Text

РАСЧЕТЫ

ПО ТЕХНОЛОГИИ

НЕОРГАНИЧЕСКИХ

и- й-> •/' ' " • >’ • 4 Г у г

ВЕЩЕСТВ

РАСЧЕТЫ

ПО ТЕХНОЛОГИИ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

Под общей редакцией доктора технических наук профессора П. В. Дыбиной

Допущено Министерством высшего и среднего специального образования СССР в качестве учебного пособия для студентов химико-технологических специальностей вузов

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА» МОСКВА —1967

УДК 661.2/661.5+666,8 (075.8)

П. В» Дыбнна, А. С. Соловьева, IO. И. Вншняв

Рецензенты:

Московский химико-технологический институт им. Д. И. Менделеева (проф. И. Н. Шокип и др.), кафедра технологии неорганических веществ Горьковского политехнического института им. А. А. Жданова (зав.кафедрой канд. техн, наук Г. М. Стронгин), проф. Ивановского химико-технологического института И. П. Кириллов, чл.-корр. АН УССР В. И. Атрощенко.

Расчеты по технологии веорганпчосвих веществ. Под редакцией докт. техн, наук проф. П. В. Д ыб и н о й.

В книге изложены расчеты наиболее важных современных технологических процессов производства неорганических веществ — связанного азота, серной п соляной кислот, соды, щелочей и глинозема, минеральных удобрений и солей. Особое внимание уделено подбору методов расчета, определению размеров аппаратуры и выбору материалов, стойких о данной среде.

Освещены вопросы перспективных видов сырья для главных отраслей химической промышленности. Кроме того, в книге приводится кратное изложение теоретических основ производств, в тех случаях, когда это недостаточно отражено в учебной литературе.

Таблиц 20, иллюстраций 32.

2—5—7

64—67

От авторов

В объем учебной работы студентов специальности «Технологии неорганических веществ» (ТНВ) входит изучение расчетов технологических процессор и оборудования. Отсутствие учебного пособия по основным разделам расчетной части курса технологии неорганических веществ создает особые трудности при выполнении студентами курсовых и дипломных проектов, контрольных работ, а также других расчетных заданий.

Данное учебное пособие преследует цель помочь студентам преодолеть эти затруднения. Пособие может быть использовано также при выполнении расчетных заданий курса «Общая химическая технология».

Методика изложения материала исключает возможность механического применения расчетов без самостоятельной творческой работы.

Расчетные данные в книге приведены в Международной системе единиц СИ.

Студенты, проводя расчеты, кроме справочных данных, приведенных в приложениях к настоящему пособию, должны пользоваться следующей справочной литературой:

Справочник химика, т. I. Госхимиздат, 1962.

Справочник химика, т. II. Госхимиздат, 1963, Справочник химика, т. III. «Химия», 1964.

Справочник химика, т. III. Госхимиздат, 1952.

Справочник физических, химических и технологических величин, т. I—X, ОНТИ, 1929—1936.

Краткий справочник физико-химических величин. Под ред. К. П. Мищенко. «Химия», 1965.

1*

Приведенные в справочниках данные нужно пересчитывать в единицы системы СИ. О системе СИ см.: Г. Д. Бурдун и др. Международная система единиц. «Высшая школа», 1964.

Объем учебного пособия не позволяет привести полные расчеты всех производств, предусмотренных программой курса. В качестве примеров нами выбраны наиболее типовые технологические процессы, на основе которых студенты могут рассчитать аналогичные технологические схемы. Кроме того, для развития творческой мысли студентов в некоторых расчетах даны указания, необходимые для самостоятельной работы.

Глава I — раздел А, главы II, IV, V составлены II. В. Дыбиной и Ю. И. Вишняком, глава I — разделы Б, В, Г — П. В. Дыбиной при участии JI. 3. Арсеньевой, глава III — А. С. Соловьевой.

Авторы приносят глубокую благодарность чл.-корр. АН УССР В. И. Атрощенко,. докт. техн, наук проф. И. П. Кириллову, докт. техн, наук проф. И. Н. Шокину, канд. техн, наук доц. И. М. Строн-гипу, канд. техн, наук доц. О. А. Иошпа за ценные указания, сделанные при просмотре рукописи.

Все замечания читателей будут приняты с благодарностью.

Глава I

Технология связанного азота

А. Производство азото-водородной смеси и синтетического аммиака

Синтетический аммиак и продукты, получаемые на его основе, Имеют исключительно важное значение в развитии многих отраслей промышленности и особенно в поднятии урожайности сельскохозяйственных культур. Аммиак применяется для получения азотной кислоты, аммиачной селитры, мочевины, сульфата аммонйя, жидких удобрений, используется в холодильной технике, медицине и других отраслях народного хозяйства.

Основным сырьем для получения синтетического аммиака являются азот и водород,- получаемые разными методами из различного сырья. Экономически наиболее выгодно получение смеси азота и водорода (синтез-газ) из природного газа или из попутных газов нефтяной промышленности.

Природный газ представляет собой смесь, состав которой колеблется в довольно широких пределах в зависимости от месторождения газа. Однако вне зависимости от месторождения основным компонентом является метан, содержание которого изменяется от 75 до 98%. Поэтому при изучении путей использования природного газа будем рассматривать его как метан.

Получить водород из метана можно тремя способами:

конверсией с водяным паром

СН4 + Н2О = СО+ ЗН2 —206,2 кдж,

(О

5

конверсией с углекислым газом

СН4 + СО2 = 2СО + 2Н$--247,4 кдж9

неполным окислением кислородом

СН4 + 0>5О2 = СО + 2На + 35,7 кдж

(2)

(3)

По какой бы из указанных схем ни получали водород, образующуюся при этом окись углерода СО конвертируют с водяным паром

СО + Н2О = СО2 + Н2 + 41,2 кдж.

(4)

В том случае когда конверсия метана проводится по реакции (1), нужно компенсировать расход тепла на реакцию, а азот, необходимый для синтеза аммиака, вводить извне. При конверсии по реакции (2) расход тепла еще больше, а азот также надо вводить извне. При неполном окислении метана по реакции (3) тепло выделяется, а азот можно подавать в составе воздуха. Тепла выделяется столько, что возникает необходимость отвода его избытка.

Можно было бы одновременно проводить конверсию части метана по реакции (1) и неполное окисление его по реакции (3) таким образом, чтобы избыток тепла покрывал потери,в окружающую среду. Однако, как показывают теоретические расчеты, при подаче кислорода в сложную смесь практически реакция (3) не идет, а весь кислород взаимодействует с выделившимся по реакциям (1) и (4) водородом, образуя пары воды. Тепло этой реакции используется для поддержания теплового режима процесса.

Сумма объемов образовавшегося водорода и окиси углерода должна быть в 3,2—3,3 раза больше объема азота, поступившего с воздухом. Тогда после конверсии окиси углерода по реакции (4) образуется смесь,' содержащая 3 объема водорода на 1 объем азота; часть окиси углерода остается неконвертированной.

Одна из возможных схем переработки природного газа на азото-водородную смесь показана на рис. 1. Природный газ в сатурационной башне 1 увлажняется и поступает в теплообменник 2, на входе в который к газу добавляется пар. Нагретая паро-газовая смесь поступает в смеситель 3, в котором к ней добавляется воздух и технический кислород. Затем смесь идет в конвертор метана 4. Горячий конвертированный газ поступает в увлажнитель 5, а оттуда в теплообменник 2. Газ, отдавший в теплообменнике избыток тепла, поступает в конв ртор окиси углерода 6; на входе в конвертор к газу добавляется недостающее количество пара. После конвертора газ проходит котел-утилизатор 7 и водонагревательный теплообменник 3. Охладившись в конденсаторной башне 9, газ поступает на очистку.

Очистка газа производится по разным технологическим схемам. По одной из них раньше всего освобождаются от соединений серы, причем основную часть этих соединений удаляют до конверсии метана, так как сернистые соединения отравляют применяемый катализатор. Затем удаляют двуокись углерода, для чего промывают газ водой под давлением.

Рис. 1. Схема получения азото-водородной смеси из природного газа:

/ — сатурационная башня; 2 — теплообменник; 3 — смеситель; 4 — конвертор метана; 5 — увлажнитель; 6 — конвертор окиси углерода; 7 — котел-утилизатор; 8 — водонагревательный теплообменник; 9 — конденсаторная башня; 10 — насос

Кислород, попавший в газ при промывке, и кислород, содержавшийся в азоте, добавляемом для точного соответствия стехиометрическому соотношению 3:1, удаляют вместе с остатками СО путем поглощения мед-по-аммиачным раствором или моноэтаноламином. Часто применяется тонкая очистка газа промывкой жидким азотом.

Получается аммиак по реакции

N2 + ЗН2 2NHg + 92,38 кдж. ' (5)

Промышленные системы синтеза аммиака разделяются на следующие группы:

а) системы высокого давления (500—1000 ат) — 21% мирового производства;

б) системы среднего давления (280—320 ат) — 74% мирового производства;

7

в) системы низкого давления (75—160 ат) — 5% мирового производства.

Наиболее экономичны системы среднего давления с использованием тепла синтеза аммиака для получения пара.

Одна из схем синтеза аммиака показана на рис. 2. Свежий газ поступает во ввод 9, затем вместе с циркулирующим газом идет в межтруб-пое пространство теплообменника 1 конденсационной колонны. Частично охладившаяся смесь поступает в змеевик испарителя жидкого аммиака 4,

где окончательно охлаждается и конденсируется. Образовавшаяся смесь поступает в сепаратор конденсационной колонны 2, откуда газовая смесь по трубному пространству теплообменника 1 уходит в центробежный циркуляционный компрессор 5. Сжатая до рабочего давления смесь поступает в колонну синтеза аммиака 6, а из нее в водяной холодильник 7. В сепараторе продувки 8 от смеси отделяется жидкий аммиак и выводится из цикла часть газрв, что необходимо для сохранения постоянного состава циркулирующего газа. Газ, возвращаемый в цикл, смешивается со свежим газом. Выделившийся в сепараторе 2 конденсационной колонны жидкий аммиак поступает в испаритель аммиака 4 и, охладив циркулирующий газ, выводится частично в виде жидкого аммиака, . а частично

Рис. 2. Схема агрегата синтеза аммиака:

1 - теплообменник конденсационной колонны;

2 — сепаратор конденсационной колонны; 3 — сепаратор испарителя; 4 — испаритель жнд- * кого аммиака; 5— циркуляционный компрессор; 6 — колонна синтеза; 7 — водяной холодильник; 8— сепаратор продувки; 9 — ввод свежего газа

из сепаратора испарителя 3 в виде газа. Пары воды, которые могли присутствовать в свежей газовой смеси, растворяются в жидком аммиаке и таким образом выводятся из цикла до вступления в контакт с катализатором.

Как видно из схемы, получающийся аммиак выводится из системы в жидком и газообразном виде. Жидкий аммиак выводится из сепаратора продувки и из испарителя жидкого аммиака, а газообразный — из сепаратора продувки и сепаратора испарителя. По отношению к циклу в агрегате товарным является аммиак, выводимый из сепаратора конденсационной колонны и сепаратора продувки.

Ниже приведены материальный и тепловой расчеты агрегата для получения азото-водородной смеси из природного газа, материальный расчет агрегата синтеза аммиака и тепловой расчет колонны синтеза.

I* Получение азото-водородной смеси из природного газа

Схема рассчитываемого агрегата приведена на рис. 1.

В дальнейшем изложении реакции взаимодействия метана с водяным паром и кислородом названы конверсией, хотя, строго говоря, только первая из них является конверсией, а вторая — неполным окислением метана. Исходное данные

Производительность агрегата (в нм3!ч природного газа) ........ 5250 Состав используемого природного газа мелитопольского месторождения

(в объемы. %): двуокись углерода ....................................................... 0,2

метан .......................................................... 97,9

этан.......................1....................................... 0,1

азот ............................................................. 1,8

Объемное отношение пара и газа на входе в конвертор метана........... 1:1

Температура паро-газовой смеси на входе в конвертор метана (в °C) . . 600

Температура технического кислорода (в °C)......................... 40

Температура внешнего воздуха (в °C)............................... 20

Влажность внешнего воздуха (р (в %) .............................. 70

Температура на выходе из конвертора метана (в °C)................. 850

Состав технического кислорода (в объемн. %): кислород.......................................................... 98,0

азот................................................................ 1,0

аргон................................................................ 1,0

Степень конверсии метана по углероду (в %) ....................... 98

Состав воздуха (в объеми. %): кислород......................................................... 20,99

азот................................................................ 78,05

аргон ......................................;..................... 0,93

двуокись углерода ...................:........................... 0,03

Соотношение метана и кислорода иа входе в конвертор метана (по объему) . . ............................................................1:0,60

Состав конвертированного газа после конверсии метана соответствует равновесному составу конверсии окиси углерода с водяным паром при 850аС.

Температура паро-газовой смеси иа входе в конвертор окиси углерода (и °C)................................................................. 400

Темзеоатура паро-газовой смеси на входе во вторую ступень конвертора

окиси углерода (в °C) ..........*...............................; . . . 385

Степень конверсии окиси углерода по отношению к равновесной,: в первой ступени конвертора ...................................... 0,94

во второй ступени конвертора ..................................... 0,90

Температура конденсатора (в °C)................................... 70

Давление используемого насыщенного водяного пара (в н/м2).........4-10е

Соотношение пара и газа на .входе в конвертор окиси углерода .... 0,42:1 Буквенные обозначения параметров (масс, объемов, теплоемкостей ит. д.) отдельных газов и газовых смесей снабжены индексами. Левый верхний индекс означает:

1 — природный газ на входе в конвертор метана,

2 — пар на входе в конвертор метана,

3 — воздух на входе в конвертор метана,

9

4—кислород на входе в конвертор метана, -

5 — процессы в конверторе метана,

6—выход из конвертора метана,

7 — потерн в окружающую среду конвертором метана,

8 — паро-газовая смесь на входе в конвертор окиси углерода,

9 — процессы в первой ступени конвертора окнсн углерода,

10—паро-газовая смесь на выходе из первой ступени конвертора окиси углерода, И — конденсат на входе в испаритель,

12—паро-газовая смесь на входе во вторую ступень конвертора окнси углерода,

13 — процессы во второй ступени конвертора окиси углерода,

14—газ на выходе из конвертора окисн углерода.

Нижний правый индекс показывает, какая из составных частей рассматривается. Отсутствие такого индекса означает, что данные относятся ко всей совокупности, определяемой левым верхним индексом.

Конвертор природного газа

Расчет производим на указанную в исходных данных производительность конвертора, т. е. на 5250 юи3/я природного газа.

Материальный расчет.

Приближенный расчет производим в объемных единицах.

Приход.

1) Поступает природного газа == 5250 нм3/ч, в том числе: метана

iy = 1С Лу = 0,979-5250 = 5140 нм3/ч сн4 сн4

(здесь и дальше ^сн* — содержание компонента в природном газе — в объемных долях),

этана

’у „ = - iy = 0,001-5250 = 5 ял13/ч,

CjHg СгНд

двуокиси углерода

1у = ’с ху = 0,002*5250 = 10 нм3/ч, СО* СО*

азота

1у = 1С . 1у = 0,018-5250 = 95 ял«3/ч. Nt N2

2) В конвертор метана подается паров воды

2у = iy = 5250 нм31ч.

3) Поступает сухого воздуха 3v нм31ч, в том числе: кислорода

Зу — зс . зу _ 0^2099-3у,

О* О4

10

азота

= Зс • Зу = 0,7805 • Зи, Na N»

аргона

Зи = Зс • Зу = 0,00093-3v, Аг Аг

двуокиси углерода

3v Л = Зс Л • Зи = 0,0003-Зу. СО, со,

Плотность сухого воздуха при нормальных условиях 1,293 кгЛи3 (приложение, табл. XVIII). Масса воздуха 1,293-3v кг/ч. В этом количестве воздуха при 3/ = 20°С, <р = 70% и влагосодержании 3d = 0,01042 кг/кг сухого воздуха (приложение, табл. XIX) содержится паров воды

, о 0,01347-3v

0,01042-1,293-3v = 0,01347-3у кг/ч, или -q ^43— = 0,0167-3v нм31ч.

4) Поступает технического кислорода 4v нм?/ч, в том числе: кислорода

= «с -4v = 0,98-4и, оа оа

азота

= 4с -4и = 0,01-4и, N, N. ’

аргона

4у = 4С .4у = 0,01-4у. Аг Аг

Расход.

1) Метан превращается в СО и Н2 не полностью. По условию степень конверсии метана 98%, т. е. 2% поступившего метана переходит в отходящие газы. Таким образом, в отходящих газах метана’ содержится

% „ = 0,02*1у „ = 0,02-5140= 103 нм3/ч. сн4 сн*

2) Азот, поступивший с природным газом, воздухом и техническим кислородом, полностью переходит в конвертированный газ, т. е.

Gy =’и + 3v + 4е = 95 + 0,7805-Зу + 0,01-4и нм^/ч., Na Nz Ni N2

11

3) Аргон из воздуха и технического кислорода также переходит в конвертированный газ

6и = 3t\ +4у. = 0,0093-3у 4- 0,01 -4у Аг Аг Аг

4) Кроме метана, азота и аргона; в конвертированном газе содержится водорода 6иНг окиси углерода 6исо нм3/ч. двуокиси углерода 6Vco2 нм3/ч, паров воды 6vH2o нм3/ч.

При расчете необходимо найти шесть неизвестных

3У, 4у 6у бу ву бу

Н2’ СО СО/ Н2О

Составляем систему из. шести уравнений.

По материальному балансу углерода имеем

сн

С2Н

fl

ly _L Зу = 6у -L ву со2 со2 сн4 со

Су

со2

+ 2-!у

где 2-1исгнв -означает, что из 1 моль этана образуется 2 моль СО или СО2* Отсюда

5140 + 2-5+ 10 + 0,0003-3и= 103+ 6у + 6у , LU LU 2

5057 + 0, ОбОЗ - 3у — «у — ву =0.

1 А СО соа

По материальному балансу водорода имеем

2-1и +3-1у + 2у + Зу = 2-6у + 6у + 6у ,

СН4 ~ С2Нв Н2О СН4 ~ Нв Н2О ’

где 2-1Uch4 и 2-висн4 означает, что из 1 моль метана образуются 2жолб водорода; З-^с.Не— из 1 моль этана 3 моль водорода.

Отсюда

2-5140 + 3-5 + 5250 + 0,0167-3у = 2-103 + ®у + *у t Н2 Н2О

15339 + 0,0167-3у — “о — °у„_, = 0, Н2 Н2О

По материальному балансу кислорода имеем

1У СО

+ 0,5-2у+ Зи

СОа

Н2О

= 0,5-су + 6у

О2 СО COj

У Л

нео

где 0,5-2о; 0,5-Зинго и 0,5-6иН2о означают, что в 1 моль паров воды содер-: жится 0,5 моль кислорода; 0,5-С»со — в 1 моль окиси углерода 0,5 моль кислорода. ' I,

12

Усо2

Н2О

6и — 0,5-6с/ = 0.

со2 ’ н2о

Отсюда

10 + 0,5-5250 + 0,2099-Зу + 0,0003-3с/ + 0,5-0,0167-3с/ + 0,98-4v =

= 0,5-6t> со

2635 + 0,2186-Зу + 0,98-4^ — °»5*бусо

Кроме этого, по условию общий объем кислорода составляет 0,6 объема метана,

поступающего в конвертор

Зс/ + = 0,6-1у

о2 о2 сн4

Отсюда

0,2099.3у+ 0,98-4и = 0,6-5140,

0,2099-3и + 0,98- 4и — 3084 = 0,

Суммарный объем окиси углерода и водорода по условию должен быть в 3,3 раза больше, чем объем азота. Отсюда

«с/ + бс/ = 3,3 ^ т = 3,3 (95+j0,7805-3u + 0,01-М = 313,5 + 2,5756-3и 0,033-4г.

СО Н2 Na

Отсюда

ву + ву — 313,5 —2,5756— 0,033-4с^ 0. со н.

Кроме этого, объемы газов связаны выражением для константы равновесия реакции конверсии окиси углерода. Для этой реакции константа может быть выражена так:

К = ^с°г — (CLOg][Hg] = IZ

Р Рсо • Рн о lco][H2°J

H2U t

Так как для любого газа в смеси справедливо уравнение

Р z — Р общ

VI

^общ ’

то заменяем в выражении для константы через

V V

Робщ * * Робщ *------- у .у

д- = ^Общ^общ __ сод Н2 V V V *v

Р СО п НгО СО Нз<

Г общ ' - ’ * общ * -—ь-

уобщ уобщ

13

Константой равновесия, выраженной через объемы газов, мы и будем пользоваться в дальнейших расчетах.

Для определения значения К можно взять следующее уравнение:

2486 0,21*103

lgK = -y—+ 1,565 lg Т — 0,066* 10-3 Т — —^2----— 6,93 .

Отсюда для температуры 850°С, или 850 + 273 = 1123°К, находим:

2486 0,21*105

1g К =-Пой-+ 1,565 lg 1123 — 0,066* 10~3* 1123 — \ «О22 11Ло 11

= Г,9668; К — 0,9264.

— 6,93 = — 0,0332 =

Таким образом,

ву

___с°2 _ = 0,9264.

ву

СО

• ви

'г Н

Н2О

Отсюда

= 0,9264- во

Со

• ви Н8О

. ву о.

Н2О

со2 н2

ву .ву —0,9264* eti со2 н2 со

Получена система из 6 уравнений:

1) 5057 4- 0,0003-3j)— «о —во =о,

' 1 со со»

15339 + 0,0167-3г/— «о — „ = 0.

1 н, Н»О

2635 + 0,2186-8р + 0,98-4к — 0,5-et) —Ч„ — 0,5-во =0,

СО COj НдО

ву _l ву —313,5— 2,5756*3и— 0,033* 4и = 0, со 1 н2

5) 0,2099*3у + 0,98*4с/— 3084 = 0,

6) 6 г/ *et> —0,9264-ви -et> _ = 0.

’ СО2 Н2 СО Н2О

Из 1-го уравнения находим еОсо2 = 5057 + 0,0003-Зо— еисо • Подста-

вим это выражение в последующие уравнения

2) 15 339 + 0,0167 - Зи — вУ —бу =о, Mg HgO

3) —2422 + 0,2183*3и + 0,98*^ + 0,5.6исо — 0,5*6уН1О = 0,

4) в{;со + °ине—313,5 — 2,5756-3с/—0,033*4у = 0,

5) 0,2099*3и+0,98*4и —3084 = 0,

6) (5057 +0,0003*3у — висо )*виНе — 0,9264-вУС0 -%гО = 0'

2)

3)

нао

14

Из 2-го уравнения находим 6иНг = 15 339 + 0,0167-3р— 6^н2о- Подставляем полученное выражение в последующие уравнения. Умножив 3-е уравнение на 2 (для сокращения лишних дробей), имеем

3) —4844 + 0,4366-3с/ 4- 1,96- <с/ + бусо — вун2о = О»

4) б^со + 15 025,5 — 2,5589-3с/ — 0,033-4v — вун2о =

5) 0,2099-3и + 0,98-4и — 3084 = О,

6) (5057 + 0,0003-3у — висо )(15 339 + 0,0167 3и — виНзо) ~

-0,92б4-биСО -воН2о'=0,

Из 3-го уравнения находим

виНг0 = euco + 1,96 • + 0,4366 * Зи — 4844,

Подставим полученное выражение в последующие уравнения

4) 19869,5 —2,9955-3у — 1,9930-<t/ = 0,

5) 0,2099*3у + 0,98-<у — 3084= 0,

6) (5057 + 0,0003-Зо — босо )(20 183 — 0,4199-Зо — 1,96-<о — eoqo ) —

— 0,9264 (euco + 1,96-4о + 0,4366*3и — 4844)-восо = 0.

При решении системы произошло сокращение одного неизвестного 6исо в 4-м уравнении, в результате 4-е и 5-е уравнения содержат всего по два неизвестных 3v и Решая систему из двух уравнений — 4 и 5, находим значения неизвестных.

Если же при других исходных условиях такого сокращения неизвестных не произойдет, то следует расчет продолжить, т. е. из 4-го уравнения найти неизвестное висо и подставить его значение в 5-е и 6-е уравнения. Затем' из 5-го уравнения найти значение неизвестного 4v и подставить в 6-е уравнение. В результате получится квадратное уравнение 6, из решения которого найдем два значения неизвестного, - 3v. Подставляя найденные значения в выражения для 4иг 6усо и т. д., определим, который из двух ответов правилен и чему равны 6исо , ^ ит. д.

В нашем упрощенном случае определяем 4v из 5-го уравнения

3084 — 0,2099-Зи

= 3146,9 —0,2142-Зи.

Подставляем найденное значение 4v в 4-е уравнение

13597,7 — 2,5б8б-3и = 0; Зс/= 5294 4и = 3146,9-0,2142-5294 = 2013 нм*!ч.

15

Далее значения sv и подставляем в 6-е уравнение:

(5057 -Н 0,0003-5294 — °осо )(20183 — 0,4199-5294 — 1,96-2013 — %0 )—

— 0,9264 (6усо + 1,96-2013 + 0,4366-5294-4844)-Ot)co =0.

Отсюда

(5058,6 —6исо )(14014,7 — %0 ) -;0,9264-6исо (»t/co + 1412,8) =0;

70894761 —19073,3-a£)COi + .«j)^o — 0,9264-eUco — 1308‘8,a^Co =°-

После приведения подобных членов имеем:

70 894 761 — 90 382,1-6осо + 0,0736-«t£o = 0.

Делим на коэффициент при су2.0, т. е. на 0,0736:

°t£0 — 276 930,71 -’рсо + 963 244 035 = 0. f

Отсюда

‘ '276 930,71 Гi 276 930,71 \2

вусо = +------2“---± Д/ I-------2----) “ 963 244 035 ==

= 138 465,4,± /138 465.42 — 963 244 035 = 138 465,4 ± / 18 209 422 962 =

= 138 465,4 ± 134 942,3.

Таким образом получаем два ответа:

а) 6с/С0 = 138465,4 — 134 942,3 = 3523,1 нл£3/ч,

6) 138 465,4 + 134 942,3 = 273 407,7 нм?1ч.

Второй ответ явно нереальный, так как получающийся объем СО больше суммарного объема всех поступающих газов в 15 раз. Следовательно,- объем окиси углерода в конвертированном газе 3523

Подставляем полученные значения в выражение для объема паров воды:

%8О= e°co + 1.96.+О,4366-3У —4844 = 3523+ 1,96-2013 + 0,4366.5294 —

— 4844 = 4936 наР/ч.

Находим объем водорода:

вУНг= 15 339 + 0,0167-Зи -1 виНя0 = 15 339 + 0.0167-5294 — 4936 = 10 491 нх3/ч.

16

Для определения объема двуокиси углерода подставляем полученные данные в выражение, выведенное из 1-го уравнения:

буСОг = 5057 +0,0003-3у — бгсо = 5057 + 0,0003.5294 — 3523 = 1536 ял<3/ч.

Полученные числа необходимо проверить, т. е, ввести их в первоначальные выражения. Баланс углерода принимает следующий вид: приход

5140 + 2-5+ 10 + 0,0003-5294 = 5162 ниР/ч,

расход

103 + 3523+ 1536 = 5162 ял«3/ч, т. е. приход равен расходу*

Баланс водорода: приход

2-5140 + 3.5 + 5250 + 0,0167-5294 = 15633 ял?+,

расход

2-103 + 10 491 + 4936= 15 633 нмР/ч, т. е. снова баланс соблюден.

Баланс кислорода: приход

10+ 0,5-5250+ 0,2099-5294+ 0,0003-5294+ 0,5-0,0167-5294 +

+ 0,98-2013 = 5765 нмР/ч,

расход

0,5-3523 + 1536 + 0,5-4936= 5765,5 нм*1ч> т, е. баланс сохранен.

Объем свободного кислорода:

0,2099-5294 + 0,98 2013 = 3084 яле3/ч.

Это составляет

- 4

3084

5140

— 0,6 от объема поступившего метана,

что соот-

ветствует условиям.

Суммарный объем окиси углерода и водорода 3523+ 10491 = 14014 ял«3/ч.

Объём азота в .отходящих газах находим по равенству guNi = 95 + 0,7805- 5294 + 0,01•2013 = 4247 ял«3/ч.

л 14 014 о о

Сумма объемов окиси углерога и водорода в ;9А7— = 3,3 раза больше, чем объем азота, что соответствует условию.

17

Наконец, для константы равновесия имеем

1536.10 491 Л Л _ 3523-4936 ~ 0,9266,

т. е. и в этом случае условие выполнено.

Из результатов проверки следует, что математические вычисления проведены правильно.

Для составления материального баланса необходимо пересчитать объемы газов на массы. Если для такого расчета использовать фактические значения плотностей газов при нормальных условиях, то материальные балансы, выраженные в килограммах, свести нельзя/ Это объясняется тем, что весь вышеприведенный расчет основан на применении законов идеальных газов. Чтобы соблюсти равенство масс, необходимо пользоваться не фактической, а расчетной плотностью газов, вычисляемой по уравнению

М

Рвыч — 22,4 ’

где рвыч—вычисленная плотность, кг/юи3; М — масса 1 кмоль газа, кг!кмоль\ 22,4 — объем 1 кмоль идеального газа при нормальных условиях, нм?! кмоль.

Получаем следующие вычисленные плотности газов (в, zca/z-ot3):

Рн2 — 2,016 22,4 - =0,0900, Рсанв ~ 30,070 22,4 = 1,3424 ,

Ро,- 32,0000 22,4 -= 1,4286, Рсо — 28.011 22,4 = 1,2505,

РАг-- 39,944 22,4 = 1,7832, Рсо, — 44,011 22,4 = 1,9648,

Pn,— 28,016 22,4 = 1,2507, Рняо "" 18,016 22,4 = 0,8043,

. Рсн4 — 16,043 22,4 = 0,7162 •

Пользуясь полученными плотностями, пересчитываем объемы на массы и составляем таблицу материального баланса.

Если при составлении материального баланса использовать фактические плотности, то разница, например, для двуокиси углерода сос-та вит

1536 (1,9769 — 1,9648) = 1536-0,0121 = 19 кг/ч,

18

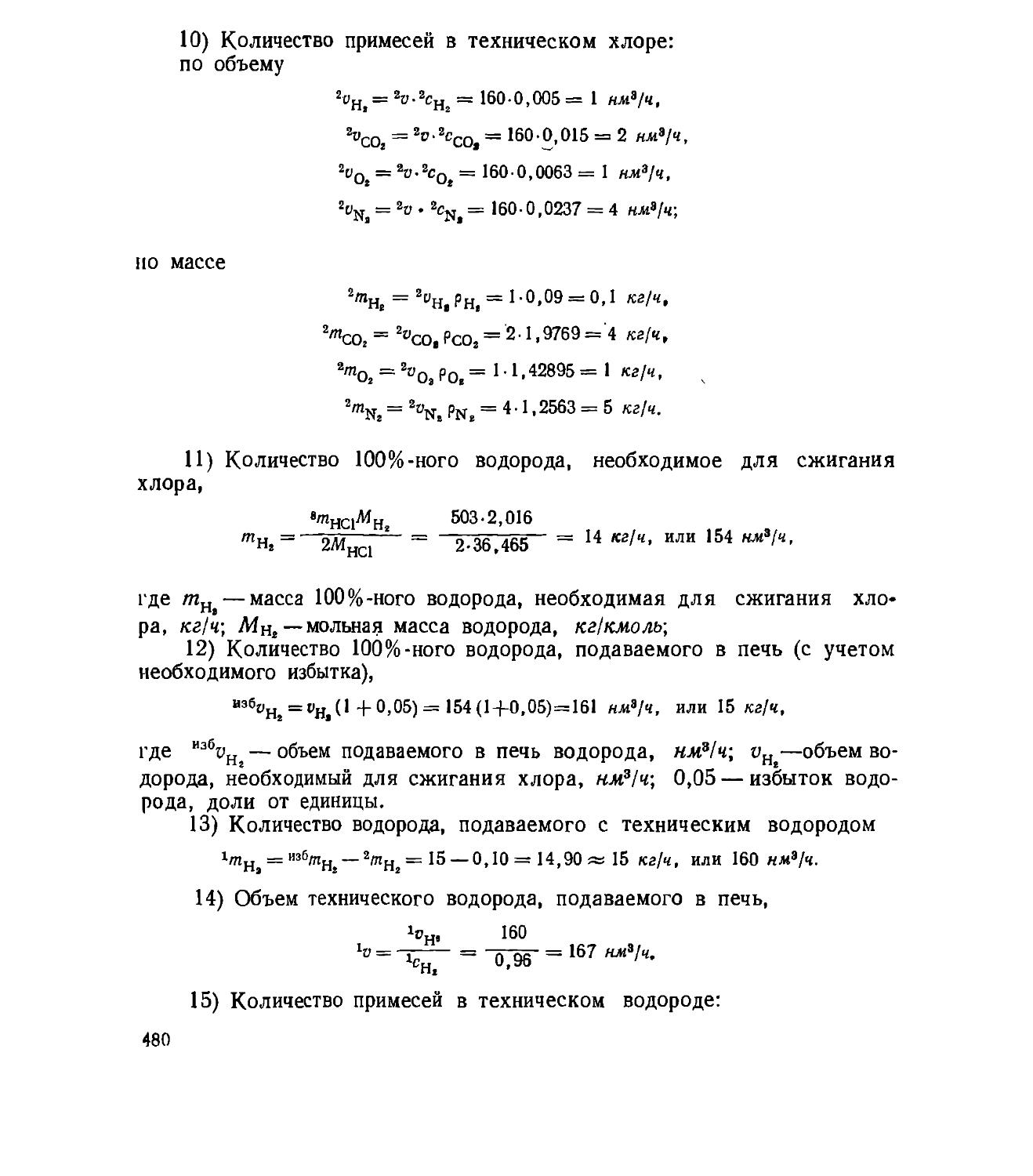

Сводный материальный баланс конверсии природного газа (приближенный расчет)

Приход Расход

статья кг/ч нм?!ч статья кг/ч нм*[ч

Природный газ: метан этан ....... двуокись углерода азот ....... 3 681 7 20 119 5 140 5 10 95 Конвертированный газ: мета н окись углерода водород ..... двуокись углерода азот аргон ...... пары воды .... 74 4 406 944 3018 5312 123 3970 103 3 523 10 491 1 536 4 247 69 4 936

Итого природного газа Водяной пар Воздух: кислород . . . . азот ....... двуокись углерода аргон ...... 3 827 4 223 1587 5 168 4 87 5 250 5 250 1 111 4 132 2 ,49

Всего . . . . 17 847 24 905

Итого сухого воздуха : . Пары воды 6 846 71 5294 88

Итого влажного воздуха Технический кислород: кислород ..... • азот аргон ...... 6 917 2819 25 36 5 382 1973 20 20

Итого технического кислорода 2 880 2013

Всего 17 847 17 895

где 1,9769 кг! нм?— фактическая плотность двуокиси углерода при нормальных условиях.

Для белее точного расчета с учетом фактических, а не расчетных плотностей газов поступаем следующим образом. Находим, как указано

19

выше, значения % 4u, euco . По полученным результатам рассчитываем материальный баланс в килограммах, и?ходя из фактических плотностей (кроме паров воды, для которых во всех случаях принимаем расчетную плотность).

Приход.

Природный газ: метан

1/72СН4 = lvCH* * Рсн4 = 5140-0,7168 = 3684

где рсн —плотность метана при нормальных условиях, к,г!нм? (приложение, табл. XVIII);

этан

1/пс2н. = *ИС2Н.-РсгН. = 5'1 -356 = 7 жг/4-

двуокись углерода

1/лсо2 == 1усо2 ’ Рсо2 “ 10 •1 •9769 = 20 «г/ч,

азот

' i/nN|! = *t»jg2-pN2 = 95-1.25055 = 119 кг/ч.

Общая масса природного газа

'т = 3684•+ 7 + 20 + 119 = 3830 кг/ч.

Водяной пар

2/п = 2ч-рно = 5250 0.8043 = 4283 кг/ч.

Воздух: кислород

»тОг = эио/рОя = 0.2099 э«-рО8 = 0.2099-5294-рОг= 1111-1,42895= 1588 кг'ч, азот

»mNj = 0.7805-5294-1.25055 = 4132-1,25055 = 5167 кг/ч, аргон

атАг = 0,0033-5294-1,7 37 = 49-1,7837 = 87 кг/ч, ' I I

двуокись углерода

amCOt = 0,0003-5294-1.9761 = 2-1,9769 = 4 кг/ч.

Общая масса сухого воздуха

атСуХ = 1588 + 5) 67 4- 87 + 4 = 6846 кг/ч.

20

Влага воздуха- Влагосодержацие воздуха; как указано выше, равно 0,01042 кг!кг сухого воздуха:

3;ЛН2О ~ ,,1/ncyx*3d = 6846-0,01042 = 71 кг/ч.

Масса влажного воздуха 3/пвл = 6846 + 71 = 6917 кг/ч.

Технический кислород:

кислород

= 4уОв . рОг = 0,98-4и-рОа = 0,98-2013-1,42895 = 1973-1,42895 = 2819,/сг/ч, азот

4mNa = 4уи/ Pn3 = 0,01-2013-1,25055 = 25 кг1ч^

аргон

4/пДг = 4уАг- рАг = 0,01-2013-1,7837 = 36 кг/ч.

Масса технического кислорода

4/л = 2819 + 25 + 36 = £880 кг/ч.

Расход.

Метан

в^сн4* = 6усн4 ’ Рсн4= 103-0,7168 = 74 кг/ч,

Азот

0/nN2 = 1/nNa 4- 3^n2 + 4^n2 ~ И9 + 5167 + 25 = 5311 кг/ч,

Аргон

0/71 Ar = 3/лАг + 4/лАг = 87 + 36 = 123 кг/ч.

Окись углерода

0^со = 6усо ’ Рсо = 3523 • 1,2504 = 4405 кг/ч.

Кроме метана, азота, аргона и окиси углерода, из аппарата выводятся двуокись углерода, водород и пары воды. Для определения количеств этих газов необходимо составить уравнение материального баланса по каждому элементу в отдельности.

Для упрощения дальнейших расчетов составляем таблицу содержания отдельных элементов в их соединениях (в долях единицы).

21

Соединение Элементы

углерод водород кислород

Метан Этан Двуокись углерода . . Окись углерода . . . Вода 12.011 1 = 0,7487 16,043 212,011 Л =0,7989 30,070 12.011 = 0,2729 44,011 12,011 -—’ = 0,4288 28,011 4-1,008 л - - = 0,2513 16,043 6-1,008 „ Л ОЛ1 1 2-16,0000 т—- = 0,7271 44.011 16,0000 - - - = 0,5712 28.011 16.0000 — =0,8881 18,016

— и,11 30,070 2-1,008 —— = 0,1119 18,016

Материальный баланс углерода

1/пСН« • 0.7487 +1/nCj.H< • 0,7989 + */nCOi • 0,2729 + атСОг 0,2729 = = ,в/псн. • 0,7487 + e/nCQ • 0,4288 + “/«со, ' 0,2729,

3684-0,7487 + 7-0,7989 + 20-0,2729 + 4-0,2729 = 74-0,7487 + 4405-0,4288 + + «/пСО1- 0,2729,

826,1 = 0,2729 emco , или e/nCQi = 3027 кг!ч..

Материальный баланс кислорода

‘«со,'0’7271 + S/n,°'8881 + ’mo, + 3mco1,0-7271 + ’/пн,о,°>8881 +4/no, = = в/кс0 • 0,5712 + 6mCOi • 0,7271 + e/nHi0 • 0,8881,

20-0,7271 +4223-0,8881 + 1588 + 4-0,7271 +71-0,8881 + 2819 = = 4405-0,5712 + 3027 • 0,7271 + 0,8881,

3520,9 = e/nHj0-0,8881, или emHj0 = 3965 кг!ч.

22

Материальный баланс^водсрода

lmCH4-°>2513 + lmc,H.-°>2011 +2m-0,1119 + 3mHiO-0,1119 =

= втсн4 • ° ’2513 + в/пн2о • ° 1119 + 6rnH„

3684-0,2513+ 7-0,2011 +4223-0,1119 + 71 • 0,1119 = 74-0,2513 + + 3965-0,1119 + emHj,

6/лН2 = 945 кг!ч.

Соответственно объемы составляют (в нм?/ч)

+со = .Д’2? = 1531, 6«н о = тДтгз = 4930>

с°3 1,9769 Нг° 0,8043

= 10 514-

Нг 0,08988

Проверка правильности расчета производится составлением сводной таблицы материального баланса (стр. 24) и подстановкой объемов газов в выражение константы равновесия

1531-10514 16 096 934

3523-4930 = 17 368 390 = °’9268’ '

Полученная величина практически соответствует заданной.

Тепловой расчет.

Приход тепла.

С природным газом . . . .

2<э = (^сн4 ‘ Чн, + Чн. • Чн, + ^со/^со, + 4 • :

iQ = (3684.3,159+7-2,786+20-1,042+119-1,078) 600 = 7 084 000 кдж)ч.

Здесь ’с — теплоемкость компонента при 600°С, i

Теплоемкость см. в приложении, табл. I.

С паром

2Q = 2^.2f= 4223-3706= 15650000 кдж!ч. !

Здесь Ч— энтальпия паров воды при 600°Си 0,8-105 н!м2 (ркдж1кг). Общее давление паро-газовой смеси около 1,6-105 him2, содержание паров воды в ней 50 % по объему. Технический кислород и воздух поступают отдельно. Данные об энтальпии воды и паров- воды при разных условиях см. в приложении, табл. XX и XXI.

С воздухом

3Q = этсух • 3i = 6846 • 46,47 = 318 000 кдж/ч.

23

Здесь 3i — энтальпия влажного воздуха (в кдж/кг), вычисленная на 1 кг сухого воздуха при 20°С и относительной влажности 70% (приложение, табл. XIX).

Сводный материальный баланс конверсии природного газа

Приход Расход

статья кг/ч нм*/ч статья кг/ч нм?/ч

Природный газ: метан этан двуокись углерода азот 3 684 7 20 119 5 140 5 10 95 Конвертированный газ: метан оки ь углерода двуокись углерода водород азот аргон пары воды .... 74 4 405 3 027 945 5 311 123 3 965 103 3 523 1 531 10514 4 247 69 4 930

Итого природного газа Водяной пар Воздух: кислород азот аргон двуокись углерода 3830 4 223 1 588 5 167 87 4 5 250 5 250 1 111 4 132 49 2

Всего конвертированного газа . . 17 850 24 917

Итого сухого воздуха Пары воды 6 846 71 5 294 88 и 1

Итого влажного воздуха . ? .... . Технический кислород: кислород .... азот аргон 6917 2819 25 36 5 382 1 973 20 20

Итого технического кислорода 2 880 2013

Всего 17 850 17 895

24

С техническим кислородом

4Q=(^O2-4fO2 + ^N2-4fN2 + 4^Ar*4fAr) * 4*’ 4Q = (2819 - 0,920 + 25 -1,027 ’+ 36 • 0,519) 40= 106 000 кдж!ч.

Здесь 4сдг = 0,519 кдж/кг-град—теплоемкость аргона (не зависит от температуры).

Тепло реакций.

Тепло реакций, происходящих в конверторе метана, рассчитываем, исходя из следующих соображений. Принимаем, что реакция в основном протекает при температуре на 50 град ниже, чем температура отходя-। щих газов, т. е. при 800°С (850—50). Так как в процессе конверсии происходят параллельные реакции, учесть которые затруднительно, а тепловой эффект процесса зависит только от начального и конечного состояний системы, то расчет ведем по количеству прореагировавших веществ. Для^этого рассчитываем-энтальпию образования из элементов одного килограмма каждого вещества, участвующего в реакциях. Расчет производим по формуле

где Дй29в— энтальпия вещества при стандартных условиях, кдж!кг\ Д/7^в— энтальпия вещества по таблицам, кдж/моль (Краткий справочник физико-химических величин, изд. 4. «Химия», 1965); 1000 — коэффициент пересчета килограммов в граммы, г!кг\ М—мольная масса вещества, г!молъ.

Энтальпии равны (в кдж!кг)\

для метана

для этана

—84,67 . 1000

30,070

для окиси углерода

—110,5 • 1000

28,011 ’

= — 3945,

для двуокиси углерода

-393,51-1000

= — 8941,

44,011

для паров воды

—285,84-1000

18,016 ----15866.

Согласно материальному балансу в процессе реакции расходуется (в кг!ч): метана 3684—74 = 3610, этана 7, кислорода 1588+2819=4407, паров воды 4223+71—3965=329.

При этом образуется (вм кг/ч): окиси углерода 4405, двуокиси углерода 3027—20—4 = 3003, водорода 945.

Для теплового эффекта при 25°С имеем

Фгдв = "“ДТ/гдв = ( S Д ^кон ~ S Д Ннач) = S Д Ниач — S Д ^кон »

ИЛИ

<?208 = S Д ^нач * ^нач "ЕД ^кон * ^кон»

^298 = — 3610-4656 — 7-2816 — 4407 • 0 — 329 • 15 866 + 4405 • 3945 +

+ 945 • 0 + 3003-8941 = 22 144 000 кдж/ч.

Как известно из курса физической химии, тепловой эффект реакции при Т2 > 7\ определяется уравнением

Qra = + Д Ср (Л — Т2) = + (£СК0Н £СИач) — Т2) =

= Q-p* — (£СК0Н — Еленам) (Т2 ^'1)>

ИЛИ

Я{2 = [S (с^)кон Е+^)нач] (^2 ^1)-

В приведенном расчете теплоемкости необходимо выразить в кдж!кг-град и взять средние в диапазоне 298—1073°К. Для расчета пользуемся интерполяцией табличных данных, которые приведены в «Кратком справочнике физико-химических величин» (в дж! моль-град). Пересчет производим по формуле

С - 1000 с

с = -дГТ000 = кдж/кг-грсд9

где с — теплоемкость, кдж/кг-град\ С — теплоемкость, дж/моль-град; 1000 в числителе — коэффициент пересчета граммов в килограммы, г/кг; 1000 в знаменателе — коэффициент пересчета джоулей в килоджоули, дж/кдж; М — мольная масса, г/моль.

Тогда (в кдж/кг-град)

для метана

56,36 -

с“ 16,043 “3>513,

26

для этана

94,92 с~ 30,070 — 3,157,

для кислорода _ 32,63 _ с~ 32,0000 —*>020,

для паров воды 37,45 с~ 18,016 ~ 2>079>

для окиси углерода 31,08 с~ 28,011 —

для двуокиси углерода ' ‘ 47,65 . л„

с~ 44,011 — 1>083’

для водорода 28,92 с~ 2,016 — 14,345.

Отсюда

Д ст = 4405-1,110 4-945-14,345 4-3003-1,083 — 3610-3,513 — 7-3,157 —

— 4407 • 1.020 — 329-2,079 = 3814,£64 кдж/град,

6Q = ('г —G) = 22 144 000 — 3814,664-(800—25) =

= 22 144 000 — 2 956 000 = 19 188 000 кдж!ч.

Общий приход тепла

Qnp = 7 084 000 + 15 650 0С0 + 318 С00 4- 106 0С0 + 19 188 С00= 42 346 С00 кдж)ч.

Расход тепла.

С конвертированным газом

«(? = (»/пСН4 • всСН4 + emNi • »CN> + ’«Ar • "CAr + ’«CO • ‘cco +

+ ’«CO, ‘ ’fCO, + q«H, efH2) + “«H,0 “'н,О(

»Q = (74-3,561 4- 5311-1,1054-123-0,519 4. 4405-1,116 4- 3027-1,099 +

4- 945 • 14,6£0) 850.4;3965-4276 = 41 023 000 кдж!ч.

27

Потери в окружающую среду (по разности)

7Q = Qnp — eQ = 42 346 000 — 41 023 000 = 1 323 000 кдж!ч.

Таким образом, потери в окружающую среду составляют

1 323 000 • 100

—42346000— =3,1% от Прихода тепла

Сводный тепловой баланс конверсии природного газа

Приход Расход

статья кдж/ч статья кдж/ч

С природным газом . . . С паром С воздухом С технйче ким кислородом . Тепло реакций 7 084 000 15 650 000 318 000 106 000 19 188 000 С конвертированным газом . В окружающую среду . . . 41 023 000 1 323 000

Всего 42 346 000

Всего 42 346 000

Двухступенчатый нонпертор окиси углерода (рис* 8)

Расчет первой ступени.

Расчет производим методом последовательных приближений. Исходные данные см. стр. 9.

Первое приближение: принимаем, что в. первой ступени конвертирует 55 % общего количества окиси углерода.

Материальный расчет.

Приход.

1) Состав и количество сухих газов из материального баланса конвертора природного газа

кг/ч

Метан..............'................. 74

Окись углерода . 4405

Двуокись углерода.................. 3027

Водород . ........................ 945.

Азот ............................. 5311

Аргон . . ......................... .123

нм3/ч

103 3523 1531

10514

4247

69

И т от о

13 885 19 987

28

Г' 2) Количество водяного пара по ус-I ловию равно 0,42 объема сухих газов, 1 т. е. 8395 нм31ч, или 6752 кг/ч.

Расход.

1) По принятому условию в первой < ступени конвертора реагирует 55 % пос-‘ тупившей СО, т. е.

I

4405-0,55 = 2423 кг/ч, или 1938 нм?1ч.

/ При этом по реакции (4) (стр. 6) расхо-; дуется

2423 - 18,016 ,

** ---28 б И-----= 1558 кг/ч паров ‘воды.

Образуется

2423-2.016

—28“оП-----‘ = 174 кг^ в°Д°Р°Да’

242344.011

—9Я П| г = 3807 кг!ч двуокиси углерода.

2) В прореагировавшей С1^еси содержится окиси углерода 1982 кг/ч, или 1585 Н413/ч, паров воды .5194 кг/ч или 6458 нм?/ч, двуокиси углерода 6834 кг/ч, или 3457 кж3/ч, водорода 1119. кг/ч или 12 450 нд13/ч.

Тепловой расчет.

Приход тепла.

1) Физическое тепло поступающей паро-газовой смеси

«Q = • »ССН4 + »тсо • 8Ссо +8тСОг. вСС02_|_

+ 8"Ч • 8<Ч + 8"Ч • 8% + в«Аг • 8Сдг) . в; +

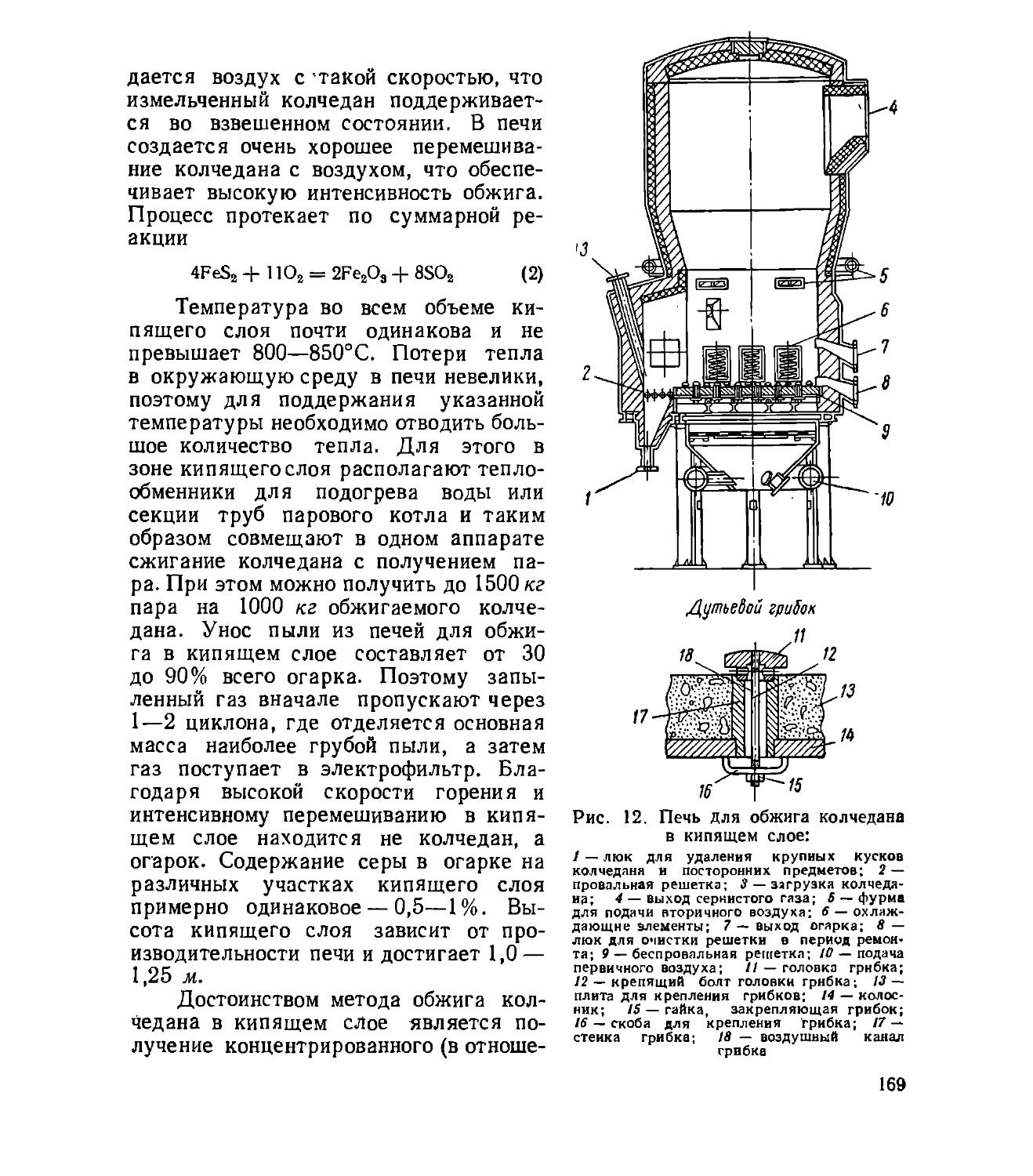

Рис. 3. Конвертор окиси углерода:

1—катализатор первой ступени;

2 — перфорированный цилиндр; 3 — катализатор для усадки; 4 — испаритель; 5 — катализатор второй ступени; 6— катализатор для усадки;

7 — брызгоотбойное устройство

+ ьт нго ‘ "‘н.о,

’Q = (75 • 2,816 + 4405 • 1,066 + 3027 • 0,984 + + 945* 14,490 + 5311 1,059+ 123.0,519)-400 + + 6752:3280= 33 052 000 кдж!ч.

29

Теплоемкость газов см. в приложении табл. I. Энтальпию воды и паров воды см. в приложении, табл. XX и XXI.

2) Тепло реакции. Тепло реакции зависит от средней температуры в слое катализатора первой ступени. Принимаем температуру на выходе из ступени 550°С и соответственно среднюю температуру 475°С (748°К). Тогда для нахождения уравнения изменения теплового эффекта от температуры имеем

ДН208 = ДНС01 + ДНн. - “ Д^н.0 (г) = - 393.51 — 0 +

-[- 110,5 + 241,84 = —41,17 кдж]мол^ или 41 170 дж}моль\

* Д Ср = сСОа + сн> — сС0 — СН10>

где (в дж/моль-град)

Сгп = 44,14 + 9,04-10-эГ —8,53-10>Т-2, '—Vi '

Сн = 27,28 + 3,26-Ю’2?’+ 0,502-10г’Т’2,

Ссо = 28,41 + 4,10-Ю’-'Т — 0,46 Ю’Т"2,

Сн 0(г) = 30,00+ 10,71 - Ю-’Т + 0,33- 105Т-2.

Отсюда

&Ср = 13,01 — 2,51 • Ю’ЯТ — 7,90 • Ю5?"-2 дж/моль-град, т

LHT = ДЯ0 + j’aCpdT’ = Д//о + 13,01 -Т — 1,255 - 10-«7’2 + э

+ 7,90-1057'"1.

Величину Д Но находят по найденному выше значению Д//2яв-

— 41 170= ДЯ0+ 13,01.298,15— 1,255 • 1О’:|-298,152 + 7,90-105-298,15’1,

ДН0 =—47587 дж/моль,

ЬНТ = — 47 587 +13,Ol-T—1,255-1O’:|7’2 +7,90-Ю5?’1 дж/моль.

Так как Дф = — ДЯ, то

&QT = 47 587 - 13,01-7’+ 1,255- 1О’ЯТ2 — 7,90-1057”1 дж/моль.

Отсюда для температуры 748°К имеем:

Д Q?« = 47 587 — 13,01-748 + 1,255 • 10’:,-7482 — 7,90-10s-748"’=

= 37 502 дж/моль (1339 кдж/кг) СО,

’Q = 2423-1339 = 3 24 4 000 кд'ж/ч. ’

30

Общий приход тепла

33 052 000 + 3 244 000 = 36 296 000 кдж/ч.

Расход тепла.

1) Физическое тепло отходящей паро-газовой смеси при принятой температуре 550°С

10<2 = (1°тсн4 - 1(*ссн4 + 10тсо • L°‘co + 10mco2 • 10<co2 + 10"Ч ’ 10<Ч +

+ • 10% + 10™Аг • 1(*Аг) • 10' + 10^Н2О-^Н2О^

1OQ= (74-3,075 + 1982-1,083+ 6834-1,028+ 1119-14,539 + 5311-1,073 +

+ 123-0,519) 5Ь0 + 5194 • 3598 = 35 973 000 кдж/ч.

2) Потери тепла в окружающую среду по разности

36 296 000 — 35 973 000 = 323 000 кдж]ч, или 10% от тепла реакции, что превышает обычно' наблюдаемую величину (5—8%).

Так как потери тепла вышли, из указанного предела, то необходимо принять другую температуру отходящих газов и расчет повторить. Принимаем, что температура газов на выходе 552°С. Тогда температура в слое катализатора будет 476° С (749°К). Изменение теплового эффекта за счет изменения температуры в слое совершенно ничтожно, поэтому им пренебрегаем. Следовательно, приход тепла не изменился; он равен 36 296 000 кдж/ч.

Физическое тепло отходящих газов при 552°С равно 36 058 000 кдж!ч (расчет производят студенты самостоятельно). Потери тепла в окружающую среду

36 296 000 — 36 058 000 = 238 000 кдж]ч, или 7,3% от тепла реакции.

Определяем фактическую степень конверсии СО в процентах от равновесной. Константа конверсии окиси углерода при 552°С (825°К) рассчитывается по уравнению

2486 0,21-105

1g К = ~?— + 1,565 lg Т — 0,066-10-3Т—---— —

2486 Г0,21-10а

— 6,93=—825- + 1,565 1g825 —0,066 • 10“3 • 825 — ~8252— —

— 6,93 = 0.5623- К = 3,651.

Известно, что в конверторе не достигается равновесная концентрация СО, поэтому необходимо определить расхождение фактически достигнутой конверсии' и равновесной. При достижении равновесной концентра-

31

ции объем СО уменьшился бы на х нм2 3/ч; на этот же объем уменьшился бы и объем паров воды, а объемы водорода и СО2 увеличились бы. Это дает возможность рассчитать х. Для принятых условий получаем (стр. 13)

(3457+ 4(12 450+ х) _ Л - (1541 Х) (6458 — х) ” d,/01-

Решая квадратное уравнение, получим два ответа:’ = 16812, х2 = — 124. Оба ответа не удовлетворяют условию, так как требует, чтобы из оставшихся 1541 нм3/ч СО конвертировало 16 812 юи3/#. Это является абсурдом. Ответ же—124 означает, что состояние равновесия уже пройдено. Это противоречит физическим закономерностям. Полученные ответы (в особенности— 124) показывают, что принятое превращение 55% СО завышено и что в самом деле в реакции участвовало меньше окиси углерода. Поэтому производим расчет второго приближения.

Второе приближение: принимаем, что в первой ступени конвертирует 50% окиси углерода.

Материальный расчет.

1) Приход соответствует данным, приведенным в первом приближении.

Расход.

В Первой ступени конвертирует

4405.0,50 = 2202 кг/ч (1761 нл<3/ч СО).

При этом расходуется

2202 • 18,016 1 ‘

---9Я П11--- = 1416 кг/ч' паров воды *

и образуется

2202-2,016

—2g Q| ।---;= 158 кг/ч водорода,

2202-44,011

28,011

= 3460 кг/ч СОг-

2) В прореагировавшей смеси содержится окиси углерода 2203 кг/ч, или 1762 нм3/ч, паров воды 5336 кг/ч, или 6634 нм3/ч, двуокиси углерода 6487 кг/ч, или 3281 нч3/ч, водорода 1103 кг/ч, или 12272 нм3/ч.

Тепловой расчет.

Приход тепла.

1) Физическое тепло поступающей смеси по первому приближению 33 052 000 кдж/ч.

2) Тепло реакции. Принимаем температуру отходящих газов 540°С

32

Тогда средняя температура в слое катализатора первой ступени 470° С (743°К). Отсюда

д,4э = 47 587 — 13,01 • 743 + 1,255• 10-’ • 7432 — 7,90• 10’. 743'1 =

= 37 550 дж/моль^ или 1341 кдж]кг СО.

%! = 2202-1341 = 2 953 000t кдж)ч.

Общий приход тепла

33 052 000 + 2 953 000 = 36 005 000 кдж)ч.

Расход тепла.

1) Физическое тепло отходящей паро-газовой смеси при 540°С

, 10Q-(74-3,058 + 2203И,082 + 6487 . 1,025+ 1103 - 14,535 +

। + 531Ь 1,072+ 123 - 0,519) * 540 + 5336-3576 = 35 848 000 кдж!ч.

2) Потери тепла в окружающую среду по разности . ;

36 005 000 — 35 848 000 = 157 000 кдж/ч, т. е. 5,3% от тепла реакции, что допустимо.

Определение фактической степени конверсии в процентах от равновесной. При температуре отходящих газов 540°С (813°К) имеем

2486 Л - 0.2Ы0а

|gK = -gyy- + 1,565 • 1g813 — 0,066. 10-9-813 ——3J32—— 6,93=0,5966;

К = 3,950.

Тогда

(3281 + х) (12 272+х) А ” (1762 —х) (6634 —х) ~

Решив квадратное уравнение, находимдва ответа (в нм3!ч): = 122,

х2 = 16 393. Второй ответ посторонний, так как требует, чтобы из 1762 конвертировало 16 393. Это абсурдно.

Таким образом, при равновесии должно конвертировать 1761 + + 122 == 1883 нм?!ч. Степень конверсии

1761 • 100

—1083— = 94% от равновесной, что совпадает с заданным ее значением.

Сводные материальный и тепловой балансы первой ступени см. стр. 34.

Расчет испарителя.

Исходные данные см. стр. 9.

Материальный расчет.

Приход: 1) паро-газовая смесь из первой ступени конвертора — состав приведен в сводной таблице материального баланса первой ступени; 2) конденсат п/ин2о — количество подлежит расчету.

2 Заказ № 818

S3

Сводный материальный баланс первой ступени

Приход , ф ' Расход

статья кг/ч нмР/ч статья кг/ч НМ*/ч

Паро-газовая смесь: метан окись углерода двуокись углерода водород азот‘ . аргон . . пары воды . . j . - ’ 74 4 405 3 027 945 5-311 123 6 752 103 3 523 1 531 10514 4 247 69 8 395 Газ в испаритель;' । -метан окись углерода . . двуокись углерода водород ...... азот ....... аргон . . пары воды . . . / ' 74 2 203 6 487 1 103 5311 123 5 336 103 1 762 3 281 12 272 4 247 69 1 634

Всего . . . . । 20 637 28 382 Всего .... 20 637 28 368

Сводный тепловой баланс первой ступени

Приход Расход

статья4 кдж/ч статья Кдж/ч

Паро-газовая смесь Тепло реакции 33 052 000 2 953 000 Паро-газовая смесь Потерн в окружающую среду 35848 000 157 000

Итог о 36 005 000 Итого 36 005 000

Расход: паро-газовая смесь, в которой количество пара определяется суммой паров воды в поступающем газе и количеством конденсата.

Тепловой расчет.

Приход тепла.

1) Физическое тепло паро-газовой смеси по тепловому балансу первой, ступени 35 848 000 кдж>ч,.

2) Физическое тепло конденсата

= п/пНгО - 1ЧНг0 = u/nHj0.293,0 кдж/ч.

Энтальпию воды и паров воды см. в приложении, табл. XX и XXI.

Общий приход1 тепла

35 848 000 + **/Пн2о ' 293,0 кдж/ч.

.34

Расход тепла.

1) Физическое тепло паро-газовой смеси при 385°С

12Q = (,2/пСН4 • 12сСН4 + 12/псо 12сС0 + 12/nCOj • 22cCOi + 12/nHa • i’cHa +

+ «/nN! • 12cNj + 12mAr • 12cAr) • 12/ + 12mHj0 • 12/Нг0, i2Q = (74.2,789 + 2203 . 1,064 + 6487 - 0,979+ 1103 • 14,386 +

+ 5311 . 1,058+ 123 • 0,519) 385 + (5336 + п/пца0) 3249 = 11 724 000 +

+ 17 337.000 + umHi0 • 3249 = 29 061 000 + 1*/nH>0 • 3249 кдж/ч.

Теплоемкость газов см. в приложении, табл. I.

2) Потери тепла во внешнюю среду испарителем равны приблизительно 50% от потерь первой ступени, т. е. 80 000 кдж/ч.

Общий расход тепла

29 061 000 + ’ 3249 + 80.000 =. 29 141 000 +*nmHf0 • 3249 /сЭлс/ч.

Из уравнения теплового баланса находим количество поступающего конденсата:

35 248 000+ i1mHa0‘293,0=29 141 000+ ИтН20.3249; nmHz0 = 2269 кг/ч.

Количество тепла, поступающее с конденсатом,

2269 • 293,0 = 665 000 кдж/ч.

Общий приход тепла

35 848 000 + 665 000 = 36 513 000 кдж/ч.

Расход тепла с паро-газовой смесью

11 724 000 + (5336 4- 2269) 3249 = 36 433 000 кдж/ч.'

Потери тепла в окружающую среду

36 513 000 — 36 433 000 = 80000 кдж/ч.

Сводные таблицы материального и теплового балансов испарителя студенты составляют самостоятельно.

Расчет второй ступени.

Исходные данные см. стр. 9.

Расчет производим методом последовательных приближений.

Первое приближение: допускаем, что во второй ступени конвертирует 50% поступающей окиси углерода.

Материальный расчет.

Приход.

Состав' и1 количество паро-газовой смеси определяется данными материального баланса испарителя/

2*

35

Расход.

1) Конвертирует 2203-0,50= 1102 кг/ч, или 881 нм?]ч окиси углерода. При этом расходуется 709 кг/ч паров воды. Образуется 79 кг/ч водорода и 1732 кг/ч двуокиси углерода.

2) После конверсии в газе .содержится: окиси, углерода 1101 кг/ч, или 881 к?и3/ч; двуокиси углерода 8219 кг/ч, или 4158 км3/ч, водорода 1182 кг ч, или 13151 нм?1ч, паров воды 6896 кг/ч, илй 8574 кл3/ч.

Тепловой расчет. - ».•

Приход тепла.

1) С паро-газовой смесью, по расчету испарителя, поступает 36 433 000 кдж/ч.

2) При реакции выделяется тепло, количество которого зависит от средней температуры в слое катализатора. Допускаем, что температура на выходе из слоя 450°С, т. е. средняя температура 417°С (690° К)-Тогда

?ве0 = 47 587 — 13,01 .690+ 1,255 - 10-3-6902 — 7,90 . 10» . 690"1 =

= 36 063 дж/молЬ (1359 кдж/кг) СО.

Отсюда

i3Q= 1102-1359 = 1 498 000 кдж!ч.

Общий приход тепла ,

38 433,000+ 1 498 000= 37 931 й000 кдж/ч.

Расход тепла.

1) Физическое тепло паро-газовой смеси при 450°С:

UQ = (74 . 2,903+ 1101 . 1,072 + 8219 . 0,999+ 1182 * 14,505 +

+ 5311.1,064+ 123 . 0,519) 450 + 68 6 *3384 = 37 946 000 кдж]ч.

Теплоемкость газов см. в приложении, табл. I, энтальпию паров воды — приложения, табл. XXI.

Из расчета следует, что расход тепла превышает приход. А это значит, что температура на выходе из ступени завышена; принимаем ее 446°С. Тогда средняя температура в ступени будет 416° С (687° К)-Пройзводим расчет тепла реакции заново. Находим

^о07 = 1359 кдж[кг. СО, откуда 13Q = 1102-1359 = 1 498 000 кдж!ч.

Общий приход тепла

36 433 000 + 1 498 000 = 37 931 000 кдж/ч.

Для тепла, уносимого с паро-газовой смесью, имеем

i«Q= (74*2,886 + 1101 - 1,071 +8219 - 0,997+ 1182 • 14,504 + 5311 . 1,063 +

+ 123 • 0,519) 446 + 6896 • 3376 = 37 749 000 кдж]ч.

36

2) Потери в окружающую среду по разности

37 931 000— 37 749 000= 182 000 кдж]ч, или 12,1% от тепла реакции*

Это соответствует обычным значениям для второй ступени. Определяем фактическую степень конверсии в процентах от равновесной. Для нахождения константы равновесия решаем уравнение

2486'

1g К = 719~+ 1,565 1g 719 — 0,066- ю-3>719 —

0,21-Ю5

— - -7-уда— — 6,93 = 0,9102; Х = 8,132.

Отсюда

(4158 + х) (13 151 +х) v881 _Х) (8574 —л)

= 8,132.

Решаем квадратное уравнение и находим два значения корня (в = 72, х2 = 13 136. Второй корень посторонний, так как из

881 нм3/ч СО не может конвертировать 13 136 нм3/ч.

Таким образом, при равновесии должно конвертировать 881 + 72 = * 881•100

= 953 нм3/ч, и степень конверсии составляет —— =92,4% отравно-

весной, что слишком велико. Поэтому надо произвести расчет второго приближения.

Второе приближение (расчет студенты проводят самостоятельно).

Допускаем, что во второй ступени конвертирует 48% поступающей окиси углерода. Фактическая степень конверсии будет 87,8% от равновесной, т. е. значительно меньше заданной (90%). Поэтому производим расчет третьего приближения.

Третье приближение.

При превращении 50% поступающей окиси углерода степень конверсии ее составляет 92,4% от равновесной, а при 48 % конвертируемой окиси углерода — 87,8 % от равновесной. Допуская линейную интерполяцию, находим, что при конверсии 90% от равновесной во второй ступени должно конвертировать 49% поступающей окиси углерода. Интерполяция производится следующим образом:

(90 —87,8) (50 —48) (92,4 —87,8)

= 48 +

2,2-2

4,6

= 49%.

Материальный расчет.

Приход.

Состав и количество паро-газовой смеси соответствуют первому приближению.

37

Расход.

Конвентирует

1) 2203-0,49 = 1079 /сг/ч, или 863 нм3/ч, окиси углерода.

При этом расходуется 694 кг/ч паров воды, образуется 78 кг/ч водорода и 1695 кг/ч двуокиси углерода.

2) После конверсии в газе содержится: окиси углерода 1124 кг/ч, или 899 нм?/ч\ двуокиси углерода 8182 кг/ч, или 4139 нмЧч, водорода 1181 кг/ч, или 13 140 нм?/ч, паров воды 6911 кг/ч, или 8593 нм?/ч.

Тепловой расчет.

Приход тепла.,

С паро-газовой смесью 36 433000 кдж/ч.

Принимаем, что температура на выходе 445° С, в слое катализатора 415° С. Тепло реакции при средней температуре в ступени 415° С равно 1360 кдж/кг СО, откуда

,19Q = 1079 • 1360 = 1 467 000 кдж/ч.

Общий приход тепла

36 433 000 + 1 467 000 = 37 900 000 кдж/ч.

Расход тепла.

С паро-газовой смесью при 445° С

i4Q = (74-2,895 + 1124-1.071 + 8182-0,997 + 1181-14,504 + 5311-1,063 + + 123-0,519345 + 6911-3373 = 37 735000 кдж/ч.

Потери тепла в окружающую среду по разности

37 900 000 — 37 735 000 = 165 000ядж/ч, или 11,3% от тепла реакции.

Определяем фактическую степень конверсии в процентах от равновесной.

Константа равновесия для 445° С (718° К) составит 8,206, откуда

_ (4139 + х) (13 140 + х) _

Д (899 —х) (8593 — х) ’ ’

Решая квадратное уравнение, находим (в нм?/ч)'.

= 95, х2=13112. Второй ответ посторонний, так как из 899 нм?/ч не может конвертировать 13112 нм?/ч.

Таким образом, при равновесии должно конвергировать 863 + 95 = пса _ 863-100 1 0/

= 958 нмЧч, и степень конверсии составляет -----------= 90,1 %, что сов-

958

падает с заданной.

Определяем число конверторов окиси углерода.

Примерные размеры конвертора окиси углерода находим, исходя из следующих данных. В конвертор поступает 19987 нм?/ч сухого газа. Учитывая, что объемная скорость газа в конверторе окиси, углерода

38

= 57,1 м\

в среднем равна 350 нм31ч газа на 1 м3 катализатора, вычисляем объем катализатора:

19 987

350

Типовой аппарат содержит 62 м3 катализатора, т. е. имеется некоторый запас. В каждой ступени аппарата содержится 31 м3 катализатора. В испаритель конвертора загружено около 12 м3 лепестковой насадки-

Общий вид типового конвертора показан на рис,' 3.

При внутреннем диаметре аппарата 4 м площадь сечения составляет 12,57 м2. Однако катализатор занимает не все поперечное сечение аппарата, а только около половины. Тогда высота слоя катализатора в каждой ступени составит около 5 м. Высота слоя лепестковой насадки или насадки из колец 1—1,5 м. Общая габаритная высота аппарата 18 м.

Сводный материальный баланс второй ступени конвертора

Приход Расход

статья кг/ч нм3/ч статья кг/ч нм9/ч

Газ из испарителя: метан ...... окись углерода двуокись углерода водород азот аргон пары воды .... 74 2 203 6 487 1 103 5 311 123 7 605 103 1 762 3 281 12 272 4 247 69 9455 Конвертированный газ: метан оки.ь углерода двуокись углерода водород азот аргон пары воды .... 74 1 124 8 182 1 181 5311 123 6911 103 899 4 139 13 140 4 247 69 8 593

Всего 22 906 31.189 Всего 22 906 31 190

Сводный тепловой баланс второй ступени конвертора

Приход Расход

статья кдж/ч статья кдж/ч

С газом из испарителя . . . Тепло реакции 36 433 000 1 467 000 С конвертированным газом * Потери в окружающую среду 37 735 000 165 000

Всего 37 900 000 Всего 37900 000

39

Сводный материальный баланс конвертора окиси углерода

Приход Расход

статья кг/ч нм?/ч статья кг/ч нм/чя

Паро-газовая смесь: метан окись углерода . . двуокись углерода водород азот аргон пары воды . . . . 74 4 405 3 027 945 5 311 123 6 752 103 3 523 1 531 10 514 4 247 69 8 395 Конвертированный газ: метан окись углерода . . двуокись углерода водород азот аргон пары воды .... 74 1 124 8 182 1 181 5 311 123 6911 103 899‘ 4 139 13 140 4 247 69 8 593

Итого паро-газовой смесн 20 637 28 382 Всего 22 906 31 190

Конденсат 2 269 —

Всего 22 906 28 382

Сводный тепловой баланс конвертора окиси углерода

Приход Расход

статья кдж/ч статья кдж/ч

С паро-газовой смесью . . . Тепло реакции первой ступени С конденсатом Тепло реакции второй ступени 33 052 000 2 953 000 655 000 1 467 000 С конвертированным газом . Потерн в окружающую среду: первой ступенью .... испарителем второй ступенью .... 37 735 000 157 000 80 000 • 165 000

Всего 38137000 Всего 38 137 000

Из приведенных данных следует, что при принятых начальных условиях в схеме можно использовать один типовой аппарат.

Корректирование состава газа.

В процессе очистки газ освобождается от двуокиси углерода, а затем и от окиси углерода. После этого газ (в пересчете на сухой) будет иметь состав

40

Компонент кг/ч НМ3/ч % по массе % по объему

h г Метан Водород Азот Аргон . 74 1181 5311 123 103 13 140 4 247 69 1,11 17,66' 79.39 1,84 0,59 74,83 24,19 0,39

Всего 6689 17 559 100,00 100,00

i; Требуемое для синтеза аммиака соотношение объемов водорода и азота регулируется подачей необходимого количества азота из установки й разделения воздуха. Эта установка требуется для получения технического кислорода, используемого при конверсии природного газа.

Сводный материальный баланс корректирования состава сиитеза-газа

Прйход Расход

статья кг/ч НЛэ/ч статья кг/ч НЛ3/Ч % ПО массе % ПО объему

Поступающий газ: метан .... водород . . . азот аргон 74 1181 5311 123 103 13140 4 247 69 Синтез-газ: метан .... водород . . . азот аргон 74 1181 5476 123 103 13140 4 379 69 1,08 17,23 79,90 1,79 0,58 74,29 24,75 0,38

Итого поступающего газа .... Азот 6689 165 17 559 132 Всего 6854 17 691 100,00 100,00

Всего 6854 17 691

I Кроме указанных компонентов, в каждых 8000 нм3 сухого синтез-; газа содержится 1 кг паров воды.

Сатурацнопнаи башни

В сатурационную башню 1 (см. рис. 1, стр. 7) подаются противотоком 5250 нм31ч (3830 кг/ч) природного газа (см. расчет конвертора метана) и вода. Температура газа 20° С, воды 85° С. Газ выходит с темпе

р ।

41

ратурой 80° С при относительной влажности 95 %. Объем орошающей воды, 2%г от объема газа. Отсюда количество воды, подаваемой на орошение,

। ;5250-0,02 = 105 м?/ч, нлн 105000 кг/ч.

Давление паров воды в газе при 100% влажности и 80° С равно давлению насыщенного пара при этой температуре и составляет 0,47-105 н/м? (давление паров воды см. в приложении, табл. XX). При относительной влажности 95% давление водяного пара в газе составит

0.47-10*.0,95 = 0,45-105 н/л2.

Общее давление паро-газовой смеси в сатурационной башне принимаем 1,6;-105 н/м2. Тогда в газе содержится паров воды

5250-0,45-10* _ ,

—---------- лг, - = 2054 нлс3/ч, нлн 1652 кг/ч.

1,6-105 —0,45-10*

Из башни выводится

5250 + 2054 = 7304 нм3/ч, нли 3830+ 1652 = 5482 кг/ч, влажного газа, 105000— 1652= 103348 кг/ч воды.

Сводный материальный баланс сатурационной башии

Приход Расход

статья кг/ч статья кг/ч

Природный газ Вода 3 830 105 000 Влажный газ Вода 5 482 103 348

Итого 108 830 Итого 1 108 830 1 ъ

Приход тепла.

1) Физическое тепло природного газа при 20° С

(3684-2,192 + 7-1,672 + 20 0,831 + 119-1,022) 20= 164 500 кдж/ч (теплоемкость газов см. в приложении, табл. I).

2) Тепло орошающей воды

105 000 • 356 = 37 380 000 кдж/ч,

42

’ где 356 — энтальпия воды при 85° С, кдж/кг (энтальпию воды и паров •(г воды см. в приложении, табл. XX).

f'i Общий приход тепла

164 500 + 37 380 000 = 37 544 500 кдж!кг.

Расход тепла.

1) Тепло влажного газа

(3684-2,270 + 7-1.798 + 20 0,861 + 119-1,037)80+ 1652-2643 = 5 048 000 кдж!ч.

2) Потери в окружающую среду, которые можно принять равными 2% от тепла влажного газа, т. е.

, 5 048 000-0,02= 101 000 кдж!ч.

ft

3) Тепло вытекающей воды, составляет по уравнению теплового баланса

37 544 500— (5048 000 + 101 000) = 32395 500 кдэф.

Отсюда энтальпия вытекающей воды

32 395 500

ЛййГ = 313,5 кд*1кг'

что соответствует воде с температурой 75° С.

Сводный тепловой баланс сатурационной башии

Приход Расход

статья кдж/ч статья кдж/ч

С природным газом .... С орошающей водой .... 164 500 37 380 000 С влажным газом С отводимой водой Потерн в окружающую среду 5 048 000 32 395 500 101 000

Итого 37 544 500 Итого 37 544 500

У влажннтель

В увлажнитель 5 (см. рис. 1, стр. 7) поступает газ из конвертора метана и конденсат с температурой 70° С. Выходящий из увлажнителя газ направляется в качестве теплоносителя в теплообменник 2, а затем, смешиваясь с подаваемым дополнительно паром, в конвертор окиси углерода..

43

Если обозначить * количество поступающего конденсата через х, то его тепло составит х• 293,0 кдж/ч, где 293,0 — энтальпия воды при 70°С, кдж/кг. Тепло конвертированного газа равно, по данным теплового расчета конвертора метана, 41 023 000 кдж!ч. Тогда общий приход тепла будет

41 023000 + х-293,0 кдж!ч.

Потери в окружающую среду условно принимаем 125 000 кдж/ч. Остальное тепло в количестве

41 023 0Q0 + х?293,0 — 125 000 = 40 898 000 + х-293,0 кдж/ч

уходит с увлажненным газом. В увлажненном газе содержится 3965 кг/ч паров воды, поступивших из конвертора метана, и х кг/ч конденсата, а всего 3965 4-х кг/ч. Количество конденсата х определим в ходе дальнейшего расчета.

Теплообменник

В теплообменник 2 (см. рис. 1, стр. 7) поступает в межтрубное пространство нагреваемый влажный газ из сатурационной башни 1 и пар в количестве, необходимом для создания правильного соотношения газ — пар на входе в конвертор метана. С влажным газом приходит 1652 кг/ч паров воды (см. расчет сатурационной башни), а в конвертор метана должно поступать' 4223 кг/ч паров воды (см. расчет конвертора метана). Таким образом, 4223 — 1652 = 2571 кг/ч паров воды нужно ввести в виде пара в газ перед теплообменником. Смесь газа и пара в теплообменнике нагревается за счет охлаждения проходящего по трубкам горячего газа из увлажнителя 5.

Приход тепла со стороны нагреваемого газа.

1) Тепло газа, поступившего из сатурационной башни, 5 048 000 кдж/ч.

2) Тепло пара 2571-2738 = 7039 000 кдж/ч.

Общий приход тепла 12 087 000 кдж/ч.

Паро-газовая смесь на входе в конвертор метана содержит

7 084 000 + 15 650 000 = 22 734 000 кдж/ч тепла

(см. тепловой баланс конвертора метана).

Таким образом, к паро-газовой смеси в теплообменнике нужно подвести

22 734 000 — 12 087 000= 10 6 47 000 кдж/ч тепла.

Это же количество тепла отдает горячий газ, поступающий из увлажнителя. Кроме того, за счет охлаждения горячего газа, должны

44

• быть компенсированы потери в окружающую среду. Принимаем условно потери 220 000 кдж/ч. Отсюда отвод тепла от горячего газа составит

X 10 647 000 + 220 000 = 10 867 000 кдж/ч.

Газ из. увлажнителя содержит 40 898 000 + 293х кдж/ч тепла, а от-дает 10 867 000 кдж/ч. Следовательно, охладившийся газ унорит с собой

40 898 000 — 10 867 000 + 293х => 30 031 000 + 293х кдж/ч тепла.

Для определения значения х исходим из следующих положений. .Газ из увлажнителя содержит 3965 + х кг/ч паров воды. - При прохож-* дении газа через теплообменник количество паров не изменяется. Далее у газ поступает в конвертор окиси углерода, на входе в который к газу добавляется у кг/ч пара. Суммарное количество водяных паров на вхо-. де в конвертор окиси углерода должно составлять, как это видно из расчета конвертора, 6752 кг/ч. Следовательно,

/ 3965 + х + у = 6752, или х + у = 2787 кг/ч.

Тепло, приносимое газом из теплообменника, равно 30 031000 + + 293х кдж/ч\ пар в количестве у кг/ч при давлении 4-105 н/м* приносит с собой 2738 у кдж/ч тепла. Общий приход тепла

30 031 000 + 293х + 2738 у кдж/ч. . г

По данным теплового баланса конвертора окиси углерода, тепло .паро-газовой смеси на входе в конвертор равно 33 052 000 кдж/ч. Отсюда

' 30 031 000 + 293х + 2738$/= 33 052 000, или 293х + 2738# = 3 021 000 кдж/ч.

Получена система из двух уравнений с двумя неизвестными:

х + у == 2787,

293х + 2738 у = 3 021 000.

Решая систему, находим (в кг/ч)', х = 1885, у = 902.

Таким образом, найдены все данные, необходимые для составления материальных и тепловых балансов увлажнителя и теплообменника. Указанные балансы студенты составляют самостоятельно.

45

2. Синтез аммиака

Материальный расчет агрегата синтеза аммиака

Исходные данные

1 Производительность агрегата (в ml сутки) ........................... 200

t Рабочее давление (в ат)............................................. 300

3 Средняя температура контактирования (в ° С)......................... 500

У Объем катализатора в колонне (в м3)......................;•............ 3,50

X Температура вторичной конденсации (в ° С) .......................... —2

£ Температура первичной конденсации (в ° С) .......................... 28

а Суммарная концентрация аргона и метана в колонне (в объемн. %) . 7

£ Состав свежей газовой смеси (в объемн. %):

9 азот............................................................... 24,75

/о водород .......................................................... 74,29

U аргон ............................................................ 0,38

/X метан ........................................................... 0,58

(Ъ Кроме того, в газе содержится 1 кг Н2О на 8000 нм3.

/У Объемная скорость газа на входе в колонну (в нм3!ч на 1 м3 катализатора) 24 000.

Буквенные обозначения в расчете снабжены индексами. Левый верхний индекс

означает:

1 —свежая газовая смесь,

2 — газы на входе в конденсационную колоииу,

3 — аммиак, поступающий в испаритель,

4 — газовая смесь на входе в колонну синтеза,

5 — процессы в колонне синтеза,

6 — газовая смесь на выходе из колонны синтеза,

7 — жидкий аммиак после водяного холодильника,

8 —газовая смесь после водяного холодильника,

9 — продувочные газы,

10 — газы, остающиеся в цикле.

Правый нижний индекс показывает, какая из составных частей рассматривается. Отсутствие такого индекса означает, что рассматривается вся совокупность газов, жидкостей или процессов, определяемая левым верхним индексом.

Схему процесса синтеза аммиака см. на рис« 2.

Ввиду того что формула для определения концентрации аммиака в азотно-водородной смеси ( (Ларсона и Блека) и табличные данные о растворимости газов в жидком аммиаке предусматривают измерение давления в технических атмосферах (ат), дальнейший материальный расчет производим не в н/м2, а в ат.

1) Производительность агрегата в час

200 000

24

= 8333 кг!ч.

Дальнейший расчет производим на часовую производительность.

46

№ 2) Полезная, производительность 1 Л13 катализатора в. ч^с : * .fi

' i -'8333 ' - . “ > : ч \

' * ---— = 23,81 кг/ч на 1 ле3 катализатора.

| 3’50 .,/

3) При объемной скорости на входе 24 000 нм?/ч на 1 jw3 катализатора

”л объемная скорость на выходе составит около 21 000 нмЧч на Т Л1? катализатора. При 500° С и 300 ат содержание аммиака в. газе в лабо-i раторных условиях 21;5% (рис. 4). ' 1 л

,20000 №00 60000 80000 Ш00 120000

(о нм3/ч на 1 м3 котонизатора

Рис. 4. Зависимость содержания аммиака в газе от объемнрй скорости и температуры (°C) при 300 сип (в лабораторных условиях на газе, не содержащем аргона н метана)

4) Содержание аммиака в газе, поступающем в колонну синтеза, определяется условиями вторичной конденсации. При температуре вторичной конденсации — 2° С и давлении 280 ат концентрация аммиака определится по формуле Ларсона и Блека:

, „ 5,987879 1099,544

te4cNHa — 4,1856 + — Т

a iece 1 5,987879 1099,544

т 4,1856 + ---------— ------= 0,4884;

У280 ' 273,15 —2 ’

4cnh3 ~ 3,08%.

Снижение давления против 300 ат происходит за счет сопротивления, оказываемого системой, так как циркуляционный компрессор 5 установлен после конденсационной колонны.

47

4cnh ) = 300 (1 — 0,070)” (1 — 0,0308) = 252 ат,

5) Эффективное давление в колонне находим по уравнению

РЭф = 4Р(1-Чн)2 (1-

где 4син — суммарное содержание аргона и метана в газе — в объемных долях.

6) При 300 ат и 500° С равновесная концентрация аммиака 26,44% а при 252 ат она равна 22,64% (приложение, рис. I).

7) Поправочный коэффициент на снижение эффективного давления

22,64

—’— = 0,856.

26,44

8) Концентрация аммиака на выходе из колонны с учетом поправочного коэффициента

ecNHa = 21 >5-0,856 = 18,40%.

9) Производительность 1 м3 катализатора. На каждый кубический метр катализатора поступает нмЧч газовой смеси. Расчет производим на 1 нм3 газовой смеси, т. е. определяем количество аммиака (в кг), образующееся в колонне синтеза из I нм3, поступающей газовой смеси. Полученный результат пересчитываем на нмЧч.

Если в поступающих газах содержится 4Сда3 объемн, % аммиака, 4сн> % водорода, % азота, то при образовании х моль аммиака, согласно реакции (5) (стр. 7), объем азота уменьшится на

X _ 10-з_ 2^

2 ’ PNl 2 ’

Объем водорода соответственно уменьшится

Зх 2,016 2 ' 0,08988

Объем аммиака увеличится на

17,032 Х ’ 0,7710

Общий объем смеси после реакции

28,016 „ 3-х

1,25055 2

28-0)6. . 10-» HMS

1,25055

на

• 10“3 НАС3.

• 10 3 нм3.

2,016 17,032 ,

-------- • 10“3 + х - ----- 10“® —

0,08988 0,7710

= 1 — л-11,202-10"3— х-33,645-10"34-х-22,091 10-э= 1 — 22,756Ю"3 х нм1, у

В этом объеме содержится

^jC

NH» 4- х-22,091 • 10-3 нм3 аммиака.

100

2

48

Тогда общая концентрация аммиака в выходящем газе

(4/7

—^+х-22,091-10-’

1 —22,756- 10"» х

Отсюда находим х:

• 100

= *CNH, %-

*CNH, + * • 22.091 °’1 = *CNH, —22,756 • 10-’ • ’cNHa х, х • 22,091 -0,1 + 22,756 • 10-’ • ’cNHj . х = ’cNHj — *cNH> , (22,091.0,1+ 22,756 • 10~’ - ’cNH>) x = ’cNHi — ‘cNHj ,

6/» ___4р

________cNHa CNHa 2,2091 + 0,022756 • ecNH>

моль NHS или

— *cNHJ • 0,017032 .

кг NH3 на

CCNH, 2,2091 + 0,022756 • ecNH>

1 нм3 поступающей газовой смеси.

Для упрощения умножаем числитель и знаменатель на 45,268.

Формула для определения количества образовавшегося в колонне аммиака имеет вид

(^NH.-^NH.) 0.7710

100+ 1,03 • «CnHj

кг NHa на 1 нм3 поступающей газовой смеси.

Отсюда при поступлении 4Я7нл1э/ч газовой смеси производительность катализатора (в расчете на 1 м3) составит

(18,40 — 3,08) 24 000 0,7710 100+ 1,03 • 18,40

= 2383 кг/ч,

т. е. имеется некоторый запас производительности против необходимого по расчету .согласно п. 2.

10) Для получения 8333 кг аммиака в колонну должно поступать газовой смеси

4U =

8333(100+ 1,03-18,40) (18,40 — 3,08; 0,7710

= 83 919 нм3.

11) Состав поступающей газовой смеси. Пр условию, в газовой смеси, поступающей в колонну синтеза, содержится 1% аргона и метана. Допускаем, что

<сАг = 3,07% и *сСН4=3,93%.

49

Концентрация аммиака 3,4)8 %.. Тогда сумма водорода и азота будет

100 — (3,07 + 3,93+ 3,08) = 89,92%.

. I,

Допускаем, что на входе в колонну соотношение водорода и азота соответствует стехиометрическому, а . с учетом несколько больших потерь водорода по сравнению с азотом — 3,007: 1. Таким образом; концентрация азота

. 89,92 ‘ '

^=здТТ = 22’44%>

водорода

4с„ =89.92 — 22.44 =

Эти концентрации должны быть проверены после расчета всего агрегата.

В поступающем газе содержится:

аммиака

4^nh3 = 4t,’4cNH3 = 83 919*0,0308= 2585 яле3, или 1993 кг\

водорода

4Утт = 4и-4си = 83 919-0,6748 = 56 629 hjw3, или 5090 кг, Г1з Пд

азота

= 4t)-4cNe= 83 919-0,2244 = 18831 я№, или 23 549 кг,

аргона

4уАг = 4и 1сАг = 83 919-0,0307 = 2576 нм3, или 4595 кг,

метана t

4исн^ = 4^-4сСН4 = 83 919*0,0393 = 3298 ЯЛ13, или 2364 кг.

Общая масса газов 37 591 кг.

12) Состав газовой смеси после колонны синтеза. По условию, в колонне синтеза образуется 8333 кг, или 10 808 нм3, аммиака, соответственно расходуется по реакции (5), стр. 7, 6853 кг, или 5480 нм3, азота и 1480 кг, или 16 46,1 нм3, водорода. В газовой смеси на выходе из колонны содержится:

амммака

1993 + 8333 = 10 326 кг, или 2585 + 10 808 = 13 393 нм3,

водорода

5090— 1480= 361Q кг, или 56629 — 16461 = 40 168 ялг1,

50

азота

23 549 — 6853= 16 696 кг, или 18 831 —5480= 13 351 нм3,

аргона

4595 кг, или 2576 яле3, метана

2364 кг, или 3298 нм3

Общий объем газовой смеси 72 786 нм3.

13) Количество аммиака, конденсирующегося в водяном холодильнике, и количество растворенных в нем газов. Температура паро-жидкостной смеси на выходе из водяного холодильника 28°С, а давление с учетом потерь в колонне синтеза 290 ат. Отсюда в газовой смеси, согласно расчету по формуле Ларсона и Блека, должно содержаться 7,66% аммиака. Допускаем для первоначального определения количества конденсирующегося аммиака, что газы в аммиаке не растворимы. Тогда объем газов, кроме аммиака, равен

72 786— 13 393 = 59 393 нм3.

Отсюда объем газообразного аммиака будет

59 393-7,66 — ------’— = 4927 ял1з;

100 — 7,66

Конденсируется 13 393 — 4927 = 8466 нм3, или 6527 кг аммиака. Общий объем несконденсировавшихся газов

59 393 + 4927 = 64 320 нм3.

Парциальные давления газов (в ат):

водород „ 40168 290. —- = 18Ы. 64 320

азот 13 351 290- — = 60,2, 64320

аргон 2576 290. — = 11,6; 64 320

метан л 3298 290. - - = 14,9 64 320

51

При 28°С и найденных парциальных давлениях в 1000 кг жидкого аммиака растворяется 19,08 нм? водорода, 6,70 нм3 азота, 1,86 нм? аргона и 5,70 нм3 метана (приложение, табл, IV, V, VI и VII). Тогда в 6527 кг жидкого аммиака растворится------------= 125 нм? водорода,

6527* 10-3*6,70 = 44 нм? азота, 12 нм3 аргона и 37 нм3 метана. Остается в газообразном виде 40 168 — 125 = 40043 нм3 водорода, 13 351 — — 44 = 13 307 нм3 азота, 2564 нм3 аргона и 3261 нм3 метана. Общий объем этих газов 59175 нм3. Отсюда объем аммиака, присутствующего* в газообразном виде

59 175*7,66

100 — 7,66

= 4909 нм3 или 3785 кг.

Конденсируется

13 393 — 4909 = 8484 яле3, или 6541 кг, аммиака. Общий объем газов

59 175 + 4909= 64 084 нм3

Парциальные давления газов (в ат): водород

, Л 40 043 290.------——- = 181,2,

64 084

азот

Л 13 307 290*------— = 60,2,

64 084

аргон

2564

290- — = 11,6,

64 084

метан

3261

290*---------= 14,8.

64 084

Растворимость газов (в нм3 на 1000 k? NH3) не изменилась, так как парциальные давления остались прежними. Увеличение количества жидкого аммиака на 14 кг означает, например, изменение объема растворившегося водорода всего на 19,08-0,014 = 0,27 нм?. Другие газы имеют меньшую растворимость, поэтому изменением количества растворивших

52

ся газов, происходящим за счет увеличения массы жидкого аммиака, можем пренебречь.

Таким образом после йодяного холодильника паро-жидкостная смесь имеет следующий состав:

Компонент К Жидкость Газ

кг нж3 кг НМ3 % ПО объему

Аммиак 6541 84§4 3 785 4 909 7,66

Водород 11 125 3 599 40 043 62.49

Азот 55 44 16 641 13 307 20,76

Аргон 21 12 4 574 2 564 4,00

Метан 27 1 37 2 337 3 261 5,09

В с е г о . , 6655 8702 30 936 64 084 100,00

Паро-жидкостная смесь после водяного холодильника поступает в сепаратор продувки 8 (см. рис. 2). В сепараторе отделяется жидкий аммиак с растворившимися в нем газами от остальной массы газов. На выходе из сепаратора газы делятся на два потока: один, больший по объему, поступает на смещение со свежим газом, другой меньший, выводится в качестве газов продувки.