Similar

Text

w

ТЕННОЛОШЯ

ВАБыков

М.Н.Манаков

В.ИЛанфилов

ААСвитцов

НЫарасова

ПРОИЗВОДСТВО

БЕЛКОВЫХ ВЕЩЕСТВ

БиОТЕННиЛОШР!

угиаганнзяга

т

в 8~ми книгах

ШОТЕННОЛОШЯ

Под редакцией НСЕгорова

ВДСамуилова

ВАБыков

МНМанаков

В.И. Панфилов

ААСвитцов

НВТарасова

ПРОИЗВОДСТЮ

БЕЛКОВЫХ ВЕЩЕСТВ

1Й)

Москва «Высшая школа» 1987

ББК 30.6

Б 63

УДК 574.6

Рецензенты:

кафедра биотехнологии МИТХТ им. М. В. Ломоносова (зав. кафедрой

проф. Швец В. И.) и академик Скрябин Г. К. (Ин-т биохимии и

физиологии микроорганизмов АН СССР)

Допущено Министерством высшего и среднего специального

образования СССР в качестве учебного пособия для студентов биологических

специальностей высших учебных заведений.

2010000000(4309000000)—354

- - КБ—53—7—86

001(01)—87

© Издательство «Высшая школа», 1987

ПРЕДИСЛОВИЕ

Серия учебных пособий, выпускаемых издательством

«Высшая школа» под общим названием «Биотехнология» (редакторы

проф. Н. С. Егоров и проф. В. Д. Самуилов), включает две

книги, которые можно объединить .наименованием «Промышленная

биотехнология». Этот термин отражает современное состряние

промышленности, которая основана на микробиологическом

синтезе или трансформации органических соединений. Большое

разнообразие конкретных производств, входящих в промышленную

биотехнологию, заставляет при их описании выделить два

основных направления, которым и посвящены, соответственно, пятая и

шестая книги этой серии.

Первым из этих важнейших направлений является

промышленное производство микробного белка и ферментов; этим

вопросам посвящено настоящее пособие. Второе.направление связано

с биосинтезом физиологически активных веществ, оно составляет

предмет следующей, шестой книги.

Поскольку процессы промышленного микробиологического

синтеза в своем технологическом и аппаратурном оформлении

имеют много общего, они могут обсуждаться как единая отрасль

промышленности со своими закономерностями и спецификой.

Это отразилось и на построении указанных учебных пособий:

первое из них, хотя и посвящено конкретно биосинтезу белковых

веществ, содержит главы 2 и 3, в которых дано общее

представление о типичной структуре производства в биотехнологии и о

способах получения основных сырьевых источников,

используемых во всех разновидностях промышленного

микробиологического синтеза. Bo-втором излагаются лишь фактическое состояние

и перспективы развития производства биологически активных

препаратов микробного происхождения.

В настоящей книге В. А. Быковым кроме редактирования

всего материала написаны введение; главы 1, 2 и заключение,

М. Н. Манаковым — введение, главы 1, 2 и заключение, В. И.

Панфиловым— главы 2 и 3, А. А. Свитцовым и Н. В. Тарасовой —

глава 4.

Авторы

ВВЕДЕНИЕ

Последние двадцать лет стали периодом бурного развития

биотехнологии как науки и отрасли промышленности. В научном

плане это связано с большими возможностями использования

методов генетической и клеточной инженерии для получения

биологических объектов с заданными свойствами, способность

которых продуцировать то или иное вещество или

противодействовать определенным вредным воздействиям определена

генетически.

Развитие промышленной биотехнологии началось значительно

раньше; важным этапом в этом отношении было широкое

промышленное производство антибиотиков медицинского и

ветеринарного назначения, начатое после второй мировой войны во

всех промышленно развитых странах мира. Однако в последние

годы число веществ, производимых методами

микробиологического синтеза и инженерной энзимологии, резко увеличилось и

продолжает быстро расти. Используя достижения биохимии,

молекулярной биологии и микробиологии, технологи создают все

новые и новые производства для получения белка и аминокислот

кормового и пищевого назначения, медицинских препаратов,

ферментов, а также в целях охраны окружающей среды.

- Особенностью развития биотехнологии в СССР является

высокий удельный вес промышленного производства белка

одноклеточных в общем объеме выпуска продуктов микробиологического

синтеза. Получение микробной биомассы как источника

полноценного белка, вводимого в корма для ведения интенсивного

животноводства, стало в нашей стране государственной задачей

в силу принятых партией и правительством решений о переводе

животноводства на промышленную основу. Известно, что

интенсификация животноводства требует резкого увеличения

производства кормового белка, поскольку высокопродуктивное

молочное стадо, так же как и эффективные откормочные комплексы,

нуждаются в дополнительных источниках белка,

компенсирующих его недостаток в традиционных для нашей страны

растительных кормах.

В большинстве развитых стран источником дополнительного

белка для кормопроизводства служат соевые бобы или шрот,

содержащие большое количество полноценного белка, аминокис?

б

.лотный состав которого принят за стандарт с точки зрения его

оптимальности для сельскохозяйственных животных. В -СССР,

как известно, основная часть пахотных земель находится вне так

называемой зоны уверенного (гарантированного) земледелия.

Именно это заставило нашу страну найти свой альтернативный

путь снабжения животноводства дополнительным белком. В

настоящее время в СССР осуществляется промышленное

производство белка одноклеточных, основанное на крупномасштабном

культивировании дрожжей, бактерий и низших грибов.

Использование дрожжевых микроорганизмов в пищевых,

медицинских и кормовых целях известно давно и широко

распространено во всех странах, оно основано на культивировании

дрожжей рода Sacharomyces на углеводных средах в условиях

брожения или аэробного дыхания. С появлением в нашей стране

гидролизного производства отходы после брожения и отделения

спирта стали использовать для выращивания кормовых

дрожжей, которые утилизировали несбраживаемые моносахариды в

условиях аэробной ферментации. Такие «гидролизные дрожжи»

употребляли далее как дополнение к кормам в сельском,

хозяйстве. Это позволило в настоящее время все углеводы,

образующиеся при кислотном гидролизе растительных материалов,

использовать для получения кормовых дрожжей, выпуск которых резко

возрос.

Несмотря на то что гидролизные дрожжи давно являются

промышленными продуктами, действительным отправным

пунктом в создании промышленности микробного белка надо считать

появление заводов, выпускающих дрожжевую биомассу с

применением углеводородов в качестве источника углерода в

питательных средах. Пуск в эксплуатацию в 60-х годах первых заводов,

производящих белково-витаминный концентрат (БВК) из

углеводородов нефти, послужил причиной выделения

микробиологической промышленности в самостоятельную отрасль. Если

первоначально заводы отрасли использовали лишь узкую фракцию

к-алканов, выделяемую из депарафинизата дизельного топлива, то

в настоящее время в СССР и ряде других стран разработаны и

внедряются процессы культивирования дрожжей и бактерий,

потребляющих в качестве субстрата метанол, этанол, метан, отходы

органического синтеза или селективно извлекающих к-алканы

непосредственно из дизельной фракции прямой перегонки нефти.

Биомасса дрожжей, выращенных на парафинах заданного

состава, содержит до 60% белка, безусловно полноценного по

своему аминокислотному составу, а также целый ряд биологически

активных веществ типа витаминов, кофакторов и т. п., что

определяет ее высокую кормовую ценность. То же можно сказать и о

биомассе бактерий, растущих на метане и метаноле, — содержание

белка в этом продукте достигает 70%, а скорость роста выше, чем

у дрожжей. Хотя аминокислотный состав белка дрожжей и

бактерий несколько отличается от принятого за стандарт состава

аминокислот белка сои (табл. 1), микробный белок включает все иеоб-

7

Таблица 1. Относительное содержание аминокислот в источниках

пищевого и кормового белка

Аминокислота

Триптофан

Лизин

Гистидин

Аргинин

Аспарагиновая кислота

Треонин

Серии

Глутаминован кислота

Пролин

Глицин

Алании

Цистин

Валин

Метионин

Изолейцин

Лейцин

Тирозин

Фенил аланин

Содержание в граммах на 100 г истинного белка

яичный

альбумин

1,6

6,4

2,4

6,1

9,0

5,1

3,5

16,0

8,1

3,6

7,4

2,4

7,3

3,1

6,6

8,8

4,2

5,8

бычнй

сывороточный

альбумин

15,0

3,9

6,0

10,2

5,9

4,0

16,8

5,1

2,0

5,3

—

7,0

—

2,4

10,8

4,5

5,8

соевая

мука

0,4

5,1

1.8

4.4

6,7

3,3

3,3

8,6

2,9

2,5

2,3

0,9

3,4

0,8

2,8

4,4

2,1

3,1

биомасса

дрожжей

0,5

5,1

1,7

2.3

4,6

2,9

2,5

6,5

1,4

2,2

3,3

0,3

3,0

0,9

3,1

3,7

2,3

2,5

Итого: сырой протеин (%) 47,1 60

истинный белок (%) 37,0 42.1

ходимые аминокислоты, а по содержанию большинства

незаменимых аминокислот — лизина, треонина, триптофана и других —

практически не уступает или даже превосходит стандарт.

При всестороннем исследовании микробной биомассы была

выявлена ее чрезвычайно высокая технологическая и

экономическая эффективность для мясного и молочного животноводства,

птицеводства и целого ряда других направлений народного

хозяйства. Кормовые дрожжи содержат в 5 раз больше белка

(в том числе лизина в 10, метиона в 5 и триптофана в 3 раза

больше), чем ячмень или овес. Кроме того, в сухих дрожжах

имеются практически все витамины группы В и целый ряд

ростовых факторов. В результате этого 1 т кормовых дрожжей,

добавленных в корма сельскохозяйственных животных, обеспечивает

экономию до 7 т зерна и дополнительное производство 0,8 т

свинины, 5 т мяса птицы или до 15 тыс. шт. яиц. Включение 1 т

дрожжей в рацион телят и поросят высвобождает для питания

населения 6 т цельного или 1,5 т сухого обезжиренного молока.

Получение белковых веществ не является единственным

направлением развития промышленного микробиологического

синтеза, это лишь наиболее крупнотоннажная подотрасль

современной биотехнологии, дающая миллионы тонн продукции ежегодно

и продолжающая быстро расти. Очень велика также роль про-

8

изводства аминокислот кормового, пищевого и медицинского

применения, различного рода ферментных препаратов,

антибиотиков для медицины и ветеринарии, биологических удобрений

и средств защиты растений. Все большую роль играют процессы

микробной трансформации в производстве витаминов, пищевых

продуктов, полусинтетических антибиотиков и лекарственных

средств.

Промышленная биотехнология в Советском Союзе, как и

во всем мире, развивается исключительно динамично, из года

в год опережая по темпам роста производства и

производительности труда многие другие отрасли народного хозяйства. Особенно

большое внимание уделяется биотехнологии в последние годы,

когда она была признана одним из приоритетных направлений

научно-технического прогресса стран СЭВ. Перспективы роста

медицинской и микробиологической промышленности в СССР

были определены решениями XXVII съезда КПСС, где особая

роль этой отрасли была отражена в Политическом докладе

ЦК КПСС съезду партии и в Основных направлениях

экономического и социального развития СССР на 1986—1990 годы и

на период до 2000 года. В частности, в последнем документе

указано, что микробиологическая промышленность должна

«увеличить выпуск продукции за пятилетку в 2 раза. Значительно

расширить производство кормового белка и других биологически

активных веществ. Развивать сырьевую базу биотехнологии, в

том числе за счет увеличения использования газа. Обеспечить

более полное удовлетворение потребности сельского хозяйства

в продуктах микробиологического синтеза».

При изложении соответствующих разделов в настоящей

книге авторы стремились дать представление не только о

современном состоянии технологии, но и о перспективах ее развития

и расширения сырьевой базы отрасли.

Глава ОСНОВНЫЕ ПРИНЦИПЫ

1 ПРОМЫШЛЕННОГО

ОСУЩЕСТВЛЕНИЯ

БИОТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

Большое разнообразие биотехнологических процессов,

нашедших промышленное применение, приводит к необходимости

рассмотреть общие, наиболее важные проблемы, возникающие при

создании любого биотехнологического производства. Процессы

промышленной биотехнологии обычно разделяют на две большие

группы по признаку целевого продукта — производство биомассы

и получение продуктов метаболизма. При таком подходе удачно

освещается цель производства, которая в первом случае

заключается в получении клеточной массы продуцента, вне

зависимости от того, будет ли далее использоваться живая культура

(например, сахаромицеты для пищевых целей, споры с

токсинами в целях защиты растений) или биомасса нежизнеспособных

клеток как источник белка, витаминов и других ценных веществ

для кормопроизводства. Ко второй группе относят все процессы,

где целевым продуктом становится один или несколько

метаболитов, а клетки продуцента не нужны или даже вредны после

завершения фазы биосинтеза; это, например, получение

продуктов брожения, ферментов, аминокислот, антибиотиков и

всевозможные виды микробных трансформаций.

У инженера-технолога такая классификация по целевому

продукту не вызывает возражений, однако она не отражает

наиболее существенных с технологической точки зрения аспектов

промышленных биотехнологических процессов, которые, с одной

стороны, роднят их с химической технологией, а с другой —

резко отличают от последней. В этом плане наиболее эффективно

рассмотреть, какие стадии включает в себя типичный процесс

промышленной биотехнологии, каковы общие черты и различия

этих стадий в зависимости от конечной цели производства.

Основными стадиями биотехнологического производства

можно считать пять операций, которые взаимосвязаны, но

различаются по целям и принципам их достижения. Две начальные

стадии включают подготовку сырья и биологически действую-

ю

щего начала. В процессах инженерной энзимологии они обычно

состоят1 из приготовления раствора субстрата *с заданными

свойствами (рН, температура, концентрация и т. д.) и

подготовки партии ферментного препарата данного типа, нативного или

иммобилизованного. При осуществлении микробиологического

синтеза необходимы стадии приготовления питательной среды

и поддержания чистой культуры, которая могла бы постоянно

или по мере необходимости использоваться в процессе.

Поддержание чистой культуры штамма-продуцента — по существу,

ключевая задача любого микробиологического производства,

поскольку только высокоактивный, не претерпевший

нежелательных изменений штамм может служить гарантией получения

целевого продукта с заданной производительностью. В этой связи

роль микробиологической службы на современном

биотехнологическом производстве трудно переоценить.

В рассматриваемой последовательности третьей оказывается

стадия ферментации, т. е. та основная стадия, на которой

происходит образование целевого продукта. Подобно тому как в

химической технологии собственно химическое превращение в

реакторе определяет не только результаты производства, но и

стратегию осуществления последующих процессов выделения и

очистки продуктов, на стадии ферментации идет

микробиологическое превращение компонентов питательной среды сначала

в биомассу, а затем, если это необходимо, в целевой метаболит.

Особое место в промышленной биотехнологии занимает

четвертая стадия общего производственного цикла, на которой

из культуральной жидкости выделяют и очищают целевые

продукты. Для промышленных микробиологических процессов

характерно,, как правило, образование очень разбавленных

водных растворов или суспензий, содержащих, кроме целевого,

большое количество веществ, находящихся в смеси часто в

довольно больших количествах. Это делает весьма специфичной

и сложной задачу разделения и очистки основных, с точки

зрения целей производства, веществ. Как правило,

микробиологический синтез требует на стадии выделения разделять смеси

веществ часто очень близкой природы, находящихся в растворе

в сравнимых концентрациях, да к тому же еще зачастую

весьма лабильных, легко подвергающихся термической

деструкции и т. д.

Заключительным этапом биотехнологического производства,

как и в химической технологии, является приготовление товарных

форм продуктов, однако и здесь, несмотря на схожесть задач,

имеются существенные особенности. Одна из них —

необходимость выпуска препаратов, в частности для медицинских целей,

в стерильной форме, что требует специальных решений на стадии

расфасовки и укупорки продукта. Общим свойством

подавляющего большинства продуктов микробиологического синтеза

является их недостаточная стойкость к хранению, поскольку

сами эти продукты склонны к разложению, например лизису,

и

и в таком виде представляют прекрасную среду для развития

посторонней, чаще всего гнилостной микрофлоры. Это заставляет

технологов принимать специальные меры для повышения

сохранности препаратов промышленной биотехнологии.

Ниже приводится обобщенная характеристика каждой из

стадий промышленного микробиологического синтеза, причем

особое внимание обращено не только на описание типичных

технологических решений, но и на внутреннюю взаимосвязь,

делающую каждое конкретное производство единым целым, в

котором изменение, внесенное на одной из стадий, как правило,

требует соответствующей коррекции технологии и на других

эта-пах промышленного производства.

§ 1. Технология приготовления питательных сред

для биосинтеза

Основу питательных сред для культивирования

микроорганизмов составляют источники углерода. Исключительное

многообразие микроорганизмов делает число таких соединений почти

безграничным, так как, с одной стороны, существуют культуры,

способные при осуществлении биосинтеза потреблять углерод

только из высокоорганизованных молекул, например белков и

пептидов, а с другой — многие бактерии и отчасти дрожжи

утилизируют такие простейшие углеродсодержащие соединения,

как метан, метанол и даже углекислота.

Кроме углерода клетки микроорганизмов в процессе роста

испытывают необходимость в источниках азота, фосфора, макро-

и микроэлементов. Все вещества этого рода находятся в

питательных средах в виде солей, исключением являются лишь среды,

где азот и фосфор могут усваиваться растущими культурами из

органических источников, например автолизатбв или гидроли-

затов микробного или животного происхождения. В

подавляющем большинстве случаев в промышленных средах для

культивирования заранее содержатся все необходимые элементы питания,

кроме кислорода и, в некоторых производствах, углерода, если

последний вводится в виде газообразного соединения (СН4,

С02 и т. п.).

Отделение приготовления питательной среды на современном

микробиологическом производстве представляет собой, как

правило, цех, оборудованный емкостями для хранения твердых и

жидких веществ, средствами их транспортировки и аппаратами

с перемешивающими устройствами для приготовления

растворов, суспензий или эмульсий. При этом питательные соли

хранятся обычно в твердом виде, а приготовление их смеси с

заданным соотношением компонентов производится в аппарате

с мешалкой, куда подаются непосредственно твердые компоненты

в необходимом количестве и далее проводится их растворение,

или "соединяются заранее приготовленные в специальных

аппаратах растворы каждого или нескольких компонентов и

производится лишь их окончательное смешение и гемогенизация.

12

Жидкие и твердые источники углерода предпочитают обычно

вводить в уже готовую питательную среду непосредственно перед

ферментацией, так как это устраняет опасность заражения

посторонней микрофлорой, вероятность которого, естественно,

резко' возрастает при хранении готовой питательной смеси.

В этой связи при непрерывном культивировании в производстве

микробного белка потоки углеводородов и питательных солей

вводят в ферментер раздельно по индивидуальным линиям

подачи, а смешение и эмульгирование нерастворимых в воде

w-алканов происходит уже в самом биореакторе. Аналогично

этому при культивировании бактерий на метане последний

постоянно барботирует в аппарат через специальные устройства.

Осуществление периодической ферментации связано с

несколько иными проблемами, поскольку в этом случае в начале

процесса инокулят (засевная доза микроорганизмов) вносится

в уже готовую питательную среду, содержащую все необходимые

компоненты. В таких случаях источники углерода вводят обычно

непосредственно перед засевом, а во многих производствах

используют так называемую подпитку, когда отдельные

компоненты среды, прежде всего источники углерода, дополнительно

вводят по мере их потребления культурой, поддерживая в

ферментере некоторую оптимальную концентрацию, которая на

разных этапах ферментации может меняться по определенному

закону.

Важнейшим элементом приготовления питательных сред

является соблюдение требований асептики. В зависимости от

жесткости принятых в этом отношении решений возникает

необходимость либо только в создании заданного значения рН,

обеспечивающего подавление посторонних микроорганизмов,

либо в полной стерилизации всех подаваемых в биореактор

потоков и самого биореактора. В последнем случае для

стерилизации газовых потоков, в первую очередь воздуха, используют

процесс фильтрации через специальные волокнистые фильтры с

последовательно расположенными фильтрующими элементами,

каждый из которых обеспечивает заданную степень снижения

концентрации клеток в газовом потоке. Общее количество

фильтров определяется необходимым уровнем (так называемым

критерием) стерилизации; нужная производительность по газовому

потоку достигается установкой ряда параллельно работающих

фильтрующих элементов. Основным требованием к

фильтрующему материалу является в этом случае допустимость его

периодической стерилизации, обычно осуществляемой подачей острого

пара в отключенный фильтр через заданные промежутки времени.

Жидкостные потоки стерилизуют различными методами, из

которых практический интерес представляют термический,

радиационный, фильтрационный и отчасти химический. Самый

распространенный в промышленности термический метод стерилизации

жидких и твердых материалов основан на известном факте

губительного действия на живые клетки высоких температур. Отми-

13

рание клеток под влиянием неблагоприятных факторов внешней

среды описывается зависимостью первого порядка

где N — число жизнеспособных клеток к моменту времени т;

k — константа инактивации, зависящая от температуры по

экспоненциальному закону;

k = koexpt-*'*7^. (2)

Предэкспонента k0 определяется типом культуры и составом

среды, а константа Е, аналогичная энергии активации в

уравнении Аррениуса для химических реакций, зависит от природы

клеток и свойств культуральной жидкости, прежде всего от рН.

В интегральном виде зависимость (1) описывается экспонентой

N0/N = <*, (3)

т. е. отношение числа клеток, имевшихся в исходном материале No,

к числу выживших к моменту т меняется во времени по

логарифмическому закону. Уравнение (3) позволяет рассчитать время

выдержки при заданной температуре Г, которое обеспечивает

достижение заданной степени (критерия) стерилизации, т. е.

позволяет снизить обсемененность в заданное число раз, при этом

константы k0 и Е находят из эксперимента.

Основным недостатком термической стерилизации, несмотря

на ее широкое практическое использование, следует считать

неизбежные потери питательных свойств среды, поскольку при

температурах, необходимых для стерилизации (порядка 120—

150°С), большинство субстратов, особенно углеводы, оказываются

термически нестабильными. Это заставляет очень жестко

контролировать время и температуру термического воздействия на

субстрат, который обычно поэтому стерилизуют отдельно от

остальной питательной среды, где содержатся значительно более

устойчивые к нагреву компоненты. Типичным технологическим

решением процесса стерилизации является подогрев среды и

субстрата (часто в растворе) острым паром в емкости или глухим

паром в теплообменнике, либо одновременное сочетание двух

этих приемов.

В заключение заметим, что целый ряд субстратов не требует

стерилизации, так как они сами обладают асептическим действием;

сюда относятся метанол, этанол, крепкая уксусная кислота и др.

В этих случаях в принципе можно ограничиться лишь

стерилизацией прочих элементов питательной среды.

Остальные методы стерилизации в силу различных причин

нашли значительно меньшее распространение. В частности,

радиационный метод, основанный на облучении материалов

большими дозами ионизирующих излучений, главным образом v-излу-

чением, дает хорошие результаты при стерилизации небольших

объектов в основном медицинского назначения (перевязочный

14

материал и т. п.). Промышленное использование v-излучения для

стерилизации жидких и газообразных сред безусловно возможно,

но применяется редко из-за трудностей создания и

эксплуатации необходимых в этом случае мощных источников Y"KBaHTOB;

использование же маломощных излучателей делает процесс

экономически неэффективным.

В отдельных случаях применяют химические стерилизующие

агенты, т. е. вещества с явно выраженным сильным

асептическим действием. Основной проблемой в этом случае оказывается

необходимость устранения стерилизующего агента из питательной

среды после гибели посторонней микрофлоры и до внесения

инокулята продуцента. Химические антисептики должны быть не

только высокоэффективными, но и легко разлагаемыми при ив-

менении условий после завершения стерилизации. К сожалению,

выбор таких веществ невелик и их нельзя считать легко

доступными; к числу лучших из них относится пропиолактон,

обладающий сильнейшим бактерицидным действием и легко гидроли-

зуемый далее в абсолютно нетоксичную молочную кислоту.

Химическая стерилизация питательных сред не нашла

промышленного применения, однако в ряде случаев удачно попользуется в

лабораторных и опытных условиях.

Нельзя отнести к распространенным и метод стерилизующей

фильтрации. Однако это объясняется не недостатками самого

способа, а только аппаратурными трудностями. Метод основан на

способности полупроницаемых мембран с крупными порами

(типа микрофильтрационных мембран) пропускать жидкую фазу и

задерживать (концентрировать) клетки микроорганизмов. Известно,

что микро- и ультра фильтрация принципиально отличаются от

обычной фильтрации тем, что разделяют гомогенные смеси

(растворы) и дают не осадок задерживаемого вещества, а его

концентрат, тогда как прошедший через мембрану раствор — пер-

меат — не содержит примесей, задерживаемых мембраной. В этом

смысле клетки микроорганизмов, как (условно называемая)

твердая фаза, затрудняют процессы мембранного разделения,

однако, учитывая их относительно крупные размеры по

сравнению с диаметром пор мембраны (450 мкм и менее), они могут

быть отделены путем концентрирования на достаточно

крупнопористых мембранах при интенсивном перемешивании

концентрата, устраняющем осаждение клеток на мембране.

В принципе метод стерилизующей фильтрации является

идеальным средством стерилизации лабильных, в том числе

термически неустойчивых жидких и газовых сред, поскольку он

может быть проведен при низкой температуре и требует лишь

градиента давления по разные стороны мембраны. Это позволяет

говорить о больших технологических перспективах мембранной

стерилизации, в первую очередь, жидких сред. Основная

имевшаяся здесь трудность — наличие термостойких мембран, способных

выносить многократную термическую стерилизацию их самих в

ходе эксплуатации, сейчас успешно преодолевается путем широ-

15

кого применения термостойких полимеров в производстве мембран.

Можно утверждать, что по мере создания более совершенных

конструкций мембранных аппаратов с термостойкими

мембранами, рассчитанными на длительную эксплуатацию, и защищенными

от налипания клеток, метод стерилизующей фильтрации будет

все шире применяться в промышленной биотехнологии, в том числе

в крупнотоннажных производствах.

§ 2. Поддержание чистой культуры

Характеристика микроорганизма-продуцента как основы

любого процесса промышленной биотехнологии определяет

структуру промышленного производства. В технологическом процессе

используются полезные свойства штамма и вместе с тем должно

быть обеспечено сохранение и, если возможно, усиление его

производственных качеств — скорости роста и качества

в производстве белковых веществ и других продуктов этого

типа, скорости биосинтеза у штаммов — продуцентов

аминокислот, ферментов, антибиотиков и т. п. Недостаточное

поддержание чистоты культуры может значительно снизить

технологические и экономические показатели цеха, а в особо тяжелых

случаях полностью исключить возможность дальнейшей

промышленной эксплуатации штамма.

Таким образом, отделение чистой культуры является тем

звеном в промышленном микробиологическом синтезе, которое

ответственно за постоянное и надежное воспроизведение

полезных свойств продуцента, найденных или достигнутых в свое

время в ходе лабораторных исследований. Поэтому такое

отделение в любом цехе, где производится промышленный биосинтез,

включает в себя как лабораторные операции по контролю и

сохранению чистой культуры, так и маломасштабное

культивирование для постоянной передачи штамма на стадию ферментации.

В лабораторной части отделения чистой культуры имеется

то же оборудование и используются те же приемы, что и в любой

микробиологической лаборатории: хранящиеся в музее цеха

несколько штаммов-продуцентов постоянно сохраняются

известными способами, при этом в ходе контрольных высевов и

маломасштабных ферментации (в пробирках, колбах и т. п.)

контролируется устойчивость всех имевшихся или приобретенных

признаков, которые послужили основанием для рекомендации

к промышленному применению именно этих культур и на

основании которых был составлен действующий в цехе промышленный

регламент производства.

По мере необходимости из отделения чистой культуры

поступает заданная масса инокулята, идущая в производство, т.е.

в отделение промышленной ферментации. При периодическом

процессе культивирования, что характерно для цехов по

выработке аминокислот, антибиотиков и ферментов, в отделении чистой

культуры готовят засевную дозу клеток для каждой из операций

16

основного производства. Непрерывная ферментация в хемостате

или каскаде хемостатов, к которому приближаются современные

аппараты для получения кормовых дрожжей и бактерий, не

нуждается, вообще говоря, в подаче биомассы с входящим

потоком среды. Однако на практике для повышения качества

продукта предпочитают время от времени или постоянно

(понемногу) вводить в аппарат клетки основного

штамма-продуцента, получая их опять-таки из отделения чистой культуры.

Такое положение заставляет иметь в отделении

ферментационную часть, где проводится выращивание достаточно крупных

засевных партий микроорганизма-продуцента. Масштабы такого

выращивания зависят, прежде всего, от мощности основного

отделения — ферментационного — и сильно различаются на

разных заводах. Вне зависимости от того, какой характер

подчиненности принят в данном конкретном цехе, функция отделения

чистой культуры состоит в поддержании культуры и

выращивании посевных доз последовательно в колбах и бутылях на 10—

20 л, находящихся на качалках или просто размещенных в

термостатируемом помещении, и далее в последовательности

ферментеров объемом (смотря по необходимости) 10, 100, 500

и 1000 л, в которых осуществляются перемешивание, аэрация

и термостатирование культуральной жидкости с клетками.

Очень велика и специфична роль всей службы

микробиологического контроля, в том числе и отделения чистой культуры,

в современном биотехнологическом производстве в связи с

характерной особенностью микробиологического синтеза, которая

заключается в наличии постоянной обоюдной связи и

зависимости между культурой-продуцентом и необходимой для нее

питательной средой. При первоначальном отборе штамма, от

которого зависит решение той или иной задачи биосинтеза,

главное внимание исследователи обращают, конечно, на его

продуктивность, т. е. способность быстро и эффективно вести

биосинтез заданного продукта. При отборе лучшего из ряда

найденных продуцентов учитываются их особенности, которые

могут отразиться на технологии и экономике производства:

устойчивость к фаголизису и изменениям условий внешней

среды — температуре, рН, аэрации и т. д. При прочих равных

условиях предпочтение, естественно, отдается тому продуценту,

который способен развиваться и давать продукт на

недефицитных питательных средах, не требующих использования редких,

дорогостоящих или технологически неудобных субстратов, в том

числе и пищевых продуктов.

После выбора штамма-продуцента проводится большая

исследовательская работа по оптимизации питательной среды

и условий его выращивания, результаты которой включаются

в технологический регламент, являющийся нормативным

документом для работников промышленности. Это правило подбора

среды для подуцента — одна из основ биотехнологии. Однако

в условиях производства может возникать и обратная задача,

17-

которая, как правило, решается для каждого конкретного цеха

центральной заводской лабораторией и отделением чистой

культуры.

Одна из причин этого положения заключается в том, что

микробиологическая промышленность зачастую вынуждена

использовать в качестве компонентов питательных сред отходы и

побочные продукты сельского хозяйства и пищевой

промышленности, такие, как, например, меласса, кукурузный экстракт и др.

Это ставит задачу дополнительной адаптации продуцента к

особенностям конкретной среды, имеющейся на данном заводе

и одновременно уточнения состава среды и ее дополнительной

оптимизации. В ряде случаев приходится учитывать и сезонные

изменения сырья, т. е. дополнительные операции с продуцентами

и питательными средами становятся, по существу, постоянной

задачей микробиологов, работающих в цехе и на заводе в целом.

Возможны, в принципе, и другие случаи, когда необходимо

сменить продуцент и использовать другой штамм из коллекции

завода. Это связано с тем, что в экстраординарных случаях,

например при серьезных неурожаях или невозможности получить

сырье по другим причинам, завод вынужден менять, по крайней

мере временно, основу питательных сред, ростовые факторы или

другие компоненты. В этом случае, естественно, необходимо

перейти к использованию штамма из числа имеющихся, наиболее

приспособленных к новой среде, и провести его дополнительную

адаптацию.

Причинами временного перехода на новый штамм могут

быть сезонные изменения температуры, которые частично

компенсируются подбором достаточно продуктивных термотолерантных

штаммов, падение уровня аэрации вследствие

незапланированных изменений в системе подачи и распределения воздуха и др.

Все это делает роль микробиологической службы завода и

отделений чистой культуры в цехах очень большой и определяет

необходимость наличия в персонале заводских и цеховых

лабораторий и службы высококвалифицированных и опытных

микробиологов, хорошо знакомых с целями и особенностями

своего конкретного производства.

§ 3. Ферментация

В промышленной биотехнологии «производительной силой»

является штамм-продуцент, поэтому стадия ферментации

оказывается центральной среди этапов промышленного производства.

Под ферментацией понимают всю совокупность последовательных

операций от внесения в заранее приготовленную и

термостатированную среду инокулята и до завершения процессов роста,

биосинтеза или биотрансформации вследствие исчерпания

питательных элементов среды, прекращения биосинтеза, потери

активности культурой или по иным причинам.

В промышленной, биотехнологии можно выделить два

принципиально отличающихся типа процессов, первый из которых

18

направлен на получение белка одноклеточных путем накопления

биомассы микроорганизмов — дрожжей, бактерий,

микроскопических грибов — и ее применение после высушивания в виде

потового продукта. В этом типе производств, ориентированном

на максимальное накопление белковых веществ,

практически не используются образующиеся в ходе роста метаболиты

и, более того, имеется четкая тенденция к их минимальному

выходу, что, естественно, повышает экономические

характеристики за счет снижения расходных коэффициентов по сырью.

Второй тип производств, в противоположность первому,

характеризуется накоплением не только и даже не столько клеток

продуцента, сколько ценных веществ, возникающих в ходе роста

или на последующих стадиях развития культуры. Процессы этого

типа крайне разнообразны и включают общеизвестные

производства аминокислот, ферментов, антибиотиков, а также и

своеобразные варианты культивирования, когда целью является получение

жизнеспособных (в товарном виде) клеток, спор и токсинов,

выделяемых в культуральную жидкость на поздних стадиях

развития клеток. К этому варианту относятся производства

бактериальных удобрений и препаратов для защиты

сельскохозяйственных растений. Несколько особняком стоят процессы

микробиологической трансформации, широко распространенные в

производстве лекарственных средств и витаминов. Наконец, в

последнее время все больший интерес проявляется к

производствам, когда целевым продуктом оказывается продукт,

находящийся внутри клеток вследствие проведенных над ней генно-

инженерных операций, как, например, интерферон, гормон

роста и т. п.

С технологической и аппаратурной точек зрения очень

важным различием двух вышеописанных типов микробиологического

процесса является характер построения производства во

времени: биомасса одноклеточных выращивается непрерывным

способом в аппаратах хемостатного типа, а все процессы второй

группы осуществляются периодически, когда в одном и том же

аппарате в производственном цикле протекают все необходимые

фазы развития клеток и биосинтеза. Отметим, что интенсивные

исследования по непрерывному получению метаболитов ведутся

достаточно широко, но не нашли еще промышленной

реализации. Процессы двух рассматриваемых видов существенно

различаются и по требованиям к степени асептики. Это связано,

в первую очередь, с их объемами: белок одноклеточных

производится в количествах, измеряемых миллионами тонн абсолютно

сухого вещества, тогда как выпуск продуктов наиболее

крупнотоннажных процессов второго вида составляет, как максимум,

тысячи или десятки тысяч тонн. Понятно, что в первом случае

обеспечение полной асептики, т. е. выращивание абсолютно

чистой культуры в масштабах всего производства, — значительно

более трудная задача, чем во втором. Именно поэтому в

производстве белковых веществ ограничиваются достаточно высокой,

19

но не 100%-ной степенью асептики, обеспечивая последнюю

главным образом подбором режима культивирования,

подходящего для продуцента, но неблагоприятного для возможных

примесных штаммов.

Проблемы асептики для производства аминокислот,

ферментов и т. п., напротив, могут быть решены лишь путем создания

такой технологии и аппаратуры, которые обеспечивали бы

гарантированную защиту культуральной среды от попадания

посторонней микрофлоры на всем протяжении процесса, т. е. в

течение десятков и сотен часов. Приемы, позволяющие реально

осуществить асептические процессы, удовяетворяющие этим

требованиям, описаны, в специальной литературе и частично

рассмотрены в последующих главах. Можно лишь подчеркнуть,

что они основаны на многолетнем опыте создания и

эксплуатации процессов асептического микробиологического синтеза, а

этот опыт неопровержимо показал отсутствие «мелочей» и

необходимость на всем протяжении производственного цикла строго

соблюдать правила работы, обеспечивающие допустимо малую

вероятность контаминации. В этом отношении решения по

промышленной асептике в микробиологическом синтезе уместно

сравнить с правилами техники безопасности, имеющимися в

любом промышленном производстве: построенные на отрицательном

опыте, они дают положительный результат только при их

безусловном соблюдении.

Технологическое оформление процессов промышленной

биотехнологии в сильной степени определяется отношением

микроорганизма — продуцента к кислороду и, следовательно, к

воздуху. Большинство современных микробиологических производств

используют аэробные культуры, которые в своем развитии

требуют присутствия кислорода. Это ставит в качестве одной из

важнейших задачу обеспечения необходимой концентрации

растворенного кислорода в жидкой фазе в течение всего процесса

ферментации, причем необходимо учитывать, что потребность

культуры в кислороде может меняться в разных фазах развития.

В этой связи ферментационное оборудование аэробных

процессов и нормы технологического режима подбираются таким

образом, чтобы массообмен — перенос кислорода из газовой в

жидкую фазу — обеспечивал поступление кислорода к клеткам

в количествах, необходимых и оптимальных для данной культуры

в данной фазе роста. Обычно хорошее снабжение клеток

кислородом достигается за счет оптимизации массообменных

характеристик, определяющих скорость растворения кислорода в воде,

так как другой возможный путь — изменение парциального

давления О2 в газе, например, за счет увеличения общего

давления — менее удобен и связан с рядом технологических

сложностей.

Промышленное применение факультативных анаэробов не

требует аэрации ферментационной среды, но одновременно не

ставит и задачи абсолютного исключения кислорода из среды,

20

поэтому процессы этого типа, например брожение,

технологически проще аэробных из-за отсутствия аэрации. В начальной

фазе таких процессов требуется лишь удалить кислород

(воздух) из газовой фазы над культуральнои жидкостью, что может

быть достигнуто введением инертного газа или даже просто

вытеснением воздуха углекислотой, выделяемой клетками при

метаболизме.

Технологическое оформление строго анаэробных процессов,

напротив, сложнее, чем для процессов брожения, поскольку в

этом случае оказывается необходимым полностью исключить

возможность попадания кислорода в газовую, а оттуда и в

жидкую фазу. Хотя с точки зрения аппаратурной эта задача

безусловно разрешима — герметизация ферментеров вполне

возможна, она вызывает затруднения при самом

проведении процесса прежде всего из-за трудно преодолимых

проблем перемешивания, теплообмена и вообще управления

процессом.

Вопросы термостатирования ферментационного процесса, т. е.

подвода или отвода тепла в ходе ферментации, являются очень

острыми в целом ряде производств биотехнологии. В

аэробных условиях, особенно при производстве белка одноклеточных,

микробиологический синтез протекает со значительным

тепловыделением, поэтому перед технологами возникает проблема

отведения значительных количеств тепла из аппаратов большого

объема (сотни и даже тысячи кубометров). Технологические

требования к скорости теплоотвода очень жесткие из-за узкого

температурного оптимума роста культуры, который

укладывается обычно в интервал 2—3°. К сожалению, наиболее

приемлемый на практике способ теплоотвода — охлаждение оборотной

водой через змеевики, рубашки и другие устройства —

осложняется в микробиологической промышленности очень малой

разностью температур между содержимым биореактора (32—34°С

для дрожжей Candida) и охлаждающей водой, которая

поступает в теплообменные устройства с градирни с температурой

более 20°С, а в жаркое время года — и еще выше. Это

заставляет создавать в биореакторе развитую поверхность

теплообмена, постоянно бороться со шламообразованием и обрастанием

поверхности теплообменных устройств, а также увеличивать

скорости движения жидкостей у обеих поверхностей

теплообменника за счет большого объема прокачиваемой внутри труб или

рубашек охлаждающей воды и интенсивной циркуляции

жидкости, находящейся в биореакторе.

Своеобразные проблемы возникают при необходимости термо-

статировать аппараты для аэробной твердофазной или

анаэробной ферментации. Из-за отсутствия перемешивания, которое в

ряде случаев недопустимо или технически слишком сложно,

усреднение состава культурной среды в ходе процесса делается

невозможным, а теплообмен крайне неэффективным, поскольку

он в этих случаях лимитируется не теплопередачей через стенку,

21

а теплопроводностью среды, которая очень невелика и не

поддается регулированию. Это заставляет при твердофазной

ферментации термостатировать воздушную среду во всем объеме

аппарата, а при анаэробных процессах либо ограничиваться

пассивным теплообменом, либо использовать специальные

довольно сложные аппаратурные решения.

Важнейшей целью технолога при проектировании и

эксплуатации ферментационного отделения любого биотехнологического

производства является обеспечение максимально

благоприятных условий для роста культуры и ее продуктивности. Это

касается не только рассмотренного поддержания заданной

температуры процесса, но и, в неменьшей степени, состава и свойств

питательной среды. Ранее была подчеркнута необходимость

подбора составов питательных сред, в наибольшей мере

соответствующих потребностям штамма-продуцента. В непрерывнодей-

ствующих процессах биосинтеза задача технолога сводится, в

конечном итоге, к постоянному поддержанию необходимых

концентраций всех питательных веществ (и кислорода) в ходе

промышленной эксплуатации установки и дозированному введению

кислоты либо щелочи для рН-статирования системы на заданном

уровне.

Более сложные проблемы возникают при производстве

метаболитов, когда в ходе периодического процесса

культивирования состав среды, окружающей клетки штамма-продуцента,

должен изменяться в зависимости от фазы роста культуры, ее

состояния и уровня активности. Именно это обстоятельство

затрудняет перевод такого рода производств на непрерывный

режим эксплуатации, да и при периодическом режиме требует

от обслуживающего персонала постоянного контроля и

управления процессом. Следует добавить, что колоссальное

многообразие имеющихся в природе, селекционируемых и получаемых

генно-ииженерными методами продуцентов, естественно,

увеличивает количество штаммов, находящихся в промышленной

эксплуатации, а каждый из них требует учета его своеобразия и

соответствующих технологических решений при создании

производства и в ходе его работы.

Простейшим вариантом управления стадией ферментации в

периодическом режиме является изменение концентрации

компонентов среды и ее рН, а также введение некоторых необходимых

добавок по заранее разработанной программе, реализуемой

технологом в каждом цикле ферментации. Такой метод

основывается на результатах многочисленных и разносторонних

исследований физиологии продуцента, положенных в основу

технологического регламента, обязательного для обслуживающего

персонала. Этот способ управления относительно прост и, что

особенно важно, легко поддается автоматизации. Необходимо

учитывать, однако, что в микробиологическом синтезе жесткая,

раз и навсегда заданная во времени последовательность

операций управления может привести ие к положительным, а к

22

отрицательным результатам из-за вариации во времени начала

и конца определенных фаз роста.

Современный подход к управлению микробиологическими

процессами основан иа учете состояния культуры как решающего

фактора всего процесса ферментации. Действительно, в силу

целого ряда причин повторные реализации одного и того же

процесса биосинтеза даже при условии полной стандартизации

посевной дозы могут значительно отличаться по конкретному

состоянию клеток продуцента во времени. В реальных условиях

довольно сильно меняется продолжительность лаг-фазы, скорость

достижения клетками экспоненциальной фазы роста и даже их

активность в этой фазе и в последующих фазах биосинтеза. Это

требует не только слежения за брутто-характеристиками

биотехнологического процесса, но и постоянного и эффективного

контроля за поведением той реальной популяции клеток,

которая складывается в данной конкретной ферментации в каждом

отдельном аппарате.

Современное состояние микробиологии, как области науки и

практики, не позволяет пока создать быстрый и эффективный

метод полной количественной характеристики состояния клеток

микроорганизмов в данный момент времени в данном объеме

(объекте исследования). Это связано с тем, что такая задача —

мгновенного количественного описания физиологического

состояния клеток — до последнего времени не возникала. Поэтому

культуру характеризовали либо качественно, результатами

микроскопического-исследования, проводимого опытным

микробиологом по ряду важнейших признаков, доступных прямому

наблюдению, либо количественно или полуколичественно по анализу

клеточных структур или компонентов, а также по высевам на

те или иные стандартные среды.

Современный этап развития промышленной биотехнологии

требует создания надежных экспресс-методов количественного

изучения свойств живых клеток как продуцента необходимых

веществ. В области производства микробного белка появились

исследования и рекомендации по так называемому морфомет-

рическому контролю культуры, основанные на

стандартизованном анализе фотографий клеток, полученных в поле зрения

сканирующего микроскопа, с помощью ЭВМ по соответствующей

программе. Хотя этот подход и не нашел пока широкого

практического применения, его следует рассматривать как шаг вперед

в решении задачи управления. Тем ие менее контроль и

управление периодическим биосинтезом метаболитов основан все еще на

медленных и малоэффективных методах исследования.

Настоятельная необходимость использования в первую очередь именно

здесь АСУ ТП заставляет использовать параметры, лишь

косвенно характеризующие обстановку в биореакторе, а именно тем-

. пературу, рН, концентрацию субстрата, кислорода, источников

азота, фосфора и т. п., а также титр клеток, содержание

основного и побочных метаболитов, спор и токсинов и т. д. Наиболее

23

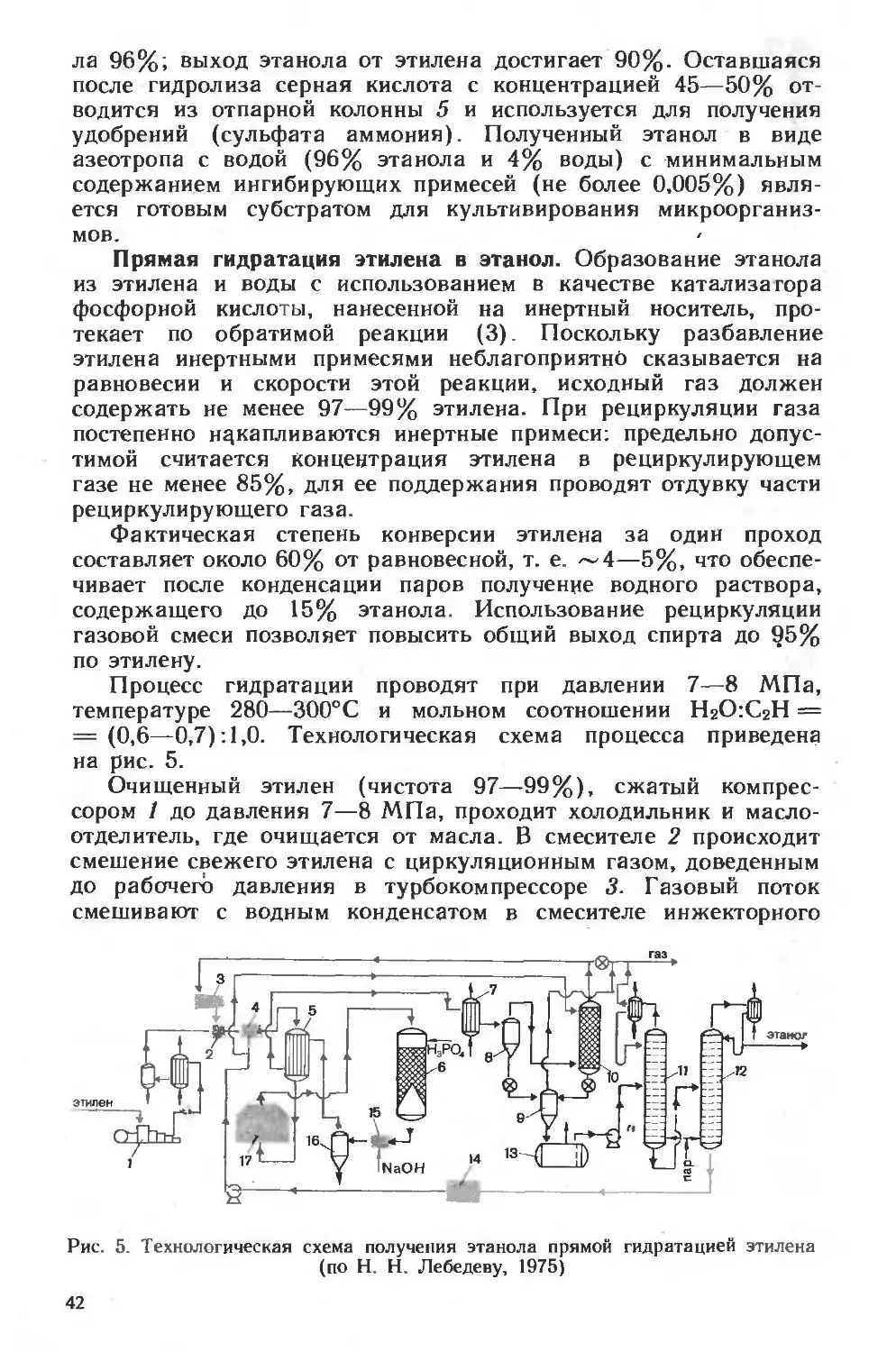

распространенным методом оптимизации периодических

технологических процессов в биотехнологии остается поэтому

адаптационная оптимизация, когда с помощью достаточно мощной

ЭВМ контролируется набор необходимых сведений о текущих

параметрах культуральной среды, прогнозируется (на основании

имеющегося формализованного опыта) дальнейший ход процесса

и предпринимается корректировка условий и состава среды для

обеспечения наиболее эффективного хода процесса на

последующем этапе.

Во многих случаях условием биотехнологического

производства оказывается необходимость возможно более полного

исчерпания компонентов питательной среды на стадии ферментации,

с тем чтобы они не попадали на последующие стадии

переработки. Это обстоятельство может быть связано с двумя

основными причинами: дороговизной или дефицитностью субстрата

или его вредным воздействием на качество готового продукта.

Последний случай наиболее характерен для производства

дрожжей на парафинах, когда выделение остаточных количеств

углеводородов из клеточной массы затруднено, а количество

примесей в конечном продукте жестко нормировано. Это

приводит к необходимости оснащать ферментационное оборудование

дополнительными секциями для так называемого дозревания,

когда происходит утилизация клетками тех углеводородов,

которые были запасены в цитоплазме на предыдущих стадиях

роста.

В ряде случаев необходимость полной утилизации

компонентов питательной среды связана не только с их высокой

стоимостью и влиянием на качество продукта, но и с

затруднениями, возникающими на стадии выделения и очистки

метаболитов как целевых продуктов при одновременном присутствии в

культуральной жидкости каких-либо неутилизированных

питательных веществ. Таким образом, технология ферментации

тесно увязана и оказывает в ряде случаев решающее влияние

на технологическое и аппаратурное оформление последующих

стадий, прежде всего выделения целевого продукта, как это

показано в соответствующих главах (см. ниже).

§ 4. Выделение и очистка продуктов

Продукты микробиологического синтеза, будь то клетки,

споры или метаболиты, поступают из биореактора в виде водных

суспензий или растворов; в обоих случаях характерно невысокое

содержание основного компонента и наличие многих примесных

веществ. В большинстве промышленных производств,

использующих клетки микроорганизмов без их предварительной

иммобилизации, в качестве первого этапа переработки культуральной

жидкости производят отделение биомассы продуцента от жидкой

фазы, которая далее также подвергается переработке, если она

содержит метаболиты, представляющие практическую ценность.

24

В тех производствах, где целевым продуктом являются клетки

как источник белка, культуральная жидкость (бесклеточная)

не перерабатывается, а подвергается лишь очистке, позволяющей

использовать водную фазу многократно и снизить образование

сточных вод (см. § 6 этой главы).

Технологические приемы, используемые для отделения клеток

от среды, в сильной степени зависят от природы продуцента

и определяются конечной целью производства. Так, при

получении пищевой или кормовой биомассы интерес представляют

лишь сами клетки, все остальное можно, в первом приближении,

рассматривать как отход, поэтому на стадии выделения

ставится задача возможно более полного отделения клеток от

жидкой фазы. Однако и в этом случае технология получения хлебо-

пекаренных дрожжей — сахаромицетов или кормовых дрожжей

на основе углеводов и углеводородов —- сильно различается.

Способность сахаромицетов флотироваться и относительно

большие размеры их клеток позволяют после сгущения биомассы

флотацией отделить клетки фильтрованием на обычных

барабанных вакуум-фильтрах. В дальнейшем биомассу, снятую с

фильтра, подвергают прессованию и получают продукт с

высоким содержанием живых клеток, имеющих хорошую хлебопека-

ренную активность («подъемную силу»).

Несмотря на близость по целому ряду признаков к

сахаромицетам, дрожжи рода Candida, служащие источником кормового

белка, плохо флотируются и фильтруются; это заставляет резко

изменить методы выделения биомассы. Если для так называемых

гидролизных дрожжей, выращенных на гидролизатах древесины,

еще можно использовать флотацию в качестве первой стадии

выделения, то для дрожжей, растущих на углеводородах, а

также для бактерий-продуцентов белка на основе метана или

метанола первым этапом сгущения культуральной жидкости

служит сепарация. Это объясняется тем, что очень небольшая

разность плотностей биомассы и водного раствора питательных

веществ и метаболитов может быть эффективно использована

для разделения только в поле центробежных сил. Однако и после

нескольких, обычно двух-трех, ступеней сепарации удается

довести концентрацию клеток до 75 — 80 г АСВ */л, т. е. отделить

80 — 100% имеющейся воды.

Трудность дальнейшего сгущения биомассы дрожжей и

бактерий заставляет обычно отказаться от получения их в чистом виде

и удалять остальную воду путем выпаривания, оставляя все

компоненты жидкой фазы в конечном продукте. Эта цель

достигается последовательным применением операций выпарки, как

правило, вакуумной и многокорпусной для экономии энергии, а

далее сушки, чаще всего распылительной. Белковый продукт

называют белково-витаминным концентратом, однако его получе-

* АСВ — абсолютно сухое вещество (технический термин).

25

ние становится следствием не столько экономической или

кормовой целесообразности, сколько трудностей, возникающих при

разработке технологии отделения клеток от водной фазы и учета

того обстоятельства, что биомасса перед ее использованием в

качестве источника белка во всех случаях не должна содержать

живых клеток.

К аналогичному приему приходится прибегать и в

производстве бактериальных энтомопатогенных препаратов и удобрений.

Конечный продукт — споры и токсины или живые бактерии —

удается получить в активной форме, лишь в принципе

отказавшись от выделения их из культуральной жидкости: содержимое

биореактора после соответствующей подготовки выпаривают и

далее сушат в условиях, обеспечивающих жизнеспособность

конечного продукта. Таким образом, кроме основных целевых

компонентов в сухом продукте оказываются и все нелетучие

ингредиенты культуральной жидкости, в том числе и неутилизи-

рованный субстрат, что может отразиться иа слеживаемости

и способности продукта к хранению.

Особенно сложные проблемы решаются технологами при

выделении и очистке какого-либо из целевых метаболитов,

например аминокислоты, фермента, антибиотика. Кроме

отделения биомассы продуцента приходится использовать часто очень

сложный и, как правило, не типовой, а индивидуальный (для

данного конкретного продукта) набор стадий, позволяющих

выделить вещество достаточной степени чистоты из

культуральной жидкости. Обычно в этих случаях принимается решение

пожертвовать биомассой продуцента, накопившейся к концу

ферментации, если биомасса не содержит заметных количеств

целевого вещества. В большинстве конкретных процессов

биомассу отделяют осаждением, добавляя известь или другие

твердые компоненты, осадком которых увлекаются клетки или

мицеллий.

Полученная бесклеточная культуральная жидкость перерабаты-.

вается далее одним из подходящих способов. Например, в

производстве ферментных препаратов — это чаще всего экстракция,

осаждение из растворов органическим растворителем (спиртом

и т. п.). или высаливание добавкой сульфата натрия и других

солей с высокой растворимостью в воде. Последующая очистка

ферментов может быть осуществлена повторными операциями

осаждения или даже перекристаллизацией, хотя последняя в

этих производствах применяется относительно редко.

При промышленном биосинтезе аминокислот, напротив,

индивидуальный продукт можно получить только путем

кристаллизации из растворов, однако сами растворы получаются, как

правило, лишь с помощью ионного обмена. Комбинируя стадии

пропускания бесклеточной культуральной жидкости, иногда

после предварительного обесцвечивания, например, активными

углями, через колонны, заполненные катионитом и анионитом

с соответствующим подбором рН среды, добиваются осаждения

26

аминокислоты обычно на анионите и далее элюируют ее крепким

раствором аммиака. Из полученного элюата после подготовки

(упаривание, иногда дополнительное обесцвечивание)

производят кристаллизацию целевой аминокислоты, возвращая маточник

в рецикл.

Получение антибиотиков не отличается принципиально от

двух описанных примеров, однако в этом случае часто

приходится использовать еще более широкий набор приемов,

включающий и экстракцию, и ионный обмен, и кристаллизацию.

В последнее время существенный прогресс в выделении

продуктов метаболизма из культуральных жидкостей достигнут

благодаря применению мембранной технологии, прежде всего

процессов микрофильтрации и ультрафильтрации через

полимерные мембраны со специально подобранным размером пор! Таким

способом удается полностью удалить клетки из культуральных

жидкостей, концентрируя их микрофильтрацией и получая

фильтрат, составляющий 90% и более (по объему) от исходной

жидкости и абсолютно не загрязненный клетками. При

использовании ультрафильтрации бесклеточная жидкость может быть

отделена от крупных, например белковых, молекул, не

проникающих через мембрану с диаметром пор 5—45 нм. Таким методом

в производстве аминокислот удается добиться значительного

осветления раствора, поскольку окрашенные примеси оказываются в

концентрате и не мешают выделению аминокислоты из пер-

меата.

Новые исключительно интересные возможности открываются

при совместном применении растворимых полимеров с

функциональными группами и ультрафильтрационных мембран.

Правильный выбор химической природы растворимого полимера

позволяет эффективно и обычно обратимо связывать

низкомолекулярные компоненты раствора (аминокислоты, антибиотики) с

полимером. Полученный комплекс легко концентрируется и далее

отмывается от всех несвязанных примесей ультрафильтрацией,

если молекулярная масса полимера подобрана так, чтобы он

не проходил через мембрану. При необходимости комплекс

после концентрирования и промывки может быть разложен

соответствующим реагентом и полимер возвращен на комплек-

сообразование. В ряде случаев оказывается выгодным

использовать непосредственно комплекс, если входящий в него полит

мер относительно недорог и неядовит, как это характерно,

например, для карбоксиметилцеллюлозы.

В последние годы своеобразная техническая задача возникла

в связи с необходимостью выделения и глубокой очистки

продуктов, находящихся внутри клеток продуцента, полученного

методами генетической инженерии. Примером могут служить

процессы получения интерферонов, гормона роста и т. д. В

такого рода производствах вводится стадия разрушения клеточных

оболочек (дезинтеграции биомассы), поскольку целевые

вещества не секретируются в культуральную жидкость; обычно для

27

дезинтеграции применяют механические, химические

(растворители типа толуола и т. п.) или комбинированные методы.

Своеобразие рассматриваемых процессов состоит также в

том, что. конечный продукт, находящийся первоначально в очень

сложной смеси растворенных в воде веществ, должен быть

получен со степенью чистоты, определяемой его последующим

применением, т. е. с чистотой фармакопейных препаратов. Такая

задача была бы крайне трудной, если бы не возможность

использования специфических антител. Действительно, промышленное

производство моноклональных антител из культур клеток,

полученных методами клеточной инженерии (гибридомная техника),

оказалось тем биотехнологическим производством, которое дало

гигантский эффект в методах выделения особо чистых

биопрепаратов. Иммобилизация моноклональных антител,

.специфическим антигеном которых является, например, аг-интерферон,

позволяет выделять последний в чистом виде из жидких смесей

любого состава, пропуская их через колонку, в которой целевой

продукт задерживается на твердом носителе, несущем антитело,

а все остальные компоненты раствора, не дающие реакции

«антиген—антитело», проходят неизменными. После промывки

комплекс интерферона с антителом легко разрушается и продукт

получается в чистом виде.

Можно надеяться, что дальнейшее совершенствование стадии

выделения и очистки биотехнологических продуктов, в

особенности с использованием современных методов биохимической

и мембранной технологии, приведут в ближайшие годы к

резкому упрощению и удешевлению этих стадий при одновременном

.повышении качества и чистоты продуктов.

§ 5. Получение товарных форм препаратов

Последней стадией технологического цикла в

микробиологическом синтезе является получение товарной формы продукта.

В зависимости от принятых на предыдущей стадии —

выделения — решений товарные формы представляют собой либо

сложную смесь, содержащую среди прочих некоторое количество

основного вещества, определяемое техническими условиями или

ГОСТом, либо достаточно высоко очищенный препарат,

отвечающий ряду специальных требований, например асептики.

Как уже отмечалось, трудность разделения

многокомпонентных разбавленных растворов и суспензий, являющихся

первичным продуктом промышленной биотехнологии, в ряде случаев

заставляет отказаться от выделения основного компонента.

В производстве микробного белка это оправдано еще и потому,

что культуральная жидкость содержит целый ряд ценных

питательных и стимулирующих физиологически активных веществ.

По существующей технологии лишь 60 — 75% жидкой фазы

отделяется при ■ сепарации, остальная вода удаляется путем

выпарки и распылительной сушки. Это дает основание называть

конечную сухую смесь клеток и метаболитов «белково-витамин-

28

ным концентратом» (БВК), ценность которого в

кормопроизводстве определяется, как показала практика животноводства,

не только теми белковыми веществами, которые содержатся в

биомассе микроорганизмов, но и многими примесями типа

витаминов, кофакторов и др.

В отличие. от БВК использование такой же простейшей

технологии в других производствах хотя и имеет место, но

является вынужденной мерой, не дающей практически никакого

дополнительного эффекта. Это полностью относится к

производству бактериальных энтомопатогенных препаратов, где

наличие высушенных вместе с целевым продуктом — живыми

клетками и токсинами — побочных продуктов и остатков

питательной смеси снижает содержание действующего начала и не

способствует сохранению активности препарата при

транспортировке и нахождении на складах.

В значительной степени важен этот вопрос.и для

производства основной по тоннажу аминокислоты — лизина: из-за

трудности получения кристаллического лизина промышленность

выпускает также жидкий и так называемый кормовой концентраты

лизина (ЖКЛ и ККЛ соответственно). В первом случае

продуктом является просто упаренная бесклеточная культуральная

жидкость, так как концентрация сухих веществ в жидкой фазе

повышается от 4—6 до 40%, а во втором — после выпарки к

жидкой фазе добавляют какой-либо кормовой наполнитель,

например отруби, и полученную пасту сушат на ленточных

сушилках. В отличие от быстро портящегося и

нетранспортабельного ЖКЛ сухой концентрат может храниться более

продолжительное время и удобен в применении, однако низкое

содержание лизина (15—20%) делает его невыгодным при перевозках

на большие расстояния. Понятно, что хотя оба вида

концентратов содержат дополнительное, кроме лизина, количество

полезных компонентов культуральной жидкости, перешедших в

продукт при упаривании и сушке, гораздо эффективнее получать

кристаллический лизин с высоким (>95%) содержанием

основного вещества, а смесь других компонентов культуральной

жидкости, имеющих высокую физиологическую активность,

выпускать отдельно в качестве дополнительного продукта. К

сожалению, технология получения кристаллической формы лизина

в удобном для хранения (негигроскопичном) виде требует

дальнейшего совершенствования, что и оправдывает выпуск

концентратов с невысоким содержанием основной аминокислоты.

Стадия фасовки рассмотренных комплексных препаратов —

БВК, ККЛ, ферментов технического назначения — заключается

в помещении их в тару (мешки, барабаны и т. п.), размеры и тип

которой определяются потребностями заказчика и свойствами

продукта (его слеживаемостью, гигроскопичностью, стойкостью

к загниванию и т. д.). Для целого ряда биопрепаратов, однако,

этот вопрос решается значительно сложнее, поскольку

биохимические реактивы и особенно медицинские препараты должны

29

иметь заданную степень чистоты и очень часто абсолютную

стерильность. Кроме обычных приемов, направленных на

повышение содержания основного вещества до значения,

определяемого требованием ГОСТ или Фармакопеи СССР, при фасовке

и укупорке продуктов медицинского и, отчасти, пищевого

назначения приходится использовать специальную технологию,

позволяющую стерилизовать, вещества и подготовленную для них

тару и произвести ее наполнение и укупорку в асептических

условиях. Последнее, как правило, достигается применением

специальных автоматизированных линий фасовки и тщательным

химическим и микробиологическим контролем производства.

В заключение следует отметить, что присутствие в составе

культуральных жидкостей и биомассы микроорганизмов

огромного количества ценных биологически активных веществ, зачастую

недоступных для других способов их синтеза, ставит перед

промышленной биотехнологией, проблему развития методов

переработки своих продуктов для обеспечения максимально широкой

номенклатуры и гаммы товарных форм. Поясним это на примере

уже упоминавшегося белково-витаминного концентрата, целью

производства которого являются кормовые концентраты,

сбалансированные по незаменимым аминокислотам при общем

повышении содержания усвояемого белка. Очевидно, что создание

методов выделения белка из биомассы (50—70% ее состава)

позволило бы получить концентрированный целевой продукт, а

другие компоненты клетки — нуклеиновые кислоты, липиды,

полисахариды и т. п. — использовать как самостоятельные

продукты, зачастую крайне дефицитные и необходимые, но

малоценные для кормопроизводства и даже вредные для него, как,

например, нуклеиновые кислоты. В перспективе можно было бы

поставить вопрос о деполимеризации (гидролизе) белковых

молекул и выпуске необходимых в кормопроизводстве

«дефицитных» аминокислот — лизина, треонина, триптофана и других,

с тем чтобы остальные аминокислоты использовать в

технических целях.

Можно утверждать, что комплексная переработка биомассы

и других продуктов биотехнологии является одним из

важнейших направлений совершенствования промышленного

производства в этой важной и бурно развивающейся области народного

хозяйства.

S 6. Экологические аспекты биотехнологии

Развитие промышленной биотехнологии создает ряд

экологических проблем, которые должны приниматься во внимание при

эксплуатации существующих предприятий и создании новых

производств. Особенностью микробиологического синтеза

является отсутствие или очень небольшое' образование твердых

отходов при одновременном использовании больших объемов воды

и воздуха (в аэробных процессах). На любом промышленном

предприятии в биотехнологии постоянно решаются цве взаимо-

30

связанные задачи: устранение путей попадания посторонней

микрофлоры внутрь биореактора (так называемая

промышленная асептика) и исключение возможности попадания живых

клеток микроорганизмов-продуцентов в воздушные н водные

выбросы, т. е: охрана окружающей среды.

Хотя все крупные микробиологические производства

используют только непатогенные штаммы микроорганизмов, попадание

клеток в живом и даже убитом виде в воздушную среду

нежелательно, так как может вызвать аллергические реакции у

населения из-за наличия в клетках белка, чужеродного для человека.

Поэтому наряду с входными фильтрами грубой и тонкой очистки

воздуха, подаваемого в биореактор, иа производствах

предусмотрена мокрая очистка технологического воздуха, выходящего из

всех аппаратов. В особо ответственных случаях для устранения

примесей клеток в отходящих газах (например, после сушилок)

их применяют повторно, направляя в топочные устройства, где

гарантируется сгорание всех микробиологических объектов,

находящихся в газовом потоке.

Сложным и ответственным элементом современного

биотехнологического предприятия является система водоиспользования,

которая . в этой отрасли оказывается гораздо сложнее, чем,

скажем, в химической промышленности. Дело в том, что кроме

оборотного водоснабжения, необходимого для поддержания

теплового режима в биореакторах, микробиологический синтез

требует огромных количеств технологической воды для

приготовления питательных сред (в случае глубинного культивирования)

и всякого рода операций промывки, элюирования и т. д.

Микробиологические процессы протекают, как правило, в

интервале температур 30—40°С, поэтому темплосъем крайне

затрудняется малой разностью температур между средой в

биореакторе и охлаждающей водой, которая в свою очередь

охлаждается затем на градирнях. В жаркие периоды года разность

температур воды внутри биореактора и в охлаждающей системе

составляет иногда . всего несколько градусов, что заставляет

резко увеличивать поверхности теплообмена в аппаратах и

прокачивать через рубашки, змеевики и т. п. огромное

количество оборотной воды. Понятно, что сброс охлаждающей воды

без очистки в водоемы невозможен, так как через неплотности

в конструктивных элементах биореактора всегда возможно

попадание некоторого количества клеток и культуральнои жидкости в

хладоагент. Поэтому поток оборотной воды замкнут в цикл, что

исключает ее попадание в окружающий водный бассейн.

Значительно труднее использовать водооборот для

технологической воды, составляющей среду в ферментерах глубинного

типа, а также для всякого рода промывных вод. Этот тип водо-

п ото ко в содержит, как правило, большое количество

растворенных веществ и клеток, причем прямой возврат отделенной,

например, на стадии сепарации воды вновь в биореактор часто

оказывается невозможным, так как этот поток содержит при-

31

меси, ингибирующне рост или снижающие продуктивность

культуры. В наиболее крупнотоннажном производстве БВК вода со

стадии сепарации лишь частично может быть возвращена

непосредственно в ферментер, основная ее часть должна пройти

биологическую очистку активным нлом. Как уже отмечалось,

большая масса технологической воды в этом процессе

испаряется на стадиях выпарки и сушки, что крайне неблагоприятно

отражается на энергетике производства, делая его очень

энергоемким.

Аналогичные проблемы возникают и в целом ряде других

бнотехнологическнх производств, которые вынуждены иметь

мощную систему биологической водоочистки для повторного

применения технологической воды или ее сброса в водоемы.

Значительный прогресс в этом направлении может быть

достигнут использованием мембранных методов разделения

технологических водных потоков, что позволило бы отделить ннгибирую-

щие примеси и возвращать значительную часть водной среды

вновь на стадию культивирования. Большого эффекта можно

ожидать и от разработки так называемых метаболически

замкнутых производств, в которых технологическая вода,

отделяемая после культивирования одного типа микроорганизмов,

служит основой питательной среды в каком-либо другом