Author: Ивановский В.Н. Дарищев В.И. Сабиров А.А. Каштанов В.С. Пекин С.С.

Tags: горные работы при разработке месторождений полезных ископаемых геология нефть бурение скважин

ISBN: 5-7246-0206-7

Year: 2002

Text

Большая библиотека технической литературы

Тысячи книг нефтегазовой тематики, а также литература по другим темам.

www.tech-biblio.ru

В. Н. ИВАНОВСКИЙ, В. И. ДАРИЩЕВ

А. А. САБИРОВ, В. С. КАШТАНОВ

С. С. ПЕКИН

СКВАЖИННЫЕ НАСОСНЫЕ УСТАНОВКИ ДЛЯ ДОБЫЧИ НЕФТИ

Допущено учебно-методическим объединением вузов Российской Федерации по нефтегазовому образованию в качестве учебного пособия по направлению подготовки дипломированного специалиста 657300 «Оборудование и агрегаты нефтегазового производства» по специальности 170200 «Машины и оборудование нефтяных и газовых промыслов»

Москва

2002

УДК 622 276 53

С42

Ивановский В.Н., Дарищев В.И., Сабиров А.А., Каштанов В.С., Пекин С.С.

С42 Скважинные насосные установки для добычи нефти. — М: ГУП Изд-во «Нефть и газ» РГУ нефти и газа им. И. М. Губкина, 2002. — 824 с.: ил.

ISBN 5-7246-0206-7

Дано описание современных скважинных насосных установок для добычи нефти

В издании содержатся сведения об оборудовании скважинных насосных установок с погружным электроприводом (УЭЦН, УЭВН, УЭДН), скважинных гидро при водных (гидропоршневых, гидроштанговых, струйных, гидро-импульсных насосных установок) и штанговых насосных установок (с возвратно-поступательными и винтовыми насосами) для добычи нефти.

Приведены конструкции и параметры оборудования, применяемого при эксплуатации нефтяных месторождений, которое выпускается ведущими машиностроительными компаниями России и зарубежных стран.

Даны рекомендации по выбору типов оборудования и методам расчета его параметров. Описаны принципы выбора машин и механизмов для определенного технологического процесса по его параметрам.

Книга является учебным пособием для инженерно-технических работников нефтяной и газовой промышленности, сотрудников машиностроительных организаций, студентов вузов, обучающихся по специальностям «Машины и оборудование нефтяной и газовой промышленности», «Технология и комплексная механизация разработки нефтяных и газовых месторождений».

УДК 622.276.53

Книга создана прн технической и материальной поддержке нефтегазовой компании «Славнефть».

ISBN 5-7246-0206-7

© Коллектив авторов, 2002

ВВЕДЕНИЕ

Для современного периода развития нефтяной промышленности Российской Федерации характерна неблагоприятная геолого-технологическая структура запасов нефти, в которой доля традиционных (технологически освоенных) запасов составляет лишь 35 %. В то же время на долю трудноизвлекаемых запасов нефти (низкопроницаемые пласты, остаточные запасы, глубокопогруженные горизонты, высоковязкие нефти, подгазовые зоны) приходится 2/3, или 65 %.

Следствием ухудшения структуры запасов становится снижение средних дебитов добывающих скважин.

Другой особенностью является интенсификация добычи нефти за счет все более широкого применения методов повышения нефтеотдачи пластов (например, гидроразрыва пласта) и использования повышенной депрессии на пласт.

Следует отметить, что крупнейшие месторождения, открытые в 60—70-х гг. XX века, в результате интенсивной эксплуатации значительно истощились. Обводненность продукции этих месторождений достигла 80—90 % и более. На ряде месторождений добыча нефти сопровождается отложением солей, парафинов и гидратов, выносом песка. Осложняющими факторами являются также и коррозионная активность среды, высокая температура пластовых жидкостей, большие значения газовых факторов и давления насыщения, вязкость нефтей и эмульсий. Кроме того, в нефтяных провинциях имеется значительное число низкопродуктивных линзовых месторождений, разбросанных на большой территории. Отличительной их особенностью являются, как правило, многоэтажность, многопластовость, большая неоднородность продуктивных пластов, высокая вязкость нефти. Освоение подобных месторождений в настоящее время идет

з

медленно, так как при существующих технологиях требует значительных средств. Тонна нефти из залежей с запасами меньше 1 млн т обходится в 10—50 раз дороже, чем из месторождений с запасами в 10 млн т [1].

Освоение новых месторождений сопровождается ростом числа скважин и глубиной бурения. Одновременно с ростом общего фонда скважин, и особенно механизированного, значительно увеличиваются затраты на их ремонт, что доказывает необходимость повышения надежности работы внутрискважинного оборудования.

Многие скважины бурятся со значительными отклонениями от вертикали, так как при кустовом бурении снижается стоимость их строительства. Во многих районах Западной Сибири отклонение забоя от точки начала бурения достигает 1500 м и более по горизонтали, а угол наклона скважины достигает 40—60 градусов. Средняя кривизна ствола скважин для месторождений Западной Сибири составляет 27 градусов. Однако, как показала практика нефтедобычи, эксплуатация наклонно-направленных скважин приводит к значительному сокращению наработки на отказ и межремонтному периоду.

Одним из эффективных путей улучшения технико-экономических показателей нефтедобычи является повышение средних дебитов и, следовательно, сокращение числа скважин. Например, для месторождений севера Тюменской области на сооружение скважин приходится 20—25 % капитальных вложений и 30— 34 % металлозатрат. Одним из способов повышения средних дебитов является бурение так называемых горизонтальных скважин. Проводка таких скважин позволяет в 3—20 раз увеличить отборы нефти из скважины и вести разработку значительно меньшим количеством скважин. Это особенно важно для месторождений морского и шельфового типа. Наибольший эффект достигается при добыче нефти с помощью горизонтальных скважин из маломощных тонких пластов и в трещиноватых коллекторах.

В соответствии с изменением условий добычи нефти меняется также и степень распространенности различных способов ее добычи. В табл. 1. приведены данные по распределению добычи нефти по способам эксплуатации в СССР и в Российской Федерации [2].

4

Распределение добычи нефти по способам эксплуатации скважин

Таблица 1

Способ эксплуатации Год

1988 1994 2001

Фонд скважин Добыча нефти Фонд скважин Добыча нефти Фонд скважин Добыча нефти

Шт % Тыс. т % Шт % Тыс т % Шт % Тыс т %

Всего 151910 100 606390 100 14611 100 318027 100 146481 100 314027 100

Фонтан 12229 8,1 94164 15,5 9488 6,7 40389 12,7 9183 6,7 25436 8,1

УЭЦН 45102 29,7 342809 56,5 47014 33,2 188908 59,4 51174 33,2 205374 65,4

УСШН 86694 57,0 108586 17,9 79019 55,8 62651 19,7 79945 55,8 58409 18,6

Газлифт 7663 4,9 59326 9,8 5523 3,9 24170 7,6 4731 3,9 21040 6,7

Прочие 422 0,3 1505 0,3 566 0,4 1908 0,6 1448 1,0 3768 1,2

Области применения различных видов нефтедобывающего оборудования основываются на теоретических расчетах рабочих параметров скважинных насосов и наземного оборудования, на основании данных, указанных российскими и зарубежными конструкторами для оптимального режима работы установок по добыче нефти. Эти характеристики будут ухудшаться по мере износа оборудования и ухудшения условий эксплуатации. Как только условия эксплуатации усложняются, области экономически целесообразного применения различных способов могут существенно измениться.

Рис. 1. Области применения скважинных насосных установок для добычи нефти

6

КЛАССИФИКАЦИЯ СКВАЖИННЫХ НАСОСНЫХ УСТАНОВОК

ДЛЯ ДОБЫЧИ НЕФТИ

Традиционными и наиболее распространенными видами механизированной добычи нефти являются установки скважинных штанговых насосов (ШСН), которыми в странах СНГ оборудовано свыше 57 % общего фонда нефтяных скважин. С точки зрения экономических возможностей ШСН могут обеспечить высокий напор в ограниченном диапазоне подач от 5 до 50 м3/сут. В области подач от I до 40 м5/сут ШСН имеют более высокий КПД по сравнению с другими способами добычи нефти и при подаче, равной 35 м3/сутки, он может достигать максимального значения (37 %). Таким образом, ШСНУ хорошо приспособлены для работы в условиях малого дебита скважин, однако этот вид оборудования очень чувствителен к целому ряду осложняющих факторов, среди которых одними из самых весомых являются кривизна ствола скважины, обводненность продукции, наличие механических примесей. Непрерывное движение штанг вызывает усиленный износ штанговых муфт и, что особенно существенно, насосных труб. В результате многочисленных исследований установлена связь между наработкой на отказ ШСН, интенсивностью искривления стволов скважин и обводненностью продукции. Например, в условиях ПО «Башнефть» при увеличении темпа набора кривизны с 2 до 4 градусов на 10 м и обводненности продукции с 20 до 90 % наработка ШСН снижается примерно в 2 раза.

В Российской Федерации среди бесштанговых насосов наиболее распространенными являются установки центробежных насосов. Ими оборудовано свыше 35 % всего фонда скважин страны. ЭЦН имеют очень большой диапазон подач — от 10 до 1000 м3/сутки и более способны развивать напор до 3500 м. В области больших подач (свыше 80 м3/сут) УЭЦН имеют самый высокий КПД среди всех механизированных способов добычи нефти. В интервале подач от 50 до 300 м'/сут КПД УЭЦН превышает 40 %, но в области небольших подач КПД УЭЦН резко падает. По возможности организации дистанционного контроля состояния, а также регулирования производительности ЭЦН существенно превосходит штанговые установки. Также ус

7

тановки ЭЦН меньше подвержены влиянию кривизны ствола скважины.

Влияние кривизны ствола скважины у ЭЦН сказывается в основном при спускоподъемных операциях из-за опасности повреждения кабеля и не связано (до определенной величины угла наклона скважины и темпа набора кривизны), как у ШСН, с самим процессом эксплуатации. Однако ЭЦН плохо работают в условиях коррозионно-агрессивной среды, при выносе песка, в условиях высокой температуры и высокого газового фактора.

Таким образом, проанализировав опыт применения ЭЦН, можно выделить следующие основные аспекты:

1. Применение ЭЦН в малодебитных скважинах возможно только в режиме периодической эксплуатации, что отрицательно сказывается и на оборудовании, и на скважине.

2. Существует целый ряд факторов, которые вызывают появление осложнений при эксплуатации скважин с применением ЭЦН.

Еще одним типом насоса с погружным электродвигателем является винтовой насос. Винтовые насосы лучше всего подходят для подач 10—200 м5/сут с напором, не превышающем 1500 м. В силу конструктивных особенностей эти насосы наиболее эффективны при добыче вязкой нефти, а также при наличии в нефти песка и попутного газа. Отсутствие в винтовых насосах клапанных узлов, малая длина самих насосов и их роторов позволяют работать этому виду оборудования в практически горизонтальных скважинах и при больших темпах набора кривизны. Однако наличие резиновой обоймы накладывает температурные ограничения на область применения винтовых насосов. Для насосов УЭВН температура откачиваемой жидкости должна быть ниже 90 °C. Кроме того, установка имеет недостаточную гибкость по изменению производительности, поэтому для эффективной эксплуатации малодебитных скважин винтовыми насосами необходим выпуск либо большого числа типоразмеров насоса, либо насоса с регулируемой производительностью. Все это ведет к увеличению стоимости установки, а при малых подачах приводит к значительному снижению экономической эффективности.

И, наконец, последним видом оборудования с погружным электродвигателем являются установки диафрагменных электро

8

насосов типа УЭДН. Эти насосы позволяют добывать нефть с высокими технико-экономическими показателями из так называемых «песочных» скважин (с содержанием песка до 5 г/л), а также из скважин, продукция которых содержит агрессивные компоненты. Установка проста в монтаже и обслуживании. Опыт эксплуатации позволил конкретно оценить надежность диафрагменных насосов в некоторых нефтяных регионах. Так, в ПО «Азнефть» МРП скважин, эксплуатируемых диафрагменными насосами, оказался в 2,4 раза больше, чем МРП тех же скважин, эксплуатируемых скважинными штанговыми насосами. В ПО «Башнефть» МРП скважин, эксплуатируемых УЭДН, составил 440 суток. В ПО «Татнефть» на конец 1995 г. УЭДН было оборудовано около 300 скважин, а их МРП составил 346 суток.

К недостаткам данного вида оборудования можно отнести очень узкую область применения по подачам и напорам. При подаче 4 м3/сут напор насоса составляет 2000 м, а при подаче 20 м3/сут — всего 600 м.

Одним из перспективных видов оборудования, особенно для добычи нефти из наклонно-направленных скважин, являются гидроприводные насосы, у которых отсутствуют жесткие энергопередающие связи. В настоящее время в России и за рубежом наибольшее распространение получили так называемые гидро-поршневые установки, то есть такие установки, у которых силовой привод (силовой насос) находится на поверхности, а распределительное устройство и рабочий орган спущены в скважину. Данный вид оборудования обеспечивает самые большие напоры (до 4000 м) и достаточно большие подачи (до 400 м3/сут) благодаря высокому числу ходов поршня, которое может превышать 100 ‘/мин. Максимальный КПД гидропоршневых насосов составляет около 32 % при подачах 60—80 м3/сут. Установки данного типа позволяют использовать групповой гидравлический привод (на несколько скважин), дают возможность плавно регулировать подачу насоса без его остановки. Спускоподъемные операции полностью механизированы, а надежная герметизация устья скважины при смене погружного агрегата исключает загрязнение окружающей среды.

К недостаткам данного вида оборудования можно отнести:

1. При использовании нефти в качестве рабочей жидкости установка пожароопасна.

9

2. Затруднена добыча нефти с высоким содержанием песка.

3. Гидропоршневые насосы плохо работают с газированной жидкостью.

4. Трудности в установлении постоянного режима в малодебитных скважинах.

5. Требуется спуск в скважину двух колонн НКТ и пакера (для установок с закрытой системой циркуляции).

6. Трудности при подготовке воды в качестве рабочей жидкости.

7. Проблема безопасности на поверхности при высоком давлении нефти в системе силовой жидкости, так как при авариях происходят значительные ее утечки.

8. Высокая стоимость как погружного агрегата, так и наземного оборудования.

Все это приводит к тому, что данный вид оборудования не рационально использовать для добычи нефти из одиночных малодебитных скважин. Такие установки используются для групповой добычи нефти (8—16 скважин).

В настоящее время в России ведутся работы по совершенствованию струйных насосов для добычи нефти. Имея более низкую стоимость, чем гидропоршневые, струйные насосы имеют сравнительно низкий КПД, который уменьшается с ростом напора и подачи. При малых дебитах КПД струйного насоса составляет порядка 21 %, а при дебитах более 250 м3/сут — снижается до 18 %.

Кроме того, струйные насосы нужно заглублять под динамический уровень до достижения давления на приеме, при котором отсутствует кавитация. В России разрабатывается и выпускается серия струйных насосов с производительностью от 100 до 600 м3/сут.

Еще одним способом механизированной добычи нефти является газлифт. Этот способ обеспечивает высокие отборы жидкости. При малых отборах КПД газлифта незначителен, но при больших дебитах он достигает 30 %. К достоинствам газлифта относится гибкость регулирования подачи с помощью соотношения объемов газа и жидкости, а также легкость перехода от непрерывного газлифта к периодическому или плунжерному по мере истощения скважины.

Обобщенные сведения о возможностях разных способов эксплуатации нефтяных скважин представлены в табл. 2.

10

Сравнительные возможности разных способов эксплуатации нефтяных скважин

Таблица 2

Факторы, осложняющие эксплуатацию Оборудование для подъема жидкости из скважин

Штанговые Электроприводные Г идроприводные Газлифт

Плунжерные Винтовые Центробежные Диафрагменные Поршневые Струйные

Море X X XX XX XXX XXX XX

Пустыня XX XX X X XX XXX XX

Городская зона 0 XX XX XX XXX XXX XX

Одиночные скважины XXX X X X XXX XXX 0

Куст скважин X XX XX XX XXX XXX XXX

Большая глубина X 0 0 0 XXX XXX XX

Низкое забойное давление XXX XX XX XX XXX X X

Высокая температура XX 0 0 0 XX XXX XXX

Вязкая жидкость X XXX 0 0 XX XX X

Коррозионная жидкость X X 0 XXX XXX XXX XX

Наличие песка X 0 0 XXX X X XX

Солеотложения X X X XX XX XX 0

Опасность образования эмульсии XX XX X X XXX 0 X

Высокий газовый фактор X X 0 0 X XX XX

Примечание. Оценка работы: 0 — плохо; X — удовлетворительно; XX — хорошо; XXX — отлично.

К недостаткам этого способа можно отнести:

1. Неэффективеность для небольших месторождений и одиночных скважин.

2. Плохую работу при добыче эмульсии и вязкой нефти.

3. Низкую экономическую эффективность при обводненности продукции скважин более 85 %.

4. Необходимость персонала высокой квалификации.

5. Проблему безопасности из-за высокого давления газа.

6. Невозможность эксплуатации глубоких скважин до полного истощения.

В связи с вышеизложенным, область применения газлифта находится в зоне высокодебитных скважин.

Анализ состояния дел в нефтяной промышленности Российской Федерации показывает, что в ближайшем обозримом будущем большая часть нефти будет добываться механизированным способом, в первую очередь — с помощью скважинных насосных установок.

В настоящее время на нефтяных промыслах страны работает большое количество скважинных насосных установок всевозможных конструкций, выпускаемых различными фирмами.

Цель настоящего издания — ознакомить работников нефтяной промышленности и машиностроительных отраслей с современными насосными установками для добычи нефти, их характеристиками и областями применения.

Авторы выражают глубокую благодарность нефтегазовой компании «Славнефть» за благотворительную помощь в создании настоящего издания.

12

ГЛАВА I. УСТАНОВКИ СКВАЖИННЫХ НАСОСОВ С ЭЛЕКТРОПРИВОДОМ

1.1. СКВАЖИННЫЕ ЦЕНТРОБЕЖНЫЕ НАСОСЫ

Скважинные центробежные насосы являются многоступенчатыми машинами. Это обусловлено в первую очередь малыми значениями напора, создаваемым одной ступенью (рабочим колесом и направляющим аппаратом). В свою очередь небольшие значения напора одной ступени (от 3 до 6—7 м водяного столба) определяются малыми величинами внешнего диаметра рабочего колеса, ограниченного внутренним диаметром обсадной колонны и размерами применяемого скважинного оборудования — кабеля, погружного двигателя и т.д.

Конструкция скважинного центробежного насоса может быть обычной и износостойкой, а также повышенной коррозионной стойкости. Диаметры и состав узлов насоса в основном одинаковы для всех исполнений насоса.

Скважинный центробежный насос обычного исполнения предназначен для отбора из скважины жидкости с содержанием воды до 99 %. Механических примесей откачиваемой жидкости должно быть не более 0,01 массовых % (или 0,1 г/л), при этом твердость механических примесей не должна превышать 5 баллов по Моосу; сероводорода — не более 0,001 %. По требованиям технических условий заводов-изготовителей, содержание свободного газа на приеме насоса не должно превышать 25 %.

Центробежный насос коррозионностойкого исполнения предназначен для работы при содержании в откачиваемой пластовой жидкости сероводорода до 0,125 % (до 1,25 г/л).

Износостойкое исполнение позволяет откачивать жидкость с содержанием механических примесей до 0,5 г/л.

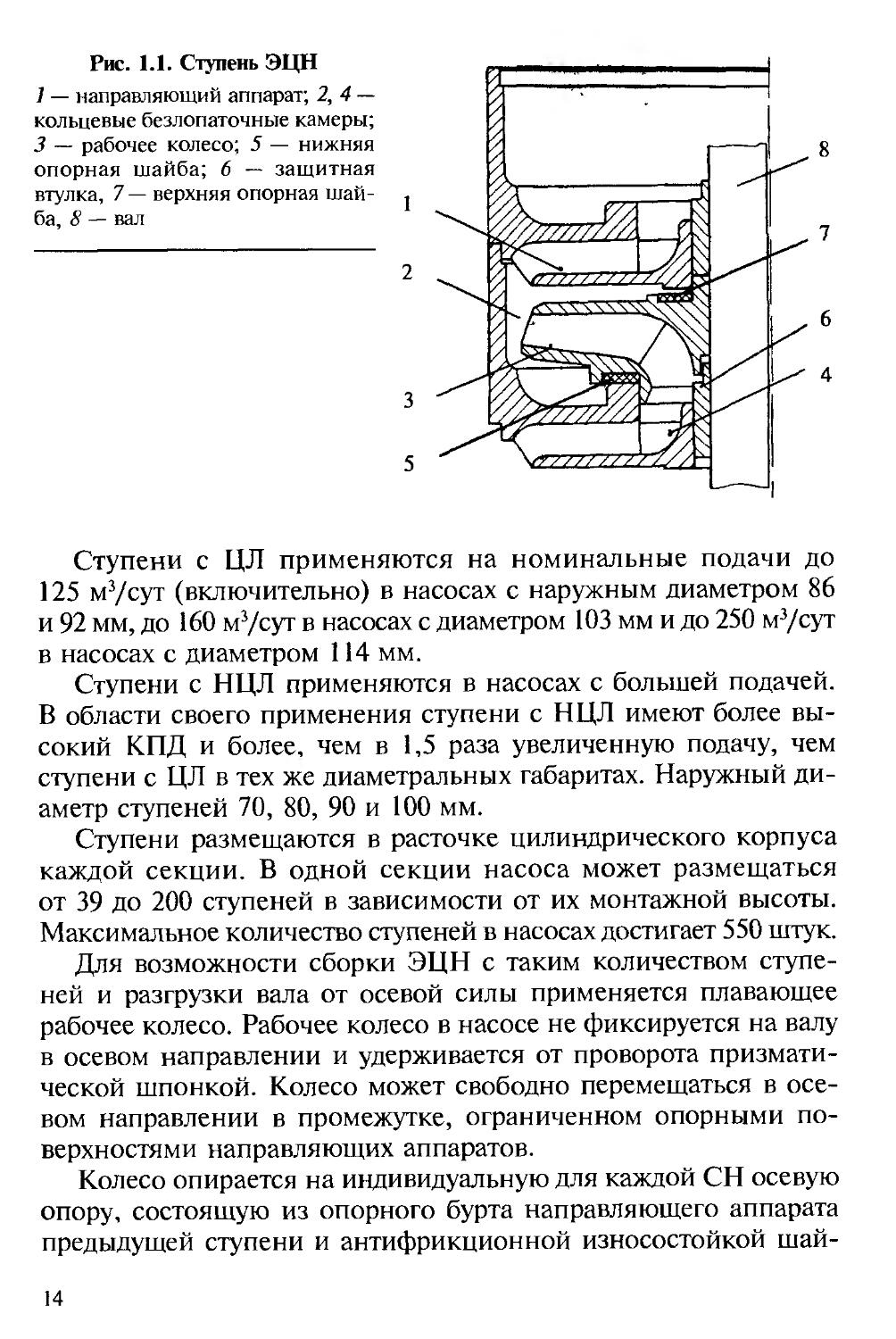

Рабочим органом скважинного центробежного насоса служит ступень насосная (СН) с цилиндрическими (ЦЛ) или наклонноцилиндрическими лопатками (НЦЛ), состоящая из рабочего колеса и направляющего аппарата (рис. 1.1).

13

Рис. 1.1. Ступень ЭЦН

1 — направляющий аппарат; 2, 4 — кольцевые безлопаточные камеры;

3 — рабочее колесо; 5 — нижняя опорная шайба; 6 — защитная втулка, 7— верхняя опорная шайба, 8 — вал

Ступени с ЦЛ применяются на номинальные подачи до 125 м3/сут (включительно) в насосах с наружным диаметром 86 и 92 мм, до 160 м3/сут в насосах с диаметром 103 мм и до 250 м3/сут в насосах с диаметром 114 мм.

Ступени с НЦЛ применяются в насосах с большей подачей. В области своего применения ступени с НЦЛ имеют более высокий КПД и более, чем в 1,5 раза увеличенную подачу, чем ступени с ЦЛ в тех же диаметральных габаритах. Наружный диаметр ступеней 70, 80, 90 и 100 мм.

Ступени размещаются в расточке цилиндрического корпуса каждой секции. В одной секции насоса может размещаться от 39 до 200 ступеней в зависимости от их монтажной высоты. Максимальное количество ступеней в насосах достигает 550 штук.

Для возможности сборки ЭЦН с таким количеством ступеней и разгрузки вала от осевой силы применяется плавающее рабочее колесо. Рабочее колесо в насосе не фиксируется на валу в осевом направлении и удерживается от проворота призматической шпонкой. Колесо может свободно перемещаться в осевом направлении в промежутке, ограниченном опорными поверхностями направляющих аппаратов.

Колесо опирается на индивидуальную для каждой СН осевую опору, состоящую из опорного бурта направляющего аппарата предыдущей ступени и антифрикционной износостойкой шай

14

бы, запрессованной в расточку рабочего колеса; при этом утечка через переднее уплотнение колеса практически равна нулю. Но механический КПД ступени с плавающим рабочим колесом снижается из-за потерь трения в нижней опоре колеса. Величина этих потерь в первом приближении пропорциональна осевой силе, действующей на рабочее колесо ступени.

Относительная характеристика ступени насоса представлена на рис 1.2. Под относительной величиной понимается отношение фактической величины к соответствующей величине на оптимальном режиме, при котором КПД достигает максимального значения [3].

Рис. 1.2. Относительная характеристика ступени:

1 — относительный КПД (Л); 2 — относительный напор (Н); 3 — относительная осевая сила (Рос); 4 — относительная мощность (/V), q — относительная подача; Q — фактическая подача; Qo — оптимальная подача, соответствующая максимальному КПД

На режимах, примерно на 10% превышающих подачу нулевой осевой силы, рабочее колесо СН может «всплыть», т.е. переместиться вверх вплоть до упора, выполненного в виде верхней осевой опоры, состоящей из опорного бурта на направляющем аппарате и шайбы, запрессованной в расточку рабочего колеса. Всплытие рабочего колеса сопровождается скачкообразным снижением напора, КПД и резким повышение потребляемой мощности при увеличении подачи. При уменьшении подачи от режима открытой задвижки рабочее колесо может опускаться в нижнее положение при значениях относительной подачи q ~ = 0,9-1,0.

Наиболее распространенный в настоящее время способ разгрузки колеса от осевой силы в ступенях с НЦЛ — создание при помощи выполненного у колеса второго верхнего уплотнения

15

камеры за ведущим диском колеса, в котором давление с помощью отверстий в ведущем диске уравнивается с давлением у входа в колесо (рис. 1.3, а). Разгрузка рабочего колеса позволяет существенно снизить осевую силу. Такие ступени по сравнению с аналогичными ступенями с неразгруженными рабочими колесами имеют ряд преимуществ: повышенный ресурс работы индивидуальной нижней опоры рабочего колеса, увеличенный КПД ступени.

Рис. 1.3. Конструкции ступеней: а — с разгруженным рабочим колесом, б — двухопорная.

1 — корпус; 2 — направляющий аппарат; 3 — рабочее колесо

Недостатками ступеней с разгруженными рабочими колесами является усложнение технологии и повышение трудоемкости изготовления, функциональный отказ способа разгрузки при засорении разгрузочных отверстий и при износе верхнего уплотнения рабочего колеса.

Усиление пары индивидуальной осевой опоры и межступен-ного уплотнения СН может быть достигнуто применением двухопорной конструкции ступени (рис. 1.3, б). Двухопорная конструкция СН имеет по сравнению с одноопорной ступенью, повышенный ресурс индивидуальной нижней пяты ступени, более надежную изоляцию вала от абразивной и коррозионно-агрессивной протекаюшей жидкости, увеличенный ресурс работы и большую жесткость вала насоса из-за увеличенных осевых длин межступенных уплотнений, служащих в ЭЦН помимо уплотнения дополнительными радиальными подшипниками.

Двухопорная конструкция ступени по сравнению с одноопорной более трудоемка в изготовлении.

16

В погружном центробежном насосе для добычи нефти в зависимости от перекачиваемой продукции, в первую очередь, изнашиваются поверхности трения осевых и радиальных опор, в том числе осевых опор рабочих колес и радиальных межступен-ных уплотнений, а также поверхности каналов, контактирующие с потоком перекачиваемой жидкости. Повышение надежности и долговечности ступеней достигается путем уменьшения осевой силы, действующей на рабочие колеса, усиления пары трения осевой и радиальной опор, использования соответствующих износостойких и коррозионностойких материалов, уменьшением действия радиальных сил на ротор путем повышения точности изготовления, балансировки рабочих колес.

Ответственной с точки зрения повышения надежности СН является верхняя пята рабочего колеса. Рабочее колесо работает на верхней пяте кратковременно на пусковых режимах и на режимах, лежащих правее рекомендованного диапазона подач, т.е. в режимах возможного всплытия рабочего колеса. При нарушении правил эксплуатации — установлении рабочего режима регулированием подачи от открытой задвижки — всплывшее рабочее колесо может не опускаться в свое нижнее положение и продолжительное время будет работать на своей верхней пяте.

Условия трения в верхней пяте рабочего колеса менее благоприятные, чем условия трения нижней пяты из-за меньшего перепада давления в пяте, и, следовательно, худшей смазки поверхности трения.

Износ поверхности каналов СН, контактирующих с потоком жидкости, возникает в случае применения СН для перекачивания жидкостей, содержащих механические примеси, твердость которых превышает твердость материалов СН.

В насосах типа ЭЦН, ЭЦНИ и ЭЦНК используются ступени с одними и теми же проточными частями. Ступени в насосах разных исполнений отличаются друг от друга материалами рабочих органов, пар трения и некоторыми конструктивными элементами [3].

Значительные отличия имеет насосная ступень, разработанная и выпускаемая фирмой «Новомет» (рис. 1.4).

Рабочее колесо 3 имеет на своем верхнем (заднем) диске радиальные лопатки 2, которые вместе с нижним диском направляющего аппарата 1 образуют упрощенную конструкцию вихре-

2 Ивановский

17

Рис. 1.4. Ступени центробежно-вихревого насоса фирмы «Новомет»

1 — вал; 2 — шпонка; 3 — рабочее колесо; 4 — радиальная лопатка; 5 — направляющий аппарат; 6 — нижняя опорная шайба; 7 — верхняя опорная шайба; 8 — корпус насоса

вого насоса. Такая конструкция обеспечивает целый ряд преимуществ: во-первых, на 15—25 % увеличивается напор ступени, что позволяет либо увеличивать напор насоса при сохранении длины насоса, либо уменьшить длину насоса при постоянной величине напора. Во-вторых, наличие вихревой ступени обеспечивает гомогенизацию газожидкостной смеси (ГЖС), что позволяет работать погружному насосу с повышенным содержанием свободного газа на приеме (до 35 % по объему). В третьих, наличие радиальных лопаток на верхнем диске снижает величину осевой нагрузки, действующей на рабочее колесо, что увеличивает ресурс нижней опорной шайбы 6 рабочего колеса. Надежность и КПД насоса производства фирмы «Новомет» повышает и то, что рабочее колесо выполняется методом порошковой металлургии [4].

1.1.1. Осевые опоры и радиальные подшипники вала насоса

При работе насоса осевые усилия от рабочих колес передаются на направляющие аппараты и на корпус насоса.

18

При этом на вал насоса действует осевая сила от перепада давления на торец вала и осевая сила, действующая на рабочие колеса, прихваченные к валу из-за наличия в пластовой жидкости коррозионно-активных элементов и механических примесей. Для восприятия осевых сил, действующих на вал, в конструкции насоса предусмотрены осевые опоры.

Осевые усилия в таком насосе воспринимаются осевой опорой вала самого насоса (в отечественных конструкциях ЭЦН — рис. 1.5) или осевой опорой гидрозащиты (большая часть насосов импортного производства).

В секции или модуль-секции насоса (рис. 1.5, а) обычного исполнения применяется упорный подшипник или гидродина-

Рис. 1.5. Схема скважинного центробежного насоса с колесами плавающего типа

Рис. 1.5, а. Модуль-секция насоса:

1 — головка, 2 — вал; 3 — опора; 4 — верхний подшипник; 5 — кольцо; 6 — направляющий аппарат; 7 — рабочее колесо; 8 — корпус; 9 — нижний подшипник; 10 — ребро; 11 — основание

19

мическая пята (рис. 1 6), состоящий из кольца 1 с сегментами на обеих плоскостях, устанавливаемого между двумя гладкими шайбами 2, 3.

Сегменты на шайбе пяты 1 выполнены с наклонной поверхностью с углом а = 5—7° и плоской площадкой длиной (0,5—0,7)£ (где L — полная длина сегмента). Ширина сегмента В равна (1...1,4)£ Для компенсации неточностей изготовления и восприятия ударных нагрузок под гладкие кольца помещены эластичные резиновые шайбы-амортизаторы 4, 5, запрессован-

Рис. 1.6. Упорный подшипник ЭЦН

20

ные в верхнюю 6 и нижнюю 7 опоры. Осевая сила от вала передается через пружинное кольцо 8 опоры вала и дистанционную втулку 9 упорному подшипнику.

Гидродинамическая пята выполнена с радиальными канавками, скосом и плоской частью на поверхности трения о подпятник. Она обычно изготавливается из бельтинга (технической ткани с крупными ячейками), пропитанного графитом с резиной и завулканизированного («запеченного») в пресс-форме. При вращении пяты жидкость идет от центра к периферии по канавкам, попадает под скос и нагнетается в зазор между плоскими частями подпятника и пяты. Таким образом, подпятник скользит по слою жидкости. Такое жидкостное трение (не в пусковом, а в рабочем режиме пяты) обеспечивает низкий коэффициент трения, незначительные потери энергии на трение в пяте, малый износ деталей пяты при достаточном осевом усилии, которое она воспринимает.

Радиальный подшипник ЭЦН воспринимает радиальные нагрузки, возникающие при работе насоса. Радиальный подшипник (рис 1.7) состоит из опорной втулки с вкладышем 7, которые является неподвижными деталями и втулки 2, вращающейся вместе с валом. В каждой модуль-секции насоса обычного исполнения вал имеет два радиальных подшипника — верхний и нижний, а в модуль-секциях насосов износостойкого исполне-

Рис. 1.7. Радиальный подшипник ЭЦН

21

ния, кроме перечисленных радиальных подшипников, используются промежуточные радиальные опоры.

Достаточно широко используется конструкция насоса с «плавающим низом», при которой осевая нагрузка, действующая на ротор секции насоса, воспринимается частью (около 40 %) верхних ступеней, рабочие колеса которых жестко закреплены на валу, рабочие же колеса нижних ступеней выполнены плавающими [3].

За счет такой конструкции в модуль-секции насоса образуется гребенчатая пята.

Фиксирование колес на валу осуществляется между нижними 7и верхними 3 полукольцами, помещенными в соответствующие кольцевые проточки (рис. 1.8). Два полукольца /запираются ступицей первого из закрепленных на валу рабочего колеса.

Распор ступиц рабочих колес достигается вращением специальной гайки относительно втулки, имеющей наружную резьбу. Упором для специальной гайки служат два полукольца, помещенные в верхнюю расточку вала.

Еще одним вариантом является конструкция насоса с закрепленными на валу, распертыми рабочими колесами, при которой все рабочие колеса модуль-секции фиксируются на валу. Обычно такое исполнение выполняется на коротких модуль-сек-циях длиной до 2,4 м, которые могут помещаться над модуль-секцией насоса, выполненным с плавающим низом, гребенчатая пята которой воспринимает осевую силу этой модуль-секции. При ином конструктивном исполнении осевая сила, действующая на ротор секции насоса с «плавающим низом», передается на осевую опору протектора (рис. 1.8) [3].

Рис. 1.8. Центробежный насос с передачей осевой нагрузки с рабочих колес иа вал

1 — головка; 2 — верхний подшипник; 3 — верхнее полукольцо; 4 — стяжная гайка; 5 — вал; 6 — распертое рабочее колесо; 7 — нижнее полукольцо; 8 — корпус; 9 — плавающее рабочее колесо; 10 — направляющий аппарат; 11 — нижний подшипник; 12 — основание; 13 — шлицевая муфта

22

Поперечные (радиальные) усилия в секции насоса, предназначенного для откачки неабразивной жидкости, воспринимаются двумя концевыми радиальными подшипниками, корпуса которых размещены в головке и корпусе входного модуля или в нижней части секции.

В радиальных подшипниках использована пара трения скольжения, материал которой зависит от условий эксплуатации.

Кроме того, поперечные усилия в секции воспринимаются радиальными подшипниками, функции которых выполняют пары трения, образованные ступицами рабочих колес и расточками направляющих аппаратов.

На рис. 1.5 показан скважинный центробежный насос в сборе. Осевое усилие, действующее на вал, воспринимается гидродинамической пятой 1. Вал 3 расположен в радиальных подшипниках скольжения 2 и 8. Радиальными подшипниками вала являются и опоры скольжения у втулок вала и внутреннего диаметра направляющих аппаратов 5 у каждой ступени. Крутящий момент передается от вала к рабочим колесам 7 через шпонку 6. Вся сборка ротора насоса размещена в корпусе 4 и сжата сверху корпусом подшипника 2, а внизу — основанием 10, на котором размещена приемная сетка 9. В верхней части насоса на корпус подшипника 2 навернута ловильная головка насоса, в которой имеется резьба для соединения с НКТ. Вал насоса соединяется с валом гидрозашиты шлицевой муфтой 11.

Для создания высоконапорных скважинных центробежных насосов в насосе приходится устанавливать множество ступеней (до 550 штук). При этом они не могут разместиться в одном корпусе, поскольку длина такого насоса (15—20 м) затрудняет транспортировку, монтаж на скважине и изготовление корпуса. Высоконапорные насосы составляются из нескольких модуль-секций. Длина корпуса в каждой секции не более 6 м. Корпусные детали отдельных модуль-секций соединяются фланцами с болтами или шпильками, а валы — шлицевыми муфтами. Каждая секция насоса имеет верхнюю осевую опору вала, вал, радиальные опоры вала, ступени. Приемную сетку имеет только входной модуль насоса (рис. 1.9), расположенный в нижней секции или в модуле насосном-газосепараторе. Ловильную модуль-головку имеет только верхняя секция насоса (рис. 1.10). Модуль-секции высоконапорных насосов мотуг иметь длину меньшую, чем

23

1 2

3

4

5

6

7

Рис. 1.9. Модуль входной насоса

1 — основание, 2 — вал, 3 — втулка подшипника, 4 — сетка, 5 — защитная втулка, 6 — шлицевая муфта, 7 — шпилька

Рис. 1.10. Модуль-головка насоса

1 — кольцо уплотнительное; 2 — ребро; 3 — корпус

6 м (обычно длина корпуса насоса составляет 3, 4 и 5 м), в зависимости от числа ступеней, которые надо в них разместить.

При отборе насосом жидкости с небольшим содержанием механических примесей и достаточной смазкой (наличие в жидкости нефти) насосы обычного исполнения обеспечивают длительную эксплуатацию скважины без их ремонта.

В насосе имеются пары трения; текстолит по чугуну в осевых опорах рабочего колеса в ступени; латунная втулка, надетая на вал между рабочими колесами, или удлиненная чугунная ступица рабочего колеса по чугуну направляющего аппарата; прорезиненный и графитизированный бельтинг по закаленному и шлифованному стальному подпятнику в пяте насоса. Все эти

24

пары трения достаточно долговечны при соответствующих условиях эксплуатации. При большой обводненности они работоспособны в течение 100—200 сут, а при достаточно большом количестве нефти в отбираемой жидкости насос может работать без ремонта от года до нескольких лет (есть примеры работы агрегатов ЭЦН без подъема из скважин в течение 3—5 лет).

Скважинные центробежные насосы могут быть выполнены и для осложненных условий эксплуатации, например — для отбора жидкости с большим содержанием песка, отбора сильно обводненной жидкости с повышенной коррозионной агрессивностью.

Для отбора жидкости с большим содержанием механических примесей (в основном песка) предназначаются износостойкие насосы. Они рассчитаны на отбор жидкости с содержанием 0,05% (0,5 г/л) механических примесей.

При отборе жидкости с песком свободно движущийся абразив разрушает диски и лопатки рабочего колеса и части направляющего аппарата, особенно в местах изменения направления движения струи жидкости. В местах трения деталей, у текстолитовой опоры, у ступицы колеса попадающий в зазор песок также изнашивает эти детали, причем ступицы изнашиваются до вала. Длинный гибкий вал при вращении получает несколько полуволн изгиба, и на его поверхности места износа четко показывают форму, которую он принимает при работе насоса (рис. 1.11).

Рис. 1.11. Схема искривления вала насоса

1 — место установки радиальных опор вала износостойкого насоса

Для увеличения срока службы насоса при отборе жидкости с большим содержанием песка в конструкцию насоса могут быть внесены следующие основные изменения:

1. Чугунные рабочие колеса заменены пластмассовыми из полиамидной смолы или углепластика, стойких против износа свободным абразивом и не набухающих в воде. В скважинах с большим содержанием нефти, как показал опыт, они менее работоспособны.

25

2. Вместо одноопорной применяется двухопорная конструкция рабочего колеса.

3. Текстолитовая опора колеса заменена резиновой, а в направляющем аппарате опорой для этой резиновой шайбы служит стальная термообработанная втулка.

4. Для уменьшения износа ступиц рабочих колес и вала ставятся дополнительные (промежуточное) радиальные опоры, которые препятствуют изгибу вала при его вращении (см. рис. 1.11).

Таким образом, снижаются усилия у радиальной опоры колеса в направляющем аппарате.

С помощью этих и некоторых других изменений обычной конструкции насоса срок службы износостойкого насоса увеличивается в 2,5—7 раз.

Для удержания вала в прямолинейном состоянии необходимо промежуточные (например, — резинометаллические) радиальные опоры ставить друг от друга на расстоянии, равном половине полуволны изгиба вала. На рис. 1.11. показаны длина полуволны I и расстояние между подшипниками 1/2 I.

Длину полуволны изгиба вала можно найти, учитывая, что при вращении и изгибе вала потенциальная энергия изгиба вала (V) должна быть равна сумме работы центробежных сил ротора насоса (А(), осевых сил, действующих на вал (А2), и гидродинамических сил (А3), возникающих в радиальной опоре рабочего колеса в каждой ступени. Последние силы обусловлены давлением жидкости в зазоре между ступицей рабочего колеса и опорой в направляющем аппарате.

А, + А2 +А3

Анализ всех этих сил применительно к современной конструкции износоустойчивого насоса показывает, что:

1) несмотря на применение пластмассовых колес и уменьшение, таким образом, массы ротора центробежного насоса, центробежные силы остаются основными факторами, изгибающими вал;

2) осевые силы, действующие на вал в предложенной конструкции и при опоре рабочих колес на направляющие аппараты, невелики, так как они воспринимаются в основном

26

верхней осевой опорой, на которой подвешен вал; вес самого вала незначительно увеличивает (на 2—6%) полуволну изгиба вала;

3) так как износостойкие насосы применяются в основном при большой обводненности, когда вязкость откачиваемой жидкости незначительно отличается от вязкости воды, то гидродинамические силы незначительны.

Таким образом, для инженерных расчетов в случае, когда условия эксплуатации известны недостаточно точно, можно учитывать только действие центробежных сил и потенциальной энергии изгибаемого вала (последнее обусловлено размерами вала и характеристикой его материала). В этом случае длина полуволны изгиба будет

/ = п ^Е I jq со,

где Е — модуль упругости материала вала; / — момент инерции сечения вала; q — вес единицы длины ротора насоса (вала, втулок, надетых на вал, рабочих колес); со — частота вращения вала.

В более точных расчетах, в основном при исследованиях, необходимо учитывать все указанные силы.

Тогда выражение, из которого надо найти /, принимает следующий вид:

13 [(В + О) I - Е 13 + С] - А = О,

где В, D, Е, С и А — величины, зависящие от параметров ротора насоса, его частоты вращения и вязкости перекачиваемой жидкости.

Технические характеристики насосов

Основные требования технических условий на электропри-водные центробежные насосы для добычи нефти приведены в табл. 1.1. Технические характеристики некоторых типоразмеров электроприводных центробежных насосов для добычи нефти, изготавливаемых российскими фирмами по техническим условиям, приведенным в табл. 1.1, представлены в табл. 1.2—1.9,

27

оо

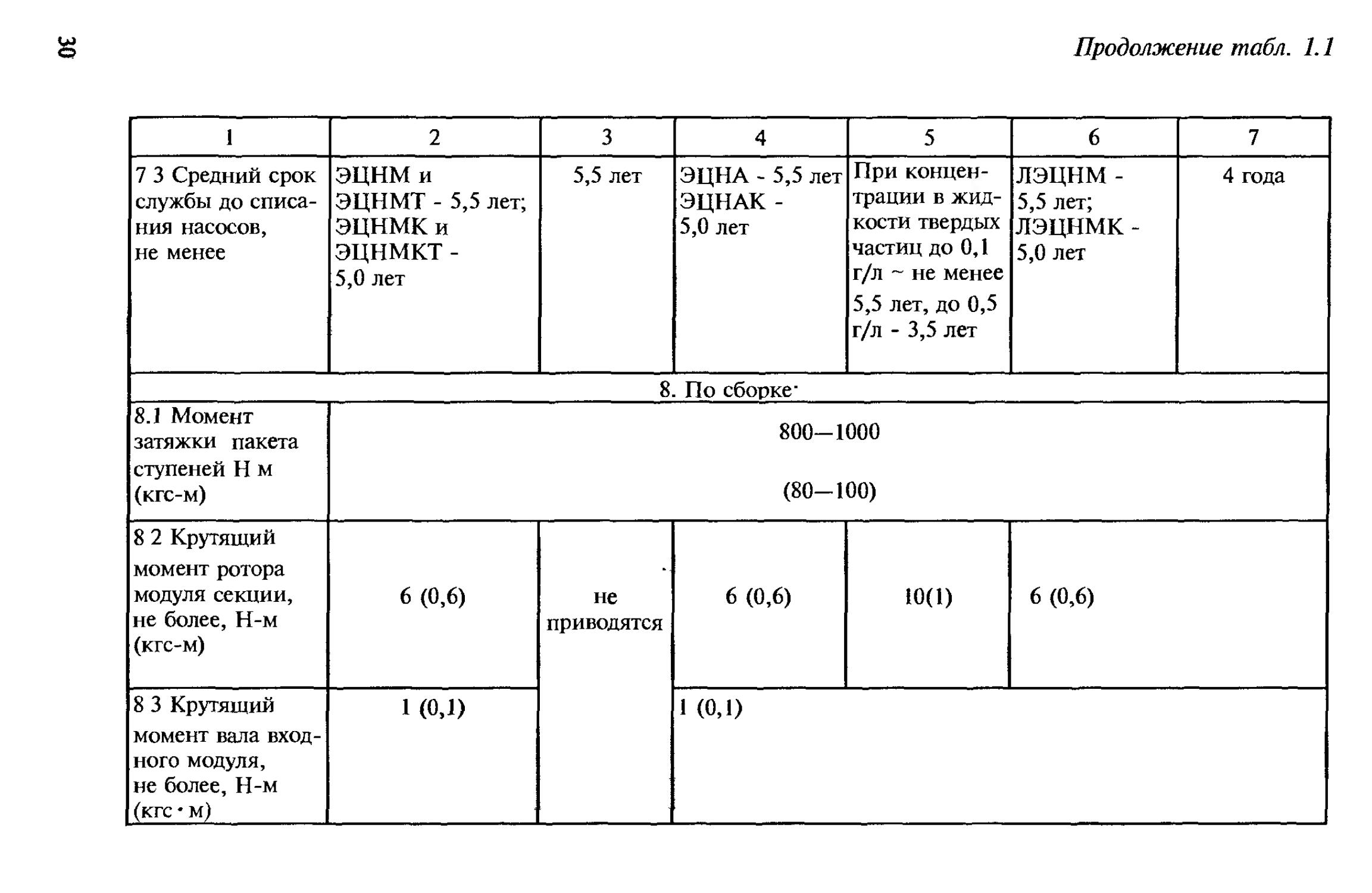

Таблица 1.1

Основные требования технических условий на насосы

ТУ 26-06-1485-96 ТУ 3665-020-00220440-94 ТУ 3631-025-21945400-97 ТУ 3665-026-00220440-96 ТУ 3631-00217930-004-96 Т5' 3665-004-00217780-98

1 2 3 4 5 6 7

1. Тип насосов эцнм, эцнмк, эцнмт, эцнмкт ЭЦНМ4 ЭЦНА, ЭЦНАК 2ЭЦНМ ЛЭЦНМ, лэцнмк эцнд

2. Группы по диаметру корпуса 5, 5А, 6 4 5, 5А, 6 4, 5, 5А 5, 5А, 6 5

3. Наружный диаметр насосов 92, 103, 114 86 92, 103, 114 86, 92, 103 92, 103, 114 92

4. По характеристике пластовой жидкости:

4.1. Максимальная весовая концентрация твердых частиц 0,01% (0,1 г/л) 0,01% (ОД Г/л) 0,01% (0,1 г/л) 0,05% (0,5 г/л) 0,01% (0,1 г/л) 0,02% (0,2 г/л)

4.2. Максимальная концентрация сероводорода Для насосов ЭЦНМ, ЭЦНМТ —0,001% (0,01 г/л); для насосов ЭЦНМК, ЭЦНМКТ -0,125% (1,25 г/л) 0,001% (0,01 г/л) Для насосов ЭЦНА —0,001% (0,01 г/л); для насосов ЭЦНАК-0,125% (1,25 г/л) 0,002% (0,02 г/л) С валом из сплава Н65Д29ЮТ-ИЩ (К-монель) — до 1,25 г/л Для насосов ЛЭЦНМ — 0,001% (0,01 г/л); для насосов ЛЭЦНМК — 0,125% (1,25 г/л) 0,001% (0,01 г/л)

4.3. Температура откачиваемой жидкости, не более Для насосов ЭЦНМ, ЭЦНМК - 90 °C; для насосов ЭЦНМТ, ЭЦНМКТ - 140 °C 90 "С 90 °C 100 “С 90 °C 100 °C

Продолжение табл. 1.1

1 2 3 4 5 6 7

5. Допустимые про изводствен ные отклонения напора в рабочей части характеристики в % от значения напора на номинальном режиме Плюс 10 Минус 5 Плюс 10 Минус 6 Плюс 10 Минус 5 2ЭЦНМ5, 2ЭЦНМ5А -плюс 10, минус 5; 2ЭЦНМ4 -плюс 10, минус 5 Плюс 10 Минус 5 Плюс 10 Минус 5

6. Допустимые производственные отклонения КПД в % (абсолютных) для насосов эпнм. эннмт-минус 2; ЭЦНМК, ЭЦНМКТ - минус 4; типоразмеры ЭЦНМ5 -125. ЭЦНМК5-125 -минус 6 Минус 3 Минус 2 2ЭННМ5. 2ЭЦНМ5А -минус 3 2ЭЦНМ4 -минус 3 ЛЭН НМ -минус 2; ЛЭЦНМК -минус 4 Минус 3

7. Показатели надежности:

7.1. Средняя наработка насосов до отказа, ч, не менее ЭЦНМ и ЭЦНМТ -26400; ЭЦНМК и ЭЦНМКТ - 20000 26400 ЭЦНА - 26400 ЭЦНАК - 20000 При концентрации в жидкости твердых частиц до 0,1 г/л - 28000; до 0,5 г/л - 8700 ЛЭЦНМ -26400 ЛЭЦНМК-20000 26400

7.2. Средний ресурс насосов до капитального ремонта, ч, не менее ЭЦНМ, ЭЦНМТ -30000; ЭЦНМК - 24500 ЭЦНМКТ - 25500 27500 ЭЦНА - 30000 ЭЦНАК - 24500 При концентрации в жидкости твердых частиц до 0,1 г/л-32000; до 0,5 г/л-13200 ЛЭЦНМ -30000 ЛЭЦНМК -24500 28000

Продолжение табл. 1.1

1 2 3 4 5 6 7

7 3 Средний срок службы до списания насосов, не менее ЭЦНМ и ЭЦНМТ - 5,5 лет; ЭЦНМК и ЭЦНМКТ -5,0 лет 5,5 лет ЭЦНА - 5,5 лет ЭЦНАК-5,0 лет При концентрации в жидкости твердых частиц до 0,1 г/л - не менее 5,5 лет, до 0,5 г/л - 3,5 лет ЛЭЦНМ -5,5 лет; ЛЭЦНМК-5,0 лет 4 года

8. По сборке'

8.J Момент затяжки пакета ступеней Н м (кгс-м) 800-1000 (80-100)

8 2 Крутящий момент ротора модуля секции, не более, Н-м (кгс-м) 6 (0,6) не приводятся 6 (0,6) 10(1) 6 (0,6)

8 3 Крутящий момент вала входного модуля, не более, Н-м (кгс• м) 1 (0,1) 1 (0,1)

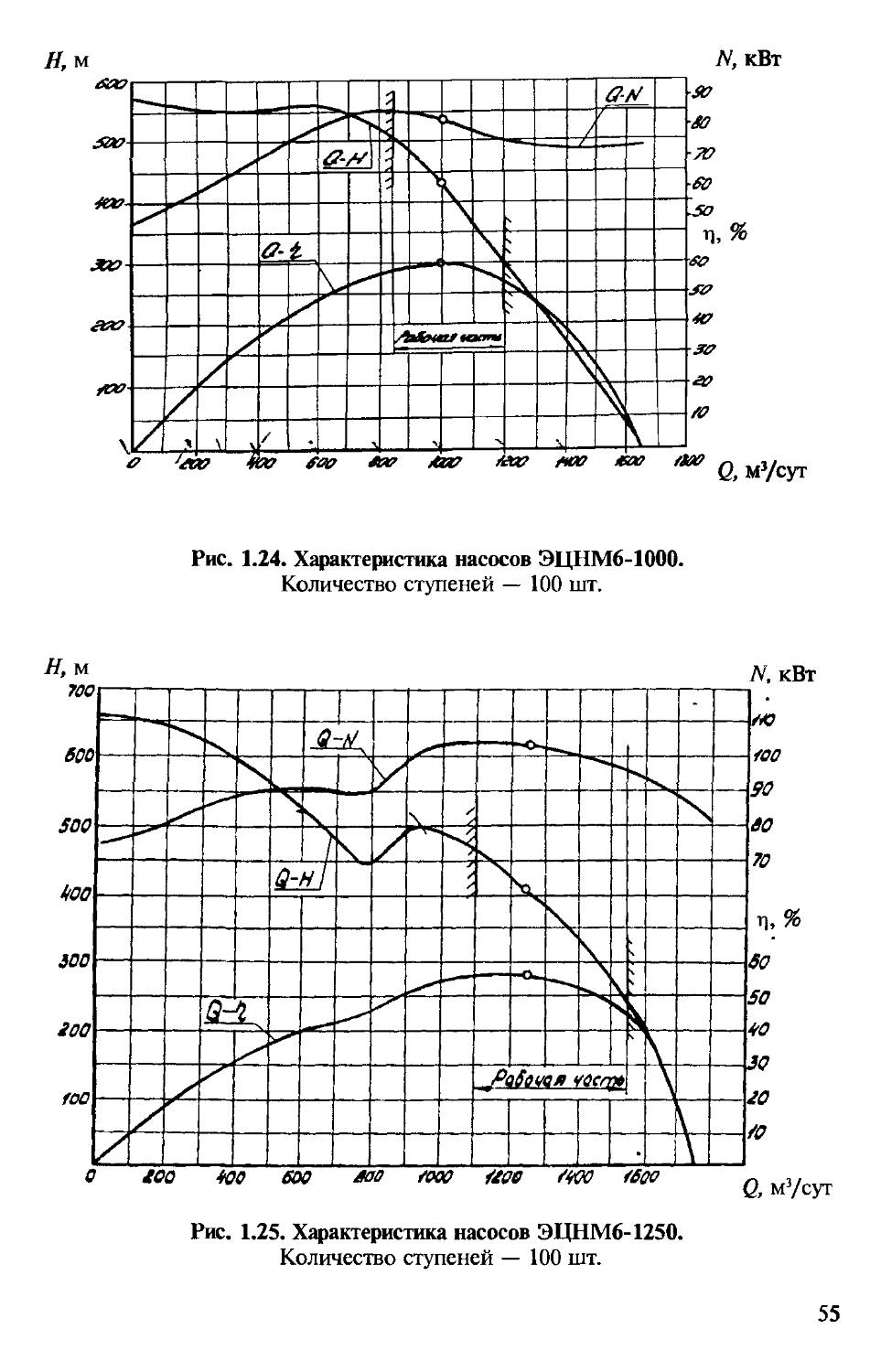

1.10—1.14 и рис. 1.12—1.43. Характеристики насосов обычного, коррозионностойкого, теплостойкого и коррозионно-теплостойкого исполнений одинаковы.

Характеристики представлены для 100 ступеней для частоты вращения ротора 2910 об/мин при испытаниях на воде плотностью 1000 кг/м3 [3, 4, 5, 6, 7].

Напорная характеристика ЭЦН, как видно на приведенных ниже рисунках, может быть как монотонно падающей (в основном для среднедебитных установок), так и с переменным знаком производной. Такой характеристикой в основном обладают высокодебитные насосы.

Характеристики N — Q практически всех ЭЦН имеют минимум при нулевой подаче (так называемый «режим закрытой задвижки»), что обуславливает применение обратного клапана в колонне НКТ над насосом.

Рабочая часть характеристики ЭЦН, рекомендуемая фирмами-изготовителями, очень часто не совпадает с рабочей частью характеристик, определяемой общими методиками насосостро-ения. В последнем случае границами рабочей части характеристики являются величины подач в (0,7— 0,75)Со и (1,25—1,3)0°, где Qo — подача насоса в оптимальном режиме работы, т.е при максимальном значении КПД. Необходимо отметить и то, что в шифрах погружных центробежных насосов очень часто указывается не оптимальная подача насоса, а так называемая «номинальная подача», хотя этот термин не является узаконенным в насосостроении.

Изменяемая по своей воле фирмами-изготовителями рабочая часть характеристики может стать причиной неэффективной эксплуатации УЭЦН. Так, например, многие нефтяники считают неудачной конструкцию ЭЦН5А-160. Однако достаточно низкие наработки на отказ этих насосов могут быть объяснены тем, что правая граница рабочей части характеристики насоса выходит за значение 1,29 Qo. Работа насоса при этом (при подачах по смеси «жидкость + газ» более 208 м3/сутки) может сопровождаться «всплытием» рабочих колес и достаточно быстрым их износом. Другим примером, иллюстрирующим неправильно выбранные границы рабочей части характеристики, является искусственно сдвинутая в область малых подач нижняя граница рабочей части

31

Таблица 1.2

Параметры насосов типа ЭЦНМ, ЭЦНМК, ЭЦНМТ, ЭЦНМКТ ТУ 26-06-1485-96

Обозначение насоса Показатели Кол-во модулей-секций Кол-во ступеней

Подача, мэ/суг Напор, м Мощность, кВт кпд насоса, % Общее №3 №4 №5 Общее №3 №4 №5

1 2 3 4 5 6 7 8 9 10 11 12 13

ЭЦНМ5-50-1000 50 990 13,06 43,0 1 1 192 192

ЭЦНМ5-50-1100 1155 15,24 2 2 224 112

ЭЦНМ5-50-1300 1360 17,94 2 1 1 264 112 152

ЭЦНМ5-50-1550 1565 20,65 2 2 304 152

ЭЦНМ5-50-1700 1775 23,42 2 1 1 344 152 195

ЭЦНМ5-50-2000 1980 26,12 2 2 384 192

ЭЦНМ5-80-900 80 51,5

ЭЦНМ5-80-1050 1050 18,51 2 2 228 114

ЭЦНМ5-80-1200 1235 21,77 2 1 1 269 114 155

ЭЦНМ5-80-1400 1425 25,12 2 2 310 155

ЭЦНМ5-80-1550 1615 28,46 2 1 1 351 155 196

ЭЦНМ5-80-1800 1800 31,73 2 2 392 196

ЭЦНМ5-80-2000 1950 34,37 3 1 2 424 114 155

ЭЦНМ5-125-750 125 745 58,5

ЭЦНМ5-125-850 865 20,97 2 2 192 96

ЭЦНМ5-125-1000 1020 24,85 2 1 1 227 96 131

ЭЦНМ5-125-1200 1180 28,61 2 2 262

ЭЦНМ5-125-1300 1335 32,37 2 1 1 296 131 165

ЭЦНМ5-125-1500 1485 36,13 2 2 330 165

ЭЦНМ5-125-1600 1615 39,16 3 1 2 358 96 131

ЭЦНМ5-125-1800 1770 42,92 3 3 393 131

s

Продолжение тпабл. 1.2

1 2 3 4 5 6 7 8 9 10 11 12 13

ЭЦНМ5-200-650 200 640 29,28 50,0 2 1 1 180 76 104

ЭЦНМ5-200-750 740 33,59 2 2 208 104

ЭЦНМ5-200-800 830 36,76 2 1 1 235 104 131

ЭЦНМ5-200-950 930 42,66 2 2 262 131

ЭЦНМ5-200-1000 1005 45,84 3 1 2 284 76 104

ЭЦНМ5-200-1100 1105 50,61 3 1 3 312 104

ЭЦНМ5-200-1200 1200 54,92 3 2 1 339 104 131

ЭЦНМ5-200-1300 1300 58,10 3 1 2 366 104 131

ЭЦНМ5-200-1400 1395 64,00 3 3 393 131

ЭЦНМ5А-160-800 160 790 23,51 61,0 1 1 160 160

ЭЦНМ5А-160-950 920 27,38 2 2 186 93

ЭЦНМ5А-160-1050 1080 32,29 2 1 1 219 93 126

ЭЦНМ 5А-160-1250 1245 37,05 2 2 252 126

ЭЦНМ5А-160-1450 1415 42,11 2 1 1 286 126 160

ЭЦНМ 5А-160-1600 1580 47,03 2 2 320 160

ЭЦНМ5А-160-1750 1705 50,75 3 1 2 345 93 126

ЭЦНМ5А-250-800 250 795 36,67 61,5 2 2 146 73

ЭЦНМ5А-250-900 900 41,50 2 1 1 165 73 92

ЭЦНМ5А-250-1000 1000 46,13 2 2 184 92

ЭЦНМ5А-250-1100 1090 50,28 3 1 2 200 54 73

ЭЦНМ5А-250-1200 1190 54,89 3 3 219 73

ЭЦНМ5А-250-1300 1295 59,73 3 2 1 238 73 92

ЭЦНМ5А-250-1400 1400 64,57 3 1 2 257 73 92

ЭЦНМ5А-250-1500 1500 69,19 3 3 276 92

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9 10 11 12 13

ЭЦНМ5А-250-1600 1590 73,34 4 4 292 73

ЭЦНМ5А-250-1700 1695 78,18 4 3 1 311 73 92

ЭЦНМ5А-250-1800 1800 83,02 4 2 2 330 73 92

ЭЦНМ5А-400-550 400 555 42,34 59,5 2 2 136 68

ЭЦНМ5А-400-600 630 48,05 2 1 1 154 68 86

ЭЦНМ5А-400-700 700 53,40 2 2 172 86

ЭЦНМ5А-400-750 760 57,98 3 1 2 186 50 68

ЭЦНМ5А-400-850 830 63,32 3 3 204 68

ЭЦНМ5А-400-900 905 69,04 3 2 1 222 68 86

ЭЦНМ5А-400-950 980 74,75 3 1 2 240 68 86

ЭЦНМ5А-400-1050 1050 80,10 3 3 258 86

ЭЦНМ5А-400-1100 1110 84,67 4 4 272 68

ЭЦНМ5А-400-1200 1180 90,01 4 3 1 290 68 86

ЭЦНМ5А-400-1250 1255 95,74 4 2 2 308 68 86

ЭЦНМ5А-500-500 500 505 52,57 54,5 2 2 124 62

ЭЦНМ5А-500-550 570 59,34 2 1 1 140 62 78

ЭЦНМ5А-500-650 635 66,10 2 2 156 78

ЭЦНМ5А-500-700 690 71,83 3 1 2 169 45 62

ЭЦНМ5А-500-750 755 78,59 3 3 186 62

ЭЦНМ5А-500-800 825 85,88 3 2 1 202 62 78

ЭЦНМ5А-500-900 890 92,65 3 1 2 218 62 78

ЭЦНМ5А--500-950 955 99,40 3 3 234 78

ЭЦНМ5А-500-1000 1010 105,10 4 4 248 62

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9 10 11 12 13

ЭЦНМ6-250-900 250 920 41,40 63,0 1 1 147 147

ЭЦНМ6-250-1050 1075 48,40 2 2 172 86

ЭЦНМ6-250-1250 1265 56,96 2 1 1 202 86 116

ЭЦНМ6-250-1400 1450 65,29 2 2 232 116

ЭЦНМ6-250-1600 1650 74,29 2 1 1 263 116 147

ЭЦНМ6-250-1800 1840 82,80 2 2 294 147

ЭЦНМ6-320-750 320 755 42,83 64,0 2 2 104 52

ЭЦНМ6-320-900 890 50,49 2 1 1 123 52 71

ЭЦНМ6-320-1000 1030 58,44 2 2 142 71

ЭЦНМ6-320-1100 1165 66,09 2 1 1 161 71 90

ЭЦНМ6-320-1300 1305 74,04 2 2 180 90

ЭЦНМ6-320-1400 1405 79,71 3 1 2 194 52 71

ЭЦНМ6-320-1550 1545 87,66 3 3 213 71

ЭЦНМ6-500-750 500 800 75,64 60,0 2 1 67

ЭЦНМ6-500-900 890 84,16 2 9 168 84

ЭЦНМ6-500-950 970 91,72 3 1 2 183 49 67

ЭЦНМ6-500-1050 1065 100,70 3 3 201 67

ЭЦНМ6-500-1150 1160 109,60 3 2 1 218 67 84

ЭЦНМ6-500-1200 1250 118,20 3 1 2 235 67 84

ЭЦНМ6-500-1300 1340 126,71 3 3 252 84

ЭЦНМ6-500-1400 1425 134,75 4 4 268 67

ЭЦНМ6-800-700 800 745 112,71 60,0 3 1 2 140 38 51

ЭЦНМ6-800-800 815 123,30 3 3 153 51

ЭЦНМ6-800-850 890 134,60 3 2 1 167 51 65

ЭЦНМ6-800-900 965 145,99 3 1 2 181 51 65

ЭЦНМ6-800 1000 1040 157,35 3 3 195 65

ЭЦНМ6-800-1050 1085 164,15 4 4 204 51

ЭЦНМ6-800-1100 1160 175,50 4 3 1 218 51 65

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9 10 11 12 13

ЭЦНМ6-1000-600 1000 625 118,19 60,0 3 1 2 145 41 52

ЭЦНМ6-1000-650 675 127,65 3 3 156 52

ЭЦНМ6-1000-700 705 133,33 4 4 164 41

ЭЦНМ6-1000-750 755 142,78 4 3 1 175 41 52

ЭЦНМ6-1000-800 800 151,29 4 2 2 186 41 52

ЭЦНМ6-1000-850 850 160,75 4 1 3 197 41 52

ЭЦНМ6-1000-900 900 170,21 4 4 208 52

ЭЦНМ6-1000-925 930 175,88 5 4 1 216 41 52

ЭЦНМ6-1000-950 980 185,34 5 3 2 227 41 52

ЭЦНМ6-1000-1000 1025 193,80 5 2 3 238 41 52

ЭЦНМ6-1250-600 1250 610 154,50 56,0 3 3 150 50

ЭЦНМ6-1250-625 635 160,83 4 4 156 39

ЭЦНМ6-1250-650 680 172,23 4 3 1 167 39 50

ЭЦНМ6-1250-700 725 183,63 4 2 2 178 39 50

ЭЦНМ6-1250-750 770 195,02 4 1 3 189 39 50

ЭЦНМ6-1250-800 815 206,43 4 4 200 50

ЭЦНМ6-1250-825 840 212,76 5 4 1 206 39 50

ЭЦНМ6-1250-850 885 224,15 5 3 2 217 39 50

ЭЦНМ6-1250-900 930 235,55 5 2 3 228 39 50

Примечания. 1. Все типоразмеры насосов могут изготавливаться в обычном, коррозионностойком, теплостойком и коррозионно-теплостойком исполнениях.

2. Номер модуля-секции обозначает длину корпуса в метрах.

Таблица 1.3

Параметры насосов типа ЭЦНА, ЭЦНАК ТУ 3631-025-21945400-97

Обозначение насоса Напор, м Кол-во секций, шт., (длина секции) Кол-во ступеней, шт. Потребляемая мощность, кВт кпд, % Длина L, мм Масса, кг

1 2 3 4 5 6 7 8

ЭЦНА5-18-500 510 1(3) 123 4,06 26 3395 104

ЭЦНА5-18-700 680 1(4) 167 5,54 26 4395 135

ЭЦНА5-18-850 870 1(5) 211 6,93 26 5395 166

ЭЦНА5-18-1000 1020 2(3+3) 246 8,12 26 6760 208

ЭЦНА5-18-1200 1190 2(3+4) 290 9,47 26 7760 239

ЭЦНА5-18-1350 1360 2(4+4) 334 10,82 26 8760 270

ЭЦНА5-18-1550 1550 2(4+5) 378 12,34 26 9760 301

ЭЦНА5-18-1700 1740 2(5+5) 422 13,86 26 10760 332

ЭЦНА5-18-1850 1870 3(3+4+4) 457 14,88 26 12125 374

ЭЦНА5-18-2000 2040 3(4+4+4) 501 16,23 26 13125 405

ЭЦНА5-30-450 460 КЗ) 123 4,55 35 3395 104

ЭЦНА5-30-600 600 1(4) 167 6,06 35 4395 135

ЭЦНА5-30-800 790 1(5) 211 7,77 35 5395 166

ЭЦНА5-30-900 920 2(3+3) 246 9,10 35 6760 208

ЭЦНА5-30-1050 1050 2(3+4) 290 10,61 35 7760 239

ЭЦНА5-30-1250 1250 2(4+4) 334 12,12 35 8760 270

ЭЦНА5-30-1400 1405 2(4+5) 378 13,83 35 9760 301

ЭЦНА5-30-1550 1580 2(5+5) 422 15,54 35 10760 332

ЭЦНА5-30-1700 1690 3(3+4+4) 457 16,67 35 12125 374

ЭЦНА5-30-1850 1845 3(4+4+4) 501 18,18 35 13125 405

ЭЦНА5-30-2000 2020 3(4+4+5) 545 19,89 35 14155 436

оо

Продолжение табл. 1.3

1 2 3 4 5 6 7 8

ЭЦНА5-60-500 500 КЗ) 109 7,84 44 3395 107

ЭЦНА5-60-650 675 1(4) 147 10,58 44 4395 137

ЭЦНА5-60-850 855 К5) 186 13,39 44 5395 178

ЭЦНА5-60-1000 1000 2(3+3) 218 15,68 44 6760 214

ЭЦНА5-60-1200 1180 2(3+4) 256 18,42 44 7790 244

ЭЦНА5-60-1350 1360 2(4+4) 294 21,16 44 8760 274

ЭЦНА5-60-1500 1535 2(4+5) 333 23,97 44 9760 315

ЭЦНА5-60-1700 1710 2(5+5) 372 26,78 44 10760 356

ЭЦНА5-60-1850 1860 3(3+4+4) 403 29,00 44 12125 379

ЭЦНА5-60-2000 2040 3(4+4+4) 441 31,74 44 13125 411

ЭЦНА5-80-500 505 КЗ) ПО 8,91 51,5 3395 100

ЭЦНА5-80-700 695 1(4) 149 12,07 51,5 4395 138

ЭЦНА5-80-850 870 1(5) 189 15,31 51,5 5395 166

ЭЦНА5-80-1000 1010 2(3+3) 220 17,82 51,5 6760 200

ЭЦНА5-80-1200 1190 2(3+4) 259 20,98 51,5 7760 238

ЭЦНА5-80-1350 1370 2(4+4) 298 24,14 51,5 8760 276

ЭЦНА5-80-1550 1550 2(4+5) 338 27,38 51,5 9760 304

ЭЦНА5-80-1700 1740 2(5+5) 378 30,62 51,5 10760 332

ЭЦНА5-80-1850 1880 3(3+4+41 408 32,90 51.5 12125 376

ЭЦНА5-80-2000 2050 3(4+4+4) 447 36,21 51,5 13125 414

ЭЦНА5-125-400 420 КЗ) 94 10,20 58,5 3395 112

ЭЦНА5-125-550 550 1(4) 127 13,80 58,5 4395 147

ЭЦНА5-125-700 720 1(5) 160 17,44 58,5 5395 180

ЭЦНА5-125-850 840 2(3+3) 188 20,30 58,5 6760 224

Продолжение табл. 1.3

1 2 3 4 5 6 7 8

ЭЦНА5-125-1000 990 2(4+3) 221 24,00 58,5 7760 259

ЭЦНА5-125-1100 ИЗО 2(4+4) 254 27,60 58.5 8760 294

ЭЦНА5-125-1300 1280 2(4+5) 287 31,20 58,5 9760 327

ЭЦНА5-125-1450 1440 2(5+5) 320 34,88 58,5 10760 360

ЭЦНА5-125-1550 1560 3 (3+4+4) 348 37,80 58,5 12125 406

ЭЦНА5-125-1700 1710 3 (4+4+4) 381 41,90 58,5 13125 441

ЭЦНА5-125-1800 1830 3(4+4+5) 409 45,30 58,5 14125 474

ЭЦНА5-125-2000 2000 3(4+5+5) 447 48,71 58,5 15125 507

ЭЦНА5-200-250 275 КЗ) 74 12,80 50 3395 102

ЭЦНА5-200-350 375 1(4) 101 17,41 50 4395 132

ЭЦНА5-200-450 470 1(5) 127 21,90 50 5395 166

ЭЦНА5-200-550 550 2(3+3) 148 25,60 50 6760 204

ЭЦНА5-200-650 660 2(3+4) 175 30,21 50 7760 234

ЭЦНА5-200-750 760 2(4+4) 202 34,87 50 8760 264

ЭЦНА5-200-850 860 2(4+5) 228 39,35 50 9760 298

ЭЦНА5-200-950 960 2(5+5) 254 43,84 50 10760 332

ЭЦНА5-200-1000 1050 3(3+4+4) 276 49,02 50 12125 366

ЭЦНА5-200-1100 1150 3(4+4+4) 303 52,30 50 13125 396

ЭЦНА5-200-1200 1250 3(4+4+5) 329 56,79 50 14125 410

ЭЦНА5-200-1300 1350 3(4+5+5) 355 61,27 50 15125 464

ЭЦНА5-200-1400 1450 3(5+5+5) 381 65,76 50 16125 498

ЭЦНА5А-160-500 495 1(3) 90 15,23 61 3395 131

ЭЦНА5А-160-650 670 1(4) 122 20,62 61 4395 170

ЭЦНА5А-160-850 845 1(5) 154 26,19 61 5395 208

Продолжение табл 1 3

1 2 3 4 5 6 7 8

ЭЦНА5А-160-1000 990 2(3+3) 180 30,45 61 6760 262

ЭЦНА5А-160-1150 1165 2(3+4) 212 35,85 61 7760 301

ЭЦНА5А-160-1300 1340 2(4+4) 244 41,24 61 8760 340

ЭЦНА5А-160-1500 1515 2(4+5) 276 46,81 61 9760 378

ЭЦНА5А-160-1700 1690 2(5+5) 308 52,38 61 10760 416

ЭЦНА5А-160-1800 1835 3(3+4+4) 334 56,47 61 12125 471

ЭЦНА5А-160-2000 3 (4+4+4) 366 61,88 61 13125 510

ЭЦНА5А-250-250 270 1(3) 50 12,55 61,5 3395 129

ЭЦНА5А-250-350 370 1(4) 68 17,06 61,5 4395 167

ЭЦНА5А-250-450 460 1(5) 21,58 61,5 5395 205

ЭЦНА5А-250-550 540 2(3+3) 100 25,10 61,5 6760 258

ЭЦНА5А-250-650 640 2(3+4) 118 29,61 61,5 7760 296

ЭЦНА5А-250-750 740 2(4+4) 136 34,12 61,5 8760 334

ЭЦНА5А-250-800 830 2(4+5) 154 38,64 61,5 9760 372

ЭЦНА5А-250-900 930 2(5+5) 172 43,16 61,5 10760 410

ЭЦНА5А-250-1000 1010 3(3+4+4) 186 46,67 61,5 12125 463

ЭЦНА5А-250-1100 1100 3(4+4+4) 204 51,18 61,5 13125 501

ЭЦНА5А-250-1200 1200 3(4+4+5) 222 55,50 61,5 14125 539

ЭЦНА5А-250-1300 1300 3(4+5+5) 240 60,00 61,5 15125 577

ЭЦНА5А-250-1400 1400 3(5+5+5) 258 64,50 61,5 16125 615

ЭЦНА5А-250-1450 1470 4(4+4+4+4) 272 68,00 61,5 17490 668

ЭЦНА5А-250-1550 1570 4(4+4+4+5) 290 72,50 61,5 18490 706

ЭЦНА5А-250-1650 1660 4(4+4+5+5) 308 77,00 61,5 19490 744

ЭЦНА5А-250-1750 1760 4(4+5+5+5) 326 81,50 61,5 20490 782

ЭЦНА5А-250-1850 1860 4(5+5+5+5) 344 86,00 61,5 21490 820

Продолжение табл 1.3

1 2 3 4 5 6 7 8

ЭЦНА5А-400-200 190 КЗ) 47 15,00 59,5 3395 127

ЭЦНА5А-400-250 260 1(4) 64 20,50 59,5 4395 164

ЭЦНА5А-400-300 320 1(5) 80 25,58 59,5 5395 202

ЭЦНА5А-400-350 370 2(3+3) 94 30,08 59,5 6760 254

ЭЦНА5А-400-450 450 2(3+4) 111 35,52 59,5 7760 291

ЭЦНА5А-400-500 500 2(4+4) 128 40,96 59,5 8760 356

ЭЦНА5А-400-600 600 2(4+5) 144 47,36 59,5 9760 366

ЭЦНА5А-400-650 670 2(5+5) 160 53,76 59,5 10760 404

ЭЦНА5А-400-700 700 3(3+4+4) 175 55,68 59,5 12125 455

ЭЦНА5А-400-750 760 3(4+4+4) 192 61,44 59,5 13125 492

ЭЦНА5А-400-850 850 3(4+4+5) 208 66,52 59,5 14125 530

ЭЦНА5А-400-900 930 3(4+5+5) 224 71,60 59,5 15125 568

ЭЦНА5А-400-1000 1000 3(5+5+5) 240 76,68 59,5 16125 606

ЭЦНА5А-400-1100 1100 4(4+4+4+5) 272 87,00 59,5 18490 ь94

ЭЦНА5А-400-1150 1180 4(4+4+5+5) 288 91,08 59,5 19490 732

ЭЦНА5А-400-1250 1260 4(4+5+5+5) 304 97,16 59,5 20490 770

ЭЦНА5А-400-1300 1340 4(5+5+5+5) 320 101,24 59,5 21490 808

ЭЦНА5А-500-150 170 КЗ) 42 17,80 54,5 3395 143

ЭЦНА5А-500-200 230 1(4) 57 24,17 54,5 4395 185

ЭЦНА5А-500-250 290 1(5) 72 30,50 54,5 5395 228

ЭЦНА5А-500-350 340 2(3+3) 84 35,60 54,5 6760 286

ЭЦНА5А-500-400 400 2(3+4) 99 41,97 54,5 7760 328

ЭЦНА5А-500-450 460 2(4+4) 114 48,34 54,5 8760 370

ЭЦНА5А-500-500 525 2(4+5) 139 54,67 54,5 9760 413

ЭЦНА5А-500-550 585 2(5+5) 144 61,00 54,5 10760 456

ЭЦНА5А-500-600 635 3(3+4+4) 156 66,14 54,5 12125 513

й

Продолжение табл. 1.3

1 2 3 4 5 6 7 8

ЭЦНА5А-500-700 700 3(4+4+41 171 72.51 54.5 13125 555

ЭЦНА5А-500-750 755 3(4+4+51 186 78,84 54.5 14125 598

ЭЦНА5А-500-800 820 3(4+5+51 201 85,17 54,5 15125 641

ЭЦНА5А-500-850 880 3(5+5+51 216 91,5 54.5 16125 684

ЭЦНА5А-500-900 925 4(4+4+4+41 228 96,68 54.5 17490 740

ЭЦНА5А-500-1050 1050 4(4+4+5+51 258 109,34 54.5 19490 826

ЭЦНА5А-500-1150 1170 4(5+5+5+51 288 122,00 54.5 21490 912

ЭЦНА6-800-200 190 1(31 38 30,62 60 3395 117

ЭЦНА6-800-250 260 1(41 51 41,09 60 4395 205

ЭЦНА6-800-300 325 1(51 65 52,39 60 5395 264

ЭЦНАб-800-350 385 2(3+31 76 61.24 60 6760 234

ЭЦНА6-800-450 450 2(3+41 89 72,05 60 7760 322

ЭЦНА6-800-500 520 2(4+41 102 82.18 60 8760 410

ЭЦНА6-800-550 585 2(4+5) 116 93.48 60 9760 469

ЭЦНА6-800-650 650 2(5+5) 130 104.78 60 10760 528

ЭЦНА6-800-700 710 3(3+4+41 140 112.80 60 12125 527

ЭЦНАб-800-750 780 3(4+4+4) 153 123,27 60 13125 615

ЭЦНА6-800-850 845 3(4+4+5) 167 134,57 60 14125 674

ЭЦНА6-800-900 910 3(4+5+51 18J 145,87 60 15125 733

ЭЦНА6-800-950 975 3(5+5+51 195 156,17 60 16125 792

ЭЦНА6-800-1050 1045 4(4+4+4+41 204 164,36 60 17490 820

ЭЦНА6-800-1100 1100 4(4+4+4+51 218 175.66 60 18490 879

Примечание. Все типоразмеры насосов могут изготавливаться в одном из четырех вариантов конструктивного исполнения.

Таблица 1.4

Параметры насосов типа ЭЦНД5-80 ТУ 3665-004-00217780-98

Обозначение насоса Подача, м3/сут Напор, м Потребляемая мощность, кВт КПД, % Количество ступеней, шт. Длина L, ММ Масса, кг

ЭЦНД5-80-1000 80 1016 18,5 50 246 9107 300

ЭЦНД5-80-1200 1152 20,9 281 10107 331

ЭЦНД5-80-1300 1287 23,3 314 11107 365

ЭЦНД5-80-1400 1398 25,4 341 12472 475

ЭЦНД5-80-1550 1529 27,8 373 13472 480

ЭЦНД5-80-1700 1660 30,1 405 14472 513

ЭЦНД5-80-1800 1795 32,6 438 15472 518

ЭЦНД5-80-1950 1931 35,1 498 16472 551

Таблица 1.5

Параметры насосов типа (Л)ЭЦНМ5-30 ТУ 3631-007-00217930-97

Обозначение насоса Подача, м3/сут Напор, м Потребляемая мощность, кВт КПД, % Количество ступеней, шт. Длина L, мм Масса, кг

Л1ЭЦНМ5-30-1200 30 1245 13,7 31 254 7057 231

Л1ЭЦНМ5-30-1400 1465 16,1 299 8057 263

Л1ЭЦНМ5-30-1600 1685 18,5 344 9057 294

Л1ЭЦНМ5-30-1800 1910 21,0 390 10057 323

Л1ЭЦНМ5-30-2000 2135 23,5 436 11057 352

Л2ЭЦНМ5-30-1200 1195 13,1 244 7057 232

Л2ЭЦНМ5-30-1400 1405 15,5 287 8057 264

Л2ЭЦНМ5-30-1600 1615 17,8 330 9057 296

Л2ЭЦНМ5-30-1800 1835 20,1 374 10057 325

Л2ЭЦНМ5-30-2000 2050 22,5 418 11057 355

Таблица 1.6

Параметры насосов типа ЭЦНМ5-20 ТУ 3665-001-00217780-97

Обозначение насоса Подача, м3/сут Напор, м Потребляемая мощность, кВт кпд, % Количество ступеней, шт Длина, мм L Масса, кг

ЭЦНМ5-20-1000 20 1009 8,7 246 7252 235

ЭЦНМ5-20-1200 1184 9,6 289 8252 265

ЭЦНМ5-20-1400 1365 11,06 333 9252 295

ЭЦНМ5-20-1500 1542 12,10 28 376 10252 325

ЭЦНМ5-20-1700 1722 13,96 420 11252 355

ЭЦНМ5-20-1800 1869 15,14 456 12617 381

ЭЦНМ5-20-2000 2042 16,55 498 13617 425

Таблица 1.7

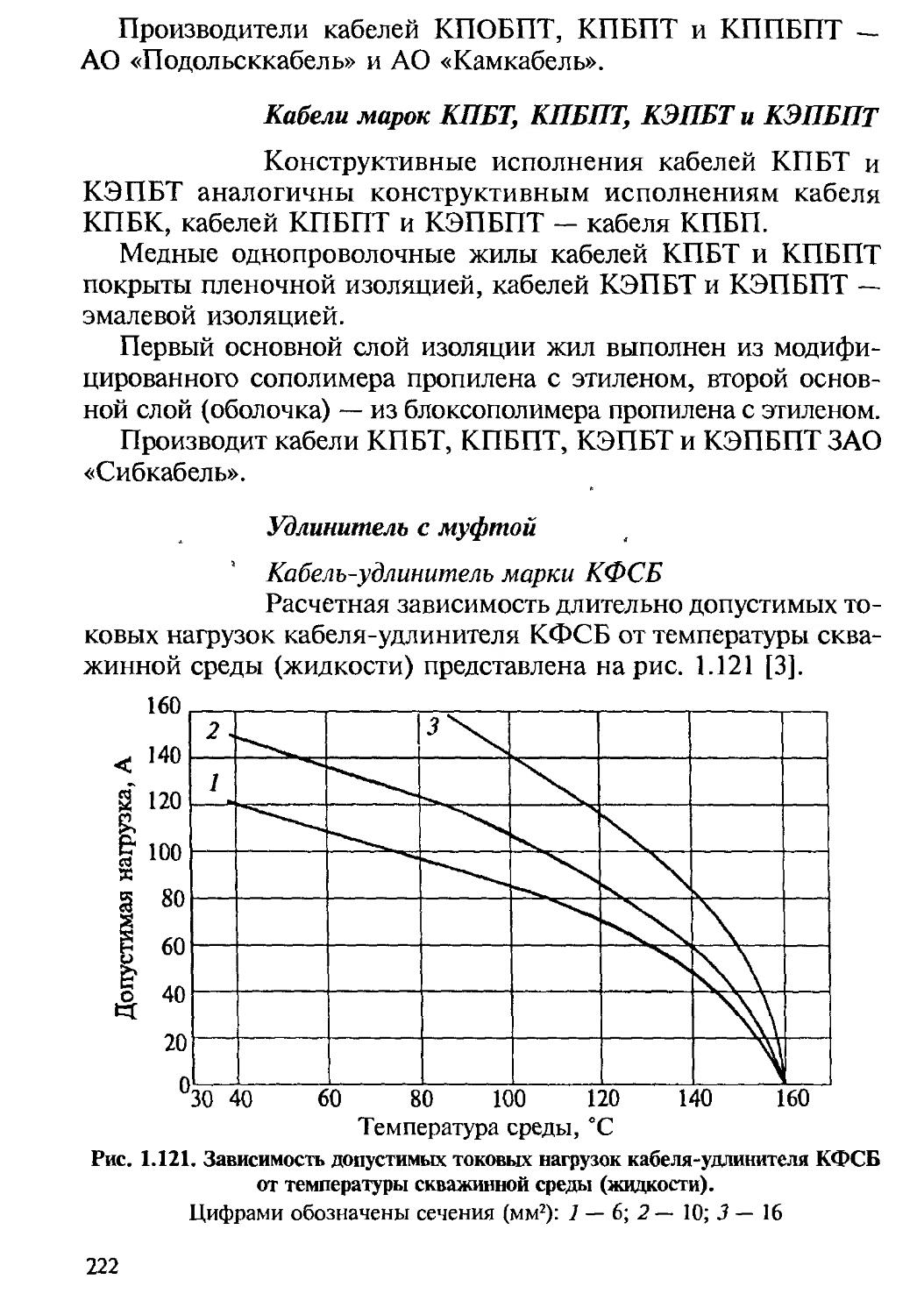

Технические характеристики насосов типа 1ВННП 5-25

Подача Q, Мз/Сут Напор ступени, м/ступ. кпд, % Длина секции, м / количество ступеней, шт.

3/108 4/146 5/184 6 /223 3+3/ 216 3+4/254 4+4/292 4+5/330 5+5/368

Напор насоса, м

0 6,35 0 685 925 1170 1415 1370 1610 1855 2095 2335

10 лев гр 5,90 20 635 860 1085 1315 1270 1500 1720 1945 2170

15 5,60 27 600 820 1030 1250 1210 1420 1635 1845 2060

20 5,20 33 560 760 955 1160 1120 1320 1515 1715 1910

25 номинал 4,60 35 490 670 845 1025 995 1170 1340 1515 1690

30 4,00 33 430 585 735 890 865 1015 1170 1320 1470

40 прав гр 2,50 26 270 365 460 555 540 635 730 825 920

50 0,27 3 30 40 50 60 60 70 80 90 100

N ном, кВт Q = 25 м3/сут 4,2 5,6 7,1 8,6 8,3 9,8 и,з 12,7 14,2

N мах, кВт Q = 50 м3/сут 5,9 7,9 10,0 12,1 11,7 13,8 15,8 17,9 19,9

Обозначение 1ВННП 5-25- 500 650 850 1000 1000 1150 1300 1500 1700

-й. о>

Технические характеристики насосов 2ВННП 5-50

Таблица 1 8

Подача Q, м3/сут Напор ступени, м/ступ. КПД, % Длина секции, м / количество ступеней, шт.

3/112 4/152 5/192 6/232 3+3/224 3+4/264 4+4/304 4+5/344 5+5/385

Напор насоса, м

0 6,70 0 750 1015 1285 1550 1500 1765 2035 2300 257

15 6,58 15,5 735 1000 1260 1525 1470 1735 2000 2260 252

25 лев гр 6,40 26,5 715 970 1225 1480 1430 1685 1945 2200 245

40 6,03 40,5 675 915 1155 1395 1350 1590 1830 2070 231

50 номинал 5,75 46,0 640 870 1100 1330 1285 1515 1750 1975 220

60 5,23 49,0 585 790 1000 1210 1170 1380 1585 1795 200

70 прав гр 4,78 50,0 535 725 915 1105 1070 1260 1450 1640 183

100 2,70 35,8 300 410 515 625 600 710 820 925 103

120 0,75 11,5 80 ПО 140 170 165 195 225 255 285

N ном, кВт Q = 50 м3/сут 8,0 10,5 13,0 16,0 15,5 18,0 21,5 24,0 26,7

мах, кВт Q = 120 м3/сут 10,0 13,5 17,0 20,5 20,0 23,5 27,0 30,5 35,0

Обозначение 2ВННП -5-50- 600 850 1100 1300 1250 1500 1700 1950 2200

Таблица 1.9

Технические характеристики насосов типа 2ВННП 5-80

Подача Q, М3/сут Напор ступени, м КПД, % Длина секции, м / количество ступеней, шт.

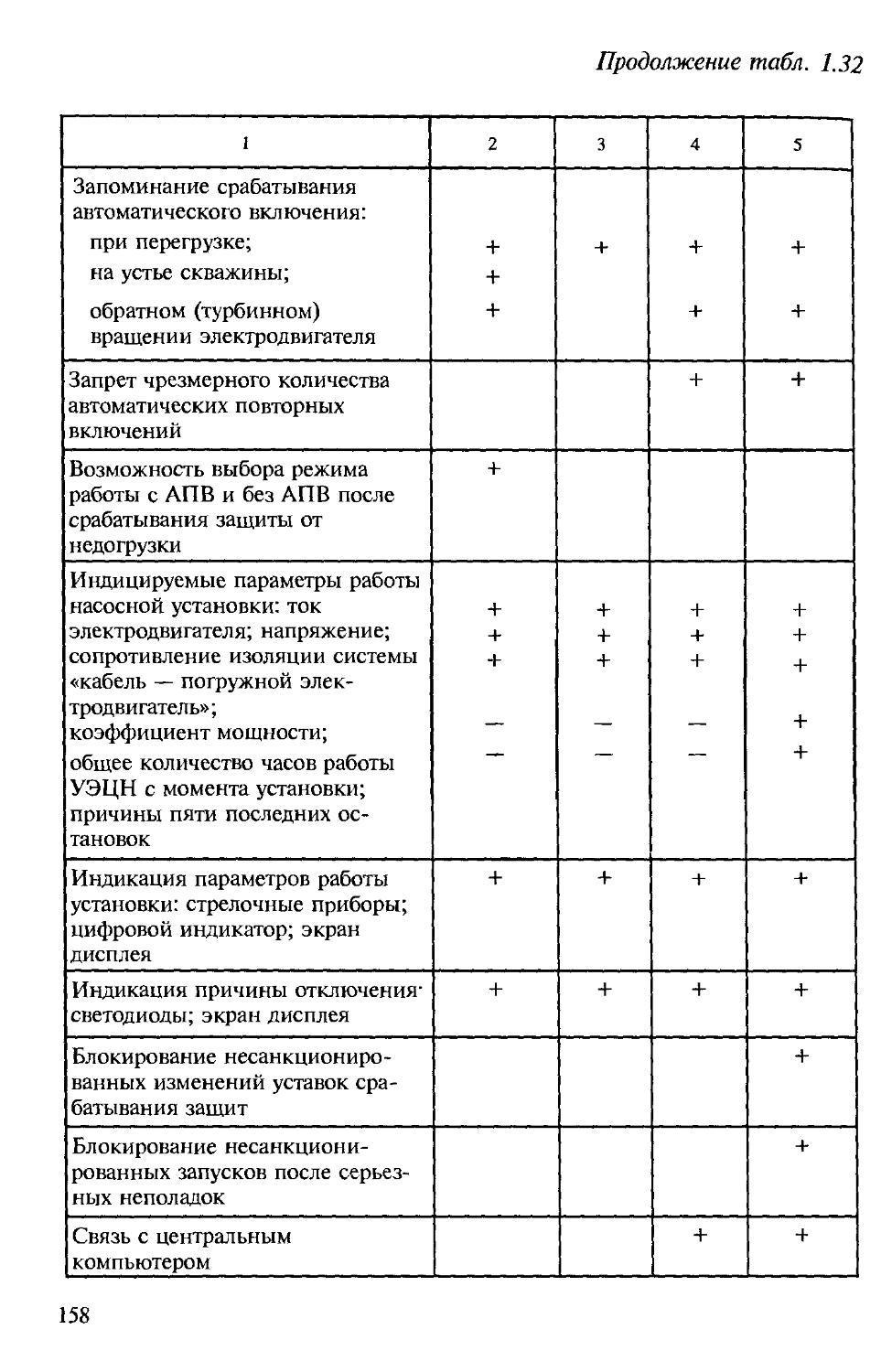

3/114 4/155 5/196 6/236 3+3/228 3+4/269 4+4/310 4+5/351 5+5/392

Напор насоса, м

0 6,07 0 690 940 1190 1430 1385 1630 1880 2130 2380

20 5,75 17 655 890 ИЗО 1355 1310 1545 1780 2020 2250

40 5,55 32 630 860 1085 1310 1265 1490 1720 1950 2170

60 лев. гр. 5,45 42 620 845 1070 1285 1240 1465 1690 1910 2130

80 номинал 5,10 49 580 790 1000 1205 1160 1370 1580 1790 2000

100 4,55 52 520 705 890 1075 1035 1225 1410 1595 1785

120 прав. гр. 3,65 48 415 565 715 860 830 980 ИЗО 1280 1430

140 2,00 33 230 310 390 470 455 540 620 700 785

N ном, кВт (2=80 м3/сут 11,5 15,0 19,0 23,0 22,5 26,5 30,5 34,5 38,5

М мах, кВт Q = 140 м3/сут 12,0 16,5 20,5 25,0 24,0 28,5 32,5 37,0 41,5

Обозначение 2ВННП -5-80- 600 750 1000 1200 1150 1350 1550 1750 2000

оо

Таблица 1.10

Технические характеристики насосов типа 2ВННП 5-125

Подача Q, М3/Сут Напор ступени, м код, % Длина секции, м / количество ступеней, шт.

3/105 4/143 5/181 6/218 3+3/210 3+4/249 4+4/ 286 4+5/324 5+5/362

Напор насоса, м

0 5,63 0 590 805 1015 1225 1180 1400 1610 1820 2035

40 5,52 28,0 580 790 995 1200 1155 1370 1575 1785 1995

80 лев гр. 5,38 48,0 565 765 970 1170 ИЗО 1340 1535 1740 1945

100 5,25 52,5 550 750 950 1145 1100 1305 1500 1700 1900

125 номинал 4,80 53,0 500 685 865 1045 1005 1195 1370 1555 1735

140 4,40 51,0 460 625 795 960 920 1095 1255 1255 1590

160 прав, гр 3,50 45,0 365 500 630 760 735 870 1000 ИЗО 1265

180 2,30 33,0 240 325 415 500 480 570 655 745 830

Д'ном, кВт Q = 125 м3/сут 13,5 18,5 23,5 28,5 27,0 32,5 37,0 42,0 47,0

WMax, кВт Q — 180 м3/сут 14,9 20,3 25,7 31,0 30,0 35,5 41,0 46,0 51,5

Обозначение 2ВННП 5-125- 500 650 850 1050 1000 1200 1350 1550 1700

Рис. 1.12. Характеристика иасосов ЭЦНМ5-50 и ЛЭЦНМ5-50. Количество ступеней — 100 шт

Рис. 1.13. Характеристика насосов ЭЦНМ5-80, ЭЦНА5-80 и ЛЭЦНМ5-80.

Количество ступеней — 100 шт.

4 Ивановский

49

Рис. 1.14. Характеристика насосов ЭЦНМ5-125 и ЭЦНА5-125. Количество ступеней — 100 шт.

Рис. 1.15. Характеристика насосов ЭЦНМ5-200 и ЭЦНА5-200.

Количество ступеней — 100 шт.

50

Рис. 1.16. Характеристика насосов ЭЦНМ5А-160 и ЭЦНМА5А-160.

Количество ступеней — 100 шт.

Рис. 1.17. Характеристика насосов ЭЦНМ5А-250 и ЭЦНА5А-250. Количество ступеней — 100 шт.

51

Рис. 1.18. Характеристика насосов ЭЦНМ5А-400 и ЭЦНА5А-400.

Количество ступеней — 100 шт.

Рис. 1.19. Характеристика насосов ЭЦНМ5А-500 и ЭЦНА5А-500.

Количество ступеней — 100 шт.

52

Рис. 1.20. Характеристика насосов ЭЦНМ6-250.

Количество ступеней — 100 шт.

Рис. 1.21. Характеристика насосов ЭЦНМ6-320.

Количество ступеней — 100 шт.

53

Н, м N, кВт

СХГП' I Н I I I Г1Т1 II II I I I

Рис. 1.22. Характеристика насосов ЭЦНМ6-500.

Количество ступеней — 100 шт.

Рис. 1.23. Характеристика насосов ЭЦНМ6-800 и ЭЦНА6-800.

Количество ступеней — 100 шт.

54

Рис. 1.24. Характеристика насосов ЭЦНМ6-1000.

Количество ступеней — 100 шт.

Рис. 1.25. Характеристика насосов ЭЦНМ6-1250.

Количество ступеней — 100 шт.

55

Рис. 1.26. Характеристика насосов ЭЦНМ4-50.

Количество ступеней — 100 шт.

Рис. 1.27. Характеристика насосов ЭЦНМ4-80.

Количество ступеней — 100 шт.

56

Рис. 1.28. Характеристика насосов ЭЦНМ4-125 и 1ЭЦНМ4-125.

Количество ступеней — 100 шт.

Рис. 1.29. Характеристика насосов ЭЦНМ4-160.

Количество ступеней — 100 шт.

57

Рис. 1.30. Характеристика насосов ЭЦНМ4-200.

Количество ступеней — 100 шт.

Рис. 1.31. Характеристика насосов ЭЦНА5-18.

Количество ступеней — 100 шт.

58

Рис. 1.32. Характеристика насосов ЭЦНА5-30.

Количество ступеней — 100 шт.

Рис. 1.33. Характеристика насосов ЭЦНА5-60.

Количество ступеней — 100 шт.

59

Рис. 1.34. Характеристика насосов 2ЭЦНМ4-50.

Количество ступеней — 100 шт.

Рис. 1.35. Характеристика насосов 2ЭЦНМ4-80.

Количество ступеней — 100 шт.

60

, Рис. 1.36. Характеристика насосов 2ЭЦНМ4-125. Количество ступеней — 100 шт.

Рис. 1.37. Характеристика насосов 2ЭЦНМ5А-400. Количество ступеней — 100 шт.

61

Количество ступеней — 100 шт

62

Рис. 1.40. Характеристика насоса ЭЦНД5-80. Количество ступеней — 100 шт

Рис. 1.41. Характеристика насоса (Л)ЭЦНМ5-30.

Количество ступеней — 100 шт.

63

Рис. 1.42. Характеристика насоса ЭЦНМ5-20. Количество ступеней — 100 шт

Рис. 1.43. Характеристика насоса 2ВННП5-125. Количество ступеней — 1 шт

64

насоса ЭЦНА5-45, выпускаемого ОАО «АЛНАС». Использование нефтяниками этих насосов при подачах в 18—25 м3/сутки, что допускается разработчиками насоса, приводило к работе установки с низким КПД, повышением температуры двигателя и кабеля, а малая скорость течения пластовой жидкости в зазоре между насосной установкой и стенкой обсадной колонны не позволяла обеспечить нормальное охлаждение узлов установки.

Группой разработчиков ЭЦН из ОКБ БН-КОННАС и фирмы «Новомет» на VIII Всероссийской технической конференции «Производство и эксплуатация УЭЦН» в г. Альметьевске были даже сделаны выводы по определению границ рабочей области характеристик погружных центробежных насосов, которые они предложили использовать всем производителям этого вида оборудования [8].

1. Правая граница рекомендуемой рабочей зоны определяется в первую очередь всплытием рабочего колеса. Работа насоса правее этой границы допустима, но происходит с пониженной экономичностью и большим износом верхней опоры.

2. Для ступеней с западающей левой ветвью напорной кривой левая граница рабочей зоны определяется подачей, меньше которой начинается снижение напора Работа левее левой границы недопустима.

3. Ступени с параллельным оси абсцисс участком напорной кривой допускают работу левее левой границы только при условии стабильности динамического уровня в скважине.

4. Положение левой границы рабочей зоны может определяться сроком службы нижнего упорного подшипника, износ которого возрастает из-за увеличения осевой силы, действующей на рабочее колесо, и ухудшения условий охлаждения по мере снижения подачи насоса.

5. Дополнительный нагрев перекачиваемой жидкости в результате выделения энергии в насосе и электродвигателе может достигать в ряде установок существенной величины. Это один из факторов, влияющих на работоспособность питающего кабеля и должен приниматься во внимание при назначении левой границы рабочей зоны

6. Было бы желательно, чтобы разработчик насосов указывал в документации основную причину ограничения рабочей зоны.

5 Ивановский

65

В этом случае для потребителя были бы в определенной мере прогнозируемы последствия, к которым приведет работа насоса вне зоны.

1.1.2. Погружные центробежные насосы зарубежных фирм

Среди зарубежных фирм, выпускающих ЭЦН, наиболее авторитетными являются фирмы «REDA», «Centrilifi», «ODI», «ESP». Некоторые фирмы в Китае и Восточной Европе выпускают ЭЦН по лицензиям вышеназванных фирм (в основном — «REDA»).

Фирма «REDA» выпускает насосы типа A, AN, DN и GN. В условном обозначении насоса первая буква обозначает серию (наружный диаметр в дюймах, умноженный на 100): А-338 серия, D-400 серия, G-513 серия. Обозначение серии отражает диаметр установки ЭЦН в дюймах, умноженный на 100. При исполнении рабочих органов из специального чугуна марки «нирезист» в обозначении насоса используется буква N. Если буквы нет, то рабочие органы выполнены из материала «райтон». Следующее после букв число обозначает номинальную подачу насоса в баррелях в сутки при частоте вращения ротора насоса 3500 мин1 [3].

Необходимо отметить, что насосы фирмы REDA имеют левое направление вращения вала (против часовой стрелки), если смотреть сверху. Это отличие следует отнести к недостаткам, т.к. в местах резьбовых соединений корпуса с основанием и головкой насоса необходимо применять приваренные пластины, предохраняющие от саморазвинчивания резьб, что увеличивает наружный поперечный размер агрегата.

Фирмой REDA выпускаются насосы для следующих условий эксплуатации:

— малоагрессивная, неабразивная продукция;

— агрессивная, неабразивная продукция;

— агрессивная, абразивная продукция;

— малоагрессивная, абразивная продукция;

— высокотемпературная продукция.

Разные исполнения насосов отличаются материалами и конструктивным исполнением основных узлов: вала, рабочих органов, радиальных и осевых опор.

66

Конструкция насосов фирмы «REDA» модульная. Насос состоит из одного и более модулей-секций (рис. 1.44), входного модуля и модуля-головки. Для работы в абразивосодержащей среде фирма предлагает специальные конструкции модуль-сек-ций насоса: ES и ARZ. В модуль-секции ES используются керамические подшипники жесткой конструкции, помещаемые в головке и в основании секции (рис. 1.45 и 1.46), а также анало-

Рис. 1.44. Секция насоса фирмы REDA:

1 — головка; 2 — верхний подшипник, 3 — верхнее полукольцо, 4 — стяжная гайка, 5 — вал; 6 — распертое рабочее колесо, 7 — нижнее полукольцо, 8 — корпус, 9 — плавающее рабочее колесо; 10 — направляющий аппарат; 11 — нижний подшипник; 12 — основание; 13 — шлицевая муфта

Рис. 1.45. Верхний радиальный подшипник модуль-секции насоса фирмы REDA:

1 — втулка; 2 — втулка резьбовая; 3 — специальная гайка; 4 — полукольца; 5— пластина; 6— концевой радиальный подшипник

67

1

Рис. 1.46. Нижний радиальный подшипник модуль-секции насоса фирмы REDA: 1 — корпус входного модуля

гичные промежуточные подшипники. При высокой концентрации механических примесей фирма рекомендует применять модуль-секции и входной модуль типа ARZ, которые включают запатентованную подшипниковую систему, в основе которой плавающая подшипниковая секция с циркониевым керамическим подшипником (рис. 1.47).

4

5

Рис. 1.47. Плавающая подшипниковая система фирмы REDA:

/ — корпус подшипника, 2 — стопорное кольцо, 3 — уплотнительные кольца (из афласа), 4 — керамическая подшипниковая пара, 5 — вал

При высокой температуре откачиваемой жидкости фирма REDA предлагает использовать систему Hotline с насосом и входным модулем исполнения ARZ, в которых выбираются специальные допуски и зазоры с учетом

теплового расширения, а также применяются специальные эластомеры в соответствии с рабочей температурой. В данной конструкции используются фиксируемые на

валу ступени, т.к. плавающие ступени имеют меньшие возможности по температуре из-за свойств материала опорных шайб.

68

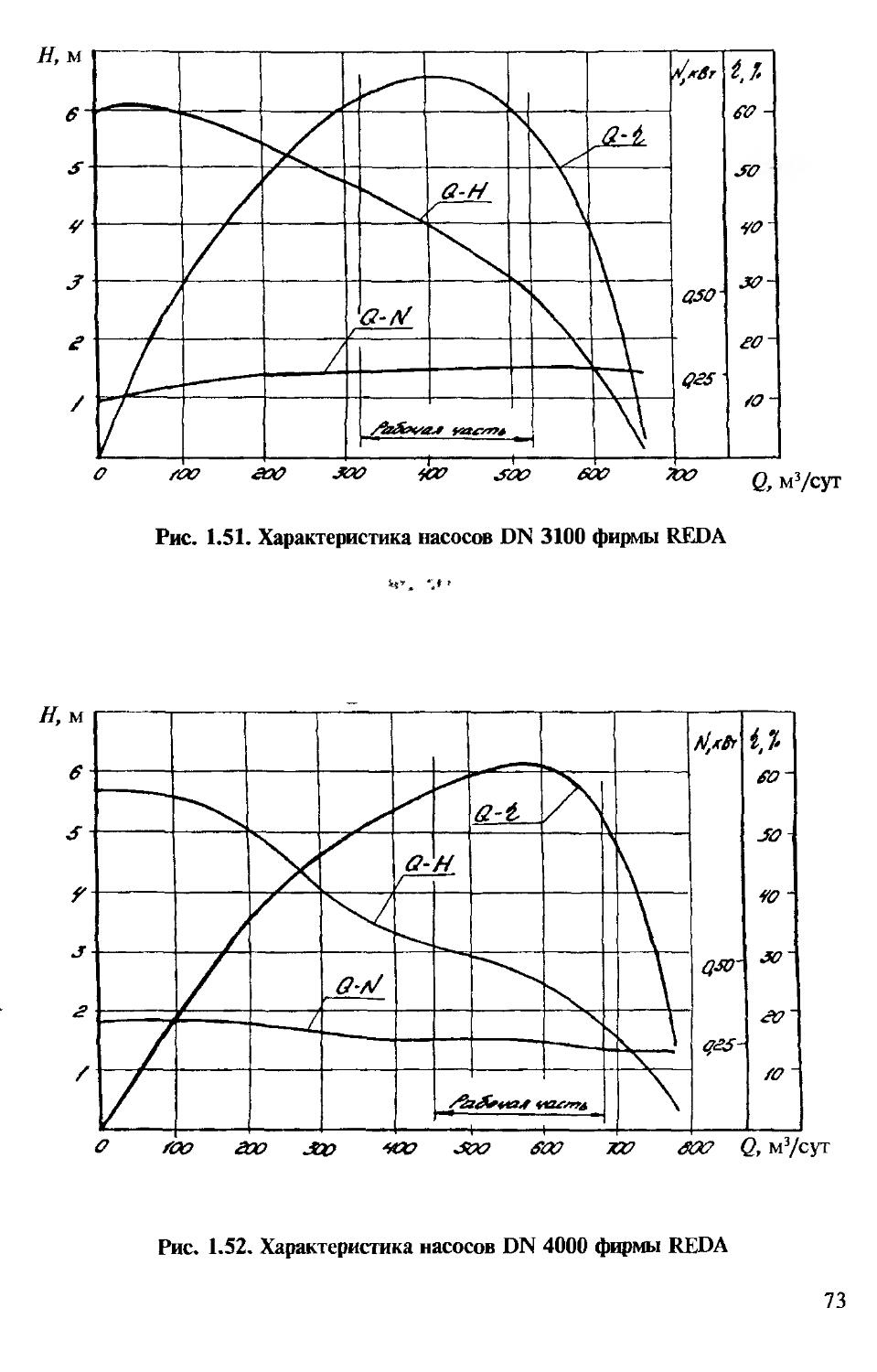

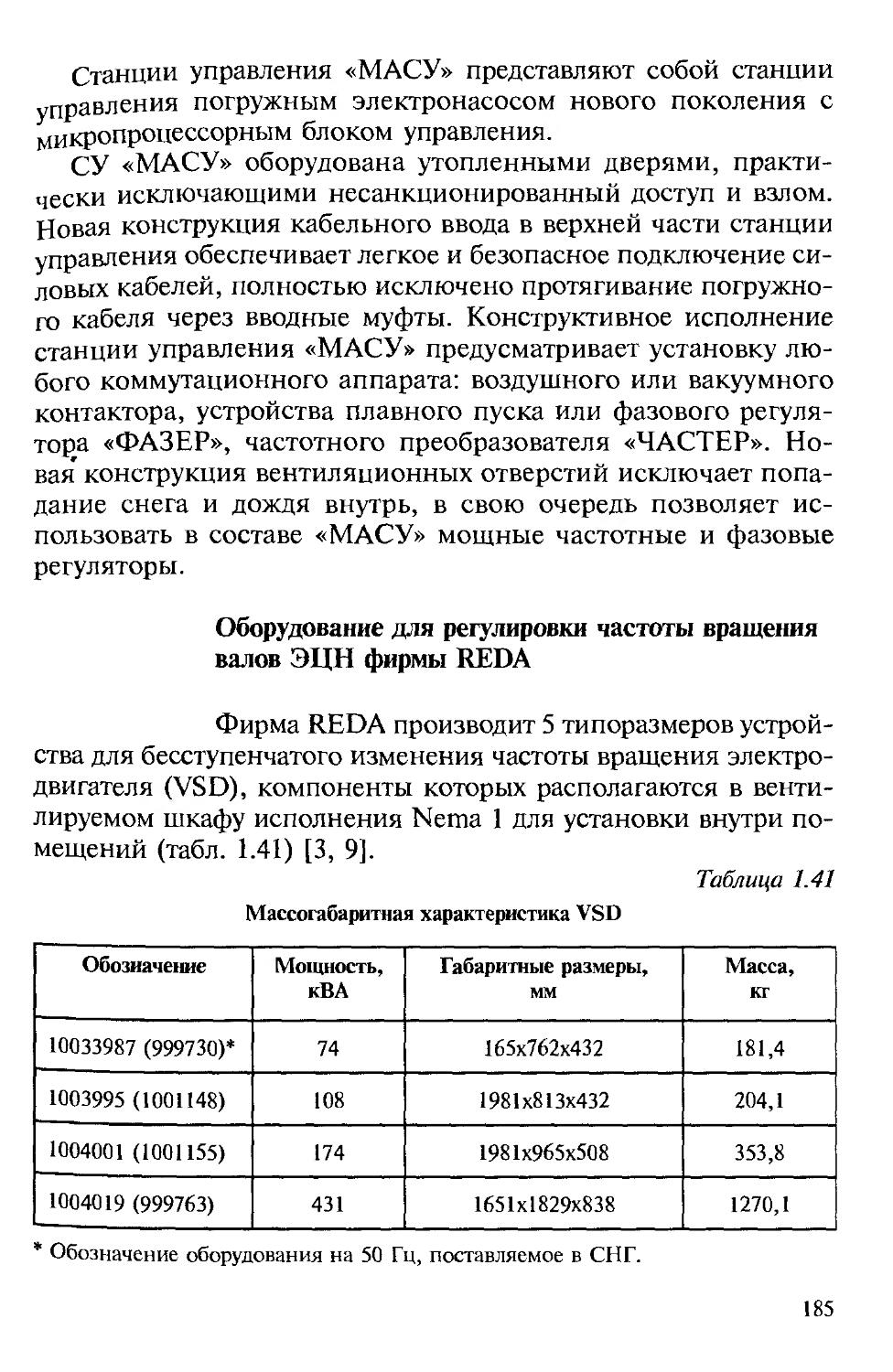

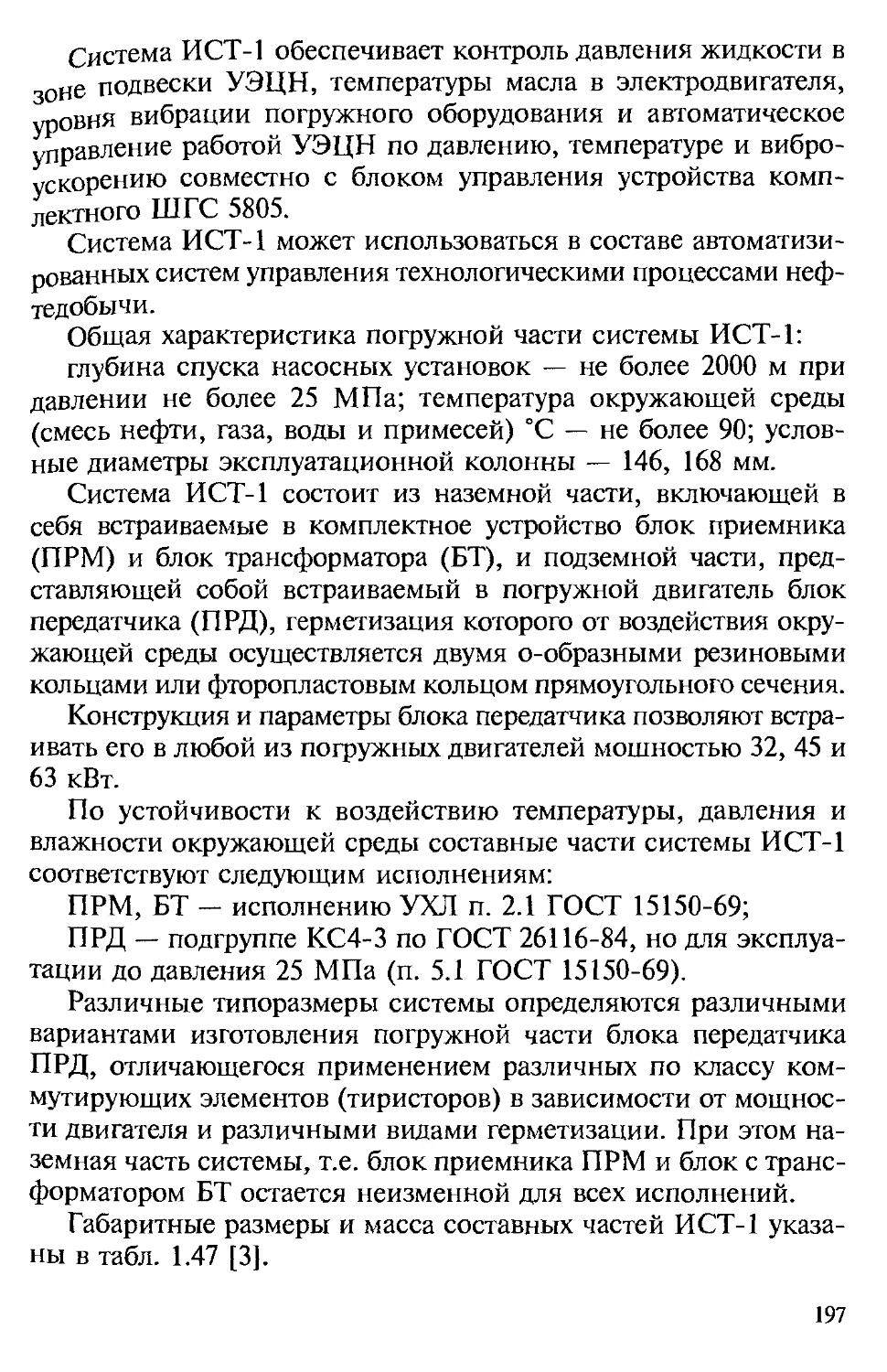

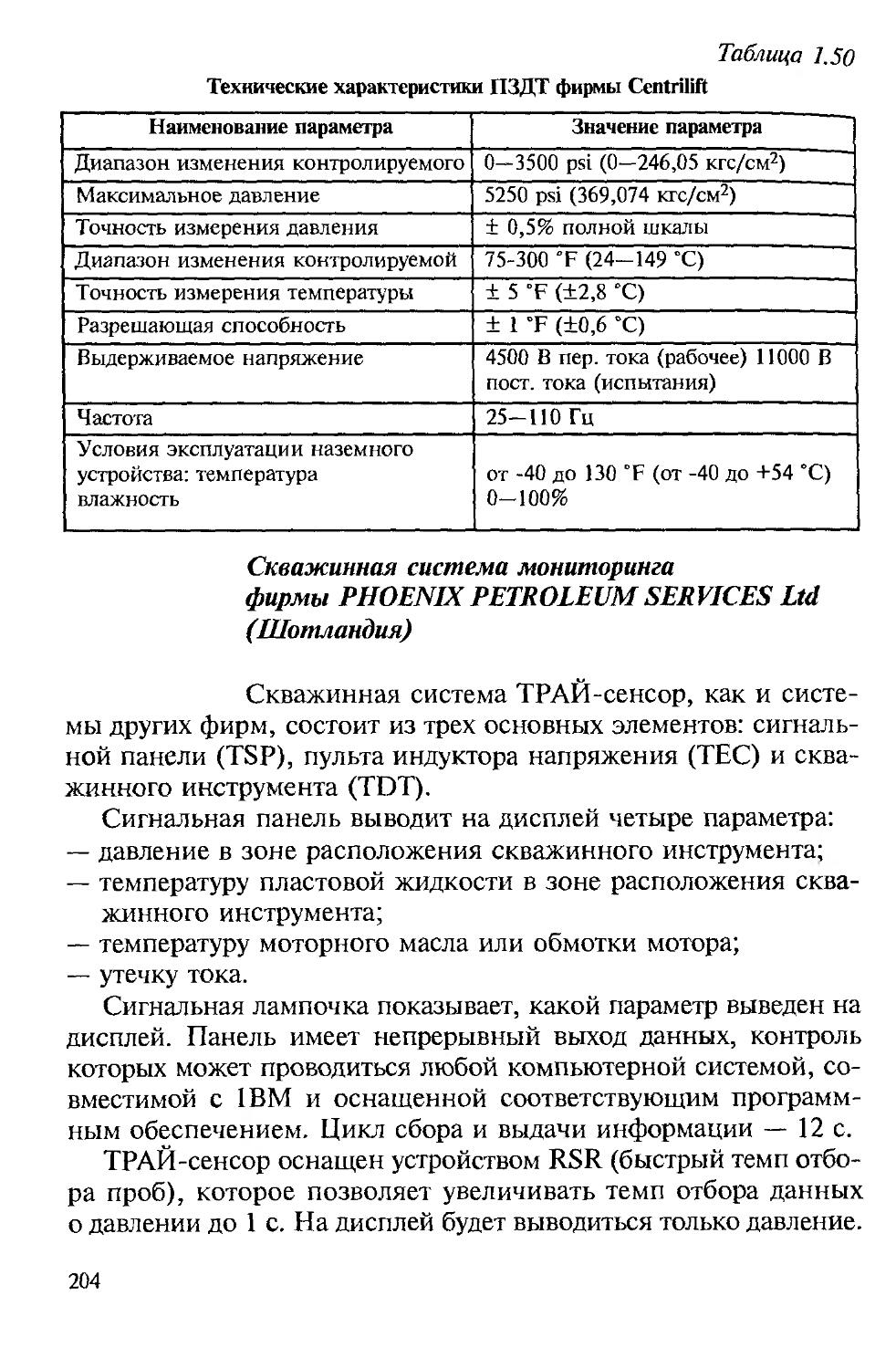

Технические характеристики некоторых видов центробежных насосов фирмы REDA представлены в таблице 1.10 и на рисунках 1.48—1.58. Характеристика насосов представлена для работы одной ступени на воде плотностью 1000 кг/м3 при частоте вращения 2917 оборотов в минуту. Более полная информация о характеристиках ЭЦН фирмы REDA представлена в [3, 9].

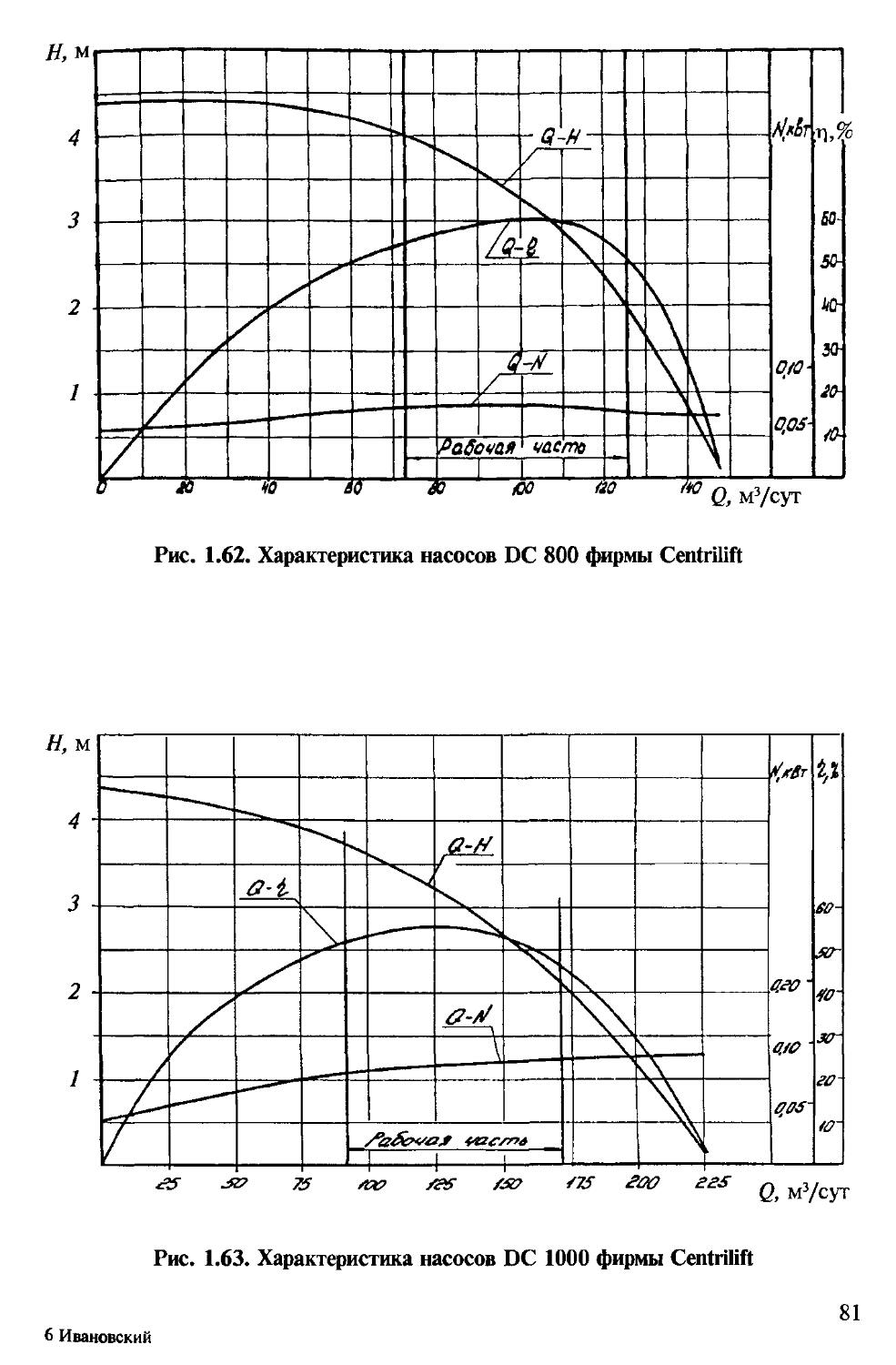

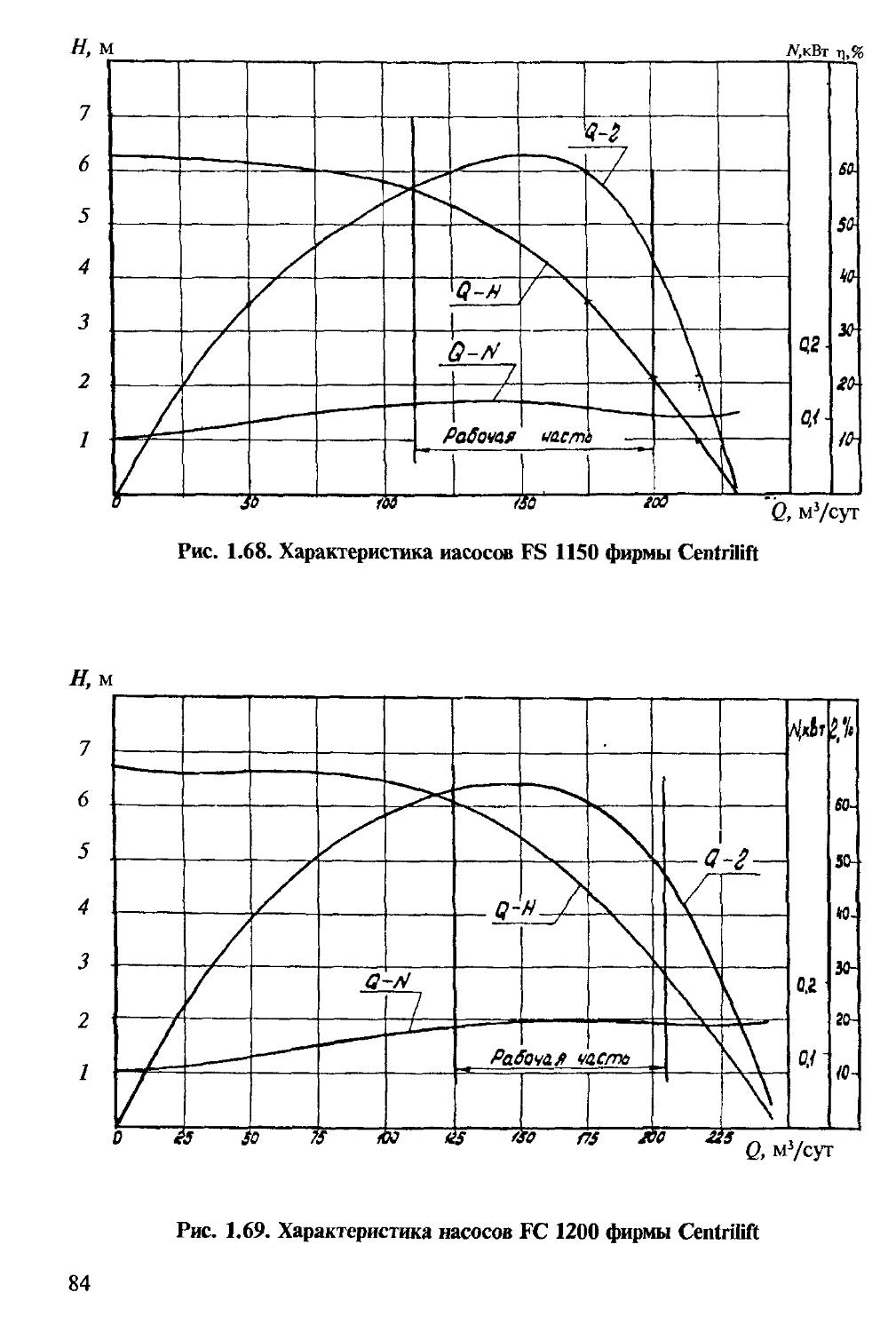

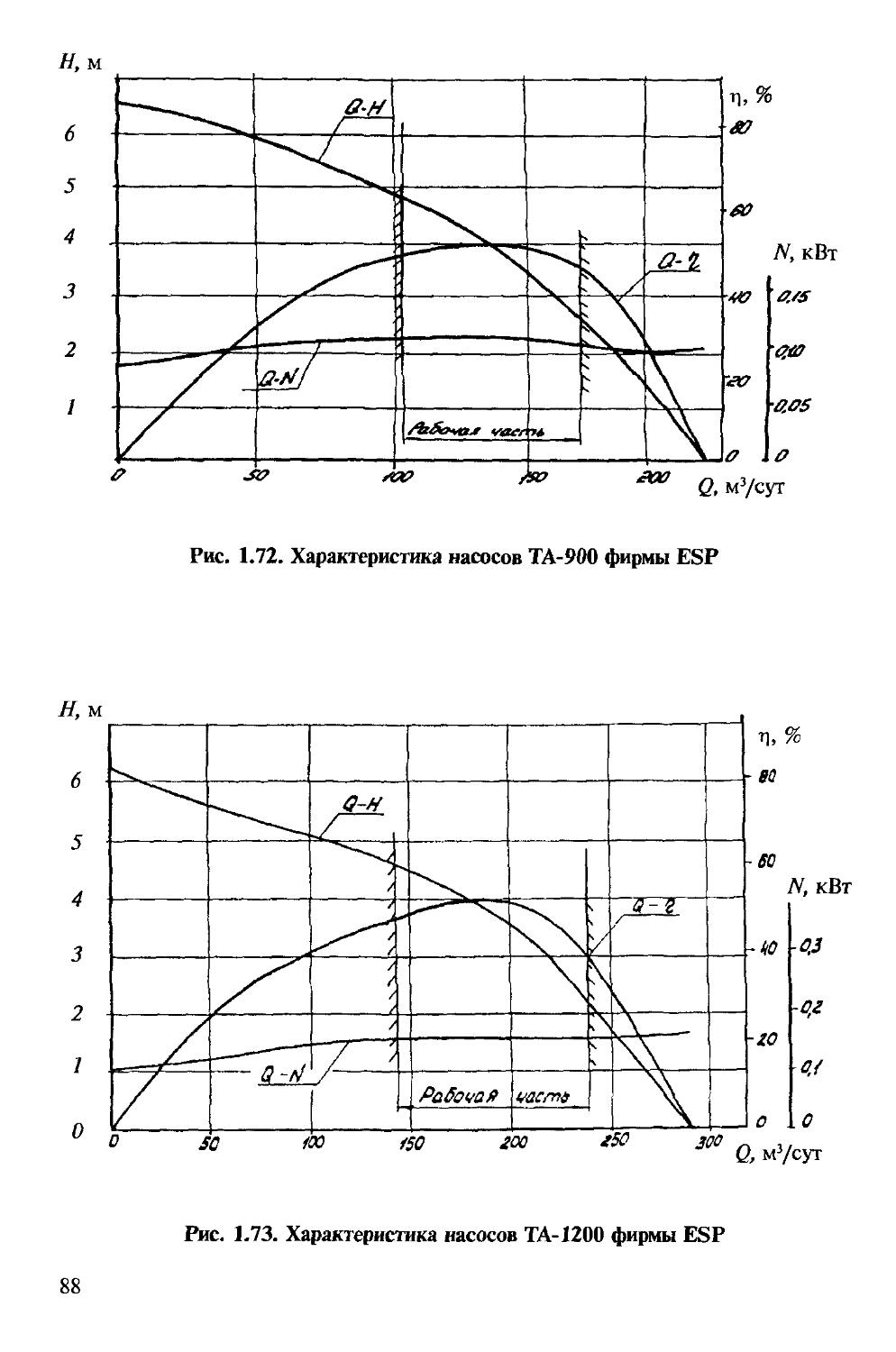

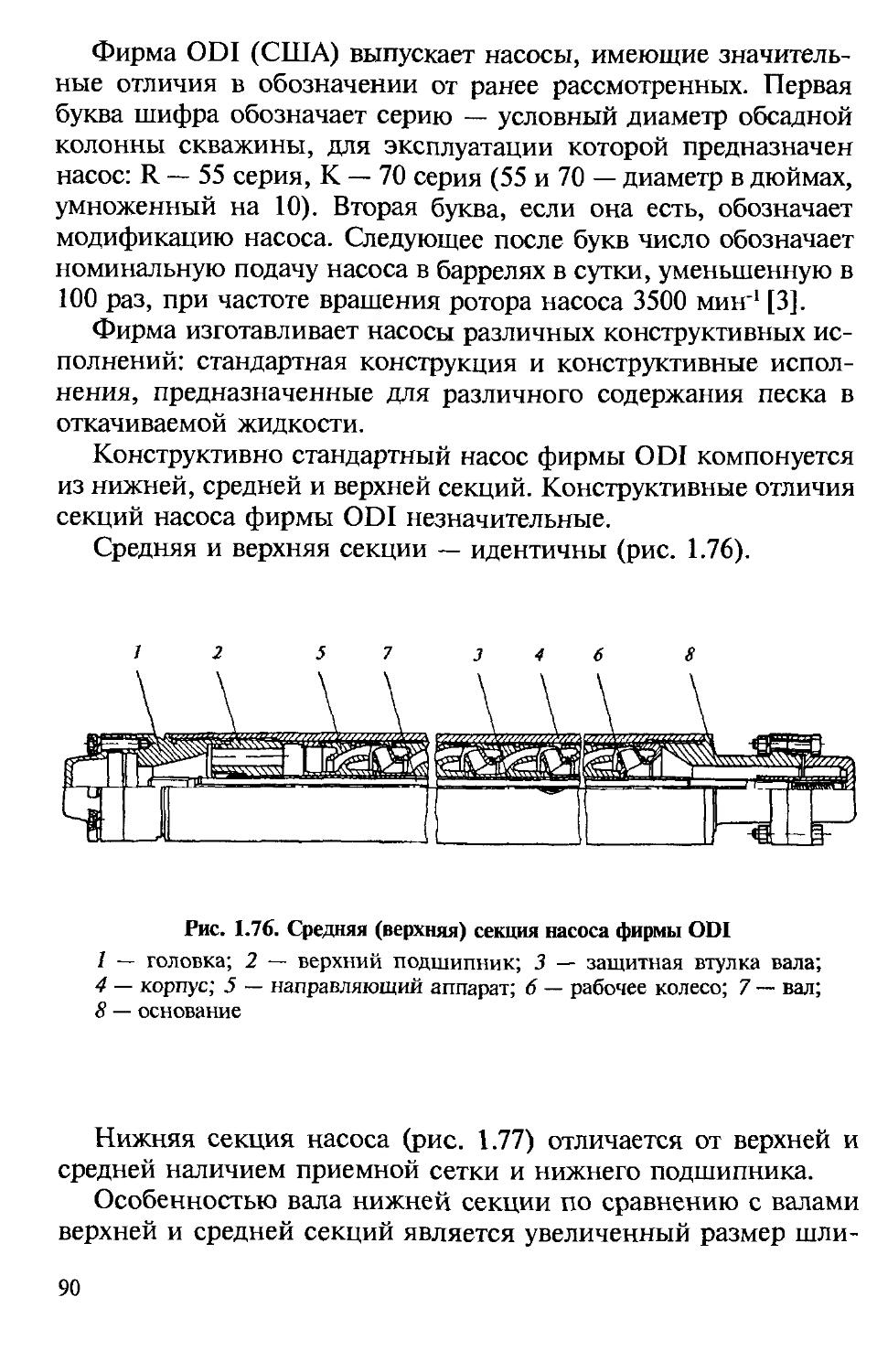

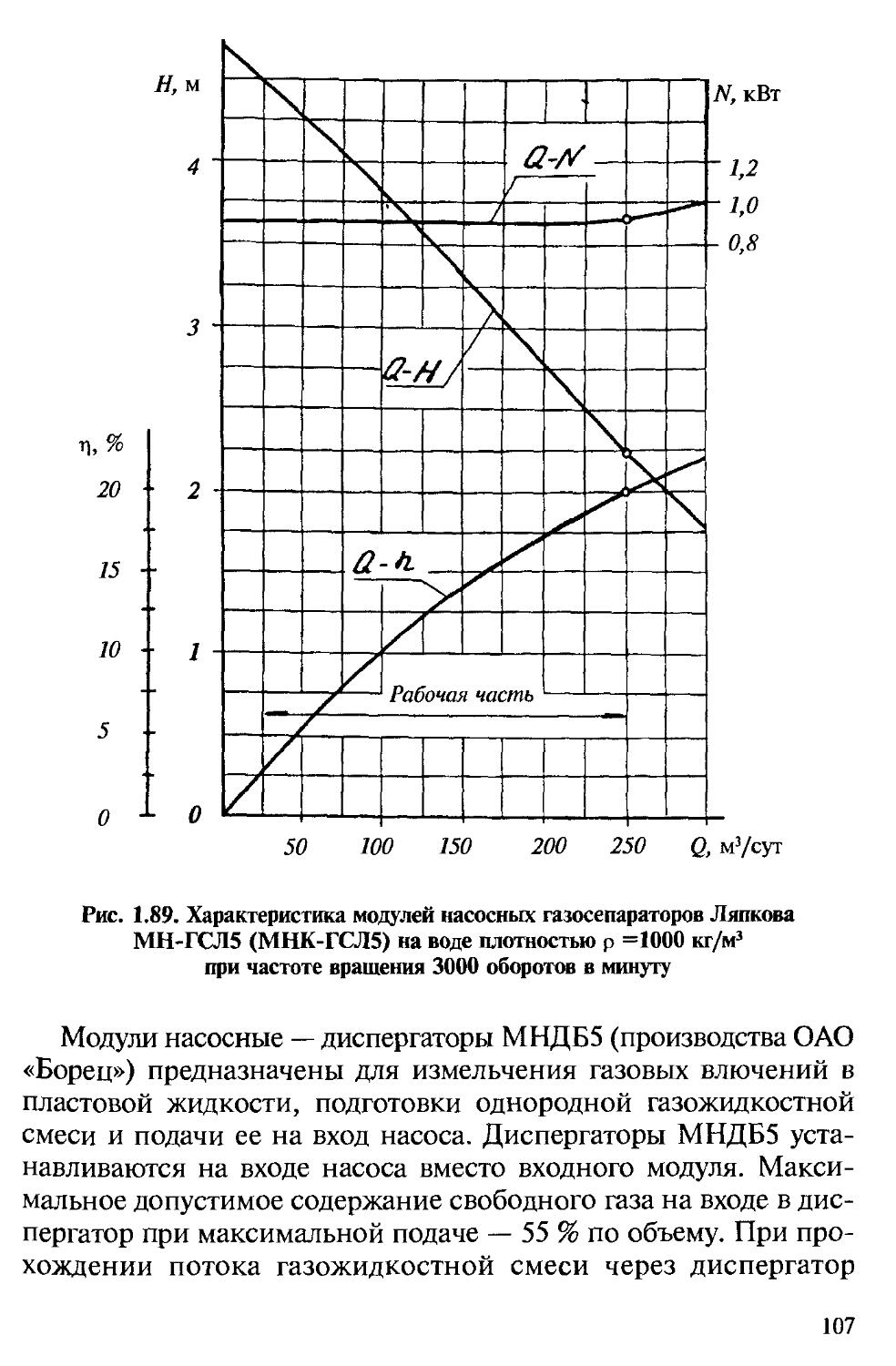

Фирма Centrilift выпускает ЭЦН типа DC, FC, FV, FS,GC. В условном обозначении насоса первая буква обозначает серию: D — 338 серия, F — 400 серия, G — 513 серия. Вторая буква в условном обозначении означает конструктивную модификацию насоса. Следующее после букв число обозначает номинальную подачу насоса в баррелях в сутки при частоте вращения ротора насоса 3500 мин4 [5].

Конструкция насосов фирмы Centrilift (США) — многосекционная. Конструкция секций отличается друг от друга незначительно, в частности, в верхней секции имеется ловильная головка, а в нижней — входной модуль или газосепаратор.

Во всех секциях имеются верхние радиальные подшипники с парой трения «бронза — нирезист». Кроме того, в секции помещены промежуточные подшипники, образуемые фигурной обрезинен-

Рис. 1.48. Характеристика насосов DN 1000 фирмы REDA

69

Таблица 1.10

Параметры насосов фирмы REDA

Тип насоса Серия насоса Наружный диаметр насоса, мм Миним. наруж. диаметр колонны, дюйм (мм) Напор ступени при Q = 0, м Рекомендуемый диапазон подач, м3/сут Оптимальный режим Максим, мощность, ступени, л.с.

Минимальная подача Максимальная подача Подача, м3/сут Напор ступени, м кпд, %

1 2 3 4 5 6 7 8 9 10 11

А230 338 85,9 4>/4" (114,3) 3,5 13 46 34,5 2,6 40 0,034

А400 4,6 27 66 53 3,4 41 0,06

AN550 4,72 53 93 75 3,1 46,5 0,078

АН900 4,62 93 140 115 2,75 54 0,085

AM 1200 4,43 106 219 152 2,85 53 0,125

AM 1500 3,74 133 265 198,7 2,5 44 0,17

DN280 400 101,6 5>/2" (139,7) 4,53 13 66 50 2,9 45,9 0,045

DN440 5,98 13 73 58,3 3,83 48 0,075

DN450 5,6 45 74 59,6 3,85 50 0,07

DN525 5,7 40 82 70,0 3,6 52,5 0,114

DN610 6,8 46 102 80,8 5 43 58,3 0,12

DN675 7,0 42 111 89,1 5 02 60 0,117

DN800 6,7 52 127 106 4,8 59 0,135

DN 1000 6,0 77 167 132,5 4,7 58,2 0,16

DN 1100 6,42 79 179 145,0 4,85 62,0 0,175

DN 1300 6,0 127 220 170 4,35 62,4 0,18

Продолжение табл. 1.10

1 2 3 4 5 6 7 8 9 10 11

DN 1750 6,4 155 275 238 3,95 68,5 0,21

DN 1800 6,7 159 318 250,0 3,8 74,0 0,198

DN 2150 6,8 170 345 271 4,95 58,5 0,35

DN 3000 6,3 280 495 370 4,1 63,5 0,375

DN 3100 6,0 318 530 415 3,9 66,0 0,375

DN 4000 5,7 450 690 580 2,6 61 0,375

GN 1600 513 130,3 6 (168,3) 12,2 159 265 226 9,2 60 0,54

GN 2100 11,7 219 331 291 8,8 63,5 0,6

GN 2500 10,9 239 411 315 9,1 62 0,72

GN 2700 11,0 265 451 357,8 9,1 65 0,76

GN 3200 12,1 292 543 458 8 65,5 0,82

GN 4000 11,3 424 636 530 7,2 68 0,86

GN 5200 9,7 517 875 724 6,1 66 1,0

GN 5600 9,5 530 994 825 5,75 70 1.03

GN 7000 10,3 663 1193 980 6,7 66,5 1,48

GN 10000 9,2 1060 1590 1280 6,5 66 1,95

72

Рис. 1.51. Характеристика насосов DN 3100 фирмы REDA

Рис. 1.52. Характеристика насосов DN 4000 фирмы REDA

73

Рис. 1.54. Характеристика насосов GN 2100 фирмы REDA

74

Рис. 1.55. Характеристика насосов А230 фирмы REDA

Рис. 1.56. Характеристика насосов А400 фирмы REDA

75

Рис. 1.57. Характеристика иасосов AN550 фирмы REDA

Рис. 1.58. Характеристика насосов AN 900 фирмы REDA

76

Таблица 1.11

Параметры насосов фирмы Centrilift

Тип насоса Серия насоса Наружный диаметр насоса, м Минимальный наружный диаметр колонны, дюйм (мм) Напор ступени прн С = 0, м Рекомендуемый диапазон подач, м3/сут Оптимальный режим Максимальная мощность ступени, л. с.

Минимальная подача Максимальная подача Подача, м3/суг Напор, м кпд, %

1 2 3 4 5 6 7 8 9 10 и

DC 800 338 85,9 4 1/2 (Н4,3) 4,4 73 126 106 3,05 60,3 0,087

DC 1000 4,38 93 172 132 3,1 55 0,123

DC 1250 4,7 126 225 166 3,15 56 0,144

DC 2200 3,65 154 365 298 2,02 58,3 0,164

DC 2600 4,1 200 400 344 2,27 62,8 0,19

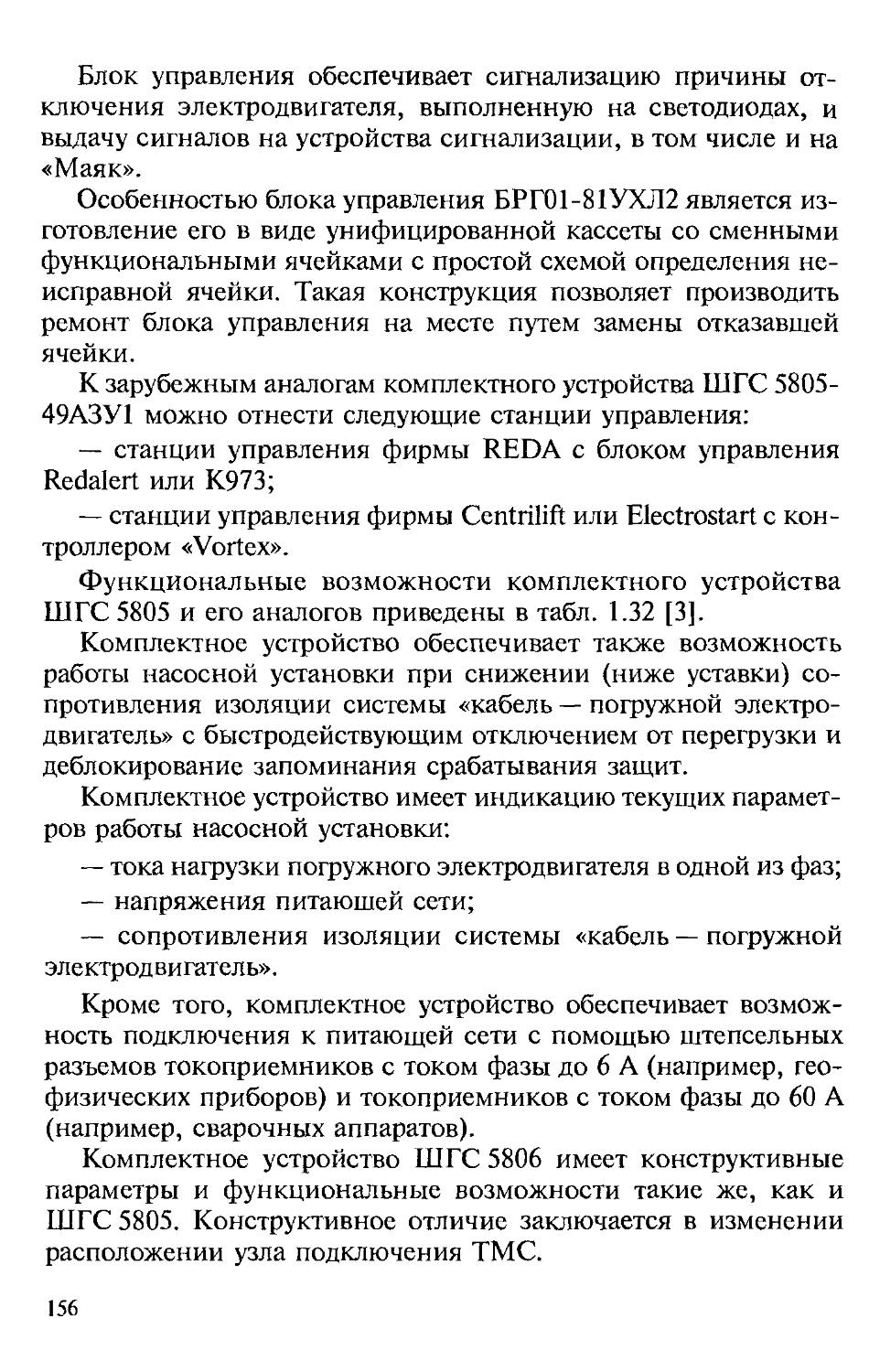

FV 210 400 101,6 5 1/2 (139,7) 5,2 16 40 27 4,1 40 0,052