Author: Пучков Н.Г.

Tags: продукты нефтяной промышленности минеральные масла и аналогичные продукты товарные нефтепродукты

Year: 1971

Text

I

ТОВАРНЫЕ НЕФТЕПРОДУКТЫ, ИХ СВОЙСТВА * И ПРИМЕНЕНИЕ

Л '

; -- 1 СПРАВОЧНИК ' —

Под редакцией н. Г. ПУЧКОВА

ИЗДАТЕЛЬСТВО „ХИМИЯ11

М ОСНВА * 197 1

УДК 665.71

П 88

Товарные нефтепродукты, их свойства и применение. Под ред. Ч. Г. Пучкова

В течение трех десятилетий до 1957 г. вышло 16 изданий Справочной книги «Технические нормы на нефтепродукты». Книга была очень популярна среди работников всех отраслей народного хозяйства, однако с 1937 г. она не переиздавалась, а прежние издания устарели и во многом потеряли свою техническую достоверность. Содержание настоящего издания изменено в сторону расширения материалов по эксплуатационным свойствам нефтепродуктов н их применению.

В справочнике «Товарные нефтепродукты, их свойства й применение» содержатся характеристики всего ассортимента топлив, масел, смазок и других товарных нефтепродуктов, вырабатываемых предприятиями нефтеперерабатывающей промышленности. Кроме нормируемых стандартами и техническими условиями констант указаны также компонентный состав, основные эксплуатационные свойства, назначение и особенности применения товарных нефтепродуктов.

Кинга предназначена для самого широкого круга работников, занятых производством, транспортированием, хранением и применением нефтепродуктов.

В книге 184 таблицы, 3 рцсунка.

35Ш

Каг$н8-тп БИБЛИО i : А Баш. НИИ <1_

I

СОДЕРЖАНИЕ

Предисловие........................................................... 6

Введение ............................................................ 7

Глава I. Бензины. ................................ .............9

Бензины авиационные ..... ................................. 9

Бензины автомобильные .................................. 23

Глава II Топлива для воздушно-реактивных двигателей...................33

Топлива для реактивных двигателей с дозвуковой скоростью . . 34

Топлива для реактивных двигателей со сверхзвуковой скоростью 34

Глава III. Дизельные топлива .........................................40

Глава IV. Котельные и газотурбинные топлива ........... 47

Топлива котельные............................................47

Топлива газотурбинные....................................... 54

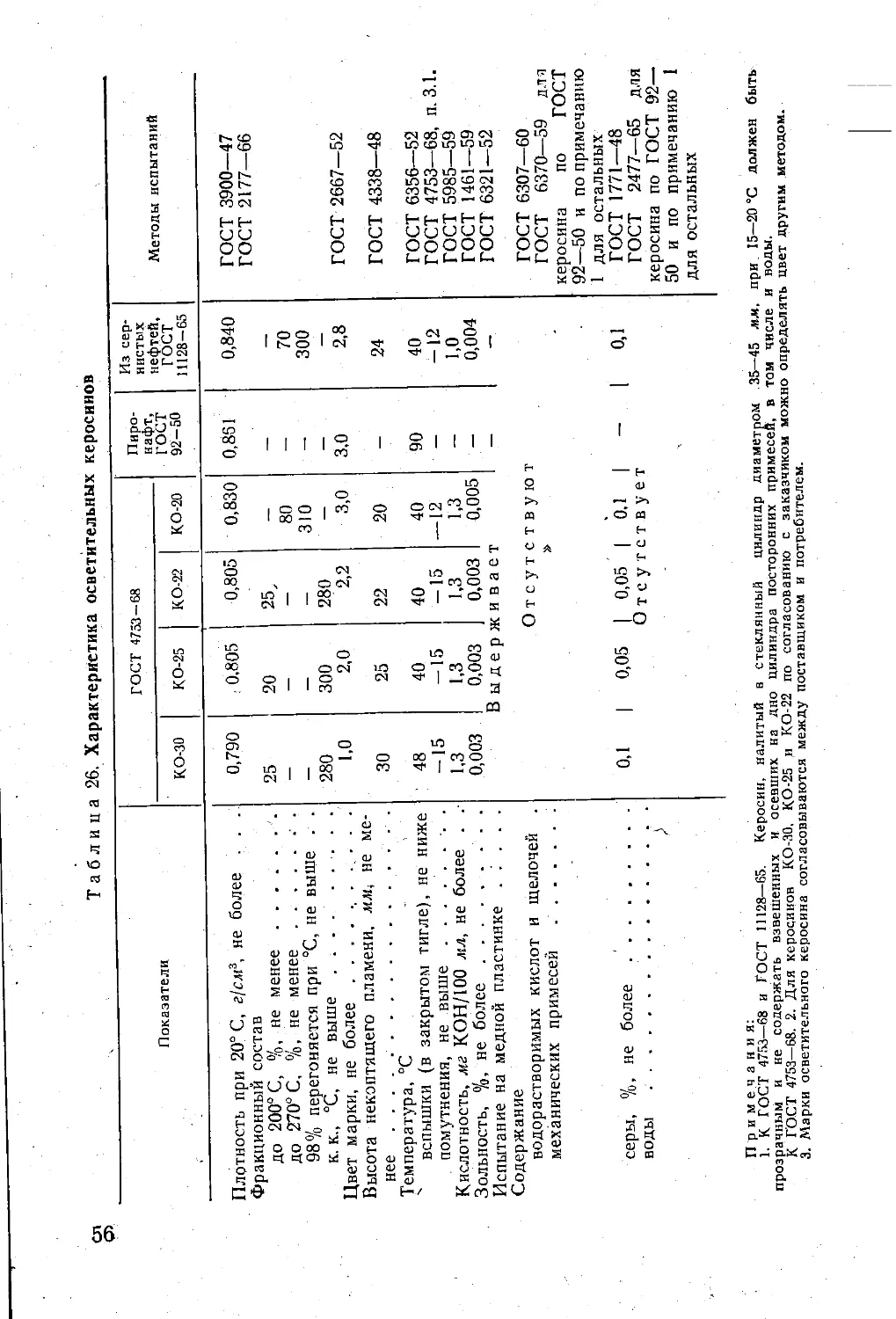

Глава V. Керосины, растворители, лигроин................................55

Керосины осветительные .................................... 55

Керосин для технических целей................................57

Бензины-растворители ........................................57

Сольвент нефтяной .......................................... 63

' Растворитель озокеритовый............. ..................... . 63

Лигроин приборный . ... f.............................. 63

Г л а в а VI. Присадки к топливам ................... . . 65

Присадки к бензинам ................................ .65

Присадки к дизельным топливам ..............................68

.Присадки к мазутам ...................................... .70

Глава VII. Моторные масла ......................................... . 72

Масла автомобильные .................................... 74

Масла дизельные..................................... .83

Масла авиационные...................................... 106

Глава VIII. Трансмиссионные и осевые масла ...........122

Масла трансмиссионные :..................................122

Масла осевые ............................................127

Глава IX Индустриальные и приборные масла . . 131

Масла индустриальные.....................................131

Масла приборные .................................146

I*' 3

Глава X. Цилиндровые и судовые масла................................. 157

Масла цилиндровые^ для паровых поршневых машин . . . . 157

Масла судовые . . . . . . • • • • v . . .159

Глава XI. Турбинные масла . ..................................... . 1(51

Глава XII. Компрессорные масла.....................'................,168

Глава XIII. Электроизоляционные масла . '. .............. . . 174

Масла трансформаторные ............................... . 174

Масла, конденсаторные.................................... 175

Масла кабельные ...........................................175

Глава XIV. Гидравлические и вакуумные масла . . . . •. 185 '

Масла для гидравлических систем промышленного оборудования 186

Масла гидравлические низкозастывающие................... .187

Масла, применяемые в качестве рабочих жидкостей.......196

Масла вакуумные.......................................... 197

Жидкости амортизаторные и гидротормозные на нефтяной основе 203

Жидкости рабочие на синтетической основе . . . . . ? .-211

Глава XV. Технологические и белые масла ............. 212

Масла технологические . ................................. 212

Масла белые ... . . . , .....................216

Глава XVI- Присадки к маслам ................ .220

Присадки вязкостные .......................................221

Присадки депрессорные . . ............................... 223

Присадки моющие 227

Присадки антиокислительные ............ . 230

Присадки противокоррозионные ..... 236

Присадки противозадирные и противоизпоеные ............... 238

"Присадки противопенные ... . ..............242

Присадки многофункциональные,. . .............. . . 242

Присадки к маслам для обкатки двигателей ........ 247

Глава XVII. Пластичные смазки ........................................248

Смрзки антифрикционные ................ 254

Смазки консервационные................................ . 285

Смазки уплотнительные......................................299

Глава XVIII. Твердые углеводороды, мягчители резиновых смесей . . . 306

Парафины .... .......................................... .306

Церезины ................................................. 307

Вазелины ....... . .. . . . , .307

Петролатумы . . . . ........... . . . . . . . 1 . 315

Озокериты ........................................•; . 315

Мягчители резиновых смесей . . . ................. . 319

Глава XIX. Продукты пиролиза 321

Глава XX. Битумы ................................................... 333

Битумы дорожные ......................................... 334

Битумы строительные 338

Битумы специальные............. , . 339

Битумы высокоплавкие (рубраксы)............................344

Глава XXI. Смазочно-охлаждающие нефтепродукты .... , 346

4 '

Глава XXII. Разные продукты . . . . . . . . •

,1 Кокс нефтяной ......................................

Л Сажа ..............................

Кислоту нефтяные ......................................

Кислоты синтетические жирные...........................

Контакт Петрова ..............................

Деэмульгаторы • ...........................

'Пенообразователь ПО-1 . . . ...........................

Мастика корпусная . . . . . . . . ................

. Мастика битумо-резиновая - . . ..............

\ .. Паста кожевенная эмульгирующая . ................. .

Нафтенат меди .................................... • •

Дифенил технический ...........................

Составы и сплавы восковые .............................

Воски защитные ........................................

< Крепители стержневые....................................

Л.;. ' /

ПРИЛОЖЕНИЯ ,

355

355 359 363 368 368 369

370 371

373 374 374 375

375 386 386

Приложение I. Вязкость нефтепродуктов ............. . 389

Приложение II. Плотность нефтепродуктов........................391

Приложение III. Цвет нефтепродуктов.............................. 394

Приложение IV. Формулы для пересчета градусов международной шка-лы (°C), Фаренгейта (°F) и Реомюра (°RJ........................395

Приложение V. Характеристика средних индустриальных масел, гидрированных с повышенным Индексом вязкости . . . 396

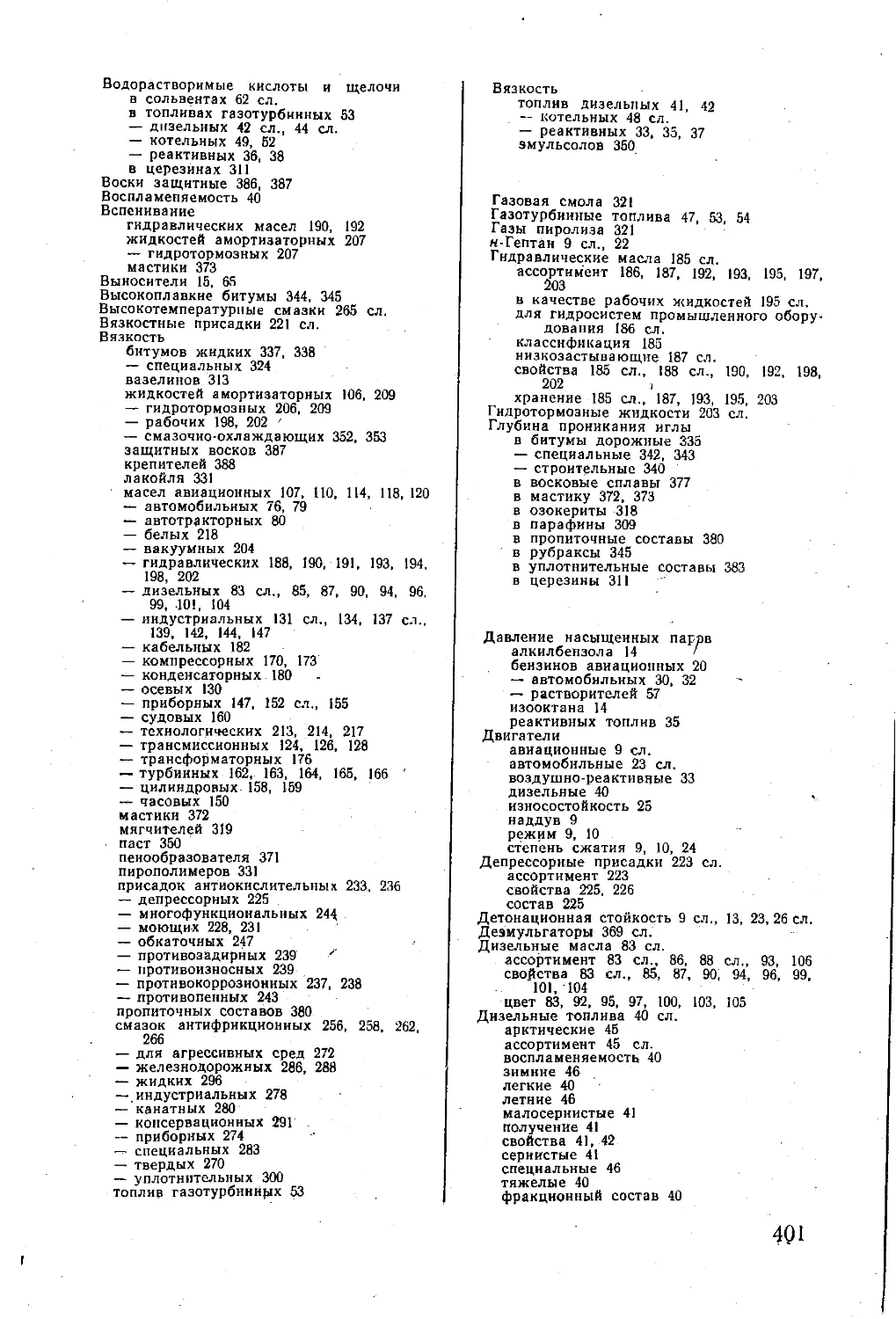

Предметный указатель...........................................399

Указатель марок ............................................... .

ПРЕДИСЛОВИЕ

Последнее издание справочной книги по техническим нормам на нефтепродукты и их применению вышло в 1957 г. Книга разошлась большим тиражом и до сих пор популярна среди Инженерно-технических работников всех отраслей народного хозяйства. Пользуясь этой книгой, можно подобрать необходимые сорта нефтепродуктов, установить их свойства и условия использования, найти полноценные заменители.

Во вновь издаваемом справочнике учтены те изменения, которые произошли в товарном ассортименте нефтепродуктов, их эксплуатационных свойствах и условиях применения. • Эту задачу выполнил коллектив авторов — сотрудников ВНИИ НП, работающих в области испытаний, применения и стандартизации нефтепродуктов. В предлагаемом справочнике содержится перечень продуктов, вырабатываемых нефтеперерабатывающей промышленностью по ГОСТ, МРТУ и ВТУ. Нормы качества даны по состоянию на 1 января 1970 г.

Все выпускаемые нефтепродукты классифицированы по области их применения и основным эксплуатационным свойствам. Однородные по назначению нефтепродукты объединены в отдельную главу или раздел с кратким пояснительным текстом и таблицами физико-химических свойств. В тексте даны краткие сведения о производстве и назначении нефтепродуктов, характеристика условий их использования (период года, температура, нагрузка, среда и т. п.), сведения о возможных заменителях. Вырабатываемые промышленностью присадки описаны в отдельных главах. Справочные данные общего назначения приведены в конце книги'в виде приложений. Рекомендации по применению сделаны на основании испытаний и опыта использования товарных нефтепродуктов.

Книга не является официальным изданием стандартов и должна рассматриваться лишь как справочник по вопросам качества и применения товарных нефтепродуктов, .рассчитанный главным образом на потребителей. В спорных случаях заинтересованные лица и ведомства должны обращаться к подлинникам стандартов, утвержденным и публикуемым в установленном порядке.

Книга подготовлена к печати коллективом авторов:

Введение — Пучков Н. Г.

Глава I —Забрянский Е. И., Малявинский Л. В.

Глава II — Комаров Б. И., Хайкин М. Д.

Глава III — Малявинский Л. В.

Глава IV — Жалнин И. Е.

Глава V — Соловейчик Т. Э.

Глава VI — Малявинский Л. В.

Глава VII — Пучков И. Г., Белянчиков Г. П., Ратуш Г. Н.

Глава VIII — Петякина Е. И.

Глава IX — Ошер Р. Н., Ратуш Г. Н.

Главы X —XIII — Эминов Е. А.' Берштадт Я. А., Довгополый Е Е.

Глава XIV — Ошер Р. Н.

Глава XV — Чернобыльская Т. А.

Глава XVI — Старикова Е. В.

Главы XVII, XVIII — Соломоник Г. Б., Шепелева И. П.

Главы XIX, XX — Старикова Е. В.

Глава XXI — Ошер Р. Н.

Глава XXII — Соловейчик Т. Э.

Приложения — Ошер Р. Н.

ВВЕДЕНИЕ

Технический прогресс в различных отраслях машиностроения, в частности в двигателестроении, обусловил резкое ужесточение требований к качеству нефтепродуктов.

В авиационной промышленности преобладающими стали реактивные двигатели, увеличились скорость и высота полета, изменились температурные условия работы машин. Поэтому потребовалось создать новые и улучшить существующие сорта реактивных топлив и масел.

Автотракторная промышленность освоила производство вполне современных, высокофорсироваиных двигателей: ВАЗ-ФИАТ, ЗИЛ, ЯМЗ, СМД и др. Машины с подобными двигателями можно эксплуатировать только на высокооакта-новых бензинах, 'высокоцетановых дизельных топливах и высококачественных моторных маслах с присадками.

Коренным образом изменился состав и технические параметры стационарных - тепловозных и судовых дизелей. Значение этих двигателей в энергетическом балансе страны резко увеличилось, особенно с развитием судостроения и переводом железнодорожного транспорта на тепловозную тягу. Взамен тихоходных двигателей старых моделей созданы и внедрены в народное хозяйство быстроходные форсированные машины самого различного назначения с увеличенным моторе-• сурсом и высокими требованиями к качеству топлив и масел.

Изменились также требования к трансмиссионным и индустриальным маслам , различного назначения. Современные и перспективные автомобили, тракторы, V прокатные станы, металлообрабатывающие станки и другие машины имеют тя-л’ желонагруженные передачи и зубчатые зацепления (гипоидные, спирально-конические, глобоидные и др.); для их эксплуатации необходимы масла с высокими * противозадирными и противоизносными свойствами, стабильные при хранении ! и эксплуатации.

Резко повысились технические требования к некоторым гидравлическим, энергетическим, приборным и другим маслам, а также к консистентным смазкам, которые работают длительные сроки в очень тяжелых термодинамических условиях.

В соответствии с изменившимися требованиями народного хозяйства в нефтеперерабатывающей промышленности также произошли значительные изменения, обусловленные внедрением новых, главным образом каталитических, процессов в переработку нефти. Разработаны и внедрены новые сорта высококалорийных стабильных реактивных’ топлив. Это оказалось возможным благодаря широкому внедрению.процесса гидроочистки, разработке и применению присадок, тщательному и глубокому изучению состава и свойств топлив.

Качество вырабатываемых бензинов, в первую очередь автомобильных, также повысилось. Пуск установок каталитического риформинга, улучшение работы установок каталитического крекинга позволили увеличить выработку высокооктанового бензина в количествах, удовлетворяющих потребность парка новых автомобилей.

Внедрение процессов гидроочистки имеет особенно важное значение для улучшения качества дизельного топлива. Все увеличивающаяся потребность в ди-зельном топливе и вовлечение в переработку высокосернистых нефтей обусловили массовый выпуск топлива с содержанием серы 1% и более.

При недостаточном производстве присадок к дизельным маслам и малой их . эффективности возникали непреодолимые трудности для увеличения моторесурса

7

двигателей. В настоящее время эти трудности во многом преодолены. С одной стороны, гидроочистка позволила, снизить содержание серы в товарных дизельных топливах (0,4—0,6%), а с другой,- резко увеличилось производство бодее качественных присадок к маслам, что уже в 1966—1970 гг. позволило выпускать в больших количествах масла всех групп и назначений. Моторные масла без присадок теперь не вырабатывают. '

Созданы и широко используются новые трансмиссионные масла с присадками, которые имеют особенно важное значение в связи с выпуском новых моделей тракторов и автомобилей.

Кроме моторных и трансмиссионных масел следует сказать о маслах, используемых в современных гидравлическйх системах, энергетических маслах (трансформаторных, компрессорных, турбинных), маслах для металлургических заводов, для сверхскоростных веретен, приборов и др. Ассортимент и свойства этих масел претерпели значительные изменения. Все они содержат те или иные присадки. Весьма глубокие и важные изменения произошли в области производстЬа и применения консистентных смазок: качество их улучшено, ассортимент увели-• чен, диапазон использования расширен.

Вышеуказанные изменения, происходящие в современном производстве и применении нефтепродуктов, нашли свое отражение в их стандартизации. Это и -было положено-в основу работ по подготовке данной книги.

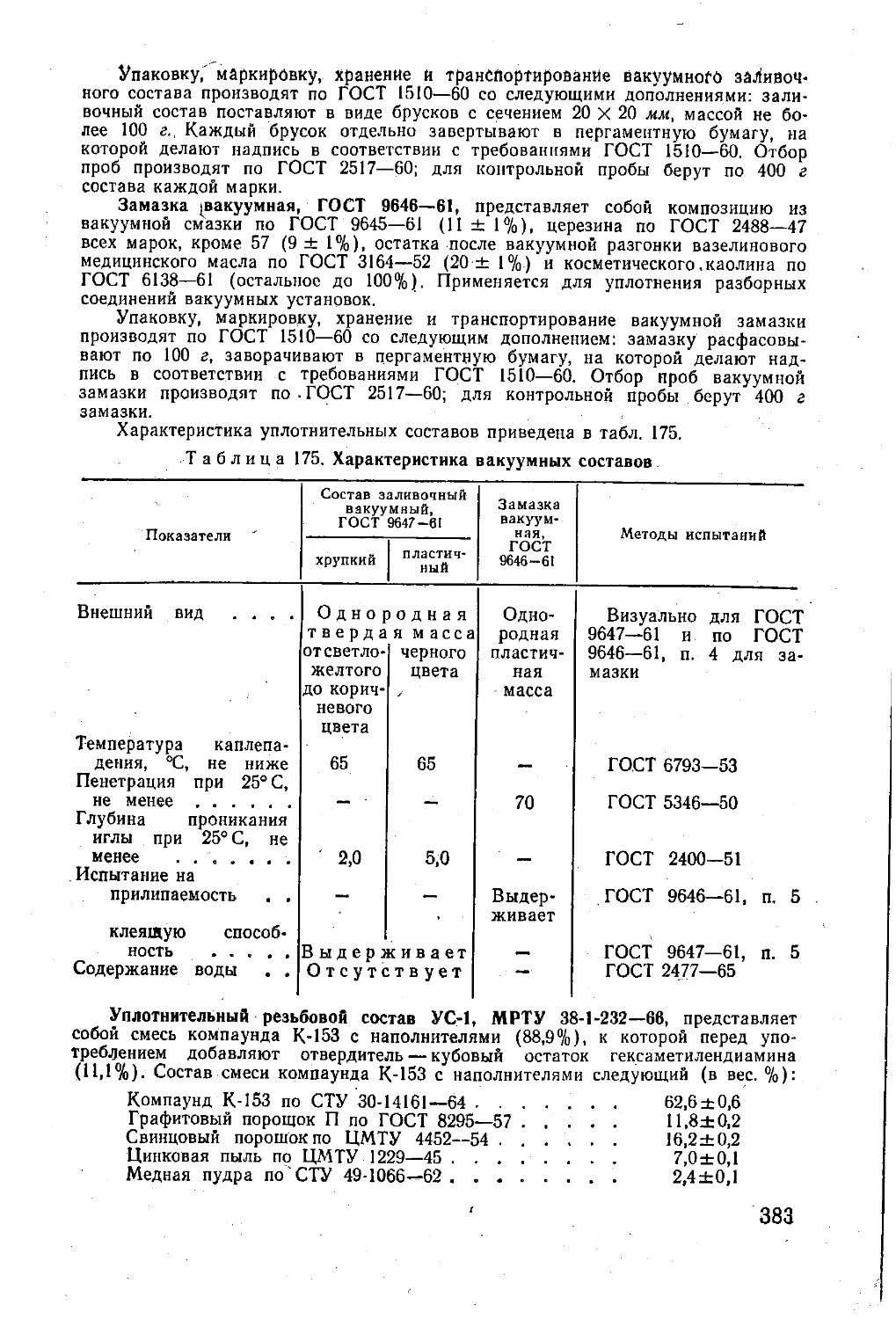

Естественно, что при столь широком ассортименте нефтепродуктов трудно •рассчитывать на исчерпывающую полноту приведенных в книге сведений. В необходимых случаях рекомендуем обращаться к другим изданиям, в частности:

Справочник по применению и нормам расхода нефтепродуктов, под ред. Е. А. Эминова, Изд. «Химия», 1969.

Нефтепродукты, Справочник под ред. Б. В. Лосикова, Изд. «Химия», 1966.

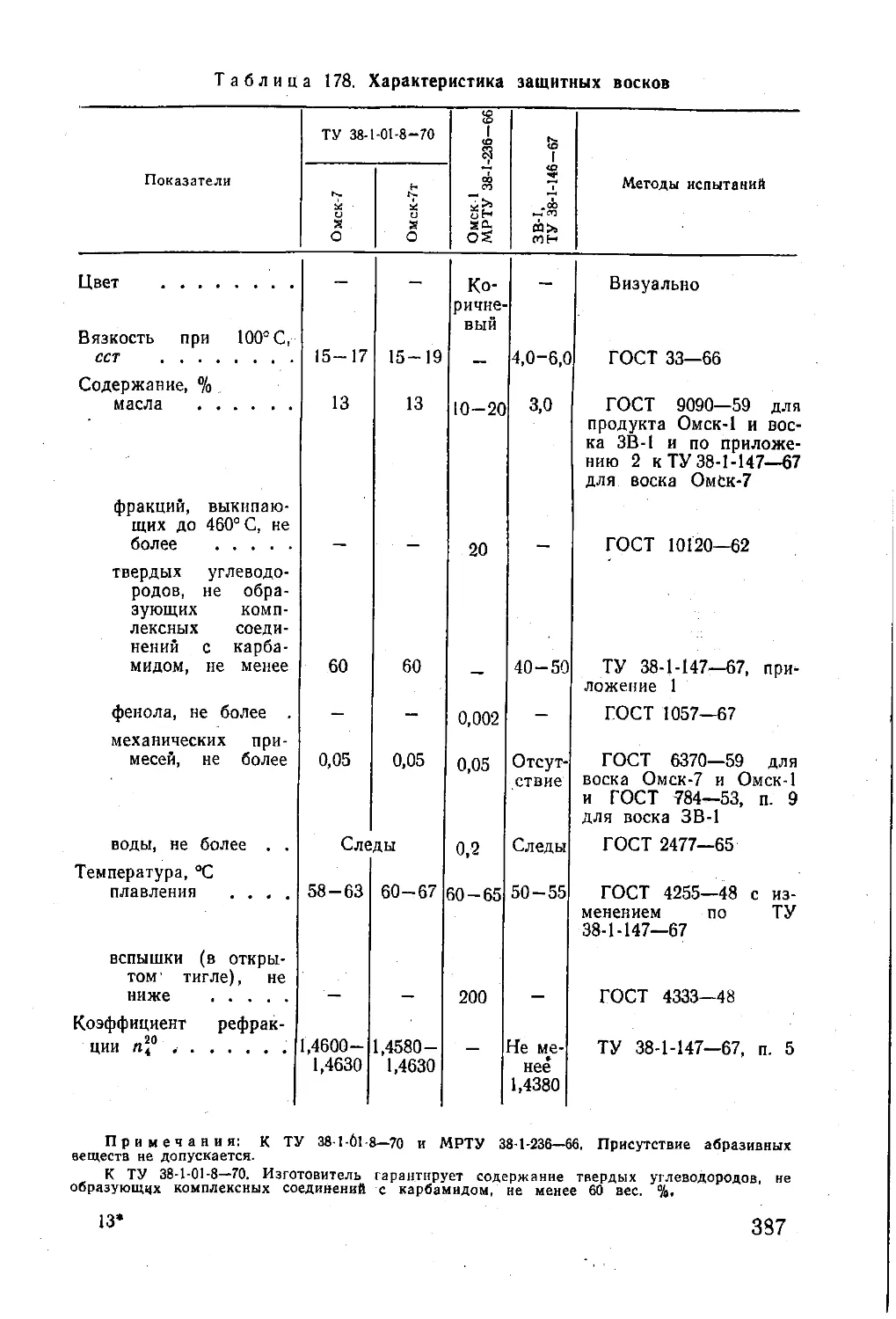

ГЛАВА I

БЕНЗИНЫ

БЕНЗИНЫ АВИАЦИОННЫЕ

Свойства авиационных бензинов

Авиационные бензины должны обладать физико-химическими и эксплуатационными свойствами, обеспечивающими нормальную работу двигателя на всех режимах. Они должны иметь: необходимую детонационную стойкость на бедной и богатой смесях, оптимальный фракционный состав, Низкую температуру кристаллизации, малое содержание смолистых веществ и сернистых соединений, высокие теплоту сгорания и химическую стабильность при хранении.

Детонационная стойкость является основным показателем качества топлива. Авиационный двигатель эксплуатируется на различных составах рабочей смеси. При относительно бедной смеси (а = 0,95— 1,0) двигатель работает на крейсерском режиме, при богатой (а = 0)6 — 07) —на форсированном режиме максимальной мощности (режим взлета самолета). Поэтому топливо каждого сорта должно сохранять необходимую детонационную стойкость на бедной и богатой смесях. ' .

Поршневые авиационные двигатели характеризуются средней степенью сжатия (6—7). Мощность авиационных двигателей повышают, применяя наддув (подачу воздуха в цилиндры под давлением). С увеличением наддува, как ’и степени сжатйя, повышается температура и давление в цилиндре, в результате ускоряется предпламенная реакция окисления топлива и появляется детонация. Последняя приводит к перегреву двигателя, падению мощности, прогару поршней и клапанов, разрушению, подшипников и. выводу двигателя из строя. Чем больше наддув в двигателе, тем выше требования к детонационной стойкости топлива. Для каждого типа двигателя имеются свои оптимальные требования к детонационной стойкости топлива. Эксплуатировать двигатели при наличии детонации не разрешается.

Детонационная стойкость топлива на бедной смеси характеризуется октановым числом, на богатой смеси — сортностью. Контролированием детонационной стойкости авиационных топлив по этим двум показателям обеспечивается их без-детонационное сгорание на всех режимах эксплуатации двигателя.

Октановое число определяют на стандартном одноцилиндровом двигателе в сравнении с эталонными топливами. В качестве таковых применяют изооктан — 2,2,4-триметилпентан (ГОСТ 4374—48) й «-гептан (ГОСТ 4375—48). Детонационная стойкость изооктана, выраженная в октановых числах, принята равной 100, «-гептана—0. '

Октановое число есть показатель детонационной стойкости топлива, численно равный содержанию (в объемн. %) изооктана в смеси его с н-гептаном, эквивалентной по детонационной стойкости топливу, испытуемому в стандартных условиях.

Н а п р и м е р, топливо с октановым числом 90 по своей детонационной стойкости эквивалентно смеси, состоящей из 90% изооктана и 16% «-гептана, при испытаниях в одинаковых условиях на одноцилиндровом двигателе.

Детонационную стойкость авиационных топлив и компонентов определяют по моторному методу (ГОСТ 511—66) на установках ИТ9-2М или УИТ-бц топлив же с октановым числом 100 й выше, а также сортность на бедной смеси — по температурному методу (ГОСТ 3337—52) — на установке ИТ9-5. Испытатель-

9

)

ные одноцилиндровые двигатели с переменной степенью сжатия оборудованы тормозным устройством и приборами, позволяющими производить испытания в строго регламентированных условиях. При испытании по моторному методу скорость вращения коленчатого вала 900 об/мин, температура топливо-воздушной смеси 149° С, температура охлаждающей жидкости в цилиндре 100° С; по температурному методу соответственно 1200 об/мин, 104 и 190° С. Охлаждающая жидкость — этиленгликоль. Топливо в двигателе сгорает с условно принятой стандартной детонацией, которую на установках ИТ9-2М и УИТ-65 замеряют электронным детонометром ДП-60, а на установке ИТ9-5 термопарой и связанным с ней электронным потенциометром ЭПД-07. Детонационный режим двигателей установок моторного и температурного методов достигается изменением степени сжатия. . [ -

Сортность на богатой смеси определяют на стандартном одноцилиндровом двигателе ИТ9-1 (ГОСТ 3338—68). В качестве эталонного топлива при определении сортности 100 и выше применяют технический эталонный изооктан ТЭИ (ГОСТ 12433—66) в чистом виде и с различным содержанием ТЭС в виде этиловой жидкости. При определении сортности ниже 100 применяют смеси ТЭИ с «-гептаном (объемн. %). Детонационная стойкость ТЭИ, выраженная в единицах сортности, принята равной 100, а н-гептана — 0. Значения детонационной стойкости в единицы сортности переводят по специальной шкале в соответствии с ГОСТ 3338—68.

Сортность топлива есть показатель его детонационной стойкости на богатой смеси, численно равный сортности такого эталонного топлива, которое при испытании на одноцилиндровом двигателе, в стандартных условиях на режиме легкой детонации имеет одинаковое с испытуемым топливом значение среднего индикаторного давления. .

Сортность прямо пропорциональна среднему индикаторному давлению Р,-(мощности) и показывает прирост этого показателя для испытуемого топлива Pie по отношению к среднему индикаторному давлению эталонного топлива Р,а при отношении веса топлива й весу воздуха, расходуемых двигателем в единицу времени, равном 0,112, т. е. сортность равна Р1И/Р,Э • 100.

Например, сортность топлива 130 означает, что прирост мощности на данном топливе в условиях работы стандартного одноцилиндрового двигателя на 30% больше, чем на ТЭИ. ,

Двигатель ИТ9-1 с непосредственным впрыском топлива в цилиндр оборудован наддувом, электротормозным устройством с рычажными весами для замера среднего индикаторного давления (мощности)-, топливными автоматическими весами для замера расхода топлива, мерной шайбой (сопло) для замера расхода воздуха. Испытания проводят при степени сжатия 7,0 на режиме легкой (начальной) детонации, определяемой на слух. Режим работы двигателя следующий: скорость вращения коленчатого вала 1800 об/мин, температура жидкости, охлаждающей цилиндр, 190° С, температура всасываемого воздуха 107° С, температура масла в картере 75—80° С. Детонационное сгорание смесей различ-кого состава достигается посредством наддува. Детонационные характеристики снимают на разных смесях (а = 0,8—0,6), а сортность оценивают при коэффициенте избытка воздуха около 0,6.

Чем выше сортность топлива, тем выше его детонационная стойкость на богатой смеси в условиях наддува.

Фракционный состав характеризует испаряемость топлива, от которой зависят запуск двигателя, распределение топлива по цилиндрам, полнота его сгорания, экономичность двигателя и др. Испаряемость определяется температурой перегонки 10, 50 и 90%-ных фракций бензина. Температура выкипания 10% бензина должна иметь определенный предел, ниже которого в системе питания двигателя могут образовываться паровые пробки и выше которого затрудняется запуск двигателя. Для обеспечения легкого запуска и предотвращения образования паровых пробок температура перегонки 10%-ной фракции (в зависимости от марки бензина) должна быть не выше 75—88° С. С температурой отгона 10% топлива связано давление его насыщенных паров: чем ниже эта температура, тем выше давление. Оно характеризует физическую стабильность топлива: чем выше давление насыщенных паров, тем больше склонность топлива к

10

потерям от испарения при транспортировании и хранении. Высокое давление насыщенных паров, так же как и низкая температура выкипания 10% топлива, может привести к образованию паровых пробок в системе питания и обледенению карбюратора двигателя. Вследствие этого давление насыщенных паров в авиационных бензинах должно быть не выше 360 мм рт. ст., а в осенне-зимний период не ниже 220—240 мм рт. ст.

Температура выкипания 50%-ной фракции бензина характеризует качество смесеобразования в нагретом двигателе и быстрый переход двигателя с одного режима эксплуатации на другой, а также равномерное распределение бензиновых фракций по цилиндрам. Для авиационных бензинов температура перегонки 50%-ной фракции должна быть не выше 105°С, а для бензинов Б-100/130 из сернистых нефтей—110°С. Температура выкипания 90%-ной фракции и конца кипения влияют на полноту сгорания топлива и его расход, на разжижение картерного масла и нагароотложение в камере сгорания цилиндра двигателя. Полнота испарения авиационного бензина в двигателе характеризуется температурой выкипания 97,5% бензина. Для авиационных бензинов температуры выкипания 90% и 97,5% бензина должны быть соответственно не выше 145 и 180° С.

При транспортировании и хранении бензина вследствие ирпарения неизбежно теряются легкие фракции, в результате топливо несколько утяжеляется . Значительная потеря легких фракций может вызвать ухудшение антидетонационных свойств бензина. Однако изменение фракционного состава в небольших пределах при сохранении антидетонационных свойств, требуемых по ГОСТ, не отражается на работе двигателя. Вследствие этого для авиационных бензинов, сдаваемых потребителю после 6 месяцев хранения и на месте эксплуатации,-допускаются отклонения для температур перегонки 10 и 50%-ных фракций на 2°С, а 90%-ной на 1°С.

Температура кристаллизации характеризует низкотемпературные свойства бензинов. Топливо не должно образовывать кристаллов льда, которые забивают топливный фильтр при полетах в условиях низких температур. Для предупреждения появления кристаллов в топливоподающей системе двигателя температуру начала кристаллизации авиационных бензинов ограничивают значением —60°С,, а также гарантируют отсутствие воды.

Теплота сгорания авиационных бензинов влияет на удельный расход топлива и дальность полета самолета. Чем выше теплота сгорания, тем меньше удельный расход топлива и больше дальность полета самолета при одном и том же объеме топливных баков. Наибольшей теплотой сгорания обладают бензины прямой перегонки, изопарафиновые компоненты (алкилбензии, изооктан), наименьшей— ароматические компоненты (толуол, алкилбензол, пиробензол). Низшая теплота сгорания авиационных бензинов должна быть не менее 10 300 к.к.ал!к.г, бензина БА не менее 10 400 ккал/кг. Она контролируется на месте производства (за исключением бензина Б-70) один раз в месяц, и ее значение гарантируется заводом-изготовителем. Ниже приведены значения теплоты сгорания (в кк.ал!кг} некоторых базовых бензинов и их компонентов (технических)-.

Бензин

прямой перегонки бакинских

нефтей . ................ 10 560

каталитического крекинга . . 10 470

Алкилбензии . .... . . . • 10480

Изооктан....................... 10380

Бензол.................... 9 300

Толуол.................... 9460

Алкилбензол .................. 9 770

Пиробензол.................... 9 860

Химическая стабильность авиационных бензинов зависит от Присутствия. в них олефиновых углеводородов, фактических смол и ТЭС. Олефиновые углеводороды легко окисляются, образуя при соприкосновении с нагретыми деталями двигателя смолистые отложения во всасывающем тракте двигателя, на всасывающих клапанах и в камере сгорания. Их присутствие можно установить

11

по значению иодного числа: чем меньше олефиновых углеводородов, тем меньше его значение. Ибдное чисЛо авиационных бензинов должно быть не более 10 г 12/100 мл для бензинов Б-91/115 и Б-70 и не более 12 г Ь/100 мл для Б-95/130 и Б-100/130. Содержание фактических смол'в бензинах должно быть не более 2 мг/100 мл бензина? В результате окисления ТЭС в этилированных бензинах разлагается и выпадают осадки соединений свинца. Бензины, в которых образовались осадки, становятся некондиционными. Для этилированных авиационных бензинов определяют период стабильности.

Период стабильности авиационных бензинов, содержащих ТЭС, определяемый на месте производства, должен быть не менее 8 ч и после длительного хранения (более 6 месяцев) не менее 2 ч. Наличие ТЭС в бензине уменьшает индукционный период окисления углеводородов и увеличивает/скорость'их Окисления. ТЭС, окисляясь, образует осадки. Период стабильности характеризуется временем (в часах) от начала окисления бензина при 110°С до начала выпадения осадка или мути. Период стабильности определяют по ГОСТ 667—56. Для этиловой жидкости марки Р-9 в м-гептане он составляет 10.—11 ч.

На скорость окисления бензинов влияют температура, интенсивность обмена воздуха в емкостях,, материал стенок и чистота емкостей, вода, солнечный свет. При повышении температуры на каждые 10° С период Стабильности бензина уменьшается в 2—3 раза. Наличие в емкостях смолистых остатков, ржавчины, грязи ускоряет окисление бензинов. Этилированные бензины при контакте с водой способны образовывать сильные минеральные кислоты, которые оказывают коррозионное действие на металлы и их сплавы. Поэтому хранить эти бензины на водяной подушке не разрешается. Сроки хранения авиационных бензинов указаны в табл. 1. . '

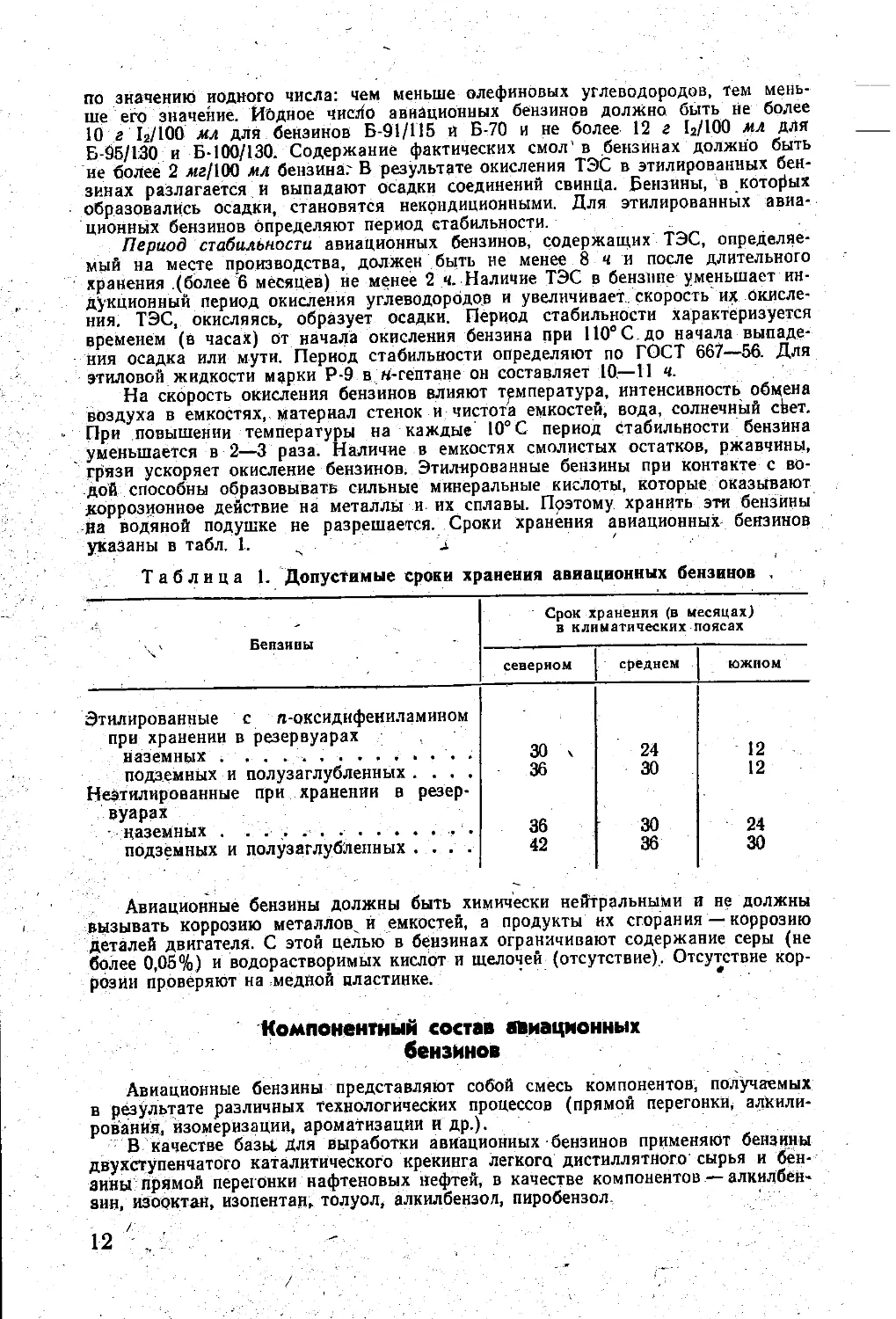

Таблица 1. Допустимые сроки хранения авиационных бензинов ,

. . ч? Бензины Срок хранения (в месяцах) в климатических поясах

северном среднем южном

Этилированные с л-оксидифениламином при хранении в резервуарах наземных . . . . . . .. . 30 к 24 12

подземных и полузаглубленных .... 36 30 12

Неэтилированные вуарах наземных . при хранении в резер- 36 30 24

подземных и полузаглубленных .... 42 36 30

Авиационные бензины должны быть химически нейтральными и не должны вызывать коррозию металлов й емкостей, а продукты их сгорания — коррозию деталей двигателя. С этой целью в бензинах ограничивают содержание серы (не более 0,05%) и водорастворимых кислот и щелочей (отсутствие). Отсутствие коррозии проверяют на медной пластинке. ’ *

Компонентный состав авиационных бензинов

Авиационные бензины представляют собой смесь компонентов, получаемых в результате различных технологических процессов (прямой перегонки, алкилирования, Изомеризации, ароматизации и др.).

В качестве базы. Для выработки авиационных бензинов применяют бензины двухступенчатого каталитического крекинга легкого дистиллятного сырья и бензины прямой перегонки нафтеновых нефтей, в качестве компонентов — алкилбен-зин, изооктан, изопентан, толуол, алкилбензол, пиробензол.

/

12 '

Бензины каталитического крекинга обладают высокой детонационной стойкостью на бедной и богатой смесях, В зависимости от перерабатываемого сырья бензины каталитического крекинга содержат различные количества ароматических, нафтеновых, парафиновых и олефиновых углеводородов. Среди парафиновой части углеводородов преобладают изопарафиновые, а средн ароматической — толуол и ксилолы. Наилучшим сырьем для каталитического крекинга являются легкие дистилляты нафтеновых нефтей. Чем больше суммарное содержание в бензине ароматических и нафтеновых углеводородов, тем выше его детонационная стойкость, главным образом на богатой смеси.

Бензины прямой перегонки получают из нафтеновых нефтей (бакинской и эХабинской). Эти бензины обладают высокой детонационной стойкостью по сравнению с такими же бензинами из парафиновых нефтей. По детонационной стойкости на бедной’ и богатой смесях бензины прямой перегонки нафтеновых нефтей близки к бензинам каталитического крекинга. Характеристика базовых авиацидиных бензинов приведена в табл. 2.

Таблицд 2. Детонационная стойкость и групповой углеводородный состав базовых авиационных бензинов

Бензин Содержание углеводородов, % Октановое число (м. м.) Сортность с 2,5 г ТЭС на 1 кг

ароматических нафтеновых парафиновых. олефиновых в чистом-виде с 2.5 г ТЭС на 1 кг

Двухступенчатого каталитического крекинга из нефтей • бакинских .. . . . . 32,0 21,3 44,0 2,7 77-80 92—93 128

эмбенских ..... 35,3 29,5 34,1 1,3 79 95,2 126

грозненских . . . . 37,7 13,3 49 — 75—76 94,7 115

среднеазиатских . . 26,6 — 69,9. 3,5 79 93 ПО

Прямой перегонки наф; теновых нефтей для выработки Б-91/115 . 4,0 55 41 70 • 86 95—98

Б-95/130 . . , . . 4,0 60 36 — 74 91 116

Для получения товарных топлив, удовлетворяющих требованиям ГОСТ, к базовым бензинам добавляют изопарафиновые и ароматические компоненты.

Изопарафиновые компоненты получают каталитическим алкилированием изобутана бутиленами (алкилбензин) или каталитической полимеризацией бутиленов с последующим гидрированием диизобутилена (изооктан). Сырьем для выработки изопарафиновых компонентов являются углеводородные газы, получаемые во вторичных процессах переработки нефти. Изопарафиновые компоненты обладают высокой детонационной стойкостью на бедной смеси и хорошей приемистостью к ТЭС. При компаундировании бензинов их используют главным образом для повышения октанового числа базовых бензинов. Они также повышают сортность.

В зависимости от сорта авиационного бензина и- детонационной стойкости базовых бензинов количество изопарафиновых компонентов составляет 15—50%. Они обладают высокими значениями химической стабильности и теплоты сгорания. Их характеристика приведена в табл. 3.

Ароматические компоненты обладают высокой детонационной стойкостью, особенно на богатой смеси, поэтому их добавляют к базовым бензинам главным образом для повышения сортности. Но они повышают и октановое число. Из ароматических углеводородов основными компонентами авиационных бензинов являются толуол, алкилбензол и пиробензол.

13 < ‘ '

Таблица 3. Физико-химические свойства алкилбензина и изооктана технического

Показатели Алкилбензии, МРТУ 38-1-196—66 Изооктан технический, ГОСТ 4095-53 Методы испытаний

А Б

Октановое число (по моторному методу) в чистом виде, не менее 89 ГОСТ 511—66

с 3,3 г ТЭС на 1 кг -изооктана, не менее 105 102 ГОСТ 4095—53, П. 4

Сортность на богатой

смеси (с 2,7 г ТЭС на 1; кг алкилбензина), не менее . . . . 140 ' . ГОСТ 3338—68

Фракционный состав й. к., °C, не ниже . 40 46 40 ГОСТ 2177—59

перегоняется при ° С, не выше 10% 75 90 95

50% 105 115 420 /

90% 140 140 145

97,5% 180 180 185

остаток, %, не более 1.5 1,0 1,5

Давление насыщенных паров, мм рт. ст., не более , 330 , 300 360 ГОСТ 1756—52 (ар-

Кислотность, мг КОН/ 100 мл, не более . . . 0,7 0,4 0,8 витражный метод) или ГОСТ 6668—58 (для алкилбензина) ГОСТ 5985—59

Иодное число, г 12/100 мл, не более . . . . . . 2 10 10 ГОСТ 2070—55 или

Содержание фактических смол, .иг/100 мл, не более / 2 2 2.5 ГОСТ 8997—59 (для алкилбензина с пересчетом бромного числа, иодное число умножают на коэффициент 1,6) ГОСТ 1567—56 (ар-

серы, %, не более . 0,03 0,02 0,02 витражный метод) или 8489—58 (для алкилбензина) - ГОСТ 1771—48

водорастворимых кислот и щелочей О т с у т с г в у ю т ГОСТ 6307—60

14

Продолжение табл. 3

Показатели . Алкилбензии, МРТУ 38-1-196—66 Изооктан технический, ГОСТ 4095—53 Методы испытаний

А Б

механических примесей и воды . . О т с у т с т В у Ю I В изооктане или ал-килбензине, налитых в

Испытание на медной пластинке В ы д е р ж л в а е Г стеклянный цилиндр диаметром 40—-50 мм, не должно содержаться взвешенных и осевших на дно цилиндра посторонних примесей, а также воды. В спорных случаях примеси определяют по ГОСТ 6370— 59 и содержание воды по ГОСТ 2477—44 ГОСТ 6321—52

Примечания: 1. Сортность на богатой смеси определяют на месте производства алкилбензина и только по требованию потребителей.

2. На длительное хранение закладывают изооктан марки А.

3. Упаковку, маркировку, хранение и транспортирование алкилбензина и изооктана технического производят по ГОСТ 1510—60.

4. Отбор проб производят по ГОСТ 2517—60. Для контрольной пробы берут 3 л продукта

Толуол представляет собой продукт, получаемый в процессе каталитической ароматизации или пиролиза. Алкилбензол получают каталитическим алкилированием бензола олефинами газов крекинга (пропан-бутиленовой фракцией). В зависимости от катализатора существуют три марки алкилбензола: № 1—сернокислотный; № 2 — хлористоалюминиевый; Ns 3 — фосфорнокислотный. Пиробензол представляет собой обестолуоленный продукт пиролиза керосиновых фракций и состоит в основном из легких ароматических углеводородов.

Характерной особенностью ароматических компонентов является их плохая приемистость к ТЭС на бедной смеси, на богатой смеси их приемистость выше. Ароматические компоненты обладают повышенной гигроскопичностью и пониженной теплотой сгорания, вследствие чего добавление их в авиационные бензинь! ограничено. К авиационным бензинам, вырабатываемым на базе бензина каталитического крекинга, разрешается добавлять не более 6% ароматических компонентов, а на базе бензина прямой перегонки — не более 20%, в том числе алкилбензола .№ 2 и пиробензола не более 10% и алкилбензола № 3 не более 6%. Ароматические компоненты должны соответствовать техническим требованиям, указанным в табл.\4.

Кроме того, к авиационным бензинам (кроме Б-70) добавляют антидетонатор ТЭС в виде этиловой жидкости, антиокислитель и краситель.

Тетраэтилсвинец повышает детонационную стойкость бензинов; это очень ядовитая жидкость. В чистом виде ТЭС к бензинам не добавляют, так как при его сгорании в камере сгорания на выпускных клапанах двигателя и на электродах свечей зажигания образуется большое количество свинца и его окиси, которые сокращают срок службы деталей (особенно выпускных клапанов) и моторесурс двигателя. Чтобы уменьшить отложения свинца и его соединений на деталях мотора, ТЭС применяют в виде этиловой жидкости, в которую входят выно-сители — галоидированные углеводороды, выносящие значительную часть свинца из камеры сгорания с выпускными газами. Содержание ТЭС в авиационных

15

Таблиц* 4. Физико-химические свойства алкилбевзола, толуола и пиробензола

Показатели Алкилбензол, ГОСТ 7166-54 Толуол, ГОСТ 1930—56 Пиробензол, ГОСТ 7079-54 . л . Методы испытаний

каталитический пиролизный

Октановое число (с 3,3 г ТЭС на 1 кг алкилбензола), не менее . . . ' 99 - * ' ГОСТ 511—66 с дополне-

•Фракционный состав н. к., ° C, не ниже 105 109,9 * 109,4* 80 нием по п. 4 примечания ГОСТ 7166—54 *ГОСТ 2706—63, разд. Ill

перегоняется при °C, не выше 10% 50% . . 90% 97,5% ............ 98%, в пределах °C, не более. 120 180 1,0* 1,5* 4 95 120 165 175 ГОСТ 2177—59 *ГОСТ 2706—63, разд. Ill

к. к., ° С, не выше ....... 111 * 111 * — *ГОСТ 2706—63, разд. III

остаток (включая потери), %, не более . остаток (без потерь), %, не более 90 Т>4 • • • 2 1 0,863 — 0,867 0,863 -0,867 1 ; Д ГОСТ 2706—63, разд. II

Испаряемость ........ .... Ис пар яетс я без оста тк а ГОСТ 2706—63, разд.' XIV

Степень очистки окраска с серной кислотой (в номерах образцовой шкалы), не более 0,3 0,3 4 ГОСТ 2706—63, разд. IV

бромное число, г Вгз/100 мл то-луола ........ . . . . , — 0,2 0,3 — 4 ГОСТ 2706—63, разд. V

'.Мг" 35Ш

Содержание -

сульфируемых веществ, %, не 99 99

более — 87 ГОСТ 2706—63, разд. XI

фактических смол, л*г/100 мл

алкилбензода, не боЛее .... 2 — — —> ГОСТ 1567—56

• серы, %, не более . • ! водорастворимых кислот и ще- лочей . . . .... ........ 0,02 Отсутствуют 0,02 ГОСТ 1771—48 ГОСТ 6307—60. Для толуола ГОСТ 2706—63, разд. XII

механических примесей . Кислотность, мг КОН/Ю0 мл алкил- Отсутствуют — — Отсутствуют См. примечание 3 (-

бензола, не более . • • 1 — — — ГОСТ 5985—59

Иодное числр, г 12/100 мл алкилбен-

зола, не более ......... 10 . / “ — ГОСТ 2070—55

Испытание на медной пластинке . . Выдерживает — — Выдерживает . ГОСТ 6321—52

Температура кристаллизации, °C, не

нижё —60 — ГОСТ 5066—56 (без обезвоживания алкилбензола)

Внешний вид ...... — Бесцветная прозрачная жидкость — ,ГОСТ 2706—63, разд. I

Примечания; 1. .Содержание серы в алкилбензоле и пиробензоле Определяют Только для тех партий, которые сдают потребителю в виде товарного продукта. х ,

2. Октановое число алкилбензола до 1 должно быть не менее 98..

3. Алкилбензол и пиробензол, налитые в стеклянный цилиндр дна метром 40 мм, должны быть прозрачными и не содержать взвешенных и осевших на дн° цилиндра посторонних примесей и воды.

4. При просмотре в проходящем свете толуол должен быть бесцветным и прозрачным и не содержать взвешенных и осевших на дно с°сУда посторонних примесей и воды.

5. Октановое числ0 алкнл^ензола определяют в смеси с авиационным бензином Б-70 прямей перегонки (ГОСТ 1012—54) в соотношении 1 : 1 с 3.3 а ТЭС на 1 кг испытуемой смеси и вычисляют по формуле:

х в 2а — b где х — октановое число алкндбензола; а—полученное октановое число смеси’, Ь—октановое число бензина Б.-70- с 3,3 а ТЭС на J кг бензина.

6. .Упаковку, маркировку, хранение и транспортирование осуществляют по ГОСТ 1510—60.

7. ^контрольную пробу отбирают по Гост 2517—60 в количестве 3 л.

бензинах ограничено (2,5—3,3 г/кг). Наибольшее его количество содержится в бензине Б-95/130, наименьшее в Б-91/115. Эффективность ТЭС или приемистость бензинов к нему зависит-от углеводородного состава бензина.

Наибольшей приемистостью к ТЭС обладают парафиновые и изопарафиновые углеводороды, далее следуют нафтеновые и олефиновые и наименее приемисты ароматические углеводороды и компоненты. ТЭС более эффективно повышает сортность авиационных бензинов, чем октановое число. Приемистость ТЭС также зависит от исходного октанового числа бензина и технологии его получения: чем меньше октановое число бензина, тем больше его приемистость. Из данных табл. 5 видно, как повышаются октановое число н сортность авиационных бензинов при различном содержании в них ТЭС.

Таблица 5, Октановое число и сортность бензинов с различным содержанием ТЭС

Бензин Октановое число при содержании ТЭС, г/кг бензина Сортность при содержании ТЭС, г/кг бензина

0,0 0,82 1,65 2,5 3,3 0,0 0,82 1,65 2,5 3,3

Б-100/130 . . . 83 92 97 99 100 по 122 131 136

Б-95/130 . . . 80 87 91 94 96 — 100 115 127 132

Б-91/115 . . . 75 83 88 92 94 — 83 105 115 122

Для предотвращения разложения ТЭС в этилированные авиационные бензины из бакинских нефтей добавляют антиокислитель ц-оксидифениламин в количестве 0,004—0,01%, в бензины из остальных нефтей 0,004—0,005%. Для безопасности в обращении, а также для маркировки этилированные бензины окрашивают на нефтеперерабатывающих заводах в три цвета: ярко-оранжевый, ’ желтый и зеленый. Для окрашивания в соответствии с ГОСТ 1012—54 применяют следующие красители:

жирорастворимый темно-красный «Ж» (ВТУ №. ГАП-У-37—66) в количестве"' 5 мг на 1 кг бензина для окрашивания бензина Б-100/130 в ярко-оранжевый цвет;

жирорастворимый желтый «К» (МРТУ 6-14:02—67) в количестве 5—6 мг на 1 кг бензина для окрашивания бензина Б-95/130 в желтый цвет;

жирорастворимый зеленый антрахиноновый (МРТУ № 6-14-130—69) в количестве 3 мг на 1 кг бензина для окрашивания бензина Б-91/115 в зеленый цвет.

Бензины БА и Б-70 выпускают бесцветными.

Ассортимент авиационных бензинов

В соответствии с ГОСТ 1012—54 вырабатывают авиационные бензины следующих марок: Б-100/130, Б-95/130, Б-91/115, Б-70. Кроме того, по ГОСТ 5760—51 выпускают бензин БА-115/160. Марки авиационных бензинов (за исключением Б-70) обозначают дробным числом, числитель которого показывает октановое число, а знаменатель сортность бензина. Для бензина БА-115/160 числитель показывает сортность на бедной смеси, а знаменатель на богатой. Авиационный бензин каждой марки необходимо применять строго по назначению.

Авиационный бензин Б-100/130 готовят на базе бензина каталитического крекинга с добавлением алкилбензина (30—40%) и ароматических компонентов (толуол или алкилбензолы в общей сумме не более 6%). Октаповое число по моторному методу (с 2,7 г/кг. ТЭС) должно быть не менее 98,6, по температурному не менее 100 и сортность не менее 130. Бензин Б-100/130 применяют в авиационных двигателях АШ-82 всех модификаций.

Авиационный бензин Б-95/130 готовят на базе бензина каталитического крекинга или прямой перегонки нафтеновых нефтей. В первом случае к базовому бензину добавляют алкилбензии (20—25%) и ароматические компоненты (толуол 18 '

или алкилбензолы в общей сумме не более 6%), во втором случае — алкилбен-зин (15—25%) и ароматические компоненты (толуол, алкилбензолы, пиробензол в общей сумме не болеё 20%), в том числе толуола не более 6%, алкилбензола № 1 не более 20%, алкилбензола № 2 не более 10%, алкилбензола № 3 не более 6%, пиробензола не более 10%).

Бензины каталитического крекинга Б-95/130 и Б-100/130 готовят на одной и той же базе, они Имеют одинаковую сортность на богатой смеси и различаются лишь по октановому числу и содержанию ТЭС. Октановое число авиационного бензина Б-95/130 по моторному методу (с 3,3 г/кг ТЭС) должно быть не менее 95, сортность не менее 130. Бензин марки Б-95/130 применяют в авиационных двигателях АШ-82ФН.

Авиационный бензин Б-91/115 готовят, как и Б-95/130, на базе бензина каталитического крекинга или прямой перегонки. Его также готовят на базе бензина каталитического риформинга мягкого режима. В первом случае к базовому бензину добавляют алкилбензин (15—20%), ароматические компоненты (не более 6%) и легкий бензин прямой перегонки малосернистых нефтей (10—30%); во втором случае добавляют алкилбензин (10—15%) и ароматические компоненты (толуол, алкилбензол, пиробензол) в общей сумме не более 20%, в том числе алкилбензола № 2 не более 10%, алкилбензола № 3 не более 6%, пиробензола ще* более 10%,

При производстве бензина Б-91/115 на базе каталитического риформинга добавляют алкилбензин (30—35%) и толуол (8—13%). Октановое число по моторному методу (с 25 г/кг ТЭС) должно быть не менее 95 и сортность на богатой смеси 115 (не менее). Авиационный бензин Б-91/115 применяют в авиационных двигателях АШ-62ЙР, АИ-26В и других двигателях этого класса.

Авиационный бензин Б-70 готовят на базе бензина прямой перегонки нафтеновых нефтей с добавлением ароматических компонентов в количествах, не превышающих 20% суммарного содержания ароматических углеводородов в бензине. Его также готовят на базе газоконденсата с добавлением алкилбензина . (10—15%) для снижения содержания ароматических углеводородов (до 20%) и повышения октанового числа. Октановое число по моторному методу (без ТЭС) должно быть не менее 70. Бензин Б-70 применяют в авиационных двигателях АИ-14Р, М-НК.

Авиационный бензин БА с высокой детонационной стойкостью готовят на базе высокоароматизированного бензина каталитического крекинга с добавлением алкилбензина (до 50%). Сортность его на бедной смеси по температурному г методу (с содержанием ТЭС 2,7 г/кг) должна быть не менее 115 и на богатой смеси 160. Авиационный бензин БА применяют в Высокофорсированных поршневых авиационных двигателях.

Смесевой авиационный бензин СБ-78, ТУЧ—60 готовят на месте производства или потребления. из 75% бензина Б-70 и 25% бензина Б-91/115 или 80% Б-70 и 20% Б-95/130. В этом бензине содержится ТЭС 0,5—0,6 г/кг. Октановое число по моторному методу должно быть не менее 78. Бензин СБ-78 применяют в авиационных двигателях АИ-14ВФ, АИ-14ЧР.

Авиационные бензины необходимо изготовлять из сырья и компонентов, которые применяли при изготовлении опытных образцов, прошедших на авиационных двигателях государственные испытания с положительными результатами и допущенных к применению в установленном порядке.

Авиационные бензины должны соответствовать требованиям ГОСТ, указанным, в табл. 6.

Упаковку, маркировку, хранение, транспортирование и прием авиационных бензинов производят по ГОСТ 1510—60. Пробу отбирают по ГОСТ 2517—60. Для контрольной пробы берут по 5 л бензина Б-100/130, Б-95/130 и Б-91/115 и 3 л бензина Б-70.

ЭТАЛОННЫЕ ТОПЛИВА

При определении октанового числа бензинов в качестве первичных эталонных топлив применяют изооктан (ГОСТ 4374—48) и я-гептан (ГОСТ 4375—48), которые должны соответствовать требованиям, указанным в табл. 7,

19

to , Таблица 6. Характеристика авиационных бензинов

Показатели БА, гост 5760-51 ГОСТ 1012—54 СБ-78, ТУ-4—60 Методы испытаний

Б-100/130 Б-95/130 Б91/П5 Б-70

Содержание ТЭС, г на 1 кг, не более Октановое число 2,7 2,7 98,6 3,3 2,5 . — 0,6 ГОСТ 5337—55

по моторному методу, не менее . , по температурному методу, не, ме- — — 95 91 , > 70 78 ГОСТ 511—66 ГОСТ 3337—52

100

нее —— —

Сортность ГОСТ 3337—52

на бедной смеси, не менее .... 115 — • — — — —.

на богатой смеси, не менее .... 160 130 130 115 — — ГОСТ 3338—68

Низшая теплрта сгорания, ккал/кг, 10 300 ГОСТ 5080—55

не менее ...... 10 400 10300 10 300 — 10 300

Фракционный состав ГОСТ 2177—59

н. к., °C, не ниже ......... перегоняется при °C, не выше . . . 40 40 40 40 40 40

10% . 75 75 82 82 88 —

50% - . 105 105 105 105 105 105

90%'-. ............. 145 145 145 145 ' 145 145

97,5% 180 180 180 180 180 180 “

.остаток и потери, %, не более . „ 2,5 i 2,5 2,5 2,5 2.5 2,5

остаток в колбе, %, не более . . 1,5 1,5 1,5 1,5 1,5 1,5

Давление насыщенных паров, мм рт. ст. 240 ГОСТ 1756 - 52

не менее 240 220 220. — 210 (ар-

витражный метод) ГОСТ 6668-53 ИЛИ

не более 360 360 360 360 360 360

Кислотность, мг КОН/100 мл, не более Температура начала кристаллизации, °C, 1,2 1,0 -60 1,0 1,0 > -60 1,0 -60 1,0 -60 ГОСТ 5985—59 ГОСТ 5066 -56,

не выше -60 -60 пер-

. вый метод (без обезво-

10 живания бензина)

Иодное число, г 11/100 г, не более . . 6 12 12 10 12 Г ГОСТ 2070- 55 ГОСТ 8997 -59. или

Содержание ароматических углеводородов, % . . фактических смол, лг/100 мл, не бо- лее . 2 4 4 /1 *• . 4 12-20 2 12-20 2 . V. , , : ГОСТ 6994—54 ГОСТ 1567—56

серы, %, не более . . . водорастворимых кислот и щелочей 0,05 0,05 0,05 О т с 0,05 утствую 0,05 г 0,05 ГОСТ 1771—48 ГОСТ 6307-60 (Бензин, налитый в стеклянный цилиндр диаметром 40— 50 мм, должен быть прозрачным и це содержать взвешенных и осевших на дно цилиндра посторонних примесей, в том числе осад-> ков) ГОСТ 7423 -55 Прозрачность и цвет определяют визуально

л-рксидифениламина, % Прозрачность — • 0-04 -0,05 Пр 0,001—0,05 озр'ачны; 1 —

Цвет .'.... Бесцветный Ярко-оранжевый Желтый Зеленый Бесцветный В зависимости от цвета этилированного бензина

Период стабильности, ч, не менее . . . Испытание на медной пластинке . . — 8 8 Вых 8 ерживае т — ГОСТ 6667—56 ГОСТ 6321—52

Примечания: 1. Для авиационного бензина Б-100/130 из сернистых нефтей устанавливается температура выкипания 50% не вы* , ше 110 гС. -

2. Для авиационных бензинов, сдаваемых после длительного хранения (более 6 месяцев), допускаются отклонения при определении фракционного состава по ГОСТ 2177—59 для температуры перегонки 20 к 50% на 2° С и 90% — на 1 °C. Этилированные бензины после длительного хранения допускается сдавать с периодом стабильности не менее 2 ч- '

3. С 1 мая по 1 октября отклонение нижнего предела давления насыщенных паров авиационных бензинов не служит признаком некондиционности. к

0 004—ойо% авиациоаных бензинов B-100/13Q, Б-95/130 и Б-91/115 из бакинских нефтей допускается содержание п-оксидифениламииа

5. К авиационным бензинам прямой перегонки разрешается добавлять толуол, алкилбензол и пиробензол в общей сумме не более 20%, в том числе толуола не более 20%, алкилбензола Хе 1 не более 20%. алкилбензола № 2 не более 10%, алкилбензола № 3 не более 6%, пиробензола не более 10%. Общее содержание ароматических углеводородов в бензине Б-70 не должно превышать 20%.

б. Октановое число по температурному методу и содержание л-оксидифениламина определяют для каждой партии на месте производства бензина* а теплоту сгорания — не реже одного раза в месяц.

КЗ ~ 7. При хранении, транспортировании и обращении с этилированными авиационными бензинами должны соблюдаться санитарные пра-

вила и инструкции, утвержденные Главной государственной санитарной ийспекцней.

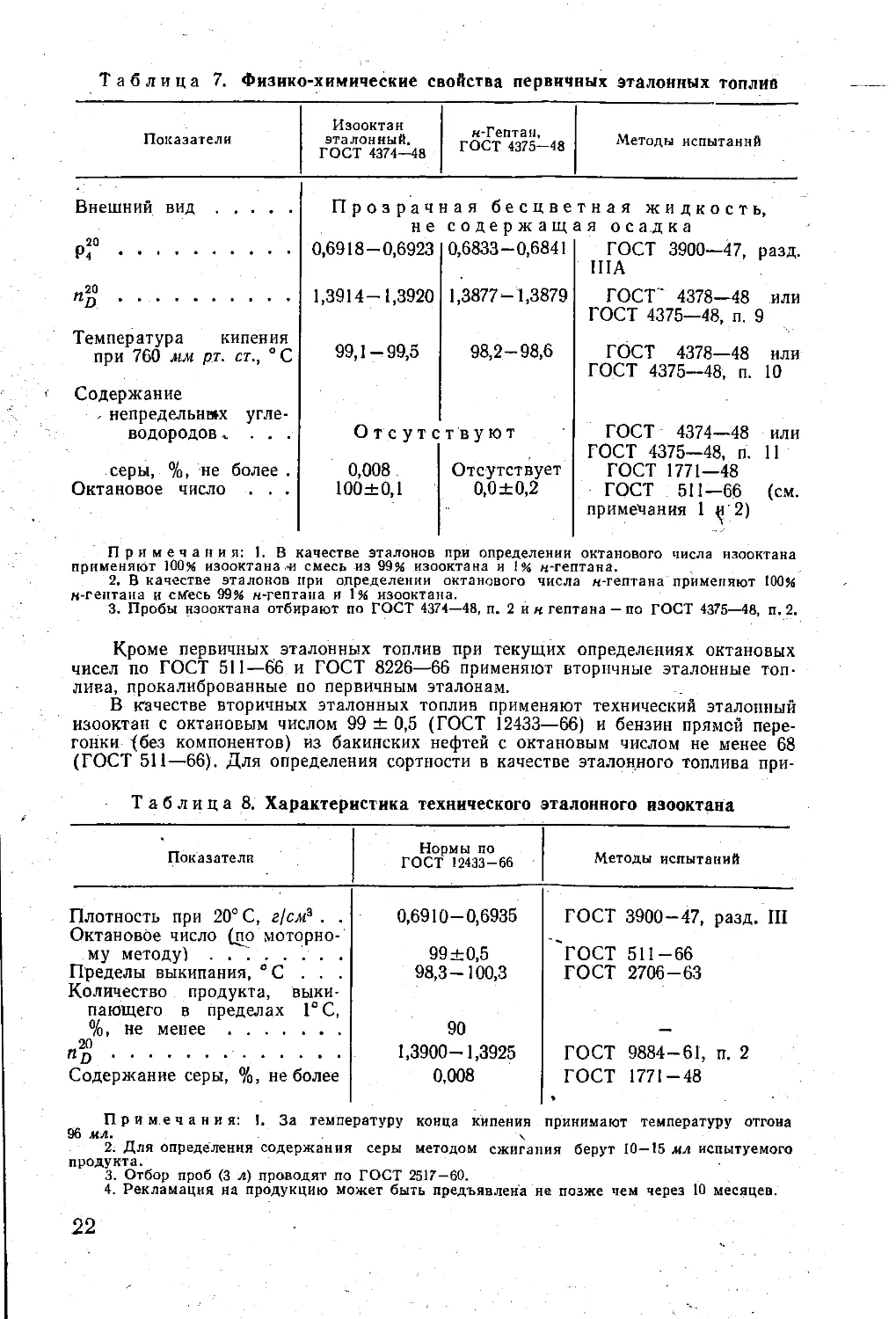

Таблица 7. Физико-химические свойства первичных эталонных топлив

Показатели Изооктан эталонный. ГОСТ 4374—48 н-Гептан, ГОСТ 4375—48 ^Методы испытаний

Внешний вид Прозрачная бесцветная жидкость, не содержащая осадка

Р<° 0,6918-0,6923 0,6833 - 0,6841 ГОСТ 3900—47, разд. IIIA

4° Температура кипения 1,3914-1,3920 1,3877-1,3879 ГОСТ' 4378—48 или ГОСТ 4375—48, п. 9

при 760 мм рт. ст., °C Содержание , непредельных угле- 99,1—99,5 98,2-98,6 ГОСТ 4378—48 или ГОСТ 4375—48, п. 10

водородов . серы, %, не более . О т с у т с 0,008 т в у ю т Отсутствует ГОСТ 4374—48 или ГОСТ 4375—48, п. 11 ГОСТ 1771—48

Октановое число . . . 100+0,1 0,0 ±0,2 ГОСТ 511—66 (см. примечания 1 {12)

Примечания: 1. В качестве эталонов при определении октанового числа изооктана применяют 100% изооктана смесь из 99% изооктана и 1% н-гептана.

2. В качестве эталонов при определении октанового числа к-гептана применяют 100% н-гептана и смесь 99% н-гептана и 1% изооктана.

3. Пробы иэооктана отбирают по ГОСТ 4374—48, п. 2 ин гептана —по ГОСТ 4375—48, п, 2.

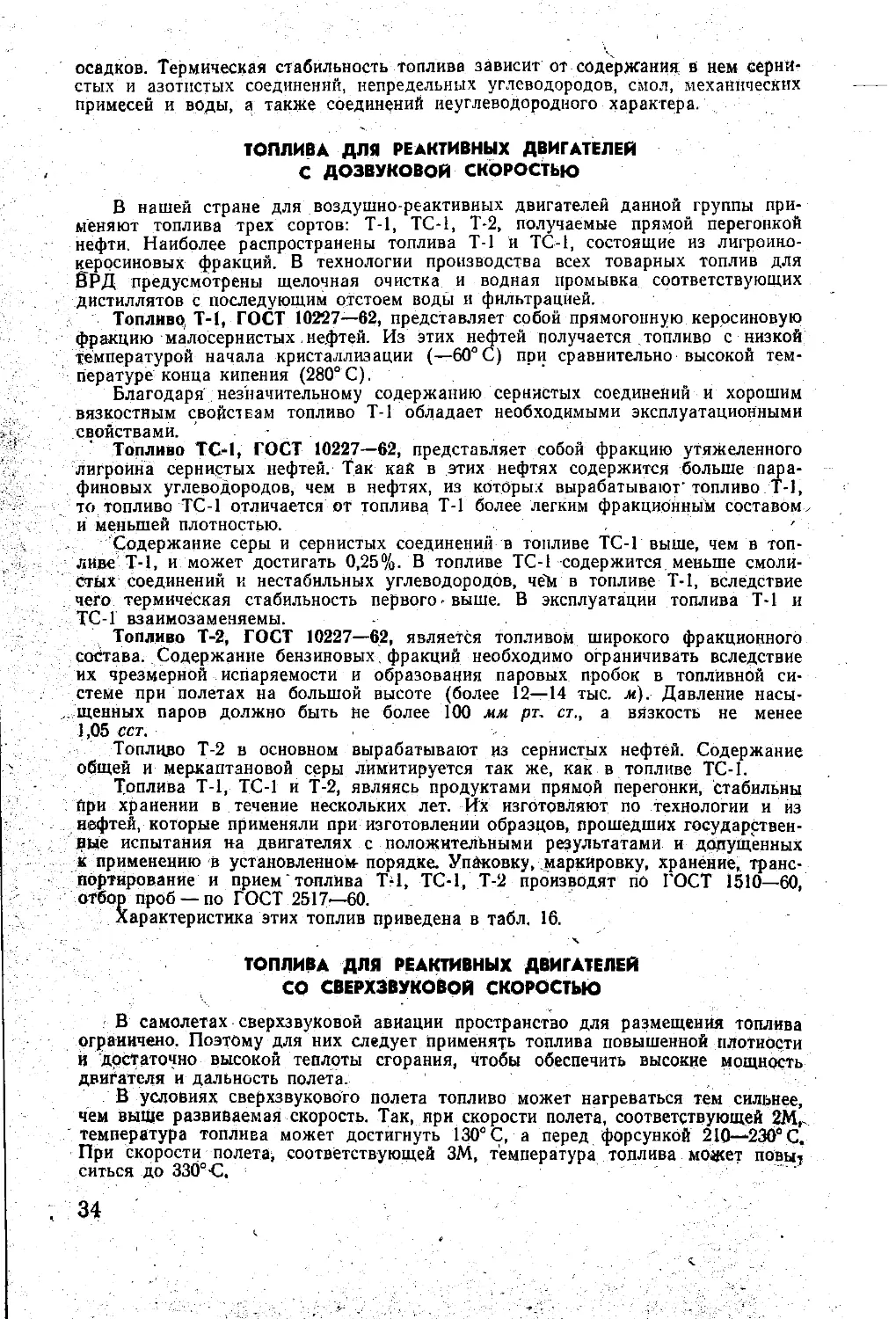

Кроме первичных эталонных топлив при текущих определениях октановых чисел по ГОСТ 511—66 и ГОСТ 8226—66 применяют вторичные эталонные топлива, прокалиброванные по первичным эталонам.

В качестве вторичных эталонных топлив применяют технический эталонный изооктан с октановым числом 99 ± 0,5 (ГОСТ 12433—66) и бензин прямей перегонки (без компонентов) из бакинских нефтей с октановым числом не менее 68 (ГОСТ 511—66). Для определения сортности в качестве эталонного топлива при-

Таблица 8. Характеристика технического эталонного изооктана

Показатели Нормы по ГОСТ 12433-66 Методы испытаний

Плотность при 20° С, г! см? . . Октановое число (по моторному методу) Пределы выкипания, °C... Количество продукта, выкипающего в пределах 1° С, %, не менее „20 nD Содержание серы, %, не более 0,6910-0,6935 99+0,5 98,3-100,3 90 1,3900-1,3925 0,008 ГОСТ 3900-47, разд. III 'ГОСТ 511-66 ГОСТ 2706 - 63 ГОСТ 9884-61, п. 2 ГОСТ 1771-48

Примечания: !. За температуру конца кипения принимают температуру отгона 96 мл. х

2. Для определения содержания серы методом сжигания берут 10-15 мл испытуемого продукта.

3. Отбор проб (3 л) проводят по ГОСТ 2517 — 60.

4. Рекламация на продукцию может быть предъявлена не позже чем через 10 месяцев.

22

меняют технический эталонный изооктан с добавлением различного количества ТЭС в виде этиловой жидкости. Технический эталонный изооктан должен соответствовать требованиям, указанным в табл. 8.

БЕНЗИНЫ АВТОМОБИЛЬНЫЕ

Свойства автомобильных бензинов

Требования к эксплуатационным свойствам автомббильных бензинов принципиально не отличаются от требований к авиационным бензинам. Но вследствие различных условий их использования свойства и компонентный состав автомобильных бензинов несколько иные, чем у авиационных. За последние годы в связи с выпуском двигателей с высокой степенью сжатия (8—9) требования к антидетонационным свойствам автомобильных бензинов резко возросли.

Общими требованиями к автомобильным бензинам остаются: оптимальная детонационная стойкость, необходимый фракционный состав, высокая химическая и физическая стабильность, минимальное содержание серы. Роль каждого из этих свойств может быть больше или меньше в зависимости от конструктивных особенностей двигателя и условий его эксплуатации.

Детонационная стойкость. Для двигателя каждого типа необходимо подбирать бензин, обеспечивающий бездетонационную работу на всех режимах. Чем выше степень сжатия, тем выше топливная экономичность двигателя и требования к антидетонационным свойствам бензина.

Детонационная стойкость автобензинов выражается в октановых числах, которые определяют по моторному методу на установках ИТ9-2М, или УИТ-65 (ГОСТ 511—66), по исследовательскому методу на установках ИТ9-6 или УИТ-65 (ГОСТ 8226—66), а также по методу детонационных испытаний на автомобильных двигателях (ГОСТ 10373—63).

Установки ИТ9-2М, ИТ9-6 и УИТ-65 имеют однотипные одноцилиндровые двигатели, агрегаты и приборы, но условия испытания на них различны. На установке УИТ-65 можно определить октановое число двумя методами (моторным и исследовательским), она заменяет две раздельные установки ИТ9-2М и ИТ9-6.

Таблица 9. Условия испытаний автомобильных бензинов по моторному и исследовательскому методам

Показатели

Установка для испытаний ...........

Двигатель..........................

Размеры1 двигателя, мм диаметр цилиндра .................

ход поршня । .

Скорость вращения вала, об/мин . . Температура, °C в системе охлаждения..............

воздуха ...... ................

смеси .........................

масла в картере ...............

Угол опережения зажигания . . . ,

Состав смеси......................

Метод

моторный исследовательский

ИТ9-2М или УИТ-65 ИТ9-6 или УИТ-65

Одноцилиндро вый с п е ре-

менной степей ью сжатия

85 85

115 115

900+10 600 + 10

100+2 100+2

40-50 52+2

149+1 Не подогревается

50-75 50-75

26° до в. м. т. при 13° до в. м. т.

степени сжатия 5,0 и 19° до в. м. т.

при степени сжатия 7,0 Соответствует максимуму

детонации

23

Условия испытания бензинов по моторному методу более жесткие, по нему лучше оценивать детонационную стойкость топлив, применяемых в нижнеклапанных двигателях с малой степенью сжатия. По исследовательскому методу определяют детонационную стойкость топлив, применяемых в верхнеклаианных высокофорсированных двигателях. Разница в значениях октанового числа между исследовательским и моторным методами называется чувствительностью топлива. Условия испытаний по моторному и исследовательскому методам приведены в табл. 9,

Наиболее чувствительны к режиму испытания бензины каталитического крекинга и каталитического риформинга. Их чувствительность в зависимости от содержания ароматических углеводородов составляет 5—10 октановых единиц. Среднечувствительные топлива — бензины термического крекинга.

В зависимости от содержания олефиновых углеводородов чувствительность таких топлив составляет 4—7 единиц. Малочувствительные топлива — бензины прямой перегонки. Их чувствительность ± 1 октановая единица.

Испытания на лабораторном одноцилиндровом двигателе не могут отразить многообразия режимов эксплуатации двигателей. Поэтому для определения действительных антидетонационных свойств бензинов их испытывают на автомобильных двигателях в стендовых условиях по методу детонационных испытаний (ГОСТ 10373—63). Требования к детонационной стойкости автомобильных бензинов (в зависимости от степени сжатия и форсировки двигателей) приведены в табл., 10. s ,

Т а б л и ц а 10. Требования к детонационной стойкости бензинов в зависимости от степени сжатия и форсировки автомобильных двигателей

Степень сжатия Октановое число по исследовательскому методу для двигателей с форсировкой

высокой средней малой

5,5 74 68 63

6,0 82. 75 70

6,5 88 82 76

7,0 92 87 82

7,5 96 91 86

-8,0 98 94 90

8,5 100 96 92

Фракционный состав бензина характеризует легкий и надежный пуск двигателя, длительность его прогрева,' переход с одного режима на другой и 'равномерность распределения рабочей смеси по цилиндрам двигателя. Фракционный состав автомобильных бензинов, так же как и авиационных, характеризуется температурой перегонки 10, 50 и 90% бензина и концом его кипения. В'отличие от авиационных автомобильные бензины имеют более широкие пределы кипения (35—205’С), более низкую температуру начала перегонки и более высокое давление насыщенных паров (500—700 мм рт. ст.). Количество легких фракций определяет пусковые свойства бензина и возможность появления в системе питания паровых пробок. Бензины, предназначенные для южных районов и летних условий, должны быть, более тяжелого фракционного состава и иметь более низкое давление насыщенных паров. Для работы в северных районах и в зимних условиях необходим бензин более легкого фракционного состава с большим давлением насыщенных паров.

В связи с этим применяются сезонные летние ч зимние автомобильные бензины. Так же как и для авиационных бензинов, количество легких и средних фракций, а также температура перегонки 90% бензина определяют скорость прогрева двигателя. Наибольшее влияние на эту скорость оказывает температура перегонки 50% бензина. Наличие в бензине тяжелых фракций влияет на

24

износостойкость двигателя, Полное испарение бензина в двигателе характеризуется температурами перегонки 90% бензина и конца его кипения. При высоких значениях указанных температур бензин не успевает полностью испариться во впускном трубопроводе двигателя и поступает в цилиндры двигателя в жидком виде. Это приводит к смыванию смазки с трущихся поверхностей и повышенному износу деталей. Кроме того, плохо испарившееся топливо медленно и недостаточно полно сгорает, что повышает нагароотложение в камере сгорания двигателя.

Химическая стабильность характеризуется способностью бензина противостоять химическим изменениям при хранении, транспортировании и применении. Химическую стабильность проверяют длительностью индукционного периода по ГОСТ 4039—48. Чем больше индукционный период бензина, тем выше его стабильность. Индукционный период автомбильных бензинов в зависимости от марки бензина должен быть не менее 450—900 мин. Так же как и для авиационныху бензинов, к этилированным и неэтилированным автомобильным бензинам, содержащие продукты вторичного происхождения, для повышения их стабильности добавляют стабилизаторы: древесно-смоляной антиокислитель прямой перегонки (ГОСТ 3181—63) или пиролизат и синтетический п-оксидифенил-амин. <

Содержание фактических смол в автомобильных бензинах в зависимости от марки на месте производства не должно быть выше 5—7 и на месте потребления 7—15 мг/100 мл. Сроки хранения автомобильных бензинов указаны .в табл. 11.

Т а б л и ц а 11 Допустимые сроки хранения автомобил ыы хбе в инов

Срок хранения (а месяцах) в климатических зонах

Место хранения

северной средней | ЮЖНОЙ

В наземных резервуарах . ..... . . .1 18 1 11' 6

В наземных резервуарах газоурав-Г нительной системы во всех зонахч 18 । 18 L 18

В подземных резервуарах ..... 1 24 24 18

Содержание серы резко ухудшает эксплуатационные свойства ’ автомобильных бензинов. Активные сернистые соединения являются весьма сильными коррозирующими агентами, и их присутствие в бензинах недопустимо. Полна у удаления активных сернистых соединений в бензинах проверяют на медной пластинке. Неактивные сернистые соединения в бензине не вызывают коррозии топливной системы двигателей, емкостей и трубопроводов, однако-в процессе сгорания топлива й они образуют сильно коррозирующие продукты сгорания (Серный и сернистый ангидриды).

Применение сернистых автомобильных бензинов приводит к сокращению ресурса двигателей в результате быстрого износа основных деталей, а также к снижению его мощностных и экономических показателей.

В автомобильных бензинах в зависимости от марки допускается содержание серы не более 0,10—0,15%. Они также должны быть химически нейтральными- . не с одержать водорастворимых кислот и щелочей, кислотность их должна быть не более 3 мг КОН/100 мл. Бензины также ре должны содержать механических примесей и воды, •

Компонентный состав автомобильны х бензинов

Современные автомобильные бензины так же как авиационнье, представляют собой смесь компонентой получаемых в результате различных технооги-ческих процессов переработки нефти. В за В симос и от марки авто Mb ильные

25

бензины готовят на базе бензинов прямой перегонки, каталитического крекинга и каталитического риформинга с вовлечением в качестве компонентов бензина термического крекинга, полимербензина (для низкооктановых бензинов), толуола, алкилбензииа (для высокооктановых бензинов), а также ароматизированного компонента (МРТУ 12Н № 65—63), представляющего собой смесь ароматических углеводородов, получаемых при пиролизе нефтепродуктов.

В товарные автомобильные бензины вовлекают также легкие компоненты,-получаемые при переработке углеводородных газов: бутан, бутан-бутиленовую и пента-амиленовую фракции, газовый бензин и др.

Компонентный состав низкооктановых автомобильных бензинов А-66, А-72 и А-76 весьма разнообразен и зависит от наличия технологических установок данного завода. Компонентный состав высокооктановых автомобильных бензинов более постоянный, углеводородный же состав зависит от технологического процесса и качества перерабатываемой нефти.

Бензины прямой перегонки из восточных нефтей с температурой конца кипения 180—200°С являются низкооктановыми (октановое число 43—53). В этих бензинах содержатся 3—10% ароматических углеводородов, 12—30% нафтеновых, 60—80% парафиновых (нормальных), 1—2% олефиновых. Содержание серы достигает 0,2%. Бензины прямей перегонки высокостабильны и содержат мало фактических смол. Снижением температуры 1^ипения низкооктановых бензинов прямой перегонки повышают их детонационную'стойкость.

Бензины прямой перегонки из малосернистых нефтей (типа бакинских, майкопских, эхабинских) обладают большей детонационной стойкостью, чем бензины восточных нефтей, и почти не содержат серы. Их октановое число 60—66.

С развитием процесса каталитического риформинга доля бензинов прямой перегонки в производстве автомобильных бензинов уменьшается. Низкооктановые бензины прямой перегонки обладают высокой приемистостью к ТЭС. Чем ниже исходное октановое число бензина, тем выше его приемистость к ТЭС. Данные об октановых числах бензинов прямой перегонки и их приемистости к ТЭС приводятся в табл. 12.

Таблица 12. Детонационная стойкость прямогонных компонентов автомобильного бензина из нефти типа ромашкинской

—\ .Компонент Октановое число

моторный метод исследовательский ' метод

без ТЭС с 0,82 г/кг ТЭС бес ТЭС с 0 32 г/ке ТЭС

н. К. — 200° С 41 57 41 56

н. к. — 180° С 46 61 46 60

н. к. — .120° С 58 74 58 73

н. к. — 85° С 68 80 68 । 79

н. к. — 62° С 75-77 89-91 75-78 90-91

Бензины термического крекинга обладают более высокой детонационной стойкостью, чем бензины прямой перегонки, получаемые из той же нефти. Сырьем для выработки крекинг-бензина являются тяжелые остатки переработки нефти (мазуты прямой перегонки и гудроны). Октановые числа бензинов термического крекинга в зависимости от качества сырья и температурного режима крекинга 64—70. Ббльшим октановым числом обладают бензины термического крекинга, вырабатываемые из нафтеновых нефтей, меньшим — из парафиновых нефтей. ' .

Бензины термического крекинга содержат большое количество олефиновых углеводородов, вследствие чего они-химически нестабильны. При хранении и транспортировании под действием температуры и кислорода воздуха они легко

26

окисляются с образованием смолистых веществ, а последние вызывают понижение октанового числа бензина.

Смешением бензинов термического крекинга и прямой перегонки возможно повысить октановое число низкооктановых бензинов прямой перегонки и увеличить стабильность бензинов термического крекинга. Снижение температуры конца кипения бензинов термического крекинга значительно меньше влияет на повышение их октанового числа, чем бензинов прямой перегонки. Содержание серы высокое н достигает 0,3—0,4%.

Приемистость бензинов термического крекинга к ТЭС ниже, чем бензинов прямой перегонки.

Бензину каталитического крекинга получают в одну ступень как из легкого сырья (керосино-газойлевой фракции прямой перегонки), так и из тяжелого дистиллятного сырья (вакуумного газойля 320—450°С). Бензины каталитического крекинга обладают высоким октановым числом 76—78 (по моторному методу)-и 82—84 (по исследовательскому методу). В бензинах одноступенчатого каталитического крекинга содержится 16—20% ароматических углеводородов, 18—25% и более олефиновых.

Вследствие наличия последних бензины одноступенчатого каталитического крекинга обладают пониженной химической стабильностью, в них необходимо добавлять антиокислитель. С увеличением содержания ароматических углеводородов октановое число бензина повышается, особенно по исследовательскому методу. Понижение' температуры конца кипения бензинов каталитического крекинга мало влияет на повышение октанового числа.

. Содержание серы достигает 0,3%. Приемистость бензинов одноступенчатого каталитического крекинга невелика и составляет 3—4 единицы при добавлении 0,82 г ТЭС на 1 кг бензина.

Бензины каталитического риформинга получают облагораживанием низкооктановых бензинов прямой перегонки (фракции 62—180° С или 85—180° С).

Детонационная стойкость бензинов каталитического риформинга мягкого режима близка к таковой для бензинов каталитического крекинга, но углеводородный состав их значительно различается: в бензинах каталитического риформинга содержится большое количество ароматических и изопарафиновых углеводородов и практически не содержится олефиновых. Поэтому бензины каталитического риформинга высокостабильны при хранении и транспортировании; содержание серы и фактических смол в них незначительно.

Детонационная стойкость бензинов каталитического риформинга зависит от содержания в них ароматических углеводородов: при мягком режиме каталитического риформинга их содержится 35—42%. При таком режиме риформат имеет октановое число по моторному методу 74—77, по исследовательскому 78— 81. При жестком режиме каталитического риформинга содержание ароматических углеводородов достигает 65—70% и октановое число по моторному методу

Т а б л и ц а . 13. Детонационная стойкость бензинов вторичных процессов

Бензин Октановое число

моторный метод исследовательский метод

без ТЭС с 0,82 г ТЭС на 1 кг без ТЭС с 0,82 г на 1 кг

Термического крекинга Одноступенчатого каталитического 64-70 72- 74 70- 76 78- 82

крекинга . Каталитического риформинга 76-78 79-83 83-85 87-89

мягкого режима ........ 74 — 77 80-83 78-81 87-90

жесткого режима . .. . < . . . 84-86 90—91 94-96 100-101

27

повышается до 84—86 и по исследовательскому до 94—96. При понижении температуры конца кипения бензинов каталитического риформинга, особенно жесткого режима, их детонационная стойкость понижается. По сравнению с бензинами каталитического крекинга бензины каталитического риформинга обладают несколько большей приемистостью к ТЭС.

Ввиду высоких детонационной стойкости и стабильности, а также незначительного содержания серы и смол бензины каталитического риформинга являются наилучшими базовыми бензинами для производства автомобильных бензинов.

Детонационная стойкость бензинов вторичных процессов приведена в табл. 13. .

Ароматизированный компонент автомобильного .бензина выпускают по МРТУ 12Н-65—63. Его характеристика приведена- ниже:

пирмш пи _

МРТУ 12Н-65—63 Методы испытании

Фракционный состав, °C, не выше н. к............................. 100

97,5%...................... • 200

Испаряемость............. Испаряется

- без остатка

Степень очистки, номер образцовой шкалы, не более.................. 4

Содержание сульфируемых веществ, %, не менее . -.....................' . 85

серы, %, не более............ . 0,1

водорастворимых кислот и ще-

лочей ...................... Отсутствуют

механических примесей и воды »

ГОСТ ,2177—59

ГОСТ 2706 -63, разд. XIV

ГОСТ 2706 - 63, разд. IV

ГОСТ 2706-63 '

ГОСТ 1771-48

ГОСТ 6307-52 Продукт, налитый в стеклянный цилиндр диаметром 40— 55 мм, должен быть прозрачным и не содержать взвешенных и осевших на дно цилиндра посторонних примесей, в том числе и воды

Примечания-. !. Отбор проб ароматизированного компонента автомобильного бензина производят по ГОСТ 2517—60. Для контрольной пробы берут 1 л .продукта.

2, Упуговку. маркировку, хранение и транспортирование ароматизированного компонента автомобильного бензина' производят по ГОСТ 1510—60.

Для безопасности в обращении, а также для маркировки к этилированным автомобильным бензинам в соответствии с ГОСТ 2084—67 добавляют следующие красители:

жирорастворимый темно-красный <Ж» (ВТУ № ГАП-У-37—66) в количестве 5 мг на 1 кг бензина для окрашивания бензина А-66 в оранжевый цвет;

смесевой зеленый (МРТУ № 6-14—68) в количестве 4 мг на I кг бензина для окрашивания бензина А-76 в зеленый цвет;

жирорастворимый ярко-синий антрахиноновый для, пластмасс (ТУ-6-14-196—67) в количестве 6 мг на 1 кг бензина для окрашивания бензина АИ-93 в синий цвет;

жирорастворимый желтый «К» (МРТУ № 6-14-02—67) в количестве 6 мг на 1 кг бензина для окрашивания бензина АИ-98 в желтый цвет.

28 . .

Ассортимент автомобильных бензинов

В соответствии с ГОСТ 2084—67 вырабатывают автомобильные бензины следующих марок: А-66, А-72, А-76, АИ-93, АИ-98. По ВТУ 67—60 вырабатывают также автомобильный бензин «Экстра».

Все автомобильные бензины, за исключением АИ-98 и «Экстра», делятся на следующие виды:

летние, предназначенные для применения во всех районах, кроме северных и северо-восточных, в период с 1 апреля по 1 октября; в южных районах допускается применять летние бензины в течение всех Сезонов;

зимние, предназначенные для применения в течение всех сезонов в северных и северо-восточных районах и с 1 октября по 1 апреля в остальных районах.

В период перехода с летнего бензина на зимний и наоборот допускается в течение одного месяца сдавать и применять бензины о0бих видов, а также их смеси.

Автомобильный беизин А-66 с октановым .числом по моторному методу не менее. 66 получают компаундированием бензина прямой перегонки (60—70%) с бензином термического крекинга (30—40%)- На заводах, где имеются установки каталического крекинга, в товарный бензин также добавляют бензин каталитического крекинга (7—15%).

Количество ТЭС должно быть не более 0,6 г на 1 кг. Автомобильный бензин А-66 применяют в двигателях автомобилей старых моделей с низкой степенью сжатия-

Автомобильный бензин А-72 — неэтилированный с октановым числом по моторному методу не менее 72. Его готовят на базе бензинов каталитического риформинга или каталитического крекинга с добавлением в качестве компонентов бензина прямой перегонки, а также некоторой части бензина термического крекинга. Автомобильный бензин А-72 применяют в двигателях автомобилей «Волга» М-21, «Победа» ГАЗ-20, «Москвич-407», РАФ-977, УАЗ-451 и других этого класса.

Автомобильный бензин А-76 с октановым числом по моторному методу не менее. 76 готовят так же, как бензин А-72, на базе бензинов каталитического риформинга и каталитического крекинга с добавлением легкого бензина прямой перегонки (15—30%) и некоторой части бензина термического крекинга.

Содержание ТЭС должно быть не более 0,41 г на 1 кг бензина. Вырабатывается также бензин А-76 северный, который отличается от автобензина А-76 зимнего только более высоким давлением насыщенных паров (600—700 мм рт. ст.).

Бензин А-76 применяют в двигателях автомобилей ЗИЛ-130, «Волга» ГАЗ-21, «Москвич-408», ГАЗ-66 и др. .

Автомобильный бензин АИ-93 с октановым числом по исследовательскому методу не менее 93 и моторному методу не менее 85 выпускают этилированным и неэтилированным Содержание ТЭС в этилированном бензине должно быть не более 0,82 г на 1 кг. Этилированный бензин АИ-93-готовят на базе бензина каталитического риформинга мягкого режима (75—80%) с добавлением толуола (10—15%) и алкилбензина (8—Ю'%). Для повышения давления насыщенных паров добавляют также фракцию н. к.— 62° С прямой перегонки или бутан-бутиленовую фракцию. При выработке бензина АИ-93 неэтилированного на базе бензина каталитического риформинга жесткого режима (70—75%) в него добавляют алкилбензин (25—28%) и бутан-бутилен (5—7%).. Бензин АИ-93 применяют в двигателях автомобилей ВАЗ-2101, МЗМА-412, «Волга» ГАЗ-24 и других этого класса. .

Автомобильный бензин АИ-98 с октановым числом пр исследовательскому методу не менее 98 и по моторному не менее 89 готовят на базе бензина АИ-93 неэтилированного с добавлением ТЭС-в количестве 0,82 г на 1 кг бензина. Бензин АИ-98 применяют в двигателях автомобилей высшего класса ЗИЛ-111, ЗИЛ-114 и иностранных моделей этого класса.

Характеристика этих бензинов приведена в табл. 14.

Упаковку, маркировку, ’ хранение и транспортирование автомобильных бензинов производят по ГОСТ 1510—60. В документах, удостоверяющих качество бензина, после марки'указывают вид бензина: летний или зимний. Пробы ртби-

29

Таблица 14. Характеристика автомобильных бензинов

Показатели ГОСТ 2084—67 Методы испытаний

А-66 К-72 А-76 А И-93 АИ-98

Октановое число

по моторному методу, не 89 ’

менее . по исследовательскому ме- 66 72 76 85 ГОСТ 511-66

тоду, не менее . , . . Не норм р у е т с н-я 93 98 ГОСТ 8226 - 66

Содержание ТЭС, а/ка, не бо-

лее Фракционный состав 0,6 Отсутствует 0,41 0,82 0,82 ГОСТ 63-62 ГОСТ 2177-66

н. к., °C, не ниже, для бензина

летнего 35 35 35 35 35

зимнего перегоняется при °C, не выше 10% для бензина Г 1 е но р м и р у е т с Я

летнего ....... 79 70 70 70 70

зимнего ....... 65 55 55 55

50% для бензина

летнего 125 115 115 115 115

зимнего 115 100 100 100

90% для бензина

летнего 195 . 180 180 180 180

зимнего к. к., 0 С, не выше, для бензина 160 160 160 160

летнего 205 195 195 195 195

зимнего ....... 185 185 185 185

остаток в колбе, %, не бо-

лее . . ч остаток и потери, %, не 1,5 1,5 1,5 1,5 1,5

более Давление насыщенных паров, мм рт. ст., для бензина 4,0 4,0 4,0 4,0 4,0 ГОСТ 1756 - 52 (арбитражный метод) или ГОСТ 6668-53

' летнего, не более . . 500 500 500 500 500

зимнего Кислотность, мг КОН/ЮО мл, 500— 700 500-700 500— 700 500— 700 500— 700

не более 3 3 3 3 3 ГОСТ 5985 — 59

Содержание фактических смол,

жа/100 мл, не более ГОСТ 1567 - 56 (арбитражный метод) или ГОСТ 8489 — 58

на месте производства

бензина при его постав-

ке < .. ....... . 7 5 5 5 5

30

Продолжение трбл. 14

ГОСТ 2084 -67 Методы

Показатели А-66 А-72 А-76 АИ-93 А И-98 испытаний

на месте потребления бен-зин а Индукционный период (на месте производства бензина, до этилирования), мин, не ме-нее Содержание серы, %, не более .... водорастворимых кислот и щелочей . 15 450 0,15 10 600 0,12 О т с 10 900 0,10 у т с т 7 900 0,10 в у ю т 7 900 0,10 ГОСТ 4039-48 ГОСТ 1771-48 ГОСТ 6307-60

механических примесей и воды . . . / Испытание на медной пластинке Отсутствуют \ Выдерживает 1 Бензин, налитый в стеклянный цилиндр диаметром 50—55 мм, должен быть 'прозрачным и не содержать взвешенных и осевших на дно цилиндра посторонних примесей, * в том числе воды ГОСТ 6321-52

Примечания: 1. Для эксплуатации автомобилей в городах и районах, а также при использовании их на предприятиях, где запрещено применять этилированные бензины, необходимо вырабатывать и поставлять неэтнлированные бензины всех марок.

2. По заказу потребителей, согласованному с нефтесбытовыми организациями союзных республик,/ автомобильный бензин летцего вида, предназначенный для применения в районах с-жарким климатом, должен вырабатываться с температурой начала перегонки не ниже 45 °C.

3, На местах сдачи автомобильного бензина потребителям (на нефтебазах, складах и в автоколоннах) допускается повышение температуры, при которой перегоняется 10% бензина, на 1 °C, температуры промежуточных точек перегонки— на 2 °C, а конца кипе-»ния— на 3°С; допускается также увеличение остатка в колбе на 0,3%.

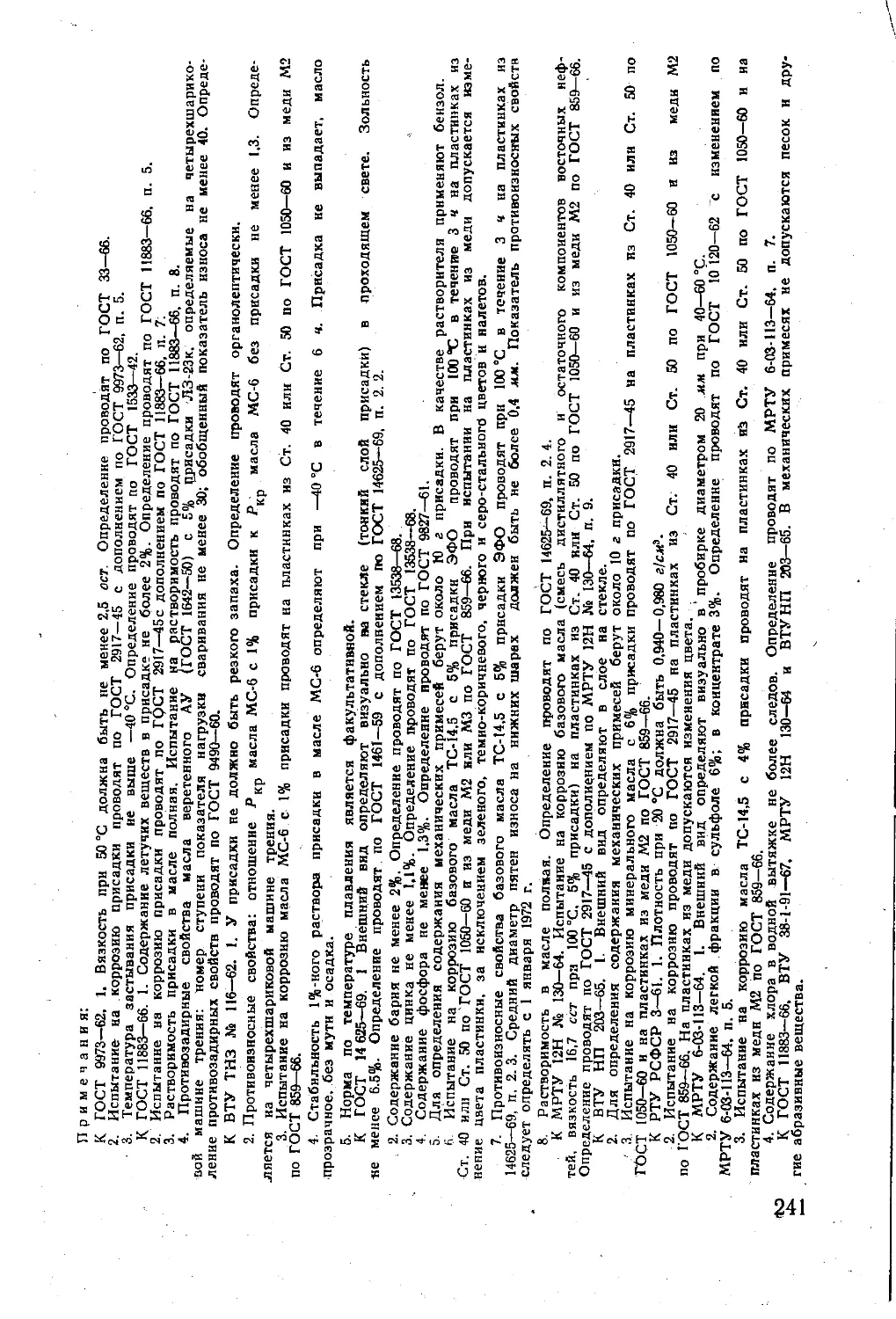

4. Для автомобильных бензинов, изготовленных с применением компонентов каталитического риформинга, допускается температура конца кипения: для бензинов А-76 и АИ-93 летних и бензина АИ-98 не выше 205 °C; для бензинов А-76 и АИ-93 зимних не выше 195 °C.