Author: Зайцев Б.Г. Завгороднев П.И. Шевченко А.С.

Tags: токарные станки справочник токаря токарное дело

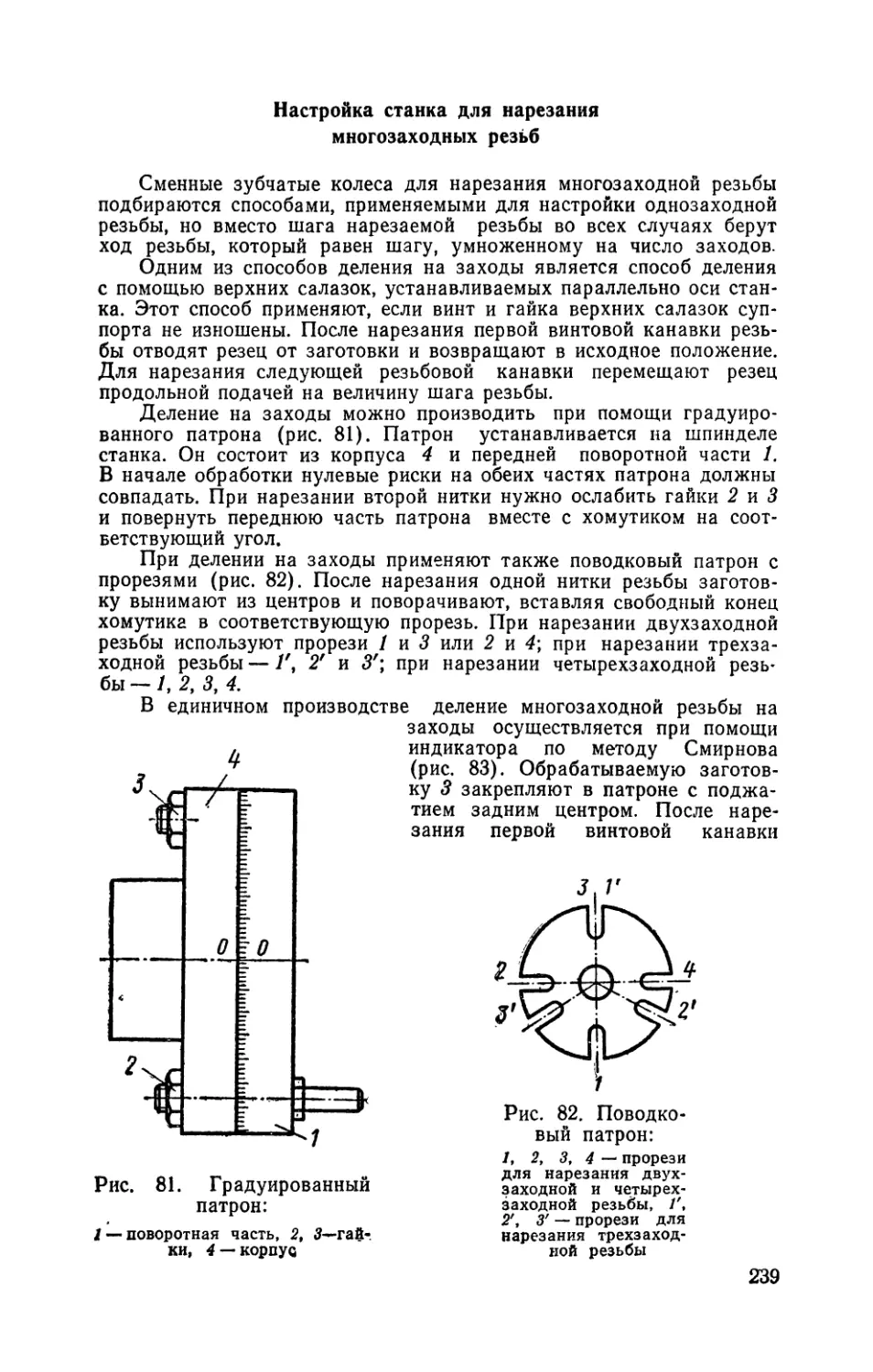

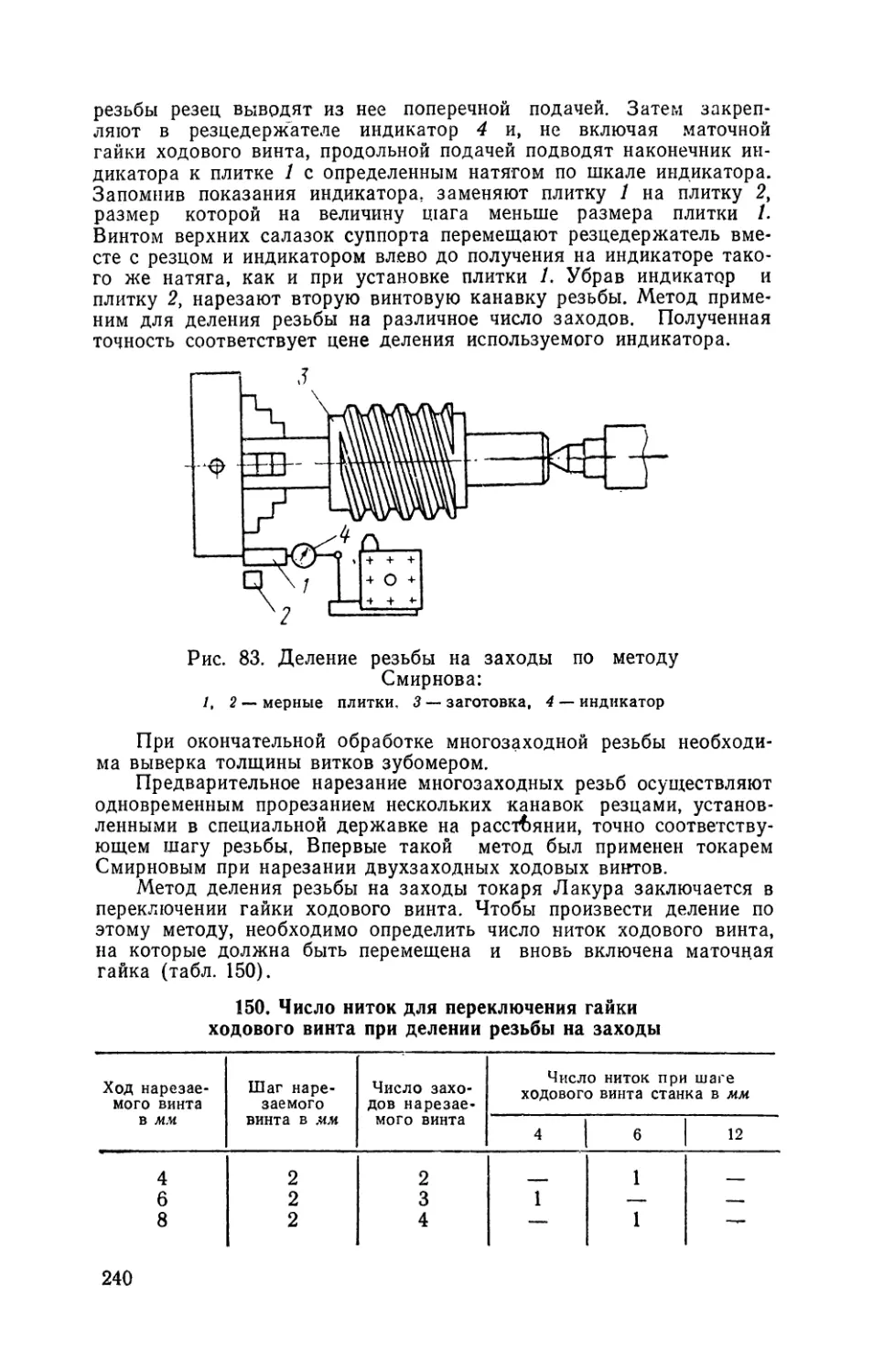

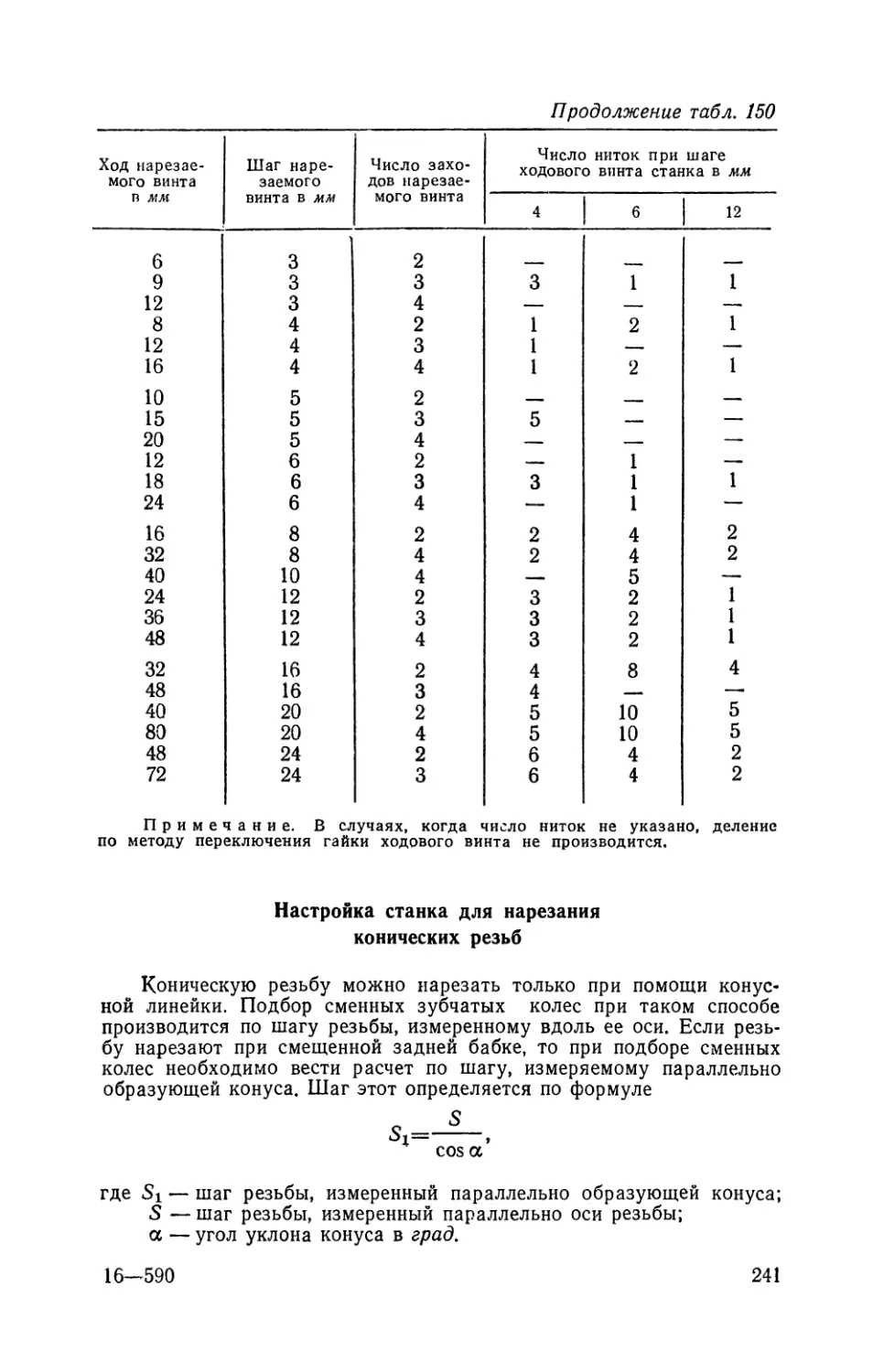

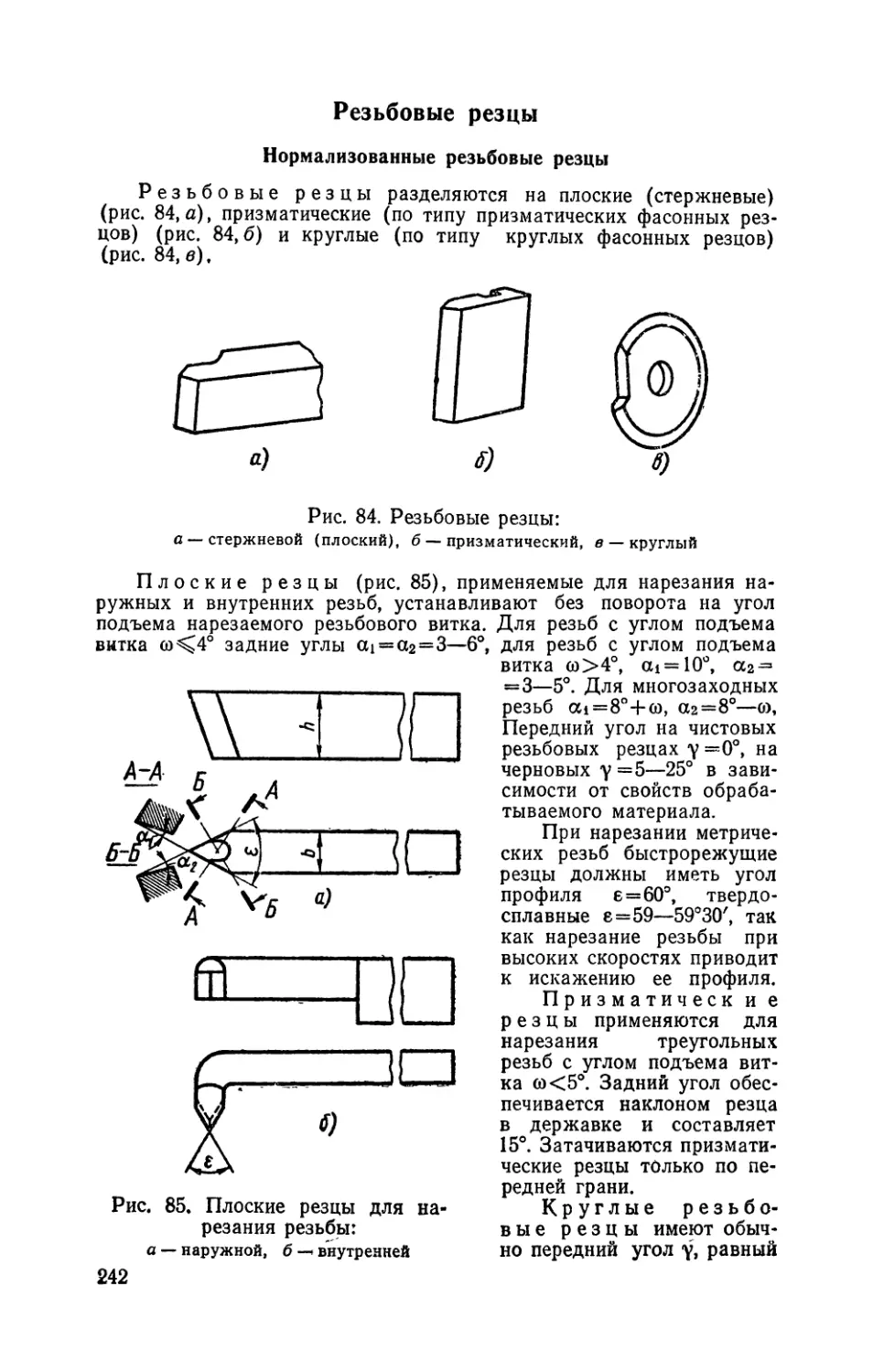

Year: 1972

Text

j/ t I

МОЛОДОГО

' f

Б. Г. ЗАЙЦЕВ, П. И. ЗАВГОРОДНЕВ,

А. С. ШЕВЧЕНКО

СПРАВОЧНИК

МОЛОДОГО

ТОКАРЯ

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

МОСКВА 1972

6П4.7

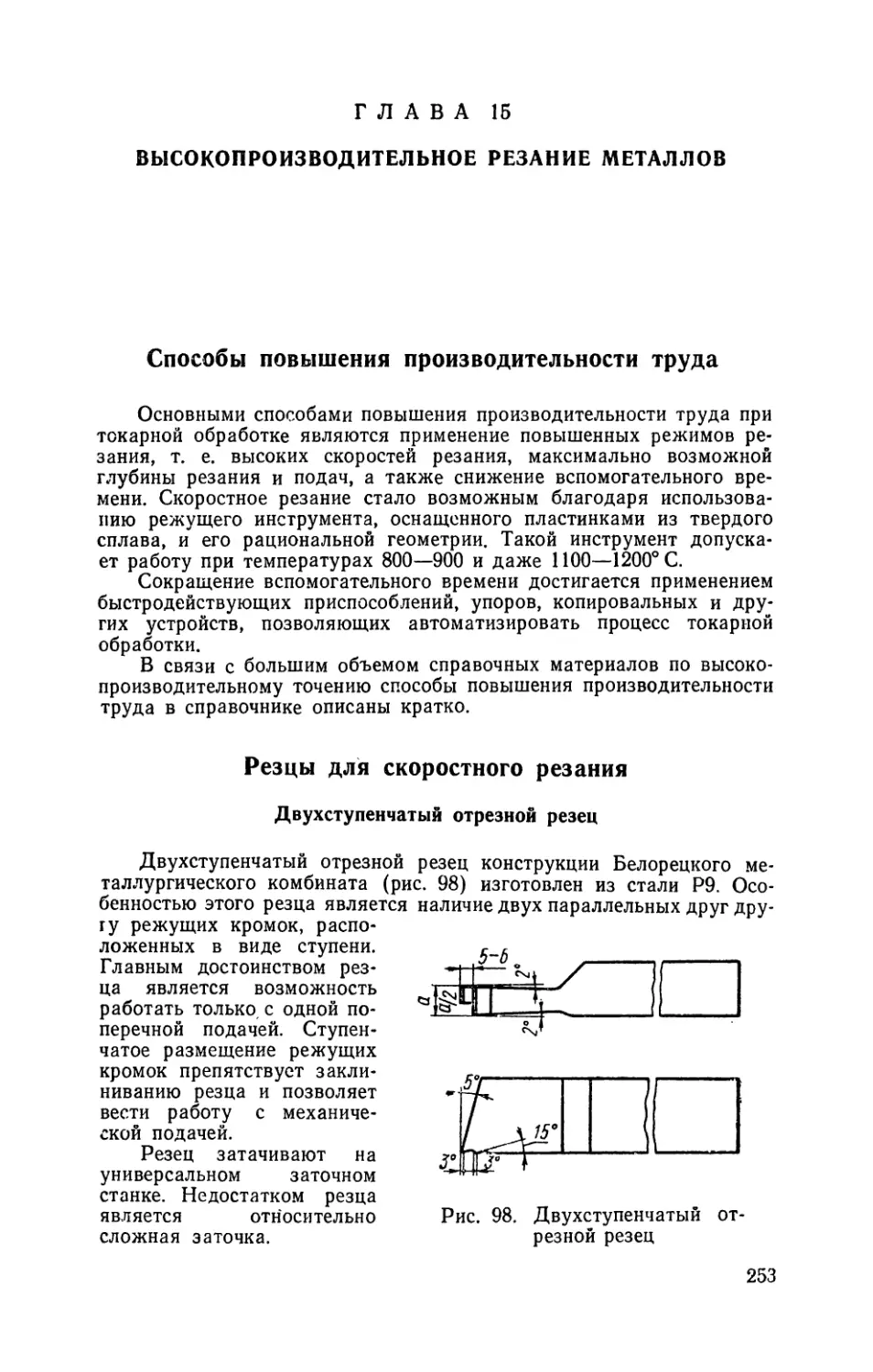

317

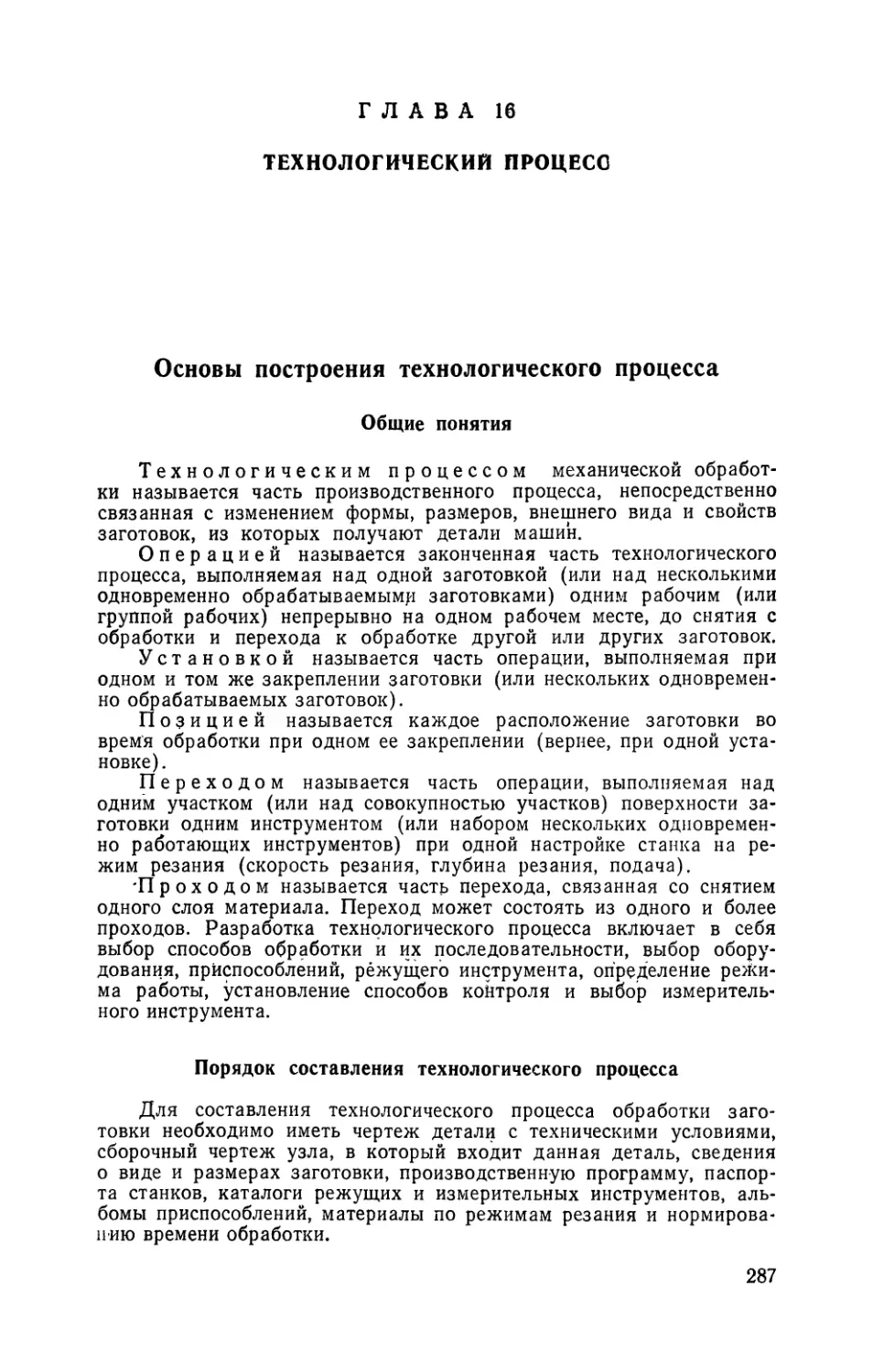

Зайцев Б. Г., Завгороднев П. И., Шевченко А. С.

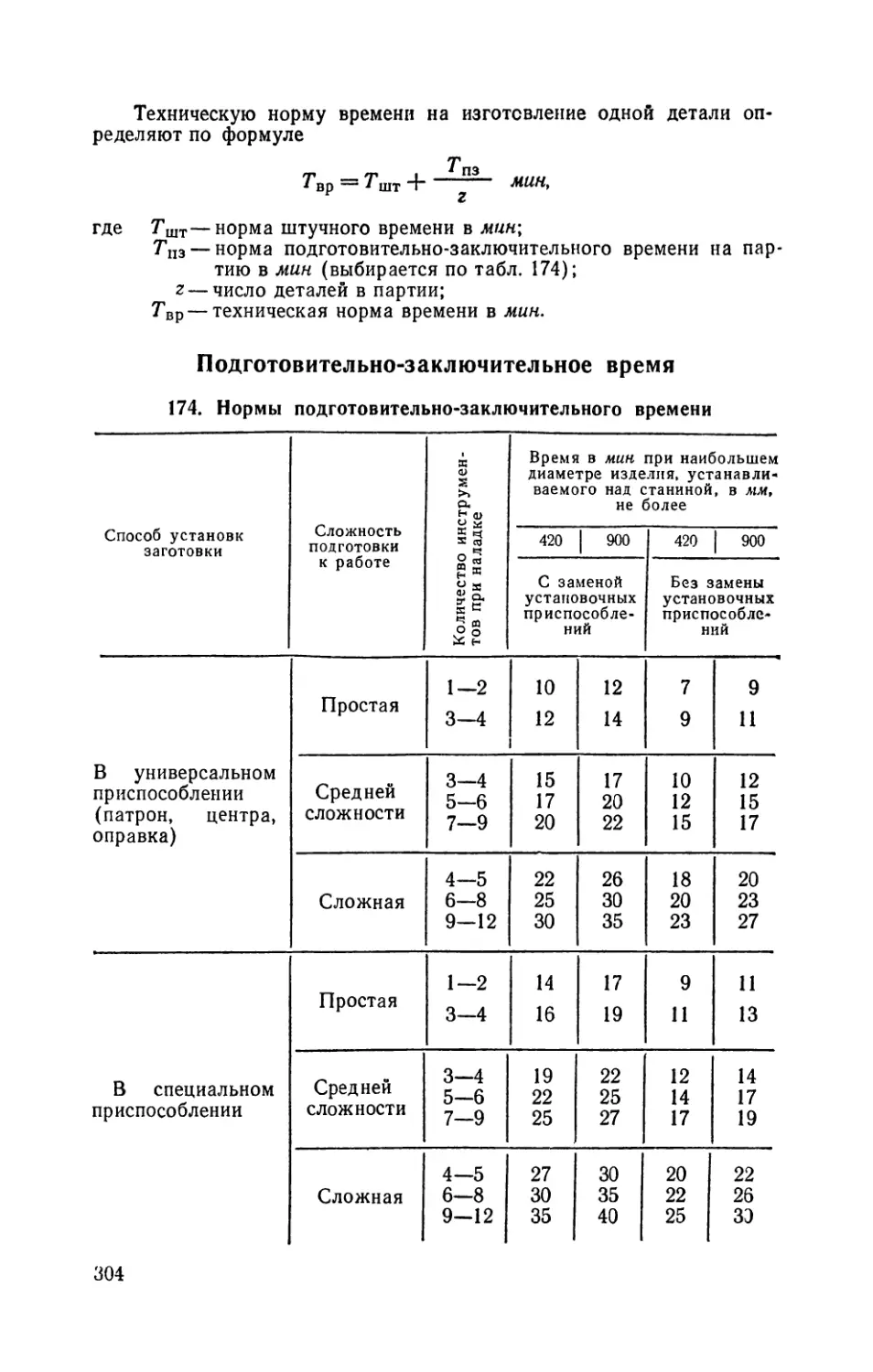

317 Справочник молодого токаря. Для проф.-техн. учебн.

заведений. М., «Высшая школа»; 1972.

352 с. с илл.

Справочник содержит сведения об основах токарной

обработки металлов, технические характеристики и крат-

кие сведения об устройстве токарных станков и приспо-

соблений к ним; приведены данные о резцах, приемах

обработки и режимах резания; изложены рекомендации

по повышению точности обработки.

Справочник предназначен для профессионально-тех-

нических учебных заведений и молодых рабочих, обу-

чающихся на производстве.

Рекомендован к изданию Государственным комите-

том Совета Министров СССР по профессионально-тех-

ническому образованию,

3—12—4

72—72

6П4.7

Отзывы и замечания направлять по адресу:

Москва, К-51, Неглинная ул., 29/14, издательство

«Высшая школа».

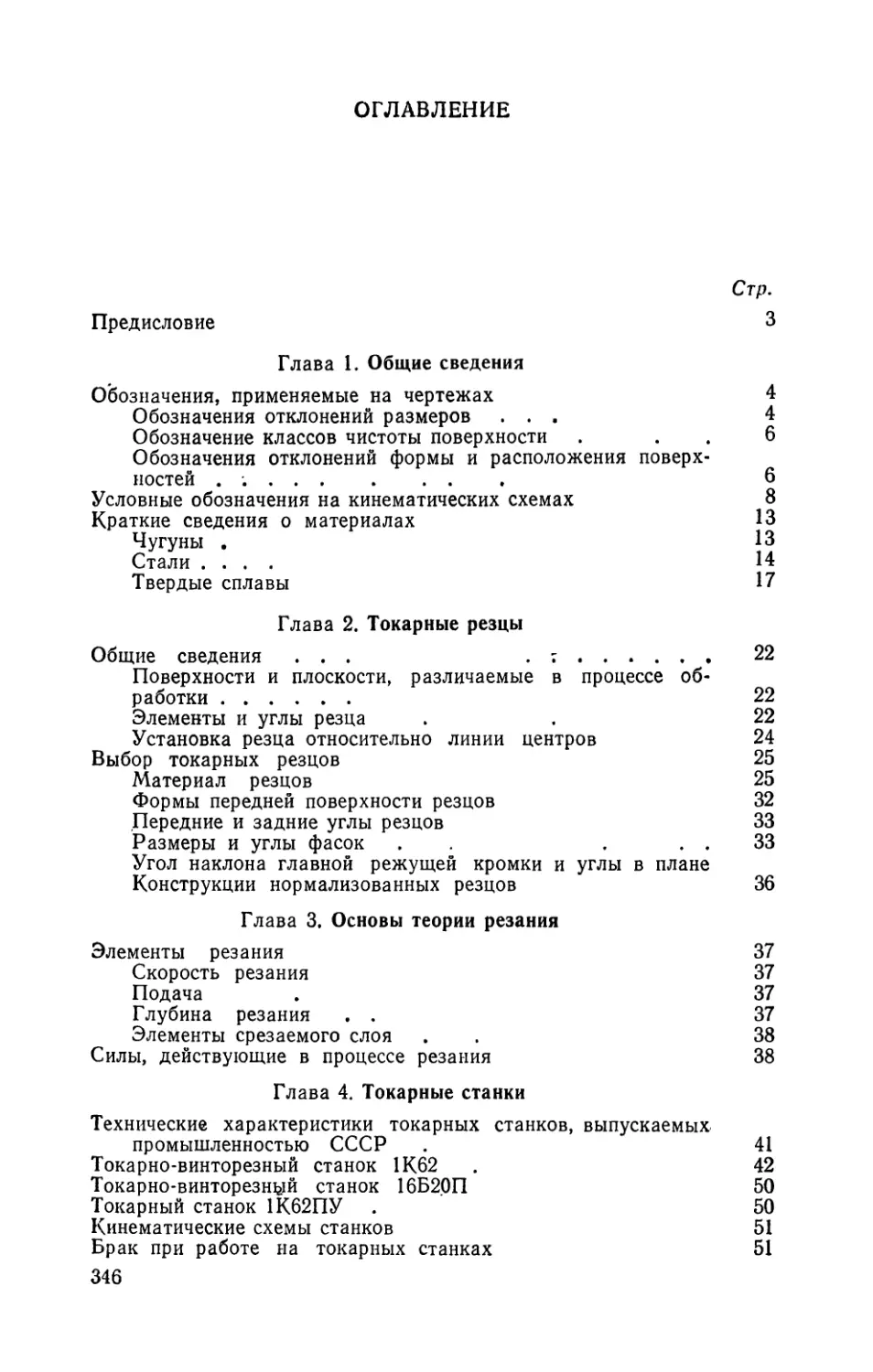

ПРЕДИСЛОВИЕ

Директивами XXIV съезда КПСС по пятилетнему плану разви-

тия народного хозяйства предусмотрено дальнейшее развитие ма-

шиностроения. Не менее чем в 3,5 раза увеличится выпуск станков

с числовым программным управлением, которые позволят повысить

производительность труда в 3—4 раза. Производство автоматических

и полуавтоматических линий для машиностроения возрастет в 1,6 ра-

за. Таким образом, подготовка высококвалифицированных станочни-

ков, в том числе и токарей, является необходимым условием даль-

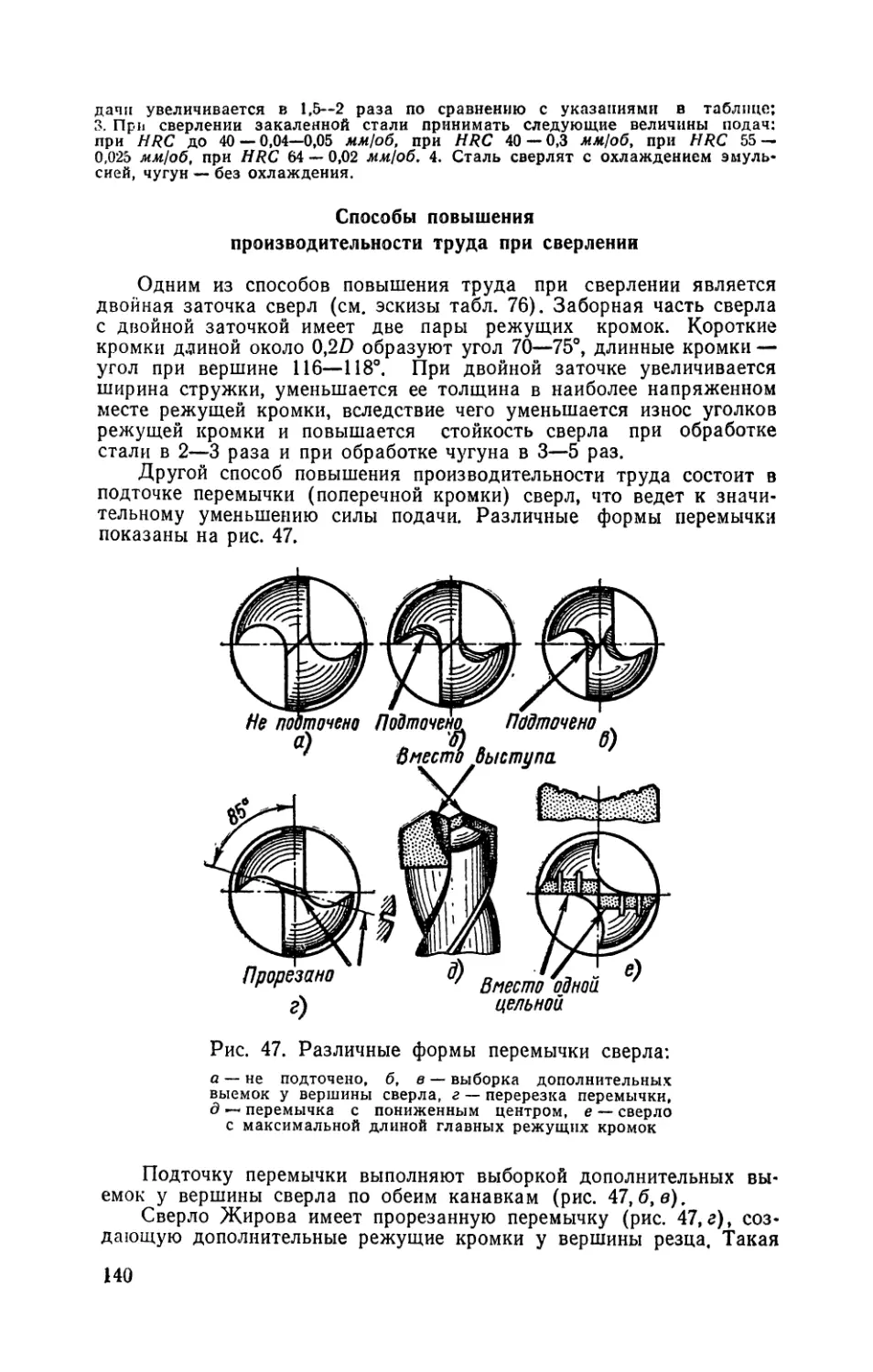

нейшего развития промышленности.

Предлагаемый справочник рассчитан на учащихся профессио-

нально-технических учебных заведений и молодых токарей, имеющих

квалификацию 1—3-го разряда. В нем приведены основные сведения,

необходимые для выполнения работ на токарных станках.

Основное внимание уделено выбору инструмента, приспособле-

ний и режимов резания при обработке наружных и внутренних ци-

линдрических, конусных и фасонных поверхностей, а также при на-

резании резьб. В справочнике помещены материалы по теории реза-

ния, устройству токарных станков, высокопроизводительному резанию,

техническому нормированию токарных работ и организации рабоче-

го места токаря.

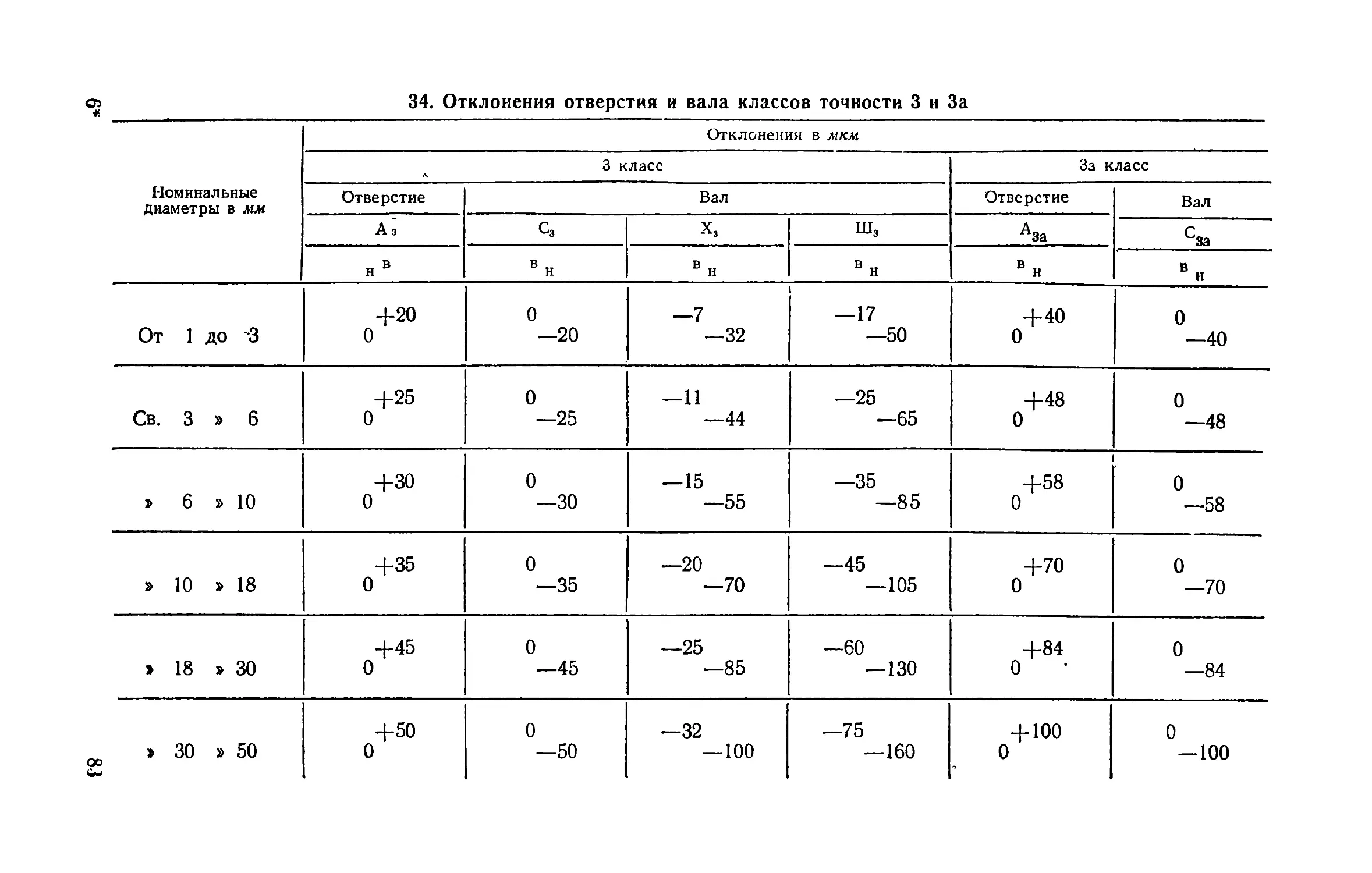

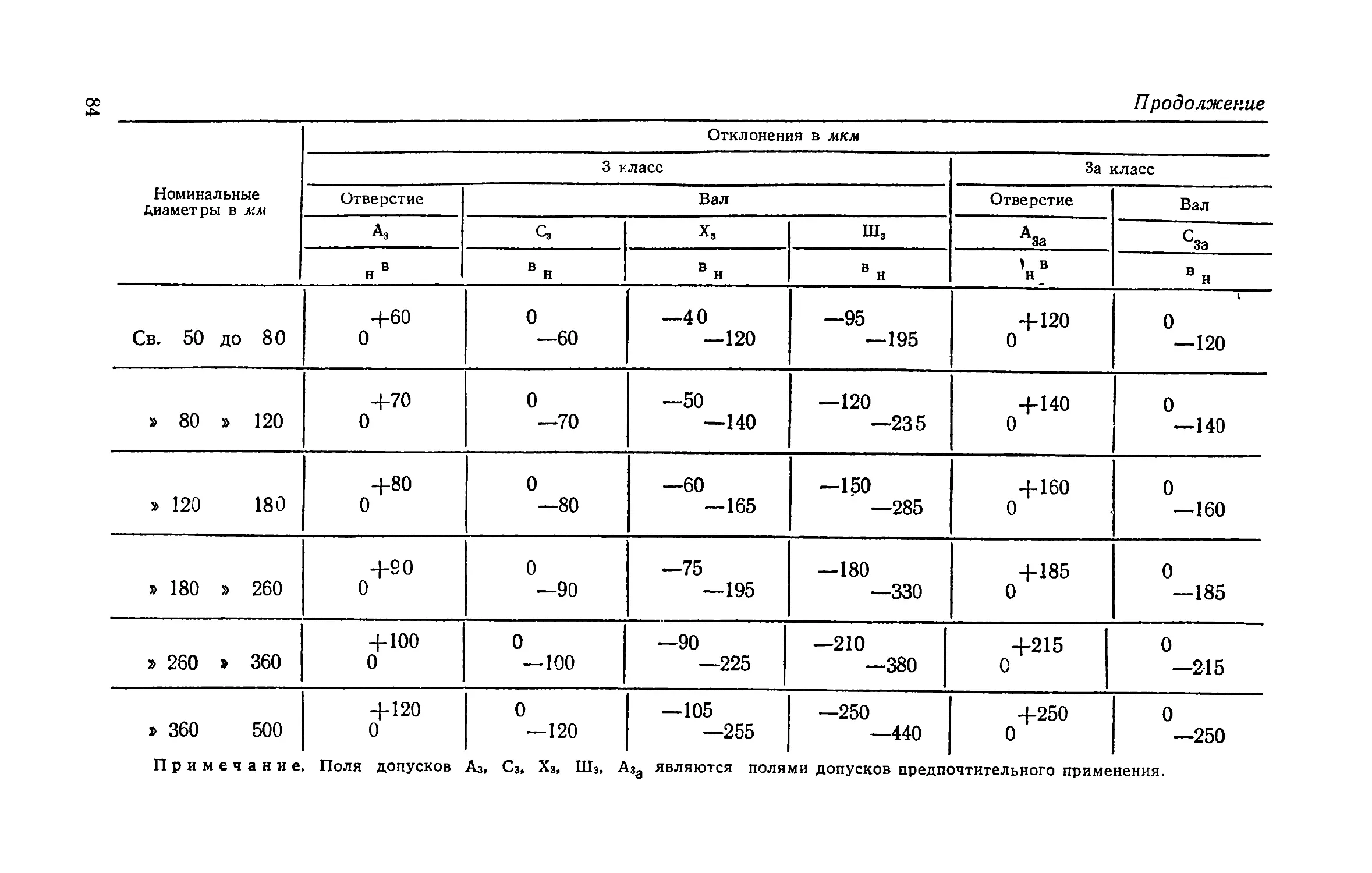

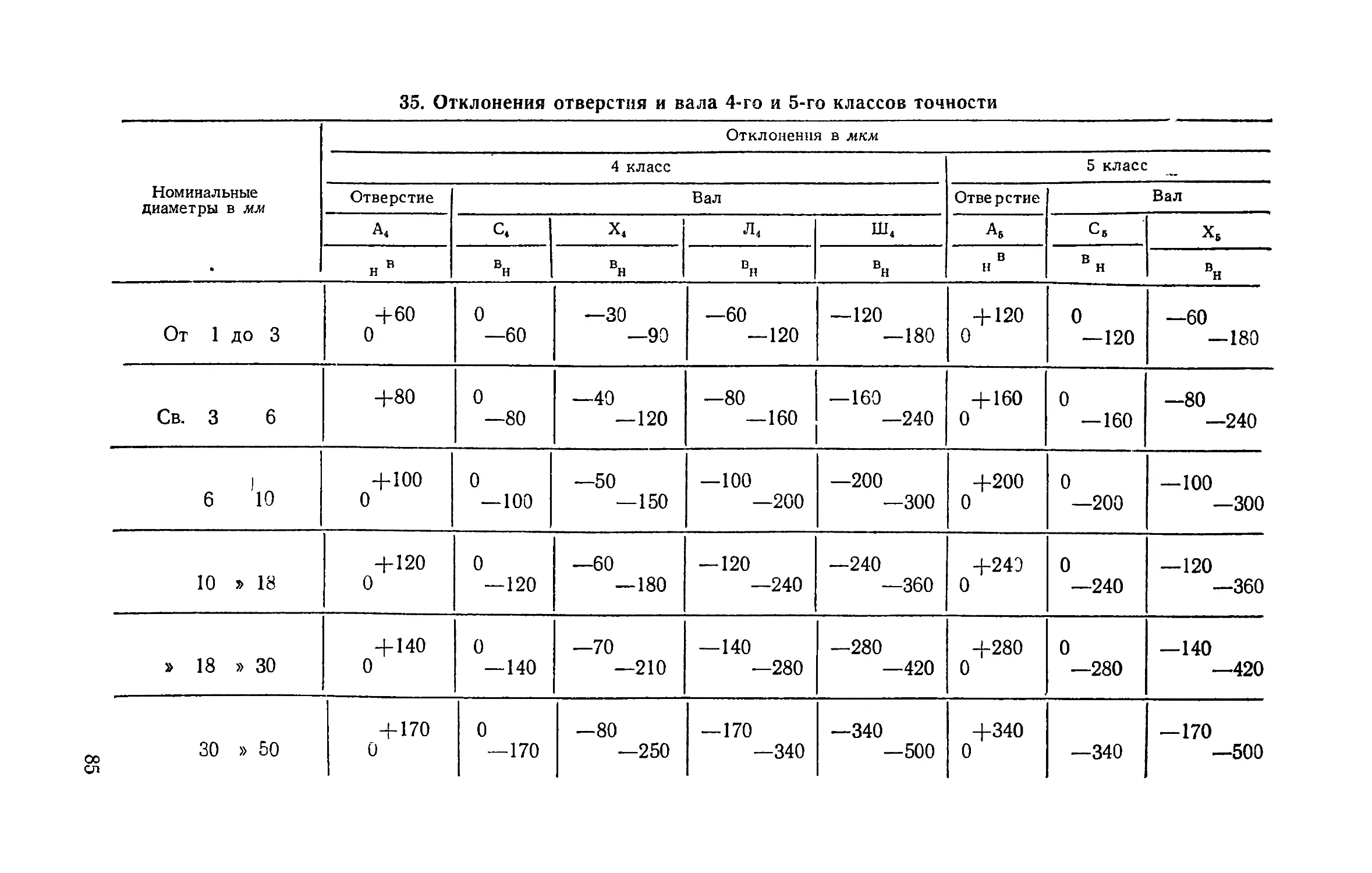

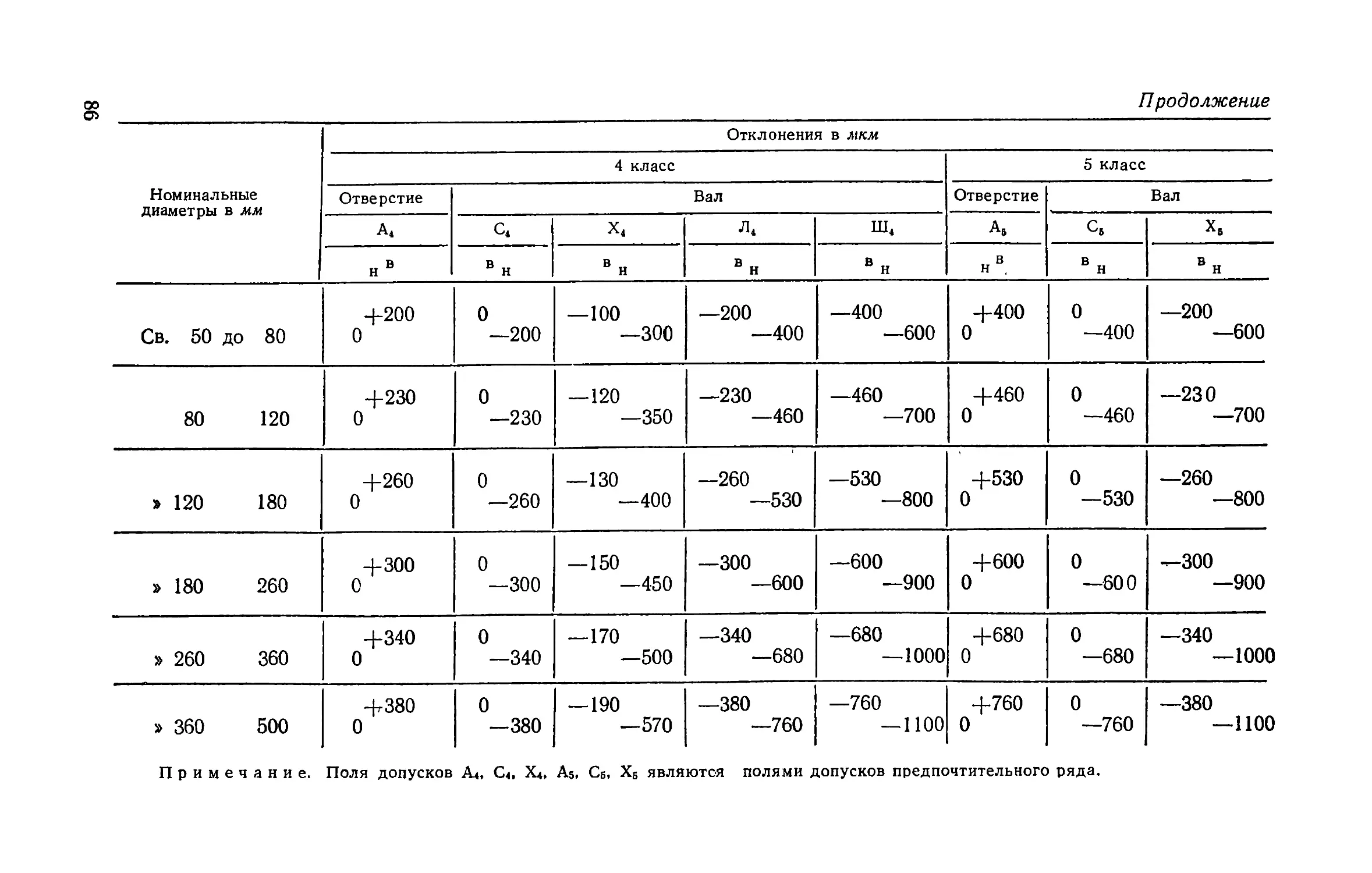

Отдельно выделены данные по взаимозаменяемости и точности

обработки и измерительному инструменту, допускам и посадкам, ме-

ханическим свойствам металлов и др.

Небольшой объем справочника не позволил включить в него

подробные сведения по высокопроизводительному резанию, модерни-

зации токарных станков и некоторым видам работ, редко применяе-

мым молодыми рабочими.

Настоящий справочник отличается от других справочных изда-

ний тем, что написан на основе учебной программы, предназначен-

ной для подготовки токарей в профессионально-технических учили-

щах, поэтому помещенный в нем материал является дополнением к

учебникам, которыми пользуются в училищах.

В помещенных в справочнике технических сведениях использо-

ваны ГОСТы, нормали и технические условия по состоянию на

1 января 1971 г.

Для удобства пользования справочником на сведения, приводи-

мые в других главах, в тексте даются соответствующие ссылки.

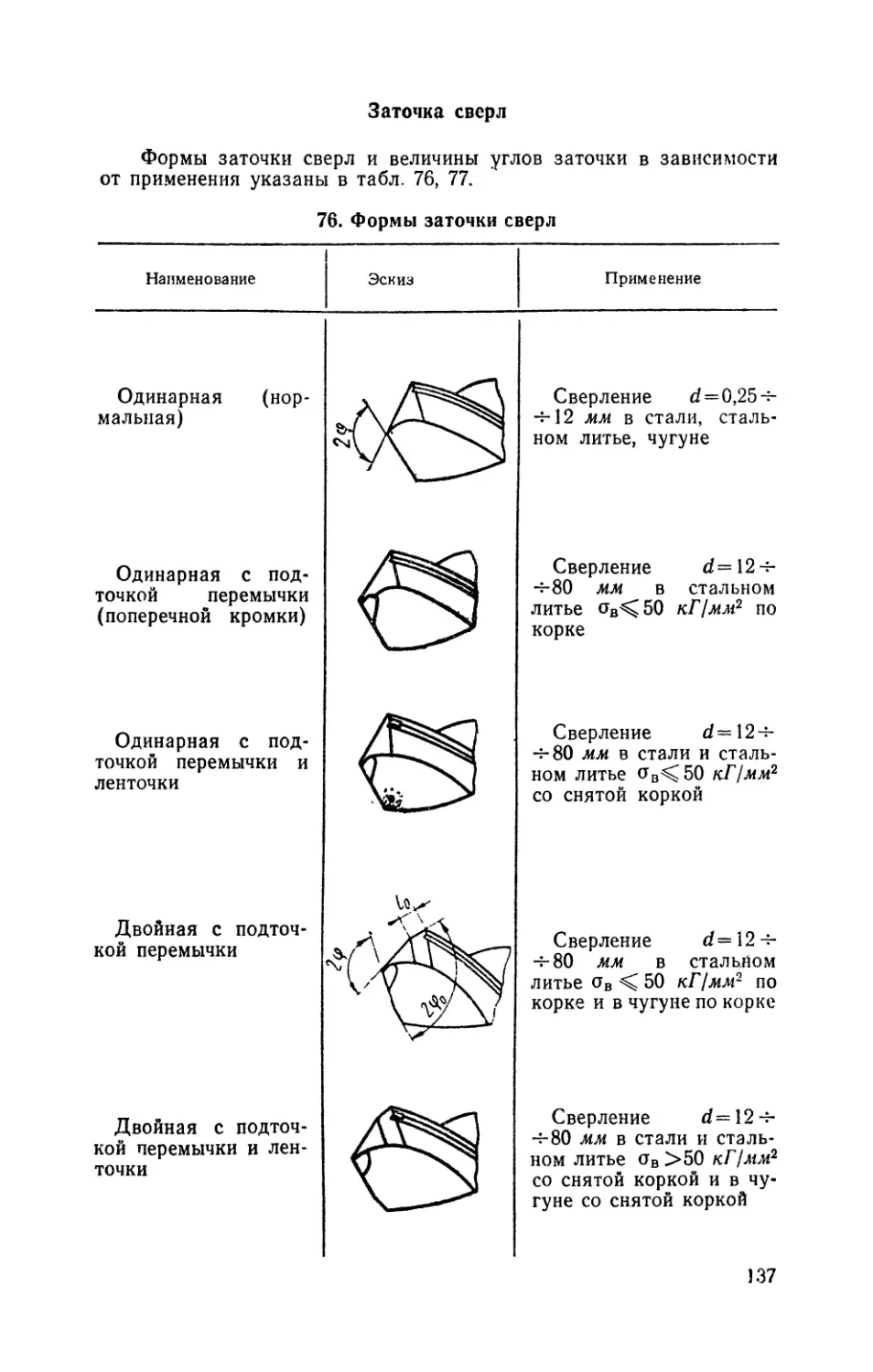

1*

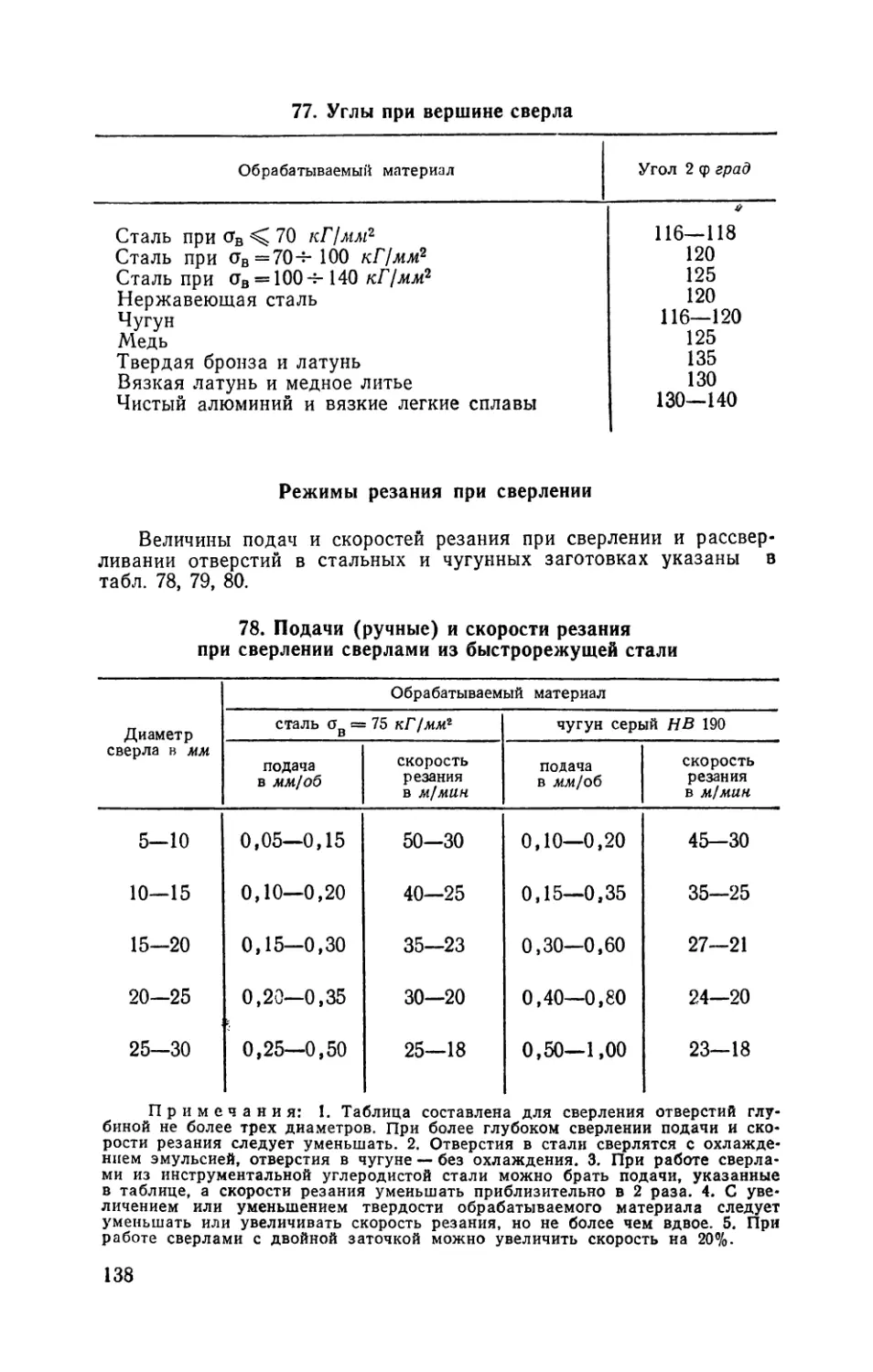

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ

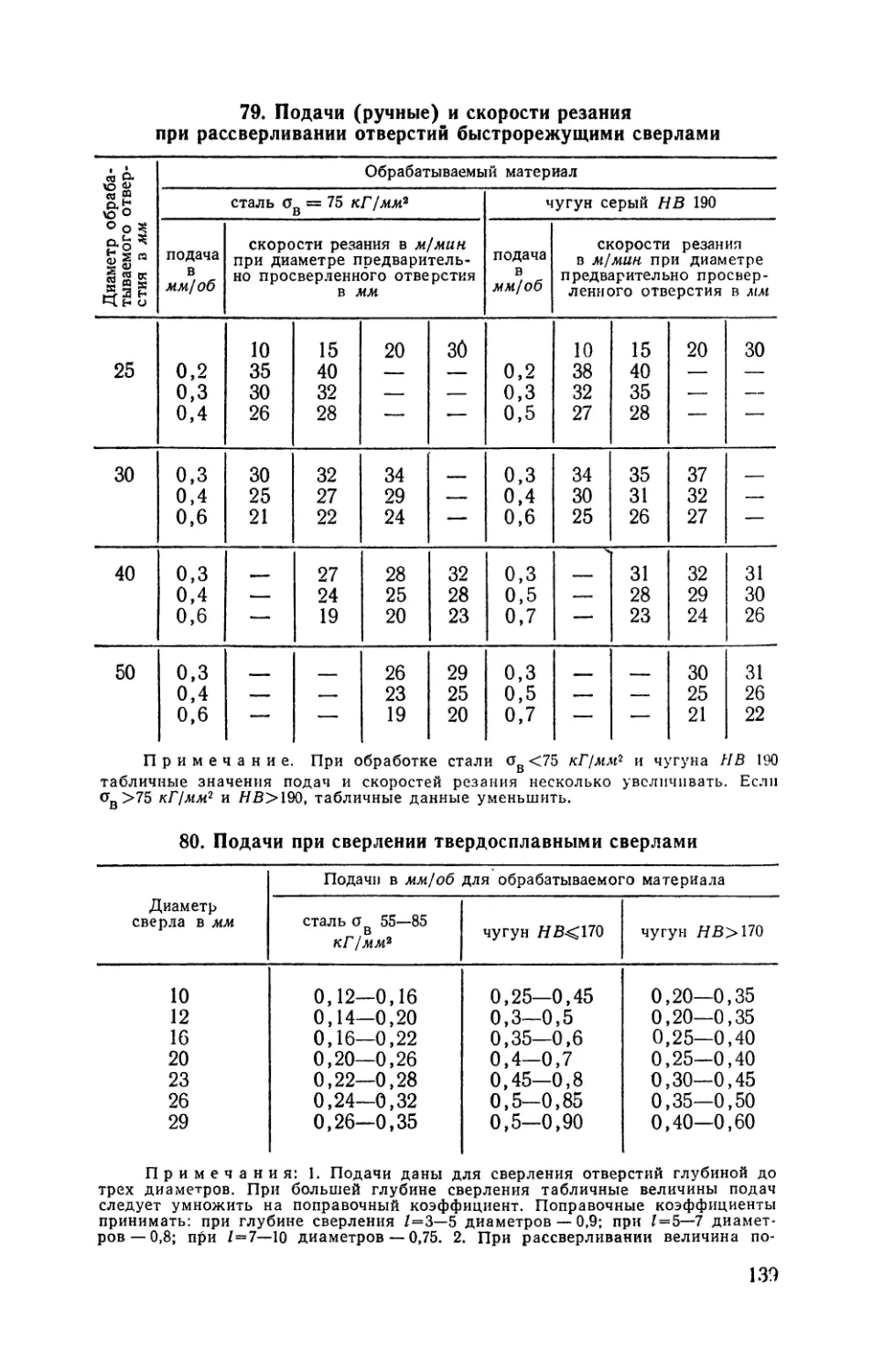

Обозначения, применяемые на чертежах

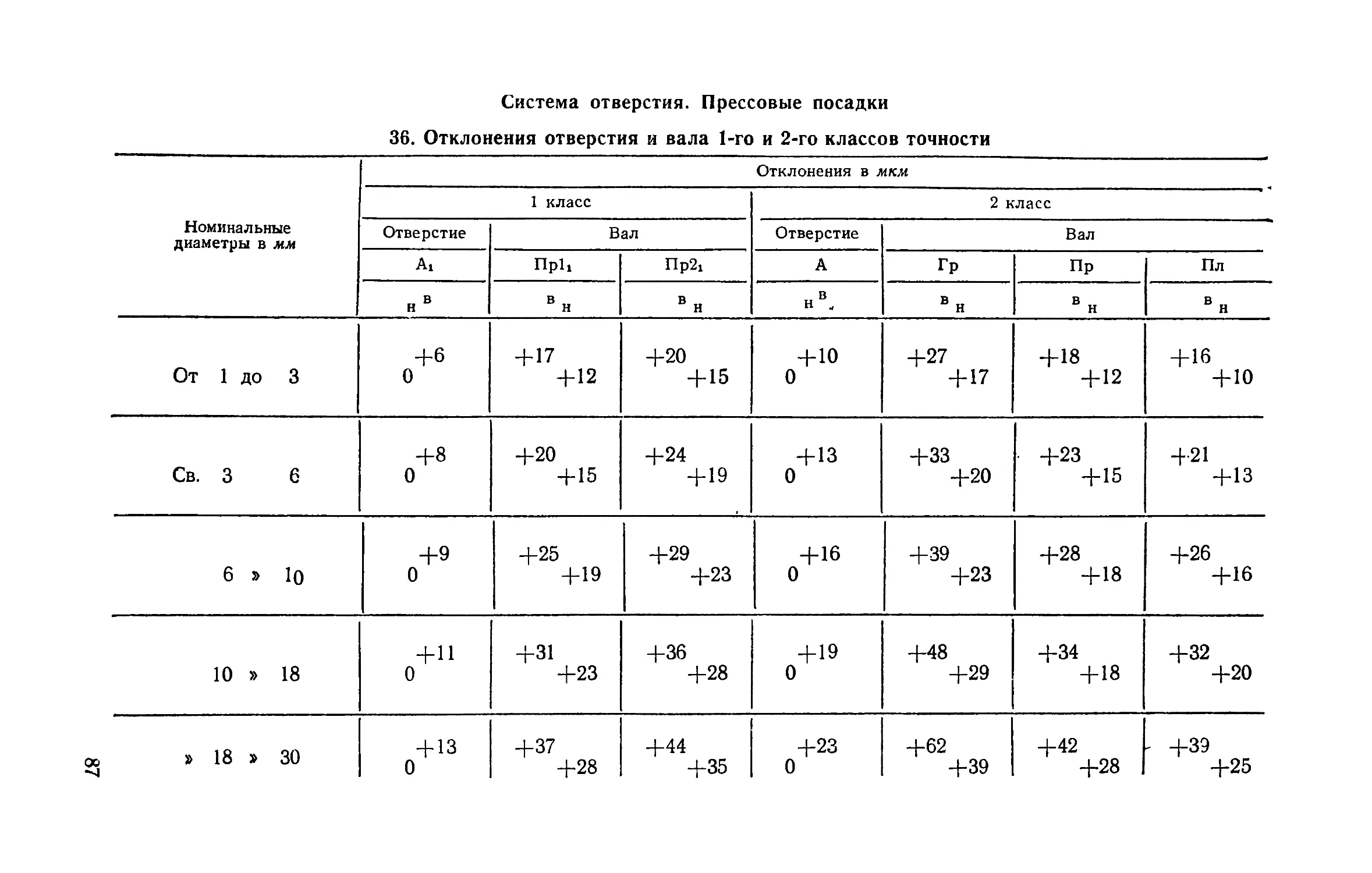

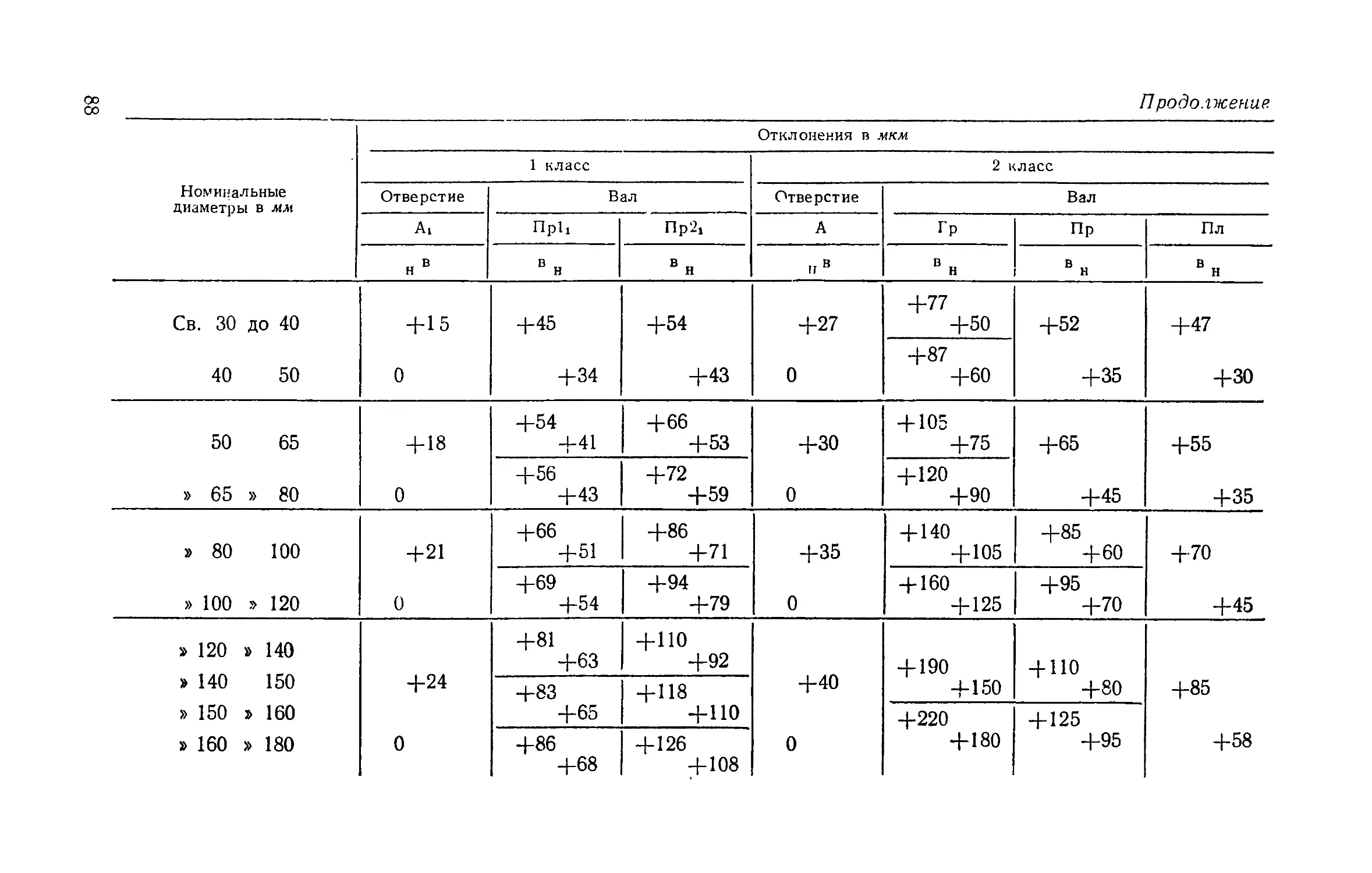

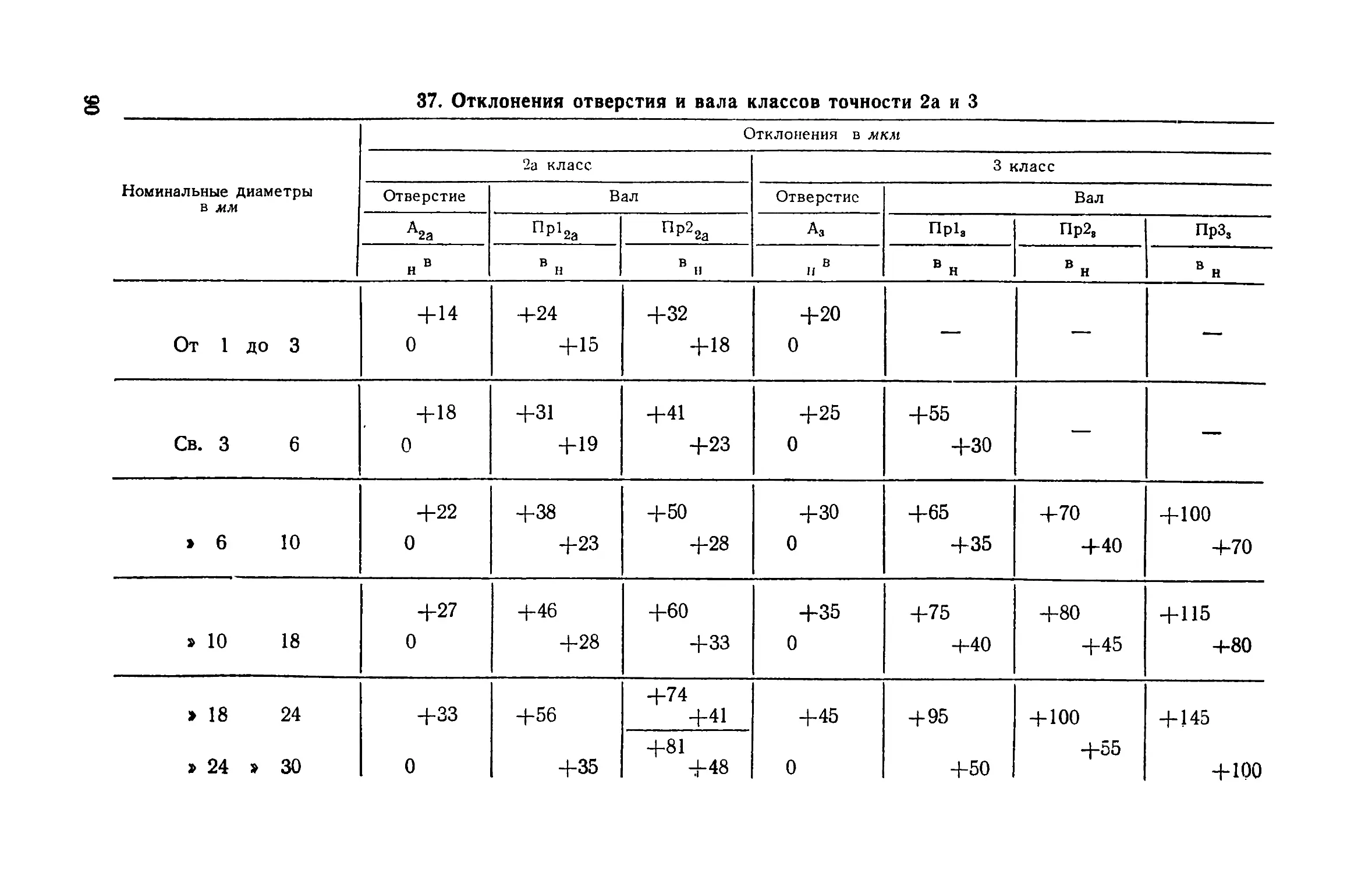

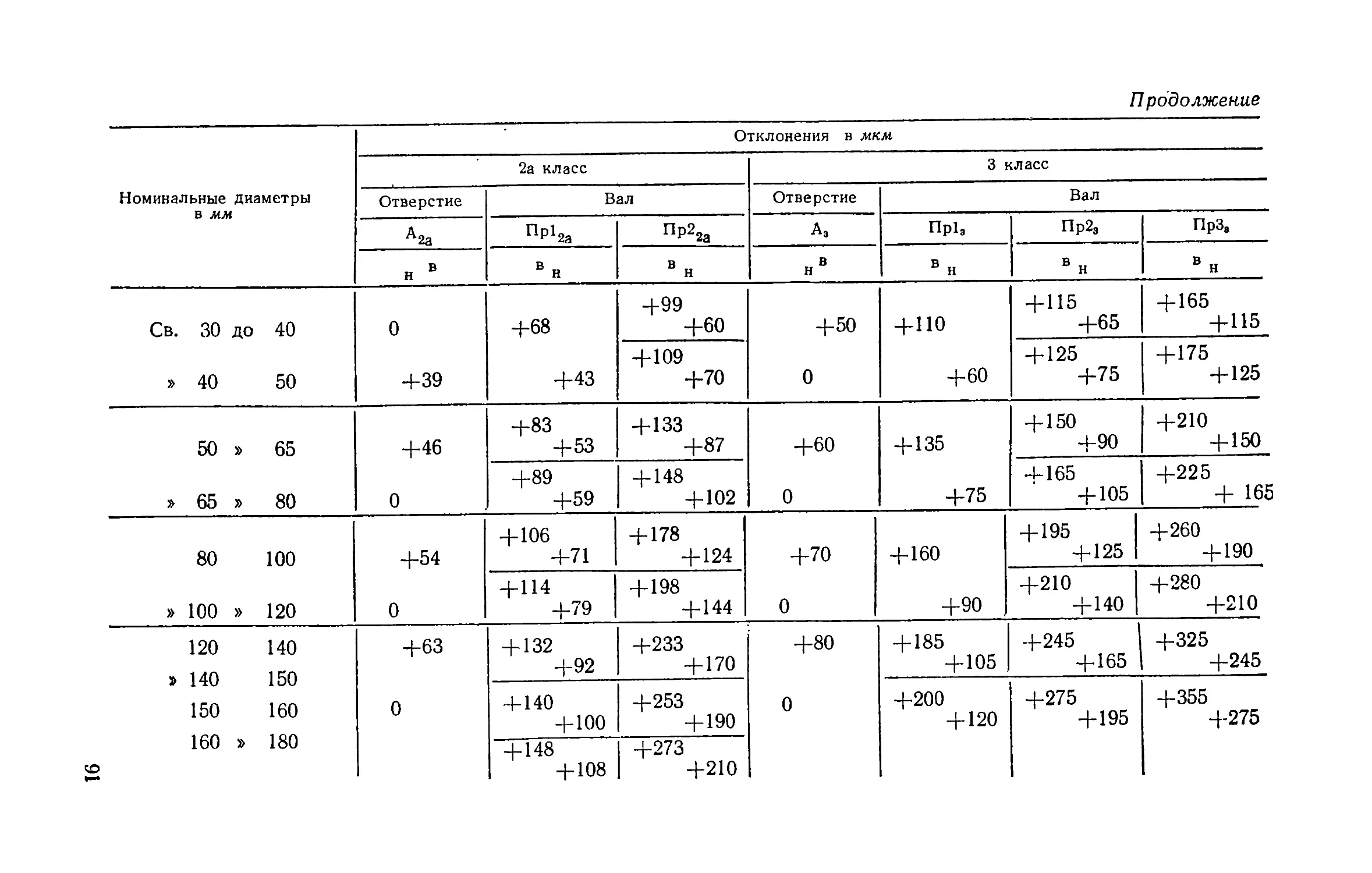

Обозначения отклонений размеров

Предельные отклонения данного размера от номинального обо-

значаются буквами или числами. Отклонения отверстия в системе

отверстия обозначаются буквой А. Отклонения вала в систе-

ме вала обозначаются буквой В. Отклонения вала в системе от-

верстия и отверстия в системе вала обозначаются буквами, указыва-

ющими отклонения посадки. Справа от букв А, В или буквы, обо-

значающей посадку, проставляется индекс, указывающий класс точ-

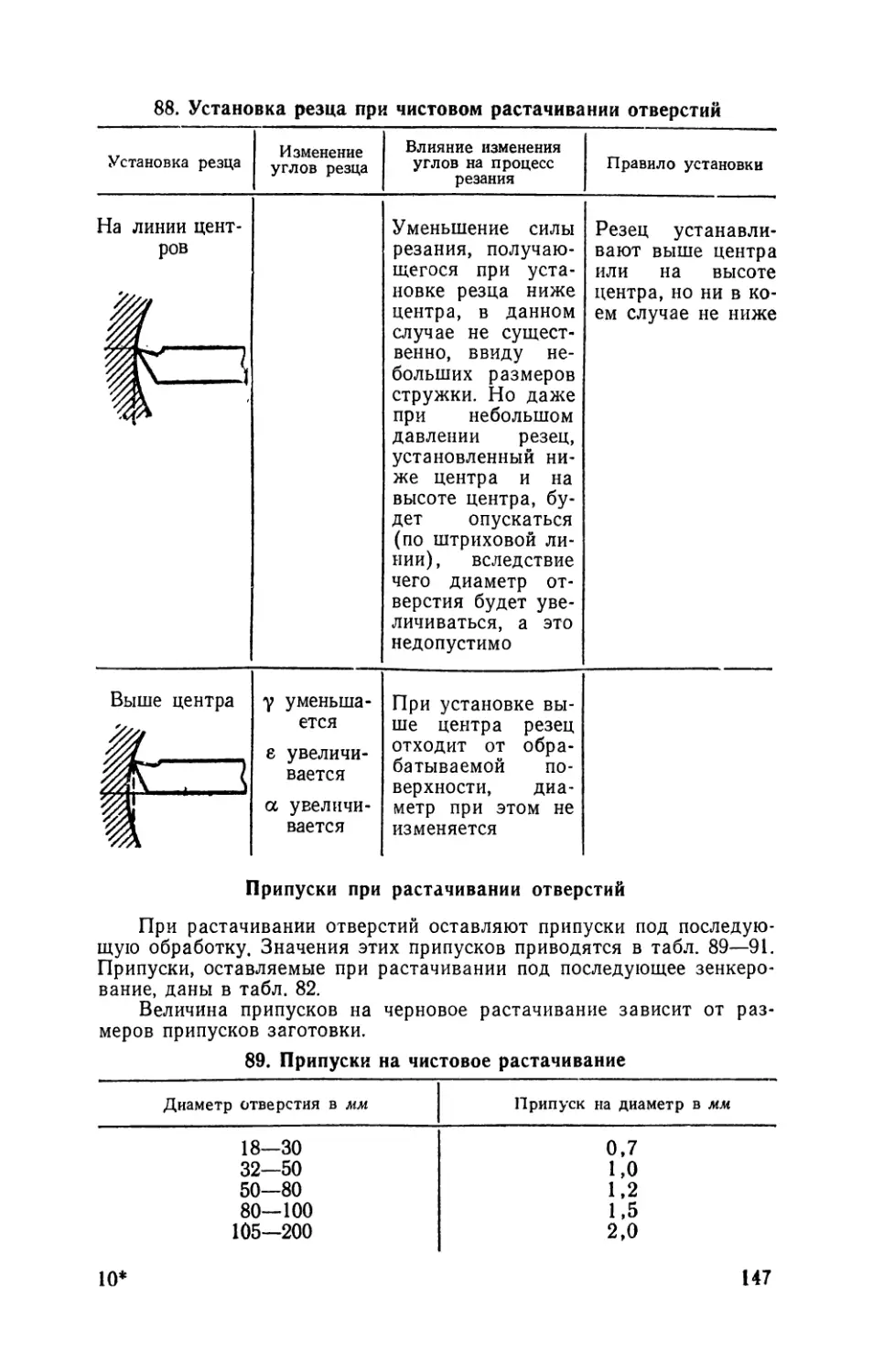

ности. При втором классе точности индекс отсутствует.

Числа, обозначающие предельные отклонения размера, простав-

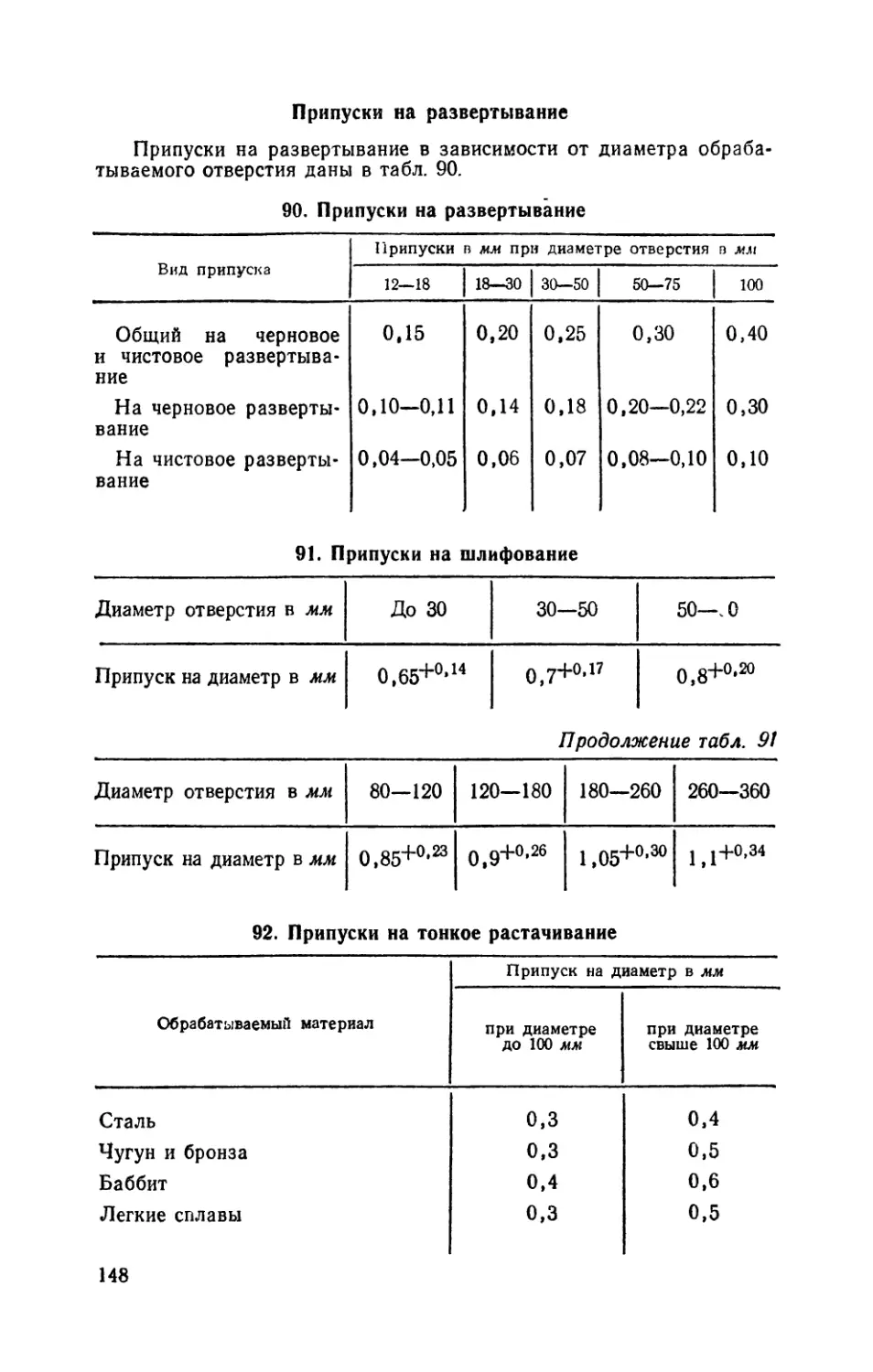

ляются справа от номинального одно под другим. Число, стоящее

выше, указывает верхнее отклонение. Число, стоящее ниже, указы-

вает нижнее отклонение. Если у номинального размера стоит одно

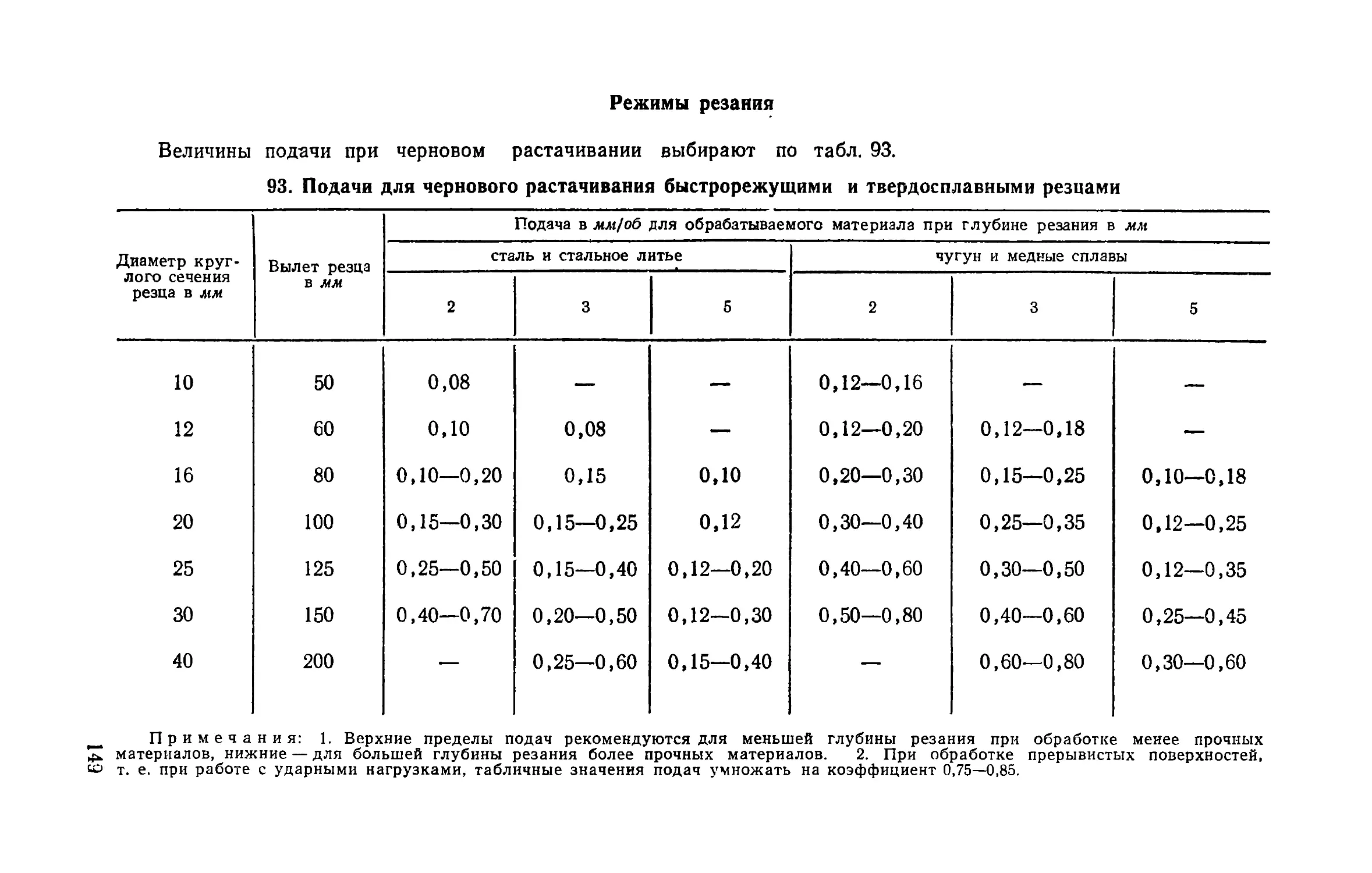

число, то это обозначает, что второе отклонение равно нулю.

Иногда предельные отклонения размера указываются буквами

А, В или условным обозначением посадки и, кроме того, числами

величин этих отклонений. Например: 40А3 (+0,027), 40Х (Zo.’oio)-

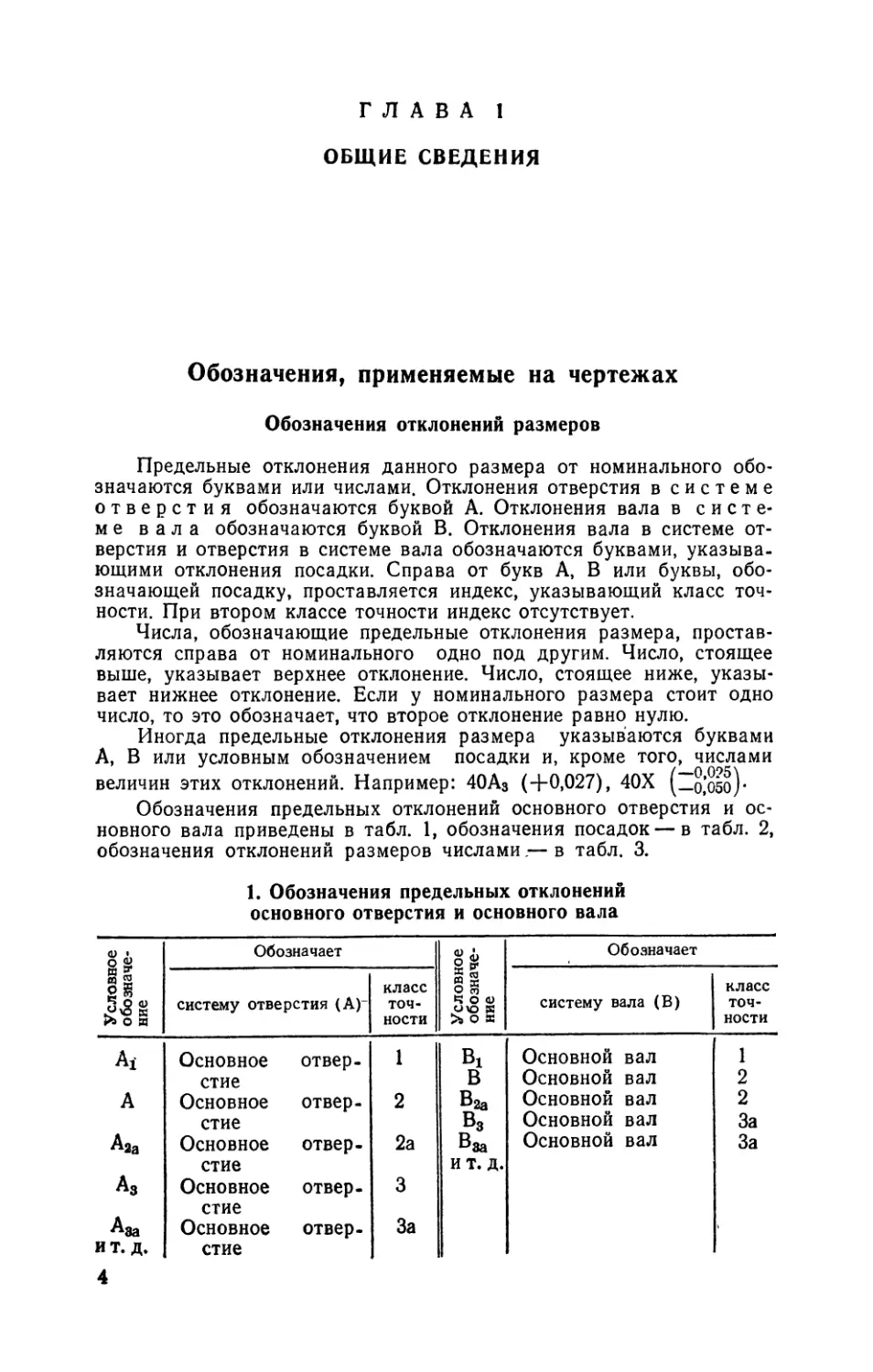

Обозначения предельных отклонений основного отверстия и ос-

новного вала приведены в табл. 1, обозначения посадок — в табл. 2,

обозначения отклонений размеров числами — в табл. 3.

1. Обозначения предельных отклонений

основного отверстия и основного вала

Условное обозначе- ние Обозначает £ <Ь § * S к о й ЧОО) ою Я >> о я Обозначает

систему отверстия (А) класс точ- ности систему в ала (В) класс точ- ности

А1 Основное отвер- стие 1 Bi в Основной Основной вал вал 1 2

А Основное отвер- стие 2 раса Основной Основной вал вал 2 За

Ааа Аз Аза ИТ. д. Основное отвер- стие Основное отвер- стие Основное отвер- стие 2а 3 За В за ИТ. д. Основной вал За

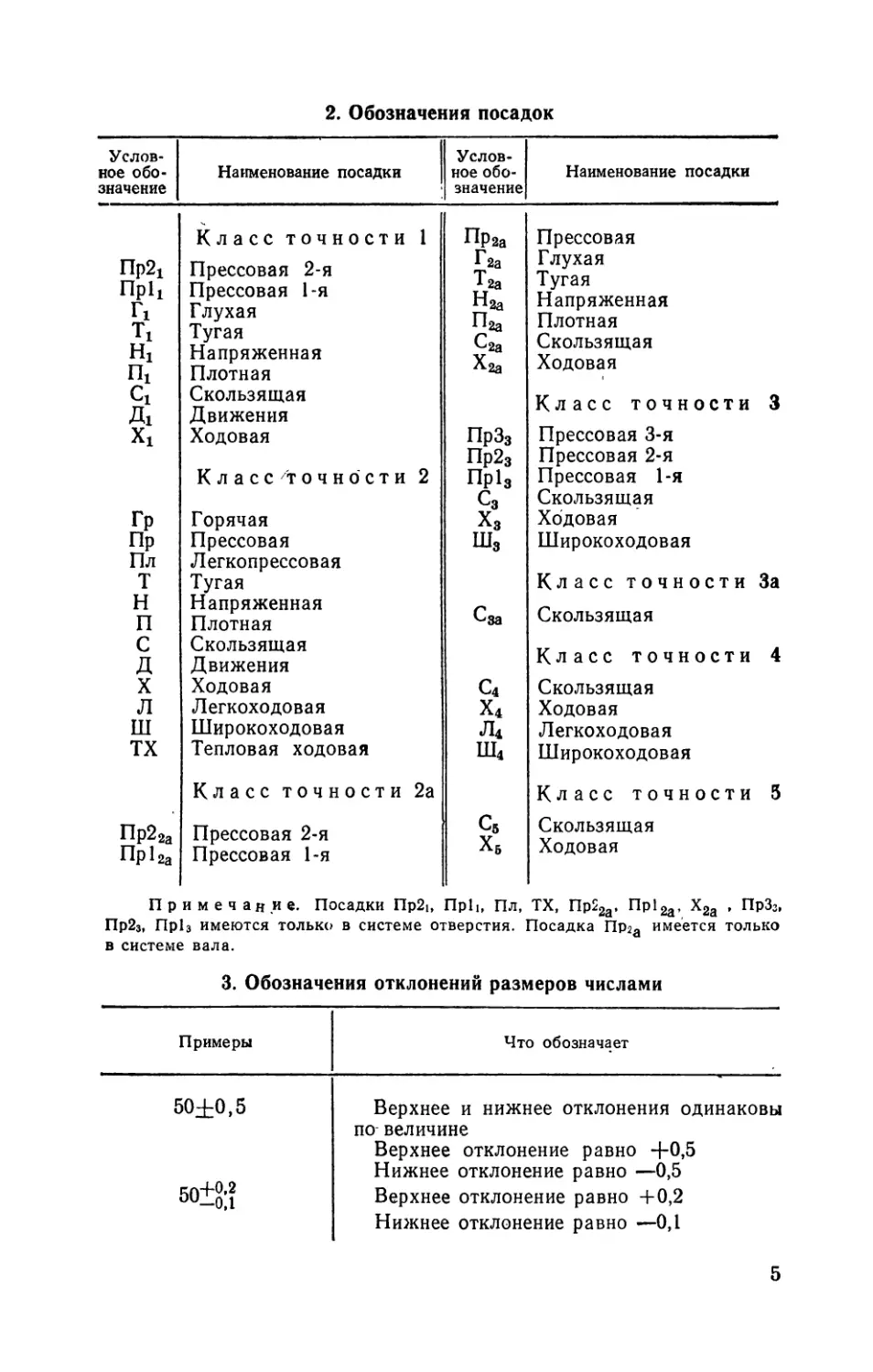

2. Обозначения посадок

Услов- ное обо- значение Наименование посадки | Услов- ное обо- значение Наименование посадки

np2j При Г1 Тх Нх Пх Сх Дх Хх Гр Пр Пл Т н п с д X л ш тх Пр22а Пр 1га Класс точности 1 Прессовая 2-я Прессовая 1-я Глухая Тугая Напряженная Плотная Скользящая Движения Ходовая К л а с ст о ч н ос т и 2 Горячая Прессовая Легкопрессовая Тугая Напряженная Плотная Скользящая Движения Ходовая Легкоходовая Широкоходовая Тепловая ходовая Класс точности 2а Прессовая 2-я Прессовая 1-я Пр2а Г 2а Таа Наа Пга С га Хаа ПрЗз Пр23 Пр13 с3 Х3 Ш8 С за с4 х4 Л4 ш4 С5 Х6 Прессовая Глухая Тугая Напряженная Плотная Скользящая Ходовая Кл асе точности 3 Прессовая 3-я Прессовая 2-я Прессовая 1-я Скользящая Ходовая Широкоходовая Класс точности За Скользящая Кл асе точности 4 Скользящая Ходовая Легкоходовая Широкоходовая Класс точности 5 Скользящая Ходовая

Примечание. Посадки Пр2ь Пр1ь Пл, ТХ, Пр$2а, Пр12а, Х2а , Пр33,

Пр23, Пр13 имеются только в системе отверстия. Посадка Пр2а имеется только

в системе вала.

3. Обозначения отклонений размеров числами

Примеры Что обозначает

50±0,5 Верхнее и нижнее отклонения одинаковы по величине Верхнее отклонение равно +0,5

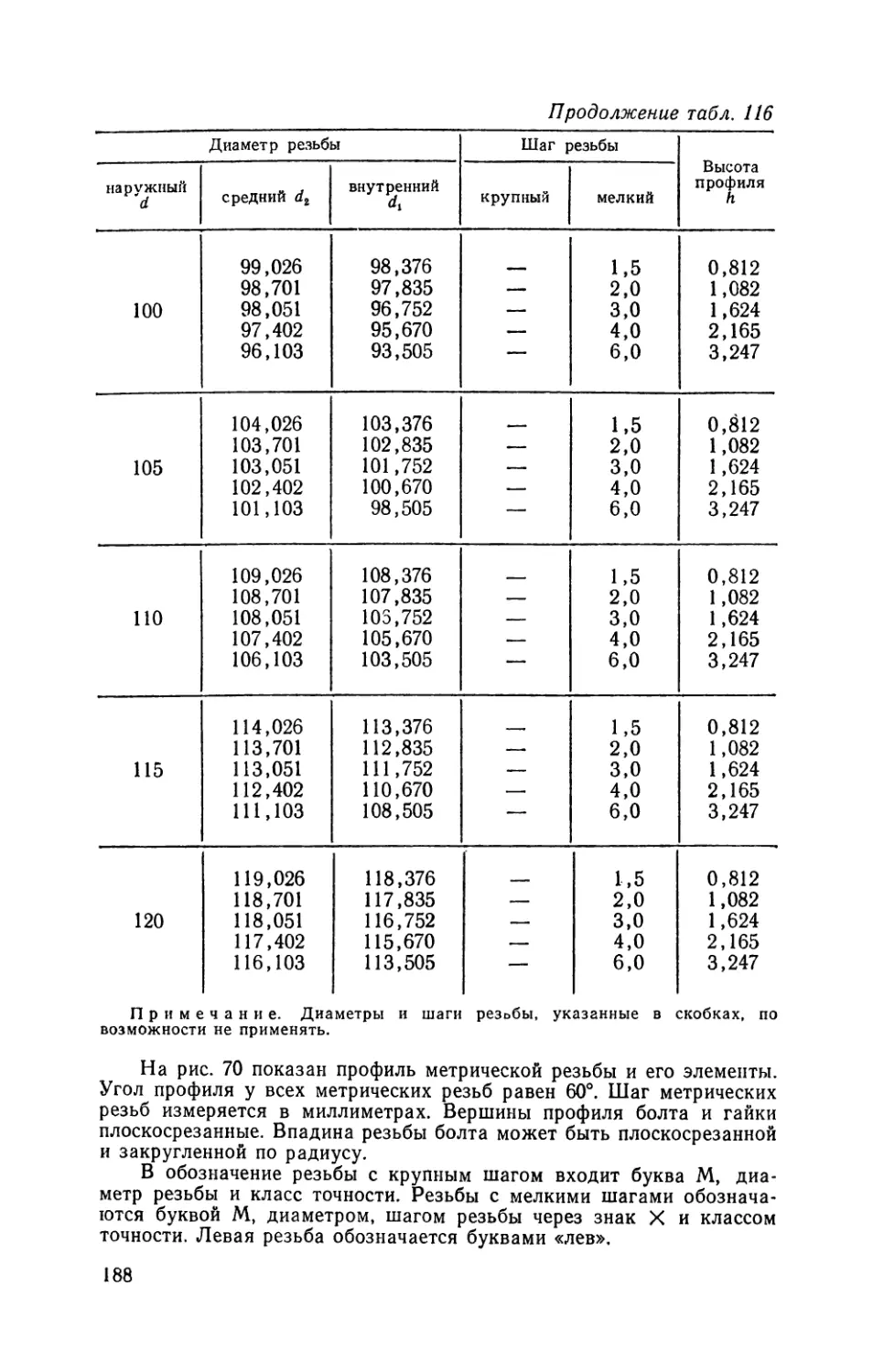

50±й Нижнее отклонение равно —0,5 Верхнее отклонение равно +0,2 Нижнее отклонение равно —0,1

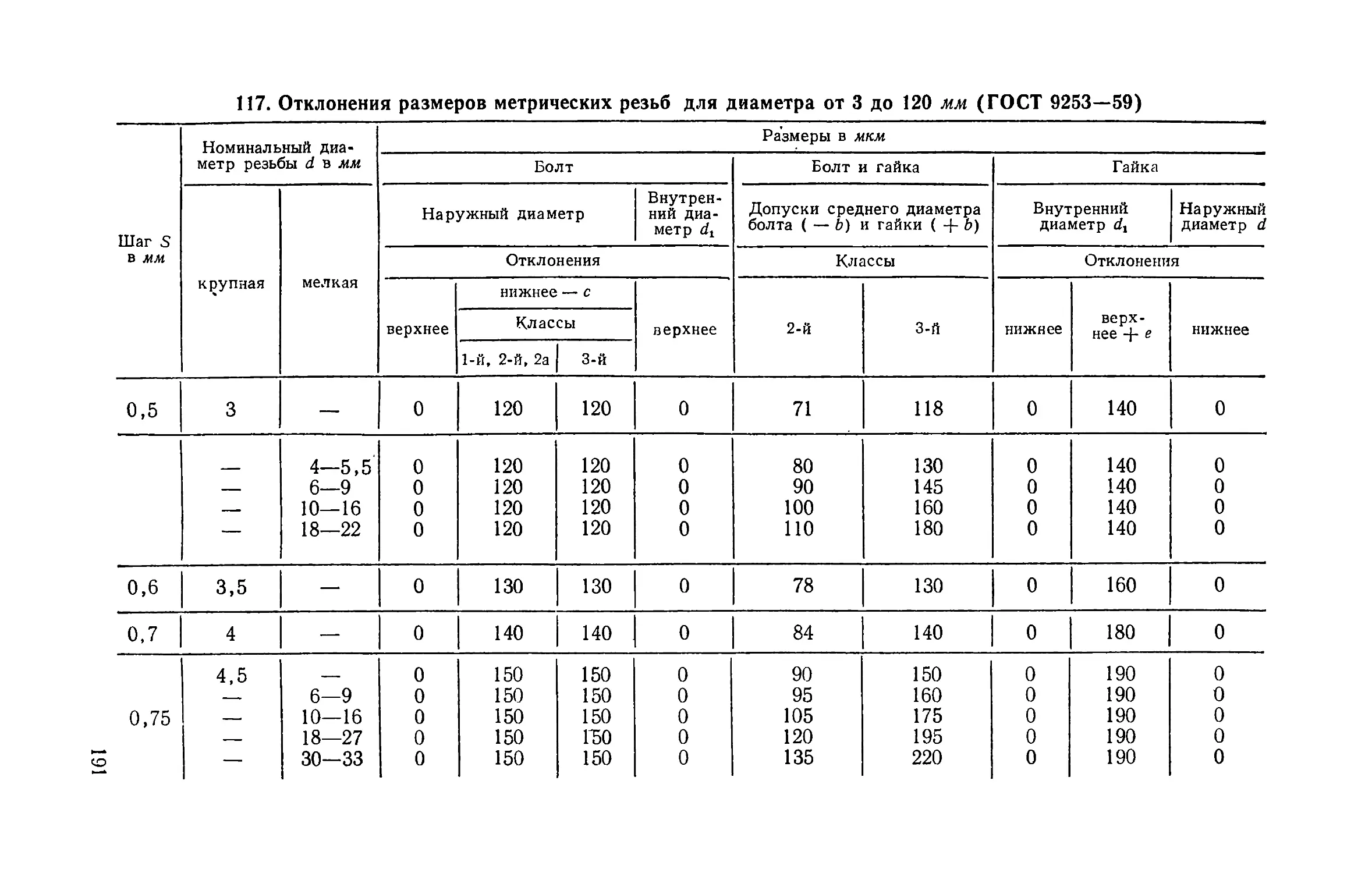

5

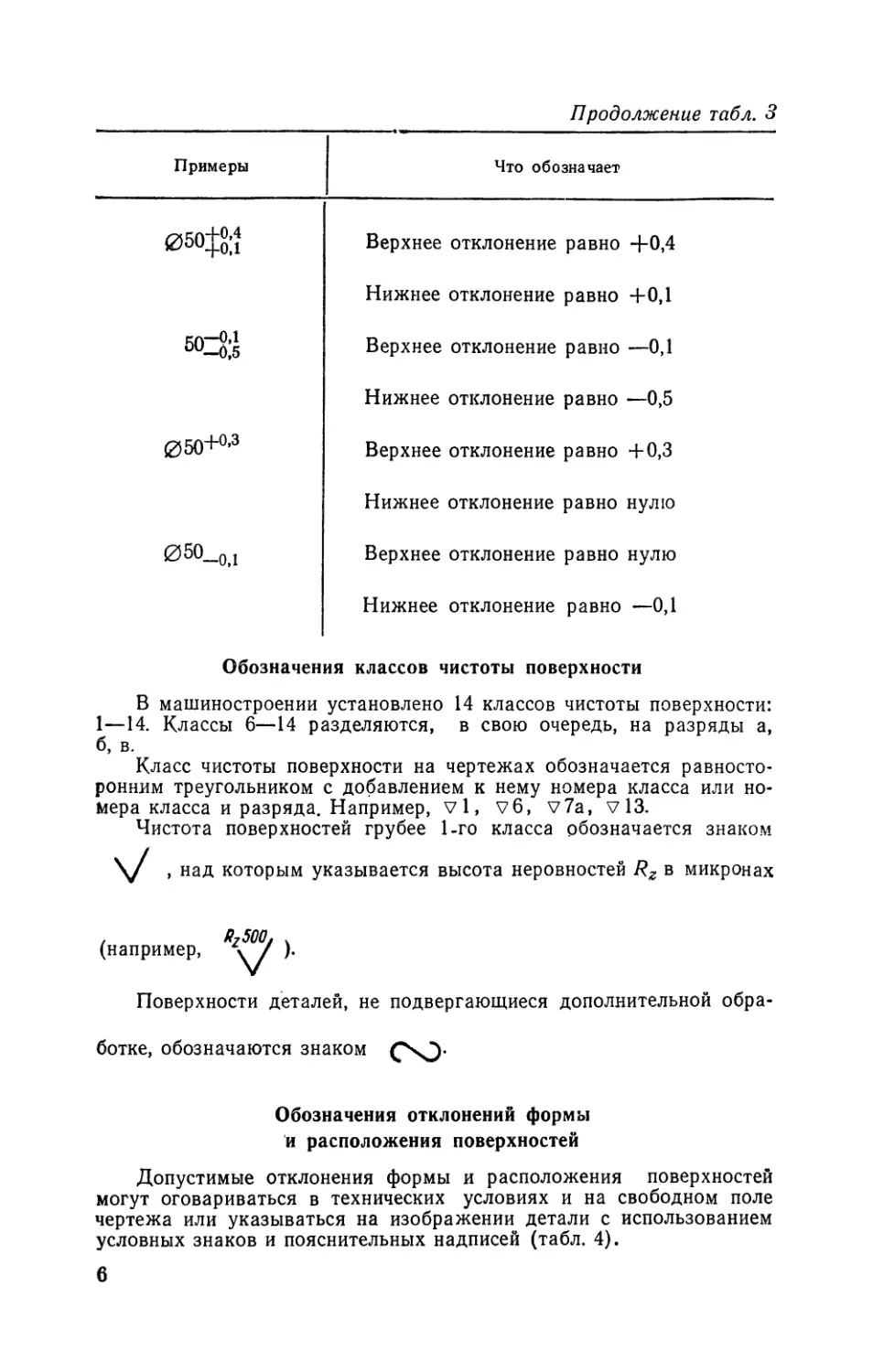

Продолжение табл. 3

Примеры Что обозначает

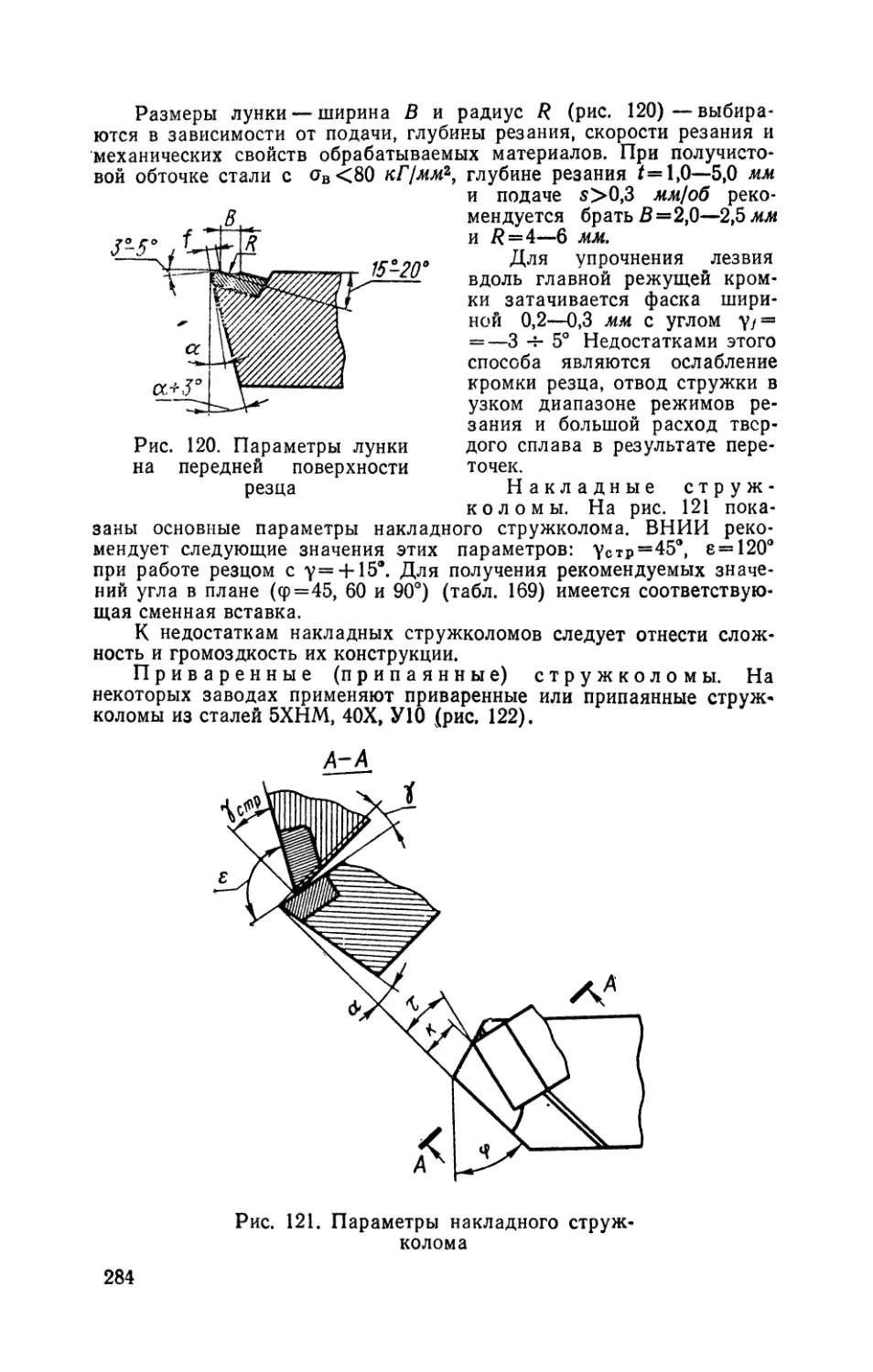

05о$:? Верхнее отклонение равно +0,4

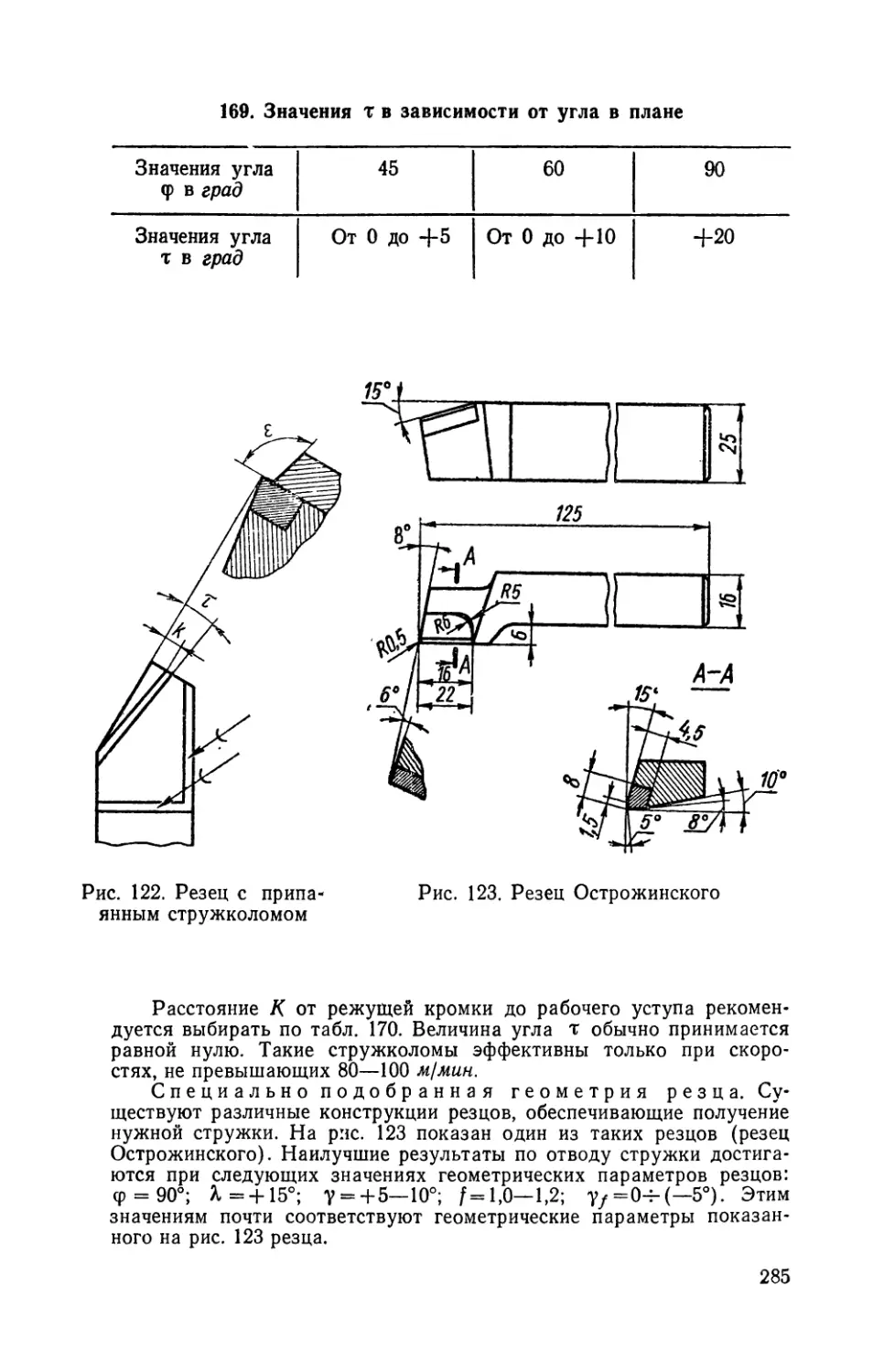

Нижнее отклонение равно +0,1

кл—0,1 °U- 0,5 Верхнее отклонение равно —0,1

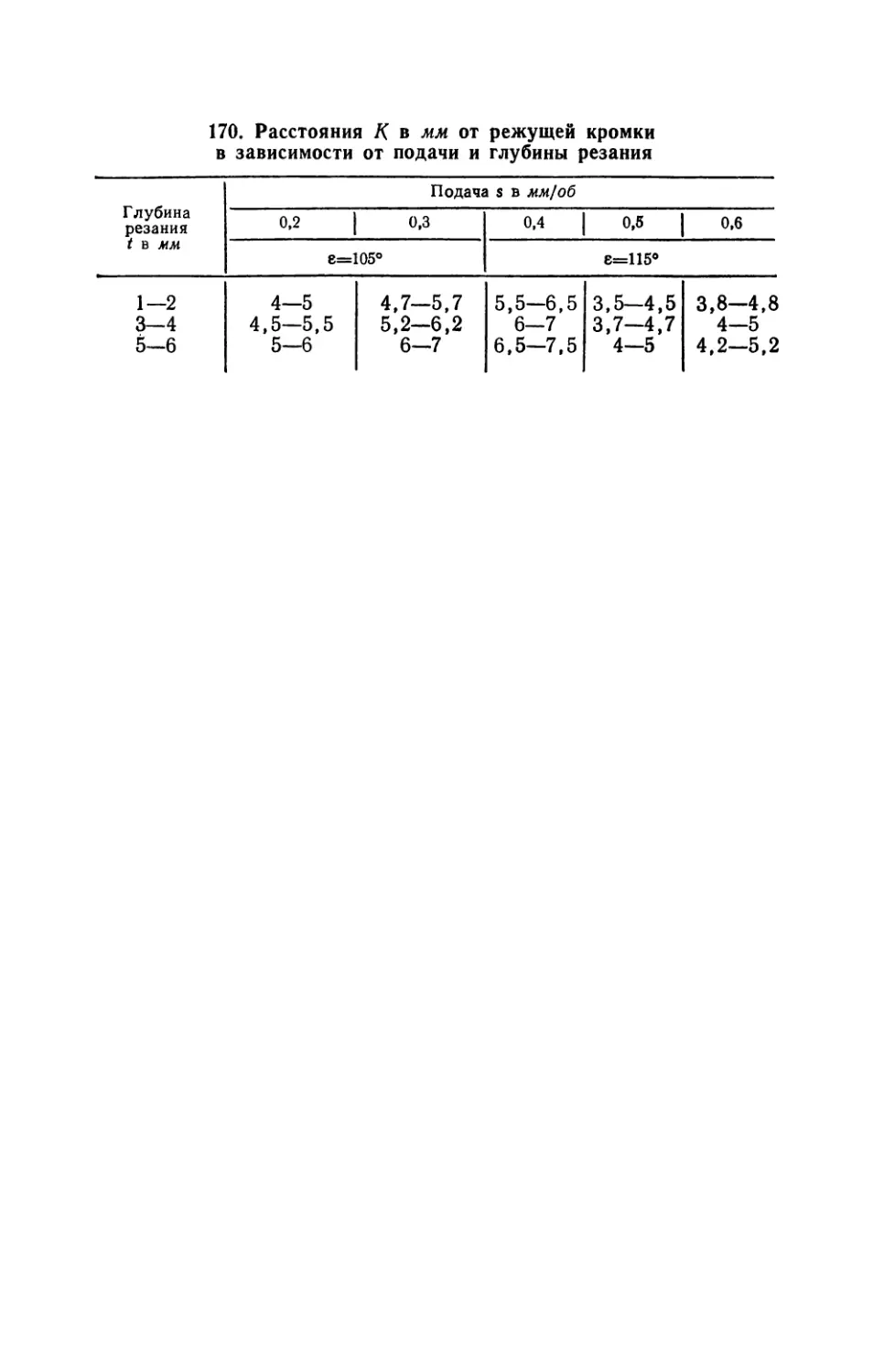

Нижнее отклонение равно —0,5

05О+°’3 Верхнее отклонение равно + 0,3

Нижнее отклонение равно нулю

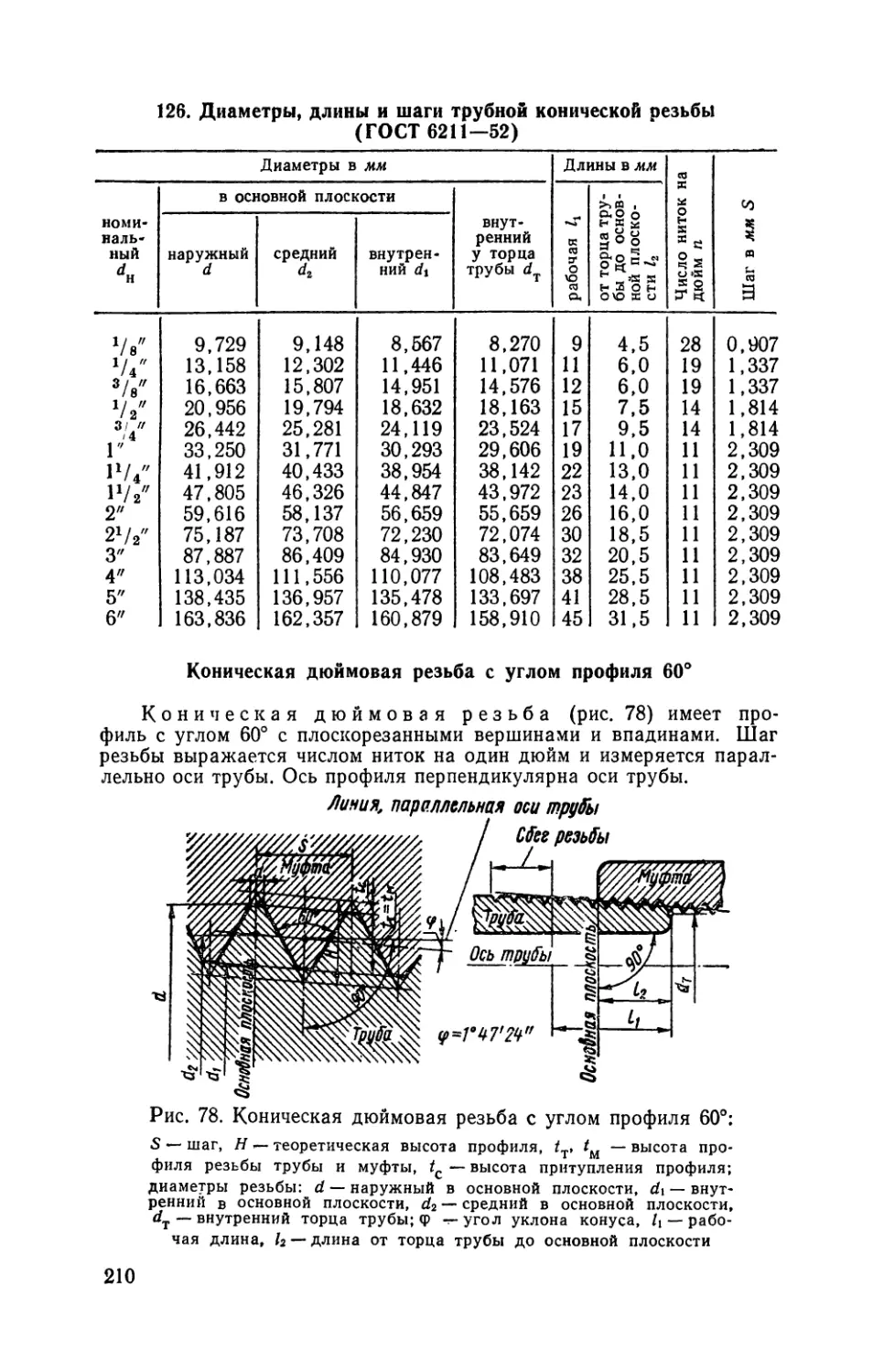

05О_о,1 Верхнее отклонение равно нулю

Нижнее отклонение равно —0,1

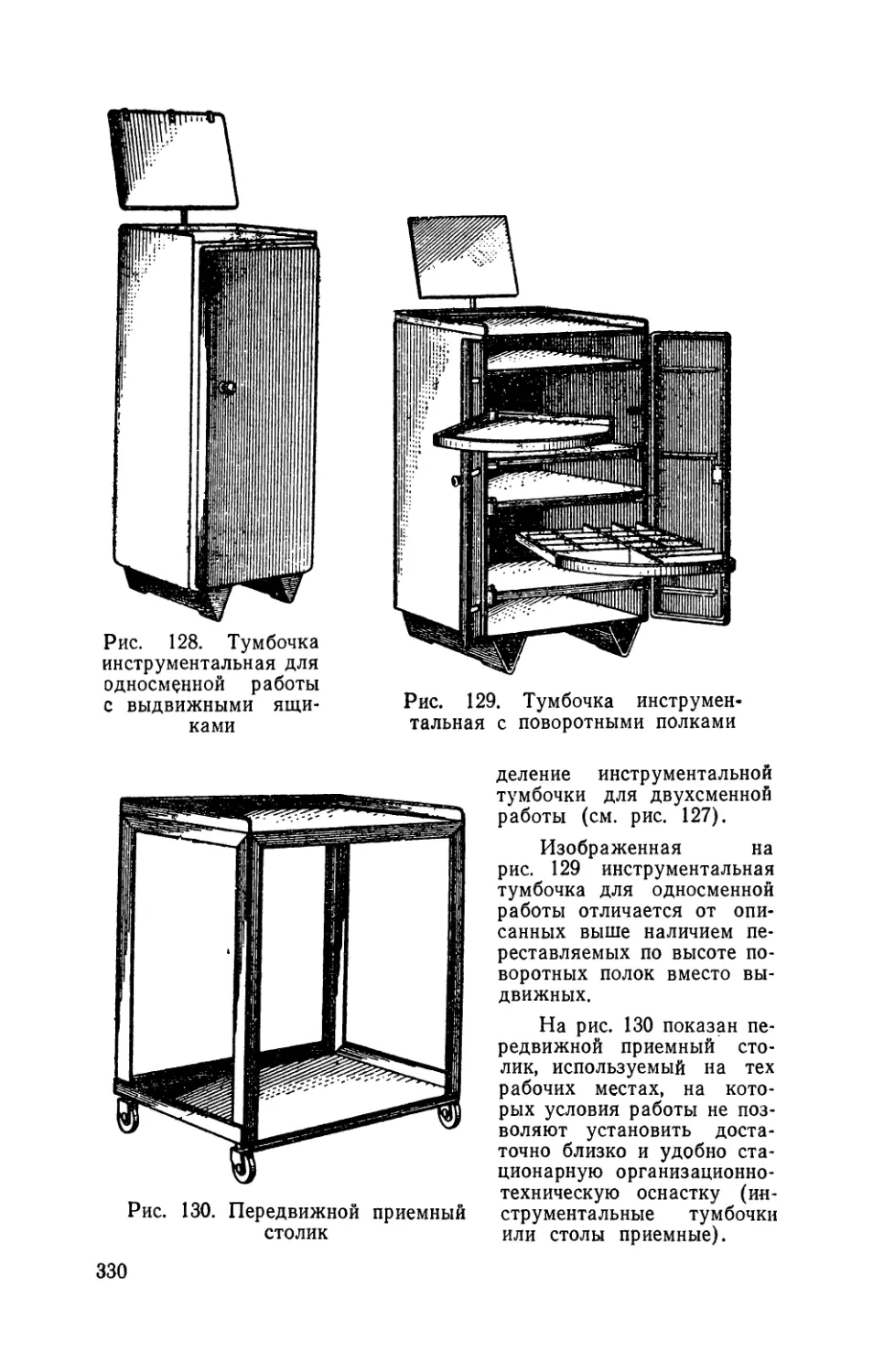

Обозначения классов чистоты поверхности

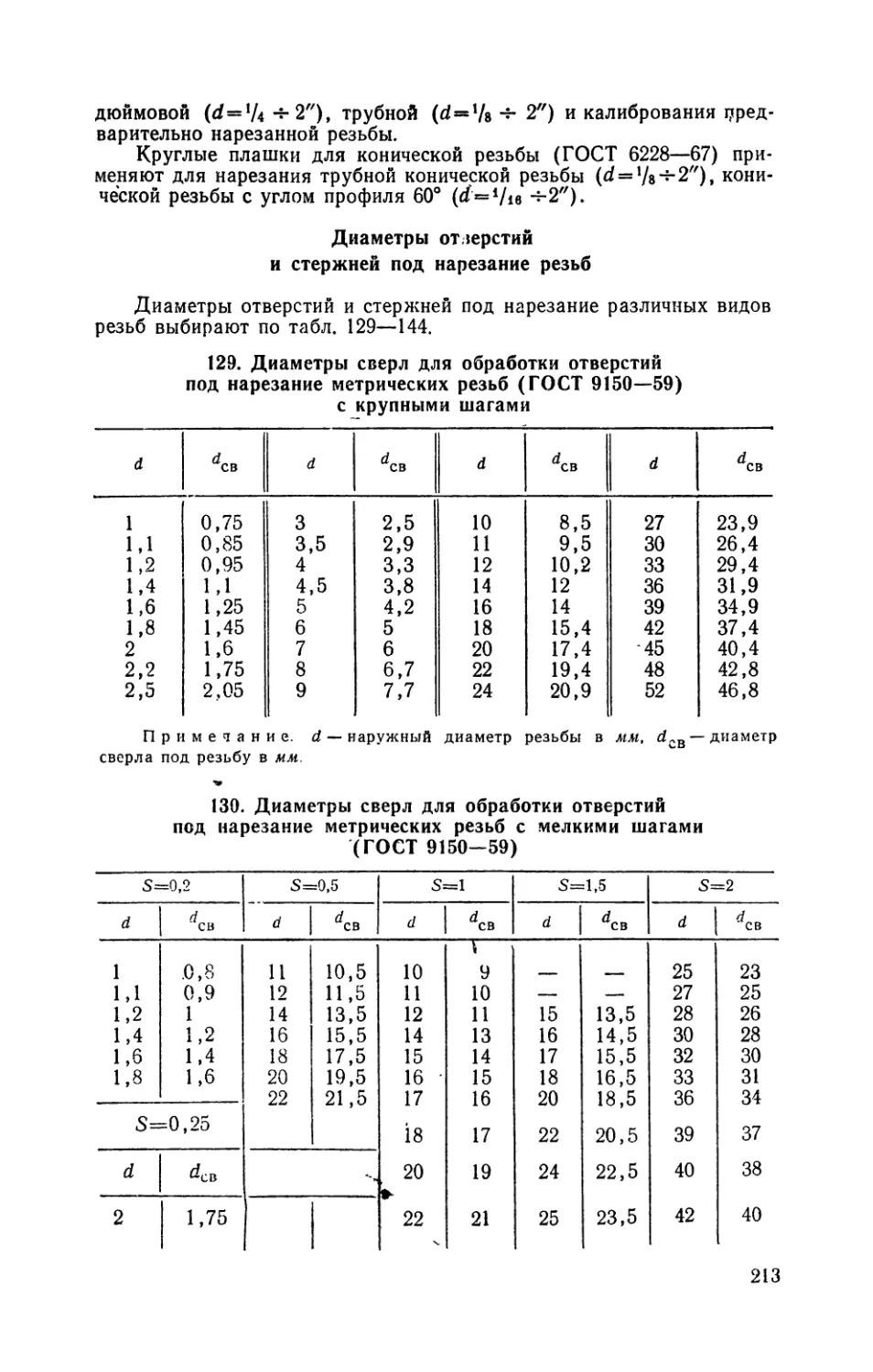

машиностроении установлено 14 классов чистоты поверхности:

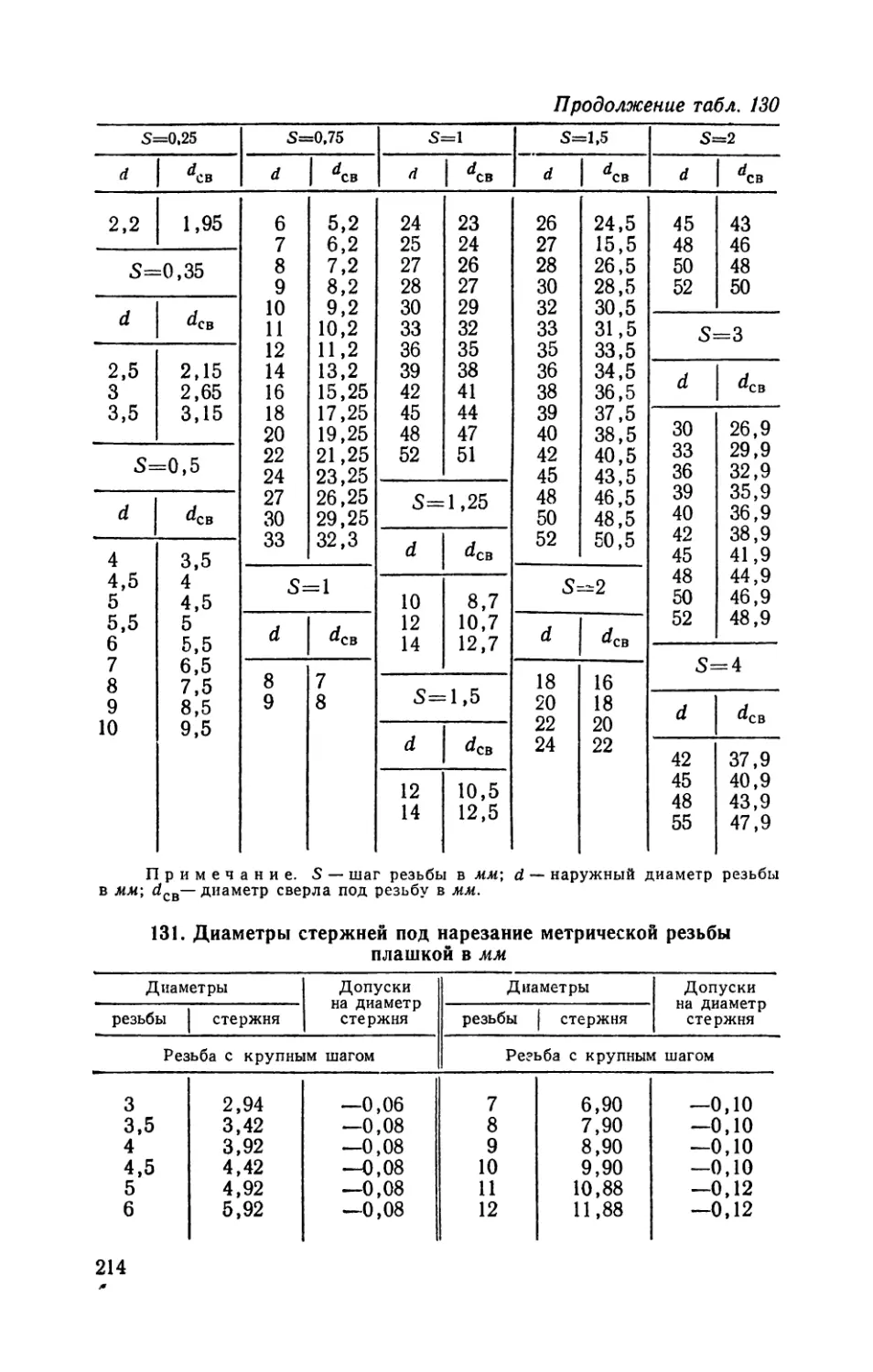

Классы 6—14 разделяются, в свою очередь, на разряды а,

В

1—14.

б, в.

Класс чистоты поверхности на чертежах обозначается равносто-

ронним треугольником с добавлением к нему номера класса или но-

мера класса и разряда. Например, vl, v6, v7a, vl3.

Чистота поверхностей грубее 1-го класса обозначается знаком

, над которым указывается высота неровностей Rz в микронах

Поверхности деталей, не подвергающиеся дополнительной обра-

ботке, обозначаются знаком

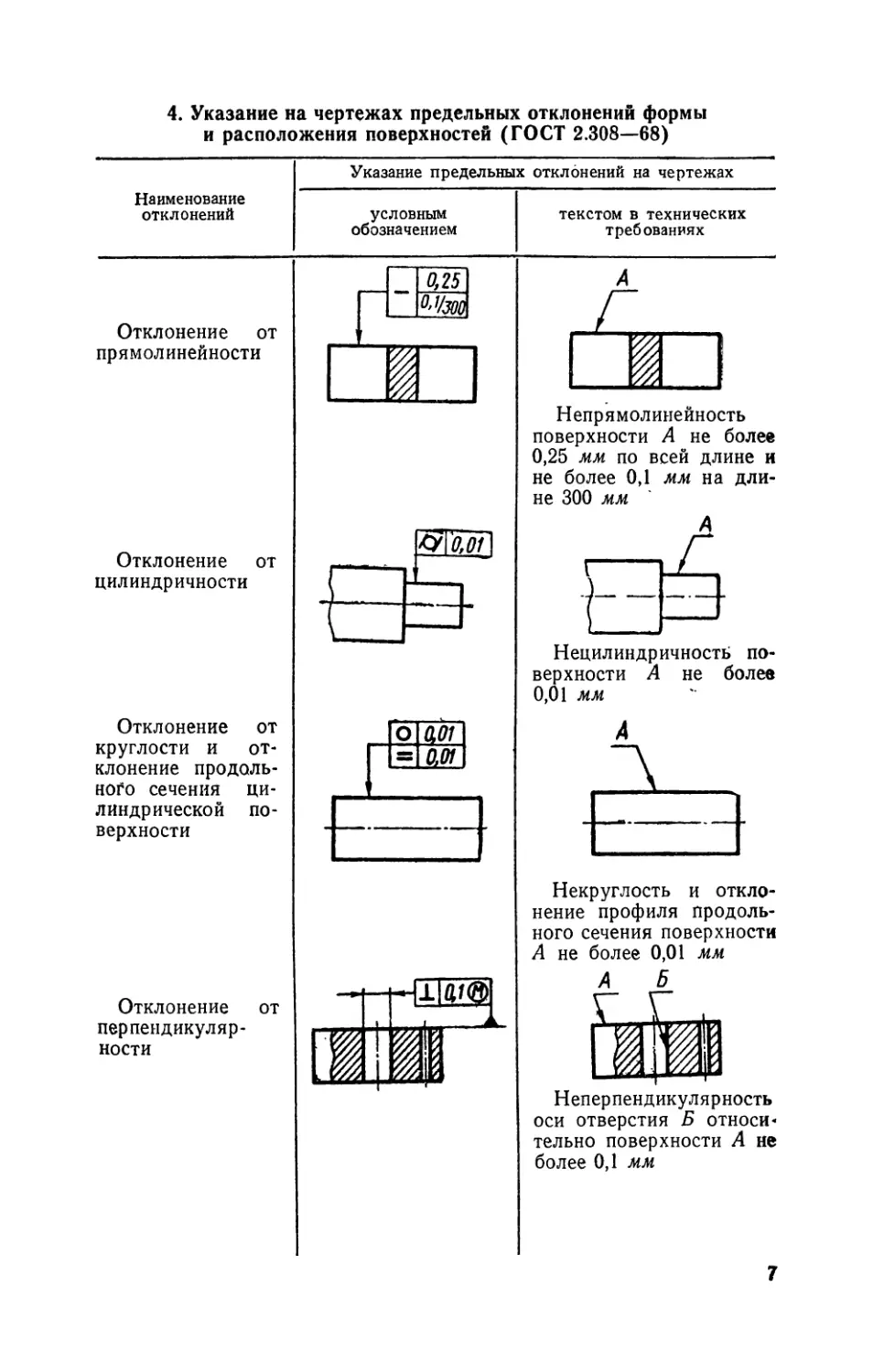

Обозначения отклонений формы

и расположения поверхностей

Допустимые отклонения формы и расположения поверхностей

могут оговариваться в технических условиях и на свободном поле

чертежа или указываться на изображении детали с использованием

условных знаков и пояснительных надписей (табл. 4).

6

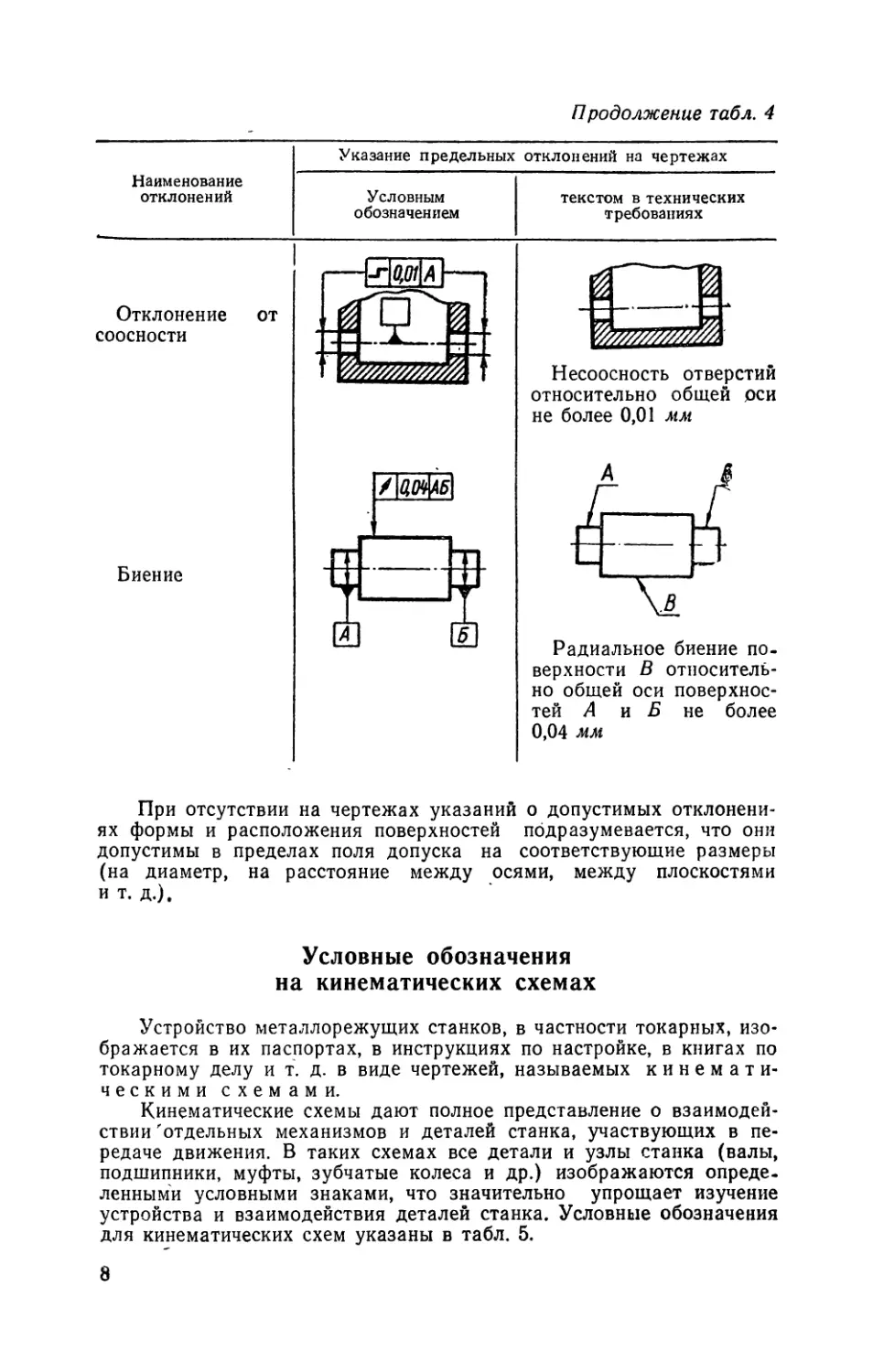

4. Указание на чертежах предельных отклонений формы

и расположения поверхностей (ГОСТ 2.308—68)

Указание предельных отклонений на чертежах

Наименование

отклонений

условным

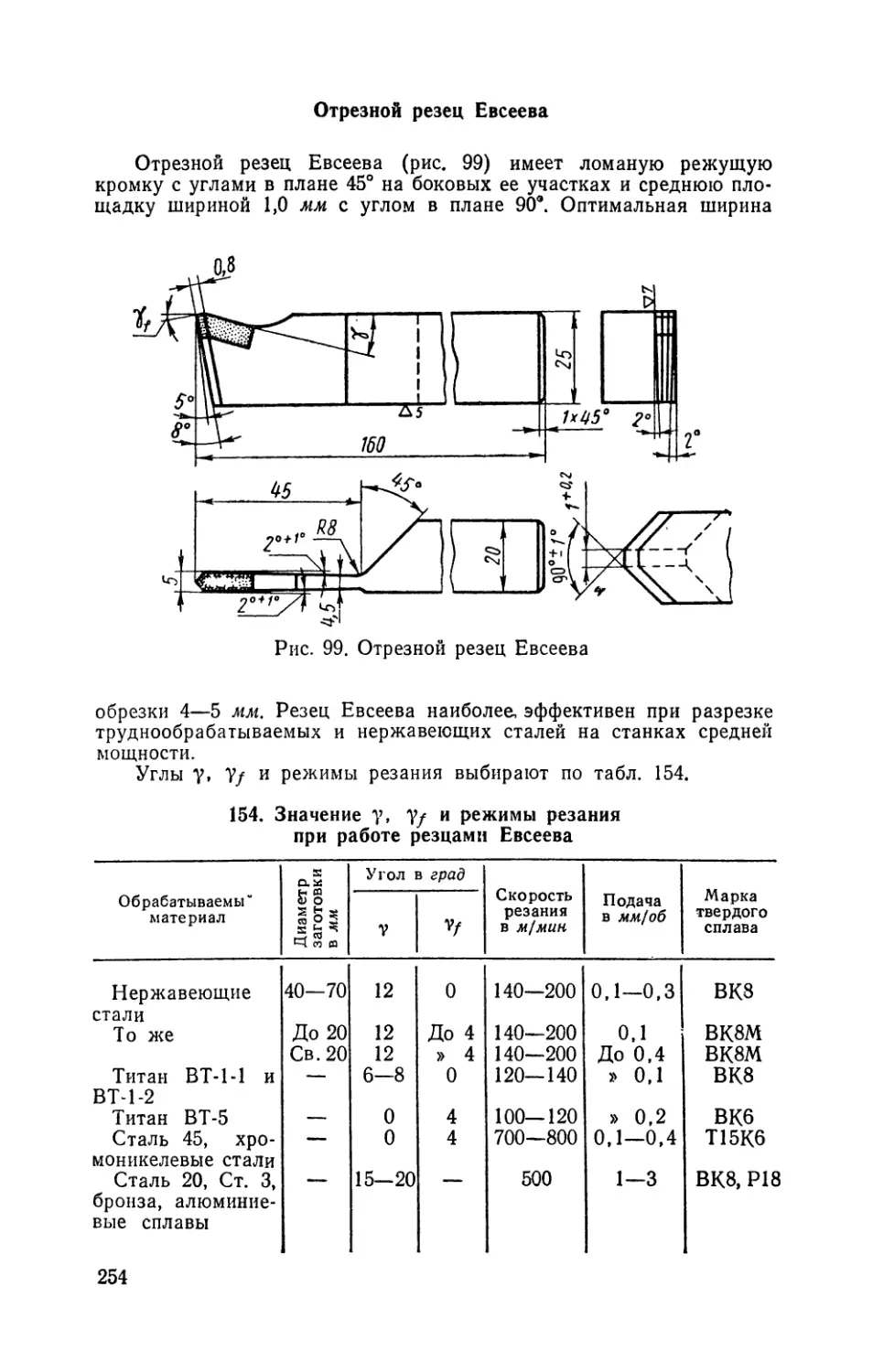

обозначением

текстом в технических

требованиях

Отклонение от

прямолинейности

Отклонение от

цилиндричности

Отклонение от

круглости и от-

клонение продоль-

ного сечения ци-

линдрической по-

верхности

Отклонение от

перпендикуляр-

ности

Непрямолинейность

поверхности А не более

0,25 мм по всей длине и

не более 0,1 мм на дли-

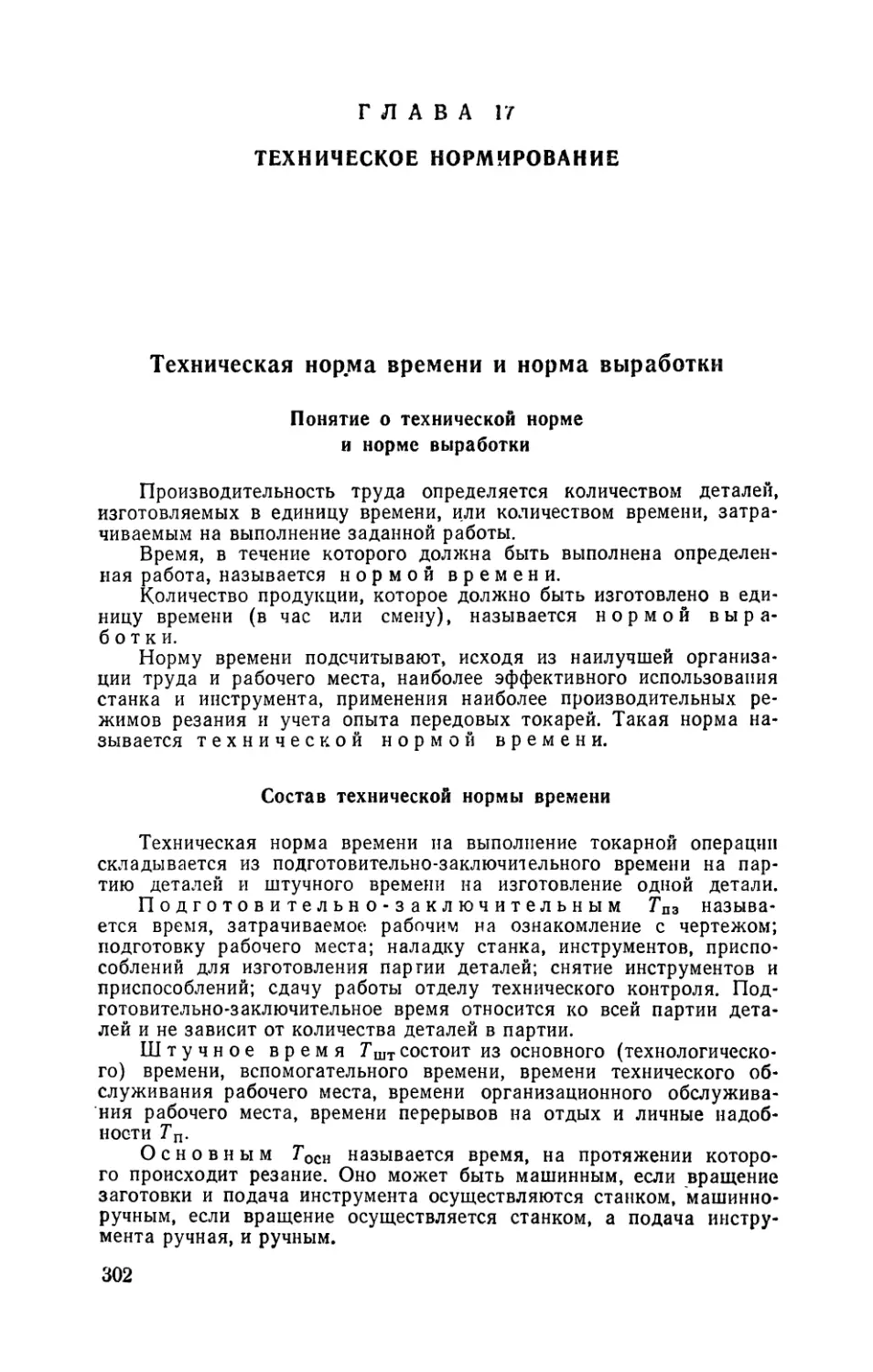

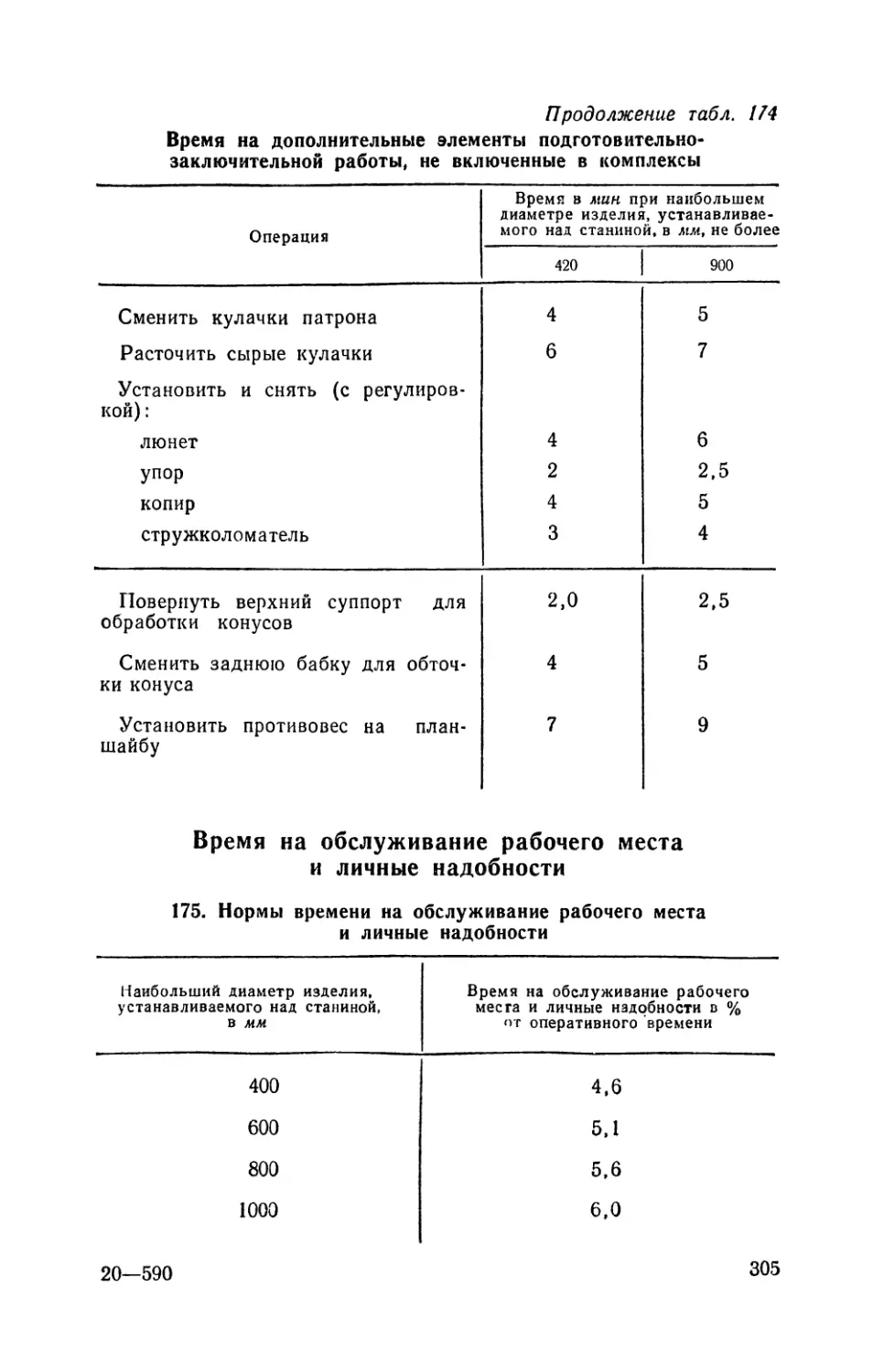

не 300 мм

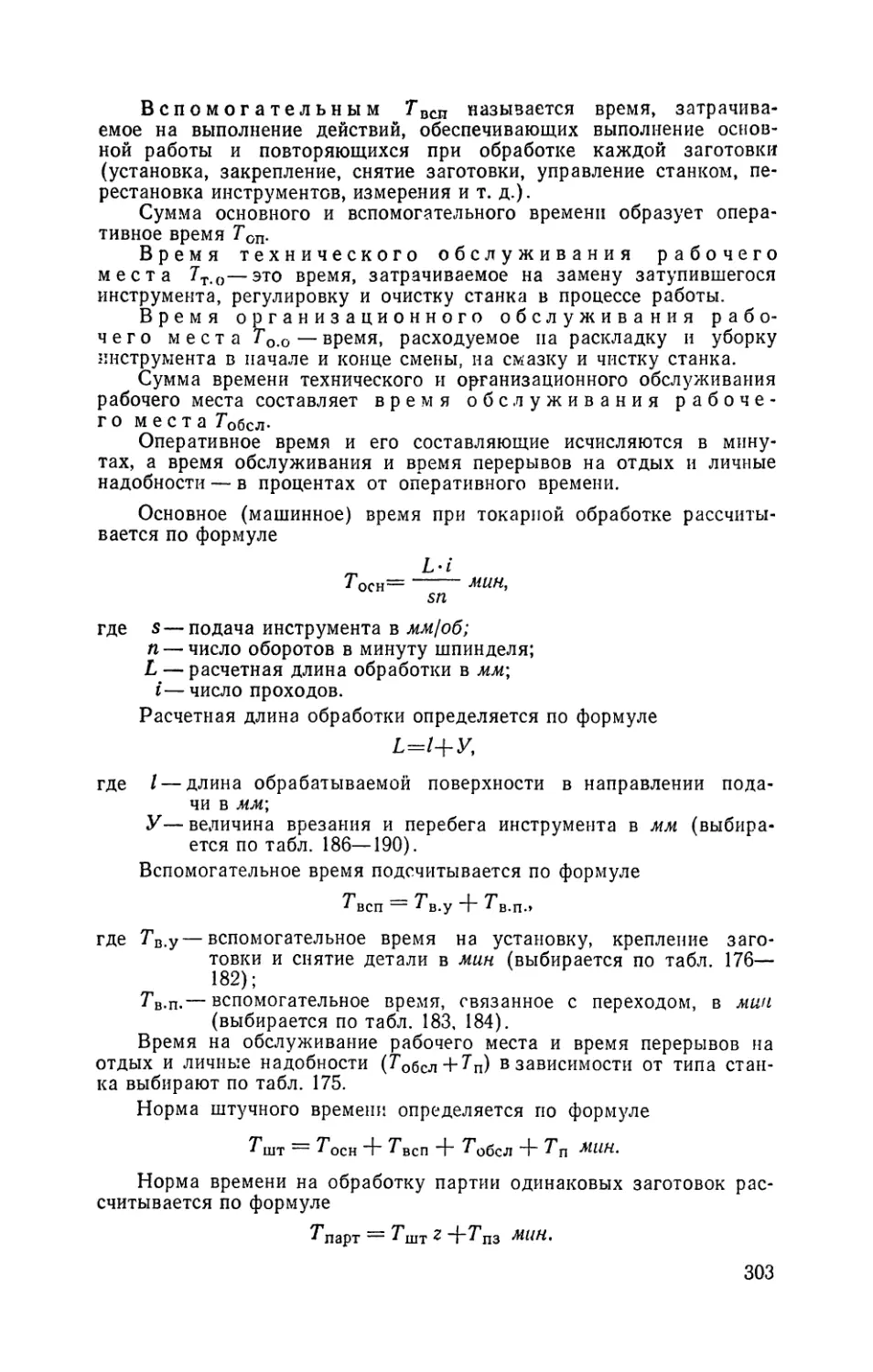

Нецилиндричность по-

верхности А не более

0,01 мм

Некруглость и откло-

нение профиля продоль-

ного сечения поверхности

А не более 0,01 мм

Неперпендикулярность

оси отверстия Б относи-

тельно поверхности А не

более 0,1 мм

_ а 25

А

Продолжение табл. 4

Указание предельных отклонений на чертежах

Наименование

отклонений

Условным

обозначением

текстом в технических

требованиях

Отклонение от

соосности

—ЕЙ—

Несоосность отверстий

относительно общей реи

не более 0,01 мм

Биение

Радиальное биение по-

верхности В относитель-

но общей оси поверхнос-

тей А и Б не более

0,04 мм

При отсутствии на чертежах указаний о допустимых отклонени-

ях формы и расположения поверхностей подразумевается, что они

допустимы в пределах поля допуска на соответствующие размеры

(на диаметр, на расстояние между осями, между плоскостями

и т. д,).

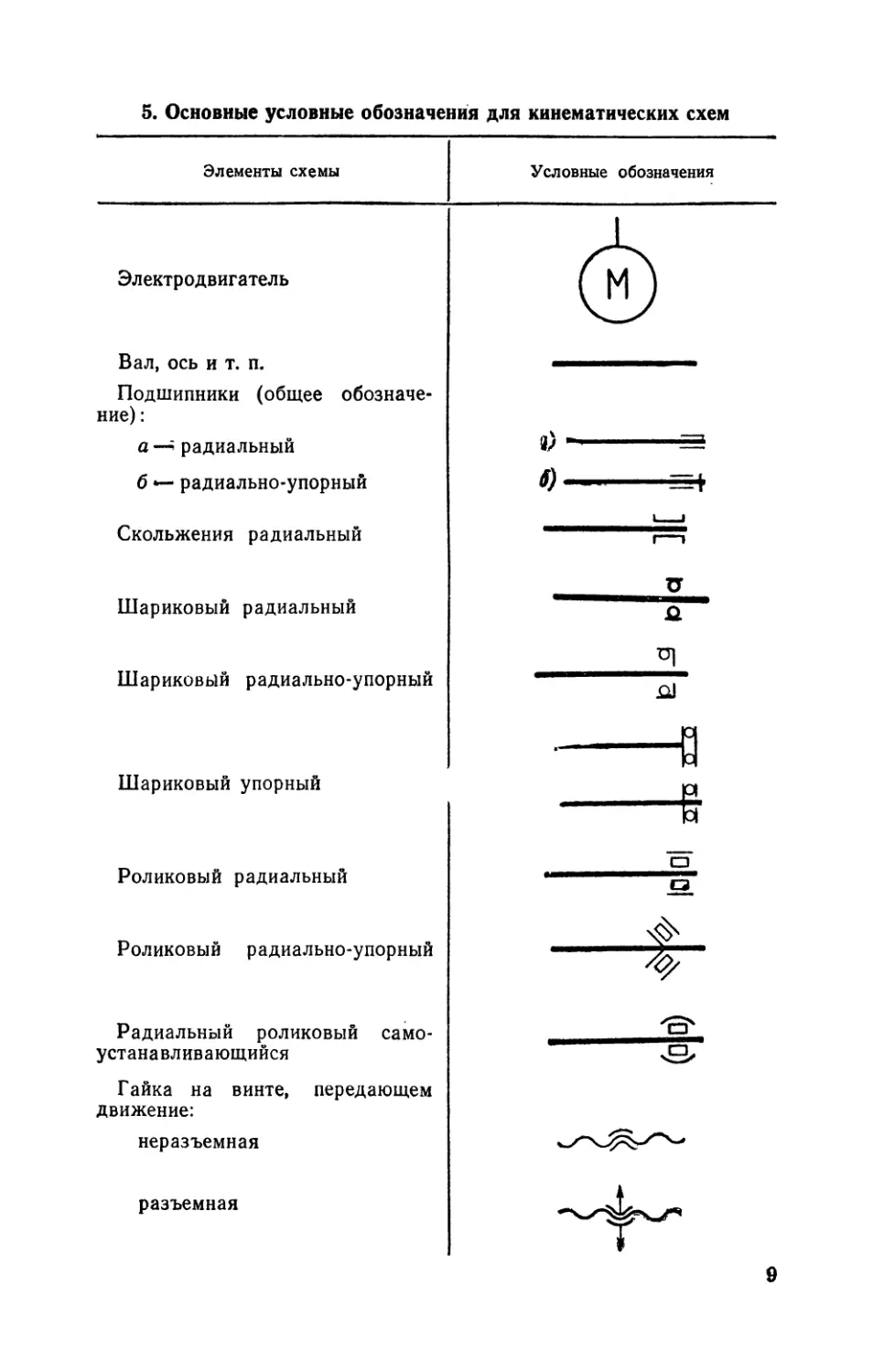

Условные обозначения

на кинематических схемах

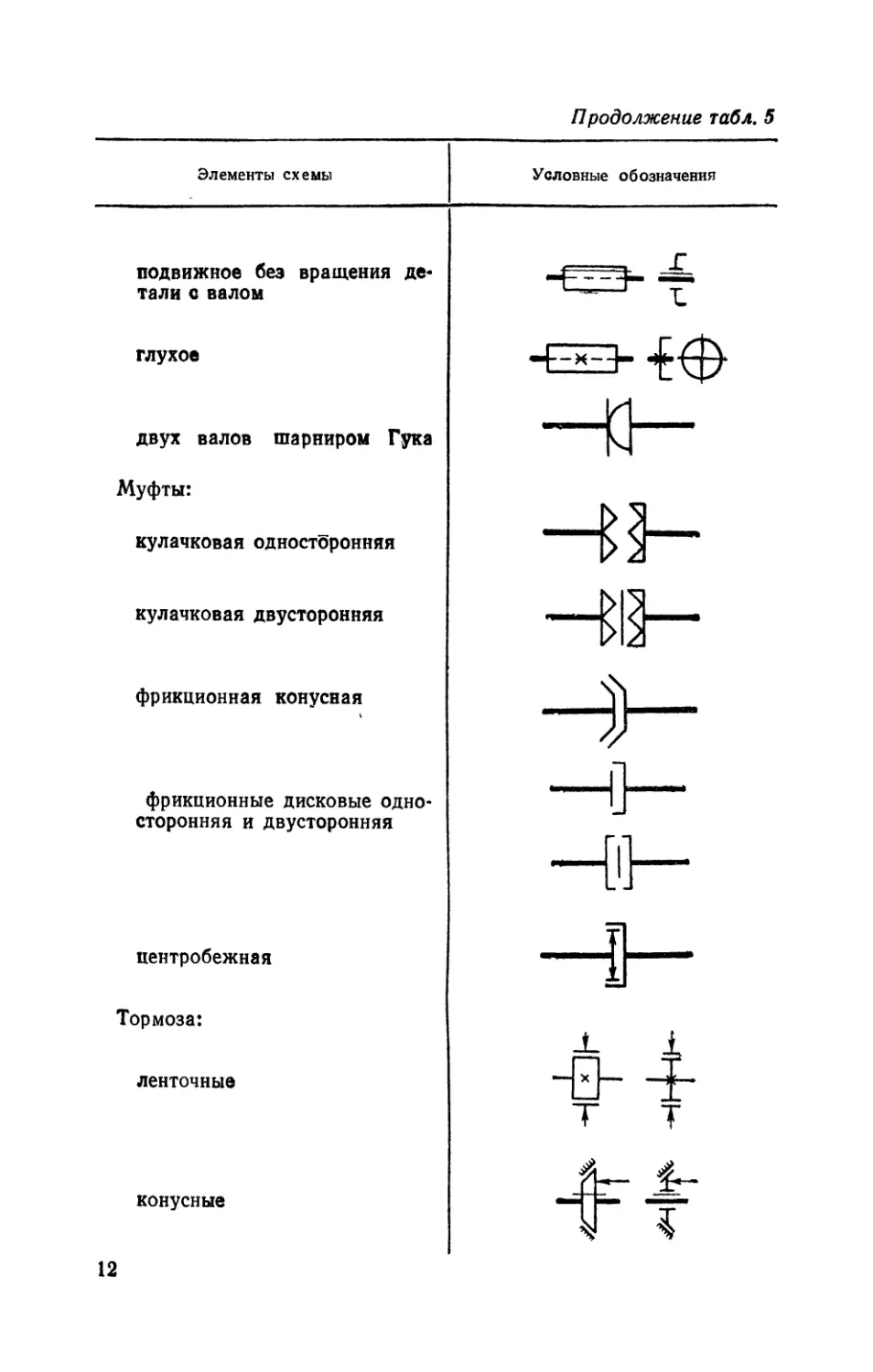

Устройство металлорежущих станков, в частности токарных, изо-

бражается в их паспортах, в инструкциях по настройке, в книгах по

токарному делу и т. д. в виде чертежей, называемых кинемати-

ческими схемами.

Кинематические схемы дают полное представление о взаимодей-

ствии 'отдельных механизмов и деталей станка, участвующих в пе-

редаче движения. В таких схемах все детали и узлы станка (валы,

подшипники, муфты, зубчатые колеса и др.) изображаются опреде-

ленными условными знаками, что значительно упрощает изучение

устройства и взаимодействия деталей станка. Условные обозначения

для кинематических схем указаны в табл. 5.

8

5. Основные условные обозначения для кинематических схем

Элементы схемы Условные обозначения

Электродвигатель (м)

Вал, ось и т. п.

Подшипники (общее обозначе-

ние):

а радиальный и)

б — радиально-упорный S) =н

Скольжения радиальный Г""П

и

Шариковый радиальный Q.

Шариковый радиально-упорный Я

id

Шариковый упорный

Роликовый радиальный D О

Роликовый радиально-упорный

Радиальный роликовый само-

устанавливающийся хЭ/

Гайка на винте, передающем

движение:

неразъемная

разъемная

9

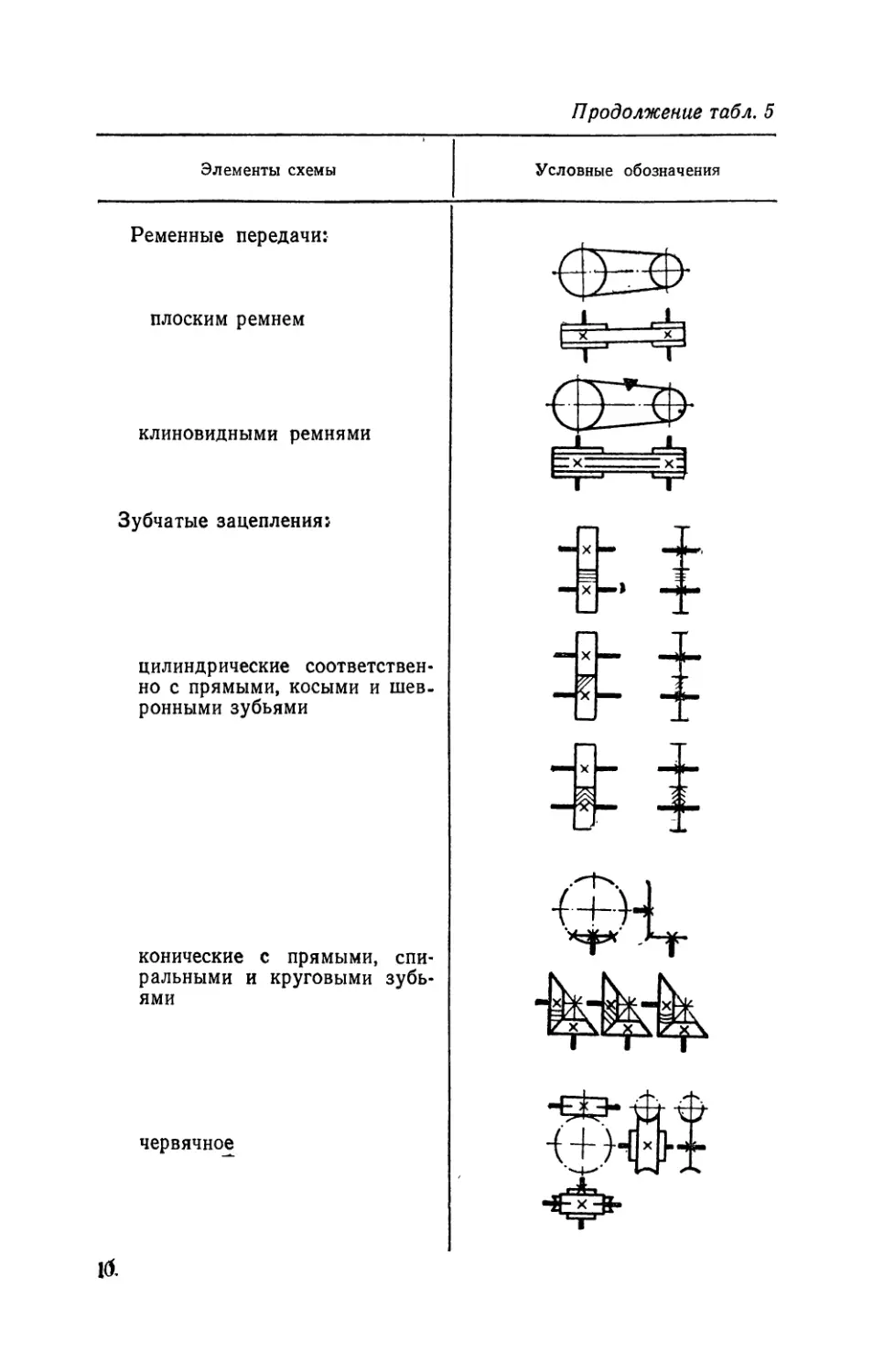

Продолжение табл. 5

Элементы схемы

Условные обозначения

Ременные передачи:

плоским ремнем

клиновидными ремнями

Зубчатые зацепления:

цилиндрические соответствен-

но с прямыми, косыми и шев-

ронными зубьями

конические с прямыми, спи-

ральными и круговыми зубь-

ями

червячное

1б.

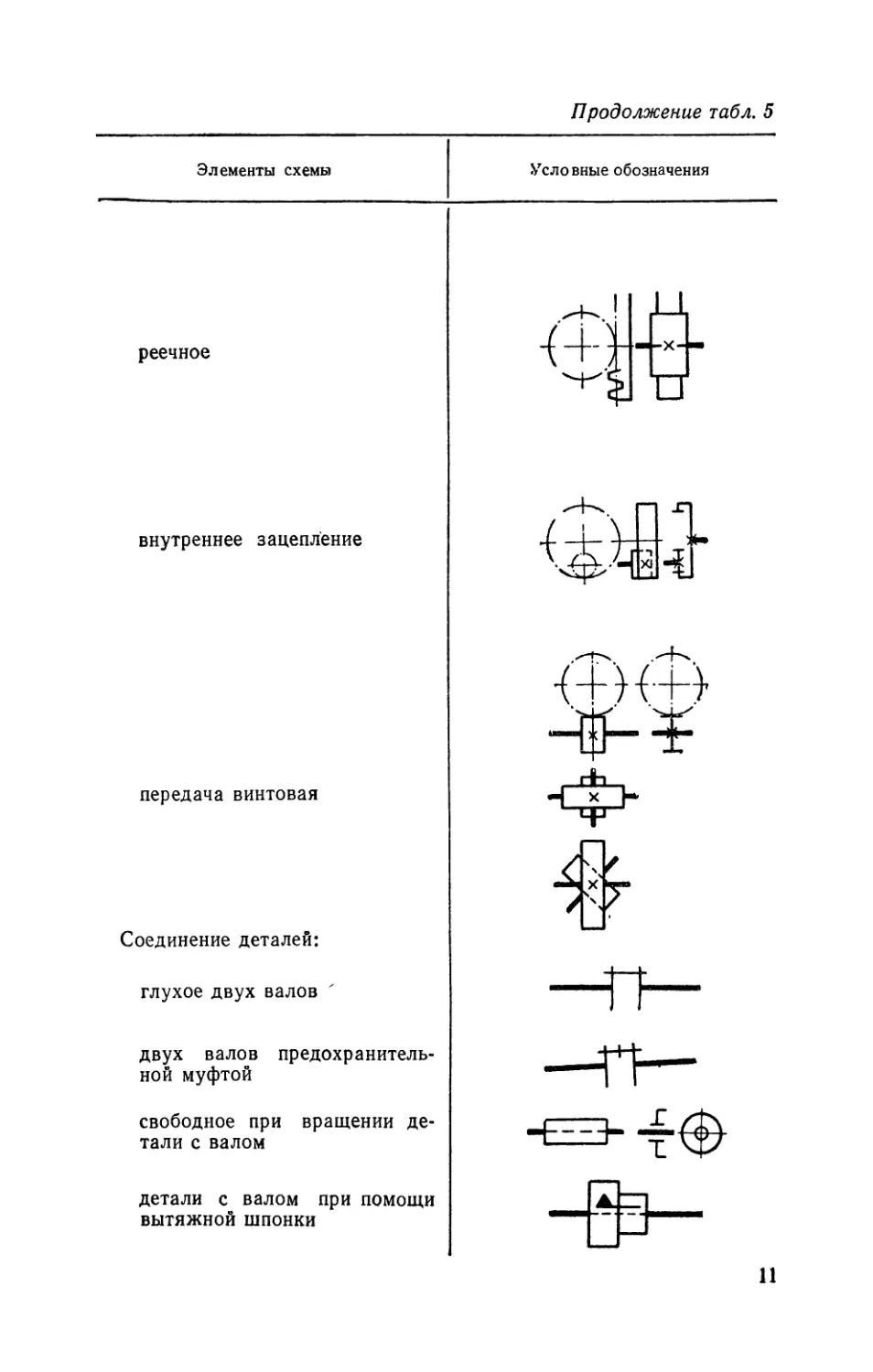

Продолжение табл. 5

Элементы схемы

Условные обозначения

реечное

внутреннее зацепление

передача винтовая

Соединение деталей:

глухое двух валов х

двух валов предохранитель-

ной муфтой

свободное при вращении де-

тали с валом

детали с валом при помощи

вытяжной шпонки

11

Продолжение табл. 5

Элементы схемы Условные обозначения

подвижное без вращения де- тали с валом глухое двух валов шарниром Гука Муфты: кулачковая односторонняя кулачковая двусторонняя фрикционная конусная фрикционные дисковые одно- сторонняя и двусторонняя центробежная Тормоза: ленточные конусные X XXX X X X $ f Чг ТТТТтт Т*Х

12

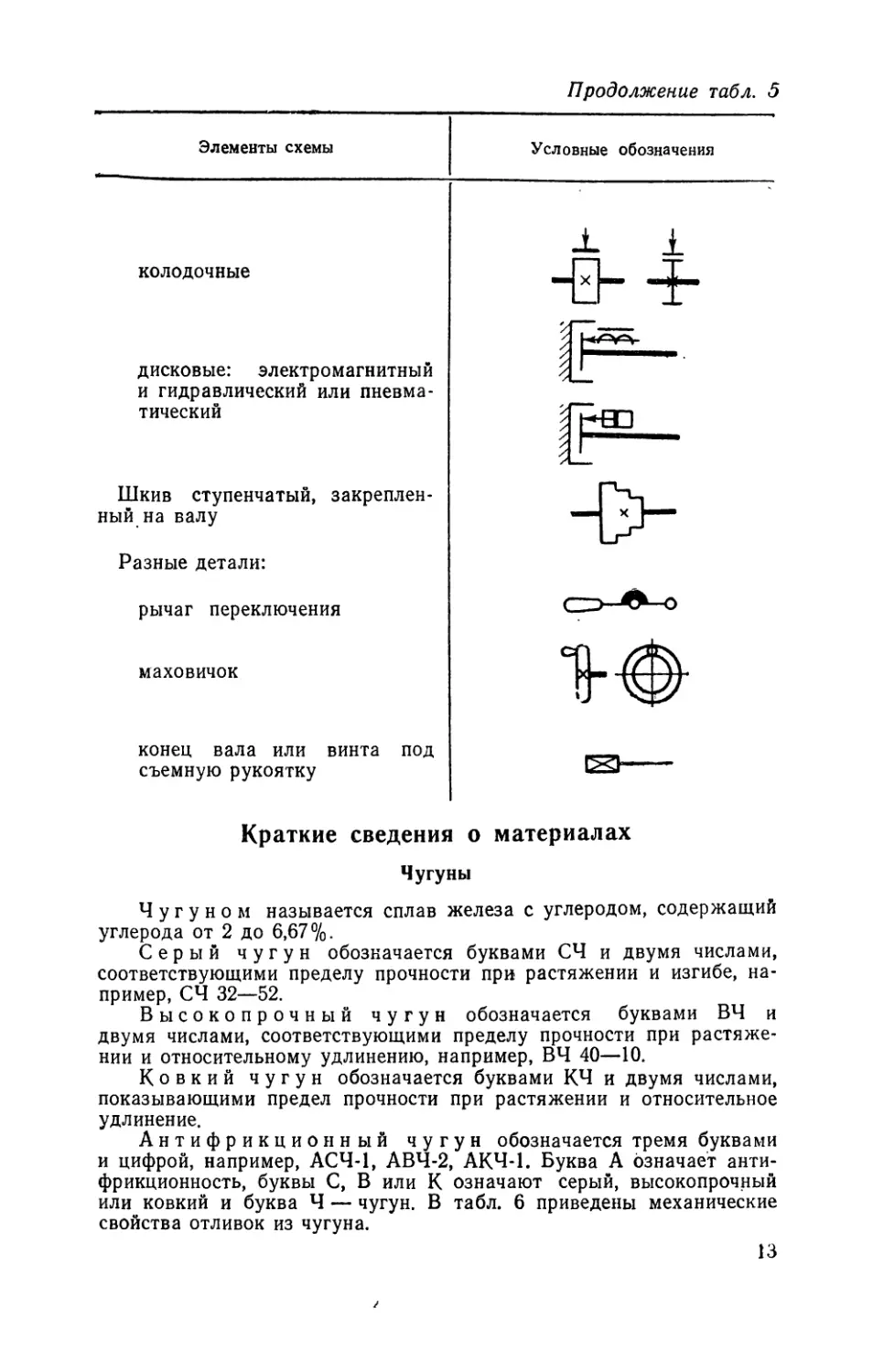

Продолжение табл. 5

Элементы схемы

Условные обозначения

колодочные

дисковые: электромагнитный

и гидравлический или пневма-

тический

Шкив ступенчатый, закреплен-

ный на валу

Разные детали:

рычаг переключения

маховичок

конец вала или винта под

съемную рукоятку

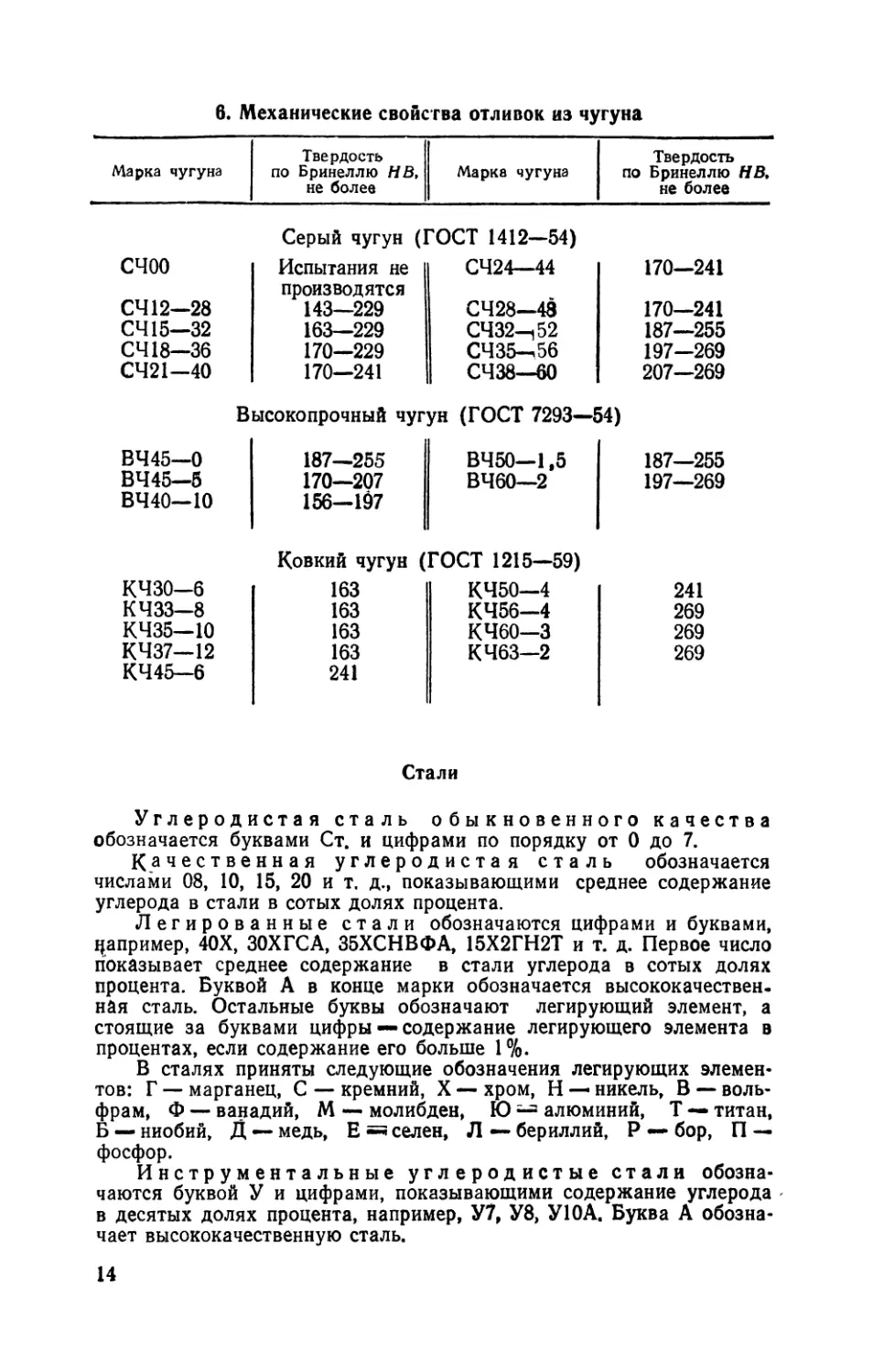

Краткие сведения о материалах

Чугуны

Чугуном называется сплав железа с углеродом, содержащий

углерода от 2 до 6,67%.

Серый чугун обозначается буквами СЧ и двумя числами,

соответствующими пределу прочности при растяжении и изгибе, на-

пример, СЧ 32—52.

Высокопрочный чугун обозначается буквами ВЧ и

двумя числами, соответствующими пределу прочности при растяже-

нии и относительному удлинению, например, ВЧ 40—10.

Ковкий чугун обозначается буквами КЧ и двумя числами,

показывающими предел прочности при растяжении и относительное

удлинение.

Антифрикционный чугун обозначается тремя буквами

и цифрой, например, АСЧ-1, АВЧ-2, АКЧ-1. Буква А означает анти-

фрикционность, буквы С, В или К означают серый, высокопрочный

или ковкий и буква Ч — чугун. В табл. 6 приведены механические

свойства отливок из чугуна.

13

6. Механические свойства отливок из чугуна

Марка чугуна

Марке чугуна

Твердость

по Бринеллю НВ,

не более

Твердость

по Бринеллю НВ,

не более

Серый чугун (ГОСТ 1412—54)

счоо Испытания не СЧ24—44 170—241

СЧ12—28 производятся 143—229 СЧ28—48 170—241

СЧ15—32 163—229 СЧ32—,52 187—255

СЧ18—36 170—229 СЧ35—<56 197-269

СЧ21-40 170—241 СЧ38—60 207—269

Высокопрочный чугун (ГОСТ 7293—54)

ВЧ45—0 ВЧ45—5 ВЧ40-10 187—255 170—207 156—107 ВЧ50—1,5 ВЧ60—2 187—255 197—269

Ковкий чугун (ГОСТ 1215—59)

КЧЗО—6 163 КЧ50—4 241

КЧЗЗ—8 163 КЧ56—4 269

КЧ35—10 163 КЧ60—3 269

КЧ37—12 163 К 463—2 269

КЧ45—6 241

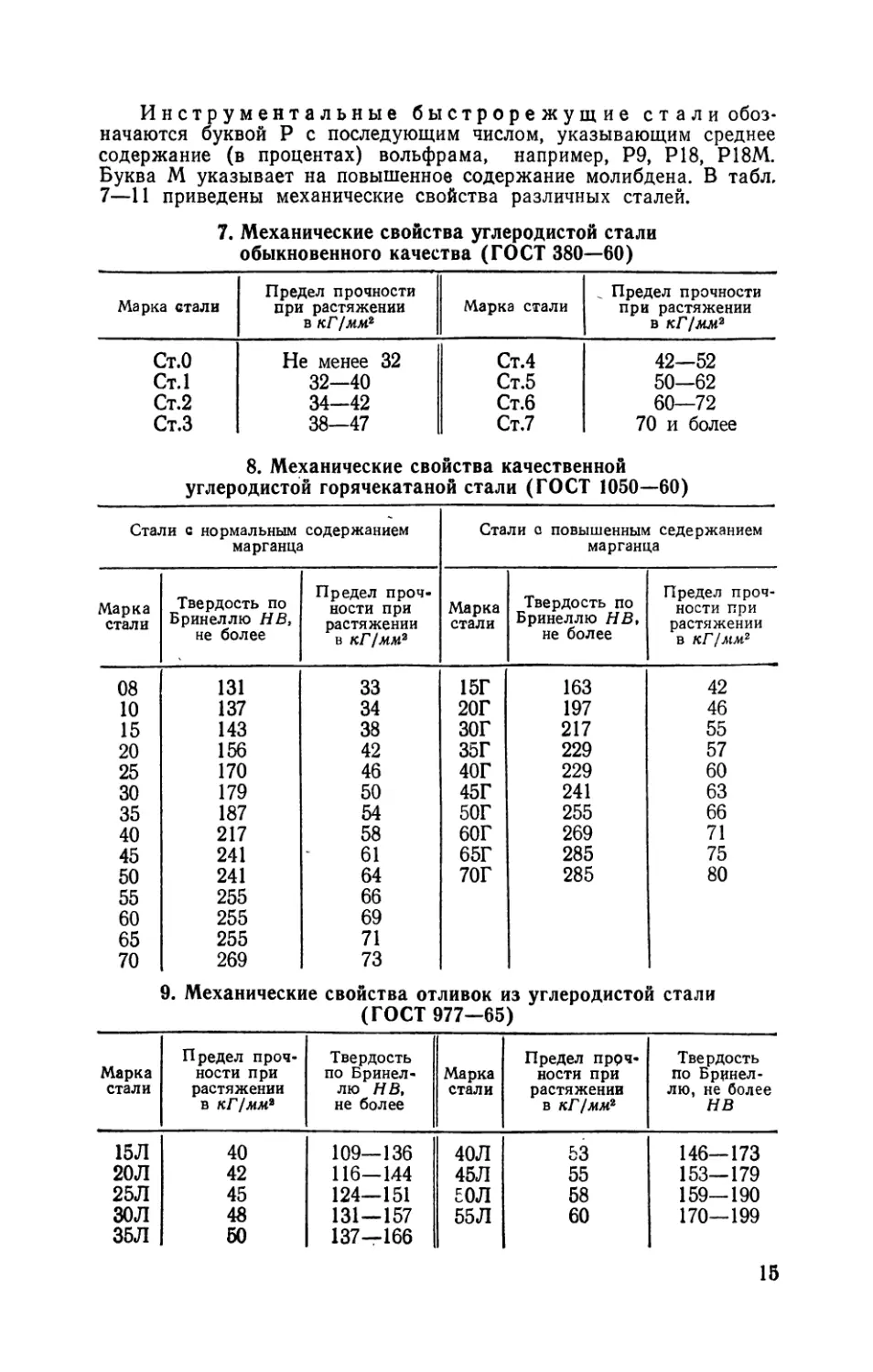

Стали

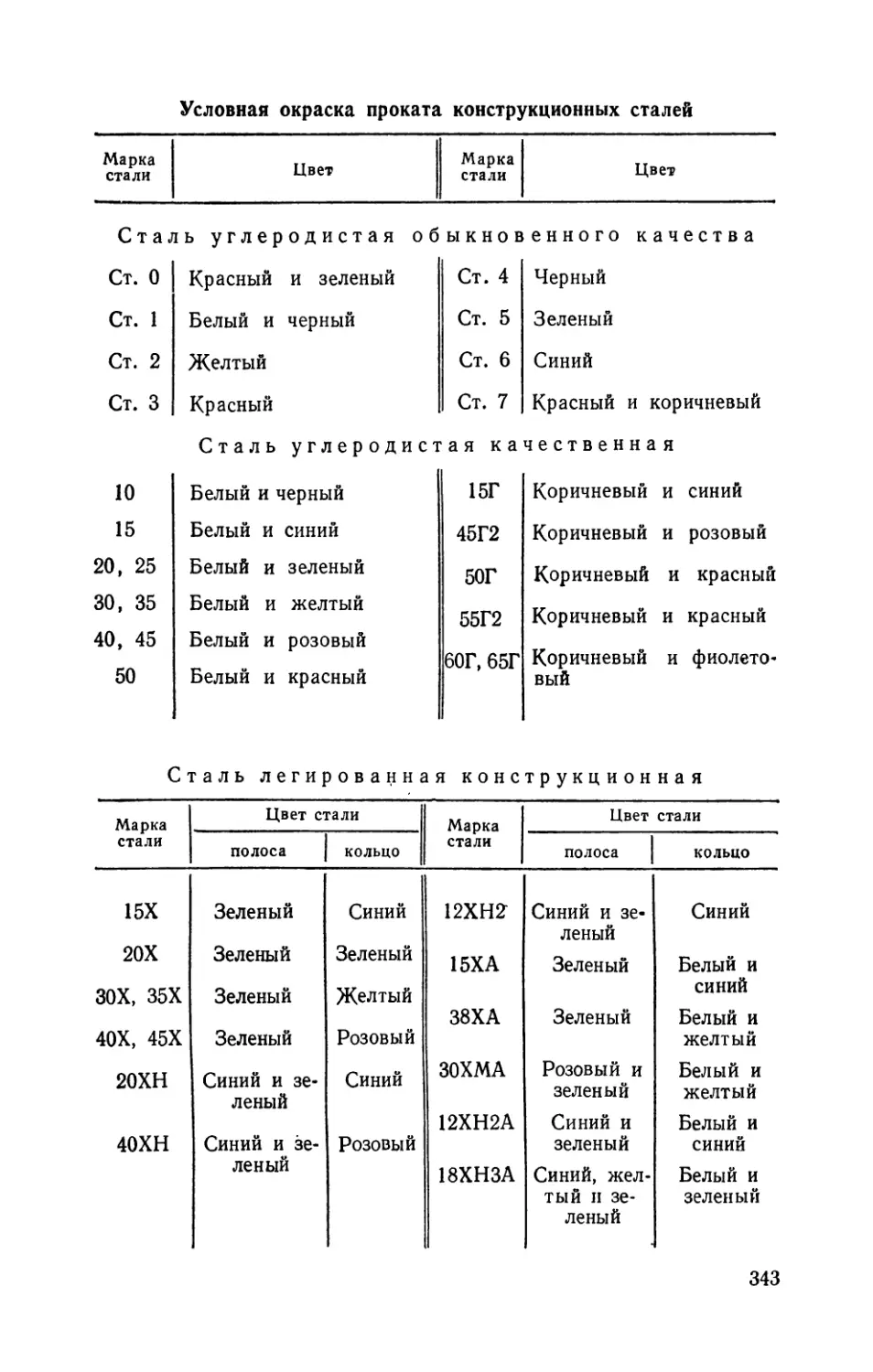

Углеродистая сталь обыкновенного качества

обозначается буквами Ст. и цифрами по порядку от 0 до 7.

Качественная углеродистая сталь обозначается

числами 08, 10, 15, 20 и т. д., показывающими среднее содержание

углерода в стали в сотых долях процента.

Легированные стали обозначаются цифрами и буквами,

цапример, 40Х, ЗОХГСА, 35ХСНВФА, 15Х2ГН2Т и т. д. Первое число

показывает среднее содержание в стали углерода в сотых долях

процента. Буквой А в конце марки обозначается высококачествен,

нйя сталь. Остальные буквы обозначают легирующий элемент, а

стоящие за буквами цифры — содержание легирующего элемента в

процентах, если содержание его больше 1%.

В сталях приняты следующие обозначения легирующих элемен-

тов: Г — марганец, С — кремний, X — хром, Н — никель, В — воль-

фрам, Ф — ванадий, М — молибден, Ю алюминий, Т — титан,

Б — ниобий, Д — медь, Е селен, Л — бериллий, Р — бор, П —

фосфор.

Инструментальные углеродистые стали обозна-

чаются буквой У и цифрами, показывающими содержание углерода

в десятых долях процента, например, У7, У8, У10А. Буква А обозна-

чает высококачественную сталь.

14

Инструментальные быстрорежущие стали обоз-

начаются буквой Р с последующим числом, указывающим среднее

содержание (в процентах) вольфрама, например, Р9, Р18, Р18М.

Буква М указывает на повышенное содержание молибдена. В табл,

7—И приведены механические свойства различных сталей.

7. Механические свойства углеродистой стали

обыкновенного качества (ГОСТ 380—60)

Марка стали Предел прочности при растяжении в кГ/мм2 Марка стали Предел прочности при растяжении в кГ1мм2

Ст.0 Не менее 32 Ст.4 42—52

Ст.1 32—40 Ст.5 50—62

Ст.2 34—42 Ст.6 60—72

Ст.З 38—47 Ст.7 70 и более

8. Механические свойства качественной

углеродистой горячекатаной стали (ГОСТ 1050—60)

Стали с нормальным содержанием марганца Стали с повышенным седержанием марганца

Марка стали Твердость по Бринеллю НВ, не более Предел проч- ности при растяжении в кГ/мм? Марка стали Твердость по Бринеллю НВ, не более Предел проч- ности при растяжении в кГ/лш2

08 131 33 15Г 163 42

10 137 34 20Г 197 46

15 143 38 ЗОГ 217 55

20 156 42 35Г 229 57

25 170 46 40Г 229 60

30 179 50 45Г 241 63

35 187 54 50Г 255 66

40 217 58 60Г 269 71

45 241 61 65Г 285 75

50 241 64 70Г 285 80

55 255 66

60 255 69

65 255 71

70 269 73

9. Механические свойства отливок из углеродистой стали

(ГОСТ 977—65)

Марка стали Предел проч- ности при растяжении в кГ/мм* Твердость по Бринел- лю НВ, не более Марка стали Предел пррч- ности при растяжении в кГ/мм2 Твердость по Бринел- лю, не более НВ

15Л 40 109—136 40Л 53 146—173

20Л 42 116-144 45Л 55 153—179

25Л 45 124—151 50Л 58 159—190

ЗОЛ 48 131—157 55Л 60 170—199

35Л 50 137—166

15

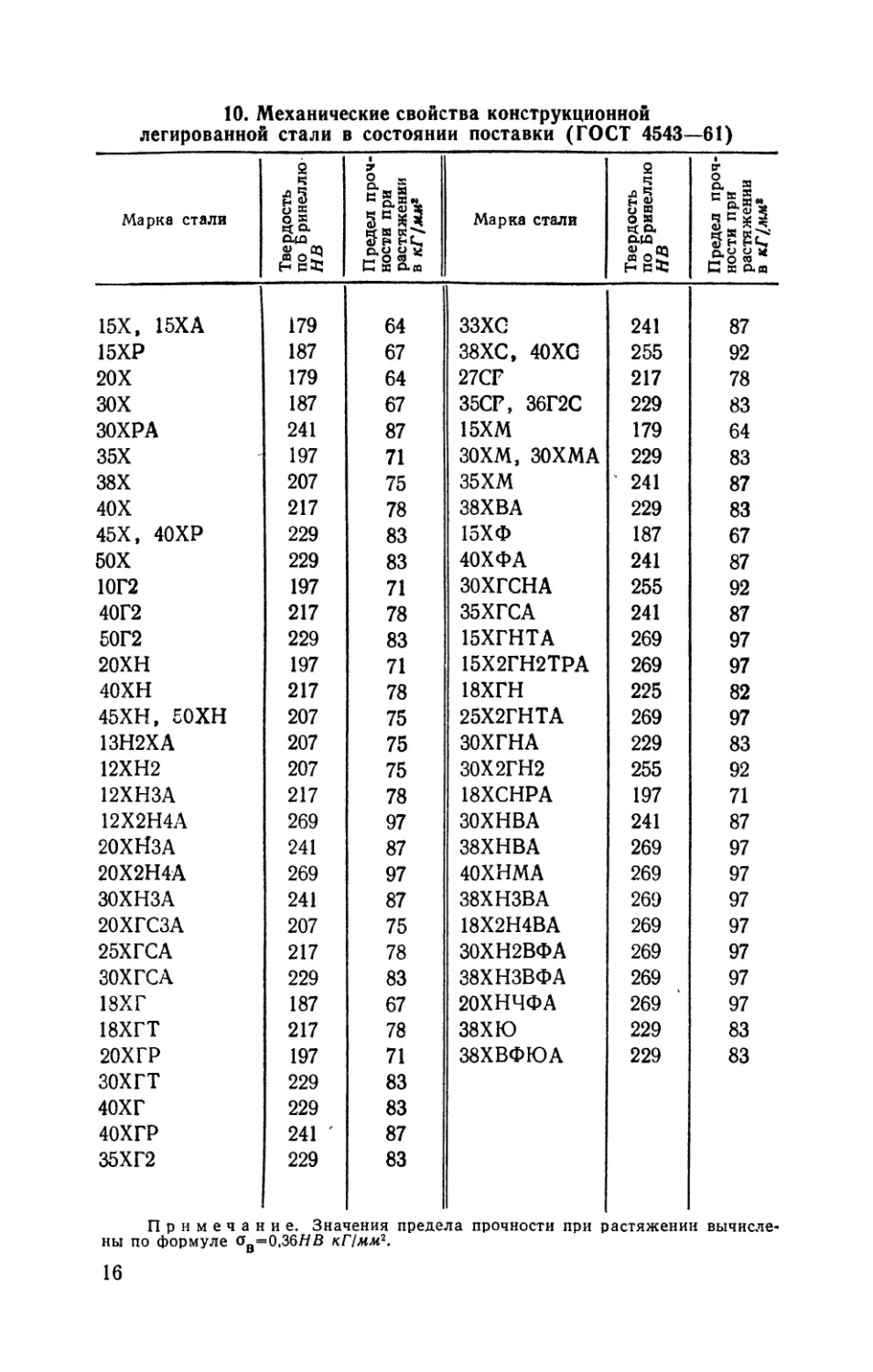

10. Механические свойства конструкционной

легированной стали в состоянии поставки (ГОСТ 4543—61)

Марка стали Твердость по Бринеллю НВ Предел проч- ности при растяжении в кГ/мм1 Марка стали Твердость по Бринеллю НВ Предел проч- ности при растяжении в кГ/мм*

15Х, 15ХА 179 64 ЗЗХС 241 87

15ХР 187 67 38ХС, 40XG 255 92

20Х 179 64 27CF 217 78

ЗОХ 187 67 35CF, 36Г2С 229 83

30ХРА 241 87 15ХМ 179 64

35Х 197 71 ЗОХМ, ЗОХМА 229 83

38Х 207 75 35ХМ 241 87

40Х 217 78 38ХВА 229 83

45Х, 40ХР 229 83 15ХФ 187 67

50Х 229 83 40ХФА 241 87

10Г2 197 71 ЗОХГСНА 255 92

40Г2 217 78 35ХГСА 241 87

50Г2 229 83 15ХГНТА 269 97

20ХН 197 71 15Х2ГН2ТРА 269 97

40ХН 217 78 18ХГН 225 82

45ХН, 50ХН 207 75 25Х2ГНТА 269 97

13Н2ХА 207 75 ЗОХГНА 229 83

12ХН2 207 75 30Х2ГН2 255 92

12ХНЗА 217 78 18ХСНРА 197 71

12Х2Н4А 269 97 ЗОХНВА 241 87

20ХМЗА 241 87 38ХНВА 269 97

20Х2Н4А 269 97 40ХНМА 269 97

ЗОХНЗА 241 87 38XH3BA 269 97

20ХГСЗА 207 75 18Х2Н4ВА 269 97

25ХГСА 217 78 30ХН2ВФА 269 97

ЗОХГСА 229 83 38ХНЗВФА 269 97

18ХГ 187 67 20ХНЧФА 269 97

18ХГТ 217 78 38ХЮ 229 83

20ХГР 197 71 38ХВФЮА 229 83

ЗОХГТ 229 83

40ХГ 229 83

40ХГР 241 ' 87

35ХГ2 229 83

Примечание. Значения предела прочности при растяжении вычисле-

ны по формуле ов=0,36НВ кПмм2.

16

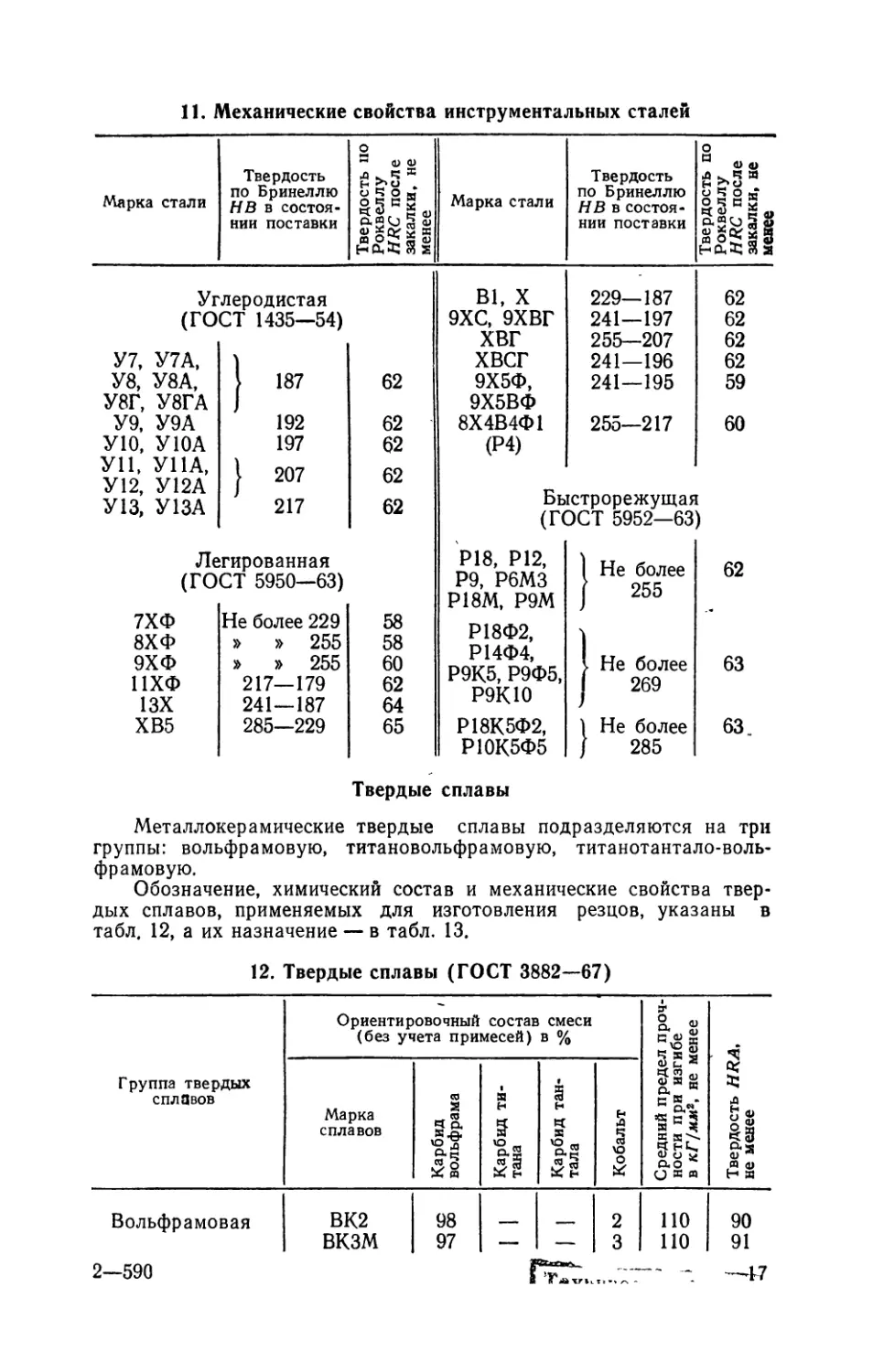

11. Механические свойства инструментальных сталей

Марка стали Твердость по Бринеллю НВ в состоя- нии поставки Твердость по Роквеллу HRC после закалки, не менее Марка стали Твердость по Бринеллю НВ в состоя- нии поставки Твердость по Роквеллу HRC после закалки, не менее

Углеродистая В1, X 229—187 62

(ГОСТ 1435—54) 9ХС, 9ХВГ 241—197 62

ХВГ 255—207 62

У7, У7А, ХВСГ 241—196 62

У8, У8А, | 187 62 9Х5Ф, 241—195 59

У8Г, У8ГА 9Х5ВФ

У9, У9А 192 62 8Х4В4Ф1 255—217 60

У10, У10А 197 62 (Р4)

УН, У11А, У12, У12А У13, У13А | 207 217 62 62 Бь (Г( ютрорежущая ЭСТ 5952—63 [ )

Легированная Р18, Р12, Не более 62

(ГОСТ 5950—63) Р9, Р6МЗ 1 A AV MV/vXVrV [ 255

Р18М, РЭМ

7ХФ 8ХФ 9ХФ 11ХФ 13Х Не более 229 » » 255 » » 255 217—179 241—187 58 58 60 62 64 Р18Ф2, Р14Ф4, Р9К5, Р9Ф5, Р9КЮ . Не более 269 63

ХВ5 285—229 65 Р18К5Ф2, । Не более 63.

Р10К5Ф5 [ 285

Твердые сплавы

Металлокерамические твердые сплавы подразделяются на три

группы: вольфрамовую, титановольфрамовую, титанотантало-воль-

фрамовую.

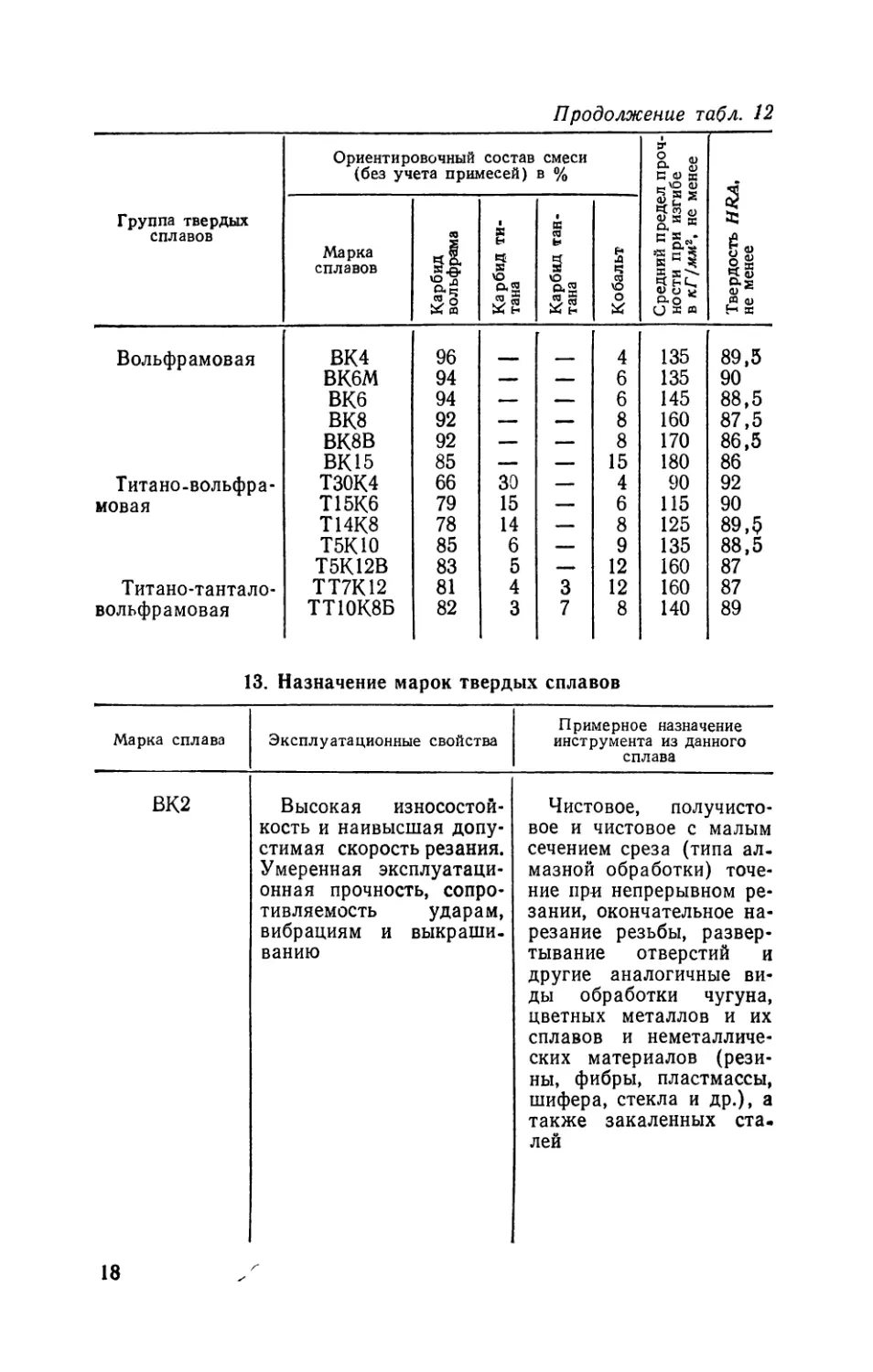

Обозначение, химический состав и механические свойства твер-

дых сплавов, применяемых для изготовления резцов, указаны в

табл. 12, а их назначение — в табл. 13.

12. Твердые сплавы (ГОСТ 3882—67)

Группа твердых сплавов Ориентировочный состав смеси (без учета примесей) в % Средний предел проч- ности при изгибе в кГ/мм2, не менее Твердость HR А, не менее

Марка сплавов Карбид вольфрама Карбид ти- тана Карбид тан- тала Кобальт

Вольфрамовая ВК2 98 2 ПО 90

ВКЗМ 97 — — 3 по 91

2—590 — _ —47

Продолжение табл. 12

Группа твердых сплавов Ориентировочный состав смеси (без учета примесей) в % Средний предел проч- ности при изгибе в кГ/мм2, не менее Твердость HRA, не менее

Марка сплавов Карбид вольфрама Карбид ти- тана Карбид тан- тана Кобальт

Вольфрамовая ВК4 96 — — 4 135 89,5

ВК6М 94 — — 6 135 90

ВК6 94 — — 6 145 88,5

ВК8 92 — — 8 160 87,5

ВК8В 92 — — 8 170 86,5

ВК15 85 — — 15 180 86

Титано-вольфра- Т30К4 66 30 — 4 90 92

мовая Т15К6 79 15 — 6 115 90

Т14К8 78 14 — 8 125 89,5

Т5КЮ 85 6 — 9 135 88,5

Т5К12В 83 5 — 12 160 87

Титано-тантало- ТТ7К12 81 4 3 12 160 87

вольфрамовая ТТ10К8Б 82 3 7 8 140 89

13. Назначение марок твердых сплавов

Марка сплава Эксплуатационные свойства Примерное назначение инструмента из данного сплава

ВК2 Высокая износостой- кость и наивысшая допу- стимая скорость резания. Умеренная эксплуатаци- онная прочность, сопро- тивляемость ударам, вибрациям и выкраши, ванию Чистовое, получисто- вое и чистовое с малым сечением среза (типа ал- мазной обработки) точе- ние при непрерывном ре- зании, окончательное на- резание резьбы, развер- тывание отверстий и другие аналогичные ви- ды обработки чугуна, цветных металлов и их сплавов и неметалличе- ских материалов (рези- ны, фибры, пластмассы, шифера, стекла и др.), а также закаленных ста. лей

18

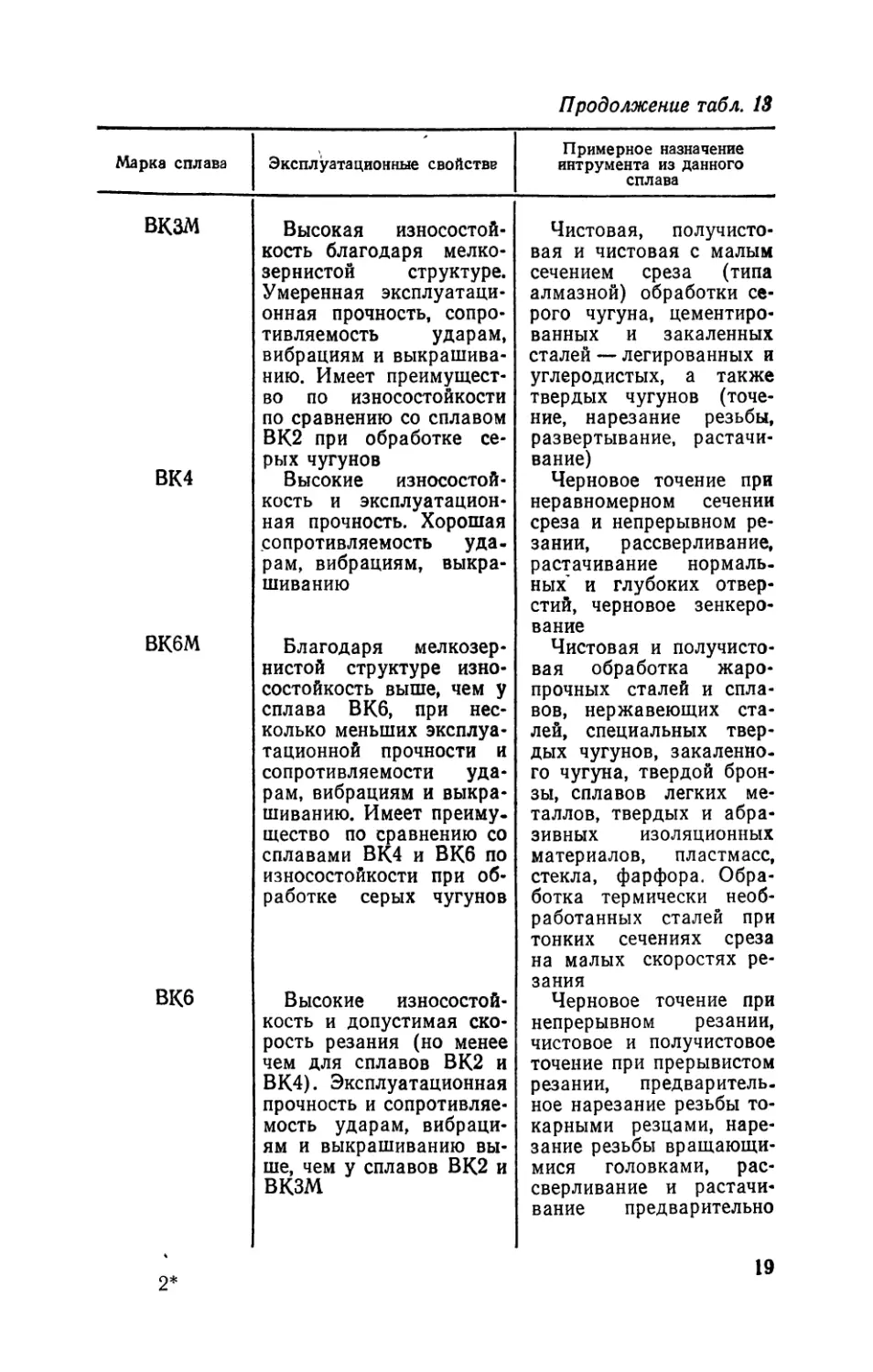

Продолжение табл. 13

Марка сплава Эксплуатационные свойстве Примерное назначение интрумента из данного сплава

вкзм Высокая износостой- кость благодаря мелко- зернистой структуре. Умеренная эксплуатаци- онная прочность, сопро- тивляемость ударам, вибрациям и выкрашива- нию. Имеет преимущест- во по износостойкости по сравнению со сплавом ВК2 при обработке се- рых чугунов Чистовая, получисто- вая и чистовая с малым сечением среза (типа алмазной) обработки се- рого чугуна, цементиро- ванных и закаленных сталей — легированных и углеродистых, а также твердых чугунов (точе- ние, нарезание резьбы, развертывание, растачи- вание)

ВК4 Высокие износостой- кость и эксплуатацион- ная прочность. Хорошая сопротивляемость уда- рам, вибрациям, выкра- шиванию Черновое точение при неравномерном сечении среза и непрерывном ре- зании, рассверливание, растачивание нормаль, ных’ и глубоких отвер- стий, черновое зенкеро- вание

ВК6М Благодаря мелкозер- нистой структуре изно- состойкость выше, чем у сплава ВК6, при нес- колько меньших эксплуа- тационной прочности и сопротивляемости уда- рам, вибрациям и выкра- шиванию. Имеет преиму- щество по сравнению со сплавами ВК4 и ВК6 по износостойкости при об- работке серых чугунов Чистовая и получисто- вая обработка жаро- прочных сталей и спла- вов, нержавеющих ста- лей, специальных твер- дых чугунов, закаленно- го чугуна, твердой брон- зы, сплавов легких ме- таллов, твердых и абра- зивных изоляционных материалов, пластмасс, стекла, фарфора. Обра- ботка термически необ- работанных сталей при тонких сечениях среза на малых скоростях ре- зания

ВК6 Высокие износостой- кость и допустимая ско- рость резания (но менее чем для сплавов ВК2 и ВК4). Эксплуатационная прочность и сопротивляе- мость ударам, вибраци- ям и выкрашиванию вы- ше, чем у сплавов ВК2 и вкзм Черновое точение при непрерывном резании, чистовое и получистовое точение при прерывистом резании, предваритель. ное нарезание резьбы то- карными резцами, наре- зание резьбы вращающи- мися головками, рас- сверливание и растачи- вание предварительно

19

2

Продолжение табл. 13

Марка сплава Эксплуатационные свойства Примерное назначение инструмента из данного сплава

ВК8 Более высокие эксплу- обработанных отверстий, чистовое зенкерование и 'развертывание при обра- ботке чугуна, цветных металлов и сплавов и не- металлических материа- лов Тяжелое черновое то-

ВК15 атационная прочность и сопротивляемость уда- рам, вибрациям и выкра- шиванию, чем для спла- ва ВК6, при меньших износостойкости и допу- стимой скорости резания Эксплуатационная чение жаропрочных ста- лей и сплавов, нержаве- ющих сталей аустенитно- го класса Режущий инструмент

Т30К4 прочность и сопротивляе- мость ударам, вибраци- ям и выкрашиванию вы- ше, чем у сплава ВК8, при меньшей износостой- кости Наивысшая для твер- для обработки дерева Чистовое точение с

Т15К6 дых сплавов износостой- кость и допустимая ско- рость резания при пони- женных эксплуатацион- ных прочностях и сопро- тивляемости ударам, ви- брациям и выкрашива- нию Высокая износостой- малым сечением среза (типа алмазной обработ- ки), нарезание резьбы и развертывание отвер- стий незакаленных и за- каленных углеродистых и легированных сталей Черновое и получисто-

кость и допустимая ско- рость резания, ниже, чем для сплава Т30К4, при большей эксплуатацион- ной прочности и сопро- тивляемости ударам, ви- брациям и выкрашива- нию вое точение при непре- рывном резании, чисто- вое точение при преры- вистом резании, нареза- нии резьбы токарными резцами и вращающими- ся головками, рассверли- вание и растачивание предварительно обрабо- танных отверстий, чисто- вое зенкерование, раз- вертывание сталей

20

Продолжение табл. 13

Марка сплава Эксплуатационные свойства Примерное назначение инструмента из данного сплава

Т14К.8 Эксплуатационная прочность и сопротивле- ние ударам выше, чем у сплава Т15К6, при мень- шей износостойкости и допустимой скорости ре- зания Черновое точение при неравномерном сечении среза и непрерывном ре- зании, получистовое и чистовое точение при прерывистом резании, черновое зенкерование и т. п.

Т5КЮ Эксплуатационная прочность и сопротивле- ние ударам, вибрациям и выкрашиванию выше, чем у сплава Т14К8, при меньшей износостойко- сти и допустимой скоро- сти резания Черновое точение при неравномерном сечении среза и прерывистом ре- зании, фасонное точение, отрезка токарными рез- цами и другие виды об- работки сталей преиму- щественно в виде поко- вок, штамповок и отли- вок по корке и окалине

Т5К12В Эксплуатационная прочность н сопротивле- ние ударам, вибрациям и выкрашиванию значи- тельно выше, чем у спла- ва Т5К10, при меньшей износостойкости и допу- стимой скорости реза- ния. По сравнению с ин- струментом из быстроре- жущей стали позволяет повысить скорость реза- ния не менее чем в 2 ра- за Тяжелое черновое то- чение стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и других включений при неравномерном сечении среза и наличии ударов. Обработка стальных де- талей на многорезцовых станках, полуавтоматах и автоматах при низких скоростях резания

ТТ7К12 По сравнению со спла- вом Т5К12В имеет не- сколько большую экс- плуатационную проч- ность при той же износо- стойкости Такое же, как у спла- ва Т5К12В

ТТ10К8Б Высокая эксплуатаци- онная прочность и со- противление ударам и вибрациям при умерен- ной износостойкости Черновая и получисто- вая обработка некото- рых марок труднообра- батываемых материалов, включая жаропрочные стали и сплавы

21

ГЛАВА 2

ТОКАРНЫЕ РЕЗЦЫ

Общие сведения

Поверхности и плоскости,

различаемые в процессе обработки

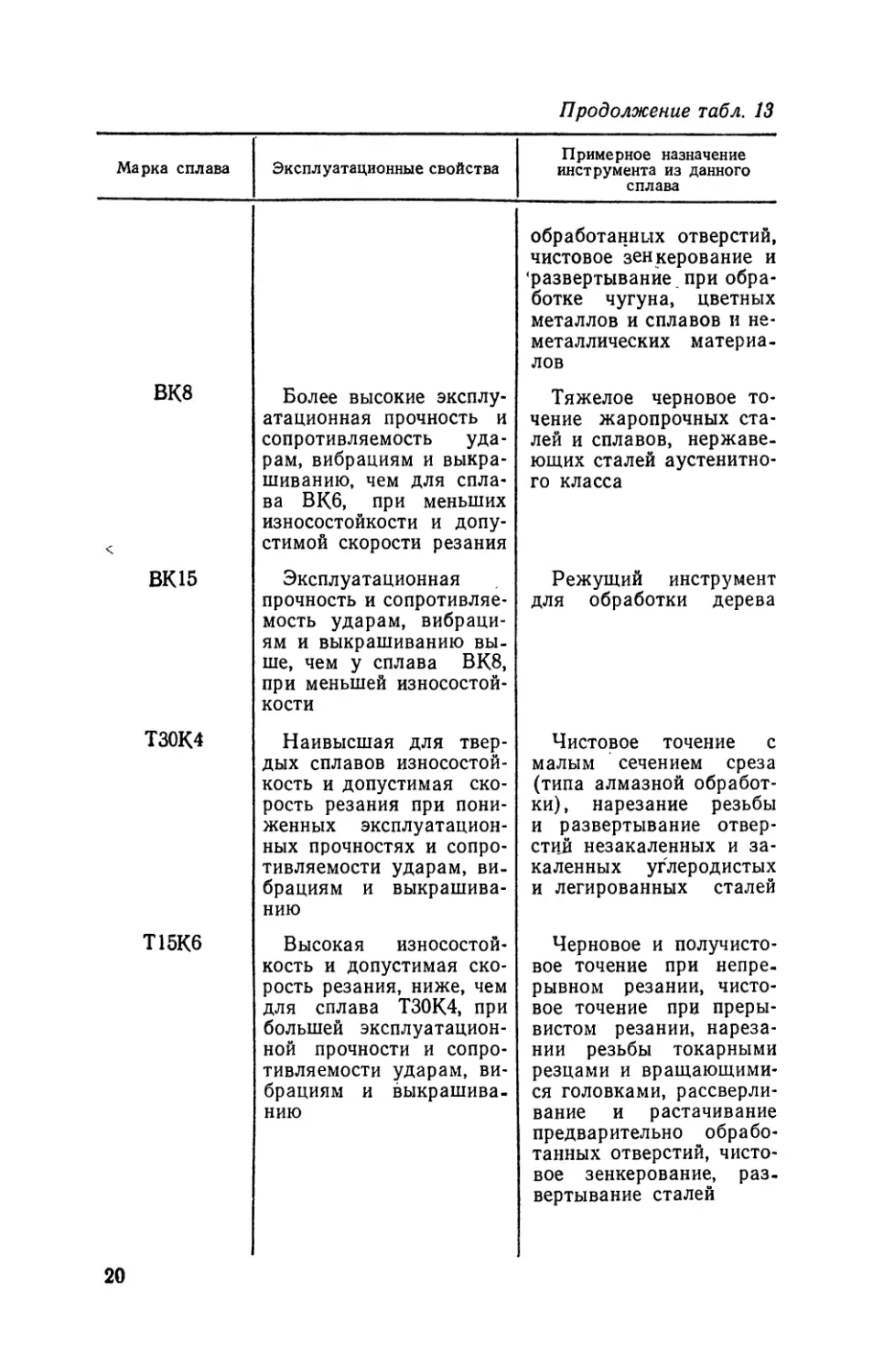

На рис. 1 показаны поверхности, различаемые при обработке

заготовки резцом.

Обрабатываемой поверхностью называется поверх-

ность заготовки, с которой срезается припуск.

Обработанной

поверхностью называ-

ется поверхность, которая

образуется в результате

снятия припуска.

Поверхностью

резания называется по-

верхность, образуемая на

заготовке непосредственно

главкой режущей кромкой

резца.

Плоскостью ре-

зания называется плос-

кость, касательная- к по-

верхности резания и прохо-

дящая через режущую

кромку резца.

Основной плос-

костью называется плос-

кость, параллельная про-

дольной и поперечной пода-

чам. У токарных резцов за

нижняя опорная поверхность

Мра^атыбаемая поверхность

Рис. 1. Поверхности, различаемые

в процессе обработки резцом

эту плоскость может быть принята

резца.

Плоскость резания и основная плоскость необходимы для опре-

деления углов резца.

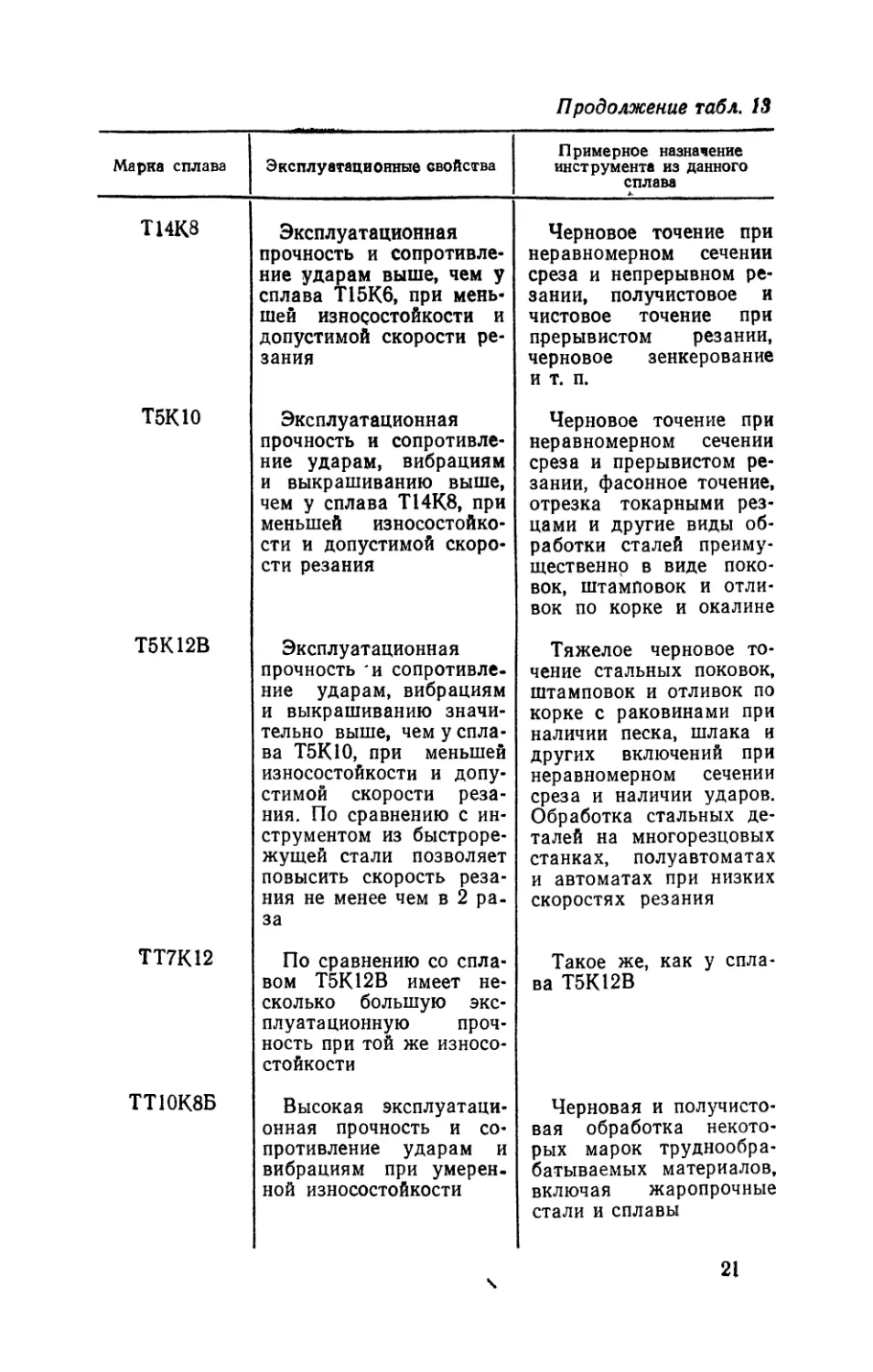

Элементы и углы резца

Резец состоит из головки и тела, или стержня. Головка—рабо-

чая (режущая) часть резца. Стержень предназначен для закрепле.

ния резца. Элементы резца показаны на рис. 2.

22

Передняя поверхность — поверхность резца, по кото-

рой сходит стружка.

Задние поверхности^поверхности резца, обращенные

к обрабатываемой заготовке.

Передняя поверхность

Тело (стержень)

Главная режущая кромка:

Вспомогательная

режущая кромка

Гмовка

Вершина резца

Задняя поверхность

вспомогательная

Рис. 2. Части и элементы головки резца

Опорная

поверхность

Задняя поверхность

,главная

Режущие кромки — линии пересечения передней и задних

поверхностей. Основную работу резания выполняет главная режущая

кромка.

Вершина резца — место сопряжения главной и вспомога-

тельной режущих кромок. Вершина резца может быть острой, закруг-

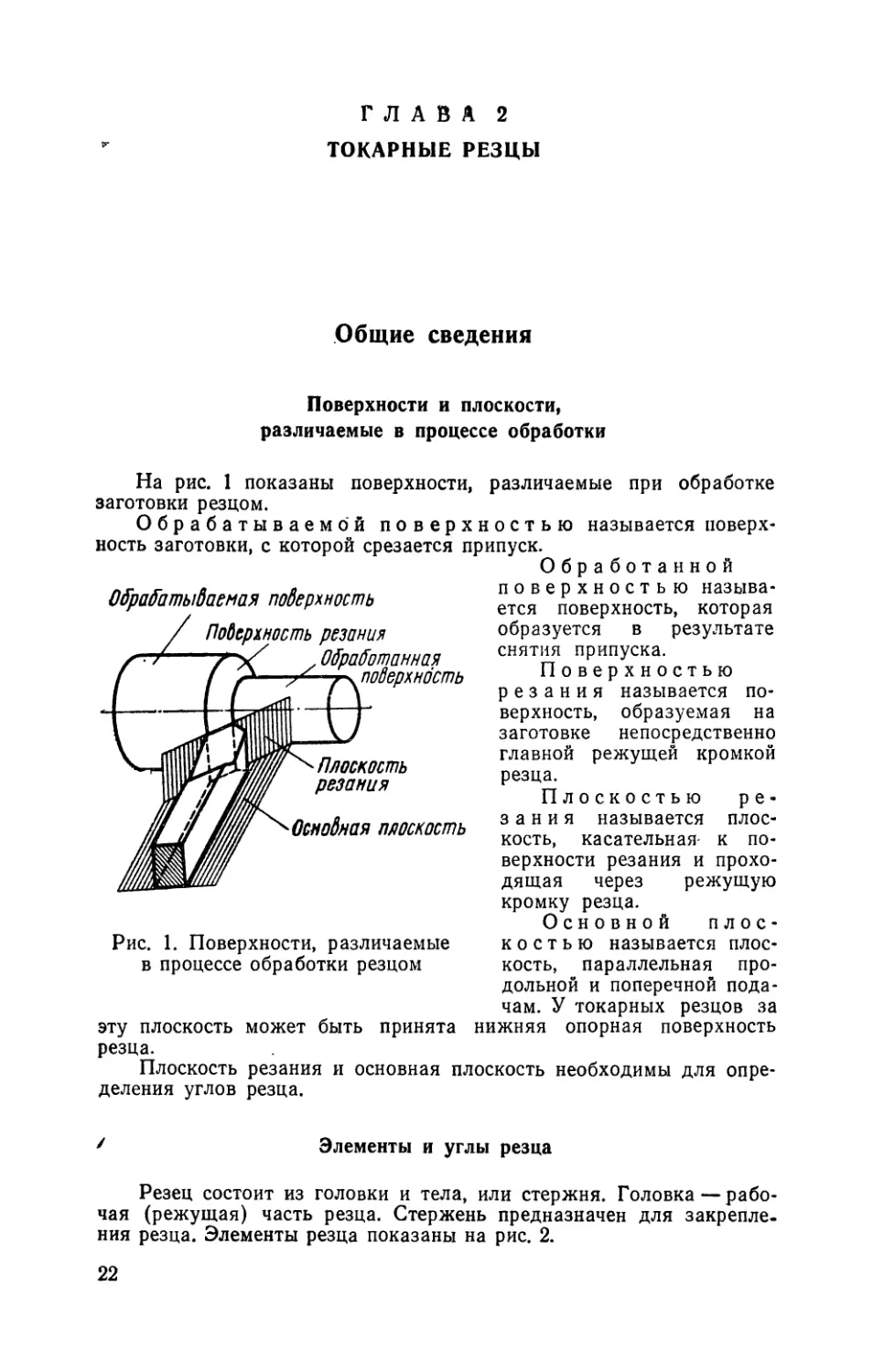

Рис. 3. Углы резца

ленной или в виде прямой линии,

щей) кромкой.

Основными геометрическими

главные и вспомогательные углы,

ной режущей кромки (рис. 3).

называемой переходной (зачищаю-

характеристиками резца являются

углы в плане и угол наклона глав-

23

Главные углы резца (передний у, главный задний а, резания

д, заострения 0) измеряются в главной секущей плоскости, перпен-

дикулярной к проекции главной режущей кромки на основную

плоскость.

Передним углом называется угол между передней поверх-

ностью резца и плоскостью, перпендикулярной плоскости резания,

проведенной через главную режущую кромку.

Главным задним углом называется угол между глав-

ной задней поверхностью резца и плоскостью резания.

Углом резания называется угол между передней поверх-

ностью резца и плоскостью резания.

Углом заострения называется угол между передней

и главной задней поверхностями резца.

Вспомогательным задним углом cti называется

угол между вспомогательной задней поверхностью резца и плос-

Угол наклона Угол наклона Уш наклона „

отрицательный раден нулю положительный

Рис. 4. Угол наклона главной режущей кромки

костью, проходящей уерез вспомогательную режущую кромку пер-

пендикулярно к основной плоскости

Вспомогательные углы резца измеряются во вспомогательной се-

кущей плоскости, перпендикулярной к проекции вспомогательной

режущей кромки на основную плоскость.

Главным углом в плане ср называется угол между

проекцией главной режущей кромки на основную плоскость и на-

правлением подачи.

Углом при вершине в плане е называется угол меж-

ду проекциями режущих кромок на основную плоскость.

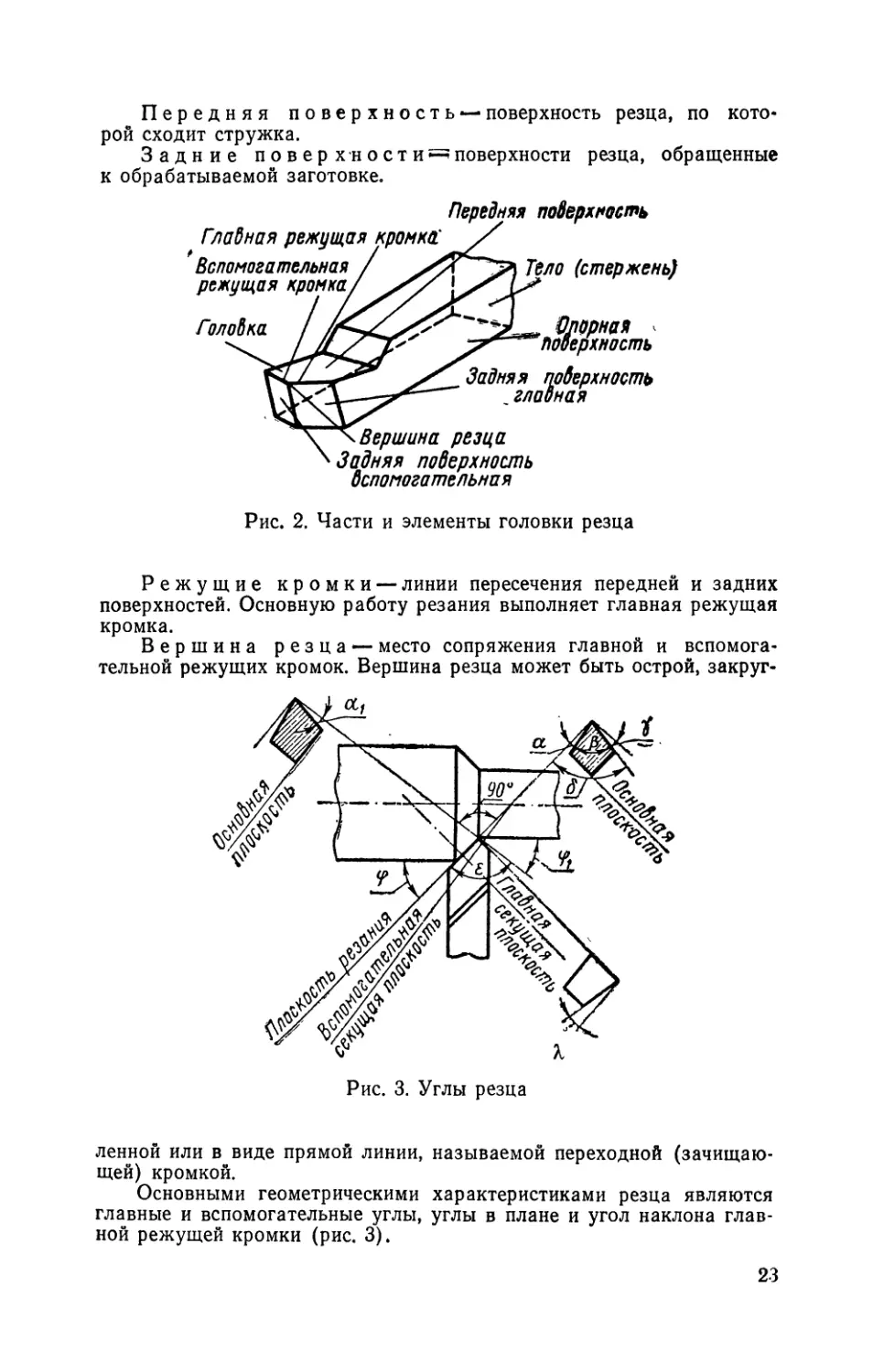

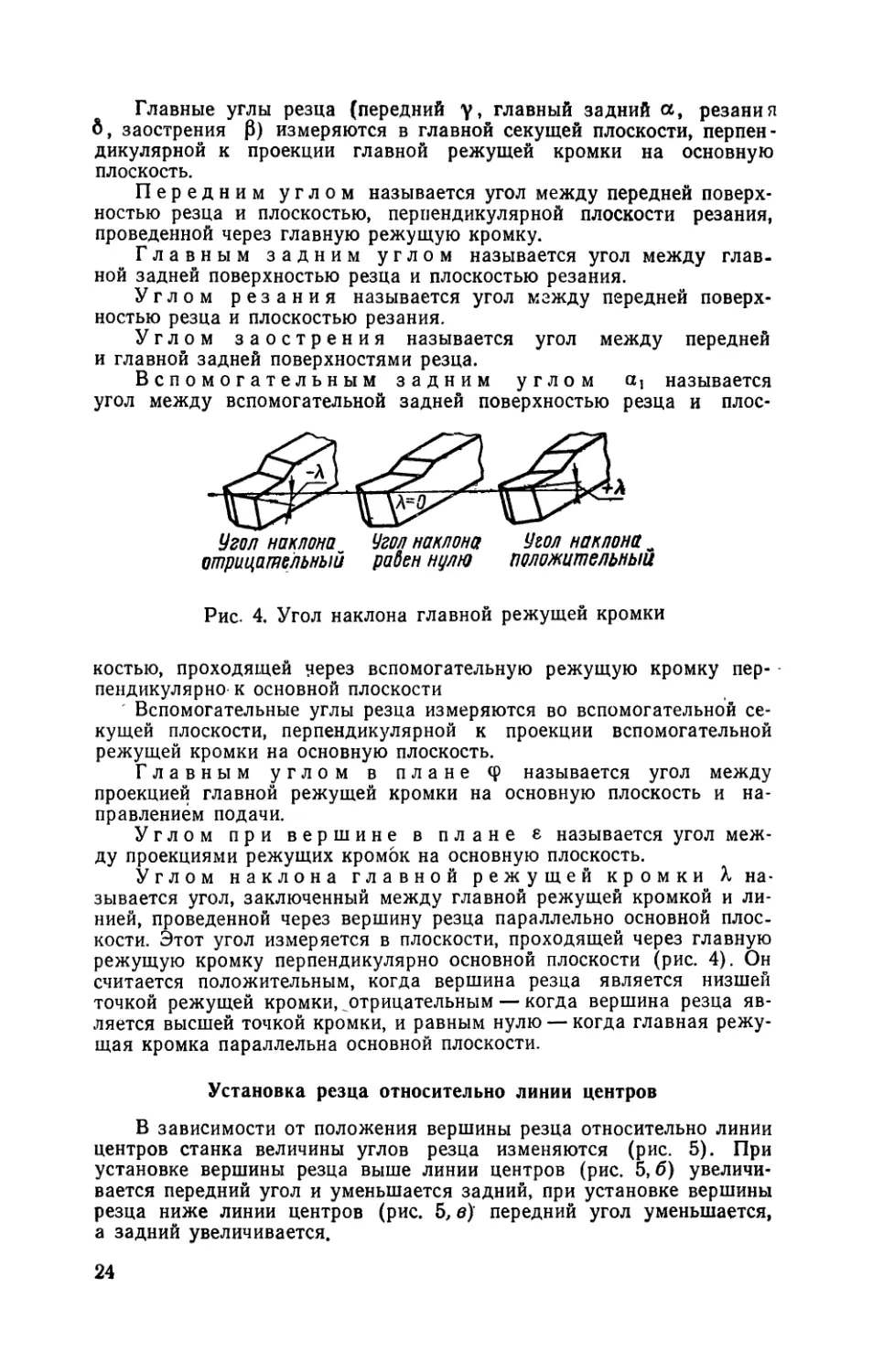

Углом наклона главной режущей кромки X на-

зывается угол, заключенный между главной режущей кромкой и ли-

нией, проведенной через вершину резца параллельно основной плос-

кости. Этот угол измеряется в плоскости, проходящей через главную

режущую кромку перпендикулярно основной плоскости (рис. 4). Он

считается положительным, когда вершина резца является низшей

точкой режущей кромки, отрицательным — когда вершина резца яв-

ляется высшей точкой кромки, и равным нулю — когда главная режу-

щая кромка параллельна основной плоскости.

Установка резца относительно линии центров

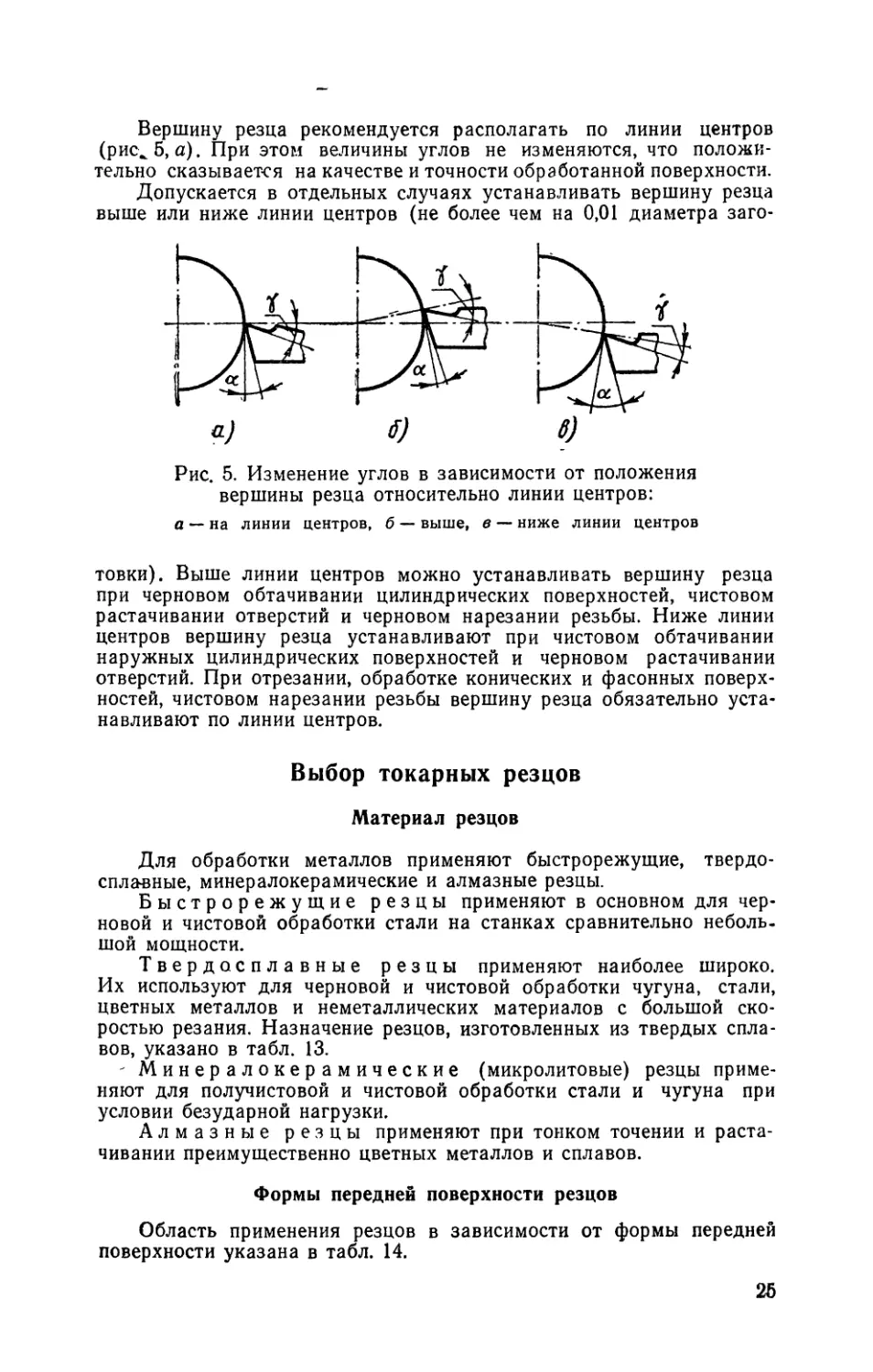

В зависимости от положения вершины резца относительно линии

центров станка величины углов резца изменяются (рис. 5). При

установке вершины резца выше линии центров (рис. 5, б) увеличи-

вается передний угол и уменьшается задний, при установке вершины

резца ниже линии центров (рис. 5, в)' передний угол уменьшается,

а задний увеличивается.

24

Вершину резца рекомендуется располагать по линии центров

(рис^ 5, а). При этом величины углов не изменяются, что положи-

тельно сказывается на качестве и точности обработанной поверхности.

Допускается в отдельных случаях устанавливать вершину резца

выше или ниже линии центров (не более чем на 0,01 диаметра заго-

Рис. 5. Изменение углов в зависимости от положения

вершины резца относительно линии центров:

а — на линии центров, б — выше, в — ниже линии центров

товки). Выше линии центров можно устанавливать вершину резца

при черновом обтачивании цилиндрических поверхностей, чистовом

растачивании отверстий и черновом нарезании резьбы. Ниже линии

центров вершину резца устанавливают при чистовом обтачивании

наружных цилиндрических поверхностей и черновом растачивании

отверстий. При отрезании, обработке конических и фасонных поверх-

ностей, чистовом нарезании резьбы вершину резца обязательно уста-

навливают по линии центров.

Выбор токарных резцов

Материал резцов

Для обработки металлов применяют быстрорежущие, твердо-

сплавные, минералокерамические и алмазные резцы.

Быстрорежущие резцы применяют в основном для чер-

новой и чистовой обработки стали на станках сравнительно неболь-

шой мощности.

Твердосплавные резцы применяют наиболее широко.

Их используют для черновой и чистовой обработки чугуна, стали,

цветных металлов и неметаллических материалов с большой ско-

ростью резания. Назначение резцов, изготовленных из твердых спла-

вов, указано в табл. 13.

• Минералокерамические (микролитовые) резцы приме-

няют для получистовой и чистовой обработки стали и чугуна при

условии безударной нагрузки.

Алмазные резцы применяют при тонком точении и раста-

чивании преимущественно цветных металлов и сплавов.

Формы передней поверхности резцов

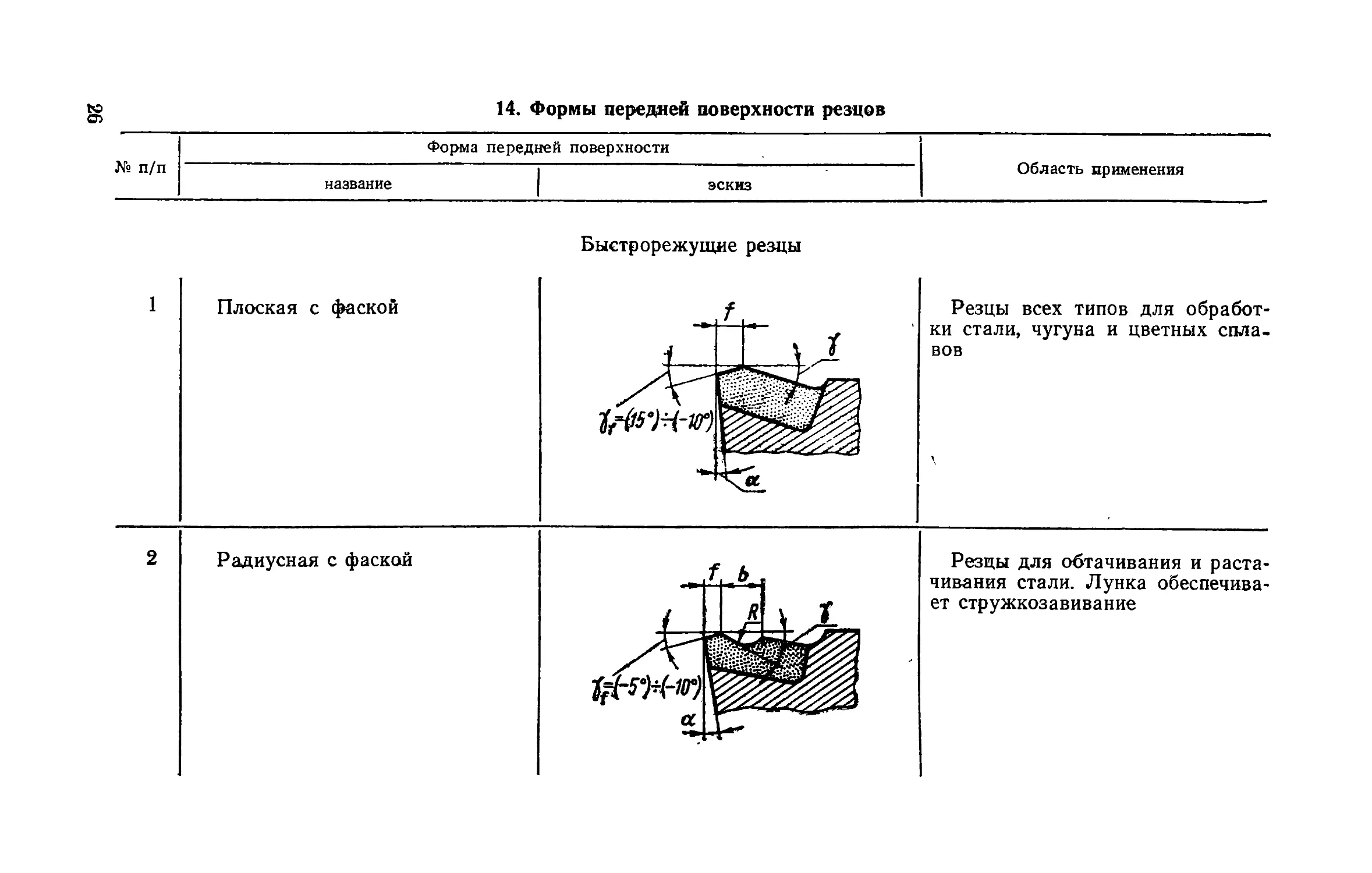

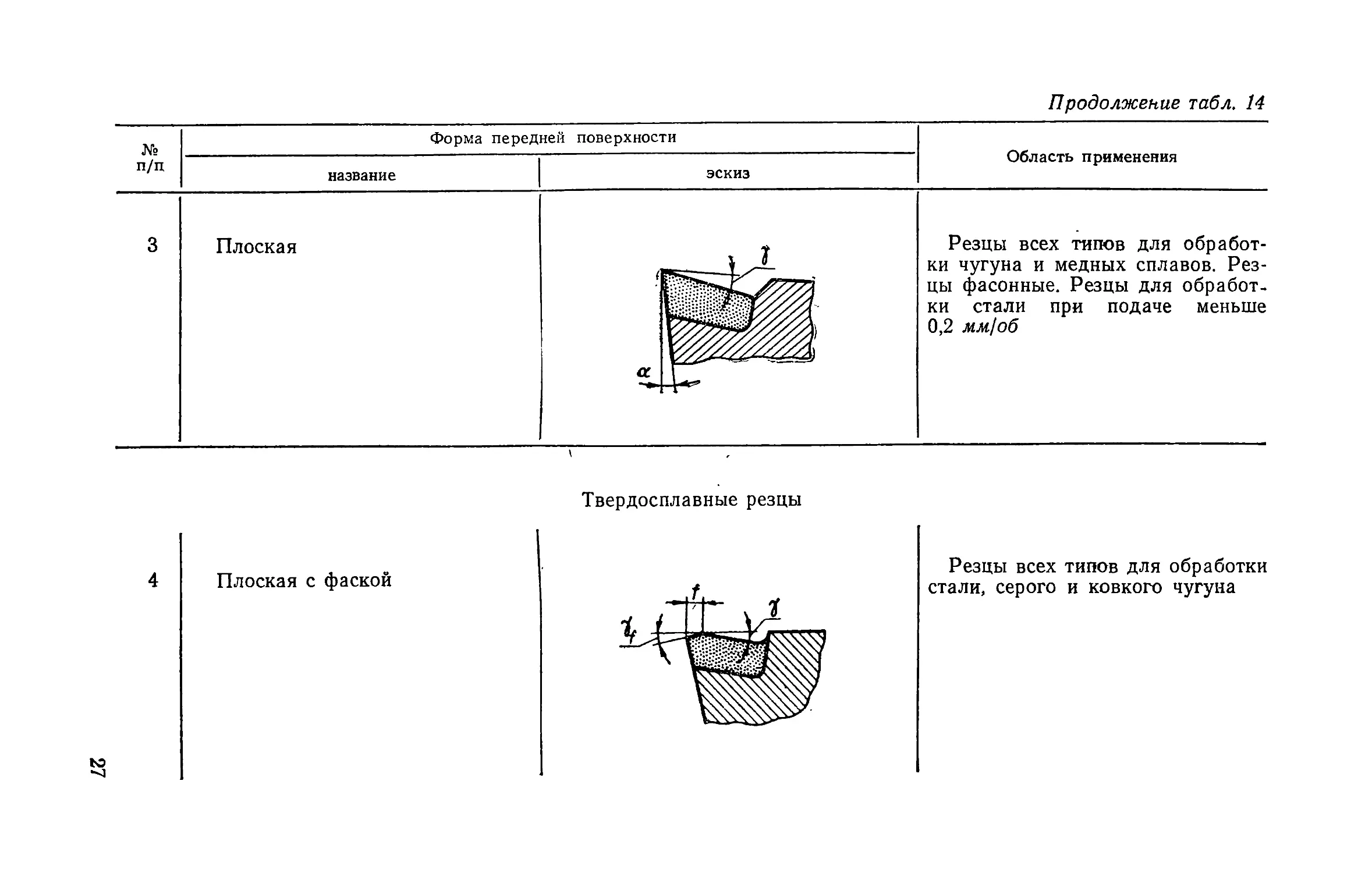

Область применения резцов в зависимости от формы передней

поверхности указана в табл. 14.

26

g 14. Формы передней поверхности резцов

№ п/п Форма передней поверхности Область применения

название эскиз

1 Плоская с фаской Быстрорежущ ие резцы Л * * 1 1/— Резцы всех типов для обработ- ки стали, чугуна и цветных спла- вов

Радиусная с фаской ' . L>r г i jf/WW ||||||| Резцы для обтачивания и раста- чивания стали. Лунка обеспечива- ет стружкозавивание

Продолжение табл. 14

№ п/п Форма передней поверхности Область применения

название эскиз

3 Плоская I JL a Резцы всех типов для обработ- ки чугуна и медных сплавов. Рез- цы фасонные. Резцы для обработ- ки стали при подаче меньше 0,2 мм/об

Твердосплавные резцы

Плоская с фаской

Резцы всех типов для обработки

стали, серого и ковкого чугуна

to

£

Продолжение табл. 14

№ п/п Форма передней поверхности Облает^ применения

название эскиз

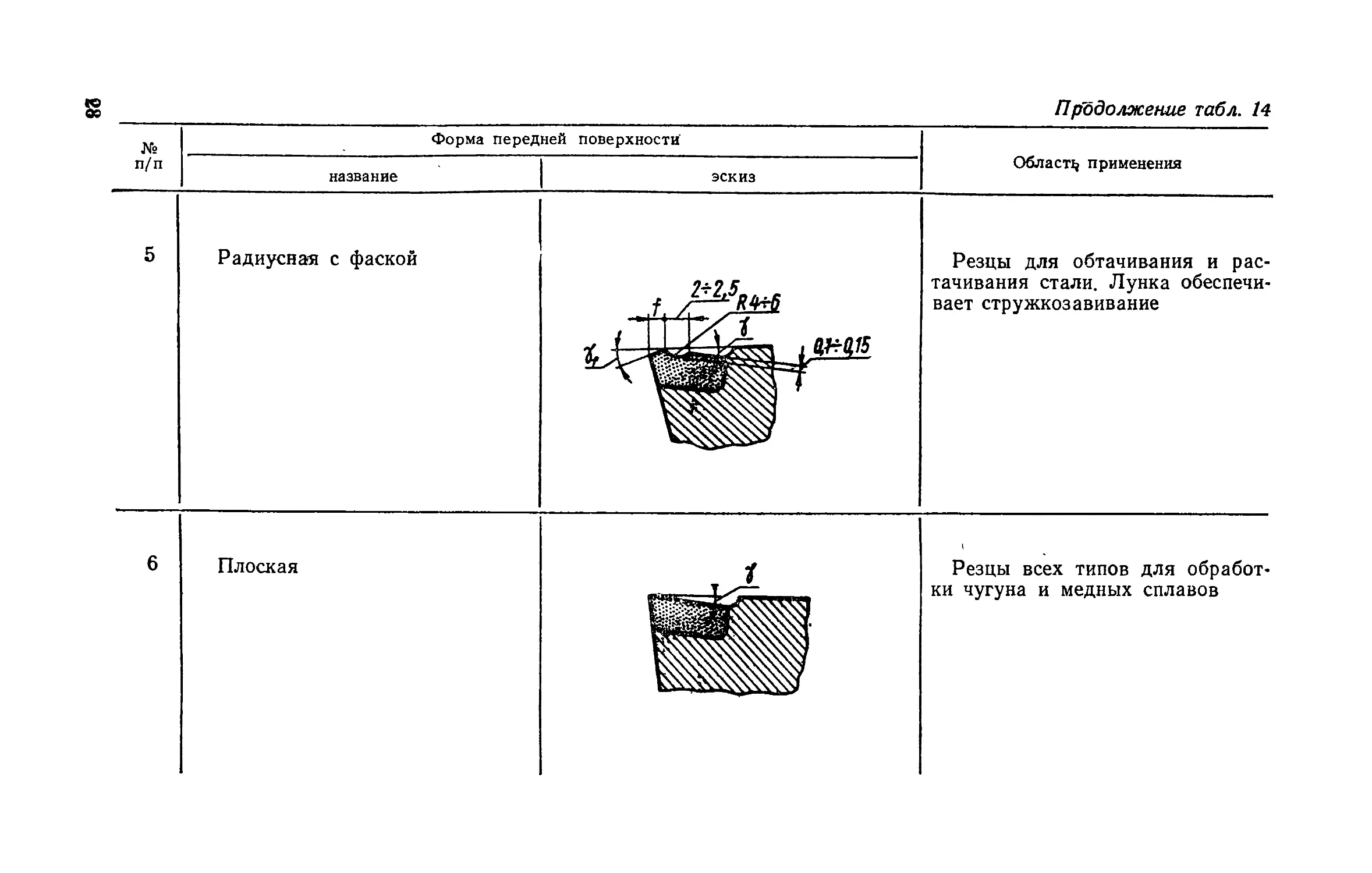

5 Радиусная с фаской Резцы для обтачивания и рас- тачивания стали. Лунка обеспечи- вает стружкозавивание

6 Плоская Резцы всех типов для обработ- ки чугуна и медных сплавов

Продолжение табл. 14

Ко Форма передней поверхности Область применения

п/п ч название | эскиз

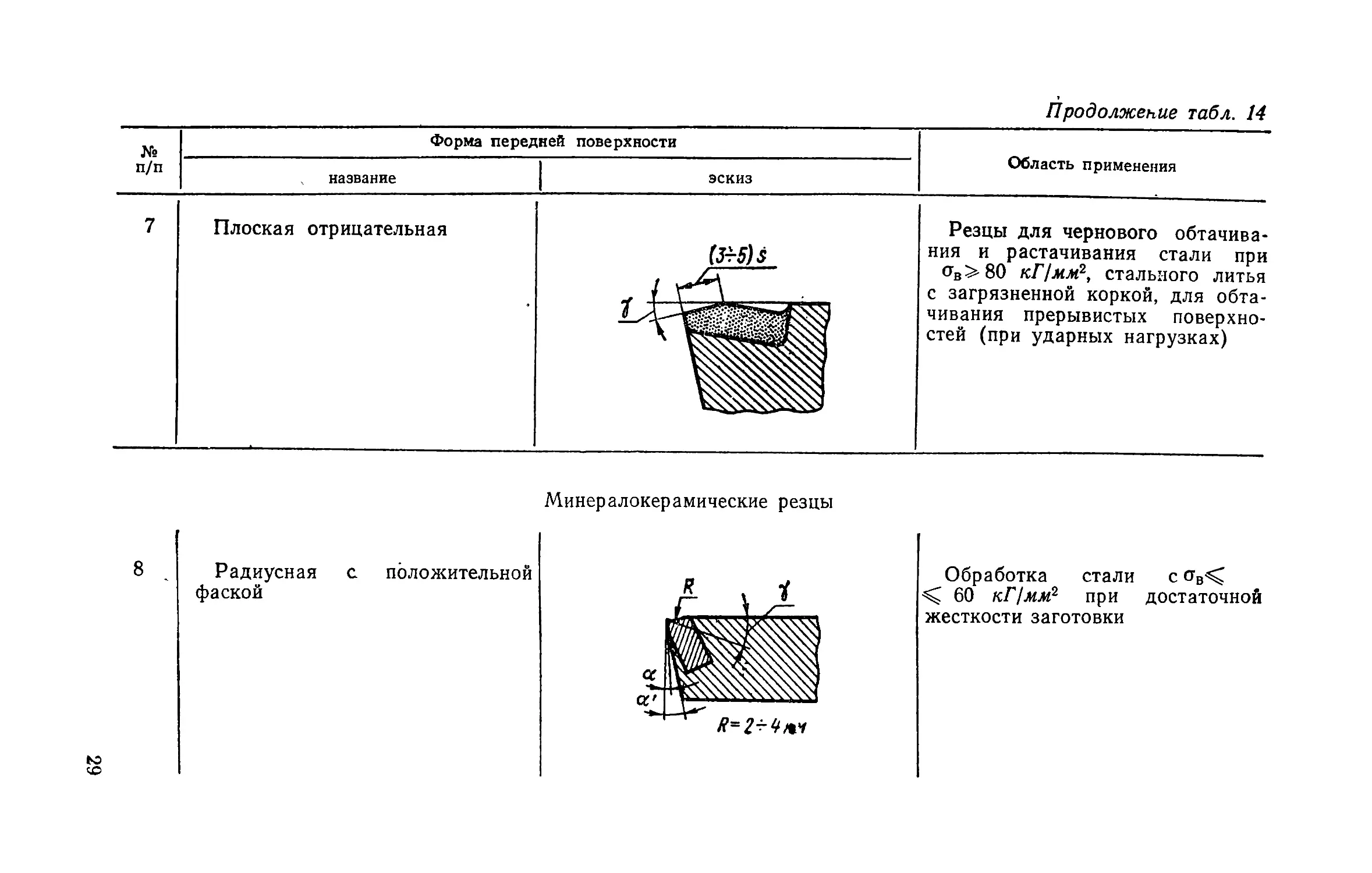

7 Плоская отрицательная (3±5)s Резцы для чернового обтачива- ния и растачивания стали при ав>80 кГ/мм2, стального литья с загрязненной коркой, для обта- чивания прерывистых поверхно- стей (при ударных нагрузках)

Минералокерамические резцы

8

Радиусная с положительной

фаской

Обработка стали с

60 кГ1мм2 при достаточной

жесткости заготовки

ьо

Продолжение табл. 14

№ п/п Форма передней поверхности Область применения

название | эскиз

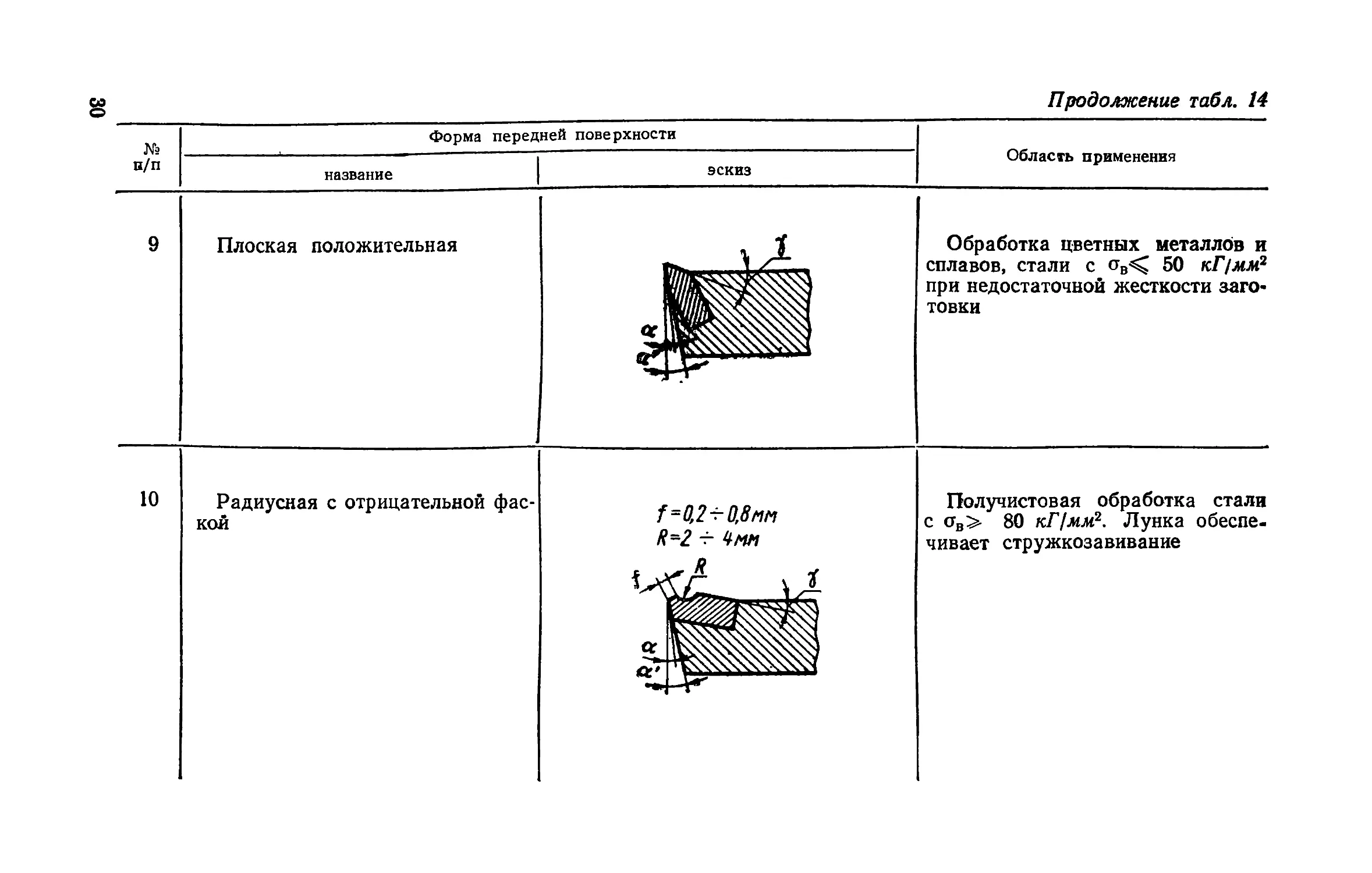

9 Плоская положительная

Обработка цветных металлов и

сплавов, стали с ов< 50 кГ/мм2

при недостаточной жесткости заго-

товки

10 Радиусная с отрицательной фас-

кой

f=0,2+0,8 пн

R=2 + 4мн

Получистовая обработка стали

с ов> 80 кГ/мм2. Лунка обеспе-

чивает стружкозавивание

Продолжение табл. 14

№ Форма передней поверхности ч Область применения

п Jn название эскиз

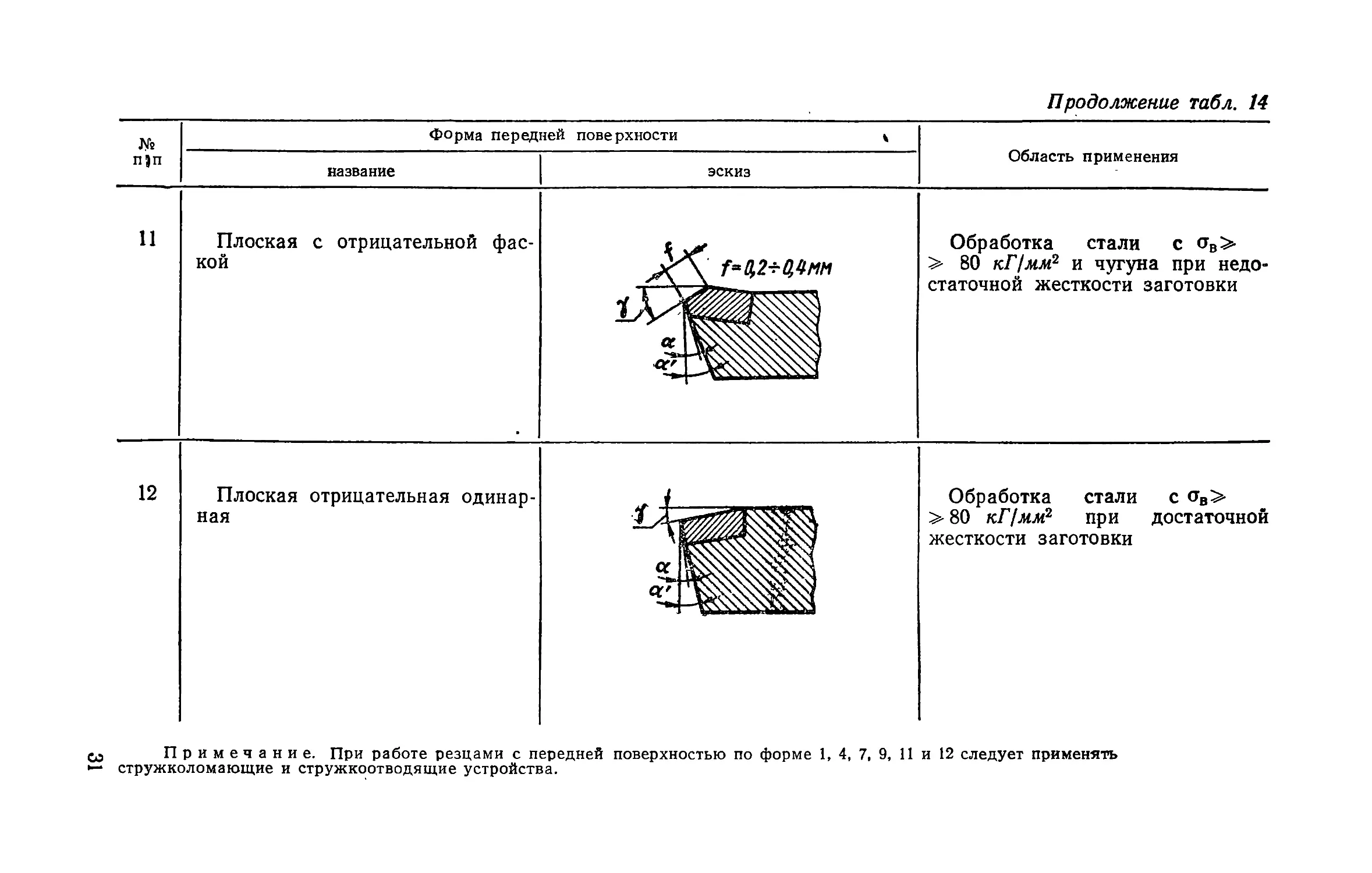

11 Плоская с отрицательной фас- кой ос <Х' \ f= 0,2+0,4 ММ Обработка стали с ав> > 80 кГ/мм2 и чугуна при недо- статочной жесткости заготовки

оз Примечание. При работе резцами с передней поверхностью по форме 1, 4, 7, 9, 11 и 12 следует применять

►- стружколомающие и стружкоотводящие устройства.

Обработка стали с ав>

> 80 кГ/мм2 при достаточной

жесткости заготовки

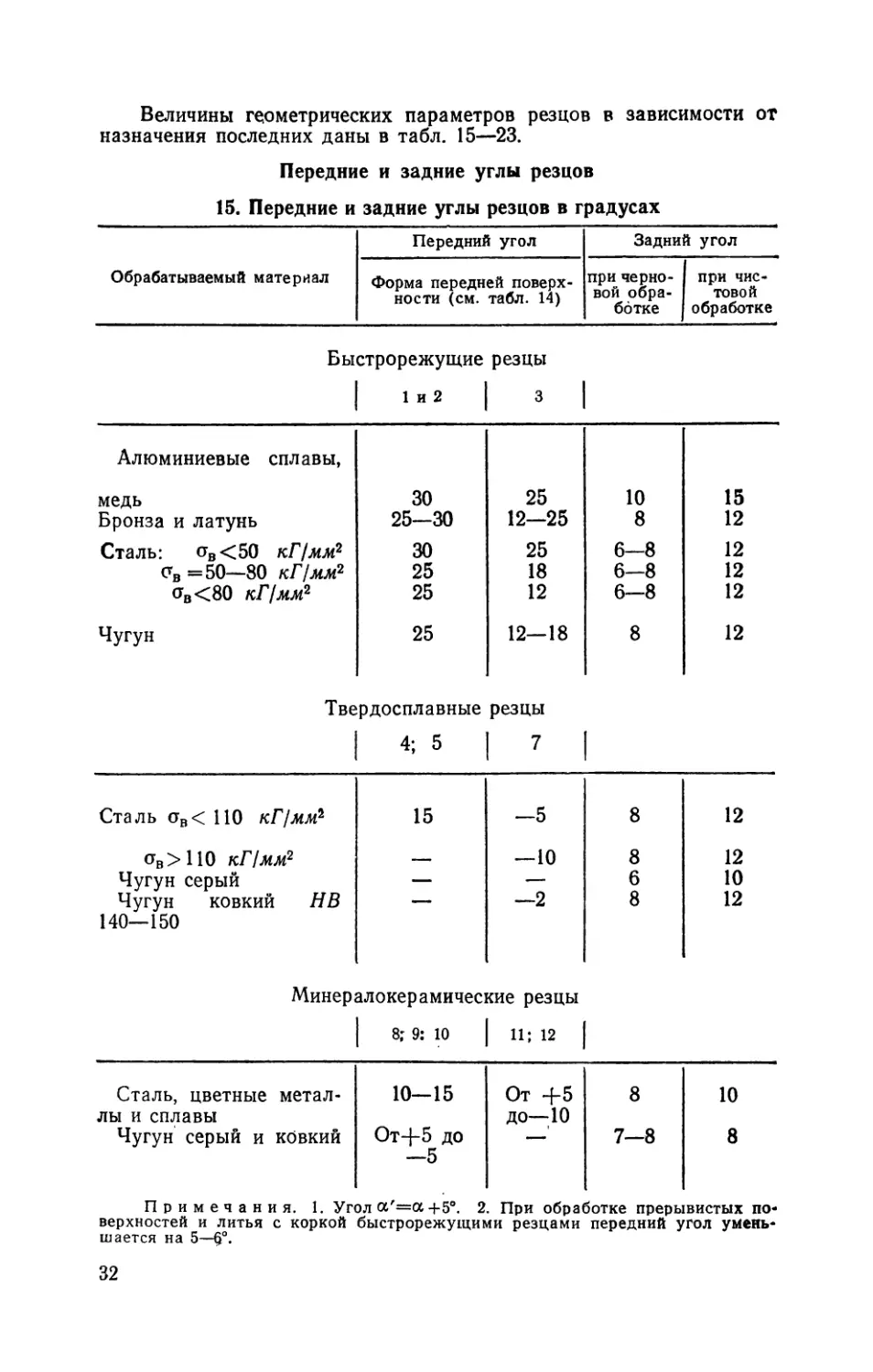

Величины геометрических параметров резцов в зависимости от

назначения последних даны в табл. 15—23.

Передние и задние углы резцов

15. Передние и задние углы резцов в градусах

Обрабатываемый материал Передний угол Задний угол

Форма передней поверх- ности (см. табл. 14) при черно- вой обра- ботке при чис- товой обработке

Быстрорежущие резцы

| 1 и 2 | з |

Алюминиевые сплавы,

медь 30 25 10 15

Бронза и латунь 25—30 12—25 8 12

Сталь: ов<50 кГ1мм2 30 25 6—8 12

=50—80 кГ!мм2 25 18 6—8 12

<тв<80 кГ1мм2 25 12 6—8 12

Чугун 25 12—18 8 12

Твердосплавные резцы

4; 5 1 7 1

Сталь ов< ПО кГ!мм2 15 —5 8 12

сгв> 110 кГ!мм2 — —10 8 12

Чугун серый — — 6 10

Чугун ковкий НВ — —2 8 12

140—150

Минералокерамические резцы

I 8; 9: 10 | И; 12 |

Сталь, цветные метал- 10-15 От +5 8 10

лы и сплавы до—10

Чугун серый и ковкий От4-5 до —5 — 7—8 8

Примечания. 1. Угол а'=а +5°. 2. При обработке прерывистых по-

верхностей и литья с коркой быстрорежущими резцами передний угол умень-

шается на 5—

32

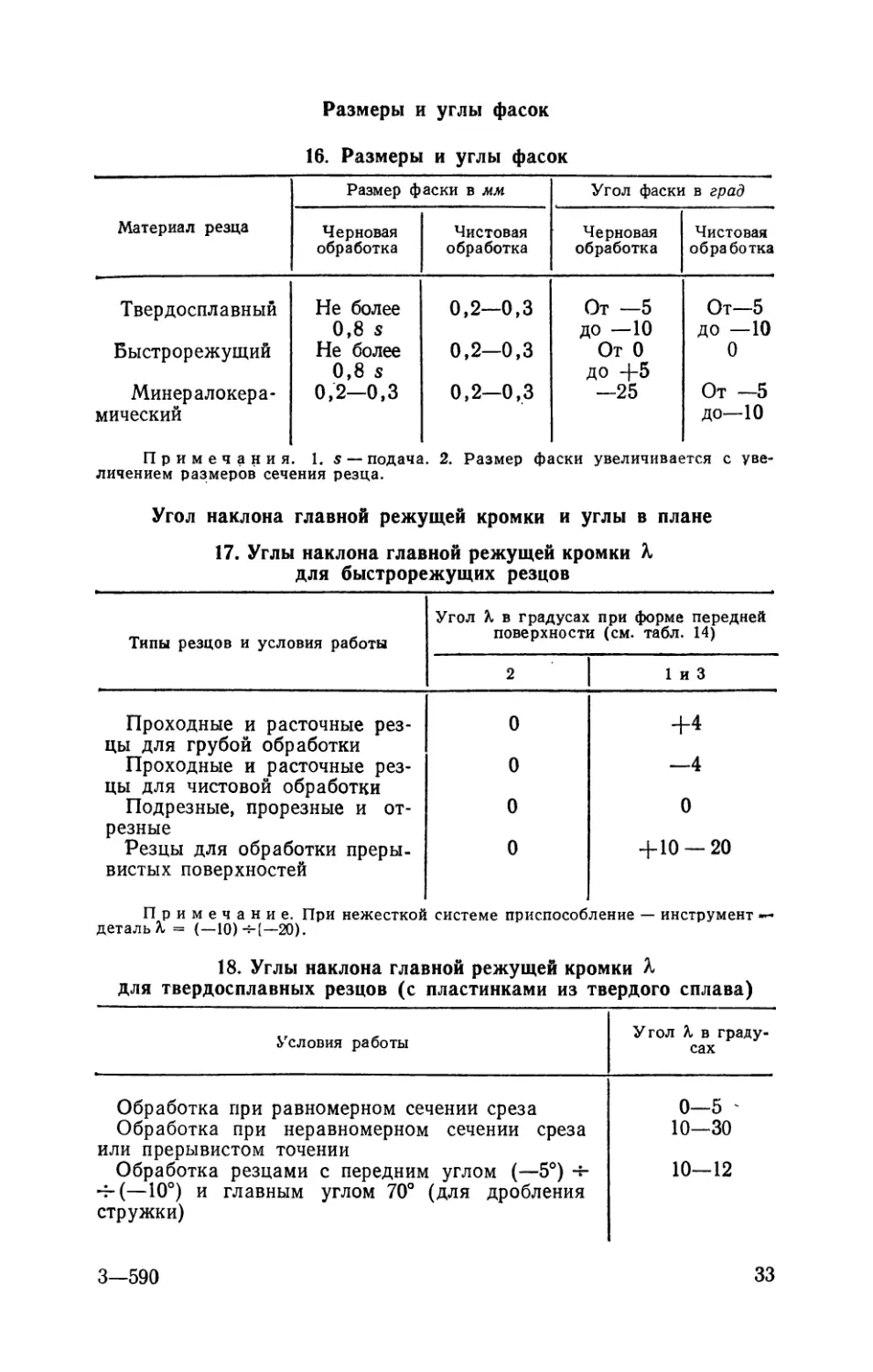

Размеры и углы фасок

16. Размеры и углы фасок

Материал резца Размер фаски в мм Угол фаски в град

Черновая обработка Чистовая обработка Черновая обработка Чистовая обработка

Твердосплавный Не более 0,8 s 0,2—0,3 От —5 до —10 От—5 до —10

Быстрорежущий Не более 0,8 s 0,2—0,3 От 0 до 4-5 0

Минералокера- мический 0,2—0,3 0,2—0,3 —25 От —5 до—10

Примечания. 1. $ — подача. 2. Размер фаски увеличивается с уве-

личением размеров сечения резца.

Угол наклона главной режущей кромки и углы в плане

17. Углы наклона главной режущей кромки к

для быстрорежущих резцов

Типы резцов и условия работы Угол к в градусах при форме передней поверхности (см. табл. 14)

2 ' 1 I 1 и 3

Проходные и расточные рез- цы для грубой обработки 0 +4

Проходные и расточные рез- цы для чистовой обработки 0 —4

Подрезные, прорезные и от- резные 0 0

Резцы для обработки преры- вистых поверхностей 0 4-10 — 20

Примечание. При нежесткой системе приспособление — инструмент ~

деталь Л = (—10) -Н— 20).

18. Углы наклона главной режущей кромки к

для твердосплавных резцов (с пластинками из твердого сплава)

Условия работы Угол к в граду- сах

Обработка при равномерном сечении среза Обработка при неравномерном сечении среза или прерывистом точении Обработка резцами с передним углом (—5°) ч- 4-(—10°) и главным углом 70° (для дробления стружки) 0—5 - 10—30 10—12

3—590

33

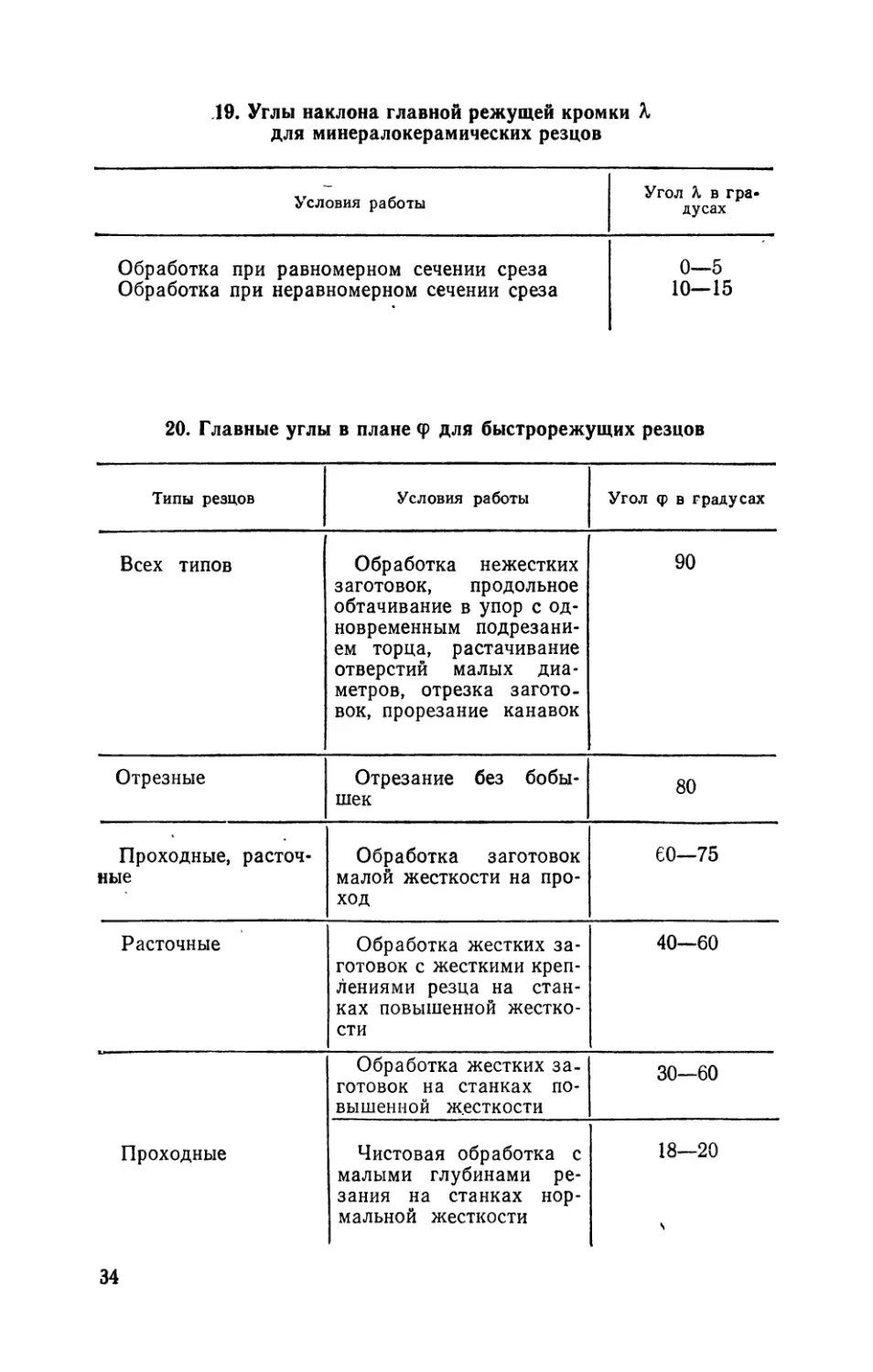

19. Углы наклона главной режущей кромки X

для минералокерамических резцов

Условия работы Угол к в гра- дусах

Обработка при равномерном сечении среза Обработка при неравномерном сечении среза 0—5 10—15

20. Главные углы в плане <р для быстрорежущих резцов

Типы резцов Условия работы Угол ф в градусах

Всех типов Обработка нежестких заготовок, продольное обтачивание в упор с од- новременным подрезани- ем торца, растачивание отверстий малых диа- метров, отрезка загото- вок, прорезание канавок 90

Отрезные Отрезание без бобы- шек 80

Проходные, расточ- ные Обработка заготовок малой жесткости на про- ход 60—75

Расточные Обработка жестких за- готовок с жесткими креп- лениями резца на стан- ках повышенной жестко- сти 40—60

Проходные Обработка жестких за- готовок на станках по- вышенной жесткости 30—60

Чистовая обработка с малыми глубинами ре- зания на станках нор- мальной жесткости 18—20

34

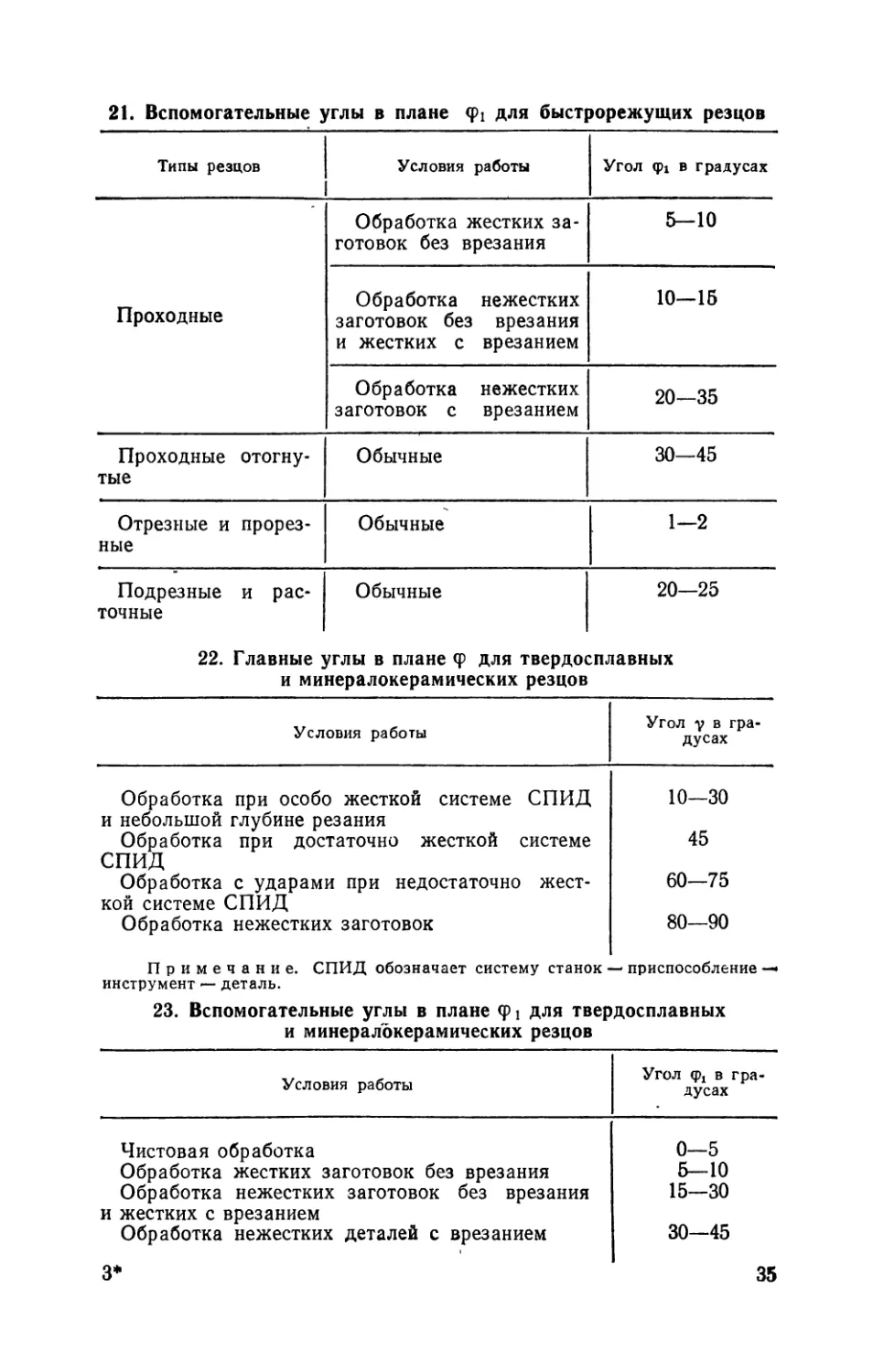

21. Вспомогательные углы в плане <Pi для быстрорежущих резцов

Типы резцов Условия работы Угол ф1 в градусах

Проходные Обработка жестких за- готовок без врезания 5—10

Обработка нежестких заготовок без врезания и жестких с врезанием 10-15

Обработка нежестких заготовок с врезанием 20—35

Проходные отогну- тые Обычные 30—45

Отрезные и прорез- ные Обычные 1—2

Подрезные и рас- точные Обычные 20—25

22. Главные углы в плане <р для твердосплавных

и минералокерамических резцов

Условия работы Угол v в гра- дусах

Обработка при особо жесткой системе СПИД и небольшой глубине резания 10—30

Обработка при достаточно жесткой системе СПИД Обработка с ударами при недостаточно жест- кой системе СПИД 45

60—75

Обработка нежестких заготовок 80—90

Примечание. СПИД обозначает систему станок — приспособление —*

инструмент — деталь.

23. Вспомогательные углы в плане ф i для твердосплавных

и минералокерамических резцов

Условия работы Угол в гра- дусах

Чистовая обработка 0—5

Обработка жестких заготовок без врезания 5—10

Обработка нежестких заготовок без врезания 15—30

и жестких с врезанием Обработка нежестких деталей с врезанием 30—45

3* 35

Конструкции нормализованных резцов

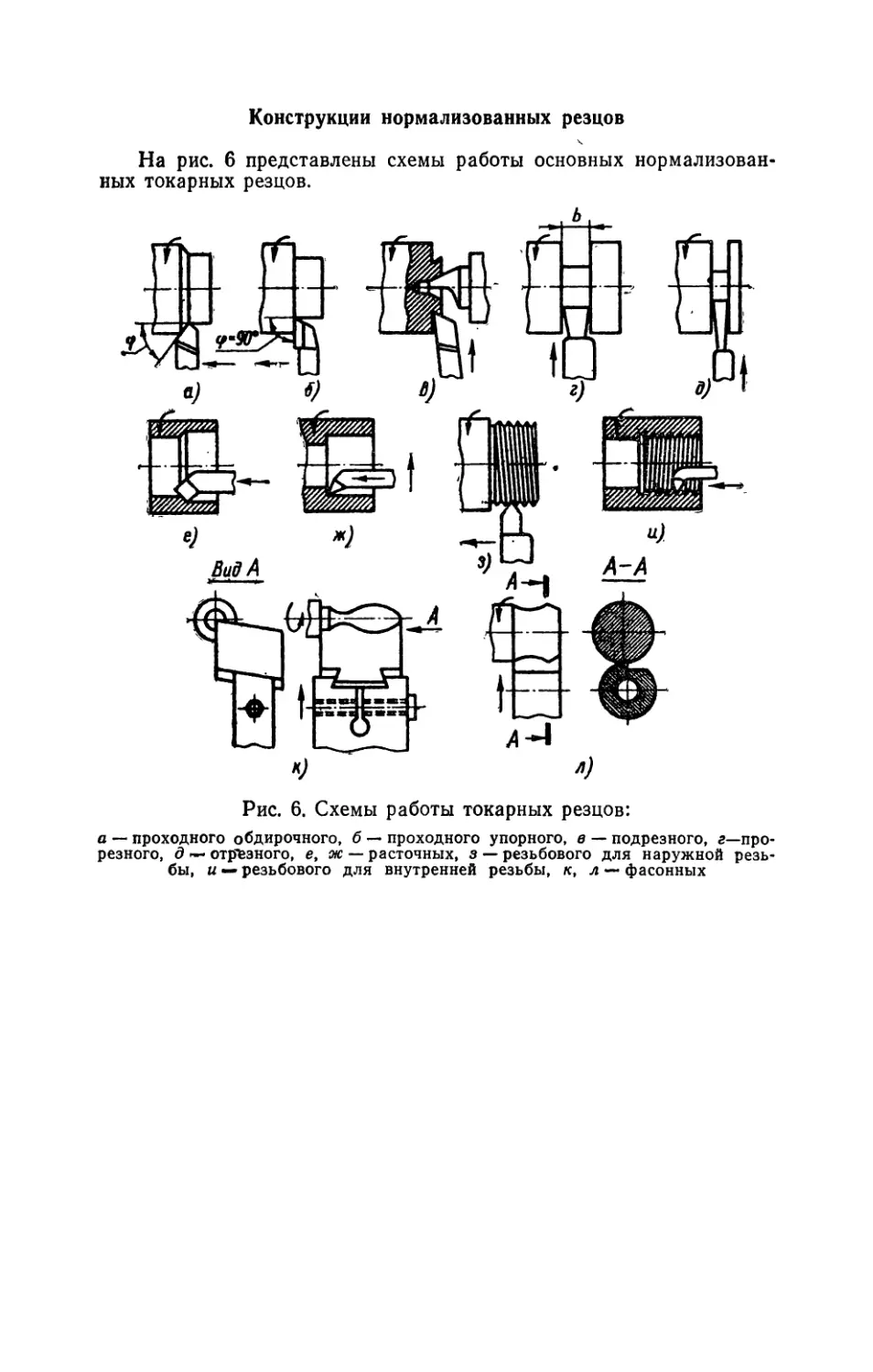

На рис. 6 представлены схемы работы основных нормализован-

ных токарных резцов.

Ь

к) л)

Рис. 6. Схемы работы токарных резцов:

а — проходного обдирочного, б — проходного упорного, в — подрезного, г—про-

резного, д — отрезного, е, ж — расточных, з — резьбового для наружной резь-

бы, и — резьбового для внутренней резьбы, к, л — фасонных

ГЛАВА 3

ОСНОВЫ ТЕОРИИ РЕЗАНИЯ

\

Элементы резания

Скорость резания

Скорость резания — это скорость перемещения режущей

кромки инструмента относительно обрабатываемой поверхности. Ско-

рость резания складывается из окружной скорости вращения заго-

товки и скорости подачи, но последней пренебрегают, учитывая, что

она очень мала по сравнению со скоростью вращения заготовки.

Скорость резания обозначается буквой t>, измеряется в метрах

в минуту (м/мин) и подсчитывается по формуле

nDn

v =----,

1000’

где я = 3,14,

D —диаметр обрабатываемой заготовки в мм;

п — число оборотов в минуту заготовки.

Подача

П о д а ч а —величина перемещения резца за один оборот обра-

батываемой заготовки. Подача обозначается буквой s и измеряется

в миллиметрах за один оборот заготовки (мм/об). Различают про-

дольную, поперечную и наклонную подачи в зависимости от переме-

щения резца параллельно, перпендикулярно и под углом к линии

центров.

Глубина резания

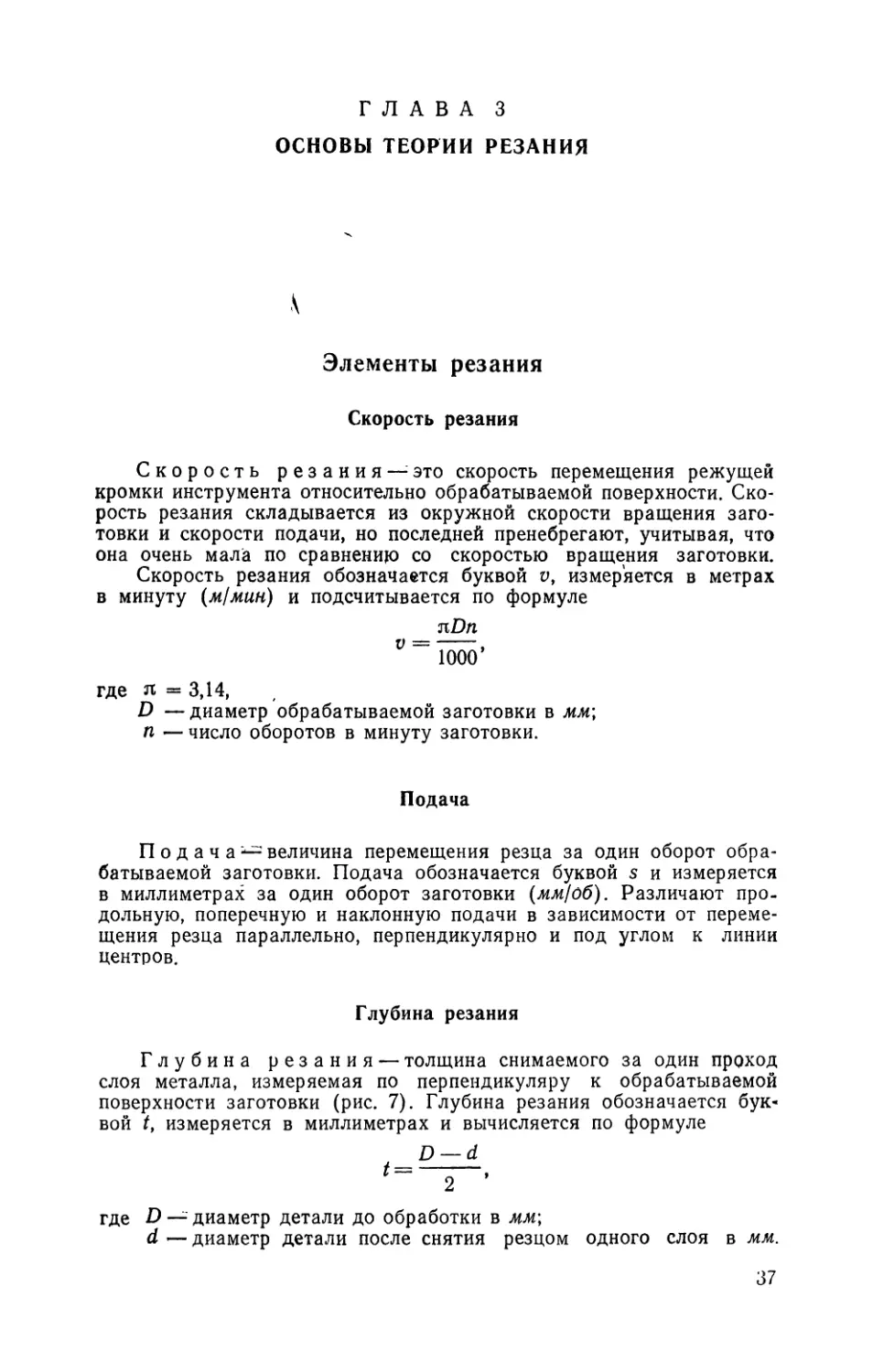

Глубина резания — толщина снимаемого за один проход

слоя металла, измеряемая по перпендикуляру к обрабатываемой

поверхности заготовки (рис. 7). Глубина резания обозначается бук-

вой t, измеряется в миллиметрах и вычисляется по формуле

D — d

где D — диаметр детали до обработки в мм;

d — диаметр детали после снятия резцом одного слоя в мм.

37

Элементы срезаемого слоя

Ширина срезаемого слоя (среза) — расстояние между

обрабатываемой и обработанной поверхностями, измеренное по по-

верхности резания. Ширина среза обозначается буквой b (рис. 7)

и измеряется в миллиметрах.

Толщина среза — рас-

стояние между двумя последо-

вательными положениями ре-

жущей кромки за один оборот

заготовки, измеренное по пер-

пендикуляру к ширине среза.

Толщина среза обозначается

буквой а (рис. 7) и измеряется

в миллиметрах.

Площадь попереч-

ного сечения среза

равна произведению ч глубины

резания на подачу или ширины

Рис. 7. Поперечное сечение сре- среза на его толщину. Площадь

заемого слоя поперечного сечения среза обоз-

начается буквой f, измеряется

в квадратных миллиметрах и

вычисляется по формулам

f = ts

или

f = ba.

Различают сечение срезаемого слоя (среза) и сечение срезанного

слоя (стружки). Вследствие деформации в процессе резания ширина

и толщина стружки несколько превышают ширину и толщину среза.

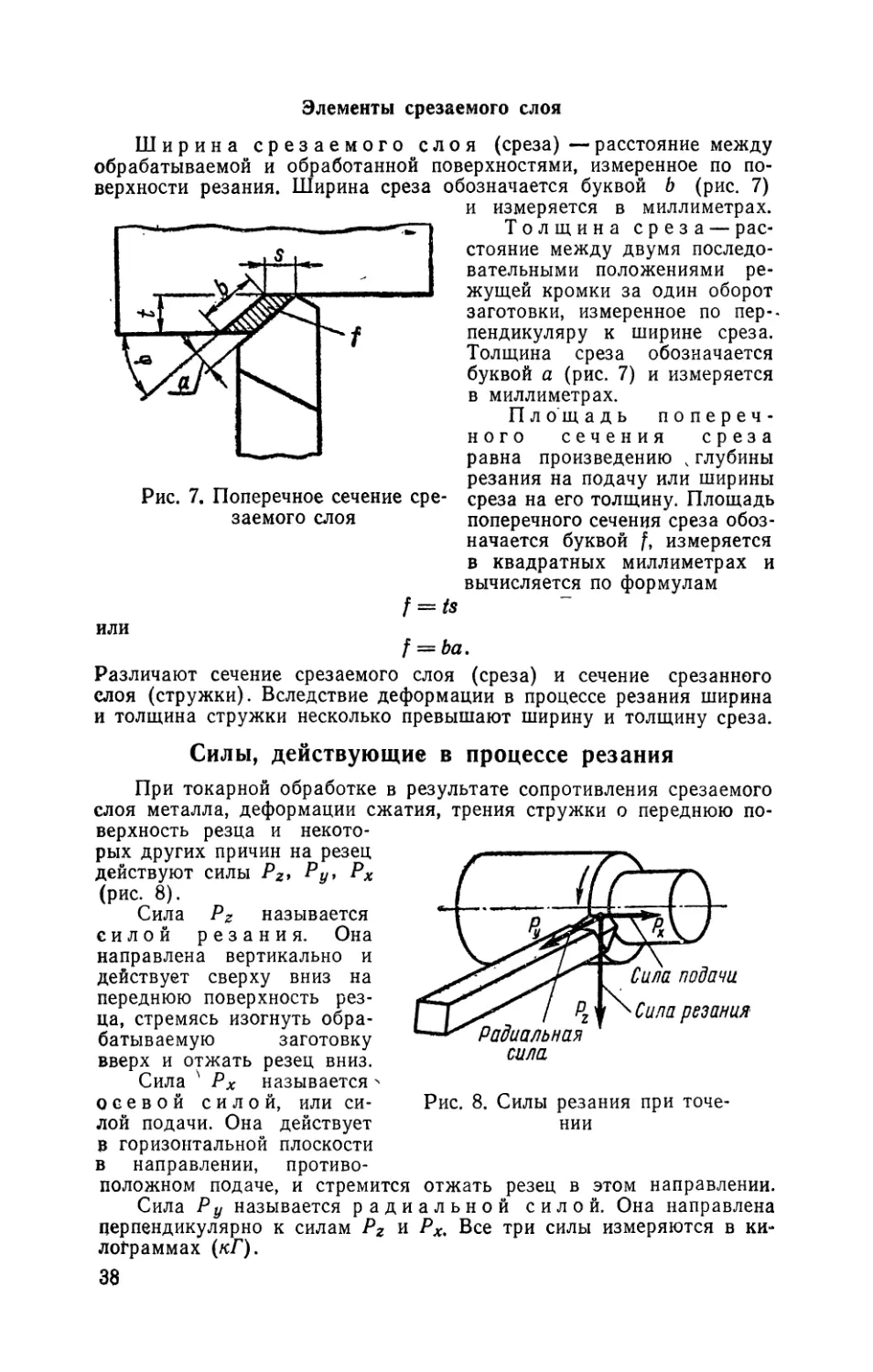

Силы, действующие в процессе резания

При токарной обработке в результате сопротивления срезаемого

слоя металла, деформации сжатия, трения стружки о переднюю по-

верхность резца и некото-

рых других причин на резец

действуют силы Р2, Ру, Рх

(рис. 8).

Сила Р2 называется

силой резания. Она

направлена вертикально и

действует сверху вниз на

переднюю поверхность рез-

ца, стремясь изогнуть обра-

батываемую заготовку

вверх и отжать резец вниз.

Сила N Рх называется '

осевой силой, или си-

лой подачи. Она действует

В горизонтальной плоскости

в направлении, противо-

положном подаче, и стремится

Сила Ру называется радиальной силой. Она направлена

перпендикулярно к силам Р2 и Рх, Все три силы измеряются в ки-

лограммах (кГ).

38

Сила подачи

Сила резания

l z

Радиальная

сила

Рис. 8. Силы резания при точе-

нии

отжать резец в этом направлении.

Сила Рг действует при всех видах токарной обработки, тогда каж

осевая и радиальная силы в некоторых случаях отсутствуют, напри-

мер при подрезании торца трубы резцом при продольной подаче

отсутствует радиальная сила.

При остром резце величина силы резания в 4—8 раз больше ве-

личины осевой силы и в 2—3 раза больше величины радиальной

силы.

Сила резания Р2 имеет важное значение. При умножении ее на

радиус обрабатываемой заготовки получают величину крутящего

момента, по которой судят о нагрузке станка. При умножении силы

резания на скорость резания получают потребляемую станком мощ-

ность.

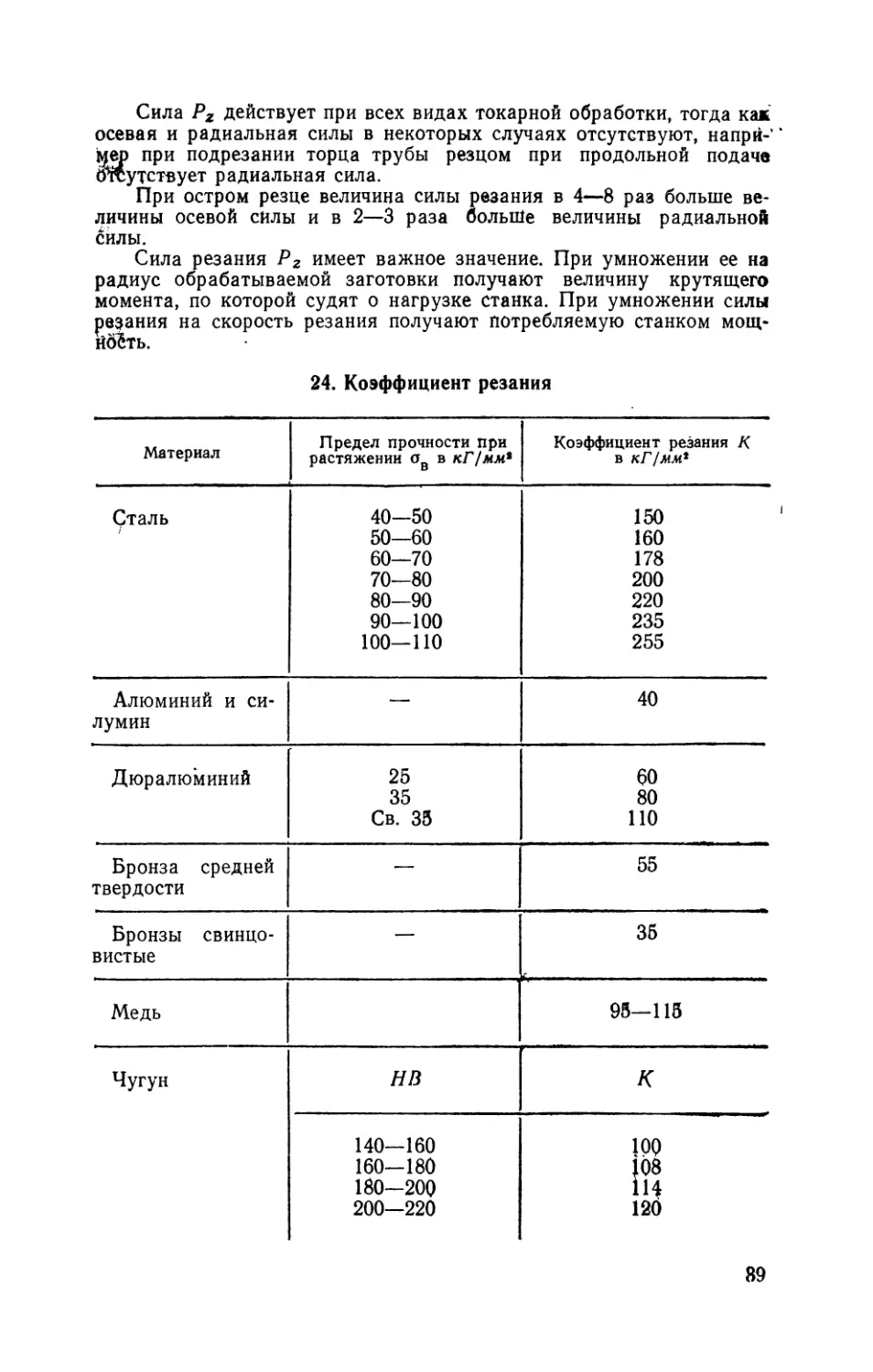

24. Коэффициент резания

Материал Предел прочности при растяжении ов в кГ/мм* Коэффициент резания К в кГ/мм*

Сталь 40—50 150

50—60 160

60—70 178

70—80 200

80—90 220

90—100 235

100—110 255

Алюминий и си- лумин — 40

Дюралюминий 25 35 60 80

Св. 35 ПО

Бронза средней твердости — 55

Бронзы свинцо- вистые — 35

Медь 95-115

Чугун НВ к

140—160 100

160—180 108

180—200 1Ц

200—220 120

89

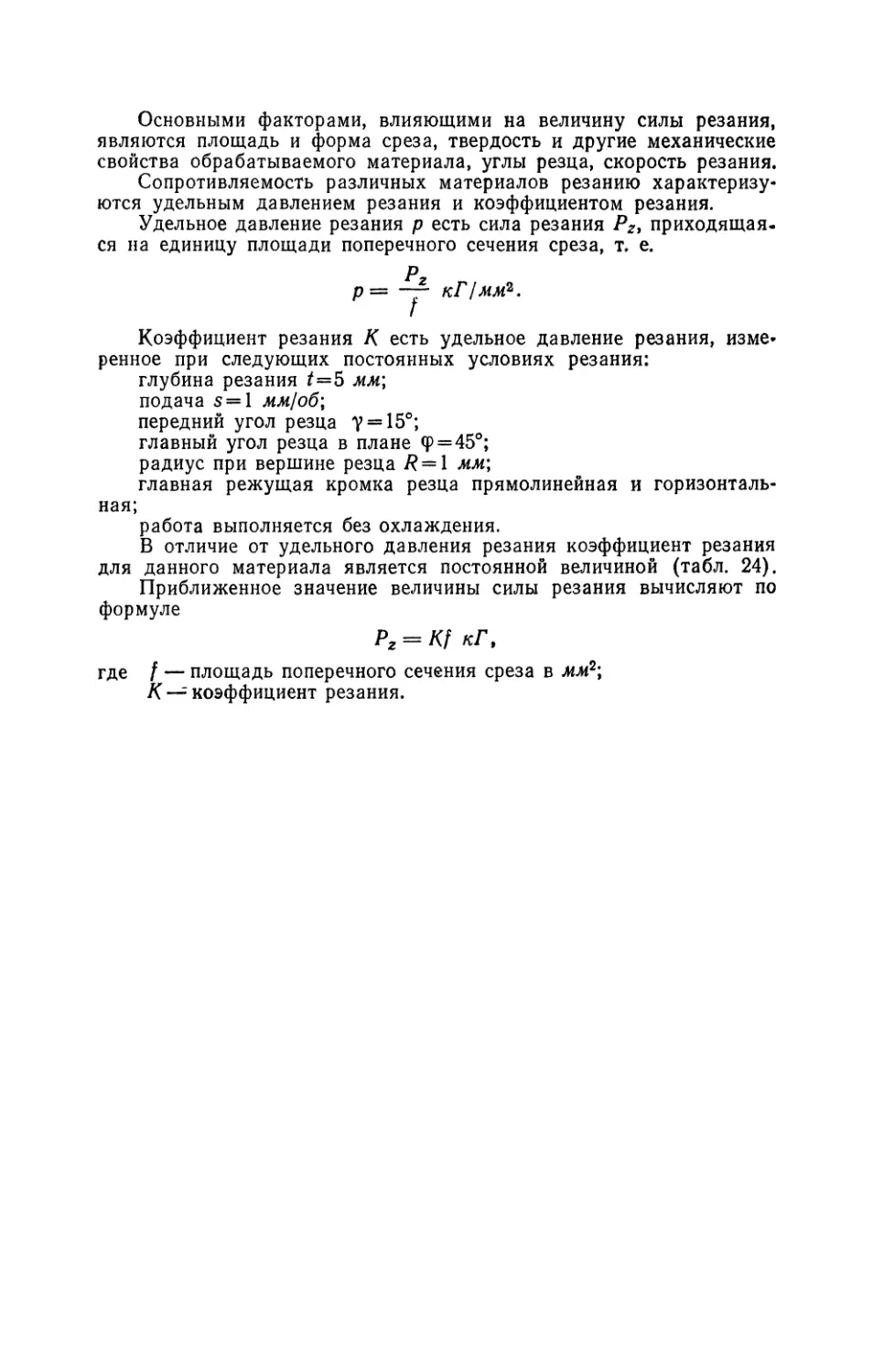

Основными факторами, влияющими на величину силы резания,

являются площадь и форма среза, твердость и другие механические

свойства обрабатываемого материала, углы резца, скорость резания.

Сопротивляемость различных материалов резанию характеризу-

ются удельным давлением резания и коэффициентом резания.

Удельное давление резания р есть сила резания PZl приходящая-

ся на единицу площади поперечного сечения среза, т. е.

р

р= —р кГ/мм2.

Коэффициент резания К есть удельное давление резания, изме-

ренное при следующих постоянных условиях резания:

глубина резания /=5 мм;

подача s = l мм!об;

передний угол резца 7 = 15°;

главный угол резца в плане Ф=45°;

радиус при вершине резца /? = 1 мм;

главная режущая кромка резца прямолинейная и горизонталь-

ная;

работа выполняется без охлаждения.

В отличие от удельного давления резания коэффициент резания

для данного материала является постоянной величиной (табл. 24).

Приближенное значение величины силы резания вычисляют по

формуле

Pz = Kf кГ,

где f — площадь поперечного сечения среза в мм2;

К — коэффициент резания.

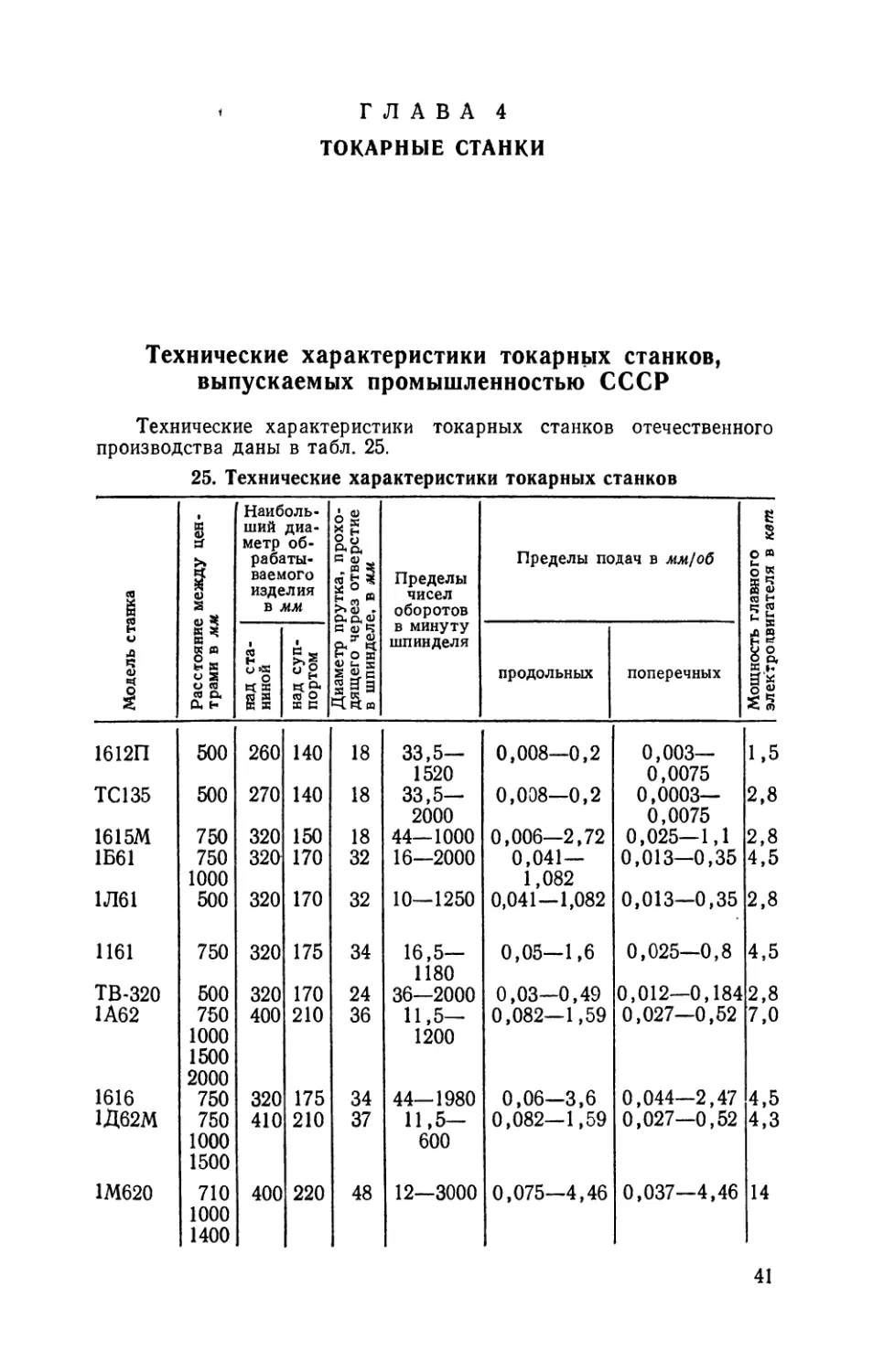

ГЛАВА 4

ТОКАРНЫЕ СТАНКИ

Технические характеристики токарных станков,

выпускаемых промышленностью СССР

Технические характеристики токарных станков отечественного

производства даны в табл. 25.

25. Технические характеристики токарных станков

Модель станка Расстояние между цен- трами в мм Наиболь- ший диа- метр об- рабаты- ваемого изделия в мм Диаметр прутка, прохо- дящего через отверстие в шпинделе, в мм Пределы чисел оборотов в минуту шпинделя Пределы подач в мм/об Мощность главного электроцвигателя в кет |

над ста- ниной над суп- портом продольных поперечных

1612П 500 260 140 18 33,5— 1520 0,008—0,2 0,003— 0,0075 1,5

ТС135 500 270 140 18 33,5— 2000 0,008—0,2 0,0003— 0,0075 2,8

1615М 750 320 150 18 44—1000 0,006—2,72 0,025—1,1 2,8

1Б61 750 1000 320 170 32 16—2000 0,041— 1,082 0,013—0,35 4,5

1Л61 500 320 170 32 10—1250 0,041—1,082 0,013—0,35 2,8

1161 750 320 175 34 16,5— 1180 0,05—1,6 0,025—0,8 4,5

ТВ-320 500 320 170 24 36—2000 0,03—0,49 0,012—0,184 2,8

1А62 750 1000 1500 2000 400 210 36 11,5— 1200 0,082—1,59 0,027—0,52 7,0

1616 750 320 175 34 44—1980 0,06—3,6 0,044—2,47 4,5

1Д62М 750 1000 1500 410 210 37 11,5— 600 0,082—1,59 0,027—0,52 4,3

1М620 710 1000 1400 400 220 48 12—3000 0,075—4,46 0,037—4,46 14

41

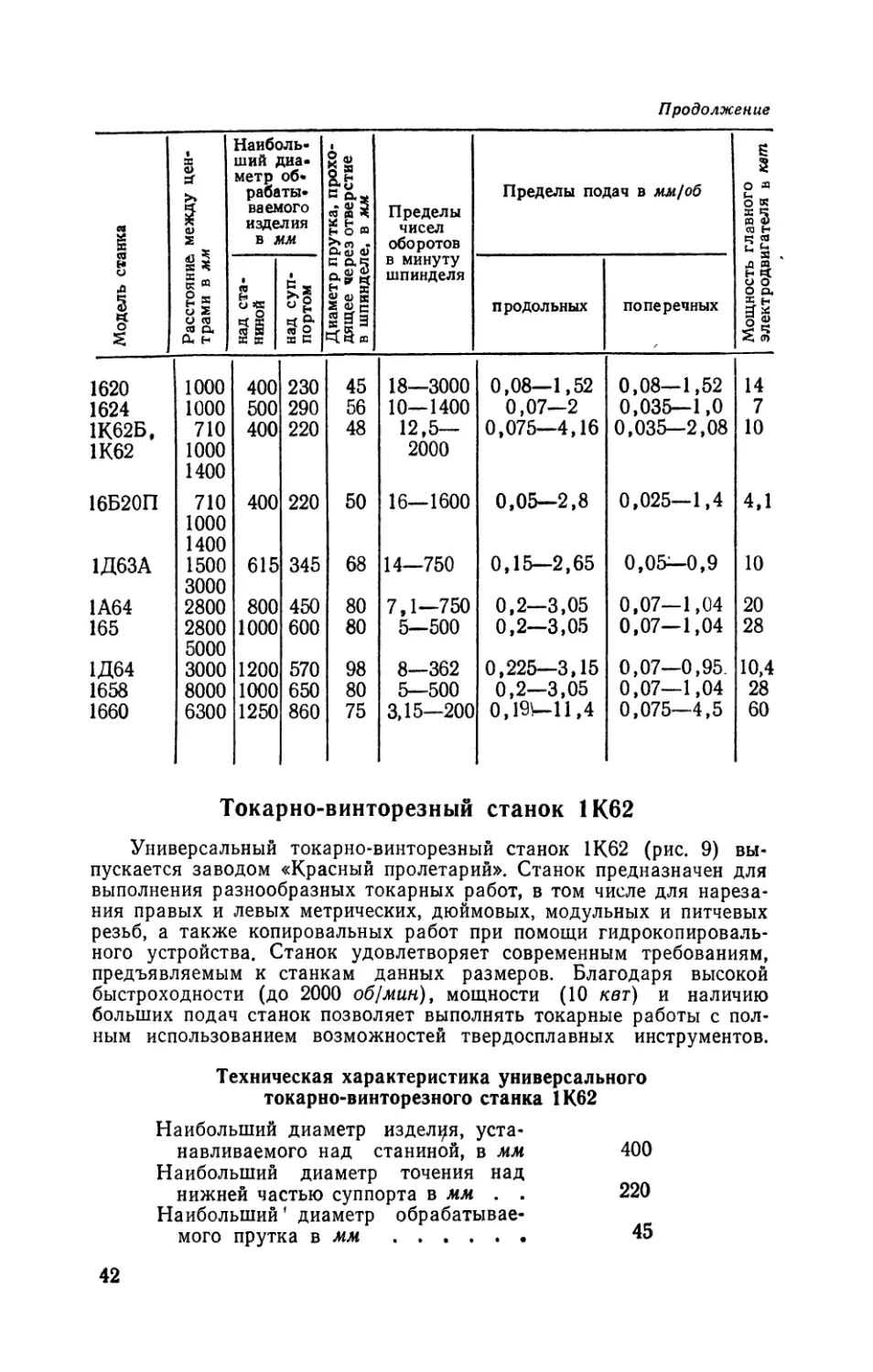

Продолжение

1620

1624

1К62Б,

1К62

16Б20П

1Д63А

1А64

165

1Д64

1658

1660

Наиболь-

ший диа-

метр об-

рабаты-

ваемого

изделия

в мм

Пределы

чисел

оборотов

в минуту

шпинделя

Пределы подач в мм/об

поперечных

5 S

продольных

1000 400 230 45 18—3000 0,08—1,52 0,08—1,52 14

1000 500 290 56 10—1400 0,07—2 0,035—1,0 7

710 1000 1400 400 220 48 12,5— 2000 0,075—4,16 0,035—2,08 10

710 1000 1400 400 220 50 16—1600 0,05—2,8 0,025—1,4 4,1

1500 3000 615 345 68 14—750 0,15—2,65 0,05М), 9 10

2800 800 450 80 7,1—750 0,2—3,05 0,07—1,04 20

2800 5000 1000 600 80 5—500 0,2—3,05 0,07—1,04 28

3000 1200 570 98 8—362 0,225—3,15 0,07—0,95. 10,4

8000 1000 650 80 5—500 0,2—3,05 0,07—1,04 28

6300 1250 860 75 3,15—200 0,191—11,4 0,075—4,5 60

Токарно-винторезный станок 1К62

Универсальный токарно-винторезный станок 1К62 (рис. 9) вы-

пускается заводом «Красный пролетарий». Станок предназначен для

выполнения разнообразных токарных работ, в том числе для нареза-

ния правых и левых метрических, дюймовых, модульных и питчевых

резьб, а также копировальных работ при помощи гидрокопироваль-

ного устройства. Станок удовлетворяет современным требованиям,

предъявляемым к станкам данных размеров. Благодаря высокой

быстроходности (до 2000 об/мин), мощности (10 кет) и наличию

больших подач станок позволяет выполнять токарные работы с пол-

ным использованием возможностей твердосплавных инструментов.

Техническая характеристика универсального

токарно-винторезного станка 1К62

Наибольший диаметр изделия, уста-

навливаемого над станиной, в мм 400

Наибольший диаметр точения над

нижней частью суппорта в мм . . 220

Наибольший’ диаметр обрабатывае-

мого прутка в мм....................... 45

42

Расстояние между центрами в мм . 710, 1090, 1400

Наибольшая длина обтачивания в мм 640, 930, 1330

Диапазон чисел оборотов в минуту

шпинделя ............................. 12,5—2000

Пределы подач, мм!об\

продольных............................ 0,075—4,16

поперечных'................... 0,035—2,08

Шаги нарезаемых резьб:

метрической в мм.................. 1 — 192

дюймовой (число ниток на 1") 24—2

модульной в мм................ 0,5—48

питчевой (в питчах) .... 96—1

Диаметр отверстия шпинделя в мм . 48

Мощность главного электродвигателя

в кет ... ... . . 10

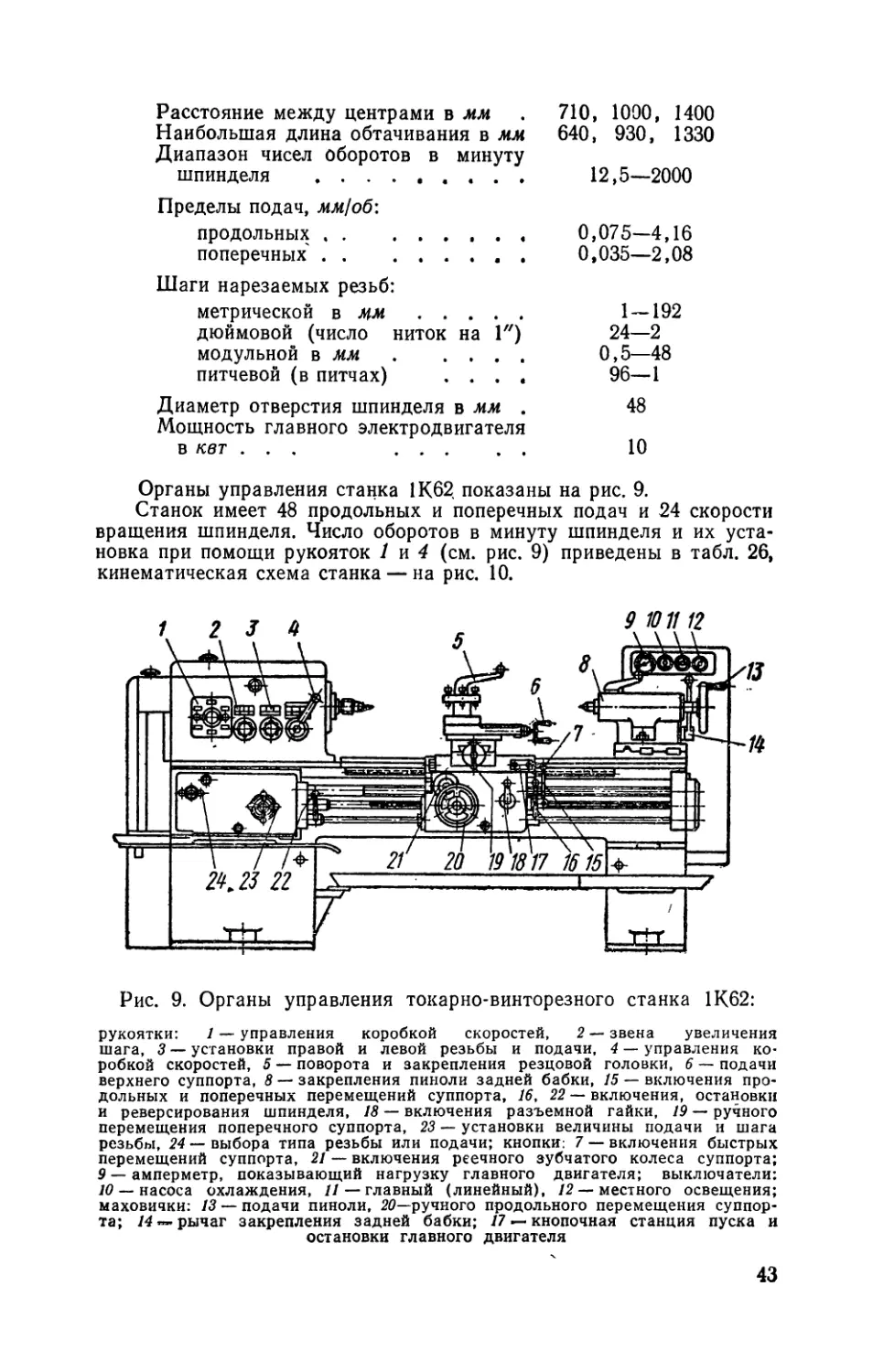

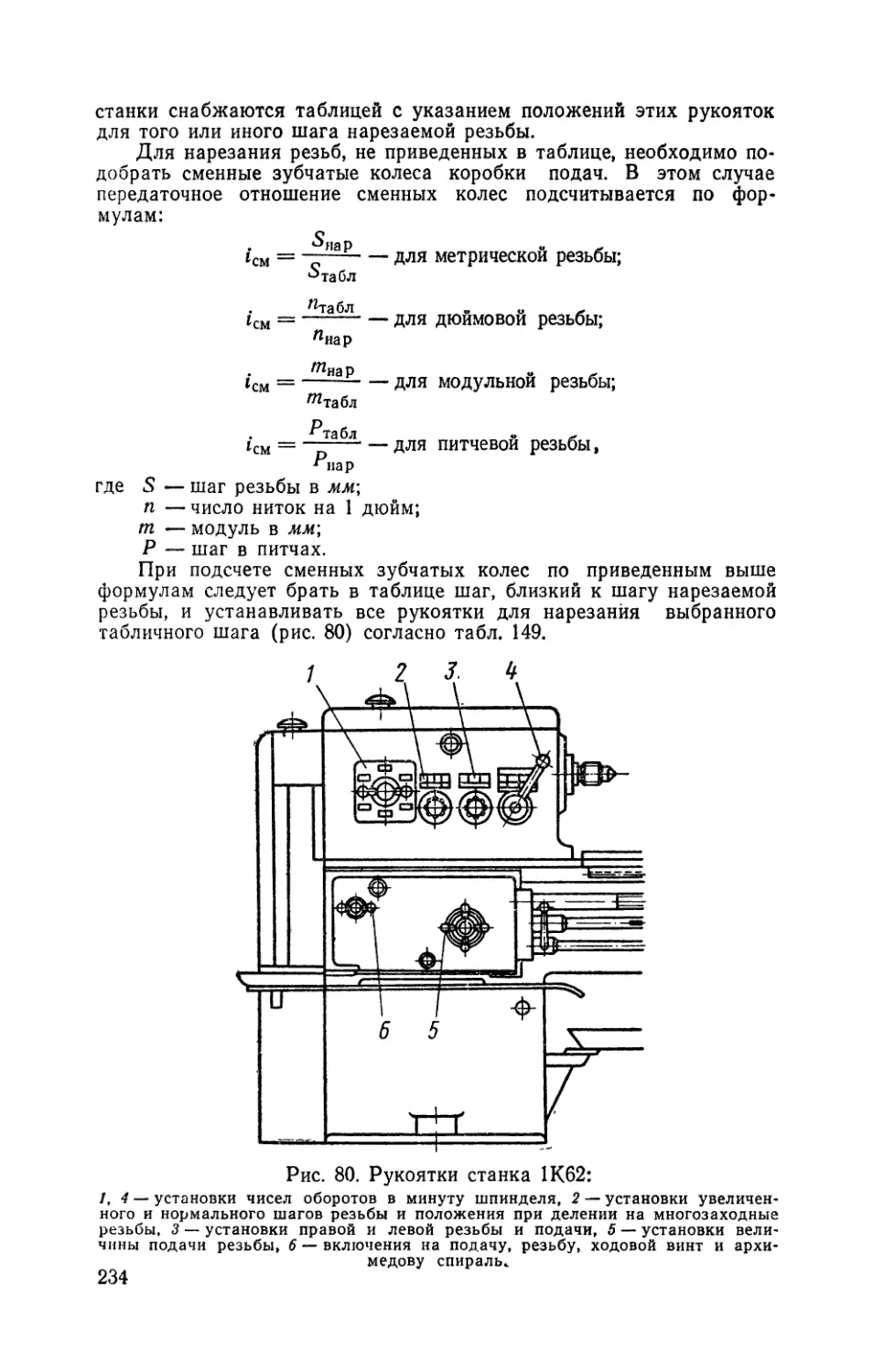

Органы управления станка 1К62 показаны на рис. 9.

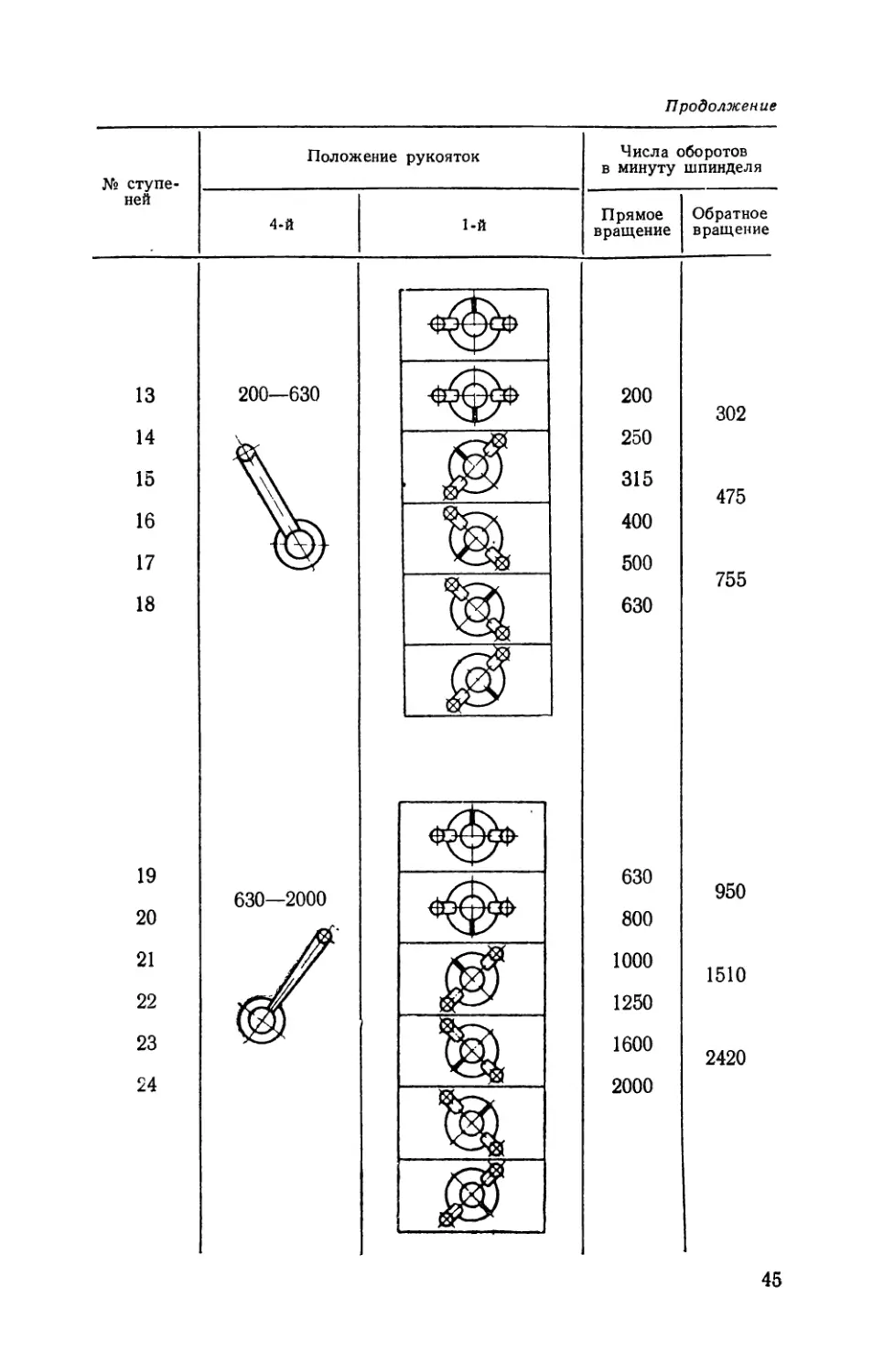

Станок имеет 48 продольных и поперечных подач и 24 скорости

вращения шпинделя. Число оборотов в минуту шпинделя и их уста-

новка при помощи рукояток 1 и 4 (см. рис. 9) приведены в табл. 26,

кинематическая схема станка — на рис. 10.

Рис. 9. Органы управления токарно-винторезного станка 1К62:

рукоятки: 1 — управления коробкой скоростей, 2 — звена увеличения

шага, 3 — установки правой и левой резьбы и подачи, 4 — управления ко-

робкой скоростей, 5 — поворота и закрепления резцовой головки, 6 — подачи

верхнего суппорта, 8 — закрепления пиноли задней бабки, 15 — включения про-

дольных и поперечных перемещений суппорта, 16, 22 — включения, остановки

и реверсирования шпинделя, 18 — включения разъемной гайки, 19 — ручного

перемещения поперечного суппорта, 23 — установки величины подачи и шага

резьбы, 24 — выбора типа резьбы или подачи; кнопки: 7 — включения быстрых

перемещений суппорта, 21 — включения реечного зубчатого колеса суппорта;

9 — амперметр, показывающий нагрузку главного двигателя; выключатели:

10 — насоса охлаждения, 11 — главный (линейный), 12 — местного освещения;

маховички: 13 — подачи пиноли, 20—ручного продольного перемещения суппор-

та; 14 — рычаг закрепления задней бабки; П— кнопочная станция пуска и

остановки главного двигателя

43

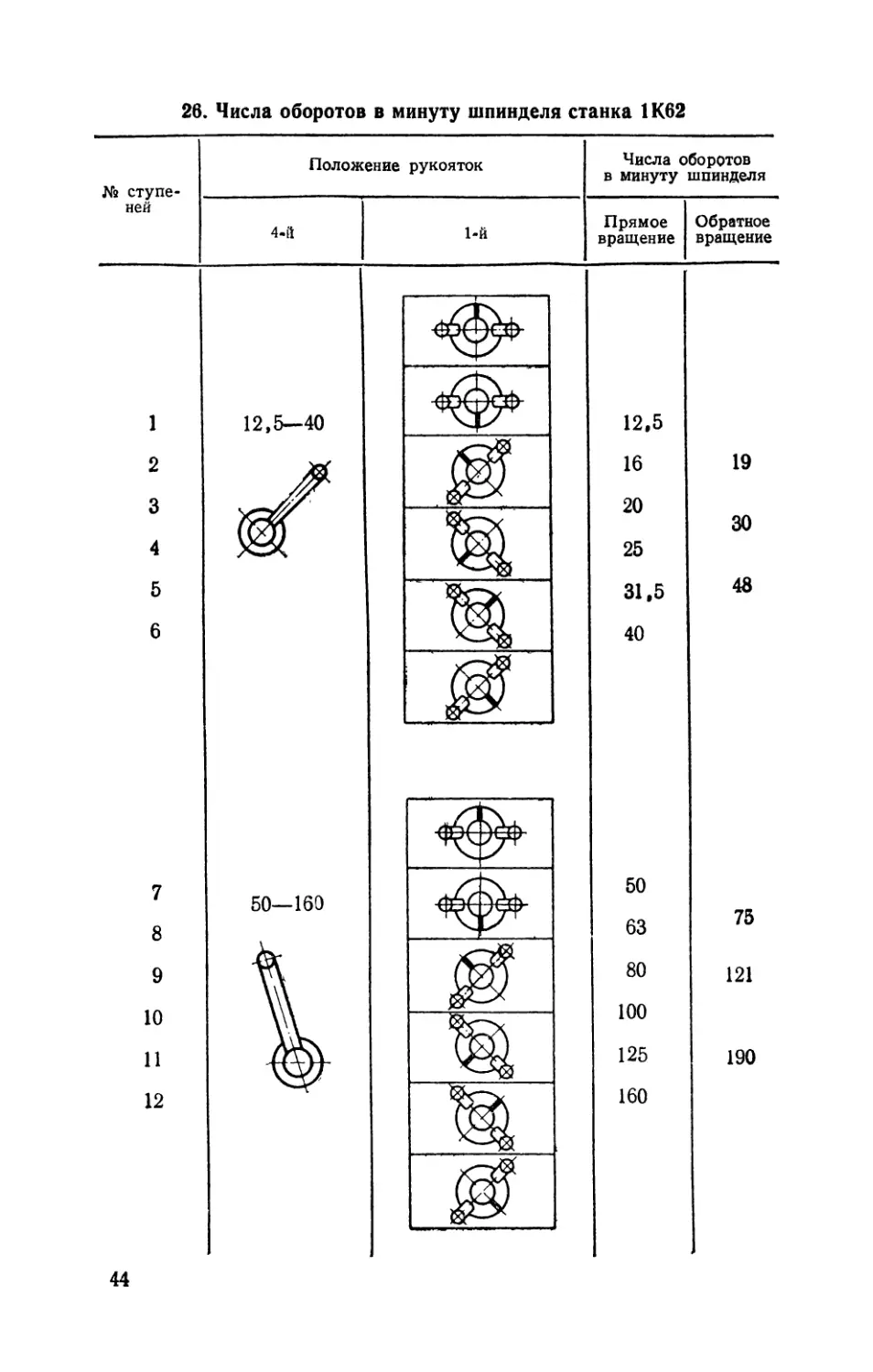

26. Числа оборотов в минуту шпинделя станка 1К62

Положение рукояток

№ ступе-

ней

Числа оборотов

в минуту шпинделя

4-й

1-й

Прямое

вращение

Обратное

вращение

1

2

3

4

5

6

7

8

9

10

11

12

44

Продолжение

№ ступе-

ней

13

14

15

16

17

18

19

20

21

22

23

24

Положение рукояток Числа оборотов в минуту шпинделя

4-й 1-й Прямое вращение Обратное вращение

200—630 630—2000 200 250 315 400 500 630 630 800 1000 1250 1600 2000 302 475 755 950 1510 2420 45

чвк1&*гя

Рис. 10. Кинематическая схема токарно-винторезного станка 1К62 (цифрами обозначены числа зубьев колес)

31 30

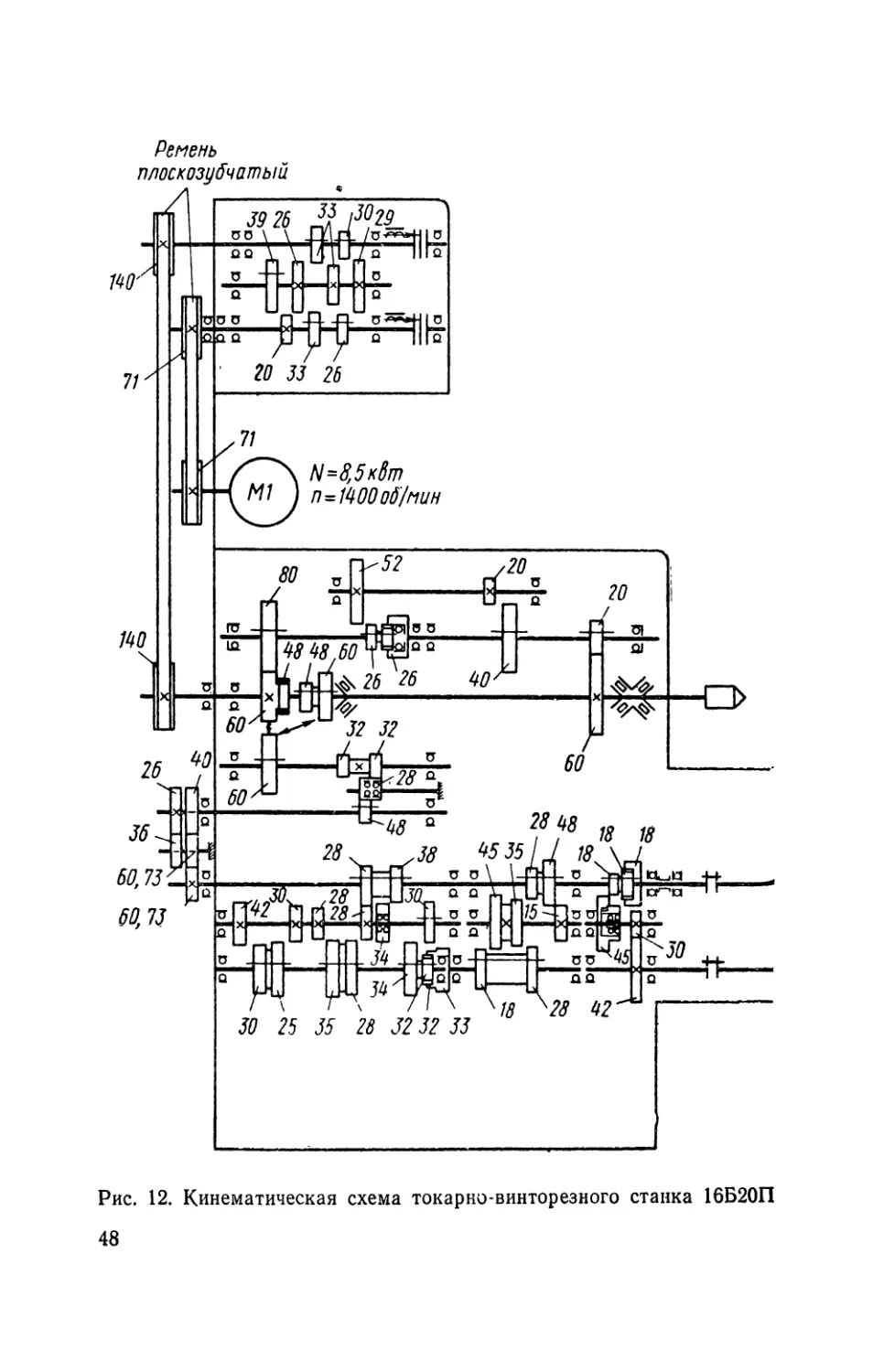

Рис. 11. Органы управления токарно-винторезного станка повышенной точности 16Б20П:

рукоятки: 1 — установки чисел оборотов шпинделя, 2—установки величины подачи или резьбы, 3 — выбора типа резьбы или

подачи, 4 — установки величины подачи или резьбы, 5 — установки нормального и увеличенного шага или деления на

многозаходные резьбы, 6 — установки правой или левой резьбы, 7 — установки чисел оборотов шпинделя, 13 — поворота и за-

крепления резцовой головки, 14 — включения, останова и реверсирования шпинделя, 15 — зажима от поворачивания ходо-

вого винта для перемещения верхнего суппорта, 16 — подачи верхней части суппорта, 19 — зажима пиноли, 22— зажима

задней бабки, 24 — включения и выключения гайки ходового винта, 25 — поперечного перемещения нижнего суппорта,

30—включения, останова и реверсирования шпинделя; маховички: 23 — перемещения пиноли, 27 — зажима лимба продольной

подачи, 28 — ручного продольного перемещения каретки; кнопки: 12—включения механического перемещения верхнего суп-

порта, 18 — ускоренного перемещения фартука и суппорта, 20 — включения электродвигателя на вторую скорость, 21—вклю-

чения электродвигателя на первую скорость, 26 — вывода реечного зубчатого колеса из зацепления при нарезании резьб;

выключатели:' 3 сети, $ —подачи и резьбы, 10 — охлаждения; 17 — мнемоническая рукоятка суппортной группы; //—ампер-

метр; 29 — кнопка «Стоп», 3/— толчок

Ремень

плоскозубчатый

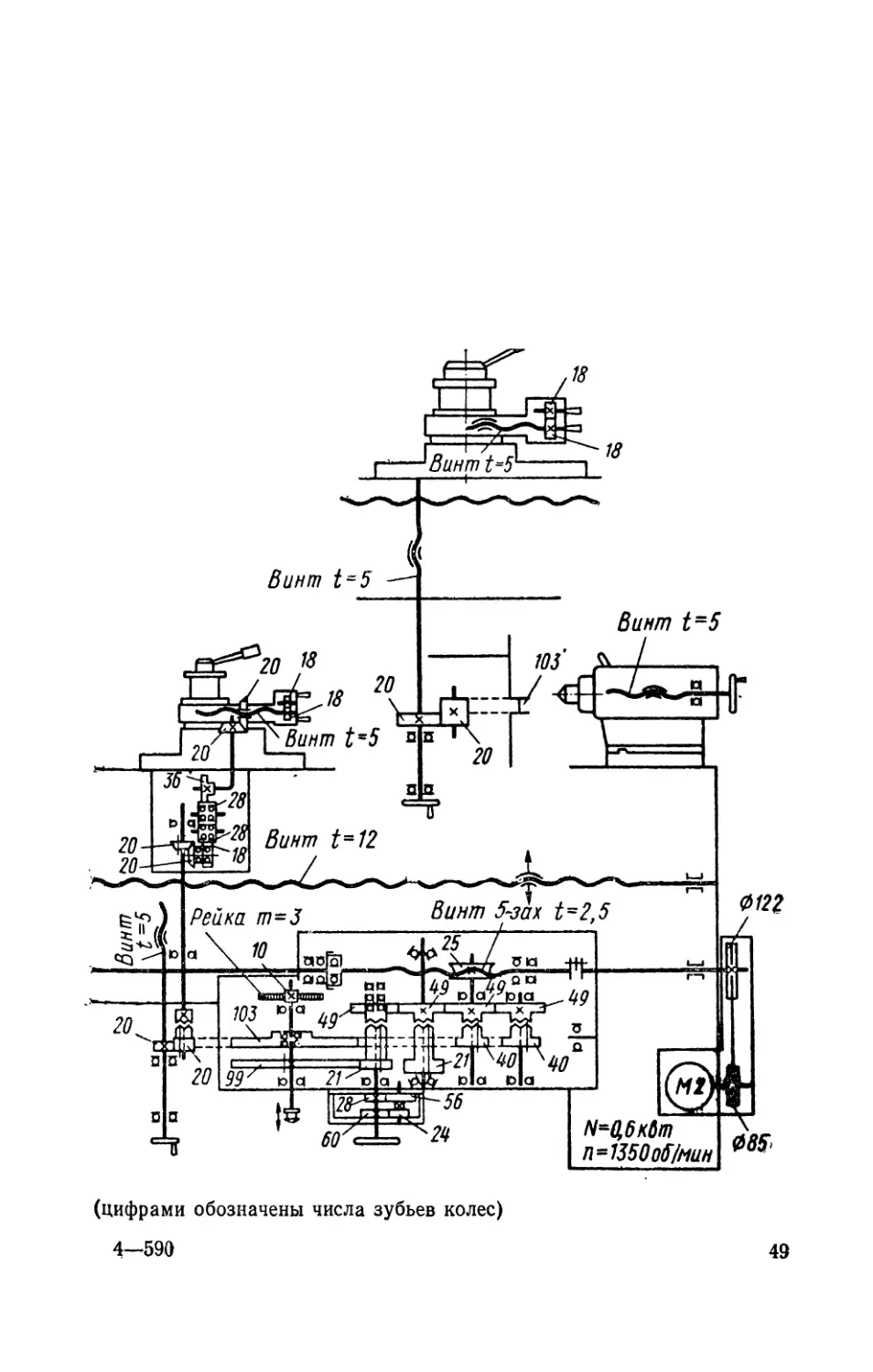

Рис. 12. Кинематическая схема токарно-винторезного станка 16Б20П

48

18

(цифрами обозначены числа зубьев колес)

4—590

49

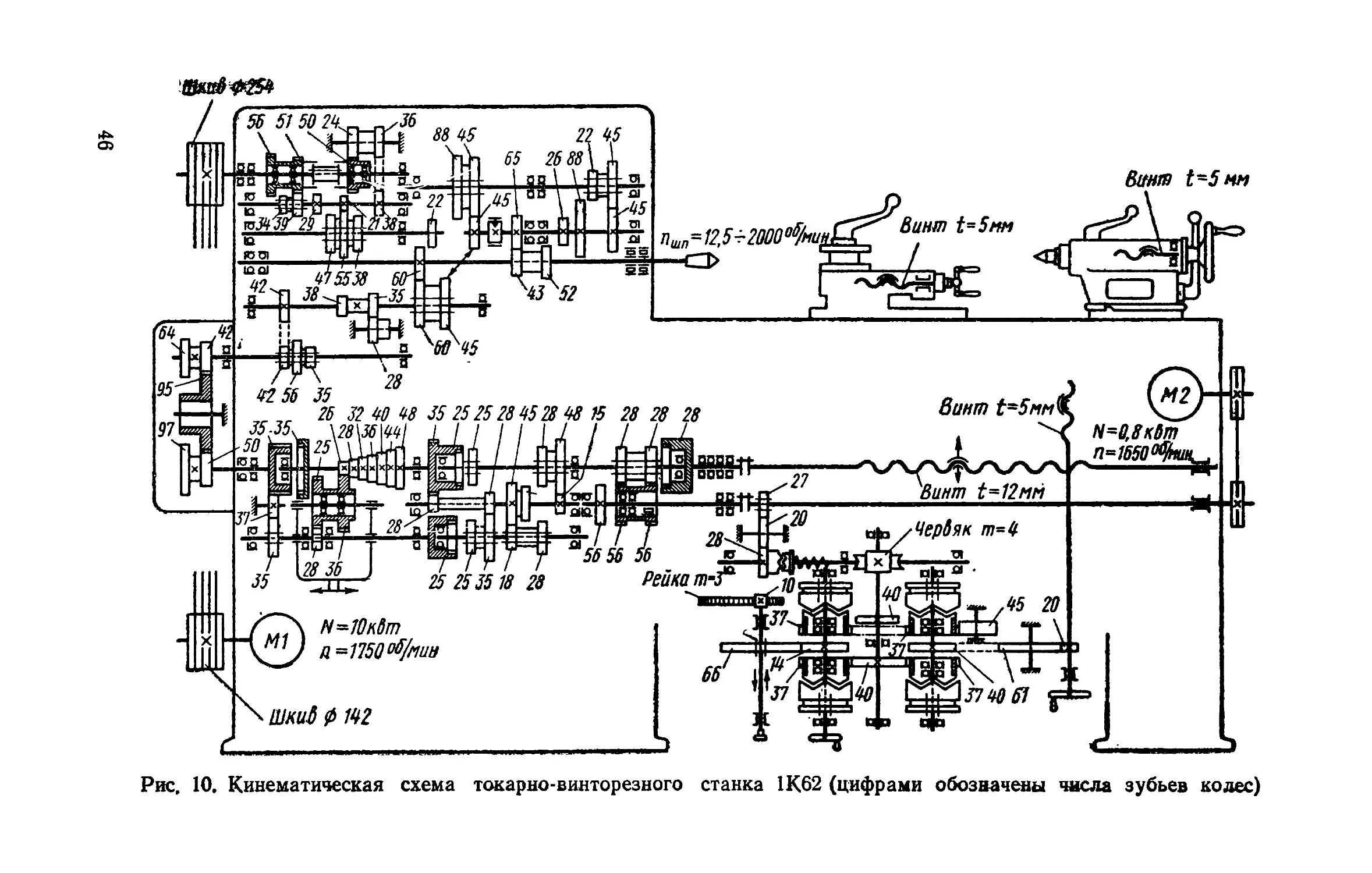

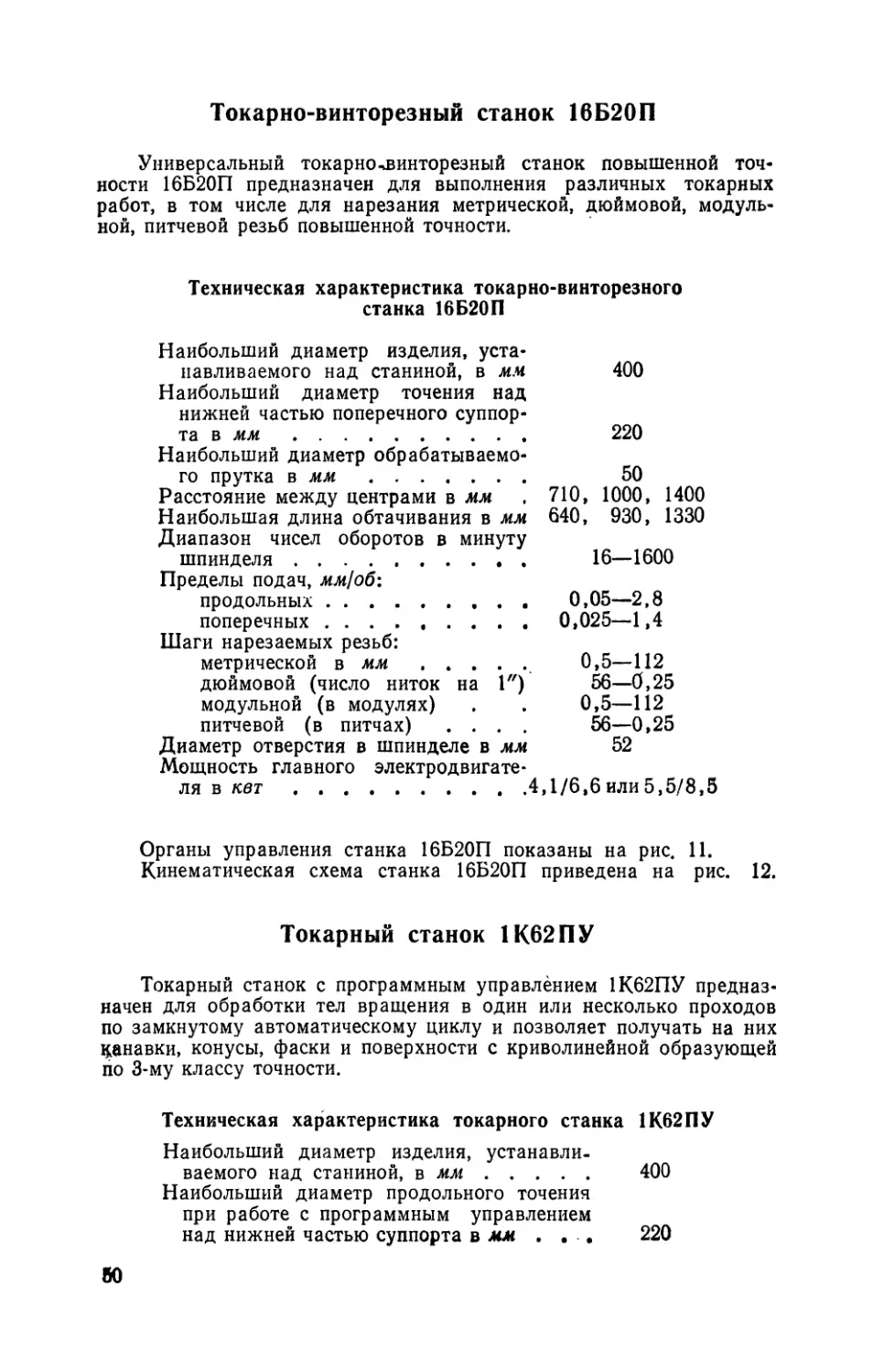

Токарно-винторезный станок 16Б20П

Универсальный токарно^винторезный станок повышенной точ-

ности 16Б20П предназначен для выполнения различных токарных

работ, в том числе для нарезания метрической, дюймовой, модуль-

ной, питчевой резьб повышенной точности.

Техническая характеристика токарно-винторезного

станка 16Б20П

Наибольший диаметр изделия, уста-

навливаемого над станиной, в мм 400

Наибольший диаметр точения над

нижней частью поперечного суппор-

та в мм........................... 220

Наибольший диаметр обрабатываемо-

го прутка в мм.................... 50

Расстояние между центрами в мм . 710, 1000, 1400

Наибольшая длина обтачивания в мм 640, 930, 1330

Диапазон чисел оборотов в минуту

шпинделя.......................... 16—1600

Пределы подач, мм!об*.

продольных....................... 0,05—2,8

поперечных.................... 0,025—1,4

Шаги нарезаемых резьб:

метрической в мм............. 0,5—112

дюймовой (число ниток на 1") 56—0,25

модульной (в модулях) . . 0,5—112

питчевой (в питчах) .... 56—0,25

Диаметр отверстия в шпинделе в мм 52

Мощность главного электродвигате-

ля в кет.......................4,1/6,6или5,5/8,5

Органы управления станка 16Б20П показаны на рис. 11.

Кинематическая схема станка 16Б20П приведена на рис. 12.

Токарный станок 1К62ПУ

Токарный станок с программным управлением 1К62ПУ предназ-

начен для обработки тел вращения в один или несколько проходов

по замкнутому автоматическому циклу и позволяет получать на них

канавки, конусы, фаски и поверхности с криволинейной образующей

по 3-му классу точности.

Техническая характеристика токарного станка 1К62ПУ

Наибольший диаметр изделия, устанавли-

ваемого над станиной, в мм............ 400

Наибольший диаметр продольного точения

при работе с программным управлением

над нижней частью суппорта в мм , . . 220

во

Наибольший диаметр точения при работе

с задним суппортом в мм................. 140

Расстояние между центрами в мм . . . 1000

Наибольшая длина точения в мм ... 930

Диапазон чисел оборотов в минуту шпин-

деля ............................... 12,5—2000

Диапазон скоростей продольных перемеще-

ний суппорта в мм/мин.................6—1800

Диапазон скоростей поперечных перемеще-

ний суппорта в мм!мин.................0,6—180

Величина перемещения суппорта на один

импульс в мм\

в продольном направлении .... 0,05

в поперечном направлении .... 0,005

Мощность главного электродвигателя в кет 7,5

Вес станка (с пультом и гидростанцией)

в кТ................................ 2695

Число суппортов:

передних..................... I

задних ........................... 1

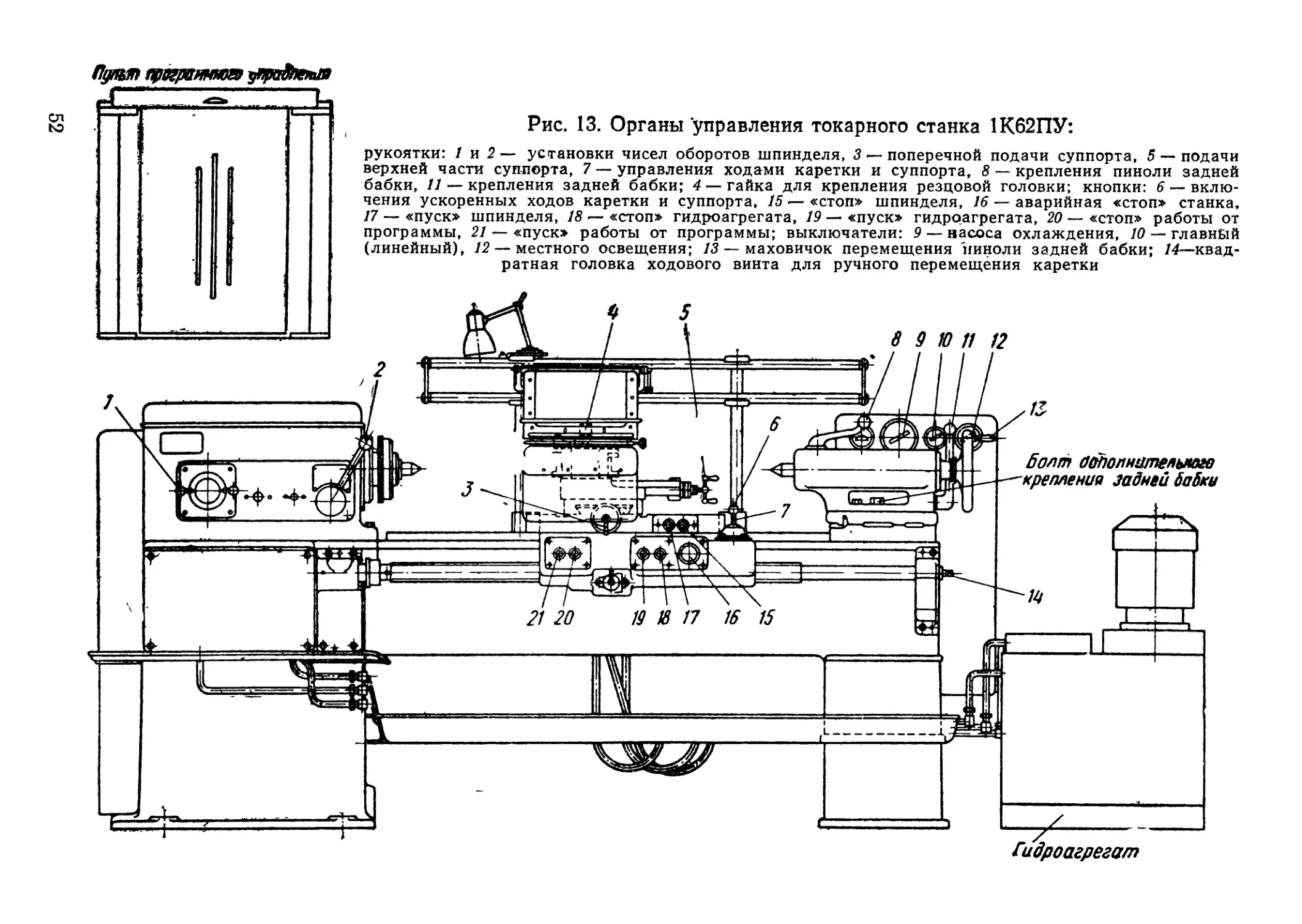

Органы управления станка 1К62ПУ показаны на рис. 13.

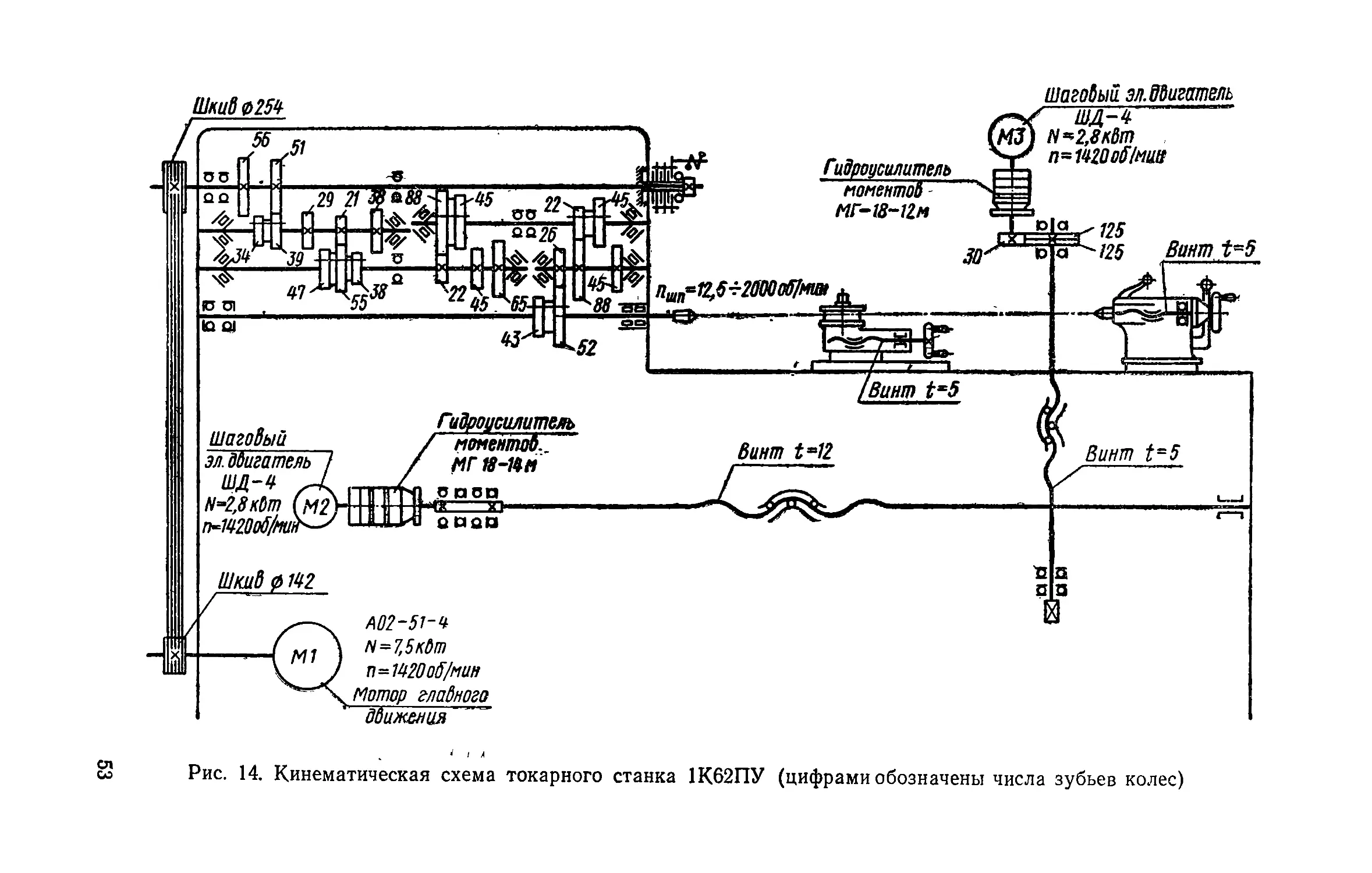

Кинематическая схема станка 1К62ПУ приведена на рис. 14.

Программа обработки изделия — это математический

расчет траектории и скорости передвижения резца, записанный на

магнитную ленту в виде импульсов. Количество импульсов определя-

ет величину перемещения суппорта по координатам, частота — ско-

рость перемещения. Суммарное движение одновременно по двум

координатам образует фасонную поверхность. Лента устанавливает-

ся на пульт программного управления станком.

Суппорт станка состоит из переднего суппорта и заднего

резцедержателя, оснащенных быстросменными блоками для резцов.

Суппорт приводится в движение приводами продольного и попереч-

ного перемещения, состоящими из гидроусилителя моментов со сле-

дящим золотником и ходового винта.

Кинематические схемы станков

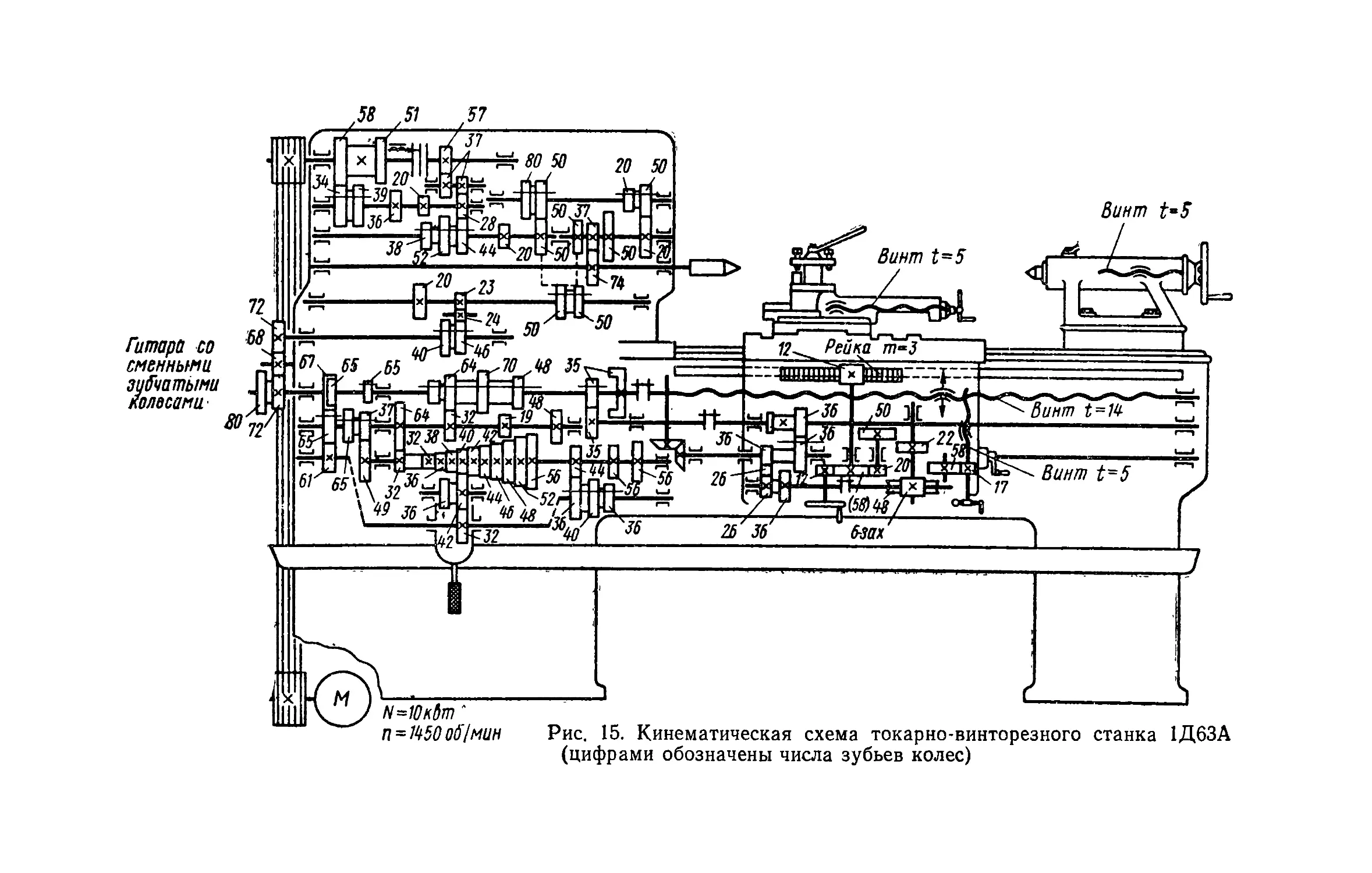

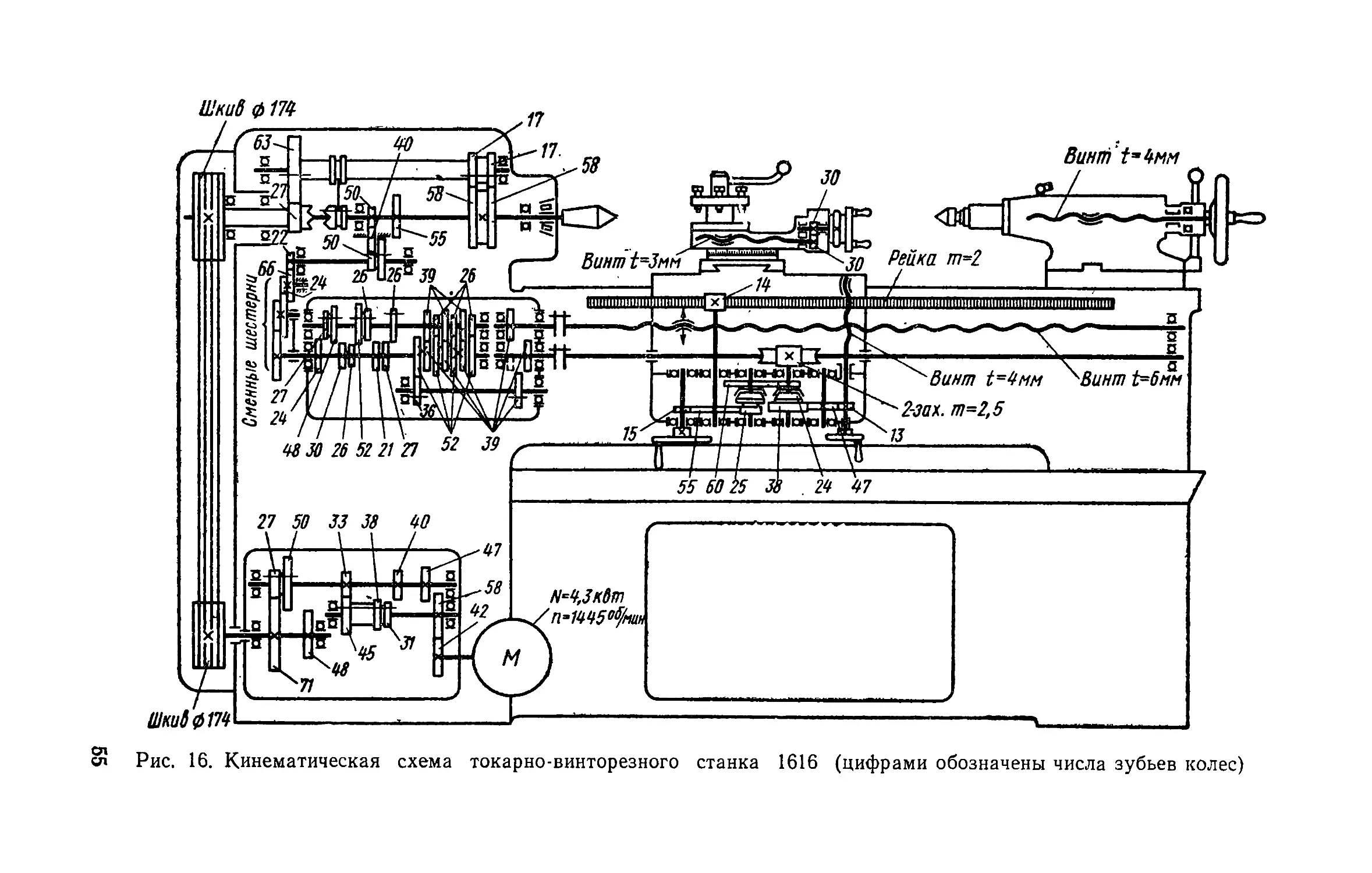

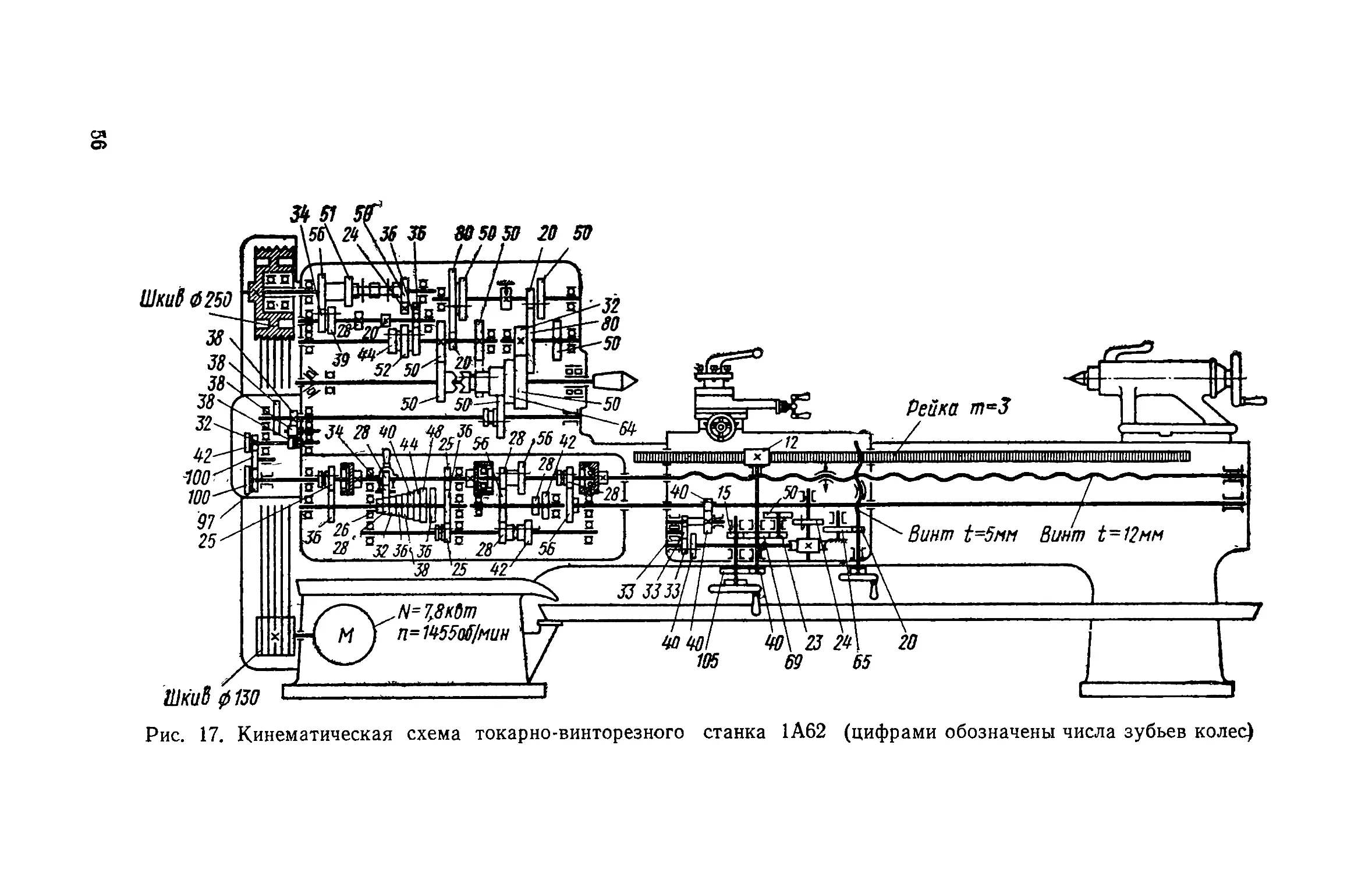

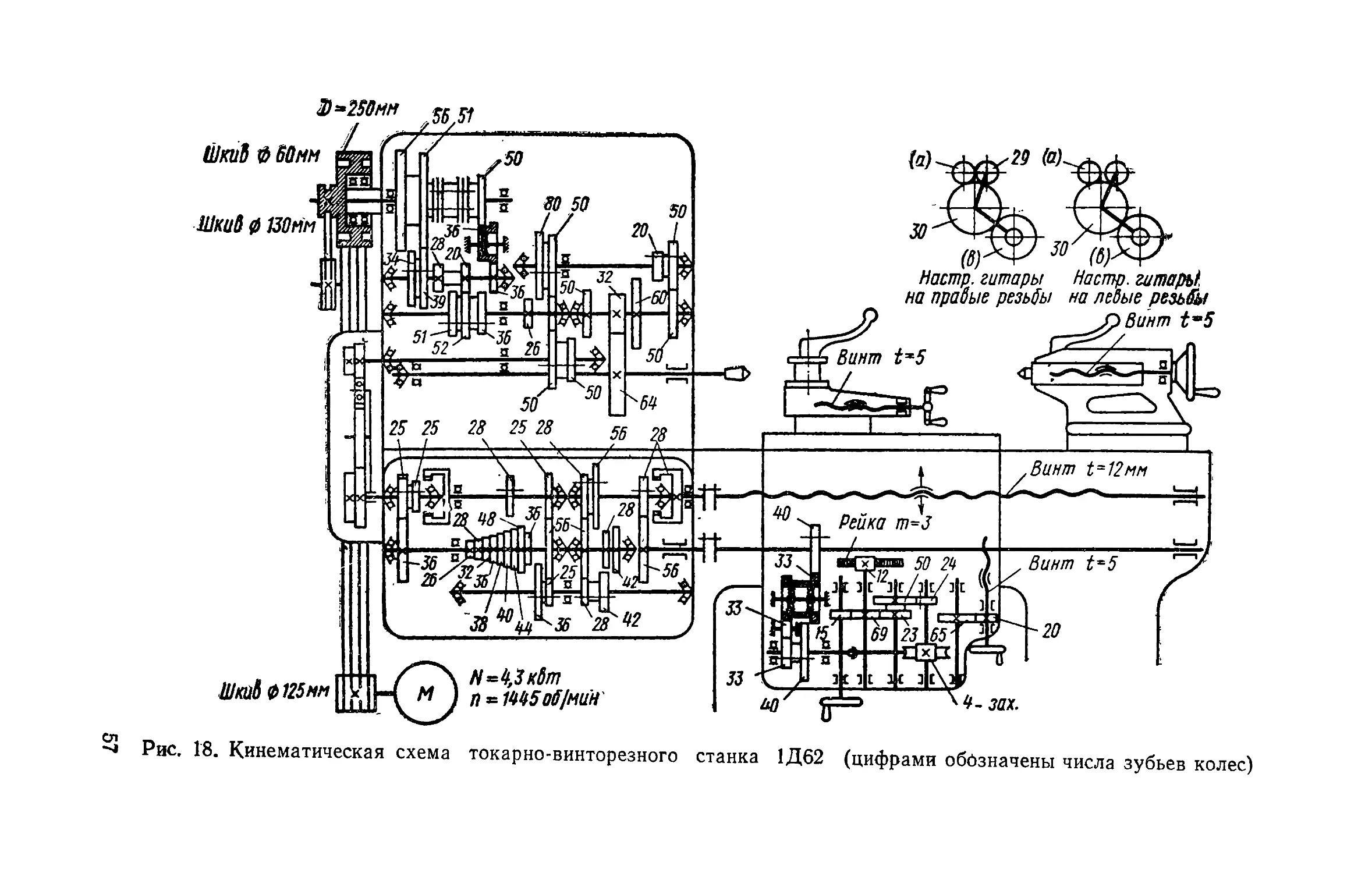

Кине матические схемы станков 1Д63А, 1616, 1А62, 1Д62 показа-

ны на рис. 15, 16, 17, 18.

Брак при работе на токарных станках

Основные неисправности станков, причины их возникновения

и способы устранения указаны в табл. 27.

4*

51

flg/wn араграиннош уяра^е/ьш

9 Ю 11 12

19 18 17 16 15

£ Lt

Рис. 13. Органы управления токарного станка 1К62ПУ:

рукоятки: 1 и 2 — установки чисел оборотов шпинделя, 3 <— поперечной подачи суппорта, 5 — подачи

верхней части суппорта, 7 — управления ходами каретки и суппорта, 8 — крепления пиноли задней

бабки, 11 — крепления задней бабки; 4 — гайка для крепления резцовой головки; кнопки: 6 — вклю-

чения ускоренных ходов каретки и суппорта, 15 — «стоп» шпинделя, 16 — аварийная «стоп» станка,

17 — «пуск» шпинделя, 18 — «стоп» гидроагрегата, 19 — «пуск» гидроагрегата, 20 — «стоп» работы от

программы, 21 — «пуск» работы от программы; выключатели: 9 — насоса охлаждения, 10 — главный

(линейный), 12 — местного освещения; 13 — маховичок перемещения ниноли задней бабки; 14—квад-

ратная головка ходового винта для ручного перемещения каретки

болт одпопнителытге

крепления задней бабки

21 20

Гидроагрегат

12 S

С S

в

А02-51-Ч

N=7,5Kbm

n=WO oft/мин

Мотор главного

дбижыия

W Рис. 14. Кинематическая схема токарного станка 1К62ПУ (цифрами обозначены числа зубьев колес)

Гитара со

сменными

зубчатыми

полосами

(цифрами обозначены числа зубьев колес)

§! Рис. 16. Кинематическая схема токарно-винторезного станка 1616 (цифрами обозначены числа зубьев колес)

СП

о

Рис. 17. Кинематическая схема токарно-винторезного станка 1А62 (цифрами обозначены числа зубьев колес)

Рис. 18. Кинематическая схема токарно-винторезного станка 1Д62 (цифрами обозначены числа зубьев колес)

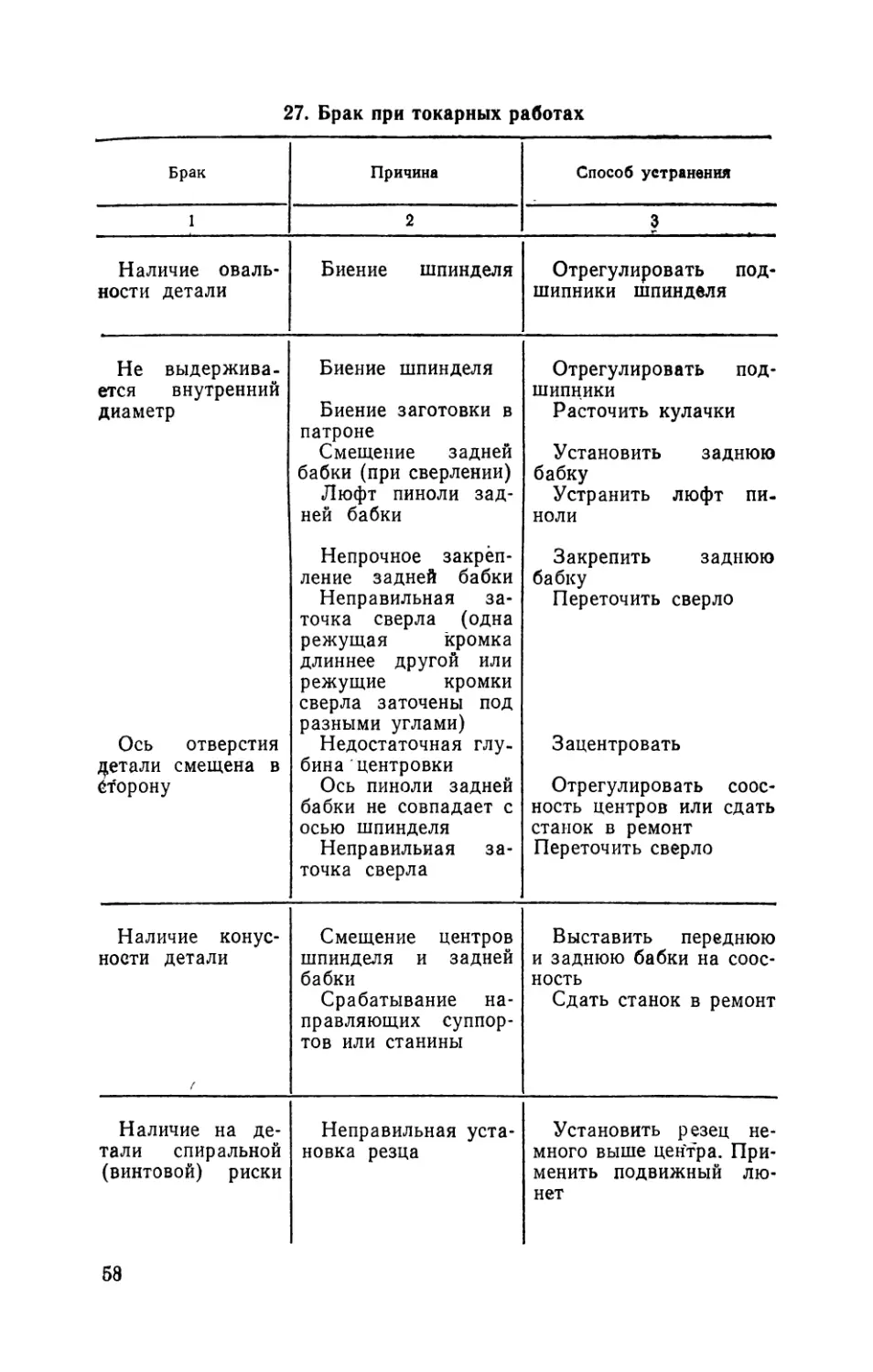

27. Брак при токарных работах

Брак Причина Способ устранения

1 2 3

Наличие оваль- ности детали Биение шпинделя Отрегулировать под- шипники шпинделя

Не выдержива- ется внутренний Биение шпинделя Отрегулировать под- шипники

диаметр Биение заготовки в патроне Смещение задней бабки (при сверлении) Люфт пиноли зад- ней бабки Непрочное закреп- ление задней бабки Неправильная за- точка сверла (одна режущая кромка длиннее другой или режущие кромки сверла заточены под разными углами) Расточить кулачки Установить заднюю бабку Устранить люфт пи- ноли Закрепить заднюю бабку Переточить сверло

Ось отверстия детали смещена в Недостаточная глу- бина центровки Зацентровать

Сторону Ось пиноли задней бабки не совпадает с осью шпинделя Неправильная за- точка сверла Отрегулировать соос- ность центров или сдать станок в ремонт Переточить сверло

Наличие конус- Смещение центров Выставить переднюю

ности детали / шпинделя и задней бабки Срабатывание на- правляющих суппор- тов или станины и заднюю бабки на соос- ность Сдать станок в ремонт

Наличие на де- Неправильная уста- Установить резец не-

тали спиральной (винтовой) риски новка резца много выше центра. При- менить подвижный лю- нет

58

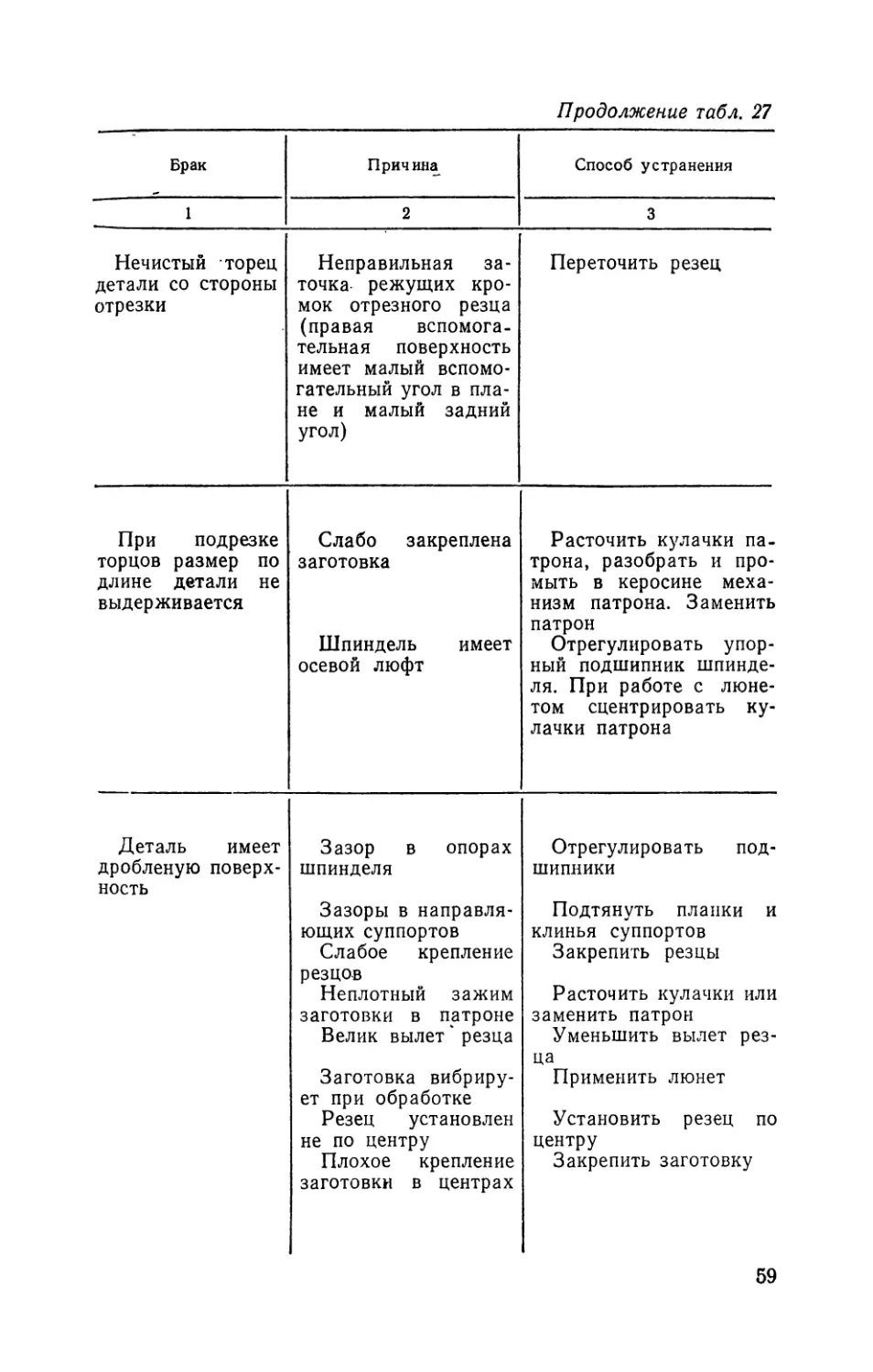

Продолжение табл. 27

Брак Причина Способ устранения

1 2 3

Нечистый торец детали со стороны отрезки Неправильная за- точка режущих кро- мок отрезного резца (правая вспомога- тельная поверхность имеет малый вспомо- гательный угол в пла- не и малый задний угол) Переточить резец

При подрезке торцов размер по длине детали не выдерживается Слабо закреплена заготовка Шпиндель имеет осевой люфт Расточить кулачки па- трона, разобрать и про- мыть в керосине меха- низм патрона. Заменить патрон Отрегулировать упор- ный подшипник шпинде- ля. При работе с люне- том сцентрировать ку- лачки патрона

Деталь имеет дробленую поверх- ность Зазор в опорах шпинделя Зазоры в направля- ющих суппортов Слабое крепление резцов Неплотный зажим заготовки в патроне Велик вылет' резца Заготовка вибриру- ет при обработке Резец установлен не по центру Плохое крепление заготовки в центрах Отрегулировать под- шипники Подтянуть планки и клинья суппортов Закрепить резцы Расточить кулачки или заменить патрон Уменьшить вылет рез- ца Применить люнет Установить резец по центру Закрепить заготовку

59

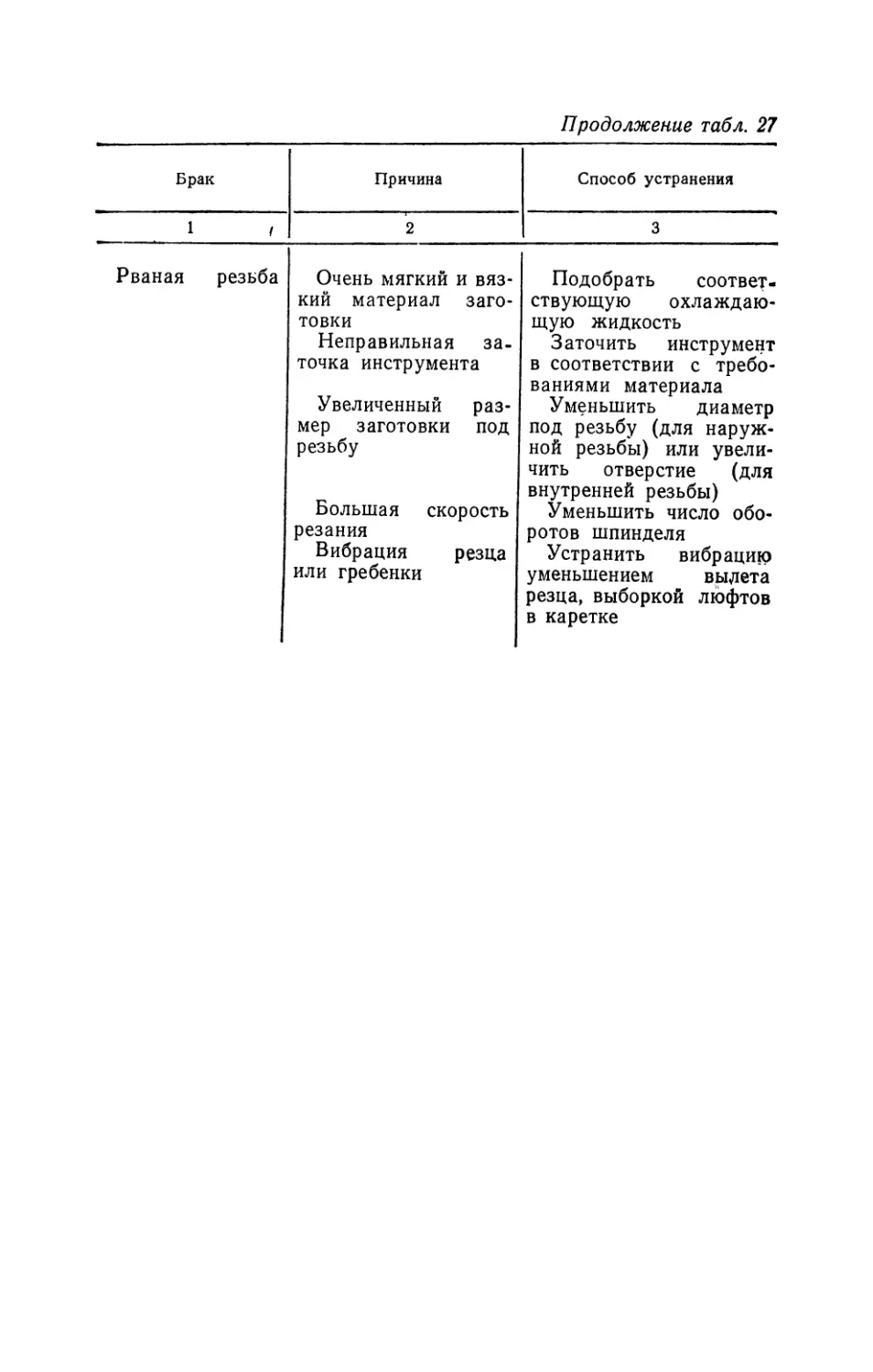

Продолжение табл. 27

Брак Причина Способ устранения

1 / 2 3

Рваная резьба Очень мягкий и вяз- кий материал заго- товки Неправильная за- точка инструмента Увеличенный раз- мер заготовки под резьбу Большая скорость резания Вибрация резца или гребенки Подобрать соответ- ствующую охлаждаю- щую жидкость Заточить инструмент в соответствии с требо- ваниями материала Уменьшить диаметр под резьбу (для наруж- ной резьбы) или увели- чить отверстие (для внутренней резьбы) Уменьшить число обо- ротов шпинделя Устранить вибрацию уменьшением вылета резца, выборкой люфтов в каретке

ГЛАВА 5

ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАКРЕПЛЕНИЯ

ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК

Приспособления для закрепления заготовок

при обработке в центрах

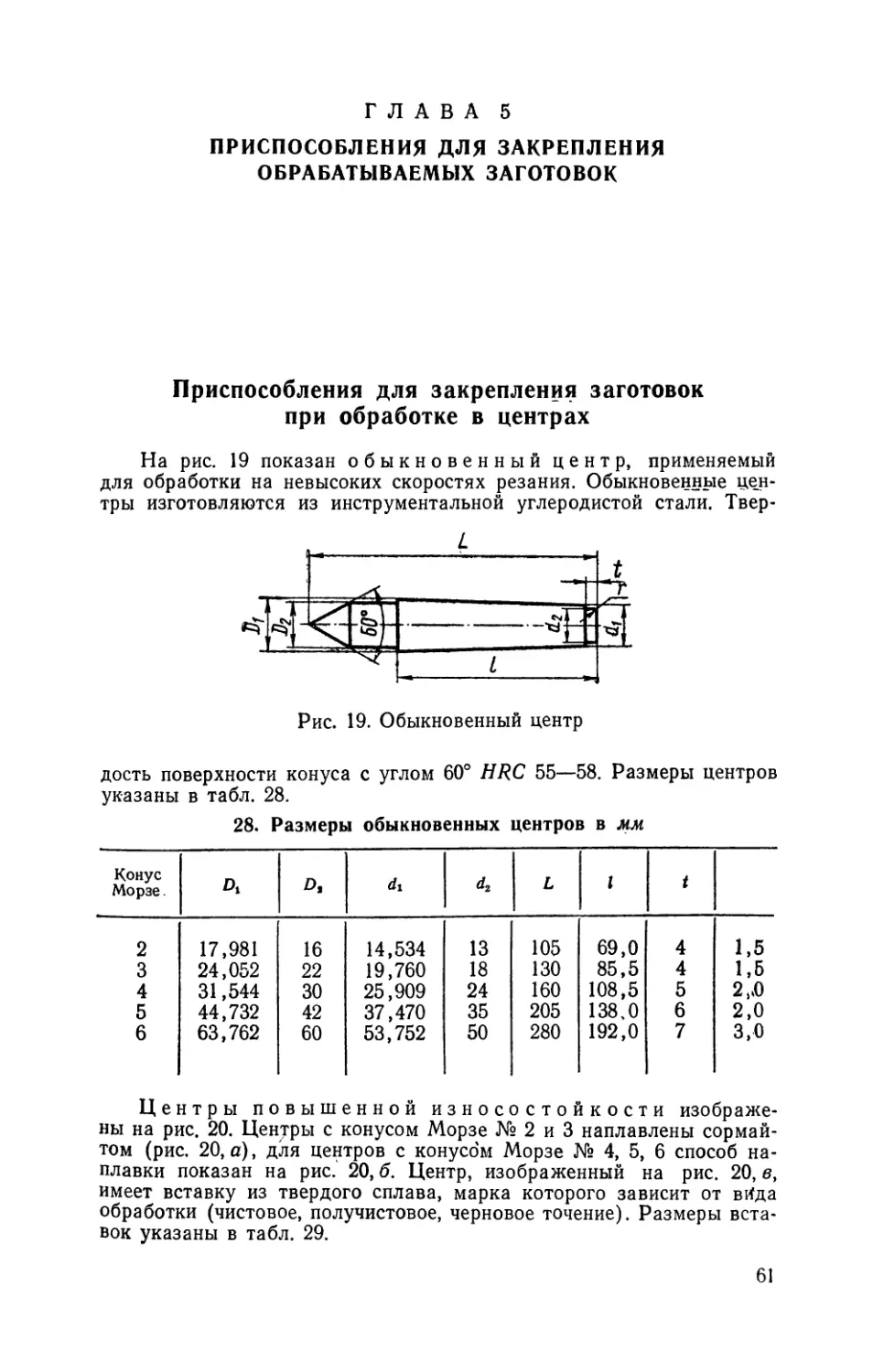

На рис. 19 показан обыкновенный центр, применяемый

для обработки на невысоких скоростях резания. Обыкновенные цен-

тры изготовляются из инструментальной углеродистой стали. Твер-

Рис. 19. Обыкновенный центр

дость поверхности конуса с углом 60° HRC 55—58. Размеры центров

указаны в табл. 28.

28. Размеры обыкновенных центров в мм

Конус Морзе. 01 di ^2 L 1 t

2 17,981 16 14,534 13 105 69,0 4 1,5

3 24,052 22 19,760 18 130 85,5 4 1,5

4 31,544 30 25,909 24 160 108,5 5 2,Ю

5 44,732 42 37,470 35 205 138,0 6 2,0

6 63,762 60 53,752 50 280 192,0 7 3,0

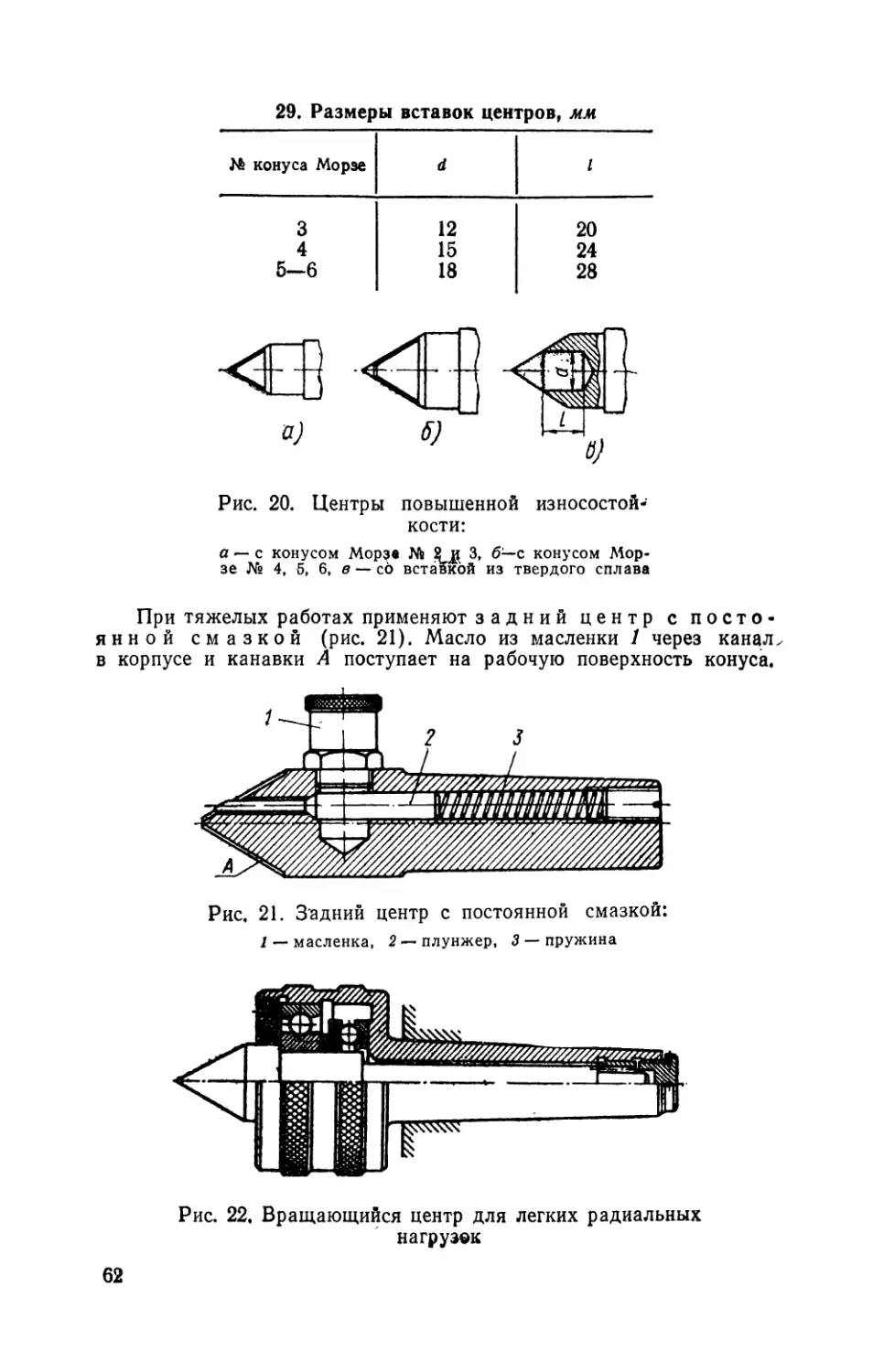

Центры повышенной износостойкости изображе-

ны на рис. 20. Центры с конусом Морзе № 2 и 3 наплавлены сормай-

том (рис. 20, а), для центров с конусом Морзе № 4, 5, 6 способ на-

плавки показан на рис. 20, б. Центр, изображенный на рис. 20, в,

имеет вставку из твердого сплава, марка которого зависит от вйда

обработки (чистовое, получистовое, черновое точение). Размеры вста-

вок указаны в табл. 29.

61

29. Размеры вставок центров, мм

№ конуса Морзе

12 20

15 24

18 28

Рис. 20. Центры повышенной износостой-

кости:

а — с конусом Морзе № 2g 3, б—с конусом Мор-

зе № 4, 5, 6, в — со вставкой из твердого сплава

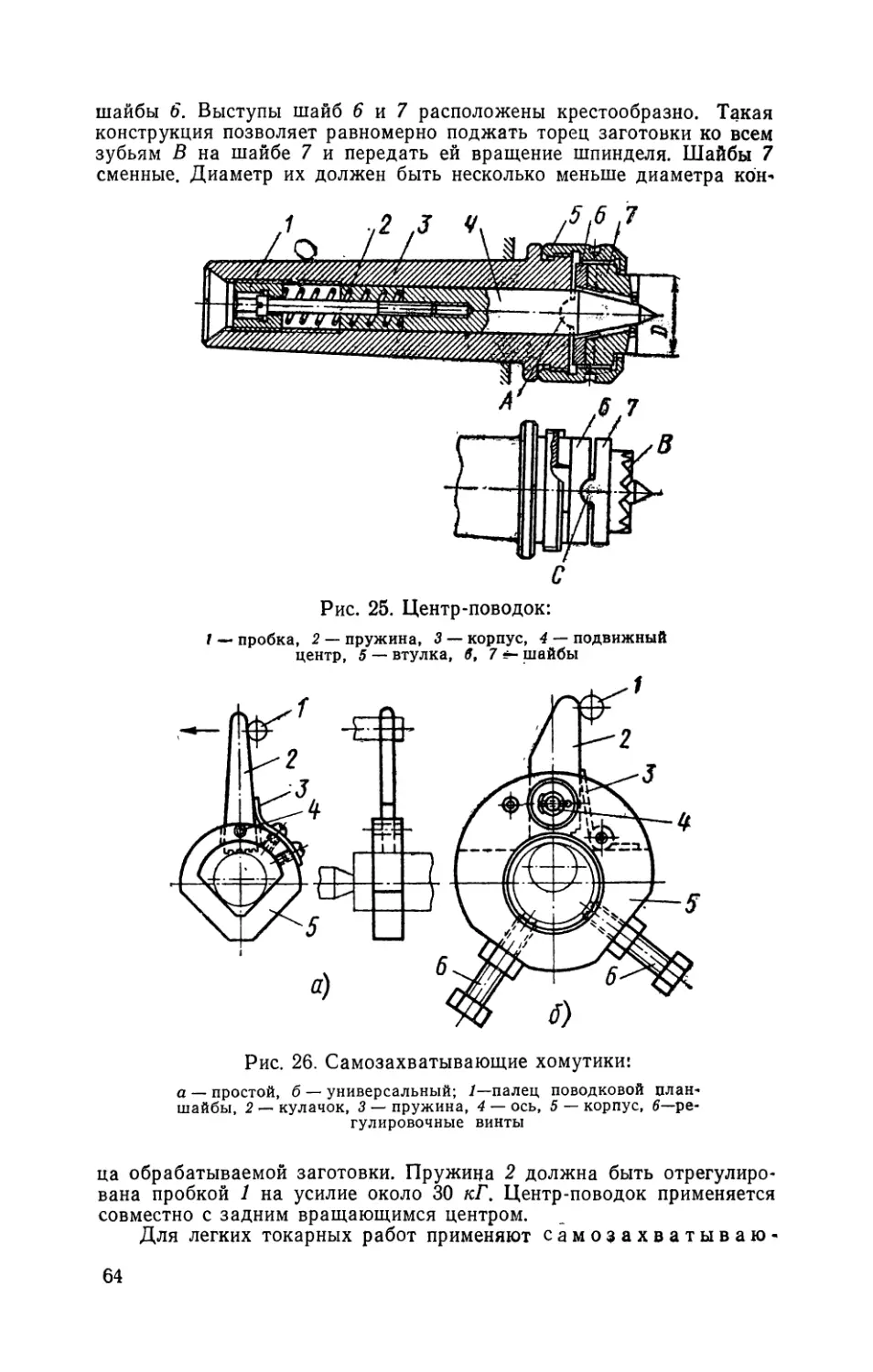

При тяжелых работах применяют задний центр с посто-

янной смазкой (рис. 21). Масло из масленки 1 через канал

в корпусе и канавки Л поступает на рабочую поверхность конуса.

Рис. 21. Задний центр с постоянной смазкой:

/ — масленка, 2 — плунжер, 3 — пружина

Рис. 22. Вращающийся центр для легких радиальных

нагрузок

62

При снятии детали плунжер 2 под действием пружины 3 подается

в сторону конуса и перекрывает канал.

На рис. 22 показана конструкция вращающегося цент-

ра, применяемого при легких радиальных нагрузках (до 250 кГ).

Для средних нагрузок применяют центры с роликовым радиальным

подшипником вместо шарикового.

Для получения высокой точности обработки применяют враща-

ющийся центр повышенной точности (рис. 23). При вращении чер-

Рис. 23. Вращающийся центр повышенной точности:

1 и 5 — подшипники, 2 — кольцо, 3 — червяк, 4 червячное

' колесо

вяка 5, в котором имеется квадратное гнездо под ключ, вращается

червячное колесо 4, сходя по резьбе при этом с кольца 2. Таким об-

разом, наружные обоймы подшипников / и 5 раздвигаются, устраняя

зазоры в подшипниках.

Наружные поверхности с большим центральным отверстием мож-

но обрабатывать, используя передний центр с рифленой

поверхностью рабочего конуса (рис. 24).

Рис. 24. Передний центр с рифленой

боковой поверхностью

Для обработки заготовок с центровым отверстием применяют

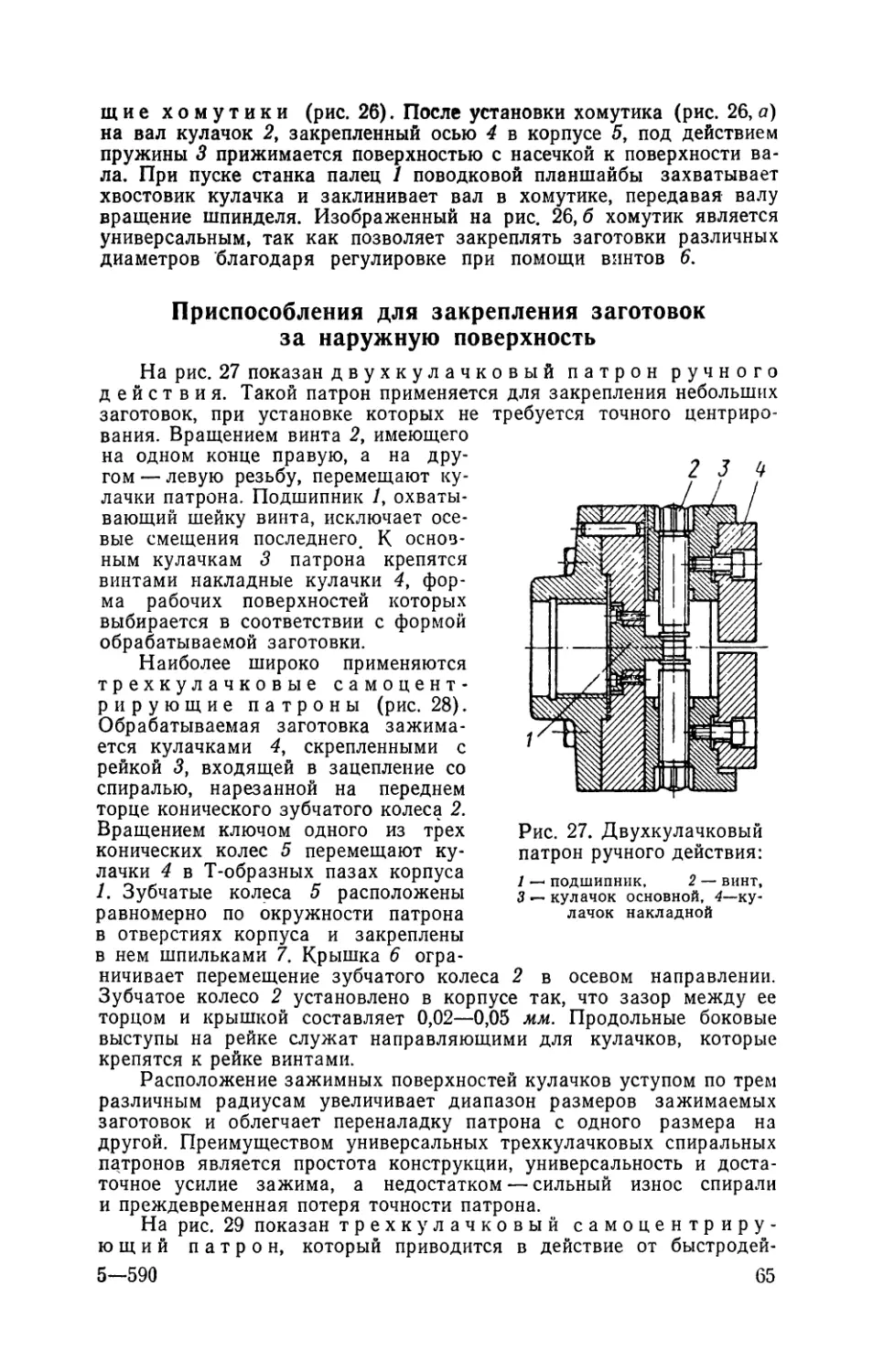

поводки с плавающим центром (рис. 25). В корпусе 3

расположен подвижный центр 4. На корпус навернута втулка 5,

внутри которой находятся шайбы 6 и 7. Эти шайбы имеют по два

полуцилиндрических выступа. Выступы А шайбы 6 входят в канавки

в корпусе центра-поводка, а выступы С шайбы 7 входят в канавки

63

шайбы 6. Выступы шайб 6 и 7 расположены крестообразно. Такая

конструкция позволяет равномерно поджать торец заготовки ко всем

зубьям В на шайбе 7 и передать ей вращение шпинделя. Шайбы 7

сменные. Диаметр их должен быть несколько меньше диаметра кон-

Рис. 25. Центр-поводок:

1 — пробка, 2 — пружина, 3 — корпус, 4 — подвижный

центр, 5 — втулка, в, 7 ~ шайбы

Рис. 26. Самозахватывающие хомутики:

а — простой, б — универсальный; /—палец поводковой план-

шайбы, 2 — кулачок, 3 — пружина, 4 — ось, 5 — корпус, 6—ре-

гулировочные винты

ца обрабатываемой заготовки. Пружица 2 должна быть отрегулиро-

вана пробкой 1 на усилие около 30 кГ. Центр-поводок применяется

совместно с задним вращающимся центром.

Для легких токарных работ применяют самозахватываю-

64

щие хомутики (рис. 26). После установки хомутика (рис. 26, а)

на вал кулачок 2, закрепленный осью 4 в корпусе 5, под действием

пружины 3 прижимается поверхностью с насечкой к поверхности ва-

ла. При пуске станка палец 1 поводковой планшайбы захватывает

хвостовик кулачка и заклинивает вал в хомутике, передавая валу

вращение шпинделя. Изображенный на рис. 26, б хомутик является

универсальным, так как позволяет закреплять заготовки различных

диаметров благодаря регулировке при помощи винтов 6.

Приспособления для закрепления заготовок

за наружную поверхность

На рис. 27 показан двухкулачковый патрон ручного

действия. Такой патрон применяется для закрепления небольших

заготовок, при установке которых не требуется точного центриро-

вания. Вращением винта 2, имеющего

на одном конце правую, а на дру-

гом — левую резьбу, перемещают ку-

лачки патрона. Подшипник /, охваты-

вающий шейку винта, исключает осе-

вые смещения последнего. К основ-

ным кулачкам 3 патрона крепятся

винтами накладные кулачки 4, фор-

ма рабочих поверхностей которых

выбирается в соответствии с формой

обрабатываемой заготовки.

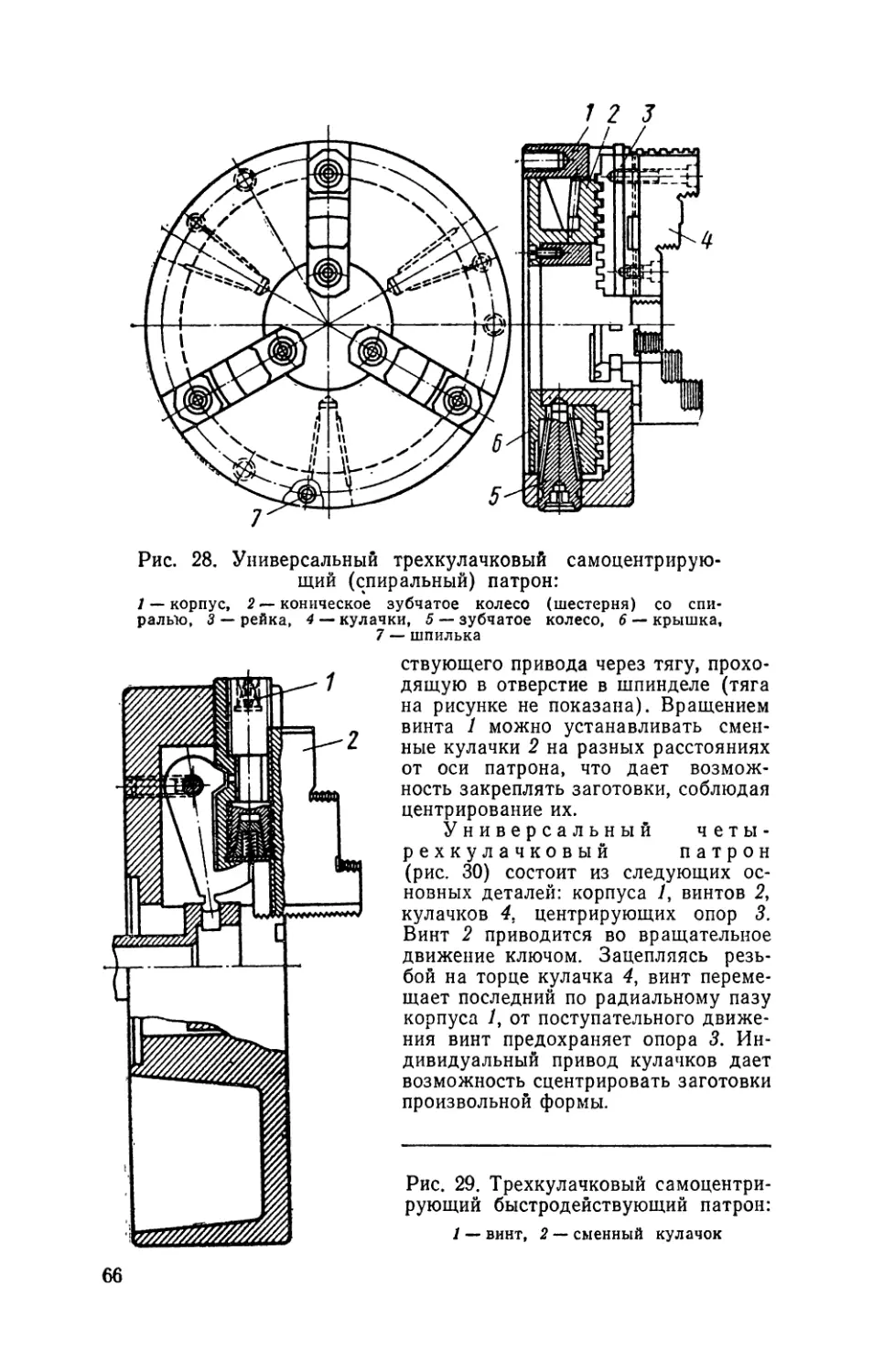

Наиболее широко применяются

трехкулачковые самоцент-

рирующие патроны (рис. 28).

Обрабатываемая заготовка зажима-

ется кулачками 4, скрепленными с

рейкой 3, входящей в зацепление со

спиралью, нарезанной на переднем

торце конического зубчатого колеса 2.

Вращением ключом одного из трех

конических колес 5 перемещают ку-

лачки 4 в Т-образных пазах корпуса

1. Зубчатые колеса 5 расположены

равномерно по окружности патрона

2 3 Ч

Рис. 27. Двухкулачковый

патрон ручного действия:

1 — подшипник, 2 — винт,

3 — кулачок основной, 4—ку-

лачок накладной

в отверстиях корпуса и закреплены

в нем шпильками 7. Крышка 6 огра-

ничивает перемещение зубчатого колеса 2 в осевом направлении.

Зубчатое колесо 2 установлено в корпусе так, что зазор между ее

торцом и крышкой составляет 0,02—0,05 мм. Продольные боковые

выступы на рейке служат направляющими для кулачков, которые

крепятся к рейке винтами.

Расположение зажимных поверхностей кулачков уступом по трем

различным радиусам увеличивает диапазон размеров зажимаемых

заготовок и облегчает переналадку патрона с одного размера на

другой. Преимуществом универсальных трехкулачковых спиральных

патронов является простота конструкции, универсальность и доста-

точное усилие зажима, а недостатком — сильный износ спирали

и преждевременная потеря точности патрона.

На рис. 29 показан трехкулачковый самоцентриру-

ющий патрон, который приводится в действие от быстродей-

5—590

65

1 2 J

Рис. 28. Универсальный трехкулачковый самоцентрирую-

щий (спиральный) патрон:

/ — корпус, 2—коническое зубчатое колесо (шестерня) со спи-

ралью, 3 — рейка, 4 — кулачки, 5 — зубчатое колесо, 6 — крышка,

7 — шпилька

ствующего привода через тягу, прохо-

дящую в отверстие в шпинделе (тяга

на рисунке не показана). Вращением

винта 1 можно устанавливать смен-

ные кулачки 2 на разных расстояниях

от оси патрона, что дает возмож-

ность закреплять заготовки, соблюдая

центрирование их.

Универсальный четы-

рехкулачковый патрон

(рис. 30) состоит из следующих ос-

новных деталей: корпуса /, винтов 2,

кулачков 4. центрирующих опор 3.

Винт 2 приводится во вращательное

движение ключом. Зацепляясь резь-

бой на торце кулачка 4, винт переме-

щает последний по радиальному пазу

корпуса /, от поступательного движе-

ния винт предохраняет опора 3. Ин-

дивидуальный привод кулачков дает

возможность сцентрировать заготовки

произвольной формы.

Рис. 29. Трехкулачковый самоцентри-

рующий быстродействующий патрон:

1 — винт, 2 — сменный кулачок

66

На рис. 31, а показан цанговый патрон для закрепления

заготовки небольших размеров. При навертывании на корпус патро-

Рис. 30. Универсальный четырехкулачковый патрон с инди-

видуальным приводом кулачков:

1 — корпус, 2 — винт, 3 — центрирующая опора, 4 —кулачок

Рис. 31. Цанговые патроны:

а — для обработки с невысокой точностью, б — для обработки с по-

вышенной точностью; / — гайка, 2, 3 — цанги, 4, 5 — винты

на гайки 1 цанга 2 сжимается, закрепляя таким образом заготовку.

Винт 5 предотвращает провертывание цанги в корпусе. Такие патро-

ны используются для заготовок с небольшими отклонениями по

диаметру (0,5—1 мм). Недостатком их является невысокая точность

центрирования, обусловленная тем, что Данга центрируется в двух

деталях патрона. Цанга 3 патрона (рис. 31, б) центрируется корпу-

сом патрона. Этим достигается высокая точность центрирования за-

крепляемой заготовки. Винт 4 обеспечивает постоянное положение

закрепляемых заготовок в осевом направлении.

67

Роликовый самозажимный патрон показан на

рис. 32. Внутренняя поверхность корпуса 4 имеет три участка А, В

и С, обработанные эксцентрично по отношению к оси патрона. На

них опираются ролики 5, расположенные в пазах втулки 2. Послед-

няя может быть повернута на некоторый .угол с помощью стержня,

закладываемого в одно из радиальных гнезд В. Угол поворота втул-

Рис. 32. Роликовый самозажимный патрон:

1 — упор, 2 — втулка, 3 — ролик, 4 — корпус

ки ограничен винтом, ввернутым в корпус. После установки заготов-

ки втулку 2 поворачивают так, чтобы ролики, перекатываясь по по-

верхностям Д, В, С, слегда заклинивались между этими поверхностя-

ми и заготовкой. В процессе обработки происходит дальнейшее

заклинивание силой резания. Упор 1 определяет положение заготов-

ки в осевом направлении. Роликовые патроны применяют для за-

крепления заготовок диаметром 40—60 мм, используя сменные втул-

ки. Недостатком такого патрона является образование вмятин на

закрепляемой заготовке при больших силах резания.

Приспособления для закрепления

заготовок за отверстие

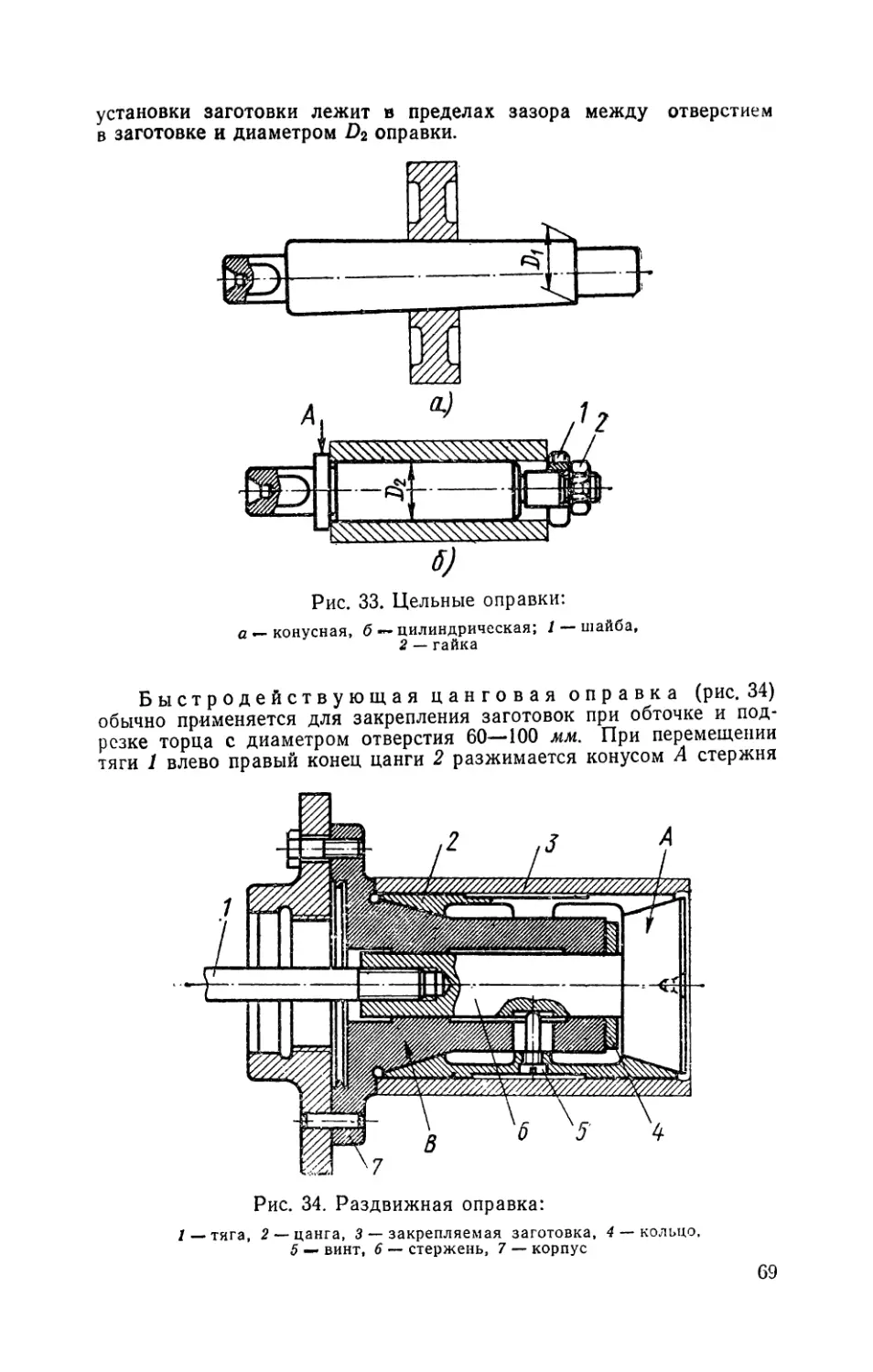

На рис. 33 показаны цельные оправки. Средняя часть

конусной оправки (рис. 33, а) имеет небольшую конусность, обычно

1 2000. Диаметр Di несколько меньше наименьшего возможного диа-

метра отверстия в заготовке. Заготовка насаживается на оправку

при помощи молотка с мягкими вкладышами или под прессом

и удерживается силой трения. Такая оправка имеет очень высокую

точность. Недостаток ее заключается в том, что положение заготов-

ки на оправке зависит от действительного размера отверстия. Этого

недостатка не имеет оправка, показанная на рис. 33, б. Положение

заготовки на оправке определяется буртиком А. Заготовка закреп-

ляется шайбой 1 с вырезом и гайкой 2. Диаметр D2 оправки выпол-

няется по скользящей посадке 2-го класса точности. Эксцентриситет

68

установки заготовки лежит в пределах зазора между отверстием

в заготовке и диаметром D2 оправки.

Рис. 33. Цельные оправки:

а — конусная, б — цилиндрическая; 1 — шайба,

2 — гайка

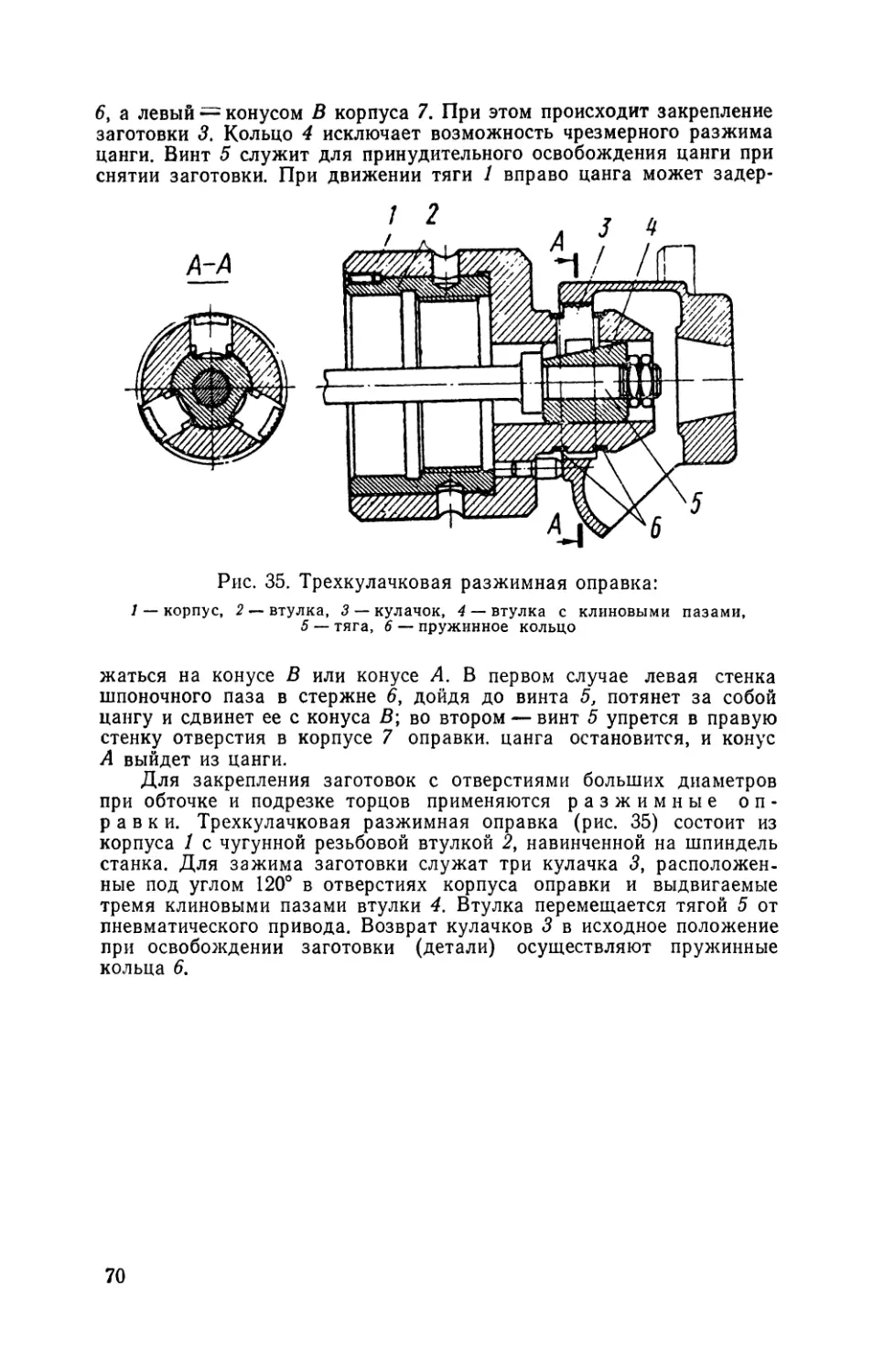

Быстродействующая цанговая оправка (рис. 34)

обычно применяется для закрепления заготовок при обточке и под-

резке торца с диаметром отверстия 60—100 мм. При перемещении

тяги 1 влево правый конец цанги 2 разжимается конусом А стержня

Рис. 34. Раздвижная оправка:

I — тяга, 2 — цанга, 3 — закрепляемая заготовка, 4 — кольцо.

5 — винт, 6 — стержень, 7 — корпус

69

6, а левый = конусом В корпуса 7. При этом происходит закрепление

заготовки 3, Кольцо 4 исключает возможность чрезмерного разжима

цанги. Винт 5 служит для принудительного освобождения цанги при

снятии заготовки. При движении тяги 1 вправо цанга может задер-

Рис. 35. Трехкулачковая разжимная оправка:

/ — корпус, 2 —втулка, 3 — кулачок, 4 — втулка с клиновыми пазами,

5 — тяга, 6 — пружинное кольцо

жаться на конусе В или конусе А. В первом случае левая стенка

шпоночного паза в стержне 6, дойдя до винта 5, потянет за собой

цангу и сдвинет ее с конуса В; во втором — винт 5 упрется в правую

стенку отверстия в корпусе 7 оправки, цанга остановится, и конус

А выйдет из цанги.

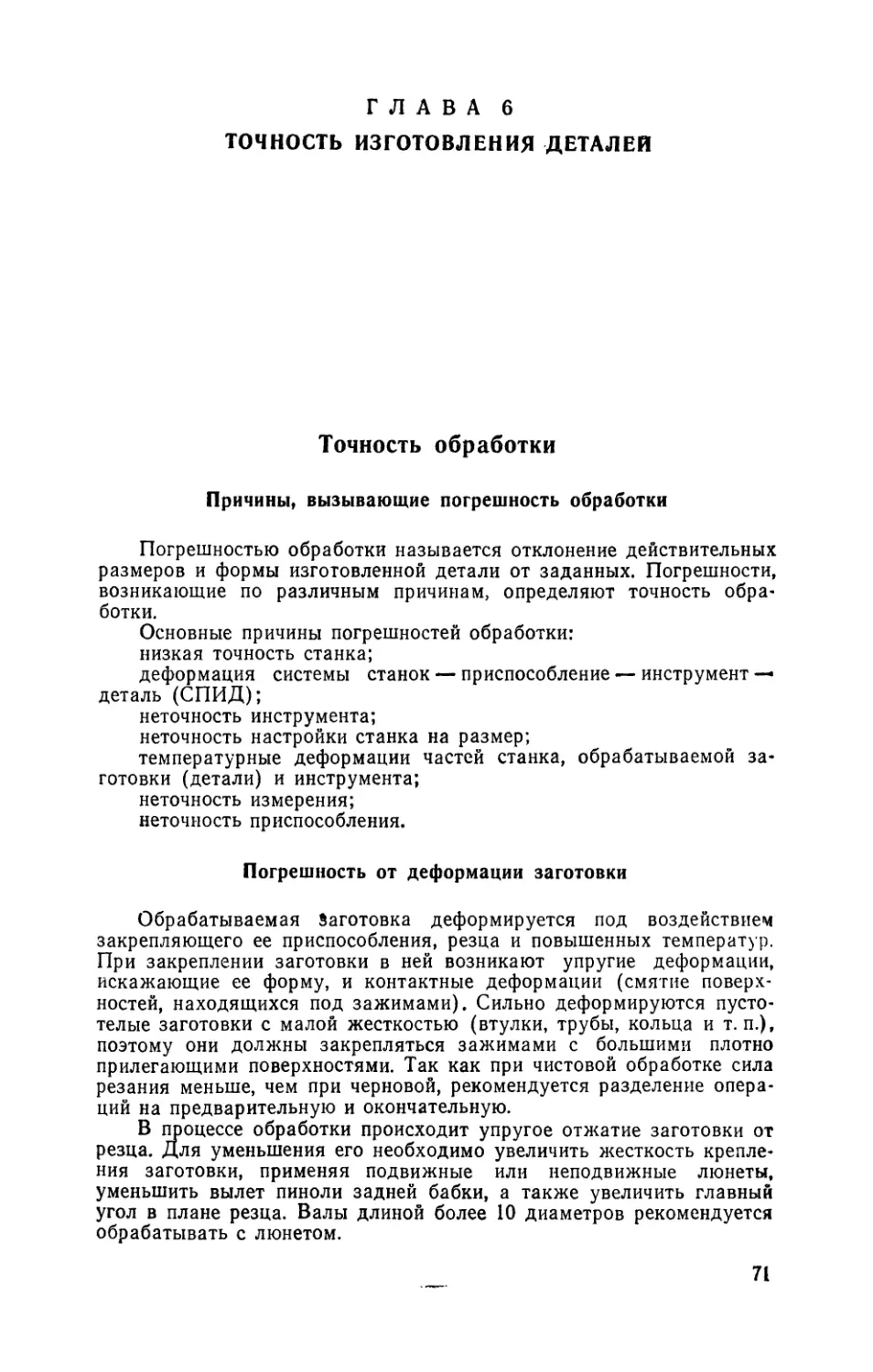

Для закрепления заготовок с отверстиями больших диаметров

при обточке и подрезке торцов применяются разжимные оп-

равки. Трехкулачковая разжимная оправка (рис. 35) состоит из

корпуса 1 с чугунной резьбовой втулкой 2, навинченной на шпиндель

станка. Для зажима заготовки служат три кулачка 3, расположен-

ные под углом 120° в отверстиях корпуса оправки и выдвигаемые

тремя клиновыми пазами втулки 4. Втулка перемещается тягой 5 от

пневматического привода. Возврат кулачков 3 в исходное положение

при освобождении заготовки (детали) осуществляют пружинные

кольца 6.

70

ГЛАВА 6

ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Точность обработки

Причины, вызывающие погрешность обработки

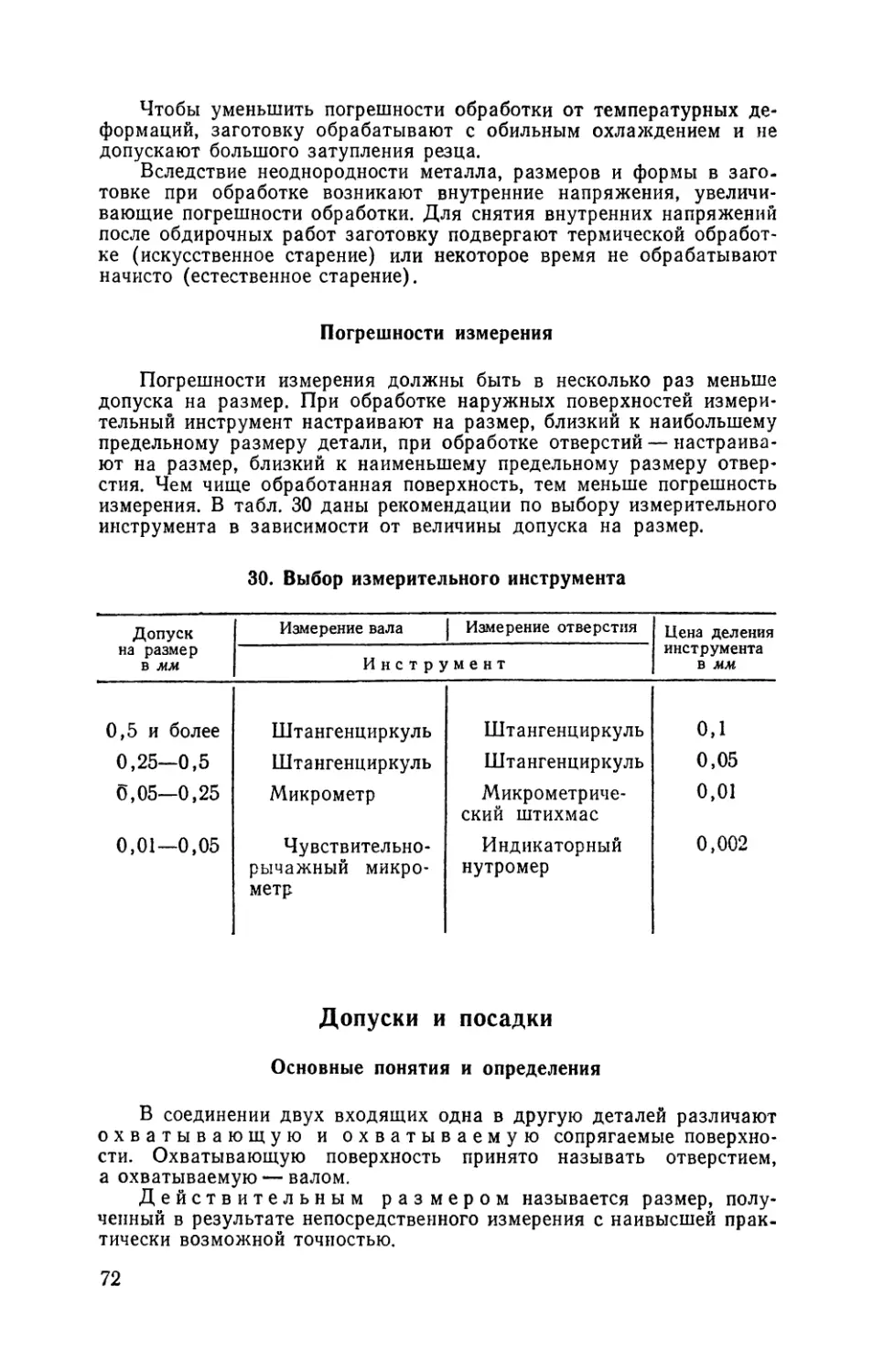

Погрешностью обработки называется отклонение действительных

размеров и формы изготовленной детали от заданных. Погрешности,

возникающие по различным причинам, определяют точность обра-

ботки.

Основные причины погрешностей обработки:

низкая точность станка;

деформация системы станок — приспособление — инструмент —

деталь (СПИД);

неточность инструмента;

неточность настройки станка на размер;

температурные деформации частей станка, обрабатываемой за-

готовки (детали) и инструмента;

неточность измерения;

неточность приспособления.

Погрешность от деформации заготовки

Обрабатываемая Заготовка деформируется под воздействием

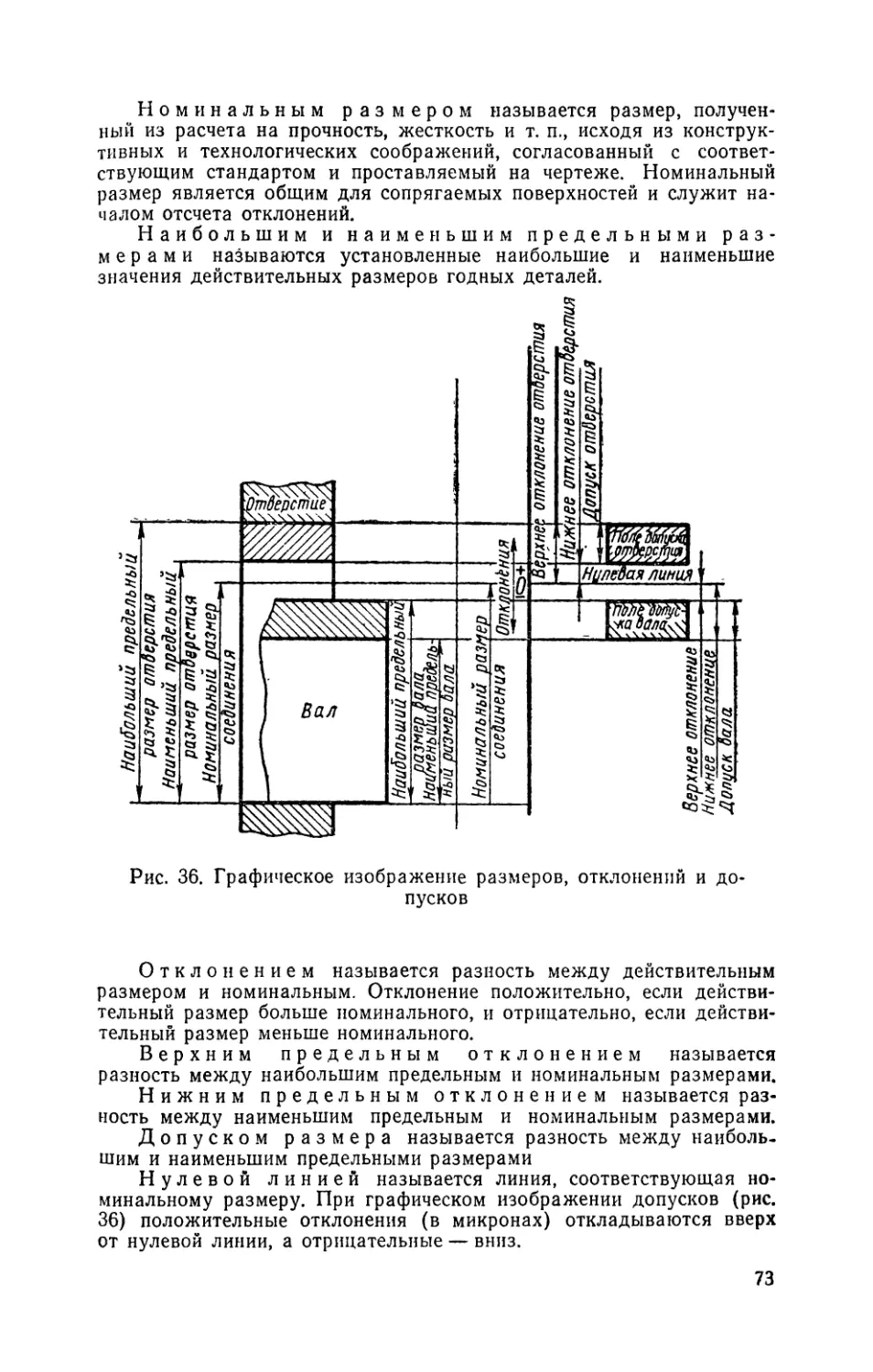

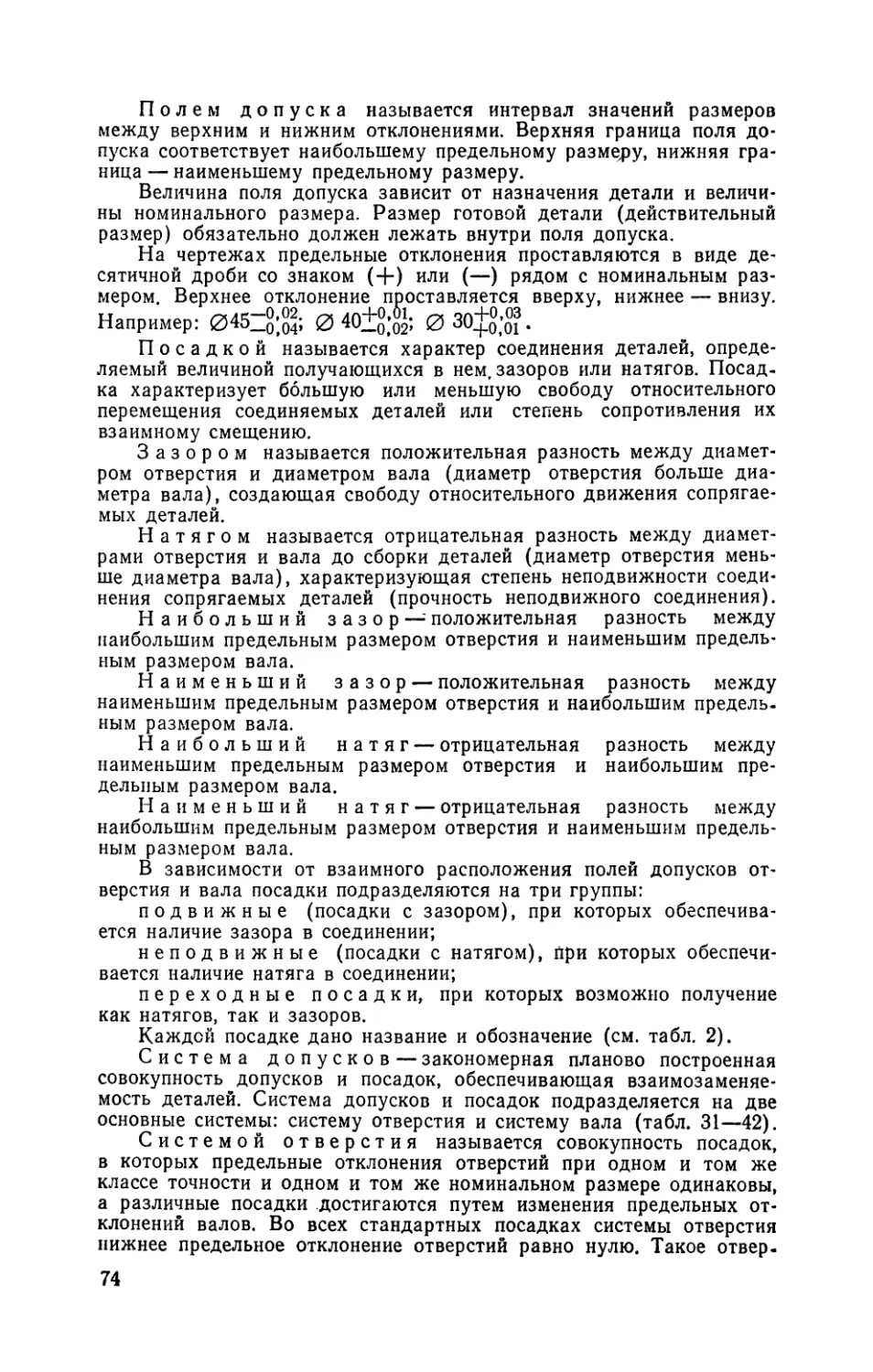

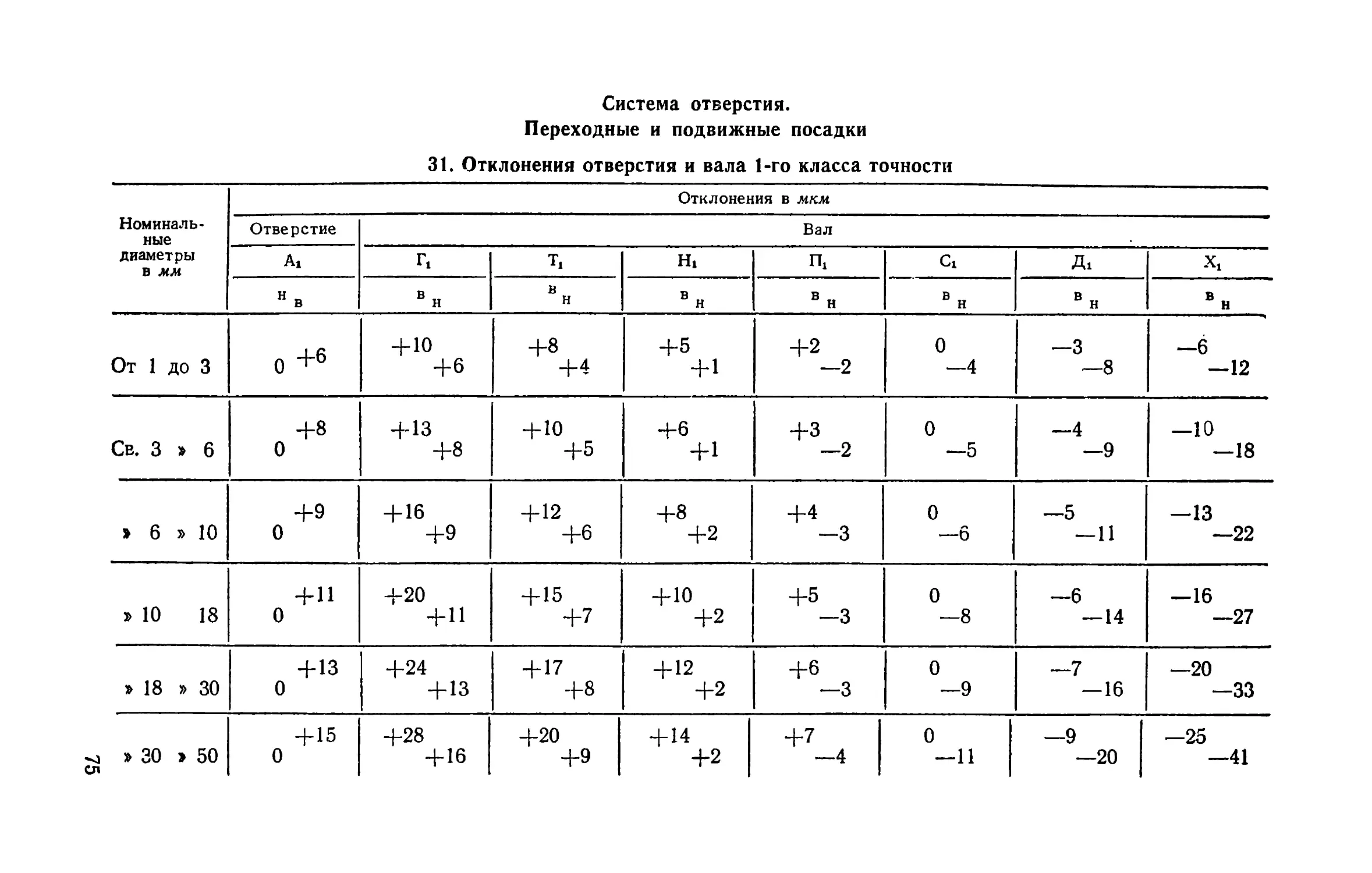

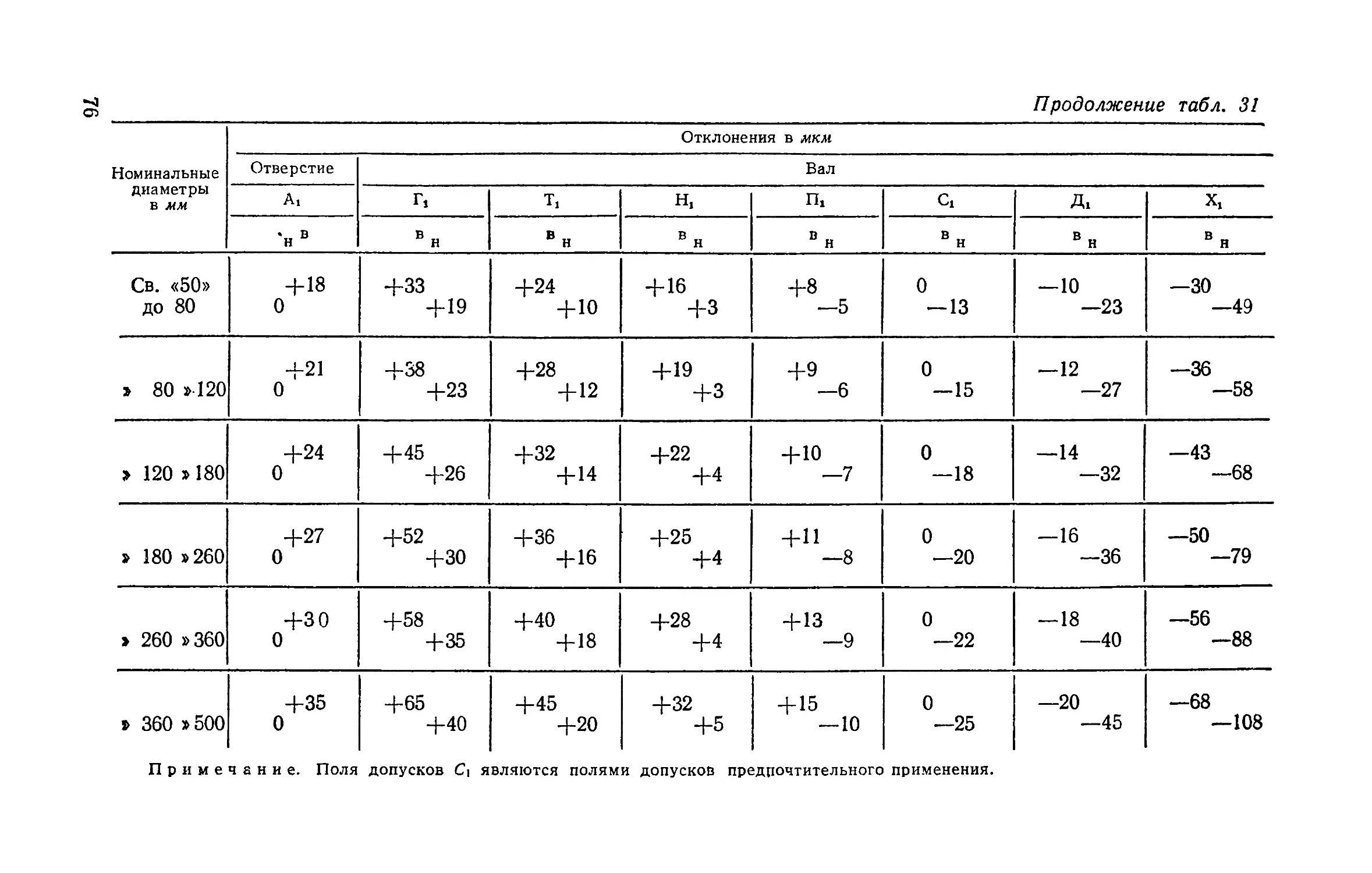

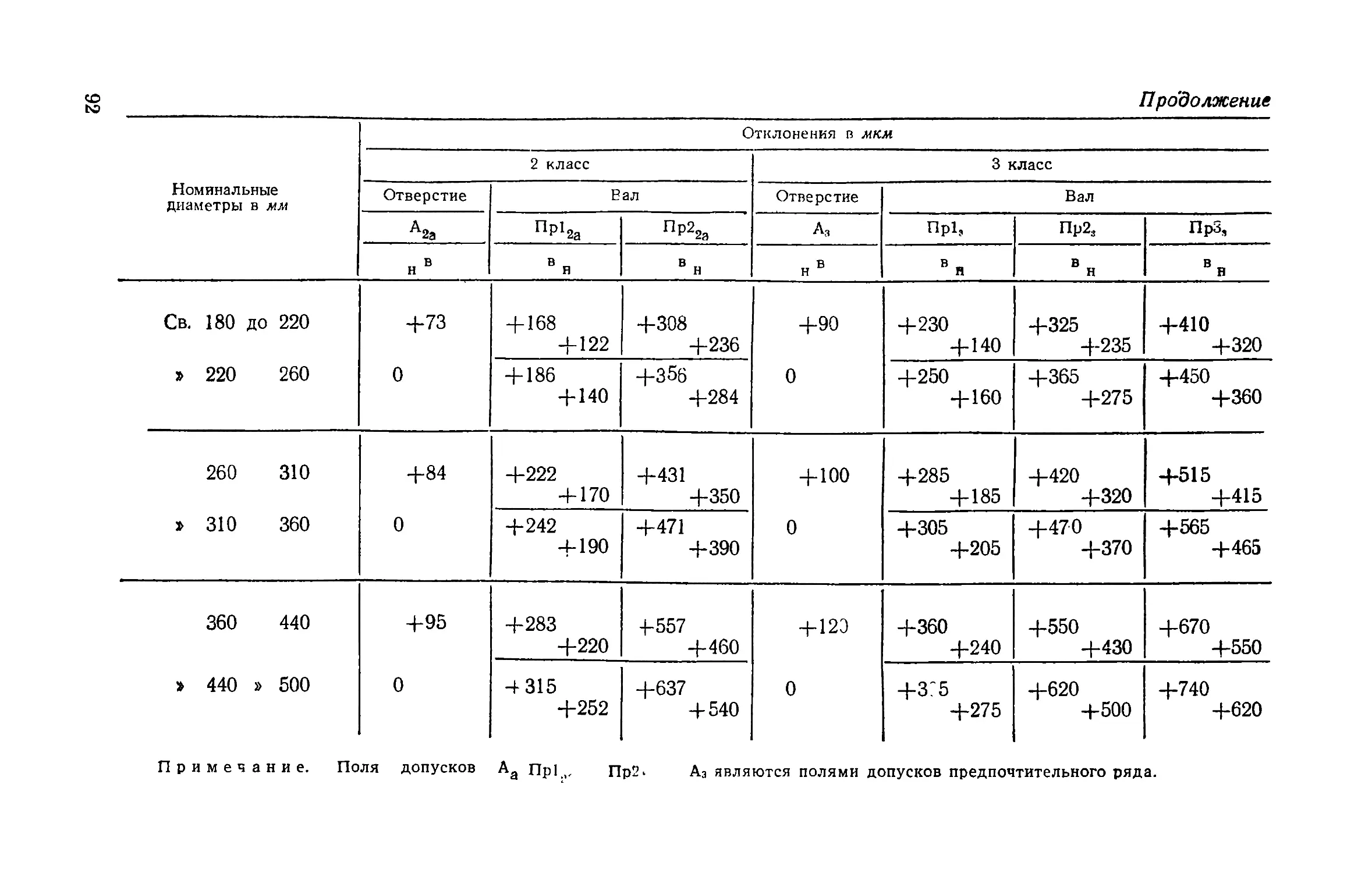

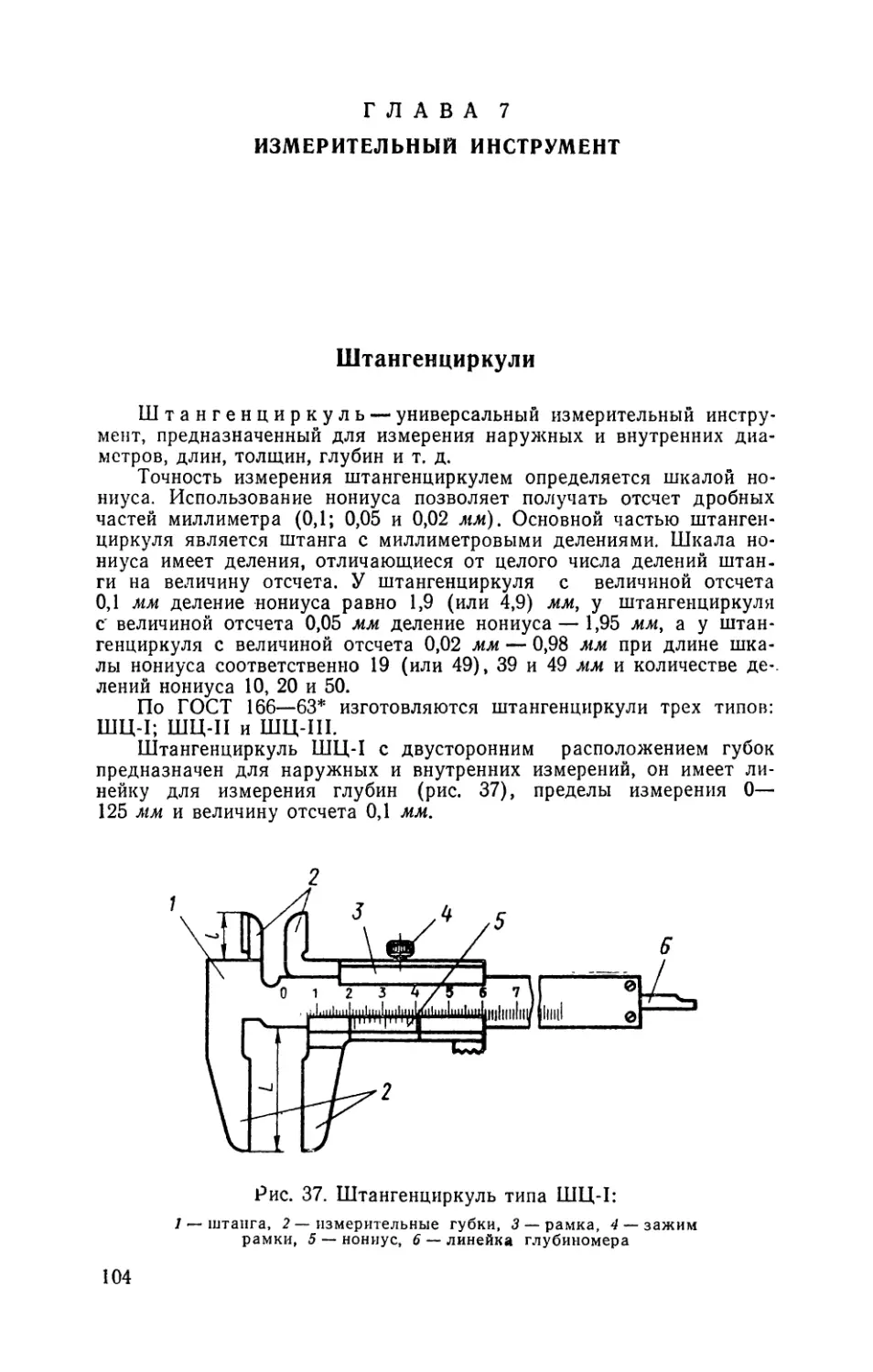

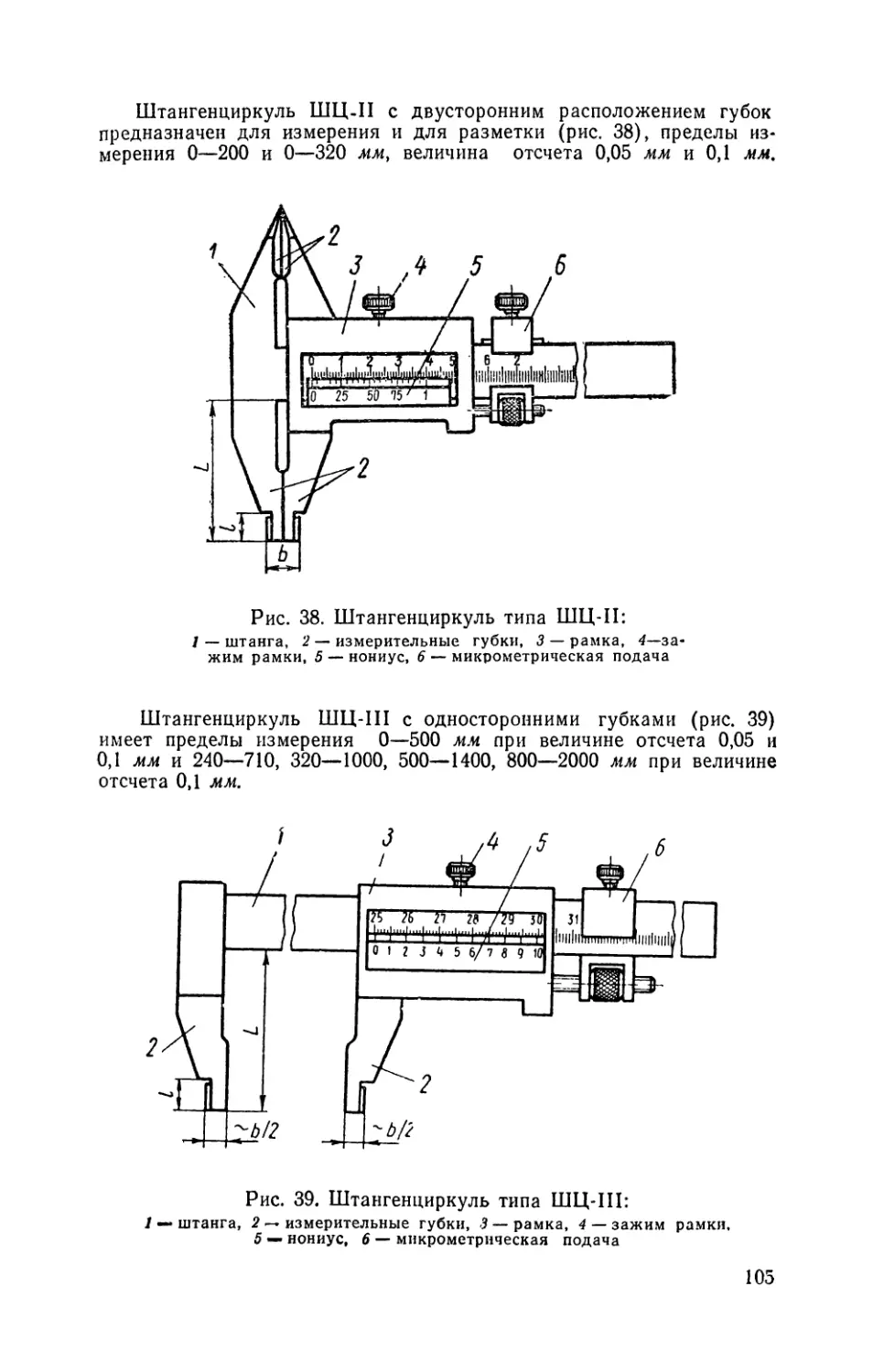

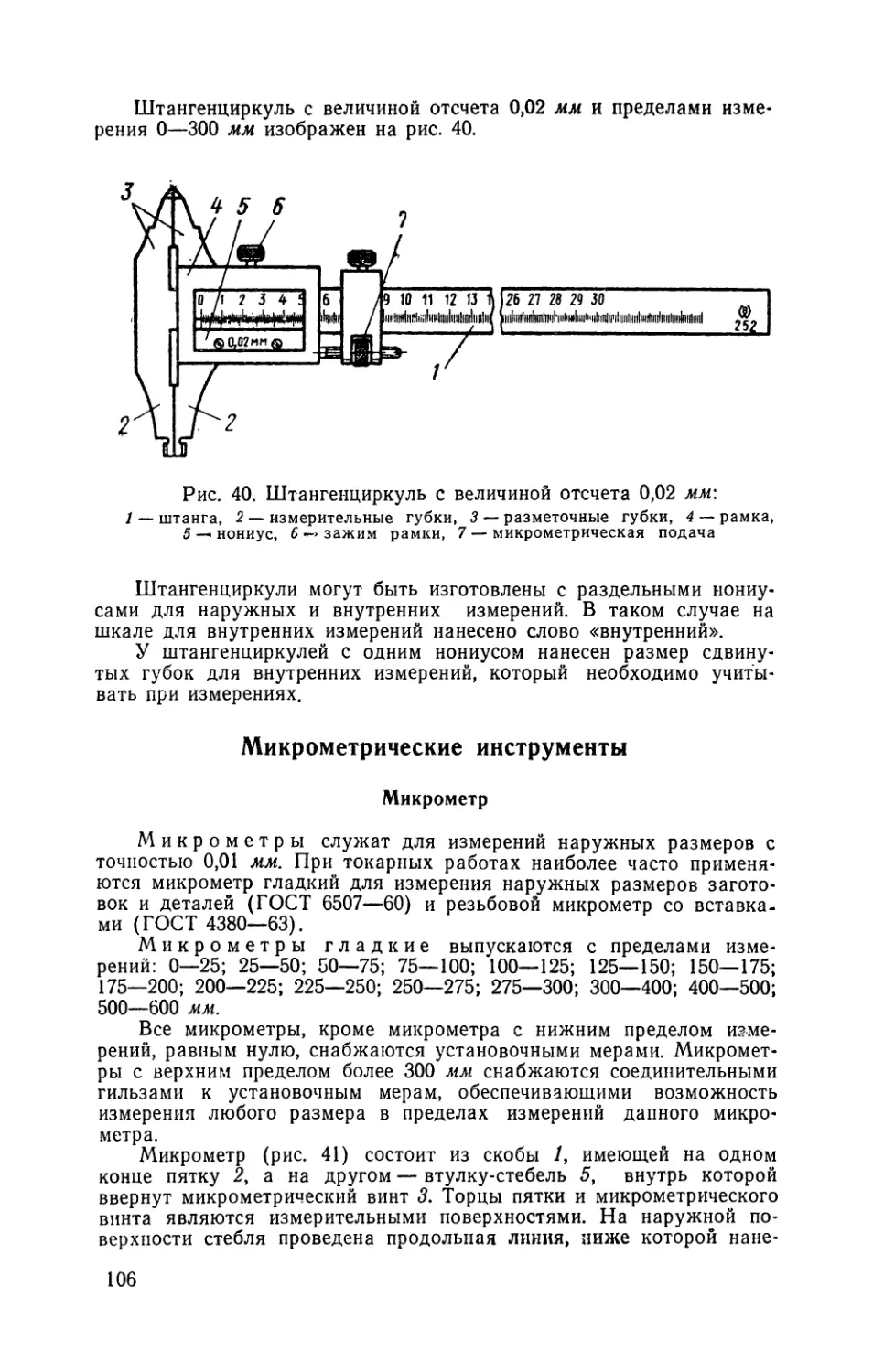

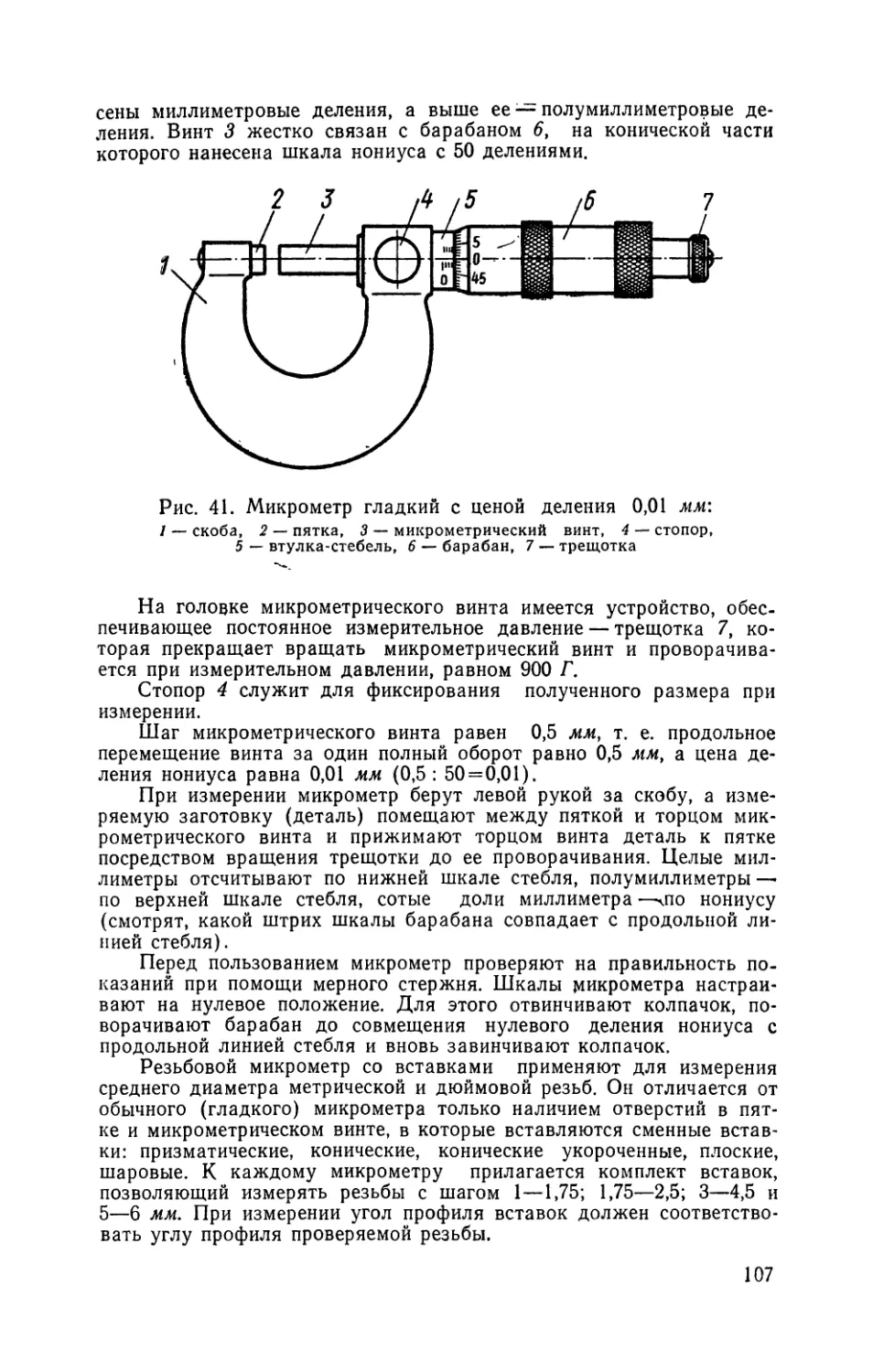

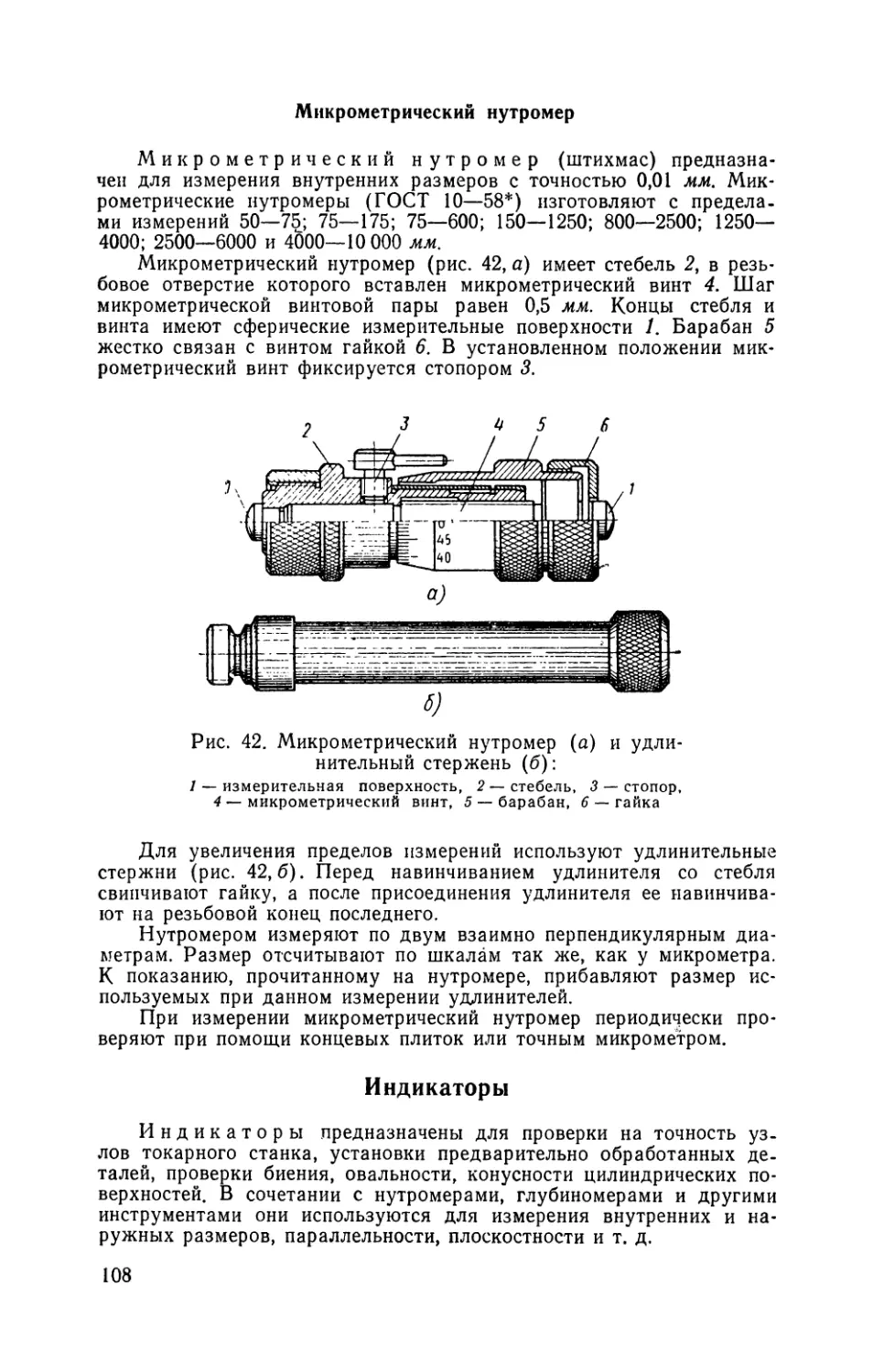

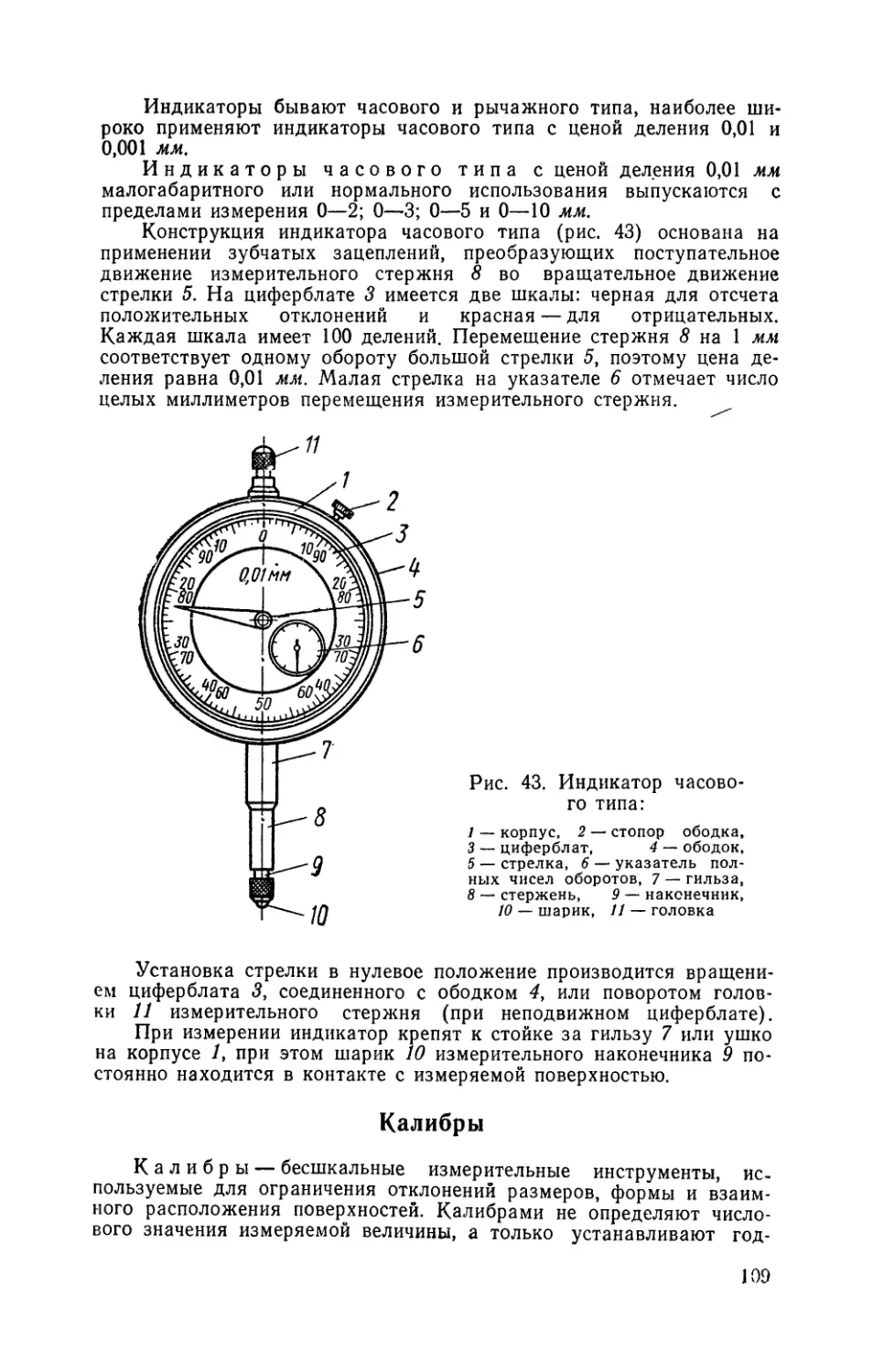

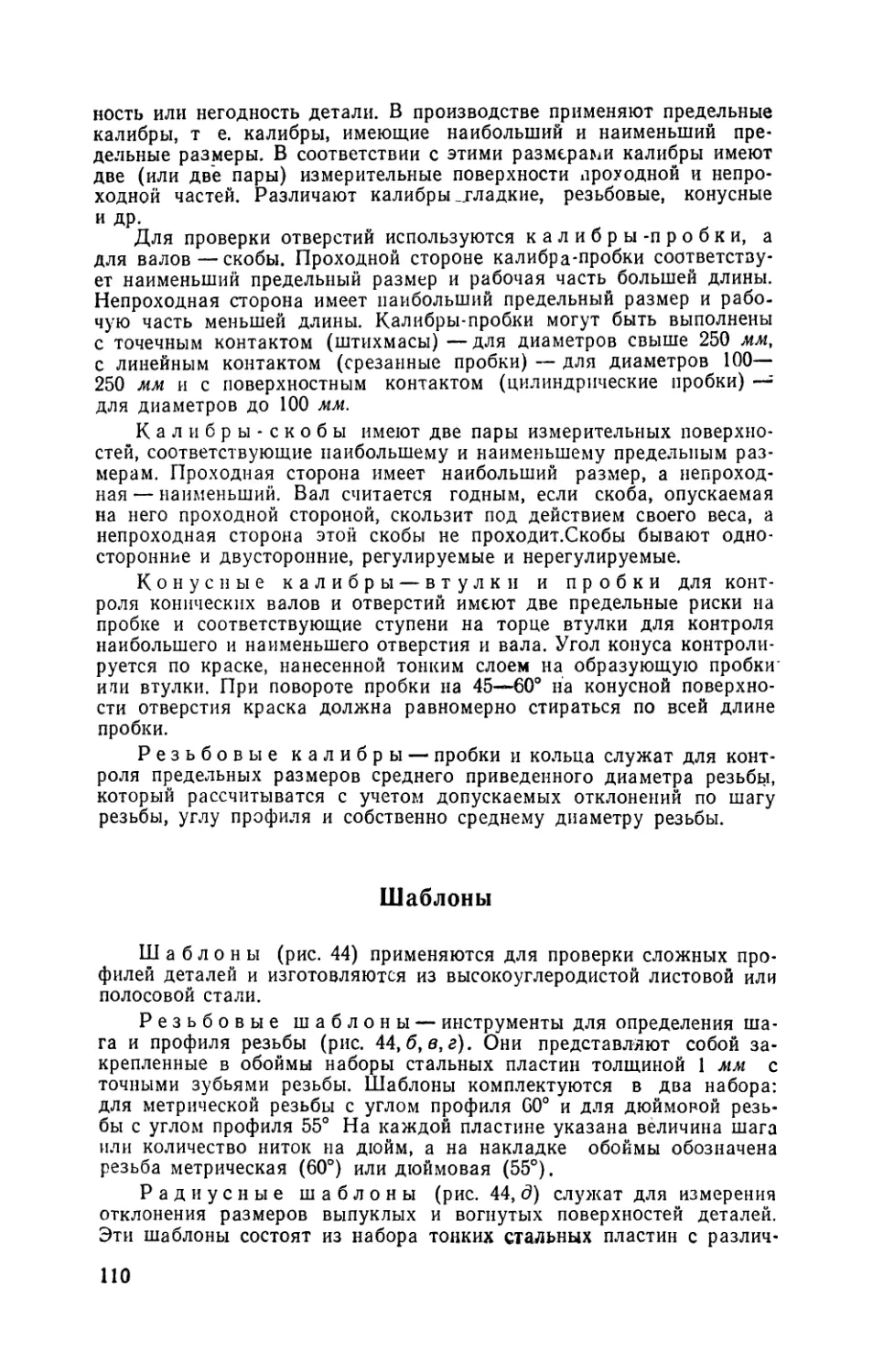

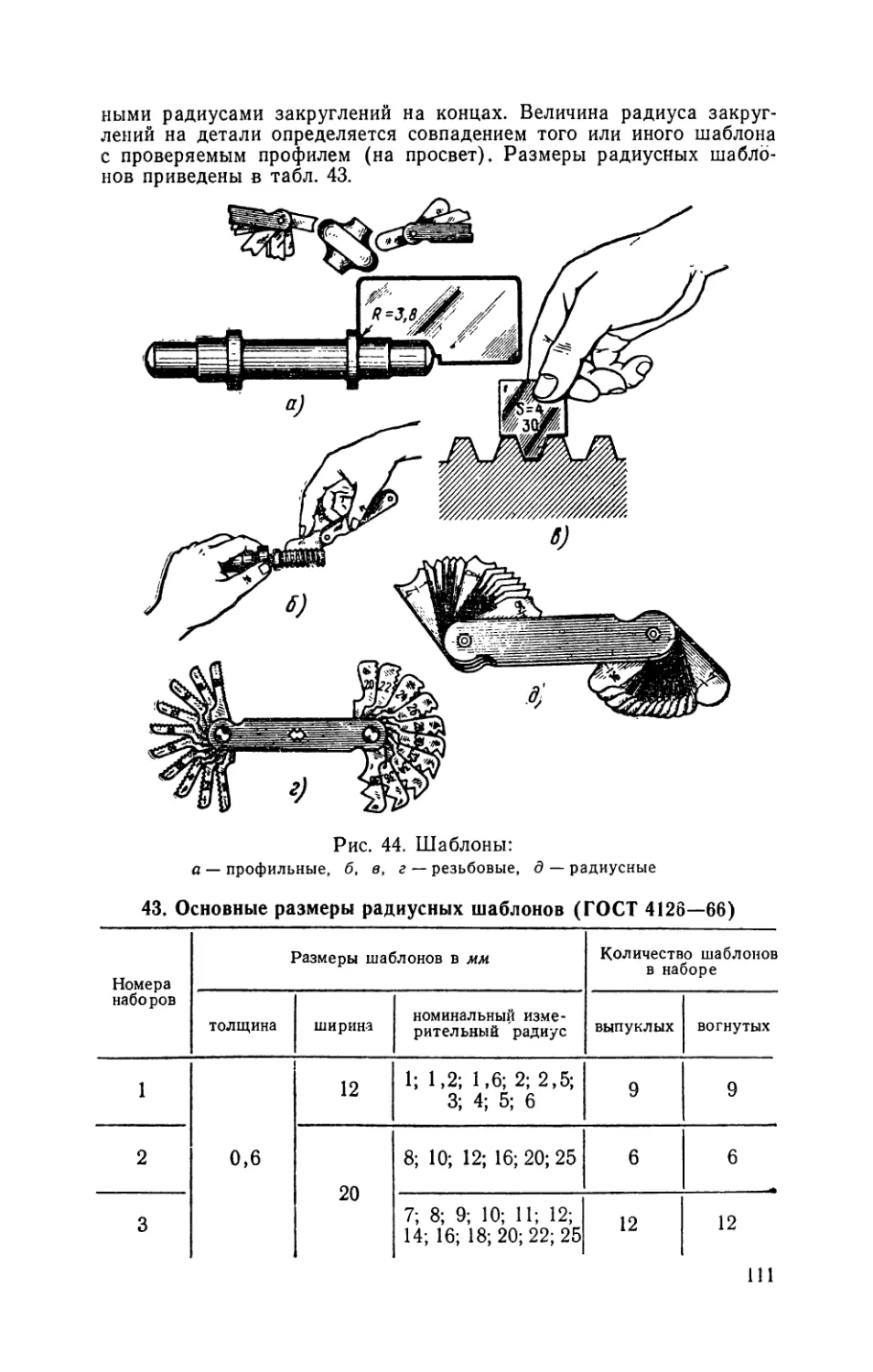

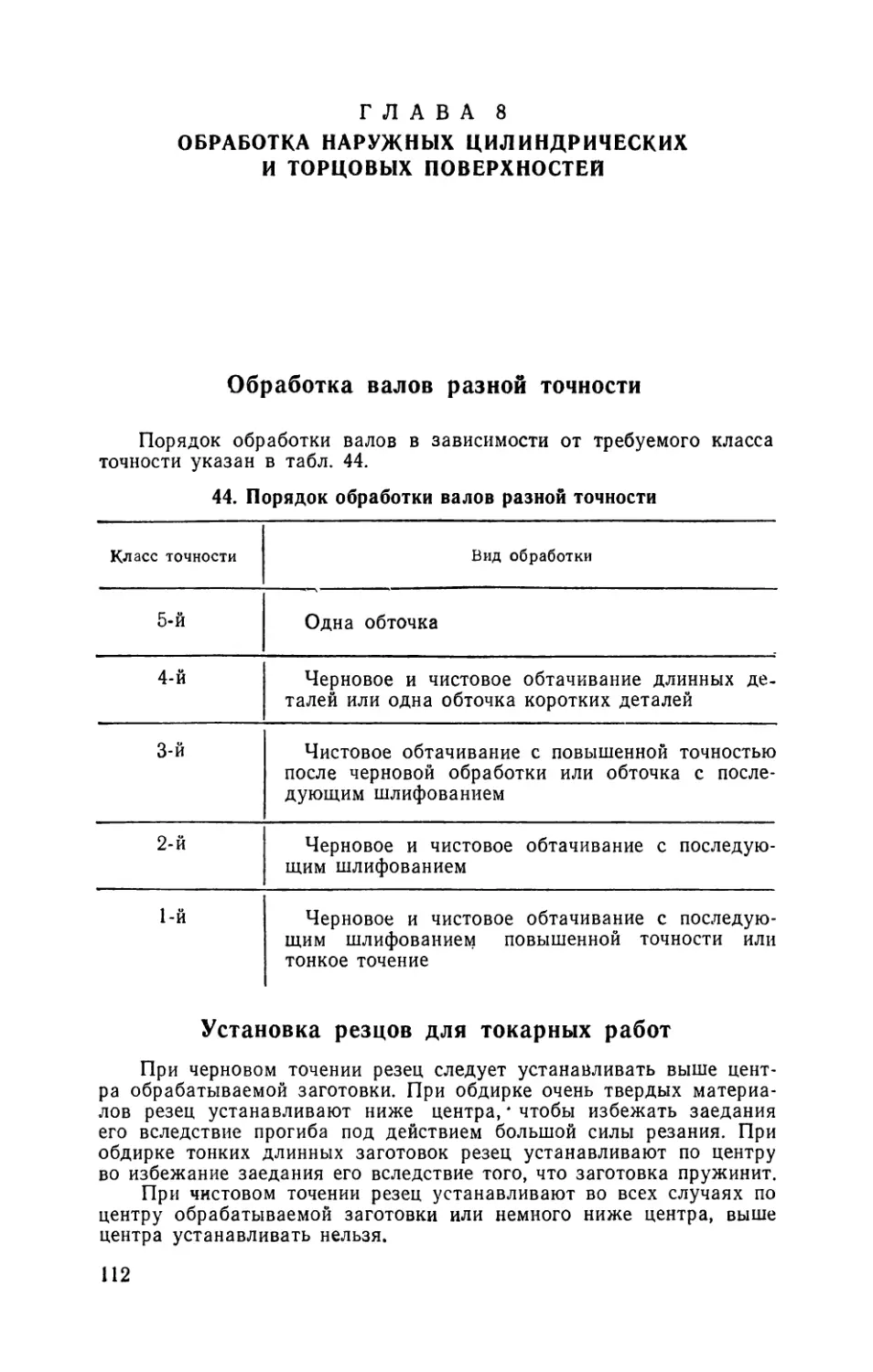

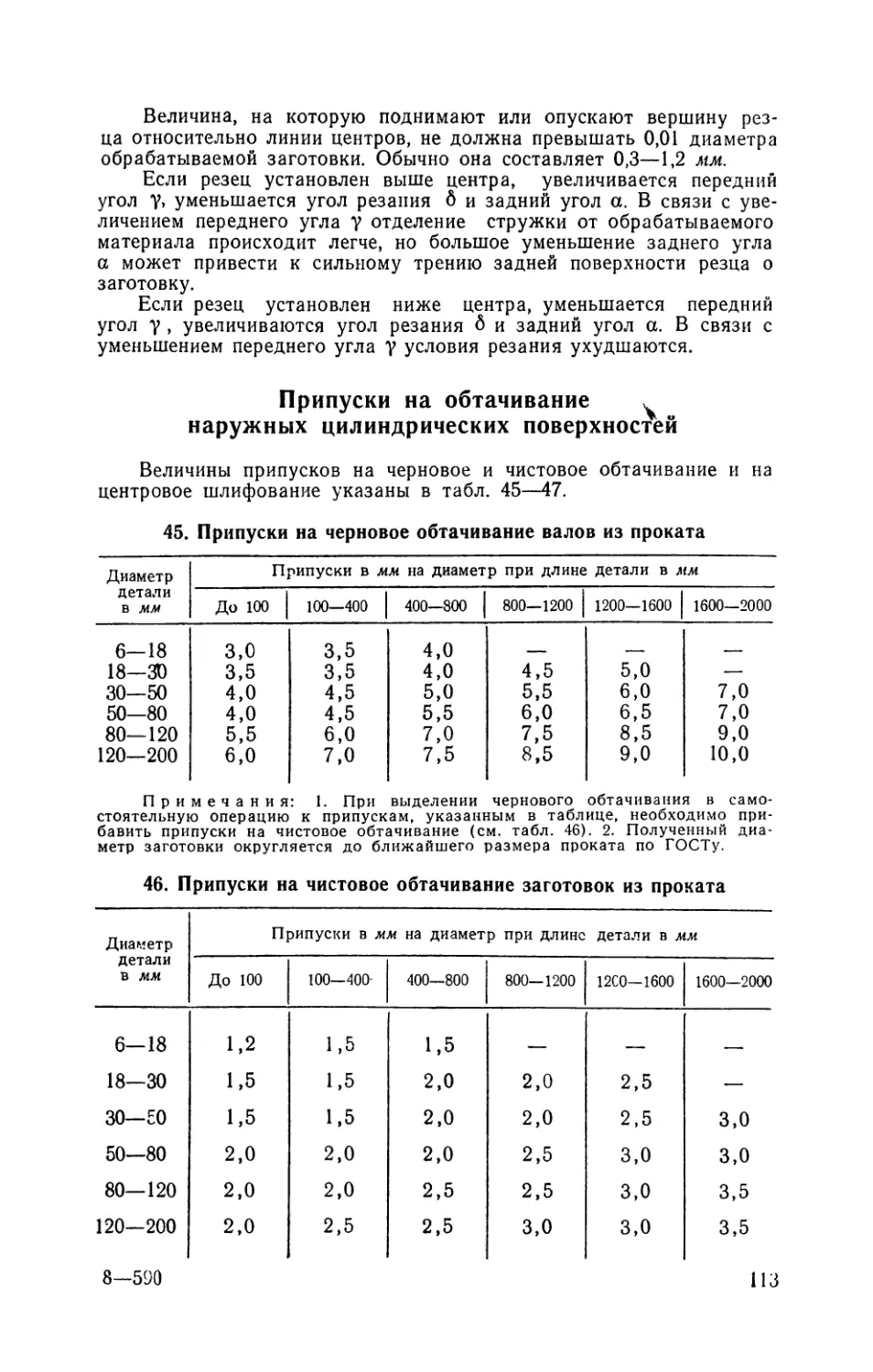

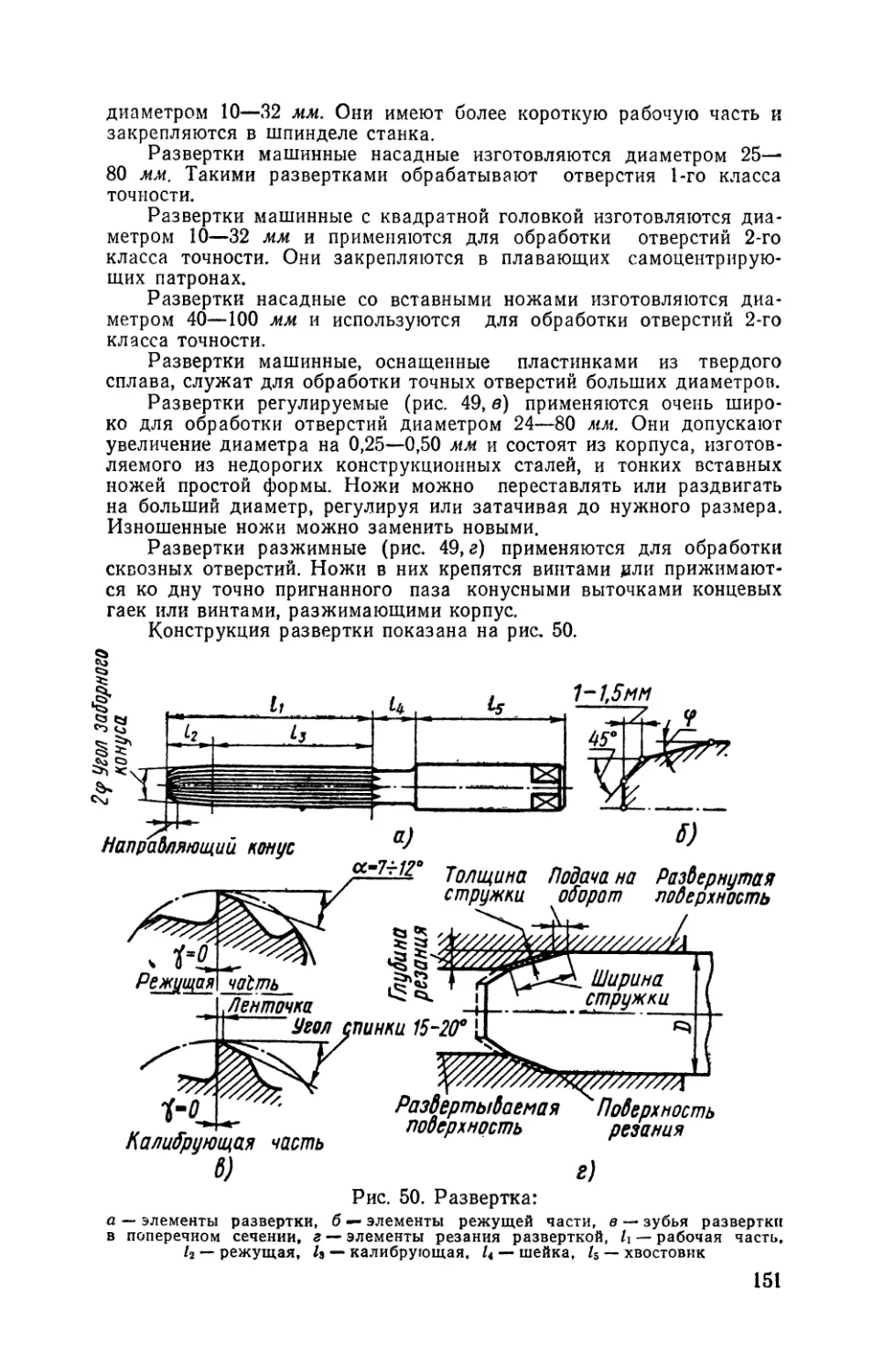

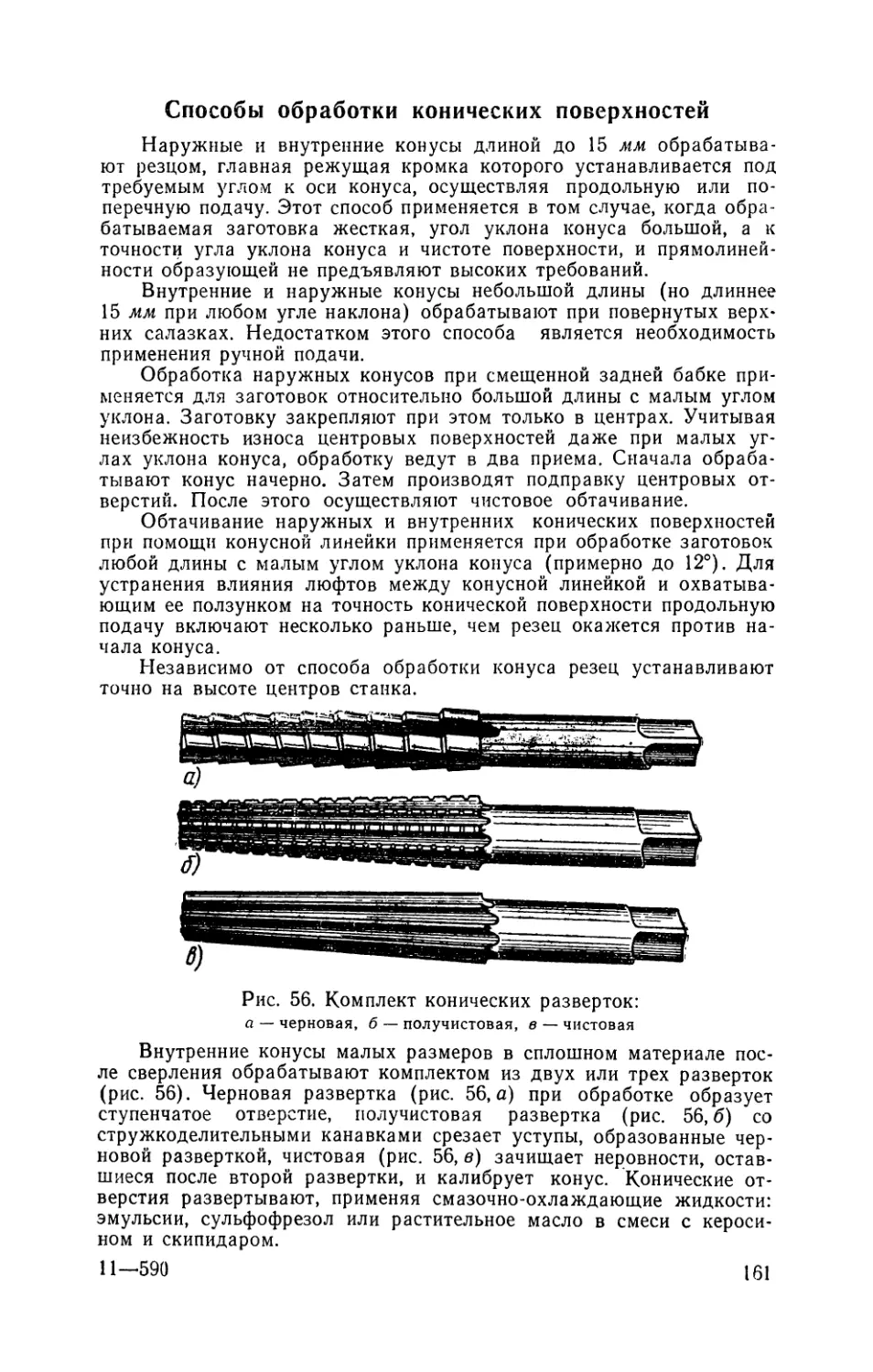

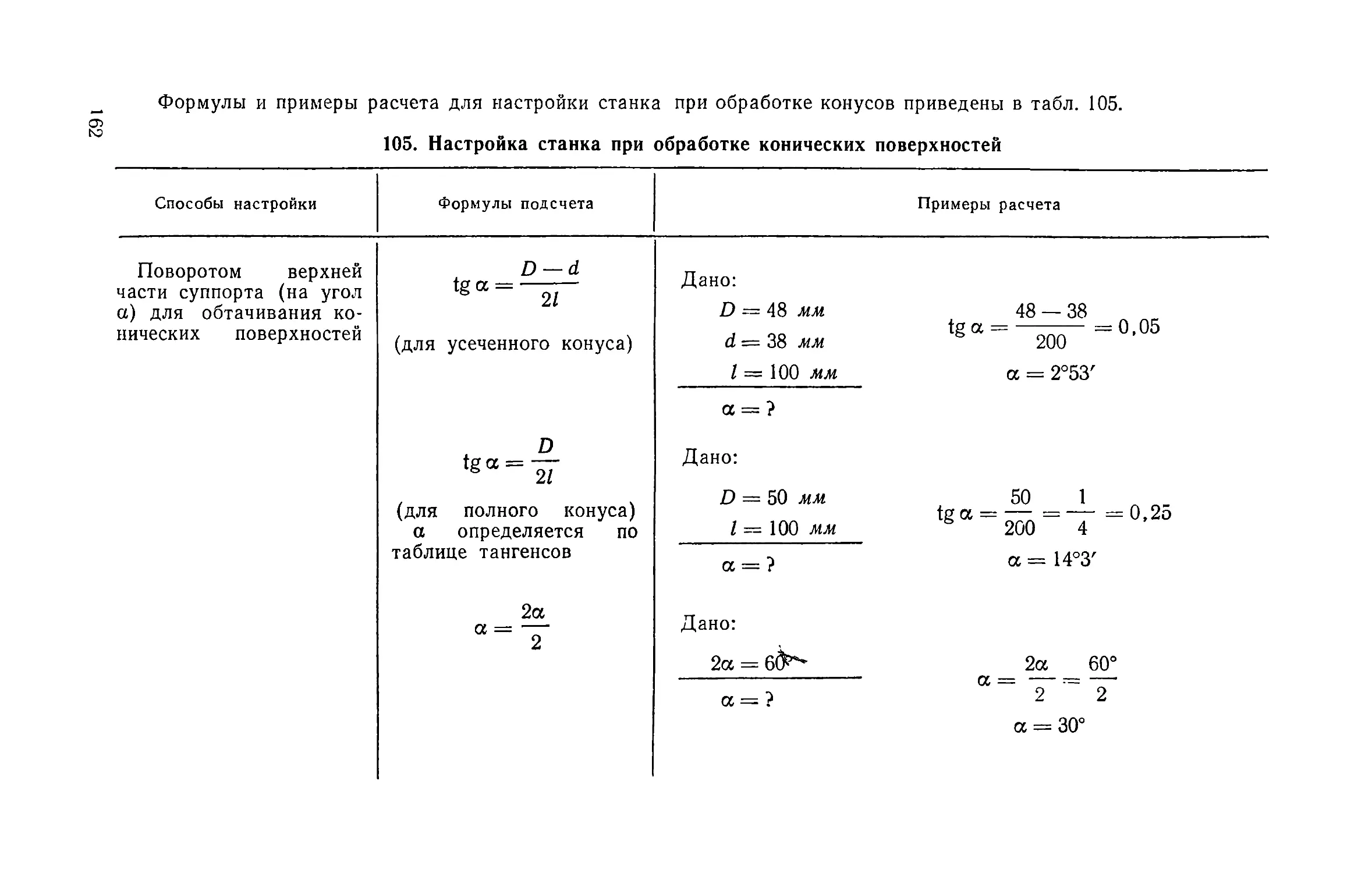

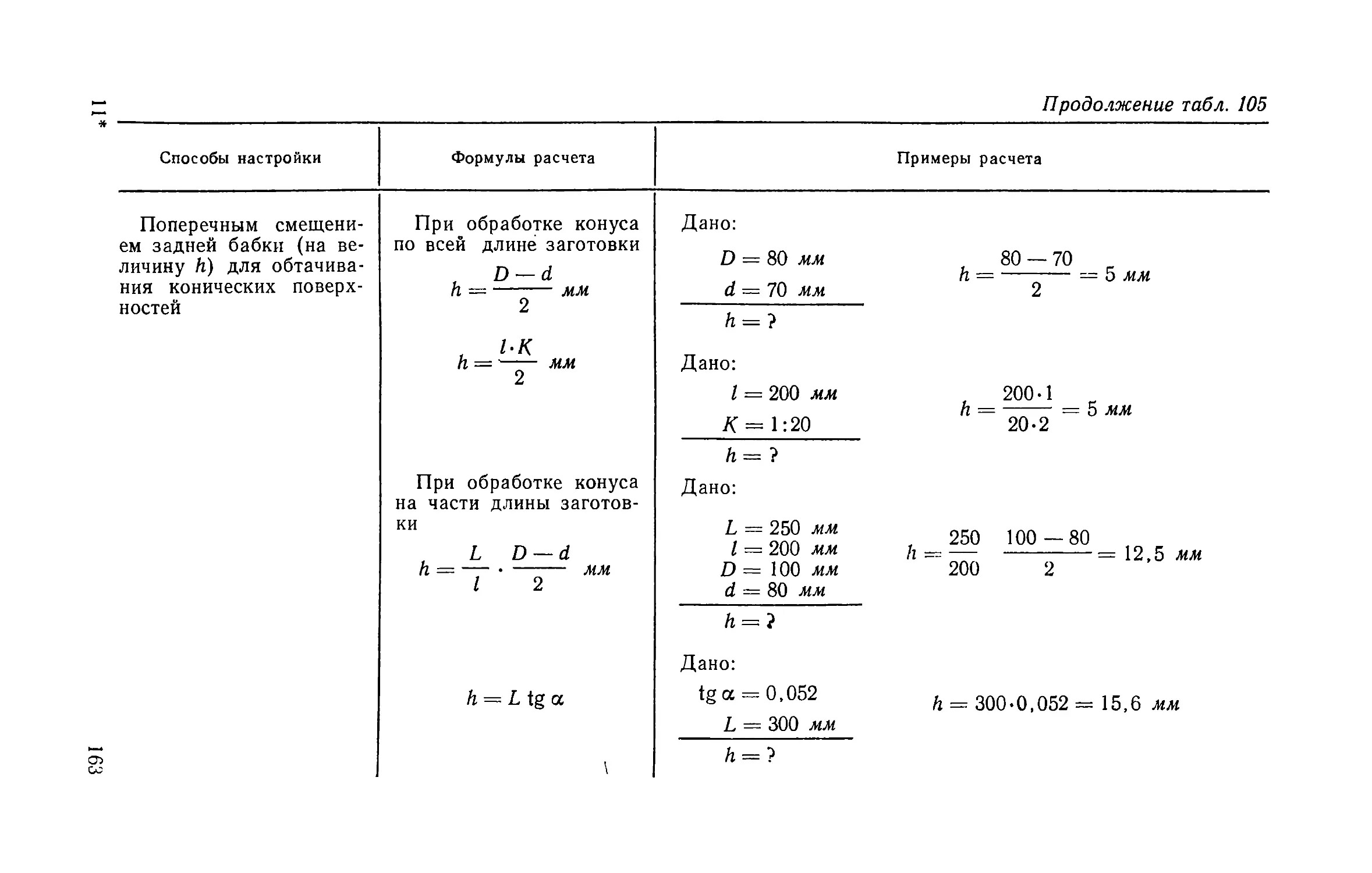

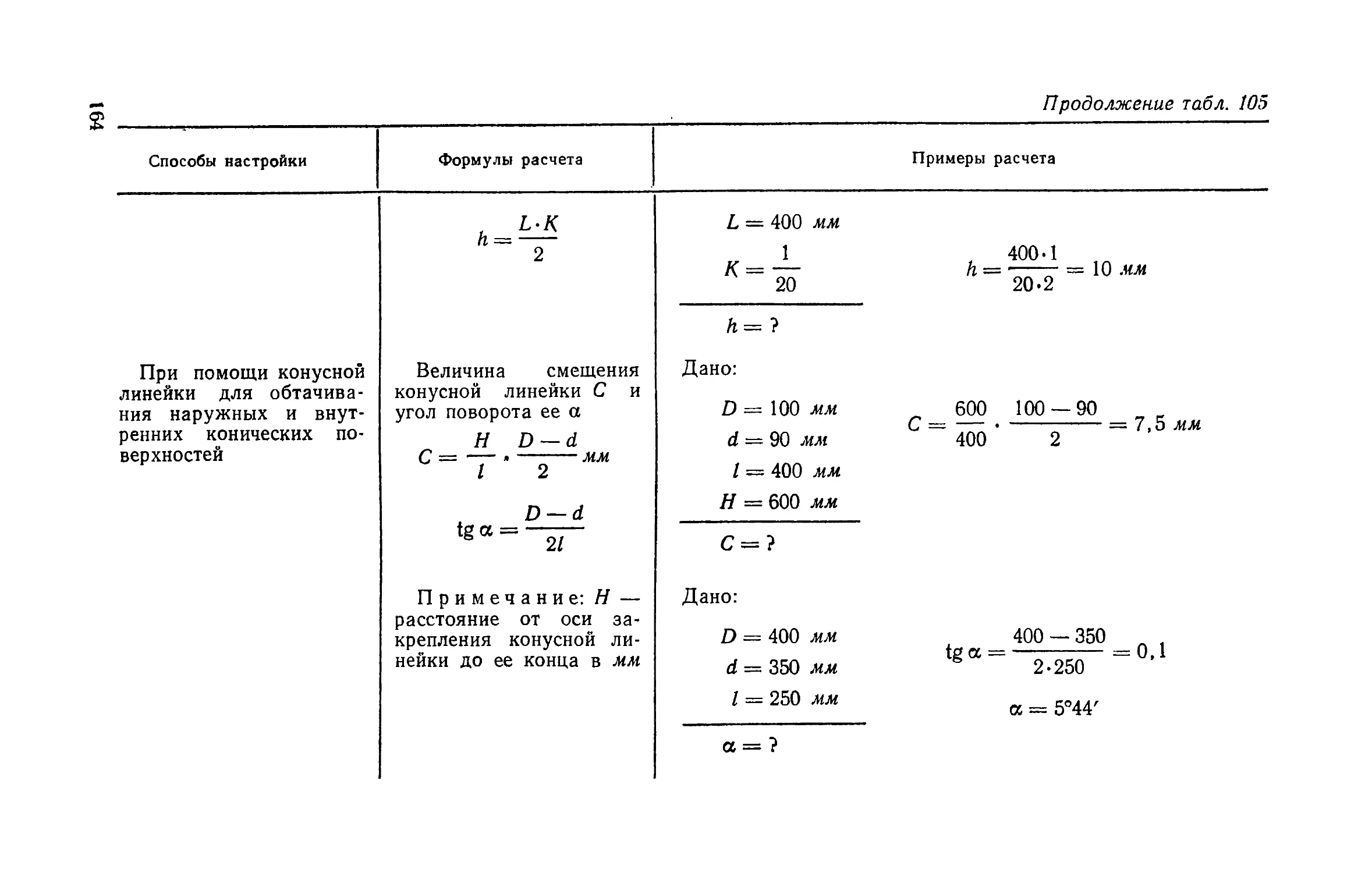

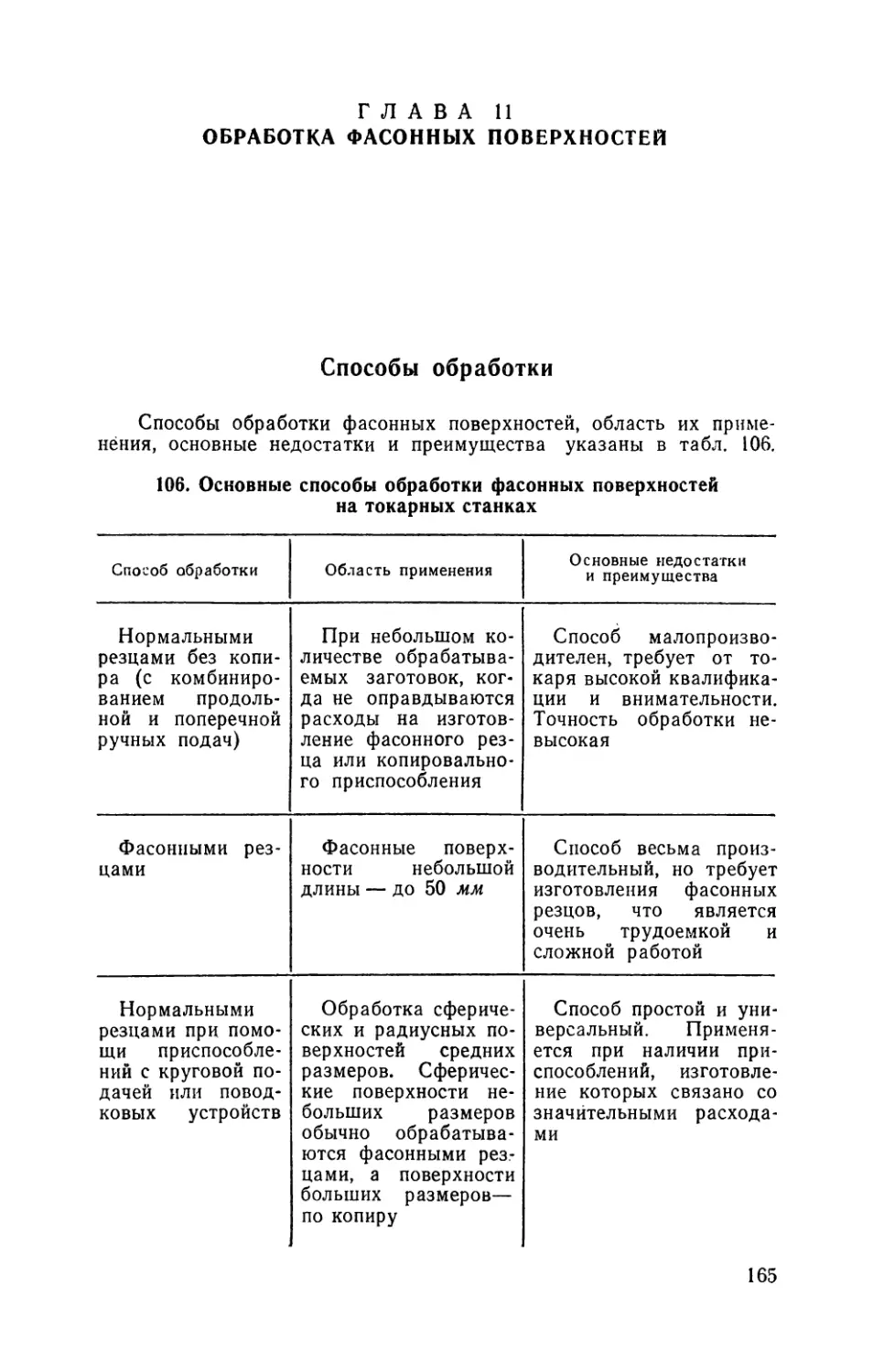

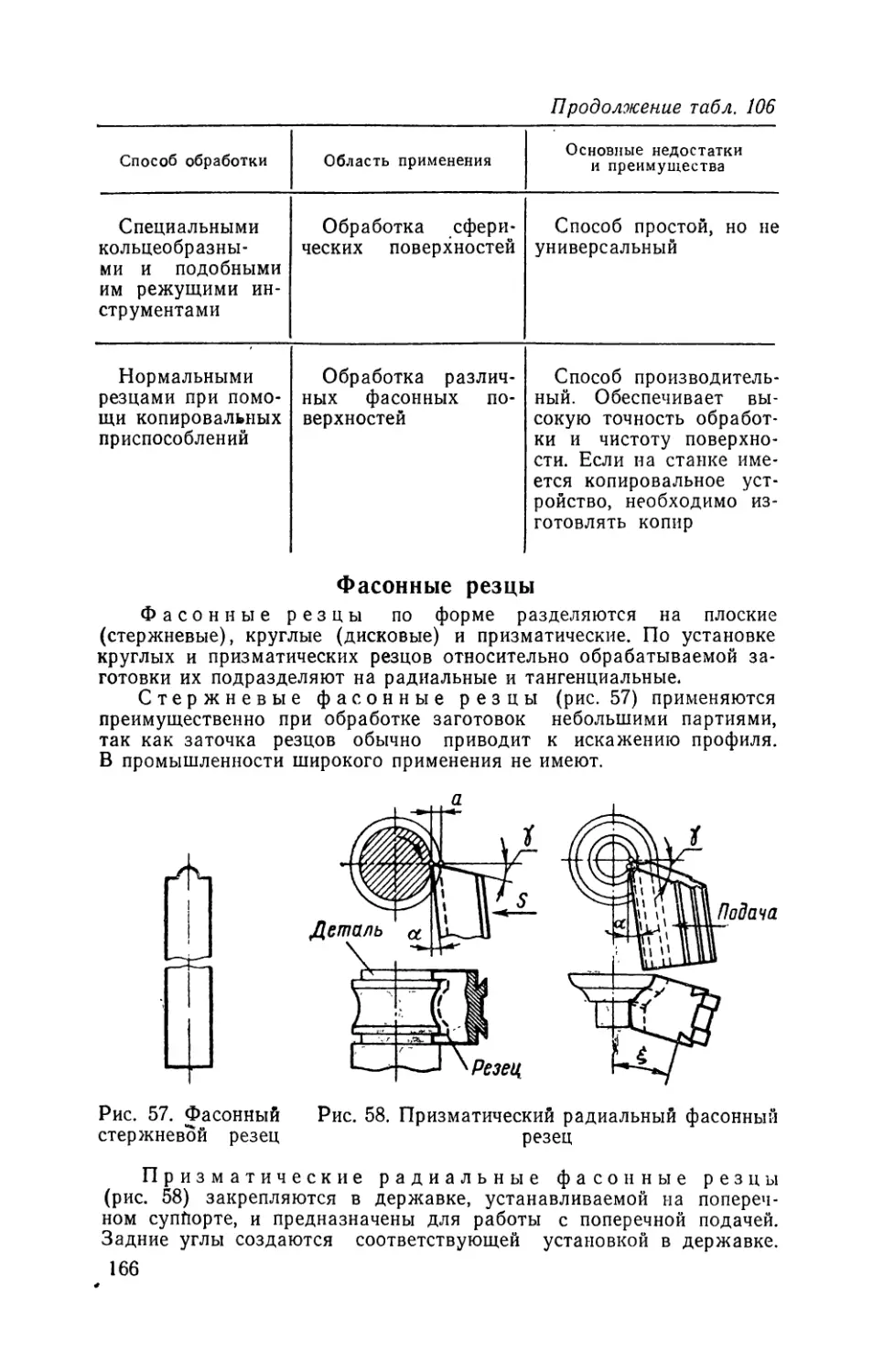

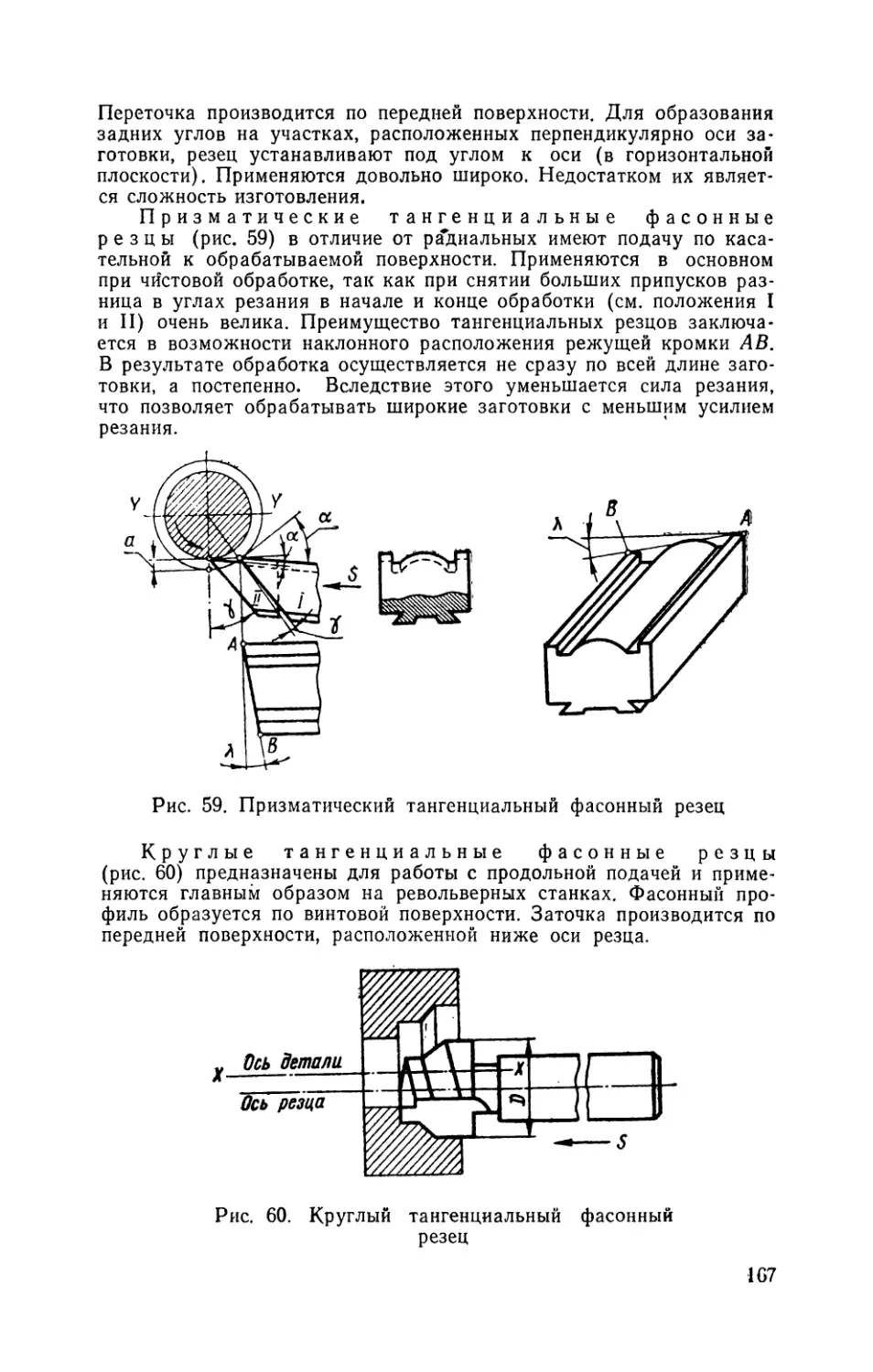

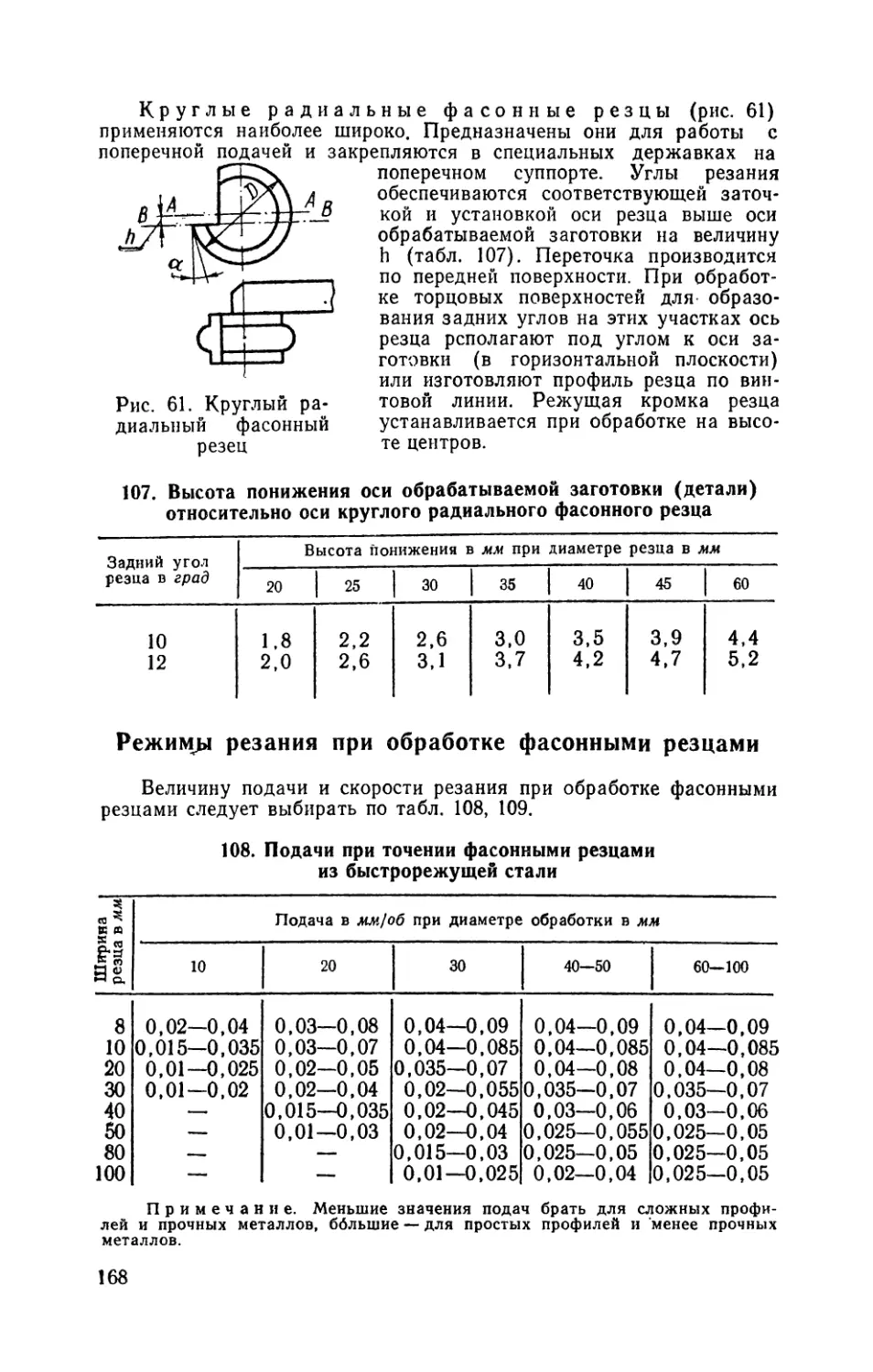

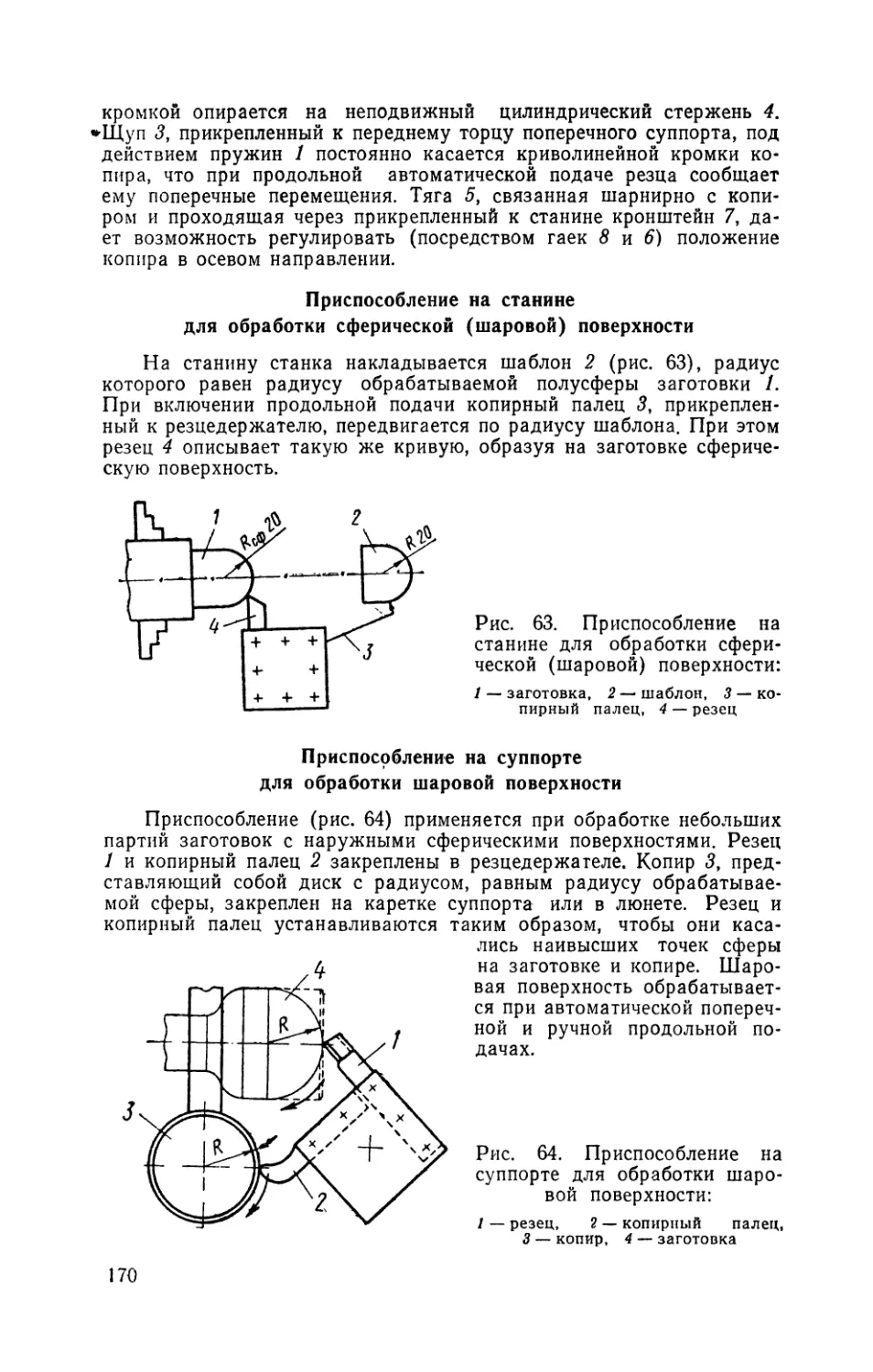

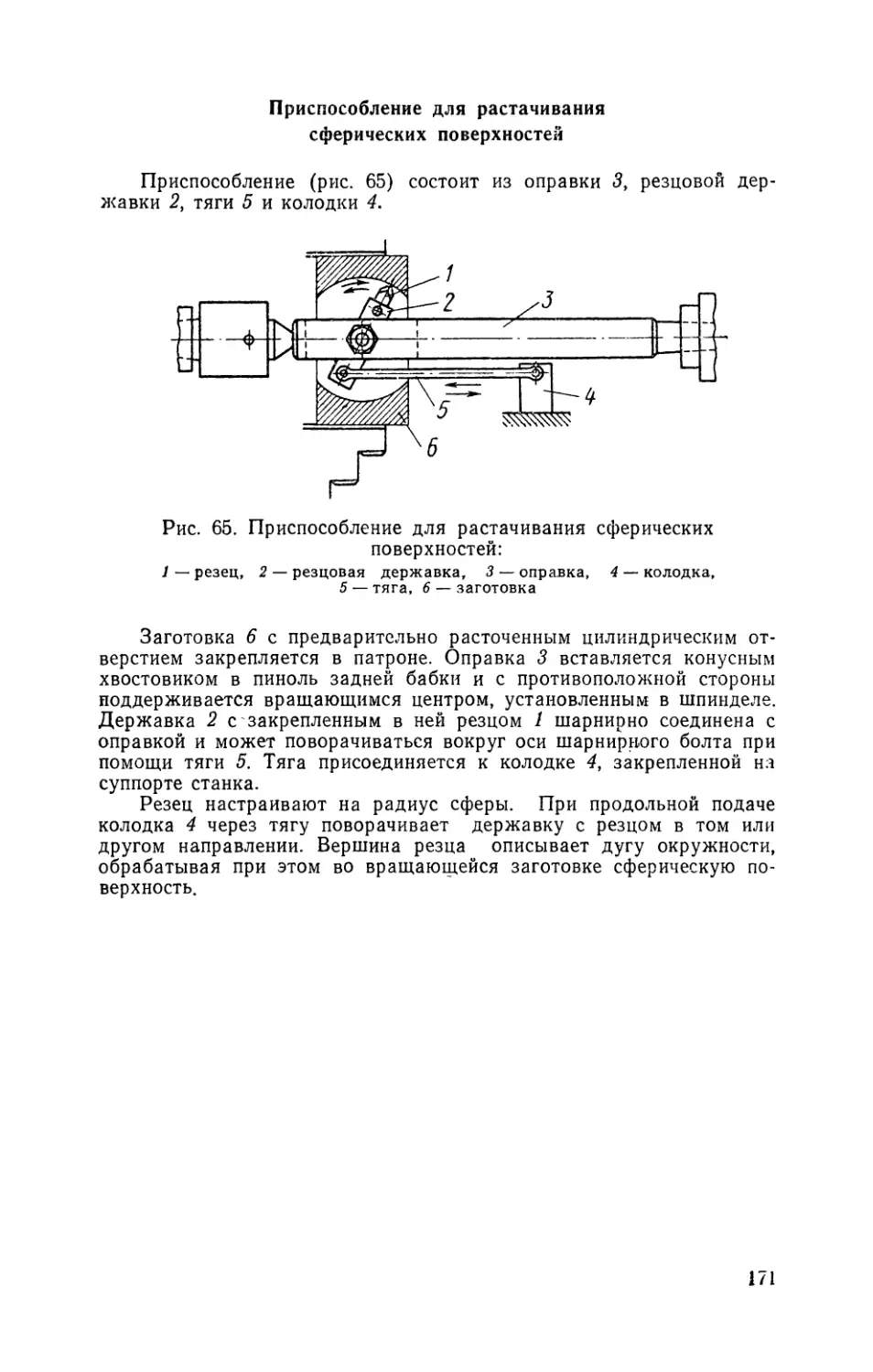

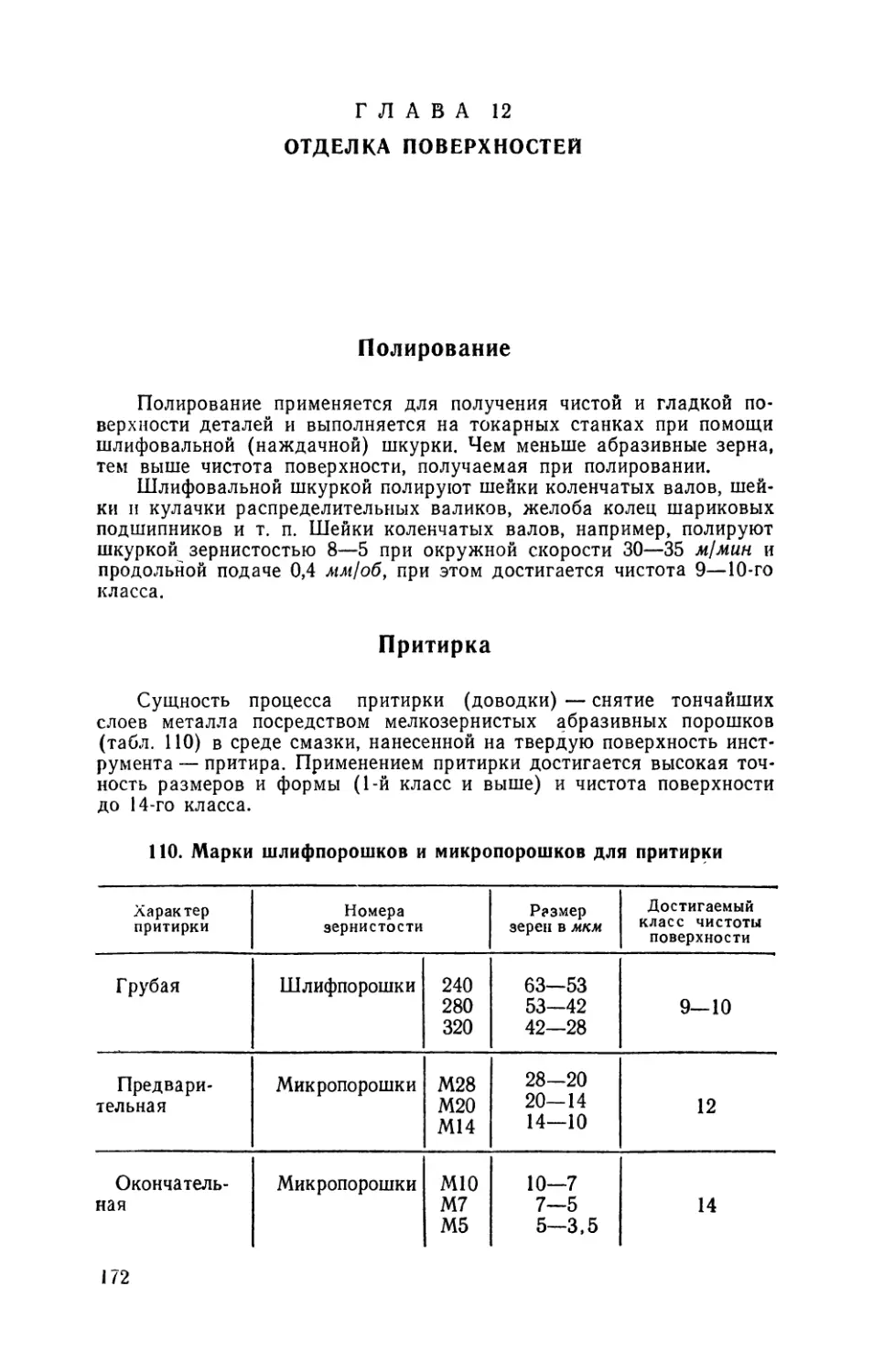

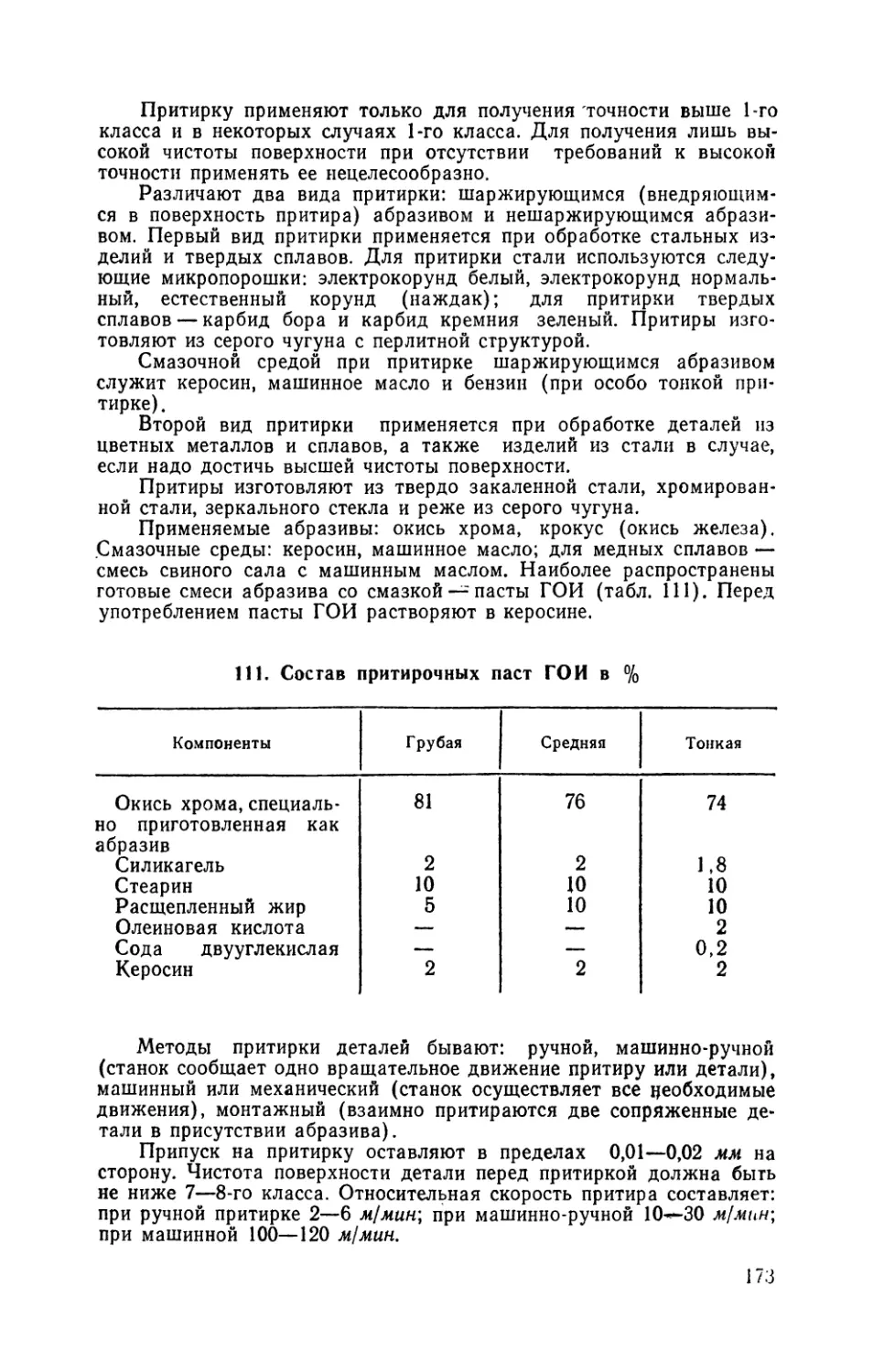

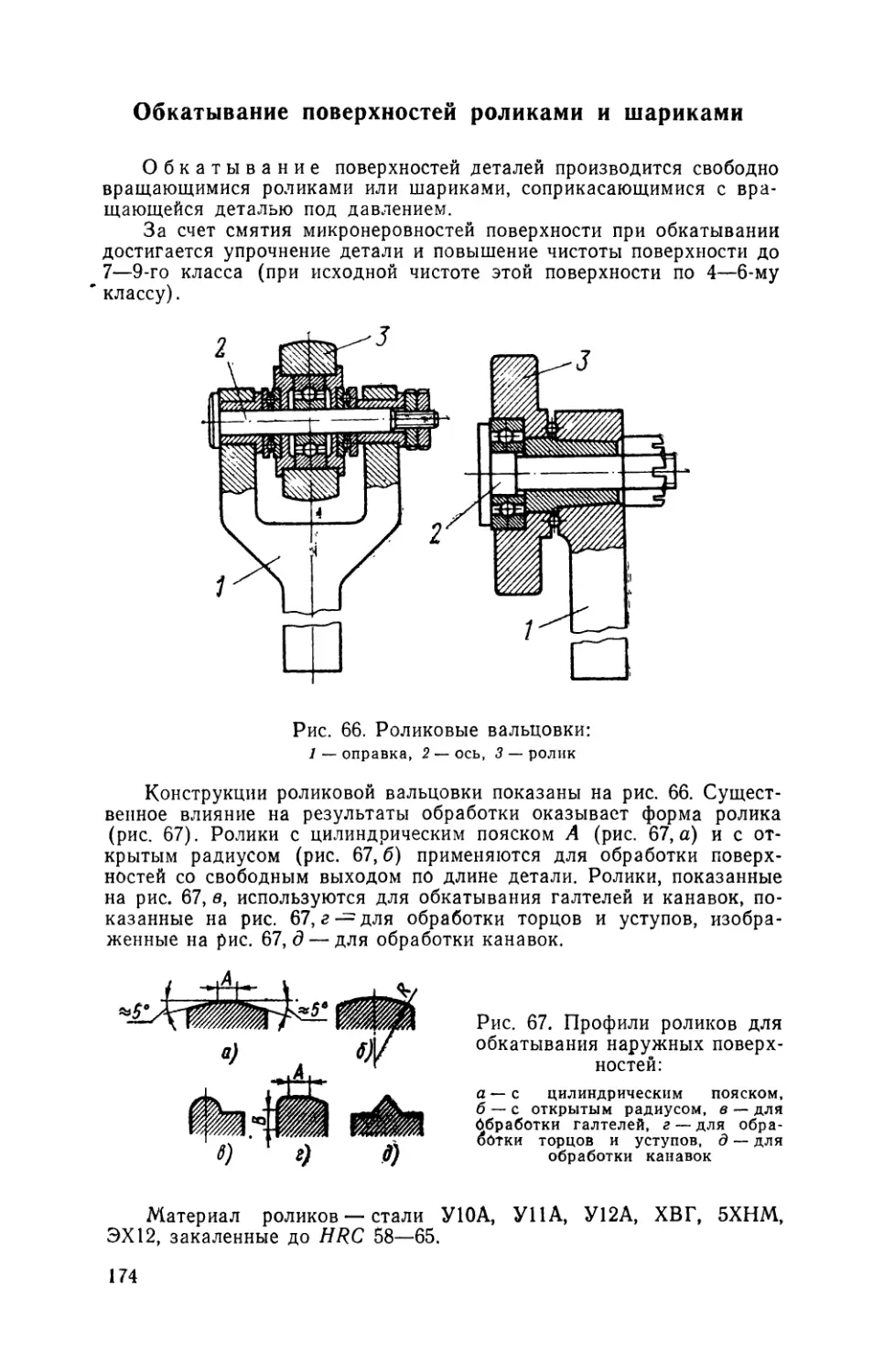

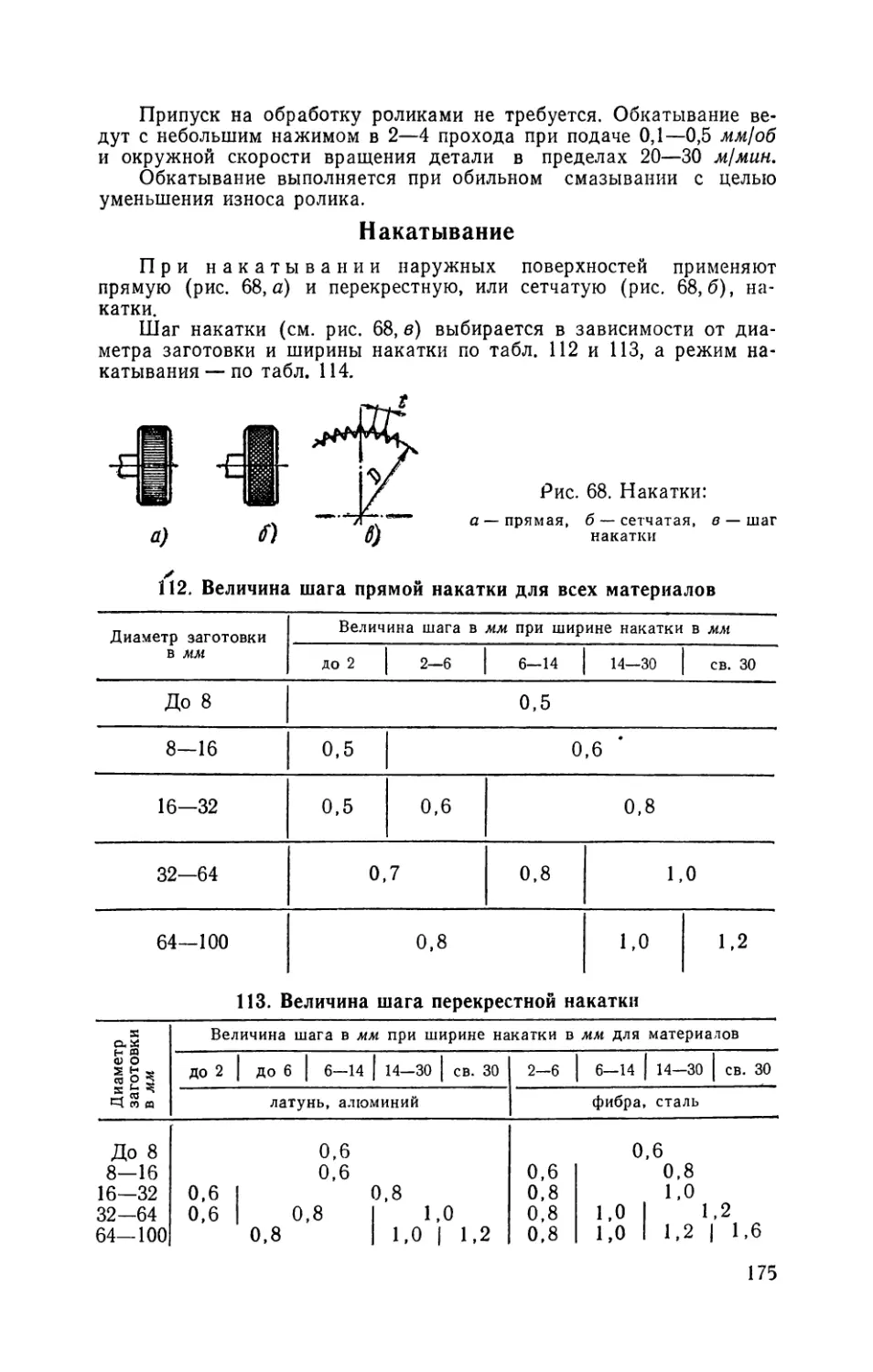

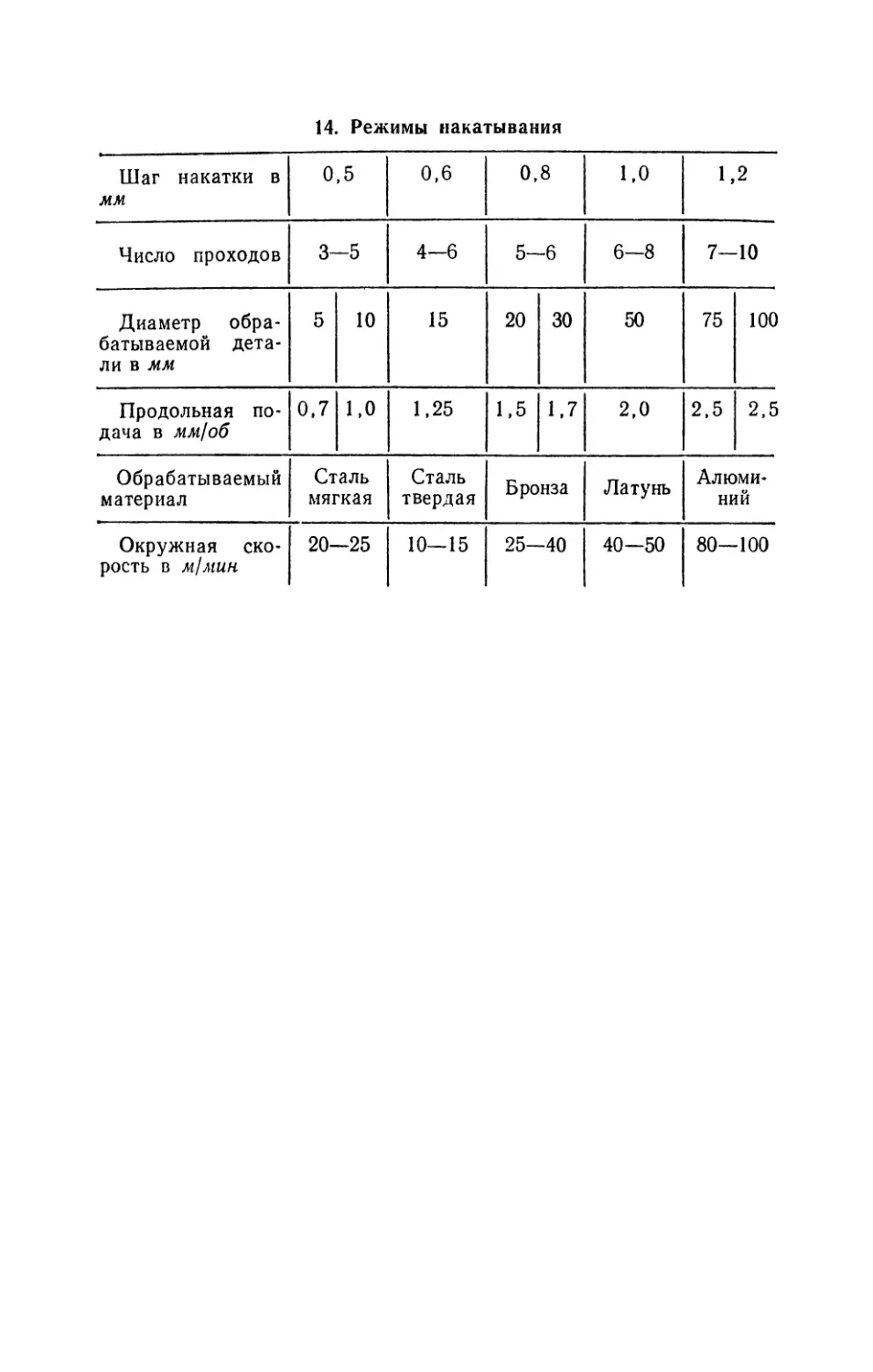

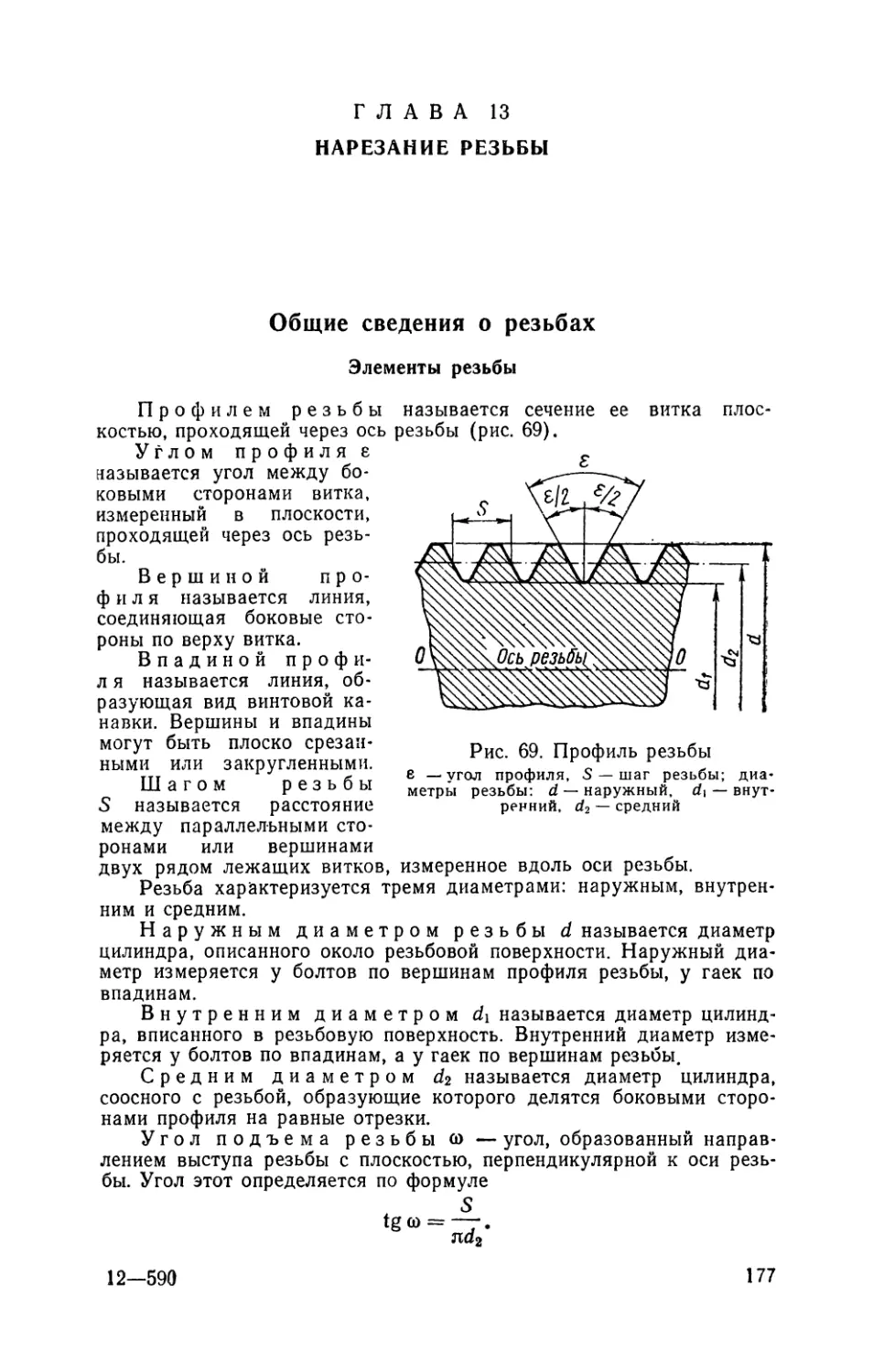

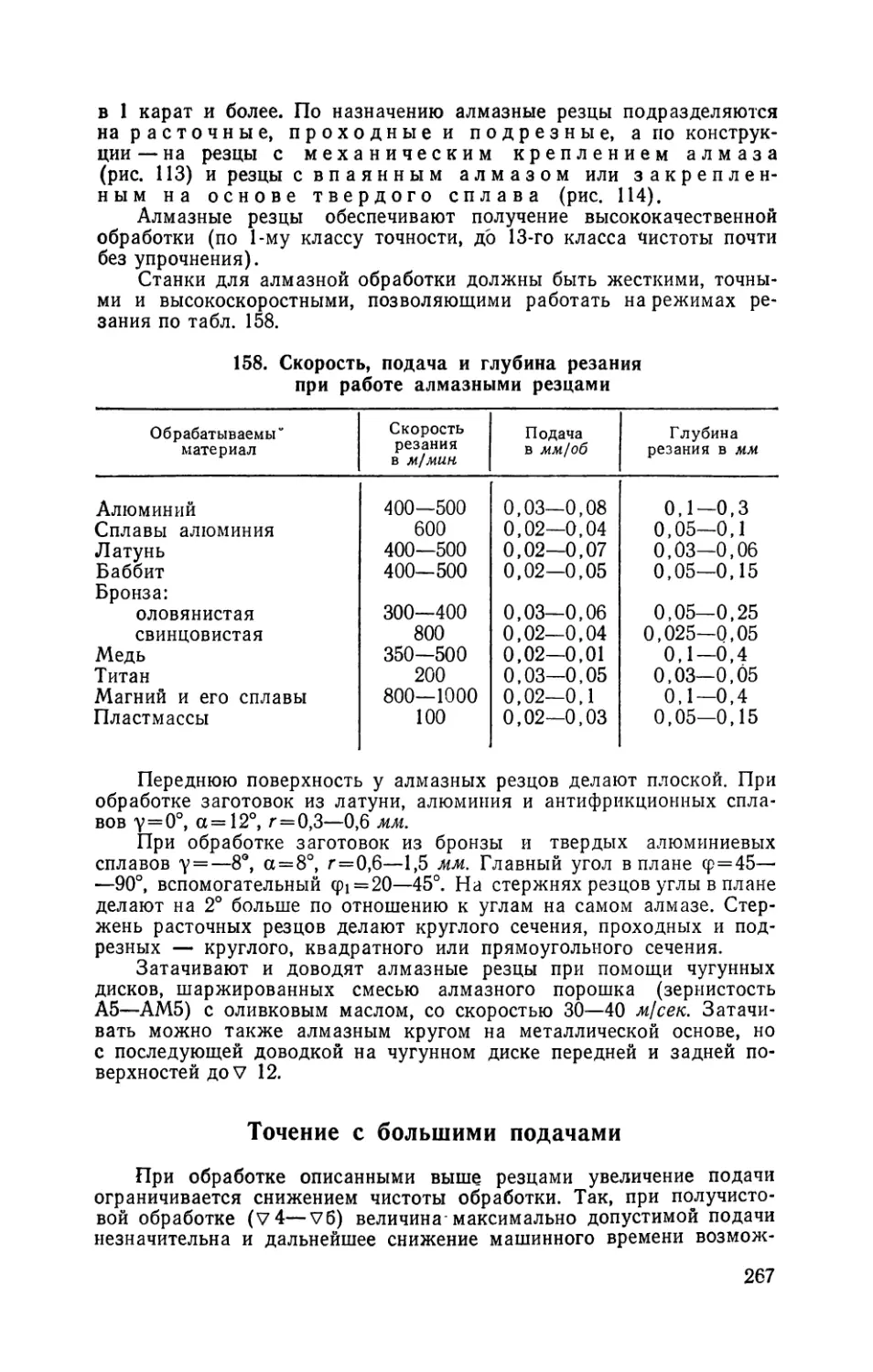

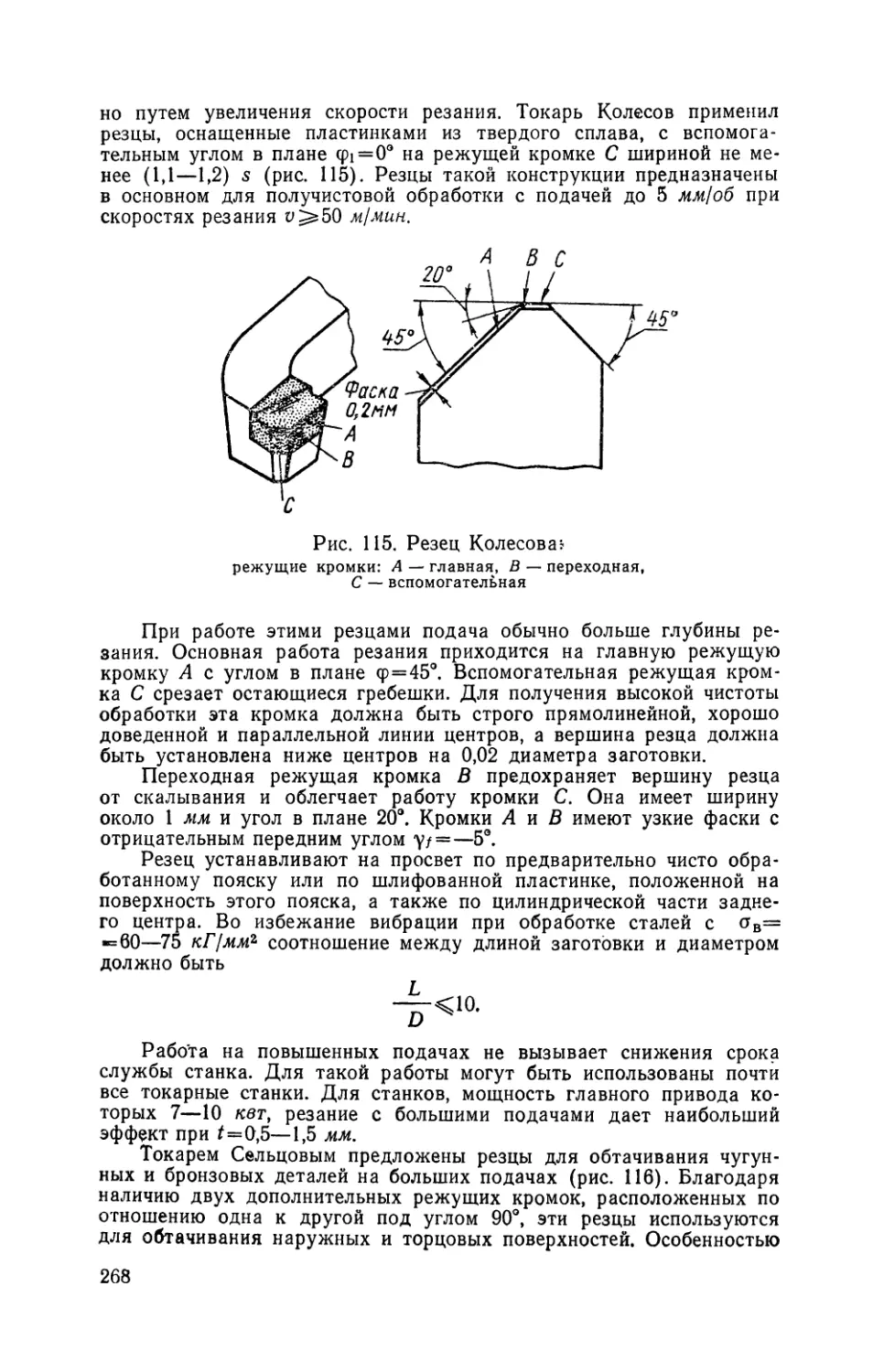

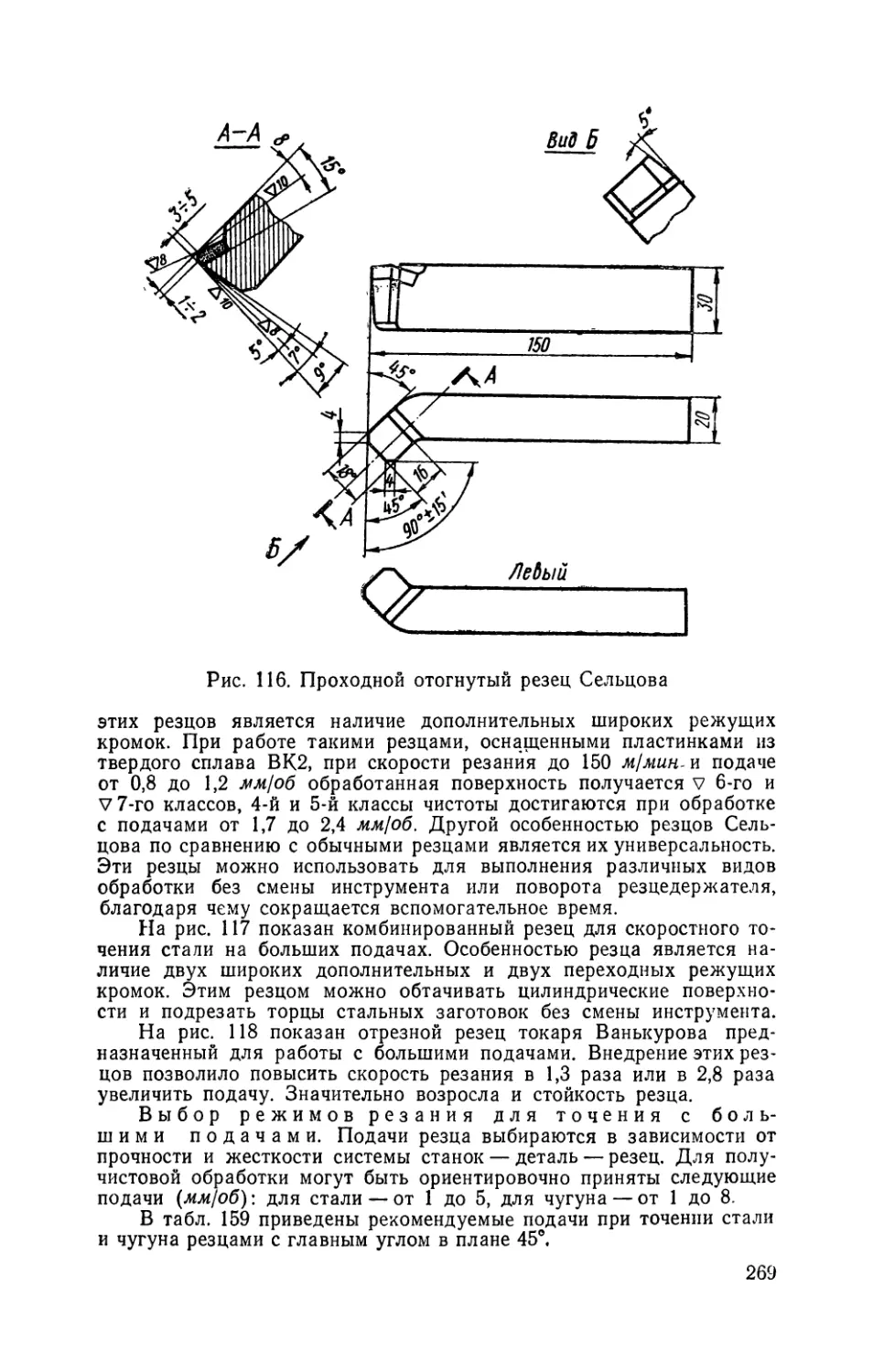

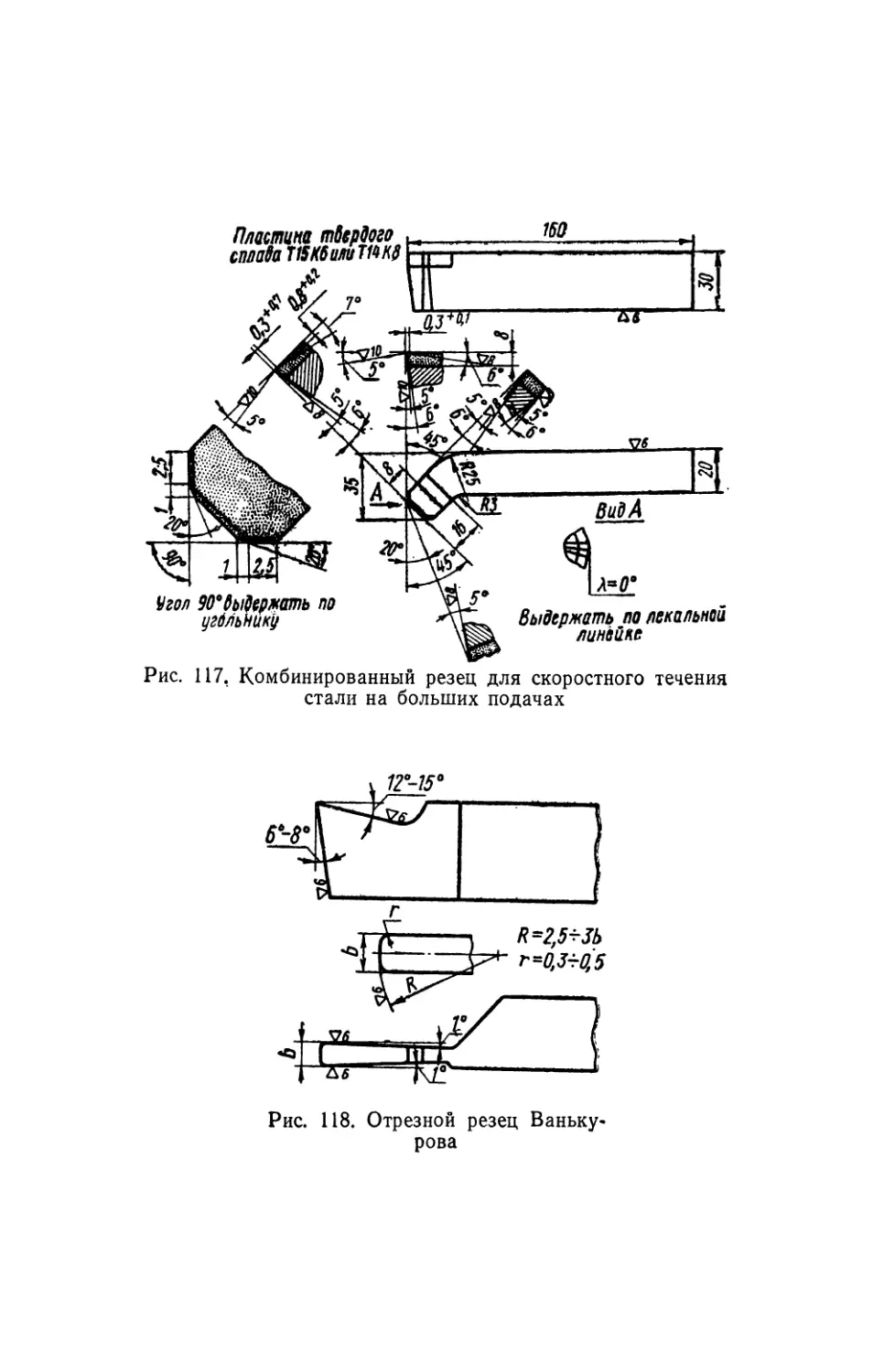

закрепляющего ее приспособления, резца и повышенных температур.