Text

В.Я.Рыжкин

ТЕПЛОВЫЕ

ЭЛЕКТРИЧЕСКИЕ

СТАНЦИИ

В. Я. Рыжкин

ТЕПЛОВЫЕ

ЭЛЕКТРИЧЕСКИЕ

СТАНЦИИ

Под редакцией В. Я. Гиршфельда

ИЗДАНИЕ ТРЕТЬЕ, ПЕРЕРАБОТАННОЕ

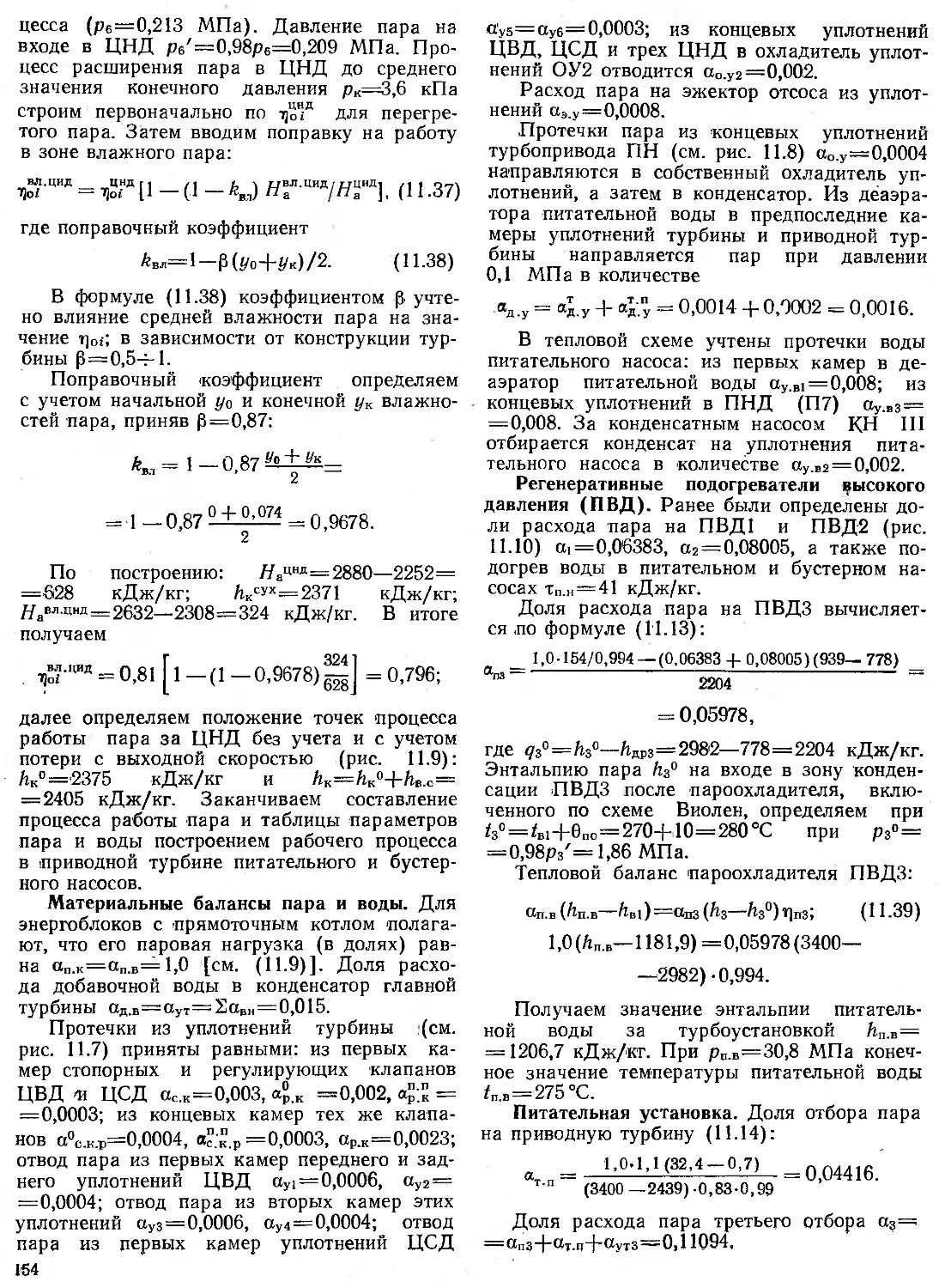

И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего

специального образования СССР в качестве

учебника для студентов вузов, обучающихся

по специальности «Тепловые электрические

станции»

МОСКВА

ЭНЕРГОАТОМИЗДАТ

1987

ПРЕДИСЛОВИЕ К ТРЕТЬЕМУ ИЗДАНИЮ

Доктор техн, наук, профессор В. Я. Рыж-

кин проработал в МЭИ более 50 лет. В тече-

ние ряда лет он руководил кафедрой «Тепло-

вые электрические станции» МЭИ.

Предыдущие издания учебника были пере-

ведены на иностранные языки и изданы

в Чехословакии, Румынии, Индии, 2 раза

в Китае.

Издание учебника 1976 г. было представ-

лено на первой Международной книжной

выставке в Москве, а автор В. Я. Рыжкин

был награжден медалью ВДНХ. В 1979 г. это

издание было выпущено в двух книгах

на испанском языке.

В течение ряда лет профессор В. Я- Рыж-

кин активно вел научно-общественную рабо-

ту в Научном совете по комплексным пробле-

мам энергетики при Президиуме АН СССР,

возглавляя подсекцию тепловых электростан-

ций, а позже был заместителем Председателя

секции теплоэнергетики Научного совета

АН СССР.

Первое и второе издания учебника

В. Я- Рыжкина «Тепловые электрические

станции» вышли соответственно в 1967 и

1976 гг. По этому учебнику (а ранее по двум

изданиям учебника того же названия

Л. И. Керцелли и В. Я- Рыжкина) учились

поколения теплоэнергетиков, создавших со-

временные тепловые электрические станции.

Книгой пользовались не только студенты,

но и инженеры и техники, работающие

в проектных, исследовательских, наладочных

организациях, многочисленный персонал теп-

ловых электрических станций и районных

энергетических управлений.

Учебник обладал методической строй-

ностью и охватывал теорию и расчет тепло-

вых схем, выбор основного оборудования и

вспом@гательного хозяйства, компоновки

главного корпуса.

Каждое новое издание В. Я- Рыжкин тща-

тельно перерабатывал, стремясь внести новые

материалы в соответствии с изменениями,

происшедшими в теплоэнергетике.

В. Я. Рыжкин много и плодотворно рабо-

тал над 3-м изданием учебника, однако

не успел его завершить.

Коллеги и ученики В. Я- Рыжкина по по-

ручению издательства взяли на себя труд

по доработке и завершению 3-го издания

учебника, использовав материал, подготов-

ленный В. Я- Рыжкиным. Учебник несколько

сокращен в объеме, но в то же время внесе-

ны некоторые изменения, отражающие новые

технические решения. Обновлены примеры

расчетов тепловых схем. Таким образом,

третье издание учебника является перерабо-

танным и дополненным.

В написании учебника участвовали сле-

дующие авторы: В. Я- Рыжкин — гл. 1—4, 12,

13, 18, § 11.1, § 19.3, а также гл. 9, 14, § 1.1,

11.2,11.5 (совместно с С. В. Цаневым), гл. 5,6—

совместно с И. Н. Тамбиевой; В. Я- Гирш-

фельд — гл. 7, 8, 10, § 11.4, 12.1, 19.1, 19.2,

19.4; С. В. Цанев —гл. 15, 20, §2.4, 3.6, 9.3,

11.3, 11.6, 13.2 (с участием Л. С. Коротковой);

Е. И. Гаврилов — гл. 16; Л. А. Рихтер — гл. 17;

И. Н. Тамбиева — §5.7, 5.9, 11.7; Б. В. Рыж-

кин— § 19.5.

Авторы выражают благодарность рецен-

зенту — коллективу кафедры теплоэнергети-

ческих установок электростанций ВЗПИ,

а также редактору — В. Г. Фейману за ценные

рекомендации и тщательное редактирование

книги.

Отзывы и замечания п® книге просьба

посылать по адресу: 113114, Москва, М-114,

Шлюзовая наб., д. 10. Энергоатомиздат.

Авторы

ИЗ ПРЕДИСЛОВИЯ КО ВТОРОМУ ИЗДАНИЮ

В энергетике и технике тепловых электро-

станций произошли значительные изменения

со времени выхода в свет в 1967 г. предыду-

щего издания данной книги.

Единичная мощность агрегатов и энерго-

блоков в СССР возросла существенно, основ-

ными становятся энергоблоки 500 и 800 МВт

вместо 200 и 300 МВт.

Мощность отдельных электростанций воз-

росла с 1—2 до 4—6 тыс. МВт. На мощных

конденсационных электростанциях и наиболее

крупных отопительных ТЭЦ устанавливаются,

как правило, моноблоки вместо ранее приме-

нявшихся дубль-блоков. Шире используют

мазут и газ в качестве топлива ТЭС.

Новые технические решения применяют

в тепловых схемах ТЭС, включая в них подо-

греватели смешивающего (контактного) типа,

охладители пара регенеративных отборов,

приводные турбины питательных насосов,

турбовоздуходувки паровых котлов под

наддувом, предварительный подогрев воз-

духа.

Укрупняется вспомогательное оборудова-

ние мощных агрегатов, сокращается число

параллельных линий главных трубопроводов.

Появились новые типы компоновок главного

корпуса конденсационных электростанций и

теплоэлектроцентралей. Резко повысились

требования к охране воздушного и водного

бассейнов.

Новые решения появились в техническом

водоснабжении, топливном и зольном хозяй-

ствах электростанций.

Возросло значение переменных режимов

работы энергоблоков и электростанций, со-

вершенствуются методы пуска и остановки

агрегатов и энергоблоков.

Вместе с тем продолжалась разработка

теории тепловых электростанций, совершен-

ствовалась методика преподавания соответ-

ствующего курса.

Все указанное потребовало значительной

переработки книги, она фактически написана

заново. В новом издании применена Между-

народная система единиц физических величин

(СИ), что потребовало, в частности, измене-

ния обозначений ряда величин по сравнению

с предыдущим изданием.

Книга предназначается в качеству учебни-

ка по курсу «Тепловые электрические стан-

ции» для теплоэнергетических специальностей

энергетических и политехнических институтов.

Она может быть использована также для

изучения ряда вопросов некоторых специаль-

ных дисциплин.

В составлении учебника, кроме автора,

в течение многих лет читавшего курс «Теп-

ловые электрические станции» в Московском

энергетическом институте, приняли участие

преподаватели МЭИ: С. В. Цанев (гл. 13,

§ 14.2 и 16.2); И. Н. Тамбиева (§ 12.6

и 14.1); главные специалисты Тепло-

электропроекта: А. А. Фрейдберг (гл. 18),

В. В. Игнатов и И. Л. Файгенбойм (гл. 19),

а также С. М. Шухер (гл. 20 и 21), Б. Б. Рыж-

кин (§ 23.4) и Л. С. Горностаев (§ 24.4).

Остальные главы (1—12, 15—17, 22—25,

за исключением указанных выше парагра-

фов) написаны В. Я. Рыжкиным (§ 6.1 при

участии И. Н. Тамбиевой, § 25.3 — С. В. Цэ-

нева).

Автор приносит благодарность рецензен-

ту— коллективу кафедры Тепловых электри-

ческих станций Уральского политехнического

института (доценту Д. С. Жевахову и др.)

за ценные рекомендации, сотрудникам МЭИ

С. В. Цаневу, И. Н. Тамбиевой и Л. С. Корот-

ковой за помощь в оформлении рукописи

книги.

. Особую благодарность автор выражает

научному редактору С. М. Шухеру за высоко-

квалифицированное редактирование книги.

Автор

Глава первая

ЭНЕРГЕТИКА И ТИПЫ ЭЛЕКТРОСТАНЦИЙ

1.1. Энергетические ресурсы, виды

электростанций, потребление энергии

Необходимость электрической энергии для

современного производства и быта человека

общеизвестна. Электрическую энергию произ-

водят на электрических станциях, использую-

щих различные виды природной энергии.

Промышленное значение имеет тепловая

химически, связанная энергия органического

топлива, гидравлическая энергия рек, энергия

деления атома ядра (ядерного топлива).

Основными являются тепловые электрические

станции на органическом топливе (ТЭС),

производящие около 75 % электроэнергии

в мире и около 80 % электроэнергии в Со-

ветском Союзе.

На тепловых электростанциях используют

топливо твердое (уголь, торф, сланцы, лиг-

нит), жидкое (мазут), газообразное (преиму-

щественно природный газ).

Тепловые электрические станции получили

быстрое развитие, начиная с 20-х годов на-

шего века.

В нашей стране энергетика получила

широкое развитие после Великой Октябрь-

ской социалистической революции. В 1920 г.

на VIII съезде Советов был принят Государ-

ственный план электрификации России (план

ГОЭЛРО), разработанный по указанию

В. И. Ленина комиссией под руководством

Г. М. Кржижановского. План ГОЭЛРО явил-

ся по существу не только планом электрифи-

кации страны, но и планом восстановления

и развития народного хозяйства страны на

10—15 лет. В. И. Ленин назвал план ГОЭЛРО

второй программой партии, указав, что ком-

мунизм — это есть советская власть плюс

электрификация всей страны. Ряд положений

этого научно обоснованного плана продол-

жает действовать и в настоящее время.

Энергетика становилась и в настоящее время

должна являться ведущей и опережающей

отраслью народного хозяйства страны.

В течение ряда лет СССР занимает вто-

рое место в мире п® мощности электростан-

ций и выработке электроэнергии.

Огромные успехи, достигнутые отечествен-

ной энергетикой за последние 60 лет, обуслов-

ливаются несомненными преимуществами

социалистического планового хозяйства.

В Советском Союзе в соответствии с пла-

ном ГОЭЛРО и первыми пятилетними плана-

ми энергетика развивалась в западной (евро-

пейской) части страны. На ТЭС использова-

лось местное низкосортное тепливо (подмос-

ковный бурый и челябинский угли, антраци-

товый штыб АШ, торф). В дальнейшем

с развертыванием геолого-разведочных работ

и большими успехами отечественной нефте-

и газодобывающей промышленности на ТЭС

относительно широко применяли мазут и

природный газ. В настоящее время происхо-

дит перестройка топливно-энергетического ба-

ланса во всем мире и в нашей стране. Она

обусловлена все возрастающей потребностью

в жидком и газообразном топливе промыш-

ленности, транспорта и быта. Вследствие

этого ограничивается потребление жидкого

топлива на ТЭС. Основными видами органи-

ческого топлива на ТЭС становятся твердое

топливо (уголь) и газообразное топливо (при-

родный газ).

В Советском Союзе и ряде развитых

стран развернут® широкое строительство

атомных электростанций.

Мировые энергетические ресурсы органи-

ческого топлива по данным мировой энерге-

тической конференции (МИРЭК-ХП) приве-

дены в табл. 1.1.

Топливно-энергетический баланс мира

на 1978 г. и прогноз его на 2000 и 2020 го-

ды, включая ядерную и гидравлическую энер-

гию (по данным МИРЭК-ХП), характеризу-

ются табл. 1.2.

Предполагают, что мировой прирост годо-

вой добычи энергоресурсов в 2000 г. к уров-

ню 1980 г. составит 5000—6000 млн. т услов-

ног® топлива и производство энергоресурсов

будет возрастать примерно на 2,5 % в год.

По данным МИРЭК-ХП, извлекаемые запасы

этих ресурсов обеспечат современный уровень

добычи угля на 240 лет, нефти на 30 лет,

5

Таблица 1.1

Риды органического топлива Извлекае- мые запасы Дополни- тельные ресурсы Всего

Мировые энергетические ресурсы, млрд . т

УСЛОВИО1 Нефть о топлива 136,5 301,5 438

Конденсат 9 17 26

Природный газ 108 222 330

Нефть сланцевая 66 420 486

Нефть битуминозных 58 109 167

песков Уголь 720 10 500 11 220

Итого 1097,5 11569,5 12 667

То же с округлением 1100 11 600 12 700

Структура мировых энергетических ресурсов, %

Нефть 12,4 2,6 3,5

Конденсат 0,9 0,2 0,2

Природный газ 9,8 1,9 2,6

Нефть сланцевая 6,0 3,6 3,8

Нефть битуминозных пе- 5,3 0,9 1,3

сков

Уголь 65,6 90,8 88,6

Итого 100 100 100

природного газа на 50 лет. Следует также

иметь в виду, что если разведанные извле-

каемые запасы энергоресурсов оцениваются

в 1,1 трлн, т условного топлива, то суммарные

запасы топливно-энергетических ресурсов ми-

ра составляют почти 13 трлн. т.

В европейской части СССР уголь добы-

вают шахтным способом, трудоемким и до-

рогим.

Топливно-энергетические комплексы, соз-

даваемые на базе месторождений централь-

ной Сибири (канско-ачинских бурых углей),

в Казахстане (экибастузских каменных

углей), в освоенном ранее Кузнецком бассей-

не (каменных углей достаточно высокого ка-

чества, отходы обогащения которых можно

использовать на ТЭС), явятся основой

энергетики на органическом топливе в на-

шей стране в ближайшие десятилетия.

Угли этих месторождений добывают от-

крытым способом, они относятся к деше-

вым углям. Нефте- и газопроводы большого

диаметра поставляют в европейскую часть

страны, на Урал жидкое и газообразное топ-

ливо. Байкало-Амурская железная дорога

(БАМ) значительно ускорит перевозку орга-

нического топлива к потребителям.

Кузнецкие и экибастузские угли в течение

ряда лет сжигаются на электростанциях

европейской части Советского Союза и на

Урале. На первых электростанциях Канско-

Ачинского топливно-энергетического комплек-

са (КАТЭК) будет сжигаться натуральный

уголь.

Ведутся лабораторные и полупромышлен-

ные исследования методов энерготехнологиче-

ской переработки твердых топлив с получе-

нием ценных газообразных и жидких продук-

тов (в частности, жидкого дистиллята).

Большое развитие во всем мире получают

атомные электростанции (АЭС). Развитие

мощностей АЭС до 2000 г., по данным

МИРЭК-ХП, приведено в табл. 1.3. На 1985 г.

в мире успешно работало около 280 АЭС,

выработавших более 14 % всей электроэнер-

гии, еще 230 АЭС находились на стадии

строительства.

Большое значение имеют гидравлические

электростанции (ГЭС), использующие энер-

гию падения водных потоков и вырабатываю-

щие до 15—20% всей электроэнергии в мире.

Преобразование энергии на ГЭС по сравне-

нию с ТЭС имеет то преимущество, что вода —

материальный носитель энергии (косвенно —

солнечной энергии, стимулирующей движение

водных масс в глобальном аспекте на зем-

ле)— не расходуется подобно органическому

Таблица 1.2

Энергоресурсы Производство энергоресурсов

1978 г. 2000 г. 2020 г.

млн. т услов- ного топлива % млн. т. условного топлива % млн. т. условного топлива %

Уголь 2784 29,8 5000—4300 28—27 8300—6500 29,6—29,5

Нефть 4557 48,8 5900—4800 33—30 6200—4600 22—21

Газ природный 1735 18,6 3300—2700 18—17 4900—3700 17,5—16,8

Ядерная энергия* | 257 | 2,8 1500—1200 8—7,5 3500—2500 13—11,4

Гидроэнергия* 1100—900 6—5,5 2000—1500 7,1—6,8

Новые источники энергии — —• 500—400 3—2,5 1500—1200 5—5,5

Другие источники Общее производство энергоре- сурсов — — 700—1700 4—10,5 1600—2000 5,8—9

9333 100,0 18 000—16 000 100,0 28 000—22 000 100,0

* Ядерная энергия и гидроэнергия исчислены в условном топливе по физическому эквиваленту; при пересчете по заменяемом

топливу доля этих источников в 1978 г. повышается до 8,5 %.

6

Т аб лица 1.3

Регион Установленная мощность АЭС, ГВт

1980 г. 1985 г. 1990 г.

Северная Америка 57(8) 130(15) 150(14)

Европа 45(10) 105(18) 150(20)

Япония 15(8) 25(10) 50(15)

Азия 3(2) Ю(4) 20(5)

Южная Америка 0,3(0,3) 3(2) Ю(6)

Африка, Ближний Восток — 2(3) 3(3)

Пр имечание. В скобках—доля, % установленной мощ-

ности АЭС в общем объеме энергетических мощностей.

топливу, а возобновляется. Вместе с тем

дальнейшее развитие ГЭС ограничено тем,

что в ряде районов мира, в том числе на

европейской части территории СССР, водные

ресурсы почти полностью использованы.

Гидростанции требуют больших капиталь-

ных затрат на создание высоких плотин, но

небольших эксплуатационных расходов (ма-

лое количество персонала, автоматизация

работы). Электроэнергия, вырабатываемая

на ГЭС, наиболее дешевая. Советский Союз

обладает 11 % мировых гидроэнергетических

ресурсов, дает около 10 % гидроэлектроэнер-

гии мира. В СССР 16 крупных ГЭС мощ-

ностью 1000 МВт и более (Красноярская,

Братская, Саяно-Шушенская, Усть-Илимская

и др.), в США— 12 таких ГЭС.

Местное значение могут иметь электро-

станции, использующие энергию воздушных

потоков — ветровые электростанции, мощ-

ностью по несколько мегаватт; солнечного

излучения — солнечные электростанции (пер-

вая советская СЭС такого типа мощностью

5 МВт находится в Крыму); приливов и отли-

вов океанской воды — приливные (ПЭС)

электростанции с мощностью по несколько

сотен и более мегаватт (Кислогубская ПЭС

имеет установленную мощность 0,8 МВт);

энергию подземных термальных вод — геотер-

мальные электростанции (ГеоТЭС) небольшой

мощности. В СССР успешно работает Пау-

жетская ГеоТЭС мощностью 2,5 МВт.

Гидроаккумулирующие электростанции

(ГАЭС) потребляют электроэнергию в перио-

ды малых нагрузок (ночью) и производят ее

в периоды максимальных нагрузок — в часы

пик. ГАЭС Загорская, Кайшядорская и Ле-

нинградская спроектированы на установлен-

ную мощность более 1000 МВт каждая.

Ведутся работы по созданию термоядер-

ных электростанций на основе термоядерного

синтеза.

Электрические станции в отдельных райо-

нах нашей страны, как было предначертано

еще планом ГОЭЛРО, объединяются линия-

ми электропередачи высокого напряжения

(ВЛ) в районные энергосистемы, эти системы

между собой— в объединенные энергосистемы

(ОЭС), последние в свою очередь — в единую

энергетическую систему страны (ЕЭС СССР).

В энергосистемы входят электрические стан-

ции, подстанции с повышающими и понижаю-

щими трансформаторами, линии электропере-

дачи.

Основной поток электроэнергии передается

по воздушным ВЛ. Несмотря на их недостат-

ки, это пока самый экономичный вид транс-

порта электроэнергии. Если учесть, что про-

пускная способность ВЛ, связывающих от-

дельные объединенные энергосистемы,

должна быть не менее 15% полной мощ-

ности наименьшей из систем, то станет оче-

видной грандиозность решаемой в СССР

проблемы по объединению энергосистем.

Необходимо также перекрывать расстояния:

примерно 2400 км от Экибастузских ТЭС и

4000 км от Канско-Ачинских ТЭС до Центра

европейской части СССР. Это беспрецедент-

ные в мировой практике технические задачи.

Такое решение по сравнению с ТЭС на при-

возном угле из далеких угольных месторож-

дений дает значительный экономический

эффект.

В перспективе разрабатываются принци-

пиально новые способы транспортировки

электроэнергии, в том числе газоизолирован-

ные ВЛ с использованием сверхпроводящего

жидкого гелия, охлажденного до температуры

—269 °C, или других газов.

ЕЭС Советского Союза — крупнейшая

электроэнергетическая система мира. Она

охватывает огромнейшую территорию от Бал-

тийского моря до Читы в Сибири, от севера

нашей страны до южных районов—Молда-

вии, Кавказа, республик Средней Азии.

Напряжение тока в ВЛ ЕЭС СССР достигает

750 кВ. Электроэнергия из СССР передается

в энергосистему «Мир» стран СЭВ, а также

в Финляндию, Монголию, Турцию, Норвегию.

Около 80 % населения Советского Союза

проживает в его европейской части, где

потребляется примерно такая же доля всей

электроэнергии. Между тем энергетические

ресурсы в виде углей и гидроэнергии преоб-

ладают в восточных районах страны. Поэто-

му на базе канско-ачинских, экибастузских,

кузнецких углей, тюменского попутного газа

будет вырабатываться на создаваемых там

комплексах ТЭС электроэнергия для переда-

чи в европейскую часть СССР. Электроэнер-

гия от экибастузских ТЭС в центр европей-

ской части СССР будет передаваться по ВЛ

постоянного тока напряжением 1500 кВ

(±750 кВ), а также на Урал по ВЛ пере-

менного т@ка напряжением 1150 кВ.

Объединение электростанций и отдельных

7

Таблица 1.4

Показатели Производство электроэнергии в СССР и структура установленной мощности электростанций по годам

1913 1930 1940 1950 1960 1970 1980 1985 1990 (план )

Э, 109 кВт - ч 2,04 8,37 48,31 91,23 292,3 740,9 1293,99 1540 1840—1890

N, 10е кВт 1,14 2,88 11,19 19,61 66,72 166,2 266,7 328 —

В том числе доля мощ- ности, %: ТЭС 98,6 95,5 85,7 83,7 77,8 80,1 76,3 70,0

ГЭС 1,4 4,5 14,3 16,3 22,2 18,9 19,6 19,7 —

АЭС —. — — — — 1,0 4,1 10,3 —

энергоблоков в ОЭС и ЕЭС имеет ряд пре-

имуществ. Повышается надежность энерго-

снабжения и сокращается размер резервной

мощности. Уменьшается общий максимум

нагрузки по сравнению с суммой максимумов

в отдельных энергосистемах вследствие их

разновременности. Развитие ЕЭС СССР поз-

волило реализовать определенное снижение

установленной мощности вследствие совме-

щения максимума нагрузок. Наличие

ЕЭС СССР увеличивает экономию топлива

благодаря более рациональному распределе-

нию нагрузки между электростанциями и

энергосистемами. Обмен электроэнергией

между ОЭС, входящими в Единую энергети-

ческую систему СССР, составляет около 6 %

ее общего производства.

Транспорт электроэнергии, однако, связан

с дополнительными ее потерями в линиях

электропередачи и электрических сетях, дос-

тигающими 8—9 % передаваемого количества

электроэнергии.

Управление работой ЕЭС СССР и ОЭС

централизовано и осуществляется ЦДУ СССР

и объединенными дииспетчерскими управле-

ниями (ОДУ) ОЭС.

Важным показателем уровня развития

народного хозяйства и культуры страны

является годовое производство (и потребле-

ние) электроэнергии на одного жителя.

В СССР этот показатель растет из года в год

и к 1985 г. достиг примерно 5500 кВт-ч/чел.

(в 1913 г.— всего 13 кВт-ч/чел.). Для срав-

нения: в Англии эта величина составляла

4898, во Франции — 5221, в ФРГ — 6047,

в Японии—5023, в США— 10 690, в Ка-

наде—16 244, в среднем в мире —

1884 кВт-ч/чел.

План ГОЭЛРО положил электрификацию

страны в осн@ву развития народного хозяй-

ства и построения нового социалистического

общества. В результате успешного ff~досроч-

ного выполнения последующих пятилетних

планов энергетика СССР в течение ряда лет

занимает второе место в мире после США,

превышая суммарное производство электро-

энергии в Англии, Франции, ФРГ и Австрии.

8

В табл. 1.4 приведено производство электро-

энергии в СССР по годам и суммарная уста-

новленная мощность электростанций.

В СССР преобладает потребление элект-

роэнергии промышленностью, однако наиболь-

ший относительный прирост этого показателя

наблюдается в сельском хозяйстве и комму-

нальном хозяйстве городов (табл. 1.5).

Потребление различных видов топлива

электростанциями Минэнерго СССР по годам

приведено в табл. 1.6.

Таблица 1.5

Отрасль народного хозяйства Потребление электроэнергии в СССР # %, по годам

I960 1970 1975 1980 1985

Промышленность Строительство Транспорт Сельское хозяйство Коммунально-бытовые нужды городов Собственный расход электроэнергии и по- тери в сетях 64,6 3,1 6,0 3,4 10,4 12,49 59,1 2,0 7,3 5,2 10,9 14,80 56,8 1,8 7,1 7,1 П.7 14,44 53,2 2,0 7,9 8,6 12,0 14,66 51,1 1,9 8,2 10,1 12,3 14,4

Итого 99,99 99,30 98,94 98,36 98,0

Экспорт 0,01 0,70 1,06 1,64 2,0

Всего 100 100 100 100 100

Таблица 1.6

Вид топлива Структура потребления топлива электростанциями Минэнерго СССР, %, по годам

I960 1965 1970 1975 1980 1985

Уголь 70,9 55,1 47,5 44,5 37,3 39,6

Нефтяное жидкое топ- 7,5 12,8 23,5 29,5 35,7 25,9

ЛИБО

Природный газ 12,3 25,6 23,8 22,0 24,2 31,5

Сланцы 1,3 1,5 1,8 1,9 1,8 1,5

Торф и другие виды 8,0 5,0 3,4 2,1 1,0 1,5

Всего 100 100 100 100 100 100

На XXVII съезде КПСС в основных

направлениях экономического и социального

развития СССР на 1986—1990 годы и на

период до 2000 года определены еще более

напряженные показатели развития советской

энергетики. Необходимо довести в 1990 г.

выработку электроэнергии до 1840—

1880 млрд. кВт-ч, в том числе на АЭС —

до 390 млрд. кВт-ч, существенно сократить

использование мазута в качестве топлива

на ТЭС, повысить удельный вес природного

газа в топливно-энергетических ресурсах

до 38%. В 1990 г. по сравнению с 1985 г.

обеспечить в народном хозяйстве экономию

органического топлива в количестве 200—

230 млн. т условного топлива, в том числе

75—90 млн. т за счет развития атомной энер-

гетики и использования возобновляемых

источников энергии. При этом надо иметь

в виду, что при проектировании АЭС, выборе

типа реактора и месторасположения АЭС

решающее значение имеют вопросы безопас-

ности, что четко сформулировано в Решении

Политбюро ЦК КПСС по поводу уроков

аварии на Чернобыльской АЭС.

Принято решение обеспечить дальнейшее

совершенствование структуры энергетических

мощностей. В европейской части страны и

на Урале — сооружать крупные АЭС,

а в восточных районах страны — конденсаци-

онные тепловые электростанции мощностью

4-—6 тыс. МВт и гидроэлектростанции.

1.2. Виды потребления энергии и графики

нагрузок ТЭС

Основным потребителем электроэнергии

является промышленность. Значительная

часть электроэнергии расходуется на внут-

реннее и наружное освещение, бытовые нуж-

ды, транспорт и сельское хозяйство

(табл. 1.5).

Расход электроэнергии на технологические

нужды промышленности (в абсолютном

исчислении) возрастает в результате стрем-

ления заменить потребление на эти цели

нефти использованием электроэнергии. Па-

раллельно происходит процесс снижения

удельных расходов электроэнергии на техно-

логические процессы за счет рационализации.

Для выбора мощности электростанций

решающее значение имеет максимум электри-

ческой нагрузки, определяемый наложением

максимумов промышленной и осветительной

нагрузок. Для средней полосы нашей страны

(г. Москва и др.) такое наложение максиму-

мов происходит около 16—17 ч дня в декаб-

ре— январе, когда работает еще дневная

смена на промышленных предприятиях и

включается освещение.

Рис. 1.1. Суточные графики электрической промышлен-

ной (а) и осветительно-бытовой (б) нагрузок

Рис. 1.2. Суточный график суммарной электрической

зимней и летней нагрузок (а) и структура суммарной

электрической зимней нагрузки (б)

Изменение нагрузки во времени изобра-

жают графиком электрической нагрузки.

В зимнем суточном графике нагрузки

(рис. 1.1) характерны два максимума —

утренний (около 8 ч утра) и дневной (абсо-

лютный максимум). В летнем суточном гра-

фике нагрузки (а также в весеннем и осеннем)

наблюдаются три локальных максимума —

утренний и дневной от промышленной и ве-

черний, более поздний,— от осветительной

9

нагрузки. Площадь под графиком суточной

нагрузки определяет суточную выработку

электроэнергии, кВт-ч/сут:

24

3^=^NdT. (1.1)

о

Общая нагрузка электростанций составля-

ется из нагрузок потребителей (табл. 1.5),

а также из расходов электроэнергии на соб-

ственные нужды электростанций и на покры-

тие потерь в электрических сетях (рис. 1.2).

Суточные графики нагрузки характеризуются

дневным провалом (примерно в полдень),

обусловленным обеденным перерывом на про-

мышленных предприятиях, а также ночным

провалом, т. е. снижением нагрузки в ночные

часы, когда работают лишь трехсменные

предприятия (рис. 1.3).

Выбор способа снижения мощности элект-

ростанций в периоды ночного провала, а так-

же уменьшения нагрузки в выходные дни

(рис. 1.4) — одна из серьезных задач эксплуа-

тации станций.

Рис. 1.4. Графики нагрузки электростанции за рабочие

и нерабочие сутки:

---- — весна;--------ним а

Рис. 1.5. Пример построения годового графика продол-

жительности электрических нагрузок

Отношение ночной минимальной к днев-

ной максимальной нагрузке называют коэф-

фициентом неравномерности суточного

графика:

/:==Л^мии/Л^макс* (1.2)

Характерным для суточного графика

является также коэффициент использования

максимальной нагрузки (коэффициент запол-

нения суточного графика):

й^==5сут/ (Ломакс Т'сут). (1.3)

Значения коэффициента неравномерности гра-

фиков нагрузки энергосистем СССР для

среднего рабочего дня декабря составляют

от 0,6 в европейской части СССР до 0,85

в Сибири, коэффициента заполнения — соот-

ветственно от 0,8 до 0,9.

Существен также годовой график продол-

жительности электрических нагрузок. Он по-

лучается суммированием продолжительностей

нагрузок (от максимальной до минимальной),

нанесенных на график в порядке убывания.

Ступенчатый график заменяется плавным

(рис. 1.5). Абсцисса каждой точки такого

графика определяет суммарную продолжи-

тельность нагрузок, равных или выше данной.

Площадь под этим графиком нагрузки равна

годовой выработке электроэнергии:

т

год

Эгод= f NdT, (1.4)

о

где ТГод=8760 — число часов в году (невисо-

косном).

Важной характеристикой годового исполь-

зования мощности электростанций и графика

продолжительности нагрузок является годо-

вое число часов использования максимальной

мощности:

Т'макс = 5год/Л^макс- (1-^)

По максимальной мощности и выбраннному

значению Тмакс определяют годовую выра-

10

Таблица 1.7

Годы Годовое время использования установленной мощности, ч

электростан- ций СССР электростан- ций Минэнер- го СССР ТЭС ГЭС

1950 5015 5994 6446 4537

1955 4955 5903 6238 4700

1960 4737 5377 6013 3855

1965 4734 5288 5803 3780

1970 4735 5136 5423 4146

1975 5013 5257 5741 3354

1980 5000 5220 5650 3590

' 1985 — — — —

ботку электроэнергии Эгод=Ммакс Т’макс, где

У’макс — условная (минимальная) продолжи-

тельность работы с максимальной нагрузкой

Ломакс, обеспечивающая данную выработку

электроэнергии Эгод.

Соответственно коэффициент использова-

ния годовой максимальной нагрузки (коэф-

фициент заполнения годового графика про-

должительности нагрузок) равен

„год — Эгод _ ?№";с 61.6)

омакс hi т Т ' ' 2

‘*макс2 год 2 год

Средние значения Тмакс для энергосистем

5000—5500 ч/год. Для отдельных электро-

станций и некоторых видов их оборудования

значение Тмакс может колебаться в пределах

500—7500 ч/год.

Мощность устанавливаемых в энергосисте-

ме энергоблоков (так называемая установ-

ленная мощность Муст) включает резерв

мощности и превышает максимальную нагруз-

ку Ммакс на эту величину, что учитывается

коэффициентом резерва

Р==Муст/Ммакс- 0'7)

Соответственно годовое число часов

использования установленной мощности

□ а гггод

•р ___ ГОД___ ^гоД &макс •г _____ году /т

2 уст Л7 ----7л7 -- 2 ГОД буст ВОД’ V

Д'уст рМмакс Р

где _ g-ro«c/p — коэффициент использования

установленной мощности ТЭС.

Значения ТуСт для электростанций Совет-

ского Союза приведены в табл. 1.7.

Структура резерва в энергосистемах СССР

в процентах максимума нагрузки следующая:

ремонтный резерв — 5, аварийный резерв —

7 и народнохозяйственный резерв — 1 % •

Важная особенность ТЭС — возможность

использования отработавшей теплоты двига-

телей (паровых турбин) для нужд промыш-

ленности и быта. Соответственно различают

два вида тепловой нагрузки: производствен-

ную— для технологических процессов про-

Рис. 1.6. Графики отопительно-вентиляционной и быто-

вой нагрузок:

а — суточный; б — годовой; 1,2, 3 — соответственно макси-

мальная, средняя и минимальная нагрузки

мышленных предприятий и отопительную

(в широком смысле этого слова) —для отоп-

ления зданий, подогрева воздуха, для вентиля-

ции производственных и общественных зданий

для бытовых нужд населения. Производст-

венную тепловую нагрузку удовлетворяют

обычно паром, отработавшим в турбине,

большей частью давлением 1,0—1,5 МПа,

отопительную — горячей водой, подогретой

до 70—150 °C, паром, отработавшим в турби-

не, с давлением 0,05—0,5 МПа. В холодное

время года воду нагревают в пределах от 120

до 150 °C.

Промышленная тепловая нагрузка харак-

теризуется неравномерностью (в зависимости

от числа смен на предприятиях) в течение

суток и относительной равномерностью в те-

чение года (со снижением летом во время

ремонта оборудования).

Чисто отопительная нагрузка отличается

равномерностью в течение суток и большой

неравномерностью в течение года: в периоды

морозов она достигает максимума, в теплое

время года снижается до нуля.

Бытовую тепловую нагрузку удовлетво-

ряют горячей водой температурой 60—70 °C.

При построении годового графика продолжи-

тельности общей тепловой нагрузки прини-

мают нагрузку горячего водоснабжения в до-

лях максимальной относительной нагрузки,

равной 0,25 зимой и 0,20 летом.

Продолжительность отопительного сезона

в средней полосе страны равняется 5000 ч/г©д

(рис. 1.6). Годовое время использования мак-

симума отопительной нагрузки составляет

около 3000 ч.

1.3. Типы тепловых электростанций

Для привода электрических генераторов

на ТЭС СССР применяют, как правило,

паровые турбины мощностью до 1200 МВт и

(ограниченно) газовые турбины мощностью

до 100—150 МВт.

11

Паротурбинные электростанции, выраба-

тывающие один вид энергии — электриче-

скую, оснащают турбинами конденсациенного

типа и называют конденсационными электро-

станциями (КЭС). Эти станции называют

сокращенно ГРЭС (государственные район-

ные электрические станции). А томные конден-

сационные электрические станции называют

сокращенно АЭС.

На АЭС устанавливают паровые турбо-

агрегаты мощностью до 1000 МВт.

На электростанциях, вырабатывающих и

отпускающих два вида энергии — электриче-

скую и тепловую, устанавливают паровые

турбины с конденсацией и регулируемыми

отборами пара, частично — турбины с проти-

водавлением. Такие тепловые электростанции

называют теплоэлектроцентралями: на орга-

ническом топливе — ТЭЦ, на ядерном топли-

ве—АТЭЦ.

На ТЭЦ и АТЭЦ осуществляют комбини-

рованное производство и отпуск двух видов

энергии — электрической и тепловой. Центра-

лизованное теплоснабжение потребителей

с использованием отработавшей теплоты

турбин и выработкой электроэнергии на базе

теплового потребления называют теплофика-

цией. Турбины соответствующего типа назы-

вают теплофикационными.

Мощность ТЭЦ составляет свыше 36 %

мощности тепловых электростанций страны.

Более 60 % электроэнергии на ТЭЦ выраба-

тывается на базе теплового потребления.

Благодаря использованию отработавшей теп-

лоты ТЭЦ обеспечивают большую экономию

топлива, расходуемого на производство

электроэнергии в стране.

По времени возникновения теплофикации

и теплоэлектроцентралей (1924 г.) и масшта-

бам их развития СССР является первой стра-

ной в мире.

Современные тепловые электрические

станции имеют преимущественно блочную

структуру. ТЭС с блочной структурой состав-

ляется из отдельных энергоблоков. В состав

каждого энергоблока входят основные агре-

гаты— турбинный и котельный и связанное

с ними непосредственно вспомогательное обо-

рудование. Турбина вместе с котлом, питаю-

щим ее паром, образует моноблок (рис. 1.7,а).

В Советском Союзе первоначально приме-

няли энергоблоки с двумя котлами на одну

турбину — дубль-блоки (рис. 1.7,6). В настоя-

щее время в течение ряда лет применяют

моноблоки даже для мощных энергоблоков

500 и 800 МВт на твердом топливе. Наиболее

мощный энергоблок 1200 МВт на газомазут-

ном топливе выполнен также в виде моно-

блока. Применение дубль-блоков не оправда-

ло себя экономически и по условиям эксплуа-

тации.

Переход к блочной структуре ТЭС обус-

ловлен в основном применением промежуточ-

ного перегрева пара и необходимостью упро-

щения схемы главных паропроводов и трубо-

проводов питательной воды, а также требо-

ваниями обеспечения четкой системы автома-

тизации и регулирования основных агрегатов

и их вспомогательного оборудования.

Главные трубопроводы энергоблоков

не имеют соединения между собой. Общими

для энергоблоков ТЭС являются лишь вспо-

могательные линии, служащие для пусковых

операций, подвода добавочной воды и дру-

гих целей. Выполнение крупнейших энерго-

установок ТЭС в виде моноблоков с однокор-

пусными паровыми котлами свидетельствует

о крупном техническом прогрессе отечествен-

ного котлостроения.

Все современные КЭС и ТЭЦ с промежу-

точным перегревом пара, а также АЭС и

АТЭЦ — блочного типа, а ТЭЦ без промежу-

Рис. 1.7. Технологическая структура электростанции:

а — блочная: б — дубль-блок; в — секционная; г — централизованная; ПК — паровой котел; T — турбина; ПП— промежуточный

пароперегреватель; ЭТ— электрический трансформатор; ПМ — паровая магистраль;---------пар; —-------электроэнергия

12

Точного перегрева пара выполняют блочными

или неблочног© типа с объединением глав-

ных трубопроводов в общую систему

(рис. 1.7,в, г).

Энергоблоки АЭС имеют по два (перво-

начально даже по три) турбоагрегата на один

ядерный реактор; в настоящее время их вы-

полняют преимущественно в виде моноблоков

с одним турбоагрегатом на реактор.

На КЭС в СССР установлены моноблоки

150 и 200 МВт с параметрами пара перед

турбиной 13 МПа, 540/540 °C; 300, 500

и 800 МВт с параметрами пара 24 МПа,

540/540 °C.

Наиболее мощный в мире одновальный

турбоагрегат 1200 МВт с параметрами пара

24 МПа, 540/540 °C установлен в СССР (на

Костромской ГРЭС).

Канско-Ачинский топливно-энергетический

комплекс (КАТЭК) по плану должен состоять

из восьми конденсационных электростанций

по 6400 МВт с 8 энергоблоками по 800 МВт

на каждой КЭС. В Экибастузский комплекс

войдут пять КЭС мощностью по 4000 МВт,

с восемью энергоблоками по 500 МВт на

каждой КЭС.

На ТЭЦ Советского Союза работают пре-

имущественно турбины мощностью по 100,

135 и 175 МВт на паре с параметрами

13 МПа, 555 °C, без промежуточного перегре-

ва пара, а в наиболее крупных городах — по

250 МВт, на паре со сверхкритическими

параметрами и промежуточным перегревом

пара с параметрами 24 МПа, 540/540 °C.

На АЭС применяют ядерные реакторы

на тепловых нейтронах типов ВВЭР и РБМК

на насыщенном водяном паре с начальным

давлением 6,0—6,5 МПа. Ведутся работы по

освоению реакторов на быстрых нейтронах

(БН-600 и др.). По решению XXVII съезда

КПСС необходимо ускорить строительство

АЭС с такими реакторами.

По использованию мощности и участию

в покрытии графика электрической нагрузки

можно разделить электростанции на следую-

щие типы:

Тип электростанции Годовое число часов исполь-

зования установленной

мощности

Базовые.................. Более 5000

Полупиковые.............. 3000—4000

Пиковые.................. Менее 1500

К базевым электростанциям относятся

в первую очередь АЭС, наиболее современ-

ные и мощные КЭС, в значительной мере

ТЭЦ, а также ГЭС без регулирования стока

воды.

Для покрытия максимума (пика) нагруз-

ки целесообразно использовать газотурбин-

ные установки достаточной единичной мощ-

ности. Ведутся работы по созданию воздуш-

ных аккумулирующих установок, нагнетаю-

щих воздух под давлением примерно

до 6 МПа в подземные емкости в ночные ча-

сы, а днем, в часы пик, использующих этот

воздух для выработки электроэнергии в воз-

душных или газовых турбинах. Для снятия

пиков нагрузки широко применяют гидро-

электростанции (ГЭС) с регулируемым сто-

ком воды. Сооружают гидроаккумулирующие

сточные электростанции (ГАЭС), закачиваю-

щие воду в верхние водохранилища и исполь-

зующие ее энергию днем, в часы пиков

нагрузки.

В пелупиковой области электрической

нагрузки могут работать энергоблоки

до 300 МВт. Работа АЭС в этой области

встречает значительные трудности.

Для работы в полупиковой области нагру-

зок создают полупиковые энергоблоки,

в частности мощностью до 500 МВт с пара-

метрами пара 13 МПа, 510/510 °C. Ведутся

работы по использованию КЭС с энергобло-

ками 500 и 800 МВт в таком режиме. В полу-

пиковой области возможна работа энерго-

блоков 150 и 200 МВт; в этой и пиковой об-

ластях широко используют электростанции

с агрегатами меньшей мощности (100 МВт и

менее). Для повышения эффективности дей-

ствующих электростанций конденсационные

турбины мощностью 100 МВт и менее, а так-

же 150 и 200 МВт переводят на работу

с ухудшенным вакуумом для работы в каче-

стве теплофикационных.

Современное мощное и экономичное обо-

рудование используют первоначально в базо-

вом режиме. С течением времени оно вытес-

няется из области базовой нагрузки более

новым и совершенным оборудованием после-

довательно в полупиковую и даже пиковую

области нагрузок. Наиболее изношенное

неэкономичное оборудование подлежит де-

монтажу.

1.4. Состав теплового хозяйства и технико-

экономические требования к ТЭС

Тепловое хозяйство ТЭС, креме основных

агрегатов и их вспомогательного оборудова-

ния, включает ряд дополнительных производ-

ственных установок и устройств, объединен-

ных с основным оборудованием единым тех-

нологическим процессом.

С турбинной установкой связаны системы

технического водоснабжения, обеспечиваю-

щего подачу охлаждающей воды для конден-

сации отработавшего пара турбин, устрой-

ства для отпуска пара и горячей воды внеш-

I

13

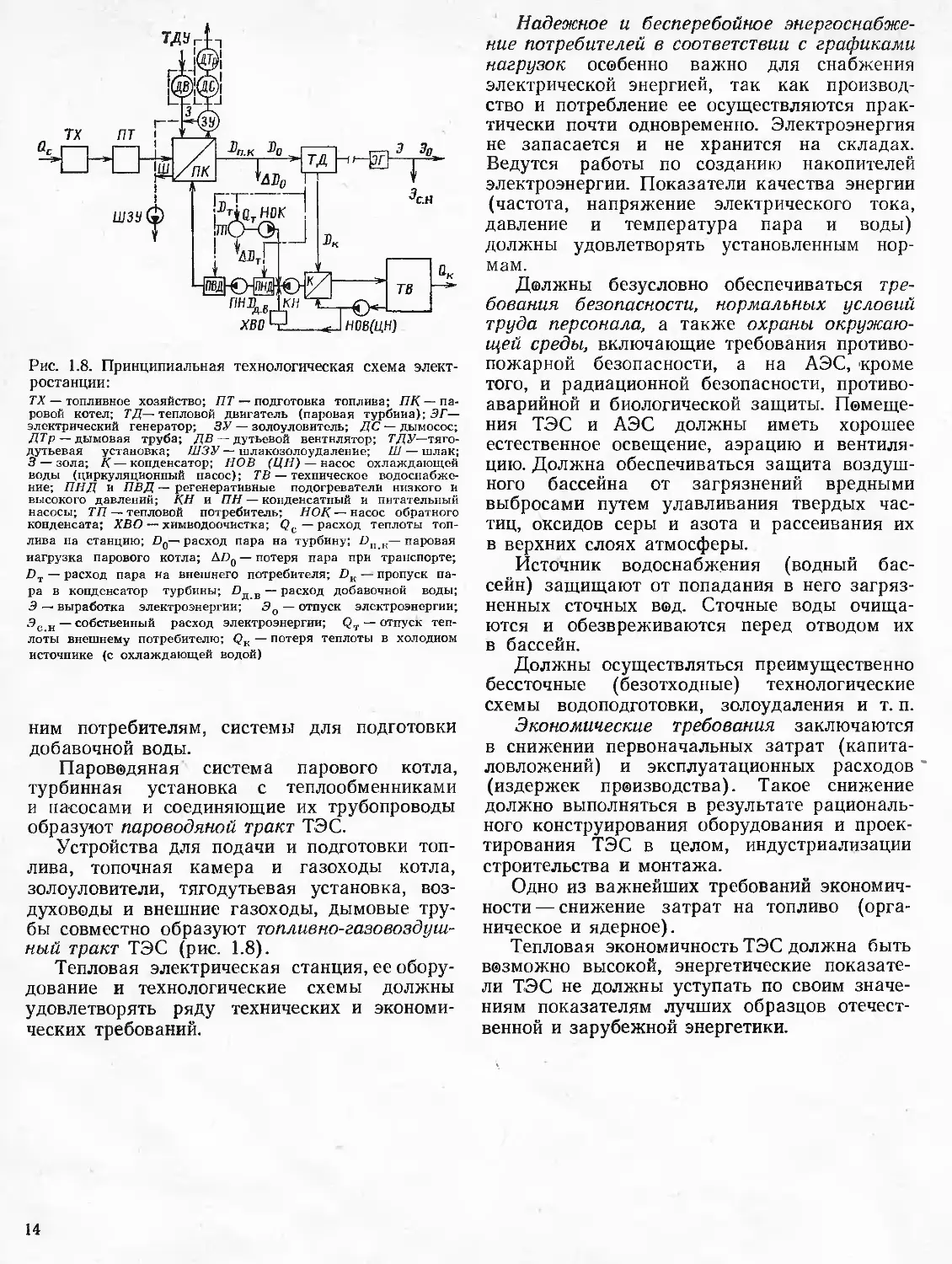

Рис. 1.8. Принципиальная технологическая схема элект-

ростанции:

ТХ — топливное хозяйство; ПТ — подготовка топлива; ПК — па-

ровой котел; ТД—тепловой двигатель (паровая турбина); ЭГ—

электрический генератор; ЗУ — золоуловитель; ДС — дымосос;

ДТр — дымовая труба; ДВ — дутьевой вентилятор; ТДУ— тяго-

дутьевая установка; ШЗУ — шлакозолоудаление; Ш — шлак;

3 — зола; К — конденсатор; НОВ (ЦН) — насос охлаждающей

воды (циркуляционный насос); ТВ — техническое водоснабже-

ние; ПНД и ПВД — регенеративные подогреватели низкого и

высокого давлений; КН и ПН — конденсатный и питательный

насосы; ТП — тепловой потребитель; НОК — насос обратного

конденсата; ХВО — химводоочистка; Qc — расход теплоты топ-

лива на станцию; Dq— расход пара на турбину; — паровая

нагрузка парового котла; — потеря пара при транспорте;

Рт — расход пара на внешнего потребителя; DK — пропуск па-

ра в конденсатор турбины; 2>д#в — расход добавочной воды;

Э — выработка электроэнергии; Эо — отпуск электроэнергии;

Эс н — собственный расход электроэнергии; QT — отпуск теп-

лоты внешнему потребителю; QK — потеря теплоты в холодном

источнике (с охлаждающей водой)

ним потребителям, системы для подготовки

добавочной воды.

Пароводяная система парового котла,

турбинная установка с теплообменниками

и насосами и соединяющие их трубопроводы

образуют пароводяной тракт ТЭС.

Устройства для подачи и подготовки топ-

лива, топочная камера и газоходы котла,

золоуловители, тягодутьевая установка, воз-

духоводы и внешние газоходы, дымовые тру-

бы совместно образуют топливно-газовоздуш-

ный тракт ТЭС (рис. 1.8).

Тепловая электрическая станция,ее обору-

дование и технологические схемы должны

удовлетворять ряду технических и экономи-

ческих требований.

Надежное и бесперебойное энергоснабже-

ние потребителей в соответствии с графиками

нагрузок особенно важно для снабжения

электрической энергией, так как производ-

ство и потребление ее осуществляются прак-

тически почти одновременно. Электроэнергия

не запасается и не хранится на складах.

Ведутся работы по созданию накопителей

электроэнергии. Показатели качества энергии

(частота, напряжение электрического тока,

давление и температура пара и воды)

должны удовлетворять установленным нор-

мам.

Должны безусловно обеспечиваться тре-

бования безопасности, нормальных условий

труда персонала, а также охраны окружаю-

щей среды, включающие требования противо-

пожарной безопасности, а на АЭС, кроме

того, и радиационной безопасности, противо-

аварийной и биологической защиты. Помеще-

ния ТЭС и АЭС должны иметь хорошее

естественное освещение, аэрацию и вентиля-

цию. Должна обеспечиваться защита воздуш-

ного бассейна от загрязнений вредными

выбросами путем улавливания твердых час-

тиц, оксидов серы и азота и рассеивания их

в верхних слоях атмосферы.

Источник водоснабжения (водный бас-

сейн) защищают от попадания в него загряз-

ненных сточных вод. Сточные воды очища-

ются и обезвреживаются перед отводом их

в бассейн.

Должны осуществляться преимущественно

бессточные (безотходные) технологические

схемы водоподготовки, золоудаления и т. п.

Экономические требования заключаются

в снижении первоначальных затрат (капита-

ловложений) и эксплуатационных расходов

(издержек производства). Такое снижение

должно выполняться в результате рациональ-

ного конструирования оборудования и проек-

тирования ТЭС в целом, индустриализации

строительства и монтажа.

Одно из важнейших требований экономич-

ности— снижение затрат на топливо (орга-

ническое и ядерное).

Тепловая экономичность ТЭС должна быть

возможно высокой, энергетические показате-

ли ТЭС не должны уступать по своим значе-

ниям показателям лучших образцов отечест-

венной и зарубежной энергетики.

14

Глава вторая

ЭНЕРГЕТИЧЕСКИЕ ПОКАЗАТЕЛИ КОНДЕНСАЦИОННОЙ

ЭЛЕКТРОСТАНЦИИ

2.1. Основной энергетический показатель

электростанции

Основным показателем энергетической эф-

фективности электростанции является коэф-

фициент полезного действия (КПД) по отпус-

ку электрической энергии, называемый абсо-

лютным электрическим коэффициентом полез-

ного действия электростанции. Он определяет-

ся отношением отпущенной (производственной,

выработанной) электроэнергии к затраченной

энергии (теплоте сожженного топлива).

КПД электростанции по отпуску электро-

энергии называется КПД нетто:

где Э — выработка электроэнергии; Эс.н —

расход электроэнергии на собственные нуж-

ды ТЭС; Эс.н—•Эс.н/Э — доля расхода элек-

троэнергии на собственные нужды, равная в

зависимости от параметров пара и вида топ-

лива 4—6%; iQc — теплота, затраченная в топ-

ливе. Значения Э, Эс.к, Qc относятся к любо-

му промежутку времени и выражены в оди-

наковых электрических или тепловых едини-

цах.

Важным расчетным показателем являет-

ся КПД, определяемый для часового про-

межутка времени:

н 360(Ws(l 5С.Н) п.

<3с =--------------, (^-2)

Ус

где Na — электрическая мощность, кВт; Qc —

теплота сожженного топлива, кДж/ч.

При решении реальных задач энергетиче-

ского хозяйства, при его планировании и в

отчетности используют КПД нетто, в общем

анализе энергетической эффективности элек-

тростанции — КПД брутто, которым опреде-

ляют энергетическую эффективность электро-

станции в первом приближении:

Пс-3/Qc (2.3)

Для часового промежутка времени КПД

брутто

nc=3600^/'Qc, (2.4)

где Qc — в кДж/ч.

КПД брутто определяет эффективность

процесса выработки электроэнергии на элек-

тростанции.

КПД брутто и нетто электростанции свя-

заны между собой отношением

Т]сН=Т)с(1 Эс.н).

Энергетический процесс современной па-

ротурбинной электростанции основан на тер-

модинамическом цикле Ренкина с подводом

и отводом теплоты рабочему телу {воде и

водяному пару) при постоянном давлении.

Термический КПД этого цикла для 1 кг ра-

бочего тела

_ Qo Qk(ho — ^п.н) — (^к.а — Ьк) (2 5)

Qo ^0- ^П.и

где Qo и QK — подвод и отвод теплоты в этом

цикле; йо и hK.a — энтальпия пара перед тур-

биной и после нее при адиабатном расшире-

нии; hK' и йп.н — энтальпии конденсата пара

после турбины и питательной воды после пи-

тательного насоса; принято йп.н=/гп.в, т. е. что

питательная вода после насоса поступает в

паровой котел.

Равенство (2.5) можно записать в виде

__ (ftp—^к.а) — (^и.н — Йк')//д.а <2

(hQ — hK') — (Лп.н—^к') Qo'—Тд.а

Здесь На — располагаемый теплоперепад в

адиабатном процессе работы пара в турби-

не; Нк.а — работа повышения давления воды

в питательном насосе, эквивалентная подо-

греву воды в адиабатном процессе тн.а=

=На.а, Q0'=h0—hK' — расход теплоты на

турбину без учета подогрева воды в пита-

тельном насосе, кДж/кг.

Формулы (2.5) и (2.6) определяют КПД

нетто с учетом работы питательного на-

соса

//н.а=»(Рн—Рв), (2.7)

где v — усредненный удельный объем воды

на входе и выходе, м3/т; рн и рв — давление

воды на выходе из насоса и входе в насос,

МПа.

КПД брутто цикла Ренкина без учета

подогрева воды в питательном насосе

ту' = - йк.а)/(йр - йк'). (2.8)

Qo

Теплоперепад На расходуется на произ-

водство электроэнергии и приводные двига-

тели собственных нужд. Расход энергии на

питательный насос — основная составляющая

общего собственного расхода энергии на элек-

тростанции. Мощность, потребляемая пита-

тельным насосом, зависит непосредственно от

начального давления пара р0 и должна обя-

зательно учитываться при выборе начальных

15

параметров пара на электростанции. Так,

при &=1,1 м3/т и рп—рв=30 МПа тн.а=

=Ян.а=33 кДж/кг.

2.2. Основные составляющие абсолютного

КПД электростанции

Коэффициент полезного действия электро-

станции по производству электроэнергии за-

висит от КПД основных элементов — турбо-

установки и парового котла, а также соеди-

няющих их трубопроводов пара и воды

(рис. 2.1). '

Абсолютный электрический КПД турбо-

установки

^ = 3600Аэ/(?ту, (2.9)

где QTy — расход теплоты на турбоустановку,

Кдж/ч.

КПД парового котла

Т)п.к == Qii-k/Qc,

где (?п.к — тепловая нагрузка парового котла,

кДж/ч.

КПД транспорта теплоты (трубопрово-

дов) определяется выражением

Т] тр^^Сту/'Сп.к.

Используя последние соотношения, полу-

чаем следующее выражение для теплоты сож-

женного топлива:

Qc—Q?y/ (т]тр11п.к) -

Подставляя выражение для Qc в (2.4),

получаем

3600М,

~ ^тр^п.к»

ЧГту

ИЛИ

Чс = ТЗ?уТМп.к- (2.10)

Общий баланс теплоты конденсационной

электростанции (энергоблока) выражается

следующим образом.

Рис. 2.1. Тепловая схема

простейшей конденсаци-

онной электростанции:

ПК — паровой котел; ПЕ —

пароперегреватель; Т — тур-

бина; Г — электрический ге-

нератор; К— конденсатор;

КН — конденсатный насос;

ПН — питательный насос

Расход теплоты пара на турбоустановку

Qту=3600 (Аэ-]-Аг-]-Ам) ~ЬФк=3600А/-4-фк-

Здесь Аг и NM — потери мощности в элек-

трическом генераторе и механические поте-

ри турбины; Ni и Na — внутренняя и электри-

ческая мощности турбоагрегата; QK — потери

теплоты с охлаждающей водой конденсатора

турбины.

Тепловая нагрузка парового котла

QlI.K—=,Сту4-Стр,

где Q-rp — потери теплоты в окружающую

среду при транспорте пара и воды трубо-

проводами между паровым котлом и турби-

ной.

Теплота топлива Qc расходуется в паро-

вом котле на теплоту получаемого пара Qn.K

и покрытие потерь теплоты в котле:

Сс=а.к+<?:°:.

Таким образом, КПД электростанции

(энергоблока) г]с зависит непосредственно от

КПД турбоустановки, парового котла и тру-

бопроводов. Наибольшее влияние на КПД

электростанции оказывает КПД турбоуста-

новки, учитывающий основную потерю теп-

лоты в цикле производства электроэнергии —

потерю в холодном источнике QK, достигаю-

щую 45—50% затрачиваемой теплоты. Ос-

тальные потери теплоты на электростанции

значительно меньше (Q110* = 6-=-12°/0, QTp =

=1-2%).

КПД электростанции определяется в ос-

новном значениями КПД турбоустановки

т]ату и парового котла т]п.к.

Электрическая мощность турбоагрегата

Аэ получается как результат преобразования

энергии пара в ряде последовательнных эта-

пов в соответствующих элементах оборудо-

вания. Эти этапы характеризуются своей

мощностью и своим КПД. Электрическая

мощность N3 связана с механической эффек-

тивной мощностью на муфте между турбиной

и генератором Ne соотношением Аег)г=

= Ае—Аг.

Электрический КПД генератора т)г учи-

тывает потери мощности генератора Аг. Эф-

фективная мощность турбины связана с ее

внутренней мощностью Np.

Ne=N л| M—Ni—NK,

где т)м — механический КПД турбины, учи-

тывающий потери трения в опорных и упор-

ных подшипниках, расход энергии в систе-

мах регулирования и смазки турбины Ам.

Внутренняя мощность турбины А,- связа-

на с располагаемой мощностью свежего па-

16

Рис. 2.2. Процесс ра-

боты пара в конден-

сационной турбине в

h, S-диаграмме:

а — идеальный; б — дей-

ствительный

ра, подводимого к турбине, Na:

Ni=N aT)oi,

где т]О( — внутренний относительный КПД

турбины.

Последнее соотношение для 1 кг пара при-

нимает вид

Н i,

где Hi — действительный теплоперепад пара

в турбине (рис. 2.2).

Внутренний относительный КПД тур-

бины

Т)О1 = Т)дрТ] о/.

Здесь т)др=7/а,/7/а — коэффициент дроссели-

рования пара в стопорных и регулирующих

клапанах турбины; при номинальной нагруз-

ке турбины теплоперепад пара после дроссе-

лирования На и т]Др определяются из усло-

вия //о«0,95ро, где р0 и р'о — давление пара

перед клапанами и после них; т^ы—НДН'ь—

внутренний относительный КПД проточной

части турбины с учетом потерь с выходной

скоростью пара последней ступени.

Из предыдущих соотношений следует:

Л/’э= А’ а'Цо<1']мТ]г.

Коэффициент полезного действия

Т]ое—КД Nа--

называют относительным эффективным КПД

турбины.

Коэффициент полезного действия

Т]оэ=А^э/Ага=ПогПмЛг

носит название относительного электрическо-

го КПД турбоагрегата.

Таким образом, абсолютный электриче-

ский КПД турбоустановки выражается про-

изведением

я 360(W, 3G0(Wa

71Ту '“л = г> Чо/'Чм'Чг»

Чту Чту

ИЛИ

= Мо/М- (2-U)

Здесь щ^ТД/фо^ЗбООТУа/Фту — термический

КПД брутто турбоустановки (КПД идеаль-

ного цикла водяного пара).

Значение КПД igay определяется в основ-

ном значением термического КПД исходного

термодинамического цикла (рис. 2.3). Зна-

чения тр удается повысить, применяя высо-

кие начальные параметры пара и регенера-

тивный подогрев конденсата турбины (гл. 4

и 5).

Коэффициенты полезного действия т]аТу

и гр — абсолютные, они характеризуют ис-

пользование теплоты при преобразовании ее

в работу в цикле и учитывают потерю тепло-

ты в холодном источнике (в конденсаторе

турбины); КПД T]oi, Т)ое, Т]оэ, Т)м И Т]г, как и

Лп.к и т)Тр, — относительные-, они характеризу-

ют степень технического совершенства соот-

ветствующего элемента оборудования элект-

ростанции.

Используя (2.10) и (2.11), получаем раз-

вернутое выражение (структуру) КПД элек-

тростанции по производству электроэнергии

в зависимости от термического КПД цикла и

относительных КПД элементов оборудова-

ния:

Т)с=Т)«11о<Т]м11г,ЛтрТ)п.к. (2.12)

Это выражение позволяет оценить влияние

основных факторов на величину т)с. Прини-

Рис. 2.3. Цикл водя-

ного пара в Т, S-PM&-

грамме:

а — идеальный; б — дей-

ствительный

2—6042

17

мая r]f=0,55; r)Oi=0,85; т}м=0,99; т)г=0,985;

т]тр=0,99; г]п.к=0,90, получаем т]с=0,406.

Выше приведены численные значения от-

носительных КПД для полной (номинальной)

или экономичной мощности электростанции.

При неполных, частичных нагрузках значе-

ния КПД уменьшаются (см. гл. 10).

При осуществлении технологического про-

цесса преобразования энергии внутри элек-

тростанции (подготовка топлива, подача ко-

тельного воздуха, отвод дымовых газов кот-

лов, подача питательной воды, конденсата и

охлаждающей воды конденсаторов и др.),

расходуется часть выработанной энергии эс.н

в размере 4—6% (эс.н— доля собственного

расхода электроэнергии, или около 1,5—2,5%

затрачиваемой теплоты топлива). Если при-

нять эс.н=0,05, то

т]с.н=т]с (1—эс.н) = 0,406 (1 —0,05) = 0,386.

2.3. Расходы пара, теплоты и топлива

Расход пара Do, кг/ч, на конденсацион-

ную турбину мощностью Яэ, кВт, определяется

из выражения

D _ 360(W3

(2.13)

где Нв — адиабатный (изоэнтропный) тепло-

перепад пара в турбине, кДж/кг; г]0/, т)м —

внутренний относительный и механический

КПД турбины; т]г — КПД электрического ге-

нератора.

Выражение для Do удобно представить в

виде

Рис. 2.4. Принципиальная тепловая схема простейшей

конденсационной электростанции с промежуточным пере-

гревом пара:

ПП — промежуточный перегреватель пара; ?п — теплота про-

межуточного перегрева

Рис. 2.5. Процессы работы пара в конденсационной тур-

бине с промежуточным перегревом пара и без него в

h, S-диаграмме

36001Уэ

D РЪЛ

(2-14)

Паротурбинные энергоблоки мощностью

150 МВт и выше в Советском Союзе выпол-

няют с промежуточным газовым перегревом

пара; температуры свежего пара и промежу-

точного перегрева обычно равны: /0=/п.п.

Промежуточный перегрев пара применяется

на паротурбинных электростанциях с целью

повышения их КПД, а также для ограниче-

ния конечной влажности пара в турбине при

высоком его начальном давлении, когда по-

вышение начальной температуры ограничено

по технологическим или экономическим при-

чинам. При газовом перегреве пар, прорабо-

тавший в ряде ступеней (обычно в части вы-

сокого давления — ЧВД) турбины, отводится

в промежуточный перегреватель, использую-

щий в паровом котле теплоту топлива (га-

зов); после промежуточного перегрева пар

возвращается к следующим ступеням (ча-

сти среднего давления — ЧСД) турбины.

На рис. 2.4 показана простейшая схема

энергоблока с газовым промежуточным пере-

гревом, на рис. 2.5 — соответствующий про-

цесс работы пара в турбине. В этом случае

общий теплоперепад пара в турбине состав-

ляется из теплоперепада части высокого дав-

ления до промежуточного перегрева Н?-1' —

—Hi' и части низкого давления турбины

Н^^=Н" после промежуточного перегрева.

Потеря давления в системе промежуточ-

ного перегрева (промежуточный перегрева-

тель и паропроводы) составляет Арп.п =

= (0,10-^—0,15) р'п.п и р 'п.т1^=р п.п-г-АРп.п, где

Р'п.п и р"п.п — давление пара до и после про-

межуточного перегрева (рис. 2.5).

Выражение для расхода пара на турбину

принимает вид

л = ---------3600-^-------- (2.15)

(^•Ч;-я + ^анЧ;д)адг’

или

D _ 360(Ws

° ~ (Я^ Д + //г«'Л)-Мг •

(2.16)

18

Турбины с промежуточным перегревом па-

ра выполняют обычно из частей высокого,

среднего и низкого (ЧНД) давления. Дейст-

вительный теплоперепад пара

(2-17)

Hi = Нк1 = HTR + Я?д + /£?я = HBaV +

а 'о/ 1 a 'ol

Здесь индекс «к» относится к сквозному кон-

денсационному потоку пара в турбине, индекс

«с. д» — к ЧСД турбины.

Важным показателем эффективности ра-

боты пара в турбине и ее технического со-

вершенства является удельный расход пара

на турбину, кг/(кВт-ч):

_ Ро______3600

N3~ ЪНщгьл ’

где S обозначает суммирование теплопере-

падов в частях (цилиндрах) турбины.

Для современных турбоагрегатов с пара-

метрами свежего пара 24МПа, 540 °C d0^

=«3 кг/(кВт-ч) [точнее 3,1—3,2 кг/(кВт-ч)],

что позволяет приближенно оценить расход

пара на турбину по значению ее мощности

Na. Для энергоблока 300 МВт получим со-

ответственно £>0=930-5-960 т/ч, для энерго-

блока 800 МВт £>о = 2500-5-2600 т/ч.

Значение d0 зависит прежде всего от об-

щего теплоперепада

от значений т]о/, т)м

турбоагрегатов эти

ющие значения:

пара в турбине, а также

и т)г. Для современных

величины имеют следу-

ЧогД чо?Д Чо£Д ’’м ’г НГ кДж>кг кг/(кВт ч)

0,82 0,90 0,84 0,99 0,985 1300 3,2

0,84 0,92 0,86 0,992 0,99 1350 3,1

Общий энергетический баланс конденсаци-

онной турбоустановки без учета внешних по-

терь теплоты характеризуется выражением

QTy=3600M+QK, (2.18)

где QTy и QK относятся к часовому периоду.

Часовой расход теплоты на турбоустанов-

ку с промежуточным перегревом пара

QTy = £>o (£о—/>п.в) 4~£>п.п (Л^п.п—£Zn.n) .

(2.19)

Здесь h0 и £п.в — энтальпии пара перед тур-

биной и питательной воды на выходе из тур-

боустановки (в рассматриваемом простейшем

случае Лп.в=йп.н); />п.п— пропуск пара через

промежуточный перегреватель; /?"п.п и /г'п.п—

энтальпии пара после и до промежуточного

перегрева, кДж/кг.

Для турбин небольшой мощности

(100 МВт и меньше) без промежуточного

перегрева пара

>QTy:=£)0 (£0—Ап.в). (2.20)

2*

Полноценным показателем энергетической

эффективности турбоустановки является

удельный расход теплоты, кДж/(кВт-ч):

<7ту = Х="м

или

^ту—do (ho—Ап.в-[-<7п.п). (2.21)

Здесь ^п.п—А"п.п—£'п.п — теплота, сообщае-

мая пару при промежуточном перегреве

(принято £>п.п=£>о).

При паротурбинном приводе питательных

рабочих насосов (энергоблоки 300 МВт и

большей мощности) удельный расход тепло-

ты на турбоустановку брутто определяют

с учетом эффективной мощности приводной

турбины Метп из выражения

?ту=С?ту/(^э+^еТП); (2.22)

Эффективная мощность приводной тур-

бины

^ет.п==ртп//;т.пТ)мТ.п/з600 (2.23)

Здесь расход пара, кг/ч, на приводную тур-

бину

£>т.пД/Т11Г)мтп=£>п.нДн.а/’Цн, (2.24)

где — действительный теплоперепад па-

ра в приводной турбине; т)мтп — ее механиче-

ский КПД; £>п.н — расход питательной воды

через питательный насос; цн — КПД насоса,

выражаемый произведением

Г]н — Г)н/Т)н.м,

где т)Н1- — внутренний (гидравлический) КПД

насоса; т]н.м — механический КПД насоса.

Подогрев воды в насосе

Тп.н—Дн.э/Лн!—Тн.а/Пн»’- (2.25)

Эти КПД имеют значения т]Н^0,85; г]нг^

«0,90; т)н.м«0,95. При значениях V— 1,1 м3/т,

(Рн—£в)=30 МПа -Гн.а=Нн.а=33 кДж/кг и

Тпн=33/0,9=37 кДж/кг. Следовательно, не-

обратимость сжатия в насосе повышает эн-

тальпию воды в питательном насосе для ре-

ального цикла по сравнению с идеальным

циклом тех же параметров.

Любая из величин дту или может

рассматриваться как энергетический показа-

тель конденсационной турбоустановки, так

как они связаны между собой. Действительно,

удельный расход теплоты на турбоустановку,

кДж/(кВт-ч), равен:

- х-=3600

<2тУ _збоо

ЗбООМ, — '

'ту

(2.26)

19

Величины q^ и связаны обратной зависи-

мостью:

= 3600/</ту. (2.27)

Если т}|у = 0,48, то <7ту = 7500 кДж/(кВт-ч).

В качестве гарантии тепловой экономич-

ности турбоустановки заводы-изготовители

турбин обычно указывают показатель </ту.

Если QTy измерять в тех же единицах, что и

Л/э, то показатели </Ту и т)ту — величины об-

ратные:

(2.27а)

Удельный расход теплоты на станции

(в топливе) с учетом КПД транспорта теп-

лоты и парового котла определяется форму-

лой

9с=^Сс/Л^э==?ту/ (г]трТ)п.к)

=3600/т)

(2.28)

Значение г)П.к определяется соотношением

/=б

Чп.к = (2п.кЛ2с= 1-0,01 £ <7/,

/=2

где Qn. к = Вп.к (йпе — Лп.в + 9п-«); Qc = BQHP,

здесь Dn,к = Do; — энтальпия пара на вы-

ходе из котла (перегревателя); q™ = h™—

—/in”nK—теплота промежуточного перегрева при

параметрах этого пара на котле; В — расход

топлива; QHP —теплота сгорания топлива; эн-

тальпии пара /г°"пК и Лп'.п определяются соот-

ветственно значениями температуры и давления

пара до и после промежуточного перегрева па-

ра в паровом котле; при этом (рис. 2.5)

qi — потери теплоты в котле, %; </2=4-^-6 % —

потеря с физической теплотой уходящих га-

зов; <7з+<74= 1-^-3%—соответственно потери

от химической и механической неполноты

сгорания топлива; </5=0,12-5-0,5%— потеря

теплоты рассеянием в окружающую среду;

</6^0,5% — потеря с физической теплотой

жидких шлаков (при удалении шлака в жид-

*

ком состоянии). Сумма потерь У qj для

7=2

крупных энергоблоков равна 6—10%, чему со-

ответствует КПД парового котла 94—90%.

Значение КПД транспорта теплоты (тру-

бопроводов) т)тр определяется из соотноше-

ний

Qiy до(^о \г.в 4- 9n.ii) .„ пп\

ИЛИ

~ -X. ^П.В 4~9n.lt

<тр ~ .

^пе ^п.в -}- t/JJ.K

Значение т]тр по (2.29а) без учета потерь

свежего пара и воды при их транспорте опре-

деляется различием параметров пара и воды

у турбины и у котла. При этом нужно иметь

в виду, что давление пара у парового котла

на 1 —1,5 МПа выше, чем у турбины, а тем-

пература пара на выходе из парового котла

приблизительно на 5 °C выше, чем перед

турбиной; температура и энтальпия питатель-

ной воды на выходе из турбоустановки и на

входе в паровой котел практически одинако-

вы: /in. в = ^П.В'

Для сопоставимости тепловой экономич-

ности электростанций с различными видами

топлива в СССР принято определять удель-

ные расходы условного топлива с теплотой

сгорания 29 308 кДж/кг (7000 ккал/кг).

В этом случае удельный расход условного

топлива, кг/(кВт-ч),

Ву _ 3600 _0,1228^ 0,123

Ьу = ~N~~ 29308т;о “ т)с

Это соотношение вытекает из общего энерге-

тического баланса электростанции и опреде-

ляет ее КПД по производству электроэнер-

гии:

В<2нрт]с=3600Мэ; (2.30)

t]c=3600AV(BQhp). (2.31)

Удельный расход условного топлива на

производство электроэнергии, г/(кВт-ч):

Ьу^123/т]с.

(2.32)

Если r)c=fe0,40, то Ьун=307 г/(кВт-ч).

В СССР в 1980 г. Ьун составляло 328, а

в 1985 г. &у=326,2 г/(кВт-ч).

Удельный расход условного топлива —

полноправный показатель энергетической эф-

фективности конденсационной электростанции

и наравне с ее КПД удобен для определения

расхода топлива:

для часового периода, кг/ч,

Ву—byNg",

для любого промежутка времени, кг,

ВУ=ЬУЭ.

Так, для энергоблока мощностью

1 млн. кВт при Ьу=320 г/(кВт-ч) Ву =

= 320- IO-6 -106=320 т/ч.

Снижение удельного расхода условного

топлива на 1 г/(кВт-ч) в масштабе народ-

ного хозяйства нашей страны дает годовую

экономию условного топлива до 1,5 млн. т.

20

Средний удельный расход условного топ-

лива на электростанциях капиталистических

стран с развитой энергетикой изменяется в

последние годы в диапазоне от 318 до

385 г/(кВт-ч), в том числе в США 370—360,

в ФРГ 340—330, в Англии — от 385 до 360,

во Франции — 330, в Японии 318—

320 г/(кВт-ч).

Приведенные ниже данные характеризуют

изменение удельного расхода условного топ-

лива в СССР по годам:

Годы........................ 1913 1930 1940 1950

Ьу, г/(кВт-ч)............... 1110 870 645 590

Продолжение

Годы........................ 1960 1970 1980 1985

Ьу, г/(кВт-ч)................ 470 366 328 326,2

2.4. Энергетические показатели

конденсационной атомной электростанции

Основным показателем энергетической эф-

фективности атомной электростанции (АЭС)

и ее элементов является КПД или удель-

ный расход теплоты. На рис. 2.6 приведены

тепловая схема простейшей АЭС и цикл Рен-

кина такой установки. Для одноконтурной

АЭС КПД брутто в часовом промежутке вре-

мени определяется из выражения

т)с=3600Мэ/(2р, (2.33)

а его значение нетто соответственно

Т)сн=3600Аэ (1 —Эс.н) /Qp=

=т)с(1-Эс.н), (2.34)

где Qp — тепловая мощность реактора,

кДж/ч.

Доля собственного расхода электроэнер-

гии на АЭС составляет Эс.н=0,06-4-0,07.

Потери теплоты в реакторной установке,

включающей ядерный реактор и обслужива-

ющее его оборудование, состоят в основном

из потерь на продувку реактора, на охлаж-

дение систем защиты реактора и на рассеи-

вание теплоты и оцениваются КПД реактор-

ной установки

t)p=Qhji/Qp- (2.35)

Здесь QH.n — тепловая нагрузка реактора по

пару.

Абсолютный электрический КПД турбоус-

тановки и КПД транспорта теплоты (трубо-

проводов) можно определить по выраже-

ниям:

= 3600ВДту; (2.36)

т)тр== Сту/Фн.п. (2.36а)

Используя последние соотношения, полу-

чаем:

3600Л'3_3600Л'э <2ту (2И.П

120 ~ Qp ~ QTy Qb.h Qp ’

т. е.

Т1с=11?№р- (2-37)

Ввиду преимущественного использования

на современных АЭС сухого насыщенного па-

ра средних параметров (6—8 МПа) КПД

атомной электростанции в еще большей ме-

ре, чем КЭС, зависит от абсолютного элек-

трического КПД турбоустановки. Для турбин

на насыщенном паре указанных параметров

имеем т]®у=0,34—0,35. Принимая г)р=0,99,

г)тр=0,995, получаем т)с=0,33-5-0,34.

Для двухконтурной АЭС, содержащей в

качестве дополнительного элемента пароге-

нератор насыщенного или слабо перегретого

пара, выражение для КПД брутто электро-

станции имеет вид (рис. 2.7)

Tie = 36OOM3/QP = ^"тг^тзр, (2.38)

где T)p=Q//Qp — КПД реакторной установ-

ки; Tljp^ Qi'/Qi — КПД трубопроводов пер-

вого контура; Цпг—QH.n/Q; — КПД парогене-

ратора АЭС; чЦ — QTy/QH.n — КПД трубо-

проводов второго контура.

Количество теплоты Qi, передаваемое с

водой, нагреваемой в реакторе, и Q/, посту-

Рис. 2.6. Тепловая схема простейшей одноконтурной

атомной электростанции с турбоустановкой на насы-

щенном водяном паре (а) и цикл Ренкина для такой

установки (б):

ЯР — ядерный реактор; <Зр — тепловая мощность реактора

Рис. 2.7. Тепловая схема простейшей двухкоитурной

атомной электростанции с турбоустановкой на насы-

щенном водяном паре:

ГЦН — главный циркуляционный насос

21

пающее с водой в парогенератор АЭС, опре-

деляют потери на транспорт теплоты в кон-

туре I, которые оцениваются в размере 0,5—

1,0%. Потери теплоты в парогенераторе АЭС

обусловлены продувкой (1 —1,5%) и тепло-

обменом с окружающей средой (0,1—0,2%).

Приняв ijp = 0,99; — 0,995; = 0,98;

Tjii = 0,99; ij®y = 0,34, получим

лс= (0,34 • 0,99• 0,98) • 0,995 • 0,99=0,325.

Для характеристики тепловой экономич-

ности атомной электростанции, как и для

КЭС, определяют удельный расход теплоты,

кДж/(кВт-ч):

на турбоустановку

Qtv Dn

<7Ty = = мГ {/г° “ Лп-в) = d° (/г° ~ Л"-в); (2’39)

можно также записать это выражение, ис-

пользуя величину цату:

<7ту = 3600/TJay;

на атомную электростанцию

<7c=Qp/A8=3600/t]c. (2.40)

Если принять 1?|у=0,34 и rjc=0,325, по-

лучим <7ту=Ю6ОО кДж/(кВт-ч) и qc =

= 11 100 кДж/(кВт-ч).

Потребление ядерного топлива в реакто-

рах АЭС имеет свою специфику, которую

следует учитывать при расчете расхода топ-

лива на АЭС. Можно использовать удельный

расход выгоревшего ядерного топлива,

г/ (МВт-ч):

ь _ 3600-10? 3600-10? 0-054

Я'Т <2я.Л 6,8-1014 7)0 ’ * • >

где <2я.т=6,8-1010 кДж/кг — теплота, выделя-

ющаяся при полном делении 1 кг ядерного

топлива с учетом образования неделящихся

изотопов.

Большое значение имеет определение го-

довой потребности реактора в обогащенном

ядерном топливе, т/год:

(2-42)

Здесь Qp — тепловая мощность реактора,

МВт; А — средняя удельная энерговыработ-

ка (глубина выгорания) обогащенного ядер-

ного топлива, МВт-сут/т. Для различных ти-

пов реакторов можно принимать Д=28Х

ХЮ3 (ВВЭР-440); Д=40-103 (ВВЭР-1000);

Д= 100-103 (натриевые реакторы на быстрых

нейтронах); Туст — число часов использова-

ния установленной мощности АЭС (Туст =

=64-7 тыс. ч/год).

Глава третья

ЭНЕРГЕТИЧЕСКИЕ ПОКАЗАТЕЛИ ТЕПЛОЭЛЕКТРОЦЕНТРАЛЕЙ

3.1. Расходы теплоты и коэффициенты

полезного действия теплоэлектроцентрали

Теплоэлектроцентрали отпускают потре-

бителям электрическую энергию и теплоту с

паром, отработавшим в турбине. В Совет-

ском Союзе принято распределять расходы

теплоты и топлива между этими двумя вида-

ми энергии:

Qc=Qe3+QcT',

Qry = Оту + Qty

(3.1)

(3.1а)

Индексы «с» и «ту» относятся к станции

и турбоустановке, «э» — к электрической энер-

гии, «т» — к теплоте.

Различают два вида КПД ТЭЦ:

1) по производству (и отпуску) электри-

ческой энергии:

Псэ=3600Аэ/(?сэ; (3.2)

= ЗбООВД^; (3.2а)

2) по производству и отпуску теплоты:

t]ct=Qt7Qct; (3.3)

< = Ъ = 0т°/0тту, (З-За)

где QT =QT — затрата теплоты на внешнего

ту

потребителя; QT° — отпуск теплоты потреби-

телю; т)т — КПД отпуска теплоты турбинной

установкой, учитывающий потери теплоты

при отпуске ее (в сетевых подогревателях,

паропроводах и т. д.); т)т=0,98-«-0,99.

Общий расход теплоты на турбоустанов-

ку QTy составляется из теплового эквивален-

та внутренней мощности турбины 36ООА%

расхода теплоты на внешнего потребителя QT

и потери теплоты в конденсаторе турбины

Ок- Общее уравнение теплового баланса теп-

лофикационной турбоустановки имеет вид

QTy=3600M+QT+QK. (3.4)

В Советском Союзе принят физический

метод распределения расхода теплоты между

22

электрической и тепловой энергией. На теп-

лового потребителя относят действительное

количество теплоты, затрачиваемой на него,

а на электрическую энергию — остальное ко-

личество теплоты:

Q*y = (3-5)

= QTy -QT = 360(Wt- + QK. (3.5a)

. Для ТЭЦ в целом с учетом КПД парово-

го котла г)п.к и КПД транспорта теплоты т)Тр

получим:

= ^тр'Чп.к; (3-6)

Т)сТ==Т]тТ]трТ]п.к. (З.бй)

Значение т)сэ в основном определяется зна-

чением т^у, значение г)ст — значением т)П.к.

Выработка электроэнергии с использова-

нием отработавшей теплоты существенно по-

вышает КПД по производству электроэнер-

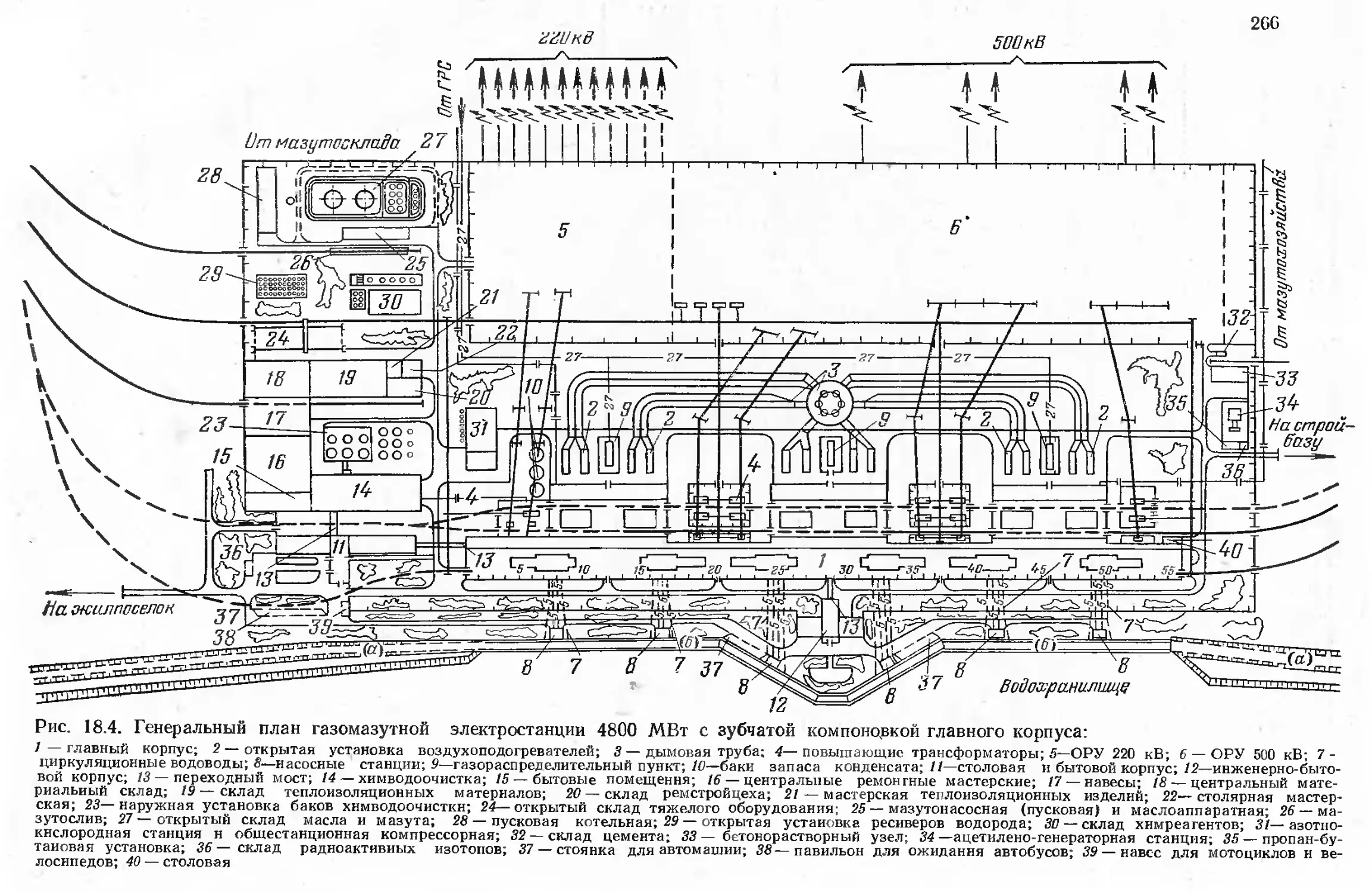

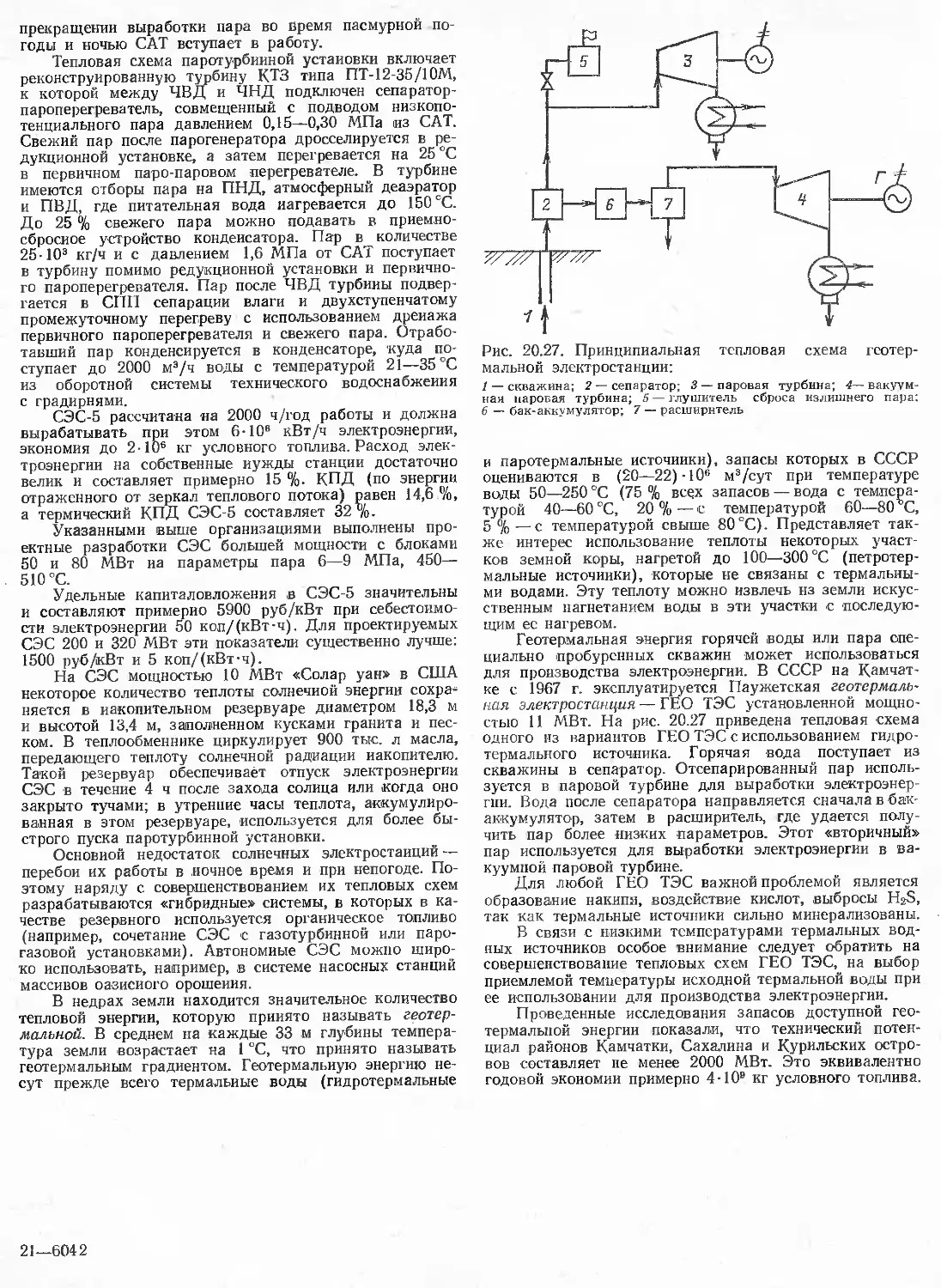

гии на ТЭЦ по сравнению с КЭС и обуслов-