Text

СПРАВОЧНИК

по физико-

техническим

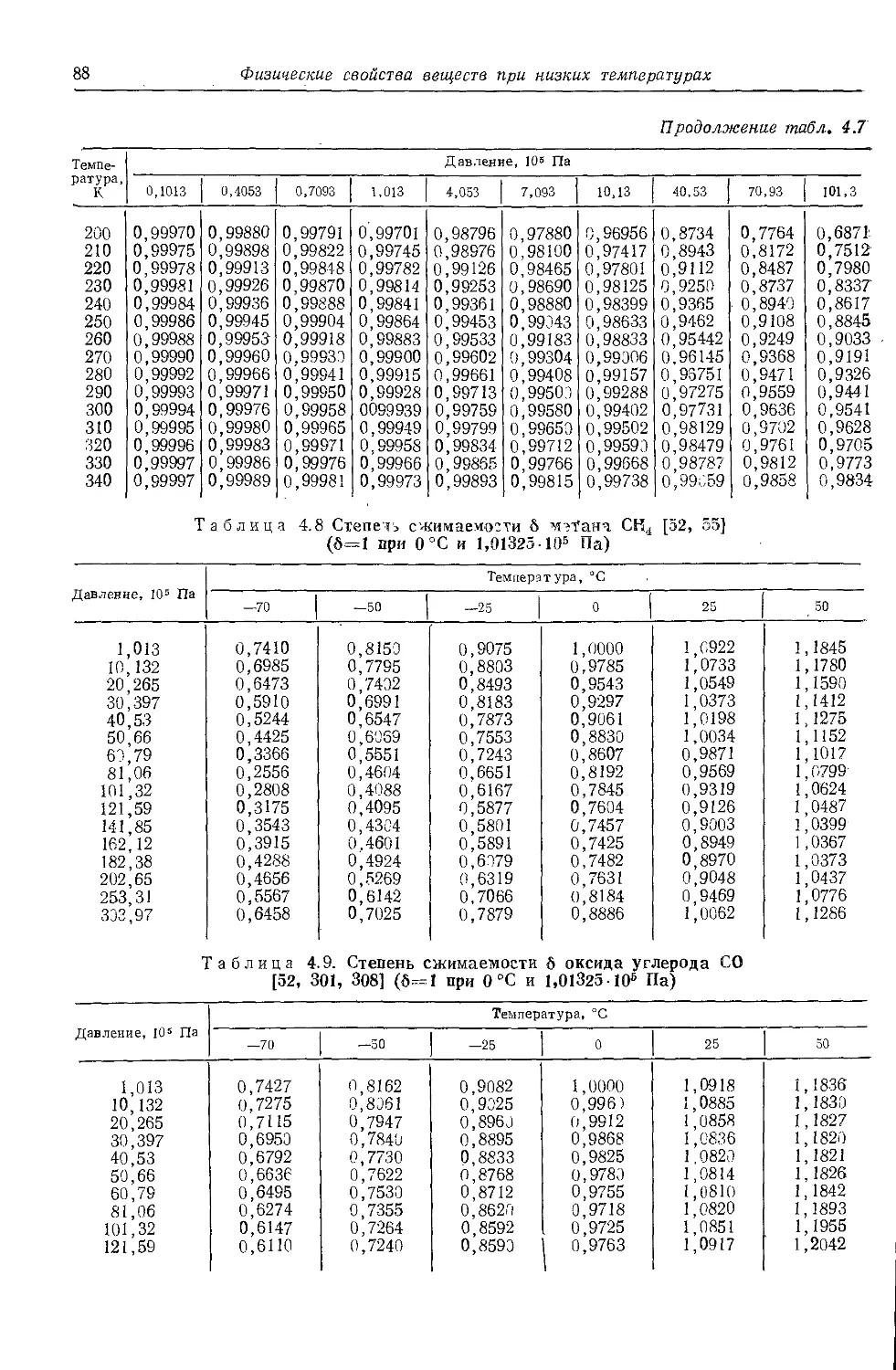

основам криогеники

Под ред. проф. М. П. МАЛКОВА

ИЗДАНИЕ ТРЕТЬЕ, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

МОСКВА ЭНЕРГОАТОМИЗДАТ 1985

86^{О

ЖООТЕО

Меск. Эдаргетич. йн-я

и J.

f Z’ / - ' , '

ББК 31.392

C 74 '

УДК 621.59;53.6.48 (035.5)

Рецензент В. M. Бродянский

Авторы: М. П. Малков, И. Б. Данилов, А. Г. Зельдович,

А. Б. Фрадков

Справочник по физико-техническим основа»

С74 криогеники/ М. П. Малков, И. Б. Данилов,..

А. Г. Зельдович, А. Б. Фрадков; Под ред..

М. П. Малкова. — 3-е изд., перераб. и доп.—М.:

Энергоатомиздат, 1985.—432 с., ил.

В пер.: 2 р. 90 к. 5500 экз.

Приведены основные физико-химические константы н термоди-

намические соотношения, необходимые для расчета и проектирования

криогенных установок, а также для научно-исследовательских работ

в области низких температур. Рассмотрены типовые схемы криоген-

ных ожижителей, рефрижераторов н установок разделения газовых

смесей. Дана теория процессов. Предыдущее издание вышло в свет

в 1973 г.

Для научных работников н инженеров, специализирующихся в*

области криогенной техники и физики низких температур.

2303050000-373 ББК 31.392

С 051(01)-85 187-85 6П2.28

© Энергия, 1973

© Энергоатомиздат, 1985, с изменениями’

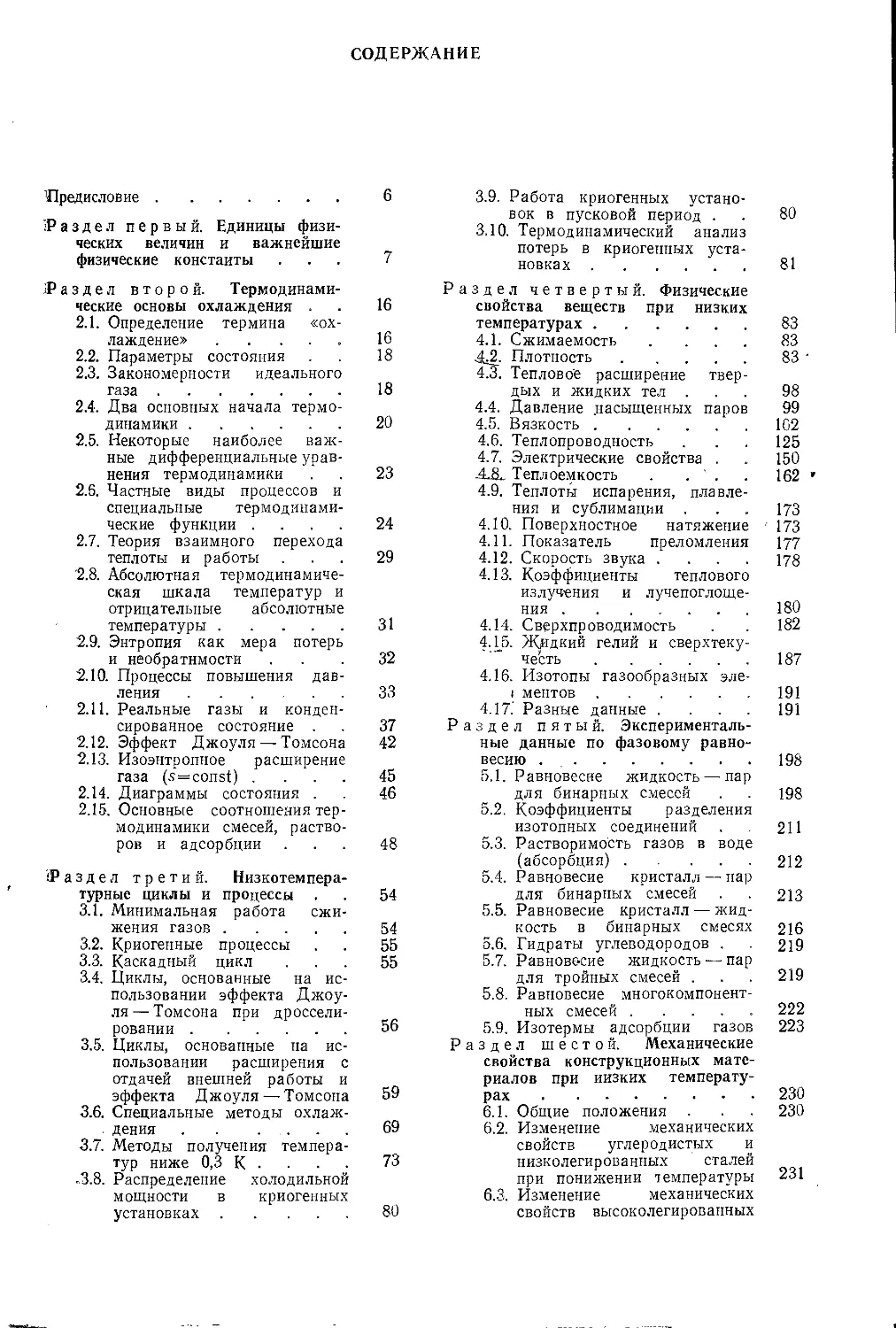

СОДЕРЖАНИЕ

Предисловие......................... 6

Раздел первый. Единицы физи-

ческих величин и важнейшие

физические константы ... 7

Раздел второй. Термодинами-

ческие основы охлаждения . . 16

2.1. Определение термина «ох-

лаждение» ...................16

2.2. Параметры состояния . . 18

2.3. Закономерности идеального

газа............................18

2.4. Два основных начала термо-

динамики .......................20

2.5. Некоторые наиболее важ-

ные дифференциальные урав-

нения термодинамики . . 23

2.6. Частные виды процессов и

специальные термодинами-

ческие функции .... 24

2.7. Теория взаимного перехода

теплоты и работы ... 29

2.8. Абсолютная термодинамиче-

ская шкала температур и

отрицательные абсолютные

температуры.....................31

2.9. Энтропия как мера потерь

и необратимости ... 32

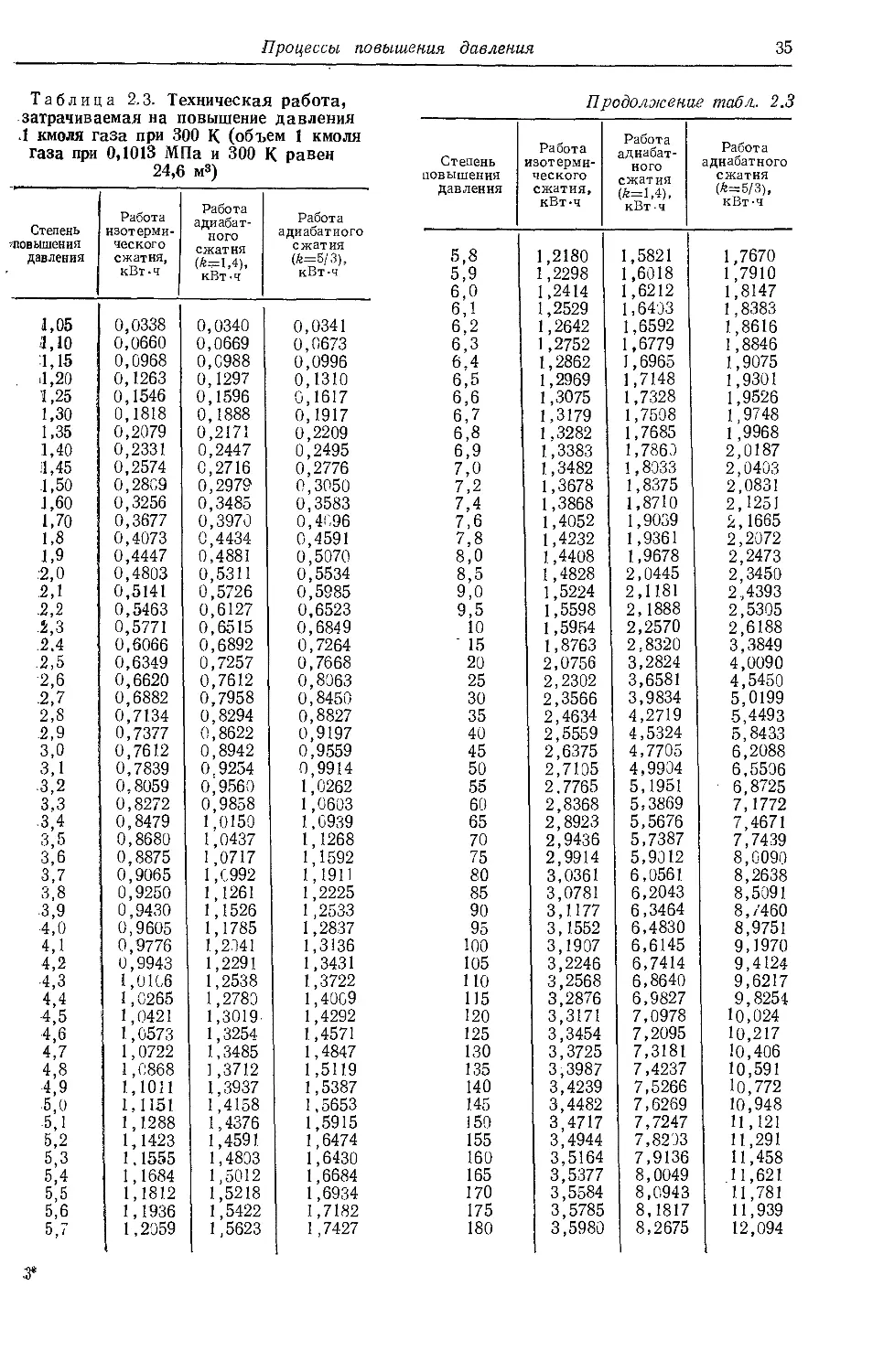

2.10. Процессы повышения дав-

ления ..........................33

2.11. Реальные газы и конден-

сированное состояние . . 37

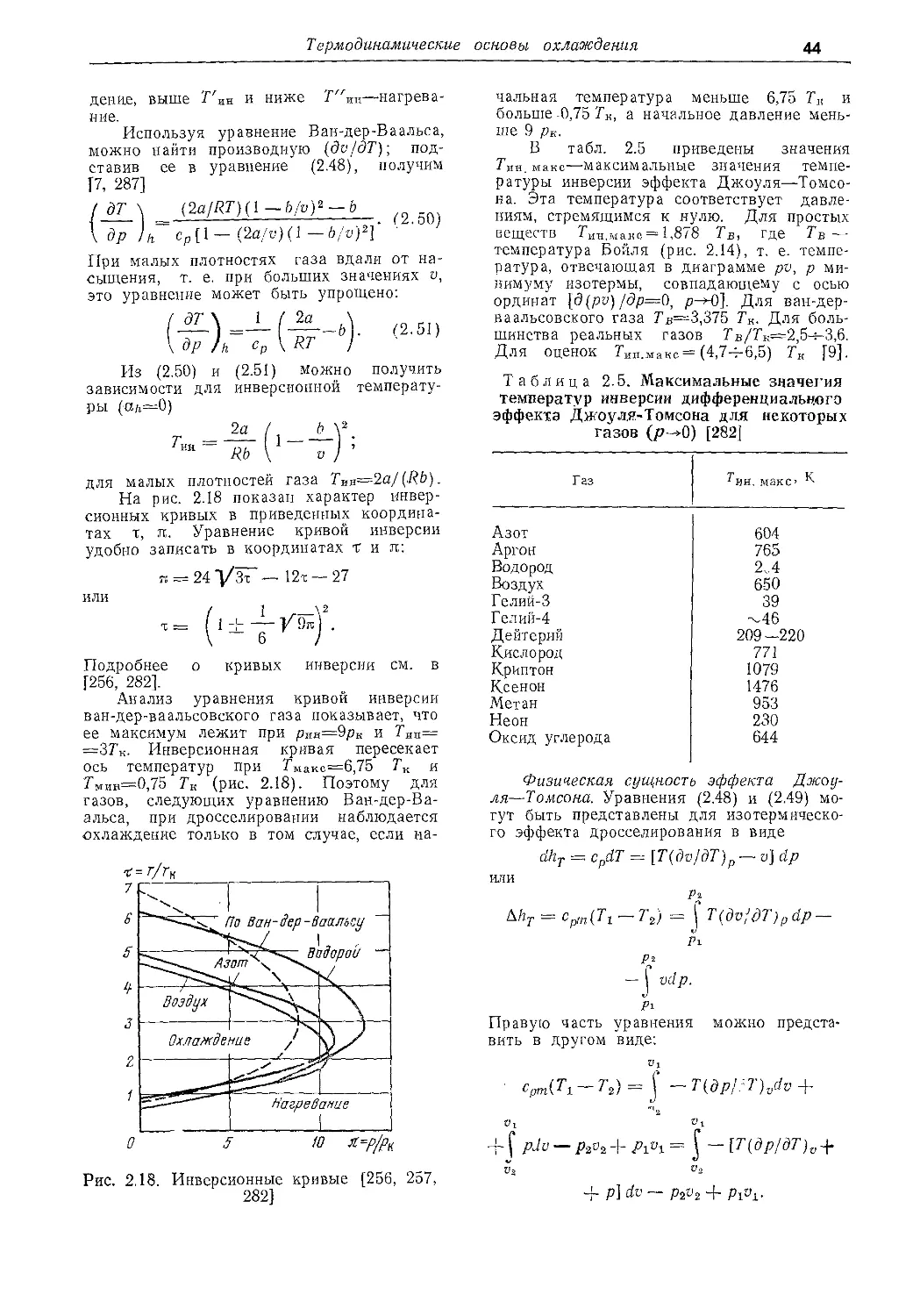

2.12. Эффект Джоуля — Томсона 42

2.13. Изоэнтропное расширение

газа (s=const) .... 45

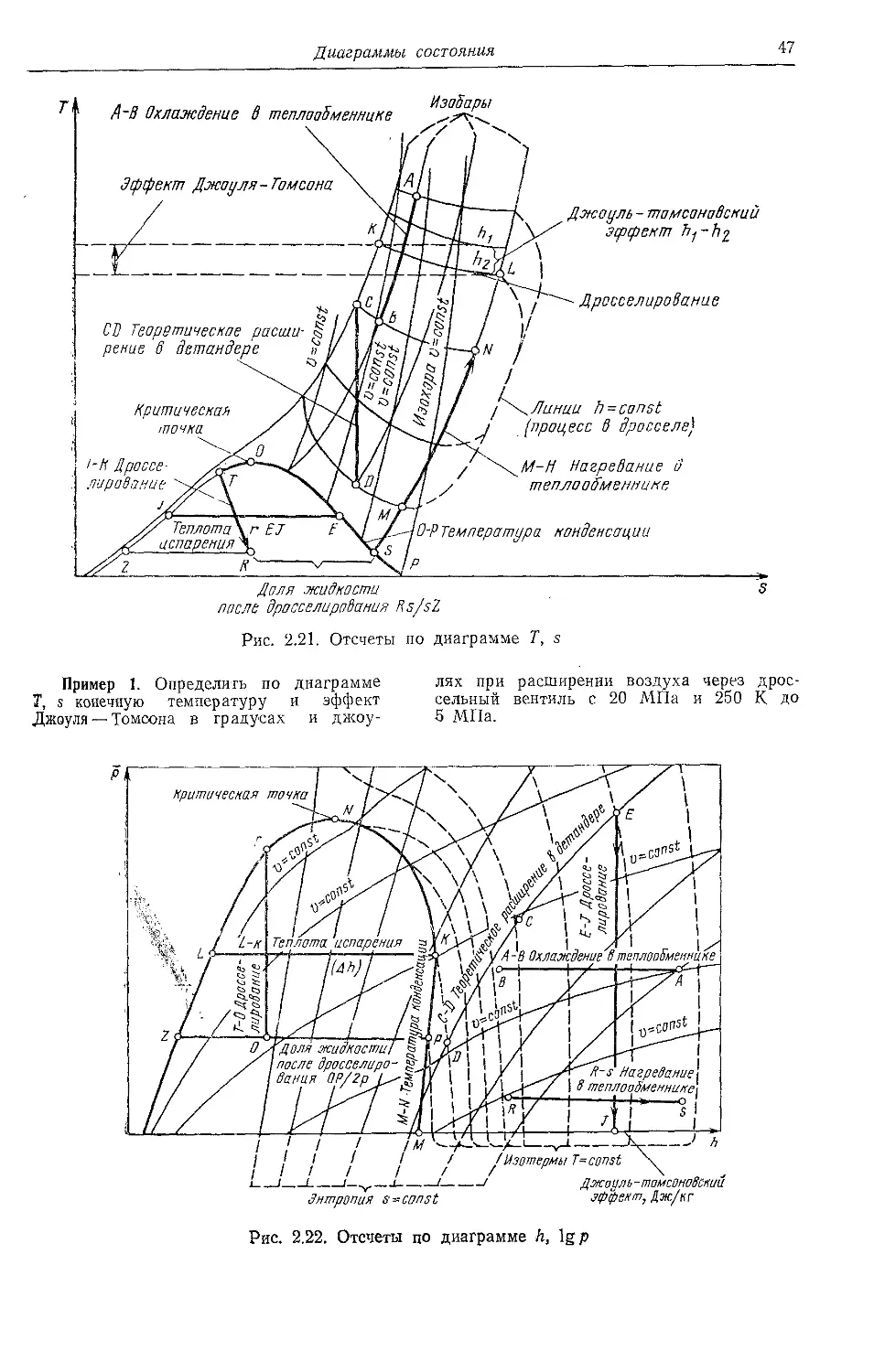

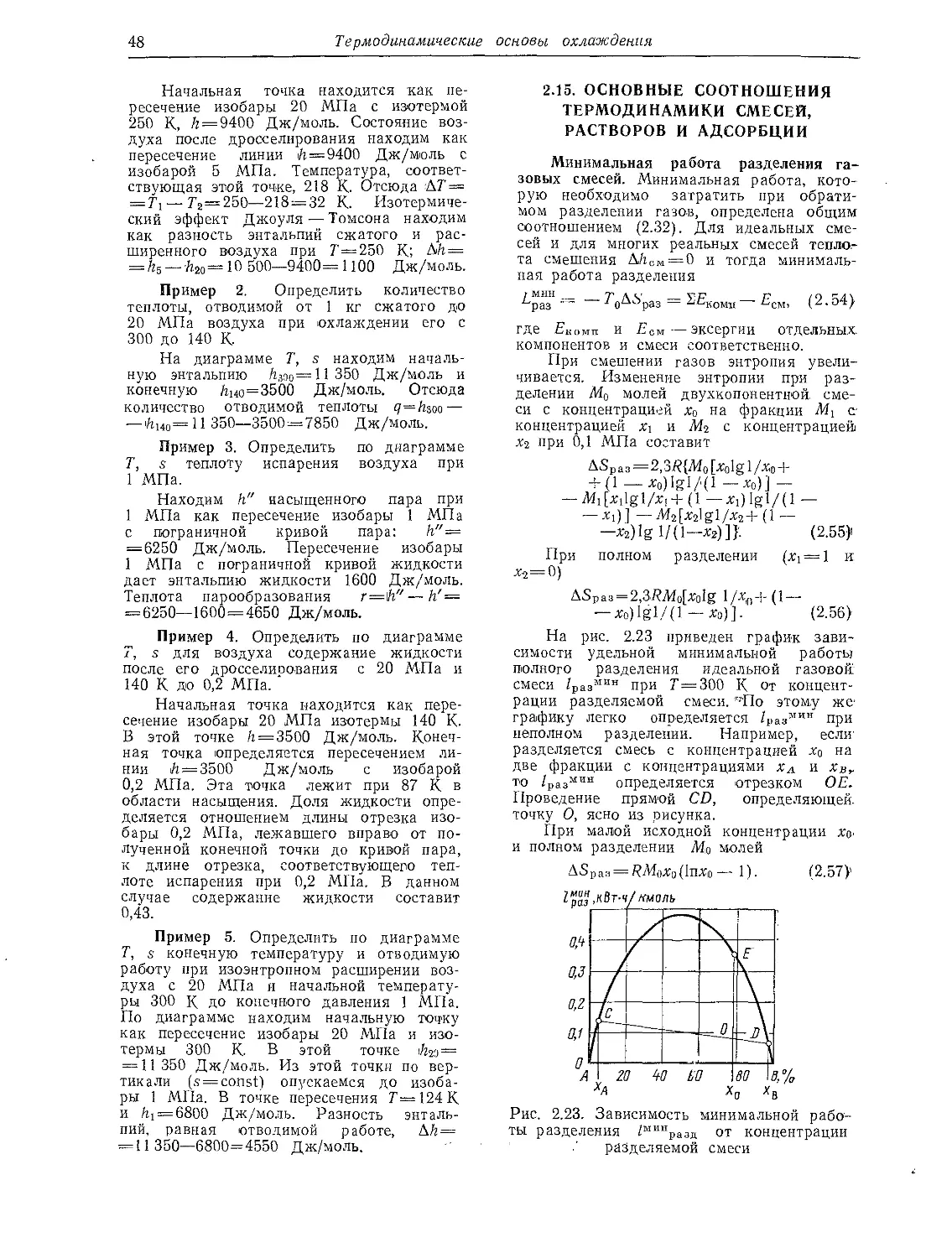

2.14. Диаграммы состояния . . 46

2.15. Основные соотношения тер-

модинамики смесей, раство-

ров и адсорбции ... 48

(Раздел третий. Низкотемпера-

турные циклы и процессы . . 54

3.1. Минимальная работа сжи-

жения газов.....................54

3.2. Криогенные процессы . . 55

3.3. Каскадный цикл ... 55

3.4. Циклы, основанные на ис-

пользовании эффекта Джоу-

ля— Томсона при дроссели-

ровании ........................56

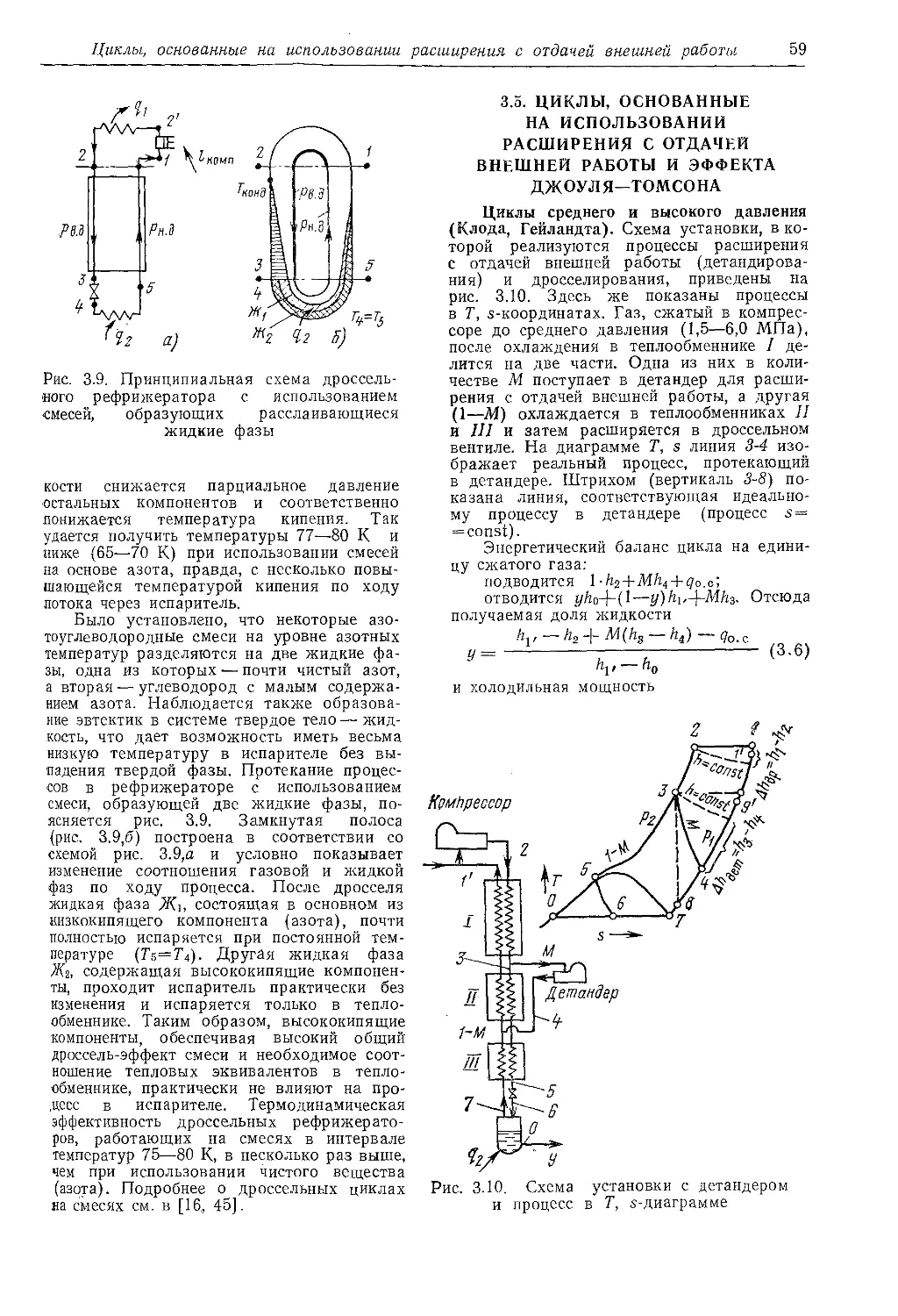

3.5. Циклы, основанные на ис-

пользовании расширения с

отдачей внешней работы и

эффекта Джоуля—’Томсона 59

3.6. Специальные методы охлаж-

дения . . .... 69

3.7. Методы получения темпера-

тур ниже 0,3 К • 73

.3.8. Распределение холодильной

мощности в криогенных

установках..................80

3.9. Работа криогенных устано-

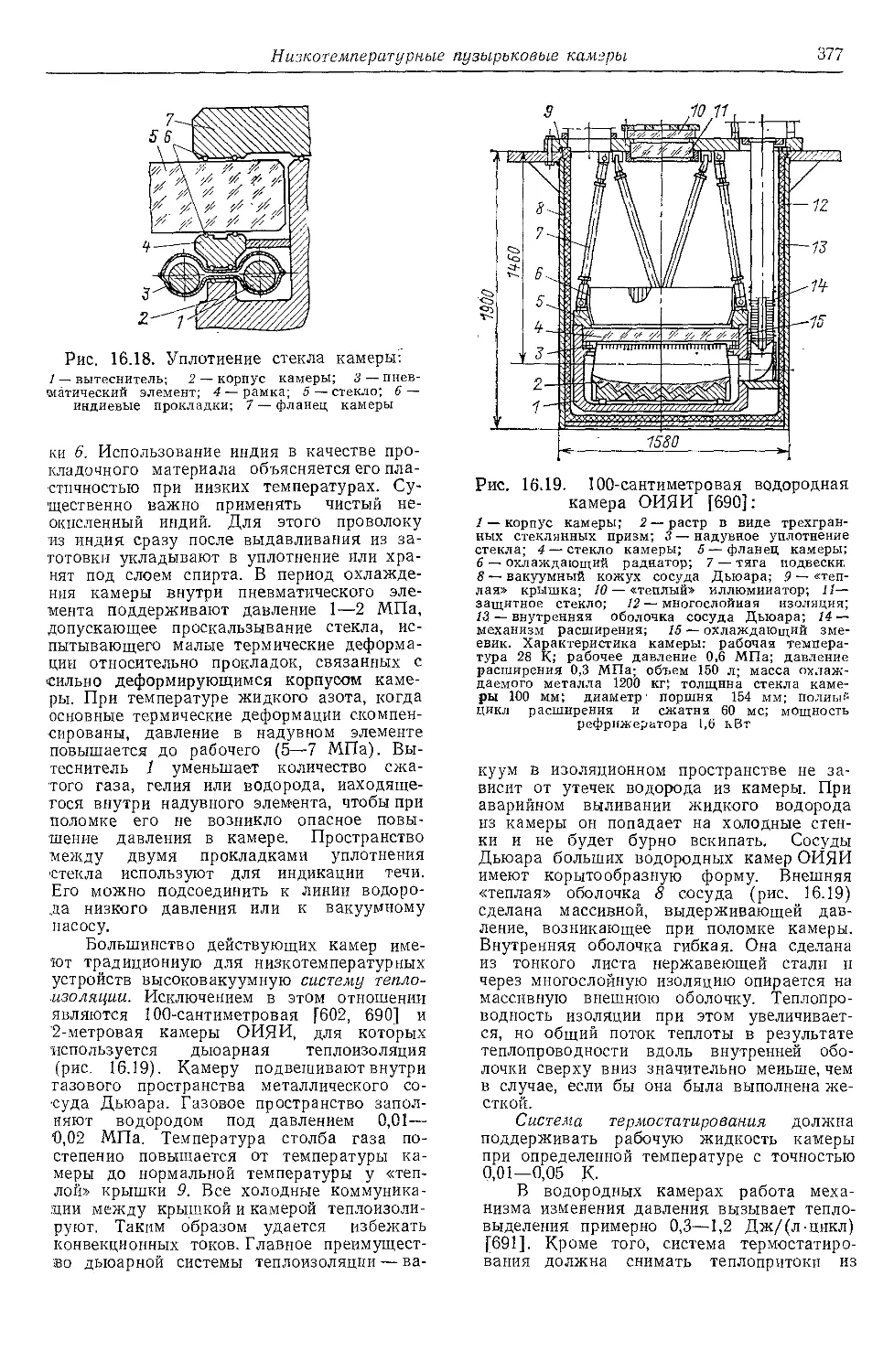

вок в пусковой период . . 80

3.10. Термодинамический анализ

потерь в криогенных уста-

новках ....................81

Раздел четвертый. Физические

свойства веществ при низких

температурах ...................... 83

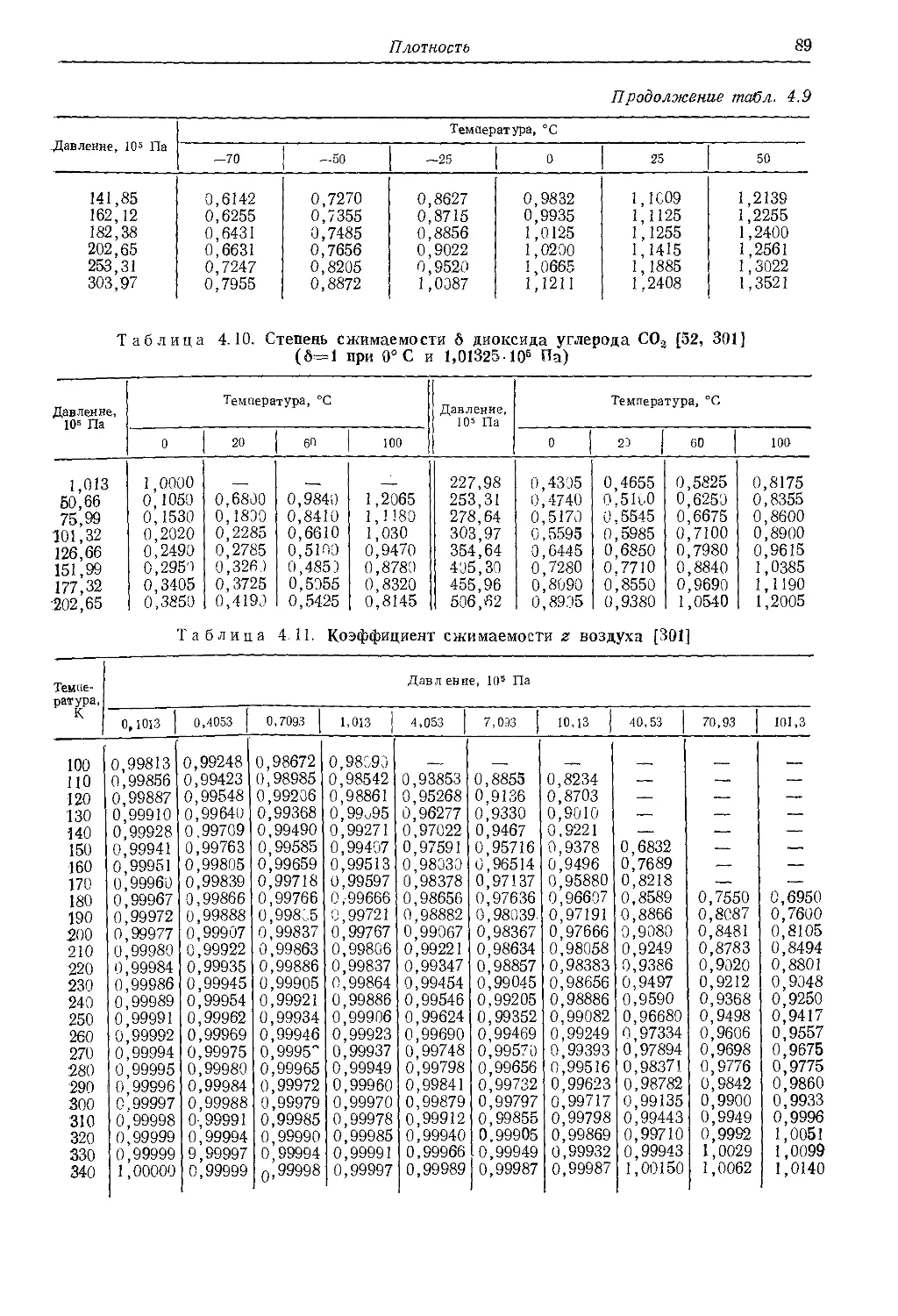

4.1. Сжимаемость . ... 83

442. Плотность............83 '

4.3. Тепловое расширение твер-

дых и жидких тел ... 98

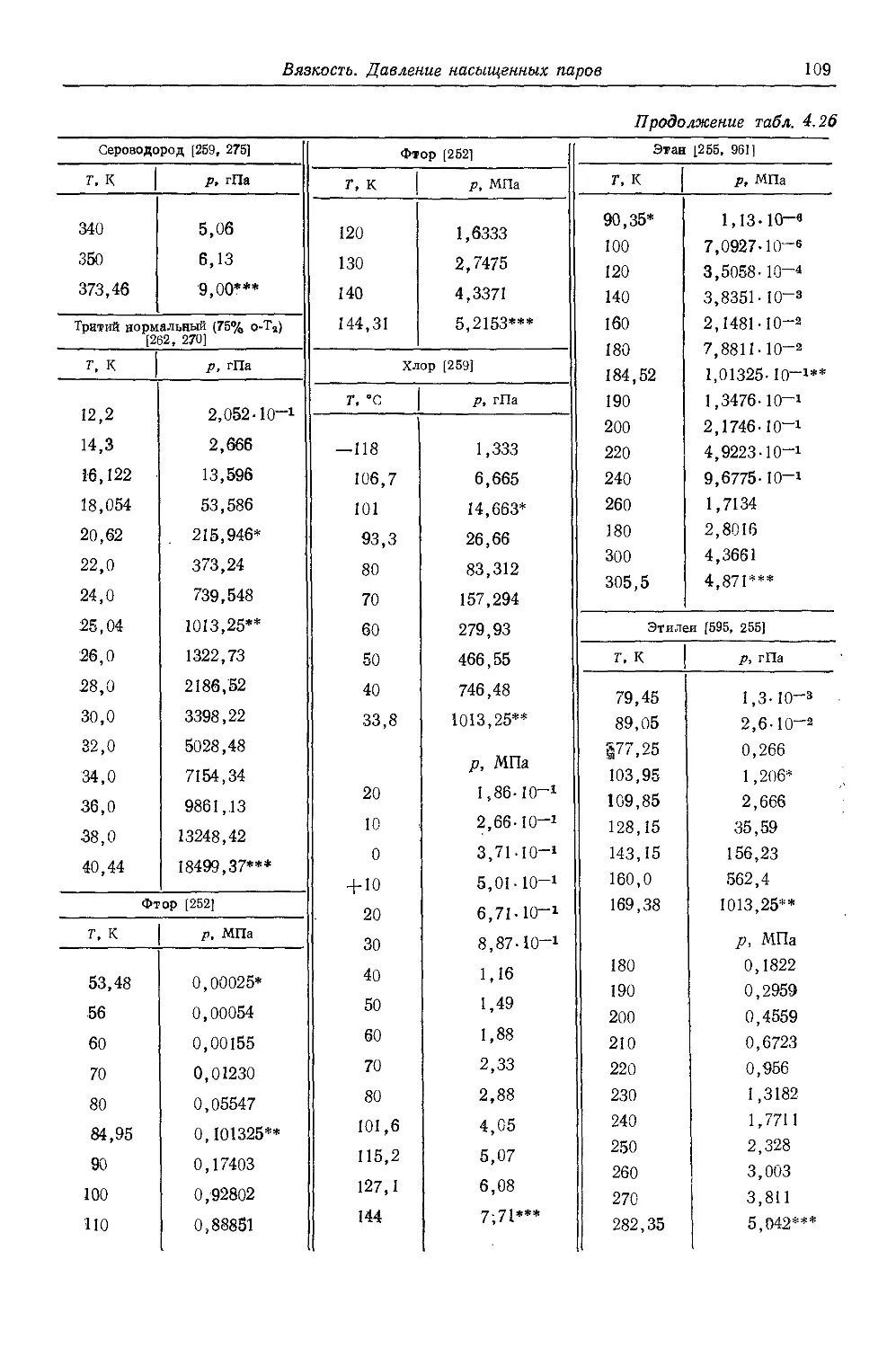

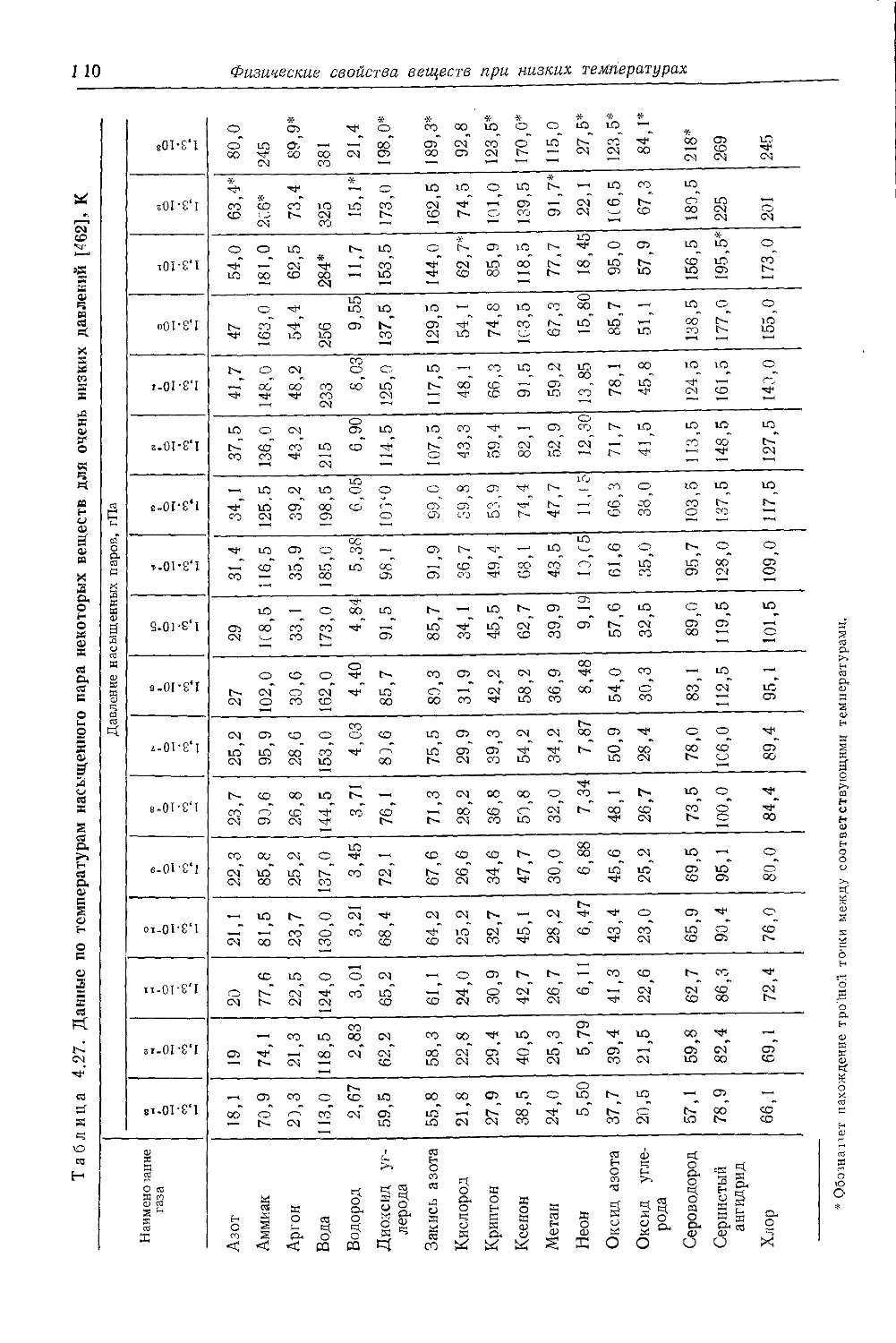

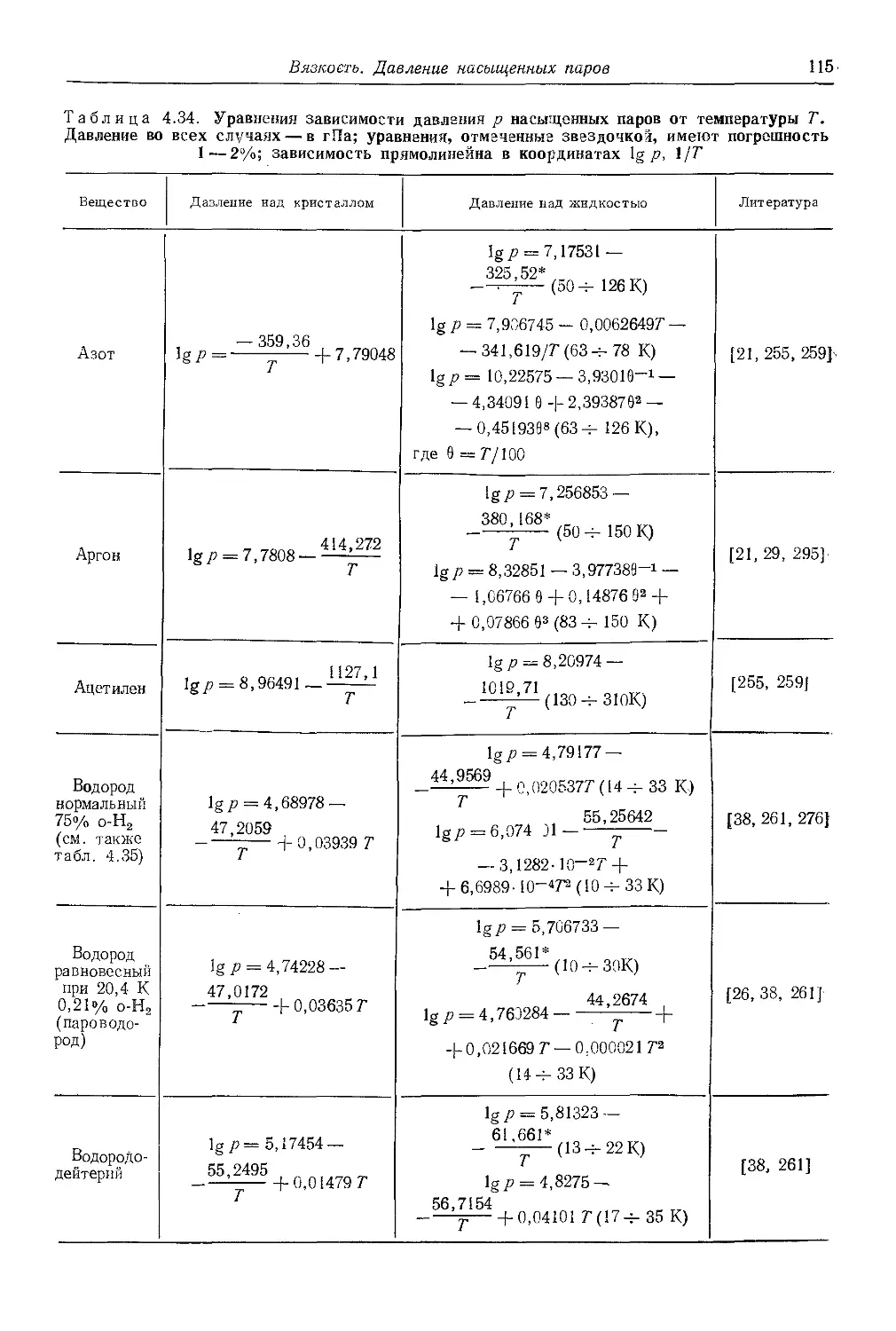

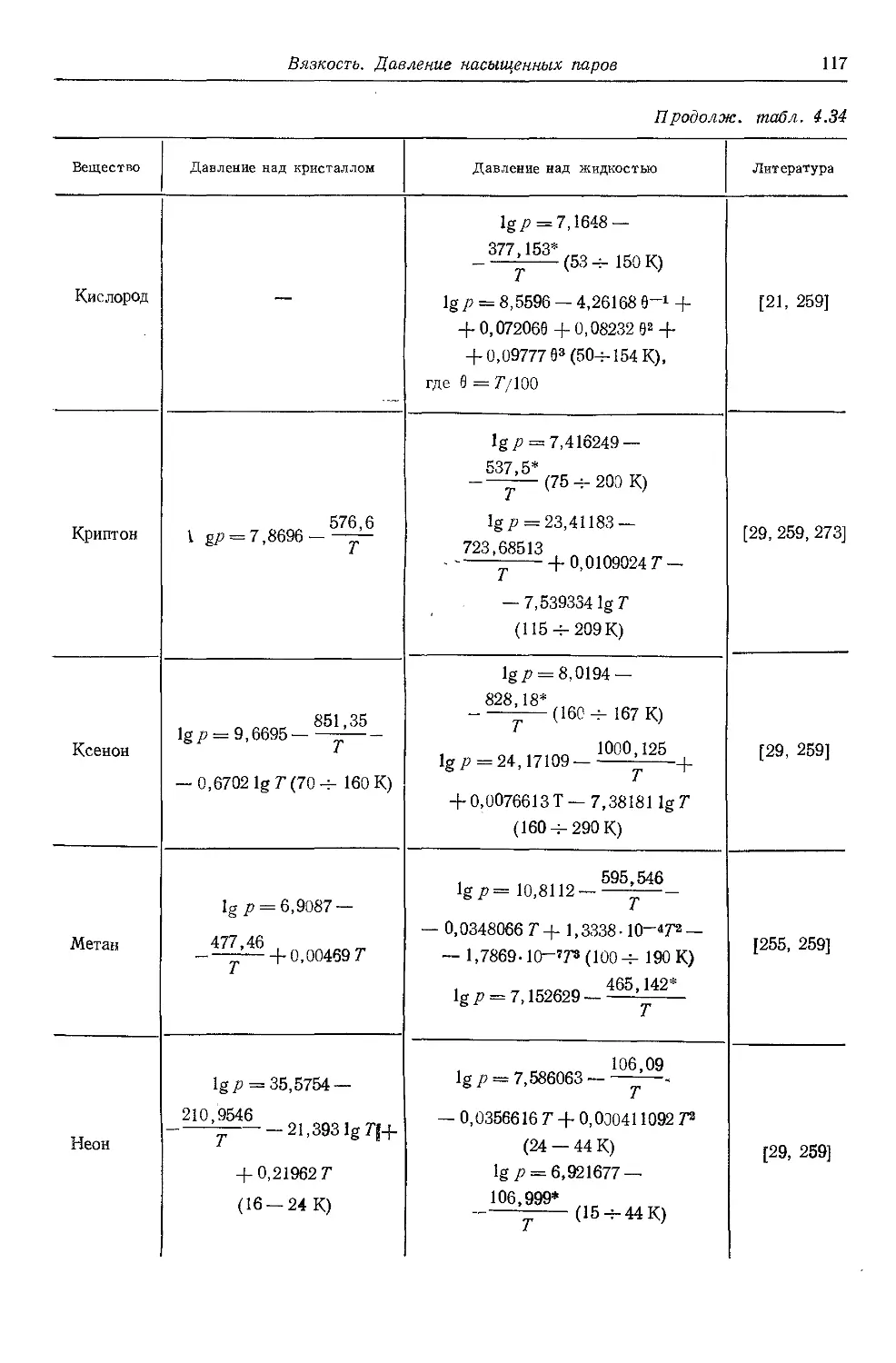

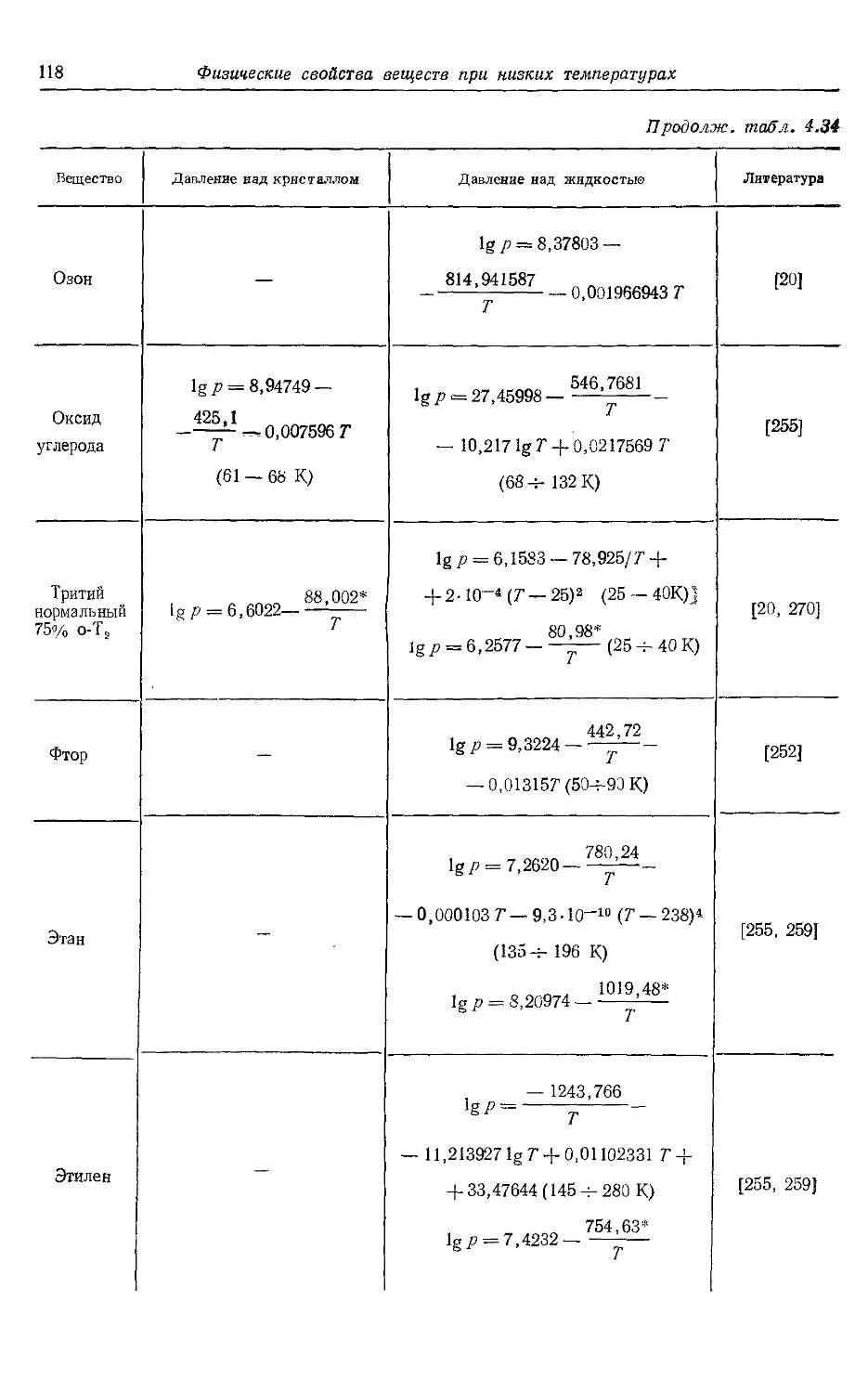

4.4. Давление .насыщенных паров 99

4.5. Вязкость......................102

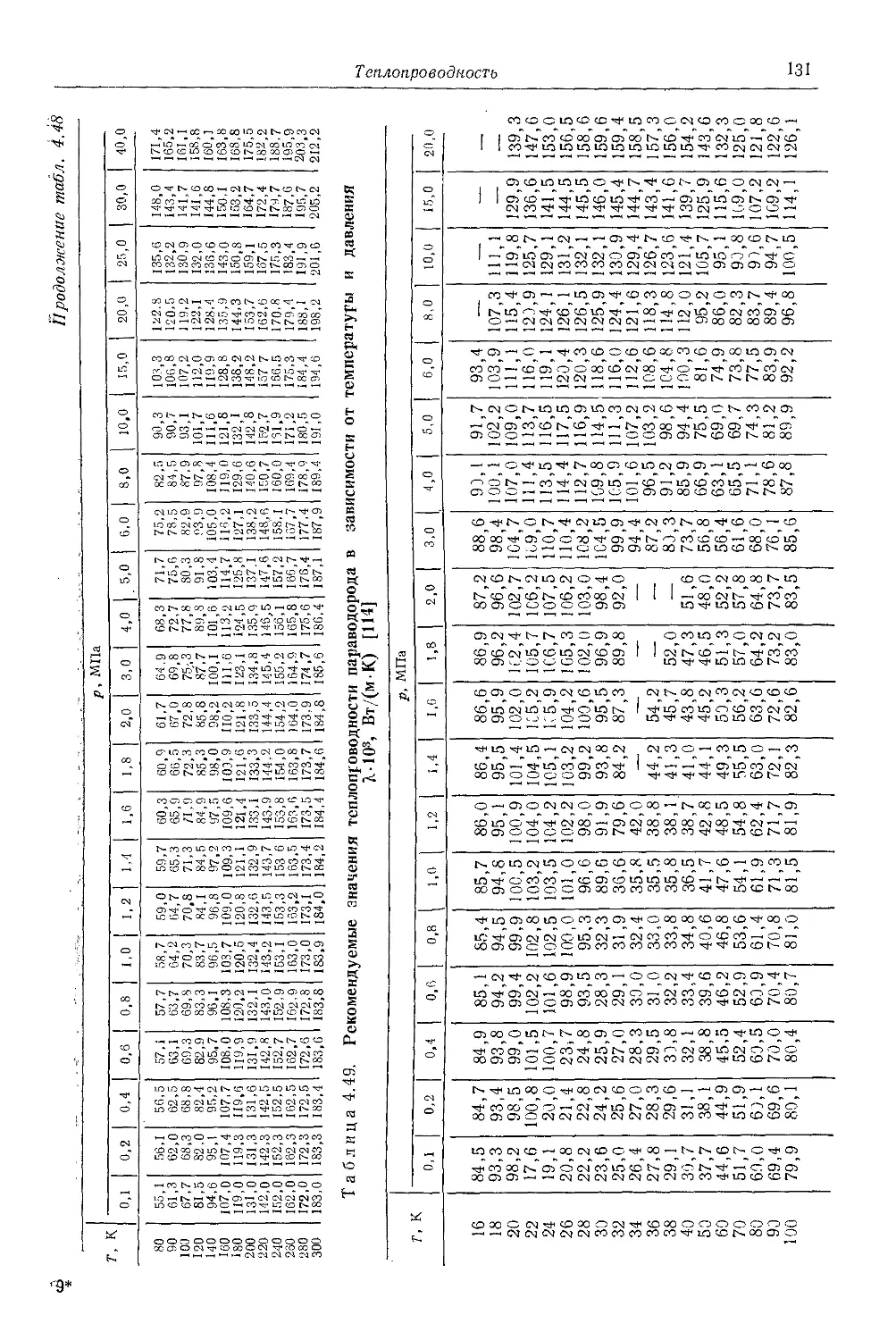

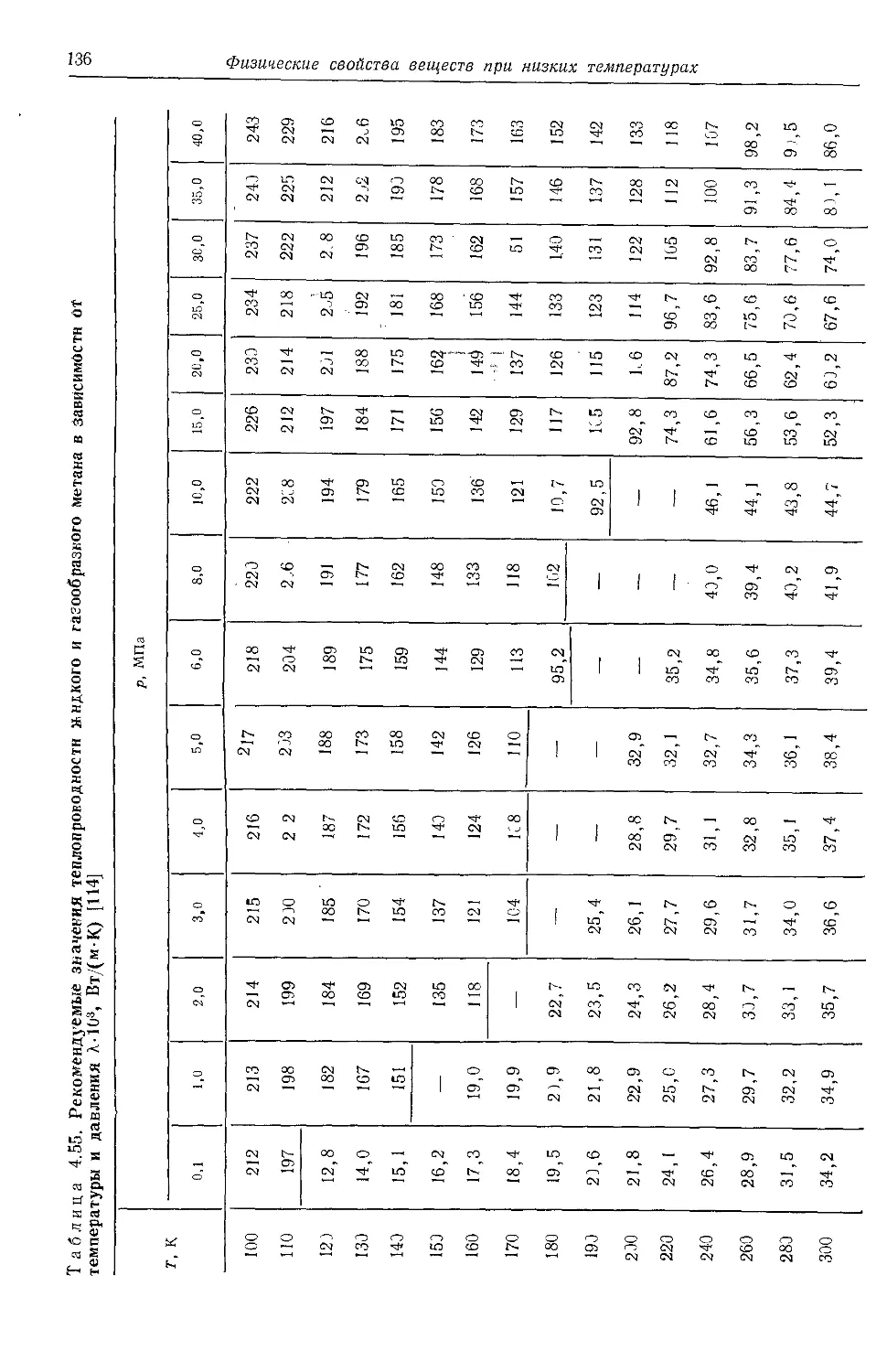

4.6. Теплопроводность . . . 125

4.7. Электрические свойства . . 150

.4.8. Теплоемкость . . ' . . 162 ’

4.9. Теплоты испарения, плавле-

ния и сублимации . . . 173

4.10. Поверхностное натяжение 173

4.11. Показатель преломления 177

4.12. Скорость звука .... 178

4.13. Коэффициенты теплового

излучения и лучепоглоще-

ния . . ..... 180

4.14. Сверхпроводимость . . 182

4.1_ 5. Жидкий гелий и сверхтеку-

честь ...................187

4.16. Изотопы газообразных эле-

। ментов........................191

4.17. ' Разные данные .... 191

Раздел пятый. Эксперименталь-

ные данные по фазовому равно-

весию ..........................198

5.1. Равновесие жидкость — пар

для бинарных смесей . . 198

5.2. Коэффициенты разделения

изотопных соединений . . 211

5.3. Растворимость газов в воде

(абсорбция).....................212

5.4. Равновесие кристалл — пар

для бинарных смесей . . 213

5.5. Равновесие кристалл — жид-

кость в бинарных смесях 216

5.6. Гидраты углеводородов . . 219

5.7. Равновесие жидкость — пар

для тройных смесей . . . 219

5.8. Равновесие многокомпонент-

ных смесей ..... 222

5.9. Изотермы адсорбции газов 223

Раздел шестой. Механические

свойства конструкционных мате-

риалов при низких температу-

рах ...............................230

6.1. Общие положения . . . 230

6.2. Изменение механических

свойств углеродистых и

низколегированных сталей

при понижении температуры 231

6.3. Изменение механических

свойств высоколегированных

4

Содержание

сталей аустенитного класса

при понижении температуры 23.3

6.4. Изменение механических

свойств цветных металлов

и сплавов при низких тем-

пературах ..................236

6.5. Влияние низких температур

на механические свойства

сварных и паяных соедине-

ний ...........................237

6.6. Механические свойства не-

металлических материалов 240

Раздел седьмой. Низкотемпе-

ратурная теплоизоляция . . . 241

7.1. Газонаполненная теплоизо-

ляция, находящаяся под ат-

мосферным давлением . . 241

7.2. Высоковакуумная теплоизо-

ляция .........................246

7.3. Вакуумно-порошковая изо-

ляция .........................247

7.4. Многослойная экранно-ва-

куумная изоляция . . . 248

7.5. Тепловые мосты и опоры 253

Раздел восьмой. Основные

уравнения гидравлики и тепло-

передачи

А. Гидравлика....................254

8.1. Критерии гидравлического

подобия.........................254

8.2. Общие определения условий

течения жидкости . . . 254

8.3. Потери давления на трение

в трубах........................255

8.4. Местные сопротивления . . 257

8.5. Сопротивление поперечно

обтекаемых пучков из глад-

ких труб , .... 257

8.6. Сопротивление поперечно

обтекаемых пучков из ореб-

ренных труб....................258

8.7. Сопротивление ребристых

труб при продольном обте-

кании ..........................259

8.8. Сопротивление неорошаемых

скрубберных насадок . . 260

8.9. Сопротивление орошаемых

скрубберных насадок . . 260

Б. Теплопередача .... 261

8.10. Критерии теплового подо-

бия .............................261

Б. Теплопередача . ... 261

8.12. Теплоотдача при продоль-

ном обтекании пучка глад-

ких труб.....................262

8.13. Теплоотдача ребристых

труб при продольном обте-

кании . . .... 262

8.14. Теплоотдача при попереч-

ном обтекании пучков глад-

ких труб .... 262

8.15. Теплоотдача при попереч-

ном обтекании пучков реб-

ристых труб . . . 263

8.16. Теплоотдача при естествен-

ной конвекции .... 263

8.17. Теплоотдача при кипении

жидкости................. 264'-

8.18. Теплоотдача при конденса-

ции .................... 265-

8.19. Основы расчета теплооб-

менников ....................266

8.20. Конструктивные схемы теп-

обменников .................. 266-

Раздел девятый. Методы рас-

чета процессов дистилляции и

ректификации.................270

9.1. Дистилляция............. 270-

9.2. Ректификация . ... 270

9.3. Графические методы опре-

деления числа идеальных та-

релок ......................27Г

9.4. Алгебраические методы

определения числа идеаль-

ных тарелок................. 276;

9.5. Метод расчета на основе

числа единиц переноса . . 278

9.6. Коэффициент эффективно-

сти тарелки................., 279

9.7. Гидродинамические условия

работы колонны .... 281

9.8. Степень обратимости про-

цесса ректификации . . . 282'

Раздел десятый. Элементы

низкотемпературной термометрии 283

10.1. Температурные шкалы и

области их применения 283

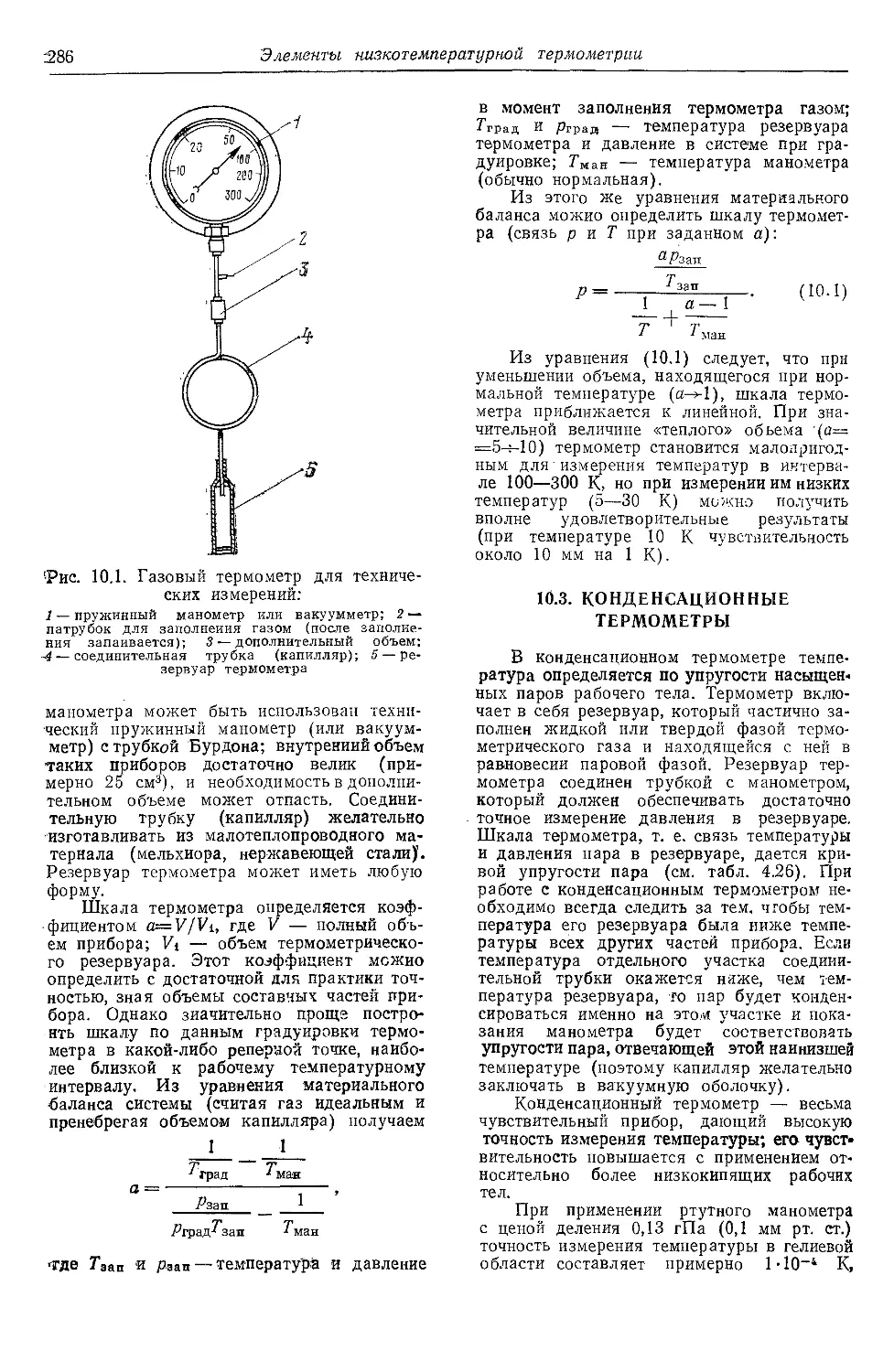

10.2. Газовые термометры . . 285-

10.3. Конденсационные термо-

метры ....................... 286-

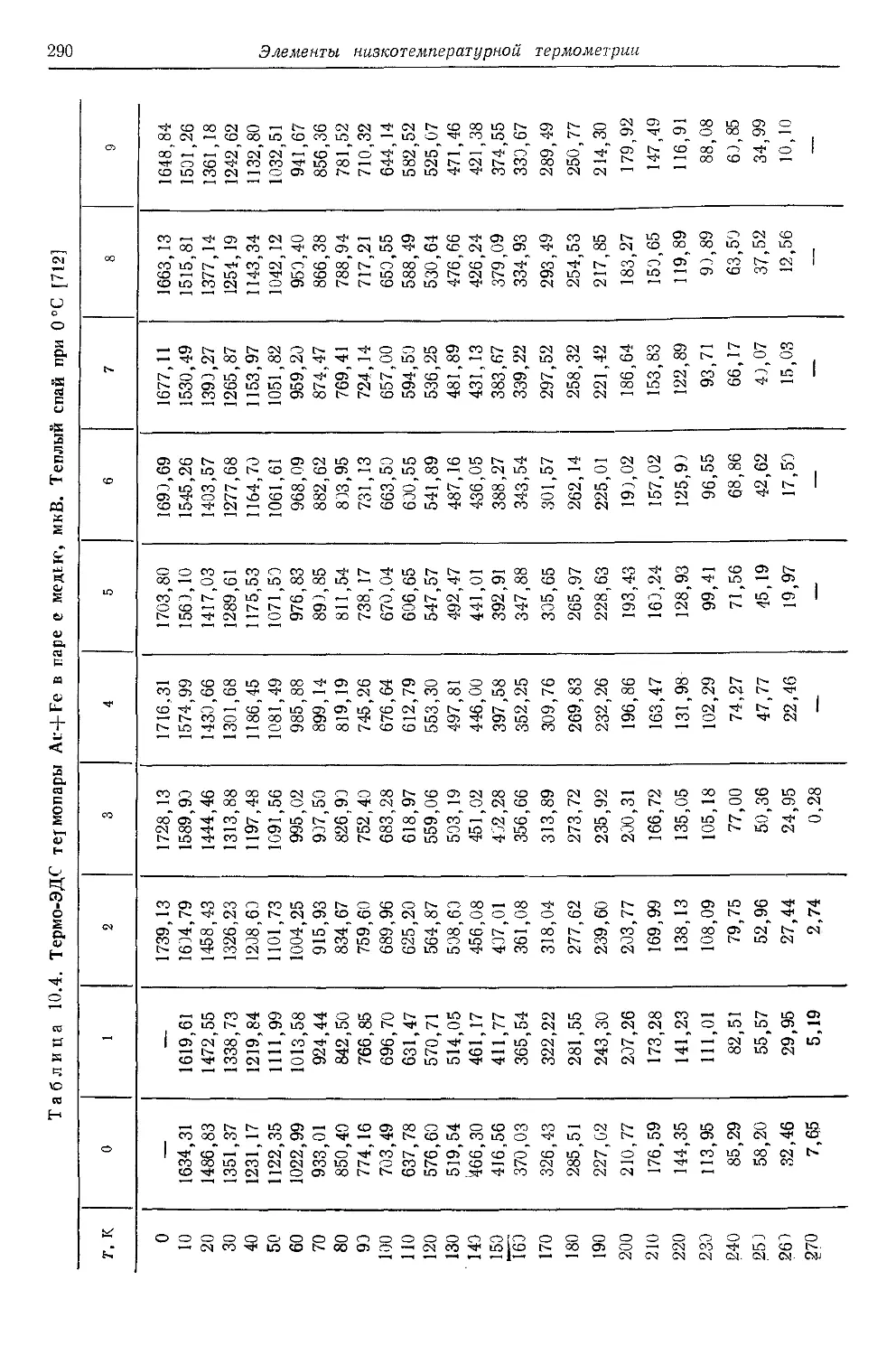

10.4. Термопарные термометры 287

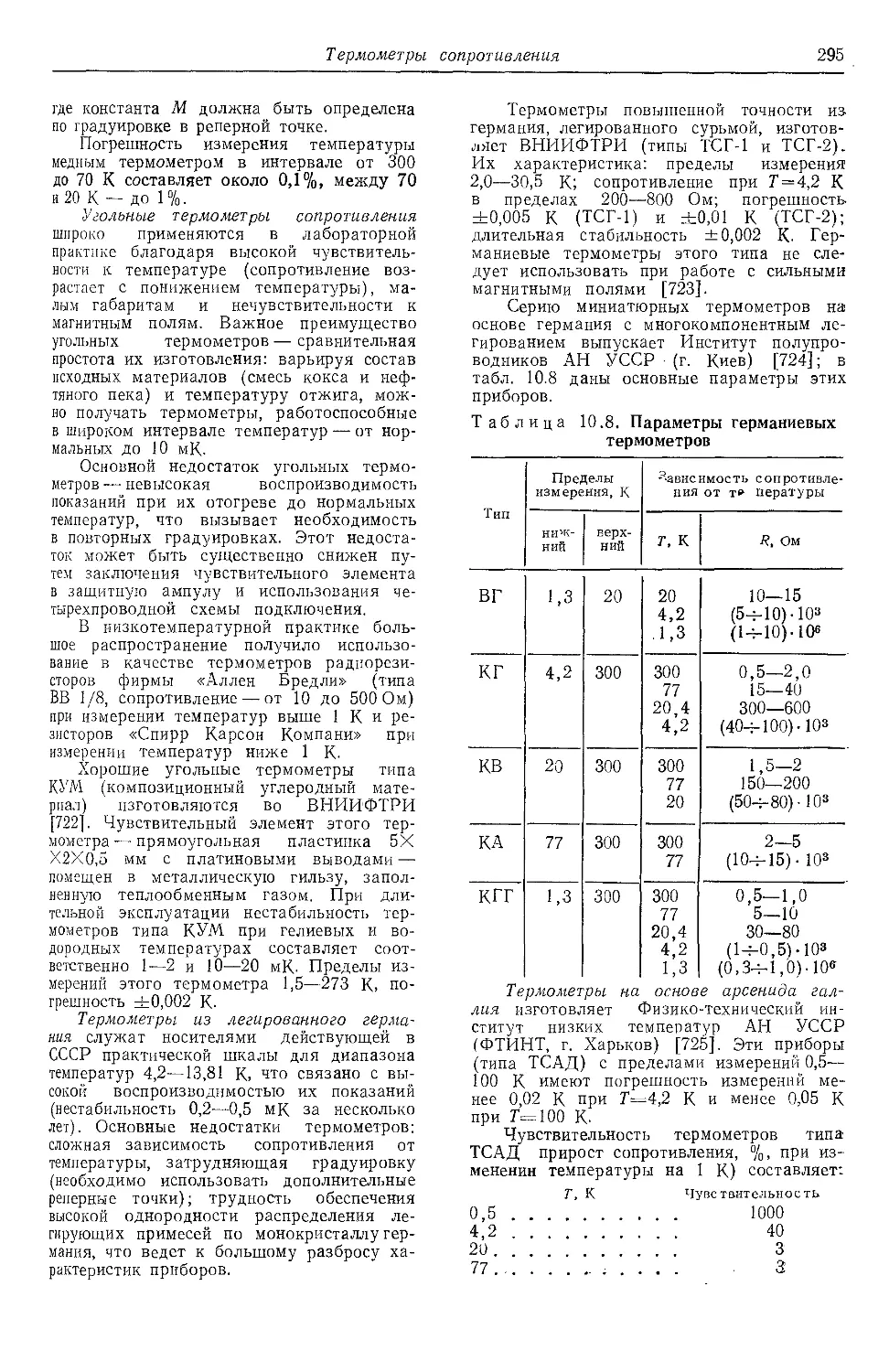

10.5. Термометры сопротивления 292'

10.6. Магнитные термометры 296

10.7. Вторичные приборы . . 296:

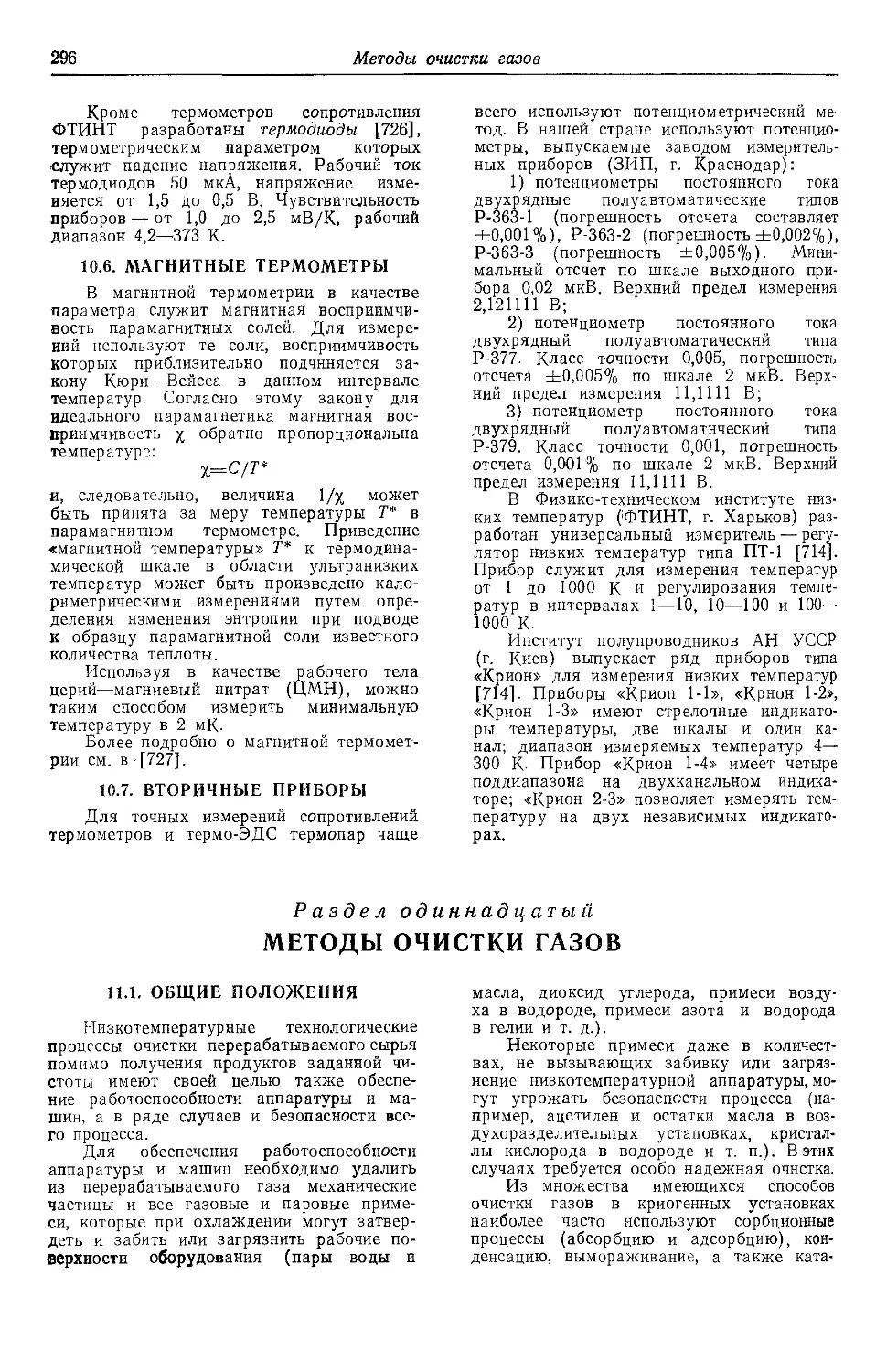

Раздел одиннадцатый. Ме-

тоды очистки газов .... 296

11.1. Общие положения . . . 296

11.2. Осушка газов .... 297

11.3. Очистка воздуха и газовых

смесей от диоксида угле-

рода ........................300

11.4. Очистка водорода и гелия

от азота и оксида углерода 304-

11.5. Очистка газовых смесей от

кислорода и ацетилена . . 306

11.6. Очистка жидких криоаген-

тов от твердых примесей 306

Раздел двенадцатый. Сжи-

жение газов....................307

12.1. Сжижение метана . . . 307

12.2. Сжижение воздуха . . . 307

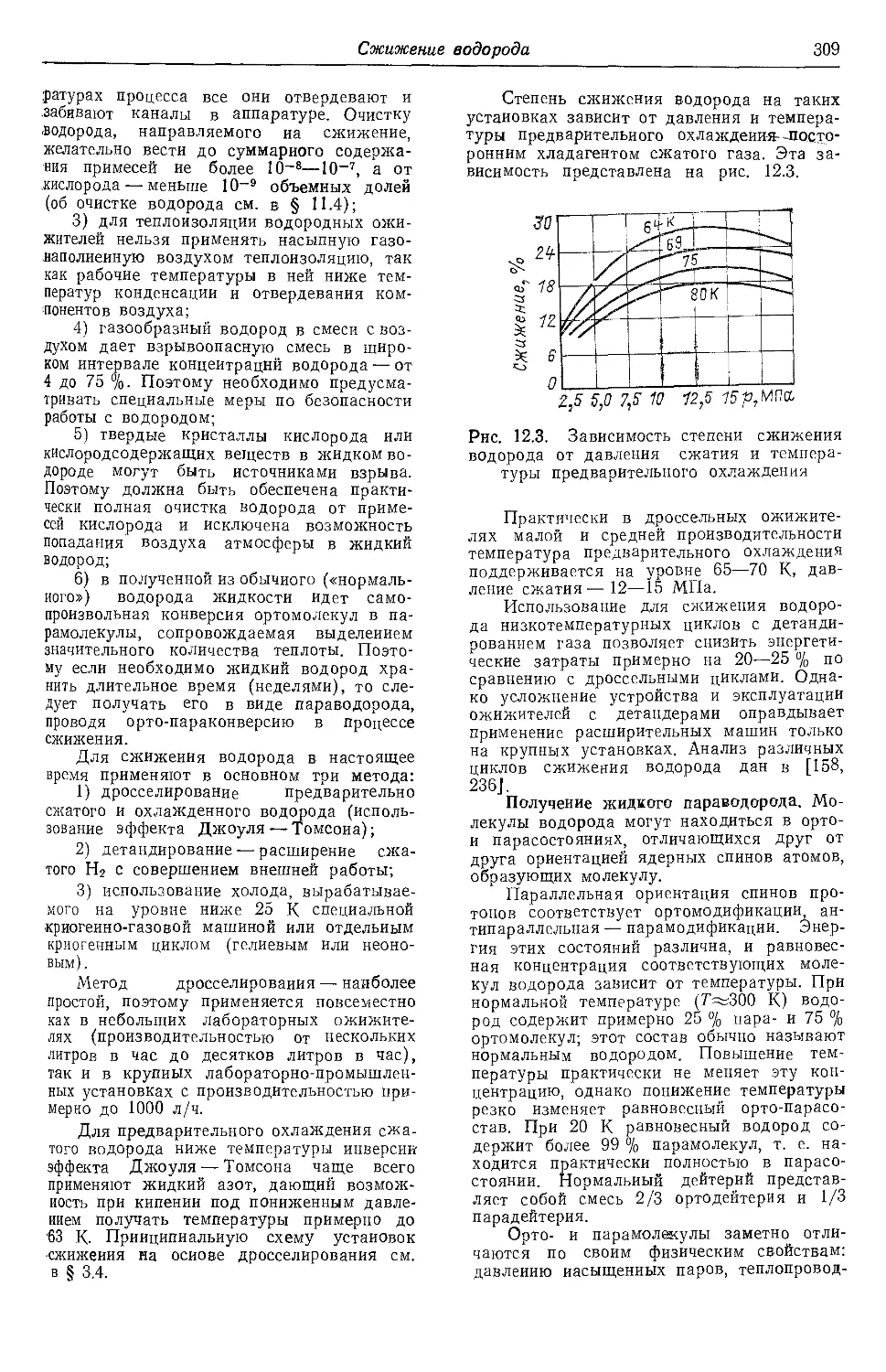

12.3. Сжижение водорода . . 308

12.4. Сжижение неона . . . 313

12.5. Сжижение гелия . . . 314

12.6. Установки для получения

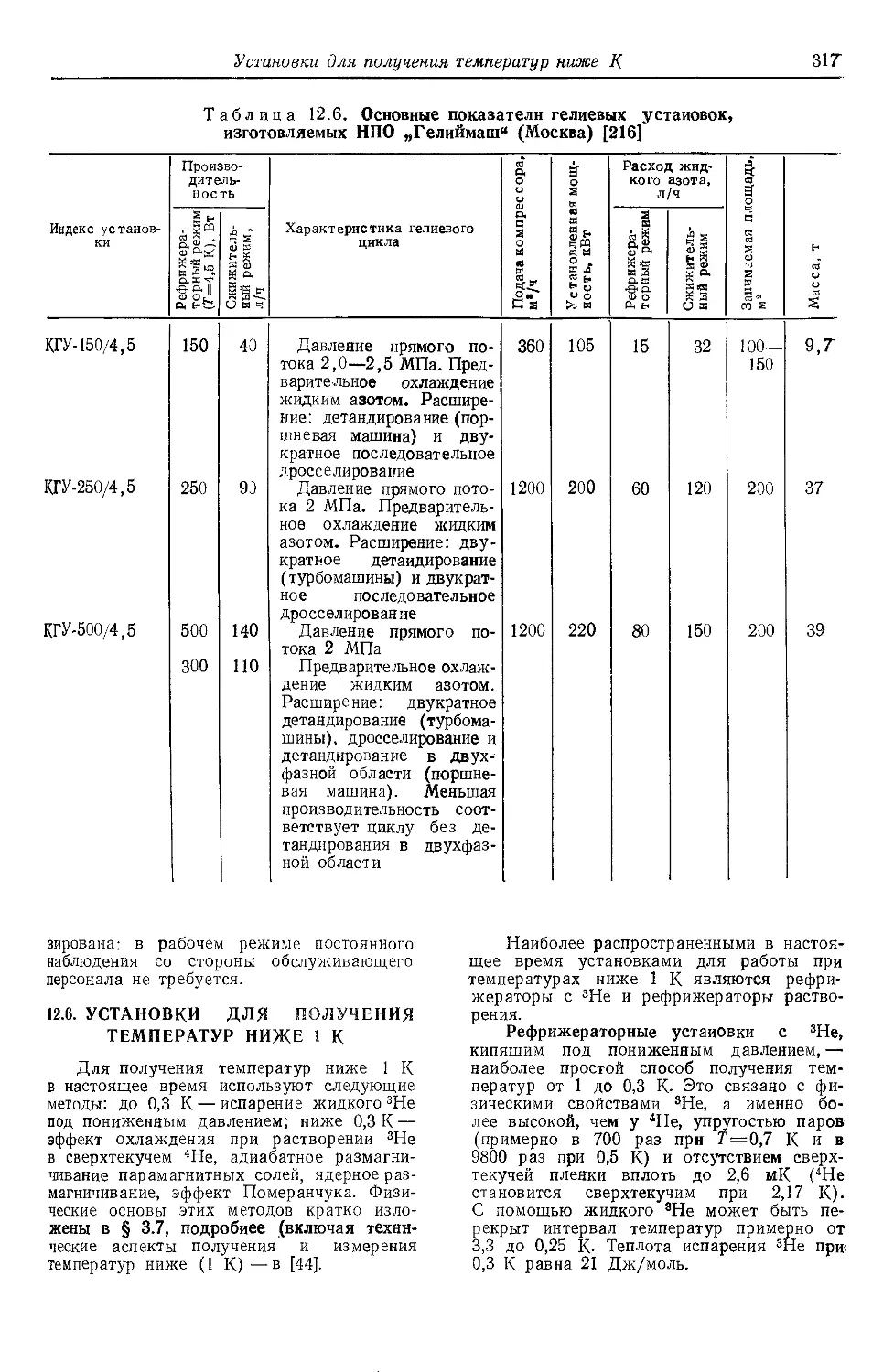

температур ниже ГК- • 317

12.7. Микрокриогенные установки 31&’

Раздел тринадцатый. Разде-

ление воздуха . . 322

13.1. Состав воздуха .... 324

Содержание

5

13.2. Одноколонный и двухко-

лонный разделительные ап-

параты ........................324

13.3. Промышленные воздухо-

разделительные установки 327

13.4. Получение инертных газов

из воздуха.....................334

13.5. Вопросы безопасности воз-

духоразделительных уста-

новок .........................336

Раздел четырнадцатый. Раз-

деление углеводородных газовых

смесей и изотопов .... 338

14.1. Извлечение гелия из при-

родных газов .... 338

14.2. Разделение коксового и во-

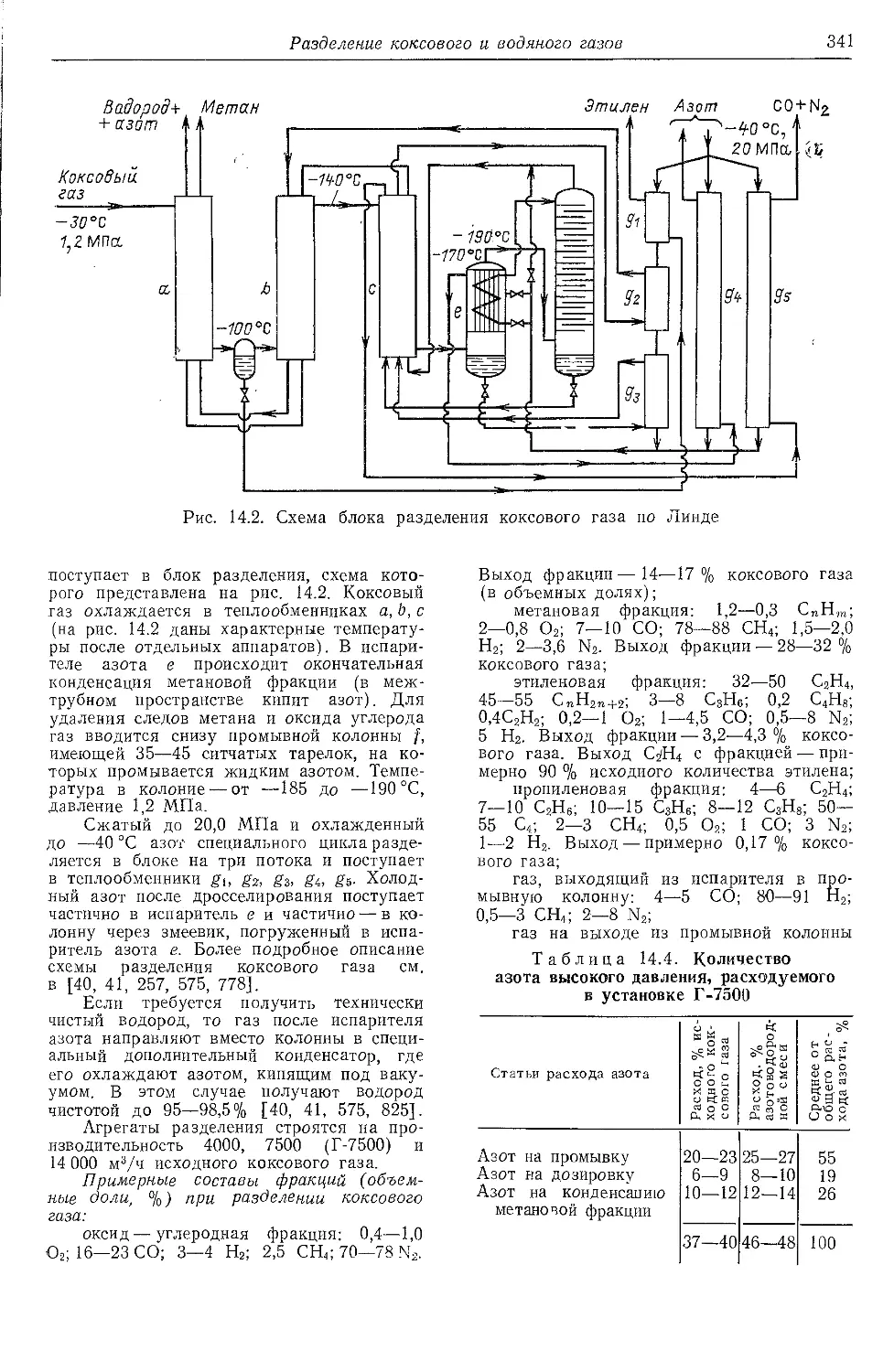

дяного газов .... 340

14.3. Разделение газов крекин-

га и пиролиза нефтяных

продуктов......................342

14.4. Низкотемпературное разде-

ление стабильных газооб-

разных изотопов . . . 344

Раздел пятнадцатый. Хране-

ние и транспорт сжатых газов и

сжиженных криопродуктов . . 346

15.1. Технические требования на

газы и крнопродукты . . 346

15.2. Баллоны..................349

15.3. Газгольдеры .... 349

15.4. Резервуары для хранения

и перевозки жидких азота и

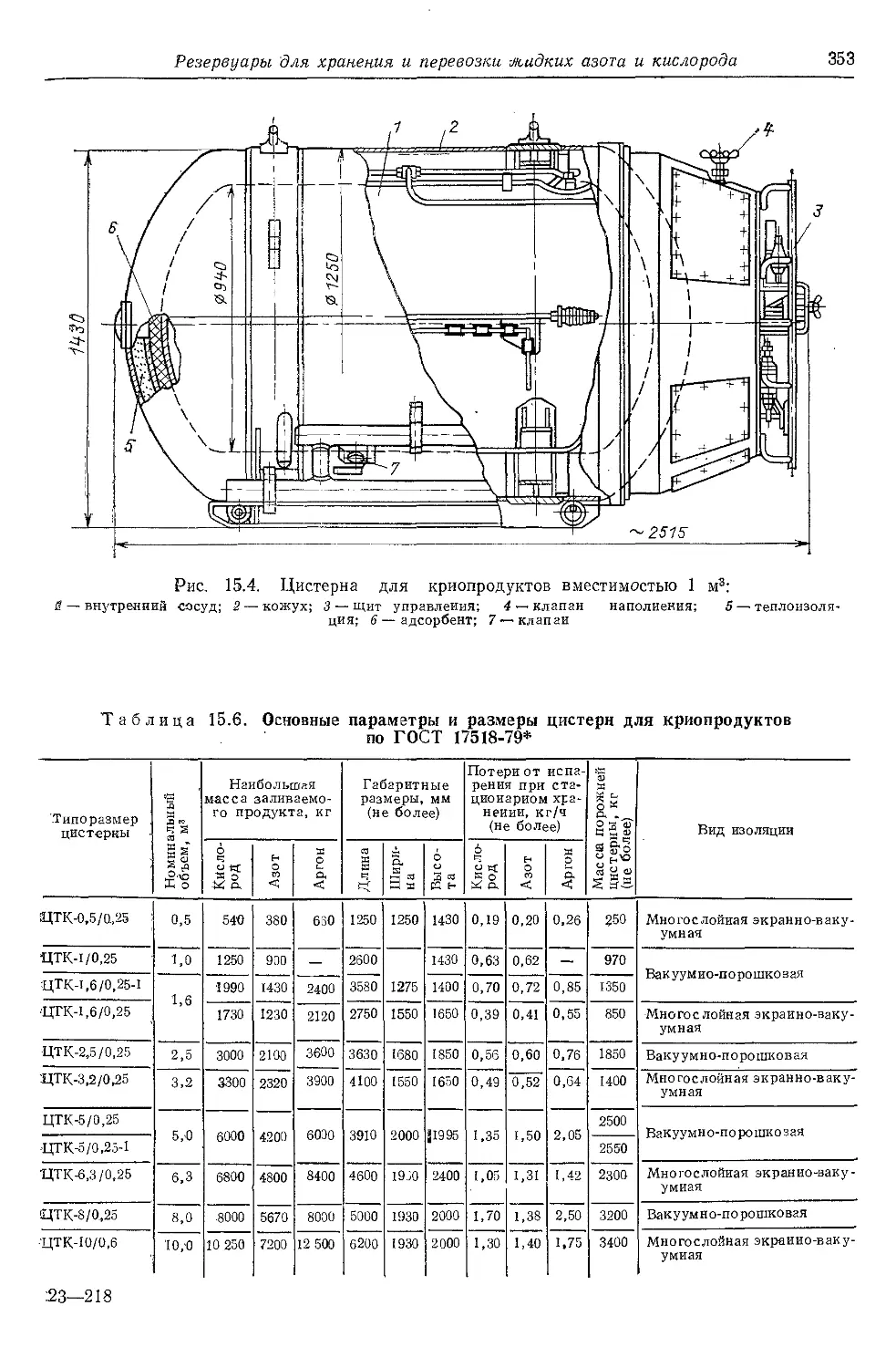

кислорода......................351

15.5. Сосуды и цистерны для

хранения и перевозки жид-

ких водорода и гелия . . 354

15.6. Хранение жидких водорода

и гелия на борту космиче-

ских кораблей .... 358

15.7. Хранение и перевозка сжи-

женных природного газа

(СПГ) и фтора .... 359

15.8. Трубопроводы для жидких

криопродуктов .... 360

15.9. Насосы для жидких крио-

продуктов .....................362

15.10. Газификаторы .... 363

Раздел шестнадцатый. Крио-

системы для физических иссле-

дований .........................365

16.1. Криостаты для физических

исследований .... 365

16.2. Низкотемпературные пу-

зырьковые камеры . . . 374

16.3. Водородные мишени . . 379

16.4. «Петли» для исследований

в ядерных реакторах при

криотемпературах . . . 381

16.5. Криометоды получения глу-

бокого вакуума . . . 383

Раздел семнадцатый. Сверх-

проводящие устройства . . . 387

17.1. Сверхпроводящие материа-

лы ..........................387

17.2. Сверхпроводящие магнит-'

ные системы .... 390

17.3. Сверхпроводящие электри-

ческие машины .... 400

17.4. Сверхпроводящие линии

электропередачи . . .401

17.5. Транспорт на магнитной

подушке . . . . ' . . 402

17.6. Сверхпроводящие устройст-

ва для научных исследова-.

ний ........................403

Список литературы................406

Предметный указатель .... 426

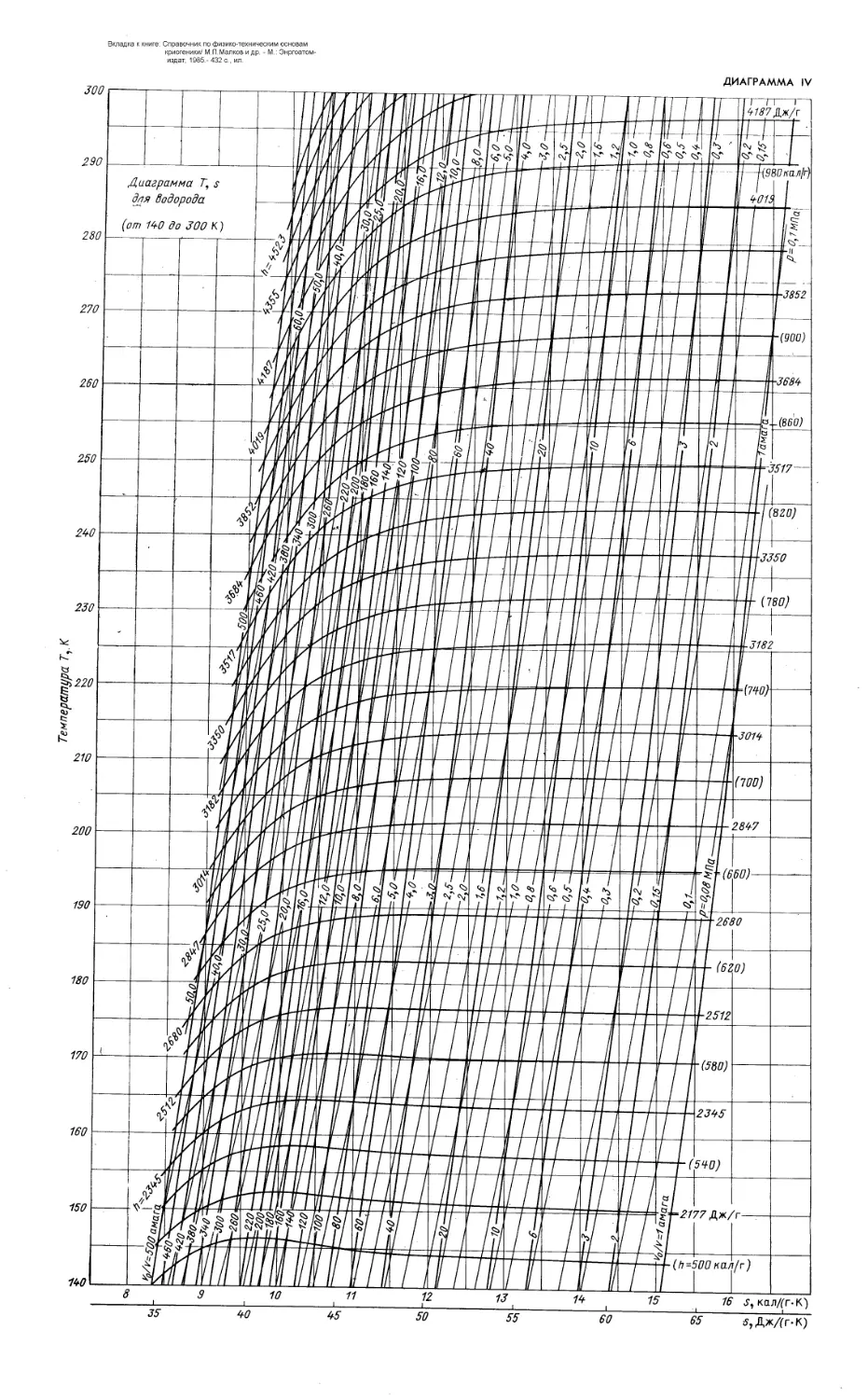

Вкладки:

I. Диаграмма Т, s для гелия (3—

25 К)

II. Диаграмма Т, s для гелия (15—

300 К) [547]

III. Диаграмма Т, s для водорода

(15—150 К)

IV. Диаграмма Т, s для водорода

(140—300 К) [261]

V. Диаграмма Т, s для азота (60—

400 К) [255]

VI. Диаграмма Т, s для воздуха

(80—450 К) [255]

6

Предисловие

ПРЕДИСЛОВИЕ

Авторы справочника ставили своей целью сосредоточить в одном месте основные

физико-технические константы, термодинамические и теплотехнические соотношения,

необходимые при работе в области криотемператур. В справочнике содержатся крат-

кие описания оазличных криогенных устройств и анализ основных процессов, осу-

ществляемых в них. Издание рассчитано на научных работников, инженеров и сту-

дентов старших курсов высших учебных заведений соответствующих специальностей.

После 13-го Конгресса Международного Института Холода (1971 г.) и в соответ-

ствии с ГОСТ 21957-76 принято температуры, лежащие ниже 120 К, называть крио-

температурами, устройства для их получения и поддержания—криогенными, а область

науки, охватывающую исследования, развитие и применение криогенной техники, —

криогеникой.

За годы, прошедшие после выхода второго издания справочника (1973 г.), область

использования криотемператур продолжала расширяться. Появились новые данные

по физическим свойствам веществ в области криотемператур, новые устройства для

получения и поддержания температур от 70 до 4 К и ниже как большой холодиль-

ной мощности, так и малой. Продолжала развиваться микрокриогенная техника.

Практическое использование получили сверхпроводящие устройства. В связи с этим

в третьем издании авторы уделили внимание -новым разделам, в частности включили

главу по техническому применению сверхпроводимости.

Все данные справочника приведены в единицах СИ.

Во избежание увеличения объема книги так же, как во втором издании, несколь-

ко сокращены главы, относящиеся к традиционным областям низких температур: по-

лучению жидкого азота, кислорода, метана, разделению воздуха и природного газа;

при этом учитывалось, что по этим вопросам имеется достаточное количество отечест-

венной литературы, на которую даны ссылки.

При подготовке к третьему изданию были использованы отечественные и зару-

бежные работы, появившиеся в печати вплоть до 1982 г. При пересмотре текста спра-

вочника авторы использовали свой многолетний опыт работы в области криогеники.

В связи с чрезвычайно возросшим числом публикаций по криогенике в списке литера-

туры приведены только цитируемые источники.

В третьем издании справочника написание материала распределяется следующим

образом: М. П. Малков — разд. 1—5, 9, 12—14; А. Г. Зельдович — разд. 4, 7, 16, 17;

И. Б. Данилов—разд. 4, 8, 10, 12, 16; А. Б. Фрадков — разд. 4, 6, 11, 15, 16.

Замечания и предложения по улучшению содержания или структуры справочника

будут с благодарностью приняты редакцией и коллективом авторов. Направлять их

следует по адресу: 113114, Москва, М-114, Шлюзовая наб., 10, Энергоатомиздат.

Авторы

Единицы физических величин и важнейшие физические константы

7

Раздел первый

ЕДИНИЦЫ ФИЗИЧЕСКИХ ВЕЛИЧИН

И ВАЖНЕЙШИЕ ФИЗИЧЕСКИЕ КОНСТАНТЫ

В настоящее время в большинстве

стран применяется международная система

единиц, обозначаемая символом SI (в рус-

ском написании СИ); ее основные единицы:

метр, килограмм, секунда, ампер, кельвин,

моль, кандела. Международная система

единиц с 1 января 1980 г. применяется

в СССР (ГОСТ 8.417-81) и в странах СЭВ

(СТ СЭВ 1052-78) как обязательная [1—3].

Определение основных единиц:

Метр (м) — единица длины, равная

1 650 763, 73 длины волны в вакууме излу-

чения, соответствующего переходу между

уровнями 2pi0 и 5ds атома криптона-86.

Килограмм (кг) — единица массы; пред-

ставлен массой международного прототипа

килограмма.

Секунда (с) равна 9 192 631 77.0 перио-

дам излучения, соответствующего переходу

между двумя сверхтонкими уровнями

основного состояния цезия-133.

Ампер (А) — сила неизменяющегося то-

ка, который при прохождении по двум па-

раллельным прямолинейным проводникам

бесконечной длины и ничтожно малой пло-

щади кругового поперечного сечения, рас-

положенным в вакууме на расстоянии 1 м

один от другого, вызывает на каждом

участке проводника длиной 1 м силу взаи-

модействия, равную 2-Ю-7 Н.

Кельвин (К) равен 1/273,16 части тер-

модинамической температуры тройной точ-

ки воды.

Моль (моль) — количество вещества

системы, содержащей столько же структур-

ных элементов, сколько содержится атомов

в углероде-12 массой 0,012 кг. При приме-

нении моля структурные элементы должны

быть сфецифицированы и могут быть ато-

мами, молекулами, ионами, электронами и

другими частицами или специфицированны-

ми группами частиц.

Кандела (кд) равна силе света,

испускаемого с поверхности площадью

1/600 000 м2 полного излучателя в перпен-

дикулярном направлении при температуре

излучателя, равной температуре затверде-

вания платины при давлении 101 325 Па.

Кроме температуры (7) Кельвина до-

пускается применение температуры (1)

Цельсия, определяемой выражением t—

= 7—273,15*. По размеру градус Цельсия

Таблица 1.1 Образование кратных

и дольных единиц

Множитель Приставка Сокращенное обо- значение

русское латинское

К?» экса э Е

11J15 пета П Р

1С12 тера т Т

1G9 гига г G

1G6 мега м М

103 каю к К

162 . гекто г h

10 дека да da

16-1 деци Д d

10-2 санти С С

10-3 милли м tn

10-6 микро мк V*

16-9 нано н n

10—12 ПИКО п p

10-15 фемто ф f

10-18 атто а a

* Шкала в градусах Цельсия имеет начало

отсчета в точке таяния льда, т. е, в точке при-

мерно на 0,01 К ниже тройной точки воды.

Единицы физических величин и важнейшие физические константы

равен кельвину. Если необходимо отличать

обозначение Международной практической

температуры в шкале 1968 г. от термоди-

намической, добавляют индекс 68 (напри-

мер, T5g нлн t5S).

Производные единицы СИ образуются

из основных с помощью определяющих эти

единицы уравнений. Допускается также

применение наравне с единицами СИ таких

единиц, как тонна, минута, час, сутки; для

измерения углов — градус, минута, секун-

да; объема — литр. Допускаемые единицы

в специальных областях см. в [1—3].

Наряду с единицами СИ временно

(срок изъятия будет установлен междуна-

родными решениями) разрешается примене-

ние единиц: морская миля, узел, карат,

оборот в секунду, оборот в минуту, бар,

текс и непер.

Десятичные кратные и дольные едини-

цы СИ образуют с помощью множителей

и приставок, приведенных в табл. 1.1.

До введения единиц СИ в науке и тех-

нике широко использовались единицы си-

стем МКС (м, кг, с), МКСК (м, кг, с, К),

МКГСС (м, кг, с), СГС (см, г, с) и вне-

системные. В табл. 1.2—1.8 приведены

основные и производные единицы СИ и их

соотношения с ранее применявшимися еди-

ницами. В табл. 1.12 [3] дан перевод еди-

ниц, применяемых в Великобритании и

США, в единицы СИ, а в табл. 1.13 —

взаимный перевод градусов Цельсия и Фа-

ренгейта.

Ниже приведены значения важнейших

физических констант [4] в единицах СИ и

по физической углеродной шкале атомных

масс (12С=12):

Скорость света в ва-

кууме с .......... 2,997925-1С8 м/с

Число Авогадро NA 6,022045-1026 кмоль 1

Число Лошмндта

NA/v0............. 2,68719-1G35 м~3

Число молекул в 1 см3

п................. 7,2438-It13 р/Т*

Атомная единица мас-

сы (а. е. м.) . . .

Масса покоя электро-

на тпе.............

Атомная масса элек-

трона Ме . ... .

Масса покоя протона

тр.................

Атомная масса прото-

на Мр..............

Масса покоя нейтрона

тп.................

Атомная масса нейтро-

на Мп............

Постоянная Планка h

Универсальная газо-

вая постоянная /?0

Постоянная Больцма-

на k=R0/NA . . .

1,380622-10-23 Дж\

хк-1

Постоянная Стефа-

на—Больцмана s 5,67032-10~§ ВтХ

Хм-2-К-4

Стандартный объем

идеального газа (о0)

при 0°С и

101 325 Н/м2 . . .

Энергия, соответст-

вующая массе:

1г.............

электрона ....

протона . . . .

нейтрона . . . .

Атомная единица мас-

сы эквивалента . .

1,66Э565-10-2’ кг

9,109534-10-31 кг

5,48593-10—4 а. е м.

1,672648-10-27 кг

1,00727661 а. е. м.

1,67495 -10~27 кг

1,0086652 а. е. м.

1,054588-10-^ Дж-с

8,31441-103ДжХ

Хмоль- *-К-1

22,4136 м3-кмоль~1

5,609538-1026 МэВ

511 004 эВ

938,2592

939,5527

МэВ

МэВ

931,2812

МэВ

Атомная масса по химической

кислородной шкале (0 = 16 для

пгиродного кислорода) = }

Масса по физической углерод- ’

ной шкале (12С = 12)

Атомная масса по физичес-

кой кислородной шкале

(160 — 16)

7а = 1,000317917

Атомная масса по физичес-

кой углеродной шкале

(12С = 12)

♦Давление—в гПа; температура—в К.

9

Единицы физических величин и важнейшие физические константы

Таблица 1.2. Единицы физических величин

Наименование Сокращенное обозначение

величины н определяющее уравнение Система единиц Наименование русское международ- ное Соотношение между единицами

Длина 1 СИ и мкгсс сгс Внесистем- ная Метр Сантиметр Микрон Ангстрем м см мк А m cm Н о А I м=Ю00 мм = Ю0 см=Ю д» I км=Ю00 м I мкм=Ю-‘ см=Ю-в м О 1A=IO‘7 mm=i0'8 см= = 1O’10 м=0,1 им

Масса пг си сгс мкгсс Внесис- темная Килограмм Грамм Килограмм-сила-се- кунда в квадрате иа метр Тонна Центнер Карат кг кгс-с2/м ц kg g kgf-s2/m t q I Kr=l000 г; I ц=100 КГ; I t=1000 кг I кгс-с2/м=9,80665 кг I карат=2-Ю’4 кг

Время t СИ, СГС и МКГСС Внесистем- ная То же Секунда Час Минута ч мин s h min 1 ч=3600 c=60 мни 1 мни=60 с

Термодинами- ческая темпера- тура Т си Кельвин К к См. табл. 1.8

Температура t си Градус Цельсия °C °C См. табл. 1.8

Частота коле- баний v=l/Z си, сгс и мкгсс Герц Гц Hz Герц-частота, при которой за одну секунду соверша- ется одно полное коле- бание

Скорость ли- нейная v~l/1 СИ и мкгсс сгс Внеси- стемная То же Метр в секунду Сантиметр в секунду Километр в час Метр в минуту м/с см/с км/ч м/мии m/s cm/s km/h m/min 1 см/с=0,01 м/с 1 км/ч=0Д778 м/с 1 м/мнн=0,01667 м/с

Ускорение линейное а=Дц/Д/ Скорость угло- вая ш=Да/Д/ си И мкгсс сгс СИ н сгс Метр на секунду в квадрате Сантиметр иа секунду в квадрате Радиан в секунду м/с2 см/с2 рад/с m/s! cm/s2 rad/s t об/мин=-^-рад/с

Внесис- темная То же Оборот в секунду Оборот в минуту об/с об/мин I об/с—2тс рад/с

Площадь 5=/2 СИ И МКГСС сгс Внесистем- ная Г ектар Ар м2 см2 га а m2 cm2 ha a 1 га=104 м2=100 а I а=Ю0 м2 I м2=104 см®=10® мм? 1 км2 = 100 га=Ю® м2

Объем и=/3 СИ и МКГСС СГС Внесистем- ная Литр м® см® л m® cm3 I I м®=108 л=106 см3 1 л=Ю"3 м3—(0® см®=1 дм3

Сила F=ma (P=mgt СИ СГС МГКСС Внесистем- ная Ньюток Дина Килограмм-сила Тонна-сила Н дин кгс тс N dyn kgf tf I Н=Ю5 дин=0,1019713 к гс I дии=10-5Н=1,01971бХ Х<0-6 кгс I кгс=1000 грамм=сила= =9,80665 Н=9,80665 • Ю5 дии 1 тс=Ю0О кгс=9805,65 Н

Плотность О=Ш/Ц СИ СГС МКГСС — кг/м® г/см3 кгс-с2/м4 kg/m’ g/cm3 kgt-s2 m4 1 кг/м®=10"® г/см®= = 10’® т/м3=Ю'8 кг/дм3 1 г/см3=ЮОО кг/м3 = 1 кг/дм3

io

Единицы физических величин и важнейшие физические константы

Продолжение табл. 1.2

Наименование величины и определяющее уравнение Система единиц Наименование Сокращенное обозначение Соотношение между единицами

русское международ- ное

Давление p=FIS Абсолютная динамическая вязкость F ^“"Sgradv СИ сгс мкгсс Внеси- стемная То же си” СГС мкгсс Паскаль .(ньютон на метр в квадрате, Дина на квадратный сантиметр Килограмм-сила на квадратный метр бар мм рт.ст. (тор) ММ ВОД. ст. атм Паскаль-секунда Пуаз Сантипуаз Килограмм-сила-се- кунда на квадратный 1метр Метр в квадрате на секунду Стокс Сантистокс Па(Н/м2) 1 дин/см2 кге/м2 Па-с П сП кге-с/м2 Pa(N/m2) dyn/cm2 kgh/m2 Pas P sP kgf-s См. табл. 1.3 1 Па-с=1 кг/(м-с)=10П= =0,101972 кгс-с/м2 1 п=динс/см2=1 г/(см-с)= =0,1 Па-с=0,0Ю1972 кгсХ Хс/м2 1 кгс-с/м2=9,80635 Па-с = =98,066511 (1 сП довольно точно соответствует вяз- кости воды при 20,5 °C)

Кинематичес- кая вязкость ^7]/р СИ сгс м2/с Ст сСт m2 m2/s st sSt 1-м2/с=104 см /с=3600 м!/ч 1 Ст=см /с=10‘‘ м2/с = = 100 сСт=0,36 м2/ч

Энергия, рабо- та, теплота A=F-l СИ сгс мкгсс Внеси- стемная Джоуль (Н-м) Эрг Килограмм-с и ла-м ет р Киловатт-час Калория Лошадиная сила-час Электрон-вольт Дж эрг кге-м кВт -ч кал л. с-ч эВ J erg kgf«m kW-h cal eV См. табл. 1.4

Мощность N—A/t '' ' СИ ГС ^мкгс Внеси- стемная Ватт Эрг в секунду Кнлограмм-сила- метр в секунду Лощадиная сила Вт(Дж/с) эрг/с кгс«м/с л.с. W’ erg/s kgfm/s См. табл. 1.5

Удельная теп- лоемкость, удельная энтропия СИ СГС Внеси- стемная Джоуль на кило- грамм-кельвин Эрг на грамм-кель- $ вин Калория нт грамм- градус Цельсия Килокалория иа килограмм-градус Цельсия Дж/(кг- К) эрг/(г-К) кал/(г-°С) ккал/(кг.®С) J/(kg-K) erg/(g-K) cal/(g-°C) kcal / (kg-'C) I Дж/(кг-К)=Ю'3 Дж/(гХ ХК)=Ю* эрг/(г-К)= =0,2389-10"3 ккал/(кг-°C) 1 ккал/(кг-°С) = = 1 кал/(г.°С)=± =4,1868 Дж/(кг-К)= =4,1858 Дж'(г-К,'= =4,1838-10’ эрг/(г-К) I эрг/(г-К)=10’1 Дж/(кг-К)= = 10-’ Дж/(г-К)=0.2389Х ХЮ"’ ккал/(кг-°С)=0,238ЙХ ХЮ” кал/(г-°С)

Теплоиров од- ность X СИ Внеси- стемная То же Еатт на метр-кель- вин Калория в секунду иа сантиметр-градус Цельсия Килокалория в час на метр-грядус Цельсия Вт/(м-К) кал/(см-с°С) ккал/(ч-м-°С) W/(m-k) cal/(cm-s-oC) kcal/(m-h-°C) См. табл. 1.6

Коэффициент теплопередачи k СИ Внеси- стемная То же Ватт на квадратный метр-кельвии Калория на санти- метр в квадрате- секунду-кельвин Килокалория иа метр в квадрате-час-кель- вин Вт/(м2-К) кал/(см2 • с • К) ккал/(м2«ч-К) W/(m2K) cal/(cm2s-K) kcal/(m2-h-K) См. табл. 1.7

Поверхност- ное натяжеииё ст си сгс мкгсс- Ньютон на метр Дина иа сантиметр Кнлограмм-сила на метр Н/м дин/см. кге/м N/m dyn/cm kgf/m 1 дин/см=10'3 Н/м=Г,О!97Х ХЮ'1 кгс/м=1 эрГ/см 1 Н/м=103 дин/см=1,О197> ХЮ'1 кгс/м=Ю эрг/см 1 кгс/м=9,806 Н/м=9,806) ХЮ3 дин/см=9,803Х | ХЮ3 эрг/см

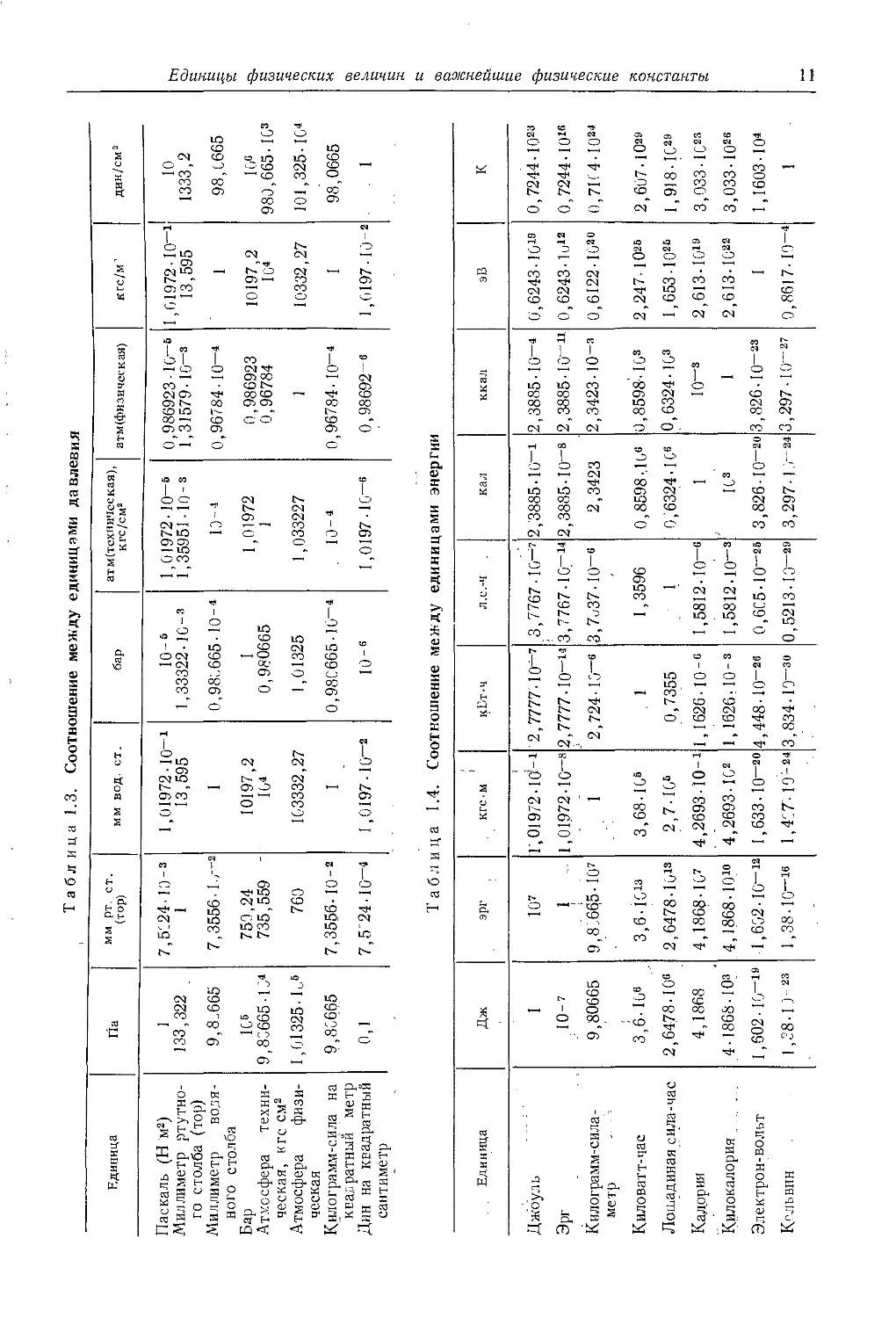

Таблица 1.3. Соотношение между единицами давления

Единица Па мм рт. ст. (тор) ММ вод. ст. бар атм(техническая), к гс/см2 атм (физическая) кгс/м’ дин/см2

Паскаль (Н м2) Миллиметр ртутно- го столба (тор) Миллиметр водя- ного столба Бар Атмосфера техни- ческая, кгс см2 Атмосфера физи- ческая Килограмм-сила на квадратный метр Дин на квадратный сантиметр 1 133,322 9,8.665 1G6 9,86665-16“ 1,61325-М 9,80665 0,1 7,5024-Ю-з 1 7,3556-1- -2 759,24 735,559 - 760 7,3556-10-2 7,5'24•10—« 1,01972 -10—1 13,595 1 10197,2 161 163332,27 1 1,0197•10—2 ю-6 1,33322-16-3 0,989665-10-1 1 0,98'0665 1,01325 0,986665 • 16“4 ю-6 1,01972 • 10-6 1,35951-10-з 19-1 1,01972 1 1,033227 . io-4 1,0197-10—6 0,986923 16—6 1,31579- IO-3 0,96784-10-“ 0,986923 0,96784 1 0,96784- 10-1 0,98692-6 1,61972-10—1 13,595 1 10197,2 161 10332,27 1 1,6197-10-2 10 1333,2 98,6665 16» 980,665-163 101,325- К,4 98,0665 . 1

Таблица 1.4. Соотношение между единицами энергии

Единица Дж эрг КГС • м ^Ет-ч Л.е.'Ч кал ккал эВ К

Джоуль 1 10’ 1,019/2-10?-1 2,7777-10-’ .3,7767-10-7 2 ,'3885-10-1 2,3885-10-1 0,6243-1019 0,7244-1023

Эрг ДО-7 1 1,01972-10—8 2,7777-IO-14 3,7767-10_14 2,3885-10-8 2,3885-10"11 0,6243-1 и12 0,7244-1016

Килограмм-сила - метр - - - 9,80665 9,8L6Q5-107 1 2,724-10"6 3,7о37-10-6 2,3423 2,3423-Ю-з 0,6122-102б 0,71(4-1021

Киловатт-час 3,6-Ю6 3,6-К19 3,68-16е 1 1,3596 0,8598-.16е 0,8598-163 2,247-1026 2,607-Ю29

Лошадиная сила-час 2,64/8-10е 2,6478-1013 2,7-166 0,7355 1 0,6324-1 С6 0.6324-163 1,653-Ю26 1,918-1629

Калория 4,1868 4,1868-16’ 4,2693-10-1 1,1626-10 -6 1,5812-10-6 1 IO"3 2,613-1019 3,033-1С23

Килокалория 4-1868-Юз 4,1868- Ю10 4,2693-1G2 1,1626Л0-з 1,5812-Ю-з 1G3 1 2,613-lG22 3,033-1026

Электрон-вольт 1,602-16—19 1,602-16"12 1,633-1 о-20 4,448-IO”28 0,605-10—26 3,826-IO"2" 3,826-10-23 1 1,1603-Ю4

Кельвин 1,38-1 Д 23 1,38-10~16 1,4С7-19-24 3,834-Ю-зб 0,5213-13—29 3,297-1.-21 3,297-10“27 0,8617-19—4 1

Единицы физических величин и важнейшие физические константы

Таблица l.S. Соотношение между единицами мощности

Единица Ет эрг/с кВт Л.С. кгс-м/с к ал/с ккал/ч

Ватт 1 10? IO—3 1,3596-Ю-з 0,10197 0,23884 0,8598

Эрг в секунду 10? 1 Ю-ю 1,3596-10-1° 1,0197-10—в 0,23884-10-’ 0,8598-Ю-7

Киловатт 103 10« 1 1,3596 101,97 238,84 859,84

Лошадиная сила 735,499 0,7355-Юю 0,7355 1 75 175,7 632,42

Килограмм-сила-метр в секунду 9,80665 9,80665-10? 9,8065-Ю—з 13,333-10-3 1 2,3423 8,4324

Калория в секунду 4,1868 4,1868-10’ 4,1868-10-3 0,5692-10-2 0,42693 1 3,6

Килокалория в час 1,163 1,163-10’ 1,163-Ю-з 1,5811-Ю-з 0,11859 0,2778 1

Таблица 1.6. Соотношение между единицами теплопроводности

Единица Вт/(м-К) Вгг/(см-К) ккал м«ч -°С кал см-с-°С

Ватт на метр-кельвии 1 0,01 0,8598 2,389-Ю-з

Ватт на сантиметр-кельвин 100 1 85,98 0,2389

Килокалория в час на метр-градус- Цельсия 1,163 0,01163 1 2,778-10-з

Калория в секунду на саитиметр- градус Цельсия 4,1868-102 4,1868 360 1

Единицы физических величин и важнейшие физические константы

Единицы физических величин и важнейшие физические константы

13

Таблица 1.7. Соотношение между единицами теплопередачи

Единица Вт/(м2-К) кВт/(м8«К) Вт/(см2-К) Эрг/(СМ2‘С‘К) ккал/(м2Х Хч-°С) кал/(см2-сХ Х°С)

Ватт на метр в квадрате- 1 10—3 IO"* 10s 0,8598 23,89-10—6

кельвин

Киловатт на метр в квад- 1G» 1 о,1 10s 859,8 23,89-10—3

рате-кельвин Ватт иа сантиметр в 10« 10 1 107 8598 0,2389

квадрате-кельвин

Эрг иа сантиметр в квад- IQ—3 10—6 10-’ 1 859,8Х 23,89-10—9

' рате-секунда-кельвин ХЮ-6

Килокалория иа метр в 1,163 1,1бзх 116,3-10—6 116,З-Ю3 1 27,78-10—6

квадрате-час-градус Цельсия ХЮ-3

Калория на сантиметр в 4,1868Х 41,868 4,1868 41.868-10° 3600 1

квадрате- секунда- г ра- дус-Цельсия ХЮ4

Таблица 1.8. Перевод температурных шкал

Температура в градусах Кельвин Цельсий Ренкин Фаренгейт.

Кельвин Тк Цельсий tc Ренкин Т{1 Фаренгейт 'tp ч 273,15 1,87к 1,8ГК —459,67 tc +273,15 (tc +273,15)1,8 l,81c+ 32 rR/1,8 (7^—491,67)/!, 8 Т„~ 459,67 К ’ (++459,67)/1,8 (/р—32)/1,8 + + 459,67 +

Соотношение единиц темпе- ратур Соотношение разностей температур 5 l°R = -g-K = 0,556 К l°F=0,556°C MF/MC = 9/5 04 » Ь +, * о ю II ” II ? II II ~ < Ъ4

Таблица 1.9. Соотношение между единицами магнитной индукции

Единица Тл Гс(ед. СГС, СГСМ и СГС р«о) ед, СГСЭ и СГС .£0

Тесла 1 104 3,34-10—7

Гаусс (ед. СГС, СГСМ и СГС 10-4 1 3,34-10-н

Р*о) Ед.СГСЭ и СГС е0 З-Ю6 3-101» 1

Таблица 1.10. Соотношение между единицами напряженности

магнитного поля

Единица А/м Э (ед. СГС, СГСМ и СГС ед. СГСЭ и СГС е0 А -в/см

Ампер на метр Эрстед (ед. СГС, СГСМ и СГС р.о) Ед. СГСЭ и СГС е0 Ампер-виток иа сантиметр 1 79,6 2,65-10-’ Ю2 1,26-10—2 1 3,34-10-и 1,26 3,77-108 3,101» 1 3,77-101» ю—2 0,796 2,65-10-п 1

Таблица 1.11. Соотношение между единицами

магнитного потока

Единиц а________I_______Вб________|________Мкс_________I_____СГСЭ и СГС е0

Вебер 1 10» 3,34-10—3

Максвелл ю- § 1 3,34-10-п

Ед. СГСЭ и СГСев З-Ю2 3-101» 1

Таблица 1.12 Неметрические единицы, триуецяемые в Великобритании и США, и их перевод (согласно

рекомендации R-31 Международной организации по стандартизации)

Величина Единица Перевод в единицы СИ или кратные и дольиые от них

Наименование | Обозначение

Длина ярд Уб 0,9144 м (точно)

фут ft 0,3048 м (точно)

ДЮ1 м in 0,6254 м (точно)

миля mile 1609,344 м (точно)

морская миля . — 1 852 м (точно)

Площадь квадратный ярд yd2 0,836 127 м2

квадратный фут ft2 0,0929030 м2

квадратный дюйм in2 6,4516 см2 (точно)

Объем кубический ярд yd3 0,764555 м3

кубический фут ft3 28,3168 дм3

кубический дюйм in3 16,3871 см3

галлон (английский) gal(UK) 4,54609 дм3

пинта (английская) pt (UK) 0,568261 дм3

жидкостная унция (английская) fl-oz(UK) 28,4130 см3

бушель (английский) — 36,3687 дм3

галлон (США) gal (US) 3,78543 дм3

жидкостная пинта (США) lig-pt(US) 0,473179 дм3

жидкостная унция (США) fl-oz(US) 29,5737 см3

нефтяной баррель (США) - — 158,988 дм3

бушель (США) bu(US) 35,2393 дм3

сухая пинта (США) dry pt (US) 0,550614 дм3

сухой баррель (США) bbl(US) 115,628 дм3

Скорость фут в секунду ft/s 0,3048 м/с (точно)

миля в час mile/h 0,44704 м/с (точно)

Ускорение фут на секунду в квадрате ft/s2 0,3048 м/с2 (точно)

Масса фунт (торговый) lb 0,453592 37 кг

слаг —- 14,5939 кг

гран gr 64,79891 мг

унция (торговая) oz 28,3495 г

центнер cwt 59,8о23 кг

короткий цертнрр sh cwt 45,3592 кг

тонна 1 1016,05 кг

короткая тонна sh th 907,185 кг

oztr(UK) 1 31,1035 г

тройская унция ozt(US) J

унция аптекарская ozap; (US) 31,10-35 г

Плотность фунт на кубичеркий фут lb/ft3 ' 16,0185 кг/м3

pdl 0,138255 Н

Единицы физических величин и важнейшие физические константы

Единица

Величина Наименование фунт-сила

Удельный вес Момент силы Давление фунт-сила на кубический фут фунт-сила-фут паундаль на квадратный фут фунт-сила на квадратный фут фунт-сила на квадратный дюйм фут вс дяного столба дюйм водяного столба дюйм ртутного столба

Динамическая вязкость паундаль-секунда на квадратный фут фунт-сила-секунда на квадратный фут

Кинематическая вязкесть Работа квадратный фут на секунду фут-паундаль фут-фунт-сила

Энергия Мощность британская тепловая единица фут-паундаль на секунду фут-фуит-сила на секунду лошадиная сила (английская) британская тепловзя единица в час

Термодинамическая темпера! ура, абсолютная температура Температура градус Ренкина градус Фаренгейта

Теплопроводность британская тепловая единица на се- кунду-фут- градус Фаренгейта

Коэффициент теплопередачи британская тепловая единица на се- кунду-кгадратный фут-грэдус Фа- ренгейта

Температуропроводность Удельная теплоемкость квадратный фут на секунду британская тепловая единица на фунт- градус Фаренгейта

Удельная энтропия британская тепловая единица на фунт-градус Ренкина

Термодинамический потенциал (удельный) британская тепловая единица на фунт

Продолжение табл. 1.12

Обозначение

Перевод в единицы СИ или кратные

и дольные от них

Ibf 4,44822 H

lbf/ft3 157,087 H/m3

Ibf-ft 1,35582 H-M

pdlAt2 1,48816 Па

lbf/ft2 47,8803 Па

Ibf/in2 6894,76 Па

ftH2O 2989,07 Па

inH2O 249,089 Па

inHg 3386,39 Па

pdl • s.'ft2 1,48816 Па-с

Ibf -s,.'ft2 47,8803 Па-с

ft2/s 0,г 929030 м2/с

f s • pdl 0,0421401 Дж

ft-Ibf 1.35582 Дж

Btu 1655,06 Дж

ft- pdl s 0,04214.1 Вт

ft-lbf/s 1,35582 Вт

hp 745,700 Вт

Btu;h 0,293071 Вт

5/9К

°F 5/9К

5/9°С

Btu/(s-degF) 6230,64 Вт/(м-К)

Btu/(s-ft2-degF) 20441,7 Вт.'(м2-К)

f t2/s 0,0929. 30 м2 с

Btu/(lb -degF) 4186,8 Дж/(кг-К)

Btu/(lb -degR) 4186,8 Дж/(кг-К)

Btu/lb 2326 Дж/кг

Единицы физических величин и важнейшие физические константы

16

Термодинамические основы охлаждения

Таблица 1.13. Взаимный перевод

градусов Цельсия и Фаренгейта

°C °F--* ср

—273,15 —459,67

—267,78 —450

—262,22 —440

—256,67 —430

—251.11 —420

—245,56 —410

—240 —400

—234,44 —390

—228,89 —380

—223,33 —370

—217,78 —360

—212,22 —350

—206,67 —340

—201,11 —330

— 195,56 —320

— 190 —310

— 184,44 —300

— 178,89 —290

— 173,33 —280

—273,15 —459,67

— 167,78 —270 —454

— 162,22 —260 —436

— 156,67 —250 —418

— 151,11 —240 —400

. —145,56 —230 —382

— 140 —220 —364

— 134,44 —210 —346

— 128.89 —200 —328

—123,33 — 190 —310

— 117,78 —180 —292

— 112,22 — 170 —274

— 106,67 — 160 —256

— 101,11 — 150 —238

—95,96 — 140 —220

—90,0 — 130 —2С2

—84,44 —120 — 184

—78,89 —ПО — 166

—73,33 — 100 — 148

—67,78 —90 — 130

—62,22 —80 — 112

—56,67 —70 —94

—51,11 —60 —76

—45,56 —50 -58

—40,6 —49 —40

—34,44 —30 —22

—28,89 —20 —4

—23,33 —10 + 14

— 17,78 0 + 32

— 12,22 + ю +50

—6,67 +20 +68,0

— ДИ +30 +86,0

+4,44 +40 + 104,0

+ ю,о +59 + 122,0

+ 15,6 + 60 + 140,0

+21,1 +70 + 158,0

+26,7 + 176,0

Продолжение табл. 1.13

Интерполяционные поправка

0,56 1 1,8

1,П 2 3,6

1,67 3 5,4

2,22 4 7,2

2,78 5. 9,0

3,33 6 10,8

3,89 7 12,6

4,44 8 14,4

5,00- 9 ! 16,2

5,56 10 18,0

Раздел второй

ТЕРМОДИНАМИЧЕСКИЕ

ОСНОВЫ ОХЛАЖДЕНИЯ

2.1. ОПРЕДЕЛЕНИЕ ТЕРМИНА

«ОХЛАЖДЕНИЕ»

Под охлаждением подразумевается про-

цесс изменения состояния объекта или ве-

щества, вызванного отводом теплоты или

понижением температуры. Определение по-

нятия «охлаждение» подразумевает процес-

сы двух различных видов. Один из них

обусловливает изменение состояния объекта

или вещества в связи с отводом теплоты —

так называемое внешнее охлаждение, другой

характеризуется понижением температуры

или поддержанием низкой температуры,

осуществляемым без отвода теплоты во

внешнюю среду, например при дросселиро-

вании и расширении в детандере — так на-

зываемое внутреннее охлаждение [16].'

Для проведения охлаждения первого

вида необходима внешняя система, темпе-

ратура которой поддерживается ниже, чем

у объекта охлаждения, в результате чего

и обеспечивается процесс теплообмена. Са-

мопроизвольно этот процесс может идти

только при температурах выше температу-

ры окружающей среды То. В области Т<

<Т0 при внешнем охлаждении должен осу-

ществляться перенос теплоты (энтропии) от

менее нагретого тела в окружающую среду;

этот процесс возможен только при затрате

работы.

Охлаждение второго вида всегда свя-

зано с уменьшением значения интенсивно-

го термодинамического параметра, в роли

которого выступают давление, напряженно-

сти электрического и магнитного полей

Определение термина «охлаждение»

и т. д. Наинизшая температура в любой

низкотемпературной системе может быть

получена только посредством внутреннего

охлаждения. Отсюда вытекает особая роль

этого процесса: любая низкотемпературная

система должна обязательно иметь хотя бы

один элемент, в котором реализуется вну-

треннее охлаждение.

Состояние тела при низкой температу-

ре характеризуется не только малой энер-

гией частиц (слабым тепловым движением),

но также и пониженным значением энтро-

пии (малой степенью беспорядка в систе-

ме). Для охлаждения объекта используют

последовательность процессов, осуществля-

емых посредством специального рабочего

тела, энтропия которого зависит от соот-

ветствующего интенсивного параметра. Не-

обходимо прежде всего в изотермических

условиях изменить этот параметр в направ-

лении, соответствующем уменьшению энтро-

пии тела. При этом над системой совер-

шается работа с отводом теплоты. Затем

в изоэнтропном процессе изменяют интен-

сивный параметр в противоположном на-

правлении. Поскольку система при этом со-

вершает внешнюю работу, а энтропия оста-

ется постоянной, следствием будет пониже-

ние температуры. Повторяя такую после-

довательность процессов многократно, мож-

но понизить температуру системы до очень

низкого уровня, вплоть до окрестности

абсолютного нуля.

Согласно закону Нернста для любого

значения внешнего параметра система

должна обладать при абсолютном нуле

энтропией, равной нулю. Физическая основа

теоремы Нернста заключается в том, что

при низких температурах беспорядок в си-

стеме устраняется. Это начинает происхо-

дить, когда энергия взаимодействия между

частицами сравнивается с энергией kT теп-

лового движения. Температуру 0, при кото-

рой произойдет переход в более упорядо-

ченную фазу, можно называть характери-

стической (0~£/fe) для данного вещества.

При температурах ниже 0 энтропия очень

слабо зависит от внешнего параметра и ве-

щество теряет свою эффективность в каче-

стве рабочего тела низкотемпературного

цикла. Отсюда вытекает невозможность до-

стижения абсолютного нуля в любом про-

цессе охлаждения.

По мере охлаждения вещества тепловое

движение его частиц постепенно замедляет-

ся, и при температуре О К (—273,15 °C)

оно должно совершенно прекратиться. По-

скольку запас энергии теплового движения

частиц вещества полностью исчерпывается,

дальнейшее понижение температуры, оче-

видно, невозможно. Остаются лишь так на-

зываемые нулевые колебания, связанные

с проявляющимися при очень низких темпе-

ратурах квантовыми свойствами вещества

[7]. Энергия нулевых колебаний не может

быть отдана кристаллической решеткой, и

2-218

при рассмотрении теплового движения ее

не учитывают.

С определенной долей условности мож-

но выделить три диапазона низких темпе-

ратур: диапазон, отвечающий интервалу

температур от 300 до 120 К (кондициони-

рование воздуха; хранение пищевых про-

дуктов; охлаждение химических реакторов-

и т. п.); диапазон криотемператур, лежа-

щих ниже 120 К (разделение воздуха и

промышленных газов; сжижение метана,,

кислорода, азота, водорода, неона, гелия

и процессы охлаждения этими жидкостя-

ми); диапазон ультранизких температур

(ниже 0,3 К), используемый пока лишь при

физических экспериментах. Эти диапазоны

температур представлены на рис. 2.1 в ло-

Г,К

ios~-

ю7--

—Реакции термоядерного синтеза,

Температура внутренних оНластец

горячих звезд

10s-~

- Взрыв атомной домды

10s--

ю^--

103--

107

ю --

-5000-поверхность Солнца

- 3273-кипение железа

- 1800-плавление железа

_ 505-плавление олова

-373,15-кипение воды

^ЗТЗДЗ-замерзоние воды

- 90,15-жидкий кислород

54,3-твердый кислород-------

- 20,7-жи дкий водород

. - т -твердый водород

- 4,2-жид кий гелий,Не

- 3,2-жи дкий гелий^Не

г,1Э-сверхтекучий гелий

_ O^-KuneHuew под вакуумом

-ОД-_кипение3Не лад вакуумом

Диапазон

температур

органической'

жизни

/ Диапазон

л температуру

ч холодильное

техники

5

«о

§

§

10'

Рис. 2.1. Характерные диапазоны темпера-

тур

гарифмическом масштабе. Здесь же для

сравнения указаны температуры некоторых

высокотемпературных процессов. Интересно-

отметить, что наинизшие из полученных

температур примерно в 10s раз ниже тем-

пературы окружающей среды (1СН 6/102),.

в то время как даже температура термо-

ядерных реакций только в 106 раз.

(108/102) выше этой температуры.

Температуры первого и второго диапа-

зонов получают чаще всего посредством

термомеханических процессов (интенсивный.

18

Термодинамические основы охлаждения

(эффект Джоуля — Томсона), расширения

с совершением внешней работы (детанди-

рования), расширения с работой над газом

(эффект Джоуля), расширения в потоке

с градиентом скорости (эффект Ранка),

испарения конденсированной фазы с отво-

дом пара. Кроме того, используют термо-

химические процессы (интенсивный пара-

метр — химический потенциал): растворе-

ние, сорбцию и десорбцию. Все большее

применение находят процессы, осуществляе-

мые в электрическом и магнитном полях

(интенсивный параметр — напряженность

соответствующего поля) путем реализации

эффектов Пельтье, Эттингсгаузена, электро-

и магнитокалорического эффектов.

Получение ультранизких температур

связано с осуществлением квантовых эф-

фектов в изотопах гелия (растворение лег-

кого изотопа 3Не в сверхтекучем 4Не; кри-

сталлизация 3Не при сжатии — эффект По-

меранчука; механокалорический эффект),

а также магнито- и электрокалорических

эффектов (размагничивание парамагнети-

ков; намагничивание сверхпроводников; де-

поляризация диэлектриков).

2.2. ПАРАМЕТРЫ СОСТОЯНИЯ

Низкотемпературные системы могут

испытывать различие виды воздействий:

термомеханические, термохимические, элек-

трические, магнитные. В общем случае со-

стояние такой сложной системы будет

определяться уравнением

f(p, v, Т, ,ц, G, Р, Е, М, Н)=0, (2.1)

где р — давление; v — удельный объем;

Т — температура; р, — химический потен-

циал; G — масса рабочего тела; Р — поля-

ризация; Е — напряженность электрическо-

го поля; М — намагниченность; И— напря-

женность магнитного поля.

Для наиболее широко применяемых

в низкотемпературной технике термомеха-

нических систем уравнение состояния при-

нимает более простой вид;

f(p, V, Г)=0. (2.1а)

Графически состояние такой системы опре-

деляется некоторой поверхностью в трех-

мерном пространстве. Каждый из парамет-

ров, являясь функцией состояния, опреде-

ляется значениями двух других, принятых

за независимые переменные. Практически

удобнее пользоваться двумерными графи-

ками. Так получают диаграммы р, Т (с кри-

выми o=const), р, о (с кривыми Т=const)

и и, Т (с кривыми p=const).

Упругие и термические свойства тела

характеризуют следующие коэффициенты:

коэффициент изотермического сжатия

1 / dv \

X = —— — I : (2-2)

и0 \ )т

коэффициент термического расширения

1 / до \

аР — ( ,-1Т

«в \ дТ /р

(2-3)

коэффициент термической упругости

(2.4)

Здесь индексом «О» отмечены значения па-

раметров в начале процесса.

2.3. ЗАКОНОМЕРНОСТИ

ИДЕАЛЬНОГО ГАЗА

Под идеальным газом понимают мо-

дель газа, представляющего собой совокуп-

ность упругих молекул, находящихся в хао-

тическом движении и непрерывно соуда-

ряющихся, причем объем, занимаемый мо-

лекулами, пренебрежимо мал по сравнению

с объемом газа и силы взаимного притяже-

ния между молекулами отсутствуют. Реаль-

ные газы по своим свойствам приближают-

ся к идеальному газу с понижением давле-

ния, т. е. при увеличении длины свободного

пробега молекулы. Идеальные газы точно

следуют законам Гей-Люссака, Бойля —

Мариотта и уравнению Клапейрона.

Закон Бойля — Мариотта:

PiOi = P2O2(T=const); (2.5)

закон Гей-Люссака:

v—vo=aPvot (p=const), (2.6)

где v0 — объем газа при О °C; t — темпера-

тура газа по шкале Цельсия; и — объем

газа при t; ар — средний коэффициент рас-

ширения. По современным данным ар=

=1/273,15=0,003661 °C.

Закон Гей-Люссака дает основание по-

строить рациональную газовую температур-

ную шкалу и ввести понятие абсолютной

температуры [9]. Действительно, по фор-

муле (2.6)

/ \ I t2 \

1 0V 273,15/ \ 273,15/

уг 273,15 + Ц Тг

1 273, 15 12 7'2

отсюда абсолютная температура* Т=

= 273,15-|-f. Из этих же законов можно

обосновать логарифмическую шкалу темпе-

ратур (т):

In Oi/O2=i₽(т—То).

В логарифмической шкале температуре

абсолютного нуля (0 К) соответствует

Уравнение Клапейрона служит уравне-

нием состояния идеального газа в явной

форме

pV=GRT, (2.7)

* См. разд. 1.

Закономерности идеального газа

19

где V=Gv; G — масса данного количества

газа; R— газовая постоянная. Величина R

эквивалентна работе расширения, совершае-

мой единицей массы газа при нагревании

его под постоянным давлением на один

градус. Значения R приведены в табл. 4.109.

Для кмоля любого газа действитель-

ная универсальная газовая постоянная

povm 1,01325-106-22,414

й~'П То 273,15

= 8314,34 Дж/(К-к/моль),

где m — молекулярная масса газа; vm=

=22,414 —объем кмоля идеального газа

при 0°С и 760 мм рт. ст. (0,101325 МПа).

Отсюда

Р=8314,34 Im.

Значения Ro в других единицах:

82,055 см3-атм/(К-моль)

0,082055 л-атм/(К-моль);

8,2055-10~5 м3-атм/(К-моль);

8,31434-107 эрг/(К-моль);

1,9858 ккал (к-моль-К);

18 510 lb/in2-in3/(lb=mol -°F);

10,73 lb/in2-ft3/(lb = mol-°F);

0,7302 atm • ft3/(lb=mol-°F).

Газовые смеси. Состав смеси газа мо-

жет быть задан в массовых, объемных или

молярных долях. Доля — это отношение

массы, числа- молей или объема данного

газа соответственно к общей массе, числу

молей или объему всей смеси.

Средняя молекулярная масса смеси

Шс м —

где п — объемные или молярные доли

компонентов смеси; mi — молекулярные

массы компонентов.

Закон Дальтона. Давление смеси газов

рСм равно сумме парциальных давлений

компонентов:

Рем"Д рг.

Парциальным давлением компонента pi

в газовой смеси называется давление, кото-

рое производил бы этот компонент в отсут-'

ствие остальных, находясь в том же коли-

честве, в том же объеме и при той же тем-

пературе, что и в смеси.

Газовая постоянная для смеси газов

t?cM=8314/mCM=8314/Srim<=S£^i,

где gi, ri, m( и Ri — соответственно мас-

совая н объемная доли, масса моля и газо-

вая постоянная компонентов.

Для каждого компонента парциальное

давление

Рг = РсмОг/Осм = РсмЩг.

Парогазовые смеси. Абсолютной влаж-

ностью называется масса пара в 1 м3 па-

рогазовой смеси; она равна плотности р

пара, содержащегося в смеси при данной

температуре.

Паросодержанием х газа называется

2*

количество пара в килограммах, приходя-

щегося на 1 кг сухого газа, т. е. х =

— G^/Gt. Относительная влажность или сте-

пень насыщения ф есть отношение действи-

тельной абсолютной влажности к абсолют-

ной влажности насыщенного газа при той

же температуре:

ф = Рдейств/Риас = Рдей ст в /Рнао,

где Рдейств—парциальное давление пара;.

Рнас—давление насыщенного пара при

температуре смеси.

Вместо ф часто удобнее пользоваться

другой величиной — относительным насыще-

нием Д1^=Хд е й с т в/%и а с, где -Гдейств—дей-

ствительное паросодержание и хнас — па-

росодержание при насыщении. Зависимость

между ф и ¥ устанавливается уравнением;

Д' = ф (р Рнас)/ (р Рдейств),

где р — общее давление смеси.

Для парогазовой смеси паросодержание-

х связано с ф уравнением

^ттарТА ас

х =-----т--------г-’ (2.8)

отгаз(Р ?Рнас)

где тПар и Шгаз — молекулярные массы:

пара и газа, входящих в смесь.

Для паровоздушной смеси

-Г=0',622фРнас / (р—фРнас) .

Если паросодержание смеси определить,

через массы молей пара и газа, то

^м==фРнас/(р—фРнас). (2.8а)

Основные соотношения кинетической

теории газов. Температуру Т принято счи-

тать численно равной 2/3 кинетической

энергии поступательного движения частип.

. „ тц2 . — по2

kT = 2/3 -г = 1/з^2; -2- = 3/2feT’,

где k — постоянная Больцмана, служащая:

коэффициентом пропорциональности для)

температуры, выраженной в джоулях и

кельвинах, и численно равная универсаль-

ной газовой постоянной Ro, отнесенной:

к одному киломолю: k= 1,3805-10~23 Дж/К;.

m — масса молекулы; б— средняя арифме-

тическая скорость молекул.

Основное уравнение кинетической тео-

рии газов

mv2~_ 1 —

Р — 2/зП ~2—~ nmv2

или, поскольку n—Na/v, to

ро = V3№tw2=WAfeT= РоД

где р — давление; v — объем киломоля;;

Na— число Авогадро; NAk=Ro'—универ-

сальная газовая постоянная.

Кинетическая энергия поступательного-

движения может быть разложена на три:

составляющие, обусловленные тремя степе--

20

Термодинамические основы охлаждения

нями свободы. Отсюда энергия, приходя-

щаяся на одну степень свободы молекулы,

Еп =---- —кГ =------kl =— тт—J ).

0 3 \2 / 2 2 \na J

Молярная теплоемкость газа при по-

стоянном объеме с |;= ту(1 — число сте-

пеней свободы), равная:

Газы.............i. . . с0, ДжДмоль-К)

Одноатомные . . 3 . . . (3/2)12,5

Двухатомные . .5. . . (5/2)Ро==20,8

Трехатомные . . 6 . . . (6 2)/?0=;;25,0

Молярная теплоемкость газа при по-

стоянном давлении

Ср~ Сг“)Д?о-

Показатель адиабаты

[с$~ i—|—2/1.

О теплоемкости см. также § 4.8.

Скорости молекул, см/с, по распреде-

лению Максвелла:

наиболее вероятная

= У2RaTjm = 12 895 У Tjm\

средняя арифметическая

v = У 8R„T/(nm) = 14 551 VТ [tn )

средняя квадратичная

УУ = УЗЕаТ/т = 15 794/Т>-

Здесь m — масса молекулы. При этом

Vb : v : Д =1 : 1,13 : 1,23.

Средняя длина свободного пути моле-

кулы __

I = 1 /К2 па2ц.

Среднее число столкновений для одной

молекулы в секунду при р, МПа, и Т, К,

z = У2 4лг2ал = 12,7\р/Т.

Общее число столкновений молекул

в единице объема за 1 с

хобщ = nz/2 — 2И2 w2w?2.

В последних уравнениях г и а — эффектив-

ные радиус н диаметр молекул; п — число

молекул в 1 см3. При р, мм рт. ст., и Т, К,

л = 9,656-1018р/7'; при р, МПа, и Т, К,

=7,244-1016 р/Т. Число ударов молекул

о поверхность 1 см2 за 1 с v=nv/4 соот-

ветственно равно 3,513-1022 р/У тТ и

2,635-1020 р/УтТ.

Барометрическая формула

—mghT

где g — ускорение свободного падения;

hi — высота над уровнем моря; е—основа-

ние натурального логарифма.

Коэффициент внутреннего трения (вяз-

кость)

1____

7) = — рУ/,

где р — плотность.

Теплопроводность

Коэффициент диффузии определяется

из уравнения

de

dm = — DS-----dt,

dx

где dm — масса диффундирующего веще-

ства в направлении оси х через сечение S

за время dt при градиенте концентрации—

dc/dx: D=l/3lv — коэффициент диффузии,

определяемый потоком вещества, диффун-

дирующего за время t=l с через сечение

S=1 при dcfdx=l, см2/с или м2/с.

В тех случаях, когда нет эксперимен-

тальных данных о коэффициенте диффузии

О, см2/с, для качественной оценки его зна-

чения в диазапоне 0—100 °C можно вос-

пользоваться уравнением

0,00043Г3/2 / I И

D= Г(ид/3 + 4/3)2 V

где р — давление, МПа; vA и vB, mA и

тв — соответственно молярные объемы,

см3/моль, и молекулярные массы компонен-

тов, участвующих в процессе.

Соотношение между скоростями моле-

кул v и скоростью звука и

И г КСр!Су

Для одноатомных газов v/u = 1,236, для

двухатомных— 1,349.

Скорость звука в идеальном газе

п0 “ УRqRСр/cv •

Газокинетические данные для некото-

рых веществ приведены в табл. 2.1.

2.4. ДВА ОСНОВНЫХ НАЧАЛА

ТЕРМОДИНАМИКИ

Различают два состояния термомехани-

ческой системы: 1) стандартные условия

термодинамики, когда рассматривается си-

стема с постоянным количеством вещества,

ограниченная замкнутой поверхностью и на-

ходящаяся под равномерно распределенным

внешним давлением, 2) так называемую по-

точную систему, когда имеется установив-

шийся во времени поток вещества в закры-

тых каналах с характерным для потока не-

равномерным распределением давления *.

В инженерной практике почти всегда

приходится иметь дело со вторым слу-

чаем — поточной системой.

Первое начало термодинамики. Разные

формы энергии эквивалентно переходят из

одного вида в другой или, другими слова-

ми, для любой изолированной системы ко-

* Для специальных случаев разработан тер-

модинамический анализ задач с переменным ко-

личеством рабочего вещества.

Два основных начала термодинамики

21

Таблица 2.1. Газокинетические данные для некоторых веществ

при 25 °C и 0,1013 МПа [5]

Газ Средняя арифмети- ческая скорость молекул, м/с Средняя длина свободного пути молекул, см-106 Среднее число столкновений одной молекулы в 1 с, 10'9 Диаметр молекул (из вязкости) а, см-108 Число моле- кул, ударяю- щихся в 1 см2 поверхности в 1 с при 0 °C и 133 Па, 10-20 Число моле- кул, ударяю- щихся в 1 см2 поверхности в 1 с при 0 °C и давлении 1 Па, 10“18

Азот 474 5,92 7,97 3,70 4,015 3,011

Аммиак 609 6,6 — 2,97 5,152 3,865

Аргон 397 6,67 5,7 3,67 3,363 2,523

Водород 1770 12.20 14,45 2,75 14,97 11,23

Воздух 467 6,69 6,98 3,74 3,95 2,962

Гелий 1256 19,36 7,16 2,18 10,63 7,969

Диоксид углерода 378 4,40 8,61 4,65 3,204 2,403 '

Кислород 444 7,10 6,26 3,64 3,758 2,819

Криптон 274 5,34 6,48 4,15 2,324 1,743

Ксенон 219 3,93 5,71 4,91 1,856 1,392

Метан 627 4,70* — 4,19 5,308 3,981

Неон 559 13,75 1,68 2,60 4,733 3,55

Оксид углерода 474 5,90 7,99 3,70 4,016 3,012

* При t=0 °C.

личество заключенной в ней энергии сохра-

няется неизменным.

В приложении к теплоте Q и механиче-

ской работе L, представляющим собой меру

перехода энергии (параметры процесса),

имеем (при измерении этих величин

в единицах разных систем) Q=AL,

где А — тепловой эквивалент механической

работы, равный 860 ккал/(кВт-ч) или

632,3 ккал/(л. с-ч).

В единицах СИ теплота и механиче-

ская работа измеряются в джоулях, сле-

довательно, Q=L.

Вырабатываемая или затрачиваемая

энергия (работа, теплота) в секунду назы-

вается мощностью.

Соотношения между различными еди-

ницами работы и мощности см. в разд. 1.

Математические выражения первого

начала для стандартных условий термо-

динамики. В обвцем виде

dQ = dE + dL = dU +

+ G (d ^—\-dh^ -\-pdV. (2.9)

Собственная энергия тела E в общем

случае состоит из двух частей: внешней

энергии, равной сумме кинетической энер-

гии Gw2l2 и потенциальной Gh, и внутрен-

ней энергии U. Здесь w — скорость движе-

ния тела и /г, — высота над уровнем моря.

Работа, производимая телом (расшире-

ние), считается положительной; работа,

воспринимаемая телом (сжатие), — отри-

.цательной. Теплота, подводимая к телу,

считается положительной; отводимая от

тела — отрицательной.

Когда внешней энергией можно пренеб-

речь, уравнение (2.9) принимает вид

dQ=dU+pdV=dU+dL. (2.10)

В удельных термодинамических величинах

dq=du-\-pdv = du-\-dl. (2.10а)

Тепловая функция, или энтальпия, Н=

= U + pV (соответственно в удельных ве-

личинах h=u-\-pv).

Изменение энтальпии в процессе

dH=d ( U+p V)=dU-\-pd V-[- Vdp=

=dQ+Vdp. (2.11)

Как видно, при p=const dQ=dH.

Энтальпия H для поточного процесса

имеет определенное физическое содержание.

Это — полная энергия потока, связанная

с данным состоянием тела; она состоит из

внутренней энергии U и величины pV, пред-

ставляющей собой работу, которую необхо-

димо затратить, чтобы ввести тело объемом

V в среду с давлением р.

Для поточной системы (отнесенной

к единице массы потока)

w2

dq = du + d(pv) -f- -{-гйт-|- dlT, (2.12)

где ZT — внешняя техническая работа, со-

вершенная потоком или над потоком (см.

также рис. 2.2 и 2.8).

В это уравнение в отличие от (2.9)

входит слагаемое d(pv), появление кото-

рого связано с тем обстоятельством, что

для потока в сечениях входа в рассматри-

ваемую систему и выхода из нее подводит-

ся и отводится работа вытеснения (протал-

кивания) Рвх^вх И РвЫХ^ВЫХ-

22

Термодинамические основы охлаждения

Введя функцию Л и исключив кинети-

ческую и потенциальную энергию, получим

dq=du-\-d(pv)-]~dlT = dh-\~dlT. (2.13)

При рассмотрении поточной системы

для выделенного между сечениями входа

и выхода количества вещества из уравнений

(2.10) и (2.13) получаем

pdv = dl-j. -ф d(pv) — dl-r + pdv -f- vdp; 1

2 I

dl.r = — vdp; It = — j vdp. I

(2-14)

Окончательно имеем

dq = dh — vdp = dh + dl r. (2.15)

Уравнение (2.13) имеет сходную струк-

туру с (2.10), только для поточной си-

стемы энтальпия h заменяет собой внутрен-

нюю энергию и.

Если система не обменивается тепло-

той с окружающей средой (dq=0), то

Zt=/z2—hi, (2.16)

т. е. техническая работа равна разности

энтальпий потока рабочего тела до и после

совершения работы; аналогично В ’ соответ-

ствии с (2.11) при p=const q=hi—ht.

Уравнения (2.11), (2.15). и (2.16) имеют

для техники большое значение.

Второе начало термодинамики и энтро-

пия. Теплота может производить работу

только в том случае, если температурный

уровень этой теплоты выше температуры

окружающей среды, и наоборот, теплота

с более низкого температурного уровня мо-

жет быть перенесена . на более высокий

температурный уровень только при затрате

работы. Всякая замкнутая система стре-

мится к равновесному состоянию, причем

энтропия системы стремится к максимуму.

Математическое выражение второго на-

чала для обратимых изменений состояния:

dq=Tds. (2.17)

Энтропия s, так же как и внутренняя

энергия, — функция состояния, поэтому ее

изменение зависит только от начального и

конечного состояния системы.

Для естественного самопроизвольного

процесса dq/T<ds; для искусственного про-

цесса dq/T>ds; для любого обратимого

процесса dq/T = ds.

В замкнутой системе при любом обра-

тимом процессе энтропия остается неизмен-

Дд?

ной: 4 s ДЮ или (J)— гДО (знак неравенства

относится к необратимым процессам).

Учитывая, что dq=Tds, основные урав-

нения первого начала (2.10а) и (2.13) мо-

гут быть записаны в виде

Tds = du-\-dl; (2.18)

Tds=dhr\-dlt. (2.19)

Эти уравнения называются термодинамш

сними тождествами.

В статистической физике энтропн

трактуется как величина, пропорциональна

логарифму термодинамической вероятной

W состояния тела: S = feln W, где k — и

стоянная Больцмана. Из этого соотношен

вытекает, что энтропия обладает свойство

аддитивности: S=Si-]~S2.

Математически энтропию получают д|

лением неполного дифференциала dQ ил

dq на интегрирующий делитель Т, обрг

щающий ее в полный дифферента

(dQ/T или dq/T), и поэтому S2—Sf

2 2

= ^dQ/T или s2—si=J dq/T.

T 1

Энтропия идеального газа

dq — du + pdv — c—T -J---- dv;

v

ds =

Cv v

После преобразования и интегриро

вания

S=CV In 7'-}-/? In Ц-j-So.

Для других пар независимых переменны;

s—Cp In Т—R. In p-j-So;

S—Ср In p—|—Cp In V—]—So.

Теорема Нернста. При температур

абсолютного нуля все частицы кристалла

ческого тела должны находиться в наиниз

шем квантовом состоянии. Оно может был

реализовано лишь единственной атомно;

картиной, поэтому 117=1 и S = feln HIM,

СлеДовательно, при любой температур

энтропия может иметь только положитель

ные значения.

Абсолютное значение удельной энтро

пии

о

Для определения s необходимо знай

зависимость сР от температуры. С прибли-

жением температуры к абсолютному нулю

теплоемкость всех тел подчиняется закону

с=аТ3. При Т->-0 теплоемкости ср и с,

также стремятся к 0 (о теплоемкости при

низкой температуре см. § 2.11 и 4.8).

Из теоремы , Нернста следует также,

что при температуре, близкой к абсолютно-

му нулю, все термодинамические величины,

характеризующие равновесное состояние

тела, перестают зависеть от температуры:

Теорема Нернста предсказывает вырожде-

ние идеального газа прн очень низких тем-

пературах (например, температура вырож-

дения газа Бозе примерно 1 К), т. е. иде-

альный газ перестает вести себя в соответ-

ствии с уравнением Клапейрона, а подчи-

Некоторые наиболее важные дифференциальные уравнения термодинамики

23

яяется более сложному уравнению, учиты-

вающему квантовые эффекты [6, 8]. .

Для аморфных тел в силу их большей

структурной сложности и неравновесности

энтропия при Т->-0 стремится к отличному

от нуля значению s0 (остаточная энтропия).

2.5. НЕКОТОРЫЕ НАИБОЛЕЕ

ВАЖНЫЕ ДИФФЕРЕНЦИАЛЬНЫЕ

УРАВНЕНИЯ ТЕРМОДИНАМИКИ

Функции состояния и, h, s представ-

ляют собой полные дифференциалы, для

которых справедливо положение о попар-

ном равенстве накрест взятых производных

от коэффициентов у независимых перемен-

ных; q и Z — функции процесса, поэтому

они зависят от вида пути (линии) про-

цесса.

Уравнения термодинамики при выборе

каких-либо двух независимых переменных

параметров образуются путем комбиниро-

вания уравнений первого и второго начал

термодинамики с использованием отмечен-

ного выше математического свойства пол-

ных дифференциалов. О дифференциальных

уравнениях термодинамики см. [6, 8, 9,

17, 45].

Теплоемкость:

„ T(dp/dT)v .

С v — ““ •>

(dT/dv)s

ср _(dp/dv)s

с0 (dpldv-)T

дс0\ fd^p_\

dv /т ( дТ2 /

/ дсР \ ? / d2v \

\ др }т УдТ2 J,,'

Общие соотношения (соотношения Макс-

велла) :

Энтропия s:

Перемен- Уравнения

ные

р И V ср ( дТ\ ds=^\~^)pdv +

т И V Ср / дТ ] dp Т \ др . Cv ,т , ( др \ ds = dT -ф dv

т и р Т \ дТ Jа с-р / ди \ ds = - dT — ) dp

24

Термодинамические основы охлаждения

Т е п л о т а:

Перемен-

ные

Уравнения

р № Z1

v и Т

р и Т

Энтальпия /г:

dh — Tds + vdp',

1 дТ\___Т_ 1 dv \

к др Л~ ср \ дТ /р‘

2.6. ЧАСТНЫЕ ВИДЫ ПРОЦЕССОВ

И СПЕЦИАЛЬНЫЕ

ТЕРМОДИНАМИЧЕСКИЕ ФУНКЦИИ

Процессы. Характеристики отдельных

частных процессов приведены в табл. 2.2.

Некоторого дополнительного обсуждения

требует политропный процесс.

Под политропным процессом подразу-

мевают изменение состояния тела, подчи-

няющееся уравнению po«=const, где п —

постоянное число. При расширении газа

показатель n<k отвечает процессу с подво-

дом теплоты, a n>k — процессу с отводом

теплоты. Для идеальных газов (cB=const}

политропный процесс может рассматривать-

ся как изменение состояния, при котором

доля а теплоты, приведшей к изменению

внутренней энергии и газа, и доля (1—а),

трансформируемая во внешнюю работу, на-

ходятся в постоянном определенном соот-

ношении:

а—(п—1) !(п—k).

На рис. 2.2 нанесены линии различных

процессов в диаграмме р, о. Элементарная

работа dl = pdv в этой диаграмме изобра-

жается вертикальной заштрихованной пло-

щадкой, а работа в процессе 1-2 11~2 =

2

= j pdv—пл. 1-2-2-2'-!'. Элементарная

техническая работа изображается горизон-

тальной заштрихованной площадкой dl-,~=

2

= —vdp и соответственно /т1-2= J vdp=

= пл. 1-2-2"-1". ’

На рис. 2.3 нанесены линии различных

процессов в диаграмме Т, s. Элементарное

Таблица 2-2. Характеристика термодинамических Процессов (индексы 1 и 2 обозначают начальное й конечное состояния)

Характеристика Процесс

изохорный, f=const изобарный, P=const изотермический, T=const адиабатный или изоэнтропный," 5—const; rf<7=0 политропный, pun=const

rt=ri=OO n=0 П — 1 ,=> cv «=const

Соотношение параметров Pl Т 2 Pl Т1 V2 ^2 ~1^~1 pv = const Pl _ 01 Pl Vl pv1 = const a < qiV Pl \ O2 / k—1 Zi/iMb T1 \ Pl) ^2 _ pl V-1 Л \ «2 ) Те же формулы, что и для адиабаты, только k замене- но на п

Изменение температуры АТ = zv (—— А \ Pl ) \ vi ! 0 fe—1 ! Pv\ k = T1 — - 1 L Pi / J Г / 01 1 = Ti — — 1 L \ 02 / J То же

Теплота q = u2~ul = = cv(T2-Ti) = viPi — Pi) k— 1 =h2 — = cP(T2 — Tj) = & =7 : Р<Л — ai) к — 1 = l = RT In—= Pi = T (s2 — Si) = V-I = RT In — «2 0 п — k ... „ = Со г(Т’2-Л) = п — 1 k — п =k—l = = — R(T2—7’1)= (k — n)RTi ~ (k — 1) Х

Частные виды, процессов и специальные термодинамические функции

Проболжение табл. 2,2.

Характеристика Процесс

изохорный, y=const изобарный, p=const изотермический, T=const

/2—=i:GO 72=0 /2=1

Работа изме- нения объема 0 = Р(«2— = — RT In — = Pi

I = J pdv = Л(Г2-Г1) V-t = P7’ln—= «2

= T(,2 - f p

Работа техни- ческая = а(А — А) 0 = tfTln — = Pi

/т = — J vjp = /?7’ln — = ^'2

- = T(s2 sl)

m/rf п 9 9

адиабатный или изоэнтропный, s=const; tZq=O политропный, pu4=const

а=_2. ft=const

= и2 — мх = си(Т2 — Л) = 1 R, — 1 fe—J / Р2 \ fe ] fe-'1Pi / J _ RjT.-T.) _ (k—n) n — 1 1 X (PzV2 Prvl) — n — I I _ RTi n — 1 L\ p j

— (h2 ^j.) —

= C/AT2 T— kl =

k -

—7 (P2V2 — РЛ) =

k — 1

k-i

kRT\ / \ k __ ;

k — 1 L \ Pi /

>iR

= — (T2 ~ Л) =

n — 1

= -^— (№ — A«l) =

11 — 1

Термодинамические основы охлаждения

Подолжение табл. 2 2.

Характеристика

изохорный, t>=const изобарный, />=const

я=±со /?=0

Изменение энтальпии Л/г Mrtj —/>1) (/г-1) = Ср(^2 ^1) = k = — fl) (k— n k 2 '

Изменение Энтропии As =coln—= = Cvln-^- Р1 =c„ln——= p 1 И2 = Ср In «1

Процесс

изотермический, 7'=const адиабатный или изоэнтропный, s=const; rf(?=0 политропный, pwn=const

п= 1 k= 11 cv n=const

0 ZT II £ bT? ile i- и -« । x.— 1 да 1

Ул =К1п—= »i Df Л = R In Р2 0 n — k T„ = c„ In—- ° n — 1 Tr

Частные виды процессов и специальные термодинамические функции

28

Термодинамические основы охлаждения

Рис. 2.2. Изображение процессов в диа-

грамме р, v

количество теплоты, участвующей в процес-

се, изображено заштрихованной площадкой

2

dq=Tds. Для процесса

=пл. 1-2-2'-!'.

1-2

Рис. 2.3. Изображение процессов в диа-

грамме Т, s

постоянных Т и V равно обратимой рабо-

те процесса Lo^:

NF=NLo6l,=AU—TSS.

Изобарно-изотермический потенциал

Ф=Д—TS4pV=H—TS. (2.22)

Потенциал Ф находится в таком же отно-

шении к F, как энтальпия Н к внутренней

энергии U. Изменение Ф также равно ЛОбр,

но в процессах с постоянными р и Т:

ALaap =АФ=ЛН—TAS.

Удельный изобарно-изотермический по-

тенциал (отнесенный к единице массы или

к одной молекуле) называется химическим

потенциалом:

p,=h—Ts.

Химический потенциал имеет важное значе-

ние при анализе фазовых равновесий, ког-

да требуется установить изменение термо-

динамических потенциалов при удалении

или добавлении некоторого количества ве-

щества dG в систему.

Можно показать [6, 8, 9, 45], что хи-

мический потенциал представляет собой

частную производную от любого термоди-

намического потенциала системы по массе

вещества G при постоянных значениях со-

ответствующих независимых переменных:.

/ с'Ф \ / dF \

\ дв ) р, т \ dG )v, т

/ дН\ / dU \ _

\ dG ) р, s \ dG Jv, s

Таким образом, химический потенциал чис-

ленно равен максимальной полезной работе,

отдаваемой в этих условиях системой вовне

при обратимом изменении массы системы

на единицу. При фазовом равновесии ц

для каждого компонента в жидкости и па-

ре должны быть равными и иметь мини-

мальное значение. Поэтому химический по-

тенциал— интенсивная величина, которая

служит движущей силой в системах с пе-

реходом массы между фазами. Подробнее

см. [8, 9, 14, 45].

При переменном количестве вещества

в выражении для термодинамических па-

раметров войдет дополнительный член, со-

держащий дифференциал массы тела ТС

[6]. Так, например, для внутренней энер-

гии и энтальпии

dU^TdS—pdV+pdG;

dH=TdS—VdpJr[idG.

Специальные термодинамические функ-

ции, Изохорно-изотермический потенциал,

или свободная энергия тела,

F=U—TS. (2.21)

Изменение потенциала F при переходе

системы из одного состояния в другое при

Для идеального газа d®=GRTdlnp-,

Ф=ФсЦ-бД7'In (р/ро), где Фо—значение

изобарно-изотермического потенциала при

стандартных условиях. ’

Для реального газа d<D=GRTd]nf;

&=®o+GRT In (f/f0)=®0-]_G/?T In a.

Соотношения между потенциалами F,

Ф и параметрами вещества:

Теория взаимного '.перехода теплоты и работы

29

dF= — SdT — pJV; S = ;

\ ol )v

_____! dF \

Р~ ~\dV jr’

( дФ \

d®=-SdT+Vdp-, S=- —- ;

\дТ / р

V = f—•

\ др )т

Эксергия (работоспособность) потока

вещества

Е = Н—Но—T0(S—So) или

e=h-hQ—To{s—So), (2.23)

где параметры с индексом 0 определяются

при давлении и температуре окружающей

систему среды.

При зафиксированных параметрах окру-

жающей среды ро, То эксергию потока

можно рассматривать как параметр состоя-

ния. В настоящее время построены диа-

граммы е, h для ряда веществ.

Эксергия теплового потока Eq =

=Q(T—T0)/T.

Сущность эксергии любого вида со-

стоит в том, что она численно равна тому

количеству работы, которое может быть по-

лучено от системы при ее обратимом пере-

ходе в равновесное состояние с окружаю-

щей средой.

При термодинамическом анализе про-

цессов (установок) полезно строить диа-

граммы потоков энергии, на которых по-

казаны и потоки эксергии, поскольку такие

диаграммы объединяют содержание обоих

основных законов термодинамики.

Энергетическую эффективность процес-

сов поавильно отражает эксергетический

КПД ‘

ЕЕ" EE' — D

е ЕЕ’ ЕЕ'

где —отведенная в процессе эксергия

любого вида (или работа); Е' — подведен-

ная эксергия; D — потери эксергии, свя-

занные с необратимостью процесса.

В настоящее время разработан метод

термодинамического анализа энергетических

и низкотемпературных процессов с исполь-

зованием функций Е, получивший название

эксергетического метода. Метод расширил

возможности анализа и оценки сложных

процессов [15—17. 37].

2.7. ТЕОРИЯ ВЗАИМНОГО ПЕРЕХОДА

ТЕПЛОТЫ И РАБОТЫ

Каждый процесс, в котором происхо-

дит расширение или сжатие газа, следует

рассматривать как процесс перехода тепло-

ты в механическую работу и внутреннюю

энергию или обратно. Для того чтобы теп-

ловая машина работала непрерывно, необ-

ходимо последовательное сочетание несколь-

ких процессов, в результате которых ра-

бочее тело придет в первоначальное со-

стояние. Подобное последовательное изме-

нение' состояний тела называется циклом.

Если отдельные процессы, входящие в цикл,,

обратимы, то и весь цикл также обратим.

Процесс называется обратимым, если физи-

чески допустимо вообразить изменение

направления процесса на обратное к ис-

ходному состоянию одновременно с приве-

дением всех взаимодействующих тел тоже

к их исходному состоянию. В противном

случае процесс называется необратимым.

На рис. 2.4 изображен произвольный

/’в

Рис. 2.4. Изображение кругового цикла

в координатах р, v

цикл в координатах р, V. Работа lh полу-

чаемая при расширении газа (рабочий про-

цесс) по ветви 1-а-2, равна площади

1-а-2-2'-1'. Работа Z2, затрачиваемая на сжа-

тие газа (вспомогательный процесс) по*

ветви 2-Ь-1, равна площади 2-Ь-1-Г-2'. Со-

вершаемая полезная работа l=li—12 изо-

бражается заштрихованной площадью.

Уравнение первого начала термодина-

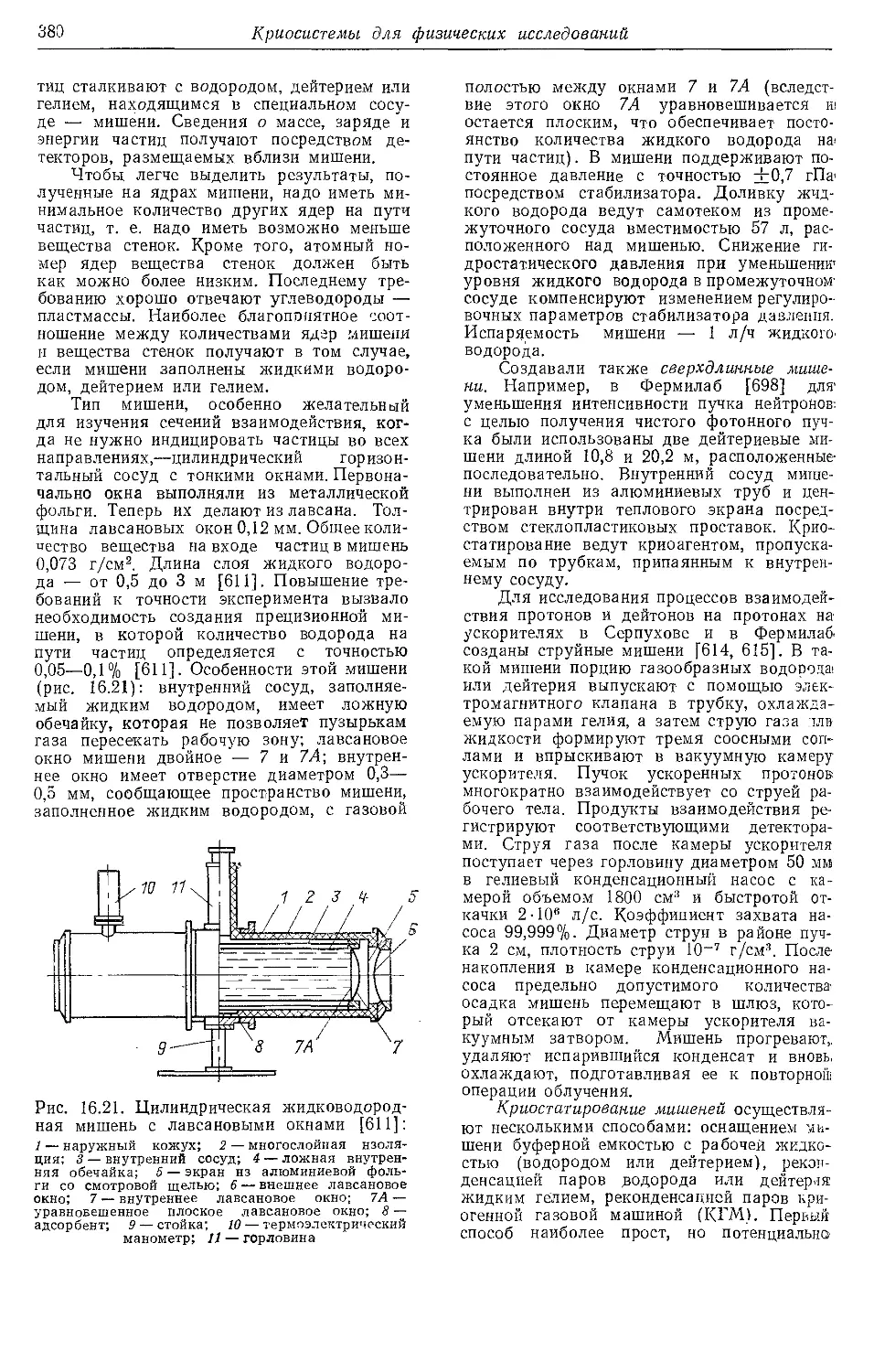

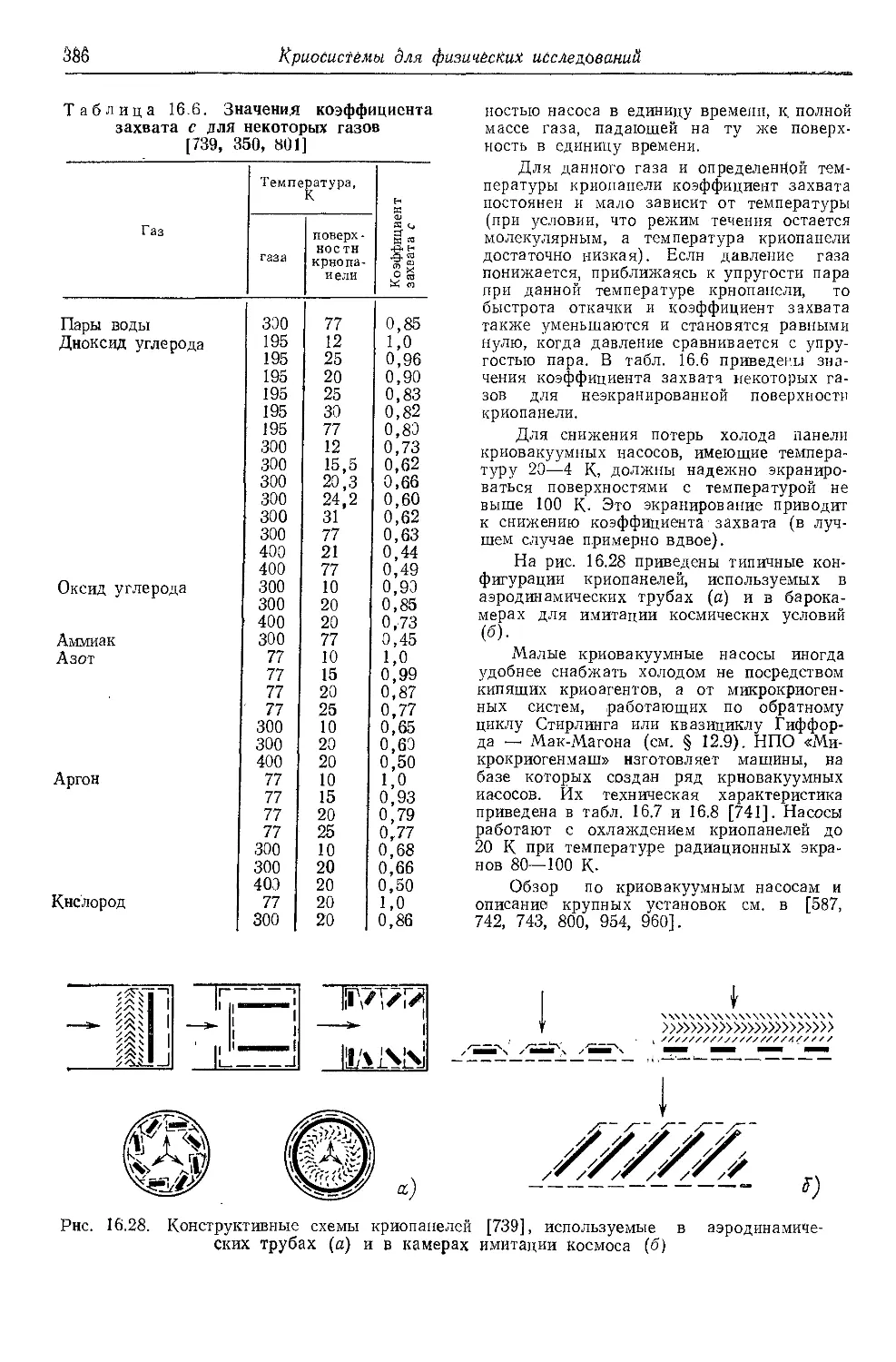

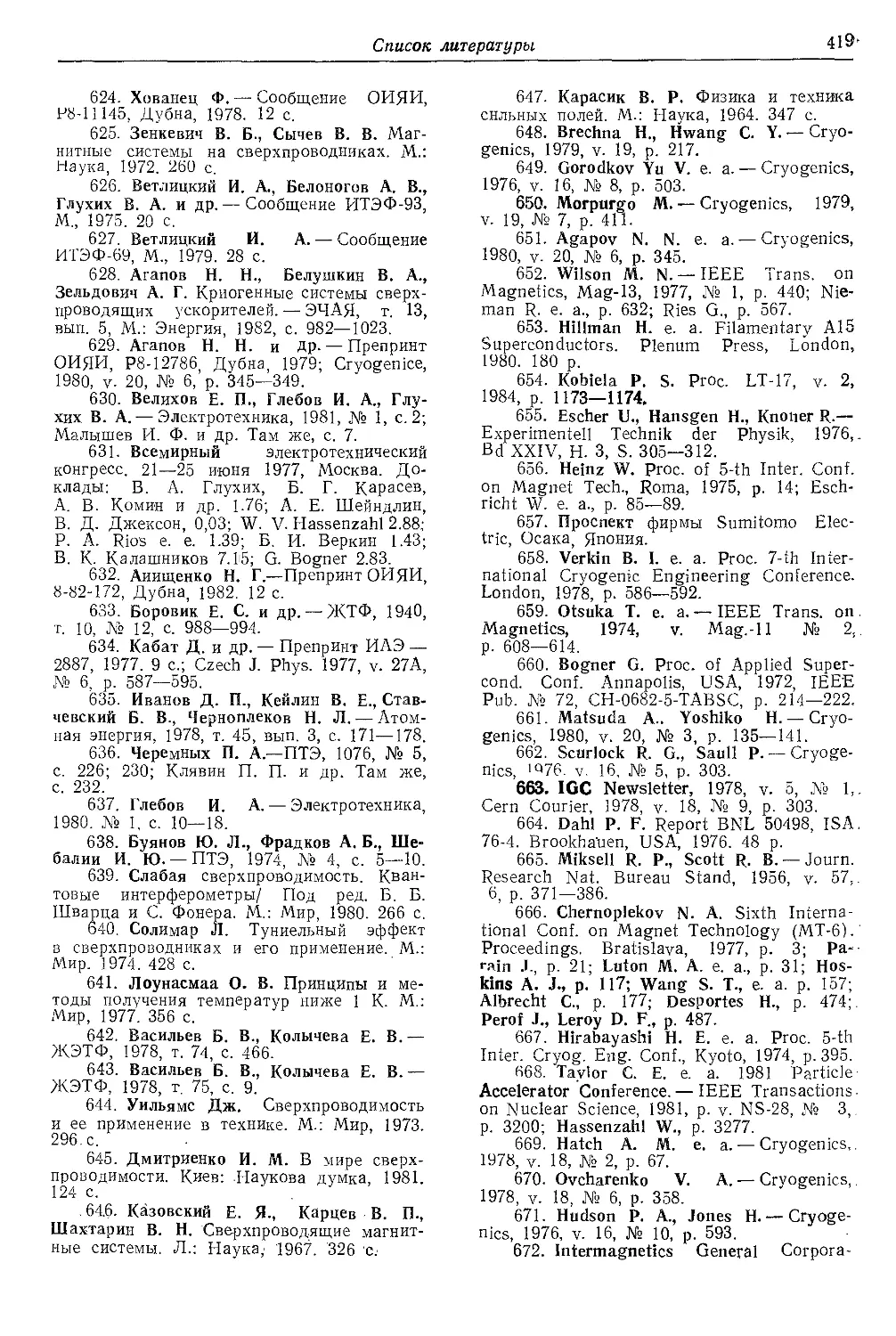

мики для этого цикла: