Author: Акулов А.И. Чернышов Г.Г. Полевой Г.В. Алехин В.П. Ермаков С.И. Рыбачук А.М. Якушин Б.Ф.

Tags: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления отдельные машиностроительные и металлообрабатывающие процессы и производства сварка электросварка сварные конструкции

ISBN: 5-217-03130-1

Year: 2003

ТЕХНОЛОГИЯ

И ОБОРУДОВАНИЕ

СВАРКИ ПЛАВЛЕНИЕМ

И ТЕРМИЧЕСКОЙ РЕЗКИ

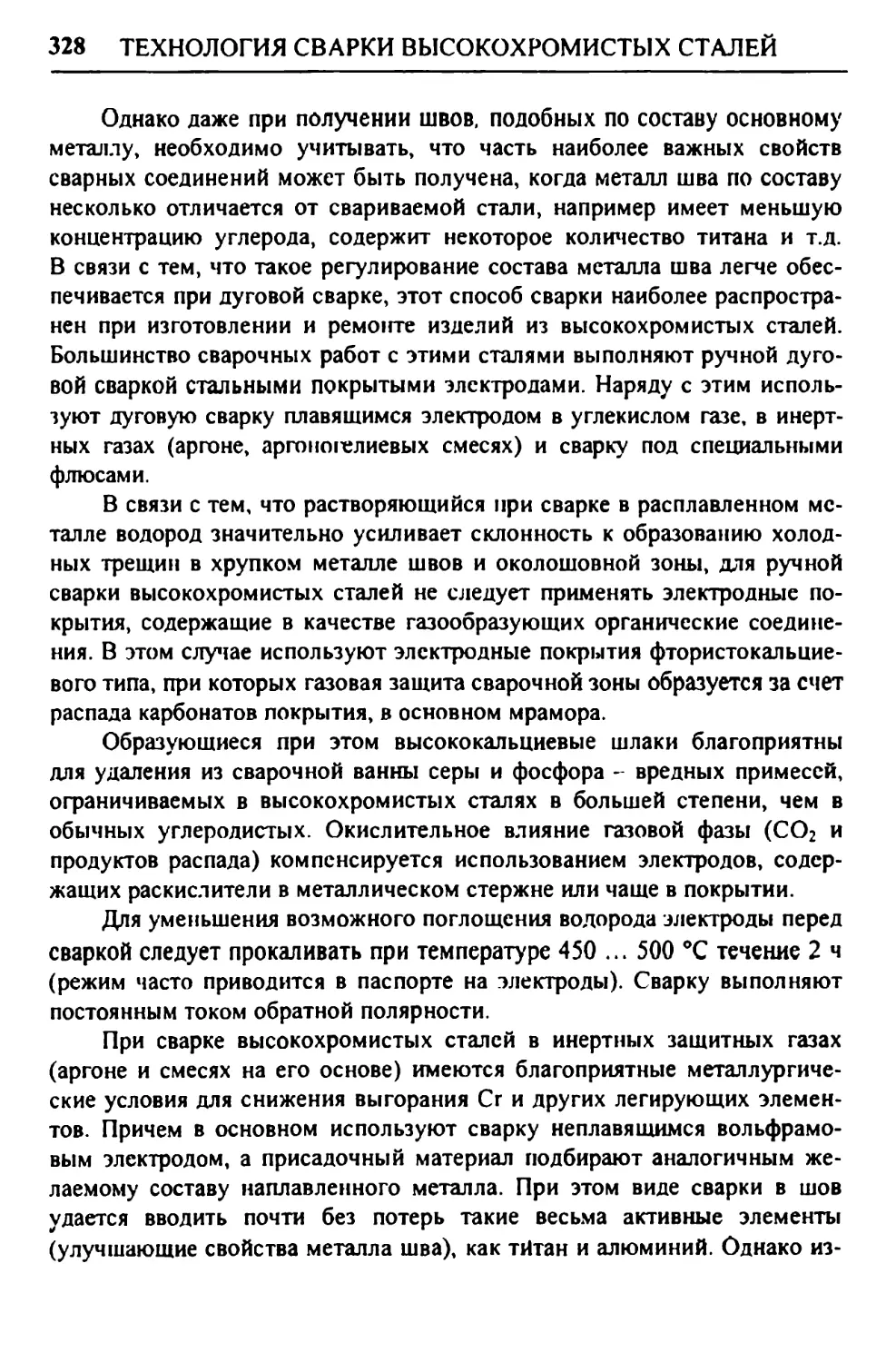

2-е издание, исправленное

и дополненное

Под редакцией д-ра техн, наук,

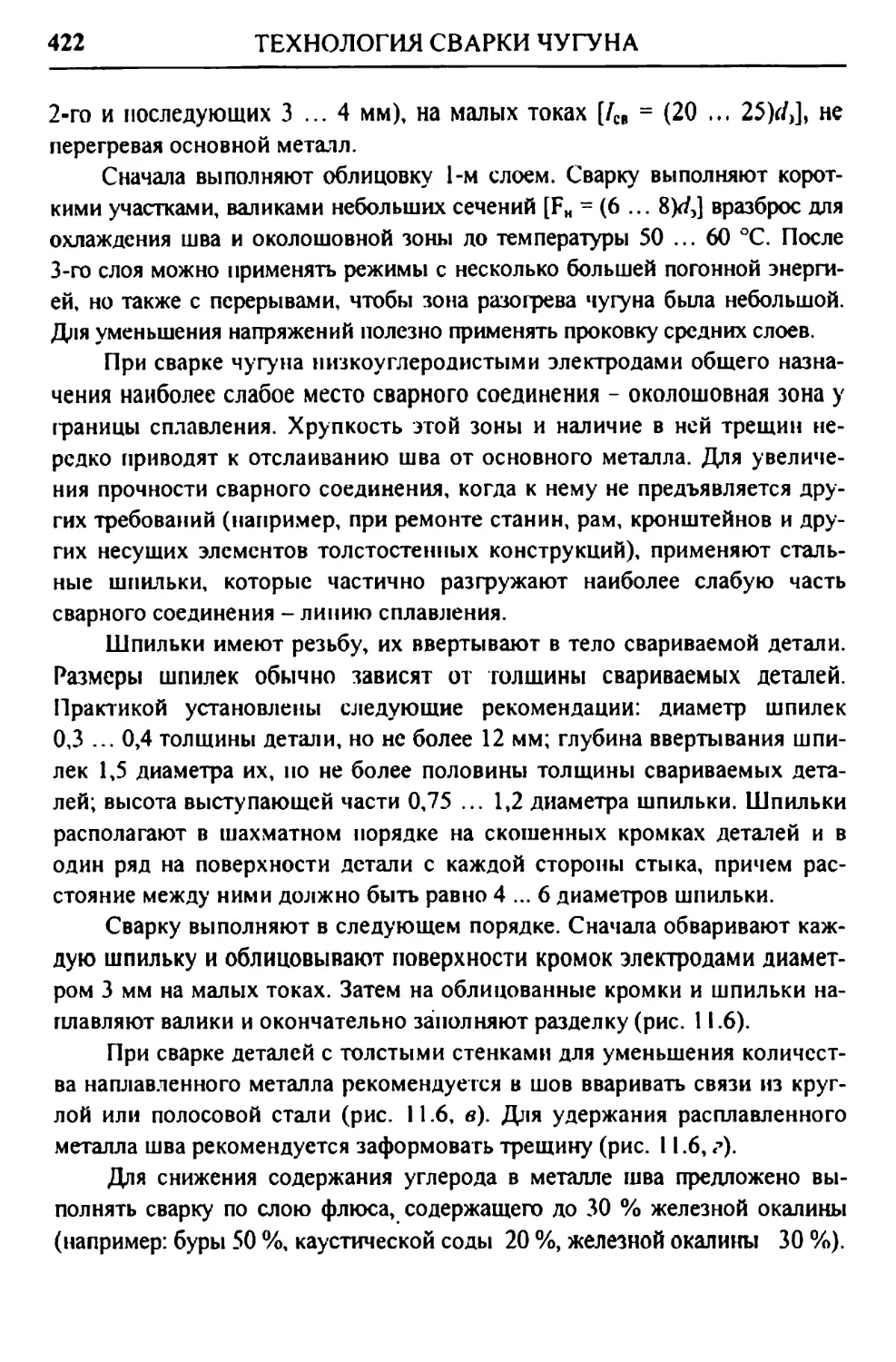

проф. А.И. Акулова

Допущено УМ О вузов по политехническому

университетскому образованию в качестве

учебника для студентов высших учебных

заведений, обучающихся по направлению 651400

“Машиностроительные технологии и

оборудование” по специальности 120500

“Оборудование и технология сварочного

производства ”

Москва

«Машиностроение»

2003

УДК 621.791.7(075.8)

ББК 34.641

Т38

Рецензент: кафедра «Технологии сварки и диагностики»

МГТУ им. Н.Э. Баумана

Авторы: А.И. Акулов, В.П. Алехин, С.И. Ермаков, Г.В. По-

левой, А.М. Рыбачук, Г.Г. Чернышов, Б.Ф. Якушин

Технология и оборудование сварки плавлением и термичс-

Т38 ской резки: Учебник для вузов.- 2-е изд. испр. и доп. / А.И. Аку-

лов, В.П. Алехин, С.И. Ермаков и др. / Пол ред. А.И. Акулова.- М.:

Машиностроение, 2003. - 560 с.: ил.

Рассмотрены основные способы сварки плавлением и термической

резки. Приведены сведения о сварочных материалах и оборудовании, тех-

нологии сварки и наплавки различных сталей, чугуна, цветных металлов и

сплавов. Даны некоюрые рекомендации по выбору параметров режимов

дуговой сварки.

2-е изд. (1-е изд. 1977 г.) дополнено и переработано в соответствии с

современным сосотоянисм технологии сварки плавлением и термической

резки, введена новая глава по сварке металлических композиционных и

пористых материалов.

Учебник предназначен для студентов вузов, обучающихся на специ-

альности 120500 ''Оборудование и технология сварочного производства".

Может быть полезен для студентов. обучающихся па друтх специально-

стях. связанных с общим, энергетическим, i ранспортым. химическим

машиностроением, производством металлоконструкций. а >акже конструк-

торов и технологов, связанных с проектированием и производством свар-

ных конструкций.

УДК 621.791.7(075.8)

1>ЬК 34.641

ISBN 5-217-03130-1

© Издательство "Машиностроение", 2003

ОГЛАВЛЕНИЕ

Предисловие................................................... 7

Введение...................................................... 8

Глава 1. Типы сварных соединений и швов. Конструктивные

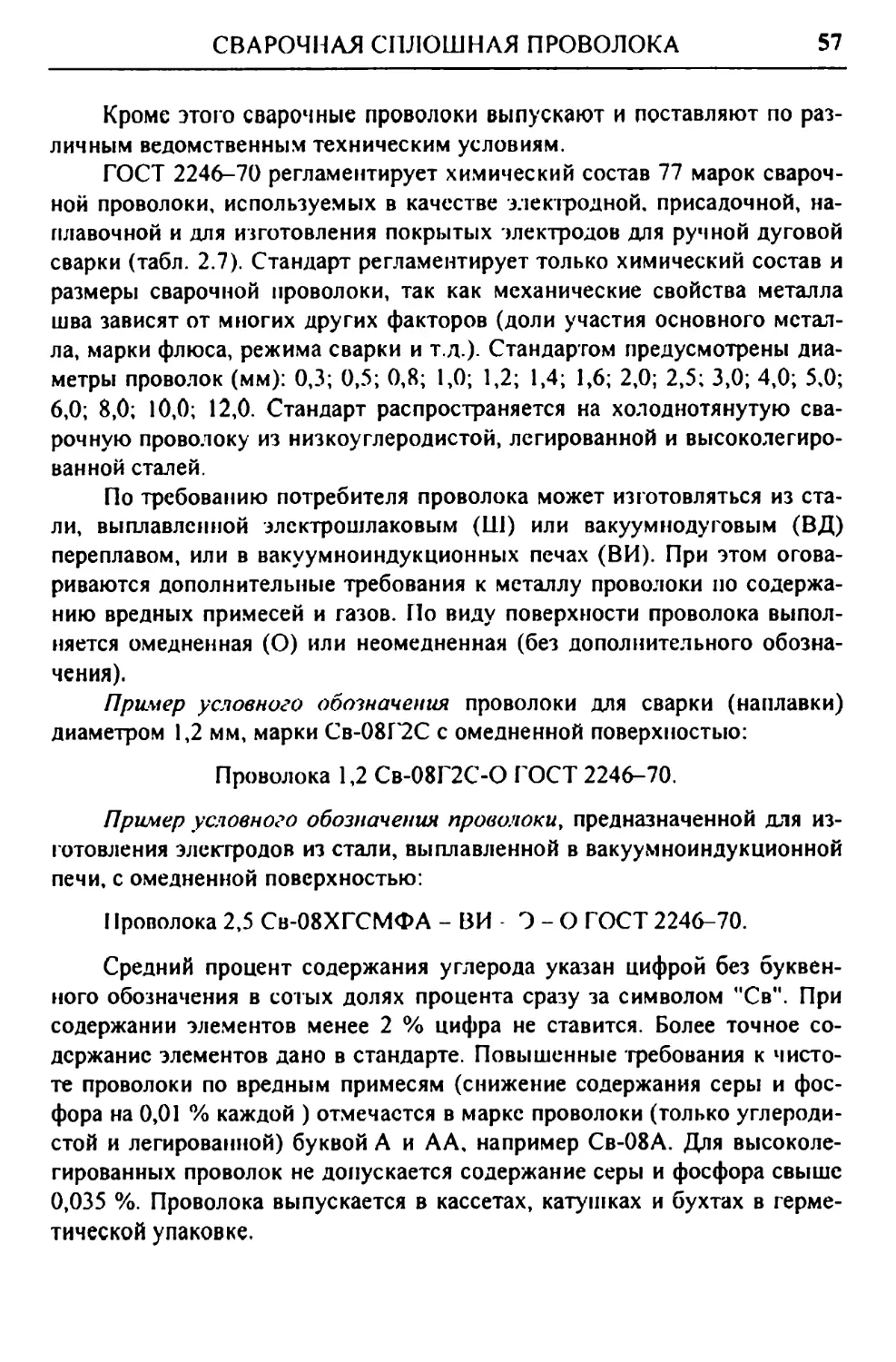

элементы сварных соединений.............................. 10

1.1. Классификация сварных соединений и швов............. 10

1.2. Конструктивные элементы сварных соединений.... 16

Контрольные вопросы...................................... 21

Глава 2. Сварочные материалы................................. 22

2.1. Назначение сварочных материалов..................... 22

2.2. Покрытые электроды для дуговой сварки и наплавки ... 24

23. Сварочная сплошная и порошковая проволока, прутки,

порошки, неплавящиеся электроды...................... 56

2.4. Флюсы сварочные..................................... 63

2.5. Защитные газы....................................... 70

2.6. Газы для газопламенной обработки.................... 72

Контрольные вопросы...................................... 80

Глава 3. Сущность и техника различных способов сварки плав-

лением и термической резки......................... 81

3.1. Газопламенная обработка металлов................. 81

3.2. Ручная луговая сварка металлическими электродами с

покрытием............................................ 93

3.3. Дуговая сварка угольным электродом без защиты. 107

3.4. Дуговая сварка под флюсом........................ 109

3.5. Дуговая сварка в защитных газах.................... 121

3.6. Дуговая сварка порошковыми проволоками............. 146

3.7. Сварка и резка плазменной струей................. 145

3.8. Сварка электронно-лучевая и лазерная............. 148

3.9. Электрошлаковая сварка........................... 152

3.10. Особые случаи применения сварочной дуги......... 159

Контрольные вопросы................................... 167

4

ОГЛАВЛЕНИЕ

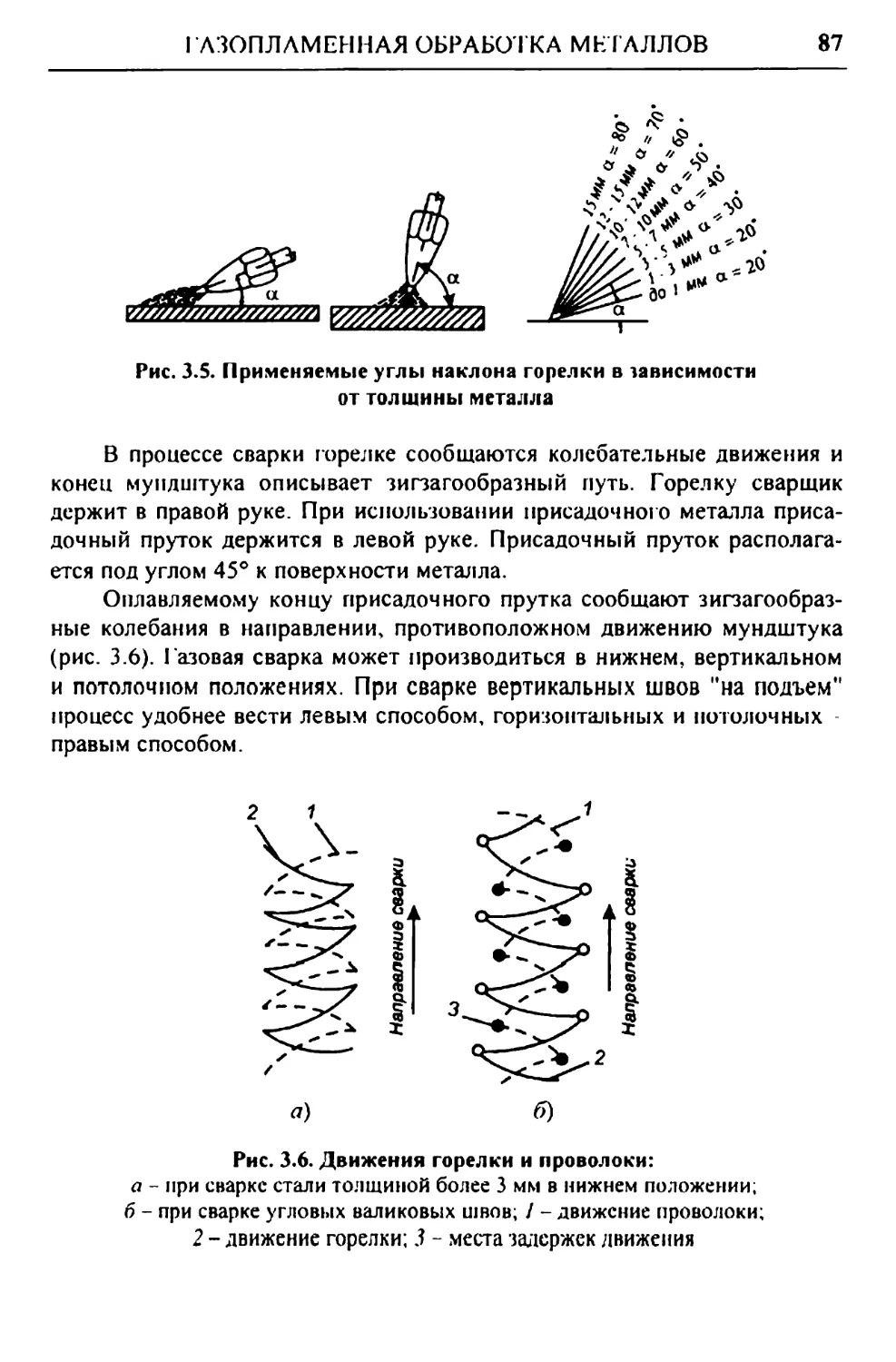

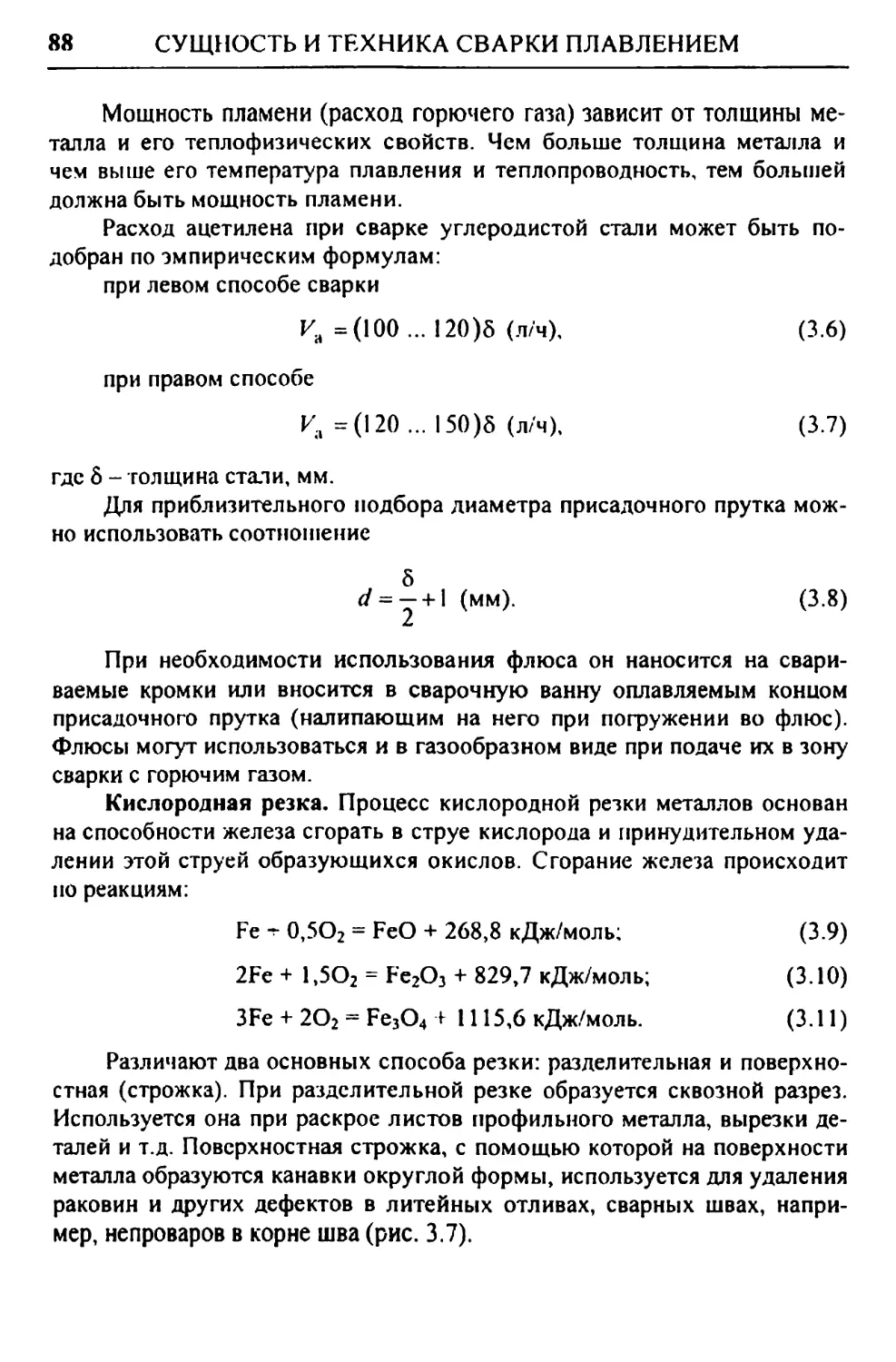

Глава 4. Оборудование для сварки плавлением и термической

резки.................................................... 168

4.1. Технологические требования к оборудованию...... 168

4 2. Аппаратура для дуговой сварки и наплавки...... 171

4.3. Аппаратура для сварки неплавящимся электродом и

плазменной сварки.................................... 184

4.4. Аппаратура для электрошлаковой сварки........... 190

4.5. Установки для электронно-лучевой сварки......... 194

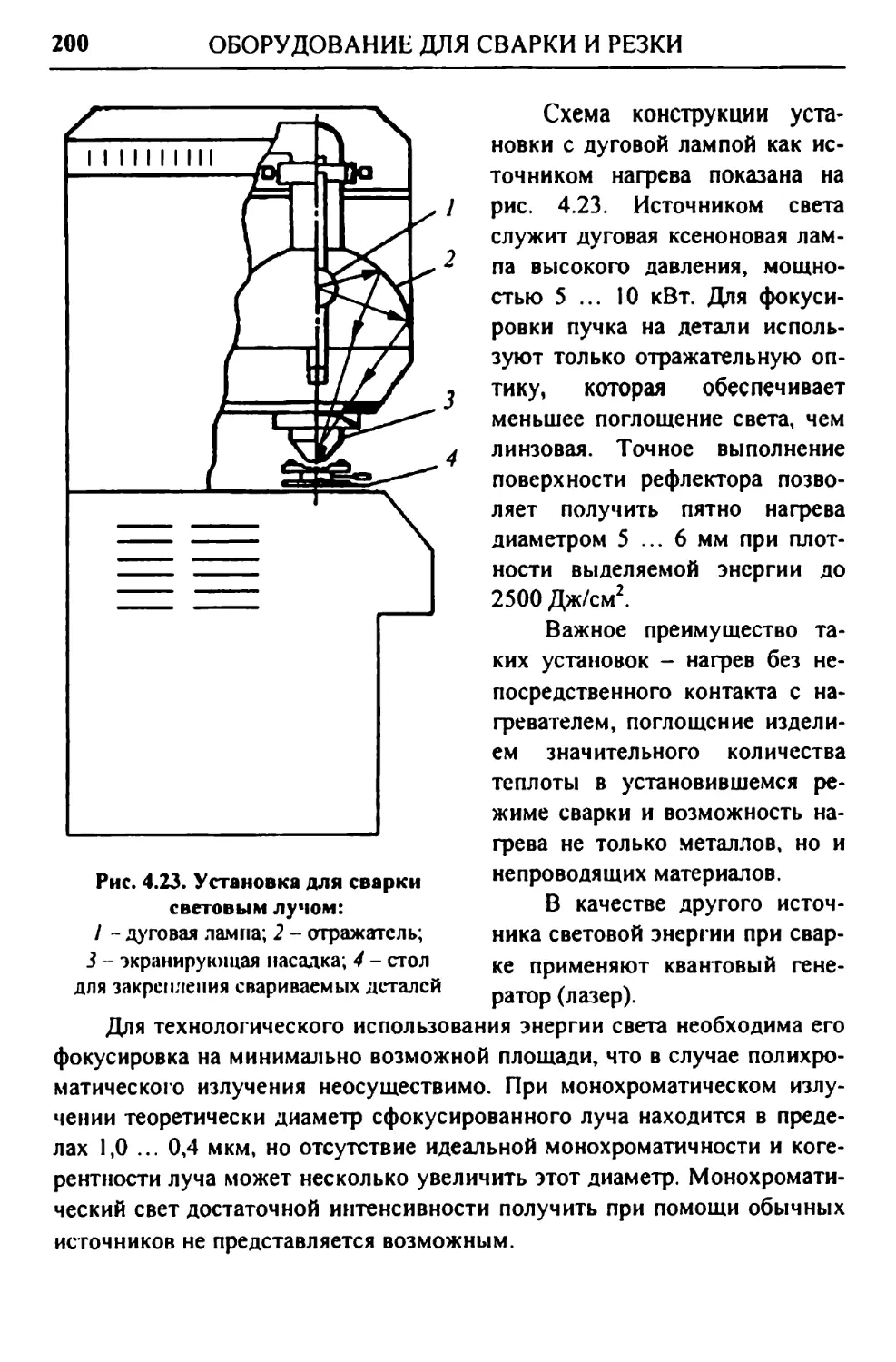

4.6. Аппаратура для сварки световым лучом и лучом лазера 199

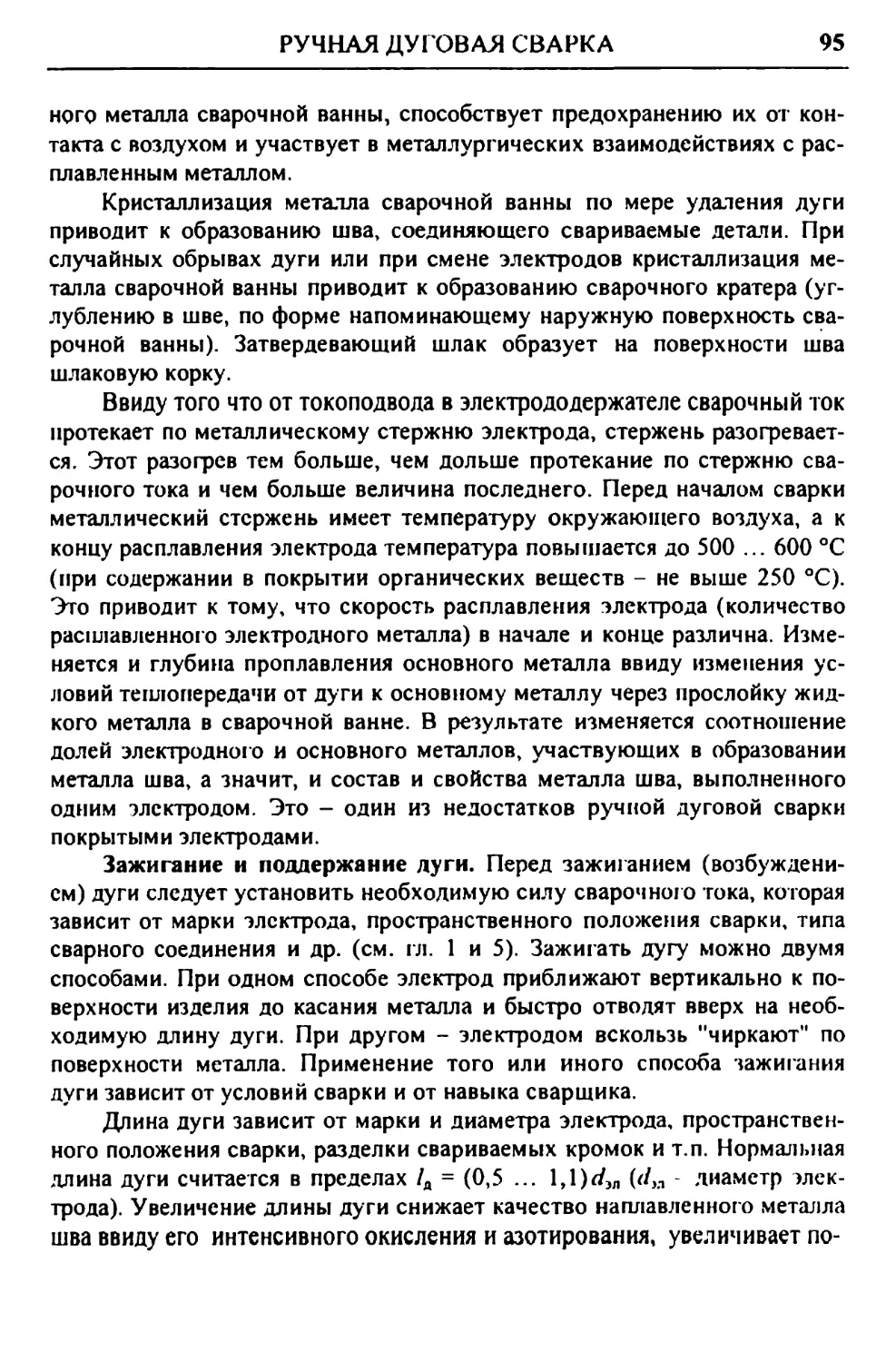

4.7. Оборудование для газопламенной обработки. Газовые

редукторы и газовые коммуникации..................... 210

4.8. Оборудование для термической резки.............. 225

4.9. Машины для кислородной резки.................... 232

Контрольные вопросы.................................. 239

Глава 5. Выбор параметров режима дуговой сварки.......... 240

5.1. Общие положения................................ 240

5.2. Расчетная оценка ожидаемых механических свойств

металла шва..................................... 243

Контрольные вопросы................................. 249

Глава 6. Технология сварки углеродистых и низкоуглеродистых

низколегированных конструкционных сталей................ 250

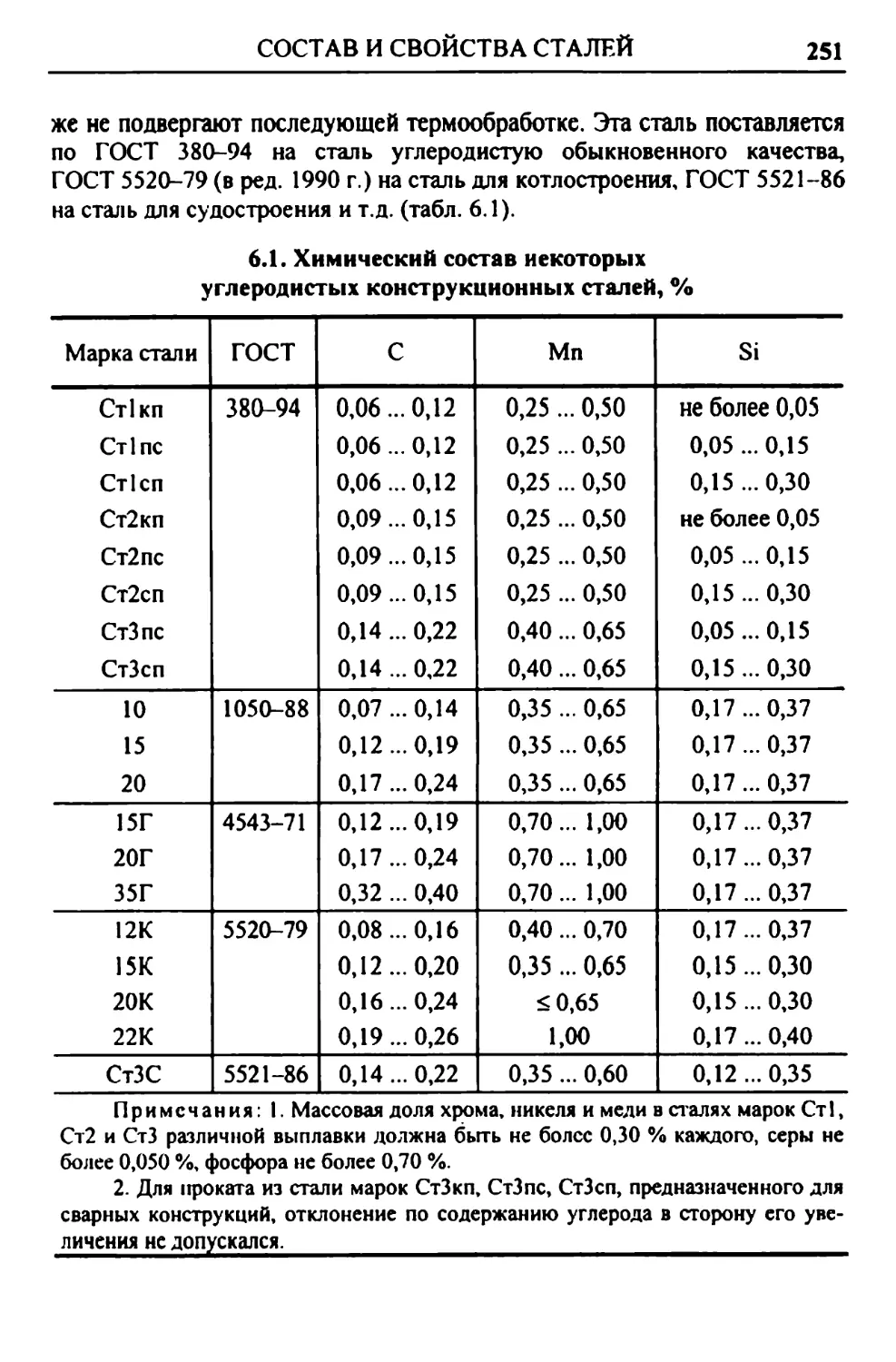

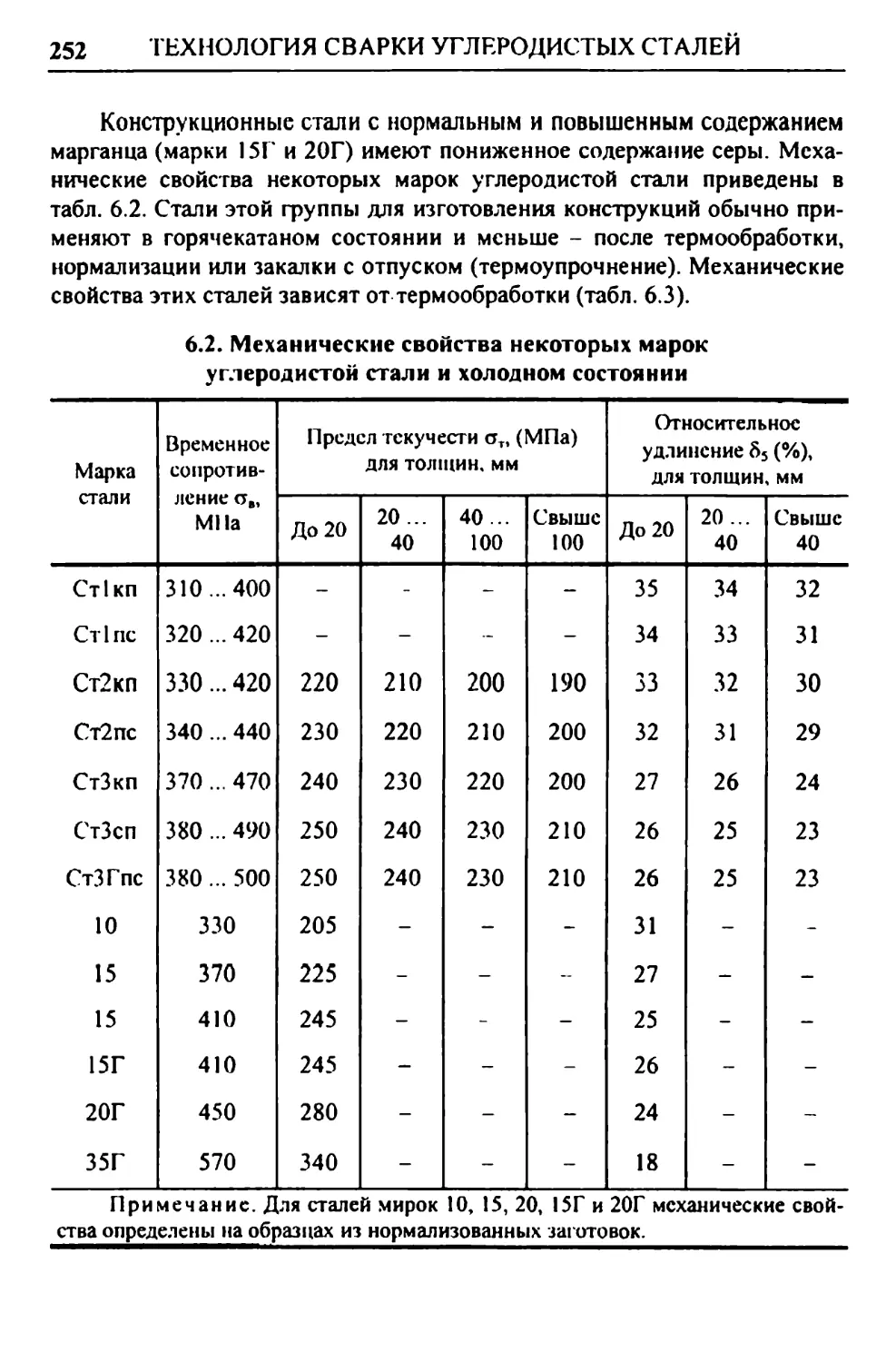

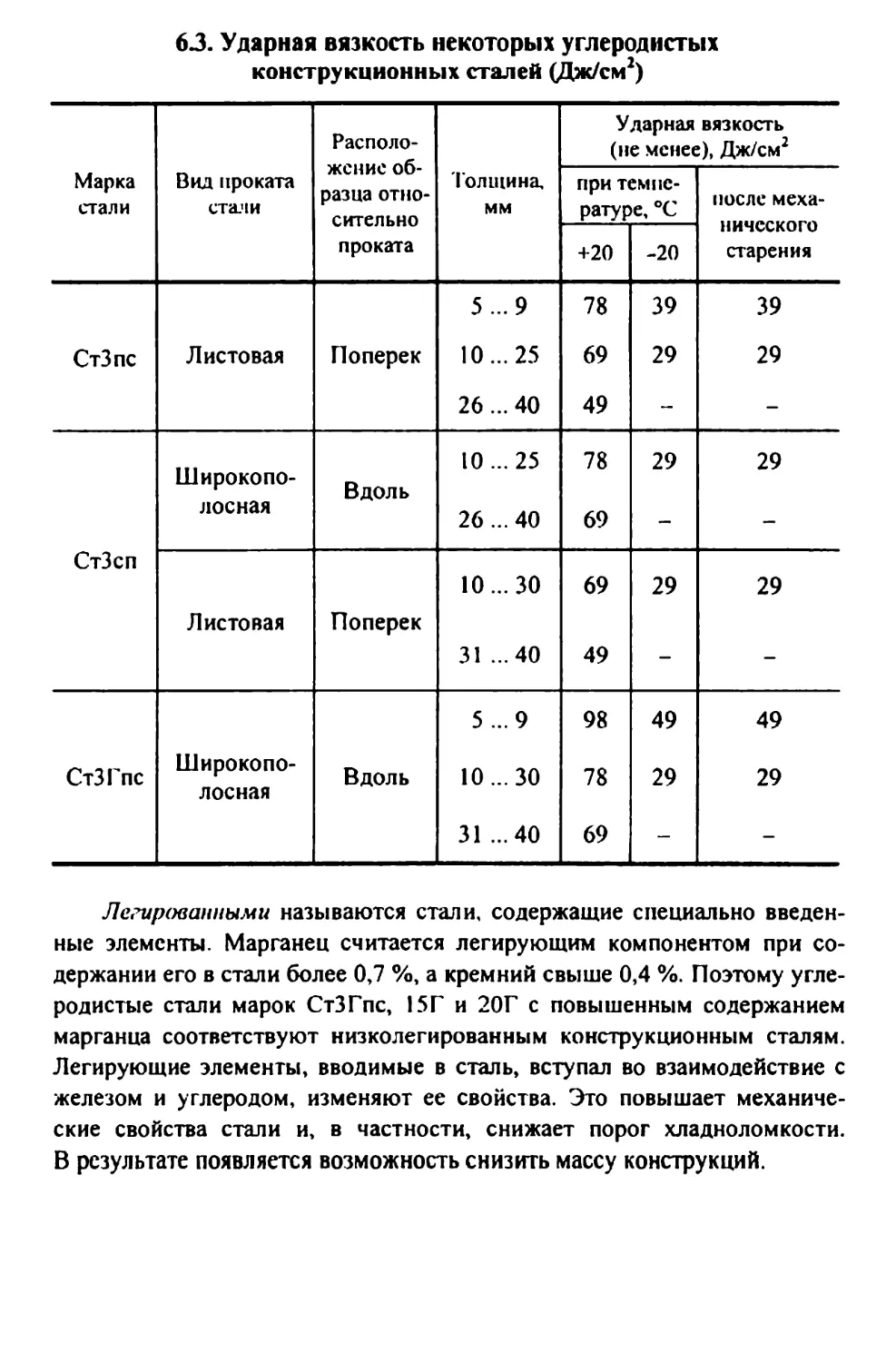

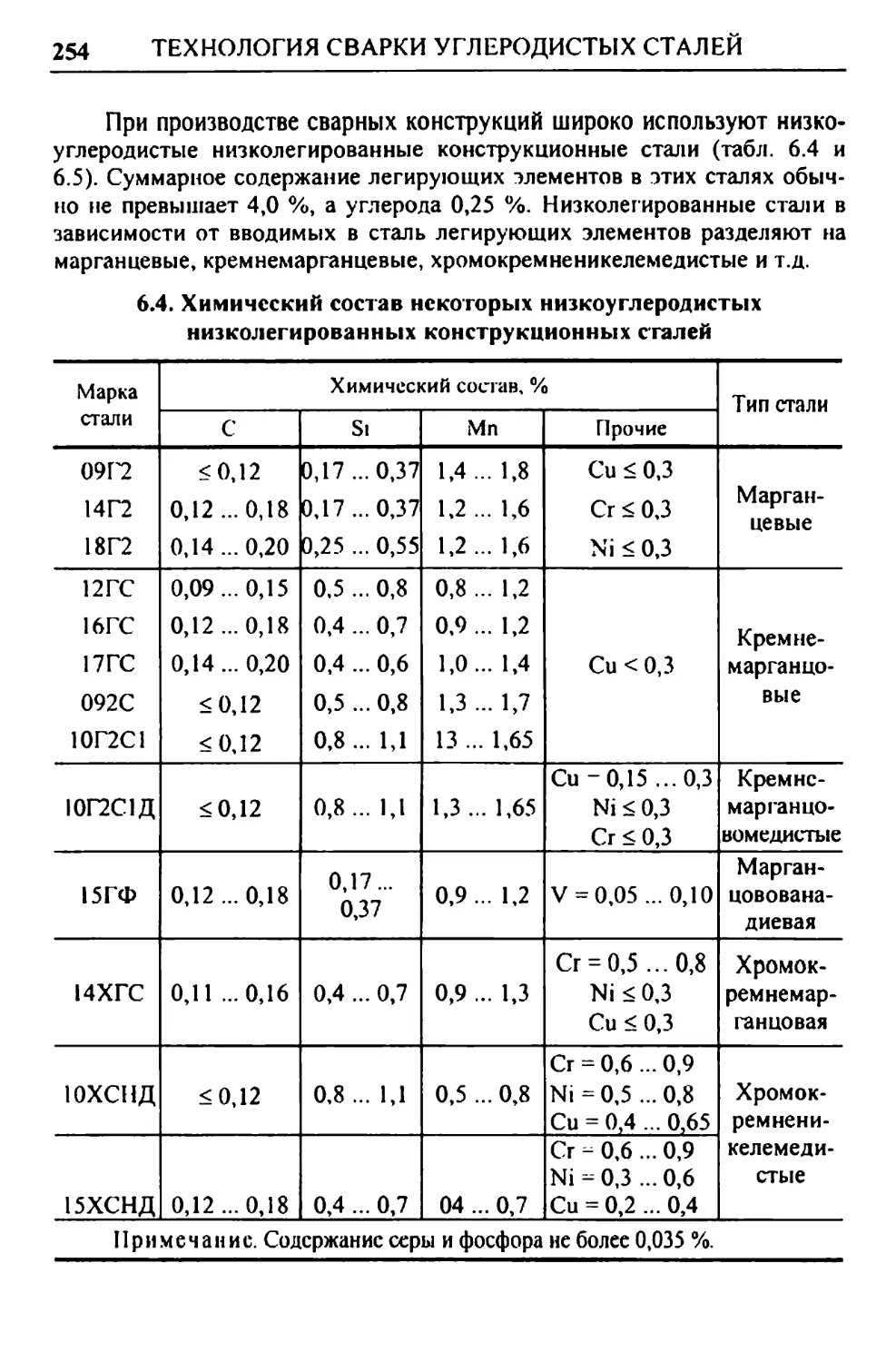

6.1. Состав и свойства сталей....................... 250

6.2. Образование шва и околошовной зоны............. 256

6.3. Основные сведения о свариваемости.............. 263

6.4. Особенности технологии и техники сварки........ 271

Контрольные вопросы................................. 282

Глава 7. Технология сварки низко- и среднелегированных зака-

ливающихся сталей................................... 283

7.1. Основные сведения о свариваемости.............. 283

7.2. Сварка низколегированных бейнитно-мартенситных

сталей............................................... 290

ОГЛАВЛЕНИЕ

5

7.3. Сварка среднелегированных мартенситно-бейнитных

сталей.......................................... 296

7.4. Сварка жаропрочных перлитных сталей............ 318

Контрольные вопросы................................. 324

Глава 8. Технология сварки высокохромистых мартенситных,

мартенситно-ферритных и ферритных сталей................ 325

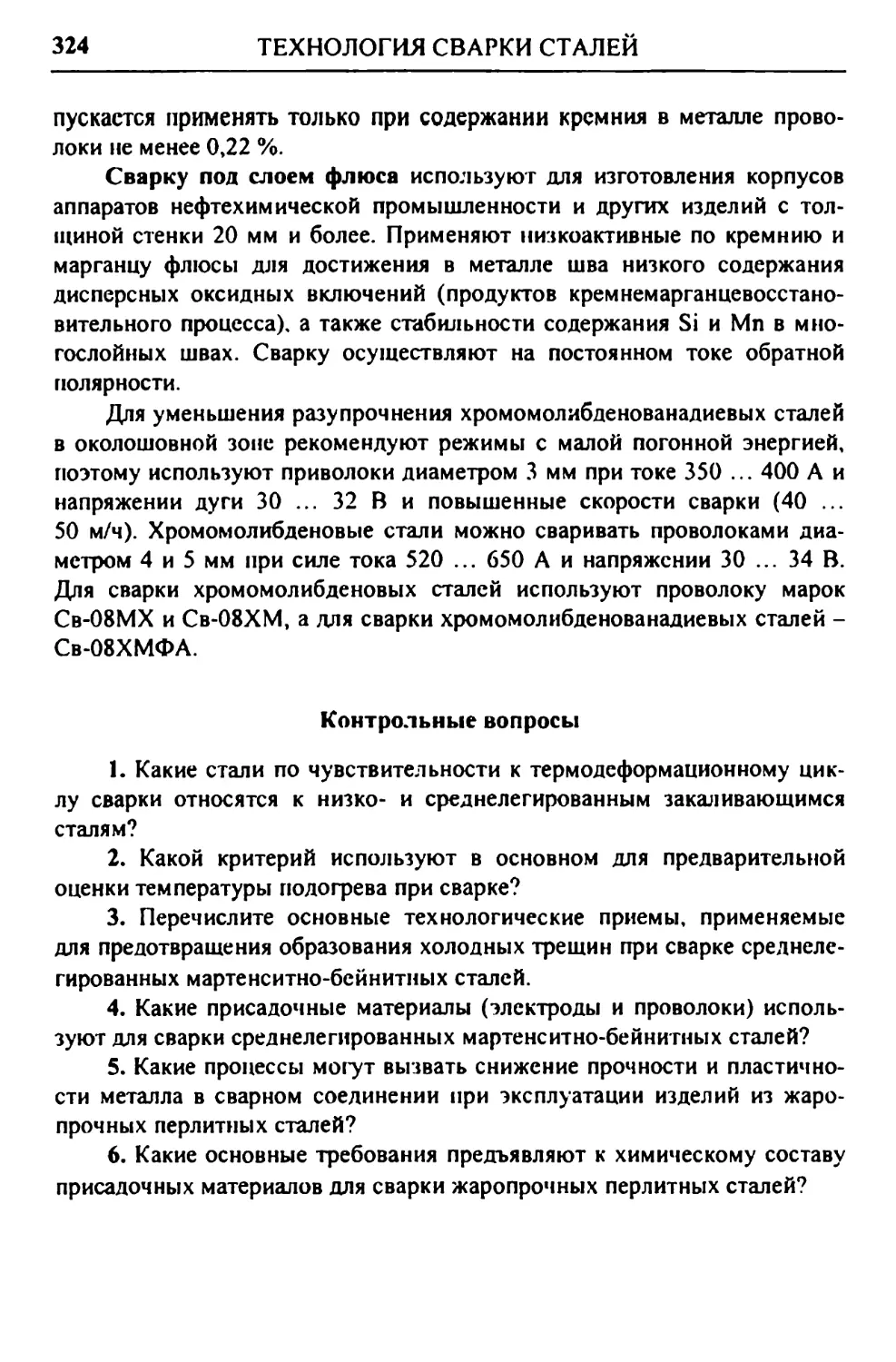

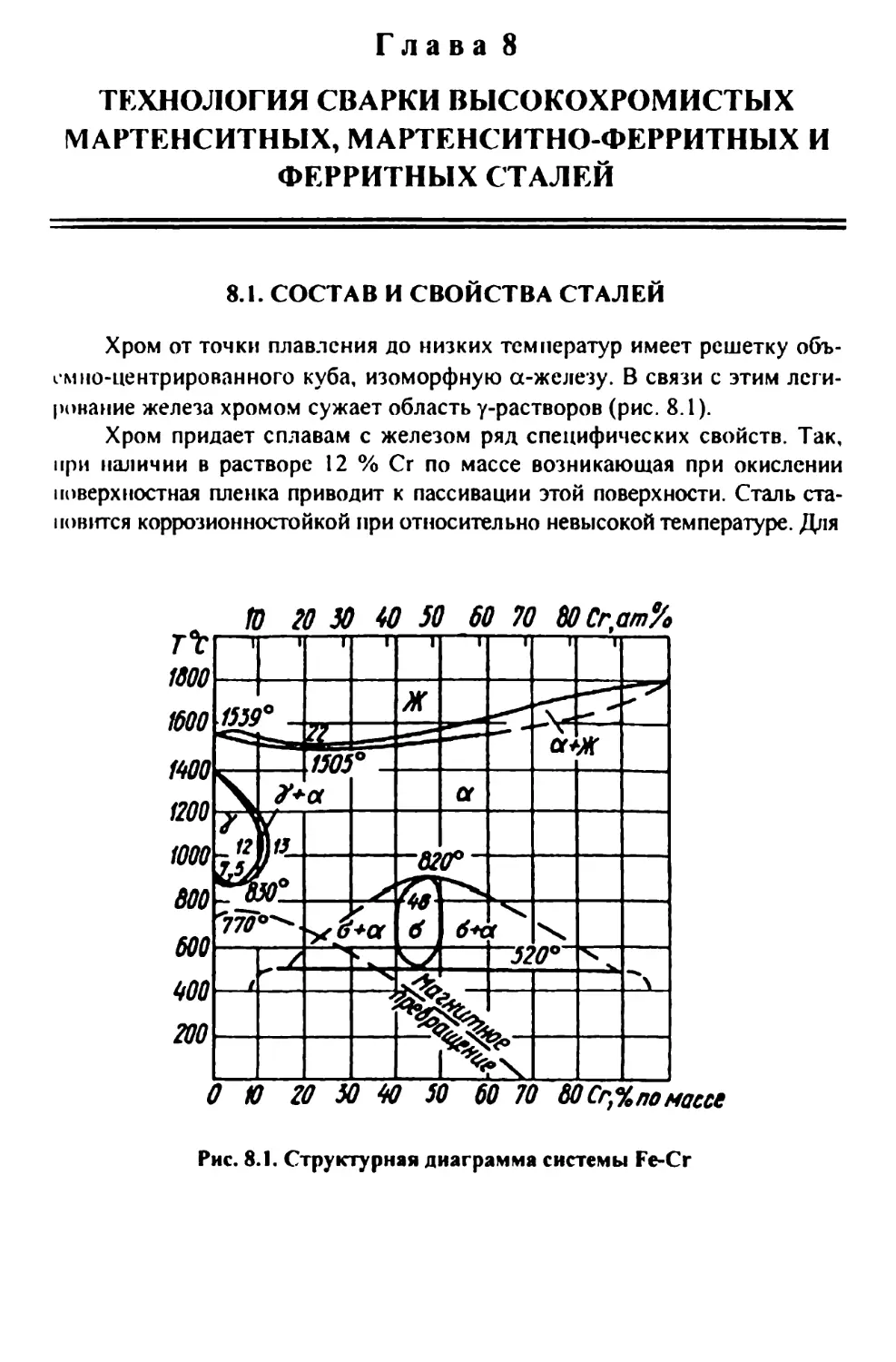

8.1. Состав и свойства сталей....................... 325

8.2. Выбор способов сварки и сварочных материалов.. 327

8.3. Сварка мартенситных хромистых сталей........... 330

8.4. Сварка мартенситно-ферритных сталей............ 335

8.5. Сварка ферритных хромистых сталей.............. 339

Контрольные вопросы................................. 342

Глава 9. Технология сварки высоколегированных аустенитных

сталей и сплавов........................................ 343

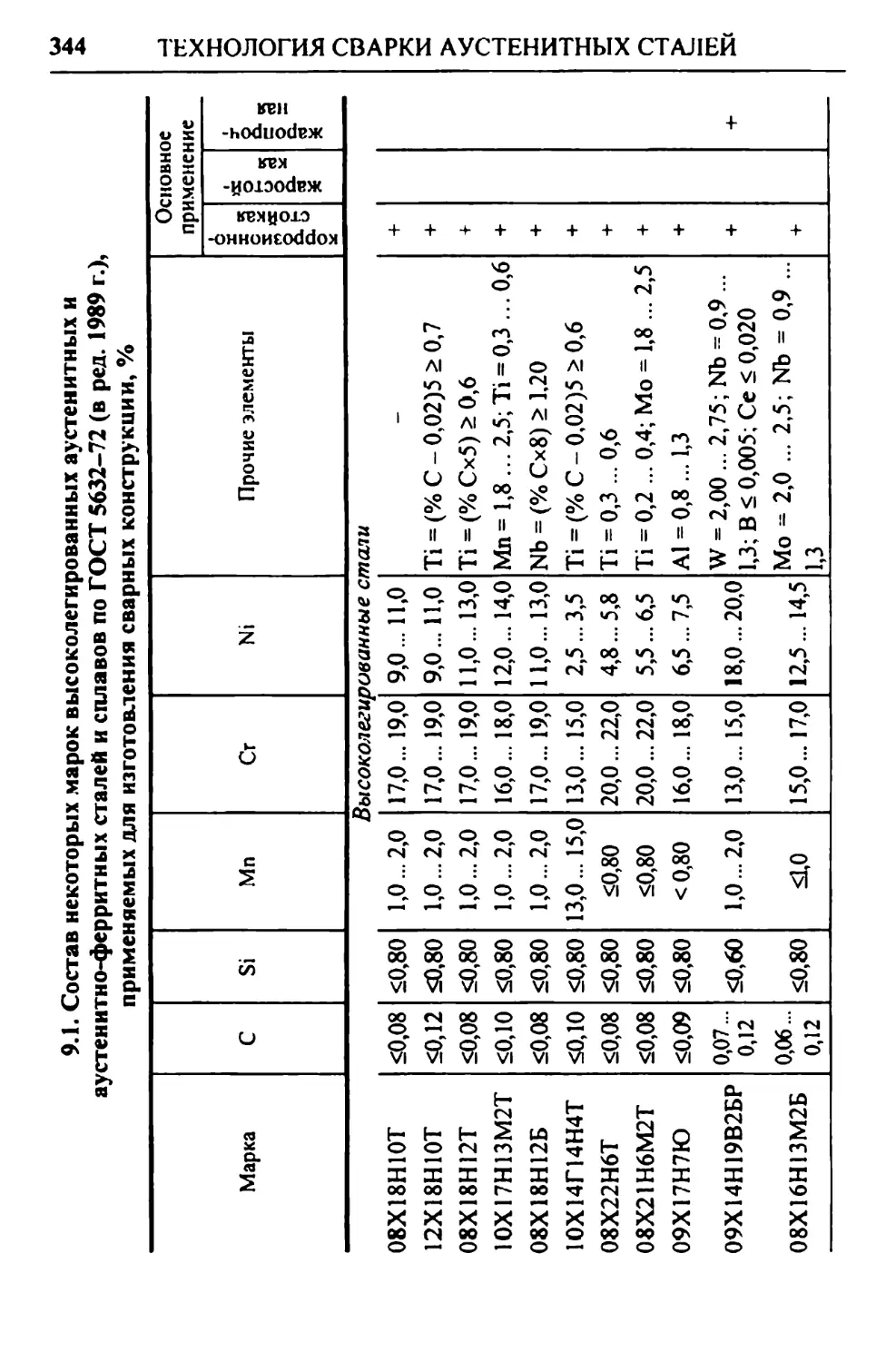

9.1. Состав и свойства сталей....................... 343

9.2. Основные сведения о свариваемости.............. 353

9.3. Особенности технологии и техники сварки........ 359

Контрольные вопросы................................. 379

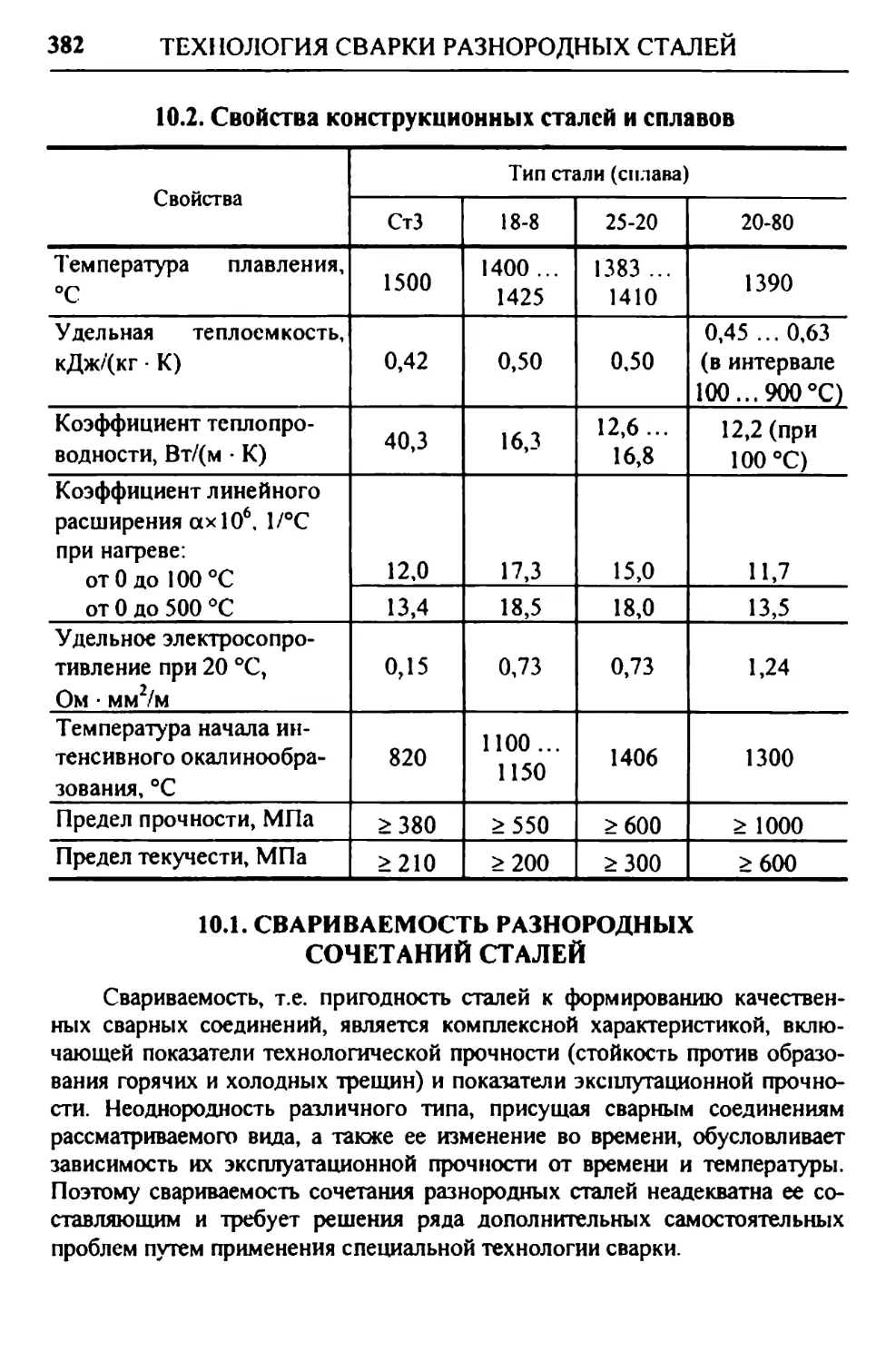

Глава 10. Технология сварки разнородных сталей.......... 380

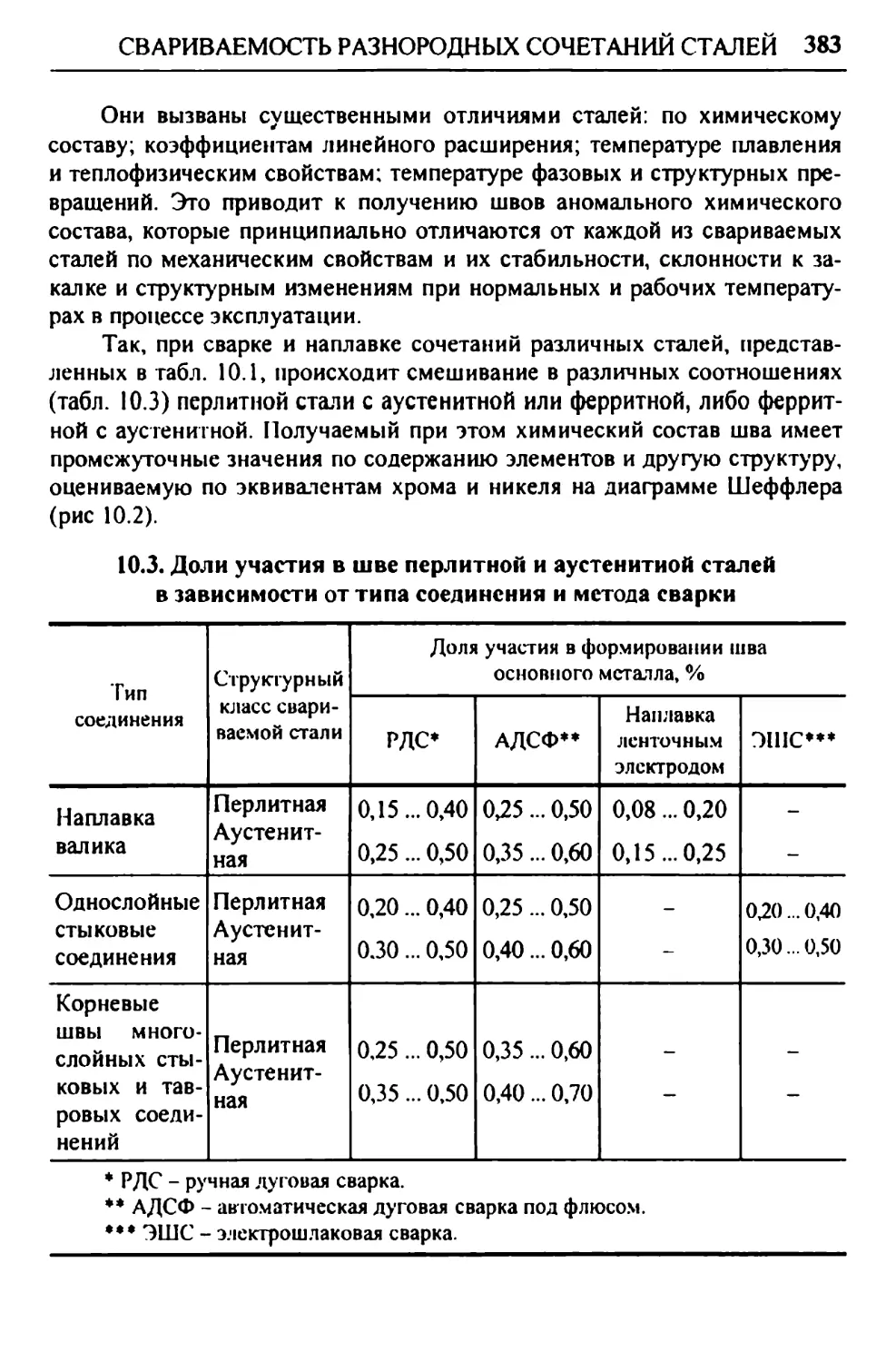

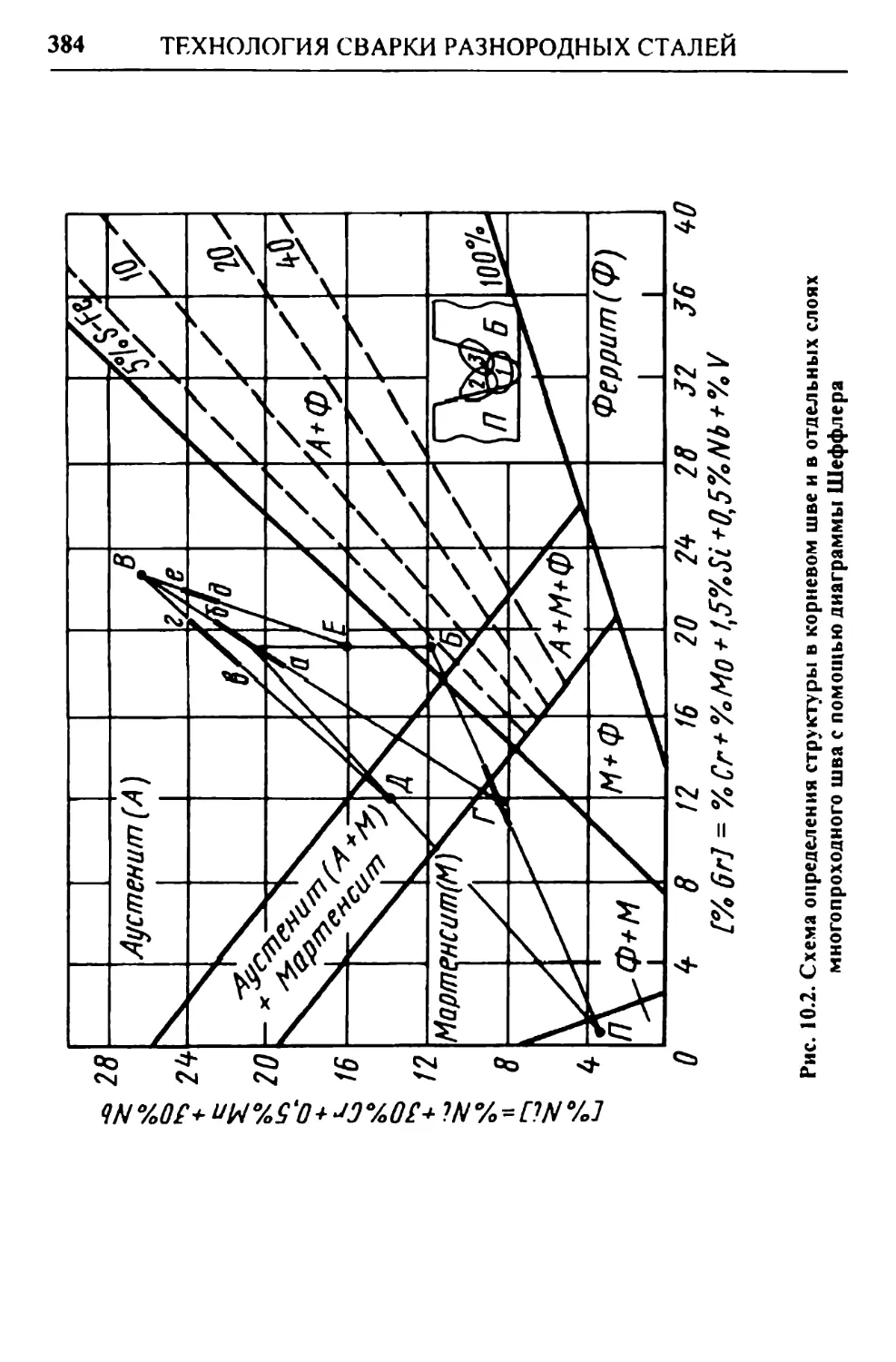

10.1. Свариваемость разнородных сочетаний сталей.... 382

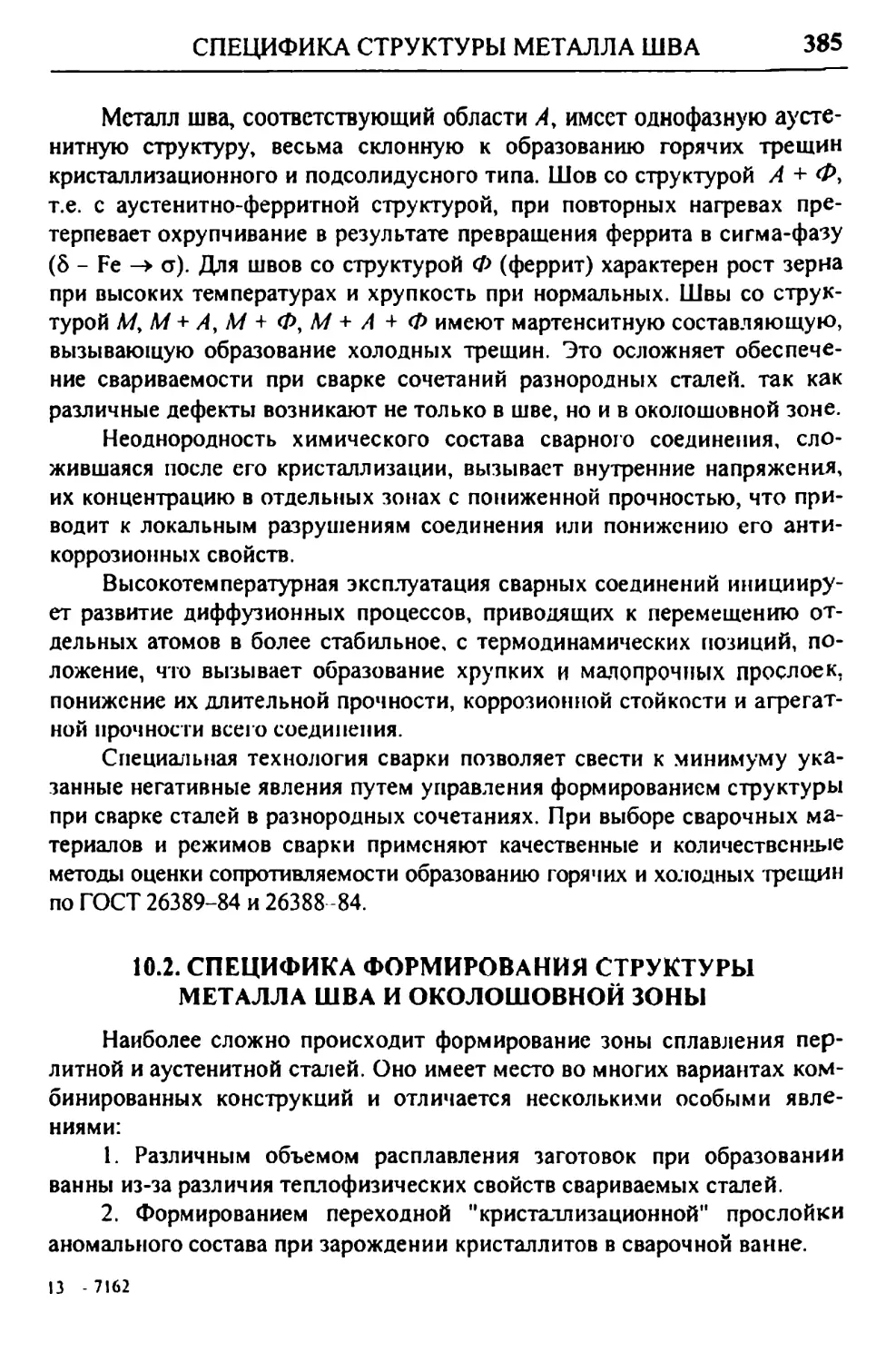

10.2. Специфика формирования структуры металла шва и

околошовной зоны.................................... 385

10.3. Особенности технологии сварки комбинированных

конструкций из сталей различных структурных клас-

сов ................................................ 393

10.4. Особенности технологии сварки комбинированных

конструкций из разнородных сталей одного струк-

турного класса...................................... 400

10.5. Сварка двухслойных (плакированных) сталей.... 403

Контрольные вопросы................................. 408

6

ОГЛАВЛЕНИЕ

Глава 11. Технология сварки чугуна....................... 409

11.1. Состав и свойства............................. 409

11.2. Основные сведения о свариваемости. Технологиче-

ские рекомендации по дуговой сварке................. 411

11.3. Газовая сварка чугуна......................... 428

Контрольные вопросы................................. 433

Глава 12. Технология сварки цветных металлов и сплавов на их

основе.............................................. 435

12.1. Состав и с войства............................ 435

12.2. Особенности технологии и техники сварки....... 437

Контрольные вопросы................................. 484

Глава 13. Технология сварки разнородных металлов и сплавов и

металлов с неметаллами.............................. 485

13.1. Анализ процесса сваривания разнородных металлов

по диаграммам состояния............................. 486

13.2. Основные сведения о свариваемости............. 491

13.3. Особенности технологии и техники сварки....... 499

Контрольные вопросы................................. 518

Глава 14. Техника и технология наплавки слоев с особыми

свойствами............................................... 519

14.1. Формирование свойств наплавленного металла... 519

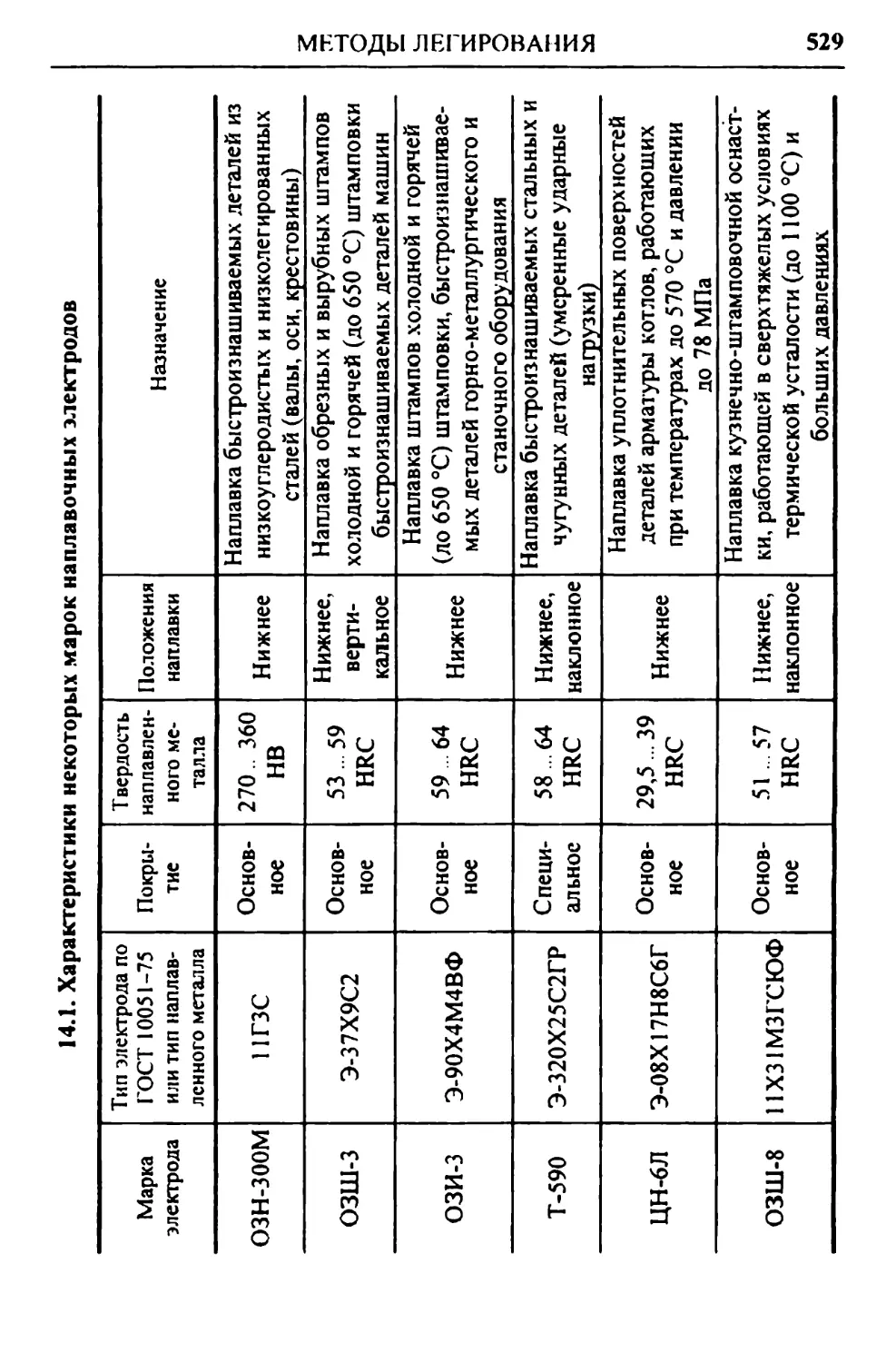

14.2. Методы легирования............................ 528

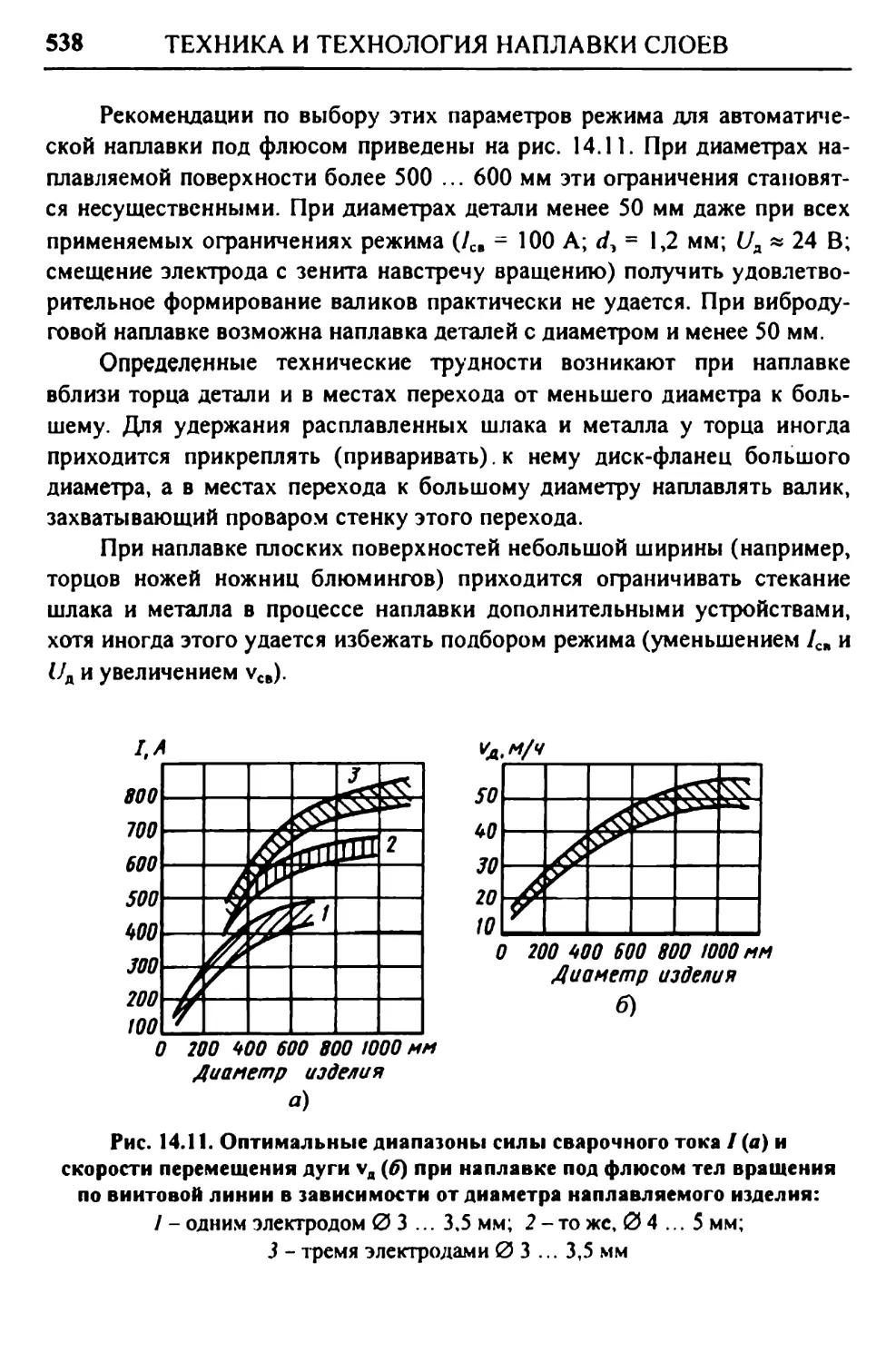

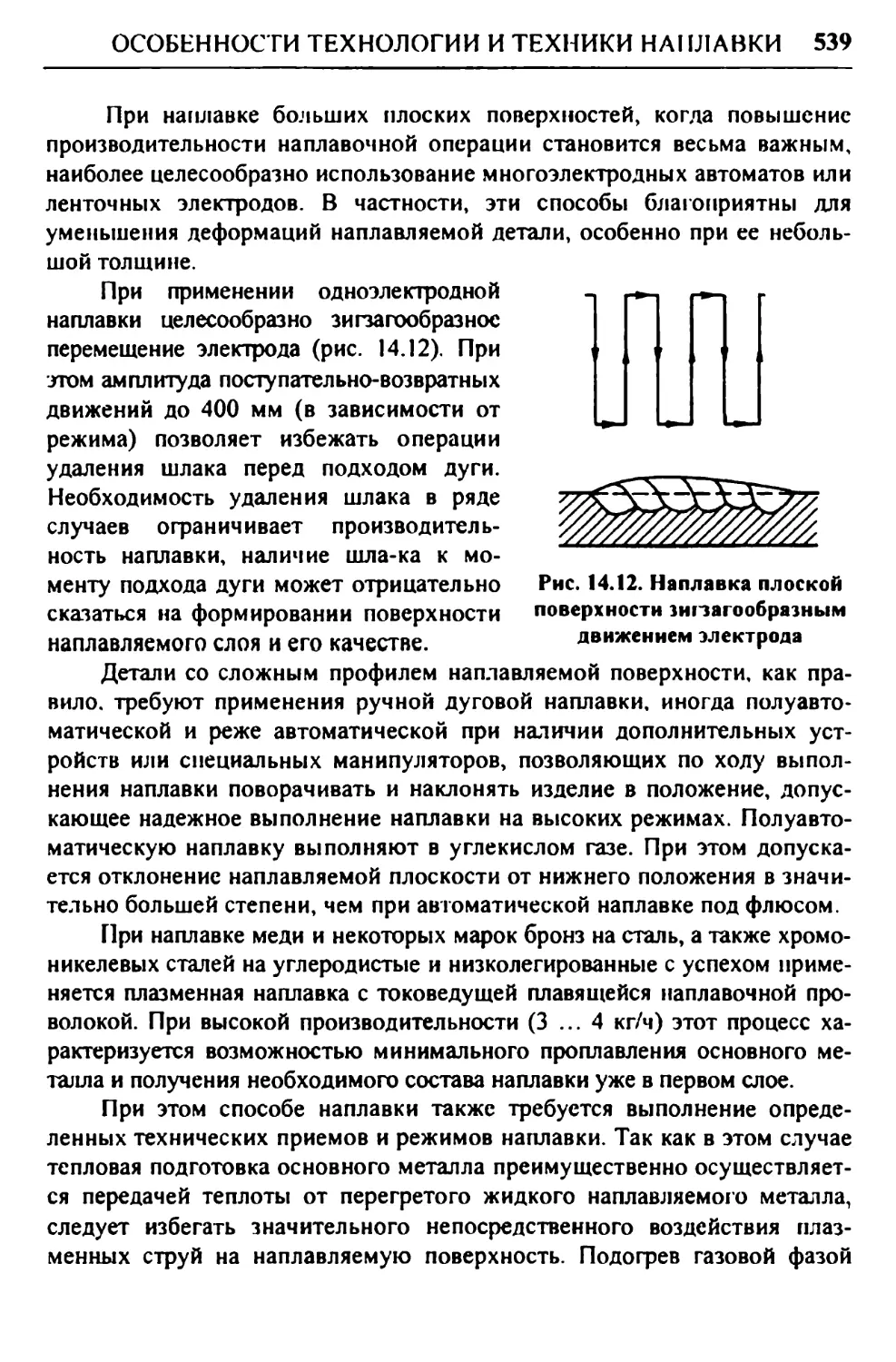

14.3. Особенности технологии и техники наплавки.... 536

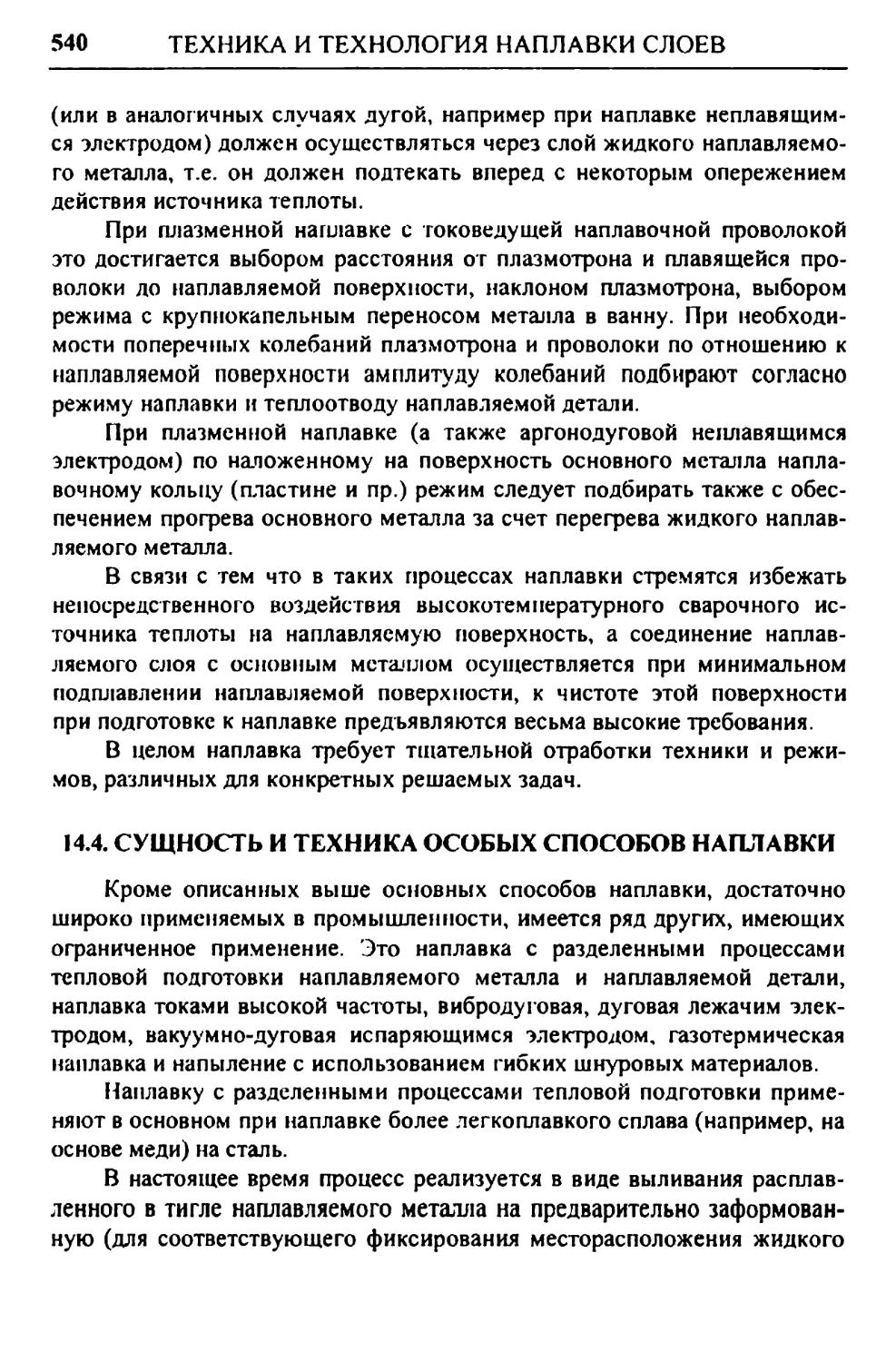

14.4. Сущность и техника особых способов наплавки.. 540

Контрольные вопросы................................. 546

Глава 15. Технология сварки металлических композиционных и

пористых материалов................................. 547

Контрольные вопросы................................. 551

Глава 16. Безопасность труда и защита среды обитания.... 552

Список литературы........................................ 559

ПРЕДИСЛОВИЕ

Учебник написан по программе для студентов вузов, обучающихся

по специальности 120500 "Технология и оборудование сварочного про-

изводства".

При написании учебника авторы исходили из учебного плана по

данной специальности, согласно которому студенты уже изучили час-

тично или полностью ряд специальных дисциплин: теория сварочных

процессов, источники питания для сварки, расчет и проектирование

сварных конструкций и др.

Изучение упомянутых дисциплин предполагает достаточно глубокое

изучение студентами таких вопросов, как классификация способов свар-

ки, теоретические основы источников теплоты, используемых при сварке,

физико-металлургические и тепловые процессы при сварке, процессы

кристаллизации металла сварного шва и технологическая прочность

сварных соединений и т.п. Поэтому основное внимание в данном учеб-

нике уделено технологии сварки плавлением, а по сварочному оборудо-

ванию приведены только сведения, дополняющие курс источников пита-

ния. В разделах по технологии сварки авторы не стремились привести все

данные о сварочных материалах, режимах и т.п., учитывая, что эти дан-

ные имеются в справочной литературе, и уделили основное внимание

освещению основ выбора технологии.

Основой для данного учебника послужил учебник А.И. Акулова,

Г.А. Бсльчука, В.П. Демянцевича "Технология и оборудование сварки

плавлением": М.: "Машиностроение", 1977 с существенными дополне-

ниями и доработкой.

Профессор А.И. Акулов написал гл. 3, 5, 6, 9, 15, 16. Гл. 1 доработал

доцент А.М. Рыбачук; гл. 2 - доцент А.М. Рыбачук и доцент Г.В. Поле-

вой; гл. 4 и 11 - доцент Г.В. Полевой; гл. 7, 8 - профессор Г.Г. Черны-

шов; гл. 10 - профессор Б.Ф. Якушин; гл. 12 и 14 - доцент С.И. Ермаков;

гл. 13 - профессор В.П. Алехин.

ВВЕДЕНИЕ

При сварке плавлением под действием источника тепла кромки ме-

талла свариваемых элементов (основной металл) и если необходимо, до-

полнительный металл (сварочная проволока и др.) расплавляются в месте

соединения совместно образуя сварочную ванну. В ней происходят раз-

личные физико-химические взаимодействия. При охлаждении, по мере

удаления источника тепла металл сварочной ванны кристаллизуется, об-

разуя сварной шов, соединяющий свариваемые элементы. В отличие от

основного металла, структура которого характерна измельченным после

пластической деформации зерном (прокатка и т.д. за исключением свар-

но-литых конструкций) металл шва всегда имеет структуру литого ме-

талла с укрупненным зерном. Его химический состав и свойства могут

значительно отличаться от состава и свойств основного металла.

Рядом со швом в основном металле под действием тепла, распро-

страняющегося из зоны сварки, происходят структурные изменения (зона

термического влияния). Таким образом сварное соединение, т.е. металл

шва и зоны термическою влияния характеризуется разнообразием струк-

тур и значит и свойств. Последующая термическая обработка позволяет

уменьшить это различие.

При сварке плавлением в качестве источника тепла используют раз-

личные источники: высокотемпературное газовое пламя (газовая сварка),

электрическую дугу (электродуговая сварка), теплоту выделяемую в

шлаковой ванне проходящим через нее электрическим током (электро-

шлаковая сварка), теплоту струи ионизированных газов плазмы (плаз-

менная сварка), теплоту, выделяемую в металле в результате преобразо-

вания в нее кинетической энергии электронов (электронно-лучевая свар-

ка), теплоту когерентного светового луча лазера (лазерная сварка) и не-

которые другие.

Из способов сварки плавлением наиболее широко используется элек-

тродуговая сварка. Она имеет много разновидностей в зависимости от спо-

соба защиты зоны сварки от воздуха и металлургических взаимодействий в

ней и в металле сварочной ванны. Это сварка покрытыми электродами, под

флюсом, в защитных газах, порошковой проволокой. По степени механиза-

ции она может быть ручной, полуавтоматической и автоматической.

Сварка плавлением используется для соединения практически всех

используемых в технике металлов толщиной от долей миллиметра до

сотен сантиметров, а также некоторых неметаллов (стекла, керамики,

графита и др.). Широкие возможности сварки плавлением облегчают ре-

шение задач, стоящих перед инженерами-технологами. Однако разрабо-

танный технологический процесс должен не только обеспечить требуе-

ВВЕДЕНИЕ

9

мые свойства сварных соединений, но быть экономичным и экологически

приемлемым. При разработке технологического процесса изготовления

целесообразна разработка нескольких его вариантов с использованием

ЭВМ для выбора оптимального.

Россия внесла значительный вклад в создание и развитие сварки плав-

лением. В 1882 г. Н.Н. Бенардос предложил способ электродуговой сварки

угольным электродом. Дальнейшее развитие электродуговая сварка получи-

ла в работах Н.Г. Славянова (1888 г.), применившего в качестве электрода

металлический стержень, который одновременно являлся и присадочным

(дополнительным) металлом. Славянов Н.Г. разработал металлургические

основы электродуговой сварки, предложив использовать в качестве флюса

дробленое стекло для защиты расплавленного металла сварочной ванны от

взаимодействия с воздухом. Однако качество сварных соединений было низ-

ким. Значительно повысилось их качество, когда в 1907 г. шведский инже-

нер О. Кьельбсрг разработал электроды, в которых на металлический стер-

жень наносилось специальное покрытие. Оно содержало легирующие, рас-

кисляющие, газозащитные и шлакообразующие компоненты.

В России интенсивное применение сварки с одновременным прове-

дением широкого круга исследований по технологии, металлургии, проч-

ности сварных конструкций, разработке сварочного оборудования нача-

лось с середины 20-х годов в различных регионах страны. Во Владиво-

стоке (В.П. Вологдин, Н.Н. Рыкалин, Г.К. Татур, С.А. Данилов), в Москве

(ГА. Николаев, К.К. Хренов, К.В. Любавский) в Ленинграде (В.П. Ники-

тин, А.А. Алексеев, Н.О. Окерблом) и т.д. Особую роль в развитии и ста-

новлении сварки сыграл академик Е.О. Патон, создавший в 1929 г. лабо-

раторию, а впоследствии и Институт электросварки АН УССР, в котором

в конце 30-х годов был разработан новый способ автоматическая сварка

под флюсом. Там же в 1949 г. был создан принципиально новый вид

сварки плавлением - электрошлаковая сварка. Широкое применение в

промышленности находит разработанный в 50-х годах в ЦНИИТМАШе

К.В. Любавским и Н.М. Новожиловым способ сварки плавящимся метал-

лическим электродом в среде углекислого та. Его существенными пре-

имуществами является универсальность (автоматический и полуавтома-

тический), высокая производительность и качество, экономичность.

Электронно-лучевая сварка была разработана французскими учеными в

конце 50-х годов. Использование для сварки оптических квантовых гене-

раторов-лазеров началось в 60-х годах. Сварка занимает достойное место

к ряду других технологических процессов. Это обусловлено универсаль-

ностью, возможностью значительной экономии металла, возможностью

создания уникальных конструкций, которые при других технологических

процессах создать невозможно.

Глава 1

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

СВАРНЫХ СОЕДИНЕНИЙ

1.1. КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Термины и определения основных понятий в области сварки уста-

навливает ГОСТ 2601-84 (в ред, 1992 г.). Термины, установленные стан-

дартом, обязательны для применения в документации всех видов, науч-

но-технической, учебной и справочной литературе.

Сварное соединение - неразъемное соединение, выполненное сваркой.

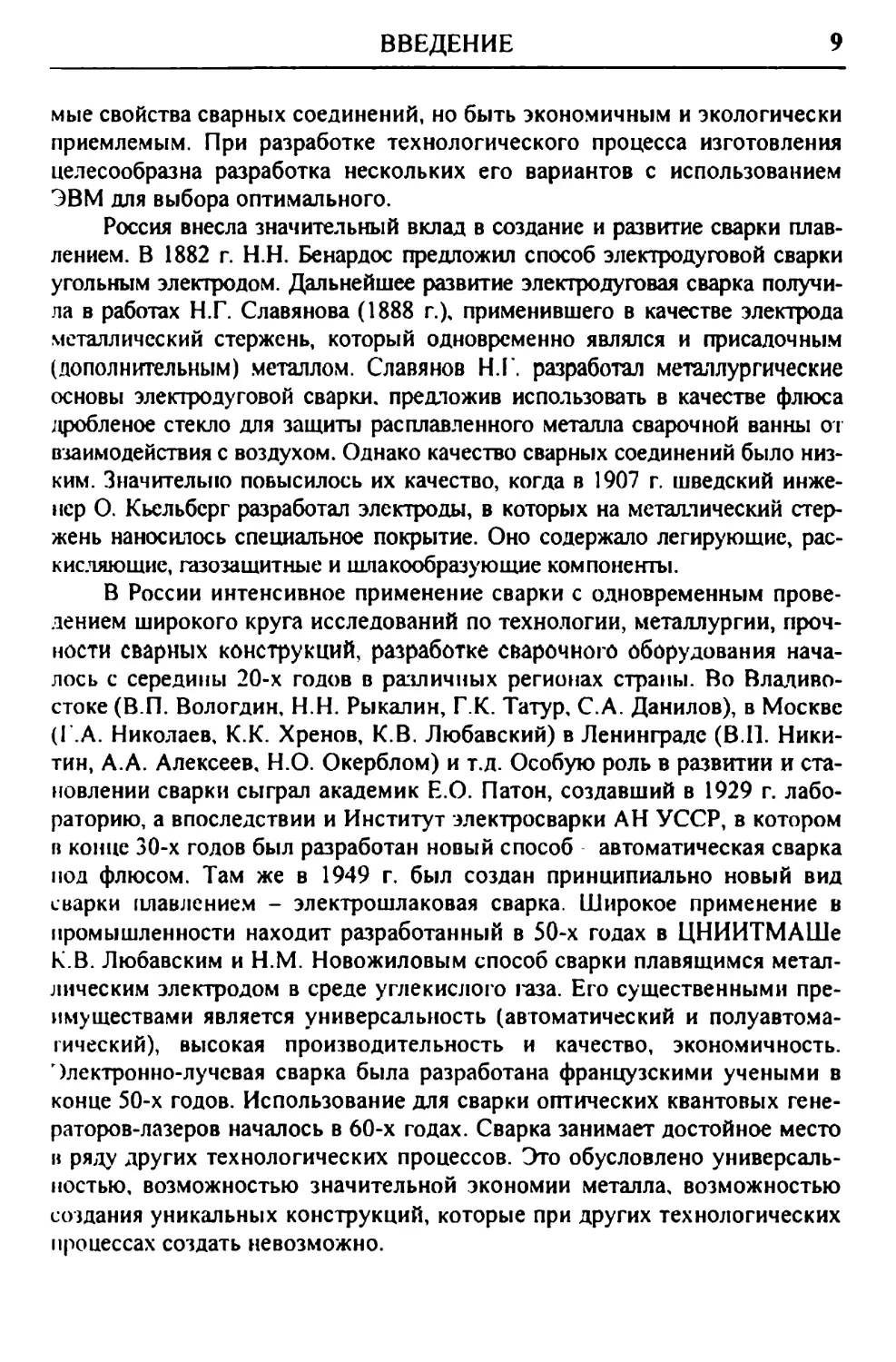

Сварное соединение (рис. 1.1) вклю-

чает три образующиеся в результате

сварки характерные зоны металла в изде-

лии: зону сварного шва /, зону сплавле-

ния 2, зону термического влияния 3, а

Рис. 1.1. Сварное соединение также часть основного металла 4, приле-

гающую к зоне термического влияния.

Сварной шов - участок сварного соединения, образовавшийся в ре-

зультате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и на-

плавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых

частей.

Зона сплавления - зона, где находятся частично оплавленные зерна

металла на границе основного металла и металла шва. Эта зона на1рева

ниже температуры плавления. Нерасплавленные зерна в этой зоне разъе-

диняются жидкими прослойками, связанными с жидким металлом сва-

рочной ванны и в эти прослойки имеют возможность проникать элемен-

ты, введенные в ванну с дополнительным металлом или сварочными ма-

териалами. Поэтому химический состав этой зоны отличен от химическо-

го состава основного металла.

Зона термического влияния - участок основного металла, не под-

вергшийся расплавлению, структура и свойства которого изменились в

результате нагрева при сварке, наплавке или резке.

КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ 11

Тип сварного соединения определяет взаимное расположение свари-

ваемых элементов. Различают: стыковые, угловые, тавровые, нахле-

сточные и торцовые сварные соединения.

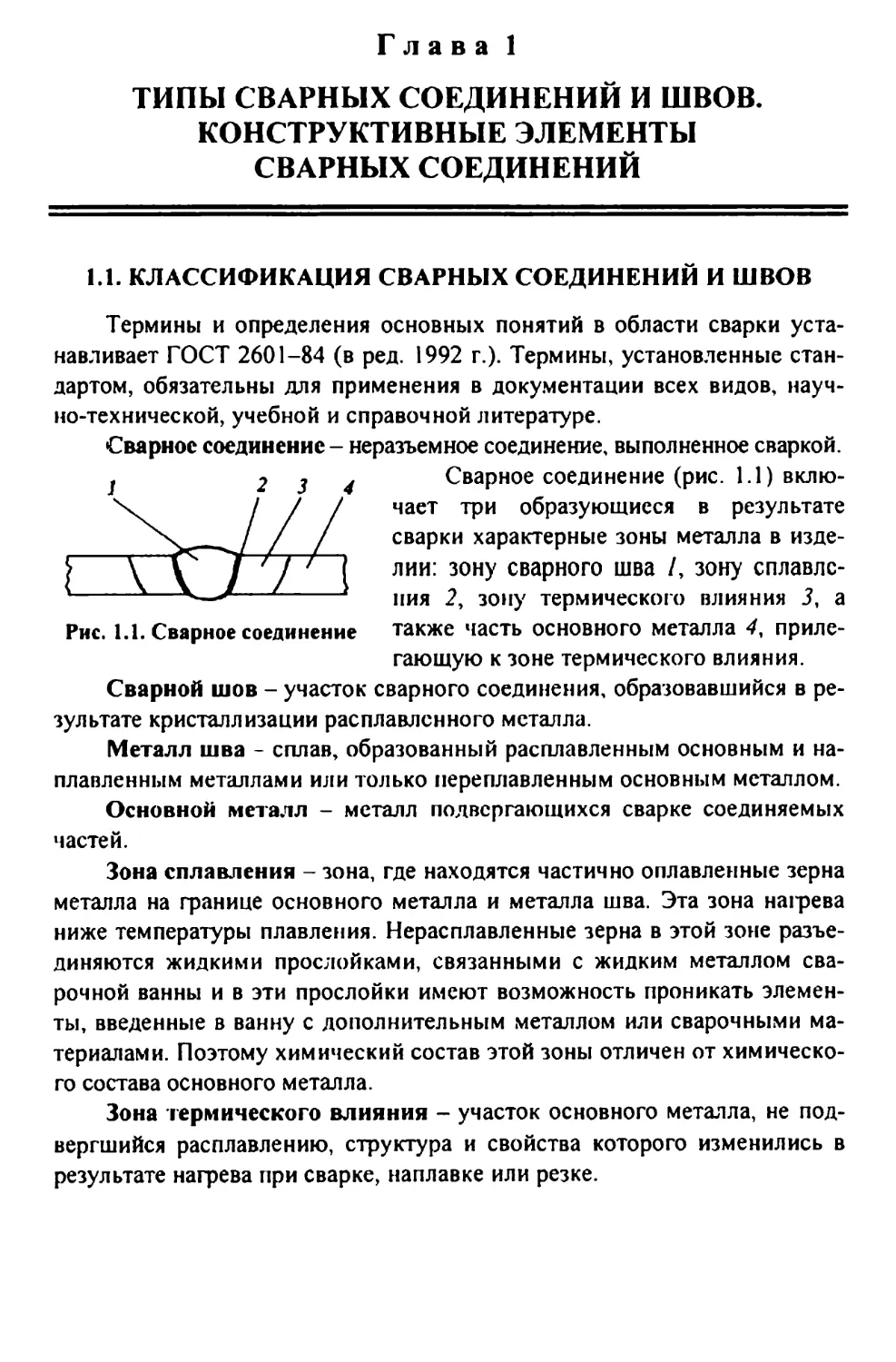

Стыковое соединение - сварное соединение двух элементов, при-

мыкающих друг к другу торцовыми поверхностями и расположенных в

одной плоскости или на одной поверхности (рис. 1.2). Поверхности эле-

ментов могут быть несколько смещены при соединении листов разной

толщины (см. рис. 1.2, б).

Угловое соединение - сварное соединение двух элементов, располо-

женных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Тавровое соединение - сварное соединение, в котором торец одно-

го элемента примыкает под углом и приварен к боковой поверхности

другого элемента (рис. 1.4).

Рис. 1.2. Стыковые соединения

Рис. 1.4. Тавровые

соединения

Рис. 1.3. Угловые соединения

12

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

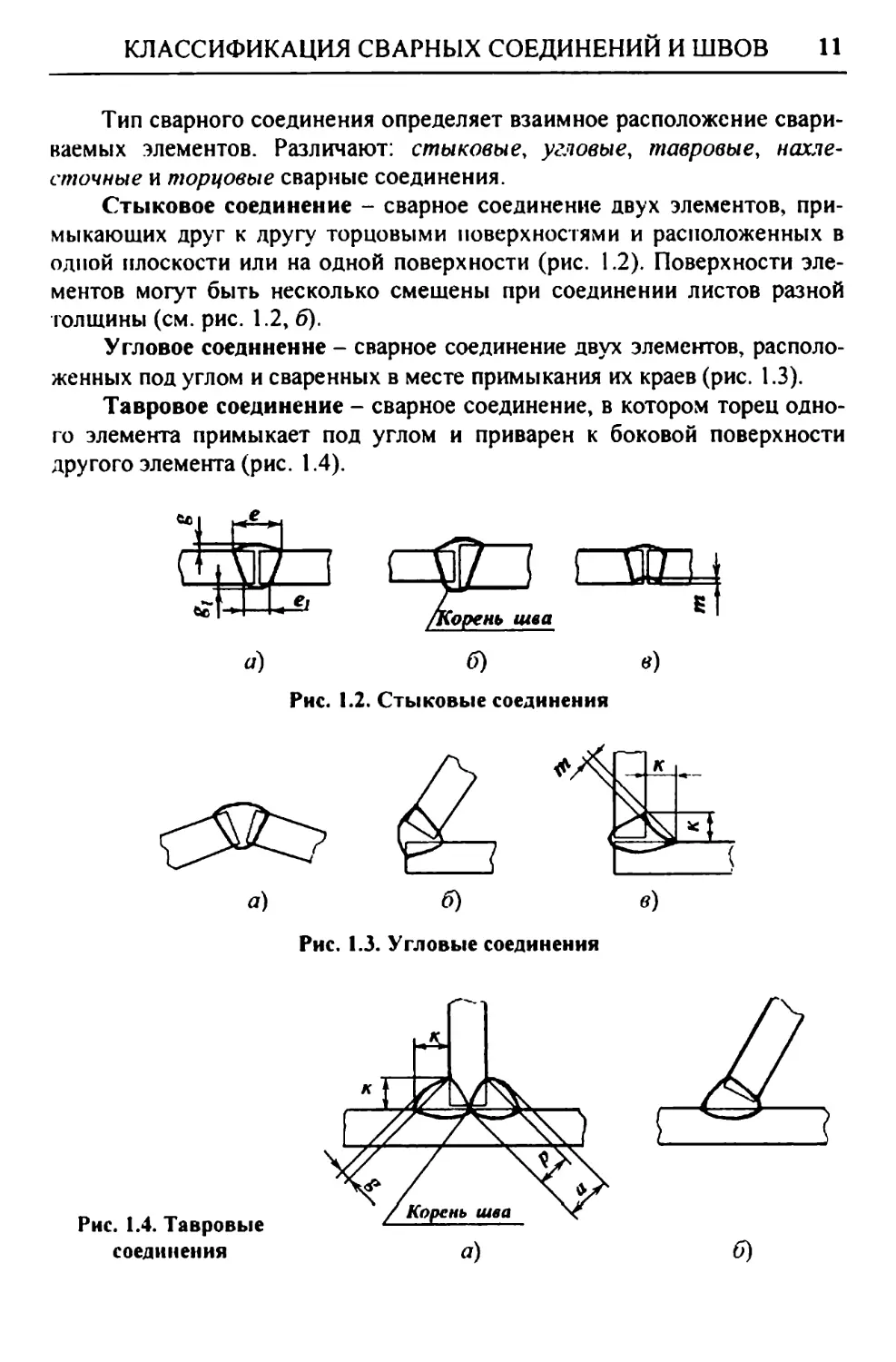

Нахлесточное соединение - сварное соединение, в котором сварен-

ные элементы расположены параллельно и частично перекрывают друг

друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегча-

ет применение высокопроизводительных режимов сварки. Применение

нахлесточных соединений облегчает сборку и сварку швов, выполняемых

при монтаже конструкций (монтажных швов).

Торцовое соединение - сварное соединение, в котором боковые по-

верхности сваренных элементов примыкают друг к другу (рис. 1.5, в).

Сварные швы подразделяют по разным признакам: по типу шва, по

протяженности, по способу выполнения, по пространственному положе-

нию и по форме разделки кромок.

По типу сварные швы делят на стыковые, угловые и прорезные.

Стыковой шов - сварной шов стыкового соединения. Угловой шов -

сварной шов углового, нахлесточного или таврового соединений. Про-

резной шов (рис. 1.6) получается в результате полного проплавления

верхнего, а иногда и последующих листов, и частичного проплавления

нижнего листа (детали). Частным случаем прорезного шва является то-

чечный или пробочный шов (электрозаклепка - при дуговой сварке) (рис.

1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут

выполняться по заранее выполненным отверстиям в верхнем листе (при

точечном шве) или прорези (при непрерывном шве).

Различают следующие характеристики сварного шва: ширину, вы-

пуклость, вогнутость и корень шва.

Рис. 1.6. Прорезные швы

Рис. 1.5.

Нахлесточные (а, б)

и торцовое

соединения (в)

КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ 13

Ширина шва е расстояние между видимыми линиями сплавления

сварного шва (см. рис. 1.2, а). Выпуклость шва g определяется расстоя-

нием между плоскостью, проходящей через видимые линии границы

сварного шва с основным металлом и поверхностью сварного шва, изме-

ренным в месте наибольшей выпуклости (см. рис. 1.2, а\ 1.4, а). Вогну-

тость шва т определяется расстоянием между плоскостью, проходящей

через видимые линии границы шва с основным металлом и поверхностью

шва, измеренным в месте наибольшей вогнутости (см. рис. 1.2, в\ 1.3, в).

Вогнутость корня стыкового шва является дефектом обратной стороны

одностороннего шва. Корень шва - часть сварного шва, наиболее уда-

ленная от его лицевой поверхности (см. рис. 1.2, б; 1.4, а). По существу

это обратная сторона шва, в которой различают ширину et и высоту gi

обратного валика (см. рис. 1.2, а).

Угловой шов имеет следующие размерные характеристики: катет,

толщину, расчетную высоту. Катег углового шва к определяется крат-

чайшим расстоянием от поверхности одной из свариваемых частей до

|раницы углового шва на поверхности второй свариваемой части (см.

рис. 1.3, в\ 1.4, а). Катет задается в качестве параметра режима, который

нужно выдерживать при сварке. Толщина углового шва а - наибольшее

расстояние от поверхности углового шва до точки максимального про-

плавления основного металла (см. рис. 1.4, а). Для оценки прочности свар-

ного соединения используют расчетную высоту углового шва - р

(см. рис. 1.4, а). Для угловых швов более благоприятна вогнутая форма по-

верхности шва с плавным переходом к основному металлу (см. рис. 1.3, в).

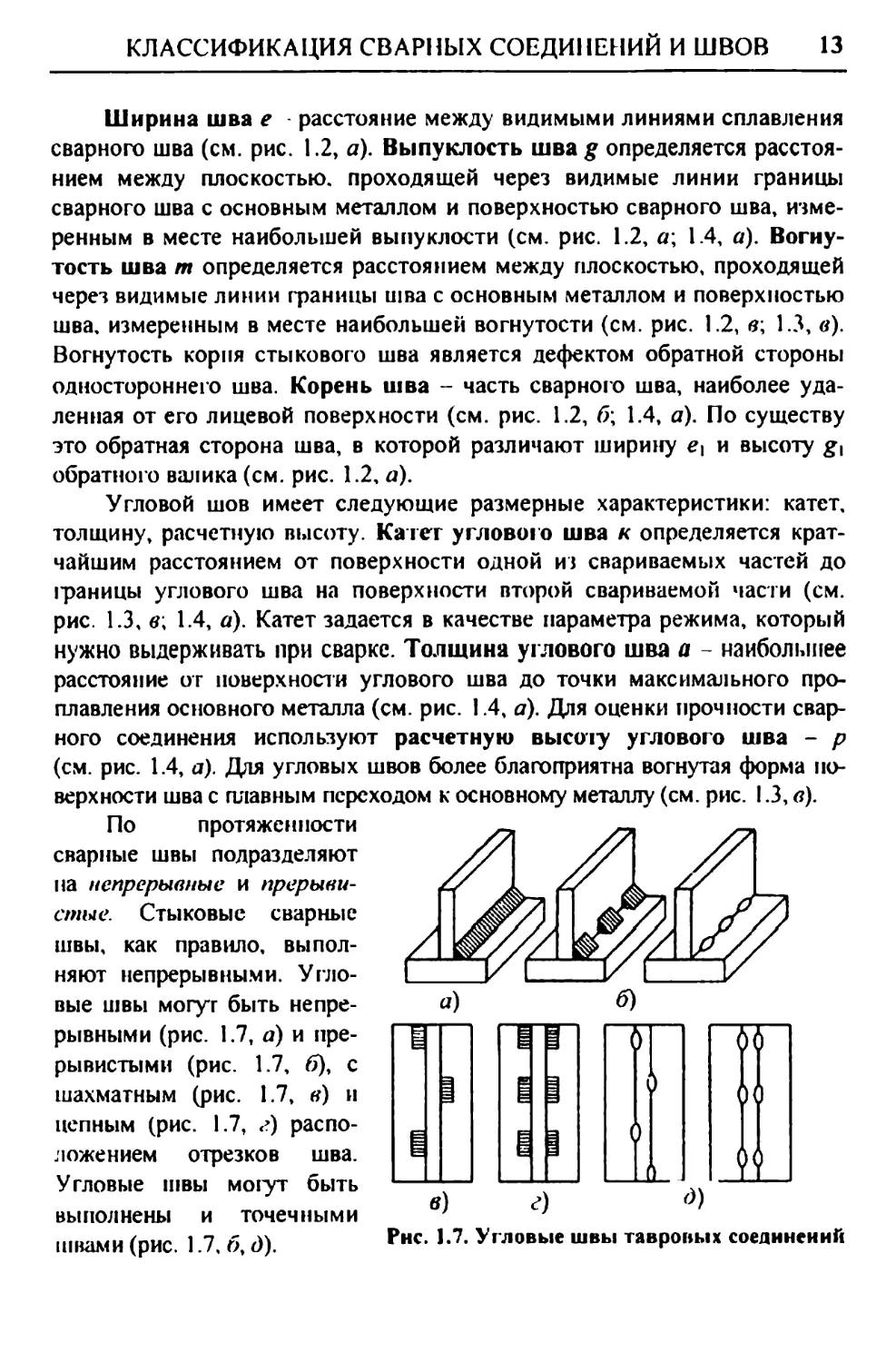

По протяженности

сварные швы подразделяют

на непрерывные и прерыви-

стые. Стыковые сварные

швы, как правило, выпол-

няют непрерывными. Угло-

вые швы могут быть непре-

рывными (рис. 1.7, а) и пре-

рывистыми (рис. 1.7, б), с

шахматным (рис. 1.7, г?) и

цепным (рис. 1.7, г) распо-

ложением отрезков шва.

Угловые швы могут быть

выполнены и точечными

Рис. 1.7. Угловые швы тавровых соединений

швами (рис. 1.7, б, Э).

14

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

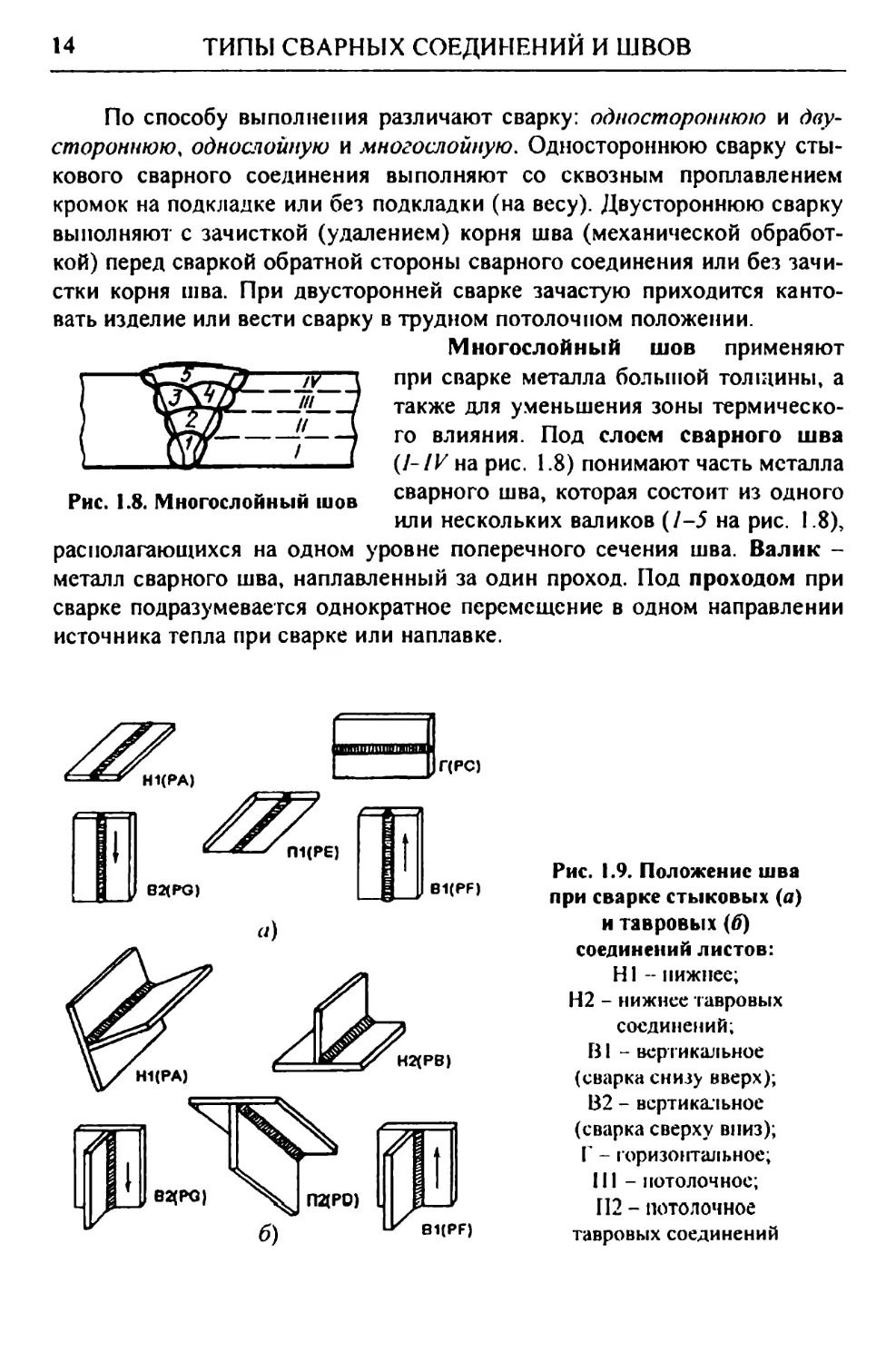

По способу выполнения различают сварку: одностороннюю и дву-

стороннюю, однослойную и многослойную. Одностороннюю сварку сты-

кового сварного соединения выполняют со сквозным проплавлением

кромок на подкладке или без подкладки (на весу). Двустороннюю сварку

выполняют с зачисткой (удалением) корня шва (механической обработ-

кой) перед сваркой обратной стороны сварного соединения или без зачи-

стки корня шва. При двусторонней сварке зачастую приходится канто-

вать изделие или вести сварку в трудном потолочном положении.

Рис. 1.8. Многослойный шов

Многослойный шов применяют

при сварке металла большой толщины, а

также для уменьшения зоны термическо-

го влияния. Под слоем сварного шва

(/- IV на рис. 1.8) понимают часть металла

сварного шва, которая состоит из одного

или нескольких валиков (1-5 на рис. 1.8),

располагающихся на одном

уровне поперечного сечения шва. Валик -

металл сварного шва, наплавленный за один проход. Под проходом при

сварке подразумевается однократное перемещение в одном направлении

источника тепла при сварке или наплавке.

Рис. 1.9. Положение шва

при сварке стыковых (а)

и тавровых (6)

соединений листов:

HI - нижнее;

Н2 - нижнее тавровых

соединений;

ВI - вертикальное

(сварка снизу вверх);

В2 - вертикальное

(сварка сверху вниз);

Г - горизонтальное;

111 - потолочное;

П2 - потолочное

тавровых соединений

КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ 15

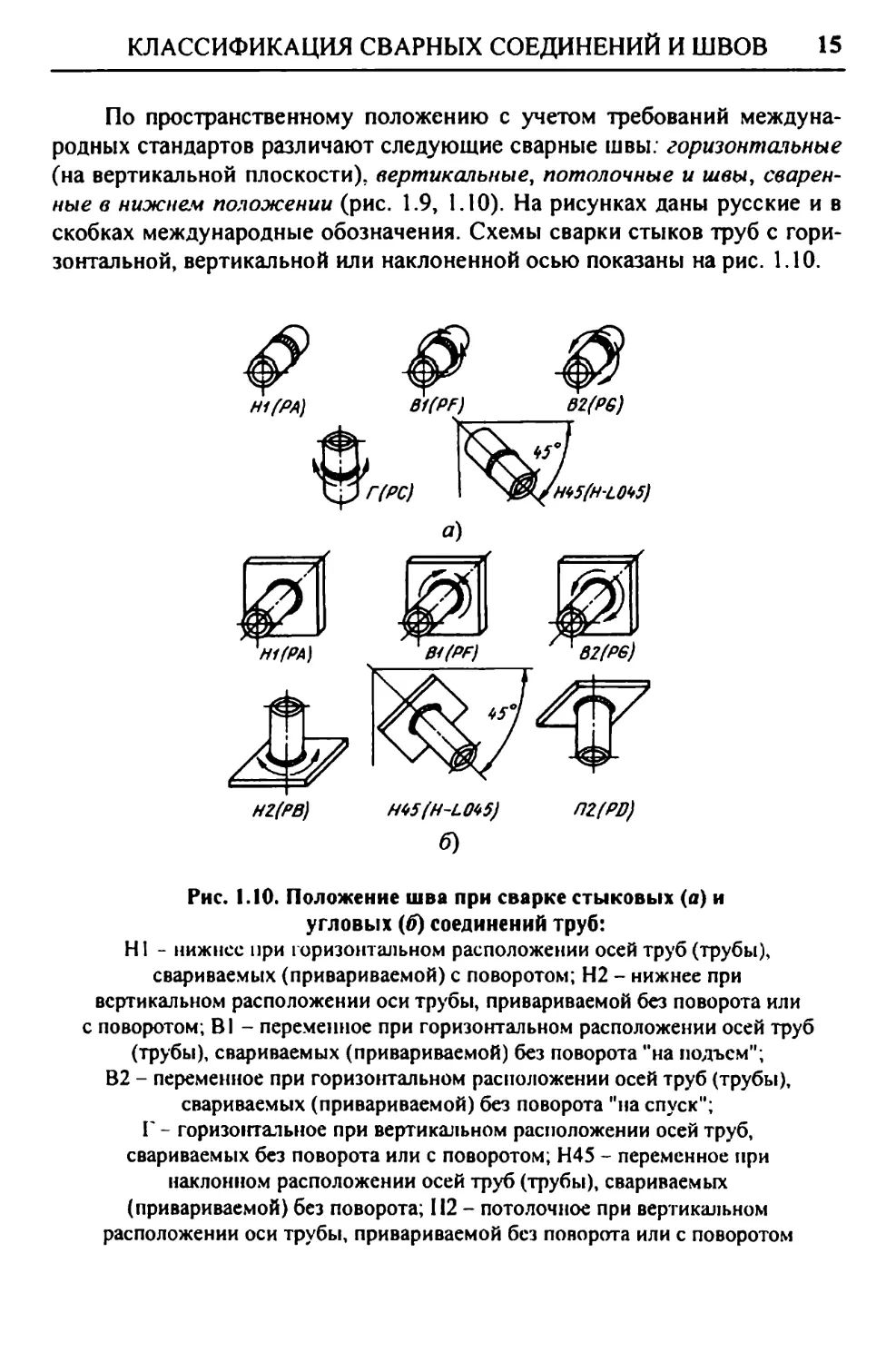

По пространственному положению с учетом требований междуна-

родных стандартов различают следующие сварные швы: горизонтальные

(на вертикальной плоскости), вертикальные, потолочные и швы, сварен-

ные в нижнем положении (рис. 1.9, 1.10). На рисунках даны русские и в

скобках международные обозначения. Схемы сварки стыков труб с гори-

зонтальной, вертикальной или наклоненной осью показаны на рис. 1.10.

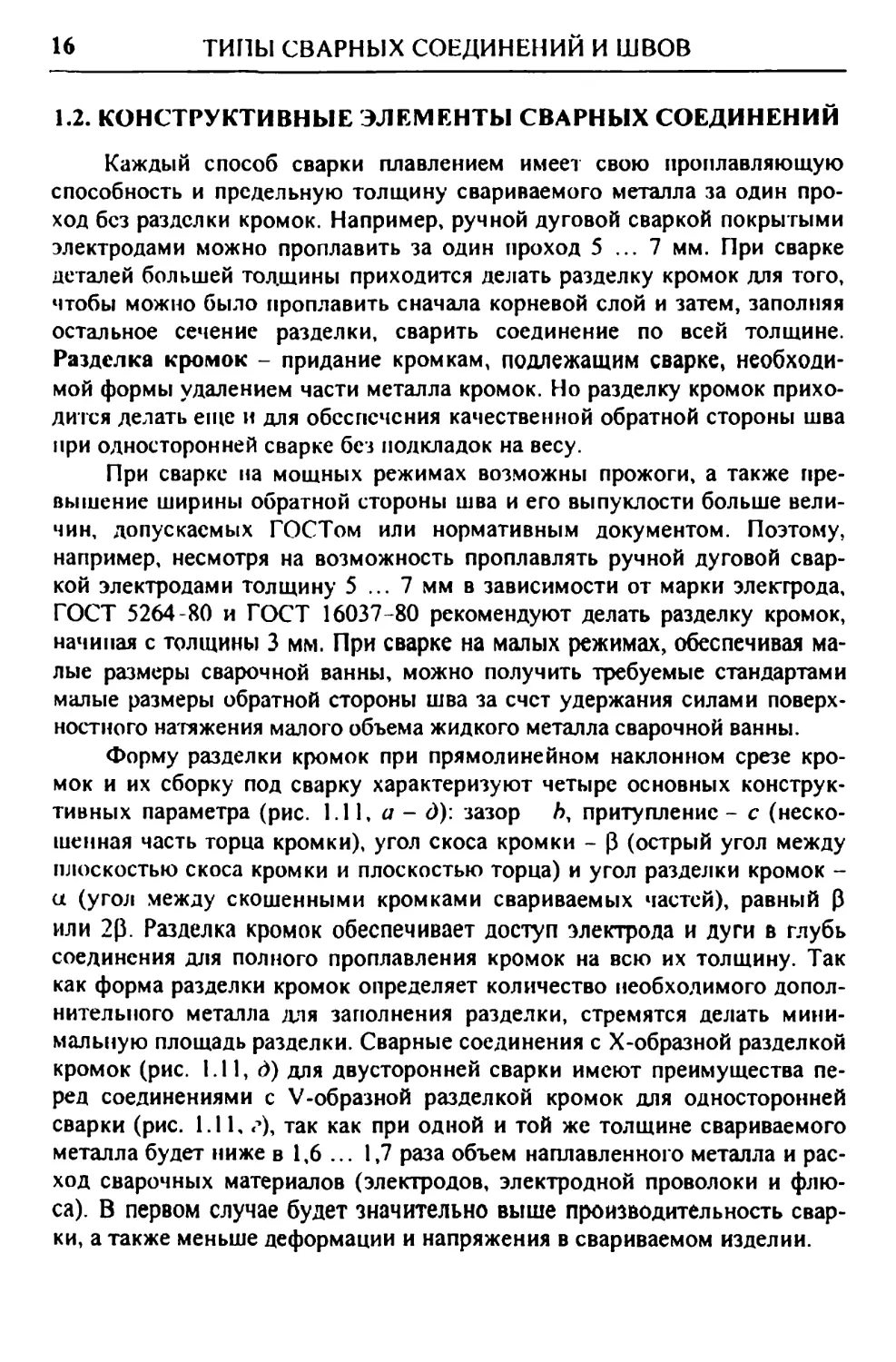

Рис. 1.10. Положение шва при сварке стыковых (а) и

угловых (б) соединений труб:

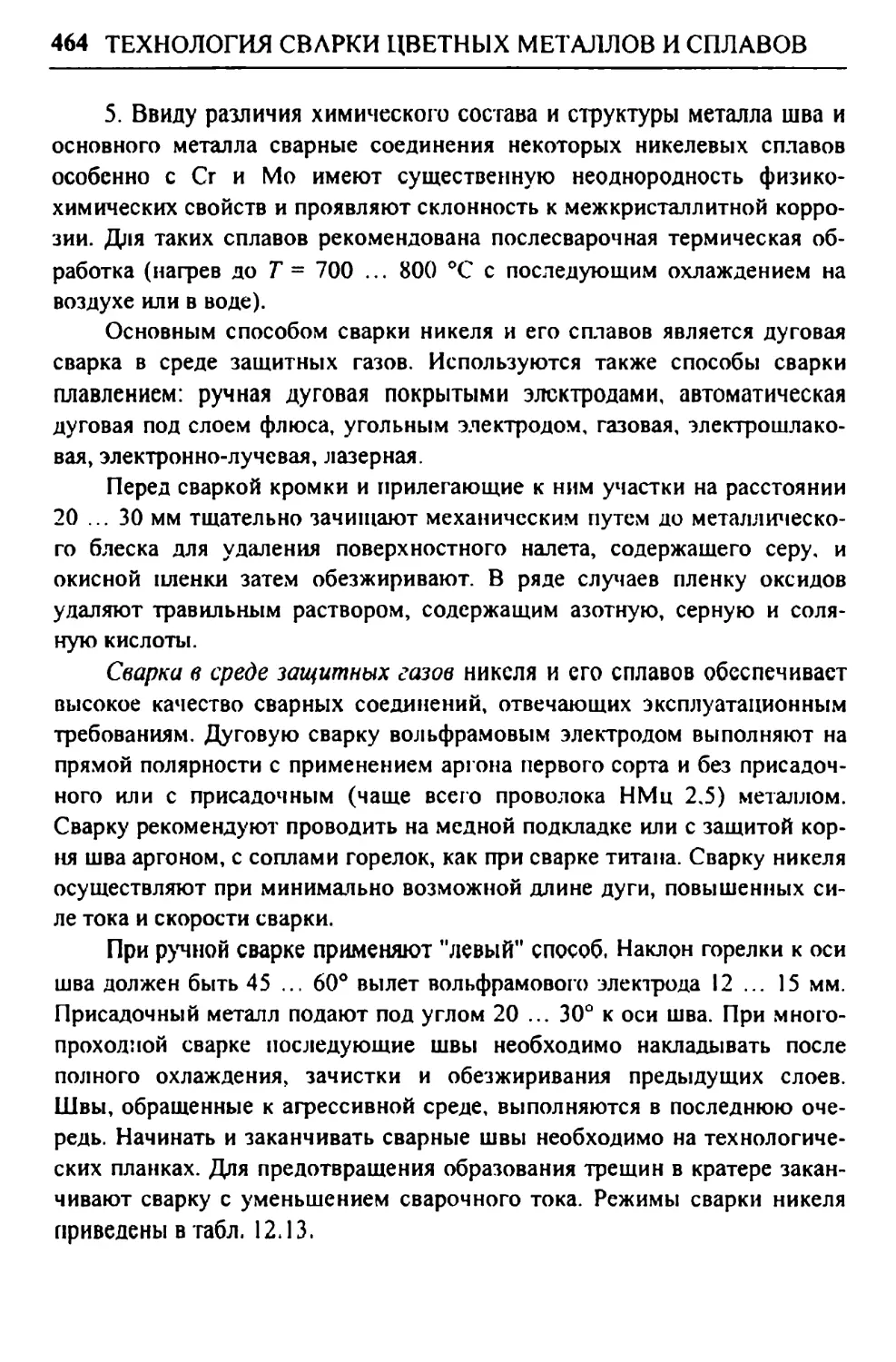

Н1 - нижнее при горизонтальном расположении осей труб (трубы),

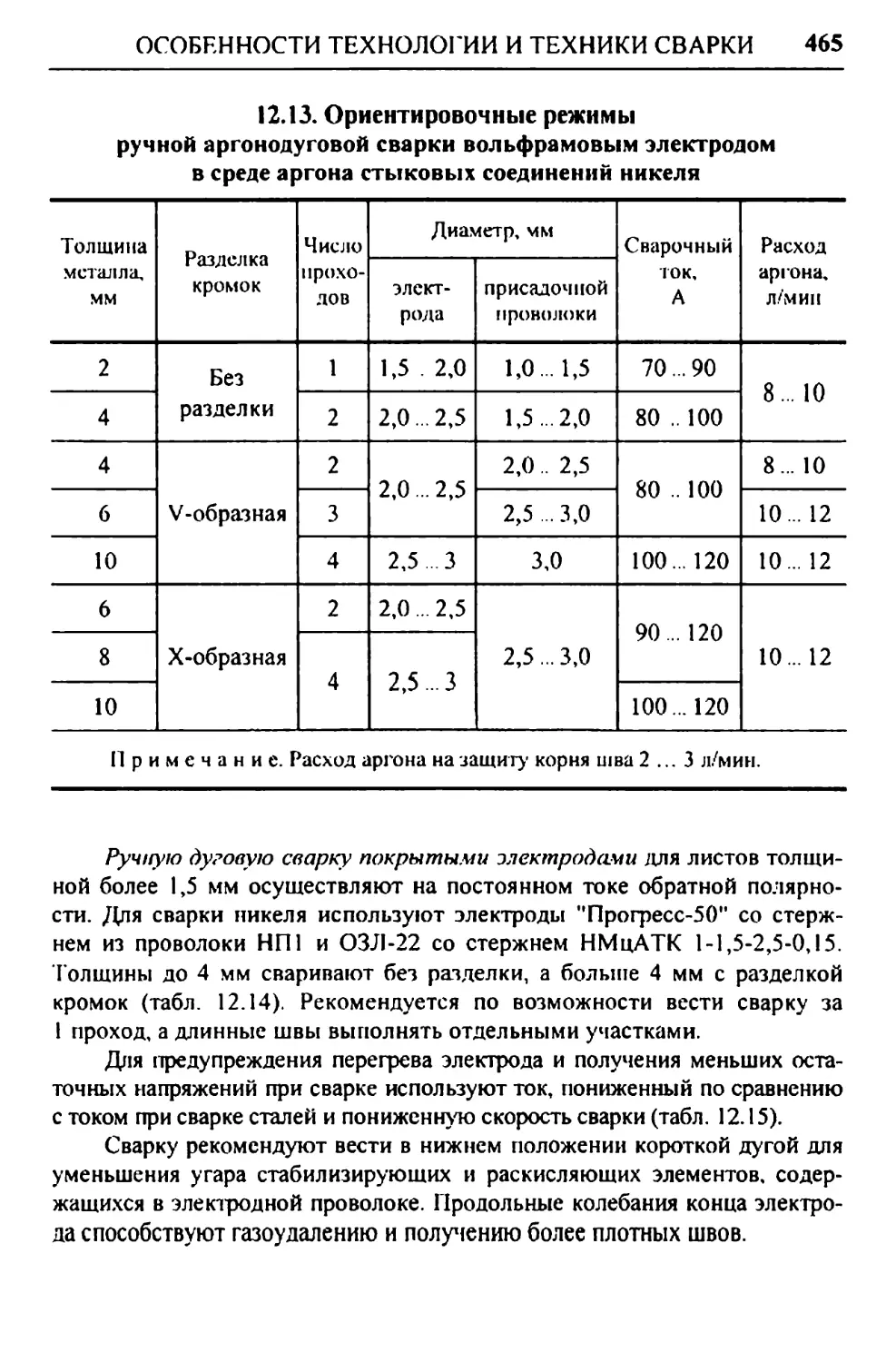

свариваемых (привариваемой) с поворотом; Н2 - нижнее при

вертикальном расположении оси трубы, привариваемой без поворота или

с поворотом, BI - переменное при горизонтальном расположении осей труб

(трубы), свариваемых (привариваемой) без поворота "на подъем”;

В2 - переменное при горизонтальном расположении осей труб (трубы),

свариваемых (привариваемой) без поворота "на спуск";

Г - горизонтальное при вертикальном расположении осей труб,

свариваемых без поворота или с поворотом; Н45 - переменное при

наклонном расположении осей труб (трубы), свариваемых

(привариваемой) без поворота; П2 - потолочное при вертикальном

расположении оси трубы, привариваемой без поворота или с поворотом

16

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

1.2. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ

Каждый способ сварки плавлением имеет свою проплавляющую

способность и предельную толщину свариваемого металла за один про-

ход без разделки кромок. Например, ручной дуговой сваркой покрытыми

электродами можно проплавить за один проход 5 ... 7 мм. При сварке

деталей большей толщины приходится делать разделку кромок для того,

чтобы можно было проплавить сначала корневой слой и затем, заполняя

остальное сечение разделки, сварить соединение по всей толщине.

Разделка кромок - придание кромкам, подлежащим сварке, необходи-

мой формы удалением части металла кромок. Но разделку кромок прихо-

дится делать еще и для обеспечения качественной обратной стороны шва

при односторонней сварке без подкладок на весу.

При сварке на мощных режимах возможны прожоги, а также пре-

вышение ширины обратной стороны шва и его выпуклости больше вели-

чин, допускаемых ГОСТом или нормативным документом. Поэтому,

например, несмотря на возможность проплавлять ручной дуговой свар-

кой электродами толщину 5 ... 7 мм в зависимости от марки электрода,

ГОСТ 5264-80 и ГОСТ 16037-80 рекомендуют делать разделку кромок,

начиная с толщины 3 мм. При сварке на малых режимах, обеспечивая ма-

лые размеры сварочной ванны, можно получить требуемые стандартами

малые размеры обратной стороны шва за счет удержания силами поверх-

ностного натяжения малого объема жидкого металла сварочной ванны.

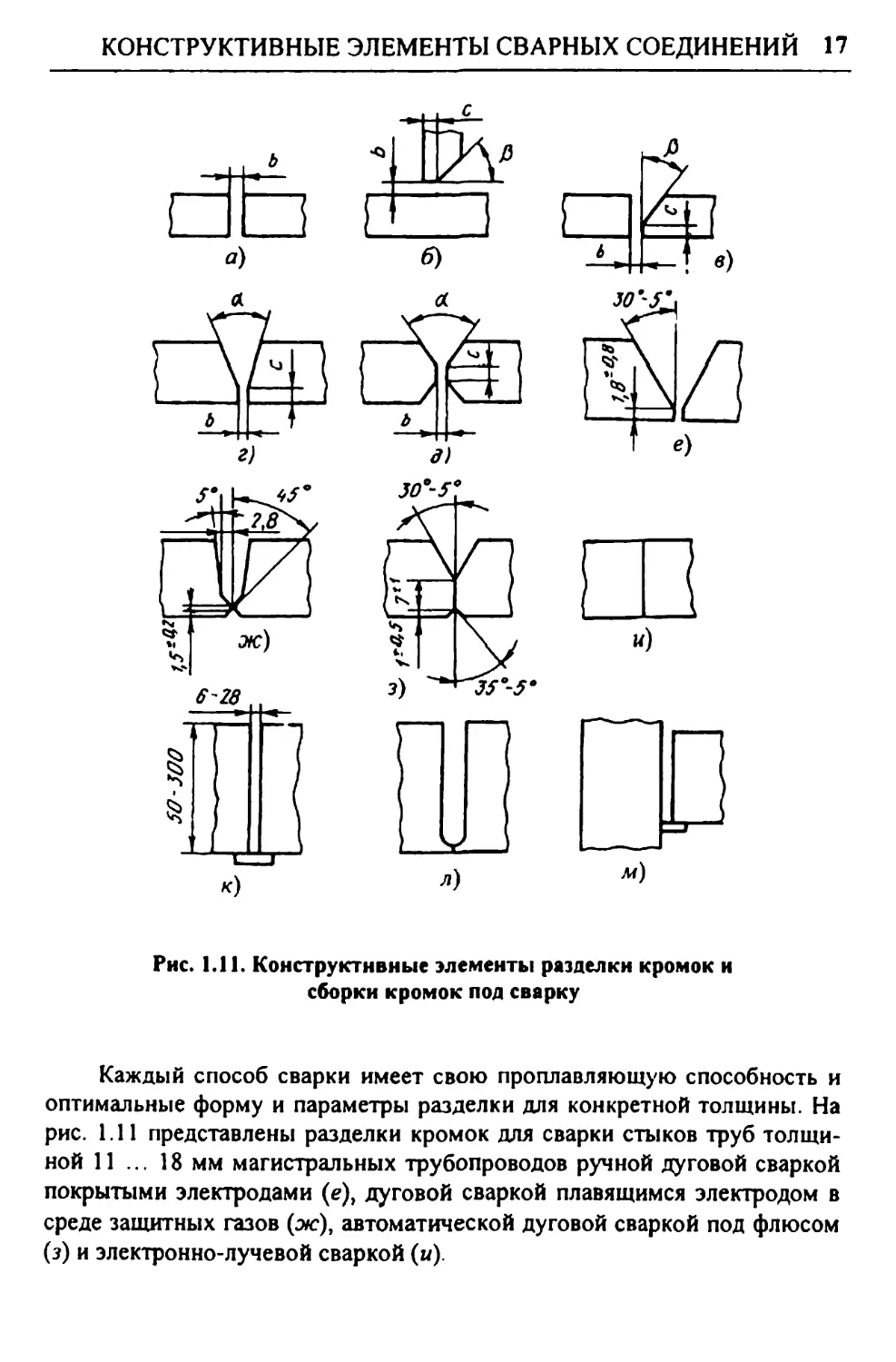

Форму разделки кромок при прямолинейном наклонном срезе кро-

мок и их сборку под сварку характеризуют четыре основных конструк-

тивных параметра (рис. 1.11, а - д): зазор Л, притупление - с (неско-

шенная часть торца кромки), угол скоса кромки - 0 (острый угол между

плоскостью скоса кромки и плоскостью торца) и угол разделки кромок -

а (угол между скошенными кромками свариваемых частей), равный 0

или 20. Разделка кромок обеспечивает доступ электрода и дуги в глубь

соединения для полного проплавления кромок на всю их толщину. Так

как форма разделки кромок определяет количество необходимого допол-

нительного металла для заполнения разделки, стремятся делать мини-

мальную площадь разделки. Сварные соединения с Х-образной разделкой

кромок (рис. 1.11, д) для двусторонней сварки имеют преимущества пе-

ред соединениями с V-образной разделкой кромок для односторонней

сварки (рис. 1.11, г), так как при одной и той же толщине свариваемого

металла будет ниже в 1,6 ... 1,7 раза объем наплавленного металла и рас-

ход сварочных материалов (электродов, электродной проволоки и флю-

са). В первом случае будет значительно выше производительность свар-

ки, а также меньше деформации и напряжения в свариваемом изделии.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ 17

Рис. 1.11. Конструктивные элементы разделки кромок и

сборки кромок под сварку

Каждый способ сварки имеет свою проплавляющую способность и

оптимальные форму и параметры разделки для конкретной толщины. На

рис. 1.11 представлены разделки кромок для сварки стыков труб толщи-

ной И ... 18 мм магистральных трубопроводов ручной дуговой сваркой

покрытыми электродами (е), дуговой сваркой плавящимся электродом в

среде защитных газов (ж), автоматической дуговой сваркой под флюсом

(з) и электронно-лучевой сваркой (и).

18

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

При сварке деталей большой толщины эффективно применение ще-

левой разделки. На рис. 1.11, к представлена щелевая разделка при сварке

первого слоя на подкладке (остающейся, флюсовой, медной и др.), на

рис. 1.11, л дан вариант щелевой разделки при сварке первого слоя на

весу, а на рис. 1.11, м показан вариант таврового соединения с щелевой

разделкой. Расстояние между свариваемыми деталями минимально при

аргонодуговой сварке неплавящимся электродом с присадочной прово-

локой, больше при сварке плавящимся электродом в среде защитных га-

зов и максимально при дуговой сварке под флюсом.

Параметры разделки кромок являются важными характеристиками

сварного соединения, от которых зависит качество, экономичность,

прочность и работоспособность сварного изделия, и поэтому для каждого

способа сварки и для каждой группы изделий (объектов) определены

ГОСТами, отраслевыми стандартами и нормативными документами на

выполнение сварочных работ на данном объекте.

ГОСТ 5264-80 "Ручная дуговая сварка. Соединения сварные" уста-

навливает основные типы, конструктивные элементы и размеры сварных

соединений из сталей, а также сплавов на железоникелевой и никелевой

основах, выполняемых ручной дуговой сваркой покрытыми электродами

толщиной от 1 до 175 мм во всех пространственных положениях. Стандарт

не распространяется на сварные соединения стальных трубопроводов.

ГОСТ 8713-79 "Сварка под флюсом. Соединения сварные" распро-

страняется на соединения из сталей, а также сплавов на железоникелевой

и никелевой основах, выполняемых сваркой под флюсом, и устанавливает

основные типы, конструктивные элементы и размеры сварных соединений.

Стандарт распространяется на автоматическую и механизированную свар-

ку под флюсом на весу, на флюсовой, флюсомедной и остающейся под-

кладках, на медном ползуне и на подварочном шве стыковых, нахлесточ-

ных, угловых и тавровых соединений толщиной от 1,5 до 160 мм.

Стандарт предусматривает одностороннюю сварку стыковых швов

без разделки кромок на подкладке листов толщиной до 20 мм, а при дву-

сторонней сварке листов толщиной до 32 мм. При сварке больших тол-

щин без разделки кромок из-за значительного количества наплавленного

металла внешняя часть шва оказывается чрезмерно большой и неблаго-

приятной формы. При сварке с разделкой кромок притупление кромок

делают большей величины (см. рис. 1.11, з), чем при ручной дуговой

сварке (см. рис. 1.11, е), вследствие большей проплавляющей способно-

сти при сварке под флюсом. Прямолинейный скос кромок применяют для

листов толщиной до 60 мм, а при большей толщине - криволинейный

или ступенчатый, обеспечивающий меньшую площадь разделки, мень-

ший объем наплавленного металла и меньшие сварочные деформации.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ 19

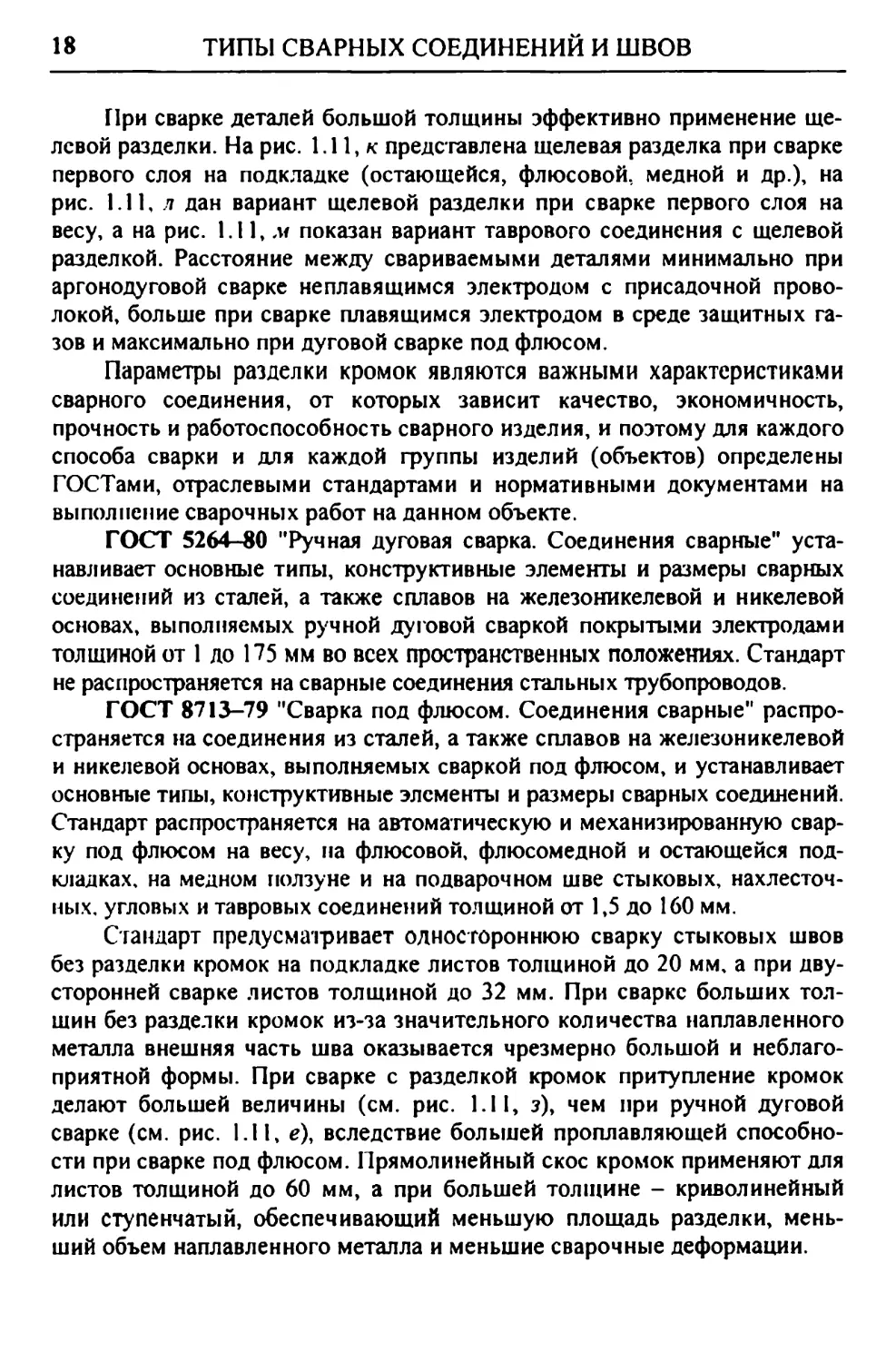

ГОСТ 15164-78 "Электрошлаковая сварка. Соединения сварные"

устанавливает основные типы, конструктивные элементы и размеры

сварных соединений из сталей (кроме коррозионно-стойких) при сварке

проволочным электродом, плавящимся мундштуком и электродом, сече-

ние которого соответствует по форме поперечному сечению сварочного

пространства (рис. 1.12, г) для толщины 30 ... 800 мм при длине прямо-

линейных и кольцевых швов до 10000 мм. При электрошлаковой сварке

используют наиболее простые формы подготовки кромок (рис. 1.12).

Сварные соединения переменного сечения и переменной кривизны

(рис. 1.12, г) допускается сваривать с выравниванием до прямоугольника.

Стандарт рекомендует расчетный зазор />р условный зазор между

двумя собранными под сварку деталями без учета сближения или расхо-

ждения свариваемых деталей при усадке сварного шва, на основании ко-

торого рассчитываю! размеры свариваемых деталей. Кроме этого стан-

дарт устанавливает толщину и ширину остающейся подкладки, ширину

шва и размеры рабочей поверхности устройств, формирующих шов.

ГОСТ 14771-76 "Дуговая сварка в защитном газе. Соединения

сварные" устанавливает основные типы, конструктивные элементы и

размеры сварных соединений из стали, а также сплавов на железоникеле-

вой и никелевой основах, выполняемых дуговой сваркой плавящимся

электродом в углекислом газе и его смесях с кислородом, в инертных

газах и их смесях с углекислым газом и кислородом, а также неплавя-

щимся электродом в инертных газах с присадочным и без присадочного

металла.

Рис. 1.12. Форма кромок и швы при электрошлаковой сварке:

а - стыковое соединение; б - угловое соединение; в - тавровое соединение;

г - соединение переменного сечения и переменной кривизны по длине I

20

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

ГОСТ 14806-80 "Швы сварных соединений. Дуговая сварка алюми-

ния и алюминиевых сплавов" устанавливает основные типы, форму и

размеры подготовки кромок и выполненных сварных швов при ручной и

механизированной сварке в защитных газах конструкций из алюминия и

его сплавов.

ГОСТ 16098-80 "Соединения сварные из двухслойной коррозион-

но-стойкой стали" устанавливает основные типы, форму и размеры под-

готовки кромок и выполненных сварных швов, выполняемых ручной ду-

говой сваркой, автоматической сваркой под флюсом на весу и на флюсо-

вой подушке, дуговой сваркой в защитных газах и электрошлаковой

сваркой.

Форма свариваемых элементов и их взаимное расположение влияют

на условия сварки, проплавление и форму получаемого шва. Из-за этого

возникают разные условия для проплавления и теплоотвода в свариваемые

кромки, которые иногда гребуют особой подготовки кромок и зазоров для

обеспечения качественного шва. Поэтому разработаны ГОСТы для сварки

труб и элементов, расположенных под острыми и тупыми углами.

ГОСТ 16038-80 "Швы сварных соединений трубопроводов из меди

и медно-никелевого сплава” определяет форму и размеры разделки кро-

мок и сварного шва при механизированной сварке.

ГОСТ 11533-75 "Автоматическая и полуавтоматическая дуговая

сварка под флюсом. Соединения сварные под острыми и тупыми углами"

устанавливает основные типы, конструктивные элементы и размеры раз-

делки кромок и шва соединений конструкций из углеродистых и низко-

легированных сталей с расположением свариваемых деталей пол остры-

ми и тупыми углами.

ГОСТ 27580-88 "Дуговая сварка алюминия и алюминиевых сплавов

в инертных газах. Соединения сварные под острыми и тупыми углами"

распространяется на сварку деталей толщиной от 0,8 до 60 мм (включи-

тельно) ручной, полуавтоматической и автоматической дуговой сваркой

неплавящимся электродом в инертных газах с присадочным металлом,

полуавтоматической и автоматической дуговой сваркой плавящимся

электродом, а также автоматической сваркой неплавящимися электрода-

ми трехфазной дугой с присадочным металлом.

ГОСТы не регламентируют технологию сборки и сварки конкрет-

ных изделий. Последовательность операций, сборочное и сварочное обо-

рудование, количество и размеры прихваток, количество и последова-

тельность наложения слоев, режимы сварки каждого слоя для различных

способов сварки определяют отраслевые стандарты на сварку изделий

КОНТРОЛЬНЫЕ ВОПРОСЫ

21

конкретного типа: ведомственные строительные нормы (ВСНы), строи-

тельные нормы и правила (СНиПы), руководящие документы (РД), от-

раслевые стандарты (ОСТы) и другие нормативные документы.

Эти документы определяют также технологию очистки кромок и

прилегающей к ним поверхности основного металла, вырезку деталей и

способы подготовки кромок (механической обработкой на пресс*

ножницах, кромкострогальных или фрезерных станках; газокислородной

или плазменной резкой), точность подготовки кромок. В них указывается

также необходимость и виды обработки кромок после резки (химическим

травлением, шлифовальными кругами, металлическими щетками или

другими инструментами и способами). Только обязательное выполнение

всех указанных в нормативных документах операций и режимов опреде-

ляет требуемое качество сварных соединений.

Контрольные вопросы

1. Какие зоны включает сварное соединение? Дать определение ка-

ждой зоны.

2. Что определяет тип сварного соединения? Дать характеристику

каждого сварного соединения.

3. Какими параметрами характеризуется сварной шов? Назвать раз-

новидности сварных швов.

4. По каким признакам подразделяются сварные швы?

5. Какими параметрами характеризуется форма разделки кромок?

6. Какими нормативными документами регламентируются парамет-

ры разделки кромок?

7. Какие нормативные документы регламентируют технологию

сборки и сварки конкретных изделий?

Глава 2

СВАРОЧНЫЕ МАТЕРИАЛЫ

2.1. НАЗНАЧЕНИЕ СВАРОЧНЫХ МАТЕРИАЛОВ

Качественный сварной шов при сварке плавлением невозможно по-

лучить только расплавляя кромки свариваемого металла источником на-

грева. При любом способе сварки плавлением необходимо применение

сварочных материалов. К сварочным материалам относят: сварочную элек-

тродную проволоку, электроды плавящиеся покрытые, электроды не пла-

вящиеся, присадочные прутки, флюсы, защитные газы (инертные, актив-

ные, горючие, газовые смеси), порошковые присадочные материалы и др.

Применение сварочных материалов обеспечивает:

- требуемые геометрические размеры шва;

защиту расплавленного металла (газовую, шлаковую или газошла-

ковую) в процессе расплавления, переноса элекгродного металла в дуге,

пребывания в сварочной ванне, кристаллизации и нагретого твердого

металла от вредного воздействия атмосферного воздуха (насыщения его

газами атмосферы) в течение всего процесса сварки;

- получение металла шва нужного химического состава и свойств

путем его легирования и раскисления;

- очистку (рафинирование) металла шва от вредных примесей и га-

зов (серы, фосфора, водорода, азота и др.);

- удаление включений окислов и шлаков;

- модифицирование, измельчение первичной структуры металла шва.

Следовательно, с помощью сварочных материалов реализуется про-

цесс сварки и осуществляется сложная физико-химическая обработка

расплавленных электродного и основного металлов, производимая в га-

зовой и шлаковой фазах и завершающаяся в сварочной ванне, что приво-

дит к образованию шва нужного химического состава с требуемыми

свойствами. Такую обработку обычно называют металлургической.

Присадочный (дополнительный) металл обычно требуется для полу-

чения шва с необходимыми геометрическими размерами, так как в боль-

шинстве случаев расплавление только кромок основного металла не

обеспечивает получение выпуклости шва и заполнение зазора и разделки

кромок (если она есть). Если дополнительный металл в процессе сварки

расплавляется в виде сварочной (электродной) проволоки, стержней и

т.д., включенных в сварочную цепь, он обычно называется электродным,

а если он не включен в сварочную цепь, - присадочным.

НАЗНАЧЕНИЕ СВАРОЧНЫХ МАТЕРИАЛОВ

23

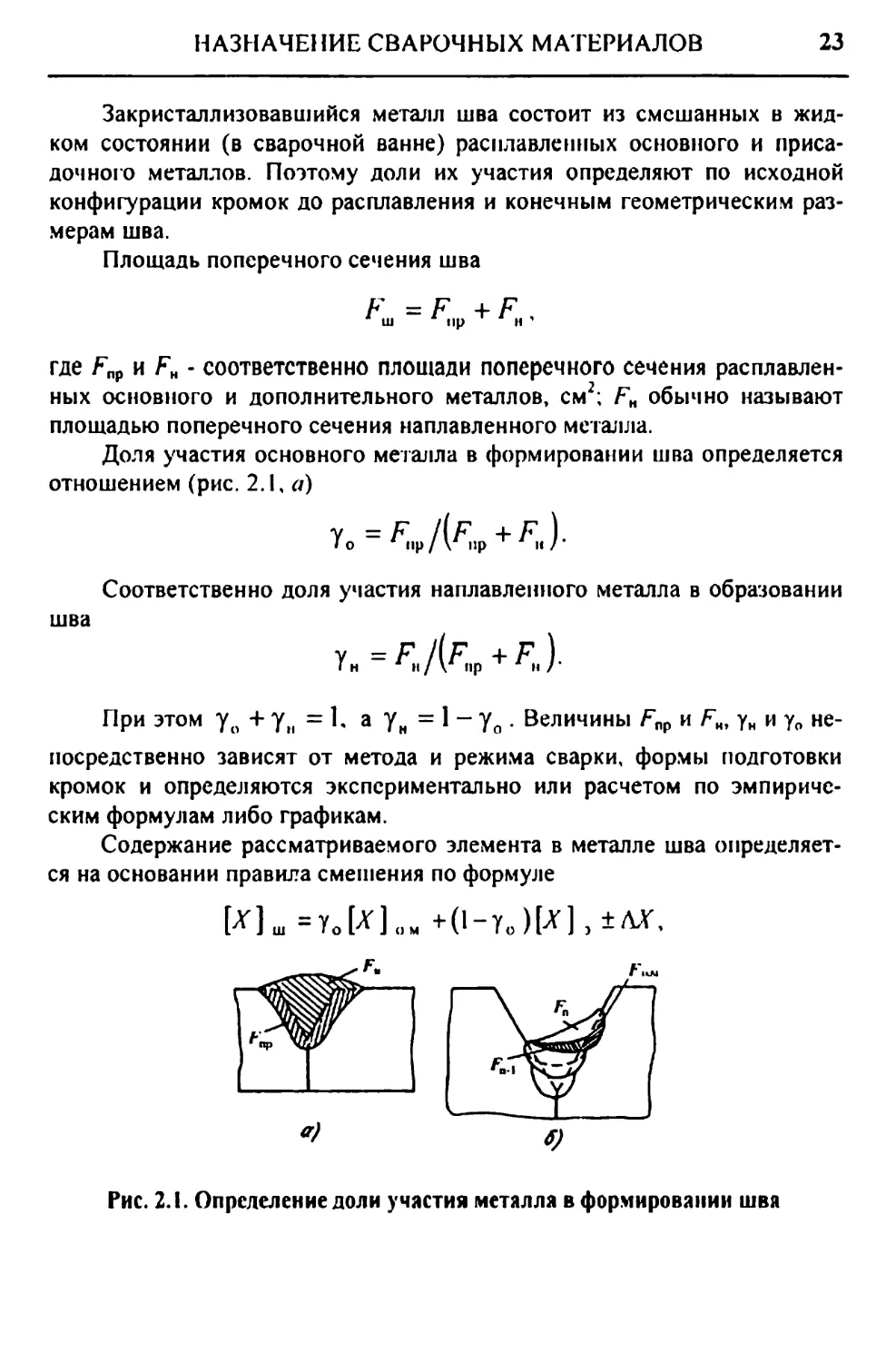

Закристаллизовавшийся металл шва состоит из смешанных в жид-

ком состоянии (в сварочной ванне) расплавленных основного и приса-

дочного металлов. Поэтому доли их участия определяют по исходной

конфигурации кромок до расплавления и конечным геометрическим раз-

мерам шва.

Площадь поперечного сечения шва

где Fnp и F„ - соответственно площади поперечного сечения расплавлен-

ных основного и дополнительного металлов, см2; FH обычно называют

площадью поперечного сечения наплавленного металла.

Доля участия основного металла в формировании шва определяется

отношением (рис. 2.1, а)

Соответственно доля участия наплавленного металла в образовании

шва

При этом уо 4- у„ = 1, а ун = 1 - у0 . Величины Fnp и F„, ун и уо не-

посредственно зависят от метода и режима сварки, формы подготовки

кромок и определяются экспериментально или расчетом по эмпириче-

ским формулам либо графикам.

Содержание рассматриваемого элемента в металле шва определяет-

ся на основании правила смешения по формуле

к] ш =УО[%] ом +(l-Yo)[>V], ±ЛХ,

*2

Рис. 2.1. Определение доли участия металла в формировании шва

24

СВАРОЧНЫЕ МАТЕРИАЛЫ

где [Х]ш. [А^о.м» 1'П э “ концентрация рассматриваемого элемента

соответственно в металле однослойного шва, основном и электродном

металлах; АЛТ - обобщенное изменение данного элемента в составе ос-

новного и электродного металлов вследствие металлургических взаимо-

действий или неизбежного взаимодействия расплавленного металла с

окружающей средой - газами и шлаками.

При многослойной сварке, когда последующий валик (рис. 2.1, б)

накладывают в разделке на основной металл (FOM) и предыдущий валик

(Fn.j), их долю в образовании металла л-го валика также следует учиты-

вать. В этом случае площадь поперечного сечения шва

Ли = Л>м + Л,-1 +>«•

Соответственно доли участия каждого компонента в формировании

шва

/ом » У и-1 — Л-| /Л1, ’ Ун ~ /Ли •

Если свариваются разнородные металлы, значительно различаю-

щиеся по химическому составу, участие их в формировании шва учиты-

вается следующим образом:

Ь’ _ г .г

го.м го м! ' го м2 >

Ли ~ Л>.м1 Лэ.м2 °** Ffi-l + 'н •

Соответственно доля их участия в формировании шва

Упм1 — Лм1 /Ли ’ У о м2 ~ Л> м2 / ш •

Содержание рассматриваемого элемента в металле л-го шва

(] п ui _Уом[^1ом + У л -1 ] п - I + (I - У О М “Ул-1 ) f % 1 । — •

2.2. ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ

СВАРКИ И НАПЛАВКИ

Покрытый электрод - плавящийся электрод для дуговой сварки,

имеющий на поверхности покрытие, адгезионно связанное с металлом

электрода.

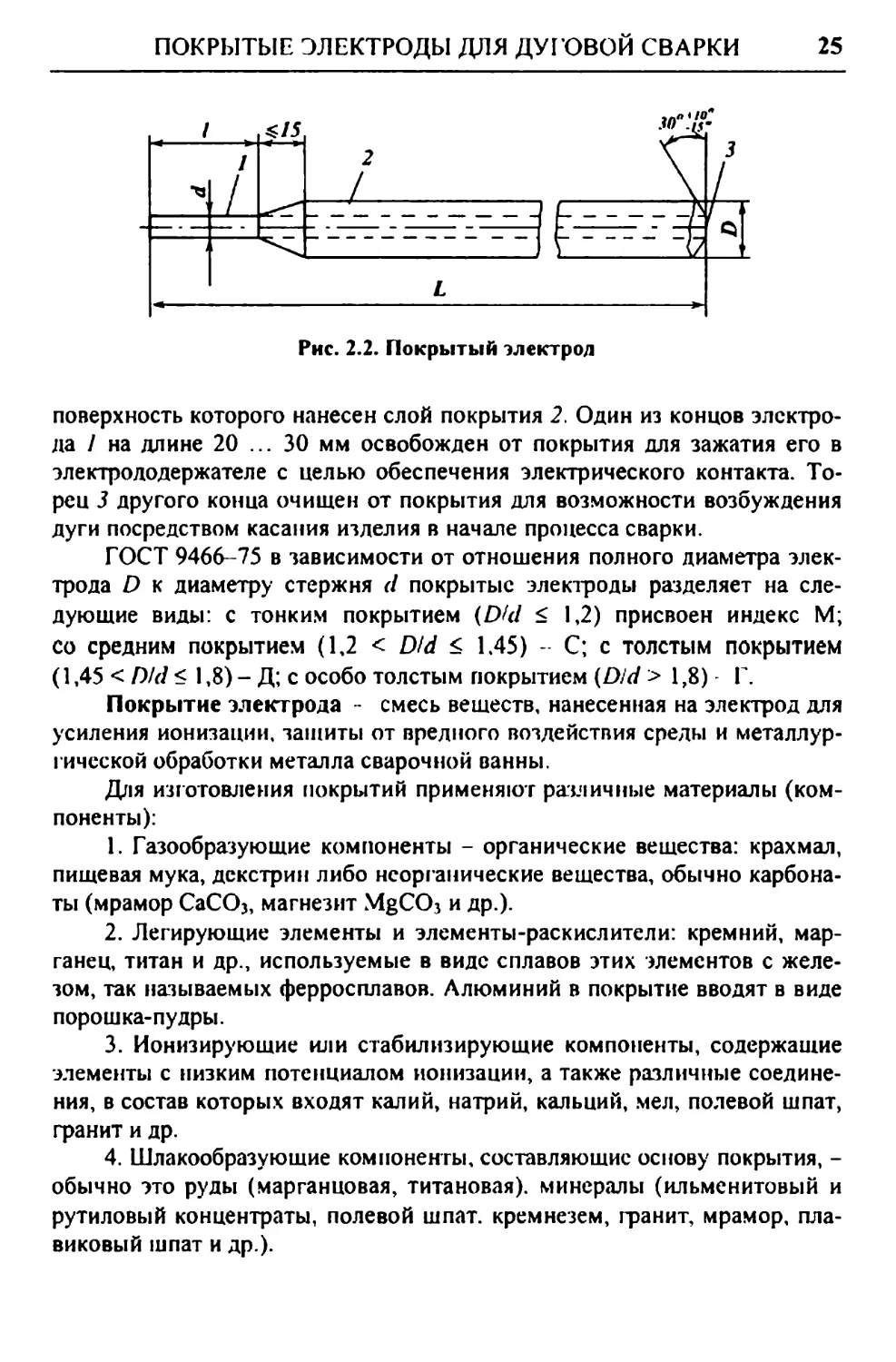

Электрод для ручной дуговой сварки (рис. 2.2) представляет собой

стержень длиной до 450 мм, изготовленный из сварочной проволоки, на

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

25

поверхность которого нанесен слой покрытия 2. Один из концов электро-

да / на длине 20 ... 30 мм освобожден от покрытия для зажатия его в

электролодержателе с целью обеспечения электрического контакта. То-

рец 3 другого конца очищен от покрытия для возможности возбуждения

дуги посредством касания изделия в начале процесса сварки.

ГОСТ 9466-75 в зависимости от отношения полного диаметра элек-

трода D к диаметру стержня d покрытые элекзроды разделяет на сле-

дующие виды: с тонким покрытием (Did < 1,2) присвоен индекс М;

со средним покрытием (1,2 < Did < 1,45) - С; с толстым покрытием

(1,45 < Did < 1,8) - Д; с особо толстым покрытием (Did > 1,8) Г.

Покрытие электрода - смесь веществ, нанесенная на электрод для

усиления ионизации, зашиты от вредного воздействия среды и металлур-

гической обработки металла сварочной ванны.

Для изготовления покрытий применяют различные материалы (ком-

поненты):

1. Газообразующие компоненты - органические вещества: крахмал,

пищевая мука, декстрин либо неорганические вещества, обычно карбона-

ты (мрамор СаСО3, магнезит MgCO3 и др.).

2. Легирующие элементы и элементы-раскислители: кремний, мар-

ганец, титан и др., используемые в виде сплавов этих элементов с желе-

зом, так называемых ферросплавов. Алюминий в покрытие вводят в виде

порошка-пудры.

3. Ионизирующие или стабилизирующие компоненты, содержащие

элементы с низким потенциалом ионизации, а также различные соедине-

ния, в состав которых входят калий, натрий, кальций, мел, полевой шпат,

гранит и др.

4. Шлакообразующие компоненты, составляющие основу покрытия, -

обычно это руды (марганцовая, титановая), минералы (ильменитовый и

рутиловый концентраты, полевой шпат, кремнезем, гранит, мрамор, пла-

виковый шпат и др.).

26

СВАРОЧНЫЕ МАТЕРИАЛЫ

5. Связующие - водные растворы силикатов натрия и калия, назы-

ваемые натриевым или калиевым жидким стеклом, а также натриево-

калиевым жидким стеклом.

6. Формовочные добавки - вещества, придающие обмазочной массе

лучшие пластические свойства, - бентонит, каолин, декстрин, слюда и др.

Для повышения производительности сварки, увеличения количества

дополнительного металла, вводимого в шов, в покрытии электродов мо-

жет содержаться железный порошок до 60 % массы покрытия. Многие

материалы, входящие в состав покрытия, одновременно выполняют не-

сколько функций, обеспечивая и газовую защиту в виде газа СО2, и шла-

ковую защиту в виде СаО и т.д.

Газовая защита образуется в результате диссоциации органических

веществ при температурах выше 200 °C:

СЛ(Н2О)Я_, ->(л-1)СО + (п-1)Н2 +С,

диссоциации карбонатов при температуре -900 °C (при парциальном

давлении в газовой фазе Рсо2 МПа)

СаСО3 ->СаО + СО2;

MgCO3 ->MgO + CO2,

а также последующей диссоциации СО?

СО2 ->СО + |/2О2.

Процесс диссоциации происходит недалеко от торца электрода. Рас-

четы показывают, что при температуре 1000 °C и давлении 0,1 МПа дис-

социация карбонатов и органических составляющих покрытия, приходя-

щихся на 1 г расплавленного электродного металла, занимающего объем

0,13 см3 при плотности 7,85 г/см3, приводит к выделению более 140 см3

защитного газа (СО2 и Н2). Количество выделяющихся газов зависит от

состава покрытия. Такое количество газа обеспечивает достаточно на-

дежное оттеснение воздуха от зоны сварки и попадание очень небольшо-

го количества азота в металл шва (не свыше 0,02 ... 0,03 %).

Состав шлакообразующих может быть различным: это оксиды СаО,

MgO, МпО, FeO, А12О3, SiO2, TiO2, Na2O, галогены CaF2 и др. Имеющие-

ся в покрытии ферросплавы связывают кислород, который отдают при

нагревании шлакообразующие оксиды, входящие в покрытие.

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

27

По видам покрытий электроды подразделяют на следующие: с кис-

лым покрытием индекс А; с основным покрытием - индекс Б; с целлю-

лозным покрытием - индекс Ц; с рутиловым покрытием - индекс Р;

с покрытием смешанною вида - соответствующее двойное условное обо-

значение; с прочими видами покрытий - индекс П. Если покрытие со-

держит более 20 % железного порошка к обозначению вида покрытия

добавляют букву Ж.

При плавлении кислых покрытий (А) большая часть введенных в

них ферросплавов окисляется рудами; легирование металла кремнием и

марганцем идет по схеме кремнемарганцевосстановительного процесса;

оно не позволяет легировать металл элементами с большим сродством к

кислороду. Образующиеся шлаки, обычно кислые, не содержат СаО и не

очищают металл от фосфора. В наплавленном металле много растворен-

ного кислорода и неметаллических включений. В результате швы обла-

дают пониженной стойкостью к образованию горячих трещин и низкой

ударной вязкостью металла шва. В связи с высоким содержанием в по-

крытии ферромарганца и оксидов железа они более токсичны, так как

аэрозоли в зоне сварки и зоне дыхания сварщика содержат большое ко-

личество вредных соединений марганца. Эти электроды применяют ДЛЯ

сварки неответственных металлоконструкций.

Основу рутиловых покрытий (Р) составляют шлакообразуюший

компонент - рутиловый концентрат TiO2 (до 45 %), а также алюмосили-

каты (слюда, полевой шпат и др.) и карбонаты (мрамор, магнезит); фер-

ромарганца в покрытии обычно меньше 10 ... 15 %. Газовая защита обес-

печивается введением органических соединений (до 5 %), а также разло-

жением карбонатов. Покрытия этого вида обеспечивают высокое качест-

во металла шва, малотоксичны и обладают хорошими сварочно-техноло-

гическими свойствами.

Покрытия основного типа (Б) в качестве основы содержат карбона-

ты (мрамор, мел, магнезит) и плавиковый шпат; газовая защита обеспе-

чивается разложением карбонатов. Металл раскисляется марганцем,

кремнием, титаном, вводимыми в покрытие в виде ферросплавов, или

алюминием, вводимым в виде порошка.

Эти покрытия слабо окислительные, поэтому позволяют легировать

металл шва элементами с большим сродством к кислороду. Наличие

большого количества соединений кальция, хорошо связывающих серу и

фосфор и выводящих их в шлак, обеспечивает высокую чистоту наплав-

ленного металла, его повышенные пластические свойства, а легирование

марганцем и кремнием обеспечивает высокую прочность. Швы, выпол-

ненные такими электродами, обладают высокой стойкостью против обра-

28

СВАРОЧНЫЕ МАТЕРИАЛЫ

зования горячих трещин и наиболее высокой (по сравнению с любыми

другими покрытиями) ударной вязкостью.

При использовании этих электродов металл шва склонен к образо-

ванию пор при загрязнении кромок маслом и ржавчиной, а также при

увеличении толщины покрытия и длины дуги.

На базе покрытий основного типа (Б) обычно составляют компози-

ции покрытий электродов для сварки ответственных конструкций из низ-

колегированных и углеродистых сталей, среднелегированных сталей и

всех электродов для сварки высоколегированных сталей.

Кроме вида покрытия на свойства и назначение электродов влияют

толщина и состав покрытия.

На основе электродов с особо толстым покрытием (Г) разработаны

электроды для специальных целей.

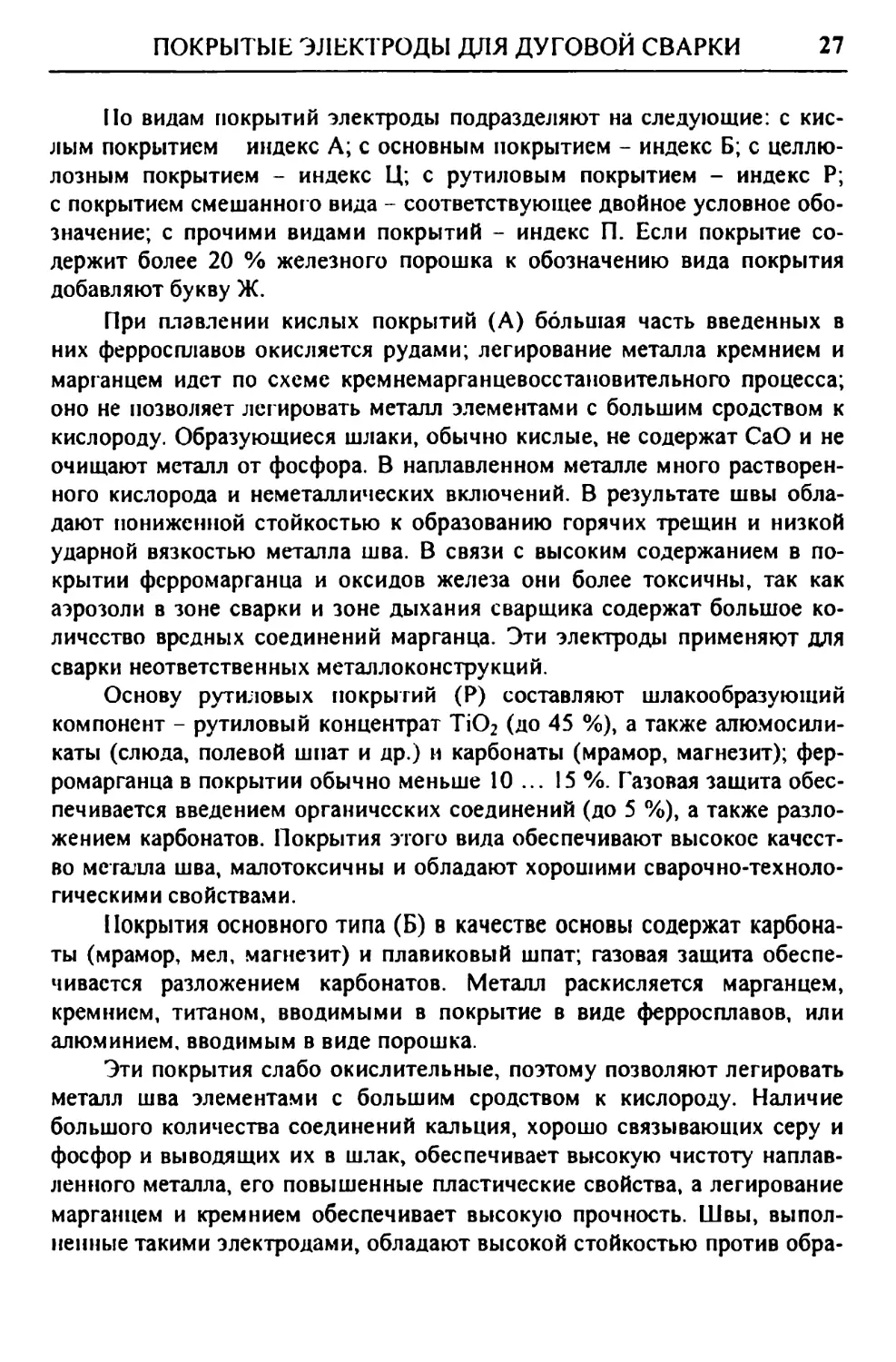

В покрытие электродов для сварки глубоким проплавлением вводят

повышенное количество органического вещества - целлюлозы (до 30 %),

рутила, карбонатов и железа. Покрытие наносят слоем повышенной тол-

щины. При этом коэффициент массы покрытия (отношение массы по-

части электрода, выраженное в про-

В результате этого при сварке

на торце электрода образуется глу-

бокая втулка (рис. 2.3) из нераспла-

вившегося покрытия, что способст-

вует направленному мощному пото-

ку газов, выделяющихся в большом

количестве при разложении органи-

ческих веществ, а это обеспечивает

оттеснение жидкого металла из-под

дуги и более глубокое проплавление

основного металла.

Введение в покрытие железного порошка до 20 % улучшает техно-

логические свойства электродов (стабильность дуги, равномерность рас-

плавления покрытия и др.). При содержании порошка до 60 % повышает-

ся производительность сварки, так как в шов вводится дополнительный

металл. Коэффициент массы покрытий таких электродов составляет

120... 180%.

Для сварки лежачим и наклонным электродом применяют удлинен-

ные электроды (до 2 м) диаметром до 8 мм. Покрытие этих электродов

обычно также имеет повышенную толщину.

крытия к массе стержня на этой же

центах) составляет 80 ... 100 %.

Рис. 2.3. Образование провара

специальными электродами для

сварки с глубоким проплавлением

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

29

Одному и тому же типу электрода (см. табл. 2.2) могут соответство-

вать электроды с покрытиями различного вида и различным составом

стержня. Покрытия одного вида могут иметь различный состав.

Конкретный состав покрытия и стержня в данном электроде опреде-

ляет так называемая марка электрода. Обозначения марок часто содержат

начальные буквы названия организации, в которой были разработаны

электроды, и порядковый номер.

При изготовлении электродов для сварки алюминия и его сплавов

ввиду его большого сродства к кислороду применять покрытия из

оксидов нельзя, так как металл будет разрушать эти оксиды и интенсивно

окисляться. В этих случаях покрытия практически полностью состоят из

безкислородных соединений, хлоридов и фторидов (KCI, NaCl, KF и

т.п.), которые наносятся на стержни многократным окунанием в водные

растворы указанных компонентов.

Покрытие электродов оказывает существенное влияние на весь про-

цесс сварки. Поэтому общие требования к ним при сварке различных

металлов: обеспечение стабильного горения дуги; получение металла

шва с необходимым химическим составом и свойствами; спокойное, рав-

номерное плавление электродного стержня и покрытия; хорошее форми-

рование шва и отсутствие в нем пор, шлаковых включений и др.; легкая

отделимость шлака после остывания с поверхности шва; хорошие техно-

логические свойства обмазочной массы, не затрудняющие процесса изго-

товления электродов; удовлетворительные санитарно-гигиенические ус-

ловия труда при изготовлении электродов и при сварке. Состав покрытия

определяет и такие важные технологические характеристики электродов,

как: род и полярность сварочного тока, возможность сварки в различных

пространственных положениях или определенным способом (сварка опи-

ранием, наклонным электродом и т.д.).

Состав покрытия электродов и свойства образующихся шлаков оп-

ределяют и силу рекомендуемого для сварки тока. Для получения качест-

венных сварных швов покрытие электрода должно прочно удерживаться

на металлическом стержне и быть сплошным до конца использования

электрода (огарка), чтобы обеспечить необходимую защиту зоны сварки.

Допустимое значение сварочного тока для определенной марки

электрода назначают так, чтобы нагрев металлического стержня к концу

расплавления электрода был не более 500 °C, а с покрытиями, содержа-

щими органические вещества, не более 250 °C для предупреждения от-

слаивания покрытия от стержня.

Свойства шлаков. Покрытие при расплавлении образует шлак.

30

СВАРОЧНЫЕ МАТЕРИАЛЫ

К физическим свойствам шлака относятся: теплофизические харак-

теристики - температура плавления, температурный интервал затверде-

вания, теплоемкость, энтальпия и т.п.; вязкость; способность растворять

оксиды, сульфиды и т.п.; определенная плотность; определенная газо-

проницаемость; достаточное различие в коэффициентах линейного и

объемного расширения по сравнению с металлом, что необходимо для

легкого отделения шлака от поверхности шва.

К химическим свойствам относится способность шлака раскислять

металл шва; связывать оксиды в легкоплавкие соединения; легировать

металл шва.

Наилучшие качества при сварке имеют шлаки, если температура их

плавления составляет 1100 ... 1200 °C. Температурный интервал затвер-

девания должен быть небольшим или, как говорят, шлак должен быть

"коротким". Шлаки, у которых переход от жидкого к твердому состоя-

нию растянут на значительный температурный интервал (так называемые

"длинные" шлаки), при прочих равных условиях хуже обеспечивают

формирование шва в различных пространственных положениях.

Вязкость шлака имеет важное значение. Чем менее вязок шлак, тем

больше его подвижность, а следовательно, физическая и химическая ак-

тивность, тем быстрее в нем протекают химические реакции и физиче-

ские процессы растворения оксидов, сульфидов и т.п. Однако для надеж-

ного закрытия металла шва шлак не должен быть чрезмерно жидким, это

особенно важно при сварке на вертикальной плоскости и в потолочном

положении. Для таких шлаков важно, чтобы переход из жидкого в твер-

дое состояние совершался как можно быстрее.

Кислые шлаки обычно бывают очень вязкими, и длинными, при

этом чем выше кислотность шлаков, тем больше их вязкость. Основные

шлаки - короткие. Шлаки должны обладать небольшим удельным весом,

чтобы легко всплывать на поверхность сварочной ванны. Слой шлака,

покрывающий шов, в жидком виде и в процессе затвердевания должен

легко пропускать газы, выделяющиеся из металла шва.

Затвердевшие шлаки должны иметь небольшое сцепление с метал-

лом, коэффициенты линейного расширения шлака и металла должны

быть различными для более легкого удаления шлака со шва.

Изготовление покрытых электродов. Электрод, состоящий из ме-

таллического стержня и толстого покрытия, расплавляясь, должен обес-

печивать постоянство вводимых в реакционную зону компонентов по

объему, их химическому составу и реакционной способности.

Это достигается применением проволоки, имеющей стабильный хи-

мический состав и диаметр с отклонениями, регламентированными стан-

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

31

дартом. Покрытие, состоящее из смеси различных порошкообразных

компонентов, скрепленных между собой и со стержнем жидким стеклом,

также должно быть однородным в массе, что достигается при достаточно

мелком размоле составляющих компонентов и хорошем перемешивании

обмазочной массы.

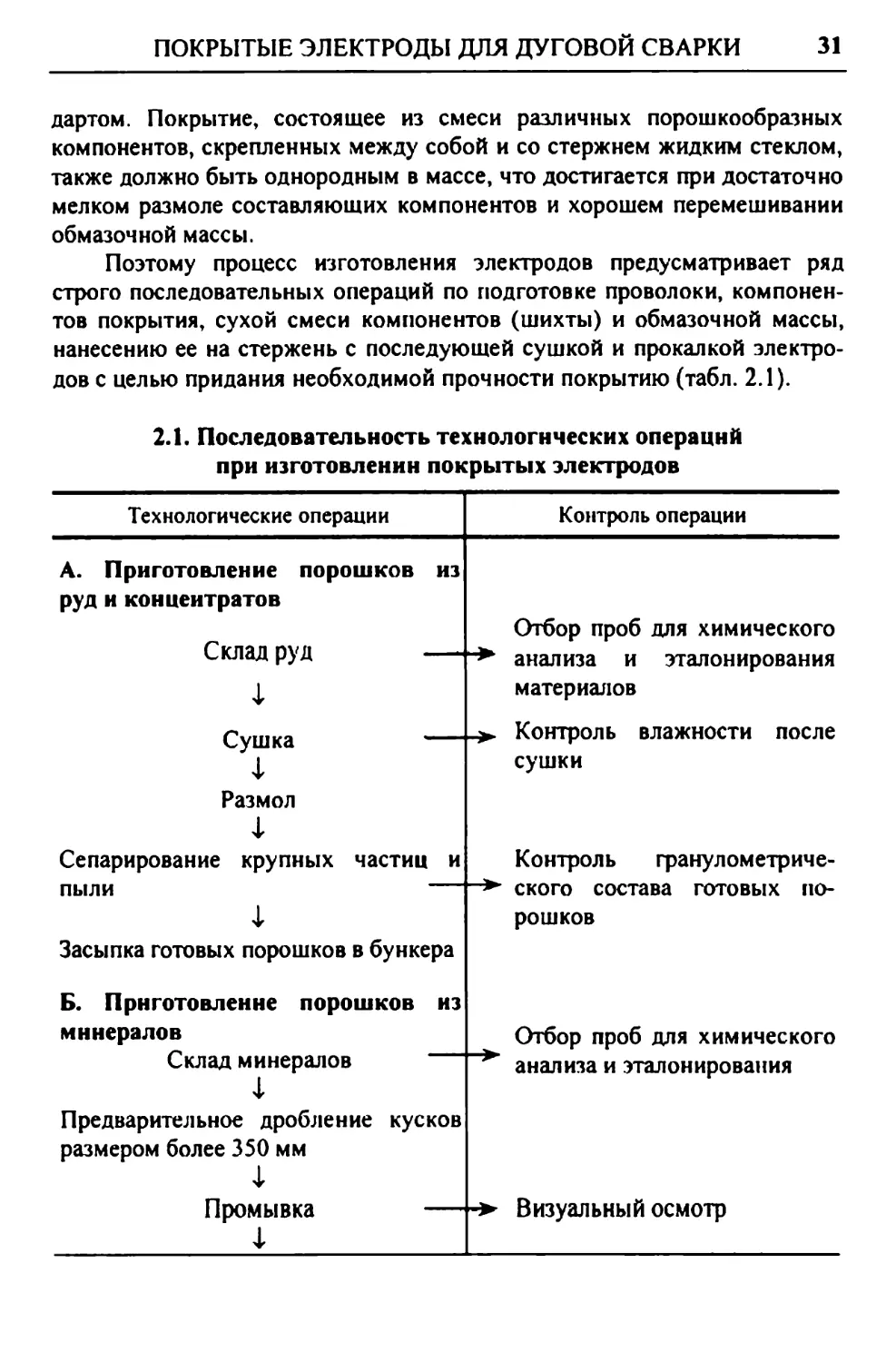

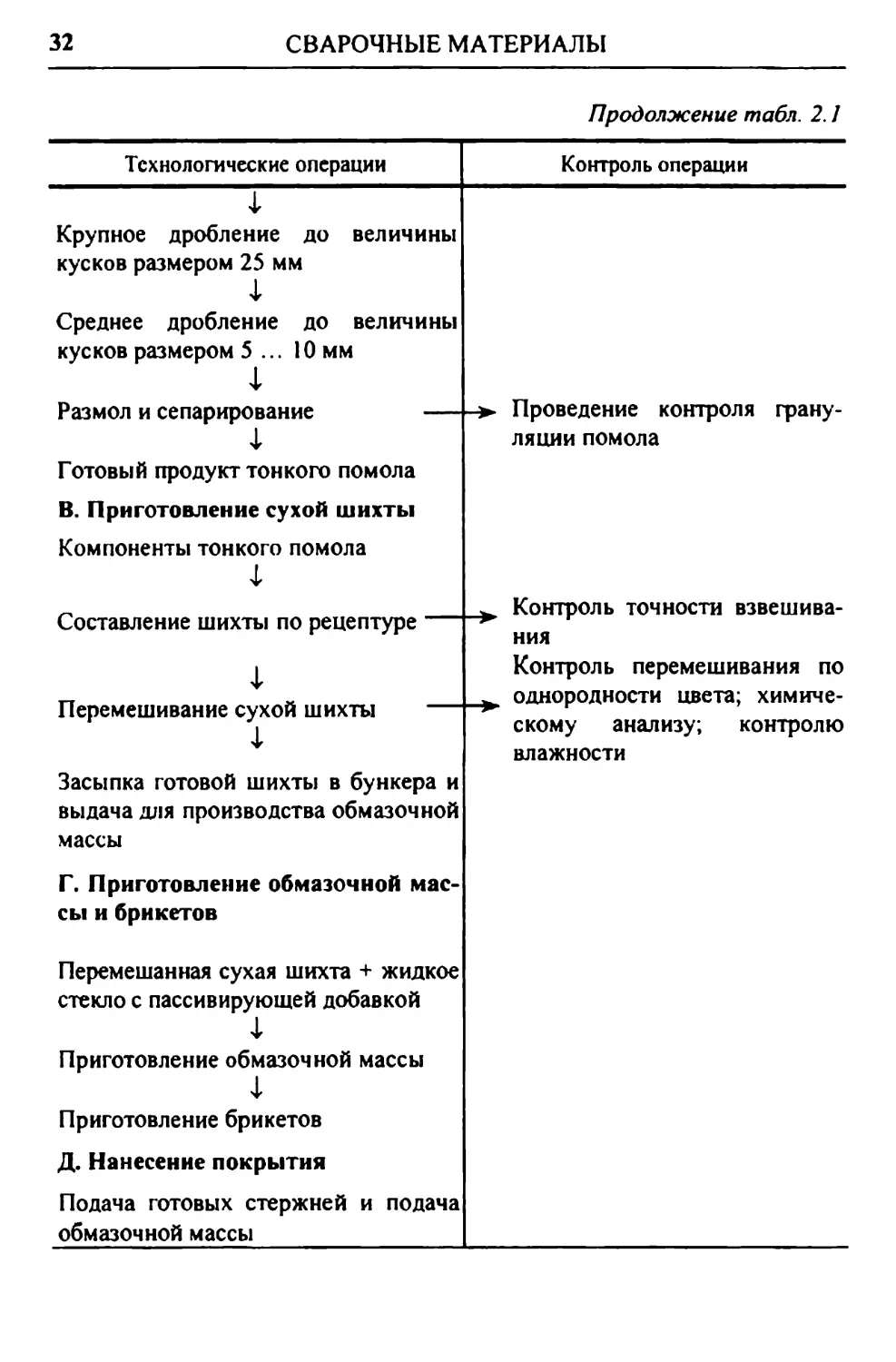

Поэтому процесс изготовления электродов предусматривает ряд

строго последовательных операций по подготовке проволоки, компонен-

тов покрытия, сухой смеси компонентов (шихты) и обмазочной массы,

нанесению ее на стержень с последующей сушкой и прокалкой электро-

дов с целью придания необходимой прочности покрытию (табл. 2.1).

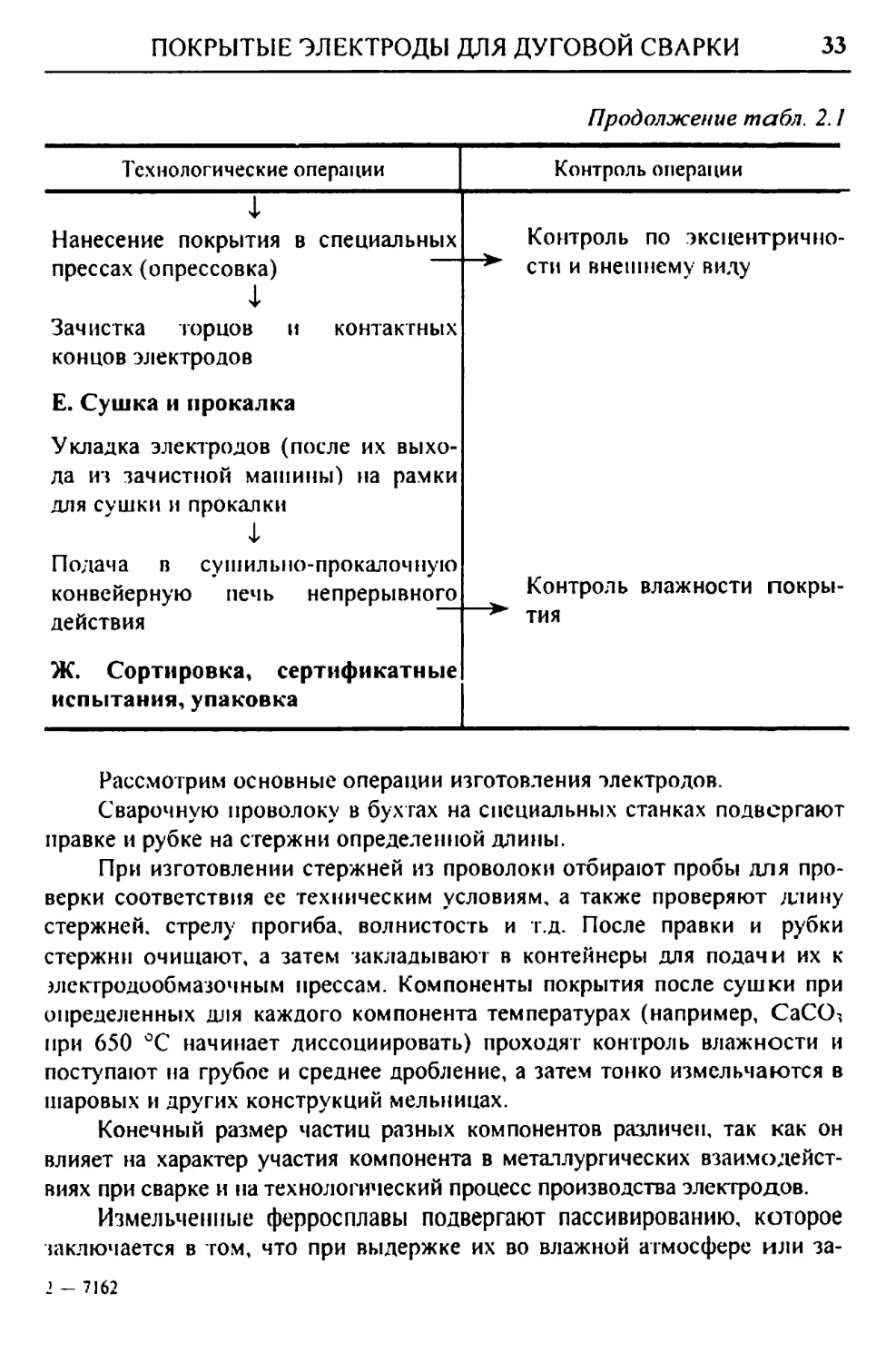

2.1. Последовательность технологических операций

при изготовлении покрытых электродов

Технологические операции Контроль операции

А. Приготовление порошков из руд и концентратов Склад руд — Отбор проб для химического > анализа и эталонирования

1 Сушка материалов Контроль влажности после

4- Размол 1 сушки

Сепарирование крупных частиц и Контроль гранулометриче-

пыли ского состава готовых по-

1 рошков

Засыпка готовых порошков в бункера

Б. Приготовление порошков из

минералов Отбор проб для химического

Склад минералов анализа и эталонирования

Предварительное дробление кусков размером более 350 мм г Промывка — 1 -> Визуальный осмотр

32

СВАРОЧНЫЕ МАТЕРИАЛЫ

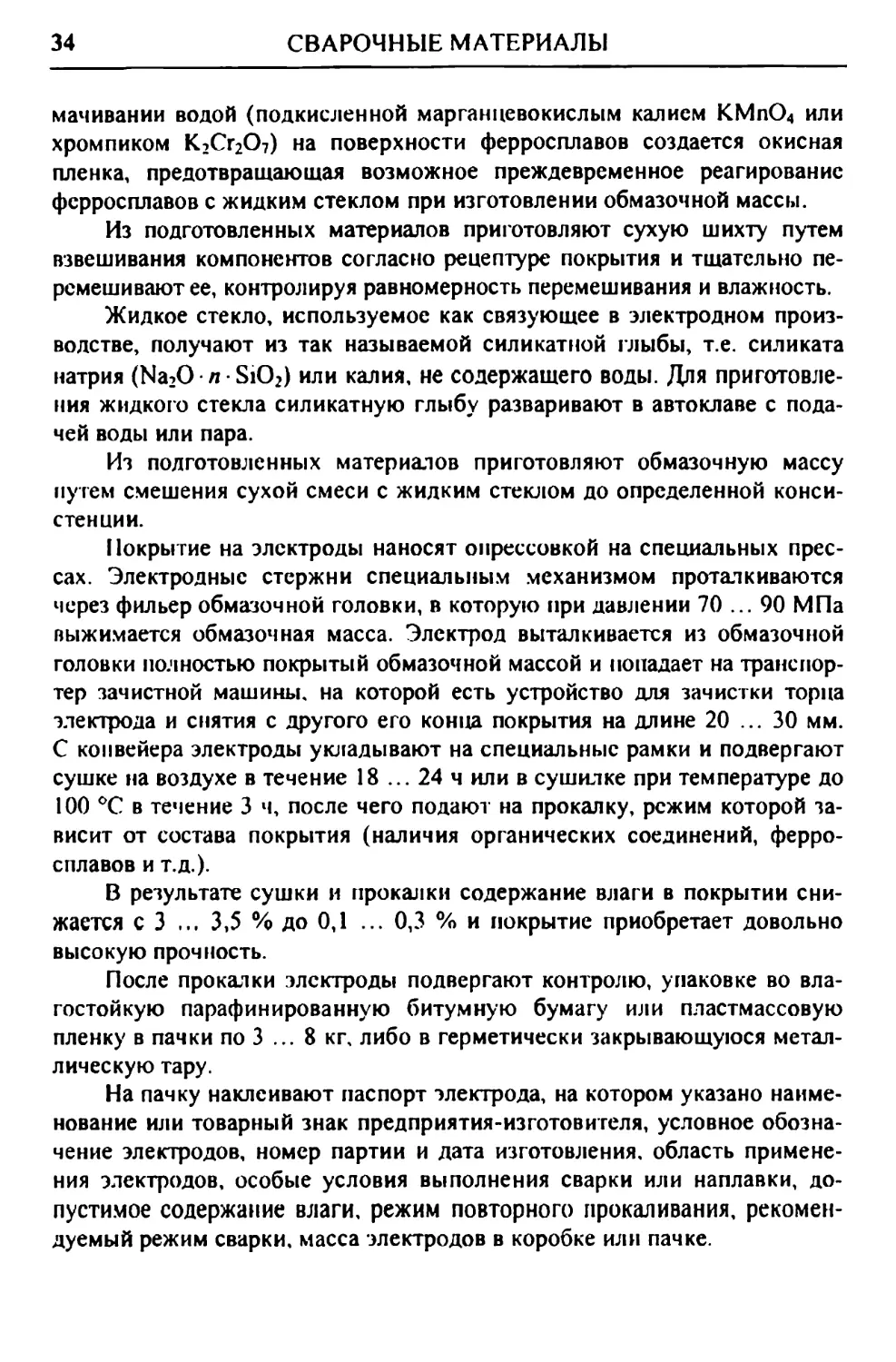

Продолжение табл. 2. J

Технологические операции Контроль операции

1 Крупное дробление до величины кусков размером 25 мм 1 Среднее дробление до величины кусков размером 5 ... 10 мм 1 Размол и сепарирование г Готовый продукт тонкого помола В. Приготовление сухой шихты Компоненты тонкого помола 1 Составление шихты по рецептуре 4- Перемешивание сухой шихты 4 Засыпка готовой шихты в бункера и выдача для производства обмазочной массы Г. Приготовление обмазочной мас- сы и брикетов Перемешанная сухая шихта + жидкое стекло с пассивирующей добавкой 4 Приготовление обмазочной массы 4 Приготовление брикетов Д. Нанесение покрытия Подача готовых стержней и подача обмазочной массы -> Проведение контроля грану- ляции помола х Контроль точности взвешива- НИЯ Контроль перемешивания по м однородности цвета; химиче- с кому анализу; контролю влажности

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

33

Технологические операции

Продолжение табл. 2. /

Контроль операции

Нанесение покрытия в специальных

прессах (опрессовка)

J.

Зачистка торцов и контактных

концов электродов

Е. Сушка и прокалка

Укладка электродов (после их выхо-

да из зачистной машины) на рамки

для сушки и прокалки

г

Подача в сушильно-прокалочную

конвейерную печь непрерывного

действия

Контроль по эксцентрично-

сти и внешнему виду

Контроль влажности покры-

тия

Ж. Сортировка, сертификатные

испытания, упаковка

Рассмотрим основные операции изготовления электродов.

Сварочную проволоку в бухтах на специальных станках подвергают

правке и рубке на стержни определенной длины.

При изготовлении стержней из проволоки отбирают пробы для про-

верки соответствия ее техническим условиям, а также проверяют длину

стержней, стрелу прогиба, волнистость и т.д. После правки и рубки

стержни очищают, а затем закладывают в контейнеры для подачи их к

электродообмазочным прессам. Компоненты покрытия после сушки при

определенных для каждого компонента температурах (например, СаСО,

при 650 °C начинает диссоциировать) проходят контроль влажности и

поступают на грубое и среднее дробление, а затем тонко измельчаются в

шаровых и других конструкций мельницах.

Конечный размер частиц разных компонентов различен, так как он

влияет на характер участия компонента в металлургических взаимодейст-

виях при сварке и на технологический процесс производства электродов.

Измельченные ферросплавы подвергают пассивированию, которое

заключается в том, что при выдержке их во влажной атмосфере или за-

2 - 7162

34

СВАРОЧНЫЕ МАТЕРИАЛЫ

мачивании водой (подкисленной марганцевокислым калием КМпО4 или

хромпиком К2Сг2О7) на поверхности ферросплавов создается окисная

пленка, предотвращающая возможное преждевременное реагирование

ферросплавов с жидким стеклом при изготовлении обмазочной массы.

Из подготовленных материалов приготовляют сухую шихту путем

взвешивания компонентов согласно рецептуре покрытия и тщательно пе-

ремешивают ее, контролируя равномерность перемешивания и влажность.

Жидкое стекло, используемое как связующее в электродном произ-

водстве, получают из так называемой силикатной глыбы, т.е. силиката

натрия (Na2O n-SiO2) или калия, не содержащего воды. Для приготовле-

ния жидкого стекла силикатную глыбу разваривают в автоклаве с пода-

чей воды или пара.

Из подготовленных материалов приготовляют обмазочную массу

путем смешения сухой смеси с жидким стеклом до определенной конси-

стенции.

Покрытие на электроды наносят опрессовкой на специальных прес-

сах. Электродные стержни специальным механизмом проталкиваются

через фильер обмазочной головки, в которую при давлении 70 ... 90 МПа

выжимается обмазочная масса. Электрод выталкивается из обмазочной

головки полностью покрытый обмазочной массой и попадает на транспор-

тер зачистной машины, на которой есть устройство для зачистки торца

электрода и снятия с другого его конца покрытия на длине 20 ... 30 мм.

С конвейера электроды укладывают на специальные рамки и подвергают

сушке на воздухе в течение 18 ... 24 ч или в сушилке при температуре до

100 °C в течение 3 ч, после чего подают на прокалку, режим которой за-

висит от состава покрытия (наличия органических соединений, ферро-

сплавов и т.д.).

В результате сушки и прокалки содержание влаги в покрытии сни-

жается с 3 3,5 % до 0,1 ... 0,3 % и покрытие приобретает довольно

высокую прочность.

После прокалки электроды подвергают контролю, упаковке во вла-

гостойкую парафинированную битумную бумагу или пластмассовую

пленку в пачки по 3 ... 8 кг, либо в герметически закрывающуюся метал-

лическую тару.

На пачку наклеивают паспорт электрода, на котором указано наиме-

нование или товарный знак предприятия-изготовителя, условное обозна-

чение электродов, номер партии и дата изготовления, область примене-

ния электродов, особые условия выполнения сварки или наплавки, до-

пустимое содержание влаги, режим повторного прокаливания, рекомен-

дуемый режим сварки, масса электродов в коробке или пачке.

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ 35

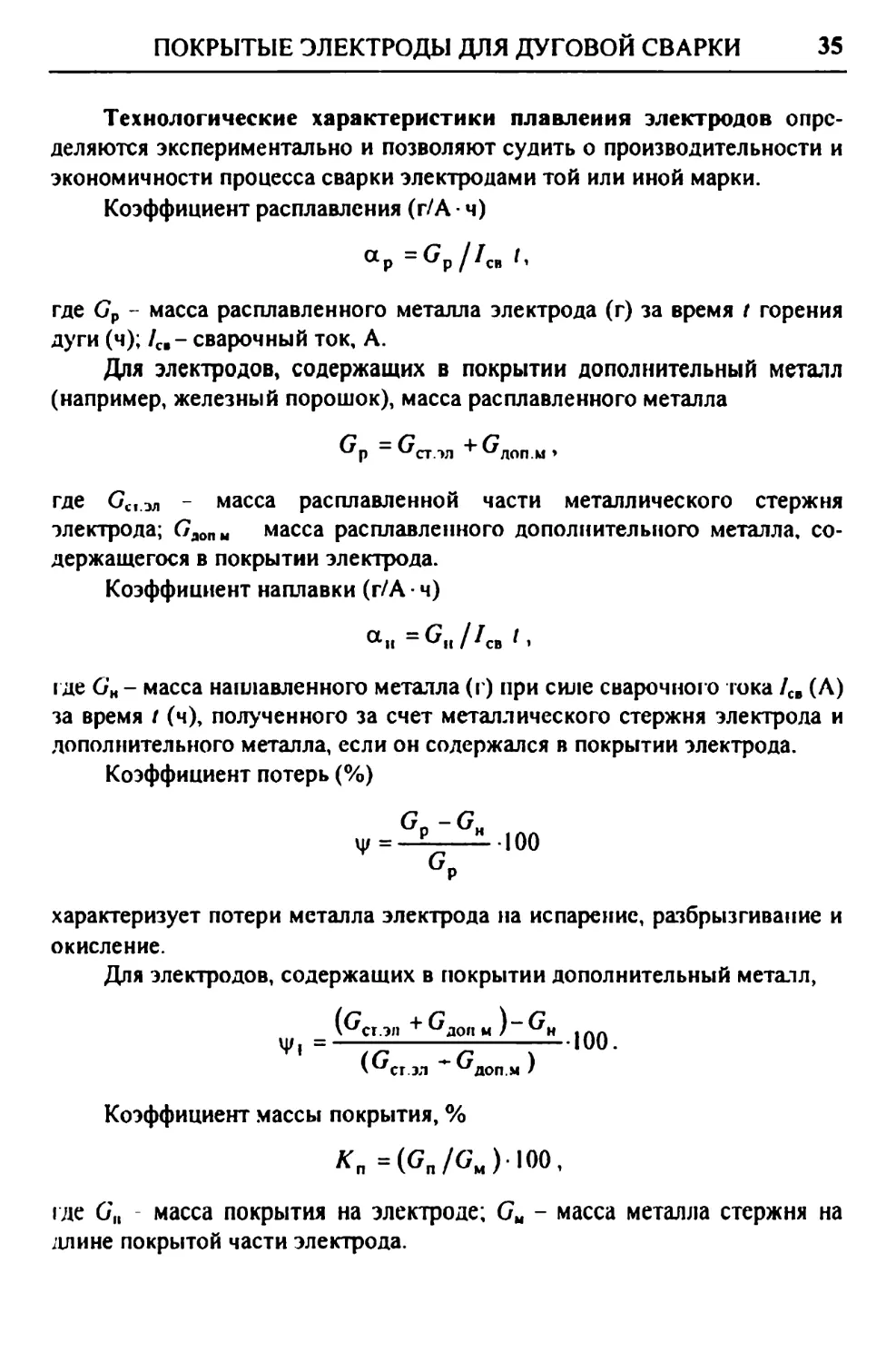

Технологические характеристики плавления электродов опре-

деляются экспериментально и позволяют судить о производительности и

экономичности процесса сварки электродами той или иной марки.

Коэффициент расплавления (г/А ч)

Ct Р — / ^СВ I ’

где Gp - масса расплавленного металла электрода (г) за время t горения

дуги (ч); /„-сварочный ток, А.

Для электродов, содержащих в покрытии дополнительный металл

(например, железный порошок), масса расплавленного металла

С = С I С'

^р ^стэл ’’’ ^лоп.м ’

где СС1ЭЛ - масса расплавленной части металлического стержня

электрода; Сяопм масса расплавленного дополнительного металла, со-

держащегося в покрытии электрода.

Коэффициент наплавки (г/А ч)

Ct „ — /^св ’

где G'H - масса наплавленного металла (г) при силе сварочного тока /„ (А)

за время t (ч), полученного за счет металлического стержня электрода и

дополнительного металла, если он содержался в покрытии электрода.

Коэффициент потерь (%)

Gp -GH

Ч»=-2----100

G₽

характеризует потери металла электрода на испарение, разбрызгивание и

окисление.

Для электродов, содержащих в покрытии дополнительный металл,

(^ег.эл + ^доп м )“ |ЛЛ

(GcrM -°доп м)

Коэффициент массы покрытия, %

= (Gn/GM)lOO,

где G„ масса покрытия на электроде; С7М - масса металла стержня на

длине покрытой части электрода.

36

СВАРОЧНЫЕ МАТЕРИАЛЫ

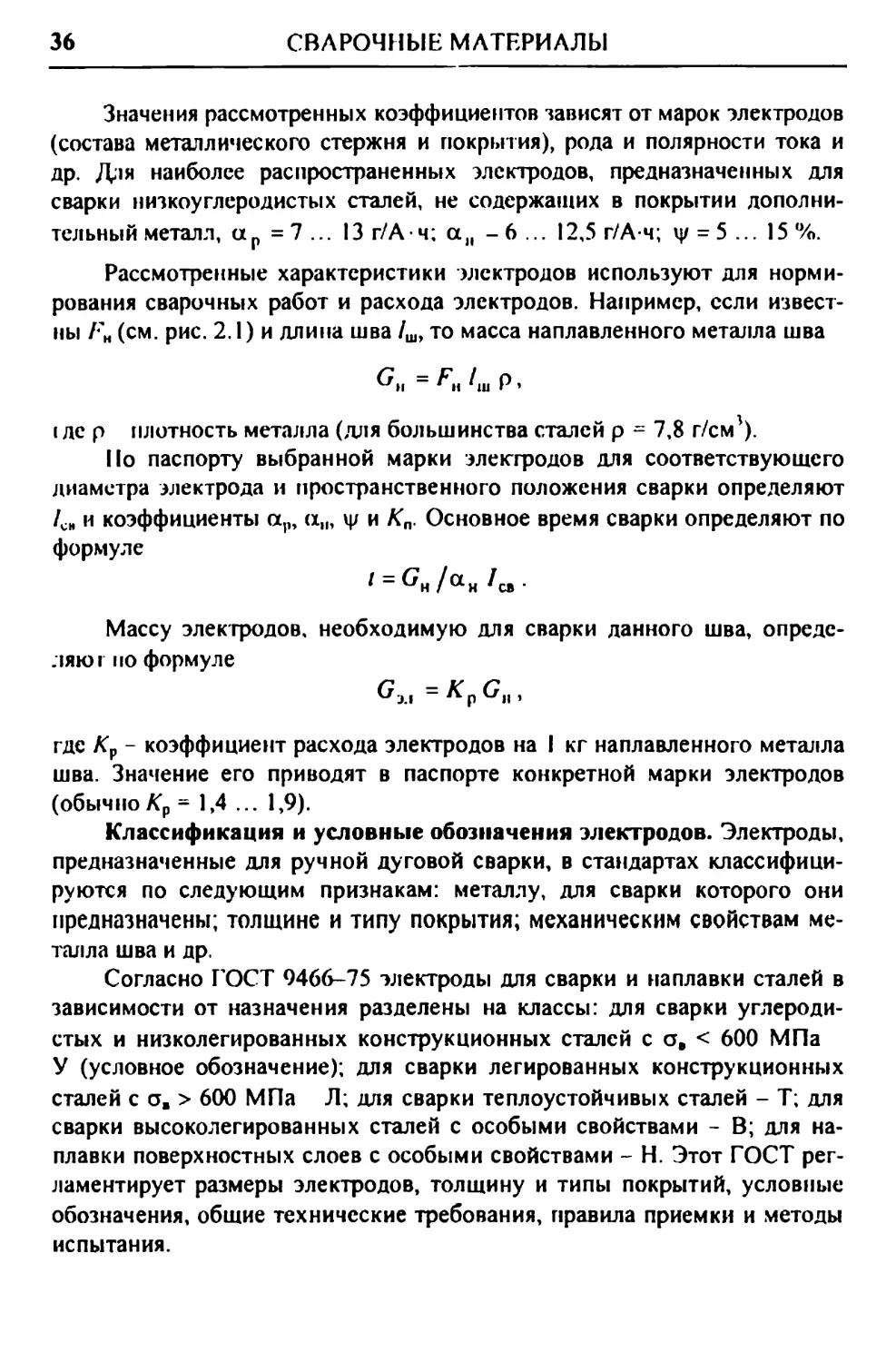

Значения рассмотренных коэффициентов зависят от марок электродов

(состава металлического стержня и покрытия), рода и полярности тока и

др. Дзя наиболее распространенных электродов, предназначенных для

сварки низкоуглеродистых сталей, не содержащих в покрытии дополни-

тельный металл, ар = 7 ... 13 г/А ч; аи - 6 ... 12,5 г/А-ч; у = 5 ... 15 %.

Рассмотренные характеристики электродов используют для норми-

рования сварочных работ и расхода электродов. Например, если извест-

ны FH (см. рис. 2.1) и длина шва /ш, то масса наплавленного металла шва

। ле р плотность металла (для большинства сталей р = 7,8 г/см').

По паспорту выбранной марки электродов для соответствующего

диаметра электрода и пространственного положения сварки определяют

/сн и коэффициенты ар, ан, ц/ и Кп. Основное время сварки определяют по

формуле

/ан ^св

Массу элекгродов, необходимую для сварки данного шва, опреде-

ляю! по формуле

о,.. = Кр ,

где Кр - коэффициент расхода электродов на I кг наплавленного металла

шва. Значение его приводят в паспорте конкретной марки электродов

(обычноКр= 1,4 ... 1,9).

Классификация и условные обозначения электродов. Электроды,

предназначенные для ручной дуговой сварки, в стандартах классифици-

руются по следующим признакам: металлу, для сварки которого они

предназначены; толщине и типу покрытия; механическим свойствам ме-

талла шва и др.

Согласно ГОСТ 9466-75 электроды для сварки и наплавки сталей в

зависимости от назначения разделены на классы: для сварки углероди-

стых и низколегированных конструкционных сталей с о, < 600 МПа

У (условное обозначение); для сварки легированных конструкционных

сталей с о. > 600 МПа Л; для сварки теплоустойчивых сталей - Т; для

сварки высоколегированных сталей с особыми свойствами - В; для на-

плавки поверхностных слоев с особыми свойствами - Н. Этот ГОСТ рег-

ламентирует размеры электродов, толщину и типы покрытий, условные

обозначения, общие технические требования, правила приемки и методы

испытания.

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

37

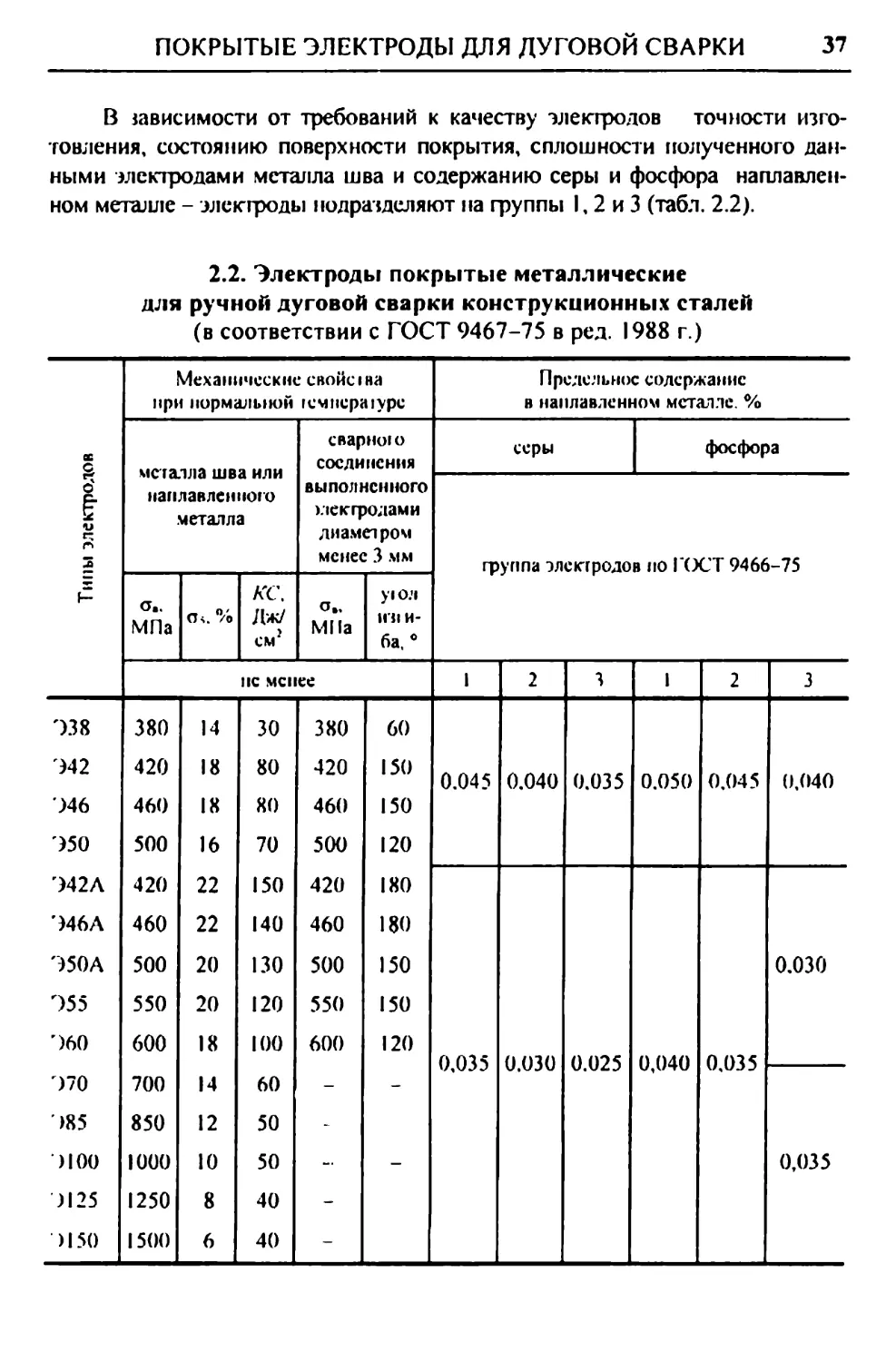

В зависимости от требований к качеству электродов точности изго-

товления, состоянию поверхности покрытия, сплошности полученного дан-

ными электродами металла шва и содержанию серы и фосфора наплавлен-

ном металле - электроды подразделяют па группы 1,2 и 3 (табл. 2.2).

2.2. Электроды покрытые металлические

для ручной дуговой сварки конструкционных сталей

(в соответствии с ГОСТ 9467-75 в ред. 1988 г.)

Типы электродов Механические свойсша при нормальной rcMiiepaiype Предельное содержание в наплавленном металле. %

металла шва или наплавленного металла сварною соединения выполненного т.текгролами диаметром менее 3 мм серы фосфора

группа электродов по ГОСТ 9466-75

о.. МПа % КС. Дж/ см* о». МПа у юл IUI и- 6а, °

не мспее 1 2 3 1 2 3

Э38 Э42 Э46 Э50 Э42А Э46А Э50А Э55 Э60 Э70 >85 )100 Л 25 )| 50 380 420 460 500 420 460 500 550 600 700 850 1000 1250 1500 14 18 18 16 22 22 20 20 18 14 12 10 8 6 30 80 80 70 150 140 130 120 100 60 50 50 40 40 380 420 460 500 420 460 500 550 600 60 150 150 120 180 180 150 150 120 0.045 0.040 0.035 0.050 0.045 0,040

0,035 0.030 0.025 0,040 0,035 0.030 0,035

38

СВАРОЧНЫЕ МАТЕРИАЛЫ

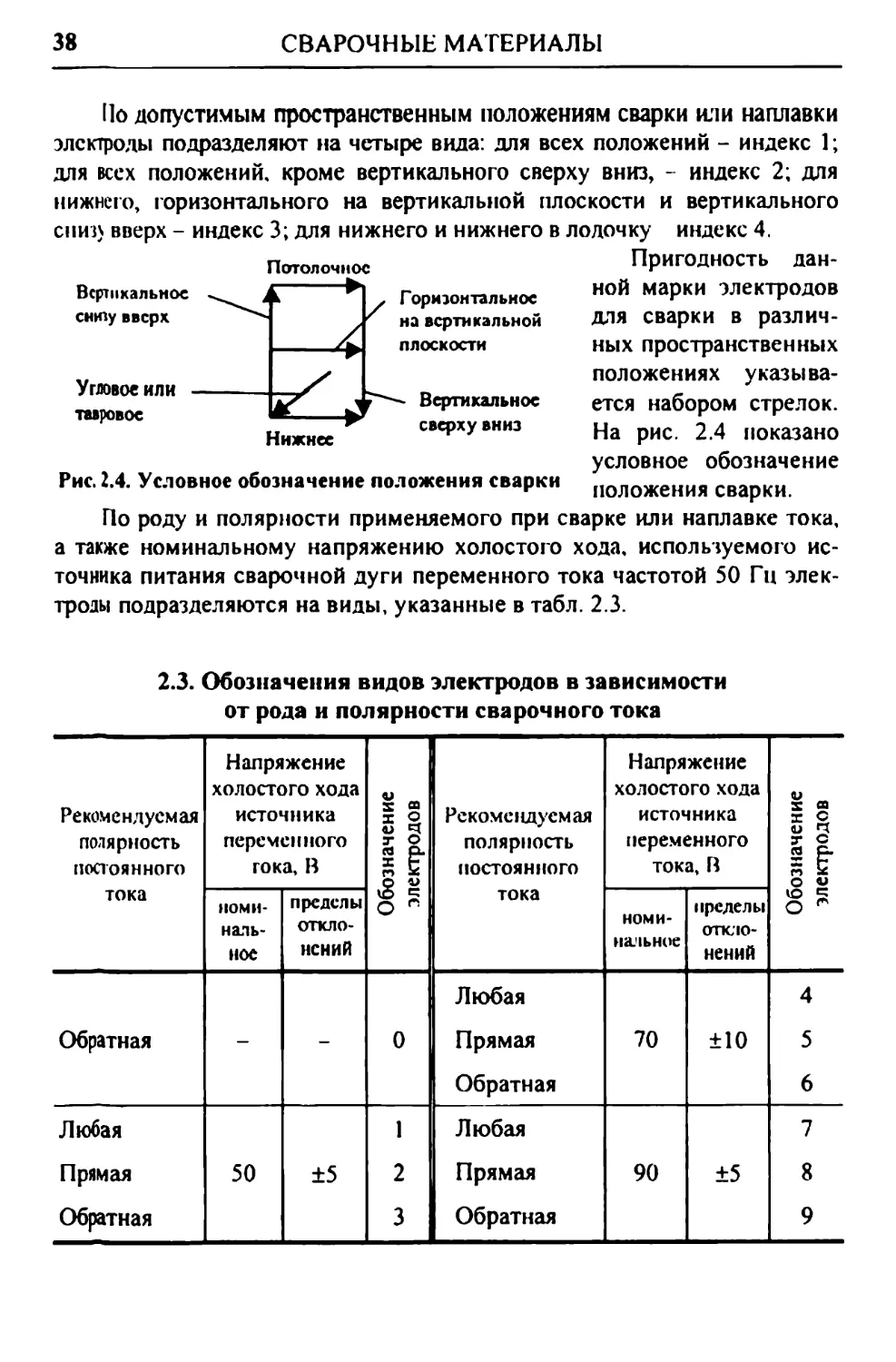

По допустимым пространственным положениям сварки или наплавки

электроды подразделяют на четыре вида: для всех положений - индекс 1;

для всех положений, кроме вертикального сверху вниз, - индекс 2; для

нижнею, горизонтального на вертикальной плоскости и вертикального

сииз> вверх - индекс 3; для нижнего и нижнего в лодочку индекс 4.

Вертикальное

еннту вверх

Угловое или

тавровое

Потолочное

Нижнее

Горизонтальное

на вертикальной

плоскости

Рис. 2.4. Условное обозначение положения сварки

сверху вниз

Пригодность дан-

ной марки электродов

для сварки в различ-

ных пространственных

положениях указыва-

ется набором стрелок.

На рис. 2.4 показано

условное обозначение

положения сварки.

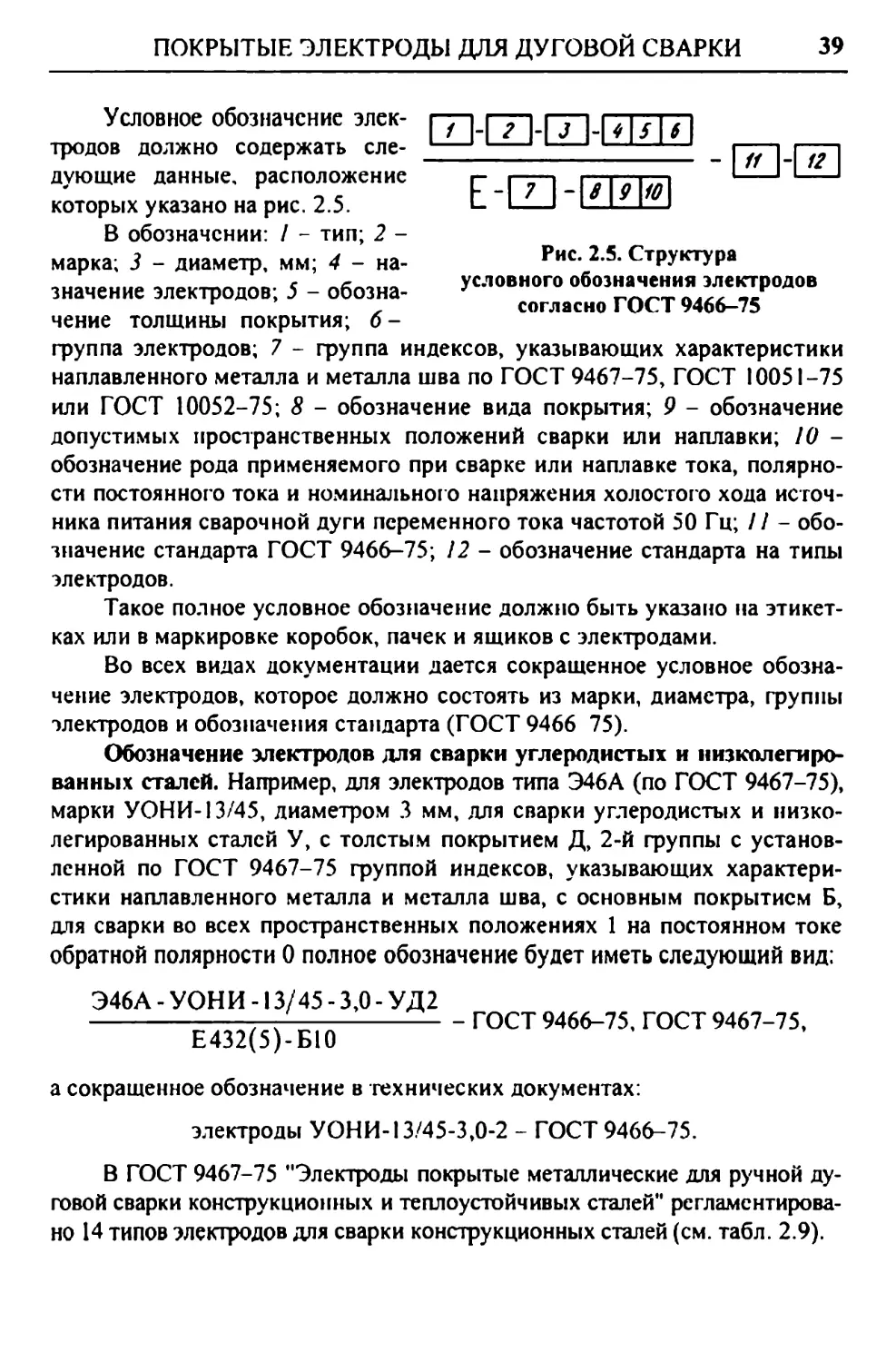

По роду и полярности применяемого при сварке или наплавке тока,

а также номинальному напряжению холостого хода, используемого ис-

точника питания сварочной дуги переменного тока частотой 50 Гц элек-

троды подразделяются на виды, указанные в табл. 2.3.

2.3. Обозначения видов электродов в зависимости

от рода и полярности сварочного тока

Рекомендуемая полярность постоянного тока Напряжение холостого хода источника переменного гока, В Обозначение электродов Рекомендуемая полярность постоянного тока Напряжение холостого хода источника переменного тока, В Обозначение электродов

номи- наль- ное пределы откло- нений номи- нальное пределы откло- нений

Любая 4

Обратная — - 0 Прямая 70 ±10 5

Обратная 6

Любая 1 Любая 7

Прямая 50 ±5 2 Прямая 90 ±5 8

Обратная 3 Обратная 9

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

39

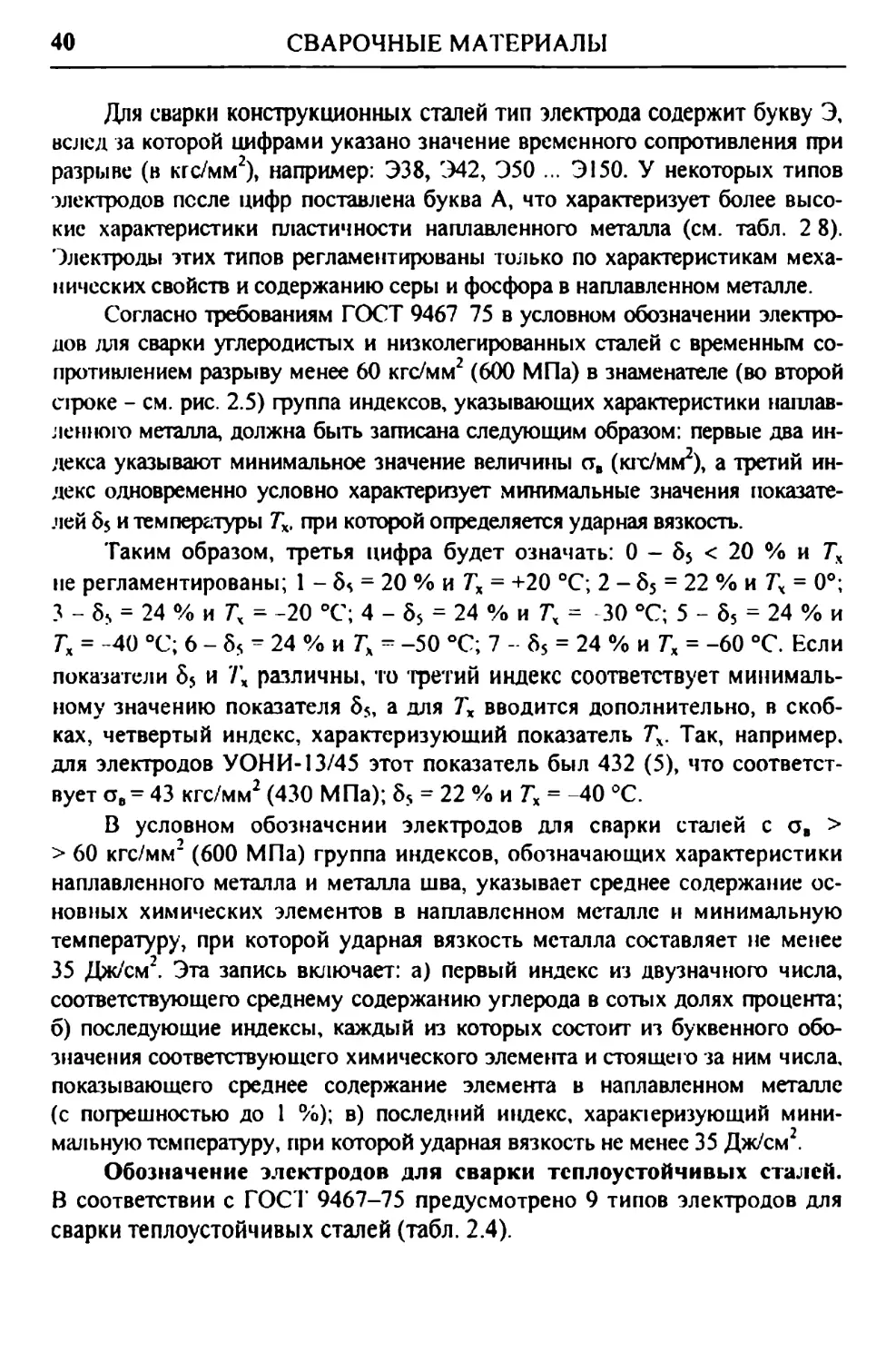

4 5 6

-------------------11-12

E-CZ

Рис. 2.5. Структура

условного обозначения электродов

согласно ГОСТ 9466-75

8 9 10

Условное обозначение элек-

тродов должно содержать сле-

дующие данные, расположение

которых указано на рис. 2.5.

В обозначении: / - тип; 2 -

марка; 3 - диаметр, мм; 4 - на-

значение электродов; 5 - обозна-

чение толщины покрытия; 6-

группа электродов; 7 - группа индексов, указывающих характеристики

наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75

или ГОСТ 10052-75; 8 - обозначение вида покрытия; 9 - обозначение

допустимых пространственных положений сварки или наплавки; 10 -

обозначение рода применяемого при сварке или наплавке тока, полярно-

сти постоянного тока и номинальною напряжения холостого хода источ-

ника питания сварочной дуги переменного тока частотой 50 Гц; 11 - обо-

значение стандарта ГОСТ 9466-75; 12 - обозначение стандарта на типы

электродов.

Такое полное условное обозначение должно быть указано на этикет-

ках или в маркировке коробок, пачек и ящиков с электродами.

Во всех видах документации дается сокращенное условное обозна-

чение электродов, которое должно состоять из марки, диаметра, группы

электродов и обозначения стандарта (ГОСТ 9466 75).

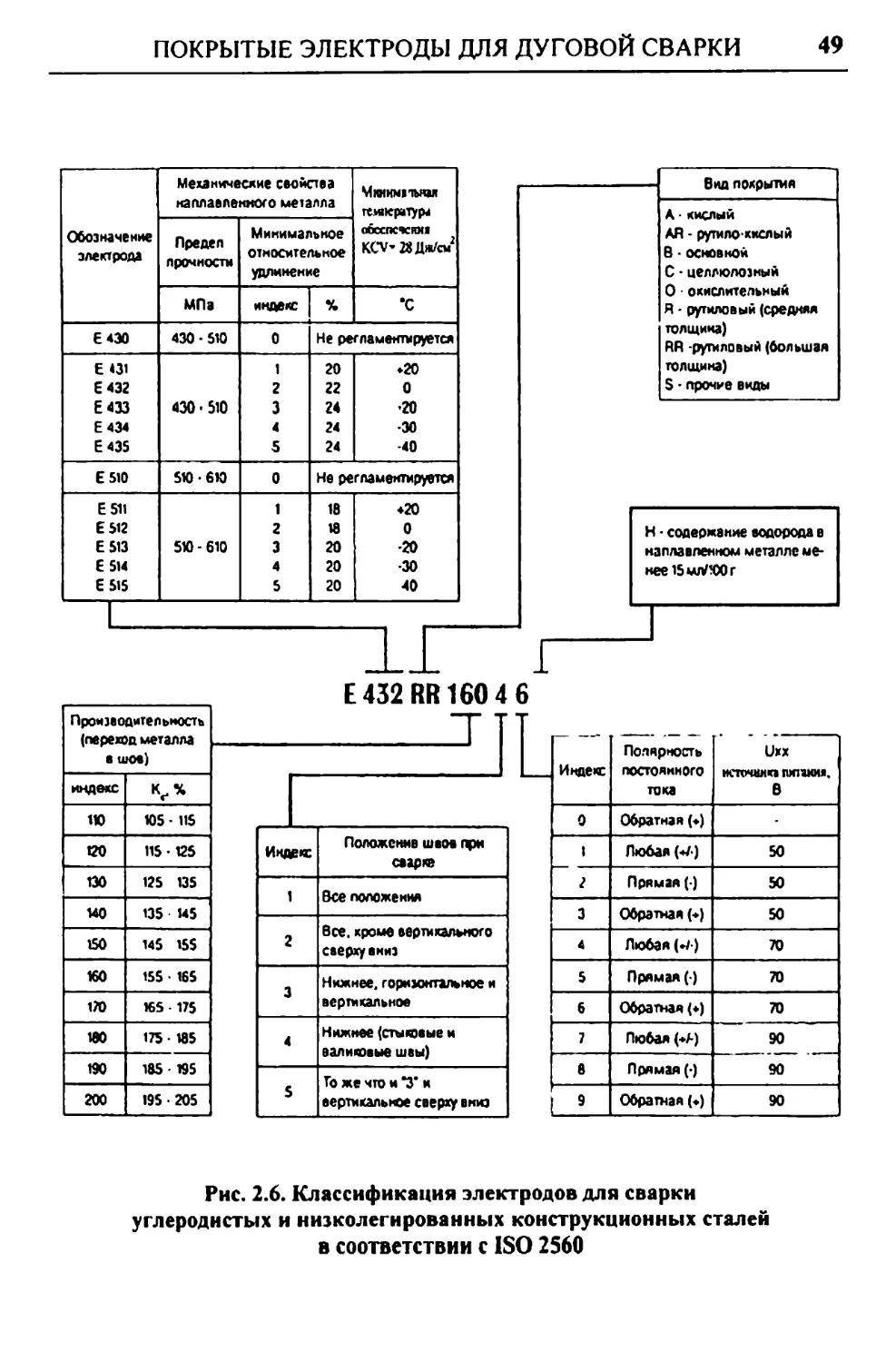

Обозначение электродов для сварки углеродистых и низколегиро-

ванных сталей. Например, для электродов типа Э46А (по ГОСТ 9467-75),

марки УОНИ-13/45, диаметром 3 мм, для сварки углеродистых и низко-

легированных сталей У, с толстым покрытием Д, 2-й группы с установ-

ленной по ГОСТ 9467-75 группой индексов, указывающих характери-

стики наплавленного металла и металла шва, с основным покрытием Б,

для сварки во всех пространственных положениях 1 на постоянном токе

обратной полярности 0 полное обозначение будет иметь следующий вид:

Э46А - УОНИ -13/45 - 3,0 - УД2

Е432(5)-БЮ

- ГОСТ 9466-75, ГОСТ 9467-75,

а сокращенное обозначение в технических документах.

электроды УОНИ-13/45-3,0-2 - ГОСТ 9466-75.

В ГОСТ 9467-75 "Электроды покрытые металлические для ручной ду-

говой сварки конструкционных и теплоустойчивых сталей" регламентирова-

но 14 типов электродов для сварки конструкционных сталей (см. табл. 2.9).

40

СВАРОЧНЫЕ МАТЕРИАЛЫ

Для сварки конструкционных сталей тип электрода содержит букву Э,

вслед за которой цифрами указано значение временного сопротивления при

разрыве (в кгс/мм2), например: Э38, Э42, Э50 ... Э150. У некоторых типов

электродов после цифр поставлена буква А, что характеризует более высо-

кие характеристики пластичности наплавленного металла (см. табл. 2 8).

Электроды этих типов регламентированы только по характеристикам меха-

нических свойств и содержанию серы и фосфора в наплавленном металле.

Согласно требованиям ГОСТ 9467 75 в условном обозначении электро-

дов для сварки углеродистых и низколегированных сталей с временным со-

противлением разрыву менее 60 кгс/мм2 (600 МПа) в знаменателе (во второй

строке - см. рис. 2.5) группа индексов, указывающих характеристики наплав*

ленною металла, должна быть записана следующим образом: первые два ин-

декса указывают минимальное значение величины ств (кгс/мм2), а третий ин-

декс одновременно условно характеризует минимальные значения показате-

лей 6$ и температуры Тк, при которой определяется ударная вязкость.

Таким образом, третья цифра будет означать: 0 - 85 < 20 % и Тх

не регламентированы; 1 - 8$ = 20 % и Гх = +20 °C; 2 - 85 = 22 % и Гх = 0°;

3 - 35 = 24 % и Тх = -20 °C; 4 - 65 = 24 % и Гх - 30 °C; 5 - 65 = 24 % и

Гх = -40 °C; 6-85-24 % и Гх - -50 °C; 7 - 8$ = 24 % и Тх = -60 °C. Если

показатели 85 и 7'х различны, то третий индекс соответствует минималь-

ному значению показателя 85, а для Тх вводится дополнительно, в скоб-

ках, четвертый индекс, характеризующий показатель 7\. Так, например,

для электродов УОНИ-13/45 этот показатель был 432 (5), что соответст-

вует ав = 43 кгс/мм2 (430 МПа); 85 = 22 % и Тх = -40 °C.

В условном обозначении электродов для сварки сталей с ов >

> 60 кгс/мм’ (600 МПа) группа индексов, обозначающих характеристики

наплавленного металла и металла шва, указывает среднее содержание ос-

новных химических элементов в наплавленном металле и минимальную

температуру, при которой ударная вязкость металла составляет не менее

35 Дж/см2. Эта запись включает: а) первый индекс из двузначного числа,

соответствующего среднему содержанию углерода в сотых долях процента;

б) последующие индексы, каждый из которых состоит из буквенного обо-

значения соответствующего химического элемента и стоящего за ним числа,

показывающего среднее содержание элемента в наплавленном металле

(с погрешностью до 1 %); в) последний индекс, характеризующий мини-

мальную температуру, при которой ударная вязкость не менее 35 Дж/см2.

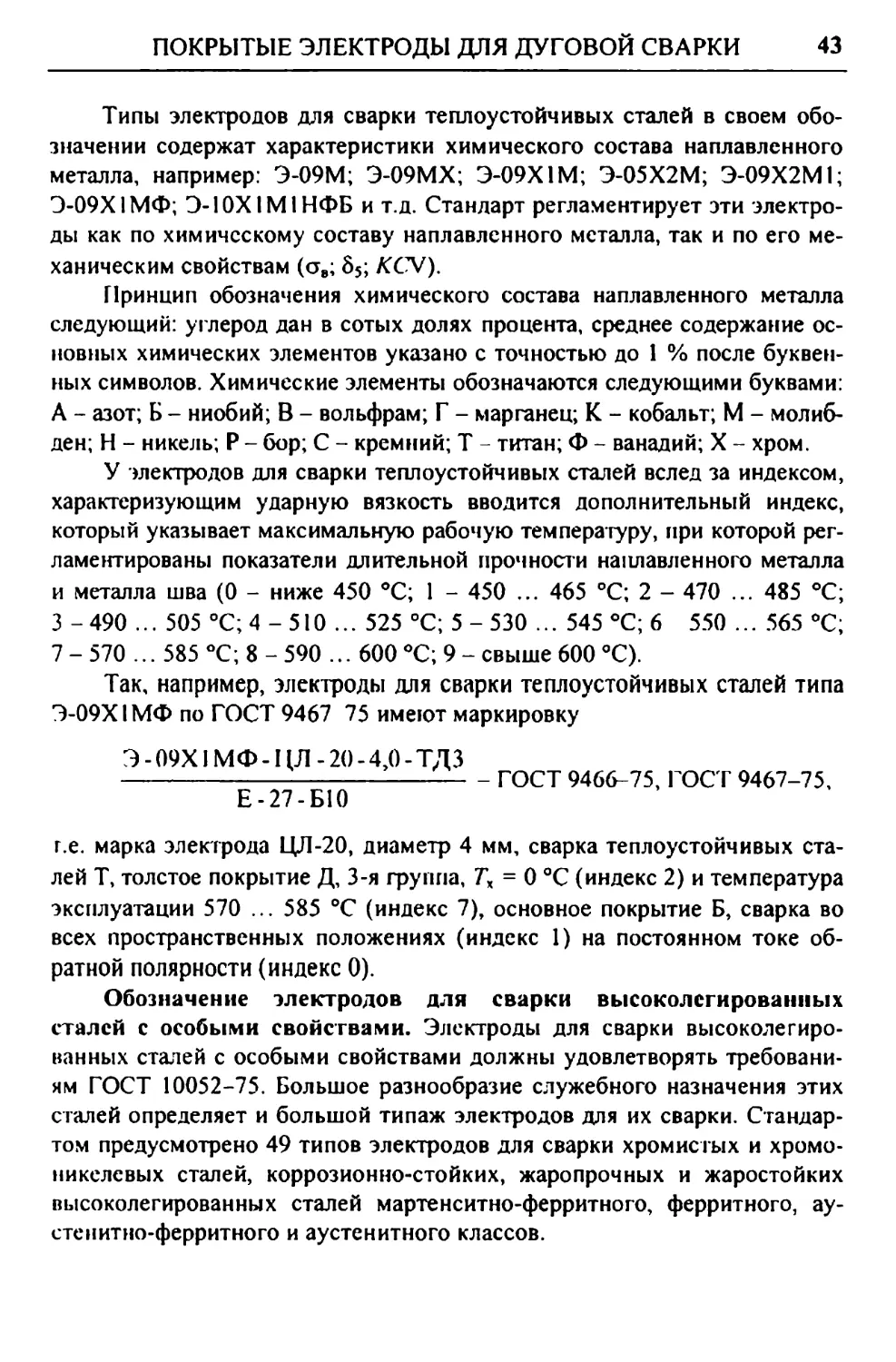

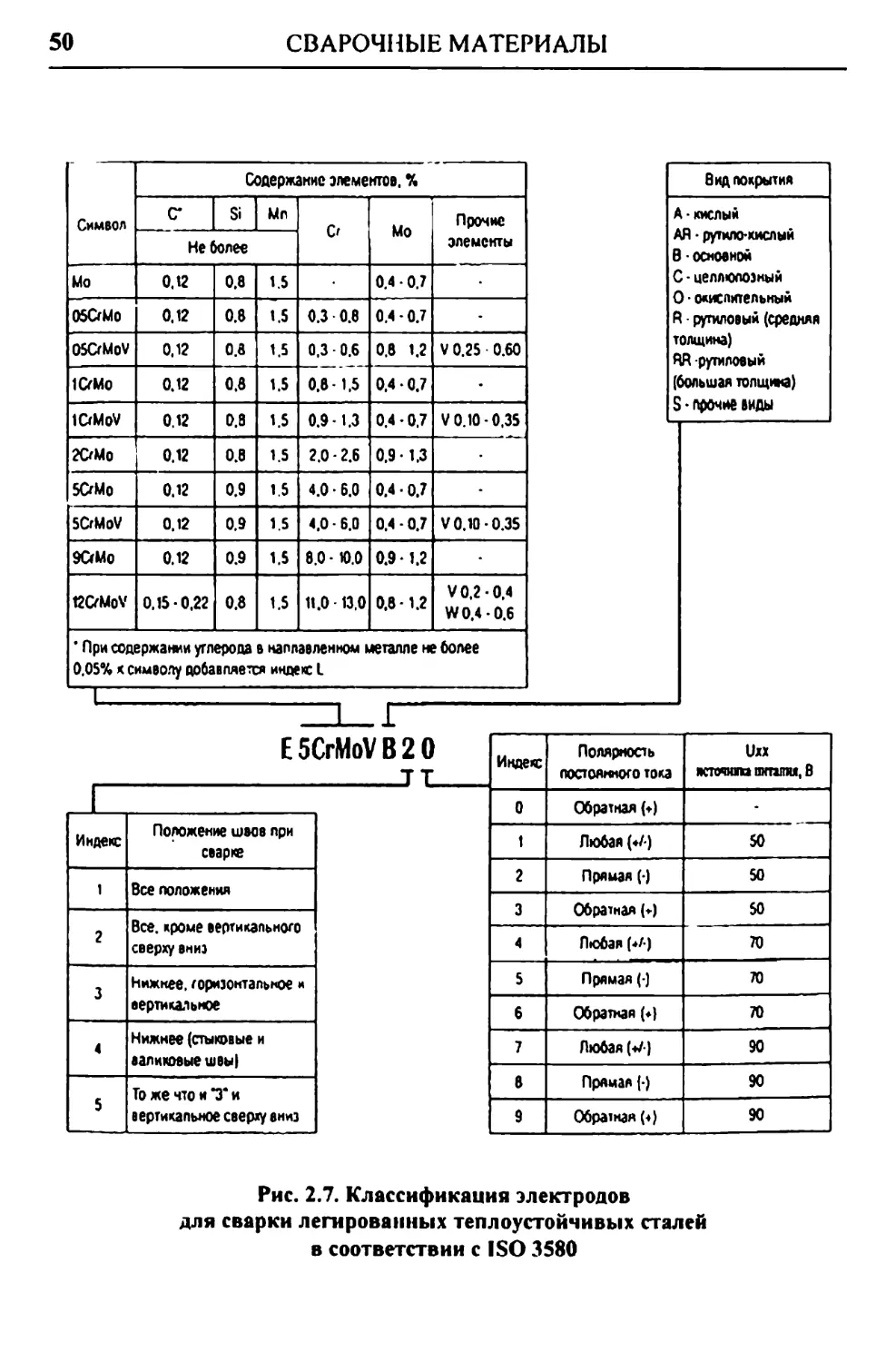

Обозначение электродов для сварки теплоустойчивых сталей.

В соответствии с ГОСТ 9467-75 предусмотрено 9 типов электродов для

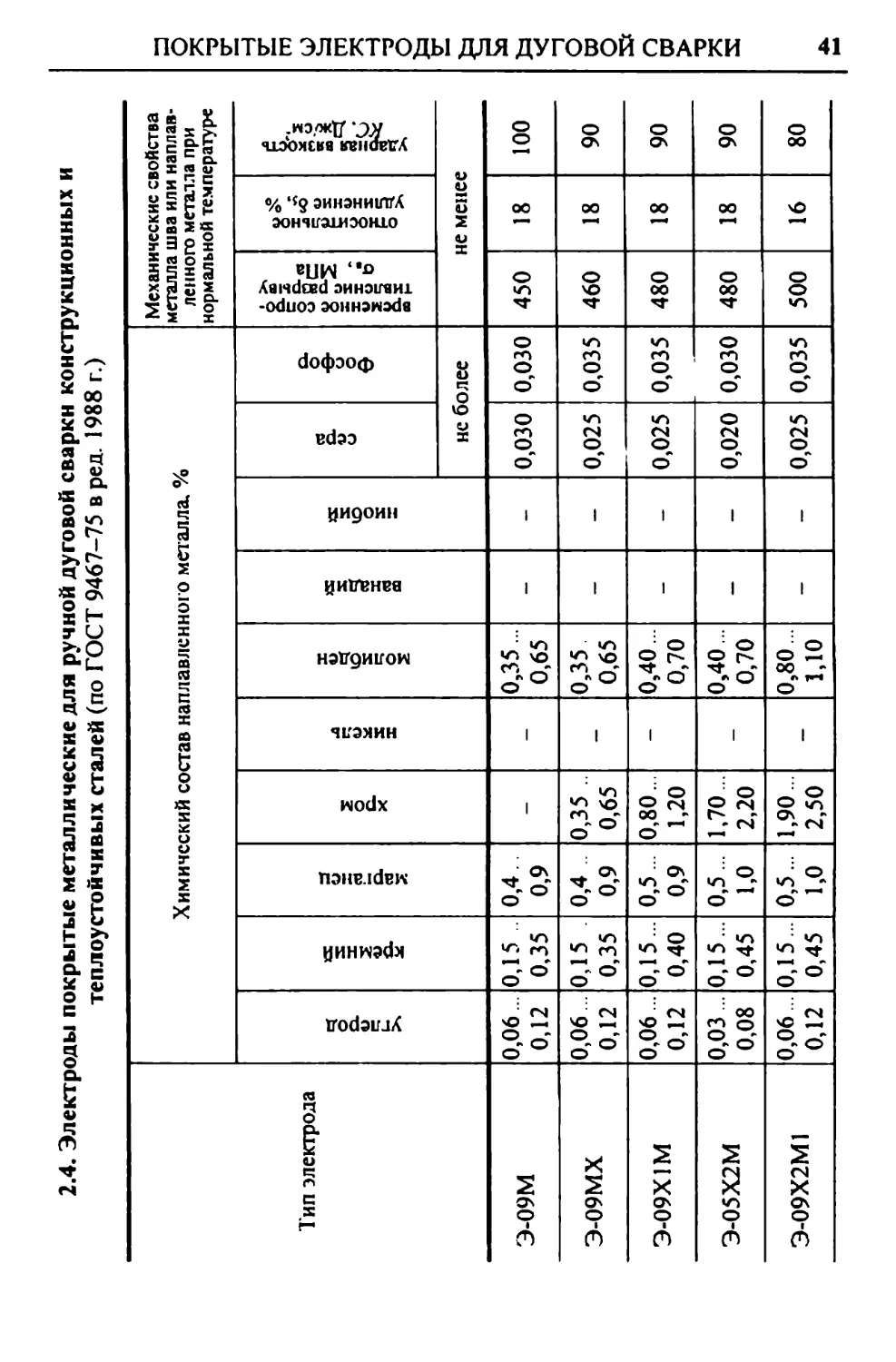

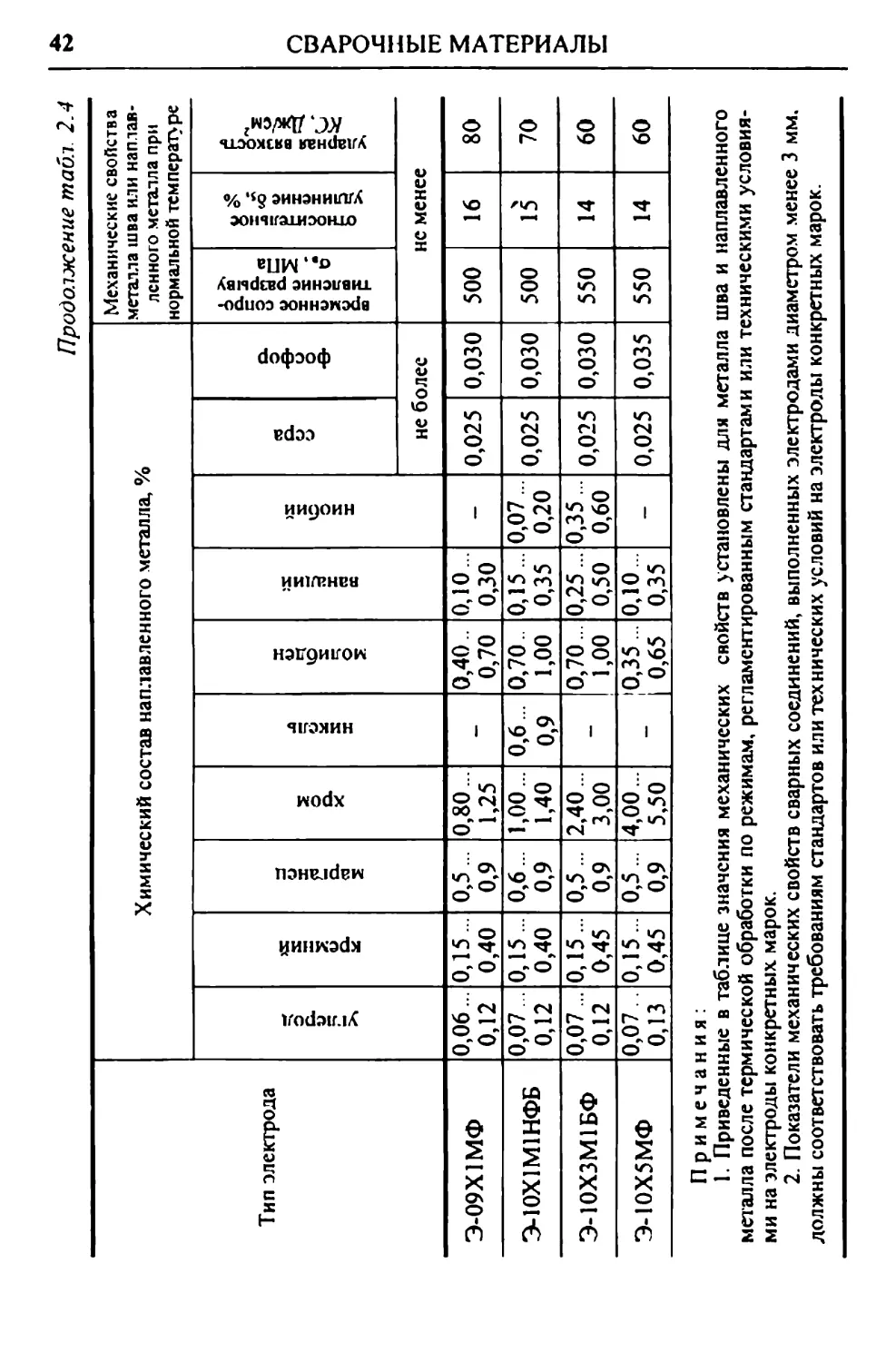

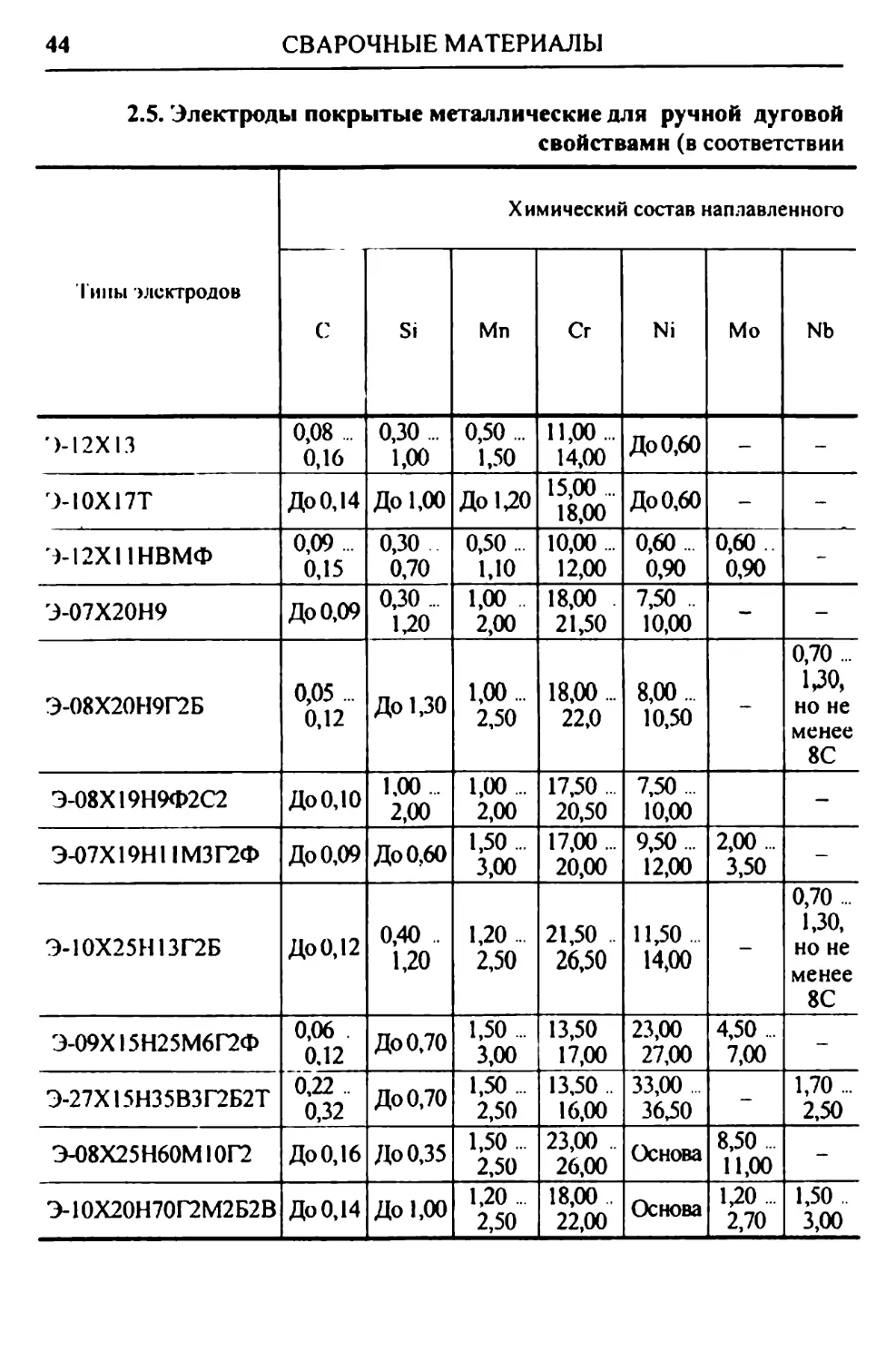

сварки теплоустойчивых сталей (табл. 2.4).

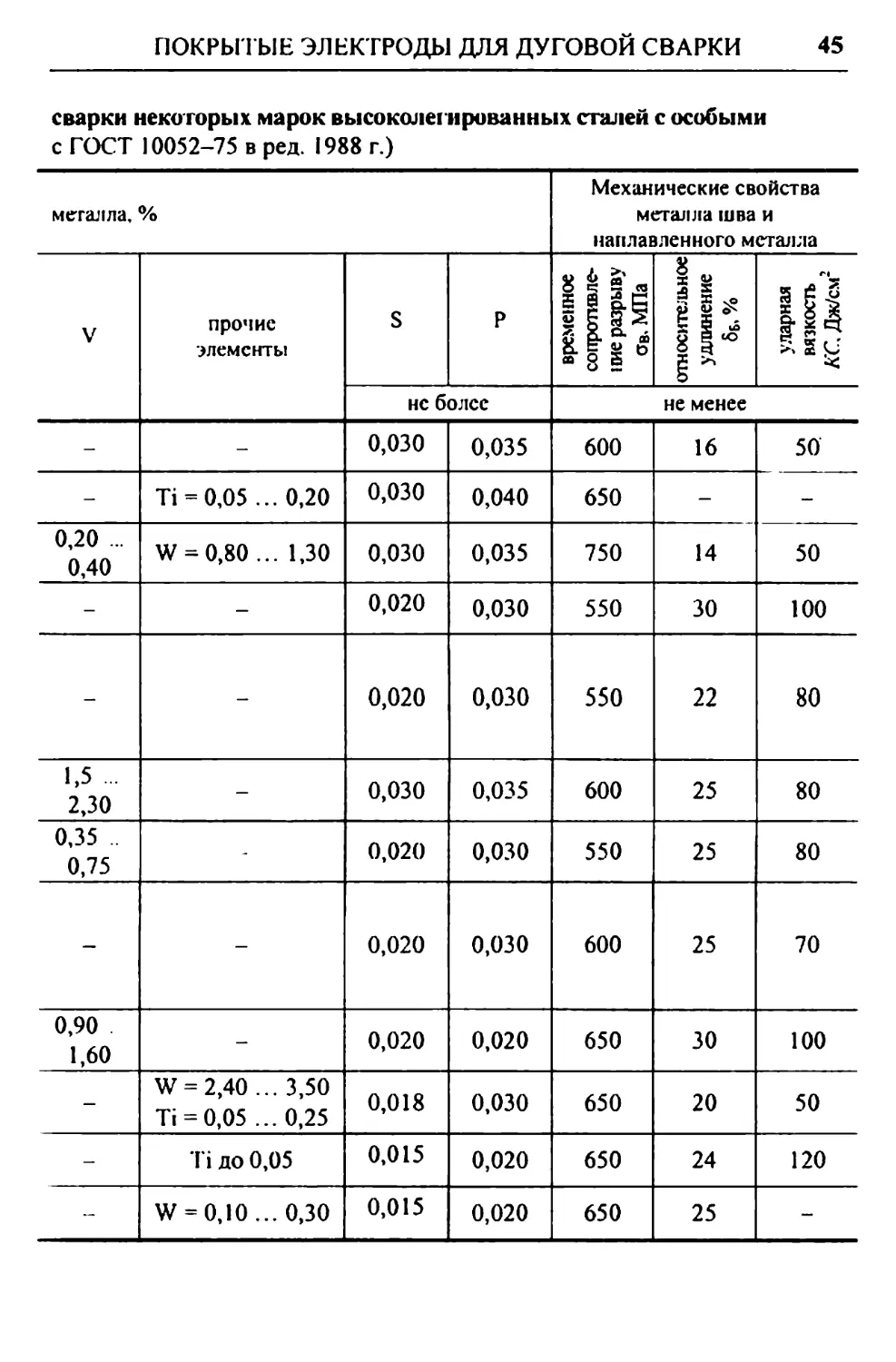

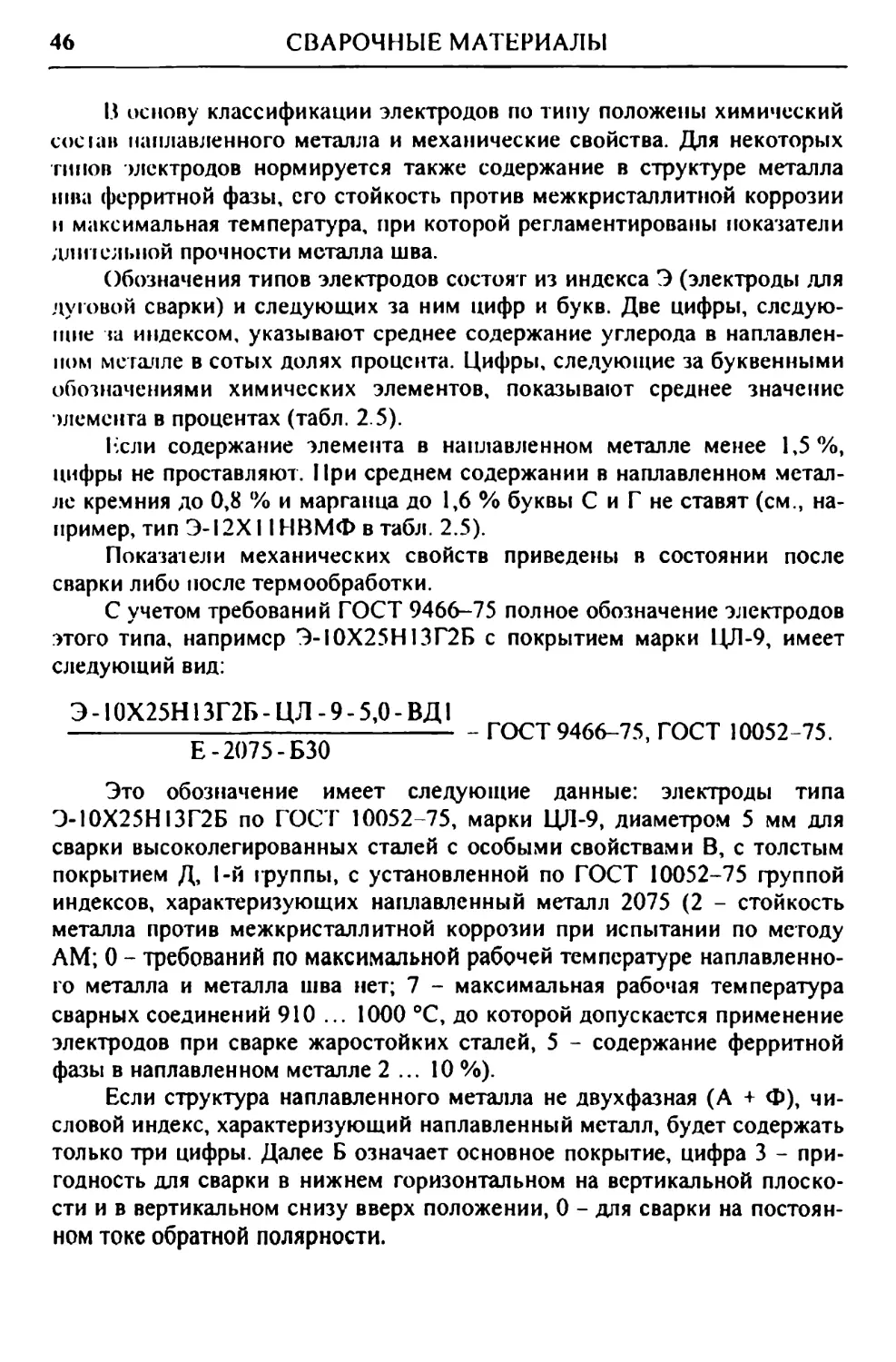

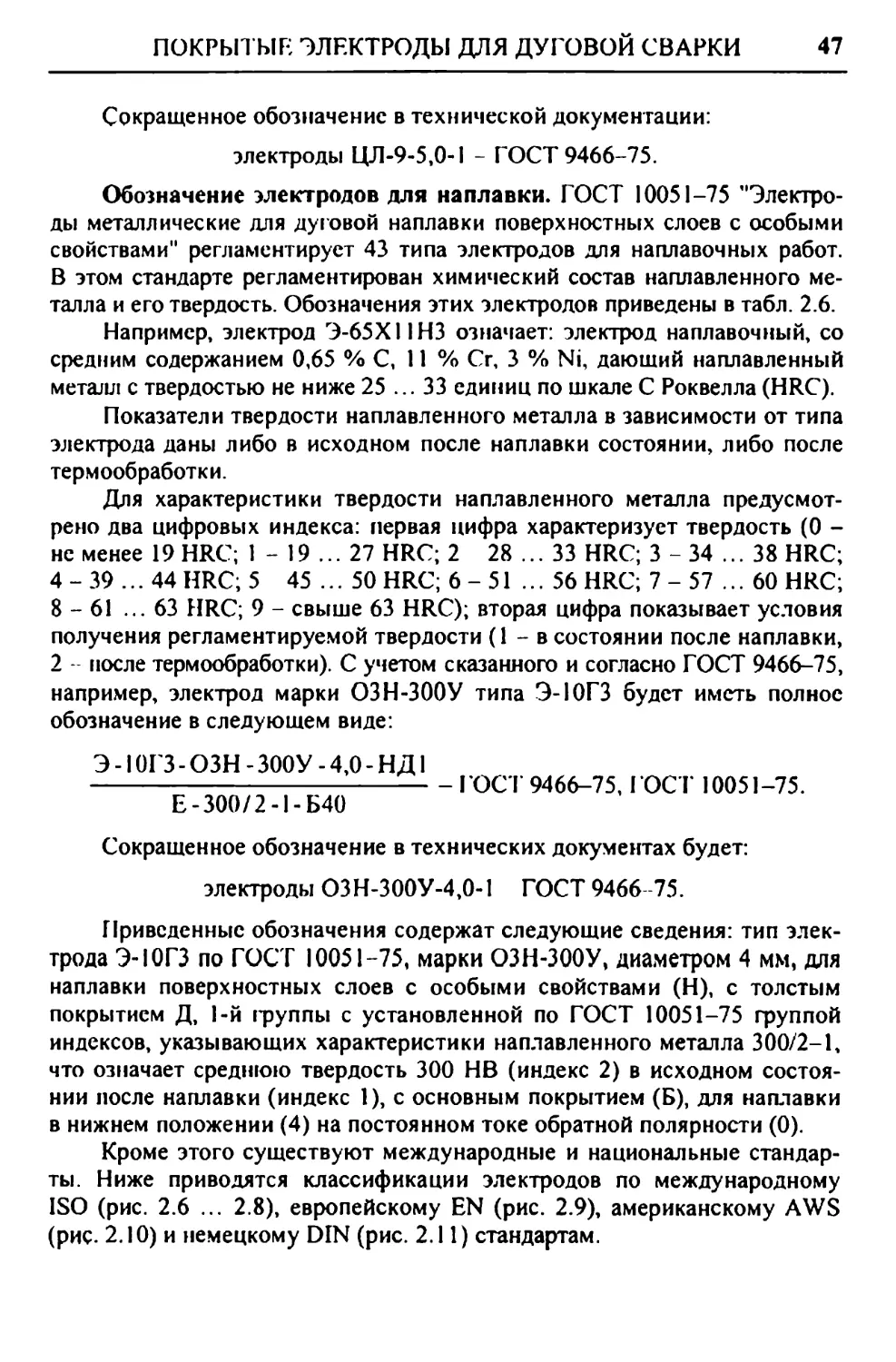

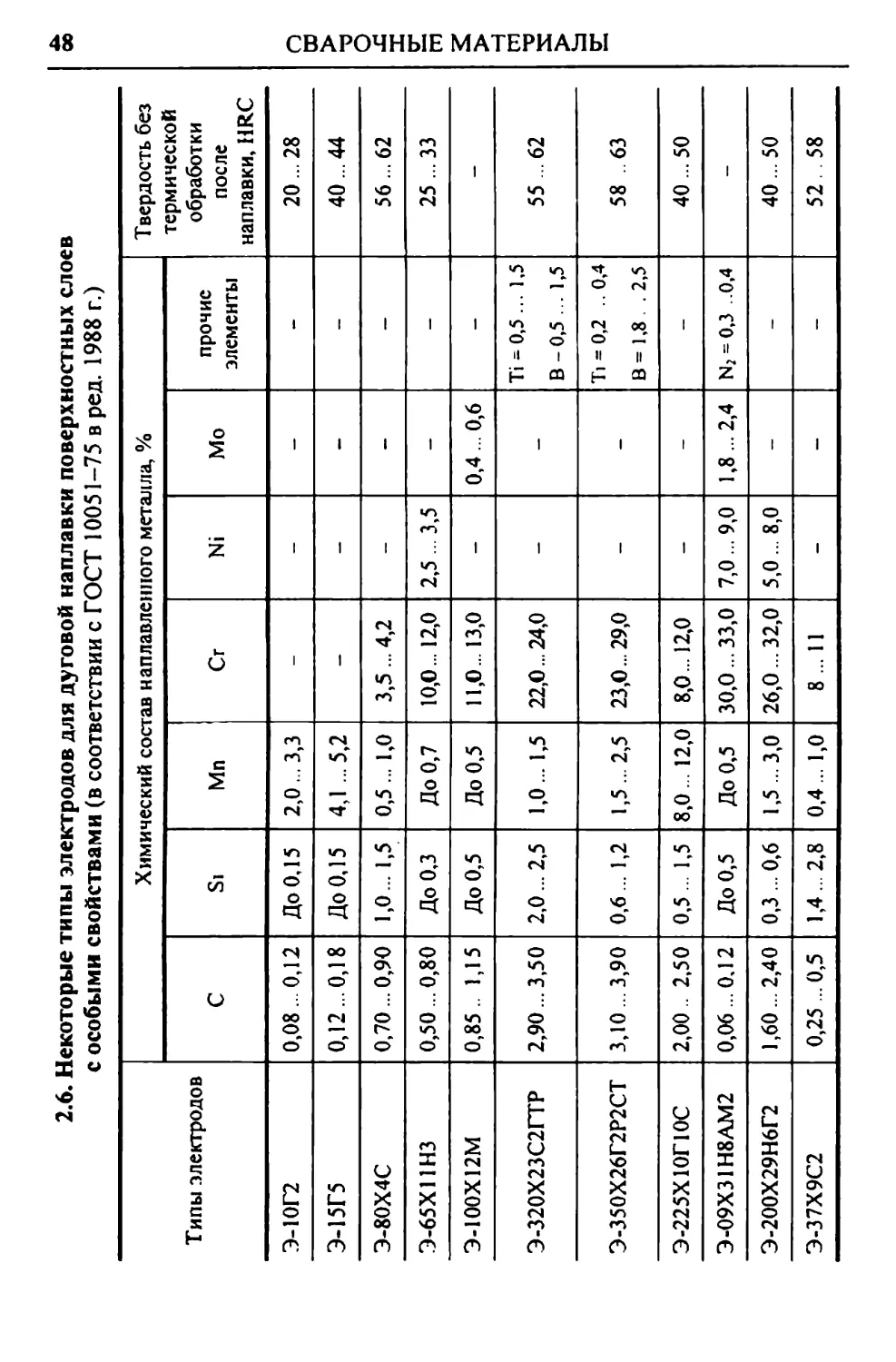

2.4. Электроды покрытые металлические для ручной дуговой сварки конструкционных и

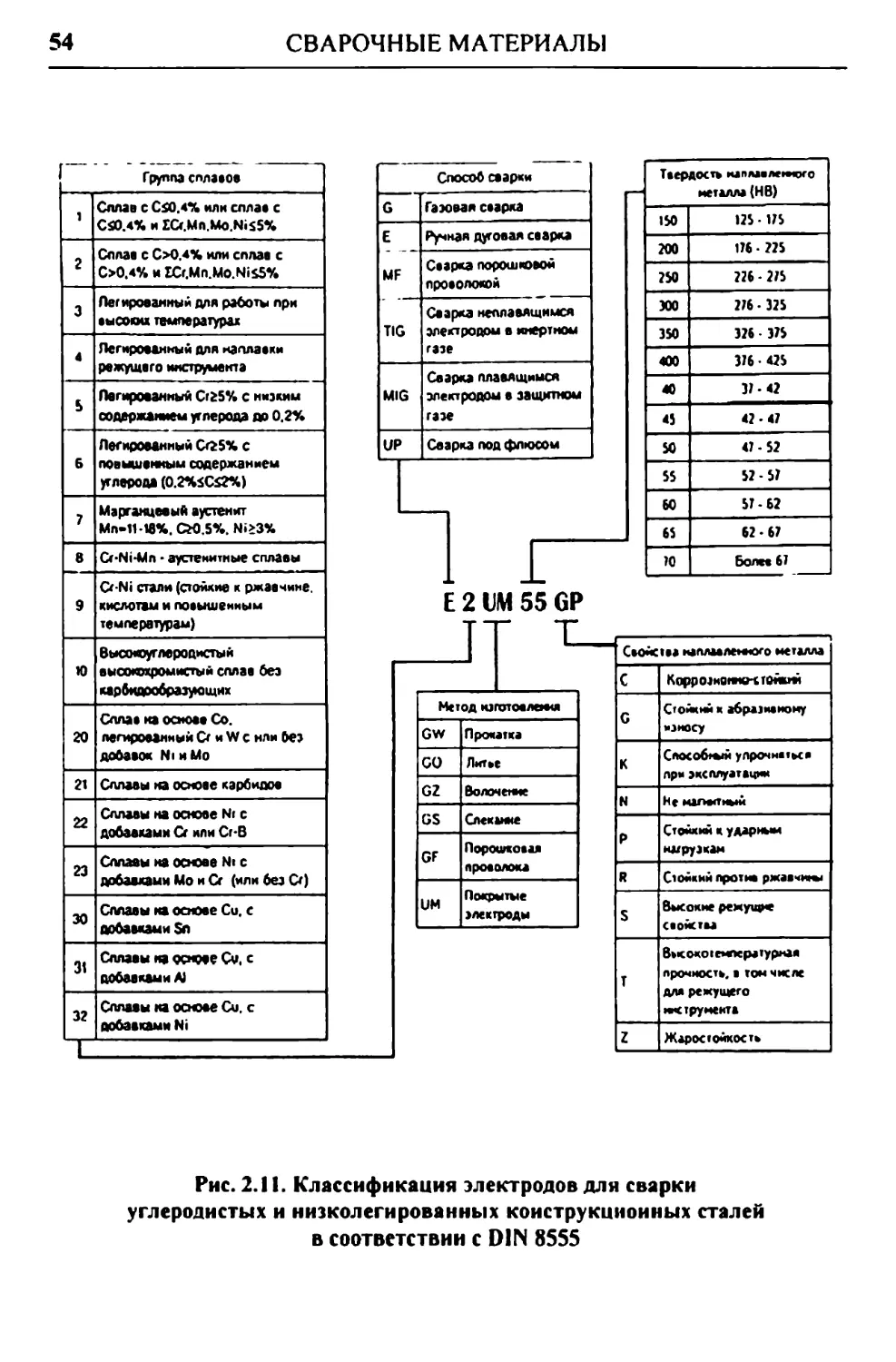

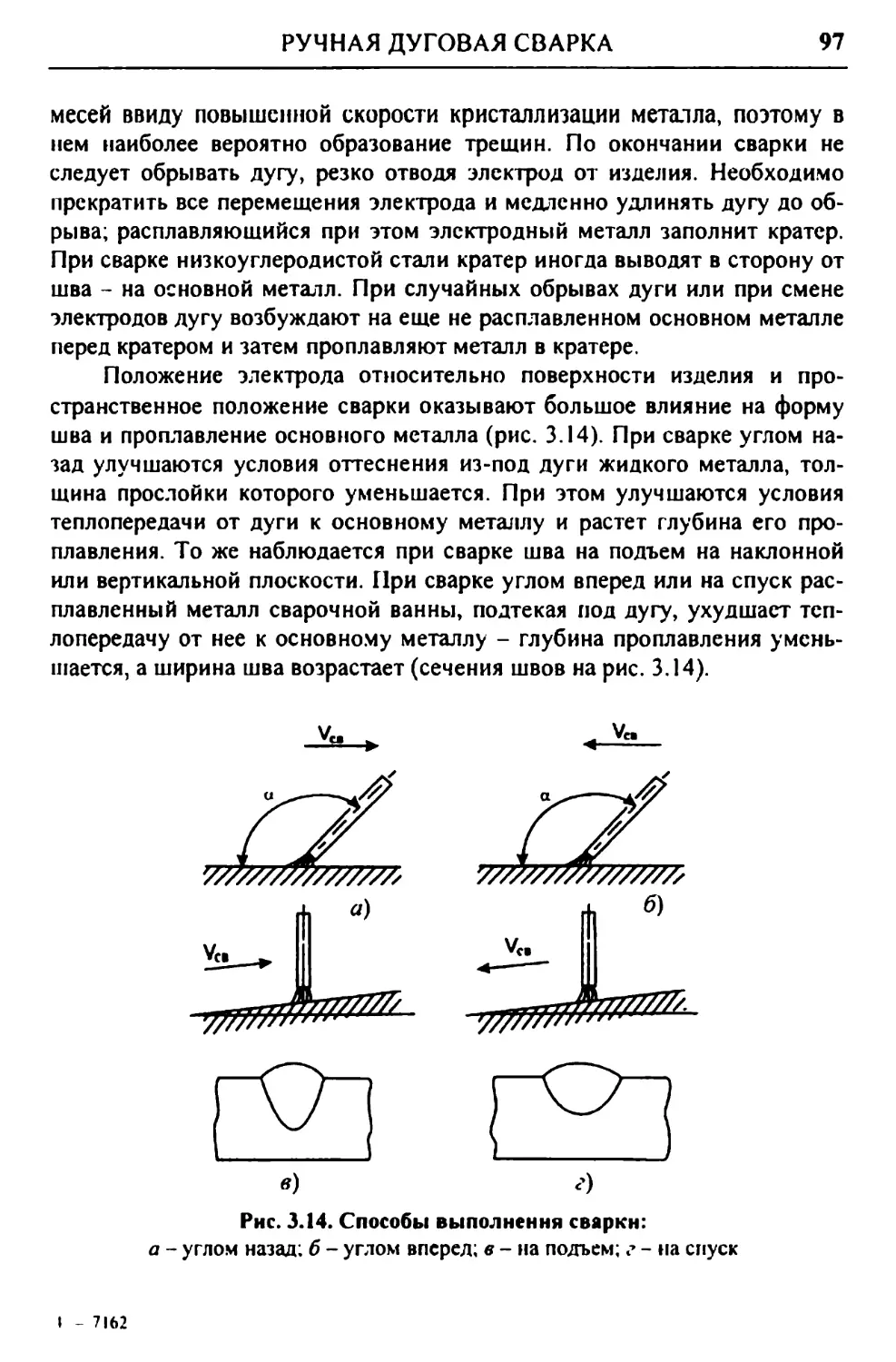

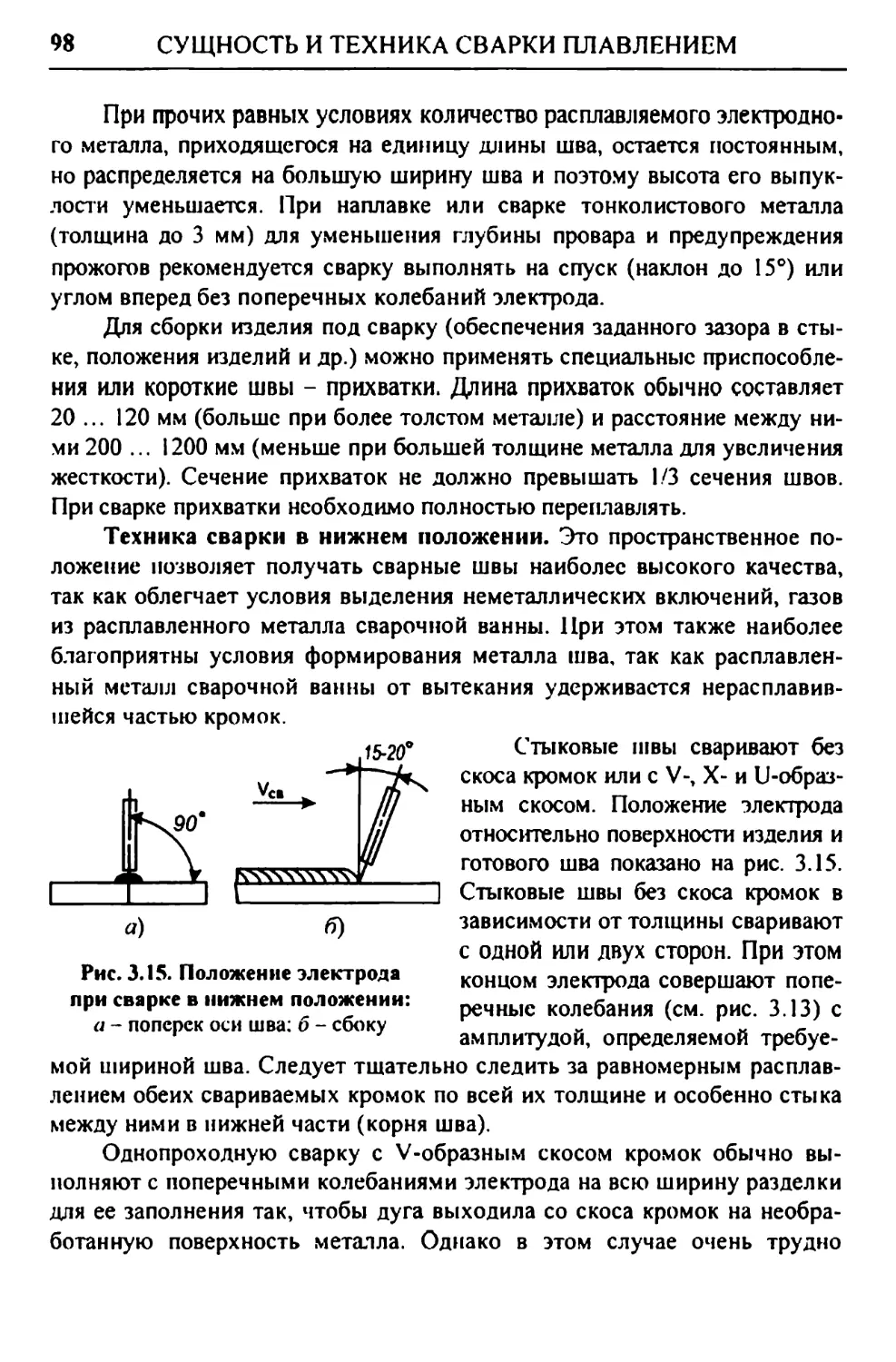

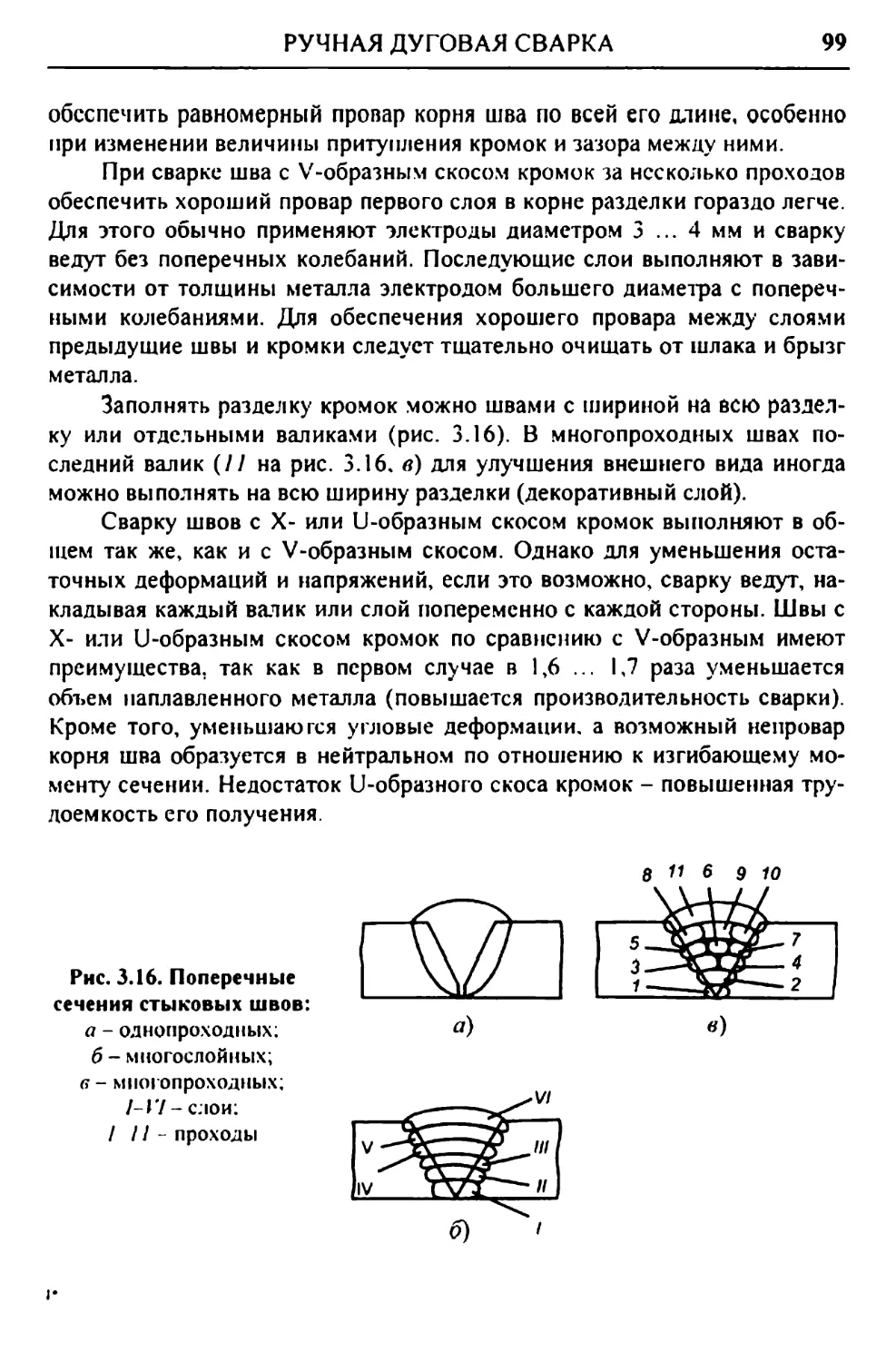

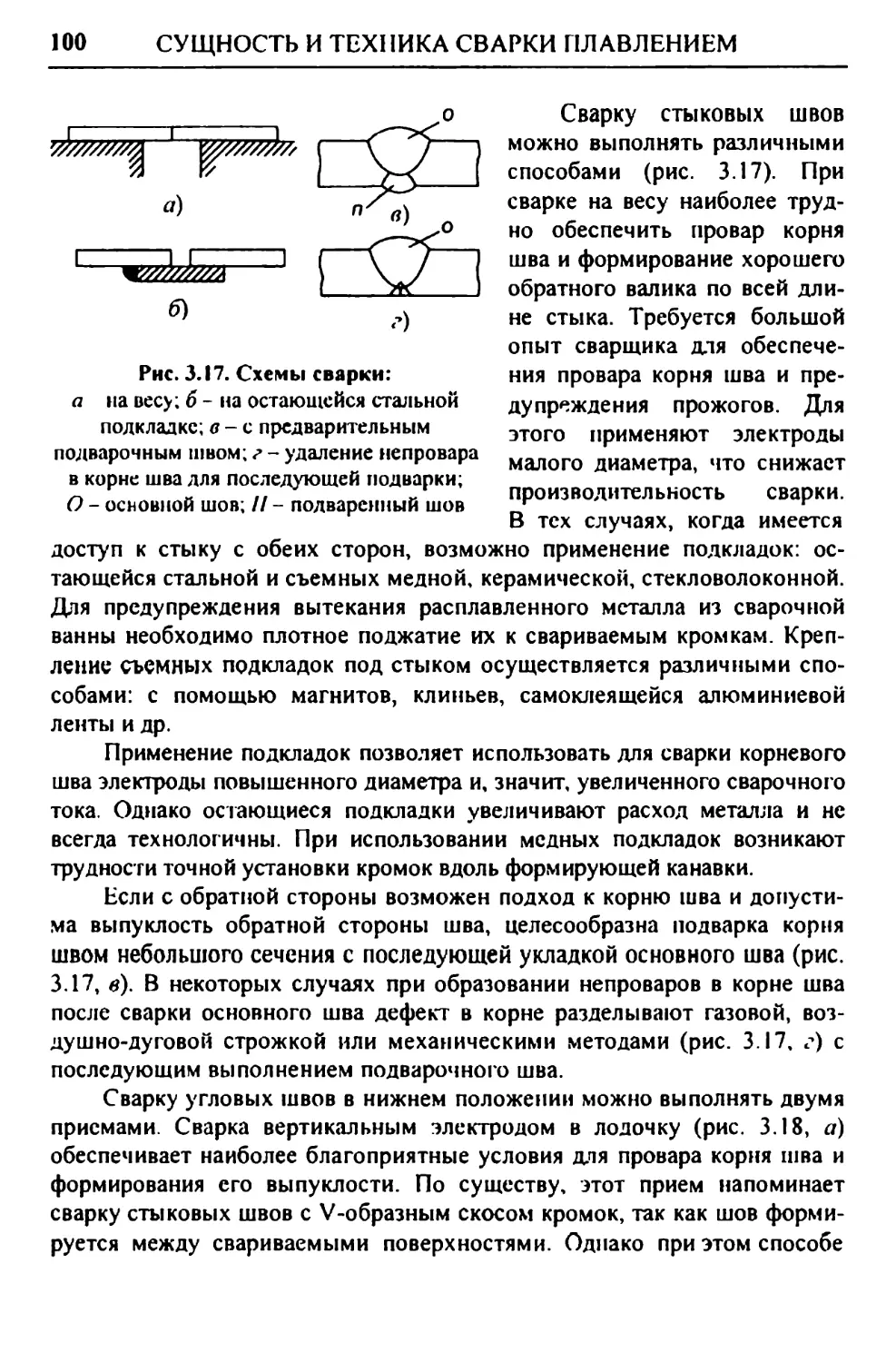

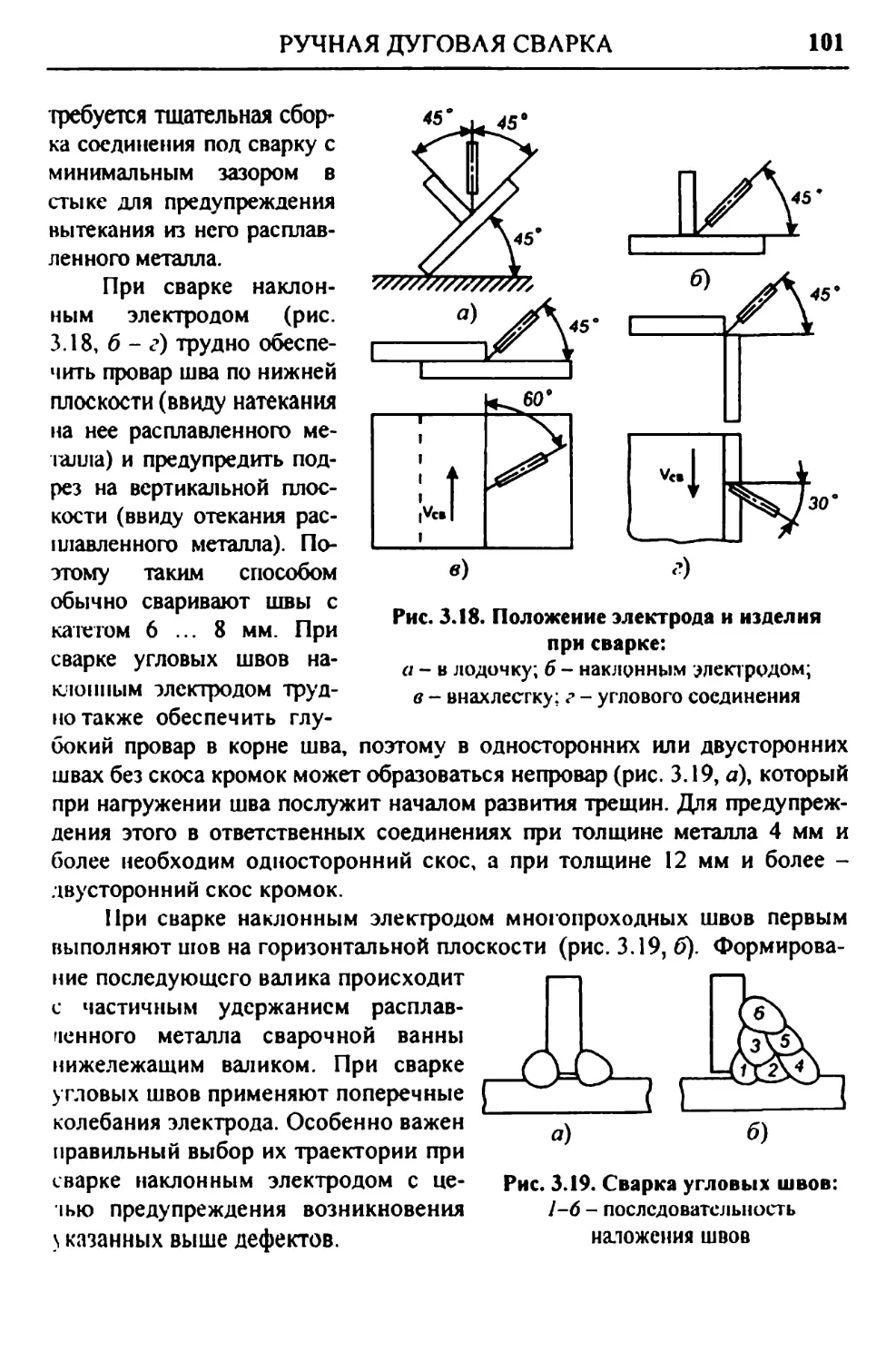

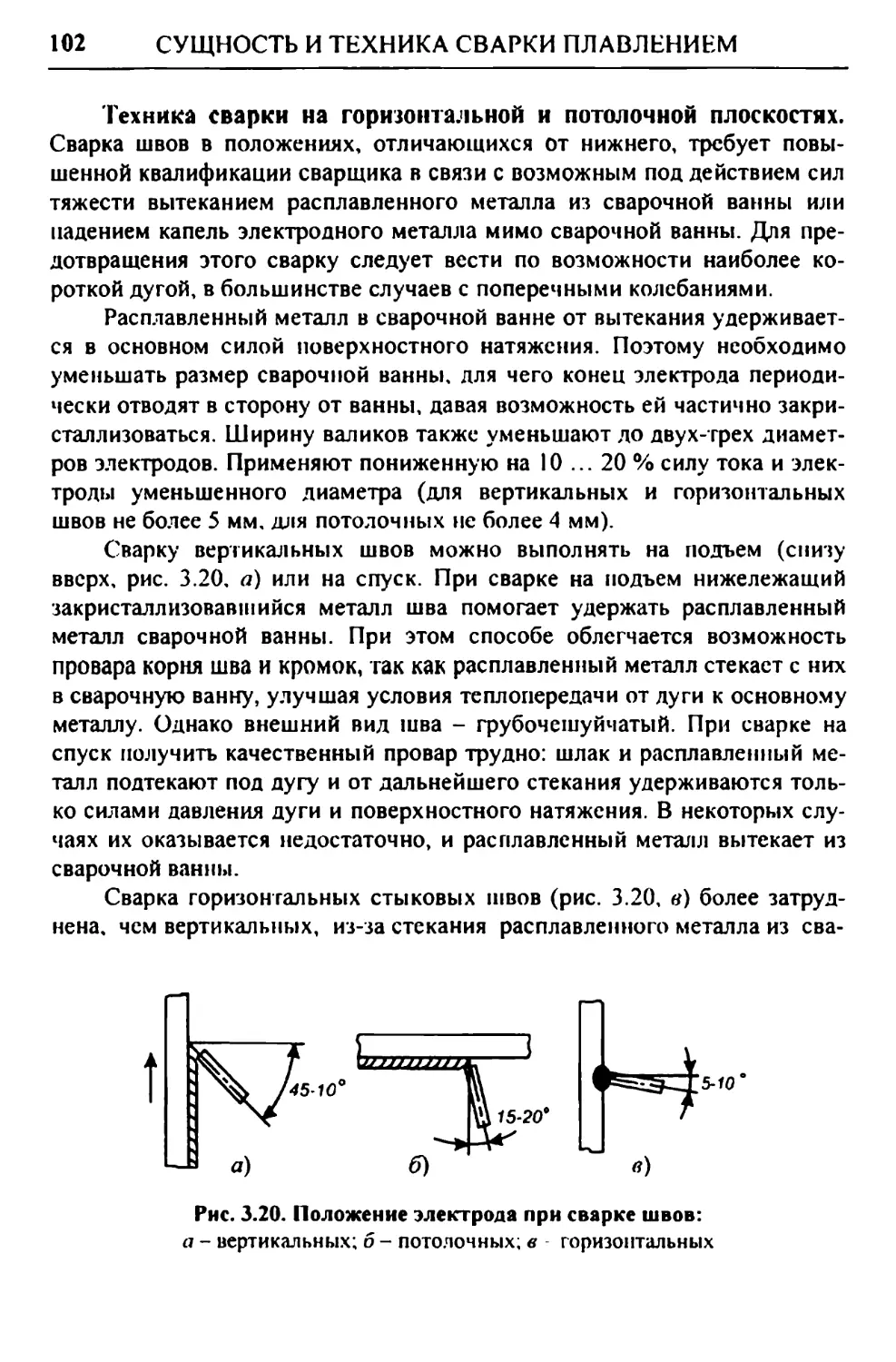

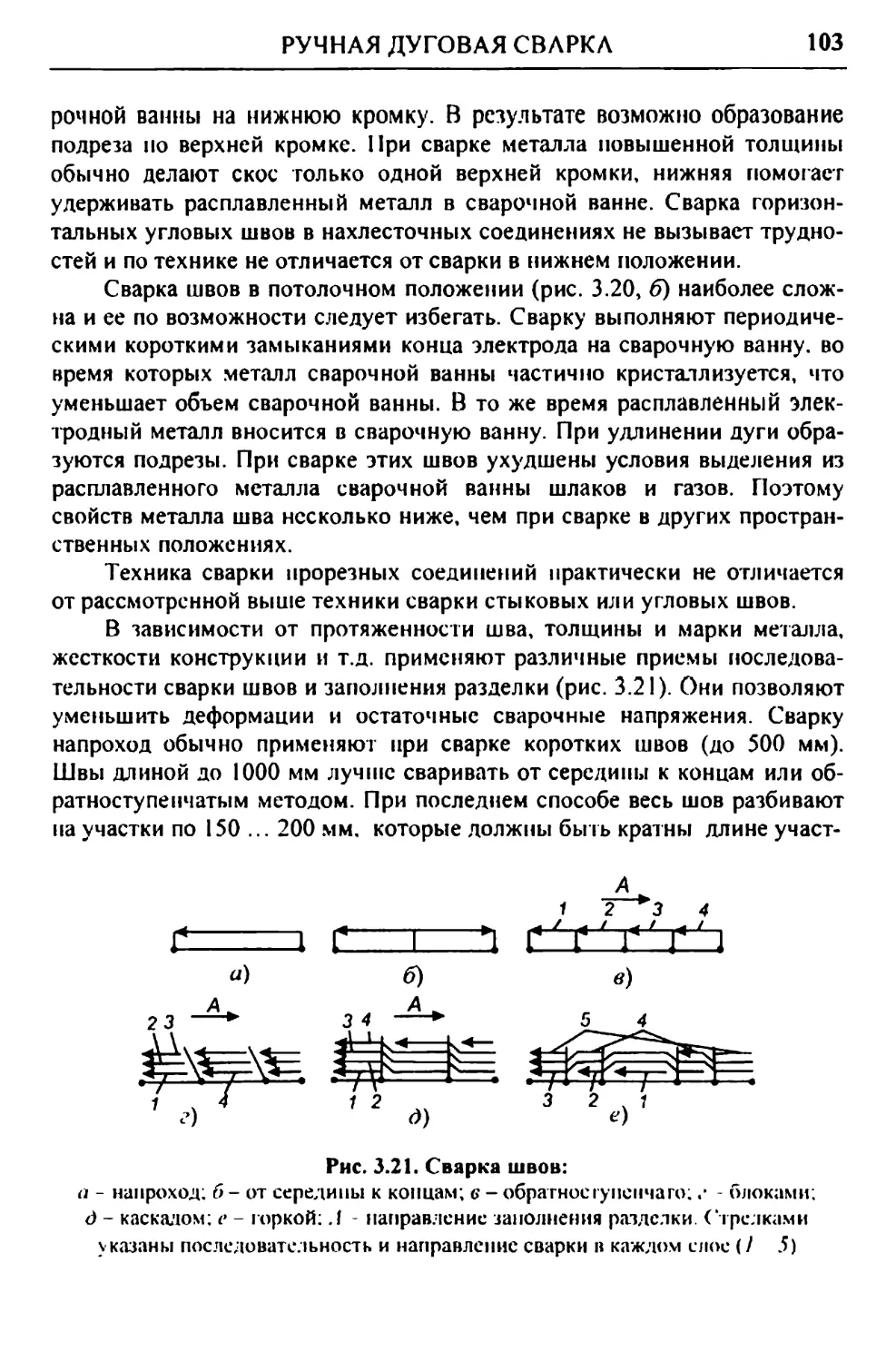

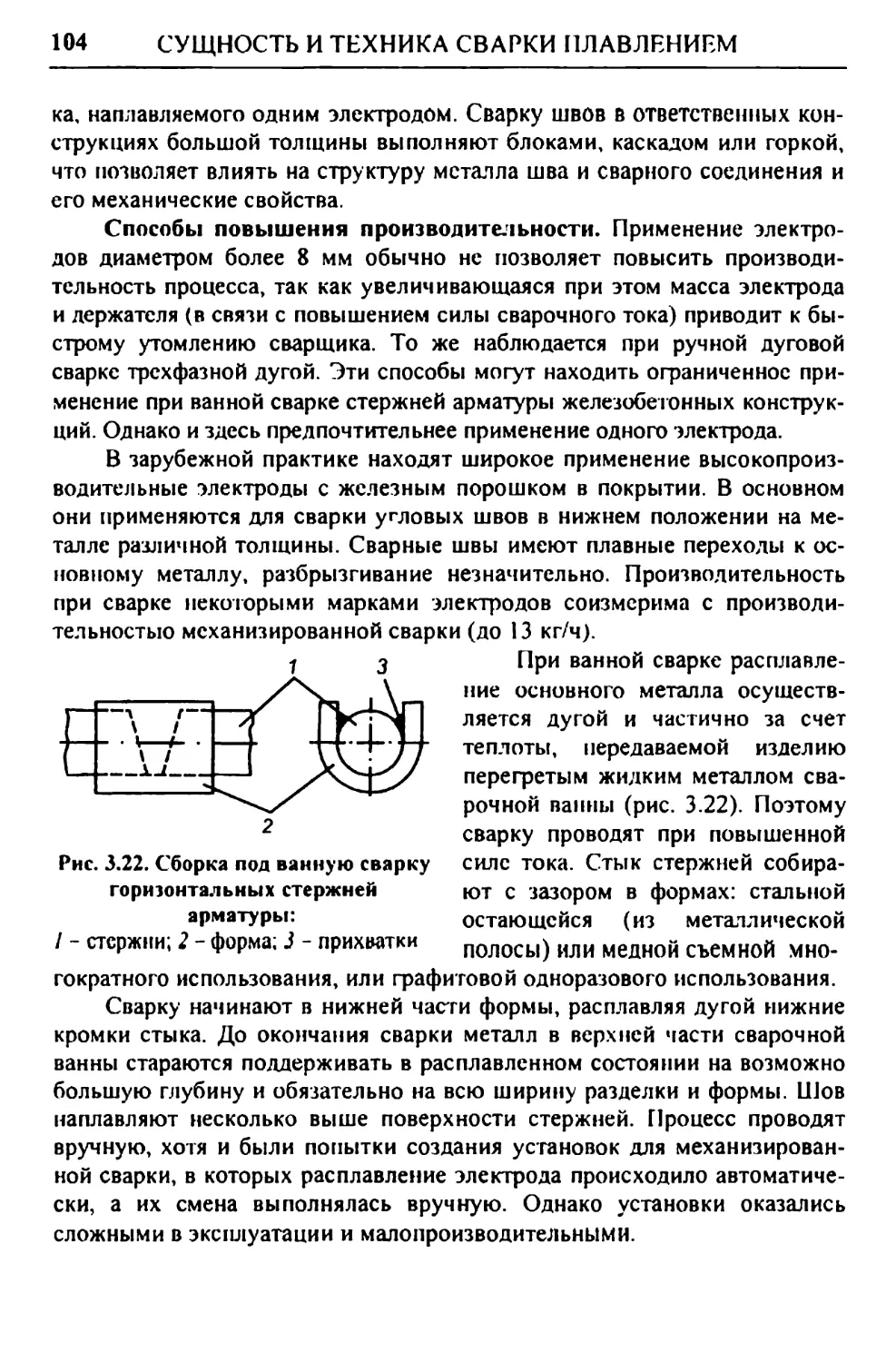

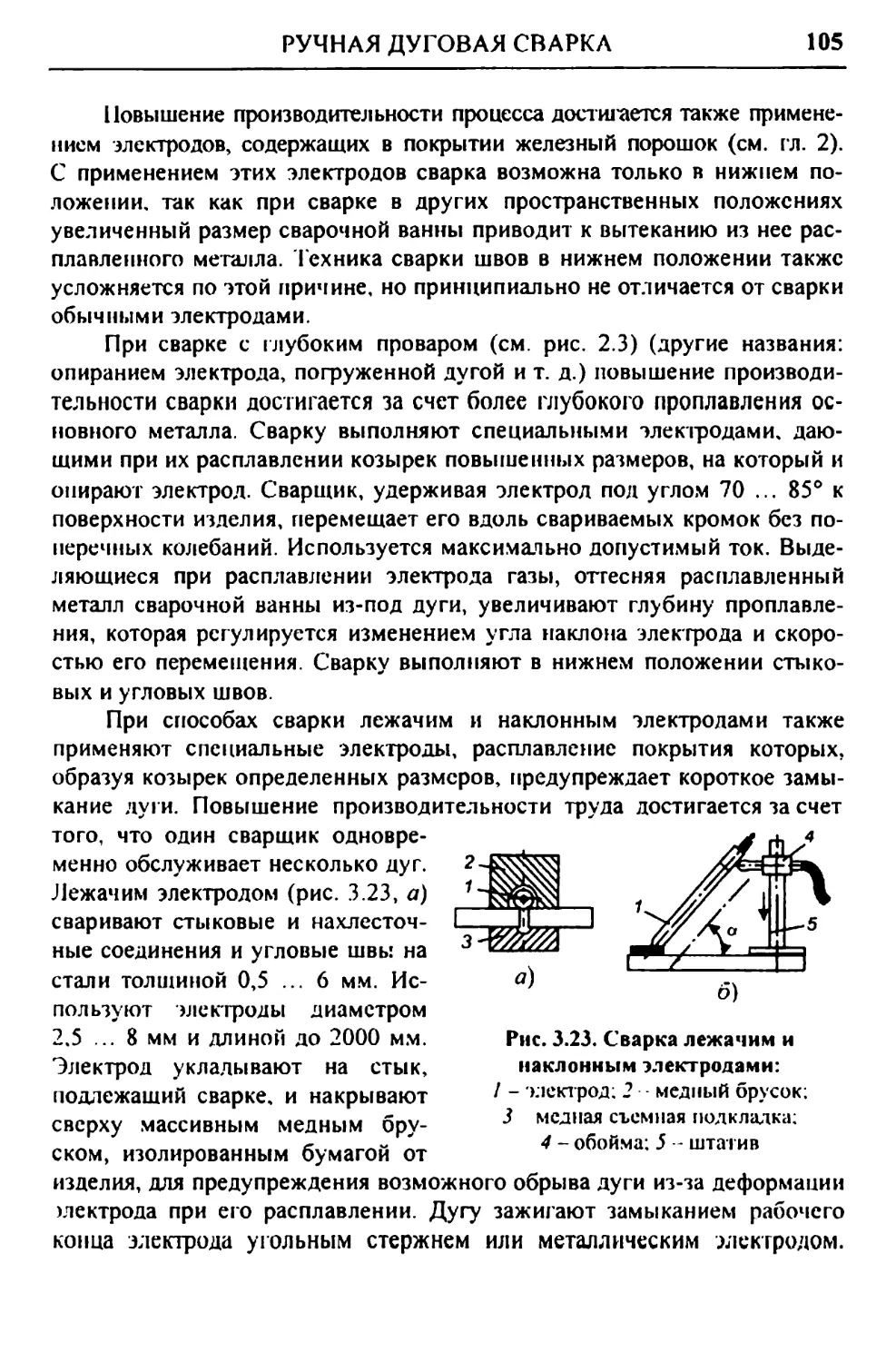

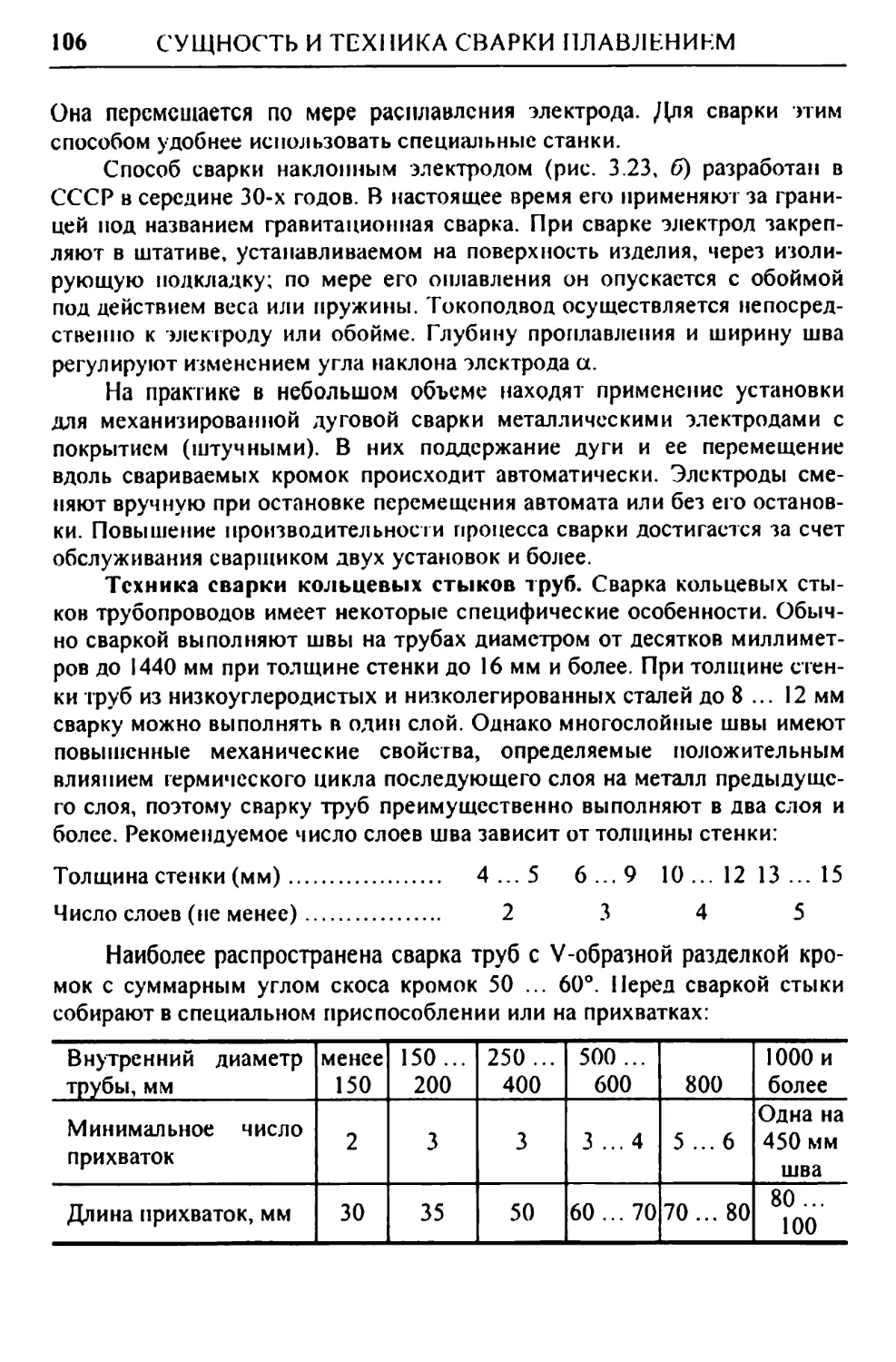

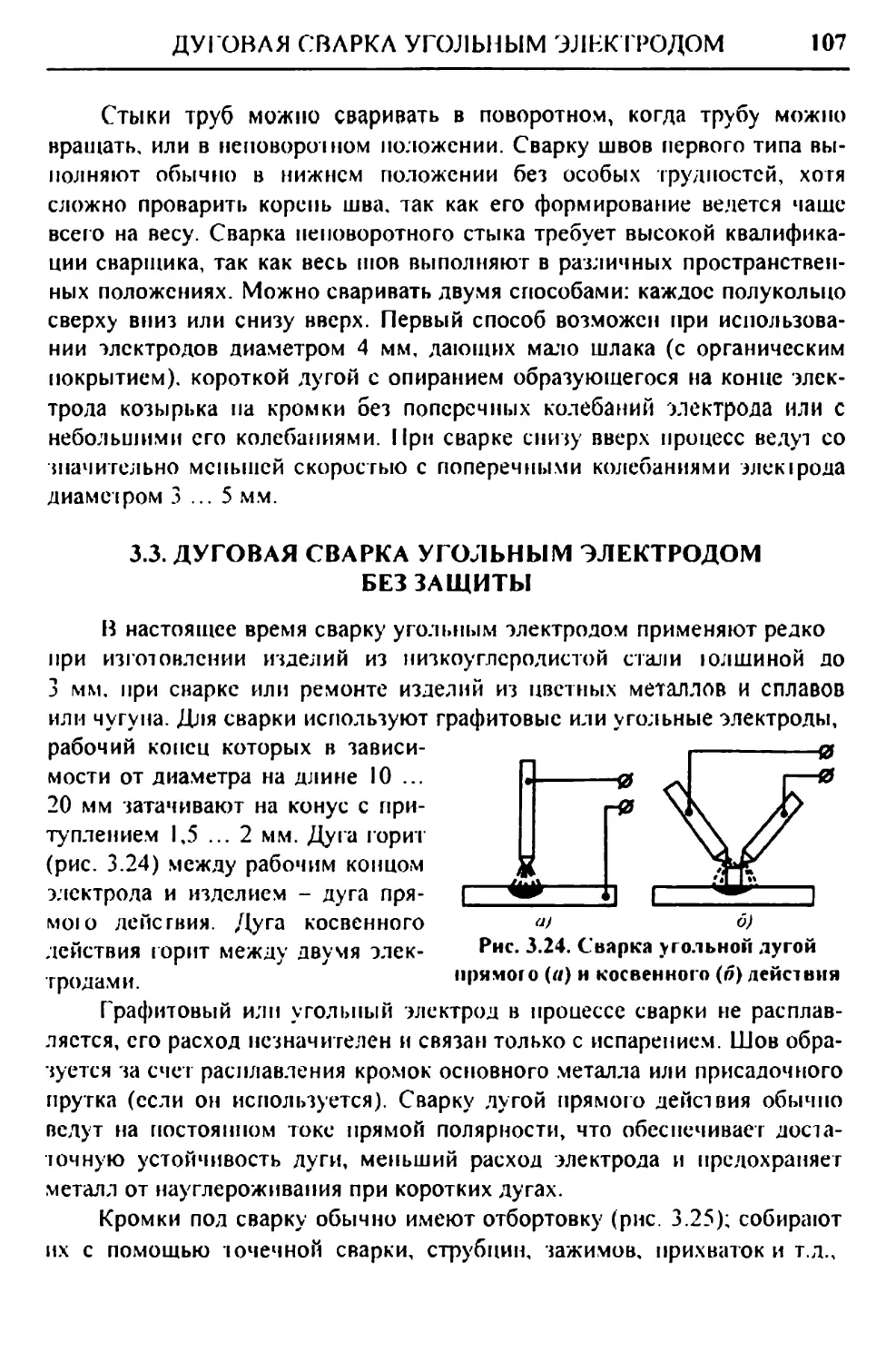

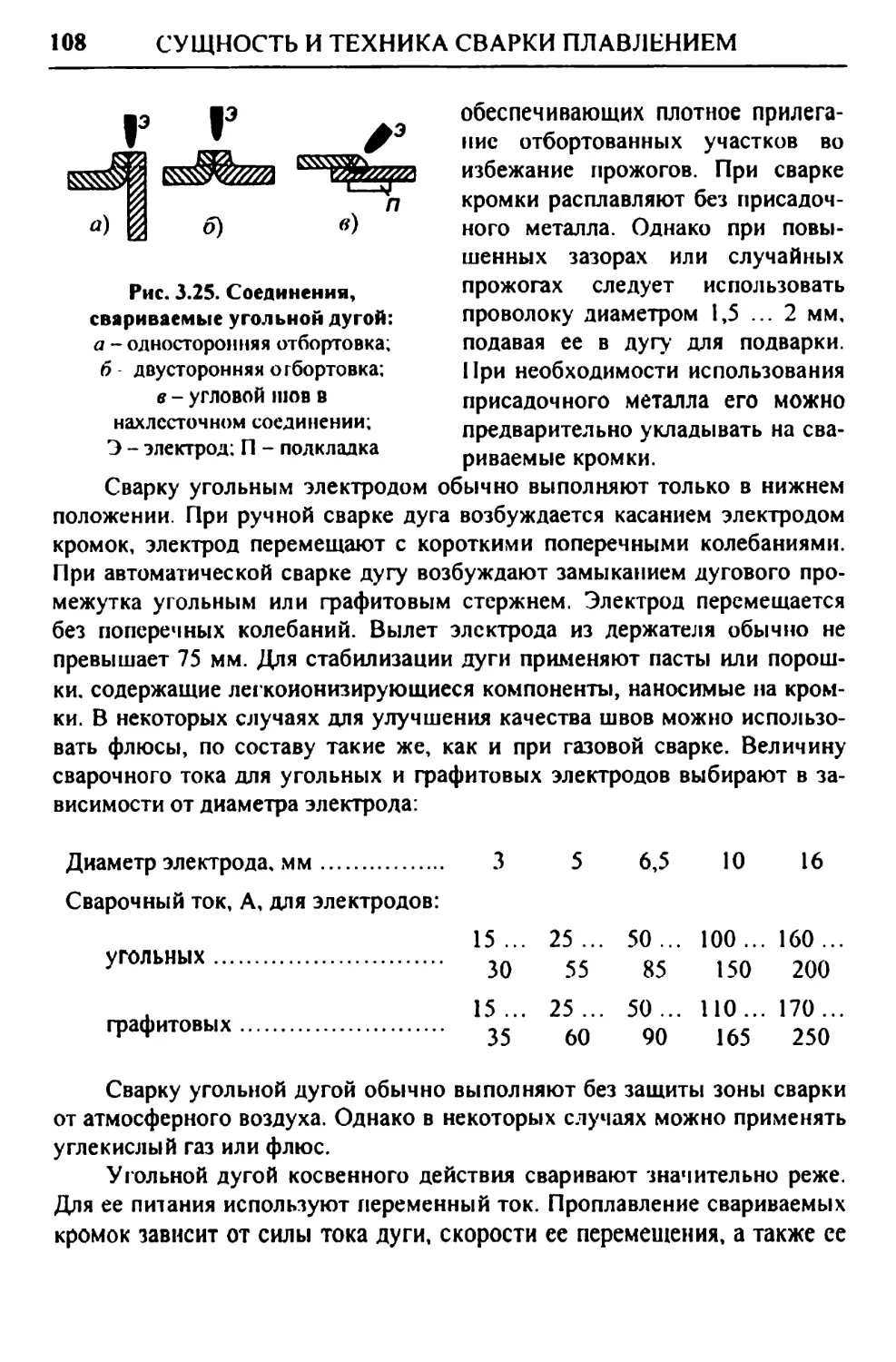

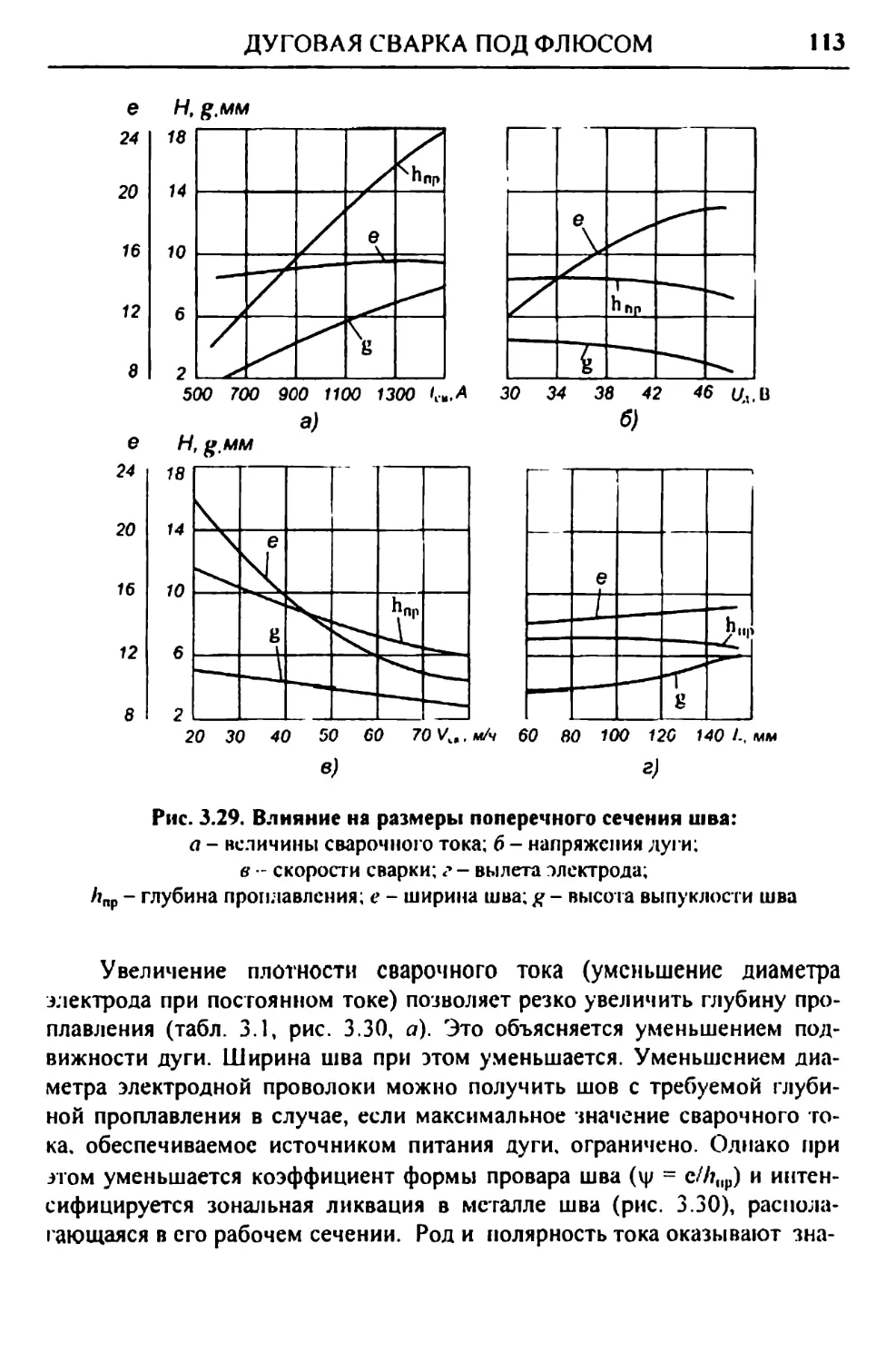

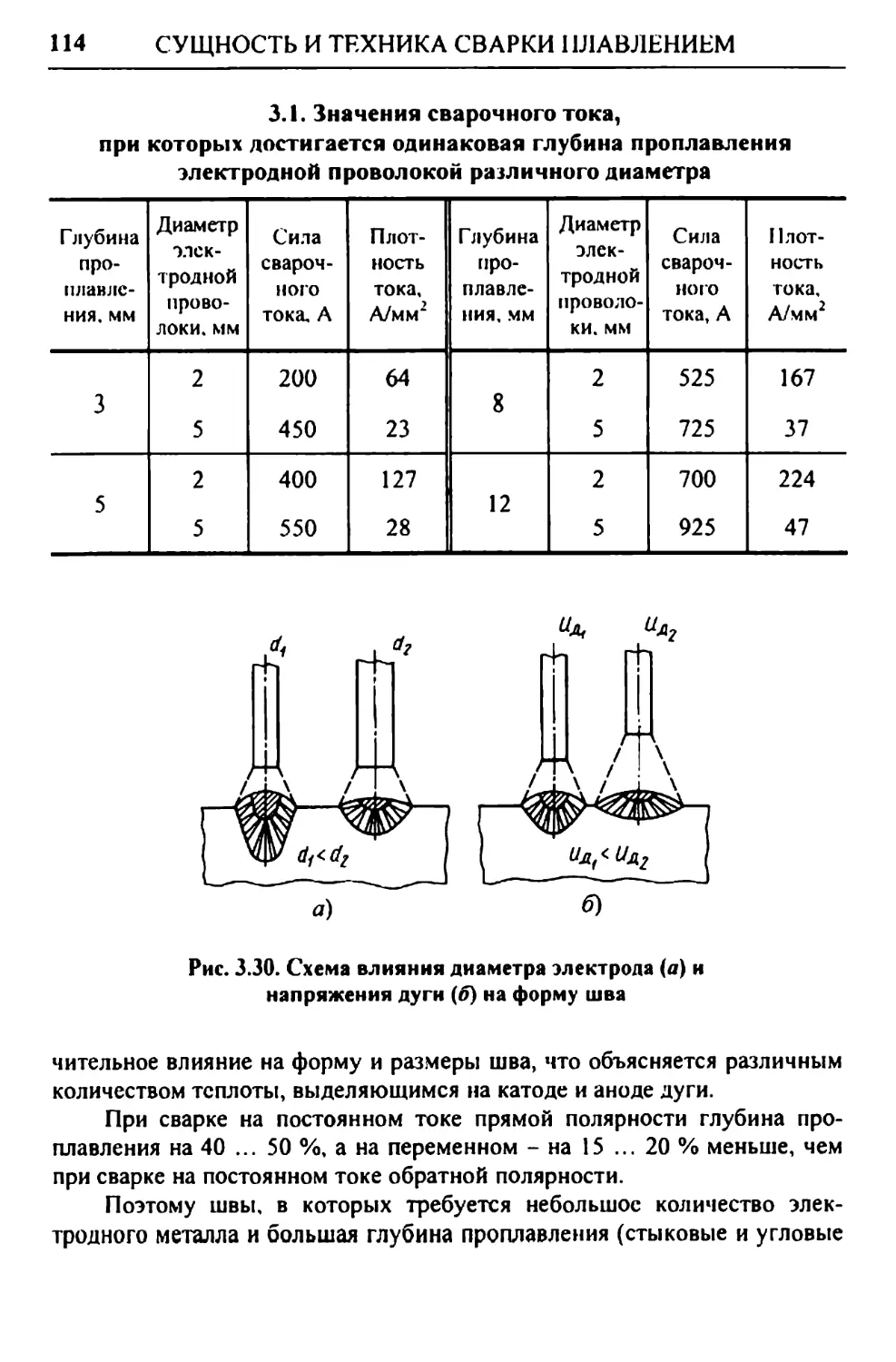

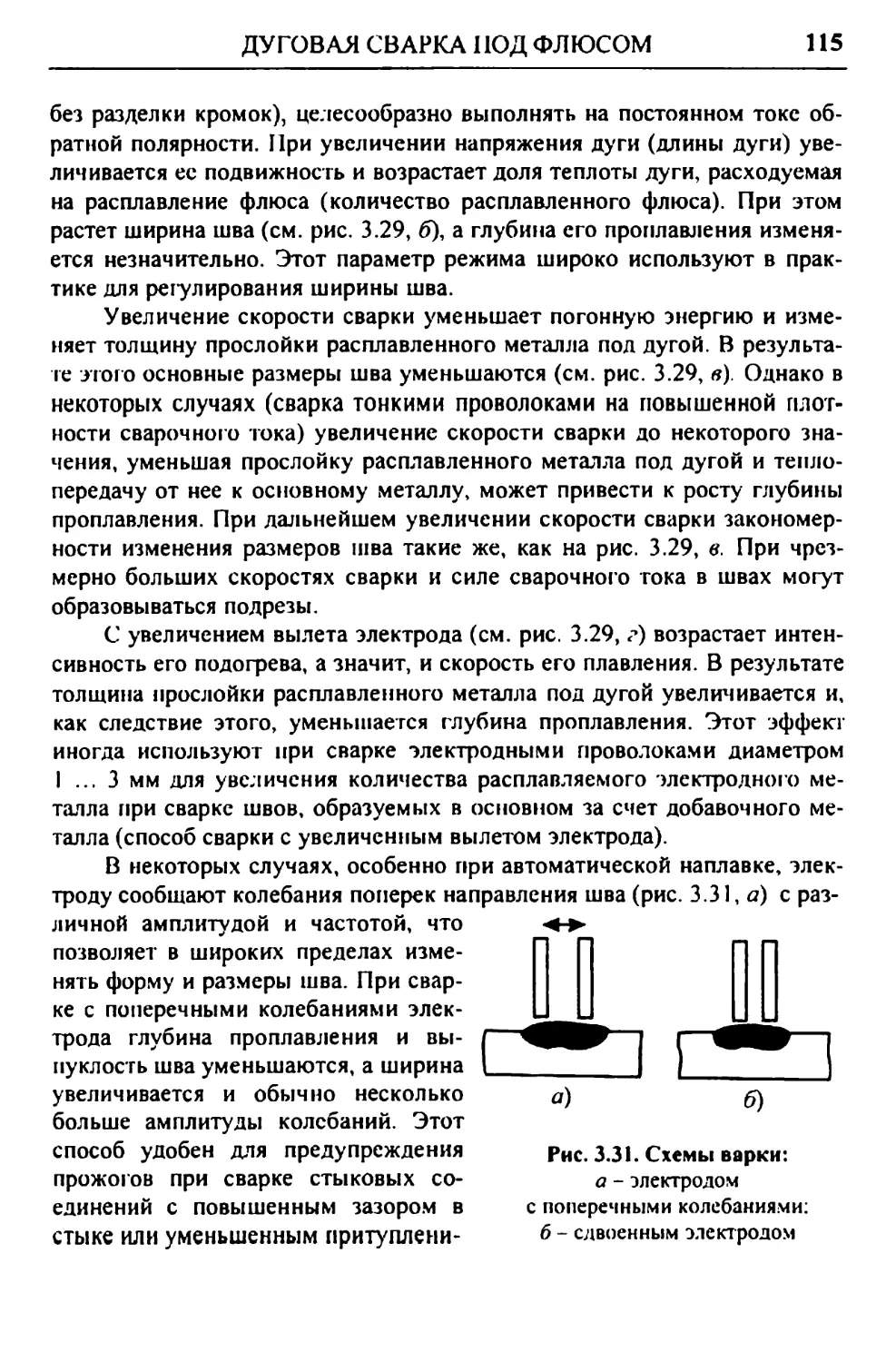

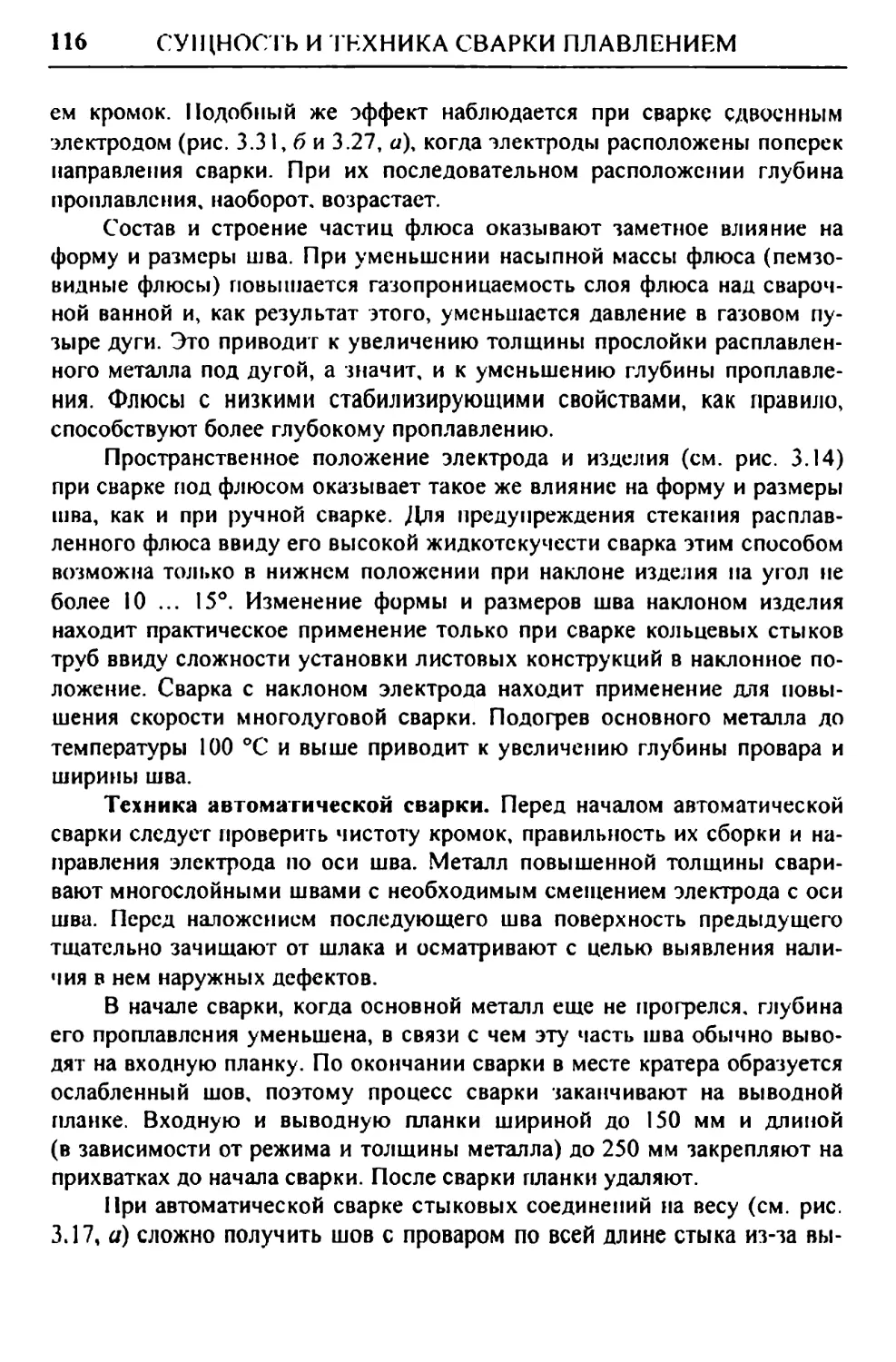

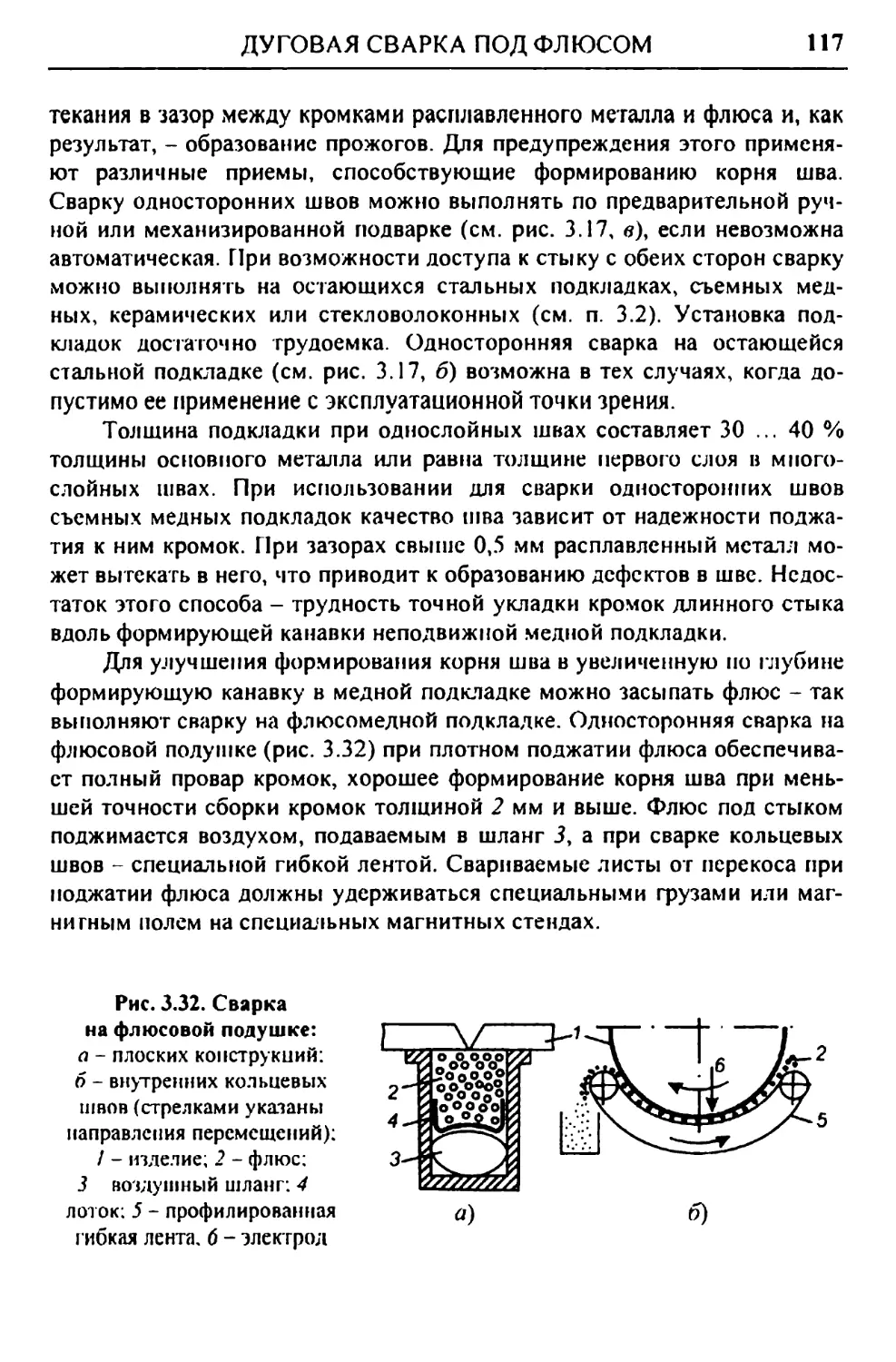

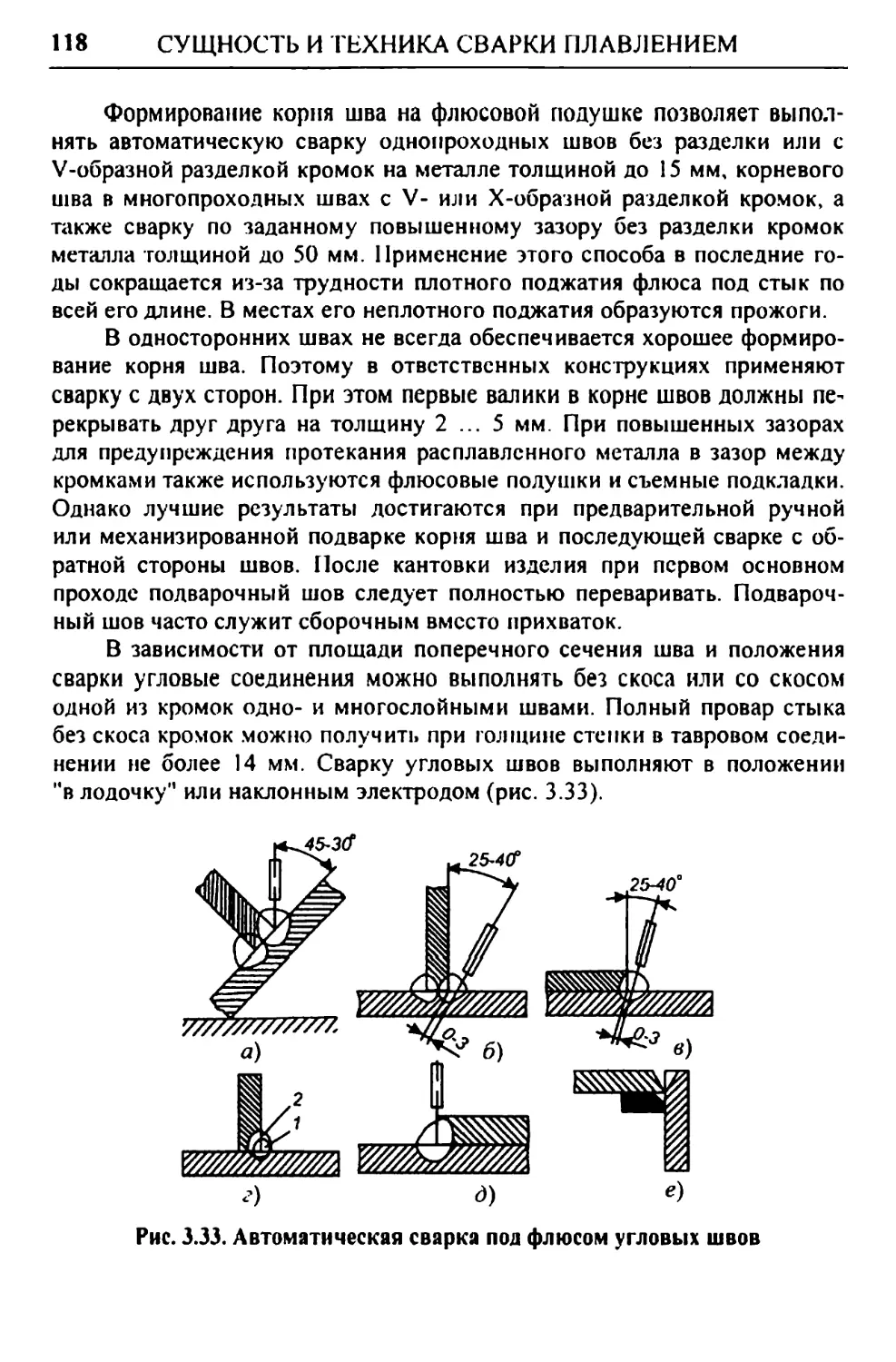

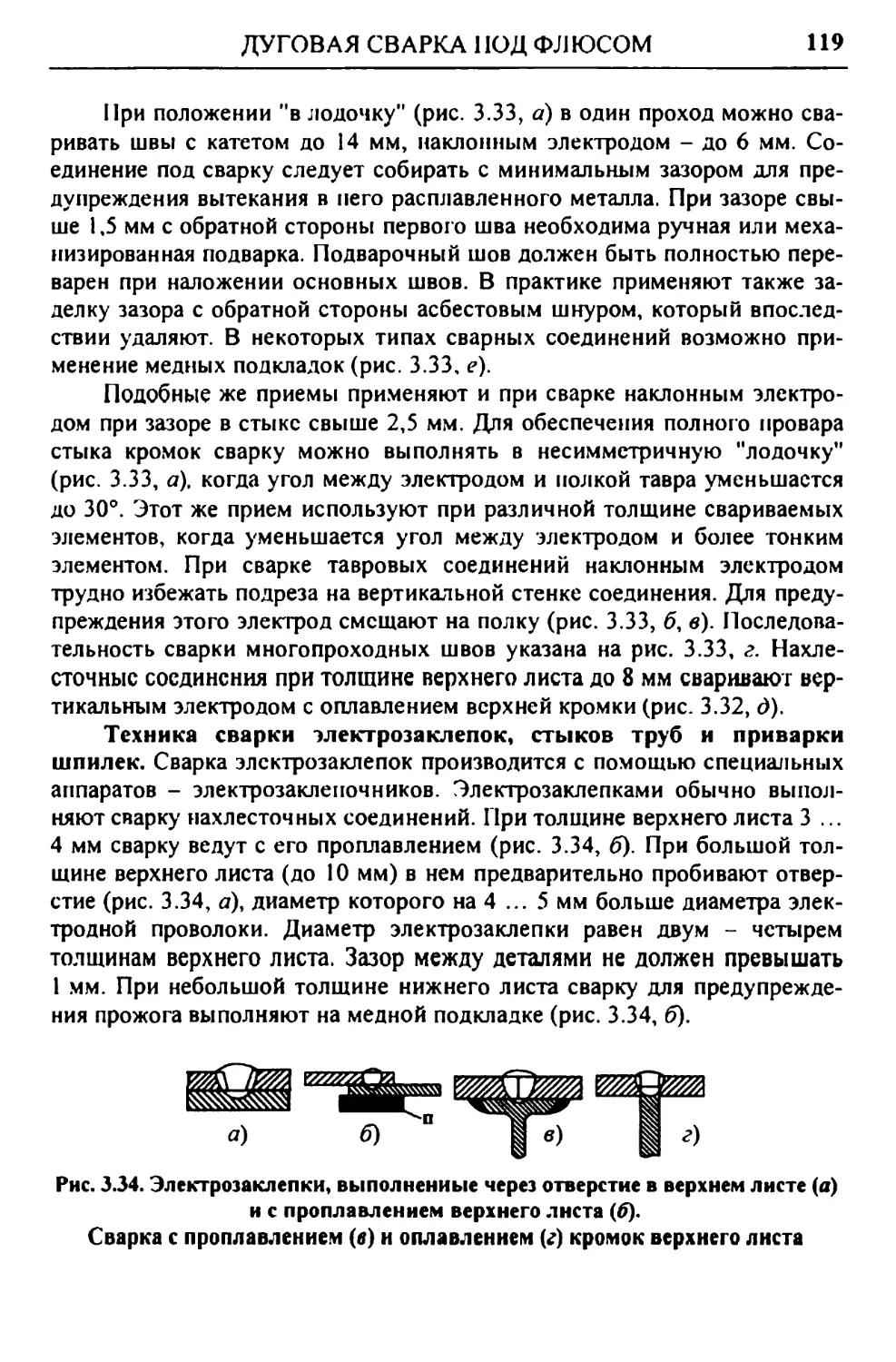

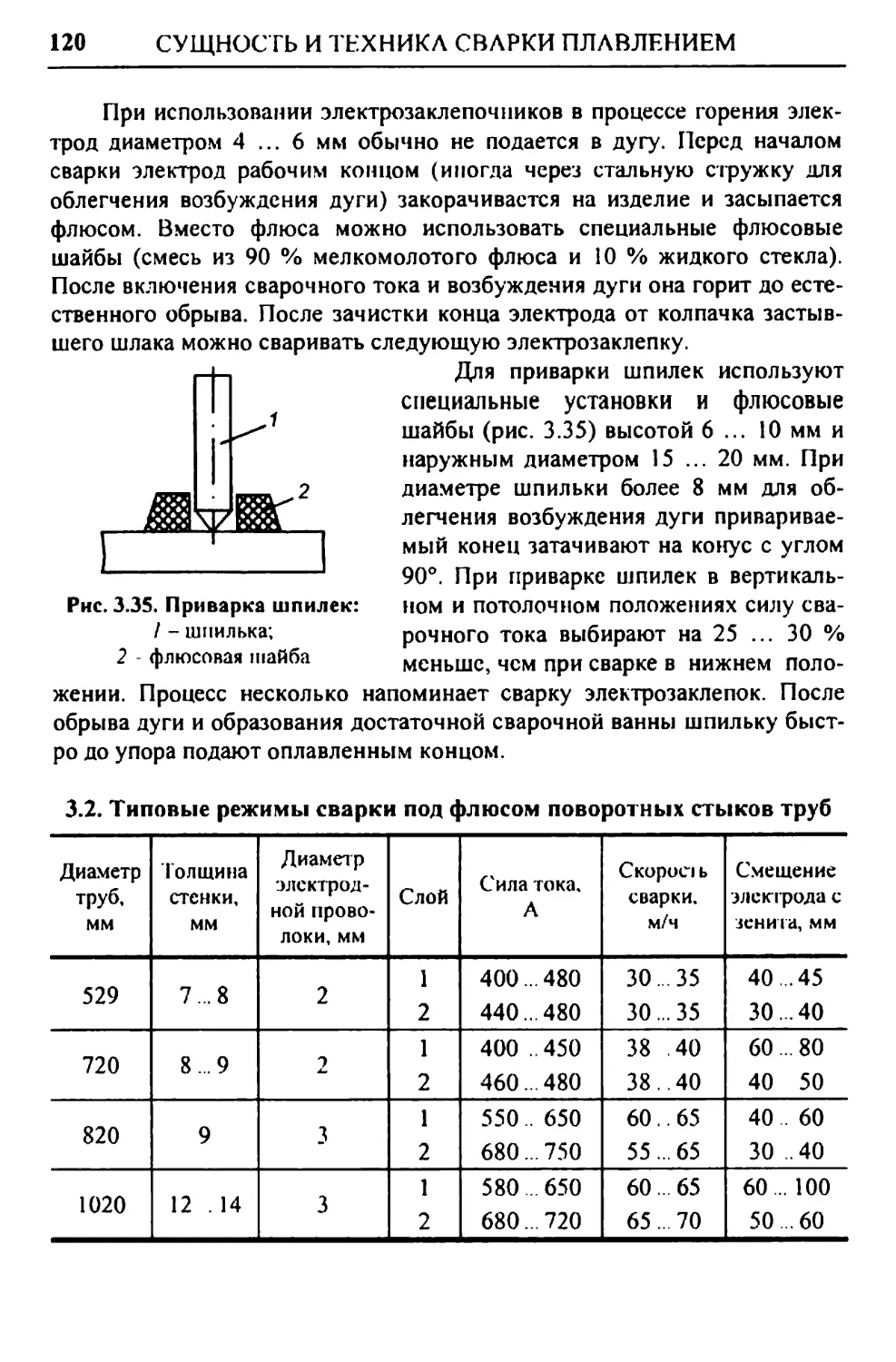

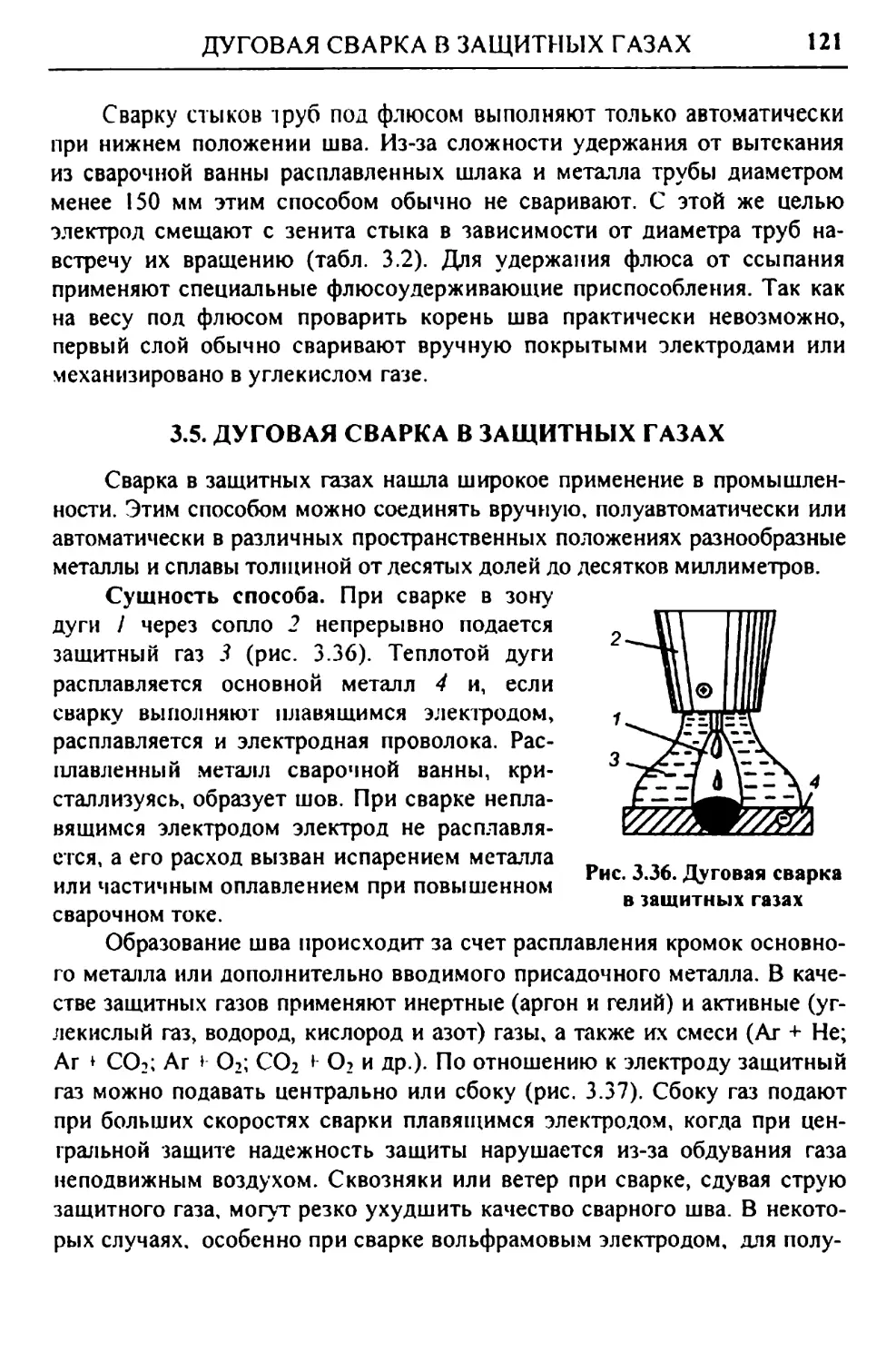

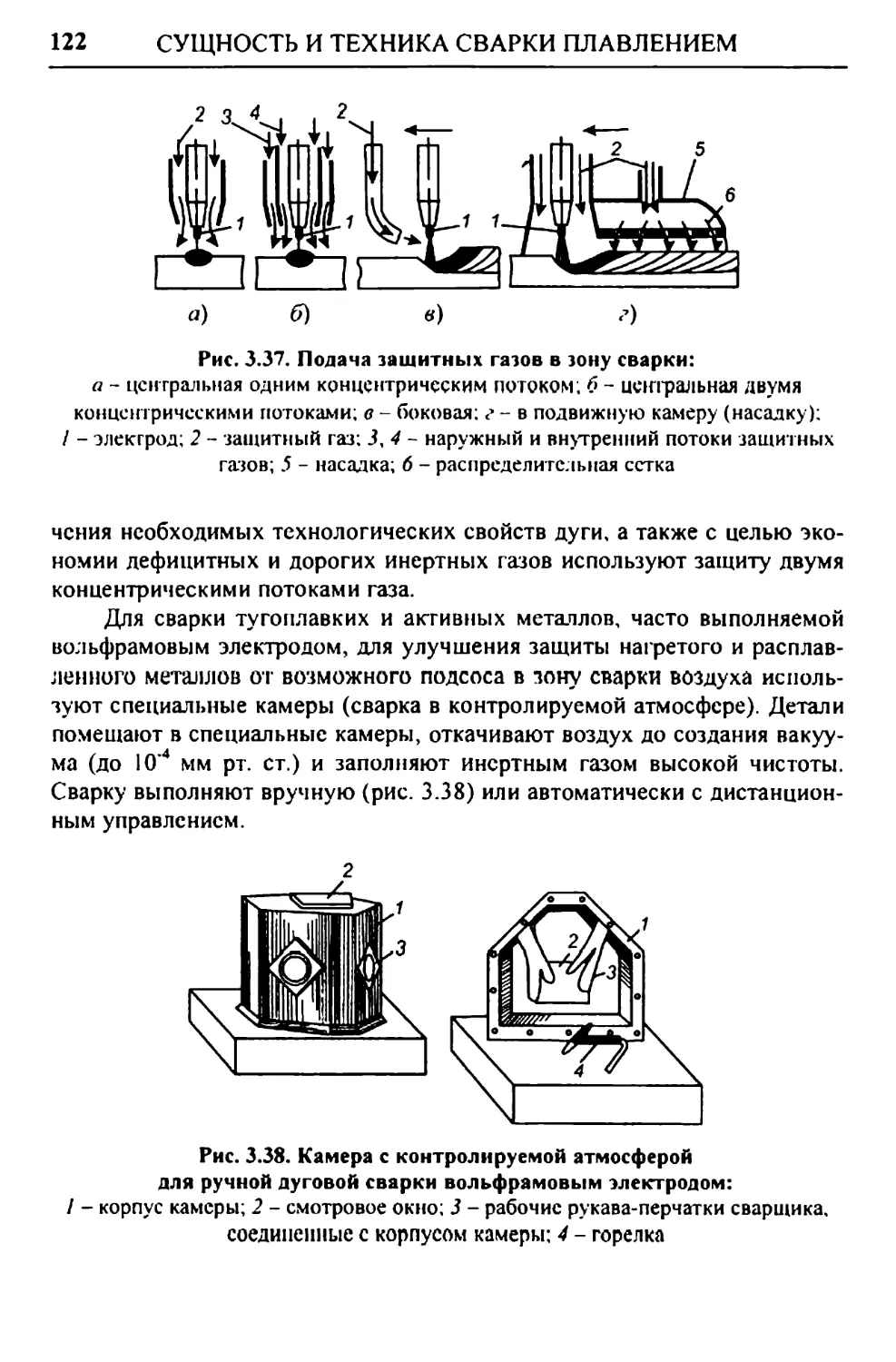

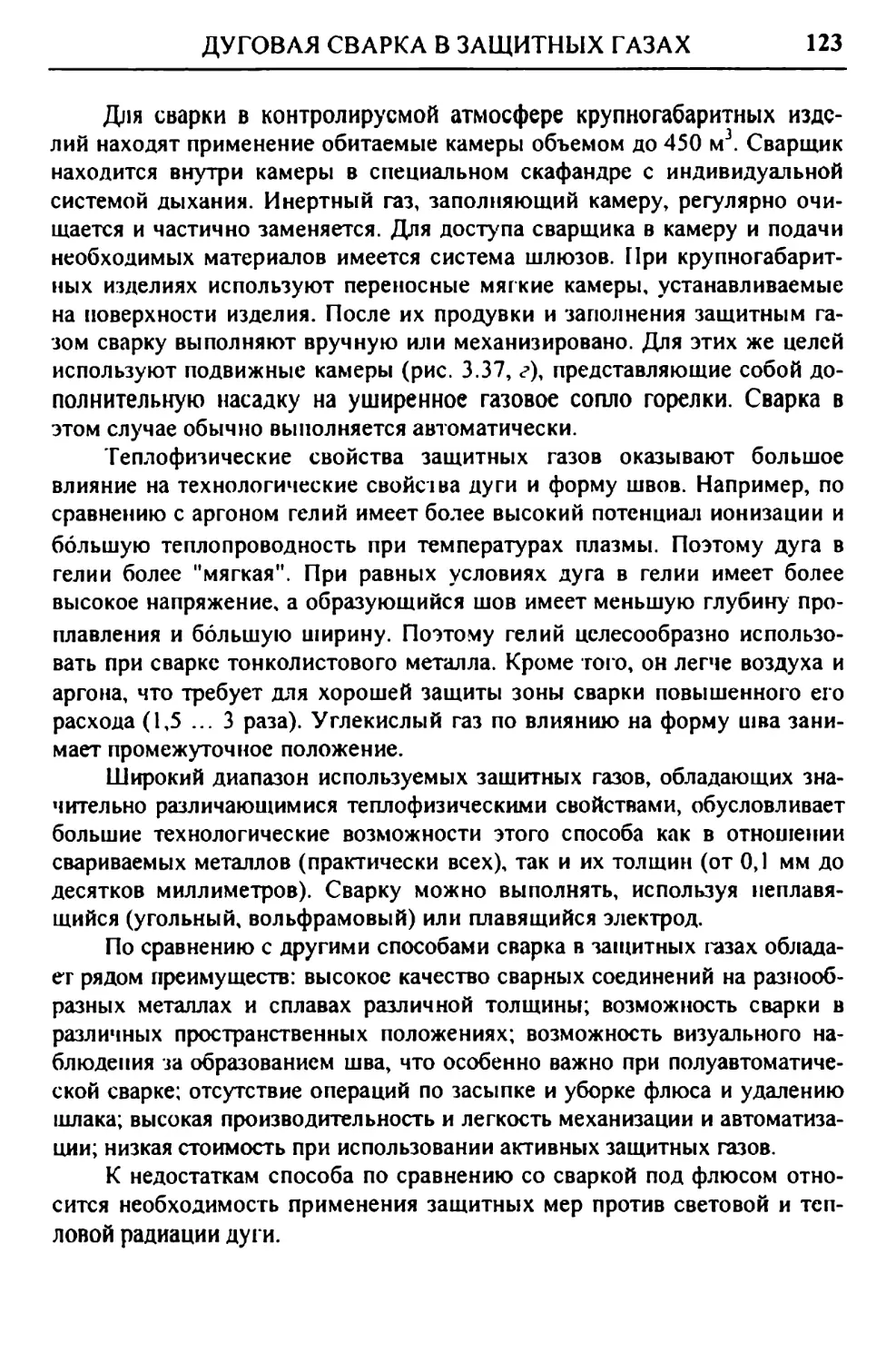

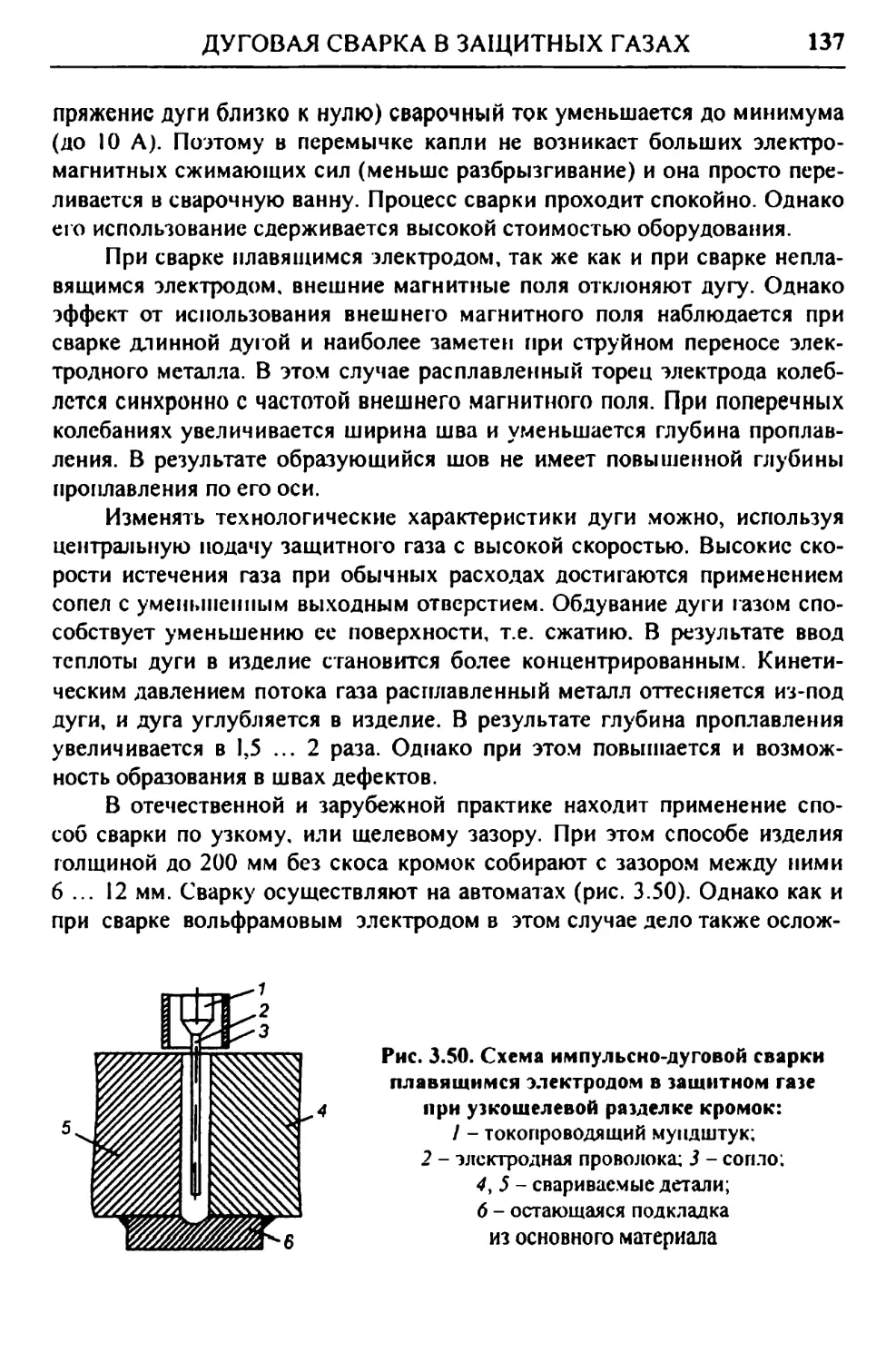

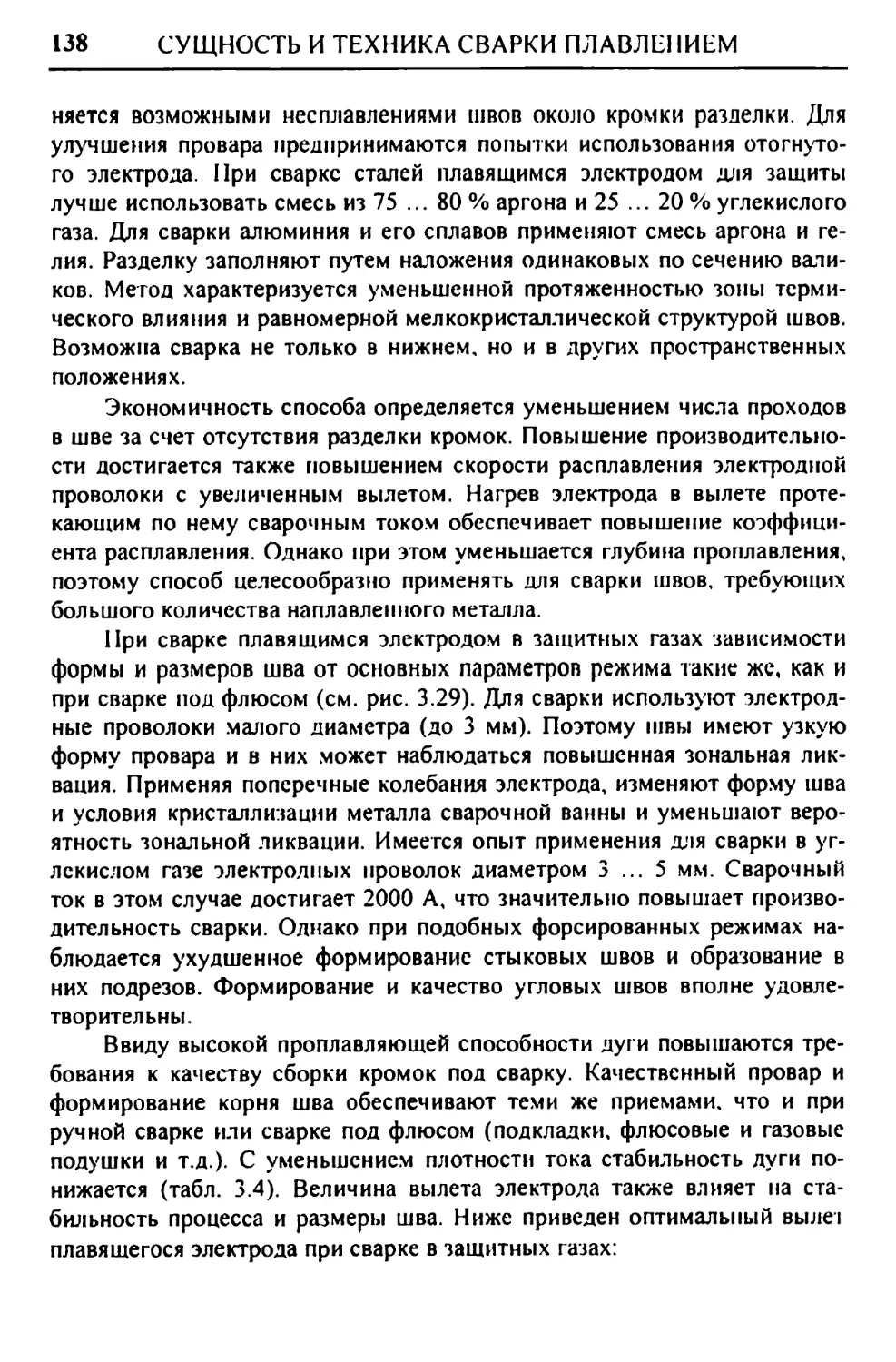

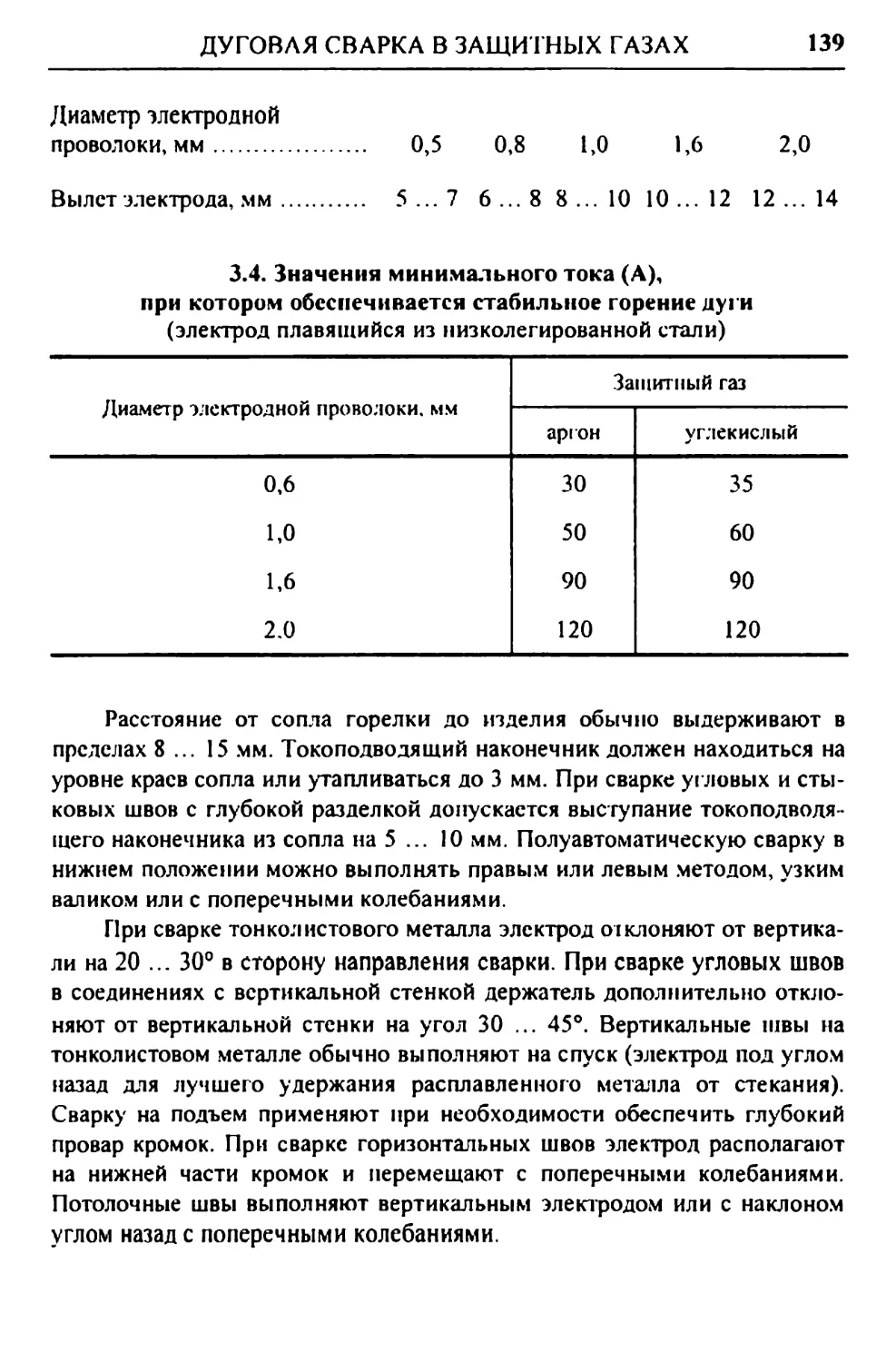

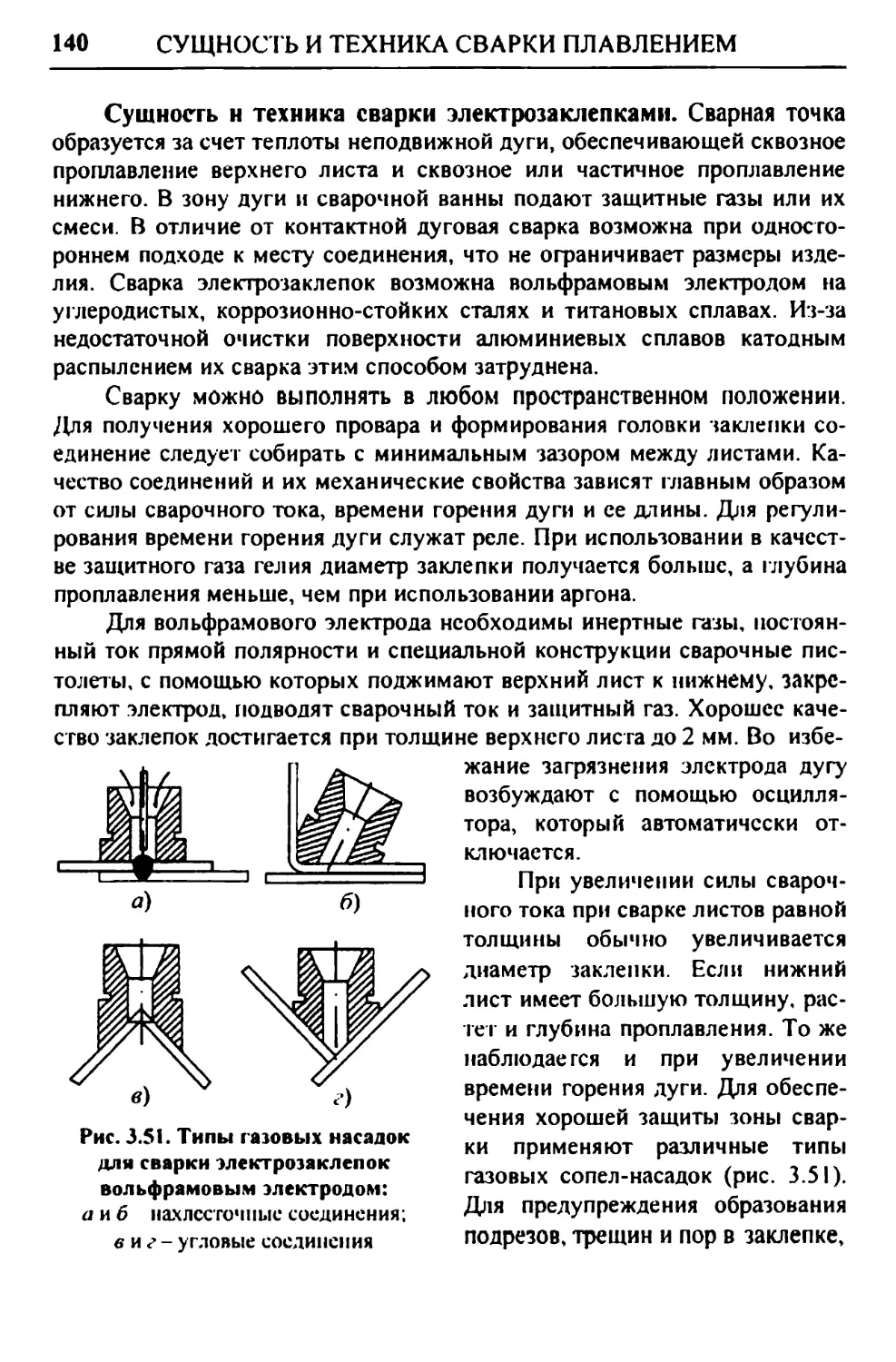

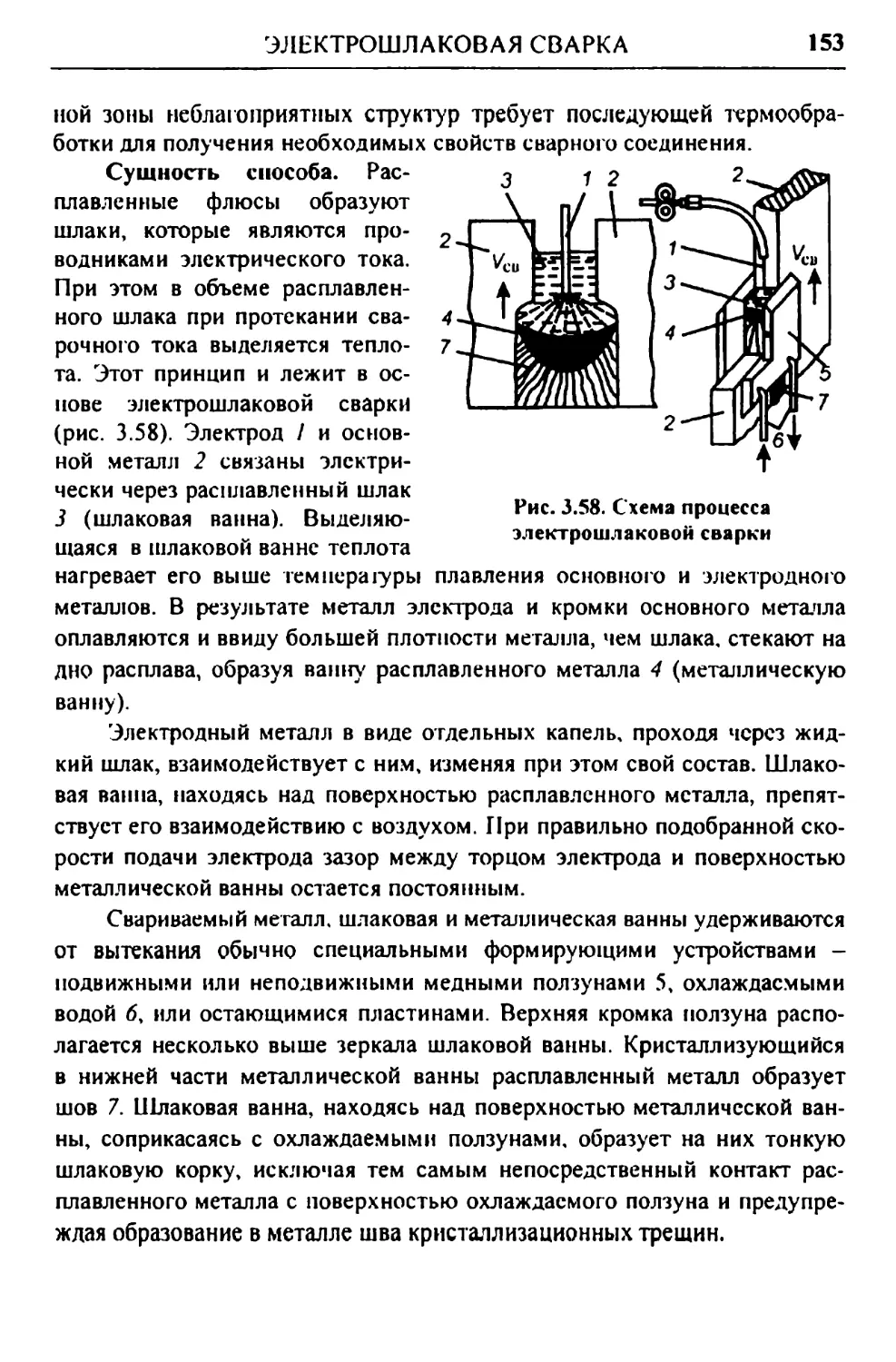

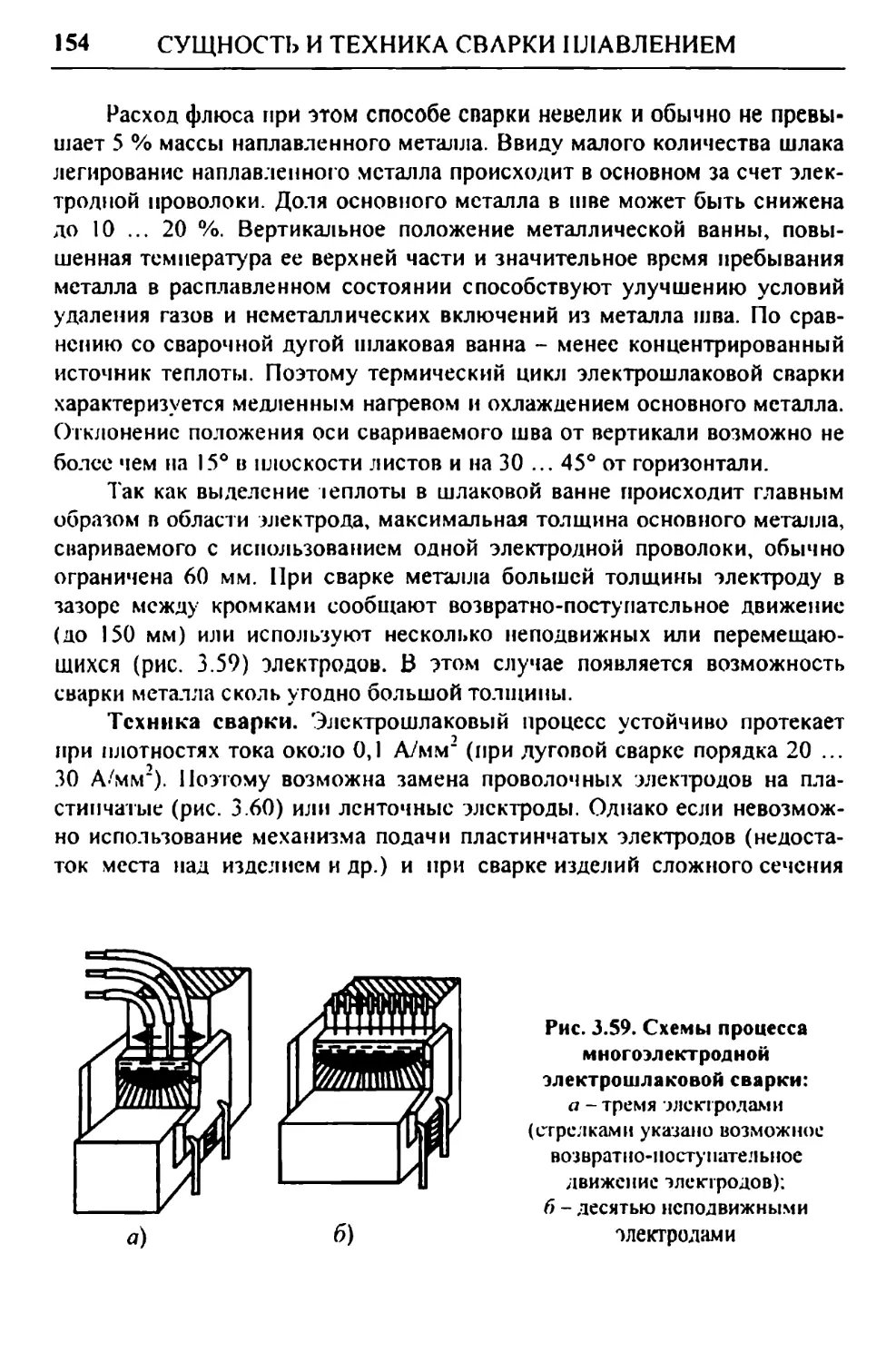

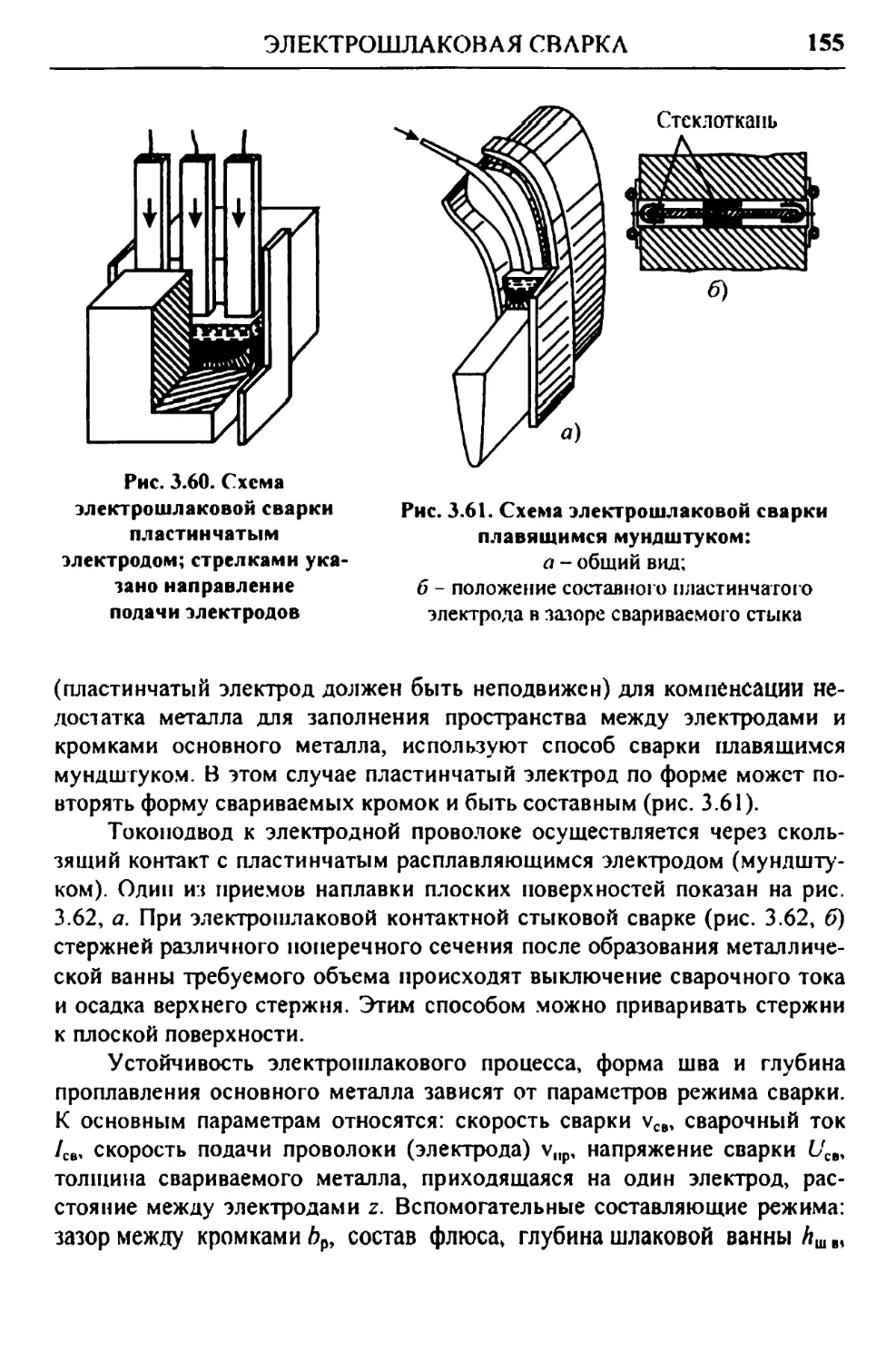

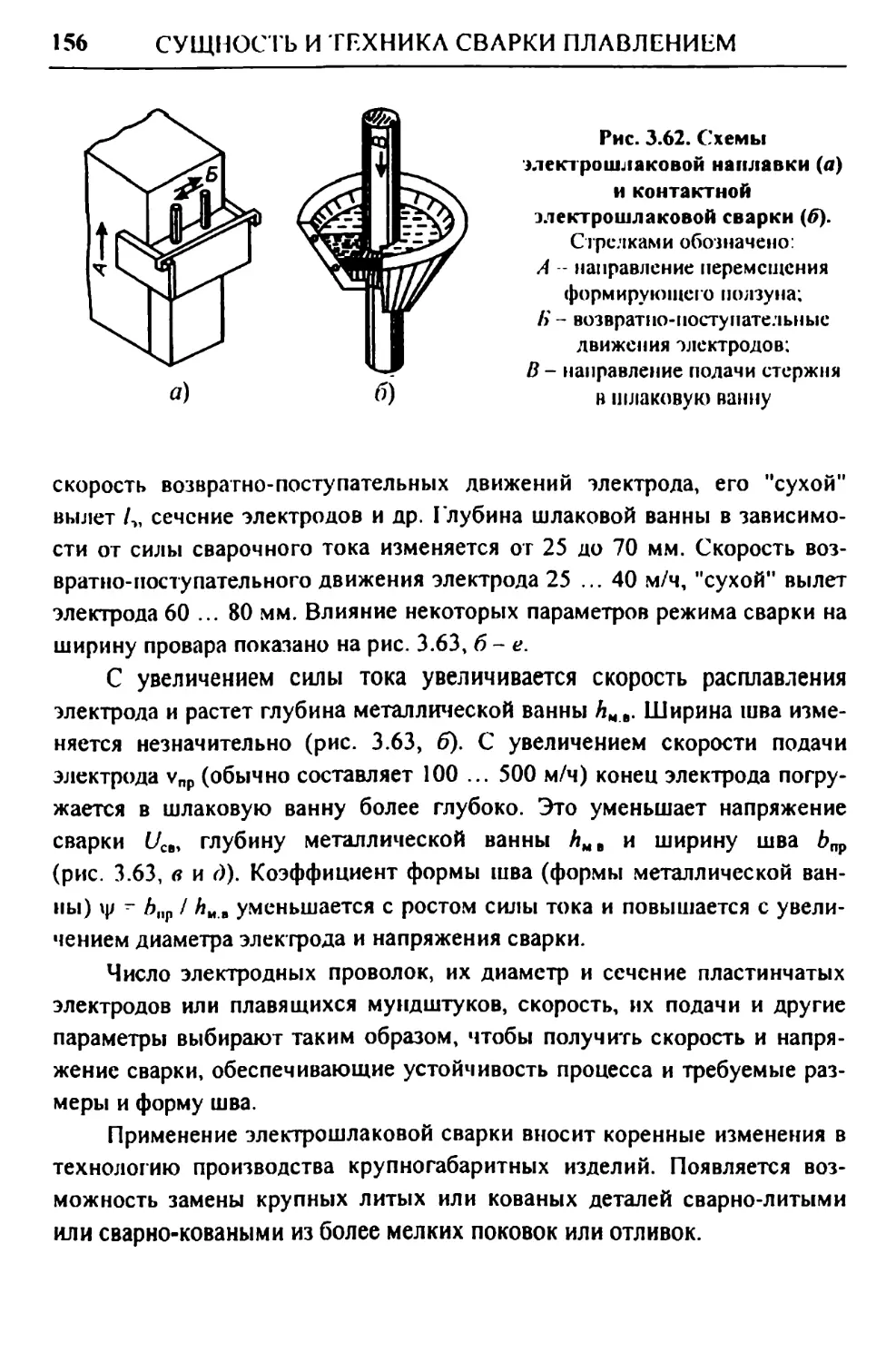

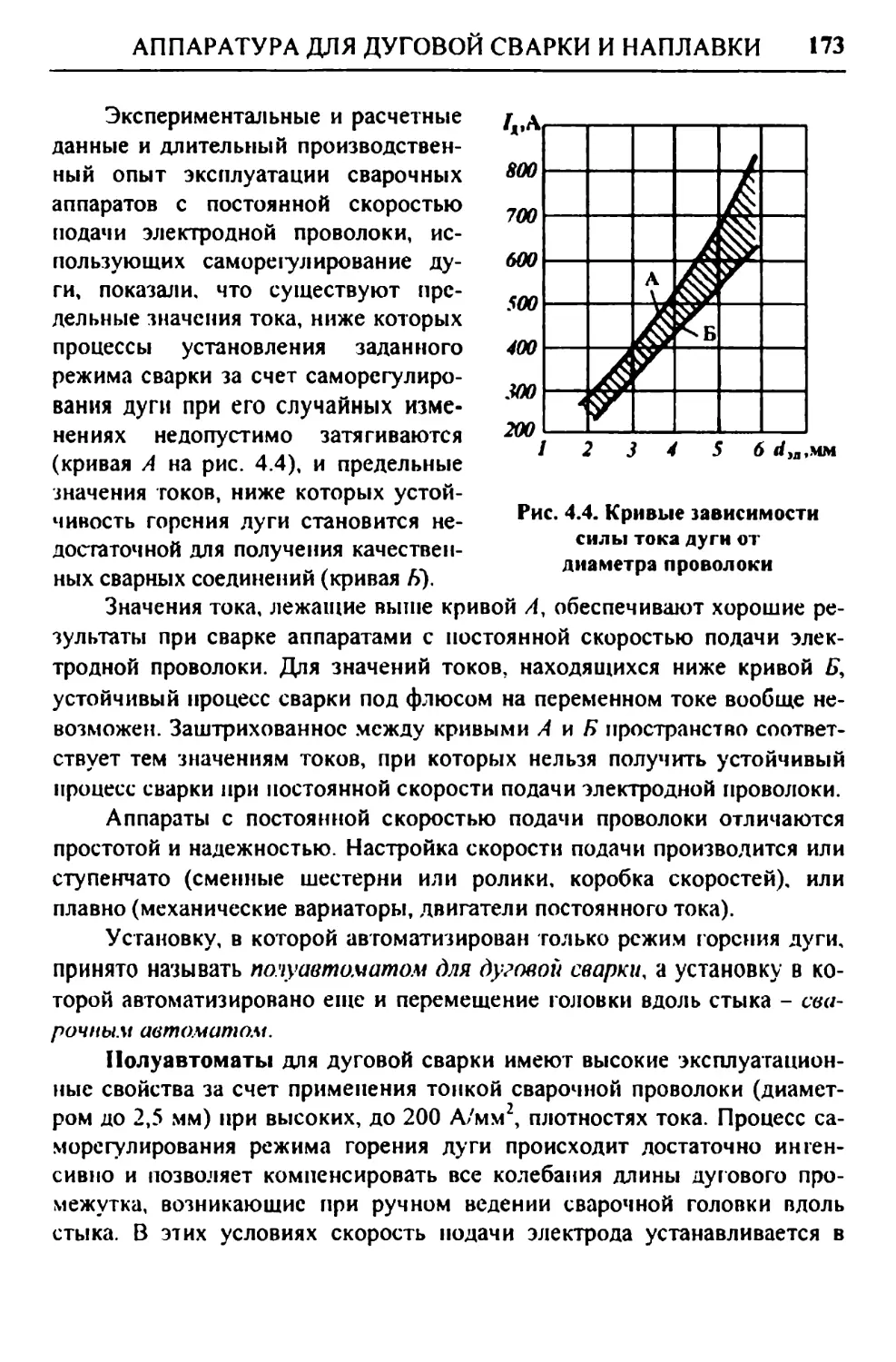

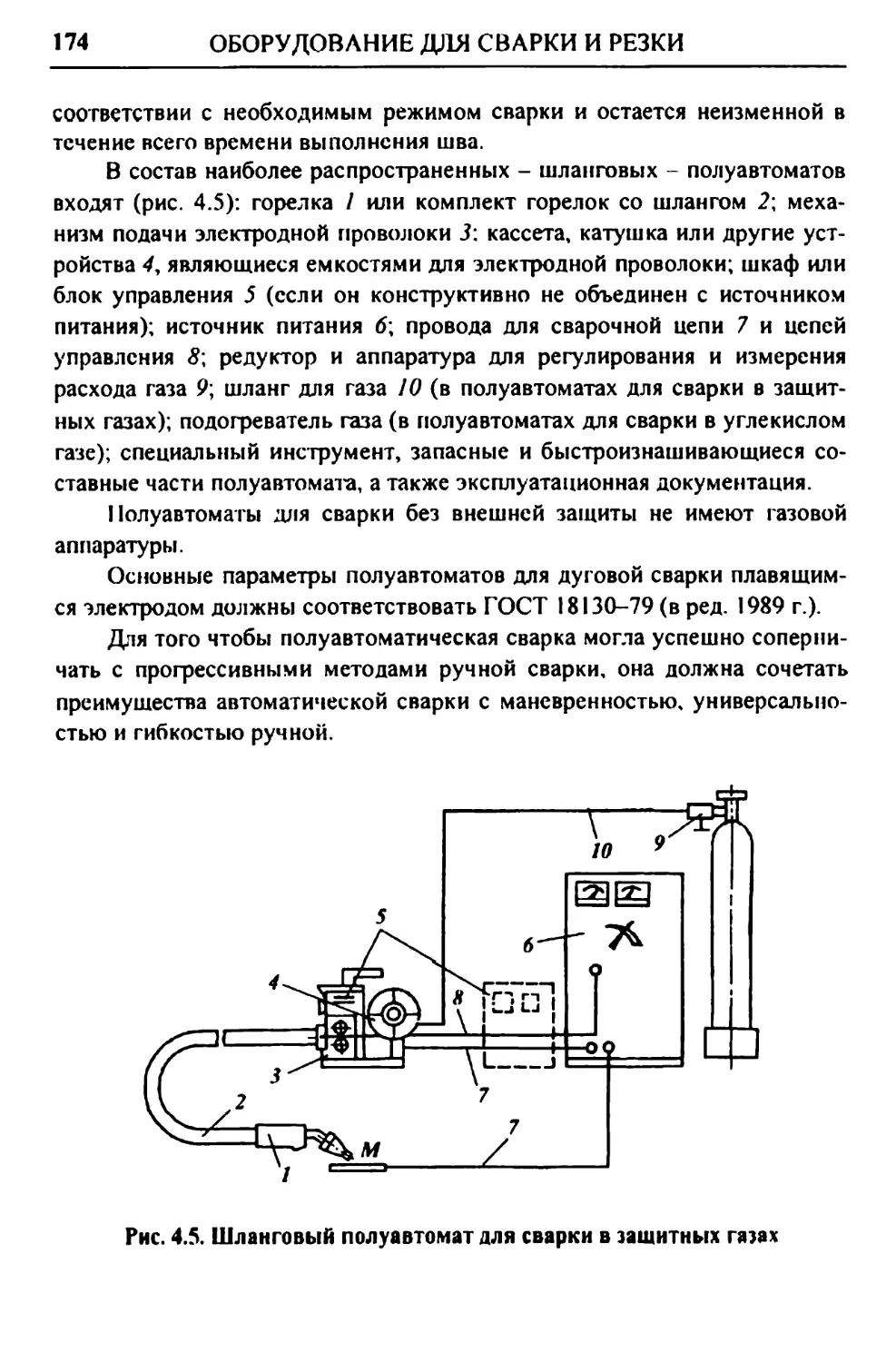

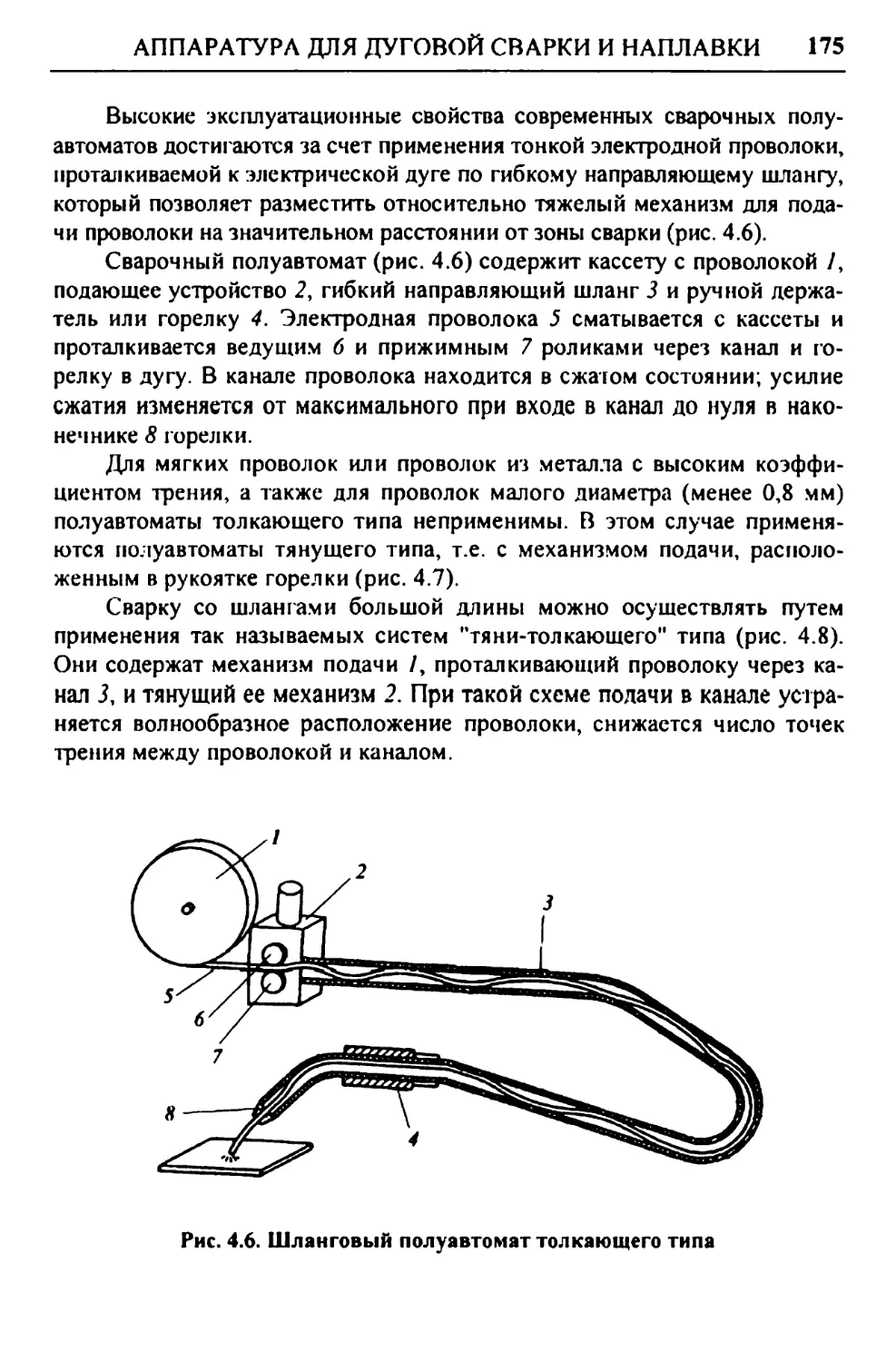

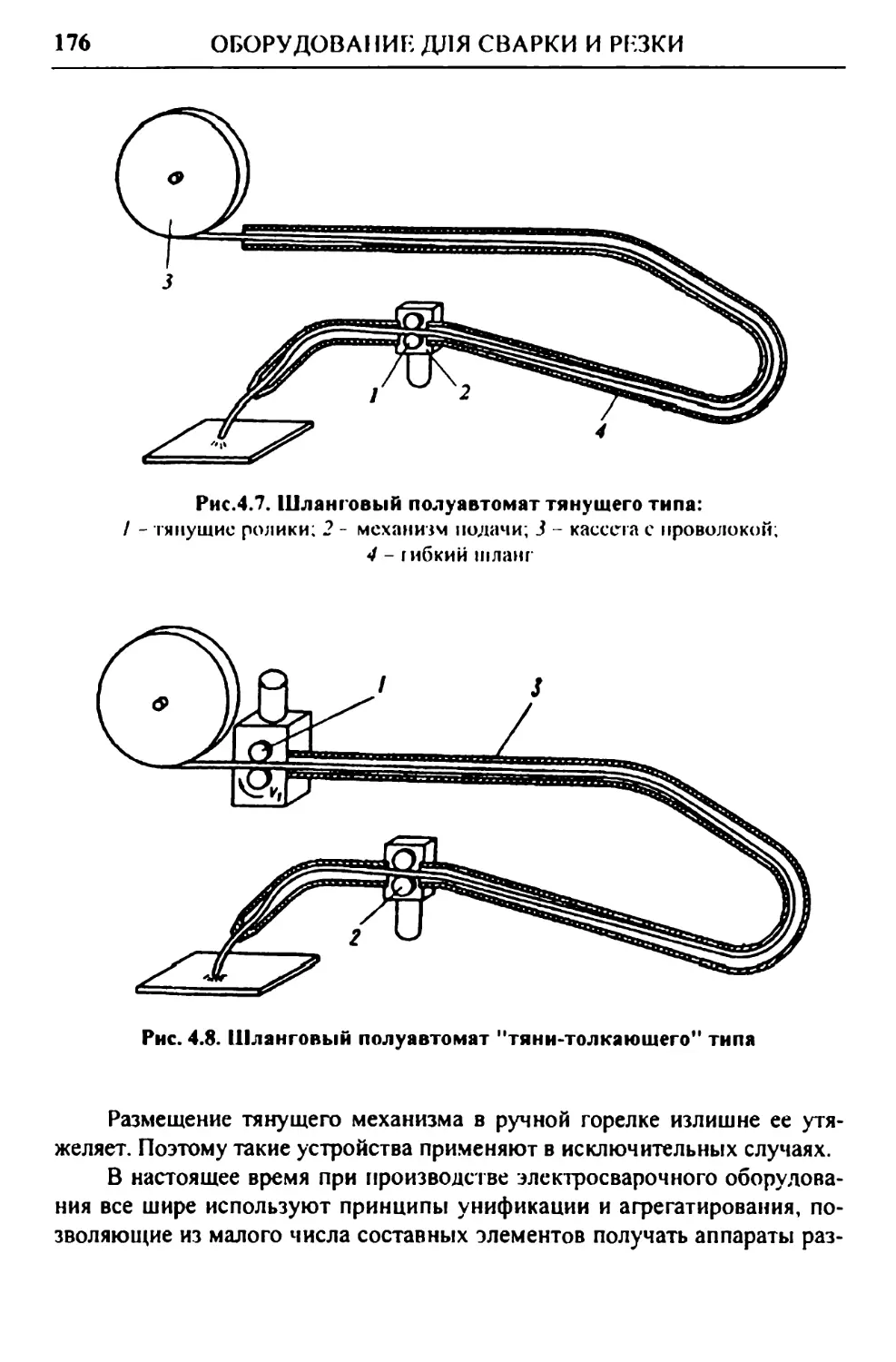

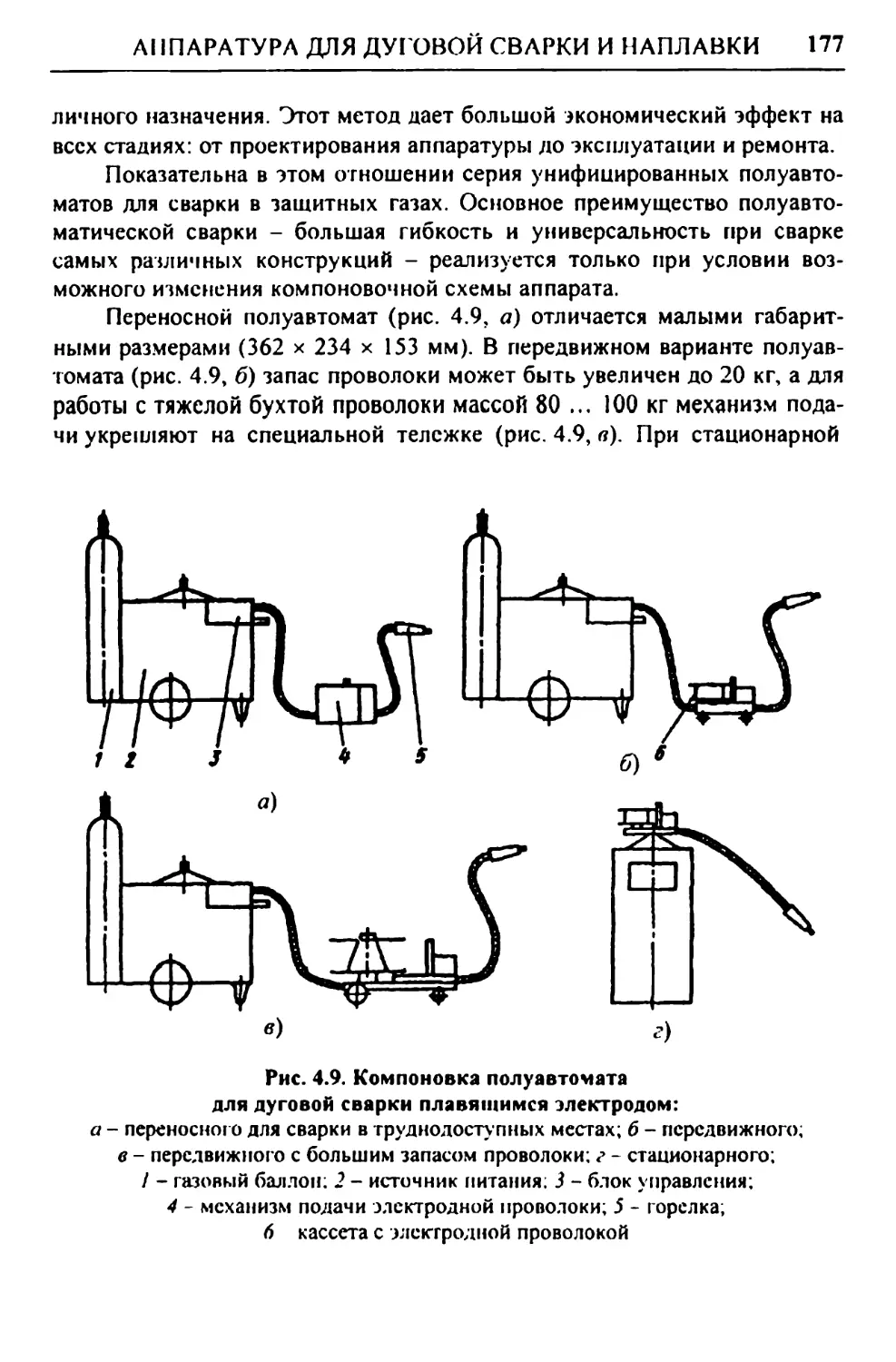

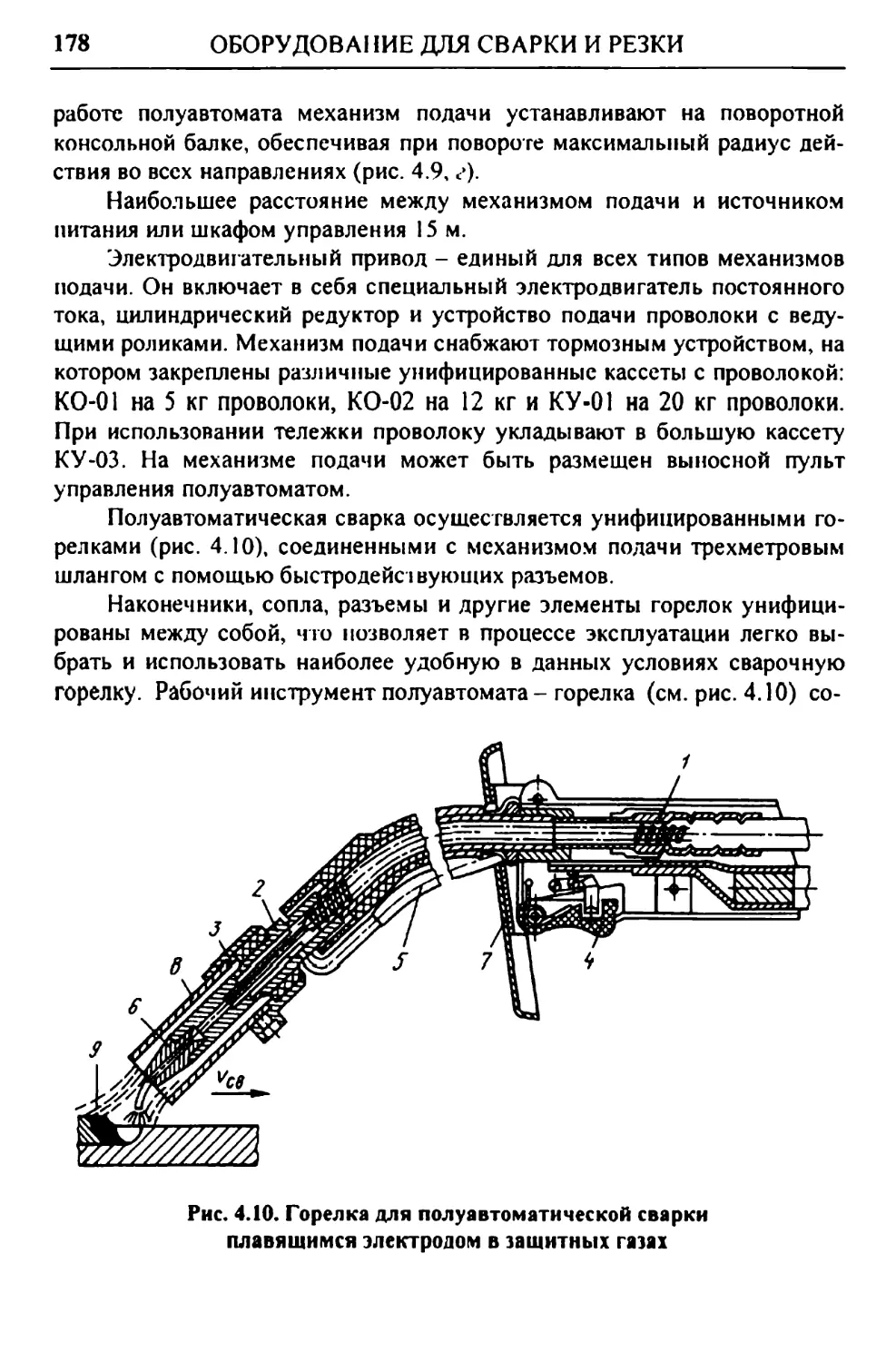

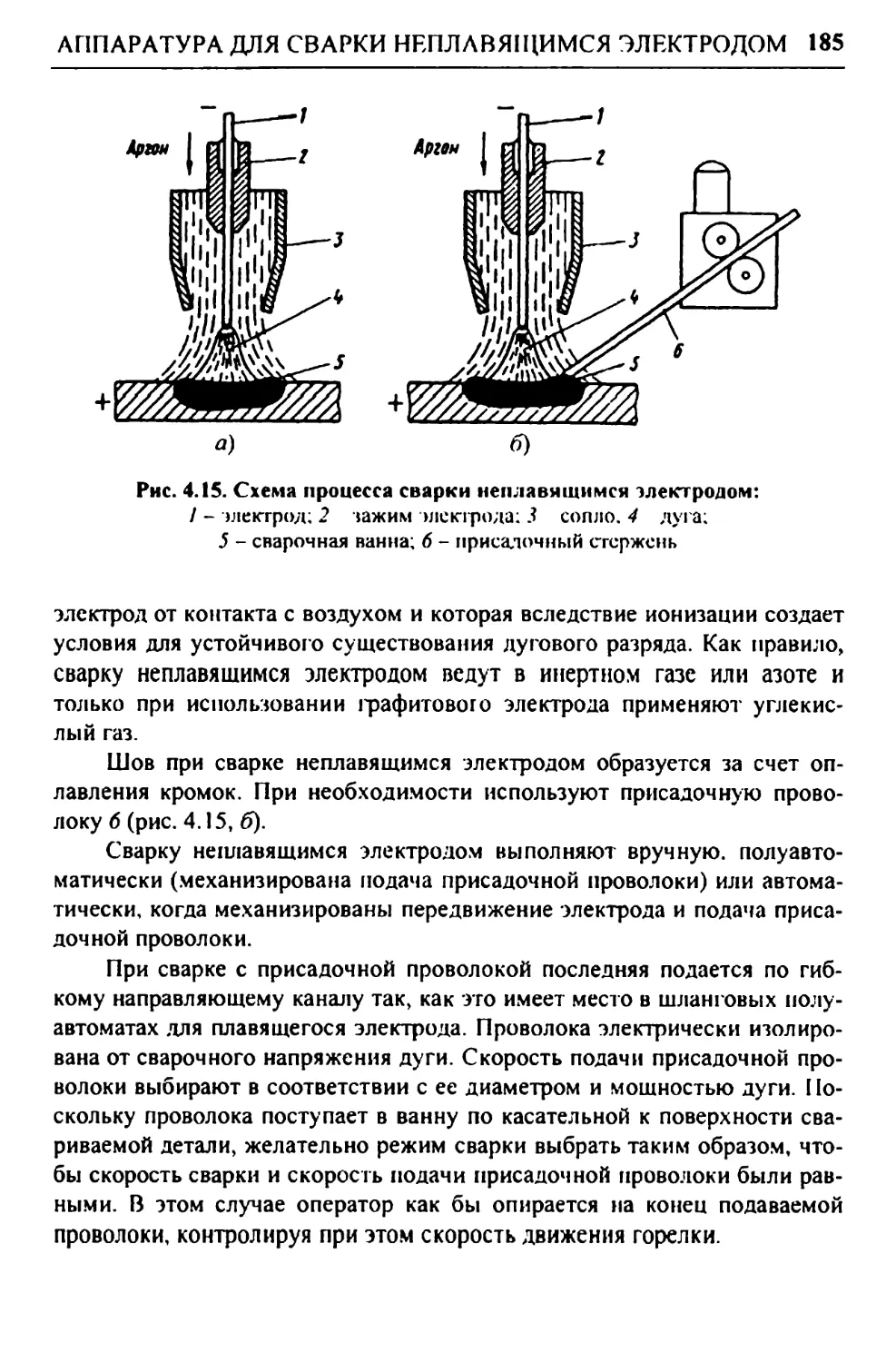

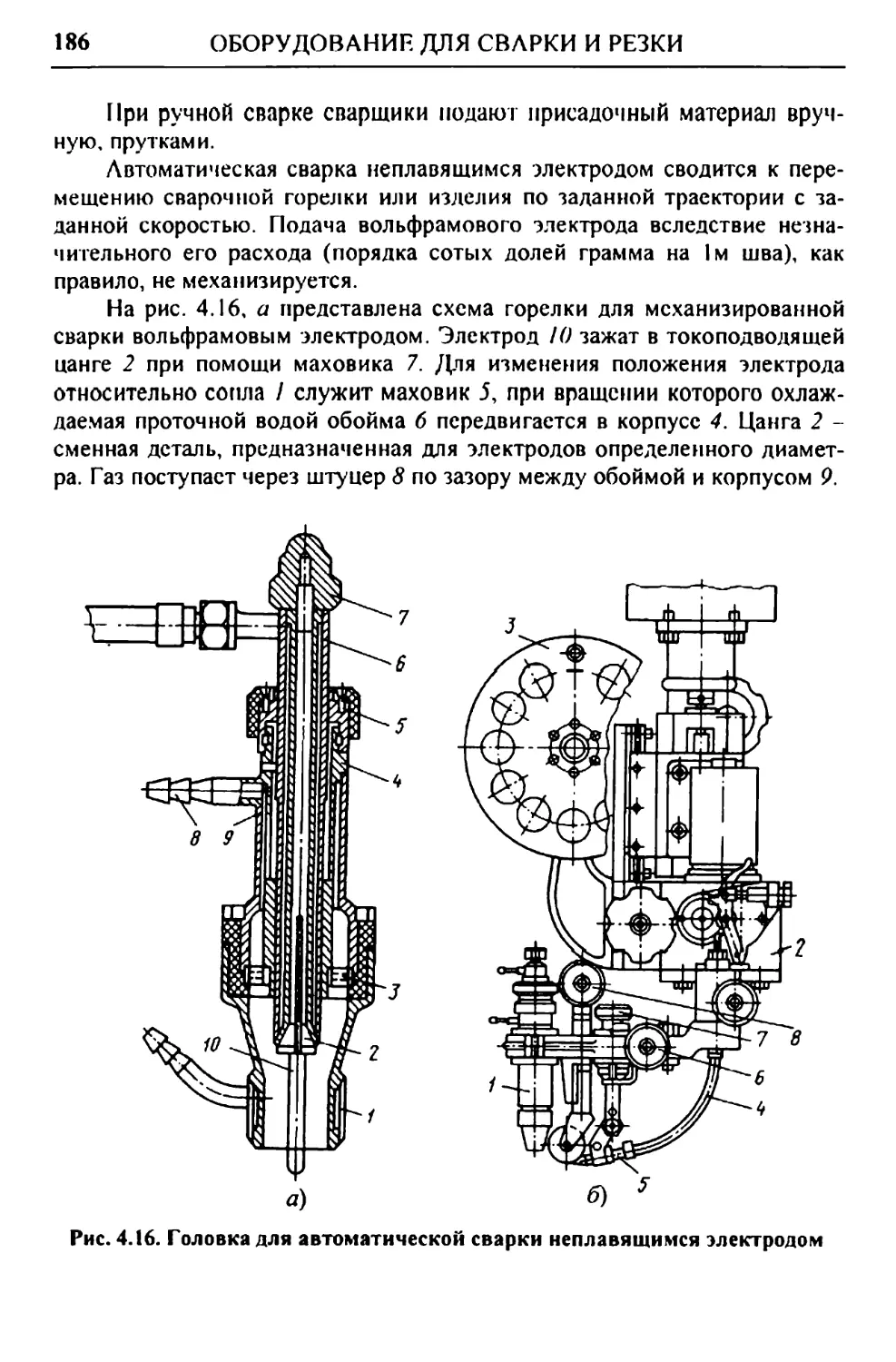

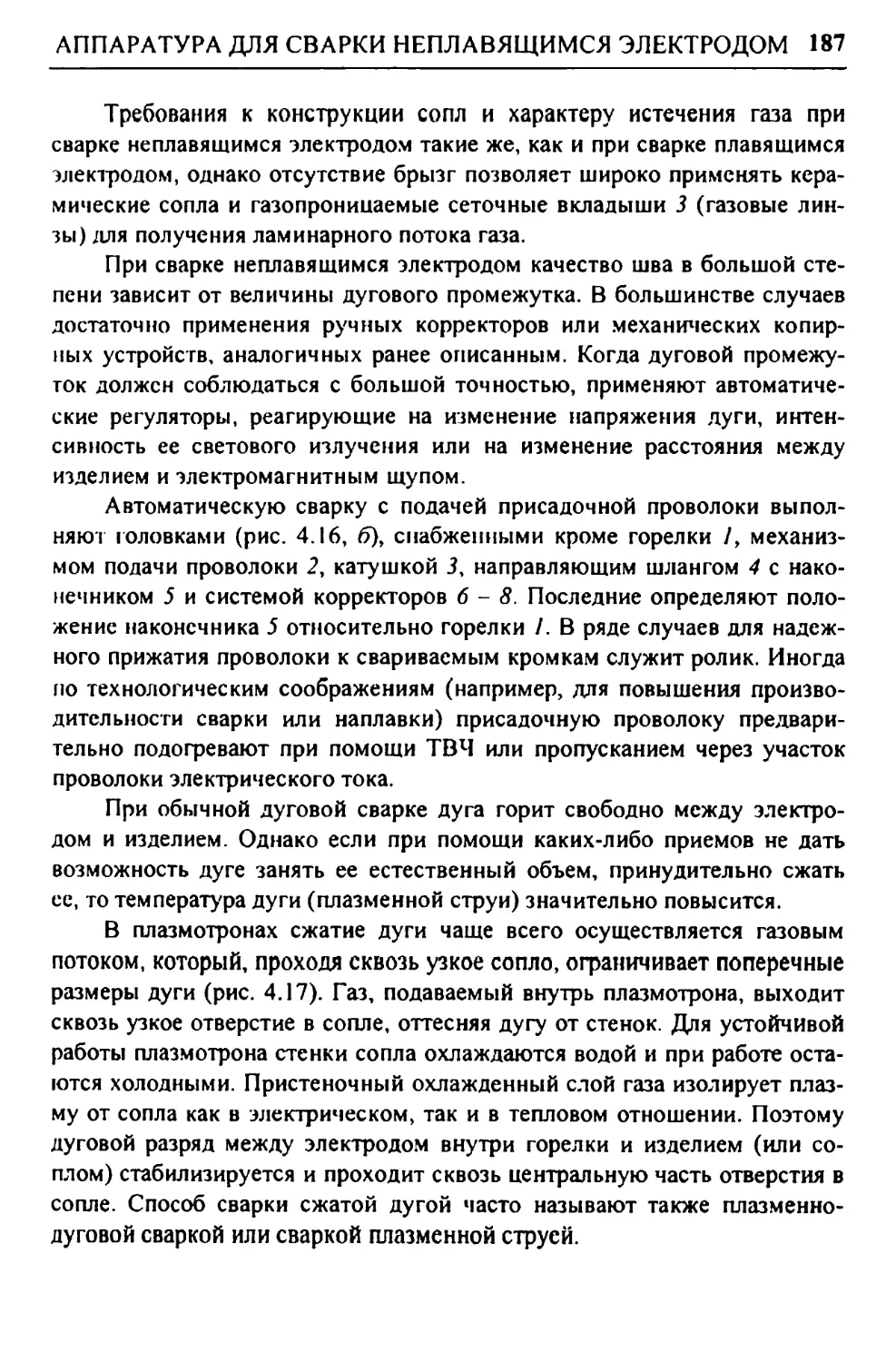

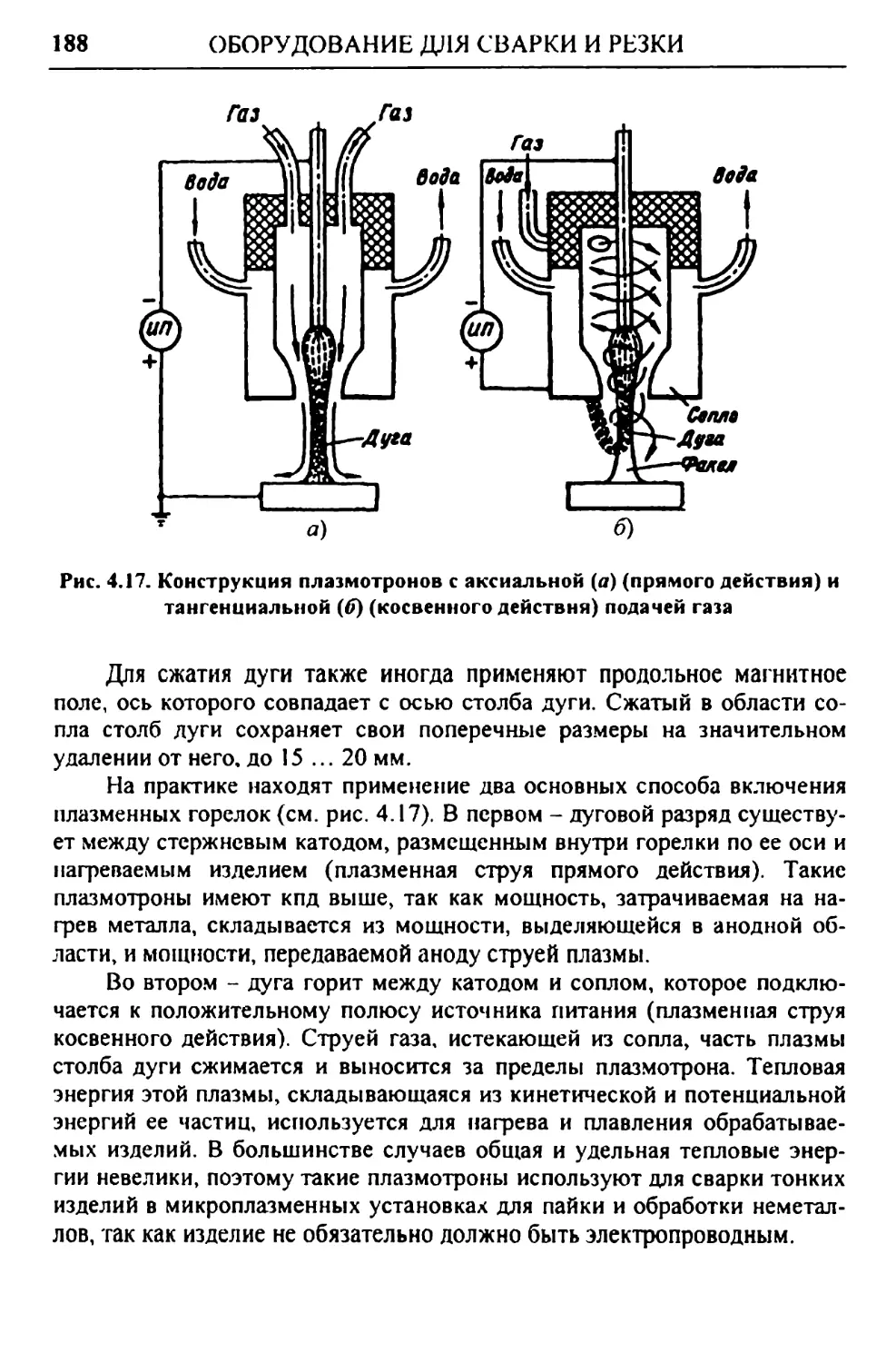

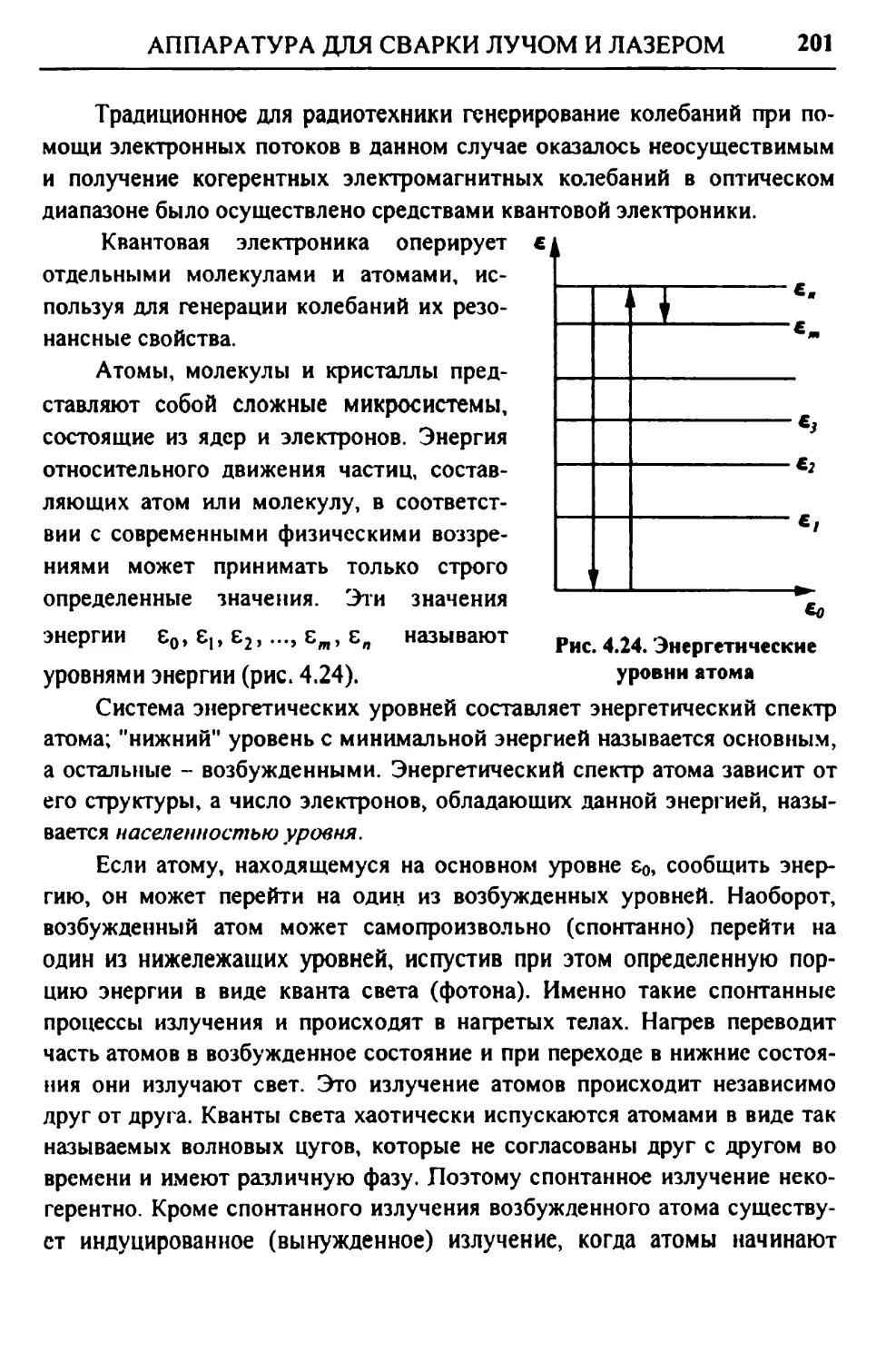

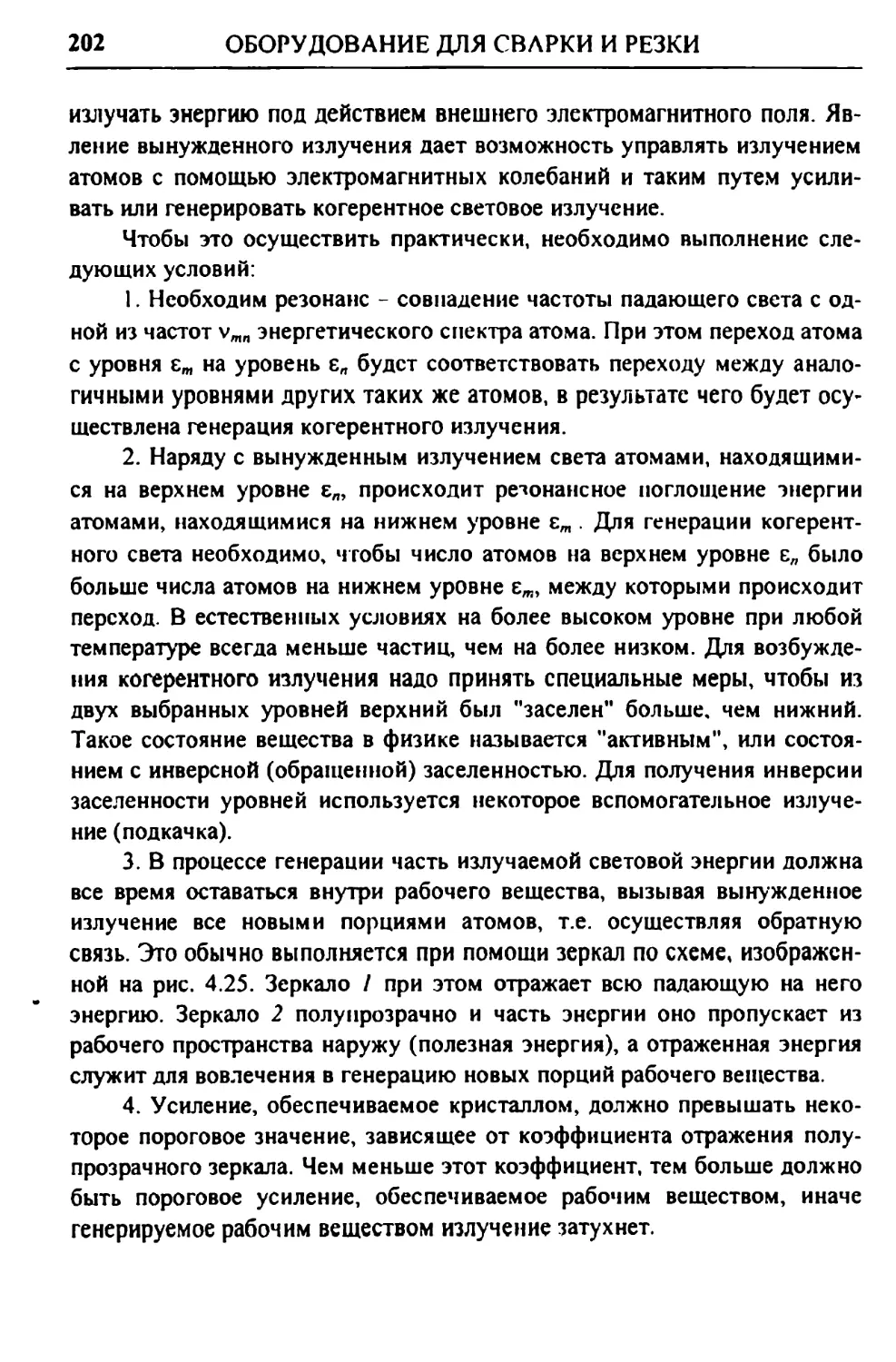

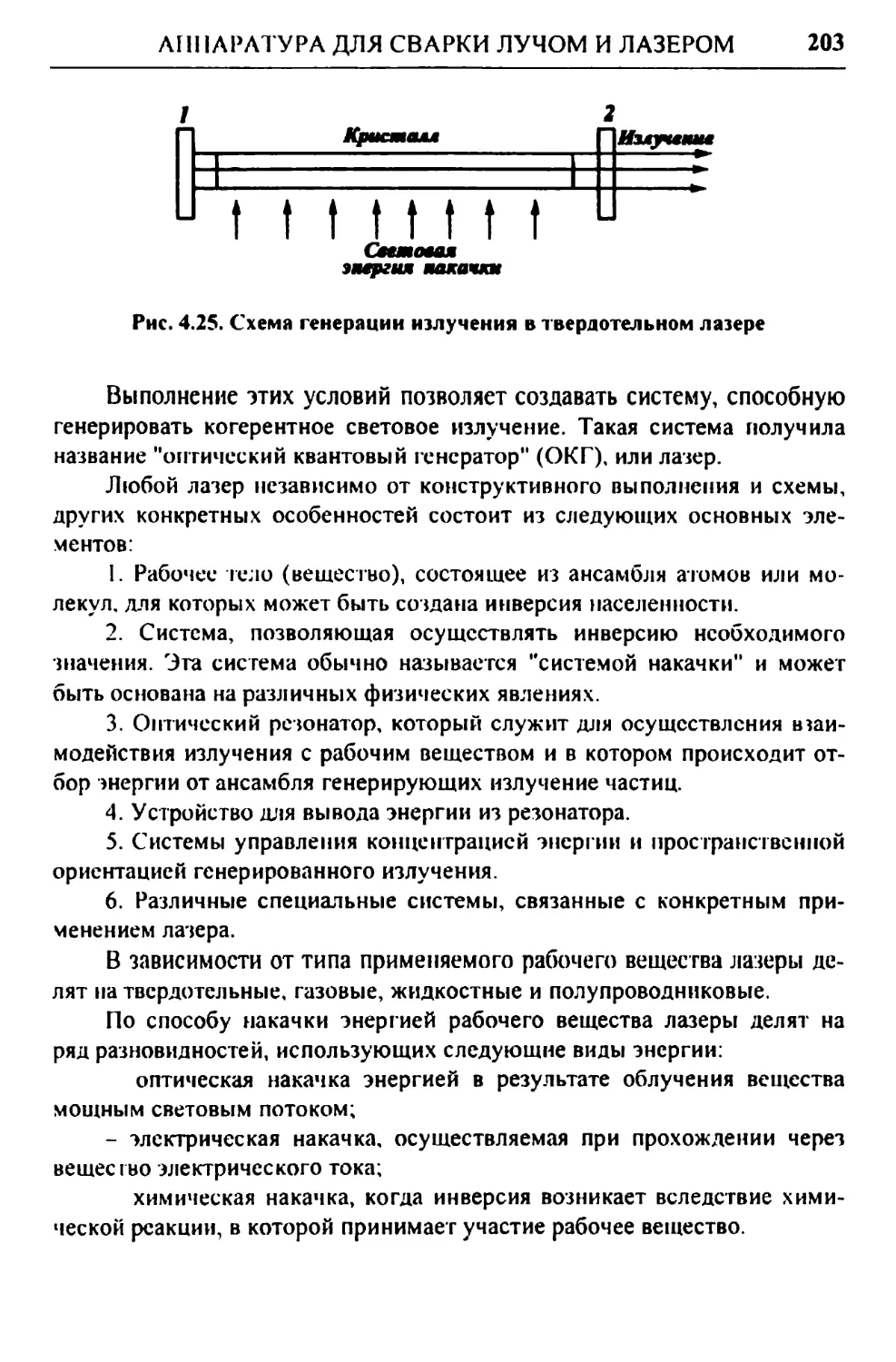

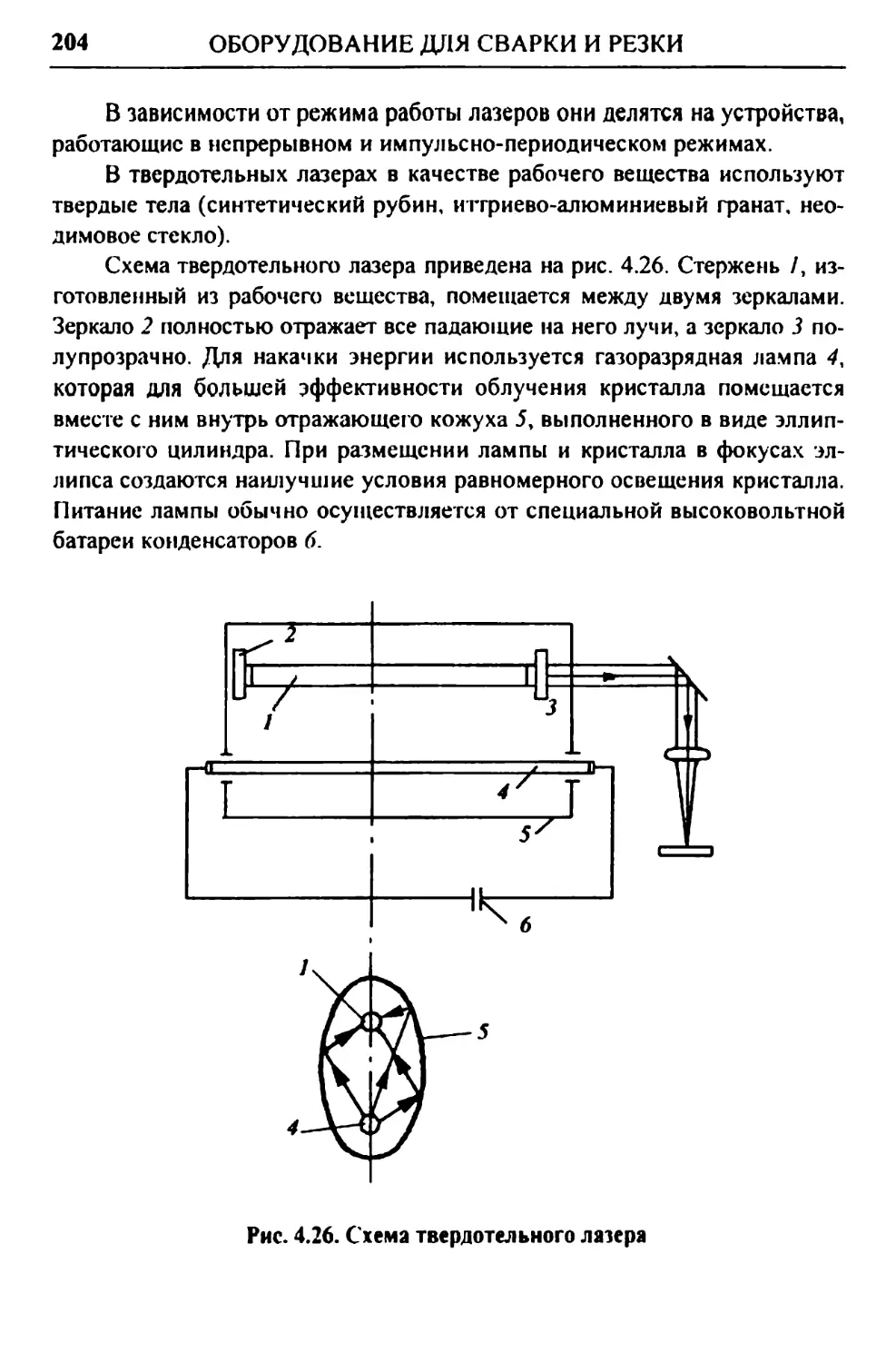

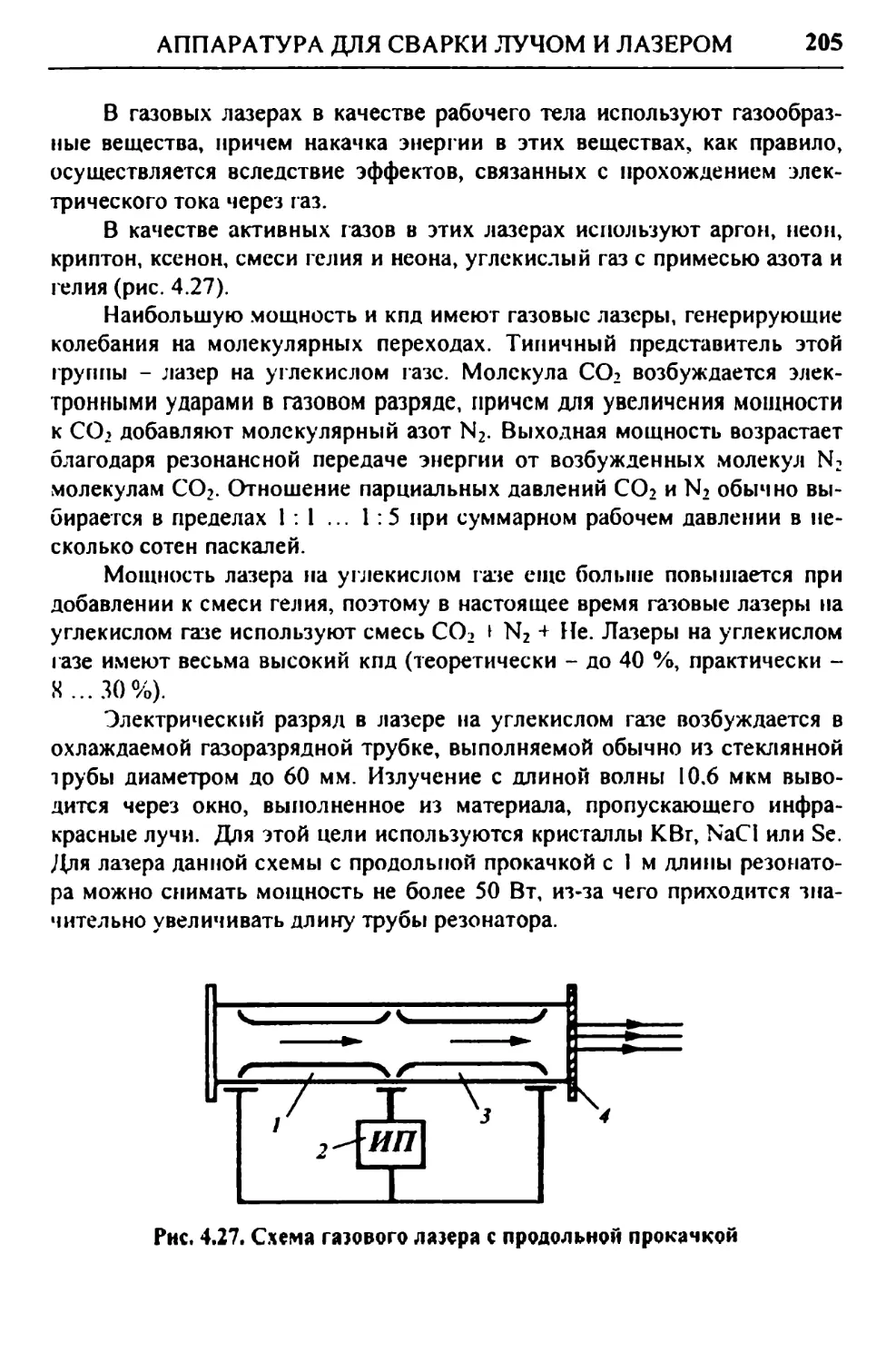

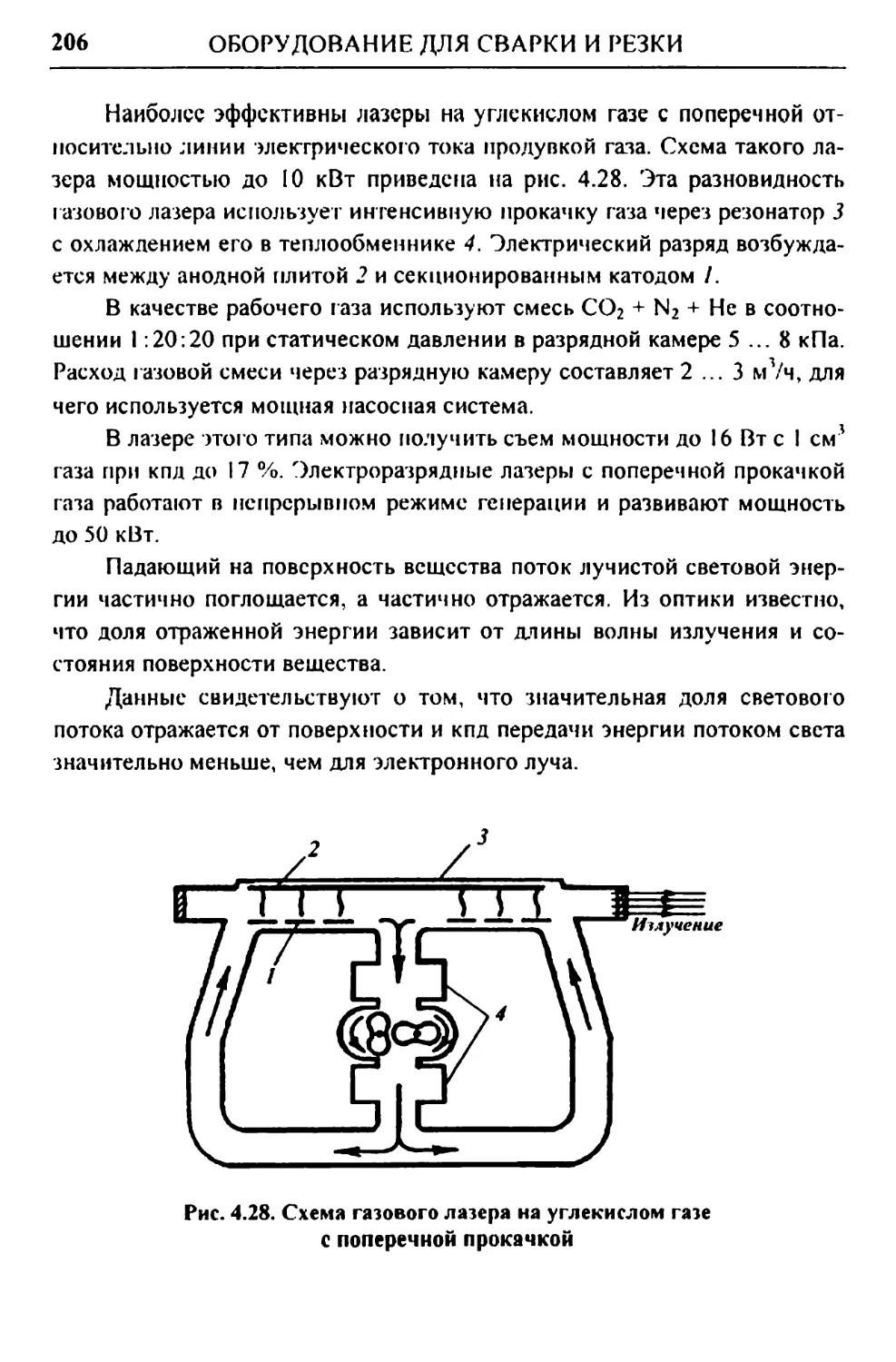

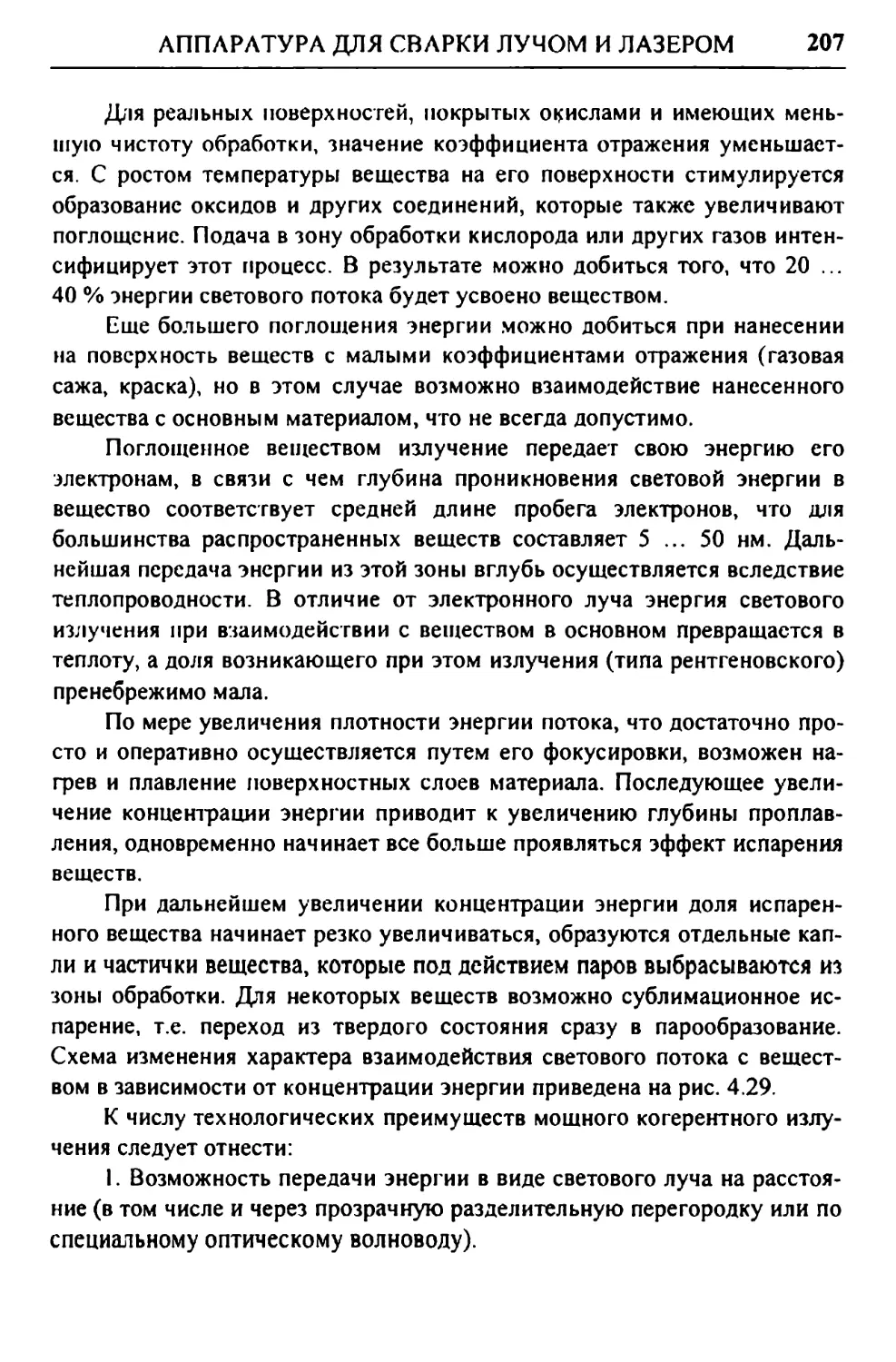

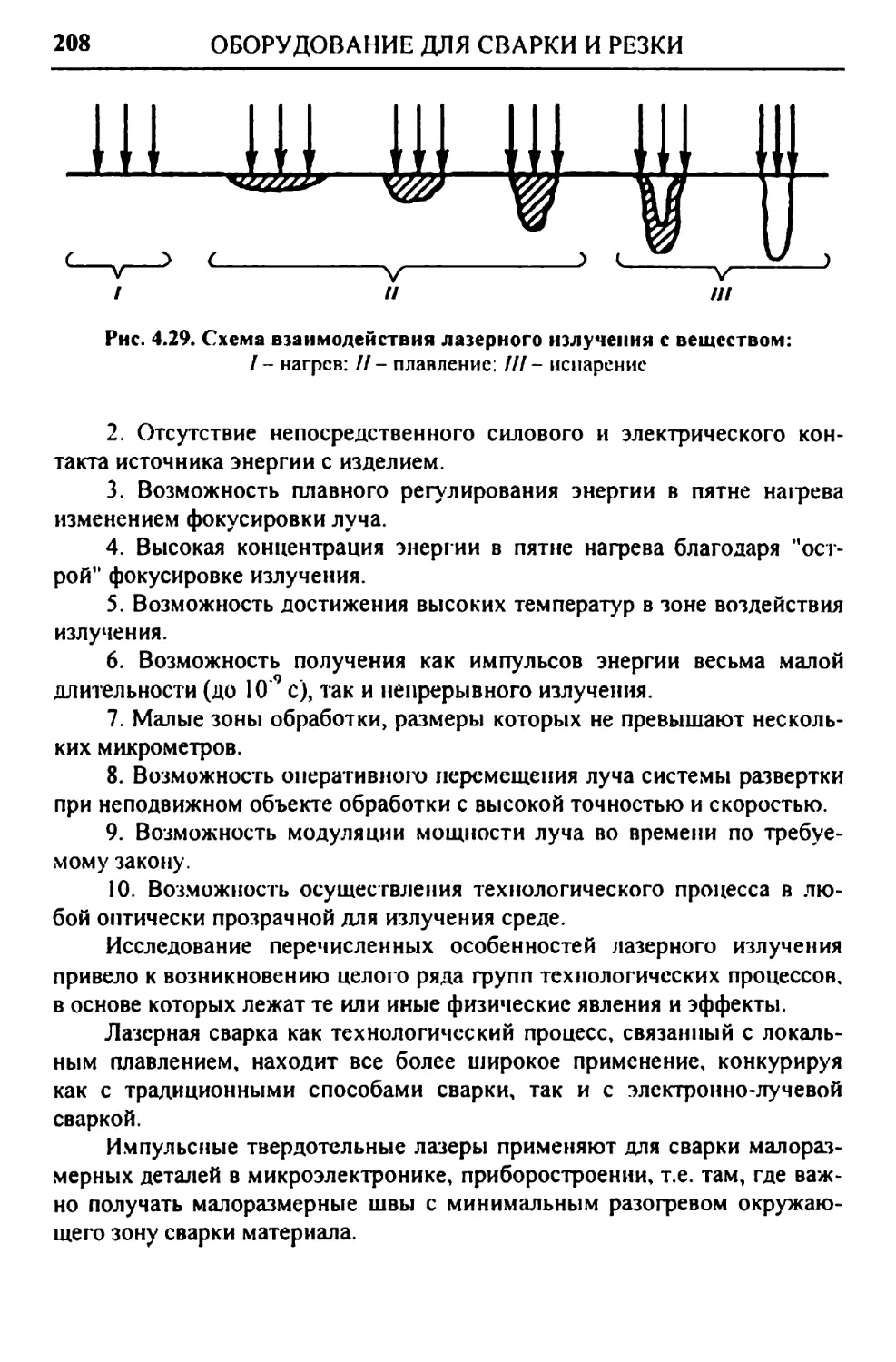

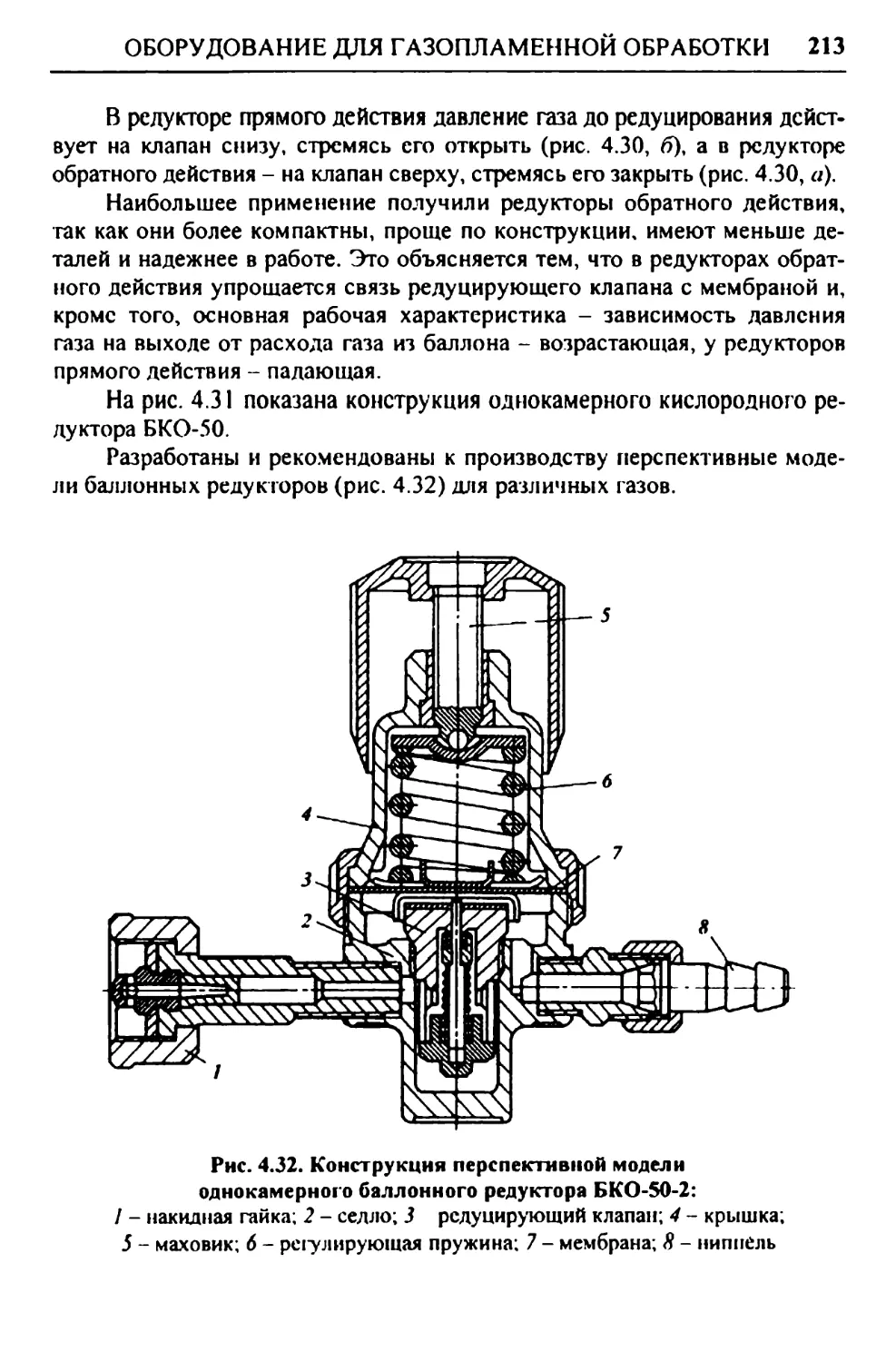

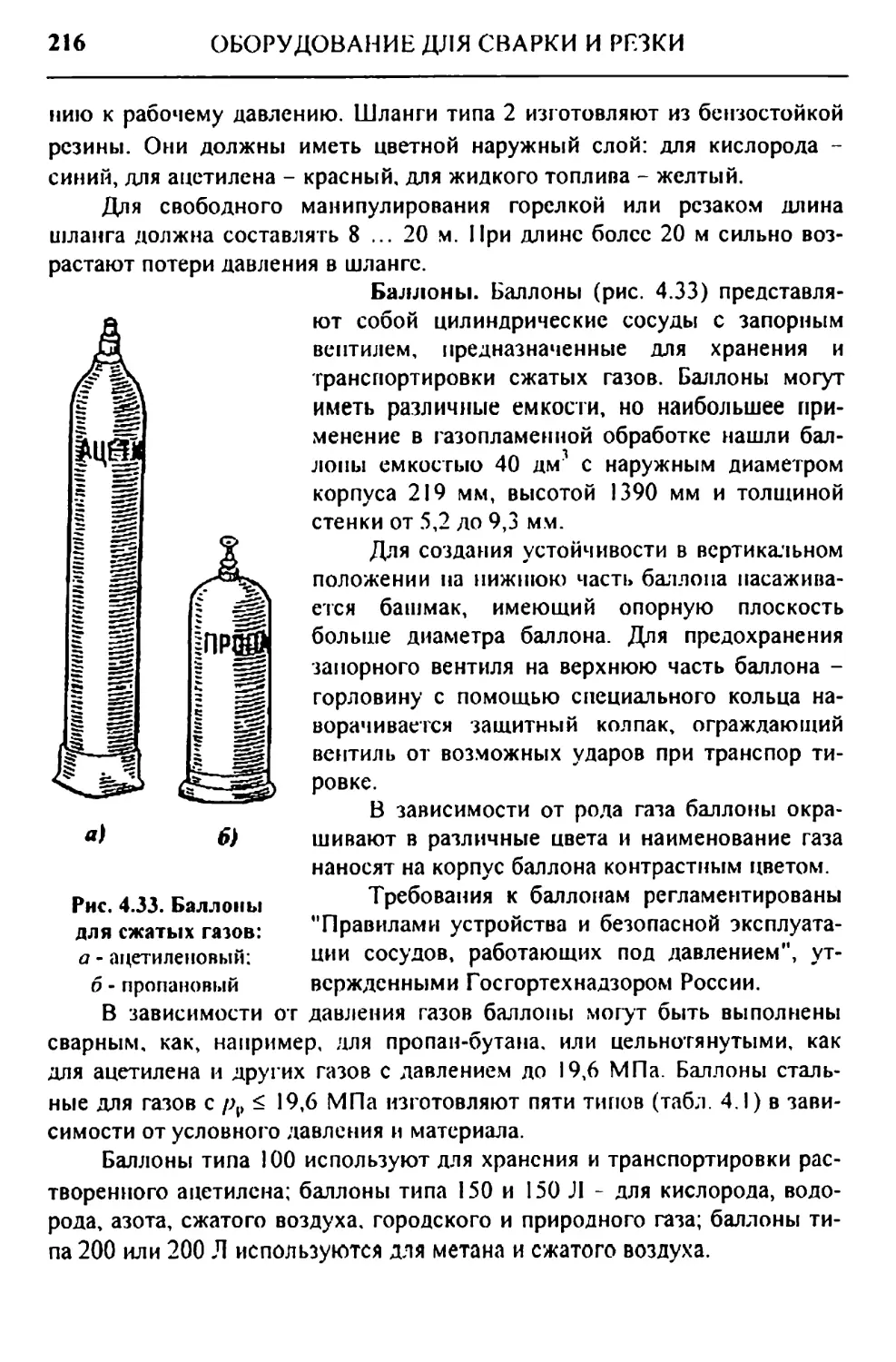

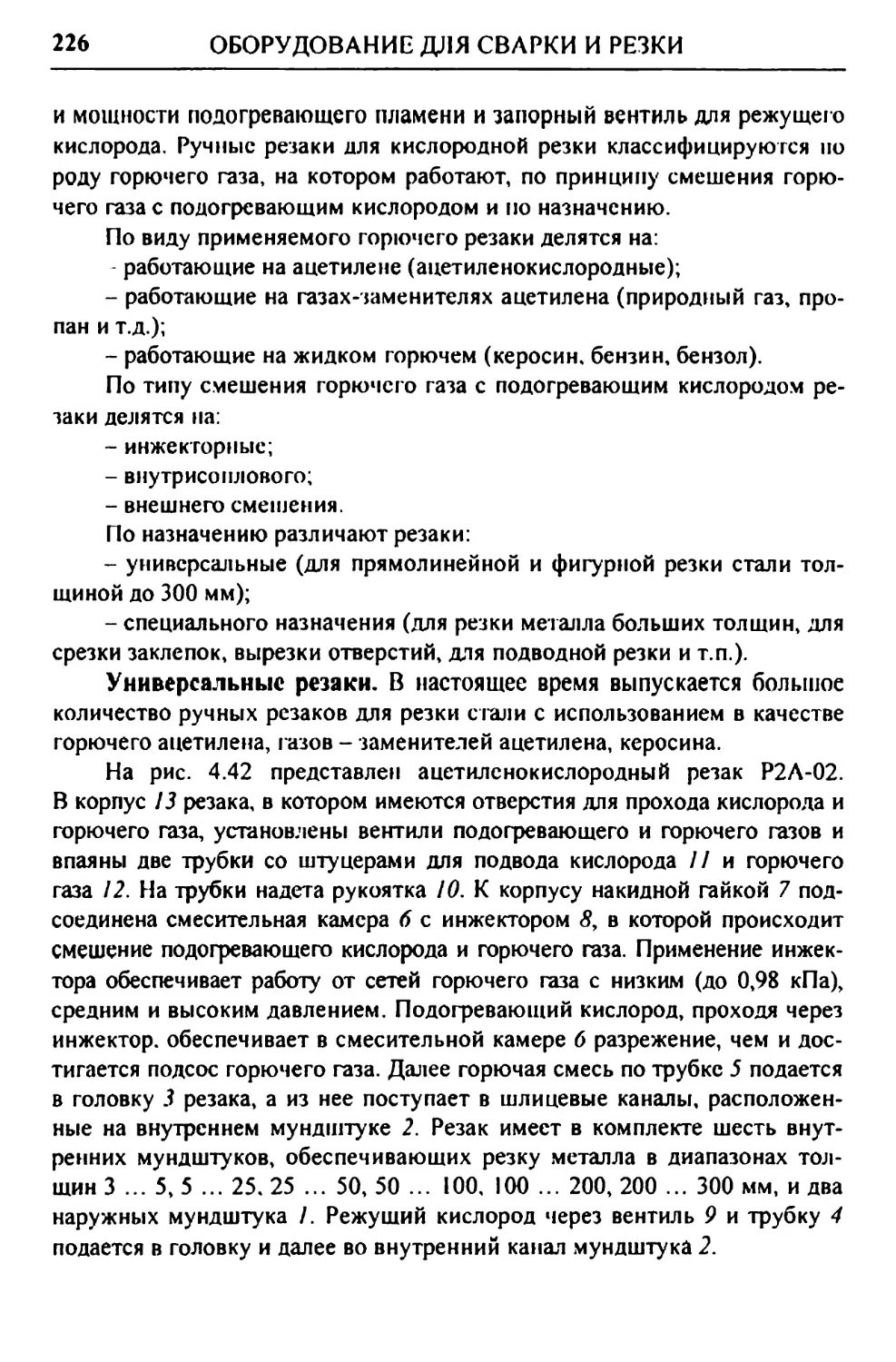

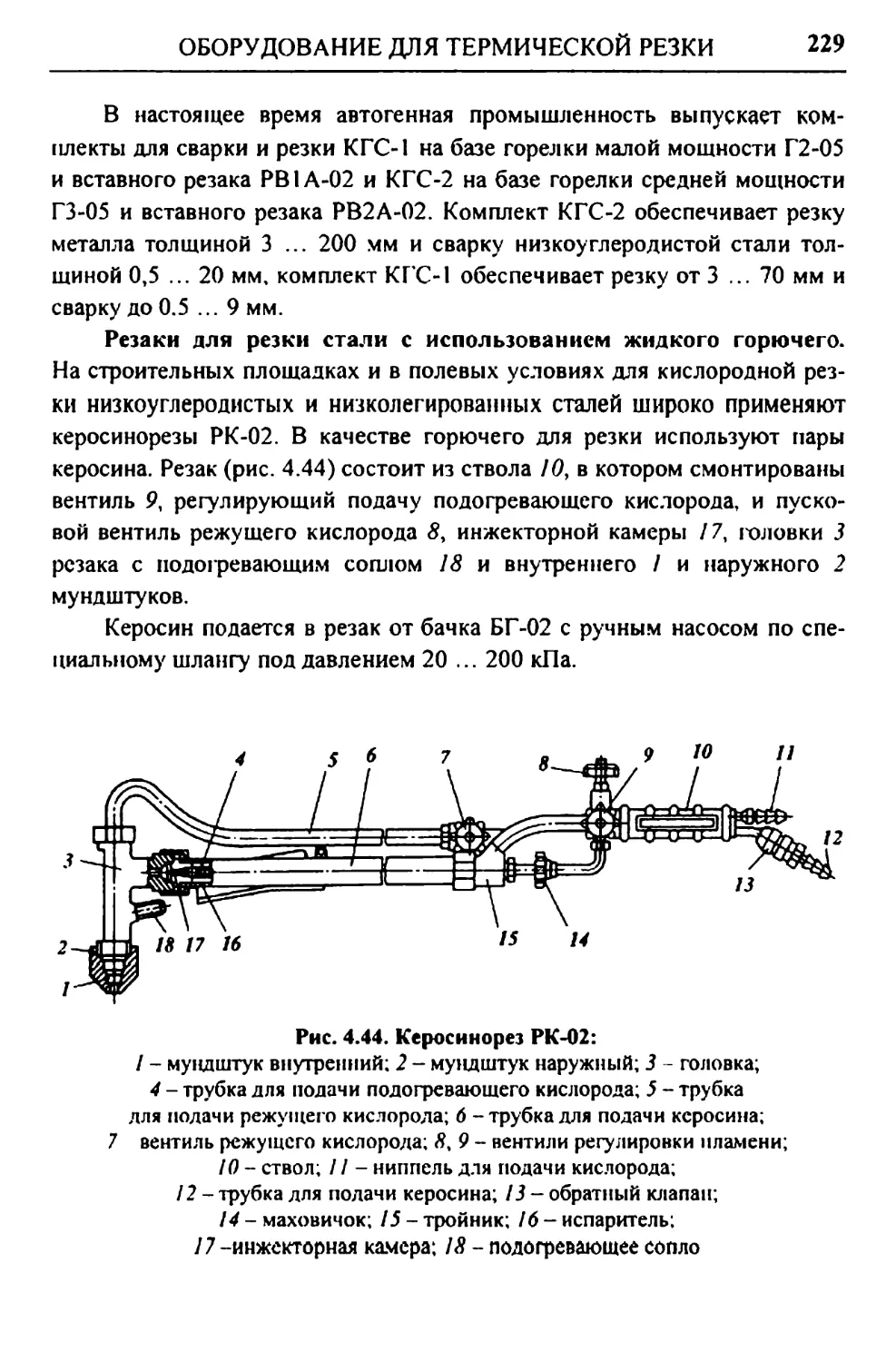

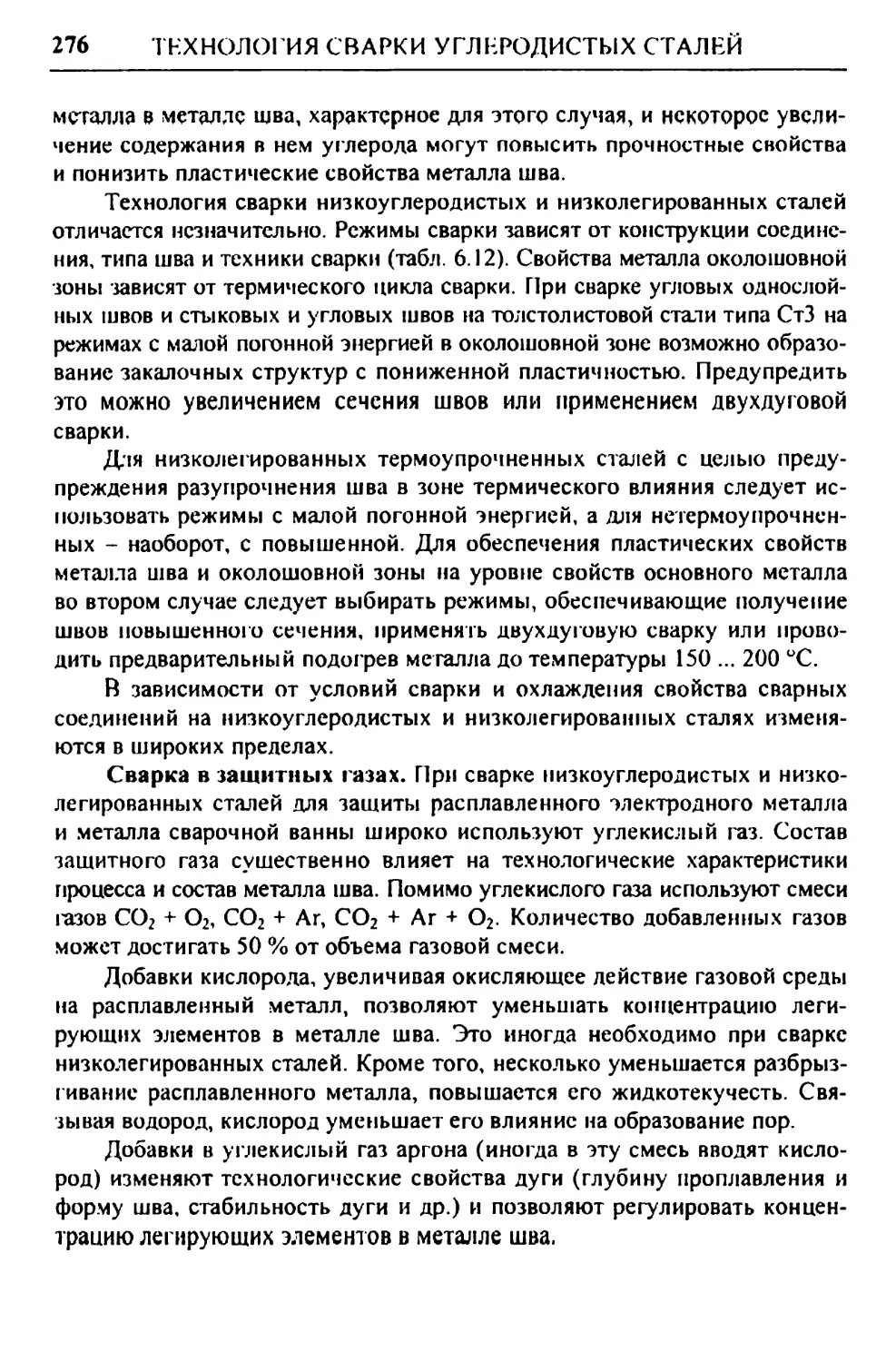

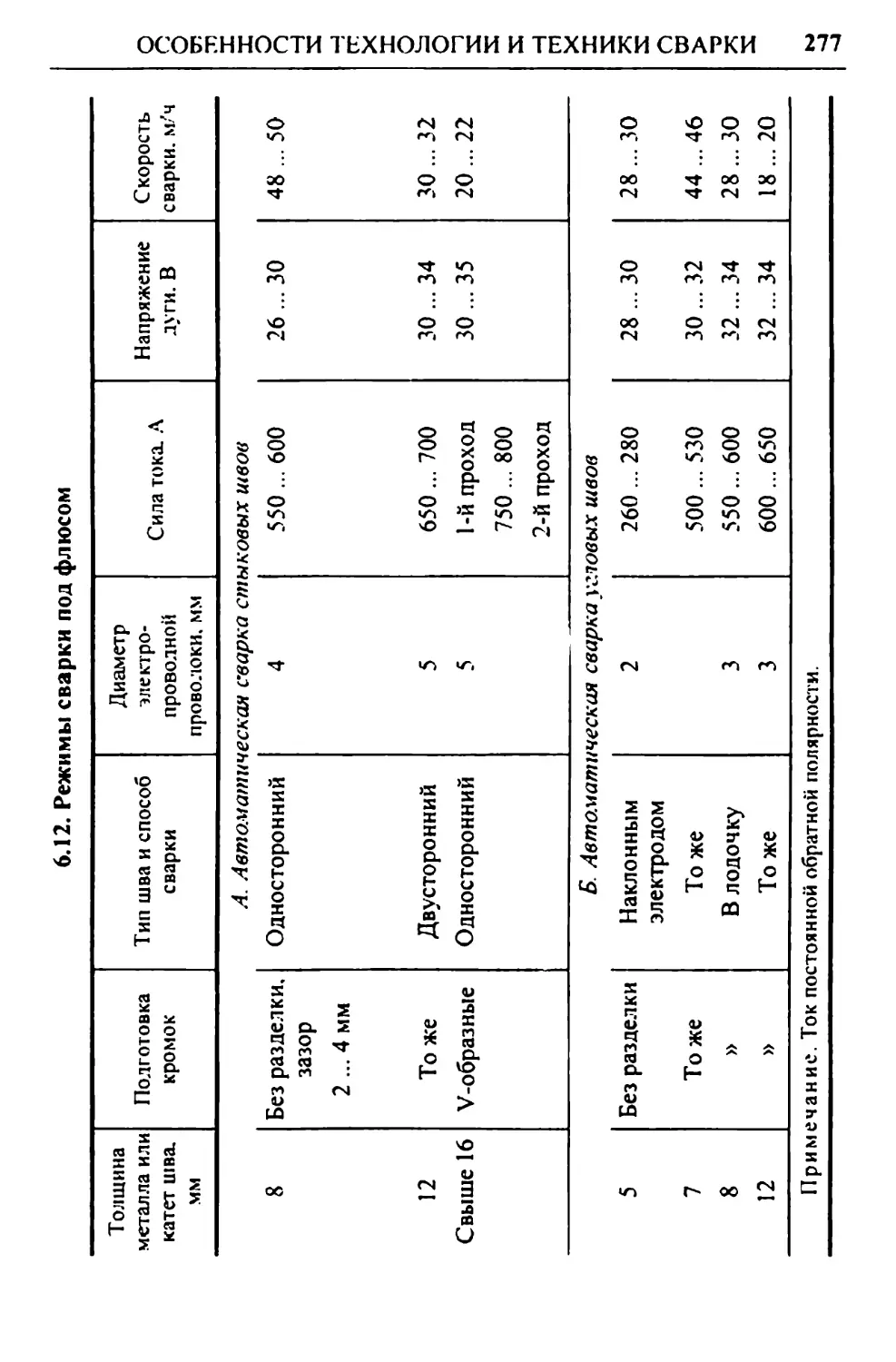

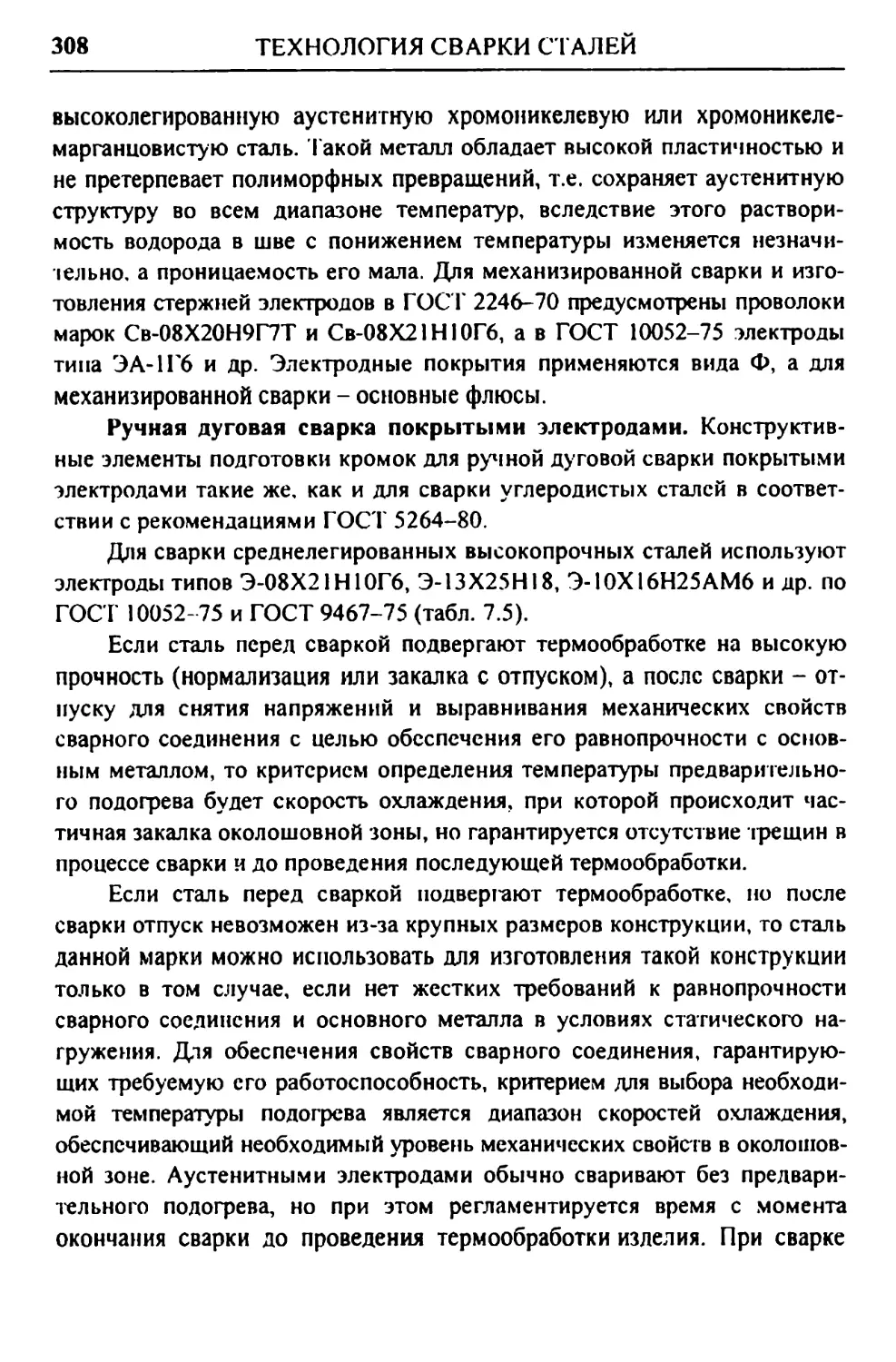

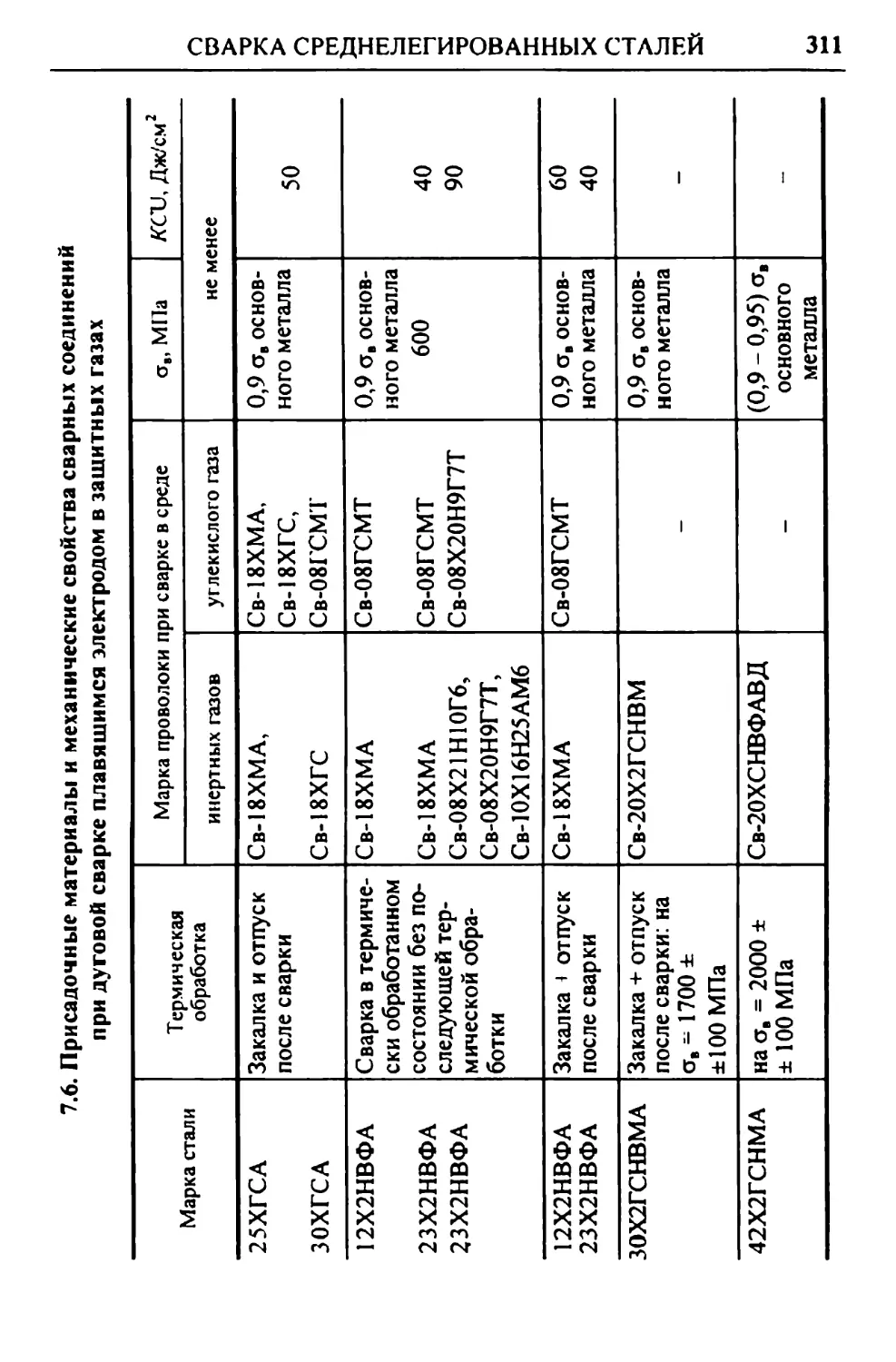

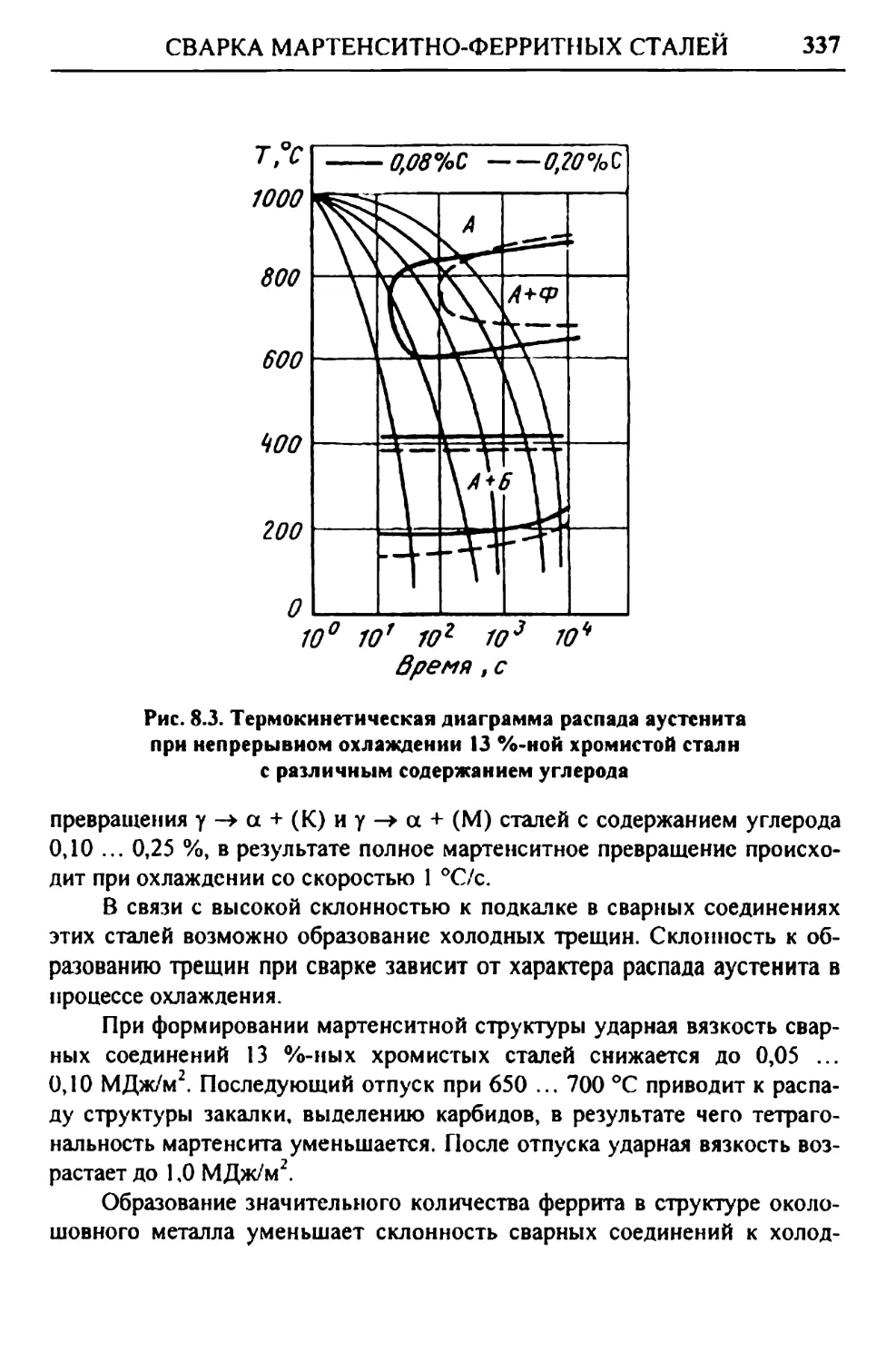

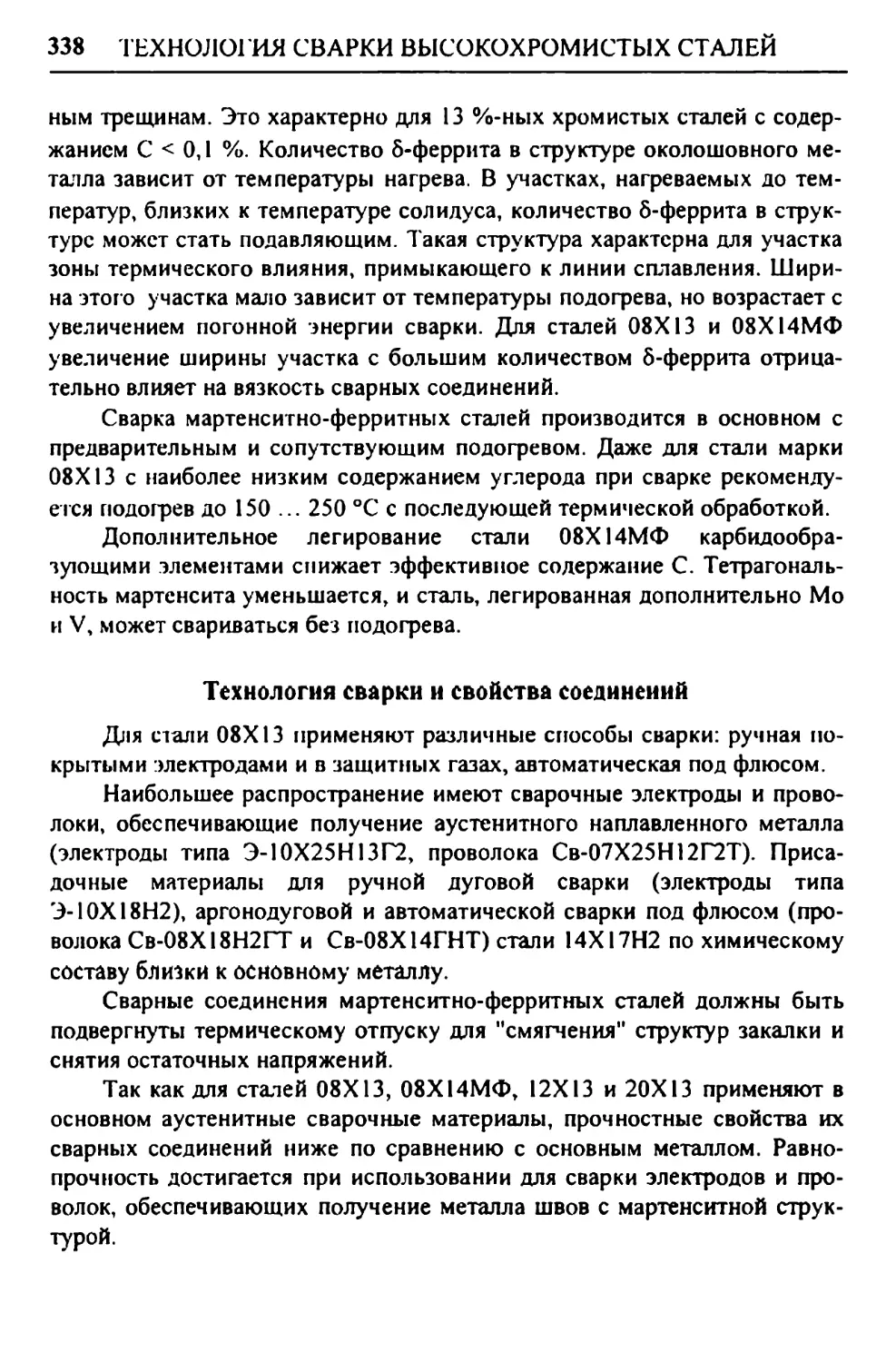

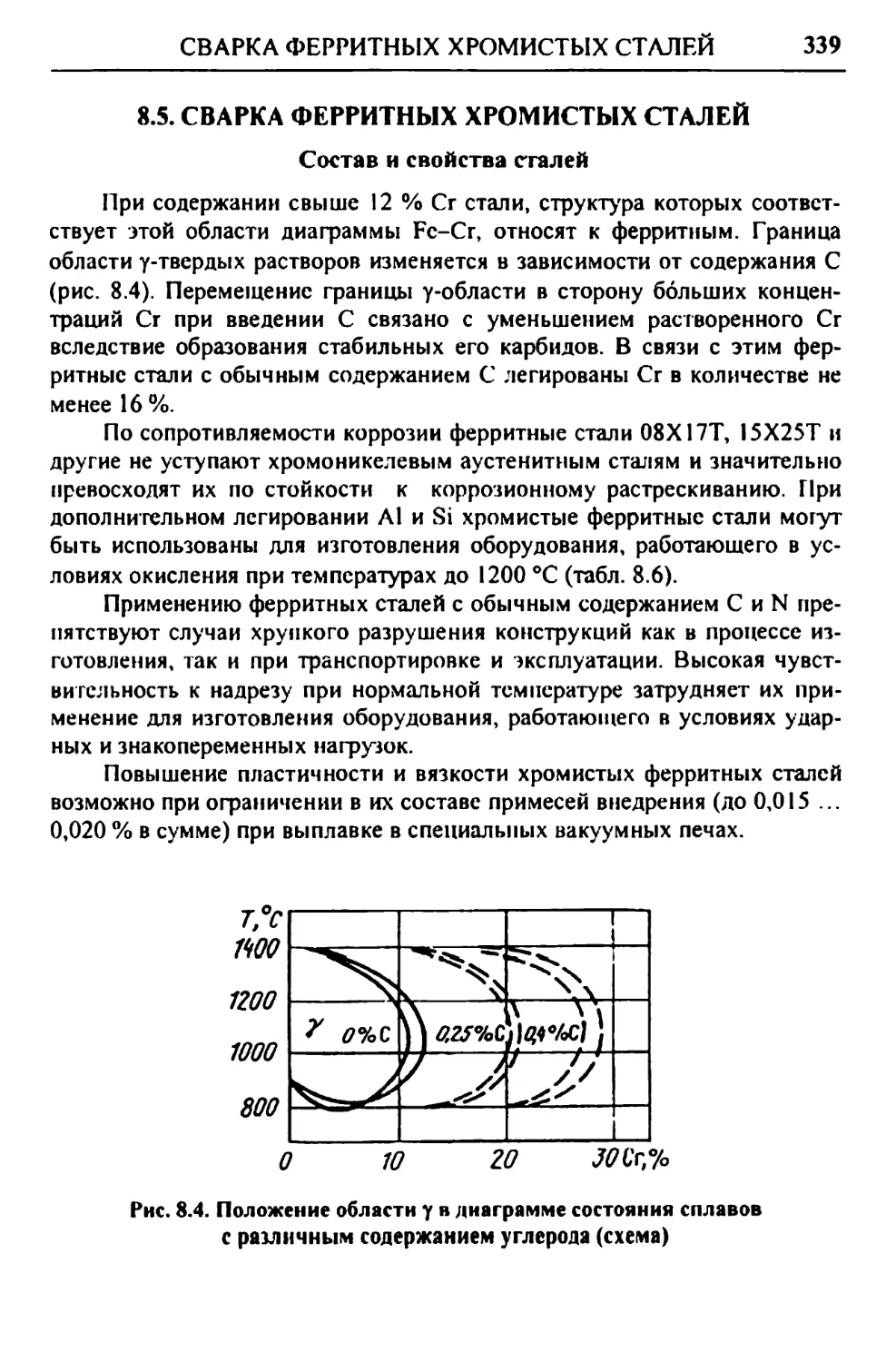

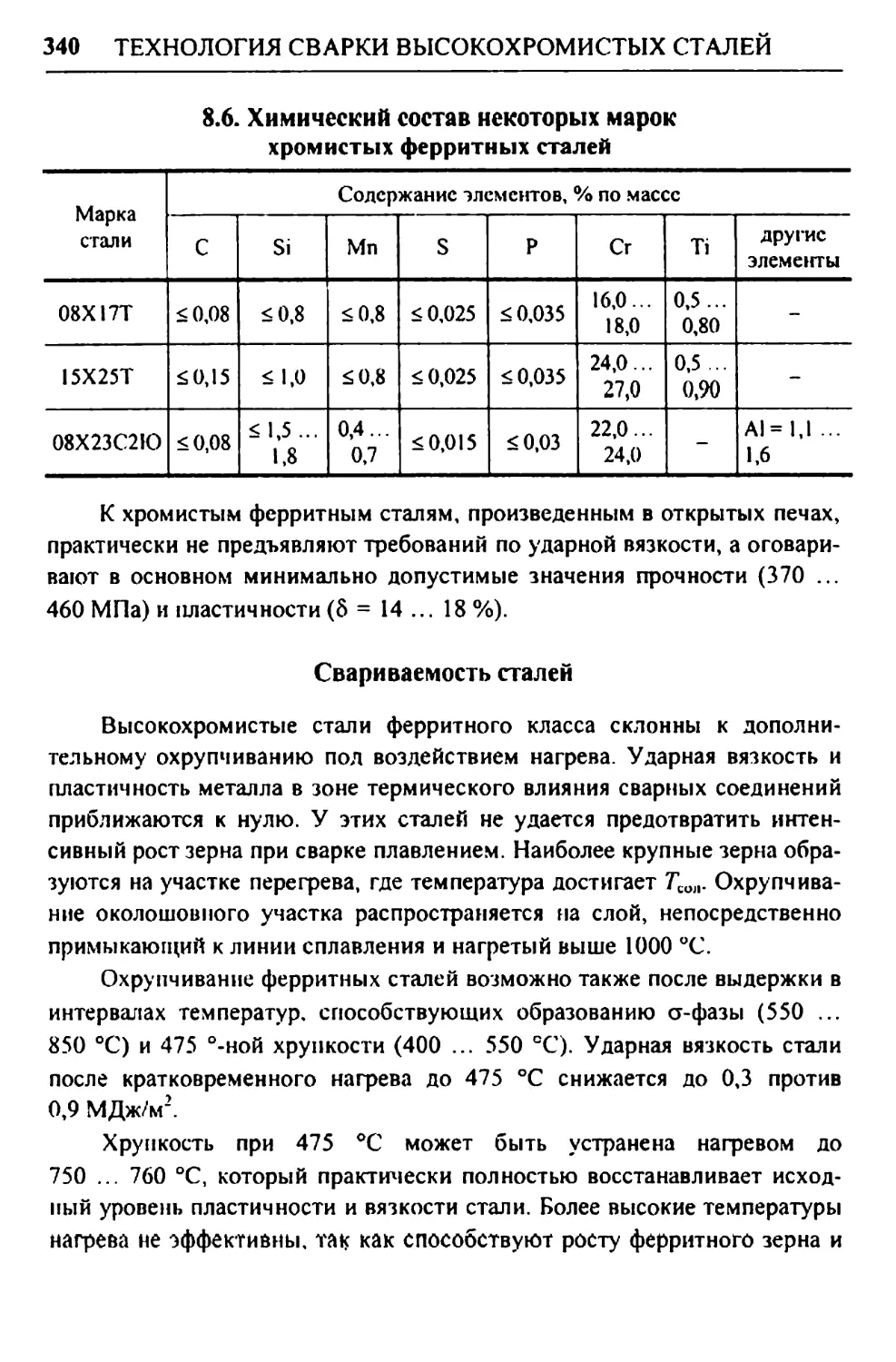

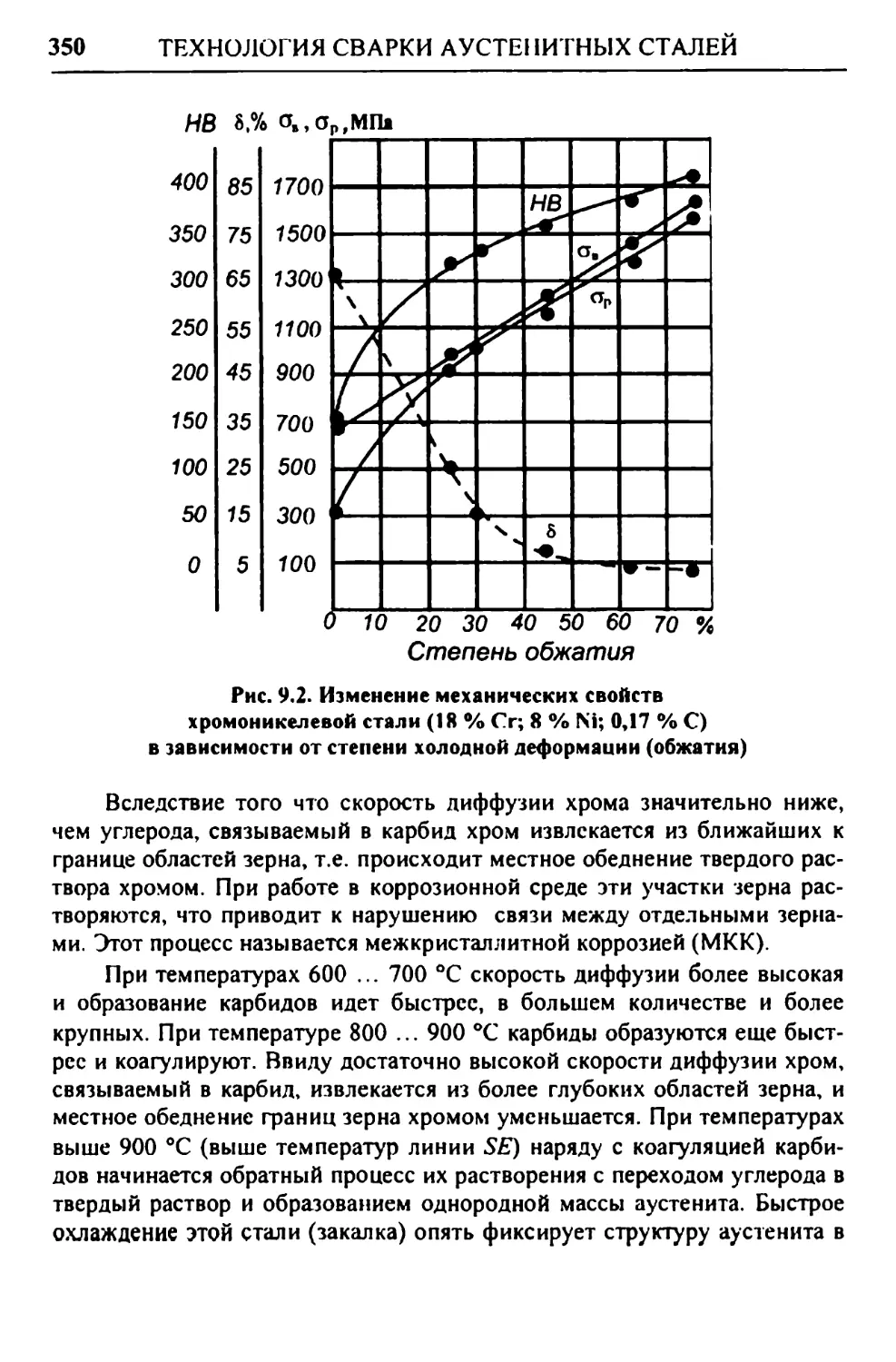

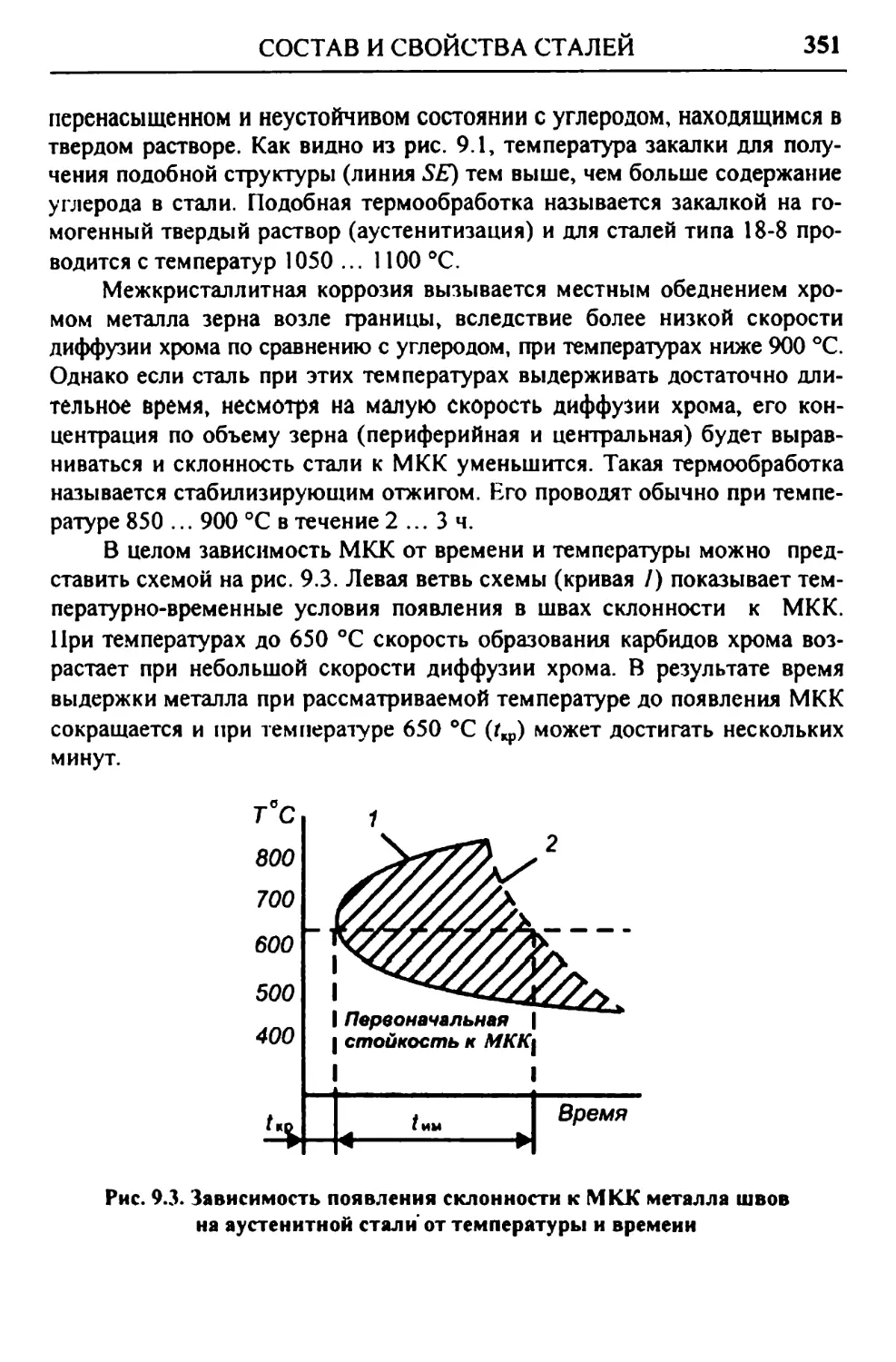

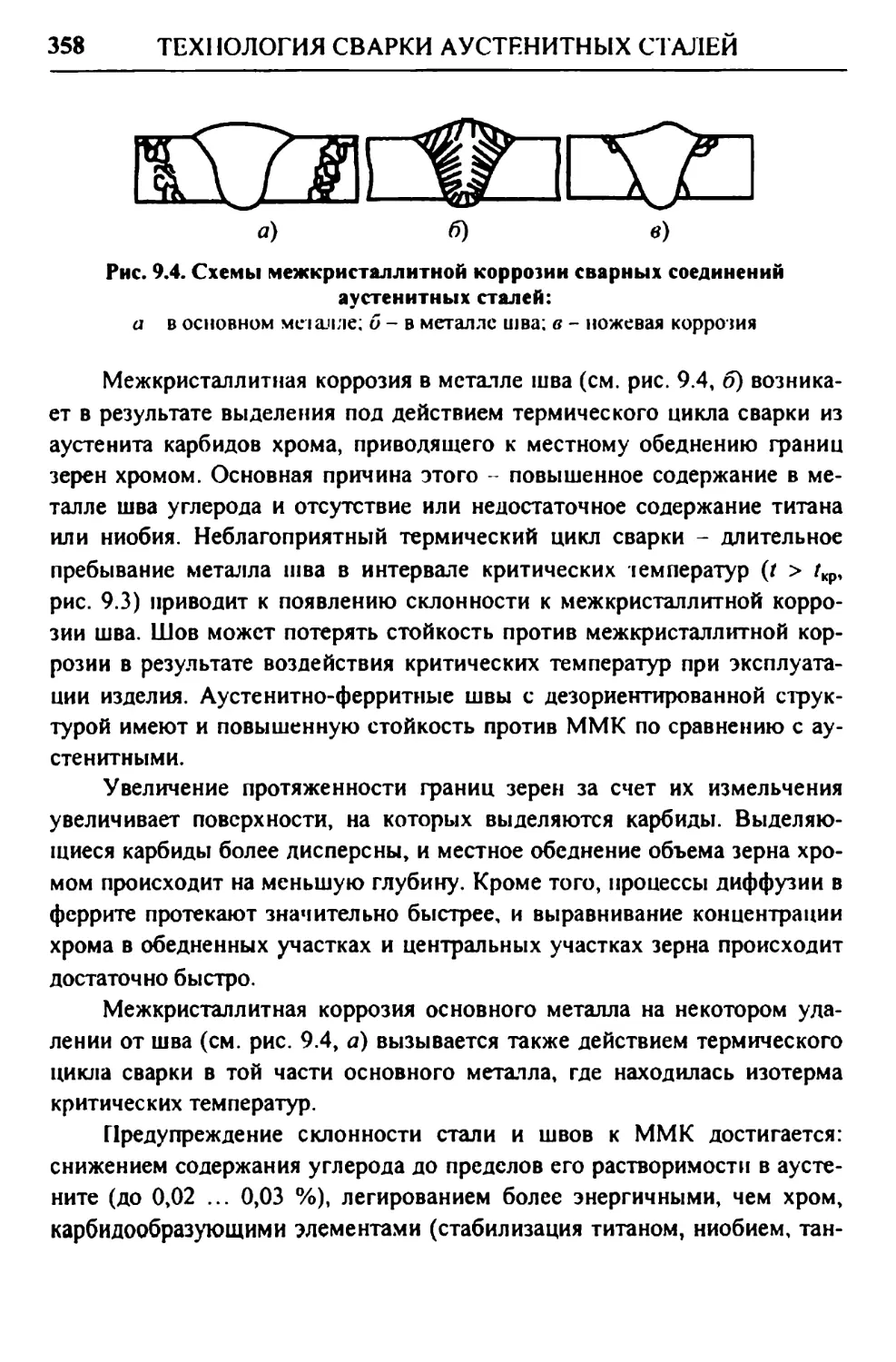

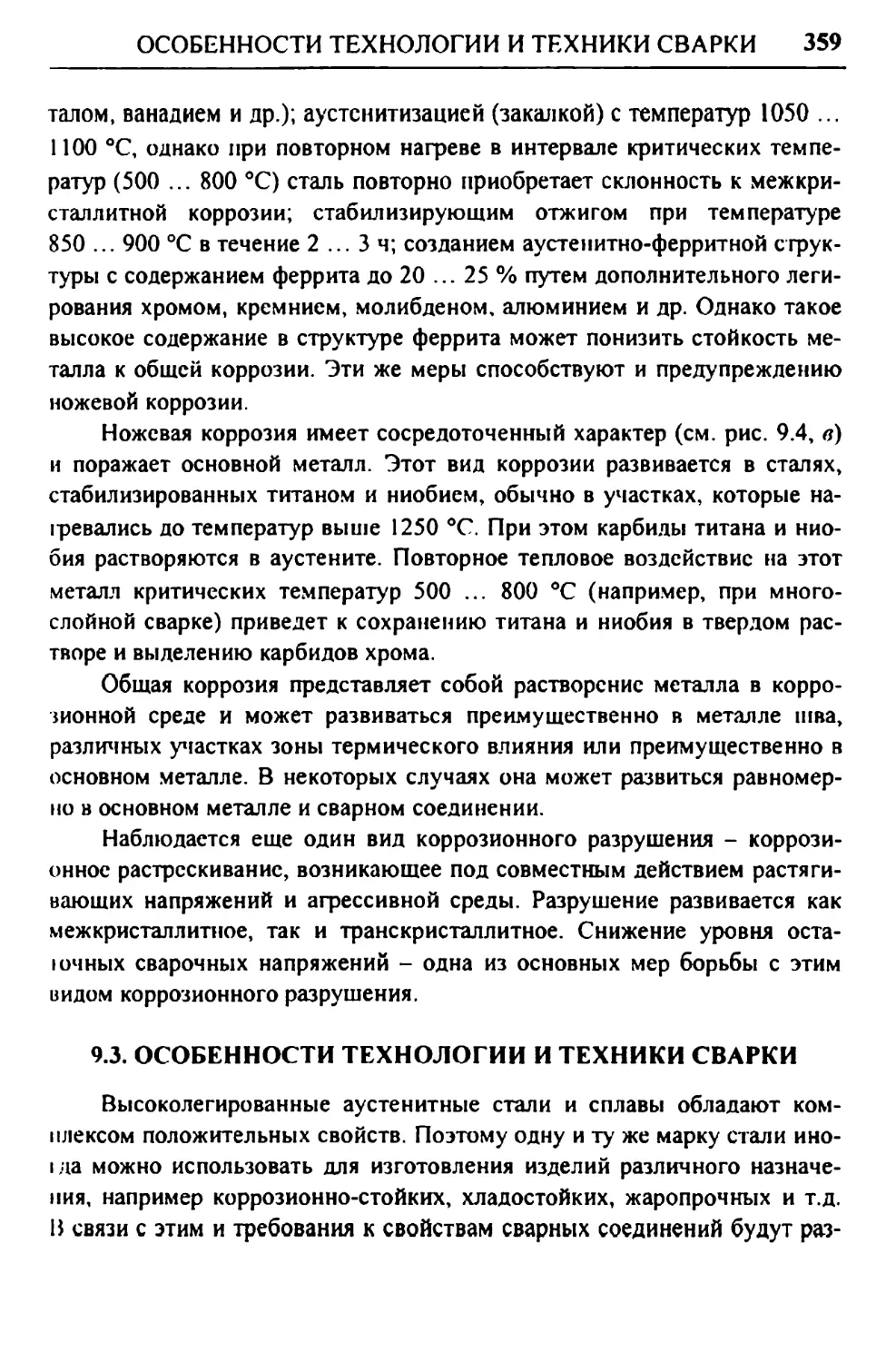

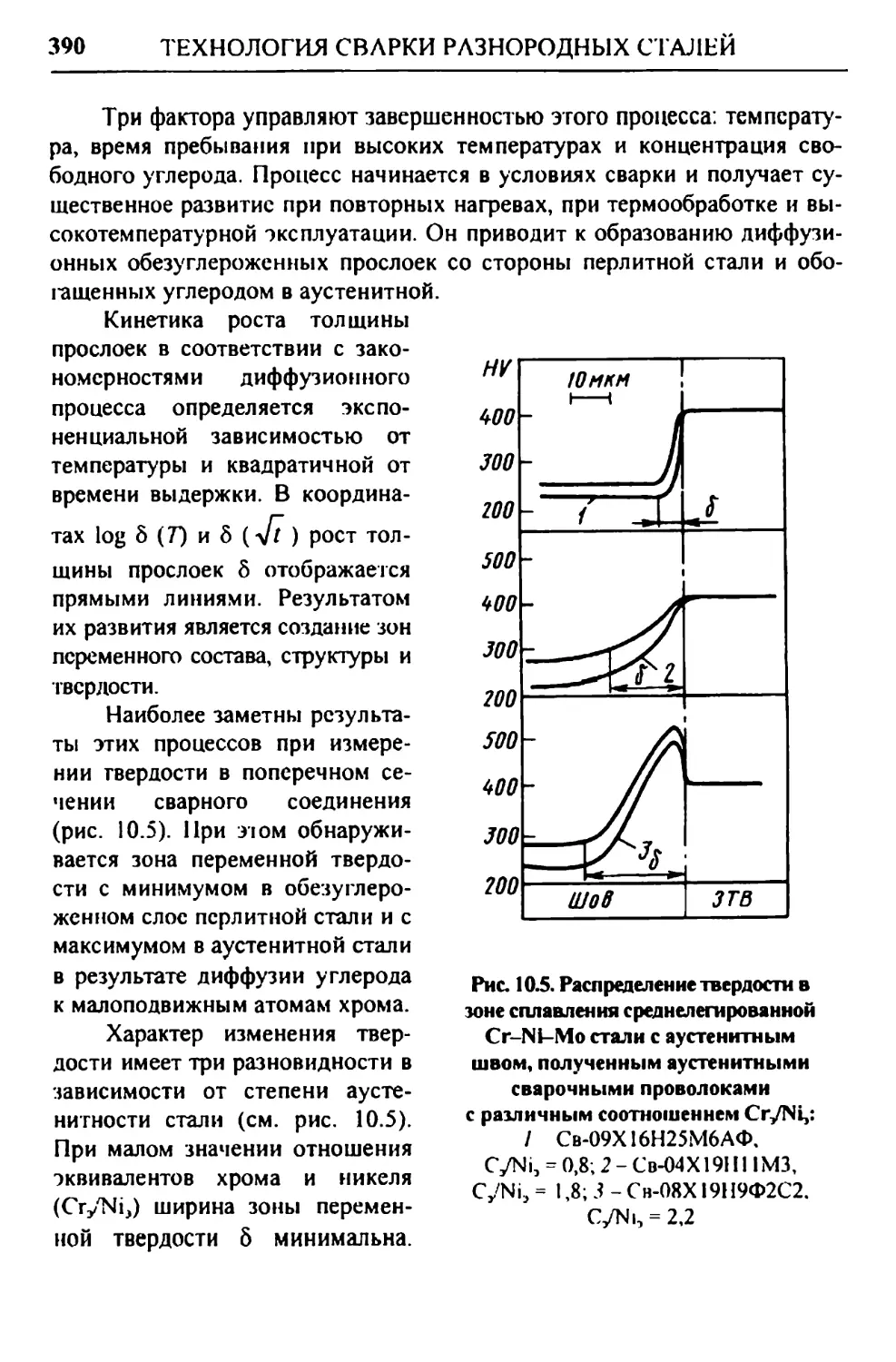

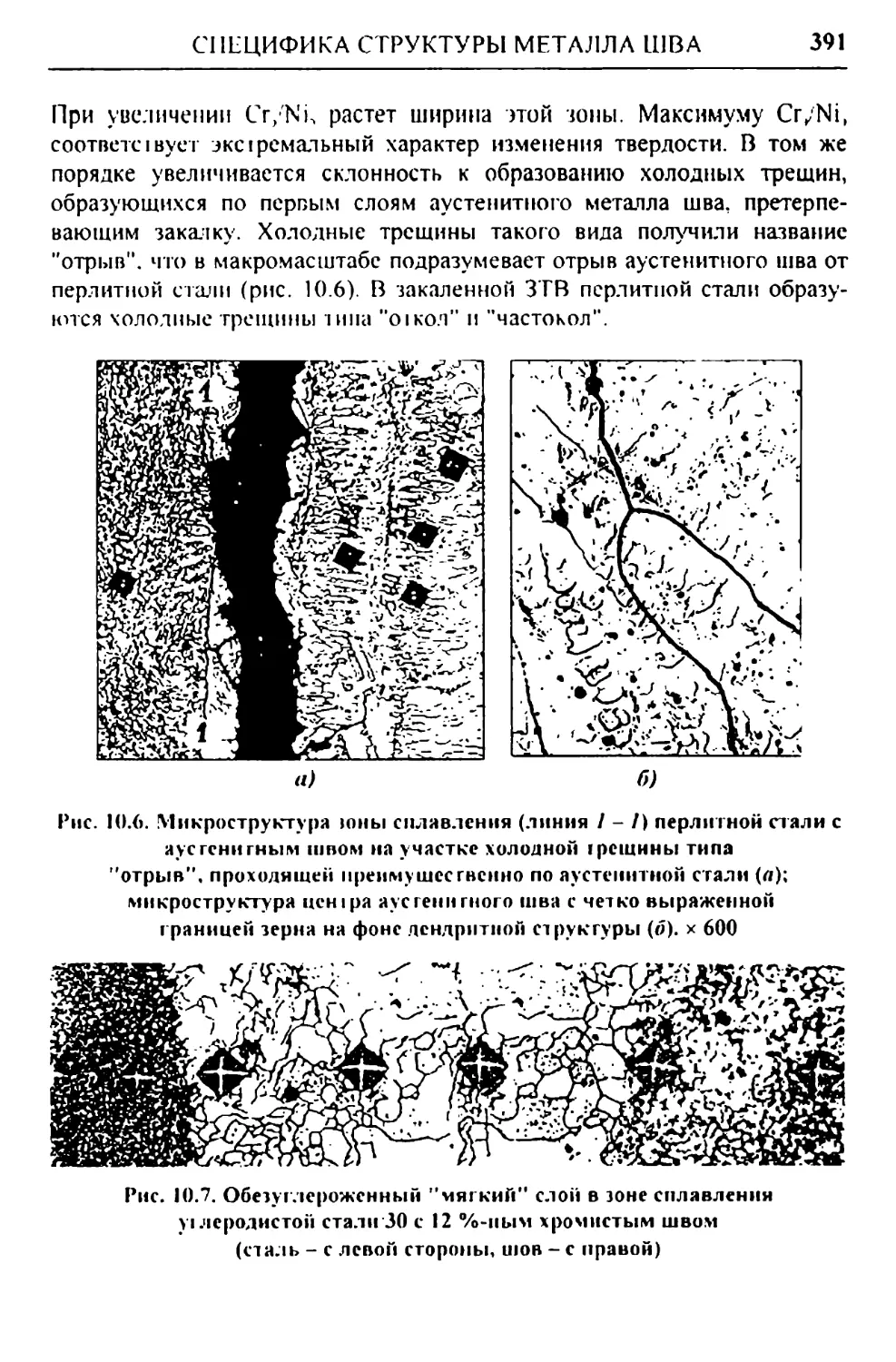

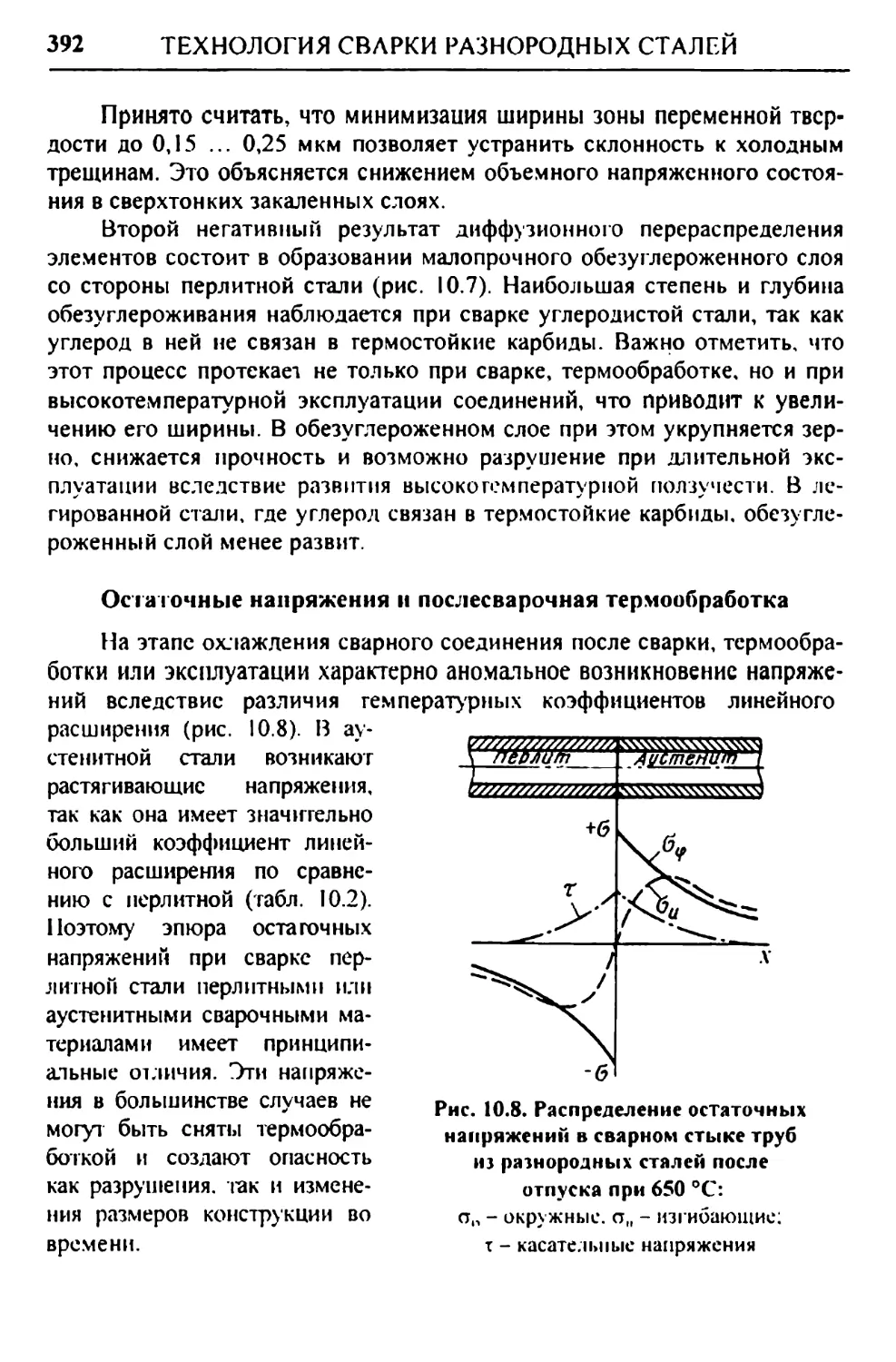

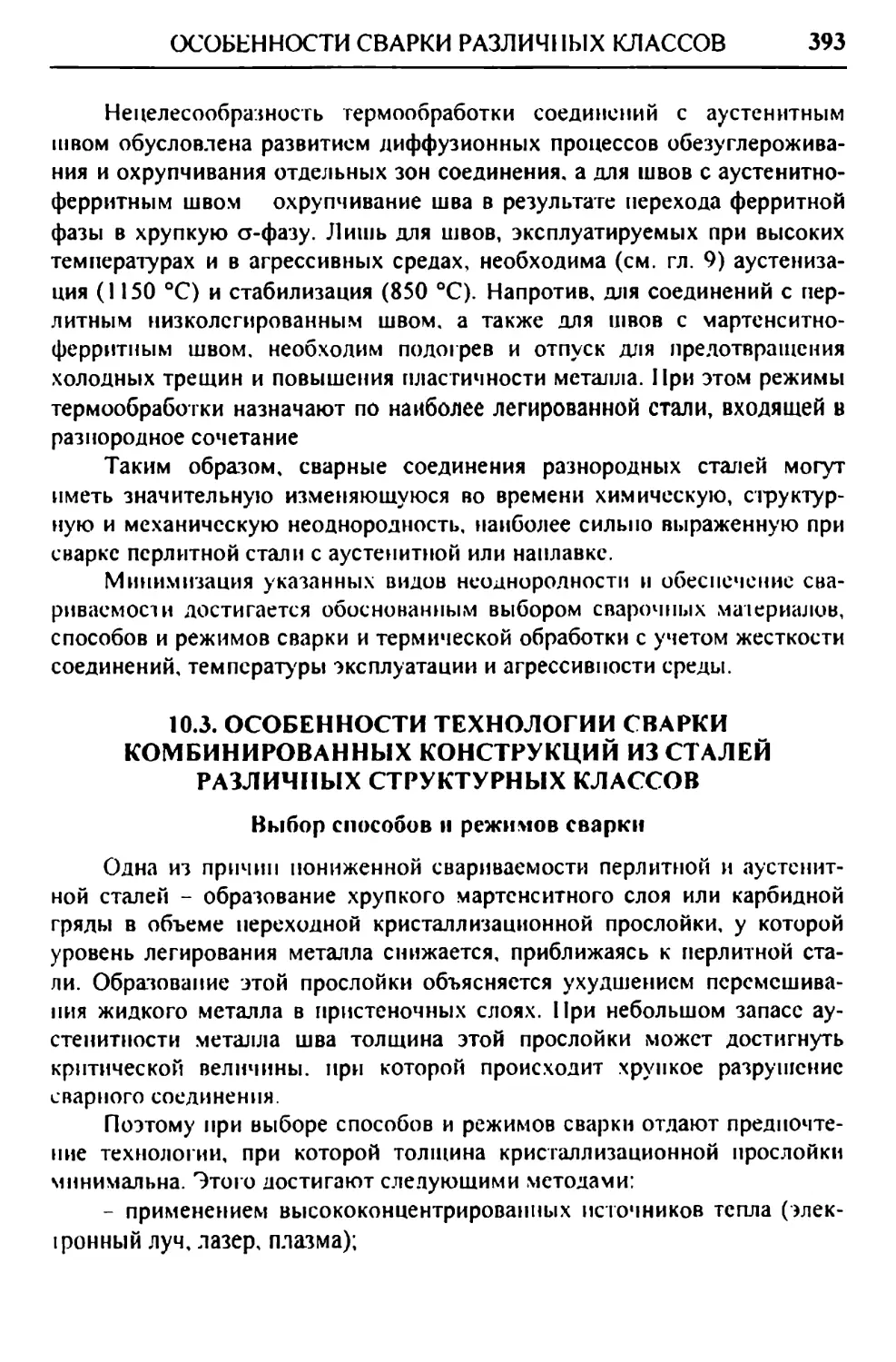

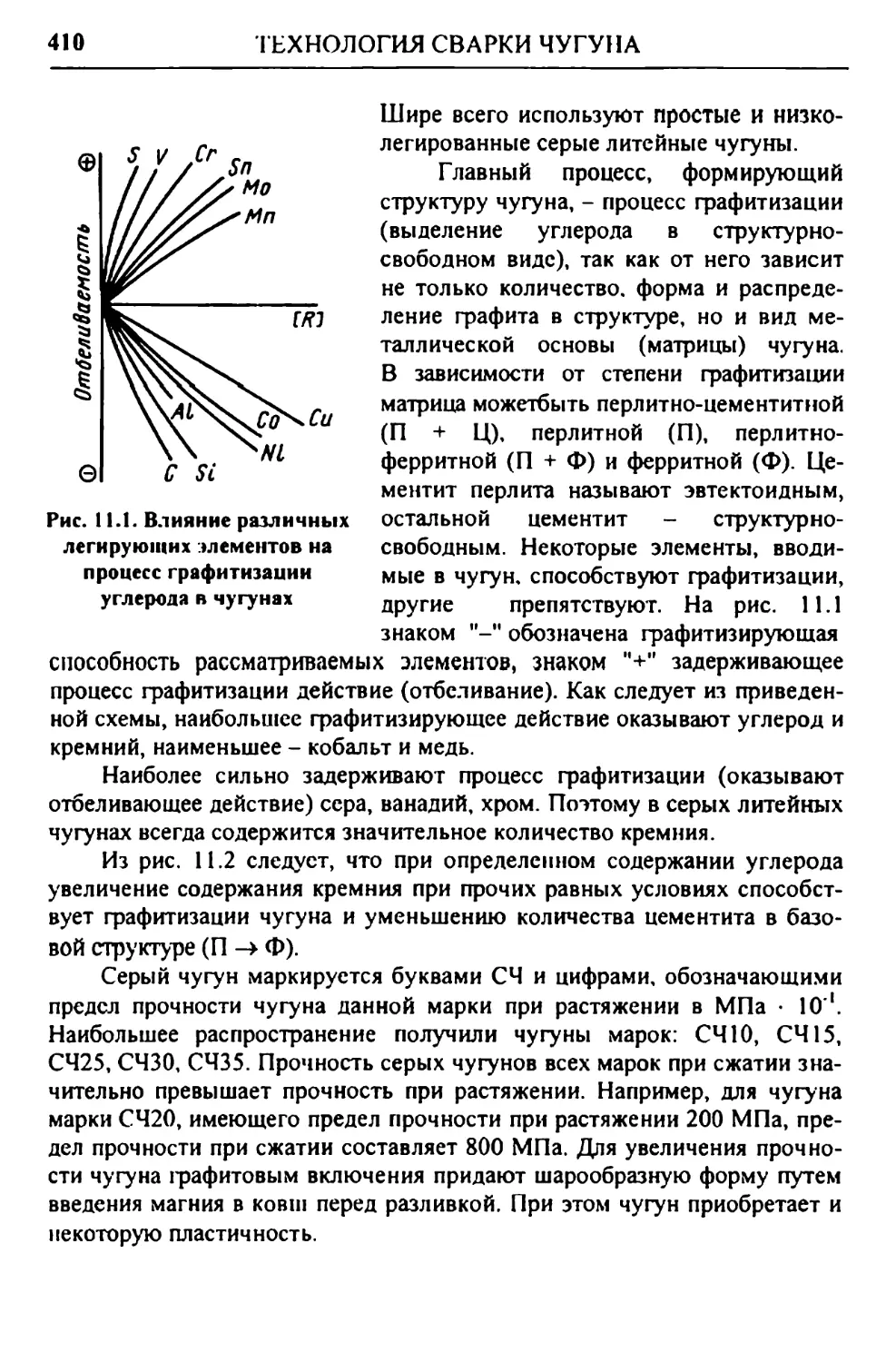

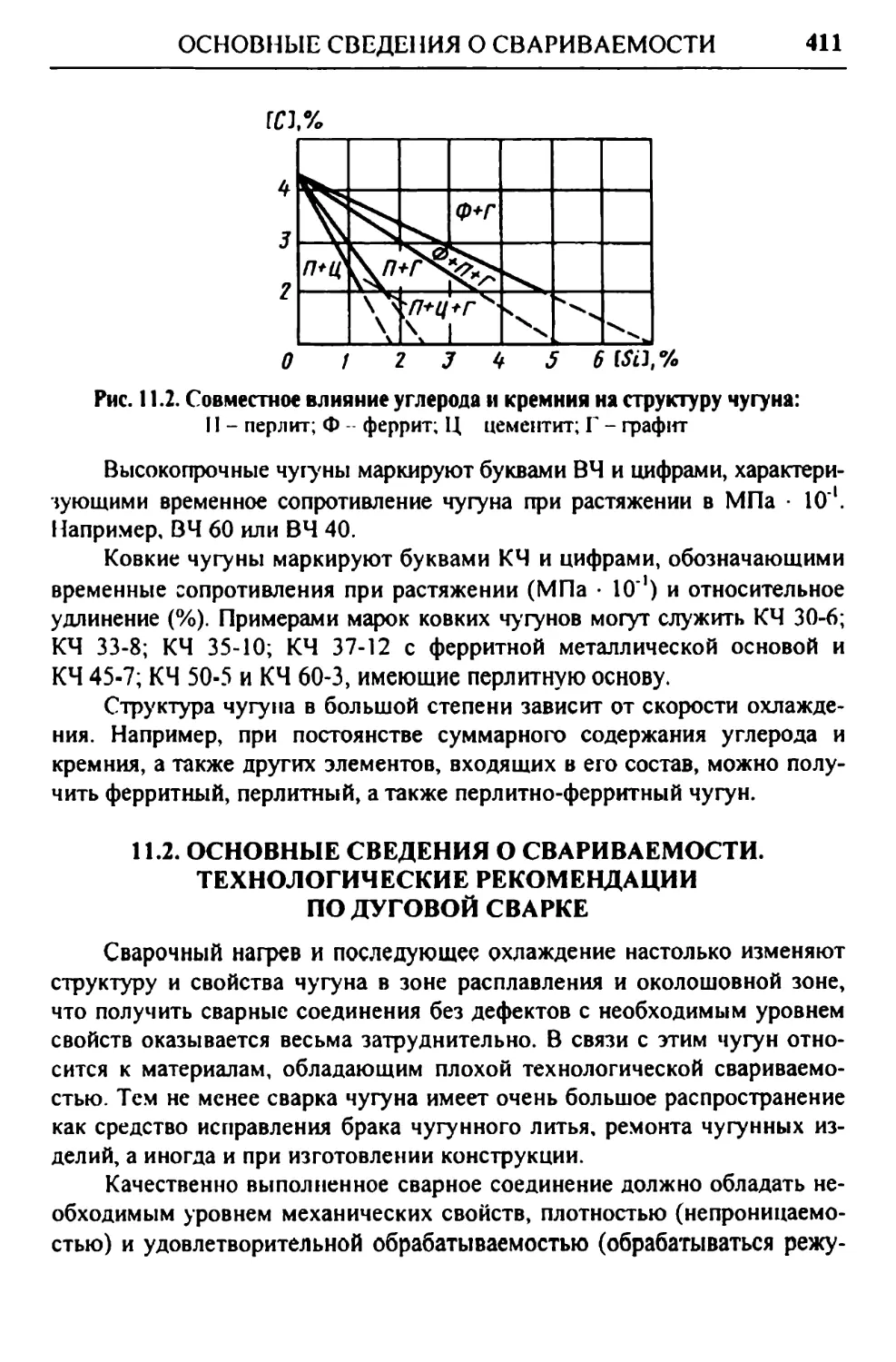

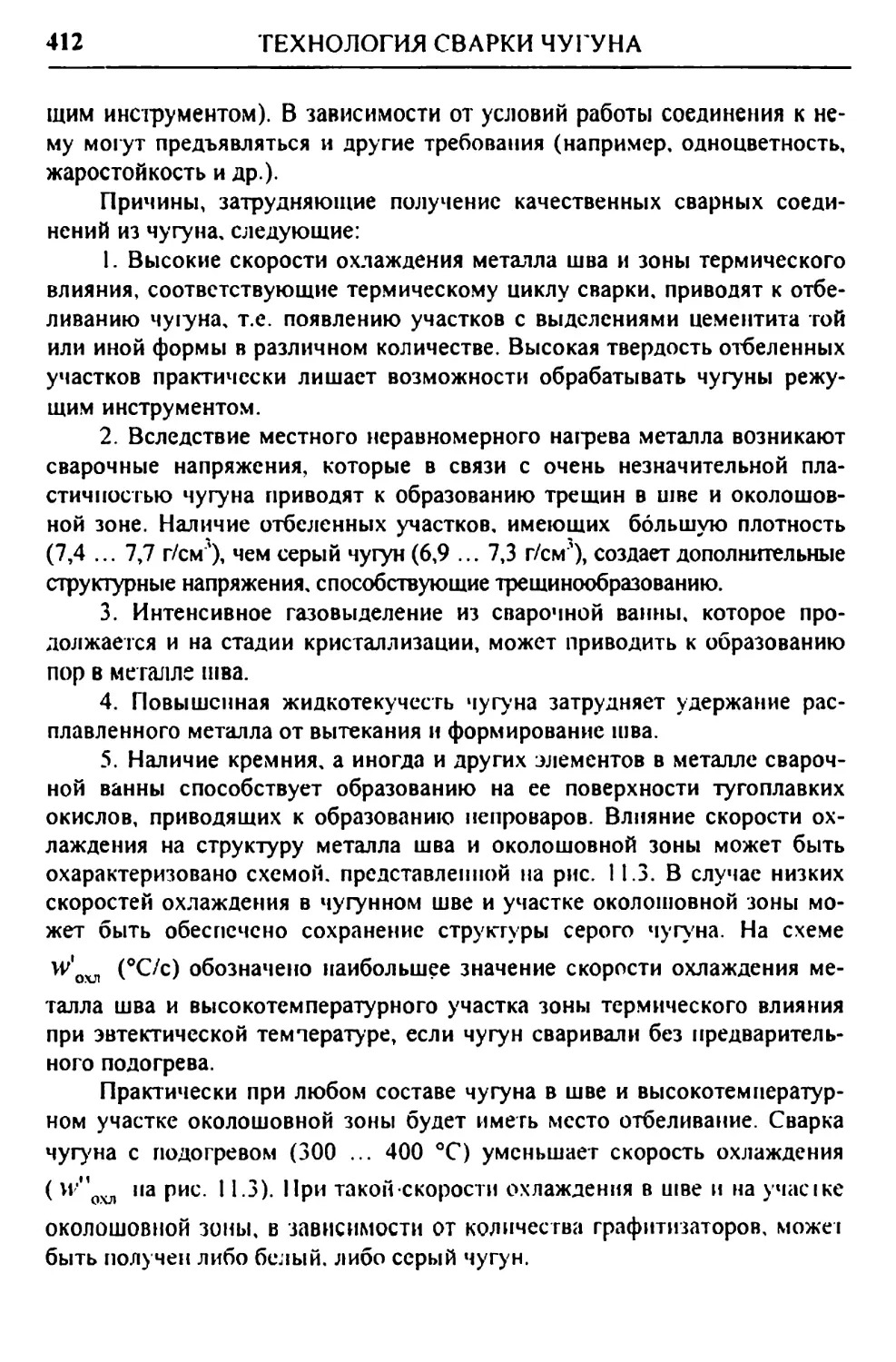

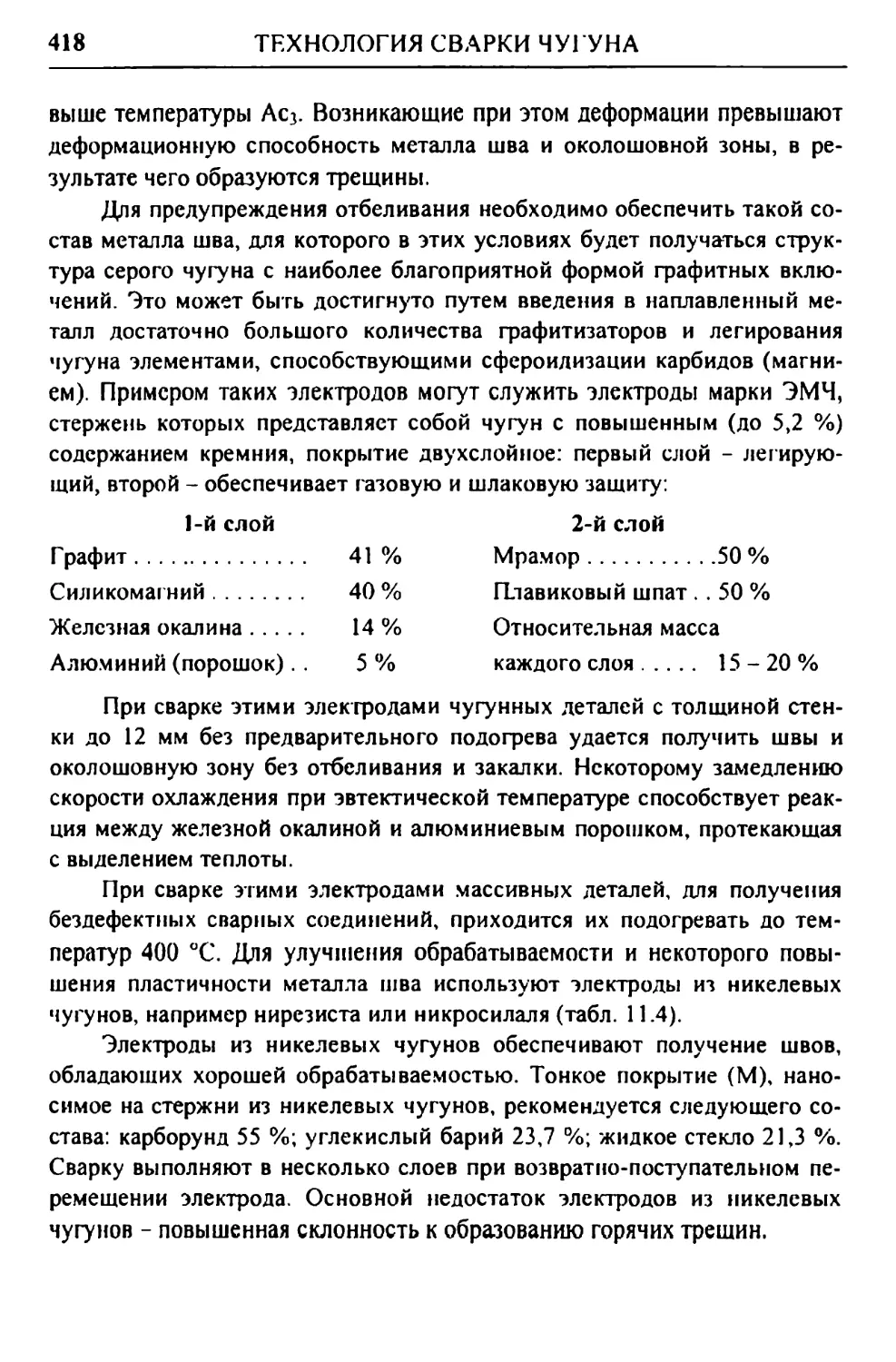

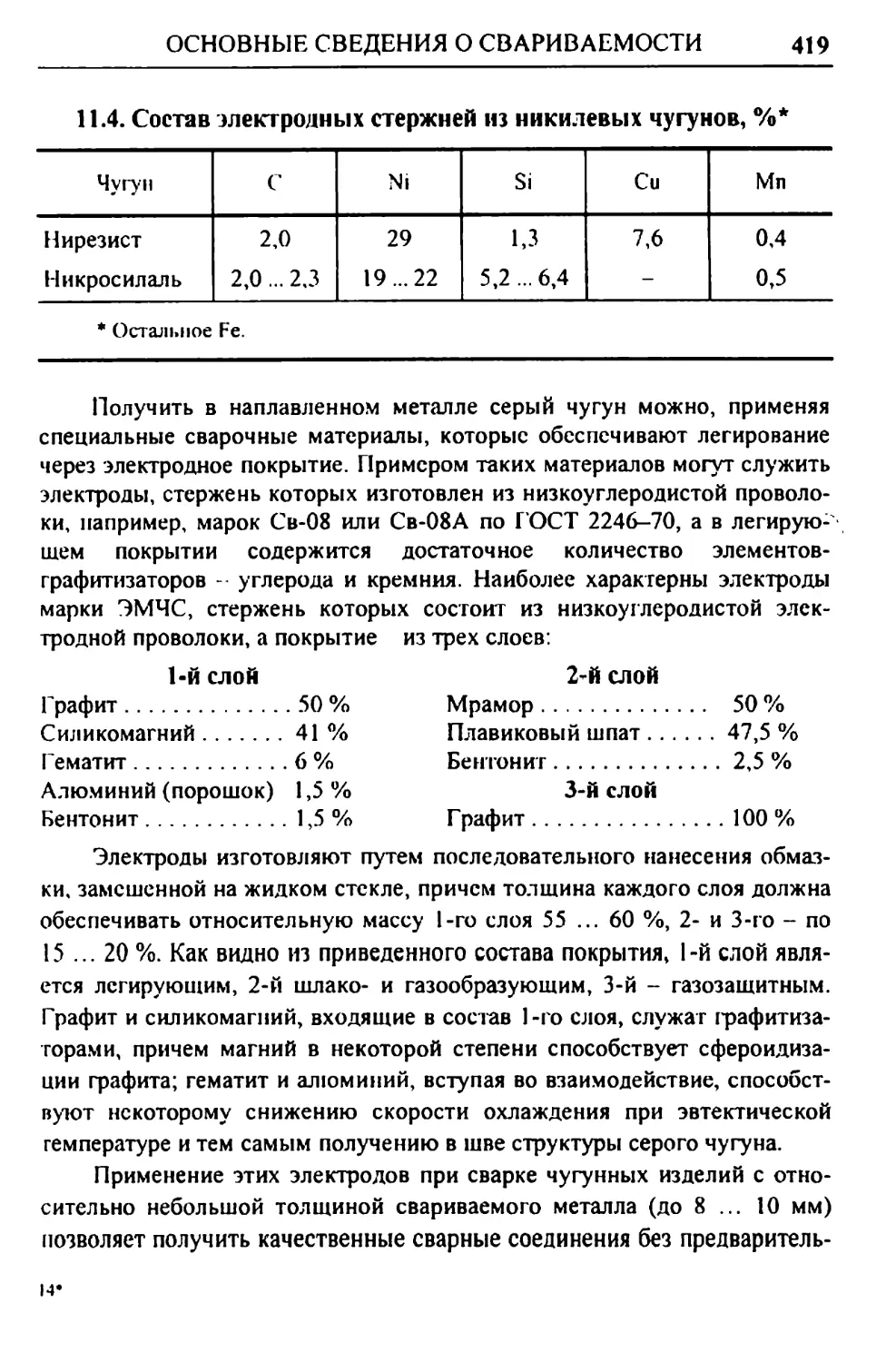

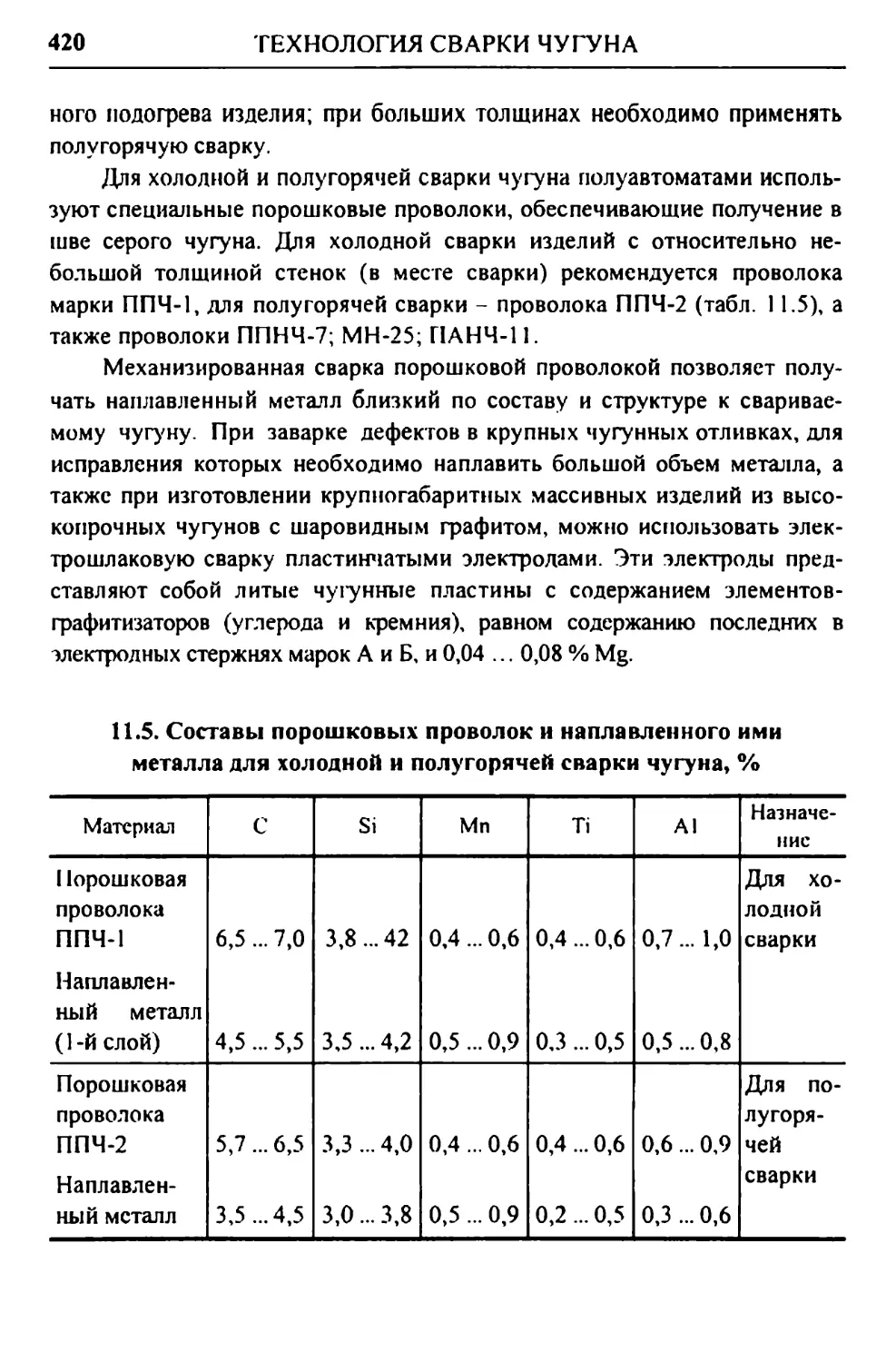

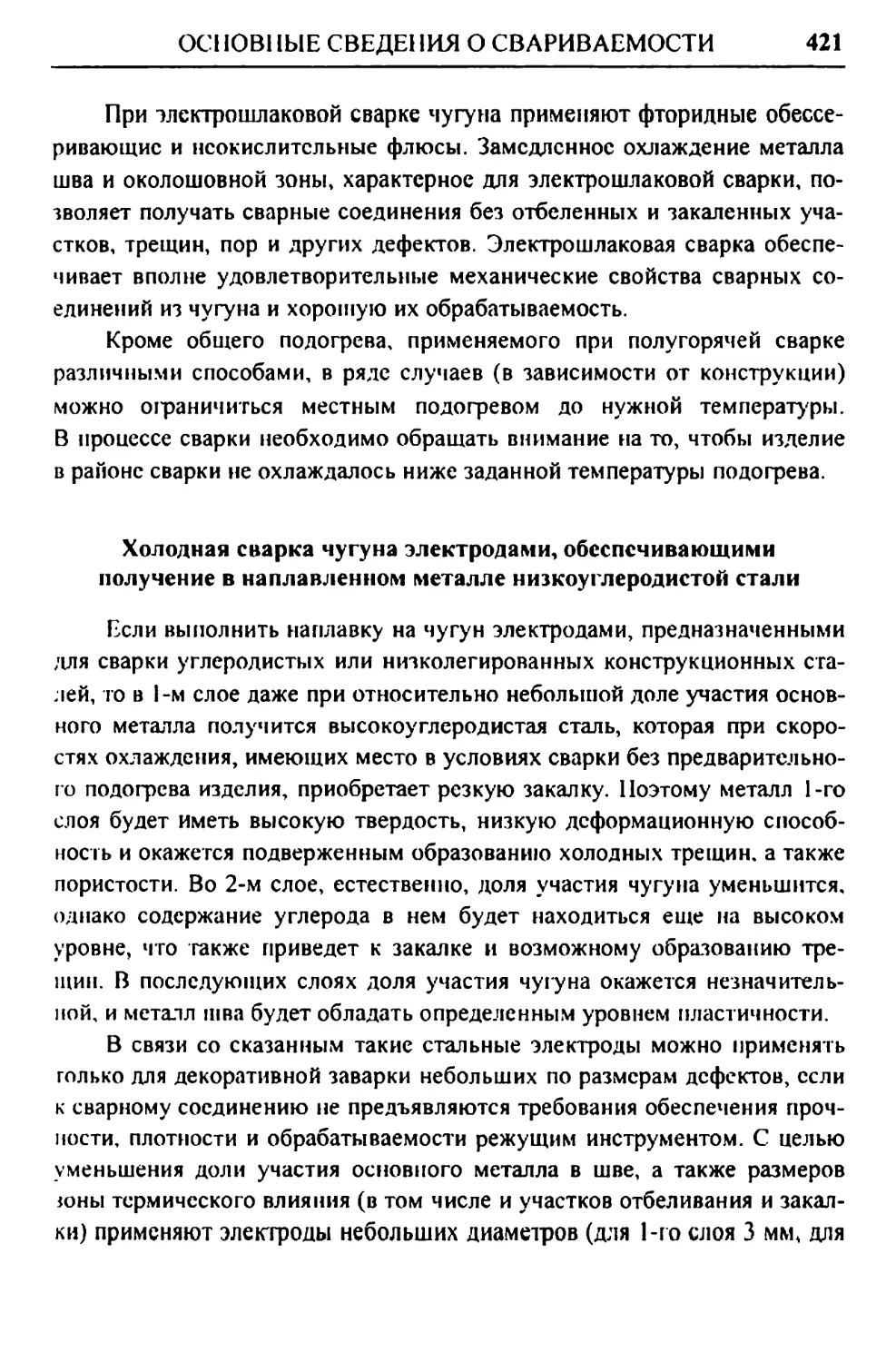

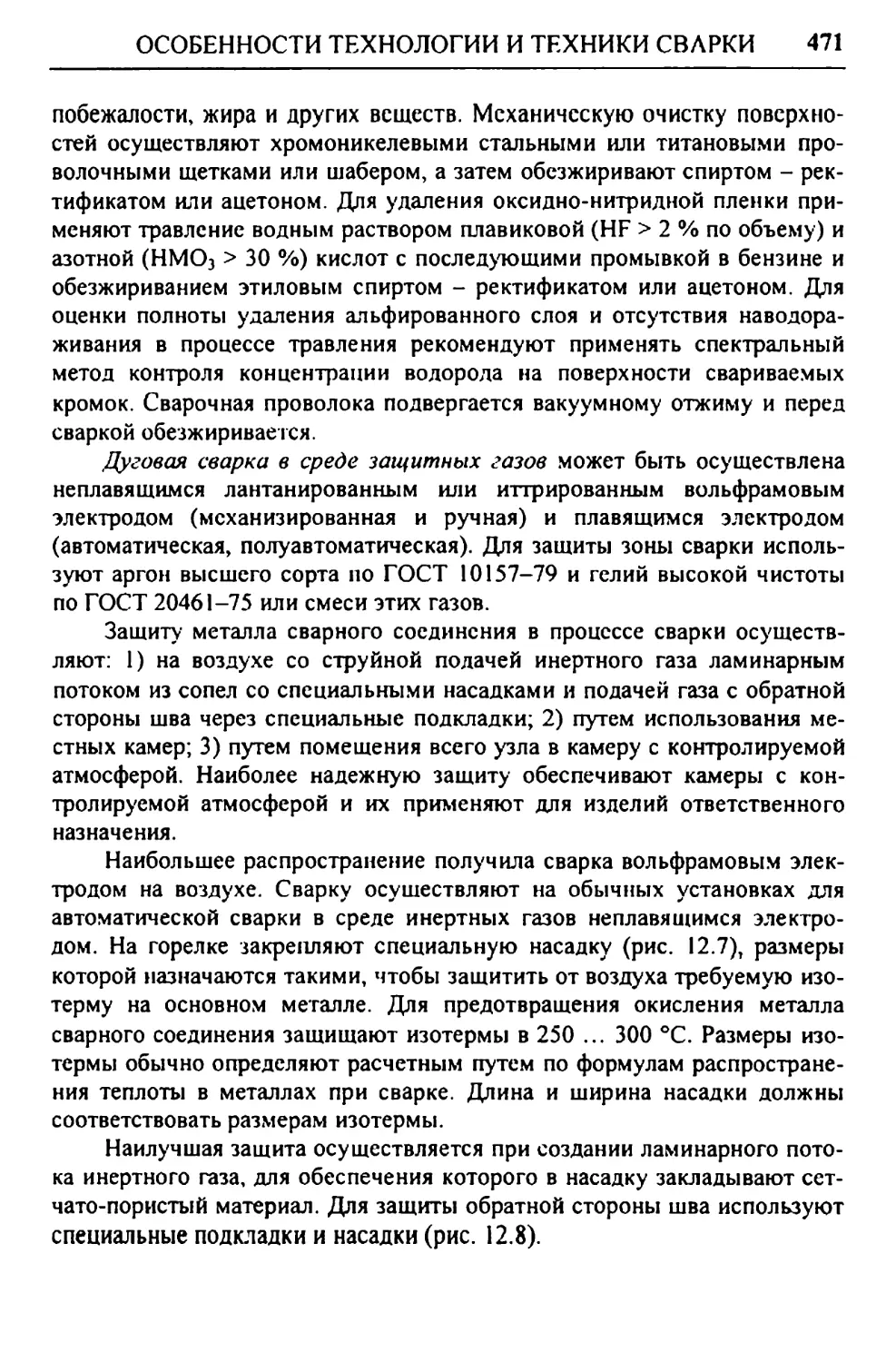

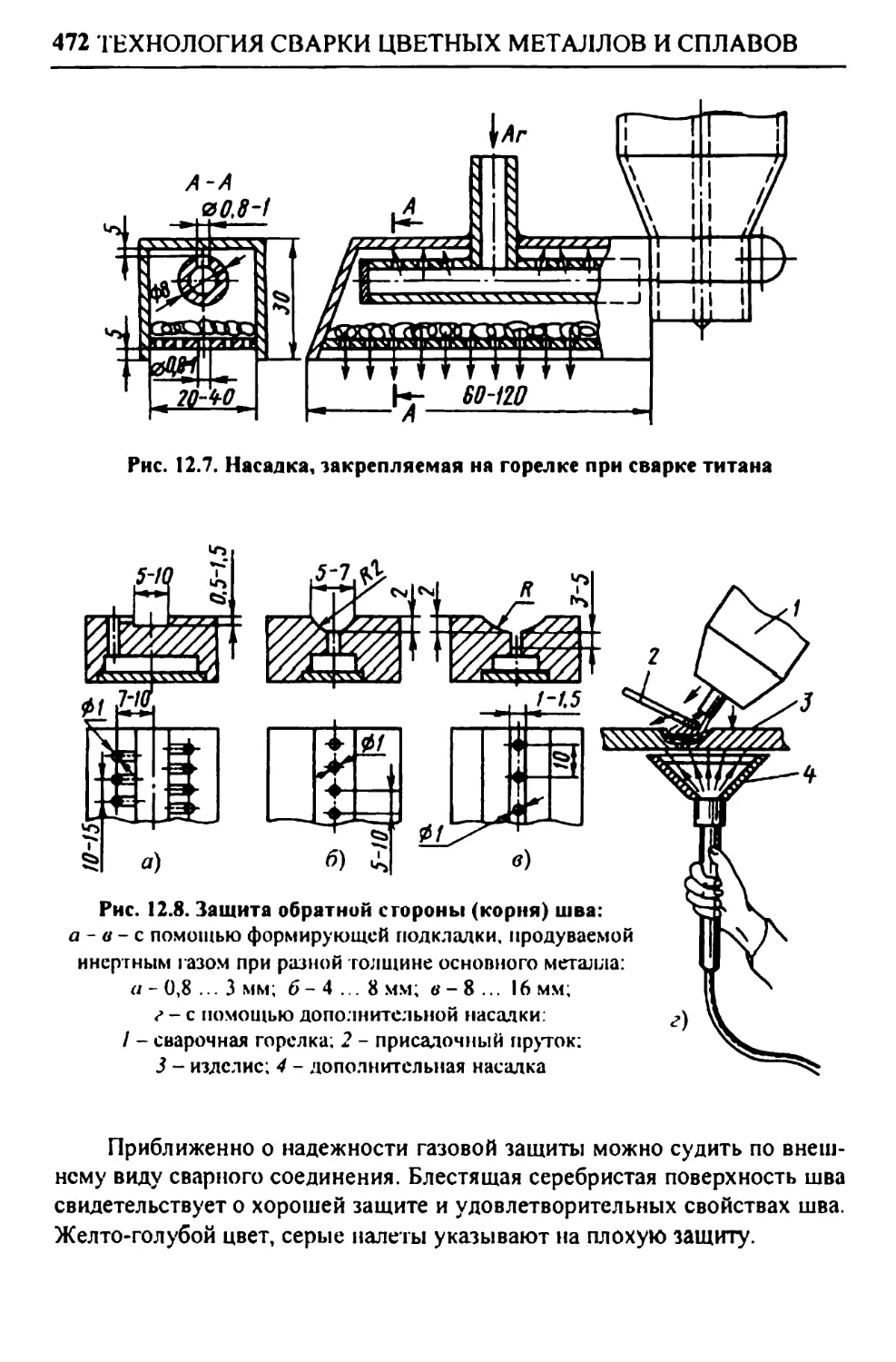

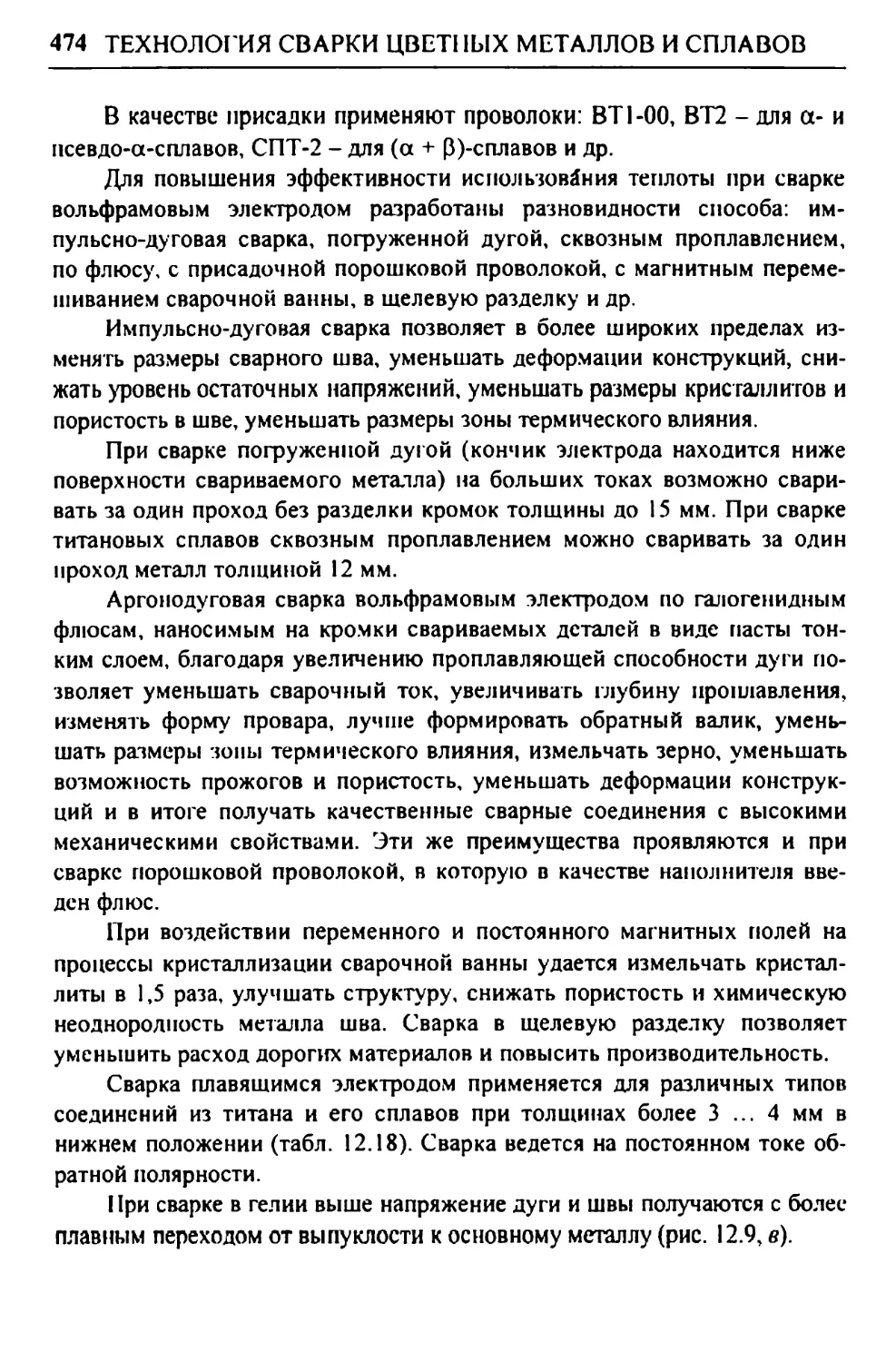

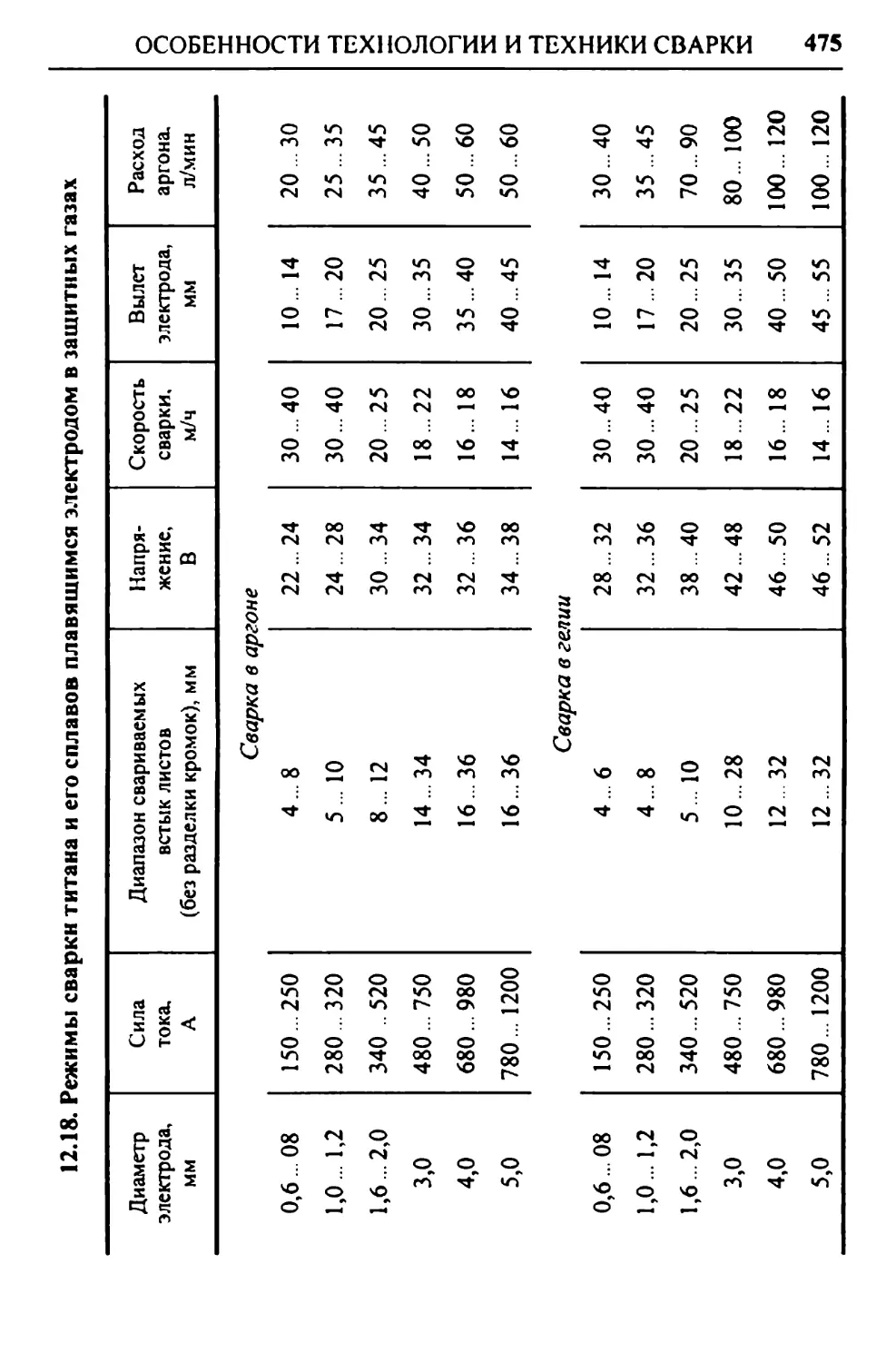

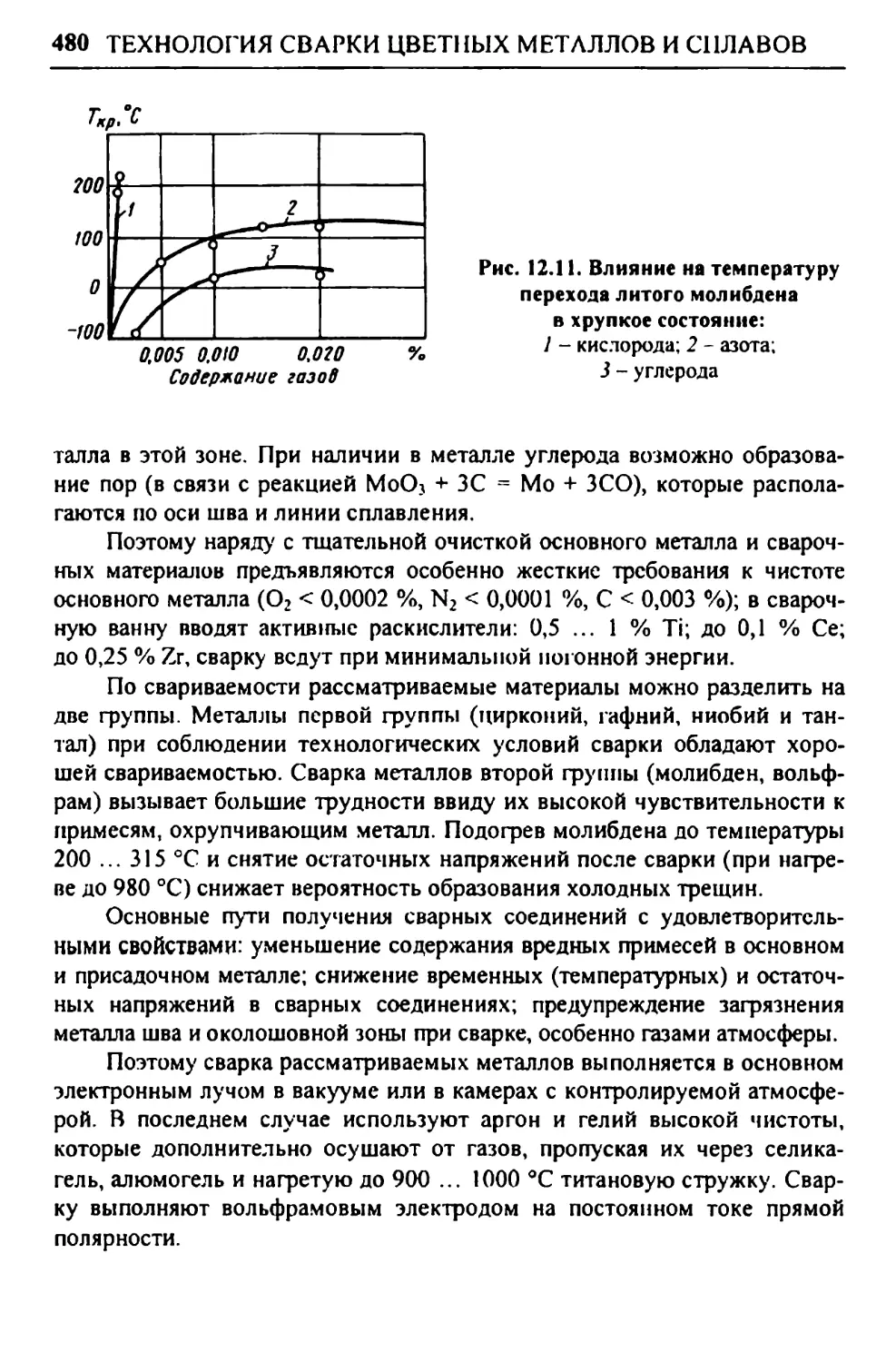

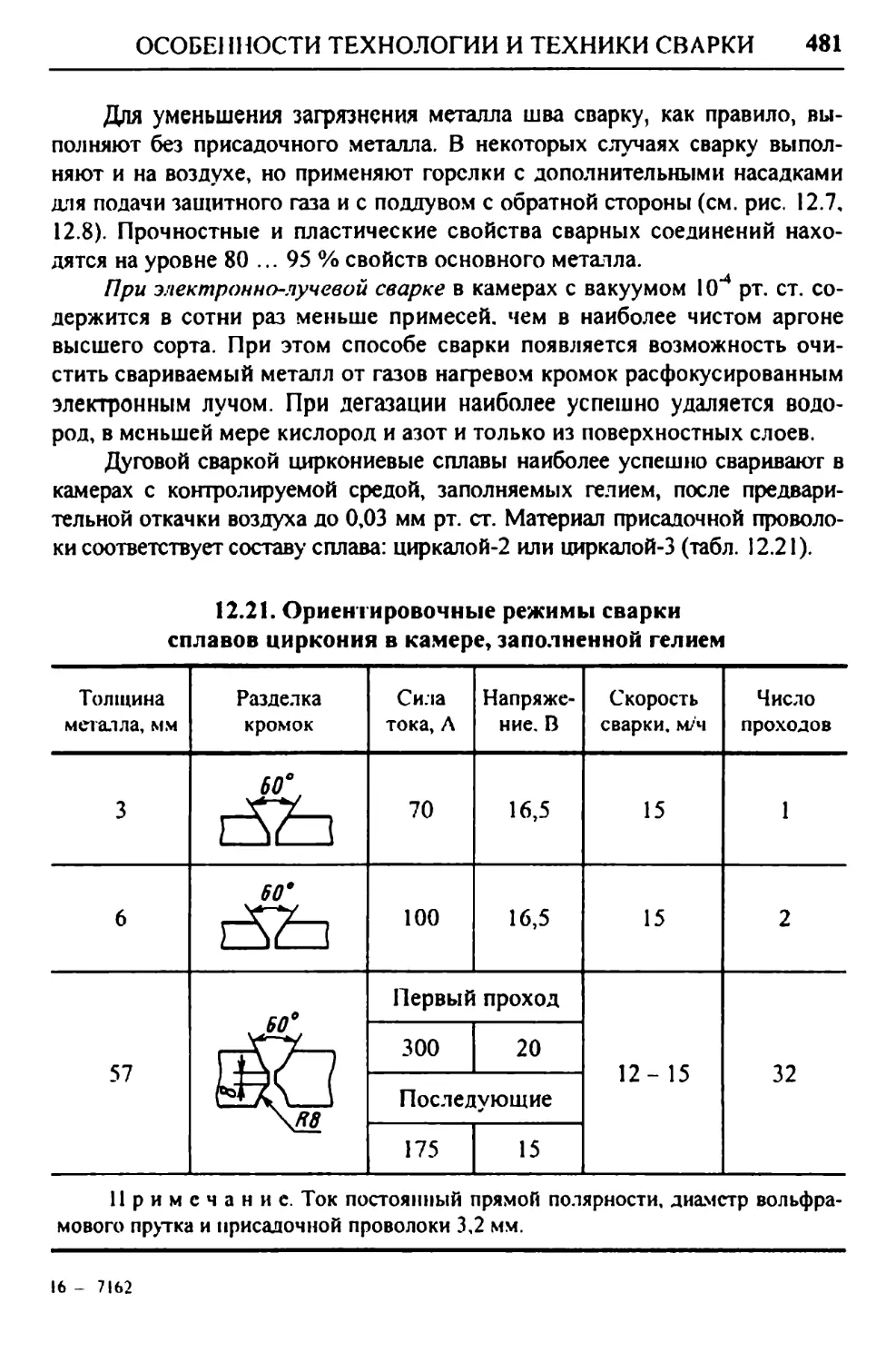

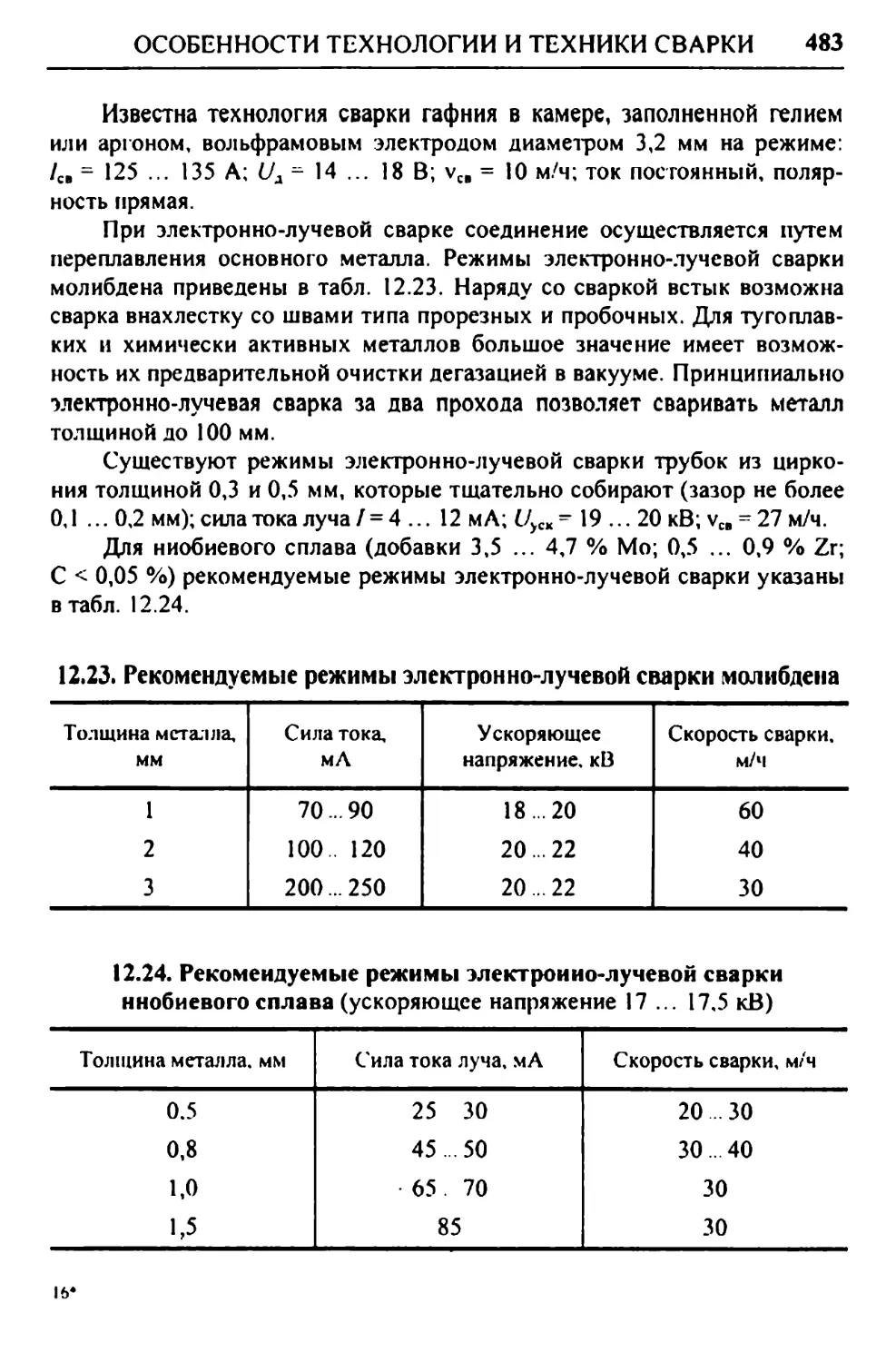

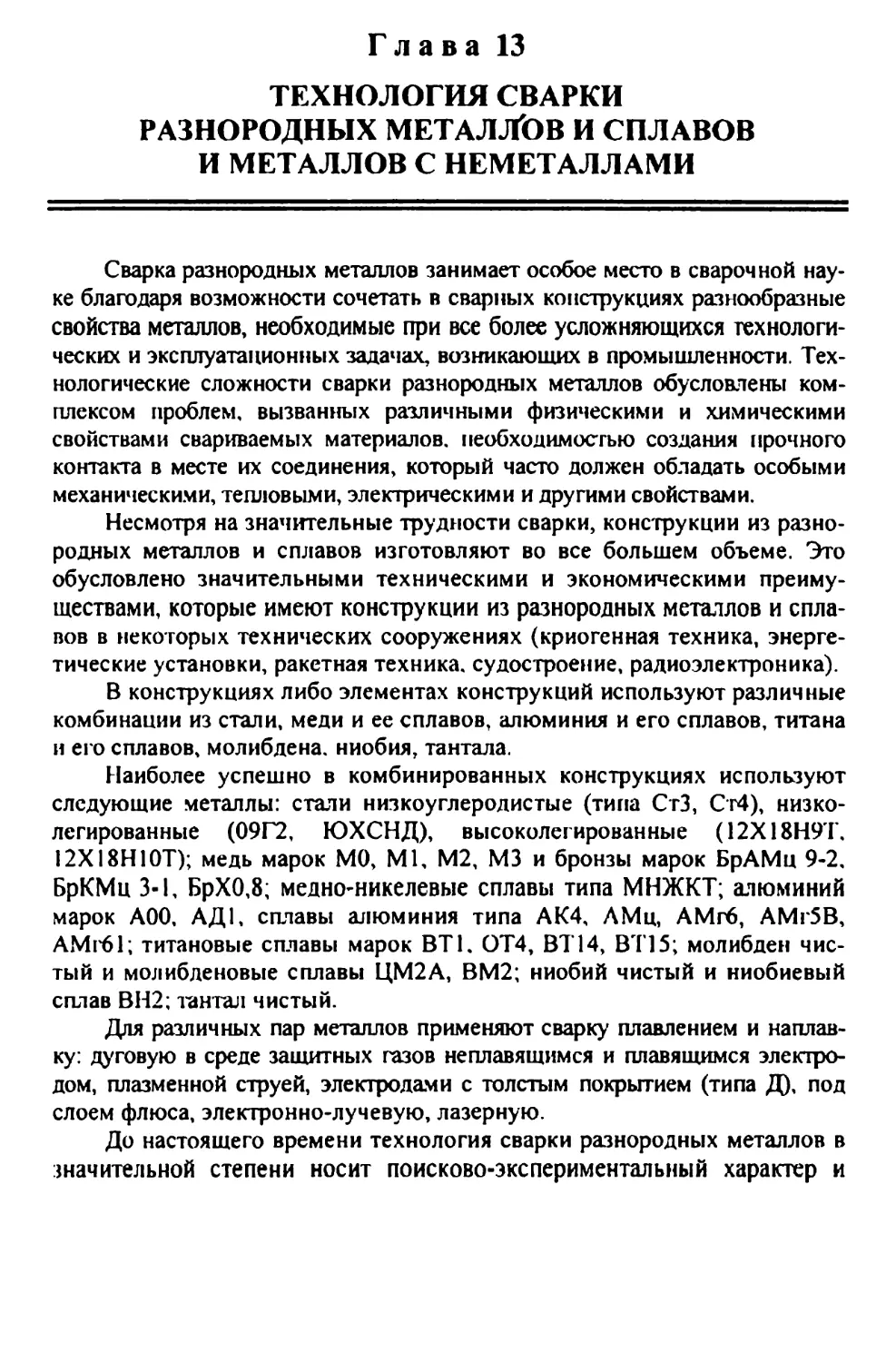

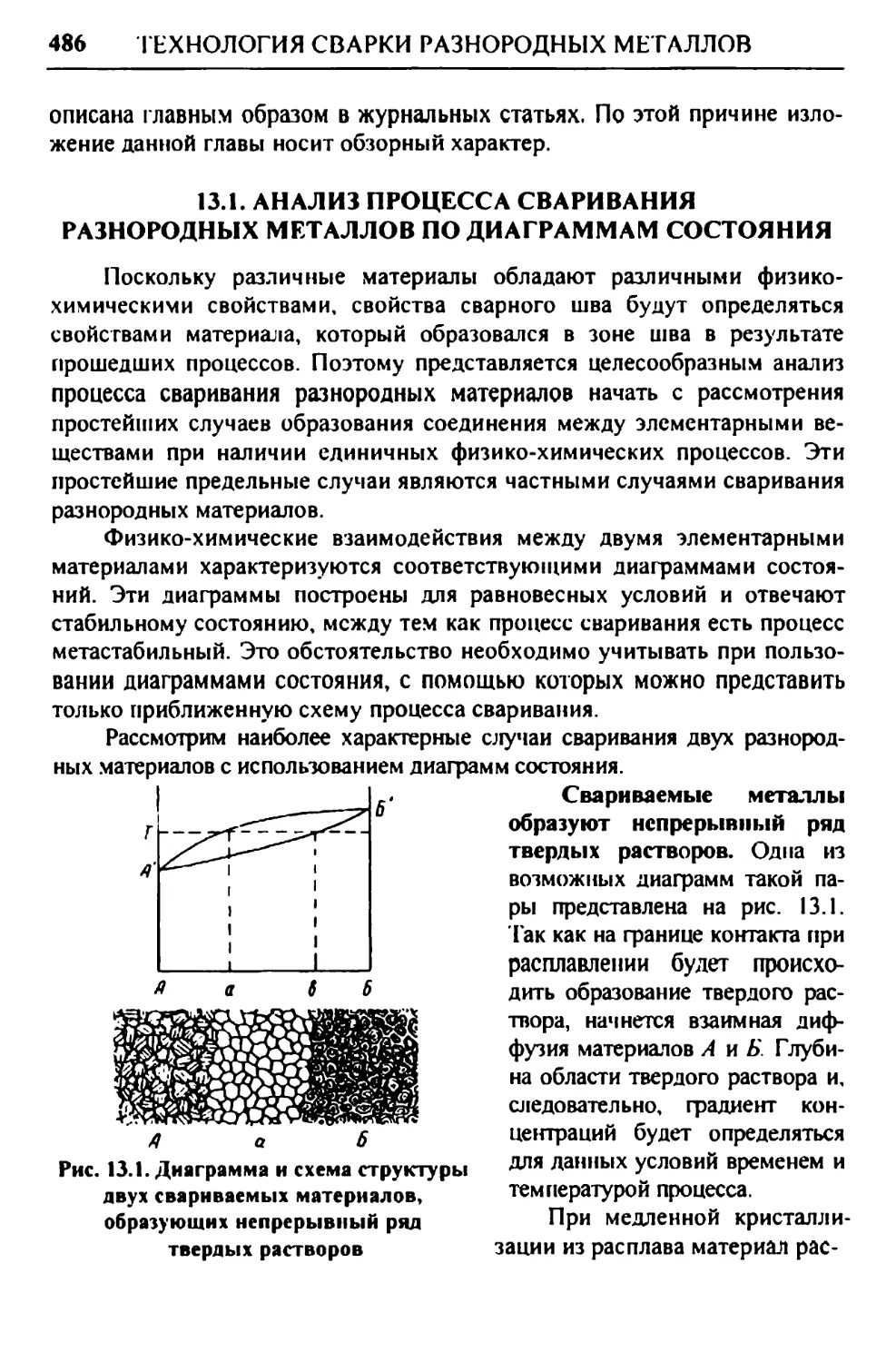

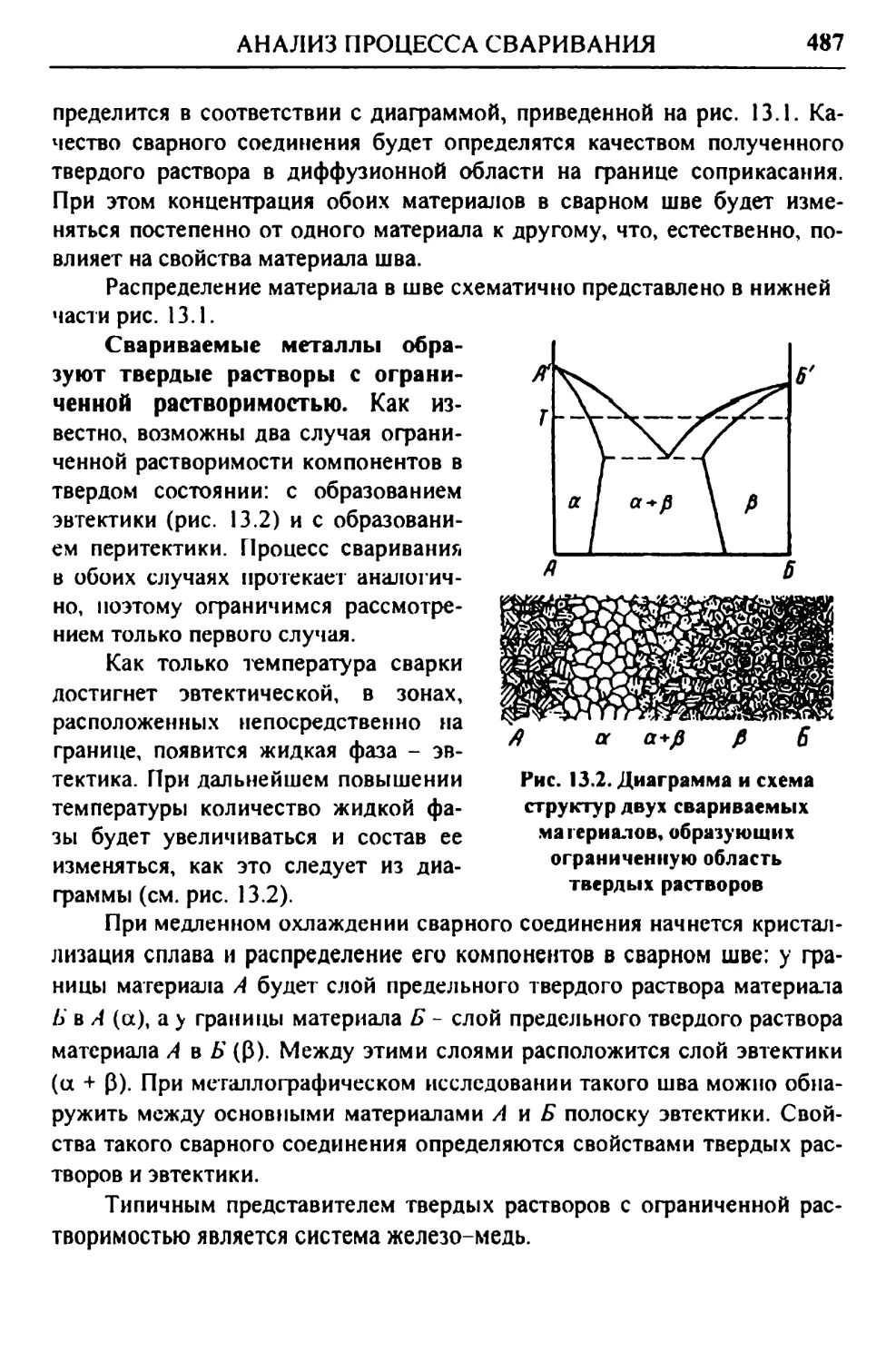

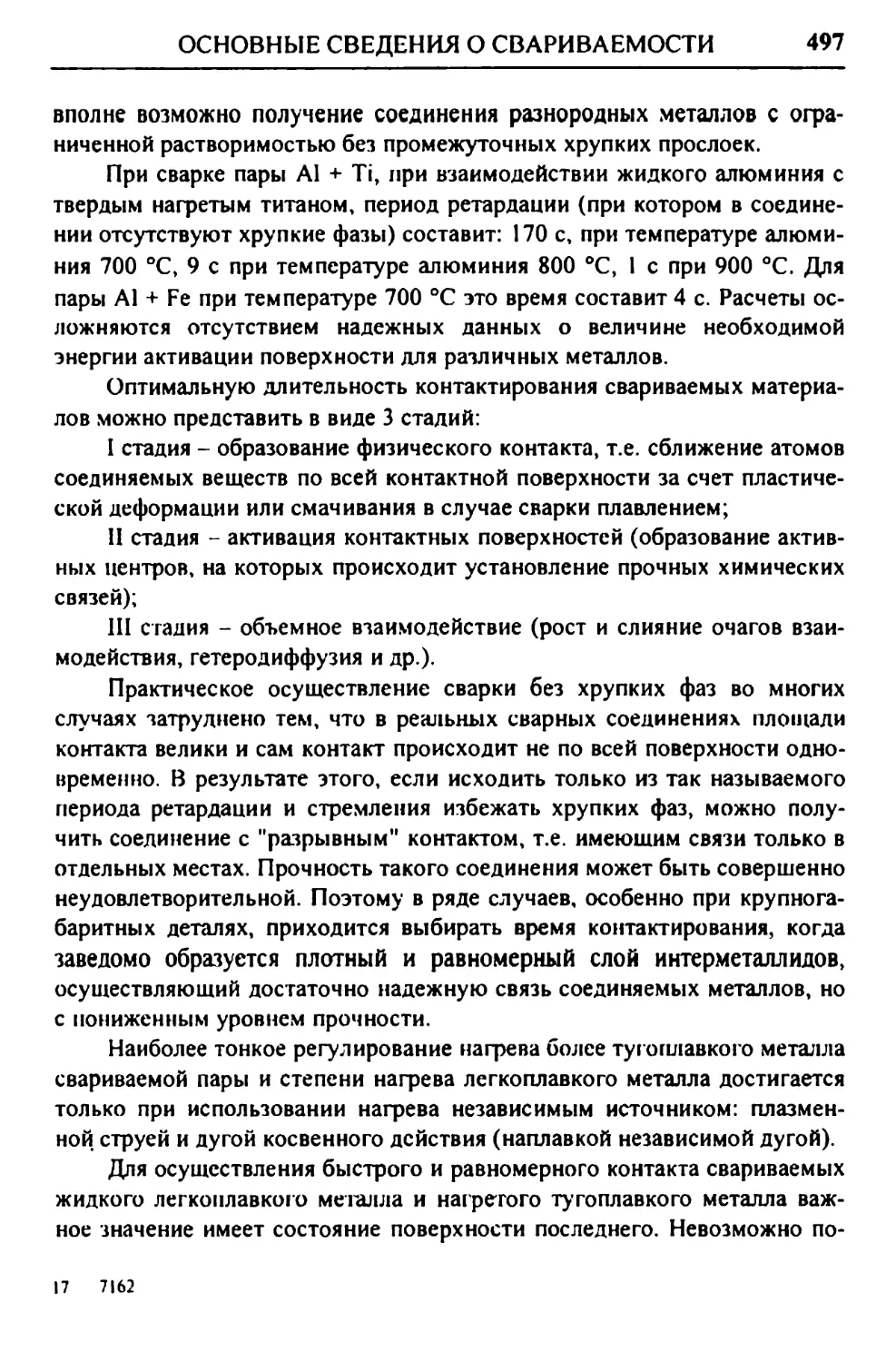

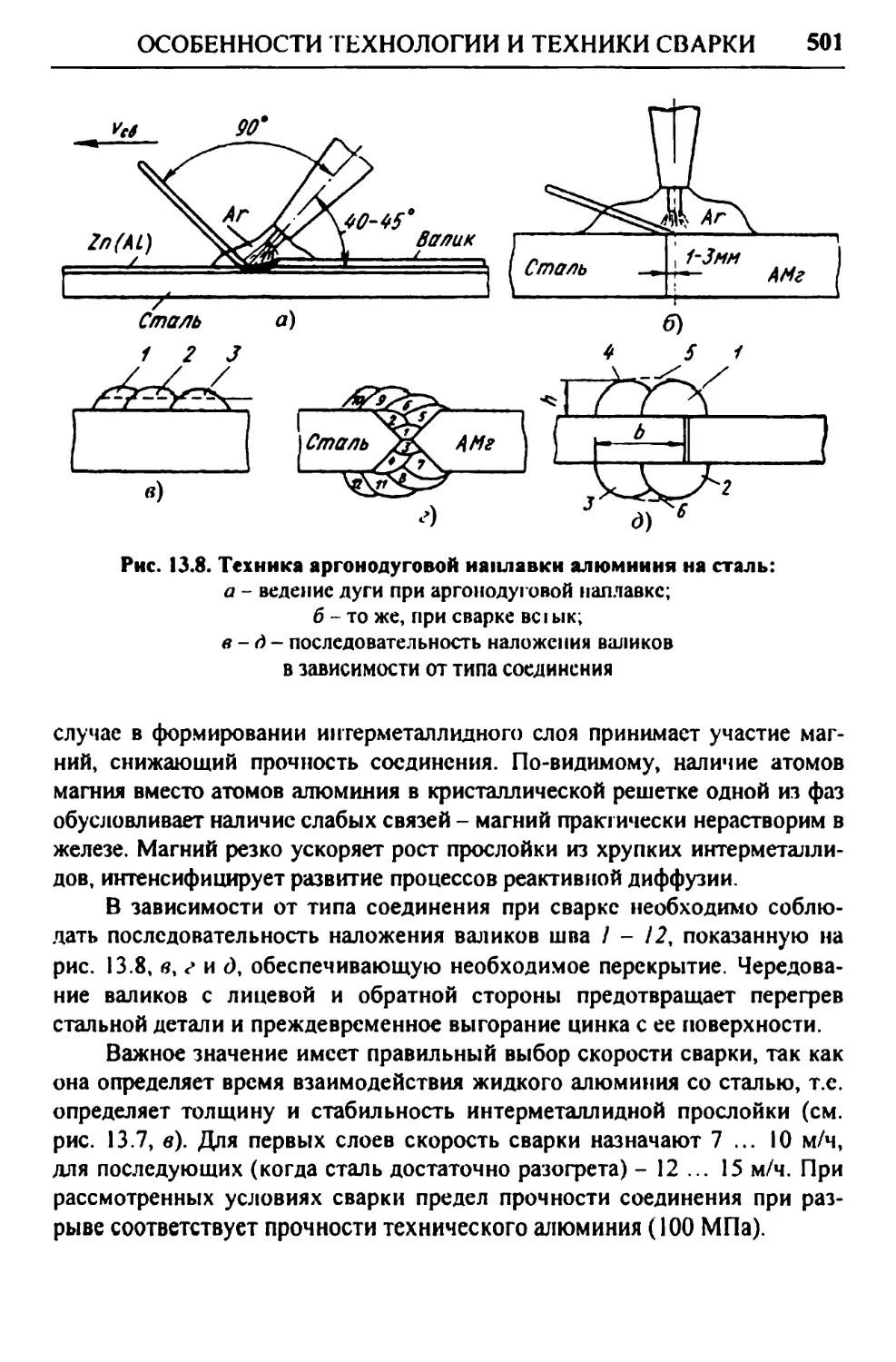

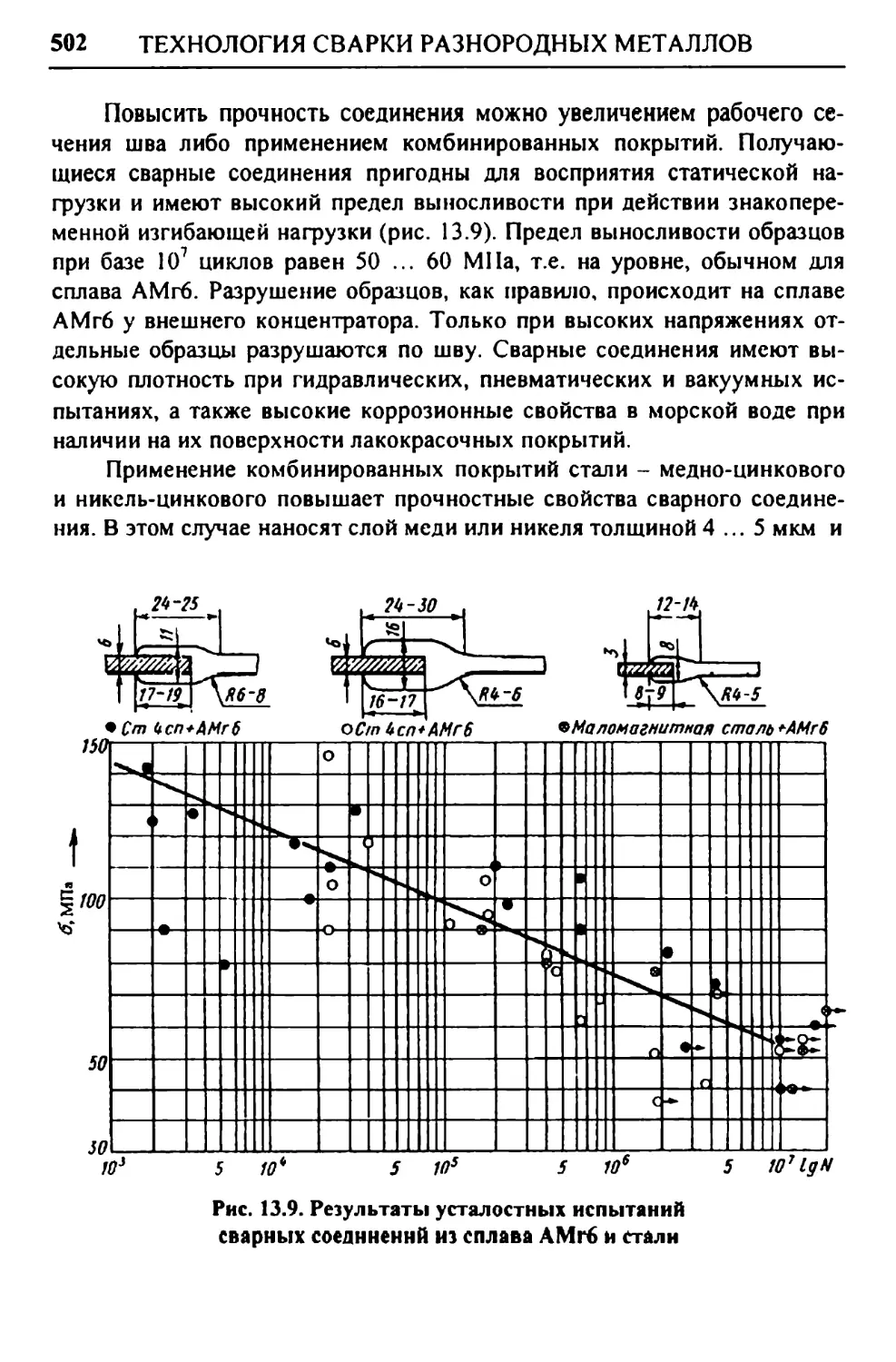

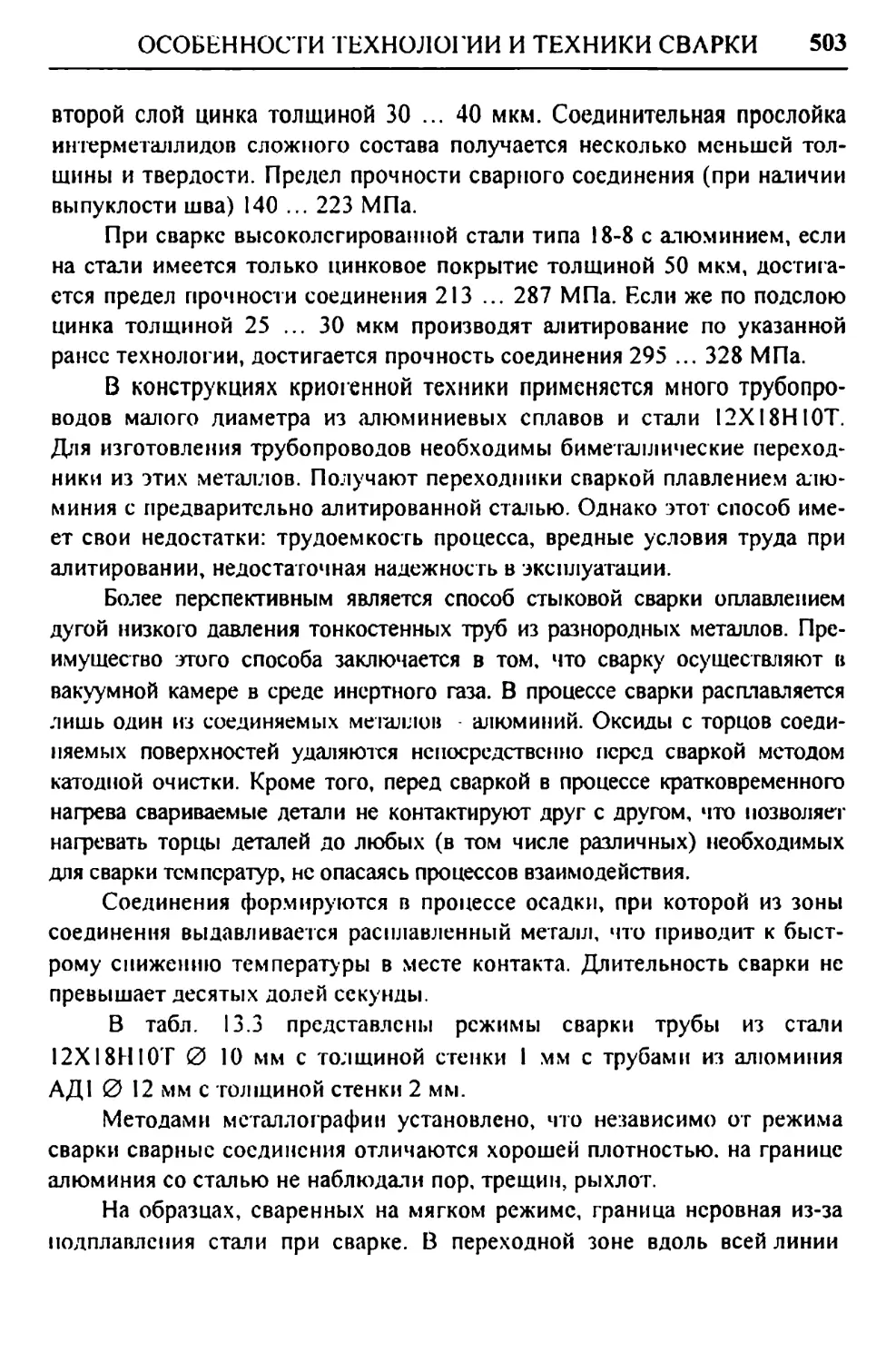

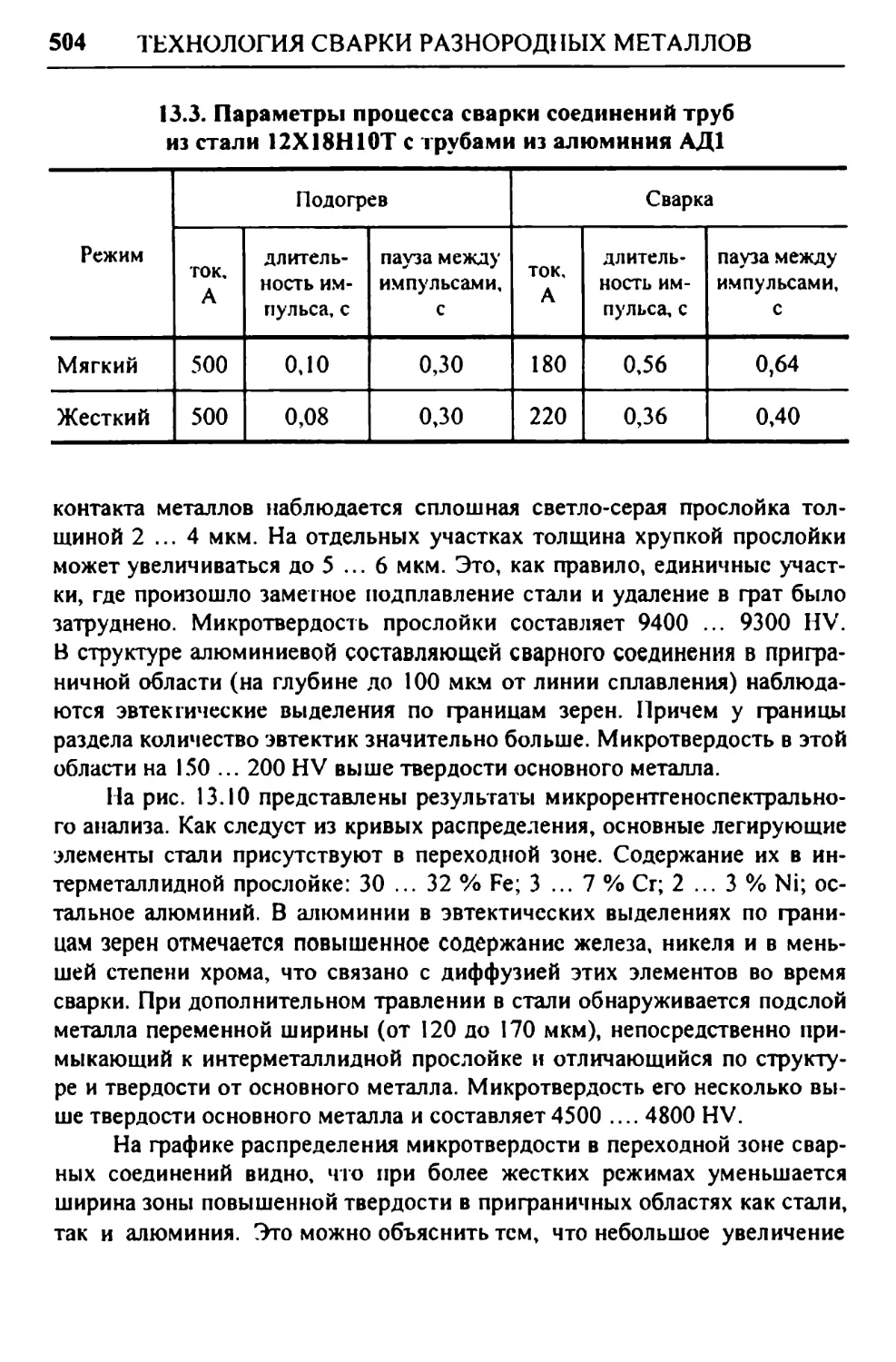

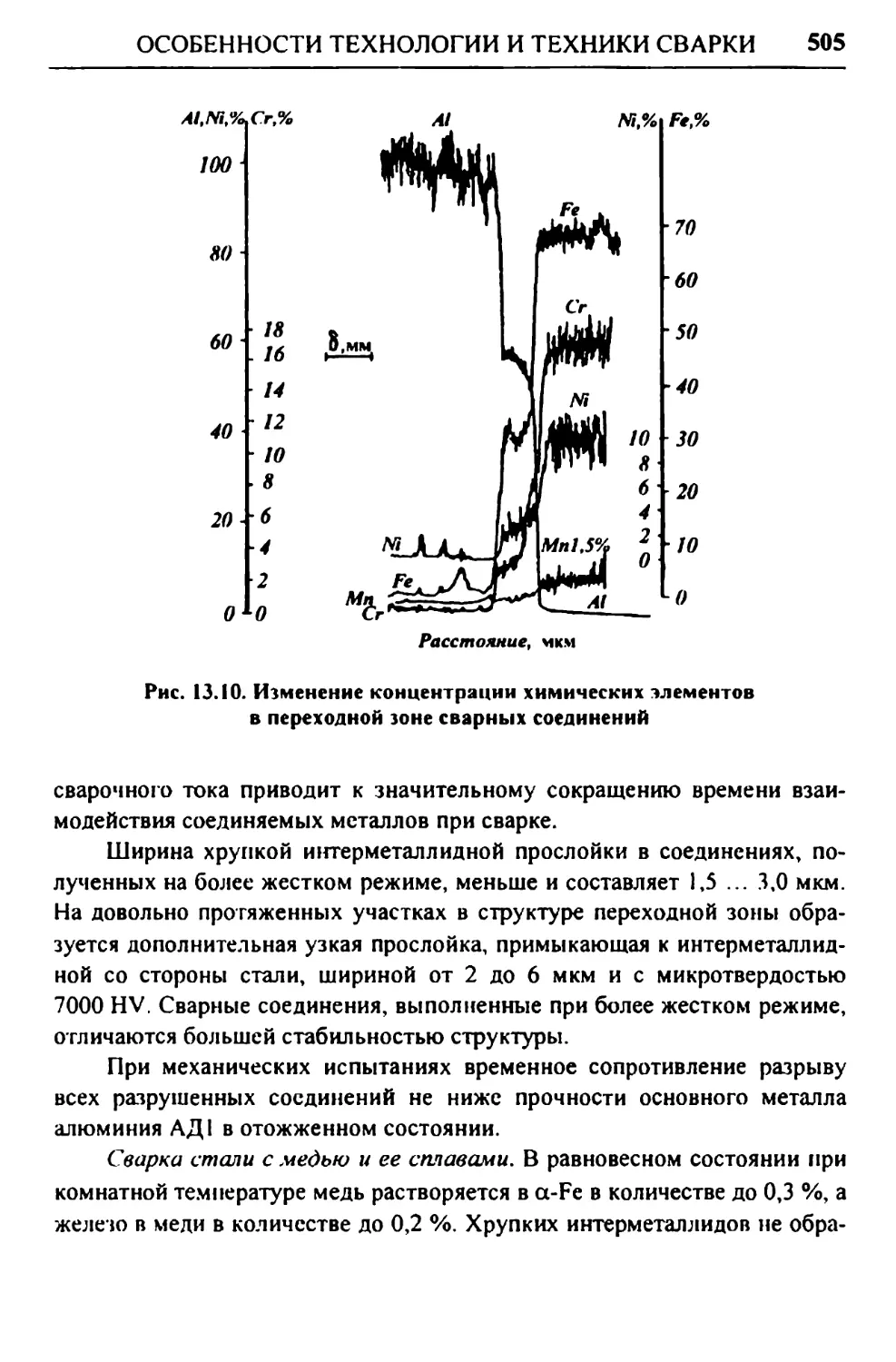

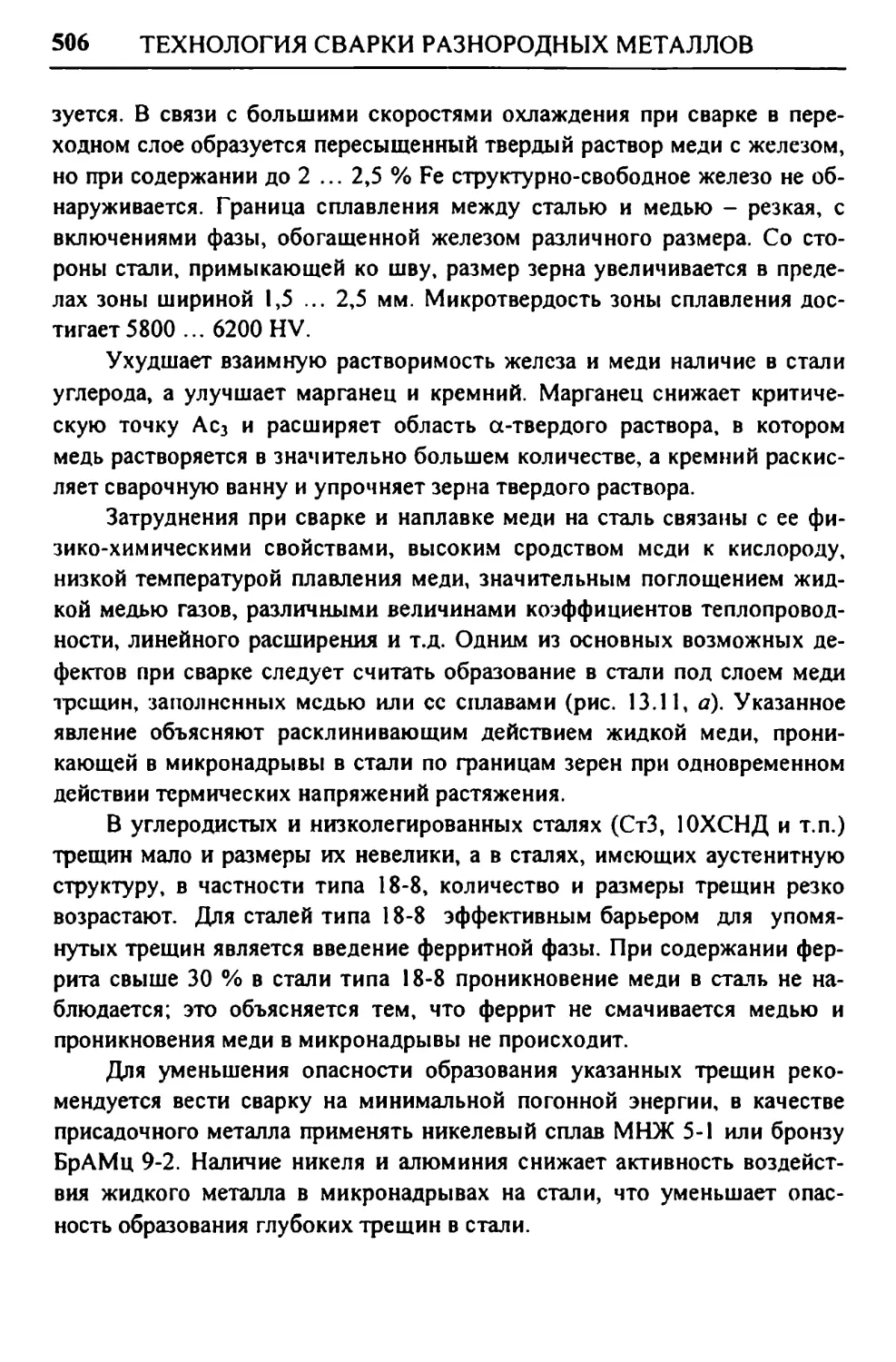

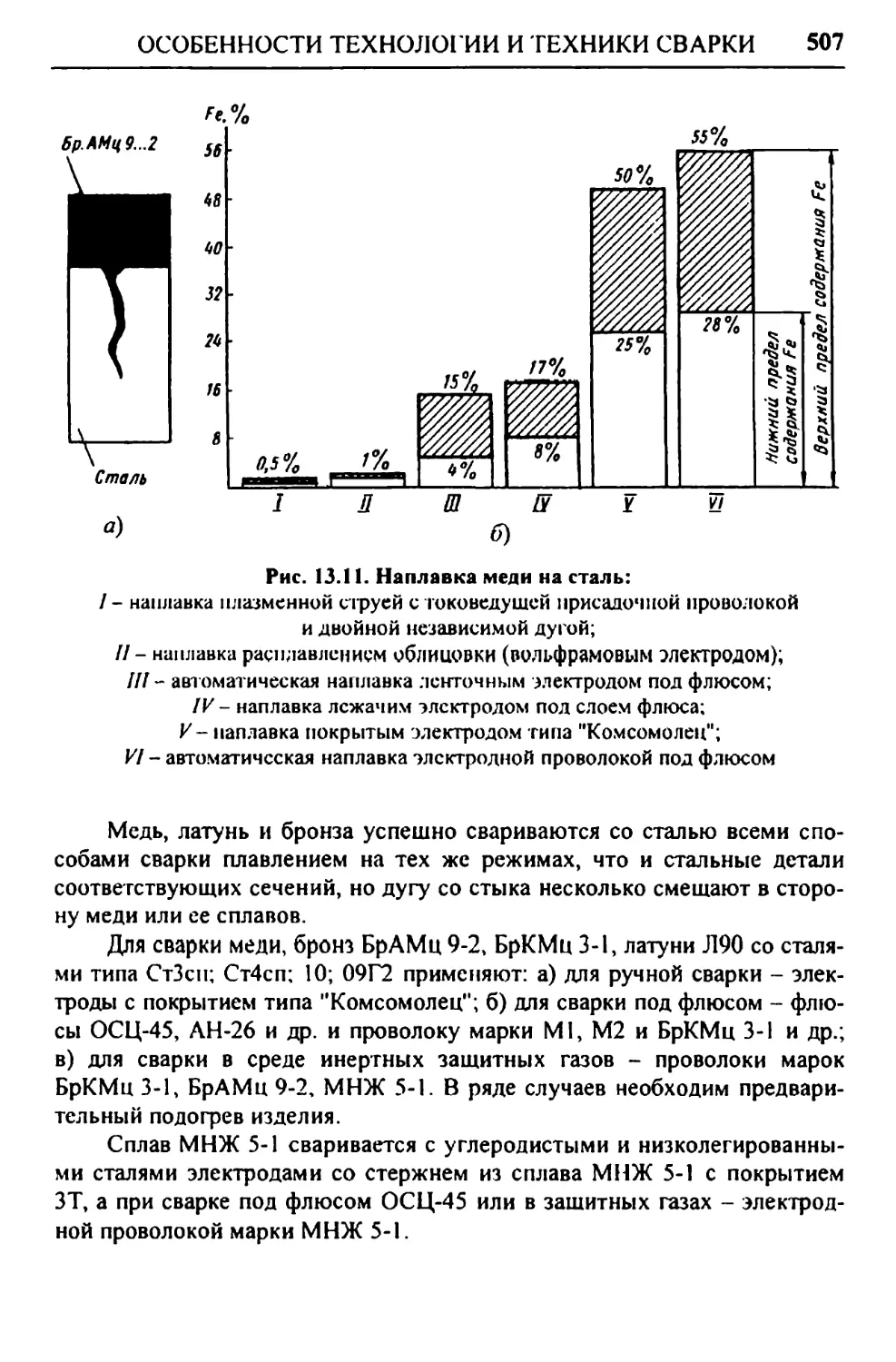

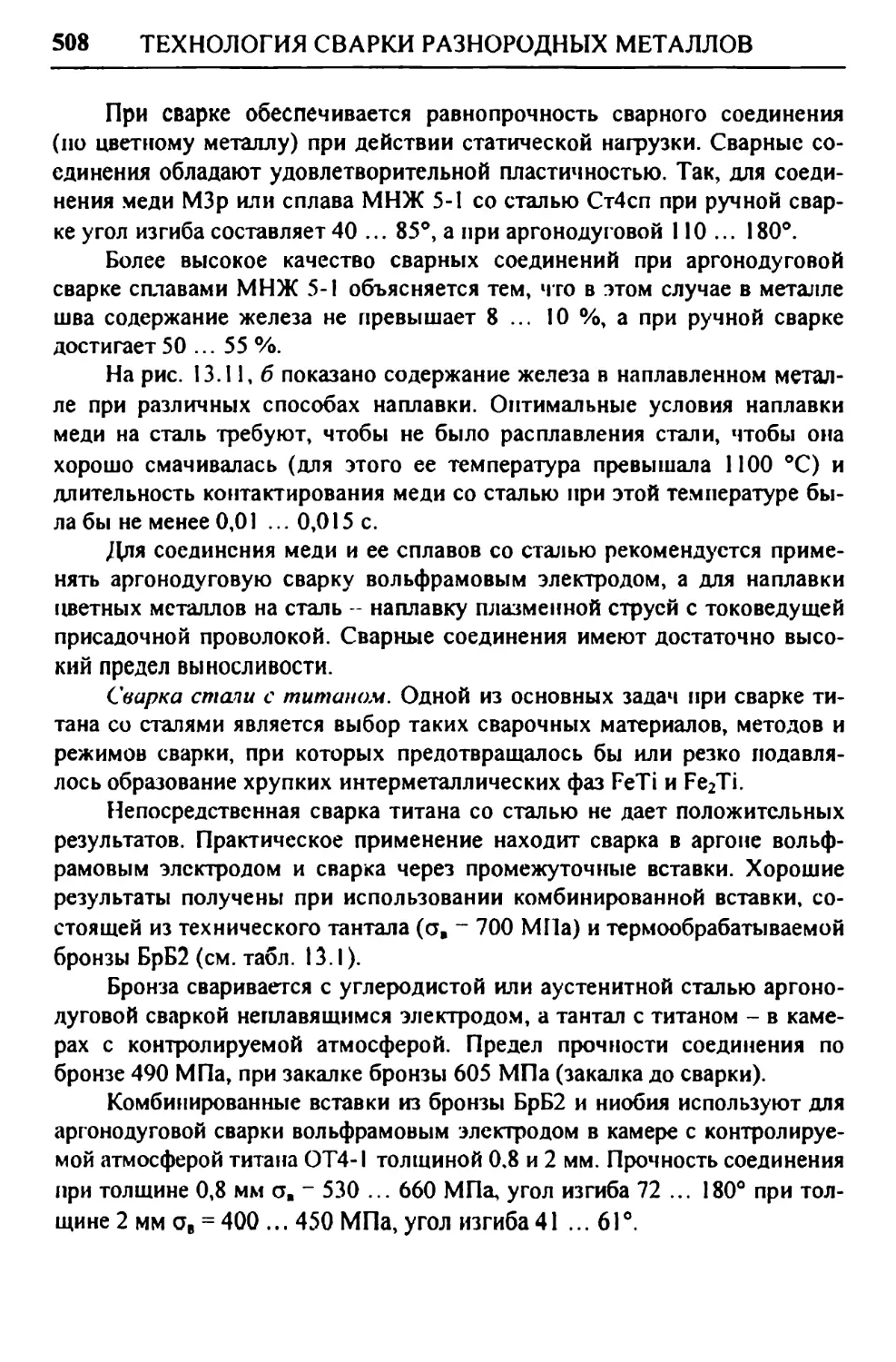

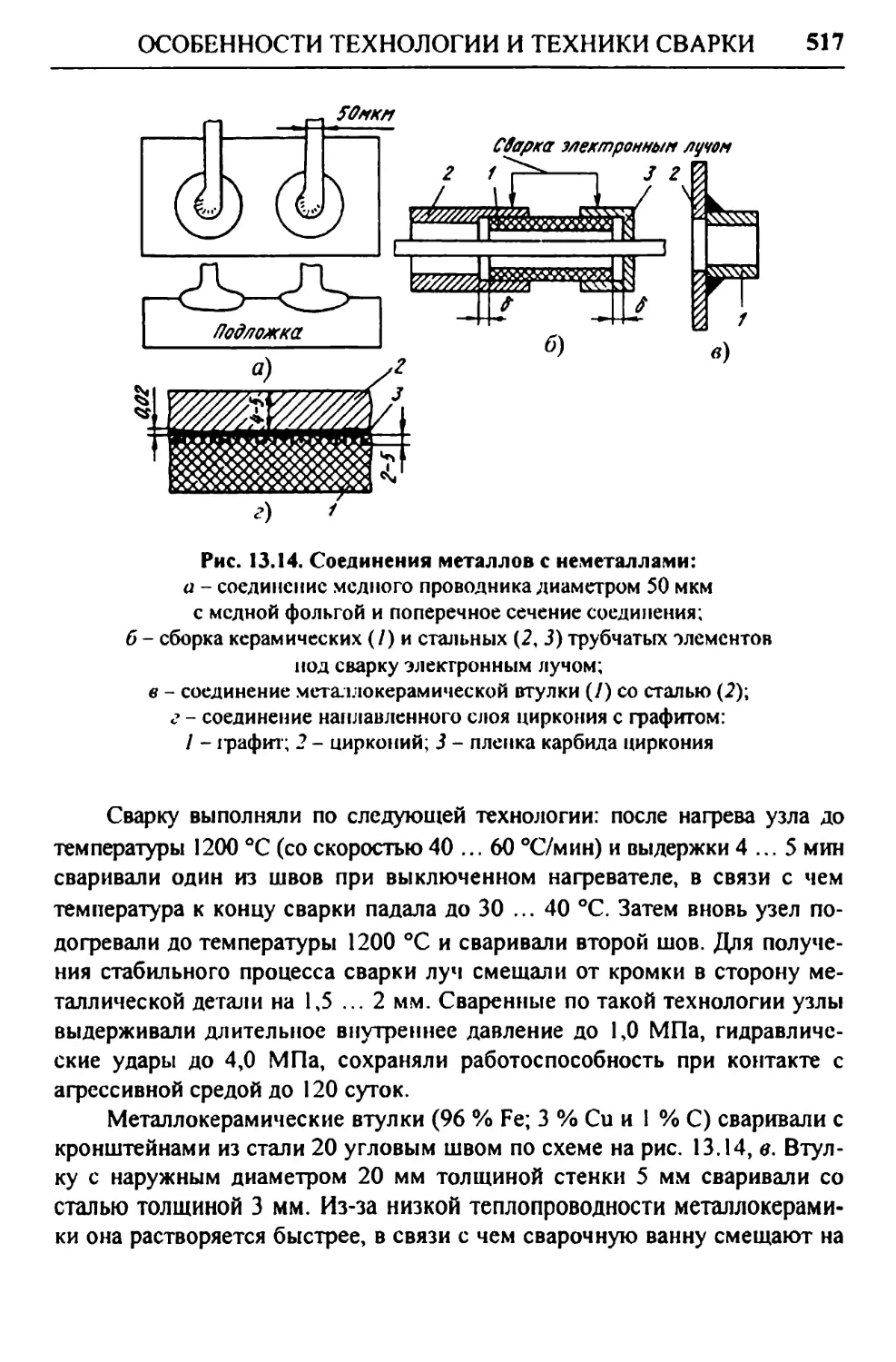

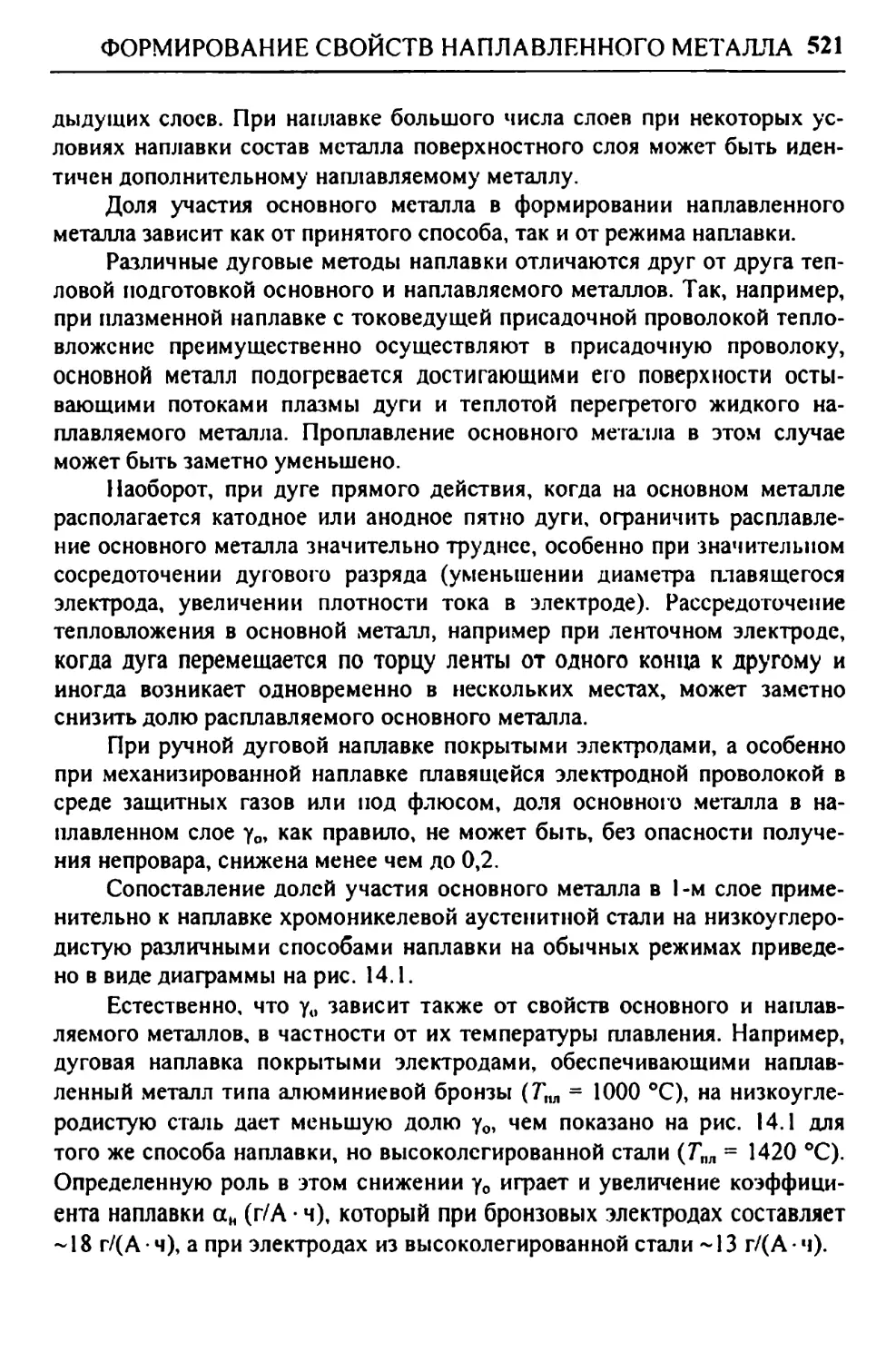

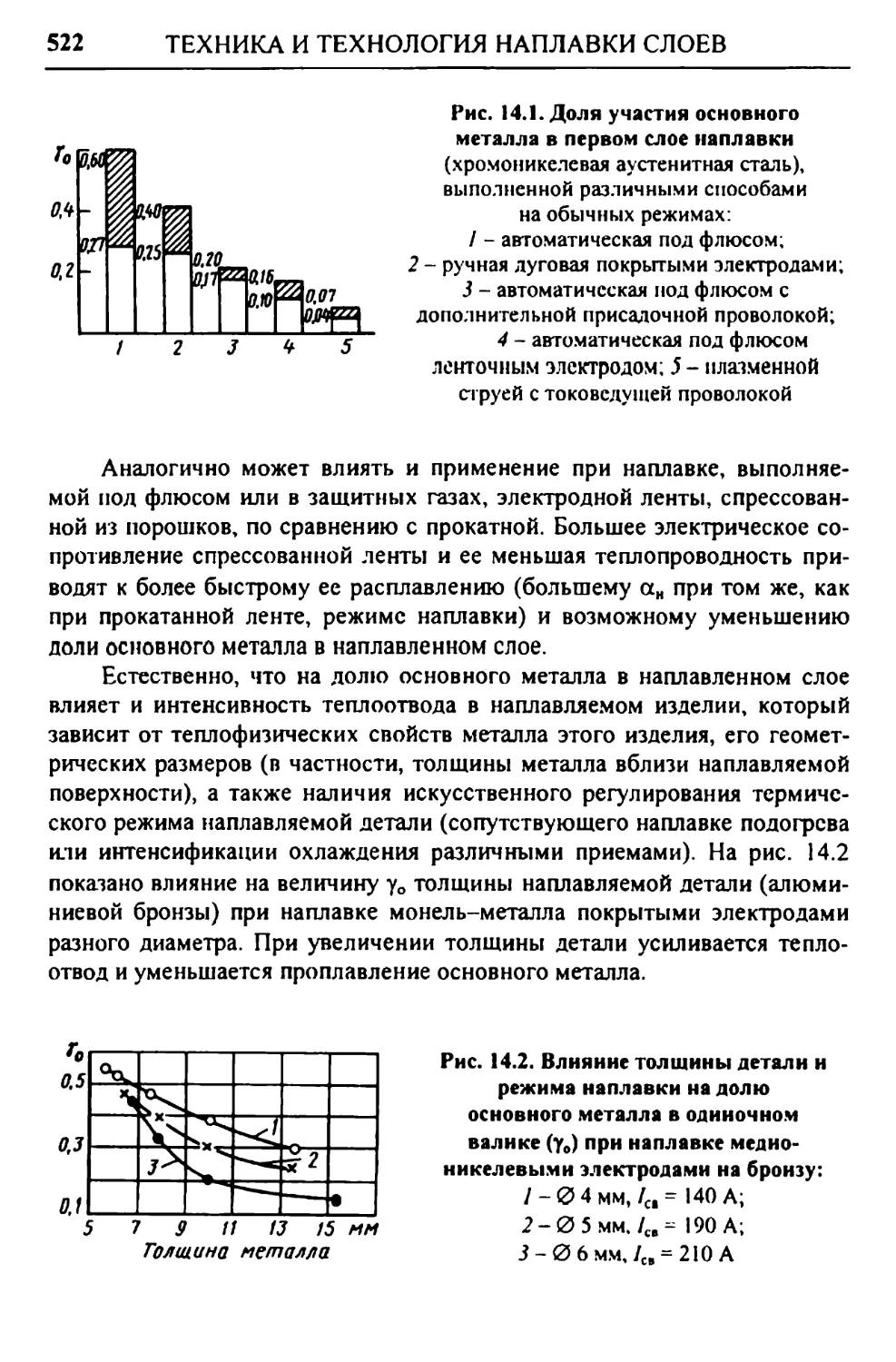

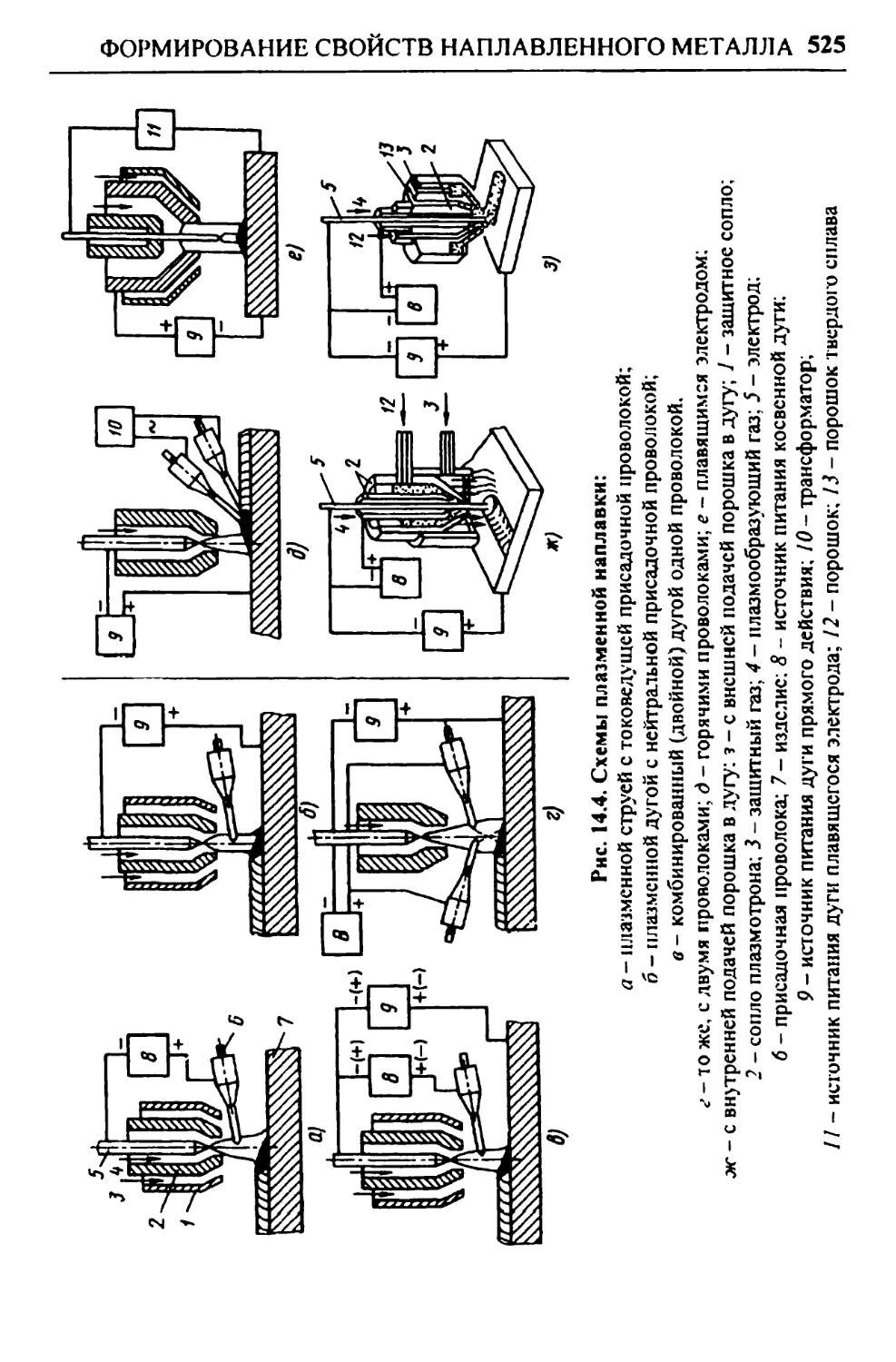

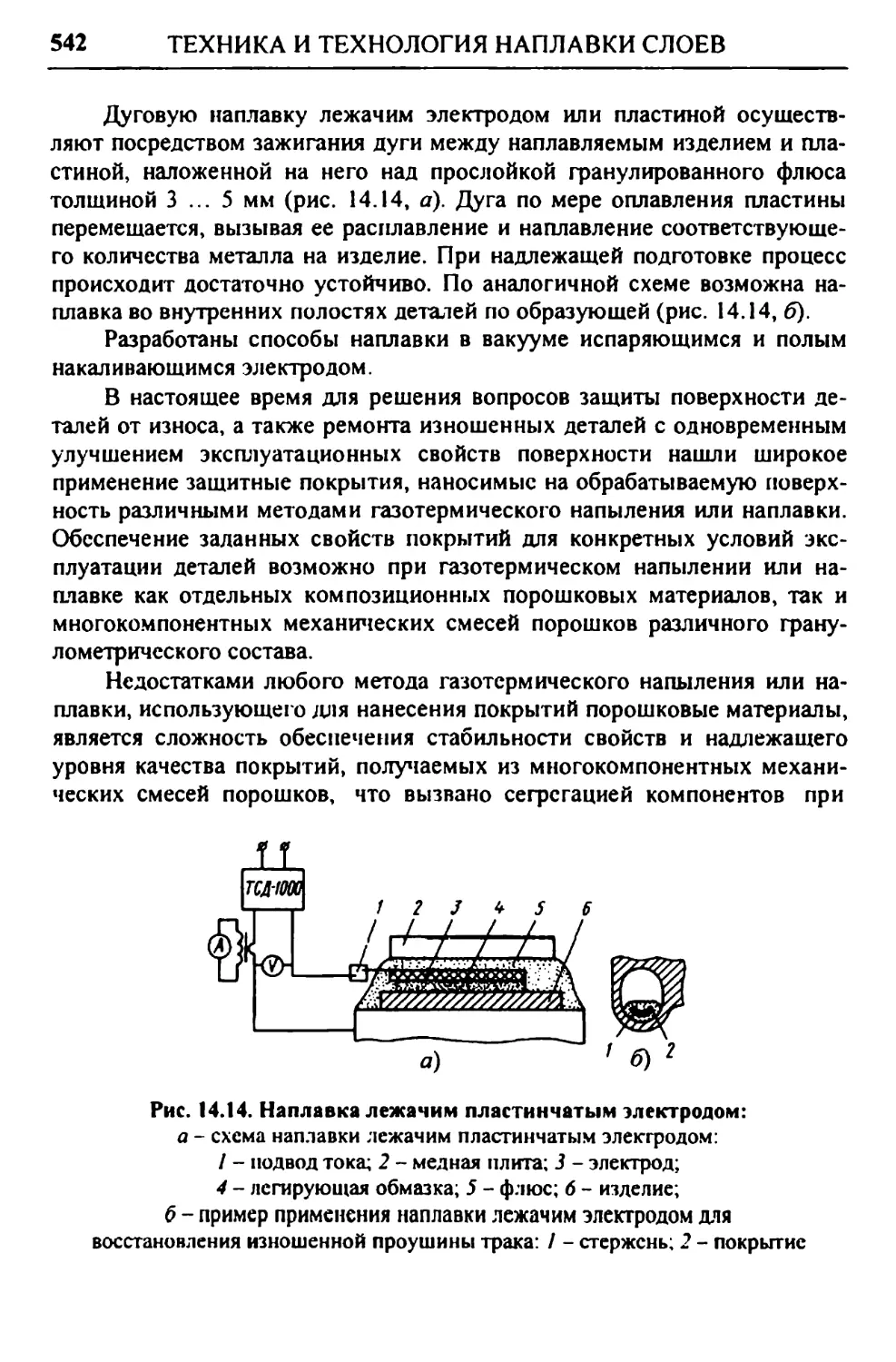

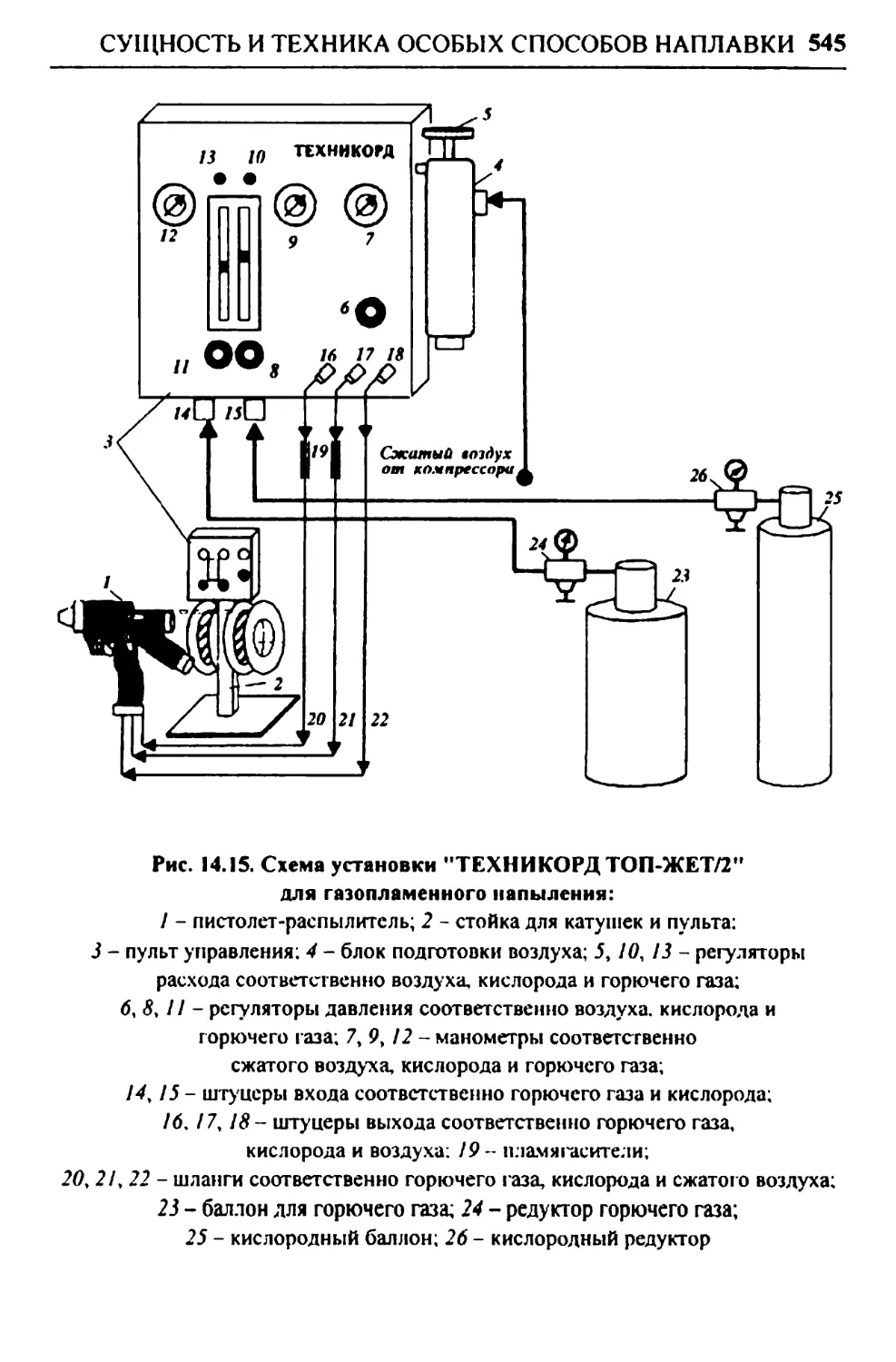

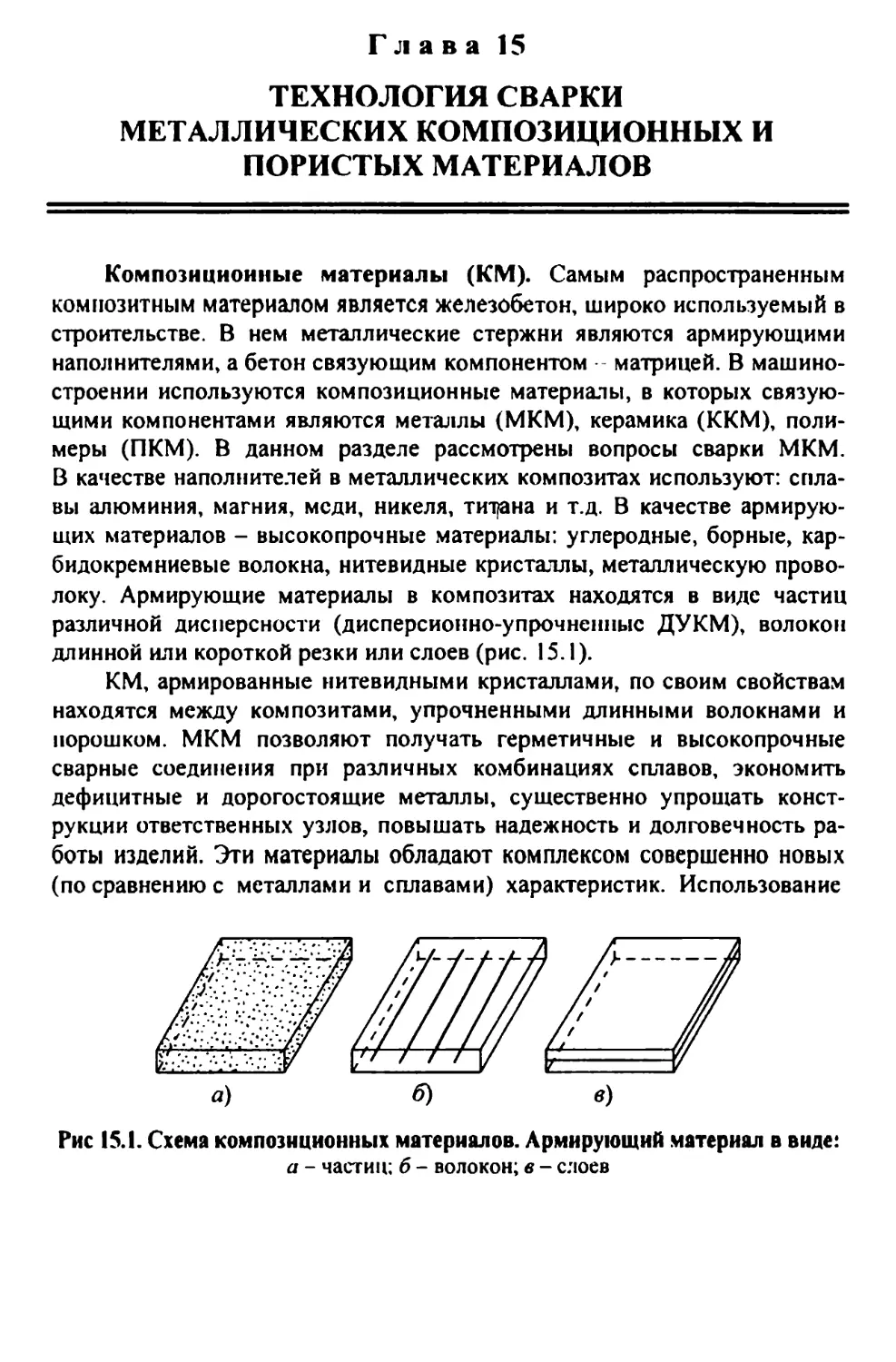

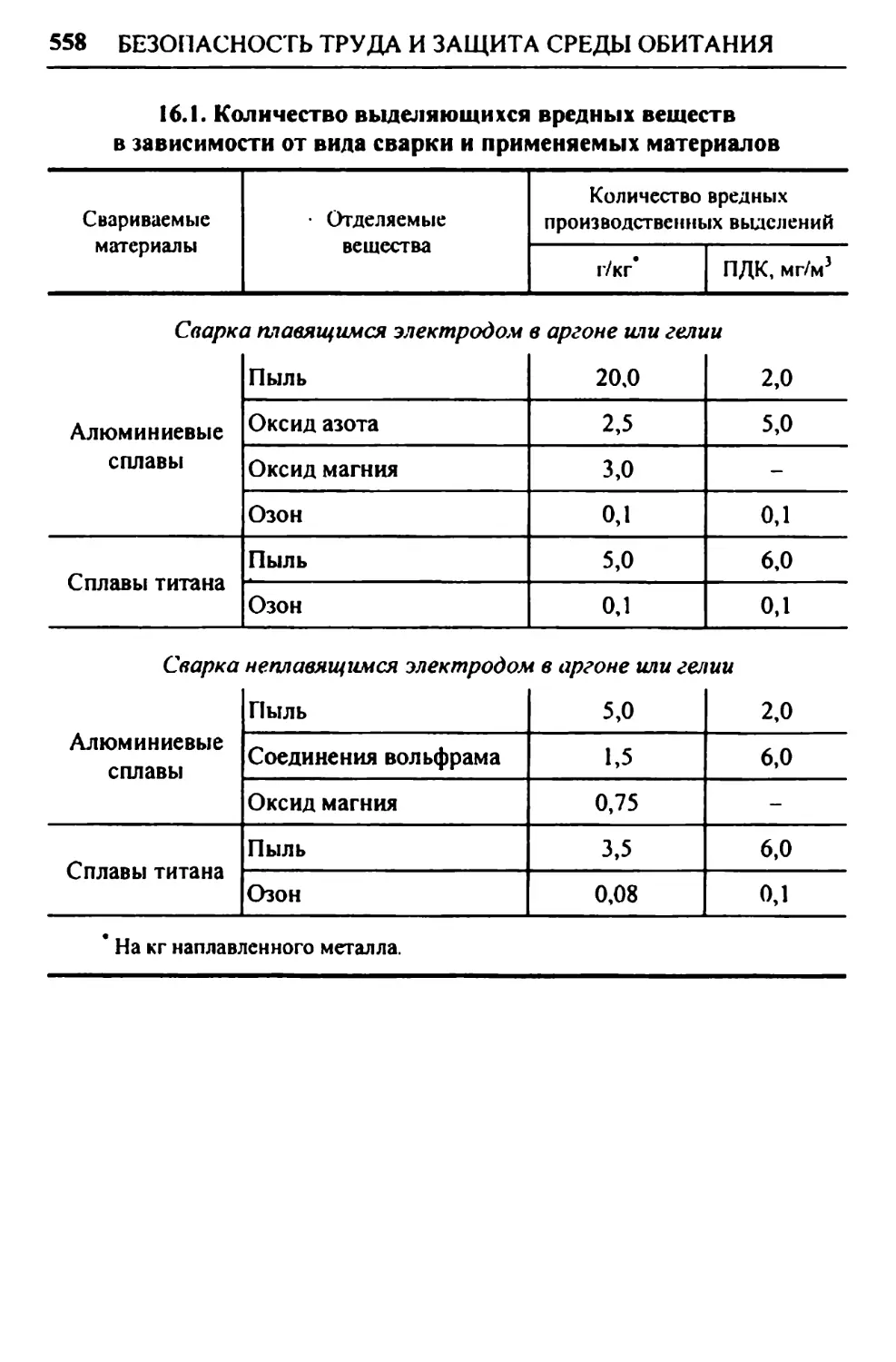

теплоустойчивых сталей (по ГОСТ 9467-75 в ред. 1988 г.)