Author: Белоусов Б.Н. Попов С.Д.

Tags: техника средств транспорта автодорожный транспорт транспорт

ISBN: 5-7038-2713-2

Year: 2006

Text

Б.Н. Белоусов, С.Д. Попов

Колесные

транспортные

средства

особо большой

грузоподъемности

Москва

Издательство МГТУ им. Н.Э. Баумана

2006

УДК 629.113

ББК 39.335.4

Б438

Рецензенты:

д-р техн, наук, проф. Г.И. Гладов,

д-р техн, наук, проф. С.Б. Шухман

Белоусов Б.Н., Попов С.Д.

Б438 Колесные транспортные средства особо большой грузоподъемности.

Конструкция. Теория. Расчет / Под общ. ред. Б.Н. Белоусова. —М.: Изд-во

МГТУ им. Н.Э. Баумана, 2006. — 728 с., ил.

ISBN 5-7038-2713-2

В монографии обобщены обширные результаты исследований, выполненных

авторами и с их участием, по созданию комплексных транспортных средств особо

большой грузоподъемности в рамках НИОКР, проводимых НИИ «Специального

машиностроения» (НИИ СМ) и Научно-производственным центром «Специального

машиностроения» (НПЦ СМ) МГТУ им. Н.Э. Баумана. Основные материалы изда-

ния публикуются впервые.

Содержание монографии соответствует курсу лекций, которые авторы читают

в МГТУ им. Н.Э. Баумана.

Для инженерно-технических и научных работников автомобильной промыш-

ленности и организаций, связанных с разработкой колесных транспортных средств,

а также для аспирантов и студентов высших технических учебных заведений маши-

ностроительных специальностей.

УДК 629.113

ББК 39.335.4

ISBN 5-7038-2713-2

© Б.Н. Белоусов, С.Д. Попов, 2006

© Оформление. Издательство МГТУ

им. Н.Э. Баумана, 2006

Посвящается памяти профессоров П.В. Аксенова,

Н.Ф. Бочарова, Г.А. Смирнова иЮ.В. Пирковского

ПРЕДИСЛОВИЕ

В книге рассматривается история развития колесных транспортных средств

особо большой грузоподъемности (КТС ОБГ), основы методологии их проектиро-

вания, теории и расчета отдельных агрегатов и систем, а также особенности их об-

щих конструктивных решений.

Под КТС ОБГ понимается группа полноприводных колесных транспортных

средств (ТС) грузоподъемностью 25 т и более с числом осей более трех. Подобные ТС

используются при перевозке тяжелых неделимых крупногабаритных грузов, а также

как транспортные базы для различных технологических комплексов.

Конструкции КТС ОБГ развиваются особым путем, обусловленным высокими

нагрузками, большими габаритными размерами и условиями использования. Соответ-

ственно и подходы к проектированию таких ТС отличаются от подходов к проектиро-

ванию многоцелевых полноприводных автомобилей. Разработчиками и производите-

лями КТС ОБГ практикуется индивидуальный подход, подразумевающий формирова-

ние шасси в соответствии с конкретными задачами, поставленными потребителем.

Гибко варьируются значения основных параметров шасси, конфигурация ходовой час-

ти, несущей системы, тип и состав трансмиссии, двигатель, упругие элементы подвески

колес. Меняется количество осей, в том числе ведущих и неведущих, шасси одного ти-

па может изготавливаться с различным количеством управляемых осей, варьируются

конструкции двигателя, узлов и агрегатов трансмиссии. Существенно различаются тип

и размер шин, устанавливаемых на шасси. В связи с индивидуальным характером раз-

работки, производства и использования часто применяются конструктивные решения,

нетрадиционные для мирового автомобилестроения. Поэтому каждый положительный

или даже отрицательный опыт создания образца КТС ОБГ требует внимательного изу-

чения для учета при проектировании новых машин.

Огромный вклад в развитие теории и практики создания КТС ОБГ внесли

профессора МГТУ им. Н.Э. Баумана Н.Ф. Бочаров и Г.А. Смирнов, а также тесно

сотрудничавшие с университетом профессора П.В. Аксенов и Ю.В. Пирковский. В

книге рассматриваются уточненные для подобных ТС отдельные положения теории

и расчета, связанные с общими конструктивными решениями. Понятие общих кон-

структивных решений, введенное П.В. Аксеновым, включает технические решения,

определяющие число и размещение осей по базе, схемы рулевого управления и

трансмиссии, а также принципы общей компоновки.

Авторы надеются, что настоящая книга будет полезна для инженерно-техни-

ческих и научных работников автомобильной промышленности и организаций, свя-

занных с проектированием и созданием колесных транспортных средств, а также

для аспирантов и студентов высших учебных заведений, осуществляющих подго-

товку специалистов соответствующих отраслей.

Авторы с благодарностью примут все критические замечания и пожелания,

которые будут высказаны читателями.

ВВЕДЕНИЕ

Колесные транспортные средства особо большой грузоподъемности име-

ют огромное значение для экономики и обороны любой страны. В «Толковом

ловаре по автомобильному транспорту» Ю.И. Егорова и А.Н. Нарбута к этой

группе автомобилей отнесены колесные ТС для перевозки грузов массой от 25 т

и более. Таким образом, группу КТС ОБГ автомобильного парка страны состав-

ляют карьерные автомобили-самосвалы (БелАЗ, МоАЗ), тяжелые автопоезда для

перевозки длинномерных грузов общей массой 50 т и более в составе тягачей

ОАО «Русич» — КЗКТ или МЗКТ и полуприцепов ЧМЗАП или ФГУП «КБ «Мо-

тор», многоосные специальные колесные шасси (СКШ) ОАО «БАЗ» и МЗКТ, а

также автомобильные краны на базе многоосных шасси иностранного производ-

ства. За рубежом группу КТС ОБГ образуют карьерные самосвалы, многоопор-

ные колесные транспортные средства и многоосные шасси с автомобильными

кранами.

Одним из способов повышения эффективности грузового автомобиля как

транспортного средства является увеличение его грузоподъемности. Этим объ-

ясняется появление с середины XX в. группы многоосных и многоопорных ТС

числом осей более трех (от 4- до 12-осных), с числом опор более 20, имеющих бо-

лее 100 колес, грузоподъемностью до 500 т и более. Многоопорные автомобили

способны перевозить к месту назначения модули цехов, фабрик и заводов, морских

доков и других сооружений огромных размеров и масс.

Исторически развитие конструктивной схемы автомобиля шло путем увели-

чения числа колесных осей. Для повышения приспособляемости КТС к условиям

плохих дорог и вследствие существующих пределов допустимых нагрузок на ко-

лесную ось в его конструкцию последовательно вводились третья, затем четвертая,

пятая колесные оси и т. д.

Одним из наиболее важных факторов, способствовавших формированию но-

вых требований к карьерному транспорту, стало все более частое применение мощ-

ных гидравлических экскаваторов. Очевидно, что реализация эксплуатационных

возможностей этих экскаваторов, способных работать со всеми разновидностями

горных пород, заставила конструктивно измениться и ТС, работающее с ними в од-

ном технологическом комплексе. Так была создана группа карьерных самосвалов

особо большой грузоподъемности.

КТС ОБГ принципиально отличаются от общетранспортного автомобиля.

Как всякие сложные машины, они имеют свою теорию, устанавливающую общие

Введение

5

закономерности функционирования их конструкций и указывающую основные на-

правления, а также пути их дальнейшего развития и совершенствования.

Основой теории КТС ОБГ является теория автомобиля, созданная академи-

ком Е.А. Чудаковым на основе трудов Н.Р Бриллинга, В.И. Гриневецкого,

Н.Е. Жуковского и развитая в дальнейшем Г.В. Зимелевым, Б.С. Фалькевичем и др.

В ней рассматриваются общие вопросы движения главным образом 2-осного авто-

мобиля с одной ведущей осью.

Развитие теории и конструкции многоосных КТС ОБГ стало возможным бла-

годаря работам советских ученых и инженерно-технических работников: Я.С. Агей-

кина, А.С Антонова, Д.А. Антонова, П.В. Аксенова, Н.Ф. Бочарова, М.С. Высоцкого,

А.И. Гришкевича, В.П. Ефимова, К.С. Колесникова, Н.И. Коротоношко, Л.Г Крас-

невского, В.И. Медведкова, Ю.В. Пирковского, В.Ф. Платонова, Р.В. Ротенберга

В.М. Семенова, Г.А. Смирнова, Ю.А. Степанова, Б.Л. Шапошника, В.Е. Чвялева,

Я.С Фаробина, Н.Н. Яценко и др. Российские и белорусские ученые и инженеры в

настоящее время продолжают занимать ведущее положение в решении теоретиче-

ских и практических проблем развития КТС ОБГ

Размещение на одном образце КТС ОБГ большого количества систем и меха-

низмов с использованием различных видов энергии (механической, гидравличе-

ской, электрической) приводит к значительному увеличению собственной массы

таких транспортных средств, повышению сложности их конструкции, эксплуата-

ции, ремонта и т. п.

Создание многоосных КТС ОБГ для армии, используемых в качестве базы

для разработки различных агрегатов и боевых машин, определило качественный

скачок в развитии этой группы транспортных средств, получивших принципиально

новые изменения в своей конструкции.

Особый вклад в развитие конструкции КТС ОБГ внесла белорусская школа

автомобилестроения. Именно на территории Белоруссии были созданы гиганты ав-

томобилестроения БелАЗ, МАЗ, МоАЗ и МЗКТ Следует отметить также работу

российских заводов КЗКТ, ЗИЛ, БАЗ и КБ «Мотор». Специалисты этих предпри-

ятий совместно с учеными спроектировали современные транспортные средства,

имеющие аналогов за рубежом.

Совершенствование многоосных автомобилей и широкое распространение

автопоездов происходило одновременно. Автопоезда наиболее эффективно исполь-

зуются на магистральных автомобильных дорогах. Теория и практика создания ма-

гистральных автопоездов достаточно хорошо освещена в научно-технической лите-

ратуре, например М.С. Высоцким. В то же время обобщенных публикаций, посвя-

щенных разработке многоосных автомобилей, практически нет. Поэтому в данной

работе основное внимание уделено теории и практике многоосных КТС ОБГ Тяже-

лые колесные автопоезда рассматриваются только в первой части книги при анализе

конструктивных особенностей многоосных тягачей, предназначенных для букси-

ровки прицепов и полуприцепов общей массой 60 т и более.

На рис. В.1 и В.2 представлены примеры общих видов многоосных КТС ОБГ

и тяжелых автопоездов общей массой 90 т и более, а в табл. В.1, В.2 и В.З приведе-

ны значения некоторых параметров их технической характеристики.

6

ntif//.

7

д

Рис. В.1. Общие виды КТС ОБГ-

а — многоопорный транспортер фирмы «Коммето»; б — шасси 7904 фирмы МЗК1 (Беларусь); в — авто-

мобиль-самосвал БелАЗ (Беларусь); г — трубовоз фирмы «Формост» (Канада); с) — грузовой автомобш

МАЗ-2000 «Перестройка» (Беларусь)

8

Введение

Рис. В.2. Общие виды тяжелых колесных автопоездов:

гача КЗКТ-7427 и прицепа ЧМЗАП; б — эксперимента;

— автопоезд в составе тягача КЗКТ-74281 и полуприцепа: г

Введение

9

Таблица В. 1

Основные параметры технической характеристики КТС ОБГ

Параметр МАЗ-543 (Беларусь) КЗКТ-80051 (Россия) 7906 (Беларусь) 7907 (Беларусь)

Колесная формула 8x8 8x8 16х 16 24x24

Полная масса, т 40,0 50,0 220,0 220,0

Мощность двигателя,

кВт 386,0 321,5 11043,0 882,0

Максимальная ско-

рость, км/ч 65,0 60,0 40,0 40,0

Габаритные размеры, мм:

длина 11300 12150 27900 28500

ширина 3070 3070 4800 4700

высота 2970 3245 4500 4500

колея 2375 2200 3820 3504

Дорожный просвет, мм 450 500 500 500

Размер шин 1500x600-635 18.00-24 1980x750-737 1660x670-687

Формула управляемо-

сти 12-00 12-00 1234-0000 1234-0000- 9101112

Минимальный радиус

поворота, м 13,5 18,0 30,0 27,5

Тип трансмиссии ГМП ГМП ГМП (две) Электромеха- ническая

Примечание. ГМП — гидромеханическая передача.

Таблица В. 2

Основные параметры технической характеристики

тяжелых колесных автопоездов

Параметр КЗКТ-74281- 9990 (Россия) КЗКТ-7427 (Россия) МАЗ-73132- 9990 (Беларусь) Т 6066/05 «Мол» (Бельгия)

Колесная формула Полная масса, т1 8x8 8x8 8x8 6x6

автопоезда 94,0 180,0 100,0 150,0

тягача 24,0 55,0 45,15 60,0

Мощность дви-

гателя, кВт 478 478 386 318

Максимальная ско-

рость, км/ч Габаритные разме- 70,0 45 60 25

ры тягача, мм:

длина 10208 10208 10815 10350

ширина 3070 3070 3070 3350

высота 3100 3100 2920 4070

колея 2800 2800 2375 2800

К)

Введение

Окончание табл. В.2

КЗКТ-74281- КЗКТ-7427 (Россия) МАЗ-73132- Т 6066/05

Параметр 9990 (Россия) 9990 (Беларусь) «Мол» (Бельгия)

Дорожный просвет, мм 450 450 400 400

Размер шин 18.00-24 18.00-24 1500x600-635 14.00-24

Формула управляе- мости Минимальный ра- 12-00 12-00 12-00 -00

диус поворота, м Тип трансмиссии 18.0 гмп 18,0 ГМП 13,5 ГМП 10,68 ГМП

Таблица В.З

Основные параметры технической характеристики карьерных самосвалов

Параметр МАЗ-525 БелАЗ-540 МАЗ-530 БелАЗ-548

Колесная формула Грузоподъем- 4x2 4x3 6x4 4x2

ность, т Масса автомобиля в снаряженном 25 27 40 40

состоянии,т Коэффициент ис- 24 21 38 28

пользования тары База автомобиля, 0,96 0,78 0,95 0,70

мм Длина автомобиля, 4780 3550 4900 4200

мм Минимальный ра- диус поворота по колее переднего 8220 7180 10515 8160

колеса, м Номинальная мощ- ность двигателя, 12,0 8,4 14,0 9,5

кВт Удельная мощ- 221 265 331 368

ность, кВт 4,4 5,5 4,2 5,4

Тип трансмиссии Тип подвески: Механическая ГМП ГМП ГМП

передней Рессорная Пневмогидрав- лическая Рессорная Пневмогид- равлическая

задней Без подвески Без подвески Без подвески Без подвески

Шины Максимальная 17.00-32 18.00-25 18.00-32 21.00-33

скорость, км/ч 30 53 40 55

Введение

И

Книга состоит из трех частей. В первой части изложены история развития

конструкции и общая методология проектирования, которая включает основы авто-

матического проектирования, а также оценку областей и условий использования

КТС ОБГ общие требования к эксплуатационным и потребительским свойствам,

краткий анализ конструкций составных частей (узлов, агрегатов и систем) сущест-

вующих серийных и опытных образцов.

Во второй части книги приводятся общие сведения, необходимые как исход-

ные данные при проектировании КТС ОБГ

В третьей части книги рассмотрены основы теории и расчета нетрадицион-

ных технических решений, а также частные и специальные требования к составным

частям ТС.

Фирмами-производителями КТС ОБГ практикуется индивидуальный подход,

подразумевающий формирование образца в соответствии с конкретными задачами,

поставленными потребителем, поэтому приведенные в книге многочисленные спра-

вочные данные могут представлять практический интерес для разработчиков пер-

спективных моделей.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Р, R F — активная сила и реакция — внутренние силы в подвеске и шине, возникающие от деформации уп- ругих и перемещения демпфирующих элементов

т G М J N D и п 5 t V, v V g — масса — сила тяжести — момент — момент инерции — мощность — динамический фактор — передаточное число — кпд — путь — время — скорость движения — продольное ускорение — ускорение свободного падения

(0, И,, CD,, — угловые скорости и ускорения , (Dr — частота вращения и угловая скорость вращения насосного и турбин- ного колес гидротрансформатора — изменение амплитуды вертикальных колебаний

Y’Ф % — изменение амплитуды поперечно- и продольно-угловых колебаний — относительный коэффициент затухания колебаний (коэффициент апе- риодичности)

С А, А 8 А8, /гсг, Ац, 5,.(/в) ЦХ)< А,, ! Di — жесткость — прогиб и скорость прогиба подвески — коэффициент демпфирования в шине — угол увода колеса — боковая деформация шины — статический и динамический ходы подвески — длина (длина волны) неровности — спектральная плотность высот макропрофиля дорог — путевая частота границы зон средних и коротких неровностей — коэффициент спектральных плотностей

Условные обозначения

13

F,(h) — интегральная плотность вероятностей радиусов

Fe(n) — интегральная плотность вероятностей углов поворота

FNp(n) — интегральная плотность вероятностей направлений поворотов

5(Л/) — спектральная плотность в зависимости от путевой частоты

р(Л,) — коэффициент корреляции параллельных сечений микропрофиля

'Y(i) — фаза гармонических составляющих реализации

М: и — математические ожидания реализаций полусуммы и полуразности мик-

ропрофилей колей

г — радиус колеса

R — радиусы: поворота, проходимости, поперечный и т. п.

ос, р, 8, 9, у — углы поворота (управляемых колес, закрутки торсионов подвески и

т. п.), бокового увода, подъема, спуска и крена

L, В, I — линейные размеры

h( — высота центра масс

/?, — глубина колеи

Хр — расстояние от передней (задней) оси КТС ОБГ до полюса схемы руле-

вого управления в продольном направлении

в, hB — продольная и вертикальная координаты расположения рабочего места

водителя

— текущая кривизна траектории движения

— вертикальная линейная координата перемещения колеса

F — площадь поперечного сечения СКШ

С,, — удельное сопротивление грунта вдавливанию (коэффициент осадки

грунта)

f — коэффициент сопротивления качению колесной оси

ф — коэффициент сцепления колеса

5К — коэффициент скольжения колеса

КС} — коэффициент блокировки дифференциала

Примечание. Во всех формулах используются размерности в системе СИ, т. е. сила

измеряется в Н, давление — в Па, жесткость — в Н/м, линейные размерности

в м, скорость — в м/с, рад/с (с-1). Исключение составляют отдельные примеры, эмпирические

выражения и графики, взятые из литературы 70-х годов XX в., а также, в некоторых случаях,

использованные в интересах обеспечения преемственности.

СПИСОК ПРЕДПРИЯТИИ

иктп НАМИ — Институт комплексных транспортных проблем — Центральный научно-исследовательский автомобильный и автомотор- ный институт

МАДИ КЗКТ МЗКТ МАЗ БелАЗ ЯМЗ КамАЗ ЗИЛ УралАЗ БАЗ МАМИ ВАБТВ МИЭиА ЧЗДМ ЧМЗАП МоАЗ — Московский автомобильно-дорожный институт — Курганский завод колесных тягачей — Минский завод колесных тягачей — Минский автомобильный завод — Белорусский автомобильный завод — Ярославский моторный завод — Камский автомобильный завод — завод имени И.А. Лихачева — Уральский автомобильный завод — Брянский автомобильный завод — Московский автомеханический институт — Военная академия бронетанковых войск — Московский институт электроники и автоматики — Челябинский завод дорожных машин — Челябинский механический завод автомобильных прицепов — Могилевский автомобильный завод

Часть I

ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ

ОБЩИХ КОНСТРУКТИВНЫХ РЕШЕНИЙ КТС ОБГ

Глава 1

Развитие отечественных и зарубежных

транспортных средств ОБГ

1.1. КТС ОБГ за рубежом

Развитие вооружения и военной техники (ВВТ) всегда служило мощным им-

пульсом для бурного развития сопутствующих отраслей техники и, в частности, ав-

томобилестроения, поэтому наиболее оригинальные конструкции КТС ОБГ создава-

лись и создаются для нужд армии и в соответствии с условиями их использования.

Производством КТС ОБГ занимаются как специализированные, так и обще-

транспортные зарубежные фирмы. Кроме того, для обеспечения высокой адаптив-

ности к требованиям заказчика существует ряд фирм, выпускающих в широком

диапазоне узлы и агрегаты к данным ТС. Ниже приводятся типичные примеры об-

щей компоновки КТС ОБГ и краткий обзор конструкций их основных агрегатов и

систем.

Начиная с конца 60-х и начала 70-х годов XX в. в ведущих странах НАТО

получила развитие концепция мобильного базирования вооружения и военной тех-

ники. При этом приоритет имели направления развития транспорта, связанные с

воздушным и морским базированием ВВТ В наземном базировании страны НАТО

пошли в направлении создания стационарных сверхзащищенных и сверхглубоких

стратегических пусковых установок и мобильных оперативно-тактических ком-

плексов. Хотя в США и предпринимались отдельные попытки создания подвижных

наземных комплексов стратегического назначения (например, межконтинентальных

баллистических ракет (МБР) MX), но практической реализации эти программы не

получили.

Характерным примером использования многоосных ТС при разработке под-

вижных наземных межконтинентальных ракетных комплексов в США является

программа создания ракетной системы «Миджетмен».

В качестве возможных способов базирования малогабаритных МБР «Мид-

жетмен» рассматривались мобильное базирование на защищенных транспортно-

пусковых установках (ТПУ) и сверхзащищенных шахтных пусковых установках.

При мобильном способе базирования малогабаритной МБР «Миджетмен» на защи-

щенных ТПУ предусматривалось размещение и хранение ракет в дислоцирующихся

16

Развитие отечественных и зарубежных транспортных средств ОБГ

Рис. 1.1. Автопоезд в составе колесного прицепа и гусеничного тягача

под ТПУ МБР «Миджетмен»

на территории США защищенных подвижных пусковых установках, способных

выдержать избыточное давление во фронте ударной волны 1,8...2,1 кПа.

ТПУ изготовленная фирмой «Мартин Мариэтта», представляла собой авто-

поезд в составе колесного прицепа и гусеничного тягача (рис. 1.1). При этом прицеп

разработала фирма «Мартин Мариэтта», а гусеничный тягач, гидравлическую сис-

тему и систему подвески для ТПУ — фирма «Катерпиллар Трактор». Длина ТПУ

вместе с тягачом составляла 27,7 м, ширина — 3,65 м, высота тягача — 2,9 м, масса

тягача — 32,2 г, масса ТПУ вместе с ракетой (13,6 т) — 47,4 т. Предполагалось,

на огневой позиции ТПУ опускается на грунт и ее боковые части откидываются,

образуя тело обтекаемой формы шириной 7,3 м со стальной юбкой, прилегающей к

опорной поверхности.

Тягач снабжен 4-тактным дизельным двигателем модели 3412 V-12 фирмы

«Катерпиллар Трактор». Мощность двигателя — 559 кВт (750 л.с.). Он использует-

ся для привода гусеничного шасси тягача и прицепа. Сцепление между тягачом и

ТПУ на прицепе быстроразъемное, что позволяет тягачу после доставки ТПУ на

огневую позицию быстро переместиться в укрытие.

Фирма «Боинг» в отличие от фирмы «Мартин Мариэтта» предпочла колесное

шасси как для тягача, гак и для ТПУ на прицепе (рис. 1.2). Это обеспечило пере-

движение ТПУ со скоростью около 100 км/ч. Тягач 4-осный (восемь колес), ТПУ — на

3-осном прицепе (шесть колес, все ведущие). В созданном экспериментальном об-

разце управляемыми являлись только колеса тягача. В конструкции была преду-

смотрена центральная система регулирования давления в шинах во время движения.

Шины со стальными бандажами имели высоту 1,37 м и ширину 0,61 м. На тягаче

установлен дизельный двигатель мощностью 559 кВт (750 л.с.), а на прицепе (ТПУ) —

двигатель такого же типа мощностью 410 кВт (550 л.с.). Длина ТПУ вместе с тяга-

чом составляла 28 м, ширина — 3,65 м, высота — 2,8 м, масса тягача — 20,4 т, а

масса ТПУ вместе с ракетой — 74,8 т.

На огневой позиции эта ТПУ также ложится на грунт, при этом она сначала

опускается так, что просвет между корпусом и опорной поверхностью составляет

примерно 40 см, а затем совершает контролируемое падение на грунт. Нижние бо-

ковые кромки ТПУ острые, и под действием веса они частично заглубляются в

КТС ОБГ за рубежом

17

Рис. 1.2. Автопоезд в составе колесных прицепа и тягача под ТПУ МБР «Миджетмен»

грунт Затем развертывается юбка, закрывающая кромки и обеспечивающая уп;

пенис. Вентиляционные отверстия создают условия обтекания, препятствующие

опрокидыванию пусковой установки (ПУ) под воздействием ударной волны. Попе-

речное сечение лежащей на грунте ПУ имеет форму треугольника со скругленной

вершиной.

Многообразие ТС, применяемых под ВВТ предполагает также широкое

пользование специальных колесных прицепов и полуприцепов, грунтовых техно,

гических тележек, специальных «колесных ходов» использованием контейнера

ракеты в качестве несущего элемента.

Примером такой компоновки может служить разработанный в США в 70-е

ды XX в. фирмой «Вабко» активный автопоезд с электроприводом к колесам за;

ней оси седельного тягача и полуприцепа (рис. 1.3). Масса автопоезда — около 200

На нем установлен дизельный двигатель мощностью 987 кВт (1325 л.с.

Заслуживают внимания сведения о разработке и создании многоосных шасси

коммерческого назначения. Так, фирма «Фаун» (Германия) серийно выпуска 3-, 4-

Рис.1.3. Транспортер под МБР MX

18

Развитие отечественных и зарубежных транспортных средств ОБГ

Рис. 1.4. Шестиосное шасси с краном фирмы «Фаун» (Германия)

и 5-осные шасси для автокранов грузоподъемностью до 125 т. Однорамные 6-, 7- и

8-осные шасси поставляются малыми сериями для автокранов грузоподъемностью

до 400 т (рис. 1.4). Характеристика общих конструктивных решений крановых шас-

си приведена в табл. 1.1 [1J.

Таблица 1. /

Общие конструктивные решения крановых шасси фирмы «Фаун»

Группа Схема шасси (тележечная) Формула

колесная осевая управляемости привода осей

1 ОО ООО 10x6 2-3 12-300 10045

II ООО 000 или ОО оооо 12x6 12x6 3-3 2-4 123-000 12-3006 000456 000456

III ОООО ООО 14x8 4-3 1234-007 1204500

IV ООООО ООО 16x8 5-3 12340-678 00305670

Почти на всех шасси фирмы «Фаун» применяется V-образный дизель фирмы

«Дойтц» V6 или V8 воздушного охлаждения мощностью от 127 до 313 кВт (от 170

до 420 л.с.). На 7- и 8-осных шасси используют дизели МТИ водяного охлаждения

мощностью от 335 до 395 кВт (от 450 до 530 л.с.).

Шасси под автокраны изготавливают как со всеми ведущими колесами, так и

с ведущими колесами только осей задней тележки. Все ведущие колеса имеют

2-ступенчатый простой или планетарный редуктор. Большая часть осей многоосных

1.1. КТС ОБГ за рубежом

19

шасси под автокраны управляемая. У 8-осного шасси управляемыми являются семь

осей. Рулевое управление имеет гидроусилитель. В случае буксировки шасси

с неработающим двигателем гидроусиление руля осуществляется от специального

насоса, приводимого в действие от колес шасси.

На всех шасси семейства для изготовления рам применяют специальные вы-

сокопрочные стали. Рамы сварные. Лонжероны рамы заменены одной коробчатой

рамой, которая имеет большее сопротивление на изгиб и кручение, чем лонжерон-

ная [2].

Целую гамму автомобилей ОБГ выпускает фирма «Ман» (Германия). Значе-

ния основных параметров технической характеристики многоосных шасси фирмы

приведены в табл. 1.2.

Таблица 1.2

Значения основных параметров технической характеристики

автомобилей фирмы «Ман» (Германия)

Параметр Шасси

30.321 VFAK 35.365 VFAK 40.321 DFAK 40.365 DFAK 48.365 VFAK

Колесная формула 8x8 8x8 6x6 6x6 8x8

Полная масса, т 35,0 35,0 40,0 40,0 48,0

Грузоподъемность, т 24,7 24,3 30,0 28,6 37,0

Габаритные размеры, мм:

длина 8235 8235 7635 7635 8260

высота 3100 3180 3264 3264 3160

колея колес:

передних 1990 1990 1990 1990 1990

задних 1800 1800 1800 1804 1804

база 1500 + 1500 + 3825 + 3825 + 1500 +

+ 3100 + + 3100 + + 1400 + 1400 + 3125 +

+ 1350 + 1350 + 1400

Мощность двигателя, кВт 235 268 268 268 268

Максимальная скорость,

км/ч 116 121 116 116 116

Кроме того, «Ман» является крупнейшим европейским поставщиком специ-

альных армейских автомобилей тактического назначения, поступающих на воору-

жение армий стран-членов НАТО. Фирма предлагает две параллельные гаммы ав-

томобилей военного назначения: доработанные серийные грузовики и машины спе-

циального назначения.

Серия тяжелых тактических автомобилей SX2000 включает шасси 4x4, 6x6,

8x8, 10х 10 полной массой 22...50 т, грузоподъемностью 12...27 т. Они оборудованы

унифицированными рядными или V-образными дизельными двигателями «Ман» с

числом цилиндров от 6 до 12, мощностью от 194 до 745 кВт (от 260 до 1000 л.с.),

многоступенчатыми механическими или автоматическими коробками передач, ры-

чажно-пружинной или гидропневматической подвеской колес, централизованной

системой подкачки шин, имеющих размеры 14.00R20, 16.00R20, 24.00R22.5. Авто-

20 / Развитие отечественных и зарубежных транспортных средств ОБГ

мобили способны преодолевать подъемы крутизной 60 %, броды глубиной 1,5 м.

Специальные варианты оснащаются полностью бронированными кабинами, всеми

управляемыми колесами, автоматическими системами подкачки шин. По заказам

автомобили выпускаются в низкорамных, авиадесантных или особо узких исполне-

ниях. Главным назначением автомобилей серии SX2000 является перевозка специ-

ального оборудования и тяжелого вооружения. Наиболее тяжелым является шасси

MAN 45.1000FFAEG (с колесной формулой 10х 10) длиной 13,2 м, предназначенное

для монтажа тяжелых гаубиц, мостоукладочного и кранового оборудования, пожар-

ного оснащения или сменных контейнеров массой под груз до 27 т.

Фирма «Алвис» (Великобритания) занимается производством тяжелых пол-

ноприводных колесных шасси и тягачей с колесной формулой 6x6 и 8x8. Основой

программы является шасси «Униповер» (8x8). Шасси выполнено по тележечной

схеме с двумя передними управляемыми осями. На нем могут быть установлены два

типа рядных 6-цилиндровых дизельных двигателей с турбо наддувом: «Камминз»

М-38ОЕ мощностью 279,4 кВт (375 л.с.), рабочим объемом 11 л и «Перкинс»-410Тх

мощностью 300,2 кВт (403 л.с.), рабочим объемом 12,2 л. Автоматическая коробка

передач ZF Автомат-бНР обеспечивает шесть передних и одну реверсивную пере-

дачу, которая является гидродинамическим тормозом-замедлителем и снабжена

гидронасосами для привода двух валов отбора мощности. Раздаточная коробка —

планетарная одноступенчатая. Подвеска всех колес — на параболических рессорах.

На шасси установлены колеса с широкопрофильными шинами 475/80R20, автома-

тическая система изменения давления воздуха в шинах. Цельнометаллическая ка-

бина рассчитана на пять человек и снабжена независимой системой отопления и

кондиционером. Грузоподъемность шасси — до 24 т, полная масса — 39 т, максималь-

ная скорость — 91 км/ч, полная масса автопоезда с тягачем на базе шасси — 110 т,

максимальная скорость — 80 км/ч. Существует модернизированный вариант с дви-

гателем «Камминз» мощностью 301,7 кВт (405 л.с.). Есть также вариант 12x12 для

перевозки мостовых секций.

На базовой серии М разработано семейство седельных тягачей МН. Тягачи

рассчитаны на работу в составе автопоезда полной массой 110... 117 т, предназначен-

ного для быстрой переброски танков при температуре от -31 до +55 °C, и способны

преодолевать брод до 1,2 м. Максимальная скорость шасси с полной нагрузкой дос-

тигает 85 км/ч. На тягаче МН-6660 (6x6) используется рядный 6-цилиндровый ди-

зель «Камминз» КТА-19 рабочим объемом 19 л, мощностью 447,0 кВт (600 л.с.). На

модели МН-8875 (8x8) применяется дизель «Камминз» QSK-19 рабочим объемом

19 л, мощностью 558,8 кВт (750 л.с.). На обоих тягачах устанавливается автомати-

ческая 5-ступенчатая коробка передач ZF, объединенная с 2-ступенчатой раздаточ-

ной коробкой. Межосевые и межколесные дифференциалы снабжены блокировками

с пневматическим приводом. На тягачи устанавливают две независимые лебедки,

обеспечивающие силу тяги по 250 кН каждая.

Вся гамма моделей «Ивеко» (Италия) подразделяется на серийные граждан-

ские автомобили, приспособленные для использования в армии, и грузовики такти-

ческого и специального применения. Гражданские автомобили серии «Евро Транс-

портер» отличаются рамами повышенной прочности и применением только рессорных

подвесок. В рассматриваемом классе грузоподъемности (более 24 т) выпускают мо-

1.1. КТС ОБГ за рубежом

21

дели 6x4, 6x6 грузоподъемностью 16...24 т при полной массе 26...30 т и модели

8x4, 8x8 грузоподъемностью 22...29 т при полной массе 32...40 т. На 3-осные тягачи

«Евро Транспортер» устанавливают двигатели мощностью 224...313 кВт (300...

...420 л.с.). Следует отметить, что все модели «Евро Транспортер» выполнены на базе

дорожных автомобилей и могут считаться внедорожными условно.

Фирма «Ошкош» (США) специализируется на производстве тяжелых армей-

ских транспортных шасси, применяемых для выполнения военных задач в непо-

средственной близости от зоны боевых действий. В современную программу фирмы

входят несколько полноприводных многоосных машин, предназначенных для ско-

ростной переброски тяжелой боевой техники и военного снаряжения по дорогам и

бездорожью, монтажа специального оборудования и ракетного вооружения. «Ош-

кош» выпускает седельный тягач М-911 (6x6), работающий в составе автопоезда,

полной массой до 102,5 т. Он относится к стандартизованной в армии США группе

«Транспортеры тяжелого оборудования» (Heavy Equipment Transporter) — НЕТ

Автомобиль оснащен 2-тактным двигателем фирмы «Дейтрот Дизель» V8 рабочим

объемом 12,1 л и мощностью 335 кВт (450 л.с.), автоматической 5-ступенчатой ко-

робкой передач «Аллисон». Тягач имеет собственную массу 18 т, габаритные разме-

ры 9 373x2 896x3 404 мм и развивает скорость до 72 км/ч. В 1990 г фирма выпус-

тила новый седельный тягач М-1070 (8x8), создававшийся для скоростной перебро-

ски американского основного танка М-1А1 на автопоезде общей массой до 105 т. Он

принадлежит к категории «Системы для перевозки тяжелого оборудования» (Heavy

Equipment Transporter System) — HETS. На тягаче установлены колеса с односкат-

ной ошиновкой. Управляемыми являются колеса передней и задней осей. На тягаче

применяются дизельный двигатель аналогично М-911, оснащенный турбонаддувом

и развивающий мощность 372,5 кВт (500 л.с.), а также автоматическая коробка пе-

редач. Кабина тягача — полубронированная, рассчитана на шесть человек, включая

экипаж перевозимого танка. Подвески всех колес — на полуэллиптических рессо-

рах. Масса тягача — 18,6 т, длина — 9 195 мм, высота — 3 735 мм.

Специальные шасси фирмы «Рено» (Франция) представлены двумя военны-

ми моделями гражданской серии. На базе шасси 385.40 (8x4) монтируется ремонт-

но-эвакуационное оборудование. На данном шасси 385.40 устанавливают рядный

6-цилиндровый дизель рабочим объемом 11,1 л, мощностью 287 кВт (385 л.с.) с

турбонагнетателем и механическую 16-ступенчатую коробку передач. В конце 1998 г

начался выпуск армейского шасси 400.32 (8x8) с двигателем мощностью 292 кВт

(392 л.с.) с полезной нагрузкой 20...26 т и полной массой 32...38 т.

Фирма «Мол» (Бельгия) уже более 40 лет разрабатывает и производит разно-

образные специализированные ТС, включая автомобили для работы в составе буро-

вых комплексов, сочлененные тракторы, крановые шасси, самодвижущиеся платфор-

мы и т. п. Важное место в ее продукции занимают и тягачи полной массой 50.. .70 т для

перевозки крупногабаритных прицепов.

Наиболее характерные из таких ТС — 3- и 4-осные полноприводные седель-

ные и балластные тягачи с кабиной за или над двигателем. Седельные тягачи рабо-

тают в составе автопоездов полной массой до 150 т, балластные — до 250 т. На ТС,

предназначенных для движения по дорогам, устанавливают шины 14.00x24 с

2-скатной ошиновкой колес задней тележки, на внедорожные — шины 26,5R25 или

29,5x25 с односкатной ошиновкой всех колес.

22 J Развитие отечественных и зарубежных транспортных средств ОБГ

Основные технические параметры некоторых тягачей фирмы «Мол» приве-

дены в табл. 1.3.

Таблица 1.3

Основные параметры технической характеристики тягачей фирмы «Мол»

Параметр Т 5264/05 Т 60066/05 NG 250 ТВ 800

Колесная формула 6x4 6x6 8x8 6x6

Масса, кг:

снаряженного тягача 16400 23700 28480 —

полная тягача 52000 60000 60000 66000

полная автопоезда 150000 150000 250000 154000

Габаритные размеры, мм:

длина 8500 103350 8190

ширина 2996 3350 3000

высота 3200 4070 3190

База, мм 4225 + 4550 + 1450 +

+ 1550 + 1900 + 3040 +

+ 1510

Двигатель: Камминз KXD Камминз MWM

модель NTS 400 BF12L413 КТ450 TBD234

рабочий объем, см3 14000 19144 14000 21600

мощность, кВт (л.с.) 298 (405) 318 (432) 335 (456) 600 (815)

крутящий момент, Н м 1559 1470 1831 2950

Диапазон передаточных чи-

сел коробки передач 10,93-0,89 4,43-0,59 4,07-0,54 —

Передаточное число мостов 10,77 15,19 14,4 11,915

Максимальная скорость тя-

гача (автопоезда), км/ч 60 (25) 72 (25) 60 (20) 80 (30)

Минимальный радиус пово-

рота, м 10,68 — 15 15

Для наиболее полного удовлетворения требований заказчиков фирма

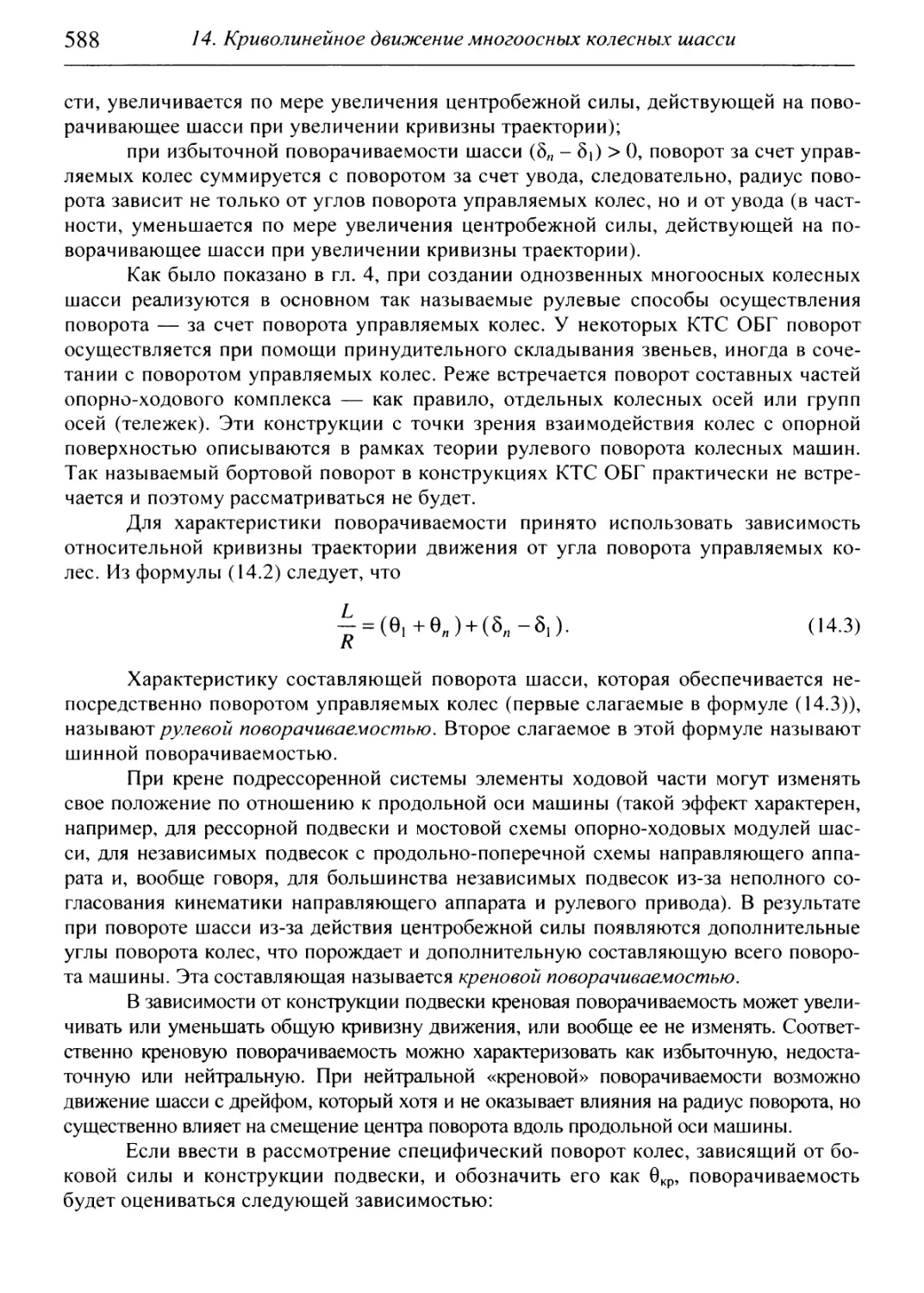

«Мол» устанавливает на свои ТС двигатели и трансмиссии различных типов. Так,

на дорожных тягачах — седельном Т 5264/05 и балластном ТС 250 (рис. 1.5) —

применяются рядные 6-цилиндровые бензиновые двигатели фирмы «Камминз» с

наддувом, а на седельных тягачах Т 6066/05 и ТВ 800, рассчитанных на тяжелые

условия эксплуатации, — 12-цилиндровые V-образные дизели фирм KXD и

«MWM Дизель» соответственно. Автомобили TG 250 и ТВ 800 можно оборудо-

вать и двигателями «Даймлер-Бенц» или американской фирмы «Детройт Дизель»

серии 71, 72 и 92 в сочетании с автоматической трансмиссией фирмы «Аллисон».

Это вызвано тем, что упомянутые фирмы имеют широко развитую сеть по сер-

висному обслуживанию.

На автомобилях TG 250 и Т 6066/05 фирмы «Мол» установлена авто-

матическая трансмиссия «Кларк» с блокируемым гидротрансформатором и 8-сту-

пенчатой коробкой передач. Коэффициент трансформации — 2,536. Тягач Т 2564/05

оборудован 2-дисковым сухим сцеплением и 15-ступенчатой коробкой передач

фирмы «Фуллур», однако предусмотрена возможность применения автоматической

г

Рис. 1.5. Тягач ТС 250 фирмы «Моз

коробки. Тягач ТВ 800 имеет автоматическую трансмиссию фирмы «Ренк» 7-сту-

пенчатой коробкой передач, блокировкой гидротрансформатора и гидрозамедлите-

лем. Коэффициент трансформации — 2,5.

Ведущие мосты к тягачам «Moj поставляет фирма «Кресслер». Они обору-

дованы планетарными колесными редукторами. На всех моделях тягачей блокиру-

ется дифференциал на первом мосту задней тележки, а на ТВ 800 — межколесные

дифференциалы всех осей.

Передняя подвеска тягачей фирмы «Мол» — на полуэллиптических листовых

рессорах с гидравлическими амортизаторами двухстороннего действия, задняя — ба-

лансирная. Лишь на тягаче ТВ — гидропневматическая подвеска всех колес.

Рабочая тормозная система — 2-контурная, пневматическая, действует на все

колеса (тормоза барабанные), а стояночная — на колеса задней тележки при помо-

щи пружинных энергоаккумуляторов.

Рама — из высоколигированной стали, лестничного типа. На нее навешива-

ется седельно-сцепное устройство фирмы «Джост» с диаметром отверстий под

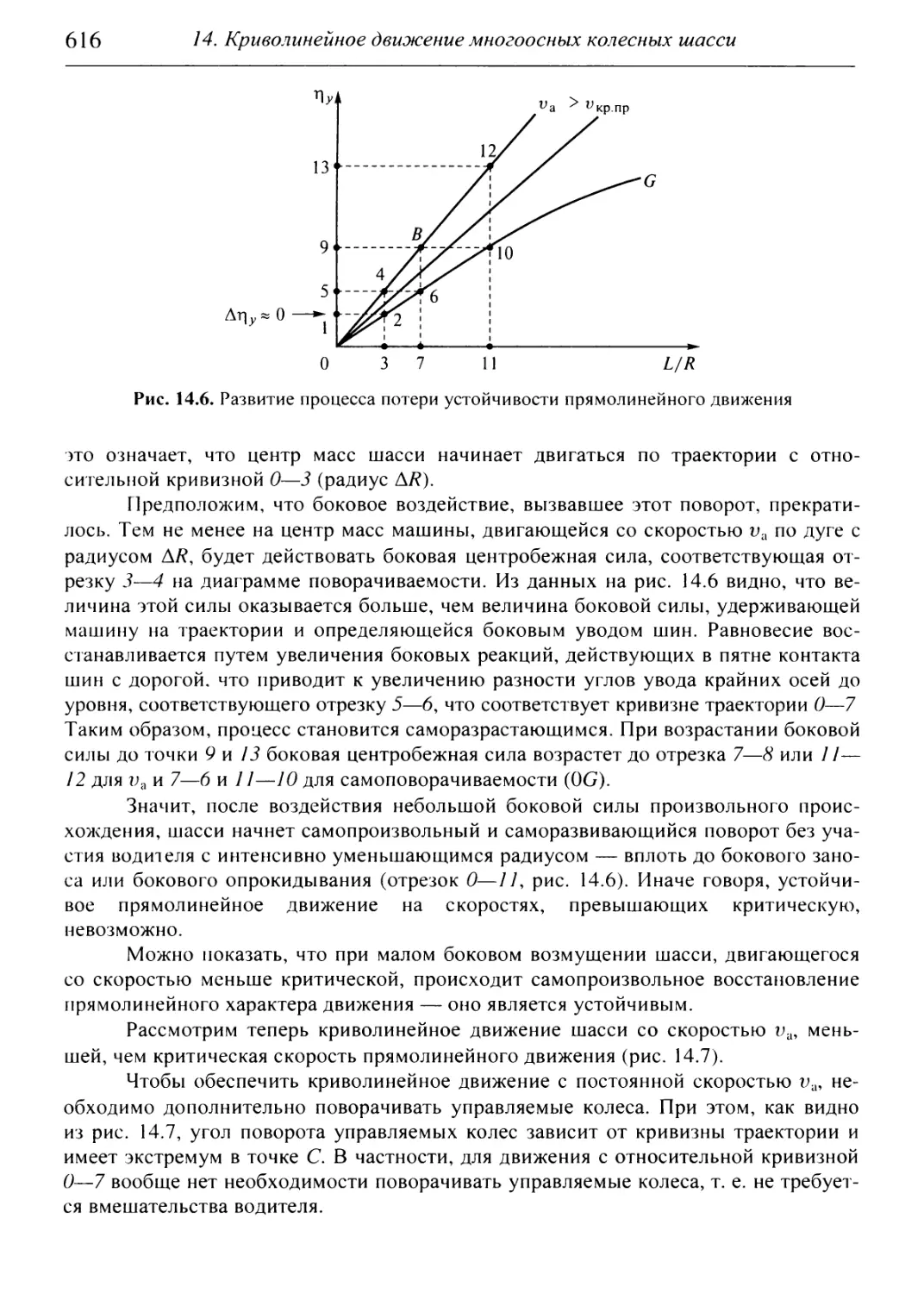

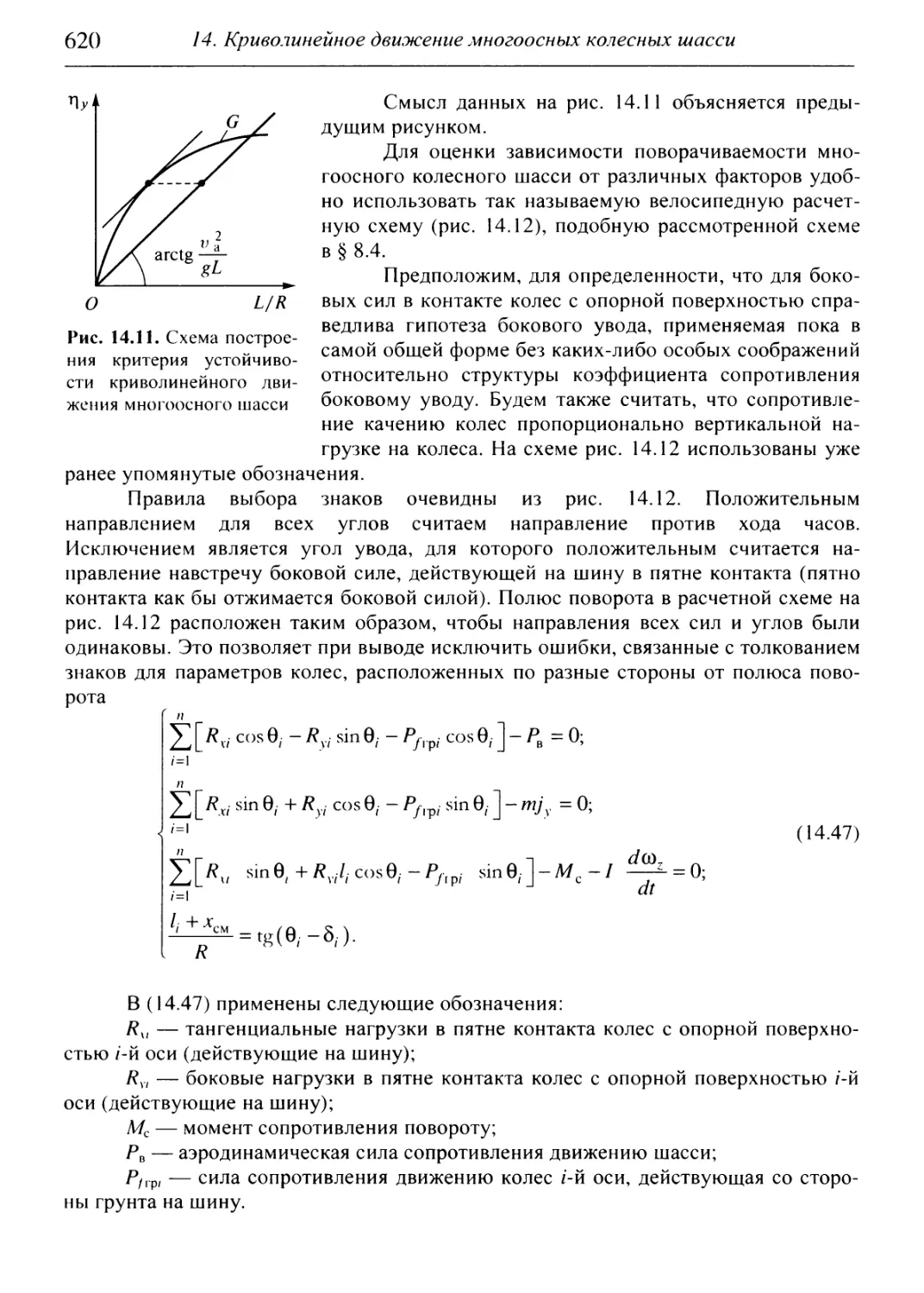

шкворень 88,9 мм, балластный мост с платформой или платформа под буровое обо-

рудование. Поперечины крепятся к лонжеронам болтами. На тягачах Т 5264/05 и

TG 250 рама выполнена с усиленным передним бампером (для обеспечения пере-

возки грузов методом «тяни—толкай»). За кабиной предусмотрены места для уста-

новки двух механических лебедок с тяговым усилием до 30 т, а также электропнев-

моразъемы для прицепов и полуприцепов (в варианте «тяни—толкай» последние

есть также на раме спереди).

Тягачи «Мол» капотной компоновки оборудуют 2-местной цельнометалличе-

ской кабиной на 3-точечной подвеске, состоящей из резиновых элементов и амортиза-

торов. Сидения водителя и пассажира подрессорены и снабжены гидроамортизаторами.

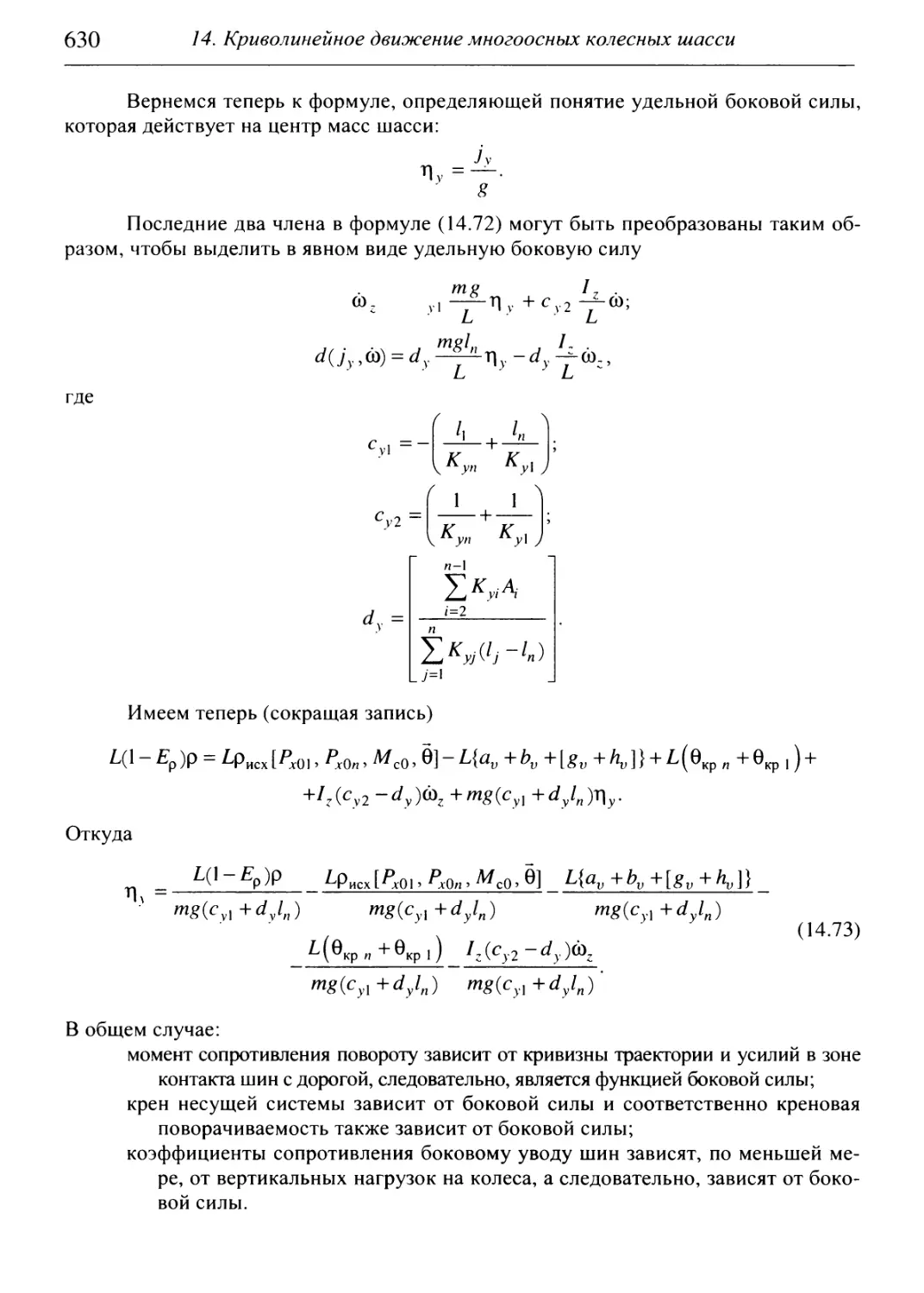

На бескапотных тягачах «Мол» кабина — 7-местная, опрокидывающаяся, 3-дверная

(третья дверь находится сзади справа). На модели ТС 250 три передних сидения уста-

новлены на гидроподвеске, заднее, выполненное в виде скамьи, может использоваться

как спальное место. Откидывается кабина при помощи гидроподъемника.

24

Развитие отечественных и зарубежных транспортных средств ОБГ

Все кабины тщательно шумо- и виброизолированы. Они укомплектовывают-

ся защитным солнечным щитком, кондиционером, баком для питьевой воды, ра-

диоприемником и отопителем.

Фирма «Скания» (Швеция) в качестве специальных ТС использует усилен-

ные стандартные шасси, которые комплектуются более мощными силовыми агрега-

тами, многоступенчатыми трансмиссиями, приводом на все колеса или дополнитель-

ными подъемными осями, оборудуются бронированными кабинами. В классе ОБГ

фирмой выпускаются шасси Р124СВ 8x6 HZ полной массой до 40,5 т с дополни-

тельной осью на пневматической подвеске. Наиболее мощным в программе фирмы

«Скания» является седельный тягач T144GB 6x4 NZ, оснащенный дизельным дви-

гателем V8 с рабочим объемом 14,2 л, мощностью 394,9 кВт (530 л.с.), механиче-

ской 14-ступенчатой коробкой передач со встроенным гидродинамическим замед-

лителем, двумя лебедками с тяговым усилием по 196,2 кН и 6-местной кабиной.

Тягач предназначен для работы в составе автопоезда полной массой до 120 т и, в

частности, для перевозки танков на 5-осном прицепе фирмы «Лоор».

В производственной программе фирмы «Татра» (Чехия) специальные шасси

ОБГ представлены двумя основными моделями. Первая модель шасси

T816G3LIWA с колесной формулой 8x8 — предназначена для установки специаль-

ного оборудования. Наиболее современный вариант шасси полной массой 32 т ком-

плектуется дизельным двигателем «Дойтц» 1015С V8 жидкостного охлаждения с

турбонаддувом рабочим объемом 15,9 л, мощностью 405,3 кВт (544 л.с.), автомати-

ческой коробкой передач «Твин Диск». Вторая модель седельный тягач

Т816-6VWN9T-43.610 с колесной формулой 8x8, оборудованный дизельным двига-

телем MTU V12 с турбонаддувом мощностью 618,4 кВт (830 л.с.) при 2100 об/мин.,

автоматической коробкой передач «Твин Диск», двойной кабиной на 6-8 человек и

двумя лебедками с силой тяги по 245,3 кН. Тягач предназначен для работы в соста-

ве автопоезда полной массой до 120 т, имеет запас хода до 1000 км и развивает мак-

симальную скорость 85 км/ч.

Начиная с середины 1970-х годов широкое распространение за рубежом по-

лучили сочлененные автомобили высокой проходимости. Сочлененная схема ком-

поновки известна с 1913 г но свое развитие она получила в конце XX столетия,

особенно в конструкциях сочлененных автомобилей-самосвалов. В настоящее вре-

мя, например, ежегодно более 30 % автомобилей-самосвалов грузоподъемностью

18...40 т выпускаются сочлененными. От обычных автомобилей они отличаются

наличием «ломающейся» (шарнирной) рамы, а от автопоездов — конструкцией со-

членения отдельных звеньев. Шарнирное сочленение — нерасчленяемое, малой

длины и с управляемыми степенями свободы в горизонтальной и вертикальной

плоскостях.

Принципиальные конструктивные отличия сочлененных автомобилей позво-

ляют использовать на всех мостах одинаковые шины низкого давления и больших

размеров; снизить жесткость и массу рам; хорошо приспосабливаться движителю к

макрорельефу местности.

Благодаря этим преимуществам по сравнению с аналогичными однозвенны-

ми ТС могут быть повышены грузоподъемность, проходимость и поворотливость

сочлененных автомобилей; улучшена плавность их хода; снижены динамические

нагрузки на элементы ходовой части; уменьшена металлоемкость [3].

1.1 КТС ОБГ за рубежом

25

Рис. 1.6. Сочлененный автомобиль «Де; » фирмы «Формост» (Кана,

Сочлененные автомобили по компоновке, областям использования и грузо-

подъемности (от 0,5 до 180 т) классифицируют так же, как и обычные автомобили 11 ].

Что касается классификации по шарнирной связи, они делятся на два типа — се-

дельные и прицепные. У сочлененных автомобилей седельного тина звенья соеди-

няются общей грузовой платформой, связанной со звеньями шарнирами по типу

сдельных устройств автопоездов с полуприцепами.

Сочлененные автомобили прицепного типа могут быть с одной или двумя—

тремя степенями свободы в шарнире.

В первую подгруппу входят модели канадской фирмы «Формост» (Канада).

Ею создано и испытано в условиях вечной мерзлоты и пустыни семейство сочле-

ненных автомобилей с колесными формулами 4x4, 6x6 и 8x8 (рис. 1.6) грузоподъ-

емностью от 9,0 до 45,5 т, предназначенных для эксплуатации в сложных дорожных

и различных климатических условиях. На них предусмотрена установка серийных

агрегатов, используемых для автомобилей, работающих в тяжелых юрожных ус;

виях. Все модели семейства — 2-звенные, с шинами низкого давления (типа пнев-

мокатков) и различным числом слоев корда (в зависимости от осевой нагрузки).

Управление их поворотом осуществляется «силовым» способом, т е. путем сила,

вания его звеньев при помощи гидронилиндров. Максимальный угол относительно-

го поворота звеньев в плане равен 38. .45° в каждую сторону.

Сочлененное ТС «Лаустер» (Германия) с электрической трансмиссией

(рис. 1 7) представляет собой сочлененный 2-звенный тягач с комбинированным

колесно-пневмокатковым движителем. Шарнирная связь звеньев имеет две степени

свободы. В горизонтальной плоскости угол складывания звеньев ± 43° а поперечно-

вертикальной плоскости — ± 30° Поворот автомобиля осуществляется при склады-

вании звеньев в горизонтальной плоскости. Степень свободы в поперечно-

вертикальной плоскости позволяет копировать колесами профиль опорной поверх-

ности. Силовая установка, состоящая из дизеля мощностью 480 кВт (653 л.с.) и

синхронного бесщеточного генератора с масляным охлаждением, расположена

задней части шасси. Высокие тяговые возможности в тяжелых дорожных условиях

26

Развитие отечественных и зарубежных транспортных средств ОБГ

Рис. 1.7. Тягач «Лаустер» (Германия)

обеспечивают два соединенных с корпусом пневмокатка с мощными грунтозацепа-

ми в форме «елочки». Внутри каждого катка размещен тяговый электродвигатель

(ТЭД), коробка передач (многоступенчатый редуктор) и дифференциал. В качестве

ТЭД движителя применены асинхронные 4-полюсные ТЭД с масляным охлаждени-

ем, имеющие максимальную частоту вращения 10000 мин"1 и номинальную мощ-

ность 150 кВт (204 л.с.).

Оси катков соединены с осями колес картерами, которые выполняют функ-

ции маятниковых рычагов. Между маятниковыми рычагами и корпусом установле-

ны гидроцилиндры. Полости гидроцилиндров соединены с пневматической каме-

рой, выполняющей функции упругого элемента подвески. С помощью гидроцилиндров

можно принудительно менять наклон маятниковых рычагов, регулируя тем самым

просвет между опорной поверхностью и катками от максимальной величины для

движения по усовершенствованным дорогам до заглубления катков в грунт в тяже-

лых дорожных условиях. В большинстве случаев силу тяги можно значительно уве-

личить путем незначительного касания опорной поверхности.

В зависимости от состояния опорной поверхности электропривод в сочета-

нии с регулируемой подвеской обеспечивает движение автомобиля в нескольких

режимах: только на колесах, только на пневмокатках, на колесах и одном катке, на

всех колесах и на двух катках. Передний каток может использоваться и в качестве

лебедки для вытаскивания застрявших автомобилей или самовытаскивания. Пере-

ход с одного режима на другой осуществляется за несколько секунд.

Значения основных параметров технической характеристики сочлененных

автомобилей различных фирм приведены в табл. 1.4.

Развитие конструкции составных частей. Все фирмы, занятые поставкой

на рынки тяжелых колесных машин, сталкиваются с существенной ограниченно-

стью объемов поставок. Масштабы закупок этой техники не позволяют поддержи-

вать крупносерийные производства или производства со средней серийностью (по

масштабам автомобильной промышленности). В результате крупные предприятия-

изготовители колесных транспортных средств большой и особо большой грузо-

1.1. КТС ОБГ за рубежом

27

подъемное™ в мировой практике отсутствуют. Как следствие, отдельные неболь-

шие фирмы или дочерние предприятия крупных концернов не способны создавать

базовые узлы и агрегаты нетрадиционных для массового автомобилестроения тех-

нических решений для комплектации своей продукции и вынуждены ограничивать-

ся использованием широкой кооперации внешних специализированных фирм. Этим

объясняется консервативность основных технических решений. Исключением яв-

ляются лишь многоопорные транспортеры, сочлененные колесные машины и кра-

новые шасси [4].

Таблица 1.4

Параметры технической характеристики сочлененных автомобилей

Параметры D-250 (Англия) «Комман- дер-3» (Канада) WD-3 (Голлан- дия) D-550 (Англия) «Магнум-4» (Канада)

Назначение Самосвал Шасси Самосвал Самосвал Транспортер

Колесная формула 6x6 6x6 6x6 6x6 8x8

Грузоподъемность, т Масса в снаряжен- 25,0 27,2 30,0 55,0 63,5

ном состоянии,т Габаритные разме- ры, мм: 18,6 29,5 18,0 37,0 37,2

длина 9820 13500 9150 ИЗЗО 16260

ширина 2062 3500 3500 3650 3990

высота Минимальный ради- 3100 3100 3150 4370 4150

ус поворота, м Мощность двигате- 7,5 9,5 10,5 10,8 17,2

ля, кВт Максимальная ско- 174 258 189 342

рость, км/ч 50 32 45 48 37

Размер шин Число щененей сво- 26,5x25 66x43,00-25 23,5x25 33,25x29 66x43,00-25

боды шарнира 2 1 2 2 1

И все же вместе с поиском новых общих конструктивных схем автомобилей

ОБГ шли и идут интенсивные работы по поиску и разработке нетрадиционных для

мирового автомобилестроения технических решений их составных частей.

Одной из главных проблем при создании КТС ОБГ является обеспечение не-

обходимых тягово-скоростных свойств. С этим связаны оптимизация характеристик

силовой установки и трансмиссии, выбор схем раздачи мощности по колесам, типа

трансмиссии для ТС каждого класса грузоподъемности в зависимости от предна-

значения, условий использования и применения. Особенно это актуально для мно-

гоосных колесных машин и специальных колесных шасси (СКШ).

Обеспечение необходимых тягово-скоростных свойств только увеличением

мощности силовой установки в большинстве случаев оказывается недостаточным.

Поэтому зарубежные автомобильные фирмы ограничивают мощности двигателей,

28 / Развитие отечественных и зарубежных транспортных средств ОБГ

применяемых на автомобильных транспортных средствах (АТС) всех классов, и

вместе с тем увеличивают число и автоматизируют процесс переключения ступеней

в коробках передач. Интенсивные НИОКР проводятся по созданию системы авто-

матизированного управления движением (САУД) автомобиля в целом. Важнейшее

место в этих исследованиях уделяется определению схемы рациональной передачи

мощности (крутящего момента) двигателя к каждому колесу в зависимости от усло-

вий его качения.

Таким образом, одно из наиболее целесообразных решений задачи повыше-

ния тягово-скоростных свойств, по мнению иностранных и отечественных специа-

листов, находится в области совершенствования трансмиссий, систем управления

ими и создания САУД.

В настоящее время не вызывает сомнения, что существенное улучшение

тягово-скоростных свойств может быть достигнуто в том случае, если принятые

конструктивные решения позволят обеспечить необходимое (оптимальное) со-

четание величин подводимых к колесам крутящих моментов с величинами реак-

ций на ведущих колесах. Этот вопрос связан с компоновкой ходовой части ав-

томобиля, выбором принципиальной схемы трансмиссии и характеристик ее

агрегатов, распределяющих крутящий момент двигателя по ведущим колесам, с

характеристиками колесного движителя, принципами построения системы

управления и способом ее реализации.

Ниже рассмотрим эволюцию конструкции основных агрегатов и систем КТС

ОБГ на примере трансмиссии (гидромеханической трансмиссии, тягового электри-

ческого и гидрообъемного привода) и системы рулевого управления некоторых за-

рубежных и отечественных транспортных средств высокой проходимости, большой

и особо большой грузоподъемности.

1.2. Гидромеханические передачи

Наиболее ярким представителем изготовителей составных частей КТС ОБГ

является фирма «Аллисон», которая была основана в 1915 г. и вскоре куплена фир-

мой «Дженерал Моторе». Более 30 лет она занималась в основном проектированием

и изготовлением авиационных двигателей. Однако в 1944 г фирмой была разрабо-

тана гидромеханическая передача (ГМП), которая после изменений под названием

CD 850 применялась на танке М460, а затем на других самоходных машинах. В

гражданских целях автоматические ГМП фирмы начали использоваться в 1950 г. на

городских автобусах, в 1960-х годах их стали устанавливать и на грузовые автомо-

били средней грузоподъемности (ГМП серии МТ), в начале 1970-х годов появилось

второе поколение ГМП «Аллисон» — серии АТ, МТ и НТ, а недавно появилось

третье их поколение — серия WT [18, 59, 60].

С начала 1948 г. фирма «Аллисон» выпустила свыше 1,5 млн ГМП. В на-

стоящее время они применяются в комплекте с двигателями мощностью 52... 1678 кВт

(70...2250 л.с.).

Фирма использует многочисленные обозначения своих изделий, рассмотрим

их подробнее. Для ГМП применяют следующие обозначения: СТ — ГМП с гидро-

1.2. Гидромеханические передачи

29

трансформатором (ГТ); CLT ГМП с ГТ и с фрикционом его блокировки;

CLBT — ГМП с ГТ, фрикционом его блокировки и гидравлическим тормозом-

замедлителем; DP — вариант CLBT с параллельными потоками мощности в меха-

нической передаче; ТТ — ГМП с 2-турбинным ГТ; TRT — то же, что и ТТ, но с

одинаковым числом передач переднего и заднего хода; CRT — то же, что TRT, но с

обычным ГТ; АТ, МТ, НТ — автомобильные ГМП на малые, средние и большие

мощности. Обозначения промышленных ГТ: ТС — просто ГТ; VTC — ГТ с пово-

ротными лопастями реактора.

За буквенным индексом стоят обычно три или четыре цифры, которые обо-

значают соответственно типоразмер ГТ (может отсутствовать, тогда цифр будет

только три), индекс передаваемой мощности или момента, число передач переднего

хода и номер модификации.

По назначению ГМП разделены на три группы: для грузовых автомобилей и

автобусов (серии АТ, МТ, НТ и V), тяговые (серии CLBT и DP), для машин цикли-

ческого действия.

Рассмотрим принцип действия и основные параметры этих ГМП.

Серии для грузовых автомобилей и автобусов (табл. 1.5), как и другие се-

рии фирмы «Аллисон», унифицированы по ГТ, фрикционам, блокам систем

управления, картерам, планетарным механизмам. Например, два передних плане-

тарных механизма с четырьмя фрикционами (рис. 1.8, а) используют во всех сери-

ях и модификациях для получения трех высших передач (включением Ф|Т2, Ф|ТЬ

Ф|Ф2) и передачи заднего хода (включением Ф2Т2), изменяют лишь соотношения

чисел зубьев, т. е. передаточные числа, или вводят дополнительные планетарные

механизмы с фрикционами.

Так, в 4-ступенчатых ГМП (рис. 1.8, б) дополнительная низшая (первая) пе-

редача организована при помощи третьего планетарного механизма с тормозом Т3

(включаются Ф| и Т3). Задний ход включают Ф2 и Т3.

5-ступенчатые ГМП отличаются от 4-ступенчатых наличием еще одного пла-

нетарного механизма с тормозом Т4 (расположены в дополнительном картере, при-

Ф1Ф2Т1Т2

Рис. 1.8. Схемы включения фрикционов планетарных механизмов ГМП серии АТ,

МТ, НТ и V фирмы «Аллисон»

30 / Развитие отечественных и зарубежных транспортных средств ОБГ

соединяемом к основному). Фирма выпускает их в двух вариантах. Первый

(рис. 1.8, в), обозначаемый индексом CR (например, MT654CR, HT754CR), имеет

передачи с плотным (1,25-1,33) геометрическим рядом (у MT654CR он также

близок к гармоническому) передаточных чисел, кроме первой передачи (1,8-1,9),

при общем диапазоне 3,7-4,2. У него предусмотрено автоматическое переклю-

чение всех передач, он рекомендуется для тягачей междугородних автопоездов.

Второй вариант (рис. 1.8, г), в обозначение модификаций которого входят буквы

DR (MT653DR, HT50DR), имеет ряд передаточных чисел, приближающийся (как

и у 4-ступенчатых ГМП) к гармонической прогрессии, причем начинается он

(первая передача) с 2,3-2,5, его диапазон ~8. Переключение, начиная со второй

передачи, автоматическое. Эти ГМП предназначены для автобусов и грузовых

автомобилей.

По желанию заказчика на ГМП серий НТ700, CLBT и СР перед механичес-

ким редуктором в дополнительном картере-проставке устанавливается гидравличе-

ский 2-полостной тормоз-замедлитель, ротор которого закреплен на валу турбины

ГТ, а на ГМП серий МТ600 и НТ700 — 2-полостной 2-ступенчатый замедлитель,

ротор которого закреплен на ведомом валу передачи (при этом в обозначении моде-

ли ГМП добавляется буква В, например: МТВ600, НТВ700). Первая ступень замед-

лителя — 2-полостный гидравлический тормоз — эффективен при средних и высо-

ких скоростях движения, а вторая — фрикционный дисковый тормоз, работающий в

масле, — обеспечивает замедление автомобиля при малых скоростях движения

вплоть до остановки.

Тяговые ГМП (табл. 1.6) рассчитаны на передачу мощности 332....1 678 кВт

(445...2250 л.с.). Ранее выпускавшихся в 1970-х годах ГМП серий 3000 (кроме

CZT3461) и 4000 (с 1977 г.) не стало. Их заменили серии 9600 и 9800, которые имеют

пять, шесть или восемь передач переднего хода и одну — заднего, кроме серии 9800,

выпускающейся без нее. Они снабжены фрикционом блокировки ГТ, некоторые мо-

дели — гидрозамедлителем, и оснащены автоматическим или ручным (по желанию

заказчика) переключением передач. Система ручного переключения состоит из пере-

ключателя и клапана управления, соединенных электрическим кабелем. Она гермети-

зирована и работает от сети с напряжением 12 или 24 В, не требуя технического об-

служивания.

Фирма выпускает также серии 5000 и 6000 тяговых ГМП, используемых в

нефтепромысловых установках. Здесь электрическое управление недопустимо, по-

этому устанавливается ручное гидравлическое.

Система автоматического переключения передач имеет логическую (на базе

микропроцессора) и гидравлическую исполнительную части. Микропроцессор ос-

нащен программируемым постоянным запоминающим устройством, куда заложена

программа для конкретных условий использования ГМП. Элементы системы посто-

янно контролирует встроенный блок диагностики. Если обнаруживается неисправ-

ность, ее местоположение фиксируется.

До постановки на производство система автоматического переключения

прошла испытания, эквивалентные времени эксплуатации в 140 тыс. ч, которые

подтвердили, что она повышает не только производительность и топливную эко-

номичность ТС, но и надежность самой ГМП.

Таблица 1.5

Основные параметры ГМП серии для грузовых автомобилей и автобусов

Модель ГМП Максимальная мощность, кВт/максимальный момент, Н • м Максимальная частота враще- ния, мин-1 Сухая масса, кг Габарит- ная дли- на, мм Модель ГТ (коэффициент трансформации) Передаточные числа передач переднего/ заднего хода

АТ 545 175/603 2400-4000 125 691 ТС230(2,6), ТС270(2,0), ТС290( 1,7) 3,45-2,25-1,41- 1/5,02

МТ 643 186/867 2200-4000 231 773 ТС350(3,0), ТС360(2,9), ТС380(1,8) 3,58-2,09-1,39- 1/5,67

МТ 653 DR 186/867 2200-4000 273 920 ТС35О(3,О), ТС360(2,9), ТС378(2,3) 8,05-3,58-2,09- 1,39-1/5,67

МТ647, МТ648 186/1058 2000-3000 255 773 ТС430(3,6), ТС470(3,0), ТС495(2,2) 3,58-2,09-1,39- 1/5,67

MT654CR 224/1288 1800-3000 310 920 ТС430(3,6), ТС495(2,2), ТС497(2,7) 4,17-2,21-1,66- 1,27-1/5,67

НТ740, НТ741 332/1871 1900-2400 381 950 ТС470(2,7), ТС487( 1,5), ТС497(2,7) 3,69-2,02-1,38- 1/6,04

НТ747, НТ748 272/1491 1900-2400 381 950 ТС488( 1,7), ТС495(2,4), ТС486( 1,8) ТС497(2,7), ТС499( 1,9), ТС487( 1,9) 3,69-2,02-1,38- 1/6,04

HT754CR, HT755CR 332/1871 1800-2600 426 1041 ТС488( 1,7), ТС495(2,4), ТС496( 1,8) ТС497(2,7), ТС470(2,7), ТС487( 1,5) 3,69-2,0-1,58-1,25- 1,0/9,65 или 2,96 7,97-3,19-2,02-

HT750DR, HT755DR 332/1871 1900-2500 426 1041 ТС488( 1,7). ТС495(2,4), ТС487( 1,5) 1,39-1,0/4,72 или 17,22

Таблица 1.6

Значения основных параметров тяговых ГМП

Модель ГМП Максимальная мощность, кВт/максимальный момент, Н м Максималь- ная частота вращения, мин-1 Сухая масса, кг Габарит- ная дли- на, мм Модель ГТ (коэффициент трансформации) Передаточные числа передач переднего/заднего хода

CL(B)T754 CL(B)755 332/1764 2500 444 1387 ТС470(3,0) ТС490(2,6) 5,18-3,19-2,02-1,38-1,0/9,93 или 4,72

CL(B)T5961 373/2136 2500 954 1380 ТС570(3,0) VTC(l,8-2,4) 4,0-2,68-2,01-1,35-1,0- 0,67/5,12

DP8962 727/4474 2300 1678 1836 ТС840(2,3) ТС1070(1,7) 4,24-2,32-1,69-1,31-1,0- 0,73/5,75

CLBT9681 933/5017 2100 1678 1836 ТС 1060(1,8) ТС 1070(1,7) ТС 1080(1,6) ТС 1080(1,6) 4,24-3,05-2,32-1,67-1,0- 0,67/5,75 или 4,13

1.3. Электрические трансмиссии

33

Рис. 1.9. С хемы включения фрикционов передач тяговых ГМП фирмы «Аллисон»

Базовый узел тяговых ГМП фирмы «Аллисон» состоит из двух планетар-

ных механизмов, фрикциона Ф2 и тормозов Т2 и Т3 или Фь Ть Т2 (рис. 1.9, а}.

Фирма продолжает совершенствовать тяговые ГМП. Пример модификации —

ГМП серии DP, предназначенные для двигателей мощностью до 718 кВт (975 л.с.).

В этих ГМП (рис. 1.9, б, в) введены дополнительные планетарный механизм и тор-

моз перед ним, а также частично изменены соединения звеньев. За счет такого ус-

ложнения достигнуто разветвление потока мощности в планетарных механизмах на

всех передачах, кроме первой, и заднего хода, что снижает нагрузки на зубчатые

колеса ГМП. Однако при постановке на производство в конце 1970-х годов ГМП

серии CLBT 9600, рассчитанных на еще большую мощность (до 920 кВт, или 1250 л.с.),

фирма использовала более раннее решение — схему на рис. 1.9, г (без разветвления

потока мощности). В частности, это сделано на модели CLBT 9681, которая имеет

шесть передач переднего хода и одну — заднего. Эта ГМП, по данным фирмы,

лучше всего подходит для КТС ОБГ

1.3. Электрические трансмиссии

Как показывает анализ теоретических и экспериментальных работ, все боль-

ше специалистов предлагают отказаться от применения механической трансмиссии

и перейти к индивидуальному подводу мощности к каждому колесу, так как воз-

можности совершенствования механической связи в многоколесном движителе

практически исчерпаны или близки к этому.

Обычно рассматривают два варианта таких приводов — электрический и

гидрообъемный, причем оба варианта уже нашли применение на некоторых специ-

альных транспортных средствах.

Создатели КТС ОБГ проявляют постоянный интерес к использованию в качест-

ве трансмиссии электрического и электромеханического приводов. Такой интерес

34 / Развитие отечественных и зарубежных транспортных средств ОБГ

объясняется рядом значительных преимуществ электротрансмиссий (ЭТ), прежде

всего тем, что они непрерывные и могут быть автоматизированы, а также легко под-

даются автоматизации, управление ими не требует больших физических усилий со

стороны водителя. Путем соответствующего регулирования можно добиться полу-

чения практически любых необходимых характеристик (гибкость регулирования).

Наконец, что особенно важно, электротрансмиссия благодаря простоте связей между

агрегатами может быть легко выполнена многоприводной и дистанционной.

Электрической называется передача, в которой преобразование факторов си-

лового потока приводного двигателя машины (ДВС, ГТД и др.) во всем диапазоне

регулирования осуществляется электрическим трансформатором крутящего момен-

та. Простейший трансформатор механического силового потока состоит из двух

главных электрических машин, одна из которых работает в режиме генератора

электрической энергии, другая — в режиме электродвигателя.

Если в передаче кроме ЭТ установлены ступенчатые (фрикционно-зубчатые)

редукторы или другие механические распределяющие механизмы, передача называ-

ется электромеханической.

Электрические передачи на автомобилях пытались применять еще в первые

годы автомобилестроения. Неоднократно создавались не только опытные, но и се-

рийные образцы с ЭТ как у нас в стране, так и за рубежом, преимущественно карь-

ерных самосвалов. Внимание конструкторов к ЭТ не ослабевает и поныне, особенно

в связи с созданием многоприводных автомобилей, активных автопоездов и карьер-

ных самосвалов ОБГ

Однако все положительные стороны не могли полностью компенсировать

существенные недостатки ЭТ К ним относятся прежде всего большие габариты и

масса электрических машин. В реальных передачах удельная масса доходила до

11 15 кг/кВт (15...20 кг/л.с.), современные электромашины имеют 4...6 кг/кВт

(6...8 кг/л.с.), тогда как у механических коробок передач она составляет

1,5...2,5 кг/кВт (2...3 кг/ л.с.). Несмотря на это, ЭТ все чаще стали применяться в

автопоездах с активными прицепами, в многоосных машинах и карьерных самосва-

лах. Монтаж электромашин в ступице ведущих колес (мотор-колесо) дает большие

компоновочные преимущества по сравнению с другими типами трансмиссий.

Транспортные средства различного целевого назначения с электроприводом

колес впервые разработала фирма «Летурно» (США). Первые ТС с электрическим

приводом этой фирмы — многозвенные (до 13 звеньев), имеют длину более 100 м и

грузоподъемность до 180 т. В качестве первичных источников энергии используются

дизельные или газотурбинные двигатели, которые приводят в действие генераторы

постоянного или переменного тока. Максимальная мощность силовой установки, со-

стоящей из двух ГТД, составляет 3 456 кВт (4700 л.с.). Тяговые генераторы и ТЭД

переменного тока работают на трехфазном токе напряжением 300 В и частотой 120 Гц.

ТЭД переменного тока — индукционного типа с короткозамкнутым ротором. В сис-

теме управления трансмиссией используется одна из фаз переменного тока.

На рис. 1 10 представлен разрез мотор-колеса фирмы «Летурно» со встроен-

ным в неподвижный кронштейн электродвигателем /, 2-рядным простым редукто-

ром 2 (эпициклическое колесо которого прикреплено к ступице автомобильного

колеса) и электромагнитным стояночным тормозом 3 (служебное торможение осу-

ществляется переводом двигателя в генераторный режим).

1.3. Электрические трансмиссии

Рис. 1.10. Схема электромотор-колеса фирмы «Летурно:

36

Развитие отечественных и зарубежных транспортных средств ОБГ

Рис. 1.11. Схема электромотор-колеса фирмы «Дженерал Электрик»

1.3. Электрические трансмиссии

37

Для уменьшения модулей зубчатых колес и снижения радиальных нагрузок

редуктор выполнен с разветвленным потоком при двух параллельных блоках про-

межуточных колес.

Фирма «Летурно» выпускает мотор-колеса нескольких типоразмеров, созда-

вая на их основе разнотипные машины вплоть до многозвенных активных поездов.

Несколько иначе выполнено мотор-колесо фирмы «Дженерал Электрик»

(рис. 111). Здесь корпус двигателя непосредственно служит осью колеса, а картер

редуктора вынесен за пределы колеса и лишь ведущая шестерня второго ряда рас-

положена консольно и входит в зацепление с венцом ступицы колеса. Стрелками на

рисунке показано движение воздуха, охлаждающего двигатель. Редуктор мотор-

колеса вынесен за пределы обода колеса и имеет малый аксиальный размер, что не

уменьшает дорожный просвет машины.

Корпус редуктора снабжен фланцем 8 для закрепления к раме, которая при

такой конструкции редуктора может быть поднята значительно выше оси колеса. В

редукторе большого диаметра можно реализовать большое передаточное число и

применить малый быстроходный электродвигатель. Электродвигатель размещается

внутри обода 5 и его корпус 10 является осью колеса. На корпус 10 посажены под-

шипники 14 большого диаметра. Охлаждающий воздух подается в электродвига-

тель через патрубки 2, 7 и выбрасывается наружу через жалюзи 11с защитным ко-

зырьком 12. Полость редуктора отделена перегородками 3. Венец 1, соединенный с

ободом колеса через зубчатую муфту, связан с двигателем через шестерни 6, 4 и 9.

Вал электродвигателя опирается на подшипники 13 и 5. Полость 15 служит для за-

полнения охлаждающей жидкостью. В конструкции не предусмотрена установка

тормоза, поэтому торможение может осуществляться только элетродвигателем при

движении машины. Однако в других конструкциях мотор-колес «Дженерал Элек-

трик» со стороны коллектора устанавливаются дисковые тормоза.

Повышенный интерес к разработке и использованию ЭТ в конструкции КТС

ОБГ различного назначения подтверждается большим потоком патентов на элек-

тромотор-колеса (ЭМК). На рис. 1.12 и 1 13 приведены некоторые схемы элетромо-

тор-колес, защищенные патентами [6].

Фирма «Берлие» (Франция) выпускает ТС высокой проходимости, со-

стоящее из одноосного тягача ТХ-40 и одноосного скрепера-прицепа грузоподъ-

емностью 40 т. Обе оси транспортного средства снабжены электромотор-колеса-

ми, которые выполнены с одно- или 2-скоростными редукторами. Максималь-

ный крутящий момент в 12 раз больше минимального при использовании ЭМК с

односкоростным редуктором и в 36 раз — при 2-скоростном редукторе. В пер-

вом варианте максимальная скорость ТС — 40 км/ч, максимальный преодоле-

ваемый подъем — 20 %, во втором — 70 км/ч и 40 % соответственно. В качестве

источника энергии применяется дизельный двигатель «Камминз» Т8 мощностью

316 кВт (430 л.с.) совместно с генератором «Браун-Бовери» (Швейцария). Дви-

гатель и генератор установлены на съемной дополнительной раме. Генератор —

6-полюсный, с независимым возбуждением, номинальная мощность 220 кВт

(300 л.с.). Тяговые электродвигатели (ТЭД) ЭМК — 4-полюсные, с независимым

возбуждением, имеют номинальную и максимальную частоту вращения 1 800 и

3 600 об/мин соответственно.

38

Развитие отечественных и зарубежных транспортных средств ОБГ

Рис. 1.12. С хема электромотор-колеса по патенту DE 19709577С2:

/ — приводной )летродвигатель; 2 — зубчатое колесо; 3 — сателлит; 4 — шариковый подшипник;

счупица колеса; 6 — обод колеса; 7 — комбинированный тормоз (пневматический и гидравлический);

8— плавающая скоба; 9— гидропривод; 10— картер; 11 — трубопровод; /2 — монтажное отверстие;

13 — вал зубчаюго колеса 2; 14 — вал-шестерня; 15 — коронное зубчатое колесо (эпицикл); 16 — ось

ли ia

Фирма «Сименс» (Германия) спроектировала турбоэлектрический привод для

ТС грузоподъемностью 20 т с одновальным ГТД мощностью 300 кВт и униполярным

4-полюсным генератором с воздушным охлаждением. Совместно с фирмой «Зан-

дер Фабрик» (Германия) для этого ТС разработаны ЭМК, состоящие из ТЭД посто-

янного тока, 2- или 3-ступенчатого редуктора, рабочего дискового и стояночного

барабанного тормоза. ТЭД с параллельным возбуждением имеет номинальную

мощность 132 кВт (180 л.с.) при 2 550 об/мин. Кратковременный пусковой момент

при трогании с места превышает номинальный в 2,5 раза. На ТС высокой проходи-

мости используется также комбинированный привод движителя, когда часть колес

имеет механический привод, а остальные — электрический. При движении таких ТС

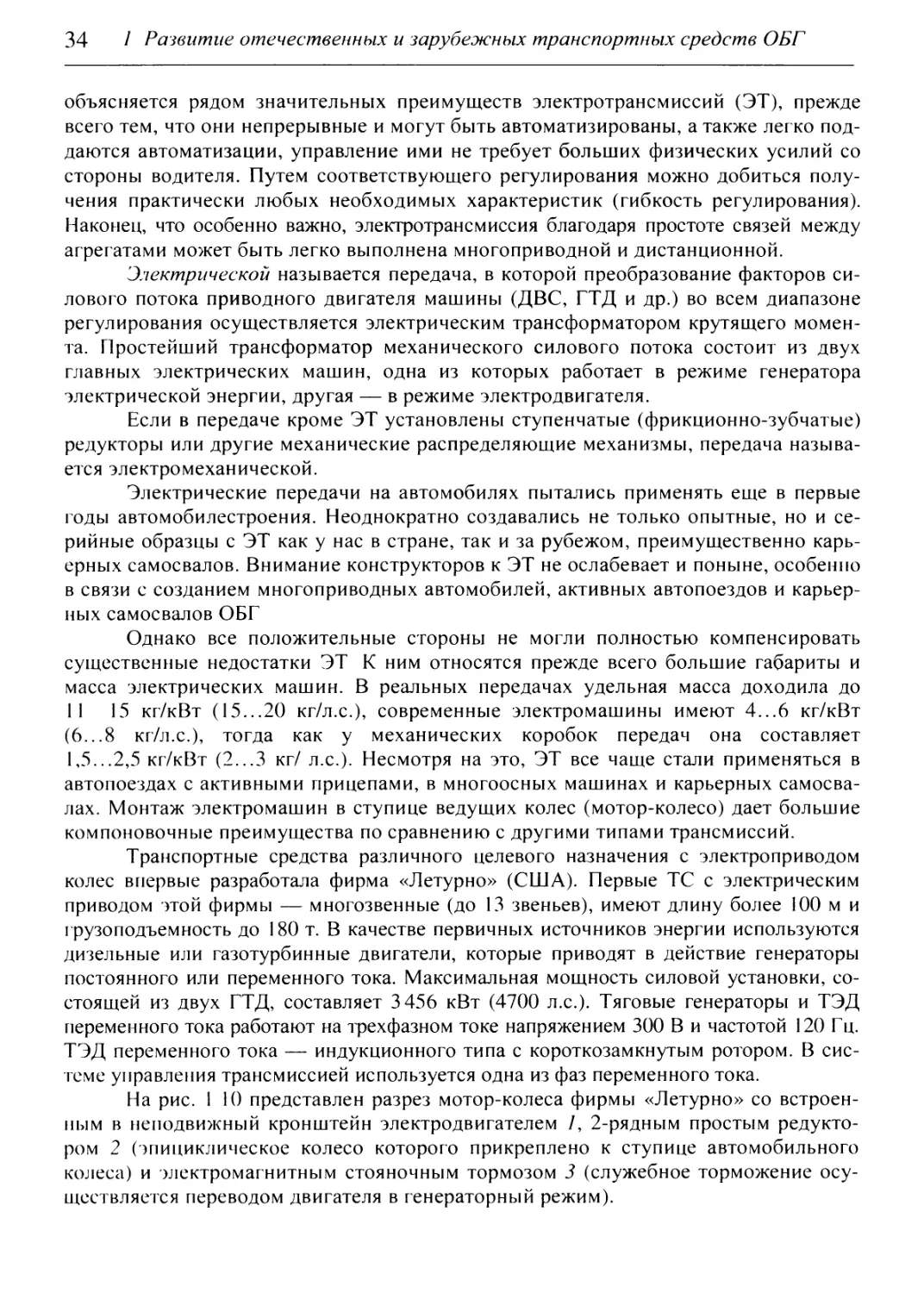

Рис. 1.13. Схема электромотор-колеса по патенту 2109372:

/ — механизм в сборе; 2 — обод колеса; 3 — шина; 4 — картер тормозного механизма; 5 — картер элек-

|родвигателя; 6 — воздушный зазор; 7 — обмотка статора; 8 — обмотка ротора; 9 — полый вал; 10 —

механизм, распределяющий мощность; И — планетарный механизм в сборе; 12 — вторая ступень плане-

тарного механизма; 13 — солнечная шестерня; 14 — эпицикл второй ступени; 15 — сателлит первой ступсп

/6 — эпицикл второй ступени; 17 — солнечная шестерня; 18 — сателлит второй ступени; /9 — во,

счупицы колеса; 20 — крышка планетарною механизма; 21 — вал электродвигателя; 22 — юрмозной

диск; 23 лавающая скоба; 24 — барабанная прокладка; 25 — крышка картера 4', 26 — рама авюмоби.

по дорогам ведущими являются колеса с механическим приводом, а при движении

по бездорожью для улучшения проходимости дополнительно включается электри-

ческий привод остальных колес. Характерным примером таких ТС является автопоезд

40 1 Развитие отечественных и зарубежных транспортных средств ОБГ

М-437 (США) грузоподъемностью 13,6 т, состоящий из одноосного тягача и связан-

ного с ним шаровым шарниром прицепного звена. Привод на колеса тягача — меха-

нический оз дизельного двигателя мощностью 200 кВт (268 л.с.). На одном валу с ди-

зельным двигателем установлен генератор переменного тока с номинальным на-

пряжением 518 В и частотой до 200 Гц. Генератор вырабатывает электроэнергию

для питания ТЭД прицепного звена. Шины на всех колесах низкого давления диа-

метром 1,83 м, тормоза многодисковые с пневматическим приводом.

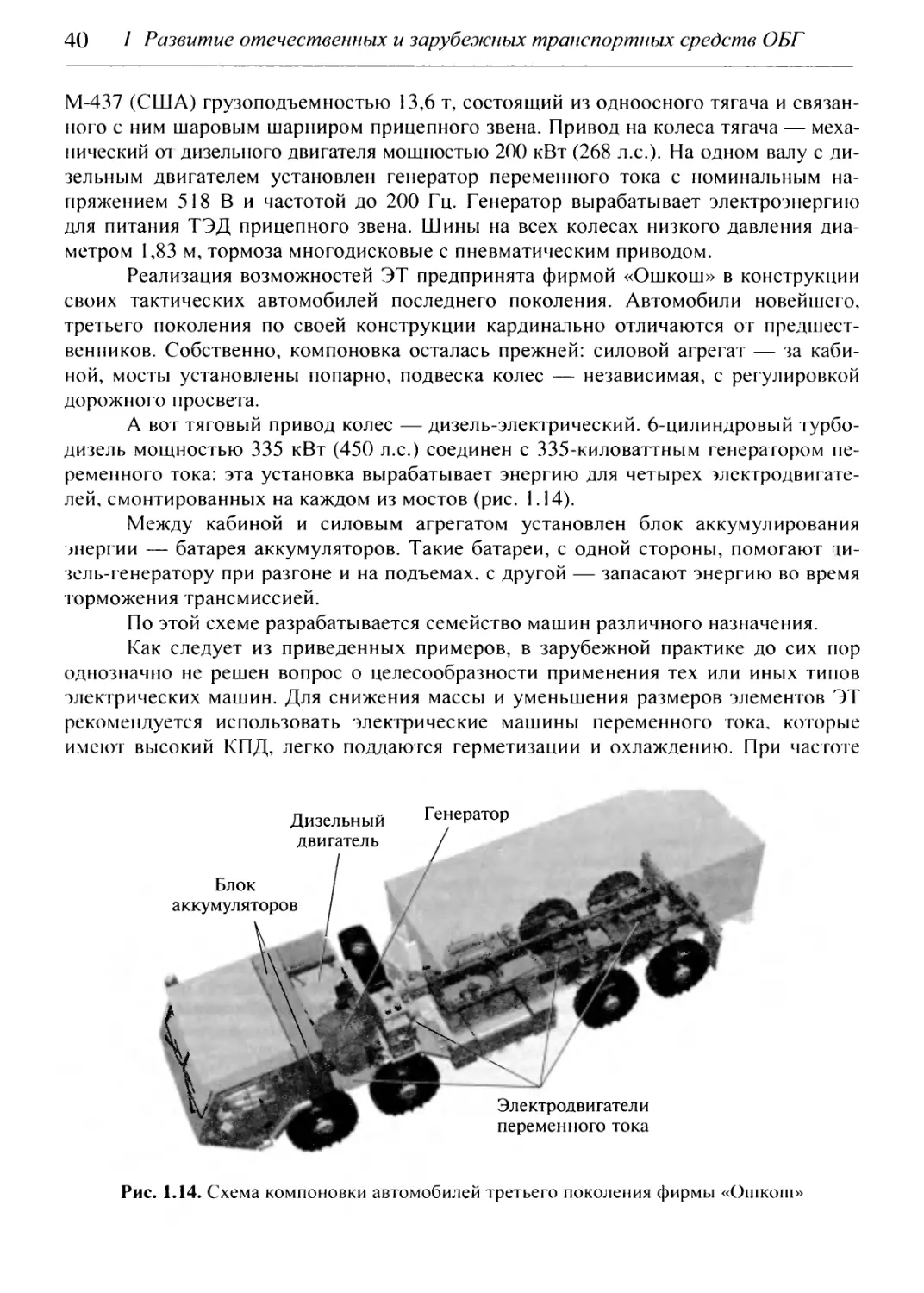

Реализация возможностей ЭТ предпринята фирмой «Ошкош» в конструкции

своих тактических автомобилей последнего поколения. Автомобили новейшего,

третьего поколения по своей конструкции кардинально отличаются ог предшест-

венников. Собственно, компоновка осталась прежней: силовой агрегат — за каби-

ной, мосты установлены попарно, подвеска колес — независимая, с регулировкой

дорожного просвета.

А вот тяговый привод колес — дизель-электрический. 6-цилиндровый турбо-

дизель мощностью 335 кВт (450 л.с.) соединен с 335-киловаттным генератором пе-

ременного тока: эта установка вырабатывает энергию для четырех электродвигате-

лей, смонтированных на каждом из мостов (рис. 1.14).

Между кабиной и силовым агрегатом установлен блок аккумулирования

энергии — батарея аккумуляторов. Такие батареи, с одной стороны, помогают щ-

зель-генератору при разгоне и на подъемах, с другой — запасают энергию во время

торможения трансмиссией.

По этой схеме разрабатывается семейство машин различного назначения.

Как следует из приведенных примеров, в зарубежной практике до сих пор

однозначно не решен вопрос о целесообразности применения тех или иных типов

электрических машин. Для снижения массы и уменьшения размеров элементов ЭТ

рекомендуется использовать электрические машины переменного тока, которые

имеют высокий КПД, легко поддаются герметизации и охлаждению. При частоте

Рис. 1.14. Схема компоновки автомобилей третьего поколения фирмы «Ошкош

1.4. Гидрообъемные трансмиссии

41

вращения приводного двигателя менее 1000 об/мин применяют синхронные генера-

торы, получившие наибольшее распространение в тяговом электрическом приводе.

При более высокой частоте могут использоваться униполярные или асинхронные

генераторы с конденсаторным возбуждением.

Ранее в ЭМК применяли ТЭД постоянного тока с последовательным или па-

раллельным возбуждением, обладающие высокими габаритно-массовыми показате-

лями. Следующим этапом совершенствования конструкции ЭМК стало использова-

ние в них асинхронных ТЭД с короткозамкнутым ротором, имеющих хорошие га-

баритно-массовые показатели. Но для их регулирования необходима сложная

полупроводниковая система управления, не обеспечивающая необходимого быст-

родействия и индивидуального управления приводами каждого колеса. За рубежом

ведутся также ОКР по созданию ЭМК с использованием в них других типов ТЭД,

например синхронных, работающих по схеме вентильного двигателя и на постоян-

ных магнитах, изготовленных с использованием редкоземельных металлов [61.

Таким образом, неоспоримые преимущества тягового электрического приво-

да предопределили возможность его использования на ТС различных типов и на-

значения, в том числе на транспортных средствах, предназначенных для перевозки

тяжелых неделимых грузов в условиях бездорожья. По мнению авторов, важным

направлением дальнейшего совершенствования тягового электрического привода

является создание новых конструкций электрических машин, обладающих широким

диапазоном регулирования, а также систем автоматического управления ими, осно-

ванных на микропроцессорном управлении и обеспечивающих возможность рацио-

нального управления приводами колес (подвод мощности к колесу) в зависимости

от дорожных условий.

1.4. Гидрообъемные трансмиссии

Общие положения

Гидрообъемная трансмиссия (ГОТ) обладает рядом следующих положитель-

ных качеств, определяющих возможность ее применения для перспективных образ-

цов КТС ОБГ [3J:

простота, бесступенчатость и плавность изменения числа оборотов и кру-

тящего момента гидромашин, скорости перемещения и усилия силовых гидро-

цилиндров;

быстрота осуществления разгона, торможения и реверсирования ввиду очень

малых моментов инерции гидроагрегатов;

возможность полного затормаживания гидромашин без использования фрик-

ционных тормозных устройств;

большая энергонапряженность и малый удельный вес насосов 0,5... 1,5 кг/кВт

(0,7...2 кг/л.с.) и гидромоторов 0,2...0,5 кг/кВт (0,3...0,7 кг/л.с.). Возможность соз-

дания больших усилий при малых габаритах;

простота получения большого передаточного числа без использования ре-

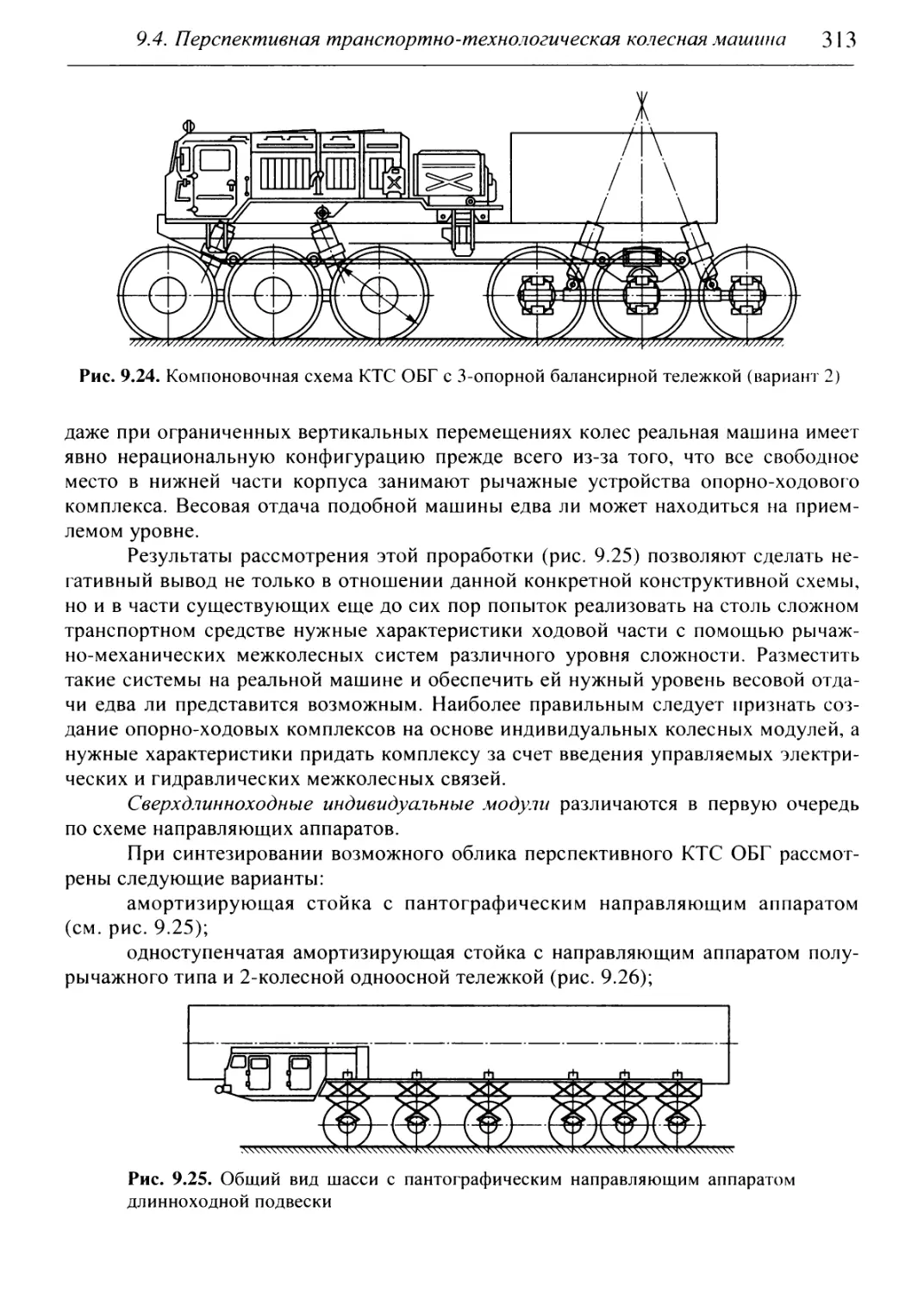

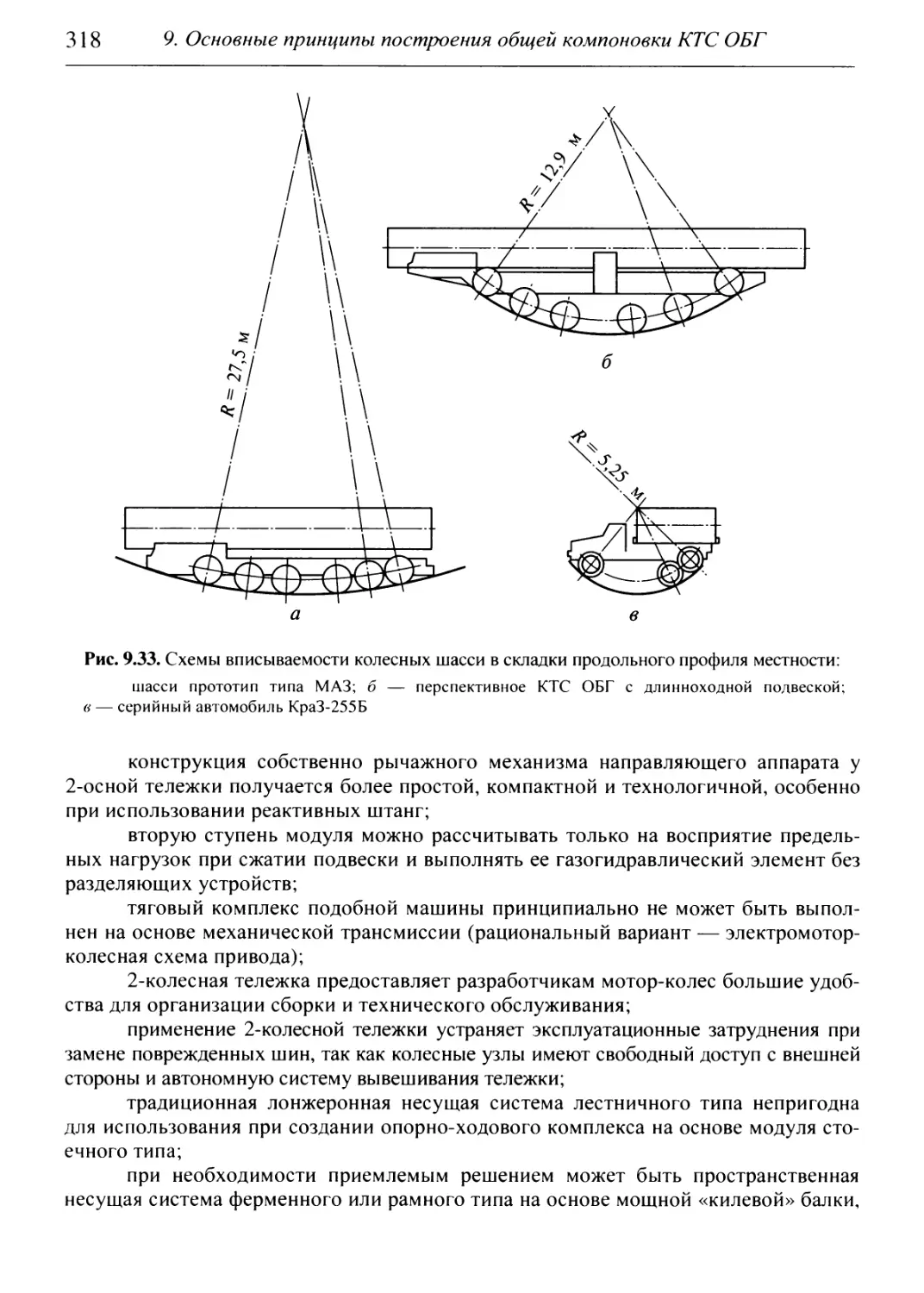

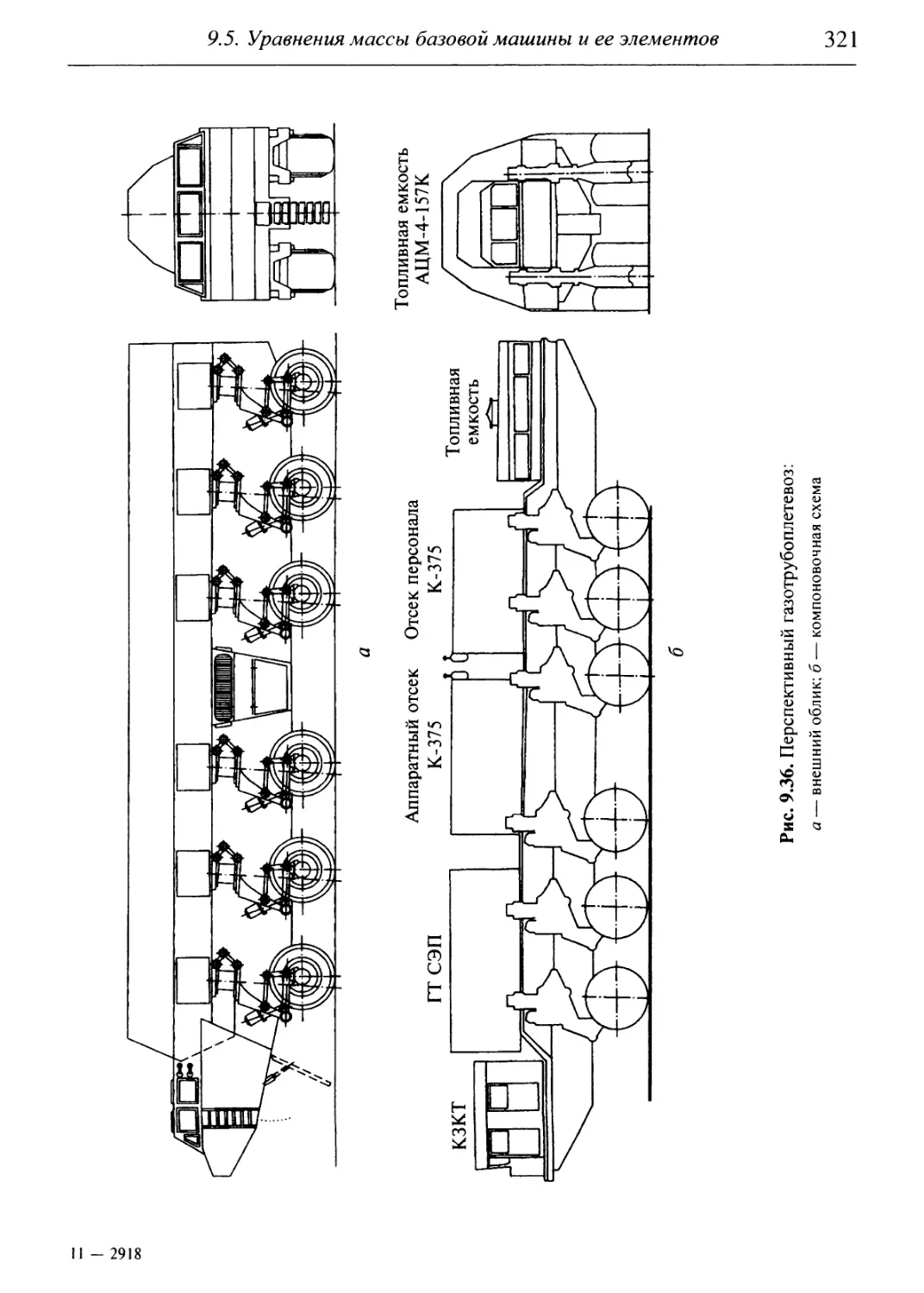

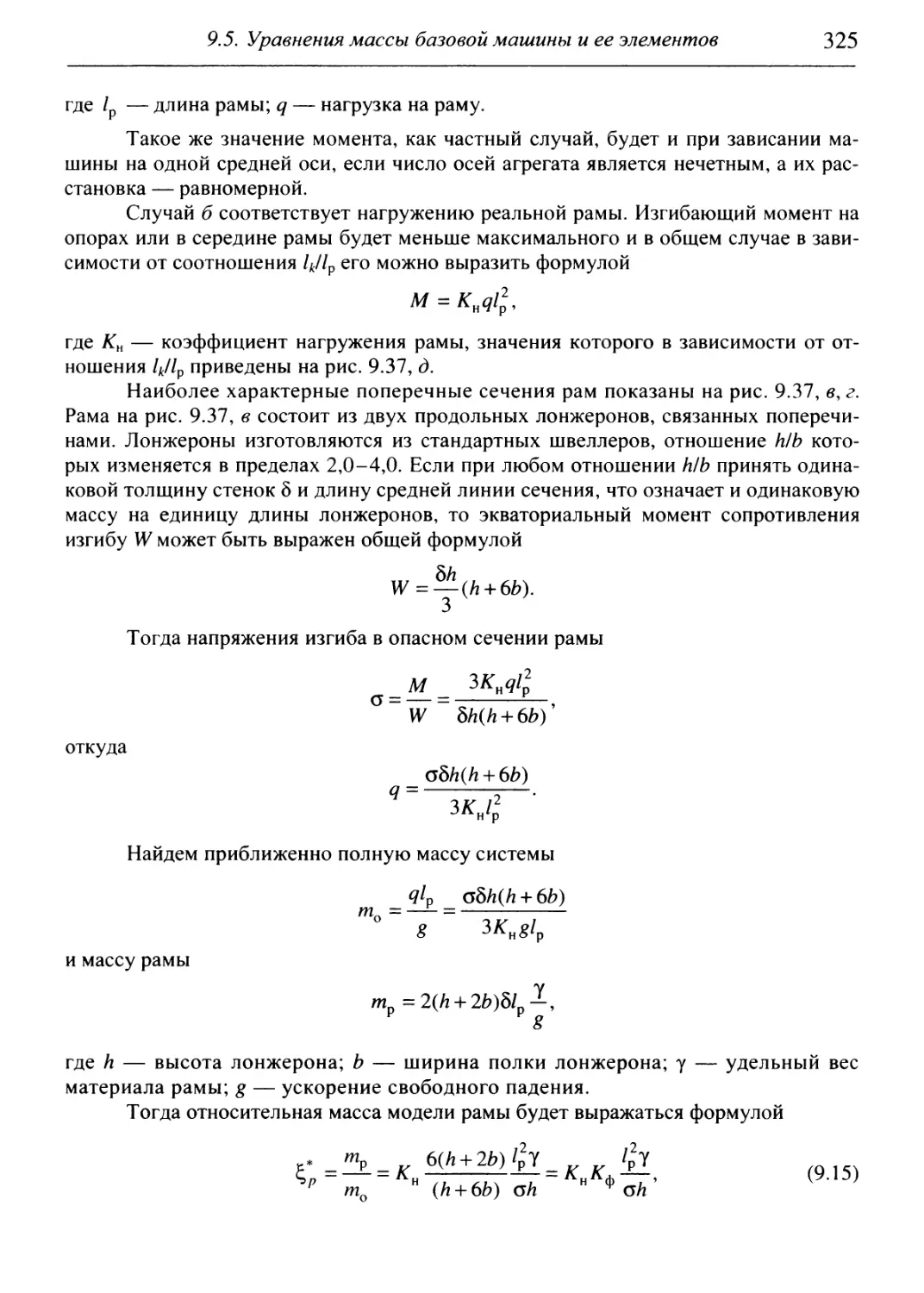

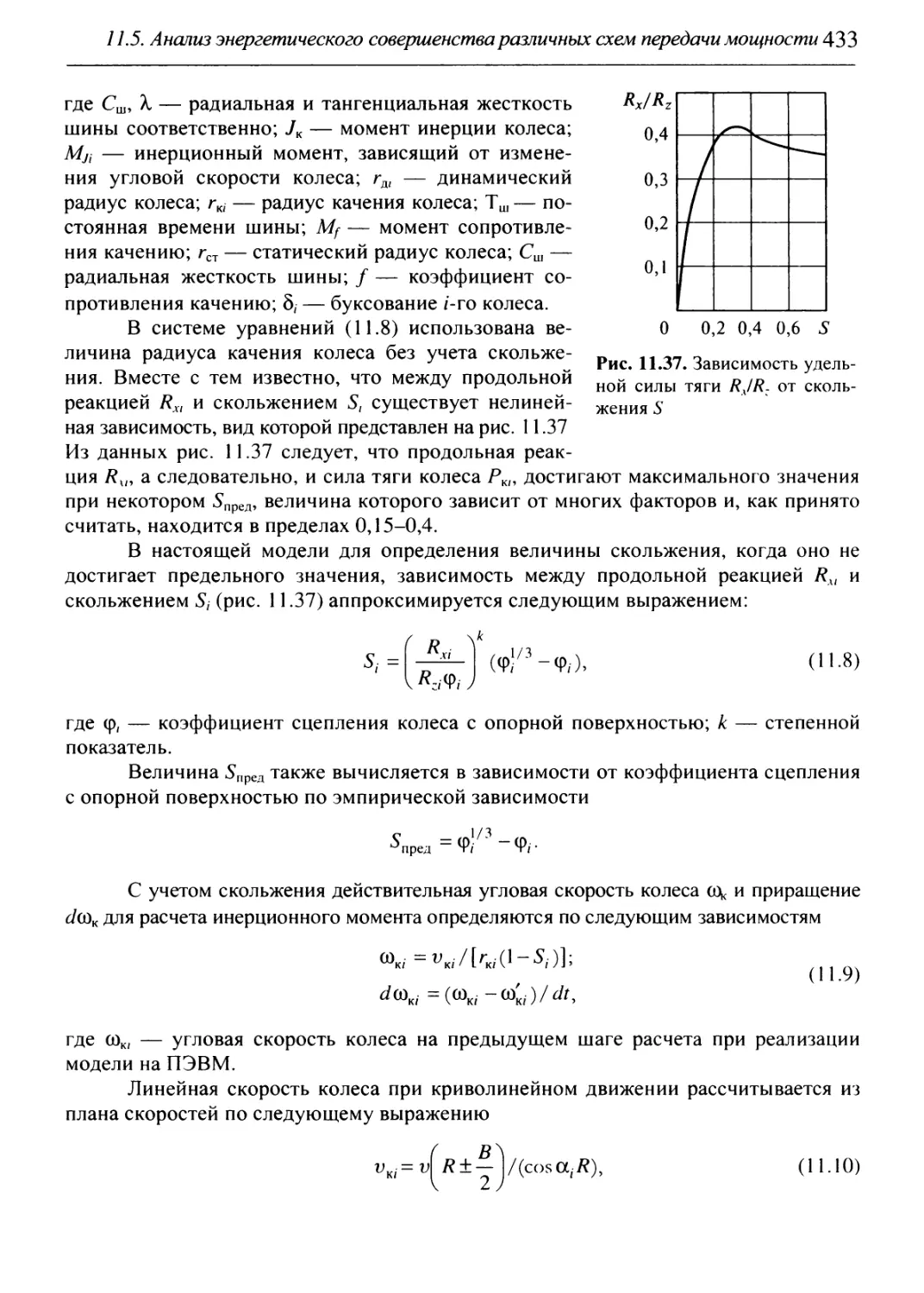

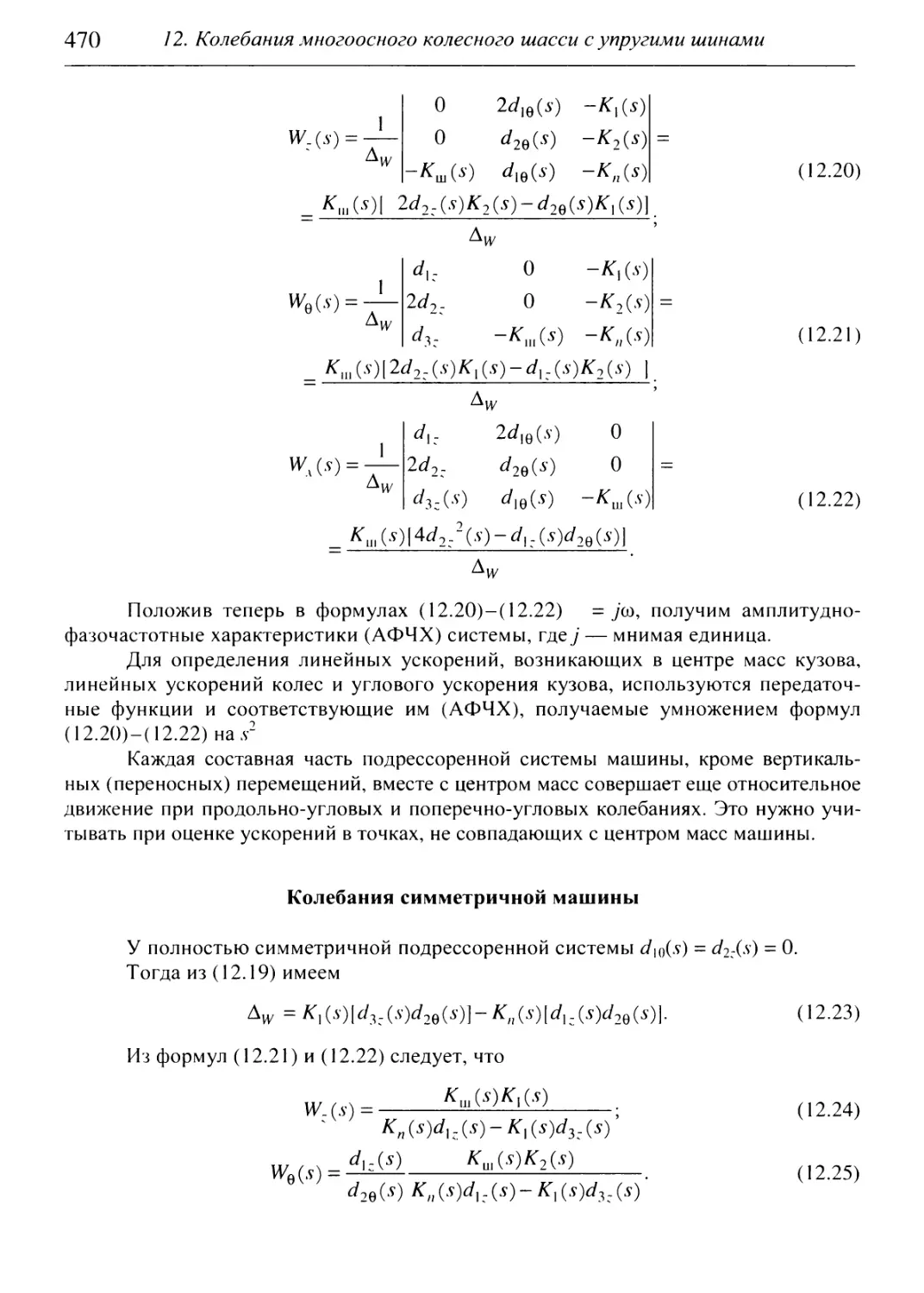

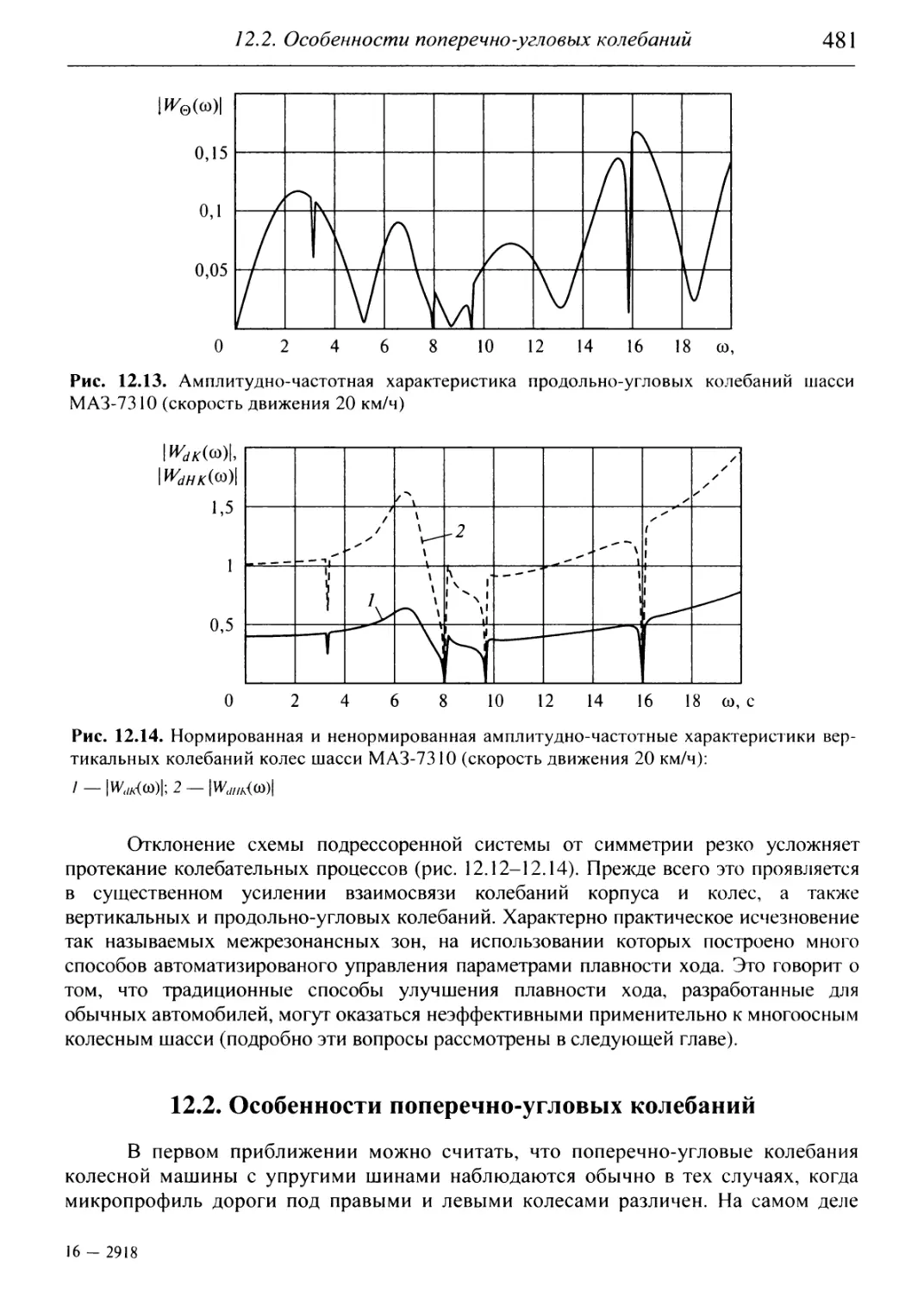

дукторов;