Text

ББК 34.62

К89 /

УДК 621.73.002.5 (075.8}

Авторы: А. Н. Банкетов, Ю. А. Бочаров,

Н. С. Добринский, Е. Н. Ланской, (б. Ф. Прейс\, И. Д. Трофимов

Рецензент кафедра. «Машины и технология обработки металлов давлением» Московского автомеханического института (Г. А. Навроцкий)

Кузнечно-штамповочное оборудование: УчебниКк К89 для машиностроительных вузов/А. Н. Банкетов,V Ю. А. Бочаров, Н. С. Добринский и др.; Под ред. А. Н. Банкетова, Е. Н. Ланского. — 2-е изд., перераб. и доп.—М.: Машиностроение, 1982.— 576 с., ил.

В пер.: 1 р. 60 к.

Дана классификация современных кузнечно-штамповочных машин, изложены основные принципы н методы расчета н конструирования узлов и деталей, приведены кинематические схемы.

Во 2-м издании (1-е изд. 1970 г.) освещены новейший опыт создания прогрессивных кузнечно-штамповочных машин, а также перспективы развития в этой области.

2704030000-080 вп оо ББК34.2

К 038(01)-82 80-82 - 6П4.2

© Издательство «Машиностроение», 1982 г.

ПРЕДИСЛОВИЕ

Курс «Кузнечно-штамповочное оборудование» является одним из основных для инженеров специальности «Машины и технология обработки металлов давлением». Он предусматривает изучение классификации и принципов построения конструкций машин и их основных узлов и деталей.

Во втором переработанном и дополненном издании учебника значительному изменению подверглись такие разделы, как «Кривошипные машины», «Молоты» и «Винтовые прессы». В разделе «Кривошипные машины» изменен порядок изложения конструкций узлов, введена новая глава «Динамика кривошипных прессов», пересмотрено содержание главы «Энергетика и КПД кривошипных прессов», даны новые материалы в параграфах «Динамика кривошипно-ползунного механизма», «Основные механизмы кузнечно-штамповочных автоматов». В разделе «Молоты» значительно расширена глава «Общие сведения», в которой более подробно изложены теоретические вопросы ударного нагружения; рассмотрены гидравлические и газогидравлические штамповочные молоты, гидравлические высокоскоростные молоты. В разделе «Винтовые прессы» дано новое теоретическое изложение расчетов электровинтовых и гидровинтовых прессов. Кроме того, в раздел «Гидравлические прессы» введен новый параграф «Прессы для выдавливания рельефа штампов».

Развитие современного машиностроения потребовало создания теории проектирования, охватывающей весь процесс конструирования машин и, в частности, применения систем автоматизированного проектирования (САПР). Эта необходимость возникла в связи с усложнением машин и все более жесткими требованиями к срокам ввода' новых машин в эксплуатацию и соответствующим срокам их проектирования. Краткому изложению основ

3

этой теории посвящен раздел «Элементы теории проектирования технологических машин».

В данной книге использован обширный научно-технический опыт отечественных заводов, научно-исследовательских и проектно-конструкторских организаций, а также многолетний научно-методический опыт преподавания авторами расчетно-конструкторских дисциплин в ведущих вузах страны.

Введение и раздел VII написаны совместно А. Н. Банкетовым, Ю. А. Бочаровым, Е. Н. Ланским. Глава 7 написана А. Н. Банкетовым и Е. Н. Ланским.

' Главы 2, 4, 5 (кроме § 5.2), 9, 12, 18, 25 (§ 25.4), 37 (§ 37.4), 38, 40 (§ 3—5). написаны А. Н. Банкетовым. Главы 27—37 (кроме § 37.4), 42, 43 — Ю. А. Бочаровым, главы 20—26 (кроме § 25.4) — Н. С. Добринским, главы 1, 3, 5 (§5.2), 6, 8, 10, 11, 15, 16, 19, а также § 39.4 — Е. Н. Ланским. Глава 41 написана |В. Ф. Прейсом |. Главы 13, 14, 17, 39, 40 (§§ 40.1, 40.2, 40.6) написаны И. Д. Трофимовым.

ВВЕДЕНИЕ

Общеизвестен прогрессивный характер технологии кузнечно-штамповочного производства, основанной на получении заданной формы деталей или заготовок в результате рационального перераспределения металла, а не за счет удаления части его в стружку (как это происходит при обработке резанием). Кроме того, обработка металлов давлением позволяет получать изделия с повышенными механическими свойствами.

Кузнечное ремесло и кузнечное производство имеют многовековую историю [6; 8, 13]. Человеку давно были известны простейшие кузнечные инструменты для ковки: молот, клещи и наковальня, а также и простейшее нагревательное оборудование — горн.

Первая механизация процессов ковки относится к XVI веку, когда стали применять механические рычажные, вододействующие молоты, приводимые энергией водяного потока. При отсутствии гидроэнергии применялись копровые (падающие) молоты.

В 1842 г. Джемс Несмит построил первый паровой молот, а в 1846 г. Армстронг — первый паровой гидропресс.

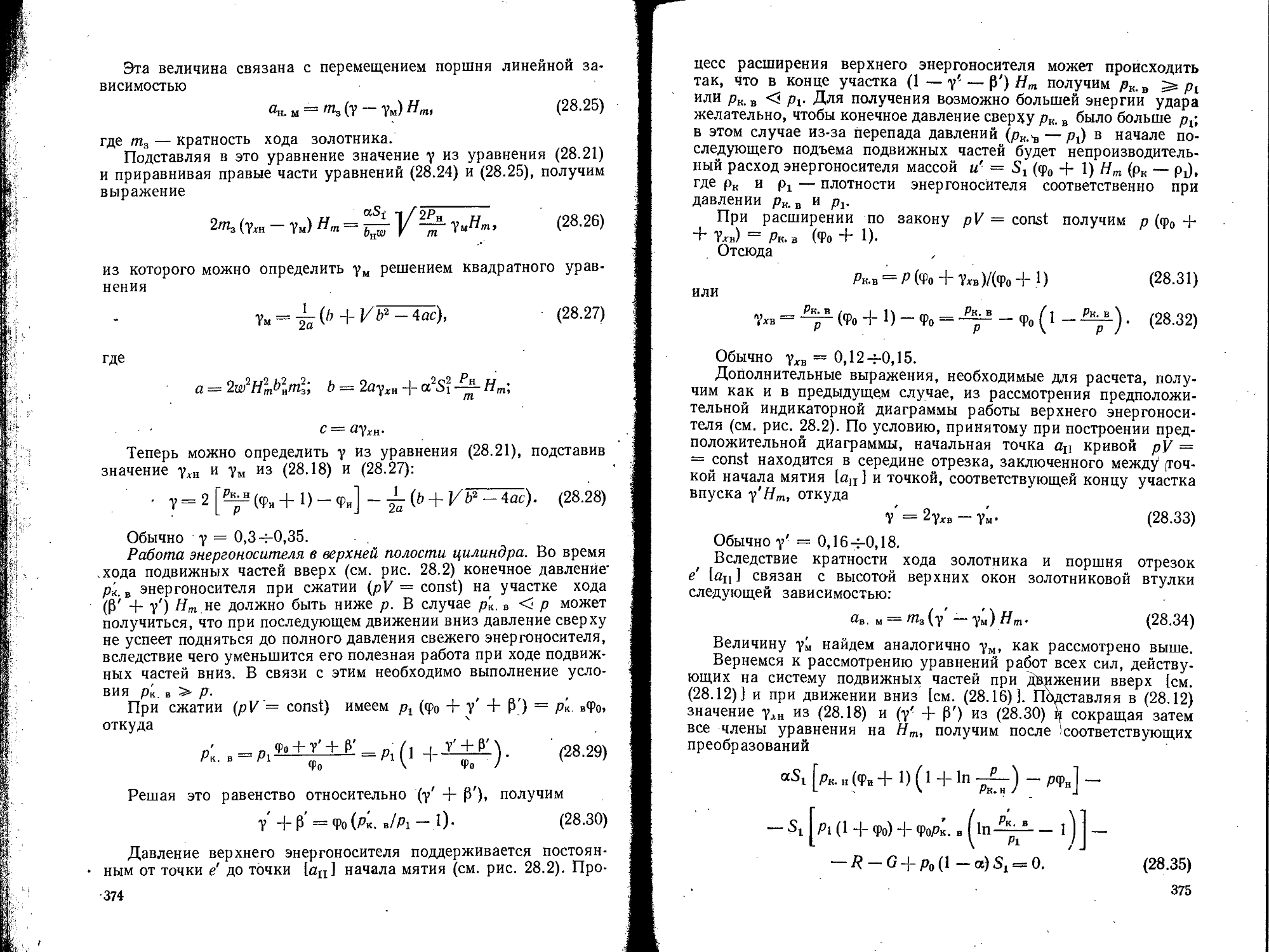

В том же XIX веке начали применять приводные механические и пневматические молоты, получили развитие кривошипные прессы и другие кривошипные кузнечно-штамповочные машины.

В нашей стране еще до Великой Октябрьской социалистической революции появились фундаментальные работы по конструированию и расчету кузнечнопрессового оборудования. К ним следует отнести работы И. А. Тиме, Я- Н. Марковича, С. К- Конюхова, А. А. Суходольского, П. М. Мухачева.

В 1931 г. было создано первое в СССР специализированное бюро ЦБТМ, в котором наряду с металлургическим начали проектировать и кузнечно-прессовое оборудование.

Одновременно в научно-исследовательском институте ЦНИИТмаш (в кузнечной лаборатории, руководимой А. И. Зиминым) начали разрабатывать общую теорию конструирования и расчета кузнечно-штамповочных машин. Большой вклад в создание современных основ теории конструирования и производства кузнечно-штамповочных машин внесли советские ученые- А. И. Зимин, М. В. Сторожев, И. И. Гирш, В. И. Залесский, М. В. Костогаров, С. В. По-рецкий, Е. П. Унксов.

Основы конструирования и расчета основных групп кузнечно-штамповочных машин были изложены в восьмом томе энциклопедического справочника «Машиностроение» (под ред. А. И. Зимина), вышедшего в свет в 1949 г.

В последние годы большие работы по развитию кузнечно-прессового машиностроения выполняются научно-исследовательскими институтами ВНИИметмаш и ЭНИКмаш. Во ВНИИметмаше под руководством проф. д-ра техн, раук Б. В. Розанова велись работы по исследованию и конструированию ' мощного гидропрессового оборудования. Успешное проведение этих работ позволило в короткие сроки спроектировать и ввести в эксплуатацию уникальные

5

гидравлические штамповочные преееы 01 тем числе усилиями 750 МН в СССР и усилием 650 МН во Франции). Создание этих прессов — плод коллективного творчества ВНИИМЕТмаша, НКМЗ и ряда других организаций.

Исходные данные для проектирования. Исходным документом для проектирования машины является техническое задание, содержащее назначение и цель разработки машины, область ее применения, технические требования, ожидаемые экономические показатели.

Важный вопрос при проектировании современных машин — выбор основных параметров. На основные параметры и размеры большинства универсальных кузнечно-штамповочных машин имеются государственные стандарты (ГОСТы).

Для других машин основные параметры выбираются на основании требований технологического процесса и опыта эксплуатации наиболее прогрессивного оборудования подобного типа. Очень важным при этом является характер изменения рабочих нагрузок на рабочем звене (бойке, ползуне). Выбор кинематических схем машин, узлов и их конструкции в основном.производят, используя рациональный опыт промышленности и проектирования аналогичных машин.

Классификация кузнечно-штамповочных машин. Технологические процессы обработки давлением отличаются большими удельными усилиями сопротивления деформированию материалов (усилиями полезного сопротивления), значительными затратами энергии, которые имеют кратковременный, так называемый пиковый характер. В связи с этим большинство кузнечно-штамповочных машин по существу являются «усилителями мощности», и в их конструкциях предусмотрены аккумуляторы, обеспечивающие' возможность пикового расхода энергии, накопленной в них ранее. Различные сочетания конструкции аккумуляторов и механизмов, передающих эту энергию для преодоления полезного сопротивления, определяют многообразие кузнечно-штамповочных машин.

Классификация является первым шагом научного познания. Первую научную классификацию кузнечно-штамповочных машин предложил А. И. Зимин [34}, принявший за ее основу характер изменения скорости рабочего звена исполнительного механизма машины на участке рабочего хода, т. е. перемещения во время преодоления сопротивления деформированию. По этому признаку все кузнечно-штамповочные машины А. И. Зимин подразделил на четыре группы: молоты, гидравлические прессы, кривошипные прессы и ротационные машины.

За годы научно-технической революции были созданы новые типы машин, в которых использованы последние открытия и достижения науки. Так, за последние два-три десятилетия в производство внедрены машины для деформирования энергией взрыва и импульсного электромагнитного поля, гидростатические машины (гидростаты) для прессования труднодеформируемых сила-6

bob и порошков, гидростаты для синтезирования алмазов, пресс-лазеры и многие другие.

Указанное обстоятельство приводит к непрерывному обогащению и усовершенствованию классификации, которая должна, естественно, охватывать все новые типы машин и служить основой изучения и совершенствования соответствующего оборудования и планирования внедрения его в промышленность.

Вследствие этого в ,основу классификации наряду с характером изменения скорости рабочего звена на участке рабочего хода положены принцип его работы и характер воздействия на заготовку. На этом основании выделено пять основных классов кузнечно-штамповочных машин (рис. 1.1).

Прессы — кузнечно-штамповочные, машины квазистатического воздействия на поковку, в которых преодоление полезного сопротивления осуществляется при перемещении рабочего звена — ползуна, а усилие деформирования воспринимается замкнутой силовой несущей системой, включающей исполнительный механизм, станину и другие элементы.

В зависимости от конструкции главного исполнительного механизма и кинематики рабочего звена выделены три группы прессов: кривошипные и кулачковые (с кинематически заданным характером изменения скорости), гидравлические и винтовые (с произвольным характером изменения скорости). На рис. 1.1 показан также характер изменения скорости при рабочем ходе и указаны максимальные величины скоростей.

1

Главным параметром прессов является номинальное усилие. В качестве аккумуляторов в кривошипных и винтовых прессах применяют маховики, в гидропрессах — гидроаккумуляторы, и в гидровинтовых прессах— и маховики, и гидроаккумуляторы. иф

Следует отметить, что по характеру изменения скорости ра-' бочего хода винтовые прессы относятся к классу молотов, а их главным параметром наряду с номинальным усилием является эффективная кинетическая энергия, запасаемая в конце хода подвижными частями (маховиком).

Молоты — кузнечно-штамповочные машины ударного и ква-зиударного воздействия на поковку (см. табл. 27.1), в которых сопротивление деформированию преодолевается путем использования кинетической энергии, накопленной подвижными частями. Главным параметром молота является эффективная кинетическая энергия, т. е. энергия, запасенная ударной массой (подвижными частями) к концу их хода. Ударная масса является аккумулятором механической энергии в молоте.

Ротационные машины — кузнечно-штамповочные машины, в которых преодоление сопротивления деформированию происходит при вращении рабочего органа с инструментом или заготовки при непрерывном перемещении зоны контакта заготовки с инструментом. Характер воздействия инструмента на поковку— квазистатический (см. табл. 27.1). Главным параметром этих машин может быть номинальное усилие или номинальный крутящий момент. Поскольку технологический цикл достаточно продолжителен (как правило, включает несколько оборотов рабочего инструмента), большинство машин аккумуляторов не имеет. В машинах же с пиковым характером работы (например, ковочных вальцах) в качестве аккумуляторов применяют маховики.

Импульсные машины и статы — это машины, в которых преодоление сопротивления деформированию осуществляется непосредственно средой, передающей энергию (см. рис. 1.1).

В импульсных машинах в качестве аккумулятора энергии используются непосредственно энергоносители (взрывчатое вещество, горючий газ и пр.), а передающей средой служит воздух, газ, жидкость, твердое тело, непосредственно воздействующие на деформируемый материал в очень короткие промежутки времени. Главным параметром этих машин является энергия импульса.

В статах воздействие осуществляется длительное время и с малыми «ползучими» скоростями, а средой, передающей энергию, . является жидкость, газ и т. п. Главные параметры — давление среды, воздействующей на деформируемое тело, и площадь рабочей камеры. Аккумуляторы в этих машинах, как правило, не применяются.

В данную классификацию не включены некоторые кузнечноштамповочные машины (например, реечные прессы, пневмопрессы, термические прессы, электромагнитные прессы), что объясня

8

ется их сравнительно малым распространением в кузнечно-штамповочном производстве.

В учебнике рассмотрена группа роторных и роторно-конвейерных машин, не вошедших в классификацию (см. рис. 1.1), так как фактически эти машины являются оригинальной компоновкой в одном агрегате машин вышеперечисленных классов или групп. Главным структурным элементом этих машин является рабочий ротор, а главным параметром — номинальное усилие на рабочем роторе, исполнительным механизмом которого могут быть кулачковые, кривошипные, пневматические или гидравлические механизмы.

Требования, предъявляемые к кузнечно-штамповочным машинам. Эти машины должны осуществлять экономически прогрессивные технологические процессы и обеспечивать высокое качество получаемых заготовок и деталей. Сами машины должны быть производительными, экономичными, надежными, долговечными, ремонтопригодными, обладать высоким КПД, быть удобными и простыми в наладке и обслуживании, соответствовать требованиям техники безопасности и эргономики.

Оценка уровня качества машин. Кроме ГОСТов на основные параметры и размеры кузнечно-штамповочных машин имеются стандарты на нормы точности этих машин, а также технические условия на их изготовление, разрабатываемые организациями, проектирующими машины. Технические условия на каждую машину составляют на основании ГОСТ 7600—76. Соблюдение этих документов обеспечивает изготовление качественных кузнечно-штамповочных машин.

Оценку машин производят по четырем группам показателей — прогрессивности технологического процесса, выполняемого на машине, и прогрессивности ее конструкции; экономичности конструктивных решений; эксплуатационным характеристикам и технологичности конструкций. Для проведения такой оценки для каждого вида машин конструкторы составляют «Карты технического уровня и качества продукции» (ГОСТ 2.116—71).

Раздел I КРИВОШИПНЫЕ МАШИНЫ

Глава 1.

КЛАССИФИКАЦИЯ КРИВОШИПНЫХ МАШИН, КИНЕМАТИКА И СТАТИКА КРИВОШИПНО-РЫЧАДНЫХ МЕХАНИЗМОВ

1.1. ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

В кривошипных машинах (прессах) рабочий орган — ползун перемещает обрабатывающий инструмент — штамп.

Ведомым звеном исполнительного механизма является ползун, а начальным, ведущим звеном — кривошип (в редких случаях кулачок).

Исполнительный механизм, преобразующий вращательное движение кривошипа в возвратно-поступательное движение ползуна, состоит из нескольких звеньев, связанных вращательными или поступательными кинематическими парами.

В кривошипных прессах, как правило, применяют плоские четырехзвенные или более сложные многозвенные кривошипнорычажные механизмы. Время одного возвратно-поступательного перемещения (хода) ползуна соответствует циклу работы пресса. Дважды за цикл, при крайних положениях, скорость ползуна равняется нулю, следовательно, движение его сопровождается появлением инерционных сил.

Технологические требования обусловливают тот или иной характер перемещения ползуна, и это заставляет выбирать соответствующую структуру кривошипно-рычажного механизма. Целесообразное изменение кинематических параметров движения ползуна может быть достигнуто варьированием структуры и размеров звеньев исполнительного механизма. При этом необходимо учитывать такие факторы, как величина инерционных сил, компактность, технологичность и т. д.' В кривошипных прессах применяют кривошипно-рычажные (иногда кулачково-рычажные) механизмы различной сложности. Можно указать четыре группы (/—IV) исполнительных механизмов, отвечающих определенным технологическим требованиям (рис. 1.2).

К группе I относятся четырехзвенные механизмы, применяемые в тех случаях, когда особых требований к кинематическим параметрам не предъявляется. Достоинства механизмов — компактность, простота и др. Наибольшее распространение нашел кривошипно-ползунный механизм I, I в центральном и дезак-10

спальном вариантах. Менее распространены кривошипно-коромысловый I, 2 (ножницы листовые и сортовые средних размеров) и кулисные механизмы /, <?; 1, 4 (радиально-обжимные машины, холодновысадочные автоматы, горячештамповочные прессы).

В тех случаях, когда достаточно большое полезное сопротивление преодолевается на малом участке хода ползуна (как правило, в конце хода), рационально применять механизмы группы II, для которых характерны малые скорости в конце хода и малые

П

необходимые моменты на ведущем звене. Небольшие скорости перемещения улучшают условия калибровки, холодного выдавливания, чеканки, способствуют повышению стойкости штампов и снижению шума при работе.

Механизмы II, 1 и 11,2 применяют в чеканочных прессах: и прессах для холодного выдавливания, механизм II, 3 используют в обрезных автоматах, 11,4 — в прессах-автоматах с так называемым плавающим ползуном. В последнем случае перемещения шарнира шатуна в горизонтальной плоскости используют для подачи штампуемой ленты.

При листовой штамповке сложных деталей и некоторых других операциях, деформирование совершается в течение большей части хода и должно выполняться при определенных кинематических условиях. В частности, рационально, чтобы при соприкосновении штампа с листовым металлом скорость пуансона была бы ограниченной. Для повышения производительности желательно, чтобы скорость обратного хода ползуна была бы выше, чем скорость рабочего хода. В обычном же кривошипно-ползунном механизме время прямого и обратного хода ползуна практически одинаково. Для увеличения общей длины хода и желаемого изменения характеристики скорости ползуна, для сокращения времени обратного хода применяют более сложные механизмы, объединенные. в группу III.

Кривошипно-рычажный механизм III, 1 применяют в вытяжных и правильных прессах. Механизм III, 2 характеризуется наличием двух ведущих кривошипов, рациональное взаиморасположение которых обеспечивает большую длину хода ползуна (до 3—4 радиусов кривошипа) и повышенную скорость обратного хода. Эти особенности предопределили применение механизма в специализированных прессах для вытяжки глубоких полых изделий.

Механизм III, 3 характеризуется теми же кинематическими особенностями, что и механизм III, 2. Вращение кривошипа, являющегося ведомым звеном шарнирного четырехзвенника, осуществляется неравномерно, благодаря чему сокращается время обратного хода ползуна, а прямой ход совершается более длительное время и при достаточно равномерной скорости на большей части хода, Такой механизм применяют в вытяжных прессах.

Механизм III, 4 применяли в прессах-автоматах для холодного выдавливания. Этот механизм в какой-то мере аналогичен механизму III, 2, но применение кулачка вместо кривошипа позволяет более тонко влиять на характеристику скорости ползуна. Характерно, что преодоление полезного сопротивления здесь начинается при угле поворота кривошипа 135° (от крайнего переднего положения) и при спрямленном положении звеньев.

К группе IV относятся механизмы, характеризующиеся достаточно длительными остановками исполнительного звена в цикле. Эти механизмы применяют в листоштамповочных прессах 12

двойного и тройного действия, а также в горизонтально-ковочных машинах (механизм перемещения зажимного ползуна).

Кулачковый 41 кулачково-рычажный механизмы IV, 1 и IV, 2 используют при сравнительно малых действующих усилиях. При усилиях, превышающих 1 МН (100 тс), применяют щести-звенный механизм IV, 3, который, однако, не обеспечивает достаточной длительности выстоя и стабильности положения ползуна. Большую стабильность (пренебрежимо малые перемещения при выстое) и длительность выстоя обеспечивают восьмизвенные механизмы IV, 4 и IV, 5. Механизм IV, 4 имеет дополнительное поступательное звено, что увеличивает габариты механизма.

Конечно, указанные группы не охватывают все исполнительные механизмы, которые нашли и еще найдут применение в кривошипных прессах.

1.2. КЛАССИФИКАЦИЯ. ЭЛЕМЕНТЫ КРИВОШИПНОГО ПРЕССА И ИХ НАЗНАЧЕНИЕ

Признаков классификации кривошипных машин (прессов) довольно много. Классификацию можно проводить по кинематическому признаку — структуре кинематической цепи исполнительного механизма, по расположению привода, по числу исполнительных механизмов, работающих в цикле и совершающих требуемый процесс деформирования.

Наиболее общепринятой является классификация машин по технологическому признаку (рис. 1.3), так как особенности выполняемого технологического процесса обусловливают и конструк-

13

цию машины (пресса). Необходимо указать три группы машин (прессов) для штамповки листовой, объемной и порошковых масс. Прессы для листовой штамповки по сравнению с прессами для объемной штамповки должны быть более универсальными, а их штамповое пространство и величина хода — достаточно большими. Для объемной штамповки характерны большие сопротивления деформации и сравнительно небольшие размеры штампов и деформируемых тел. В связи с этим ход и размеры штампового пространства здесь меньше. При горячей штамповке необходима кратковременность процесса деформации, поэтому прессы должны быть быстроходными. Для обеспечения требуемой точности и минимума энергетических затрат прессы для объемной штамповки должны обладать высокой жесткостью. В каждой группе прессов можно выделить две подгруппы: прессы общего назначения и автоматы, используемые для обработки определенного типа деталей и снабженные механизмами, обеспечивающими полную автоматизацию операций всего цикла и, прежде всего, подачи заготовок и удаления готовых деталей. Классификация машин (см. рис. 1.3) построена в порядке осуществления типовых технологических процессов.

Развитие кузнечно-прессового производства способствует появлению новых видов и типов машин, поскольку кузнечно-прессовая технология совершенствуется и внедряется в новые для нее отрасли техники, в связи с этим классификация машин постоянно обновляется.

Структура современного пресса достаточно сложна: машина насчитывает более десяти узлов и несколько сот деталей. Кривошипный пресс показан на рис. 1.4.

Наряду с обычными для каждой машины узлами — двигателем, передаточными механизмами (приводом) и исполнительным механизмом в прессе имеются узлы для управления, наладки, контроля и обеспечения безопасности обслуживающего персонала, а также вспомогательные узлы, расширяющие технологические возможности пресса или улучшающие условия работы деталей других ответственных узлов.

Источником энергии пресса служит, как правило, устанавливаемый на нем асинхронный электродвигатель с пускорегулирующей электроаппаратурой. Необходимость установки асинхронного электродвигателя с маховиком определяется неравномерностью потребления энергии в прессе за цикл и большими пиковыми нагрузками. В некоторых прессах, где рациональные требования эксплуатации требуют регулирования числа ходов, устанавливают другие типы электроприводов (электродвигатель постоянного тока и др.).

Узел электрооборудования пресса может состоять из нескольких электродвигателей (главного привода, микропривода, привода для регулирования штампового пространства и т. д.), работу которых надо блокировать. Привод от электродвигателя 14

Рис. 1.4. Кривошипный пресс к исполнительному механизму, как правило, состоит из клиноременной (от двигателя к маховику) передачи и нескольких зубчатых передач. Зубчатые пары, отличающиеся сравнительно большими размерами (модуль до 30 мм, а иногда больше), могут быть открытыми и закрытыми. В некоторых прессах специального назначения применяют червячную передачу (ножницы).

Для обеспечения соединения исполнительного механизма с приводом в прессе предусмотрена муфта. Фиксацию ведомой части привода и исполнительного механизма в заданном положении (как правило, соответствующем крайнему верхнему или заднему нерабочему положению ползуна) осуществляют тормозом. Своевременное включение и выключение муфты и тормоза осуществляют системой управления. Узел управления состоит из электрических, механических, пневматических или гидравлических механизмов, с помощью которых обеспечивается своевременное

15

срабатывание муфты или тормоза, а также соответствующее блокирование.

К узлам наладки и контроля следует отнести механизм регулирования штамповой высоты, микропривод, предохранители от перегрузки, указатели усилия, указатели положения кривошипа, механизмы крепления штампов, узел смены штамповых плит, предохранительные решетки штампового пространства и другие узлы. Наличие таких узлов сокращает время простоев пресса, повышает коэффициент использования этого дорогостоящего оборудования, обеспечивает лучшие эргономические условия для обслуживания. Характерно, что указанные узлы, как правило, являются внецикловыми узлами.

К вспомогательным узлам относятся узел смазки, уравновеши-ватели ползуна, пневматические и гидропневматические подушки и т. д., улучшающие условия работы деталей других узлов пресса и повышающие тем самым надежность всей конструкции. Применение пневматической или гидропневматической подушки расширяет технологические возможности пресса.

В автоматах кроме перечисленных узлов пресса имеются узлы автоматизации, которые должны обеспечивать ориентирование, транспортирование, установку обрабатываемой заготовки или полуфабриката и подготовку машины к выполнению следующего цикла.

Следует отметить, что далеко не все перечисленные узлы являются непременным элементом любого типа пресса или автомата. В зависимости от номинального усилия, назначения и конструкции того или иного пресса встраивание некоторых узлов может оказаться нецелесообразным для данной конструкции, поскольку это не улучшает условий эксплуатации, не повышает надежности, и не снижает стоимости изготовления пресса. Усовершенствование прессов в конечном счете приводит к усложнению и удорожанию их конструкции.

1.3. КИНЕМАТИЧЕСКИЕ ПАРАМЕТРЫ

При проектировании кривошипного пресса того или иного типа необходимо установить его кинематические параметры, т. е. найдя законы изменения перемещений, скорости и ускорения исполнительного звена — ползуна, определить максимальные значения этих параметров, а также их значение в период рабочего хода.

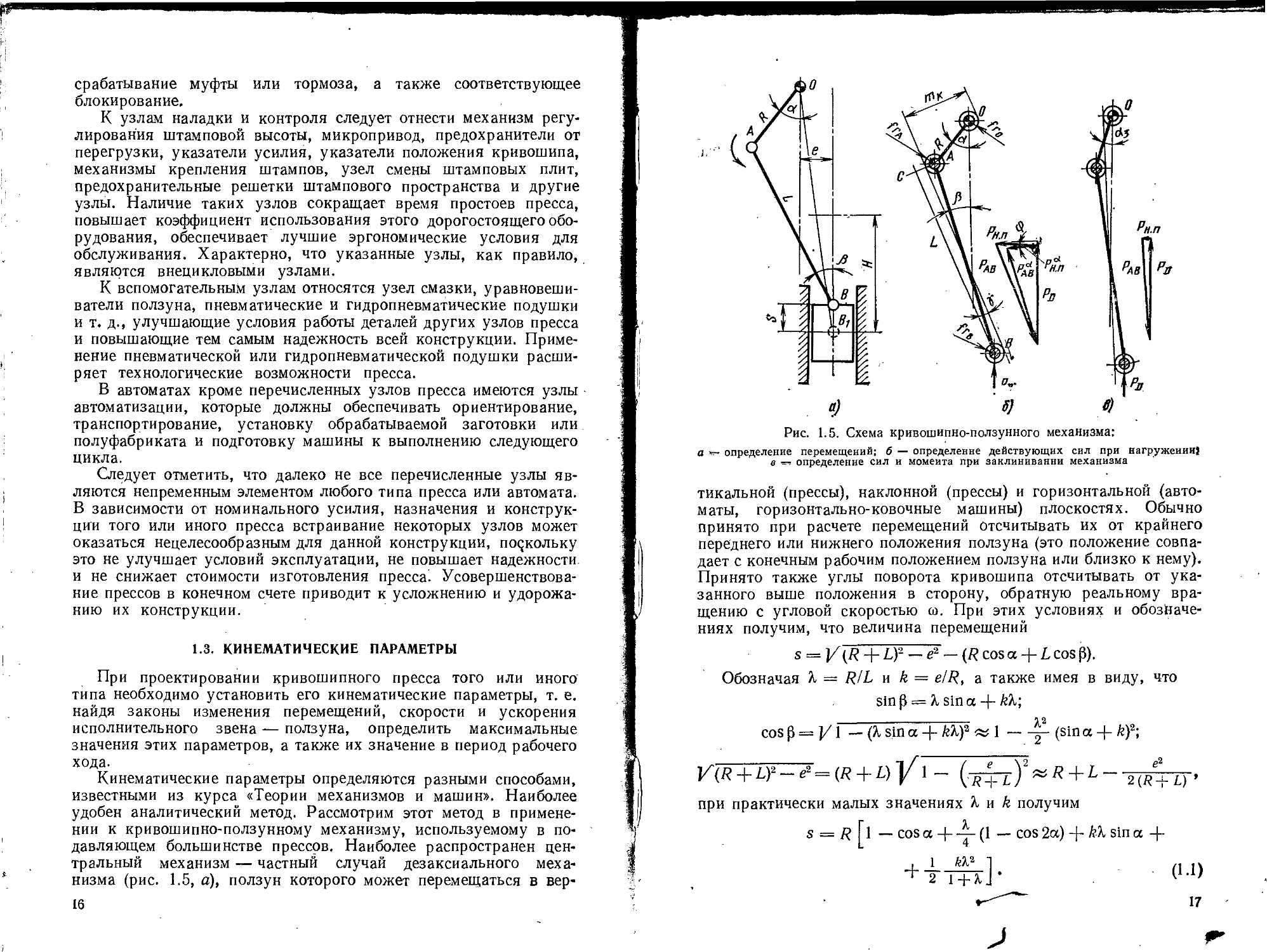

Кинематические параметры определяются разными способами, известными из курса «Теории механизмов и машин». Наиболее удобен аналитический метод. Рассмотрим этот метод в применении к кривошипно-ползунному механизму, используемому в подавляющем большинстве прессов. Наиболее распространен центральный механизм — частный случай дезаксиального механизма (рис. 1.5, а), ползун которого может перемещаться в вер-16

Рис. 1.5. Схема кривошипно-ползунного механизма: а определение перемещений; б — определение действующих сил при нагружении} в определение сил и момента при заклинивании механизма

тикальной (прессы), наклонной (прессы) и горизонтальной (автоматы, горизонтально-ковочные машины) плоскостях. Обычно принято при расчете перемещений Отсчитывать их от крайнего переднего или нижнего положения ползуна (это положение совпадает с конечным рабочим положением ползуна или близко к нему). Принято также углы поворота кривошипа отсчитывать от указанного выше положения в сторону, обратную реальному вращению с угловой скоростью со. При этих условиях и обозначениях получим, что величина перемещений

s = J/(/? + L)- — е2 — (R cos а -|- L cos (3).

Обозначая 1 = RIL и k = e!R, а также имея в виду, что

sin р = A, sin а + /гХ;

cos (3 = ]/1 — (X sin а + /?Х)2 1-(sin а /?)2;

Ия+О'-*8- (Я + О V1 - (тгтгУ “ R+L “ WW’ при практически малых значениях X и k получим

s = R р — cos а (1 — cos 2а) 4- kX sin а

I 1 £Х2 1 /1 п

+ TT+xJ-

17

При этом следует иметь в виду, что величины е и k принимают со знаком «+» при положении точки В справа от оси, проходящей через точку О, и принятом направлении вращения; при положении точки В слева от оси эти величины принимают со знаком «—».

Обычно Л = 0,05-=-0,45, a k — 04-1,3. Наиболее часто принимают A sg 0,25, k sg 0,5, при этом ошибка при расчете $ не превышает 8—10 %. Для центрального механизма k = 0, тогда формула для определения s имеет вид

s = 7? р(1 — cos a) -ф ~ (1 — cos 2а) J . (1.2)

При расчете кривошипных прессов часто приходится решать задачу, обратную той, которая приводилась выше, т. е. определять по заданным перемещениям угол поворота кривошипа. Для углов а < 30° можно использовать приближенное выражение

А£ I 1/ /t

““ 1+Х ± V (Ц-А)Я

Характер изменения кривой перемещений для центрального механизма показан на рис. 1.6, а. Очевидно, что изменение А не оказывает существенного влияния на характер кривой перемещений.

Для центрального механизма ход ползуна Н = 2R'. Для дезаксиального механизма ход, при прочих равных условиях,

Дд = 2/?(1+4-^-). (1.4)

Чем больше А и k, тем больше величина хода, но, так как обычно А < 1 и k < 1, то разница в величине хода ползуна для обоих механизмов весьма мала.

Скорость ползуна определяют дифференцированием выраже-

ния (1.1) по t при допущении, что= со = const.

Тогда получим

v == (oR (sin а -ф sin 2а -ф Kk cos а) . (1.5)

Для центрального механизма скорость

(oR(sinа 4--ТГsin2а) . (1.6)

Аналогично дифференцированием выражения скорости получим приближенное значение для ускорений:

/ = — со2/? (cos а -ф A cos 2а — АА sin а); (1.7)

/ = — со2/? (cos а -ф A cos 2а). (1.8)

18

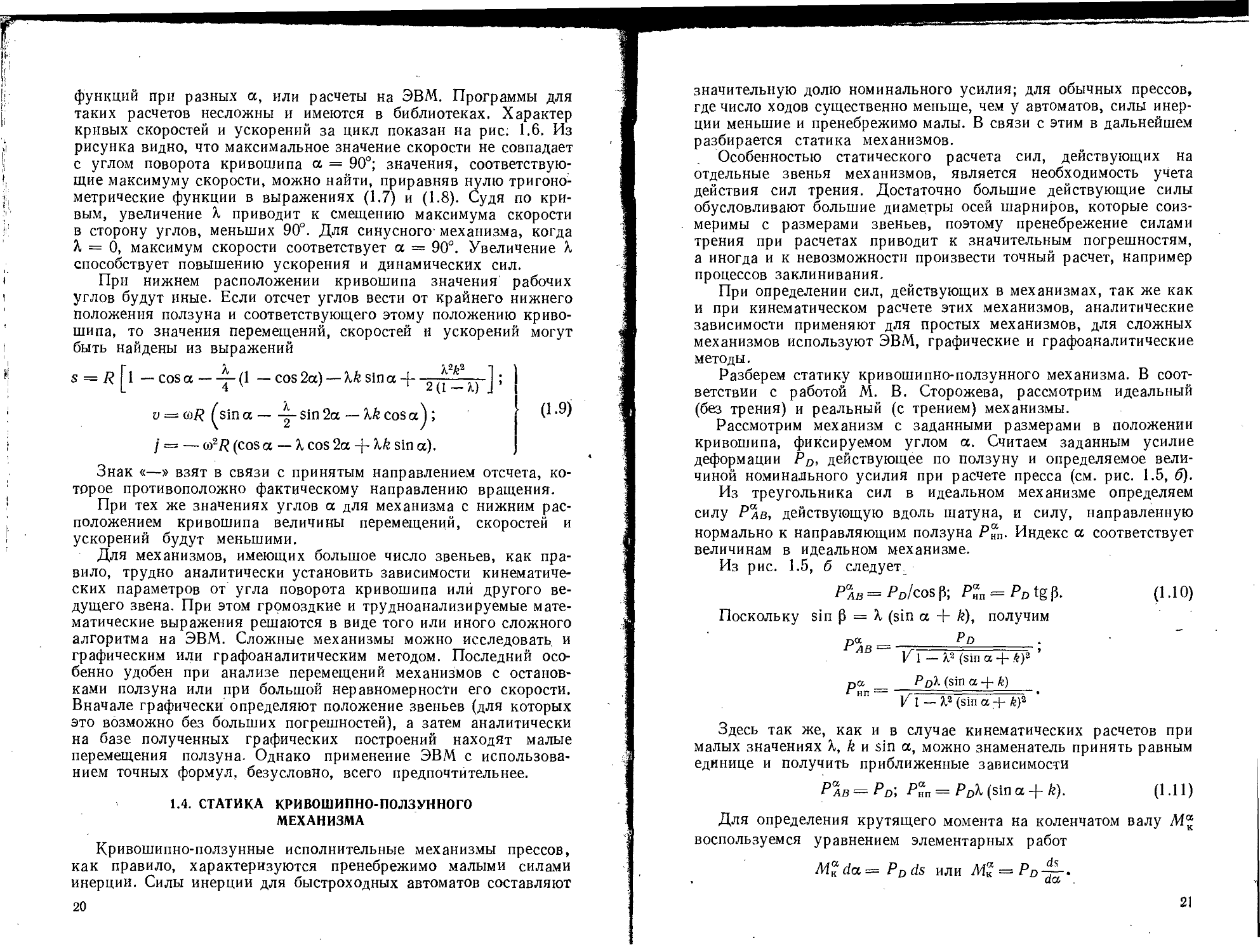

Рис. 1.6. Характер изменения кривых перемещения (а), скорости (б) и ускорения (в) ползуна центрального кривошипно-ползунного механизма при разных значениях Л

Погрешность при расчете скорости в пределах одного рабочего хода по приведенным приближенным формулам при самых неблагоприятных условиях (больших значениях Хи/?) составляет не более 6%, а при расчете ускорений не более 8%.

Для вычисления значений s, v и / можно использовать таблицы, определяющие значения соответствующих тригонометрических

19

функций при разных а, или расчеты на ЭВМ. Программы для таких расчетов несложны и имеются в библиотеках. Характер кривых скоростей и ускорений за цикл показан на рис. 1.6. Из рисунка видно, что максимальное значение скорости не совпадает с углом поворота кривошипа а = 90°; значения, соответствующие максимуму скорости, можно найти, приравняв нулю тригонометрические функции в выражениях (1.7) и (1.8). Судя по кривым, увеличение X приводит к смещению максимума скорости в сторону углов, меньших 90°. Для синусного- механизма, когда Л = 0, максимум скорости соответствует а = 90°. Увеличение X способствует повышению ускорения и динамических сил.

При нижнем расположении кривошипа значения рабочих углов будут иные. Если отсчет углов вести от крайнего нижнего положения ползуна и соответствующего этому положению кривошипа, то значения перемещений, скоростей и ускорений могут быть найдены из выражений

[%

1 — cos а —— (1 — cos 2а) — kk sin а ф

№г2 1 .

2(1-Л) J ’

sin а-----sin 2а — Xfe cos а

(1.9)

/ — — со2/? (cos а — X cos 2а ф- Kk sin а).

Знак «—» взят в связи с принятым направлением отсчета, которое противоположно фактическому направлению вращения.

При тех же значениях углов а для механизма с нижним расположением кривошипа величины перемещений, скоростей и ускорений будут меньшими.

Для механизмов, имеющих большое число звеньев, как правило, трудно аналитически установить зависимости кинематических параметров от угла поворота кривошипа или другого ведущего звена. При этом громоздкие и трудноанализируемые математические выражения решаются в виде того или иного сложного алгоритма на ЭВМ. Сложные механизмы можно исследовать и графическим или графоаналитическим методом. Последний особенно удобен при анализе перемещений механизмов с остановками ползуна или при большой неравномерности его скорости. Вначале графически определяют положение звеньев (для которых это возможно без больших погрешностей), а затем аналитически на базе полученных графических построений находят малые перемещения ползуна. Однако применение ЭВМ с использованием точных формул, безусловно, всего предпочтительнее.

1.4. статика кривошипно-ползунного МЕХАНИЗМА

Кривошипно-ползунные исполнительные механизмы прессов, как правило, характеризуются пренебрежимо малыми силами инерции. Силы инерции для быстроходных автоматов составляют 20

значительную долю номинального усилия; для обычных прессов, где число ходов существенно меньше, чем у автоматов, силы инерции меньшие и пренебрежимо малы. В связи с этим в дальнейшем разбирается статика механизмов.

Особенностью статического расчета сил, действующих на отдельные звенья механизмов, является необходимость учета действия сил трения. Достаточно большие действующие силы обусловливают большие диаметры осей шарниров, которые соизмеримы с размерами звеньев, поэтому пренебрежение силами трения при расчетах приводит к значительным погрешностям, а иногда и к невозможности произвести точный расчет, например процессов заклинивания.

При определении сил, действующих в механизмах, так же как и при кинематическом расчете этих механизмов, аналитические зависимости применяют для простых механизмов, для сложных механизмов используют ЭВМ, графические и графоаналитические методы.

Разберем статику кривошипно-ползунного механизма. В соответствии с работой М. В. Сторожева, рассмотрим идеальный (без трения) и реальный (с трением) механизмы.

Рассмотрим механизм с заданными размерами в положении кривошипа, фиксируемом углом а. Считаем заданным усилие деформации PD, действующее по ползуну и определяемое величиной номинального усилия при расчете пресса (см. рис. 1.5, б).

Из треугольника сил в идеальном механизме определяем силу Рдв, действующую вдоль шатуна, и силу, направленную нормально к направляющим ползуна Р“п. Индекс а соответствует величинам в идеальном механизме.

Из рис. 1.5, б следует

/3ab = Pd/cos[5; Р“п = PDtg0. (1.10)

Поскольку sin р = X (sin а + k), получим

__________Рр_______.

АВ К1 — X2 (sin а + k'p '

Da Pd^ (sin a k)

* НП - •

kl — Z2 (sin а -f- k)2

Здесь так же, как и в случае кинематических расчетов при малых значениях X, k и sin а, можно знаменатель принять равным единице и получить приближенные зависимости

Рлв=Рр', Рнп = РоХ(51па + /г). (1.11)

Для определения крутящего момента на коленчатом валу 7И“ воспользуемся уравнением элементарных работ

M“da=PDds или =

21

Подставляя в последнюю формулу значения из формулы (1.5), получим

Л4“ — P&R (sin а 4- -у- sin 2а 4- kk cosa^ . (1-12)

Величину

7? ^sin a 4“-^- sin 2а 4“ ^^C0S0s) = (1-13)

принято называть идеальным приведенным относительным плечом силы (крутящего момента). Использование выражения (1.13), численно равного отношению линейной скорости ползуна к угловой скорости кривошипа (т“ = у/со), существенно упрощает расчеты.

' В реальном механизме наряду с ранее упомянутыми силами и моментом действуют еще моменты трения в шарнирах и сопротивления трения перемещению ползуна в направляющих.

При построении плана сил основной величиной будет сила полезного сопротивления PD (см. рис. 1.5, б). Очевидно, что направление силы сопротивления, обусловливаемой трением в направляющих, совпадает с направлением силы PD, поэтому сила Раа будет отклонена от перпендикуляра к направляющим на угол ср (tg ф = f, а [ — коэффициент трения в направляющих). Результирующая Сила по шатуну РАВ должна уравновешивать момент трения в шарнире В, создаваемый силами трения, распределенными по поверхности контакта шарнира. Плечо сил трения относительно оси шарнира В равно гв. Та же сила должна уравновешивать и момент трения в шарнире А.

Если принять, что коэффициент трения в направляющих и шарнирах приблизительно одинаков и равен /, то для уравновешивания моментов силой РАВ необходимо ей задать направление по касательной к кругам трения frB и [гл. Чтобы обеспечить равновесие шарнира В, равнодействующая по шатуну, направленная вниз, должна создать момент, совпадающий с направлением вращения шатуна относительно ползуна. Следовательно, касательная должна проходить справа от точки В. Анализ равновесия шарнира А приводит к выводу о том, что сила РАВ должна пройти слева от точки А (см. рис. 1.5, б).

Общий угол наклона силы РАВ к вертикали составляет (р 4-4- у), угол у определяют по выражению

sin у = f(rA + rB)/L. (1.14)

Из треугольника сил (см. рис. 1.5, б) имеем

Рав — Рd Cos ф/cos (Р 4~ у 4~ ф)- О 3 5)

Угол ф составляет не более 5° 40' (при f — 0,1); угол у = 3°; угол Р при достаточно малых а и обычных значениях X не более

22

10°; пря этом отношение cos ф/cos (Р + у + ф) не превосходит 1,06. При X 0,25 можно без большой погрешности принять

Pab^Pd- (1Л6)

Погрешность равенства (1.16) при X кд 0,25 и а 30° не превышает 6 %.

Силу давления на направляющие Рнп, вернее, горизонтальную составляющую силы, действующей на ползун, определим из того же треугольника сил (см. рис. 1.5):

^Hn = ^tg(P + Y)/(l-Ztg(P + Y)J.

Поскольку f tg (Р + v) не превышает 0,02—0,03, а у и р — углы малой величины,

^n = ^tg^ + ^tgY.

Приняв без большой погрешности

tg р = sin р — 1 (sin а 4- k), получим

Рм = PzJMslna + k) -4- tg у]. (1.17)

Из формулы (1.17) следует, что при отрицательных и достаточно больших значениях k усилие на направляющие существенно снижается. При подсчете Рнц по формуле (1.17) при % кд 0,25 и а « 30° погрешность не превышает 3 %.

Крутящий момент Мк в реальной машине определим из уравнения баланса элементарных работ в текущем положении кривошипного механизма. Заметим, что при повороте кривошипа на малый угол da шатун поворачивается относительно ползуна на угол dp, а приращение угла между кривошипом и шатуном составляет da 4- dp. Тогда

Мк da = PDds+ fPHU ds 4- fPABrB dp + (Рав^а (da dp) 4-

+ fPoiroi da 4- fPouron da, (1.18)

где P0I, Роц, r0I> ron — соответственно реакции и радиусы подшипников в первой и второй опорах коленчатого вала. Вторым членом выражения (1.18) можно пренебречь, так как произведение fPIla не превышает 3 % первого члена. Опуская второй член и разделив все члены уравнения на da с учетом приближенного равенства Рав Pd> получим

м.= Л, [геА +ГЛ(1 + А) +

23

ds

Ho-^- = /n®. Поскольку sin P = X (sin a + k), после дифференцирования имеем

cos p d p = X cos a d a;

dP a cos a « = X------Д- X cos a.

da cos p

В этом случае

Л4к — Р DffiK -ф- fPD [гл (1 4~ cos a) -ф- Хгв cos a 4—го1 -ф-

4—(1.19)

Заметим, что второй член правой части выражения (1.19) в большей мере определяется условиями трения и лишь незначительно зависит от угла а.

Второй член суммы принято обозначать т« и называть его приведенным относительным плечом трения:

mL ==/:[(1 4-Xcosa)rA '4-VBcosa4--^-rOI4--^i-ron] . (1.20)

Поскольку сумма реакций в опорах приблизительно равна PD (если пренебречь влиянием окружного усилия на зубчатом колесе), а г0 — гаг = гоп, приближенно можно принять

тк = /1(1 4- А/дСоза) 4- VfiCosa 4- г0 ] (1.21)

В практике расчетов пренебрегают незначительным изменением Шк и принимают максимальное значение т,< при cos a = 1: /7?к=И(1 4-MGi+Vfl + rol. (1-22)

Эта формула справедлива для прессов с верхним расположением кривошипа. При его нижнем положении значение тх вычисляется по формуле

oiK = f((l—X)гд 4- Хгв 4- rol- (1.23)

Поскольку значения X для этих прессов малы, пренебрежение значениями косинуса не может привести к существенной ошибке.

Момент на кривошипном валу равен произведению усилия на приведенное плечо силы (или на относительный крутящий момент):

Л4к = РртБ. (1.24)

Приведенное плечо силы в реальном механизме определяют

как сумму приведенных идеального плеча и плеча трения:

тк = т“4-тк. (1.25)

Приведенное идеальное плечо т“ зависит от положения кри-

вошипа, фиксируемого углом а, и рассчитывается для каждого 24

значения а. Плечо трения определяется коэффициентом трения в шарнирах и размерами шарниров и принимается постоянным.

Отметим, что в приводимых расчетах принималась приведенная величина коэффициента трения, одинаковая для всех мест трения (шарниры А, В, О), что является допущением.

Теоретическое определение коэффициента трения для данных нестабильных условий (изменяются за цикл взаимные скорости проскальзывания, удельные усилия на поверхностях и т. д.) представляется нерациональным. В практических расчетах принимается всегда осредненная приведенная величина коэффициента трения. Многочисленные экспериментальные измерения показали, что такой коэффициент f уменьшается при повышении скорости проскальзывания и росте удельных усилий, а главное, при обеспечении надлежащих условий подачи смазки. В расчетах коэффициент f принимают равным 0,06 при применении пластичных смазок и <0,01 при применении жидких смазок и обеспечении условий жидкостного трения.

Как следует из выражения (1.24), в реальном механизме любому значению момента на кривошипе соответствует определенная активная сила на ползуне. Чем меньше угол а, тем больше эта сила при постоянном моменте; наибольшее значение силы будет соответствовать углу а = 0. В идеальном механизме (при отсутствии трения) любому значению момента при а = 0 соответствует бесконечно большая активная сила.

1.5. ЗАКЛИНИВАНИЕ КРИВОШИПНО-ПОЛЗУННОГО МЕХАНИЗМА

При эксплуатации прессов приходится сталкиваться с явлением заклинивания кривошипно-ползунного механизма. Это происходит в случае перегрузки при недостаточном запасе энергии маховика или при перегрузке и нарушении связи коленчатого вала с приводом (срабатывание предохранителя или проскальзывание фрикционной муфты). При этом система деталей кривошипноползунного механизма и станина продолжают оставаться под нагрузкой. Упругие силы, возникающие в деталях кривошипноползунного механизма, стремятся повернуть шатун и кривошип так, чтобы снять возникшие деформации, но повороту препятствуют моменты трения в шарнирах, и для снятия упругих сил необходимо приложить дополнительный момент на приводе. Если этот момент недостаточен, то механизм останется в покое или, как говорят, заклинится.

Рассмотрим, в каком положении механизм может заклиниться, и определим область углов заклинивания.

Активной силой будет сила PD, действующая на ползун (см. рис. 1.5, в). Из баланса элементарных работ с учетом трения в шарнирах получим

PD ds = Pd^k da

25

«ли

Шк — Щк*

(1.26)

Очевидно., если т“ > /«к, то заклинивания не произойдет, если й1к < mJ, то поворот механизма под действием силы на ползуне невозможен; соответствует граничным положе-

ниям механизма во время заклинивания.

Подставляя значения т“ и mJ в уравнение (1.26), получим

R (sin а 4~ 3- sin 2а 4- kk cos а) = f [(1 4- А.) гА 4- Лгв 4- rj.

Принимая sin а = а и cos а = 1 — (а2/2) при малых значениях а, получим следующее уравнение для определения предела углов заклинивания:

“-2-1r“-+2(w-1)=0' <1'27’

Для центрального механизма угол заклинивания

а3<4/1/?(1 4-%)]. (1.28)

В области углов заклинивания дополнительный момент Л1кз, который нужно приложить для снятия упругих сил в системе деталей кривошипно-ползунного механизма, определяется из выражения

Л1Кз=ЛН-т“), (1.29)

где Ра — текущие значения силы, действующей на ползун в момент заклинивания.

Наибольшая величина момента соответствует положению кривошипа при а = О, тогда Л4КЗ = P3mJ.

1.6. СТАТИКА КРИВОШИПНО-РЫЧАЖНЫХ МЕХАНИЗМОВ

В общем случае, когда механизм имеет достаточно сложную структуру и нагружается на небольшой части цикла, предпочитают не проводить сложных аналитических расчетов сил, действующих на звенья, и ограничиваются графическим построением плана сил для какого-то мгновенного положения, предполагаемого наиболее опасным для данного механизма. При этом, как правило, необходимо учитывать сопротивление перемещению за счет трения.

Построение плана сил с учетом трения иногда вызывает затруднения при проведении касательной к кругу трения в шарнире. В связи с этим следует иметь в виду несколько известных правил, облегчающих построение.

16

Нормальная сила, действующая на- направляющие, должна быть отклонена в сторону, противоположную- движению ползуна.

Можно легко себе представить, подвергается ли данное звено механизма при работе растяжению или сжатию. Если для растянутого звена представить мысленно силы, действующие от шарниров в сторону, противоположную расположению звена, то момент силы должен быть направлен в сторону, противоположную направлению вращения звена относительно- рассматриваемого шарнира. Для сжатых звеньев силы от шарниров должны быть направлены в сторону расположения звена, а момент этих сил должен препятствовать вращению звена вокруг того или иного шарнира.

Силы и моменты, полученные при построении с учетом трения, должны быть больше таких же сил для идеального механизма. Последнее относится к случаю определения активных сил. Например, при определении сил (рис. 1.7) в звеньях механизма отрезки и переноса холодновысадочного автомата известной является максимальная сила резки прутка Рр, возникающая при определенном положении звеньев механизма. Реакции в направляющих Ft и F2 имеют отклонение на угол <р (угол трения). Для обеспечения равновесия суммарная сила F должна проходить через точку О — пересечение сил РАВ и Рр. Построение плана сил на рис. 1.7 дает значение сил РАВ и F. После нахождения силы РАВ определяем силу, действующую на шарнир С и звено DE. Для учета момента трения в шарнире С сила Рс должна проходить справа от центра на расстоянии радиуса круга трения и через точку пересечения сил РАВ и PDE, которые также имеют направления, найденные с учетом трения в шарнирах. Построение треугольника сил дает величину сил PDE и Рс.

Вместо графических построений могут быть приняты и аналитические расчеты при использовании ЭВМ.

1.7. ДИНАМИКА КРИВОШИПНО-ПОЛЗУННОГО МЕХАНИЗМА

Силы инерции перемещающихся частей механизмов зависят от ускорений и их массы. Эти переменные силы инерции воспринимаются станиной, а от нее передаются на фундамент. Большие силы инерции вызывают сотрясение фундамента и машины в целом, что приводит к появлению дополнительных ударных сил в зазорах шарниров, вибраций машины, повышенному шуму и, как следствие всего этого, снижению надежности машины в целом.

Поскольку в большинстве кривошипных машин применяют плоские механизмы, силы инерции можно принять действующими только в плоскости движения частей механизма.

В обычном кривошипном прессе силы инерции создаются массой комплекта деталей ползуна со штампом, массой шатуна и, наконец, массой кривошипа и щек коленчатого вала.

27

Рис. 1.7. Определение сил, действующих в механизме отрезки холодновыса-дойного автомата

Сила инерции от комплекта деталей ползуна со штампом определяется в соответствии с формулой (1.8):

Pi = тг], (1.30)

где mi —масса комплекта деталей ползуна.

Очевидно, что сила Рг является вектором, переменным по модулю с линией действия, совпадающей с линией возвратно-поступательного движения центра тяжести ползуна. В ряде случаев при расчетах полагают, что центр тяжести комплекта деталей ползуна совпадает с центром шарнира В (см. рис. 1.8), пренебрегая моментом силы Рг относительно точки BL.

Силы инерции масс кривошипа и щек эквивалентны их центробежной силе, сосредоточенной в центрах тяжести этих масс. Тогда сила инерции этих масс

Р2 = m2p2az,

где т2 —масса кривошипа и щек; р2 —расстояние от оси вращения до центра тяжести указанных масс.

Вектор силы Р2 постоянен по модулю, а направление его меняется соответственно положению при заданной угловой скорости вращения кривошипа.

Система сил инерции масс шатуна в общем случае может быть выражена через силу Р3 и момент М3, определяемыми соответствующими произведениями масс и момента инерции на ускорение.

Как модуль, так и направление вектора Р3 являются переменными. Для практических целей такой расчет неудобен, ибо требует определения значений ускорений, переменных во времени.

В инженерных расчетах все массы кривошипно-ползунного механизма (рис. 1.8) предпочитают приближенно сосредотачивать на осях шарниров А и В, причем на первой считают сосре-28

доточенными все неуравновешенные вращающиеся массы твр, а на второй —все массы, двигающиеся возвратно-поступательно та. Для определения величины этих сосредоточенных масс твр и тп применяют принцип эквивалентности.

Эквивалентность действия инерционных сил вращающихся масс обеспечивается при соблюдении следующего равенства:

m2p2w2 = (тА 4- тщрщ/Я) 7?со2, (1.31)

где тА —масса кривошипа; тш —масса щек; рщ радиус вращения центра тяжести щек.

Масса шатуна т3 должна быть замещена также двумя массами: тзА и т.лВ, сосредоточенными в точках А и В. При этом для обеспечения динамической эквивалентности должны быть соблюдены следующие три условия.

Сумма замещающих масс равна замещаемой массе:

т3 = т.лА 4- тзВ. * (1.32)

Центр замещающих масс должен совпадать с центром замещаемой массы:

L~La + Lb, (h33)

т3 ALA 4- тзв1?в = h, (1 -34)

где 13 —момент инерции шатуна.

Как уже говорилось, часто ограничиваются условиями статической эквивалентности (1.32) и (1.33), поскольку величина момента М3 невелика.

Тогда

тзА = LBmjL\ 1 _

г О-35)

т,в = LAm.jL. J

Следовательно, в соответствии с (1.31) и (1.35)

тю =*тА + тщрщ/7? 4- т3ЬвЩ |

та = LAm3!L. /

Силы инерции равны соответственно:

Рвр = тВРЛ!со2;

Рп = mnj.

Проекции главного вектора сил инерции на оси координат (рис. 1.8)

Рх = [(твР 4~ игп)cos « 4~ tna (% cos 2а — kK sin а)];

Ру = 7?®2/тгВР sin а. (1.37)

Отметим, что в формуле (1.37) значение Рх найдено в пределах приближения, задаваемого двумя членами ряда, полученными

29

Рис. 1.8. Приведение масс и определение составляющих сил инерции в криво' шипно-ползунном механизме:

Рвр, — сила инерции вращающихся и поступательно перемещающихся масс

при определении ускорения j. Для требований практики этого вполне достаточно.

Силы инерции существенно возрастают при росте угловой скорости, радиуса кривошипа и массы. Наибольшее значение силы Рх соответствует крайнему переднему (нижнему) положению ползуна.

Методика определения инерционных сил для более сложных многозвенных механизмов аналогична. При этом все массы звеньев замещаются точечными массами, закрепляемыми в двух шарнирах, если оба шарнира подвижны (аналогично шатуну), и в нескольких шарнирах, если замещаются распределенные массы рычага с соответствующими присоединениями.

Глава 2

ПОЛЗУНЫ, ШАТУНЫ И КОЛЕНЧАТЫЕ ВАЛЫ

2.1. ТИПЫ ПОЛЗУНОВ И НАПРАВЛЯЮЩИХ, ИХ РАСЧЕТ

Хорошая работа кривошипной кузнечно-прессовой машины (пресса, ножниц, автомата и т. п.) во многом зависит от правильной конструкции узла, в котором крепится инструмент, от правильной конструкции ползуна (ножевой балки) и его направляющих.

От точности направления ползуна в сильной степени зависит точность деталей, получаемых рядом операций штамповки, а также износ и долговечность инструмента, предназначенного для разделительных операций. Надо отметить, что в штампах листоштамповочных и горячештамповочных прессов имеются цилиндрические направляющие колонки, обеспечивающие точность совпадения половинок штампа при штамповке. Большое разнообразие конструкций ползунов обусловлено различными размерами штампов, которые крепятся к ползунам. В зависимости от размеров или числа штампов ползун приводится в движение одним, двумя или 38

четырьмя шатунами (соответственно ползуны; одно-, двух- и четырехточечные, а прессы —одно-, двух- и четырехкривошипные).

Ползуны кривошипных машин можно подразделить на три группы: сплошные призматические и коробчатые (ползуны листоштамповочных прессов); с дополнительными направляющими (ползуны прессов и автоматов для горячей и холодной объемной штамповки)- и в виде пластин (ползуны ножниц и листогибочных прессов).

Ползуны первой группы представлены на рис. 2.3; 2.10, г; 4.3; 11.3; 14.4; ползуны второй группы—на рис. 13.6; 13.9; 15.1; ползуны третьей группы —на рис. 12.9; 12.12.

Для повышения точности штамповки и более устойчивого перемещения в направляющих стремятся максимально увеличить длину направляющих ползуна. У открытых прессов для увеличения длины направляющих применяют иногда ползуны рамного типа (рис. 2.1). Ползуны рамного типа используют и в горячештамповочных прессах (см. рис. 15.2, б). В ползунах второй группы дополнительные направляющие выполняют непосредственно за основными направляющими (сплошные удлиненные направляющие без разрыва), а не в виде хобота. На рис. 2.2 в разрезе станины видна конструкция подобного ползуна кривошипного горячештамповочного пресса (КГШП).

Рис. 2.1. Открытый пресс: / — ползун рамкого типа

Рис. 2.2. Разрез кривошипного горячештамповочного пресса: / -=- ползун; 2 — сплошные направляющие ползуна

31

Удовлетворительную работу ползуна определяет отношение длины направляющих ползуна к их ширине. В общем случае перекос торцовой плоскости направляющих, а вместе с ней и рабочей плоскости ползуна (в мм) составляет

й = бВ/Лн> (2.1)

где б —суммарный зазор в направляющих, мм; В —расстояние между направляющими плоскостями, мм; LH —длина направляющих, мм.

При тех же зазорах в направляющих увеличение отношения La/B значительно улучшает условия работы ползуна. У кривошипных горячештамповочных прессов, горизонтально-ковочных машин и автоматов для объемной штамповки это отношение не должно быть меньше 2,5—3 (с учетом дополнительных направляющих). У однокривошипных прессов оно составляет 1,4—2,5, у двухкривошипных 0,4—0,5.

Для ножниц применяют иногда качающиеся ползуны (см.-рис. 12.9, поз. 2, рис. 12.12, поз. 4).

Особенностью силового расчета кривошипных машин является то, что он ведется исходя из приложения известных (номинальных) усилий к инструменту. От инструмента усилие передается на ползун и затем на шатун.

При расчете однокривошипных прессов принималось, что равнодействующая усилий, действующих на ползун со стороны штампа, совпадает с осью ползуна. Хотя для вырубных операций и рекомендуется находить центр давления в штампе и совмещать этот центр с осью ползуна, но в действительности ввиду разных высот пуансонов при вырубных работах приложение к ним усилий не происходит одновременно и ползун испытывает эксцентричное приложение нагрузки.

То же самое наблюдается и в комбинированных штампах, в которых осуществляются операции вырубки с гибкой, вырубки с чеканкой и т. п. В этих случаях также происходит попеременное приложение нагрузки с различными эксцентриситетами. Все это требует более внимательного отношения к загрузке пресса при работе с подобными штампами. Особенно неблагоприятно такая работа сказывается на надежности работы открытых прессов.

Расчет ползунов состоит из расчета их направляющих и расчета самих ползунов на прочность и жесткость.

Расчет направляющих. На рис. 2.3 показаны силовые факторы, действующие на направляющие по методике М. В. Сторожева и по методике ЦБКМ. Последняя учитывает влияние расположения точки подвеса ползуна по отношению к направляющим, вид сочленения ползуна с шатуном (шаровое или цилиндрическим пальцем), величину номинального недохода (т. е. пути ползуна, на котором прилагается номинальное усилие) и эксцентриситет приложения усилия к ползуну. В связи с этим хотя величина усилия, действующая со стороны ползуна на направляющие по 32

Рис. 2.3. Силовые факторы, действующие на направляющие ползуна:

а — по методике М. В. Сторожева; б — по методике ЦБКМ [13]; 1—1 — линия дей-ствия силы Ра на направляющие; 2—2 — лниия действия силы Paq по шатуну

обоим методикам одинакова (см. рис. 2.3), но по методике ЦБКМ определяется момент, действующий на ползун. Величина его зависит от вида сочленения ползуна с шатуном и от эксцентричности нагружения ползуна.

Рассмотрим равновесие ползуна как абсолютно твердого тела под действием сил и моментов (рис. 2.3). Последовательность расчета следующая. Определяем силовые факторы М и N, действующие на ползун, путем переноса всех сил в центр тяжести площади направляющих (в данном случае на рис. 2.3 эта точка находится на расстоянии Дн/2 от торца ползуна). Величина N определяется для угла поворота кривошипа, равного номинальному углу для данной машины (пресса).

Сила, приложенная со стороны ползуна к направляющим (в центре тяжести их площади):.

sin0 = Asina*; siny = f(rA -$-rB)/L,

где PD — усилие, действующее по ползуну, кН; / = tg <р — коэффициент трения.

При 0 < 10°

Я = PD tg (0 + у); ' (2.3)

при 0=0°

Д[г = PDf (гА + r^L,

Расчет может быть проведен для двух случаев.

* Для дезаксиального механизма sin 0 = X sin а + kf, где k[ — _e/L.

2 A. H. Банкетов и др. 33

1. Для сочленения ползуна с шатуном посредством шаровой опоры или наружной поверхностью цилиндрической головки шатуна (силы на рис. 2.3, 6 показаны для этого случая толстыми линиями):

^-Ь~ув) + РоХг- (2.4)

хг = г в Isin (Р ~Н у) + /]; (2.5)

Ув — гв cos (Р + у). (2.6)

2. Для сочленения ползуна с шатуном посредством (силы на рис. 2.3, б показаны тонкими линиями): пальца

M = _b + y^+PDX'r- (2.7)

х'г = Г в [Sin (р -4- у) — Л; (2.8)

z/B = recos(p-[-y). (2.9)

Удельные усилия на направляющие: а) от силы N •= Nc

Pn ~ г/ДцП), (2.Ю)

б) от момента М

рм = 6М/(Ьва); (2.П)

Рм!п < 1Рм'п], (2.12)

где а — ширина направляющих; п = LJB. Суммарное удельное усилие

Ртах = Pn 4* Рм- (2.13)

Максимальное удельное усилие в основном Определяет износ направляющих; поэтому это усилие необходимо сравнивать с допускаемым удельным усилием. Перекос ползуна зависит от величины рЛ1ГПах- Чем больше эта составляющая удельного усилия, тем больше износ по краям направляющих и тем больше возможный перекос трлзуна.

Для лучшей работы ползунов целесообразно располагать направляющие по отношению к точке подвеса ползуна таким образом, чтобы результирующий момент М был минимальным.

Для эксцентрично нагруженных ползунов горячештамповочных и холодновысадочных прессов определяют рМг и рмх — максимальные удельные усилия на направляющие от моментов, действующих на ползун в двух взаимно перпендикулярных плоскостях.

При подсчете значения рм— удельных усилий от момента на направляющие ползуна с хоботом — принимается, что удельные усилия распределяются по длине направляющих по прямой, т. е. на каждой части направляющих (основной и дополнительной) удельные усилия в общем случае распределяются по трапеции. 34

В связи с этим в растете принимается, что равнодействующие удельных усилий, действующих на основные и дополнительные направляющие, приложены в центрах тяжести соответствующих трапеций.

Допускаемое удельное усилие [р ] для бронзовых планок (БрО5Ц5С5) составляет 3,5 МПа, а для чугунных и текстолитовых планок 2 МПа.

Допускаемые значения параметров: \рм!п] г 0,4 МПа для бронзы и ползунов без дополнительных направляющих, \рм!п] sg < 1,5 МПа для бронзы и ползунов с дополнительными направляющими.

Расчет ползунов однокривошипных прессов. Хотя в быстроходных кривошипных машинах (прессах) ползун испытывает удар при соприкосновении с заготовкой, но, как показывают расчеты, усилие не превышает 1/3Рн. В связи с этим расчет ползунов однокривошипных прессов ведут на усилие Рн. Для призматических ползунов без дополнительных направляющих (см. рис. 2.11,6) проверяют сжимающие напряжения в опасном сечении ползуна под шатуном площадью F^:

где [осж 1 —допускаемое напряжение сжатия в опасном сечении ползуна.

Деформация ползуна в направлении действия сжимающей силы Ра

= (2.14)

где Fnp —приведенная площадь сечения ползуна. У ползунов с дополнительными направляющими проверяется прочность опасного сечения хобота от суммарных напряжений изгиба в двух взаимно перпендикулярных плоскостях.

Расчет ползунов двух- и четырехкривошипных прессов. Ползуны представляют собой по большей части коробки, расчет их ведут так же, как расчет балок на двух опорах. Для учета неравномерности нагрузки но длине ползуна увеличивают номинальную нагрузку, приходящуюся на каждый шатун, для двухкривошипного пресса в 1,3 раза, а для четырехкривошипного в 1,4 раза. За опоры принимают точки подвеса ползуна, а нагрузку считают распределенной по фронту пресса на длине 2L/3, где L —длина ползуна.

При расчете двух кривошипных прессов неравномерность приложения нагрузки учитывают путем принятия условной нагрузки, действующей по ползуну и равной 2РН/3 + 2РЯ/3 = 4РН/3. Для четырехкривошипных прессов это усилие составляет 1,4 Ра. Все коробчатые ползуны необходимо рассчитывать на касательные напряжения в их стенках. Эти напряжения (в МПа) определяют по формуле

% = kQS/(Jb), (2.15)

2*

35

где k — коэффициент увеличения расчетного усилия по шатуну.

Для однокривбшипных прессов k = 1; для двухкривошипных прессов k =1,3, для четырехкривошипных k = 1,4; Q = Р/2'— перерезывающее усилие, МН; S —момент сопротивления части стенки выше опасного сечения относительно горизонтальной оси, проходящей через центр тяжести этой стенки, м3; Ь —толщина стенки в опасном сечении, м. Деформацию ползуна (в м) в середине пролета двух- и четырехкривошипных прессов определяют по формуле

„. _ 5 ql*_______1 да2/2 . kM„ /9

У~~ 384 £/i_i 16 Eli.i GFui ’ ' °'

где q = 2P/L — усилие, распределенное по длине ползуна, МН7м; I —расстояние между точками подвеса ползуна, м; а = -j- ,х X (L —/) —длина консоли; G —модуль сдвига, МПа; Ми — изгибающий момент действующий на ползун, МН-м; и Л-т — площадь сечения ползуна между точками подвеса, м2, и момент инерции этого сечения, м4. Ползуны кривошипных машин имеют, как правило, призматические направляющие — плоские или наклонные (треугольные или трапецеидальные). Для однокривошипных прессов - рекомендуются V-образные направляющие с углом при вершине а = 90°. (рис. 2.4),

В листоштамповочных автоматах с нижним приводом (см. рис. 14.1) применяют ползуны, имеющие цилиндрические направляющие. Ползуны с помощью цилиндрических колонок получают направление в специальных направляющих втулках. Цилиндрические направляющие применяют и для автоматов холодной объемной штамповки (рис. 2.5).

Дальнейшим прогрессом является применение направ-

Рис. 2.4. Рекомендуемая форма направляющих однокривошипиых открытых прессов

Рис. 2.5. Ползун (/) многопозиционного автомата для холодной объемной штамповки с цилиндрическими направляющими (2)

36

Рис. 2.6. Рекомендуемые материалы направляющих автоматов для холодной объемной штамповки:

й — для прямоугольного ползуна; б — для Т-образного ползуна; 1 — чугун СЧ 20;

2 — ЦАМ 10-5; 3 — стали 20Х, 40Х; 4 — ЦАМ 10-5, текстолит; 5 — стали 35Л; 45Л

ляющих качения (использование для направления по колонкам втулок с помещенными в них шариками). Этот вид направляющих начинают применять в некоторых типах прессов небольших усилий. Как правило, направляющие ползуна выполняют за одно целое с ним. Ползуны однокривошипных открытых прессов изготовляют из чугуна. У ползунов из чугуна СЧ 20 твердость поверхностей трения HRC 48—53 (старение и поверхностная закалка током высокой частоты или газовым пламенем, глубина закалки не менее 2,5 мм). В качестве материалов для ползунов можно использовать чугуны модифицированные СЧ 35 и СЧ 40 и высокопрочные ВЧ 50-2, ВЧ 45-5.

Для направляющих планок станины однокривошипных прессов рекомендуется применять антифрикционные чугуны АСЧ-1, АСЧ-2 с НВ 190—229, а также высокопрочный чугун ВЧ 45-5 с

НВ 170—207 и чугуны СЧ 20 и СЧ 25.

Для быстроходных прессов (при числе ходов более 200 в минуту) применяют латунные планки.

Ползуны с большой поверхностью зеркала листоштамповочных прессов изготовляют сварными из стали СтЗ, а ползуны с дополнительными направляющими кривошипных горячештамповочных прессов, холодновысадочных автоматов и горизонтально-ковочных машин — из стального литья (легированного или углеродистого). Направляющие планки автоматов для холодной объемной штамповки, КГШП и ГКМ станин выполняют бронзовыми (БрАПЖбНб, БрО5Ц5С5), стальными калеными (20Х, 40Х, 45), капроновыми или текстолитовыми (в зависимости от действующих удельных усилий).

Рекомендуемое сочетание пар материалов направляющих автоматов для холодной объемной штамповки приведено на рис. 2.6.

Шероховатость поверхностей трения направляющих Ra < 1,25.

2.2. УРАВНОВЕШИВАТЕЛИ ПОЛЗУНОВ

Конструкция уравновешивателей. Уравновешиватели применяют для предотвращения опускания ползуна в случае неисправности тормоза, а также для более плавной работы привода и снижения энергозатрат на холостой ход ползуна. Наличие уравнове-шивателя обеспечивает постоянную одностороннюю выборку зазоров, что, в свою очередь, приводит к более равномерному ходу. В настоящее время в горизонтальных быстроходных автоматах

37

'/////

a)

ЖИ

Рис. 2.7. Установка цилиндров уравновешивателей по нормали КВ25: а — с нижним креплением к станине; б — с креплением на серьге; в — с креплением на кронштейне; 1 — ползун

начинают применять уравновешиватели (пружинные или пневматические).

По конструктивному выполнению пневматические уравнове-две группы: в первой группе цилиндры связаны со станиной, а штоки поршней с ползуном пресса (рис. 2.7); во второй — цилиндры установлены на фундаменте, а штоки поршней служат опорами подвижных колонн (рис. 2.8).

Типовая схема присоединения тяг уравновешивателя к ползуну обязательно ' предусматривает наличие шаровых шарниров. При больших уравновешивающих массах в стойках

шиватели можно разделить

на

Уровень пола

ч

Рнс. 2.8. Установка на фундаменте уравновешивателей чеканочного кривошипно-коленного пресса с нижним приводом (рама пресса подвижная, стол неподвижный)

i

38

размещают по два цилиндра с каждой стороны (рис. 2.7, б). Иногда приходится выносить цилиндры в боковые части стоек. Пневматическая сеть, питающая цилиндры уравновешивателей, должна предусматривать контроль давления в них. Давление необходимо изменять в зависимости от массы штампов и числа ходов пресса. Недостаточное давление в цилиндрах уравновешивателей ведет к ударам в зубчатых передачах; избыток давления, так же как и недостаток, вызывает перегрузку электродвигателя. Контроль правильности установленного регулировкой давления осуществляется посредством амперметра. При смене штампов регулируют давление так, чтобы показания амперметра при работе были минимальными. Во всех универсальных прессах, начиная с усилия 160 кН, следует устанавливать уравновешиватели. В быстроходных прессах с п rss 150 ходов в минуту рекомендуется применять уравновешиватели и при меньших номинальных усилиях. В кривошипных горячештамповочных прессах используют специальные типы уравновешивателей (см. рис. 15.1).

Пружинные уравновешиватели применяют редко (в ножницах, см. рис. 12.8, в чеканочных кривошипно-коленных прессах и некоторых других машинах).

Последовательность расчета. Исходные данные: число ходов пресса в минуту га, ход ползуна пресса Н, вес ползуна пресса с подвижными частями, коленчатым валом и верхним штампом G„, число цилиндров уравновешивателей /, число уравновешивающих пружин т (для пружинных уравновешивателей), расчетное давление в ресивере цилиндров уравновешивателей 0,3—0,35 МПа, длина цилиндра уравновешиватели s,, =1,15 Н. Составляющая от инерционных- усилий, действующих на ползун, Н,

Gt = Gun2R (1 + Х)/895, (2.17)

где R —радиус кривошипа, м; А, = R/L, L —длина шатуна, м. Диаметр цилиндра уравновешивателя: ;

по рис. 2.7

Du — j/" 1,5Gp/(/p)-J-dmri (2-18)

по рис. 2.8

Da = ]/ 1,5Gp/(r>), (2.19)

где Gp = Ga + G(, p — давление в ресивере, МПа; dmT — диаметр штока. Объем ресивера уравновешивателя принимается равным 8—10 объемам цилиндра уравновешивателя:

Vp = kF^,

где k = 8 10; F,, = лГ>ц/4. (2.20)

Как правило, диаметр ресивера принимают равным диаметру цилиндра уравновешивателя. При размещении ресивера внутри станины и недостатке места применяют и меньшие диаметры.

39

При пружинном уравновешивателе суммарное усилие пружин определяют по формуле

mPnP=l,2Gp,

где т — число пружин; Рпр — усилие одной пружины.

Расчет штоков и других деталей, соединяющих поршни урав-новешивателей с ползунами, проводится на усилие Ко-

для случая, представленного на рис. 2.7,

Ко = р (nDl/i — ш!шт/4); * (2.21)

для случая, приведенного на рис. 2.8,

Ко == paDlft. (2.22)

2.3. ШАТУНЫ

Конструкция шатунов. Шатун является ответственным элементом пресса, посредством которого осуществляется передача усилия со стороны ползуна на коленчатый вал. Рассмотрим конструктивные разновидности кривошипно-ползунного механизма и шатунов. Кривошипно-ползунные механизмы по типу привода можно разделить на механизмы с верхним и с нижним приводом. ’ В механизмах с верхним приводом шатун толкает ползун, а при рабочей нагрузке испытывает кроме изгиба сжатие (рис. 2.9). В механизмах с нижним приводом шатун тянет ползун и наряду с изгибом испытывает при рабочей нагрузке растяжение, (рис. 2.10, а). Вариант тянущего шатуна возможен и при верхнем , приводе (ножницы с наклонным ножом для резки листового : металла—см. рис. 12.1, 12.7). Главными элементами шатуна являются кривошипная .(большая) головка, тело (стержень) и малая (ползунная) головка.

ДЦатуны бывают разъемные, состоящие из тела шатуна и крышки (см,, рис. 2.9), и неразъемные —бугели (см. рис. 2.10, а

Рис. 2.9. Соединение шатуна с ползуном и нагружение шатуна

40

Рис. 2.10. Неразъемные шатуны (бугели):

а ножниц с наклонным ножом н нижним приводом для резин листа: б — листоштам* побочного пресса с нижннм приводом; в — автомата или FKM (шатун-камеиь кулисы);

г — вырубного пресса (круговой шатун)

и б). В разъемных шатунах прессов усилием до 1 МН составным выполняется и само тело шатуна (собственно шатун и винт — . см. рис. 2.9, в, 2.11, а). Этот винт служит для регулировки величины штампового пространства. Неразъемные шатуны прессов имеют прямую ось (они симметричны —см. рис. 2.10, б), бугели ножниц для резки листового металла — искривленную ось (см. рис. 2.10, а).

В прессах для разделительных операций неразъемные шатуны стали выполнять в виде цилиндра с эксцентричной расточкой для

Рис. 2.11. Конструкции соединения шатуна с ползуном: а — шаровой пятой; б цилиндрическим пальцем

41

5

t '3

Рис. 2.12. Схема кривошипно-ползунного механизма пресса с шестёрне-эксцентрико-вым приводом и плунжерным направлением

цапфы коленчатого вала (см. рис. 2.10, г). В некоторых моделях автоматов для холодной объемной штамповки и горизонтально-ковочных машинах (ГКМ) неразъемные шатуны выполняют в виде камня

кулисы (см. рис. 2.10, в).

Имеются три разновидности соединения шатунов с ползунами: посредством шаровой головки и пяты в прессах усилиями до 1 МН (см. рис. 2.9, в, 2.11, 4 посредством пальца в прессах усилием более 1 МН (см. рис. 2.9, а, 2.11, б) и в прессах любых усилий посредством наружной поверхности малой головки шатуна (см. рис. 2.9, б).

В двухкривошипных и четырехкривошипных прессах для

повышения точности штамповки (исключения передачи составляющей усилия по шатуну на направляющие ползуна)

применяют так называемое плунжерное направление (рис. 2.12).

В этом случае ползун 1 жестко связан с плунжерами 2,

перемещающимися в цилиндрических направляющих станины 3. Плунжеры посредством пальцев 4 связаны с бугелями 5.

При конструировании штампов прессов следует обязательно находить центр приложения технологических усилий и совмещать его с осью ползуна. В однокривошипных прессах с сочленением шатуна с ползуном осью предпочтительнее иметь эксцентриситет в направлении перпендикулярном оси. Иногда для лучшего восприятия эксцентричных нагрузок применяют вильчатый шатун — с одной большой и двумя малыми головками.

Расчет шатунов на прочность и жесткость. Как показали исследования шатунов в динамических условиях, проведенные Я. М. Раскиным, максимальное увеличение нагрузки на шатун составляет О,ЗРН, т. е. общая нагрузка на шатун не превышает 1,ЗРН. Эти значения находятся в пределах перегрузок, допускаемых при расчете прессов (см. п. 4.4). В связи с этим расчет шатунов ведут исходя из номинального усилия. За расчетное усилие для шатунов однокривошипных прессов принимают номинальное усилие пресса Рн. При ведении на прессах вырубных работ кроме напряжений сжатия и изгиба тело шатуна испытывает и растягивающие нагрузки при сколе вырубаемого материала. Принимают, что эти растягивающие нагрузки Ррас1 = = 0,ЗРв, где Рв —усилие вырубки.

В двухкривошипных прессах рекомендуется за расчетное усилие по шатуну принимать Р — 0,63РН) а в четырехкривошипных прессах Р = 0,35Рн.

42

Сжимающие напряжения (см. рис. 2.9)

Осж = PlFАА’ ®сж : =: В IFББ’

где Faa и ?бб —площади сечений А А и ББ.

Кроме сжимающих нагрузок шатун воспринимает и изгибающий момент, подсчитываемый следующим образом. По рис. 2.3, б определяем направление силы РАВ, действующей по шатуну, по прямой, касательной к кругам трения в шарнирах А и В. Изгибающий момент, действующий в каком-то сечении шатуна на расстоянии х от центра малой головки (см. рис. 2.9, б), складывается из момента от сил трения Мл = PfrB, возникающих в шарнире Б, и изгибающего момента Л42 = Рх sin у, имеющего направление, обратное первому (момент Л42 от силы Psin у, перпендикулярной к осевой линии АВ). Подставляя вместо sin у = f (га + r^lL, суммируя Мл и Л42 и вынося за скобки общие множители, получаем

= (2-23)

где х — расстояние опасного сечения от оси малой головки шатуна (см. рис. 2.9).

Напряжение изгиба

ои = Л4и/Глл или оц = Л4и/Гбв, (2.24)

где WAA и 1Г6В — моменты сопротивления изгибу сечений шатуна.

Результирующее напряжение в сечении ®гез = ®сж 4“ [ст1-

Для шатунов универсальных прессов: стальной винт (сталь 45) [о] ss 250 МПа и чугунный шатун (СЧ 25) [о] ss 70 МПа. Для шатунов автоматов холодной объемной штамповки из стали 45 [о] 150 МПа, а из стального литья (сталь 35Л) [о] ss 100 МПа.

Головки шатунов рассчитывают на изгиб графически [13]. Все расчеты проведены для случая центрального приложения нагрузки к ползуну, т. е. когда направление усилия в конце хода совпадает с осью ползуна.

При соединении ползуна с шатуном посредством пальца и приложением эксцентричной нагрузки в вертикальной плоскости, проходящей через палец (для вертикальных машин), шатун в этой плоскости нагружается дополнительным изгибающим моментом.

Короткие сплошные шатуны с большими диаметрами шатунной шейки (у кривошипных горячештамповочных прессов и ножниц для резки листового металла) следует рассчитывать как замкнутые стержневые рамы с переменными жесткостями их стержней.

Короткие шатуны кривошипных горячештамповочных прессов следует проверять на касательные напряжения в плоскости осей

43

головок (как правило, сечение это прямоугольной формы) по формуле

т = 3P/(2Wz),

где т — касательное напряжение в центре сечения; Р — номинальное усилие, действующее по шатуну; b — ширина сечения; h — высота сечения.

Резьба шатуна проверяется на смятие и изгиб (рис. 2.13) осм. Напряжение смятия резьбы

— 4Р

см ял (dp — rf|) kK

(2.25)

где п — число витков; kH = 5s/d0 — коэффициент, учитывающий неравномерность распределения нагрузки по виткам; s — шаг резьбы.

Напряжение изгиба витков -резьбы

°и= (2-26)

где Pi = h/s — коэффициент толщины витка, остальные обозначения ясны из рис. 2; 13.

Для шатунов из чугуна СЧ 25 [ои ] 50 МПа, [осм ] с; 40 МПа,

для шатунов из стали 45У (аи ] = [осм ] 80 МПа.

При проведении вырубных и пробивных операций шатуны после скола металла испытывают растягивающие нагрузки. При этом для приближенных расчетов принимают

ар = 0,3осж. (2.27)

Среднее напряжение цикла

•Гщ = (®nijn “Ь ^тах)^ ( Осж 4" 0,ЗосЯ()/2 = 0,35оси{.

Амплитуда цикла

°а ~ (ртах 2 = (0,Зосж 4“ <Тсж)/2 = 0,65(Тгж.

Тогда коэффициент запаса прочности

'р~ +

(2.28)

где ka — эффективный коэффициент концентрации напряжений;

фактор; р — коэффициент, учитывающий состояние поверхности; £а/еР « 2; ф = 0,05; ф = = (2о_1р — о0)/о0; о0 — предел выносливости при пульсирующем цикле изменений напряжений.

Для шатунов из чугуна СЧ 25 о_1р — = 90 МПа; для шатунов из стали 45 a_lp=s

Рис. 2.13. Резьба шатуна: 1 — винт; 2 — гайка

44

= 210 МПа. Очень важным является правильный выбор трущихся пар кривошипно-ползунного механизма, втулки которых выполняются из бронзы. Непродуманный выбор материала этих пар и недостаточная смазка могут послужить причиной возникновения задиров и выхода из строя ответственного узла. Для высокона-груженйых цапф важна не только способность бронзы выдерживать большие удельные усилия (БрАПЖбНб), но и обладать хорошей прирабатываемостью (БрО10Ф1) ихорошей теплопроводностью (БрОЮСЮ). В зависимости от конкретных условий применяют ту или иную марку. Применение бронз типа БрА9ЖЗ требует обязательной закалки сопряженных шеек вала.

Кроме того, очень важен выбор размеров трущихся пар (цапф). До последнего времени критерием правильности такого выбора были средние удельные усилия, которые определялись отношением номинального усилия (какой-то его части) к произведению диаметра цапфы на ее длину.

В общем машиностроении при q = const и v = const вторым критерием являлось их произведение [<?v], где q — удельное усилие в цапфе (среднее), v — максимальная скорость относительного перемещения элементов цапфы. Это произведение фактически характеризует тепловыделение на единицу поверхности цапфы. В кривошипных кузнечно-штамповочных машинах такие цапфы работают с кратковременными переменными нагрузками и в большинстве случаев в режиме одиночных ходов. Поэтому произведение qv характеризует лишь мгновенную максимальную мощность трения. Установившаяся же температура в подшипнике определяется тепловым балансом, т. е. как тепловыделением, так и теплоотводом.

В связи с этим рекомендуется за критерий принять произведение эквивалентных величин <?эиэ, которое учитывает переменность нагрузки и повторно-кратковременный режим работу подшипников. Ниже дается определение эквивалентных величин q3 и цэ для различных цапф механизмов.

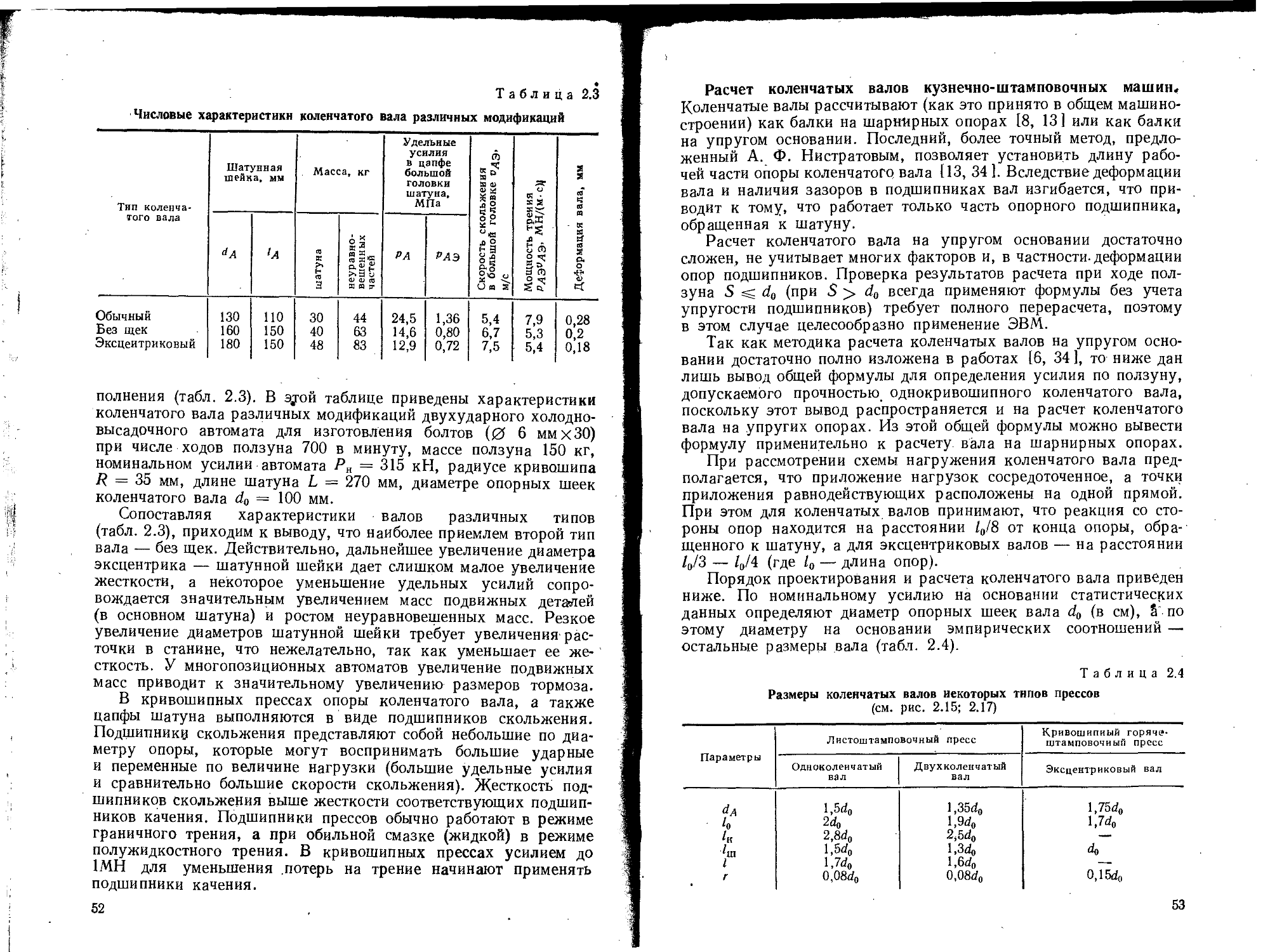

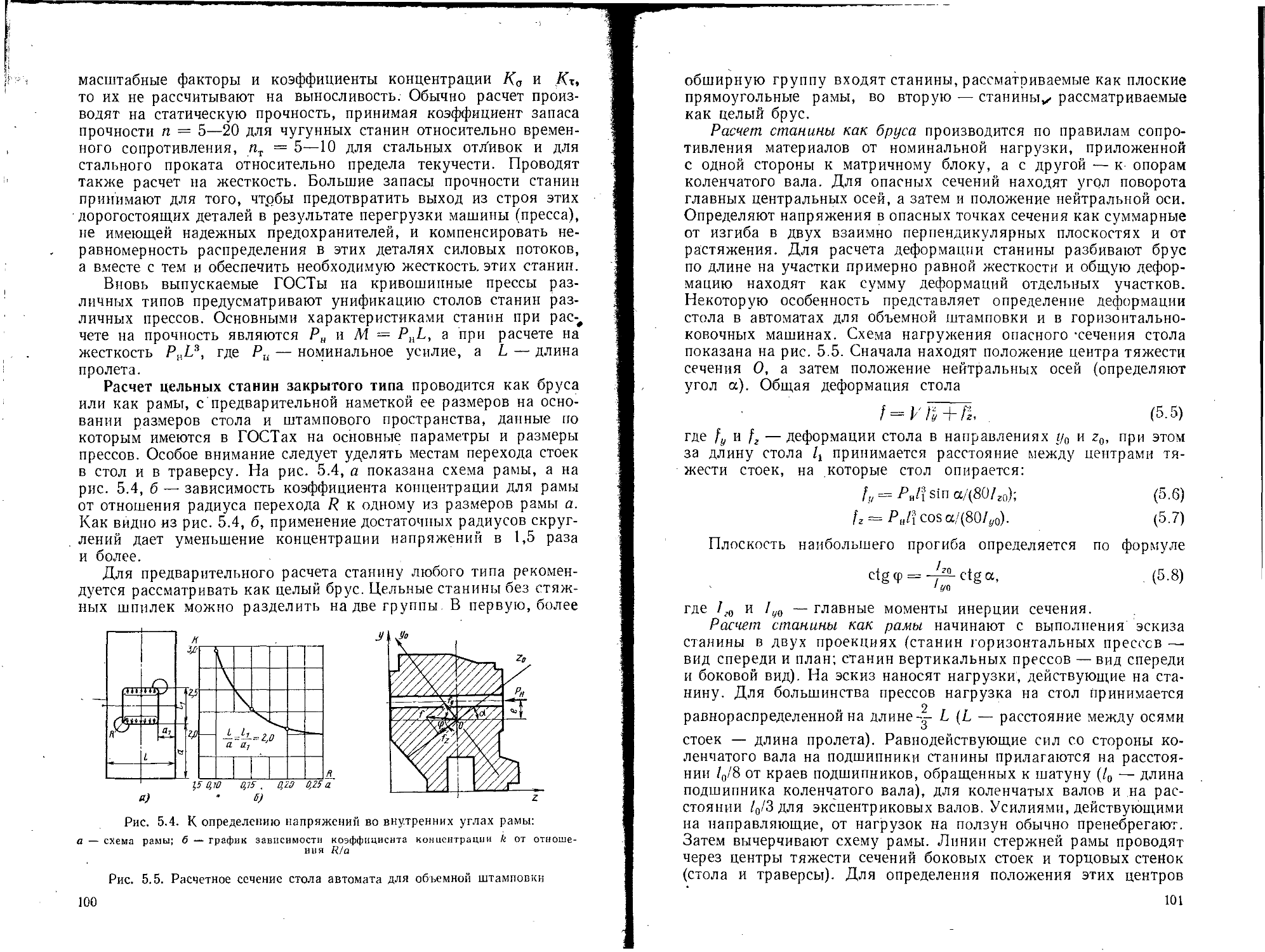

Эквивалентное удельное усилие в большой (q3A) и малой (q3B) головке шатуна

qaA< эв — РсеарК?п^А,в1А, в), (2.29)