Text

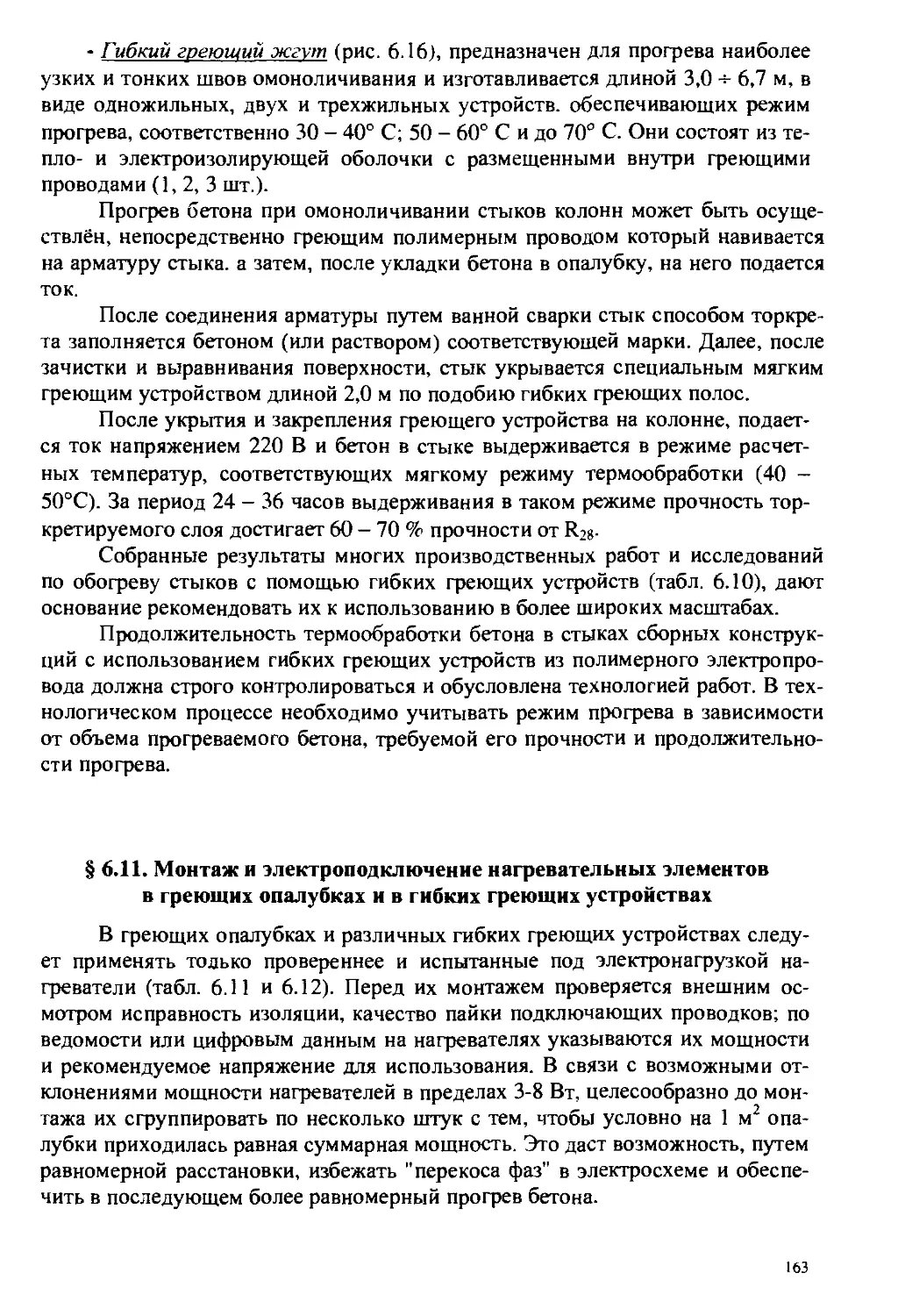

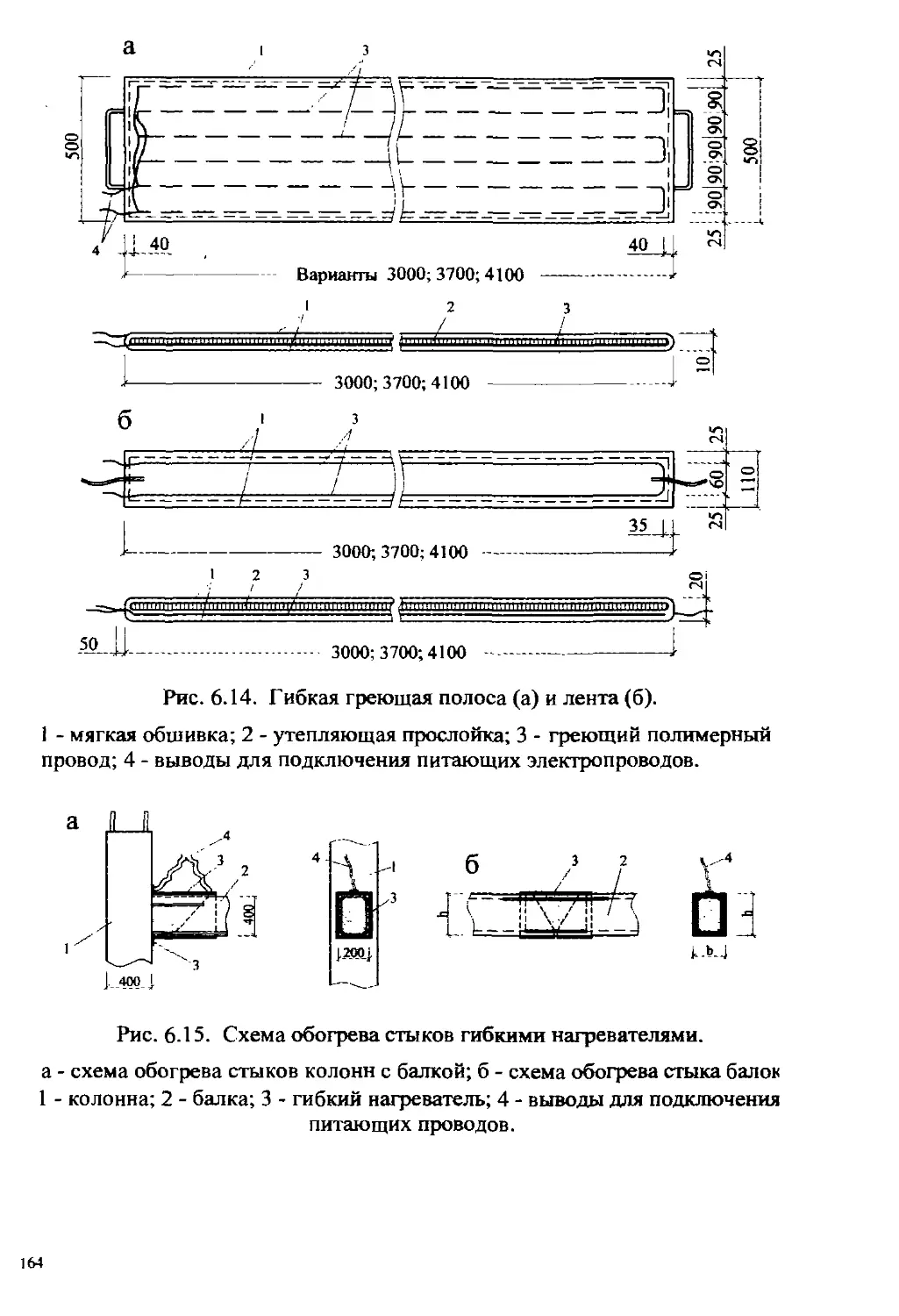

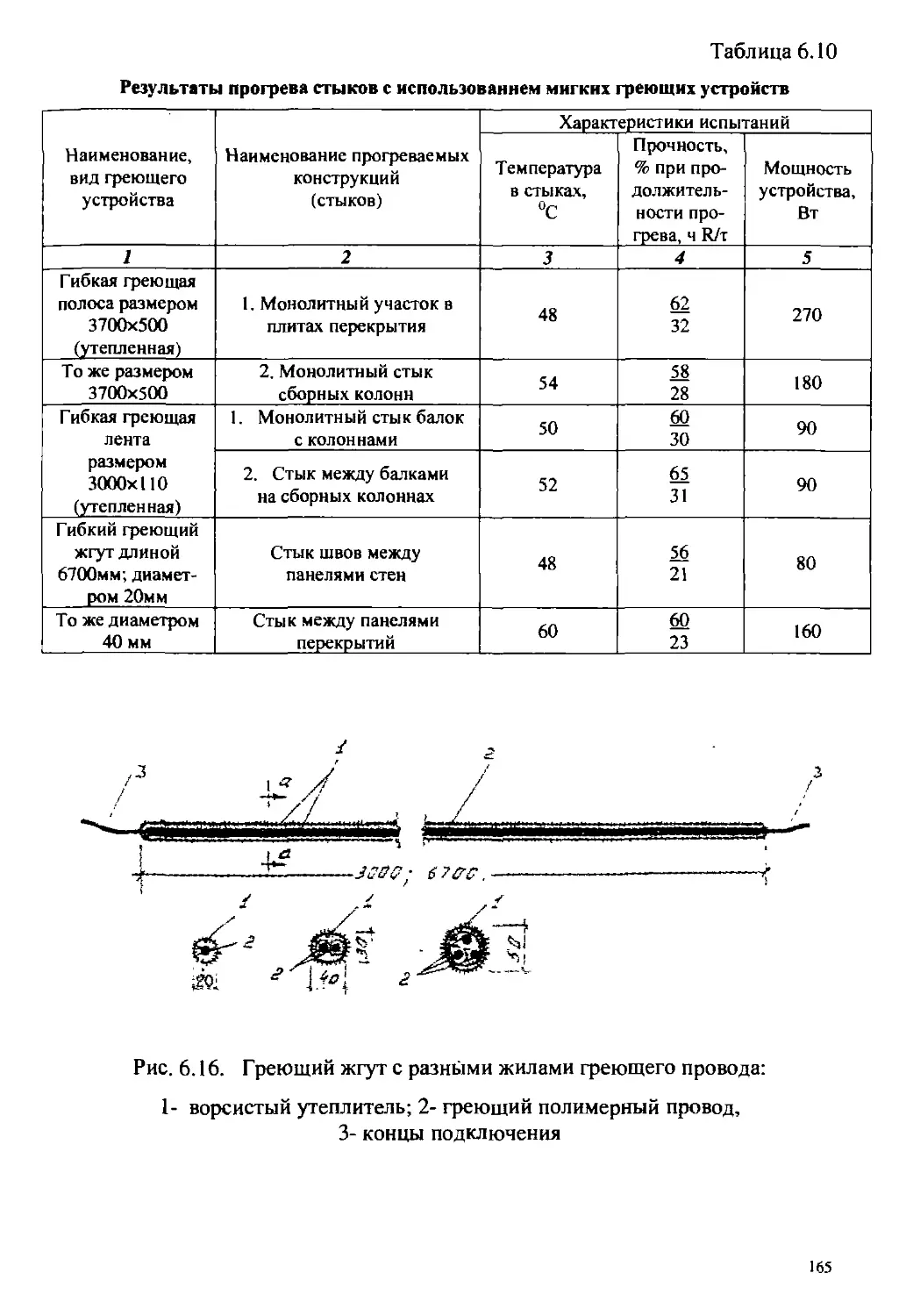

Российская Академия Архитектуры и Строительных Наук

(РААСН)Научно-исследовательский, проектно-конструкторский и технологический

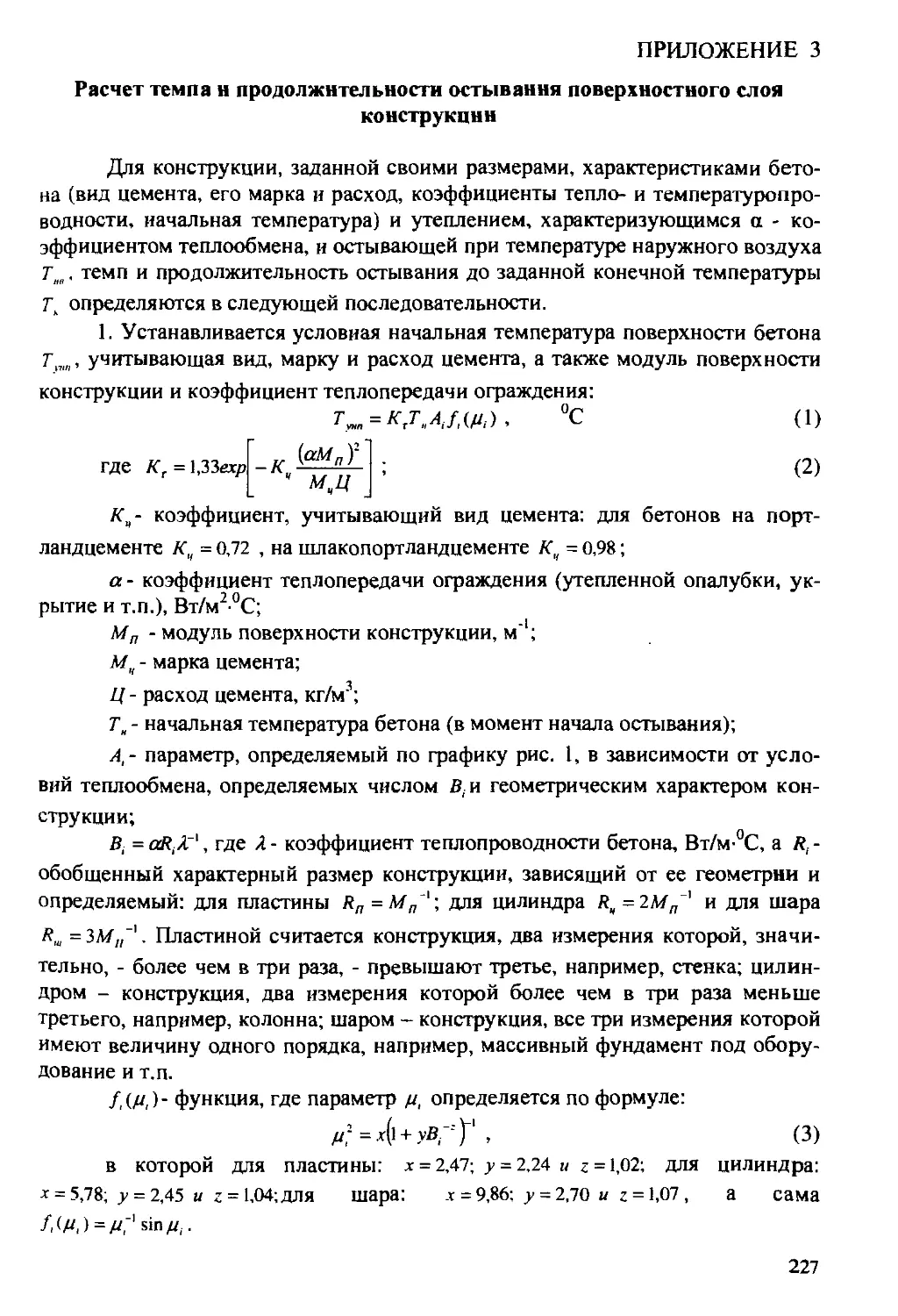

институт бетона и железобетона

(НИИЖБ)РУКОВОДСТВОПО ПРОГРЕВУ БЕТОНА

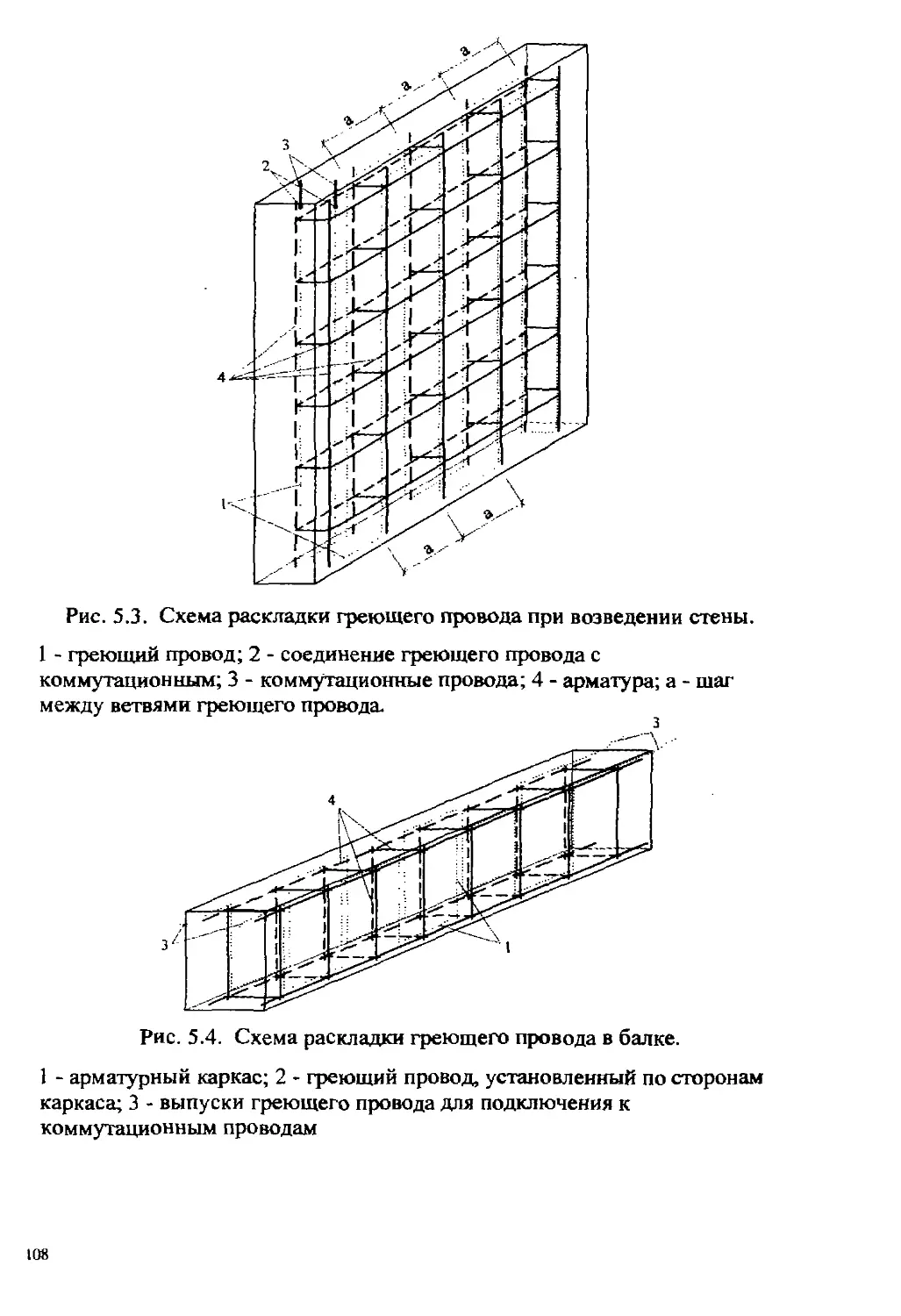

В МОНОЛИТНЫХ КОНСТРУКЦИЯХПод редакцией: Б. А. КрыловаС.А. АмбарцумянаА.И. ЗвездоваМосква, 2005 г.

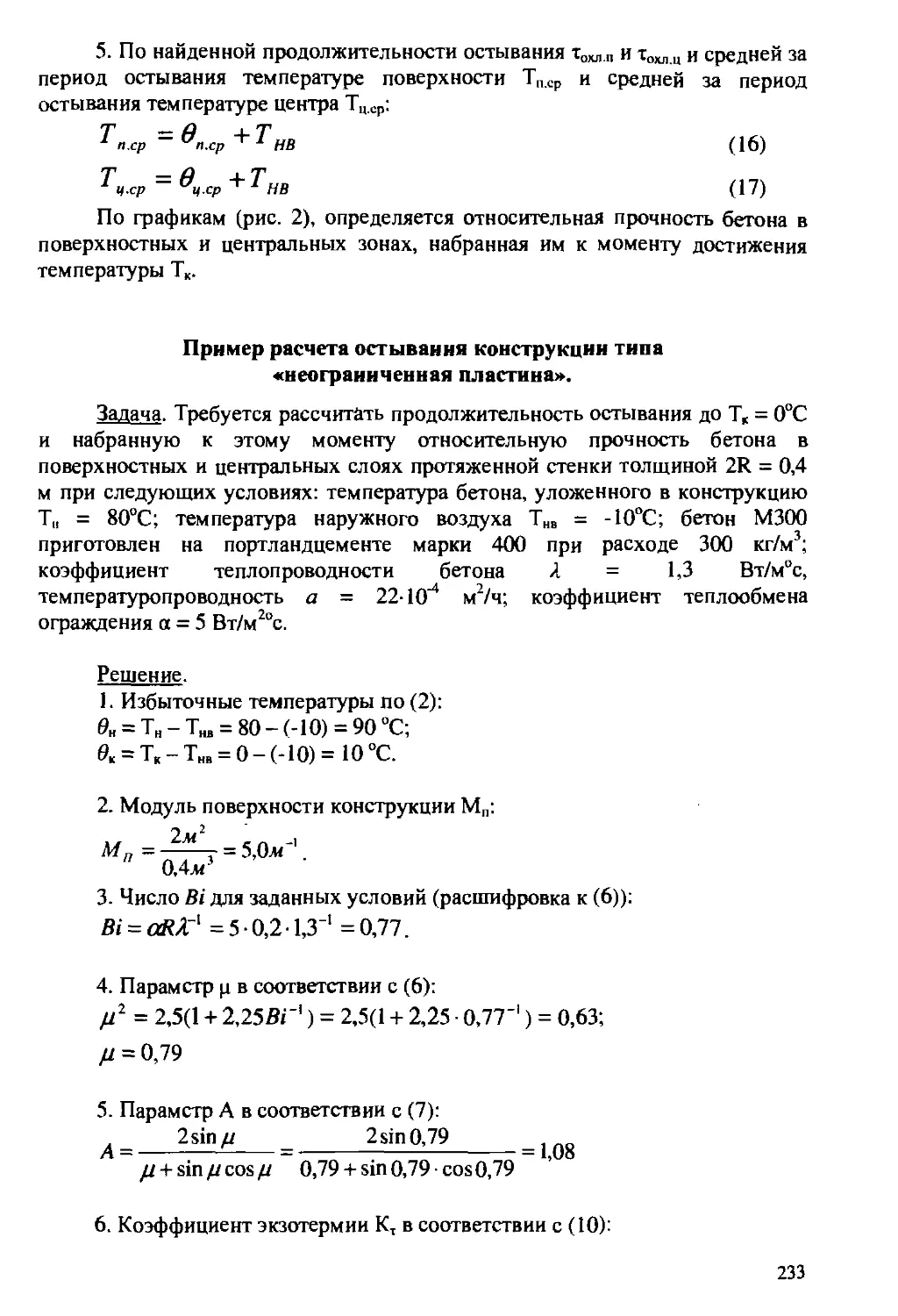

ОГЛАВЛЕНИЕСтр.Предисловие 4Введение 5Глава 1. ОБЩИЕ ПОЛОЖЕНИЯ 7§ 1.1 Тепловая обработка и ее назначение для интенсификации тверде¬

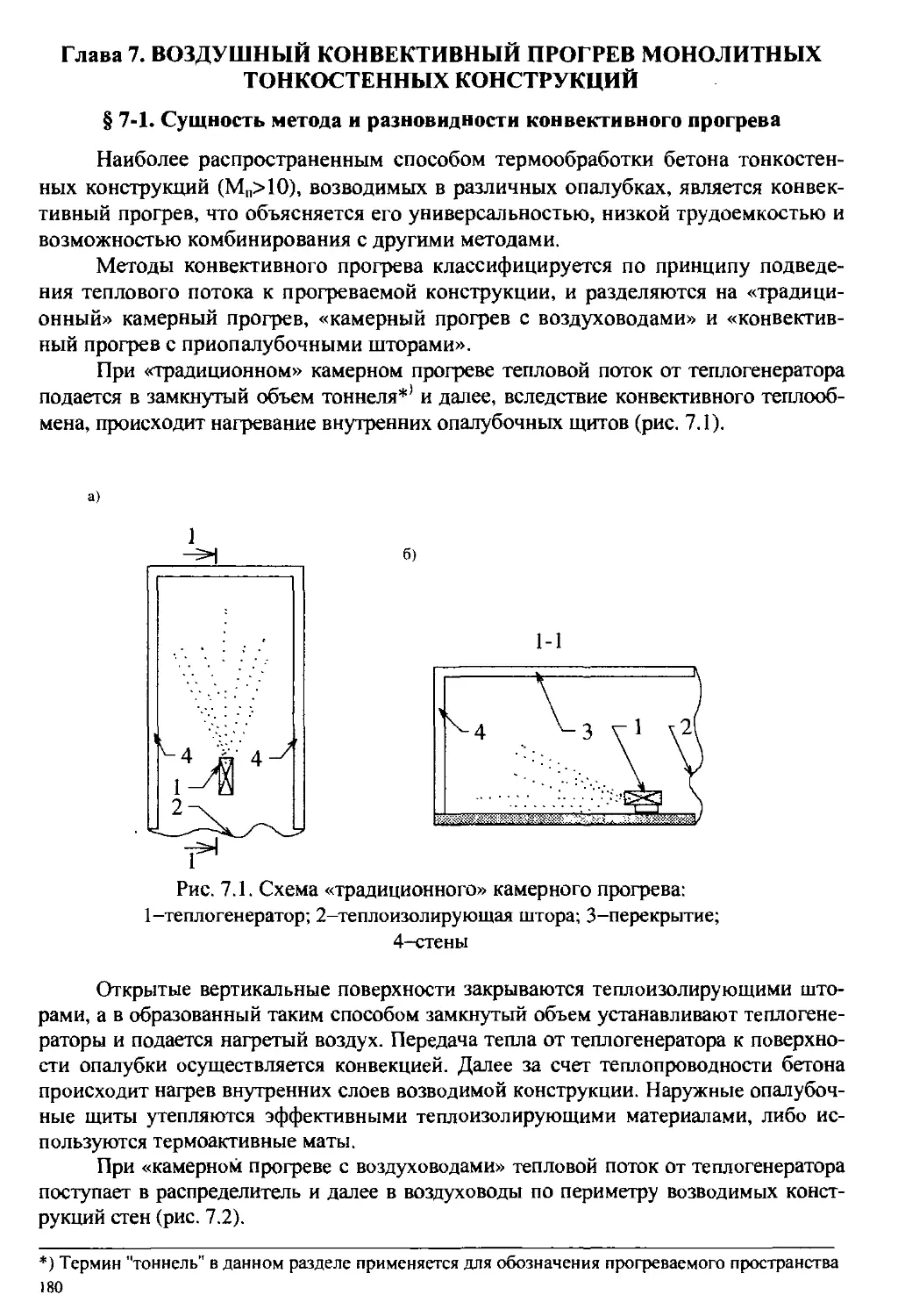

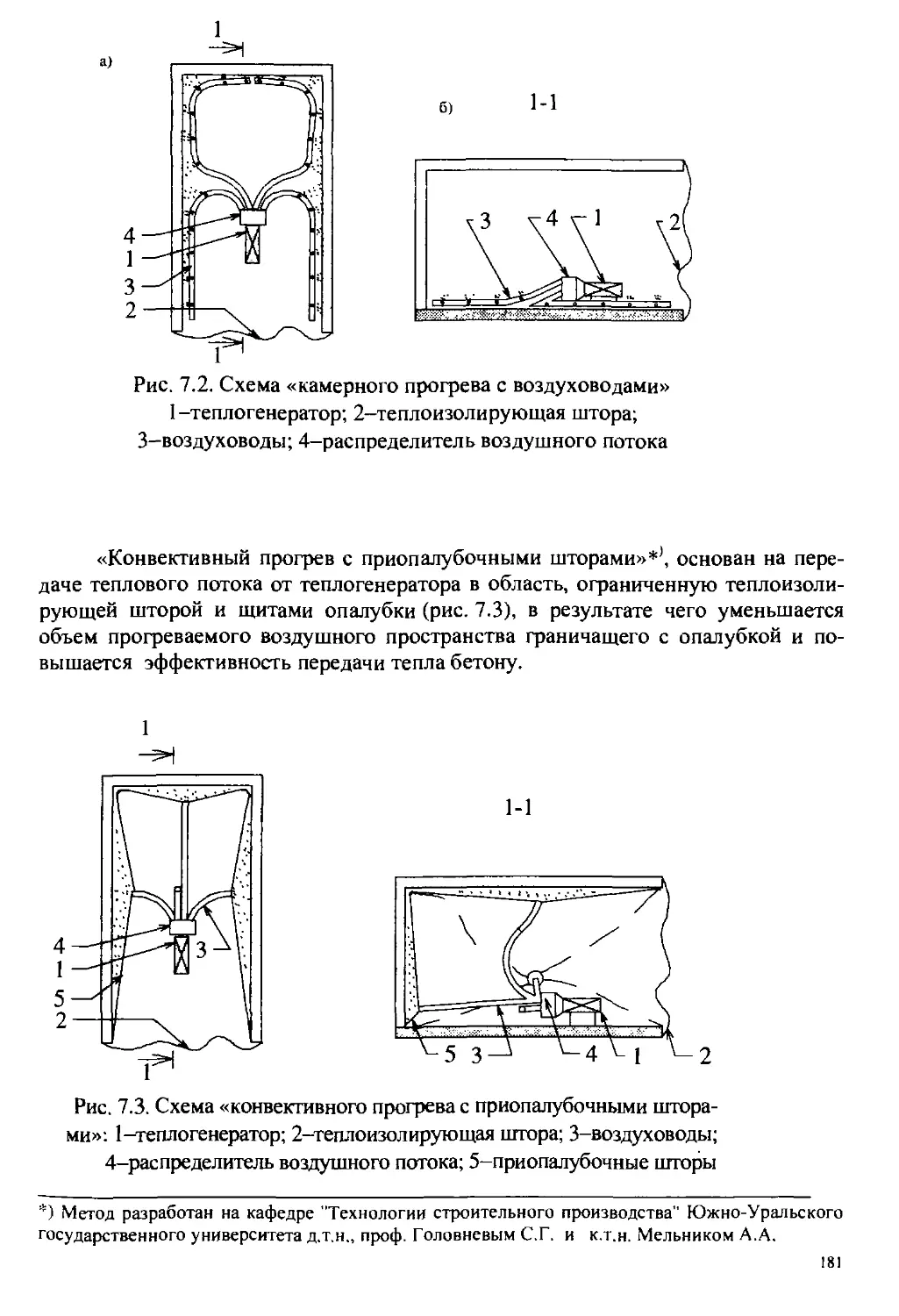

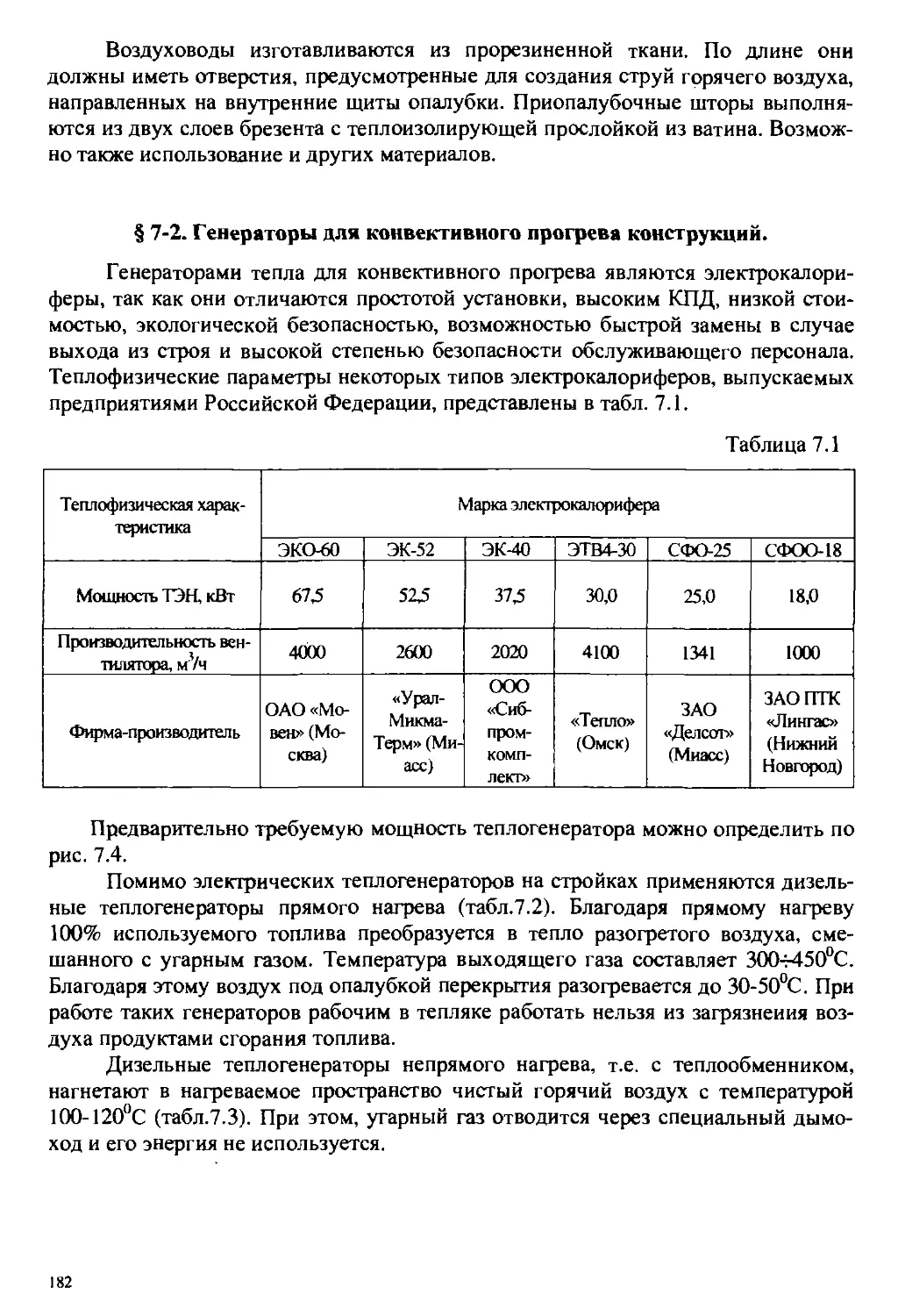

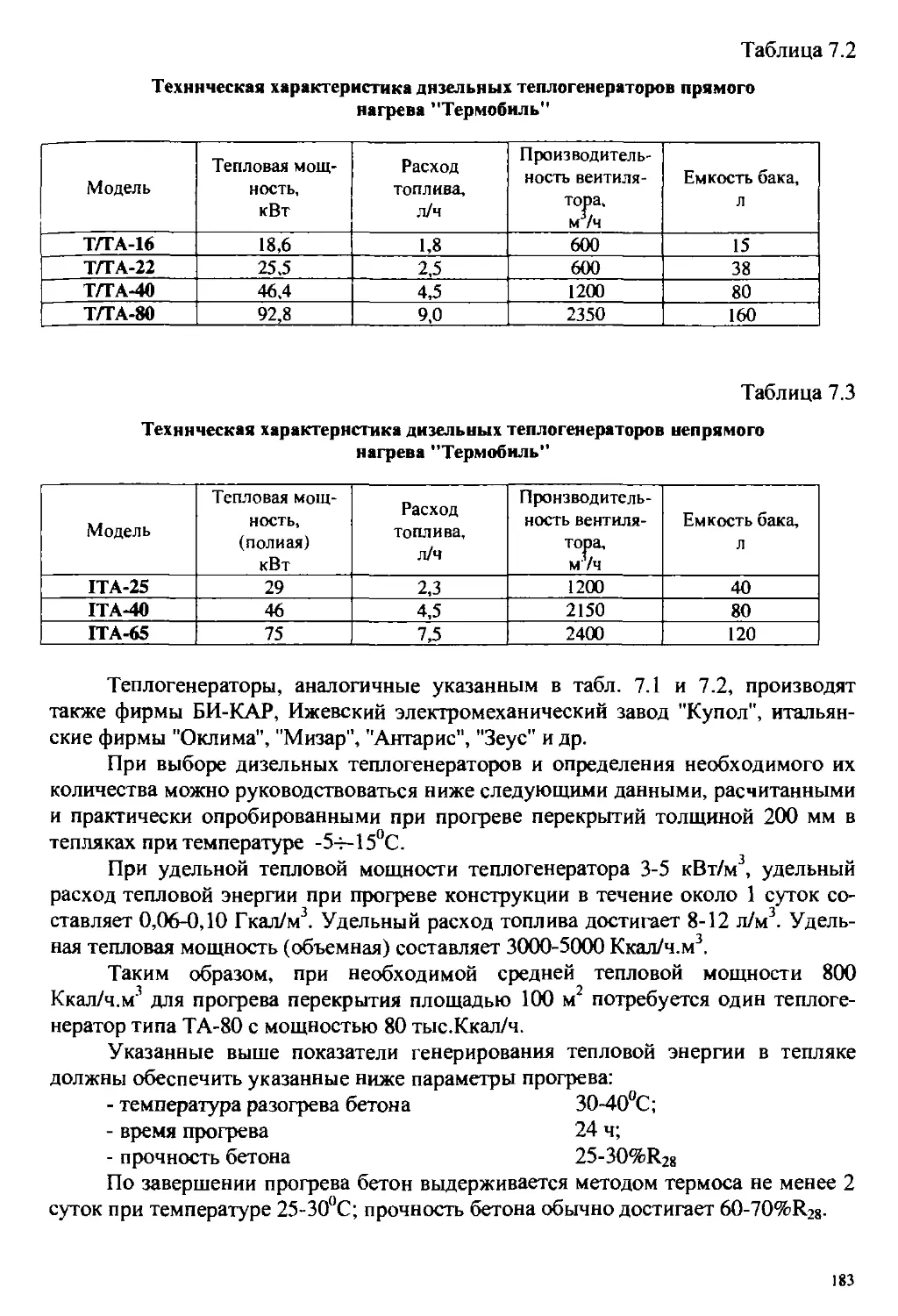

ния бетона 7§ 1.2 Критерии определения эффективности прогрева бетона 7§1.3 Материалы для бетона 8§1.4 Ускорение твердения бетона методами электротермообработки 9§1.5 Режимы прогрева бетона 13§ 1.6 Расчет основных параметров прогрева бетона 15§ 1.7 Влияние режимов прогрева на формирование структуры бетона .... 20§1.8 Методы тепловой обработки бетона в монолитных конструкциях ... 24Глава 2. ЭЛЕКТРОПРОГРЕВ БЕТОНА 29§2.1 Общие положения 29§ 2.2 Удельное электрическое сопротивление бетона 33§ 2.3 Электроды 36§ 2.4 Параметры электропрогрева бетона 40§ 2.5 Пример расчета параметров электропрогрева бетона 46§ 2.6 Электропрогрев бетонов с противоморозными добавками 50§ 2.7 Производство работ при электропрогреве бетона 53§2.8 Техника безопасности при электропрогреве бетона 56Глава 3. ПРЕДВАРИТЕЛЬНЫЙ ЭЛЕКТРОРАЗОГРЕВ БЕТОННЫХСМЕСЕЙ 58§ 3.1 Сущность,метода и область применения 58§ 3.2 Технология производства работ 59§ 3.3 Расчет бункера для порционного электроразогрева бетонной смеси 63§ 3.4 Особенности применения в построечных условиях 66§ 3.5 Установки непрерывного действия 68§ 3.6 Принципы конструирования установок для термовиброобработкибетонной смеси 69§ 3.7 Расчет параметров установки ТВОБС 71§ 3.8 Учет недогрева крупного заполнителя 77§ 3.9 Особенности бетонирования конструкций разогретыми смесями ипоследующего выдерживания бетона 78§ 3.10 Бетонирование конструкций с использованием термовиброобрабо¬

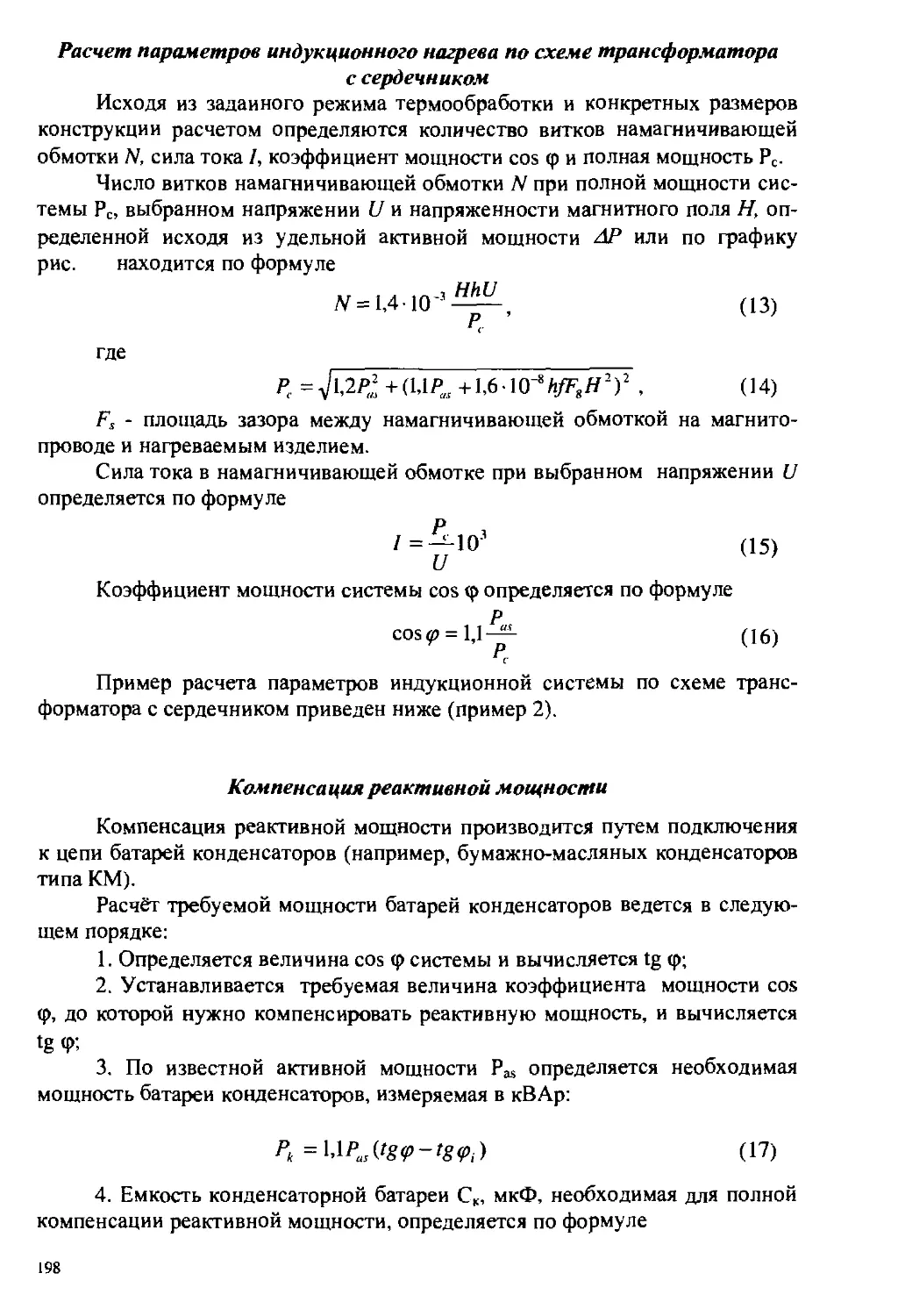

танных смесей 84§3.11 Особенности расчета режима выдерживания бетона из термовиб¬

рообработанных смесей 85§ 3.12 Техника безопасности при предварительном электроразогревебетонной смеси 89

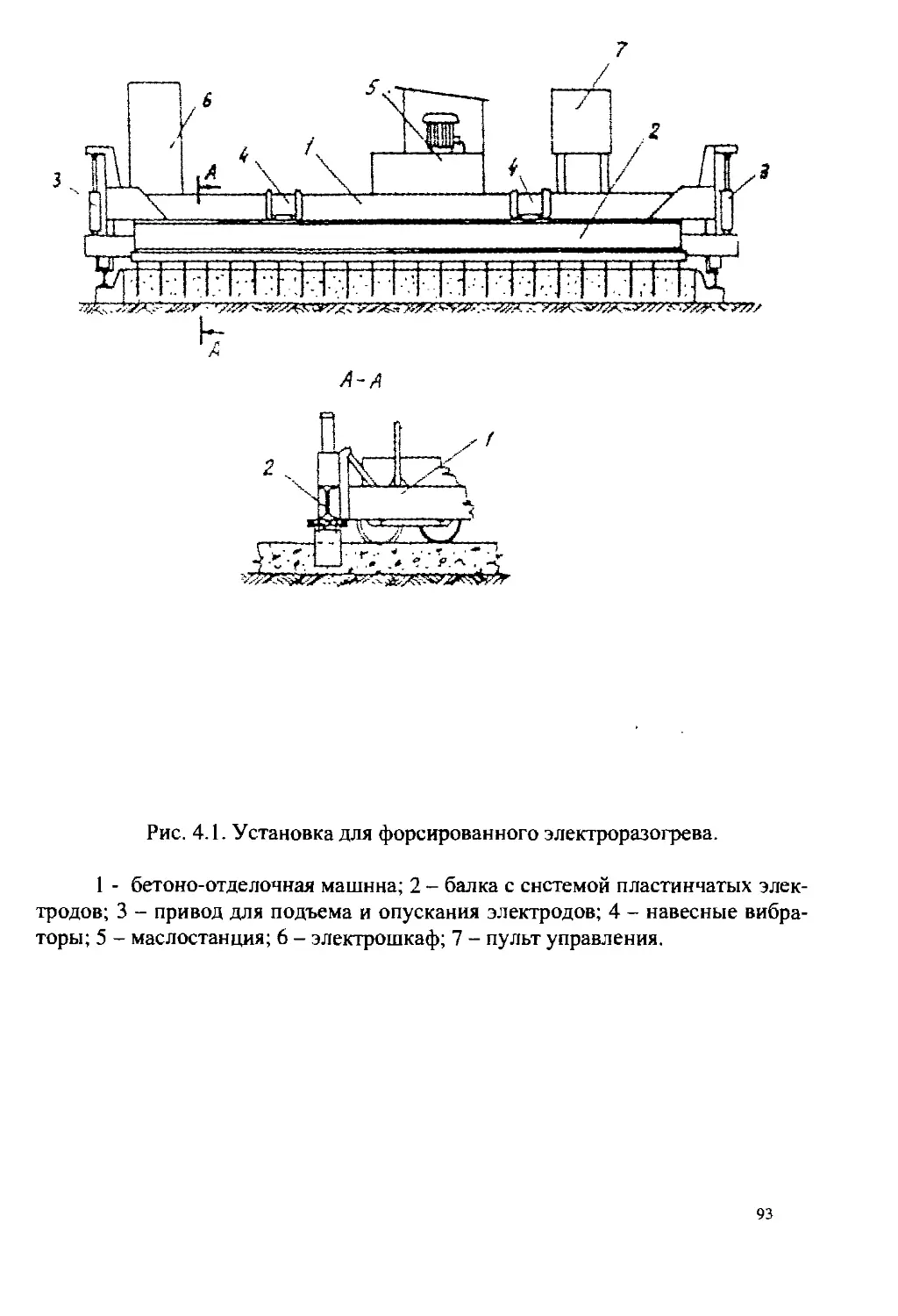

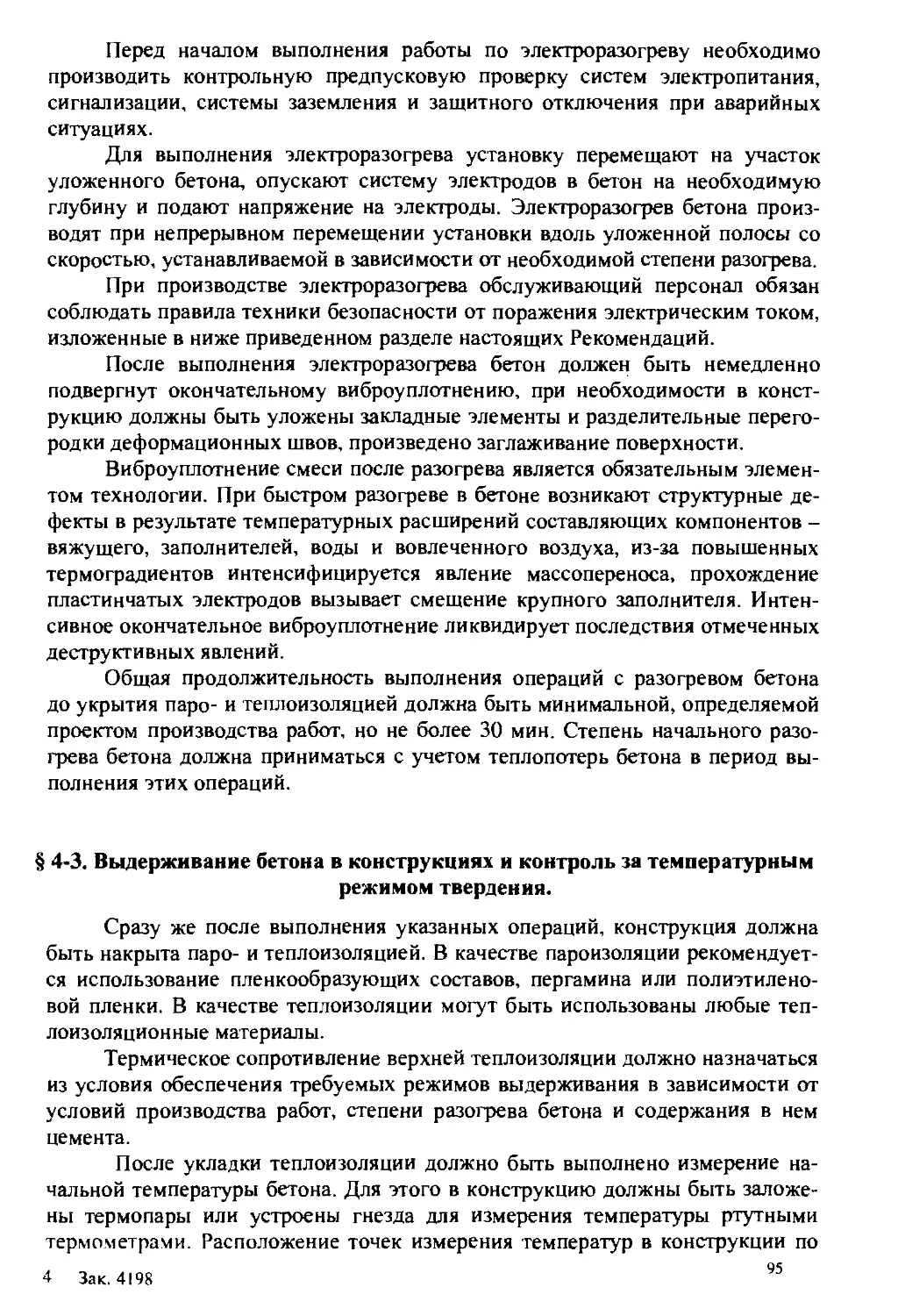

Глава 4. ФОРСИРОВАННЫЙ ЭЛЕКТРОРАЗОГРЕВ БЕТОНА ВКОНСТРУКЦИЯХ 91§ 4.1 Сущность метода 91§ 4.2 Укладка бетонной смеси и форсированный ее электроразогрев 94§ 4.3 Выдерживание бетона в конструкциях и контроль за температур¬

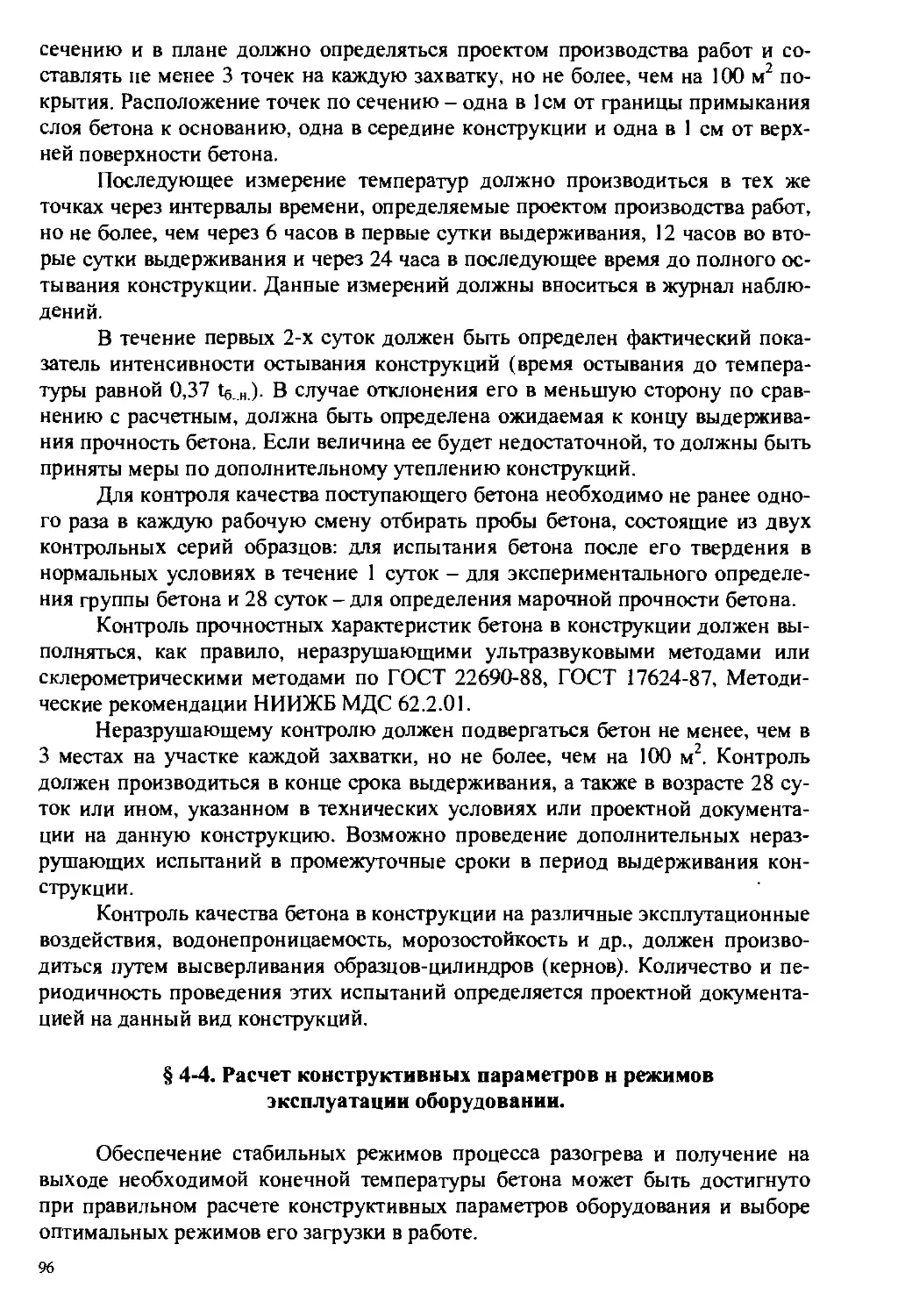

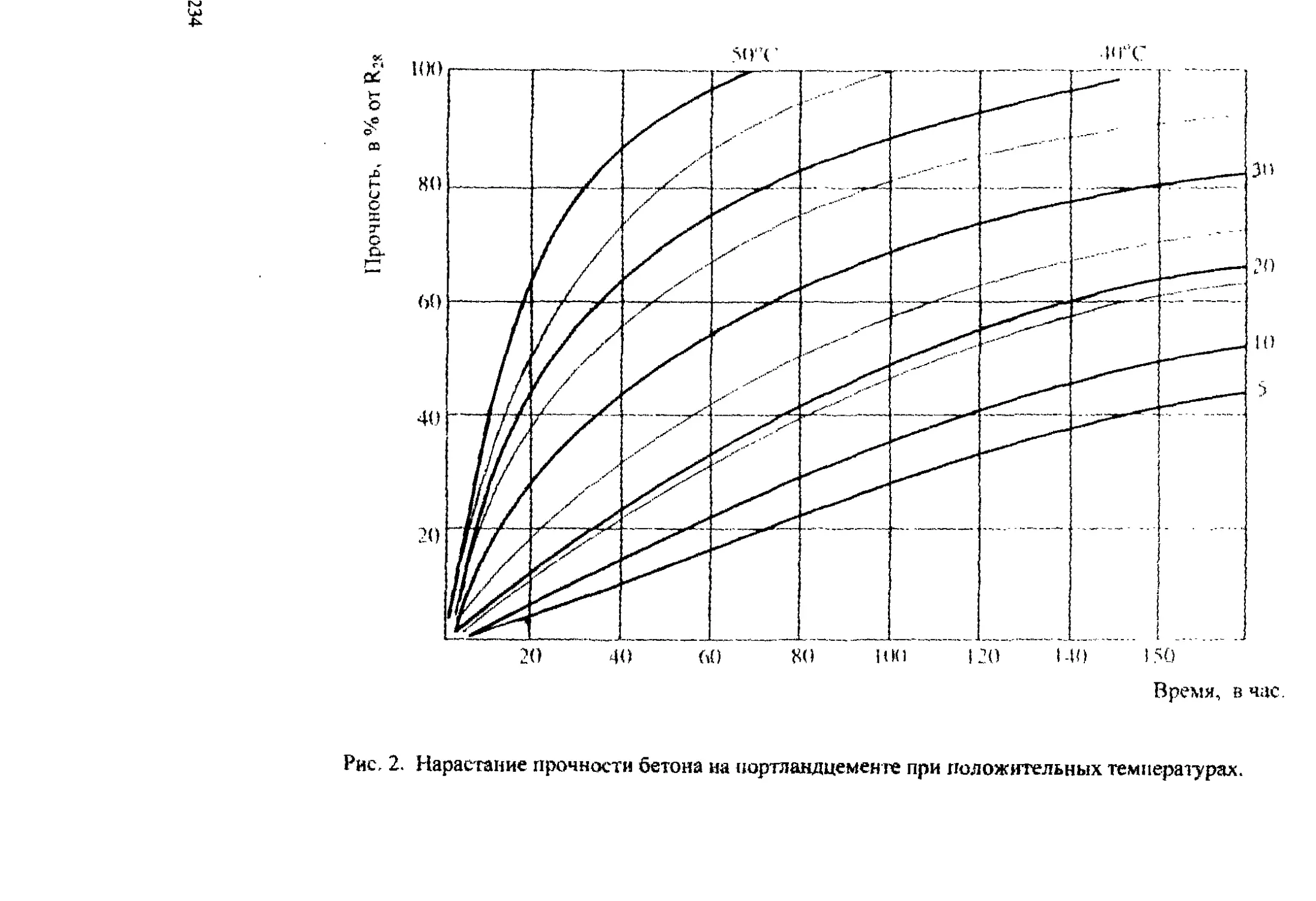

ным режимом твердения 95§ 4.4 Расчет конструктивных параметров и режимов эксплуатации обо¬

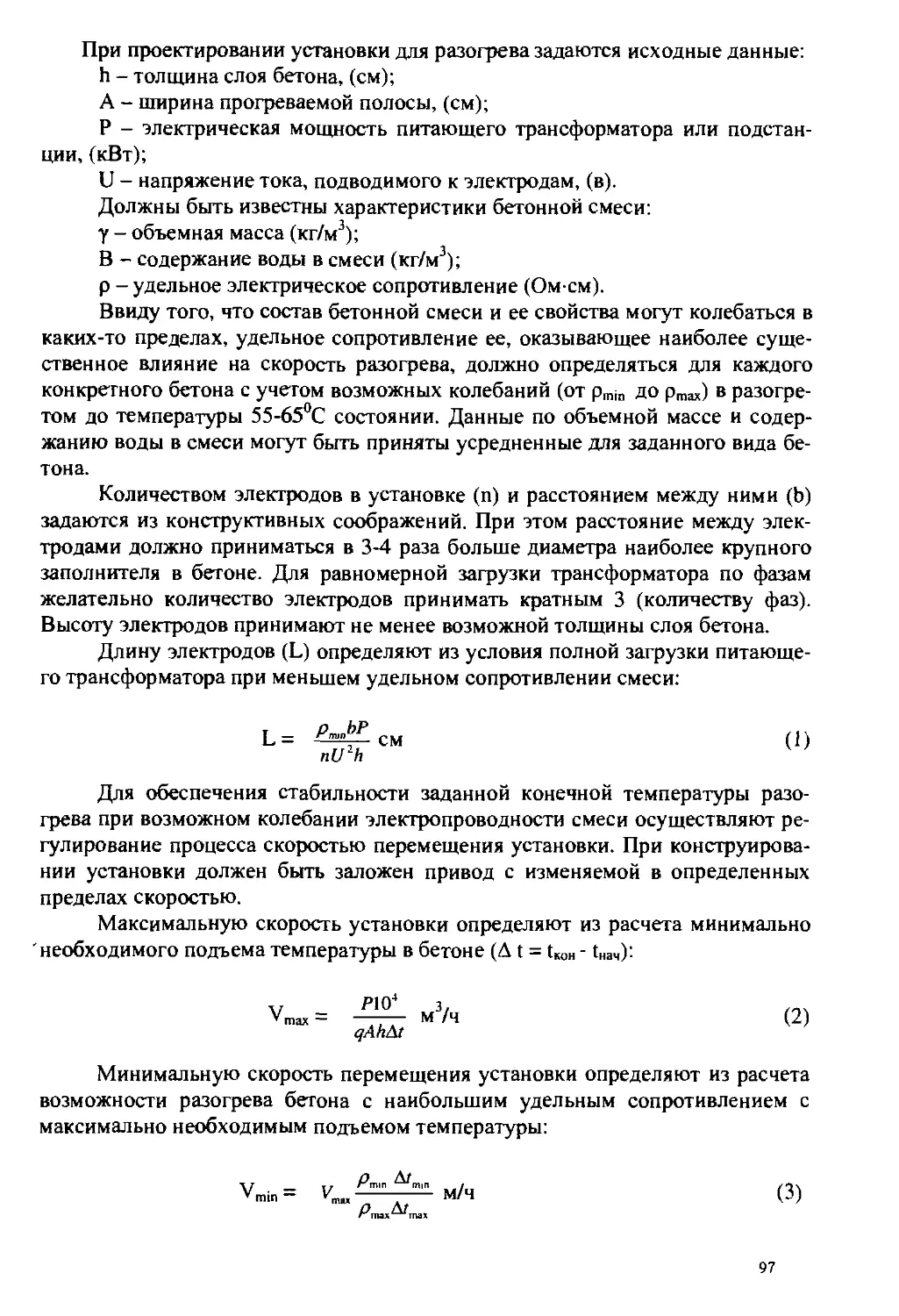

рудования 96§ 4.5 Назначение температуры разогрева бетона и необходимой тепло¬

изоляции 99§ 4.6 Техника безопасности при форсированном электроразогревебетона в конструкциях *01Глава 5. ПРОГРЕВ БЕТОНА ГРЕЮЩИМИ ИЗОЛИРОВАННЫМИПРОВОДАМИ 103§ 5.1 Сущность метода и область применения 103§5.2 Технология производства работ 104§ 5.3 Расчет потребной тепловой мощности 110§ 5.4 Прогрев бетона с использованием полимерного греющего провода.. 114

§ 5.5 Контроль качества при прогреве бетона греющими изолирован¬

ными проводами 119§ 5.6 Техника безопасности при прогреве бетона греющими проводами.. 120

§ 5.7 Пример расчета и схема установки греющих проводов в монолит¬

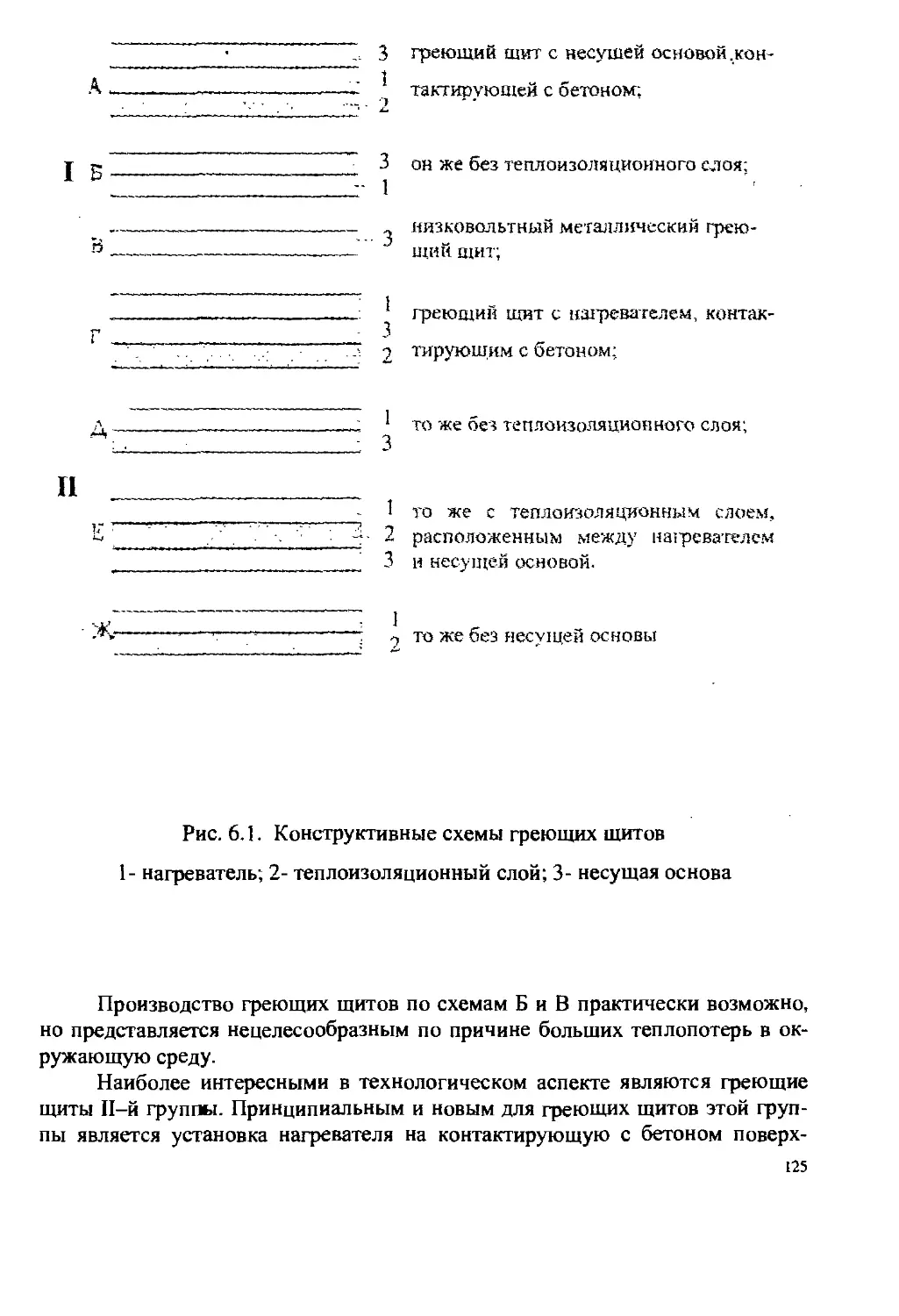

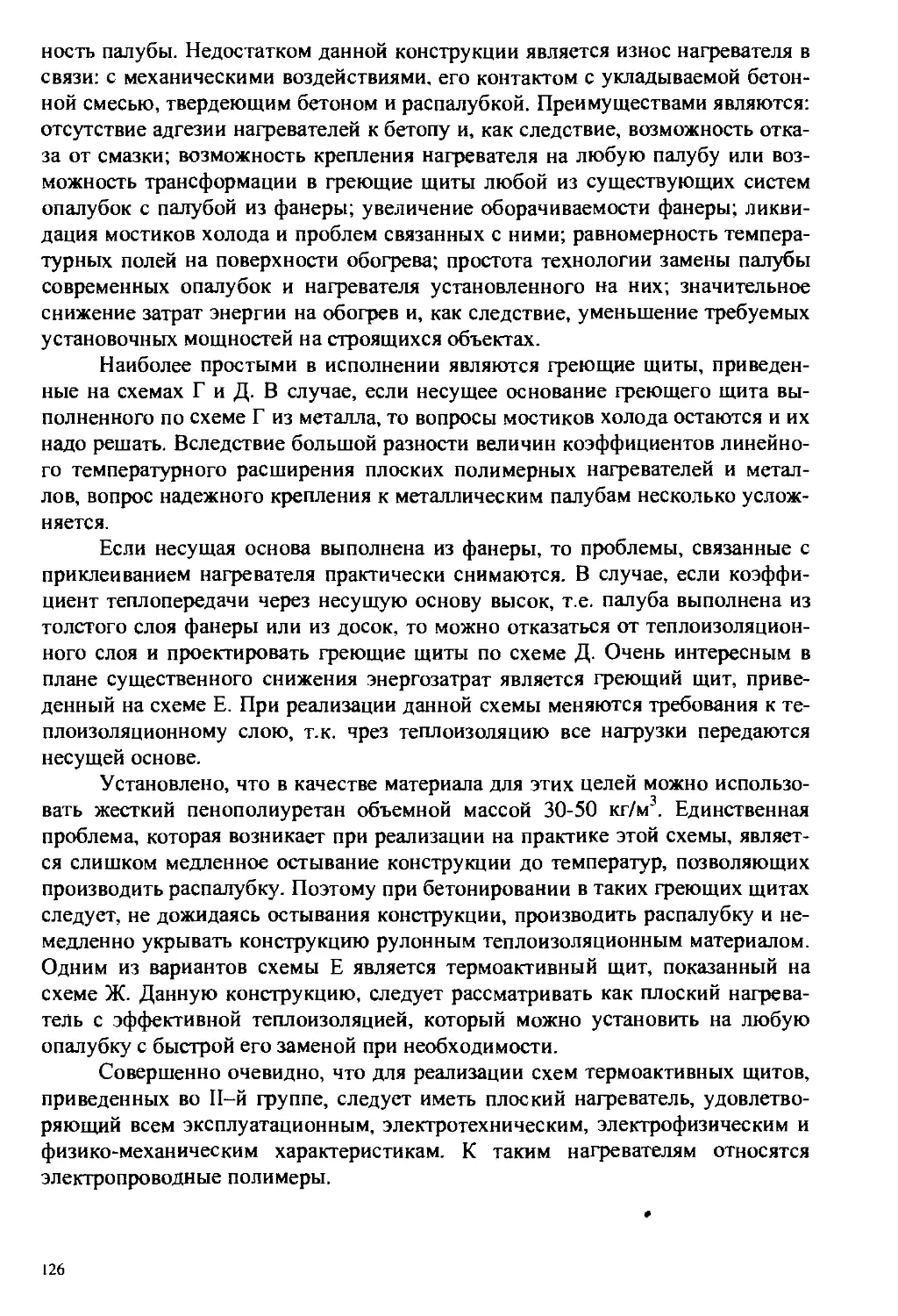

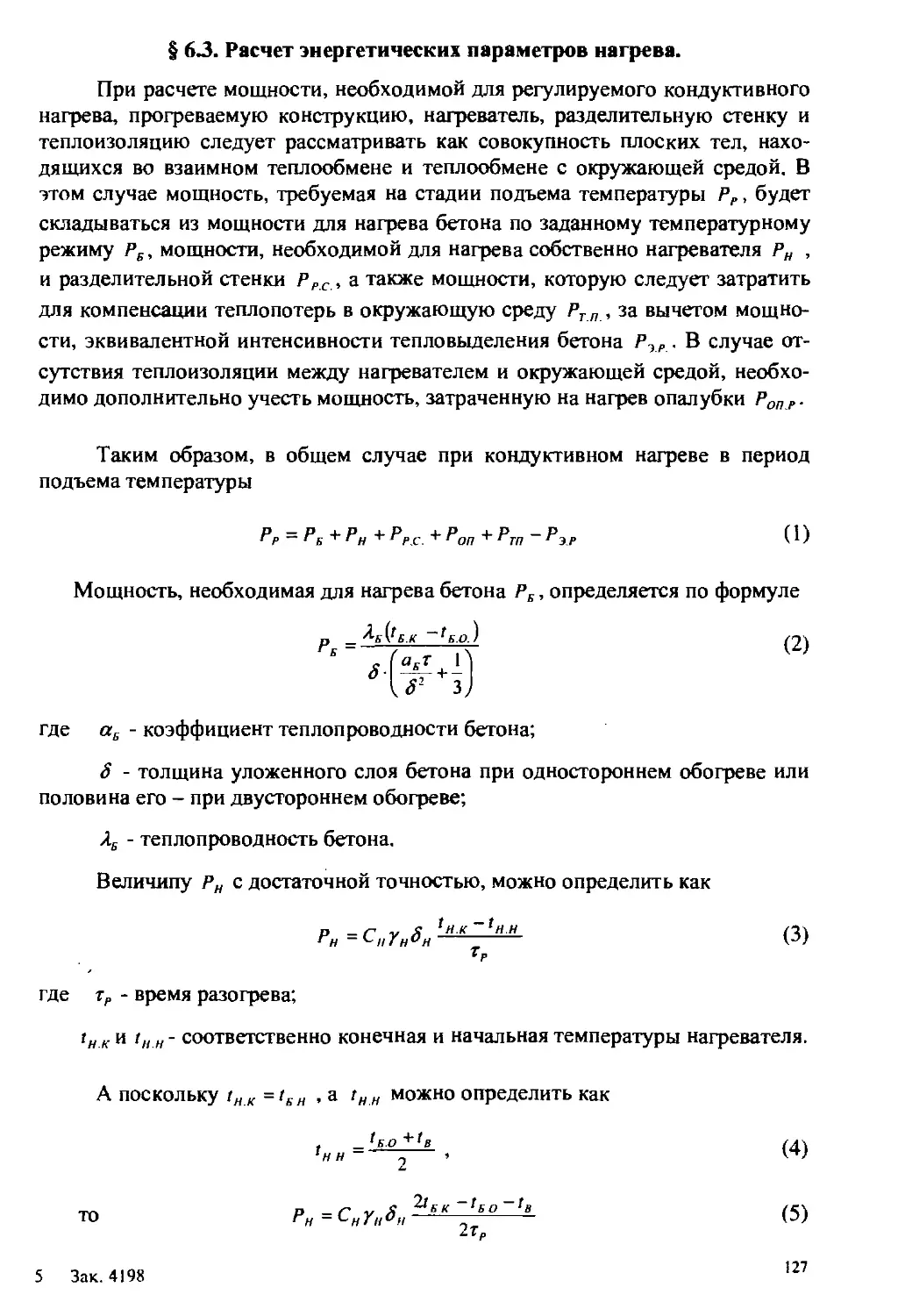

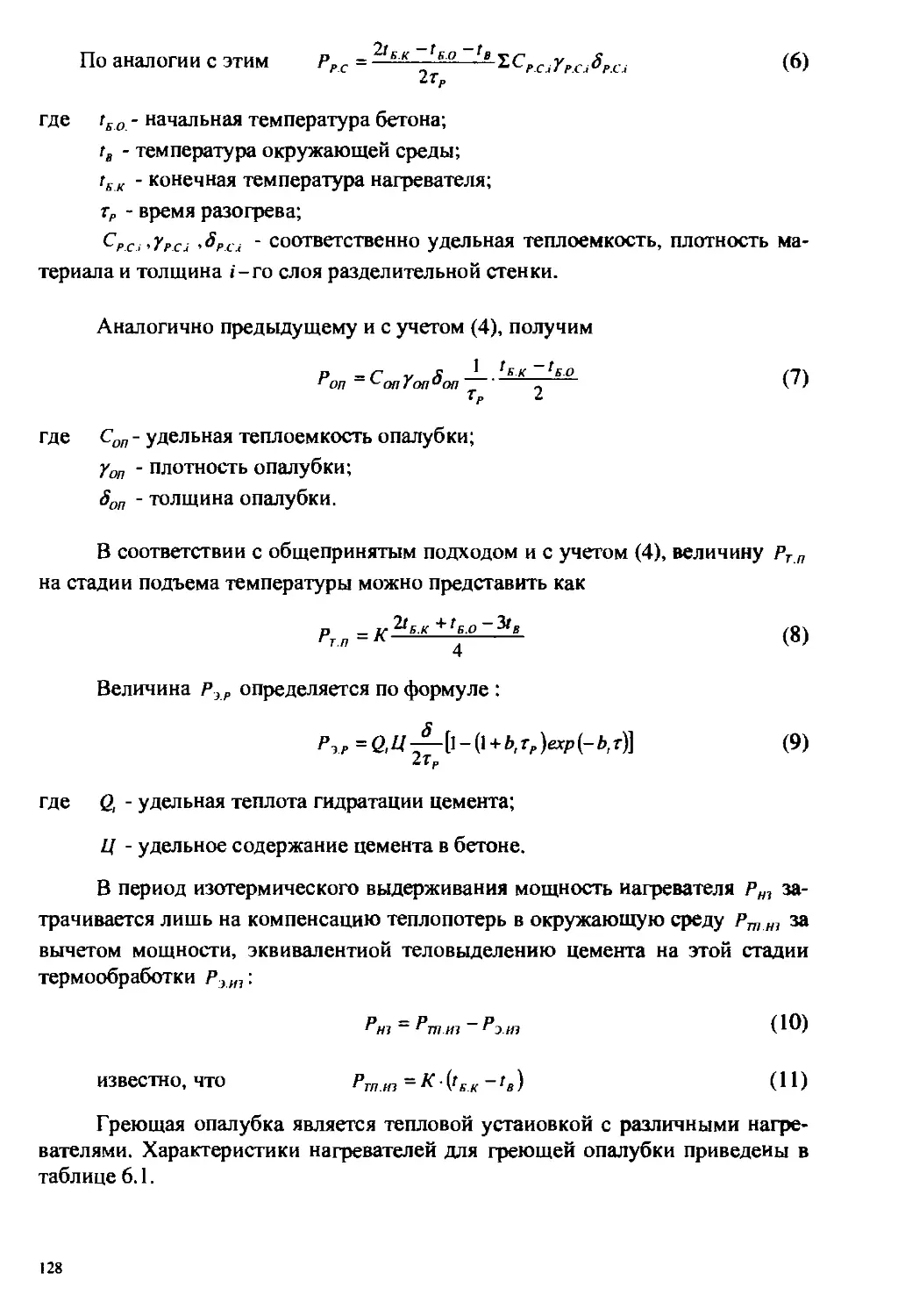

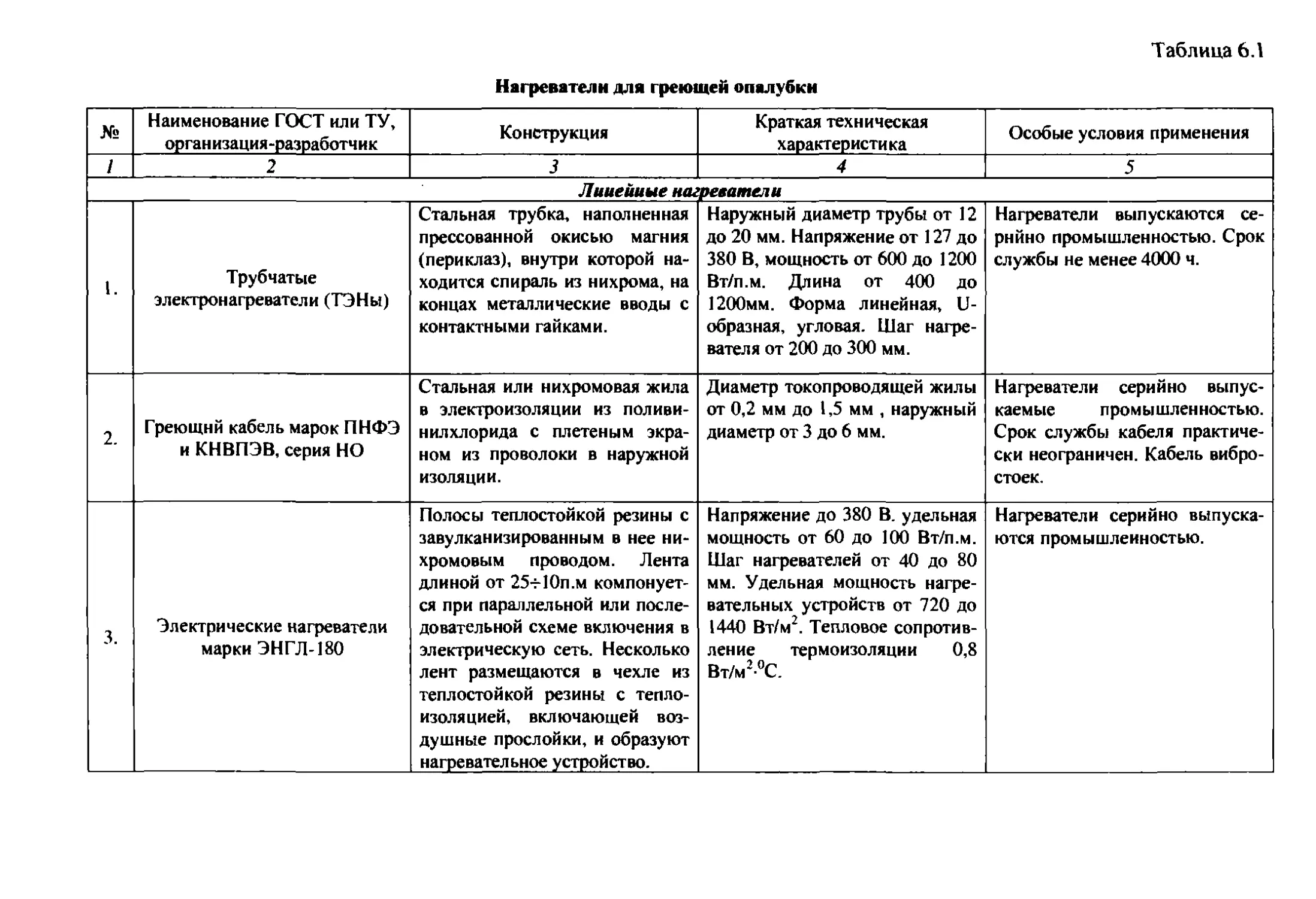

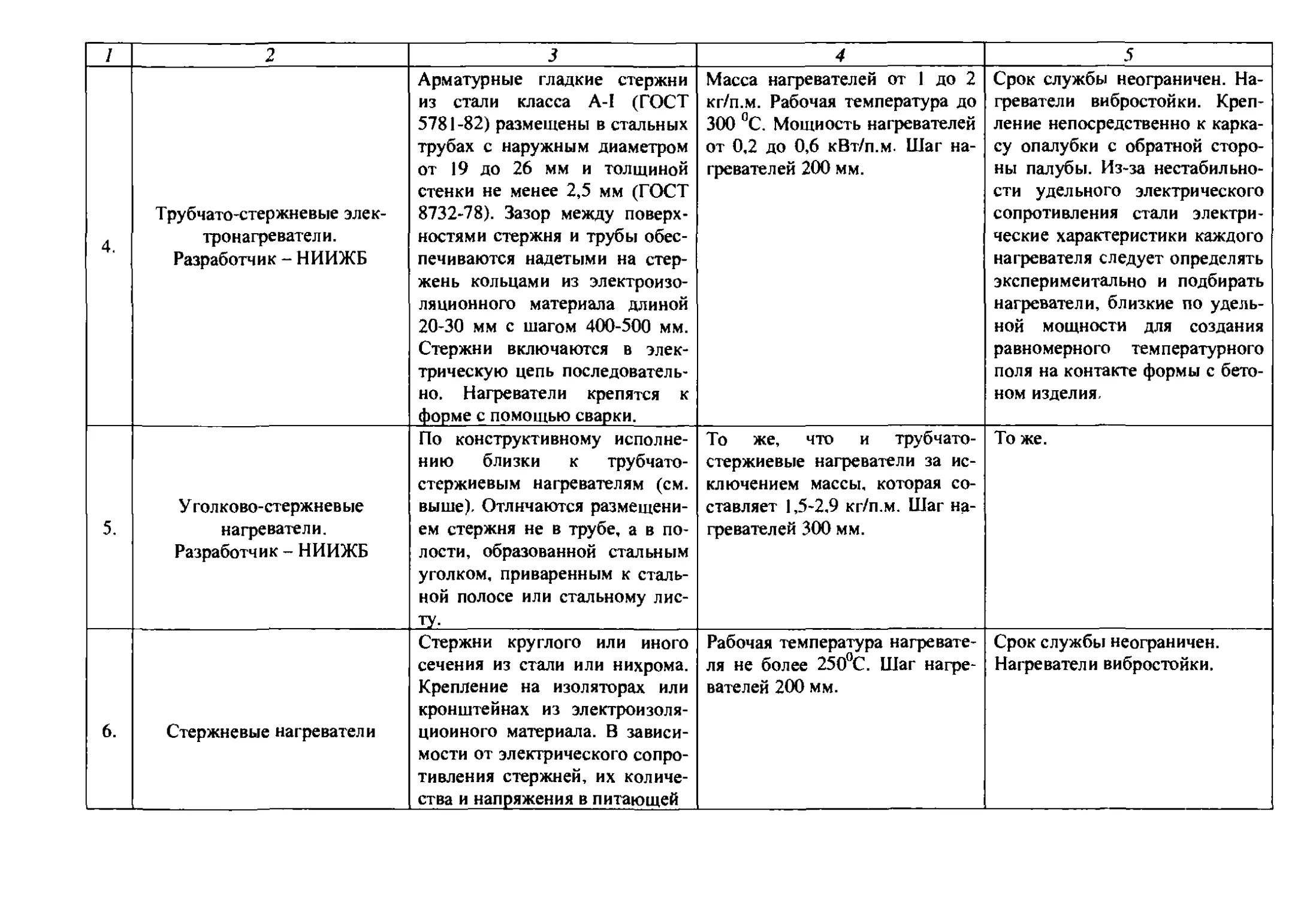

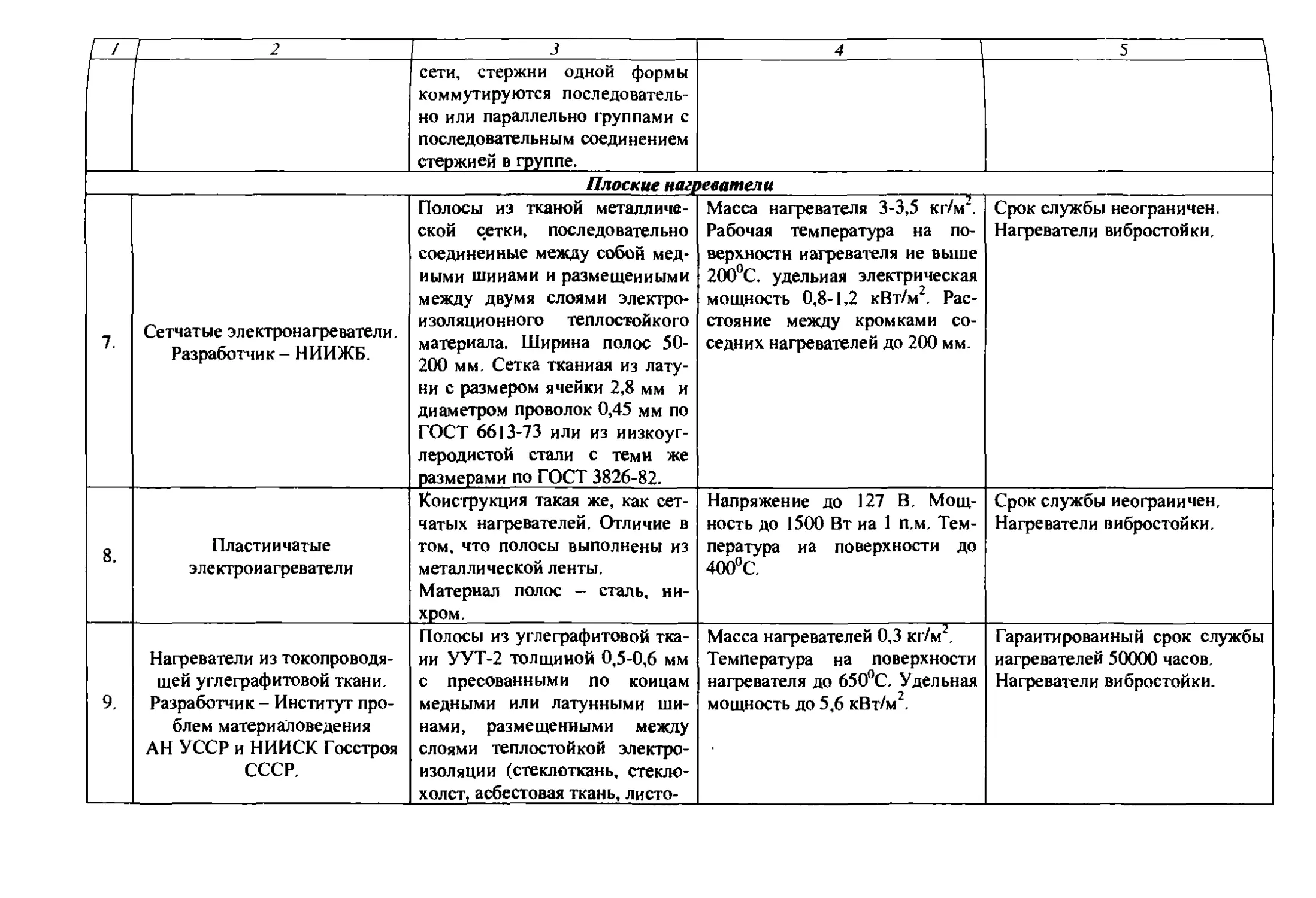

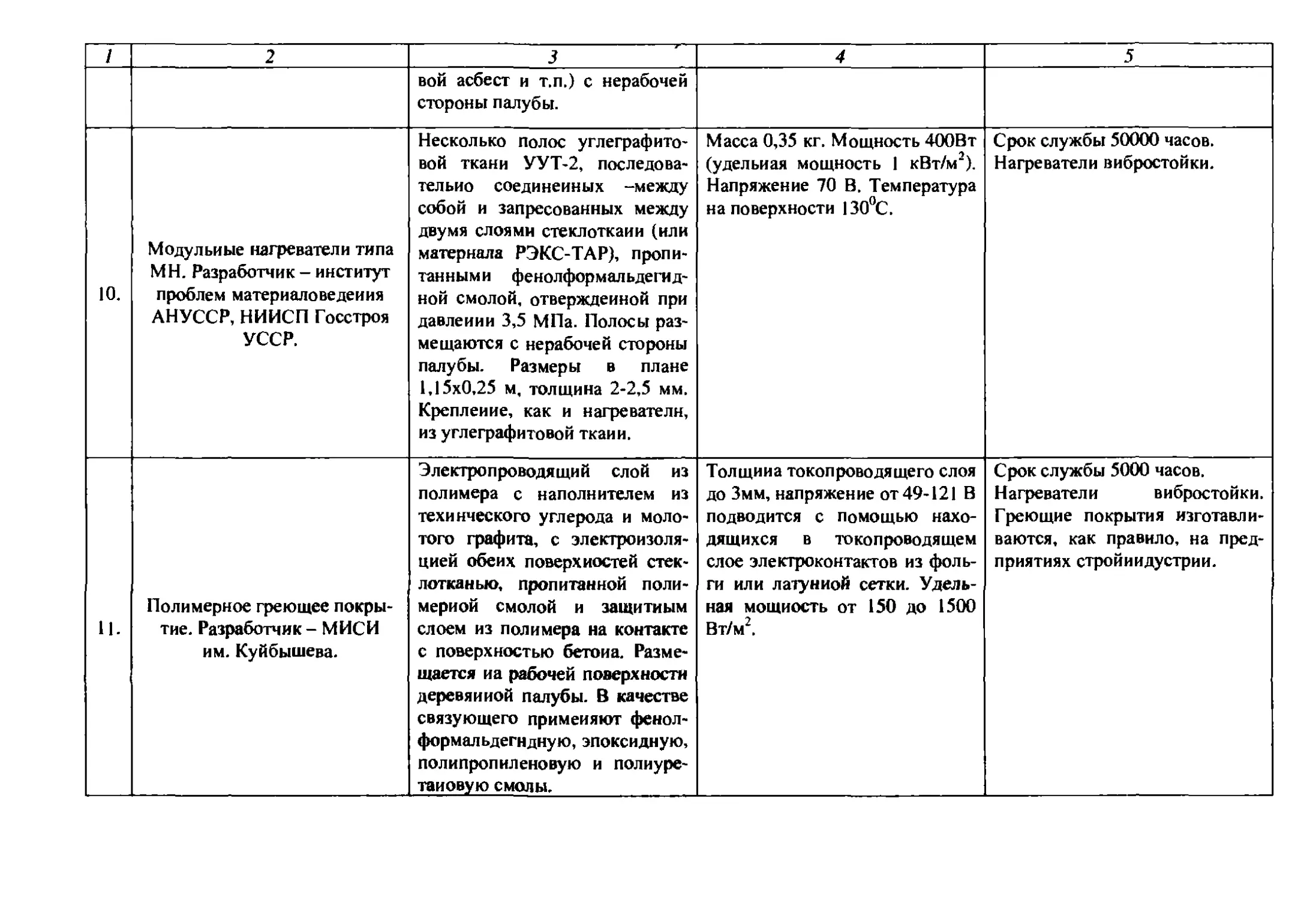

ных конструкциях 121Глава 6. ОБОГРЕВ БЕТОНА В ГРЕЮЩЕЙ ОПАЛУБКЕ 123§6.1 Сущность метода и область применения 123§ 6.2 Конструкции греющих опалубок 123§ 6.3 Расчет энергетических параметров нагрева 127§ 6.4 Определение коэффициента теплопередачи 134§ 6.5 Выбор шага линейных электронагревателей 136§ 6.6 Конструкции греющей опалубки с электронагревателями 139§ 6.7 Греющие опалубки с нагревателями из углеродистых и графитовыхтканей 143§ 6.8 Опалубка с токопроводящим греющим покрытием 154§ 6.9 Конструкции инвентарных греющих гибких покрытий 158§ 6.10 Гибкие греющие устройства из греющего провода с полимернойжилой 162§6.11 Монтаж и электроподключение нагревательных элементов вгреющих опалубках и в гибких греющих устройствах 163§ 6.12 Технология обогрева бетона в греющей опалубке и при примене¬

нии греющих матов 169§6.13 Обогрев бетона при возведении специальных монолитных конст¬

рукций в скользящей опалубке 172§ 6.14 Производство работ по прогреву бетона в греющей опалубке 1767

Глава 7. ВОЗДУШНЫЙ КОНВЕКТИВНЫЙ ПРОГРЕВ МОНОЛИТНЫХТОНКОСТЕННЫХ КОНСТРУКЦИЙ 180§7.1 Сущность метода и разновидности конвективного прогрева 180§7.2 Генераторы для конвективного прогрева конструкций 182§7.3 Производство работ и определение параметров прогрева 184§ 7.4 Пример расчета технологических параметров конвективногопрогрева 187§ 7.5 Техника безопасности при конвективном прогреве ^Глава 8. ТЕПЛОВАЯ ОБРАБОТКА ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

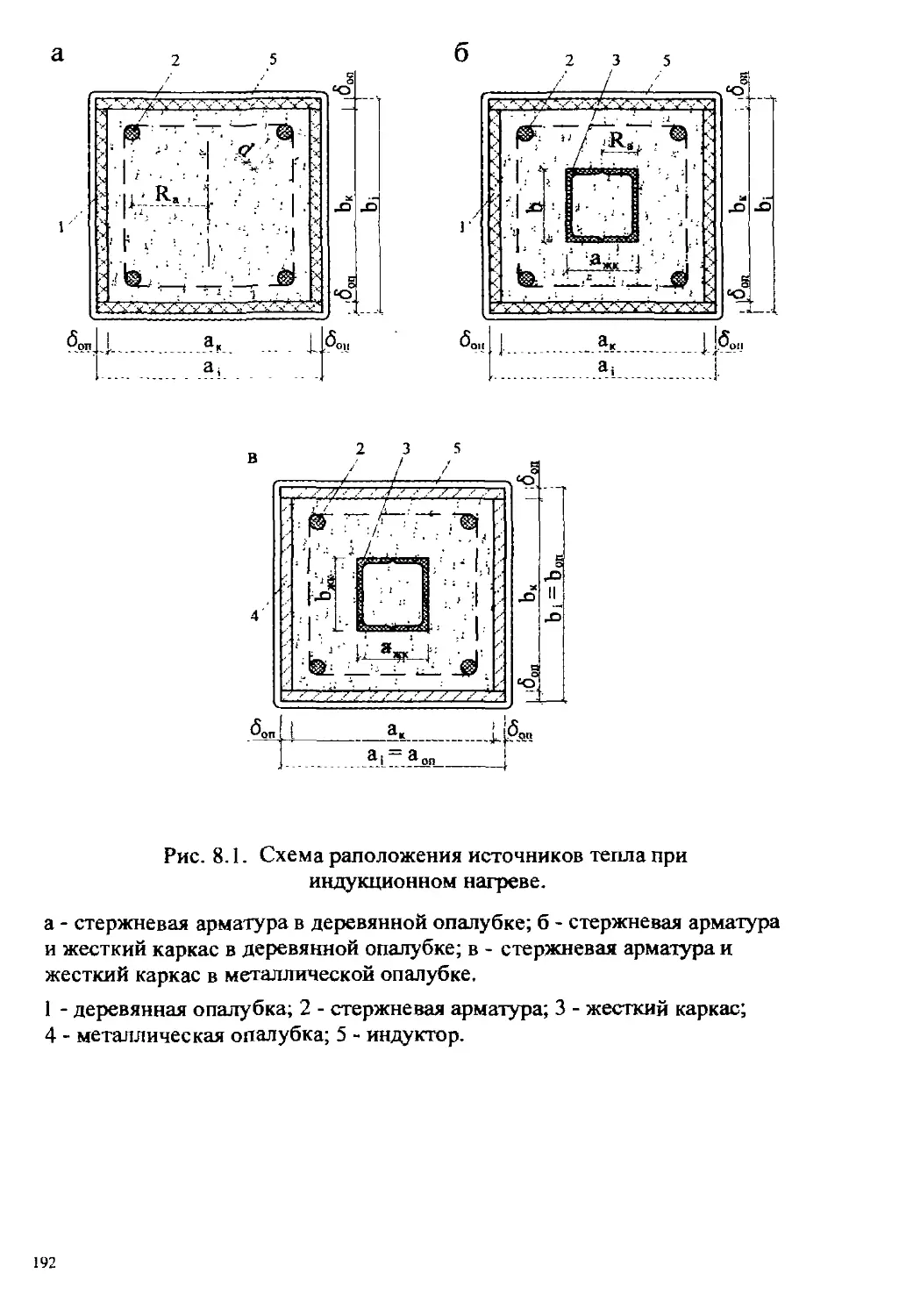

В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ (ИНДУКЦИОННЫЙ

ПРОГРЕВ) 191§8.1 Сущность метода и область применения 191§ 8.2 Технология производства работ при прогреве бетона в электро¬

магнитном поле 191§ 8.3 Порядок выполнения работ по индукционному нагреву монолит¬

ных конструкций 199§ 8.4 Контроль температурного режима и набора прочности бетона 201§8.5 Техника безопасности 202§ 8.6 Примеры расчета тепловой обработки бетона индукционнымметодом 202Глава 9. ОРГАНИЗАЦИЯ КОНТРОЛЯ КАЧЕСТВА ЗА ПРОИЗВОДСТВОМБЕТОННЫХ РАБОТ В ЗИМНИХ УСЛОВИЯХ 207Глава 10 ПЕРСПЕКТИВЫ РАЗВИТИЯ ИНТЕНСИФИКАЦИИПРОИЗВОДСТВА БЕТОННЫХ РАБОТ И ТВЕРДЕНИЯ БЕТОНА

ПРИ ВОЗВЕДЕНИИ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ

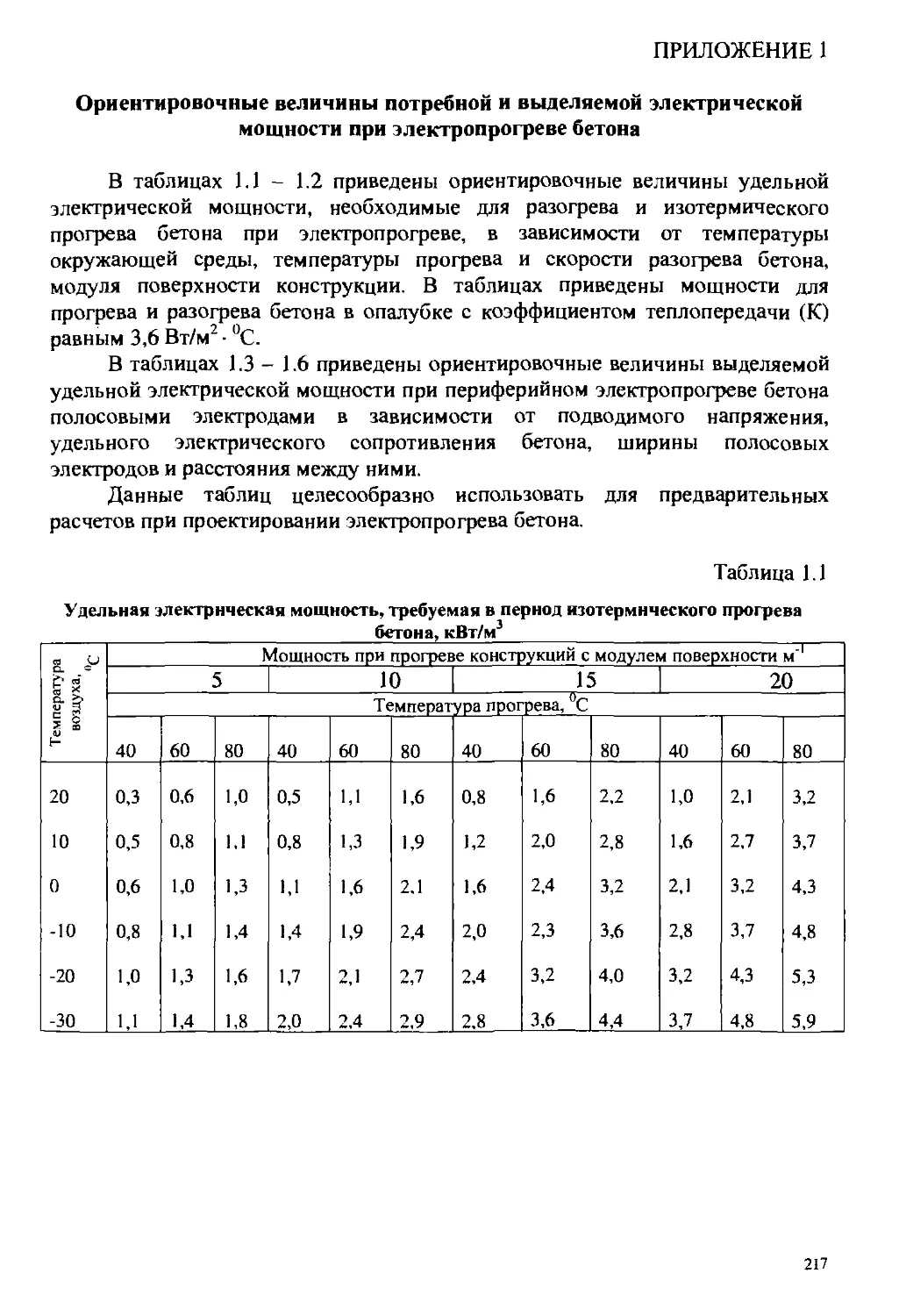

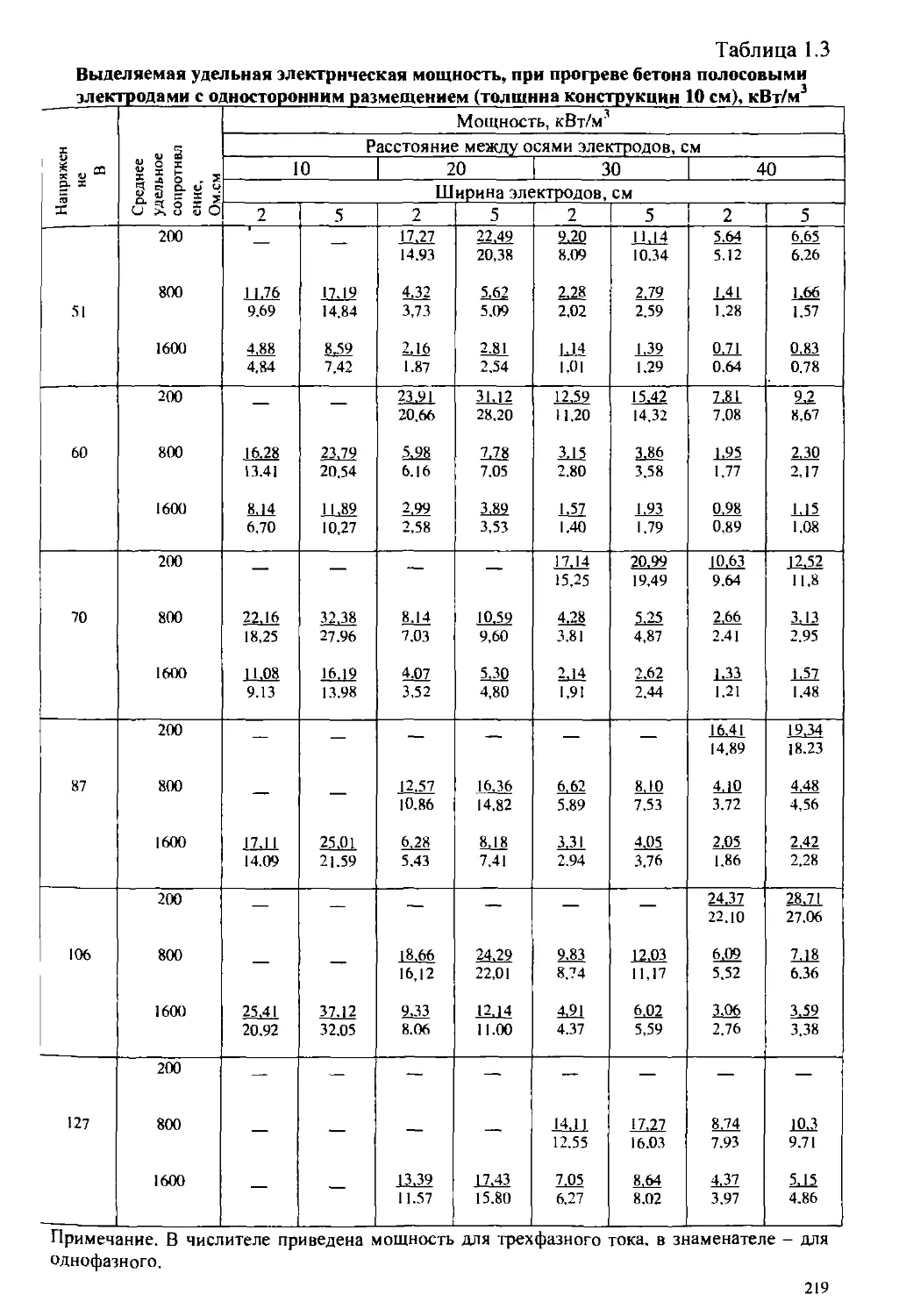

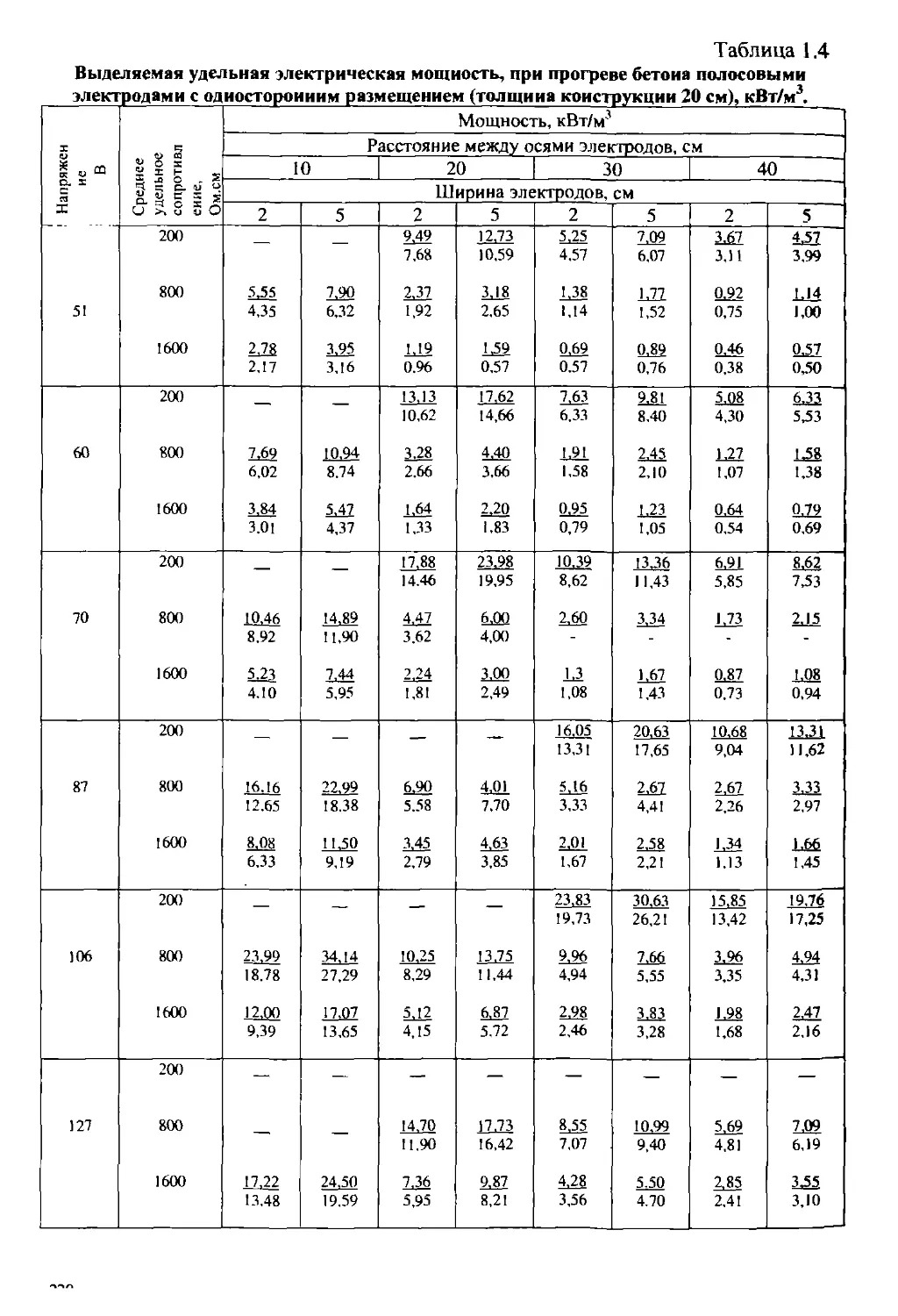

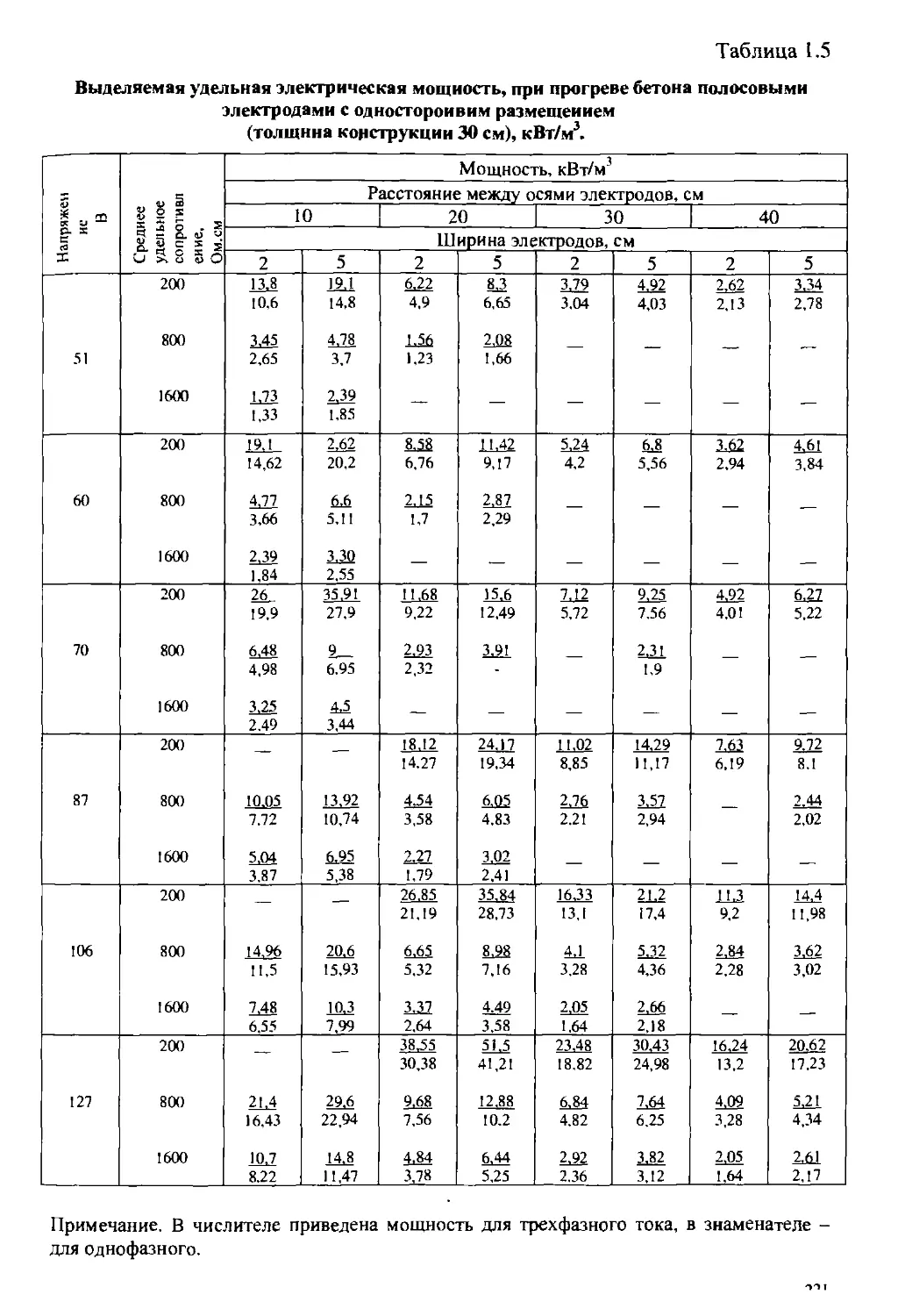

КОНСТРУКЦИЙ 212ПРИЛОЖЕНИЯ 2161. Ориентировочные величины потребной и выделяемой электриче¬

ской мощности при электропрогреве бетона 2172. Методика определения удельного электрического сопротивления

бетона в строительной лаборатории 2233. Расчет темпа и продолжительности остывания поверхностногослоя конструкции 2274. Определение температуры и продолжительности остывания конст¬

рукций 2305. Пример расчета режимов термовиброобработки бетонной смеси и

выдерживания бетона 2496. Предварительный электроразогрев бетонной смеси в автобетоно¬

смесителях 2577. Предварительный пароразогрев бетонных смесей в автобетоносме¬

сителях 262БИБЛИОГРАФИЯ 270

ПредисловиеВ современном отечественном строительстве интенсификация твердения

бетона базируется в основном на применении теплого воздействия, преимуще¬

ственным источником которого является электрическая энергия. Использова¬

ние этого теплоносителя позволяет легко и удобно управлять процессом про¬

грева и со временем автоматизировать его, решать экологические проблемы -

при электротермообработке бетона нет шума и никаких вредных для здоровья

человека и окружающей среды выделений.На протяжении нескольких десятилетий, начиная с 40-х годов 20-го сто¬

летия, электротермообработка прекрасно себя зарекомендовала и получила

всеобщее признание производственных организаций. Эта группа методов ин¬

тенсификации твердения бетона, наряду с другими методами продолжает раз¬

виваться и совершенствоваться.В настоящем "Руководстве" излагаются рекомендуемые для применения в

строительстве различные методы термообработки бетона с указанием рацио¬

нальной области применения каждого, технические характеристики, особенно¬

сти расчета и другие необходимые данные.В основу "Руководства" положены результаты исследований многих спе¬

циалистов научно-исследовательских организаций нашей страны во главе с

НИИЖБом, материалы ранее разработанных инструктивных документов, а

также накопленный опыт отечественного и зарубежного строительства.

"Руководство" предназначено для инженерного персонала строительных, про¬

изводственных, проектных и научно-исследовательских организаций, а также

построечных лабораторий.Финансовую поддержку разработки «Руководства» осуществляли

НИИЖБ, РААСН и большой вклад в это внес УМИС Главмосстроя.Настоящее "Руководство" разработано специалистами различных научно-

исследовательских, учебных и производственных организаций Москвы, Санкт-

Петербурга, Владимира, Челябинска и Минска под руководством академика

РААСН, д.т.н., профессора Б.А. Крылова. В работе принимали участие:д.т.н. С.А.Амбарцумян; д.т.н., проф. А.С.Арбеньев; чл.-кор. РААСН,

д.т.н., проф. А.А.Афанасьев; к.т.н. Л.Н.Беккер; к.т.н. Б.Г.Веснин; к.т.н., с.н.с.B.Я.Гендин; чл.-кор. РААСН, д.т.н., проф. С.Г.Головнев; инж., с.н.с.C.Г.Зимин; д.т.н., проф. А.И.Звездов; д.т.н., проф. Л.М.Колчеданцев; к.т.н.,

проф. В.Д.Копылов; д.т.н., проф. Б.М.Красновский; д.т.н., гл.н.с. С.Б.Крылов;

д.т.н., проф. В.П.Лысов; к.т.н. А.С.Мартиросян; к.т.н., гл.н.с. А.И.Сагайдак;

д.т.н., проф. А.Р.Соловьянчик; к.т.н., с.н.с. С.М.Трембицкий; к.т.н., с.н.с.

С.А.Шифрин.Общая редакция "Руководства" осуществлена Б.А.Крыловым,

С.А. Амбарцумяном и А.И. Звездовым.4

ВведениеСовременное строительство значительный крен делает на возведении зда¬

ний и сооружений из монолитного железобетона. Этому несколько причин.Во-первых, сооружения из монолитного железобетона более устойчивы

при сейсмических и других динамических воздействиях.Во-вторых, поскольку бетон обладает прекрасными пластическими свой¬

ствами, то из него можно формовать конструкции любой формы, что придаёт

зданию или сооружению индивидуальный облик. Это открывает огромные

возможности для архитекторов.В-третьих, монолитный железобетон имеет ряд преимуществ по сравне¬

нию со сборными железобетонными конструкциями, что в условиях рынка

весьма важно. Так при монолитном строительстве на 40-45% уменьшаются за¬

траты на создание производственной базы, на 7-20% снижается расход металла,

до 40% уменьшается расход бетона.Разумеется, это не значит, что надо полностью переходить на монолитное

строительство - это было бы большим заблуждением.Сборный и монолитный железобетон должны применяться только в той

сфере строительства, где они наиболее выгодны. В зарубежной практике сбор¬

ный железобетон широко используется и его доля составляет в среднем от 20

до 40% от общего объема строительств. Не должны и мы закрывать дорогу

сборному железобетону и не переставать заниматься его совершенствованием

и развитием в нашем отечестве.Развитие монолитного строительства выявило ряд трудностей, которые

вызваны спецификой климатических условий и отсутствием большого опыта

по применению современных технологий. Естественно, это приводит и к низ¬

кому качеству возводимых объектов и даже к авариям, а также к повышенным

затратам средств и труда. Достаточно напомнить, что на сегодня в нашем мо¬

нолитном строительстве трудозатраты в 1,5-2,5 раза выше по сравнению с ана¬

логичными работами в передовых строительных фирмах наиболее технически

развитых стран.В общем комплексе бетонных работ около 60% приходится на ручной

труд практически на всех технологических переделах. Естественно, с внедре¬

нием новых технологий, повышением механизации, приобретением должного

опыта, разного рода приспособлений и инструментов ситуация будет меняться

в лучшую сторону и это наглядно можно видеть на деятельности передовых

производственных организаций Москвы, Санкт-Петербурга и др.Однако, в монолитном строительстве есть один технологический передел -

твердение бетона, который в значительной степени влияет на сроки производ¬

ства не только бетонных работ, но и вообще на сроки возведения зданий и ин¬

женерных сооружений.Поскольку в современном строительстве сроки возведения объектов име¬

ют первостепенное значение, то без интенсификации твердения бетона обой¬

тись невозможно. Для нашей страны это особенно важно, поскольку холодное

время года в разных районах составляет от 3 до 10 месяцев; при низких же по¬

ложительных температурах бетон твердеет крайне медленно, а при преждевре¬

менном его замораживании качество и долговечность возводимых конструкций

резко падают.Именно поэтому в отечественной и зарубежной практике прибегают к

применению различных методов ускорения твердения бетона до достижения

им требуемых структурных характеристик. Наиболее действенным из них яв¬

ляется термообработка бетона. Существенно, что ускорить твердение бетона

становится весьма важным не только при возведении объектов в холодное вре¬

мя года, но и в летний период.В современной технологии монолитного строительства применяются раз¬

ные методы термообработки бетона, но только хорошее знание возможностей

каждого метода позволяет грамотно и экономично выбирать наилучший для

конкретных температурных условий среды, видов возводимых конструкций,

возможностей производственной организации и др. факторов. Необходимо

помнить, что универсальных методов нет и каждый метод может дать наилуч¬

ший эффект только при разумном его применении.В настоящем "Руководстве" излагаются рекомендуемые для использова¬

ния в строительстве различные методы термообработки бетона с указанием ра¬

циональной области применения каждого, технические характеристики, осо¬

бенности расчета и другие необходимые данные.В основу "Руководства" положены результаты исследований научно-

исследовательских организаций нашей страны во главе с НИИЖБом, а также

накопленный опыт отечественного и зарубежного строительства.

"Руководство" предназначено для инженерного персонала строительных орга¬

низаций, построечных лабораторий, проектных и научно-исследовательских

организаций.

Глава 1. ОБЩИЕ ПОЛОЖЕНИЯ§ 1-1. Тепловая обработка и ее назначение для интенсификации

твердения бетона.Тепловая обработка является наиболее эффективным способом ускоре¬

ния твердения бетона. Именно это качество явилось причиной ее широкого

применения на заводах при производстве сборных бетонных и железобетонных

изделий и на строительных площадках при возведении зданий и сооружений из

монолитного железобетона.Сущность воздействия температурного фактора на твердение бетона за¬

ключается в изменении химической активности воды. С повышением темпера¬

туры она возрастает вследствие распада крупных ассоциатов из молекул воды

на более мелкие. К тому же они становятся подвижнее и их взаимодействие с

частицами цемента становятся интенсивнее, процесс гидратации вяжущего ус¬

коряется. Это приводит к появлению новообразований, формирующих цемент¬

ный камень и связывающих все компоненты в единый монолитный конгломе¬

рат - бетон.При тепловой обработке твердение бетона настолько интенсифицирует¬

ся, что представляется возможным обеспечить достижение проектной прочно¬

сти примерно в 20-30 раз быстрее, чем при температуре 20°С. При температу¬

рах 80-90 С даже вводимые в цемент или в бетонную смесь добавки шлака

проявляют химическую активность и в определенной степени приобретают

свойства вяжущих.Тепловая обработка бетона имеет довольно много разновидностей, отли¬

чающихся видом теплоносителя, подводом тепла, применяемыми генератора¬

ми выделения тепла.§ 1-2. Критерии определения эффективности прогрева бетона.Основными критериями эффективности прогрева бетона являются: каче¬

ство конструкции, расход энергии, сроки возведения объекта. Качество конст¬

рукции включает в себя широкое понятие - от внешнего вида до прочностных

показателей бетона и долговечности. В построечных условиях контролируются

прочностные характеристики и может проверяться морозостойкость стандарт¬

ными методами.Важным показателем является расход энергии на термообработку бетона.

С целью снижения ее до технически обоснованного уровня выбираются наибо¬

лее целесообразные методы прогрева бетона и сроки распалубки конструкций,

а также укрытия их неопалубленной поверхности паро- и теплоизоляцией. Ав¬

томатическое управление процессом прогрева в ближайшем будущем явится

наиболее эффективным способом сокращения расходования электроэнергии на

прогрев бетона.Важное значение приобретают в современном строительстве сроки воз¬

ведения объекта. Поскольку твердение бетона до достижения требуемой проч¬

ности занимает наибольшее время при производстве бетонных работ, то вполне

естественно стремление к технически разумному его сокращению. Именно по¬

этому распалубка конструкций в зависимости от их вида и сроков загрузки,7

осуществляется при прочности бетона от 50 до 80% от проектной (в соответст¬

вии с требованием СНиП). Бетон в конструкциях, распалубленный при проч¬

ности ниже проектной, в дальнейшем будет продолжать твердеть при положи¬

тельной температуре и достаточной влажности и к моменту загрузки проект¬

ную прочность обычно приобретает. В этом случае характер нарастания проч¬

ности бетона после распалубки постоянно должен контролироваться. Если воз¬

никают опасения, что ко времени сдачи конструкции в эксплуатацию бетон

проектную прочность не наберет, необходимо принять дополнительный, про¬

фев конструкции с обязательным ее увлажнением.К бетонам специальных конструкций, которые, например, во время экс¬

плуатации подвергаются постоянному замораживанию в водонасыщенном со¬

стоянии и оттаиванию, истиранию или одностороннему напору жидкости по¬

мимо прочностных показателей предъявляются и другие требования, опреде¬

ляемые для них нормативными документами (морозостойкость, коэффициент

фильтрации, водопроницаемость и др.).§ 1-3. Материалы для бетона.В качестве вяжущего для бетонов, подвергаемых электротермообработке,

могут использоваться: портландцемент, шлакопортландцемент, быстротвер-

деющий портландцемент. Применение глиноземистых цементов не желатель¬

но. Рекомендуется применять цемент с содержанием трехкальциевого силиката

(C>S) не менее 50...60%, трехкальциевого алюмината (СзА) не более 9%, ак¬

тивных кремнеземных добавок в портландцементе (трепела, шлака и др.) не

более 10%. Применение пуццоланового портландцемента допускается в случае,

когда это необходимо по условиям службы конструкции (например, в агрес¬

сивных водах). Пластифицированные и гидрофобные цементы, а также добав¬

ки пластификаторов для бетонов, подвергаемых прогреву при температурах

выше 50°С, могут использоваться только после предварительной проверки

прочности и морозостойкости бетонов после принятых режимов прогрева.Для бетонов, подвергаемых предварительному электроразогреву или

форсированному электроразогреву в опалубке с повторным уплотнением, ре¬

комендуется применять цементы с содержанием С3А не более 6%. При этом,

независимо от содержания QA в цементе следует обязательно производить

предварительную лабораторную проверку потерь подвижности бетонных сме¬

сей при достижении заданной температуры разогрева.Для улучшения электропроводности бетонных смесей и получения по¬

вышенной прочности, приобретаемой бетоном сразу после прогрева, допуска¬

ется применение химических добавок-электролитов: хлористого кальция, хло¬

ристого натрия, нитрита натрия в количествах, не превышающих 0,5% от мас¬

сы цемента.В бетоны, подвергаемые электротермообработке, допускается введение

других видов добавок (воздухо-вовлекающих, пластифицирующих) в количе¬

ствах, разрешаемых действующими документами, если они обеспечивают тре¬

буемую прочность прогретого бетона.

§ 1-4. Ускорение твердения бетона методами электротермообработки.Электротермообработка является основным методом интенсификации

твердения бетона при возведении монолитных конструкций зданий и сооруже¬

ний в зимнее время. Не менее эффективной она оказалась и в летнее время, по¬

скольку обеспечивает быстрое твердение бетона при незначительных затратах

электроэнергии. В районах с сухим и жарким климатом применение электро¬

термообработки позволяет благодаря интенсификации твердения связать зна¬

чительную часть воды затворения химически и физически и тем самым избе¬

жать трещинообразования в конструкциях при высыхании бетона в раннем

возрасте. Электротермообработка бетона объединяет группу методов, основан¬

ных на использовании тепла, получаемого от превращения электрической

энергии в тепловую. Это может происходить или непосредственно в материале,

когда электрический ток пропускается через бетон, или в различного рода

электронагревательных устройствах, от которых тепло подводится к бетону

радиационно, кондуктивно или конвективно.Разнообразие методов электротермообработки позволяет в каждом кон¬

кретном случае (в зависимости от вида конструкции, ее размеров, конфигура¬

ции, характера армирования и т.д.) выбирать наиболее эффективный из них.Выбор наиболее рационального метода электротермообработки бетона

диктуется не только особенностями прогреваемой конструкции, но и возмож¬

ностями самого метода, которые следует хорошо знать. Для этого, крайне не¬

обходима классификация методов электротермообработки, которая поможет

грамотно выбрать такой из них, который будет для конкретных условий наибо¬

лее выгоден и с технической и с экономической точек зрения.Существующие методы электротермообработки бетона можно разделить

на три большие группы, если в основу положить принцип превращения элек¬

трической энергии в тепловую: непосредственно в бетоне или бетонной смеси

(электродный прогрев), электрообогрев, индукционный прогрев.Электродный прогрев бетона осуществляется непосредственно в конст¬

рукции и относится к наиболее эффективным и экономичным видам электро¬

термообработки.При этом методе представляется возможным поднимать температуру ма¬

териала до требуемого уровня за любой промежуток времени - от нескольких

минут до нескольких часов.Электрообогрев с помощью электронагревательных устройств осуществ¬

ляется путем подачи тепла к поверхности бетона радиационно или конвектив¬

но от источников превращения электрической энергии в тепловую - нагревате¬

лей инфракрасного излучения или низкотемпературных нагревателей (сетча¬

тых, коаксиальных, ТЭНов и др.). Во внутренние слои конструкции тепло пе¬

редается путем теплопроводности. При установке нагревателей непосредст¬

венно в бетон, передача тепла осуществляется кондуктивно.Прогрев бетона в элетромагнитном поле производится путем передачи

тепла кондуктивно от разогревающихся вихревыми токами стальных элемен¬

тов опалубки, арматуры и закладных частей. Непосредственного воздействия

на бетон электромагнитное поле с применяющимися на практике параметрами

не оказывает и во внутренние слои материала тепло передается путем тепло-9

проводности. Основные методы электротермообработки бетона и области их

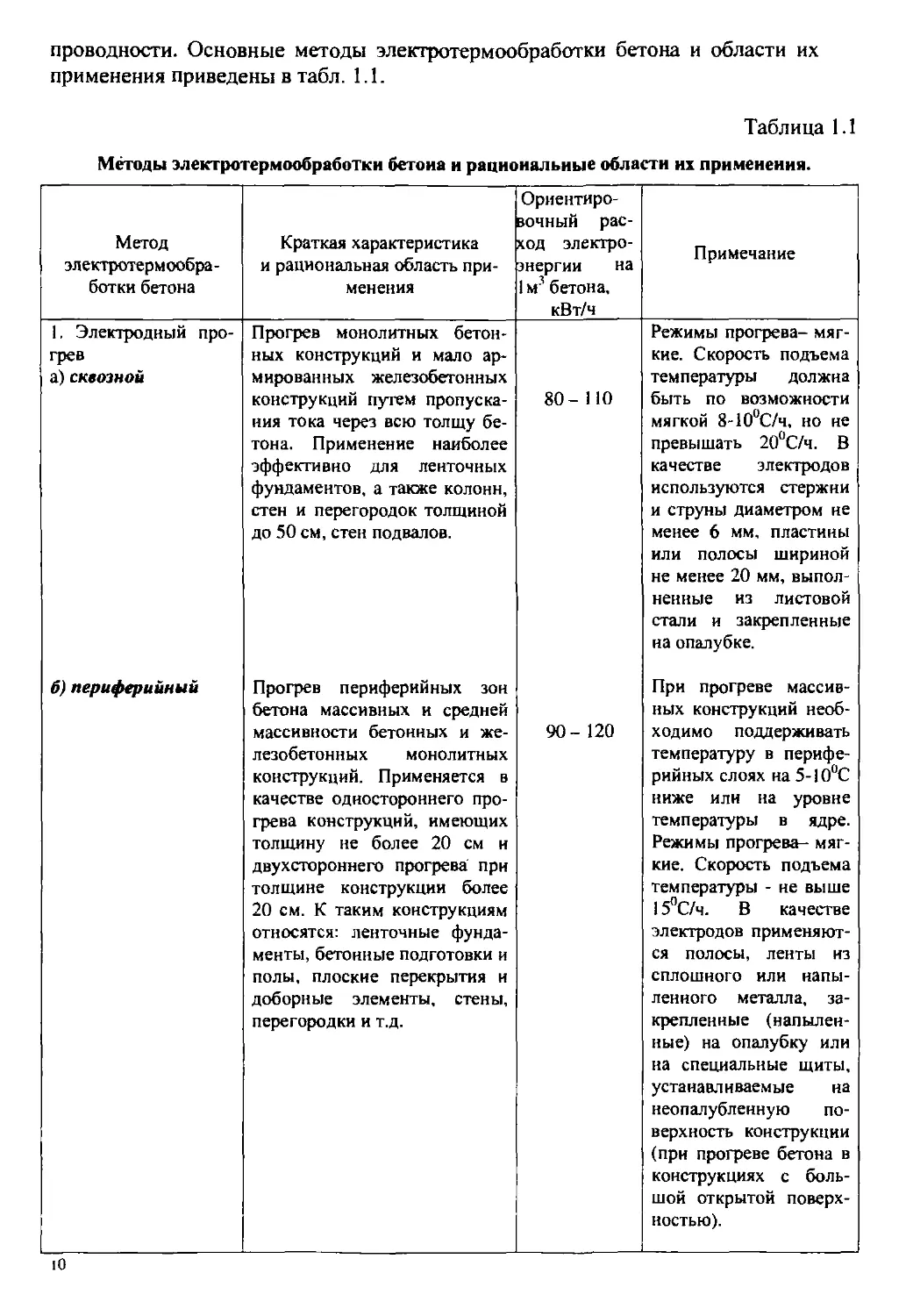

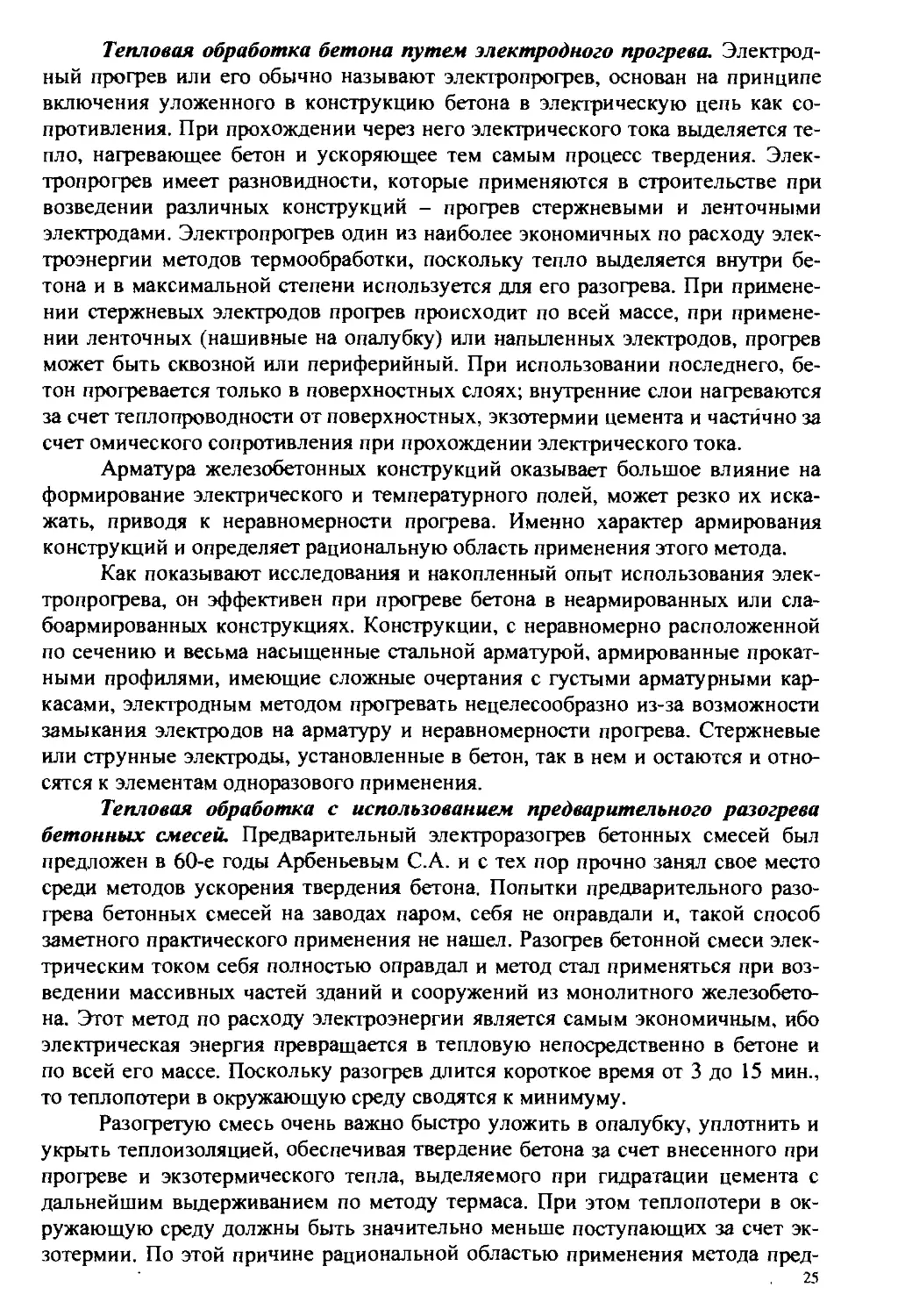

применения приведены в табл. 1.1.Таблица 1.1Методы электротермообработки бетоиа и рациональные области их применения.Метод

электротермообра¬

ботки бетонаКраткая характеристика

и рациональная область при¬

мененияОриентиро-

зочный рас¬

ход электро¬

энергии на

1 м3 бетона,

кВт/чПримечание1, Электродный про¬

грева) сквознойб) периферийныйПрогрев монолитных бетон¬

ных конструкций и мало ар¬

мированных железобетонных

конструкций путем пропуска¬

ния тока через всю толщу бе¬

тона. Применение наиболее

эффективно для ленточных

фундаментов, а также колонн,

стен и перегородок толщиной

до 50 см, стен подвалов.Прогрев периферийных зон

бетона массивных и средней

массивности бетонных и же¬

лезобетонных монолитных

конструкций. Применяется в

качестве одностороннего про¬

грева конструкций, имеющих

толщину не более 20 см и

двухстороннего прогрева при

толщине конструкции более

20 см. К таким конструкциям

относятся: ленточные фунда¬

менты, бетонные подготовки и

полы, плоские перекрытия и

доборные элементы, стены,

перегородки и т.д.80- 110

90- 120Режимы прогрева- мяг¬

кие. Скорость подъема

температуры должна

быть по возможности

мягкой 8-10°С/ч, но не

превышать 20°С/ч. В

качестве электродов

используются стержни

и струны диаметром не

менее 6 мм, пластины

или полосы шириной

не менее 20 мм, выпол¬

ненные из листовой

стали и закрепленные

на опалубке.При прогреве массив¬

ных конструкций необ¬

ходимо поддерживать

температуру в перифе¬

рийных слоях на 5-10°С

ниже или на уровне

температуры в ядре.

Режимы прогрева- мяг¬

кие. Скорость подъема

температуры - не выше

15°С/ч. В качестве

электродов применяют¬

ся полосы, ленты из

сплошного или напы¬

ленного металла, за¬

крепленные (напылен¬

ные) на опалубку или

на специальные щиты,

устанавливаемые на

неопалубленную по¬

верхность конструкции

(при прогреве бетона в

конструкциях с боль¬

шой открытой поверх¬

ностью).ю

2.Форсированный

электроразогрев:

а) предварительный

электроразогрев бе¬

тонной смесиб)форсированный

электроразогрев бе¬

тона в конструкции

с повторным уплот¬

нением3. Электрообогрев:а) с помощью низко¬

температурных

электронагревателейб) с помощью грею¬

щего проводаБетонная смесь быстро разо¬

гревается вне опалубки, быст¬

ро укладывается, уплотняется

в горячем состоянии и укры¬

вается. Применяется при воз¬

ведении массивных монолит¬

ных бетонных и железобетон¬

ных конструкций.Бетонная смесь в холодном

состоянии укладывается и уп¬

лотняется в опалубке, а затем

быстро разогревается и по¬

вторно уплотняется. Применя¬

ется при возведении монолит¬

ных бетонных и мало армиро¬

ванных железобетонных кон¬

струкций, дорожных покры¬

тий.Обогрев монолитных конст¬

рукций с помощью вмонтиро¬

ванных жестких в виде пла¬

стин электронагревателей в

опалубку или гибких - в

греющие маты и одеяла. При¬

меняются практически для

всех видов конструкций.Прогрев бетона с помощью

греющего провода, заклады¬

ваемого в бетон. Применяется

для прогрева бетона в любых

конструкциях.40-8040-60100- 13080-110Для конструкций с

Мп<6 требуемая проч¬

ность достигается пу¬

тем термосного выдер¬

живания. Для конст¬

рукций с Мп>6 необхо¬

дим дополнительный

прогрев или обогрев

бетона.То же.Обогрев осуществляет¬

ся по мягким режимам.

Опалубка или маты с

вмонтированными

электронагревателями

должны иметь тепло¬

изоляцию с наружной

стороны для предупре¬

ждения больших теп-

лопотерь в окружаю¬

щую среду, В качестве

нагревателей исполь¬

зуются:A) трубчатые ТЭНы,

трубчато-стержневые,

уголковостержневые,

коаксиальные и др.;Б) плоские - сетчатые,

пластинчатые и др.;B) струнные - стальная

или нихромовая прово¬

лока и др.Обогрев греющим про¬

водо м, устанавл и вае-

мым в бетон прогре¬

ваемой конструкции.

Эти нагреватели имеют

температуру на контак¬

те с бетоном - не выше

80°С, а в воздушной

среде она может под-

няться до 300°С. 11

в) с помощью высо¬

котемпературных

нагревателей ин¬

фракрасного излуче¬

ния4. Нагрев бетона в

электромагнитном

поле (индукционный)5. Конвективный про¬

грев с применением

электрокалориферов.Обогрев бетона осуществляет¬

ся по периферийным зонам

конструкции путем подачи

тепла непосредственно на бе¬

тон или опалубку. Применяет¬

ся при возведении монолит¬

ных конструкций различной

конфигурации и армирован¬

ных по любой схеме, а также

при сушке теплоизоляционно¬

го бетона и штукатурки.Нагрев железобетонных кон¬

струкций линейного типа с

равномерно распределенной

по сечеиию арматурой путем

устройства индуктора вокруг

элемента. Применяется при

прогреве густоармированных

монолитных конструкций, с

равномерно распределенной

по сечению арматурой, таких

как: колонны, ригели, балки,

прогоны, элементы рамных

конструкций, стволы труб и

силосов, коллекторы и опуск¬

ные колодцы, сваи и перемыч¬

ки, а также при замоноличи-

вании стыков каркасных кон¬

струкций.Применяется для обогрева бе¬

тона в перекрытиях, стенах,

перегородках (замкнутые про¬

странства).120-200МО- 150120-200Обогрев осуществлять

с обязательной защитой

неопалублеииых по¬

верхностей от потерь

влаги. Температура на

обогреваемой поверх¬

ности не должна пре¬

вышать 80-90°С. В ка¬

честве нагревателей

используются лампы,

трубчатые, спиральные,

проволочные и другие

нагреватели - с темпе¬

ратурой на поверхности

нагревателя выше

300ЬС.Режимы прогрева- мяг¬

кие. Скорость подъема

температуры - не выше

20°С/ч. Нагрев бетона

происходит от нагре¬

ваемой в электромаг¬

нитном поле арматуры

или обогрев бетона от

металлической опалуб¬

ки. Нагревание бетона

через арматуру или

обогрев его опалубкой

производить по мягким

режимам. Температура

на контакте арматуры

или опалубки с бето¬

ном не должна превы¬

шать 80°С.Режимы прогрева мяг¬

кие. Прогрев бетона

осуществляется нагре¬

тым воздухом, переме-

ш иваемым вентилято¬

рами. Нагретый воздух

может подаваться по

шлангам в местные

брезентовые тепляки

вокруг прогреваемых

конструкций.Интенсификация твердения бетона при применении методов электротер¬

мообработки является следствием повышения химической активности воды и1 о

вследствие этого ускоренного протекания физико-химических процессов при

повышении температуры (как и при других методах термообработки бетона).В этом случае образующиеся при твердении бетона фазовый состав но¬

вообразований и структура при обеспечении соответствующих температурно¬

влажностных условий идентичны таковым у бетонов, твердеющих в нормаль¬

ных условиях.Электротермообработка при оптимальных режимах прогрева, обеспечи¬

вает получение бетонов с заданными физико-механическими свойствами

(прочностью на сжатие и растяжение при изгибе, морозостойкостью, сцепле¬

нием с арматурой и др.), существенно не отличающимися от свойств бетонов,

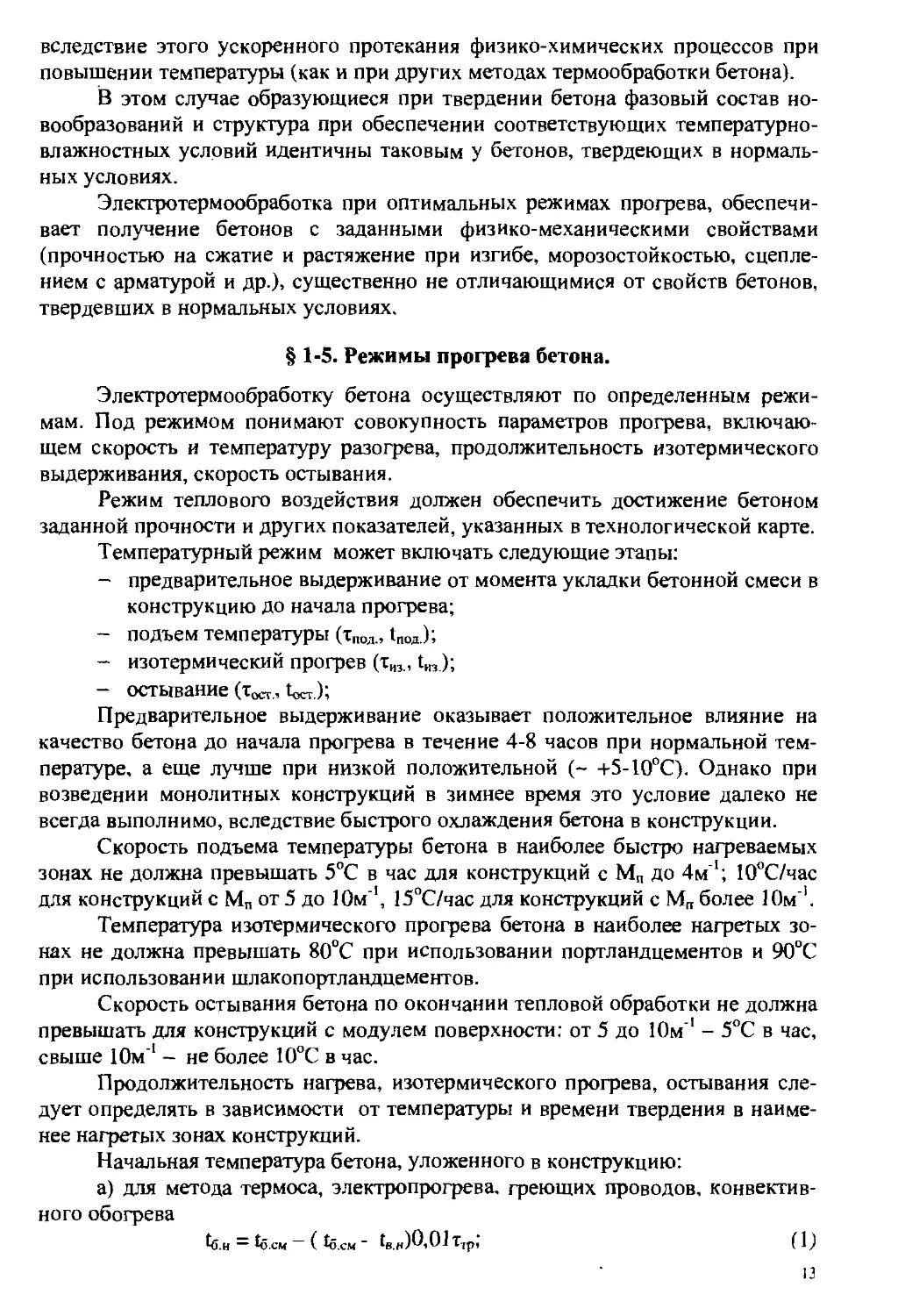

твердевших в нормальных условиях.§ 1-5. Режимы прогрева бетона.Электротермообработку бетона осуществляют по определенным режи¬

мам. Под режимом понимают совокупность параметров прогрева, включаю¬

щем скорость и температуру разогрева, продолжительность изотермического

выдерживания, скорость остывания.Режим теплового воздействия должен обеспечить достижение бетоном

заданной прочности и других показателей, указанных в технологической карте.Температурный режим может включать следующие этапы:- предварительное выдерживание от момента укладки бетонной смеси в

конструкцию до начала прогрева;- подъем температуры (тпод., tniM.);- изотермический прогрев (тиз., tm);- остывание (Тост., W);Предварительное выдерживание оказывает положительное влияние на

качество бетона до начала прогрева в течение 4-8 часов при нормальной тем¬

пературе, а еще лучше при низкой положительной (- +5-10°С). Однако при

возведении монолитных конструкций в зимнее время это условие далеко не

всегда выполнимо, вследствие быстрого охлаждения бетона в конструкции.Скорость подъема температуры бетона в наиболее быстро нагреваемых

зонах не должна превышать 5°С в час для конструкций с Мп до 4м'1; 10°С/час

для конструкций с М„ от 5 до 10м'1, 15°С/час для конструкций с М„ более 10м'1.Температура изотермического прогрева бетона в наиболее нагретых зо¬

нах не должна превышать 80°С при использовании портландцементов и 90°С

при использовании шлакопоргландцементов.Скорость остывания бетона по окончании тепловой обработки не должна

превышать для конструкций с модулем поверхности: от 5 до Юм'1 - 5°С в час,

свыше Юм'1 - не более Ю°С в час.Продолжительность нагрева, изотермического прогрева, остывания сле¬

дует определять в зависимости от температуры и времени твердения в наиме¬

нее нагретых зонах конструкций.Начальная температура бетона, уложенного в конструкцию:а) для метода термоса, электропрогрева, греющих проводов, конвектив¬

ного обогреваLl ll — l^.CM ( 1б,СМ " Ттр, (1)

б) для предварительного разогреваtfi.H — 1раз ( tpa3 - ^н.в)0»05т,1р. (2)Требуемая температура бетонной смеси, отпускаемой с бетоносмеси¬

тельного узла:а) для методов термоса, электропрогрева, греющих проводов, конвектив¬

ного прогрева+ _ *б.н.б.СМ. 1 Л Л1 * * ^l-0,01tH.BtTpб) для предварительного электроразогрева бетонной смеси_ {6.н.р ~0’01^{н.в.Ттр .бсм i-o,oi5tHBx; ’где te „ - начальная температура бетонной смеси, уложенной в конструкцию, °С;*б.см - температура бетонной смеси, отпускаемой с бетоносмеситель¬

ного узла, °С;tpa3. - температура предварительно разогретой бетонной смеси, °С;

te.H.p. - температура смеси перед разогревом, °С;

t„ a - температура наружного воздуха, °С;тф - время транспортирования бетонной смеси от завода до строительной

площадки, мин.;/ф - время транспортирования бетонной смеси от пункта разогрева до мес¬

та укладки в конструкцию, мин.В зависимости от характера изменения указанных параметров использу¬

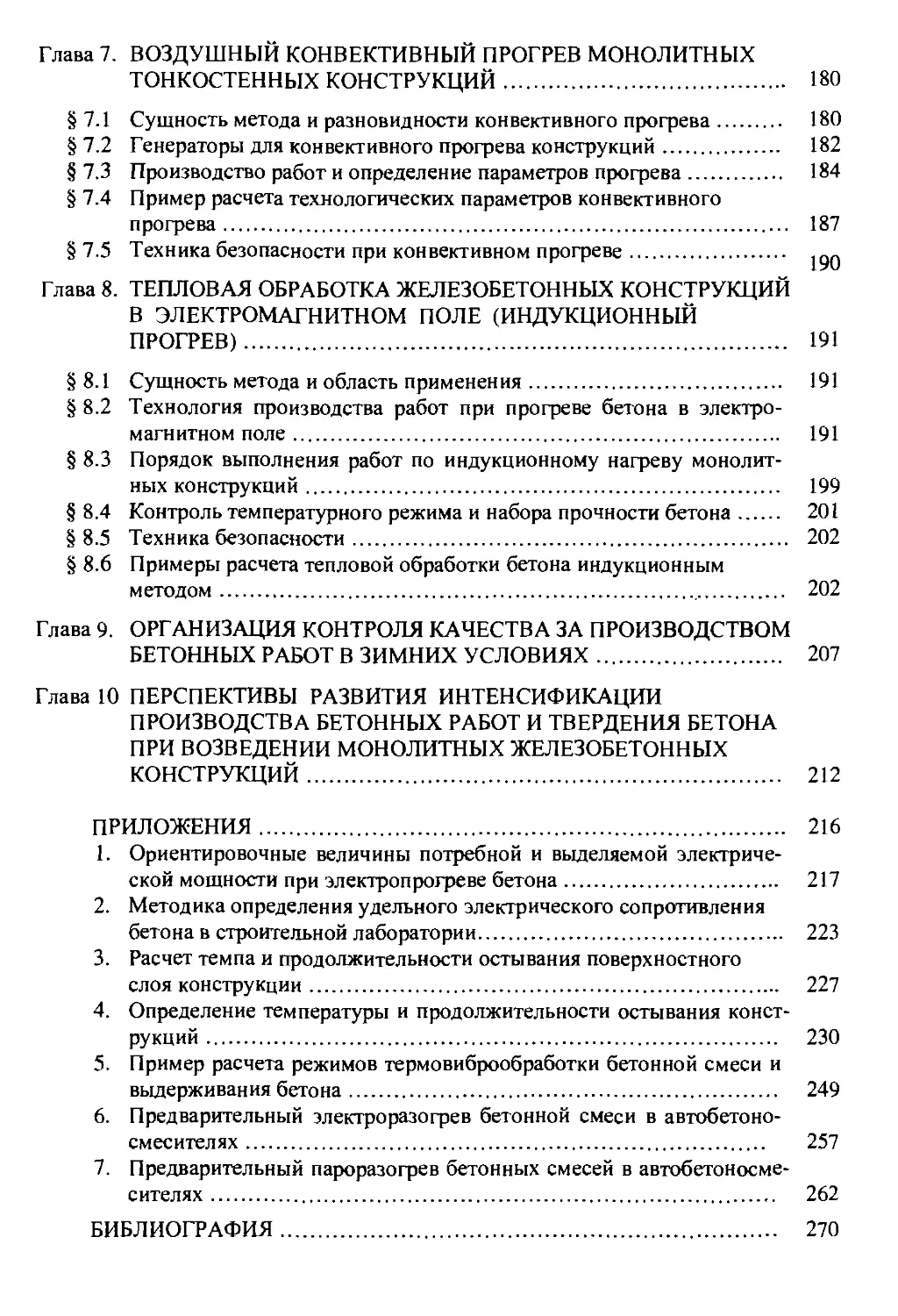

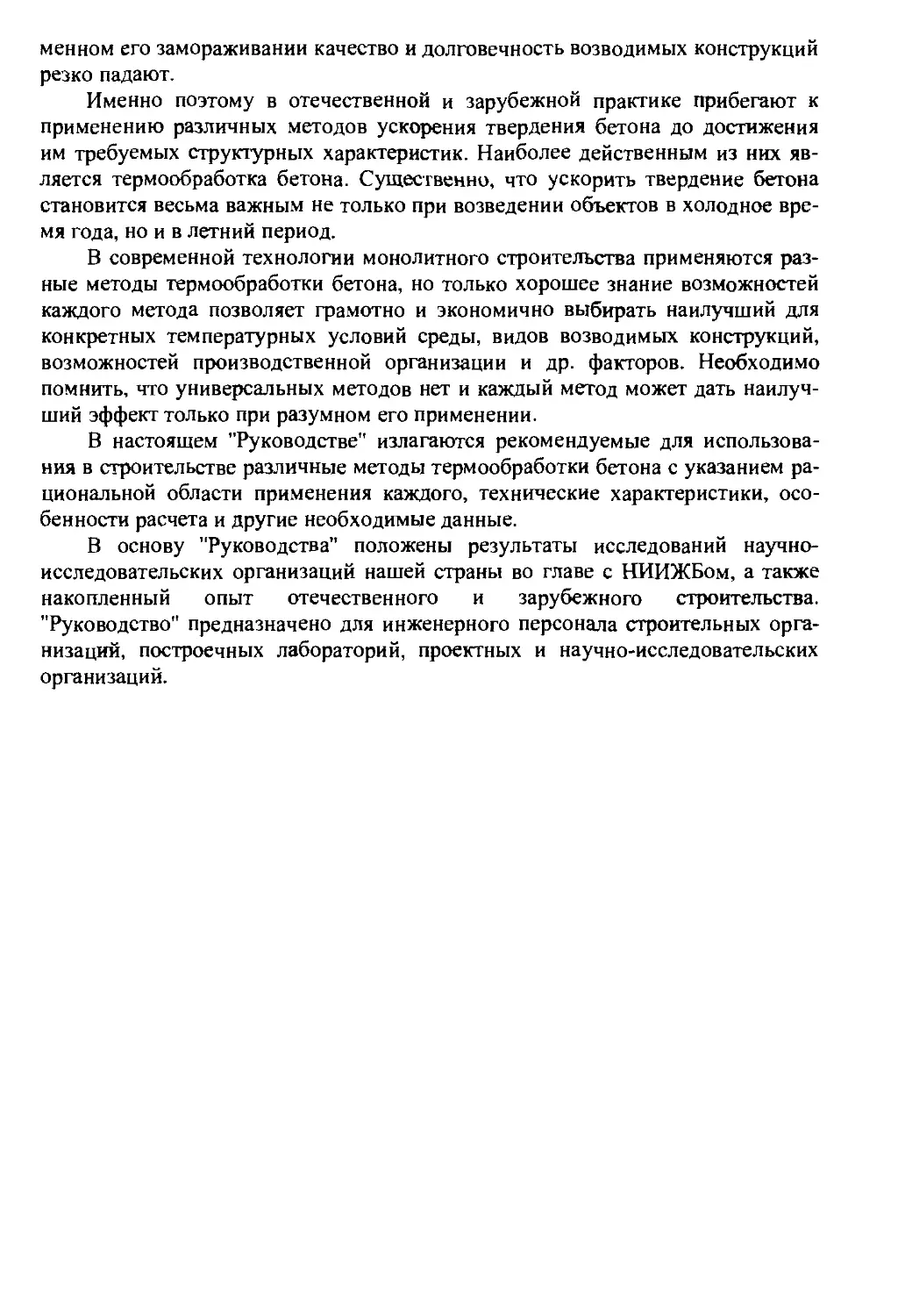

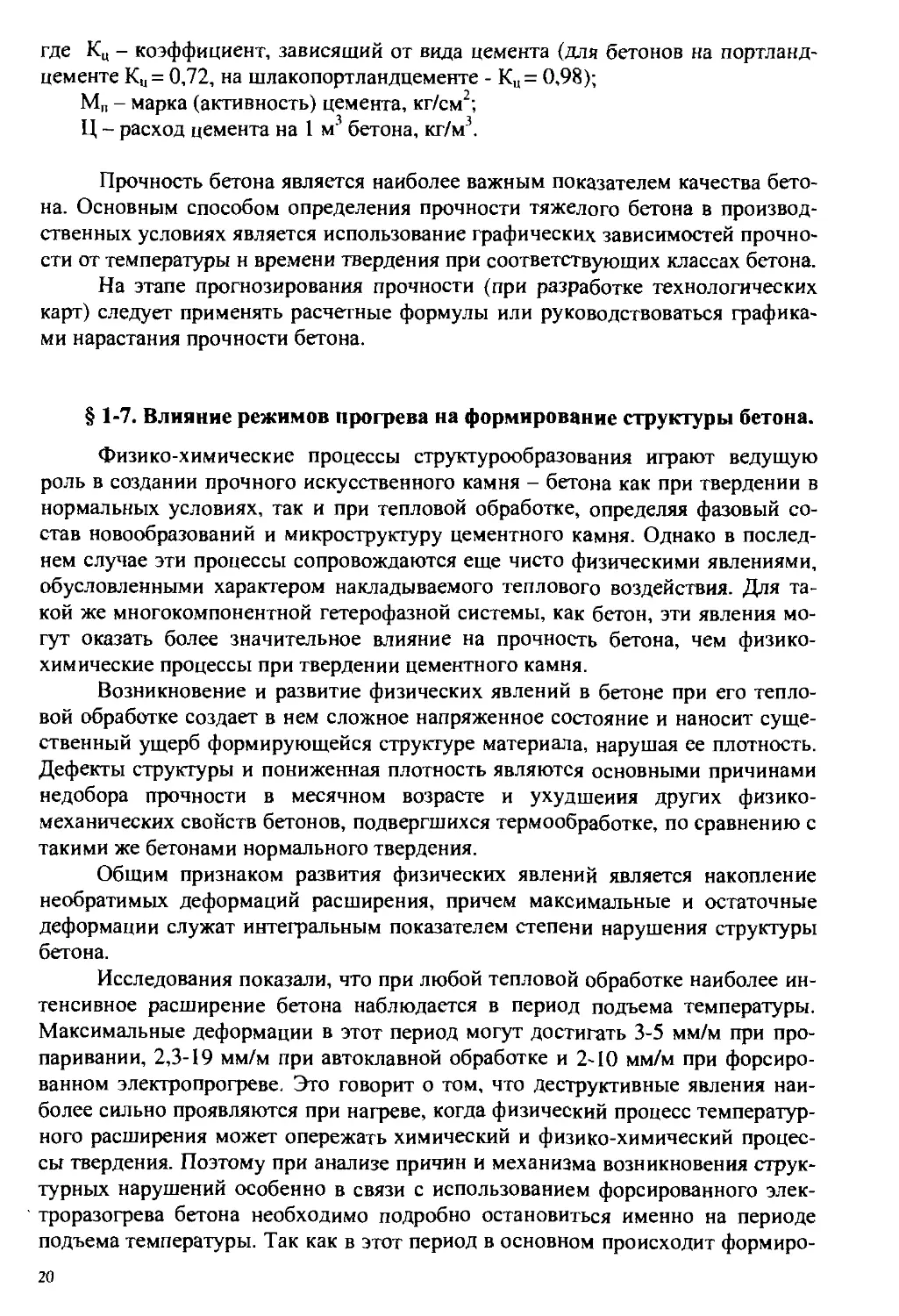

ются следующие типовые режимы прогрева (рис. 1.1):- из двух периодов: разогрева и изотермического прогрева. Заданная проч¬

ность достигается к моменту окончания изотермического выдерживания.

Прирост прочности за время остывания не учитывается. Этот режим реко¬

мендуется применять для прогрева конструкций с Мп > 15м'1 (рис.1.1а);- из трех периодов: разогрева, изотермического прогрева и регулируемого ос¬

тывания. Заданная прочность достигается бетоном к моменту остывания до

установленной температуры. Режим рекомендуется для электропрогрева

конструкций с Мп < 10-15м'‘ (рис. 1.16);- из двух периодов: разогрева и регулируемого остывания. Заданная проч¬

ность достигается к моменту остывания бетона до установленной темпера¬

туры. Режим рекомендуется для электропрогрева конструкций с Мп =

=6... 10м'1 (рис. 1.1 в);- ступенчатый режим: разогрев осуществляется в 2-3 приема с малой скоро¬

стью при подъеме температуры до 20-30°С с выдерживанием на этом уровне

в течении 1.. .2 часа, с последующим разогревом еще на 20-30°С и выдержи¬

ванием при этой температуре 30-60 мин. и далее нагрев примерно столько

же времени до температуры изотермического выдерживания (если эта тем-14

пература не была еще достигнута). На последнем этапе подъем температуры

может осуществляться с большей скоростью. Заданная прочность достига¬

ется бетоном к концу остывания до установленной температуры. Настоящий

режим применяется, как правило, для электропрогрева предварительно на¬

пряженных железобетонных конструкций (рис. 1.1 г);- саморегулирующий режим. В этом случае изменение температуры бетона

соответствует изменению удельной электрической проводимости бетона.

Электропрогрев проводится при постоянном электрическом напряжении.

Настоящий режим наиболее целесообразно использовать для прогрева бето¬

на в стыках железобетонных конструкций. Заданная прочность достигается

бетоном к моменту остывания до установленной температуры (рис. 1.1д);- из двух периодов: изотермического выдерживания и остывания. При этом

режиме необходимую прочность бетон приобретает к концу остывания.

Данный режим применяется при использовании предварительно разогретых

электрическим током бетонных смесей и при форсированном разогреве

уложенного в опалубку бетона с повторным уплотнением его в горячем со¬

стоянии (рис. 1.1е).При определенных условиях (например, при отсутствии на стройке спе¬

циальных трансформаторов необходимой мощности с плавным или ступенча¬

тым регулированием напряжения) вместо непрерывной может производиться

импульсная подача энергии, осуществляемая периодическим включением-

отключением напряжения, подаваемого на электроды или нагревательные эле¬

менты.Тепловая энергия подается не постоянно, а отдельными импульсами, че¬

редующимися с паузами. В период пауз, вследствие теплопроводности бетона,

происходит равномерное перераспределение тепла по сечению конструкции,

что обеспечивает более равномерное температурное поле. Подача напряжения

импульсами продолжается и в период изотермического выдерживания. В этом

случае длительность импульса сокращается, а период пауз увеличивается по

сравнению с ними в стадии разогрева.Продолжительность импульсов и пауз зависит от заданной скорости ра¬

зогрева, температуры изотермического прогрева, модуля поверхности конст¬

рукции, подводимого напряжения и т.п. и обычно устанавливается или в соот¬

ветствии с рекомендациями ППР или технологической карты. При отсутствии

таких рекомендаций в этих документах пользуются рекомендациями специали¬

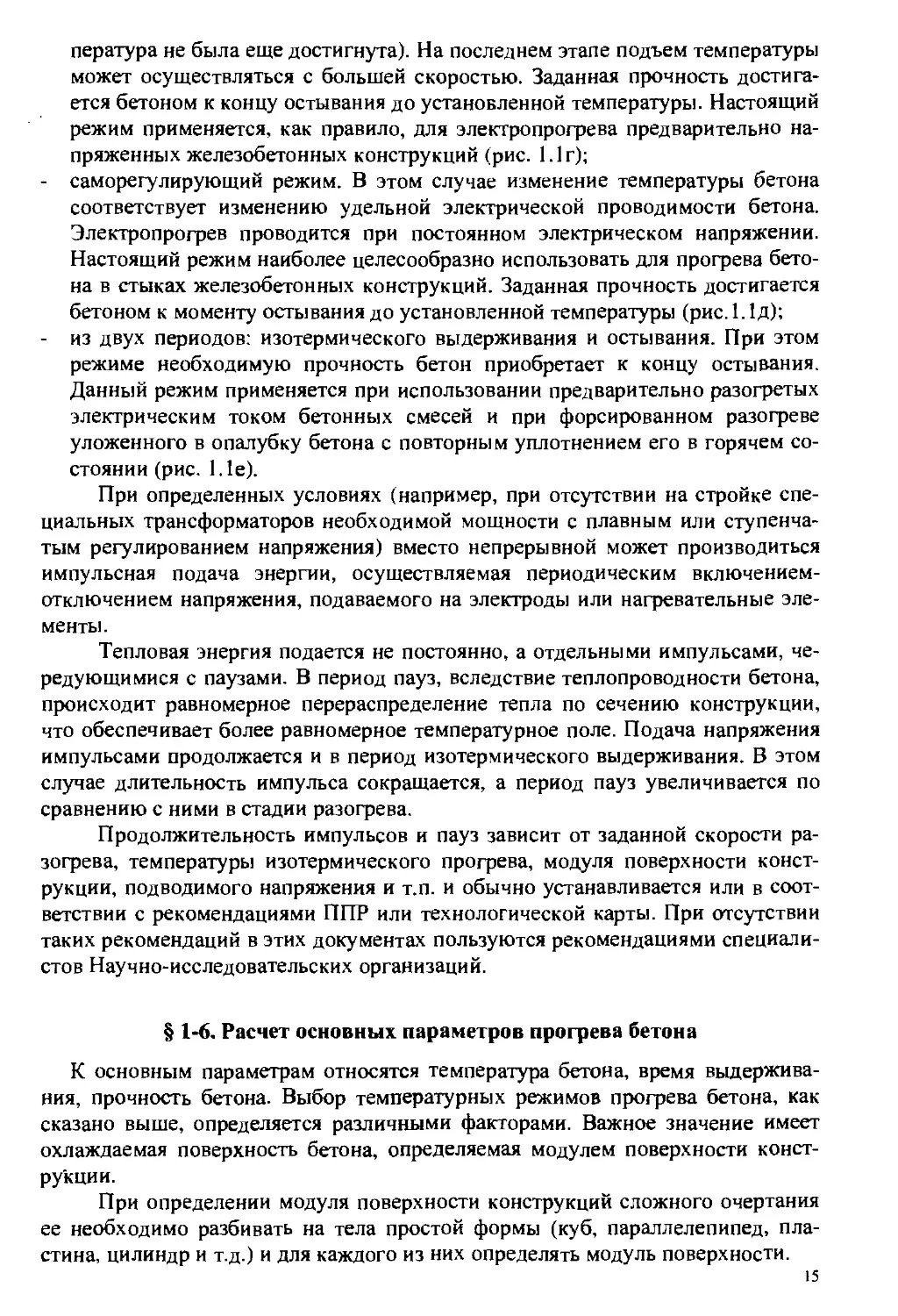

стов Научно-исследовательских организаций.§ 1-6. Расчет основных параметров прогрева бетонаК основным параметрам относятся температура бетона, время выдержива¬

ния, прочность бетона. Выбор температурных режимов прогрева бетона, как

сказано выше, определяется различными факторами. Важное значение имеет

охлаждаемая поверхность бетона, определяемая модулем поверхности конст¬

рукции.При определении модуля поверхности конструкций сложного очертания

ее необходимо разбивать на тела простой формы (куб, параллелепипед, пла¬

стина, цилиндр и т.д.) и для каждого из них определять модуль поверхности.15

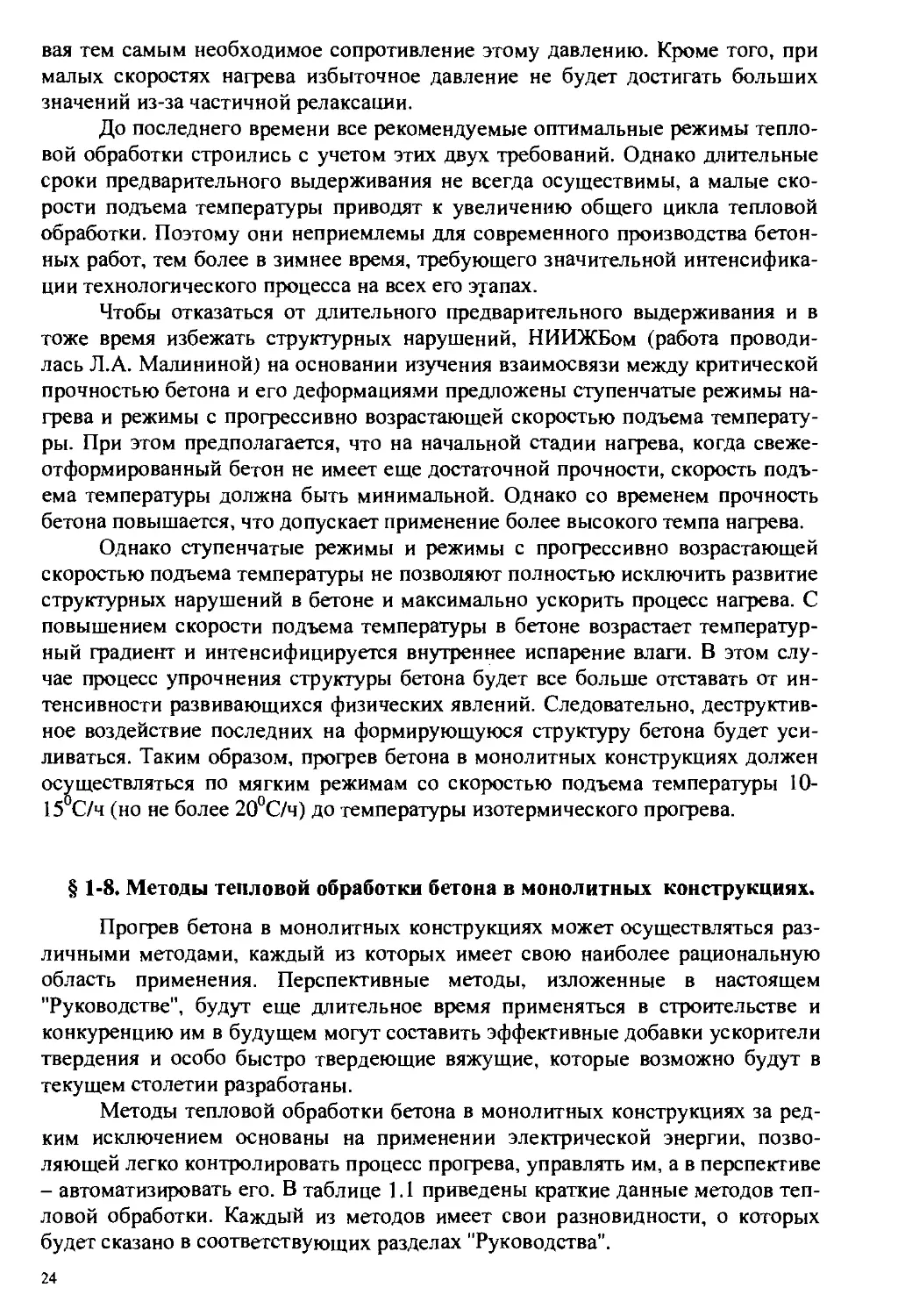

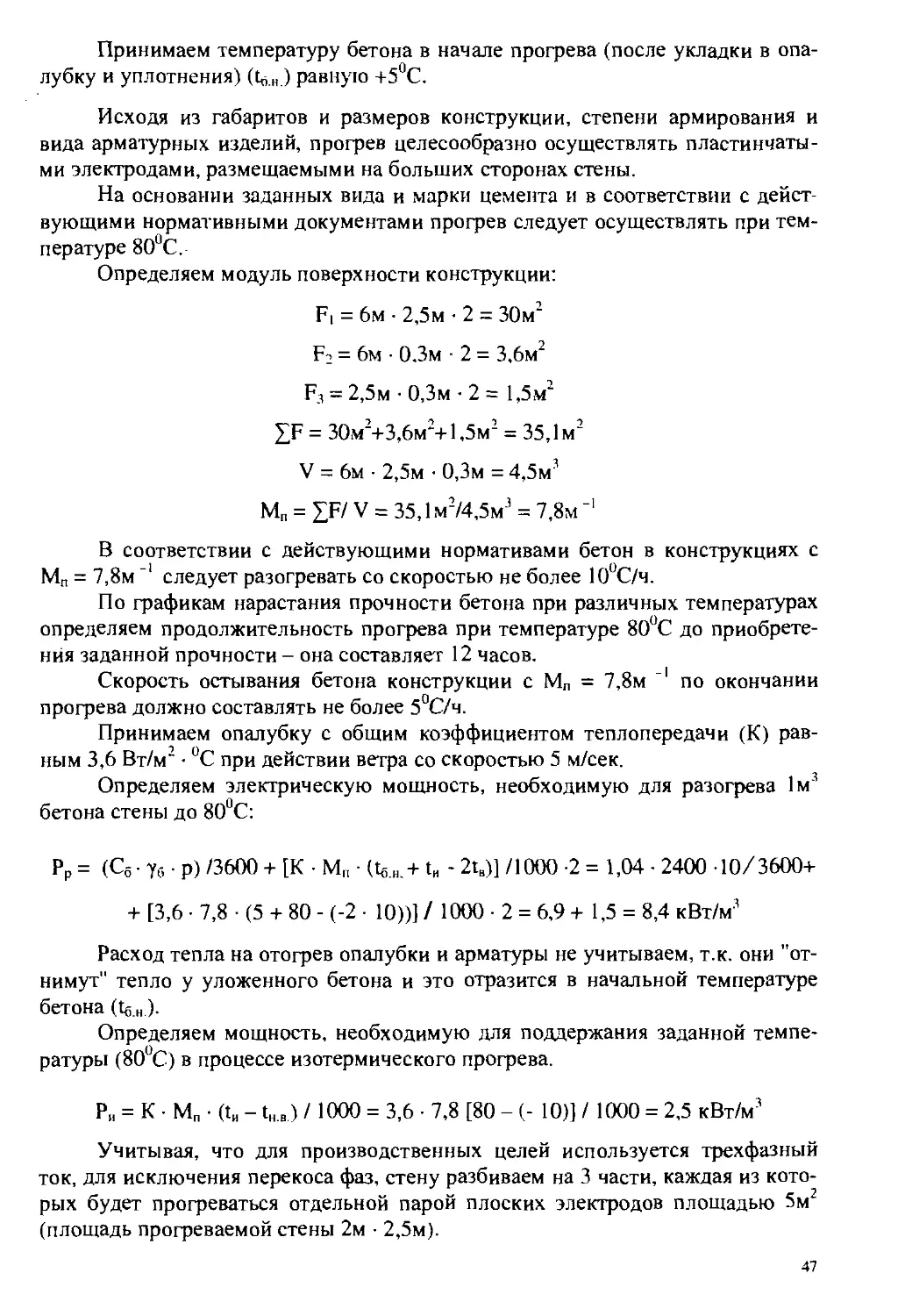

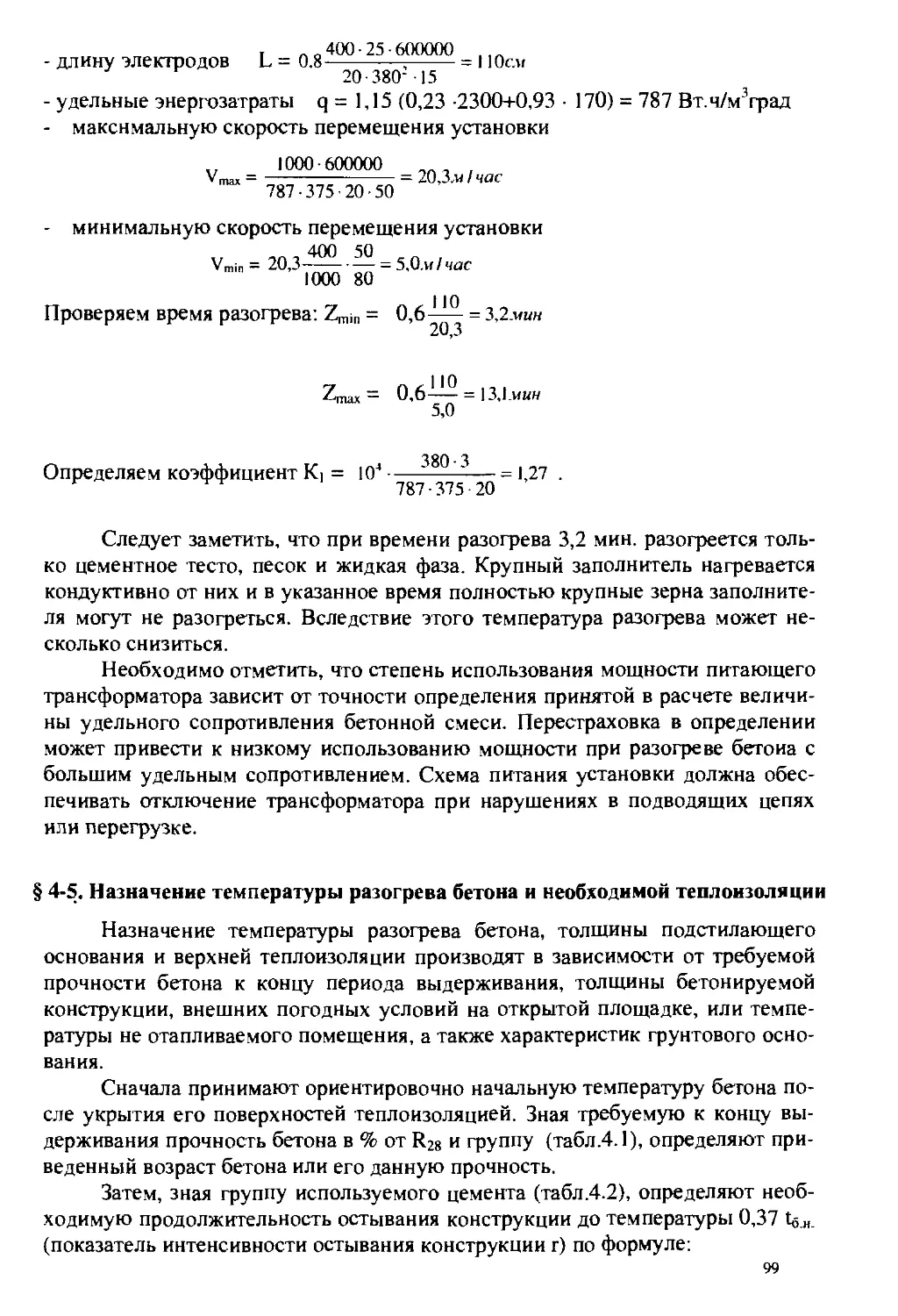

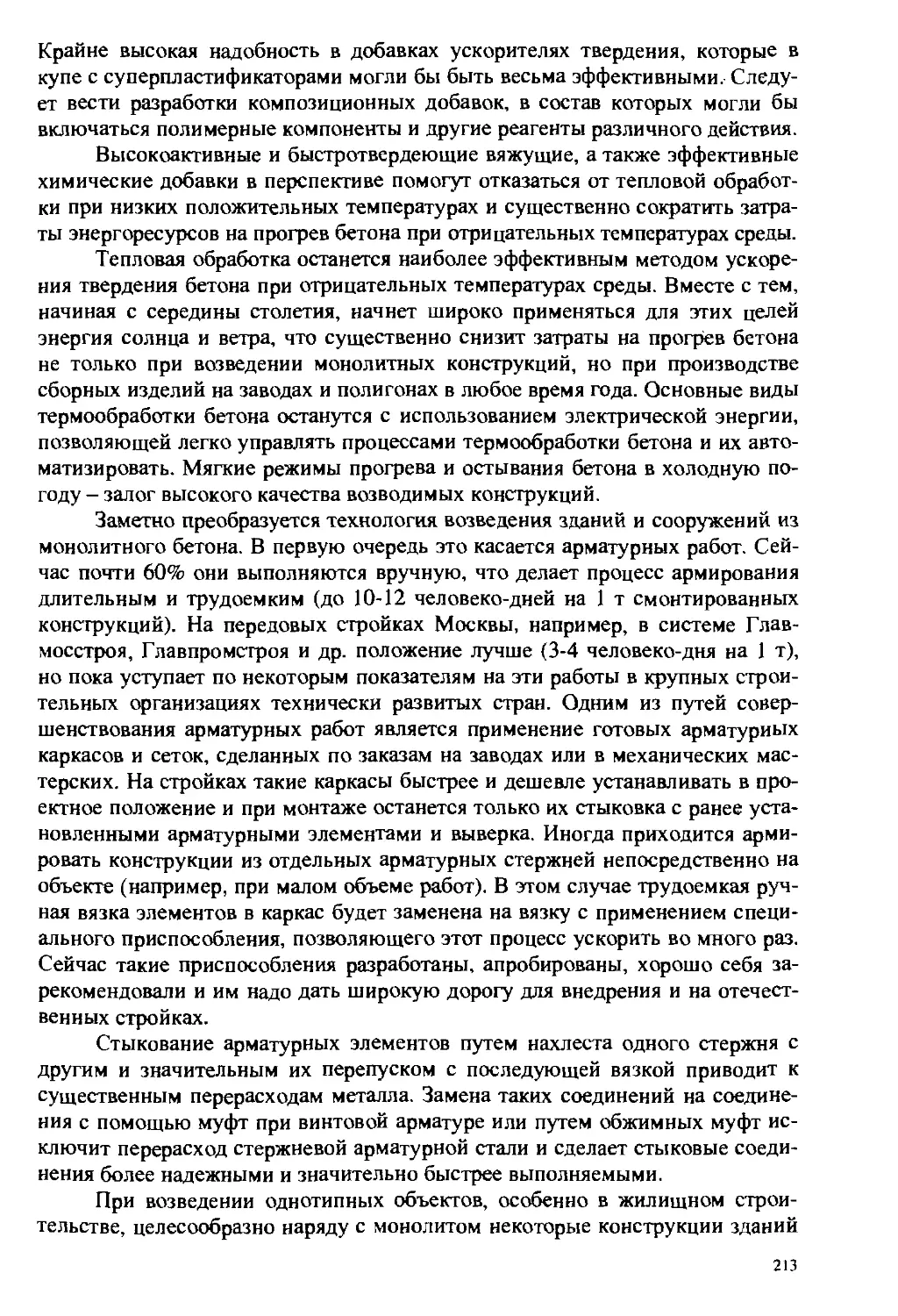

абРис.1.1 Режимы прогрева бетона.а - разогрев и изотермический прогрев; б - разогрев, изотермический

прогрев и регулироемое остывание; в - разогрев и регулироемое

остывание; г - ступенчатый режим разогрева, изотермический прогрев

и регулироемое остывание; д - саморегулирующий электроразогрев

при постоянном напряжении; е - изотермическое выдерживание с

медленным остыванием.16

В общем виде модуль поверхности определяется отношением суммы

площадей охлаждаемых поверхностей конструкции к ее объему, причем при

укладке бетонной смеси на талое основание поверхность конструкции, сопри¬

касающаяся с ним, в SF не входит:SFM"=V (5)Для колонн и балок прямоугольного сечения со сторонами а и Ь, м:2 2Мп=- + ^- (б)а ЬДля колонн и балок квадратного сечения со стороной а, м:М„=- (7)аДля куба со стороной а, м:мп=- (8)аДля параллелепипеда со сторонами а, b и с, м:а) отдельно стоящего:2 2 2

мп = +г+ ; (9)а b сб) прилегающему к массиву:2 2 1Мп (10)а b сДля плит и стен толщиной а, м:Мп = — ; (11)аДля цилиндра с радиусом R и высотой с, м;м.=НВ расчетах прогрева бетона важное значение имеют теплофизические па¬

раметры - конвективная и лучистая составляющие, а также тепловыделение

бетона за счет экзотермии.Конвективная составляющая коэффициента теплопередачи ак, Вт/(м2оС):а) для тел прямоугольного и квадратного сечений

в) для цилиндра_ 4,32[(1,293 - 0,058t„ „ )vfsRU.,где v - скорость ветра, м/с.Лучистая составляющая коэффициента теплопередачи а„ Вт/(м2 °С)(14)<хл =(4,6 + 0,045tHB)xe ,(15)где £ - степень черноты полного нормального излучения материала опа¬

лубки (при расчетах можно принимать е = 0,65).Термическое сопротивление опалубки Ro,„ (м2 °С)/ВтRon =1« а. (16)где 8i - толщина i-ro слоя опалубки, м;- коэффициент теплопроводности i-ro слоя опалубки, Вт/(м °С).

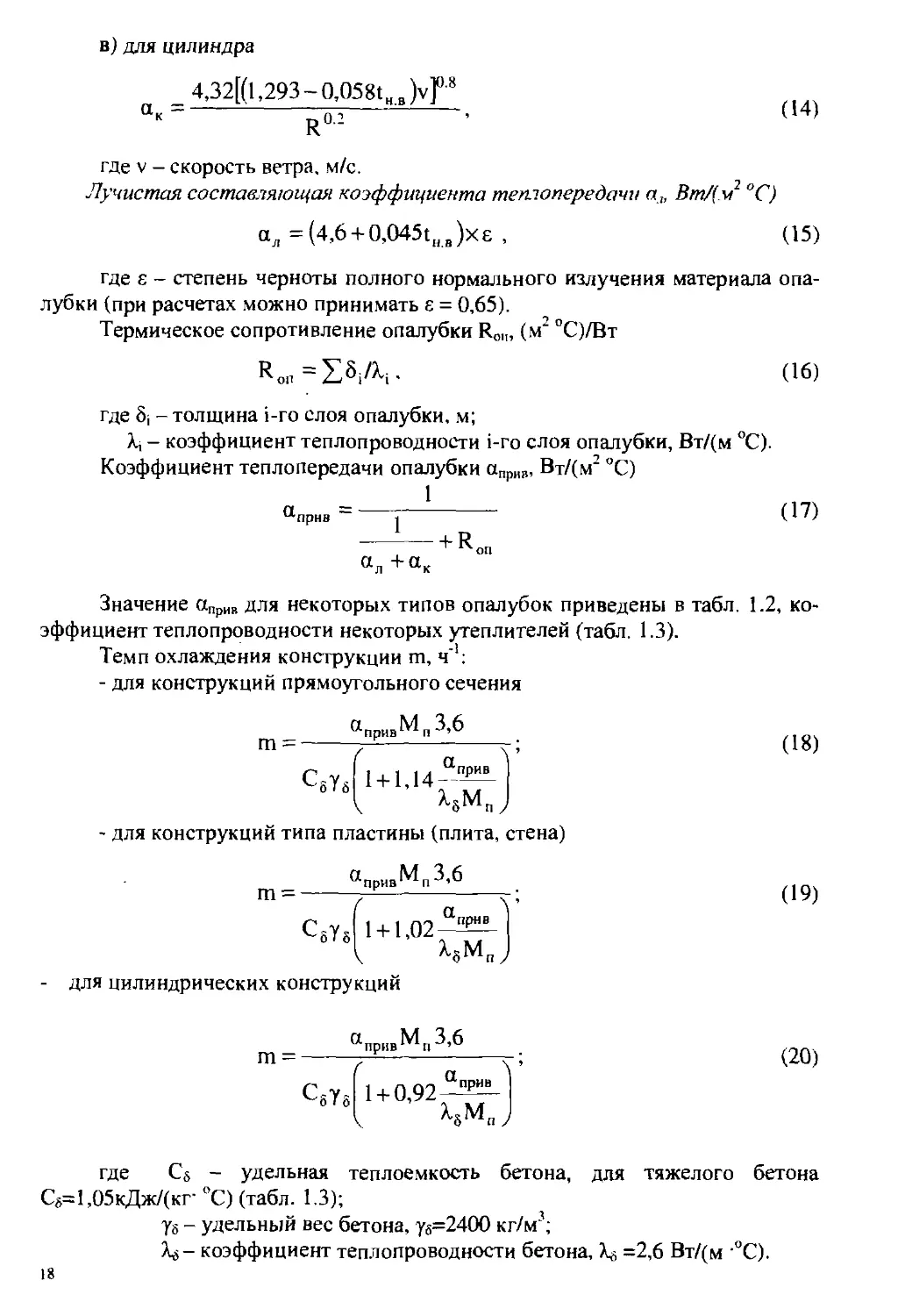

Коэффициент теплопередачи опалубки апр„8, Вт/(м2 °С)' (17)1а„ + а.- + R„Значение anp„B для некоторых типов опалубок приведены в табл. 1.2, ко¬

эффициент теплопроводности некоторых утеплителей (табл. 1.3).Темп охлаждения конструкции т, ч'1:- для конструкций прямоугольного сеченияm =-«привМДб(18)СбУб 1 + 1,14^6МП;- для конструкций типа пластины (плита, стена)т = -«привМпЗ.61 + 1,02СбУбдля цилиндрических конструкций%„ВМП3,6прнв(19)ш =СьУ-с1 + 0,92^прив

^6МП J(20)где Cj - удельная теплоемкость бетона, для тяжелого бетона

0=1,05кДж/(кг °С) (табл. 1.3);у5 - удельный вес бетона, у„=2400 кг/м3;Xs- коэффициент теплопроводности бетона, Xg, =2,6 Вт/(м °С).18

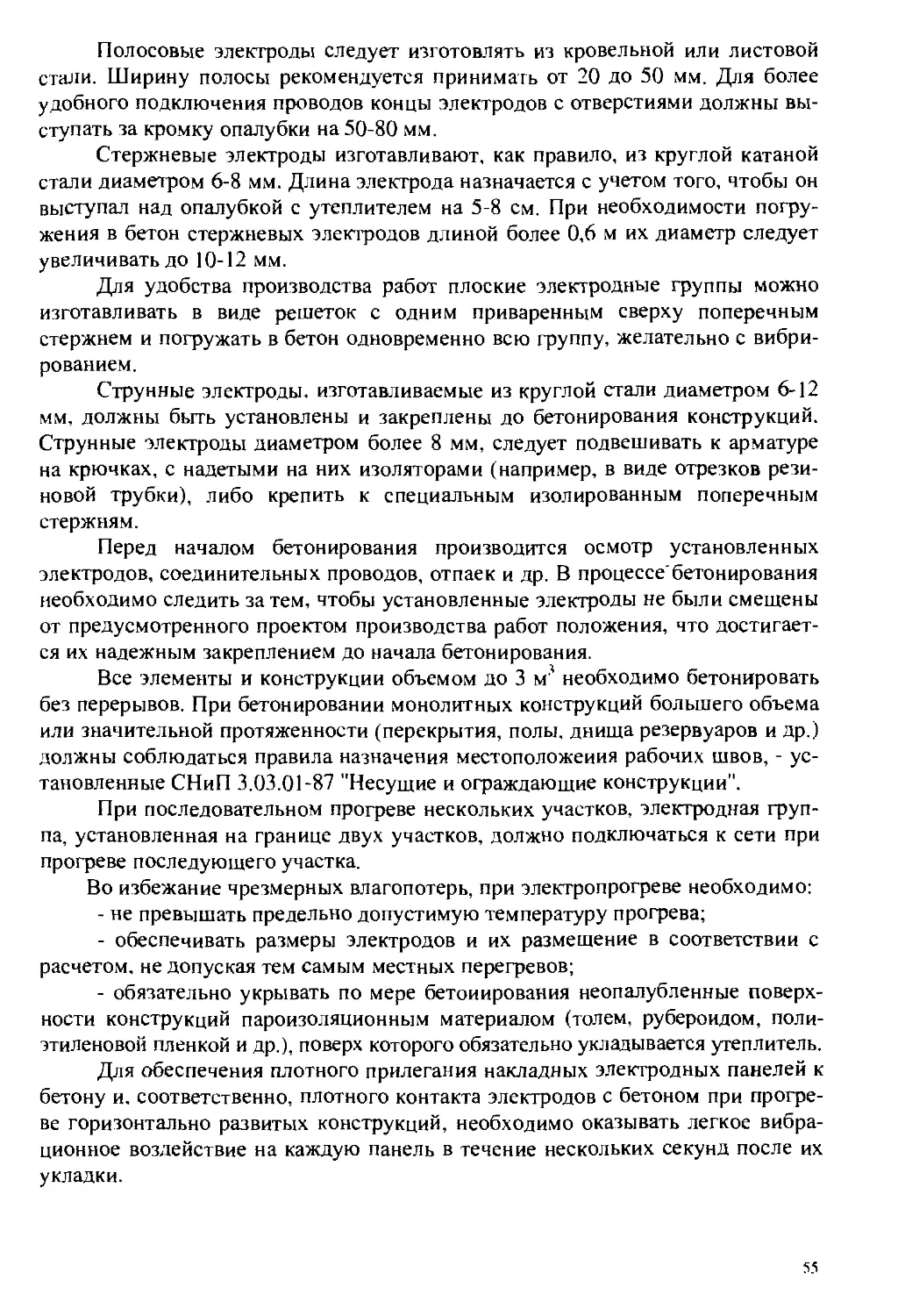

Таблица 1.2Коэффициенты теплопередачи опалубок№nlnКонструкцияМатериалопалубкиТолщина

слоя, ммКоэффициент теплопередачи а,,ри[:

(Вт/м2оС), при скорости ветра, м/с025151ттДеревоУтеплительФанера254040,810,950,981,012ФанераУтеплительФанера124040,861,031,061,0931ИИМеталлУтеплительФанера34040,921,111,151,184МеталлУтеплительФанера33041,131,421,491,5151ИИФанераУтеплительФанера122041,321.741,851,946ДеревоТольФанера402121,712,512,752,957Дерево402,003,173,563,908Дерево252,434,405,195,959Фанера122,986,638,6010,910Металл33,8012,521,947,4Таблица 1.3Коэффициенты теплопроводности некоторых утеплителей№ п/пНаименование утеплителяКоэффициентытеплопроводности. Вт/м °С1Вата минеральная (р=150 кг/м3)0,0552Маты минераловатные прошивные (р=100 кг/м3)0,0483Маты минераловатные прошивные (р=200 кг/м3)0,064Маты минераловатные рулонные на синтетическом

связующем (р=50 кг/м3)0,0465Опилки (р=250 кг/куб.м)0,246Пенопласт плиточный (р= 100 кг/м3)0,0437Пенопласт (р=40 кг/м )0,041Тепловыделение бетона. Тепловыделение цемента учитывается при производ¬

стве бетонных работ методами термоса и предварительного разогрева коэффи¬

циентомК и (оСприцМ Л Y

где Кц - коэффициент, зависящий от вида цемента (для бетонов на портланд¬

цементе К„ = 0,72, на шлакопортландцементе - Кц= 0,98);Мп - марка (активность) цемента, кг/см2;Ц - расход цемента на 1 м3 бетона, кг/м3.Прочность бетона является наиболее важным показателем качества бето¬

на. Основным способом определения прочности тяжелого бетона в производ¬

ственных условиях является использование графических зависимостей прочно¬

сти от температуры н времени твердения при соответствующих классах бетона.На этапе прогнозирования прочности (при разработке технологических

карт) следует применять расчетные формулы или руководствоваться графика¬

ми нарастания прочности бетона.§ 1-7. Влияние режимов прогрева на формирование структуры бетона.Физико-химические процессы структурообразования играют ведущую

роль в создании прочного искусственного камня - бетона как при твердении в

нормальных условиях, так и при тепловой обработке, определяя фазовый со¬

став новообразований и микроструктуру цементного камня. Однако в послед¬

нем случае эти процессы сопровождаются еще чисто физическими явлениями,

обусловленными характером накладываемого теплового воздействия. Для та¬

кой же многокомпонентной гетерофазной системы, как бетон, эти явления мо¬

гут оказать более значительное влияние на прочность бетона, чем физико¬

химические процессы при твердении цементного камня.Возникновение и развитие физических явлений в бетоне при его тепло¬

вой обработке создает в нем сложное напряженное состояние и наносит суще¬

ственный ущерб формирующейся структуре материала, нарушая ее плотность.

Дефекты структуры и пониженная плотность являются основными причинами

недобора прочности в месячном возрасте и ухудшения других физико¬

механических свойств бетонов, подвергшихся термообработке, по сравнению с

такими же бетонами нормального твердения.Общим признаком развития физических явлений является накопление

необратимых деформаций расширения, причем максимальные и остаточные

деформации служат интегральным показателем степени нарушения структуры

бетона.Исследования показали, что при любой тепловой обработке наиболее ин¬

тенсивное расширение бетона наблюдается в период подъема температуры.

Максимальные деформации в этот период могут достигать 3-5 мм/м при про¬

паривании, 2,3-19 мм/м при автоклавной обработке и 2-10 мм/м при форсиро¬

ванном электропрогреве. Это говорит о том, что деструктивные явления наи¬

более сильно проявляются при нагреве, когда физический процесс температур¬

ного расширения может опережать химический и физико-химический процес¬

сы твердения. Поэтому при анализе причин и механизма возникновения струк¬

турных нарушений особенно в связи с использованием форсированного элек¬

троразогрева бетона необходимо подробно остановиться именно на периоде

подъема температуры. Так как в этот период в основном происходит формиро¬20

вание структуры бетона, которая в дальнейшем лишь упрочняется. От качества

образовавшейся в период нагрева структуры материала будут зависеть в ос¬

новном все технические свойства бетона.Деструктивные процессы, естественно, будут наблюдаться и при изотер¬

мическом выдерживании, хотя и в меньшей степени, и при остывании нагрето¬

го бетона. Однако, причины их вызывающие и механизм отрицательного воз¬

действия иа структуру материала будут идентичны как при использовании

форсированного электроразогрева с последующим вибрированием, так и при

любой другой тепловой обработке. Они обусловлены явлениями тепло- и мас-

сообмена, неравномерной усадкой заполнителя и окаймляющего его цементно¬

песчаного раствора вследствие различия их температурных деформаций. По¬

этому нет надобности на них подробно останавливаться.Как известно, бетонная смесь представляет собой многокомпонентную

систему, состоящую из твердой, жидкой и газообразной фаз. Каждая из этих

фаз обладает различными теплофизическими характеристиками и по-разному

изменяется в объеме при изменении температуры.Другими особенностями свежеотформованного бетона являются непре¬

рывное изменение реологического состояния системы, необратимый переход

ее в процессе твердения из первоначального пластичновязкого состояния в уп¬

ругохрупкое. Эти две особенности и предопределяют возникновение структур¬

ных нарушений в бетоне, твердеющем при тепловой обработке.При нагревании свежеуложенного бетона расширяются составляющие

его компоненты - цемент, заполнители, вода и воздух. При этом твердая фаза,

имея наименьший температурный коэффициент линейного расширения (5-

14)10"* м/(м-°С), увеличивается в объеме весьма незначительно - всего на

0,15-0,2% при нагреве от 20 до 90°С. Вода расширяется в значительно большей

степени - на 2,7 - 3% (т.е. в 15-20 раз больше, чем твердые составляющие),

при чем интенсивность расширения увеличивается с повышением температуры

[температурный коэффициент объемного расширения воды меняется от 0,53'• 10 -4 м3/(м • °С) в интервале от 5-10°С до 5,87-10 "4 м3/(м3- °С) в интервале 60-

80°С]. Еще большему расширению подвергается газовая фаза, которая имеет

наибольший температурный коэффициент объемного расширения - 1/273 на

1°С: ее объем при повышении температуры с 20 до 90°С увеличивается на 22-

25%, т.е. в 100-150 раз больше, чем твердых компонентов, и в 8-10 раз больше,

чем воды. Из этого следует, что основную роль в объемных деформациях бе¬

тона при нагреве играет расширение воды, содержание которой в смеси со¬

ставляет около 8-12%, и газовой фазы. При этом в состав последней необходи¬

мо включать не только воздух, вовлеченный при перемешивании смеси и за¬

щемленный при ее уплотнении, но и воздух, находящийся в порах и капилля¬

рах заполнителя и адсорбированный на поверхностях твердых частиц. Общее

содержание воздуха в бетонных смесях на плотных заполнителях может дос¬

тигать 1,5-3% и даже до 5%. В бетонных смесях на пористых заполнителях

суммарный объем газовой фазы еще больше - 40-50% общего объема. Следует

также учесть, что некоторое количество воздуха находится в растворенном ви¬

де в воде затворения, который интенсивно переходит в свободное состояние

при тепловых и вибрационных воздействиях.21

Наличие такого большого объема воды и воздуха в бетоне весьма отри¬

цательно сказывается на формировании его структуры во время тепловой об¬

работки, так как термическое расширение их при нагреве создает в порах твер¬

деющего материала значительное избыточное давление.Негативное действие воды усугубляется частичным превращением ее в

пар внутри бетона. Во-первых, сам процесс парообразования, как известно из

физики, сопровождается увеличением объема в 1600-2000 раз, что при относи¬

тельной замкнутости пор приводит к возникновению градиента давления. Во-

вторых, в результате образования пара, имеющего примерно такой же темпе¬

ратурный коэффициент объемного расширения, что и воздух, значительно уве¬

личивается объем газовой фракции в бетоне, которая способна к наибольшему

расширению при нагреве. При температурах свыше 60°С внутреннее испаре¬

ние происходит особенно интенсивно.Возникновению внутреннего давления способствует также миграция

влаги вследствие наличия температурного и влажностного градиентов, как в

самом бетоне, так и между бетоном и окружающей средой, а также в результа¬

те проталкивания воды по порам расширяющимся газом.На возникающее в бетоне избыточное давление оказывает влияние много

факторов: содержание воды и воздуха, структура пор и капилляров, параметры

теплоносителя и условия теплообмена, темп нагрева и т.д. Вследствие этого

величина избыточного давления не поддается пока теоретическому расчету.

Отсутствие же методов и приборов не позволяет с достаточной точностью и

достоверностью производить такие измерения экспериментально. Поэтому

приводимые в ряде работ опытные значения избыточного давления весьма

сильно различаются, однако они позволяют хотя бы примерно оценить их по¬

рядок.Воздействие этого давления может создать в твердеющем материале та¬

кое напряженное состояние, при котором общие напряжения в сечении могут

отсутствовать или быть весьма незначительными, в то время как в микрообъе¬

мах материала напряжения могут быть достаточно большими. Эти локальные

(микроструктурные до терминологии Ю.А. Нилендера) напряжения или собст¬

венные напряжения второго рода в отличие от напряжений, возникающих под

действием внешних сил (и развивающихся по всему сечению тела) появляются

в еще неокрепших структурных связях материала стенок пор и капилляров, ко¬

торые не в состоянии их воспринять. В результате этого происходят раздвижка

твердых частиц, нарушение их связей, образование направленных пор, через

которые избытки расширившегося газа выходят в окружающую среду. Дефек¬

ты структуры фиксируются при этом одновременно идущим процессом пере¬

хода системы из вязкопластичного состояния в упругохрупкое.О возникающих при нагреве структурных нарушениях свидетельствуют

не' только визуальные наблюдения, но и значение максимального избыточного

давления, возникающего в бетоне при нагреве.Расчеты показывают, что только в результате расширения паро¬

воздушной смеси при нагреве в герметичном объеме с 20 до 100°С избыточное

давление составило бы около 0,03 МПа. Приведенные же выше опытные зна¬

чения максимального избыточного давления, возникающего в бетоне при на¬

греве, значительно отличаются от этого значения и соответствуют нагреву газа22

в замкнутом объеме лишь до температур 25-40°С. Следовательно, расширение

паро-воздушной фазы в бетоне не изохорный процесс. Оно протекает с увели¬

чением первоначально занимаемого этой фазой объема вследствие раздвижки

частиц, разрыхления материала и частично выхода газа по образующимся на¬

правленным капиллярам. Этим же объясняются и резкий спад внутреннего

давления после достижения бетоном максимальной температуры изотермиче¬

ского прогрева и пики на кривых деформаций, т.е. имеет место релаксация.Явление выхода воздуха из бетона в виде пузырьков на поверхности

пропариваемых образцов наблюдалось многими исследователями. Особенно

оно резко возрастает при температурах выше 80°С. Это явление подтверждает¬

ся и исследованиями НИИЖБ (Б.А. Крылов, В.Д. Копылов), которые показали,

что интенсивное удаление пузырьков газа из бетона при электроразогреве и в

процессе последующего повторного вибрирования происходит при температу¬

рах выше 70°С.Пары воды и воздуха в бетоне при нагреве движутся в основном вверх, в

сторону открытой поверхности изделия, т.к. здесь, особенно у верхних слоев

не ограниченных формой, требуются наименьшие усилия для их раздвижки и

разрыхления. Поэтому визуально заметное вспучивание при нагреве и слои¬

стость структуры материала наблюдаются только в верхних слоях. Для внут¬

ренних же зон вышележащие слои играют роль пригруза и препятствуют в ка¬

кой-то степени развитию деструктивных явлений.Изучение температурных деформаций бетонов при различных способах

тепловой обработки показало, что остаточное расширение, характеризующее

степень структурных нарушений, зависит от скорости нагрева и начальной

прочности, достигнутой бетоном до наложения теплового воздействия. Уста¬

новлено, что бетон, имеющий определенную начальную прочность, приобре¬

тает в процессе термообработки только деформации, соответствующие темпе¬

ратурному расширению затвердевшего материала. Объясняется это тем, что

такой бетон воспринимает возникающие в результате нагрева внутренние на¬

пряжения, снижая тем самым их деструктивное воздействие. Исходя из этих

представлений С.А. Мироновым и J1.A. Малининой введено понятие о «крити¬

ческой» прочности - минимальной прочности бетона, при которой наложение

теплового воздействия не приводит к структурным нарушениям. Расширение

бетона с такой прочностью практически равно температурному расширению

затвердевшего бетона того же состава.Необходимая критическая прочность бетона зависит от состава бетона

(содержания газовой и жидкой фаз) и интенсивности теплового воздействия

(скорости подъема температуры).Из вышеизложенного непосредственно вытекают общеизвестные пути

уменьшения структурных нарушений в бетоне при тепловой обработке: во-

первых, предварительное выдерживание, обеспечивающее достижение началь¬

ной прочности, равной критической, уменьшение свободной воды вследствие

химического связывания в новообразованиях, физического связывания по¬

верхностью субмикрокристаллов новообразований и частичного испарения

вследствие внешнего массообмена; во-вторых, уменьшение скорости подъема

температуры, в результате которых прирост прочности бетона во времени бу¬

дет опережать прирост возникающего в нем внутреннего давления, обеспечи-23

вая тем самым необходимое сопротивление этому давлению. Кроме того, при

малых скоростях нагрева избыточное давление не будет достигать больших

значений из-за частичной релаксации.До последнего времени все рекомендуемые оптимальные режимы тепло¬

вой обработки строились с учетом этих двух требований. Однако длительные

сроки предварительного выдерживания не всегда осуществимы, а малые ско¬

рости подъема температуры приводят к увеличению общего цикла тепловой

обработки. Поэтому они неприемлемы для современного производства бетон¬

ных работ, тем более в зимнее время, требующего значительной интенсифика¬

ции технологического процесса на всех его этапах.Чтобы отказаться от длительного предварительного выдерживания и в

тоже время избежать структурных нарушений, НИИЖБом (работа проводи¬

лась J1.A. Малининой) на основании изучения взаимосвязи между критической

прочностью бетона и его деформациями предложены ступенчатые режимы на¬

грева и режимы с прогрессивно возрастающей скоростью подъема температу¬

ры. При этом предполагается, что на начальной стадии нагрева, когда свеже-

отформированный бетон не имеет еще достаточной прочности, скорость подъ¬

ема температуры должна быть минимальной. Однако со временем прочность

бетона повышается, что допускает применение более высокого темпа нагрева.Однако ступенчатые режимы и режимы с прогрессивно возрастающей

скоростью подъема температуры не позволяют полностью исключить развитие

структурных нарушений в бетоне и максимально ускорить процесс нагрева. С

повышением скорости подъема температуры в бетоне возрастает температур¬

ный градиент и интенсифицируется внутреннее испарение влаги. В этом слу¬

чае процесс упрочнения структуры бетона будет все больше отставать от ин¬

тенсивности развивающихся физических явлений. Следовательно, деструктив¬

ное воздействие последних на формирующуюся структуру бетона будет уси¬

ливаться. Таким образом, прогрев бетона в монолитных конструкциях должен

осуществляться по мягким режимам со скоростью подъема температуры КЗ-

15 С/ч (но не более 20°С/ч) до температуры изотермического прогрева.§ 1-8. Методы тепловой обработки бетона в монолитных конструкциях.Прогрев бетона в монолитных конструкциях может осуществляться раз¬

личными методами, каждый из которых имеет свою наиболее рациональную

область применения. Перспективные методы, изложенные в настоящем

"Руководстве", будут еще длительное время применяться в строительстве и

конкуренцию им в будущем могут составить эффективные добавки ускорители

твердения и особо быстро твердеющие вяжущие, которые возможно будут в

текущем столетии разработаны.Методы тепловой обработки бетона в монолитных конструкциях за ред¬

ким исключением основаны на применении электрической энергии, позво¬

ляющей легко контролировать процесс прогрева, управлять им, а в перспективе- автоматизировать его. В таблице 1.1 приведены краткие данные методов теп¬

ловой обработки. Каждый из методов имеет свои разновидности, о которых

будет сказано в соответствующих разделах "Руководства".24

Тепловая обработка бетона путем электродного прогрева. Электрод¬

ный прогрев или его обычно называют электропрогрев, основан на принципе

включения уложенного в конструкцию бетона в электрическую цепь как со¬

противления. При прохождении через него электрического тока выделяется те¬

пло, нагревающее бетон и ускоряющее тем самым процесс твердения. Элек¬

тропрогрев имеет разновидности, которые применяются в строительстве при

возведении различных конструкций - прогрев стержневыми и ленточными

электродами. Электропрогрев один из наиболее экономичных по расходу элек¬

троэнергии методов термообработки, поскольку тепло выделяется внутри бе¬

тона и в максимальной степени используется для его разогрева. При примене¬

нии стержневых электродов прогрев происходит по всей массе, при примене¬

нии ленточных (нашивные на опалубку) или напыленных электродов, прогрев

может быть сквозной или периферийный. При использовании последнего, бе¬

тон прогревается только в поверхностных слоях; внутренние слои нагреваются

за счет теплопроводности от поверхностных, экзотермии цемента и частично за

счет омического сопротивления при прохождении электрического тока.Арматура железобетонных конструкций оказывает большое влияние на

формирование электрического и температурного полей, может резко их иска¬

жать, приводя к неравномерности прогрева. Именно характер армирования

конструкций и определяет рациональную область применения этого метода.Как показывают исследования и накопленный опыт использования элек¬

тропрогрева, он эффективен при прогреве бетона в неармированных или сла-

боармированных конструкциях. Конструкции, с неравномерно расположенной

по сечению и весьма насыщенные стальной арматурой, армированные прокат¬

ными профилями, имеющие сложные очертания с густыми арматурными кар¬

касами, электродным методом прогревать нецелесообразно из-за возможности

замыкания электродов на арматуру и неравномерности прогрева. Стержневые

или струнные электроды, установленные в бетон, так в нем и остаются и отно¬

сятся к элементам одноразового применения.Тепловая обработка с использованием предварительного разогрева

бетонных смесей. Предварительный электроразогрев бетонных смесей был

предложен в 60-е годы Арбеньевым С.А. и с тех пор прочно занял свое место

среди методов ускорения твердения бетона. Попытки предварительного разо¬

грева бетонных смесей на заводах паром, себя не оправдали и, такой способ

заметного практического применения не нашел. Разогрев бетонной смеси элек¬

трическим током себя полностью оправдал и метод стал применяться при воз¬

ведении массивных частей зданий и сооружений из монолитного железобето¬

на. Этот метод по расходу электроэнергии является самым экономичным, ибо

электрическая энергия превращается в тепловую непосредственно в бетоне и

по всей его массе. Поскольку разогрев длится короткое время от 3 до 15 мин.,

то теплопотери в окружающую среду сводятся к минимуму.Разогретую смесь очень важно быстро уложить в опалубку, уплотнить и

укрыть теплоизоляцией, обеспечивая твердение бетона за счет внесенного при

прогреве и экзотермического тепла, выделяемого при гидратации цемента с

дальнейшим выдерживанием по методу термаса. При этом теплопотери в ок¬

ружающую среду должны быть значительно меньше поступающих за счет эк¬

зотермии. По этой причине рациональной областью применения метода пред-25

верительного электроразогрева бетона является возведение массивных и сред¬

ней массивности конструкций при близких к 0°С отрицательных температурах.Предварительный электроразогрев бетона требует строгого соблюдения

техники безопасности, поскольку разогрев осуществляется электрическим то¬

ком напряжением 220-380В.Тепловая обработка бетона путем прогрева греющими изолирован¬

ными проводами. Г реющие провода устанавливаются непосредственно в кон¬

струкцию до укладки бетона, после чего на них подается электрический ток и

они начинают нагреваться. Для обеспечения надлежащего сопротивления жила

провода делается стальной. Всё выделение тепла происходит непосредственно

в массе бетона и греющий провод при таком применении можно отнести к

внутренним источникам тепла или внутренним теплогенераторам. Это делает

метод одним из наиболее эффективных по сравнению с обогревом бетона

внешними источниками тепла. Обеспечение равномерности прогрева бетона

достигается установкой провода с необходимыми расстояниями струн друг от

друга. Метод может применяться для прогрева бетона в любых конструкциях

независимо от их насыщенности арматурой и конфигурации. К сожалению ус¬

тановленный в бетон провод остается в нем и является нагревателем одноразо¬

вого применения.Тепловая обработка бетона с применением наружных источников тепла.Наружные источники тепла весьма разнообразны и могут быть в виде греющих

опалубок и греющих матов. Греющие опалубки снабжаются разными видами

источников тепла, размещаемыми с внутренней стороны палубы и укрываемы¬

ми теплоизоляцией во избежание больших теплопотерь в окружающую среду.

В качестве нагревателей удобно применять греющий провод или греющие пло¬

ские элементы, наклеиваемые через слой электроизоляции непосредственно на

палубу. На поверхности опалубки, соприкасающейся с бетоном, температура

не должна превышать 80°С, должна быть равномерной во всех точках и раз¬

брос не должен быть более 5°С.Г реющие маты могут иметь разную конструкцию, в которых греющими

элементами являются металлические сетки, проволока, греющий провод и др.

Нагреватели тщательно изолируются и крепятся на гибкую основу (брезент,

термостойкая резина). При установке греющих матов на поверхность бетона на

них рекомендуется укладывать теплоизоляцию с целью резко снижать тепло-

потери в окружающую среду.Обогрев бетона с помощью наружных источников тепла в виде греющих

опалубок и греющих матов в основном сводится к контактной (кондуктивной)

подаче тепла на поверхность прогреваемой конструкции, поскольку нагревате¬

ли в них являются низкотемпературными. Такая подача тепла обеспечивает

эффективный прогрев бетона примерно на глубину до 20 см. Если конструкция

имеет толщину более 20 см, то ее целесообразно прогревать с двух сторон.Прогрев бетона наружными источниками тепла удобен при возведении

любых конструкций независимо от характера армирования и насыщенности

арматурой.Помимо низкотемпературных нагревателей иногда применяют высоко¬

температурные в виде ламп инфракрасного излучения, селитовых и других из¬

лучателей. Такие нагреватели устанавливаются на определенном расстоянии от26

опалубки и за счет радиации (излучения) тепло подается на ее тыльную по¬

верхность с таким расчетом, чтобы на контакте с бетоном температура на опа¬

лубке не превышала 80°С. Следует отметить, что этот метод требует более вы¬

соких затрат энергии, более сложного и дорогостоящего оборудования и связан

с большими потерями тепЛа в окружающую среду. В следствие чего в отечест¬

венной практике для прогрева монолитных конструкций применяется крайне

редко.Тепловая обработка железобетонных конструкций в электромаг¬

нитном поле (индукционный прогрев). Индукционный прогрев железобетон¬

ных конструкций является оригинальным методом, основанным на нагреве

элементов стальной арматуры в электромагнитном поле. Нагревающаяся арма¬

тура передает тепло окружающему ее бетону контактным способом. Это и оп¬

ределяет целесообразную область применения метода - для прогрева густоар-

мированных железобетонных конструкций с равномерным распределением

арматуры по сечению. Индукционный метод удобен для прогрева конструкций

трубчатого типа, которые достаточно насыщены и с равномерно распределен¬

ной арматурой при небольшой толщине стенки (например, железобетонные

трубы). Хорошо зарекомендовал себя такой способ прогрева при заделке сты¬

ков сборных железобетонных конструкций, которые имеют выпуски стальной

арматуры. Индуктор не только нагревает арматуру в заделке, но и на требуе¬

мую глубину в стыкуемых железобетонных элементах (обычно требуется не

менее 30 см). В случае применения стальной опалубки имеет место экраниро¬

вание электромагнитного поля и нагрев опалубки. От нагревающейся опалубки

происходит нагрев бетона, а от него арматуры.Индукционный прогрев довольно трудоемок при установке индуктора,

требует повышенного расхода электроэнергии и поэтому применяется доволь¬

но редко, в основном для прогрева указанных конструкций.Тепловая обработка бетона воздушным конвективным методом с

помощью теплогенераторов. Прогрев бетона при применении этого метода

происходит нагреваемым воздухом или продуктами сгорания топлива. Тепло

подается к поверхности прогреваемой конструкции за счет кондукции и кон¬

векции. Поскольку теплоемкость нагреваемого воздуха или продуктов сгора¬

ния невелика, то прогрев таким методом требует больше времени из-за невы¬

сокой температуры прогрева (обычно 40-50°С) при значительном расходе

электрической энергии или сжигаемого топлива. Прогрев конструкций с не-

опалубленной поверхностью нагретыми газами нежелателен из-за быстрого

испарения влаги с поверхности бетона и опасности его обезвоживания. Такой

метод относительно эффективным может быть только в полностью закрытых

помещениях (по существу тепляки).Комбинированные методы тепловой обработки бетона. Комбиниро¬

ванные методы разнообразны, но наиболее часто встречается прогрев бетона с

противоморозными добавками. В сильные морозы укладываемая в густоарми-

рованные вертикальные конструкции (колонны, стены и др.) бетонная смесь

при соприкосновении с холодным металлом замерзает на контакте с арматурой

и опалубкой, и не всегда доходит полностью до низа. Это приводит к непробе-

тонированию нижней части конструкций, образованию больших пазух и ка¬

верн, которые резко снижают несущую способность конструкции и их очень27

неудобно и трудоемко заделывать. Для таких конструкций в бетонную смесь

вводится небольшое количество противоморозной добавки-антифриза (нитрит

натрия, Асол-К и др.) в количествах 2-4% от массы цемента. Такой прием по¬

зволяет бетонной смеси в процессе укладки не терять свои пластические свой¬

ства и не намерзать на промороженную арматуру и опалубку. После укладки в

конструкцию и уплотнения бетон с добавками-антифризами подвергается про¬

греву.Возведение некоторых конструкций большой высоты требует устройства

тепляков (железобетонные трубы, ядра жесткости зданий и др.). Температуру в

таких тепляках с помощью калориферов поддерживают на уровне до 15-25°С.

При более высоких температурах, рабочим, одетым в зимнюю одежду, рабо¬

тать становится некомфортно. Бетон же при такой температуре твердеет мед¬

ленно и требует много времени до распалубки. В таких случаях бетон в тепля¬

ках приходится дополнительно прогревать. Чаще используют для этой цели

греющую опалубку, греющий провод, а при небольшом армировании - элек¬

тродный прогрев.Комбинированный метод термообработки бетона может быть использо¬

ван и при возведении массивных конструкций. Если конструкция среднего мо¬

дуля поверхности (М„ = 6-8м') была забетонирована предварительно разогре¬

той смесью и, резкое падение температуры окружающего воздуха вызвало

опасность преждевременного замерзания поверхностных слоев бетона, прихо¬

дится осуществлять дополнительно периферийный прогрев конструкции. Од¬

нако в этом случае температура бетона в поверхностных слоях не должна пре¬

вышать температуру внутренних слоев бетона. Несоблюдение такого режима

прогрева может вызвать неблагоприятное термонапряженное состояние в кон¬

струкции и в результате привести к появлению трещин на ее поверхности.Комбинированный метод обеспечения твердения бетона может быть ис¬

пользован при выдерживании его с противоморозной добавкой. Если темпера¬

тура среды резко упала значительно ниже расчетной температуры, на которую

была рассчитана добавка, то во избежание преждевременного замерзания бето¬

на необходимо конструкцию прогревать. В таком случае в бетоне достаточно

поддерживать температуру до 20°С, для чего большого расхода энергии не по¬

требуется.На практике при возведении железобетонных конструкций в зимнее вре¬

мя могут применяться и другие комбинации различных методов интенсифика¬

ции твердения бетона. Выбор их зависит от вида конструкции, температуры и

даже силы ветра окружающей среды, а также имеющихся на объекте энергети¬

ческих возможностей, материалов и оборудования. Главное - хорошо знать ме¬

тоды, чтобы их комбинации грамотно применять.28

Глава 2. ЭЛЕКТРОПРОГРЕВ БЕТОНА§ 2-1. Общие положенияЭлектропрогрев (электродный прогрев) - способ ускорения твердения бе¬

тона, заключающийся в нагревании его электрическим током промышленной

частоты, пропускаемым непосредственно через бетон. В этом случае прогре¬

ваемый бетон в конструкции включается в электрическую цепь как сопротив¬

ление и преобразование электрической энергии в тепловую происходит внутри

бетона.Электродный прогрев (электропрогрев) бетона применяется с 1932 г. в

нашей стране и является одним из эффективных способов ускорения твердения

бетона при возведении бетонных и железобетонных монолитных конструкций

при строительстве в зимних условиях. Этот способ предохраняет конструкции

от преждевременного замораживания и обеспечивает получение требуемой

прочности бетона в короткие сроки.Электропрогрев применяется для ускорения твердения бетона в конст¬

рукциях с модулем поверхности выше 5, а также в более массивных конструк¬

циях, когда нет гарантии обеспечения требуемой теплозащиты при выдержи¬

вании бетона методом "термоса" или, когда необходимо получить заданные

прочности в более короткие сроки.Кратковременный электропрогрев бетона целесообразно применять так¬

же в осенний и весенний периоды, когда понижение температуры наружного

воздуха (особенно в ночные часы) может значительно отодвинуть сроки распа-

лубливания или загружения конструкции.Электропрогрев бетона, вследствие выделения тепла непосредственно в

теле бетона, позволяет затрачивать наименьшее количество электроэнергии по

сравнению с другими способами электротермообработки бетона.При электропрогреве бетона целесообразно использовать максимально

допустимые температуры прогрева, что обеспечивает наименьшую длитель¬

ность прогрева конструкции.Однако, наряду с преимуществами, электропрогрев бетона имеет и опре¬

деленные недостатки:- во избежание быстрого существенного расширения бетона и негативного

влияния на его структуру разогрев необходимо вести медленно, что увели¬

чивает продолжительность периода прогрева;- нецелесообразно использовать его для термообработки конструкций с высо¬

ким процентом армирования и конструкций, армированных пространствен¬

ными каркасами, т.к. в этом случае имеет место большая неравномерность

температурного поля (перегрев бетона в зоне между арматурой и электро¬

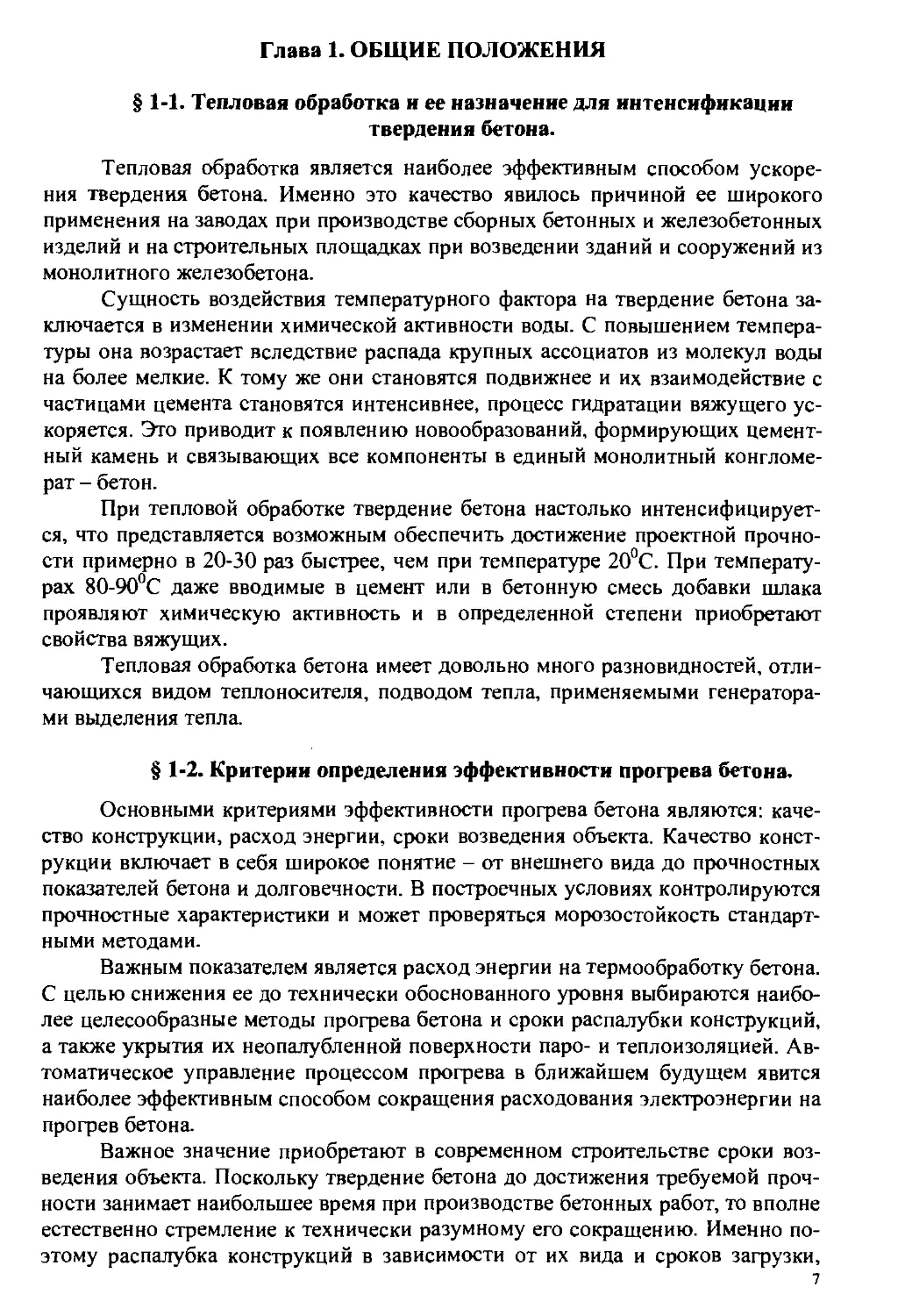

дами и недогрев в межарматурной зоне).Электродный прогрев бетона подразделяется на сквозной (рис.2.1) и пе¬

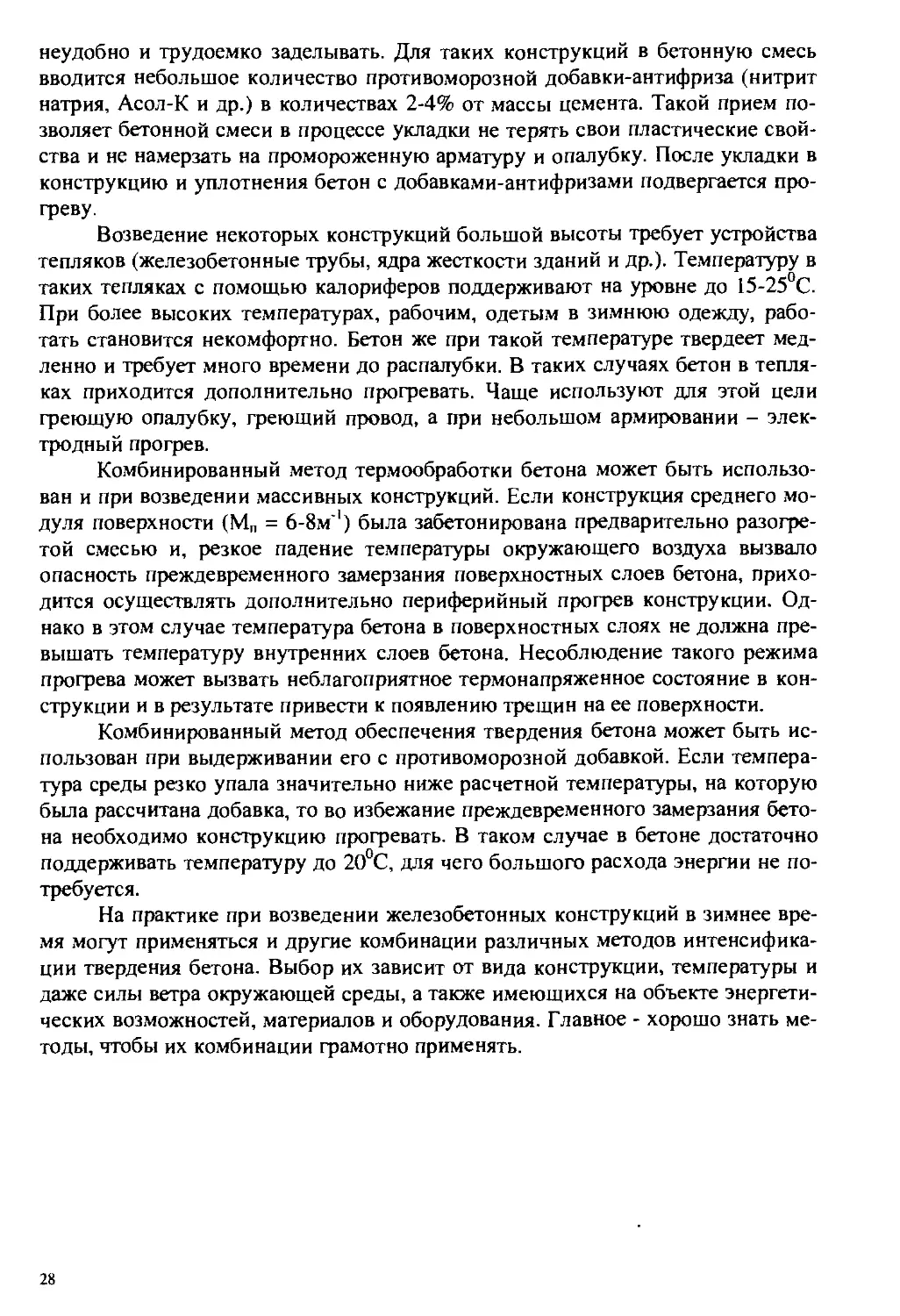

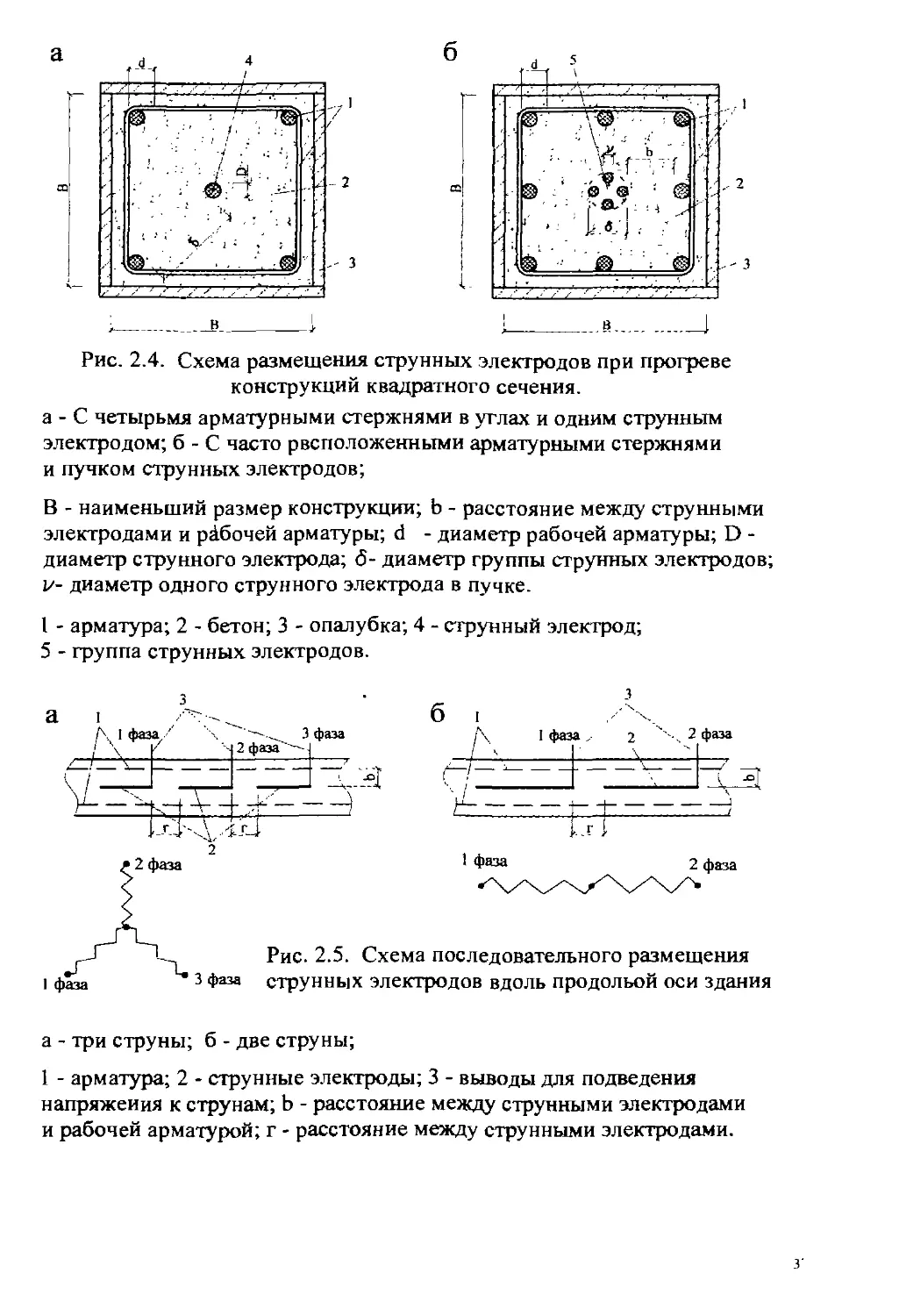

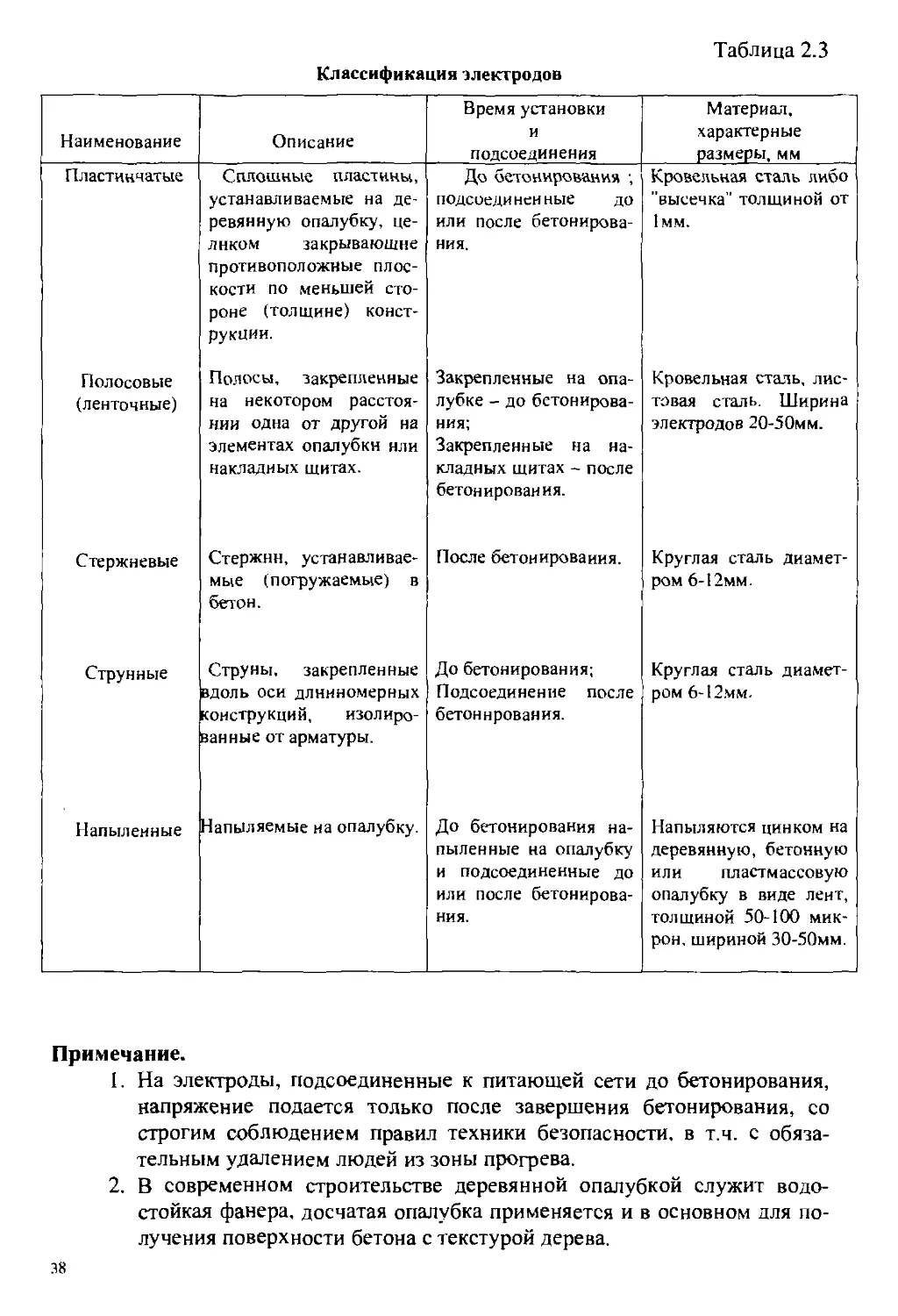

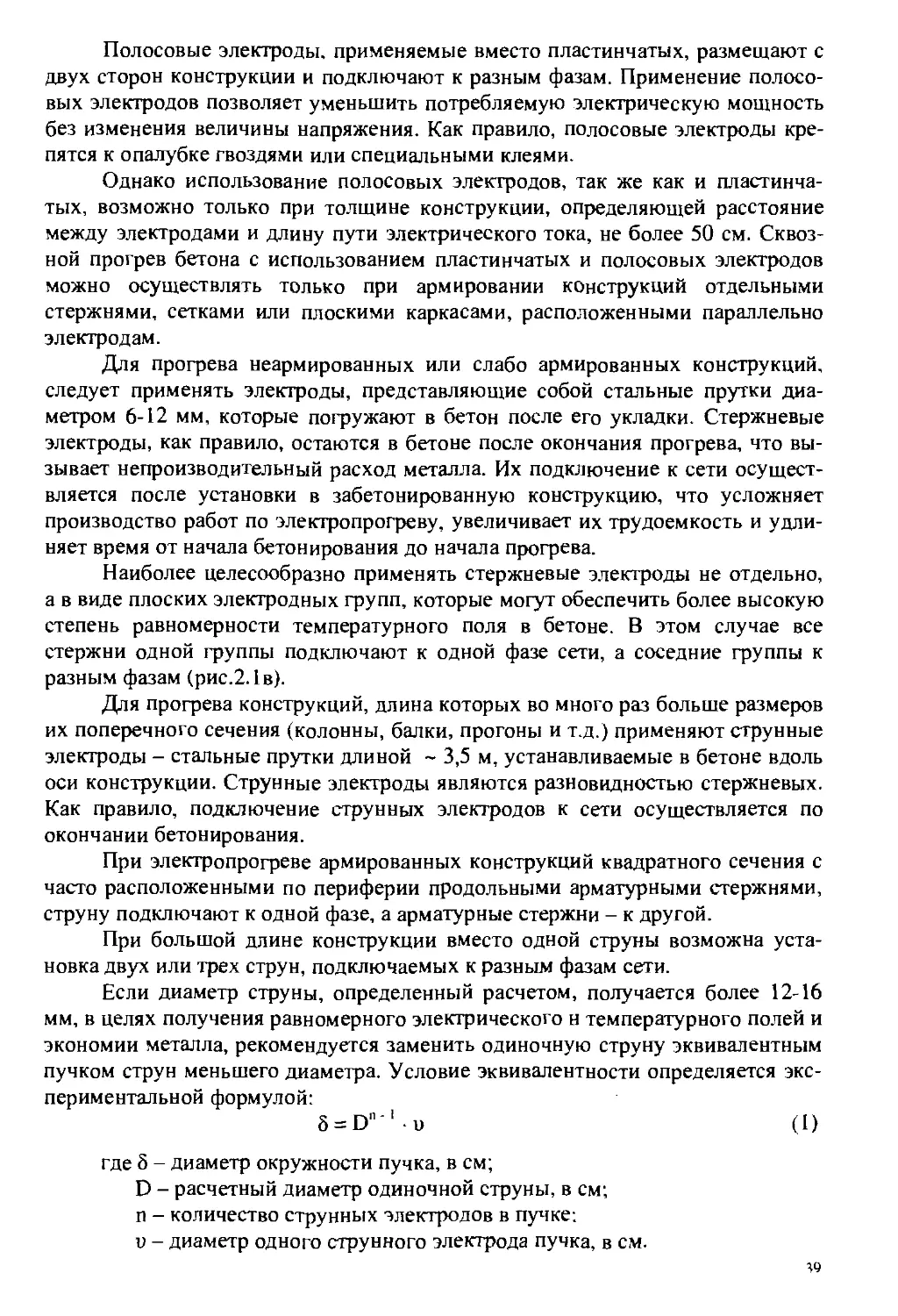

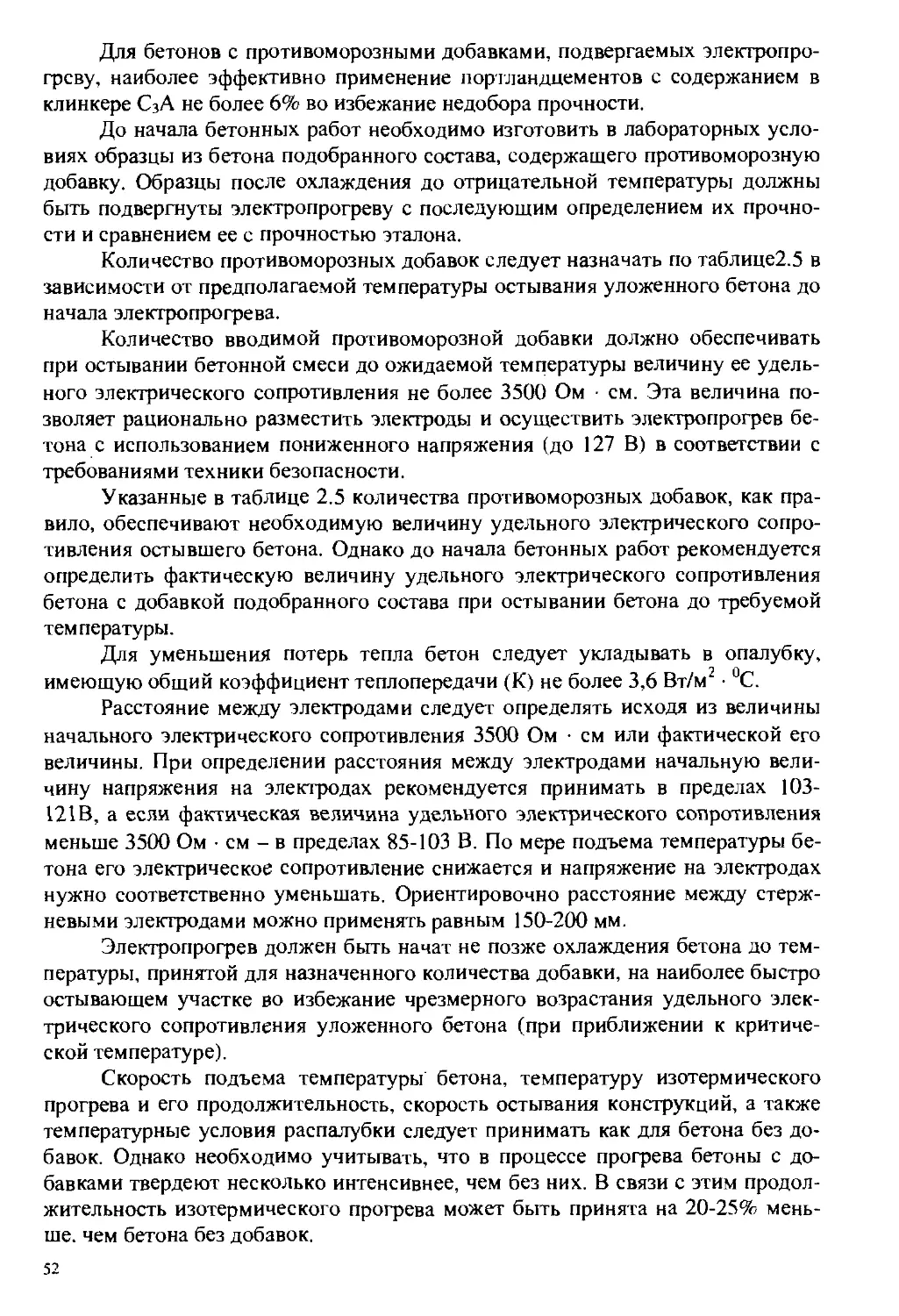

риферийный (рис.2.2). Сущность сквозного электропрогрева заключается в

пропускании электрического тока через весь объем бетона прогреваемой кон¬

струкции. Электрический ток проходит через бетон между электродами, рас¬

полагаемыми на противоположных гранях прогреваемого конструктивного

элемента или устанавливаемыми непосредственно в бетон. Подведение элек -29

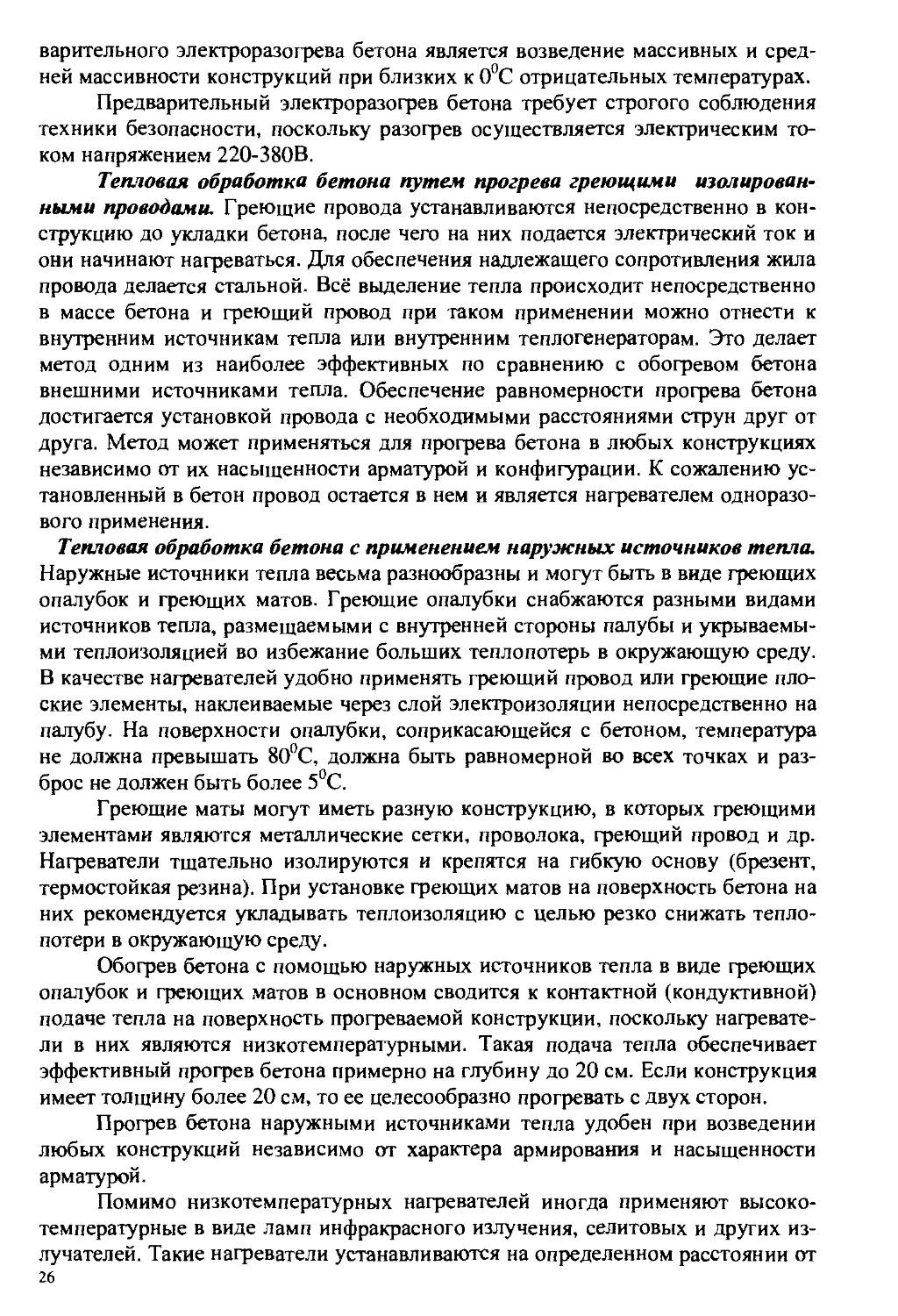

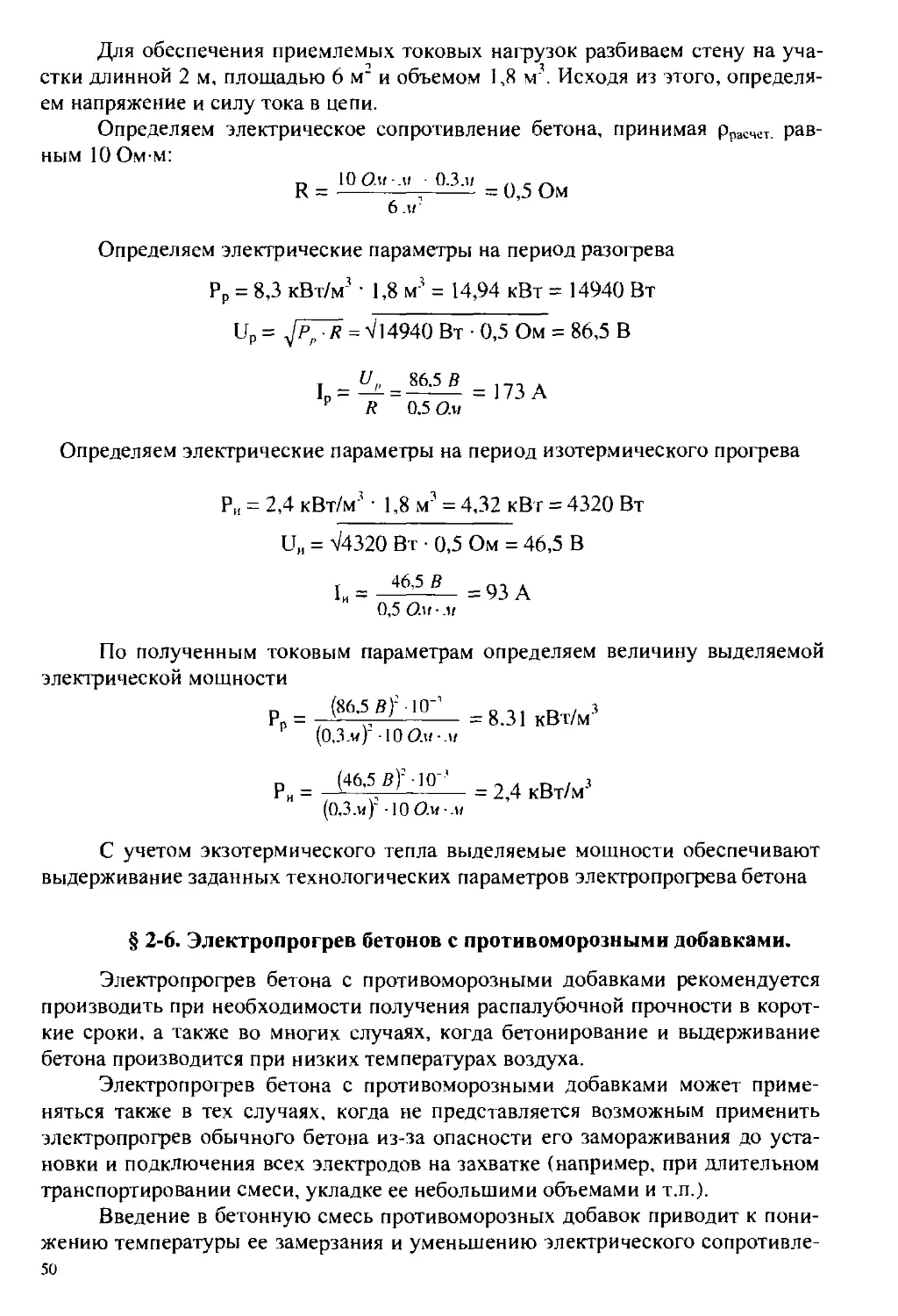

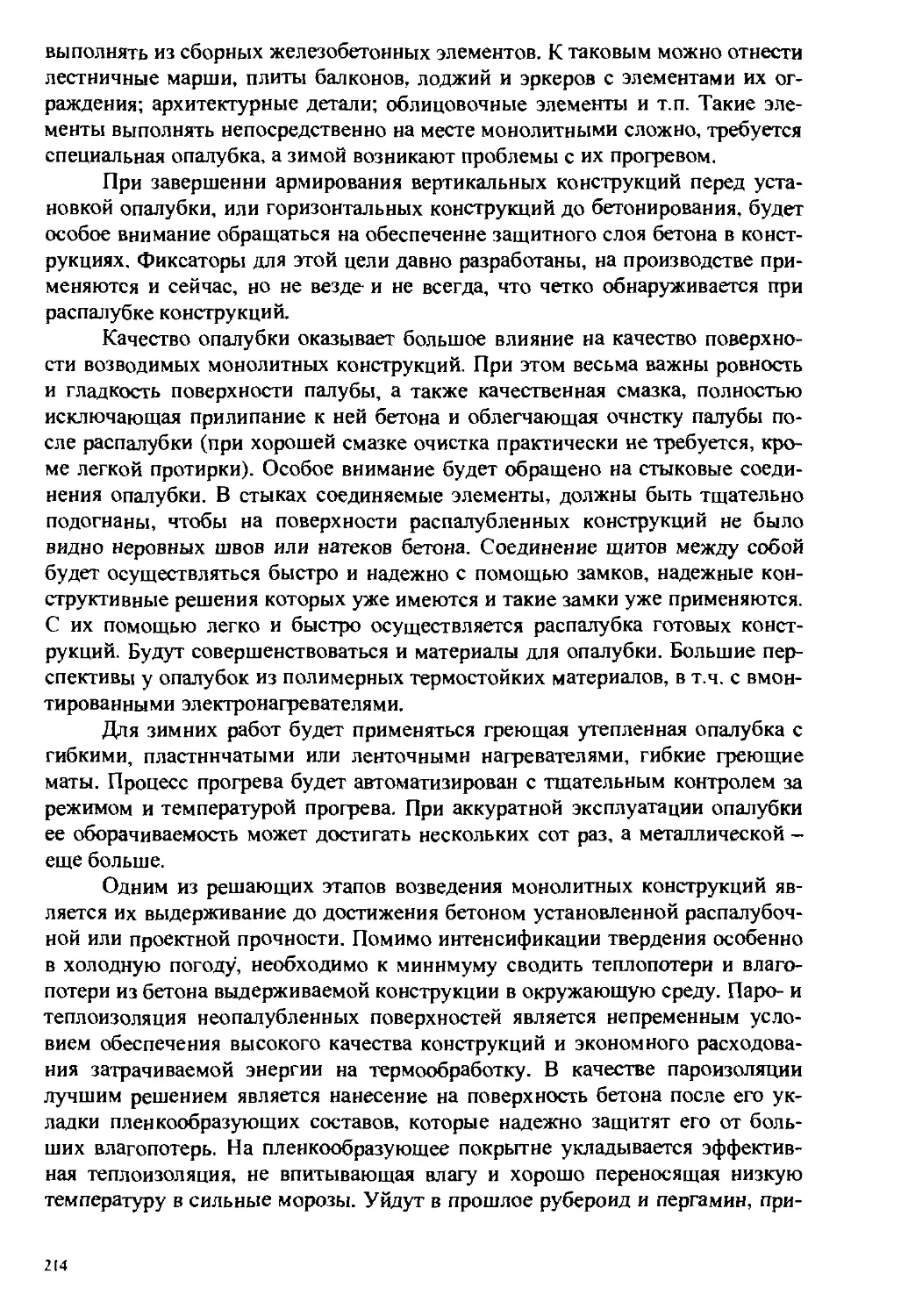

Рис.2.1 Схемы размещения полосовых электродов при сквозном и

переферийном электропрогреве:а - двусторонний переферийный электропрогрев; б - сквозной

электропрогрев; в - размещение стержневых электродов плоскими

группами; Н - ширина ( толщина ) конструкции; а - ширина

электродной полосы (ленты); b - расстояние между электродами и

плоскими электродными группами; h - расстояние между электродами

в группе; Ф - фаза.30

трического тока к бетону при сквозном электропрогреве осуществляется с по¬

мощью электродов (рис.2.1). Основным свойством, обусловливающим прохо¬

ждение электрического тока является электропроводность бетона или обратная

ей характеристика - удельное электрическое сопротивление, которое в зависи¬

мости от различных факторов колеблется в пределах от 5 до 20 Ом • м. Поэто¬

му, для обеспечения эффективного прогрева расстояние между электродами

определяется в соответствии с типом электродов и на основе электрофизиче¬

ских свойств бетона при условии напряжения в сети не более 120 В, но В лю¬

бом случае оно не должно превышать 50 см.Сущность периферийного электропрогрева заключается в пропускании

электрического тока через поверхностные зоны конструкции, которые нагрева¬

ются вследствие выделения джоулева тепла. Остальной объем бетона нагрева¬

ется за счет передачи тепла из этих зон вследствие теплопроводимости и экзо¬

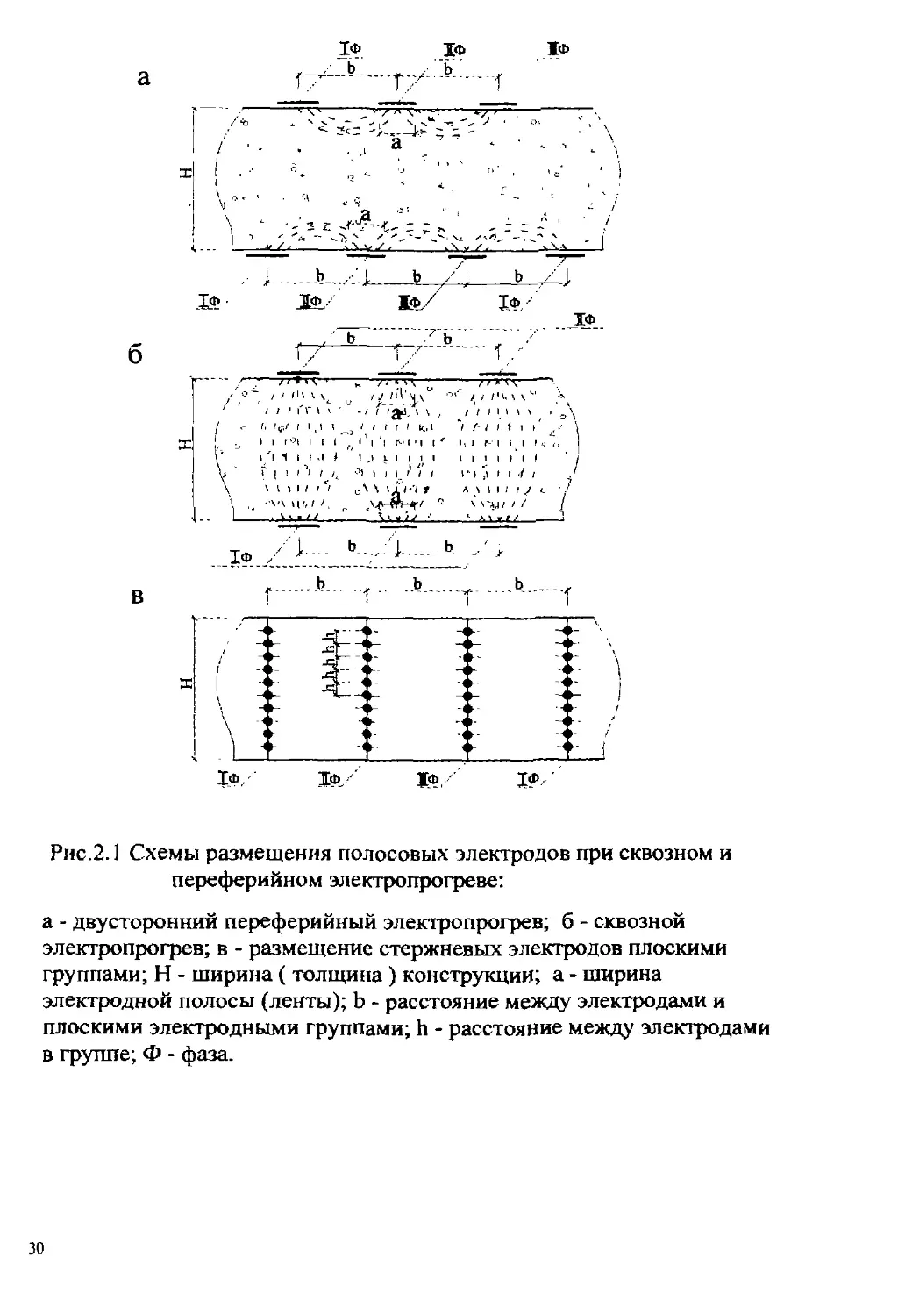

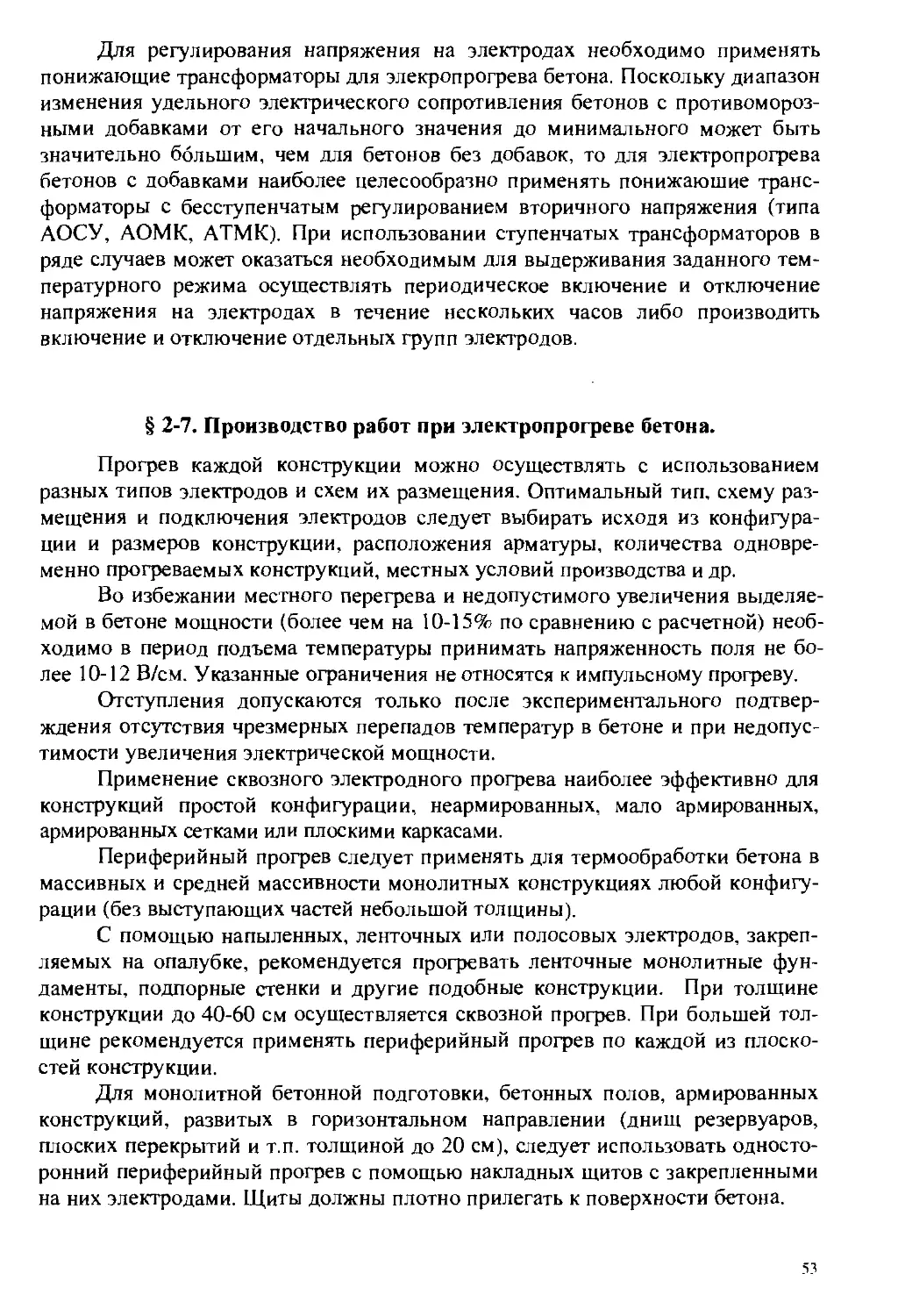

термического тепловыделения при твердении бетона.В качестве электродов для периферийного прогрева могут использовать¬

ся металлические полосы (полосовые электроды) и стержни (стержневые элек¬

троды), размещенные на внешней поверхности опалубки (обращенной к бето¬

ну) или специальных щитах, накладываемых на иеопалублениые поверхности

конструкций. При этом соседние электроды присоединяются к разным фазам

(рис.2.2). Толщина активно прогреваемого слоя бетона (вследствие непосред¬

ственного прохождения электрического тока) составляет около 0,6 расстояния

между соседними электродами, но не превышая 20 см, что определяется элек¬

трофизическими характеристиками и структурой материала.Поэтому, при толщине конструкции до 20 см одностороннее расположе¬

ние электродов обеспечивает прогрев всего объема бетона. При толщине кон¬

струкции до 40 см двухстороннее расположение электродов (по двум противопо¬

ложным сторонам) позволяет подвергать активному прогреву всю конструкцию.При большей толщине конструкции электроды целесообразно размещать

по ее периметру. В этом случае активно прогревается слой бетона толщиной 20

см по периметру конструкции, а остальной объем прогревается за счет теплопе¬

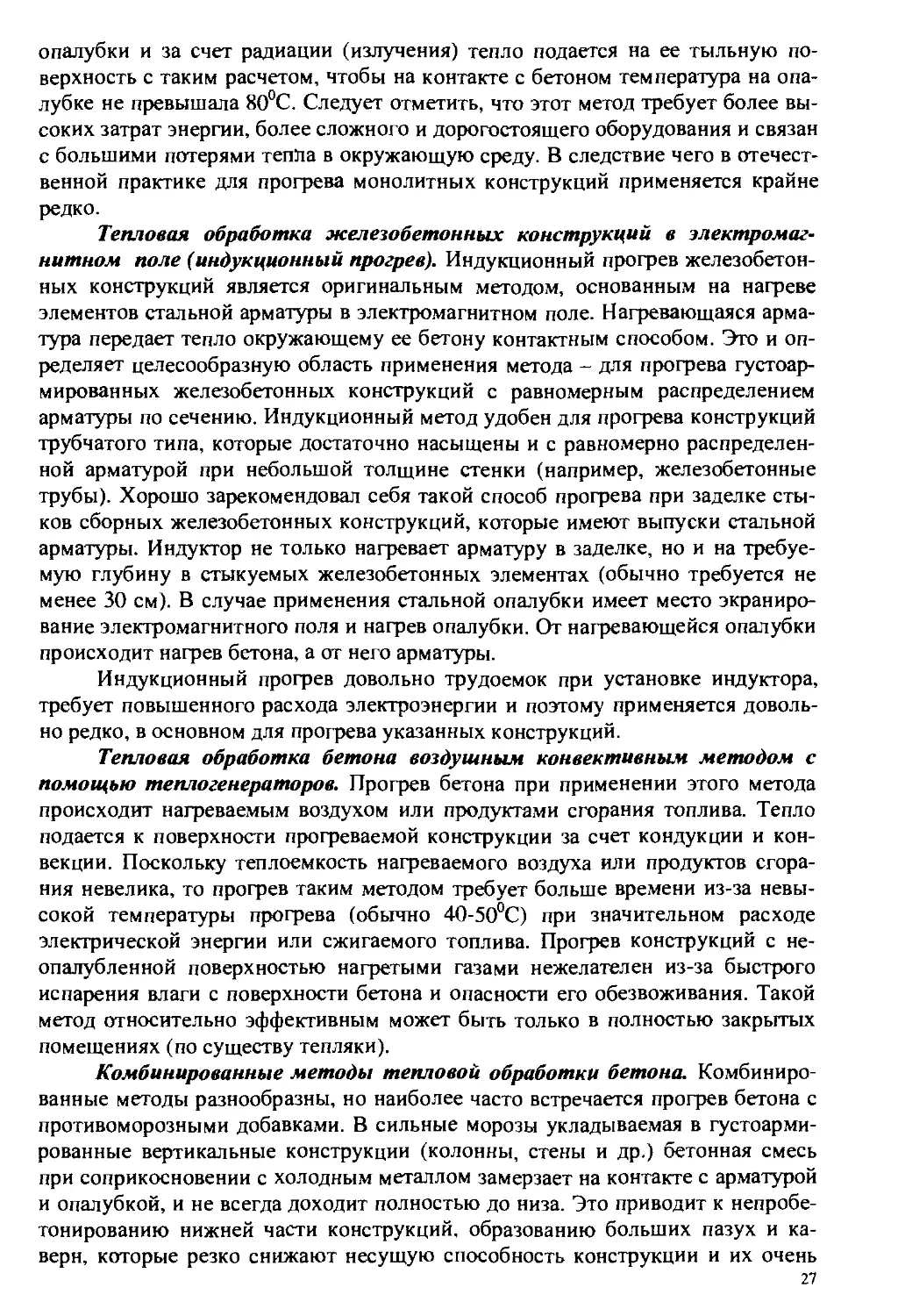

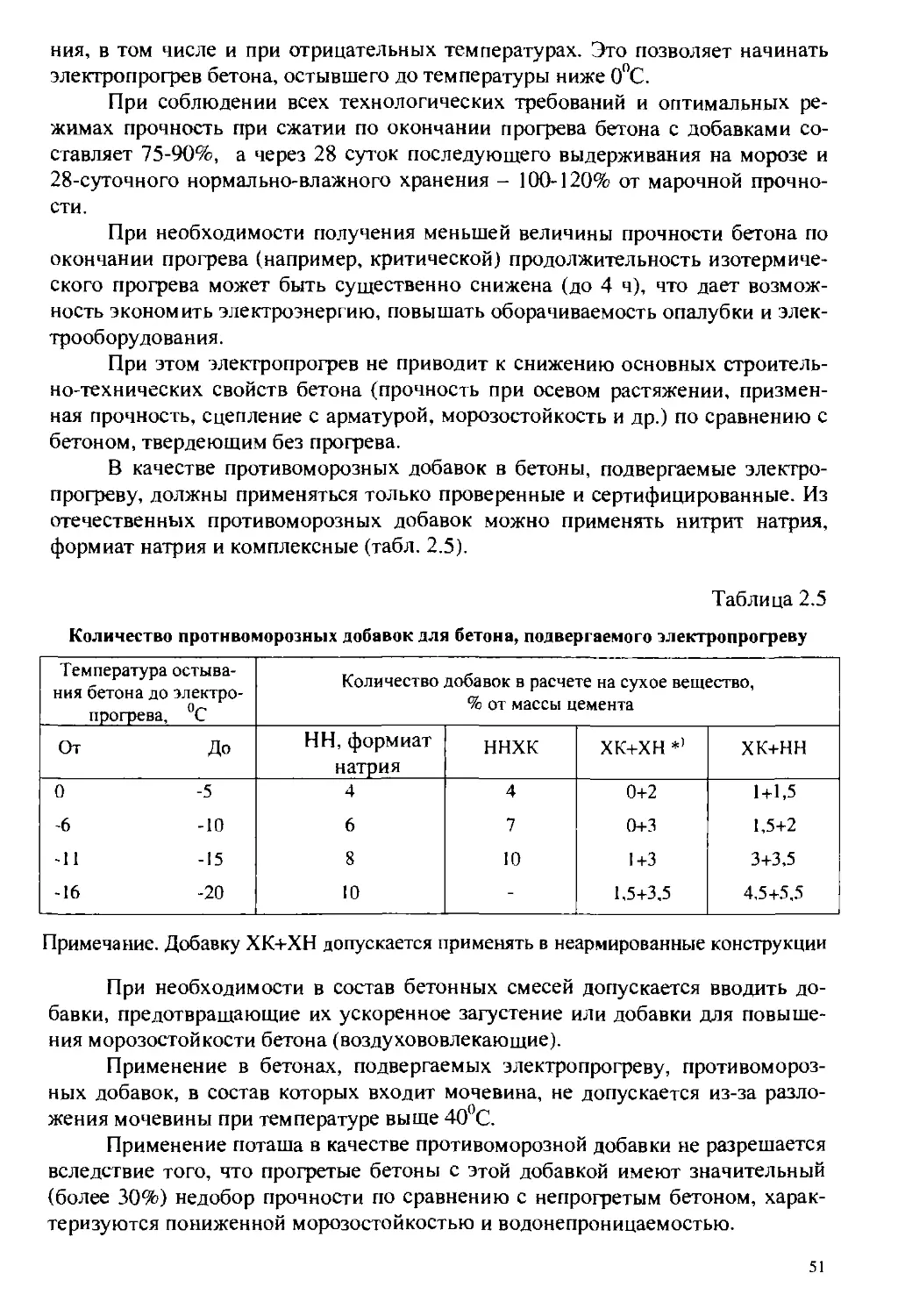

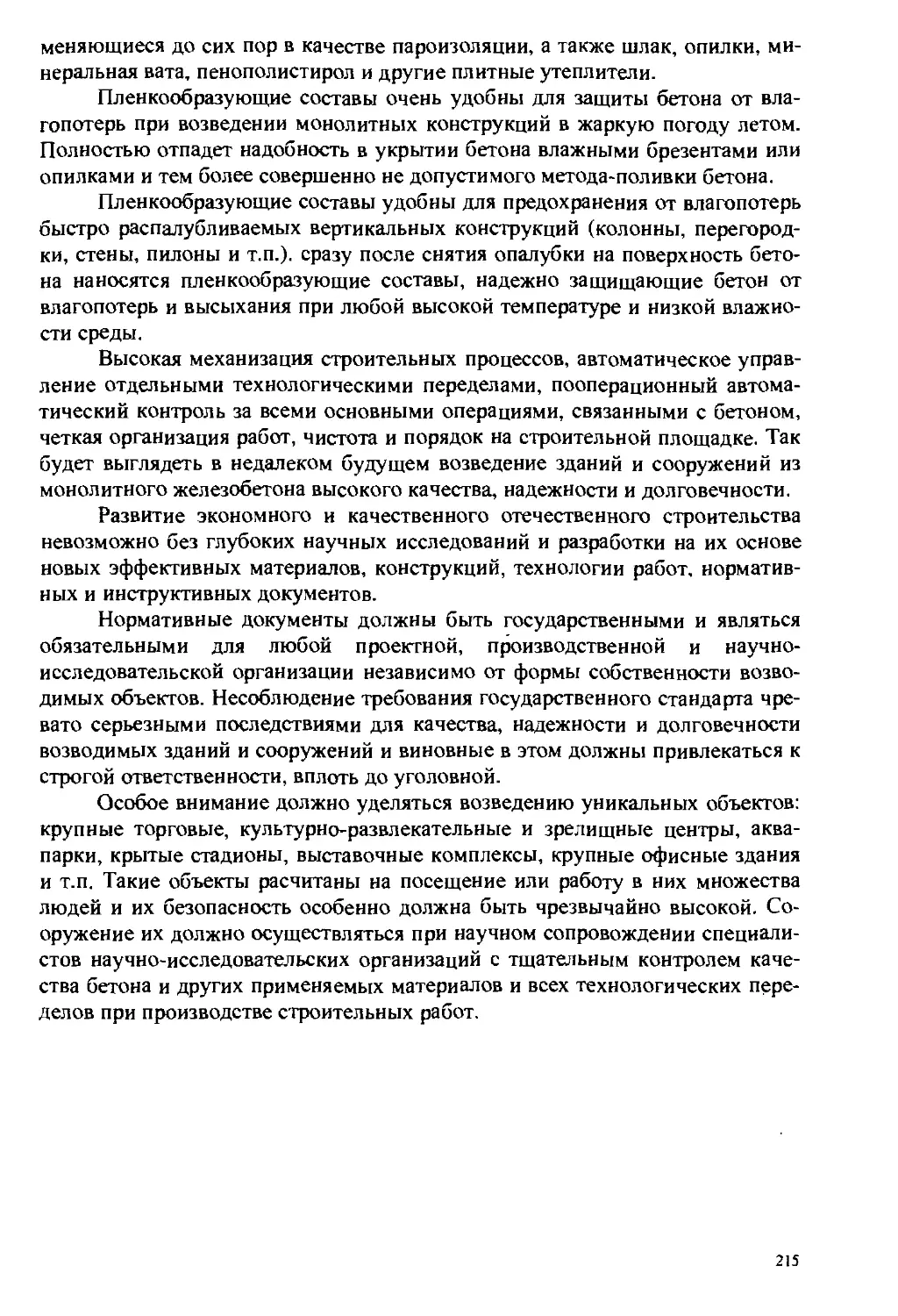

редачи и экзотермического тепла, выделяемого при твердении бетона.1Ф иф Шф» S 4I /Рис. 2.2. Схема одностороннего размещения полосовых электродов при

периферийном электропрогреве.В - ширина прогреваемой конструкции; в - расстояние между пластинчатыми

электродами; ф - фаза электрического трехфазного тока.Зак. 4198 31

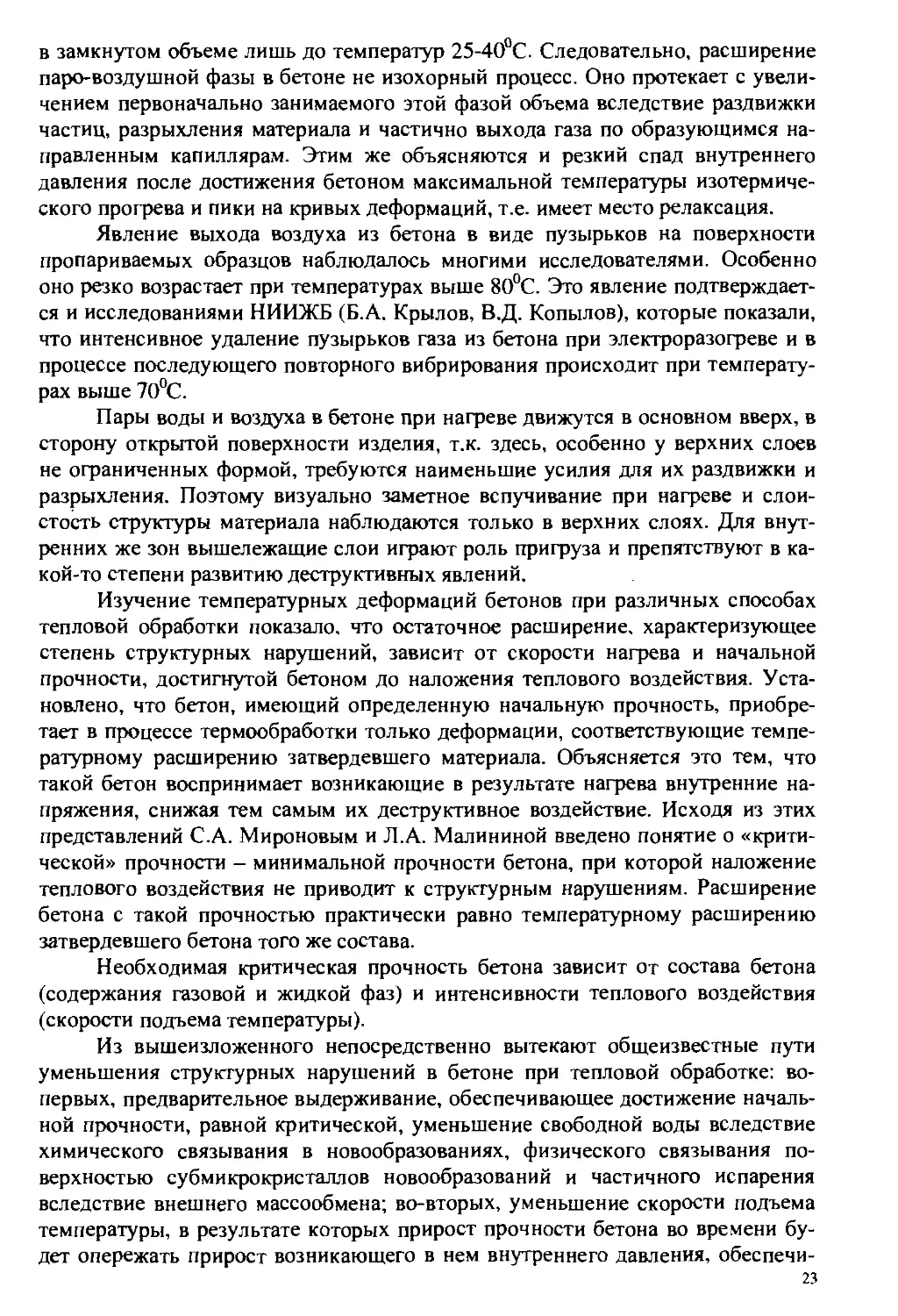

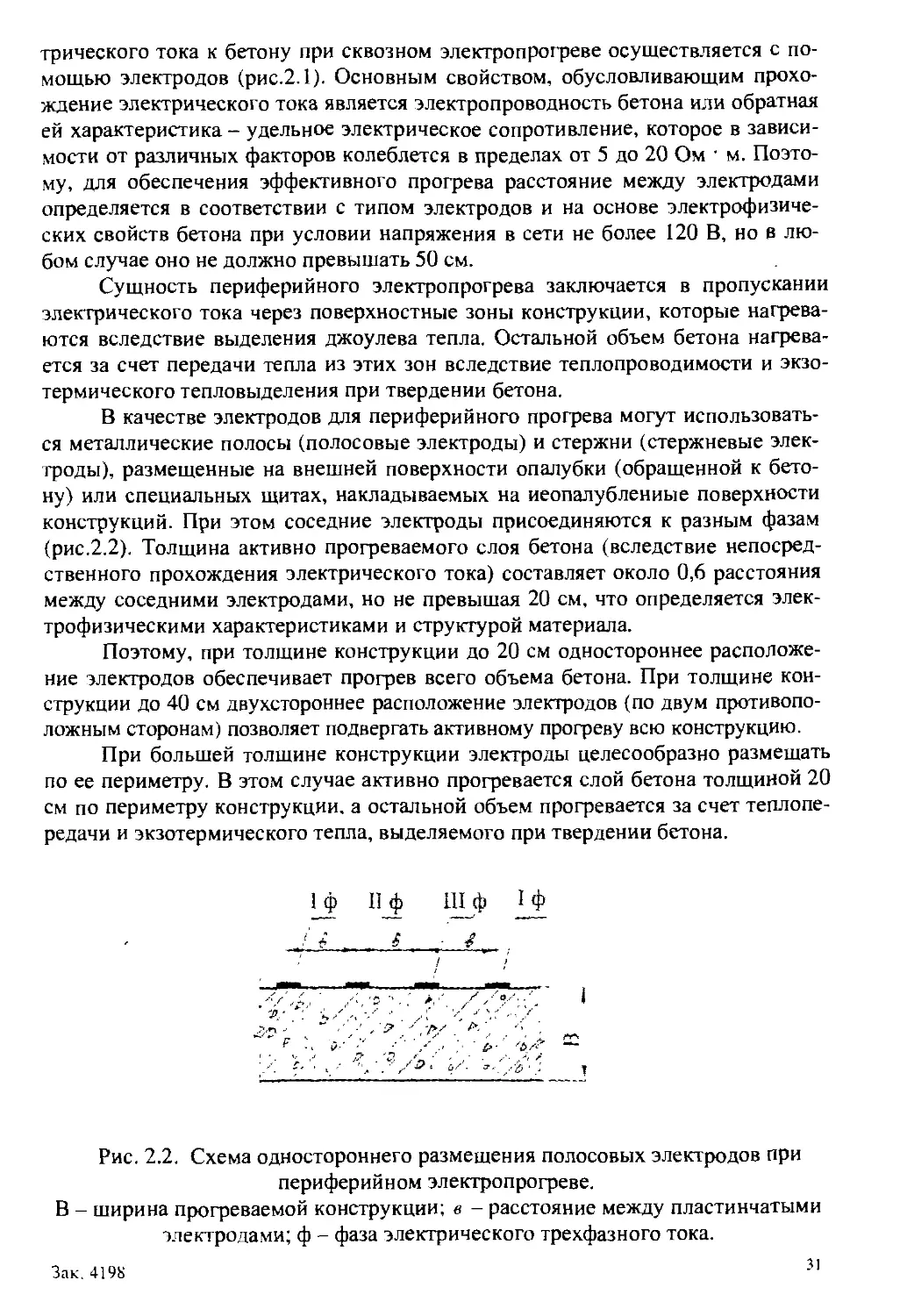

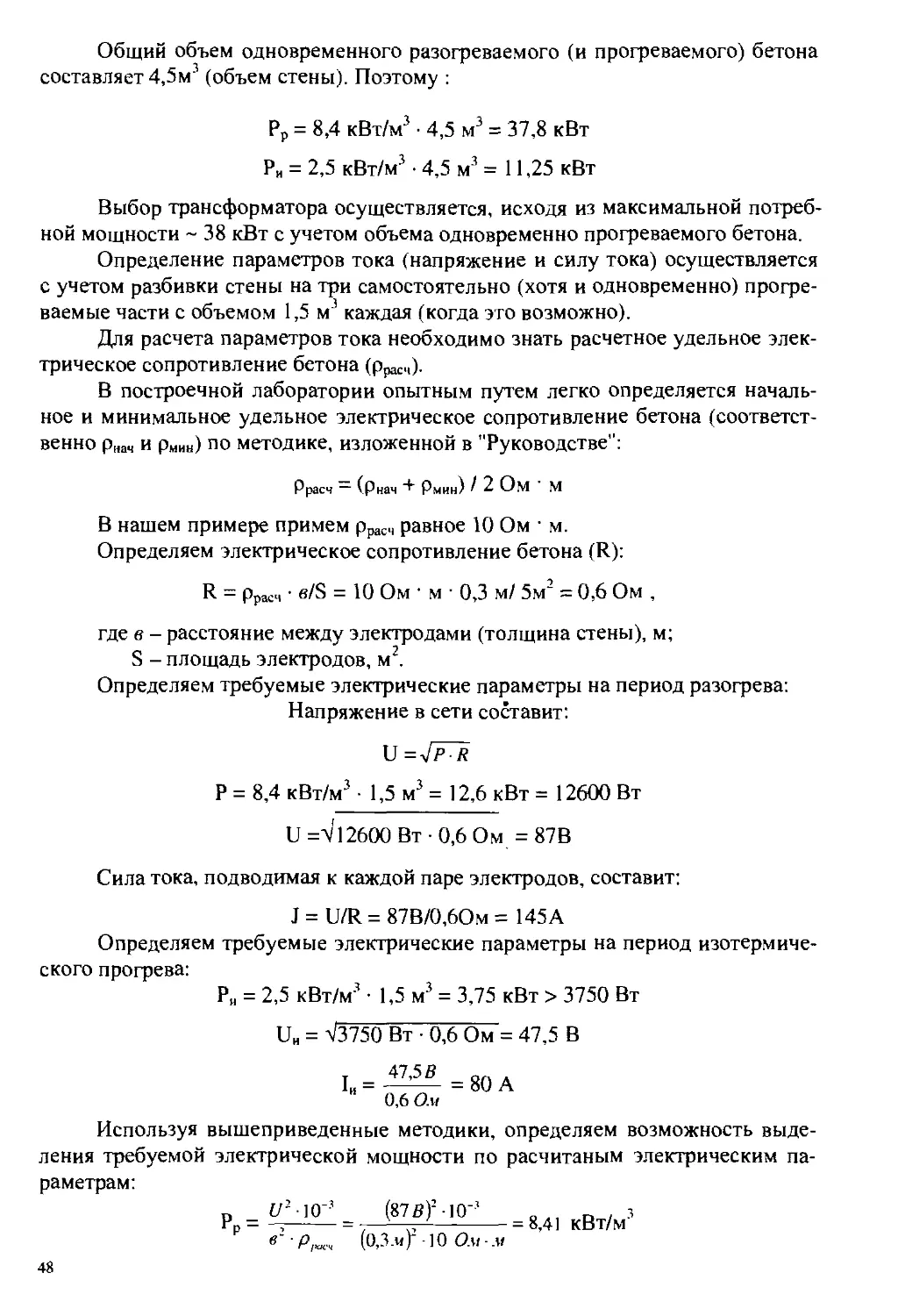

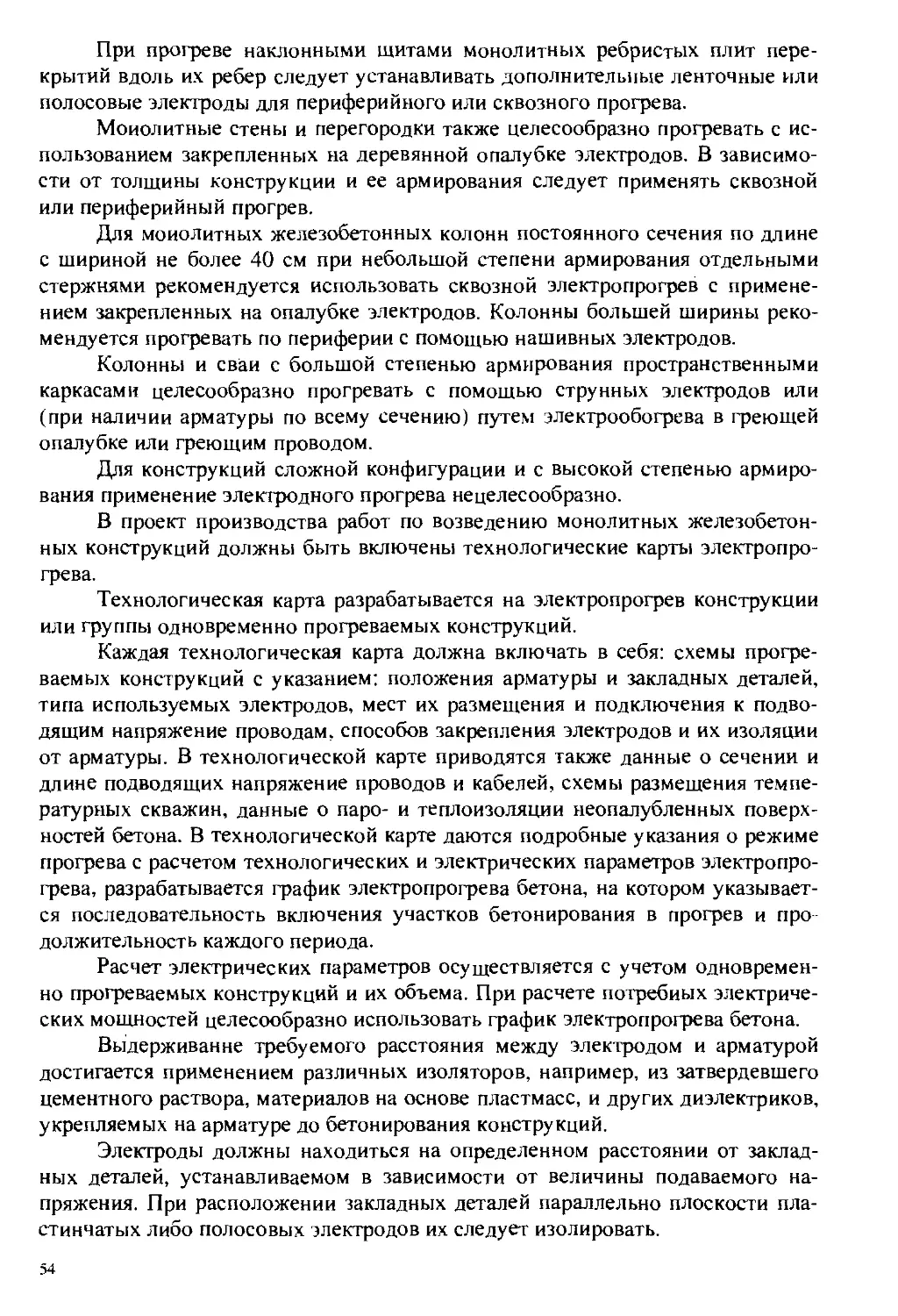

Таблица 2.1Удельное электрическое сопротивление тяжелых бетонов на портландцементахразных заводовЗавод - изготовитель цементаВеличины удельного электрического сопротивления бетона,

Ом ■ мНачальногоМинимальногоАкмянский8,96,5Алексеевский7,44,9Авросиевский4,83,5"Арарат"8,46,0Белгородский18,812,2"Большевик"12,48,6Брянский11,68,1Воркутинский8,76,2Воскресенский7,24,9"Гигант"10,06,0Жигулевский9,67,4Каспский6,65,0Николаевский6,24,0Новоздолбуновский11,69,4Новотроицкий12,16,7Подольский11,59,7Первомайский9,86,6Ростовский8,57,2Себряковский14,09,9Сенгилеевский23,416,3Сланцевский3,02,0Спасский8,04,9Сухоложский10,66,9Ульяновский7,44,8Чернореченский7.95,5Примечание. Приведенные величины являются ориентировочными. Они

получены для бетонов с расходом цемента 415 кг/м3 и воды 185 л/м3 при тем¬

пературе изотермического прогрева 70°С. Величины р могут изменяться при

поступлении на завод сырья из другого карьера или при изменении схемы от¬

соса газов и пыли в обжиговых печах.32

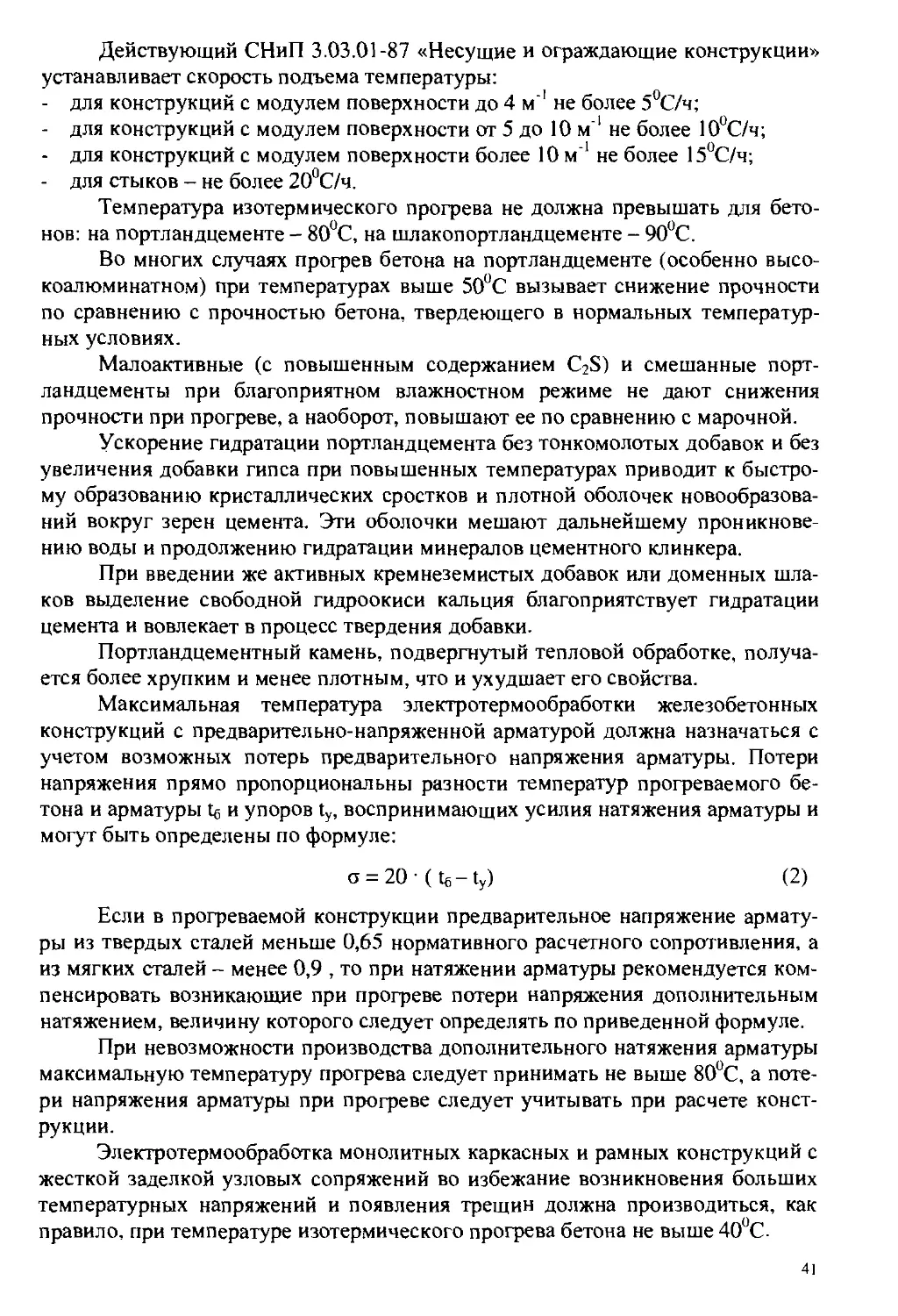

§ 2-2. Удельное электрическое сопротивление бетона.Проводником электрического тока при электродном прогреве является

жидкая фаза, представляющая собой воду с растворенными в ней минералами

цементного клинкера. Твердые компоненты - сухие зерна цемента и заполни¬

телей - практически не проводят электрический ток. Электропроводность бе¬

тона обусловливается качеством и количеством жидкой фазы. Однако в расче¬

тах электрических параметров электропрогрева используют характеристику

обратную электропроводности - удельное электрическое сопротивление (р).

Удельное электрическое сопротивление представляет собой сопротивление

прохождению электрического тока через кубик бетона с размером ребра в 1 см.

На величину электрического сопротивления жидкой фазы существенное влия¬

ние оказывает содержание щелочей в цементе.Разница в значениях р бетонов, приготовленных на портландцементах

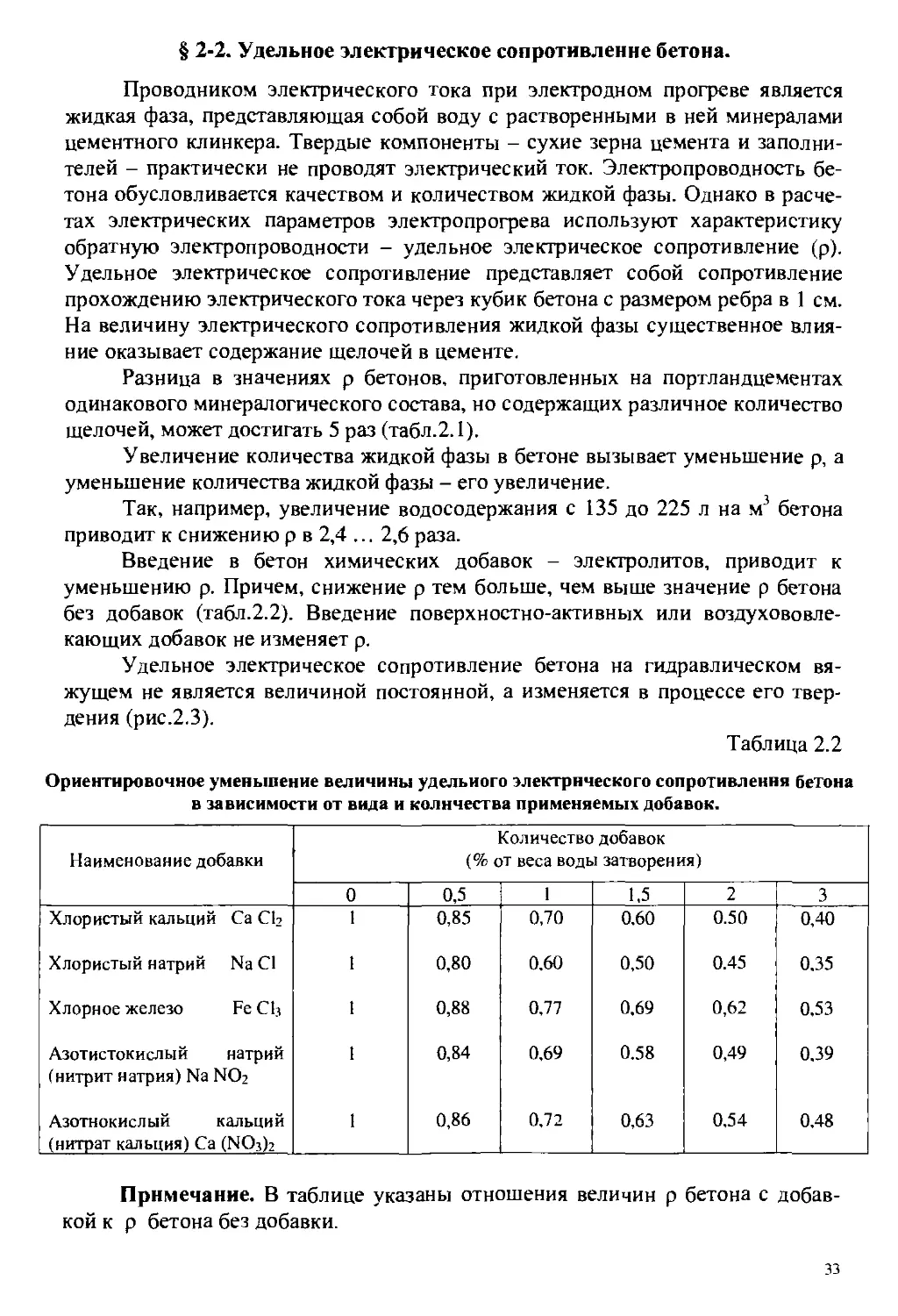

одинакового минералогического состава, но содержащих различное количество

щелочей, может достигать 5 раз (табл.2.1).Увеличение количества жидкой фазы в бетоне вызывает уменьшение р, а

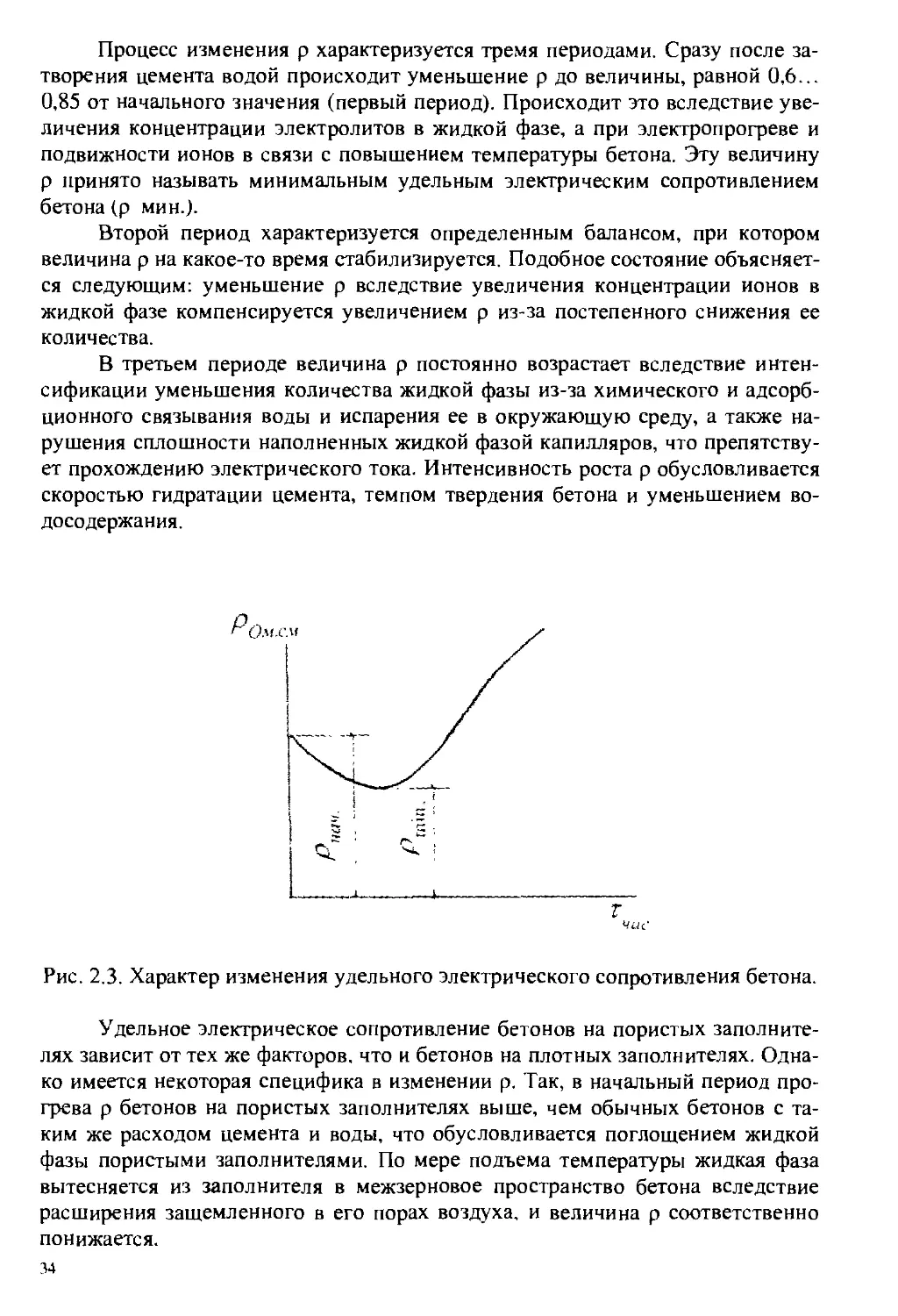

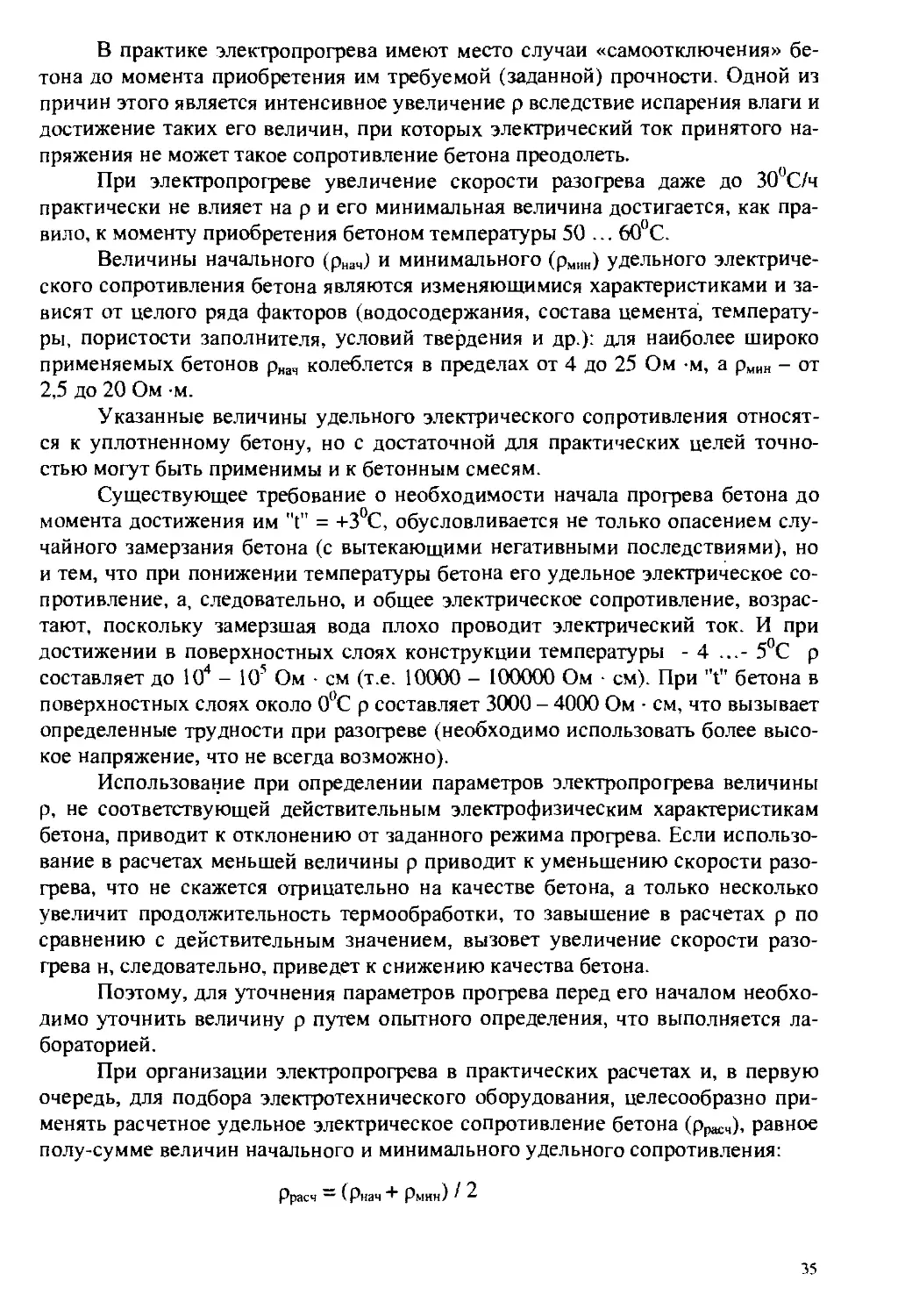

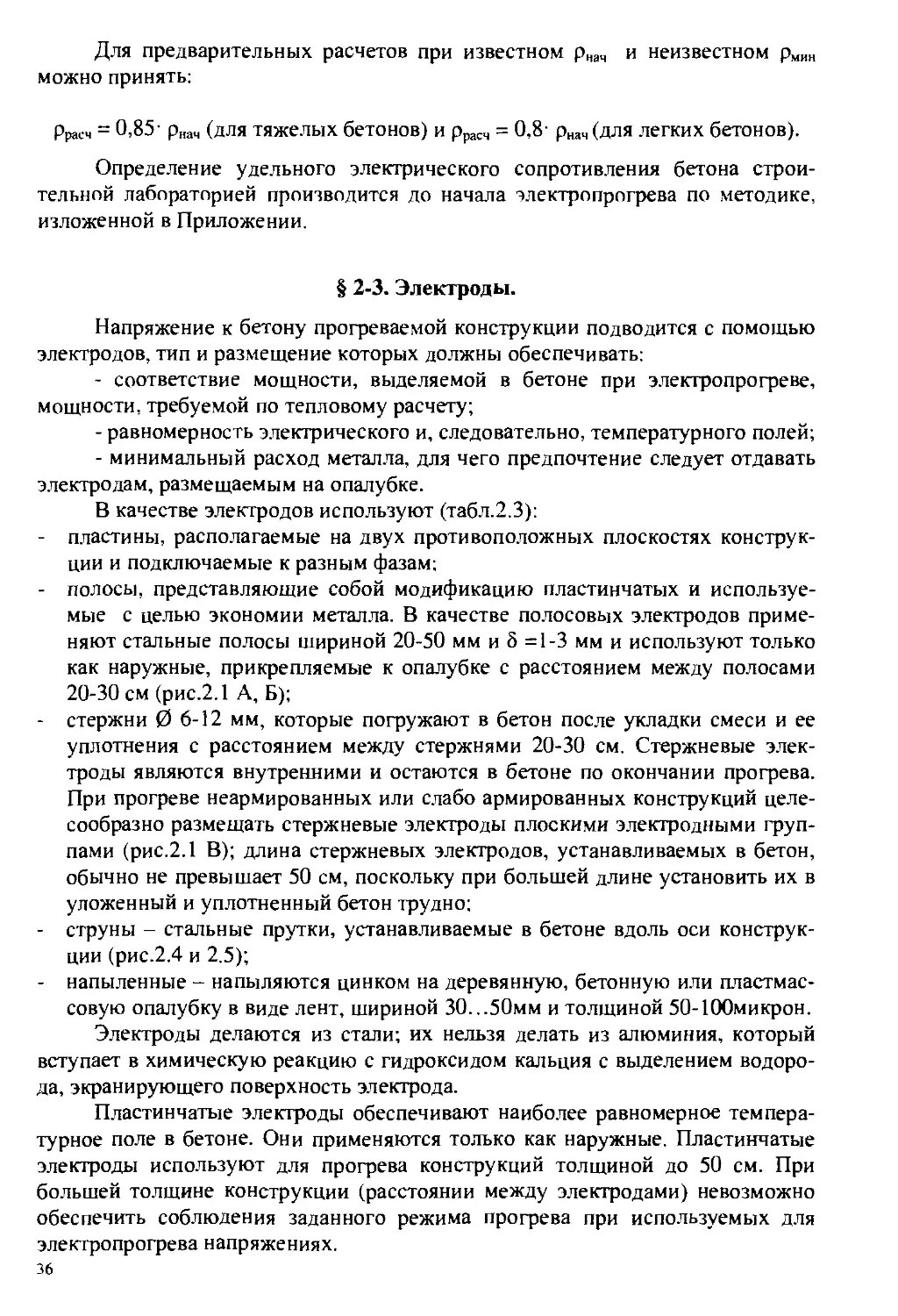

уменьшение количества жидкой фазы - его увеличение.Так, например, увеличение водосодержания с 135 до 225 л на м3 бетона