Author: Смилянский З.Г.

Tags: инженерия машиностроение станки инженерное дело машгиз допуски контроль размеров

Year: 1959

Text

1

j ОСНОВЫ ТЕХНИКИ КОНТРОЛЯ РАЗМЕРОВ

ОСНОВЫ ТЕХНИКИ

КОНТРОЛЯ РАЗМЕРОВ

3. г. смилянский

КОНТРОЛЯ РАЗМЕРОВ

В МАШИНОСТРОЕНИИ

I

Тех. библиотека

Угличский час. з-д

ИНВ. №________

/

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1959

В книге излагаются материалы, которые должны

помочь работникам производства овладеть навы-

ками в обращении с контрольными инструмен-

тами, приемами контроля и методами измерения.

Книга предназначается для рабочих-машино-

строителей и может быть использована при обу-

чении на курсах повышения квалификации контро-

леров механических цехов.

ЗАМЕЧЕННЫЕ ОПЕЧАТКИ

Должно быть

Напечатано

Строка

Стра-

ница

30 14-я снизу винта, на винта на

126 7-я „ • плиты. плиты

136 11-я сверху (два ролика (два ролика).

136 12-я так как Е равно так как ДЕ равно

146 5-я (фиг. 140) (фиг. 140) с

184 4-я снизу вступает вступил

195 3-я являются пятна , являются: пятно

« контакта или контакта или

210 5-я сверху сцеплении > зацеплении

Смнлянский 3. Г., зак. 438

Рецензент канд. техн, наук А. Н. Малов

Редактор инж. Б. В. Смирнов

Редакция литературы по металлообработке и станкостроению

Зав. редакцией инж. Р. Д. БЕЙЗЕЛ ЬМАН

ПРЕДИСЛОВИЕ

Наряду с крупными машиностроительными предприятиями,

имеющими свои измерительные лаборатории, достаточно оснащенные

контрольно-измерительной аппаратурой и приборами, в нашей

стране действует значительное количество предприятий, не имеющих

развитых измерительных лабораторий и располагающих весьма

ограниченными средствами измерительной техники. Такие пред-

приятия должны тем не менее выпускать детали, достаточно точ-

ные для обеспечения взаимозаменяемости, гарантирующие правиль-

ное взаимодействие машины или механизма в целом.

Контроль размеров изготовленной детали должен обеспечиваться

наиболее доступными средствами измерения и контроля, имеющимися

в распоряжении предприятия или цеха, а пользоваться ими должны

уметь нс только контролеры, но. и производственные рабочие, уча-

ствующие в изготовлении деталей или сборке машин и механизмов.

Обучение основам измерительной техники при отсутствии спе-

циальной измерительной лаборатории — в этом главное назначение

настоящего руководства.

В отличие от имеющейся литературы по технике измерения

деталей, где знакомство с этой областью метрологической науки

является в известной степени умозрительным, в настоящем руко-

водстве, в дополнение к изложению теоретических основ, принят

практический метод, заключающийся в выполнении ряда упраж-

нений в условиях, близких к цеховым. Обучающийся, выполняя

эти упражнения, получает не только понятие об измерительном

инструменте, знакомится с приемами измерения, но и приобретает

особенно важные в контрольном деле навыки в умении держать

измерительный инструмент, пользоваться им для получения пра-

вильных замеров и делать окончательные выводы о годности той

или иной детали. С этой целью в книге помещен ряд упражнений

по измерению (а в некоторых случаях и по разметке) деталей заданной

конфигурации. Подходящих деталей — из брака или изношенных,

а иногда из фонда запасных частей, — можно на любом предприятии

найти достаточно. Иногда одну деталь можно использовать для ряда

измерительных операций. Необходимо только заранее наметить,

какие упражнения можно выполнить на том или ином образце,

расчленив операции контроля по элементам. При этом целесообразно

сосредоточить внимание на небольшом числе измерений, но зато

1* 3

изучить их основательно, обеспечив выполнение упражнения

необходимыми измерительными и вспомогательными средствами.

Метод практических упражнений не распространен на последний

раздел книги — о контроле зубчатых и червячных передач. Объяс-

няется это тем, что к моменту издания книги еще не были выпущены

ведомственные нормали по новым ГОСТ 1643-56 и 3675-56 на эти

передачи. Поэтому книга только знакомит читателя с новыми стан-

дартами.

Доступное изложение этих стандартов является задачей не

простой. Это может быть сделано только на основе подробно раз-

работанных ведомственных нормалей и инструкционных материалов,

с учетом опыта внедрения указанных стандартов в производство,

что потребует некоторого периода времени.

ВВЕДЕНИЕ

Развитие машиностроения, особенно таких отраслей, как авто-

тракторостроение, сельскохозяйственное машиностроение, станко-

строение, приборостроение и др., было бы невозможно без развития

науки об измерениях —метрологии. Только осуществление комплекса

мероприятий, обеспечивающих взаимозаменяемость де-

талей машин, дало возможность из большого количества разно-

образных деталей, изготовляемых в разных цехах одного и того же

завода, а иногда и на разных заводах и даже в разных городах,

собирать сложные машины.

В этот комплекс мероприятий, обеспечивающих взаимозаменяе-

мость деталей машин (т. е. такую их идентичность, при которой

любая из большой партии одинаковых деталей может быть заменена

любой другой), входят следующие мероприятия: разработка системы

допусков, конструирование контрольно-измерительных инструментов

и приборов, обеспечивающих получение размеров в пределах задан-

ных допусков, разработка системы проверки и аттестации кон-

трольно-измерительных средств и т. д.

Настоящая книга преследует цель ознакомить читателей с устрой-

ством и применением только наиболее употребительных контрольно-

измерительных инструментов и приборов, имеющихся в индивидуаль-

ном или мелкосерийном производстве.

Современный уровень измерительной техники обеспечивает возмож-

ность получения размеров с точностью в несколько микронов, а в неко-

торых случаях и в долях микрона (одной тысячной доли миллиметра).

Однако такая высокая точность требуется в весьма редких случаях.

Большинство измерений в машиностроении по точности лежит в пре-

делах от 0,1 до 0,01 мм. В соответствии с этим разработаны и конструк-

ции измерительных инструментов и приборов, так как чем выше

точность, тем сложнее и дороже измерительный инструмент и во

многих случаях уже диапазон размеров, охватываемых данным

инструментом. Поэтому основным правилом для каждого контролера

является использование для данного конкретного измерения только

того инструмента, который обеспечивает точность, достаточную

для этого измерения. А из двух или более инструментов, обладающих

одинаковыми «метрологическими» возможностями, надо выбирать

тот, который проще и дешевле. Следует помнить, что для измеритель-

ного инструмента ни один случай измерения не проходит без следа:

каждое измерение вызывает износ инструмента и в конечном счете

5

выход его из строя. Вот почему, для удлинения срока службы

измерительного инструмента, не следует применять приборы высокой

точности там, где в этом нет «метрологической» необходимости.

Измерения можно производить абсолютным или отно-

сительным методом.

При абсолютном методе измеряемый размер определяют непосред-

ственно по шкале измерительного инструмента; при относительном

или сравнительном методе получают только величину отклонения

размера от номинальной его величины, на которую прибор настроен.

Абсолютные измерения производят при помощи так называемых

универсальных измерительных инструментов: штангенинструментов,

микрометрических инструментов, универсальных микроскопов и т. д.

Относительные измерения производят при помощи приборов

с большими или меньшими ограничениями пределов измерения

по шкале (индикаторов, миниметров, оптиметров и т. д.).

Особую группу измерительных инструментов составляют калибры,

т. е. меры, предназначенные для ограничения, в пределах поля

допуска, одного какого-либо размера. Сюда относятся так называемые

нормальные и предельные калибры-пробки и кольца, конусные

калибры и т. д. Благодаря высокой точности и удобству пользования

ими, калибры на предприятиях серийного и массового производства

являются наиболее распространенным видом измерительного инстру-

мента.

На тех предприятиях, где применение калибров является зна-

чительным, помимо калибров рабочих, непосредственно применяемых

станочниками, имеются калибры контрольные, находящиеся в рас-

поряжении контрольного аппарата предприятия, и калибры-эталоны,

предназначенные для периодической проверки рабочих и контроль-

ных калибров. На мелких предприятиях схема применения калибров

может быть проще, в зависимости от степени обеспеченности пред-

приятия измерительным инструментом.

Температура при производстве измерений. В тех случаях, когда

измерения производят с наибольшей точностью, их следует произ-

водить в помещении, температура которого является стандартной,

а именно 20°С*.

При невозможности обеспечения такой температуры следует

в расчеты размера вводить поправки, вызываемые температурными

изменениями металла. Это в особенности относится к калибрам.

Погрешность, вызываемая отклонением от нормальной температуры,

является следствием неравенства температур измеряемого объекта

и измерительного средства, а также различием коэффициентов

линейного расширения разных материалов. Так например, коэффи-

циент линейного расширения имеет следующие значения:

Для стали а = 11,5- 10-в;

л бронзы . = 17,5-10-6;

( и чугуна . = 10,5-10-®;

Л алюминия „ = 23,8-10~6.

* По ОСТ 85002-39.

6

По причине большого расхождения коэффициентов линейного

расширения (по сравнению с коэффициентом линейного расширения

для стали) не применяется для изготовления корпусов измерительных

скоб такой материал, как алюминий, хотя он был бы очень удобен

в обращении благодаря своей легкости. Погрешность из-за отклоне-

ния от нормальной температуры выражается формулой

ДI = / (а ХД^ — а 2&t2),

где Д/—погрешность измерения в мм;

I — контролируемый размер в мм;

ос1 — коэффициент линейного расширения контроли-

руемого объекта;

а 2 — коэффициент линейного расширения измеритель-

ного средства;

Д t°i = (20° — /j) — разность между нормальной температурой и тем-

пературой контролируемого объекта;

Д t2 = (20° — /о) — разность между нормальной температурой и тем-

пературой измерительного средства.

Формула действительна как при наружных, так и при внутренних

измерениях.

Пример. Предположим, что в помещении с температурой 22°

измеряется штангенциркулем алюминиевый диск диаметром 500 мм,

имеющий после обработки температуру 35°. Температурная погреш-

ность будет

А/ — 500 [23,8 • 10"6 (35 — 20)— 11,5 -10~в (22 — 20)] =

= 167 • 10~8 мм = 167 Л1/С,

следовательно, поправка для компенсации погрешности будет

составлять 167 мк.

Для снижения температурных погрешностей рекомендуется про-

водить измерения при температуре, близкой к нормальной (для

этого при измерительных лабораториях на крупных предприятиях

имеются помещения, где поддерживается постоянная температура

20° С + 0,5), а если это невозможно, то хотя бы выравнивать тем-

пературу изделия и измерительного прибора.

Хранение измерительного инструмента. Контактные элементы

(рабочие поверхности) измерительного инструмента должны вся-

чески охраняться от повреждений и периодически контролироваться.

Инструмент необходимо ежедневно очищать от пыли, а в случае

редкого использования — покрывать легким слоем нейтрального

масла для предохранения от коррозии. Инструктаж рабочих и кон-

тролеров также играет немалую роль в сохранении долговечности

измерительного инструмента и калибров.

Проверка измерительного инструмента на точность. Измери-

тельным инструментом, находящимся на складе, пользуется большое

количество работников завода — как рабочих, так и технического

персонала. Одни из них являются квалифицированными мастерами,

7

другие — малоквалифицированными рабочими. Иногда инструмент

возвращается в кладовую без предупреждения о повреждении или

нарушении его точности. Поэтому необходимо инструмент, особенно

высокоточный, проверять на точность до того, как он выдается на

руки для использования. Во многих случаях такая проверка является

несложной и может при надлежащем инструктаже производиться

персоналом инструментальной кладовой Т В случаях более серьез-

ного повреждения инструмент должен быть дан специалисту-инстру-

ментальщику для ремонта или регулировки. Только при такой

системе можно быть уверенным в исправности инструмента, взя-

того из кладовой для целей точного измерения.

1 Персонал инструментальной кладовой обязан также исправлять мелкие

повреждения инструмента и делать простые регулировки.

Глава I

СРЕДСТВА ПРОВЕРКИ ПЛОСКОСТНОСТИ И ПРЯМОЛИНЕЙНОСТИ

ПЛИТЫ ПОВЕРОЧНЫЕ

Базой для большинства контрольных операций является повероч-

ная (контрольная) плита (фиг. 1); она служит также основным

средством проверки плоскостности деталей на краску. Такая плита

после механической обработки должна пройти длительное старение

и шабрение с числом пятен 25 (на площади квадрата со стороной

25 мм) цля плит 0- и 1-го клас-

сов, 20 пятен для плит 2-го ------

класса и 12 пятен для плит

3-го класса точности из готов-

ления \

Плиты обычных размеров

имеют три опорные точки.

Плиты больших размеров

(750 X 1000 мм И 1000Х 1500 мм) Фиг. 1. Плита поверочная,

могут иметь по четыре опор-

ные точки. После установки плита проверяется на плоскостность

и горизонтальность при помощи уровня и линейки. Материал

плит — мелкозернистый чугун твердостью Нв= 150-н 210.

Деление поверочных плит на классы точности производится

по основному признаку — отклонению от плоскостности рабочей

поверхности.

Допустимые отклонения плит от плоскостности приведены

в табл. 1.

Плиты 3-го класса точности уже не являются поверочными,

а используются как разметочные.

Проверка плит на плоскостность ведется по образцовым плитам,

изготовляемым комплектно по 3 шт. Попарная проверка плит

в комплекте в любом их сочетании дает возможность доводки плит

до необходимой точности в отношении плоскостности.

Поверочная плита не должна иметь коррозийных пятен или рако-

вин. В периоды, когда плитой не пользуются, ее поверхность должна

1 Согласно ОСТ 20149-39, плиты 3-го класса могут быть не шабренными, а только

чисто строганными.

9

Таблица 1

Допустимые отклонения плит от плоскостности в мк

(по ОСТ 20149-39)

Размер плит в мм Класс точности

0-й 1-й 2-й З-й

100X200 £3 ±6 ±12 ±30

200x200 ±3 ±6 ±12 ±30

200x300 ±3,5 ±7 ±12,5 ±35

300x300 ±3,5 ~4~7 ±13 ±35

300x400 ±3.5 -1-7 ±14 ±35

400x400 ±3.5 ±7 ±14 ±40

450x600 ±4 ±8 ±16 ±40

500x800 ±4 ±8 ±18 ±45

750x1000 ±5 ±10 ±20 ±50

1000x1500 ±6 ±12 ±25 ±60

быть смазана нейтральным маслом и накрыта деревянной крышкой.

Плиты необходимо периодически проверять, так как постоянное

перемещение по плите индикаторных стоек и проверяемых деталей

ведет к местному износу поверхности плиты и появлению на ней

вогнутости. В этом случае требуется перешабривание плиты.

ЛИНЕЙКИ ПОВЕРОЧНЫЕ

Большую группу средств проверки прямолинейности и плоско-

стности представляют поверочные линейки по ГОСТ 8026-56. По

типам линейки подразделяются на:

1. Линейки лекальные с двусторонним скосом. [ЛД ]

2. Линейки лекальные трехгранные. 1ЛТ ]

3. Линейки лекальные четырехгранные. [ЛЧ ]

4. Линейки с широкой рабочей поверхностью прямоуголь-

ного сечения. [ШП]

5. Линейки с широкой рабочей поверхностью двутавро-

вого сечения. [ШД]

6. Линейки с широкой рабочей поверхностью — мостики. [ШМ]

7. Линейки угловые трехгранные (клинья). [УТ]

Примеры применения условных обозначений линеек при заказе

приведены в табл. 2.

Проверку линеек производят:

а) методом световой щели (на просвет);

б) методом линейных отклонений;

в) методом «на краску».

При проверке на просвет лекальную линейку кладут на проверяе-

мую плоскость рабочим ребром и наблюдают зазор (световую щель)

между линейкой и изделием. Для создания образца световой щели

лекальную линейку кладут на две концевые меры (плитки) одного

10

Таблица 2

Линейки поверочные и преимущественный метод проверки ими изделий

(по ГОСТ 8026-56)

Условное

обозначе-

ние

Чертеж

Класс

точности

Размеры линеек

в леи

Преимущест-

венный' метод

проверки

изделий

О и 1

лд

лт

лч

шп

О, 1 и 2

1 и 2

1 и 2

УТ

1 и 2

250

500

750

1000

175X16

225x20

300x25

(400x30)

(500x35)

LxHxB

300x40x6

500x50x10

750x55x12

L Ха

125X18

175X22

225X26

300x30

LxHxB

25x20x5

75x22x6

125x27x6

175x27x8

225x30x8

300x40x8

(400x45x8)

(500x50x10)

Методом

световой

щели

ШД

ШМ

О. 1 и 2

LxHxB

1000x60x16

1500х75х 18

2000x90x19

2500x100x20

3000x120x22

4000x160x30

500x40

750x45

1000x50

1500x60

2000x70

2500x80

3000x90

4000x110

5000x130

1. Методом

световой

щели (ШП и

ШД —кл. 0

и ШП кл. 1

длиной

300 мм)

2. Методом

линейных

отклонений

(ШП, ШД

и ШМ кл. 1

и 2, кроме

ШП кл. 1

длиной

300 мм)

Методом

„на краску

11

размера. Между ними кладут плитки, как показано на фиг. 2, разной

высоты (с разницей 2—3 мк). По характеру просвета можно сравнить

зазор между линейками и проверяемой плоскостью с зазором на

эталоне. При наличии хорошей подсветки с задней стороны и неко-

тором навыке можно обнаружить просвет в 0,003 мм, чего никаким

о другим способом невозможно

Фиг. 2. Получение образца просвета посред-

ством лекальной линейки и концевых мер

(плиток)

/ — брусок; 2 — лекальная линейка; 3 — конце-

вые меры (плитки).

достигнуть.

Лекальные линейки изго-

товляют из инструменталь-

ной углеродистой или легиро-

ванной сталей и подвергают

термообработке до твердости

Rc = 58 ч- 64. В соответ-

ствии с отклонениями от

прямолинейности лекальные

линейки подразделяются на

два класса точности: 0-й и

1-й (табл. 3).

Линейки 0-го класса точ-

ности применяют для особо

точных лекальных работ и для проверки измерительного инструмента.

Линейки с широкой рабочей поверхностью применяют для про-

верки методом линейных отклонений и методом «на краску». Первый

метод заключается в том, что зазор между рабочим ребром линейки

и проверяемой плоскостью измеряют с помощью щупа (минимальная

\ Таблица 3

Допустимые отклонения от прямолинейности рабочих поверхностей

лекальных линеек типа ЛД, ЛТ и ЛЧ и отклонения от параллельности линеек

типа ЛЧ (по ГОСТ 8026-56)

Длина линеек в мм Допустимые отклонения в мк

от прямолинейности от параллельности

Класс 0 Класс 1 Классы 0 и I

25 х 75 125 175 225 300 (400) (500) П р и м е ч а н и бому заказу. 0,75 0,75 1,50 ' 2,00 е. В скобках обозн. 1,50 1,50 3.00 4,00 ачены размеры, выш 2,0 3,0 4,0 6,0 элняемые по осо-

12

толщина пластинки щупа 0,03—0,05 мм). С помощью прокладок

папиросной бумаги, полоски которой подкладывают равномерно

в нескольких местах под линейку, можно по силе зажатия полосок

при вытягивании судить о прямолинейности проверяемой плоскости.

Поскольку толщина папиросной бумаги не более 0,02 мм, этот спо-

соб более точен, чем проверка щупом.

Способ проверки «на краску» заключается в том, что рабочую

плоскость линейки покрывают тонким слоем краски и перемещают

по проверяемой плоскости. При

этом на изделии остаются пятна

краски. По равномерности распо-

ложения этих пятен, а также

по числу пятен В квадрате С ДЛИ- Фиг. 3. Линейка угловая,

ной стороны 25 мм судят о пря-

молинейности изделия.

Линейки с широкой рабочей поверхностью типов ШП и ШД

изготовляют из инструментальной или углеродистой сталей с твер-

достью на рабочей поверхности не ниже Rc = 50. Линейки типов ШМ

и УТ изготовляют из чугуна с твердостью на поверхности ЯБ = 170-н

-т- 229 с шабреными рабочими плоскостями. Линейки типа УТ

(фиг. 3) применяются для проверки плоскостности и угла между

двумя плоскостями, образующими острый угол (например, в про-

филе «ласточкин хвост», где угол обычно равен 55 и 60°). Допуск

на угол для 1-го класса точности + 5', для 2-го класса точности + 10'.

Условия приемки по краске те же, что и для поверочных плит,

т. е. 25 пятен в квадрате с длиной стороны в 25 мм для угловых

линеек 1-го класса и 20 пятен — для линеек 2-го класса.

ПЛИТЫ КОРОБЧАТЫЕ, ПЛАНКИ ПАРАЛЛЕЛЬНЫЕ И ПРИЗМЫ

Коробчатые плиты (фиг. 4) используют в качестве

опор в тех случаях, когда измеряемая деталь не может быть уста-

новлена на плоскость поверочной плиты, т. е. когда между опорными

Фиг. 4. Плиты коробчатые.

поверхностями детали, лежащими в

одной плоскости, находится выступаю-

щая часть. Такие коробчатые плиты

изготовляют парными. Противополож-

ные плоскости плиты должны быть

параллельны друг другу, а прилегаю-

щие перпендикулярны между собой.

Коробчатые плиты удобно исполь-

зовать также в качестве подставок под

рейсмас — для измерения высоких из-

делий Ч Эти плиты необходимо также

периодически проверять на плоскост-

ность и размер между параллельными плоскостями. Даже если пар-

ные плиты имеют маркировку одного размера, следует проверить

1 Описание рейсмасов дано далее.

13

эти размеры, особенно если плоскость устанавливаемой^ них де-

тали должна быть строго параллельна плоскости поверочной плиты.

Фиг. 5. Планки параллельные.

Для той же цели применяют параллельные планки

небольшой высоты (фиг. 5). которые изготовляют из стали и после

закалки и шлифования подвергают старению с последующей доводкой

Фиг. 6. Призма.

до точного размера. Эти планки

также изготовляют парными и

применяют главным образом

в инструментальных цехах,

благодаря высокой точности их.

Аналогично коробчатым пли-

там в качестве опор приме-

няют призмы (по ГОСТ

5641-51), которые могут служить

опорой также для деталей ци-

линдрической формы (например,

валов) при контроле положения

шпоночной канавки, лыски

расположения отверстий и т. п.

(фиг. 6). Опорные наклонные

плоскости должны быть расположены симметрично по отношению

к боковым сторонам и основанию и должны быть перпендикулярны

к торцам. Призмы изготовляют как из стали, так и из чугуна,

обязательно парными.

ПЛИТКИ КЛИНОВЫЕ РЕГУЛИРУЕМЫЕ И УГОЛЬНИКИ С ПАРАЛЛЕЛЬНЫМИ

ПЛОСКОСТЯМИ 1

Приборы регулируемого типа дают возможность быстрого замера.

По точности измерения эти приборы примерно соответствуют микро-

метрам. Во многих случаях такая точность вполне достаточна,

например при измерении ширины пазов и шпоночных канавок,

измерении расстояния между отверстиями, в качестве опорных

столбиков в синусных линейках (взамен блоков из концевых мер

и т. д.).

Плитки клиновые регулируемые с параллель-

ными плоскостями представлены на фиг. 7. Набор таких клиновых

1 Применяются в зарубежной измерительной технике.

14

плиток дает возможность измерения пазов в пределах от 9 до 60 мм.

Удобство этих плиток с параллельными плоскостями в том, что их

можно заранее установить микрометром на нужный размер и поль-

Фиг. 7. Плитки клиновые регулируемые с параллель-

ными плоскостями.

зоваться ими как размерными плитками или же раздвигать их в пазу

и затем измерять микрометром.

Несколько больший диапазон расхода имеют регулируемые

угольники с параллельными плоскостями (фиг. 8). Применение

Фиг. 8. Регулируемые угольники с параллельными'

плоскостями.

их довольно разнообразно: а) для установки под нужным углом

синусной линейки; б) со штангенрейсмасом с индикатором для

переноса размеров по вертикали с верхней плоскости планок на

изделие; в) для контроля ширины пазов. В нижнем (опорном) уголь-

нике имеется ампула для проверки горизонтальности установки

угольника.

Глава 11

ИЗМЕРИТЕЛЬНЫЕ ЛИНЕЙКИ И ШТАНГЕНИНСТРУМЕНТЫ

ИЗМЕРИТЕЛЬНЫЕ ЛИНЕЙКИ И РУЛЕТКИ

Для измерения длин с точностью, не превышающей 0,5 мм,

применяются стальные рулетки и измерительные линейки. Рулетки

шириной 5—20 мм, толщиной 0,1—0,3 мм и длиной 1—20 м приме-

няются для измерения больших длин и диаметров, где они неза-

менимы. Для сравнительно небольших длин — до 1000 мм — при-

Jililililil^iii’ii'iiliiiiiiilffiftiiliiiiiiiliiiiiiiliiihiiliiiiiliklilililililililililffi

Фиг. 9. Линейка измерительная.

меняют стальные линейки с миллиметровыми делениями, имеющие

иногда еще дополнительные дюймовые деления (фиг. 9). Для изме-

рения отливок, поковок, а также обработанных деталей, где точность

размера не оговорена допусками, стальная линейка представляет

большие удобства. В соединении с кронциркулем (фиг. 10) или

нутромером (фиг. 11) линейку можно использовать для измерения

наружных и внутренних диаметров, пазов и т. п.

При измерении рулеткой или гибкой линейкой деталей по окруж-

ности диаметр детали в мм определяют по формуле

-гс

где I — отсчет по линейке в мм, а — число, приблизительно

равное 3,14.

При более тщательном измерении следует также учесть толщину

линейки или рулетки. В этом случае определяемый диаметр равен

( \ D = -----2S,

где S — толщина ленты, из которой изготовлена линейка или

рулетка, в мм.

16

Для измерения деталей следует выбирать линейки и рулетки

с одинаковой шириной штрихов, у линеек обычно равной 0,1 л/ж,

а у рулеток — до 0,3 мм. Ширину штрихов лучше всего проверить

увеличительным стеклом или лупой. По ГОСТ 427-56 погрешности

линеек не должны превышать следующих величин.

Общая длина линеек и расстояния от любого штриха до начала или конца шкалы в мм Допустимые отклонения в мм

До 300 +0,10

Свыше 300 до 500 ±0,15

. 500 „ 1000 ±0.20

При точных измерениях линейкой

упереть в планку, которая прижата

детали (фиг. 12), или, если это невоз-

можно, поместить штрих сантимет-

рового деления линейки заподлицо

с кромкой детали. В последнем слу-

чае из снятого по линейке размера

следует, конечно, вычесть размер от

нулевого деления до штриха, от

которого велся отсчет.

Неаккуратное или неосторожное

обращение с линейками вызывает

их повреждение. Поэтому линейки

требуют такой же аккуратности в

обращении, как и всякий другой

инструмент.

2 Смилянский 436

рекомендуется торец линейки

к одной стороне измеряемой

Фиг. 12. Измерение линейкой

с упором:

/—линейка измерительная; 2 — планка

упорная; 3 — измеряемая деталь.

17

Тех. библио гена

Угличский час. з-д I

ИНВ. №_

ШТАНГЕНИНСТРУМЕНТЫ

В штангенинструментах применяют нониус, изобретение которого

относят к XVII столетию. Нониус — это вспомогательная короткая

шкала на подвижной части инструмента, на которой отсчитываются

дробные доли делений основной шкалы.

Наиболее распространенными штангенинструментами являются:

штангенциркуль, штангенрейсмас, штангенглубиномер и штанген-

зубомер.

Фиг. 13. Штангенциркуль:

а — с величиной отсчета 0,1 мм\ б — с величиной отсчета 0,02 мм.

Штангенциркуль (фиг. 13) применяют для измерения

наружных и внутренних размеров деталей с непосредственным

отсчетом по шкале. На фиг. 13, а изображен карманный штанген-

циркуль с пределами измерений 0—125 мм, с величиной отсчета

0,1 мм.

Основными частями штангенциркуля являются: штанга / с нане-

сенными на ней делениями, с одной или двумя измерительными

губками, составляющими одно целое со штангой; подвижная рамка 3,

также с одной или двумя губками 2, с нониусом, нанесенным на

скосе рамки; зажимной винт 4 — для закрепления губок после замера

и глубиномерная линейка 5. Нижние губки служат для наружного

измерения, верхние губки — для внутреннего измерения, причем

губки заходят одна за другую, что дает возможность при измерении

внутренних размеров вести отсчет от нуля.

18

Фиг. 14. Штангенрейсмас.

На фиг. 13,6 изображен штангенциркуль с величиной отсчета

0,02 мм, с пределами измерений 0—300 мм. Заостренные верхние

губки служат для наружных измерений и для разметки. Нижние

губки могут служить для наружных и для внутренних измерений.

При внутренних измерениях приходится к полученному по шкале

размеру добавлять толщину губок (обычно этот размер гравируют

на передней плоскости губок). При ответственных замерах рекомен-

дуется толщину губок проверить микро-

метром, поскольку радиусные профили

губок изнашиваются по мере работы.

Основная шкала нанесена на штанге 7,

нониусная шкала — на рамке 3, состав-

ляющей одно целое с губками 2. Хому-

тик 6 дает возможность микрометриче-

ской подачи рамки гайкой 7 и винтом 8.

В этом случае зажим 5 хомутика дол-

жен быть затянут, а зажим 4 рамки

ослаблен.

После установки рамки в требуемое

положение винт 4 также должен быть

затянут.

Аналогичную конструкцию имеют и

штангенциркули с величиной отсчета

0,05 мм.

Наименьшая возможная величина

отсчета по нониусу составляет 0,02 мм.

При наблюдении столь мелких делений

целесообразно иметь увеличительное

стекло (лупу). Это не так утомляет

глаза и уменьшает ошибки от парал-

лакса (т. е. кажущегося смещения штрихов, расположенных не

на одном уровне).

Однако точность, получаемая по штангенциркулю с отсчетом

0,02 мм, при самых благоприятных условиях — у опытного кон-

тролера и при пользовании лупой, не достигает 0,02 мм, а составляет

примерно 0,04 мм — вследствие трудности отсчета и различия в уси-

лии, с которым губки прижимаются к измеряемому предмету. Поэтому

для получения точности свыше 0,04 мм целесообразно пользоваться

другим измерительным инструментом, например микрометром.

Штангенциркули изготовляют (по ГОСТ 166-51) длиной от 125 мм

до 2 м, а в специальных случаях — и до 4 м.

Штангенциркуль, как и другой нониусный инструмент, следует

проверять на точность, поскольку этот часто применяемый инструмент

может быть поврежден при неаккуратном обращении и подвержен

износу. Для этого торцы обеих губок надо свести вместе и проверить

на просвет. Если обе губки параллельны — просвета между ними

не будет, если же между губками имеется клиновидная щель, это

указывает на износ губок и на необходимость ремонта инструмента.

Если губки параллельны, следует затем проверить, показывает ли

2* 19

нуль нониуса на нуль штанги при сведенных губках. Общая ширина

губок сверяется микрометром с размером, выгравированным на

передней плоскости губок. Расхождение в размерах указывает

на износ губок или на то, что они погнуты.

Штангенрейсмас предназначен для измерения высот

и для разметки вертикальных расстояний от плоской поверхности

(например, от плоскости поверочной плиты или стола станка).

От штангенциркуля этот измерительный прибор отличается только

иным конструктивным исполнением некоторых элементов. Штанген-

рейсмас имеет следующие детали (фиг. 14): основание 4 с плоской

опорной поверхностью, штангу 1 и перемещающуюся по штанге

рамку 3 с нониусом 2. Кронштейн 5, жестко соединенный с рамкой,

служит для установки на нем сменных коленчатых губок: губки 6

с острой кромкой (чертилкой), предназначенной служить не только

для измерения, но и для разметки, и губки 7 для измерения высот,

имеющей плоскую поверхность снизу и цилиндрическую сверху.

Размер А этой губки обязательно гравируется на ней, так как должен

прибавляться к размеру, полученному при пользовании верхней

(цилиндрической) поверхностью губки 7. Коленчатая губка может

совмещаться своей нижней плоскостью с опорной плоскостью

основания («база» при замерах штангенрейсмасом и нулевая точка

шкалы). Микрометрический винт 8 служит для точной установки

рамки. На том же кронштейне 5 может быть установлено глубино-

мерное приспособление, что дает возможность использовать крон-

штейн в качестве глубиномера. Установка на том же кронштейне

универсального рычажно-зубчатого индикатора типа ИР с ценой

деления 0,01 мм (см. фиг. 41) дает возможность проверки параллель-

ности плоскостей, пазов и т. п. Штангенрейсмас с индикатором

является одним из наиболее часто применяемых при измерении дета-

лей на поверочной плите приборов.

Штангенрейсмасы изготовляются для измерений в пределах

от 200 до 1000 мм. Величины отсчетов по нониусу штангенрейсмасов,

аналогично штангенциркулям, составляют 0,1; 0,05 и 0,02 мм

(по ГОСТ 164-52). В тех случаях, когда диапазон измерений штан-

генрейсмаса достаточен, но по высоте подвижная губка не достигает

измеряемых точек, пользуются подставкой из коробчатых плит

или параллельных планок.

Штангенглубиномер служит для измерения глубины

или расстояния по вертикали между двумя измеряемыми плоскостями

(фиг. 15). Как и в штангенрейсмасе, здесь имеется микрометрический

винт. Верхние пределы измерения штангенглубиномеров обычно

составляют от 100 до 500 мм (по ГОСТ 162-41). Величины отсчета

по нониусу штангенглубиномеров приняты те же, что и для других

штангенинструментов.

Штангензубомер (фиг. 16) по ГОСТ 163-41 служит

для измерения зубьев колес, витков трапецеидальной резьбы и т. д.

При измерении зубьев колес этим инструментом измеряют толщину

зуба по хорде делительной окружности. При этом расстояние от

верхушки зуба до хорды определяют по положению высотной

20

линейки /, упирающейся в верхушку зуба. Аналогично этому штан-

генз\бомер применяют для проверки витков трапецеидальной резьбы.

Более подробно о применении штангенз^бомера сказано в разделе

о контроле зубчатых колес \

Фиг. 15. Штангенглубиномср:

1 — штанга; 2 — траверса.

Фиг. 16. Штангензубомер

Применение нониуса для отсчета

На стальной штанге любого из штангенинструментов нанесена

основная шкала инструмента, каждое деление которой обычно равно

одному миллиметру. По этой штанге скользит подвижная рамка

с прорезью или окошком, через которое видна основная шкала.

На нижней скошенной кромке окошка помещен нониус — вторая

маленькая шкала, в большинстве случаев имеющая 10 делений,

соответствующих девяти делениям основной шкалы, т. е. 9 мм.

Следовательно интервал делений шкалы нониуса или цена каждого

9

деления шкалы нониуса составляет уу = 0,9 мм, а разность делений

основной шкалы и нониуса составляет 0.1 мм. Если длина шкалы

нониуса соответствует 19 делениям основной шкалы, то цена каждого

деления шкалы нониуса (при количестве делений, равном 10) состав-

19

ляет -уу = 1,9 мм. В этом случае разность делений основной шкалы

и нониуса составляет также 0,1 мм. Такой нониус дает ту же точность

отсчета, но величина деления его вдвое больше, что удобнее для

наблюдения. На фиг. 17, а и б показаны схемы нониуса с величиной

отсчета 0,1 мм. Если нулевые штрихи нониуса и шкалы совпадают,

1 Штангензубомером также измеряют толщину зуба по так называемой постоян-

ной хорде (см. раздел зубчатых передач).

21

то последний (десятый) штрих нониуса совпадает с девятым (при

цене деления 0,9 мм) или с девятнадцатым (при цене деления 1,9 мм)

делением штанги. Если нониус сдвинут вправо на 0,1 мм, то его

первый штрих 1 совпадает с первым делением шкалы штанги, при

сдвиге на 0,2 мм совпадут вторые штрихи, при сдвиге на 0,3 мм —

третьи штрихи и т. д. Следовательно, смещение в пределах до 1 мм

Фиг. 17. Схемы отсчета по нониусам.

соответствует по величине числу десятых долей миллиметра, равное

номеру штриха нониуса, совпадающего с каким-либо делением

основной шкалы. Например, совпадение четвертого штриха нониуса

с четвертым делением основной шкалы указывает, что смещение но-

ниуса (или, что то же, расстояние между губками), составляет 0,4 мм.

При сдвиге больше, чем на 1 мм необходимо добавить число целых

миллиметров левее нулевого штриха нониуса. Таким образом, если

1 Не смешивать первый штрих с нулевым'

22

при измерении левее нулевого штриха нониуса находится 13 мил-

лиметровых делений основной шкалы, а совпадающим с восемнадца-

тым делением основной шкалы является пятый штрих нониуса,

величина смещения нониуса, или расстояние между губками штанген-

циркуля, равно 13,5 мм (фиг. 17, а). На фиг. 17,6 показан размер

33,7 мм. При удлиненной нониусной шкале (длиной 19 мм, фиг. 1,7 в

и г; принцип отсчета точно такой же; расстояние между губками

равно целому числу миллиметров основной шкалы левее нулевого

штриха нониуса, а число десятых долей — номеру совпадающего

штриха нониуса. На фиг. 17, в показан размер 10,4 мм; на фиг. 17, г —

размер 31,7 мм. Очевидно, что пользование нониусом при относитель-

ной простоте конструкции представляет большие удобства. Необхо-

димо только, чтобы во избежание параллакса взгляд был направлен

на совпадающий штрих не сбоку, а непосредственно спереди (т. е.

перпендикулярно плоскости штриховой линейки); иначе говоря,

искомый штрих должен находиться приблизительно посередине между

правым и левым глазами.

На фиг. 17, д — з показаны схемы нониусов с величиной отсчета

0,05 и 0,02 мм. При числе делений нониуса, равном 20 (в первом

случае), порядковый номер совпадающего штриха (считая от нулевого

штриха) нониуса нужно умножить на 0,05 мм (или 72о и эту

величину прибавить к числу миллиметров левее нулевого штриха

нониуса. Если, например, левее нулевого штриха находится 11 мм

и совпадает десятое деление нониуса, значит, измеряемый размер

равен 11,50 мм, где 0,50 = 0,05 X 10 (фиг. 17, д). На фиг. 17, е

показан размер 36,65 мм.

При числе делений 50 (во втором случае) необходимо по аналогии

порядковый номер совпадающего штриха нониуса умножить на

0,02; если, например, совпадает 14-е деление нониуса, к числу

целых миллиметров нужно добавить 0,02 X 14 = 0,28 мм, и размер

будет равен 2,28 мм (фиг. 17, ж). На фиг. 17, з показан размер

49,60 мм. Для простоты отсчета над штрихами нониусов поставлены

значения сотых долей миллиметра, которые и отсчитываются непо-

средственно. При пользовании более точным нониусом желательно

применять лупу.

Точность отсчета по нониусу. Следует иметь в виду, что погреш-

ность, которая все-таки имеет место при пользовании штанген-

инструментом, зависящая от неточности нанесения делений, непарал-

лельности поверхностей губок, перекоса рамки и т. п., не обеспечивает

получения той отсчетной или номинальной величины, какая указы-

вается на шкале. Фактический размер отличается от номинального

на величину, примерно равную удвоенной точности отсчета по нониусу

(по ГОСТ 166-51) и имеет следующие значения (табл. 4 и 5).

Размер сдвоенных губок, прибавляемый к величине отсчета при

измерении внутренних диаметров, вносит дополнительную погреш-

ность при измерении отверстий по сравнению с наружными изме-

рениями. Поэтому опытный контролер старается размер отверстия,

полученный непосредственным измерением, проверить косвенным

путем посредством наружных измерений, хотя для этого требуется

23

большее количество замеров (например, внутренний диаметр трубы

можно определить по наружному ее диаметру и толщине стенки

и т. п.).

Таблица 4

Суммарные погрешности штангенциркулей

при наружном измерении

Верхний номинальный предел измерения в мм Наименьшая величина отсчета по нониусу в мм

0,02 0,05 0,1

Допускаемые отклонения в мм

До 300 Св. 300 до 500 „ 500 „ 1000 я 1000 „ 2000 ±0,02 ±0,05 ±0,05 / / 7 г ; ±10 1 ±0,1 ±0,1 ±0,2

Таблица 5

Допускаемые отклонения размера сдвоенных губок

штангенциркуля при внутреннем измерении

Наименьшая величина отсчета по нониусу в мм Допускаемые отклонения в мм

0,02 ±0,01

0,05 ±0,02

0,1 ±0,03

Установка на размер в нониусных инструментах. Подвижная

рамка нониусных инструментов должна быть пригнана так, чтобы

перемещение подвижной губки по штанге происходило достаточно

легко, без заедания, однако без какой-либо игры или люфта. При

пользовании винтом микрометрической подачи винты, зажимающие

подвижную губку (рамку), должны быть ослаблены во избежание

порчи винта, в то время как зажимной винт хомутика, от которого

идет вращение микрометрического винта, должен быть затянут.

После установки рамки с подвижной губкой в окончательное поло-

жение винт зажима рамки должен быть затянут, а винт хомутика

ослаблен.

При большом перемещении рамки все зажимные винты должны

быть ослаблены.

7 УПРАЖНЕНИЯ

1. Отсчеты по нониусу

Необходимый инструмент — штангенциркули с величиной от-

счета 0,1; 0,05 и 0,02 мм.

24

Содержание упражнения

1. Определить показания нониуса в каждой из восьми схем

на фиг. 17 и записать их в форме таблицы.

2. Установить штангенциркули на следующие показания: 2,8;

3,7; 15,8; 2,85; 37,75; 70,15; 4,48; 20,72; 60,04; (соответственно на

трех штангенциркулях с разной ценой деления).

2. Измерение наружных размеров штангенциркулем

Объект измерения —деталь по фиг. 18. Измеряемые размеры Д,

Необходимый инструмент: 1) плита поверочная; 2) штангенцир-

куль со шкалой длиной 300 мм, с хомутиком для микрометрического

перемещения рамки; 3) увеличительное стекло; 4) микрометр;

5) калибр-пробка диамет-

ром 20—25 мм, не ниже

2-го класса точности.

Содержание упражнения

1. Очистить поверх-

ность обеих губок штан-

генциркуля.

2. Привести подвижную

губку в соприкосновение

с неподвижной и прове-

рить, будет ли показание

равно нулю.

3. Проверить точность

штангенциркуля, измерив

цилиндрический калибр-

пробку (предварительно

проверенный микромет-

ром).

4. Очистить

ность

поверх-

поверочной плиты.

Установить измеряемую деталь на плите.

Освободить зажимные винты рамки и хомутика штангенцир-

куля.

Раздвинуть губки штангенциркуля немного больше размера Д,

подлежащего контролю.

8. Зажать винт хомутика для микрометрической подачи

рамки.

9. Вращать микрометрический винт подачи рамки до контакта

губок с деталью.

10. Зажать винт подвижной губки (рамки).

11. Снять штангенциркуль с изделия.

12. Сделать отсчет по нониусу и записать размер.

13. Проверить таким же образом остальные размеры детали

(В, В).

25

3. Измерение внутренних размеров штангенциркулем

Объект измерения —деталь по фиг. 19. Измеряемые размеры: Д,

5, В, Г и Д.

Необходимый инструмент: 1) плита поверочная; 2) штангенцир-

куль со шкалой 300 мм\ 3) увеличительное стекло; 4) микрометр;

5) калибр-кольцо или скоба размером 20—50 мм\ 6) линейка стальная

длиной 200—300 мм.

Содержание упражнения

1. Очистить поверхность губок штангенциркуля.

2. Проверить штангенциркуль на точность измерения отверстий,

измерив калибр-кольцо или скобу (не ниже 2-го класса точности).

Фиг. 19. Деталь для измерения внутренних размеров

штангенциркулем.

3. Установить детали на плиту.

4. Проверить размер А и записать показание по нониусу.

5. Проверить остальные размеры, для которых требуется при-

менение губок для внутреннего измерения и записать ответы.

6. Закрыть губки штангенциркуля и измерить толщину губок

посредством микрометра. Сравнить с цифрой, выгравированной на

одной из губок (обычно размер выражен в целых миллиметрах).

7. Прибавить к измеренным величинам толщину губок и составить

таблицу окончательных размеров величин Д, Б, В, Г и Д.

8. Проверить размеры, измеренные губками для внутренних

измерений, стальной линейкой и сравнить, с полученными ранее

значениями, не было ли грубых ошибок.

/

X

4. Измерения посредством штангенглубиномера

Объект измерения —деталь по фиг. 20. Измеряемые размеры: Д,

Б, В, Г, Д и Е.

Необходимый инструмент: 1) плита поверочная; 2) штанген-

глубиномер; 3) увеличительное стекло.

26

Содержание упражнения

1. Очистить поверхность плиты от пыли и заусенцев.

2. Проверить на точность штангенглубиномер; для этого: а) осла-

бить зажимные винты; б) установить основание (корпус) глубиномера

на поверочную плиту; в) плотно прижимая корпус глубиномера

к плите, опустить штангу до соприкосновения с зеркалом плиты; г) за-

тянуть нижний стопорный винт; д) проверить делениеъониуса; он

Фиг. 20. Деталь для измерения размеров штангснглубиномером.

должен показать нуль; е) если глубиномер имеет погрешность

вычесть (или прибавить) величину погрешности от каждого показания

полученного при измерении.

3. Проверить глубину каждого уступа на измеряемой детали.

4. Развить чувствительность момента касания дна выемки при-

бором, повторяя несколько раз соприкосновение.

5. Контроль плоских поверхностей на плоскостность

и параллельность

Объект измерения — параллельные планки (комплект из 2 шт.),

фиг. 21.

Необходимый инструмент: 1) плита поверочная; 2) штанген-

рейсмас; 3) индикатор типа ИР *.

Фиг. 21. Планка параллельная для проверки плоских

поверхностей.

Содержание упражнения

1. Очистить контрольную плиту и проверить отсутствие метал-

лических частиц и заусенцев.

2. Проверить отсутствие заусенцев и повреждений на кромках

или углах параллельных планок.

* В особо точных проверках целесообразно применять микромер. Описание

индикатора типа ИР и микромера см. в главе IV.

27

3. Положить одну из параллельных планок па поверочную плиту

и проверить на плоскостность; при этом следует: а) с небольшим

усилием перемещать планку по плите, пока не почувствуется хорошее

прилегание планки к шабреной поверхности плиты (при наличии

заусенцев или царапин на планке, они будут царапать поверхность

поверочной плиты); б) большими пальцами обеих рук прижать планку

по концам и проверить, достаточно ли плотно она прилегает к поверх-

ности поверочной плиты; в) перевернуть параллельную планку

и проверить плотность прилегания противоположной стороны

к поверхности поверочной плиты.

4. Установить индикатор на подвижную губку штангенрейсмаса.

5. Отрегулировать положение подвижной губки штангенрейсмаса

так, чтобы наконечник индикатора вошел в соприкосновение с верх-

ней плоскостью параллельной планки; при этом следует: а) устано-

вить циферблат индикатора на нуль; б) проверить индикатором

плоскость у четырех углов и посередине параллельной планки.

Отклонение индикатора указывает, что деталь покоробилась или

верхняя плоскость не параллельна плоскости плиты.

6. Проверить прилегающие боковые стороны на параллельность

и прямолинейность.

7. Проверить плоскости второй параллельной планки на прямо-

линейность и параллельность.

8. Проверить, являются ли обе планки парными (т. е. совпадают

ли верхние плоскости обеих планок при установке па поверочной

плите); для этого следует: а) установить обе планки на поверочную

плиту; б) опустить подвижную губку штангенрейсмаса с индикатором

так, чтобы наконечник индикатора касался верхней плоскости одной

из планок; в) в том же положении подвижной губки штангенрейсмаса

перенести наконечник индикатора на верхнюю плоскость второй

параллельной планки. Показания индикатора должны быть одина-

ковыми для обеих параллельных планок; г) проверить размер тол-

щины и ширины обеих планок.

Г лава III

МИКРОМЕТРИЧЕСКИЕ ИНСТРУМЕНТЫ

Изобретение микрометра относится к середине прошлого столетия.

Первоначально точность измерения микрометром была невысока

и применялся он в основном для измерения толщины листового

металла. В настоящее время микрометр, обеспечивающий величину

отсчета 0,01 и даже до 0,005 мм, получил широкое применение, осо-

бенно в инструментальных цехах.

ТИПЫ МИКРОМЕТРИЧЕСКИХ ИНСТРУМЕНТОВ

В зависимости от назначения микрометрических инструментов

конструкция некоторых элементов его видоизменяется. Так, имеются

специальные микрометры для листового материала, для измерения

резьбы, для измерения толщины зуба колеса. Микрометрические

инструменты универсального назначения можно разделить по кон-

струкции на: 1) микрометры для наружных измерений; 2) микрометры

для вп\тройных измерений; 3) микрометрические глубиномеры;

4) микрометрические нутромеры для измерения отверстий.

Микрометры для наружных измерений

На фиг. 22 показан распространенный микрометр для наружных

измерений конструкции завода «Калибр» (по ГОСТ 6507-53). Сверху

показан общий вид микрометра с пределом измерения 75—100 мм.

Ниже показан механизм микрометра в увеличенном масштабе.

В скобу 1 микрометра запрессована пятка 2 (с левого конца) и сте-

бель 4 (с правого конца). Микрометрический винт 3 высокой точности

ввертывается в гайку, образованную внутренней резьбой стебля

(в правом конце). Этот конец стебля имеет разрез (подобно цанге)

и наружную конусную резьбу. Гайкой 5 можно стягивать губки

разрезного конца, т. е. уменьшать диаметр внутренней резьбы.

Это бывает необходимо для устранения зазоров в резьбе между

микровинтом и гайкой, которые могут появиться в результате

износа. Следует иметь в виду, что такая регулировка возможна

только тогда, когда износ винта является равномерным по всей

длине.

Левый конец стебля имеет гладкое отверстие, служащее точным

направлением для винта. На правом хвостовике микровинта насажен

29

барабан 6, на конусной части которого нанесены деления. На резьбе

правого конца барабана сидит корпус трещотки 7, в отверстие

которого вставлена тарированная пружинка 10 и зуб трещотки 9.

Свободно вращающаяся на корпусе 7 трещотка 8, имеющая с торца

зубцы, при вращении передает винту крутящий момент определенной

величины, обеспечивающий осевое усилие 500—900 г. Когда такое

усилие достигнуто, трещотка перестает вращать винт и начинает

Фиг. 22. Микрометр с пределом измерения 75—100 мм.

вращаться вхолостую. Это предохраняет винт от деформации из-за

чрезмерного усилия, которое может развить неопытный рабочий.

На стебле нанесены вдоль оси деления через каждые 0,5 мм и про-

дольный штрих. На конусной же части барабана кругом нанесено

50 делений. Поворот барабана на одно деление равен осевому пере-

0 5

мещению винта, на величину ~ = 0,01 мм (поскольку шаг резьбы

винта равен 0,5 мм). После установки винта в нужное положение,

поворотом рукоятки стопора 11 он зажимается в этом положении,

после чего микрометр можно снять для отсчета. Часто такая фикса-

ция винта в точно измеренном положении дает возможность поль-

зоваться микрометром как жесткой размерной скобой. Для установки

микрометра, а также для его проверки служит установочная мера 12.

Микрометры выпускаются со следующими пределами измерений

в м м:

0—25 100—125 200—225 300—400 800—900

25—50 125—150 225—250 400—500 900—1000

50—75 150—175 250—275 500—600 1000—1200

75—100 175—200 275—300 600—700 1200—1400

* я 700—800 1400—1600

30

При измерении микрометром необходимо проверить его установку

на нуль. При завертывании винта через трещотку до отказа продоль-

ная риска на стебле должна совпадать с нулевой риской барабана,

а торец барабана должен совпадать с нулевой риской стебля. Если

такого совпадения нет, необходимо поставить барабан в нужное

положение. Для этого винт зажимают стопорной рукояткой 11,

осторожно отвертывают на пол-оборота корпус трещотки 7, после

чего барабан можно повернуть до совпадения нулевой риски с про-

дольной риской на стебле 4. Вслед за этим корпус 7 снова затяги-

Фиг. 23. Схемы проверки неплоскостности губок микрометра.

а — измерением блока плиток; б — измерением калибра-пробки;

в — измерением шарика.

вают. После регулировки точную проверку микрометра желательно

повторить. Конечно, регулировка должна производиться мастером

или лицом, специально ведающим ремонтом приборов.

Проверка на точность. При проверке микрометра для наруж-

ных измерений на точность необходимо прежде всего очистить

измерительные губки. Простым средством для устранения пыли

и грязи с торцов винта и пятки служит кусочек бумаги, зажатый

между губками так, как если бы требовалось измерить ее толщину.

Завернув трещотку до отказа, надо затем вытянуть бумагу. Если

между губками имелась пыль или грязь, они обычно удаляются

бумагой, оставляя губки чистыми.

Следующим этапом является проверка неплоскостности губок

микрометра блоком концевых мер (плиток), имеющих известный

размер в диапазоне измерений данного микрометра (фиг. 23, а).

Микрометр следует проверить четыре раза: на нуле, на длине 0,25

диапазона, 0,5 диапазона и 0,75 диапазона. Например, если микро-

метр имеет диапазон измерений 0—25 мм, то сначала надо проверить

микрометр на нуле, затем посредством набора плиток в 6 мм (при-

близительно), в 12 мм и в 18 мм. Такая проверка необходима, так

как частое применение микрометра в пределах одного какого-либо

участка микрометрического винта вызывает местный износ именно на

этом участке винта.

31

Можно также выявить неплоскостность (вогнутость или выпуК'

лость) губок микрометра, образовавшихся в результате износа,

путем измерения калибра-пробки известного диаметра (фиг. 23, б).

При измерении следует повертывать калибр-пробку под разными

углами. Такую проверку можно сделать и путем измерения шарика

известного диаметра (фиг. 23, в). Измеряя его разными точками

торцов винта и пятки и наблюдая показания шкалы, определяем,

параллельны ли торцы губок. Опасность непараллельности появляется

особенно в тех случаях, когда микрометр непрерывно используют

для измерения цилиндрических или сферических предметов. Если

обнаружена непараллельность, инструмент подлежит ремонту

(в новых микрометрах параллельность губок определяют специаль-

ным плоско-параллельным стеклом, через которое наблюдаются

интерференционные полосы).

Допустимые погрешности микрометров даны в табл. 6.

Таблица 6

Допустимые погрешности микрометров

(по ГОСТ 6507-53)

Верхний предел измерения в мм Допусти- мая' по- грешность показаний в мк Допусти- мая непа- раллель- ность из- меритель- ных по- верхностей в мк Допусти- мый изгиб скобы при усилии в 1 кг ; в мк Верхний предел измерения в мм Допусти- мая по- грешность показаний в мк Допусти- мая непа- раллель- ность из- меритель- ных по- верхностей в мк Допусти- мый изгиб скобы при усилии в 1 кг в мк

5, 10 и 25 ±4 2 2 600 ±12 14 12

50 ±4 2.5 2 / 700 ±14 16 14

75 и 100 ±4 3 3 \ 800 ±16 J8 16

125 и 150 ±5 4 4 900 ±18 20 18

175 и 200 ±6 6 5 1000 ±20 22 20

225, 250, 1200 ±24 26 24

275 и 300 -4-7 8 \ 6 1400 ±28 30 28

400 ±8 10 8 1600 £32 34 32

500 ±10 12 10

Микрометры для внутренних измерений

Нутромер микрометрический (по ГОСТ 10-58) или штихмас

(фиг. 24) по конструкции принципиально мало отличается от микро-

метра для наружных измерений, однако не имеет тех измерительных

диапазонов, какие имеет микрометр для наружных измерений:

диаметр отверстия должен быть не менее 50 мм, точность же его

ниже из-за отсутствия механизма для регулирования измерительного

усилия. Микрометрический нутромер состоит из следующих деталей:

микрометрического винта 1, барабана 2, гильзы 3, стопора 4, мери-

тельного наконечника 5. Барабан 2 насаживается на цилиндрическую

часть винта 6 до упора в буртик (с правой стороны) и затягивается

гайкой 7. На гильзе 3 нанесены деления вдоль оси через 0,5 мм

32

Фиг. 24. Нутромер микрометрический.

и продольный штрих, а на конусе барабана '2 по окружности 50 деле-

ний (как в обычном микрометре). Конец гильзы 3 с внутренней резь-

бой также разрезной, для возможности регулировки резьбы насажен-

ной снаружи гайкой (при износе).

Радиус кривизны наконечника 5 должен быть всегда меньше'

радиуса измеряемого отверстия, иначе размеры получатся неправиль-

ными. Размеры радиусов

кривизны приводятся в

ГОСТ 10-58.

Регулировка для уста-

новки на нуль такая же,

как в обычном микрометре.

Отвертывая гайку 7, свя-

зывающую барабан 2 с

микровинтом, получаем

возможность поворота ба-

рабана относительно винта

на нужную величину, после чего гайку 7 вновь надо затянуть.

Нутромеры изготовляют со следующими пределами измерения:

50—75; 75—175, 75—600, 150—1250; 800—2500; 1250—4000; 2500—

<6000 и 4000—10 000 мм *.

К нутромеру прилагают удлинители (фиг. 25), которые надевают

на наружную резьбу гильзы 3 (обычно закрыта колпачком). На

конец удлинителя с наружной резьбой можно надеть второй удли-

Фиг. 25. Удлинитель к микрометрическому нутромеру.

нитель и т. д.; это даст возможность при наличии набора удлинителей

измерять размеры длиной до 1500 мм. Удлинитель представляет

собой специальный штифт, заключенный в трубку и поджимаемый

пружиной к стороне, надевающейся на микрометрическую головку.

В нутромерах конструкции завода «Калибр» расход головки состав-

ляет 13 мм. Размер удлинителя указывается на трубке. Обычно

к микрометрическим нутромерам поставляется набор удлинителей

следующих размеров: 13, 25, 50, 100 (2 шт.), 150 и 200 (2 шт.). Это

дает возможность производить измерения в пределах 75—900 мм,

а при использовании дополнительных удлинителей (по особому заказу)

до 10 000 мм, при этом отдельные удлинители могут быть длиной

2000 мм и более.

При соединении удлинителей следует к головке присоединять

самый длинный, а к нему в убывающем порядке присоединять

* Для размеров 1250—4000 мм и более нутромеры должны поставляться с двумя

головками: микрометрической и микрометрической с индикатором.

3 Сьшлянский 438 33

остальные. Такая последовательность крепления Дает наименьшее

искривление оси набора и поэтому наименьшую погрешность изме-

рения.

Проверка на точность. Микрометрические нутромеры перед

пользованием необходимо проверять на точность. Неточности

нутромера могут быть следующего характера: грязь или посторонние

вещества попали между мерительными поверхностями головки

и удлинителя; поверхности мерительных наконечников нутромера

и удлинителей изношены.

При проверке микрометрический нутромер устанавливают на нуль

и расстояние между пятками проверяют обычным микрометром.

Этот же способ часто применяют при измерении отверстий, т. е.

микрометрический нутромер точно раздвигают по размеру отверстия,

но показания снимают с микрометра для наружных измерений,

которым производят измерение размера между мерительными

поверхностями нутромера. Но при отсутствии под рукой обычного

микрометра с необходимым диапазоном измерения приходится

отсчеты снимать по показаниям нутромера. В таком случае пред-

варительная его проверка и регулировка обязательны, хотя это

и связано с известной затратой времени. Проверка головки жела-

тельна в нескольких точках в диапазоне ее расхода, а кроме того,

желательны проверки, охватывающие по очереди все удлини-

тели.

Если нет возможности сделать проверку микрометром для наруж-

ного измерения, необходимо нутромеры направить в лабораторию,

где, пользуясь оптическими приборами, их измеряют путем сравне-

ния с эталонными нутромерами.

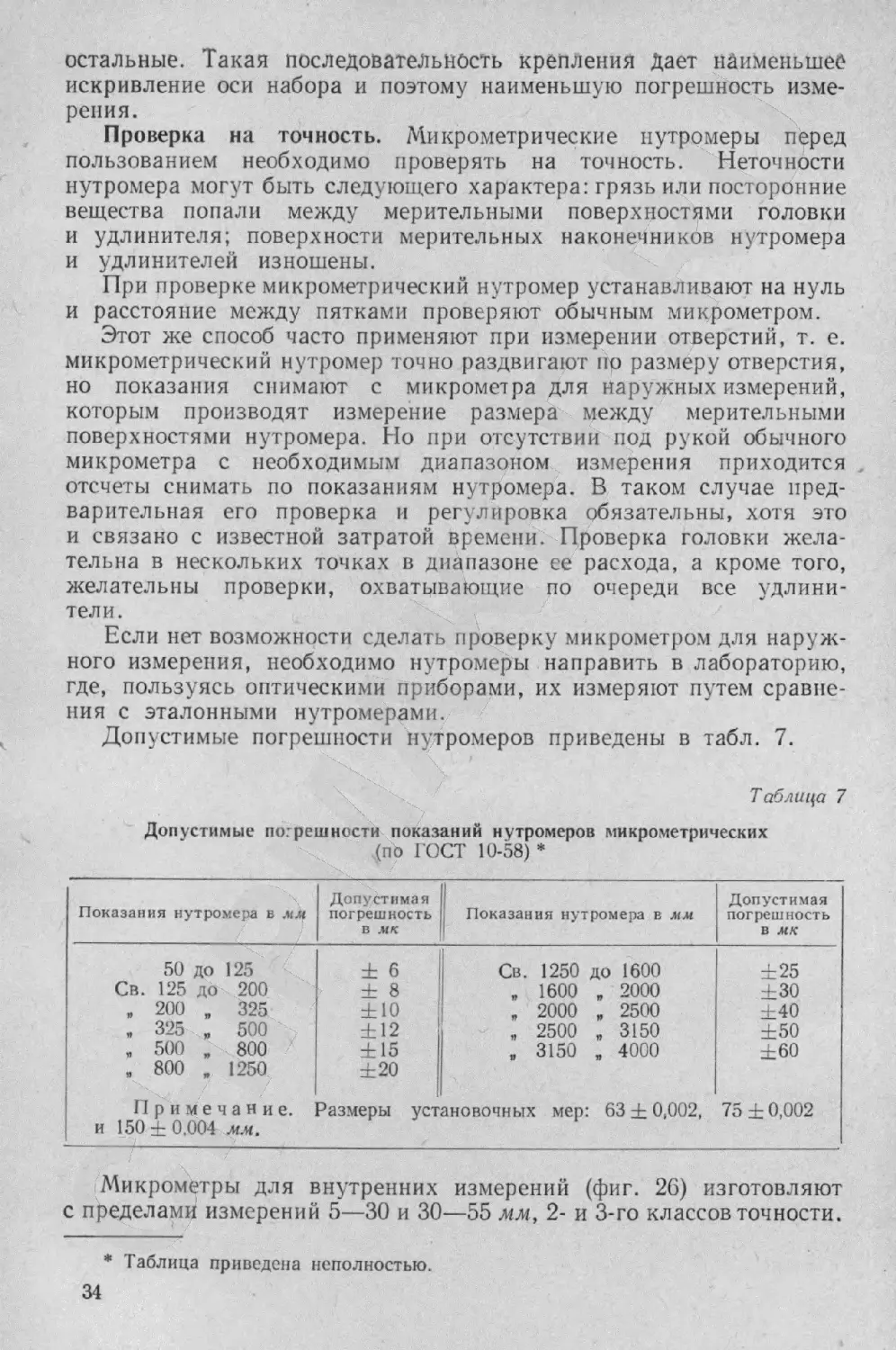

Допустимые погрешности нутромеров приведены в табл. 7.

Таблица 7

Допустимые погрешности показаний нутромеров микрометрических

(по ГОСТ 10-58) *

Показания нутромера в мм Допустимая погрешность в мк Показания нутромера в мм Допустимая погрешность в мк

50 до 125 ± 6 Св. 1250 до 1600 ±25

Св. 125 до 200 ± 8 „ 1600 „ 2000 ±30

, 200 , 325 ±10 п 2000 „ 2500 £40

„ 325 „ 500 ±12 „ 2500 „ 3150 £50

„ 500 „ 800 ±15 „ 3150 „ 4000 ±60

, 800 „ 1250 ±20

Примечание. Размеры уст ановочных мер: 63 ± 0,002, 75 ± 0,002

и 150 + 0.004 мм.

Микрометры для внутренних измерений (фиг. 26) изготовляют

с пределами измерений 5—30 и 30—55 мм, 2- и 3-го классов точности.

* Таблица приведена неполностью.

34

co

•X

измерений:

/ — измерительные губки; 2—стебель; 3—барабан.

Фиг. 27. Глубиномер микрометри-

ческий.

Co

Cn

Фиг. 28. Схемы отсчетов на микрометре.

Глубиномер микрометрический

’ "'X !

Так же, как и микрометрический нутромер, глубиномер (фиг. 27)

имеет сменные измерительные стержни, вставляющиеся в отвер-

стие полого микрометрического винта. Он представляет собой

обычную микрометрическую головку; стебель 2 запрессован в тра-

версу J, в которой нижняя плоскость доведена с большой точностью;

микрометрический винт с измерительным стержнем 3 движется

перпендикулярно плоскости траверсы и имеет стопор 4. При измерении

траверсу следует прижать к плоскости изделия, глубина которого

определ яется гл уб и номером.

Глубиномеры микрометрические по ГОСТ 7470-55 выпускаются

1- и 2-го классов точности; глубиномеры завода «Красный инстру-

ментальщик» с помощью трех дополнительных удлинителей, выпол-

ненных с градацией размеров в 25 мм, имеют предел измерения 0—

100 мм при расходе головки в 25 мм.

Микрометрические глубиномеры имеют сравнительно узкую

область применения.

ИЗМЕРЕНИЕ ПОСРЕДСТВОМ МИКРОМЕТРОВ

Отсчеты по микрометру. Как указывалось ранее, измерительное

перемещение винта микрометра обычно равно 25 мм. Перемещение

винта за один оборот составляет 0,5 мм\ соответственно с этим сте-

бель 4 (см. фиг. 22) имеет вдоль осн всего 50 делений, расположенных

по обе стороны от продольного штриха, — внизу 25 делений через

1 мм и вверху также 25 делений через 1 мм, причем верхняя шкала

смещена относительно нижней на 0,5 мм. Такое расположение

целений дает наибольшую отчетливость при наблюдении отсчетов

(фиг. 28).

На конусе барабана нанесено по окружности 50 делений,

с удлиненными штрихами и нумерацией через каждые пять делений.

Очевидно, цена одного деления на конусе равна = 0,01 мм.

Для получения навыков в пользовании микрометром необходима

некоторая тренировка в отсчете.

При отсчете изделие надо поместить между пяткой и винтом микро-

метра и вращать винт через трещотку до тех пор, пока не вступит

в действие и не станет провертываться трещотка. После этого отсчи-

тывается расстояние от нулевого штриха на стебле до торца барабана

с округлением до целого деления (т. е. до 0,5 мм). Величину неполного

деления отсчитывают по делениям на окружности барабана, считая

ту риску па барабане, которая совпадает с продольным штрихом

на стебле. Складывая оба показания, получаем полную величину

определяемого размера.

Правильное применение микрометров и их хранение. Микрометр

как и всякий инструмент, изнашивается при употребление особенно

при неправильном применении. Точность и долговечность микро-

метра зависят от надлежащего ухода за ним и правильного приме-

нения его. Поэтому необходимо соблюдать следующие правила:

36

1. Перед пользованием микрометр следует проверить установкой

на нуль, как указано выше. В случае необходимости регулировки

микрометр нужно передать опытному мастеру, так как конструкция

того или иного микрометрического инструмента может значительно

отличаться от описанной ранее. В неопытных же руках возможность

разладки инструмента более вероятна, чем правильная его регу-

лировка. Поэтому, даже на самом небольшом предприятии необхо-

димо иметь специалиста, хорошо знакомого с конструкцией точного

мерительного инструмента, и необходимую регулировку и ремонт

сосредоточить только в руках этого квалифицированного специа-

листа.

2. Микрометры следует оберегать от абразивной пыли при

шлифовальных и притирочных операциях.

3. Не следует пользоваться микрометром, если руки в масле

или тавоте, так как следы жира способствуют прилипанию к микро-

метру пыли, которая проникает в наиболее чувствительные места

микрометра — на витки резьбы, вызывая их ускоренный износ.

Поэтому руки при пользовании микрометром должны быть сухими

и чистыми.

4. Не следует забывать перед вращением винта ослабить зажим,

чтобы не вызвать чрезмерный износ и деформацию резьбы

винта.

5. Витки микрометрического винта и гайки легко деформируются

и изнашиваются при чрезмерном нажиме во время обмера изделия.

Поэтому надо вращать винт обязательно через трещотку.' Если

трещотки нет (в микрометрическом нутромере), вращение винта

должно производиться с большой осторожностью, без нажима. Как

только пальцы начинают скользить по накатке барабана, необходимо

вращение прекратить. Особенно опасно падение микрометра даже

с небольшой высоты, ибо в этом случае винт погнется и показания

его станут неправильными.

6. В случае пользования микрометром потными руками, инстру-

мент следует тщательно вытереть перед сдачей на хранение, так как

пот вызывает ржавчину и может вызвать заедание барабана при

перемещении вдоль стебля. .

Обращение с микрометром при измерении. Обучающийся кон-

трольному делу должен научиться правильно держать микрометр.

Напряжение в руках при пользовании микрометром и отсутствие

опыта в умении держать инструмент способствуют получению

неверных результатов измерения.

Микрометр следует держать свободно и таким образом, чтобы

не было перекоса мерительных губок по отношению к измеряемым

плоскостям.

Если соответствующие отсчеты показывают больше или меньше

на несколько сотых миллиметра, это означает, что микрометр пере-

кошен и что плоскости губок непараллельны плоскостям, которые

контролируются. На фиг. 29, а, б и в показано, как нужно пра-

вильно держать микрометр при измерении изделий, различных

по профилю и размерам.

37

Фиг. 29. Правильное по-

ложение микрометра при

измерении различных

изделий.

38

УПРАЖНЕНИЯ

1. Отсчеты по микрометру

Необходимый инструмент—микрометр с пределами измере-

ний 0—25 мм.

Содержание упражнения

1. Определить размер, на который установлен микрометр в каждой

из задач на фиг. 28, а — ж (7 задач) и записать ответы.

2. Установить микрометр так, чтобы он показывал 4,45; 18,58;

13,65 мм.

3. Сличить ответы по п. 1 с решениями.

(Решения: 10,05; 6,35; 14,72; 18,58; 20,25; 6,64; 3,55 мм.)

Фиг. 30. Ступенчатый вал.

2. Измерение микрометром наружных диаметров деталей

Объект измерения —ступенчатый вал (фиг. 30); размеры /,

2, 3, 4, 5, 6, 7 и 8.

Необходимый инструмент —микрометры с пределами измерений

0—25 и 25—50 мм.

Содержание упражнений

1. Очистить торцы пятки и винта микрометров.

2. Проверить нулевое положение каждого из микрометров.

3. Если микрометры в порядке, проверить размер каждой ступени

измеряемого объекта.

Кроме того: а) проверить каждую ступень на конусность, б) про-

верить каждую ступень на овальность и огранку х.

3. Измерение микрометрическим нутромером диаметров отверстий

Объект измерения — цилиндр со ступенчатыми отверстиями

(фиг. 31); размеры: /, 2, 3, 4 и 5.

Необходимый инструмент: 1) нутромер микрометрический с пре-

делами измерений 75—175 мм\ 2) сменные удлинители, подобранные

по размерам отверстий; 3) микрометр для наружных измерений

с пределами измерений 50—75 мм.

1 См. главу VIII, раздел «Отклонения от правильной геометрической формы».

39

Содержание упражнений

1. Наметить ориентировочно для каждого отверстия необходимые

удлинительные стержни и составить схему их присоединения к го-

ловке (последовательно от наибольшего к наименьшему).

2. Установить микрометрический нутромер на нуль и проверить

его точность наружным микрометром.

3. Отрегулировать микрометрический нутромер, если он неточен.

Если нутромер не регулируется, записать погрешность и вычесть

ее из каждого показания нутромера.

/

Фиг. 31. Цилиндр со ступенчатыми отверстиями.

4. Отобрать, протереть и вставить необходимые удлинители

в головку в намеченном порядке, закрепив их в окончательном поло-

жении.

5. Проверить размеры отверстий от 1 до 5 по фиг. 31.

6. Проверить каждое из отверстий на овальность в четырех

положениях (под 45°).

4. Измерение микрометрическим глубиномером

Объект измерения —цилиндр со ступенчатыми отверстиями

(фиг. 31).

Необходимый инструмент: 1) плита поверочная; 2) планки парал-

лельные (пара); 3) глубиномер микрометрический.

Содержание упражнения

1. Наметить ориентировочно для каждого из размеров необхо-

димые удлинительные стержни (если не хватает длины расхода самой

головки).

2. Проверить глубиномер на точность (посредством параллельных

планок с известным размером).

3. Проверить торцы измеряемой детали в отношении чистоты

поверхности (отсутствия забоин, рисок и т. д.), предварительно

очистив поверхность от пыли.

40

4. Проверить размер А сначала в двух, а затем еще в двух точках

под углом 90°.

5. Проверить таким же образом остальные размеры (Б, Б и Г).

5. Регулировка микрометра

Назначение упражнения — приобретение навыков в проверке

микрометра на точность и в его регулировке.

Необходимый инструмент: 1) микрометр для наружных изме-

рений с пределами измерений 0—25 ,w,w; 2) набор плоско-параллель-

ных концевых мер (плиток); 3) цилиндрический калибр-пробка

диаметром 12—16 мм; 4) стальной шарик диаметром ориентировочно

9—15 мм.

Содержание упражнения

1. Отрегулировать микрометр в нулевом положении (па совпаде-

ние нулевых рисок на стебле и барабане).

2. Проверить резьбу микрометра на износ, посредством измерения

блока плиток в четырех точках по длине расхода микрометра (напри-

мер, для 6, 12, 18 и 24 мм).

3. Выбрать зазоры между винтом и гайкой, затягивая гайку 5

(см. фиг. 22), если только износ винта является равномерным,

в противном случае затягивание гайки в ослабленном месте приведет

к торможению винта на неизношенном участке.

4. Проверить плоскости губок (т. е. торцы винта и пятки) на откло-

нение от плоскостности и параллельности по фиг. 23, бив.

Глава IV

РЫЧАЖНО-МЕХАНИЧЕСКИЕ ПРИБОРЫ

ОБЩИЕ СВЕДЕНИЯ

Рычажно-механические приборы в основном предназначены для

относительных измерений, т. е. для замера отклонений от номиналь-

ного размера. Эти отклонения, в зависимости от типа прибора, могут

замеряться в пределах от 0,02 до 0,0005 мм. Однако некоторые из

этих приборов (например, индикаторы часового типа с диапазоном

измерений 5 и 10 мм) могут служить и для абсолютных измерений

величин в пределах указанного диапазона. Благодаря высокой точ-

ности показаний, наглядности и удобству пользования во многих

случаях, когда никакой другой измерительный инструмент нельзя

применить, эти приборы получили большое распространение и явля-

ются незаменимыми в работе всякого контролера.

Конструкции этих приборов довольно многочисленны и различны.

Они делятся на: а) приборы рычажного типа (миниметры, индика-

торы рычажные); б) приборы зубчатые (индикаторы часового типа);

в) приборы рычажно-зубчатые (микромеры, скобы рычажные,

индикаторы рычажно-зубчатые); г) пружинные приборы (микро-

каторы); д) комбинированные приборы — представляющие собой

сочетание рычажно-зубчатого механизма с микрометрической парой

или с индикатором часового типа (рычажные микрометры, индикатор-

ные скобы, индикаторные нутромеры и т. д.).

Во всех этих приборах посредством того или иного механизма

осуществляется передача от измерительного наконечника к стрелке,

дающей показания по шкале прибора. В зависимости от цены деления

по шкале, передаточное отношение составляет от 100—150 (у приборов

с ценой деления 0,01 мм) до 1000 (у приборов с ценой деления 0,001 мм)

Будучи инструментами весьма чувствительными и точными, эти

приборы требуют особенно аккуратного обращения, а при хранении

их надо предохранять от сырости и резких изменений температуры.

При малейшей коррозии затрудняется перемещение измерительного

стержня и индикатор начинает давать неправильные показания.

На фиг. 32, а показано, что в случае перемещения измерительного

стержня индикатора при измерении с увеличенным трением вначале

происходит некоторое отклонение кронштейна стойки, и только

после этого начинает двигаться стержень. Конечно, показания

42

такого индикатора будут неправильными. При определении величины

биения (фиг. 32, б) наконечник стержня под действием пружины

должен непрерывно касаться изделия. Однако затрудненное пере-

мещение стержня из-за значительного трения не обеспечивает такого

непрерывного контакта, и стрелка тоже даст неправильные пока-

зания.

Применяя индикаторы, у которых контактная поверхность

наконечника изношена, нельзя получить правильных показаний.

Поэтому термически обработанные наконечники должны хорошо

Фиг. 32. Схемы работы индикатора при перемещении измерительного стержня с повы-

шенным трением:

а — вертикальное отклонение индикатора вследствие деформации державки при движении

стержня вверх: / — державка; 2 — измерительный стержень индикатора; 3 — величина

отклонения; б — образование радиального зазора между наконечником измерительного

стержня и проверяемой на биение деталью при движении стержня вниз под действием пру-

жины: / — траектория максимально удаленной точки детали, проверяемой на биение;

2 —радиальное биение детали в точке А, которое не отражается индикатором.

закрепляться на стержне и заменяться, как только начнут появляться

«пятна износа». В тех случаях, когда обычный сферический профиль

наконечника неудобей для измерения, следует применять профиль,

наиболее пригодный для контроля данной детали.

Для проверки индикатора на точность его закрепляют неподвижно,

а по отношению к наконечнику перемещают шаблон с уклоном.

Если показания стрелки индикатора соответствуют величине пере-

мещения, которое должен иметь измерительный стержень па данной

длине шаблона, значит индикатор исправный. Двигая шаблон

в обратном направлении, следует проверить, правильно ли наконеч-

ник «следит» за профилем шаблона.

Ошибочным является метод проверки на точность, заключаю-

щийся в том, что на наконечник индикатора нажимают, отпускают

его и наблюдают, возвратится ли он в исходное положение. Слишком

легкое перемещение стержня благодаря излишнему зазору между

стержнем и направляющей втулкой — такой же недостаток, как

и заедание вследствие повышенного трения.

Индикаторы устанавливают на стойки различных видов с исполь-

зованием специальных принадлежностей. Это дает возможность

применять индикаторы для самых разнообразных контрольно-

проверочных работ на производстве.

43

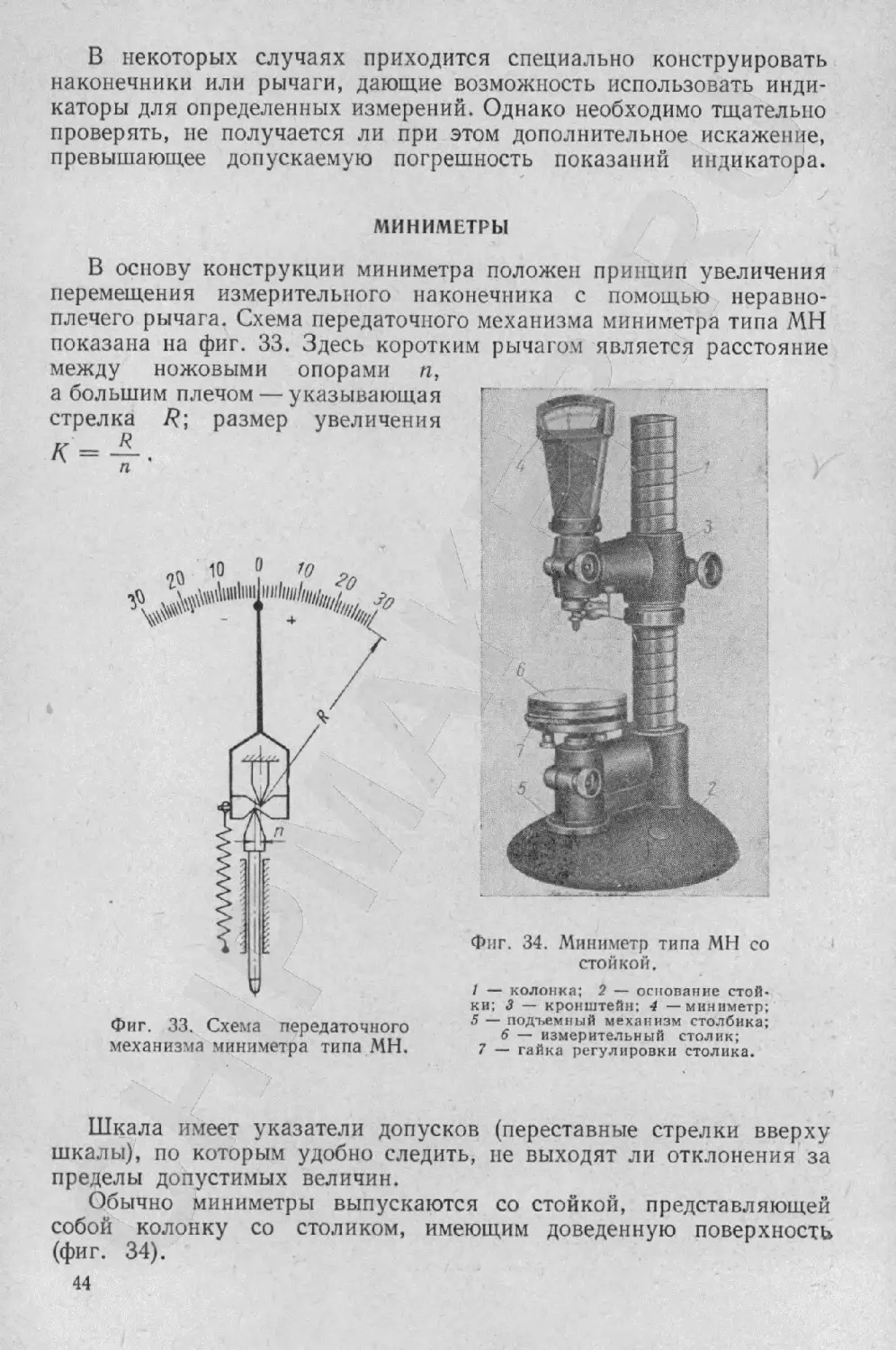

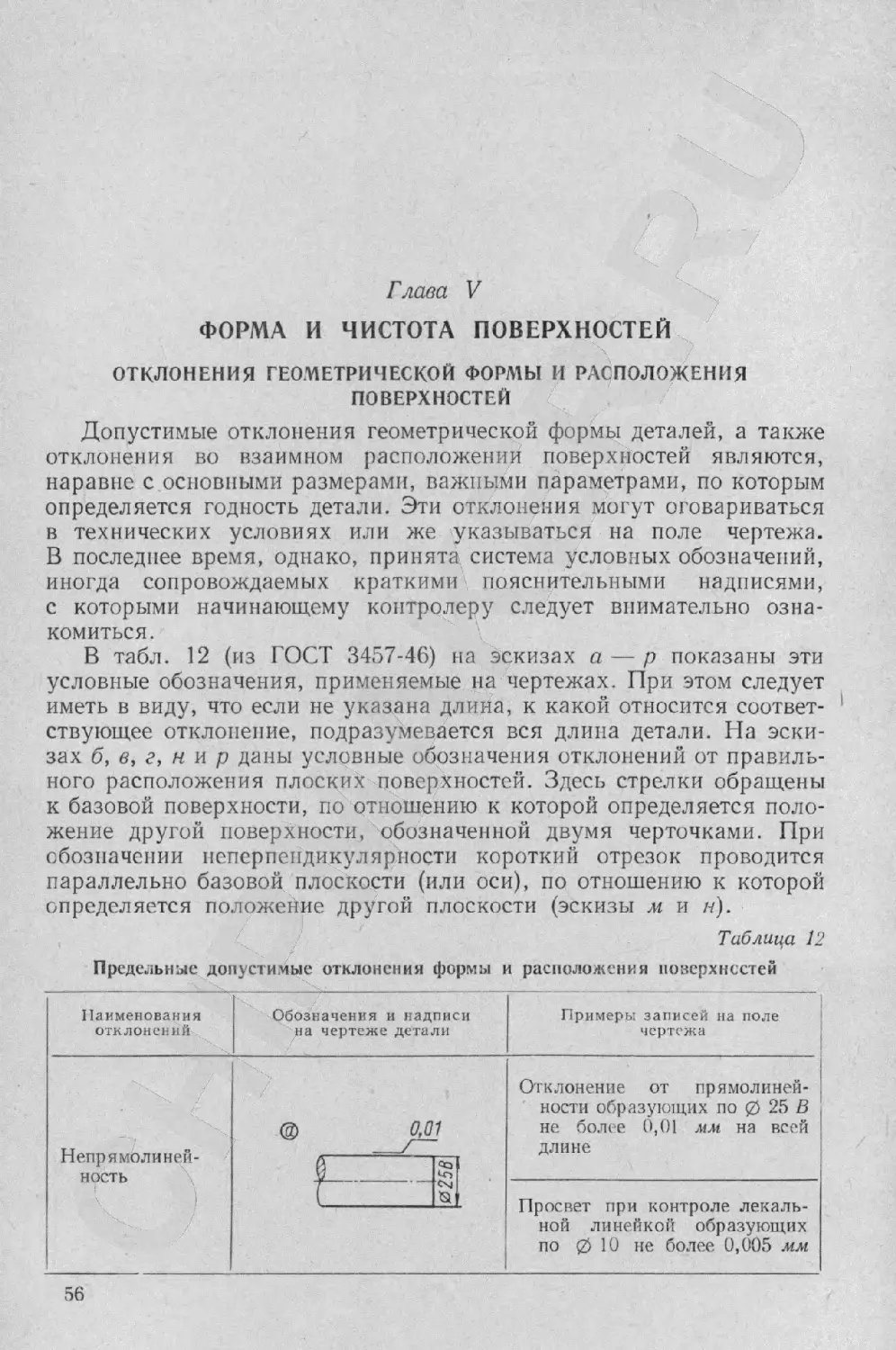

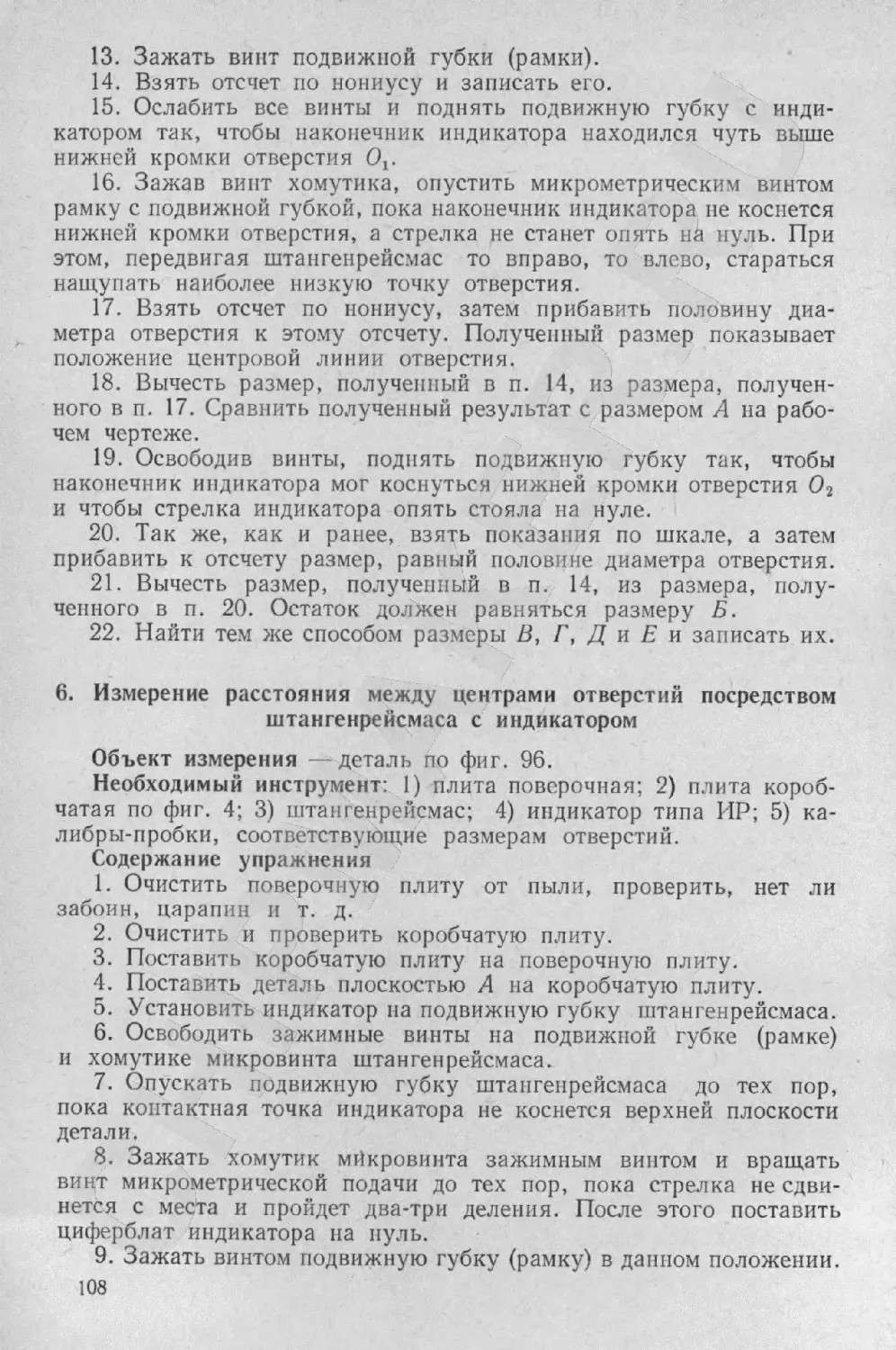

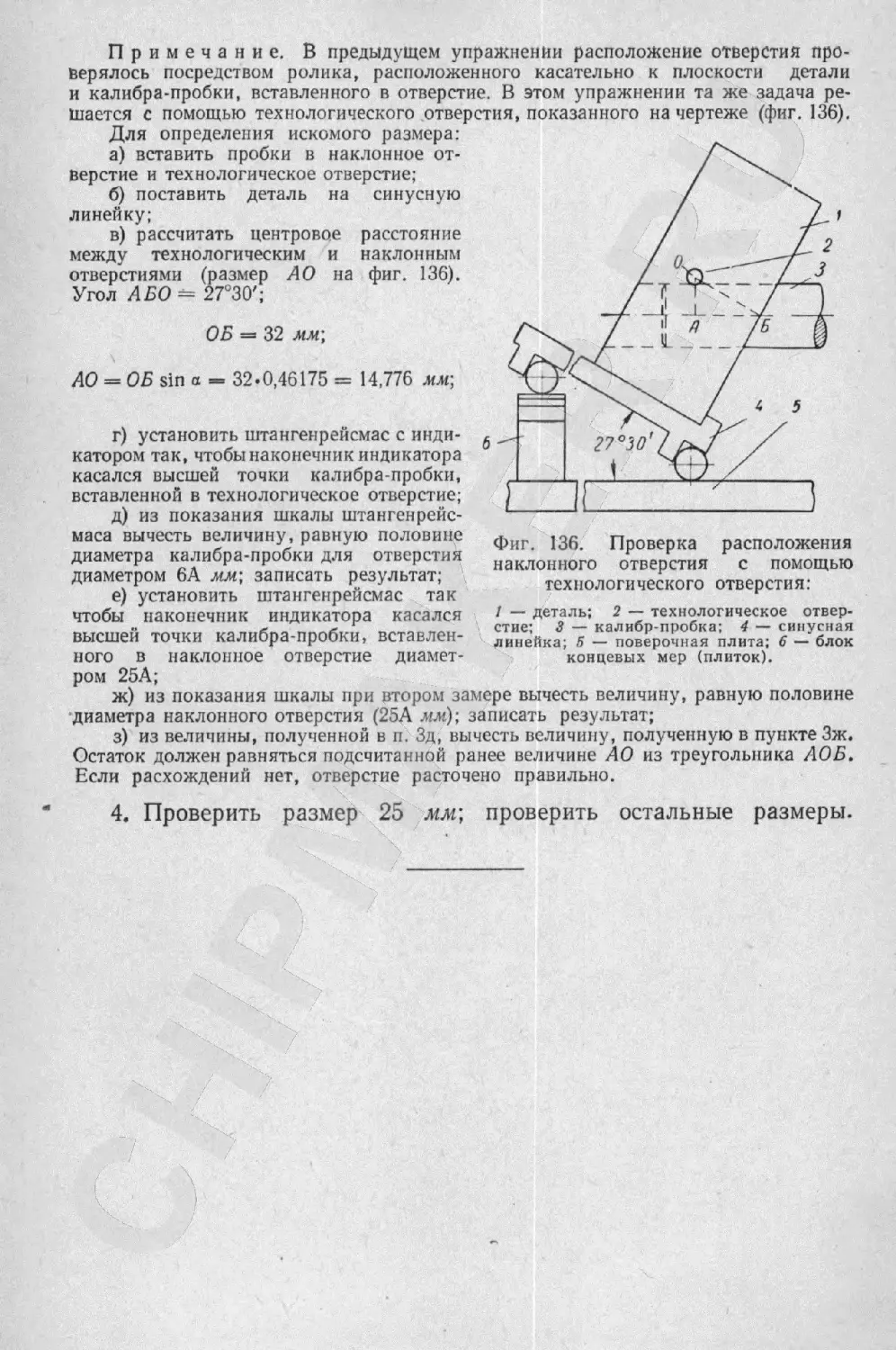

В некоторых случаях приходится специально конструировать