Author: Тарасик В.П.

Tags: техника средств транспорта автодорожный транспорт механика автомобилестроение движение автомобиля

ISBN: 5-94157-967-5

Year: 2006

Text

В. П. Тарасик

Теория

движения

Автомобиля

Допущено УМО вузов РФ по образованию в области транспортных

машин и транспортно-технологических комплексов в качестве

учебника для студентов, обучающихся по специальности

190201 (150100) —Автомобиле- и тракторостроение

Санкт-Петербург

«БХВ-Петербург»

2006

УДК 629.113 (075.8)

ББК 39.33-О1я73

Т19

Рецензенты:

кафедра «Автомобили» Белорусского национального технического университета

(заведующий кафедрой — доктор техн, наук, профессор О. С. Руктешель)-,

зам. генерального директора по научной работе

НИРУТТ «Белавтотракторостроение» доктор техн, наук, профессор В. Б.Алъгин',

У МО вузо РФ по образованию

в области транспортных машин и транспортно-технологических комплексов

(зам. председателя Совета УМО профессор В. В. Серебряков)

Издание подготовлено при участии ООО «Техническая книга» (Москва)

Тарасик В. II.

Т19 Теория движения автомобиля: Учебник для вузов. — СПб.

БХВ-Петербург, 2006. — 478 с.: ил.

ISBN 5-94157-967-5

Учебник, наследуя положительные качества своих предшественников, содержит но

вые разработки и методические подходы к изучению физических свойств автомобиля

Расширена и обновлена информация о действующих стандартах, нормативах на показа

тели эксплуатационных свойств и методах их определения. Рассмотрен более широки»

круг вопросов теории движения автомобиля и дано их математическое описание. Теоре

тические обоснования, выводы формул н построение математических моделей движение

автомобиля приведены в более строгое соответствие с законами и методами классической

механики.

Для студентов вузов, обучающихся по специальности

«Автомобиле- и тракторостроение», а также для конструкторов

н исследователей автотранспортных средств

УДК 629.113(075.8)

ББК 39.33-01я73

ISBN 5-94157-967-6

© Тарасик В. Г!,, 2006

© Оформление, ООО «Техническая книга». 2006

Предисловие

Автомобильная промышленность — одна из ведущих отраслей народного

хозяйства. Уровень ее развития во многом определяет технический прогресс

страны. Автомобильный транспорт оказывает существенное влияние на раз-

витие экономики страны. Совершенствованию автомобильного транспорта,

повышению его безопасности, снижению вредного влияния на окружающую

среду неизменно уделяется большое внимание учеными и конструкторами.

Создание автомобиля с высокими технико-экономическими показателями —

сложная научно-техническая задача и ее решение требует высокой квалифи-

кации исполнителей. Подготовке квалифицированных кадров автомобиле-

строения уделяется особое внимание в вузах России и Беларуси.

Одной из важнейших дисциплин учебной программы по подготовке спе-

циалистов автомобилестроения является «Теория движения автомобиля».

Методология этой дисциплины составляет теоретическую основу функцио-

нального проектирования автомобиля. В связи с этим изучению физических

свойств механизмов и систем автомобиля, характеристик его взаимодействия

с внешней средой, процессов движения и управления движением уделяется

огромное внимание учеными и исследователями.

Основоположниками науки об автомобиле являются российские ученые

Н.Е. Жуковский и Е.А. Чудаков. Одним из первых исследователей законов

движения автомобиля был Н.Е. Жуковский, который в период 1905-1917 гг.

дал стройное изложение многих вопросов теории. Оформление теории авто-

мобиля как науки осуществилакадемик Е.А. Чудаков. В 1935 г. он выпустил

первый в мире учебник «Теория автомобиля».

Содержание настоящего учебника соответствует программе дисциплины

«Теория движения автомобиля». Учебник написан на основе материалов кур-

са лекций, которые автор читает студентам Белорусско-Российского универ-

ситета (бывшего Могилевского машиностроительного института) в течение

33 лет. Использованы также материалы научных исследований и разработок,

учебников и учебных пособий, опубликованных в России, Беларуси и других

странах. Основная использованная литература, а также литература, реко-

мендованная студентам для углубленного изучения отдельных разделов дис-

циплины, приведена в конце книги.

Автор считает приятным долгом выразить глубокую благодарность рецен-

зентам: доктору технических наук, профессору О.С. Руктешелю, доктору

технических наук, профессору В.Б. Альгину, профессору В.В. Серебрякову

и профессору Л А. Молибошко, критические замечания которых способство-

вали улучшению содержания книги.

Замечания и пожелания просьба направлять по адресу: 212005, г. Могилев,

пр. Мир, 43, Белорусско-Российский университет, кафедра «Автомобили».

Введение

Теория автомобиля — это наука о его функциональных свойствах, о зави-

симостях этих свойств от конструктивных параметров автомобиля, о законо-

мерностях движения автомобиля, об эффективных и безопасных режимах

движения в заданных условиях.

Автомобиль представляет собой транспортное средство, предназначенное

для перемещения людей и грузов по поверхности земли. Движение автомобиля

осуществляется благодаря наличию собственного источника энергии (двига-

теля) и механизмов, обеспечивающих управляемое взаимодействие с опорной

поверхностью дороги или грунта.

Эффективность функционирования автомобиля определяется его потен-

циальными физическими свойствами и степенью полноты их использования

в реальных условиях эксплуатации.

Свойство — это категория, выражающая такую сторону предмета, которая

обусловливает его различие или общность с другими предметами и обнару-

живается в его отношении к ним. Автомобиль представляет собой сложную

машину и характеризуется большим количеством свойств. Свойства образуют

иерархическую систему, включающую качество, крупные групповые свойства

(надежность, безопасность и др.), Мелкие групповые и единичные свойства.

Качество автомобиля — это совокупность свойств, обусловливающих его

пригодность для удовлетворения определенных потребностей в соответствии

с его назначением. Качество имеет первостепенное значение для производи-

теля и потребителя продукции, поскольку качество определяет ее потреби-

тельскую стоимость.

Различают две группы потенциальных свойств: функциональные свойст-

ва и свойства надежности.

Функциональные свойства определяются назначением автомобиля и харак-

теризуют его возможность выполнять предписанные функции. Они проявля-

ются в движении автомобиля и характеризуют его предельные эксплуатаци-

онные возможности.

Свойства надежности характеризуют способность автомобиля сохранять

работоспособное состояние в установленном интервале времени или пробега.

Важное значение для потребителя имеют эргономические, эстетические и мно-

гие другие свойства.

Функциональные свойства и свойства надежности определяют степень

приспособленности автомобиля к эксплуатации в качестве транспортного

средства. Их совокупность называют эксплуатационными свойствами авто-

мобиля.

В теории автомобиля изучаются только функциональные свойства. К ним

относятся: тягово-скоростные свойства, тормозные свойства, топливная эко-

номичность, устойчивость, управляемость, маневренность, плавность хода,

проходимость.

Тягово-скоростные свойства автомобиля характеризуют его способность

перевозить грузы или пассажиров с высокой средней скоростью и производи-

тельностью.

Введение

Тормозные свойства автомобиля характеризуют его способность быстро

снижать скорость при одновременном исключении заносов с целью уменьше-

ния вероятности дорожно-транспортных происшествий и повышения безо-

пасных скоростей движения.

Топливная экономичность характеризует эффективность использования

энергий топлива при выполнении работы по перевозке грузов или пассажиров.

Устойчивость — свойство автомобиля, определяющее его способность со-

хранять движение по заданной траектории, противодействуя силам, стремя-

щимся вызвать боковое скольжение или опрокидывание.

Управляемость — свойство автомобиля, определяющее его способность

изменять направление движения в соответствии с воздействием водителя на

рулевое управление.

Маневренность — свойство автомобиля, определяющее его способность

осуществлять движение по траектории большой кривизны в проездах задан-

ной формы и на ограниченных площадках.

Плавность хода — свойство автомобиля, определяющее его способность

уменьшать амплитуды колебаний кузова при движении по неровностям до-

роги и снижать вибронагруженность водителя, пассажиров, грузов и меха-

низмов автомобиля.

Проходимость — свойство автомобиля, определяющее его способность дви-

гаться в тяжелых дорожных условиях (скользкие, разбитые, размокшие до-

роги), по пересеченной местности вне дорог и преодолевать естественные

и искусственные препятствия (канавы, рвы, пороги) без вспомогательных

средств.

К свойствам надежности относятся: безотказность, долговечность, ремон-

топригодность, сохраняемость.

Bi зотказность — свойство автомобиля непрерывно сохранять работоспо-

собное состояние в течение некоторого времени или некоторой наработки.

Признаком нарушения работоспособности (отказа) является необходимость

текущего ремонта.

Долговечность — свойство автомобиля сохранять работоспособность до

наступления предельного состояния при установленной системе техническо-

го обслуживания и ремонта.

Ремонтопригодность — свойство, определяющее приспособленность авто-

мобиля к предупреждению и обнаружению причин возникновения отказов

или повреждений и поддержанию или восстановлению работоспособного со-

стояния путем проведения технического обслуживания и ремонтов.

Сохраняемость — свойство автомобиля сохранять безотказность, долго-

вечность и ремонтопригодность после хранения или транспортирования.

Для оценки эксплуатационных свойств автомобиля используется система

измерителей и показателей.

Измеритель характеризует качественную сторону свойства и представ-

ляет собой единицу измерения этого свойства (например, скорость — м/с,

путь — ми др.).

6

Введение

Показатель определяет количественное значение измерителя. Он позво-

ляет оценить степень выполнения заданных технических требований к экс-

плуатационным свойствам автомобиля и возможности реализации этих

свойств в заданных условиях функционирования.

Технические требования содержат нормативные значения показателей

эксплуатационных свойств, регламентируемые для различных автомобилей

существующими стандартами и другими нормативными документами. При

оценке эксплуатационных свойств конкретного автомобиля, реализуемых

в заданных условиях, определяют значения показателей этих свойств и срав-

нивают их с нормативными значениями. Например, при анализе тягово-ско-

ростных свойств определяют более 10 показателей. Среди них время разгона

автомобиля до заданной скорости, средняя скорость движения По дороге с за-

данными характеристиками и др.

Автомобиль — сложная механическая система, состоящая из множества

взаимодействующих элементов — функциональных механизмов: двигателя,

сцепления, коробки передач, карданной передачи, главной передачи, дви-

жителя, механизмов подвески, тормозных механизмов и др.

Движение автомобиля происходит в результате взаимодействия с другой

системой — внешней средой, в которую входят опорная поверхность дороги

или грунта и воздушная среда. Взаимодействие автомобиля с внешней средой

осуществляется посредством двух его элементов — движителя и корпуса.

Под корпусом понимается тело, конфигурацию которого образуют наружные

поверхности автомобиля.

Движитель — это механизм, осуществляющий взаимодействие автомоби-

ля с дорогой. Па большинстве автомобилей применяется колесный движи-

тель с пневматическими шинами. Колеса взаимодействуют с поверхностью

дороги, а корпус — с воздушной средой. В результате этого взаимодействия

внешняя среда оказывает сопротивление движению автомобиля и различные

воздействия, способные нарушить устойчивое управляемое движение.

С другой стороны, колесо как элемент системы «автомобиль — внешняя

среда* может взаимодействовать с механизмами автомобиля (трансмиссией,

подвеской, тормозными механизмами), что существенно влияет на характер

его взаимодействия с опорной поверхностью дороги.

Преодоление сопротивлений движению автомобиля требует затраты энер-

гии. Источником энергии на автомобиле является его двигатель. Он преобра-

зует химическую энергию топлива в механическую энергию на коленчатом

валу. Поток энергии от двигателя передается через механизмы трансмиссии

к ведущим колесам и в результате их взаимодействия с дорогой затрачивает-

ся на выполнение работы по преодолению сопротивлений движению автомо-

биля.

Факторы, характеризующие взаимодействие механизмов автомобиля ме-

жду собой и с внешней средой, обусловлены потоком передаваемой через них

энергии. Поток механической энергии характеризуется мощностью, которую

можно выразить через два векторных параметра — потенциал и скорость.

Введение

7

Вид этих параметров зависит от характера движения элементов системы.

Потенциалы взаимодействий элементов системы, совершающих поступа-

тельные движения, представляют собой силы (реакции), а вращательные —

моменты. Скорости элементов в первом случае линейные, а во втором — угло-

вые. Составление и анализ баланса мощности потока энергии, определение

потенциалов и скоростей механизмов позволяют оценить многие важнейшие

эксплуатационные свойства автомобиля и установить их зависимости от кон-

структивных параметров.

Приведем общие выражения для определения мощности и работы. Мощ-

ность — скалярная алгебраическая величина, а потенциалы и скорости —

векторные величины Поэтому мощность определяется как скалярное произ-

ведение векторов потенциалов и скоростей Скалярное произведение векто-

ров равно произведению их модулей, умноженному на косинус угла между

этими векторами.

Мощность силы вычисляется по формуле

Рр = Fv = Focos^F, б), (В-1)

где б — вектор скорости точки приложения вектора силы F; F,v — модули

векторов F и б.

Мощность Рм момента М

Рм = М й = Моасав(М, й), (В-2)

где й— вектор угловой скорости.

При передаче потока энергии через механизмы автомобиля на входе каж-

дого механизма направление вектора потенциала М (или F) совпадает с на

правлением вектора скорости й(или б), поэтому мощность положительна. На

выходе механизма мощность отрицательна, так как направления векторов

потенциала и скорости противоположны. Объясняется это тем, что потенци-

ал на выходе механизма представляет собой реакцию следующего за ним ме-

ханизма, которая характеризует его сопротивление.

Уравнение баланса мощности любого механизма автомобиля имеет вид

^вх+Лых+Аот =0. (В.З)

где Рвк, РВ1И — мощности соответственно на входе и выходе механизма; Рпо7 —

мощность потерь в механизме.

Потери мощности обусловлены трением в механизмах автомобиля, прокач-

кой и разбрызгиванием масла, необходимого для смазывания трущихся по-

верхностей, преобразованием вида передаваемой энергии. Например, в гидро-

трансформаторе происходит двукратное преобразование вида энергии: сначала

механическая энергия, передаваемая от двигателя, преобразуется в кинетиче-

скую энергию потока жидкости, а затем происходит обратное преобразование

вида энергии и на выходе гидротрансформатора опять получается механиче-

ская энергия. Процесс преобразования потока энергии сопровождается поте-

рями, что приводит к снижению КПД гидротрансформатора.

8

Введение

Мощность Рпот всегда отрицательна. Это легко показать на примере силы

трения. Вектор силы трения противоположен вектору относительной скоро-

сти трущихся деталей. В результате, согласно формуле (В. 1), получаем отри-

цательное значение мощности силы трения.

Работа силы или момента также скалярная алгебраическая величина,

равная скалярному произведению векторов потенциала и перемещения.

Элементарная работа 5WF силы F на возможном перемещении Бх

SlVp = F8x — FSxcos^F, 8x), (B.4)

а работа момента Л7 на возможном угловом перемещении 6ф

8VVW = Л/Бф = F8<pcos(\vf, 8ф). (В.5)

Элементарную работу можно также вычислить через мощность:

5W, = PF6t; (В.6)

8И'м = Яи&. (В-7)

где 8* — время осу: дсствления перемещений Бх или Бф

В создание и развитие автомобильной науки, внедрение ее результатов

и достижений в практику автомобилестроения значительный вклад внесли

российские и белорусские ученые. Профессор Н.Е. Жуковский и академик

Е.А. Чудаков заложили основы теоретического анализа эксплуатационных

свойств автомобиля и создали научную школу. Дальнейшее развитие теория

и совершенствование методов анализа получили в трудах их учеников и после-

дователей. Особо следует отметить заслуги ученых, внесших наиболее сущест-

венный вклад в фундаментальные научные исследования, теорию и практику

автомобилестроения.

Исследованию тягово-скоростных свойств и топливной экономичности

посвящены работы Г.В. Зимелева, Б.С. Фалькевича, П.В. Дивакова, Н.К. Ку-

ликова, Л .В. Крайныка. Вопросы динамики автомобилей как вероятностных

систем с учетом неголономных связей колес с опорной поверхностью исследо-

вали В.Ф. Платонов, Н.Н. Яценко, Д.А. Антонов. Исследованиям тормозных

свойств посвящены работы Н.А. Бухарина, Ю.Б. Беленького, Н.Ф. Метлюка,

Г.О. Котиева. В трудах Я.М. Певзнера, А.С. Литвинова, Я.Е. Фаробина изло-

жены результаты выполненных ими исследований по управляемости и устой-

чивости автомобиля. Устойчивость автопоездов исследовали Д.А. Антонов,

Я.Х. Закин. Изучению колебаний и плавности хода автомобиля посвящены

работы Р.В. Ротенберга, И.Г. Пархиловского, Н.Н. Яценко, А.А. Хачатуро-

ва, А.И. Гришкевича, А.В. Жукова. Проблемы повышения топливной эконо-

мичности и тягово-скоростных свойств автомобилей решали А.А. Токарев,

В. А. Петрушов, В.В. Московкин. Вопросам аэродинамики автомобилей посвя-

щены работы А.Н. Евграфова. Разработкой вопросов теории движения много-

осных полноприводных автомобилей занимались Г.А. Смирнов, В М. Семенов,

II.Ф. Бочаров, П.В. Аксенов, А.А. Полунгян. Исследования проходимости

Введение

9

автомобилей в сложных дорожных условиях выполнены Я.С. Агейкиным,

Н.И. Коротоношко. Разработкой теории и методов математического модели-

рования рабочих процессов механизмов трансмиссии и систем управления

занимались И.С. Цитович, В.Б. Альгин, Н.Л. Островерхое, О.С. Руктешель,

Л.А. Молибошко, О.И. Гируцкий, В.П. Тарасик, Л.Г. Красневский, А.Х. Ле-

фаров, А.А. Шимков, А.Н. Нарбут.

В процессе развития автомобильной науки выросла плеяда замечательных

конструкторов, внесших огромный вклад в становление и развитие отечествен-

ного автомобилестроения. Наиболее известные имена: А.М. Кригер, А. А. Лип-

гарт, А.Д. Просвирнин, А.Н. Островцев, В.В. Осепчугов, А.С. Айзенберг,

А.И. Титков, Г.Д. Чернышов, Б.Л. Шапошник, В.Е. Чвялев, Г.М. Кокин,

Л.В. Косткин, М.С. Высоцкий, З.Л. Сироткин, В.Н. Барун, Г-К. Мирзоев,

П.М. Прусов, Н.А. Сидоров.

Научные исследования и разработки российских и белорусских ученых

позволили создать превосходные учебники по теории автомобиля. Авторы наи-

более известных учебников: Е.А. Чудаков, Г.В. Зимелев, Б.С. Фалькевич,

А.И. Гришкевич, Г.А. Смирнов, А.С. Литвинов, Я.Е. Фаробин, Д.А. Чудаков,

Н.А. Яковлев.

Развитие автомобильной науки требует регулярного обновления содержа-

ния учебников. Со времени выхода последних изданий учебников прошло

более 20 лет. Данный учебник, наследуя положительные качества предшест-

венников, содержит новые разработки и методические подходы к изучению

физических свойств автомобиля. Расширена и обновлена информация о дейст-

вующих стандартах, нормативах на показатели эксплуатационных свойств

и методах их определения. Рассмотрен более широкий круг вопросов теории

движения автомобиля и дано их математическое описание. Теоретические

обоснования, выводы формул и построение математических моделей движе-

ния автомобиля приведены в более строгое соответствие с законами и метода-

ми классической механики.

Дисциплина ♦Теория движения автомобиля» составляет научную основу

функционального проектирования. Ее методология нацелена на определение

оптимальных параметров автомобиля, обеспечивающих высокую эффектив-

ность выполнения транспортных работ, устойчивость и безопасность движе-

ния, комфортные условия для водителя и пассажиров. В этой связи наряду

с описанием физических свойств и построением математических моделей

системы ♦автомобиль — внешняя среда* уделено значительное внимание во-

просам оценки показателей функциональных свойств автомобиля и влиянию

на них параметров автомобиля и внешней среды. Эти показатели используют-

ся при функциональном проектировании в качестве критериев оптимальности.

Процессы движения автомобиля описываются довольно сложными систе-

мами дифференциальных уравнений. Для их решения и анализа студентам

рекомендуется применять численные методы и использовать при моделиро-

вании прикладные программные обеспечения MathCAD, MatLab, Shnulink,

ADAMS и др.

10 Ввеление

В настоящее время основными задачами автомобилестроения являются:

повышение надежности и безопасности автомобиля, сокращение трудоемко-

сти технического обслуживания, повышение топливной экономичности дви-

гателя и снижение токсичности отработавших газов.

Основные проблемы теории автомобиля на современном этапе — углуб-

ленное изучение физических процессов взаимодействия автомобиля с внеш

ней средой, разработка математических моделей системы «автомобиль —

водитель — внешняя среда», совершенствование методов оптимизации пара

метров автомобиля.

Основы теории колесного движителя

Движителем называют рабочий механизм автомобиля, посредством ко-

торого осуществляется его взаимодействие с опорной поверхностью дороги.

Движитель позволяет реализовать энергию двигателя автомобиля и обеспе-

чить его перемещение в заданном направлении. Он воспринимает и преобра-

зует воздействия внешней среды, формирующие сопротивления движению

автомобиля. В определенных условиях эти воздействия способны нарушить

устойчивое управляемое движение автомобиля или существенно снизить

эффективность его использования для выполнения транспортной работы.

Движитель также воспринимает управляющие воздействия системы рулевого

управления и обеспечивает изменение направления движения автомобиля.

Движитель оказывает непосредственное влияние на все показатели экс-

плуатационных свойств автомобиля. Поэтому изучению его физических

свойств и характеристик уделяется особое внимание в теории автомобиля.

Известны различные типы движителей: колесный, гусеничный, шнеко-

вый, шагающий и др. На автомобилях применяется колесный движитель,

представляющий собой систему колес с эластичными пневматическими

шинами.

1.1. Условия и режимы работы автомобильного колеса

Автомобильное колесо работает в сложных условиях. Это обусловлено

сложной системой сил и вращающих моментов, воздействующих на колесо.

Характер формирования системы сил и моментов определяется многочис-

ленными факторами: работой двигателя — источника энергии автомобиля;

преобразованием параметров потока энергии двигателя трансмиссией при

передаче ее колесу; воздействиями внешней среды; управляющими воздей-

ствиями водителя. Существенное влияние на условия работы колеса оказы-

вают упругие свойства шины и опорной поверхности.

Пневматическая шина представляет собой эластичную тонкостенную обо-

лочку, наполненную сжатым воздухом. При качении автомобильного колеса

по дороге происходит деформация как шины, так и опорной поверхности.

В зависимости от соотношения их деформаций принято рассматривать сле-

дующие модельные условия движения колеса:

□ эластичное (деформируемое) колесо по недеформируемой поверхности;

□ жесткое (недеформируемое) колесо по деформируемой поверхности;

□ деформируемое колесо по деформируемой поверхности.

Модельные условия первого вида используются при изучении процессов

движения автомобиля по дорогам с твердым покрытием. Эти условия наибо-

лее характерны для автомобилей при выполнении ими транспортной работы.

12

1. Основы теории колесного движителя

При оценке возможности движения автомобиля на рыхлых или болоти-

стых почвах, по снежной целине или сыпучему песку рассматривают второй

вид условий движения.

При пониженном давлении воздуха в шинах на грунтах с малой несущей

способностью (пашня, размокший грунт и т.п.) деформации шин и опорной

поверхности соизмеримы и их приходится учитывать.

В зависимости от дорожных условий автомобильное колесо может совер-

шать прямолинейное или криволинейное движение. В данной главе рас-

сматривается прямолинейное движение эластичного автомобильного колеса

по недеформируемой поверхности. Такие модельные условия используются

при исследовании и анализе тягово-скоростных и тормозных свойств авто-

мобиля. Пренебрегая развалом и схождением колес, можно считать, что при

прямолинейном движении автомобиля его колеса движутся в параллельных

плоскостях, т.е. совершают плоские движения, а центры колес движутся

прямолинейно. Особенности работы колеса в других условиях движения бу-

дут рассмотрены в соответствующих разделах.

При изучении физических свойств автомобильного колеса будем рассматри-

вать его как элемент системы «автомобиль — внешняя среда». С одной стороны,

колесо взаимодействует с опорной поверхностью, а с другой — с механизмами

автомобиля (трансмиссией, подвеской, тормозами, рулевым управлением).

Характер этих взаимодействий оказывает существенное влияние на движе-

ние автомобиля и на режимы работы его колес.

Используя принттип освобождаемости от связей, выделим из общей систе-

мы «автомобиль — внешняя среда» элемент системы «колесо» и заменим

исключенные элементы — механизмы автомобиля и опорную поверхность

дороги — их реакциями на колесо. Реакции представляют собой воздействия

на колесо исключенных из системы элементов. Воздействие каждого из этих

элементов заменяется двумя векторами — вектором силы и вектором вра-

щающего момента.

Выберем систему координат xyz, ось Оу кото-

рой совпадает с осью вращения колеса, ось Ог

перпендикулярна плоскости опорной поверх-

ности дороги, а плоскость хОг совпадает с про-

дольной плоскостью симметрии колеса (рис. 1.1).

Точку О назовем центром колеса.

Воздействие механизмов автомобиля на коле-

со отображается силой и моментом . Сила FR

приложена в центре колеса О. Ее можно разло-

жить на составляющие, направленные вдоль осей

выбранной системы координат: /в =

Сила Fx параллельна опорной поверхности и на-

зывается продольной силой колеса, сила Fy,

направленная вдоль оси вращения колеса, - по-

перечной силой, а сила F, перпендикулярна

Рис. 1.1. Система сил и моментов,

воздействующих на колесо при

плоском движении

1.1. Условия и режимы работы автомобильного колеса

13

опорной поверхности и называется нормальной нагрузкой колеса. Ана-

логично раскладывается на составляющие вектор вращающего момента

мЛ = (мх,му,мг).

При плоском движении колеса на него действуют только силы Fx, Ёг и вра-

щающий момент Л/к = Му, направленный вдоль оси Оу и действующий в пло-

скости вращения колеса хОг (рис. 1.1). Они определяют режим работы колеса

и оказывают существенное влияние на деформацию шины. Вектор момента

Мк перпендикулярен плоскости хОг.

Воздействие опорной поверхности на колесо характеризуется силой R

и вращающим моментом MR. Сила R приложена в некоторой точке С площад-

ки контакта колеса с дорогой. Разложим ее на составляющие/? = (Rx, Ry, R^.

СилыД. и /^расположены на опорной поверхности, а сила/?, перпендикуляр-

на этой поверхности Силу R называют продольной реакцией дороги, на ко-

лесо, Ry — поперечной реакцией, а/?г — нормальной реакцией. Аналогично

раскладывается на составляющие вектор момента Мя = (Мд*, MRy, MR1).

При плоском движении колеса на него воздействуют только реакцииRx, Rt

и вращающий момент Mf = М}1у, действующий в плоскости вращения колеса

(рис. 1.1). Вектор момента перпендикулярен этой плоскости.

На рис. 1.2 показаны возможные варианты сочетаний сил и моментов,

действующих на колесо. Деформация шины на этих схемах не отображена.

Рис. 1.2, Системы сил и моментов, воздействующих на колесо

в различных режимах качения

14 1 - Основ t. теории колесног о движителя

Так как колесо совершает сложное движение (плоское), то разложим его на

простые составляющие: переносное поступательное вместе с центром колеса

О и относительное вращательное (относительно центра колеса). Линейную

скорость переносного движения обозначим бк, а угловую скорость относи-

тельного движения — сок.

Из рис. 1.2 следует, что нормальная нагрузка колеса А, нормальная реак-

ция дороги на колесо/?, и момент действуют во всех рассматриваемых слу-

чаях и имеют одинаковые направления. Изменяются лишь продольная сила

колеса Fx, продольная реакция дороги па колесо/?* и вращающий момент Мк.

Отметим, что векторы сил F* и/?*, а также сил F2 и Д, имеют взаимно противо-

положные направления.

Вектор момента противоположен вектору угловой скорости ик, следо-

вательно, мощность его отрицательная и он отображает сопротивление каче-

нию колеса. Для компенсации затрат энергии на преодоление сопротивления

качению необходим подвод энергии к колесу.

В зависимости от характера и направления сил и моментов, действующих

на колесо, различают следующие режимы качения.

Ведомый режим качения колеса (рис. 1.2, а). Сила F* совпадает по направ-

лению с вектором скорости бк. Следовательно, мощность этой силы, согласно

формуле (В.1), положительна, и она сообщает колесу энергию, необходимую

для качения. Поэтому Fx в данном случае называют толкающей силой. Вра-

щающий момент к колесу не подводится. Колесо, находящееся в этом режи-

ме, называют ведолеым. В таком режиме постоянно находятся неприводные

колеса автомобиля, т.е. колеса, не имеющие связи с трансмиссией (напри-

мер, передние колеса заднеприводных автомобилей или задние колеса перед-

неприводных).

Ведущий режим качения колеса (рис. 1.2, б). Колесо имеет привод от

трансмиссии (приводное колесо) и приводится во вращение моментом Мк,

вектор которого совпадает по направлению с вектором угловой скорости Иц.

Мощность этого момента положительна. Сила Fx представляет собой силу

сопротивления движению корпуса автомобиля. Вектор ее направлен про-

тивоположно вектору скорости бк, следовательно, мощность этой силы от-

рицательна, поэтому для движения корпуса автомобиля необходим подвод

энергии. В этом случае энергия, подводимая к колесу от двигателя через

трансмиссию, используется для преодоления сопротивления движению кор-

пуса автомобиля и сопротивления качению колеса. Колесо, находящееся в та-

ком режиме, называют ведущим.

Свободный режим качения колеса (рис. 1.2, в). Колесо приводится во вра-

щение от трансмиссии моментом А/к. Подводимая к колесу энергия затрачива-

ется лишь на компенсацию собственных потерь на качение. Такое приводное

колесо не выполняет полезной работы, поэтому его называют свободным.

Нейтральный режим качения колеса (рис. 1.2, г). Колесо получает энер-

гию для своего движения от двигателя через трансмиссию и от корпуса авто-

мобиля, т.е. оно приводится во вращение моментом jWk и толкающей силой /’*,

1.2. Физические процессы при прямолинейном движении колеса

15

но при этом не выполняет полезной работы. Колесо, находящееся в таком ре-

жиме, называют нейтральным.

Тормозной режим качения колёса (рис. 1.2, д) Колесо приводится во вра-

щение толкающей силой Fx. Вектор момента Мк направлен противоположно

вектору угловой скорости Фд, поэтому он создает сопротивление вращению

и отображает потребление энергии, сообщаемой колесу корпусом автомоби-

ля. Колесо, находящееся в таком режиме, называют тормозящим.

Режим качения колеса зависит от соотношений между силой Fx и вращаю-

щим моментом Л?к. Зависимость между ними отображена на рис. 1.2, е. Отре-

зок 1 графика соответствует ведущему колесу, отрезок 2 — нейтральному,

отрезок 3 — тормозящему. Точка а соответствует ведомому колесу, а точ-

ка b — свободному.

1.2. Физические процессы при прямолинейном движении колеса

При оценке эффективности выполнения колесом своего назначения необ-

ходимо знать его физические свойства и установить основные зависимости

между параметрами колеса и воздействиями на него механизмов автомобиля

и внешней среды.

Параметр — это величина, характеризующая физическое свойство или

режим работы объекта. Режим работы автомобильного колеса в общем слу-

чае характеризуется множеством параметров: угловой скоростью вращения

и скоростью поступательного движения центра колеса; силами и вращающи-

ми моментами, действующими на колесо со стороны различных механизмов

автомобиля и опорной поверхности дороги. Соотношения между этими пара-

метрами в значительной мере зависят от физических свойств эластичной

шины. В стандартах и каталогах обычно указываются следующие параметры

шин: наружный диаметр без нагрузки£>ш, высота Нш и ширина Вщ профиля,

статический радиус при номинальных значениях давления воздуха рв

и нормальной нагрузки Fz.

Воздействия сил и моментов на колесо приводят к деформации эластич-

ной шины, и параметры колеса изменяются. Для учета этих свойств шины

при математическом описании процесса качения вводится понятие о различ-

ных радиусах колеса.

Свободный радиус колеса гс — половина наибольшего наружного диамет-

ра шины без нагрузки.

Статический радиус колеса гст — расстояние от центра О неподвижного

колеса до опорной поверхности дороги при нагружении его нормальной на-

грузкой F, (рис. 1.3, а).

Динамический радиус колеса гЛ — расстояние от центра катящегося ко-

леса до опорной поверхности дороги.

Радиус качения колеса гк — отношение проекции их поступательной ско-

рости колеса на плоскость опорной поверхности к его угловой скорости Од

при качении без проскальзывания относительно опорной поверхности:

rR =Ох/фк.

16

1. Основы теории колесного движителя

При прямолинейном качении колеса деформации шины в основном опре-

деляются силой Fz и моментом Мк. Рассмотрим их влияние на параметры

движения колеса.

Рис. 1.3. Воздействие на колесо нормальной нагрузки (а)

и эпюра окружных деформаций шины (б)

Нормальная нагрузка колеса F, вызывает радиальную и окружную де-

формации сжатия элементов шины (протектора и боковин) в нижней части

полуокружности (рис. 1.3,6). Расстояние между центром колеса и поверхно-

стью дороги уменьшается, в результате г„ < гс. При этом образуется площадка

контакта колеса с опорной поверхностью. Форма площадки контакта близка

к эллипсу, у которого большая ось располагается в продольной плоскости

колеса xOz, а малая — в поперечной плоскости yOz. Окружная деформация

распределяется неравномерно, увеличиваясь с приближением к опорной

площадке.

Радиальную деформацию шины под действием нормальной нагрузки

называют нормальным прогибом шины hz. Его значение используется для

определения статического радиуса колеса:

= гс - Лг = 0,5Ош - h,. (1.1)

Опыты по измерению Л2 для различных типов шин показывают, что нор-

мальный прогиб шины зависит от Fz, нелинейно и обратно пропорционален

абсолютному давлению воздуха в шине. На рис. 1.4 показаны графики этих

зависимостей для стандартной шины 260-508. На основе экспериментов по-

лучена следующая формула для определения h2, м [14]:

где Л, — эмпирический коэффициент, зависящий от конструктивных пара-

метров шины, м Па/H0,75; рв — давление воздуха в шине, Па.

1.2. Физические процессы при прямолинейном движении колеса

17

Рис. 1.4. Зависимость нормального прогиба шины 260-508

от нагрузки Fz и давления воздуха ря:

1 — при р, =0,35; 2 — при р, =0 45; 3 — при/», =0,6 МПа

При определении значения коэффициента kz для данной шины измеряют

Л2 при двух значениях Fx к р„ - const или при двух значениях р, и F, = const.

В первом случае и пользуется формула

. _(^2-Лд1)(1 + рв)

рО,75 г 0,75 ’

*г2

а во втором —

k = (*Ь1-М(1+Д»1)(1+А>*) и 4)

F^(Pb2-Pb1)

В формуле (1.3) предполагается F# >Fa, а в формуле (1.4) рв2 > р„г.

При качении ведомого колеса толкающая сила Fx значительно меньше

нормальной нагрузки Ft и не оказывает существенного влияния на динами-

ческий радиус колеса, поэтому можно считать, что гд = гст.

В связи с окружной деформацией сжатия протектора периметр колеса ста-

новится меньше периметра окружности ненагруженного колеса. Поэтому

оно проходит за один оборот расстояние, меньшее, чем длина окружности ко-

леса в свободном состоянии. Это приводит к тому, что радиус качения гк0 ока-

зывается меньше свободного радиуса гс.

Радиус качения ведомого колеса гк0 можно определить из следующих сооб-

ражений. Если катящееся колесо повернется на угол 2а (см. рис. 1.3, а), то

при от утствии скольжения относительно опорной поверхности пройденный

центром колеса путь

e = 2rcsina. (1.5)

Разложив функцию si.nct в ряд и ограничиваясь двумя первыми членами

ряда ввиду сравнительно малой величины а, получаем

s = 2гс(а - а3/б). (1.6)

18 1. Основы теории колесного движителя

С другой стороны, значение в можно выразить через радиус качения:

а = 2гкОа. (1.7)

Из выражений (1.6) и (1.7) находим

Гко =ге(1-а7б). (1.8)

Радиус качения ведомого колеса связан с динамическим радиусом соотно-

шением 2гк0а = 2retga. Разложив функцию tga в ряд и ограничиваясь двумя

первыми членами ряда, получаем

Гх0=гд(1+а2/з). (1.9)

Из этого выражения следует, что гкС >гд. Для шин транспортных автомоби-

лей выражение в скобках составляет величину 1,03-1,06. Меньшие значения

относятся к шинам грузовых автомобилей, а большие — к шинам легковых

автомобилей. При одинаковых размерах шин с радиальным и диагональным

расположением нитей корда первые имеют большие значения гко, чем вторые.

Исключив из выражений (1.8) и (1.9) угол а, после несложных преобразо-

ваний получаем

Для большинства шин формула (1.10) позволяет определить гк0 с погреш-

ностью не более 3-8 %.

Более достоверные данные о значении гк0 можно получить эксперимен-

тально при качении ведомого колеса. Колесо нагружается нормальной на-

грузкой Ft и прокатывается по ровной горизонтальной поверхности дороги

с твердым покрытием (асфальт, бетон, асфальтобетон). Измеряется пройден-

ный колесом путь s и число оборотов N колеса на этом пути и вычисляется

значение гк0 по формуле

rK0=s/(2nN) (1.11)

Ведущее и тормозящее колеса одновременно с нормальной нагрузкой Fz

нагружаются вращающим моментом Мк. Под воздействием вращающего

момента протектор и боковины шины в секторе, примыкающем к поверхности

контакта колеса с дорогой, получают дополнительную окружную деформа-

цию. Если провести радиальные линии на боковине ненагруженного колеса,

то в этом секторе произойдет их искривление, а точки А, В, С обода колеса пе-

реместятся в положения А', В\ С' (рис. 1.5, а, б). В результате обод провернет-

ся на некоторый угол относительно части протектора шины, находящейся на

контактной поверхности. Поскольку при качении колеса в контакт с дорогой

постоянно вступают новые поверхности протектора, то процесс окружного

деформирования шины происходит непрерывно. Вследствие этого точка С',

принадлежащая ободу колеса, получает дополнительную относительную ско-

рость вектор которой у ведущего колеса (рис. 1.5, а) направлен противо-

1.2. Физические процессы при прямолинейном движении колеса

19

положно вектору скорости центра колеса £>к, а у тормозящего (рис. 1-5, б),

наоборот, в сторону вектора ок. В результате модуль вектора скорости ик веду-

щего колеса уменьшается на величину , а тормозящего увеличивается. Это

явление называют упругим скольжением колеса.

Рис. 1.5. Впздкйстния нн колесо вращающего момента и нормальной нагрузки:

и — ведущее колесо; 5 — тормозящее колесо

Упругое скольжение приводит к изменению радиуса качения колеса гк.

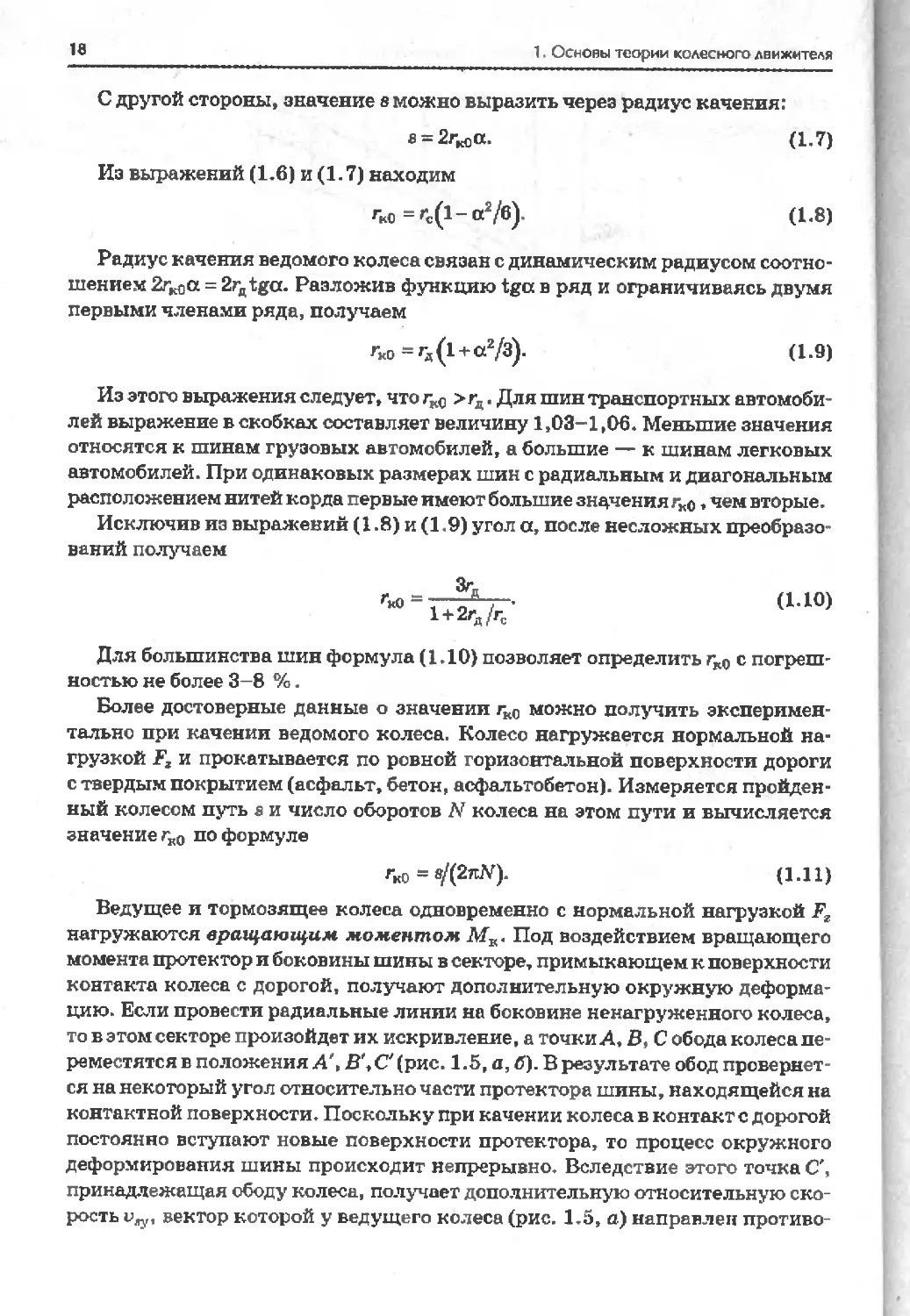

На рис. 1.6 показаны графики, отображающие зависимость гк от вращающе-

го момента AfK при различных нормальных нагрузках и давлениях возду-

ха рв. Графики получены в процессе лабораторных испытаний шин в НАМИ

[14]. Из графиков следует, что в некоторых пределах изменения зависи-

мость между гк и Д/к линейная. При этом колесо катится без проскальзыва-

ния относительно опорной поверхности, т.е. без внешнего скольжения, а гк

изменяется вследствие упругого скольжения колеса.

Впервые явление упругого скольжения колеса экспериментально обнару-

жил и детально исследовал академик Е. А. Чудаков, основоположник теории

автомобиля. Для описания зависимости гк от Af к он предложил формулу, ко-

торую посредством обобщающих преобразований можно представить в сле-

дующем виде:

А = гкс - ;-* сов (а/ к > “к )> (1-12)

с иг»

где ^1) — радиус качении колеса при Af ь = 0 (ведомое колесо); „ коэффи-

циент окружной жесткости шины, II м/м.

Из формулы (1.12) следует, что с увеличением момента А/,, радиус каче

пня ведущего колеса уменьшается, а тормозящего, наоборот, увеличивается.

Динамический же радиус ко’Леса в обоих случаях уменьшается, что видно ил

рис. 1.5.

20

1. Основы теории колесного движителя

Рис. 1.6. Зависимость радиуса качения колеса с шиной 15,00-20 от передаваемого вращаю-

щего момента: а — при давлении воздуха в шине 0,18 МПа; б — при давлении 0,45 МПа;

1 — Ъ =22 кН; 2 — F, =31 кН; 3 — Ft =40кН

Значения радиусов гд и гк также зависят от скорости вращения колеса.

С увеличением угловой скорости (0* радиусы гд игк возрастают, что объясня-

ется действием центробежных сил масс протектора.

При определении коэффициента окружной жесткости шины сш.о исполь-

зуются координаты Мк1,гк1 и двух крайних точек линейной части гра-

фика зависимости гк от Мк, и его значение вычисляется из соотношения

Гк1 ~гк2

(1.13)

ЗначениесШЛ зависит от размеров шины, количества слоев корда, направ-

ления нитей корда. Широкопрофильные и радиальные шины имеют боль-

шую величинуо в сравнении со стандартными и диагональными шинами.

С увеличением нормальной нагрузки Ft и давления воздуха в шине рв окруж-

ная жесткость шины возрастает, что видно из рис. 1.6. Если для данной

шины известно значение c„.o, полученное при нормальной нагрузке F* и дав-

лении воздуха в шине рв, то для вычисления сшл при иных значениях Ft и рв

можно воспользоваться полуэмпирической формулой

gUI.O

1-fl-—

I F? JPb

(1.14)

1.2. Физические процессы при прямолинейном движении колеса

21

Для автомобильных шин средние значения коэффициента сш.о находятся

в пределах (1,0-3,3)’ 105 Н-м/м. Меньшие значения характерны для шин

легковых автомобилей, а большие — для шин грузовых автомобилей.

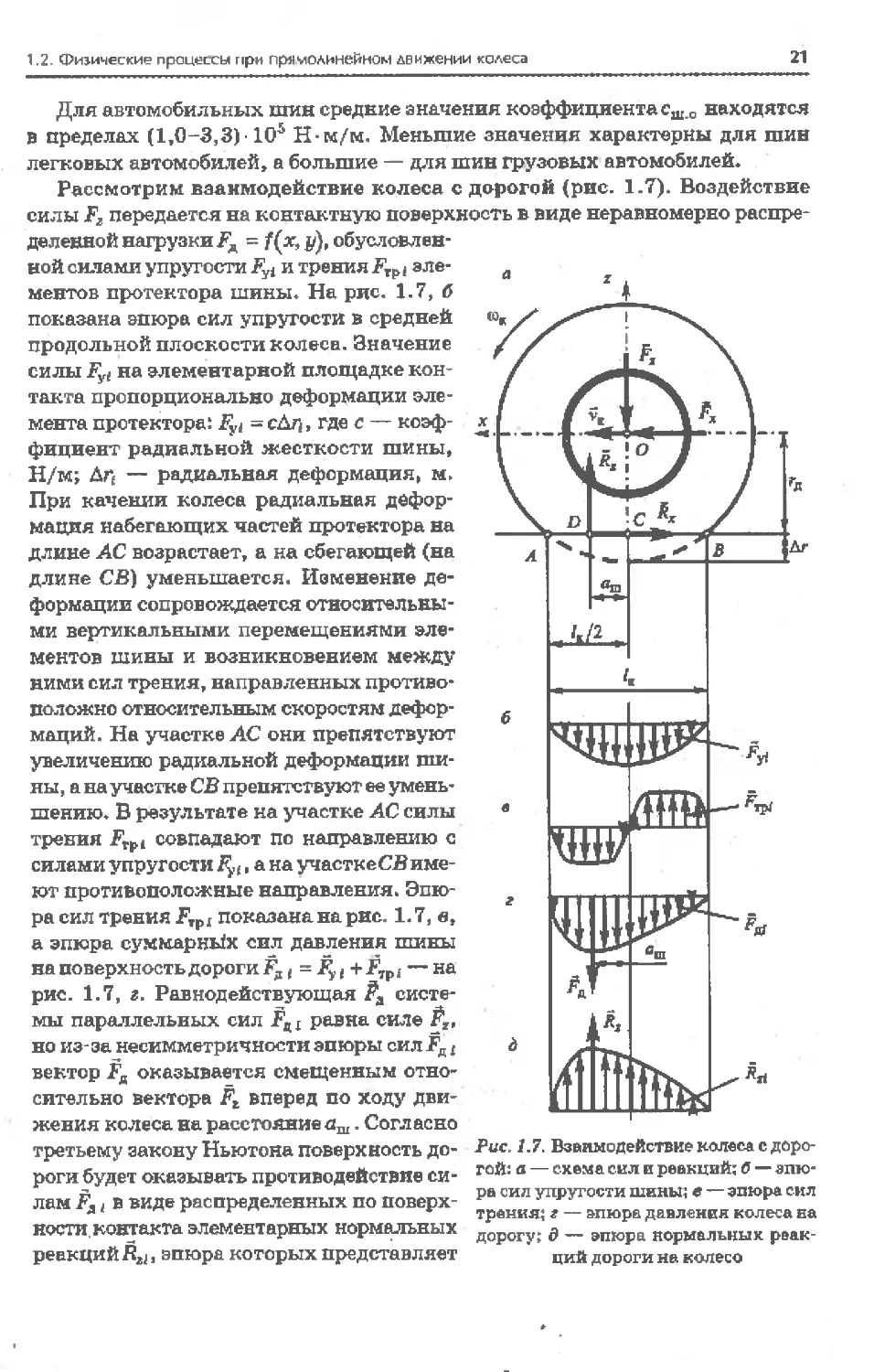

Рассмотрим взаимодействие колеса с дорогой (рис. 1.7). Воздействие

силы Гг передается на контактную поверхность в виде неравномерно распре-

деленной нагрузки/^ = f(x, у), обусловлен-

ной силами упругости Fvl и трения BTf>i эле-

ментов протектора шины. На рис. 1.7, б

показана эпюра сил упругости в средней

продольной плоскости колеса. Значение

силы Fyl на элементарной площадке кон-

такта пропорционально деформации эле-

мента протектора: ZJj = сДг(, где с — коэф-

фициент радиальной жесткости шины,

Н/м; Дг( — радиальная деформация, м.

При качении колеса радиальная дефор-

мация набегающих частей протектора на

длине АС возрастает, а на сбегающей (на

длине СВ) уменьшается. Изменение де-

формации сопровождается относительны-

ми вертикальными перемещениями эле-

ментов шины и возникновением между

ними сил трения, направленных противо-

положно относительным скоростям дефор-

маций. На участке АС они препятствуют

увеличению радиальной деформации ши-

ны, а на участке СВ препятствуют ее умень-

шению. В результате на участке АС силы

трения совпадают по направлению с

силами упругости , а на участкеСВиме-

ют противоположные направления. Эпю-

ра сил трения показана на рис. 1.7, в,

а эпюра суммарных сил давления шины

на поверхность дороги Вд ( = Д ( + Др1 — на

рис. 1.7, г. Равнодействующая систе-

мы параллельных сил х равна силе

но из-за несимметричности эпюры сил Вд t

вектор Гд оказывается смещенным отно-

сительно вектора Рг вперед по ходу дви-

жения колеса на расстояние . Согласно

третьему закону Ньютона поверхность до-

роги будет оказывать противодействие си-

лам i в виде распределенных по поверх-

ности, контакта элементарных нормальных

реакций эпюра которых представляет

Рис. 1.7. Взаимодействие колеса с доро-

гой: а — схема сил и реакций; б — эпю-

ра сил упругости шины; е — эпюра сил

трения; г — эпюра давления колеса на

дорогу; & — эпюра нормальных реак-

ций дороги на колесо

22

1. Основы теории колесного лвижителя

собой зеркальное отражение эпюры сил Ёя ( (рис. 1.7, 5). Равнодействующая

нормальных реакций Rz - -Ёя = -F.. Силу Д называют нормальной реакци-

ей дороги на колесо. ВекторЛг, так же как и вектор F,, смещен относительно

вектора F. на величину аш вперед по ходу движения колеса. Точку/), в кото-

рой приложены векторы сил F, ий2, называют центром давления.

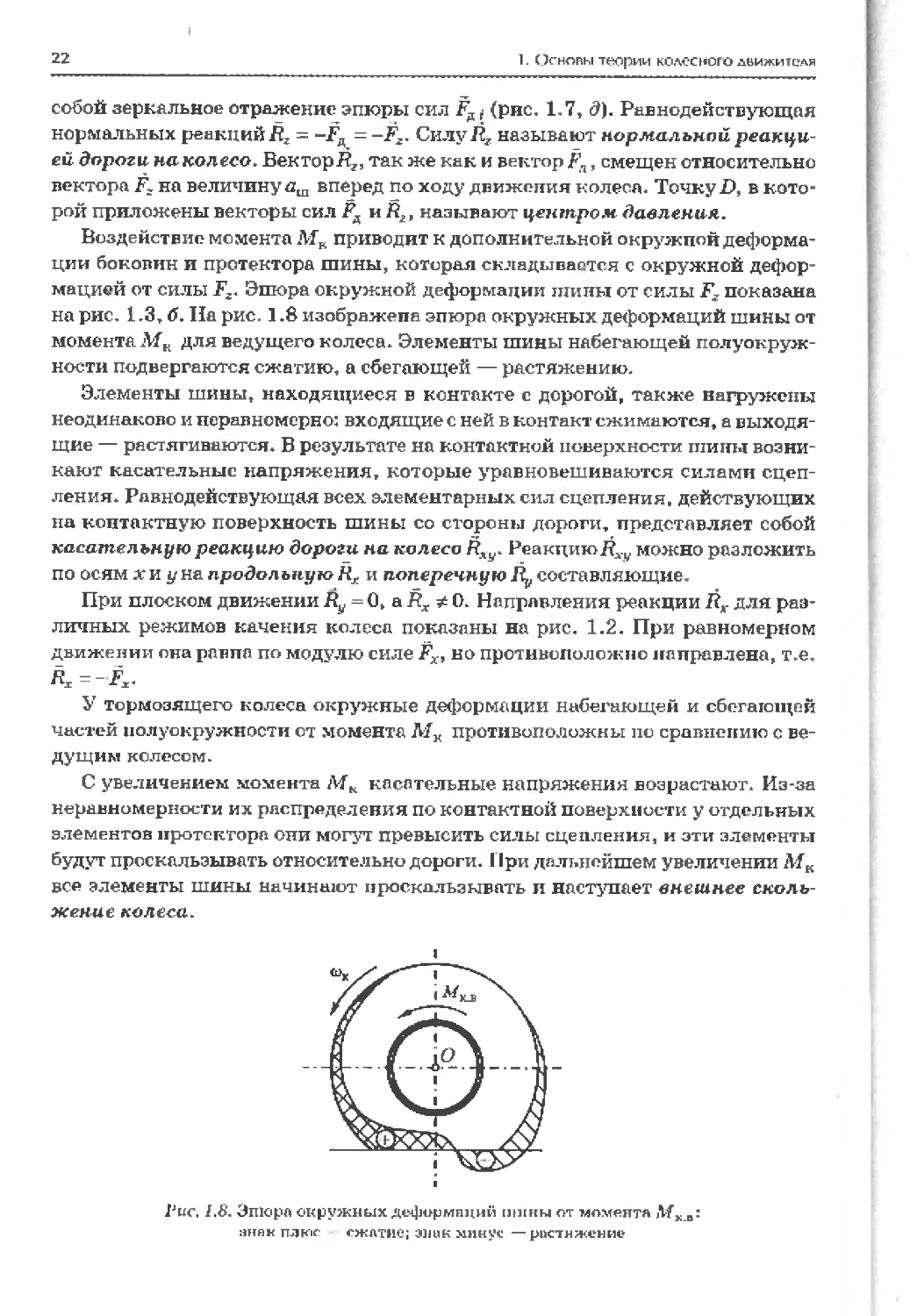

Воздействие момента AfK приводит к дополнительной окружной деформа-

ции боковин и протектора шины, которая складывается с окружной дефор-

мацией от силы F.. Эпюра окружной деформации шины от силы F, показана

на рис. 1.3,6. На рис. 1.8 изображена эпюра окружных деформаций шины от

момента AfK для ведущего колеса. Элементы шины набегающей полуокруж-

ности подвергаются сжатию, а сбегающей — растяжению.

Элементы шины, находящиеся в контакте с дорогой, также нагружены

неодинаково и неравномерно: входящие с ней в контакт сжимаются, а выходя-

щие — растягиваются. В результате на контактной поверхности шины возни-

кают касательные напряжения, которые уравновешиваются силами сцеп-

ления. Равнодействующая всех элементарных сил сцепления, действующих

на контактную поверхность шины со стороны дороги, представляет собой

касательною реакцию дороги на колесо Rxy. Реакцию/? можно разложить

по осям х и у на продольную Нх и поперечную Д составляющие.

При плоском движении Ry = 0, a Rx * О. Направления реакции Д. для раз-

личных режимов качения колеса показаны на рис. 1.2. При равномерном

движении она равна по модулю силе Fx, но противоположно направлена, т.е.

Д=-Д.

У тормозящего колеса окружные деформации набегающей и сбегающей

частей полуокружности от момента Л/к противоположны по сравнению с ве-

дущим колесом.

С увеличением момента AfK касательные напряжения возрастают. Из-за

неравномерности их распределения по контактной поверхности у отдельных

элементов протектора они могут превысить силы сцепления, и эти элементы

будут проскальзывать относительно дороги. 11ри дальнейшем увеличении AfB

все элементы шины начинают’ проскальзывать и наступает внешнее сколь-

жение колеса.

1‘ис. 1.8. Эпюра окружных деформаций шины от момента

знак плюс сжатие; знак минус —растяжение

1.3. Скорость колеса и автомобиля

23

При криволинейном движении колеса его взаимодействие с дорогой ха-

рактеризуется реакциями Rx, Ry, Rx и вектором момента Мл. Физическая

сущность этого момента при плоском движении колеса будет рассмотрена

в параграфе 1 Л, а в общем случае движения — в главе 9.

1,3, Скорость колеса и автомобиля

Скорость любой точки колеса при плоском движении в каждый момент

времени по модулю равна произведению угловой скорости вращения колеса

на расстояние точки до мгновенного центра скоростей (МЦС), а вектор скоро-

сти перпендикулярен линии, соединяющей данную точку с МЦС, и направ-

лен в сторону вращения колеса.

Если центр колеса О движется прямолинейно и гд = const (а это возможно,

если поверхность дороги плоская и нормальная нагрузка Fx на колесо не

меняется), то МЦС находится на линии, проходящей через точку О перпенди-

кулярно поверхности дороги. В зависимости от режима работы колеса и усло-

вий сцепления с дорогой МЦС имеет различное положение на этой линии

(на рис. 1.9 МЦС обозначен буквой р). Он может совпадать с точкой А опорной

поверхности дороги (рис. 1.9, а), находиться выше ее (рис. 1.9, б) или ниже

(рис. 1.9, а), совпадать с центром колеса О или располагаться в бесконеч-

ности.

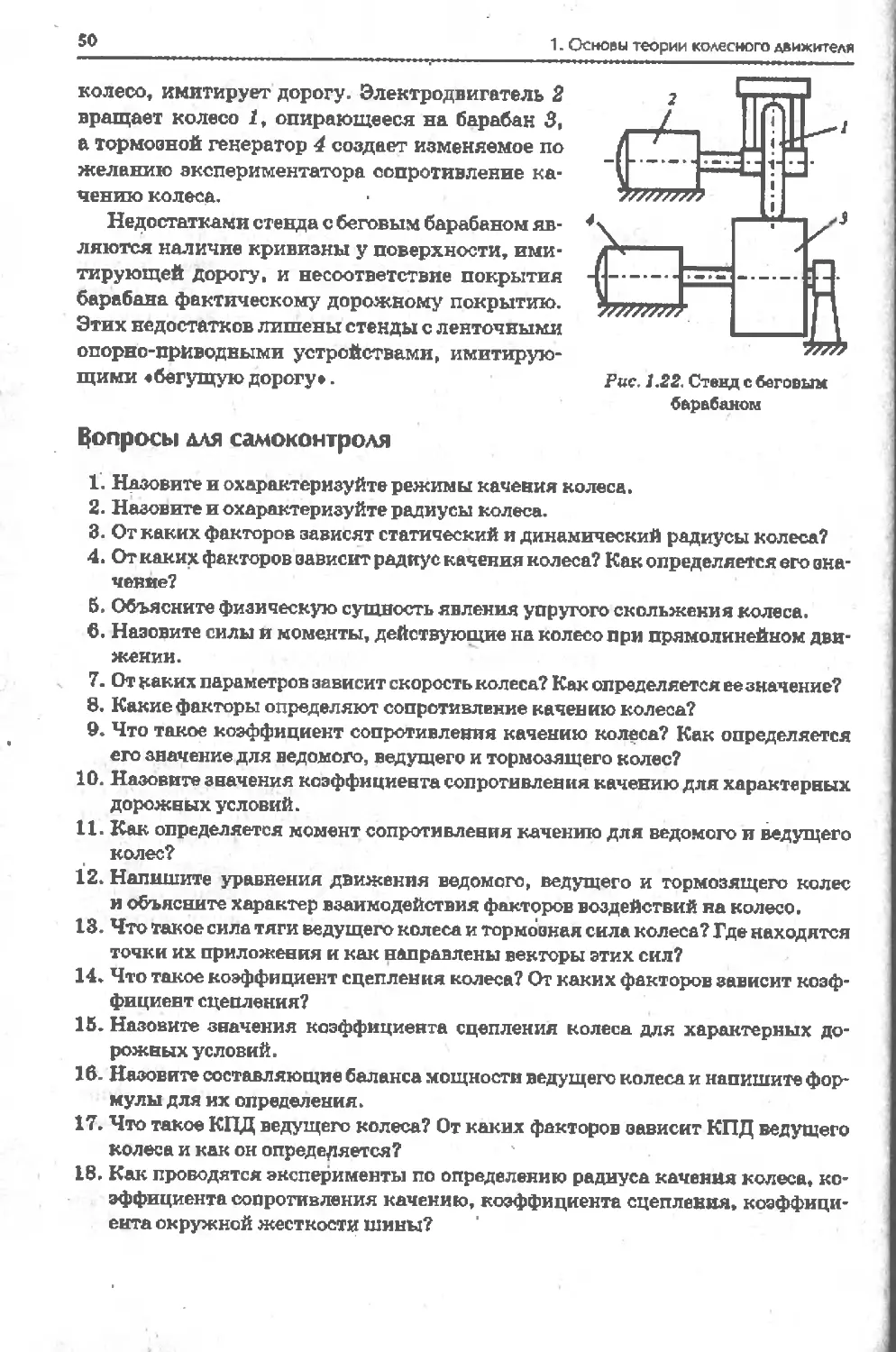

Рис. I.J>. Положение МЦО(точкар) при качении колеса:

<□ — ведомого; fi — ведущего; в — тормозящего

Обозначим расстояние от МЦС до центра колесагОр. Тогда модуль поступа-

тельной скорости колеса

ук=(ингОр. (1.15)

Величину гОр называют кинематическим радиусом колеса. Так как

значение гОр переменно и в процессе движения автомобиля в разнообразных

условиях может изменяться в очень широких пределах 0<гОр <°°, то его

24

1. Основы теории колесного движителя

использование для определения скорости колеса ик создает очевидные слож-

ности.

Ведомое колесо на дороге с твердым сухим покрытием катится без про-

скальзывания относительно опорной поверхности, поэтому гОр = гк0. Как от-

мечалось в предыдущем параграфе, гк0 больше гд в 1,03—1,06 раза. Следова-

тельно, МЦС ведомого колеса лежит несколько ниже поверхности дороги. Но

поскольку разница между гк0 и гд незначительна, то скорость точки А невели-

ка и ее величиной обычно пренебрегают.

Для ведущего колеса характерно неравенство гОр <гд (рис. 1.9, б), а для

тормозящего гОр >гд (рис. 1.9, в). В обоих случаях иА *0. Различие между

ними состоит лишь в том, что для ведущего колеса направления векторов иА

и противоположны, а для тормозящего — совпадающие.

Скорость бА называют скоростью скольжения колеса и обозначают

Она равна геометрической сумме скоростей упругого скольжения vv и внеш-

него скольжения колеса

и, = + о... (1-16)

Если внешнее скольжение отсутствует, тогда и, = бду, а =0. Но в этом

случае точка А, принадлежащая протектору шины, неподвижна, поэтому

вектор определяет относительную скорость скольжения элементов шины,

обусловленную их окружной деформацией под воздействием момента AfK

(см. рис. 1.5, а, б). Скорость ведущего колеса ик при этом уменьшается на

величину бду, так как направления векторов бк и бду противоположны, а ско-

рость тормозящего колеса, наоборот, возрастает в связи с совпадением на-

правлений ик и бду (рис. 1.9, б, в).

При возникновении внешнего скольжения обычно uSB >>0^, поэтому уп-

ругое скольжение не выделяют, а учитывают суммарное скольжение. Внеш-

нее скольжение ведущего колеса называют буксованием, а тормозящего —

юзом.

Скорость колеса ик0 , определяемая без учета скольжения (упругого и внеш-

него), называют теоретической скоростью колеса. Ее значение определя-

ется по формуле

L\o = о„гк0 . (1.17)

Действительную скорость колеса вычисляют по формуле

1’к =о„0-о, соз(мк,йк). (1.18)

Модуль скорости суммарного скольжения

у. =®в|Гко-Гор|. (1-19)

а упругого —

ив>. — сок |гко —гк|. (1.20)

Скольжение колеса удобно оценивать безразмерной положительной ве-

личиной к, называемой коэффициентом скольжения. Для ведущего колеса

1.3. Скорость колеса и автомобиля

25

он равен отношению скорости скольжения v, к скорости колеса без учета

скольжения 1>к0 . Примем во внимание, что в ведущем режиме сое(мк,ц)1(') = 1,

так как направления векторов Мк и сив совпадают, а гк0 >гОр (рис. 1,9, б).

С учетом этого коэффициент скольжения ведущего колеса

= = = = (1.2Ц

рк0 икС 1>к0 гк0

В тормозном режимесоа^Мк,о\,^ = -1, так как направления векторовМк

и б)к противоположны, а гн0 <гОр (рис. 1.9, в). Коэффициент скольжения

тормозящего колеса равен отношению скорости скольжения о, к действи-

тельной скорости колеса ик

Хт = ~?”Д = 1-Etg. = i-Zisg.. (1.22)

гОр

Коэффициенты скольжения к, и Ат изменяются в пределах от нуля до еди-

ницы. Нулевые значения этих коэффициентов соответствуют условию i>K = ик01

что характерно для ведомого колеса при отсутствии внешнего скольжения.

Для ведущего и тормозящего колес X, и Хт всегда больше нуля, так как они

определяются как упругим, так и внешним скольжением. При полном буксо-

вании ведущего колеса Хв = 1, ti\ * 0, а скорость колеса = О. Полный юз ко-

леса наступает при его блокировке тормозным механизмом. При этом: = О,

Хт = 1, а скорость колеса определяется скоростью центра масс автомобиля,

которая зависит от многочисленных факторов внешних и внутренних Воз-

действий на автомобиль.

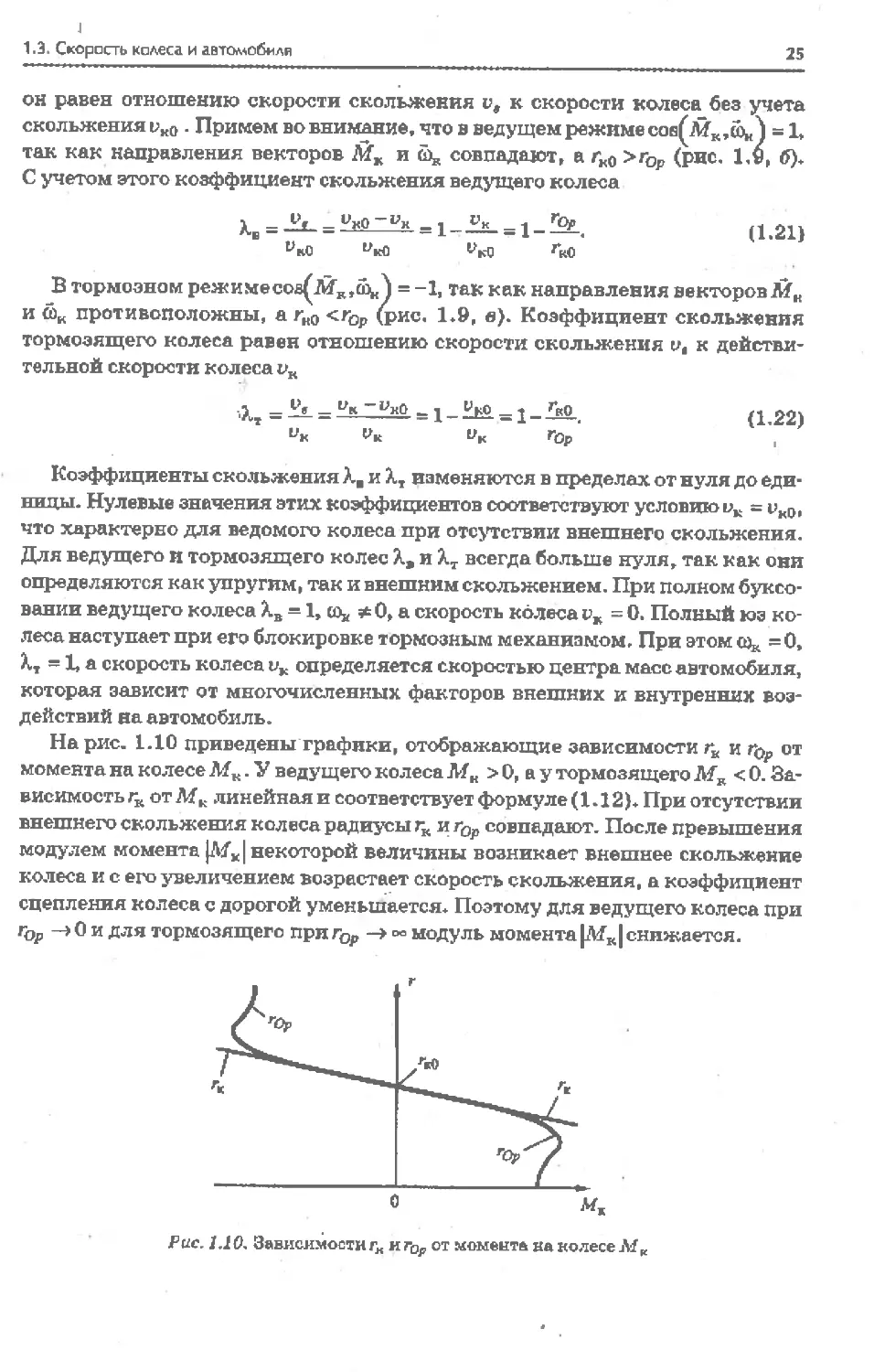

На рис. 1.10 приведены графики, отображающие зависимости гк и гОр от

момента на колесе Мк. У ведущего колеса Мк > 0, а у тормозящего Мк < 0. За-

висимость^ от Л/,, линейнаяи соответствует формуле(1.12). При отсутствии

внешнего скольжения колеса радиусы гк и гОр совпадают. После превышения

модулем момента |МХ| некоторой величины возникает внешнее скольжение

колеса и с его увеличением возрастает скорость скольжения, а коэффициент

сцепления колеса с дорогой уменьшается. Поэтому для ведущего колеса при

гоР —* 0 и для тормозящего при гОр —> •» модуль момента |МК| снижается.

Рис. 1.10. Зависимости г„ и гОр от момента на колесе Af„

26

1. Основы теории колесного движителя

При прямолинейном поступательном движении автомобиля скорости всех

точек его корпуса, включая точки центров колес, одинаковы, поэтому ско-

рость автомобиля и можно определять по тем же формулам, что и скорости

колес. На тяговом режиме скорость автомобиля определяют по скорости цен-

тра ведущего колеса ик_в. На дороге с твердым покрытием в сухую погоду

внешнее скольжение практически отсутствует, поэтому, учитывая упругое

скольжение, скорость автомобиля определяют по формуле

г = ек.в = rk wH.s. (1.23)

Радиус качения ведущего колеса гк вычисляют по формуле (1.12). Угло-

вую скорость ведущего колеса С)к_, можно выразить через угловую скорость

коленчатого вала двигателя Од или через частоту его вращения пд (об/мин):

“к. в = <вд/иТр = япд/(30игр), (1.24)

где Ufp — передаточное число трансмиссии автомобиля.

При больших значениях момента на ведущих колесах ЛГК.В или при дви-

жении по скользкой дороге возникает внешнее скольжение колес. Тогда ско-

рость автомобиля определяют с учетом внешнего скольжения. На основе

формулы (1.21) получаем

” = ”х.в = ”ко(1-М = Лл“к.в(1-Хв). (1.25)

В этом случае при определении скорости автомобиля вместо гк использует-

ся гк0, так как коэффициент Хв учитывает как внешнее, так и упругое сколь-

жение ведущего колеса. Из формулы (1.25) следует, что при полном буксовании

ведущих колес, когда Л,„ = 1, скорость автомобиля г =0.

1.4. Сопротивление качению колеса

Деформации шины при качении колеса, обусловленные действующей на

него системой сил и моментов, сопровождаются необратимыми потерями

энергии. Эти потери определяют сопротивление качению колеса — один из

основных видов сопротивлений движению автомобиля. Потери энергии при

качении колеса по твердой опорной поверхности обусловлены следующими

причинами:

□ внутренним трением в шине;

и упругим скольжением колеса;

□ проскальзыванием элементов шины относительно опорной поверхности;

□ присасыванием шины к опорной поверхности;

□ аэродинамическим сопротивлением.

Внутреннее трение в шине вызывается межмолекулярным трением в ре-

зине и корде и механическим трением между элементами шины: покрышкой

и камерой, покрышкой и ободом колеса. Потери на трение в основном определя-

ются радиальной деформацией шины под воздействием нормальной нагруз-

ки F;. Если бы шина обладала только упругими свойствами, то при качении

ведомого колеса вся энергия, израсходованная на сжатие элементов шины на

1.4. Сопротивление качению колеса

27

Рис. I.II. Нагрузочная

характеристика шины

начальном участке площадки контакта АС, возвращалась бы обратно при их

расширении на конечном участке СВ (см. рис. 1.7, а). Однако в действи-

тельности из-за наличия внутреннего трения, обусловленного взаимным

перемещением элементов шины при ее деформировании, происходят гисте-

резисные потери энергии.

Если осуществить цикл нагружения и раз-

грузки неподвижного колеса силой F,, то по-

лучим график, представленный на рис. 1.11.

Зависимости радиальной деформации шины

Дг от силы Ft при нагружении и разгрузке

не совпадают, образуя петлю гистерезиса.

Площадь петли гистерезиса (заштрихована)

в соответствующем масштабе определяет ме-

ханическую работу трения, которая равна

выделяемой тепловой энергии, расходуемой

на нагрев шины. Тепловая энергия рассеи-

вается в окружающую среду, а ее величина

составляет необратимые потери. Аналогич-

ную петлю гистерезиса имеют все элементы

шины, входящие в контакт с опорной по-

верхностью дороги и затем выходящие из контакта в процессе качения коле-

са. При движении автомобиля по дороге с твердым покрытием потери на

внутреннее трение в шинах составляют до 85-95 % всех потерь на качение.

Качение ведущего колеса сопровождается упругим скольжением. При этом

почти вся работа, затрачиваемая на окружную деформацию шины, оказыва-

ется потерянной. Поэтому затраты энергии на качение ведущего колеса выше,

чем на качение ведомого колеса.

Проскальзывание элементов шины относительно опорной поверхности

возникает вследствие неравномерности распределения окружных деформа-

ций, а также из-за сложной геометрической формы шины. Потери на трение

при этом составляют до б—10 %. Отметим, что здесь речь не идет о внешнем

скольжении колеса под действием предельного момента по сцеплению, кото-

рый может вызвать буксование ведущего или юз тормозящего колеса.

Потери, обусловленные присасыванием шины к опорной поверхности,

происходят из-за образования рисунком протектора на площадке контакта

замкнутых объемов, из которых выжимается воздух и создается разрежение,

препятствующее отрыву шины от дороги. Наличие влаги на опорной поверх-

ности герметизирует присасываемые участки шины и способствует увели-

чению потерь на качение.

Ведомое колесо. Рассмотрим равномерное прямолинейное движение ведо-

мого колеса. На колесо действует система сил Fx, F3, R*, R2 (рис. 1.12, <z). Усло-

виями равновесия системы сил при плоском движении являются равенства

нулю сумм проекций этих сил на оси хи ги их моментов относительно произ-

вольно выбранной точки. Для ведомого колеса эти условия имеют вид:

= О; R2-F, = 0; RxrR -R^ = 0.

28

1. Основы теории колесного движителя

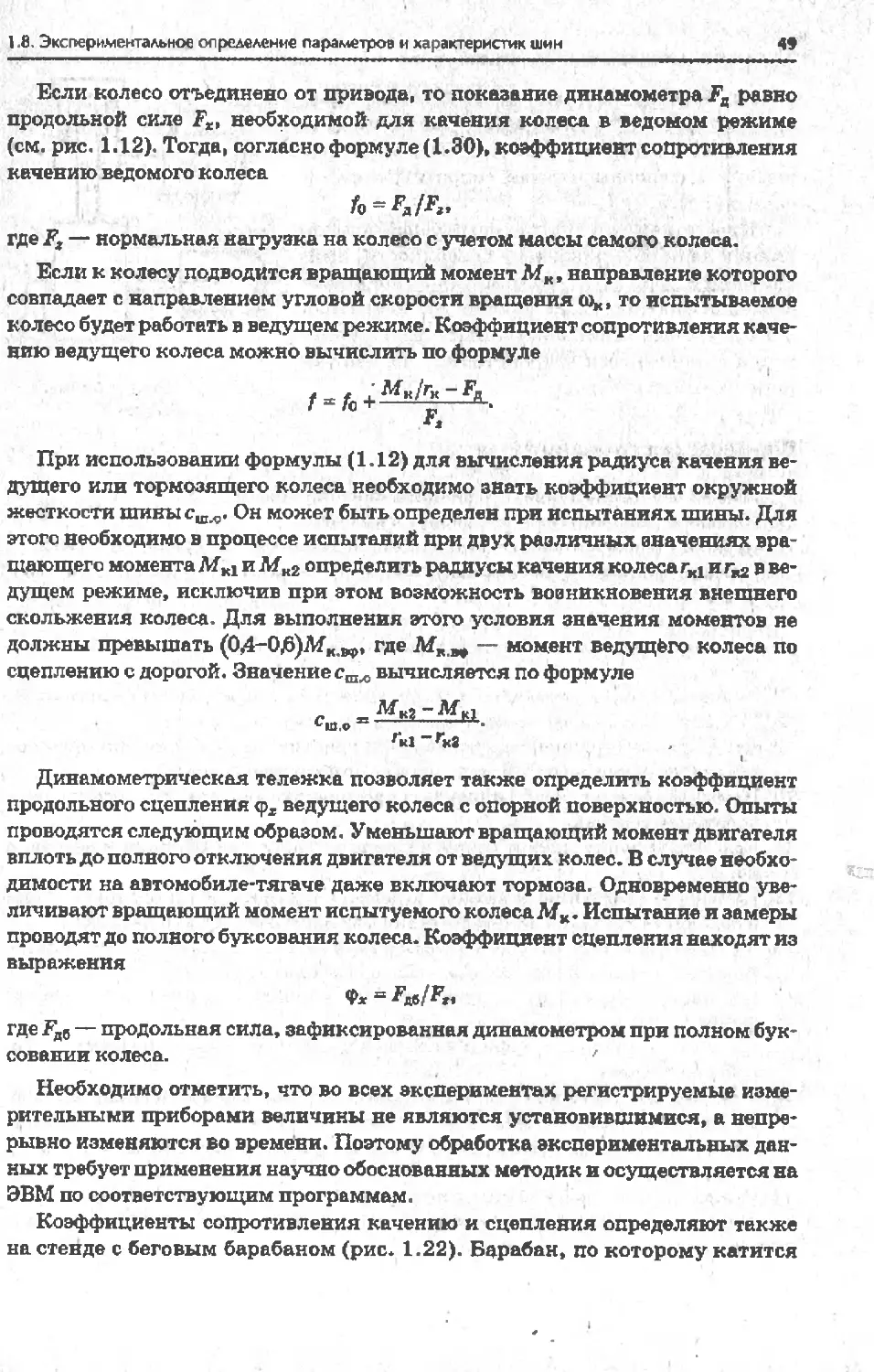

Рис. 1.12. Воздействия на ведомое колесо при равномерном качении

Отсюда следует, что его движение определяется двумя парами сил: пара

сил Fx, Rx создает движущий момент, а пара сил Fz, Rz — момент сопротив-

ления качению М/г

М( = Rflta = F,am, (1.26)

гдеаш — плечо пары Д, Rt, представляющее собой коэффициент трения ка-

чения шины, м.

Величиназависит от параметров шины и воздействующей на нее систе-

мы сил. Для ее вычисления не существует надежных методов, а измерение

в эксперименте представляет значительные трудности. Поэтому вместо аш

используют более удобный, безразмерный параметр — коэффициент сопро-

тивления качению.

Коэффициент сопротивления качанию ведомого колеса обозначим fa, а мо-

мент сопротивления качепию Mf0. Значение fa соответствует соотношению

fa—aui/r.i- (1.27)

Тогда момент сопротивления качению ведомого колеса можно вычислить

по формуле

(1-28)

Поскольку гд отличается от незначительно, то при анализе эксплуата-

ционных свойств автомобиля для вычисления момента сопротивления каче-

нию ведомых колес обычно используют формулу

Mf0 = faRtrK0. (1.29)

Перенесем вектор R2 параллельно самому себе из точки D в точку С, чтобы

он проходил через центр колеса О. В этом случае для сохранения эквива-

лентности действия системы сил на колесо необходимо к нему приложить

дополнительно момент М - . Очевидно, что это — момент сопротивления

качению.

Таким образом, воздействие опорной поверхности дороги при прямоли-

нейном движении ведомого колеса выражается вектором силы (реакции)

Я -Н. и вектором момепта Л/я = Mf0. Вектор моментаперпендикуля-

1.4. Сопротивление качению колеса

29

рен плоскости вращения колеса, т.е. направлен вдоль оси Оу противоположно

ее положительному направлению. Его направление на рис. 1.12, б отобра-

жено круговой стрелкой, так же как и вектора угловой скорости , Векторы

момента сопротивления качению и угловой скорости для любого режима дви-

жения колеса имеют взаимно противоположные направления. Отметим, что

вектор момента можно переносить в плоскости движения колеса в любую

точку без изменения его воздействия на колесо, что будет использовано

в дальнейшем на рис. 1.14-1,16 и др.

Момент MfQ обусловлен внутренними силами трения элементов шины при

их деформировании под воздействием нормальной нагрузки Ft. Он характе-

ризует гистерезисные потери энергии в шине при качении колеса.

Значение fa определяют экспериментально путем прокатывания ведомого

колеса по горизонтальному участку дороги при номинальной нормальной на-

грузке Ft, измеряя при этом силу необходимую для равномерного качения.

Согласно рис. 1.12, а, для ведомого колеса _F0 = FX. Из условия равновесия мо-

ментов получаем F^ = . Отсюда для ведомого колеса Fo = Fx = /0Р2. Изме-

рив в процессе эксперимента Ео, вычисляют значение fa по формуле

fo~Fo/Ft- (1.30)

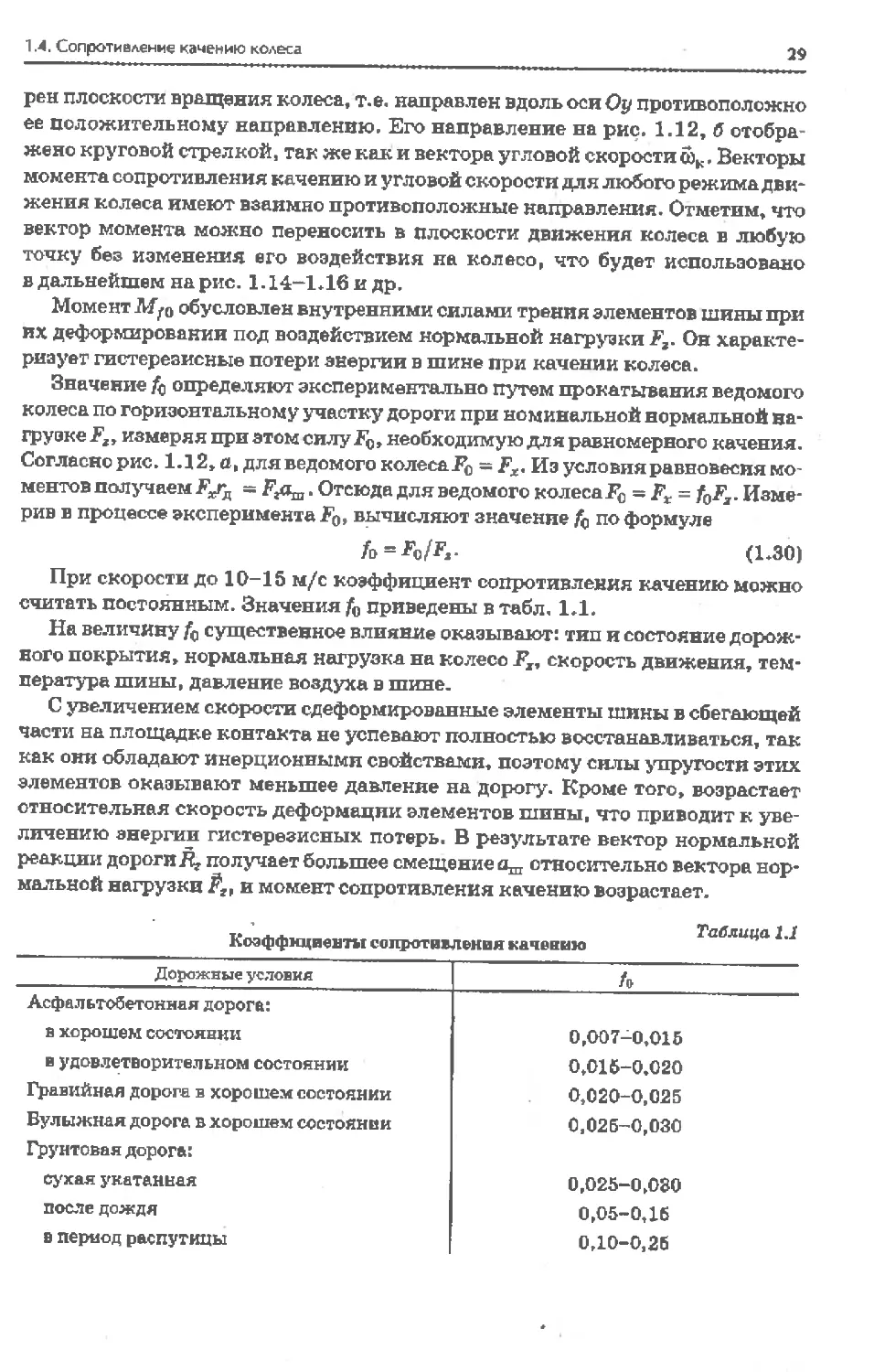

При скорости до 10-15 м/с коэффициент сопротивления качению можно

считать постоянным. Значения приведены в табл. 1.1.

На величину / существенное влияние оказывают: тип и состояние дорож-

ного покрытия, нормальная нагрузка на колесо скорость движения, тем-

пература шины, давление воздуха в шине.

С увеличением скорости сдеформированные элементы шины в сбегающей

части на площадке контакта не успевают полностью восстанавливаться, так

как они обладают инерционными свойствами, поэтому силы упругости этих

элементов оказывают меньшее давление на дорогу. Кроме того, возрастает

относительная скорость деформации элементов шины, что приводит к уве-

личению энергии гистерезисных потерь. В результате вектор нормальной

реакции дороги В? получает большее смещение Ощ относительно вектора нор-

мальной нагрузки Ёг, и момент сопротивления качению возрастает.

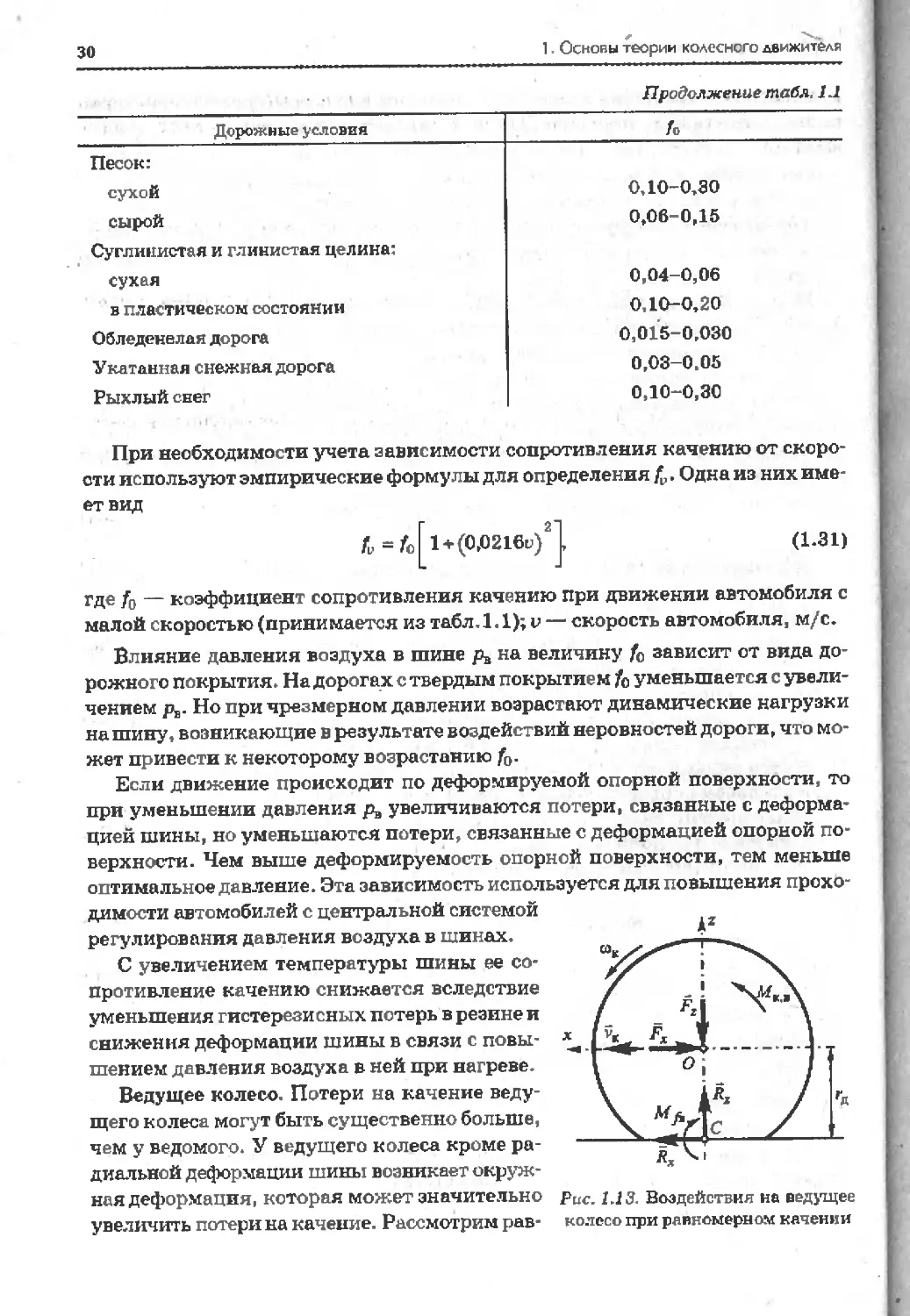

„ ’ Таблица 1.1

Коэффициент сопротивления качению

Дорожные условия /о

Асфальтобетонная дорога:

в хорошем состоянии 0,007-0,015

в удовлетворительном состоянии 0,016-0.020

Гравийная дорога в хорошем состоянии 0,020-0,025

Булыжная дорога в хорошем состоянии 0,025-0,030

Грунтовая дорога:

сухая укатанная 0,025-0,080

после дождя 0,05-0,16

в период распутицы 0,10-0,26

30

1. Основы теории колесного движителя

Продолжение табл 1.1

Дорожные условия Л>

Песок:

сухой 0,10-0.30

сырой 0,06-0,15

Суглинистая и глинистая целина:

сухая 0,04-0,06

в пластическом состоянии 0,10-0,20

Обледенелая дорога 0,015-0,030

Укатанная снежная дорога 0,03-0,05

Рыхлый снег 0,10-0,30

При необходимости учета зависимости сопротивления качению от скоро-

сти используют эмпирические формулы для определения fv. Одна из них име-

ет вид

Г 2'

Л. =fo 1+(0,0216с) ,

(1.31)

где Л — коэффициент сопротивления качению при движении автомобиля с

малой скоростью (принимается из табл. 1.1); о — скорость автомобиля, м/с.

Влияние давления воздуха в шине р* на величину f0 зависит от вида до-

рожного покрытия. На дорогах с твердым покрытием /о уменьшается с увели-

чением рв. Но при чрезмерном давлении возрастают динамические нагрузки

на шину, возникающие в результате воздействий неровностей дороги, что мо-

жет привести к некоторому возрастанию fa.

Если движение происходит по деформируемой опорной поверхности, то

при уменьшении давления д, увеличиваются потери, связанные с деформа-

цией шины, но уменьшаются потери, связанные с деформацией опорной по-

верхности. Чем выше деформируемость опорной поверхности, тем меньше

оптимальное давление. Эта зависимость используется для повышения прохо-

димости автомобилей с центральной системой

регулирования давления воздуха в шинах.

С увеличением температуры шины ее со-

противление качению снижается вследствие

уменьшения гистерезисных потерь в резине и

снижения деформации шины в связи с повы-

шением давления воздуха в ней при нагреве.

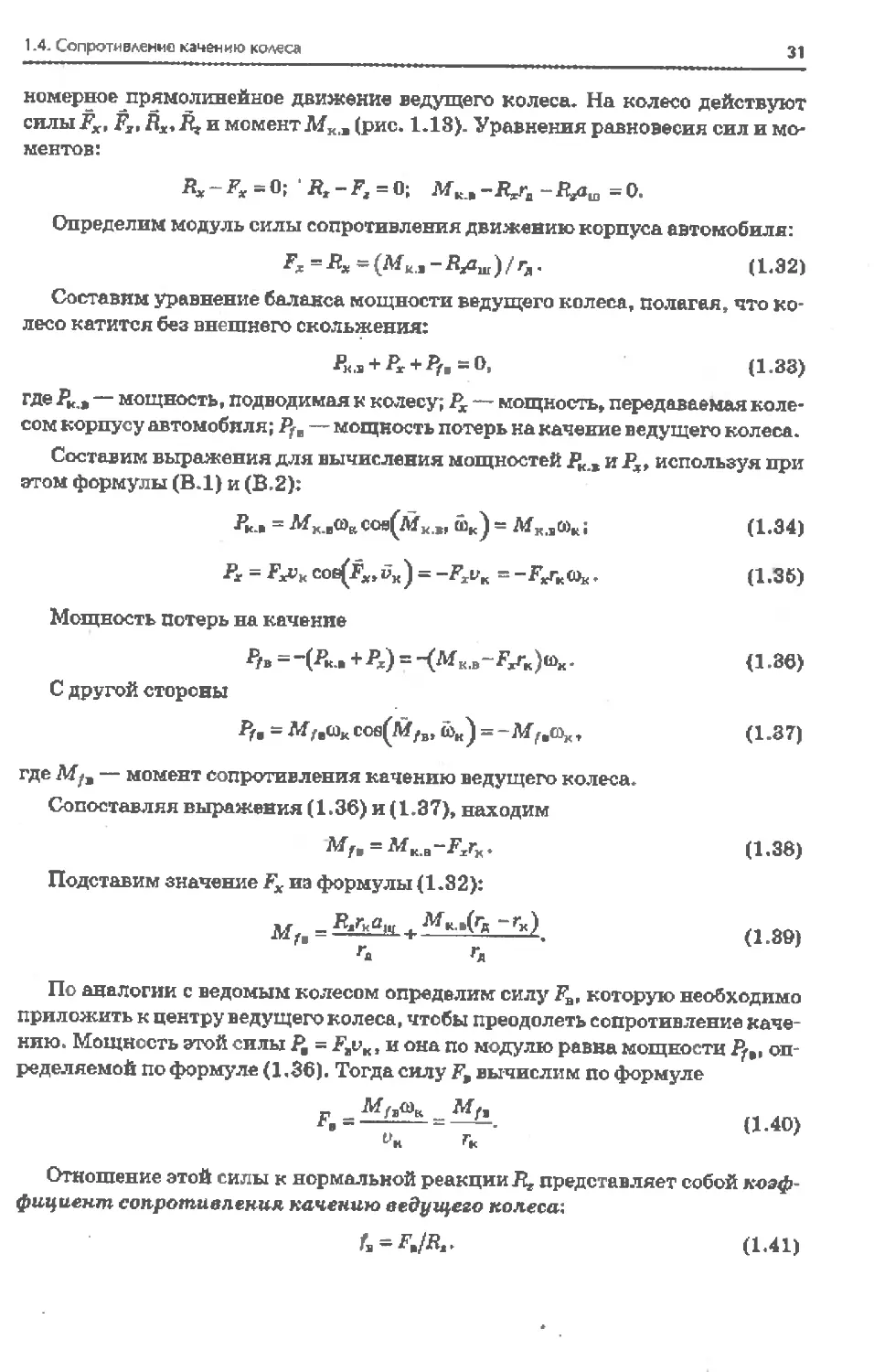

Ведущее колесо. Потери на качение веду-

щего колеса могут быть существенно больше,

чем у ведомого. У ведущего колеса кроме ра-

диальной деформации шины возникает окруж-

ная деформация, которая может значительно

увеличить потери на качение. Рассмотрим рав-

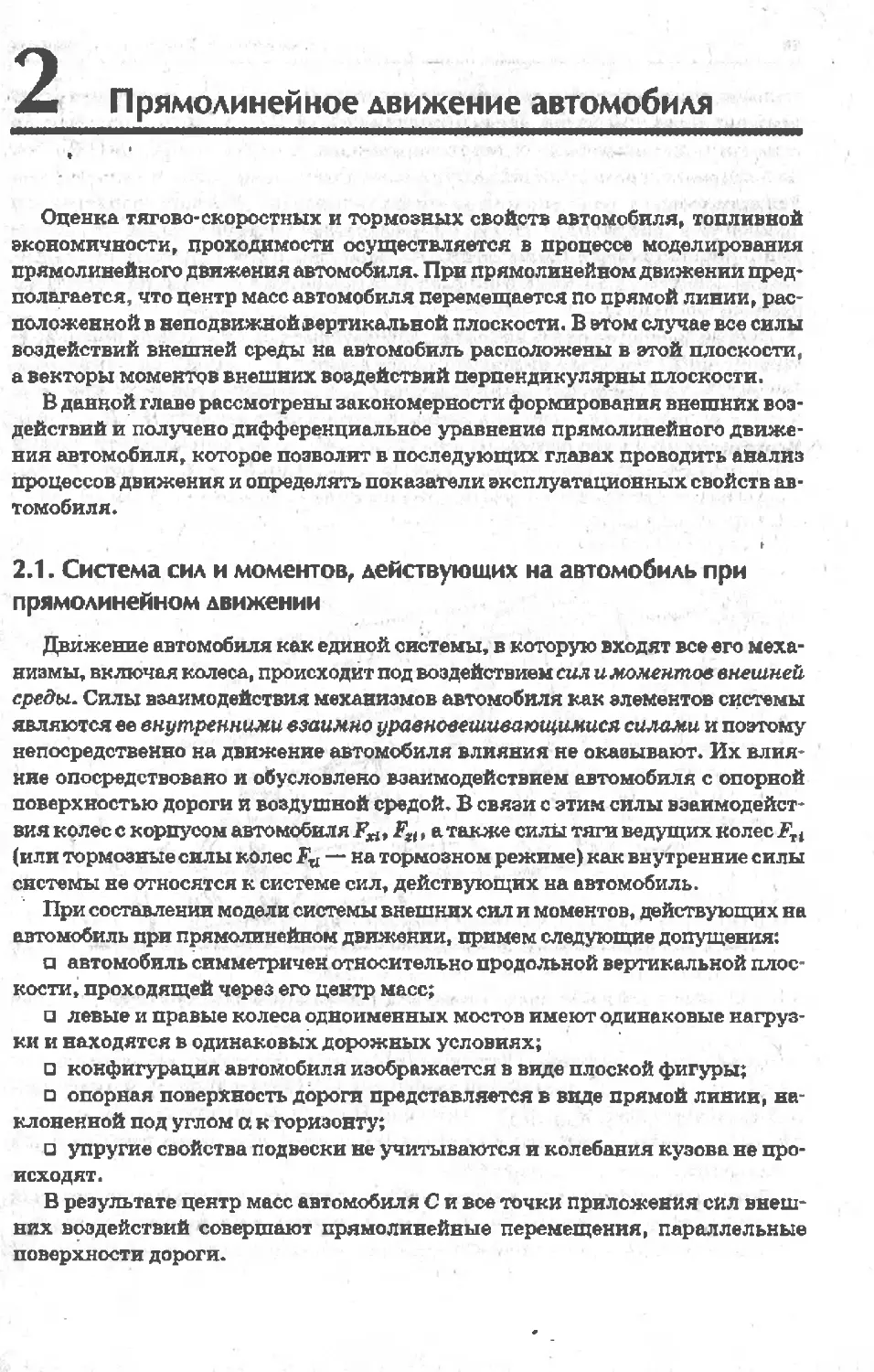

Рис. 1.13. Воздействия на ведущее

колесо при равномерном качении

1.4. Сопротивление качению колеса

31

номерное прямолинейное движение ведущего колеса. На колесо действуют

силы Fx, F2, Rx, Rf и момент Мкл (рис. 1.18). Уравнения равновесия сил и мо-

ментов:

Я, - Рх = 0; ' Rt - F, = 0; Мk-R^ - - 0.

Определим модуль силы сопротивления движению корпуса автомобиля:

Рх=Пх^(М11Л-П2аш)/Гд. (1.32)

Составим уравнение баланса мощности ведущего колеса, полагая, что ко-

лесо катится без внешнего скольжения:

Рк.« + Рг + ^.=0, (1.33)

где Ркл — мощность, подводимая к колесу; Рх — мощность, передаваемая коле-

сом корпусу автомобиля; Pft — мощность потерь на качение ведущего колеса.

Составим выражения для вычисления мощностей РклиРх, используя при

этом формулы (В.1) и (В.2):

Rc.» = -^к.и®кСов(Л£К1>, = AfKiIo)K; (1.34)

Рх = FxV* сое^Гх,йк) = ~FzuK = -Улсок. (1.36)

Мощность потерь на качение

Р/в = "(Я., + Рх) = -(М К.в-Рл)®к - (1-36)

С другой стороны

Р^в = M’/BoKcos(M/B,toK) = -Af>aK, (1.37)

где — момент сопротивления качению ведущего колеса.

Сопоставляя выражения (1.36) и (1.37), находим

Л/Л, = Мка-^гх. (1.38)

Подставим значение Fx из формулы (1.32):

Mf. = + 7^). (1 8g)

Га гл

По аналогии с ведомым колесом определим силу FB, которую необходимо

приложить к центру ведущего колеса, чтобы преодолеть сопротивление каче-

нию. Мощность этой силы Рв - FtvK, н она по модулю равна мощности Р^„ оп-

ределяемой по формуле (1.36). Тогда силу F, вычислим по формуле

г, = —- (1.40)

(-’к Гк

Отношение этой силы к нормальной реакции R, представляет собой коэф-

фициент сопротивления качению ведущего колеса',

(1.41)

32

1. Основы теории колесного движителя

Используя формулы (1.39) и (1.40), найдем

4 = Нн. -Т. Мн-,(ГД~Гк) (1.42)

Gj кгв

Из этого выражения следует, что коэффициент сопротивления качению

ведущего колеса ft содержит две составляющие:

fa = fo + f,y> (1.43)

где /о — составляющая, обусловленная гистерезисными потерями при ради-

альной деформации шины под действием нормальной нагрузки на колесо Р2;

fgy — составляющая, обусловленная потерями на окружную деформацию

шины под действием момента М^, т.е. потерями на упругое скольжение:

/о=аш/гд; (1.44)

z = Л^к.в(гд -Гк)

* ЯЛГд

Принимая во внимание, что гд незначительно отличается от гк0, и учиты-

вая формулу (1.12), выражение для вычисления /,у можно записать в следую-

щем виде:

ж _

'•У “ р

kGcO^oi.o

(1.46)

Используя выражения (1.39), (1.43)—(1.46), формулу для определения мо-

мента сопротивления качению ведущего колеса можно записать в виде

м2

М/в = = (/0 + Г.у)КЛ = /Дгк. (1.47)

Лс(И*1п.о

Подставим значение Л-f в в выражение (1.37):

Pf. =-|7о«л +-^=-к W

k GcO^-ui.o J

(1.48)

где Pf0 — мощность гистерезисных потерь; Р/(у — мощность на упругое сколь-

жение:

к,в1

Pfo =-W?zkmk;

D _ Af и BWK

---------------

6<(X-U1.O

(1.49)

(1.50)

Из формулы (1.50) следует, что мощность потерь на упругое скольжение

/)ву зависит от квадрата подводимого к колесу вращающего момента Мн.в.

Ее величина может значительно возрастать в тяжелых дорожных условиях

или при преодолении автомобилем крутых уклонов, требующих существен-

ного увеличения Л'/К_в. Для уменьшения Р^у необходимо увеличивать количе-

ство приводных колес автомобиля, с тем чтобы уменьшить значение Мкл на

1.5. Уравнения движения колеса

33

каждом колесе. Увеличение радиуса качения гк0 и окружной жесткости шин

сШЛ также способствует уменьшению Pftv,

Если сопротивление движению автомобиля значительно возрастает (дви-

жение по песку, на крутом уклоне дороги, с прицепом и др.), то оказывается,

что потери на качение у полноприводного автомобиля меньше, чем у непол-

ноприводного. В таких условиях все мосты полноприводного автомобиля

должны быть включены.

Тормозящее колесо. При определении момента сопротивления качению

тормозящего колеса используются те же формулы, что и для ведущего коле-

са, только вместо Мк.» подставляется тормозной момент ЛГХ Т.

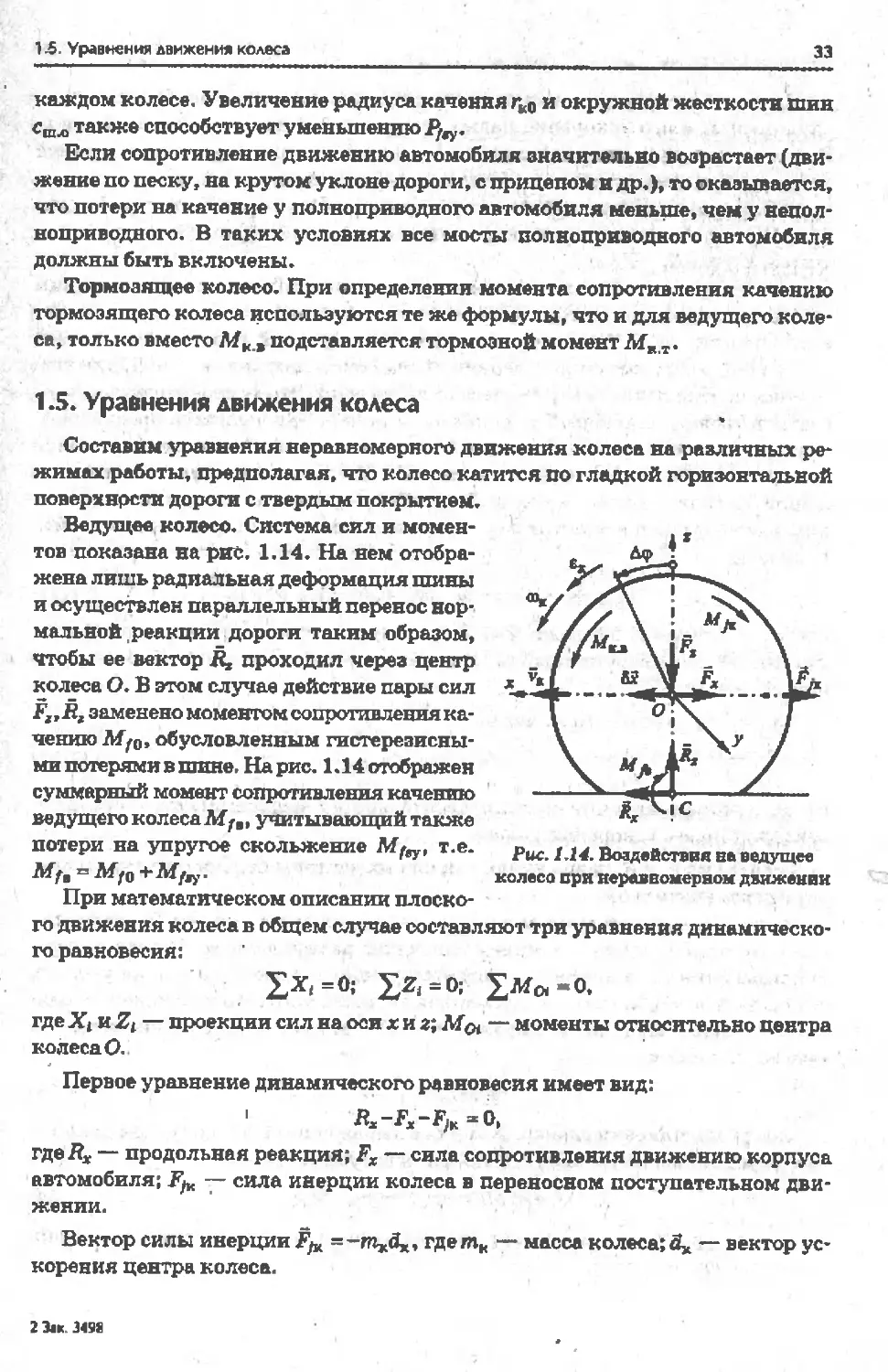

1.5. Уравнения движения колеса

Составим уравнения неравномерного движения колеса на различных ре-

жимах работы, предполагая, что колесо катится по гладкой горизонтальной

поверхности дороги с твердым покрытием.

Ведущее колесо. Система сил и момен-

тов показана на рис. 1.14. На нем отобра-

жена лишь радиальная деформация шины

и осуществлен параллельный перенос нор-

мальной реакции дороги таким образом,

чтобы ее вектор К, проходил через центр

колеса О. В этом случае действие пары сил

заменено моментом сопротивления ка-

чению Mf0, обусловленным гистерезисны-

ми потерями в шине. На рис. 1.14 отображен

суммарный момент сопротивления качению

ведущего колеса Mf„ учитывающий также

потери на упругое скольжение Mfty, т.е.

Mf, = М(о +M{rf.

При математическом описании плоско-

Рис. 1.14. Воздействия ва ведущее

колесо ври нерезвомерном движении

го движения колеса в общем случае составляют три уравнения динамическо-

го равновесия:

£Х(=О; 5>л-«0,

где Xi и Zt — проекции сил на оси х и г; Мзд — моменты относительно центра

колеса О.

Первое уравнение динамического равновесия имеет вид:

1 Fx~Fj^ «О,

где Rx — продольная реакция; Ех — сила сопротивления движению корпуса

автомобиля; F^ — сила инерции колеса в переносном поступательном дви-

жении.

Вектор силы инерции F^ трът* — масса колеса;^ — вектор ус-

корения центра колеса.

2 Эм. 3498

34

1. Основы теории колесного движителя

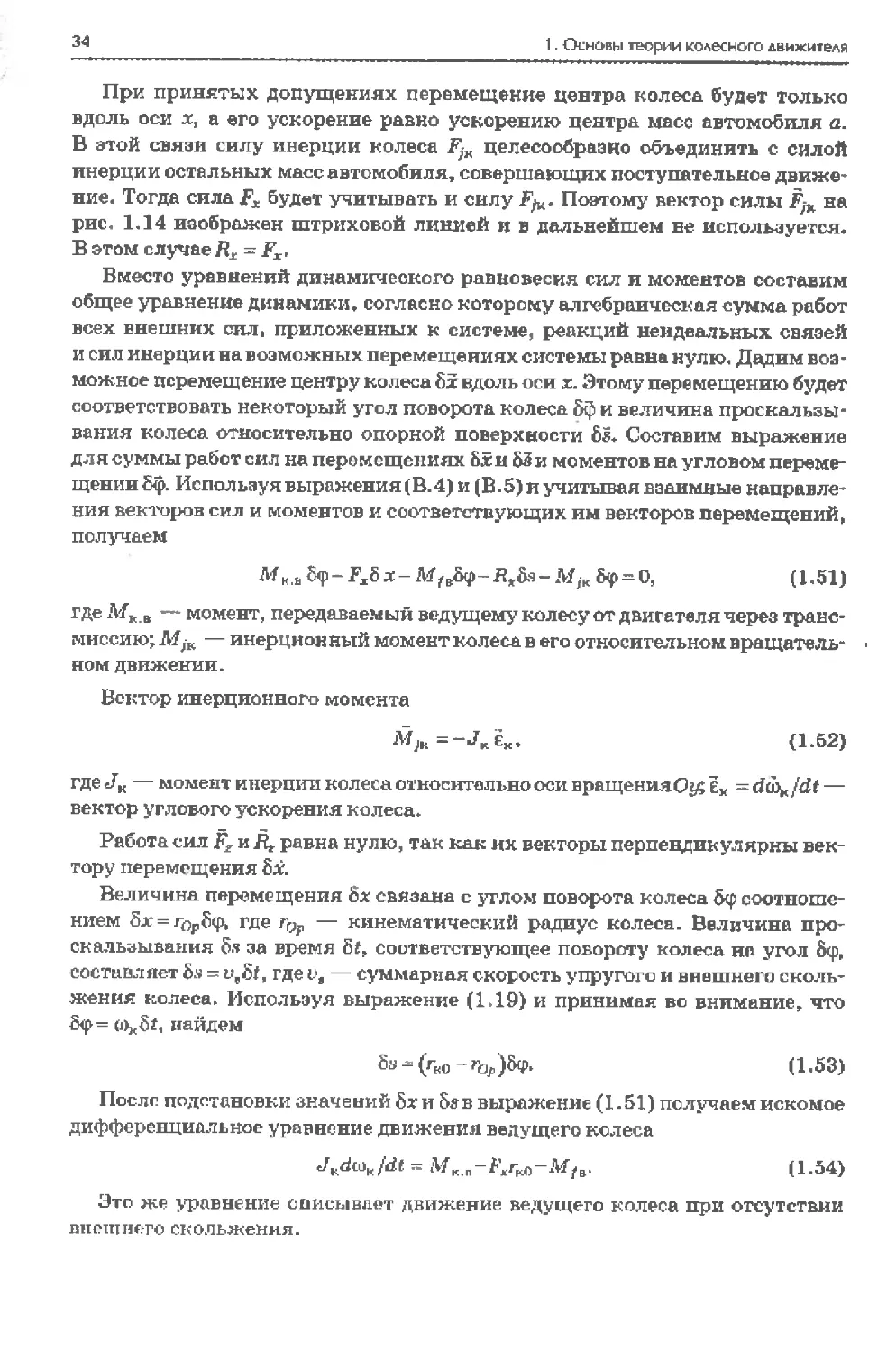

При принятых допущениях перемещение центра колеса будет только

вдоль оси х, а его ускорение равно ускорению центра масс автомобиля а.

В этой связи силу инерции колеса FjK целесообразно объединить с силой

инерции остальных масс автомобиля, совершающих поступательное движе-

ние. Тогда сила Д будет учитывать и силу F^, Поэтому вектор силы F^ на

рис. 1.14 изображен штриховой линией и в дальнейшем не используется.

В этом случае Rx = Fx.

Вместо уравнений динамического равновесия сил и моментов составим

общее уравнение динамики, согласно которому алгебраическая сумма работ

всех внешних сил, приложенных к системе, реакций неидеальных связей

и сил инерции на возможных перемещениях системы равна нулю. Дадим воз-

можное перемещение центру колеса бх вдоль оси х. Этому перемещению будет

соответствовать некоторый угол поворота колеса и величина проскальзы-

вания колеса относительно опорной поверхности 6s. Составим выражение

для суммы работ сил на перемещениях бхи 63 и моментов на угловом переме-

щении Зф. Используя выражения (В.4) и (В-5) и учитывая взаимные направле-

ния векторов сил и моментов и соответствующих им векторов перемещений,

получаем

МКЛ &р - F,6 х - М, в&ч>- ЛДя - М = О, (1.51)

где Afк в — момент, передаваемый ведущему колесу от двигателя через транс-

миссию; Л/,к — инерционный момент колеса в его относительном вращатель-

ном движении.

Вектор инерционного момента

(1.52)

где JK —момент инерции колеса относительно оси вращения Сф;ек -da^/dt—

вектор углового ускорения колеса.

Работа сил Д и Д равна нулю, так как их векторы перпендикулярны век-

тору перемещения бх.

Величина перемещения бх связана с углом поворота колеса Згр соотноше-

нием Зх = гОрЗ<р, где г'ор — кинематический радиус колеса. Величина про-

скальзывания 3s за время Of, соответствующее повороту колеса на угол бгр,

составляет 3s = i?,6f, где о, — суммарная скорость упругого и внешнего сколь-

жения колеса. Используя выражение (1.19) и принимая во внимание, что

Зф= найдем

(1.53)

После подстановки значений Зхн Зав выражение (1-51) получаем искомое

дифференциальное уравнение движения ведущего колеса

Л/dt^MK„-Дгк0. (1.54)

Это же уравнение описывает движение ведущего колеса при отсутствии

внешнего скольжения.

1.5. Уравнения движения колеса

35

Уравнение (1.64) можно записать в виде

М«.. = ^Ло+М/. + М>- (1-55)

Из уравнении (1.66) следует, что подводимый к ведущему колесу момент

Мк.а затрачивается на преодоление сопротивления движению корпуса авто-

мобиля, сопротивлений качению и разгону колеса. Сила Fx — это реакция

корпуса автомобиля. Она уравновешивается силойс которой колесо воз-

действует на корпус автомобиля. Следовательно, = -Ёх. Силу F, называют

силой тяги ведущего колеса. Она обеспечивает преодоление всех сопро-

тивлений движению корпуса автомобиля, включая сопротивление качению

ведомых колес. Сила FT приложена к центру колеса О и направлена в ту

же сторону, что и вектор скорости но противоположно вектору силы Ёх

(на рис. 1.14 сила /т не показана, так как она воздействует на корпус авто-

мобиля).

При равномерном движении сила тяги ведущего колеса, согласно (1.66),

F,=FX = (МКЛ -М,,)/Гка. (1.56)

У многоосных полноприводных автомобилей при движении в сложных

дорожных условиях со значительными неровностями опорной поверхности

для отдельных ведущих колес могут возникать кратковременные режимы,

при которых Fx = 0 или же вектор Ёх меняет знак на противоположный. При

Fx - 0 сила тяги ведущего колеса FT = 0, а его режим называют свободным ре-

жимом качения. В этом случае подводимая к колесу энергия затрачивается

на преодоление сопротивления качению свободного ведущего колеса и на его

разгон, а при равномерном движении AfK.B = Mfa. Во втором случае сила Ёх

становится толкающей, а режим ведущего колеса называют нейтральным.

Ведомое колесо. Система сил и моментов показана на рис. 1.16. Учиты-

вая, что Мк - 0, a Fx направлена противоположно по сравнению с ведущим

колесом, дифференциальное уравнение движения ведомого колеса имеет вид

JKdnK!dt = Fja -Mf0. (1.57)

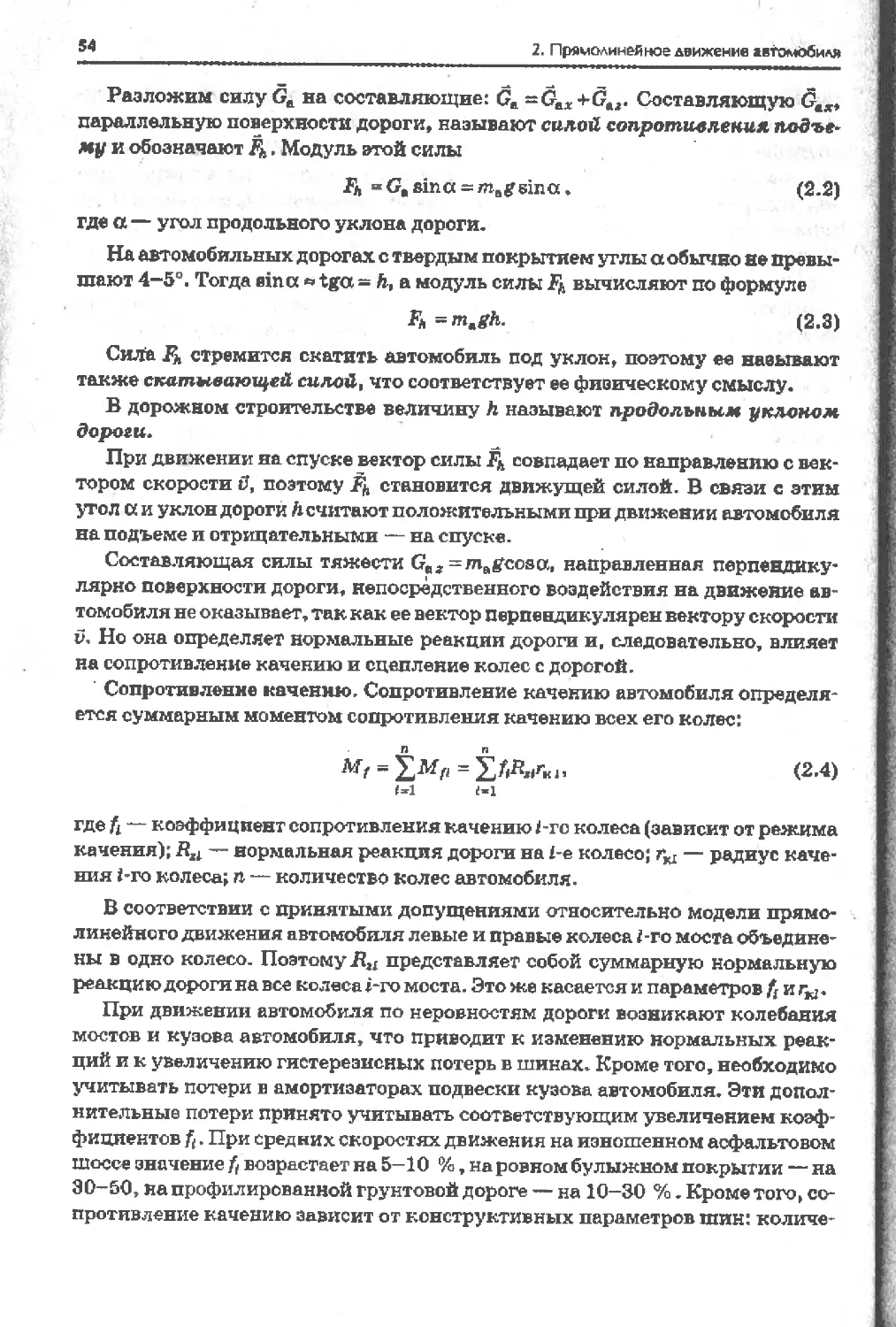

Рис, 1.15. Вов действия на ведомое колесо при неравномерном движении

36

1. Основы теории колесного движителя

Запишем уравнение (1.57) в следующем виде:

^ = (Мщ+М>к)/гв0. (1.58)

Согласно уравнению (1.58), толкающая сила корпуса Fx (движущая сила)

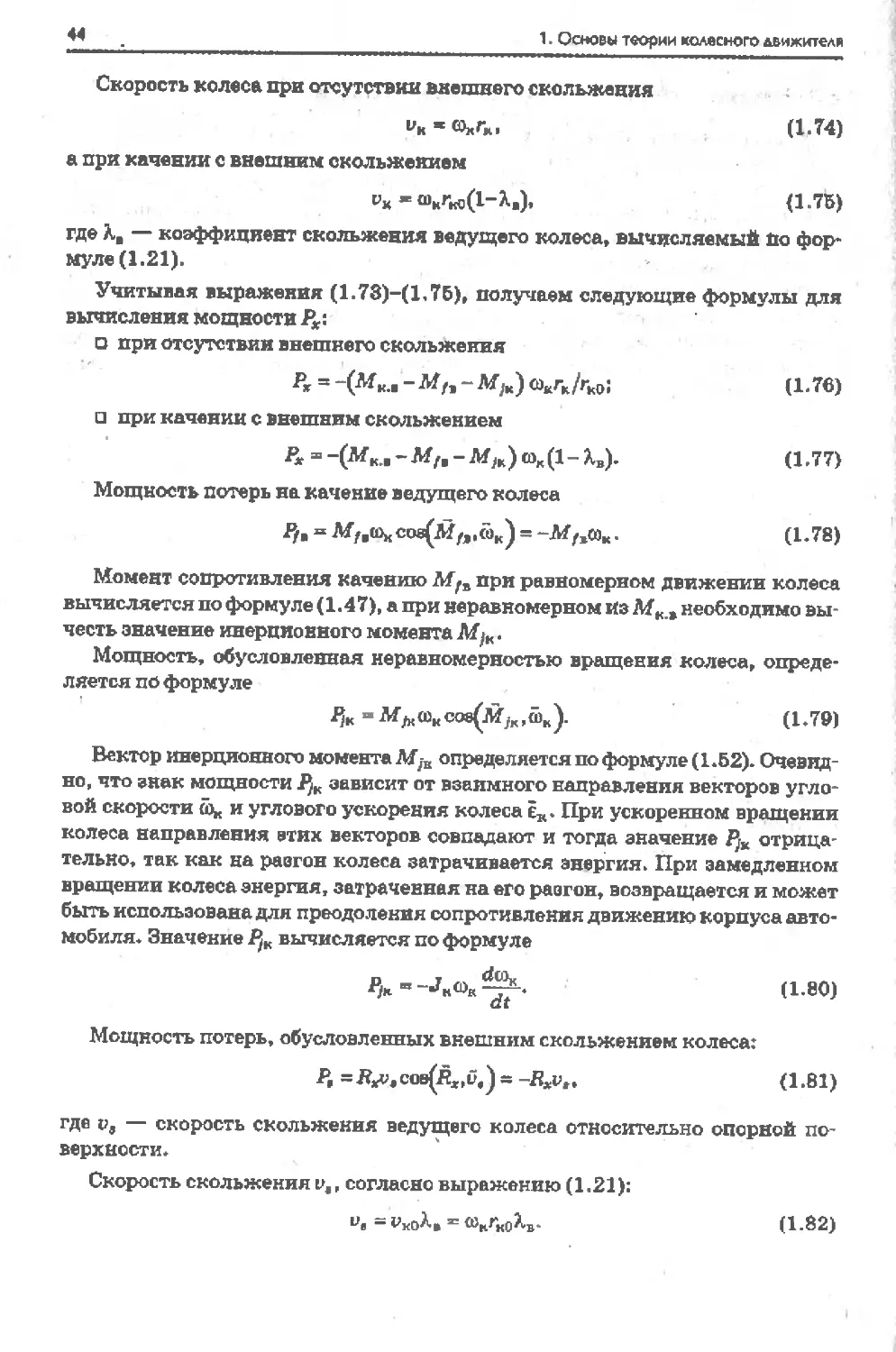

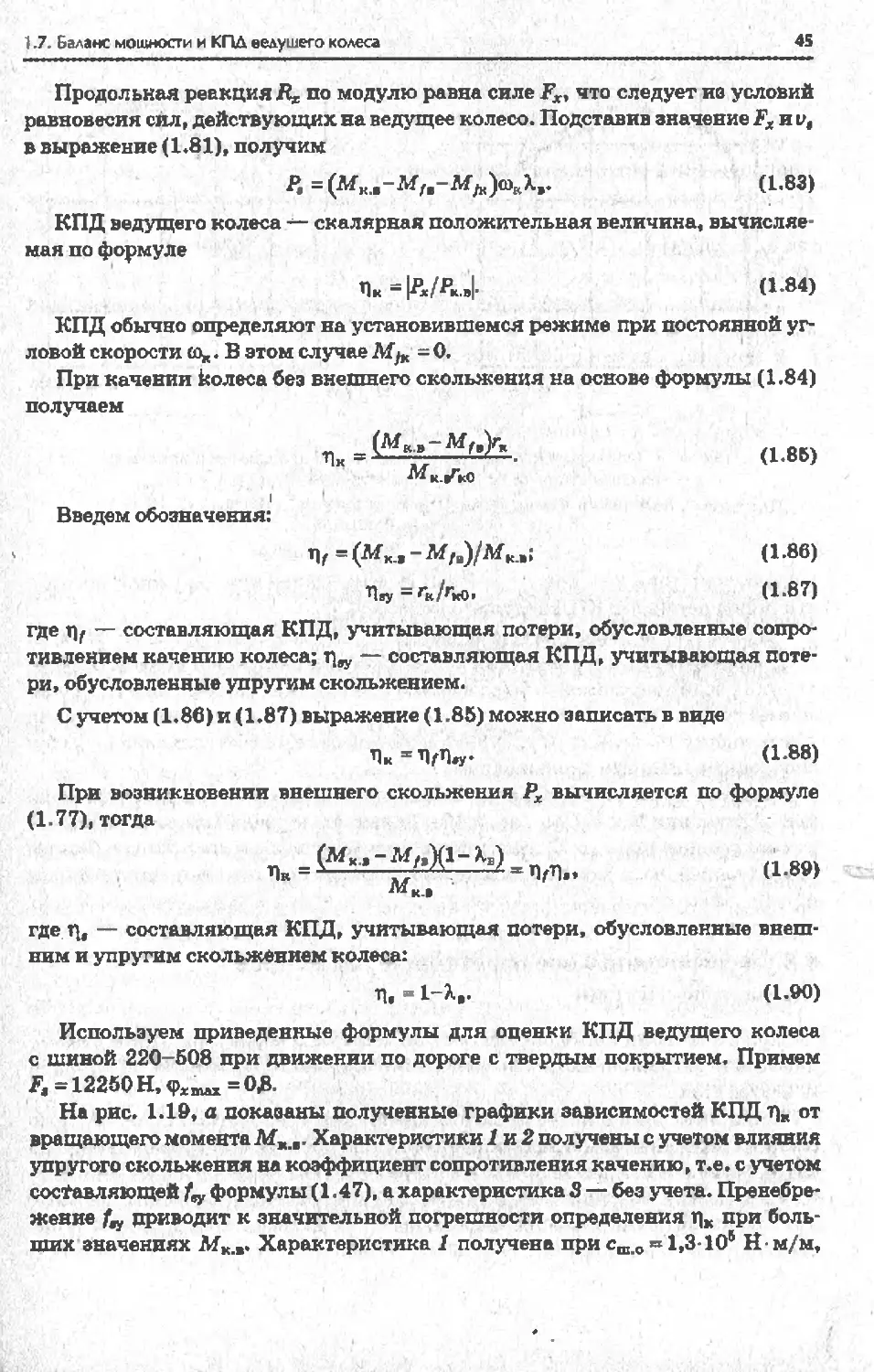

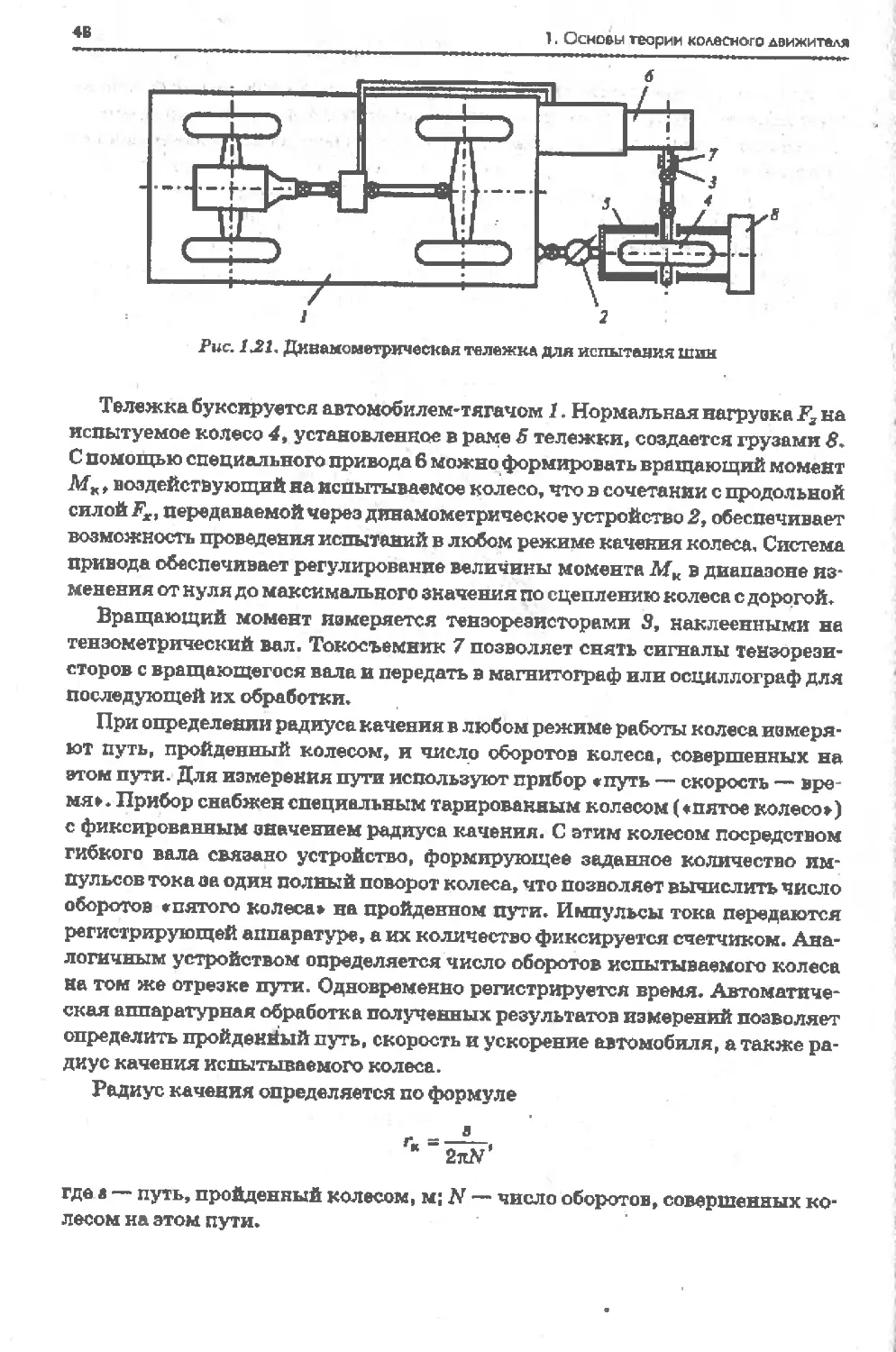

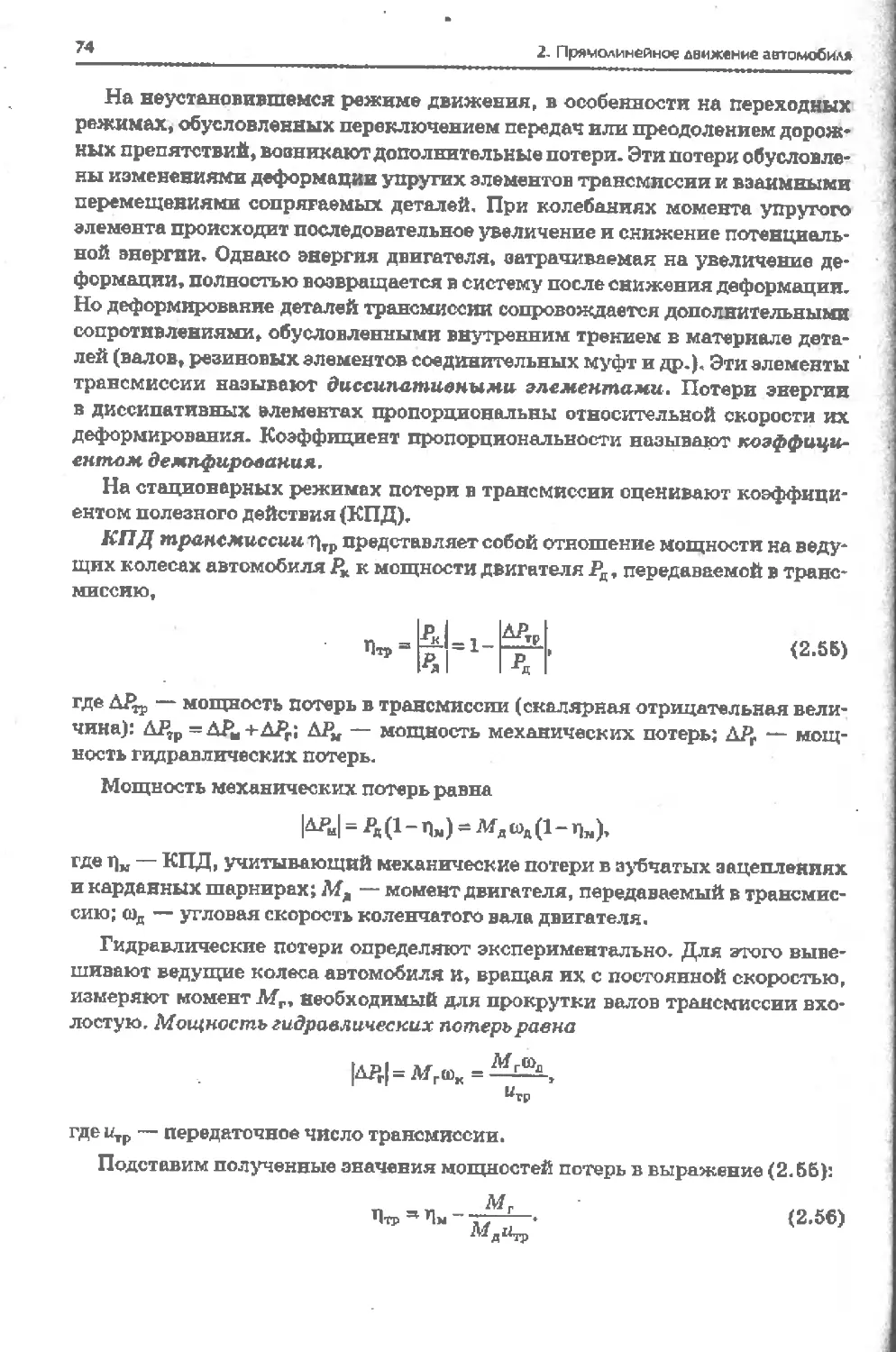

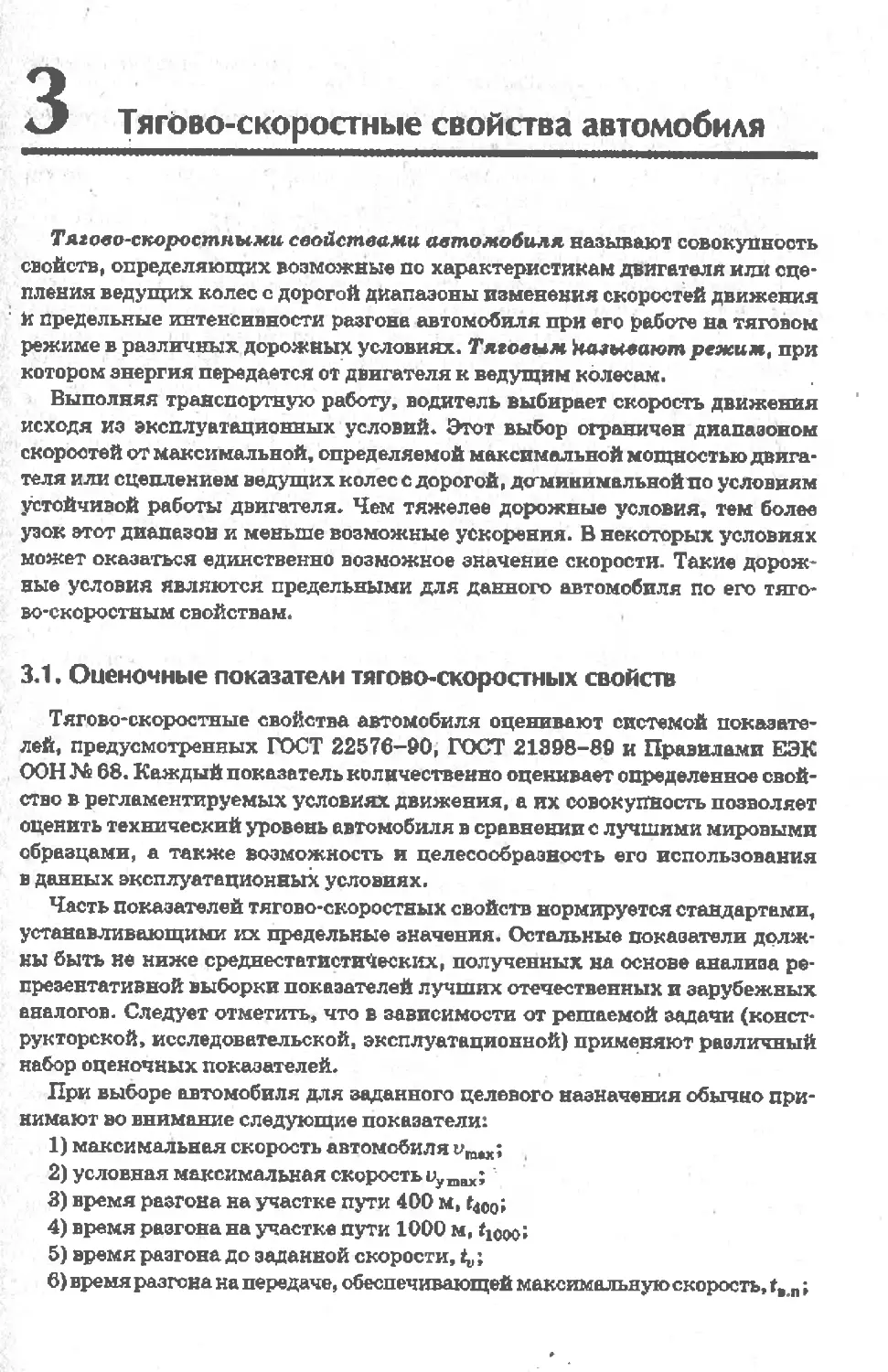

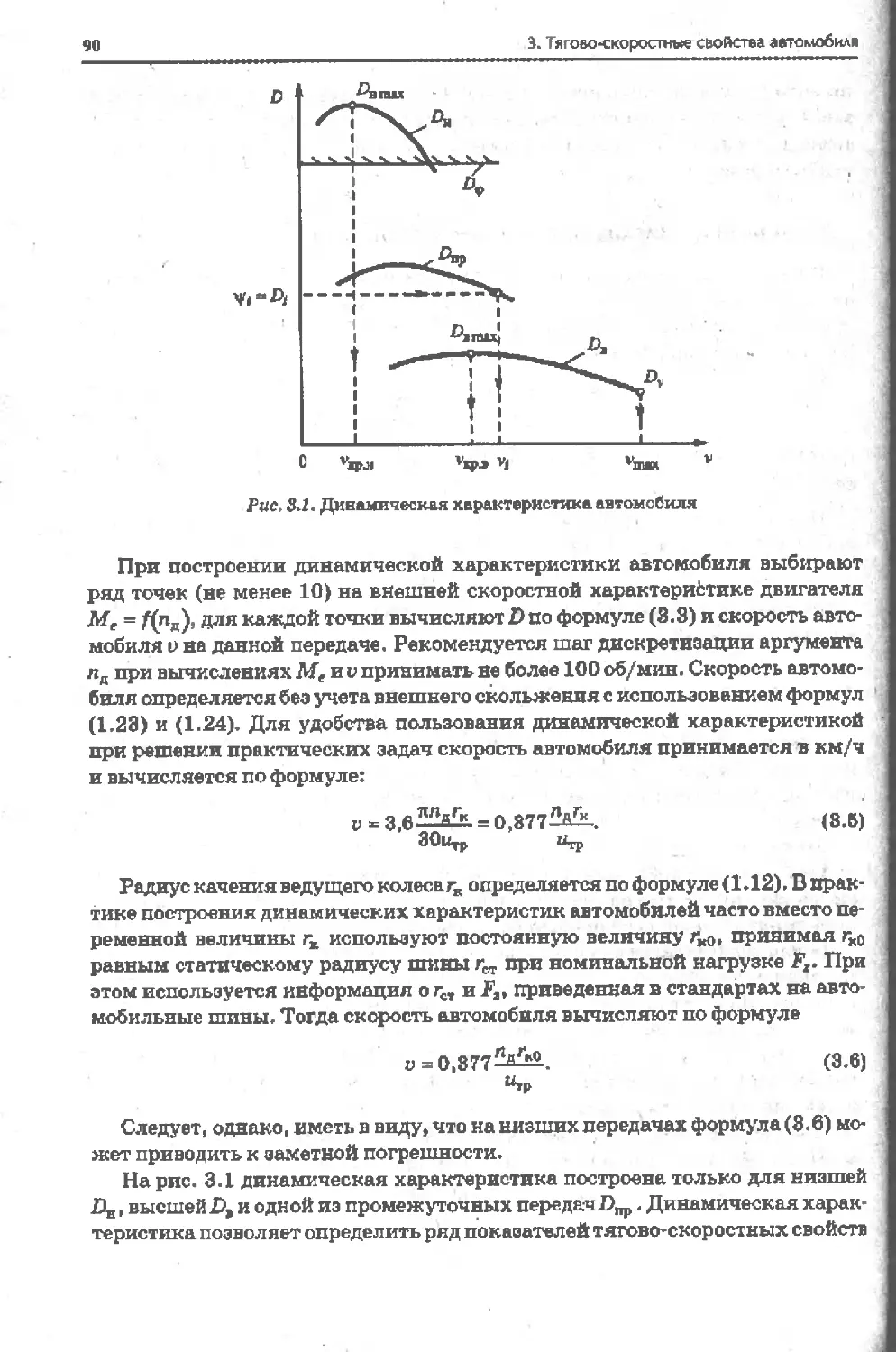

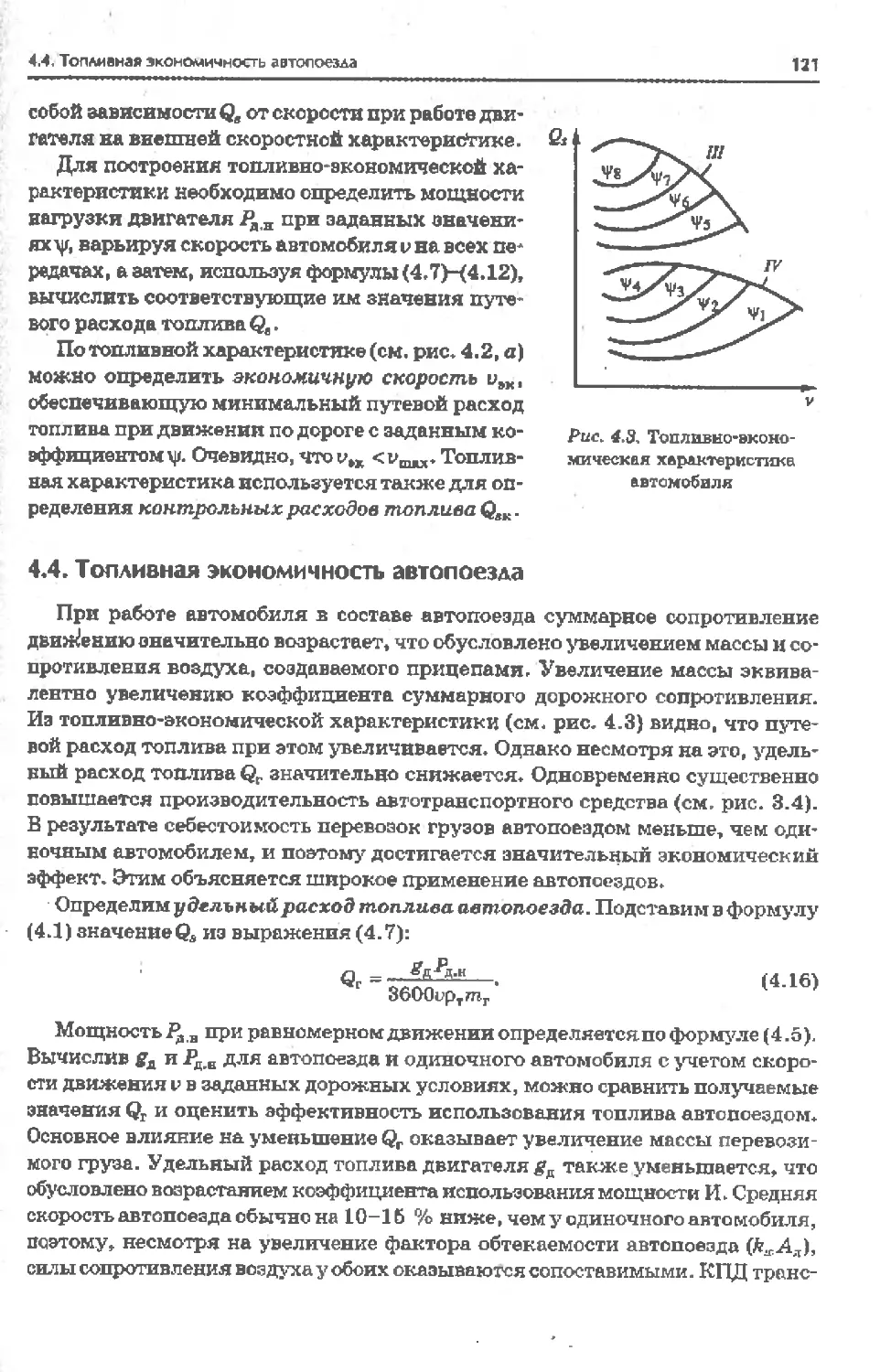

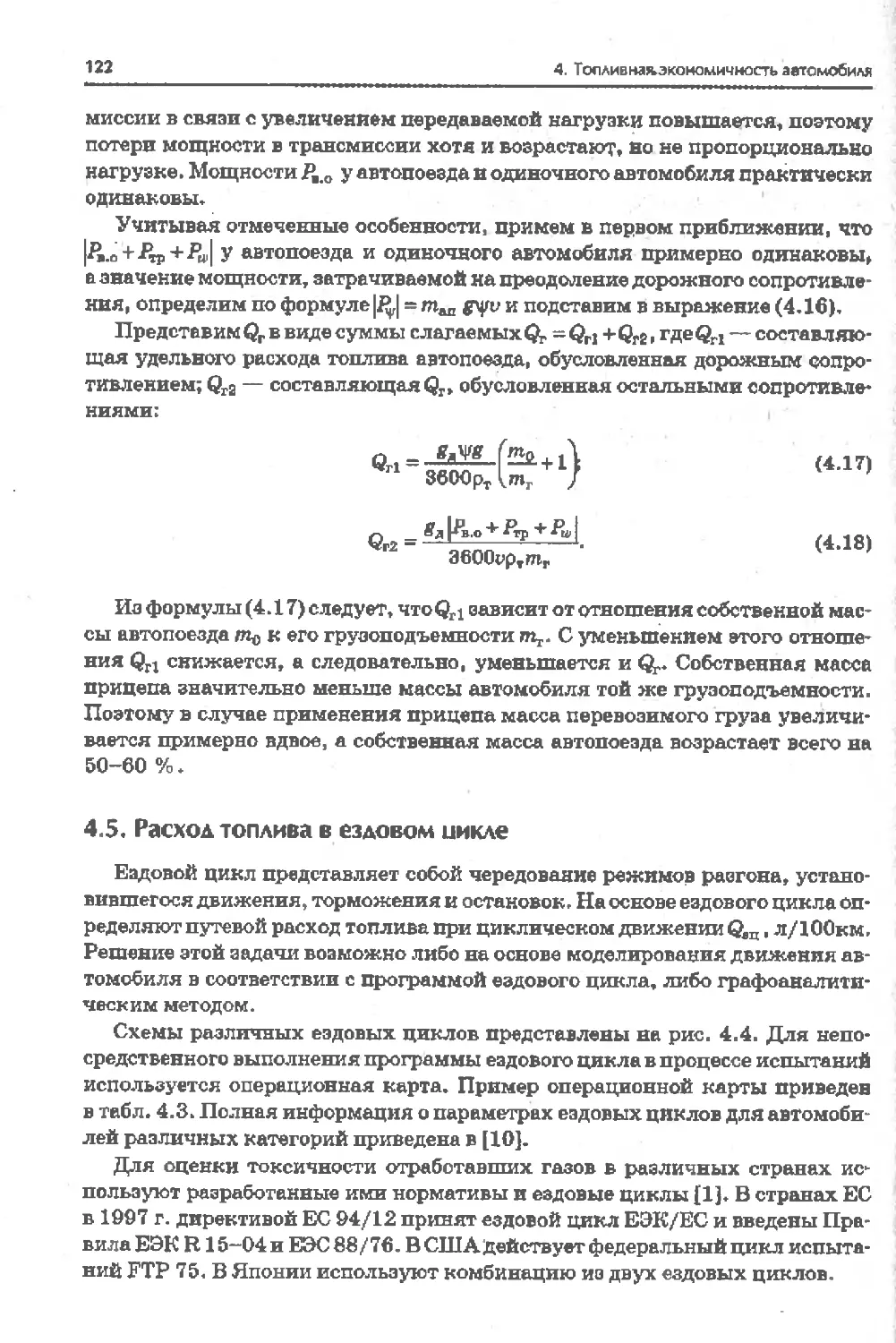

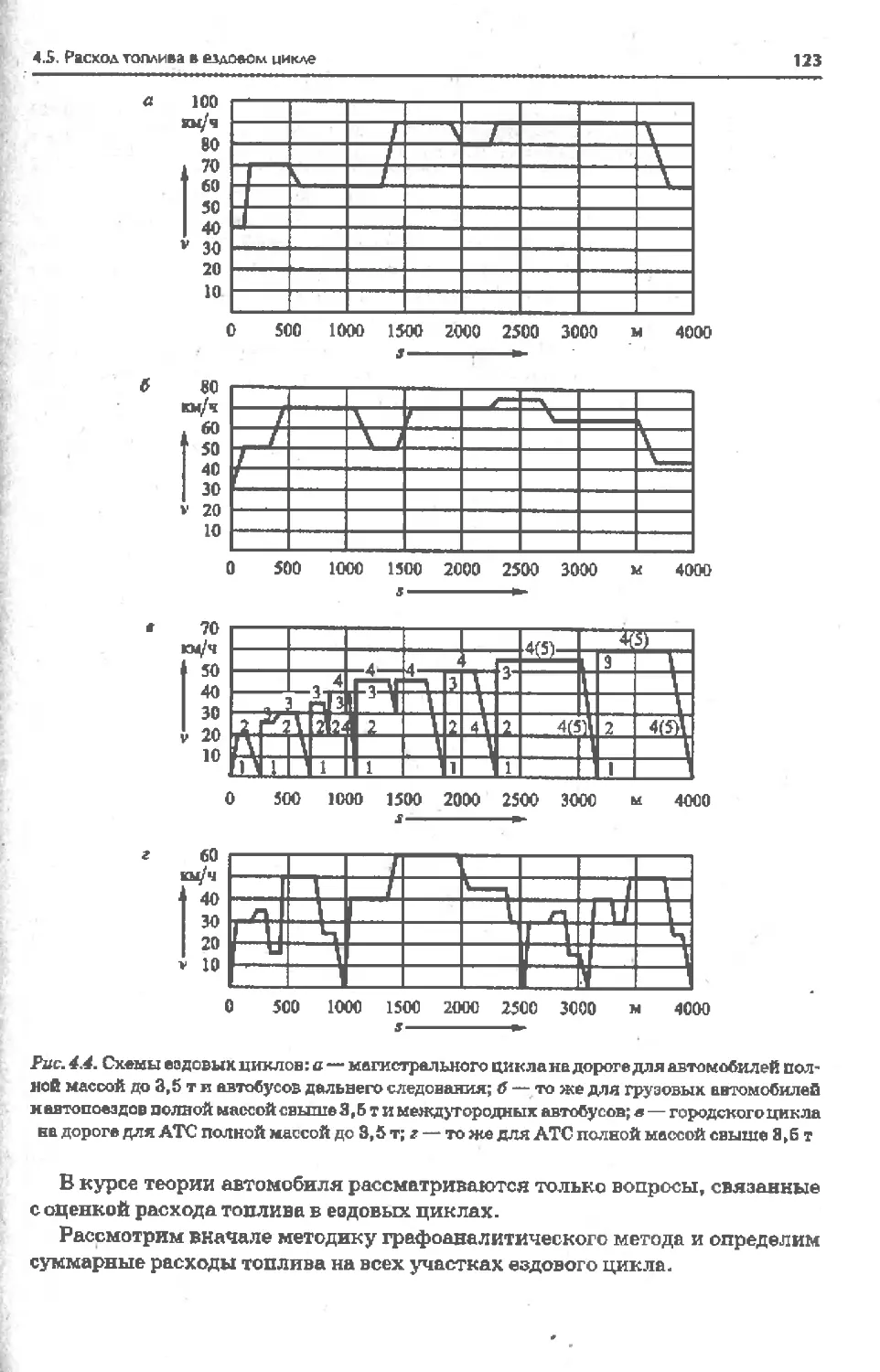

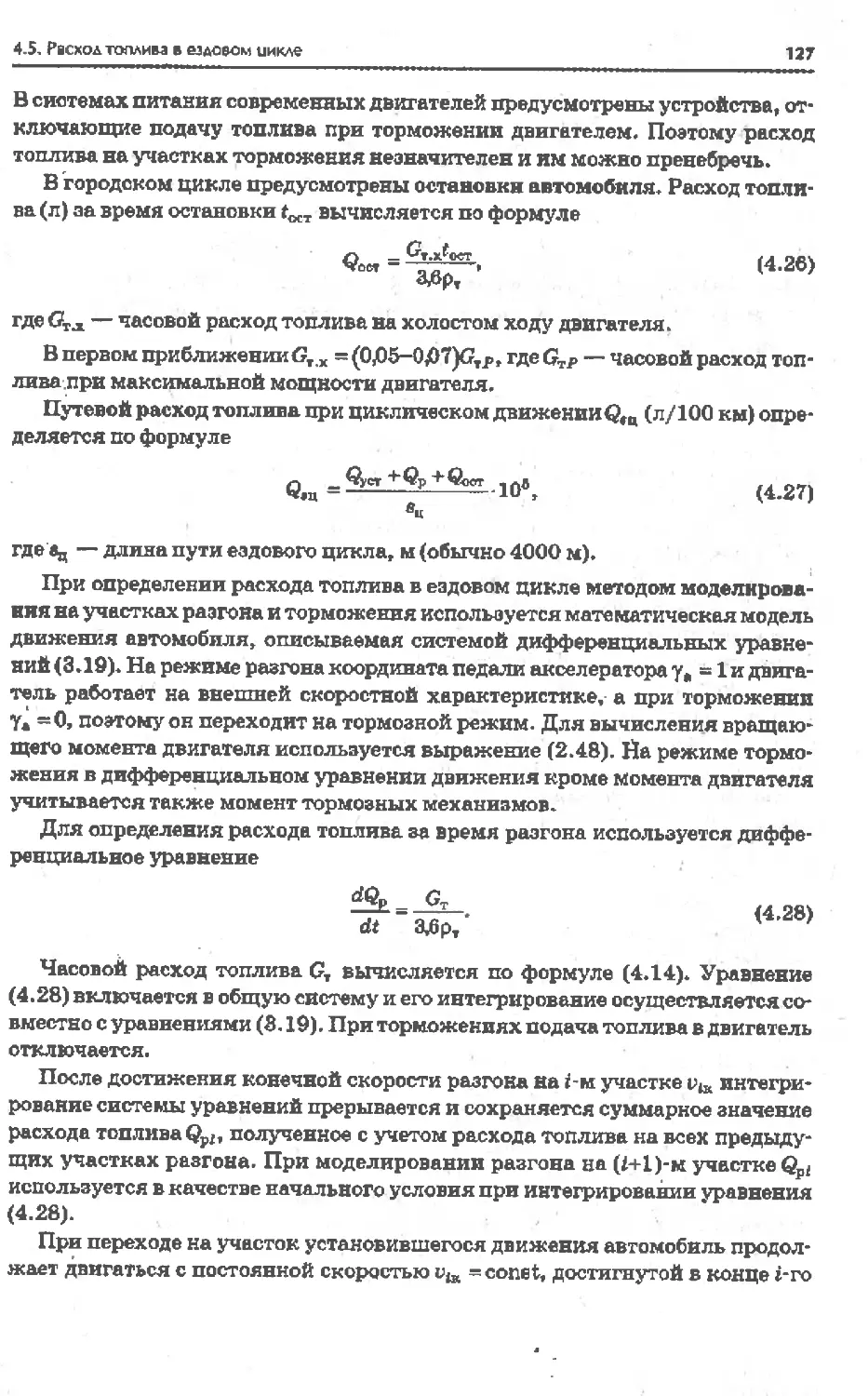

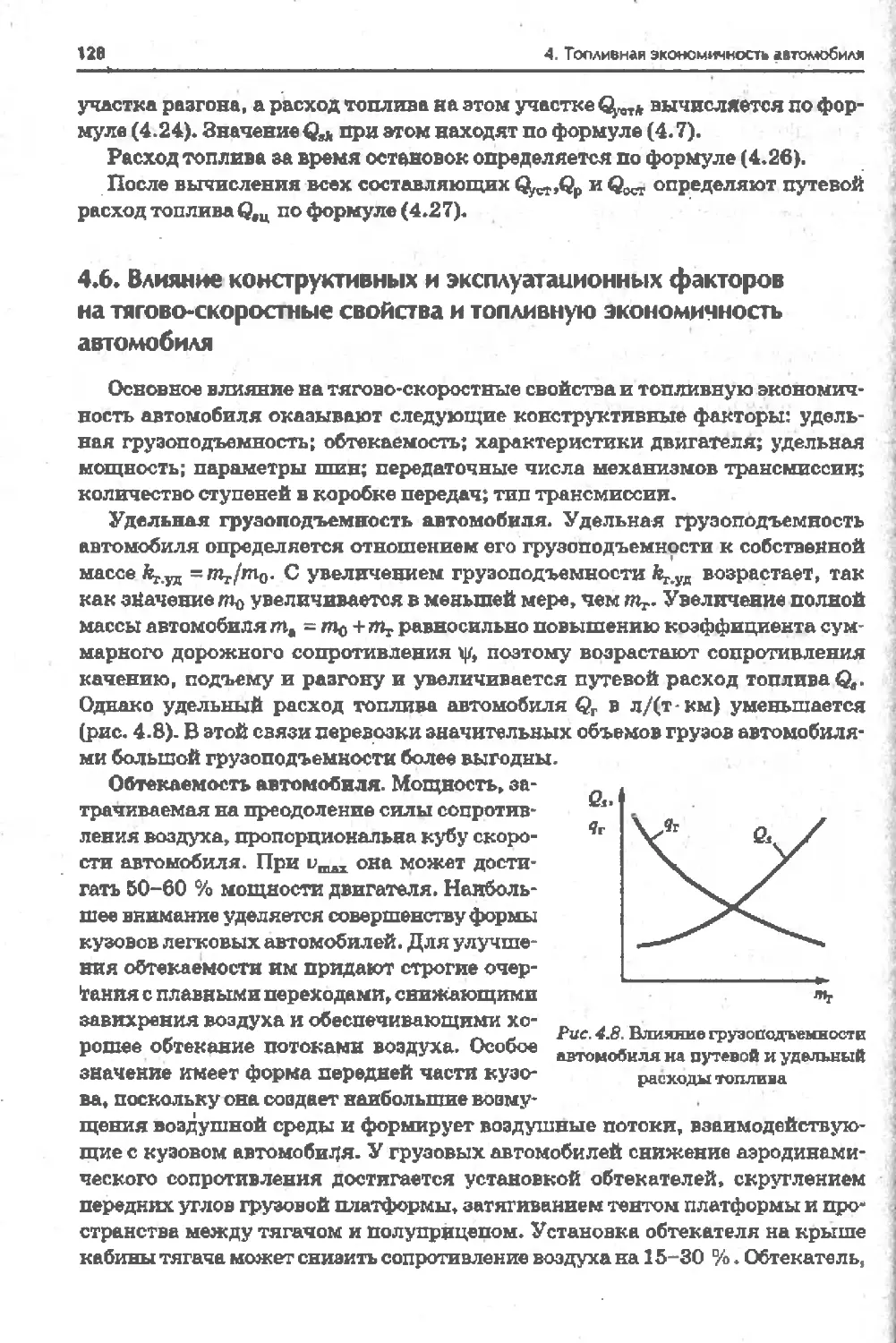

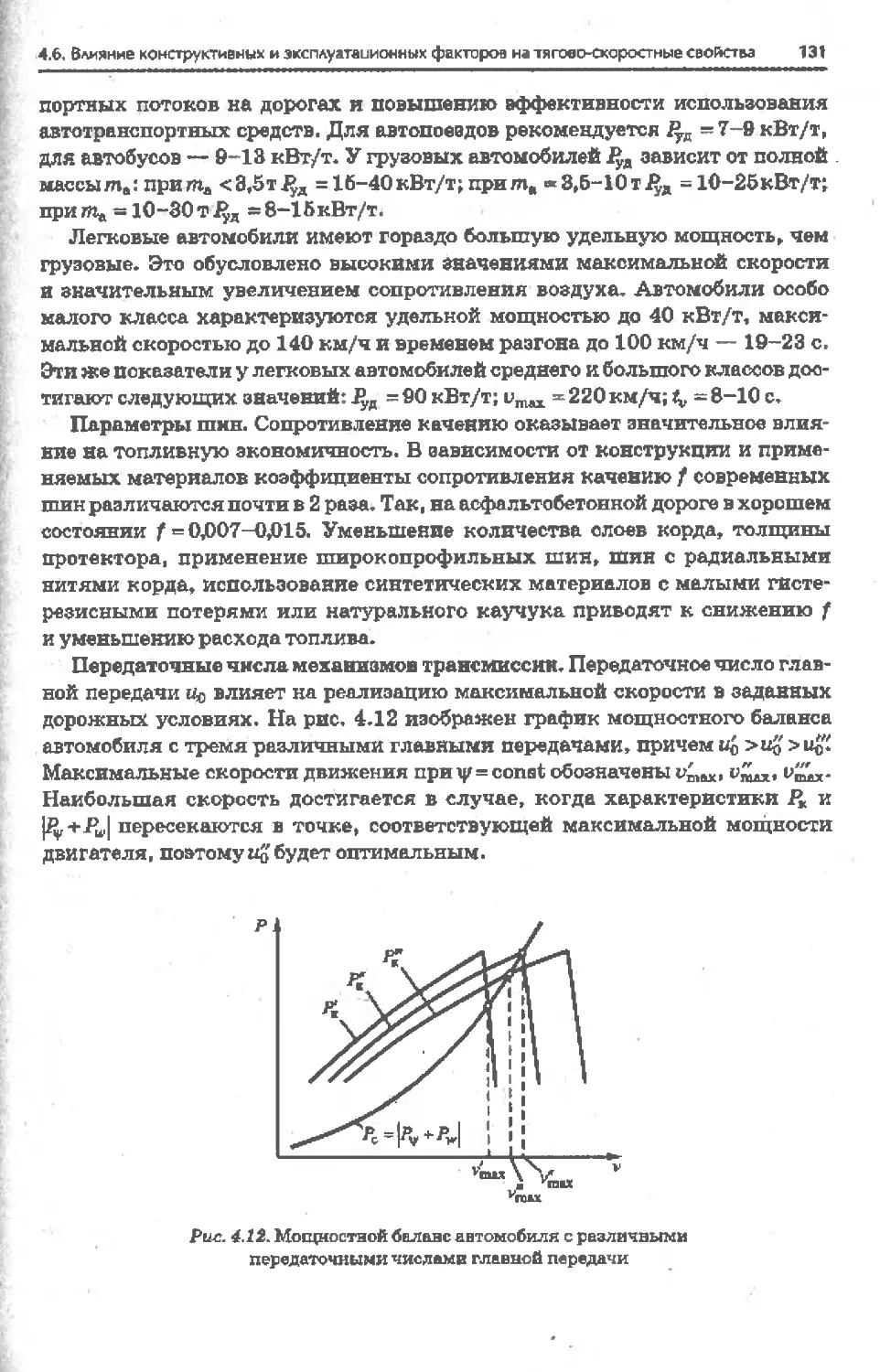

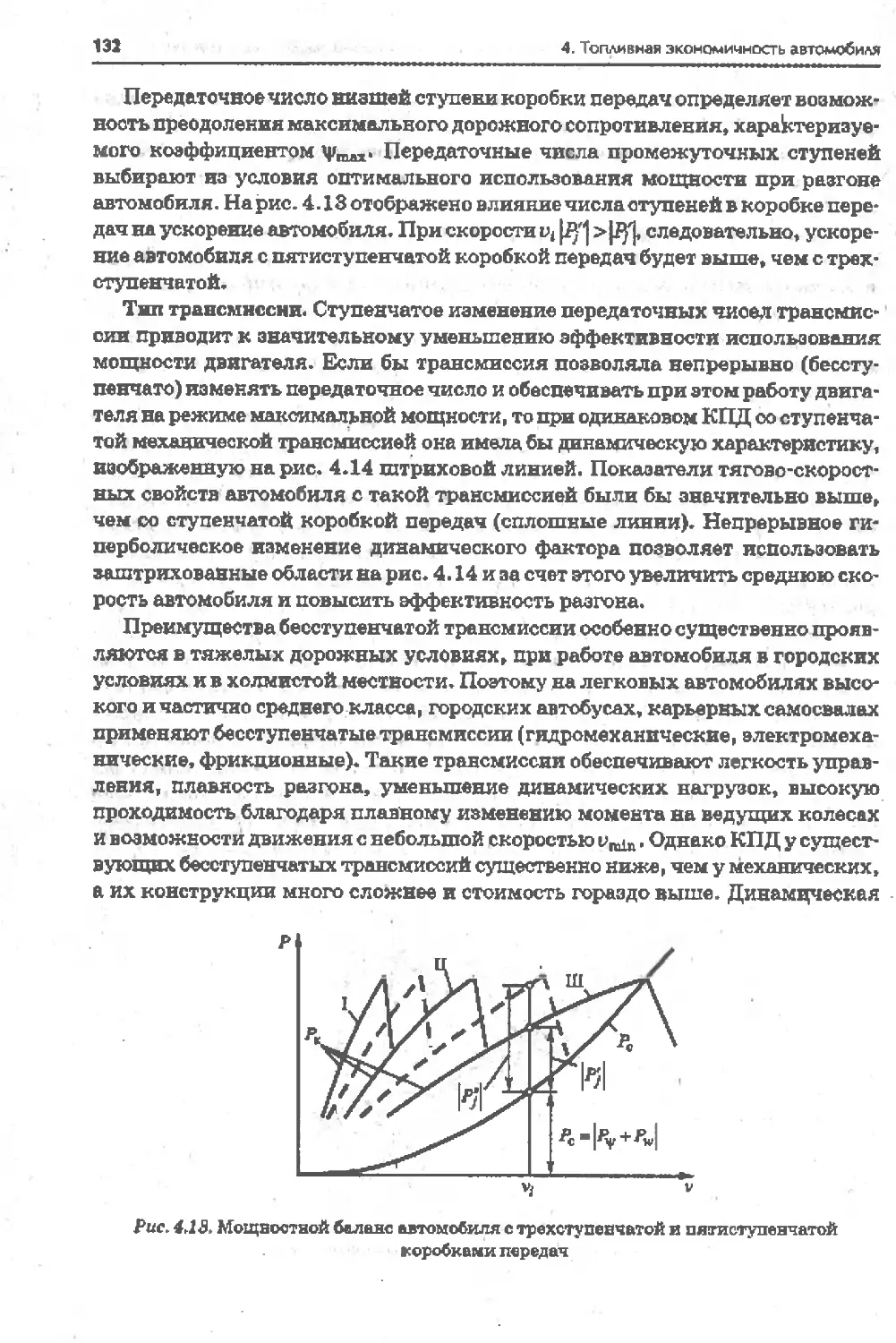

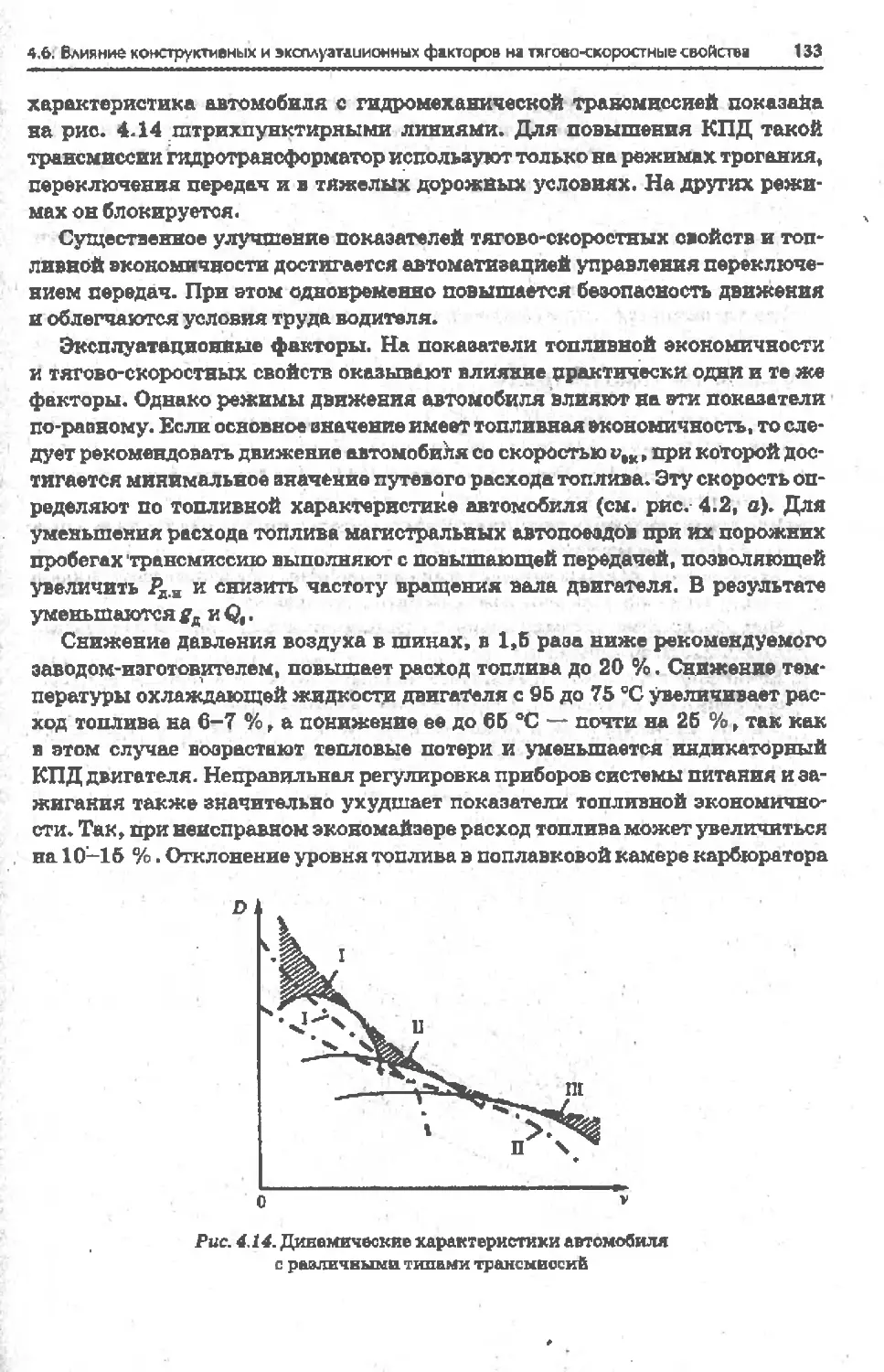

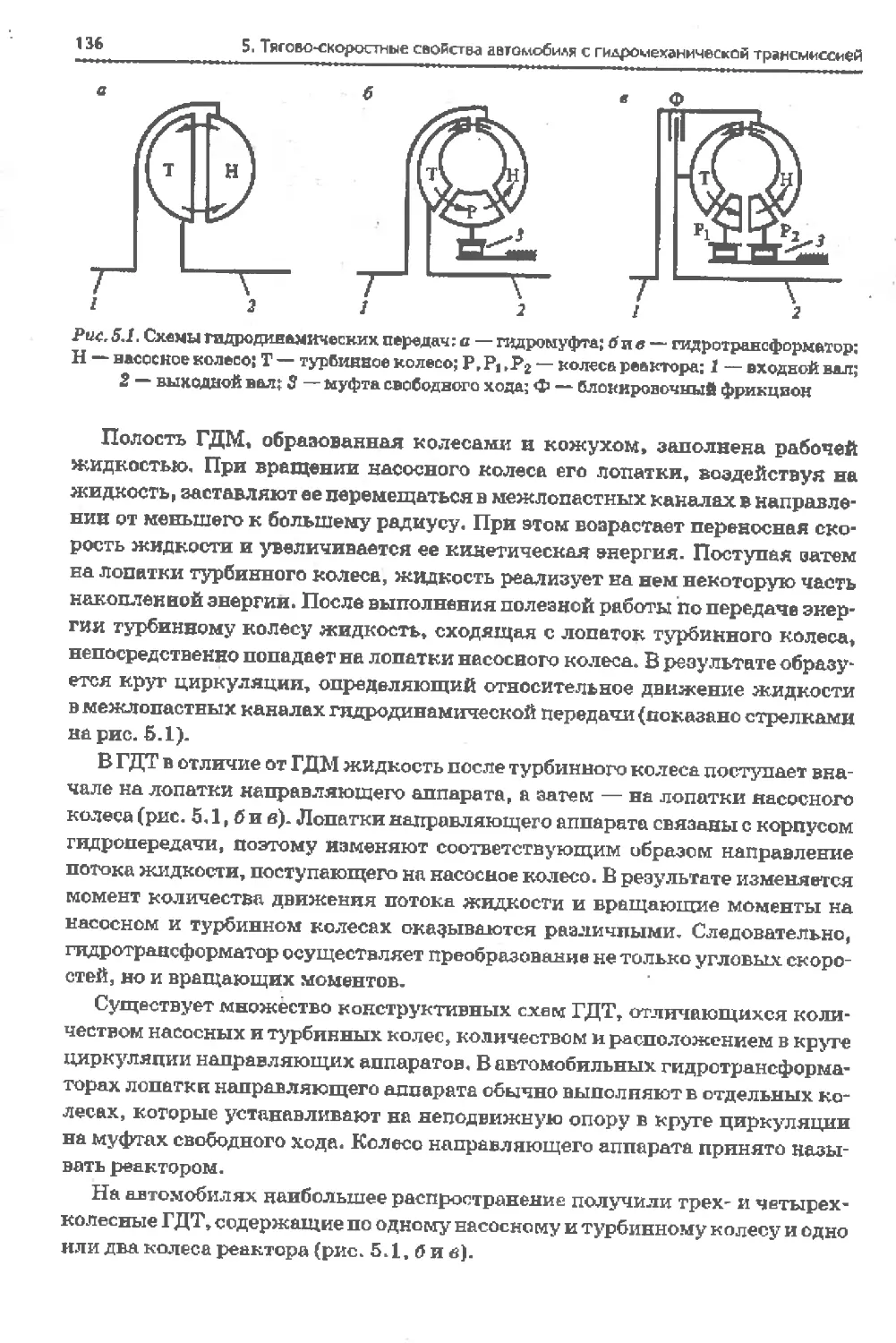

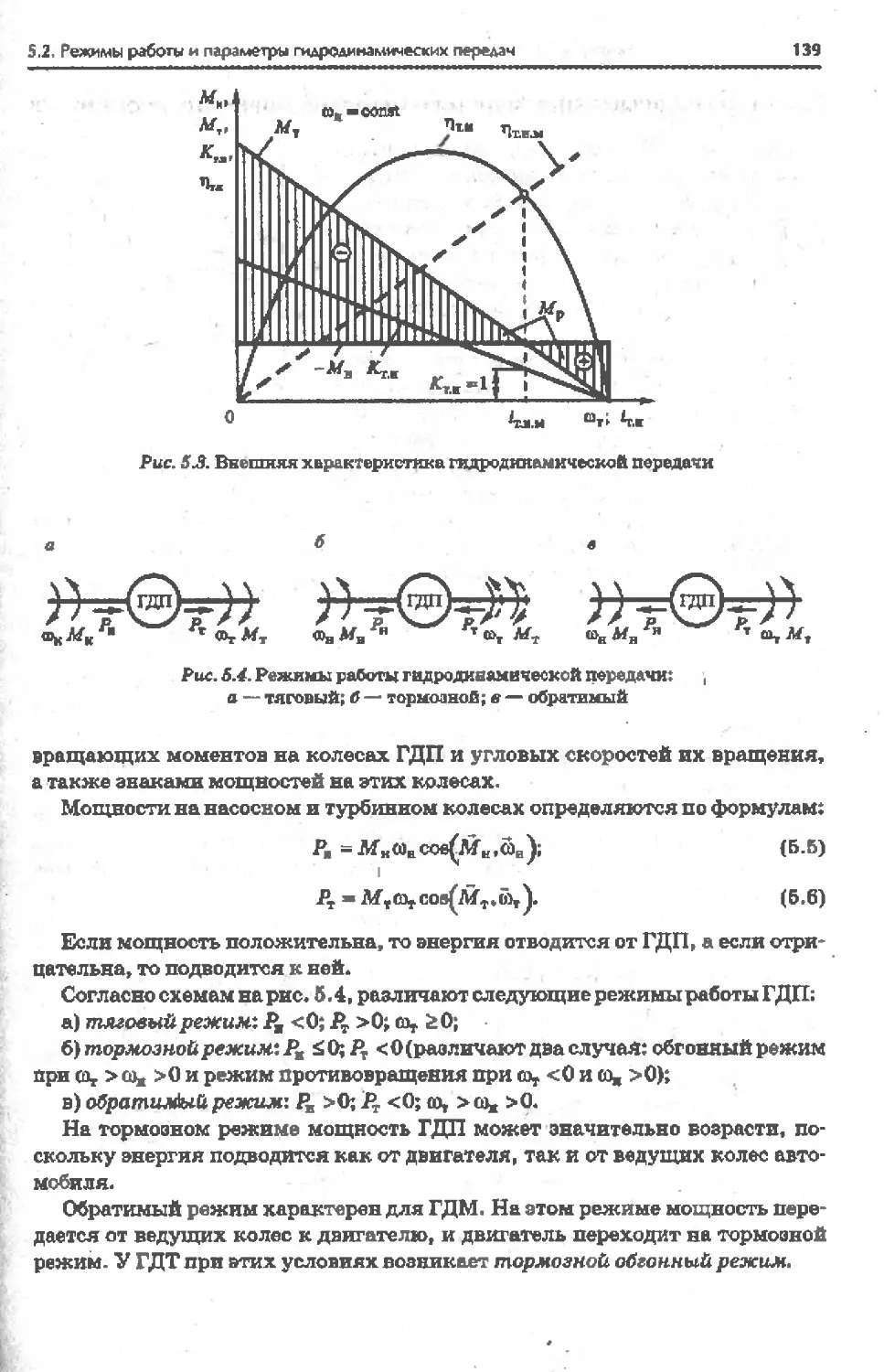

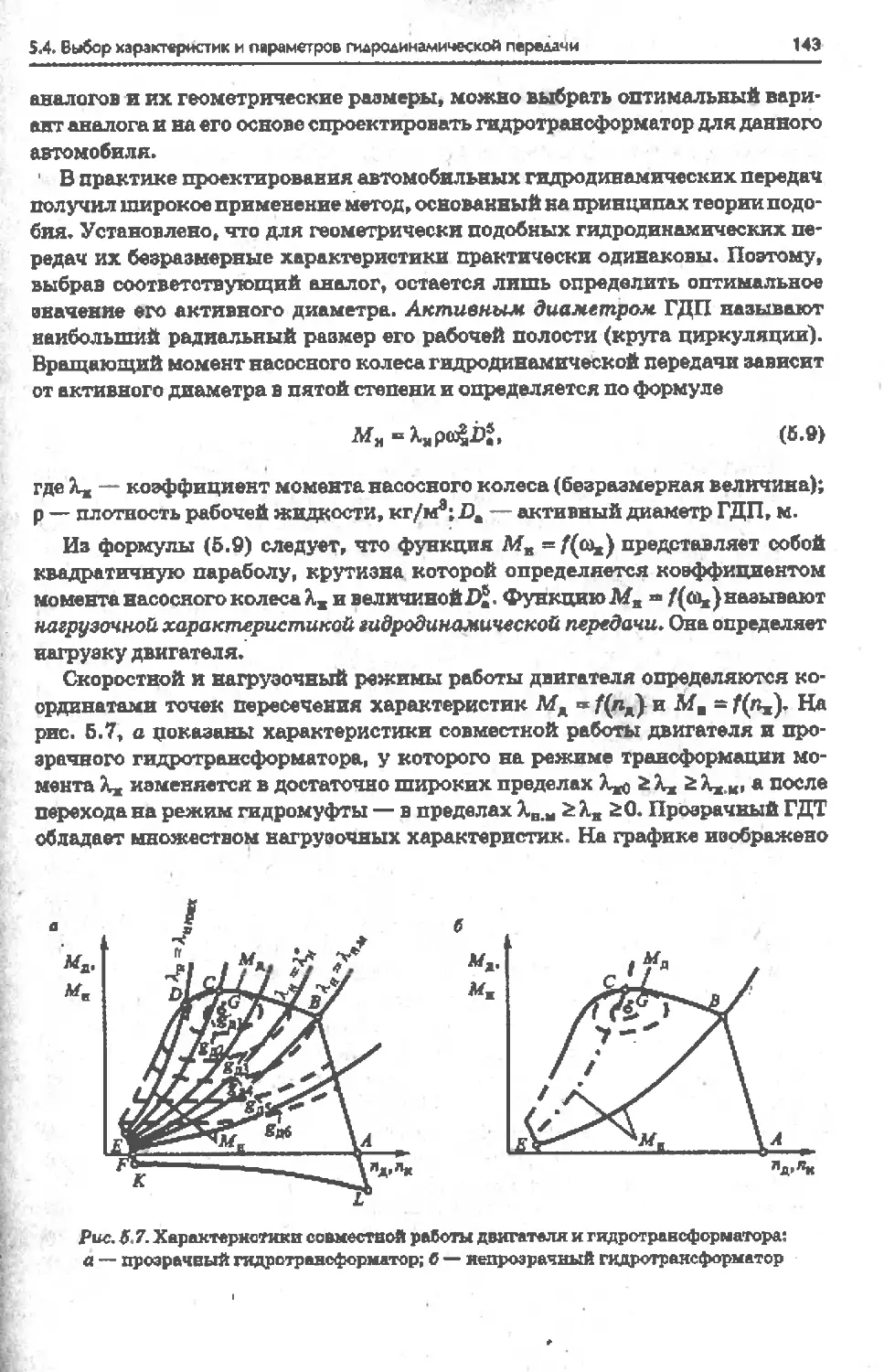

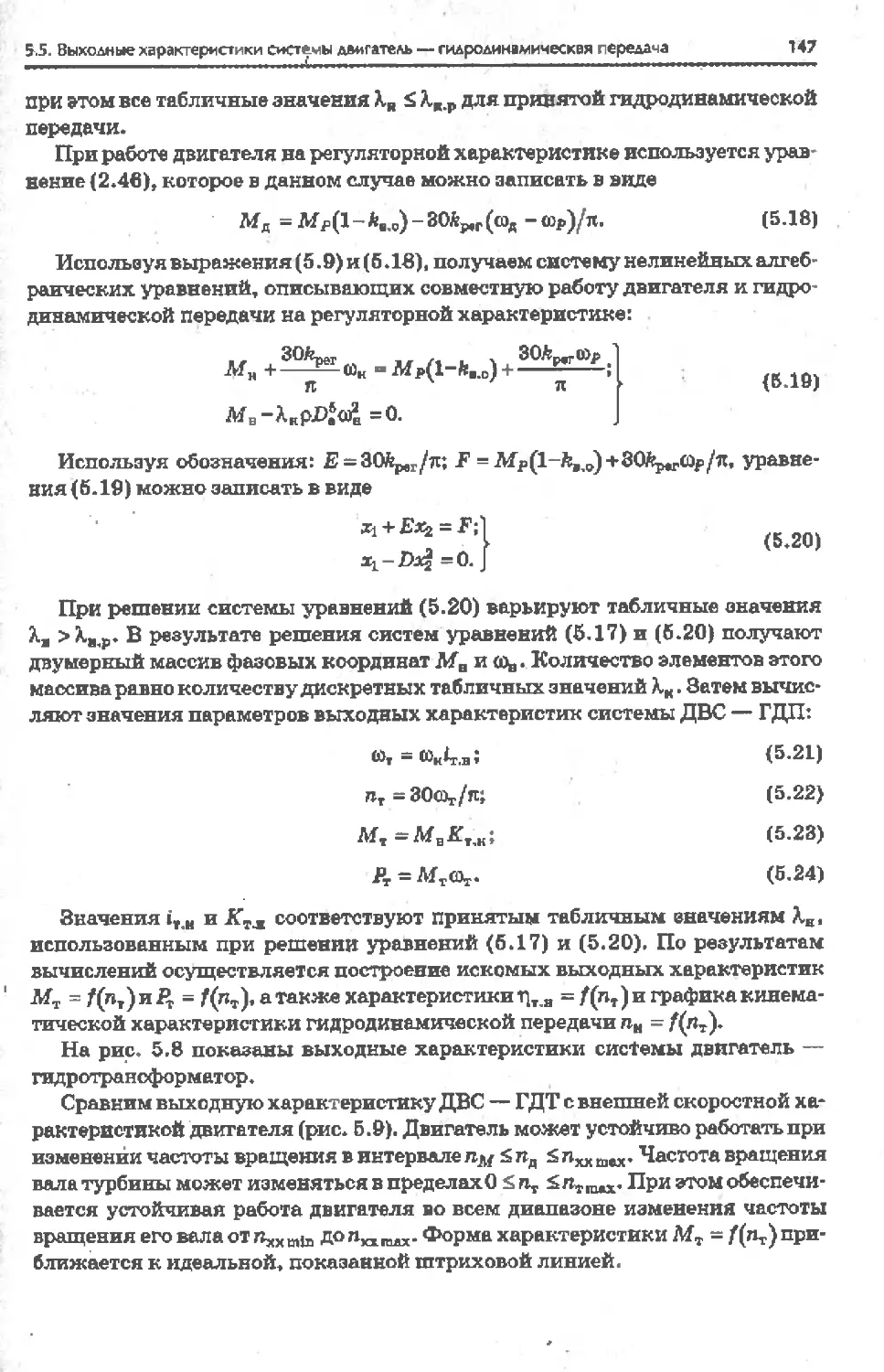

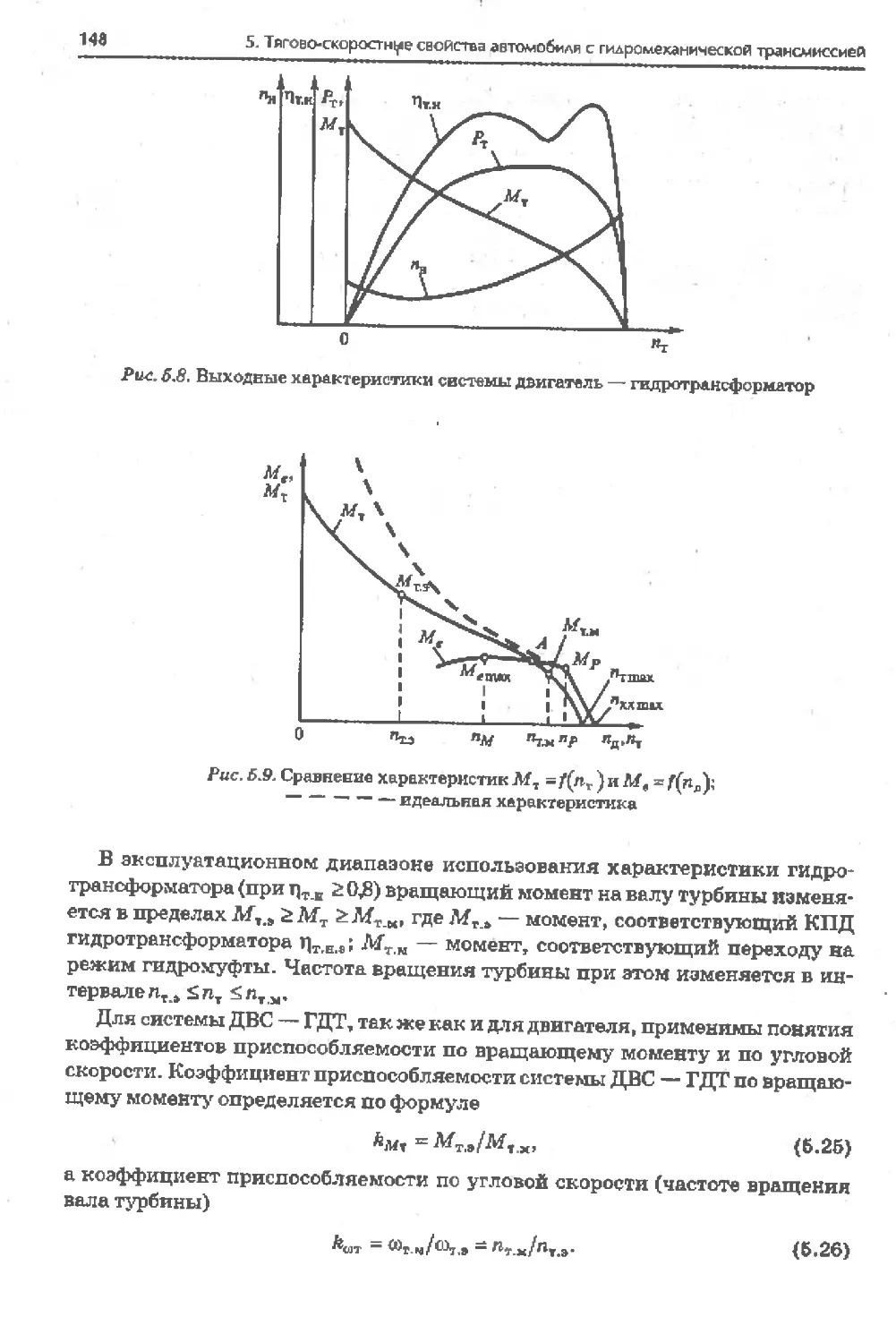

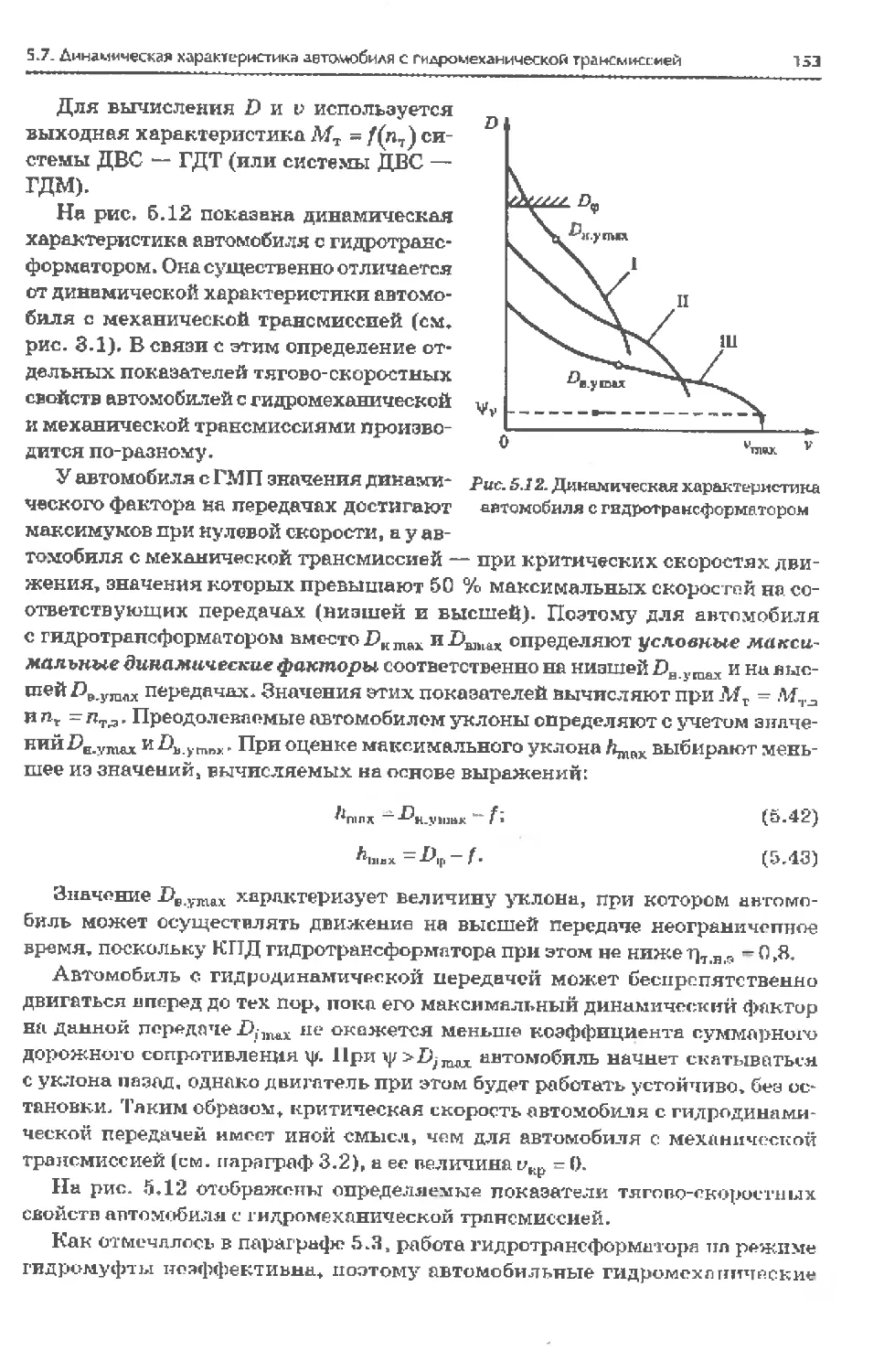

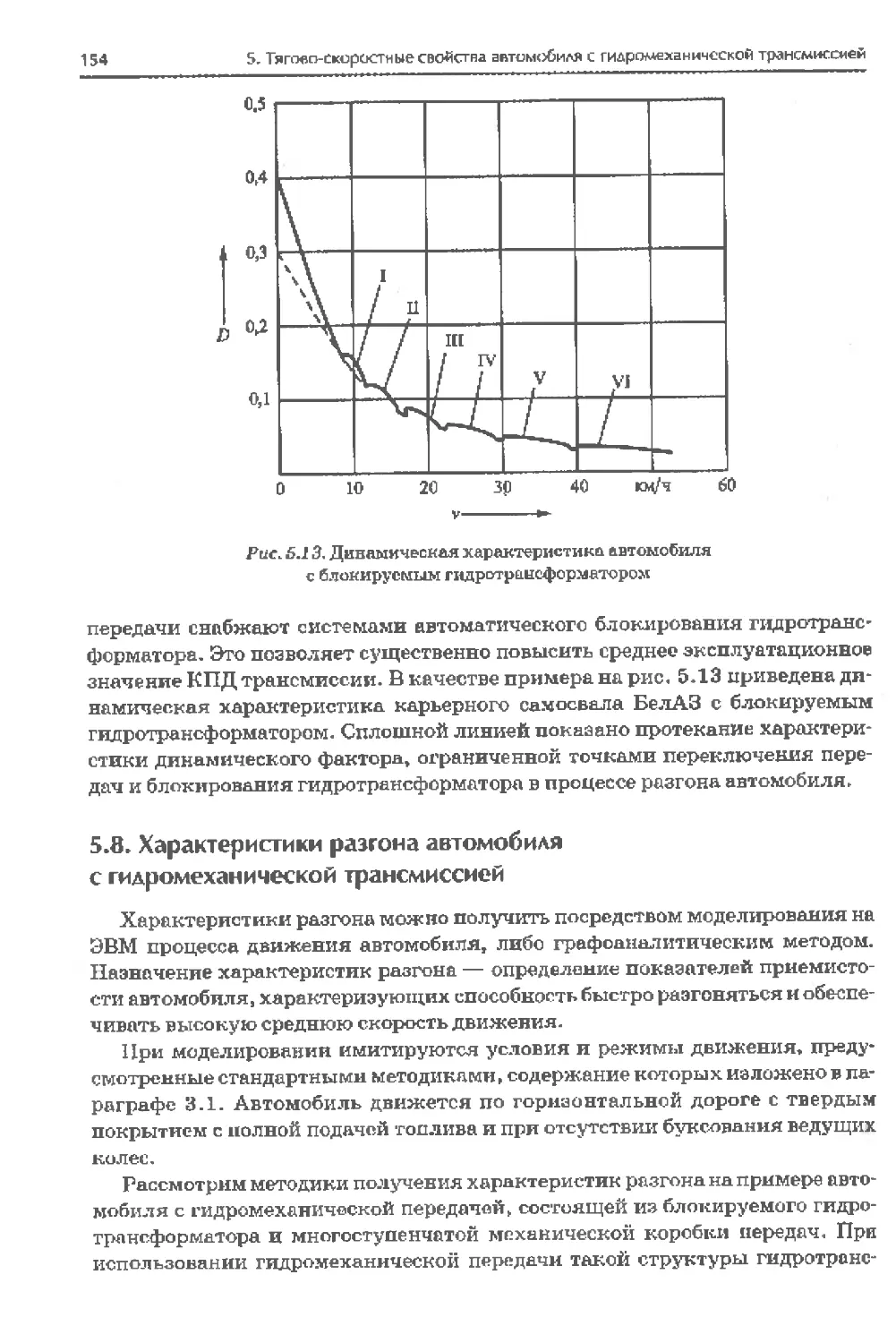

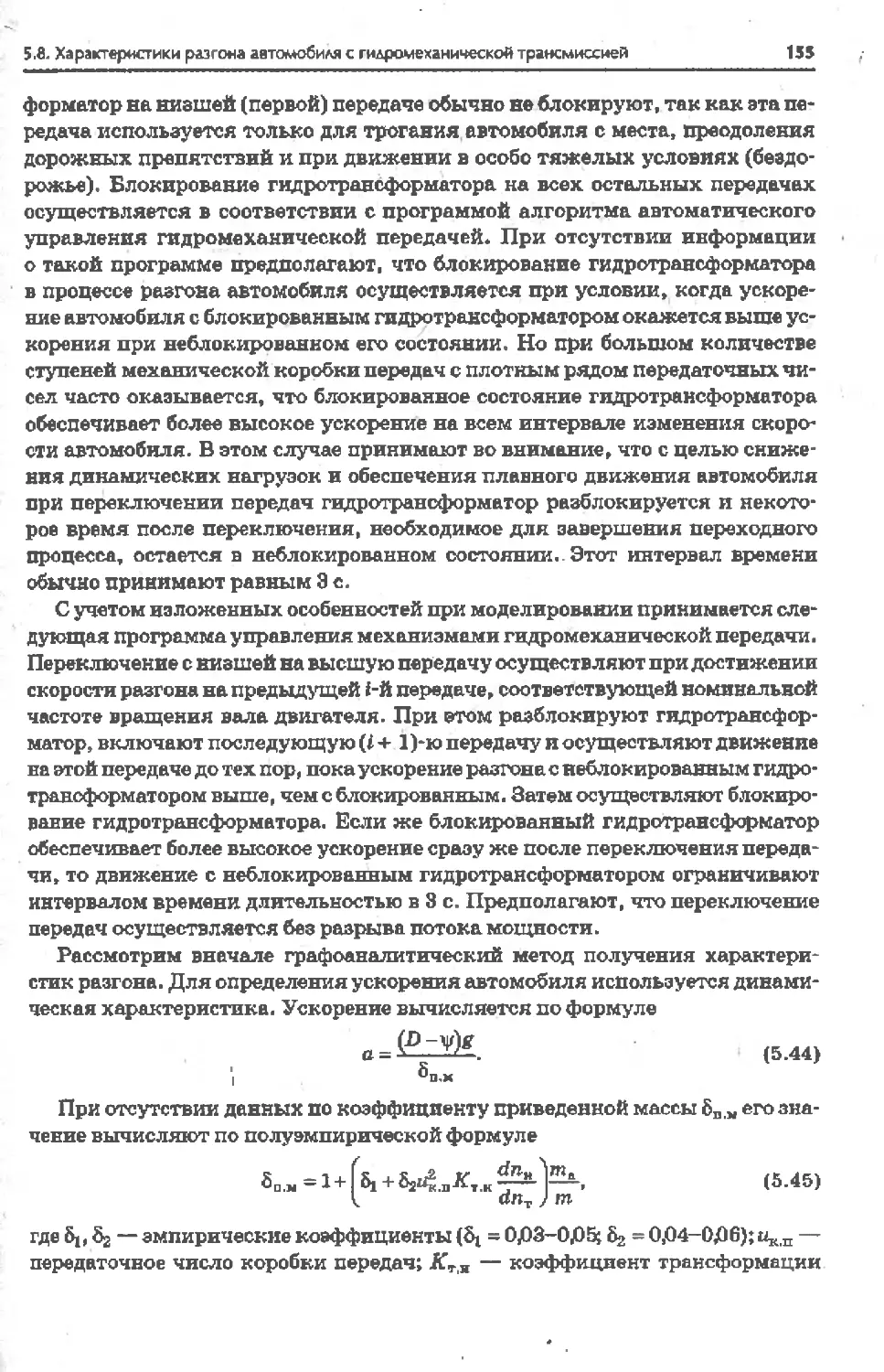

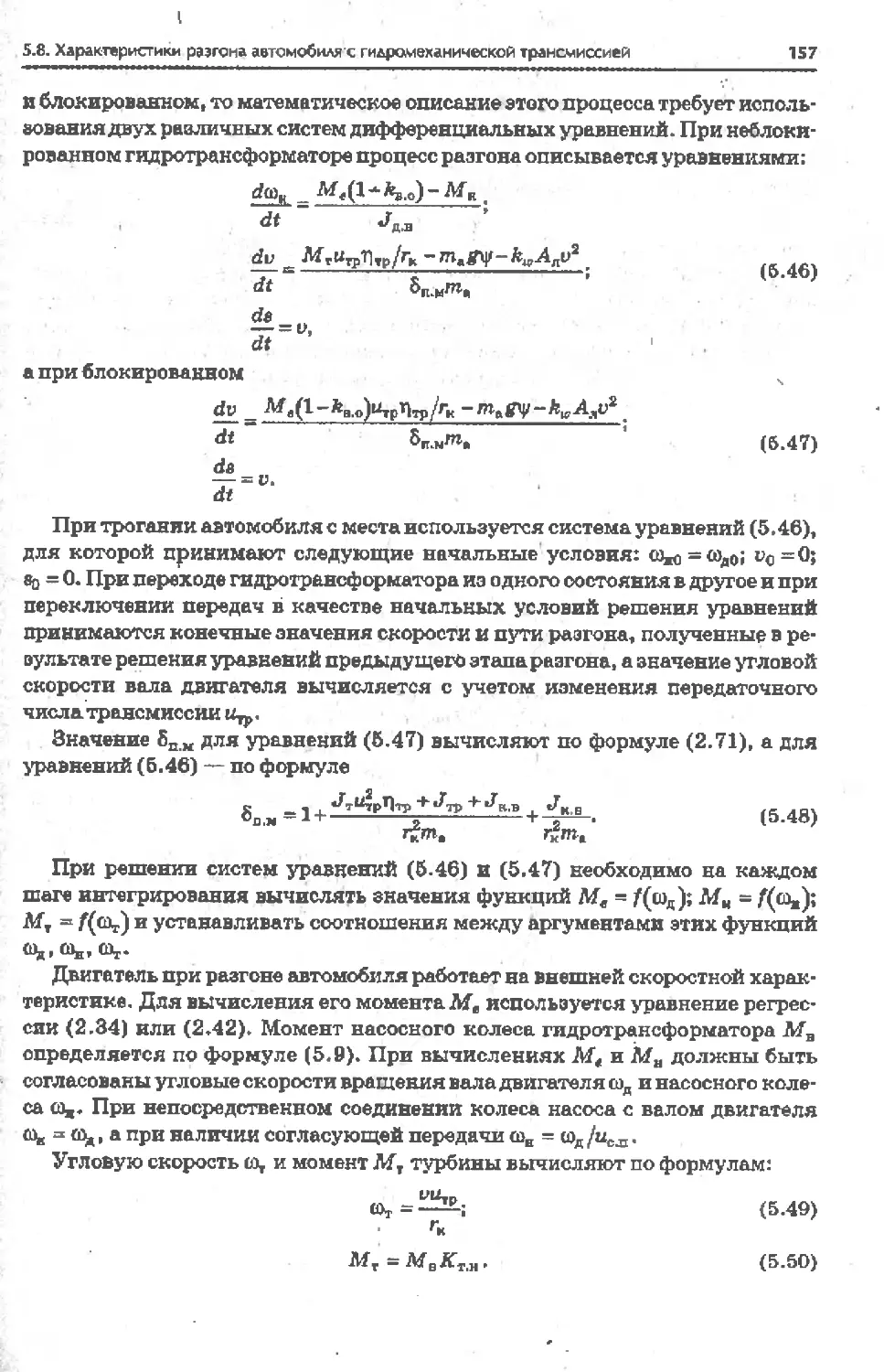

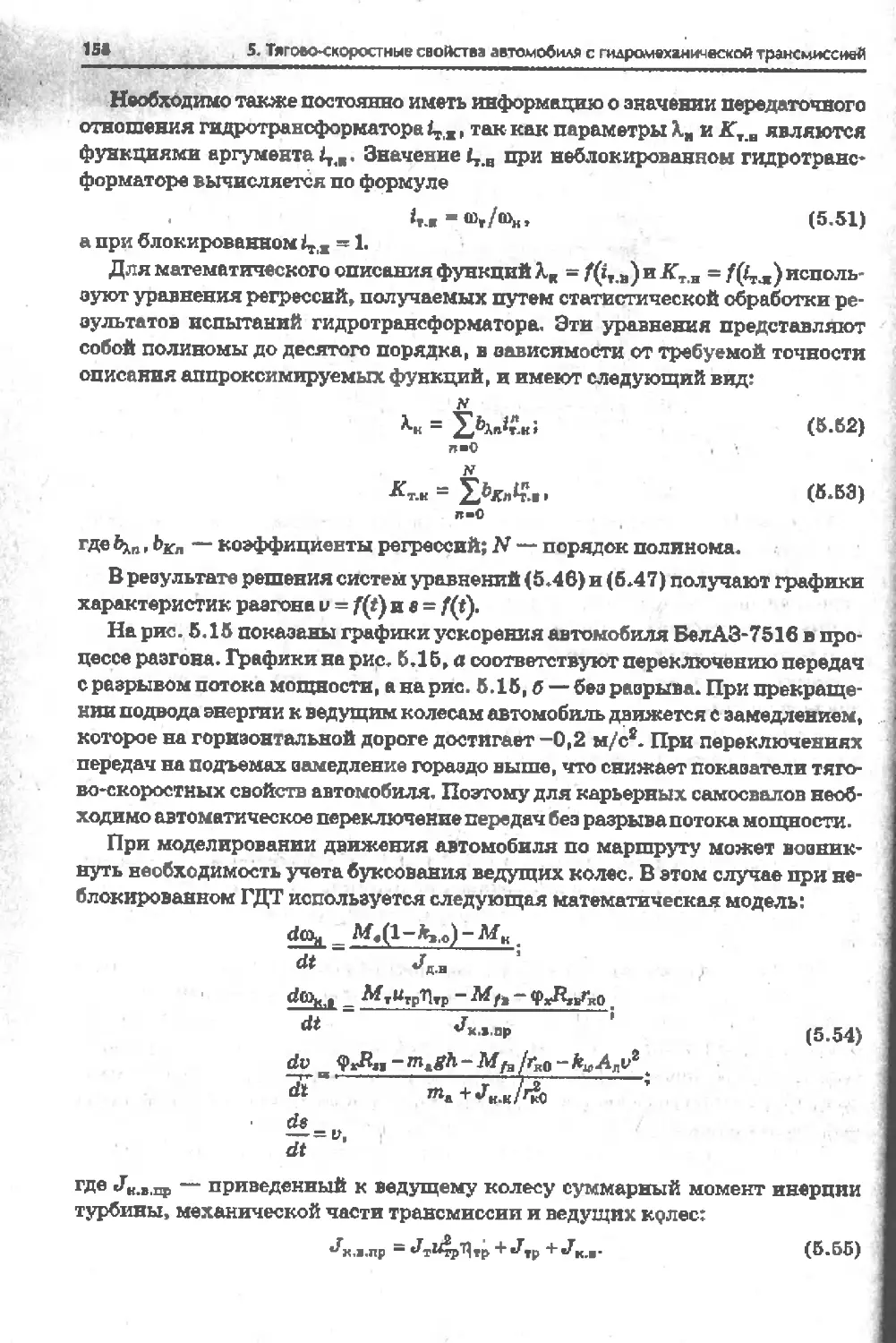

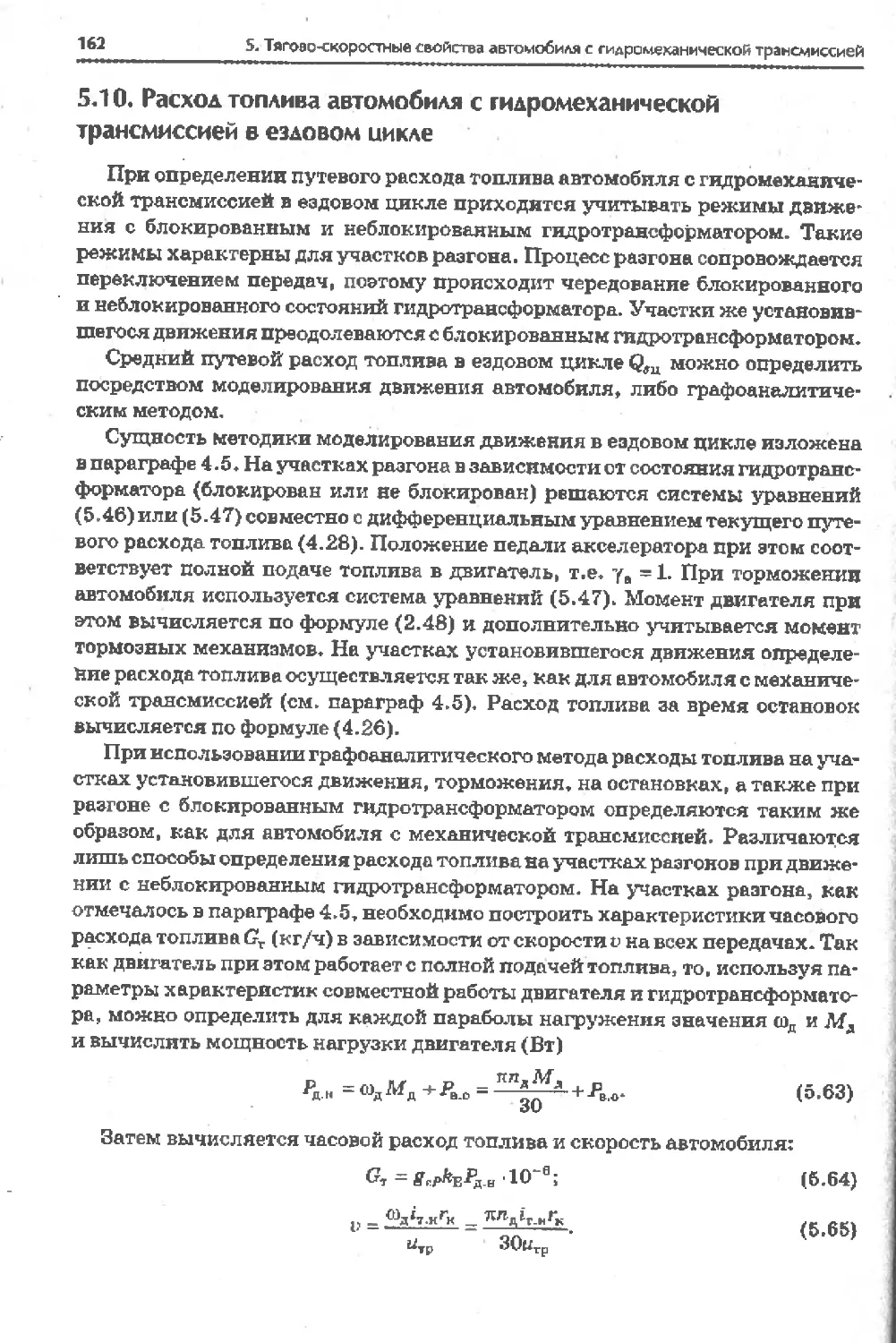

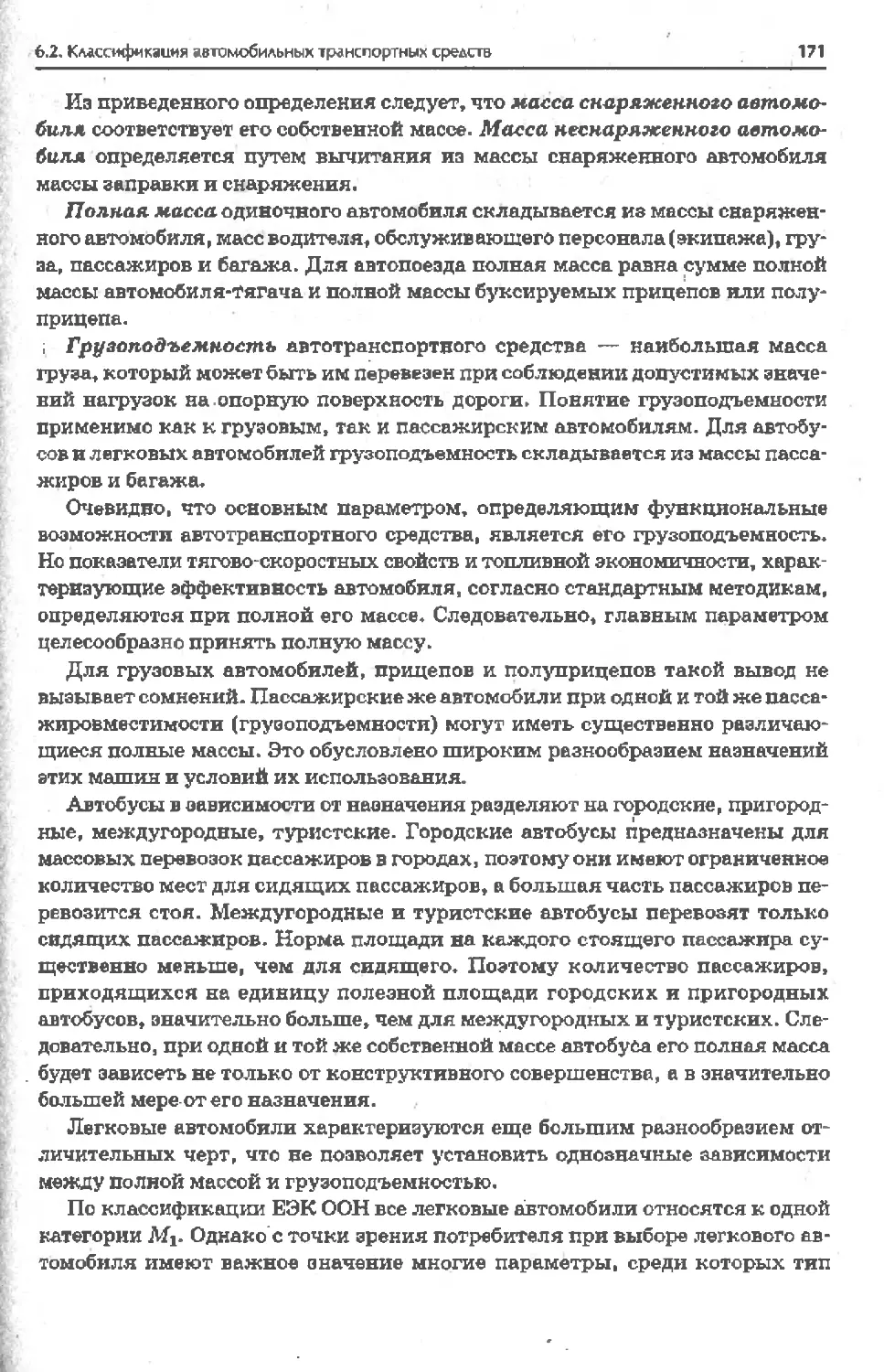

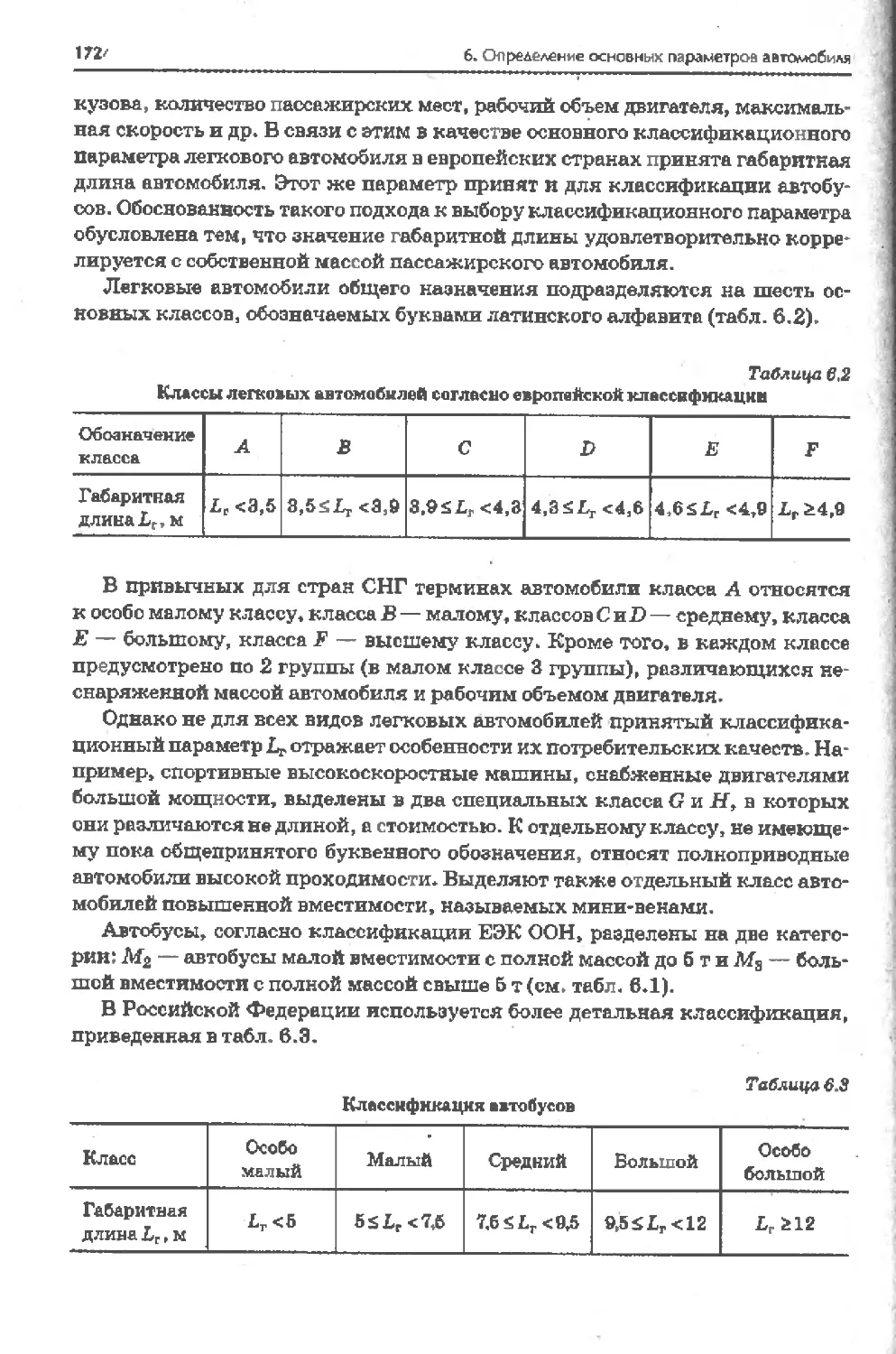

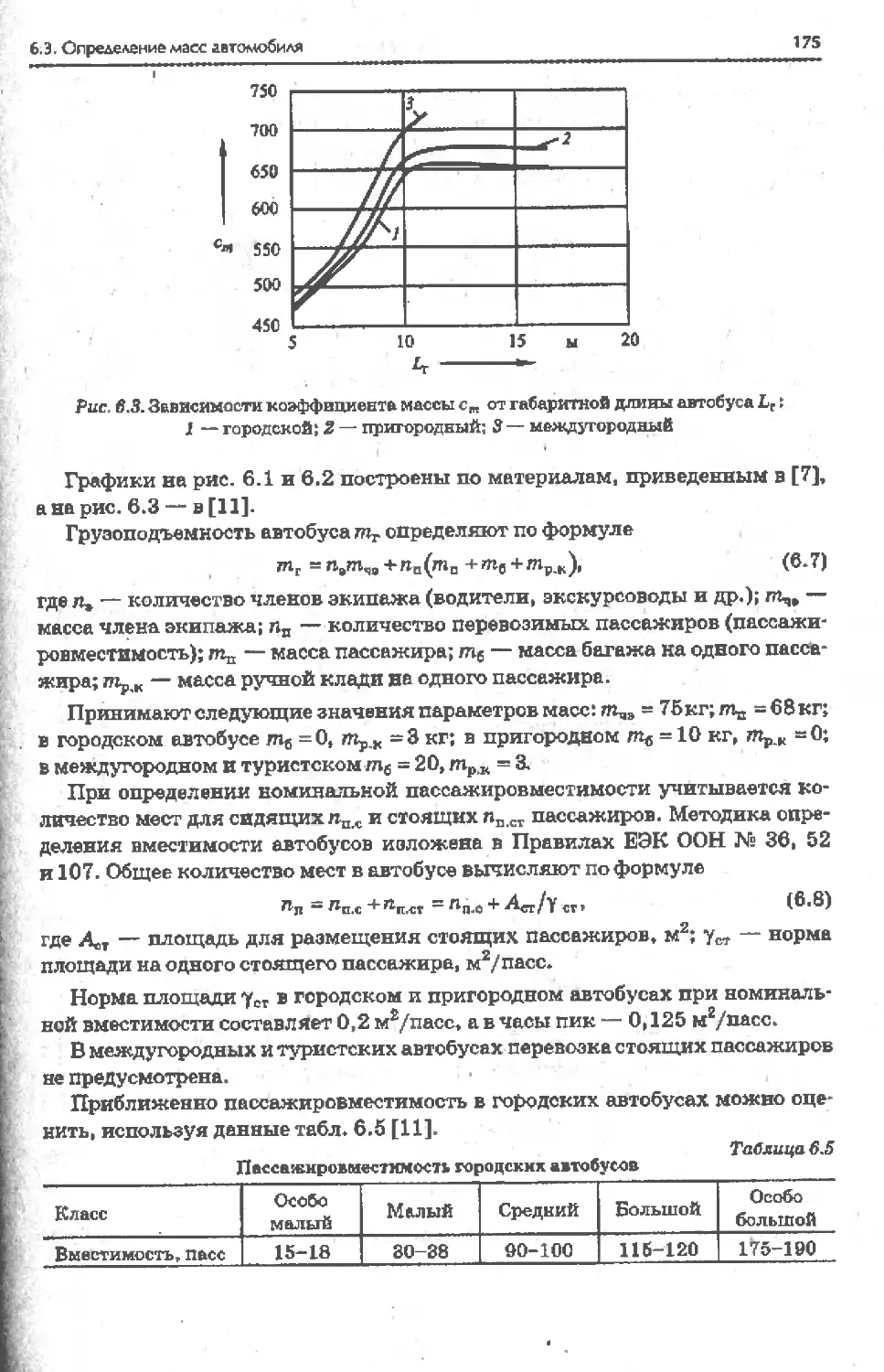

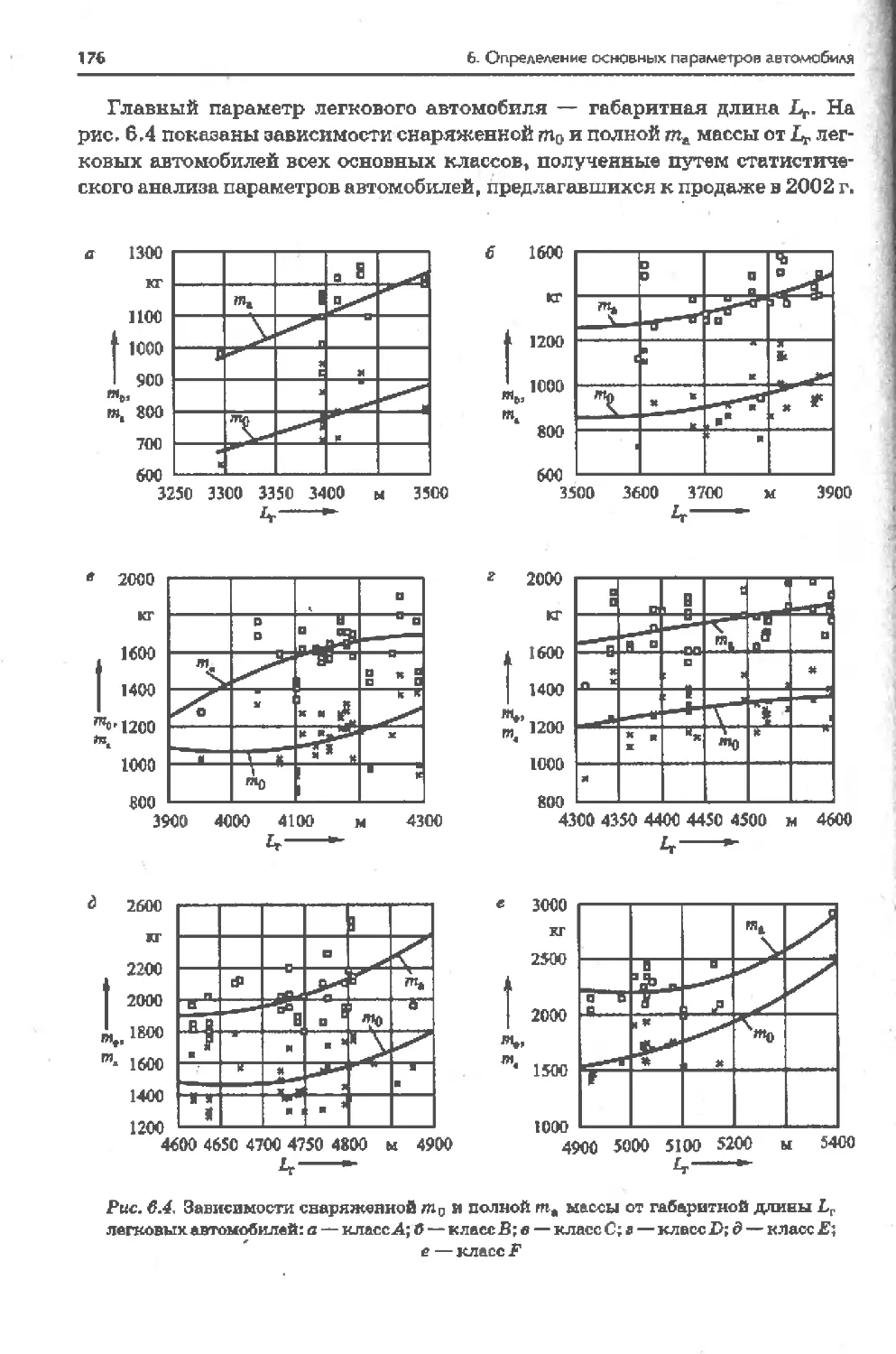

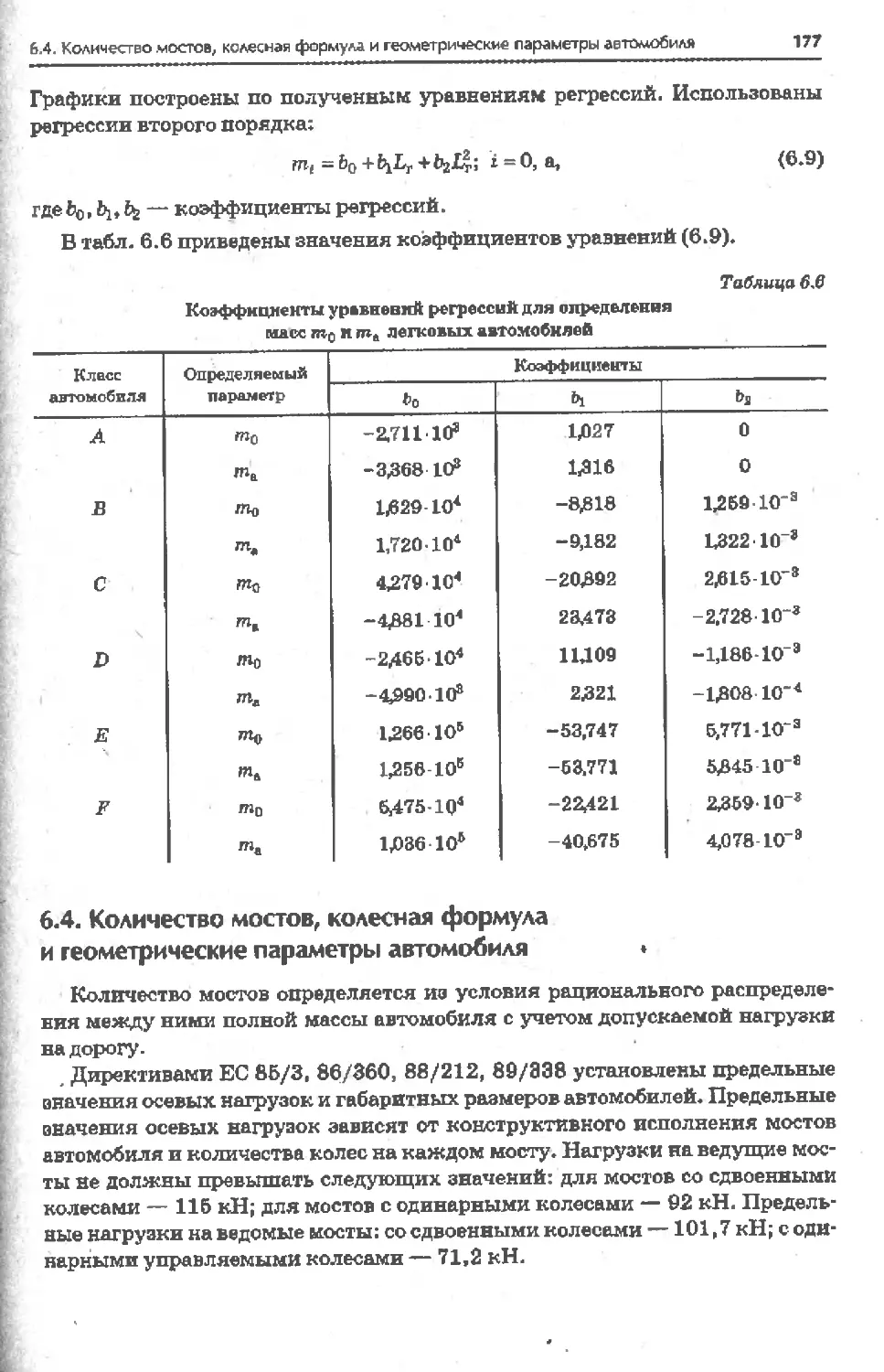

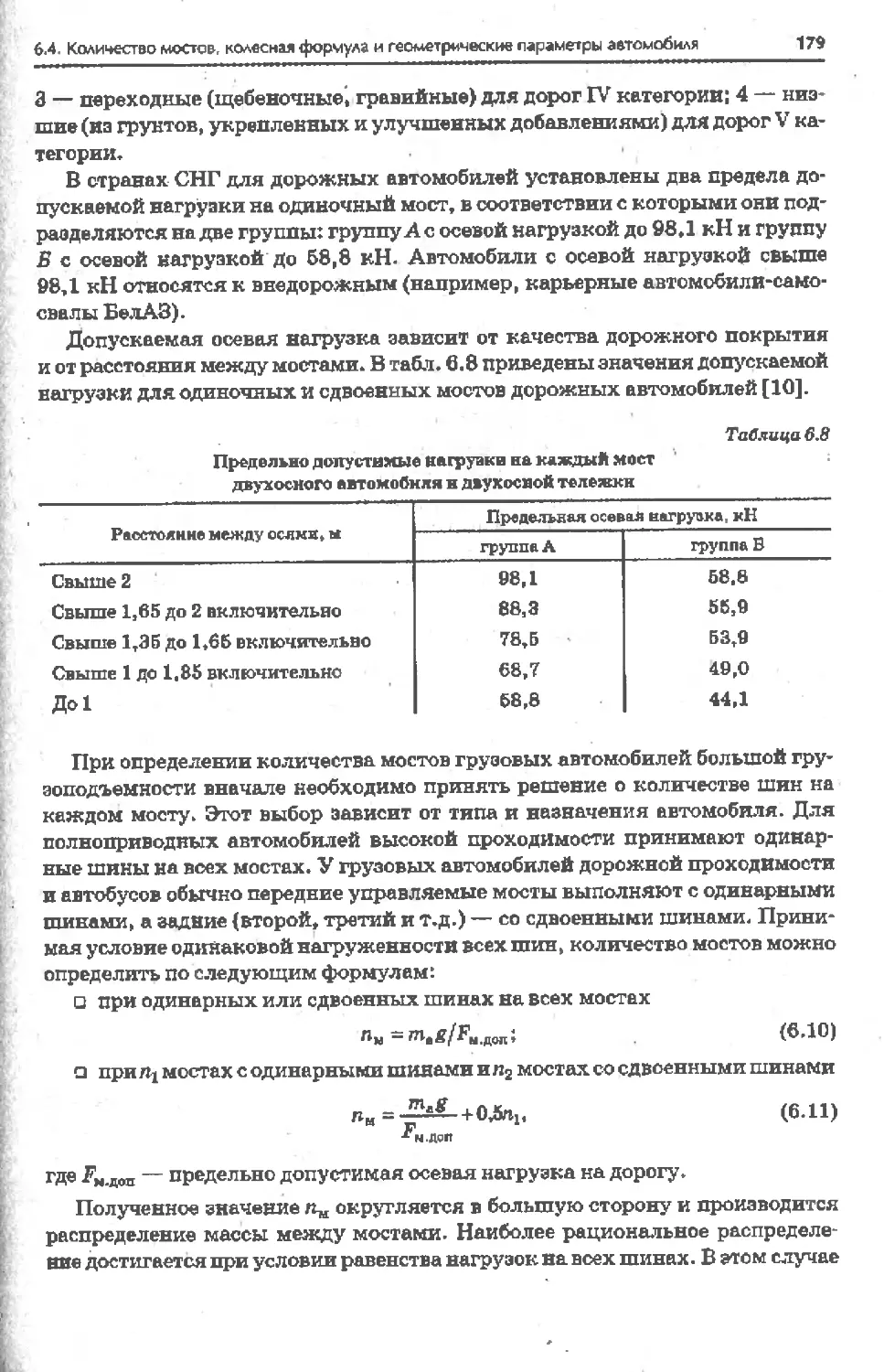

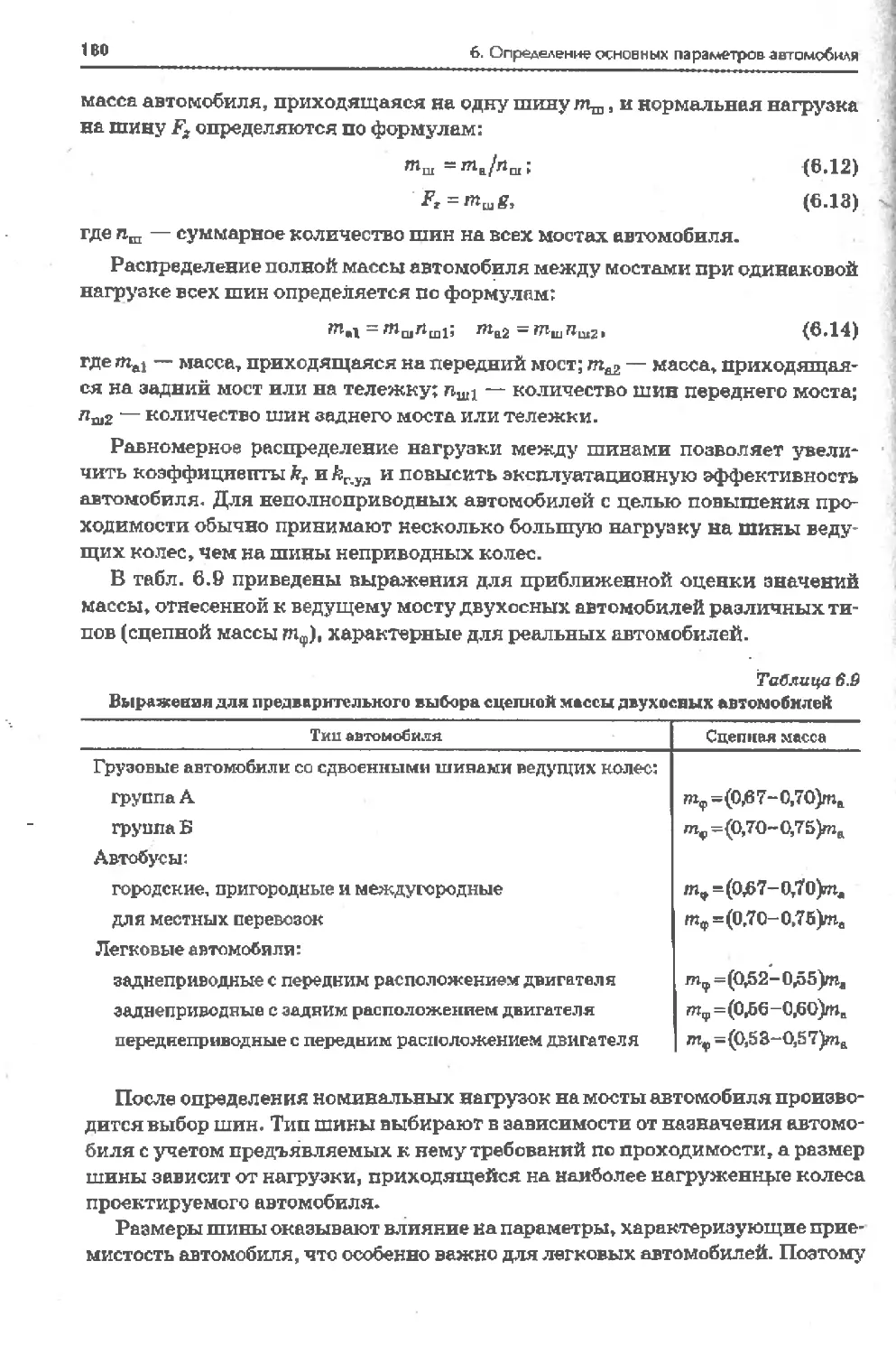

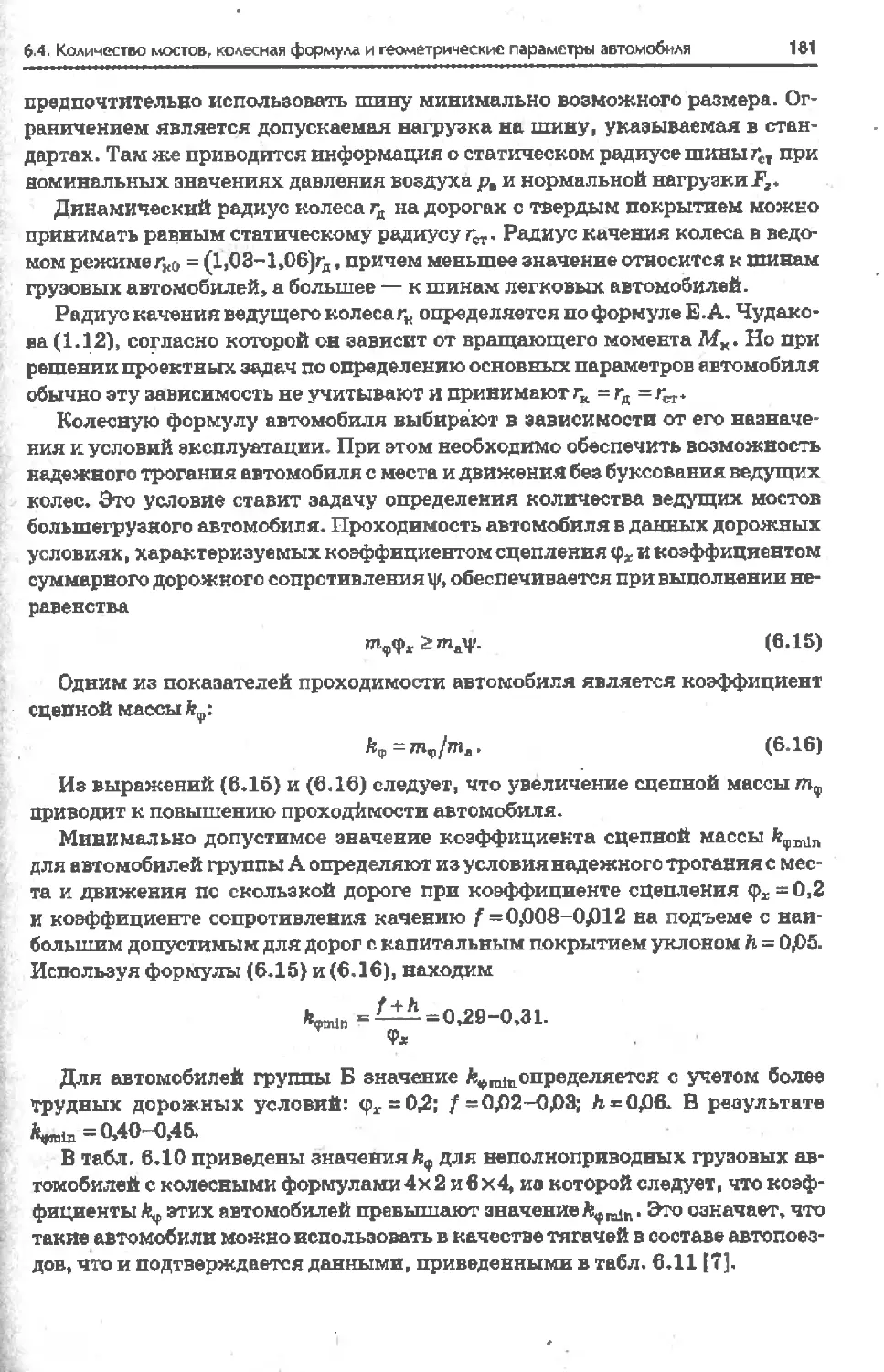

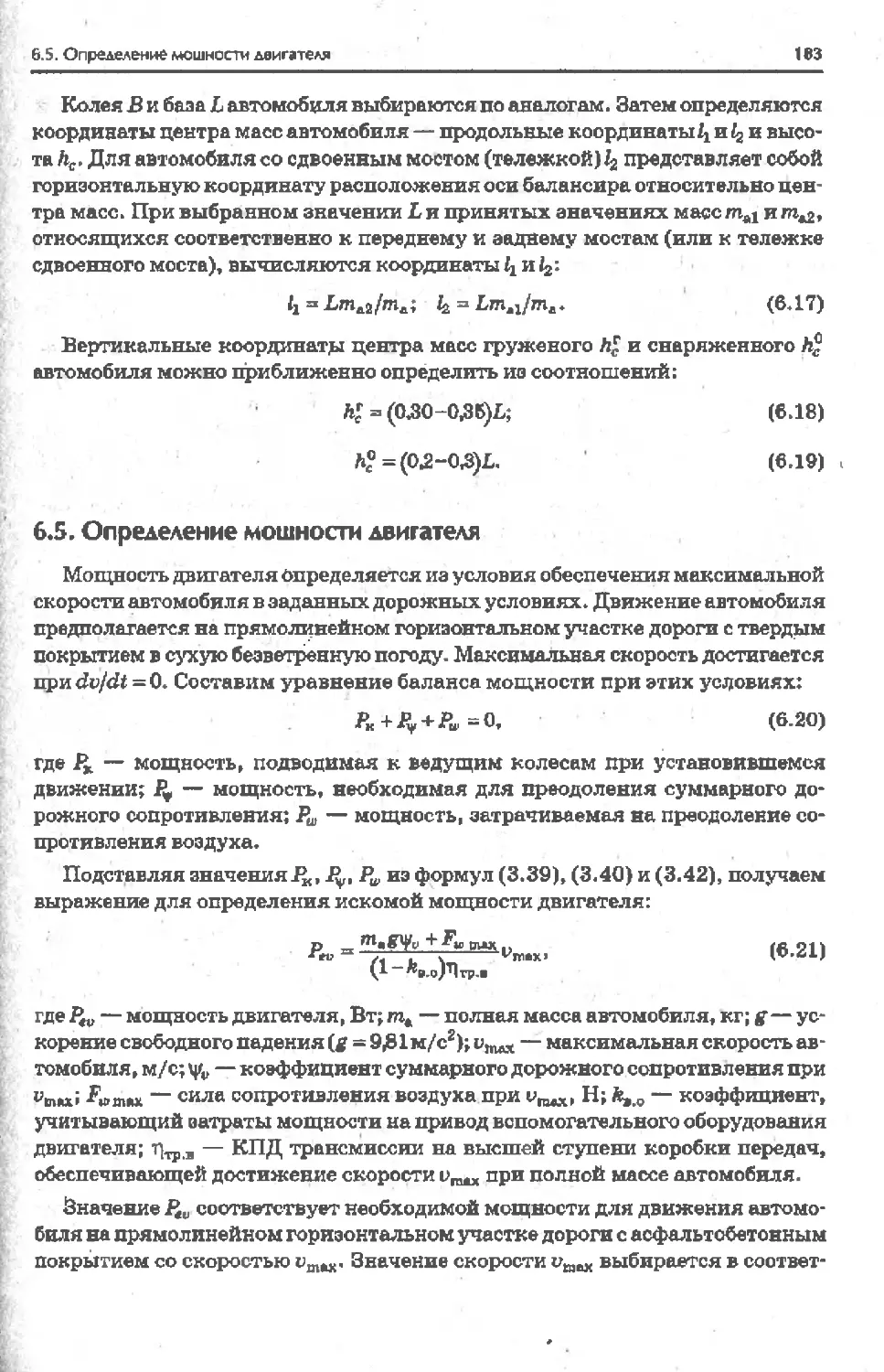

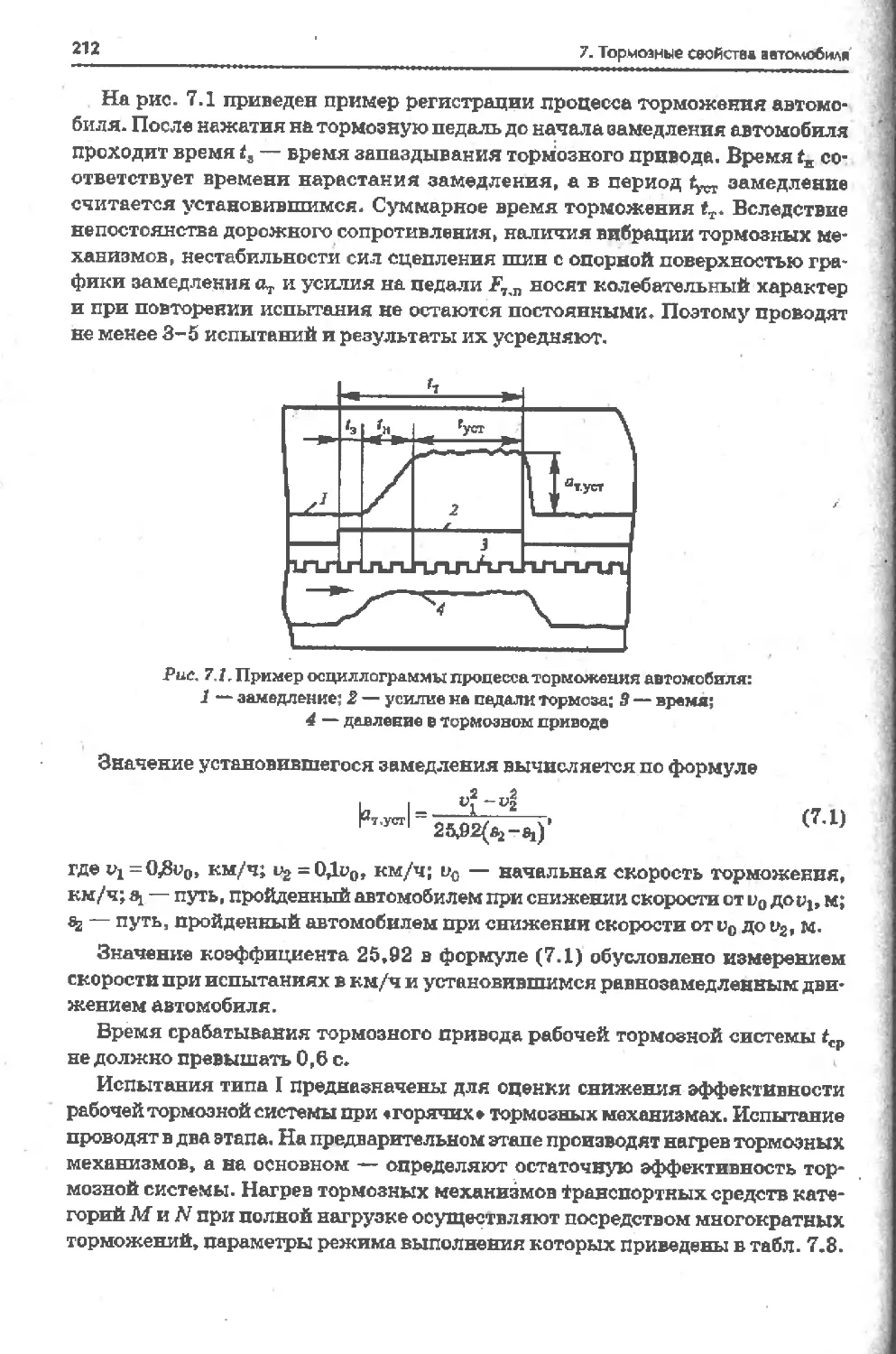

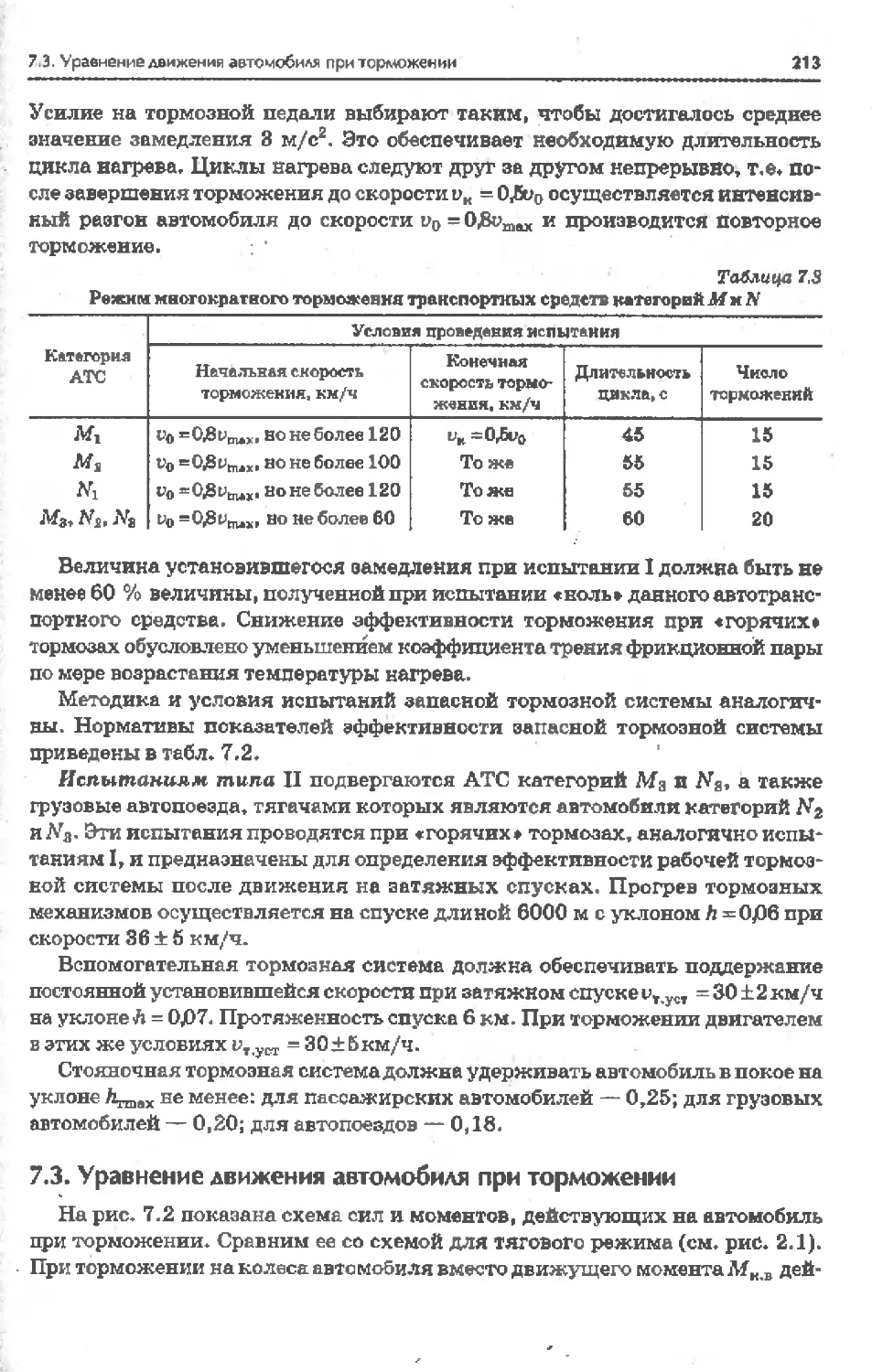

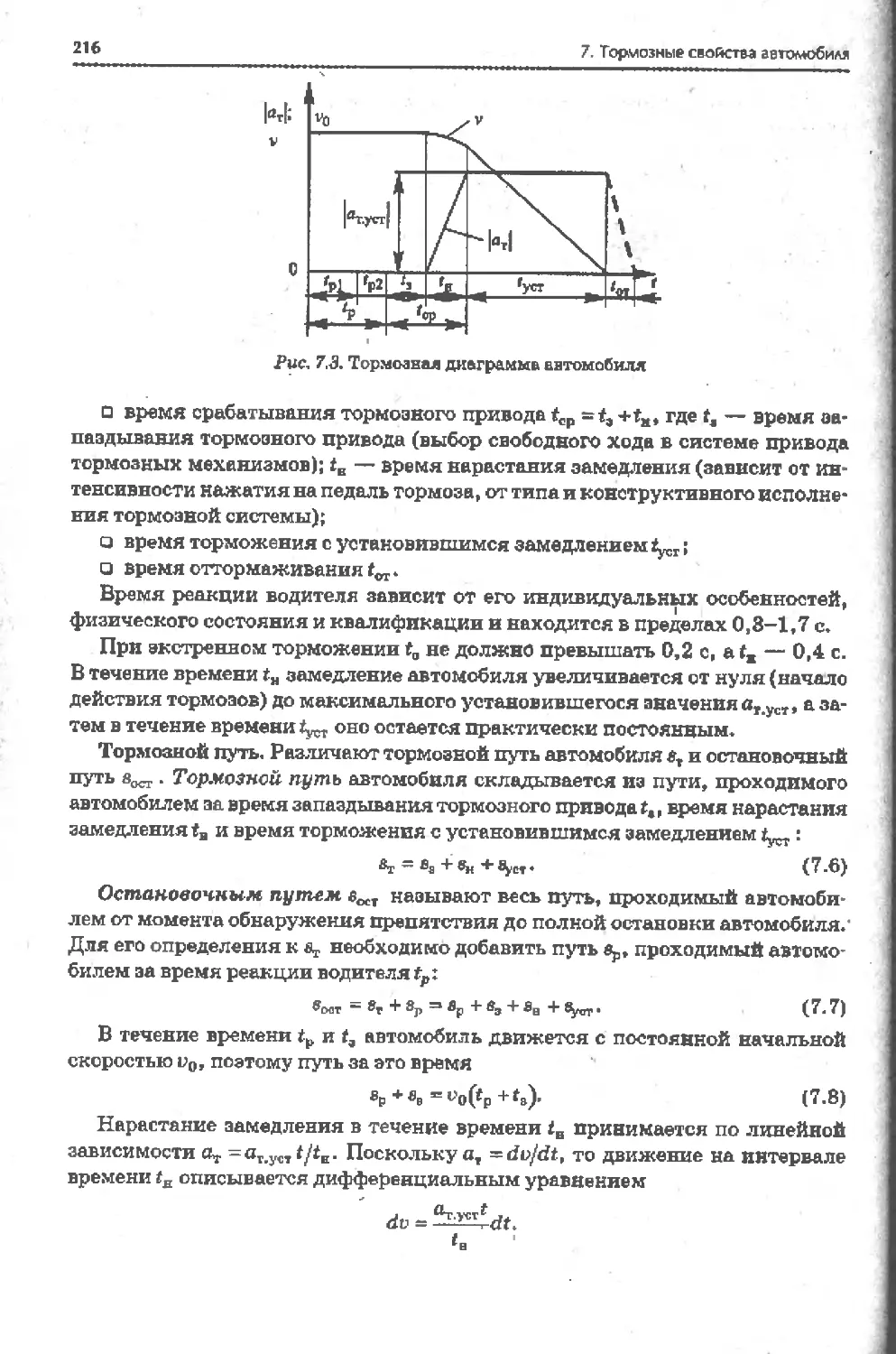

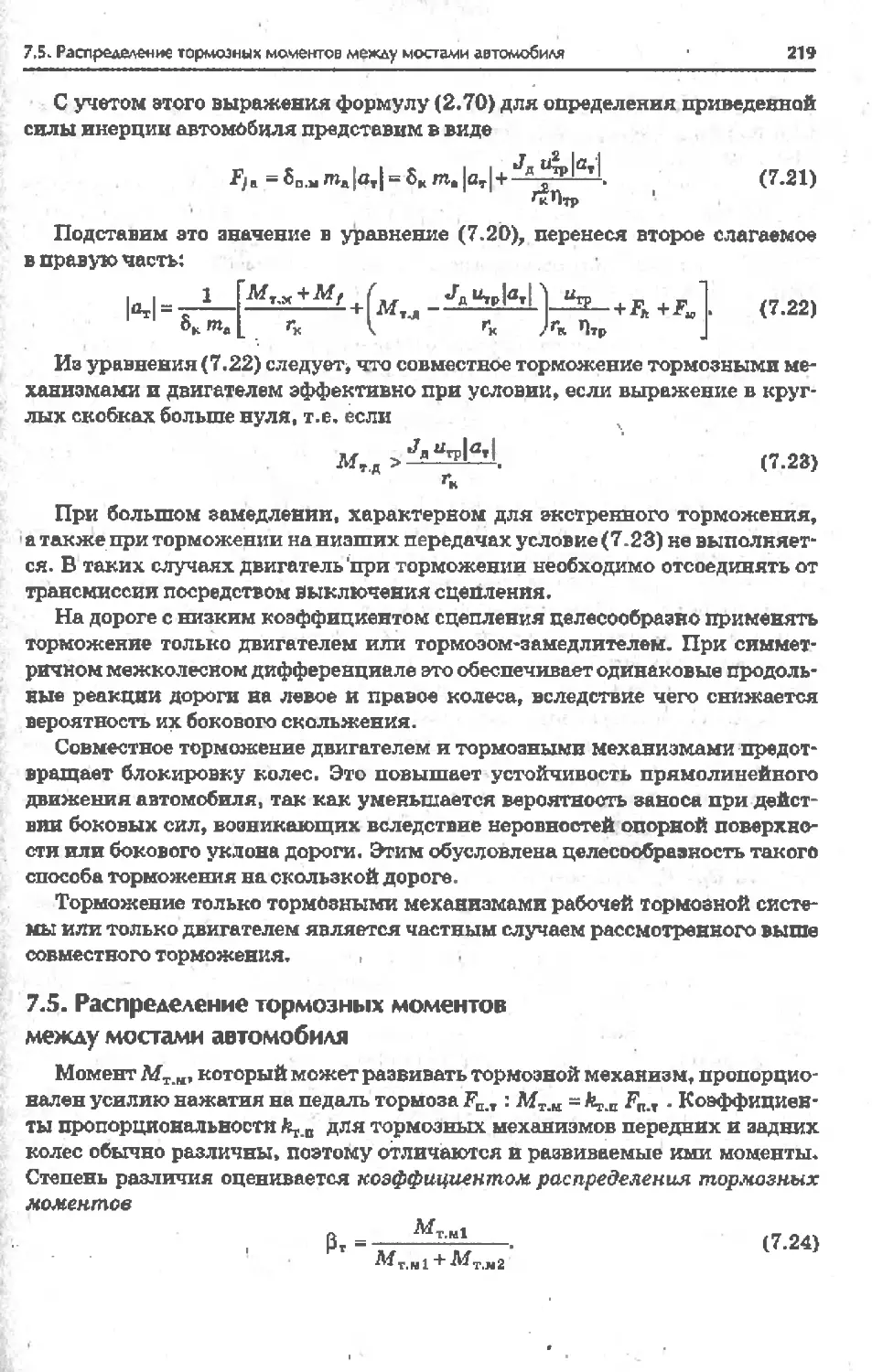

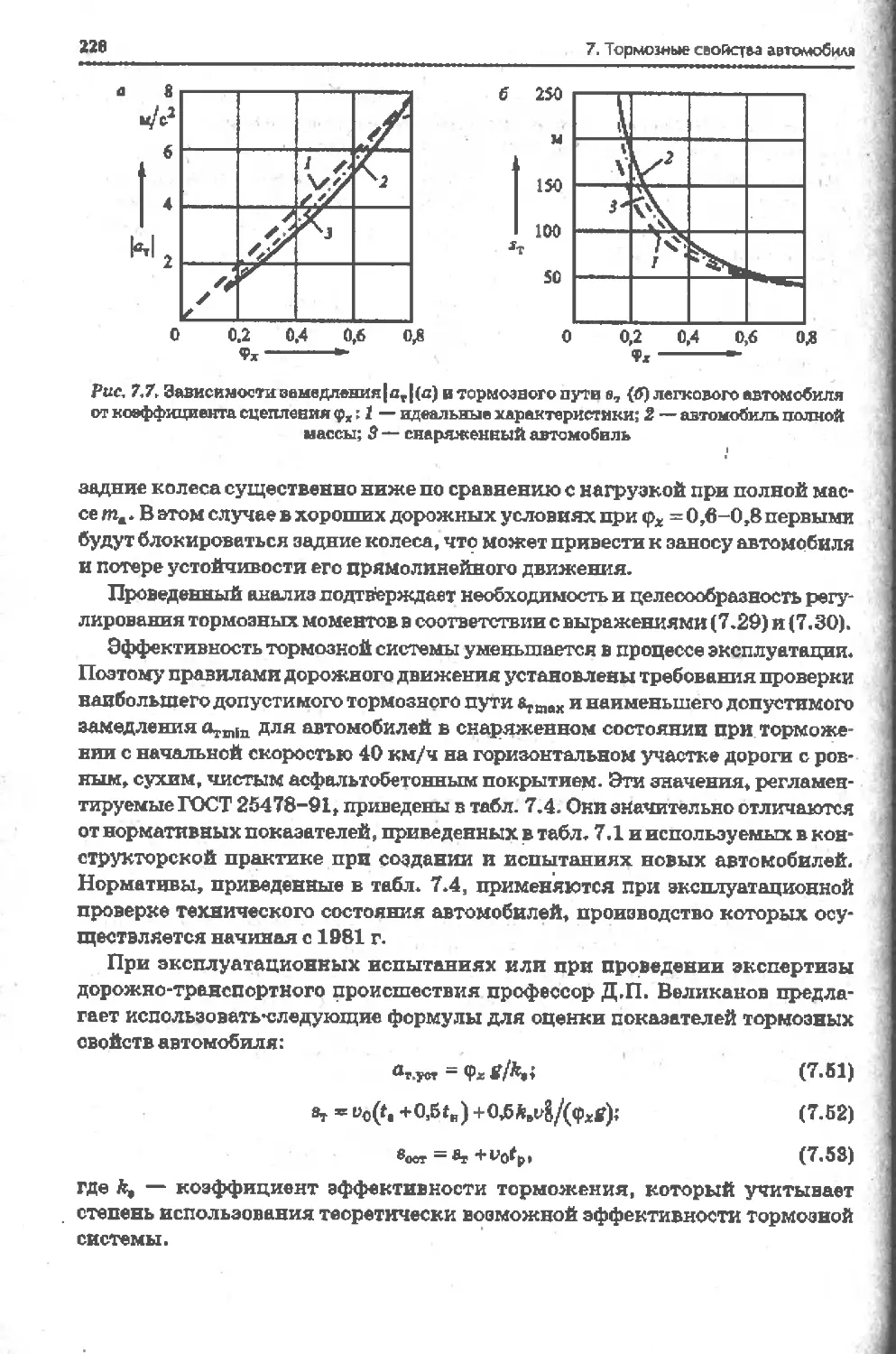

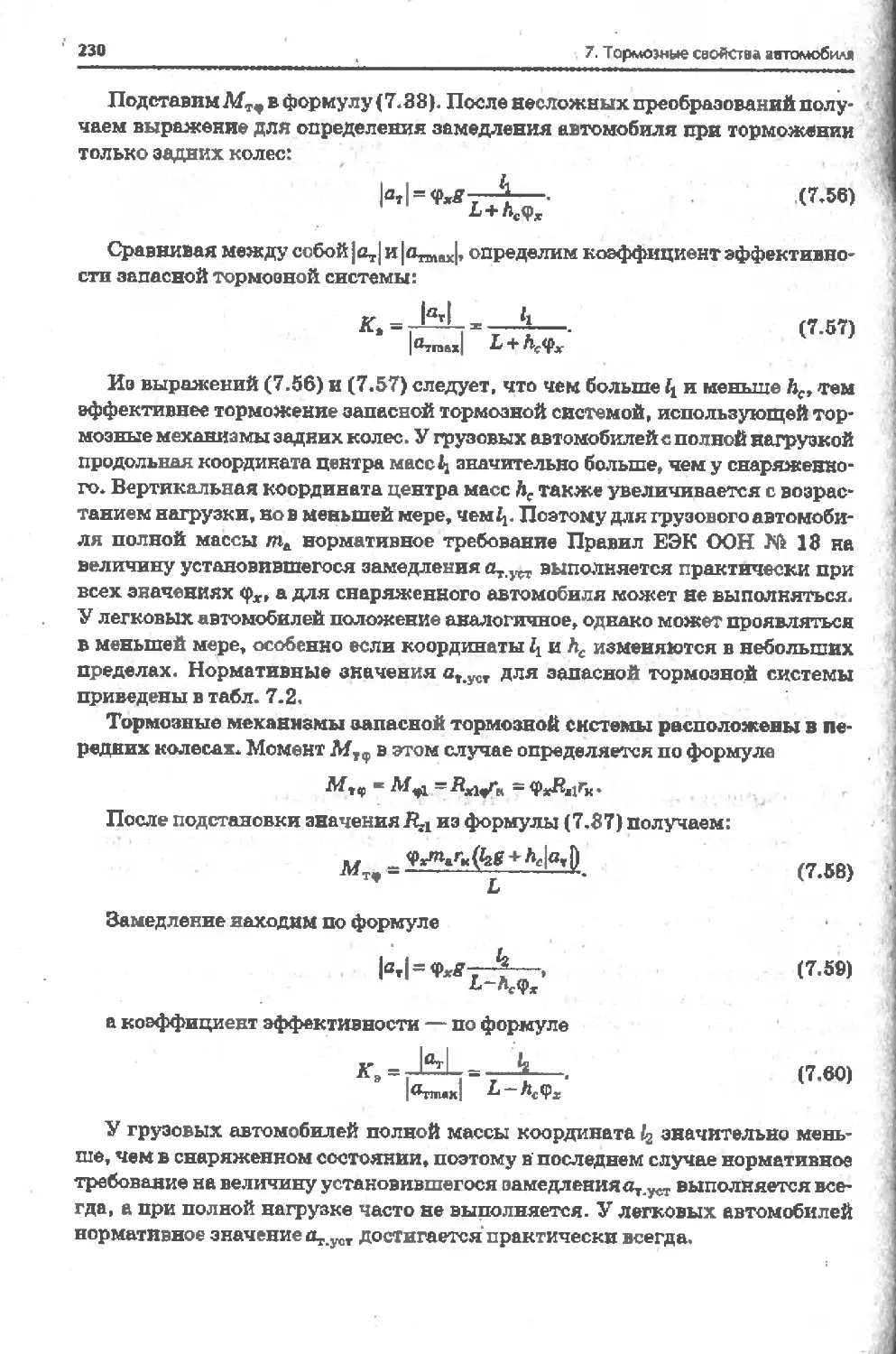

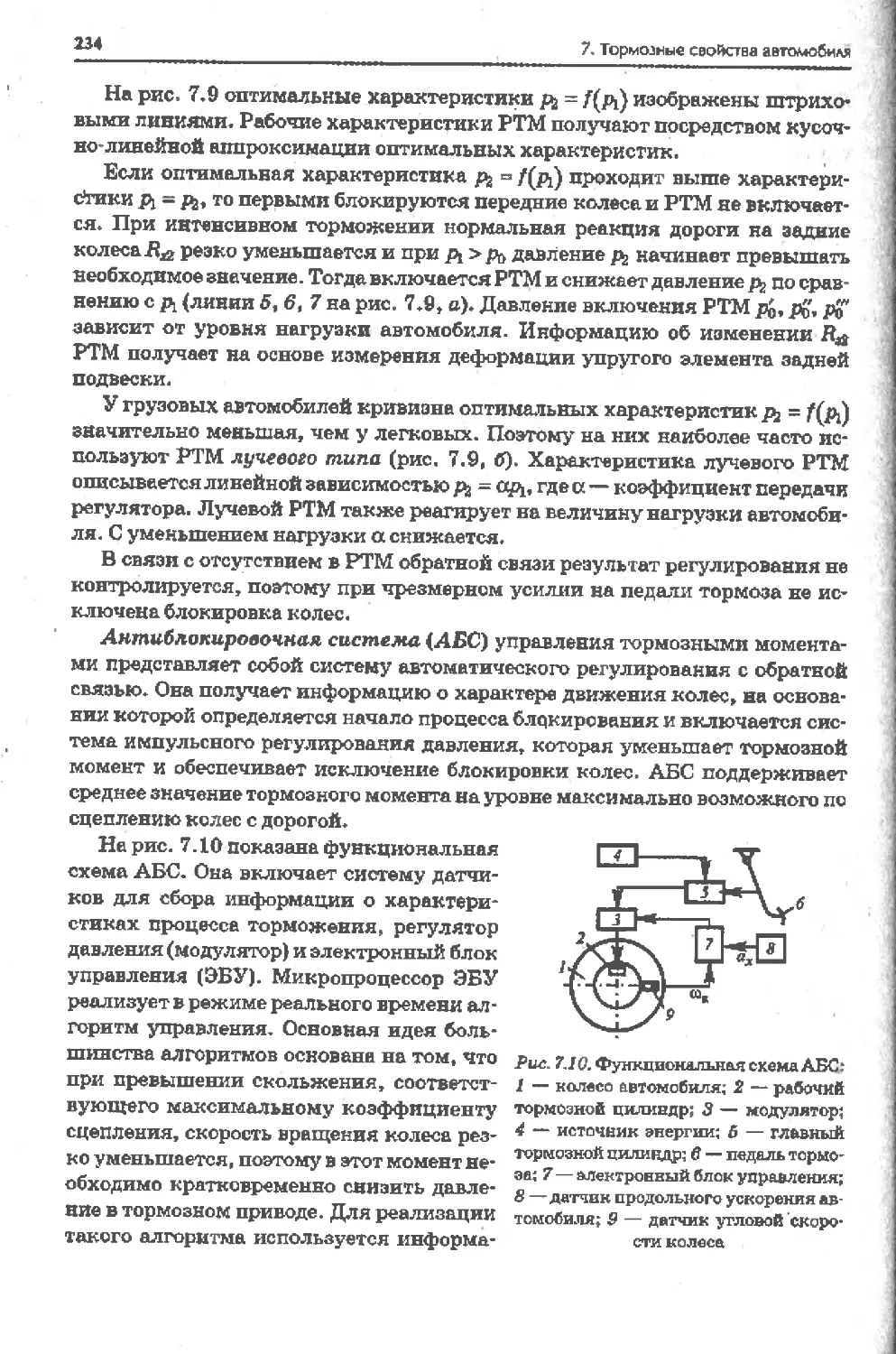

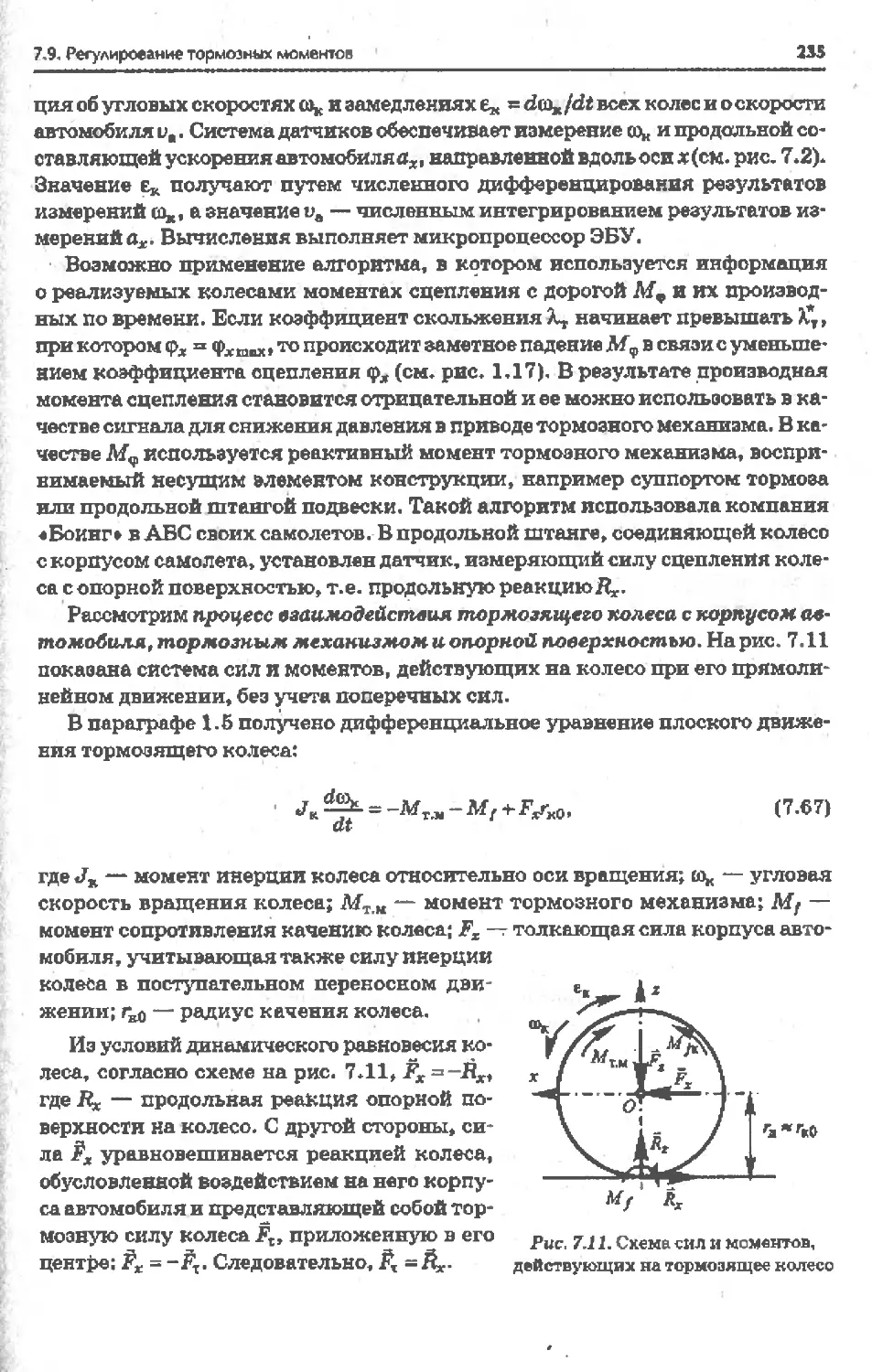

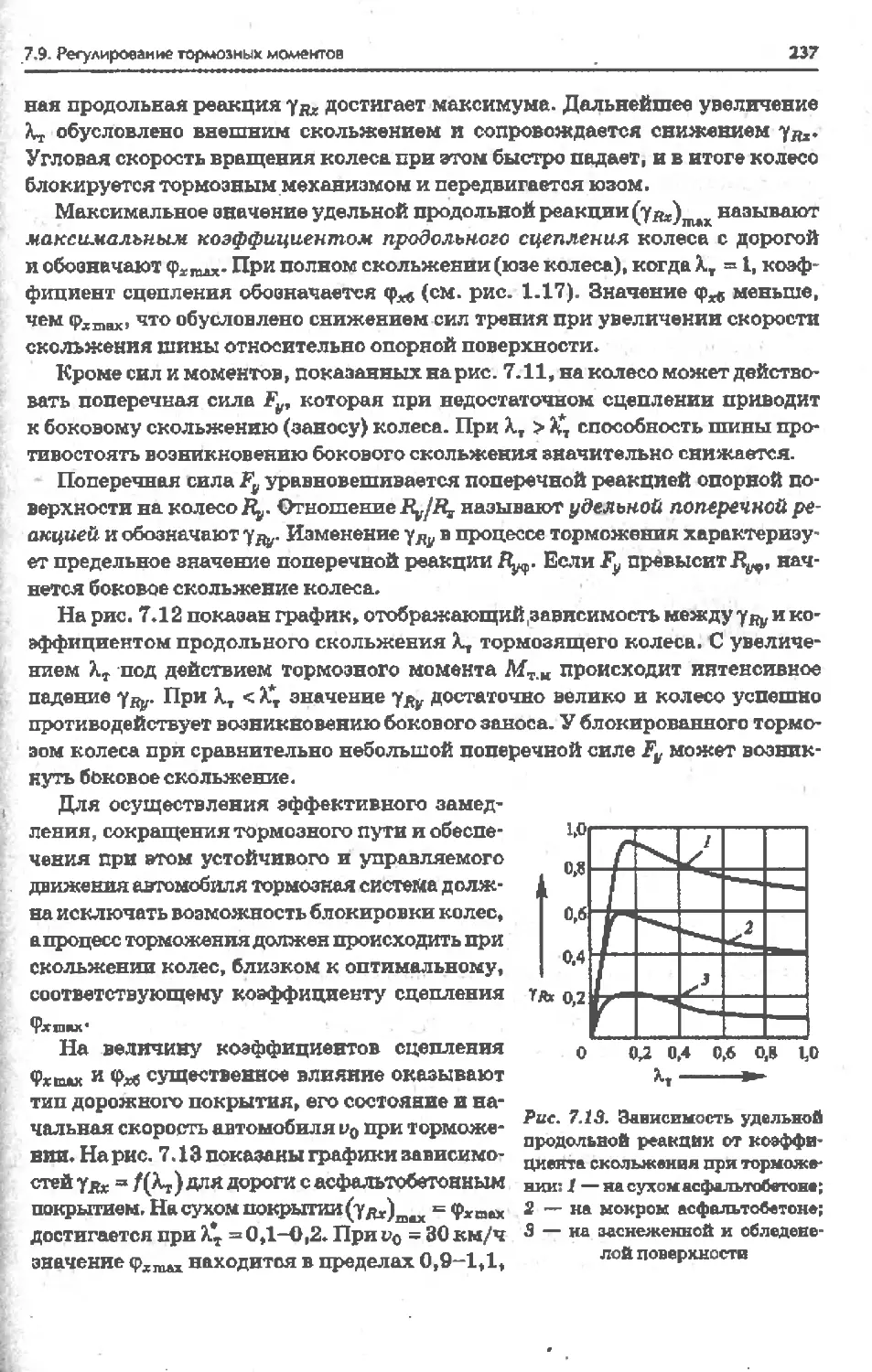

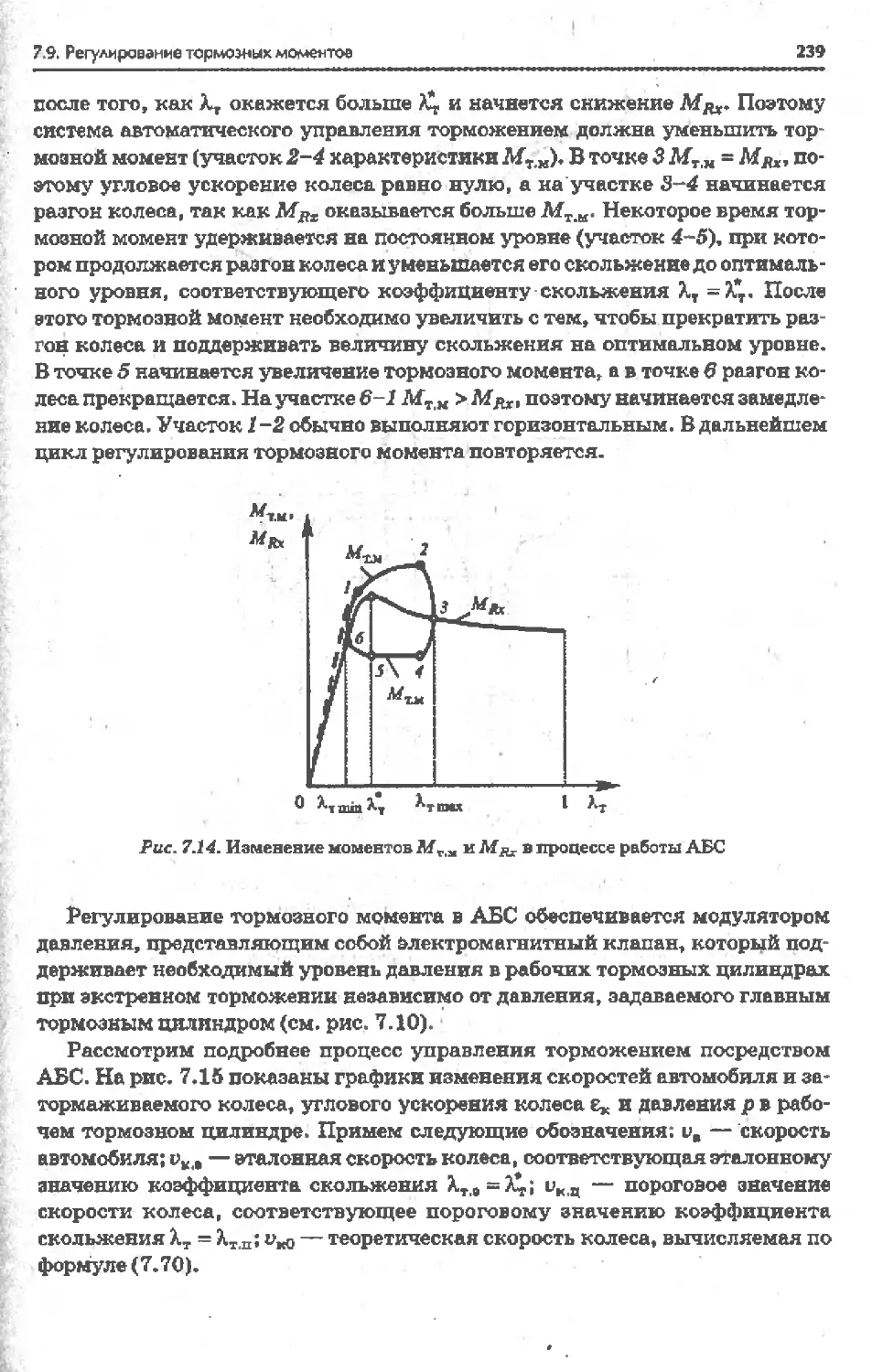

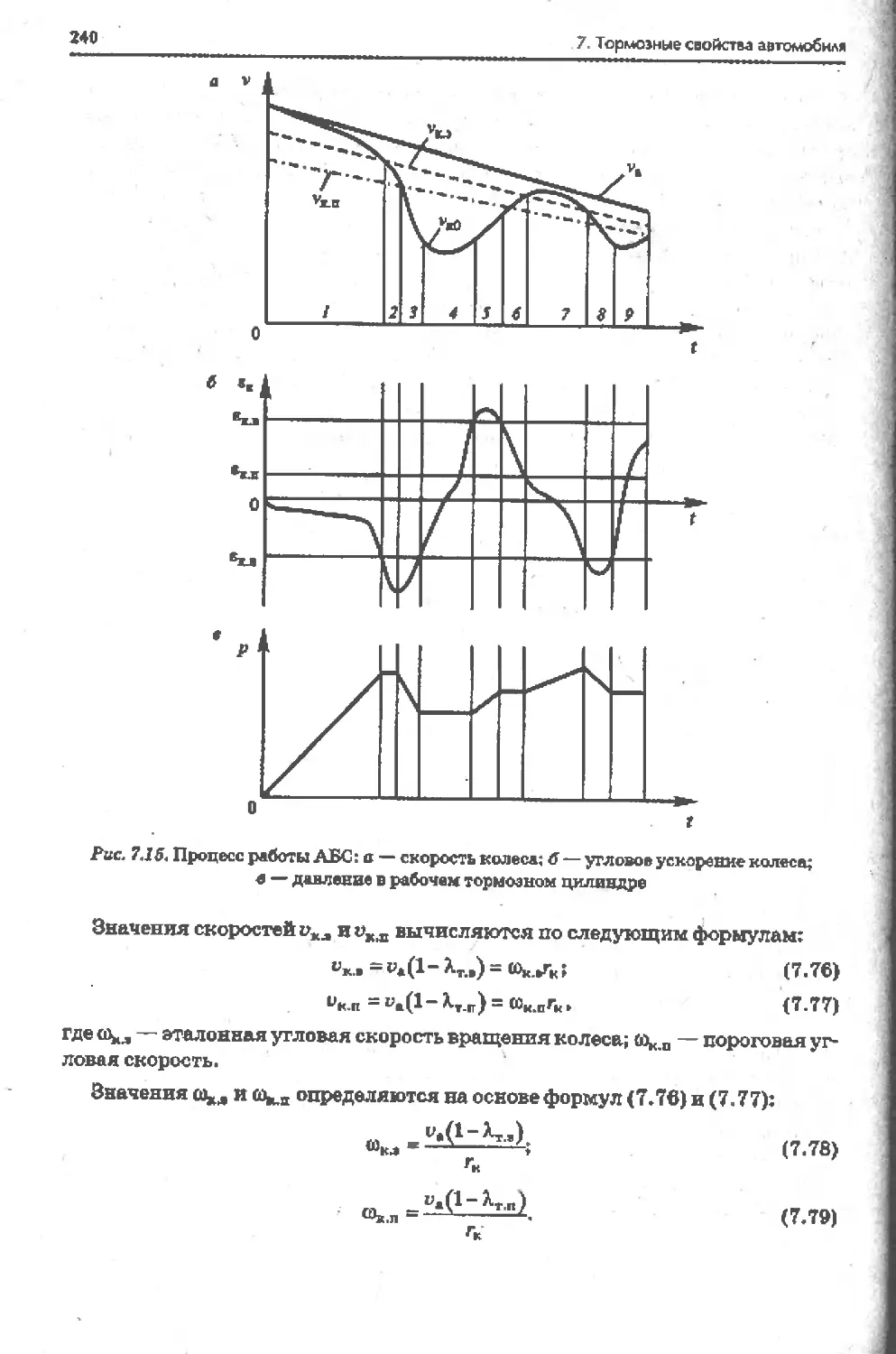

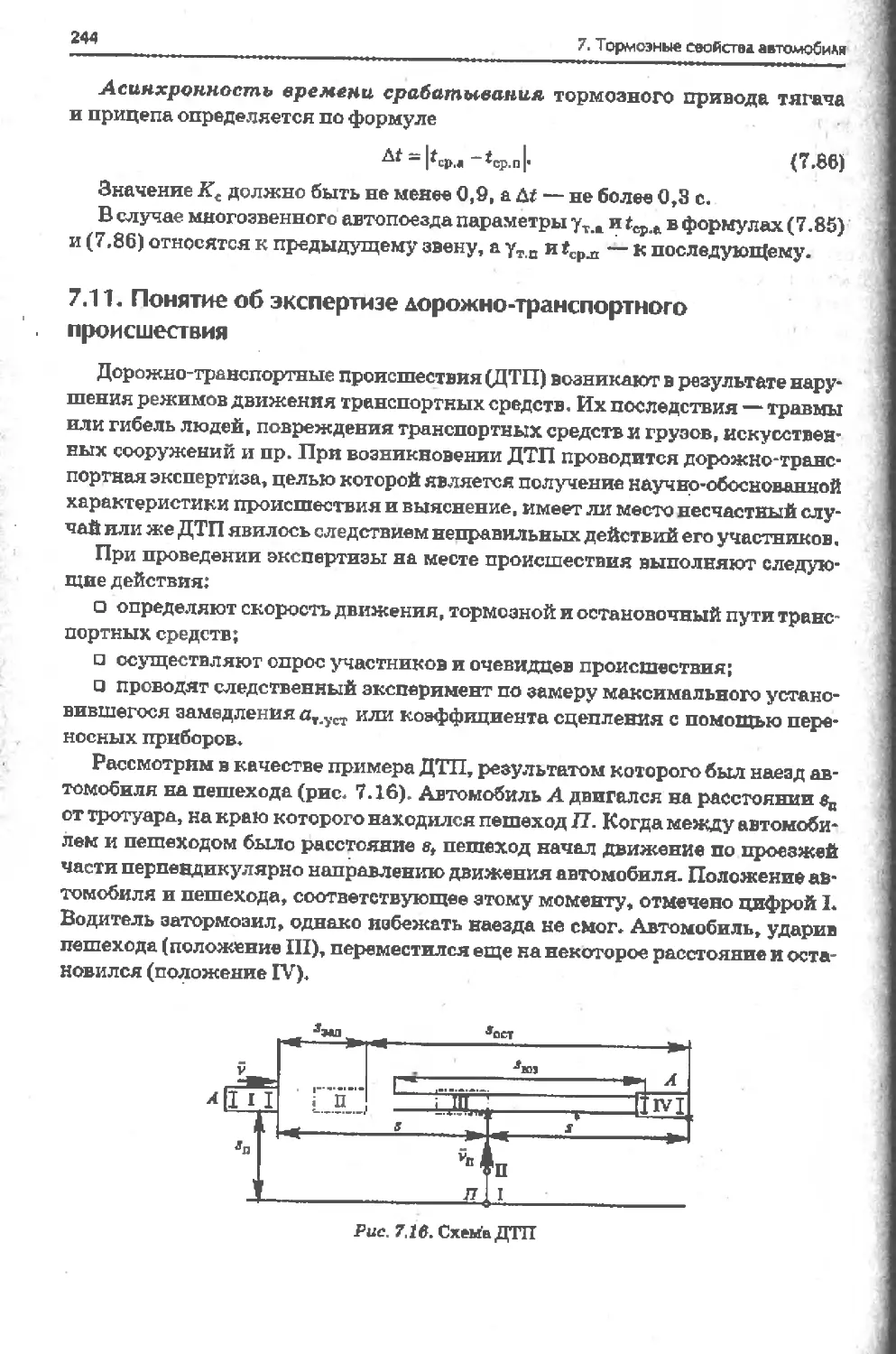

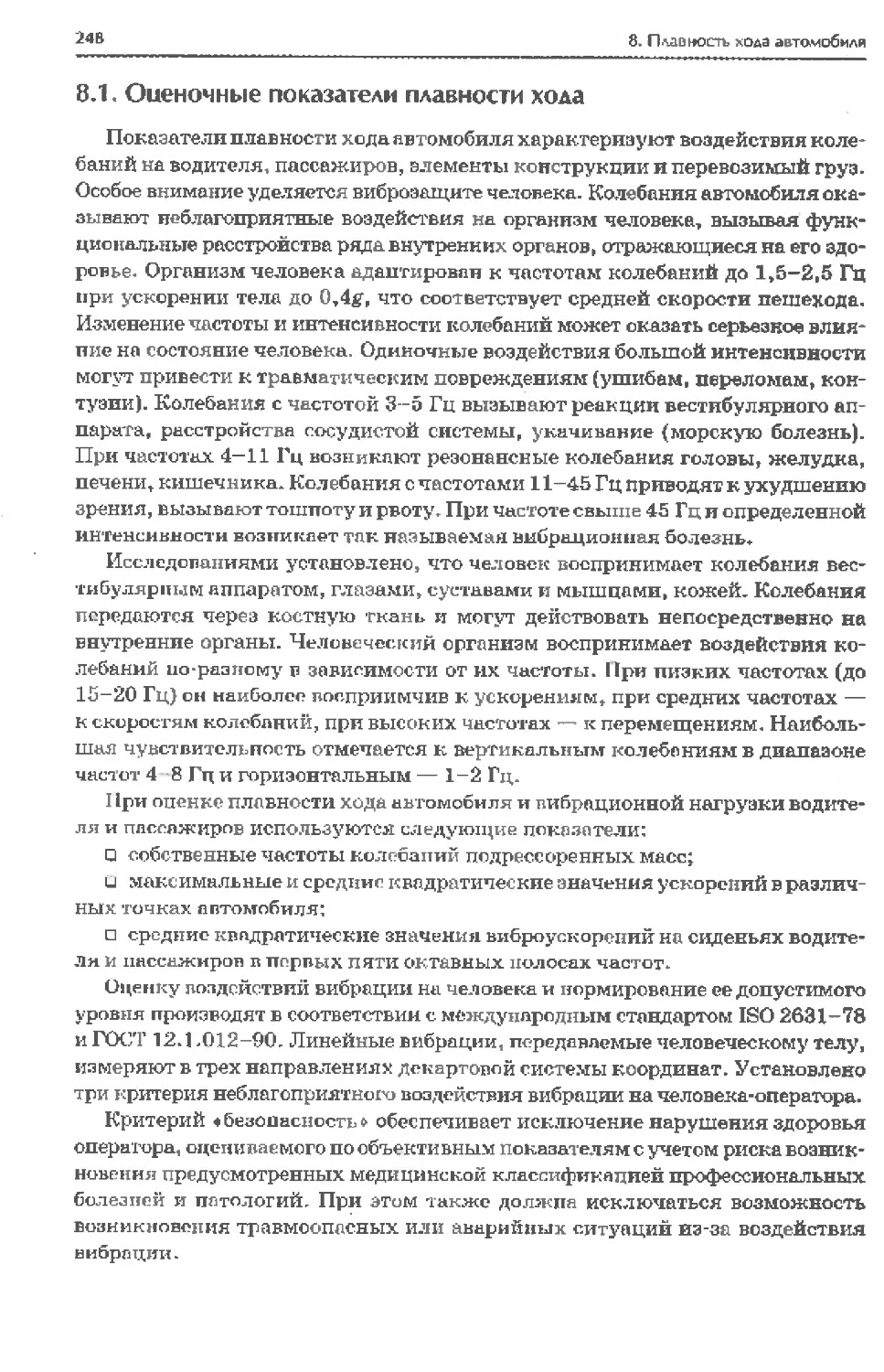

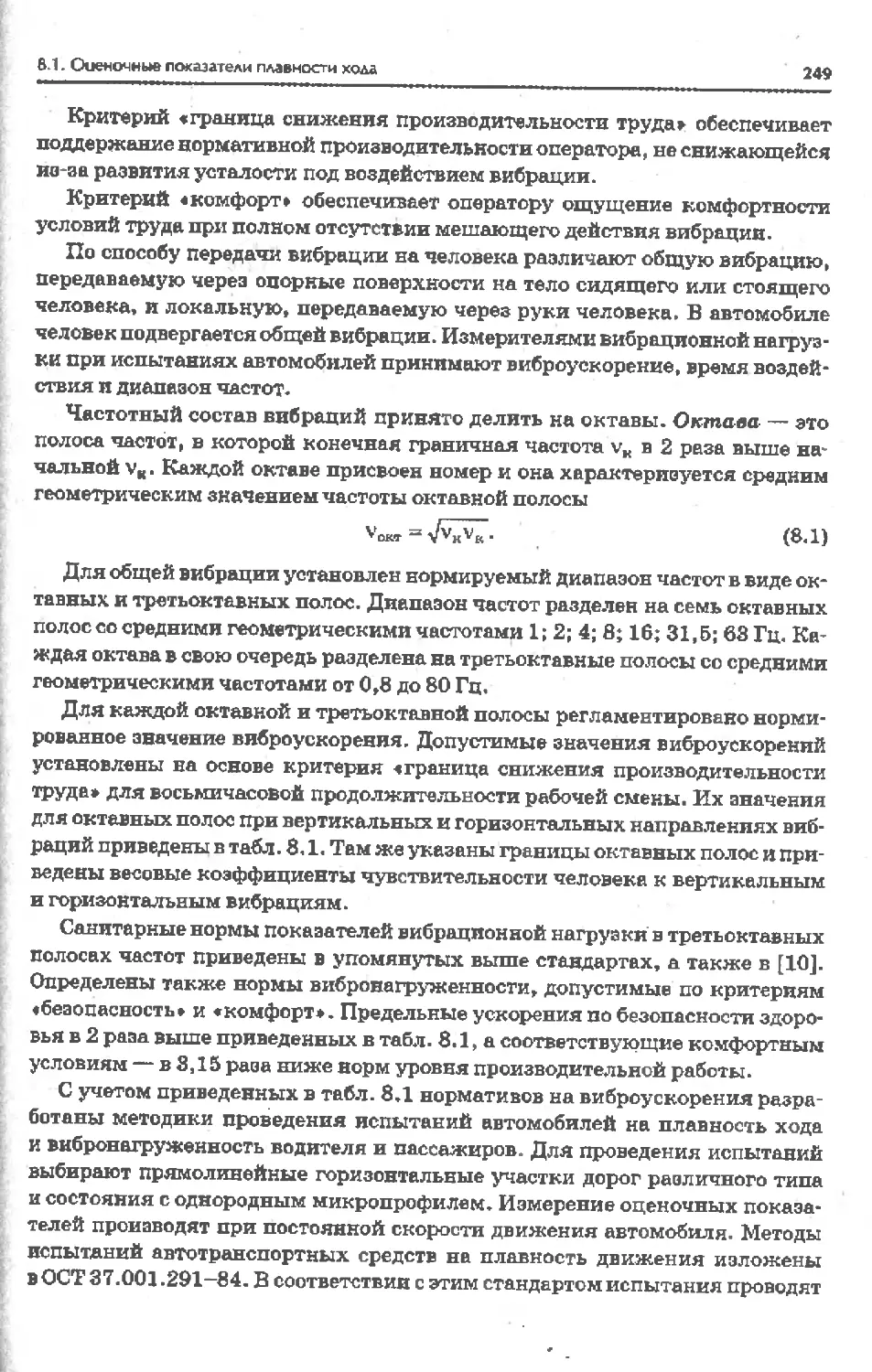

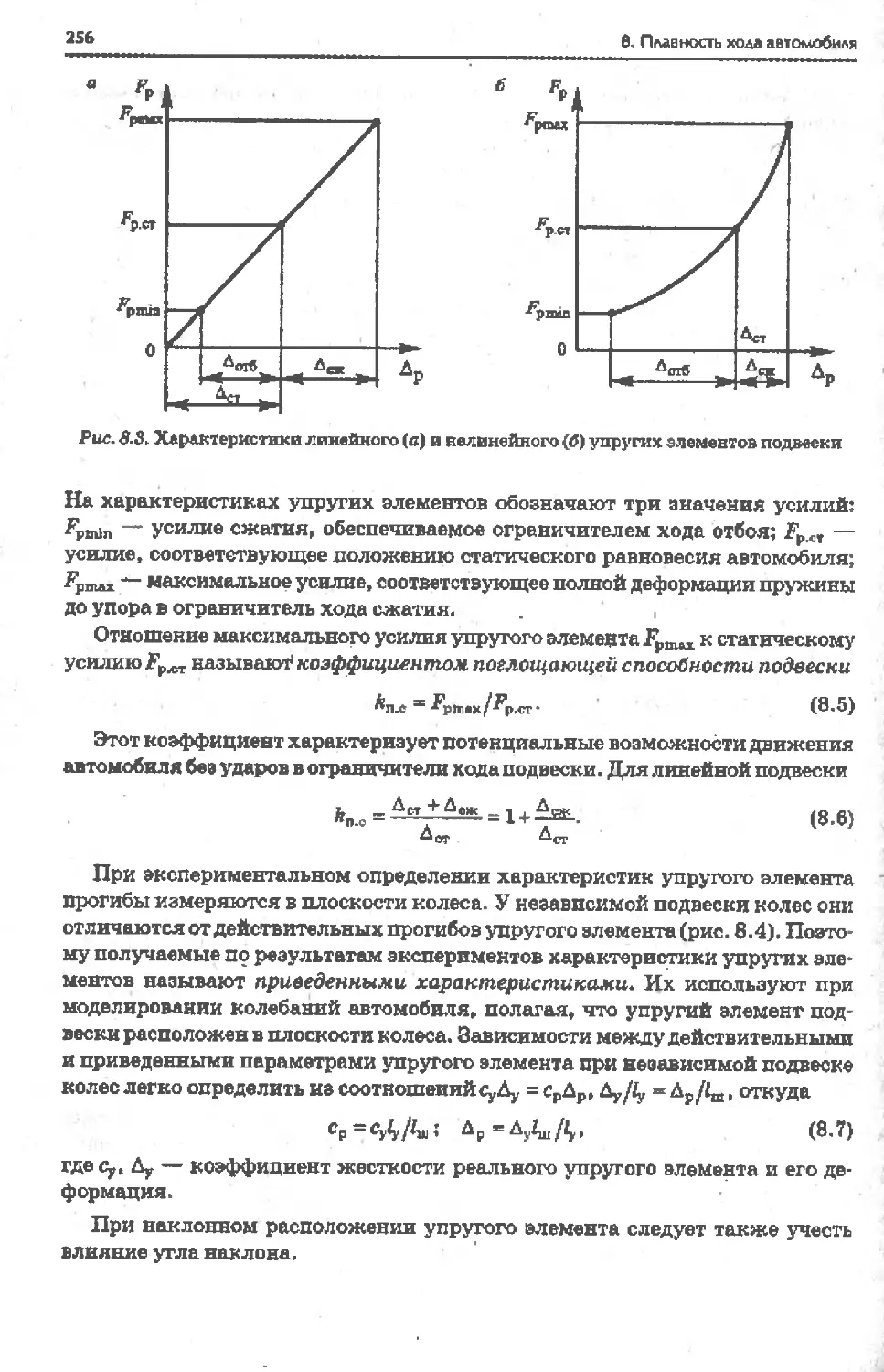

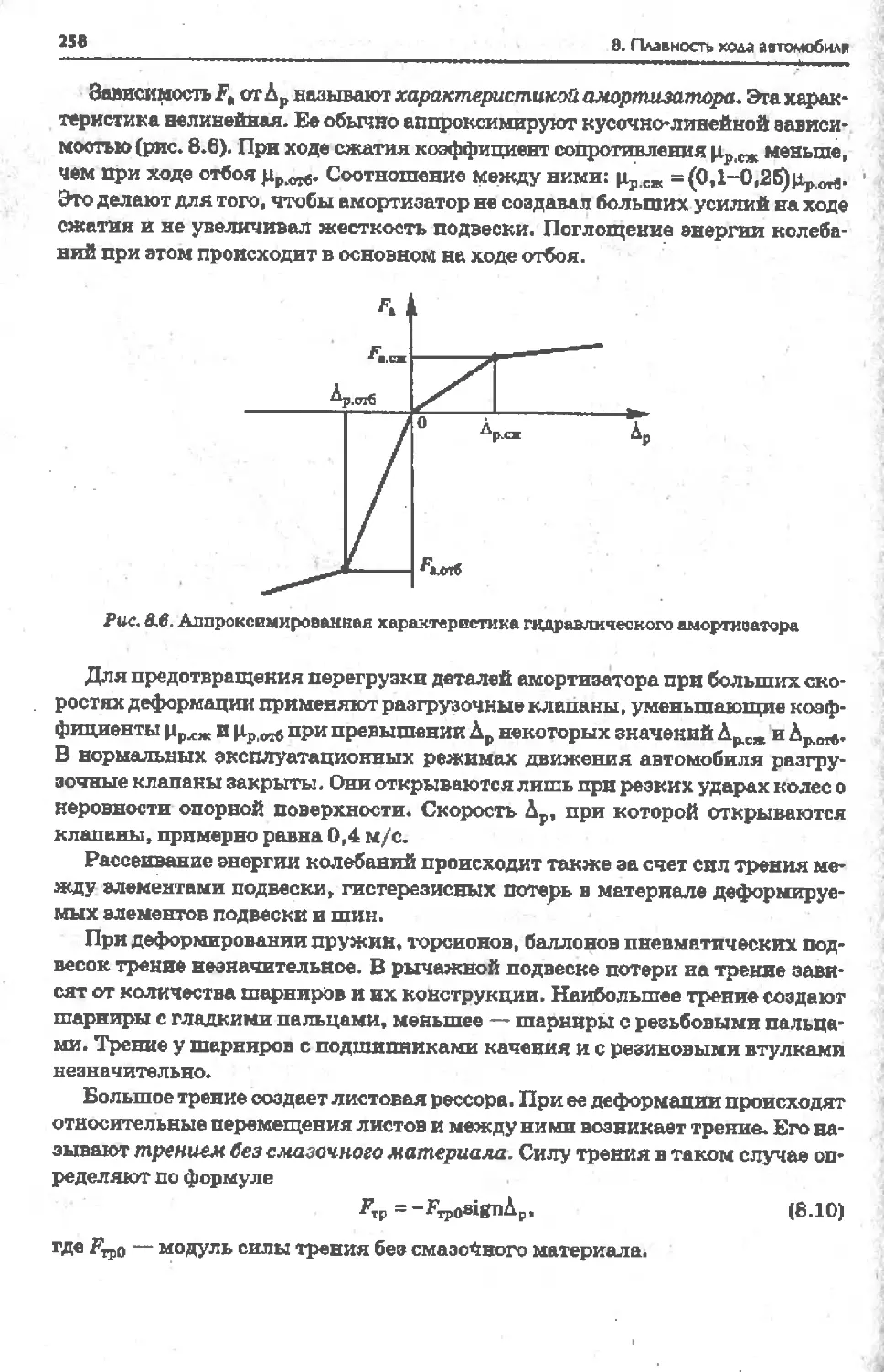

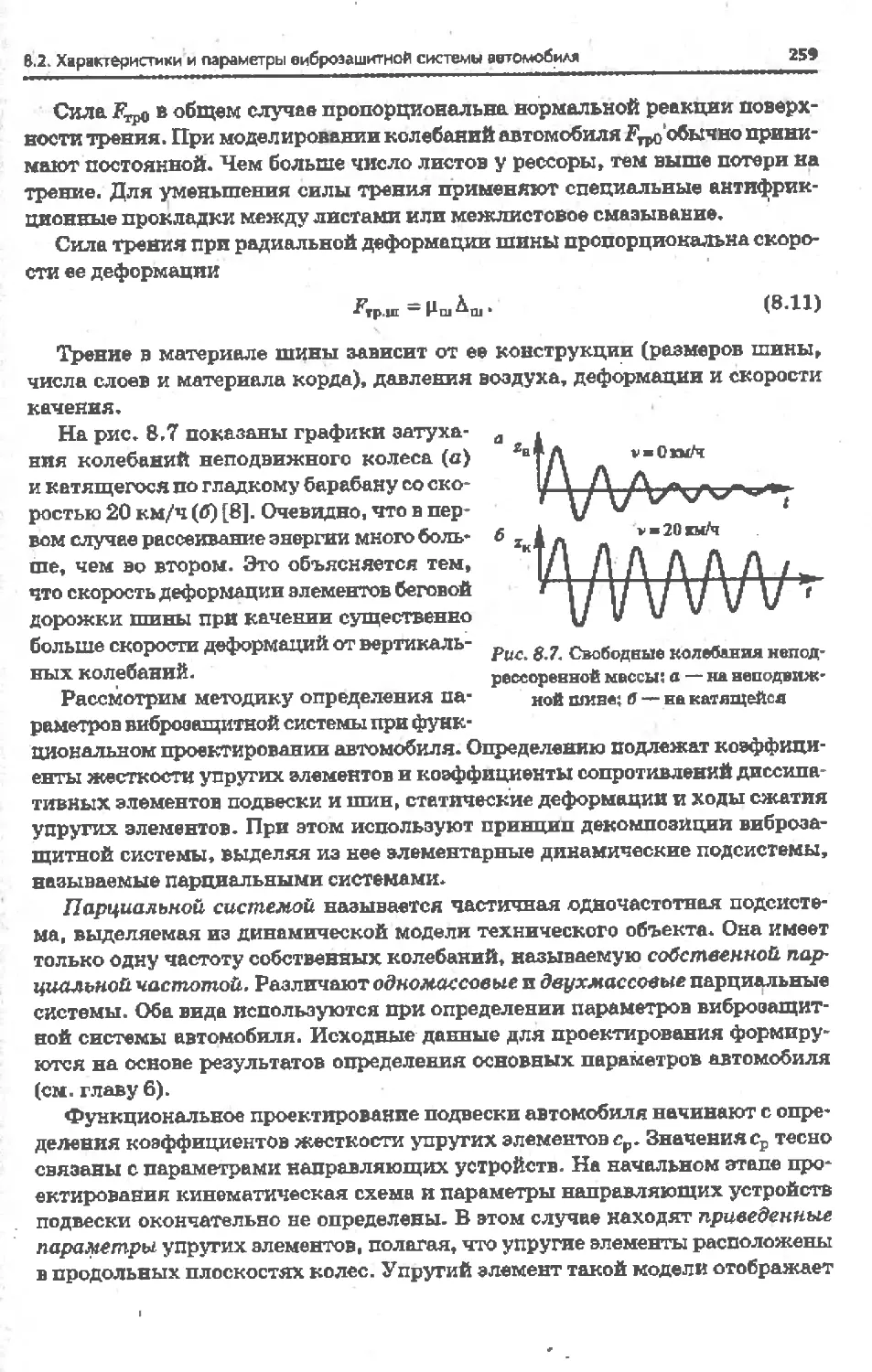

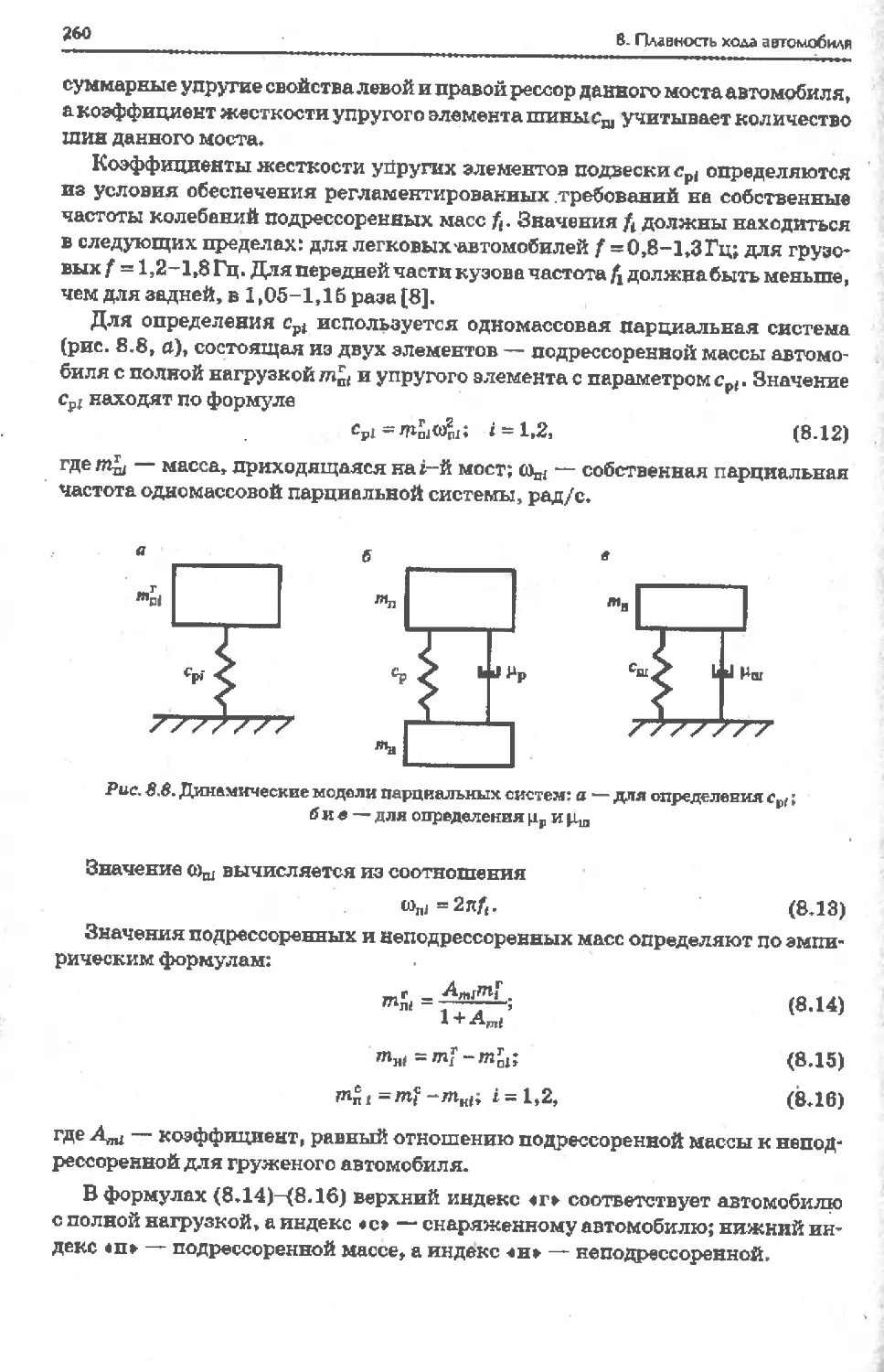

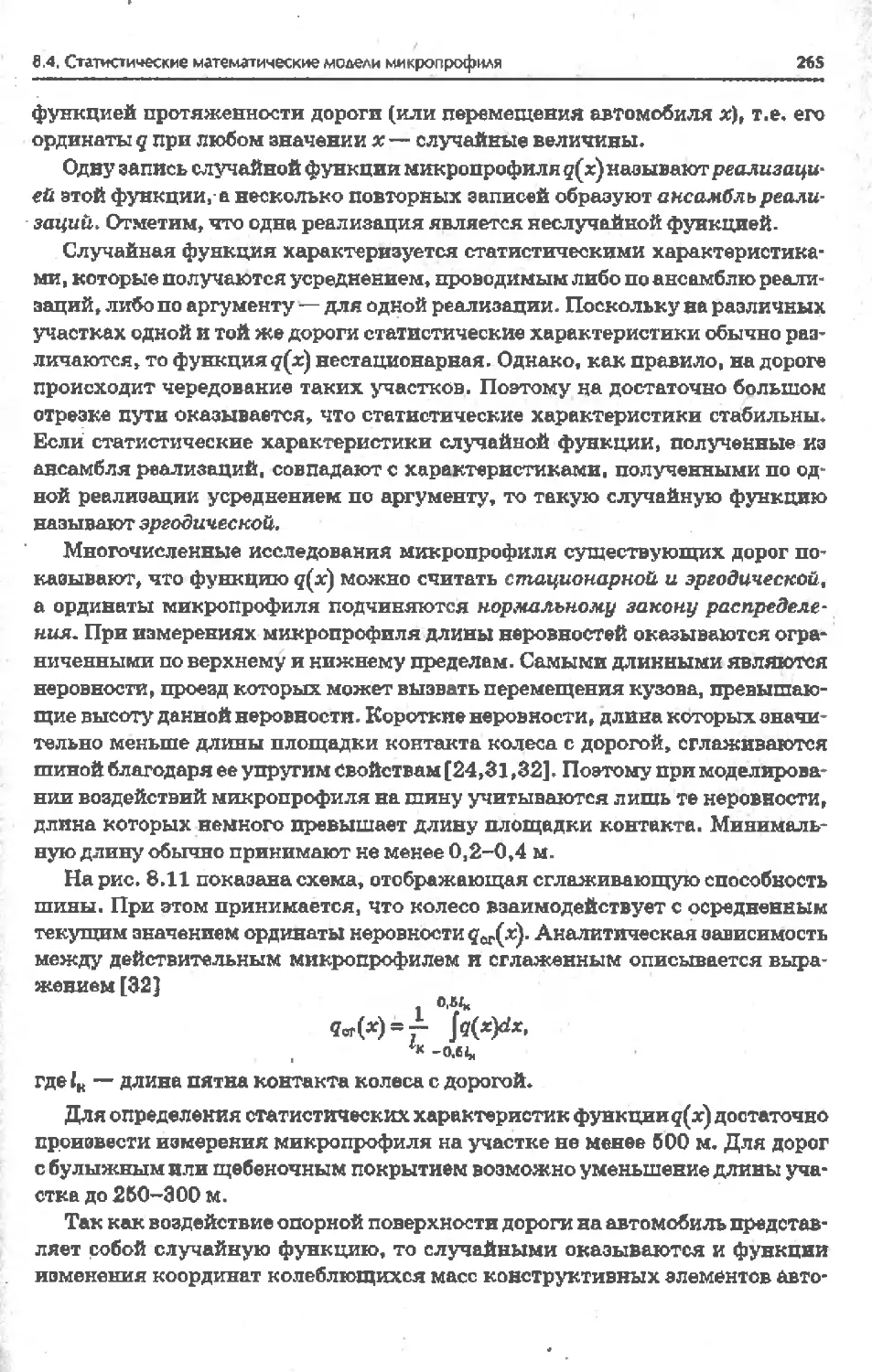

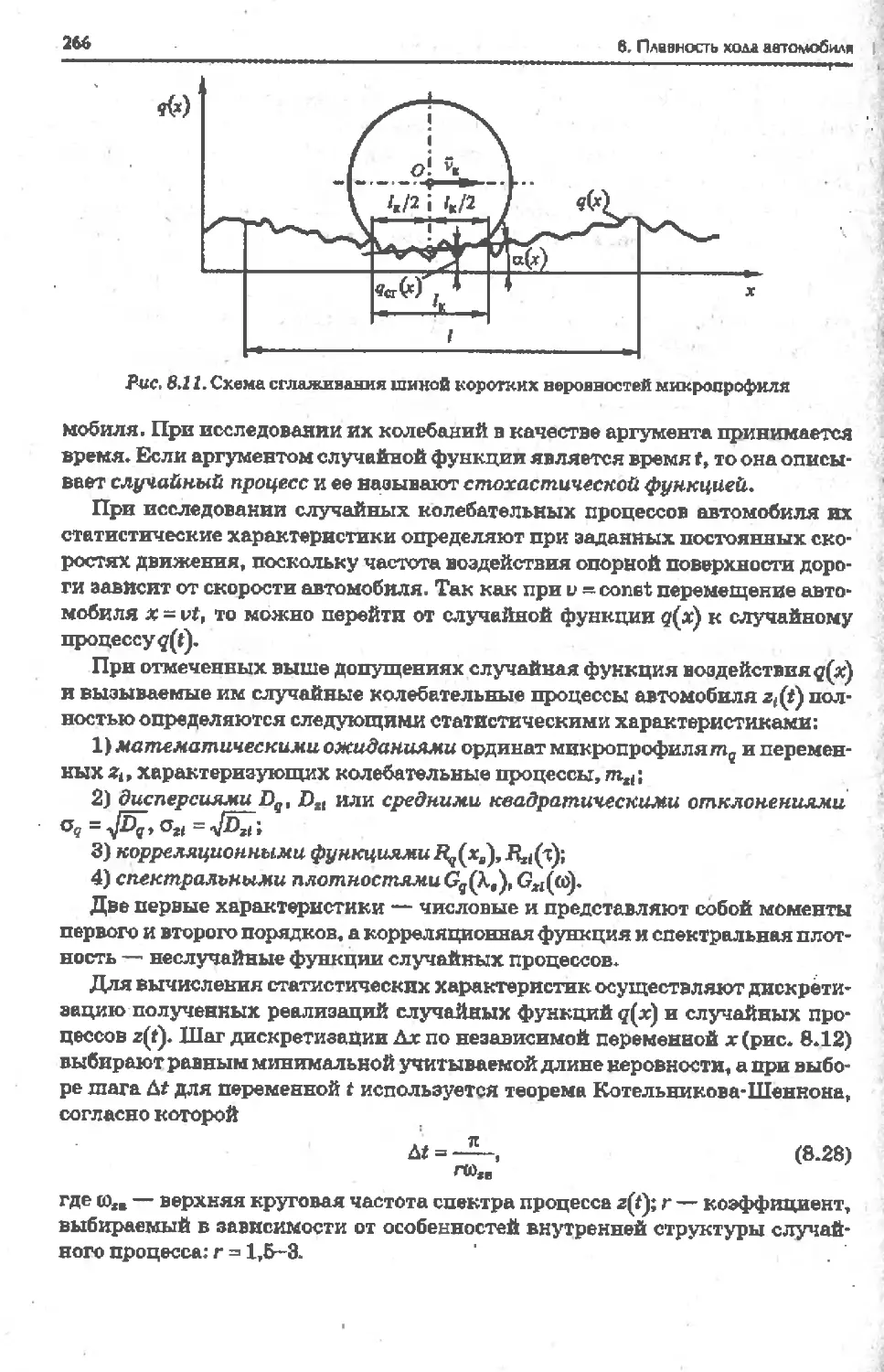

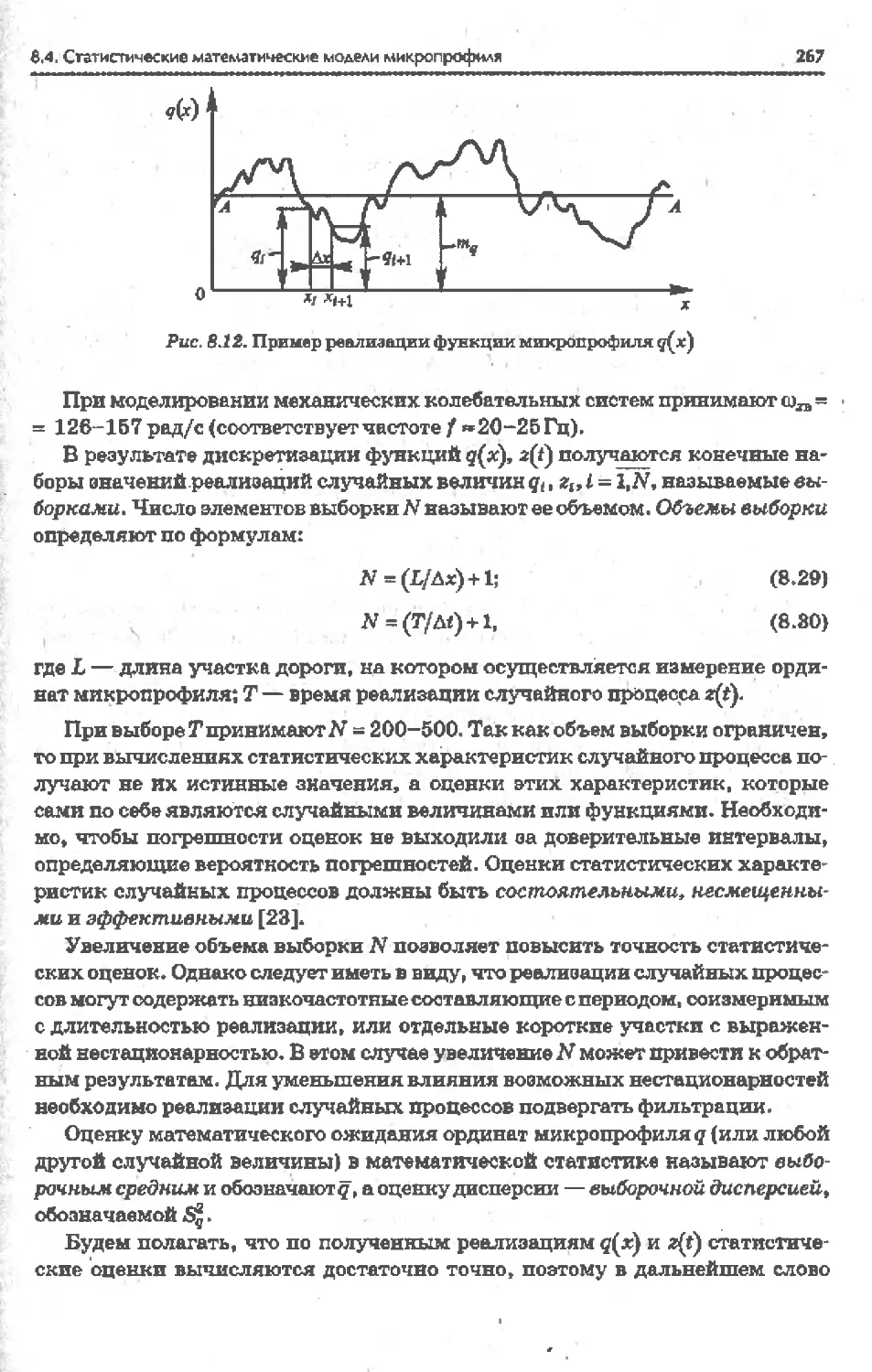

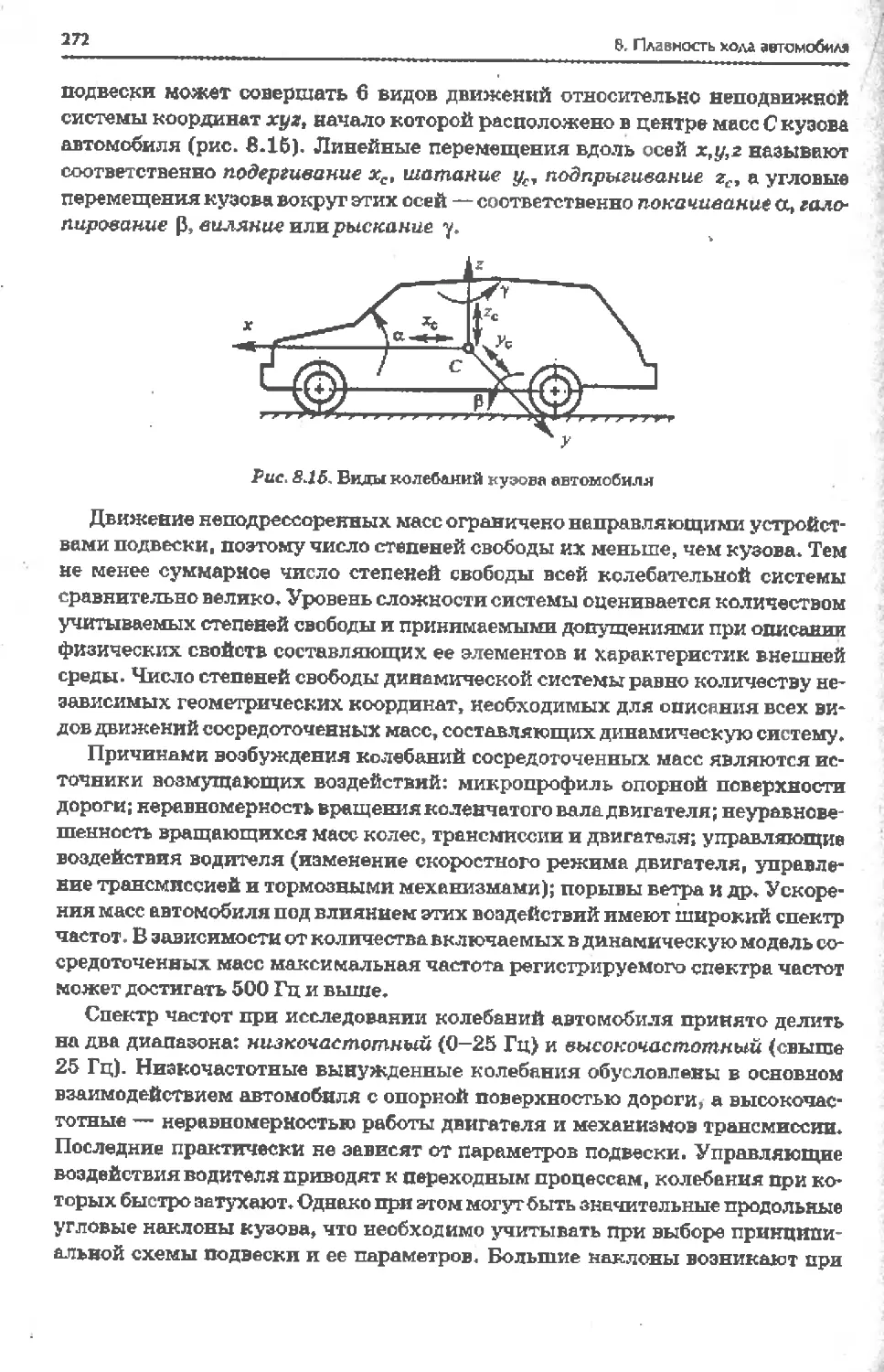

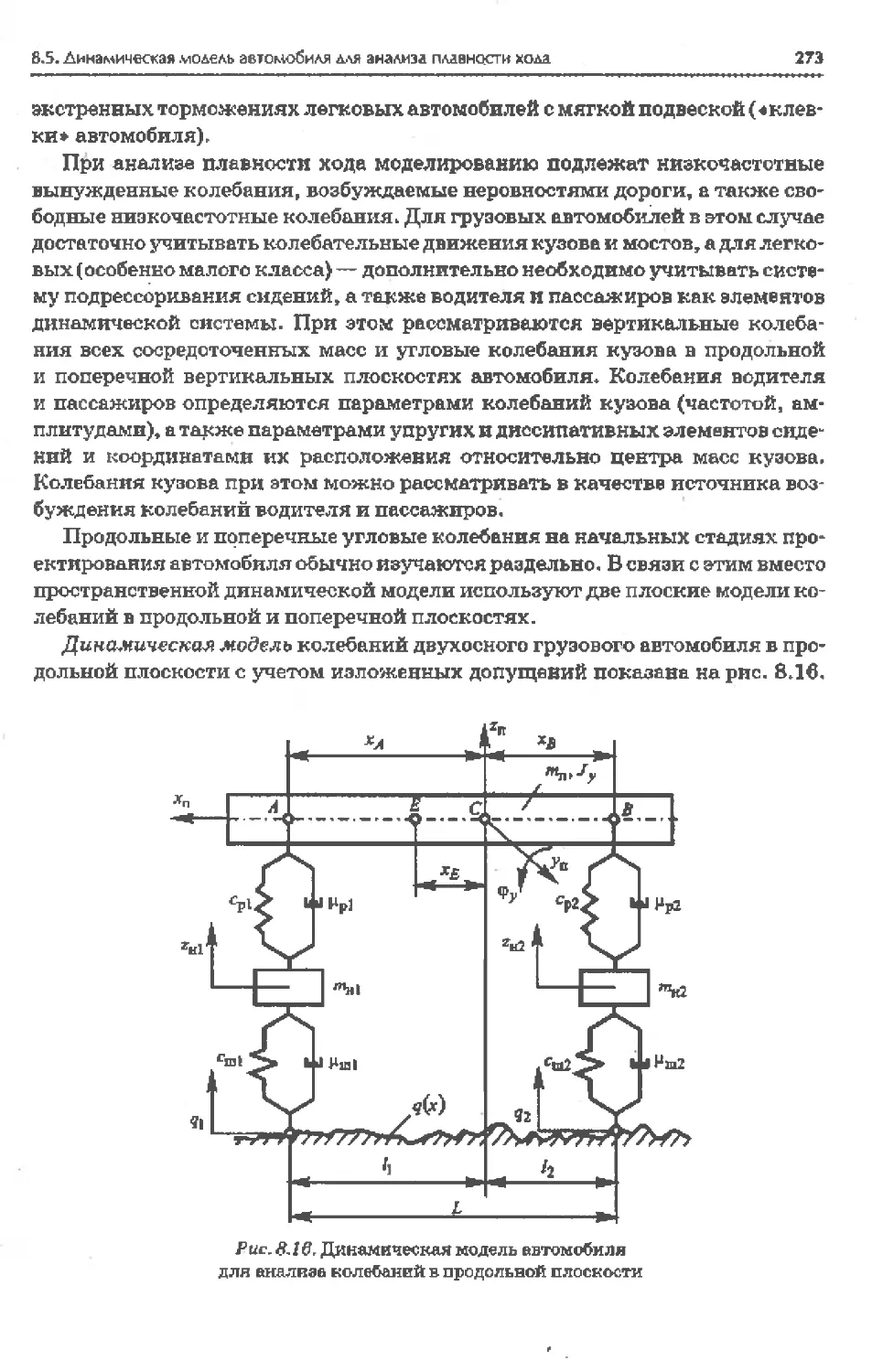

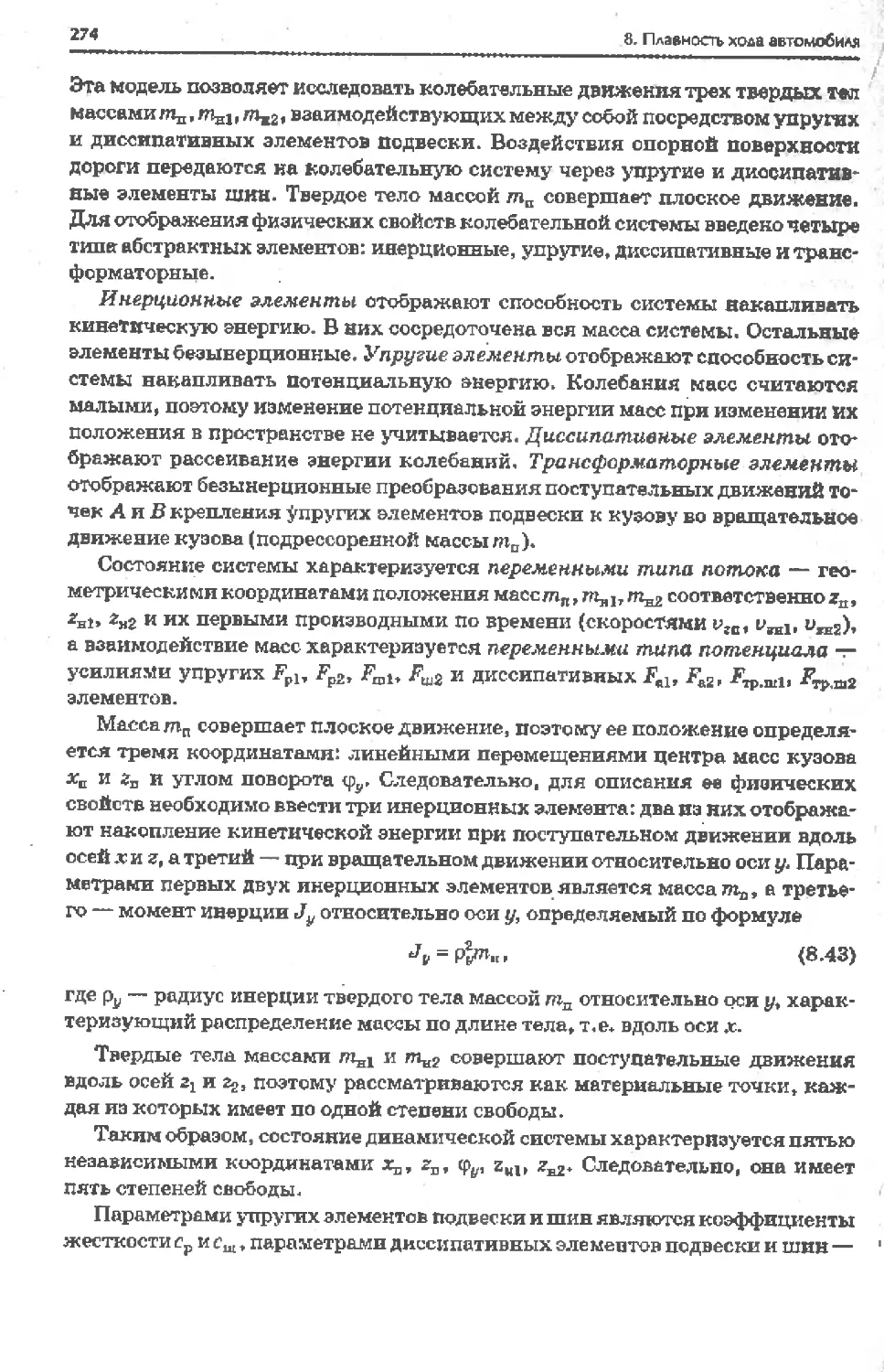

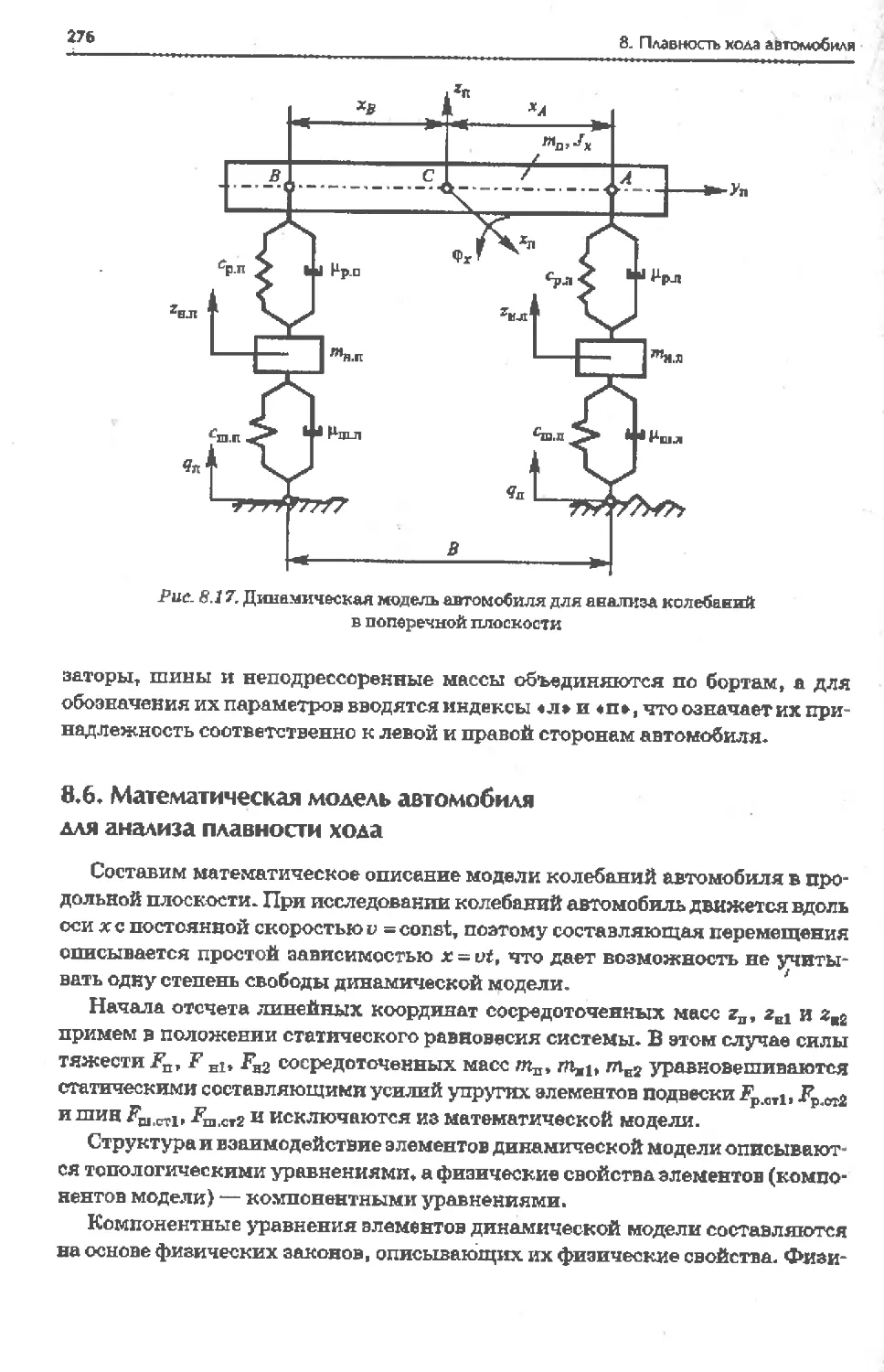

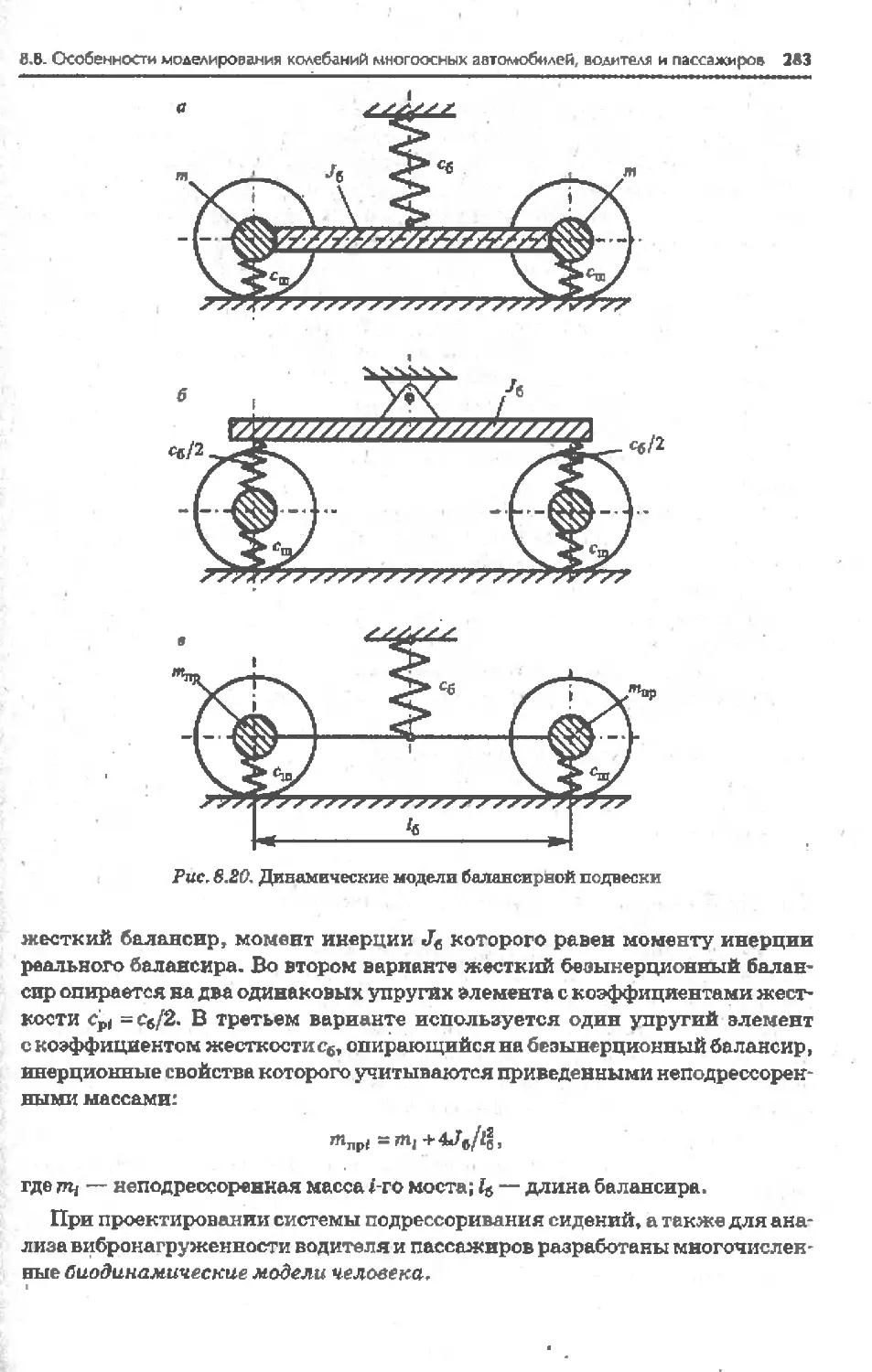

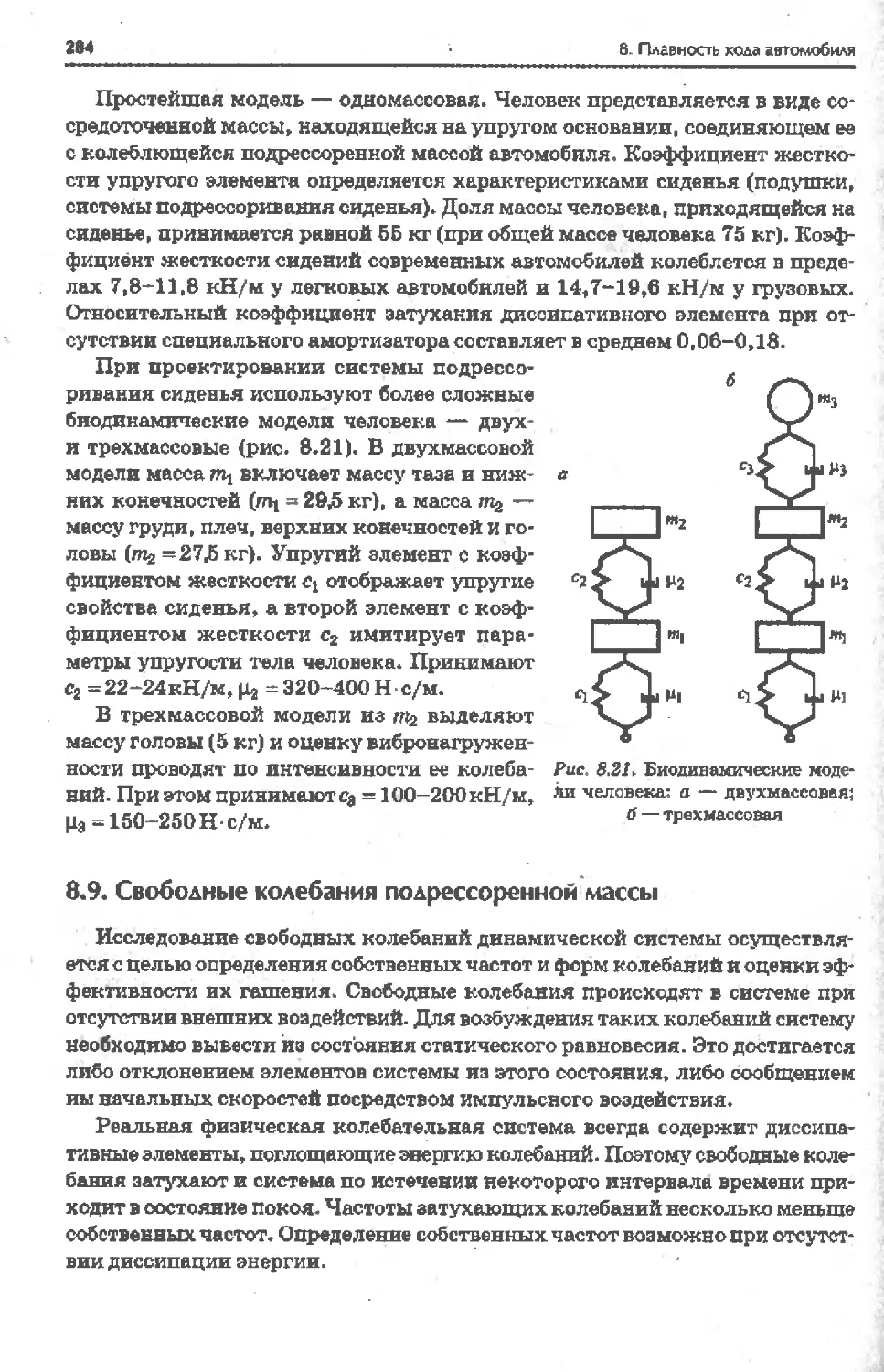

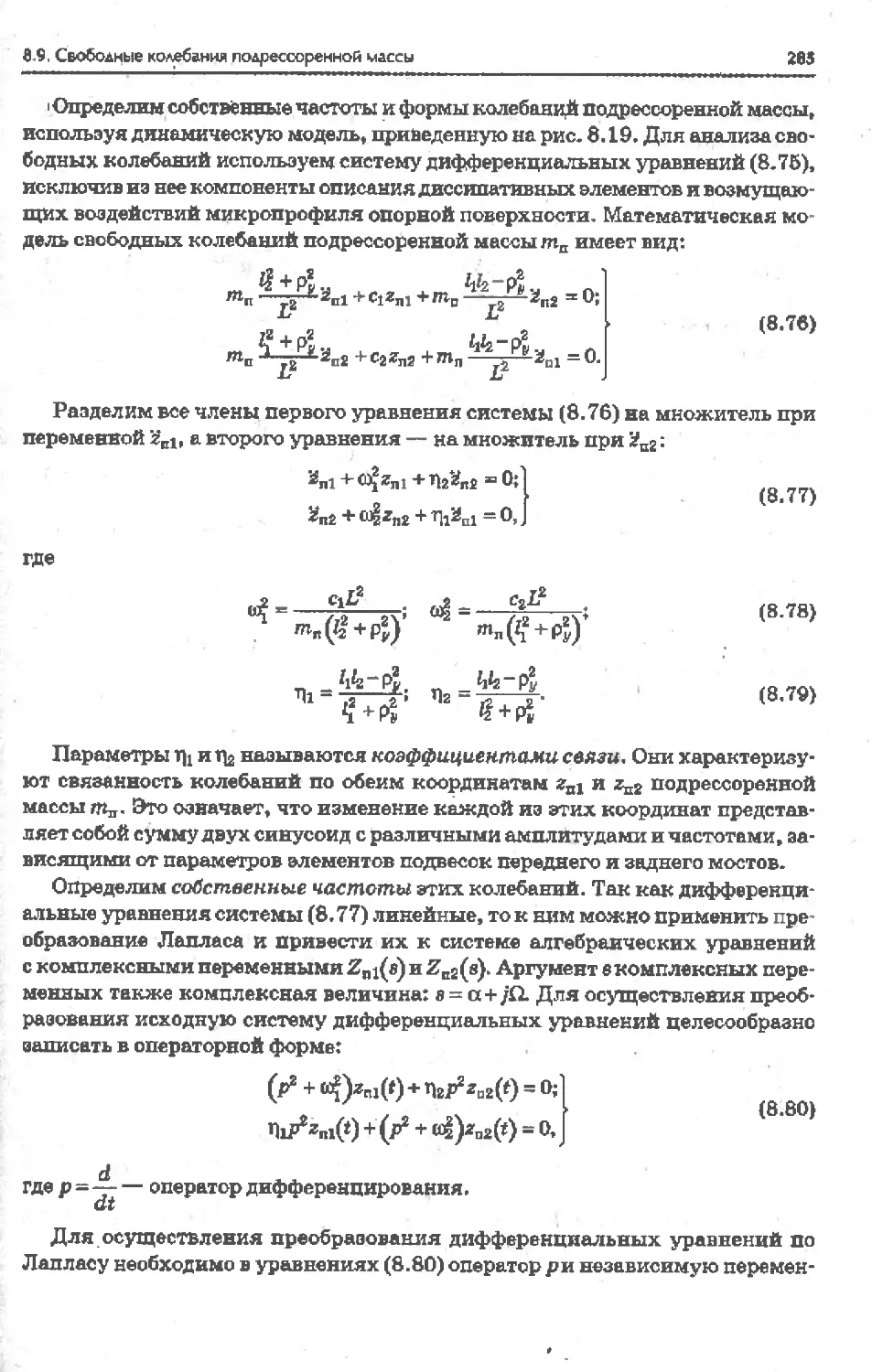

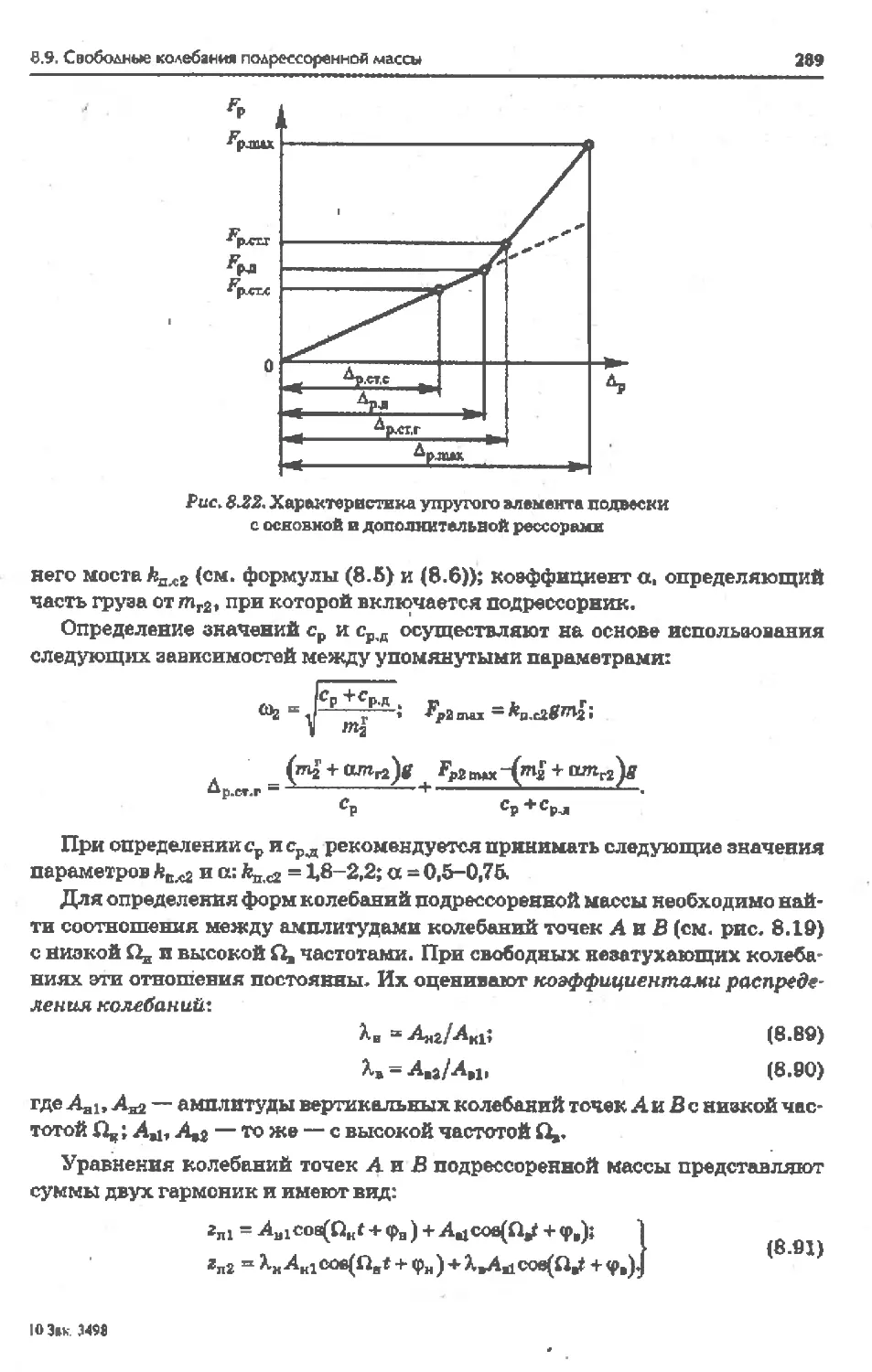

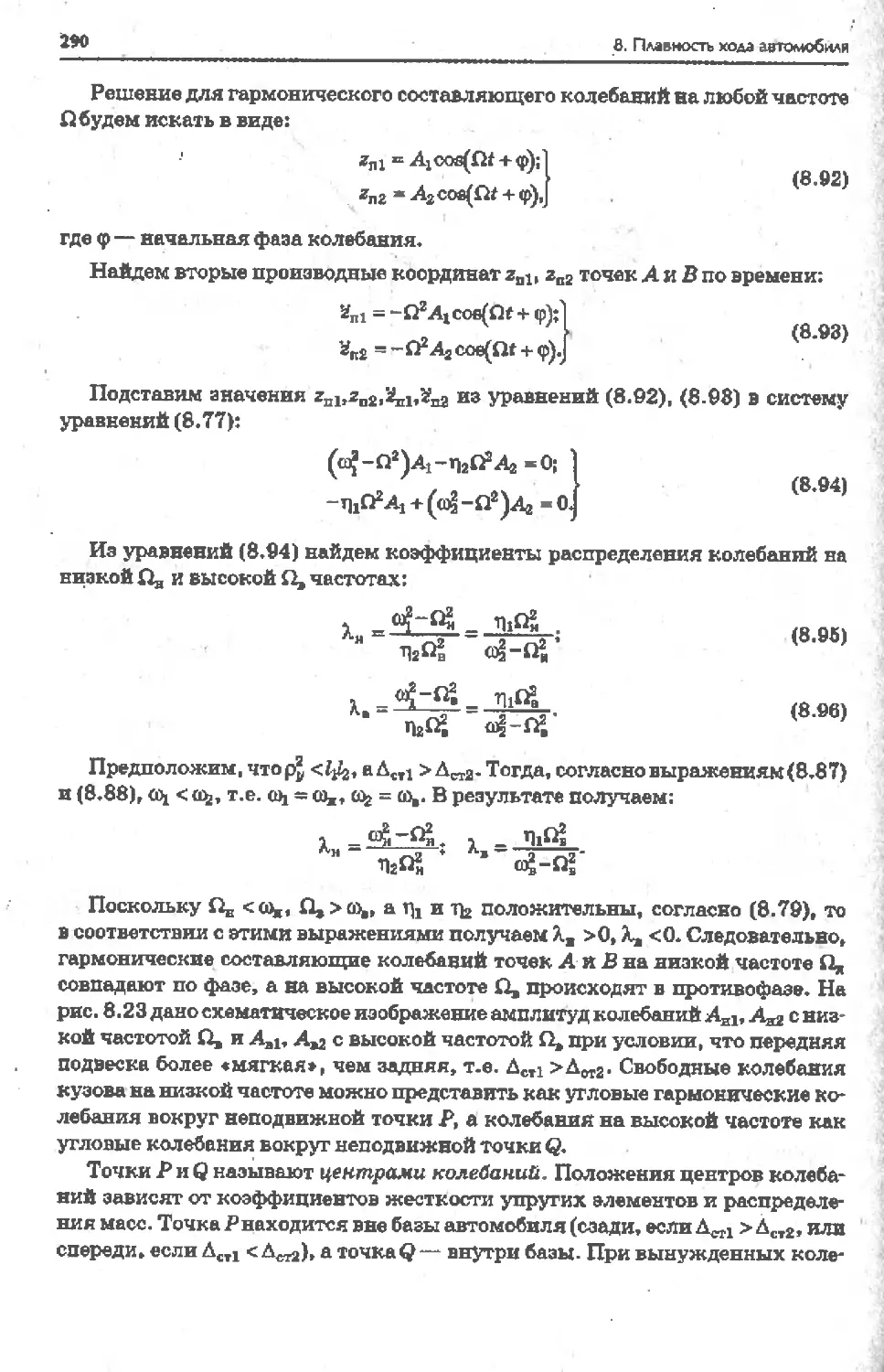

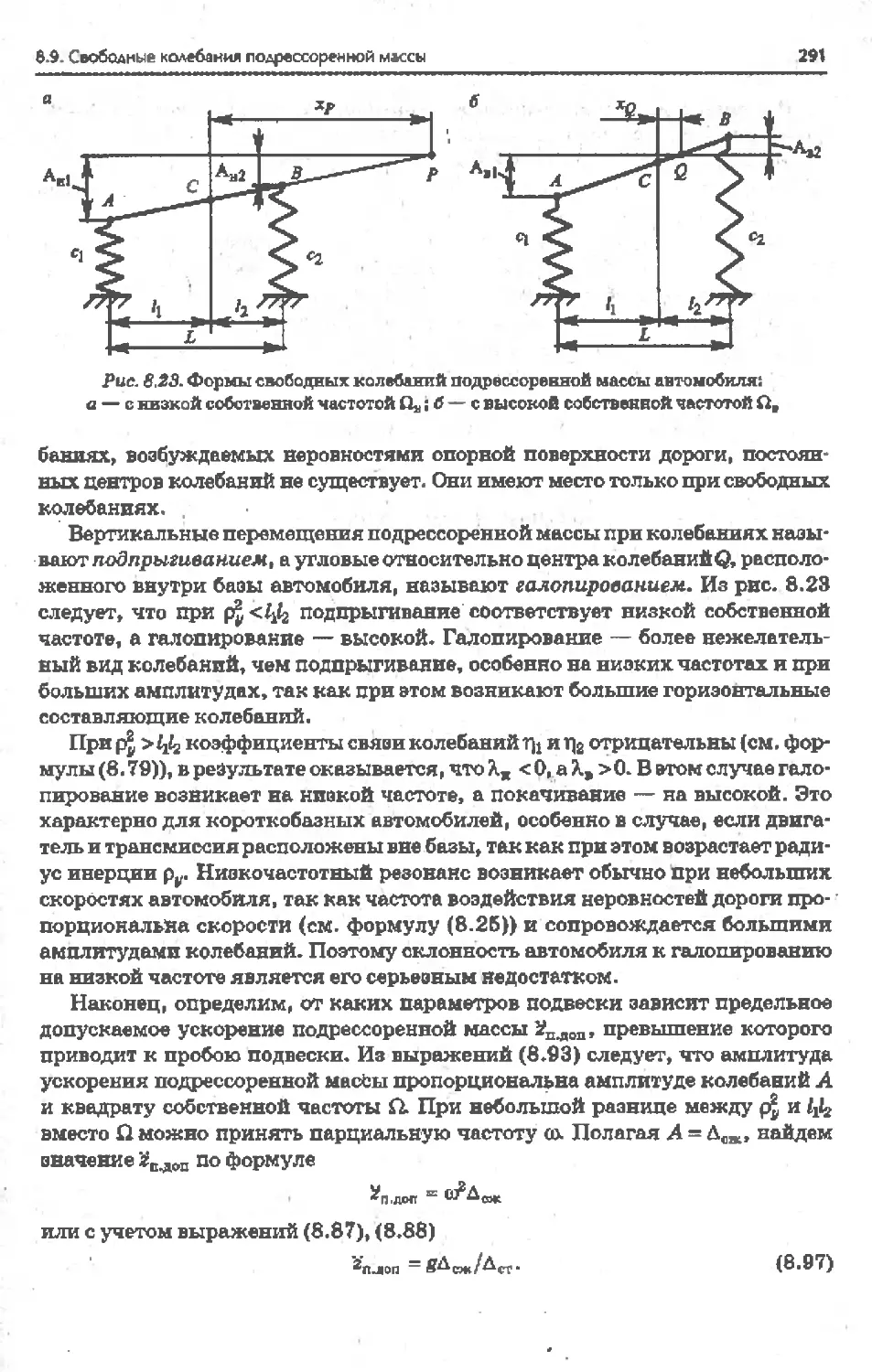

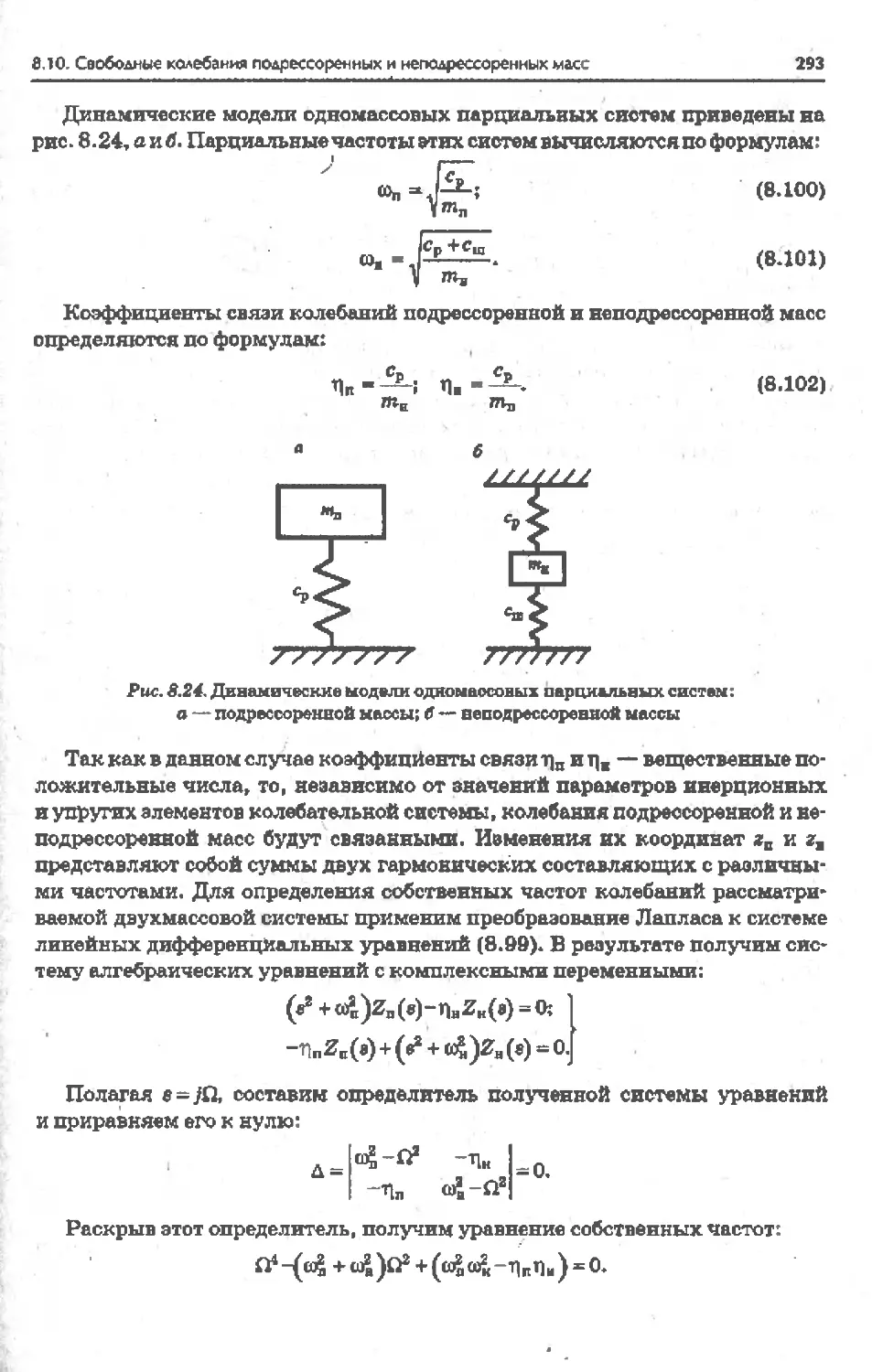

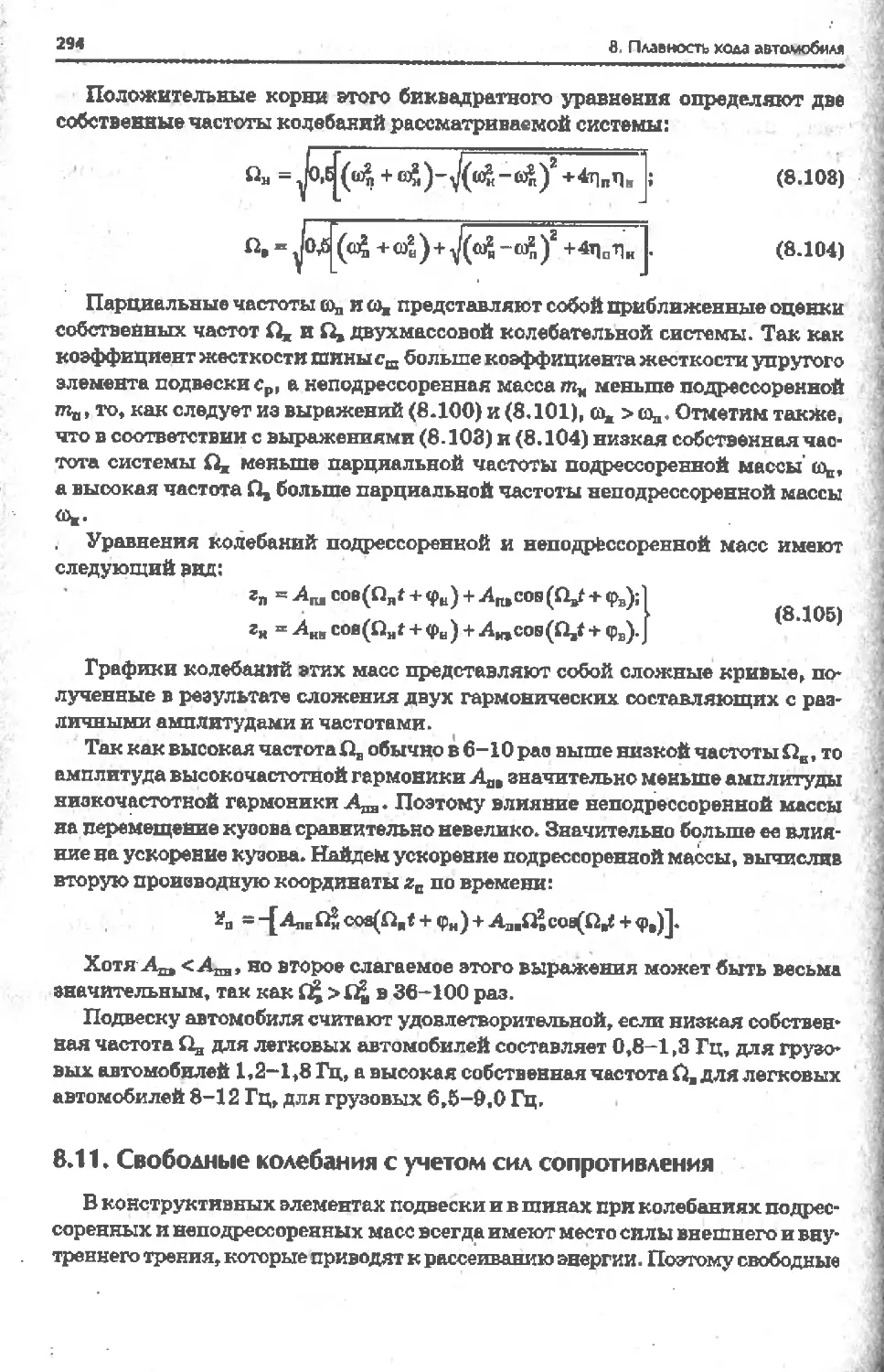

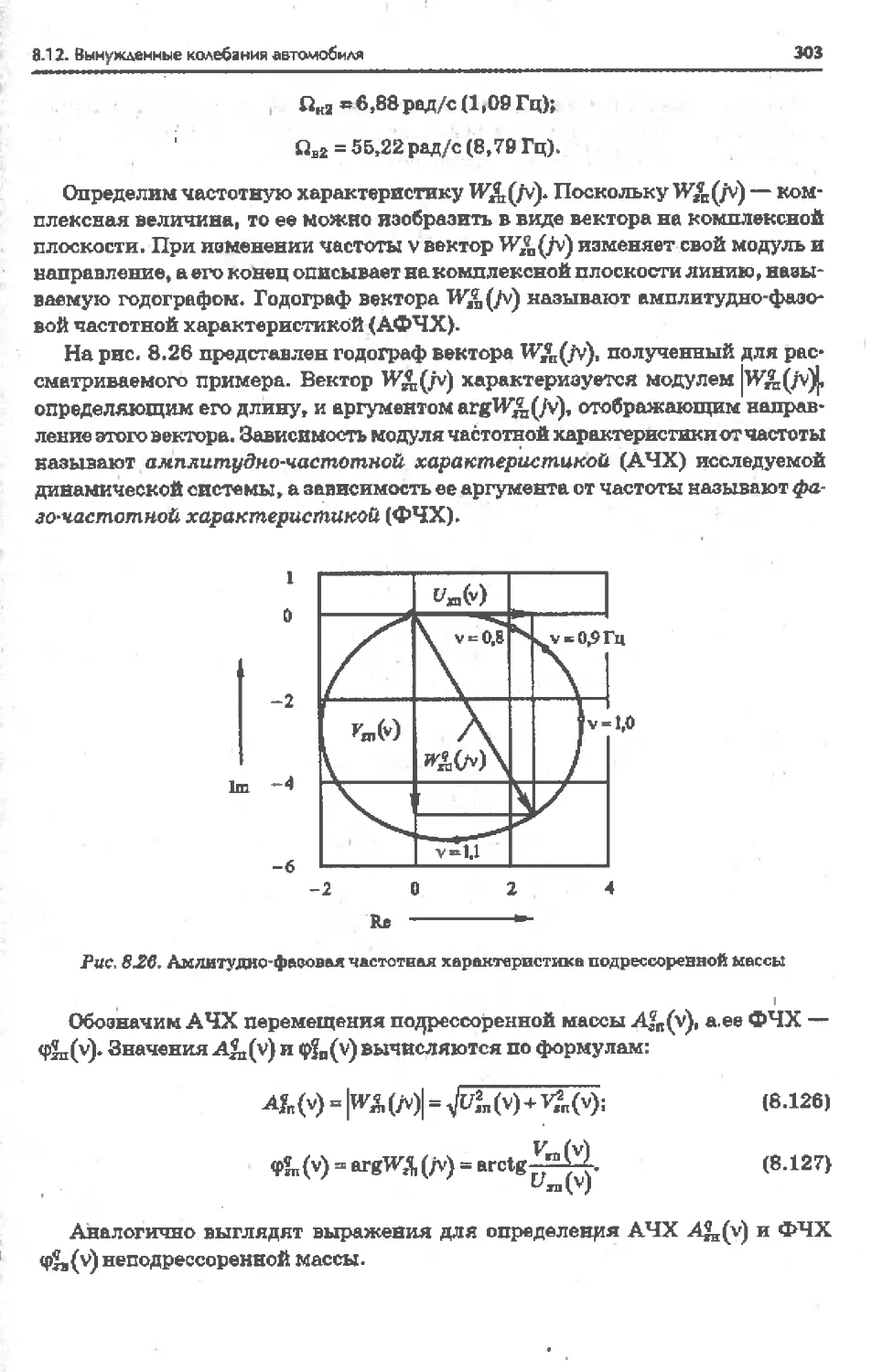

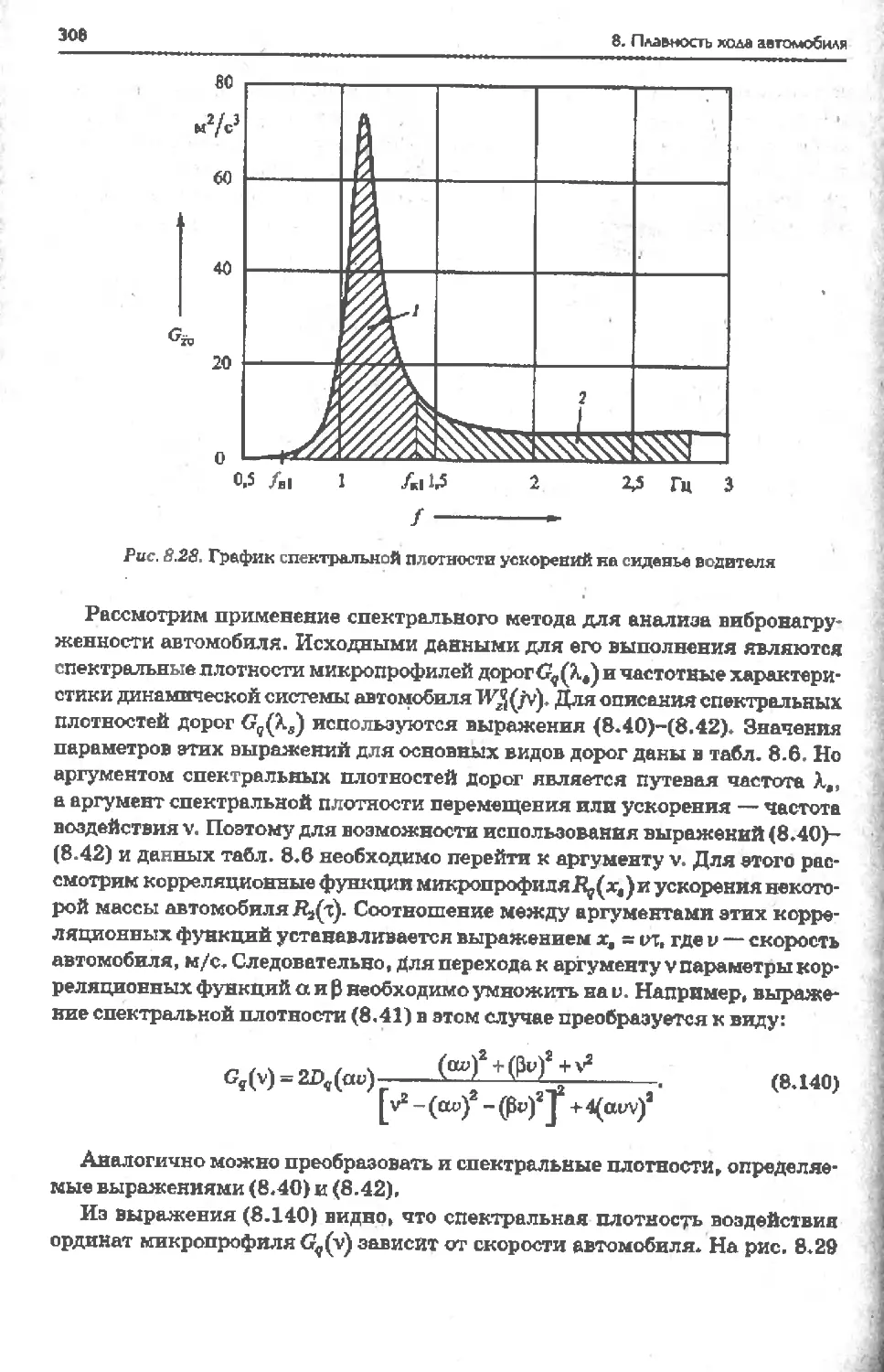

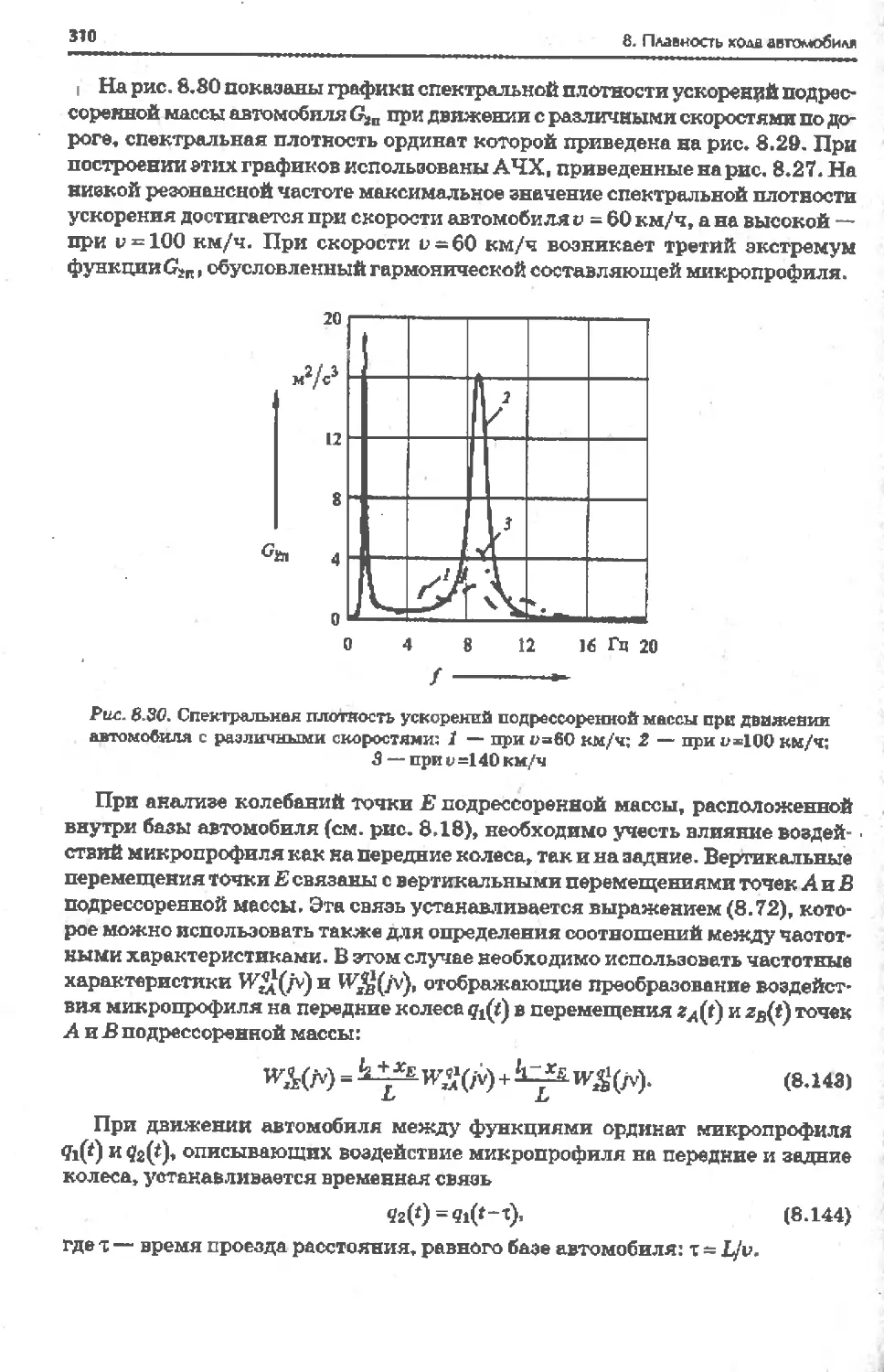

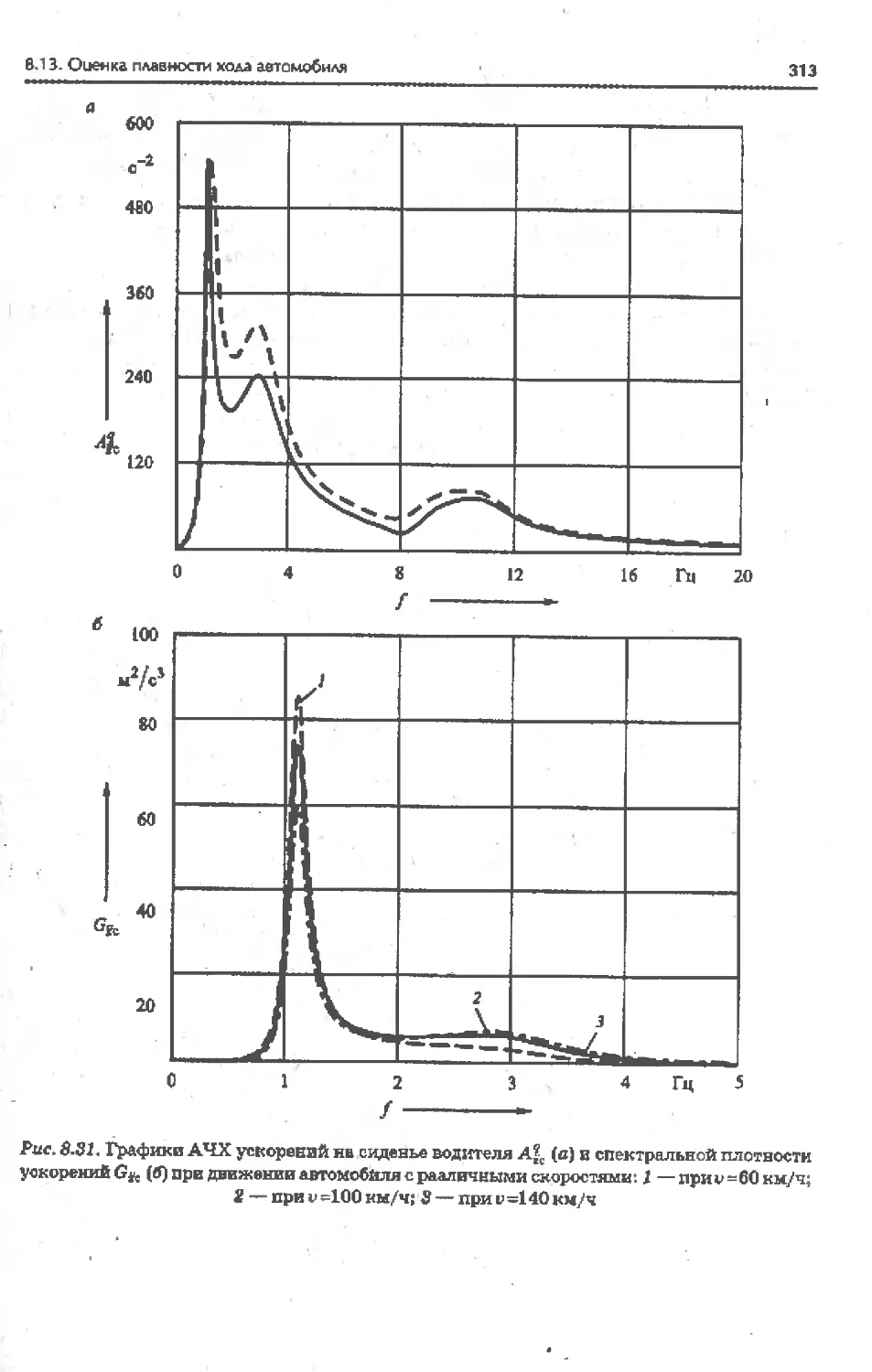

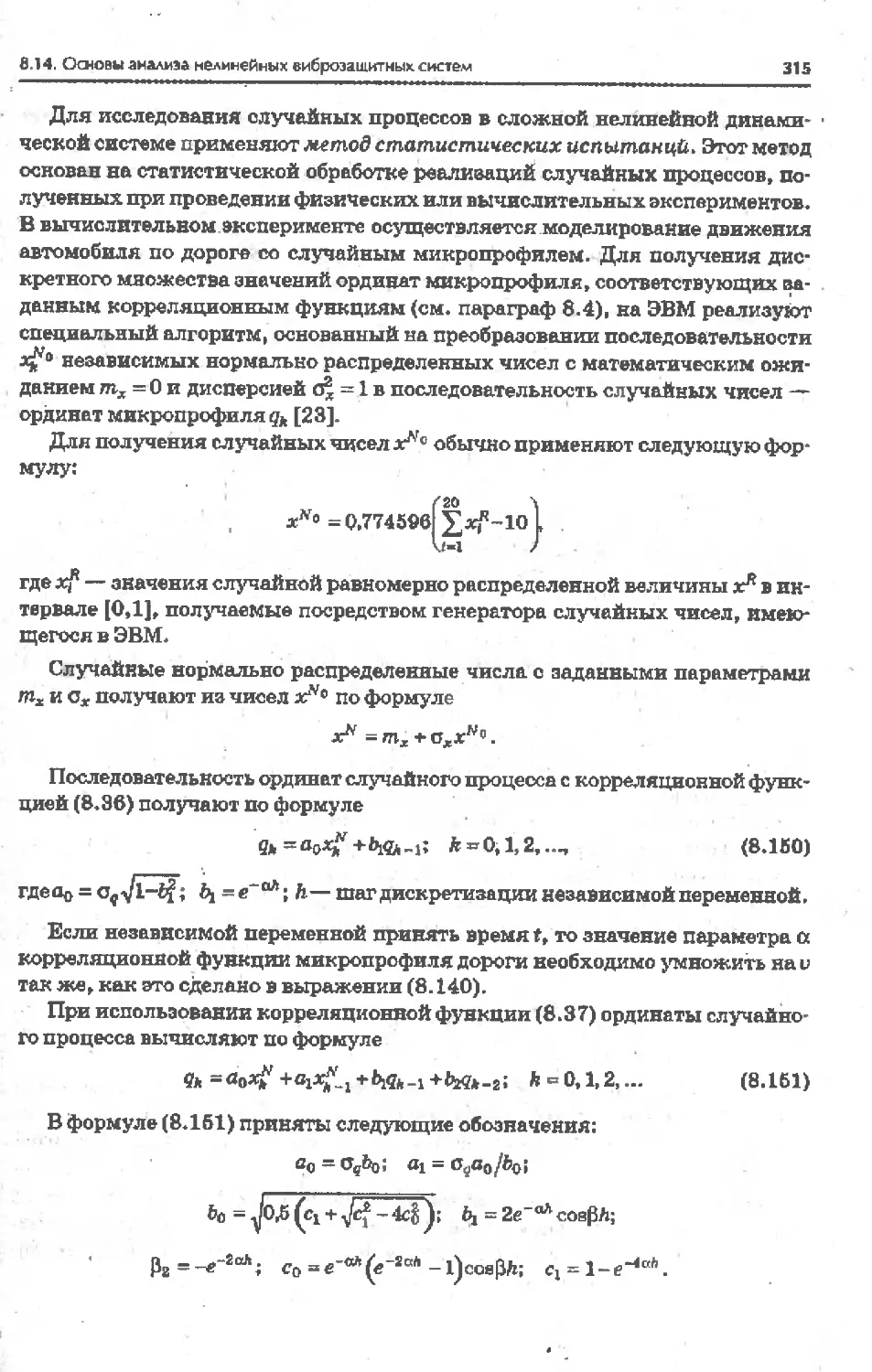

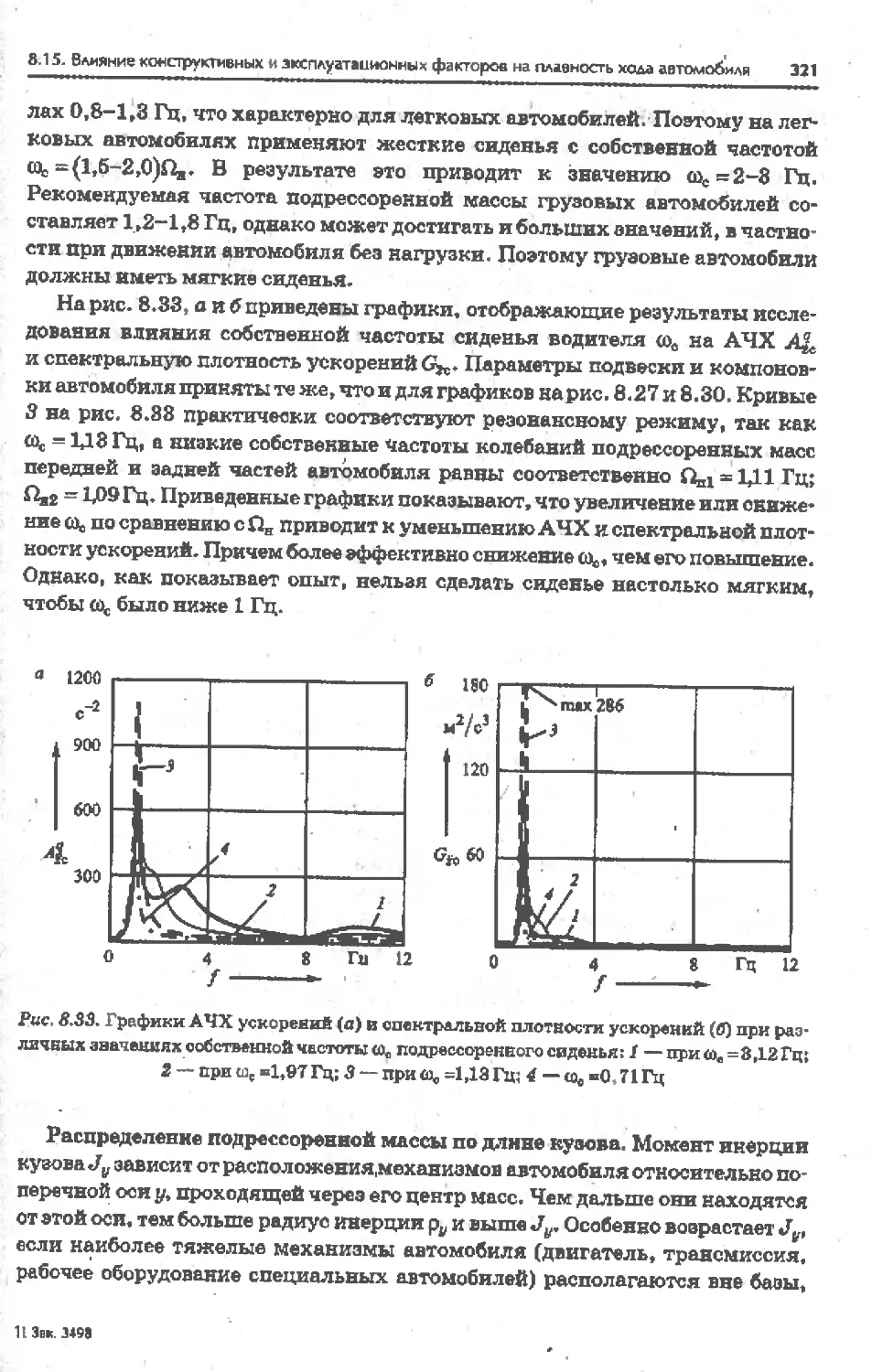

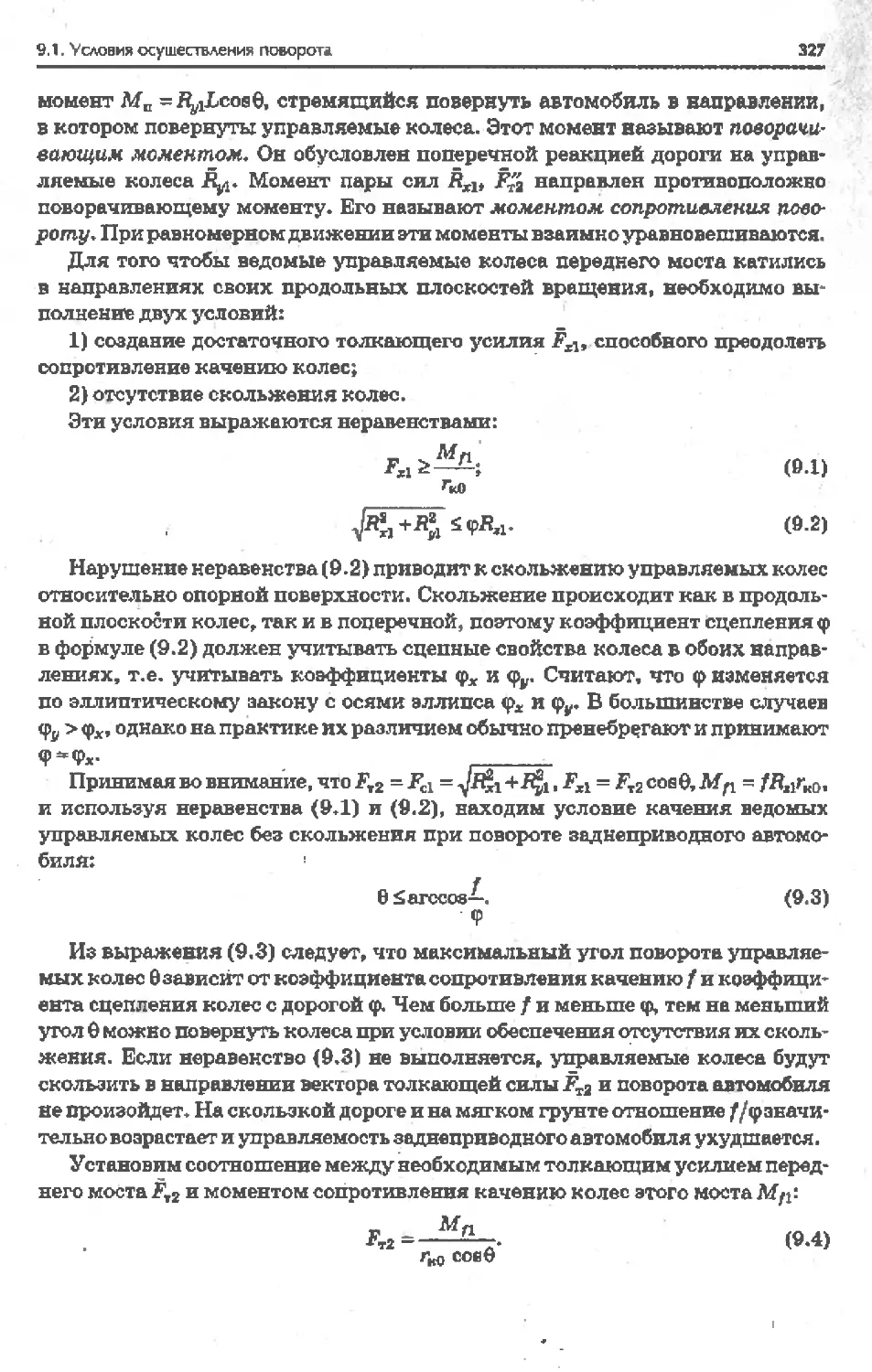

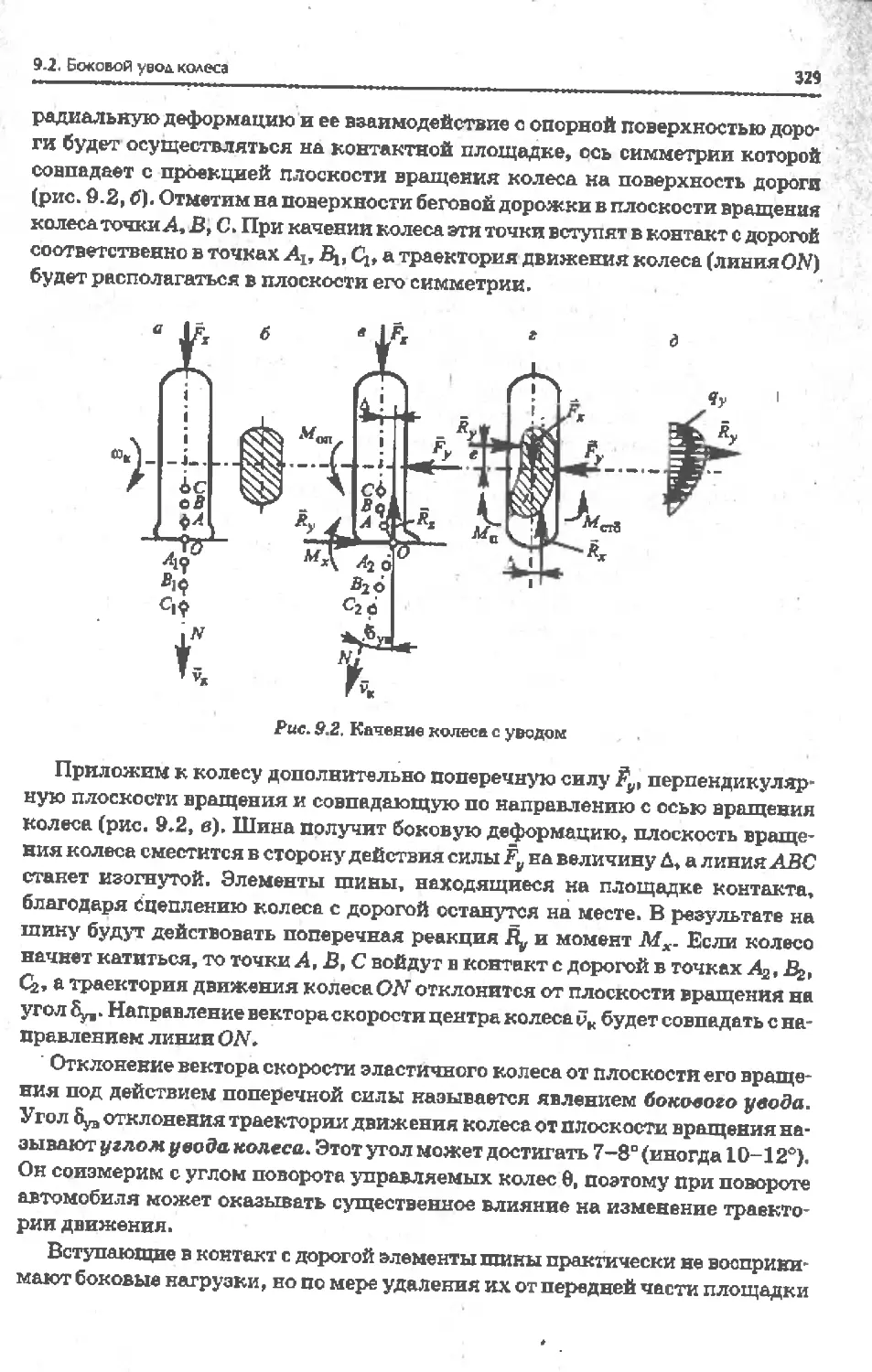

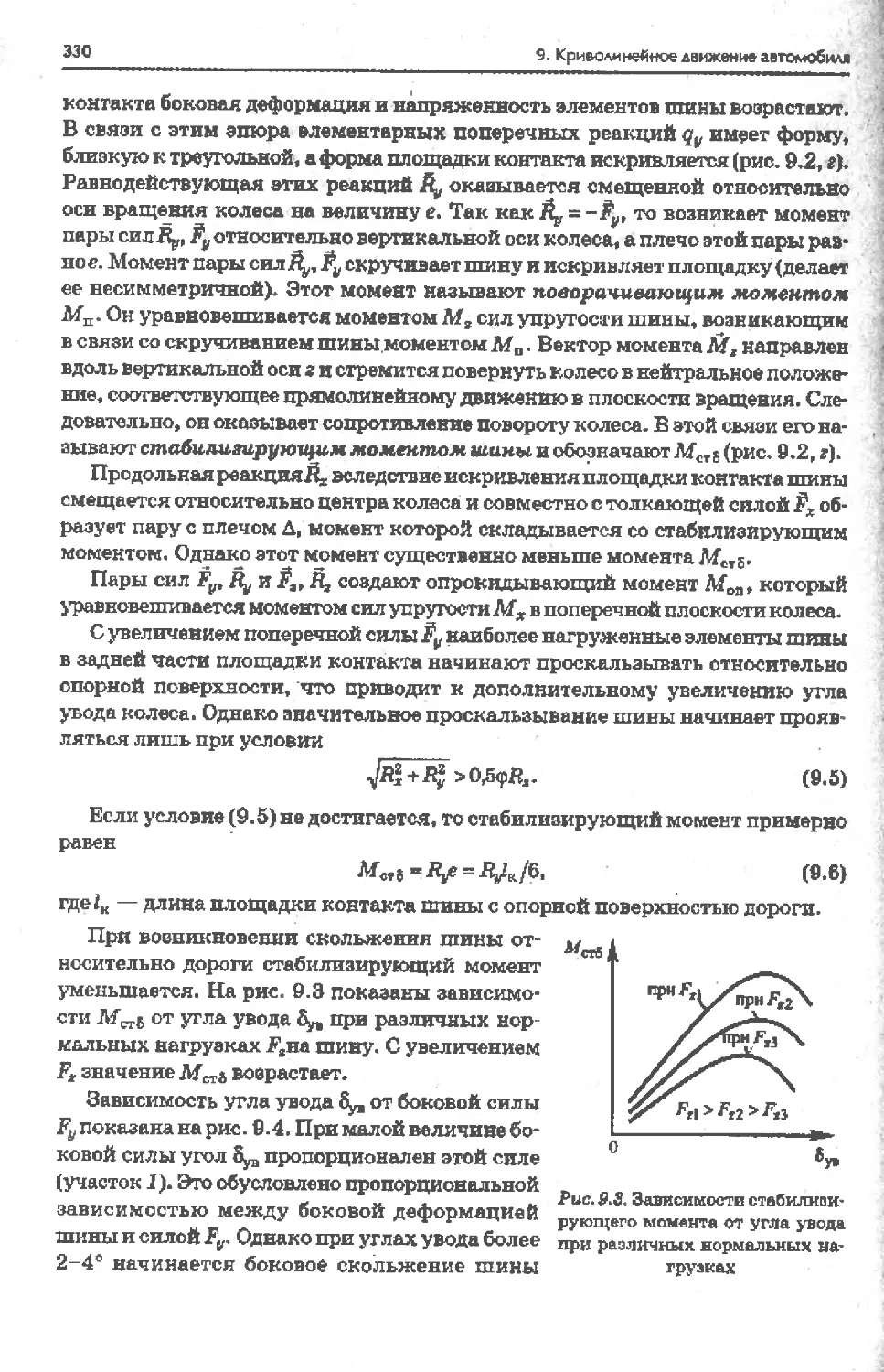

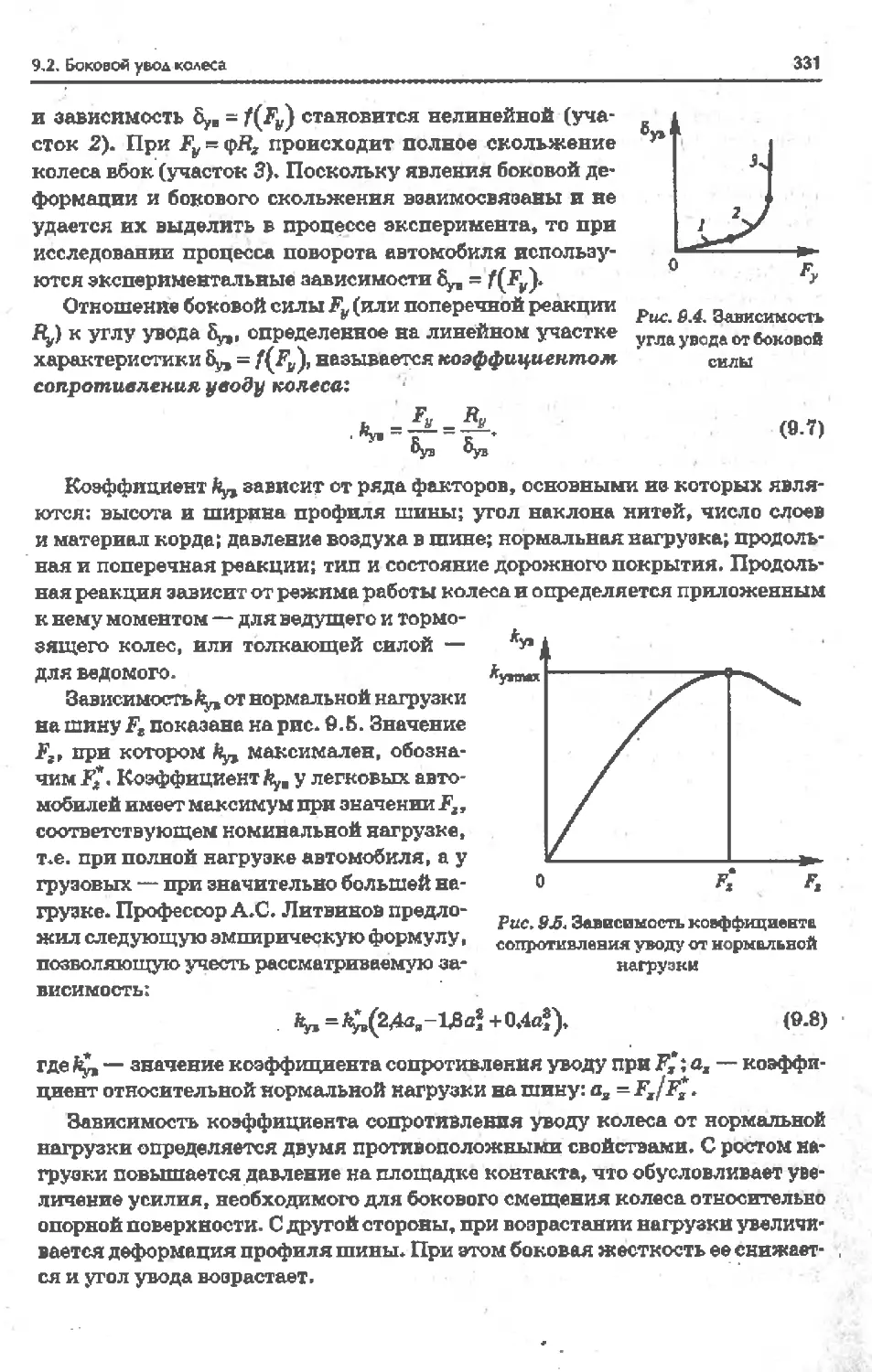

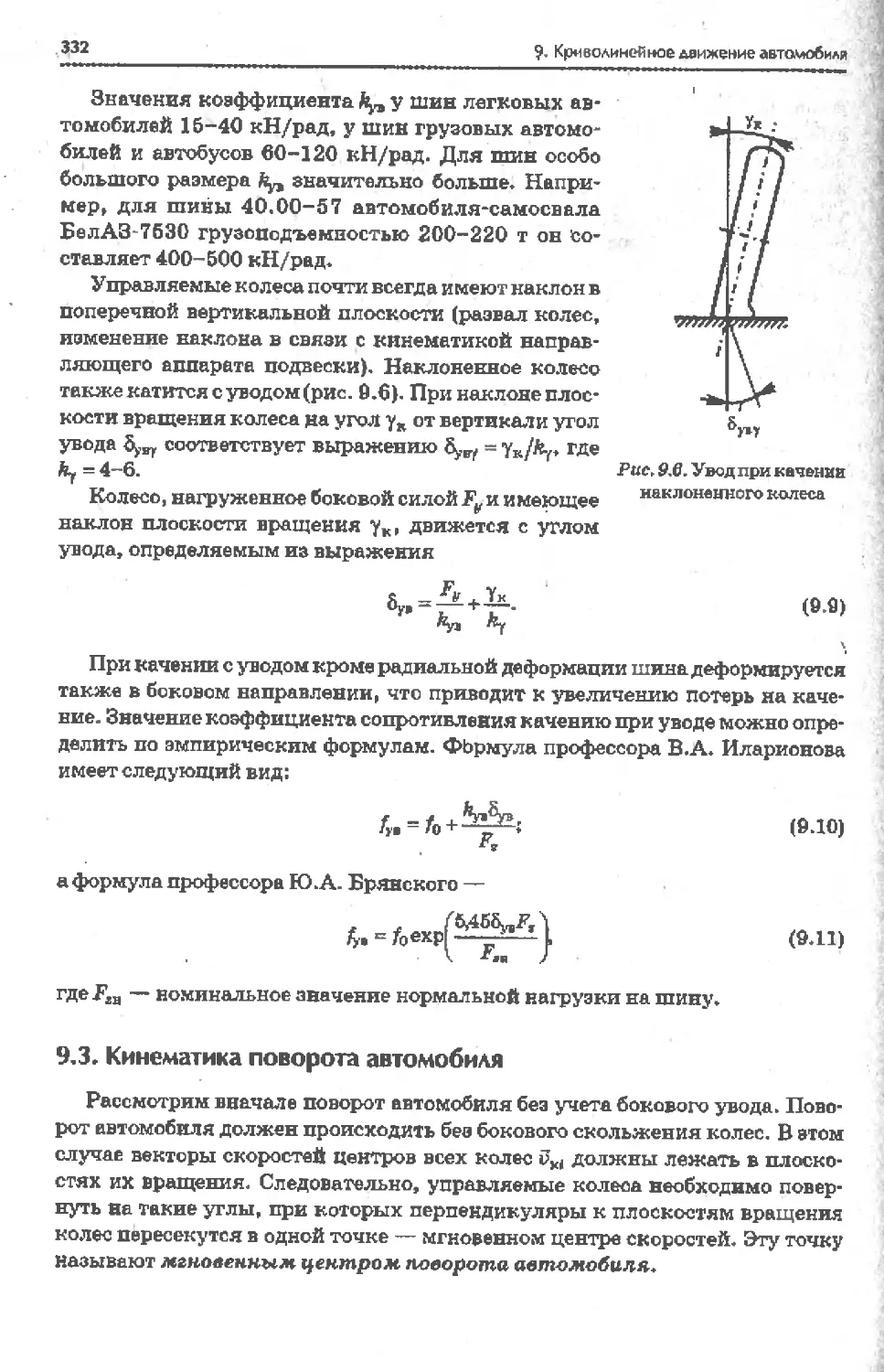

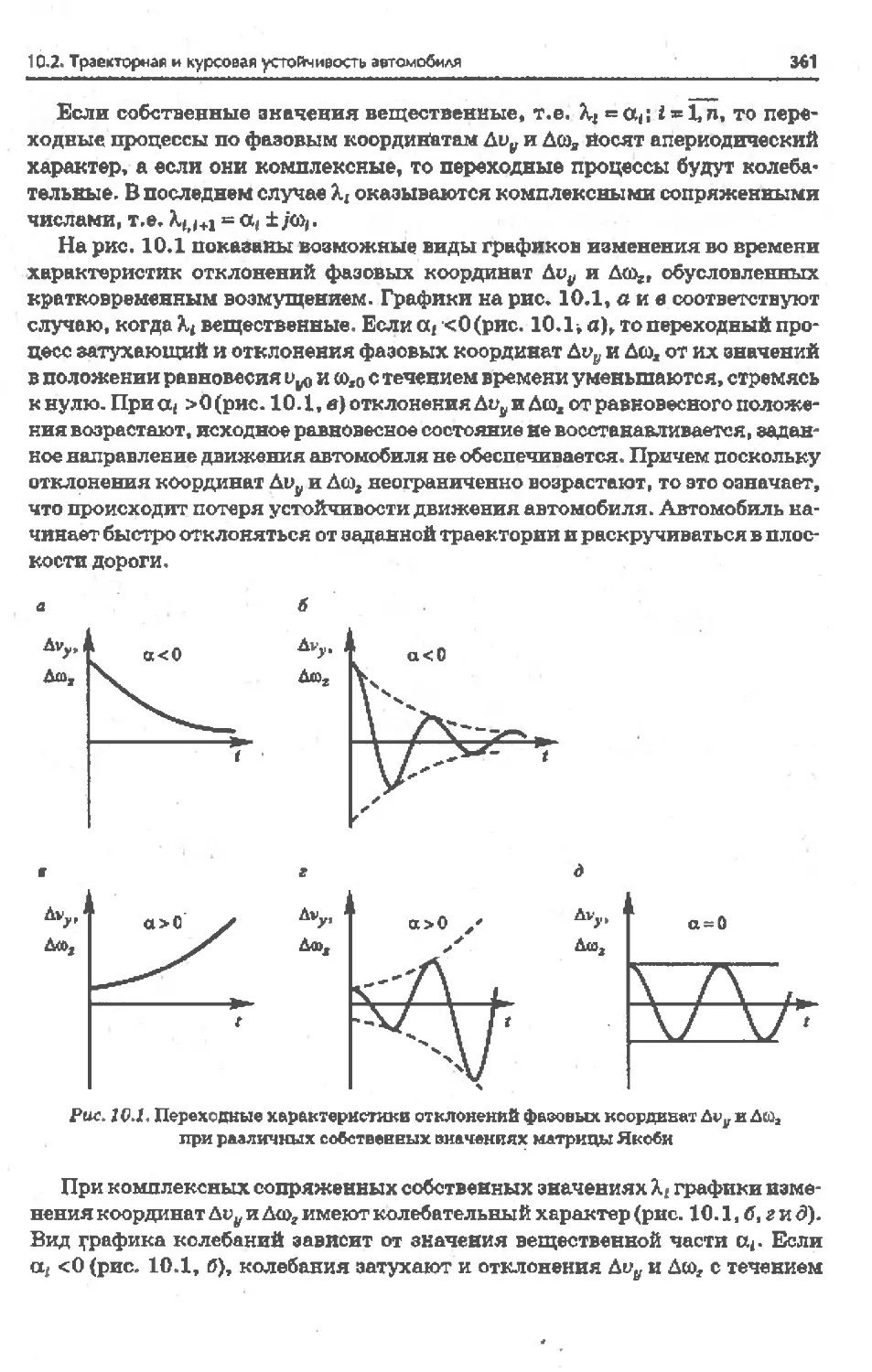

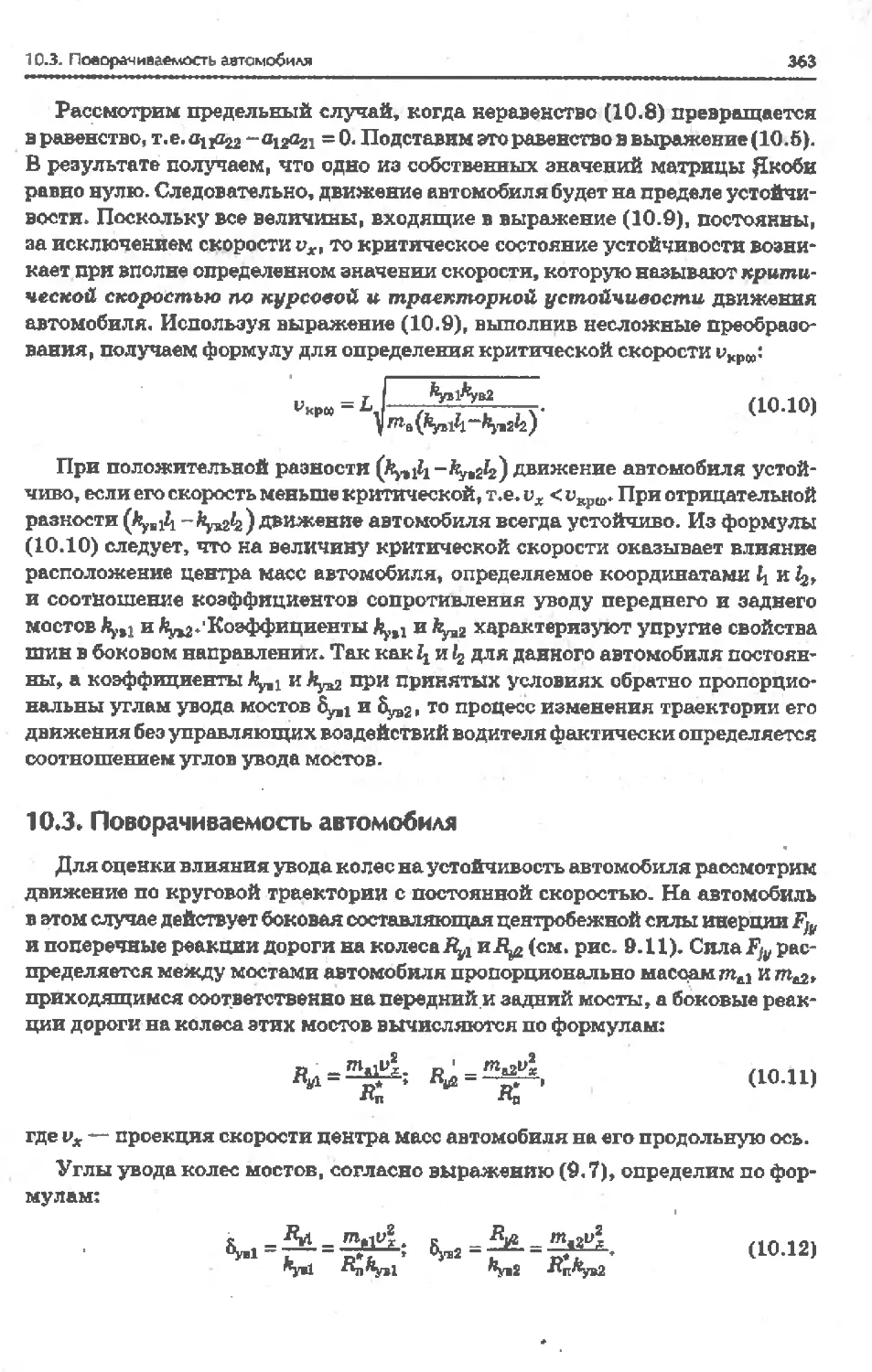

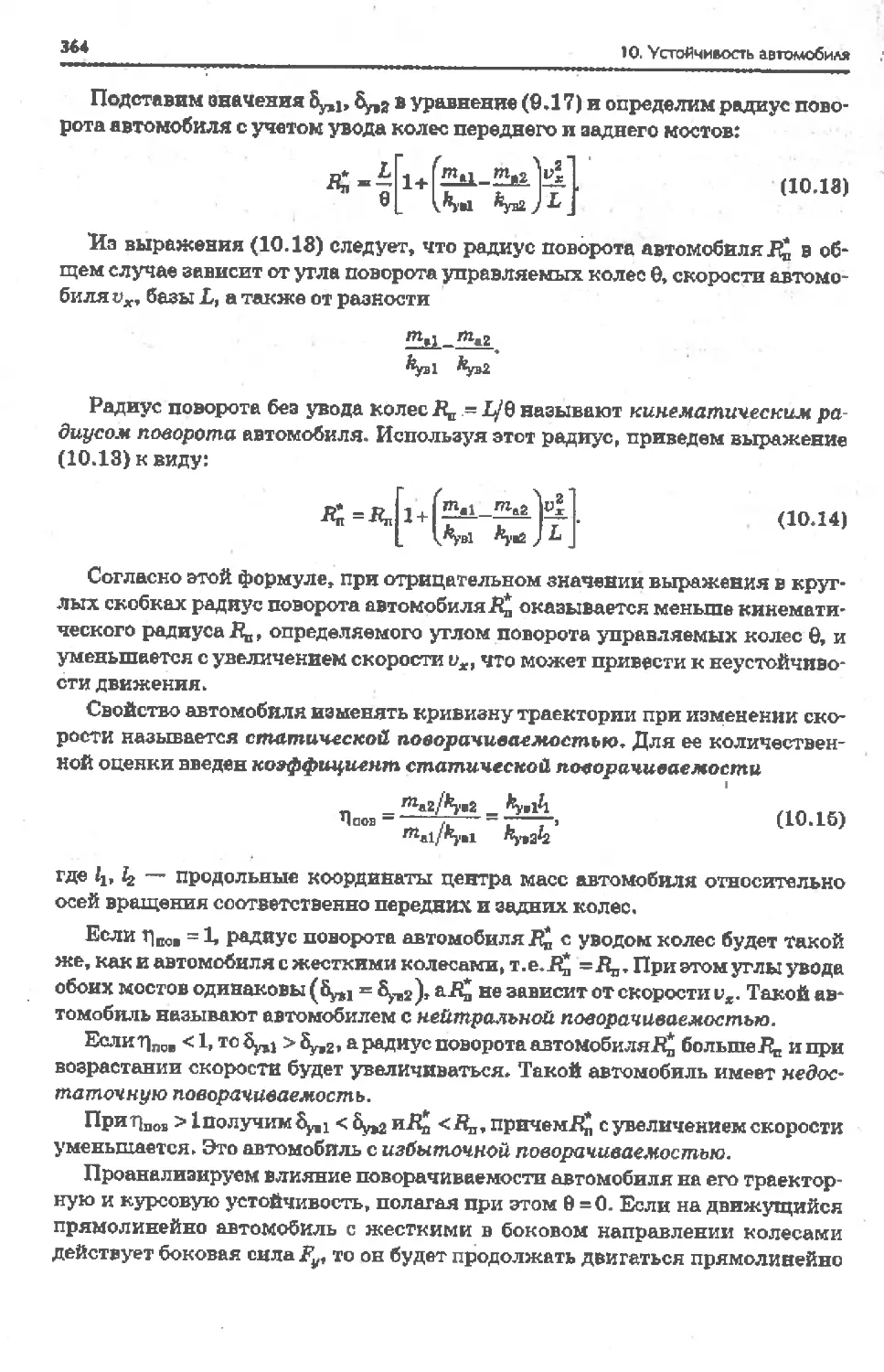

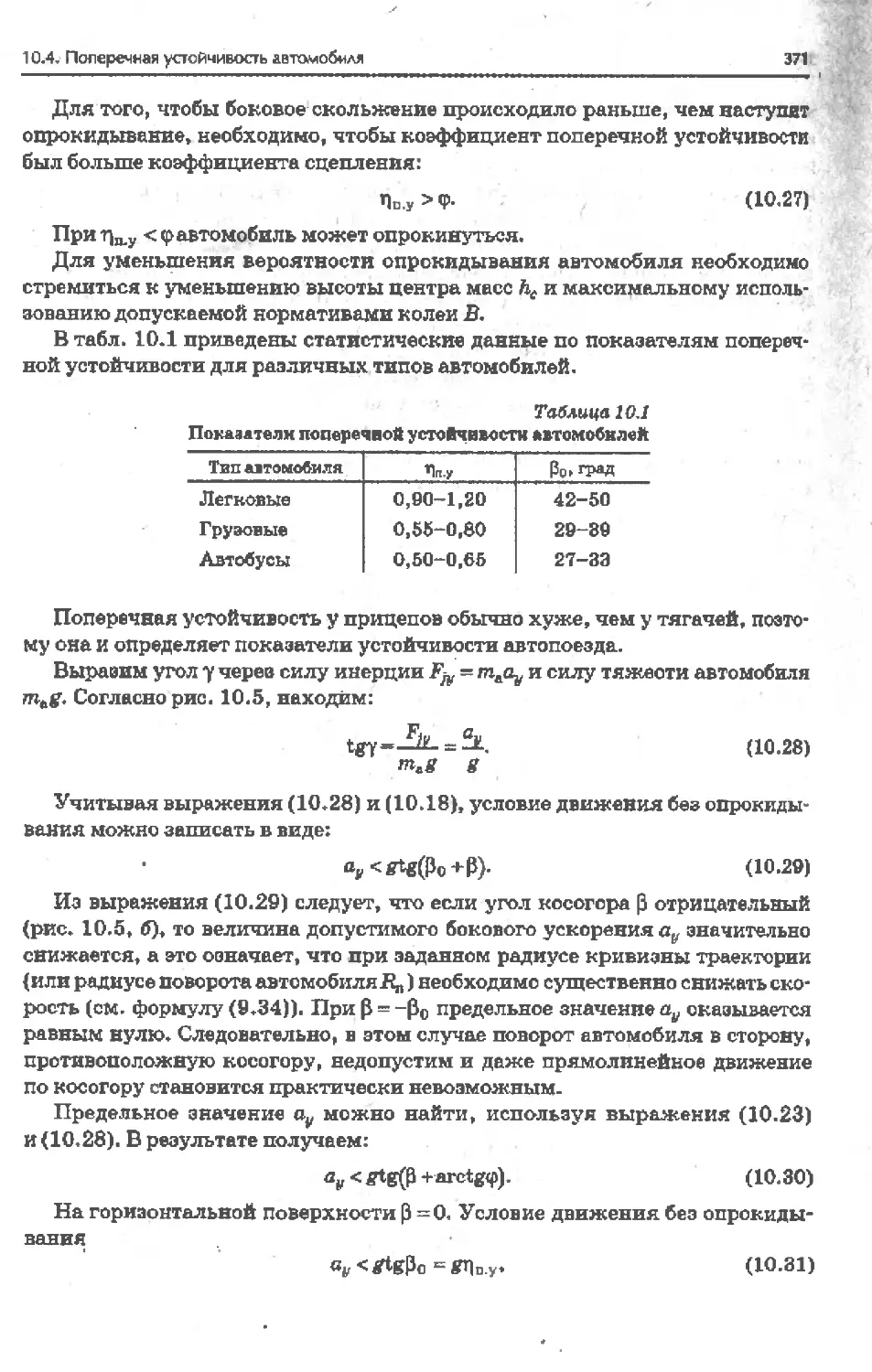

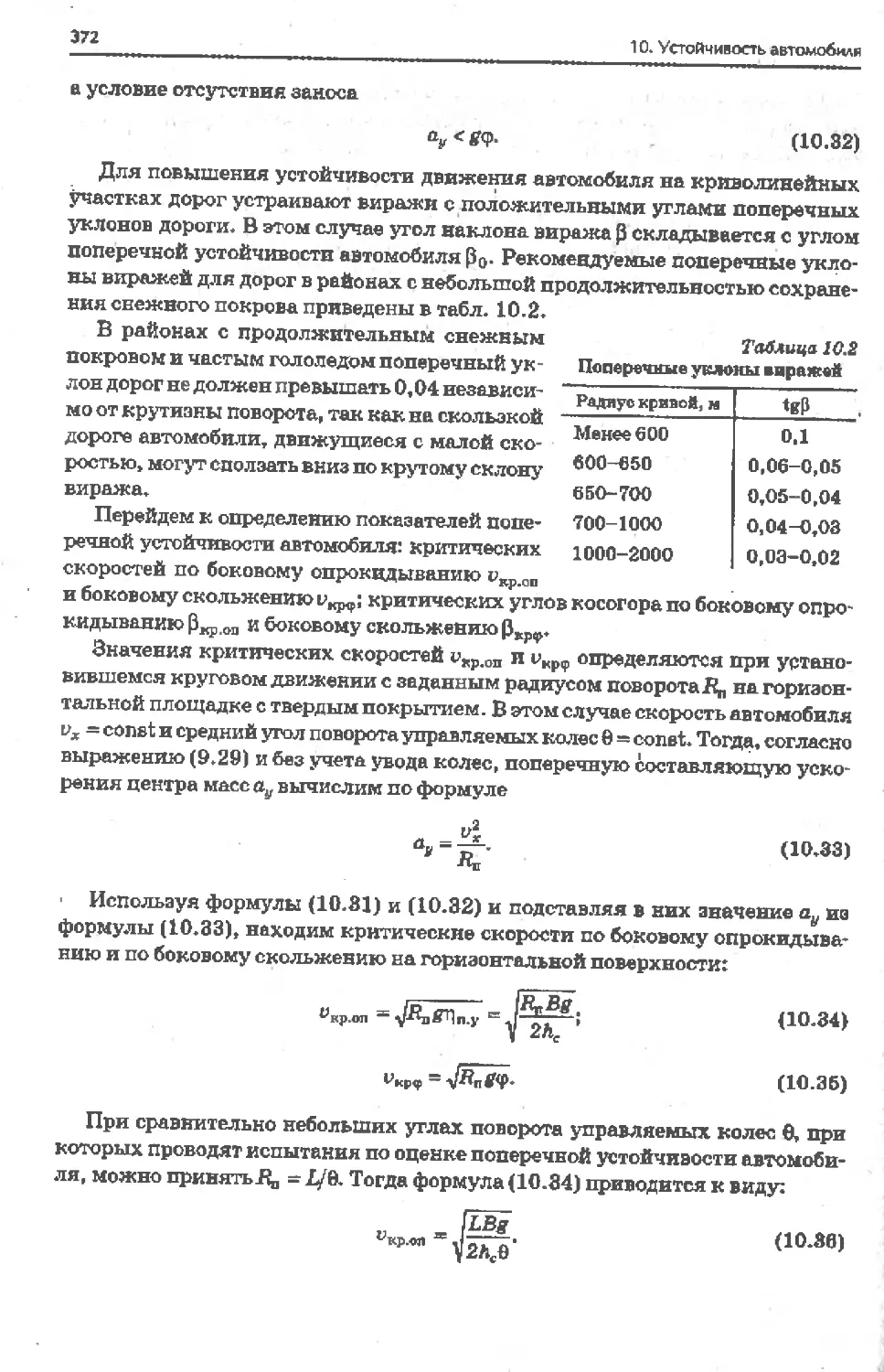

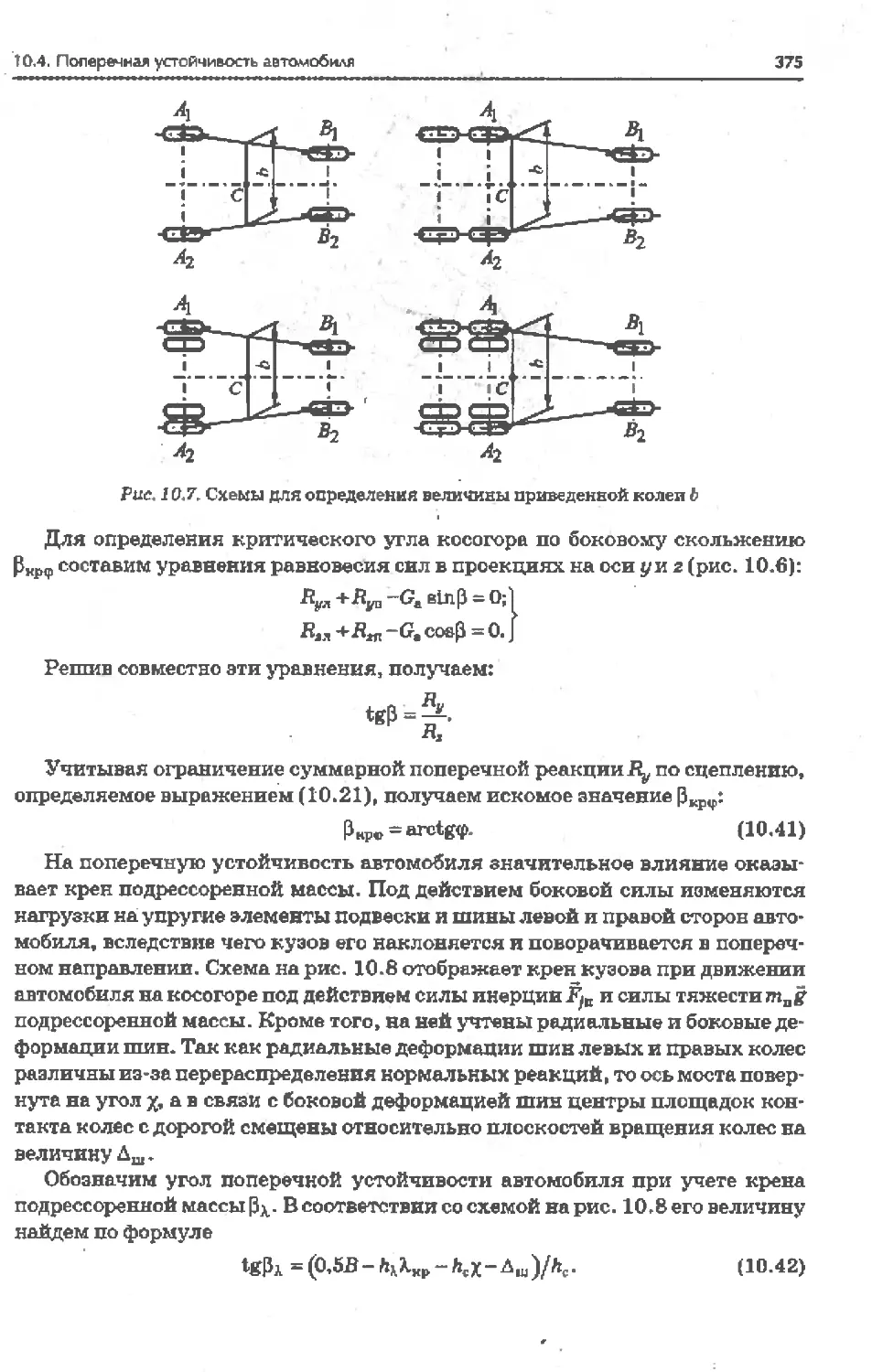

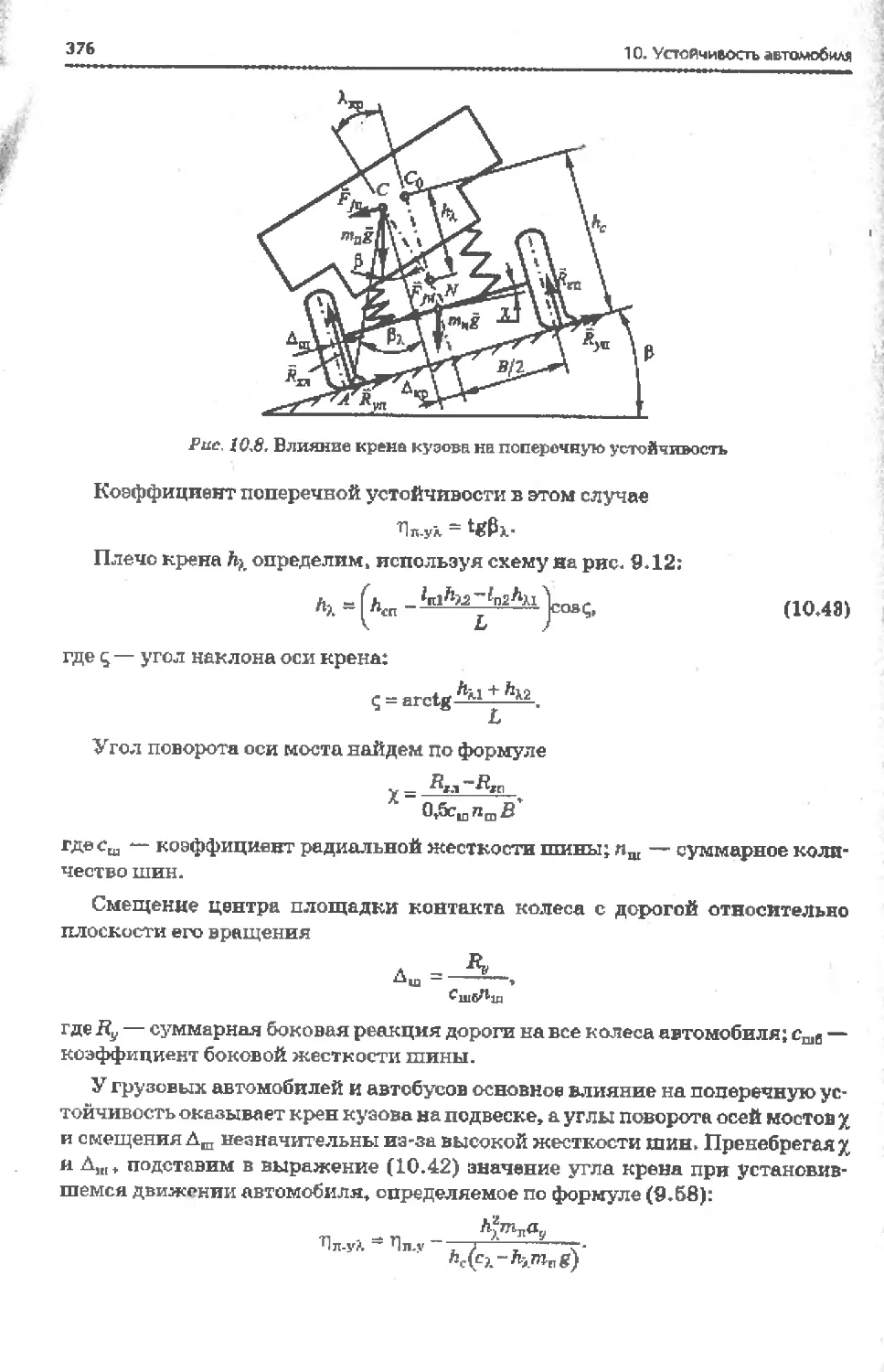

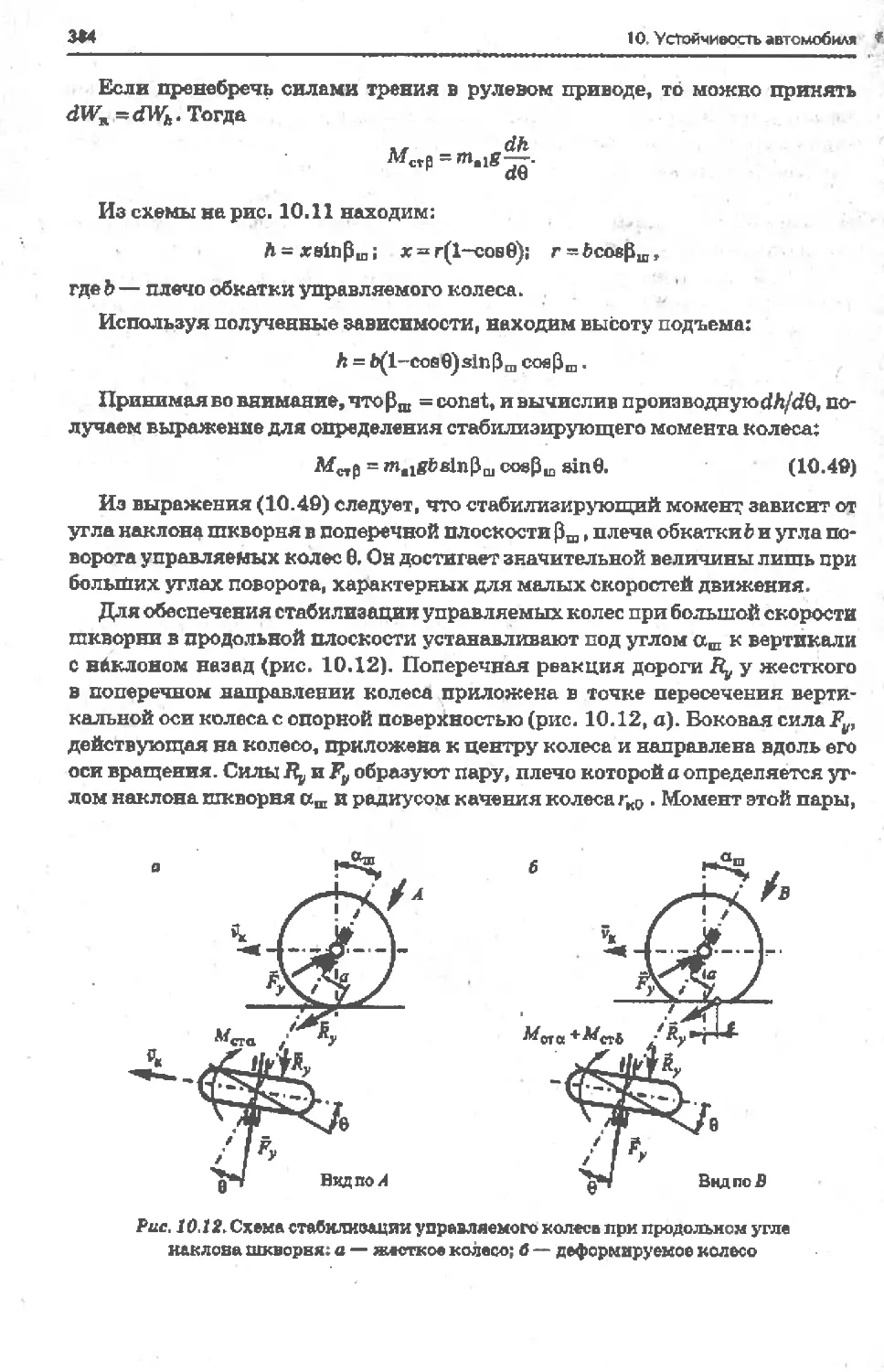

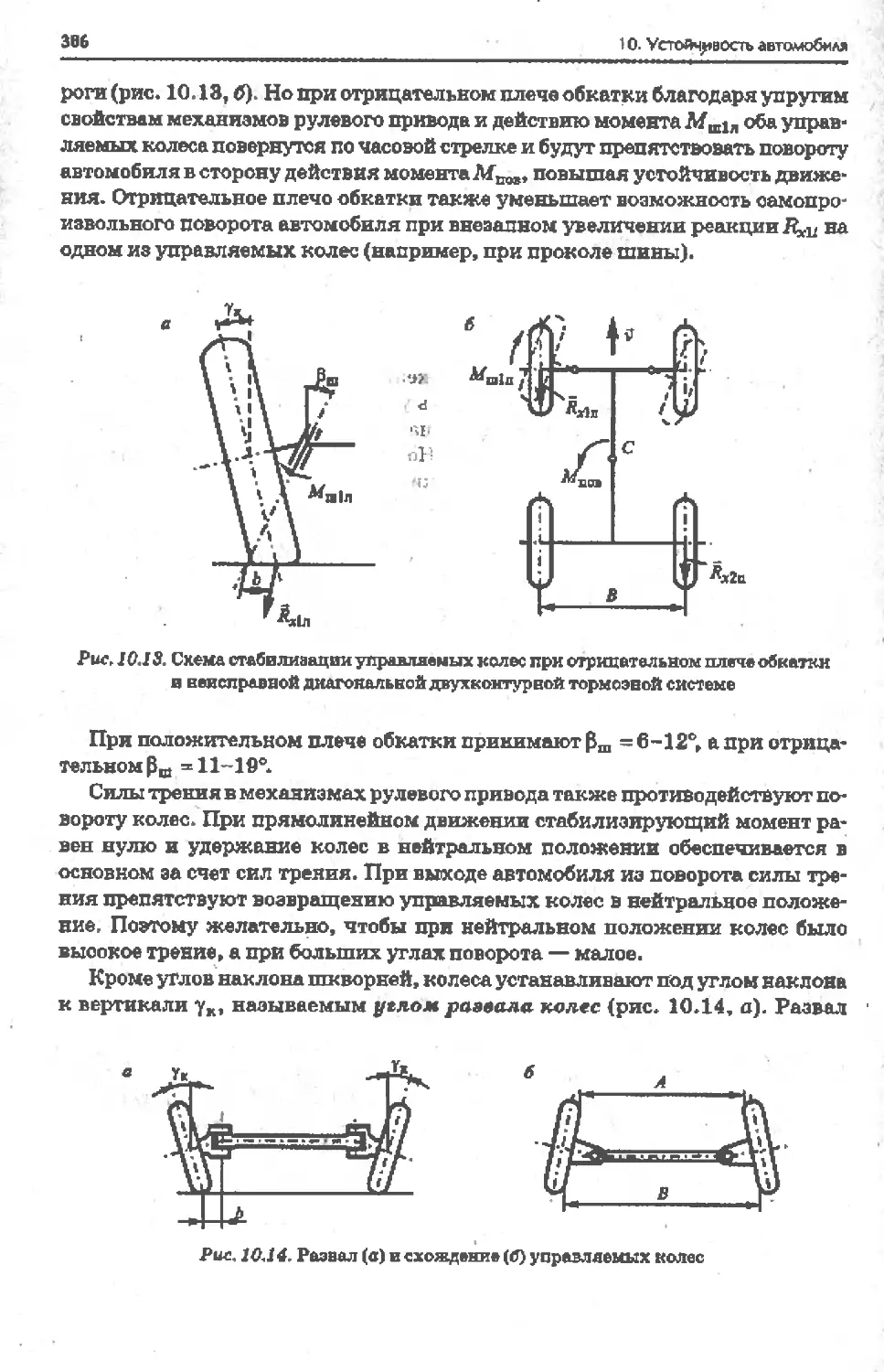

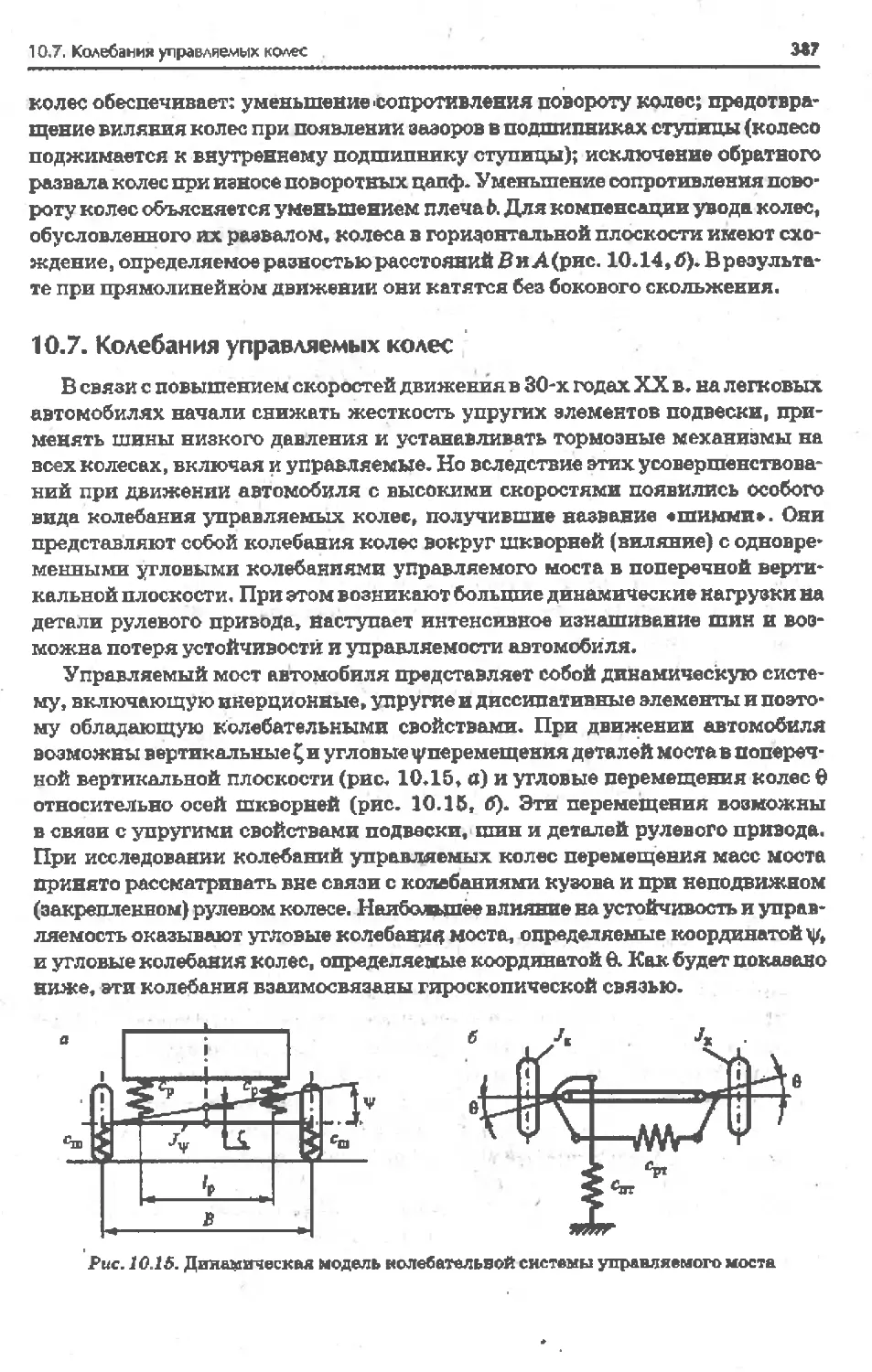

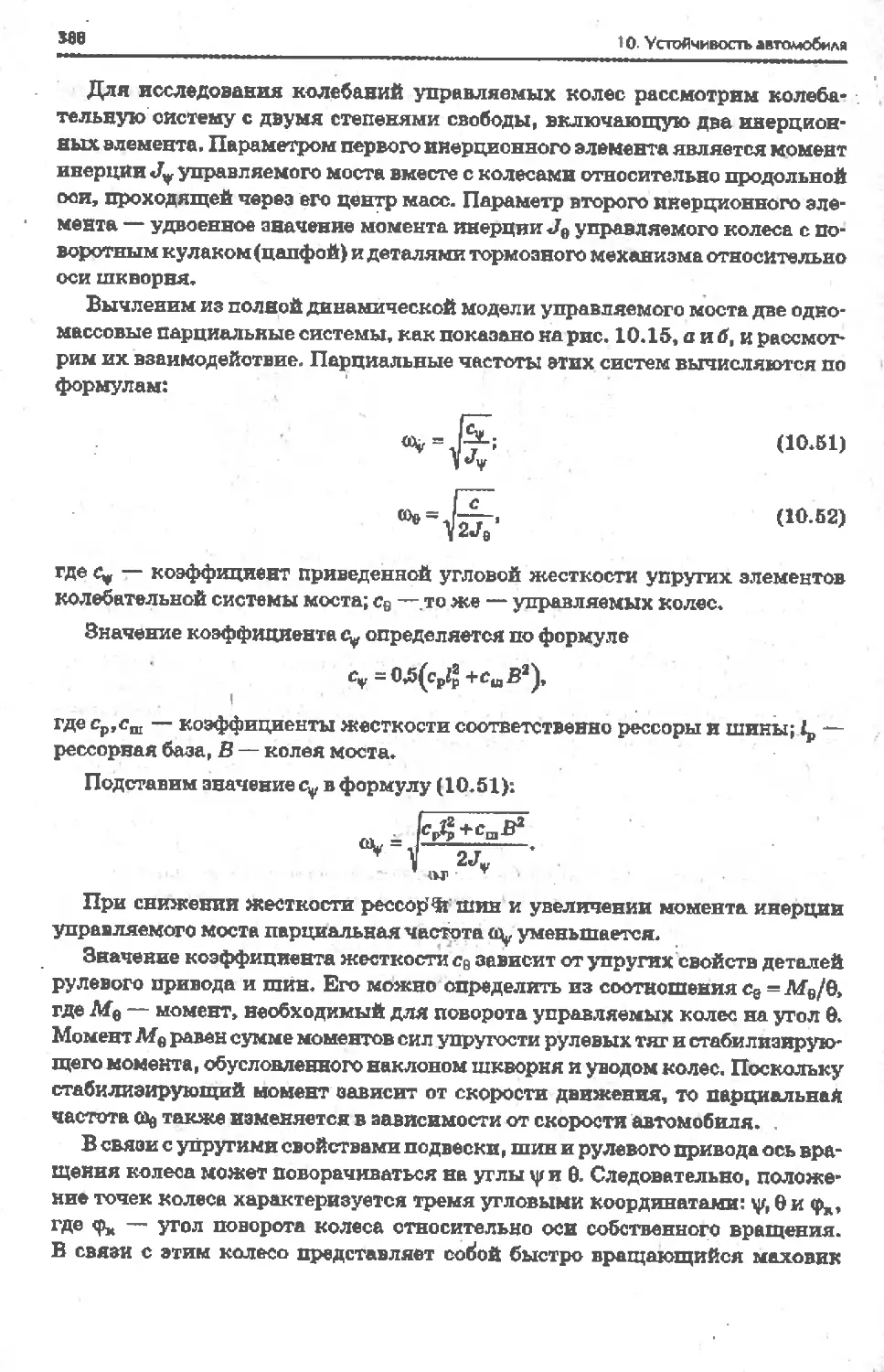

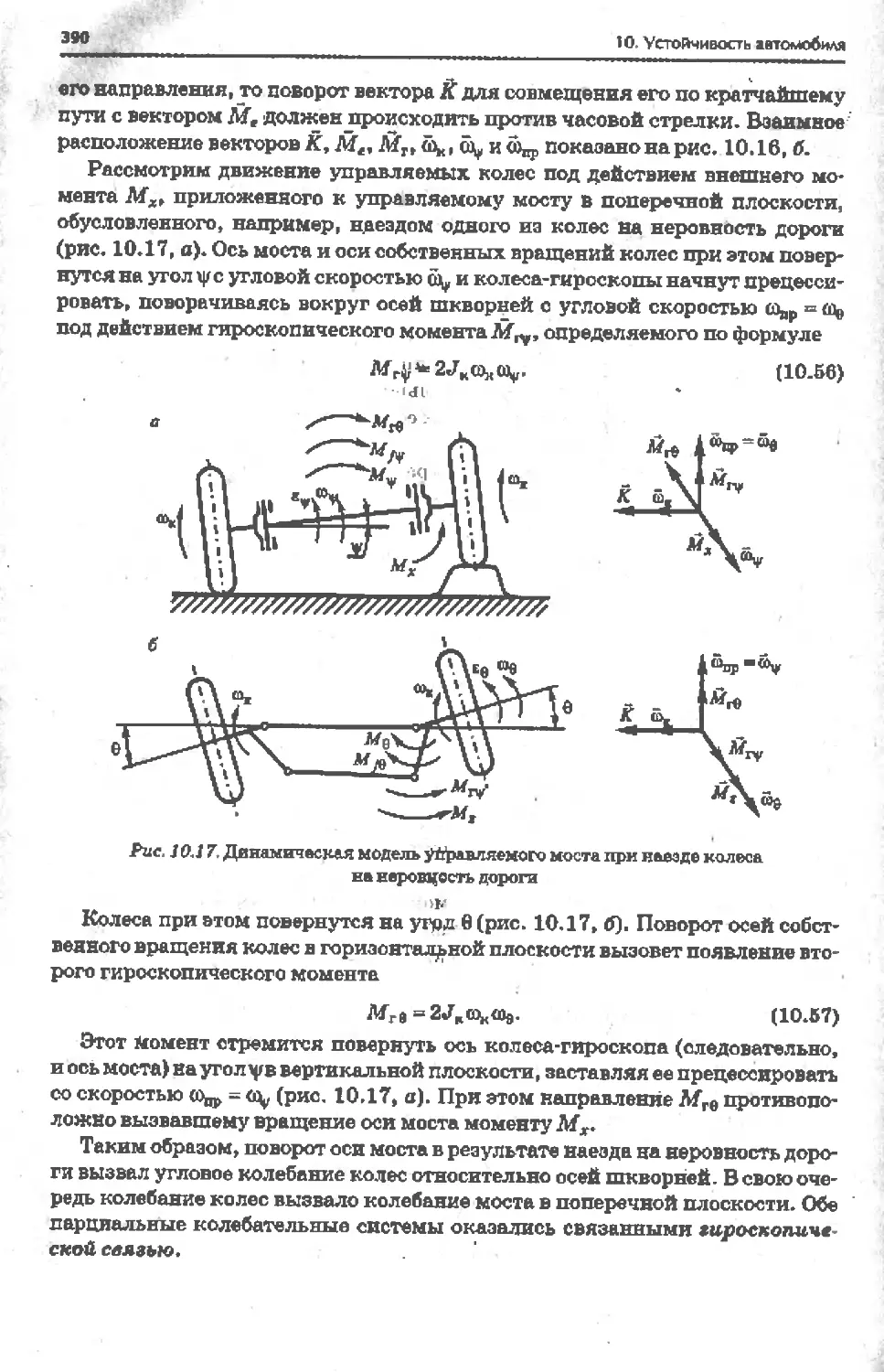

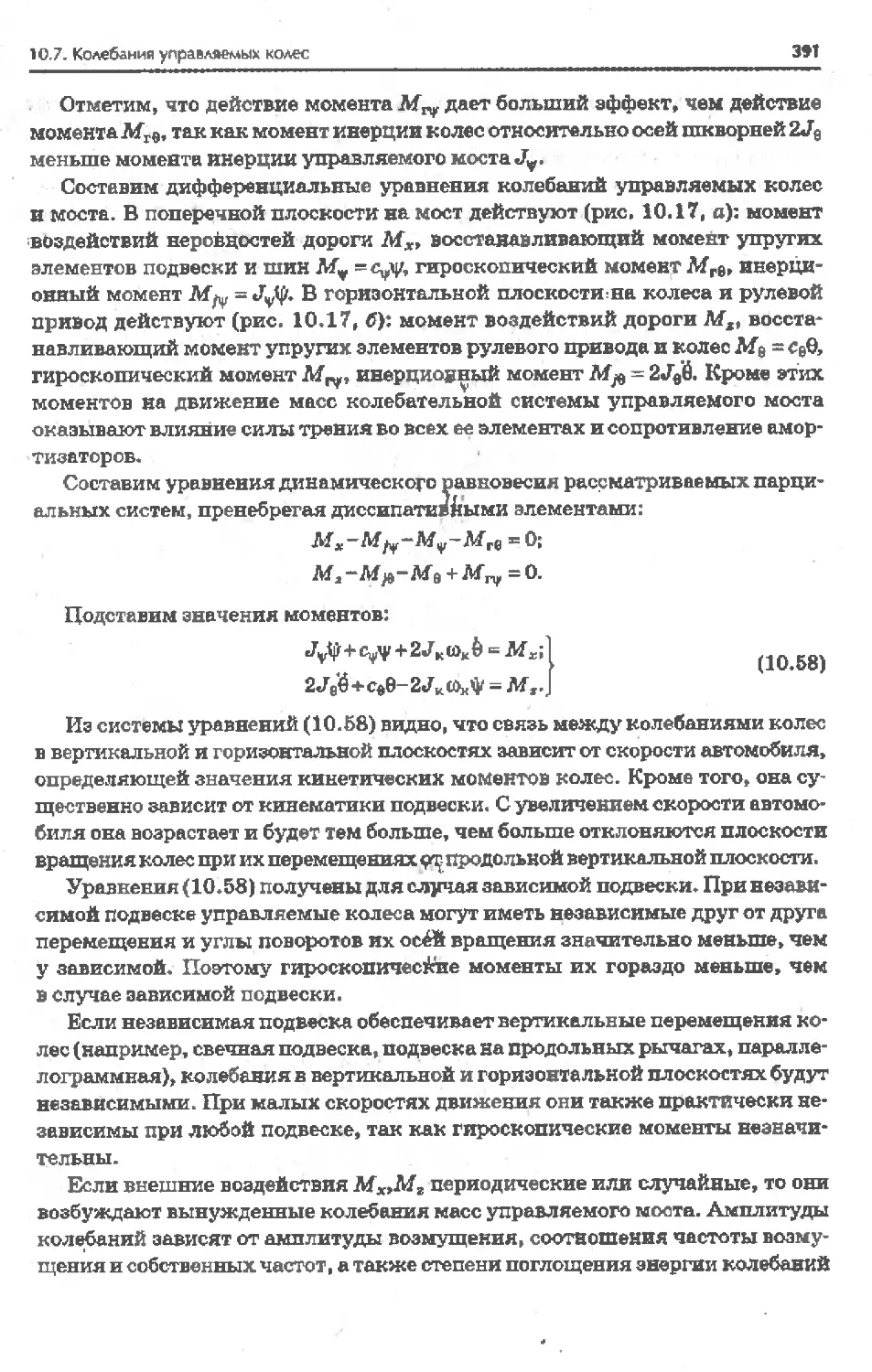

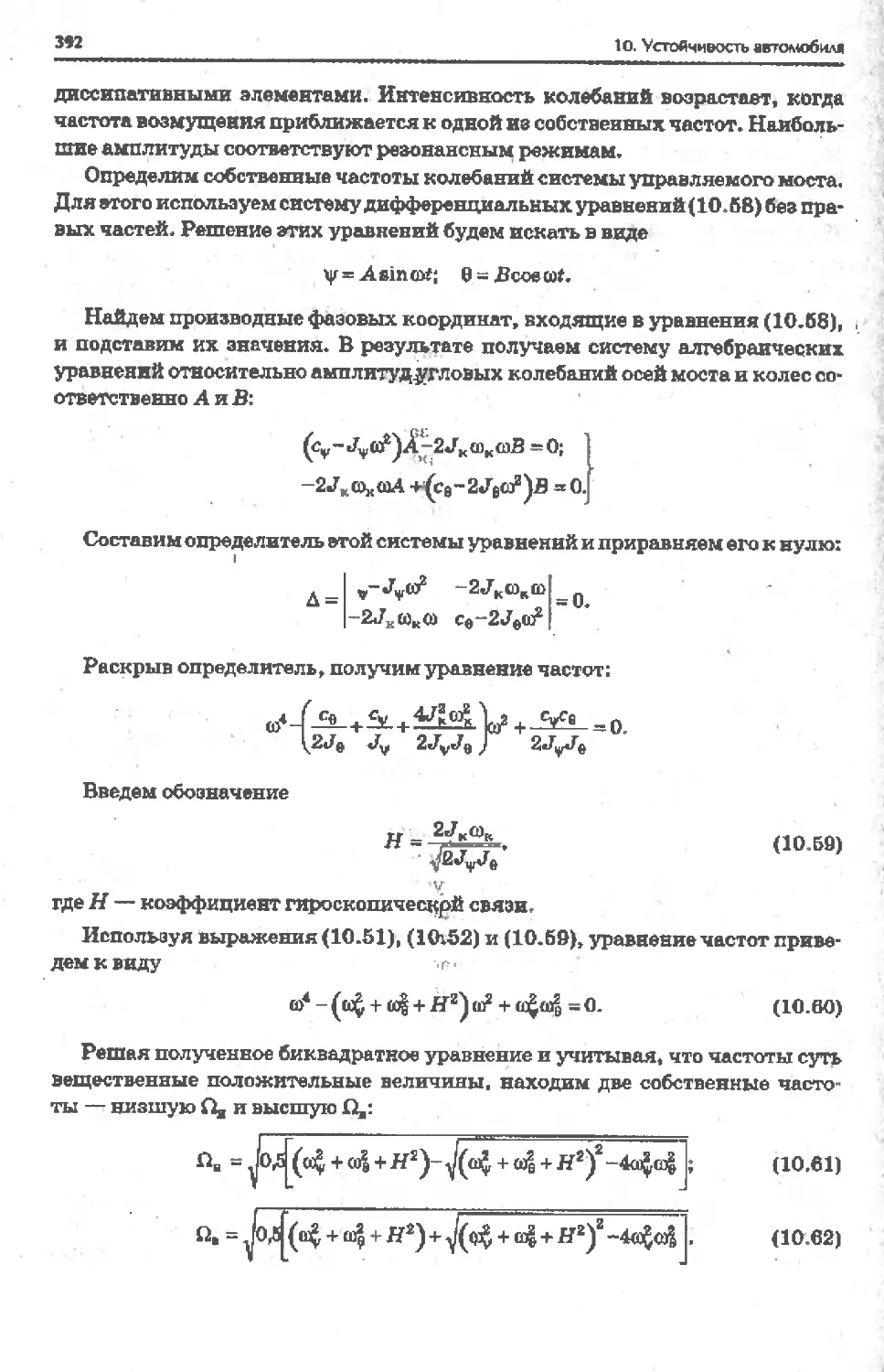

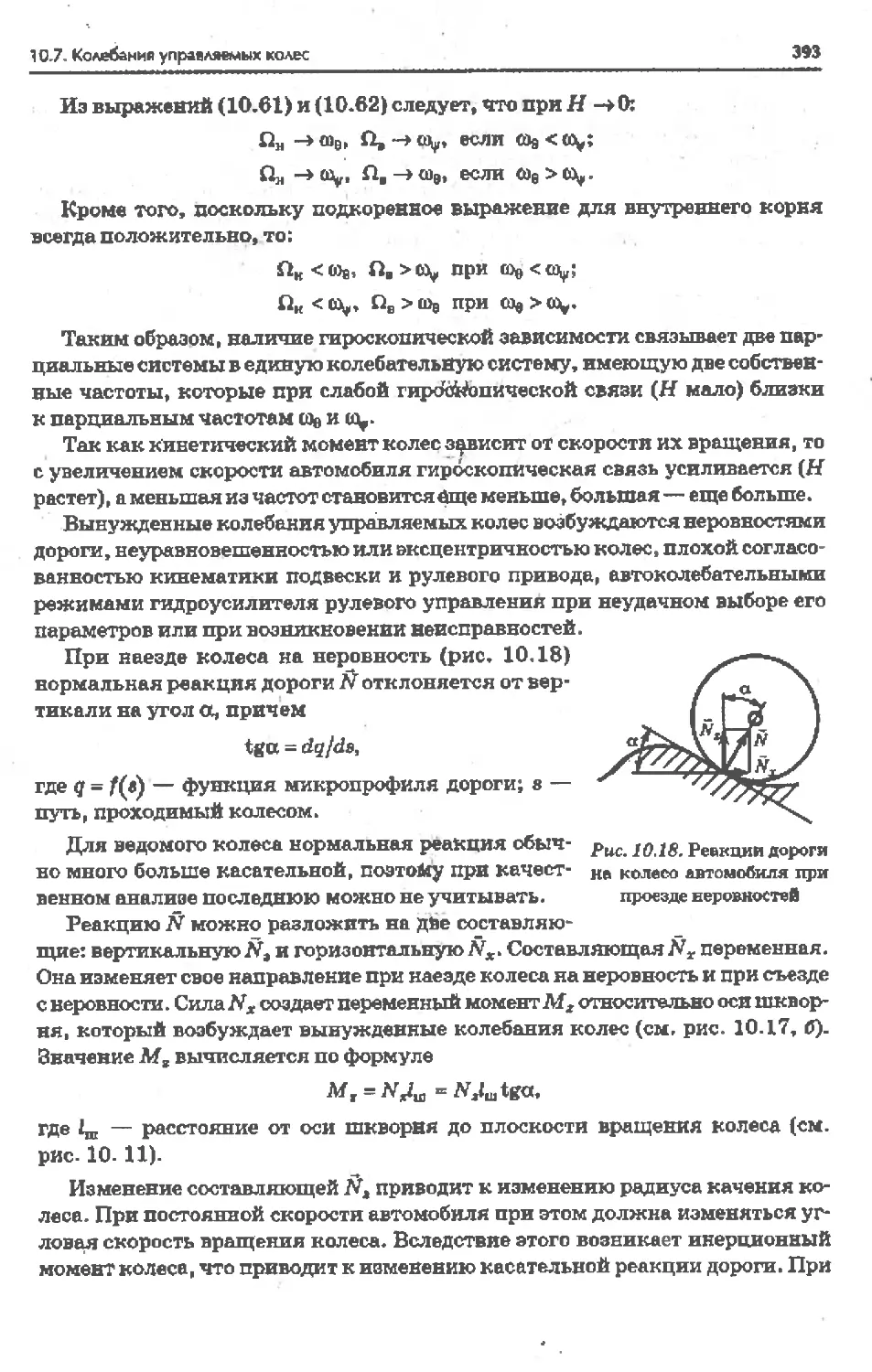

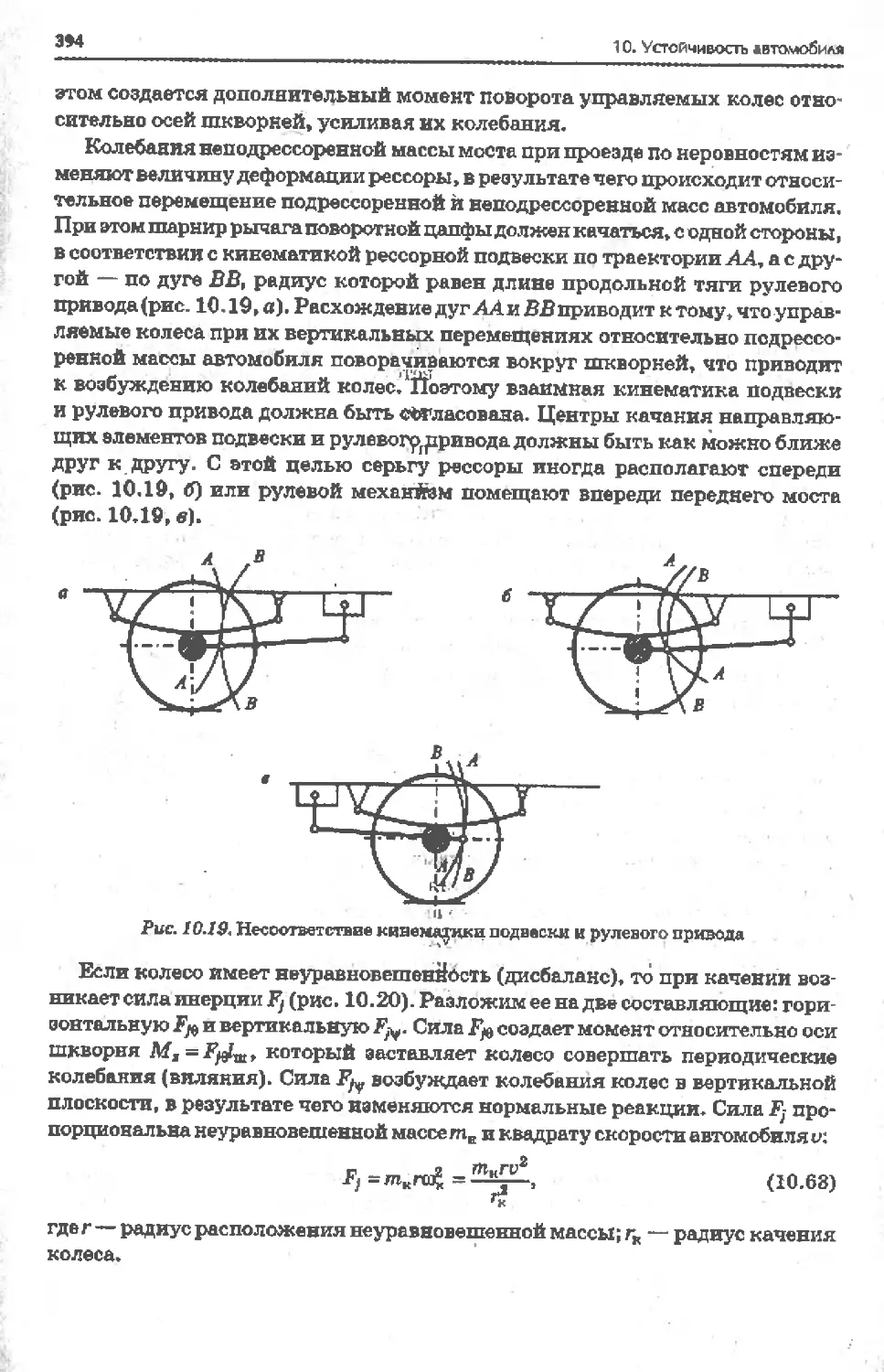

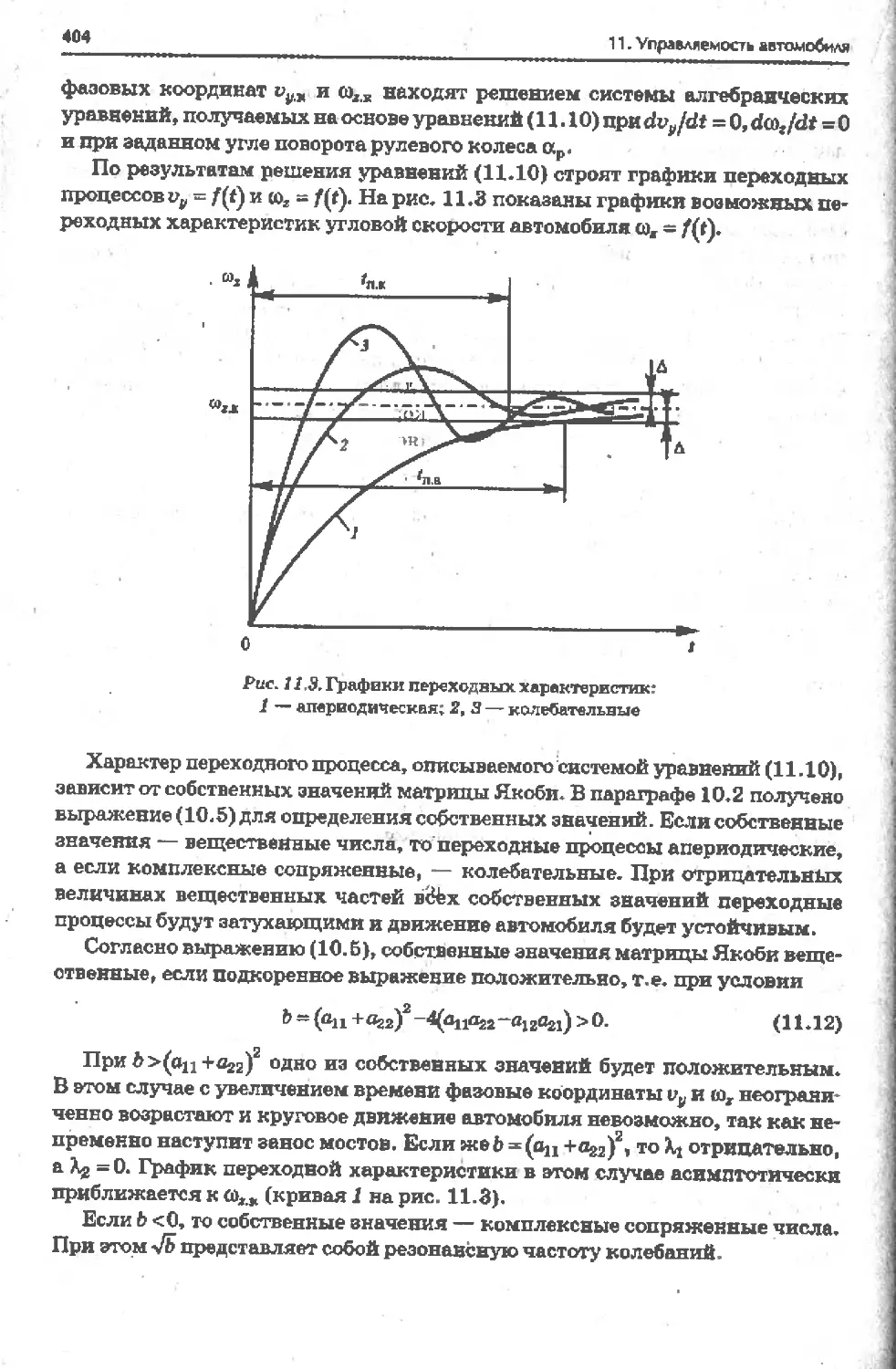

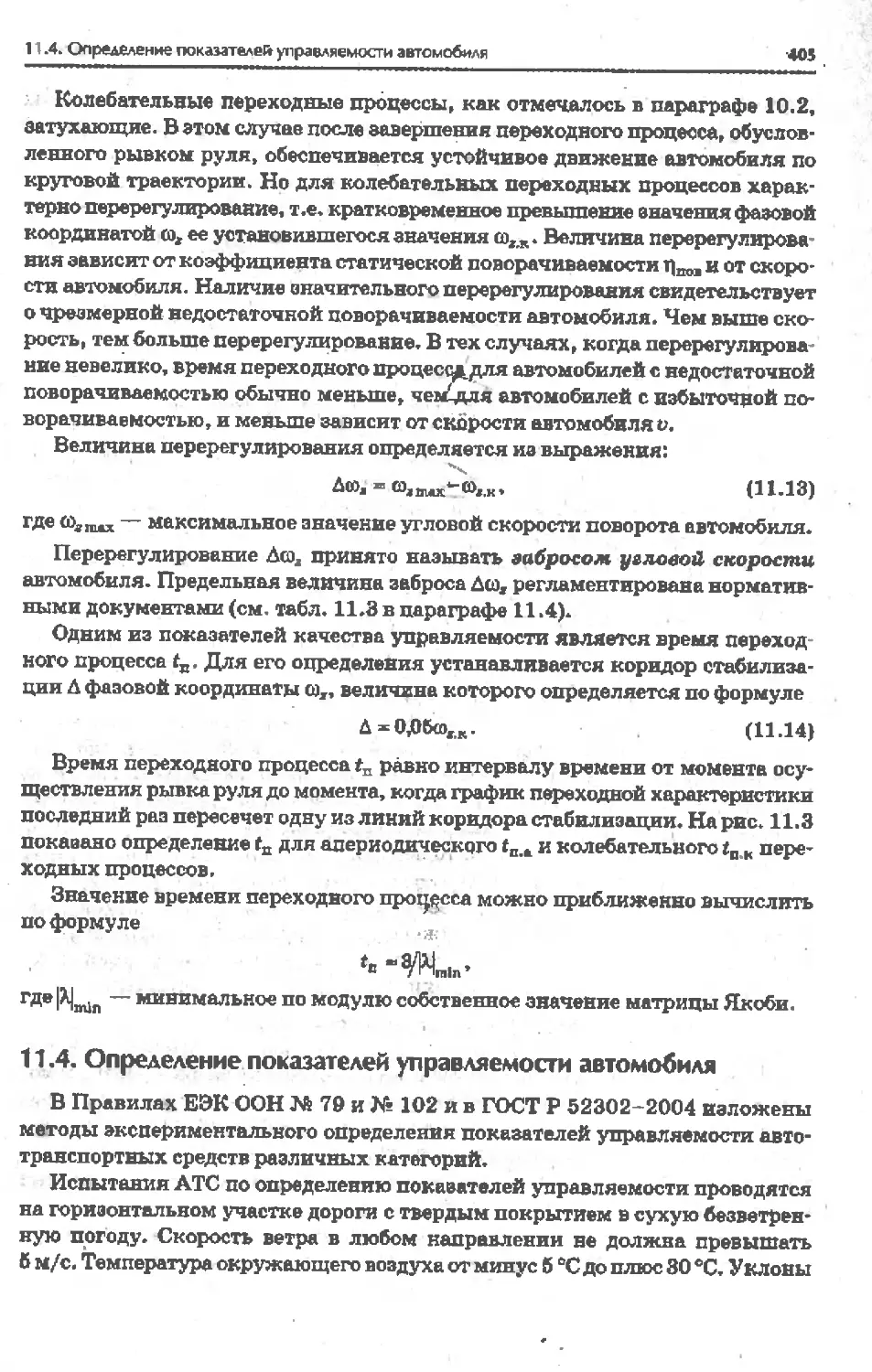

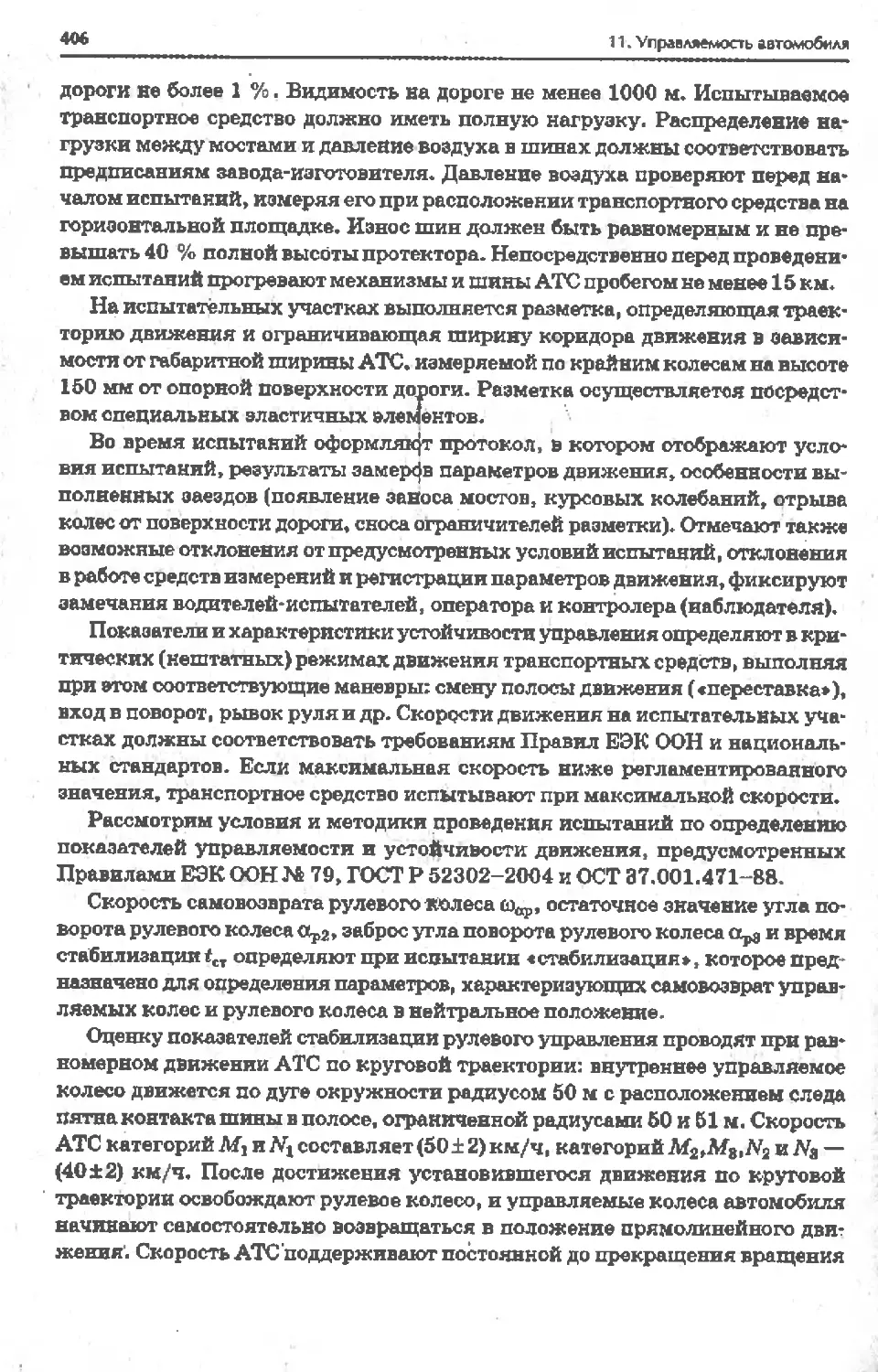

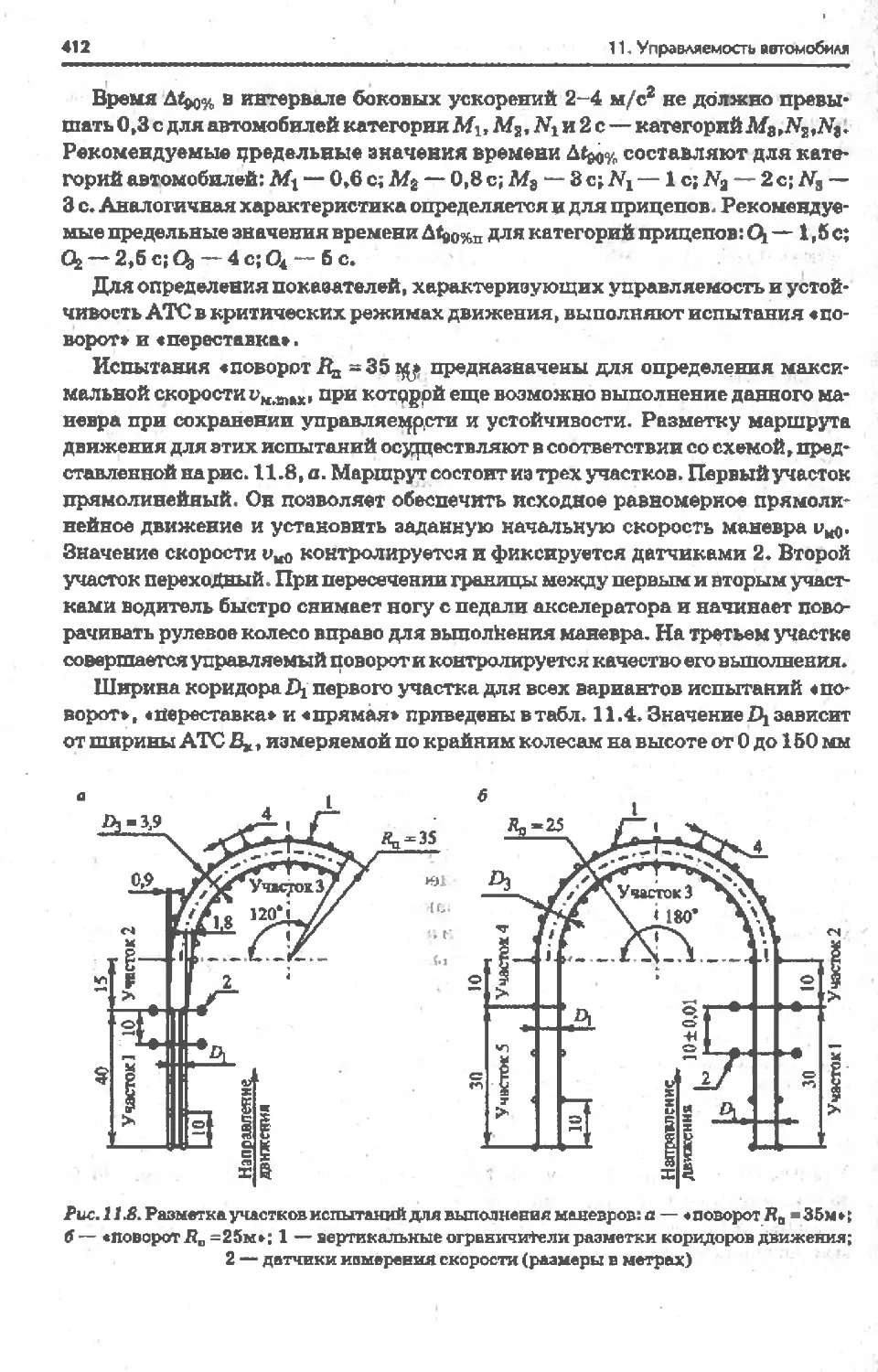

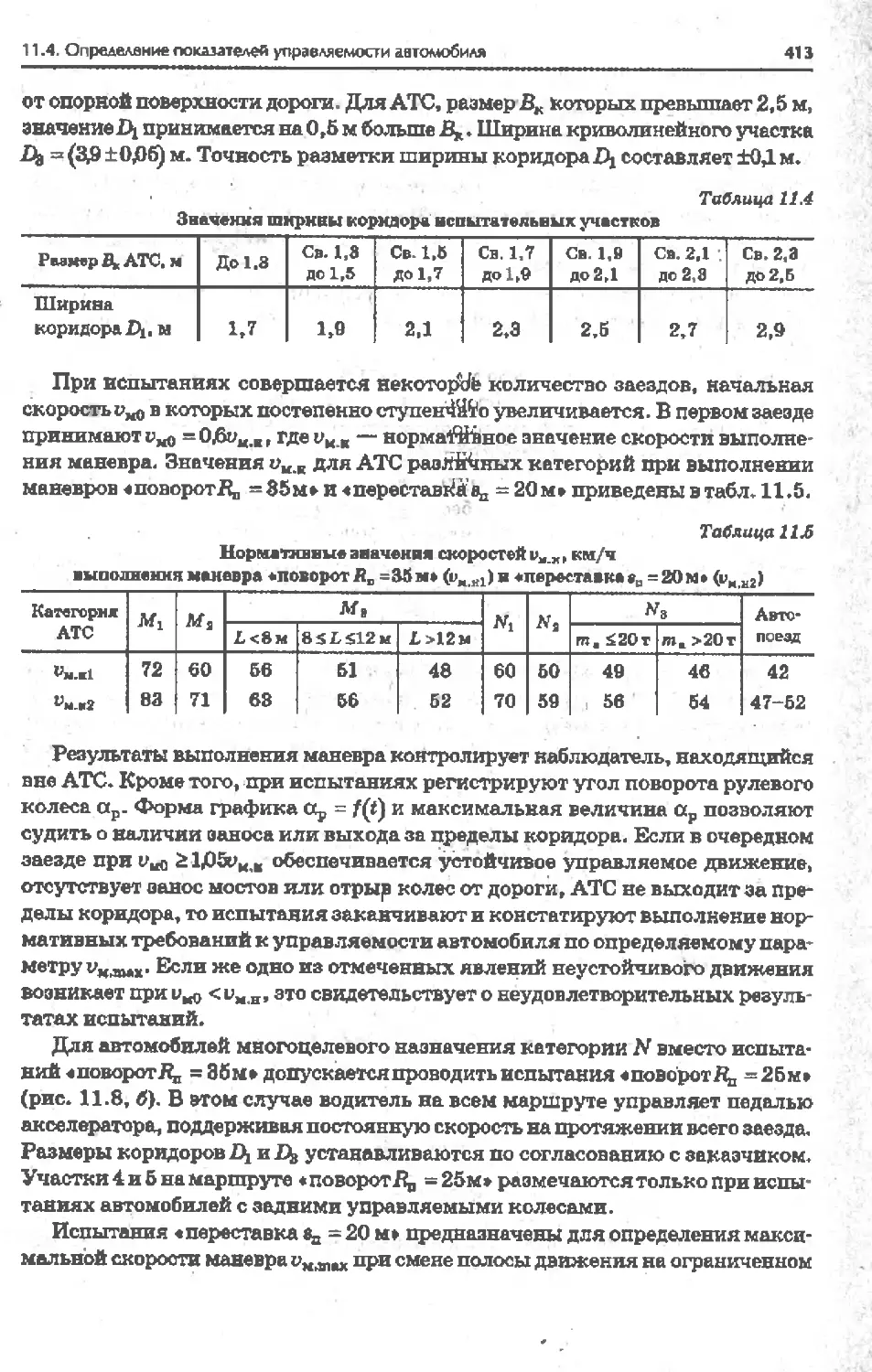

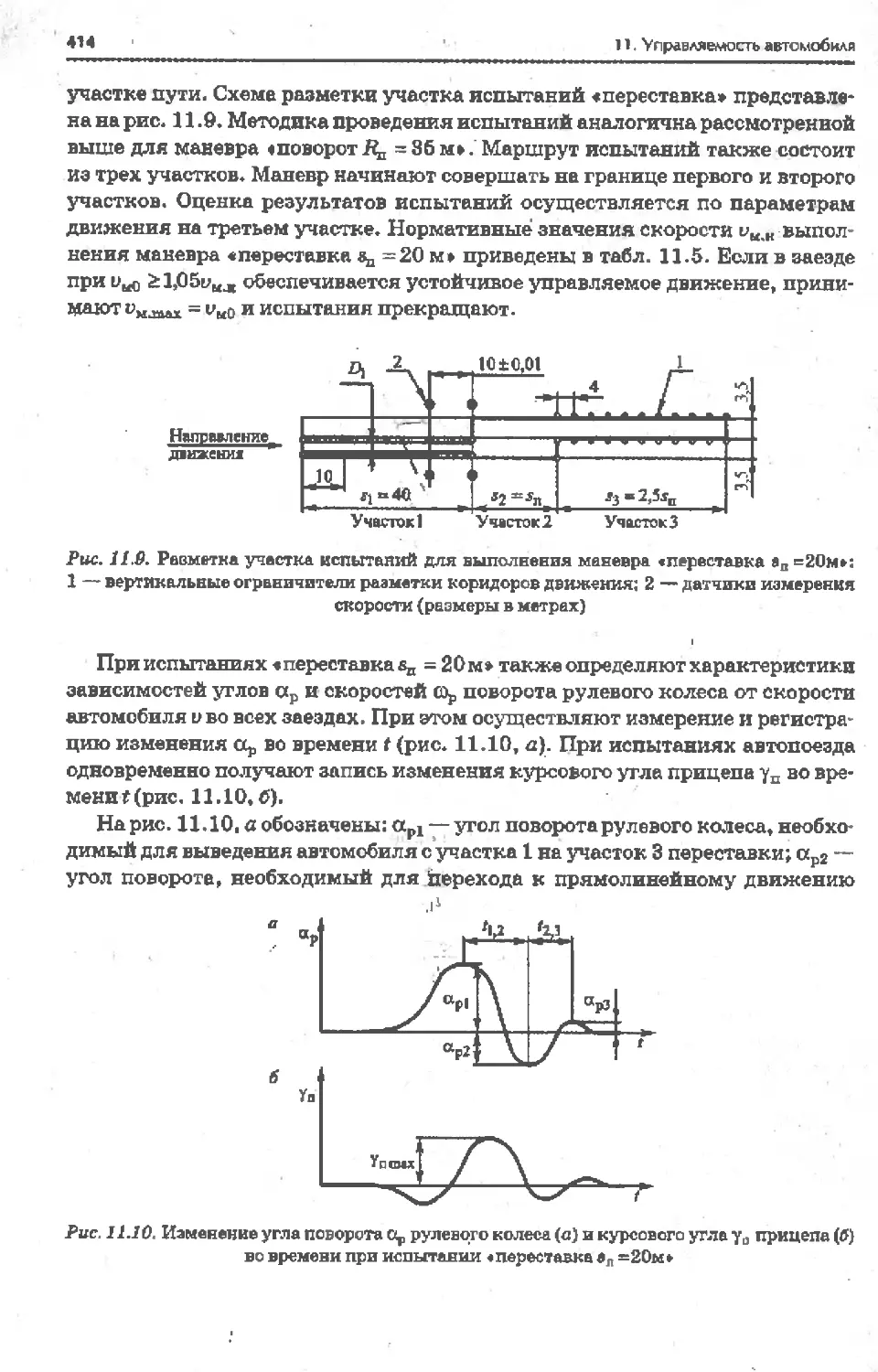

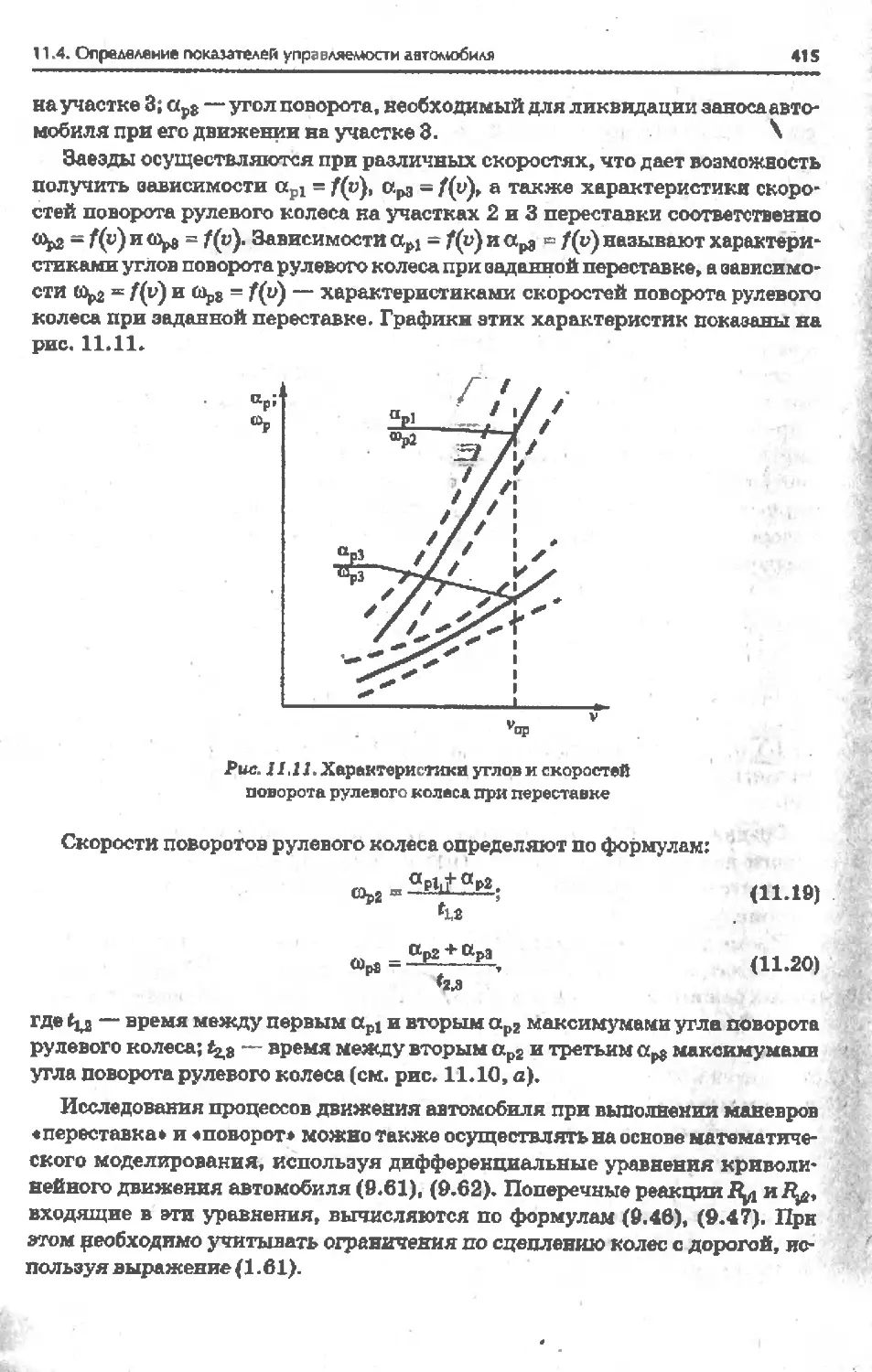

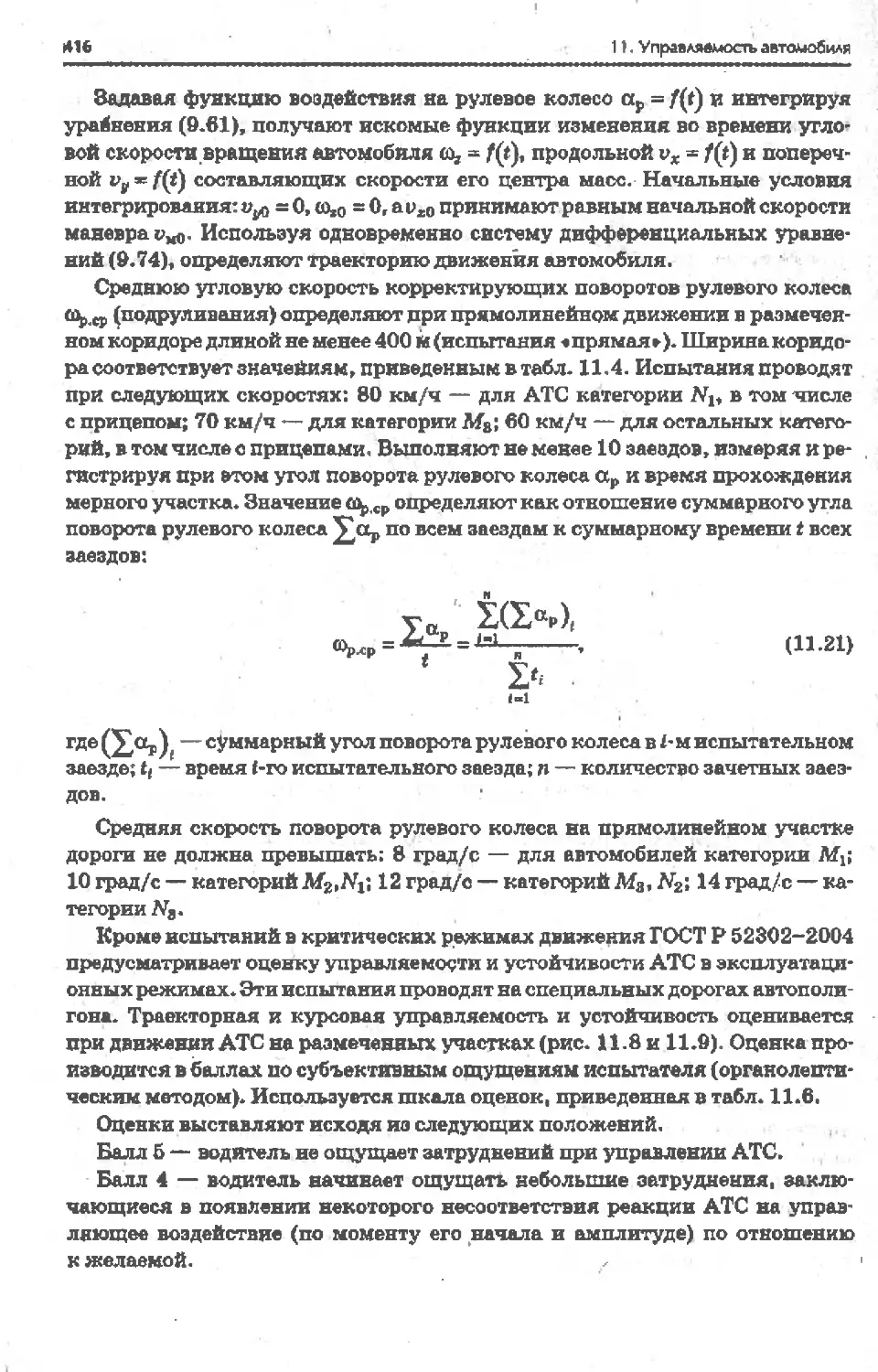

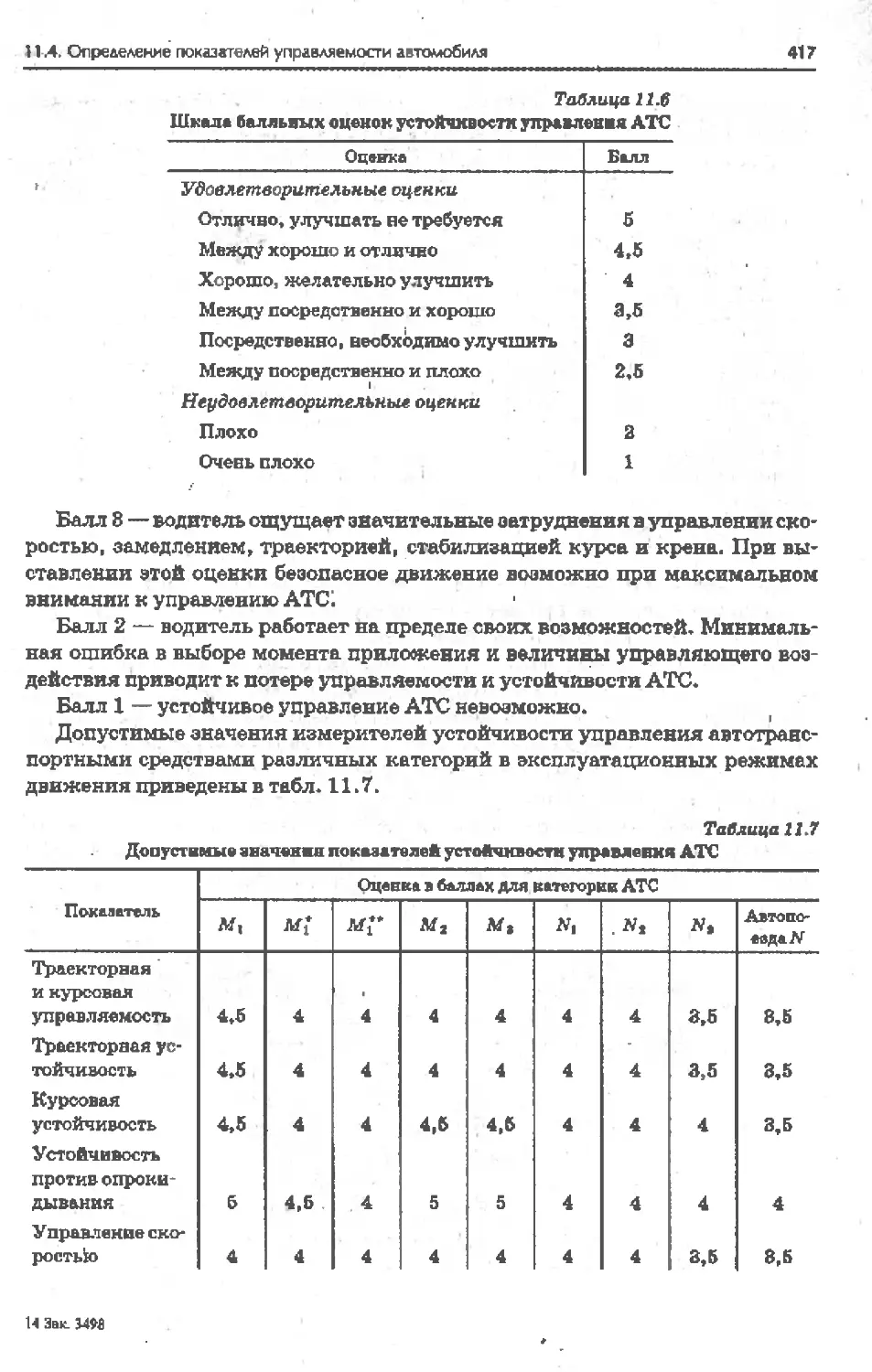

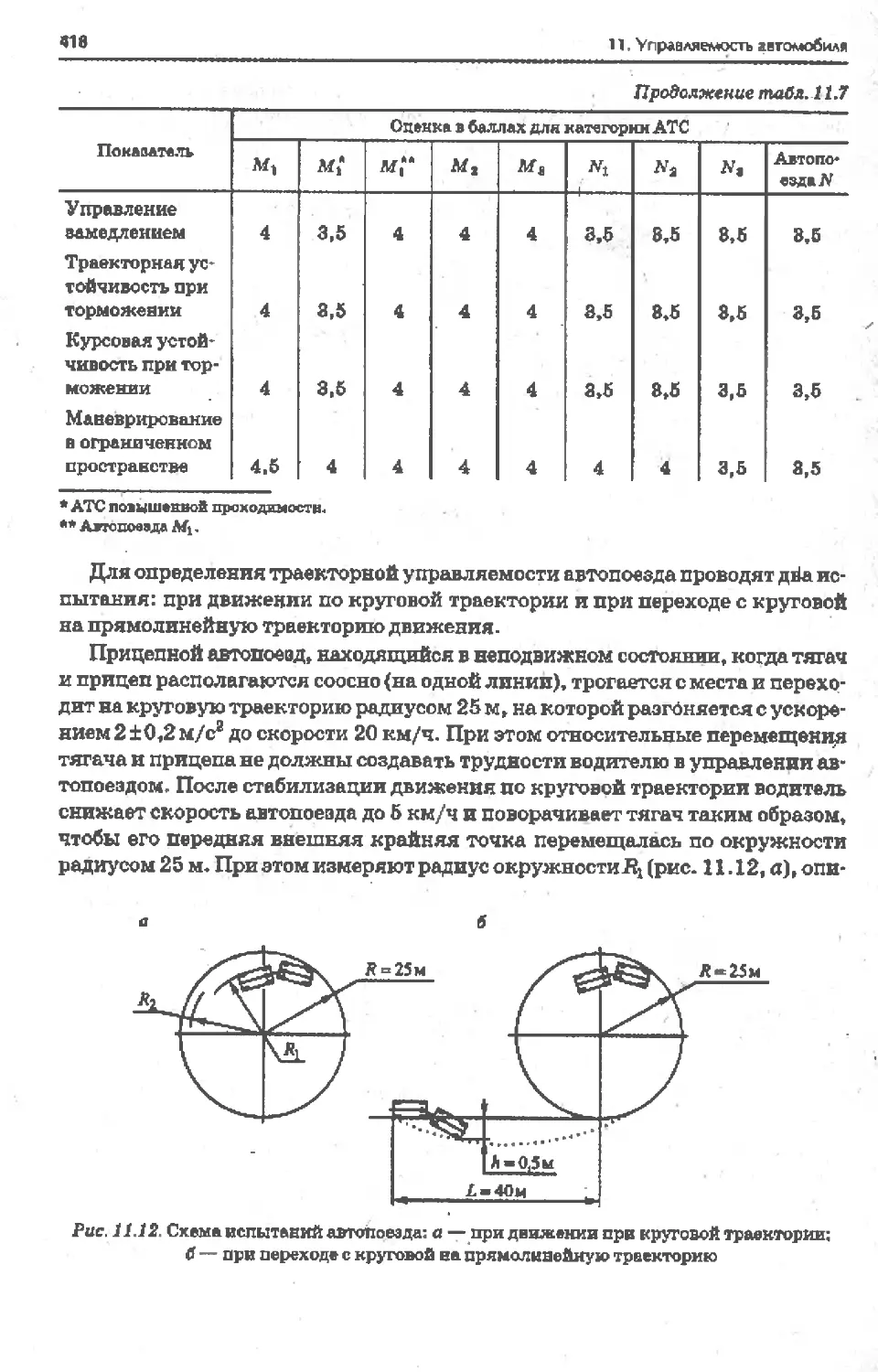

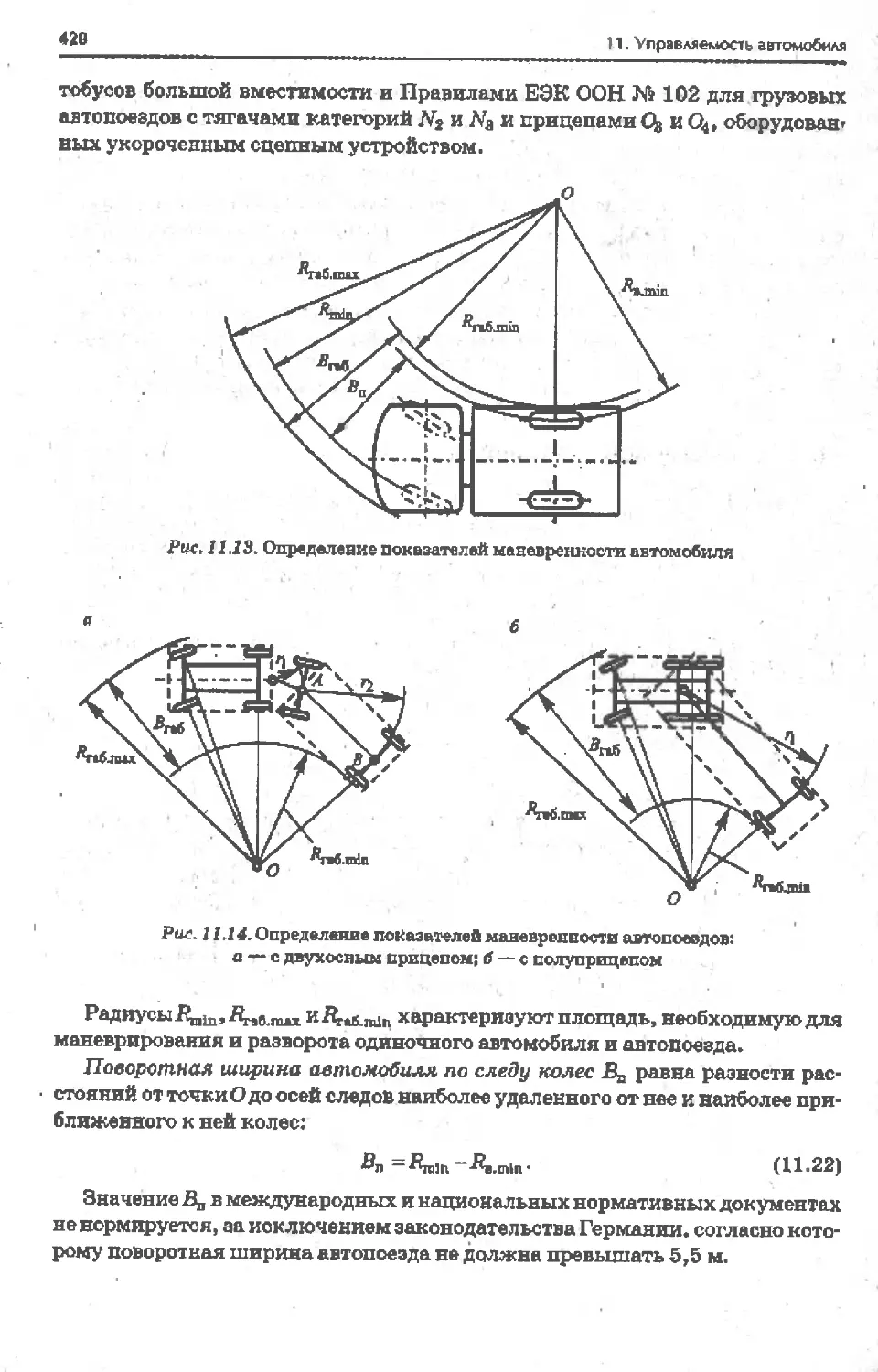

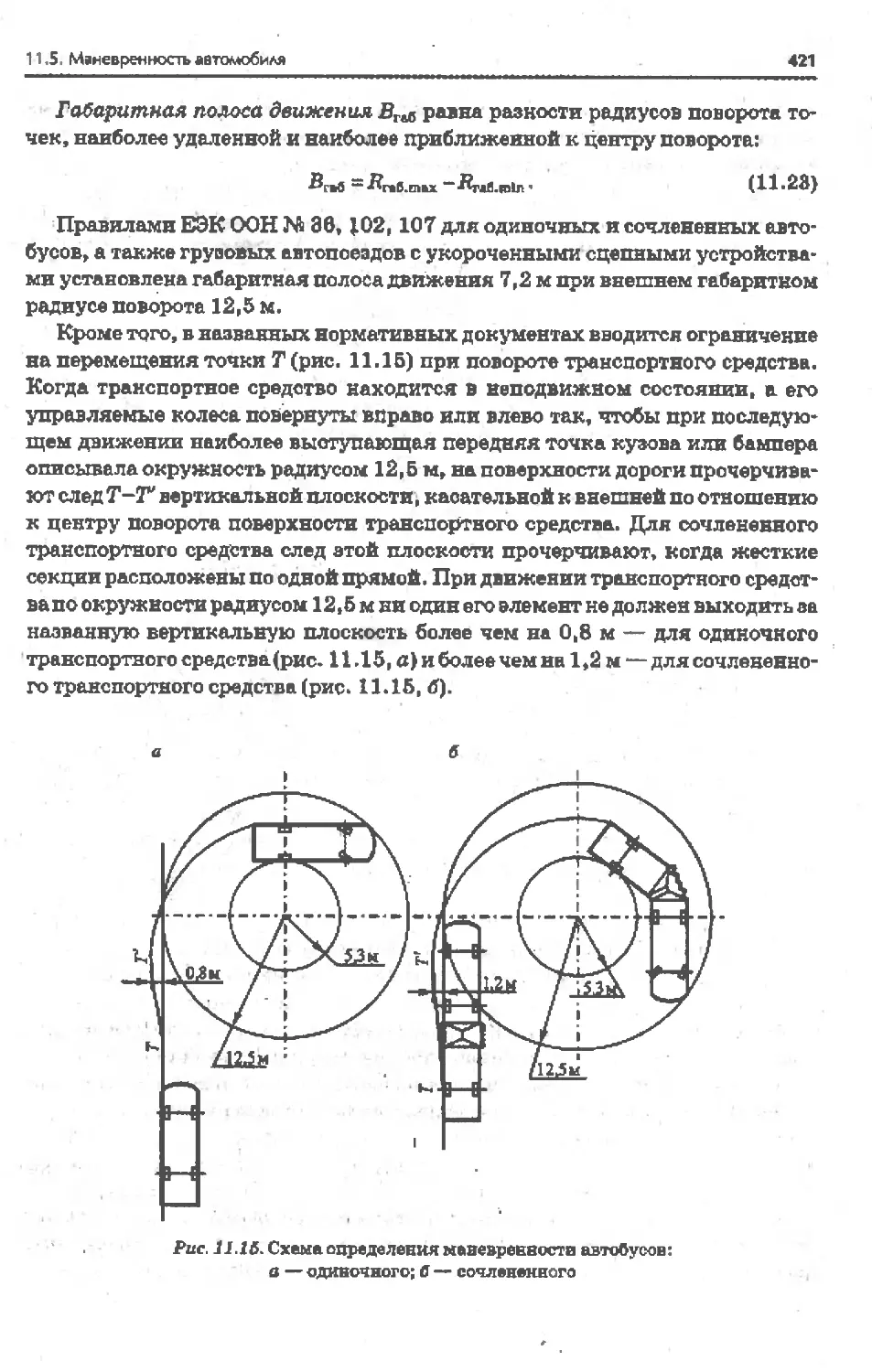

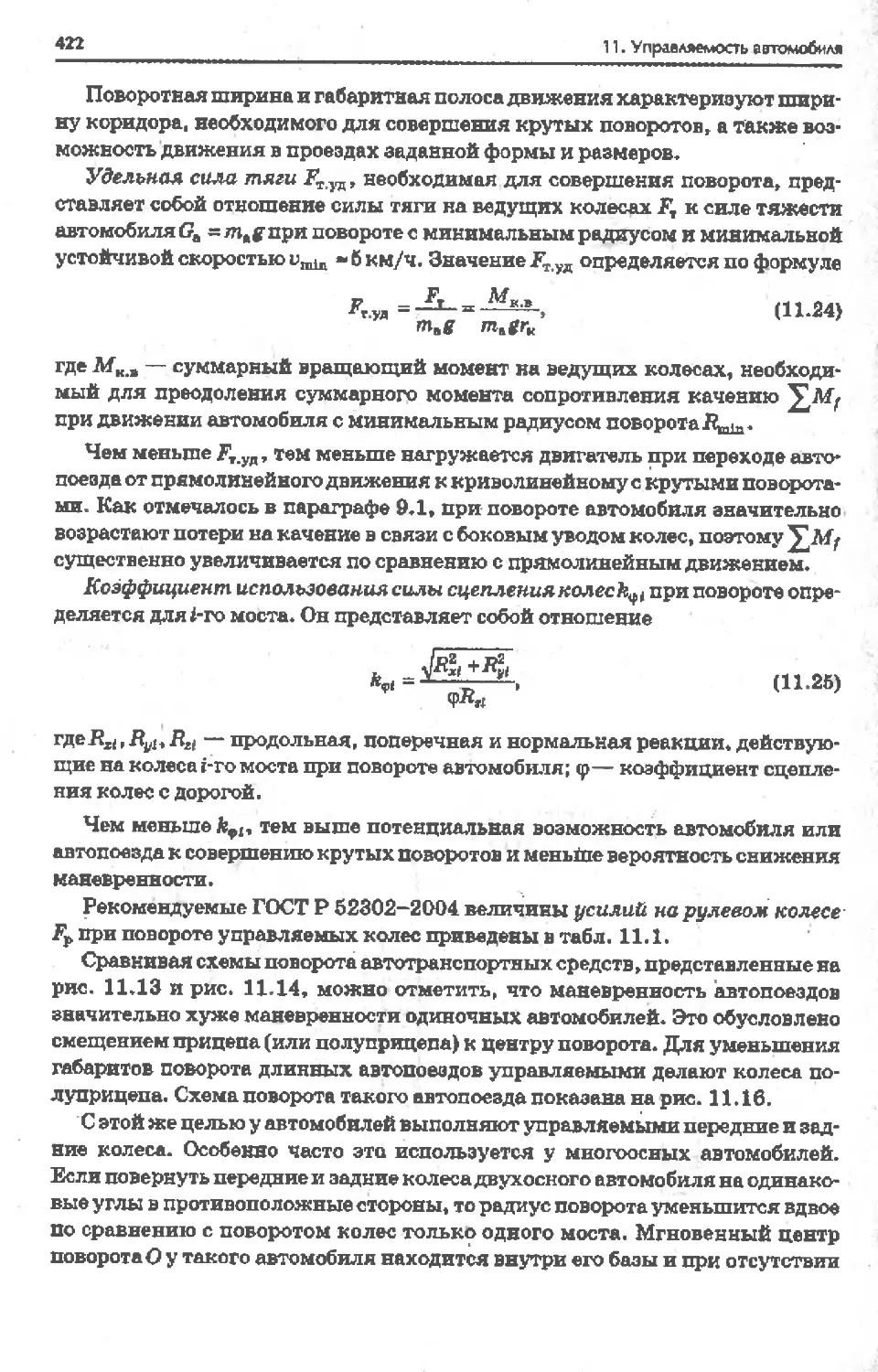

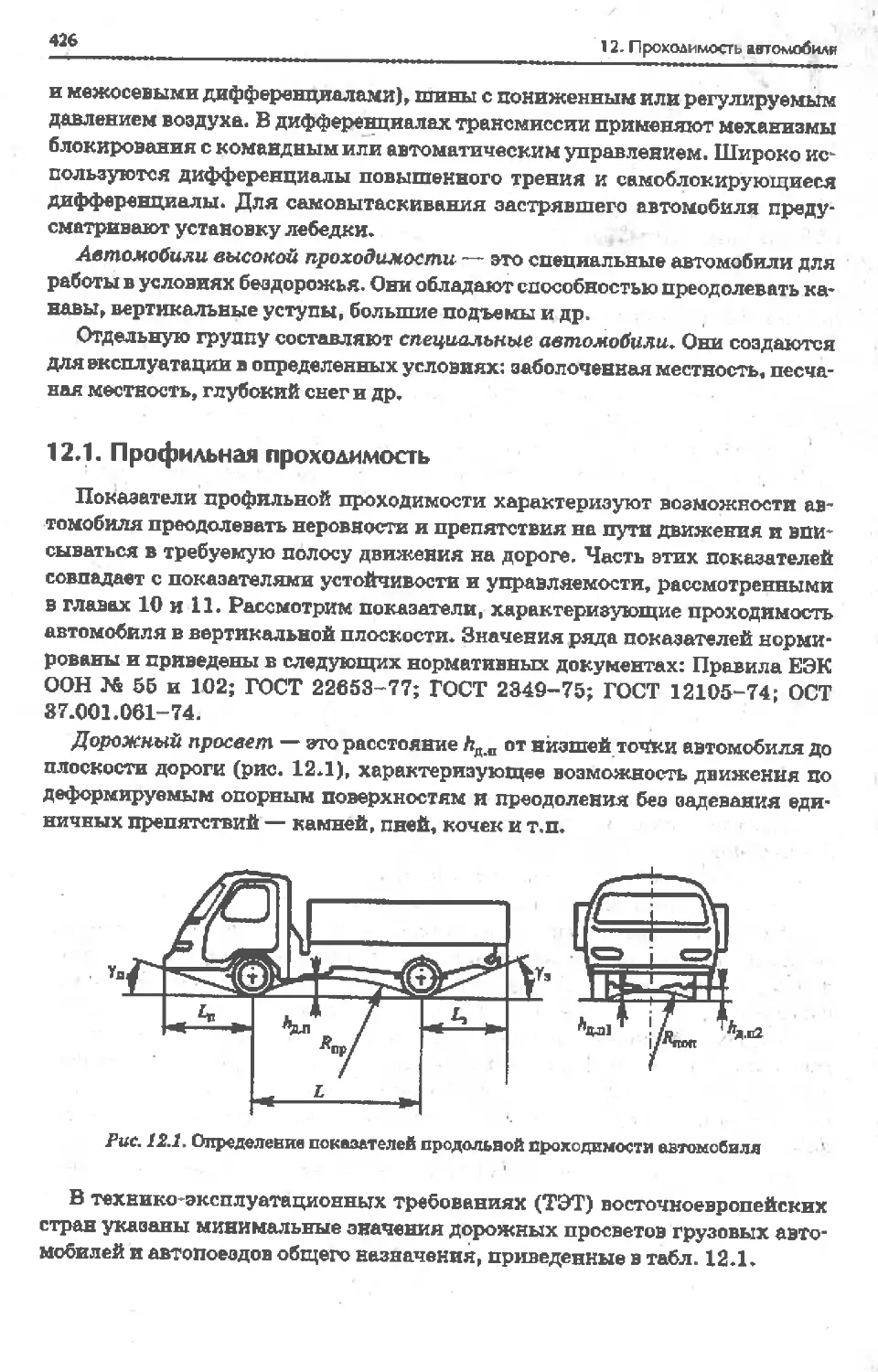

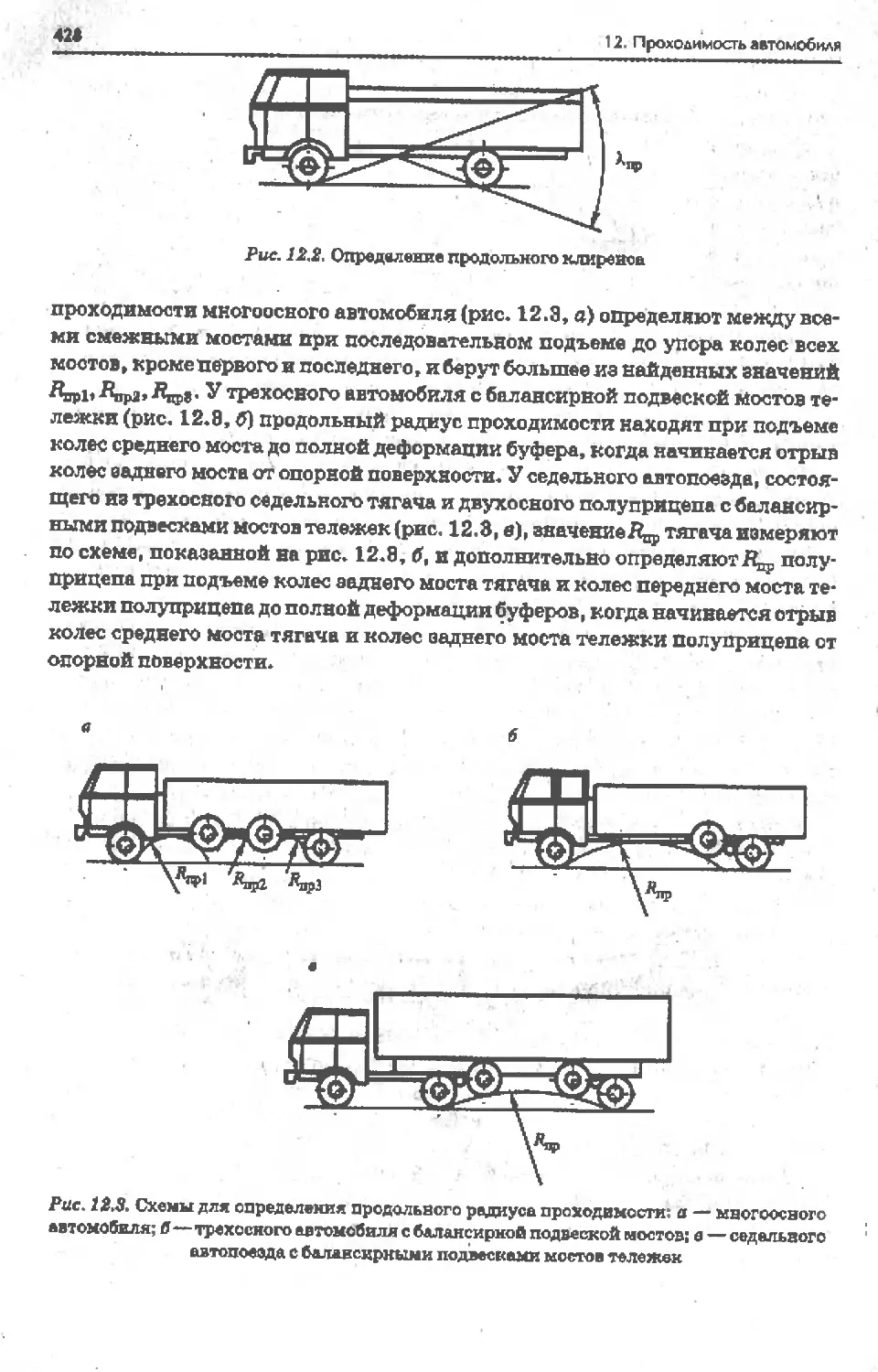

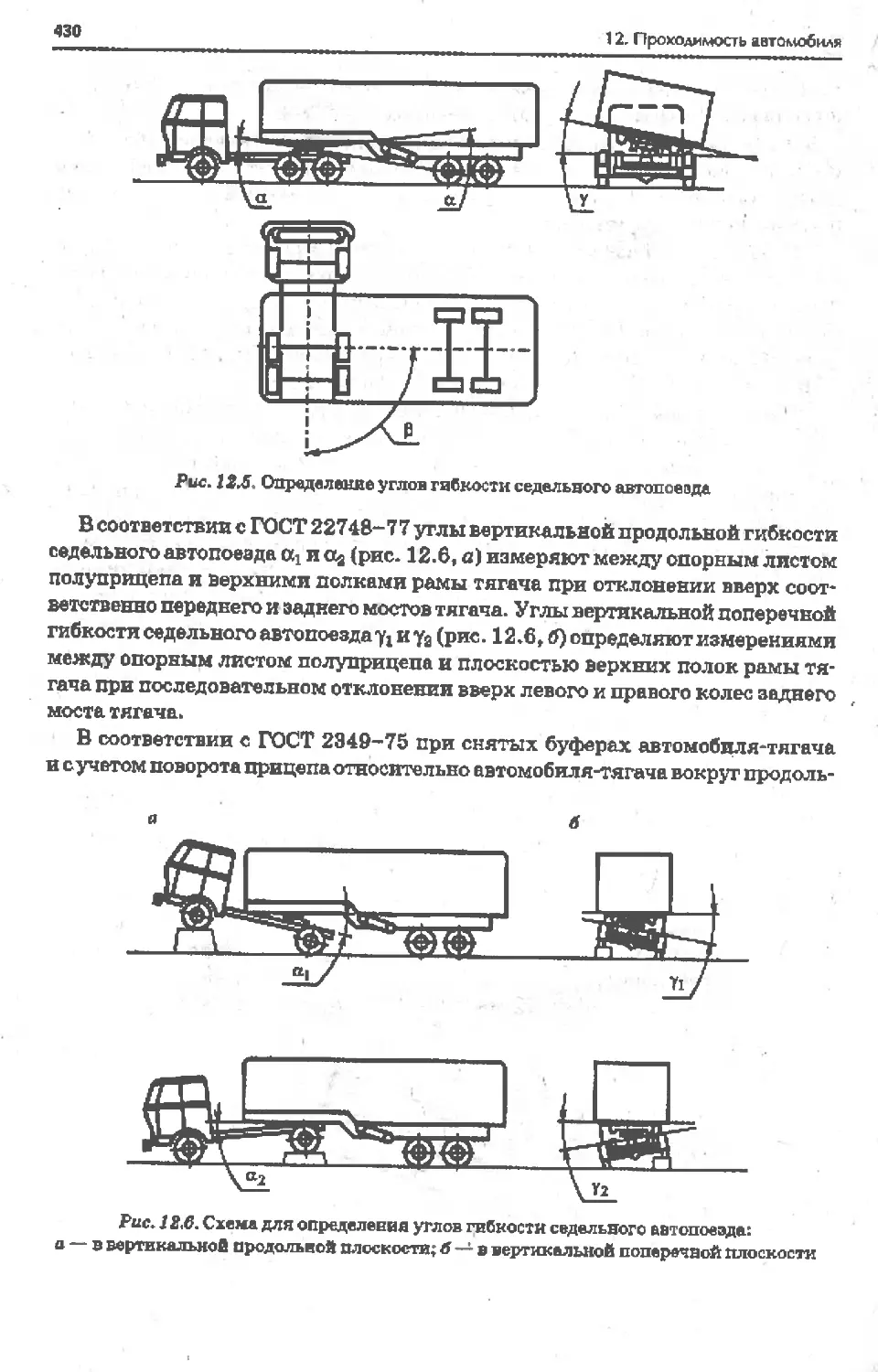

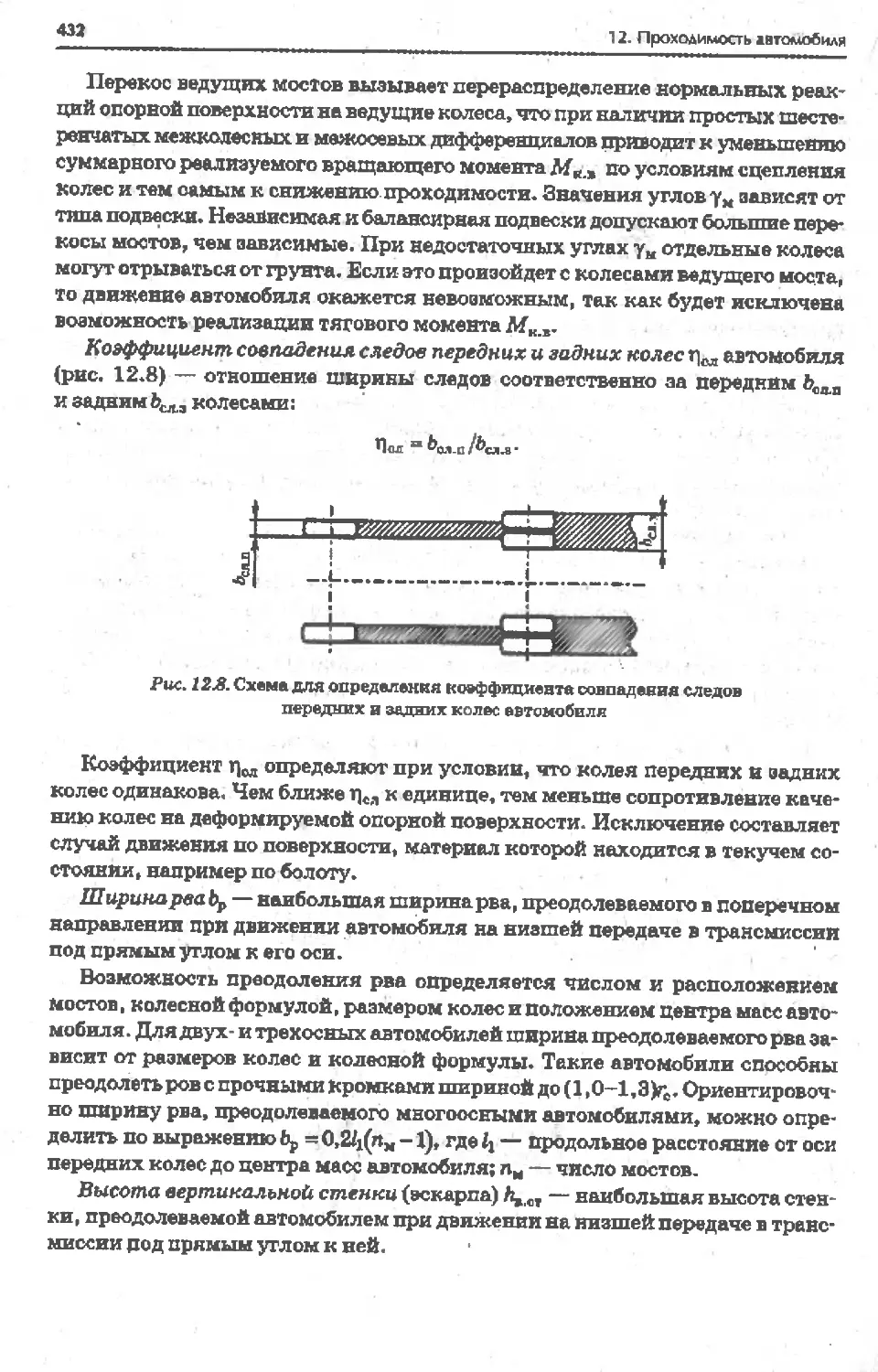

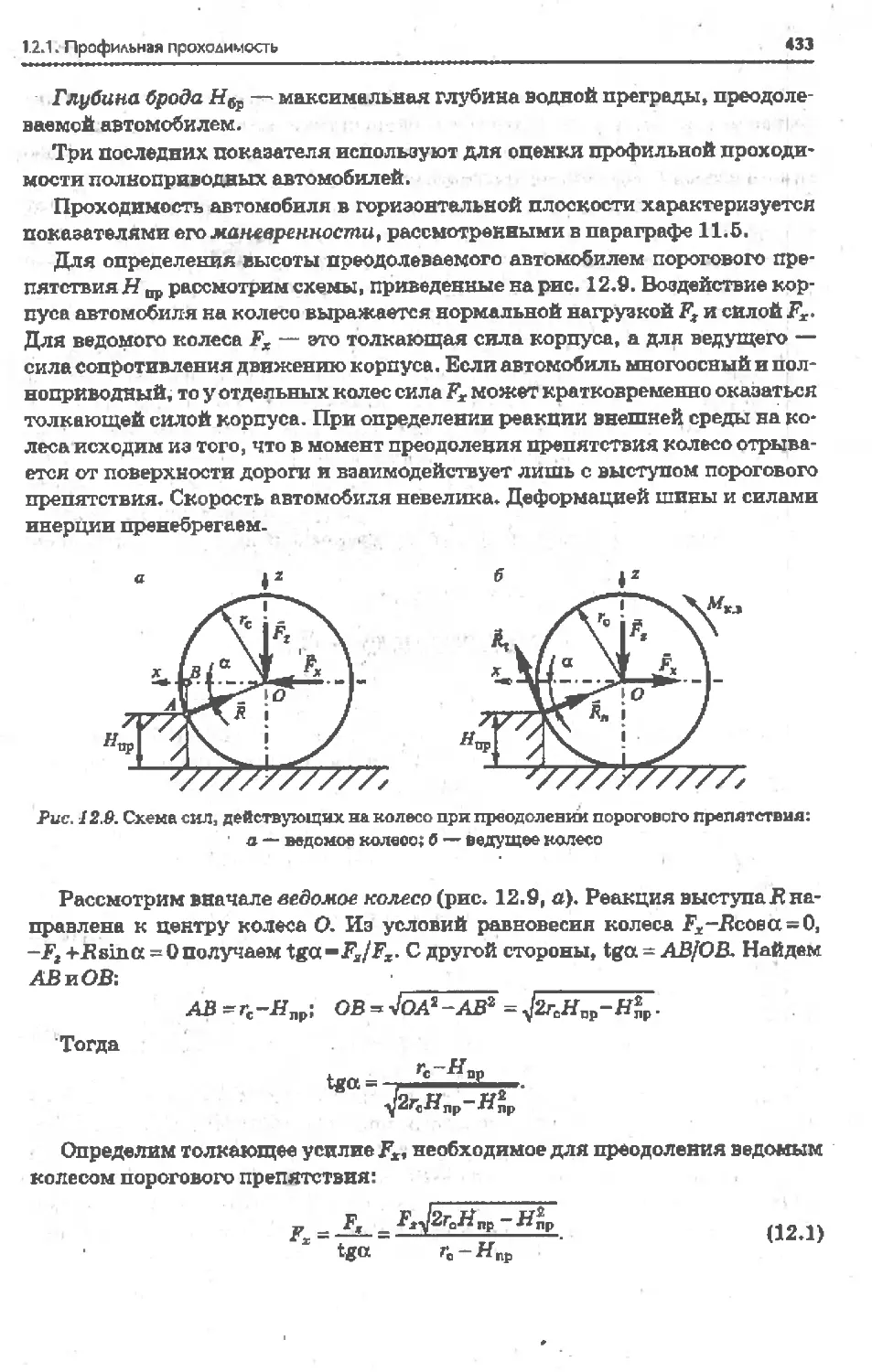

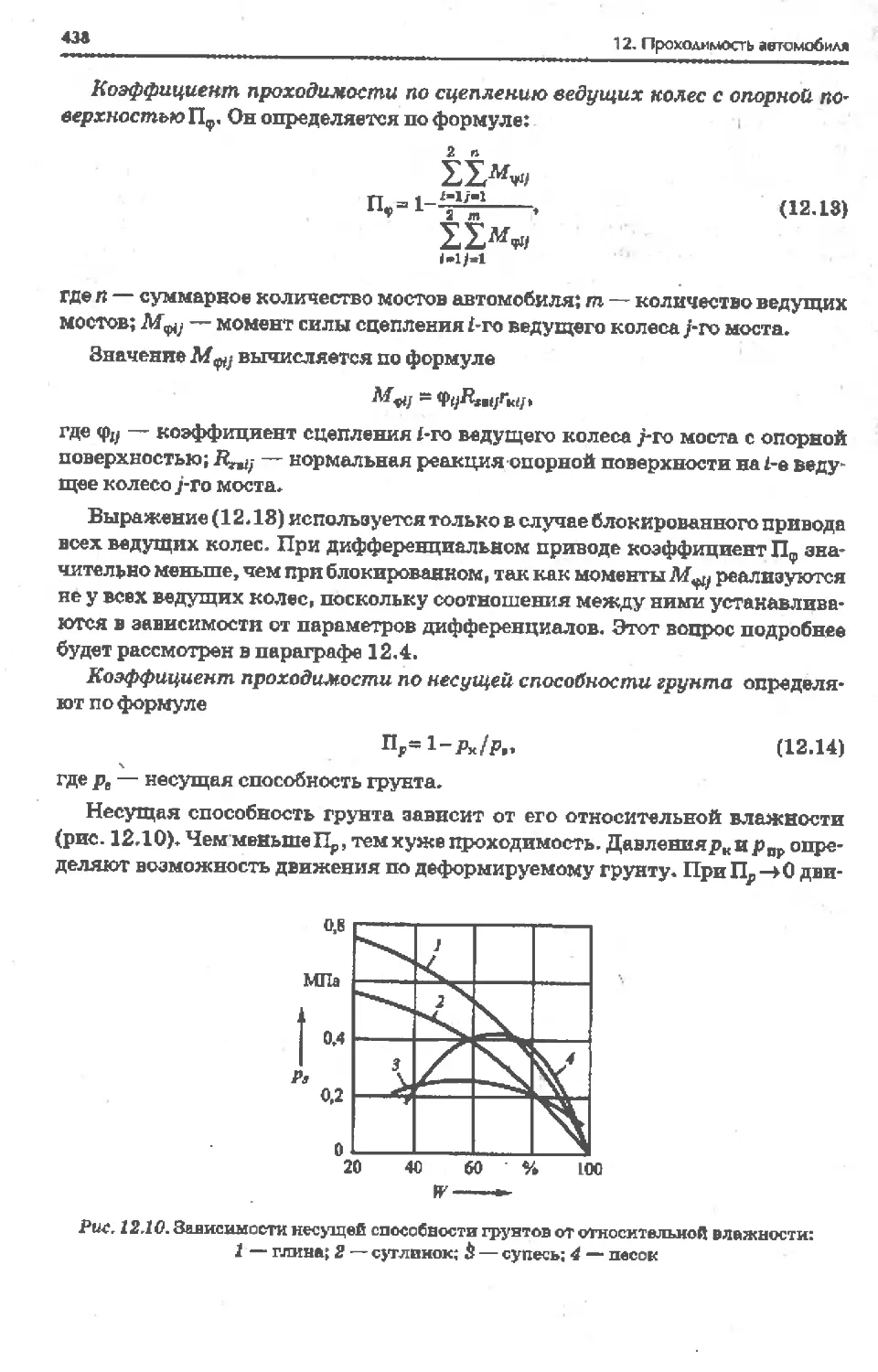

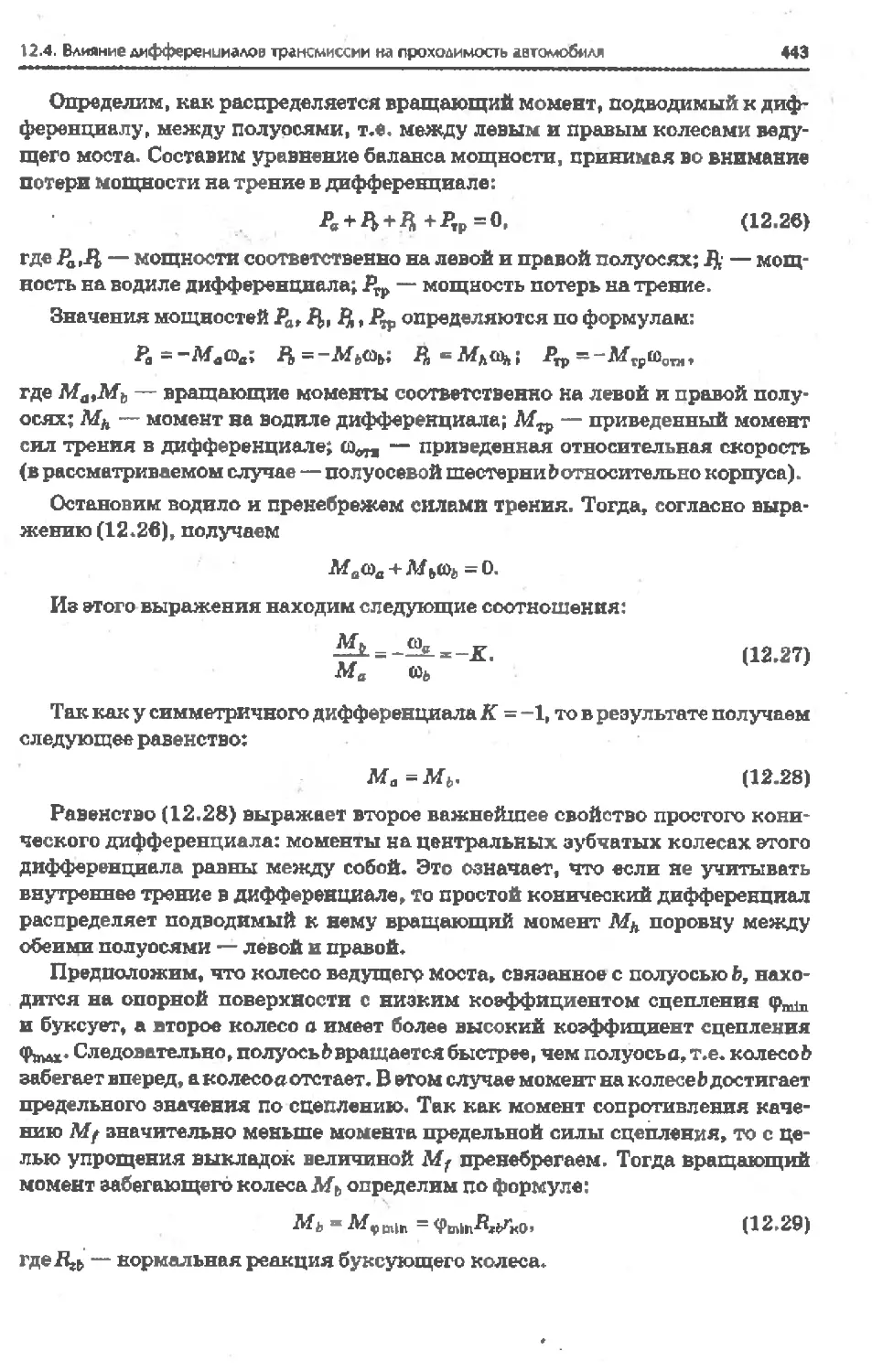

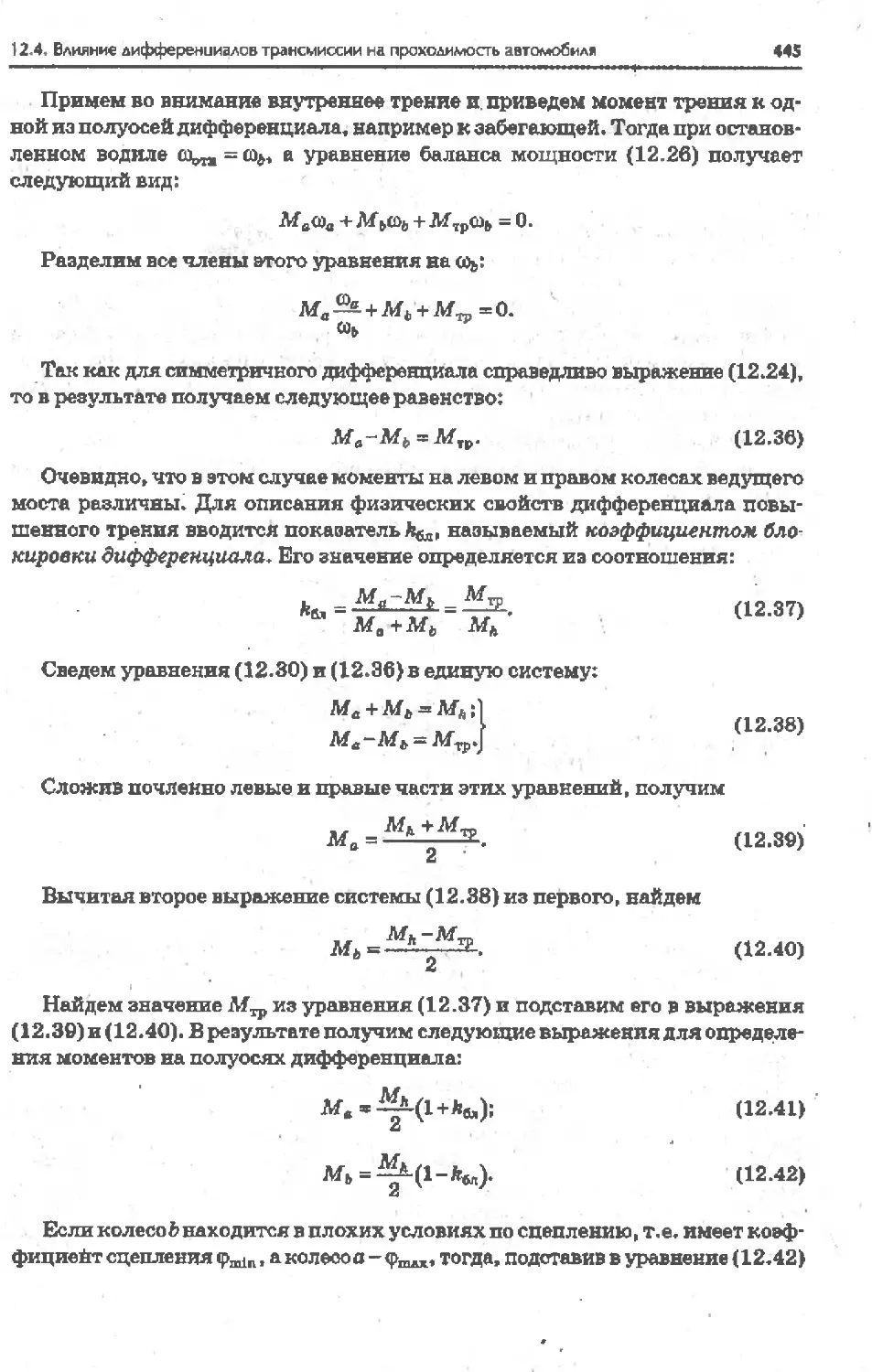

обеспечивает преодоление сопротивлений качению и разгону ведомого колеса.