Author: Аппен Л.Л. Асланова М.С. Амосов Н.И.

Tags: справочник строительное производство производство стекла массовое производство

Year: 1963

Text

С-7У

пжлник

В Справочнике приведены сведения по производству

и применению стекла — листового строительного,

строительно-архитектурного, архитектурно-художественного,

технического, тарного, а также строительных

материалов и изделий на основе стекла — стекловолокна и

пеностекла. В отдельной главе изложены сведения о

стеклянных трубах.

Даны физико-механические и химические свойства

стекла, технические характеристики различных стекол,

оборудования, используемого для их производства, а

также сведения по контролю производства и качества

изделий.

Справочник рассчитан на инженерно-технических

работников стекольной промышленности и инженеров-

строителей.

АВТОРЫ-СОСТАВИТЕЛИ I ТОМА:

Л. Л. Аппен, М. С. Асланова, Н. И. Амосов, Э. П. Бильтюкова,

Г. С. Богданова, Б. И. Борисов, С. М. Бреховских, 3. И.

Бронштейн, Л. М. Бутт, В. В. Варгин, А. И. Даувальтер, И. П. Дужен-

ков, Б. Д. Егоров, Э. 3. Житомирская, С. С. Козлова, О. В. Крас-

новский, Э. И. Каплина, А. Е. Котляр, И. В. Кожухова, Э. П. Ко-

чаров, | А. Л. Кефели, \ О. В. Мазурин, И. М. Медведев, Г. М.

Матвеев, В. С. Молчанов, Д. Л. Орлов, Л. Д. Орлов, И. М. Пав-

лушкин, Э. М. Рабинович, В. Т. Славянский, П. Д. Саркисов,

С. И. Сильвестрович, Ф. Г. Солинов, В. Ф. Солинов, И. А. Торопов,

Я- Л. Федоровский, М. Д. Ходаковский, М. Л. Царицын, Л. П.

Цепкое, И. Е. Шапиро, В. И. Шелюбский, А. К. Яхкинд

СЕРИЯ СПРАВОЧНИКОВ ПО СТРОИТЕЛЬНЫМ

МАТЕРИАЛАМ И ИЗДЕЛИЯМ

ВЫШЛИ В СВЕТ:

Справочник по производству строительной керамики

Том. I. Общие сведения и контроль производства

Том. II. Отделочная и специальная строительная керамика

Том III. Стеновая и кровельная керамика

Справочник по производству гипса и гипсовых изделий

ПОДГОТАВЛИВАЮТСЯ К ИЗДАНИЮ:

Справочник по производству стекла, том II

Справочник по производству цемента

Справочник по производству сборных железобетонных изделий

Справочник по производству асбестоцементных изделий

Справочник по производству автоклавных силикатных изделий

Справочник по производству извести

Справочник по производству искусственных легких заполнителей

Справочник по производству тепло- и звукоизоляционных

материалов и изделий

Справочник по добыче и переработке нерудных материалов

ГЛАВНАЯ РЕДАКЦИОННАЯ КОЛЛЕГИЯ СЕРИИ СПРАВОЧНИКОВ ПО

СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ И ИЗДЕЛИЯМ:

Б. Г. Скрамтаев (главный редактор),| М. О. Юшкевич (зам. главного

редактора), /7. К. Балатьев, В. И. Катаев, И. И. Китайгородский,

С. А. Кржеминский, Е. JJ. Рохваргер, И. И. Холин (члены

редакционной коллегии)

ОГЛАВЛЕНИЕ

Стр.

Предисловие. . . 12

Раздел первый

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА СТЕКЛА

(Научный редактор — канд. техн. наук В. И. Шелюбский)

Глава I. Связь между свойствами и структурой стекла

(Автор-составитель д-р хнм. наук А. А. Аппен)

1. Общее понятие о стеклообразном состоянии .... 13

2. Структурные параметры, определяющие свойства

стекла , 14

Глава II. Диаграммы состояния (плавкости) силикатных

систем

(Автор-составитель член-корр. АН СССР Н. А. Торопов)

1. Общие принципы построения диаграмм состояния

силикатных систем 23

2. Диаграммы однокомпонентных систем . . .... 25

3. Диаграммы двухкомпонентных систем . . ... 26

4. Диаграммы трехкомпонентных систем 34

5. Диаграммы состояния важнейших стеклообразующих

систем 38

Глава III. Свойства расплавленного стекла (стекломассы)

1. Вязкость 53

(Автор-составитель д-р хим. наук В. Т. Славянский)

2. Поверхностное натяжение 68

(Автор-составитель д-р хим. наук А. А. Аппен)

3. Смачивающая способность 72

(Автор-составитель инж. С. С. Козлова)

Глава IV. Кристаллизация стекла

(Автор-составитель инж. Э. М. Рабинович)

1. Общие сведения , 77

2. Кристаллизация стекол различных систем 79

Глава V. Плотность стекла

(Автор-составитель д-р хим. наук А. А. Аппен)

1. Зависимость плотности от состава стекол 114

2. Зависимость плотности от температуры 116

6

Оглавление

Стр.

Глава VI. Механические свойства стекла

1. Прочность .... 120

(Автор-составитель д-р техн. наук Н. М. Павлушкин)

2. Твердость . . . . ■ 129

(Автор-составитель д-р хим. наук А. А. Аппен)

3. Упругость 132

(Автор-составитель канд. техн. наук Л. П. Цепков)

4. Хрупкость 135

(Автор-составитель канд. техн. наук Л. П. Цепков)

Глава VII. Термические свойства стекла

(Авторы-составители канд. техн. наук Н. М. Медведев

и инж. Я. А. Федоровский)

1. Теплоемкость . 137

2. Теплопроводность 138

3. Термическое расширение , . 141

4. Термостойкость 146

Глава VIII. Электрические свойства стекла

(Автор-составитель канд. техн. наук О. В. Мазурин)

1. Объемная электропроводность ... ... 152

2. Поверхностная электропроводность .... 159

3. Диэлектрическая проницаемость 160

4. Диэлектрические потери , 161

5. Электрическая прочность ...... 163

Глава IX. Оптические свойства стекла

1. Пропускание, поглощение и отражение излучения

стеклом i 166

(Авторы-составители кандидаты техн. наук Б. Д. Егоров и

|а. А. КефелйТ|

2. Светопреломление, дисперсия и двойное

лучепреломление стекла . ., 194

(Автор-составитель инж. А. К- Ях::инд)

Глава X. Химическая устойчивость стекла

(Авторы-составители канд. хим. наук В. С. Молчанов и

канд. техн. наук Г. М. Матвеев)

1. Влияние различных факторов на химическое

разрушение стекла 217

2. Разрушение стекол реагентами 1-й группы .... —

Оглавление

7

Стр.

3. Разрушение стекол реагентами 2-й группы ... 219

4. Химическая устойчивость несиликатных стекол .,. 221

5. Методы испытания стекол на химическую устойчивость —

Глава XL Контроль физических свойств стекла

(Автор-составитель канд. техн. наук В. И. Шелюбский)

1. Обработка результатов измерений 231

2. Контроль плотности 239

3. Контроль механических свойств ., 242

4. Поляризационно-оптический контроль напряжений 252

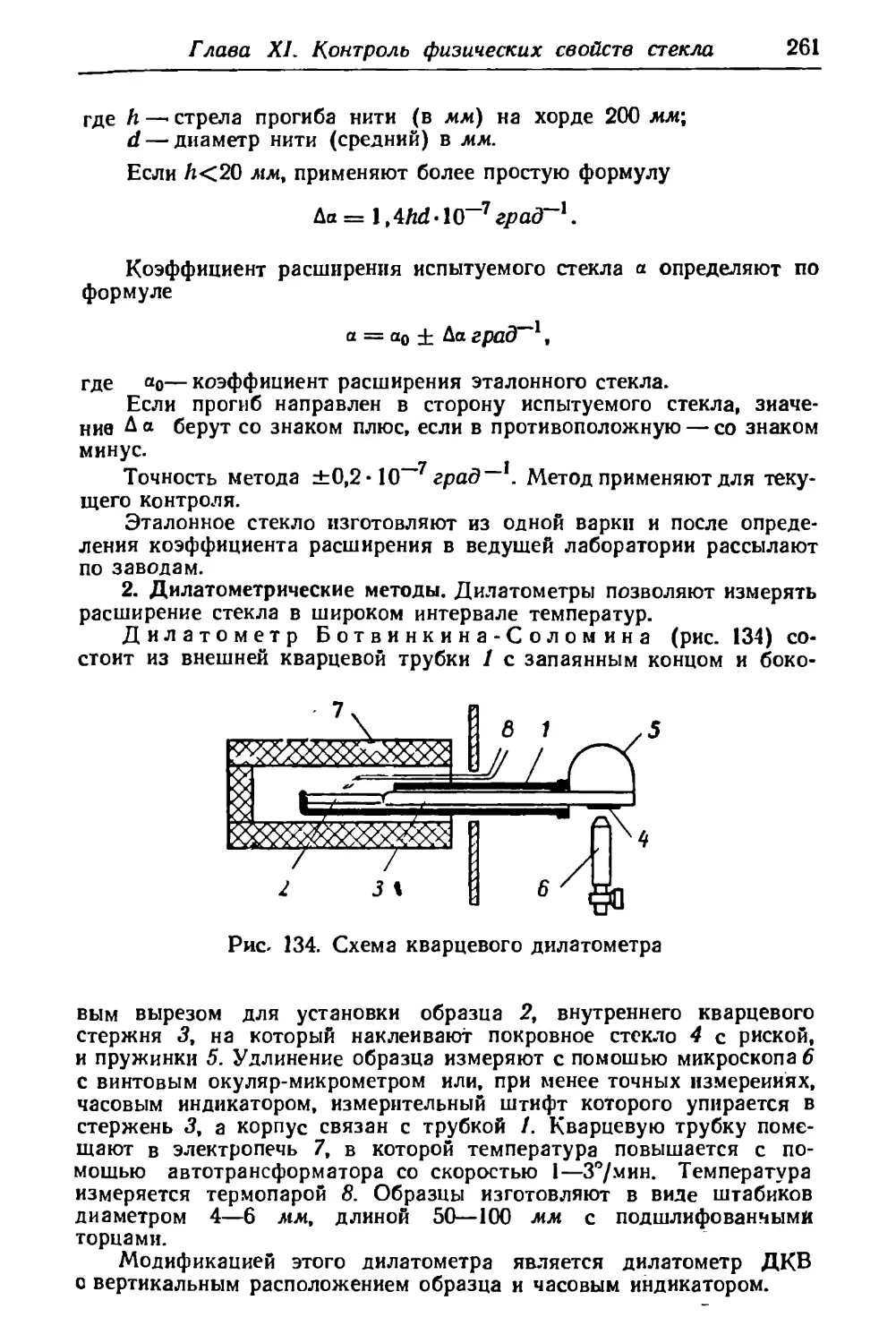

5. Контроль термических свойств 260

6. Контроль вязкости ., 266

7. Контроль поверхностного натяжения . . . 274

8. Контроль кристаллизационной способности 275

9. Контроль электрических свойств 278

10. Контроль оптических свойств ,. . 284

И. Контроль однородности .... 289

12. Спектральный анализ . > 293

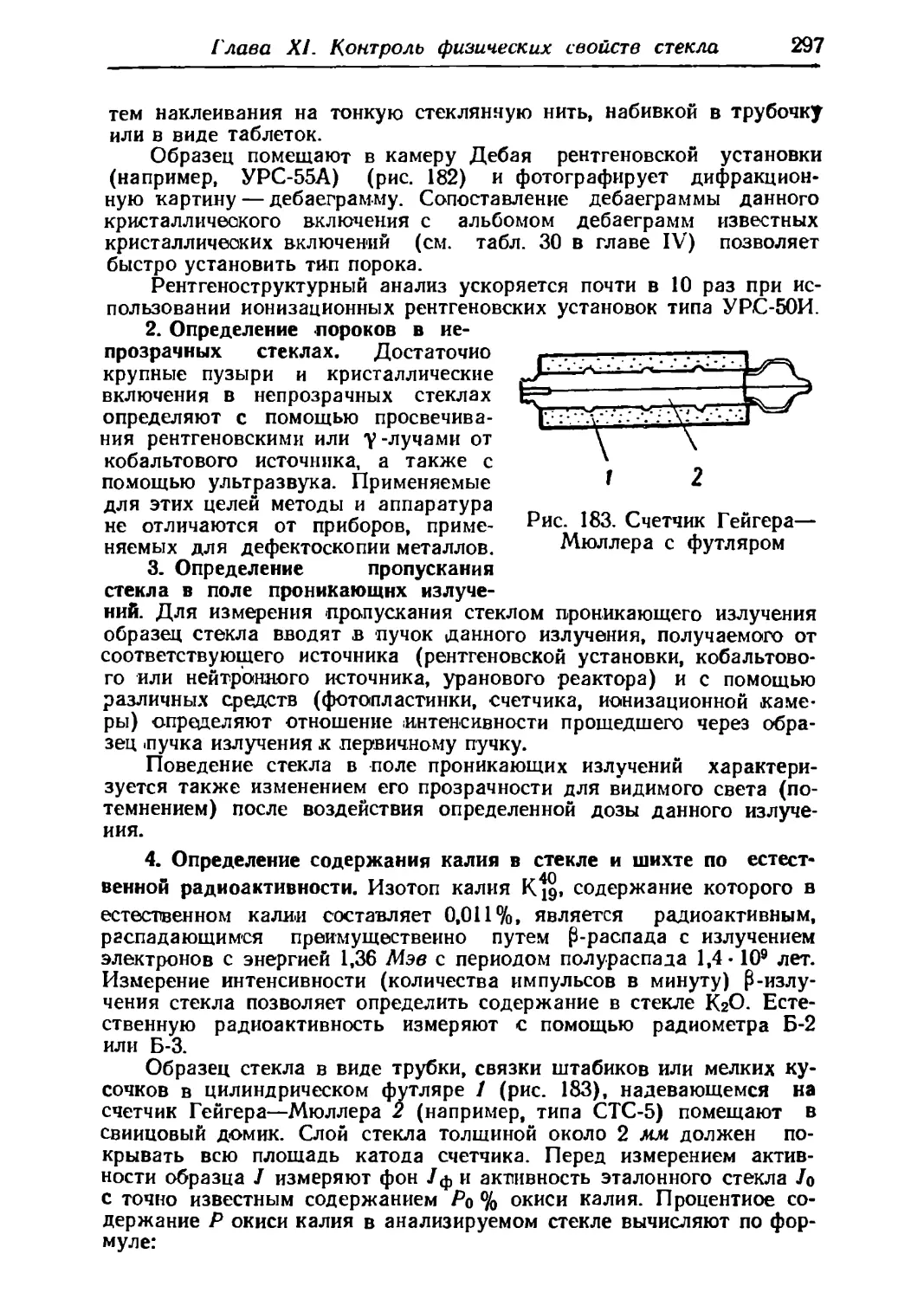

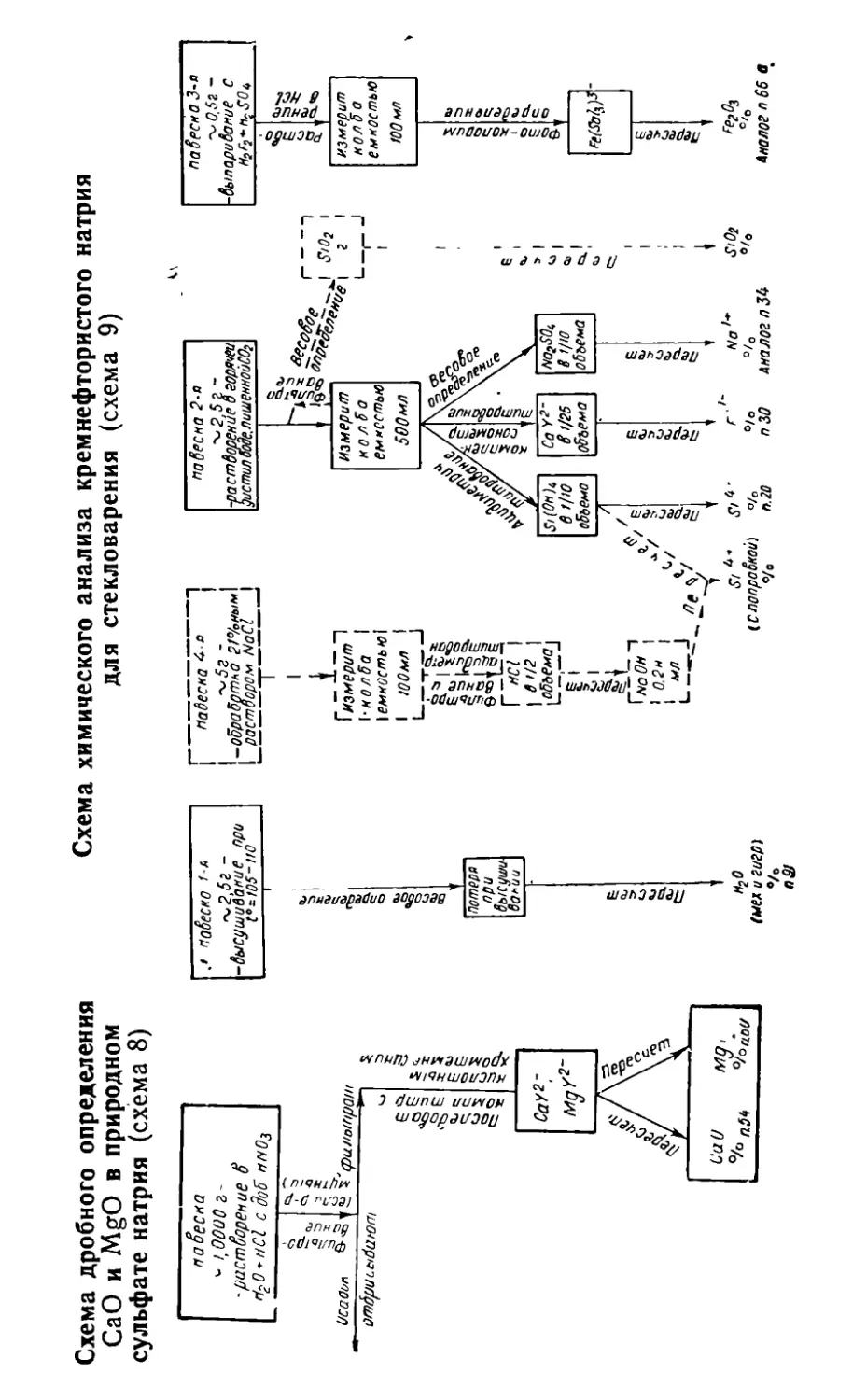

13. Контроль с помощью проникающих излучений .... 296

14. Контроль и корректирование состава стекла с

помощью физических методов 300

Глава XII. Контроль химического состава стекла,

сырьевых и огнеупорных материалов

(Авторы-составители кандидаты техн. наук О. В. Крас-

новский и Э. П. Бильтюкова)

1. Схемы анализа , 306

2. Методика химического анализа стекла, сырьевых

и огнеупорных материалов . . . . i 321

3. Специфические химические реактивы и необходимые

реактивные растворы . . . ., 344

4. Краткие сведения об оснащении химической

лаборатории в стекольном производстве . . . ., 347

Литература. 349

Раздел второй

СТРОИТЕЛЬНОЕ СТЕКЛО

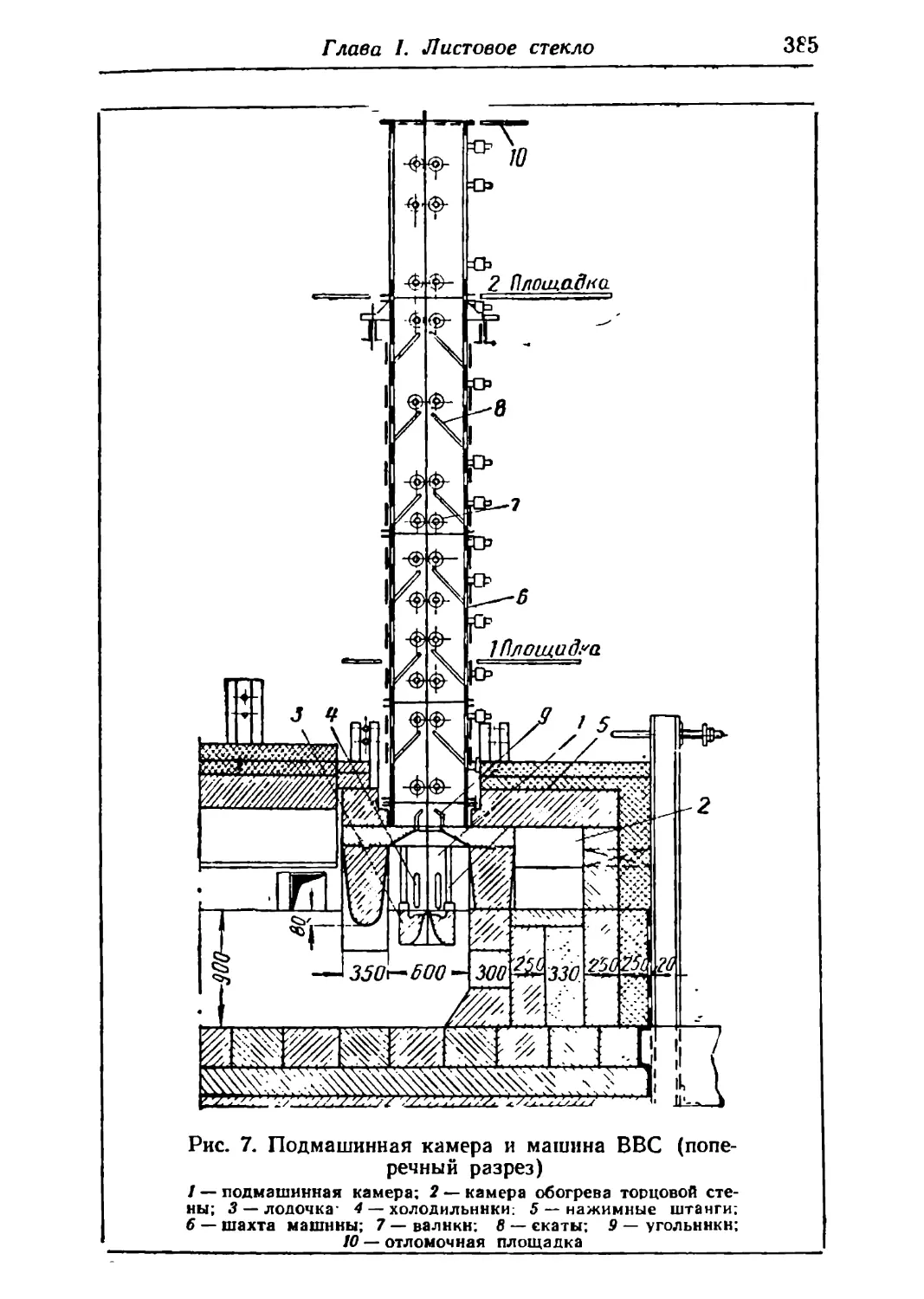

Глава I. Листовое стекло

(Авторы-составители канд. техн. наук Ф. Г. Солинов

и инж. В. Ф. Солинов)

1. Классификация и ассортимент 368

2. Составы и свойства ... 372

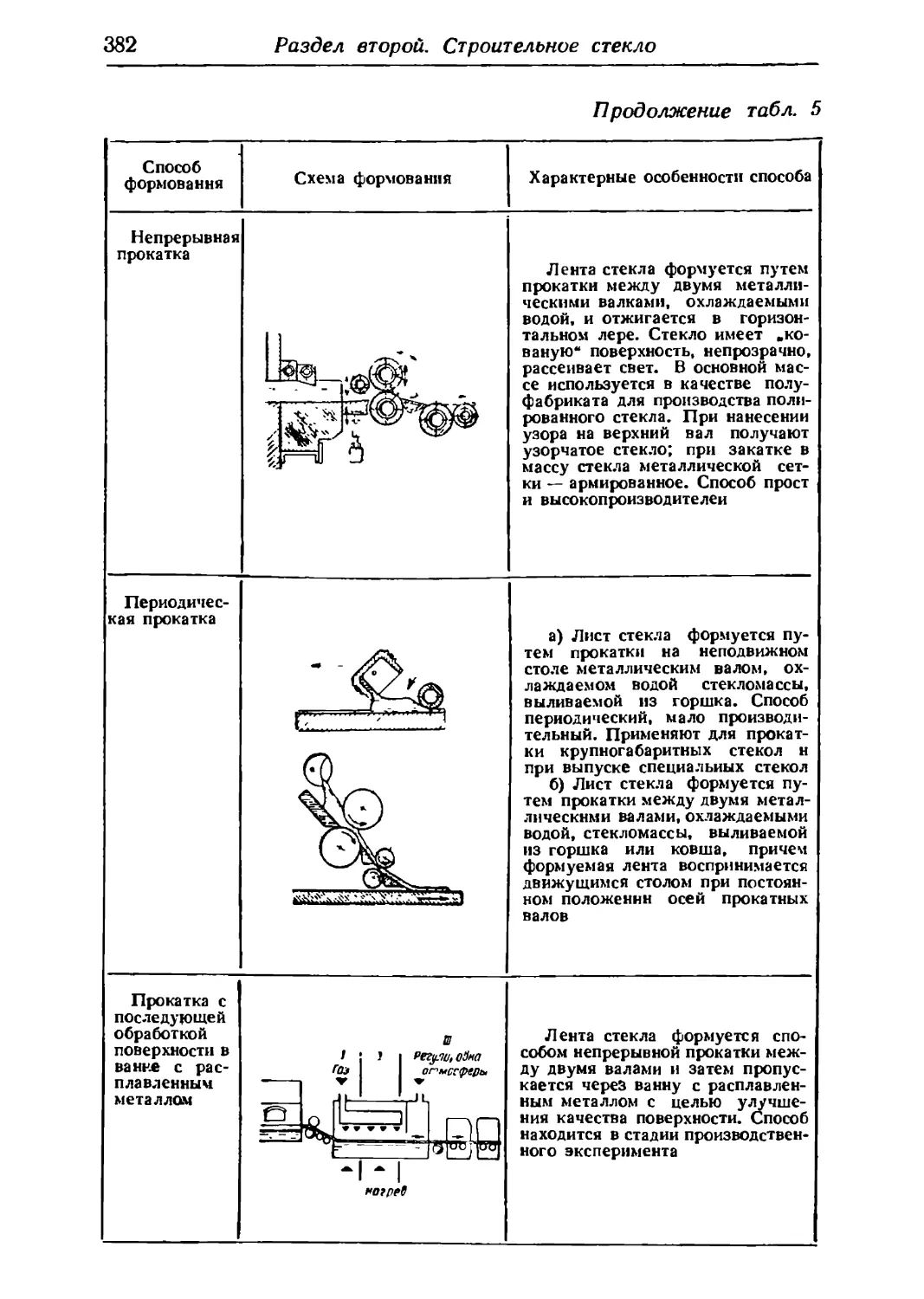

3. Технология производства ■ . • 373

4. Контроль производства , 403

8 Оглавление

Стр

Глава II. Строительно-архитектурное стекло

(Авторы-составители кандидаты техн. наук. М. А. Царицын

и Б. И. Борисов)

1. Конструктивно-строительные элементы из стекла

2. Строительное листовое стекло с избирательным

поглощением световых и тепловых лучей ,

3 Строительное и витражное цветное листовое стекло . . .

4. Металлизированное стекло . . .,

5. Облицовочные материалы из стекла

6 Архитектурно-художественное стекло

Глава III. Пеностекло

(Авторы-составители инж. Л. М. Бутт и канд. техн

наук Э. 3. Житомирская)

1. Характеристика и классификация ,.

2. Способы получения пеностекла

3. Технология производства пеностекла . .

Глава IV. Стеклянные трубы

(Автор-составитель канд. техн. наук И. Е. Шапиро)

1. Классификация и ассортимент .... ......

2. Составы и свойства стекол для труб . . . .

3. Технология производства стеклянных труб

4. Производство фасонных частей (фитингов) .......

5. Производство труб с буртами

6. Технические требования на стеклянные трубы .......

7. Области применения стеклянных труб i. -

8. Монтаж и эксплуатация надземных стеклянных трубопро

водов . . .,

Литература

Р аздел третий

ТЕХНИЧЕСКОЕ СТЕКЛО

Глава I. Кварцевое стекло

(Автор-составитель д-р. техн. наук В П. Прянишников)

1. Виды и свойства кварцевого стекла

2. Технология производства кварцевого стекла

3. Соединение деталей из кварцевого стекла

4. Области применения кварцевого стекла и ассортимент из

делий

406

435

439

448

452

478

487

489

496

508

517

519

534

536

542

544

548

552

558

572

582

583

Оглавление

9

Стр.

Глава II. Оптическое стекло

(Автор-составитель д-р техн. наук В. В. Варгин)

1. Виды и свойства оптических стекол 586

2. Технология производства оптического стекла . 591

Глава III. Светотехническое стекло

(Авторы-составители кандидаты техн. наук Г. С. Богданова

и С. М. Бреховских)

1. Классификация и светотехнические свойства . 602

2. Ассортимент изделий светотехнического стекла 617

3. Составы стекол 633

4. Технология производства светотехнического стекла . . 636

Глава IV. Закаленное листовое стекло

(Автор-составитель канд. техн. наук 3. И. Бронштейн)

1. Характеристика, классифУшация и ассортимент . . 648

2. Производство плоских и гнутых закаленных стекол .... 651

3 Контроль и методы испытания листовых закаленных

стекол ., 661

663

670

Глава V. Листовое стекло триплекс

(Автор-составитель каид. техн. наук Н. И. Амосов)

1. Характеристика и классификация .

2. Ассортимент изделий из триплекса .

3. Свойства стекла триплекс ., 672

4. Технология производства стекла триплекс 680

5. Материалы, применяемые в производстве стекла триплекс 691

6. Контроль стекла триплекс 694

7. Области применения . .,. . 698

Глава VI. Гнутое стекло (моллированное)

(Автор-составитель канд. техн. наук 3. И. Бронштейн)

1. Характеристика и классификация 700

2. Технология производства гнутых листовых стекол 701

3 Контроль качества гнутых стекол 708

Глава VII. Химико-лабораторное стекло

(Авторы-составители д-р техн. наук Н. М. Павлушкин

и ииж. И. П. Дуженков)

1. Виды и свойства химико-лабораторных стекол ., 711

2. Технология производства химико-лабораторного стекла - - 716

10

Оглавление

Стр

Глава VIII. Термометрическое стекло

(Авторы-составители д-р техн. наук Н. М. Павлушкин

и инж. Э. Н. Каплина)

I. Характеристика видов и свойств термометрических стекол

и ассортимент термометров , . 720

2 Технология производства термометров . . 736

Глава IX. Медицинское стекло

(Авторы-составители инженеры Л. Д. Орлов и Д. Л. Орлов)

1. Классификация и ассортимент изделий ,. 741

2. Составы и свойства стекол ,. . . 758

3. Технология производства изделий медицинского стекла . 761

Глава X. Электродное стекло

(Автор-составитель канд. техн. наук Г. С. Богданова)

1. Свойства и составы электродных стекол 772

2. Технология производства электродных и корпусных стекол 779

Глава XI. Электросварочные флюсы из стекла

(Автор-составитель канд. техн. наук С. М. Бреховских)

1. Виды и составы флюсов . „ . .,. . 783

2. Технология производства флюсов . —

Глава XII. Стекло в атомной технике

(Автор-составитель канд. техн. наук С. М. Бреховских)

1. Стекла для защиты от излучений .... 789

2. Стекла, устойчивые к радиации .... ... 801

3. Стекла для дозиметрии излучений .... 811

4. Стекла для атомных реакторов , - 815

Литература 817

Раздел четвертый

СТЕКЛЯННОЕ ВОЛОКНО И СТЕКЛОПЛАСТИКИ

(Авторы-составители д-р хим. наук М. С. Асланова,

инженеры Н. В. Кожухова, Э. П. Кочаров,

М. Д. Ходаковский)

Глава I. Стеклянное волокно

1. Классификация стеклянных волокон и изделий из них 82^

2. Составы и свойства стекол для производства

стеклянного волокна "....,.. 827

3. Физико-химические свойства стеклянного волокна, высоко-

Оглавление

11

температуроустойчивых неорганических волокон и

материалов иа их основе £36

4. Ассортимент изделий из стеклянного волокна ...... 852

5. Способы изготовления стеклянного волокна 864

6. Методы испытания «стеклянных волокон и изделий на их

основе . . . ., 885

7. Области применения стекловолокнистых материалов . . 889

Глава II. Стеклопластики

1. Классификация и общая характеристика стеклопластиков . 892

2. Ассортимент и свойства стеклопластиков t • 899

3. Технология производства стеклопластиков 900

Литература . . . ., 909

Раздел пятый

ТАРНОЕ И СОРТОВОЕ СТЕКЛО

Глава I. Стеклянная тара

(Автор-составитель инж. А. Е. Котляр)

1. Классификация и ассортимент стеклянной тары 911

2. Составы тарных стекол 923

3. Технология производства стеклянной тары ., 924

4. Отжиг и закалка стеклянной тары ■. . 949

Глава II. Сортовое стекло

(Автор-составитель инж. П. Д. Саркисов)

1. Классификация и ассортимент изделий сортового стекла . 969

2. Технология производства сортового стекла . . , 973

Глава III. Стекла для сортовых и

художественно-декоративных изделий

(Автор-составитель инж. А. Н. Даувальтер)

Литература -i 1010

Приложение , 1011

(Автор-составитель канд. техн. наук. С. М. Бреховских)

ПРЕДИСЛОВИЕ

Несмотря на большое количество монографий, производственно-

технической и учебной литературы по стеклу, в СССР до

настоящего времени не было выпущено ни одного справочника для

работников стекольной промышленности.

Издание данного труда является первой попыткой коллектива

ученых и производственников создать справочник по производству

стекла и стекольных изделий.

Справочник состоит из двух томов. В первом томе

рассматриваются физико-химические свойства стекла, различные виды

строительного и технического стекла, стеклянное волокно и

стеклопластики, а также тарное и сортовое стекло. Второй том

посвящен вопросам технологии стекла и содержит сведения о теории

и практике стекловарения, теплотехническом и технологическом

оборудовании, контроле и автоматике производства.

Первый том включает пять разделов.

В первом разделе освещены некоторые теоретические вопросы

строения стекла, дана характеристика свойств стекломассы и стекол:

физических, механических и химических. Большое внимание в этом

разделе уделено современным методам контроля свойств

стекломассы и стекла, даны краткие сведения о методике и применяемой

аппаратуре. Несомненный интерес представляют включенные в этот

раздел многочисленные схемы химического контроля составов

различных стекол и описание методики определений отдельных окислов

и элементов, содержащихся в их составе.

В последующих разделах помещены справочные данные по

стеклу — строительному (листовому, пеностеклу), техническому

(кварцевому, оптическому, светотехническому, триплексу и др.), а

также изделиям из стекла — стеклоблокам, стеклолакетам,

стеклянным трубам и др. В отдельный раздел включены сведения о новых

строительных материалах — стекловолокне и изделиях на его основе

(стеклопластиках), занявших видное место среди современных

строительных материалов.

В этих разделах даны ассортимент выпускаемой продукции,

химический состав стекол, физико-механические и химические

показатели стекол и изделий, технологические схемы, технические

характеристики основного механического оборудования и теплотехнических

установок.

Все данные, приведенные в настоящем справочнике, взяты из

практики отечественных заводов и только в некоторых случаях

(главным образом, по отдельным видам технических стекол) — из

зарубежной практики. В справочнике имеются рекомендации и

отдельные технические решения применения различных видов стекол

в строительстве и других областях народного хозяйства.

Главная редакционная коллегия серии

справочников по строительным материалам

Раздел первый

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

СТЕКЛА

Глава 1

СВЯЗЬ МЕЖДУ СВОЙСТВАМИ И СТРУКТУРОЙ

СТЕКЛА

1. ОБЩЕЕ ПОНЯТИЕ О СТЕКЛООБРАЗНОМ СОСТОЯНИИ

Стеклообразное состояние является основной разновидностью

аморфного. Оно возникает из жидких расплавов после

переохлаждения последних. Стеклообразные вещества — это твердые,

однородные, хрупкие, прозрачные в той или иной степени тела с

раковистым изломом. Все они, помимо внешнего сходства, обладают

и общими физико-химическими характеристиками.

Стекла:

1) изотропны, т. е. свойства их одинаковы во всех

направлениях; * р

2) при нагревании не плавятся как кристаллы, а постепенно

размягчаются, переходя из твердого в тягучее (высоковязкое) и,

наконец, в капельно-жидкое состояние, причем не только вязкость,

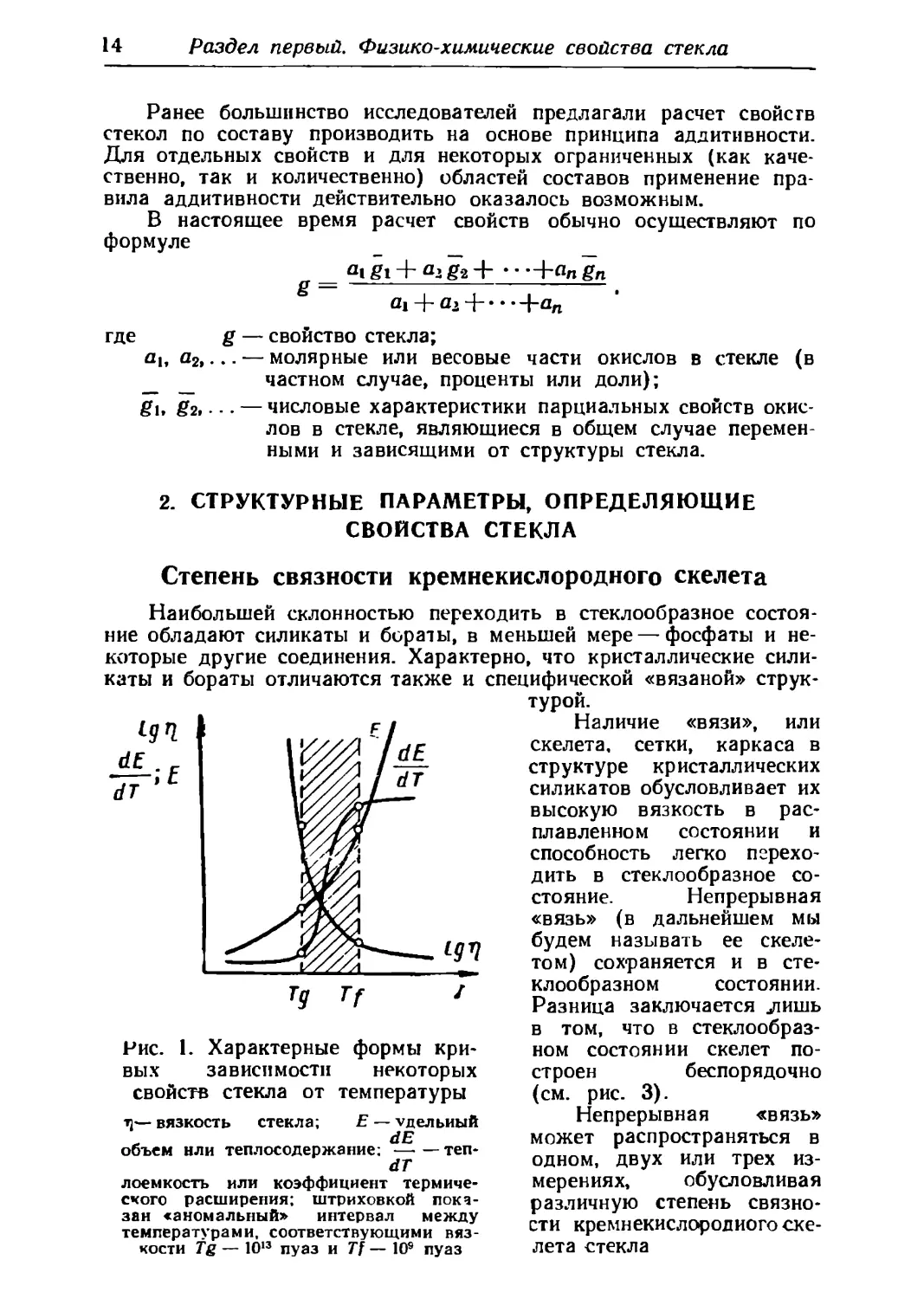

но и другие свойства их изменяются непрерывно (рис. 1);

3) расплавляются и отвердевают обратимо, т. е., будучи

разогретыми до расплавленного состояния, после охлаждения по тому

же режиму вновь приобретают первоначальные свойства (если не

произойдет кристаллизация);

4) при благоприятных температурных условиях обнаруживают

тенденцию к кристаллизации.

Среди различных видов неорганических стекол особенно

большая роль в практике принадлежит стеклам, сплавленным на основе

кремнезема — силикатным стеклам.

Кроме кремнезема, в силикатные стекла могут входить

различные окислы типов Me20, MeO, Me203? Me02, Me2Os, Ме03-

По синтетическому составу силикатные стекла представляют

смеси окислов; по природе — это не физические и тем более не

механические смеси, а особого вида истинные затвердевшие

растворы — неопределенные химические соединения.

Свойства стекла определяются составом, температурой,

давлением и временем, иначе говоря, его «тепловой историей». В стекле

замораживается структура, свойственная более высоким

температурам.

14 Раздел первый. Физико-химические свойства стекла

Ранее большинство исследователей предлагали расчет свойств

стекол по составу производить на основе принципа аддитивности.

Для отдельных свойств и для некоторых ограниченных (как

качественно, так и количественно) областей составов применение

правила аддитивности действительно оказалось возможным.

В настоящее время расчет свойств обычно осуществляют по

формуле __ _

fll g\ + gjg2+ Г-flngn

6 =

fli + aH Ып

где

a2t

gu g2,

g — свойство стекла;

.. — молярные или весовые части окислов в стекле (в

частном случае, проценты или доли);

.. — числовые характеристики парциальных свойств

окислов в стекле, являющиеся в общем случае

переменными и зависящими от структуры стекла.

ЧЧ

dE

dT

IE

2. СТРУКТУРНЫЕ ПАРАМЕТРЫ, ОПРЕДЕЛЯЮЩИЕ

СВОЙСТВА СТЕКЛА

Степень связности кремнекислородного скелета

Наибольшей склонностью переходить в стеклообразное

состояние обладают силикаты и бораты, в меньшей мере — фосфаты и

некоторые другие соединения. Характерно, что кристаллические

силикаты и бораты отличаются также и специфической «вязаной»

структурой.

Наличие «вязи», или

скелета, сетки, каркаса в

структуре кристаллических

силикатов обусловливает их

высокую вязкость в

расплавленном состоянии и

способность легко

переходить в стеклообразное

состояние. Непрерывная

«вязь» (в дальнейшем мы

будем называть ее

скелетом) сохраняется и в

стеклообразном состоянии.

Разница заключается .лишь

в том, что в

стеклообразном состоянии скелет

построен беспорядочно

(см. рис. 3).

Непрерывная «вязь»

может распространяться в

одном, двух или трех

измерениях, обусловливая

различную степень

связности кремнекислородного

скелета стекла

Нис. 1. Характерные формы

кривых зависимости некоторых

свойств стекла от температуры

fj— вязкость стекла;

Е — удельный

dE

объем нли теплосодержание; — — теп-

dT

лоемкость или коэффициент

термического расширения; штриховкой

показан «аномальный» интервал между

температурами, соответствующими

вязкости tg — 1013 пуаз и 77 — 10е пуаз

Глава I. Связь между свойствами и структурой стекла 15

Степень связности выражается коэффициентом fsi, равным

отношению числа ионов (атомов) кремния к числу ионов (атомов)

кислорода. По мере уменьшения коэффициента /S| уменьшается

степень связности кремнекнслородного скелета, т. е. увеличивается

число разрывов в непрерывной сетке стекла. Коэффициент fsl

отражает характер структуры кремнекнслородного скелета и

состояние главнейших структурных единиц силикатного стекла — кремне-

кислородных тетраэдров [SiOJ (табл. 1).

Таблица 1

Кремнекислородные структурные элементы силикатных стекол

Состояние

1

2 •

3

4

5

6

7 1

При

ронойатом

О г<бознача

ностью; вт<

' катисиами

| ляехся wee

Тип кремнекнслородного

радикала

[S102loo

непрерывный в трех измерениях

[SIO^lco

непрерывный в двух измерениях

[Si08.7.4x>

1 [SiOJco

непрерывный в одном измерении

[SiOs,5],

дискретный радикал

[Si04]t

дискретный тетраэдр

м е ч а н и е. Знак w обозначает пол

кислорода связан с другим атомом кре

ет атом кислореда, одне сторенне ев*

эрая валентность тратится на иоину*

типа Me ' („анигнный кис тор

гом разрыва непрерывного скелета.

Условное обозначение

состояния тетраэдров

т

>_Si— с

т т

Э —S1- О—Si—О

1 Т

:>— Si— с

1

о

0 w

1 1

)_Si-0—Si— с

О

1

:>—Si— с

? ?

0—Si—O-Si-0

о

1

O-Si—0

t> \

овину атома кислорода; *

миия („скелетный кисло

ванный с кремнием одн

о связь с соседними ав)

од-). Такой атом кгсл

'я

0,500

0.444

0.400

0.364

0.333

0.286

0,250

второй сто- I

)од*). Знак I

ей валент- [

'мя—тремя I

орода яв- 1

Раздел первый. Физико-химические свойства стекла

Окисел Si02 существует в стекле в форме тетраэдров [SiOJ

разных видов. Эти тетраэдры обладают разными свойствами в

зависимости от количества компонентов МегО и МеО в стекле. При

расчетах свойств стекла эта особенность структуры учитывается тем,

что расчетный фактор для Si02 принимается переменным.

А. А. Аппен разработал метод расчета свойств стекол,

предусматривающий непрерывное изменение расчетных факторов для S1O2

при значениях f Sj от 0,5 до 0,4. В этой области составов, по мере

уменьшения коэффициента /SI кремнезем постепенно переходит из

состояния 1 в состояние 3 (см. табл. 1).

Координационное состояние катионов

Катионы, несущие высокий заряд (Р5+, V5+, Si4+, Ti4+, Zr4+

Ge,4+, B3+, AI3+ Fe3+H др.), образуют в сочетании с кислородом

прочные координационные полиэдры [МеОп], которые в стекле,

так же как и в кристаллических силикатах, сохраняют в большей

или меньшей степени свою определенность. Типичные ионы-комплек-

сообразователи восьмой группы периодической системы (Fe-"*" Co

Ni2+) и катионы (Pb2+ Cd2+ Zn2+ и др.), отличающиеся

сравнительно высокой поляризуемостью, также образуют с кислородом

сравнительно прочные направленные связи.

Наименее прочно связаны с кислородом щелочные (Li~^, Na~*~,

К+ ) и щелочноземельные ионы (Са2+, Sr2~*~, Ва2~*~). Находясь в

стекле, они не могут образовывать с кислородом определенных

структурных групп. Катионы Pb , Ccr\ Zrr+ в случае высоких

координационных чисел также слабо связаны с кислородом, так

как прочность единичной связи Me—О определяется не только

природой катиона, но и его координационным числом. Одним из условий

образования прочного стеклообразного скелета является наличие

сильных направленных связей (больше 80 ккал), следовательно,

координационное число стеклообразующих катионов должно быть

возможно малым (не больше 4).

В табл. 2 приведены радиусы ионов (для шестерной

координации), координационные числа ионов и прочность единичных связей

в окислах для наиболее распространенных в стекловарении

элементов.

Изменение координации (координационных чисел) катионов,

входящих в определенные структурные группы {МеОпЬ резко

сказывается на свойствах стекла. Один и тот же элемент по-разному

окрашивает стекло, придает ему различные химические, оптические

и другие свойства в зависимости от того, в каком координационном

состоянии относительно кислорода он находится. Как правило, с

повышением координационного числа того или иного катиона

возрастает плотность, показатель преломления, средняя дисперсия,

твердость, химическая устойчивость стекла.

Координационное состояние катионов зависит от степени

кислотности — основности стекла. .С повышением основности и в осо-

Глава I. Связь между свойствами и структурой стекла 17

Таблица 2

Прочность единичных связей в окислах

1 Me в МеО

1 х

Si

В

1 Р

V

Ge

А1

Ti

Zr

Pb

Zn

Cd

Pe

1 Mg

1

1

1

1 Ca

Na

i к

Rb |

* 1

Валентность

4

1 з

3

1 5

5

4

3

3

1 4

4

f 4

4

2

2

2

2 !

2

2

2

2

■ 1

2 1

2 |

2 |

I

1 |

■ 1

1 |

Радиус иона

ВЛ

0.39

} 0.20

0.35

0.40

0.44

} 0.57

} 0,64

} 0.82

} 1,26

} 0,83

) 0.S9

0.34 ,

0,74 1

0.68

1.38

1.20 |

1.04 |

0.98 |

1,33 J

1.49 1

1,65 |

Координационное число

4

3

4

4

<

<

4

6

4

6

6

8

2

4

2

4

2

4

« 1

6 J

4

8

8 1

8 |

6 |

9 |

10 |

12 |

Прочность

единична й

связи Me—О

в ккал число

| Авогадро

106

119

89

111—88

112-90

108

101—79

67—53

109

73

81

61

73

36

72

36

60

30

63

37 |

36

33

32

32

20

13

12

10 1

18 Раздел первый. Физико-химические свойства стекла

бенности щелочности стекла (при неизменном молярном содержании

кремнезема) средние координационные числа катионов Ti4~*~, Zr4+,

AI3+ Fe3+ Pb2+, Cd2+, Co2+, Ni2+ в стеклах понижаются, при

этом стеклообразное состояние становится более устойчивым, а

среднее координационное число катиона В "*", напротив, возрастает.

По мере того, как стекло обогащается кремнеземом,

координационные числа катионов 7л4+, Ti4+ Pb2+, Cd2 ' также

уменьшаются, а координационное число иона В3~*~ возрастает. Такое

предположение позволяет объяснить некоторые общие закономерности

изменения свойств стекол. Замечено, например, что с увеличением

процентного содержания Si02 в стекле влияние добавок ТЮ2, Zr02,

PbO, CdO на плотность и показатель преломления ослабляется» а

влияние добавок В203 усиливается.

Поляризация ионов

Поляризация и контрполяризация ионов является очень важным

физико-химическим параметром, определяющим свойства стекла.

Электронная оболочка данного иона поляризуется (деформируется)

по-разному в стеклах различного состава. Поэтому один и тот же

ион обладает различными свойствами в зависимости от того, в

окружении каких ионов он находится.

Особенно заметно изменяются при переходе от стекла одного

состава к другому свойства ионов (атомов) кислорода, а также тех

ионов металлов, которые имеют рыхлую электронную оболочку

(РЬ2+ Cd+2, Ba2+. K+ и т. п.).

Свойства тетраэдров [SiOJ и других координационных групп в

стекле также зависят от природы катионов металлов, граничащих

с атомами кислорода.

I

Химическая связь Si—О в структурном элементе — Si—О : :: Me

ослабляется, по мере того как усиливается контрполяризующее

влияние иона Me. Ослабление связи происходит при замене крупных

ионов Me ионами меньшего радиуса (см. табл. 2).

Изменчивость сил, связывающих кремний и кислород в

тетраэдре, существенно сказывается на свойствах стекол и силикатных

расплавов. Есть основания считать, что именно с поляризацией

связаны такие явления, как нейтрализационный эффект, эффект

подавления активности щелочей в стеклах и ряд других фактов,

характеризующих различную склонность силикатных систем к стекло-

образованию, и др.

Нейтрализационный эффект проявляется в виде

резких минимумов на кривых электропроводности и диэлектрических

потерь стекол, которые содержат одновременно два и более видов

щелочных ионов.

Слабее этот эффект проявляется при изменении химической

устойчивости, твердости, вязкости и других свойств.

Сущность эффекта подавления заключается в

способности окислов двухвалентных металлов (МеО) и окислов элементов

Глава I. Связь между свойствами и структурой стекла 19

более высокой валентности МетОя подавлять подвижность и

вообще активность щелочных ионов в стекле. Парциальные свойства

компонентов Ме20 изменяются при введении в бинарные системы

Ме20—Si02 компонентов МеО н MemOn (главным образом первых

порций). Причем свойствя компонентов Ме20 гораздо сильнее за-

МеО+М^О

висят от соотношения ——— , пока оно мало, чем от природы

Ме20

элементов Me. На практике это означает, что молярная замена Si02

на окислы МеО или МетОлв стеклах, содержащих щелочи,

вызывает в отношении некоторых свойств (электропроводности,

диэлектрических потерь, химической устойчивости, твердости) эффект,

обратный тому, который наблюдается при замене Si02 на те же

компоненты в бесщелочных стеклах. Здесь МеО суть ВеО, MgO, СаО,

SrO, BaO, ZnO, CdO, МпО, FeO, CoO, NiO, a MemOn— B203f А120з,

Ti02, Zr02.

Например, электропроводность систем МеО—Si02 возрастает

по мере увеличения концентрации окислов металлов. Ионы Me +

являются переносчиками электрического тока, тогда как кремнезем

характеризуется ничтожной проводимостью. Тем не менее замена

Si02 окислами МеО в щелочных стеклах вызывает не повышение,

а понижение электропроводности.

Из бинарных щелочных стекол щелочи вымываются водой в

несколько десятков раз сильнее, чем из технических стекол,

содержащих то же количество щелочей, но в присутствии хотя бы одного

из окислов МеО или MemOn.

Следует подчеркнуть, что существование эффекта подавления,

а также нейтрализационного эффекта является главной причиной,

затрудняющей расчет свойств стекол.

Компактность упаковки ионов

Силикатные стекла можно подразделить, согласно Стевелсу,

на два класса — нормальные и ненормальные. В

нормальных стеклах не все полости заняты ионами металла (отношение

числа ионов кислорода к числу ионов металла Ме+ и Ме2+

больше 3,9). В ненормальных стеклах число ионов металла превышает

число имеющихся полостей и поэтому возникает другая структура.

Наличие в структуре сетки полостей предполагает возможность

перераспределения ионов Me "•""*" в межскелетном пространстве,

что отражается на свойствах.

Существование нейтрализационного эффекта, по мнению

некоторых исследователей, обусловлено процессами, связанными с

изменением компактности упаковки. Когда пустоты в структуре стекла

заняты одним видом щелочных ионов, то упаковка не будет

энергетически выгодной. Если же в стекле присутствует два вида

щелочных ионов различных размеров, то распределение ионов по

пустотам окажется более выгодным и связи ионов с крем

некислородным скелетом станут более прочными. При определенном

количественном соотношении ионов Ме~*~ разных видов упаковка

становится оптимальной.

20 Раздел первый. Физико-химические свойства стекла

Кремнекнслороднын скелет также не является совершенно

жесткой системой. Тетраэдры [SiOJ в стеклах слегка искажены, поэтому

средние расстояния Si—О могут изменяться с течением времени, что

и вызывает чрезвычайно медленные («вековые») изменения свойств

стекол (оптических свойств, объема) даже при низких температурах.

Образование определенных химических соединений

Общепризнано, что при варке стекла компоненты шихты

разлагаются, вступают в химическое взаимодействие н образуют между

собой химические соединения. По Д. И. Менделееву кремнезем

способен вступать в соединение с другими окислами в различных ко-

а)

Со 0

-и

G-L -0 -Si - J б) № 0 -Si -0 -L -О Na

i I ii

0 0 0 0

II II

Na 0-Si -0 -Si -I Na O -Si -0 -Si -0 Na

*0' ■ ■

0 0 Ca D 0-n--u

i I / \/*t T

i-Si-D -Si -0 -Si -( 0 -Si Ca JSi - 0

J I i I O'l

0 n 0 0 Ca 0 n 0 Ca

i I •t/ I I i •" I

Vc o-Si Co $i-0-Si -0 No 0-Si ^ Si-0

1 n'i i I 0 '\

0 u 0 n 0 —u 0 0

i I , i ill

)-Si-0-Si Ca Si-С J-Si-OSi-0-Si-i

1 I n'\ I I l

О щ Q 0 0 0 0 t

Na

o-si-o -Si. -i J-si -o -ii-o-Si-o -L -o

II I I I I

Рис. 2. Условные плоскостные схемы возможных состояний

структурного скелета стекла, имеющего состав

2Na20-4CaO-I5Si02

а — NazCaiSiisOae; б — 2Na2SbOe+4CaSi03+7Si02

личественных соотношениях. Эта способность гораздо сильнее

проявляется в стеклообразном состоянии силикатов, нежели в

кристаллическом. Следовательно, силикатное стекло представляет собой

неопределенное химическое соединение кремнезема с другими

окислами. Такое толкование химической природы стекла отвечает в

основном и современным знаниям. Входящие в стекло исходные

компоненты (окислы) после образования стекла теряют свою

индивидуальность. Структуру силикатного стекла можно представить в

виде непрерывного кремнекислородного скелета, в среде которого

статистически распределены ноны одно- и двухвалентных металлов.

Однако прн благоприятных условиях (повышенная температура,

длительное время) вязкая стеклообразуюшая среда единого неопре-

Глава L Связь между свойствами и структурой стекла 21

деленного состава способна распадаться на микроучастки, образуя

в ннх определенные химические соединения.

Пример. Состав 2Na20 • 4СаО • 15SI02 может быть

представлен либо в виде единой формулы Na4Ca4Siis036 (неопределенное

химическое соединение), либо в виде суммы формул: 2Na2Si205 +

+ 4CaSi03 + 7Si02 («смесь» определенных химических соединений).

Различия структуры стекла,

находящегося в этих двух состояниях, видны прн

рассмотрении рнс. 2. Схемы,

представленные на рисунке, являются условно

плоскостными. Истинное расположение

ионов Na \ Са "*" в пространстве иное;

они находятся в окружении в среднем

5—7 ионов кислорода, а последние

могут иметь по соседству, кроме кремния,

z—6 нона На рисунке не

показана также беспорядочность скелета, т. е. ~©

произвольность углов Si—О—Si в

пределах от 106 до 180°. •* О0 ®Na

Схема на рнс. 2 дает наглядное

представление о том, как могут возни- Рис. 3. Схема строе-

кать в стеклах определенные химические ния стекла по Заха-

соединения, образующие области разно- риасену — Уоррену

го состава, т. е. химические

неоднородности. Существование таких

неоднородности в ряде случаев устанавливается различными методами

анализа: рентгеновским, инфракрасной спектроскопии, релеевского

рассеяния, с помощью электронного микроскопа.

Представления о хаотическом (рассеянном) распределении в

стеклах типичных ионов металла и о беспорядочности скелета

выдвинуты Захариасеном, Уорреном (рис. 3).

В стеклах, как н в кристаллических силикатах, ноны Si4"*" могут

замещаться другими кристаллохимнчески подобными ионами, как-то:

А13+# В3+( т,4+> Qe4+( Be+2

и др. При этом в структуре стекол,

богатых щелочами илн другими компонентами основного характера,

может возникать единый «смешанный» скелет.

Образование «кристаллитов

Под кристаллитами следует понимать небольшие области (15—

25 А) пространственной непрерывной сетки, характеризующиеся

более или менее упорядоченным строением. Если в совершенной

аморфной массе стекла координационные полиэдры [SiOJ и [МеО„)

расположены беспорядочно, то в кристаллитах они ориентированы

друг относительно друга. При благоприятных температурных

условиях количество, средний размер, а следовательно, и роль таких

областей могут возрастать. Все же опыт показывает, что под

влиянием искусственного выращивания кристаллитов (длительная

термообработка) объемные свойства стекла претерпевают лишь

незначительные изменения, если, конечно, дело не доходит до разрушения

стеклообразного состояния.

22 Раздел первый. Физико-химические свойства стекла

Рассмотренные выше представления о шести структурных

параметрах, определяющих свойства стекла, лежат в основе нескольких

теорий строения стекла. Основными теориями, существующими ныне,

являются теория непрерывной беспорядочной сетки, кристаллнтная,

агрегативная. Каждая из них акцентирует только некоторые из

названных структурных параметров. Поэтому имеются попытки

сблизить или объединить разные взгляды и создать более общую

теорию (скелетно-координационная теория и др.).

Глава II

ДИАГРАММЫ СОСТОЯНИЯ (ПЛАВКОСТИ)

СИЛИКАТНЫХ СИСТЕМ

Знание диаграмм состояния (плавкости) силикатных систем

необходимо для обоснования технологического режима производства

стекла, керамики, огнеупоров, цемента, бетона н других

строительных материалов, представляющих собой, в большинстве случаев,

многокомпонентные системы.

Построению диаграмм многокомпонентных систем предшествует

изучение простейших систем. Ниже рассматриваются наиболее

распространенные типы однокомпонентных, двойных и тройных

диаграмм состояния.

1. ОБЩИЕ ПРИНЦИПЫ ПОСТРОЕНИЯ ДИАГРАММ

СОСТОЯНИЯ СИЛИКАТНЫХ СИСТЕМ

Диаграммы состояния графически изображают соотношения

между фазами и компонентами, а также между температурой и

давлением, при которых эти фазы существуют в сложных системах.

Фазой называют физически однородную часть системы,

имеющую поверхность раздела с другими частями системы.

Компонентами называют химические вещества,

составляющие сложную систему. Число компонентов есть минимальное

число химических соединений, которое необходимо и достаточно,

чтобы выразить химический состав любой фазы системы.

Число фаз п н компонентов k связаны правилом фаз Гиббса:

n + f=k + 2f

где / — число независимых переменных, не изменяющих

равновесного состояния системы в определенных пределах,

например температура, давление и др.; эти переменные

называются степенями свободы.

Однокомпонентные системы изображают соотношение

твердой, жидкой и газообразной фаз в зависимости от температуры и

давления (см. рнс. 5).

При построении двухкомпонентных систем содержание

компонентов А и В откладывают по оси абсцисс, например через

5—10%, а на двух осях ординат, проходящих через точки, соответ-

24 Раздел первый. Физико-химические свойства стекла

[a) t4

Концентрация 6 %

Р4-4- у 1 |

fi0 Ш 20 30 W 50 ВО 70 80 90

' ' -%В

ь S Ю 15 20 25 д

Рис. 4. Изображение состава на двух

(а) и трехкомпонеитных (б, в) диаграммах состояния

Глава II. Диаграммы состояния силикатных систем 25

ствующие содержанию 100% компонентов А и В, откладывают

температуры плавления н превращений (рнс. 4, а).

Составы трехкомпонентных систем изображают в виде

равностороннего нли прямоугольного треугольника, на который

проектируются линии пересечения поверхностен равновесия фаз.

В первом случае каждая нз трех вершин треугольника

отвечает 100% содержанию одного из трех компонентов А, В или С, а

стороны треугольника соответствуют составам нз трех двойных

систем А—В, В—С и С—А (рис. 4, б). Стороны треугольника

обычно делят на 100 или 10 частей и составы двойных стекол могут быть

определены в вес. нли мол. % по этим делениям. Отсчет делений

должен производиться от точки, соответствующей составу стекла,

до точки компонента, находящегося с противоположной стороны от

точки того компонента, процентное содержание которого в стекле

вычисляется.

Все точки, находящиеся внутри треугольника, соответствуют

составам, содержащим все три компонента. Длину стороны треугольника

принимают за 100 частей стекла, состоящего из трех компонентов.

Состав, изображаемый какой-либо точкой D внутри

треугольника, определяют проведением к сторонам треугольника прямых

DU Df и DA, параллельных другим сторонам треугольника (рис.

4,6). Таким образом, на стороне АС получится отрезок а,

показывающий содержание компонента А (в %). на стороне А В отрезок Ь.

показывающий содержание в стекле компонента В, и отрезок с,

показывающий содержание компонента С. Состав, соответствующий

точке D, таким образом, будет определен равным 40% компонента

А, 30% компонента В и 30% компонента С.

В равностороннем треугольнике ABC каждая прямая,

параллельная АВ, будет являться геометрическим местом точек,

изображающих составы стекол с одинаковым содержанием третьего

компонента С (но с переменным соотношением количества Л и В).

Прямая, исходящая из вершины, соответствующей какому-либо

компоненту, является геометрическим местом составов, в которых

соотношение двух компонентов (лежащих на стороне,

противолежащей этой вершине) является постоянным. Суммарное же

содержание этих двух компонентов изменяется вдоль рассматриваемой

линии.

В некоторых случаях (рис. 4, в) составы трехкомпонентных

или более сложных стекол наносят в системе прямоугольных

координат. Здесь вдоль вертикальной н горизонтальной осей

откладывают содержание компонентов в данном стекле, выраженное в

процентах. Содержание третьего компонента (обычно БЮг)

определяется для любой точки, лежащей внутри треугольника по разности

(100—А—£)=С. Этот способ изображения является более

наглядным.

Четырех- и пятикомпонентиые системы обычно представляются

их трехкомпонентными разрезами.

2. ДИАГРАММЫ ОДНОКОМПОНЕНТНЫХ СИСТЕМ

Три фазы: пар, расплав н кристаллическая фаза (точка а) илн

пар и две кристаллические фазы (точка Ь) находятся в равновесии

в тройных точках а и Ь (рис. 5).

2в Раздел первый. Физико-химические свойства стекла

Переход от одной кристаллической модификации данного

вещества к другой называется полиморфным превращением

(точка Ь).

»

Кристаллы I

а 1

^/ъ

\

Кристаллы

Пар

1 Расплав

Sq

температура т

Рис. 5. Схема диаграммы состояния однокомпонент-

ной системы с полиморфным превращением

3. ДИАГРАММЫ ДВУХКОМПОНЕНТНЫХ СИСТЕМ

Эвтектическое плавление

Когда компоненты системы не образуют между собой

химических соединений или твердых растворов, система называется э в-

тектической. Температуры плавления смесей, например СаО

и 2СаО • S1O2, по мере добавления одного из компонентов

снижаются до температуры плавления состава эвтектической точки С,.

Все промежуточные смеси за исключением эвтектической

плавятся в определенном интервале температур. Понижение

температуры выделения кристаллов при добавлении второго компонента

относится только к температуре начала кристаллизации,

температура же конца кристаллизации для всех смесей одинакова.

На рнс. 6 изображена диаграмма системы эвтектического типа.

По оси абсцисс отложено содержание компонентов Si и 52, а по

ординате— температура. Кривые FCX и GC\ указывают зависимость

между температурами начала кристаллизации компонентов нз

расплава и концентраций. Температура Т\ — эвтектическая, при которой

наступает полная кристаллизация всех расплавов.

Анализ диаграммы двухкомпонентной эвтектической системы

позволяет определять не только качественный фазовый состав

различных концентрационно-температурных областей системы, но и

точно подсчитать количественные соотношения между твердой н

жидкой фазами в этих областях и строить кривые изменения

содержания жидкой фазы того или иного состава в зависимости от тем-

Глава II. Диаграммы состояния силикатных систем 27

пературы. Например, при охлаждении состава А (см. рис. 6) при

температуре Г3 начнут выделяться первые кристаллы компонента S\.

По мере дальнейшего охлаждения количество выделившихся

кристаллов увеличится и состав жидкости соответственно изменится

вдоль кривой FC\. При температуре Т2 он будет определяться

точкой С2. Количества твердого вещества S\ и жидкости состава С2,

получившиеся при температуре Т2, можно рассчитать при помощи

«справила рычага».

« гз

I7-

I

1*>

иКидкость*^

р2

С /

^у /Жидкость-*S

sf*s3

с,

Состав (вес или мол %)

Рис. 6. Схема диаграммы состояния бинарной

системы

Если взять т грамм состава Si (рис. 6), количество кристаллов

в этом составе при температуре Т2 обозначить через х, а количество

т—х

жидкой фазы — через (т—х), то, по правилу рычага =

Bid

, т. е. отношение между количествами жидкой фазы и

кристаллов прн данной температуре равняется отношению величины

отрезков соответственной изотермической линии А2—С2 от состава

исходного расплава до состава выделяющихся кристаллов (А2—В2) и

до состава остаточной жидкой фазы (В2—С2).

Образование бинарных соединений

В отлнчне от простейшего эвтектического типа в ряде других

систем возникают добавочно бинарные соединения, состав которых

может быть схематически выражен общей формулой АтВп. Этн

соединения прн плавлении образуют жидкую фазу или расплав того

же химического состава, что и кристаллы в случае

конгруэнтного плавления (рнс. 7), или же плавятся с разложением, т. е. с

28 Раздел первый. Физико-химические свойства стекла

выделением твердой кристаллической фазы, отличной по составу

от исходных кристаллов, с образованием соответствующего

жидкого остатка. Такое плавление называется инкоигруэнтным

(рис. 8).

В первом случае диаграмму состояния можно рассматривать

как состоящую нз двух простых эвтектических диаграмм. Максимум

на кривой выделения первых кристаллов соответствует составу

соединения АтВп.

Состав весили мол. %

Рис. 7. Схема диаграммы состояния бинарной

системы с конгруэнтно плавящимся химическим

соединением

Состав (бес ала мол %)

Рнс. 8. Схема диаграммы состояния бинарной

системы с инконгруэнтно плавящимся

соединением

Глава //. Диаграммы состояния силикатных систем 29

В случае инконгруэнтного плавления бинарного соединения

(см. рис. 8) его температурный максимум перекрывается кривой

плавления второго компонента. Кристаллы вещества АтВп по

достижении температуры Т диссоциируют с выделением кристаллов В

н образованием жидкой фазы состава и.

При охлаждении расплавов, лежащих в пределах отрезка

линии В^и, вначале выпадают кристаллы компонента В, а по

достижении температуры Т начинается реакция по схеме: кристаллы В +

+ расплав ^ кристаллы АтВп. Когда скорость охлаждения велика,

возможно, что эта реакция будет протекать с недостаточной

полнотой.

Полиморфные превращения и реакции распада

и образования соединений

Явления полиморфных превращений обычны в силикатных

системах. Они характеризуются определенными термическими

эффектами. Рентгенографические и кристаллооптические характеристики

I5'

\Жи<?кость\и Жидкость

fiR'Жидкость N.

| fifi + B

Жидкость

Состоб (бес или мол %)

Рис. 9. Схема диаграммы состояния бинарной

системы с полиморфным превращением одной

нз фаз выше эвтектической точки

полиморфных модификаций одного и того же вещества строго

индивидуальны (а- и Р-кварц). Диаграммы состояния показывают области

появления и устойчивости различных модификаций. Так, когда

температура превращения лежит выше эвтектической точки, то из

расплава выше горизонтали Ти—и будут выпадать кристаллы а-моди-

фикации компонента Л, а ниже этой горизонтали — кристаллы

Р-модификации компонента А (рис. 9). Если же температура

превращения одного из компонентов лежит ниже эвтектической, то

переход совершается уже в твердой фазе.

30 Раздел первый. Физико-химические свойства стекла

Помимо явлений полиморфных превращений, значительную роль

в силикатных системах играют процессы образования бинарных

соединений и распада их в твердой среде (рис. 10) по схеме:

AmBn ^ тА + пВ

Кристаллы Кристаллы Кристаллы

«о

о

•ч

«а

8-

Г—-—^^^ Жидкость s'

/}+/*идкость ^^/в +жидкость

Д+8

Д + ЯВ

АВ*В

й ЛВ В

Состав/бес или мол. %)

Рнс. 10. Схема диаграммы состояния

бинарной системы с распадом

образующегося в ней соединения в твердом

состоянии

Системы с твердыми растворами

В силикатных системах большую роль играют так называемые,

«твердые растворы» или смешанные кристаллы, т. е. однородные

кристаллические фазы переменного состава и соответственно

переменных физических свойств. Существуют твердые растворы

различных типов.

Непрерывные твердые растворы. Взаимная растворимость в

твердом, кристаллическом состоянии компонентов, составляющих

раствор, не ограничена. Диаграмма простейшего типа для этого

случая изображена на рис. 11. Исходный состав расплава — х0. При

температуре Т0 все вещество находится в расплавленном жидком

состоянии. Прн охлаждении кристаллизация начинается в точке

L\ при температуре Т\ (ликвидус). Состав выпадающих

кристаллов определяется точкой Si — пересечением изотермы L\TX с

нижней кривой 1—2, соответствующей температурам полного

затвердевания расплавов (солндус). Согласно правилу Коновалова, состав

выпадающих кристаллов оказывается обогащенным более

тугоплавким компонентом, по сравнению с составом исходного расплава.

При дальнейшем понижении температуры состав остаточной

жидкости вследствие выделения кристаллов, обогащенных компонен-

Глава II. Диаграммы состояния силикатных систем 31

том Ау изменяется вдоль линии L\—2. Возникающее в результате

равновесие между жидкой н твердой фазами вызывает непрерывную

реакцию между ними. Следствием этого является непрерывное

изменение состава выделяющихся кристаллов вдоль линии /—S\—S2—2.

Состав (бес или мол. %}

Рис 11. Схема диаграммы состояния бинарной

системы с непрерывными твердыми растворами

Жидкость

^^^^

Жидкость чО\

твердый. /

растворе

[Твердый

\pacmbop

Жидкость

Жидкость+твердый

^^оостВор'

Тбердыи

раствор

t

j

Состав [весили мол %)

Рис. 12. Схема диаграмм состояния

бинарных систем, образующих

твердые растворы

На рис. 12 изображены диаграммы непрерывных твердых растворов

с максимумом и минимумом на кривых ликвидуса и солидуса.

Твердые растворы с ограниченной растворимостью компонентов.

Диаграмма для случая образования в системе двух твердых

растворов с промежуточной эвтектикой между ними представлена на

рис. 13.

На ней имеются раздельные области твердых растворов

компонента В в компоненте А (область S\) и твердых растворов компо-

32 Раздел первый. Физико-химические свойства стекла

нента А в компоненте В (область 5г). Предельным концентрациям

обоих твердых растворов соответствуют точки а и Ь. Наклон линий

аа\ и bb\ относительно координатных осей показывает в обоих

случаях изменение предельной растворимости с температурой. Между

Состой /бес или мол %)

Рис. 13. Схема диаграммы состояния

бинарной системы с твердыми

растворами ограниченной растворимости

I \ ^^v S, ^жидкость

\ ^

\

$ \ _ у S9 fжидкость

Состав (Вес или мол %)

Рис. 14. Схема диаграммы состояния

бинарной системы, образующей твер

дые растворы с точкой перехода

областями Si и S2 располагается область механических смесей

твердых растворов обоих видов. Ограниченные твердые растворы еще

одного типа изображены на рис. 14. Эта диаграмма весьма

напоминает случай ннконгруэнтного плавления бинарного соединения.

Прн температуре Тс осуществляется инвариантное равновесие между

расплавом и двумя предельными твердыми растворами S\ и 5г-

Глава //. Диаграммы состояния силикатных систем 33

Несмешиваемость в жидкой фазе

Ограниченная взаимная растворимость жидкостей нлн

расплавов приводит к расслоению (ликвации) илн образованию эмульсий

из двух жидких фаз. Такое

а)

С4

ft

h

V \

v^ ^

J

t 1

/

Состой (Uc шш мм %)

явление нередко

наблюдается в системах, богатых

кремнеземом или содержащих

окись бора, а также в си-

ликатио-боратных системах.

Образование двух несме-

шивающихся жидкостей

происходит в результате

возникновения в расплаве

различных по составу групп

ионов, или сиботакси-

ческих областей. Взаимная

растворимость жидкостей

зависит от температуры.

Область несмешиваемости

изображена на диаграмме

состояния двойной системы

в виде замкнутого контура

аКЫ (рис. 15,о). Составы

жидкостей,

сосуществующих в равновесии при

определенной температуре,

лежат на кривых /Со/ и KbJ.

Например, при температуре

Т существуют жидкости L

и L\.

Несмешиваемость в

жидком состоянии может

проявляться либо в

образовании видимых под

световым микроскопом или даже

невооруженным глазом

каплеобразных или слоистых

включений одного стекла в

другое

(макрорасслаивание), либо происходит суб-

микрорасслагавание, когда

две различающиеся по

составу жидкости образуют

области, размеры которых

слишком маль. для того,

чтобы их можно было

видеть под микроскопом.

Когда температура охлаждаемого расплава, имеющего состав

точки т, достигает температуры Т, жидкость начинает

расслаиваться. В области между температурами Т н Тх сосуществуют две

Жидкости, составы которых лежат на кривых Ка и Kb. По

достижении температуры Тх начинается кристаллизация компонента В. При

Состав /бес или мол %)

Рис. 15. Схема диаграммы состояния

бинарной системы с расслоением в

жидкой фазе

а — область несмешиваемости: б — область

субмикрорасслаивания

34 Раздел первый. Физико-химические свойства стекла

этой температуре имеет место так называемое монотектическое

равновесие: b (жидк.)^: а (жидк.) + В (крнст.), связанное с тремя

двухфазными равновесиями b (жидк) ^1 В (крнст.); а (жидк.) ^

^ В (крист.) и b (жидк.) ^1 а (жидк.). При дальнейшем

охлаждении системы ее температура не понизится до тех пор, пока не

исчезнет жидкость Ьу после чего в области между температурами

Т\ и 7*2 будут сосуществовать кристаллы В и жидкость состава,

определяемого кривой ликвидуса аЕ. При температуре Т2 происходит

эвтектическая кристаллизация компонентов А и В.

Пример диаграммы состояния системы с субмикрорасслаивани-

ем показан на рис. 15,6. Эта система характеризуется еще и тем, что

микрорасслаивание здесь имеет метастабильный, неустойчивый

характер. Область метастабильного субмикрорасслаивания показана

пунктиром. При охлаждении полностью расплавленных смесей,

составы которых лежат между точками m и ть образуется либо

вполне прозрачное стекло, либо опалесцирующее, либо, наконец,

молочное, непрозрачное. Причина опалесценции или помутнения стекол

связана с присутствием двух составов стекол с различными

показателями светопреломления или выделением высокоднсперсной

кристаллической фазы. Неустойчивость ликвации в области, указанной

на диаграмме рис. 15,6 пунктиром, проявляется в том, что при

длительном нагревании стекла и постепенном приближении к

равновесному состоянию ликвация исчезает. Если нагревание происходит

при температурах между ликвидусом н солндусом, то вместо

стекол двух составов возникают кристаллы компонента В н стекло,

состав которого лежит на кривой ликвидуса КЕ. Нагревание при

температуре ниже эвтектической приведет к образованию двух,

кристаллических фаз А и В.

Стекла, склонные к субмнкроликвации, имеют большое

практическое значение, так как на их основе создаются некоторые стекло-

кристаллические материалы.

4. ДИАГРАММЫ ТРЕХКОМПОНЕНТНЫХ СИСТЕМ

В настоящее время уже подробно изучены различные трехком-

лонентные силикатные системы, на основе которых получаются

разнообразные стекла и стеклокристаллические материалы.

Составы трехкомпонентных стекол обычно откладывают на

площади равностороннего или прямоугольного треугольника.

Основные типы трехкомпонентных систем

Эвтектическая система, в которой компоненты не образуют

химических соединений

В простейшем случае в трехкомпонентных системах не

образуется между компонентами химических соединений (рис. 16). Дна-

грамма состояния разделена на три поля устойчивости или три поля

первичной кристаллизации компонентов: /—С—2—4; /—4—<5—А и

3—-4—2—В, в пределах которых при охлаждении расплавов

выделяется каждый из соответствующих компонентов. Точки /, 2 и 3

представляют собой бинарные эвтектики, в которых находятся в

Глава If. Диаграммы состояния силикатных систем 35

равновесии с жидкой и газообразной фазами соответствующие пары

кристаллических компонентов. Эти точки являются четырехфазны-

ми. С добавлением третьего компонента температура понижается,

возникают пограничные линии /—4, 2—4 и 3—4. Точка 4% наконец,

является пятерной

эвтектической. В ней происходит

выделение одновременно трех

кристаллических фаз и прн

температуре этой точки

заканчивается кристаллизация любого

расплава данной системы.

Ход процесса

кристаллизации любых трехкомпонентных

расплавов в подобной системе,

например состава,

выражаемого точкой а на рис. 16,

протекает по следующей схеме: на

отрезке от а до Ь выделяются

кристаллы компонента А, от

Ь до 4 выделяются кристаллы

Л + С и в эвтектической точке Вес НПО. МОЛ %

4 в равновесных условиях

происходит завершение крнстал- Рис. 16. Схема диаграммы состо-

лнзационного процесса с вы- яния эвтектической трехкомпо-

делением одновременно кри- нентной системы (простейший

сталлов А + В+С. случай)

Система с конгруэнтным химическим соединением АВ

Если компоненты Л и В образуют химическое соединение АВ,

плавящееся без разложения (конгруэнтно), на диаграмме

состояния (рис. 17) появляется добавочное поле 3—4—5—-6t в пределах

С которого происходит

выделение кристаллов АВ. В двойной

системе А—В наблюдается

температурный максимум,

отвечающий плавлению АВ, и

две эвтектические точки 3 и 4.

По направлению от двойных

эвтектик внутрь треугольника

температуры снижаются,

кривая (5—б), пограничная

между полями устойчивости С и

АВ, характеризуется

максимумом а.

Точки 5 и б являются

эвтектическими и всю систему в

целом можно рассматривать

как сочетание двух простых

эвтектических трехкомпонентных

систем А—С—АВ и АВ—С—В.

В этом случае кристаллн-

4 АВ 3

Состав(dec или мол %)

Рис. 17. Схема диаграммы

состояния трехкомпонентной системы

с бинарным конгруэнтным

соединением

36 Раздел первый. Физико-химические свойства стекла

зация трехкомгюнентных расплавов протекает принципиально

подобно предыдущему случаю (см. рис. 16), с тем лишь различием, что в

частном треугольнике А—С—АВ выделяются последовательно три

вида кристаллов, составы которых лежат в вершинах этого

треугольника, а в треугольнике В—С—А В кристаллы, состав которых

указывается вершинами правого частного треугольника.

Система с инконгруэнтным химическим соединением АВ

Если на диаграмме состав бинарного соединения АВ лежит вие

поля его кристаллизации (рис. 18), то граница 5—6 в этом случае

не имеет температурного максимума и точка 5 является уже не

эвтектической, а реакционной, в

которой происходит

растворение кристаллов А%

выделившихся в первые этапы

кристаллизации в поле устойчивости

этого компонента. При наличии в

трехкомпонентной системе

бинарного, инконгруэнтно

плавящегося соединения АВ (рис.

18) иа диаграмме появляется

линия химической реакции

4—5, вдоль которой

происходят растворение ранее

выпавших кристаллов А и

образование кристаллов АВ.

В этой системе

кристаллизация протекает по более

сложной схеме. Кристаллизация

расплавов, относящихся к

треугольнику А—АВ—С

заканчивается в точке 5, являющейся

не эвтектической, а

реакционной. Расплавы, составы

которых лежат внутри площади

А В—4—5—а, первоначально

выделяющие кристаллы А% по

достижении линии 4—5

начинают растворять эти кристаллы по реакции: кристаллы А +

+ жидкость = кристаллы АВ. Растворение заканчивается в точке

пересечения линии 4—5 с продолжением линии, соединяющей точку

АВ с составом первоначального расплава, после чего выделяются

только кристаллы АВУ а состав расплава изменяется по

продолжению линии «ЛВ — первоначальный состав» через поле АВ.

Состав (бес или мол %)

Рис. 18. Схема диаграммы

состояния трехкомпонентной системы с

бинарным инконгруэнтным

соединением

Линия 4—5—реакционная

Система с бинарным соединением, устойчивым только в тройной

системе

Большой интерес представляет случай, когда бинарное соедине^-

ние, диссоциирующее в двухкомпоиентной системе уже в твердой

фазе, при добавлении третьего компонента приобретает^

устойчивость и в присутствии расплава (рис. 19). Поле первичной кристал-

Глава II. Диаграммы состояния силикатных систем 37

лизации АВ ограничено кривыми, целиком находящимися внутри

треугольника. Процессы кристаллизации в этой системе носят

сложный характер. При кристаллизации вдоль пограничных кривых или

отдельных их отрезков, касательные к которым пересекают только

продолжение линий, соединяющих составы первичных фаз полей,

£-»—

( i

i

i

i

х^е

i

h

■ *

Рис. 19. Схема диаграммы

состояния трехкомпонент-

ной системы с бннариым

соединением, стабильным

только в тройных

расплавах

№ 3

Соалоб/дес или мол %)

разделяемых этой границей (например, вдоль лннни 4—6),

происходит растворение ранее выделившихся кристаллов, в данном случае

компонента А,

Система с тройным соединением

При образовании компонентами тройного соединения,

устойчивого в присутствии расплава, на диаграмме возникает

соответствующее поле устойчивости

(рнс. 20). Состав тройного

соединения изображается

точкой внутри поля,

которой отвечает

температурный максимум. В том

случае, когда тройное

соединение является неустойчивым

прн температуре плавления,

его состав находится вне

поля первичной

кристаллизации. Соединения этого

типа играют весьма

важную роль в стекольной

технологии. К ним

относятся девнтрит — Na20-

■ ЗСаО * 6S1O2 — продукт де-

зитрификации технических

нзвестково-натриевых

стекол, кордиерит — 2MgO •

* 2АЬОз * 5Si02 в ситаллах и

т. д. (см. главу IV).

V ЛВ 3

Состав (бес. или мол %)•

Рнс. 20. Схема диаграммы

состояния трехкомпо-нентной

системы с одинм тройным

соединением, плавящимся

конгруэнтно

38 Раздел первый. Физико-химические свойства стекла

ДИАГРАММЫ СОСТОЯНИЯ ВАЖНЕЙШИХ

СТЕКЛООБРАЗУЮЩИХ СИСТЕМ

(рис. 21—48)

■ ' Ч ■ I ' I ' I ' I ' I ' 1 ' I ' I ' ' ' i ' I ' I Ч ' I '-Ьэ' I '

5 с?| § I I

*31 §

■ '_■" ■ ' ■ ' ' ■ Г,У,-

1

■- » ' . I

I . I .1 . I , I

I

I

I

1

§

% S § §

^ t~J U> «М

03

с

п

а)

о.

с

I

О

m

о

с*

о.

СП.

I

S

сп

(Г)

О

¥

сх

СО

И

х£, в

^ я р.

сля I

2 S

о S gi- I

gg Tl

6я ..

О К ь

о t; я

° 5

1° I

as £

^ a: *

2 ф |

t33 «N

I

<N

Глава II. Диаграммы состояния силикатных систем 39

С

2;

Э0 'odFiujDddu^di

wwngndi + fQtistT) 1Я1/1/юшэпбх дмннотэмд

С

СП

А

с

2

S

а»

—^С? *

2# fDdfiwDddUM9ji

5

а

40

Раздел первый. Физико-химические свойства стекла

О

I

о

а

О

К

5-1

ОС ff> .

X >»

а: О

gca

8 2.1

«.2

*i

М О

S

ж

ш

X

а:

ее

о

С/)

ojDdhiurjdaundi

Глзча II. Диаграммы состояния силикатных систем 41

PhSiOj

W

W 30 20

**—Мол %РЬО

ю m2sio%

Рис. 26. Диаграмма состояния системы Si02—

—РЬО - Si02—Na20 • Si02 (no Кракау, Мухину и

Генриху)

Смешанные

кристаллы

40 lkn 50

Смешанные

кристаллы

Вес%

сх-крастобалит St^

Рис. 27. Диаграмма состояния системы КгО-БЮг-

—Na20-Si02— Si02

42 Раздел первый. Физико-химические свойства стекла

Mg?Si0u

\3-

^

\л

\ \

ь\

v\

f г-

Л\

ЯЬ\

/ **- ^ л>

/hi

ь——^х-

\Ь0

^qSi03

J557*

ъЬй

m*

х-

W

gge

*5W \

1000°

NaeStDs

850* 87b'" "798*

60 70 SO

NQ2Slz0s

Bee % -

xi

90

kJ700*

J7739

SlO»

Рис. 28. Диаграмма состояния системы Na20—MgO—SiC>2

i50

SL02

го

Хжидкие

фазы

ЬО SO 60 70 SO SO 100

K20SlO2 K20-ZSL0g ЩНШЩ K^-^ScOg SiOj

Sec %

Рис. 29. Диаграмма состо°ния системы К2О—СаО—

—Si02

Глава II. Диаграммы состояния силикатных систем 43

966

W

о*

mzO-wg03

Ш{

Vj OJ OJ OJ OA 0,5 Ov 0,7 OJS Of SLO:

WNQ,0

tONQtO

40,06,03,

NOgO-SlOj

Ш-Ш,

№

Na20-ZBzOs

Na&JBzO^

ЫйгО-ьВгОэ

вг03 OJ OJ OJ OA OJS 0,S 0,7 OJ Of

Рис. 30. Диаграмма состояния системы Na20—B2O3—SiC>2

44 Раздел первый. Физико-химические свойства стёкла

1550к

H>W*10

ffOO

8S7t,

163*2

К20^5сСг '

77Dt2

7ьг+-2*

K202Sl02

WUSt2c^0.

7B0t2* /*

H*867t3c T*9J8±5°

h990!Z06 U-905t1C°

J=/*70t/Oc ^923t5°

ЫЫ0±10* K=1686i5*

М--985*20* A''-l3fSW°

Ы*1М±ЯГ В1'-№*5\

04150t209 C'rfSS3tSAt

P*Wt2D* U'--f6f5Jl£

tl*725tS0 F'-'tSMW

R*6Wtf° *'*>?£

S*6SStSm 1 <fSW

X?OSi02—-j

9?€*2Г

70

ЗА1г03 2Sl0z

Кг0 W 20 30 ЬО «г0А1г0360 70 8О SO А1г03

вес. % 20SOW

Рис. 31. Диаграмма состояния системы КгО—А1203—5Юг

#a202SiPz/e73

7W

BaQZSi09

2Bq03SiOz

JSS

NagQ

BoO

4-Z5 V2-2

Bee %

Рис. 32. Диаграмма состояния системы Na2<D—ВаО—БЮг

Глава //. Диаграммы состояния силикатных систем 45

Одна шдкость

\60

3CaO-ZSd)z

твердый г с

CaO'SLU2 ^ /*

vLZCaO'SLD?.

so/

/XaD'Bi

W ?B SO С8г 80

Sec. %

Рис. 33. Диаграмма состояния системы СаО—А120з—Si02

SiO,

VB&

бо0-25с0г

Si

гвоОЗЗсОг

Co0-Sl02

so

VaOZSlO?

Жо05сОг

\J0

6a0 SlOz

ZeaOSc03

SO

BoO- 'l\ it JO lo 50 ~S0 70 80... M CqQ

Рис. 34. Диаграмма состояния системы СаО—-B$Oa—Si03

46 Раздел первый. Физико-химические свойства стекла

BoO'2SiDt

ftW)

2Ba0-3Si0z

tWQ) №7

BaOSiOfjIlF;

2baQSi0o

№0*25)

(1923°) J3700'3B3) 20^15/1105) W 8д$Ш) 1б0[ВЬЗТВ7В ВО («О*)

ВаО ЗВаО'Вг03 даО-ВА Ва02Вг03\бО ВаО Ьдг03 BtO%

Рис. 35. Диаграмма состояния системы ВаО—В2О3—SiOa

25%SWZ

kPbOBzO,

2PbO$iO,

4PbOSiOt

Ъ~о3 sPbFubo3 гръовго5 ьРъовго3 _ *>ьо

Вес. %

Рис. 36. Диаграмма состояния системы РЬО—В20з—SiOa

Глава II. Диаграммы состояния силикатных систем 47

?МдО Sl02

035Щ

Щ032Ь10г

hM<jOSfllz032SiOt

МдО

вес.%

мдО/ИЛ Д1гОъ

Рис. 37. Диаграмма состояния системы MgO—

—AI2O3—Si02 с нанесенным полем сапфипина

(4Mg0.5Al2CV2Si02)

1713 Si О,

П?0 SlOz

вес %

Рис. 38. Температуры ликвидуса в системе К|0-^

^-PbO—Si03

48 Раздел первый. Физико-химические свойства стекла

% эв$ QDJ

Глава II. Диаграммы состояния силикатных систем

49

%'эздооэ

^ $ «*

% mjag qvj

w

/4

12

^

* 10

H

u

¥

у

4

Г +

1 V""

1 ^

— 4-

*р

+^

—+>

X4-

<4 у

^/x.

p$s

y^e

fc"^

<*y

J*?4"

w

/,

8,2%/?l203]

+

Inbi/

^\/^

f

[M

Ш

*^%^

2fl

f

5?Cj-

6S\?L_

L_

L_

/0

/2 7V /fi

Na90 Bee %

IB

20

Рис. 43. Влияние добавки 8,2% А120з на

температуры ликвидусов известково-нат-

риевых стекол

I

со

<3

й1го3 бес.%

Рис. 44. Влияние добавки 11% Na20 на

температуры ликвидусов а л юм

о-известковых стекол

Глава 11. Диаграммы состояния силикатных систем 51

V

5S

* J.

i^X

/Г

у

\у

А

£-Л

Ш

Л\ /

/i/

1 1

А

V

1

J^

лчи

CV

m

— я

AlL

т&\

§

£

'

А

7Л

ъ

7,

*"£

^У

ф.

^ £> оа

о/о лоэд о по

«о

"*

Вес.

* ->

•ч*

<\i

<а

ев Л

я fc

og

«2

*6

s -ч О

« 2 S

а о £

о ^

** S 2

0 3

а> * м

gey

£ я

. н

со га

-<* а.

а>

«S

ag

I ca

«a4

*

>1

f <

0

— у

>

ч9

У

V

га

.

^

У

ИЙ

1

/

4

/л

У

/

4

^s

У

//

^

*

сэ

"* о/0 -ээд qvo

"й

О «о

d со

СО Я

*s

со с;

za*

s м о

* Й *

га f^ н

& Я X

^« я

а> £ со

я я 0

я *» *

к

» Я

CQ >»

**

^ &

52 Раздел первый. Физико-химические свойства стекла

3; £ S

*/0 'О9Q QT)Q

Глава III

СВОЙСТВА РАСПЛАВЛЕННОГО СТЕКЛА

(СТЕКЛОМАССЫ)

I. ВЯЗКОСТЬ

Вязкость представляет собой меру сопротивления жидких

тел течению. Ее можно представить как силу, необходимую для

поддержания постоянного градиента скорости между двумя

параллельными поверхностями, находящимися на неизменном расстоянии.

Эту силу, возникающую на поверхности S, выражают формулой

dv

F^-nS — .

,dx

где ц — вязкость;

• - - — градиент скорости между двумя движущимися поверхно-

dx

стями.

Единица измерения вязкости называется пуазом. Она

представляет собой величину вязкости, получающуюся при площади

трения между слоями в 1 см2, силе 1 г и скорости I ел в 1 сек.

Размерность вязкости в системе CGS равна г»см~ -сек

Вязкость представляет собой константу для каждого типа

стекла при заданной температуре. С изменением температуры величина

вязкости сильно изменяется. Вязкость обычных натриево-известко-'

вых силикатных стекол в области температур 1400° С близка к 100

пуазам, при температуре около 500° С вязкость их достигает 10"

пуаз. Вязкость стекол является важнейшим технологическим

свойством. Она обусловливает скорость течения реакций стеклообразо-

вания, ход осветления стекломассы, различные приемы выработки

стекла, определяет режимы отжига стеклянных изделий.

Скорость стеклообразования зависит от диффузии реагирующих

компонентов, которая обратно пропорциональна вязкости. Стекла,

богатые кремнеземом и тугоплавкими компонентами, такими,

например, как окись алюминия, и бедные щелочными окислами,

провариваются медленно и требуют высоких температур. Вязкость таких

стекол велика.

54 Раздел первый. Физико-химические свойства стекла

Скорость подъема газовых пузырей в жидкой стекломассе

определяют формулой Стокса

2r*dg

где г — радиус пузыря в см;

d — разность плотностей стекломассы и газа в пузырях

(плотность газа ввиду незначительности по сравнению с

плотностью стекломассы в расчет не принимается);

g — ускорение силы тяжести в см/сек2.

При механизированной и автоматической выработке изделий из

стекла чрезвычайно важно иметь вязкость стекломассы, строго

согласованную с режимом работы. Так, например, знание

температурной зависимости вязкости необходимо для установления

правильного темпа формования изделий, режима их отжига или

закалки.

В табл. 3 приведены некоторые значения вязкости, которые в

стекольной технологии принято считать характерными.

Таблица 3

Характерные значения вязкости

| Наименование технологического

I процесса

Провар и осветление стекломассы .

Начало выработки

Размягчение стекломассы под

собственным весом1 (молирование). . . .

Размягчение под нагрузкой2 (де-

Отжиг:

1 Определяемое растяжением вер!

го веса.

9 Определяемое методом растяже!

Характерная

вязкость

в пуазах

10»

4.5107

10»

10"

4101*

икальной нити i

шя под нагрузк<

Логарифм

вязкости

2

3

7.6

9

11

13

14.6

под действием

эй (см. главу

Принятые

обозначения

Т

S

Tf

собственно-

XI).

Температурный ход вязкости определяет так называемую

«длину» стекол. Под этим термином подразумевается температурный

интервал, внутри которого вязкость стекломассы изменяется от 10*

до 4 • 10е пуаз. В этом интервале происходит затвердение

стекломассы при производстве изделий из жидкой стекломассы разными

способами. Этот интервал изменения вязкости стекол называется

Глава III. Свойства расплавленного стекла 55

выработочным. При варке оптического стекла «длиной»

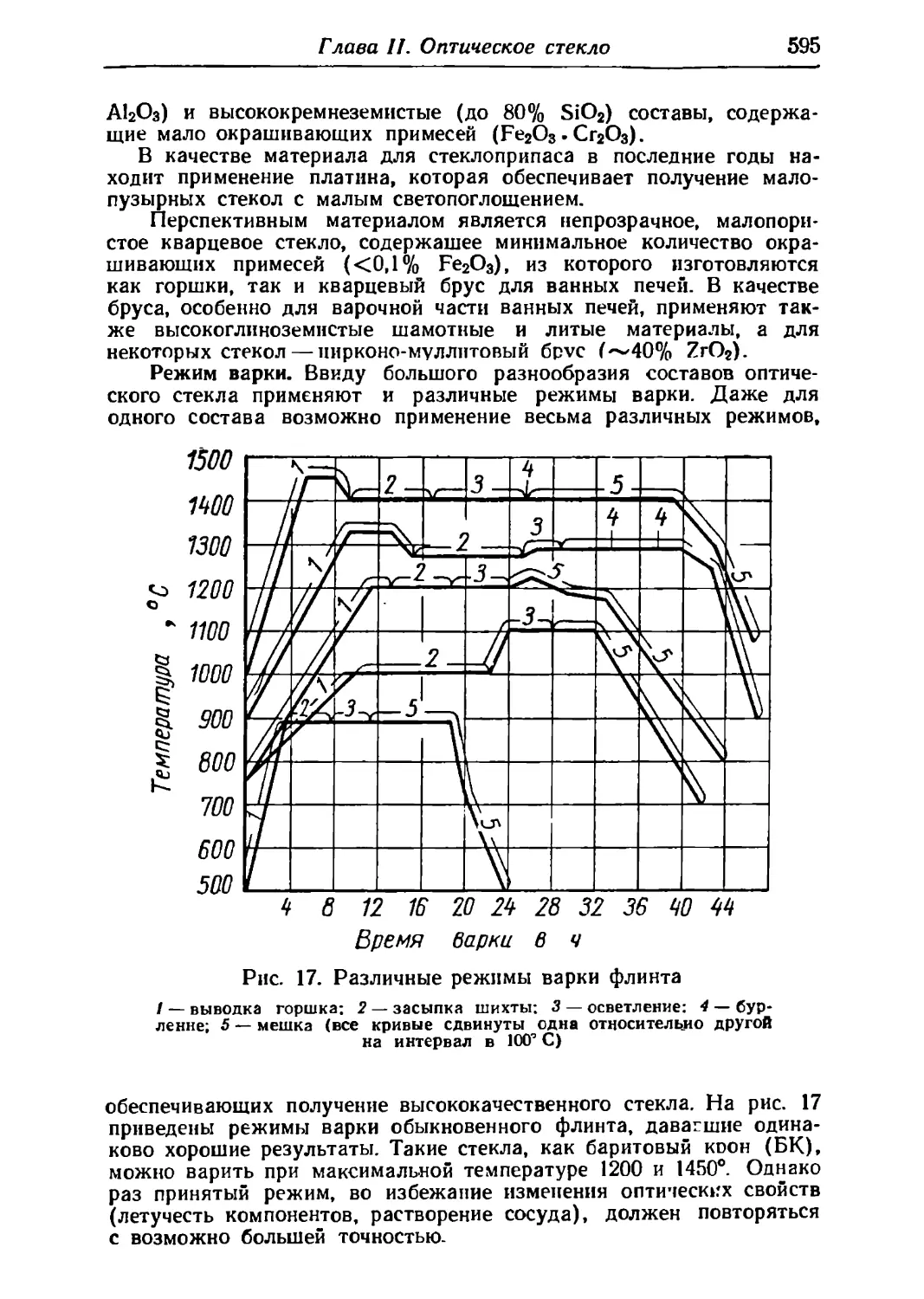

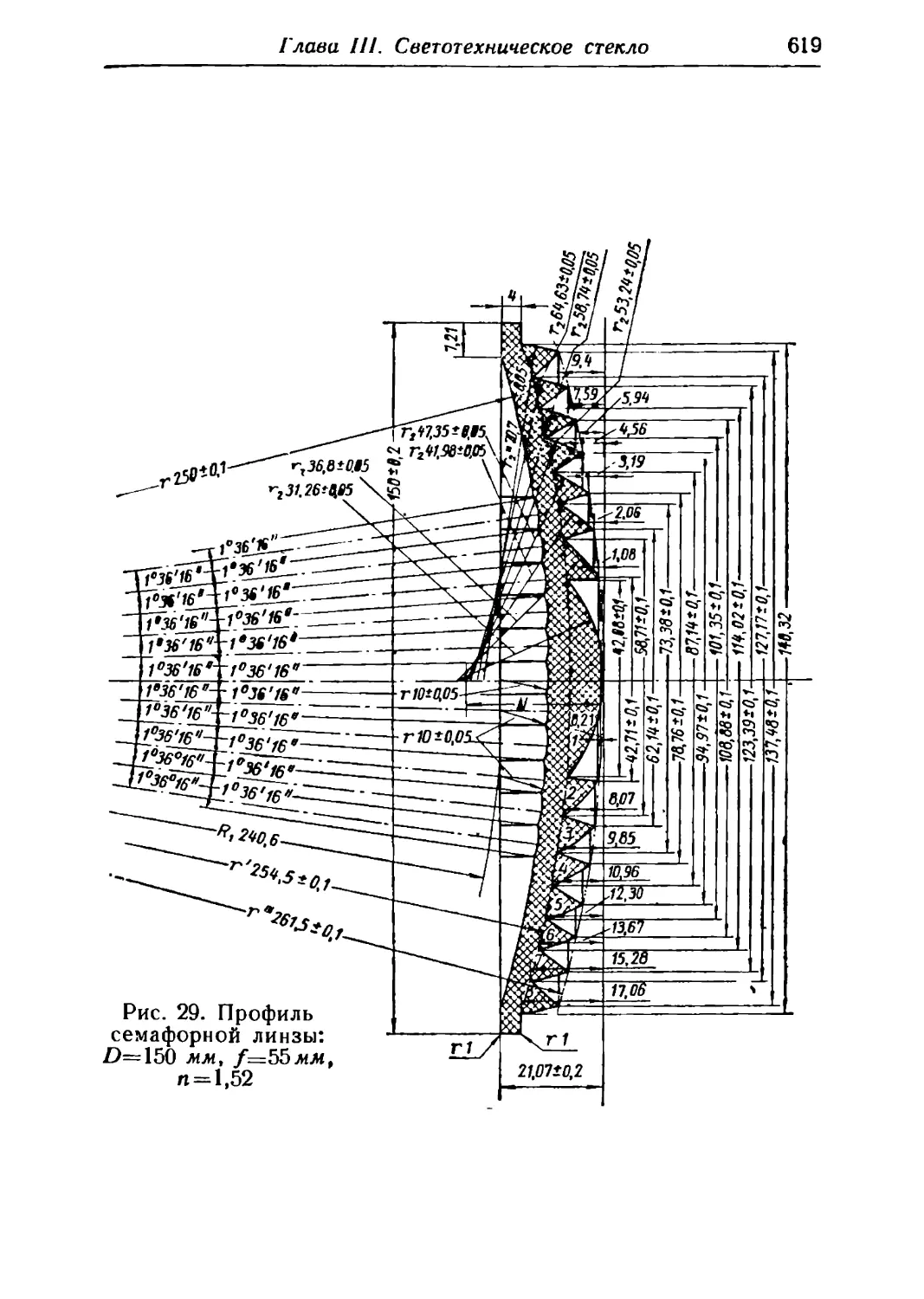

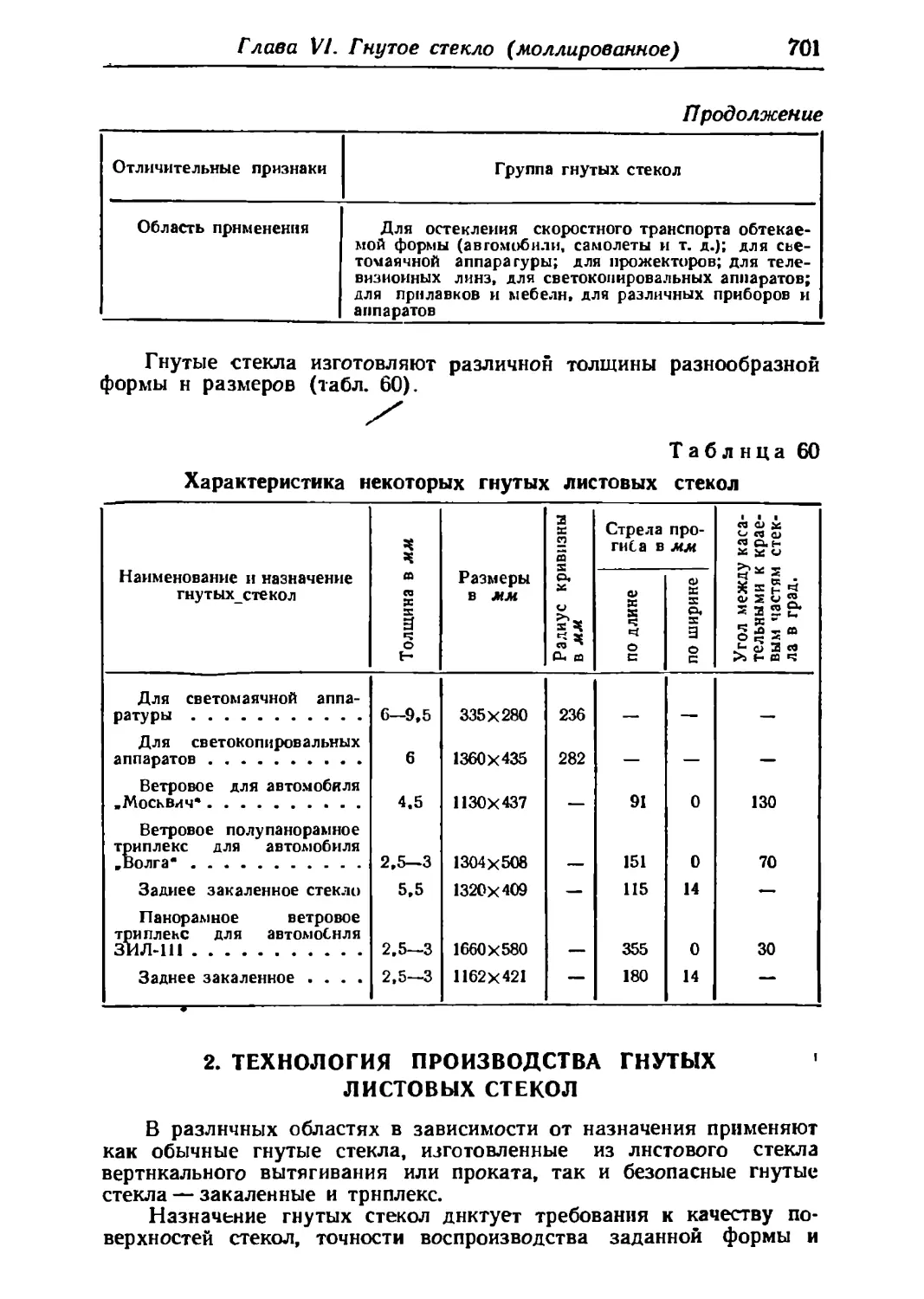

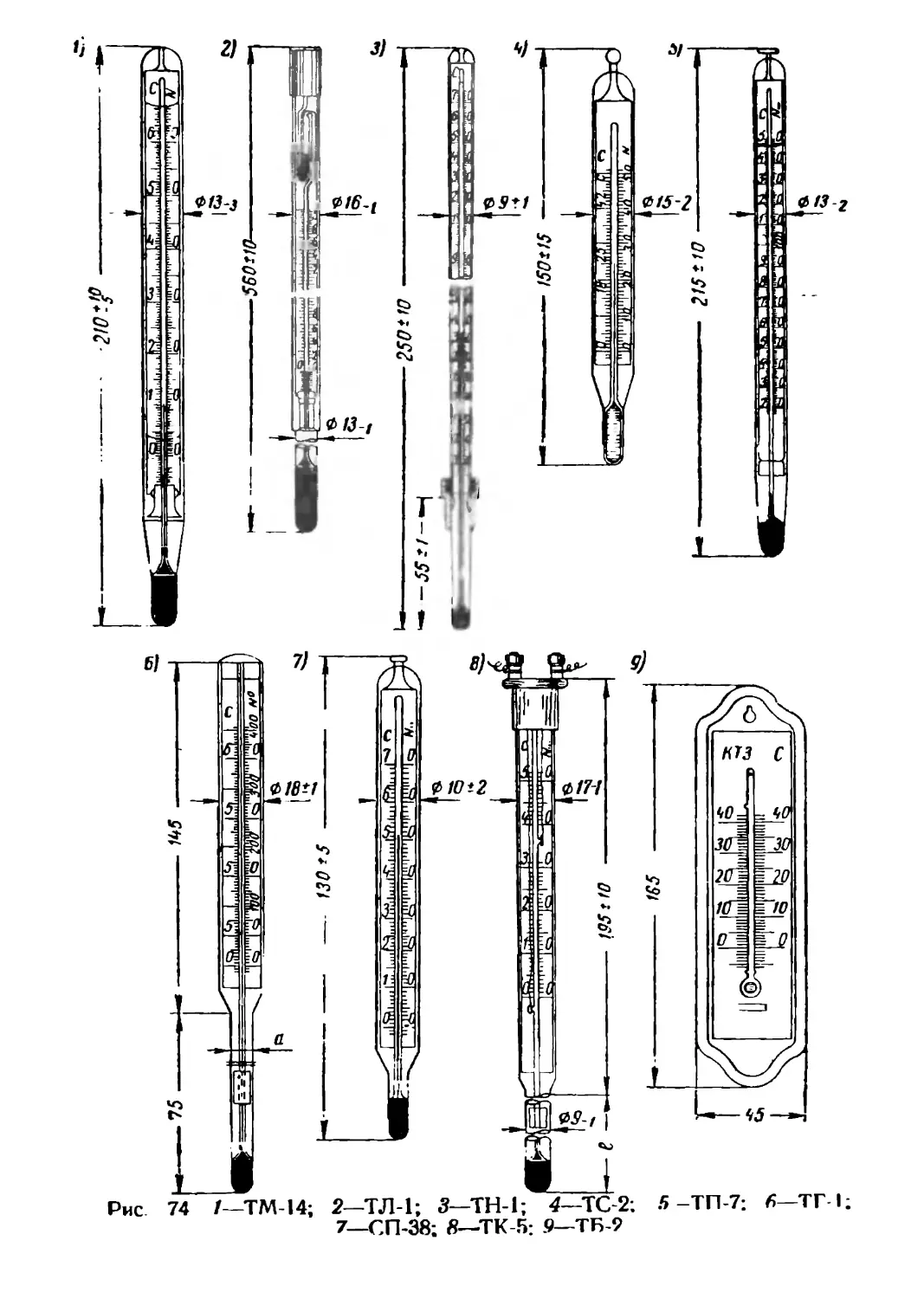

предлагается считать температурный интервал, необходимый для