Text

ГЦЧи-и г

£

4

Э. А. ОБУХОВСКИЙ

ПРОИЗВОДСТВО

МАЛЬТОЗНОЙ

ПАТОКИ

f

ПИЩЕПРОМИЗДАТ

Москва-1959

В книге дана характеристика сырья, применяемо-

го для производства мальтозной патоки, рассмотрены

главные составные части его.

Подробно описано получение солода и мальтозной

патоки, даны схемы производства, приводятся дан-

ные для основных производственных расчетов.

Освещается применение мальтозной патоки в пи-

щевой промышленности.

Описаны методы технохимического контроля и

учета производства мальтозной патоки.

Рецензент канд. техн, наук Б. А. ВЕКСЛЕР

Спецредактор инж. М. Е. БУРМАН

ВВЕДЕНИЕ

В рационе питания человека большое значение имеют саха-

ра, которые служат основным материалом для восстановления

энергии, затрачиваемой организмом на работу, и поддержания

его жизнедеятельности.

Потребность в сахаристых веществах очень велика. Увели-

чению объема производства сахаров у нас в стране уделяется

большое внимание. В ближайшие годы производство сахара по-

лучит значительное развитие.

В общем балансе сахаристых веществ значительную роль

играют также и несвекловичные сахара. Однако выработка этих

сахаров все еще не удовлетворяет возросших потребностей

производства. Так, в 1958 г. при потребности кондитерских

фабрик в 245 тыс. т крахмальной патоки выработка ее не пре-

высила 150 тыс. т. Кондитерские предприятия вынуждены были

по этой причине для ее замены израсходовать около 80 тыс. т

свекловичного сахара.

Такая замена патоки свекловичным сахаром не только

ухудшает качество кондитерских изделий, но и понижает, рента-

бельность предприятий в результате повышения себестоимости

кондитерской продукции.

Важную роль в балансе сахаристых веществ может также

сыграть кристаллическая глюкоза (виноградный сахар). Одна-

ко объем производства глюкозы у нас также незначителен и

не превышает 3,5 тыс. т в год.

Не производятся такие сахаристые продукты, как сорговый

сироп и кленовый сахар.

В США при выработке 2000 тыс. т сахара в год объем про-

изводства различных видов паток достигает 700 тыс. т и глюко-

зы свыше 350 тыс. т, т. е. удельный вес патоки и глюкозы в ба-

лансе сахаристых веществ США превышает 34%.

В Западной Европе из несвекловичных сахаров произво-

дятся солодовые сахаристые сиропы под общим собирательным

названием мальц-экстракты. Эти сиропы применяются в виде

3

столовых диетических продуктов, особенно для детского пита-

ния. В хлебопечении мальц-экстракт применяется как диаста-

тически активный продукт, улучшающий качество хлеба; в тек-

стильном производстве он находит применение в процессе

расшлихтовки пряжи.

Мальц-экстракт вырабатывается из сухого солода с добав-

лением части неосоложенного сырья.

Основной экономической предпосылкой организации дан-

ного Производства является использование значительных мощ-

ностей солодовых заводов в холодное время года, когда умень-

шается спрос на пиво и потребность пивоваренной промышлен-

ности в солоде частично сокращается.

В последние годы в СССР получило развитие производство

мальтозной, или ферментативной, патоки, являющейся продук-

том энзиматического осахаривания крахмала и содержащей

до 65% редуцирующих сахаров. Эта продукция предназначает-

ся для использования в кондитерской промышленности, хлебо-

печении, а также в качестве столового сиропа.

Сырьем для мальтозной патоки являются неосоложенные

материалы (чаще всего кукуруза), вспомогательным сырьем

служит солод, расход которого не превышает 8—10% по весу

основного сырья. Замена дорогого солода неосоложенным

сырьем значительно снижает себестоимость мальтозной пато-

ки по сравнению с мальц-экстрактом.

Производство мальтозной патоки состоит из следующих

технологических процессов:

1) замочка и ращение ячменя; дробление солода;

2) размол кукурузного зерна в муку; разведение кукуруз-

ной суспензии;.

3) разварка кукурузной суспензии;

4) гидролиз крахмала, содержащегося в кукурузной суспен-

зии и солоде, ферментами солода;

5) механическая фильтрация сладкого затора;

6) сгущение мальтозного сиропа до плотности 50—55° Бр;

7) механическая фильтрация густого сиропа;

8) сгущение чистого сиропа до плотности 79,4° Бр;

9) охлаждение мальтозной патоки;

10) взвешивание и затаривание мальтозной патоки.

Производство мальтозной патоки в СССР было организова-

но на базе использования оборудования крахмало-паточных

4

1

заводов в период их межсезонного простоя. Загрузка заводов

зерновым сырьем превращает эти сезонные предприятия в

работающие 10—11 месяцев в году со всеми вытекающими

отсюда преимуществами: наиболее полным использованием

основных средств предприятий, снижением себестоимости про-

дукции за счет уменьшения накладных расходов, увеличением

выпуска паточной продукции и т. д.

В отличие от крахмальной мальтозная патока вырабаты-

вается непосредственно из муки, минуя стадию предваритель-

ного извлечения крахмала из зерна. Обычно производство крах-

мала осуществляется в специальных цехах, строительство ко-

торых сопряжено со значительными капиталовложениями.

В качестве отходов мальтозного производства получается

прессованный мальтозный жмых — ценный корм, содержащий

около 40% белка.

Наличие таких отходов может способствовать успешному

развитию животноводства в районах расположения мальтоз-

ных заводов.

Мальтозная патока является хорошо усвояемым углеводи-

стым продуктом, рекомендуемым в качестве столового сиропа,

а также для. питания детей и больных.

Особую роль должна сыграть мальтозная патока в хлебо-

печении, где по отзывам ряда исследовательсках организаций

она должна найти широкое применение как бесспорный улуч-

шитель качества пшеничного хлеба и изделий расширенного

ассортимента.

Разработанная автором схема производства мальтозной

патоки и технологический режим, позволяющие почти полностью

использовать технологическое оборудование, паросиловые уста-

новки, здания и сооружения картофелепаточных заводов, созда-

ли предпосылки для успешного развития производства.

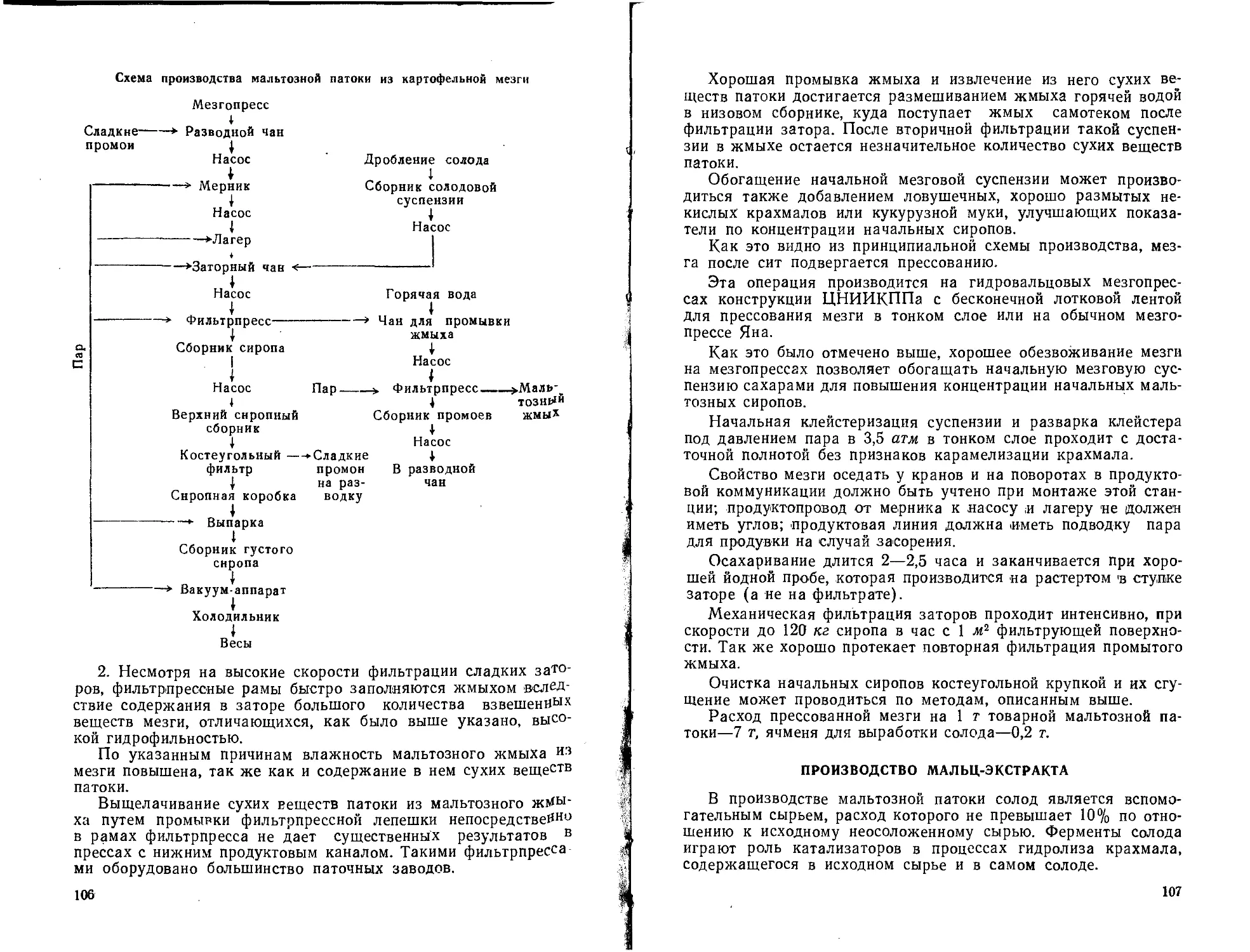

Ниже приводятся схемы производства крахмальной и маль-

тозной паток, показывающие степень использования основных

средств паточного завода при догрузке его производством маль-

тозной патоки.

Сходство технологических схем производства крахмальной

и мальтозной паток позволило быстро освоить производство

мальтозной патоки на ряде паточных заводов. Казанский, Пен-

зенский, Новлянский паточные заводы уже длительное время

производят мальтозную патоку. В отдельные годы мальтозную

5

патоку вырабатывали Хоботовский. Ростовский, Росвянский и

Костромской паточные заводы.

Схема

производства картофелекрахмаль-

ной патоки

Склад сырого крахмала

I

Разводной чан

Насос

1

Мерник крахмального

молока

I

Заварной чан

4

Нейтрализационный

чан

Насос

Фильтрпресс---

Сборник сиропа

Насос

Верхняя сиропная

коробка

1

Костефильтры

I

Сборник густого

сиропа

I

Вакуум-аппарат

Холодильник патоки

I

Весы

Схема

производства мальтозной

патоки

Склад муки Солодора-

| щение

Разводной чан 1

I Дробилка

Насос для солода

К I

Мерник кукурузного Насос

молока<------------------

I

Насос

4

Лагер

4

Заварной чан <-------

I

Насос

1 Фильтрпресс -> Сборник промоев

Сборник снропа 4

1 Насос

Насос 4

1 На развод-

Верхняя сиропная ку кукуруз-

коробка ной муки

Костефильтры— —* Сборник

4 промоев

Сборник чистого 1

сиропа Насос

1

Выпарка На развод-

1 ку кукуруз-

Сборник густого сиропа Вакуум-аппарат Холодильник мальтозной патоки ной муки

Весы

—► Сборник

фильтр-

прессной

грязи

Насос

Грязевой

фильтр-

пресс

4

Насос

I

Заварной

чан

Догрузка зерновым сырьем ряда картофелепаточных заво-

дов во время их сезонного простоя позволяет повысить выпуск

паточной продукции, а также высвободить часть картофельного

крахмала для непосредственного потребления населением.

ГЛАВА I

СЫРЬЕ

Пригодность зернового сырья для производства мальтоз-

ной патоки определяется его составом — в основном крамалис-

тостью и наличием таких белков и растворимых веществ, ко-

торые не препятствуют нормальному течению технологического

процесса, позволяя получать продукцию хорошего качества.

В настоящее время таким сырьем можно считать кукурузу,

просо, ячмень, сорго и некоторые другие культуры.

КУКУРУЗА

Кукуруза, или маис,—однолетнее растение с очень разви-

тым стеблем и корневой системой. Проникая глубоко в почву,

корешки кукурузы обеспечивают растение подпочвенной вла-

гой, что в известной мере уменьшает зависимость его от коли-

чества осадков. Позднее вызревание кукурузы также позволя-

ет растению выгодно использовать осадки, выпадающие ран-

ней осенью.

Мужские цветы кукурузы собраны в метелку на верхушке

стебля, женские—образуют початки, сидящие в пазухах листьев.

Различные сорта кукурузы отличаются формой початка и

самого зерна, у которого наиболее характерной является верх-

няя часть. Последняя бывает выпуклой, вдавленной, остроко-

нечной и пр. Различна также и окраска кукурузных зерен:

они бывают белыми, желтыми, красными и других цветов.

Из многих видов кукурузы наиболее ценными для перера-

ботки на мальтозную патоку являются:

1. Крахмалистая кукуруза, отличающаяся высоким содер-

жанием крахмала и отсутствием роговидного слоя в эндоспер-

ме зерна.

2. Зубовидная кукуруза. В верхушке зерен этого вида име-

ется впадина, делающая зерно похожим на конский зуб. В эн-

досперме зерна этого вида содержится небольшое количество

роговидного вещества.

3. Кремнистая кукуруза, отличающаяся развитым слоем ро-

говидного эндосперма. Зерна кремнистой кукурузы имеют округ-

ленную форму.

Кукурузное зерно состоит из ростка, оболочки и эндоспер-

ма; эндосперм состоит из мучнистой и роговидной частей.

7

У различных видов соотношение основных частей зерна не-

одинаково (табл.1).

’Таблица 1

Сорт кукурузы Росток в % Оболочка в % Эндосперм в %

мучнистый роговидный

Айвори-Кинг 13,55 5,56 81,90 0

Местная белая .... 11,26 5,24 15,50 68,0

Приведенные данные указывают, что в мучнистых сортах ку-

курузы не имеется роговидного слоя в эндосперме зерна (или

его очень мало), что позволяет с большей эффективностью пе-

рерабатывать это сырье.

Кукурузное зерно содержит росток (до 12% по весу зерна).

Росток содержит в зависимости от сорта зерна от 34 до

41% жира и используется в кукурузо-крахмальном производ-

стве для получения кукурузного масла. Общее содержание жи-

ра в кукурузном зерне достигает 6%.

Кукурузное зерно является наиболее крахмалистым среди

злаковых семян, уступая в этом отношении только рису. Хими-

ческий состав наиболее распространенных сортов кукурузы ха-

рактеризуется показателями табл. 21.

Таблица 2

Сорта кукурузы Содержание сухих веществ в зерне в %

зола жир сырой клет- чатка пенто- заны раствори- мые угле- воды белки крах- мал

Мучнистые 1,35 6,25 1,71 4,05 3,25 12,53 70 80

Зубовидные 1,45 5,40 1,81 4,25 3,11 11,50 69,00

Кремнистые 1,61 5,80 1,78 4,34 4,90 12,80 68,50

Состав лопающейся и сахарной кукурузы значительно отли-

чается от состава перечисленных сортов, имеющих промышлен-

ное значение (табл. 3, по данным Братухина и Щербакова).

Таблица 3

Виды кукурузы Крахмал в % Белки в % Жиры в %

Лопающаяся ..... 62,0 14,3 4,8

Сахарная . • 59,0 13,8 7,8

1 Технология крахмало-паточного производства, Пищепромиздат, 1940.

8

Из приведенных данных по содержанию крахмала и рас-

творимых углеводов видно, что мучнистая и зубовидная куку-

руза наиболее пригодны для мальтозного производства.

Хранение кукурузы

Влажность зерновой кукурузы, поступающей на заводы, име-

ет решающее значение для хранения этого сырья. Кукурузное

зерно, влажность которого превышает 20%, быстро подвергает-

ся самосогреванию и

порче. В сырье появ-

ляются грибки чер-

ной и зеленой пле-

сени и очаги гние-

ния. Особенно быст-

ро подвергается пор-

че кукурузный рос-

ток. В результате те-

ряется много крах-

мала и других цен-

ных сухих веществ

зерна. Одновремен-

но ухудшается тех- ~-s_-=====

дологический режим

переработки зерна Рис. 1. Сапетка для хранения кукурузы в почат-

(высокая кислотность ках-

ухудшает показате-

ли по гидролизу, фильтрации затора, сгущению сиропов и другим

станциям; снижается выход и качество готовой продукции).

Вопросу правильного хранения сырья должно уделяться

серьезное внимание.

Для длительного хранения кукурузы в початках применяют-

ся складские помещения легкого типа — сапетки (рис. 1).

Сапетка представляет собой деревянный склад, стены кото-

рого состоят из реек, между которыми имеются щели, обеспе-

чивающие постоянное проветривание хранящегося сырья. Кры-

ша сапетки делается непроницаемой для осадков, полы распо-

лагаются на 0,5 м выше земли.

Обычно сапетка устанавливается на каменных фундамент-

ных столбах, что предохраняет сырье от сырости в осенние и

зимние месяцы. Сапетка вместимостью 50 т кукурузы в почат-

ках имеет длину 30 м, ширину 1,8 м, высоту 2 м.

Складское помещение для хранения зерновой кукурузы сле-

дует хорошо вентилировать, толщина слоя хранящегося зерна

не должна превышать 1,5 м.

Длительное хранение зерновой кукурузы повышенной влаж-

ности не рекомендуется.

При поступлении на завод большой партии такого зерна

9

последнее должно быть высушено до влажности 14—15% на

зерновых сушилках.

Тепловой режим сушки устанавливается с расчетом, чтобы

зерно в начальной стадии не подвергалось действию темпера-

туры выше 50°. Предельная температура в конце сушки 100°.

Такой режим сушки кукурузы оставляет неизменной струк-

туру эндосперма зерна, не вызывая нежелательных процессов

клейстеризации крахмала и появления трещин в оболочке

зерна.

Рис. 2. Зерносушилка «Кузбасс».

Из различных типов зерносушилок наиболее приемлема для

небольших мальтозных заводов передвижная сушилка «Куз-

басс».

Сушилка размещается на двух автоприцепах (рис. 2). На

первом установлена сушильная камера, две нории, шнек для

транспортировки зерна и вентиляторы. Указанное оборудова-

ние приводится в движение электромотором мощностью 5,2 кет.

На втором прицепе расположена топка, выложенная огне-

упорным кирпичом.

Смесь горячих газов с воздухом по специальному трубопро-

воду подается в сушильную камеру.

Подающееся в питательный бункер зерно норией транспор-

тируется в сушильную камеру. Высушенное зерно поступает на

шнек и далее на норию, подающую его в бункер для сухого

зерна.

Производительность сушилки (при высушивании кукурузы

с 20 до 14% влаги) составляет 1,5 т в час. Расход условного

топлива на 1 тонно-процент—2,5 кг.

Высушенное кукурузное зерно отличается стойкостью при

хранении, но вырабатываемая из такого зерна мальтозная пато-

ка имеет повышенную цветность.

Получение наименее окрашенной продукции достигается при

переработке кукурузы, поступающей в початках, причем наибо-

лее предпочтительны белые сорта кукурузы, которые меньше

окрашивают мальтозные сиропы.

10

Размол кукурузы

Для производства мальтозной патоки кукуруза должна раз-

малываться в муку относительно тонкого помола с максималь-

ным удалением ростка, оболочки зерна, клетчатки и пр.

Наиболее приемлемым помолом следует считать кукуруз-

ную муку с выходом 85—90%, имеющую следующий химический

состав (в %, в среднем):

Влажность..........................• . . . 15

Содержание в безводной муке

крахмала............................. 72

растворимых углеводов................ 4

пентозанов .......................... 6,3

клетчатки .... 1,5

белковых веществ..................... 12,5

жиров............................... 2,5

золы............................... 1,2

Размол кукурузы производится на вальцовых мельницах.

Обычно мельничные цехи на мальтозных заводах распола-

гаются в производственных или складских помещениях (на

Казанском, Пензенском, Новлянском и других заводах). В от-

дельных случаях помещения надстраиваются для создания

необходимого самотека при внутрицеховой транспортировке

полупродуктов мельничного производства.

Размол кукурузы производится на вальцовых станках, из-

готовляемых машиностроительным заводом имени Ленина в

Воронеже. Схема вальцового станка модели ЗМ показана на

рис. 3.

Для измельчения в вальцовом станке зерно поступает в про-

странство между цилиндрическими валками 11 и 12, имеющи-

ми одинаковый диаметр, и подвергается разрушению в рабо-

чей зоне.

Рабочие валки представляют собой чугунные сплошные или

пустотелые цилиндры, насаженные на оси и расположенные в

вальцовом станке по диагонали. Нижний валок тихоходный, а

верхний быстроходный. Скорости быстроходного и тихоходного

валков относятся друг к другу, как 1,5—2,5:1. Это отношение

называется дифференциальной скоростью.

Наружная поверхность валков делается рифленой или

гладкой, отполированной, в зависимости от назначения вальцо-

вого станка.

Расстояние между валками регулируется специальным ме-

ханизмом с микрометрическим винтом, а привал (или отвал)

тихоходного валка к быстроходному осуществляется автомати-

чески механизмом гидропривода.

Зерно в вальцовый станок поступает по стеклянной трубе 3,

постепенно заполняет ее и своим весом давит на лопасти

поплавка 4, который опускается. Поплавок связан системой

рычагов с гидроприводом, который при опускании поплавка

включает питающий механизм, состоящий из валиков 5 и 7

и секторной заслонки 8, а также осуществляет привал ниж-

него рабочего валка к верхнему.

Рис. 3. Схема вальцового станка ЗМ:

/—металлическое кольцо; 2—уплотнение; 3—стеклянная труба; 4—поплавок;

5—медленный питающий валик для сыпучих продуктов; 6—шнек для мяг-

ких продуктов; 7—«питающий валик; 8—секторная заслонка; 9—механизм

для управления заслонкой; 10—щит; //—быстроходный валок; 12—тихо-

ходный валок; 13^—сквозной валик, поворачивающийся при выключеиш

нижнего валка; 14—цепь для подвески ножей; 15—ножи для чистки по-

верхности гладких валков; 16— щетки для чистки поверхности нарезных

валков; 17—.разделительная перегородка; 18—аспирационный канал; 19-

затвор; 20—предохранительный фартук.

12

С прекращением поступления зерна поплавок 4 поднима-

ется вверх, и гидропривод останавливает питательные вали-

ки и производит отвал нижнего рабочего валка.

Работа вальцового станка в значительной мере зависит

от нормальной подачи зерна валиками питающего механиз-

ма в зону измельчения. Зерно в эту зону должно поступать

равномерно, слоем одинаковой толщины по всей длине рабо-

чих валков.

Во время работы вальцовые станки аспирируются для удале-

ния скопляющегося теплого воздуха, влаги и пыли. Воздух для

аспирации поступает в станок через отверстия -между верхними

крышками и средними соединительными угольниками станины

и отсасывается через аспирационный канал 18.

Для очистки во время работы вальцовых валиков от прилип-

ших к ним частиц зерна применяются щетки 16.

После измельчения зерна в вальцовом станке получаются

продукты, состоящие из частиц различных размеров. В процессе

повторных помолов после каждого пропуска через размалываю-

щие машины получающиеся продукты рассортировывают на бо-

лее или менее -однородные то величине фракции для дальнейшей

раздельной их переработки.

Почти на всех мальтозных заводах просеивающими машина-

ми в мельничных цехах являются двухкорпусные самобаланси-

рующиеся рассевы, изготовляемые машиностроительным заво-

дом имени Воробьева в Горьком. Рассев (рис. 4) представляет

собой машину с набором сит в виде прямоугольных кузовов,

совершающих круговые поступательные движения. Основные

части рассева: приемное устройство, состоящее из деревянных

коробок 1, смонтированных на горизонтальной деревянной дос-

ке, подвешенной на болтах к перекрытию; кузова, состоящие из

ситовых рам, стягиваемых по высоте болтами; приводной меха-

низм 4, состоящий из приводного шкива и веретена; балансир-

ный механизм 5, состоящий из уравновешивающих грузов; под-

весное устройство 6, служащее для подвешивания кузовов на

тросах к перекрытию. Каждый кузов имеет два приемника, сое-

диняющихся матерчатыми рукавами 7 с приемными короб-

ками; 1.

Продукт, поступающий на ситовые рамки, движется вместе

с ситом. Однако этот продукт будет перемещаться по ситу толь-

ко при условии, если величина центробежной силы рассева бу-

дет больше силы трения просеиваемого продукта о сито.

Для нормального просеивания продукта требуется не только

смещение его на сите, но и движение его по -ситам рассева.

Перемещение 'Продукта по ситам к сходовому каналу достигает-

ся гонками, прикрепленными над ситом к одной из продольных

стенок канала ситовой рамки.

Поступающая в рассев смесь измельченного продукта разде-

ляется на несколько фракций по крупноте, причем сходами с сит

13

вдут фракции, требующие дальнейшего измельчения, а проходом

является мука. Все фракции выводятся из рассева с помощью

выводных рукавов 8 и патрубков 9.

Во время работы рассевы аспирируются для удаления обра-

зующихся в них влаги и пыли. Воздух из рассевов отсасывается

специальными вентиляторами через приемное устройство (короб-

ка /) и направляется для очистки от пыли во всасывающий

фильтр.

Рис. 4. Двухкорпусный рассев:

Ь—приемное устройство; 2~кузов рассева; 3~опорная рама; 4—приводной меха-

низм; 5—балансирный механизм; 6—подвесное устройство; 7—приемные рукава;

8—выводные рукава; 9—патрубки.

Перед направлением кукурузы в размол она подвергается

очистке от сорных примесей и металлопримесей в зерноочисти-

тельном отделении мельничного цеха. Это осуществляется на

двух последовательно установленных сепараторах, на которых

отделяются крупные, мелкие и легкие примеси, и одной наждач-

ной обоечной машине, на которой частично отделяются от зерна

поверхностные оболочки. Затем зерно увлажняется и отволажи-

вается, что облегчает частичное выделение кукурузного ростка в

размольном отделении.

После сепараторов, перед направлением зерна в размольное

отделение, устанавливают магнитные заграждения.

И

На рис. 5 изображена схема технологического процесса пере-

работки кукурузы на муку односортную с выходом 85% на трех

вальцовых станках.

Суточная производительность мельничного цеха, перерабаты-

вающего кукурузу по этой схеме, составляет около 30 т муки.

Технологическая схема предусматривает пять драных си-

стем, из них одну вымольную, одну зародышевую и одну раз-

мольную.

Зародыш получается главным образом на I и II драных си-

стемах, поэтому режим помола здесь держится высоко.

Верхние сходы со штампованных сит 0 5 и 4 мм, рассевов и

I и II драных систем направляются на зародышевую систему.

Вторые сходы с этих драных систем перерабатываются на по-

следующих системах, а нижние сходы, к которым присоединяется

нижиий сход с III драной системы, поступают на размольную

систему.

Верхний и второй сходы с III драной системы и все схемы IV

драной системы перерабатываются на последующих системах.

Особенность схемы заключается в дальнейшей обработке

(обогащении) зародыша. Для этой цели предусматривается

установка центрифугала и сепаратора.

Верхние сходы зародышевой системы, верхний и нижний схо-

ды размольной системы обрабатываются на центрифугале, в ко-

тором проходом через сито 063 (29) получают муку, а сход,

представляющий собой смесь лузги и зародыша, поступает на

сепаратор, в котором производится отделение от зародыша луз-

ги и остатков мучнистых частиц.

Вся мука, получаемая в процессе размола кукурузы, контро-

лируется на одном кузове рассева.

Перед каждой вальцовой системой и на выбое муки и отру-

бей устанавливается магнитная защита по нормам, принятым

для мельниц государственного сельхозмукомолья.

Техническая характеристика рабочих органов вальцовых

станков и нумерация сит на просеивающих машинах указаны

в технологической схеме производства.

На поверхности валков нанесены рифли. Получение требуе-

мого выхода и качества муки зависит от формы рифлей, их ко-

личества и уклона. От количества рифлей на 1 см длины окруж-

ности валков зависит результат воздействия валков на разма-

лываемый продукт. Чем больше рифлей на единицу длины ок-

ружности валка, тем меньше размер частиц продукта, получаю-

щегося после измельчения. Таким образом, количество рифлей

на вальцовых валках увеличивается по системам от начала раз-

мола к вымольным системам.

Так, на схеме технологического процесса (см. рис. 5) указа-

но: на I драной системе —3 рифля на 1 см, на IV драной си-

стеме — 9 рифлей, а на I размольной системе — 10 рифлей на

1 см.

15

Рис. 5. Технологическая схема помола кукурузы.

16

Рифли на поверхности вальцовых станков наносят не парал-

лельно образующей цилиндра, а под углом, который является

углом наклона рифлей. При увеличении уклона рифлей увели-

чивается измельчение продукта. Уклон рифлей выражается от-

ношением величины отклонения рифля к длине валка. Умно-

жив результат на 100, получают величину уклона рифлей в про-

центах.

В описанной схеме помола кукурузы уклон рифлей увели-

чивается по мере измельчения продукта. Так, на I драной си-

стеме уклон рифлей 4%, на IV драной и I размольной систе-

мах—10% •

В описанной схеме в качестве вымольной (V драной) систе-

мы предусмотрен фермер № 2 (жерновой постав с горизонталь-

ной осью вращения), в который направляются все сходы с рас-

сева IV драной системы. Эти сходы представляют собой обмо-

лоченные продукты с некоторым количеством муки.

Роль фермера заключается в том, чтобы максимально отде-

лить муку от оболочек и затем отсеять ее на просеивающей

машине. Продукт, поступивший в фермер, подвергается много-

кратному воздействию двух жерновов.

Аспирация машин размольного отделения осуществляется

всасывающим фильтром ФВ-60 и центробежным пылевым вен-

тилятором ВЦП-5.

Для привода в движение всех машин и механизмов мельнич-

ного отделения, работающего по описанной схеме, требуется

двигатель мощностью 65 кет.

Спецификация основного оборудования мельничного

отделения

Сепаратор ПОП-2,5......................... 3 шт.

Обоечная машина ЗОН-2,5................... 1 ,

Замочный аппарат . . •.................... 1 „

Вальцовый станок вб^Х^бЗ . .............. 1 ,

Вальцовый станок 600x300.................. 2 „

Рассев ЗР................................. 2 ,

Бурат .................................. 1 ,

Центрофугал............................. 1 ,

Магнитная защита................• .... 6,6 м

Фермер № 2..............•...............1 шт.

Фильтр всасывающий ФВ-60................ 1 ,

Вентилятор ВЦП •........................ 1 ,

Выход муки и отходы при переработке кукурузы

в односортную муку (в %)

Мука.................. 85 Кормовые отходы . . 2

Отруби ........ 2 Некормовые отходы . 0,5

Зародыш................ 8 Усушка.......... 0,3

Лузга.................. 2 Механические потери . 0,2

2 Зак. 937

17

ЯЧМЕНЬ

Характерной особенностью ячменя является приспособляе-

мость этой культуры к различным климатическим условиям и

разным почвам. Ячмень с успехом произрастает во многих рай-

онах Мурманской области и Якутской АССР, в средней полосе

РСФСР, на Украине, в Крыму, в Грузинской, Узбекской, Казах-

ской, Армянской ССР и других респуб-

ликах и областях.

Ячмень — однолетнее травянистое ра-

стение, имеющее относительно слабо раз-

ветвленную корневую систему и стебель

с листьями в надземной части.

По своим ботаническим признакам

ячмень делится на два вида: многоряд-

ный и двухрядный.

К первому виду относятся шестиряд-

ный и четырехрядный ячмень. Отличи-

тельная особенность шестирядного ячме-

ня—это расположение зерен в колосовом

стержне в шесть рядов с образованием

шестиконечной звезды. В колосе четы-

рехрядного ячменя зерна образуют 4

ряда.

Двухрядный ячмень отличается рас-

положением зерен в колосе в 2 ряда по

всей длине колосового стержня.

Ячменные зерна обоих видов покры-

ты цветочными оболочками, которые,

срастаясь с зерном, становятся его ча-

стью. Удельный вес цветочной оболочки в

зерне в среднем составляет 10—15%, а в

отдельных случаях и выше.

Рис. 6. Разрез зерна

ячменя:

/—эндосперм; 2—алейро-

новый слой; плодовая

оболочка; 4—цветочная

пленка; 5—щиток; б—-за-

родыш.

Шестирядный ячмень имеет незначительное распространение

вследствие недостаточной урожайности и очень грубой, толстой

цветочной пленки, покрывающей зерно. Этот вид ячменя явля-

ется кормовым.

Четырехрядный ячмень также считается кормовым. Зерна

четырехрядного ячменя имеют желтую окраску и по величине

неоднородны.

Двухрядный ячмень имеет промышленное значение. Зерна

этого вида однородные, правильной формы, светло-желтого цве-

та. Удельный вес оболочки составляет 11 —12% веса зерна. Мел-

козернистый ячмень дает наиболее активный солод.

Промышленные сорта двухрядного ячменя являются яровы-

ми культурами; озимые двухрядные сорта ячменя в основном

кормовые культуры. Колебания в содержании крахмала в яч-

мене довольно значительны (44—60%).

18

По данным Кенига, ячмень

мический состав (в *%):

в среднем имеет следующий хи-

Вода................

Зола................

Белок ..............

Жир.................

Сахар ..............

12,9 • Декстрин .... . . . 3,5

2,15 Крахмал . . . . . . . 54,85

10,15 Пеитозаиы . . . . . . 7,5

2,12 Клетчатка . . . . . . 4,55

2,23

Ячмень, применяемый для производства солода, должен быть

односортным и иметь всхожесть не менее 92%.

Оценка ячменя, применяемого для приготовления солода,

производится путем наружного осмотра, механического иссле-

дования, определения прорастаемости и химического анализа.

При наружном осмотре ячменя пользуются следующими

признаками:

1. Цвет ячменя должен быть светло-желтым. Темный цвет

зерен, особенно темные кончики, указывает на то, что ячмень

был подмочен во время уборки. Зеленоватый цвет указывает на

недостаточную зрелость зерна, темно-бурые кончики — на по-

вреждение зерна микроорганизмами.

2. Запах ячменя должен напоминать запах соломы, он не

должен быть затхлым.

3. Ячмень должен содержать возможно меньше примеси (по-

сторонних зерен, половинок и поврежденных зерен.

Следует также обращать внимание на чистосортность зерна,

так как смесь шестирядного и двухрядного ячменя усложняет

процессы замочки и проращивания зерна.

Зерна ячменя должны быть равномерными по величине и

одинаковы по форме.

Ячмень не должен содержать проросших зерен, а также не

должен быть заражен вредителями.

ПРОСО

Из многочисленных видов и сортов проса, возделываемых в

различных странах, широкое распространение в СССР имеют

только три группы, отличающиеся формой метелки, строением и

цветом зерновой оболочки, которая бывает белой, желтой, каш-

тановой, красной, серой и других цветов.

По строению метелки просо делится на три группы: пониклое,

развесистое и комовое.

Все эти три вида проса хорошо прорастают при температу-

рах не ниже 8—10°; с повышением температуры энергия про-

растания увеличивается.

Несмотря на неглубокое залегание корешков, в целом кор-

невая система проса сильно развита и приспособлена к обес-

печению растения достаточным количеством влаги. По этому

признаку просо относится к наиболее засухоустойчивым культу-

рам.

2*

19

Просо всех сортов покрыто гладкой, твердой цветочной обо-

лочкой различной окраски. Оболочка не сращена с ядром зер-

на, поэтому относительно легко от него отделяется. Размеры

просяного зерна колеблются от 2 до 3,3 мм. При обрушивании

проса оболочка, которая по весу зерна равна 18—25%, удаля-

ется.

Химический состав проса, по данным Братухина и Щерба-

кова, следующий (в '%):

Белок ..... . . . . 12—13

Жир.....................3,2-4,4

Крахмал................. 57—63

Зола.................... 3—5

Содержание крахмала в безводном зерне после удаления

оболочки достигает 69,7%.

Отделение оболочки производится обычно на бичевых просо-

рушках. При наличии мельничного оборудования отделение обо-

лочки производится на наждачных обойках.

По Братухину и Щербакову, обрушивание проса производит-

ся по следующей схеме.

Обойка первого прохода при режиме: окружная скорость

бичей 14—16 м]сек, расстояние между бичами и наждачной по-

верхностью 20—25 мм, уклон бичей 12—14°.

Первое обрушивание дает до 50% ядра. Сепаратор после

обоек первого прохода с верхними ситами диаметром 3—4 мм

и нижними 1,4X20 мм.

Обойка второго прохода при режиме: окружная скорость

12—14 м/сек, расстояние между бичами и наждачной поверх-

ностью 25—30 мм, уклон бичей 12—14°. Обрушенных зерен

должно быть около 80%.

Сепаратор после обоек второго прохода: верхние сита с диа-

метром отверстий 3 мм, нижние сита с отверстиями 1,2X20 мм.

Выход ядра в зависимости от натуры проса и тщательности

процесса обрушивания в среднем составляет 75—85%.

Обрушенное зерно подвергается размолу на вальцах, тонина

муки контролируется ситом 056 (32), остаток на котором не

должен превышать 2%.

В качестве отхода при обрушивании проса получается прося-

ная лузга.

Состав лузги, по данным Вольфа (в %):

Вода............................ 16,6

Зола............................ 11,5

Азот...............•........... 4,4

Безазотистые вещества........... 28,3

Клетчатка....................... 41,6

20

Лузга частично применяется в качестве грубого корма в

виде примеси к картофелю при кормлении мелкого скота и

птицы. В основном лузга используется как топливо.

СОРГО

Сорго — теплолюбивая и засухоустойчивая культура. Мощ-

ная корневая система, поставляющая растению влагу и пита-

тельные вещества, и свойство растений в засушливый период

приостанавливать свое развитие и продолжать его с появлением

влаги обусловливают способность сорго противостоять засухе.

Сорго — однолетняя злаковая культура. Различают два ос-

новных вида сорго: зерновое и сахарное. Зерновое сорго отли-

чается невысоким стеблем (1,3—2 м).

По характеру гладкого, заполненного сердцевиной стебля

сорго напоминает кукурузу, своим соцветием в виде метелки по-

ходит на просо, поэтому в некоторых странах сорго называют

африканским просом.

Средний урожай зернового сорго составляет от 15 до 20 ц

с гектара. При тщательной обработке и удобрении почвы уро-

жаи сорго достигают иногда 45 ц с 1 га.

Зерновое сорго отличается высокой крахмалистостью.

По своему белковому и жировому составу культура сорго

близка к зерновой кукурузе, что видно из табл. 4.

Таблица 4

Зерновое сырье Крахмал Протеины Жиры Зола

в % по безводному сырью

Зубовидная кукуруза 69 11,5 5,4 1,45

Зерновое сорго .... 68 10,5 3,7 1,50

Методы переработки зерен сорго на крахмалопродукты и ос-

новные технологические показатели производства также близки

к показателям переработки кукурузы.

"Все это позволяет считать зерновое сорго полноценным

сырьем для выработки крахмалопродуктов, в том числе маль-

тозной патоки.

Сорго сеют в районах Ставрополья и в некоторых других

районах РСФСР.

ГЛАВА II

ГЛАВНЫЕ СОСТАВНЫЕ ЧАСТИ СЫРЬЯ

КРАХМАЛ (СбНюО5)л

Крахмал является одним из самых распространенных в рас-

тительном мире углеводов. Он образуется из воды и углекис-

лоты в зеленых частях растений под влиянием солнечного света

и является конечным продуктом синтеза углеводов.

Крахмал частично используется для питания растения, боль-

шая его часть откладывается в клубнях или зернах для поддер-

жания жизнедеятельности молодого растения до появления у

него корешков, стебля и листьев — необходимых органов, обес-

печивающих ему самостоятельное питание.

Крахмал представляет собой белый порошок без запаха и

вкуса, состоящий из мелких кристаллов, величина и форма ко-

торых характерна для крахмалов различных растений. Наиболее

крупными крахмальными зернами отличается картофельный

крахмал, зерна кукурузного крахмала значительно мельче, чем

картофельного.

Крахмальное зерно в основном состоит из амилозы (10—

20%) и амилопектина (80—90%). Амилоза растворяется в горя-

чей воде, образуя опалесцирующий раствор, окрашиваемый

йодом в синий цвет. Амилопектин при нагревании образует вяз-

кий клейстер, окрашиваемый йодом в фиолетовый цвет.

Крахмал не растворяется в холодной воде. В теплой воде

крахмал набухает, при нагревании с водой крахмал клейсте-

ризуется, температура клейстеризации крахмала (т. е. темпера-

тура, при которой клейстер имеет наибольшую вязкость) различ-

на для отдельных его видов.

По данным Линтнера, различные виды крахмала клейстери-

зуются при следующих температурах:

Крахмал Температура

клейстсриза-

ции в 0

Картофельный ................................... 65

Кукурузный...................................... 75

Ячменный........................................ 80

Пшеничный....................................... 80

Ржаной .................•...................... 80

Рисовый . •................................... 80

Солодовый (сухого солода)....................... 80

Приведенные данные указывают конечные температуры клей-

стеризации. Фактически клейстеризация крупнозернистой части

крахмала проходит при более низких температурах. Так, боль-

шая часть картофельного крахмала клейстеризуется при 55°,

кукурузного — при 65° и т. д. Относительно высока темпера-

тура для набухания мелких и мельчайших зерен крахмала.

22

Крахмальный клейстер представляет собой густую, вязкую,

малоподвижную массу, имеющую коллоидную структуру’. Осо-

бенно вязкий клейстер получается при высокой концентрации на-

чального крахмального молока.

Крахмальный клейстер при температуре 140° разжижается.

Крахмал становится растворимым. Однако такой раствор несто-

ек; уже через 1—2 часа, особенно при охлаждении, из раствора

выпадает крахмал, который в дальнейшем теряет свойство рас-

творяться подобно исходному крахмалу, что создает большие

трудности в процессе гидролиза.

Клейстеризация и дальнейшее разрушение крупных крах-

мальных зерен под влиянием высоких температур происходит

быстрее, чем мелких зерен.

Крахмал растворяется в щелочах и кислотах. Под действием

квасцов, хлористого кальция, магниевых и некоторых других

солей крахмал модифицируется, приобретая растворимую

форму.

Под действием амилазы солода крахмал расщепляется на

мальтозу и декстрины.

РАСТВОРИМЫЕ УГЛЕВОДЫ

В используемых в производстве ферментативной патоки раз-

личных видах сырья наряду с крахмалом содержатся раствори-

мые углеводы — такие, как декстрины, сахароза, мальтоза, глю-

коза, фруктоза.

Все эти углеводы в виде водных растворов попадают в на-

чальные сиропы и готовую продукцию.

Декстрины представляют собой продукты неполного оса-

харивания крахмала амилолитическими энзимами или мине-

ральными кислотами. В зависимости от степени гидролиза дек-

стрины окрашиваются йодом в различные цвета от синего и

фиолетового до красного и желтого. Конечные декстрины йодом

не окрашиваются.

Сахароза (С12Н22О11) — дисахарид, получаемый из са-

харного тростника и сахарной свеклы, кристаллический сахар,

легко растворяется в холодной и особенно легко в горячей воде.

Под действием кислот сахароза гидролизуется и расщепляется

на простейшие сахара —глюкозу и фруктозу. Сахароза враща-

ет плоскость поляризации вправо на угол 66,5°.

Мальтоза — солодовый сахар (С12Н22О11) — является ко-

нечным продуктом ферментативного осахаривания крахмала и

представляет собой кристаллический белый сахар, сладость ко-

торого ниже сладости сахарозы. Под действием кислот мальтоза

гидролизуется, распадаясь на две молекулы глюкозы. Мальто-

за вращает плоскость поляризации вправо на угол 136°.

1 Увеличение вязкости клейстера происходит за счет амилопектина, кото-

рый сильно набухает, но не растворяется; амнлаза переходит в раствор.

23

Глюкоза (CeHizOe) — виноградный сахар или декстроза,

является простейшим сахаром (моносахарид), который содер-

жится в винограде и многих фруктах, придавая им приятный

сладкий вкус. Особенно много глюкозы в пчелином меде.

Глюкоза является продуктом конечного распада крахмала

под действием кислот и ферментов, содержащихся в солоде

(мальтаза), и некоторых видов плесневых грибков. Эти фер-

менты отличаются также свойством расщеплять дисахарид

мальтозу на две частицы глюкозы.

Глюкоза вращает плоскость поляризации вправо на угол

52,5°.

Фруктоза (СвН^Об) — кристаллический сахар, содержа-

щийся в различных плодах и фруктах. Сладость фруктозы вы-

ше, чем сахарозы. Фруктоза является простейшим сахаром (мо-

носахаридом), вращает плоскость поляризации влево на угол

—93°.

Остальные сложные сахара, содержащиеся в сырье, сущест-

венного значения в производстве мальтозной патоки не имеют.

БЕЛКОВЫЕ ВЕЩЕСТВА

В производстве мальтозной патоки наличие белковых ве-

ществ и продуктов их распада под действием ферментов час-

тично отражается на ходе технологических процессов.

В отличие от спиртового производства, в котором белки

нужны для питания дрожжей в бродильном процессе, в паточ-

ном производстве белки чаще всего являются помехой на от-

дельных технологических станциях, ухудшая к тому же качество

готовой продукции.

В большинстве случаев технологический процесс производ-

ства ферментативных паток ведется с расчетом получения конеч-

ных продуктов с возможно меньшим содержанием белков и

продуктов их распада, причем белковые вещества, содержащие-

ся в патоке, должны иметь прочно растворимую форму, не вы-

падая в осадок при длительном хранении продукции.

Белок является важнейшей жизненнонеобходимой частью

живой растительной клетки и в основном состоит из углерода,

водорода, азота, кислорода и серы. В отдельных случаях в со-

став белка входит фосфор. Содержание азота колеблется от 15

до 16%, что позволяет по азоту определять количественное со-

держание белка, которое вычисляется умножением показателя

по содержанию азота на 6,25. Теплотворная способность белка

равна 5358—5916 кал. Все белки оптически активны, вращая

плоскость поляризации влево.

На основании физико-химических свойств белки делятся на

простые и сложные. В состав первых входят аминокислоты, ко-

торые относительно прочно удерживаются в водных растворах.

Отличительной особенностью сложных белков (протеидов)

24

является свойство их при гидролизе давать новые сложные сое-

динения, а также то, что в их состав входят небелковые соеди-

нения.

Белки, находящиеся в растворе, при нагревании свертыва-

ются и выпадают из раствора (коагулируют). Коагулированный

белок при охлаждении теряет свойство растворяться в воде.

Обычно коагуляция белков происходит при температуре раство-

ра 60° и выше.

В отдельных случаях интенсивная коагуляция белков проис-

ходит при определенных концентрациях раствора. Так, при сгу-

щении ферментативных мальтозных сиропов, изготовляемых из

пшеничной муки, при плотности сиропа 33°Бр ,и активной кислот-

ности, соответствующей значению pH 5, начинается очень ин-

тенсивное выпадение хлопьевидных белков.

В кукурузном зерне содержатся белки трех видов: зеин, гло-

булин и глютелин.

Белковый состав кукурузы сорта Стерлинг приводится в

табл. 5.

Таблица 5

Наименование белка Содержание белко- вых веществ в % Отношение ко всем белковым веществам ' зерна в %

Зеин 4,21 40

Глобулин . 1,99 19

Глютелин 3,25 31

Белок, нерастворимый в 0,2%-ной щелочи 1,05 10

10,50 100

Подавляющая часть перечисленных белков с возможно мень-

шими потерями должна быть использована в мальтозном жмы-

хе, являющемся белковым концентрированным кормом.

ФЕРМЕНТЫ СОЛОДА

Ферменты, или энзимы, — это органические вещества, ак-

тивизирующие и ускоряющие биохимические процессы и ре-

акции.

Подобно химическим катализаторам, энзимы не принимают

непосредственного участия в происходящих процессах расщеп-

ления сложных веществ и поэтому не расходуются на эти про-

цессы. Это свойство позволяет проводить энзиматические процес-

сы в больших массах гидролизуемых материалов с. относительно

небольшим количеством ферментов, причем по. окончании про-

25

цессов при соблюдении температурного режима, не подавляю-

щего активность энзимов, последние сохраняют свои свойства

расщепления высокомолекулярных веществ.

В настоящее время установлено, что в состав каждого фер-

мента входит белок, что и определяет его каталитическое дейст-

вие три соблюдении особого температурного режима.

Действие каждого фермента строго ограничено и специфично.

Так, амилолитические ферменты расщепляют крахмал, протео-

литические ферменты, белки и т. д.

Активность фермента тесно связана с определенным опти-

мальным для него температурным режимом, активной кислот-

ностью, концентрацией и химическим составом среды.

Ферменты, находящиеся в водном растворе, теряют свою ак-

тивность при нагревании до температуры, значительно превы-

шающей оптимальную. При 85° большинство ферментов разру-

шается.

Присутствие сахаров и некоторых солей в растворах защи-

щает ферменты от разрушения и сохраняет их активность даже

при высоких температурах (80—85°).

Осажденные и высушенные ферменты отличаются стойкостью

и без ущерба для своей активности переносят температуру 130°

и даже выше.

Из большого числа ферментов, содержащихся в солоде, для

технологии ферментативной патоки особое значение имеют ами-

лолитические и протеолитические, а также энзимы, расщепляю-

щие гемицеллюлозу и фосфорные соединения.

Накопление энзима а-амилазы начинается только в про-

растающем зерне. До начала роста этот энзим в зерне отсут-

ствует. Первая стадия действия а-амилазы — это разжижение

крахмального клейстера. Далее крахмал под действием энзима

растворяется, расщепляясь до декстринов. В соответствии с ука-

занными функциями а-амилазу относят к декстринообразующим

энзимам, подготовляющим крахмал к более глубоким процессам

расщепления.

Активная кислотность среды, оптимальная для действия

а-амилазы, определяется значением pH 5,7 при температуре в

пределах 60—70°.

р-Амилаза — сахарообразующий энзим, расщепляет раз-

жиженный крахмальный клейстер и декстрины до мальтозы.

Оптимальная активная кислотность среды для ф-амилазы

соответствует pH 4,8.

Температурный режим, оптимальный для действия р-амилазы,

зависит от содержания в среде сахаров (мальтозы), являющих-

ся для этого фермента защитными от высоких температур.

Наиболее активна р-амилаза при температуре 60—65°. Такой

температурный режим осахаривания наиболее приемлем в за-

водской практике, так как предотвращает развитие в заторе

26

нежелательной микрофлоры. В отличие от а-амилазы р-амилаза

при температуре 70° инактивируется.

Цитаза отличается свойством расщеплять гемицеллюлозу,

входящую в состав стенок клеток различных веществ, образую-

щих эндосперм. В результате этого нарушается строение указан-

ных частей зерна и ферменты, накопляющиеся в растущем зер-

не, получают возможность проникать непосредственно в клет-

ки крахмала, белка и других веществ, необходимых для жизне-

деятельности растения, так как только простейшие продукты эн-

зиматического распада в растворенном виде используются рост-

ком для питания.

Оптимальная активная кислотность среды для действия ци-

тазы соответствует значению pH 5 при температуре 45—50°.

К протеолитической группе энзимов, расщепляющих белки до

растворимых форм ряда аминокислот, относится п е п т а з а.

Оптимальная температура действия пептазы 50—52°. При

70° энзим полностью разрушается. По опытным данным, pH

среды 5,5 можно считать оптимальным для пептазы.

Фосфатаза расщепляет органические вещества с выделе-

нием фосфорной кислоты, соли которой повышают кислотность

среды.

Оптимальная активная кислотность среды для действия фос-

фатазы соответствует pH 5,5 при температуре 50°.

Мальтаза содержится в солоде, изготовляемом из проса

и семян сорго. Мальтаза расщепляет мальтозу на две молекулы

1ЛЮК03Ы. Указанные свойства этого фермента используются для

получения паток с высоким содержанием глюкозы.

При действии фермента тирозиназы на аминокислоты, в

частности на тирозин, в результате сложных окислительных про-

цессов получаются интенсивно окрашенные в бурый и темный

цвет меланоидины.

По данным проф. А. И. Островского, ферментативные про-

цессы накопления меланоидинов тесно связаны с наличием в

исходных продуктах аминного азота. Одним из продуктов про-

теолитического распада азотистых веществ является тирозин —

основной объект для действия тирозиназы, без которого на-

копление меланоидинов не наблюдается, даже при наличии ти-

розиназы.

Проф. В. С. Грюнер считает, что меланоидины оказывают

большое влияние, на свойства сахаристых веществ при их дли-

тельной термической обработке. Они вызывают потемнение про-

дукции, повышают гигроскопичность и придают ей специфиче-

ский и часто неприятный запах.

По данным В. Л. Кретовича, в результате конденсации реду-

цирующих сахаров с аминокислотами в процессе разваривания

сырья и гидролиза образуются темноокрашенные меланоидины.

Не влияя отрицательно на амилолитическую активность энзимов,

27

меланоидины увеличивают потери сахаров и ухудшают качество

продукции.

Скорость накопления меланоидинов пропорциональна кон-

центрации редуцирующих сахаров и аминокислот. В связи с

этим, по данным Забродского, для снижения Содержания в зато-

ре меланоидинов следует уменьшить концентрацию разводки пу-

тем разбавления ее водой.

Методы устранения ухудшающего влияния меланоидинов на

качество мальтозной патоки еще недостаточно изучены.

ЭНЗИМЫ ПЛЕСНЕВЫХ ГРИБКОВ

В Советском Союзе и за рубежом в ряде отраслей пищевой

промышленности используются ферменты, образующиеся в ре-

зультате жизнедеятельности некоторых видов плесневых гриб-

ков — аспергиллюс сризе, аспергиллюс нигер и пр.

В энзиматическом комплексе этих грибков особое значение

имеет группа амилолитических и протеолитических ферментов,

которые по своей активности значительно превосходят ферменты

солода.

Применение плесневых грибков в пивоваренной и спиртовой

промышленности дает положительные результаты .

ГЛАВА III

ПРОИЗВОДСТВО СОЛОДА

Роль солода в процессе производства мальтозной патоки

весьма значительна. Солод содержит ряд ферментов, являющих-

ся катализаторами при гидролизе крахмала и белков, содержа-

щихся в сырье.

Однако солод является не только носителем необходимых

ферментов, он содержит также много крахмала. Последний,

подготовленный ферментами в процессе проращивания зерна,

быстро вступает в реакцию гидролиза. Этим применение солода

выгодно отличается от методов гидролиза с помощью некоторых

химических катализаторов, которые, сыграв свою роль, выво-

дятся из производства в виде отходов.

Примером этого могут служить минеральные кислоты, в

частности серная кислота, применяемая в паточном производ-

стве. По окончании гидролиза свободная кислота, содержащая-

ся в гидролизатах, нейтрализуется мелом. Затем она выводится

из производства в виде гипса, с которым обычно теряется часть

сухих веществ патоки. При гидролизе с помощью соляной кисло-

ты сиропы обогащаются поваренной солью, оставшейся в рас-

28

творе после нейтрализации соляной кислоты содой. Повышение

зольности патоки путем обогащения ее поваренной солью, при-

дающей солоноватый привкус этой продукции, является неиз-

бежным признаком гидролиза с применением соляной кислоты.

Продолжительность и полнота ферментативного гидролиза,

а также расход солода, необходимого для расщепления крах-

мала, в основном зависят от диастатической активности солода.

От активности солода зависят также производительность обо-

рудования, выход и качество готовой продукции.

Солод представляет собой зерна злаковых культур, проращи-

ваемых в особых условиях, благоприятствующих максимальному

накоплению в них необходимых ферментов при минимальных

потерях крахмала и других сухих веществ сырья. В производ-

стве мальтозной патоки применяется зеленый солод влажностью

42—45% 'С зародышевым листком ,и корешками и сухой солод.

Последний высушивается в условиях, обеспечивающих макси-

мальную сохранность ферментативной активности солода. Влаж-

ность сухого солода не превышает 6—8%. Зерна сухого солода

очищаются от корешков и зародышевых листков.

Наиболее приемлемым сырьем для получения качественного

солода в производстве мальтозной патоки является ячмень. Это

сырье содержит много крахмала, который, как было выше ука-

зано, эффективно используется в мальтозном производстве. Плот-

ная оболочка ячменного зерна служит надежной защитой от

механических повреждений и позволяет зерну относительно

долго сохранять влагу, необходимую ему для нормального раз-

вития.

Ячменный солод отличается высокой диастатической актив-

ностью, а также способствует нормальному течению основных

технологических процессов (гидролиз, фильтрация затора, сгу-

щение сиропов) и получению патоки хорошего качества.

Ячмень, применяющийся для производства солода, должен

иметь хорошую прорастаемость (92—96%).

Производство солода состоит из следующих операций:

1) очистка и сортировка ячменя;

2) замочка зерна до определенной влажности;

3) проращивание зерна в определенных условиях;

4} высушивание зеленого солода;

5) отделение ростков.

ОЧИСТКА И СОРТИРОВКА ЗЕРНА

Очистка ячменя заключается в отделении от него посторон-

них примесей: соломы, комочков грязи, зерен других злаков и

семян сорных трав, песка, мякины, битых зерен и пр. Примеси

создают условия для появления плесени и вредной микрофлоры

в проращиваемом зерне.

29

Первая операция очистки зерна производится на сепараторах

или веялках. В сепараторе отделяются легкие и грубые примеси.

Рабочими частями сепаратора являются распределительный

шнек, вентилятор и сотрясательные сита.

Поступающее в приемную коробку зерно шнеком равномер-

но распределяется по всей ширине рабочей части сепаратора.

Подача зерна на шнек регулируется задвижкой. Из приемной

коробки зерно поступает тонкой струей в ситовой короб и од-

новременно продувается сильной струей воздуха, засасываемого

вентилятором. Пыль и легкие примеси уносятся воздухом и осе-

дают на дно аспирационного короба, а зерно попадает на пер-

вое приемное сито (грохот), имеющее отверстия диаметром

10—12 мм. На грохоте задерживаются грубые примеси (камни,

кусочки земли и пр.), а остальная часть зерна поступает на вто-

рое сито с отверстиями 4—5 мм, на котором отделяется более

мелкая примесь.

Со второго сита .черно проходом попадает на третье сито с

диаметром отверстий 1,5 мм. На этом сите отделяются прохо-

дом мелкие частицы (песок, земля, мелкая зерновая примесь),

а очищенное зерно сходом попадает в короб, по которому пода-

ется далее на триер. При сходе зерна с третьего сита в короб

оно вторично продувается воздухом, засасываемым вентилято-

ром.

Отделение посторонней примеси, имеющей шаровидную фор-

му, например куколь или половинки зерен, производится на

триере (рис. 7).

Триер представляет собой металлический цилиндр, располо-

женный несколько наклонно и вращающийся со скоростью

17 об/мин.; на внутренней поверхности цилиндра расположены

карманообразные ячейки.

В нижней половине вращающегося цилиндра имеется про-

дольный желоб со шнеком. При вращении цилиндра примесь

зерна, имеющая шаровидную форму, захватывается ячейками

цилиндра, поднимается вверх, ссыпается в желоб, а оттуда уда-

ляется шнеком.

Имеющиеся внутри цилиндра скребки, смонтированные на

шарнирах, отбирают зерна ячменя, выступающие из ячеек ци-

линдра.

В мальтозном производстве применяется тихоходный триер

производительностью до 500 кг ямченя в час.

Обыкновенные триеры часто совмещаются в одном агрегате

с сортировочными ситами. В этом случае цилиндрические сорти-

ровочные сита имеют диаметр больше диаметра цилиндра трие-

ра и крепятся к поверхности барабана триера. Триер с сортиро-

вочными ситами отделяет куколь и битые зерна и сортирует

ячмень.

Обрабатываемое зерно проходит сначала по внутреннему

триерному цилиндру, затем попадает в кольцевое пространство

30

между триерным и сортировочным цилиндрами. Зерно, переме-

щаясь по сетчатому цилиндру в обратном направлении благо-

даря винтовой поверхности, сортируется на два сорта по тол-

щине зерен.

Рис. 7. Триер для очистки ячменя.

Для сортировки зерна применяются и раздельные сортиро-

вочные машины. В условиях мальтозных заводов с учетом не-

больших мощностей солодовен, в целях экономного использова-

ния площадей производственных помещений, комбинированная

триер — сортировочная машина является наиболее приемлемой

для подготовки ячменя. Сортировочные сита устанавливаются с

шириной отверстий 2 и 2,2 мм.

Сортировка зерна необходима для равномерного замачива-

ния и проращивания ячменя.

31

ЗАМАЧИВАНИЕ ЗЕРНА

Зерно с нормальной влажностью представляет собой живой

организм в состоянии глубокого покоя. Все жизненные процес-

сы сведены в нем до минимума, в том числе и дыхание.

В ячмене, хранящемся в нормальных условиях, содержание

воды составляет 12—14%. Это количество так называемой кон-

ституционной воды достаточно лишь для сохранения жизнеспо-

собности зерна.

Для процесса проращивания, образования клеток и тканей

зародышу зерна должны доставляться растворимые питатель-

ные вещества, которые могут передаваться из клетки в клетку.

В зародыше зерна содержится ограниченное количество рас-

творимых веществ. Основная часть питательных веществ нахо-

дится в мучнистом теле зерна. Эти вещества становятся рас-

творимыми в воде и способны к диффузии только после воздей-

ствия на них ферментов.

Растворение питательных веществ эндосперма и накопление

в зерне ферментов происходит только в присутствии вегета-

ционной воды.

Поэтому, чтобы пробудить к жизни зерно, заставить его про-

растать, необходимо повысить в нем содержание влаги. Для нор-

мального прорастания зерна влажность его должна составлять

43—45%.

При указанной влажности ферменты зерна получают воз-

можность проникать во все части зерна, расщеплять углеводы,

белки и другие вещества и транспортировать продукты распа-

да к зародышу зерна для его питания.

Однако содержание влаги в прорастающем зерне не должно

превышать определенных норм, соответствующих влажности

зерна в период начала его роста в естественных условиях.

Насыщение зерна влагой почвы регулируется рядом слож-

ных естественных процессов, которых нет при искусственной за-

мочке зерна. При замочке возможны случаи увлажнения зерна

в большей степени чем необходимо; это приводит к серьезным

нарушениям дальнейших биохимических процессов. Перемочен-

ное зерно теряет всхожесть, оболочка зерна — свою полупрони-

цаемость и пр. Все это ведет к нарушению важных процессов

нормального развития зародыша. Недостаточное насыщение

зерна влагой также отрицательно сказывается на его развитии.

В этом случае имеет место недостаточная активность энзимов

и недостаток воды для перевода в раствор продуктов распада

основных питательных веществ.

Жизнедеятельность зерна начинается непосредственно в про-

цессе его замочки; зерно начинает дышать, используя кислород

воды и воздуха.

Кислорода, содержащегося в воде, недостаточно для нор-

мального дыхания зерна на протяжении всего замачивания. В

период замочки поглощение зерном кислорода воды происходит

32

весьма интенсивно. Уже через 1,5—2 часа после замочки зерно

поглощает весь запас кислорода, находящегося в воде. В связи

с этим быстрая убыль кислорода должна пополняться. При не-

достатке кислорода зерно дышит за счет собственных резервов,

сокращая свой запас питательных веществ. В результате этого

увеличиваются потери сухих веществ зерна, оно прорастает вя-

ло, качество солода ухудшается.

Во время замочки зерно не должно испытывать кислород-

ного голода.

Накопление в замочной воде углекислоты, выделяемой зер-

ном в процессе дыхания, также вредно отражается на нормаль-

ном развитии растения. В продолжение процесса замочки зерно

должно получать достаточно кислорода, а углекислота регу-

лярно отводиться. По этим причинам необходима частая смена

замочной воды или дополнительное насыщение ее кислородом.

Продолжительность замачивания зерна в основном зависит

от температуры воды, величины зерна и от методов замочки.

Главным фактором, влияющим на скорость замачивания зер-

на, является температура воды, применяемой для замочки. Ско-

рость впитывания воды и набухания зерна возрастает с повы-

шением температуры воды. В воде с температурой 20° по срав-

нению с водой, имеющей температуру 10°, одинаковая степень

замачивания зерна достигается примерно в 2 раза быстрее.

На равномерность замачивания влияет величина зерна. Мел-

кие зерна при одном и том же времени замачивания содержат

влаги на 1—2% больше, чем крупные зерна. Равномерность за-

мачивания зерна влияет на нормальное проращивание солода.

В процессе замачивания, кроме увеличения влагосодержания,

преследуется также цель промывки и дезинфекции зерна.

На поверхности зерна почти всегда имеется микрофлора, ко-

торая в процессе замочки и особенно при проращивании разви-

вается и отрицательно влияет на последующие технологические

процессы.

Нежелательным, мертвым балластом в зерне может оказать-

ся минеральная примесь, щуплые зерна, солома и пр.

Частичное устранение микрофлоры и отделение посторонних

примесей достигается тщательной промывкой зерна и обработ-

кой его дезинфицирующими веществами, главным образом из-

вестковой водой или хлорной известью.

Режим замочки зерна и оборудование замочных чанов долж-

ны обеспечить соблюдение перечисленных условий нормального

замачивания зерна.

Замочное отделение обычно располагается в непосредствен-

ной близости от растильных токов с целью рациональной транс-

портировки замоченного зерна.

На многих заводах замочные чаны установлены на втором

этаже, что обеспечивает подачу из них зерна самотеком непо-

3 Зак. 937

33

средственно на растильный ток или в (пневматические соло-

довни.

Существующая конструкция типового замочного чана обес-

печивает тщательную промывку зерна, поступающего на за-

мочку, отделение легких примесей в специально приспособлен-

ных для этого ловушках, насыщение замочной воды кислородом

воздуха, т. е. проведение наиболее рациональных методов за-

мачивания зерна.

Рис. 8. Чаны для замачивания ячменя.

Замочный чан (рис. 8) представляет собой стальной цилиндр

с коническим дном, приваренным к цилиндрической части под

углом 45°.

В нижней конической части чана размещен стальной барбо-

тер, через который подается в чан сжатый воздух для насыще-

ния замочной воды и лучшей отмывки зерна. В верхней ци-

линдрической части чана имеется прорезь с ловушкой, которая,

пропуская промывные воды, задерживает легкие примеси —

сплав, остающийся на сетчатом дне ловушки.

Вода подведена к верхней цилиндрической части чана и к

нижней части конусного дна. Из этой же части днища через

спускной кран отводится промывная вода. Вершина конуса за-

канчивается люком, через который удаляется зерно.

Методы замачивания зерна

Наиболее рациональными методами замачивания зерна

являются воздушно-водяное замачивание и замачивание в не-

прерывном токе воды и воздуха.

34

Режим воздушно-водяной замочки заключается в следую-

щем: чан заполняется чистой водой до половины своей емкости,

после чего в него медленно, ровной струей подается зерно.

После разравнивания зерна чан заполняется водой, уровень

которой должен быть выше зерна на 200—300 мм. Через 1—2

часа удаляется всплывшая примесь. Затем зерно промывается

водой, подающейся через нижний кран замочного чана. Свежая

вода вытесняет грязную, которая, поднимаясь до уровня про-

рези, сходит через ловушку в канализацию, увлекая с собой

легкую взвесь, задерживаемую ситом ловушки. Подача воды

для промывки зерна длится до тех пор, пока отходящая вода

не будет иметь признаков загрязнения.

Промытое зерно дезинфицируется. Наиболее рациональный

метод дезинфекции — это обработка зерна хлорной известью.

Последняя разводится тридцатикратным количеетвом холодной

воды, после чего известковая суспензия тонкой струей подается

в замочный чан, в котором тщательно размешивается с таким

расчетом, чтобы известью было обработано все замоченное зер-

но. Расход хлорной извести составляет 300 г на 1 т зерна.

Замоченное зерно оставляют с известью на 1—11,5 часа.

Хлорная вода сливается через нижний кран замочного чана,

после чего зерно тщательно промывается током воды, подаю-

щейся через нижний кран.

Отмытое зерно покрывают водой и оставляют на 4—6 часов,

после чего воду спускают через нижний кран, а зерно оставляют

без воды также на 4—6 часов для контакта его с воздухом. Так

замочка зерна чередуется с оставлением его без воды в продол-

жение всего процесса замочки.

Для обеспечения кислородом зерна в процессе его замочки

широко используется сжатый воздух, нагнетаемый компрессо-

ром в барботеры, которыми оснащены современные замочные

чаны.

Сжатый воздух смешивается и частично растворяется в воде,

обогащая ее кислородом. Одновременно сжатый воздух пере-

мешивает зерно, что улучшает его промывку и отделение легко-

го сплава. Обычно подача сжатого воздуха производится в про-

должение 5 минут через каждый час.

Накапливающаяся в нижней части чана углекислота во вре-

мя пребывания зерна без воды сбрасывается через нижний кран,

снабженный сеткой для задержания зерна.

В настоящее время большое распространение получил метод

замочки Булгакова — замачивание в непрерывном токе воды и

воздуха.

Ячмень подается в замочный чан, заполненный до половины

водой, при энергичном перемешивании зерна сжатым воздухом,

зерно покрывается водой и через 1—2 часа снимается сплав,

вновь вытесняется грязная вода, после чего производится дезин-

фекция зерна описанным выше методом. После дезинфекции в

3*

35

чан непрерывным током подается вода и сжатый воздух, что

осуществляется путем подвода воды к воздушному барботеру

замочного чана. Подача воды и воздуха регулируется с таким

расчетом, чтобы вода ровным током вытекала из чана через про-

резь в ловушку.

Такое замачивание длится около 40 часов при температуре

замочной воды 15°.

Прорастание зерна при этом способе идет быстрее, чем при

других методах замочки.

В зимнее время при сильных морозах и низкой температуре

воды замочка может вестись на подогретой воде для ускорения

набухания зерна. Теплая замочка ведется при соблюдении еле

дующего режима: промывка и дезинфекция ячменя при темпе-

ратуре 30°, последующие выдержки зерна с водой при темпе-

ратуре 20°.

При ведении теплой замочки должно быть учтено, что, на-

чиная с температуры замочки 30°, возможно развитие вредной

микрофлоры, а при температуре 60—65° зерно теряет всхожесть.

Окончание замочки определяется насыщением зерна влагой

до 42—45%. Повышенная влажность зерна, как указывалось вы-

ше, ухудшает процессы солодоращения. Перемоченное зерно час-

тично теряет всхожесть, а в процессе ращения перегревается,

теряя сухие вещества в результате интенсивного дыхания, быст-

ро покрывается плесенью — солод получается плохого качества.

Окончание замочки обычно устанавливается опытным путем.

Набухшее зерно разрезается острым ножом на 2 части в попе-

речном сечении. Хорошо набухшее зерно должно иметь в сере-

дине эндосперма незамоченную часть величиной с булавочную

головку.

При продольном сдавливании зерна большим и указатель-

ным пальцами не должен ощущаться сильный укол.

При поперечном надавливании тупым ножом зерно легко

делится на две части, при этом отделяется оболочка зерна.

Слишком легко раздавливаемое зерно, приобретающее при

этом консистенцию кашки, указывает на его перемочку.

Меньшие по размеру зерна быстрее поглощают влагу, чем

крупные зерна, и быстрее набухают. Поэтому замочка мелких

и крупных зерен должна вестись раздельно. Замочка несорти-

рованного зерна должна заканчиваться после набухания мел-

ких зерен.

Нормально набухший ячмень увеличивается в весе в 1,4 ра-

за и в объеме в 1,5 раза.

Несмотря на относительно низкую диастатическую актив-

ность просяного солода, последний представляет интерес в про-

изводстве ферментативных паток в связи с наличием в нем фер-

мента мальтазы, расщепляющего мальтозу на две молекулы

глюкозы. Применение просяного солода позволяет получать си-

ропы с высоким содержанием глюкозы.

35

Твердая оболочка проса замедляет проникновение влаги в

эндосперм, что увеличивает продолжительность набухания про-

сяного зерна до 3—4 суток.

В процессе замочки из зерен выщелачивается часть содер-

жащихся в них растворимых веществ, которые теряются с за-

мочной водой. Имеются также потери углеводов, затрачиваемых

зерном на дыхание.

Общие безвозвратные потери сухих веществ в процессе за-

мочки составляют до 0,5% от сухих веществ зерна; потери со

сплавом легких примесей в среднем доходят до 1 % (эксплуата-

ционные данные мальтозных заводов).

Потребная емкость замочных чанов на 1 т мальтозной пато-

ки 1,1 м3; расход воды на замочку 0,8 м3.

РАЩЕНИЕ ЗЕРНА

Целью проращивания зерна является получение солода вы-

сокой диастатической активности, незначительно зараженного

микрофлорой, при минимальных потерях сухих веществ зерна.

Оптимальной температурой проращивания зерна следует счи-

тать 15—18°. При температуре ниже 3° жизнедеятельность зерна

прекращается, свыше 30—35°—ухудшаются условия нормаль-

ного роста.

В период роста растение интенсивно дышит, выделяя тепло:

CgHiaOgЧ-6О2 —> бСОгН-ОНаО ->- 674 ккал.

iB результате окислительных процессов дыхания образуется

углекислота, которая угнетающе действует на нормальное тече-

ние физиологических процессов растущего зерна.

Перечисленные условия роста зерна должны быть учтены

при искусственном его проращивании.

Первоначальное согревание зерна производится непосредст-

венно в замочном чане, в котором на некоторое время остав-

ляют набухшее зерно.

Если емкость и производительность замочных чанов не по-

зволяют использовать их для самосогревания зерна, эта опера-

ция производится на току, на котором набухшее зерно остав-

ляют в куче до появления признаков самосогревания.

В дальнейшем перелопачиванием зерна регулируется его тем-

пература во время ращения.

При недомочке зерна или быстром испарении воды влаж-

ность растущего зерна на току поддерживается на уровне 42—

45% путем опрыскивания его водой в первые 4—5 дней ращения

при первом же появлении признаков снижения влажности зерна.

Доставка зерну кислорода для окислительных процессов

производится путем перелопачивания зерна для лучшего сопри-

косновения его с воздухом.

Таковы условия выращивания солода на току.

37

Токовая солодовня обычно устраивается в хорошо изолиро-

ванном здании, имеющем капитальные стены и хорошо изолиро-

ванный потолок. Эти условия позволяют сохранять в солодовне

постоянную температуру в продолжение большей части года. Со-

лодовня оборудуется вентиляционными устройствами для регу-

лярной смены воздуха. Сквозняки в солодовне не допускаются,

так как они способствуют потере влаги растущим зерном. Вы-

сота солодовни обычно не превышает 3 м.

Рис. 9. Развитие растущего зерна по дням (наружные признаки).

Цементные тщательно железненные тока с ровной поверх-

ностью и небольшим уклоном к общей канавке, ведущей в ка-

нализацию, обеспечивают нормальное течение процесса соло-

доращения. На таких токах излишняя влага не задерживается

и стекает по канавке в канализацию.

Вентиляция токовой солодовни осуществляется подачей чис-

того воздуха и отводом теплого воздуха в верхней части соло-

довни; отвод углекислоты производится вытяжками, располо-

женными в непосредственной близости от тока в нижней части

помещения.

Оптимальный температурный режим солодоращения дости-

гается при температуре воздуха в солодовне в пределах от 8 до

15° и его относительной влажности 75—90°.

В наиболее жаркие месяцы года (июнь, июль, август) про-

изводство солода на токовых солодовнях сопряжено с большими

трудностями. Выращивание зерна при высоких температурах по-

зволяет получать солод с достаточной активностью, но при этом

теряется много сухих веществ зерна, повышается кислотность

солода, появляется обильная микрофлора. Солод покрывается

плесенью, ухудшаются его вкусовые качества. Он сильно тем-

неет, приобретая неприятный запах. Такой солод требует тща-

тельной промывки и дезинфекции перед дроблением.

На рис. 9 .показаны наружные признаки роста зерна по дням

в период его проращивания.

38

Потери сухих веществ ячменя при восьмидневном ращении в

значительной мере зависят от методов и режима его проращи-

вания и колеблются в пределах 6—10%.

Потребная площадь токовой солодовни при проращивании

зерна определяется из расчета размещения на 1 м2 тока 25—