Text

В. П. ВЕЙКО

М. Н. ЛИБЕНСОН

ЛАЗЕРНАЯ

ОБРАБОТКА

Под общей редакцией

лауреата Ленинской премии,

доктора технических наук,

профессора С. П. Митрофанова

974^15

Л Е Н И 3 Д А Т • 1 9 73

В4в

6П4

В настоящей книге сделана попытка обобщения опыта

использования лазерной технологии при обработке ма-

териалов в различных отраслях производства.

В ней содержится информация о существующих ти-

пах лазеров, предназначенных для решения технологи-

ческих задач, о физических основах процессов обработ-

ки и специфике их проведения. Рассмотрены конкрет-

ные способы и приведены оптимальные параметры про-

цессов обработки — прошивки отверстий, резки, фигур-

ной обработки поверхностей для различных материалов

и областей применения.

Книга предназначена для инженерно-технических и

научных работников и может быть полезна студентам

вузов соответствующих специализаций.

I “"ЛЯбинехиЯ f

г иолйг Unusny: °бяз‘

I б'МИбТЕКА jjaK3,

в

О 316-116

М 171(03)—73

92-73

© Лениздат, 1973

ПРЕДИСЛОВИЕ

Обработка материалов с помощью лазерного

излучения является одной из важнейших об-

ластей практического применения лазеров. На

протяжении десятилетия в этом направлении

проделан путь от получения отдельных отвер-

стий в лабораторных условиях до разработки

и внедрения в различные отрасли промышлен-

ности производительного оборудования и тех-

нологических процессов.

По мере развития лазерной техники техно-

логические возможности и сфера применений

лазеров для обработки материалов непрерыв-

но расширяются.

В настоящее время уже внутри самой об-

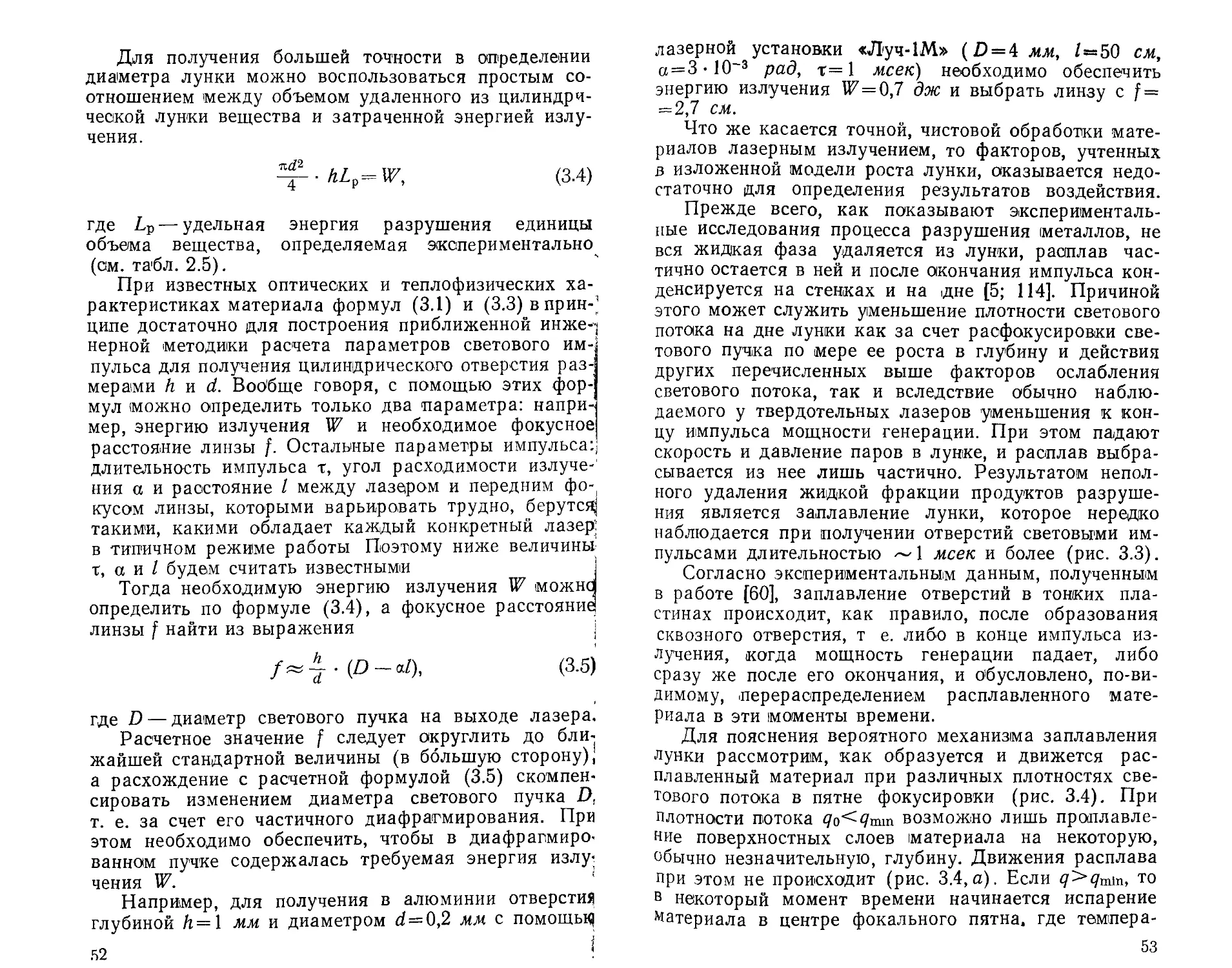

ласти лазерной обработки можно выделить не-

сколько направлений, имеющих свою специфи-

ку: получение отверстий; резку и скрайбирова-

ние материалов; обработку тонких слоев и

пленок.

Основы лазерной технологии получения от-

верстий с применением импульсных лазеров и

первые образцы технологических установок

были разработаны в середине 60-х годов.

В это же время появились первые лазерные

установки и для обработки тонких пленок. Те-

перь главное внимание здесь уделяется повы-

шению точности и качества обработки и созда-

нию высокопроизводительного оборудования.

3

Фигурная обработка тонкослойных мате-

риалов особый интерес представляет для ми-

кроэлектроники, где требуется выполнять ри-

сунки с высокой разрешающей способностью

на тонких пленках различных материалов.

В этом направлении использования лазерной

техники разработаны специфические методы

обработки лазерным излучением и несколько

типов лабораторных и промышленных уста-

новок.

Резка и скрайбирование материалов —

наиболее позднее направление, появившееся

в результате создания мощных надежных ла-

зеров непрерывного и квазинепрерывного дей-

ствия. За несколько лет в этой области до-

стигнуты значительные успехи, позволившие

уже сейчас освоить методы лазерной резки в

полупроводниковой, стекольной, текстильной и

других отраслях промышленности.

Уникальные характеристики лазерного из-

лучения — высокая мощность, возможность

острой фокусировки, широкий диапазон дли-

тельностей светового импульса и длин волн,

на которых получена лазерная генерация,—

обеспечили лазерным методам обработки ма-

териалов богатые технологические возможно-

сти, которые далеко еще не исчерпаны. Лазер-

ная обработка заняла прочное место среди

других электрофизических методов обработки

материалов концентрированными потоками

энергии и привлекает к себе заслуженное вни-

мание специалистов самых различных отрас-

лей техники.

В предлагаемой вниманию читателей кни-

ге предпринята попытка осветить современ-

ное состояние этой отрасли технологии обра-

ботки материалов, ее возможности и перспек-

4

тивы развития. На практике часто возникает

вопрос — можно ли и насколько целесообраз-

но использовать лазер для решения той или

иной технологической задачи. Для правильно-

го ответа на этот вопрос необходимо знать

основы лазерной обработки, ее физическую

сущность и возможности использования су-

ществующих лазеров. Первые две главы книги

знакомят читателя с лазерами технологиче-

ского назначения, их важнейшими характери-

стиками и спецификой, а также с физически-

ми процессами, происходящими при лазерной

обработке. Три следующие главы посвящены

отдельным разновидностям лазерной техноло-

гии: получению отверстий, резке и фигурной

обработке. В этих главах сначала излагаются

физико-технологические закономерности рас-

сматриваемого вида обработки, приводятся ин-

женерные методики расчета режимов облуче-

ния, а затем — описание осуществляемых с по-

мощью лазеров технологических операций, как

уже разработанных и освоенных промышленно-

стью, так и перспективных с технической и эко-

номической точки зрения. Вопросы технологи-

ческого лазерного оборудования подробно не

рассматриваются; основной упор сделан на

технологические процессы, их оптимизацию,

методы повышения точности и качества обра-

ботки.

Большая часть материалов, помещенных в

книге, является обобщением уже накопленного

опыта исследования, разработки и промыш-

ленного применения методов лазерной техно-

логии. В то же время она содержит материа-

лы, освещающие достижения последнего вре-

мени, которые не получили еще широкого рас-

пространения и известны из литературных

источников лишь соответствующему кругу спе-

циалистов. К ним относятся разделы по много-

импульсной обработке материалов, физиче-

ским процессам при резке, лазерной литогра-

фии и некоторые другие. Эти сведения могут

быть полезны не только тем, кто применяет

лазерную технологию, но и тем, кто ее разра-

батывает.

Авторы искренне благодарны Я. А. Ниасу,

под руководством которого были выполнены

многие исследования, нашедшие отражение

в книге.

Авторы считают своим долгом выразить

признательность Г. П. Суслову, Г. А. Котову,

М. Н. Никитину, Б. М. Юркевичу, Б. Н. Кот-

лецову, В. Л. Володькиной, совместная рабо-

та с которыми в продолжение нескольких лет

во многом способствовала появлению настоя-

щей книги, а также приносят благодарность

сотрудникам Петродворцового часового заво-

да, предоставившим в их распоряжение ряд

материалов о внедрении лазерной технологии.

ОСНОВНЫЕ ОБОЗНАЧЕНИИ

1. Характеристики лазерного излучения

W — энергия излучения в импульсе;

Р — мощность излучения в импульсе;

q0 — плотность падающего светового потока;

q — плотность поглощенного светового потока;

Q — плотность поглощенной энергии излучения;

т — длительность импульса излучения;

т0 — длительность отдельного пичка генерации;

п — число импульсов излучения;

э — частота излучения;

X — длина волны излучения.

2 Константы и характеристики материалов

р — плотность;

с — удельная теплоемкость;

k — коэффициент теплопроводности;

а — электропроводность;

а —коэффициент температуропроводности;

а —коэффициент поглощения света;

8=1/ос—глубина проникновения света;

Р — отражательная способность (коэффициент

отражения);

А — поглощательная способность;

% — температурный коэффициент изменения от-

ражательной способности;

е0 — энергия разрыва связей при 0° К на атом;

Т* — выраженная в градусах энергия испарения

вещества, рассчитанная на один атом;

7пл — температура плавления;

Тк — температура кипения при атмосферном дав-

лении;

1ПЛ — скрытая теплота плавления единицы объ-

ема вещества;

£о—энергия испарения единицы объема веще-

ства при 0° К;

£ц — скрытая теплота испарения единицы объ-

ема вещества;

L — полная теплота испарения единицы объема

вещества;

7

Lp — удельная энергия разрушения единицы

_ объема вещества;

и — средняя скорость звука в твердом теле;

п— концентрация частиц;

D — коэффициент диффузии.

3 Основные характеристики процесса

вазимодействия

Т— температура,

То — температура поверхности,

Та—начальная температура;

Tv — температура начала разрушения материала;

хпр — толщина прогретого слоя;

v0 — скорость движения границы разрушения;

va—скорость испарения;

q* — пороговые плотности светового потока;

Q*—пороговые плотности энергии излучения

(1=1, 2, 3, 4);

q — удельный вынос массы,

Рь Рь Л, vi— начальные параметры пара в струе (давле-

ние, плотность, температура и скорость рас-

ширения);

tu— время нагревания поверхности до темпера-

туры начала разрушения Tv,

ti — время установления процесса квазистацио-

нарного испарения;

«о — скорость перемещения светового пятиа по

поверхности материала.

4 Геометрические характеристики

г0 — радиус зоны облучения на поверхности ма-

териала;

•9 — площадь светового пятна;

Л—глубина отверстия, толщина пленки (пла-

стины) ,

г — радиус отверстия;

d—диаметр отверстия.

ГЛАВА 1

ЛАЗЕРЫ ТЕХНОЛОГИЧЕСКОГО

НАЗНАЧЕНИЯ

Первые лазеры — твердотельный на рубине и газовый

на смеси гелия и неона — были созданы в 1960—

1961 гг. С тех пор разработаны лазеры на нескольких

десятках веществ, причем многие из созданных при-

боров успешно применяются в различных областях

техники.

Если сначала одни и те же модели лазеров исполь-

зовались для решения разнообразных задач, то в по-

следние годы наметилась тенденция к разработке раз-

личных специализированных установок, в том числен

для технологических целей.

В настоящей главе дан общий обзор основных ти-

пов лазеров, используемых для обработки материа-

лов, приведены их сравнительные характеристики и

параметры, а также указаны области их технологиче-

ского применения. Принцип действия, устройство, спе-

цифика работы лазеров здесь не рассматриваются, и

более подробные сведения о них читатель может

найти в специальной литературе — см, например,

[10; 39; 58].

1. ТВЕРДОТЕЛЬНЫЕ ЛАЗЕРЫ

Первыми для обработки материалов стали исполь-

зоваться твердотельные лазеры на рубине и стекле

с неодимом [28]. Принцип действия, параметры и воз-

можности этих генераторов примерно одинаковы [58].

Активной средой первого лазера является кристалл

корунда (А120з) с примесью ионов хрома, а второго —

стекло с присадкой ионов неодима. Длина волны из--

лучения рубинового лазера лежит в видимой (крас-

ной) области спектра и равна 0,69 мкм, неодимового ла-

зера— в ближнем инфракрасном диапазоне (1,06 мкм).

Для возбужденна, генерации в обоих случаях исполь-

9

зуется метод оптической накачки импульсными газо-

разрядными лампами. Энергия излучения в импульсе

W этих лазеров может достигать 100 дж и более. Ти-

пичная длительность импульса излученият составляет

около 1 мсек (вообще говоря, ее можно менять от

0,1 до 10 мсек) в режиме свободной генерации и 10—

100 нсек в режиме гигантских импульсов. Импульс

свободной генерации представляет собой серию нере-

гулярных пучков различной амплитуды длительностью

около 1 мксек, следующих с интервалом 2—10 мксек.

Угол расхождения пучка, величина которого важна

при фокусировке излучения, как правило, не превы-

шает 1<У для стекла с неодимом и 30' — для рубина.

Типичные частоты повторения импульсов f равны не-

скольким герцам, хотя созданы модели (нетехнологи-

ческого назначения) с частотой следования импульсов

до сотен герц [58].

Определенная разница в параметрах рубинового и

«стеклянного» лазеров обусловлена различием в свой-

ствах матриц стекла и корунда и в схемах генерации

ионов хрома и неодима.

Достоинством стеклянной матрицы является ее вы-

сокая оптическая однородность, что обеспечивает

меньший угол расхождения пучка и большую равно-

мерность излучения. Многие физико-химические свой-

ства стекла, в том числе оптические, спектральные и

термооптические, можно изменять в широких преде-

лах, меняя его химическую основу. Благодаря работе

лазера на стекле с неодимом по 4-уровневой схеме

генерации [58] и меньшим световым потерям порог ге-

нерации этого лазера заметно ниже, чем рубинового;

к тому же он практически не меняется с температу-

рой. Этим обстоятельством обусловлена большая ста-

бильность параметров лазера на стекле с неодимом.

Концентрация активных ионов неодима в стекле мо-

жет достигать нескольких процентов (от 2 до 6), что

значительно больше, чем в рубине (0,5% ионов хро-

ма), и обеспечивает большую удельную энергию излу-

чения. Типичная величина к. п. д. этих лазеров равна

0,1—1% и достигает 2—3% Для стекла с неодимом.

Наконец, немаловажными достоинствами стекла явля-

ются невысокая стоимость и возможность в широких

пределах варьировать форму и размеры активных эле-

ментов— рабочих тел лазеров,

10

Основные недостатки стекла — его низкие тепло-

проводность и термостойкость. Это препятствует по-

лучению высокой средней мощности и затрудняет

использование стекла в лазерах непрерывного или

квазинепрерывного действия. Большая теплопровод-

ность, термостойкость, механическая прочность и дли-

тельный срок службы рубина благоприятствуют со-

зданию на его основе лазеров с высокой частотой пов-

торения импульсов.

Следует отметить, что свойства стекла и рубина

непрерывно улучшаются; в последнее время разрабо-

таны сорта стекол с повышенной термостойкостью, а

также освоены методы выращивания рубинов с повы-

шенной однородностью.

Перечисленные параметры рубинового и неодимо-

вого лазеров определяют характерный круг их техно-

логических применений и возможностей. В первую

очередь — это получение отверстий диаметром 10—

500 мкм в различных материалах толщиной до 1—Злей

(типичные параметры импульса: IF«1 дж; тя»0,1—

1 мсек; f«l гц). К числу конкретных задач такого

рода относится получение отверстий в алмазных филь-

ерах для протягивания проволоки, в рубиновых часо-

вых камнях, фильерах для текстильной промышлен-

ности, в подложках микросхем, деталях типа руба-

шек, в заготовках для диафрагм и т. д. Широкое при-

менение нашли импульсные лазеры на рубине и стек-

ле с неодимом при микросварке объемных и печатных

проводников, пленок, многочисленных деталей в при-

боростроительной, авиационной, радиоэлектронной и

других отраслях промышленности (при W—1 дж;

т~2—10 мсек); при обработке пленок, в том числе

для получения рисунков на них (при W = 1—100 дж;

т = 0,1 мсек—10 нсек), и подгонке номиналов пленоч-

ных элементов: резисторов, конденсаторов, кварцевых

резонаторов, датчиков Холла и т. д. (при IF^0,01 —

0,1 дж; т='1 мсек—10 нсек). Стекло с неодимом и

рубин заложены в основу большинства промышлен-

ных лазерных технологических установок (28; 105].

В установках, выпущенных в 1964—1967 гг., чаще

использовался рубин. Они предназначались в основ-

ном для выяснения возможностей лазерной техноло-

гии. Из первых установок наибольшее признание по-

лучили СУ-1, К-ЗМ, «Луч-1М» (на рубине) и ГСИ-1

11

(на стекле с неодимом). В настоящее время серийно

выпускаются специализированные установки, как пра-

вило, на неодимовом стекле, предназначенные

для решения конкретных технологических задач:

«Квант-9» для прошивки черновых отверстий в ал-

мазных фильерах [19], «Корунд» и различные ее моди-

фикации—для получения черновых отверстий в ру-

биновых часовых камнях [6], в ферритовых пластинах

памяти, в фильерах для текстильной промышленности

в деталях топливной аппаратуры и т. д.; СЛС-10-1—’

для микросварки [82]. Кроме того, выпущены специаль-

ные установки для подгонки сопротивлений —

«Луч-Ш» [28] (на рубине) и для получения рисунков

на пленках —«Калан» (на стекле с неодимом) [32].

В общем, в тех случаях, когда требуется более вы-

сокая точность обработки и равномерность излучения

по большой площади (например, при выполнении ри-

сунков на пленках), целесообразно применение лазе-

ров на стекле. В установках для получения черновых

отверстий (алмазные фильеры и т. п.) в настоящее

время также чаще используется стекло с неодимом

вследствие его меньшей стоимости и лучших энерге-

тических параметров. Применение рубина, обладаю-

щего большей стойкостью и надежностью, было оп-

равдано в установках с частотой следования импуль-

сов 10 гц и более, однако сейчас рубин используется

все реже в связи с появлением новых типов лазеров.

„Наиболее перспективный из них и к тому же близ-

кий по принципу действия, устройству и параметрам

к названным выше — лазер на Y3AI5O12 — иттрий-алю-

миниевом гранате (ИАГ) с примесью неодима, излуча-

ющий на длине волны 1,06 мкм. Активная среда — кри-

сталл ИАГ, обладающий хорошей оптической однород-

ностью, высокой механической прочностью и большой

теплопроводностью. Достоинствами лазера на ИАГ

являются значительно более низкий порог генерации

по сравнению с лазерами на рубине и стекле и спо-

собность работать в непрерывном или квазинепре-

рывном режиме.

Мощность излучения лазера на ИАГ с неодимом

в непрерывном режиме достигает 300 вт при к. п. д.

до 3% [9]. При работе в импульсном режиме полу-

чена частота повторения импульсов 10 кгц и макси-

мальная энергия в импульсе 0,1 дж при длительности

12

импульса около 10 мксек. Модуляция добротности при

помощи оптико-акустического преобразователя позво-

ляет получить импульсы с энергией 0,001 дж при дли-

тельности 0,75 мксек и частоте следования 50 кгц.

Этот режим представляет большой интерес для осу-

ществления точной размерной обработки (получение

отверстий многоимпульсным методом и многоимпульс-

ная проекционная обработка) [9].

Хотя параметры отдельного импульса излучения

лазера на ИАГ незначительно отличаются от таковых

для стекла с неодимом, однако значительно большая

частота повторения импульсов обусловливает новые

технологические возможности этого лазера. С его по-

мощью удалось осуществить разрезание и скрайбиро-

вание (надрезку) кремниевых подложек интегральных

схем, заготовок рубина, подложек из ситалла и т. п.;

решить многочисленные задачи поверхностной контур-

ной обработки материалов, в том числе гравировку

тонких пленок, получение щелевых конденсаторов,

маркировку твердосплавного инструмента, получение

изображений на ювелирных камнях и т. д; добиться

значительного прогресса в шовной сварке.

2. ГАЗОВЫЕ ЛАЗЕРЫ

Сравнительно недавно при обработке материалов

начали использоваться газовые лазеры, которые на-

много расширили возможности лазерной технологии

и повысили эффективность ее применения, заменив

на некоторых операциях твердотельные лазеры [18].

Существующие достаточно мощные газовые лазеры

излучают в широком диапазоне длин волн от уль-

трафиолетового до инфракрасного. Это дает возмож-

ность выбора подходящего лазера для обработки ма-

териалов различных классов — металлов, стекол,

полимеров, окислов, полупроводников, керамики, дре-

весины, тканей и т. д. К. п. д. газовых лазеров обыч-

но примерно на порядок выше, чем твердотельных,

а к. п. д. СОг-лазера достигает 25%. Все газовые ла-

зеры способны работать в непрерывном или импульс-

но-непрерывном (с высокой частотой повторения им-

пульсов) режиме Это позволяет не только добиться с

их помощью высокой производительности обработки,

13

но и значительно расширяет круг поддающихся

решению задач. Достоинством их является также луч-

шая по сравнению с твердотельными лазерами вое

производимость энергии излучения, его структуры и

других параметров.

Газовые лазеры в большинстве случаев просты

в обслуживании, а их отработанные модели обладают

высокой надежностью и большой долговечностью, осо-

бенно в вариантах с прокачкой газа. Все эти преиму-

щества позволяют высоко оценивать перспективы их

применения в технологии.

Остановимся подробнее на основных типах газо-

вых лазеров технологического назначения.

Лазер на смеси СОг—N2 (или воздух) — Не. Гене

рация в этой смеси осуществляется на длине волны

10,6 мкм, соответствующей переходу между колеба-

тельными уровнями молекулы СОг, возбуждаемой га-

зовым разрядом. Линия генерации лежит в среднем

инфракрасном диапазоне, и все прозрачные в види-

мой области материалы — стекло, кварц и другие —

хорошо поглощают излучение СО2-лазера. Таким об-

разом, становится возможной обработка, резка и

сварка этих материалов. Мощность излучения в не-

прерывном режиме у современных СО2-лазеров, до-

ступных для промышленного применения, достигает

1 кет (максимальная погонная мощность моделей с

возбуждением газовым разрядом при медленной про

качке газа —100 вт)му. Это довольно большая вели-

чина, которая делает лазер конкурентоспособным при

выполнении таких операций, как раскрой тканей, бу-

маги, кож, картона, древесины, резка плексигласа,

тонких листов тугоплавких металлов и т. д. При этом

весьма полезным оказывается сочетание лазерной об-

работки с поддувом активного (кислорода) или пас-

сивного (аргона, азота) газа — газолазерная резка.

Поддув кислорода при резке металлов уменьшает

энергоемкость процесса и улучшает качество реза.

Поддув инертного газа применяется при обработке

1 Отметим, что возможности увеличения мощности излучения

СО2-лазеров при одновременном уменьшении их линейных раз

меров далеко еще не исчерпаны- назовем хотя бы разработки ла-

зеров с быстрой поперечной прокачкой, с поперечным разрядом

при атмосферном давлении (для непрерывного режима работы)

и с термическими методами возбуждения [39, 68]

легковоспламеняющихся материалов для предотвра-

щения горения. СО2-лазеры с успехом используются

дЛя резки стеклопрофилита, стеклянных листов и тру-

бок, для заварки стеклянных колб, где они обеспе-

чивают высокое качество и чистоту процесса, особен-

но важную в вакуумном производстве.

В сочетании со стандартными устройствами управ-

ления СО2-лазеры можно использовать для гравиров-

ки металлов и неметаллов, например для изготовле-

ния типографских клише, нарезки резистивного уча-

стка сопротивлений и т. п.

При соответствующей системе питания лазер на

СО2 может работать и в импульсном режиме. В ка-

честве примера можно привести лазер, использован-

ный в установке ТИЛУ-1 [18], с параметрами: энергия

в импульсе — несколько джоулей, длительность им-

пульса— около ста микросекунд, частота следова-

ния— несколько сот герц. Импульсный СО2-лазер мо-

жет использоваться для прошивки отверстий в неме-

таллах, подгонки толстопленочных сопротивлений и

т д На последней операции установка ТИЛУ-1 заме-

нила целую линию из 20 рубиновых лазеров СУ-1 [18]

Лазер на молекулярном азоте. Генерация в азоте

наблюдается при возбуждении в сильноточном высо-

ковольтном разряде на длине волны 0,33 мкм, лежа-

щей в ультрафиолетовой области спектра. Основные

параметры излучения азотного лазера: длительность

импульса — 10—40 нсек, частота повторения импуль-

сов— несколько сот герц, энергия излучения в им-

пульсе— 0,01—0,1 мдж. Такой режим работы чрезвы-

чайно удобен для обработки поверхностных слоев

материала, особенно тонких пленок. Малая длина вол-

ны облегчает фокусировку излучения, малая дли-

тельность импульса обеспечивает обработку пленок

без повреждения подложки, а большая частота сле-

дования импульсов делает этот процесс весьма про-

изводительным.

Отечественные лазеры на азоте «Сигнал-3» и

ЛГИ-21 выгодно отличаются от зарубежных тем, что

имеют круглое (а не прямоугольное) сечение луча.

Они с успехом применяются для обработки пленочных

слоев — гравировки высокоомных сопротивлений и под-

гонки их номиналов, изготовления щелевых конден-

саторов, подгонки частоты кварцевых резонаторов как

15

на воздухе, так и внутри вакуумированных объемов.

Другая область их применения —обработка поверх-

ностных слоев при изготовлении полупроводниковых

приборов, в том числе разделение р—п переходов, из-

готовление меза-структур, скрайбирование кремние-

вых интегральных схем и т. п. Кроме того, ультра-

фиолетовые лазеры «а азоте могут быть использованы

в фотолитографии для засветки фоторезиста, в голо-

графии и т. д.

Среди других типов газовых лазеров, еще не на-

шедших широкого применения в технологии, следует

отметить лазеры на ионах аргона, ксенона, крипто-

на [2]. Они излучают на ряде линий в сине-зеленой

области спектра. Из ионных лазеров наибольшего со-

вершенства достиг аргоновый, суммарная мощность

излучения которого в диапазоне от 0,45 до 0,51 мкм.

достигает 100 вт в непрерывном режиме. На аргоно-

вом лазере получена также генерация в ультрафиоле-

товом диапазоне на длине волны 0,36 мкм с мощно-

стью 2,3 вт [68]. Ионные лазеры могут работать и

в импульсном режиме с высокой частотой повторения

импульсов.

Недостатком первых моделей этих лазеров являет-

ся небольшой срок их службы. Так, гарантированный

срок службы отечественного лазера на аргоне

ЛГИ-37 — 30 часов [2]. Однако в технике аргоновых

лазеров за последнее время достигнуты значительные

успехи.

Одна из последних разработок в области газовых

лазеров — лазер на парйх кадмия, который возбужда-

ется разрядом в смеси с гелием [2]. Этот лазер имеет

две мощные линии излучения в фиолетовой (А =

=0,44 лкл, Р=50 мет) и ультрафиолетовой (А=0,32 мкм,

Р = 10 мет) областях спектра. Гелий-кадмиевый ла-

зер указанной мощности типа ОКГ-19 выпускается

отечественной промышленностью и имеет гарантиро-

ванный срок службы 300 часов [2]. Этот лазер пред-

ставляет особый интерес для фотохимии в связи

с наибольшей по сравнению с другими лазерами энер-

гией .кванта излучения. Правда, имеются сообщения

о создании экспериментального макета лазера на па-

рах ртути с еще меньшей длиной волны А,=0,25 мкм.

Мощность излучения этого лазера в непрерывном ре-

жиме составляет 3 вт [68].

16

HP t

0,26 0,33 \

НТ

Материалы, . ^3 ,

обладающие Фотослои

максимальным

поглощением

Видимый едет i X/Д' »

05 0,63 0>69 ШЮ ffl,6l

m I I т~?ni

Аг, Хе HrNe Рубин С“*^М С0г

Металлы Неметаллы

Стекло

Рис. 1.1. Шкала длин волн излучения лазеров.

~9 10сек -8 -,т Кбазинепрерыбное,

Мсек Мсек непрерывное

Щ.......I..LL..1. 1. TZZ

СОг

ыг

Область Обработка Прошивка Резка

использования пленок отверстий

Рис. 1.2. Диапазон длительностей импульса лазеров технологи-

ческого назначения.

Рис. 1.3. Структурная схема лазерной тех-

нологической установки:

1 — лазерная головка (а — активный элемент;

б — зеркала резонатора; в — лампа накачки;

а —лазерное излучение); 2 — источник питания;

3 — блок охлаждения; 4 — оптическая система,

формирующая излучение; 5 — наблюдательная

оптическая система; 6 — рабочий стол- 7 — обра-

зец; 8 — блок управления,

974415

Основные параметры типичных отечествен

Параметры х излучения 1 лазера х. гановки) х. Активная среда Длина волны (мкм) Частота следования импульсов (гц) Мощность не- прерывного излу- чения (am) Энергия импуль- са излучения (дж)

1уч-1М“ * Рубин 0,6943 1—5 1—2

ЗМ* 0,1 — 1—2

1уч-1П“ * 1—5 — 1—2

Z-1 * 0,1 — 1—2

вант-9“ * Стекло 1,06 1 1—2

с неодимом

орунд-1“ * 0,05—10 — 0,5

IC-10* 1 — 1-2

алан”* 1 — 10-15

изил”* 1 1

И-5 НАГ 1,06 50 0.01

И-4 с неодимом 100 — 0,1

'НД-100* СО2—N2—Не 10,6 Непрерыв- ный режим 100 —

-22 То же 40 —

-17 9 9 30 —

1ТОД-КЛИСТ- р * * 9 9 40 —

» 9 600 —

ЛУ-1 * 50—200 — 0,2

лпульс” 50 — 2

Таблица 1.1

яых лазеров технологического назначения

Длительность импульса излучения {сек) Ресурс (срок службы без ta >ены элементов) Наз1 ачение

2-Ю-з 100 000 имп. Получение отверстий

1-Ю-з 50 000 имп. • я

5-Ю-4 100000 имп. Подгонка резисторов

0,5-2- Ю-з 50 000 имп. Сварка

5-10-4 50 000 имп. Получение отверстий в алмазных фильерах

1-10-4 50 000 имп. Получение отверстий в рубиновых часовых камнях |

2-Ю-з 100 000 имп. Сварка

1-Ю-з 50 000 имп. Получение рисунков иа пленках

1-Ю-7 — Я я я •

2-10-4 — Экспериментальная

2-10-4 — Резка и скрайбирование кремния

— — Универсальная установка экспери- ментального типа

— 500 час Сварка, резка

—. 1 000 час Резка стеклопрофилита, нарезка стеклянных листов, сопротивле- ний, изготовление типографских клише

— 500 час Резка и сварка стеклянных трубок

— — Раскрой тканей, кож, металличе- ских листов

1-10-4 2000 час Подгонка толстопленочных рези- сторов

1-10-4 — Экспериментальная

Параметры излучения Тип лазера X. (установки) Активная среда Длина волны {мкм) Частота следования импульсов (гц) Мощность не- прерывного Излу- чения {вт) Энергия импуль- са излучения {дж) !

»Сигнал-3“ * ЛГИ-21 N2 0,3371 150 100 — ю-< 10-5

ЛГИ-37 Аг 0,5260 0,5353 0,5397 0,5955 100—700 — 6-10-*

ЛГ-109 0,4880 Непрерыв- ный режим 1 —

ОКГ-19 Не—Cd 0,4416 0,3250 Непрерыв- ный режим 50-10-3 10-Ю-з

ЛГИ-17 Не—Ne 1,118 1,150 1,206 5000 — 4-Ю-з

* Лазерные технологические установки.

В технологических целях широко применяются так-

е гелий-неоновые (Не—Ne) лазеры. Они являются

щоначальниками газовых лазеров и их конструкции

эсьма совершенны. Не—Ne-лазеры обладают >высо-

)й когерентностью излучения и нашли широкое при-

анение для измерительных целей. Для обработки

атериалов могут применяться лишь импульсные

е—Ne-лазеры, мощность излучения которых в им-

дшсе достигает 250 вт при частоте следования им-

лльсов до 2000 гц. Такие лазеры с успехом исполь-

>вались для испарения тонких пленок.

Основные параметры лазеров непрерывного и им-

лльсного действия, используемых в технологии, све-

жы в табл. 1.1. Шкала длин волн и диапазон дли-

Продолжение табл. 1.1

Длительность импульса излучения (сек) Ресурс (срок службы без замены элементов) Назначение

3-10-8 MO'S 1000 час 500 час Обработка тонких пленок и полу- проводников

3-10-7 100 час Экспериментальная

100 час »

— 300 час *

8-10-5 300 час

тельностей импульсов, перекрываемый этими лазера-

ми, приведены на рис. 1.1 и 1.2.

Лазеры, как источники света, составляют основу

любой лазерной технологической установки (рис. 1.3).

Помимо лазера 1 с источником питания 2 и устрой-

ством охлаждения 3 установка включает в себя опти-

ческую систему 4, формирующую излучение (колли-

мирующую, фокусирующую или проекционную), наб-

людательную оптическую систему 5 и устройство 6

для закрепления и перемещения (ручного или автома-

тического) образца 7, движение которого синхронизи-

ровано с работой лазера. Описания некоторых лазер-

ных технологических установок, предназначенных для

решения тех или иных конкретных задач, приведены

в соответствующих главах.

ГЛАВА

ФИЗИЧЕСКИЕ ОСНОВЫ

ЛАЗЕРНОЙ ОБРАБОТКИ

В области исследования воздействия мощных свето-

вых потоков на поглощающие среды, составляющего

физическую основу методов лазерной технологии, на-

коплен большой экспериментальный и теоретический

материал. Показано, что в широком диапазоне плот-

ностей световых потоков взаимодействие лазерного

излучения с сильнопоглощающими материалами хо-

рошо описывается тепловой моделью, согласно ко-

торой весь процесс в целом может быть условно раз-

делен на несколько стадий: 1) поглощение света и

передача энергии тепловым колебаниям решетки твер-

дого тела; 2) нагревание материала без разруше-

ния; 3) разрушение материала и разлет образующих-

ся продуктов; 4) остывание после окончания взаимо-

действия.

Для задач, связанных с обработкой материалов,

наибольший интерес представляет стадия разруше-

ния, которой здесь будет уделено 'основное внимание.

Подробное описание остальных стадий процесса чита-

тель может найти в специальной литературе [5].

/. ФИЗИЧЕСКИЕ ПРОЦЕССЫ В МАТЕРИАЛЕ,

ПРЕДШЕСТВУЮЩИЕ РАЗРУШЕНИЮ.

УСЛОВИЯ НАЧАЛА РАЗРУШЕНИЯ

При взаимодействии излучения с поверхностью

среды оно частично отражается, а частично проникает

внутрь материала, поглощается в нем и, как прави-

ло, достаточно быстро переходит в тепло. В этом слу-

чае изменение плотности светового потока по глубине

описывается законом Бугера:

q (х) = <70Д ехр(—ах), (2.1)

22

где qo — плотность падающего светового потока на

поверхности материала;

А — поглощательная способность материала;

а — линейный коэффициент поглощения.

Координата х отсчитывается от поверхности в

глубь 'материала. Формула (2.1), соответствующая

линейному поглощению излучения, применима к са-

мым различным материалам в широком диапазоне

длин волн. В то же время конкретные значения

входящих в нее величин А и а, а также механиз-

мы поглощения света и перехода его в тепло мо-

гут сильно отличаться для материалов различных

классов.

В металлах (кванты света поглощаются в основ-

ном электронами проводимости, которые рассеивают

поглощенную энергию на тепловых колебаниях ре-

шетки за время релаксации ~ 10-11—10-10 сек [5]. Этот

процесс протекает в слое толщиной 10-6—10-5 см, при-

мерно соответствующей глубине проникновения излу-

чения в металл. Поскольку время релаксации значи-

тельно меньше длительности используемых для обра-

ботки материалов световых импульсов, можно счи-

тать, что в течение лазерного импульса тепловой

источник, напревающий решетку металла, следует за

изменениями светового потока с пренебрежимо ма-

лым временным запаздыванием. Для большинства

металлов в диапазоне длин волн от дальней инфра-

красной области до ближней ультрафиолетовой ха-

рактерны высокая отражательная способность /? =

= 1—А (особенно для благородных металлов) и боль-

шой коэффициент поглощения а~105—10е см~1.

В отличие от металлов, в полупроводниках, имею-

щих при комнатной температуре незначительную

концентрацию свободных электронов, поглощение

света определяется в основном связанными носи-

телями.

Полупроводники будут сильно поглощать излуче-

ние начиная с некоторой частоты v, для которой энер-

гия кванта hv больше ширины запрещенной зоны Eg

или же достаточна для ионизации примесей. Линей-

ный коэффициент поглощения света а может дости-

гать при этом значений до 104—105 см~1. Если hv>Eg,

то действие лазерного излучения приводит к внутрен-

нему фотоэффекту в полупроводнике. С течением

23

времени концентрация свободных носителей растет,

однако в пределе ее рост ограничен различными вида-

ми рекомбинации и диффузией электронов и дырок

из области возбуждения из-за наличия градиента кон-

центрации носителей {12; 16; 20] Интенсивное выде-

ление тепла в решетке полупроводника начинается

с момента достижения такой концентрации электро-

нов, когда они сами будут поглощать значительную

долю светового потока, т е. когда полупроводник

«металлизируется» (34] При световых потоках плот-

ностью свыше 10е вт!см2 время, необходимое для та-

кого возбуждения полупроводника, может составлять

10-9—10~8 сек. При меньших освещенностях передача

энергии излучения решетке осуществляется более мед-

ленными рекомбинационными процессами. Однако

в любом случае сдвиг во времени между поглощением

света и переходом его в тепло можно не учитывать и

считать, что тепловой источник во времени и про-

странстве изменяется по тому же закону, что и по-

глощенный световой поток. Исходный коэффициент

отражения у полупроводников обычно меньше, чем

у металлов.

Механизмы поглощения света в непрозрачных не-

металлических материалах могут быть самыми раз-

нообразными и включать в себя как составную часть

отмеченные выше механизмы междузонного и внутри-

зонного электронного поглощения. Существенную

роль может играть также примесное поглощение и по-

глощение на дефектах и включениях, приводящее к

собственному поглощению в материале в процессе на-

гревания При действии на неметаллы излучения

СОг-лазера весьма вероятным становится молекуляр-

ное поглощение.

В результате перехода энергии света в тепло начи-

нается нагревание материала. Перенос тепла в твер-

дом теле осуществляется механизмами теплопровод-

ности, из которых для металлов и сильно вырожден-

ных полупроводников основным является электронная

теплопроводность, а для неметаллов — решеточная

Размер прогретой излучением области хПр сначала оп-

ределяется глубиной проникновения света в среду

б = 1/сс, а с течениеМ-Времени растет за счет тепло-

проводности как У at, где а — коэффициент темпера-

туропроводности вещества,

24

Повышение температуры материала может сопро-

вождаться изменением его оптических и теплофизиче-

ских свойств, тепловым расширением, а также фазо-

выми переходами в твердом состоянии и плавлением.

В ряде случаев при нагревании могут активироваться

диффузионные процессы в твердом теле и некоторые

химические реакции на его поверхности и в приповерх-

ностных слоях. Таким образом, нагреванию материала

лазерным излучением сопутствуют обычные явления,

однако высокие скорости нагревания (до 1010град/сек)

и охлаждения (до—108гра<Э/сек) и большие градиенты

температуры (до 10е град/см) обусловливают некото-

рые особенности. Так, в частности, возможно повыше-

ние температуры фазовых переходов вследствие инер-

ционности процессов перестройки кристаллической

решетки при быстром нагревании и возникновении

значительных термических напряжений, а также со-

хранение при быстром остывании после облучения

ряда высокотемпературных структурных модифика-

ций, которые при медленном охлаждении неизбежно

распадаются [11; 37].

Важную роль при нагревании излучением может

играть изменение оптических свойств вещества, так

как от величин Лиа непосредственно зависит коли-

чество выделенного тепла и его пространственное

распределение. Как известно, отражательная способ-

ность металлов с ростом температуры примерно ли-

нейно падает из-за уменьшения подвижности свобод-

ных электронов, а коэффициент поглощения практи-

чески не меняется [15; 54; 69]. При этом у химически

чистых металлов с малой начальной поглощательной

способностью (например, у серебра и алюминия в

видимой и ближней ИК областях спектра) при нагре-

вании до температуры плавления наблюдается за-

метное изменение величины А Для переходных ме-

таллов и сплавов, у которых начальное значение А не

меньше 0,2—0,3, температурные изменения поглоща-

тельной способности несущественны. Если облучение

металла происходит в химически активной среде, то

при достаточной длительности воздействия на поверх-

ности металла образуются тонкие слои химических

соединений, изменяющие его отражательную способ-

ность. Например, нагревание металлов излучением

СО2-лазера на воздухе приводит к росту поглощатель-

25

ной способности за счет дополнительного поглощения

излучения образующимся окислом (подробнее см.

гл. 4).

Изменение отражательной способности полупро-

водников при действии на них лазерного излучения

происходит вследствие изменения как подвижности,

так и концентрации свободных носителей. Если рост

температуры приводит к уменьшению отражения

вследствие уменьшения подвижности носителей, то ге-

нерация этих носителей при поглощении излучения

ведет к увеличению отражения4. В целом удается

зафиксировать не более чем двукратное увеличение

отражательной способности полупроводников при на-

гревании мощным световым потоком [12; 16].

Теплофизике нагревания материалов лазерным из-

лучением посвящено большое количество работ — см.,

например, [23; 38; 56; 66]. Многие аналогичные гелио-

физические задачи рассмотрены в монографии [43]

в связи с другими проблемами.

В общем случае скорость роста температуры мате-

риала определяется, помимо энергетических характери-

стик светового пучка и свойств вещества, соотноше-

нием глубины проникновения излучения б, прогретого

слоя и радиуса зоны облучения г0 (при фо-

кусировке излучения в круговое пятно). Когда эти

три величины меньше размеров облучаемого образ-

ца, его в теплофизическом смысле можно считать по-

лу безграничной средой. Если к тому же прогретый

путем теплопроводности слой значительно больше

глубины проникновения излучения, то источник теп-

ла можно считать поверхностным. Практически такое

допущение всегда оправдано при анализе нагревания

металлов. Для других сред оно пригодно для момен-

тов времени t^&la от начала воздействия. Если же

(полупрозрачные среды), то источник тепла

следует считать объемным, в соответствии с формулой

(2.1), но зато можно не учитывать теплопроводность

в направлении распространения излучения. При

r0^>yat можно пренебречь теплоотводом в стороны от

места воздействия излучения, а при r0<^at боковой

теплоотвод становится решающим. Формулы для рас-

1 Полупроводник «металлизируется» Сом выше).

26

чета температуры центра зоны облучения на поверх-

ности материала при действии светового потока по-

стоянной плотности для различных соотношений ме-

жду величинами г0, У at, б приведены в табл. 2.1.

Более строгие расчеты с учетом реальной времен-

ной структуры импульса, неравномерной освещенно-

сти в пятне фокусировки и т. п. показали, что приве-

денные в таблице формулы вполне пригодны для ин-

женерных оценок.

Стадия нагревания материалов излучением являет-

ся основной при изучении физической сущности тех-

нологических операций, проводимых без разрушения

материала (например, сварки, термообработки, диф-

фузии и т. д.). Для операций лазерной обработки ма-

териалов, связанных с удалением некоторой их части,

стадия нагревания является предварительной, но вме-

сте с тем весьма важной, так как ее анализ позволяет

определить условия начала разрушения: температур-

ную границу Tv и необходимый для ее достижения

так называемый пороговый световой поток q*.

\В большинстве случаев начало разрушения непро-

зрачного материала под действием мощного излуче-

ния связано с испарением вещества. Плавление мас-

сивного материала, как правило, не приводит к разру-

шению, так как вытеснения расплава из зоны облуче-

ния и образования лунки не наблюдается до тех пор,

пока не начнется испарение. Другие возможные меха-

низмы термического разрушения, например растре-

скивание хрупких материалов под влиянием термиче-

ских напряжений при нагревании, воспламенение и

горение, термическое разложение и пр., которые в оп-

ределенных условиях имеют более низкий температур-

ный порог, чем испарение, реализуются большей ча-

стью либо при непрерывном облучении, либо при об-

лучении в режиме длинных импульсов. Они могут как

ограничить возможности лазерной обработки (растре-

скивание), так и, наоборот, сильно расширить их

(управляемое раскалывание, горение, разложение).

Эти механизмы разрушения будут специально рас-

смотрены в гл. 4. Что касается испарения, то оно

обусловливает начало разрушения всех металлов и

большинства неметаллов при действии на них им-

пульсного оптического излучения.

27

28

В принципе испарение твердого тела происходит

при любой температуре выше абсолютного нуля, при-

чем тем интенсивней, чем выше температура. Однако

результирующая скорость движения границы испаре-

ния будет отлична от нуля только тогда, когда испа-

рение вещества не компенсируется конденсацией из

обратного потока, образующегося при столкновениях

атомов (молекул) пара между собой и с атомами (мо-

лекулами) окружающей среды. При испарении твер-

дого тела в вакуум пары получают возможность сво-

бодно расширяться в окружающем пространстве, и

обратный поток частиц на поверхность испарения мал.

Поэтому здесь нельзя указать четкой температурной

границы стадии нагревания и наиболее оправданной

является энергетическая оценка величин Tv и q*, осно-

ванная на сравнении удельного потока Ет, рассеивае-

мого теплопроводностью, с удельным потоком Fa,

идущим на испарение. Если считать, что для стадии

нагревания 77а<0,1<у, то обычно верхняя граница ста-

дии соответствует температуре Tv, лежащей несколько

ниже температуры кипения Тк данного материала при

атмосферном давлении. При облучении твердого те-

ла на воздухе до тех пор, пока парциальное давление

пара меньше атмосферного, т. е. при Т<_ТК, отвод

испаренного вещества осуществляется малоэффектив-

ными механизмами молекулярного переноса, и прежде

всего — диффузией в воздухе. В этом случае состоя-

ние пара у поверхности испарения близко к насыще-

нию [79], и испарение практически полностью уравно-

вешено конденсацией частиц из обратного потока. Та-

ким образом, верхней границей стадии нагревания

здесь является температура TV = TK, выше которой

включается газодинамический механизм расширения

пара.

Зная температуру начала разрушения, можно опре-

делить минимальную (пороговую) плотность погло-

щенного светового потока q*, необходимую для дости-

жения температуры Tv к моменту окончания импульса

излучения /=т. Соответствующие формулы легко по-

лучить из формул табл. 2.1 или других аналогичных

выражений. Так, для часто встречающегося случая —

поверхностного нагревания материала — ИЗ форму-

лы 1 а табл. 2.1 получим:

29

<5

t-* I

в

5'

II

Таблица

Расчетные значения минимальной плотности потока (Мвт/см2), необходимой для нагревания

центра зоны облучения некоторых материалов до температуры кипения непрерывным излучением

Материал г0 (мкм) Ag Al Ац Сг Си Ре Ni Si

5 18,4 11,3 16,5 4,4 20 4,4 4,5 4,2

10 9,2 5,7 8,3 2,2 10 2,2 2,3 2,1

20 4.6 2,8 4,1 1,1 5 1,1 1,12 1,05

50 1,84 ' 1,13 1,65 0,44 2 0,44 0,45 0,45

100 0,92 0,57 0,83 0,22 1 0,22 0,23 0,21

Таблица 2.3

Плотность энергии Q* (дж/см2), необходимая для начала разрушения некоторых материалов

при действии на них прямоугольных световых импульсов различной длительности (т)

Материал 1 т А? А1 Au Cd * Cr Си Ge * ”е Mg Мо * Ni Si * w * Сталь Феррит

100 нсек 64 24 35 0,3 2,2 26 0,8 3 9,7 2,5 5,7 0,8 3,4 3 5

100 мксек 2-Юз 760 1,1-103 9,2 70 820 24,4 95 310 80 180 25 НО 95 13

1 мсек 6,4-Юз 2,4-10з 3,5-Юз 29 220 2,6- Юз 77 300 970 250 570 80 340 300 40

Со Примечание. Звездочкой * отмечены материалы, для которых величина Qx* рассчитана по поглощенному потоку.

(2-4)

затем вСе быстрее, приближаясь в пределе (а практи-

чески уже при т<г„/4а) к зависимости типа 1<2:

VKk(Tv-TH)

= ----2^-----

При этом q* не зависит от размера зоны облучения,

поскольку боковым теплоотводом можно пренебречь.

График зависимости в функции от ^ах)г0

представлен на рис. 2.1. Значения 0*шш при TV — TK

для некоторых материалов сведены в табл. 2.2.

В табл. 2.3 приведены значения пороговой плотности

энергии Q*~q*t, рассчитанные для ряда материалов

при длительностях импульса излучения т=100 нсек,

100 мксек и 1 мсек, типичных для работы импульсных

лазеров. В этой таблице значения Q* частично даны

по падающему потоку для длины волны излучения

Х=1 мкм с учетом соответствующей поглощательной

способности материала. В целом вычисленные и экс-

периментальные значения величин q* хорошо совпа-

дают друг с другом [5; 23]. По установившейся терми-

нологии световые потоки плотностью q^q*, не вызы-

вающие разрушения материалов, называют потоками

малой плотности, а потоки, приводящие к заметному

разрушению, — потоками умеренной плотности.

2. РАЗРУШЕНИЕ МАТЕРИАЛОВ

СВЕТОВЫМИ ПОТОПАМИ УМЕРЕННОЙ ПЛОТНОСТИ

Экспериментальные исследования кинетики разру-

шения металлов импульсами свободной генерации

твердотельного лазера, проведенные с помощью ско-

ростной киносъемки [14], показали, что:

1) имеется известная задержка во времени между

началом светового импульса и началом испарения ме-

талла, зависящая от плотности светового потока (дли-

тельность этой задержки примерно соответствует вре-

мени нагрева поверхности до температуры Tv)\

2) первоначально разрушение происходит за счет

испарения материала;

3) в дальнейшем, в процессе роста лунки, часть ве-

щества удаляется в жидкой фазе.

32

В работе [14] отмечаются также некоторые особен-

ности процесса, связанные с пичковой структурой им-

пульса: соответствие пульсаций свечения зоны облу-

чения и струи паров пульсациям излучения; прекра-

щение поступления высокотемпературных светящихся

паров с окончанием очередного пичка излучения; не-

которое поглощение падающего излучения в струе, при-

водящее к ее разогреву и увеличению яркости свечения.

Там же указывается, что разлет паров сначала про-

исходит в большой телесный угол, а затем, по мере

образования глубокой лунки, формируется узкая

струя паров. Наибольшее количество расплава выбра-

сывается примерно в середине импульса. При облу-

чении материала на воздухе на границе пар—воздух

наблюдается скачок уплотнения, образующийся при

истечении сверхзвуковой струи паров в атмосферу.

Киносъемка позволяет изучить и кинетику образо-

вания лунки, которая в течение импульса генерации

растет как в глубину, так и по диаметру. При этом,

начиная с некоторого момента, ее форма сохраняется

неизменной. Одновременно стабилизируются соотно-

шение количества жидкости и пара в струе и удель-

ный вынос массы (удельный вынос массы x\ = m/W,

где т — масса удаленного вещества при действии им-

пульса с энергией IF). Такой режим образования лун-

ки назван [14] режимом квазистационарного разру-

шения.

Разрушение сильнопоглощающих неметаллов (на-

пример, феррита) подчиняется в основном тем же

закономерностям, что и разрушение металлов. Если

эти материалы обладают повышенной хрупкостью, то

возможно дополнительное разрушение под действием

импульса отдачи вытекающих из лунки паров [21].

В частности, если скалывающие напряжения в мате-

риале превысят его ударную вязкость, то дно лунки

будет разрушено механически с образованием сквоз-

ного отверстия.

Теоретически указанные явления рассмотрены

лишь частично. Наиболее детальный анализ проведен

для одномерной модели испарения вещества, позво-

ляющей выяснить принципиальную сторону вопроса

о кинетике испарения и разлете пара при разруша-

ющих плотностях световых потоков и достаточно точ-

но описать температурное поле в материале при испа-

2 Зак № 113 33

рении с поверхности. Ниже рассмотрены основные по-

ложения этой модели.

С момента времени tv— достижения на поверхно-

сти материала температуры Тг, — начинается перерас-

пределение поглощенной и перешедшей в тепло энер-

гии излучения между рассеиваемой в материале ме-

ханизмом теплопроводности и идущей на испарение.

Хотя при />^темп нагревания поверхности замед-

ляется, однако температура Т и скорость испарения

продолжают расти до тех пор, пока практически вся

поглощенная энергия не будет расходоваться на испа-

рение. Время установления такого процесса (так на-

зываемого квазистационарного испарения) по порядку

величины1 равно ti~a/vo, где Vo — скорость движения

границы раздела фаз при квазистационарном испа-

рении. В течение переходной стадии в среде

изменяется также и распределение температуры. При

этом размер прогретой области, как правило, умень-

шается. Баланс энергии при квазистационарном испа-

рении осуществляется таким образом, что все выде-

ленное в единицу времени тепло идет на, нагревание

и сообщение скрытой теплоты испарения (Ла) слою

толщиной Ио, т. е.

^=^5[Р^о+^и(7'о)]- (2-5)1 2

Хотя в баланс энергии при квазистационарном испа-

рении теплопроводность среды явно не входит, ее роль

в этом процессе активна, так как сформированная за

счет теплопроводности волна нагрева в материале,

движущаяся впереди фронта испарения, «подготов-

ляет» к испарению очередные слои вещества, нагре-

вая их от начальной температуры до температуры ис-

парения То. В этом заключается одна из основных

особенностей теплового механизма разрушения мате-

риалов. Другая особенность связана с кинетикой испа-

рения вещества. При тепловом механизме разрушения

скорость испарения va следует за температурой по-

1 Строгая теория дает два времени установления квазиста-

ционарного процесса- одно — по температуре; оно примерно

совпадает с Л, другое — по скорости испарения; оно приблизи-

тельно на порядок больше.

2 Здесь не учитываются затраты тепла на плавление £пл,

поскольку обычно Лил

34

верхности То, оставаясь все время равновесной1 по

отношению к этой температуре. Для эйнштейновской

модели твердого тела, как известно [49],

г’и(Т’о) = -^ехр >

где

7’*=-^; (2.6)

и — средняя скорость звука в твердом теле;

ц— молекулярный (атомный) вес вещества;

R— универсальная газовая постоянная;

Lo — удельная теплота испарения при абсолютном

нуле1 2.

Результирующая скорость движения границы испа-

рения Vo должна быть вычислена с учетом обратного

потока частиц, образующегося при их столкновениях

в расширяющемся паре. Расчет, проведенный в рабо-

тах [3; 64] в рамках кинетического уравнения для

функции распределения частиц по скоростям, показал,

что

v0 ж 0,8т)„=0,8-“-ехр . (2.7)

При этом начальная температура Л и плотность

Pi образующегося пара связаны с температурой по-

верхности испарения и плотностью насыщенного пара

Рн(То) при этой температуре соотношениями:

Л « 0,67 То, Р1« 0,31 Рн (То). (2.8)

Начальная скорость расширения щ пара в вакууме

или в среде с относительно малым давлением, как из-

вестно из газодинамики, равна местной скорости зву-

ка в газе и определяется по формуле

«!= = h06(2-9)

1 При равновесном испарении количество испаренных атомов

и их распределение по скоростям и направлениям движения опре-

деляется распределением Максвелла при температуре поверхно-

сти испарения.

2 Фактически величина Т* представляет собой энергию испа-

рения вещества, рассчитанную на один атом и выраженную в гра-

дусах.

35

где у = 5/3— показатель адиабаты пара (в приближе-

нии одноатомного идеального газа).

Используя формулы (2.5) и (2.7), можно найти

важные для технологических приложений характери-

стики стадии разрушения: температуру То и скорость

v0 движения границы при квазистационарном испаре-

нии как функции плотности потока q. Расчетные зна-

чения То и v0 для некоторых материалов приведены

в табл. 2.4.

Температурное поле в материале при квазистацио-

нарном испарении с поверхности может быть опреде-

лено из решения стандартной краевой задачи тепло-

проводности с движущейся границей, на которой дей-

ствует сток, соответствующий затратам тепла на фа-

зовый переход при испарении. Если пространственное

распределение источников тепла определяется законом

поглощения света (2.1), то решение этой задачи имеет

вид [4]:

Пх) = т-(Д^ехрЬ«) + [7'0-wL]exp (-₽%),

(2.10)

где р = ц0/а.

Как видно из выражения (2.10), характерный раз-

мер прогретой области в материале при квазистацио-

нарном испарении, так же как и при нагревании, опре-

деляется либо глубиной непосредственного проникно-

вения света б = 1/а, либо величиной a/v0, пропорцио-

нальной коэффициенту температуропроводности среды.

Из выражения (2.10) следует также, что при сов-

местном действии объемного источника тепла в ма-

териале и поверхностного стока максимальная тем-

пература твердого тела (Лпах) достигается не на

поверхности испарения, а на некотором расстоянии от

нее х0 [51]. При этом

*«-(2-п)

а

Т’тах = Т (*о) = ' (2Л2)

Обычно для металлов и сильнопоглощающих полу-

проводников а^>р, тогда

1 In (^/рС'ПоТ’о) — 8 и Лпах — То «^0-

36

В этих условиях можно считать, что

Г(х)«Гоехр(-^х). (2.13)

Пользуясь формулой (2.13), можно найти глубину

прогретого слоя в материале при квазистационарном

испарении, которая равна

*пр=За/Хо. (2.14)

Вычисленные для некоторых металлов значения

хПр приведены в табл. 2.4.

Подробное рассмотрение процесса испарения ме-

таллов под действием лазерного излучения и разлета

паров содержится в монографии [5] и статье [8].

В последнее время [40; 67] было обращено внимание

на то, что определенную роль в разрушении реальных

металлов при облучении играют процессы объемного

парообразования на искусственных центрах, конкрет-

ный характер которых зависит от способа получения

материала. Показано, что строгое согласие экспери-

ментальных и расчетных значений глубины образую-

щихся в металлах лунок может быть получено только

с учетом этих процессов. Таким образом, даже одно-

мерную картину разрушения материалов лазерным

излучением нельзя считать полностью изученной.

Важным вопросом, в том числе и для технологиче-

ских приложений, является определение диапазона

плотностей световых потоков, при которых целесооб-

разно производить разрушение материалов. Предель-

но малый световой поток плотностью q*, соответству-

ющий началу испарения к концу импульса, был опре-

делен выше. Однако фактически ощутимое разруше-

ние начинается при большем потоке q*, когда к концу

импульса испарение не только начинается, но и стано-

вится квазистационарным, т. е. ^=т. Расчет, выпол-

ненный в работе [42], показывает, что

q*2»ql-----? (2.15)

и превышает значение q^ не более чем в 2—3 раза

(см. табл. 2.4). Величина q% соответствует нижней гра-

нице световых потоков умеренной плотности, при

37

ч

ci

0

ST

X

с;

О

0

Основные характеристики стадии разрушения некоторых металлов

38

которых разрушение материала происходит наиболее

эффективно.

Верхнюю границу световых потоков умеренной

плотности q* обычно связывают с началом заметного

ослабления излучения продуктами разрушения мате-

риала. Такое ослабление происходит вследствие по-

глощения лазерного излучения нагретыми парами при

связанно-свободных переходах электронов возбужден-

ных атомов, при тормозном поглощении электронов

в поле ионов и нейтральных атомов [5; 41], а также

микрокаплями жидкости [65], вылетающими со дна

лунки и образующимися при объемной конденсации

расширяющегося пара, который в большинстве слу-

чаев оказывается пересыщенным. Сильное поглоще-

ние лазерного излучения в парах может наступить

при их пробое [46; 63].

Наконец, частичное ослабление светового потока

происходит и при его рассеянии на турбулентных не-

однородностях расширяющегося параЧисленные

оценки показывают, что для металлов q*~ 108 вт!см2.

При q>q* кинетика процесса разрушения материала

будет определяться в основном динамикой разлета па-

ра, заметно экранирующего поверхность испаре-

ния [7].

Изложенная одномерная модель разрушения поз-

воляет выяснить принципиальные закономерности воз-

действия на вещество световых потоков умеренной

плотности, но не может быть использована для описа-

ния кинетики роста лунки в материале. Это связано

с тем, что как только глубина лунки h становится со-

измеримой с размером светового пятна, необходимо

учитывать влияние стенок лунки на процесс ее фор-

мирования. Если увеличение глубины h можно по-

прежнему описывать моделью квазистационарного

испарения, то расчет изменения диаметра d значи-

тельно более сложен, так как нагрев и разрушение

стенок происходят под действием многих факторов:

конденсации пара, непосредственного поглощения ла-

зерного излучения из-за расфокусировки светового

пучка и его рассеяния на факеле, лучистого и конвек-

тивного теплообмена струи паров со стенками, а так-

же путем теплопроводности.

1 Этот вопрос рассмотрен Ю. К. Крыловым.

39

(2-16)

По-видимому, для разрушения стенок их достаточ-

но расплавить, так как образующаяся жидкость мо-

жет быть вытеснена из лунки избыточным давлением

паров. Необходимый для начала оплавления стенок

удельный тепловой поток F* можно оценить по фор-

мулам [27]:

F* = г01гГ(Э^ (пРИГ0«У^);

(при г0»]/а7),

у ат

где Тпл — температура плавления. Для большинства

металлов при т=10~3 сек и г0= Ю—50 мкм величина

F* заключена в пределах 105—10е вт/см2.

Поскольку при совместном действии перечислен-

ных выше факторов нагрева стенок передаваемый им

удельный тепловой поток F по приближенным оцен-

кам может превышать 5% падающего светового пото-

ка <7о, то при <7о> Ю7 вт/см1 (F>F*) в течение импуль-

са будет изменяться не только глубина, но и диаметр

лунки.

Строгий анализ кинетики роста лунки во времени

требует решения гидродинамической задачи о движе-

нии пара и вязкой жидкости вдоль стенок с учетом

всех факторов их нагрева. В настоящее время подоб-

ное рассмотрение провести сложно как из-за недоста-

точности экспериментальных данных, так и вследствие

необходимости многочисленных допущений, точность

которых трудно оценить. Поэтому приходится идти по

пути феноменологического описания процесса роста лу-

нок, основанного на экспериментальных зависимостях.

Так, в работе [76] предлагается использовать методы

теории подобия. При этом численные коэффициенты,

входящие в окончательные формулы для зависимости

h и d от времени, выбираются из условия наилучшего

согласия расчетных и опытных данных.

В работе [27] предложена иная феноменологиче-

ская модель роста лунки при <70>Ю7 вт/см2, основан-

ная на данных скоростной киносъемки процесса разру-

шения металлов [4; 14]. Согласно этим данным, при

фокусировке излучения вблизи передней поверхности

образца в материале образуется лунка, профиль ко-

40

торой близок к цилиндрическому *. Изменение ее раз-

меров со временем происходит так, что в первом при-

ближении текущий радиус r(t) и глубина лунки h(t)

связаны между собой уравнением светового конуса

для крайних лучей пучка с углом раствора 2у

(рис. 2.2):

r(Z) = r0+tg (2.17)

При построении феноменологической модели пред-

полагают, что материал со дна

ряется, а со стенок уносится в

виде расплава, причем оба про-

цесса являются квазистацио-

нарными; кроме того, прене-

брегают температурной зави-

симостью полной теплоты испа-

рения материала (L(7'o)~Lo)

и экранировкой Поверхности

испарения продуктами разру-

шения. Тогда уравнение энер-

Рис. 2.2. Схема изменения глубины h

и диаметра лунки d=2r во времени

при условии совмещения поверхности

образца с фокальной плоскостью

линзы:

7—половина угла раствора светового ко-

, D — til

нуса; tg 7 = —, где D - диаметр излуча-

теля; I —расстояние от излучателя (лазера)

до переднего фокуса линзы с фокусным рас-

стоянием /; г0—начальный радиус лункн, рав-

ный радиусу светового пятна; а—угол рас-

хождения пучка.

лунки только испа-

гетического баланса в лунке в каждый момент вре-

мени может быть записано в виде:

P{f) dt=L0^r1 2 Апл-2кг (/)-й (/) dr, (2.18)

где P(t)—текущее значение поглощенной мощности

излучения.

1 Этот случай представляет практический интерес при по-

лучении с помощью лазера цилиндрических отверстий в мате-

риалах.

Решение системы уравнений (2.17), (2.18) для

P(t) = const дает:

при h(t) <г0

<2Л9>

Рис. 2.3. Глубина лунки h(l), ее диаметр d(2) и отношение h/d(3)

в зависимости от безразмерного времеии при фокусиров-

ке лазерного излучения на поверхность образца.

/а = 30 — ' —время установления процесса квазистационарного раз-

рушения при данной плотности потока ~д, P=tg у.

при й(О>го

Г______________Г'3.

W ~ л tg27 (£0+2/.пл) J >

(2.21)

(2.22)

На рис. 2.3 приведены построенные по формулам

(2.19) — (2.22) качественные зависимости глубины h и

42

диаметра d лунки от величины 0, пропорциональной

времени разрушения t. Там же приведена зависимость

отношения глубины лунки к диаметру h/d как функ-

ция @.

На начальной стадии процесса образования лунки

ее диаметр меняется слабо, а глубина растет со време-

нем по линейному закону за счет испарения мате-

риала по всей площади светового пятна (так же, как

и в модели квазистационарного иопарения). С тече-

нием времени интенсивное оплавление стенок лунки и

выброс жидкой фазы приводят в рамках рассмотрен-

ной модели разрушения к замедлению скорости роста

лунки в глубину, причем в предельном случае (/->оо)

ее глубина и радиус растут пропорционально Р/3, т. е

форма лунки не изменяется. Такой режим развития

лунки, когда ее форма не меняется, соответствует ре-

жиму квазистационарного разрушения, эксперимен-

тально обнаруженному в работе [14].

Помимо стабилизации формы лунки квазистацио-

нарное разрушение характеризуется также постоян-

ным соотношением количества жидкости и пара в про-

дуктах выброса материала, по расчету равным двум,

а также уменьшением удельной энергии разрушения

Ар до величины

Ар ~ (^о+2АПЛ)/3.

Режим квазистационарного разрушения устанав-

ливается к концу лазерного импульса длительностью

т=1 мсек при плотности потока q = q*~\О7—108вт/см2.

Рассмотренная выше модель роста глубоких лунок

в непрозрачных средах под действием лазерного излу-

чения позволяет объяснить некоторые интегральные

закономерности процесса разрушения материалов,

важные для технологических приложений, и прежде

всего — зависимость удельного выноса массы (ц) от

плотности падающей энергии излучения (Qo). На

рис. 2.4 изображен ряд кривых, качественно ха-

рактеризующих эту зависимость для случаев, когда

разрушение описывается моделью плавления мате-

риала (кривая /), моделью испарения (кривая 2) и

моделью квазистационарного разрушения (кривая 3).

При малых плотностях энергии Qo<Q*™i =

43

материал лишь нагревается излучением. При плавлении

(кривая 7) в области <Q0<Q*m_______имеет место не-

стационарный процесс (ф*пл ~Ьвяуаг); для больших

потоков (<?о>С?2пл) плавление становится квазиста-

Рис. 2.4. Удельный вынос массы материала

т] в зависимости от плотности падающей

энергии излучения Qo для различных моде-

лей разрушения:

1 — плавление; 2— испарение со дна, плавление

на стенках; 5 —испарение.

ционарным уже через малое время после начала воз-

действия; удельный вынос при этом максимален, ра-

вен ц = р/£Пл и не зависит от Qo вследствие чрезвы-

чайно слабой зависимости ТПл от внешних условий.

Однако чистое плавление материала под действием

Удельная энергия разрушения и удельная эн

Материал А1 Bi Ре Cd Си Мо Ni

/ кдж\ ЛР\ см? J 14,5 12 52 12,5 35 65 59

/ кдж\ см? ) 23 9,4 55 8,6 47 69 54

44

лазерного излучения, как правило, не наблюдается, и

кривая 1 приведена здесь лишь для сравнения с дру-

гими случаями.

Если основным механизмом разрушения является

испарение, то по аналогии с кривой 1 область

Qt<Qo<Q2 (кривая 2) соответствует нестационар-

ному испарению материала, которое переходит в ква-

зистационарное при Q0>Ql когда отводом тепла пу-

тем теплопроводности можно пренебречь. Удельный

вынос при этом равен т] = р/Л и падает с увеличением

плотности потока q, так как полная энергия испаре-

ния L растет с увеличением температуры испаряемой

границы [4].

Кривая 3 построена для случая, когда материал на

дне лунки только испаряется, а на стенках только

плавится. При малых плотностях энергии (неглубо-

кие отверстия) такая модель разрушения приводит

к тем же закономерностям, что и модель испарения,

поэтому на начальном участке кривые 2 и 3 совпа-

дают. По мере роста плотности энергии вплоть до Q*

режим разрушения материала стремится к квазиста-

ционарному, характеризующемуся постоянным соот-

ношением количества жидкости и пара в продуктах

выброса. Удельный вынос при этом возрастает почти

в 3 раза (так как АПл<СЕо)- Наблюдаемые экспери-

ментально зависимости ri = f(Q0) [14; 21] имеют вид,

подобный качественным кривым рис. 2.4, и лежат

внутри области, ограниченной кривыми 1 и 2. Экспе-

риментальные значения минимальной удельной энер-

гии разрушения единицы объема материала (Lp),

соответствующие максимальному удельному выносу

Таблица 2.5

гия испарения некоторых металлов и сплавов

Sn РЬ Mg Сг Zn Дюралю- миний Д-16Т Бронза Б1АМ9-4 Латунь ЛС-59 Сталь 10

8 13,5 13 70 15 13,5 42 38 62

20 11 12,5 50 12,5 — — — —

45

(1/Lp), при плотности энергии Q0=Q* сведены в

табл. 2.5 [4]. Там же приведены табличные значения

удельной энергии испарения Lo.

Рассмотренные закономерности разрушения погло-

щающих материалов характерны для действия на

них лазерных импульсов длительностью 10-4—10-3сек.

Ряд особенностей, связанных с временной структурой

таких импульсов и с влиянием перераспределения рас-

плавленного материала после облучения на оконча-

тельный результат воздействия, будет рассмотрен

в гл. 3. Здесь же следует отметить, что, как и дру-

гим методам обработки концентрированными источ-

никами энергии, лазерному методу свойственны ти-

пичные различия между разрушающими и неразруша-

ющими режимами облучения. В то время как для

осуществления разнообразных видов термообработки

и сварки материалов предпочтительнее режимы мяг-

кого нагревания гладкими световыми импульсами от-

носительно большой длительности с пологими фрон-

тами или непрерывным излучением, для размерной

обработки необходимы короткие мощные импульсы

(одиночные или сформированные в серию) с крутыми

фронтами. В этом смысле режим свободной, в том

числе хаотической, генерации твердотельных лазеров

оказался вполне приемлемым для получения отвер-

стий в материалах. В то же время укорочение им-

пульса вплоть до типичных для гигантских импульсов

значений (10—100 нсек) не приводит к увеличению

эффективности лазерной обработки массивных мате-

риалов, поскольку «испарительный» механизм раз-

рушения при <7>1О9 вт!см2 сменяется «взрывным» [5],

при котором удельный вынос примерно в 5 раз мень-

ше. Однако гигантский импульс может быть исполь-

зован для обработки тонких слоев и пленок, по-

скольку в этом случае требуемая плотность потока

не превышает 108 вт!см2, когда разрушение происхо-

дит путем чистого испарения (см. гл. 5).

Удлинение лазерного импульса свыше 1 мсек

(или переход к непрерывному облучению) с целью

получения глубокой тонкой лунки оправдано только

в случае, когда материал имеет низкую теплопровод-

ность (иначе тепло уйдет далеко в стороны от места

воздействия), высокую пластичность или малый ко-

эффициент линейного расширения (иначе раньше про-

46

изойдет хрупкое разрушение) и обладает способно-

стью дополнительно подфокусировать излучение без

заметного ослабления его на дне лунки по мере ее

роста (либо за счет отражения от стенок, либо за

счет тепловой самофокусировки излучения [45]). При-

меры использования таких режимов для получения

отверстий в неметаллах приведены в гл. 3.

Другую важную область применения непрерывного

и квазинепрерывного излучения составляет лазерная

резка материалов, физические особенности которой

рассмотрены в гл. 4.

ГЛАВА 3

ЛАЗЕРНАЯ ТЕХНОЛОГИЯ

ПОЛУЧЕНИЯ ОТВЕРСТИЙ

Получение отверстий в различных материалах яви-

лось, по-видимому, первой иллюстрацией практиче-

ских возможностей лазеров в технологии. Достаточно

вспомнить первые опыты по обработке алмазов [86]

и многочисленные сообщения о лазерах, мощность ко-

торых оценивалась числом одновременно прожигае-

мых бритвенных лезвий. В 1963—1964 гг. широко об-

суждались перспективы использования лазеров для

размерной обработки: возможность получения отвер-

стий в твердых, хрупких, тугоплавких, сверхпрочных

и радиоактивных материалах; указывалось на относи-

тельную простоту получения отверстий диаметром до

10 мкм, а в тонкой фольге—даже 0,4 мкм [101]; на

отсутствие изменения свойств и структуры материала

в зоне, окружающей отверстие; на возможность по-

лучения отверстий цилиндрического и конического

профиля, отверстий под углом к поверхности, отвер-

стий с большим отношением глубины к диаметру

и т. д.

Однако внедрение импульсных лазеров в техно-

логию размерной обработки на практике оказалось

достаточно сложным. К настоящему времени они при-

меняются в основном для получения черновых отвер-

стий, например в алмазах и рубинах, а также в дета-

лях приборов ряда отраслей промышленности, где не

предъявляется особо жестких требований к точности

обработки. Возникшие же трудности в разработке и

внедрении лазерной технологии прошивки высокоточ-

ных отверстий связаны как с нестабильностью работы

существующих лазеров, так и с принципиальными

особенностями образования отверстий в материалах

под воздействием импульсов свободной генерации

лазеров миллисекундного диапазона.

в настоящей главе будут рассмотрены зависимо-

сти основных технологических параметров отверстий

(размеров, профиля, формы сечения, точности обра-

ботки и качества поверхности) от режимов облучения,

проведен анализ методов повышения точности лазер-

ной обработки и описаны конкретные применения ла-

зеров в технологии получения отверстий.

/. ЗАКОНОМЕРНОСТИ ОБРАЗОВАНИЯ ОТВЕРСТИЙ

В НЕПРОЗРАЧНЫХ МАТЕРИАЛАХ

При анализе стадии разрушения непрозрачных ма-

териалов световыми потоками умеренной плотности

отмечено, что основными процессами, приводящими

к образованию лунки, являются испарение и плавле-

ние вещества При этом лунка растет в глубину

в основном за счет испарения, а по диаметру — за

счет плавления стенок и вытеснения жидкости избы-

точным давлением паров. Кинетика развития такой

лунки под действием импульса свободной генерации

удовлетворительно описывается феноменологической

моделью, рассмотренной в гл. 2. Эту модель можно

использовать для расчета окончательных размеров

лунки в непрозрачной среде, считая для простоты, что