Author: Гетман А.Ф. Козин Ю.Н.

Tags: испытания материалов товароведение силовые станции общая энергетика детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка инженерия трубопроводный транспорт издательство москва издательство энергоатомиздат

ISBN: 5-283-03151-9

Year: 1997

А. Ф. ГЕТМАН, Ю. Н. КОЗИН

НЕРАЗРУШАЮЩИЙ

КОНТРОЛЬ И

БЕЗОПАСНОСТЬ

ЭКСПЛУАТАЦИИ

СОСУДОВ И

ТРУБОПРОВОДОВ

ДАВЛЕНИЯ

Москва Энергоатомиздат 1997

УДК 620.179.1:621.81

Гетман А. Ф., Козин Ю. Н. Неразрушающий контроль и

безопасность эксплуатации сосудов и трубопроводов давле-

давления. М.: Энергоатомиздат, 1997. — 288 с.

ISBN 5-283-03151-9

Рассмотрены вопросы оптимальной организации неразрушающего де-

дефектоскопического контроля сосудов и трубопроводов давления при их

эксплуатации (НКЭ) с точки зрения обеспечения их максимальной безо-

безопасности по критериям прочности и ресурсоспособности. При этом дано

краткое описание фактического состояния НКЭ в ядерной энергетике в

России и за рубежом, в тепловой энергетике и на нефтегазопроводах. Из-

Изложены методы и результаты исследования достоверности НКЭ, включая

как оригинальные результаты авторов, так и результаты 16 западных

стран, полученные по программе PISC I, II, III. Изложены методы норми-

нормирования дефектов, выявленных при НКЭ, с использованием методов ме-

механики разрушения. Приведены результаты расчета допустимых несплош-

ностей в эксплуатации для главных трубопроводов АЭС и наиболее ответ-

ответственных сосудов давления АЭС — корпусов реакторов. Приведены при-

примеры нормирования дефектов. Дано описание методологии, методов и

конкретных примеров количественного анализа влияния НКЭ на проч-

прочность, ресурс и надежность сосудов и трубопроводов давления (в детерми-

детерминистической и вероятностной постановке). Описаны количественные ме-

методы управления прочностью, ресурсом и надежностью путем специаль-

специальной организации НКЭ.

Для научных и инженерно-технических работников научно-исследова-

научно-исследовательских и проектных организаций и предприятий атомной и тепловой

энергетики и нефтегазовой промышленности, а также для студентов вузов

соотвествующих специальностей.

Табл. 31. Ил. 125. Библиогр.: 69 назв.

ISBN 5-283-03151-9 © Авторы, 1997

ПРЕДИСЛОВИЕ

Как известно, исследования на стыке наук дают, как правило,

интересные результаты. Не стала исключением и предлагаемая

научной и инженерно-технической общественности монография

профессора, доктора технических наук А. Ф. Гетмана и кандида-

кандидата технических наук Ю. Н. Козина.

В ней изложены результаты исследований прочности и нераз-

рушающего контроля конструкций, находящихся в эксплуата-

эксплуатации. Как и следовало ожидать, в этой пограничной области ав-

авторам удалось получить интересные принципиально новые ре-

результаты.

Это прежде всего методы управления прочностью, ресурсом и

надежностью сосудов и трубопроводов давления на основе спе-

специально организованного неразрушающего эксплуатационного

контроля, методы оптимизации неразрушающего контроля кон-

конструкций, находящихся в эксплуатации, методы нормирования

дефектов, выявленных контролем, методы планирования конт-

контроля.

Чрезвычайно важными являются также исследования, связан-

связанные с понятиями остаточной дефектности и достоверностью не-

неразрушающего контроля. Эти направления исследований давно

привлекают внимание специалистов в области неразрушающего

контроля и прочности. Так, например, широко известна про-

программа PIS С, выполняемая в течение примерно двух десятилетий

развитыми западными странами под эгидой межправительствен-

межправительственных организаций ОБСЕ и КЕС. В монографии не только обоб-

обобщены результаты PISC, но и приведены оригинальные результа-

результаты применительно к основным элементам энергетических реак-

реакторов АЭС советского производства.

Последовательные исследования и анализ остаточной дефект-

дефектности и достоверности неразрушающего контроля позволили ав-

авторам разработать методы их учета при анализе надежности и бе-

безопасности эксплуатации сосудов и трубопроводов давления.

Отличительной особенностью монографии является также то,

что она ориентирована на инженерную практику обеспечения

безопасности эксплуатации сосудов и трубопроводов давления

современных крупных промышленных объектов. Именно с этим

связан анализ существующий практики НКЭ, а также ряд при-

примеров решения практических задач на действующих атомных

электростанциях с применением новых методов, описанных в

монографии.

Одним из важных достоинств предлагаемой читателям «книги

является то, что в предельно сжатой форме освещена актуаль-

актуальнейшая для сегодняшней промышленности проблема неразруша-

ющего контроля и безопасности эксплуатации сосудов и трубо-

трубопроводов давления.

Академик Н. П. Алешин

ПРЕДИСЛОВИЕ АВТОРОВ

Связь между неразрушающим контролем дефектов (НК) и

прочностью конструкций очевидна. Так как в подавляющем чис-

числе случаев разрушение конструкции начинается с зарождения и

развития в ней трещины (или развития уже имеющихся техноло-

технологических несплошностей), НК позволяет своевременно диагно-

диагностировать стадию начала разрушения и тем самым предупредить

развитие разрушения и его катастрофические последствия.

Такую очевидную связь между НК и прочностью можно на-

назвать качественной, так как она не содержит точных количест-

количественных требований к НК в зависимости от требований к проч-

прочности конструкции, ее ресурсу и надежности.

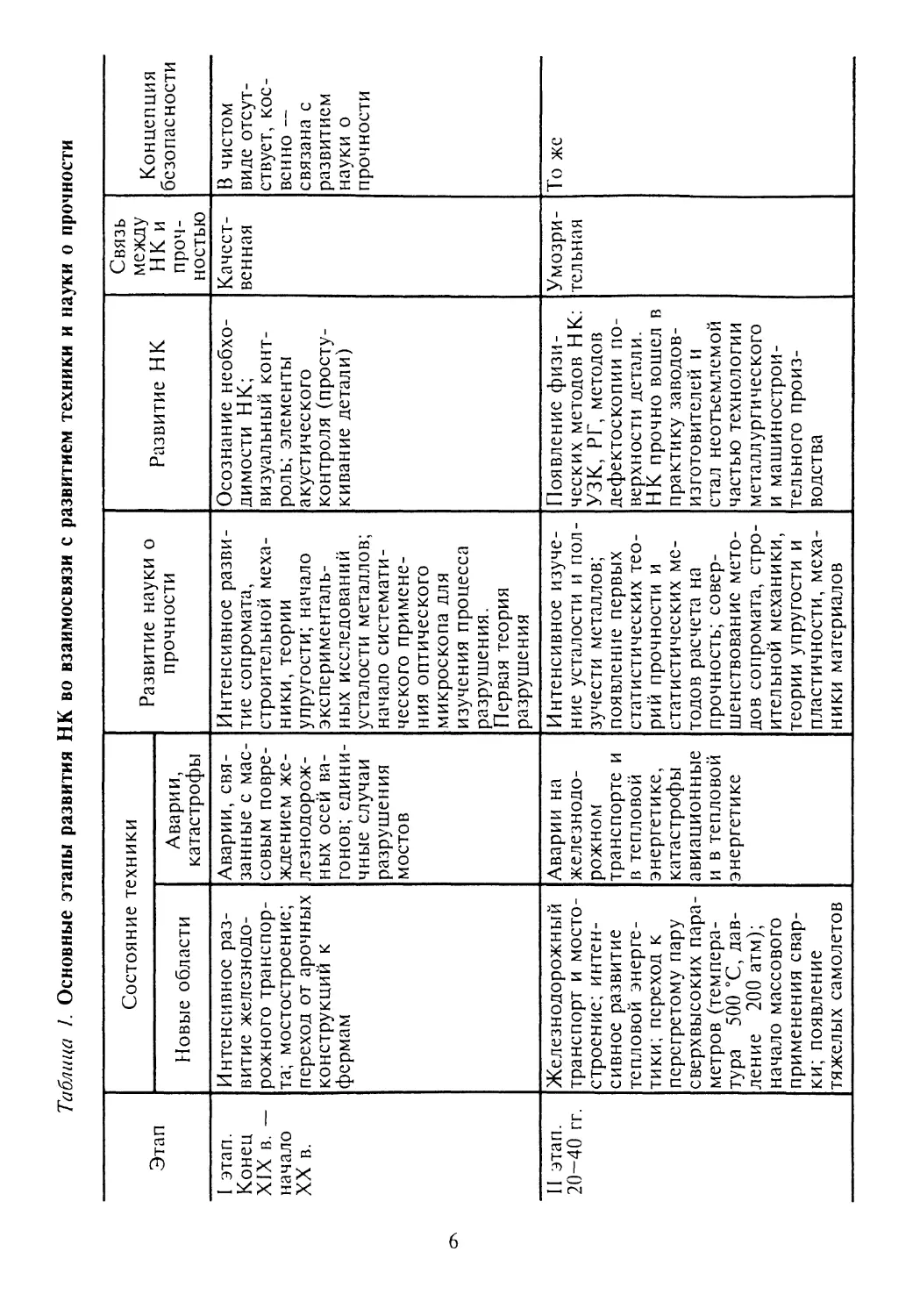

С развитием техники, науки о прочности и НК появлялась все

большая потребность количественной конкретизации связи НК

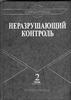

и прочности конструкции. В табл. 1 сделана попытка в концен-

концентрированном и очень схематическом виде проследить развитие

НК во взаимосвязи с развитием промышленности и науки о про-

прочности.

Как следует из таблицы, на первых этапах НК и наука о про-

прочности развивались как бы независимо, и связь между ними ос-

оставалась лишь качественной.

С возникновением прикладной механики разрушения появи-

появилась основа для количественной конкретизации этой связи (этап

III в табл. 1).

Дальнейшие исследования позволили глубже понять достоин-

достоинства и недостатки НК, его влияние на прочность (этапы IV и V).

Задачей настоящей монографии является показать возможно-

возможности и преимущества организации неразрушающего контроля во

время эксплуатации на основе прочностного анализа состояния

контролируемой конструкции. В ней рассмотрены вопросы оп-

оптимальной организации неразрушающего дефектоскопического

контроля сосудог и трубопроводов давления при их эксплуата-

эксплуатации (НКЭ) с точки зрения обеспечения их максимальной безо-

безопасности по критериям прочности и ресурсоспособности. При

этом дано краткое описание фактического состояния НКЭ в

ядерной энергетике в России и за рубежом, в тепловой энергети-

Е

о

Е

|

s

E

|

о

Концепция

безопасности

Связь

между

НКи

проч-

прочностью

Развитие НК

Развитие науки о

прочности

Состояние техники

Аварии,

катастрофы

Новые области

Этап

В чистом

виде отсут-

отсутствует, кос-

косвенно —

связана с

развитием

науки о

прочности

Качест-

Качественная

Осознание необхо-

необходимости НК;

визуальный конт-

контроль; элементы

акустического

контроля (просту-

(простукивание детали)

Интенсивное разви-

развитие сопромата,

строительной меха-

механики, теории

упругости; начало

эксперименталь-

экспериментальных исследований

усталости металлов;

начало системати-

систематического примене-

применения оптического

микроскопа для

изучения процесса

разрушения.

Первая теория

разрушения

Аварии, свя-

связанные с мас-

массовым повре-

повреждением же-

лезнодорож-

лезнодорожных осей ва-

вагонов; едини-

единичные случаи

разрушения

мостов

Интенсивное раз-

развитие железнодо-

железнодорожного транспор-

транспорта; мостостроение;

переход от арочных

конструкций к

фермам

I этап.

Конец

XIX в. -

начало

XX в.

Умозри-

Умозрительная

Появление физи-

физических методов НК:

УЗ К, РГ, методов

дефектоскопии по-

поверхности детали.

НК прочно вошел в

практику заводов-

изготовителей и

стал неотъемлемой

частью технологии

металлургического

и машинострои-

машиностроительного произ-

производства

Интенсивное изуче-

изучение усталости и пол-

ползучести металлов;

появление первых

статистических тео-

теорий прочности и

статистических ме-

методов расчета на

прочность; совер-

совершенствование мето-

методов сопромата, стро-

строительной механики,

теории упругости и

пластичности, меха-

механики материалов

Аварии на

железнодо-

железнодорожном

транспорте и

в тепловой

энергетике,

катастрофы

авиационные

и в тепловой

энергетике

Железнодорожный

транспорт и мосто-

мостостроение; интен-

интенсивное развитие

тепловой энерге-

энергетики; переход к

перегретому пару

сверхвысоких пара-

параметров (темпера-

(температура 500 °С, дав-

давление 200 атм);

начало массового

применения свар-

сварки; появление

тяжелых самолетов

II этап.

20-40 гг.

: О

i ю

?

8,2

WocctoCSI

О

H

¦ :S ^ О

CO ?

CQ Q,

S3§SS Й5

ifii

5 >> я

Я с; e; I Q

°X

И

I8

. о s

о s

§1

к Р

со P

c S W

g si

n- н 2

m , .

О cq s

fe u о

•^ с о

^ о

"#1

I

со

CQ I

1 °

я 2

li

(U CC

S 3 D.i

- 6, со a a ° о о

CQ Си С С S X О

Ч « <u О

«; и г ;

•8.8 |i

^1

с ь 5

s [H s

Я о "

5 S о

0 ^ S

S U3 i

1 ac s

о

. ? со

S 3 =

со

--Is

«4s

N

о

ex

s

CQ S

CQ S Я

ко

q m с

* a?

p 5

IS

H

m

§!-H«

H H 'tr CX CQ

ё#^

S

с

-

X

о

безопасности

Связь

между НК

и проч-

прочностью

Развитие НК

Развитие науки о

прочности

Состояние техники

Аварии,

катастрофы

Новые области

Этап

ческих исследований

достоверности НК

ную среду; появле-

появление первых методов

расчета прочности

деталей с трещинами

в вероятностном ас-

аспекте; возникнове-

возникновение концепции «течь

перед разрушением»

Осознание

несовершен-

несовершенства сложив-

сложившейся на III

этапе кон-

концепции без-

безопасности;

введение в

практику

конструиро-

конструирования кон-

концепции без-

опастности,

основанной

на предполо-

предположении об

обязательном

внезапном

разрушении

ответствен-

ответственных элемен-

элементов кон-

Осознание

необходи-

необходимости на-

научной орга-

организации

НК при

эксплуата-

эксплуатации на ос-

основе проч-

прочностных

исследова-

исследований; на-

накопление

опыта в об- .

ласти коли-

количественных

методов ис-

исследований

прочности с

учетом

особеннос-

особенностей НК

Систематические ис-

исследования в облас-

области достоверности НК

(программа PISC и

др.); превращение

НК в неотъемлемую

часть технологии

эксплуатации ответ-

ответственных объектов

техники, индустри-

индустриальные формы при-

применения автомати-

автоматизированных средств

УЗК, ВТК, РГ

объектов, находя-

находящихся в эксплуата-

эксплуатации

Дальнейшее разви-

развитие методов расчета

и обеспечения проч-

прочности; развитие и

накопление опыта в

области вероятност-

вероятностных методов расчета

прочности, в том

числе с учетом каче-

качества НК; развитие

системных методов

исследования проч-

прочности на этапе экс-

эксплуатации

Учащение

аварий и

катастроф с

большим

ущербом для

окружающей

среды; осо-

осознание невоз-

невозможности

повторения

катастроф

типа Черно-

Чернобыльской

Дальнейшее

развитие отрас-

отраслей техники,

указанных на

III этапе

IV этап.

80-

первая

половина

90 гг.

со к м А х g v

^ locTcl 1 I g aS^ ? i с с

CTpyKl

(Hanpi

0ПБ8

учиты

воз мо

внезаг

разры

НОГО 1

прово.

тора /

практ!

приме

конце

«течь

DC

Я

|разру1

с

с

s

1 Первь

ликац

ее

§

X

ез.

О

С

ного

ё

?

о

s

н-

о

га в обла

3

с

о

о

s

X

(U

с;

с

о

обще-

•8

зГ

ИПВХ1

та

С

о

СО-

СОЧНОСТИ п

а

с

Я

s

X

<и

3*

<и

с

|Наю

обес

гребование

<и

О

чес*

гори

О

Ь

ran.

о необходи-

S

н

о

нно

<и

CD

(-

О

1

о

с

X

о

конце

абсол!

к

s

X

<и

<и

С

обес

s

о?

S

I

§

о

ЕЗ.

СТИ ИССЛ<

03

•8

со

со

С

О

ние

ия техноген-

X

<D

Т

КЛЮ

о

S

S

&

о

рая

овина

о

о

1

и по;

i

н

h

ых объек

>>

S

X

1

к

ущербом дл

о

-9-

о

се

н

се

^

х

<гг.

оо

&*§ к а

НУ

ую

се ние

при

X *Ы и

i = ||

х ^ s s

о о та g

Р»! Н та

о* ч >* о

концепт

ЛЮТНОЙ I

1ВИТИЯ ИЬ

вершенсп

л О ее О

f E 1 ^

сфо1

K0HI

инте

эксг

3

«=t

СХ

О

щей

жаю

S:

О

КОНСТ]

на ось

темно

хода к

истем

с

го в

ерми-

>< о н ^

2 о ^ m

|| Е|

°* Е :§ s

S В* ж s

f_ ПЗ. CD X

се g Я^ се

О t—' О

HQ, S й

се г 2 о

Ясп ? g

?>> | а

^ s w о

с § s^

X ^ =^"^

s о S R.

приг

НК

авто

кот

±&

схю

С 2

ченик:

НОСТИ

>^

иза с

«

о

о

н

ероятнос

ее it

? :§

§ о

1§

с ^г § s "о " | с 1

^яЭхх§х§ю

Концепция

безопасности

Связь

между НК

и проч-

прочностью

Развитие НК

Развитие науки о

прочности

Состояние техники

Аварии,

катастрофы

Новые области

с привлече-

привлечением веро-

вероятностных

методов ана-

анализа без-

безопасности

(ВАБ) и

прочности

(ВАП),

прочностных

обоснований

в рамках

концепции

«течь перед

разрушени-

разрушением», коли-

количественного

учета влия-

влияния НК на

прочность и

ресурс, пере-

переход от экс-

плуатаци-

плуатационного кон-

контроля по

«состоянию

металла» к

«ресурсному

контролю»

10

ке и на нефтегазопроводах. Изложены методы и результаты ис-

исследования достоверности НКЭ, включая как оригинальные ав-

авторские данные, так и данные 16 западных стран, полученные по

программе PISC-I, II, III. Изложены методы нормирования де-

дефектов, выявленных при НКЭ, с использованием методов меха-

механики разрушения. Дано описание методологии, методов и кон-

конкретных примеров количественного анализа влияния НКЭ на

прочность, ресурс и надежность сосудов и трубопроводов давле-

давления (в детерминистической и вероятностной постановке). Опи-

Описаны количественные методы управления прочностью, ресурсом

и надежностью путем специальной организации НКЭ. С пози-

позиций системного подхода введено понятие Комплексной системы

эксплуатационного контроля и показано место НКЭ в этой сис-

системе, связь НКЭ с другими методами эксплуатационного конт-

контроля. Приведены результаты расчета допустимых несплошностей

в эксплуатации для главных трубопроводов АЭС и наиболее от-

ответственных сосудов давления АЭС — корпусов реакторов. При-

Приведены примеры нормирования дефектов.

Рассмотрены вопросы оптимизации характеристик НКЭ по эко-

экономическим критериям (включая время между контролями, объе-

объемы контроля, сочетание методов контроля, распределение объемов

контроля за весь срок эксплуатации, начиная с заводского выход-

выходного контроля, нормы дефектности, и др.). Даны рекомендации по

организации НКЭ с целью достижения оптимального, (или задан-

заданного, или приемлемого или максимально возможного) уровня

безопасности эксплуатации сосудов и трубопроводов давления при

минимальных (или заданных) затратах на НКЭ.

Рассматриваемая в монографии проблема количественной вза-

взаимосвязи НК и прочности актуальна не только потому, что яв-

является одним из важнейших элементом более общей проблемы

обеспечения безопасности объектов современной техники, но

также и в экономическом аспекте.

Так, по некоторым оценкам, затраты на НК и связанные с ним

работы (снятие и установку теплоизоляции, подготовку поверх-

поверхности детали для контроля, установку и демонтаж лесов и т. п.)

во время эксплуатации АЭС составляет не менее 50% всех затрат,

связанных с эксплуатацией АЭС.

Предисловие авторов, разд. 1 (кроме 1.2), 2, 3 (кроме 3.1 и 3.3),

4, 5 (кроме 5.2.4), 6—9 написаны А. Ф. Гетманом. Разделы, каса-

касающиеся средств контроля и их аттестации, а также подготовки

персонала (см. 3.1 и 3.3) написаны Ю. Н. Козиным, разделы 1.2

и 5.2.4 — совместно. Авторы выражают благодарность сотрудни-

сотрудникам ВНИИАЭС, И. В. Буряку, А. Е. Полякову, В. Б. Кириллову,

В. С. Кузнецову, В. Е. Шведову, В. С. Кудрявцеву, В. Ю. Зубову

и другим за помощь в проведении работ, описанных в моногра-

монографии. Особую благодарность авторы выражают А. Ю. Бородиной

и Л. Б. Собольковой за помощь в работе над рукописью.

Некоторые определения и сокращения

Неразрушающий контроль (НК) — неразрушающий контроль

состояния элементов конструкции для обнаружения в ней не-

сплошностей металла; неразрушающий контроль дефектов; де-

дефектоскопия

Неразрушающий контроль во время эксплуатации (НКЭ). НКЭ

включает в себя входной, предэксплуатационный и периодичес-

периодический контроль во время эксплуатации, а также контроль после ре-

ремонта или реконструкции

Дефект — несплошность в металле недопустимого размера.

Иногда несплошность по одному нормативному документу явля-

является недопустимой, по другому — допустимой. Тогда можно го-

говорить о дефекте допустимого размера

Прочность — свойство конструкции (или материала) сопроти-

сопротивляться механическим нагрузкам без разрушения с сохранением

формы и целостности. При определении прочности конструкции

необходимо учитывать влияние среды, температуры, физических

полей, старения материала, время эксплуатации

Ресурс — время, в течение которого конструкция сохраняет

свои технические свойства в заданных пределах, позволяющих ее

эксплуатацию

Надежность — свойство конструкции сохранять свои техниче-

технические характеристики в заданных пределах и на заданном отрезке

времени. Для сосудов давления надежность определяется проч-

прочностью. В вероятностном аспекте мерой надежности является ве-

12

роятность того, что конструкция сохранит свои технические ха-

характеристики в заданных пределах. Сосуд давления является на-

надежным, если он сохраняет прочность (отсутствуют течи, разру-

разрушение металла, деформация недопустимых размеров)

Трещина — несплошность в металле плоской формы, как пра-

правило, с острыми краями

Трещина критического размера — трещина до критического

размера развивается стабильно; при достижении критического

размера рост трещины становится быстрым и неконтролируемым

Трещина допустимого размера — трещина, развитие которой за

весь срок эксплуатации не приведет к разрушению конструкции

Разрушение — процесс в материале (металле) конструкции,

приводящий к потере ею прочности. При однократном нагруже-

нии разрушение может произойти по хрупкому, вязкому или ква-

квазихрупкому механизму

Усталость — процесс накопления в материале повреждений

под действием циклических нагрузок, приводящий в конечном

итоге к появлению трещины усталости и разрушению конструк-

конструкции

Ползучесть — пластическая деформация при длительном дей-

действии механической нагрузки и температуры, вызывающей тер-

термоактивированные процессы, приводящая в конечном итоге к

разрушению конструкции. Свойство конструкции (материала)

сопротивляться ползучести называется длительной прочностью

АЭС — атомная электростанция

ТЭС — тепловая электростанция

АЭУ — атомная энергетическая установка

ВВЭР — водо-водяной энергетический реактор

РБМК — реактор большой мощности канальный

ГЦН — главный циркуляционный насос

ГЦТ — главный циркуляционный трубопровод

КР — корпус реактора

ПГ — парогенератор

ГЗЗ — главная запорная задвижка

Ду — диаметр установленный

УЗК — ультразвуковой контроль

РК — радиографический контроль

13

вк

мпк

ВТК

ГАНРФ

а, с

а

а

т

^Р0,2

К

т

к,

1С

р' р

а9 а,с

— визуальный контроль

— магнитопорошковый контроль

— вихретоковый контроль

— Госатомнадзор России

— линейные размеры плоской несплошности

(дефекта, трещины)

— линейные размеры несплошности, связанной с

чувствительностью метода контроля

— линейные размеры несплошностей, определяю-

определяющие границу между достоверной и вероятностны-

вероятностными частями остаточной дефектности

— коэффициент выявляемое™ дефектов

— напряжение

— общие мембранные напряжения

— предел текучести

— предел прочности

— коэффициент интенсивности напряжений

— критическое значение коэффициента интенсив-

интенсивности напряжений или вязкость разрушения

— вероятность существования в конструкции

дефекта с линейным размером не меньше (а) или

линейными размерами не меньше (а, с),

соответственно

— вероятность разрушения

1. Характеристика сосудов и трубопроводов давления

АЭС, ТЭС и нефтегазопроводов

1.1. Сосуды и трубопроводы давления АЭС

Схематическое изображение реактора с водо-водяным тепло-

теплоносителем (ВВЭР) дано на рис. 1. Одним из наиболее ответст-

ответственных элементов конструкции является корпус реактора.

На рис. 2 показана конструкция корпуса реактора ВВЭР-1000.

Сложнейшим эксплуатационным воздействиям подвергаются

также элементы парогенераторов. На рис. 3, 4 даны изображения

парогенератора реактора ВВЭР-1000.

Пространственная схема главных циркуляционных трубопро-

трубопроводов (ГЦТ) дана на рис. 5. Основные геометрические характе-

характеристики ГЦТ реакторов разных типов даны в табл. 2.

Для крупногабаритных конструкций реакторов АЭС применя-

применяют в основном углеродистые, малолегированные и нержавеющие

хромоникеливые стали. В табл. 3 даны марки основных конст-

конструкционных сталей корпусов и трубопроводов давления первого

контура реакторов типа ВВЭР-440, ВВЭР-1000 и РБМК-1000.

Для вспомогательных трубопроводов первого контура и для кор-

корпусов и трубопроводов второго контура применяют также другие

стали, по составу и свойствам близкие к перечисленным в

табл. 3.

Основные элементы конструкций реакторов, такие как корпу-

корпуса реакторов, парогенераторы, трубопроводные блоки и другие,

изготавливают на заводах и поставляют на площадку АЭС для

дальнейшего монтажа и сборки. Днища сосудов давления штам-

штампованные. Обечайки — катанные, содержащие продольные свар-

Таблица 2. Геометрические характеристики главных циркуляционных

трубопроводов реакторов АЭС

Тип реактора

ВВЭР-440

ВВЭР-1000

РБМК-1000

Марка стали

ГЦТ

0Х18Н10Т

10ГН2МФА

22К

Диаметр, мм

500

850

800

Толщина

стенки, мм

32

70

34

Наличие анти-

антикоррозионной

наплавки

Нет

Есть

15

I

о 3

О I

5

да н

да s

аз О

x I

о ^

о: . ^

л о

^ о

о о

|S

2

X

CD

16

Элементы конструкций

Механические свойства при температуре 20 °С

*>

ОС

Марка стали

Главные трубопроводы и корпуса барабан-се-

барабан-сепаратора РБМК; ПГ, компенсатор объема

реакторов ВВЭР-440

ГЦТ, корпуса ПГ и компенсатор объема

реакторов ВВЭР-1000

Корпуса реакторов ВВЭР-440

Корпуса реакторов ВВЭР-1000

ГЦТ реакторов ВВЭР-440, трубы технологи-

технологических каналов реакторов РБМК, а также

стали типа ОХ18Н10Т применяют для плаки-

плакировки трубопроводов и корпусов на ректорах

всех типов

о «о to in о

OO ЧО ТГ in CO

— -*- —* —^ m

О О — On —

tJ- in -^J" in rt

in m cn — чо

22K

10ТН2МФА

15Х2МФА

15Х2НМФА

OX18H10T

X

s

<u

с

о

с

1

I

17

Рис. 2. Корпус реактора ВВЭР-1000

18

Рис. 3. Парогенератор ПГВ-1000: поперечный разрез:

1 - сепаратор жалюзийный; 2- патрубок Ду 800; 3- коллектор теплоносителя

первого контура; 4- патрубок Ду 1200; 5- трубный пучок теплообменных труб'

6 - номинальный уровень воды; 7—раздаточный коллектор питательной воды'

8— раздаточный коллектор аварийной питательной воды

ные швы. Для корпусов реакторов используют обечайки цельно-

катанные без продольных сварных швов.

Находящееся в эксплуатации оборудование содержит довольно

большое число заводских и монтажных сварных швов. Монтаж-

Монтажными сварными швами соединяют блоки трубопроводов, ГЦТ и

КР, ГЦТ и ПГ, ГЦТ и компенсаторы объема и др.

Главные циркуляционные трубопроводы на реакторах типа

ВВЭР не содержат продольных сварных швов (за исключением

гибов на реакторах первого поколения). В то же время ГЦТ на

РБМК содержат большое количество продольных заводских

сварных швов.

19

Выход пара

Рис. 4. Парогенератор ПГВ-1000, вид сбоку:

/ — опорный лист под гидроамортизатором; 2— раздаточный патрубок питатель-

питательной воды; 3— патрубок аварийной питательной воды Ду 100; 4 — труба отвода

пара; 5 — труба коллектора пара

Сварные соединения выполняются в соответствии с норматив-

нормативным документом ГАНРФ [4].

Типы сварных швов, сварочные материалы и характер сварки

приведены на рис. бив табл. 4 (применительно к реактору типа

ВВЭР-1000).

Температурно-силовые, коррозионные и радиационные усло-

условия эксплуатации для сосудов и трубопроводов давления реакто-

реакторов АЭС приведены ниже.

20

21

i

2

I

В

U

s

i

±8S.

U S ?

si I

О

t3 <u

Щ8§ i

§if*

5^1

s^r

8.

1 1 1

1 1 1

»лооо

www

^^ Г^ On

CN CN CN

§ 5? *n

CN ^^ О

ON t}" On

CO Tt" ^"

О О О

со со со

CN CN CN

ГО СО СО

rf со со

CN СО СО

П 1П CN

www

ON ON OO

со со о

in in vo

— ON

o*«n"

о ^Т **?

S <C "^

со 0) (?)

s

«

e

о

о

о

о

1

ис>

CQ

CQ

|

X

о?

сз

ГОВ

5

о

ж

р

Оч

1 1

1 !

оо in

CN CN

CN CN

^^

Tf СО

CN CO

On m

со со

О in

Tf СО

in in

CN CN

oo^o4

ww

CN CN

in о

ww

—" О

Tf" OS

— о

On On

XX

•tj- oo

о о

CQ CQ

22

Рис. 6А. Заводское сварное соединение трубный блок—колено трубопровода

Ду 850 (размеры даны в миллиметрах)

01050й

06Х12НЗДЛ

ЭА-898/21Б

Рис. в Б. Шов приварки патрубка Ду 850 к улитке ГЦН

23

15Х2НМФА

ПТ-30 10ГН2МФА

/

ТЗИО-8

ЗИО-8 /УОНИИ-13/45А

Рис. вВ. Монтажное сварное соединение патрубок КР — трубный блок Ду 850

Рис. в Г. Кольцевой шов опорная обечайка — нижняя обечайка зоны

патрубков КР

24

10ГН2МФА

ЭА-89В/21Б/ \зИО-8

Рис. 6Д. Заделка теплообменных трубок в коллектор ПГВ-1000

315 ., Jl

0365

02741

Рис. вЕ. Патрубок САОЗ (системы аварийного охлаждения зоны) КР

25

Температура, °С 20—350

Давление, кгс/см2 0—250

Коррозионная среда Воздух, вода, вода высоких параметров,

пароводяная среда, пар

Радиационное воздействие Нейтроны с энергией > 0,5 МэВ и интеграль-

(только для корпусов реак- ным флюенсом >1018 нейтр./см2

торов и технологических

каналов)

Уровень температур таков, что процессы ползучести отсутству-

отсутствуют. Прямому радиационному облучению подвергается кроме

внутрикорпусных устройств только металл КР типа ВВЭР и тех-

технологических каналов РБМК, в которых из-за этого происходит

охрупчивание стали. Коррозионные условия для большинства

элементов конструкций определяются наличием воды специаль-

специальной очистки, а для парогенераторов и барабан-сепараторов ха-

характерны также воздействия пароводяной среды. В паропроводах

рабочим элементом является пар.

Несмотря на то, что АЭС, как правило, работает в базовом ре-

режиме производства электроэнергии, за срок эксплуатации (для

большинства реакторов — 30 лет) сосуды и трубопроводы давле-

давления подвергаются циклам термосилового воздействия A00—1000

циклов и более), что приводит к процессам усталости металла и

возможности зарождения трещин усталости, коррозионной уста-

усталости или развитию уже имеющихся в металле несплошностей

по механизмам усталости. Иногда, при отступлении от номи-

номинальных условий эксплуатации, появляются условия для возни-

возникновения повреждений коррозионного характера, язв коррозии,

коррозионного растрескивания и т. п.

1.2. Сосуды и трубопроводы давления в нефтегазовой

промышленности и на ТЭС

На территории России действуют системы магистральных тру-

трубопроводов общей протяженностью 200 тыс. км. В состав этих

трубопроводов входят:

магистральные газопроводы, конденсатопроводы и продукто-

проводы РАО «Газпром» (около 140 тыс.км.);

26

нефтепроводы АК Транснефть (около 50 тыс. км.);

нефтепродуктопроводы АК Транснефтепродукт (около 13 тыс.

км);

аммиакопровод Тольятти — Одесса (около 1 тыс. км.)

Газопроводы представляют собой стальные трубопроводы диа-

диаметром до 1420 мм и толщиной стенки до 17,5 мм. Технология

изготовления по ТУ 14.3.446.76, основной конструкционный ма-

материал — сталь марки 17Г2АФ по ТУ 14.1.1537-76.

Характеристики стали:

Предел прочности Rm 66-67 кгс/мм2

Предел текучести RP02 46,5—47,5 кгс/мм2

Относительное удлинение А 25%

Ударная вязкость 81 кг • м/см2

Применяют так же другие конструкционные стали.

Давление транспортируемого газа меняется в зависимости

от расстояния до перекачивающей станции и достигает Р = 70

кг • см2.

Температура эксплуатации металла — климатическая.

Разрушение трубопроводов происходит, как правило, в виде

разрыва, сопровождающегося взрывом газа и выбросом его в ат-

атмосферу.

Разрушение часто начинается с развития трещины по механиз-

механизму коррозионного растрескивания с наружной поверхности тру-

трубы в направлении образующей трубы.

Нефтепроводы — стальные трубопроводы с диаметром от 100

до 1200 мм и толщиной стенки до 25 мм.

Основная конструкционная сталь 17Г2АФ.

ТЭС — это объекты, на которых используется вода и пар с вы-

высокими параметрами по давлению и температуре.

Трубопроводы имеют разные размеры, расположены на разли-

различных уровнях и объединены в системы по назначению.

Для изготовления трубопроводов тепловых станций применя-

применяются углеродистые стали (стали типа ст2спЗ, стЗкпЗ, 15Л, 25Л),

низколегированные стали A5ГС, 16ГС, 16ТТ, 17ГС, 16ГН,

09Г2С, 10Г2С1, 15Г2С1, 14ХГС, 20ГСЛ, 12МХ, 13ХМ, 20ХМЛ,

12Х2М1, 12Х1МФ, 12Х2МФБ, 12Х2МФСР, 12МХ, 15ХМ,

20ХМЛ, 12Х1МФ, 20ХМФЛ, 12Х1МФ, 15Х1М1ФЛ), а также вы-

27

соколегированные стали A2Х11В2МФ, 08Х18Н12Т, 12Х18Н12Т,

08Х18Т10Т, 12Х18Т10Т).

Разрушение трубопроводов и сосудов давления на ТЭС может

приводить к травмированию и гибели персонала ТЭС и значи-

значительному материальному ущербу.

1.3. Обеспечение прочности и ресурса сосудов и трубопроводов

давления на стадиях проектирования и изготовления АЭС

На стадии проектирования АЭС марка стали и геометрические

параметры сосудов и трубопроводов давления обосновываются

таким образом, чтобы при эксплуатации была обеспечена проч-

прочность по следующим критериям:

сопротивление разрушению от действия статических нагрузок

(сопротивление разрушению по хрупкому или вязкому механизмам);

сопротивление разрушению от действия циклических нагрузок

(сопротивление зарождению трещин усталости).

При этом обоснование прочности и ресурса проводят с учетом

температуры, коррозионных условий, облучения, а также про-

процессов старения металла [ 1, 2].

Во время изготовления и монтажа ведут тщательный контроль

состояния металла и конструкции в целом. Осуществляют конт-

контроль химического состава, структуры и механических свойств

металла и сварных соединений, геометрических размеров и со-

состояния поверхности, а также дефектоскопический контроль, в

том числе и пооперационный [2—4].

При проектировании и изготовлении нефте- и газопроводов

также дают обоснование их прочности, ведут контроль за качест-

качеством их изготовления. В целом при выполнении всех требований

нормативных документов A—4 и др.) на стадиях проектирования

и изготовления и соблюдении регламента эксплуатации предпо-

предполагается, что прочность в течение всего проектного срока экс-

эксплуатации обеспечена, а дефекты металла во время эксплуатации

не должны появляться.

В действительности результаты дефектоскопического контроля

во время эксплуатации, а также опыт эксплуатации, свидетельст-

свидетельствуют об обратном.

28

2. Дефекты, выявляемые во время эксплуатации

2.1. Общая характеристика дефектов

Во время НКЭ элементов конструкций АЭС дефекты могут

быть выявлены на всех без исключения элементах оборудования,

независимо от марки стали, технологии изготовления, места на

конструкции и срока эксплуатации.

Встречаются дефекты всех типов, указанных в табл. 5 [20].

Основными типами дефектов, выявляемых при эксплуатацион-

эксплуатационном контроле сварных соединений и наплавок оборудования и

трубопроводов, являются трещины, поры, непровары и шлако-

шлаковые включения. Другие типы дефектов встречаются реже.

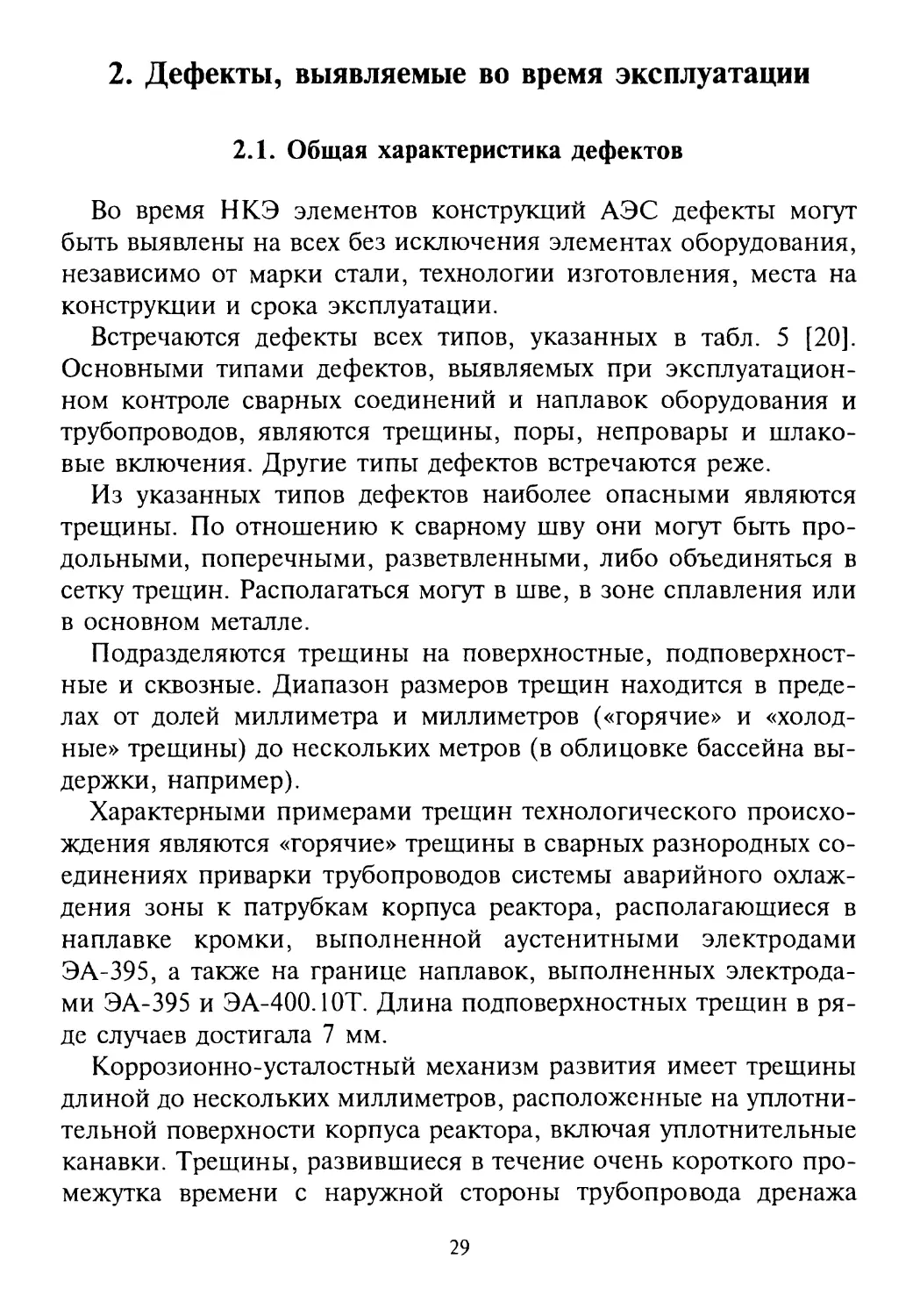

Из указанных типов дефектов наиболее опасными являются

трещины. По отношению к сварному шву они могут быть про-

продольными, поперечными, разветвленными, либо объединяться в

сетку трещин. Располагаться могут в шве, в зоне сплавления или

в основном металле.

Подразделяются трещины на поверхностные, подповерхност-

подповерхностные и сквозные. Диапазон размеров трещин находится в преде-

пределах от долей миллиметра и миллиметров («горячие» и «холод-

«холодные» трещины) до нескольких метров (в облицовке бассейна вы-

выдержки, например).

Характерными примерами трещин технологического происхо-

происхождения являются «горячие» трещины в сварных разнородных со-

соединениях приварки трубопроводов системы аварийного охлаж-

охлаждения зоны к патрубкам корпуса реактора, располагающиеся в

наплавке кромки, выполненной аустенитными электродами

ЭА-395, а также на границе наплавок, выполненных электрода-

электродами ЭА-395 и ЭА-400.10Т. Длина подповерхностных трещин в ря-

ряде случаев достигала 7 мм.

Коррозионно-усталостный механизм развития имеет трещины

длиной до нескольких миллиметров, расположенные на уплотни-

тельной поверхности корпуса реактора, включая уплотнительные

канавки. Трещины, развившиеся в течение очень короткого про-

промежутка времени с наружной стороны трубопровода дренажа

29

I

3

•е-

30

31

I

3

CX

•е-

8

03

С

С

>

8

S

го

a si

. >< 6 ё

_- S ja e; со

Л О. CL С Н

5С??

^5?

<N Q У

к ю

ё!

32

Рис. 7. Трещина коррозионного растрескивания (xlOO)

0 8x3,5 мм ГЦТ вследствие коррозионных процессов в хлоридо-

содержащей среде, показаны на рис. 7.

Также по коррозионному механизму образуются трещины дли-

длиной 36 мм, обнаруженные на сварном соединении приварки пе-

переходной втулки к патрубку уровнемера КР. Причина — попада-

попадание воды первого контура снаружи (из сквозных дефектов на уп-

уплотняющих швах обварки резьбы отключающих устройств).

Часто встречающимися, но менее опасными по сравнению с

трещинами, являются технологические дефекты — поры и шла-

шлаковые включения. Порами называют заполненные газом полос-

полости в швах, имеющие округлую, вытянутую или более сложную

форму. Поры могут быть микроскопическими (несколько микро-

микронов) и крупными D—6 мм в диаметре). Образование пор обусло-

обусловлено скачкообразным изменением растворимости водорода и

33

азота или других газов при затвердевании. В сварных соединени-

соединениях и наплавках поры встречаются там, где не была обеспечена

достаточная защита сварочной ванны от атмосферы воздуха.

Одними из наиболее распространенных дефектов, в основном

встречающихся при многослойной дуговой сварке, являются

шлаковые включения округлой или вытянутой формы. Эти дефе-

дефекты располагаются в металле шва у границы сплавления или ме-

между отдельными слоями. Они обычно образуются в результате

заполнения сварным шлаком несплошностей, возникающих при

непроварах или подрезах. Одной из причин их образования яв-

является недостаточно тщательная очистка поверхности предыду-

предыдущего слоя от шлаковой корки.

Характерными участками дефектов в виде шлаковых включе-

включений являются сварные соединения приварки участков ГЦТ

Ду 850 к ГЗЗ. Так, например, при УЗК сварного шва № 12 при-

приварки прямого участка ГЦТ Ду 850 петли № 1 к входному пат-

патрубку ГЗЗ на V блоке НВАЭС с использованием пьезоэлектриче-

пьезоэлектрического преобразователя SLF-25 зафиксированы сигналы по всему

периметру шва от несплошностей S3KB= 7-М7 мм2. Несплошности

расположены на расстоянии 32—36 мм от центра шва в сторону

патрубка ГЗЗ на глубине 45—46 мм от наружной поверхности.

Работы ряда предприятий и организаций по металлографическим

исследованиям подобных несплошностей показали, что они

представляют собой, в основном, цепочки шлаковых включений,

имеющих округлую форму. Узкие ответвления, встречающиеся у

некоторых включений, заполнены шлаком и не имеют острых

концов и трещин.

Дефекты типа непровара встречаются наиболее часто при вы-

выполнении многопроходных сварных соединений в местах, наибо-

наиболее неудобных для выполнения сварки на скосах кромки, а так-

также при наплавке покрытий. Линейные размеры таких дефектов

достигают нескольких миллиметров, а по площади они могут за-

занимать до десятков квадратных миллиметров. Подобные дефек-

дефекты зафиксированы в сварном соединении приварки трубопрово-

трубопровода ГЦТ Ду 850 к патрубку ГЗЗ, в зоне сплавления антикоррози-

антикоррозионной наплавки и основного металла корпуса реактора

(^экв=60 мм2) V блока НВАЭС, и т. д.

34

40

32

24

16

А%

100

80

60

40

20

2 4 6 8 10й,мм 0

\

\

1

\

\

\

—

\

\

V

\

\

1

2

к-

/

/г

7

2

6

8

л, мм

Рис. 8. Дифференциальная (а) и интегральная (б) вероятности выявления при

массовом НК дефектов типа подповерхностных трещин в зависимости от

глубины:

1 — экспоненциальное распределение; 2— распределение Вейбулла

Основными способами исправления дефектов являются вышли-

фовка без последующей подварки или с подваркой. В ряде случаев

дефекты не исправляются, а за ними устанавливается наблюдение.

Некоторые обобщения выявленных на АЭС дефектов КР пока-

показаны на рис. 8—11: на рис. 8 — дефекты основного металла КР [5];

на рис. 9 — дефекты наплавки КР ВВЭР-1000; единичный случай;

трещины обнаруживали методом цветной дефектоскопии [6]; на

рис. 10, 11 — дефекты КР II блока Кольской АЭС; подповерхност-

подповерхностные дефекты, выявленные ультразвуком чехословацкими специа-

специалистами установкой «Реактортест».

В общем случае размеры дефектов колеблются от небольших

значений, ненамного превышающих допустимые, до очень боль-

больших, превышающих допустимые размеры в сотни и тысячи раз.

Некоторые дефекты, не выявленные НКЭ, впоследствии приво-

приводят к течам или разрушениям элементов сосудов давления или

трубопроводов.

По данным Госгортехнадзора России [37] в период с 1991 по

35

10

5

Ti

0 2 4 6 8 10 12 /, мм

Nz

4

2

г

—

"I

2 4. 6 8 10 12 /, мм

'з

8

6

4

2

6 8 10 12

2

г

г

8 10 12

/, мм

Рис. 9. Экспериментальные гистограммы выявленных дефектов:

N— число обнаруженных дефектов при контроле 1—4\ /— размер дефекта на

поверхности наплавки

36

д=1,9иа/с=0,5

2,2 ^

4,1

л

140

140

0=5,65 и о/с=0,12

47

^10,35

170

200

.15,8

22,9

175

200

0=6,3 и д/с=0,24

„12,4

J8,7

Рис. 10. Схема расположения выявленных наиболее опасных дефектов в

корпусе II блока Кольской АЭС (размеры даны в миллиметрах):

а — в четвертом шве (дефект 3); б — в шестом шве (дефект 5); в — около

седьмого шва (дефект 8 — слева, дефект 9 — справа)

1994 г. на объектах магистрального трубопроводного транспорта

произошло 199 аварий (т. е. разрушения трубопроводов, повлек-

повлекшие серьезные события), в том числе 138 аварий на объектах

природного газа и 61 авария на объектах опасных жидкостей, к

которым относятся нефть, нефтепродукты, конденсат и широкая

фракция легких углеводородов (табл. 6).

Число дефектов, выявленных в результате одного контроля на

Таблица 6. Распределение аварийности на магистральных трубопроводах по годам

Год

1991

1992

1993

1994

Число аварий

52

35

57

55

На объектах

природного газа

38

25

40

35

На объектах опасных

жидкостей

14

10

17

20

37

200 ,

<Г

Рис. 11. Схема расположения сварных швов и обечаек КР

II блока Кольской АЭС (к рис. 10)):

7 — обечайка 022; 2—сварной шов №6; 3~ обечайка 012; 4 — сварной шов

№5; 5 —обечайка 031; б—сварной шов №4; 7—обечайка 032; #—сварной

шов № 3; 9— обечайка 032

одном ответственном объекте современной техники, может со-

составлять от 0 до сотен и тысяч. Например, по данным МАГАТЭ

на АЭС Доуэл в Бельгии в 1994 г. было выявлено и заглушено

более 2000 поврежденных теплообменных трубок ПГ. После ре-

ремонта блок был пущен в эксплуатацию.

38

2.2. Причины появления дефектов металла

на стадии эксплуатации

Основными причинами возникновения трещин в сварных со-

соединениях и наплавках являются нарушение технологии сбороч-

сборочных и непосредственно сварочных работ (выполнение швов на

форсированных режимах, нарушение термического цикла, при-

применение некачественных сварочных материалов и т.п.), недоста-

недостаточная выявляемость дефектов применяемыми методами контро-

контроля на стадиях изготовления и предэксплуатационного контроля,

а также совместное действие различных эксплуатационных (не-

(неучтенных на стадии проектирования) факторов на фоне остаточ-

остаточных сварочных напряжений, неудачного конструирования и (ви-

(вибрация, гидроудары, ускорение и инициирование коррозионных

процессов и др.).

Классификация дефектов металла сплошности сосудов и

трубопроводов давления АЭС (см. табл. 5) разработана на осно-

основе системного анализа дефектности на действующих АЭС и ох-

охватывает, по видимому, все принципиально возможные типы де-

дефектов, которые могут быть выявлены на стадии эксплуатации.

Представляет интерес проследить распределение числа дефек-

дефектов по причинам и по времени их выявления в эксплуатации.

Ниже для примера приведены результаты эксплуатационного

ультразвукового контроля сварных соединений трубопроводов

Ду 800 главного циркуляционного контура реакторов типа

РБМК.

По данным контроля III блока ЧАЭС за период 1987—1992 гг.

из 258 проконтролированных швов в 38 швах обнаружены дефек-

дефекты, превышающие нормы ПК 1514-72 [8]. Данные по динамике

выявления дефектов в течение указанного срока эксплуатации

показаны на рис. 12.

Видно, что с каждым новым контролем число дефектных швов

уменьшается. Это связано, по-видимому, с технологической при-

природой дефектов и с исчерпанием возможностей методики УЗК, а

также с ремонтом выявленных дефектов.

На рис. 13—14 представлены результаты для сварных соедине-

соединений трубопроводов Ду 800 двух блоков другой АЭС по данным

39

N

20

15

10

25

I

—Millilif

9

i

2

1

iiliilj

0

1

wmmm

1987

1988 1989 1990 1991

Год проведения контроля

1992

Рис. 12. Данные по динамике выявления дефектов на III блоке Чернобыльской

АЭС (N — число дефектов)

эксплуатационного УЗ-контроля в течение 1984—94 гг. Результа-

Результаты контроля даны для каждой из трубопроводных петель. Выяв-

Выявленные протяженные дефекты, превышающие нормы, были от-

отремонтированы. Следует отметить, что в некоторых случаях оди-

одиночные, точечные дефекты, оставленные в эксплуатации, при

последующем контроле не подтверждались. По результатам вы-

выборок установлено, что дефекты, как правило, расположены на

границе раздела перлит-аустенитная наплавка и представляют

собой одиночные поры, шлаковые включения и строчечные за-

зашлаковки. Трещин во всех случаях не обнаружено.

Аналогичная закономерность (уменьшение числа выявленных

дефектов с ростом числа контролей) была установлена также в

работе [7] (рис. 15), что также указывает на технологическую

природу выявленных на АЭС дефектов.

Результаты анализа причин повреждения металла обобщали

многие авторы.

40

N

5

4

3

2

1

О

N

б

5

4

3

2

1

О

N

12

10

8

6

4

2

0

0

4

2

Л/

5

4

3

2

1

0

::

?

ч

1985 1986 1987 1988 1989 1990 1991

а)

1986-1987 1988 1989 1990 1991 1992 1993

б)

6

г.

2

Г;

Ш6-Ш7 1988 1989 1990199119921993 1994

в)

2

г;

л

0

1986-1987

1988 1989 1990 1991

г)

13

2

!;

N

12

10

8

6

4

2

0

4

• f

2

1986 1988 1989 1990 1991 1992 1993

д)

1984 19851986-19871988 1989 1990 1991

е)

Рис. 13. Дефектность сварных швов по результатам эксплуатационного УЗ-кон-

гроля III блока Курской АЭС (оценка по нормам ПК 1514-72); по оси абсцисс —

год проведения контроля:

N — число дефектов; Г—дефект точечный, не превышающий «Нормы...»

ВНИИАЭС; 1994 г. — 100%-ный контроль заводских монтажных швов; а — петля

ГЦН-11; б- петля ГЦН-12; в - петля ГЦН-13; г-петля ГЦН-14 (с перемыч-

перемычкой); д— петля ГЦН-21 (с перемычкой); е— петля ГЦН-22

41

N

5

4

3

2

1

1Т

I

1987 1988 1989 1990 1991 1992 1993

а)

б

1Т

1

0

2

1987 1968 1989

0

0

1987 1988 1989 1990 1991 19921993 1994

б)

1Т

I

0

1887 1988 1989 1990 1991

г)

1992

Так, В. Ф. Злепко сгруппировал причины появления дефектов на

I блоке Нововоронежской АЭС за период с 1964 по 1969 гг. в виде:

Конструкционные недостатки 156

Несовершенство технологии изготовления

и контроля на заводе 23

Монтажный брак 37

Неудовлетворительная эксплуатация 15

Невыявленные причины 31

Итого: 270

Распределение повреждений по причинам на основе данных,

полученных со всех АЭС за период с 1979 по 1980 гг., предста-

представлено в табл. 7.

Анализ результатов определения причин повреждения выявил

также недостатки этого важнейшего этапа в цепи мероприятий,

направленных на повышение надежности оборудования действу-

действующих АЭС.

42

0

1987-1988 1989 1990 1991 1992

д)

1Т

щ

0

0

1987 1988 1989 199019911992 1963 1994

Ж)

5Т

5

Т

1987 19881989 199019911992 1993

е)

1Т

1

0

1987 1988

1989

3)

1990

Рис. 14. Дефектность сварных швов по результатам эксплуатационного УЗ-кон-

троля IV блока Курской АЭС (оценка по нормам ПК 1514-720); по оси обсцис —

год проведения котроля:

N— число дефектов; Т— дефект точечный не превышающий «Нормы...»

ВНИИАЭС; 1994 г. — 100%-ный контроль заводских монтажных швов; а — петля

ГЦН-11; б -петля ГЦН-12; в - петля ГЦН-13; г - петля ГЦН-14 (с

перемычкой); д — петля ГЦН-21 (с перемычкой); в — петля ГЦН-22; ж — петля

ГЦН-23; з - петля ГЦН-24

Основные из них:

причину повреждения установить не удается. Так из 195 слу-

случаев повреждения металла, обнаруженных на АЭС за 2 года и

описанных в табл. 7, причина повреждения указана только в 69

случаях;

вместо причины повреждения указывается характер поврежде-

повреждения, например, «коррозионное растрескивание», «трещина уста-

усталости» и др.;

практически во всех случаях анализа причин повреждения от-

43

§ 5 8 §*

ON OO Г-* Tf ЧО ГЧ 2-

о\ __ —

- - S 2

ГЧ | ЧО |

till

^

|

s

s

о

I I I

I I

I I I

ГЧ СЧ

I I I I - I - I I

ГЛ Г-

11%

I I I I I I I ! I III

X

3

?

I

Щ

йо<

- I I I I o, _ I I I oo

I I I ^ I I

I -

?

g

sg

о ?

S

u

О

|

H **

iu a, o 3S

CQ CQ ГО О

si

I

IS

о

о

5 a

&

6 |s

d ^ a,

о

X

X

о

S <o

II

3

!

О

X

5

° to

О

К

со

S

>s

i§

S

a

с

а

О

tl a.

4c (T) s

II

ISHSli

lll

h о а о « « м

Isilsll

44

to, 103ч~1

О 6 12 18 24 30 42 48 54 60 /,

Рис. 15. Поток отказов I блока Белоярской АЭС

сутствует количественная оценка вклада различных факторов в

процесс повреждения. Это обстоятельство, а также отсутствие

разработанной методологии по анализу причин повреждения

приводит к субъективизму в установлении причин.

Тем не менее, анализ результатов эксплуатационного контро-

контроля позволяет сделать следующие выводы:

1. Причинами повреждения металла являются технологические

дефекты, возникшие при изготовлении и монтаже, а также неко-

некоторые конструкционные недостатки оборудования или недостат-

недостатки эксплуатации.

2. Значительная часть дефектов пропущена заводским контро-

контролем.

В обобщенном виде распределение во времени дефектов, обу-

обусловленных недостатками этапов проектирования, изготовления

и эксплуатации показано на рис. 16. Подавляющее число дефек-

дефектов, выявляемых на АЭС, имеют технологическую природу (кри-

(кривая 7). Эти дефекты устраняются ремонтом.

Дефекты, появившиеся вследствие недостатков конструирова-

конструирования (кривая 2), требуют, как правило, реконструкции. Такие де-

дефекты, появившись на одном элементе оборудования, неизбеж-

неизбежно будут выявлены также и на всех других однотипных элемен-

элементах оборудования.

Недостатки эксплуатации приводят к дефектам, которые так-

45

Время эксплуатации

Рис. 16. Дефекты, выявляемые во время эксплуатации:

/ — дефекты, заложенные на стадии изготовления и пропущенные в эксплуа-

эксплуатацию; 2 —рост числа дефектов, связанных с недостатками конструирования;

3 — рост числа дефектов из-за недостатков эксплуатации; 4 —суммарное число

дефектов

же как и технологические дефекты, могут быть устранены ремон-

ремонтом (кривая 3).

Сходная ситуация имеет место, по-видимому, и в нефтегазо-

продуктопроводной технике. Так, по данным работы [37] причи-

причины аварии распределяются следущим образом:

на первом месте находятся нарушения норм и правил при

строительстве, отступления от проектных решений и низкое ка-

качество изготовления компонентов трубопроводов — 84 аварии,

или 42% общего числа аварий;

на втором месте — повреждения трубопроводов внешними

воздействиями — 62 аварии, или 31% общего числа аварий. В

данную категорию причин аварий включены события, при кото-

которых трубопроводы повреждались различными техническими

средствами или неконтролируемыми подвижками грунта;

на третьем месте — коррозионные повреждения стенок трубо-

трубопроводов — 39 аварий, или около 20% общего числа аварий.

Наблюдается отчетливая тенденция роста аварийности в ре-

результате внешних воздействий землеройной и гусеничной техни-

46

ки, а также не учитываемых в статистике случаев преднамерен-

преднамеренного сверления трубопроводов, транспортирующих нефтепроду-

нефтепродукты.

По данным работы [38] на трубопроводах «Оренбурггазпрома»

(протяженность более 3,5 тыс. км) причины аварий следующие:

70% отказов в виде свищей вызваны дефектами в сварных

швах. Они проявляются в первые годы эксплуатации; 11% отка-

отказов связаны с внешним механическим повреждением трубопро-

трубопроводов; 5% отказов из-за коррозии; остальные отказы из-за дефе-

дефектов, возникших при ремонте и браке при сварке заплат штуце-

штуцеров и т.п.

Одним из недостатков в организации расследования причин

аварий является отсутствие контроля за выполнением мероприя-

мероприятий и рекомендаций комиссий.

В работе [37] отмечены недостатки действовавшей до недавне-

недавнего времени классификации событий на объектах магистральных

трубопроводов.

Так, аварией на магистральном трубопроводе считались толь-

только события, связанные с разрушением трубопроводов, которые

влекли за собой серьезные последствия или длительный простой

трубопровода.

В зарубежной практике аварийным событием считается любое

повреждение или разрушение трубопровода.

Указанные недостатки значительно искажают реальную карти-

картину состояния трубопроводов. Например, в 1994 г. Госгортехнад-

зором России было выявлено 470 неконтролируемых утечек при-

природного газа, нефти, других продуктов. Эти случаи не были клас-

классифицированы как аварии.

2.3. О необходимости индустриальных методов проведения НКЭ

Краткие сведения, изложенные выше о дефектах, выявленных

во время эксплуатации, свидетельствуют о следующем.

Методы и средства неразрушающего контроля, применяемые

на стадиях выходного заводского контроля и входного (предэкс-

плуатационного) контроля на АЭС, а также в других отраслях

техники являются несовершенными. В результате их применения

47

в эксплуатацию пропускается значительное число дефектов тех-

технологической природы (кривая 7, рис. 16).

Вследствие недостатков конструирования или эксплуатации на

элементах конструкций также могут возникать дефекты. Число

таких дефектов по сравнению с дефектами технологического ти-

типа существенно меньше.

Дефекты могут быть обнаружены на любой части конструкции

и на любом этапе эксплуатации. Поэтому требуются большие

объемы НКЭ.

Большие объемы НКЭ и катастрофические последствия, кото-

которые могут быть обусловлены некачественным его проведением,

требуют индустриальных методов организации НКЭ.

Индустриальные методы организации НКЭ на ответственных

объектах современной техники требуют больших материальных

затрат, сравнимых со всеми остальными расходами на эксплуата-

эксплуатацию объекта.

Большие расходы на НКЭ и возможные катастрофические по-

последствия от некачественного его проведения требуют разработ-

разработки научных методов организации НКЭ. Основными направлени-

направлениями при этом следует считать работы по оптимизации мест,

определению параметров контроля, интервалов времени между

контролями, оптимальному распределению объемов контроля на

всем временном отрезке изготовления, монтажа и эксплуатации

объекта, нахождению оптимального сочетания методов НК с

другими методами контроля, реализуемыми во время эксплуата-

эксплуатации. Необходимы также научно обоснованные критерии достато-

достаточности контроля, установление связи НКЭ с прочностью, ресур-

ресурсом и надежностью контролируемого оборудования, рассмотре-

рассмотрение НКЭ во взаимосвязи с ремонтом или реконструкцией обо-

оборудования.

Прежде чем перейти к более детальному рассмотрению указан-

указанных выше вопросов, необходимо оценить современное состояние

НКЭ.

3. Состояние НКЭ сосудов и трубопроводов объектов

современной техники

3.1. НКЭ на отечественных АЭС

Существующая методология НКЭ на АЭС основана на конт-

контроле фактического состояния металла с последующим сравнени-

сравнением фактического состояния с исходным, определенным требова-

требованиями конструкторской, заводской и другой нормативно-техни-

нормативно-технической документации.

Важным элементом существующей методологии контроля яв-

является также учет опыта эксплуатации.

Целью контроля металла оборудования и трубопроводов в про-

процессе эксплуатации является:

1) выявление и фиксация дефектов металла;

2) выявление и фиксация изменения геометрических размеров,

а также физико-механических свойств и структуры металла (по-

(последнее делается как неразрушающими, так и разрушающими

методами и в настоящей работе не рассматривается).

3) оценка состояния металла.

Контроль состояния металла подразделяется на предэксплуа-

тационный, периодический и внеочередной.

Предэксплуатационный контроль проводится до начала экс-

эксплуатации, периодический — в процессе эксплуатации АЭС.

Внеочередной контроль проводится:

1) после землетрясения, соответствующего по бальности про-

проектному или превышающему его;

2) при нарушении нормальных условий эксплуатации или ава-

аварийных ситуациях, приведших к изменению параметров работы

сосудов и трубопроводов до уровня, превышающего расчетный;

3) по решению руководства предприятия — владельца обору-

оборудования и трубопроводов или местного органа ГАНРФ.

Конкретный перечень оборудования и трубопроводов, подле-

подлежащих контролю, устанавливается типовыми программами кон-

контроля, разрабатываемыми организациями министерств (ве-

(ведомств), в ведении которых находится АЭС.

Типовые программы контроля разрабатываются на основе тре-

49

бований нормативных документов [2, 3] и опыта предшествую-

предшествующей эксплуатации.

Обязательному контролю подлежат:

1. Оборудование группы А (КР ВВЭР, ACT) — сварные соеди-

соединения и антикоррозионные наплавки, основной металл в зонах

концентрации напряжений и зонах, расположенных напротив

активной зоны, сварные соединения и радиусные переходы пат-

патрубков присоединения трубопроводов, уплотнительные поверх-

поверхности разъемных соединений корпусов и крышек, сварные швы

присоединения опор, шпильки, металл в резьбовых отверстиях

под шпильки и опорные бурты нажимных колец;

2. Оборудование группы А (КР на быстрых нейтронах) — швы

приварки страховочных корпусов к основному корпусу, а также

все сварные швы КР и швы приварки к нему других элементов в

зоне отсутствия страховочного корпуса;

3. Оборудование группы А (кроме указанного в п. 1 и 2), обо-

оборудование группы В — все сварные соединения корпусов и ос-

основной металл в зонах концентрации напряжений, швы привар-

приварки патрубков к корпусу и крышке, сварные швы коллекторов

или трубных досок ПГ, внутренняя поверхность корпусов в зоне

пар-вода, радиусные переходы патрубков, зоны перемычек меж-

между отверстиями в корпусе, металл в резьбовых отверстиях под

болты и шпильки;

4. Трубопроводы группы В — сварные соединения и антикор-

антикоррозионные наплавки труб и коллекторов, гибы, сварные швы

приварки патрубков и труб в местах отводов, сварные швы трой-

тройников, переходов, присоединение опор (на трубопроводах систем

реакторов на быстрых нейтронах указанный контроль должен

осуществляться в зонах отсутствия страховочных кожухов и зо-

зонах приварки этих кожухов к трубопроводам).

Допускается осуществлять контроль в отдельных участках пе-

перечисленных выше зон оборудования и трубопроводов, указыва-

указываемых в рабочих программах контроля.

Контроль состояния металла в процессе эксплуатации осуще-

осуществляется неразрушающими методами.

При осуществлении контроля состояния металла неразрушаю-

неразрушающими методами применяются:

50

визуальный контроль (ВК);

капиллярный или магнитопорошковый контроль (КК или

МПК);

ультразвуковой контроль (УЗК);

радиографический контроль (РК);

другие методы, обеспечивающие выявление дефектов металла,

регламентированные типовой программой контроля, при нали-

наличии утвержденных в установленном порядке технологических

инструкций и правил их применения.

В местах, где контроль не может быть осуществлен обычными

устройствами по условиям радиационной обстановки или разме-

размещения оборудования, должны быть предусмотрены соответству-

соответствующие дистанционные средства для обследования оборудования в

этих зонах.

Оборудование для рунного ультразвукового контроля на АЭС —

это, прежде всего, серийно выпускаемые ультразвуковые дефек-

дефектоскопы марки УД-2-12 с комплектом пьезопреобразователей.

Некоторые АЭС имеют дефектоскопы Дук-66, Дук-66М. Замеры

толщины проводятся ультразвуковыми толщиномерами марки

УТ-93П, Кварц-6.

Из импортных дефектоскопов можно назвать дефектоскоп

USN50 и USN52 фирмы «Крауткремер» и толщиномеры марки

DM4DL фирмы «Крауткремер».

Применяют следующие методики контроля:

1. Унифицированные методики контроля основных материа-

материалов (полуфабрикатов) сварных соединений и наплавки оборудо-

оборудования и трубопроводов АЭУ. Ультразвуковой контроль. Часть 1.

Контроль основных материалов (полуфабрикатов) ПНАЭГ-7-

014-89.

2. Унифицированные методики контроля основных материа-

материалов (полуфабрикатов) сварных соединений и наплавки оборудо-

оборудования и трубопроводов атомных энергетических установок. Ульт-

Ультразвуковой контроль. Часть 2. Контроль сварных соединений и

наплавки ПНАЭГ-7-030-91.

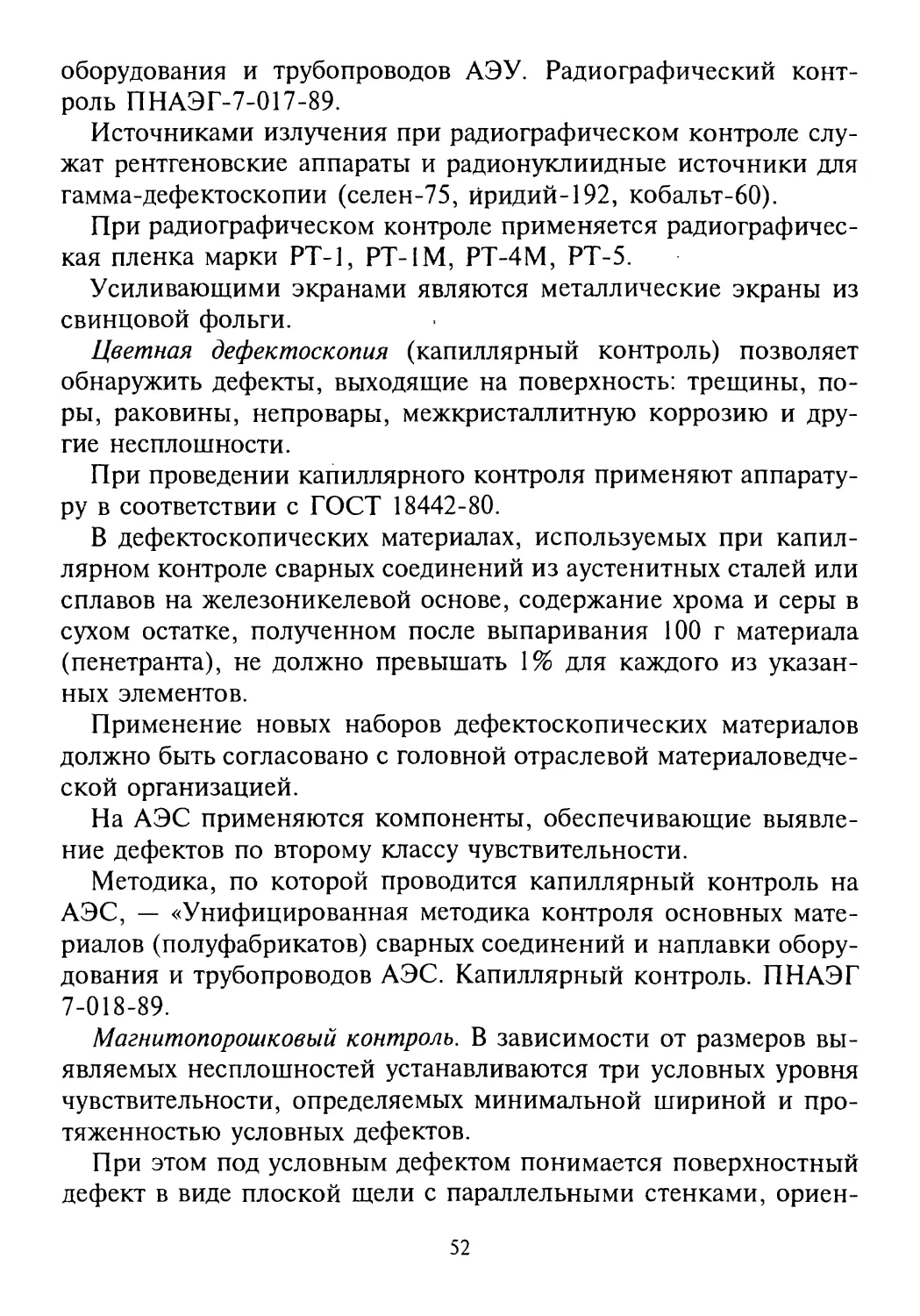

Радиографический контроль на АЭС проводится в соответствии

с методикой «Унифицированная методика контроля основных

материалов (полуфабрикатов), сварных соединений и наплавки

51

оборудования и трубопроводов АЭУ. Радиографический конт-

контроль ПНАЭГ-7-017-89.

Источниками излучения при радиографическом контроле слу-

служат рентгеновские аппараты и радионуклиидные источники для

гамма-дефектоскопии (селен-75, йридий-192, кобальт-60).

При радиографическом контроле применяется радиографичес-

радиографическая пленка марки РТ-1, РТ-1М, РТ-4М, РТ-5.

Усиливающими экранами являются металлические экраны из

свинцовой фольги.

Цветная дефектоскопия (капиллярный контроль) позволяет

обнаружить дефекты, выходящие на поверхность: трещины, по-

поры, раковины, непровары, межкристаллитную коррозию и дру-

другие несплошности.

При проведении капиллярного контроля применяют аппарату-

аппаратуру в соответствии с ГОСТ 18442-80.

В дефектоскопических материалах, используемых при капил-

капиллярном контроле сварных соединений из аустенитных сталей или

сплавов на железоникелевой основе, содержание хрома и серы в

сухом остатке, полученном после выпаривания 100 г материала

(пенетранта), не должно превышать 1% для каждого из указан-

указанных элементов.

Применение новых наборов дефектоскопических материалов

должно быть согласовано с головной отраслевой материаловедче-

ской организацией.

На АЭС применяются компоненты, обеспечивающие выявле-

выявление дефектов по второму классу чувствительности.

Методика, по которой проводится капиллярный контроль на

АЭС, — «Унифицированная методика контроля основных мате-

материалов (полуфабрикатов) сварных соединений и наплавки обору-

оборудования и трубопроводов АЭС. Капиллярный контроль. ПНАЭГ

7-018-89.

Магнитопорошковый контроль. В зависимости от размеров вы-

выявляемых несплошностей устанавливаются три условных уровня

чувствительности, определяемых минимальной шириной и про-

протяженностью условных дефектов.

При этом под условным дефектом понимается поверхностный

дефект в виде плоской щели с параллельными стенками, ориен-

52

Таблица 8. Характеристики контроля

Условный уровень

чувствительности

А

Б

В

Минимальная

ширина раскрытия

дефекта, мкм

2,0

10,0

25,0

Минимальная

протяженность

условного дефекта,

мкм

0,5

0,5

0,5

Шероховатость

поверхности Ra,

мкм

2,5

10,0

10,0

тированный перпендикулярно к контролируемой поверхности и

направлению магнитного поля и соотношением глубины к ши-

ширине равным 10. Зависимость условных уровней чувствительно-

чувствительности и размеров условных дефектов и шероховатости поверхности

приведена в табл. 8.

Для магнитного контроля используют универсальные (перено-

(переносные) и специализированные магнитопорошковые дефектоско-

дефектоскопы; источники освещения контролируемой поверхности; прибо-

приборы для измерения напряженности магнитного поля и тока с по-

погрешностью измерения не более 10%, а также измерения концен-

концентрации магнитной суспензии, освещенности и облученности

контролируемой поверхности; контрольные образцы; другие

вспомогательные приспособления.

Магнитопорошковые дефектоскопы должны обеспечить воз-

возможность создания напряженности магнитного поля на поверх-

поверхности контроля.

Дефектоскопы, в которых намагничивание изделий осуществ-

осуществляется переменным выпрямленным или импульсным током, при

контроле способом остаточной намагниченности должны обес-

обеспечивать выключение тока в момент времени, при котором зна-

значение остаточной индукции составляет не менее 0,9 ее макси-

максимального значения для данного материала при выбранном ре-

режиме.

Измерительные приборы, применяемые при контроле, подле-

подлежат периодической проверке службами метрологии и стандарти-

стандартизации в установленном порядке.

Магнитопорошковая дефектоскопия проводится по норма-

нормативу:

53

«Унифицированные методики контроля основных материалов

(полуфабрикатов) сварных соединений и наплавки оборудования

и трубопроводов АЭУ. Магнитопорошковый контроль ПНАЭГ-

7-015-89».

Визуальный и измерительный контроль осуществляется с помо-

помощью приборов и инструментов.

Погрешность измерений не должна превышать следующих

значений:

Диапазон измерений Погрешность измерений, мм

величины, мм

До 0,5 0,1

0,5-1,0 .0,2

1,1-1,5 0,3

1,5-2,5 0,4

2,5-4 0,5

4-6 . .0,6

6-10 .0,8

Свыше 10 . . .1,0

Измерительные инструменты и приборы должны периодичес-

периодически проходить проверку в метрологических службах в срок, уста-

установленный нормативной документацией.

Измерительные инструменты, изготовленные на предприятии,

должны быть аттестованы метрологической службой и подлежат

указанной выше периодической проверке.

При измерениях используют: линейку измерительную метал-

металлическую по ГОСТ 427-75; микрометры; штангенциркули по

ГОСТ 166-89; рулетки измерительные металлические по ГОСТ

7502-89; индикаторы по ГОСТ 577-68; лупы измерительные по

ГОСТ 25706-83 и другие приборы и инструменты, предусмотрен-

предусмотренные документацией. Методика проведения контроля изложена в

«Унифицированных методиках контроля основных материалов

(полуфабрикатов) сварных соединений и наплавки оборудования

и трубопроводов АЭУ. Визуальный и измерительный контроль

ПНАЭГ-7-016-89».

Ручной неразрушающий контроль имеет ряд недостатков. В

первую очередь, это низкая производительность, большие дозо-

затраты персонала, недостаточное документирование результатов

и др.

54

Автоматизированный или полуавтоматизированный контроль

частично или полностью устраняет указанные недостатки.

В свою очередь автоматизированный контроль не может пол-

полностью вытеснить ручной контроль. Это обусловлено малой до-

доступностью мест контроля, плохими условиями для работы, дру-

другими причинами.

В настоящее время на АЭС России автоматизированный кон-

контроль составляет ориентировочно 10% общего объема НК в пе-

период останова блока.

Автоматизации НК препятствует не достаточно хорошо разви-

развитая аппаратурная база НК. Это несовершенные системы управ-

управления механическими сканерами, системы обработки результа-

результатов и др.

Несмотря на это на базе разработок НИКИМТ на Российских

АЭС работают следующие системы автоматизированного и полу-

полуавтоматизированного контроля:

СК-213. Система автоматизированного ультразвукового конт-

контроля днища, цилиндрической части корпуса ВВЭР-440 (проект

В-213);

Основные характеристики системы:

Чувствительность, мм2 11

Погрешность измерения координат дефекта, мм ±5

Масса системы, кг 41 000

Особенностью системы СК-213 является необходимость созда-

создания постоянной площадки в подреакторном помещении, являю-

являющейся базой для установки штанг, обеспечивающих сканирова-

сканирование преобразователей по поверхности металла днища и цилинд-

цилиндрической части корпуса реактора.

Этими системами контроля оснащены также блоки ВВЭР-440

в Чехии, Венгрии, Финляндии.

СК-187. Система автоматизированного ультразвукового конт-

контроля металла корпуса реактора ВВЭР-1000.

Предназначена для УЗ контроля днища, цилиндрической час-

части и зоны патрубков корпуса реактора. Система базируется на те-

тележке, закатываемой под реактор, и направляющих, установлен-

установленных на корпусе реактора.

55

Основные характеристики системы (изготовитель — завод

им. С. Орджоникидзе):

Чувствительность при контроле цилиндрической части, мм2 11

Чувствительность при контроле днища и зоны патрубков, мм2 ... .20

Время контроля цилиндрической части и днища, ч 160

Время контроля зоны патрубков, ч 20

Масса системы, кг 57 000

СК-184.04. Система контроля металла корпуса реактора ВВЭР-

1000 изнутри.

Базируется на главном разъеме корпуса реактора, имеет штан-

штангу и 9 ультразвуковых каналов для ввода УЗ луча в металл под

различными углами.

Преобразователи установлены в одном корпусе и работают од-

одновременно.

Технические характеристики системы:

Толщина контролируемого металла, мм 300

Максимальная скорость сканирования, м/с 0,05

Максимальная площадь обнаруживаемых дефектов, мм2:

при толщине контролируемого металла 200 мм 20

при толщине контролируемого металла 300 мм 30

УЗ частота при контроле, мГц 1,8

Масса системы, кг 21 000

СК-33.01. Система УЗ и Вихретокового контроля шпилек и га-

гаек (СК-32.02).

Чувствительность системы — 10 мм2. Система позволяет кон-

контролировать крепеж М36-170.

СК-06. Система изготовлена для контроля каналов АЭС с

РБМК.

Система позволяет контролировать наличие трещин в цирко-

невой части канала, переходниковой части, а также замерять тол-

толщину и диаметр канала. Основана на вводе датчика со стороны

центрального зала через блок с регистрацией расстояния датчи-

датчика от плоскости ввода датчика в канал.

В последние годы на АЭС стали использовать автоматизиро-

автоматизированные установки зарубежного производства: для контроля КР

(Сименс, ФРГ), трубопроводов (Сименс, ФРГ), теплообменных

трубок парогенераторов (Интерконтроль, Франция).

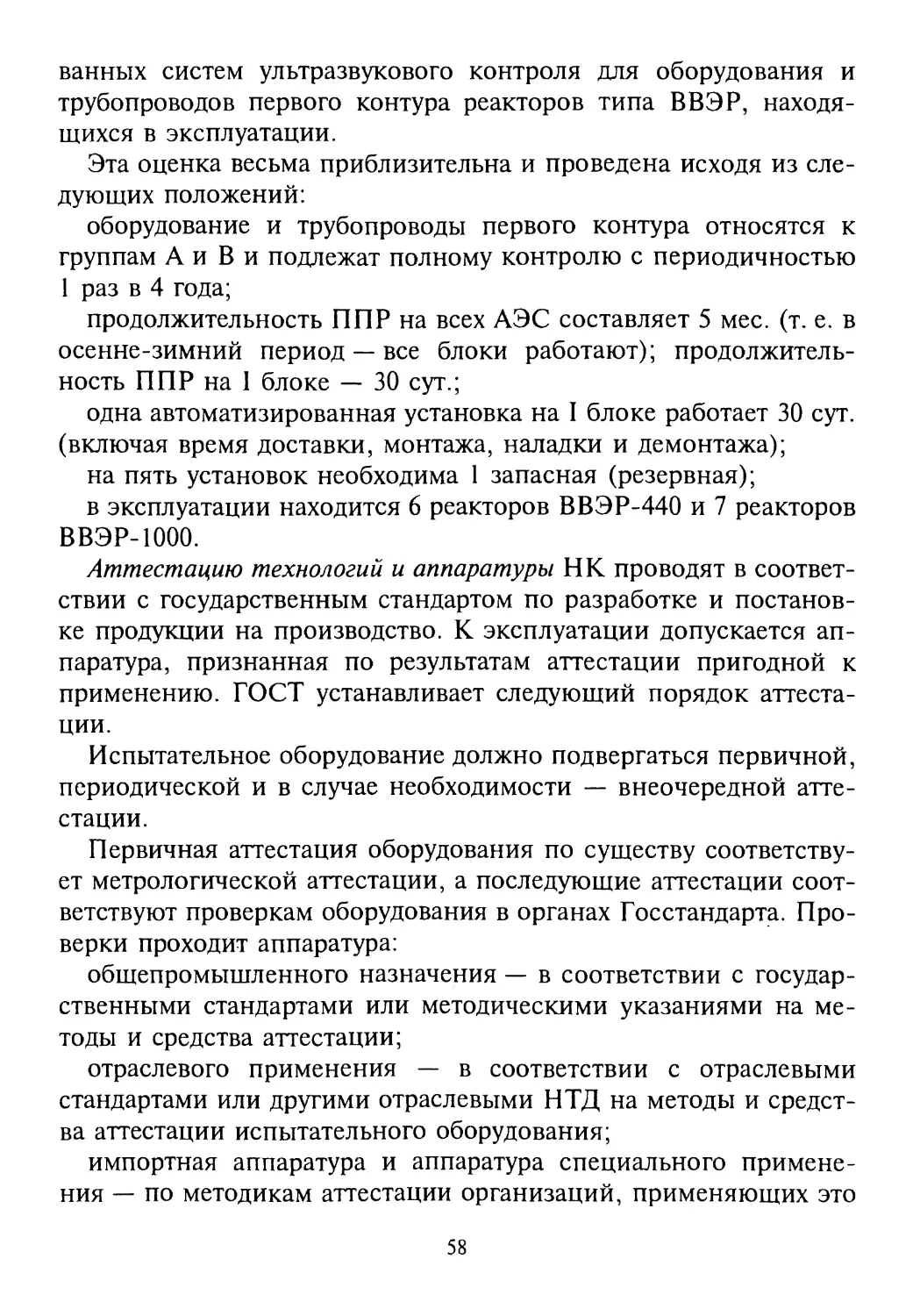

В табл. 9 приведена оценка необходимого числа автоматизиро-

56

Необхо-

2

X

X

CQ

я

со

Я

н

со

о

<

Элементы

С1)

димо

дозаку-

к

о

Имеет

с*

X

О

2

§

о

Я

о

CQ

CQ

is

2

8

QQ

i

ЭР1С

CQ

pa

о

O-

CQ

00

О

•лемент обор>

вания

1 ПИТЬ

2

S

S3

8

о»

(U

со

&

§

чение го,

н

*

о

тг