Author: Главачек Ф. Лхотский А.

Tags: пивоварение солодоращение пиво пищевая промышленность пищевое производство

Year: 1977

Text

ф.ГЛАВАЧЕК

А.ЛХОТСКИЙ

пивоварение

Перевод с чешского И. В. ХОЛОДОВОЙ

Под редакцией А. П. КОЛПАКЧИ

МОСКВА

Пищевая

промышленность

1977

УДК 663.4=03850

ПИВОВАРЕНИЕ. Главачек Ф., Лхотский А.,

пер. с чешскою, 1977.

В книге рассмотрены сырье для производства пива, процес¬

сы приготовления сусла, брожения и дображивания его, розлив

пива.

Подробно описаны технологические операции н применяемое

оборудование. Большое внимание уделено механизации и авто¬

матизации процессов. Для издания книги на русском языке дан

обзор наиболее существенных перемен, происшедших в области

техники и технологии пивоварения за последнее время. Обзор на¬

писан инж. И. Главачеком.

Таблиц 35. Иллюстраций 153. Список литературы — 353 назва¬

ния.

(Б) Frantisek Hlavacek a Alois Lhotsky, 1966.

(С) Ing. Ivo Hlavafek, 1972.

(S) Перевод на русский язык. Издательство «Пищевая про¬

мышленность», 1977 г.

Предисловие к первому

изданию

В чешской специальной литературе появляется книга, кото¬

рую давно ожидала наша общественность. Бесспорно, что чеш¬

ское пиво принадлежит к лучшим в мире и что чешское пивова¬

ренное производство имеет богатые традиции. Однако литература

по вопросам пивоварения, главным образом литература послед¬

него периода, далеко не соответствует тому значению, которое

имеет чешское пивоваренное производство в настоящее время.

Предлагаемая книга является комплексным трактатом о

всей пивоваренной технологии. Ценным является то, что в ней

не только описаны, но и объяснены технологические процессы.

В ней освещены также достижения ферментологии, микробиоло¬

гии, биофизики и других областей естественных наук. В доста¬

точной мере уточнены и достижения энергетики и химической

технологии, не упущена и область экономики, так что читатель в

достаточной мере информирован о всей широте проблем пиво¬

варения.

Несмотря на то что книга имеет научную основу, она проста,

и поэтому доступна работникам пивоваренной промышленности

на всех уровнях. Одновременно наблюдательный читатель мо¬

жет почерпнуть из нее много предложений по улучшению тех¬

нологии и выяснить те задачи, которые до сих пор не были ре¬

шены. При написании книги авторы пользовались всеми доступ¬

ными источниками специальной мировой литературы, критиче¬

ски отбирали все новое и существенное и тем самым предста¬

вили читателю общий обзор о мировом прогрессе в пиво¬

варении.

Ценным в книге является и то, что авторы последовательно

цитируют специальную чешскую литературу, результаты исследо¬

ваний и достижения производства, которые в значительной мере

способствовали прогрессу в области пивоварения.

Мне хотелось бы, чтобы наши специалисты-пивовары, техни¬

ки и исследователи с интересом изучали книгу, чтобы она стала

Для них необходимым помощником в их каждодневной работе и

способствовала дальнейшему развитию нашего пивоварения.

Проф. инж. доктор ЙОЗЕФ ДЫР

5

Предисловие ко второму

изданию

В 1966 г. СНТЛ издало книгу «Пивоварение», написанную

известными специалистами Франтишком Главачеком и инж. док¬

тором Алоисом Лхотским. Книга была принята пивоваренной

©бщественностью с большой благодарностью и оценена очень

высоко. Она отвечала всем требованиям, предъявляемым к спе¬

циальной литературе, в которой интересующееся лицо найдет

ответ на все вопросы из процесса производства пива. Книга

была быстро распродана, появилась необходимость в подготовке

нового дополненного издания.

Вскоре после выхода в свет книги умер один из авторов

Ф. Главачек, выдающийся технолог в области пивоварения,

с опытом, приобретенным на ряде известных пивоваренных за¬

водов мира. В переработке и дополнении нового издания в каче¬

стве соавтора принял участие известный специалист инж. Иво

Главачек, сын умершего Франтишека Главачека.

Концепция всей книги сохранена в сущности по первому из¬

данию. Исправления, дополнения, расширение текста проведены

согласно последним результатам исследований. Учтены не толь¬

ко новейшие результаты в области естественных наук, но и про¬

гресс в оснащении техникой заводов.

В книге приведены различные концепции непрерывного про¬

изводства пива. Рассматриваются возможности замены ячмен¬

ного солода другими крахмалсодержащими или сахаристыми

видами сырья и предлагаются способы улучшения ферментатив¬

ной активности при варке путем добавления соответствующих

ферментных препаратов (амилолитических, протеолитических,

цитолитических), и, таким образом, устранения их недостатка в

сусле. Большое внимание авторы уделяют качеству и дозировке

хмеля. Они описывают наиболее приемлемый способ охмеления

и обработку хмеля перед дозировкой, чтобы повысить его ис¬

пользование.

Новое издание книги «Пивоварение» отвечает всем требова¬

ниям, которые мы предъявляем к прогрессивной специальной

литературе. Я, надеюсь, что книга поможет технологам и науч¬

ным работникам пивоварения.

Проф. инж. доктор ЙОЗЕФ ДЫР

6

Пивоваренное сырье

солод

Солод является типичным сырьем для производства пива.

Еще 2000 лет до н. э. его использовали в виде проращенного яч¬

меня в Месопотамии и Египте для производства охмеляющих

напитков. До настоящего времени основным сырьем для произ¬

водства солода является ячмень. Его хорошая всхожесть, легкая

обрабатываемость, подходящие вкусовые качества стали причи¬

ной того, что солодоращение не распространилось широко на

другие зерновые культуры. В настоящее время для изготовления

пивоваренного солода кроме ячменя используют только пшеницу

в небольших количествах.

О солоде и его производстве в Чехословакии сохранились

сведения, относящиеся к XII и XIII столетиям. Уже в то время

производству солода уделяли большое внимание и еще в 1407 г.

был составлен Первый регламент солодовщиков и пивоваров

г. Праги.

Влияние солода на качество пива общеизвестно. Некоторые

показатели солода, такие, как цвет, вкус и запах, являются ре¬

шающими в определении типа пива, а количество экстрактивных

веществ и степень расщепления белков существенно влияют на

его качество. Солод приобретает свои характерные свойства при

солодоращении, однако некоторые из них зависят от свойств

использованного ячменя. Поэтому издавна большое внимание

уделяли качеству ячменя, поскольку многие сорта его из-за вы¬

сокого содержания белков, стекловидности или слишком толстой

оболочки не пригодны для солодоращения.

Не только в Чехословакии, но и во всех странах, где широко

культивируется пивоваренный ячмень, для посева используют

только сорта ячменя с определенными, точно установленными

свойствами, контролируемые при солодоращении и пивоварении.

В Европе используют исключительно так называемые двухряд¬

ные яровые ячмени, крупнозернистые с тонкой оболочкой и низ¬

ким содержанием белков.

Эти ячмени лучше всего подходят для производства светлого

солода и при выработке имеют определенные преимущества. Они

экстрактивнее, не вызывают трудностей при переработке и фильт¬

рации, а пиво, получаемое из них, более стойко к помутнению в

7

холодном виде, что особенно важно при постоянно возрастающем

производстве пива в бутылках.

Следует отметить, что в Чехословакии селекционные работы

и районирование сортов в значительной степени способствовали

выравниванию и стандартизации сырьевой базы и теперь име¬

ются такие сорта ячменя, которые по качеству существенно не

отличаются один от другого. Значительные различия, главным

образом во всхожести или в содержании белков, могут, однако,

возникнуть в разные урожайные годы. Они могут существенно

повлиять на качество солода.

Ячмень, предназначенный для солодоращения, должен быть

здоровым, хранившимся в течение определенного времени, т. е.

отлежавшимся, чтобы его свойства выравнялись. При соложе¬

нии он должен быть хорошо проращен и высушен. Любой недо¬

статок сырья или солодильного процесса отрицательно сказыва¬

ется на качестве солода.

Исследованию качества солода уделяется большое внимание,

с одной стороны, для того, чтобы проверить правильность прове¬

денного процесса солодоращения, а с другой — чтобы установить

качественные признаки солода перед обработкой и определить

пригодность его для выработки пива требуемого типа.

Применяемые первоначально только органолептическая оцен¬

ка солода и определение плотности и хрупкости зерна были по¬

степенно дополнены более совершенными испытаниями. Еще в

1854 г. профессор Пражского политехнического института Бал-

линг предлагает простое испытание для определения пригодно¬

сти солода на затирание, при котором кроме экстрактивности

солода определяли также изменение солода во время затирания,

скорость осаждения пивной дробины и осветление сусла [1]. Ис¬

следования были продолжены и вскоре был разработан целый

ряд процессов для механического и химического определения

отдельных качественных признаков солода. В 1914 г. в Бонне

было подписано основное соглашение по этим проблемам между

европейскими научно-исследовательскими пивоваренными инсти¬

тутами. В 1928 г. в Зальцбурге был подписан единый документ

для анализов солода, согласно так называемому конвенционному

методу, которым с учетом нескольких дополнений пользуются

до сих пор для анализа торгового солода.

Конвенционный метод позволяет легко и довольно быстро оп¬

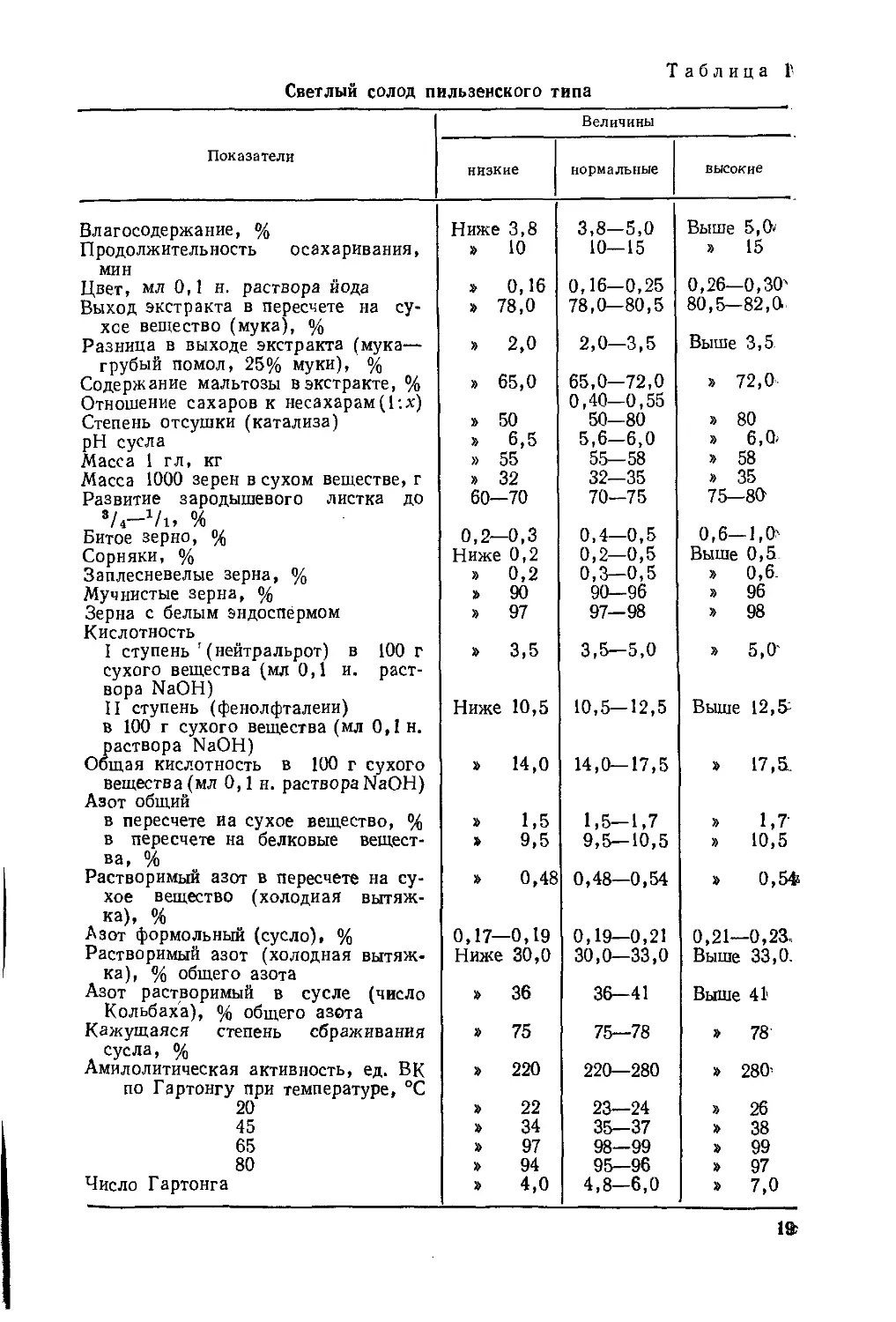

ределять важнейшие свойства солода (см. табл. 1 на с. 19) и

дает сравнительные результаты, которые однако могут отличать¬

ся от результатов, полученных на практике, когда принята иная

технология или существуют другие условия. Обычно солод, ко¬

торый имеет хорошие свойства при анализах по конвенционному

методу, не вызывает трудностей и при переработке в промыш¬

ленном масштабе.

Для более совершенного исследования свойств солода разра¬

ботаны другие очень точные и научно обоснованные методы, од¬

8

нако более сложные и более трудоемкие. Они служат для опре¬

деления некоторых специфических свойств солода или для конт¬

роля за недостатками, обнаруженными при обычном анализе.

Предписания для обычного анализа солода и некоторые спе¬

циальные методы объединены в ЧССР в книге «Аналитика соло¬

жения и пивоварения», которая вышла в CHTJ1 в 1966 г. Для го¬

сударств, входящих в Европейскую пивоваренную конвенцию

(ЕБК), для анализа солода действуют предписания, разработан¬

ные особой комиссией при участии представителей стран — чле¬

нов и опубликованные в сборнике «Аналитика ЕБК».

Качество солода можно определять органолептическими, ме¬

ханическими, химическими, физическими и физиологическими

методами.

Органолептический метод анализа солода — это субъектив¬

ный способ оценки, зависящий от способностей исследователя,

однако он очень важен и им не следует пренебрегать. Он допол¬

няет общую оценку и часто указывает на недостатки, которые

могут быть пропущены при химическом анализе.

Солод на ощупь должен быть сухим и беспыльным.

Запах солода должен быть чистым, солодовым, у тем¬

ного солода более четко выраженным, почти ароматным. Не дол¬

жно быть затхлого запаха, запаха плесени или дыма.

Вкус солода должен быть приятно сладковатым, без

привкуса. Запах и вкус солода лучше всего проявляются при

затирании и в лабораторном сусле.

Цвет оболочки должен быть равномерным, светло-жел¬

тым. Темная окраска кончиков свидетельствует о том, что был

использован влажный ячмень. Серая окраска бывает вызвана

железистой замочной водой, однако это не ухудшает качества.

Не должно быть белых следов от кальция, содержащегося в за¬

мочной воде. У солода, высушенного прямыми продуктами сго¬

рания, на оболочке могут быть черные пятна, которые возника¬

ют под действием серы из продуктов сгорания. Это явление

называется пятнистостью и не влияет на качество солода [2].

Хорошо растворенное, рыхлое /солодовое зерно сохраняет

форму и размер зерна переработанного ячменя. Стекло¬

видные, перемоченные, плохо растворенные или плохо высушен¬

ные зерна бывают сморщенными и мелкими. Они увеличивают

разницу между экстрактами в тонком и грубом помоле. Зерна

неодинаковой величины встречаются при обработке плохо отсор¬

тированного ячменя. Большая разница в размере зерен может

вызвать трудности при дроблении. Размер зерна не должен

влиять на экстрактивность солода. Энари [3] определил, что

небольшое и полное зерно может дать солод такой же экстрак¬

тивности как крупное зерно.

Масса 1 гл (гектолитра) солода не может слу¬

жить критерием оценки его, если неизвестна масса гектолитра

зерна используемого ячменя. Повсеместно действует правило,

9

что солод короткого прорастания тяжелее, чем солод длитель¬

ного прорастания, хорошо растворенный. В настоящее время

при обработке хорошо отсортированного селекционного ячменя

масса 1 гл солода увеличилась. У светлых солодов она колеб¬

лется от 54 до 60, у темных от 52 до 55 кг/гл.

Абсолютная масса (масса 1000 зерен) солода

точно так же, как масса 1 гл зерна связана с массой ячменя и

растворением солода. Солод, дополнительно растворенный в

ящиках Кропфа, имеет и при хорошем растворении большую

абсолютную массу. Помимо растворения на абсолютную массу

влияет также влажность солода, форма и размер зерна. Мелкое

и тонкое зерно может иметь небольшую абсолютную массу и

при плохом растворении. Для сравнения образцов абсолютная

масса является хорошим критерием. Абсолютная масса светлого

солода колеблется от 31 до 36 г, темного солода —от 28 до 32 г

в сухом остатке.

Мучнистость, стекловидность и цвет эндо¬

сперма это обычно применяемые критерии и они характери¬

зуют растворение и правильную сушку солода. Мучнистость и

хрупкость зерна определяются простым поперечным разрезом

зерна фаринатомом. Мучнистые и хрупкие зерна легко дробят¬

ся, при затирании облегчают действие ферментов и экстрактив¬

ные вещества быстрее переходят в раствор. Поэтому их доля

должна быть как можно больше — у светлого солода 94%,

у темного — около 96%. Стекловидные зерна труднее перераба¬

тываются, они повышают разницу экстракта в тонком и грубом

помоле. Частичная стекловидность возникает также при непра¬

вильной сушке. Иногда причиной стекловидности является стек¬

ловидный ячмень некоторых урожаев. Доля абсолютно стекло¬

видного зерна у светлых солодов не должна превышать 3%.

Цвет эндосперма светлых солодов должен быть на срезе белым,

без дымчатых зерен. В зависимости от температуры сушки тем¬

ный солод содержит различное количество белых, желтых и

дымчатых зерен. Коричневые, пригорелые зерна недопустимы,

так как нарушают вкус сусла.

Мучнистость и стекловидность зерна можно определить так¬

же путем просвечивания диафоноскопом. Стекловидные зерна

прозрачны, мучнистые — непрозрачны. Более обычное определе¬

ние мучнистости — фаринатомом.

Хрупкость солода определяется при раскусывании

зерна. Она характеризует также вкус солода, однако не являет¬

ся надежным критерием. Наличие случайных твердых зерен мо¬

жет привести к ошибочным выводам.

Хрупкость солода определяют разными приборами. Так, фир¬

ма «Брабендер» (Дуйсбург, ФРГ) изготавливает приборы, кото¬

рые используются для определения твердости зерновых культур

в мельницах. Солод сначала дробят, получая грубый помол, а

потом на особом приборе растирают в тонкую муку. Сила, необ¬

10

ходимая для такого тонкого измельчения, измеряется и регист¬

рируется и должна быть критерием хрупкости солода. Этот от*

носительно дорогой прибор до сих пор не нашел широкого при¬

менения в практике.

Склероскоп — прибор, сконструированный в лабораториях

Пивоваренного института в Нанси, определяет сопротивление,

необходимое для размалывания одного зерна. По результатам,

полученным у 200 зерен, устанавливается средняя твердость со¬

лода; средняя величина отклонения независимо от твердости со¬

лода выражает однородность (гомогенность) солода. Однако

удовлетворительных результатов до сих пор не получено: про¬

являются значительные различия в зависимости от сортов ячме¬

ня по сравнению с производственной практикой, положение зер¬

на также влияет на результаты при определении сопротивления.

Изготовленный и испытанный в ЧССР Шауером и сотрудни¬

ками [8] прибор для измерения хрупкости (хирана) так же, как

и другие подобные приборы, не дал желаемых результатов, не¬

обходимо проводить дальнейшие опыты в этом направлении.

Заплесневелые зерна определяются не всегда точно,

это в значительной мере зависит от сосредоточенности наблю¬

дателя. Одновременно определяются также битые зерна. Пле¬

сень проявляется при прорастании, прежде всего на поврежден¬

ных зернах или на базальной части зерна. Единичные случаи

не влияют на качество. Недостатком является плесень, образо¬

вавшаяся при хранении солода. Она проявляется в запахе, обра¬

зует на зернах большие и более заметные пятна или покрывает

зерно целиком. Затхлый запах может перейти и на вкус сусла,

Доля заплесневелого и битого зерна не должна превышать у

светлого солода 0,5%, у темного — 0,8%.

Сорняки и другие примеси (камни, обломки

колосьев и т. д.) определяют по массе, общее количество их

не должно превышать 0,2%.

Развитие зародышевого листка раньше считали

признаком растворения солода. Однако растворение солода не

происходит одновременно с развитием зародышевого листка и

тем более не при солодоращении в среде, насыщенной углекис¬

лым газом. Определение развития зародышевого листка дает

возможность установить ход прорастания и равномерность ро¬

ста. Солода слишком короткого ращения при переработке всегда

создают трудности, переросшие с длинным ростком зерна сви¬

детельствуют о том, что солод проращивался при теплом режиме.

Очень важна доля зерен с развитием зародышевого листка от

0 до 74 зерна, включая непроросшие зерна. Их должно быть не

больше 5%. У светлых солодов бывает около 70% зерен с дли¬

ной зародышевого листка от 2/3 до 3Д, а у темных солодов оди¬

наковая доля от 3А до полной длины зерна. Среднее развитие

зародышевого листка колеблется у светлых солодов от 0,68 до

0,76%, а у темных — от 0,76 до 0,85% длины зерна,

11

Сортировка солодов служит для определения вы¬

равненное™ зерна. Зерна неодинакового размера могут вызы¬

вать затруднения при дроблении и снижать выход экстракта.

Различные размеры зерен встречаются у солодов, полученных

из нестандартного ячменя. Солод с выравненной крупностью

зерна имеет 94% зерен I сорта (на ситах с отверстиями 2,8 и

2,5 мм).

Подрешетный продукт под ситом с отверстиями 2,2 мм должен

составлять не более 0,5%.

Химический анализ, проведенный согласно конвенционному

методу, обеспечивает определение дальнейших качественных

признаков солода.

Влажность солода (содержание воды) имеет экономи¬

ческое и качественное значение. Повышенное содержание влаги

снижает экстрактивность солода и вызывает трудности при хра¬

нении. Правильная сушка позволяет снизить содержание влаги

в солоде и ограничить действие ферментов. Свежевысушенный

светлый солод содержит около 3,5%), темный — около 2% воды.

При удалении солодовых ростков и транспортировке солода

влажность его несколько увеличивается. Умеренное повышение и

выравнивание содержания влаги во всем зерне способствует по¬

вышению качества солода, и он лучше дробится. Влажность со¬

лода при хранении не должна превышать 6%>- Во влажном соло¬

де возобновляется действие ферментов, солод теряет аромат и

свои характерные свойства.

Экстрактивность солода выражается суммой экст¬

рактивных веществ, которые при затирании согласно конвенци¬

онному методу переходят в раствор. Это не весь экстракт, содер¬

жащийся в солоде. При декокционном затирании можно было

бы добиться более высокого выхода экстракта. Однако повсеме¬

стно получаемый согласно конвенционному методу экстракт счи¬

тается с точки зрения качества максимальным. Он является

критерием продуктивности солода и основой для расчета засы-

пи. Экстрактивность солода колеблется в довольно широком

диапазоне, прежде всего в зависимости от качества использован¬

ного ячменя, у светлого солода от 76 до 82 %, считая на сухое

вещество, а в некоторые годы превышает и 83%. Экстрактив¬

ность темного солода на 1—2%, ниже, чем у светлого.

Экстрактивность является только количественным показате¬

лем. Если же нужно определить пригодность солода для перера¬

ботки в варочном отделении, то проводится еще одно определе¬

ние на затирание с солодом грубого помола. Раньше для этого

сравнения использовали солод с 40% муки; разница не была до¬

статочно существенной, и поэтому теперь применяют почти ис¬

ключительно помол с 25%0 муки. По разнице между экстрактом,

полученным из помола с 90% муки и из грубого помола с 25%0

муки, можно судить о выходе солода в варочном отделении, а

также о растворении солода.

12

При затирании согласно конвенционному методу можно оп¬

ределить также запах затора. У светлого солода запах чистый,

сладковатый, слабоароматный. Затор из темного солода может

иметь сильно выраженный ароматный запах, однако он не дол¬

жен напоминать запах подгоревшего солода. Любой несвойст¬

венный солодовому затору запах — плесени, дыма или затхло¬

сти— не допустим. Ниже приведена оценка растворения солода

(новая схема ЕБК для дробилки ЕБК).

Разница в выходе экстракта (в %) Качество растворения

Мука — грубый помол

(25% муки)

Время осахаривания зависит от растворения солода

и содержания активных амилаз. Солод короткого ращения и

плохо растворенный осахаривается медленнее. Солод высуши¬

ваемый при слишком высоких температурах, ослабляющих дей¬

ствие ферментов, также осахаривается медленнее. Быстро осаха-

риваются солода, перерастворенные или высушенные при низких

температурах. Светлый солод осахаривается нормально за 10—

15 мин, темный не больше чем за 30—35 мин. Солод, изготовлен¬

ный из неотлежавшихся ячменей, осахаривается обычно мед¬

леннее; на время осахаривания влияют также особенности

отдельных урожаев (ячмени стекловидные, с плохим прораста¬

нием). Если осахаривание у светлого солода не происходит за

20 мин, необходимо установить причину, определить развитие

зародышевого листка, долю непроросшего зерна, стекловидность

и т. п., и при возможности определить амилолитическую актив¬

ность. У темного солода причиной более позднего осахаривания

является высокая температура отсушки.

Время фильтрации и прозрачность сусла, оп¬

ределяемые при лабораторном анализе, не всегда совпадают с

результатами, получаемыми в производстве. Сусло, опалесци-

рующее в лаборатории, в производственных условиях часто по¬

лучается прозрачным. По скорости фильтрации в лаборатории

также нельзя судить о ходе фильтрации в производственных

условиях. Однако для общей оценки качества солода необходи¬

мо проводить такие определения. Если первые фракции сусла

проходят через фильтр быстро и процесс заканчивается в те¬

чение часа, то фильтрация считается нормальной. Сусло из хо¬

рошо растворенных солодов фильтруется быстрее, оно прозрач¬

ное и с сильным блеском. Опалесценция сусла иногда проявля¬

ется в начале процесса, а также у солодов из некоторых сортов

ячменя. Такая опалесценция не является причиной затруднений

во время производства. Сусло из темного хорошо отсушенного

Ниже 1,3

1,3—1,9

2,0—2,6

2,7—3,3

Свыше 3,3

Очень хорошее

Хорошее

Нормальное

Плохое

Очень плохое

13

солода также часто опалесцирует. Мутное медленно фильтрую¬

щееся сусло характерно для плохо растворенных солодов.

Цвет сусла не является признаком качества солода, од¬

нако он должен отвечать его типу и требованиям, предъявляе¬

мым к цвету сусла. Небольшая разница в цвете при производ¬

стве обычно не имеет большого значения, однако известны пиво¬

варенные заводы, где производственный регламент требует

соблюдения довольно узкого диапазона цветности. Известно, что

осторожная сушка положительно влияет на цвет и, как правило,

из хорошо высушенного солода получают светлое сусло.

Показатель цвета светлого солода колеблется от 0,16 до

0,26 мл, цвет темного солода — от 0,50 до 1,20 мл 0,1 н. раствора

йода. Растворы, используемые для определения цвета, неста¬

бильны и поэтому в некоторых государствах переходят к опре¬

делению цвета в колориметре Ловибонда. Цвет сусла сравнива¬

ется с оттенком цвета цветных стекол и выражается в единицах

ЕБК (см. ниже).

Обычный торговый анализ согласно конвенционному методу

часто дополняется определением амилолитической активности со¬

лода и определением чисел Кольбаха и Гартонга. Ниже приве¬

дено отношение цвета в ед. ЕБК к цвету в мл 0,1 н. раствора

йода.

Ед. ЕБК

мл 0,1 н. раство¬

Ед. ЕБК

мл 0,1 н. раствора

ра йода

йода

1

0,06

10

0,63

2

0,11

12

0,78

3

0,17

14

0,93

4

0,23

16

1,10

5

0,30

18

1,25

6

0,36

20

1,40

7

0,43

22

1,60

8

0,49

24

1,80

9

0,56

Амилолитическая (осахаривающая) актив¬

ность у обычных солодов неравномерная, но, как правило,

такой солод богат амилазами и при переработке его не возни¬

кает трудностей. Однако при переработке крахмалистых замени¬

телей солода амилолитическую активность необходимо учиты¬

вать. Определяется она по методу Виндиша — Кольбаха и выра¬

жается в граммах мальтозы, образовавшейся под действием

амилаз из 100 г солода (единица Виндиша — Кольбаха). Солод

долгого ращения при холодном режиме имеет высокую амило¬

литическую активность. Высокие температуры отсушки снижают

амилолитическую активность. Зеленый непросушенный солод

имеет от 350 до 500 ед. ВК; амилолитическая активность свет¬

лого солода колеблется от 180 до 300, темного — от 100 да

240 ед. ВК.

14

Число Кольбаха выражает процентное соотношение раство¬

ренного в сусле азота к общему содержанию азота в солоде.

Оно является показателем степени расщепления белков. Коль¬

бах предложил судить по этому показателю о растворении со¬

лода. Однако расщепление белков в последние дни прорастания

прекращается, в то время как растворение солода продолжает¬

ся. Поэтому число Кольбаха не является точным критерием об¬

щего растворения. Простой способ определения и тот фа^р, что

хорошо проращенный при холодном режиме солод имеет обычно

высокое значение числа Кольбаха, позволили использовать его

как наиболее подходящий критерий для оценки качества солода.

Кольбах оценивает растворение солода согласно следующим

отношениям:

Гартонг разработал метод, согласно которому определяется

действие ферментов, а также растворение солода. Затирается

параллельно одинаковый солод при температурах 20, 45, 65 и

80°С точно так же, как при конвенционном методе. Из среднего

значения этих четырех экстрактов после вычитания константы

(58,1) получается число перерабатываемости солода. Метод,

усовершенствованный Гартонгом и Кречмером в 1953 г., описали

Главачек и Календа в журнале «Бродильная промышленность»,

№ 4, 1957, с. 74.

Точно так же, как на число Кольбаха, на число

Гартонга оказывают влияние различные факторы, которые

ограничивают широкое применение этих чисел. Шмаль [4] изу¬

чал солод разного происхождения нескольких урожаев и пришел

к выводу, что на числа Кольбаха и Гартонга влияют сортовые

свойства и происхождение использованного ячменя. По Шмалю,

оба числа у солодов чехословацкого происхождения большей ча¬

стью бывают положительными.

Четырехотварочный метод Гартонга—Кречмера для опреде¬

ления числа Гартонга находит широкое применение в пивова¬

ренной аналитике. В практике учитывают, главным образом, ве¬

личины отдельных относительных экстрактов (РЕ), значение

которых авторы вновь обобщили [12], расширив представление

об отдельных их величинах:

РЕ 20°С — стандартная величина, равная 24,0, характеризует

переход экстракта в раствор; однако следует подчеркнуть, что

в сусловарочном отделении уже нельзя исправить то, что было

упущено при выборе сорта ячменя и в процессе солодоращения;

величина ниже стандартной свидетельствует о недостаточной

способности ячменя к прорастанию и пригодности для солодо-

Число Кольбаха, %

Растворение

Свыше 41

От|35 до 41

Ниже 35

Отличное

Нормальное

Недостаточное

15

ращения, а также о недостатках при его замачивании и высоких

потерях при дыхании;

величина выше стандартной указывает на правильное веде¬

ние процесса замачивания и проращивания, на хорошую зре¬

лость ячменя.

РЕ 45°С — стандартная величина, равная 36,0, свидетельст¬

вует о ферментативной силе (за исключением а-амилазы) й

расцщплении белков солода;

величина ниже стандартной характеризует низкое содержа¬

ние ферментов и ограниченное расщепление белков, что являет¬

ся результатом недостаточной способности ячменя к прораста¬

нию, неправильного ведения процесса замачивания; следствием

этого в дальнейшем производстве является недостаточное пита¬

ние дрожжей, биологическая нестойкость пива и склонность к

неприятной горечи;

величина выше стандартной свидетельствует об удовлетвори¬

тельном содержании ферментов, возможности ускорить варочный

процесс, о предпосылках, для биологической и коллоидной стой¬

кости и возможности удовлетворительного охмеления пива.

РЕ 65°С — стандартная величина равная 98,7, характеризует

растворение солода, по визуальной оценке фильтрации такого

сусла можно судить о выравненное™ (гомогенности) солодового

зерна, сусло должно стекать абсолютно прозрачным;

величина ниже стандартной указывает на слабую активность

ферментов и недостаточное растворение эндосперма, следствием

этого является недостаточное сбраживание пива в бродильном

отделении и неудовлетворительное осветление в лагерном под¬

вале;

величина выше стандартной свидетельствует о хорошем ра¬

створении эндосперма, однако по этой величине нельзя судить

о выравненное™ (гомогенности) солодового зерна; величина

выше 99,5 характеризует перерастворение и слишком большие

потери при дыхании.

РЕ 80°С — стандартная величина, равная 93,7, зависит не

только от ферментативной способности солода, но и от его раз¬

жижающей способности (содержание а-амилазы); по ней можно

судить о возможном ходе процессов затирания, фильтрации и

варки сусла с хмелем, главном брожении, а также осветлении

пива в лагерном отделении;

величина ниже стандартной свидетельствует о недостатках,

указанных у остальных РЕ и, кроме того, о неправильном ведении

сушки, как в фазе предварительной сушки, так и при отсушива-

нии; солод с низким значением РЕ 80°С создает трудности при

осахаривании и ведет к преждевременному осаждению дрожжей

при брожении;

если величина РЕ 80°С выше стандартной, это свидетельст¬

вует о хорошей разжижающей способности солода, величина

16

выше 96,0 тоже благоприятна при оценке общих свойств солода,,

однако это указывает на недостаточную отсушку его;

важным показателем является фильтрация горячего сусла*

при температуре затора 80°С; быстрая фильтрация свидетельст¬

вует о сильной активности а-амилазы, медленная фильтрация —

об обратном; если затор нельзя профильтровать горячим, каче¬

ство солода неудовлетворительное.

В своей работе Гартонг и Кречмер дают практические указа¬

ния и ряд технических рекомендаций для проведения четырех-

отварочного метода, разработанного ими на основе многолет¬

него практического опыта.

Гартонг и Кречмер занимаются более подробно некоторым»

проблемами растворения солода, которые считают важным до¬

полнением к обычным методам. Речь идет о модифицированном

ими испытании плавающего зерна, определении хрупкости эндо¬

сперма при продольном разрезе солодового зерна (метод ВЛБ)

и использовании трех объективных приборов: склероскопа, при¬

бора для определения хрупкости, который был разработан в.

Нанси, и определение диаграммы твердости на приборе Бра-

бендера.

Для определения растворения солода Гартонг предложил:

следующую шкалу:

Растворение Число Гартонга

Недостаточное 0,0—3,5

Нормальное для бочкового пива 4,0—4,5

Отличное 5,0

Пригодное для пастеризованного пива 5,5—6,0

Чрезмерное 6,5—10,0

Метод Гартонга применяется часто, но с определенными ого¬

ворками, по причинам, на которые указывает Шмаль.

В последние годы некоторые авторы снова обратились к оп¬

ределению конечной степени сбраживания лабораторного сусла

как критерию растворения солода. Процесс этот описан у Пав-

ловского-Шильда [9] и в сборнике «Аналитика ЕБК» [10]. Речь

идет в основном об определении степени сбраживания сварен¬

ного в лабораторных условиях сусла при 20 или 25°С при посто¬

янном перемешивании.

Отношением растворения солода и конечной степени сбра¬

живания подробнее занимается Мюльбауер [11]. Подытоживая

мнения Изебаэрта, Кречмера и Стаги, он считает что хорошо

растворенным можно считать солод с конечной степенью сбра¬

живания лабораторного сусла минимально 78% и в качестве

примера приводит результаты этого определения у солодов из

ГДР и ЧССР. Было проанализировано 30 образцов солода, их

конечная степень сбраживания колебалась от 72,7 до 82,1 %.

При сравнении оказалось, что конечная степень сбраживания

лабораторного сусла не совпадает с большинством остальных

П

величин, характеризующих солод особенно с разницей экстракта

в муке и грубом помоле и числом Гартонга. Довольно хорошее

•совпадение было обнаружено между конечной степенью сбра¬

живания лабораторного сусла и величинами растворимого азо¬

та, это означает, что у солода с высокой степенью сбраживания

•обнаруживаются также высокие величины растворимого азота.

При делении 30 исследуемых образцов солода на три группы

•согласно конечной степени сбраживания лабораторного сусла

•средние величины можно составить следующим образом:

'Конечная степень сбраживания, % 81,1; 77,4; 73,5

Экстрактивная разница (мука—грубый помол), % 2,9; 3,0; 3,3

Число Кольбаха, % 38; 37,4; 37,0

Полностью растворимый азот N, мг 643; 629; 645

Мюльбауэр далее изучал конечную степень сбраживания

•сусла из солода, отобранного при прорастании, и обнаружил

достижение максимальной величины на 6-й день прорастания.

На 7-й и 8-й день прорастания сбраживание уже существенно

■не изменяется. Температура отсушки практически не имеет ни¬

какого влияния на конечную степень сбраживания сусла. У сус¬

ла, полученного из солода, отсушенного при 58, 72 и 85°С, была

обнаружена очень небольшая разница.

Величина конечной степени сбраживания лабораторного сус-

.ла хорошо дополняет показатели растворения солода и обеспе¬

чивает более широкое представление о его переработке в вароч¬

ном и бродильном отделениях.

Для более глубокого изучения качества солода или для спе¬

циальных целей могут быть проведены дальнейшие определения.

Для получения представления о сбраживаемости сусла опреде¬

ляется содержание сахаров, отношение сахаров к несахарам или

конечная степень сбраживания. У азотистых веществ определя¬

ется общий азот, кроме растворимого азота (число Кольбаха),

я формольный азот, или же азотистые вещества классифициру¬

ются по Лундину. Растворение солода можно наблюдать также

•при определении титруемой кислотности или вязкости сусла.

Для проверки качества сушки определяется прорастаемость со¬

лода или каталаза. Ориентировочные данные о величинах, полу¬

ченных при этих определениях, приведены в табл. 1 и 2, состав¬

ленных в содружестве с Бриенской лабораторией ВУПС.

Определение качества солода по результатам анализа требу¬

ет определенного опыта. Результаты анализов следует оцени¬

вать в целом; для того чтобы солод был определен как хороший,

недостаточно, например, только высокой экстрактивности или

прозрачности и быстрой фильтрации сусла. Всегда следует учи¬

тывать и другие критерии. Так, солод короткого ращения, полу¬

ченный при холодном ведении процесса, может фильтроваться

медленнее и, несмотря на это, для бочкового пива он вполне

пригоден. Была сделана попытка выразить величину солода по

18

Таблица t

Светлый солод пильзенского типа

Величины

Показатели

низкие

нормальные

высокие

Влагосодержание, %

Продолжительность осахаривания,

мин

Цвет, мл 0,1 н. раствора йода

Выход экстракта в пересчете на су¬

хое вещество (мука), %

Разница в выходе экстракта (мука—

грубый помол, 25% муки), %

Содержание мальтозы в экстракте, %

Отношение сахаров к несахарам(Пх)

Степень отсушки (катализа)

pH сусла

Масса 1 гл, кг

Масса 1000 зерен в сухом веществе, г

Развитие зародышевого листка до

■/i-Vi, %

Битое зерно, %

Сорняки, %

Заплесневелые зерна, %

Мучнистые зерна, %

Зерна с белым эндоспермом

Кислотность

I ступень ' (нейтральрот) в 100 г

сухого вещества (мл 0,1 и. раст¬

вора NaOH)

II ступень (фенолфталеин)

в 100 г сухого вещества (мл 0,1 н.

раствора NaOH)

Общая кислотность в 100 г сухого

вещества (мл 0,1 н. раствора NaOH)

Азот общий

в пересчете иа сухое вещество, %

в пересчете на белковые вещест¬

ва, %

Растворимый азот в пересчете на су¬

хое вещество (холодная вытяж¬

ка), %

Азот формольньгй (сусло), %

Растворимый азот (холодная вытяж¬

ка), % общего азота

Азот растворимый в сусле (число

Кольбаха), % общего азота

Кажущаяся степень сбраживания

сусла, %

Амилолитическая активность, ед. ВК

по Гартонгу при температуре, °С

20

45

65

80

Число Гартонга

Ниже 3,8

» 10

3,8—5,0

10—15

Выше 5,0<

» 15

» 0,16

» 78,0

0,16—0,25

78,0—80,5

0,26—0,30'

80,5—82,0.

» 2,0

2,0—3,5

Выше 3,5.

» 65,0

» 50

» 6,5

» 55

» 32

60—70

65,0—72,0

0,40—0,55

50—80

5,6-6,0

55—58

32—35

70-75

» 72,0

» 80

» 6,0'

» 58

» 35

75—80

0,2—0,3

Ниже 0,2

» 0,2

» 90

» 97

0,4—0,5

0,2—0,5

0,3— 0,5

90—96

97—98

0,6—1,0>

Выше 0,5

» 0,6.

» 96

» 98

» 3,5

3,5—5,0

» 5,0'

Ниже 10,5

10,5—12,5

Выше 12,S

» 14,0

14,0—17,5

» 17,5.

» 1,5

» 9,5

1.5-1,7

9.5—10,5

» 1,7

» 10,5

» 0,48

0,48—0,54

» 0,54

0,17—0,19

Ниже 30,0

0,19—0,21

30,0—33,0

0,21—0,23.

Выше 33,0.

» 36

36—41

Выше 41

» 75

75—78

» 78

» 220

220—280

» 280-

» 22

» 34

» 97

» 94

» 4,0

23—24

35—37

98—99

95—96

4,8—6,0

» 26

» 38

» 99

» 97

» 7,0

Темный солод мюнхенского типа

Таблица 2

Величины

Показатели

низкие

нормальные

высокие

Влагосодержание( %

Продолжительность осахаривання,

мин

Цвет, мл 0,1 и. раствора йода

Выход экстракта в пересчете на су¬

хое вещество (мука), %

Мальтоза в выходе экстракта, %

Отношение сахаров кнесахарам (1:х)

Степень отсушки (катализа)

pH сусла

Масса 1 гл, кг

Масса 1000 зерен в сухом веществе, г

Развитие зародышевого листка

до »/«-Vi%,

Битое зерно, %

Сорняки, %

Заплесневелые зерна, %

Мучнистые зерна, %

Амилолитическая активность, ед. ВК

Ниже 3,0

3,0—4,5

Выше 4,5

» 20

20—30

» 30 0

0,55—0,70

0,70—1,20

» 1,20

Ниже 76,0

76,0—77,5

77,5—80,0

Ниже 59,0

59,0—65,0

Выше 65,0

0,55—0,70

Ниже 4

4—7

Выше 7

» 52

52—55

» 56

» 28

28—32

» 32

65—75

75—85

85—90

Ниже 0,5

0,5—1,0

Выше 1,0

» 0,2

0,2—0,6

» 0,6

» 0,2

0,2—0,5

» 0,6

» 90

90—95

» 95

» 100

100—200

» 220

аналитическим данным одним числом. В последнее время этим

вопросом вновь занялся Вермейлен [5]. После сравнения боль¬

шого числа анализов солода, полученных в разных лаборатори¬

ях, он пришел к выводу, что для определения качества солода

достаточно четырех критериев: хрупкости (мучнистости) солода,

разницы в выходе экстракта (мука — грубый помол), числа

Кольбаха и числа Гартонга. Для каждого критерия он устано¬

вил максимальные величины: мучнистые зерна —100, разница

в выходе экстракта (мука — грубый помол, 25%) — 1,25, число

Кольбаха — 45, число Гартонга — 6,75. Точно так же, как у муч¬

нистых зерен, он придал и этим максимальным величинам

100 очков и согласно обычной оценке (от очень хорошей до не¬

удовлетворительной) остальные величины делил по ступеням.

Солод среднего качества имел, например, следующие цифры:

Хрупкость (мучнистые зерна) 92,0=92 очка

Разница в выходе экстракта (мука—грубый помол) 3,0=93 очка

Число Кольбаха 40,0=95 очков

Число Гартонга 4,5=91 очко

Всего 371 очко

Средняя величина (371 : 4 = 92,7 очка) выражает качество со¬

лода.

20

Этот способ оценки солода имеет значение при сравнении

качества разных солодов. Однако в практике солод оценивается

преимущественно по обычному анализу согласно конвенционно¬

му методу.

Если сусло быстро фильтруется и имеет сильный блеск, а

продолжительность осахаривания и выход экстракта соответст¬

вуют обычному стандарту, то солод считается хорошим и при

переработке не вызывает трудностей. Однако и остальные при¬

знаки, такие, как цвет и влагосодержание, должны отвечать дей¬

ствующим стандартам.

При анализе важно определить все отрицательные признаки.

Это могут быть несвойственные запахи затора или сусла, мед¬

ленная фильтрация, помутнение и опалесценция сусла, продол¬

жительное время осахаривания. Как правило, недостатки ясны

уже по нескольким критериям. Медленное стекание сусла, про¬

должительное время осахаривания, более низкая экстрактив¬

ность связаны с плохим растворением солода и проявляются

также в более высокой абсолютной массе, недостаточном разви¬

тии зародышевого листка и т. д. Подобные недостатки могут

быть вызваны также неподходящим ячменем; это проявляется

в доле непроросшего зерна и зерна стекловидного и полустекло-

видного, в массе гектолитра и абсолютной массе, в разнице вы¬

хода экстракта (мука—грубый помол). Помутнение и опалес¬

ценция сусла могут быть вызваны недостаточным расщеплением

белка (форсированный солод), об этом же свидетельствует низ¬

кое число Кольбаха. При определении амилолитической актив¬

ности методом Гартонга и другими специальными методами мо¬

гут быть установлены более точные причины неудовлетворитель¬

ного качества солода.

СОЛОД ОБЫЧНЫЙ

Для производства пива преимущественно используется

светлый солод.

Светлый солод пильзенского типа — это солод холодного ре¬

жима солодоращении с умеренным растворением и коротким

развитием зародышевого листка. Нормальные величины, приве¬

денные в табл. 1 для этого солода, особенно в развитии зароды¬

шевого лйстка, содержании мальтозы, числе Кольбаха и Гар¬

тонга приближаются скорее к низким величинам. Светлый солод

сушится обычно 2X12 ч. На верхней решетке сушилки зеленый

солод относительно быстро освобождается от влаги, а умерен¬

ное растворение вместе с низкой степенью осахаривания допу¬

скает температуры отсушки вплоть до 85°С, пока цвет солода

не превысит допустимого предела. Этот солод особенно приго¬

ден для производства типичного, хорошо охмеленного чешского

пива с полным вкусом и хорошей пенистостью.

21

Для пива в бутылках, особенно пастеризованного, от которо¬

го требуется более высокая коллоидная стойкость, используется

светлый солод, лучше растворенный, с подходящим отношением

сахаров к несахарам и с низким содержанием растворимого азо¬

та. При переработке крахмалистых заменителей должен также

выбираться светлый солод, хорошо растворенный, с высокой,

амилолитической активностью. Поэтому для светлого солода не

определяются точные стандартные величины и всегда выбирает¬

ся солод с определенными свойствами, подходящими для изго¬

тавливаемого типа пива. Слишком светлый цвет (от 0,12 до 0,1S

мл 0,1 н. раствора йода) имеют солода, отсушенные при низких

температурах, часто за счет качества ячменя. Светлый солод дол¬

жен быть хорошо отсушен (не менее 3 ч при 80°С), чтобы сохра¬

нить хорошие свойства при хранении и дальнейшей переработке.

Известно, что солод, хорошо отсушенный, часто дает и при бо¬

лее интенсивном цвете охмеленного сусла более светлое пиво»

чем солод неотсушенный.

Венский солод является промежуточным между светлым и

темным солодом, и раньше он широко использовался на авст¬

рийских пивоваренных заводах, а также на пивоваренных заво¬

дах ЧССР для производства пива более насыщенного цвета.

В связи с интересом к пиву светлого или очень светлого цвета

потребность в этом солоде, как говорится, пропала и он употреб¬

ляется только для специальных целей. Венский солод получали

из зеленого солода нормального ращения и сушили обычно»

2X24 ч. Цвет его колебался от 0,30 до 0,40 мл 0,1 н. раствора

йода.

Солод дортмундского типа, предназначенный для производ¬

ства светлого пива из жесткой дортмундской воды,— это свет¬

лый солод, особенно длительного ращения и высушиваемый

2X24 ч при температуре не выше 75°С. Он пригоден для пива»

хорошо сброженного, высокой концентрации.

Темный солод мюнхенского типа отличается от светлых со¬

лодов цветом, характерным запахом (ароматом), а также вку¬

совыми качествами. Для производства его можно использовать,

ячмень с более высоким содержанием белков. Солод должен

быть долгого ращения, хорошо растворенный, чтобы уже в зе¬

леном солоде было достаточно сахаров и произошло необходи¬

мое расщепление белков. Характерный вкус и запах темные со¬

лода приобретают в результате образования меланоидинов. Эти

вещества образуются при высоких температурах в результате

реакции сахаров с аминокислотами и способствуют интенсивно¬

сти окраски. Амилолитические и протеолитические изменения,

происходящие в начале высушивания, сами по себе не могут

обеспечить образование достаточного количества сахаров и ами¬

нокислот, и поэтому солода короткого ращения для производ¬

ства темного солода не пригодны. Чтобы они приобрели темный

цвет, их следует отсушивать при высоких температурах. Однако»

22

вкус и запах сусла, полученного из таких солодов, более резкие,

а амилолитическая активность солода очень низкая. Развитие

зародышевого листка у хороших темных солодов достигает от

3U до Vi длины зерна; количество переросших зерен не должно

превышать 10%. Пережженных зерен не должно быть. Цвет

темного солода мюнхенского типа колеблется в широком диапа¬

зоне от 0,60 до 1,20 мл 0,1 н. раствора йода.

СОЛОД ПШЕНИЧНЫЙ

Этот солод используется преимущественно для производства

белого пшеничного пива верхового брожения (Weissloier), толь¬

ко в исключительных случаях его применяют для производства

светлого пива при недостатке ячменного солода. Он имеет более

высокую экстрактивность и амилолитическую активность, чем

ячменный солод, и при использовании до 10% засыпи его пере¬

работка не представляет трудности. При производстве солода

предпочтительны мягкие сорта пшеницы с меньшим содержани¬

ем клейковины. Солод из твердой пшеницы имеет более интен¬

сивный цвет и фильтруется медленнее. Процесс солодоращения

у пшеничного солода должен быть коротким; слишком высокое

содержание ферментов нежелательно и отражается на броже¬

нии и вкусе. Пшеничное зерно не имеет мякинной оболочки, и

поэтому пшеничный солод при фильтрации не образует такого

фильтрующего слоя, как ячменный солод. Зародышевый листок

должен быть коротким, он вырастает вне зерна, легко обламы¬

вается и плесневеет. Грубый помол из пшеничного солода при

одинаковом устройстве дробилки более крупный, чем ячменного

солода (более высокая доля крупной крупки). Масса 1 гл зерна

колеблется у пшеничного солода от 60 до 66 кг, выход экстракта

в сухом веществе от 80 до 85% и содержание белков от 10 до

15%. Пшеничный солод, переработанный в 1958 г. на опытном

пивоваренном заводе в Бранике, имел следующие показатели:

Влажность, % 4,2—4,5

Выход экстракта в сухом веществе, % 81,0—81,9

Осахаривание, мин 20

Сусло Прозрачное

Цвет, мл 0,1 н. раствора йода 0,24—0,30

Амилолитическая активность, ед. ВК 350—380

Число Кольбаха 28,4—32,8

Белки в сухом веществе, % 13,5—14,0

При добавке пшеничного солода свыше 10% фильтрация за¬

медлялась, при более высоких добавках замедлялось и броже¬

ние и обнаруживалась склонность к вихревому брожению.

Пшеничный солод иногда используется также для производ¬

ства цветных и диастатических солодов.

23

СПЕЦИАЛЬНЫЕ СОЛОДА

Для придания цвета и вкусовых качеств темному пиву hg-

пользуется специальный солод. В ЧССР — это меланоидиновый

солод, карамельный и красящий солод, за границей диастатиче-

ский солод, а также протеолитический для пива с повышенной

коллоидной стойкостью.

Карамельный солод. Он изготовляется из зеленого, хороше

растворенного солода в скоростных обжарочных аппаратах, ко¬

торые дают возможность поддерживать необходимую темпера¬

туру и отводить пары и остатки солодовых ростков. Их можно,

также получать из сухих солодов, опрыскиваемых до необходи¬

мой влажности. Эндосперм влажного зерна при температуре

60—80°С осахаривается и в зависимости от типа солода обжари¬

вается при температурах от 120 до 180°С. При этом эндосперм

становится стекловидным и прозрачным. Зерна мучнистые в.

разрезе свидетельствуют о недостаточной карамелизации. При

карамелизации сахаров, прежде всего мальтозы, происходят из¬

менения, которые определяют вкус, запах и цвет сусла. По Лю-

ерсу, повышенное содержание коллоидов в карамельных соло-

дах способствует увеличению пеностойкости и более полному

вкусу готового пива.

Карамельные солода могут быть от очень светлых до темных.

При высоких температурах обжарки снижается ферментативная

способность, и поэтому темные сорта сами не осахариваются.

Карамельный солод абсолютно светлый (ka-

rap i 1 s). Он имеет цвет от 0,30 до 0,40 мл 0,1 н. раствора йода

и добавляется особенно за границей для повышения пенистости1

и вкуса светлого пива. Обжаривается такой солод осторожно

при низких температурах или высушивается на солодосушилке

и поэтому обладает еще определенной ферментативной актив¬

ностью. Цвет оболочки остается светлым и эндосперм тоже име¬

ет более светлую окраску. Вкус сусла сладковатый, полный,,

запах карамели нечеткий. Содержание воды в светлом кара¬

мельном солоде не должно превышать 8%, осахаренного зерна

должно быть не менее 90%. Содержание экстракта в пересчете

на сухое вещество должно быть не менее 70%.

Обычный карамельный солод. По Линтнеру этот

солод должен иметь цвет от 15 до 20 ед., оболочку дымчатую,,

почти коричневую, на кончиках более темную. Цвет эндо¬

сперма темно-желтый, побуревший, вкус карамельный, запах

выраженный ароматный. Пережженные зерна не должны встре¬

чаться, поскольку имеют горьковатый привкус. Содержание во¬

ды у этого солода колеблется около 6%, доля осахаренных зе¬

рен около 95%, экстракта в сухом веществе — не менее 75%.

Портерный карамельный солод. Он имеет цвет

по Линтнеру 35—40 ед. Вкус сусла сильно выраженный карамель¬

ный, почти горьковатый, запах очень ароматный. В ЧССР его не

24

используют; применяют в Англии для производства темных сор¬

тов пива.

Карамельные солода должны изготавливаться из соложено¬

го ячменя. Доля остатков солодовых ростков не должна превы¬

шать 2%, так как они очень гигроскопичны.

Меланоидиновый солод (мелансолод). В отличие от кара¬

мельных солодов у этого солода характерный вкус и запах, а

также более насыщенный цвет появляются только при мелано-

идиновой реакции. Солод в конечной стадии прорастания остав¬

ляют в грядке для томления. При температуре около 50°С (у не¬

которых видов ячменя при более высокой) происходит глубокий

амилолиз и протеолиз и тем самым создаются предпосылки для

образования меланоидинов в процессе последующей сушки при

температуре около 100°С. Хороший мелансолод имеет специфи¬

ческий солодовый запах и слегка сладковатый вкус без кислого

или горьковатого привкуса. Содержание воды в нем колеблется

•от 5 до 6%, цвет от 10,0 до 16,0 мл 0,1 н. раствора йода. Содер¬

жание экстракта в пересчете на сухое вещество у хороших соло¬

дов не менее 74%, доля мучнистых зерен не менее 90%, переж¬

женных зерен не выше 5%.

Красящий солод (жжеика). Он получается из сильно увлаж¬

ненного обычного сухого солода в обжарочном устройстве при

температуре до 240°С. Его основное свойство — красящая спо¬

собность, которая колеблется от 140 до 160 ед. по Линтнеру и не

должна быть ниже 120 ед. Другим важным показателем являет¬

ся вкус экстракта: он должен быть чистым, кофейным, а не рез¬

ким и вяжущим. Зерна солода должны быть темно-коричневые,

равномерно окрашенные. Эндосперм так же должен быть в раз¬

резе темно-коричневый. Черные пережженные зерна снижают

красящую способность и ухудшают вкус. Жженный солод очень

гигроскопичен. Содержание воды в нем должно быть не выше

€%, пережженных зерен не выше 7%, а содержание экстракта в

пересчете на сухое вещество 60—70%.

Диастатический солод. В пивоварении его используют в иск¬

лючительных случаях, когда возникают трудности с осахарива-

нием, или при переработке крахмалистых заменителей солода.

Диастатический солод получается из хорошо растворенного со¬

лода холодного режима проращивания. Диастатический солод

должен сушиться особенно тщательно при температурах отсуш-

ки до 55°С. Зерна солода не должны быть поражены плесенью,

вкус сусла должен быть некисловатым и негорьким, а чистым

сладковатым. Содержание влаги должно быть не выше 6%, а

заплесневелых зерен у хороших солодов не больше 1 %, экстрак¬

та в пересчете на сухое вещество — от 77 до 80%, амилолитиче¬

ская активность не менее 300 ед. ВК.

Протеолитический солод. Его изготавливают из зеленого со¬

лода, замачиваемого или несколько раз опрыскиваемого суслом,

сброженным культурой Lactobacillus Delbriickii. Солод, который

25

в результате адсорбции воспринял 1—2% молочной кислоты,

осторожно высушивают; Lactobacillus при этом исчезают, так

что нет необходимости опасаться инфекции. Солод применяется

для подкисления заторов в ФРГ (Proteolytmalz, Sauermalz), где

использование кислот при производстве пива запрещено, а так¬

же в Англии (Dixon’s Enzymic Malt). Добавка 3—5% к засыпи

повышает выход экстракта по Леберле, облегчает осахаривание

и брух в сусловарочном отделении и улучшает пенистость и

стойкость пива. Добавка протеолитического солода имеет опре¬

деленное'декарбонизирующее действие, если работают с карбо¬

натной производственной водой [6]. Регулировка кислотности

путем добавки солода легче, чем прямой добавкой молочной кис¬

лоты. Если используется чехословацкий солод с низким содер¬

жанием белков и значительной ферментативной активностью, то

в подкислении затора нет необходимости, и поэтому в ЧССР нет

опыта работы с этим солодом.

rH-солод. Это солод, повышающий редуцирующую способ¬

ность пива. Он был получен на основе сведений, что темное пиво,

производимое из хорошо отсушенного солода, содержит в форме

меланоидинов вещества, повышающие небиологическую стой¬

кость пива. По Шильду [7], гН-солод имеет высокое содержа¬

ние мальтозы и продуктов расщепления белков. Цвет солода от

1,0 до 1,2 мл 0,1 н. раствора йода существенно не отражается

на цвете пива, поскольку к засыпи он добавляется в незначи¬

тельном количестве. Солод имеет высокую экстрактивность и

хорошо осахаривается. Добавка его положительно влияет

на физико-химическую стойкость и на вкус пастеризованного

пива.

К специальным солодам нельзя относить солод слишком ко¬

роткого ращения (Spitzmalz) или солод для повышения экстрак¬

тивности опрыскиваемый, например, раствором азотной кислоты,

мочевины, глюкозы и т. д. Это в сущности обычный солод, по-

разному обработанный. Мнения относительно влияния этих со¬

лодов на качество пива различны. Опыты с солодом, опрыскан¬

ным раствором гибберелловой кислоты, не дают окончательных

выводов.

ОСНОВЫ ПРАВИЛЬНОГО ХРАНЕНИЯ

Использование свежевысушенного солода на варки связано

с трудностями. Такой солод сухой и хрупкий, при дроблении

слишком измельчается, что замедляет процесс фильтрации.

Брух, оседание дрожжей, а часто и осветление пива бывают за¬

труднены. Это обусловлено структурными изменениями, кото¬

рые наблюдаются при сушке у сахаров, белков и других ве¬

ществ. Улучшение происходит только спустя определенное время

хранения солода и связано с умеренным повышением влажно¬

сти. Само поглощение воды не ускоряет этот процесс. Время,

необходимое для отлежки, неодинаково; оно может колебаться

26

в зависимости от года урожая ячменя и качественных показа¬

телей солода. Хорошо отсушенный и растворенный солод может

применяться на варку и раньше, а в основном для отлежки не¬

обходимо шесть недель и более.

Солод, хорошо высушенный, с содержанием воды до 5% мо¬

жет храниться 1 год и дольше без существенного ущерба для

качества. Однако и при низком содержании воды, хотя и в очень

незначительной степени, происходит обмен вещества — образу¬

ется углекислый газ и водяные пары, т. е. солод «дышит». Чем

■солод влажнее, тем интенсивнее его дыхание. При содержании

воды свыше 6% проявляется слабая ферментативная деятель¬

ность. Из-за этого ухудшается качество солода, утрачивается

аромат, происходит дальнейшее расщепление белков и другие

нежелательные изменения. При высоком содержании воды мо¬

жет проявиться также деятельность микроорганизмов (плесень).

Старый влажный солод всегда отрицательно влияет на качество

пива. Слишком влажный солод, кроме того, труднее поддается

дроблению. Чтобы солод дольше хранился, его можно даже раз¬

дробить, однако его качество не улучшается. Поэтому солод сле¬

дует заботливо защищать от увлажнения. Незначительное повы¬

шение влажности, необходимое для технологической отлежки,

происходит уже при удалении ростков и транспортировке и по¬

этому нет необходимости в других мерах.

Солод лучше всего хранить в закрытых бетонных силосах,

можно хранить в закромах, которые по сравнению с открытым

напольным хранением имеют то преимущество, что только верх¬

ний слой солода находится в соприкосновении с воздухом. Если

нет возможности использовать закрома, то при применении на¬

польного способа хранения слои должны быть как можно выше.

Солод нельзя хранить под крышей в местах, куда может про¬

никать воздух, а также вблизи водоемов и т. д. Он не должен

соприкасаться со стенами, которые могут увлажняться или про¬

греваться. Солод на полу укладывают в местах, где он может

оставаться до момента переработки. При каждой манипуляции,

связанной с транспортировкой, влажность солода повышается.

Солода нужно хранить отдельно не только по видам, но и по

качеству. Если это возможно, то вместе хранят солода с одина¬

ковой экстрактивностью, цветностью и влажностью. В силосы

высокими, слоями можно укладывать только охлажденные со¬

лода; теплый солод может повысить свою цветность.

Следует уделять внимание чистоте солода, предназначенного

для хранения. Он должен быть хорошо очищен, освобожден от

остатков солодовых ростков и пыли, обеззаражен от долгоноси¬

ка и т. п., от которого солод надо защищать и в процессе хра¬

нения. При транспортировке солода в результате истирания

верна образуется пыль, поэтому силосы и закрома после каждого

опоражнивания и перед новым заполнением следует тщательно

■очищать и обеспыливать.

27

Слой солода, который соприкасается с воздухом, всегда

влажный. В силосах солод при загрузке расслаивается, посколь¬

ку тяжелые зерна быстрее падают на дно. Чтобы обеспечить

равномерное качество солода в засыпи, необходимо перемеши-.

вать солода из разных партий. Остатки солода из силосов или

закромов нужно примешивать к другим партиям.

Неоправданно мало внимания часто уделяется хранению со¬

лода специальных типов. Качество такого солода также стра¬

дает от влажности, даже если ферментативная деятельность у

некоторых видов не проявляется (карамельный и красящий со¬

лод). Солод утрачивает аромат и, повышая влажность, плохо

дробится. Лучше всего хранить такой солод в небольших сило¬

сах или в закрытых закромах. Небольшие количества его можно

хранить и в бумажных мешках с герметическими прокладками.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Balling К. J. Die Bierbrauerei I Praha, 1854, 376.

2. Macey A., Stowell К. C. Proceedings EBC Copenhagen, 1957.

3. Enari Т., Linko M. Brauwissenschalt, 13, 1960. 370.

4. Schmal A. Schweizer Brauerei-Rundschau, 71, 1960, 104.

5. Vermeylen J. Brauwissenschaft, 12, 1957, 185, 211.

6. Liiers H. Anzeiger 1. Brauerei u. Malzerei, 1934, 142.

7. Schild E. Brauwissenschaft, 2, 1949, 49.

8. Sauer Z., Vobovsky J., Lejsek T. Kvasny prumysl, 9, 1963, 3.

9. Pawloski-Schild. Die brautechn. Unterzuchungsmethoden. 7. vydani. H. Carl,

Hiirnberg, 1953, 179.

10. Analytica EBC. 2. vydani, Elsevier, Amsterdam, 1953, 209.

11. Miihlbauer, J. Monatschr. Brauerei, 18, 1965, 217—223.

12. Hartong B. D., Kretschmer K- F. Vademecum der Malzuntersuchung. H. Carl,

Niirnberg.

ЗАМЕНИТЕЛИ СОЛОДА

Применение заменителей солода обычно изменяет, а иногда?

ухудшает качество пива по сравнению с пивом, приготовленным

из чистого солода. В некоторых государствах (ФРГ) согласно

правилам о чистоте продуктов применение заменителей запреще¬

но, в других — доля их лимитирована (во Франции 15%) или при

маркировке должно быть указано, что для производства пива бы¬

ли использованы заменители. Чехословацкие государственные

стандарты (ЧСН) также не допускают применения для пива за¬

менителей солода и в случае необходимости должно быть разре¬

шено отклонение от стандарта. С медицинской точки зрения нет

никаких противопоказаний против применения обычных замени¬

телей солода (зернопродукты, сахар).

В Чехословакии использовали заменители во время войны

при недостатке солода; большие доли, а часто и плохое качества

использованных заменителей, были причиной значительного,

ухудшения качества пива. В последние годы точка зрения отно¬

сительно влияния заменителей на качество пива несколько изме¬

28

нилась, и все чаще, особенно за границей, используют рис или

сахар для изменения состава и цвета сусла. Соображения хозяй¬

ственного порядка также играют роль в применении замените¬

лей. Экстракт из несоложеных зерновых культур дешевле, чем

солодовый экстракт, и там, где рис или кукуруза особенно де¬

шевы, например в США, Южной Америке, Японии, перерабаты¬

вают заменители в широком масштабе.

Подходящими заменителями солода являются зерновые

культуры, содержащие достаточно крахмала. Зерновые культу¬

ры или другие крахмалистые заменители можно перерабаты¬

вать только при одновременном использовании солода; сами

они не осахариваются *.

Переработка крахмалистых заменителей связана с определен¬

ными трудностями и может удлинить технологический процесс.

Сахар можно добавлять без затруднений в конечной стадии ва¬

рочного процесса или при поступлении горячего сусла в холо¬

дильные аппараты. Обычно отмечается, что добавка заменителей

до 10% существенно не отражается на качестве пива. Однако это

правило не распространяется на все заменители солода. При ис¬

пытаниях в экспериментально-опытном центре в Бранике (далее

только ПВС) даже при указанных дозах было установлено от¬

рицательное влияние некоторых заменителей солода на ход тех¬

нологического процесса и на некоторые свойства готового пива.

НЕСОЛОЖЕНЫЕ ЗЕРНОВЫЕ КУЛЬТУРЫ

Ячмень хорошо раздробленный и раньше добавляли в ко¬

личестве 6—10% к засыпи, чтобы улучшить пенистость и повы¬

сить полноту вкуса пива. Положительное воздействие обуслов¬

лено было содержанием более высокой доли гуммиобразных

веществ в сыром ячмене. Добавка раздробленного ячменя име¬

ет значение при переработке перерастворенных солодов. Однако

надо иметь в виду, что из оболочек ячменя в сусло переходят

вещества, которые при замачивании и соложении ячменя частич¬

но устраняются. Это загрязнения, прилипшие к поверхности зер¬

на, дубильные и горькие вещества из оболочек, которые попада¬

ют в сусло и придают в дальнейшем пиву резкий привкус.

Раздробленный ячмень нельзя долго хранить, так как он

имеет более высокую влажность и быстро загнивает. Экстракт

из ячменя более дешевый, чем солодовый экстракт, поскольку

нет необходимости в расходах, связанных с соложением и поте¬

рями при нем. Однако выход экстракта ячменя ниже, ячменная

крупа и остатки эндосперма в шелухе с трудом разжижаются и

разница в выходе экстракта, полученного в лаборатории (74—

* В СССР, как и в ряде других стран, при применении заменителей соло¬

да, в частности ячменной муки, используют ферментные препараты, что улуч¬

шает осахариваиие, состав сусла и ускоряет процесс (Прим. спецредактора).

2»

79% в пересчете на сухое вещество) и в варочном отделении,

■больше, чем у солода.

Пшеница в несоложеном виде не перерабатывается, толь¬

ко в Бельгии по методу Де Клерка применяются небольшие ко¬

личества для производства специальных самопроизвольно бро¬

дящих сортов пива Ламбик и Петерман. Пшеница имеет такой

же состав, как и ячмень, однако является более экстрактивной

(70—76% крахмала в сухом веществе). У твердых сортов пше¬

ницы, как уже говорилось в разделе о пшеничном солоде, более

.высокая доля клейковины вызывала бы затруднения при филь¬

трации.

Рожь используется только для производства кваса в СССР;

в производстве пива не применяется, имеет более низкую экст¬

рактивность чем ячмень, не имеет мякинной оболочки. Основ¬

ным белком ее является клейковина и согласно имеющимся ли¬

тературным данным добавка ржи всегда вызывала трудности

при фильтрации и осветлении пива.

Овес добавляли в несоложеном и дробленом виде к ячмен¬

ному солоду при производстве некоторых специальных видов

пива верхового брожения (stoutu) в Англии. По Ллойд-Хинду,

•овсяная амилаза расщепляет почти весь растворимый крахмал

до мальтозы. Овес имеет низкую экстрактивность и содержание

белков, однако высокую долю оболочек (около 40%)- Поэтому,

как упоминает Поупье, его часто добавляли к засыпи и в ЧССР,

чтобы увеличить фильтрующий слой и облегчить фильтрацию.

Это было связано также с тогдашним несовершенным оснаще¬

нием фильтрационных чанов.

Рис принадлежит к наиболее полноценному крахмалистому

•сырью. Очищенный рис—-это чистый эндосперм рисового зерна,

который при очистке и шлифовке освободился от оболочек и ча¬

стично от белков, жиров и других балластных веществ. Состав

•риса, главным образом содержание белков и жиров, колеблется

ъ зависимости от сорта и происхождения риса. Хорошо очищен¬

ный и отшлифованный рис содержит обычно 11 —12% воды, 7—■

"9% белков, 67—72% крахмала, 0,5—1,0% жира. Выход экстрак¬

та в сухом веществе достигает 94%, выход экстракта в варочном

отделении колеблется от 80 до 83%. Крахмальное зерно риса —

•наименьшее из зерновых культур. Солодовые амилазы воздей¬

ствуют на него очень медленно, и поэтому обработка риса тре-

•бует определенной осторожности и времени. При затирании из

-белков риса в раствор переходит только небольшое количество,

поэтому рис используется для производства пива, стойкого к

■холодному и коллоидному помутнению. Добавка риса снижает

также цвет сусла, что выгодно при производстве экспортных

сортов пива, от которого обычно требуется особенно светлый

цвет. Однако добавка риса несколько снижает полноту вкуса

пива; при переработке больших количеств риса дрожжи теряют

агглютинационные свойства.

30

В пивоварении обычно перерабатывается дешевая рисовая1

сечка. Это битое зерно или обломки зерна, образовавшиеся и-

процессе очистки риса. В случае использования рисовой сечки-

следует заботится о том, чтобы зерна были чистые, блестящие-

без коричневых пятен, т. е. остатков плодовой и семенной обо¬

лочки. В рисовой сечке не должно быть песка.

Кукуруза — это тоже хороший заменитель, который од¬

нако не должен применяться в необработанном виде. Она содер¬

жит 4—6% жира, который легко прогоркает и вместе с горьки¬

ми веществами из оболочек оказывает неблагоприятное влия¬

ние на вкус пива. Поэтому кукуруза очищается, освобождается

от оболочек и зародышей, содержащих наибольшее количество1

жира. На варку кукуруза поступает в виде кукурузной крупки,

которая содержит только 1—2% жира. Состав кукурузной круп¬

ки колеблется в зависимости от сорта и происхождения кукуру¬

зы. Влажность ее равна 12—14%, содержание белков 9—10%,.

крахмала 60—66%. Экстрактивность кукурузной крупки почти

такая же, как экстрактивность хорошего солода.

Утверждают, что добавка кукурузы повышает полноту вку¬

са пива. По Люерсу, при затирании в раствор переходит только*

небольшое количество кукурузного белка, а по Виндишу (цит.

Люерс), при варке он коагулируется. Следовательно, на вкус-

пива влияют другие компоненты.

Много кукурузы перерабатывается прежде всего в США, ис¬

пользуется она и в других странах, где высокий уровень ее про¬

изводства. В ЧССР кукурузу широко применяли после первой'

мировой войны [3]. Мнения относительно пригодности кукурузы;

в качестве заменителя солода различны. Хранению кукурузной-

крупки необходимо уделять повышенное внимание из-за высо¬

кой влажности и наличия жира.

КРАХМАЛИСТЫЕ ПРОДУКТЫ

Путем обработки из зерновых культур довольно легко изгото¬

вить крахмалистые продукты, которые значительно легче перера¬

батываются в варочном отделении по сравнению с необработан¬

ными зерновыми культурами. Кроме того, такие продукты могут

дольше храниться, не теряя качества. Они изготавливаются на-

заводах по утилизации зерновых и перерабатываются на пивова¬

ренных заводах уже в виде хлопьев или рафинированной крупки.

Хлопья (flakes) для пищевых целей получают из кукурузы, ри¬

са, пшеницы и овса. Для пивоваренных заводов обычно достаточ¬

но самой простой обработки. Обработанная кукурузная крупка;

(rafined grits), например, получается так: сначала ее замачива¬

ют и запаривают, чтобы она частично клейстеризовалась, а по¬

том высушивают до влажности, подходящей для хранения (6—

8%). Хлопья (flakes) изготавливаются таким образом: клейсте-

ризованная крупка прессуется на валиках, обогреваемых паром,

3t

и одновременно высушивается. Существует однако еще целый

ряд способов по производству этих продуктов от частичной обра¬

ботки до производства чистых крахмалов (Маизена, Зеанин

и т. д.). В широком масштабе хлопья применялись в США и час¬

тично в Англии. Современные пивоваренные заводы имеют совер¬

шенное оборудование по переработке заменителей и поэтому пе¬

реходят на прямую переработку кукурузной или рисовой крупки

и муки.

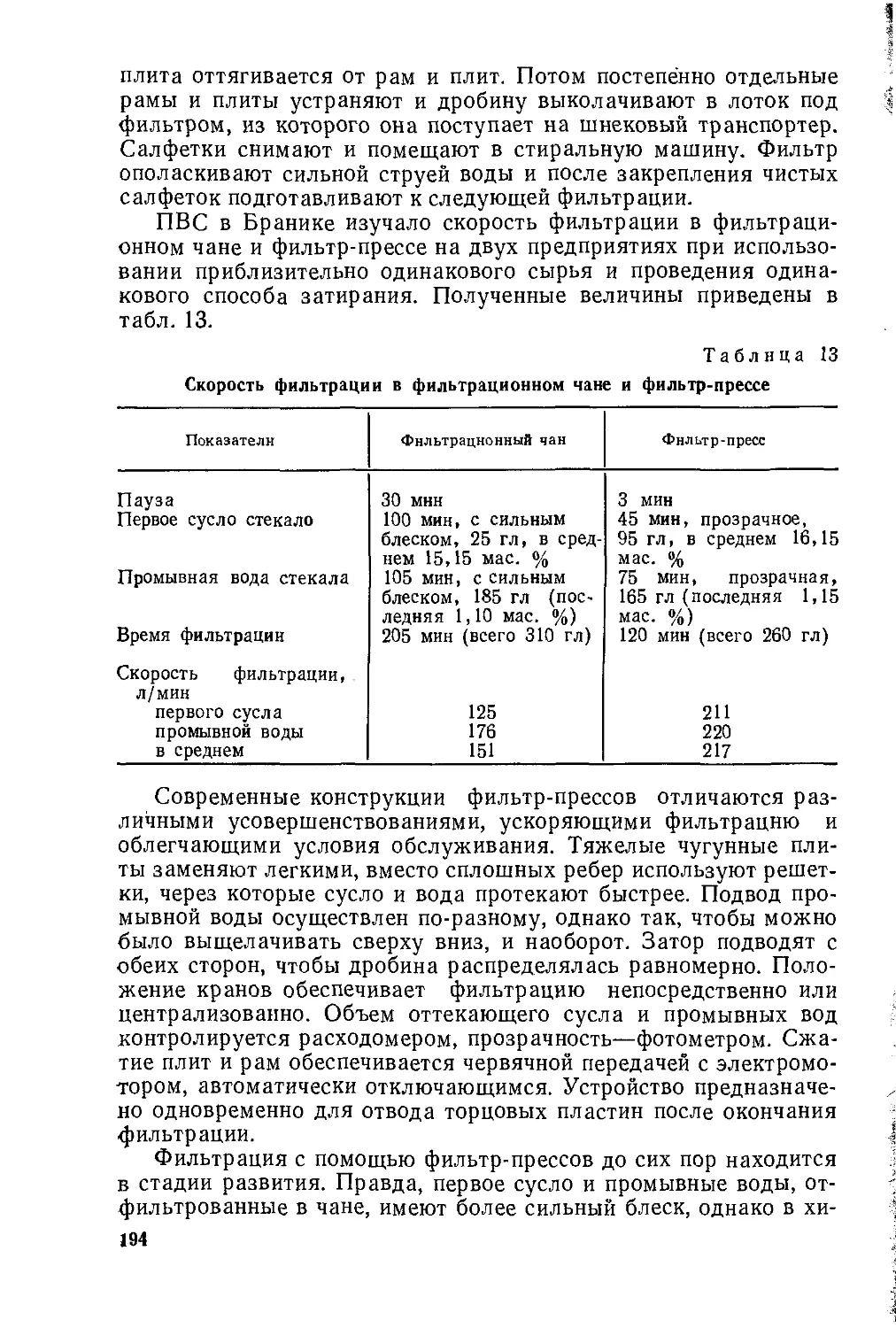

Состав хлопьев приблизительно, по Ллойд-Хинду, приводится

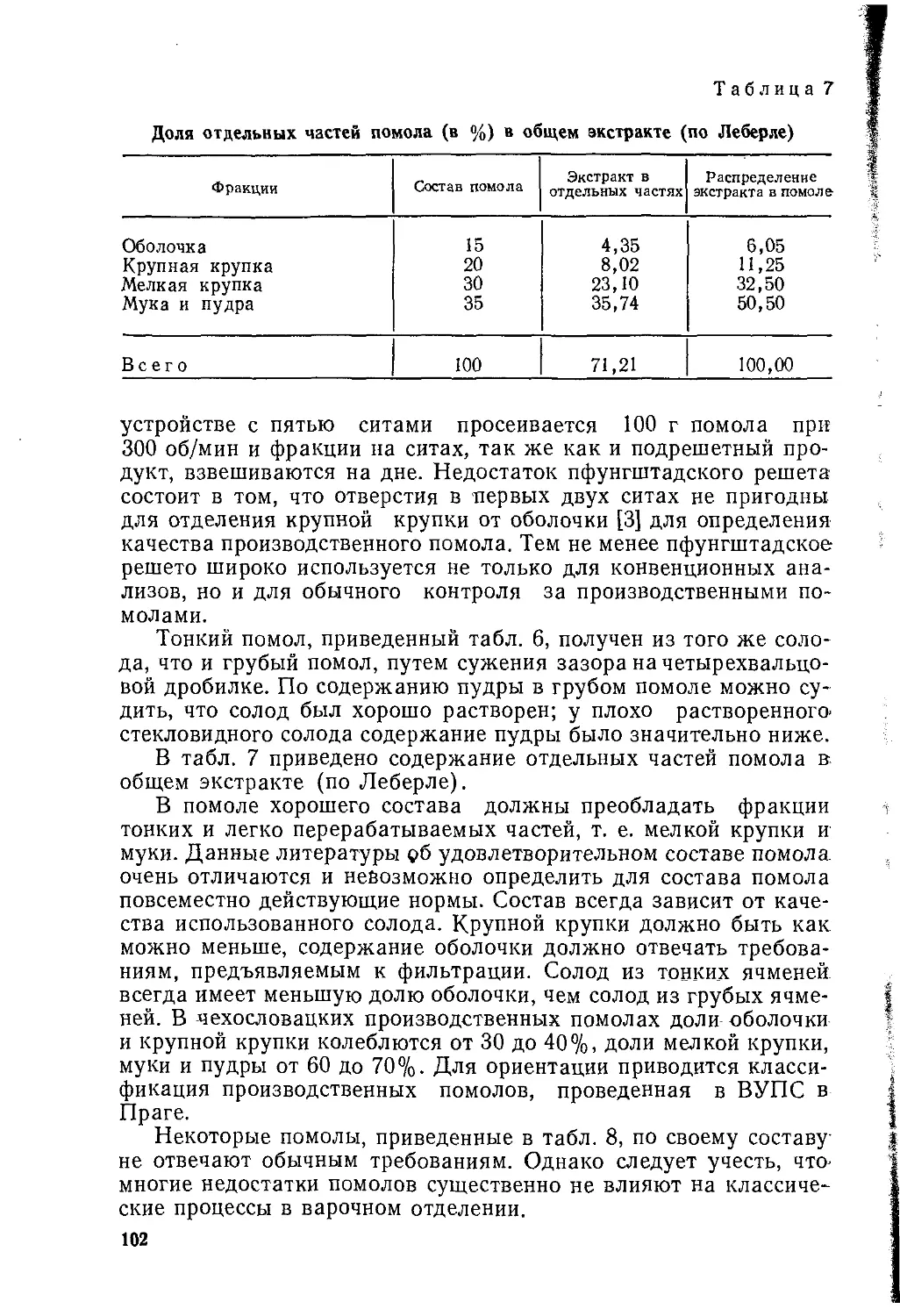

в табл. 3.

Таблица 3

Состав хлопьев (по Ллойд-Хинду), %

Хлопья

Показатели

кукурузные

рисовые

Крахмал

80,0

81,5

Белки

8,0

7,5

Жиры

1,0

0,4

Зола

0,3

0,5

Клетчатка

2,7

2,1

Влажность

8,0

8,0

Маизена — крахмалистый продукт, полученный в резуль¬

тате мельничной обработки кукурузы, белого цвета с желтоватым

•оттенком, без вкуса и запаха. Маизена, получаемая в Чехослова¬

кии, имеет следующий состав (ЧСН 566122): сухого вещества не

менее 88%, золы не более 0,5% в сухом веществе, песка не более

0,06%, жира не более 0,1% в сухом веществе, азотистых веществ

(NX6,25) не более 0,10% в сухом веществе, двуокиси серы не бо¬

лее 0,003% в сухом веществе. Маизена очень дорогая и поэтому

в Чехословакии, как пивоваренный заменитель, не применяется.

В ГДР, учитывая недостаточную мощность солодовен и необ¬

ходимость в подборе подходящего заменителя солода из отечест¬

венного сырья, проводили опыты по производству хлопьев из яч¬

меня [4]. Однако производство их в широком масштабе не нашло

применения.

Остальные крахмалистые заменители, применяемые в ЧССР

во время войны, имеют второстепенное значение.

Картофельный крахмал (крахмальная мука)

поступал в виде муки из картофельного крахмала II сорта. Это

был очень хороший заменитель, который часто содержал свыше

•90% экстракта. Сухой картофельный крахмал качества В и крах¬

мал «секунда» содержит по ЧСН 566100 не менее 78% сухого ве¬

щества, незначительное количество азотистых и других органи¬

ческих веществ, от 0,5 до 0,7% золы и кислотность его равна (в

мл 0,1 н. раствора NaOH на 100 г сухого вещества) 20—25 мл.

32

По данным литературы [1], крахмальная мука хорошо перераба¬

тывалась, крахмал быстро клейстеризовался и хорошо осахари-

вался. Пиво было более светлым, с чистым вкусом. При большей

добавке крахмала в сусле наблюдался недостаток ассимилиро¬

ванных белков и при главном брожении дрожжи часто вспучи¬

вались.

Картофельная мука часто ошибочно принимается за крах¬

мальную муку. Картофельная мука изготавливается путем из¬

мельчения сухого картофеля и не является таким чистым про¬

дуктом как крахмальная мука. Она содержит остатки кожуры и

некоторые вещества из картофеля, которые отрицательно влияют

на вкус и запах пива [1]. В качестве заменителя солода она не ре¬

комендуется.

Маниок (используемый в Чехословакии также в послево¬

енные годы) — это продукт крахмалистых корневищ различных

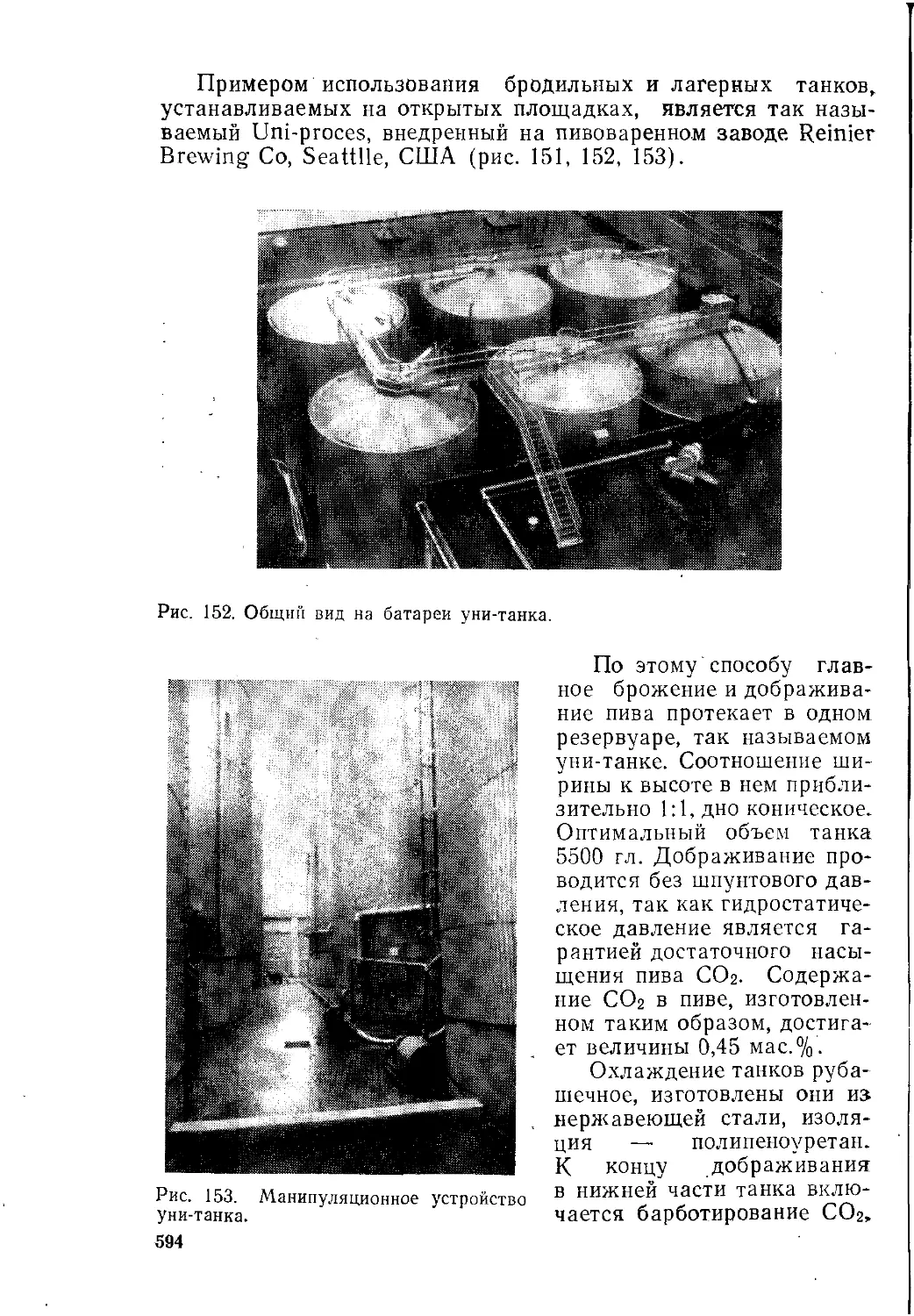

тропических растений, прежде всего растения Manihot utilissima,