Similar

Text

УДК 629.1.032.1

Авторы: В. Ф. Платонов, А. Ф. Белоусов, Н. Г. Олейников, Г. И. Карцев

Рецензент проф. Л. В. Сергеев

Гусеничные транспортеры-тягачи. Под ред. д-ра техн, наук проф. В. Ф. Платонова. М., «Машиностроение», 1978, 351 с.

В книге показано развитие отечественных транспортно-тяговых гусеничных машин и приведены примеры конструкций наиболее распространенных образцов. Подробно описано устройство легких транспортеров-тягачей и дано обоснование целесообразности принятых конструктивных схем, обеспечивающих возможность разработки семейств унифицированных гусеничных машин различного назначения на основе единого базового шасси. Особое внимание уделено повышению надежности гусеничного движителя и рациональным способам обеспечения проходимости по снегу и грунтам с низкой несущей способностью.

Приведены данные по эксплуатационным качествам гусеничных машин и рекомендации по выполнению основных операций технического обслуживания транспортеров-тягачей.

Книга предназначена для инженеров и техников, связанных с разработкой, производством и эксплуатацией быстроходных транспортно-тяговых гусеничных машин. Она может быть полезна также механикам-водителям. Табл. 42, ил. 155, список лит. 8 назв.

31803-229

038(01)-78

229-78

© Издательство «Машиностроение», 1978 р.

ВВЕДЕНИЕ

Программа коммунистического строительства в нашей стране, получившая свое развитие в решениях XXV съезда КПСС, предусматривает дальнейший подъем материального и культурного уровня жизни на основе всестороннего развития народного хозяйства, непрерывного совершенствования материально-технической базы и ускорения темпов научно-технического прогресса.

Одним из важных факторов в осуществлении этой программы является рациональное развитие производительных сил страны, предусматривающее освоение районов Крайнего Севера, Сибири и Дальнего Востока и интенсивное использование богатых ресурсов этих районов. Развитие производительных сил в указанных районах в первую очередь связано с налаживанием транспортно-экономических связей.

Решение данной задачи применительно к условиям востока и севера страны представляет известные трудности. Одной из причин этого являются чрезвычайно суровые климатические условия. Другая причина связана с отсутствием на больших территориях этой зоны достаточно развитой дорожной сети. Строительство капитальных дорог при большой удаленности»промышленных центров и населенных пунктов друг от друга не всегда целесообразно, особенно если принять во внимание значительно большую сложность и трудоемкость строительства, чем в европейской части страны, и существенно большие затраты на их эксплуатацию.

Использование автомобильного транспорта в условиях бездорожья, особенно в весенне-летний период, когда оттаивают болота, недостаточно эффективно, а иногда и невозможно. Транспортные связи в этих районах безусловно осуществляются в определенном объеме, удовлетворяющем потребности сегодняшнего Дня, но перспективы более полного освоения богатств Сибири и Дальнего Востока и рационального развития этого столь обширного территориального массива в органическом единстве СО всем хозяйством страны настоятельно диктуют необходимость значительного расширения транспортного обслуживания.

Теоретический анализ и практика показывают, что это обслуживание должно быть комплексным, т. е. включать железно-1*

дорожный, автомобильный и внедорожный транспорт. При этом железнодорожный и магистральный автомобильный транспорт будут решать задачи массовых централизованных перевозок. Транспортные же связи в процессе освоения различных районов, при строительстве промышленных объектов, линий электропередач, прокладке нефте- и газопроводов наиболее эффективно могут осуществляться обычными автомобилями в сочетании с колесными к гусеничными машинами высокой проходимости, способными осуществлять перевозки в любое время года. Комплексное решение транспортной проблемы наиболее целесообразно, так как только в этом случае могут быть удовлетворены разнообразные транспортные потребности развивающихся районов.

При решении данной проблемы значительный народнохозяйственный эффект может дать применение быстроходных гусеничных транспортных машин. Гусеничные транспортные машины по конструктивному исполнению приспособлены для эксплуатации в суровых климатических условиях, обладают высокой проходимостью по слабому грунту, снегу, болотам, мелколесью и т. п. Возможность использования этих машин в различное время года позволяет ликвидировать сезонность в проведении транспортных работ. Если принять во внимание, что современные гусеничные транспортные машины обладают большой грузоподъемностью, а по скорости движения на грунтовых дорогах практически не уступают автомобилям, то вопрос более широкого применения транспортных средств этого вида приобретает актуальную практическую направленность.

Настоящая книга преследует две цели: первая — показать конструктивные и эксплуатационные особенности гусеничных транспортно-тяговых машин, уже находящих применение в народном хозяйстве, чтобы повысить эффективность их использования; вторая заключается в привлечении внимания к этому виду транспортной техники, имеющему, на наш взгляд, большое будущее. Технико-экономическая оценка эффективности использования быстроходных гусеничных транспортных средств как одного из звеньев комплексной транспортной системы подтверждает это.

Конечно, внедорожный вездеходный транспорт, в том числе и гусеничные транспортеры-тягачи, не заменит автомобильный и по масштабу использования в народном хозяйстве не сравнится с ним, тем не менее развитие этого вида гусеничных машин, как средства, не имеющего себе равных по простоте и экономичности использования в тяжелых дорожных условиях, остается актуальным.

Глава I

НЕКОТОРЫЕ ВОПРОСЫ ТЕОРИИ

ГУСЕНИЧНЫХ ТРАНСПОРТЕРОВ-ТЯГАЧЕЙ

Гусеничные транспортные машины сравнительно недавно на-

чали использоваться для удовлетворения нужд различных отраслей народного хозяйства. В связи с этим представления о принципах движения данных машин, их динамической нагруженности и конструктивных особенностях специфических агрегатов, в частности гусеничного движителя, для большинства специалистов, занимающихся эксплуатацией гусеничных машин, являются новыми. Простое описание конструкции быстроходных транспортеров-тягачей не всегда позволяет уяснить выбор конструктивного

решения, оценить практические возможности машины и способы

наиболее эффективного ее использования в процессе экспуатации.

Целесообразно предварительно изложить некоторые вопросы

теории быстроходных гусеничных машин, особенно теории гусеничного движителя, чтобы в дальнейшем были более понятными

конструктивные решения, применяемые в практике создания машин этого типа, и особенности их эксплуатации в различных условиях.

1. ОСОБЕННОСТИ ВЗАИМОДЕЙСТВИЯ ГУСЕНИЧНОГО ДВИЖИТЕЛЯ С ГРУНТОМ

Вследствие ограниченной проходимости колесных машин в тяжелых дорожных условиях в основном могут использоваться гусеничные машины. Более высокие сцепные качества гусеницы по сравнению с колесом позволяют гусеничной машине развивать на грунтах с низкой несущей способностью большую тягу, т. е. обусловливают расширение диапазона использования по тяговым возможностям этих транспортных средств. Хорошие тяговые возможности в сочетании с высокой проходимостью являются существенным качеством в тяжелых дорожных условиях, поскольку при ограниченном числе машин высокой проходимости позволяют использовать их и как транспортные средства общего назначения, и как тягачи для буксировки различных прицепов, оборудования, и как средство эвакуации застрявших машин.

Для, сравнения тяговых возможностей полноприводных автомобилей и гусеничных машин в табл. 1 приведены значения коэф-

1. Значения коэффициентов сопротивления качению/сцепления

Дорожные условия

Полноприводные автомобили

Гусеничные машины

Асфальт, бетон . . . . Сухая грунтовая дорога Размокшая грунтовая дорога ..................

Задерненный луг . . . . Песок..................

Заболоченная местность Снежная целина . . . .

0,018—0,025/0,6—0,8 0,03—0,05/0,5—0,6

0,1—0,25/0,25—0,4

0,06—0,12/0,2—0,5

0,1—0,3/0,2—0,5 0,2—0,35/0,1—0,3 0,2—0,3/0,15—0,25

0,03—0,04/0,6—0,65 0,06—0,08/0,6—0,8

0,1—0,15/0,4—0,6 0,08—0,10/0,65—0,85 0,15—0,2/0,4—0,7

0,2—0,30/0,3—0,4 0,15—0,25/0,25—0,35

фициентов сопротивления качению и сцепления на некоторых типах грунтов, которые в определенной степени могут дать представление о тягово-сцепных качествах колесных и гусеничных машин.

Из данных таблицы следует, что на дорогах с твердым покрытием преимущество по экономичности и тягово-сцепным качествам имеют автомобили, так как при равном с гусеничными машинами коэффициенте сцепления они имеют вдвое меньшее сопротивление качению. На деформируемых грунтах картина обратная: сцепление у гусеничных машин больше, а сопротивление качению меньше, чем у колесных. Это объясняется характером взаимодействия колесного и гусеничного движителей с грунтом.

Для уяснения процесса взаимодействия движителя с грунтом необходимо хотя бы коротко остановиться на свойствах грунта как опорно-сцепной поверхности. При этом рассмотрим лишь основные физико-механические свойства грунта, чтобы объяснить необходимость использования тех или иных конструктивных решений, обеспечивающих повышение проходимости машин на различных грунтах.

Процесс взаимодействия движителя с опорной поверхностью представляется сложным вследствие разнообразия и нестабильности свойств грунта. До последнего времени не найдено достаточно простых и надежных оценочных показателей (параметров) грунта, которые позволяли бы однозначно характеризовать его свойства, а в итоге и результат взаимодействия с ним того или иного движителя.

Наибольшее распространение в практике получил метод оценки механических свойств грунта как опорно-сцепной поверхности с использованием трех факторов:

сопротивления вертикальному деформированию, которое определяет несущую способность грунта;

сопротивления сдвигу в горизонтальной плоскости, от которого зависят сцепные качества движителя с грунтом;

стабильности свойств грунта при воздействии на него нагрузок различной продолжительности и кратности, что обусловливает 6

Рыс 1. Зависимость между удельной нагрузкой на грунт и деформацией:

/ _ грунт с линейной зависимостью между нагрузкой и деформацией (ц= 1): 2 ~ уплотняемый грунт (ц > 1); 3 - неуплот-няемый (разрушаемый) грунт (ц < 1); 4 — грунт с переменными по глубине свойствами (ц. » var)

взаимосвязь несущей способности грунта со скоростью движения и числом проходов.

При качении колеса или гусеницы по деформируемому грунту в результате действия

h

вертикальных и горизонтальных сил, передающихся от машины через движитель на грунт, образуется колея. Глубина колеи зависит от вертикальной нагрузки, типа и геометрических размеров движителя, режима движения и свойств грунта. Затраты мощности на образование колеи — один из основных компонентов сопротивления качению. Сопротивление качению,

как правило, пропорционально глубине колеи, поэтому важно знать способность грунта выдерживать вертикальную нагрузку. На рис. 1 представлена зависимость между удельной нагрузкой на грунт и вертикальной деформацией. Обычно такую зависимость получают путем погружения (вдавливания) штампа определенного размера и формы в грунт. При этом фиксируются значения вертикальных деформаций грунта и нагрузок, вызывающих эти деформации.

В простейшем виде связь между глубиной погружения штампа в грунт и удельной нагрузкой, действующей на него, может быть описана эмпирическим выражением [1, 41

q — Ch11,

где q — удельная нагрузка (давление) штампа на грунт; h — глубина внедрения штампа в грунт; Сир — показатели (константы), характеризующие свойства грунта.

Эта зависимость получила широкое распространение в практике исследования опорно-сцепных свойств грунта, однако ее использование сопряжено с рядом отрицательных моментов. Кон-

станты грунта Сир определяют опытным путем при вдавливании штампа определенных размеров и формы. Реальный контакт колеса или гусеницы с грунтом отличается от контакта штампа как по форме, так и по размерам. Известно [4], что количественные значения характеристик грунта, а иногда и качественная картина процесса деформирования существенно зависят от объема грунта, подверженного напряженному состоянию, т. е. от размеров площади контакта. В связи с этим характеристики грунта, получаемые при вдавливании штампов, не соответствуют реальным характеристикам при деформировании грунта гусеницей или колесом.

глубине погружения (кривая

Рис. 2. Схема прибора с двойным штампом для определения несущей способности грунта

Кроме того, степенная зависимость описывает только единственное качественное состояние грунта. Например, при р > 1 выражение (1) будет описывать свойства уплотняемого грунта (кривая 2 на рис. 1), при р < 1 — неуплотняемого (кривая 3), при р ~ 1 выражение (1) справедливо для грунта с линейной зависимостью нагрузки от деформации на всей /). Для грунта с переменными по

глубине погружения штампа свойствами, т. е. с переменным значением р (кривая 4), выражение (1) вообще не может быть применено, так как Сир-— константы. Попытки использования других, более сложных зависимостей для оценки свойств грунта

пока положительных результатов не дали.

Несоответствие характеристик, получаемых при вдавливании штампа и реальном погружении в грунт опорной части движителя, вызывается также и тем, что при записи усилия, действующего на штамп, замеряется суммарная сила, которая идет не только на преодоление сопротивления сжатию грунта, но и на его срез по периметру. Естественно, что при разных размерах штампа соотношения между усилиями среза и сжатия будут различными, в связи с чем и константы Сир даже для одного и того же грунта будут неодинаковыми.

Для получения более стабильных значений параметров С и р может быть использован комбинированный прибор, показанный на рис. 2 и позволяющий разделить усилия на деформацию грунта и на его срез.

Рабочая часть прибора состоит из наружного и внутреннего дисков комбинированного штампа 5, входящих один в другой с малым зазором. Наружный диск соединяется с корпусом 3, внутренний — со штоком 4, передающим силу Рвк от него тензо-звену 2, которое жестко связано со штоком и корпусом. Суммарная сила Р, необходимая для деформации грунта по всей площади комбинированного штампа, воспринимается тензозвеном 1, жестко связанным с корпусом 3. При деформации грунта внутренний и наружный диски перемещаются одновременно на одну и ту же глубину, замеряемую датчиком 6 деформации грунта.

Прибор для определения характеристик грунта работает следующим образом: под действием силы, замеряемой и фиксируемой посредством тензозвена /, рабочая часть прибора заглубляется в грунт до достижения несущей способности грунта, характери-

2. Результаты определения свойств грунта

h, см Z?BH = 2 см DBH =3 3 см Г>вн ~ 5 см

^вн, кгс Qo 9 S кгс/см2 кгс <7о • кгс/см2 ^вн, кгс ^0 » кгс/см2

3 6 13,80 18,20 6,12 31,6 40,8 6,24 86 117 6,11

3 6 13,97 18,21 6,10 32,1 40,8 6,25 89,4 117,3 6,32

3 6 13,14 18,22 6,18 30,0 40,9 6,01 83,5 112 5,98

3 6 13,80 18,40 6,21 31,9 41,3 6,08 86,2 113,2 6,15

3 6 13,80 18,0 6,06 31,0 40,6 5,92 87,9 114,0 6,23

— -- 19,3 6,16 43,4 6,15 • 120,9 6,16

зуемой давлением д^ при котором начинается течение грунта. Под действием сил сопротивления грунта нагружается тензо-звено 2, передающее усилие на внутренний диск. Запись одно-

временно силы Рвн и глубины погружения штампа позволяет

построить эмпирическую зависимость q = f (h) и по ней найти

коэффициенты Сир. Предельное значение силы Рвн, отнесенное

к площади внутреннего штампа, и есть несущая способность грунта

Разность сил Р и Рвн позволяет учитывать срез грунта по периметру штампа и, наряду с оценкой коэффициентов С и р, а также несущей способности грунта qQ, определять усилия среза и сопоставлять результаты исследований с ранее известными. Если предел несущей способности не достигнут вследствие недостаточной сжимающей силы или невозможно точно провести касательную к кривой сжатия в начале координат, то можно применить приближенный способ графической интерполяции кривой q = ~ f (h) по имеющимся нескольким точкам.

В табл. 2 в качестве примера приведены результаты определения несущей способности супесчаной пахоты прибором с комбинированными штампами трех вариантов: диаметр наружного Диска составлял 7 см, диаметр внутреннего диска 2, 3 и 5 см.

В таблице приведены средние значения пяти замеров для каждого варианта. В последней строке дано значение несущей способности при достижении грунтом предела текучести.

Из таблицы видно, что при использовании подобного прибора представляется возможность получить константу, характеризующую предельную несущую способность грунта, в меньшей степени

9

зависящую от формы и размера штампа, чем в случае деформирования грунта единичным штампом, т. е. получить достаточно объективную оценку свойств грунта. Однако еще раз подчеркнем, что многообразие грунтов, широкий диапазон изменения их характеристик, разные пределы нагрузок, для которых приходится определять сопротивляемость грунта, не позволяют с уверенностью рекомендовать даже самые совершенные приборы для универсального использования.

Необходимо указать, что и описанным прибором нельзя определить характеристики, точно соответствующие условиям взаимодействия реального движителя с грунтом, так как он не учитывает влияния бокового подпора грунта.

Из рассмотренного следует, что глубина погружения движителя в грунт, пропорциональная сопротивлению качению машины, зависит в основном от давления в зоне контакта. Чем меньше давление, тем меньше колея, меньше сопротивление качению и выше проходимость на деформируемых грунтах. Таким образом, можно с достаточным допущением считать, что у машины, имеющей более низкое давление на грунт, будет более высокая проходимость.

Гусеничный движитель при одинаковых габаритных размерах машины обеспечивает получение более низких средних давлений в зоне контакта, так как даже при равной ширине колеса и гусеницы у гусеничной машины опорная поверхность больше. Если у полноприводных автомобилей отношение опорной поверхности (при заглублении колес в грунт до 1/3 диаметра) к габаритной площади в плане составляет в среднем 0,07—0,15, то у гусеничных машин это отношение примерно равно 0,17—0,2.

Снижение давления в зоне контакта колесного движителя с грунтом может быть достигнуто применением шин увеличенного диаметра и ширины и дополнительно регулированием давления воздуха в них. Например, путем применения пневмокатков давление в зоне контакта может быть снижено почти до значений, характерных для гусеничных снегоболотоходных машин (0,2— 0,25 кгс/см2). Следовательно, потери мощности на образование колеи в этом случае будут примерно такие же, как у гусеничных машин, и проходимость их ориентировочно будет одинаковой. Однако сложность конструкции, низкая надежность и высокая стоимость таких машин пока не позволяют им конкурировать с быстроходными гусеничными машинами.

Другим фактором, определяющим возможность движения машины по деформируемому грунту, особенно при работе с прицепом или на подъемах, является способность реализовать достаточную силу тяги. Эта способность зависит от свойств грунта создавать касательные реакции при его сдвиге и может быть оценена зависимостью касательных сил Т от деформации сдвига А (рис. 3). Связь между горизонтальной касательной реакцией и сдвигом грунта, так же как и между вертикальными нагрузкой и деформацией, различна. Она зависит от соотношения сил, 10

рис. 3- Зависимость касательной реакции грунта от деформации сдвига:

/ — плотный суглинистый грунт; 2 — песок, пластичные грунты

определяемых сцеплением частиц грунта друг с другом, и внутреннего трения. Наиболее характерными являются зависимости двух типов. У плотных грунтов (глины, суглинка) с ненарушенной структурой с ростом деформации сдвига (кривая 1) сначала про

исходит уплотнение грунта и увеличение касательной силы, затем по достижении определенного предела (Tmzx при деформации До) происходит срыв грунта (преодоление сил сцепления),

и усилие сдвига резко падает до значения, определяемого только внутренним трением. Вследствие малости сил внутреннего трения

в таких грунтах по сравнению с силами сцепления падение касательной силы значительное.

У рыхлых пластичных грунтов с нарушенной структурой (песка, пахоты), т. е. грунтов, у которых сцепление частиц друг с другом почти отсутствует, характер протекания процесса сдвига иной (кривая 2). С ростом деформации здесь постепенно увеличивается касательная сила до значения, определяемого внутренним трением. При дальнейшем росте деформации касательная сила остается неизменной или несколько уменьшается.

Максимальное усилие сдвига (касательная сила) в простейшем случае при сдвиге пластины площадью F, нагруженной вертикальной силой Q, может быть определено выражением

+ = +

(2)

где Тс — сила сцепления частиц друг с другом; Tf — сила трения при сдвиге; £ — коэффициент сцепления; рЕ — коэффициент внутреннего трения.

Если разделить каждый член уравнения на площадь F, то получится выражение для определения удельного сопротивления сдвигу

V = £ + (3)

Из этого выражения видно, что удельное сопротивление сдвигу и» следовательно, касательная сила тяги зависят от давления в 30не контакта: чем больше давление, тем больше касательная сила. Однако следует помнить, что с повышением давления растут вертикальные деформации грунта, увеличивается сопротивление качению, поэтому изменение давления влияет на тяговые качества Движителя не однозначно. На деформируемых грунтах даже не-льшое повышение давления в зоне контакта приводит к резкому увеличению глубины колеи и потерь мощности, так что некоторое

приращение касательной силы тяги не компенсирует более интенсивного приращения силы сопротивления качению. Что касается плотных грунтов, то здесь имеется эффект приращения силы тяги при увеличении давления на грунт.

Так же как и при вертикальном деформировании грунта, характеристики грунта при сдвиге определяют с помощью различных приборов, в которых штамп той или иной формы нагружается вертикальным усилием и одновременно сдвигается. При этом в одних приборах сдвиг грунта осуществляется под действием поступательного перемещения нагружающей части штампа, в других — под действием вращения.

На рис. 4 показан простейший прибор для определения характеристик сопротивляемости грунта сдвигу. Принцип действия прибора основан на вдавливании штампа в грунт и вращении его

вокруг оси.

Треногу 4 прибора, в направляющем цилиндре 3 которой может вертикально перемещаться и вращаться шток 2, устанавливают на грунт. Нагрузка на головку 6 штампа создается грузами 5, а концентрический сдвиг головки 6 с насаженным на нее сменным штампом 7 производится динамометрической рукояткой /. Для разных грунтов применяются сменные штампы различной формы и размеров.

Как вытекает из графика на рис. 3, максимальная касательная сила возникает при достижении определенного сдвига слоев гру нта—деформации Д 0,

Рис. 4. ^Прибор для определения сопротивления грунта сдвигу

т. е. при определенном буксовании движителя. Буксование, при котором реализуется максимальная сила тяги, различное для гусеничного и колесного движителей. Для колесного

Рис. 5. Связь между буксованием и усилием на крюке для гусеничной и колесной машин

движителя оно существенно больше. Это объясняется тем, что у колесного движителя отношение шага грунтозацепов, а следовательно, и длины «кирпичиков» грунта, сопротивляющихся сдвигу, к общей длине контакта движителя с грунтом гораздо больше, чем у гусеничного (в 5—10 раз). Если у гусеничного движителя максимальная сила тяги соответствует буксованию не более чем 7—12%, то у колесного движителя максимальная сила тяги на деформируемых уплотняемых грунтах получается при буксовании 40—50%, а на песчаных грунтах даже 60— 80%. На рис. 5 приведены кривые зависимости крюковой нагрузки от коэффициента буксования для колесной (кривая /) и гусеничной (кривая 2) машин примерно одинаковой массы (на пахоте), наглядно иллюстрирующие разницу в значениях коэффициента буксования, соответствующего максимуму силы тяги. Большее буксование неизбежно приводит к более заметным потерям мощности на качение, поэтому избыточная тяговая сила у колесных

машин меньше, чем у гусеничных.

Кстати, до последнего времени в практике конструирования быстроходных гусеничных машин прибегали к повышению тяговых качеств машины установкой на гусеницу дополнительных съемных

грунтозацепов с интервалом между ними в несколько траков. Смысл установки таких грунтозацепов заключался в стремлении

увеличить длину «кирпичика» грунта, подвергающегося сдвигу,

т. е. в конечном итоге увеличить силу тяги при одновременном

увеличении коэффициента буксования. Однако эффект от этого

мероприятия на большинстве грунтов был незначительным, потери

же мощности на деформирование грунта сильно возрастали, поэтому в настоящее время подобные конструктивные решения по повышению тягово-сцепных качеств гусеничных машин на деформируемых грунтах не находят широкого применения. Съемные

грунтозацепы используются лишь для повышения сцепления на обледенелых грунтах и иногда на снегу.

2. ДАВЛЕНИЕ ПОД ОПОРНОЙ ВЕТВЬЮ

ГУСЕНИЧНОГО ОБВОДА

После того как схематически были рассмотрены факторы, обусловливающие взаимодействие движителя с грунтом, более подробно остановимся на двух моментах, являющихся основными в этом процессе: на распределении вертикальных реакций под опорной ветвью обвода (фактор, связанный с несущей способностью грунта) и на возникновении горизонтальных реакций или силы тяги (фактор, связанный с касательными усилиями на опорной ветви).

Вертикальную нагрузку, передаваемую опорной ветвью обвода на грунт, принято оценивать средним давлением. Следует заметить, что среднее давление с достаточной точностью характеризует проходимость машины по слабым грунтам, снегу, болотистой местности. Обычно под средним давлением понимают отношение

?сР == GT/(2bL).

Рис. 6. Характер распределения давлений под опорной ветвью обвода

где GT — полный вес транспортера (тягача); b — ширина гусеницы; L — длина опорной ветви обвода, т. е. той части гусеницы, которая при установке машины на твердый грунт непосредственно лежит на нем (база машины).

При движении по деформируемому грунту гусеницы погружаются на определенную величину в грунт и фактическая длина гусеницы, контактирующей с грунтом, больше, чем L, поэтому

величина qcp несколько снижается. Однако при сравнительной оценке различных конструкций этим, как правило, пренебрегают.

Истинные давления под опорной ветвью гусеницы значительно отличаются от среднего, так как вес машины передается на грунт преимущественно в зоне под опорными катками, а в пролетах между ними (рис. 6) гусеница выпирается грунтом вверх. Эти части опорной ветви передают меньшую нагрузку, чем те, которые лежат непосредственно под катками. Доля нагрузки, передаваемой участками гусеницы между катками, и, следовательно, степень неравномерности давлений под гусеницами зависят от схемы ходовой части, конструкции гусеницы и натяжения в обводе. Чем больше опорных катков при одинаковой длине опорной ветви, тем более равномерно распределяется нагрузка на ветвь, так как большее число звеньев непосредственно участвует в передаче веса машины на грунт.

Иногда в практике используют метод оценки проходимости машины, а точнее, степени неравномерности распределения давления под опорной ветвью, по двум показателям: среднему давлению <7ср и максимальному давлению {7тах, определяемому из расчета, что всю нагрузку от опорного катка воспринимает только один трак:

<7тах — GT/(2/ibZ0),

где п — число опорных катков с одной стороны машины; Zo — шаг гусеничной цепи (длина одного трака).

Это справедливо только для твердых грунтов, на деформируемых же грунтах нагрузка от катка передается (хотя и неодинаково) всей ветвью, расположенной между катками, поэтому определенное по приведенной формуле значение максимального давления q'maK для деформируемых грунтов будет существенно отличаться от фактического значения q^ (см. рис. 6).

Конструкция гусеницы сказывается на характере распределения давлений по длине опорной поверхности главным образом вследствие наличия упругого момента сопротивления в шарнире, т. е. изгибной жесткости. Чем больше упругий момент (сопротив-14

ление угловому скручиванию траков друг относительно друга), тем более жестким является участок ветви между опорными катками и тем равномернее давление в пролете между ними.

По этой причине гусеницы с упругими резинометаллическими шарнирами обладают потенциально лучшей проходимостью, особенно, если учесть, что для обеспечения надежной работы резиновых элементов траки соединяют друг с другом под определенным (установочным) углом, способствующим предварительному созданию в пролетах между катками выравнивающих давлений. Справедливости ради следует указать, что эти преимущества по сравнению с обычными гусеницами проявляются лишь в том случае, если гусеница с резинометаллическими шарнирами имеет примерно такую же форму в плане (т. е. такие же значения опорной поверхности) и если натяжение в обводе не вызывает существенного перераспределения сил под катками.

Гусеницы с параллельными резинометаллическими шарнирами обычно выполняют по так называемой скелетной схеме, характеризующейся тем, что фактическая опорная поверхность гусеницы значительно меньше номинальной, равной Ы. В этом случае увеличение максимальных давлений из-за фактического уменьшения несущей (опорной) поверхности трака не всегда компенсируется выравниванием давлений за счет изгибной жесткости, и проходимость машины может быть даже хуже, чем при использовании гусениц с обычными металлическими шарнирами.

Натяжение в обводе также существенно влияет на нагрузки под опорной ветвью обвода, но натяжение в ветвях обвода прямо связано со схемой гусеничного движителя. Рассмотрим этот вопрос подробнее.

Гусеничная цепь, замкнутая по контуру, образованному ведущим колесом, поддерживающими и опорными катками и направляющим колесом, составляет гусеничный обвод. Ветвь обвода, расположенная на участке от ведущего колеса до грунта (против направления движения) и передающая силу тяги, называется рабочей ветвью (ее длина /р), а участок обвода, расположенный между ведущим колесом и грунтом (по направлению движения) и не нагруженный силой тяги, называется свободной ветвью обвода (ее длина /св). В сумме с опорной ветвью L эти три участка составляют гусеничный обвод общей длиной Lo:

^о " I ^СВ I

В статическом состоянии, т. е. когда машина стоит и к ведущим колесам не подводится крутящий момент от двигателя, в обводе Действует только сила предварительного (статического) натяжения гусениц Тс, которая создается для того, чтобы обеспечить Устойчивую работу обвода без значительных колебаний его ветвей и нарушения кинематики.

В обводе с обычными гусеницами (с открытыми металлическими шарнирами) сила предварительного статического натяжения связана с весом гусениц зависимостью

Тс - qrl*/(8f), (4)

где <7Г —• вес единицы длины гусеницы; I — длина участка гусеницы, провисающего между какими-либо катками; f — стрела провисания этого участка, натяжение одинаковое во всех

Рис. 7. Схема провисания ветви гусеничного обвода

Поскольку предварительное ветвях обвода, то выражение (4) справедливо для любого участка, и, следовательно, отношение l2/f для любого участка обвода будет одинаковым. Отсюда вытекает, что при большей длине пролета ветви (т. е. при большем расстоянии между катками) одному и тому же значению натяжения будет соответствовать большее провисание ветви. Или иначе, для того чтобы длинная ветвь обвода провисала меньше, требуется создавать большее предварительное натяжение. Следует при этом иметь в виду, что величина I является горизонтальной проекцией расстояния между опорами провисающей ветви (она несколько меньше, чем расстояние между катками /к), а стрела провисания f наибольшим расстоянием по вертикали от линии, соединяющей эти опоры, до провисающего участка (рис. 7).

В упругом обводе, т. е. в обводе с упругими резинометаллическими гусеницами, соотношения между силой предварительного натяжения, длиной ветви и стрелой ее провисания несколько иные, поскольку угловая жесткость резинометаллических шарниров делает гусеницу более жесткой при продольном изгибе. Так, если обычная гусеница под действием силы тяжести занимает положение 1 , то упругая — положение 2. В случае предварительной установки траков под некоторым углом свободное состояние гусеницы соответствует положению 3.

Для практических расчетов может быть рекомендована следующая зависимость, устанавливающая связь между предварительным натяжением упругого обвода, параметрами гусеницы и провисающего участка:

4k

(5)

коэффициент, равный 1,5—2 (большее значение длинных ветвей); с0 — относительная угловая

где k — опытный принимается для жесткость шарнира; /0 — шаг гусеничной цепи; b — длина шарнира (ширина гусеницы).

Относительную угловую жесткость шарнира определяют следующим образом: трак относительно другого закручивается на угол а, которому соответствует определенный момент скручивания шарнира Мш. По этим двум величинам и ширине гусеницы находят относительную угловую жесткость

с0 =

Угол закручивания может быть принят практически любым s диапазоне до предельных углов складывания, определяемых кинематикой гусеничного обвода, так как зависимость упругого момента от угла скручивания линейная, т. е. отношение Мш/а при любых углах одинаковое.

Рассмотрим изменение натяжения в ветвях обвода, когда к нему подводится тяговое усилие ведущего колеса Рв.к- Поскольку ©едущее колесо движителя под действием приложенных к нему сил со стороны рабочей Тр и свободной Тсв ветвей и крутящего момента AfBK находится в равновесии, то можно записать

Мв к

IS

р' В. к л св' в. к •

При этом допускаем, что силы Тр и Тсв приложены на одном и том же расстоянии от центра ведущего колеса — на радиусе гв>к. Деля это выражение на гвк и имея в виду, что Мв.к/гв#к = Рь.к, получаем

^в. к — — ^Св • (6)

Таким образом, при приложении любого усилия Рв#к соблюдается условие, что разность сил натяжения в рабочей и свободной ветвях равна этому усилию. Однако сила предварительного статического натяжения не остается постоянной, она уменьшается с увеличением усилия Рв к. Это происходит вследствие того, что под действием тягового усилия свободная ветвь ослабляется и натяжение в ней падает. С достаточной точностью натяжение в свободной ветви при действии тягового усилия определяется формулой

В.К

Из формулы видно, что изменение натяжения в свободной ветви обвода и соответственно в рабочей, т. е. общая нагруженность 'Обвода, зависит не только от усилия Рв>к, но и от соотношения Длин свободной и рабочей ветви lcJl^ Наиболее значительно (в несколько раз) это отношение различается у машин, имеющих переднее и заднее расположение ведущих колес. У быстроходных гусеничных машин при переднем расположении ведущего колеса Отношение /св//р находится в пределах 0,08—0,14, а при заднем '—12. В связи с этим нагруженность обвода при данных схемах в одних и тех же условиях эксплуатации различна. Характер изменения натяжений в рабочей и свободной ветвях для машины кассой 16 т при изменении усилия Рвпоказан на рис. 8.

Рис. 8. Натяжение в рабочей и свободной ветвях:

1 — при переднем расположении ведущих колес; 2 — при заднем расположении ведущих колес; 3 — при отсутствии продольной податливости у гусениц; 4 — экспериментальная зависимость при переднем расположении ведущих колес

Из графика видно, что при переднем расположении ведущих колес (кривые 1 и 4) натяжение в свободной ветви на эксплуатационном режиме (Рв-К = 1000-S-2000 кгс) уменьшается по сравнению с первоначальным статическим натяжением (7\=2000 кгс) в 2—5 раз, а натяжение в рабочей ветви увеличивается всего на 100— 250 кгс. На основании этого

можно считать, что при тяговых усилиях, не превышающих предварительное статическое натяжение, растягивающая нагрузка в рабочей ветви примерно равна предварительному статическому натяжению, а при тяговых усилиях больших, чем натяжение Тс, когда свободная ветвь полностью ослаблена, натяжение равно усилию Ръ,к.

При заднем расположении ведущих колес (кривые 2, рис. 8) натяжение в свободной ветви уменьшается менее интенсивно. В эксплуатационном режиме оно только на 200—400 кгс меньше, чем натяжение в рабочей ветви при переднем расположении ведущих колес. Натяжение же в рабочей ветви возрастает в среднем на 0,8—0,9 Рв.к* Уменьшение натяжения в свободной ветви мало зависит от продольной жесткости гусениц, и поэтому выражение (7) справедливо практически для гусеничных обводов всех типов.

Следует подчеркнуть, что все приведенные рассуждения справедливы для случаев, когда центробежные силы не влияют на натяжение Тс, т. е. для режима движения с невысокими скоростями или при использовании гусениц с большой продольной жесткостью.

На рис. 9, а—в показаны эпюры растягивающих усилий для различных случаев загрузки гусеничной машины. Касательные реакции грунта в приведенных схемах приняты равномерно распределенными по длине опорной ветви, поскольку их закон изменения при заданном тяговом усилии Рв к (на одну гусеницу) не влияет на разность натяжений Тр — Тсв.

При усилии Рв#к, не превышающем предварительное статическое натяжение (см. рис. 9, а), верхняя ветвь обвода нагружена примерно одинаково как при переднем, так и при заднем расположении ведущего колеса. Наклонные же ветви значительно больше нагружены (почти на величину статического натяжения) в схеме

с задним расположением ведущего колеса. Более нагруженной в этой схеме является и опорная ветвь.

В связи с этим для машин, эксплуатирующихся при тяговых нагрузках меньших, чем статическое натяжение, предпочтительнее схема движителя с передним расположением ведущего колеса, так как она обеспечивает меньшую нагруженность обвода.

При усилии Рв-К, превышающем предварительное статическое натяжение (см. рис. 9, в), наклонные ветви обвода по-прежнему более нагружены (на величину, несколько меньшую силы Тс) при заднем расположении ведущего колеса. Верхняя же ветвь нагружается больше в схеме с передним расположением ведущего колеса. Превышение нагрузки равно разности между тяговым усилием и предварительным статическим натяжением ДТ = Рв_к — Тсв.зад. В связи с этим выбор рациональной схемы в последнем случае

Рис. 9. Эпюры растягивающих усилий в обводе:

---------- при переднем расположении ведущнх|колес;--•----при заднем расположении ведущих колес; 1, 2 - участки зацепления при переднем и заднем расположении ведущих колес

19

связан с ожидаемыми эксплуатационными тяговыми нагрузками, т. е. с назначением гусеничной машины.

Таким образом, для тракторов и других гусеничных машин, эксплуатирующихся в условиях больших сил тяги с точки зрения динамической нагруженности обвода целесообразна схема движителя с задним расположением ведущего колеса. Если же рабочие нагрузки сопоставимы с предварительным статическим натяжением (см. рис. 9, б), то предпочтение должно быть отдано схеме с передним ведущим колесом.

Быстроходные транспортные гусеничные машины эксплуатируются в основном на режимах повышенных скоростей при относительно невысоких тяговых нагрузках (коэффициент сопротивления качению 0,08—0,12). К тому же при использовании гусениц с резинометаллическими шарнирами предварительное статическое натяжение в их обводах делается достаточно большим. В связи с этим на большинстве гусеничных транспортных машин используется схема движителя с передним расположением ведущего колеса.

Остановимся на выборе оптимального предварительного статического натяжения. Исходя из требований устойчивой работы обвода, создания благоприятных условий для взаимодействия элементов зацепления гусеницы с ведущим колесом, нежелательно большое ослабление свободной ветви обвода, особенно образование «мешка» перед первым опорным катком. Чрезмерное ослабление свободной ветви может быть только в том случае, когда натяжение в ней отсутствует, т. е. 7СВ 0. Из формулы (7) следует, что ослабление свободной ветви или отсутствие нагрузки в свободной ветви может быть при определенном соотношении между тяговым усилием РВвК и предварительным статическим натяжением

р 'Г Г В. к

с 1 + (W/p) *

Таким образом, значение предварительного статического натяжения в обводе нужно выбирать исходя из вероятных эксплуатационных нагрузок и схемы гусеничного движителя (места расположения ведущего колеса). При переднем расположении ведущего колеса уменьшение натяжения в свободной ветви до минимального происходит при тяговом усилии, примерно равном предварительному статическому натяжению, т. е. в этом случае рациональным с точки зрения устойчивости работы обвода и зацепления является натяжение 7\ Рв к. При заднем расположении ведущего колеса натяжение Тсв уменьшается до минимального при РВфК

(7 -н!2) 7С, поэтому условия обеспечения устойчивости обвода достигаются при Тс 0,1РЕ к. Следовательно, при одинаковых условиях для устойчивой работы обводов с передним расположением ведущего колеса требуется более высокое предварительное натяжение.

<> /

1

Однако схема движителя и место расположения ведущего колеса влияют не только на динамическую нагруженность обвода. От места расположения ведущего колеса непосредственно зависит характер распределения нагрузок под опорной ветвью, а следовательно, проходимость и тягово-сцепные качества машины.

Изменение натяжения в ветвях обвода отражается на эпюре давления под катками. Нагрузка под передним или задним катком будет всегда меньше, чем нагрузка на этот каток, на величину вертикальной составляющей натяжения в наклонных ветвях обвода. При неизменной суммарной вертикальной реакции грунта на опорную ветвь обвода (которая равна весу машины и вертикальной составляющей от силы на крюке) изменение натяжения и, следовательно, давлений под крайними катками вызывает перераспределение всей эпюры давлений.

Определим влияние схемы движителя и сил в ветвях обвода на характер этого перераспределения. Статическая нагрузка на каток без учета натяжения от гусеничных цепей при постоянной жесткости /гт упругого элемента подвески определяется из выражения

р. = ь f •

1 I ^Т/ СТ I >

где fCT i — статический ход катка.

При нагруженном обводе силы под катками можно определить по следующимХформулам:

под передними

‘ (f ст 1

+ ~ Т“ Sin

(8)

под средними(внутренними)

•» п 1)»

(9)

под задними

(Ю)

где Afj — дополнительное поджатие катков в результате увеличения натяжения; GH — неподрессоренный вес; п — число опорных катков с одной стороны машины; уг, у3 — углы охвата на переднем и заднем катках (углы наклона ветвей).

Общая дополнительная нагрузка на все катки от натяжения обвода, эквивалентная увеличению веса машины на такую же величину,

п п

Е = Е kT^fi = sin у3 + Тсв sin уп. 1 1

21

Давление под каждым катком можно найти, если будут известны вызываемые приложением силы тяги перемещения всех катков ft — /ст z “h kft*

С этой целью рассмотрим силы, которые действуют на корпус гусеничной машины в общем случае движения (рис. 10). Заметим, что в данном случае растягивающие обвод усилия, являющиеся внутренними силами, выступают в качестве внешних по отношению к корпусу. Центробежные силы при этом не учитывают, так как они не создают реакций на направляющих элементах обвода.

На схеме (см. рис. 10) усилия от ветвей обвода показаны приложенными к осям ведущего и направляющего колес. Изменение точек приложения растягивающих усилий в рабочей и свободной ветвях скомпенсировано приложением к корпусу реактивного крутящего момента

^в.к = (Тр Л*) /'в. К = в. к ^в. К*

Сумма проекций всех сил на ось z

S ktfi = — -2 — cos ar 4- TP sln Та + TCB sin ?п + nrsin ‘Ркр’ (11) 1 ** “

где Ркр — нагрузка на крюке.

Уравнение моментов от действующих сил относительно оси

первого катка имеет вид

cos агат -]-

F/ + (GT —бн)51паг о *н. т

+ -кр-^р zH. кр + - (Тр cos 6 + Тр cos Тз) z„., к +

+ (Тр sin у3 - Тр sin 6) к + Рв. KrB> к + (7Р cos 6 +

*4~ св COS *уп) ZH> в> к (^р ^1П ® "4" Лв уп) CZB> к, (12)

22

где h-i — расстояние между первым и i-м катками; Ft — сила инерции (при неравномерном движении машины); z„. т, zH.KP, z н к» 2н.в.к —вертикальные координаты с учетом дополнительной осадки корпуса.

Вертикальные координаты приложения сил с учетом осадки корпуса связаны со статическими координатами (не учитывающими натяжение гусеничных цепей) зависимостями:

Двух уравнений сумм проекций сил и моментов (11) и (12) недостаточно для определения перемещения всехм катков. Недостающие уравнения записывают на основании связи между перемещениями катков. Поскольку деформация корпуса по сравнению с перемещениями катков ничтожно мала, то эта связь при постоянной жесткости упругого элемента может быть принята линейной

i = fi + k-t

(13)

где i = 2, 3, ..., п — 1.

Решение уравнений (11)—(13) позволяет найти полные ходы катков (с учетом их поджатия от натяжения в обводе) и определить значение сил, действующих на катки и под катками, по формулам (8)-(10).

Углы уп и 7з при изменении натяжения несколько изменяются вследствие изменения провисания ветвей и дифферента корпуса. Однако в эксплуатационном диапазоне изменения натяжений отклонение этих углов от их номинальных значений мало и существенно не сказывается на нагрузках под катками, поэтому в написанных уравнениях этн углы можно считать неизменными.

Анализ влияния натяжения гусеничных цепей на нагруженность катков показывает, что в пределах возможного изменения растягивающего усилия в ветвях дополнительное поджатие катков прямо пропорционально статическому натяжению.

На рис. И, а приведены кривые, показывающие изменение нагрузок под катками в зависимости от предварительного натяжения. Нз графика видно, что повышение натяжения приводит к значительному изменению нагрузки под катками: под крайними она Уменьшается (в пределе до нуля), а под средними увеличивается.

23

Рмс. 11. Изменение нагрузок под опорными катками!

а — в зависимости от натяжений в обводе (полная масса машины 16,2 т); б в зависимости от схемы движителя

Все это отражается на проходимости и тягово-сцепных качествах машины.

В процессе движения в результате изменения натяжений в рабочей и свободной ветвях происходит дополнительное перераспределение давлений по длине опорной ветви. Характер этого перераспределения зависит от схемы гусеничного движителя. В схеме с задним расположением ведущего колеса натяжение в свободной ветви, как уже было установлено, остается почти постоянным при различных тяговых нагрузках, поэтому увеличение силы тяги приводит к снижению нагрузки под задним опорным катком и увеличению ее под остальными катками. Под передним катком нагрузка почти не изменяется. При переднем расположении ведущих колес увеличение силы тяги приводит к снижению натяжения в свободной ветви и увеличению нагрузки под передним опорным катком. Эпюра давления в этом случае более равномерная. Следовательно, переднее расположение ведущего колеса у машин, предназначенных для эксплуатации на грунтах с низкой несущей способностью, более целесообразно.

В качестве примера на рис. 11, б показана зависимость изменения нагрузок под катками для движителя с передним (кривая 3) и задним (кривая 4) ведущими колесами при тяговом усилии на ведущем колесе РВфК = 2000 кгс. Кроме этого, показано изменение нагрузки под катками при отсутствии натяжения (кривая 1) и при натяжении Тс = 2000 кгс (кривая 2). Из графика видно, что нагрузка под внутренними катками при заднем расположении ведущего колеса на 15—30% выше, чем при переднем. Это приводит к соответствующему увеличению максимальных давлений под гусеницами (хотя среднее давление остается неизменным) и.к ухудшению проходимости машины. Нагрузка на катки, особенно на задние, при заднем расположении ведущего колеса также резко увеличивается.

На рис. 11, а и б показаны эпюры сосредоточенных нагрузок под опорными катками. Фактическое распределение давлений будет иметь иной вид (см. рис. 6), так как нагрузка на грунт передается всей опорной ветвью, а не только участками, расположенными под катками. Однако общий характер нагружения от этого не изменяется, и выводы, вытекающие из проведенного анализа, остаются справедливыми. Это подтверждается опытом создания гусеничных машин различного целевого назначения. В настоящее время считается, что для снегоболотоходов и других транспортных гусеничных средств, предназначенных для работы в условиях слабых грунтов, схема гусеничного движителя с передним расположением ведущего колеса более предпочтительна, так как обеспечивает лучшую проходимость.

3. СИЛА ТЯГИ, РАЗВИВАЕМАЯ ГУСЕНИЧНЫМ ДВИЖИТЕЛЕМ

Сила тяги, развиваемая гусеничной машиной, создается за счет крутящего момента, подводимого от двигателя к ведущим колесам гусеничного движителя. Этот крутящий момент, создавая соответствующее натяжение в гусеничном обводе, преобразуется гусеничным движителем в силу тяги.

Тяговое усилие на ведущем колесе РВк = Тр— Тсв определяется условиями движения, т. е. теми сопротивлениями, которые необходимо преодолеть машине: сопротивлением качению тягача, сопротивлением качению прицепа, составляющей веса при движении на подъем, инерционными сопротивлениями при разгоне, потерями мощности в гусеничном движителе. При этом усилие Рв.к не может быть больше определенных значений, обусловленных, с одной стороны, сцеплением движителя с грунтом, а с другой — мощностью (крутящим моментом) двигателя.

Рассмотрим сначала, как создается тяговое усилие в гусеничном движителе. Крутящий момент двигателя Л1ДВ через трансмиссию подводится к ведущим колесам. При равном распределении крутящего момента Л4ДВ по бортам машины крутящий момент на ведущем колесе будет

к = "о" ^дв^тр*1дв^1тр ’

где iTP — общее передаточное число трансмиссии от двигателя до ведущих колес; г]дв, г)тР — КПД соответственно двигателя и трансмиссии.

Здесь т]дв учитывает потери мощности на привод вспомогательных агрегатов и систем обслуживания двигателя; *]тР — потери на трение в сопряженных парах и на взбалтывание смазки.

Тяговое усилие на ведущем колесе соответственно будет

в. к ^дв^'тр^1двГ) | р/2г

Рнс. 12. Схема возникновения силы тяги:

а — при заднем расположении ведущего колеса; б — при переднем расположении

Определив усилие Рв>к на ведущем колесе, найдем силу тяги, двигающую машину. Для упрощения будем считать, что гусеничный обвод нагружается только усилием Рв.к, поскольку статическое натяжение, нагружая обвод равномерно по всему контуру, никакого внешнего по отношению к корпусу машины усилия создать не может. Что касается натяжения от центробежных сил, то оно вообще не создает никаких реакций на элементах движителя, оформляющих контур обвода.

Рассмотрим схему движителя с задним расположением ведущего колеса (рис. 12, а). В этом случае тяговое усилие Рвк действует только в наклонной ветви обвода. Отбросим остальные ветви обвода и заменим их действие соответствующими силами или моментами. Под задним опорным катком это будет то же усилие Рв- к (см. рис. 9). На другом конце наклонной ветви усилие Рв#к, приложенное на плече гв-к, уравновешивается крутящим моментом Л4В. к.

Равнодействующая R двух сил Рв.к, действующая на задний опорный каток, проходит через его ось (так как силы равны). Перенесем точку ее приложения по линии действия на ось катка и разложим на горизонтальную и вертикальную составляющие. Горизонтальная составляющая этой силы, толкающая машину (через ось заднего опорного катка), имеет вид

p; = Psin^- = PB.K(l—cos уз) .

Силу Рв-К, приложенную к верхнему концу наклонной ветви, также перенесем в центр ведущего колеса. При этом появляется пара сил PB.KfB.^ уравновешивающаяся крутящим моментом ^в. к‘

Горизонтальная составляющая перенесенной на ось ведущего колеса силы, толкающей машину через эту ось,

Р^ = Р. .cosy..

Суммируя силы Р'ч и Р? для обоих бортов машины, получаем общую силу Рт, толкающую машину, т. е. являющуюся силой тяги,

Поскольку РВл к = Тр — Тсв, следовательно, по величине сила тяги на каждой гусенице равна разности натяжений в рабочей и свободной ветвях.

Записанное выражение справедливо при отсутствии потерь в гусеничном движителе и равенстве сил сопротивления по бортам машины. С учетом потерь мощности на перематывание обвода

Рт = 2РВ, к1]г. д, (14)

где т]г.д— КПД гусеничного движителя.

Следовательно, при наличии потерь в гусеничном движителе сила тяги (в одной гусенице) несколько меньше, чем рабочее натяжение в обводе.

Что касается допущения о равенстве сил в левой и правой гусеницах, то оно характеризует лишь частный случай прямолинейного движения и принимается здесь и далее для упрощения изложения сущности процессов.

Теперь рассмотрим схему гусеничного движителя с передним расположением ведущего колеса (рис. 12, б). В этом случае на ось заднего опорного катка по-прежнему действует сила R, горизонтальная составляющая которой Р'т = Рвк (1 — cos у3) участвует в создании силы тяги. На ось направляющего колеса действует сила R' существенно большая, чем в предыдущем случае. Ее горизонтальная составляющая

Рт^Рв. к (1 +cosy8).

На ось ведущего колеса действует сила Рв>к, направленная против движения машины. Момент пары сил Ре.кгв.к здесь также уравновешивается крутящим моментом Л41КК.

Суммируя все силы, действующие на корпус в горизонтальном направлении по обоим бортам, получаем силу, толкающую машину вперед,

в. к*

С учетом КПД гусеничного движителя

Г. Д-

Таким образом, сила тяги не зависит от места расположения ведущего колеса.

Можно показать, что сила тяги не зависит также от формы гусеничного обвода, т. е. от наклона верхних участков ветви, от того, имеются поддерживающие катки или нет, имеется направляюще колесо или его функции выполняет задний опорный каток, как Делается в легких снегоболотоходных машинах.

27

Сила тяги идет на преодоление всех внешних сопротивлений: сопротивления ’ качению тягача Р/т и прицепа Рг„, инерционных сопротивлений при разгоне Pjt составляющей веса машины и прицепа на подъеме GT sin аг и Gn sin аг, сопротивления воздуха при повышенных скоростях движения Pw, т. е.

Сопротивление качению выражается через нормальную реакцию грунта на машину и коэффициент сопротивления качению

Pf f f-fit COS £Zr, Pfn ~ frfin COS 0Cr, где fT и fn — коэффициенты сопротивления качению соответственно тягача и прицепа.

Заметим, что сопротивление качению прицепа по горизонтальной поверхности есть не что иное, как составляющая крюковой нагрузки, параллельная поверхности движения,

I nGn == Ркр COS <ркр.

При движении на подъеме сопротивление качению в сумме с составляющей веса, направленной параллельно дороге, есть сопротивление движению

= Ат + Ап = A A cos ar + sin ar) + Gn (/„ cos ar + sin ar).

Выражения в скобках называются коэффициентами сопротивления движению фт и фп в отличие от коэффициентов сопротивления качению /т и /п:

Фт = ft cos ar 4- sin ar; ifn = fn cos ar sin ar.

Силы инерционного сопротивления равны произведению пр иве-денных масс тягача и прицепа на ускорение движения ~

В выражении (15) первый и второй члены определяют силы сопротивления равномерному движению тягача и прицепа, третий и четвертый — инерционные силы при разгоне, т. е. силы, необходимые для придания гусеничному поезду ускорения, последний член характеризует сопротивление воздуху и учитывается только при скоростях движения свыше 60 км/ч.

При установившемся движении по горизонтальному профилю пути (наиболее частый случай) и относительно малых скоростях (v < 60 км/ч), когда Pw 0, выражение (15) упрощается и принимает вид

Для этого случая, как это вытекает из формулы (14), тяговое усилие на ведущем колесе, потребное для преодоления сопротивления движению, будет

Из данного выражения следует, что в одних и тех же условиях движения (при одинаковых /т и fn) тяговое усилие на ведущем колесе постоянно при любой скорости. Фактически КПД гусеничного движителя с повышением скорости падает, поэтому сила тяги несколько возрастает.

Раньше упоминалось, что усилие Рв.к (и также сила тяги) ограничивается двумя условиями: сцеплением с грунтом и крутящим моментом двигателя.

Максимально возможная сила тяги по сцеплению

Где <р — коэффициент сцепления.

Предельно возможное усилие Рв.к

по сцеплению

Рв. к Ч> *Р^т/(2фг. д)‘

Предельно возможное тяговое усилие по двигателю

где 6Т и бп — коэффициенты, учитывающие увеличение инерционных масс тягача и прицепа за счет вращающихся деталей тягача (гусеницы, катки) и прицепа (колеса), так называемые коэффициенты учета вращающихся масс.

Лобовое сопротивление воздуха определяется зависимостью

/^Дв/фрЛдвЛтр/2Гв# к.

(17)

Таким образом, граничные условия для установившегося движения могут быть записаны в виде

Pw == kwFv2,

g>GT ^Чг. д

в. к

^1две'трЧдвЧтр

(18)

где kw—коэффициент сопротивления воздуха (0,05—0,07 кгс • с2/м4);

F—площадь лобового сопротивления, м8.

Суммарное выражение для силы тяги в общем случае, следовательно, будет иметь вид

SOI

или в целом для гусеничной машины

фбт > ftGt 4 /пбп - (^дв/трЧдвЧтр

Чг. д Чг. д гв. К

(19)

Рт = фА + фпОп + (бт А- + 4- (15)

28

Поскольку скоростная характеристика двигателя, т. е. зависимость мощности и крутящего момента двигателя от частоты вра-

29

'ЛК

щения N№ (Мдв) = f (пдв), обычно известна, можно найти зависимость крутящего момента Л!кР от скорости машины на каждой передаче. Скорость движения связана с частотой вращения двигателя зависимостью

V—- Мдв^*в. к/Ср ИЛИ V— 0,377ПдВГВ1 к/^тр,

(20)

где v — скорость движения, км/ч; <одв — угловая скорость, рад/с; п№ — частота вращения двигателя, об/мин.

По выражению (17) можно построить предельные значения тягового усилия по двигателю на каждой передаче. На

рис. 13 эти значения показаны в виде кривых, обозначенных римскими цифрами в соответствии с порядком передачи. Предельные значения тягового усилия по сцеплению Рв.кф зависят от массы

машины и коэффициента сцепления. Для одной и той же машины

они однозначно определяются

коэффициентом

сцепления.

На

рис. 13 предельное тяговое усилие по сцеплению, определенное по

выражению (17), показано штриховой линией для коэффициента

Текущие значения усилия РВеК для преодоления фактического сопротивления качению (движению) Р циенты сопротивления fT и fn по <

1ию) Рв> к । находят через коэффи-формуле (16). На рис. 13 они пока-

заны сплошными кривыми, соответствующими определенным значениям коэффициента fT в интервале 0,08—0,5.

Наглядное изображение на графике всех составляющих позволяет оценить динамическую нагруженность движителя и тяговые возможности машины в различных дорожных условиях, т. е. при различных значениях ф, fT и fn.

В практике обычно удобнее использовать не силы, действующие в гусеничном обводе и являющиеся активными силами, толкающими машину, а силы, приведенные к точке контакта гусеницы с грунтом. В этом случае можно оперировать соотношениями между коэффициентами Ф и Д, обычно определяемыми опытным путем. Из выражения (19) после умножения каждого члена на т]г. д и деления на GT можно получить соотношения между удельными величинами

Ф>

/т(1

А

в рТ] Дв^ ТрЧ г* д

в. к

(21)

Правая часть этого условия представляет собой предельное значение силы тяги по двигателю, отнесенное к весу машины, т. е> удельную силу тяги, или так называемый динамический фактор D.

Условие (21) можно также изобразить графически (рис. 14). Обычно этот график называют тяговой, или динамической, характеристикой машины. Качественное отличие графика на рис. 14 от предыдущего заключается помимо различия в размерности и значениях показателей по оси ординат в том, что функции ф = f (v) и fr = f (v) превратились в прямые линии, параллельные оси абсцисс , а кривые D = f (и) более круто опустились вниз от точки перегиба 30

Рис. 13. Текущие и предельные значения тягового усилия на ведущем колесе

Рис. 14. Динамическая характеристика машины

зоне повышенных скоростей по сравнению с кривыми Рв.к.дВ = f (v) вследствие уменьшения КПД движителя т]гд при увеличении скорости.

' Такой характер кривых ф (fT) = f (и) является следствием предпосылки, что коэффициент сопротивления качению не зависит от Скорости движения и нормальной реакции грунта. На самом деле Это не совсем так. Особенно сильно влияет на коэффициент сопротивления качению скорость. Однако для приближенных расчетов Дтим можно пренебречь.

, Динамическая характеристика позволяет определить ряд важных параметров и возможности работы гусеничной машины в тех Дли иных дорожных условиях. Так, при известном (заданном) сопротивлении движению можно найти максимально возможную при Этом сопротивлении скорость, а по заданной скорости — предельное сопротивление движению. При этом условие (21) выражается Ч простейшем виде

Ф > ф < D.

; Наиболее важными показателями динамической характеристики являются (см. рис. 14):

{ максимальный динамический фактор Dmax на низшей передаче, который характеризует предельные тяговые возможности машины йо двигателю;

Динамический фактор по сцеплению позволяющий судить том, насколько могут быть реализованы тяговые возможности Машины в тех или иных дорожных условиях, поскольку Рт <

минимальный динамический фактор на высшей передаче Dmln, величина которого определяет максимально возможную скорость ; max по тяговым параметрам машины.

31

Эти показатели динамической характеристики позволяют установить предельные возможности машины и уже на стадии проектирования судить о ее основных эксплуатационных качествах.

4. ВЛИЯНИЕ ПРЕДВАРИТЕЛЬНОГО СТАТИЧЕСКОГО НАТЯЖЕНИЯ В ОБВОДЕ НА ЭКСПЛУАТАЦИОННЫЕ КАЧЕСТВА МАШИНЫ

Из рис. 11 видно, что в зависимости от предварительного статического натяжения изменяется характер распределения нагрузок под опорной ветвью, следовательно, изменяется эпюра давлений по длине опорной ветви и проходимость машины по деформируемым грунтам. Кроме этого, от предварительного статического натяжения зависят экономичность машины, надежность и устойчивость работы обвода, предельные возможности машины по тяге и др., поэтому важно знать, какие фактические значения предварительного статического натяжения создаются в обводе, как они изменяются в процессе движения и какими их следует поддерживать в эксплуатации.

Вопросы нагружения обвода и усилия, передаваемые опорной ветвью на грунт, раньше были рассмотрены без учета влияния динамических нагрузок, возникающих^при повышенных скоростях гусеничной машины. Оценим влияние скорости движения на нагру-женность обвода.

Вследствие центробежных сил в обводе возникает дополнительное натяжение Тц, пропорциональное весу единицы длины гусениц qr и квадрату относительной скорости v перематывания обвода, которая при отсутствии буксования равна скорости движения машины

В жестком обводе, т. е. в случае использования гусениц, не обладающих продольной податливостью, натяжение от действия центробежных сил суммируется с усилиями, возникающими в ветвях обвода от предварительного статического натяжения и тяговой нагрузки, поэтому усилия в свободной и рабочей ветвях жесткого обвода в движении будут

где Гсв — натяжение, определяемое по формуле (7).

В упругом обводе картина несколько иная. Под действием центробежных сил упругий обвод растягивается, длина его ветвей увеличивается, а поскольку расстояния между катками не изменяются, то удлинение ветви вызывает увеличение стрелы ее провисания. Это хорошо видно из рис. 15, а—в. При скорости 10 км/ч (рис. 15, а), когда центробежные силы невелики, ветвь имеет малую 32

Рис. 15. Изменение провисания верхней ветви движущегося обвода (гусеница с рези неметаллическими шарнирами, переднее* расположение ведущего колеса):

а — при 10 км/ч; б — при 35 км/ч; в — при 60 км/ч

стрелу провисания и не касается переднего и второго опорных катков. При скорости 35 км/ч (рис. 15, б) удлинение ветви становится заметным, она уже ложится на второй опорный каток. При скорости 60 км/ч (рис. 15, в) удлинение ветви так велико, что она уже почти касается первого катка. Чем больше продольная податливость гусеницы, т. е. чем меньше ее продольная жесткость, тем вытягивание (удлинение) гусеницы от действия центробежных сил будет более значительным.

При увеличении провисания ветви натяжение, обусловленное весом гусеницы, согласно выражению (4), уменьшается. Если в покое оно было Тс, то в движении Tcv, причем Tcv < Тс. Это уменьшение предварительного статического натяжения (уело-вимся его называть в дальнейшем статическим натяжением в движении в отличие от динамического натяжения, вызываемого центробежными силами) необходимо учитывать, поскольку статическое натяжение является единственной силой, обеспечивающей устойчивую работу упругого обвода.

Натяжение Tcv создает удерживающие реакции на катках, а Центробежные силы таких внешних реакций не создают, они Уравновешиваются внутренним натяжением Тц. В связи с этим нужно знать характер изменения натяжения Tcv9 чтобы обеспечить в процессе эксплуатации машины минимально необходимое для Устойчивой работы ветвей обвода фактическое статическое натяжение на любых режимах работы.

2 В/p. в. Ф. Платонова 33

Найдем связь между скоростью движения машины, предварительным статическим натяжением Тс и статическим натяжением в движении Tcv. При отсутствии силы тяги общее натяжение в свободной ветви при движении

Это натяжение вызывает удлинение ветви. При линейной зависимости удлинения от растягивающего усилия по закону Гука

м

где Л/ — приращение участка гусеницы длиной /; /?0 — удельная продольная жесткость гусеницы, соответствующая по физическому смыслу модулю упругости; Рд — приведенная или условная поперечная площадь сечения гусеницы по шарниру, равная площади деформирования упругих элементов гусеницы.

Используя эту формулу для описания двух состояний ветви — в покое и в движении, можно получить следующее приближенное выражение, связывающее рассматриваемые параметры:

= f (V).

Из этого уравнения, задаваясь различными значениями v (и, следовательно, Тц), можно определить статическое натяжение в движении в функции скорости Tczl = f (и).

В итоге статическое натяжение в свободной ветви упругого обвода в отличие от жесткого будет определяться не формулой (7), а выражением

в. к

св CV

С учетом натяжения от центробежных сил суммарные натяжения в ветвях обвода будут

св V —

Ц’

^В. к

1 4* (/св/^р)

(24)

Таким образом, статическое натяжение в движении не остается постоянным. Оно уменьшается во всех типах обводов с увеличением силы тяги, а в упругом, кроме того, и с повышением скорости. В связи с этим выбор предварительного статического натяжения должен учитывать все эти обстоятельства и обеспечивать устойчивую работу обвода на всех режимах работы гусеничной машины. Очевидно, для того чтобы компенсировать уменьшение статического натяжения в движении, необходимо создавать более высокое

рис. К. Влияние типа гусениц и предварительного статического натяжения на расход топлива:

j ___ гусеница с жесткими шарнирами при Т =. 500 кгс; 2 — то же, при Гс — 300 кгс; д — гусеница с резииометаллическимн шарнирами при Тс — 1500 кгс: 4 — то же, при Тс = 500 кгс

предварительное статическое натяжение в обводе, при этом в упругом обводе оно должно быть более значительным, чем в жестком, так как более интенсивно изменяется с изменением

как силы тяги, так и скорости.

Исходя из этого, предварительное статическое натяжение в упругом обводе доводят до значений: у машин легких весовых классов 2000 кгс, у машин средних и тяжелых весовых классов 3000 кгс. В жестких обводах предварительное статическое натяжение обычно не превышает 800 кгс.

Повышение статического натяжения приводит к ухудшению ходовых качеств гусеничной машины. С повышением натяжения увеличивается сопротивление качению (из-за большей неравномерности давлений под опорной ветвью), возрастают потери мощности в гусеничном движителе, снижается максимальная сила тяги.

При сравнительных исследованиях проходимости различных машин на снежной целине установлено, что с повышением статического натяжения проходимость резко ухудшается. Так, натяжение 1500 кгс приводило к потере проходимости машин весовых категорий 8 и 16 т на снежной целине глубиной 400—500 мм. Снижение же статического натяжения до 500-—700 кгс обеспечивало возможность преодоления такого снежного покрова. От статического натяжения зависит и способность машины преодолевать заснеженные подъемы. При повышенном статическом натяжении угол преодолеваемого подъема меньше.

Повышение статического натяжения вызывает также увеличение расхода топлива (рис. 16). При снижении статического натяжения в жестком обводе с 500 до 300 кгс расход топлива уменьшается на 10—15% (в зависимости от скорости движения). При снижении натяжения в упругом обводе с 1500 до 500 кгс расход топлива уменьшается на 15—20%. Однако реализовать эту экономию У машин с упругими обводами практически невозможно, так как при натяжении 500 кгс провисание ветви перед передним опорным Катком на повышенных скоростях движения становится столь значительным, что создается опасность схода катка с беговой дорожки гусеницы (сбрасывания гусеницы). Вероятность сбрасывания гусе-йиц при малом натяжении возникает и при маневрировании машины. В этом случае сбрасывание может произойти даже при относительно невысоких значениях силы тяги.

При обычно создаваемом предварительном статическом натяжении расход топлива у машин с упругими обводами несколько больше, чем у машин с жесткими обводами, на пониженных скоростях движения (на 5—7%) и заметно меньше на повышенных скоростях движения, когда статическое натяжение в упругом обводе снижается примерно до значений, характерных для жесткого обвода. Экономия топлива в этом режиме является результатом более высокого КПД упругого обвода на высоких скоростях перематывания.

5. ЗАЦЕПЛЕНИЕ ГУСЕНИЦ

С ВЕДУЩИМИ КОЛЕСАМИ

Преобразование крутящего момента, подводимого к ведущему колесу, в силу тяги, нагружающую рабочую ветвь гусеничного обвода, и в результате в силу, толкающую машину, осуществляется в гусеничных машинах посредством зацепления гусеницы с ведущим колесом. Процесс зацепления весьма своеобразен, имеет много специфических особенностей, и в связи с этим его рассматривают в теории гусеничных машин в качестве самостоятельного вопроса.

Основные моменты теории гусеничного зацепления, имеющие практическое значение в эксплуатации машин, связаны с определением наиболее целесообразного типа и параметров гусеничного зацепления, обеспечивающего, во-первых, надежное взаимодействие гусеницы с ведущим колесом на всех режимах движения, а во-вторых, малые износ и потери мощности при длительной эксплуатации в наиболее характерных условиях использования.

До последнего времени вопросы гусеничного зацепления недостаточно освещались в технической литературе, поэтому в данной книге будут кратко изложены основы теории этого зацепления применительно к быстроходным гусеничным транспортным машинам.

Схем передачи силы тяги с ведущего колеса на гусеницу существует много. По их исполнению гусеничное зацепление называют:

цевочным, когда передача усилия от зуба к траку осуществляется через цевки, расположенные на проушинах траков;

гребневым, когда в роли элементов, воспринимающих силу тяги, выступают специальные гребни (зубья) траков;

роликовым, когда на ведущем колесе вместо зубьев делают ролики, вращающиеся на подшипниках;

комбинированным, когда используется одновременно несколько способов передачи силы тяги.

Почти повсеместное распространение на гусеничных тягачах и транспортерах, имеющих мелкозвенчатые гусеницы, получило цевочное зацепление. Гребневое и роликовое зацепления могут быть применены только при использовании гусеничных цепей с большим шагом, поскольку размеры тяговых роликов или греб-36

ней, воспринимающих усилие на траке, значительно больше, чем размеры цевок. Кроме того, в этих типах зацепления при передаче силы тяги возникает момент, скручивающий шарнир и ухудшающий условия работы зацепления.

Однако у всех типов гусеничного зацепления схема действия сил практически одинаковая, поэтому рассмотрим схему цевочного зацепления, которое получило наибольшее распространение в транспортных машинах.

Характер взаимодействия элементов зацепления (кинематика зацепления) существенным образом зависит от типа гусеницы, ее податливости в продольном направлении, формы взаимодействующих элементов и соотношений шагов гусеницы и ведущего колеса

Возможны три случая работы зацепления:

1) шаг гусеничной цепи меньше шага ведущего колеса;

2) шаг гусеничной цепи равен шагу ведущего колеса;

3) шаг гусеничной цепи больше шага ведущего колеса.

Зацепление с шагом гусеницы меньшим шага ведущего колеса применяется очень редко, в основном когда в гусеничном движителе используются ленточные гусеницы, обладающие большой продольной податливостью. Меньший шаг у них может делаться для того, чтобы скомпенсировать его увеличение при больших тяговых нагрузках.

Этому типу зацепления присущи два серьезных недостатка. Первый заключается в том, что сила тяги в ведущем режиме передается только одним зубом, выходящим из зацепления. В результате зуб нагружается значительной силой и выходит из зацепления как бы со срывом. Износы контактных поверхностей при этом получаются значительными.

Второй недостаток этого зацепления проявляется при маневрировании. В тормозном режиме работы, когда ведущим элементом является гусеница, а тормозным — ведущее колесо, с гусеницей контактирует уже не последний зуб, выходящий из зацепления, а первый, только начинающий входить в зацепление, своим тыльным профилем. Поскольку шаг гусеницы меньше шага ведущего колеса, то трак, находящийся перед первым зубом, попадает на вершину очередного зуба. Дальнейшее вращение ведущего колеса приводит к тому, что в какой-то момент входящий в зацепление трак уже ложится во впадину с противоположной стороны зуба. Происходит так называемое «проскакивание» гусеницы, которое сопровождается ударными нагрузками и нарушением взаимодействия гусеничной цепи с ведущим колесом.

Зацепление, у которого шаг гусеницы и ведущего колеса одинаковый, можно рассматривать лишь как теоретическое, поскольку практически в производстве этого достичь нельзя. Но даже если в начальный момент равенство шагов и может быть обеспечено, то по мере изнашивания шарниров зацепление становится соответствующим третьему случаю, когда шаг гусеницы больше шага ведущего колеса. Этот случай наиболее типичный и более благо-

Рис. 17. Схема сил в гусеничном зацеплен»

чить взаимодействие их с в зацепление или выходе

приятный с точки зрения нагруженное™ и изнашивания элементов зацепления.

Весь период контактирования зуба с цевкой состоит из трех этапов: вход в зацепление, движение по дуге охвата, выход из зацепления. Значительная доля крутящего момента передается зубьями, находящимися на дуге охвата. Это — основной этап зацепления. Так как нагрузки в этот момент могут быть очень большими, то для уменьшения изнашивания зубьев важно обеспе-цевками без скольжения. На входе из него цевка обязательно скользит

по зубу.

При тянущем способе (когда цевка расположена на передних по ходу движения трака проушинах) скольжение происходит на входе в зацепление, при толкающем (когда цевка расположена на задних проушинах) — наоборот, на выходе из зацепления. В эти переходные этапы целесообразно свести к минимуму нагрузку на зуб, по которому скользит цевка. Помимо этого, необходимо по возможности снизить и ударные нагрузки, возникающие в момент контакта трака с зубом. Соблюдение этих требований создает более благоприятные с точки зрения изнашивания условия работы зацепления и обеспечивает повышение его работоспособности.

Рассмотрим схему сил, действующих на цевку, для основного этапа, т. е. для этапа передачи крутящего момента, когда цевка и зуб находятся на дуге охвата. На рис. 17 показана схема сил, действующих на цевку звена гусеницы, где — растягивающее усилие со стороны набегающего участка ветви; 7сб — растягивающее усилие со стороны сбегающего участка; Nh — нормальная и касательная силы в контакте зуба с цевкой; Л4Ш — внешний момент; а — центральный угол; 6 — угол давления. Индексом i обозначен порядковый номер шарнира, находящегося в зацеплении по ходу вращения ведущего колеса.

Момент, действующий на шарнир,

ш (фэ/ Фз £+1)»

где с0 — относительная угловая жесткость шарнира; Ьр — общая длина резиновых элементов в шарнире; <р3/, <р3 /+1 — фактические углы предварительной закрутки смежных траков.

Этот момент одинаковый для данного шарнира на всей дуге охвата.

В случае равенства углов предварительной закрутки смежных траков упругая составляющая внешнего момента, действующего

38

яа цевку, равна нулю, т. е. угловая жесткость гусеницы не влияет на характер распределения усилий.

Проектируя все действующие силы на оси х и у, запишем

N; + Лб icos (а + 6) — Тн; cos 0 = 0;

THi sin 6 4- TUt — Tc6 i sin (а 4- 6) = 0.

Сумма моментов относительно оси шарнира равна нулю, следовательно,

v • <26>

Эта сила в пределе не может быть больше силы трения, т. е.

T^i < где р — коэффициент трения.

Заменяя силу Nt ее значением из уравнения (25), получаем

f- + [TRi cos 6 - Тсб t cos (a + 6)]

(27)

Совместное решение уравнений (25) и (27) позволяет найти усилия в набегающем и сбегающем участках ветви

sin 0 4- -т— cos 0

ь

м

b sin (a 4- 0) + — cos (a + 0)

sin (a + 0) + ~ cos (a + 0)

sin 0 +

COS0

sin 0 4

(28)

M

Полученные выражения определяют взаимосвязи между текущими растягивающими усилиями и геометрическими параметрами зацепления: углом давления 0 и центральным углом а.

Нагруженность зуба определяется нормальной силой Nit которую можно найти при совместном решении уравнений (26) и (27):

У,- = Tni-----------—-----------------

1 ш (2

sin (а Ц- 0) Ц- — cos (a 4- 0)

____________COS (a + 6)_______

b a

sin (a 4- 0) 4- — cos (a 4- 0)

Или

дг __'T s*n a cos 0

/V i — 7 сб i -----7----------Z----------~-----• (30)

sin 0 4- -7-- cos 0 sin 0 4- —- cos 0

b b

39

В полученных зависимостях (27) —(30) искомые силы выра

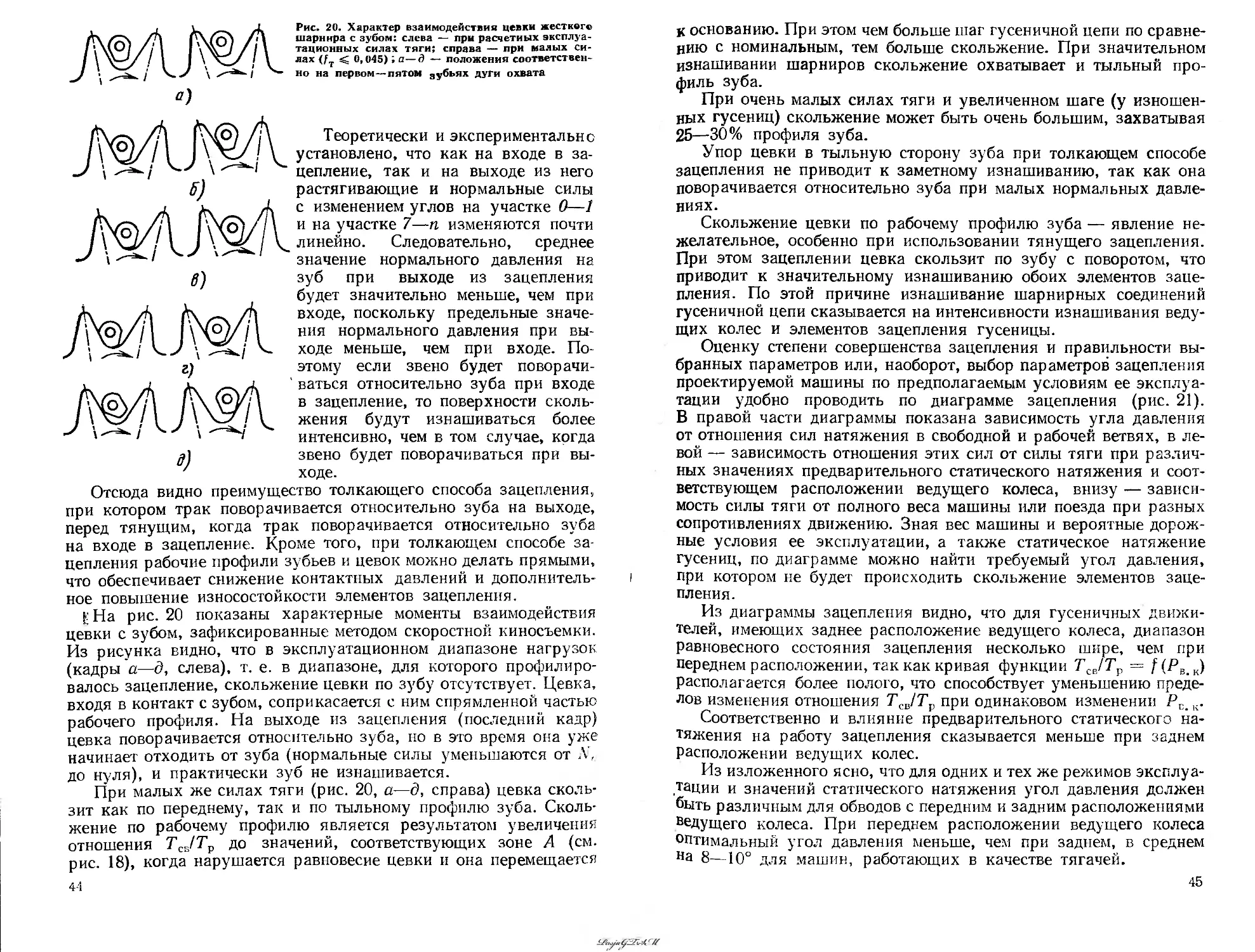

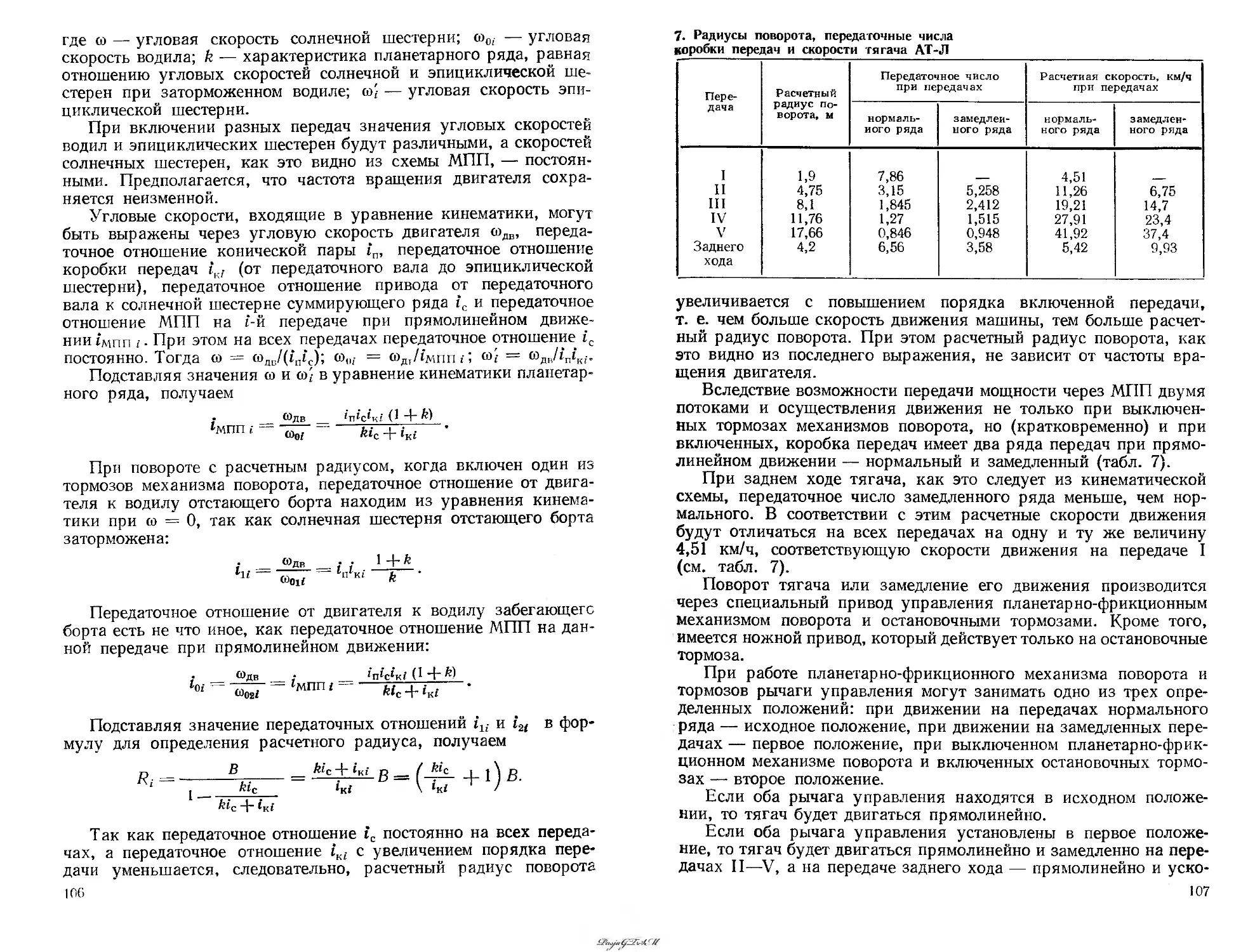

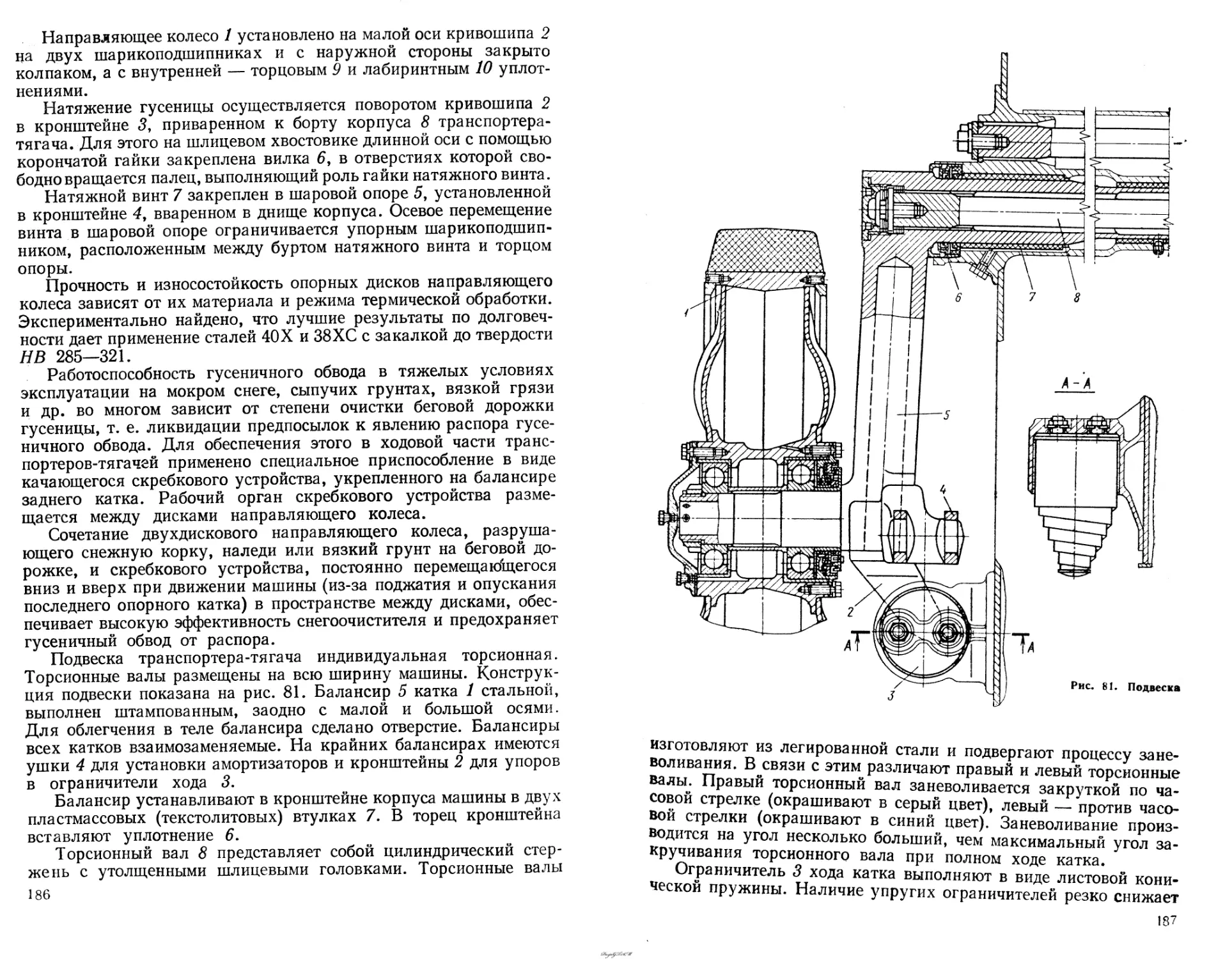

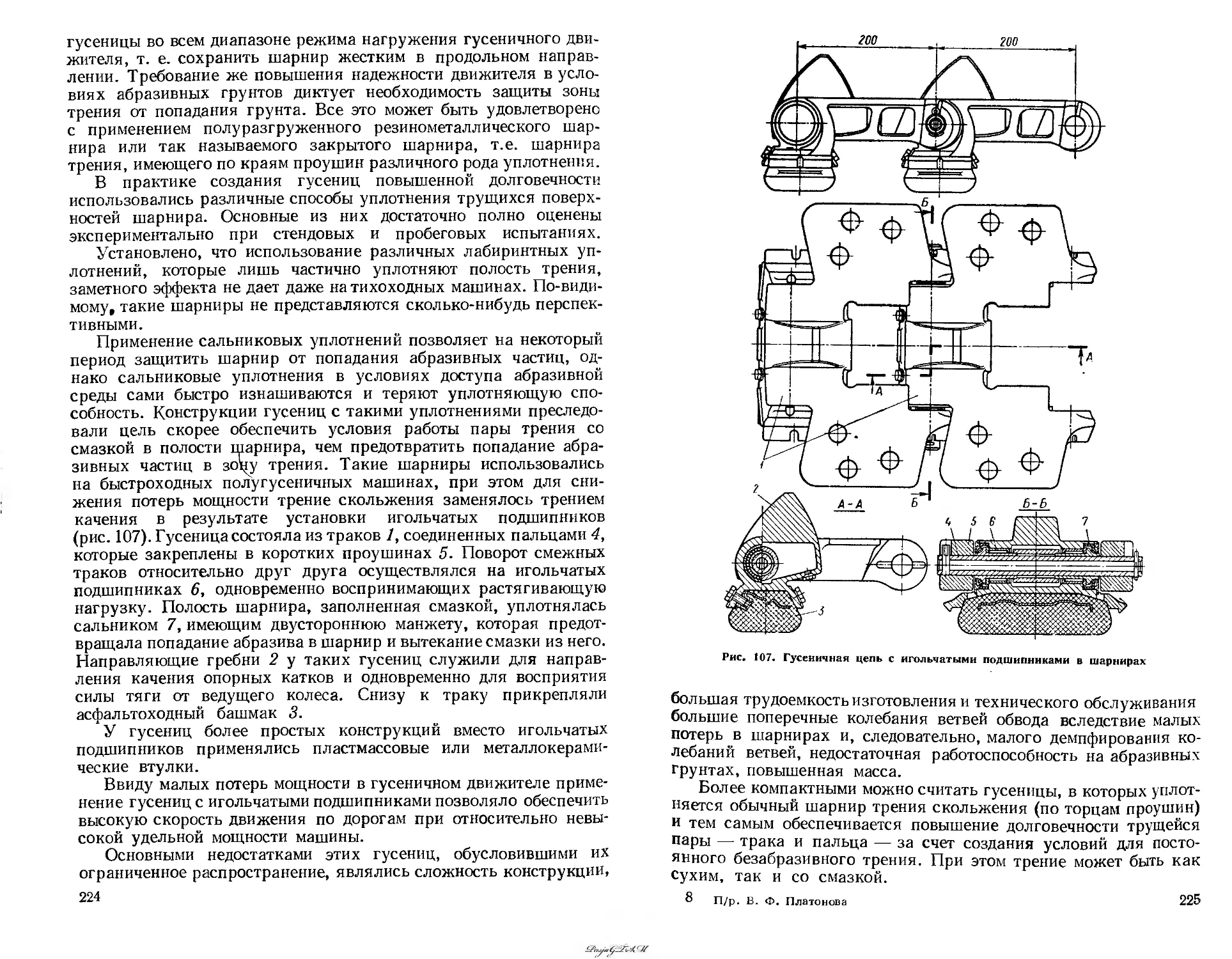

жены через текущие, промежуточные величины, соответствующие i-му положению цевки на дуге охвата. Выразим их через силы натяжения в рабочей Тр и свободной Тсв ветвях, которые являются исходными при профилировании зацепления.