Text

казанский государственный технологический университет

На правах рукописи

Шарапов Ирек Ильясович

РАЗРАБОТКА МЕТОДИКИ ИЗМЕРЕНИЯ И РАСЧЕТА ПАРАМЕТРОВ

ПРОЦЕССА ТЕПЛООБМЕНА В ШЕСТЕРЁНЧАТОМ КОМПРЕССОРЕ С ЦЕЛЬЮ

ПОВЫШЕНИЯ ТОЧНОСТИ РАСЧЕТА РАБОЧЕГО ПРОЦЕССА

Специальность: 05. 04. 06. - Вакуумная, компрессорная техника и пневмосистемы

Диссертация

на соискание ученой степени

кандидата технических наук

Научный руководитель

кандидат технических наук, доцент

Ибраев Альфред Мясумович

Казань 2009

ОГЛАВЛЕНИЕ

Введение

1. Состояние вопроса и задачи исследования............................9

1.1. Опыт учета теплообмена в математических моделях компрессоров...9

1.2. Методы и средства исследования теплообмена в компрессорных

машинах............................................................19

1.3. Постановка задач исследования.................................37

2. Экспериментальное исследование теплообмена между газом и стенками

в компрессоре.........................................................40

2.1. Методика измерения температур газа и теплообменных

поверхностей корпуса компрессора....................................40

2.2. Описание экспериментального стенда и метрологического

оборудования.......................................................45

2.3. Обработка результатов эксперимента............................54

2.3.1. Методика и результаты определения внешних характеристик

компрессора....................................................54

2.3.2. Оценка погрешностей измерений при определении

внешних характеристик компрессора...............................57

2.3.3. Методика определения коэффициента теплоотдачи между

газом и стенками компрессора....................................62

2.3.4. Оценка погрешностей измерений при определении коэффициента

теплоотдачи между газом и стенками компрессора..................71

3. Расчетный анализ и учет методических погрешностей эксперимента

по исследованию теплообмена...........................................75

3.1. Методика и результаты цифровой обработки сигналов с термопарных

датчиков............................................................75

3.2. Методика и результаты учета влияния газовых струй из

смежных полостей............................................... 84

3.3. Методики и результаты учета погрешностей от теплоотвода по проводам,

теплообмена излучением и инерционности датчиков.....................91

2

3.3.1. Температура газа.........................................91

3.3.2. Температура внутренней и наружной стенки.................96

4. Результаты и анализ исследования теплообмена между газом и стенками

в компрессоре.......................................................99

4.1. Температуры внутренней и наружной стенки компрессора.........99

4.2. Температура газа в рабочей полости компрессора..............104

4.3. Коэффициент теплоотдачи между газом и стенками компрессора..109

4.4. Обобщение результатов исследований в критериях подобия......117

4.5. Анализ полученных значений коэффициента теплоотдачи.........125

Заключение.........................................................134

Список использованных источников...................................138

Приложения.........................................................145

3

Основные условные обозначения

X - коэффициент теплопроводности, Вт/м2 °C;

5 - толщина стенки, м;

с - удельная теплоемкость стенки, кДж/кг-°C',

а - коэффициент температуропроводности стенки, м2 /с;

q - плотность теплового потока, Вт/м2;

Q - тепловой поток, Вт;

а - коэффициент теплоотдачи, Вт/ м2 • °C;

t,T - температура, °C, К;

Р - давление, Па;

ф - угловая координата, град;

т - время, с;

R - радиус ротора, м;

Nu - число Нуссельта;

Re - число Рейнольдса;

Рг - число Прандтля;

П - степень сжатия;

п - частота вращения ротора, об / мин;

о - угловая скорость вращения ротора, 1 / с;

w - скорость газа в центре рабочей полости, м/с;

v - коэффициент кинематической вязкости, м21с;

ц - коэффициент динамической вязкости, Па / с;

р - плотность газа, кг/м3 •

е0 - инерционность термопар, с;

Е - термоЭДС термопар, мВ;

Мкр - крутящий момент на валу, кг • м;

В - барометрическое давление, мм. рт. ст;

0Т - теоретическая производительность компрессора, м3/с;

4

Хп - коэффициент подачи компрессора;

NB - мощность на валу компрессора, Вт;

Лад.ви ’Лад. " адиабатные внутренний и общий к. п. д. компрессора.

Индексы

р - ротора;

ст - статора (стенки);

вн - внутренней;

нар - наружной;

тор - торцевой;

г - газа;

вс - всасывания;

наг - нагнетания;

нач - начальный;

осн - основной.

5

Введение

Компрессорные машины, как источники сжатого газа, нашли чрезвычайно

широкое применение в различных отраслях промышленности. Создание новых

высокоэффективных технологических процессов немыслимо без

совершенствования технологического оборудования, в том числе компрессорного.

Техническое совершенство применяемых компрессоров во многих случаях

определяет экономичность, надежность и безопасность установок в целом.

Компрессоростроение традиционно занимает важное место в общем

машиностроении индустриально развитых стран. Отечественной

промышленностью, по данным на середину восьмидесятых годов [55], был освоен

выпуск свыше пятисот типоразмеров практически всех основных типов

компрессоров производительностью от 3-104 м3/с до 450 м3/с на конечное давление

до 250 МПа, мощностью от 0,1 до 40 МВт. Несмотря на общий спад производства

наблюдающийся в отечественной промышленности с начала девяностых годов,

работы по созданию новых конструкций компрессоров и модернизации

имеющихся ведутся в условиях конкуренции с зарубежными фирмами. В этих

условиях теоретические и экспериментальные работы по изучению и

совершенствованию рабочего процесса компрессоров, а также технологии

изготовления выступают на передний план.

Среди компрессоров различных типов объемные роторные компрессоры

нашли широкое применение в связи с такими их качествами как быстроходность,

уравновешенность, надежность и хорошие массогабаритные показатели.

Одним из представителей этого класса компрессорных машин является

шестеренчатый компрессор внешнего сжатия типа Руте (ШК). В технической

литературе также широко используются другие термины для этой машины, такие

как нагнетатель, воздуходувка, газодувка Руте. Он начал использоваться в

промышленности с 1867 года [56] и до сих пор находит широкое применение в

химической и пищевой промышленности для транспортировки различных газов и

сыпучих материалов; в горном деле и сельском хозяйстве; для очистки сточных вод

в очистных сооружениях и подачи надувочного и продувочного воздуха для

6

дизелей в транспортных машинах [58, 59]. Данный тип машин также широко

используется в качестве вакуум-насосов в области среднего вакуума.

Шестеренчатый компрессор относится к роторным компрессорам с

обкатываемыми профилями роторов и среди машин данного класса выделяется

наибольшей простотой и надежностью конструкции, наилучшими

массогабаритными показателями [57], но в то же время несовершенным рабочим

процессом сжатия. Это несовершенство связано с энергетическими потерями от

внешнего сжатия, которые в основном зависят от отношения давлений в

компрессоре. Рекомендуемый диапазон работы таких машин по величине

отношения давлений составляет 1,2 -г- 2; по производительности - (0,1 4- 4,0) м3/с

[59, 60]. В этой области режимов ШК превосходят или успешно конкурируют с

другими видами компрессорных машин.» В связи с этим они пользуются

устойчивым спросом на рынке и выпускаются многими фирмами за рубежом,

основными из которых являются "Aerzen" (Германия), "Hibon" (Франция), "Roots

Dresser" (США), "Robuschi" (Италия), "Unozawa-Gumi IronWorke" (Япония). В СНГ

наиболее крупным производителем таких машин является Мелитопольский

компрессорный завод (Украина), также они выпускаются заводом "Венибе" (г.

Укмерге, Литва) и Казанским механическим заводом ОАО "Вакууммаш"

Для совершенствования энергетических показателей ШК необходимо

подробное изучение рабочего процесса с определением параметров рабочего тела.

Наиболее приемлемым методом исследования в этом направлении является

математическое моделирование. Получение полной и достоверной картины

протекания рабочего процесса требует учета в математической модели ШК ряда

определяющих факторов. Одним из таких факторов является теплообмен между

сжимаемой средой и стенками, образующими рабочую полость.

До настоящего времени теплообмену между газом и стенками в роторных

компрессорах не уделялось должного внимания. При моделировании рабочих

процессов теплообмен либо не учитывался, либо оценивался на основании

экспериментальных или теоретических исследований теплообмена между газом и

стенками в поршневых компрессорах [39, 40, 41, 61, 62]. Однако отсутствие

7

информации о теплообмене в роторных компрессорах затрудняет создание

адекватной математической модели ШК, позволяющей достоверно рассчитать и в

дальнейшем оптимизировать его основные характеристики. Использование данных

о теплообмене между газом и стенками для поршневых компрессоров нельзя

признать корректным, поскольку эти данные могут быть применены только для

компрессоров близким по конструкции и размерам.

В данной работе разработан и осуществлен расчетно-экспериментальный

метод определения тепловых потоков и мгновенных коэффициентов теплоотдачи

от сжимаемого газа к стенке рабочей полости ШК, как основных характеристик

теплообмена. Обобщение результатов исследований в безразмерном виде

позволило получить критериальные уравнения для определения коэффициентов

теплоотдачи, которые могут быть использованы при математическом

моделировании рабочих процессов в подобных компрессорах.

Работа выполнена на кафедре холодильной техники и технологии

Казанского государственного технологического университета.

8

1. Состояние вопроса и задачи исследования

1.1. Опыт учета теплообмена в математических моделях компрессоров

Шестеренчатый компрессор, изобретенный в середине XIX века двумя

американцами, братьями Генрихом и Филандером Руте, исторически является

одним из первых роторных компрессоров объемного сжатия. Этот компрессор

состоит из двух одинаковых роторов 2 и 3 (рис. 1.1а) равномерно вращающихся в

расточках корпуса 1 вокруг параллельных осей в противоположные стороны.

Роторы представляют собой шестерни с двумя или тремя (рис. 1.1 б) лопастями

(зубьями). Использование малого числа зубьев, с одной стороны, позволяет

достичь высокого коэффициента использования объема корпуса, а с другой

приводит к необходимости установки синхронизирующих шестерен 4, потому что

такие роторы лишены возможности самостоятельно передавать

а). б).

Рис. 1.1. Схема роторного компрессора

крутящий момент. Синхронизирующие шестерни имеют одинаковый диаметр и

устанавливаются на валах вне рабочей полости компрессора. Сохранение

определенного минимального допустимого зазора как между роторами так и между

ротором и корпусом компрессора достигается надлежащим выбором профилей

9

роторов. Компрессор через всасывающее окно "а" сообщается с всасывающим

патрубком, а через нагнетательное "б" - с нагнетательным (см. рис. 1.1 а).

В данном компрессоре осуществляется внешнее сжатие газа. То есть, перенос

газа с всасывания на нагнетание производится в рабочей полости без изменения ее

объема, а значит и давления в ней (не считая изменение давления из-за притечек

газа через щели). Повышение давления происходит в течение очень короткого

промежутка времени в процессах обратного натекания газа (впуска) из

нагнетательного патрубка в рабочую полость при ее раскрытии на нагнетании и

выталкивания порции газа в нагнетательный патрубок. В процессе наполнения

рабочей камеры и переноса газа, обратного натекания и последующего нагнетания

имеет место теплообмен между газом и стенками.

Наличие теплообмена в компрессорах, в частности ШК, ведет к повышению

температуры газа в течение рабочего цикла за счет подогрева в процессе

всасывания и частично в ходе последующего сжатия. Это ведет к снижению

производительности и увеличению работы сжатия. Например, для поршневого

холодильного компрессора снижение коэффициента подачи и энергетического

К.П.Д. из-за необратимого теплообмена между рабочим телом и стенками

цилиндра может составлять 10-20% [19]. Поэтому учет теплообмена в расчете

рабочего процесса ШК является необходимым.

Следует отметить, что имеющаяся в литературе информация по

исследованию теплообмена в компрессорной технике в большинстве случаев

посвящена поршневым компрессорам и ДВС. Отсутствие таких работ и сведений

для роторных компрессоров объясняет то, что математические модели,

разрабатываемые для них [27, 39, 40, 41, 61, 62], как правило, не учитывают

теплообмен газа со стенками. Это связано, по-видимому, с особенностью

конструкции роторных компрессоров, которая затрудняет установку средств

измерения температуры газа. Между тем, по результатам исследований,

проведенных на кафедре ХТиТ, теплообмен между газом и стенками рабочей

полости является существенным фактором, влияющим на результаты

математического моделирования рабочего процесса ШК. В силу указанных

10

'обстоятельств дальнейший анализ методов и средств определения величин,

характеризующих теплообмен, и оценка возможности их применения в ШК будет

проводиться на основе опыта исследования теплообмена в поршневых

компрессорах.

В настоящее время широко применяются методы расчета, основанные на

математическом моделировании. При этом под математическим моделированием

понимается комплекс действий, направленный на изучение рабочих процессов и

явлений компрессора на модели путем воспроизведения происходящих процессов

и явлений при помощи математических уравнений.

При моделировании рабочих процессов необходимо непрерывное

воспроизведение изменений переменных во времени параметров газа в рабочей

полости компрессора. В качестве временного параметра часто выступает угловая

координата положения рабочего органа компрессора ср. Для описания изменения

параметров газа в ходе рабочего процесса служит система из трех основных

уравнений: уравнения сохранения энергии, уравнения сохранения массы и

уравнения состояния газа.

Для реализации математической модели компрессора необходимо решить

систему вышеуказанных уравнений, сведенных к выражениям вида [26]:

В уравнениях [1.1]: к - показатель адиабаты; со - угловая скорость вращения

ротора; ср - угол поворота ротора; Р, V i и т- текущие значения давления, объема,

энтальпии и перетекающей массы.

Теплообмен газа со стенками рабочей полости компрессора описывается

членом . Процесс теплообмена имеет сложный характер. Первая часть рабочего

<Ар

цикла характеризуется подогревом всасываемого газа, контактирующего с

‘горячей’ внутренней стенкой ШК, тепловой поток направлен от стенки к газу.

11

Вторая часть рабочего цикла характеризуется резким возрастанием температуры

газа вследствие перетекания горячей порции газа в рабочую полость со стороны

нагнетания и последующего выталкивания газа на нагнетание. Здесь тепловой

поток направлен от газа к стенке рабочей полости. Тем временем, теплота,

переданная газом стенке, делится на два тепловых потока. Один отводится через

внешнюю поверхность корпуса ШК в окружающую среду, другой перетекает по

стенке корпуса за счет теплопроводности в направлении всасывающего патрубка.

На необходимость учета влияния такого отвода и перетока теплоты для

поршневого компрессора указывается в работах [28, 29].

Тепловой поток от газа к стенке рабочей полости ШК в силу изменения

параметров во времени, определяющих теплообмен, является нестационарным.

Количество теплоты, передаваемое от газа к внутренней стенке рабочей полости

за промежуток времени dtp, можно определить по уравнению Ньютона-Рихмана

[27]:

= (1-2)

dtp

где Fcm(jp), - площадь и температура внутренней стенки; ^(ср)-

температура газа в рабочей полости; ог(ср) - коэффициент теплоотдачи от газа к

стенке.

Если учесть, что между потоком газа и стенками рабочей полости имеется

тонкий тепловой пограничный слой и изменение температуры газа в этом

пограничном слое аналогично изменению в твердом теле, то тепловой поток

следует определять по уравнению Фурье, что является более справедливым [30].

Переход от закона Фурье к выражению теплового потока в виде уравнения

Ньютона вынужденный, поскольку экспериментально невозможно установить

распределение температур в пограничном слое и толщину последнего на

работающем компрессоре. Попытки учета наличия теплового пограничного слоя

сделаны в работах [20, 22]. Таким образом, все трудности расчета теплообмена

переносятся на определение. <z(cp).

12

Коэффициент теплоотдачи зависит от характера движения газа и от его

теплофизических свойств. Характер движения газа зависит от его скорости, формы

и состояния поверхности рабочей полости. Физические свойства газа, в свою

очередь, зависят от температуры, которая влияет на его плотность, вязкость и

теплопроводность. Колебание параметров газа в ходе рабочего процесса в

широком диапазоне определяет значительное изменение коэффициента

теплоотдачи во времени. Исследованиями установлено, что максимальное

значение а(ср) за время одного цикла поршневого компрессора превышает в 20 раз

среднее значение [30]. Поэтому при учете теплообмена необходимо использовать

локальные мгновенные коэффициенты теплоотдачи.

Величину коэффициента теплоотдачи в поршневых компрессорах можно

определить расчетно-экспериментальными или теоретическими методами. При

♦

расчетно-экспериментальном методе определяется тепловой поток и по

измеренным мгновенным температурам газа и стенок вычисляются

a(q>/Теоретические методы основаны на использовании имеющихся

эмпирических уравнений и критериальных зависимостей а(<р), основанных на

теории подобия, или на решении дифференциальных уравнений конвективного

теплообмена с введением ряда упрощающих допущений [20]. Применительно к

ШК расчетно-экспериментальный метод является наиболее приемлемым для

практической реализации, т. к. эмпирические зависимости для роторных

компрессоров отсутствуют.

Имеющиеся в литературе данные по исследованию теплообмена между

сжимаемой средой и стенками рабочей полости в поршневых компрессорах и ДВС

хотя и многочисленны, но довольно противоречивы. По мнению Пластинина П. И.

(30], в настоящее, время не существуют надежных методик измерения

коэффициента теплоотдачи от газа к стенке компрессора, а потому получаемые

г

зависимости носят условный характер.

Наиболее распространенной зависимостью для расчета а(\р) в цилиндре

юршневого компрессора является формула Прилуцкого-Фотина [33]:

13

Nu(<p) = ARex($) + B, (1.3)

где А, В, x - коэффициенты, полученные экспериментально; зависят от

конструкции компрессора, режима работы и т. д. Авторами рекомендованы

следующие значения коэффициентов: А = 0,285; х = 0,8; В = 500.

а(ф) -Du , . С(<р) • Du • у(^)

7//; Re(ff) = \'W, (1.4)

2(р) //(ф)

где Dy диаметр цилиндра; //(ср) динамическая вязкость газа при угле ср

поворота коленчатого вала; 2(ср) теплопроводность газа, переменная по углу

поворота коленчатого вала; С(ср) - мгновенная скорость поршня; /(ср) - удельный

вес газа.

Позднее в работе [50] Прилуцкий И. К. на основе результатов

дополнительных исследований рекомендовал несколько иной вид уравнения 1.3:

Nu{q>) = A -Rex(cp),

(1-5)

где

(Р и р,

плотности газа на входе в первую и i - ю ступень

соответственно); х = 0,6.

Авторы работы [52] для воздушных компрессоров рекомендуют

модифицированный вид уравнения 1.5:

Nu{(p) = А-

Re0’*

£41 ?

(1-6)

где А опытный коэффициент; коэффициент, учитывающий влияние

отношения хода поршня к диаметру цилиндра поршневого компрессора.

Применение в математических моделях поршневых компрессоров нашли и

формулы, описанные в монографии Р.М. Петриченко и В.В. Оносовского [23]. По

мнению авторов, нецелесообразно искать единого уравнения, пригодного для

описания теплообмена во всех элементарных процессах, образующих рабочий цикл

поршневой машины. Предлагается поделить весь цикл на отдельные участки. Для

участков обратного расширения, сжатия и нагнетания рекомендуется уравнение:

14

Nu = Ai-Rem Pr"

(1./,

За определяющий размер принят диаметр цилиндра Dlf, за определяющую

скорость - средняя интегральная скорость поршня Ст. Тогда

гдеЛ1-((р),а/((р),у1-(ф) - соответственно теплопроводность, температуропроводность

и кинематическая вязкость газа. Индекс i означает принадлежность к тому или

иному участку.

Для участка всасывания в выражениях (1.8) определяющим размером

является сумма Dy+S(<p), Sfcp) - текущее перемещение поршня. Определяющая

скорость рассчитывается как средняя в данный момент времени скорость

втекающей в цилиндр струи газа, испытывающей в нем трехкратный поворот на

90°

Исследования теплоотдачи в цилиндре поршневых машин, в т. ч.

компрессоров были проведены Б.С. Стефановским и В.А. Милковым [31]. Для

гильзы цилиндра ими предлагаются следующие выражения:

Nu = х + у • Re;

(1-9)

ю6-<? М,. _ ь

(1-10)

где d, е, b экспериментальные коэффициенты; р, цу - плотность и условная

вязкость газа.

Определение коэффициента теплоотдачи может быть осуществлено по

формулам, предложенным П.И. Пластининым и А.К. Тварчелидзе [34]:

Nu = A-Rem

(Ml)

Число Re определяется через эквивалентный переменный во времени

линейный размер цилиндра £>э(ср) и эквивалентную скорость газа в цилиндре №э:

15

D,(P) =

(1.12)

где й9^((р) угловая скорость вихря в цилиндре, учитывающая «мгновенную

форму» рабочей полости и изменение поля скоростей в зависимости от угла

поворота ср

2• со• (1,04 + cosZcp) приФ<7~,Ф>^~

(D• (1,04 + cos'lcp) при < р <—-.

(1-13)

За рубежом наиболее популярной в математических моделях

бескрейцкопфных компрессоров является формула Adair-Qvale-Pearson [30]:

Nu = 0,053 • Re0’* (ф) • Рг °’6 (ср). (1.14)

Определяющие параметры - линейный размер и скорость - авторы

рекомендуют выбирать в соответствие с уравнениями (1.12).

Все приведенные формулы для расчета а имеют безразмерный вид, то есть

представляют собой связь безразмерного коэффициента теплоотдачи (число Nu) с

безразмерными комплексами (числа Re, Рг, Ре). Обобщение результатов

исследования теплообмена в критериях подобия носит, по утверждению П.И.

Пластинина [30], весьма условный характер. Это объясняется тем, что в

поршневых компрессорах не представляется возможным удовлетворить

требованиям не только теплового, но даже геометрического и гидромеханического

подобия. Кроме того, выбор определяющих параметров теплообмена (скорость,

размер, температура) носит произвольный характер. Поэтому, зависимости для

определения а необходимо применять только для тех компрессоров, для которых

они получены или очень близких к ним. Это позволяет утверждать о

несправедливости применения зависимостей, полученных для поршневых машин,

в математическом моделировании ШК.

16

При исследованиях роторных компрессоров методами математического

моделирования влиянием теплообмена газа со стенками, как правило,

пренебрегают. Несомненно, что основной причиной этого является отсутствие

исследований в области теплообмена в роторных компрессорах и рекомендаций по

его учету. В качестве обоснования для того, чтобы пренебречь влиянием

*ч—•—

теплообмена, авторами приводятся следующие доводы. Для маслозаполненых

роторных компрессоров и компрессоров, сжимающих газожидкостные смеси,

теплообмен не учитывается из-за невысоких температур нагнетаемого газа. Для

компрессоров сухого сжатия предполагается, что влияние теплообмена мало из-за

высоких скоростей протекания рабочих процессов в этих компрессорах, поскольку

они значительно более высокооборотные по сравнению с поршневыми

компрессорами, а линейные скорости на внешнем диаметре ротора могут

достигать 80... 120 м/с.

Очевидно, что указанные доводы мало применимы к шестеренчатым

компрессорам, которые с одной стороны относятся к компрессорам сухого сжатия,

а с другой стороны эксплуатируются на сравнительно низких скоростях вращения

роторов. Скорости движения рабочих органов в них соизмеримы со скоростями

движения поршней в поршневых компрессорах. Кроме того, вряд ли логично

оправдывать быстроходностью компрессоров отказ от учета теплообмена в

рабочем процессе. Известно, что интенсивность теплообмена газа со стенками

зависит от скорости движения газа относительно этой стенки. Этот факт отражен и

во всех вышеприведенных формулах (1.3, 1.5, 1.6, 1.7, 1.9, 1.11, 1.14). Во всех

случаях число Нуссельта и коэффициент теплоотдачи зависят от числа Рейнольдса,

а, следовательно, от скорости. В роторных компрессорах, в отличие от поршневых,

процессы происходят в рабочей камере, которая перемещается в пространстве.

Скорость такого перемещения и скорость движения газа относительно стенок

напрямую зависит от числа оборотов ротора, то есть от быстроходности

компрессора. Отсюда вытекает, что уменьшение времени теплового контакта газа

со стенками для быстроходных компрессоров вполне может быть компенсировано

интенсивностью процесса теплообмена.

17

Исследование рабочего процесса шестеренчатого компрессора методами

математического моделирования [27] выявило разницу в величинах температуры

нагнетаемого газа полученных расчетом с использованием математической модели

со значениями полученными экспериментально. Расчетные температуры оказались

заниженными на 3...15%. При этом величина расхождения явно связана с

величиной температуры нагнетаемого газа и растет вместе с ней. Автором было

сделано предположение, что причиной такого несогласования является то, что в

математической модели не был учтен теплообмен между газом и стенками рабочей

камеры. Основываясь на этом предположении, была выполнена попытка

количественной оценки интенсивности теплообмена. Используя

детерминированную математическую модель рабочего процесса шестеренчатого

компрессора, методом идентификации с экспериментальными данными было

получено критериальное уравнение типа (1.7).

Использование данного уравнения в математической модели обеспечивало

хорошую сходимость расчетных и экспериментальных параметров рабочего

процесса. В то время нельзя не отметить существенный недостаток, самого

способа получения уравнения для расчета интенсивности теплообмена. Вполне

очевидно, что полученное таким образом уравнение кроме непосредственно

теплообмена включает в себя и другие факторы, вызывающие расхождение между

расчетными и экспериментальными величинами. Сюда входят и все допущения

математической модели, и все погрешности при выполнении эксперимента.

Таким образом лишь экспериментальные исследования теплообмена в

роторных компрессорах с определением величин коэффициентов теплоотдачи

между газом и стенками могут доказать или опровергнуть справедливость

допущений и предположений сделанных в работах по исследованию рабочих

процессов методами математического моделирования. А учет теплообмена в таких

работах повысить их точность и достоверность.

18

1.2. Методы и средства исследования теплообмена в компрессорных

машинах

Для использования уравнения Ньютона - Рихмана при определении

теплового потока (уравнение 1.2) необходимо иметь величины мгновенных

коэффициентов теплоотдачи от рабочего тела к стенкам рабочей полости

компрессора. Из анализа работ, посвященных исследованию теплообмена в

компрессорных машинах, следует, что информацию об интенсивности теплоотдачи

можно получить теоретическими или расчетно-экспериментальными методами

[30].

Разработка теоретических методов исследования теплообмена обусловлена

техническими трудностями в экспериментальном определении коэффициентов

теплоотдачи в камере переменного объема. Однако, практическое осуществление

любого аналитического метода невозможно без использования экспериментальных

данных. Теоретические методы исследования теплообмена основаны на решении

системы дифференциальных уравнений, описывающих конвективный теплообмен

газа в рабочей полости компрессора при постоянной массе рабочего тела, с

заданием начальных и граничных условий. Например, в работе [20] разработан

численный метод определения коэффициента теплоотдачи и теплового потока при

нестационарном теплообмене в цилиндре поршневого компрессора на участках

сжатия и расширения. Система уравнений включает уравнения неразрывности,

теплопроводности, состояния, баланса энергии для газа в рабочей камере. После

приведения к безразмерному виду и задания начальных и граничных условий

система решается численным способом на ЭВМ. Начальные условия задаются по

температуре и давлению газа, в качестве граничных условий задается температура

поверхности.

Петриченко Р. М. в работе [23] предложил способ определения теплового

потока и коэффициента теплоотдачи на участках сжатия и расширения поршневого

компрессора, основанный на результатах индицирования и термометрии

теплообменной поверхности. Зная характер изменения давления по углу поворота

коленчатого вала, при известном весе рабочего тела в цилиндре G по уравнению

19

:остояния для идеального газа находится текущая температура газа Z(. Тогда

соличество теплоты, отданного или воспринятого газом от стенок, на протяжении

мтементарного промежутка времени б7ф определяется по выражению [23]:

dQt=21600(7с,^—^п, (1.15)

где сг - истинная теплоемкость на данном участке; п - число оборотов в минуту.

Вычисляется среднее значение коэффициента теплоотдачи по осредненной

температуре поверхности tw, площадью Рг:

Использование описанных способов определения коэффициентов

теплоотдачи в нашем случае не представляется возможным, поскольку весь

*

рабочий процесс в ШК происходит при переменной массе газа.

I

| Представляет интерес оценка интенсивности теплоотдачи методом

Идентификации [30]. Метод заключается в отыскании наиболее подходящей

5

структуры критериальной зависимости для определения а и оценка неизвестных

коэффициентов. Задача решается на разработанной математической модели

компрессора. Впервые метод идентификации для изучения поршневых

компрессоров был использован в ЛИИ [35]. Позднее этот метод был использован в

работах [36, 37].

Оценка теплообмена в ШК по этому принципу была осуществлена в работе

[27]. Проанализировано критериальное уравнения вида [23]:

Nu = ARem-Prn (1.17)

В процессе идентификации проведены расчеты на математической модели с

использованием уравнения (1.17), при которых менялись режимные и

геометрические показатели и производился подбор коэффициентов А, т, п таким

образом, чтобы обеспечить наилучшую сходимость расчетных и

экспериментальных характеристик ШК. При этом под определяющим размером в

расчете числа Re принимался диаметр шара, равновеликого по объему с рабочей

полостью:

20

(1.18)

Fp~

Скорость принималась постоянной и равной линейной скорости в центре

рабочей полости

и> = соЯ. (1.19)

Расчеты показали, что численные значения коэффициентов при решении

уравнения (1.17) можно принять следующими: А = 0,27; т = 0,7; п = 0,4.

Безусловно, полученные результаты нуждаются в дополнительной проверке путем

экспериментального исследования, так как использованный метод подбора

коэффициентов не позволяет учесть все факторы, влияющие на теплообмен в

рабочей полости.

Более предпочтительными, но затруднительными в плане практического

осуществления, являются расчетно-экспериментальные методы определения

коэффициентов теплоотдачи. При выборе метода исследователем учитывается ряд

особенностей, в силу которых использование того или иного способа становится

затруднительным или слишком трудоемким. К ним следует отнести геометрию

рабочей полости компрессора, диапазон рабочих давлений и температур.

Различают два основных способа получения информации о коэффициенте

теплоотдачи расчетно-экспериментальным методом [30]:

1. Измерение количества теплоты, отведенной от отдельных элементов

теплообменной поверхности;

2. Непосредственное измерение теплового потока через стенку

компрессора.

Применение 1-го способа целесообразно только для охлаждаемых

поршневых компрессоров, где количество теплоты, полученное стенками

цилиндра, определяется по параметрам охлаждающей воды [31]. Кроме того, метод

позволяет получить только средние коэффициенты теплоотдачи для каждого

режима работы компрессора:

F^-icS

(1-20)

21

где Gw- расход воды; t^u t2- температура воды на входе и выходе в рубашку

! охлаждения цилиндра; tz и tcm - температура газа в цилиндре и средняя по

поверхности температура внутренних стенок цилиндра; F — средняя во времени

боковая поверхность цилиндра.

Непосредственное измерение теплового потока (2-й способ) нашло

наибольшее распространение при исследовании теплообмена в компрессорной

технике. Способы измерения тепловых потоков и реализующие их устройства

весьма разнообразны. Все методы по принципу измерения можно разделить на

несколько групп [1]:

1. Энтальпийные методы;

2. Методы, базирующиеся на решении прямой или обратной задачи

теплопроводности;

3. Метод, основанный на регистрации температурного колебания

поверхности теплообмена.

С помощью методов 1-й группы плотность теплового потока определяется

по изменению энтальпии тепловоспринимающего тела. В зависимости от того, как

фиксируется это изменение, различают калориметрический и электрометрический

методы.

Калориметрический метод основан на том, что измеряемый тепловой поток

подводится к какому-либо телу и расходуется на изменение его энтальпии, которое

может быть измерено по изменению температуры тела. Плотность теплового

потока в этом случае рассчитывается по выражению [1]:

q = C ' р------^гют

F dx F

(1-21)

где с, р - теплоемкость и плотность материала тела; V - объем

тепловоспринимающего тела; F- площадь тепловоспринимающей поверхности;

— изменение среднеинтегральной температуры тела во времени; Q- потери

Л

тепла в элементы конструкции, окружающую среду через изоляцию и т. д.

22

В этом методе весьма важно правильно определить среднеинтегральную

температуру тела. Это связано с некоторыми трудностями, поскольку при подводе

теплоты температура внутри тела неизбежно распределяется неравномерно.

Поэтому рабочий спай термопары устанавливают в том месте тела, где

температура тела близка или, в лучшем случае, равна среднеинтегральной

температуре. Например, при линейном изменении температуры по толщине

пластины, взятой в качестве тепловоспринимающего тела, термопару следует

располагать в среднем сечении пластины. В некоторых случаях место установки

термопары не играет большой роли, когда наступает установившийся режим,

характеризующийся постоянством градиента температуры во времени для всех

точек тела.

Измерение тепловых потоков при кратковременных или

быстропротекающих режимах этим методом дает большую погрешность.

Термопара фиксирует температуру внутри тепловоспринимающего тела, которая

не соответствует изменяющемуся тепловому потоку из-за тепловой инерционности

тела пластины. Если учитывать инерционность пластины, то возникают трудности

при определении связи между выходным сигналом термопары и величиной

теплового потока. Поэтому калориметрические датчики используются

преимущественно при исследовании теплообмена в установившихся режимах.

Так, в работе [2] при исследовании интенсивности теплоотдачи в осевом

компрессоре использовался метод регулярного режима [3], реализация которого

осуществлялась посредством калориметрических датчиков (рис. 1.2). Датчики

представляют собой вставки 2, вмонтированные в поверхность 1 и

теплоизолированные от нее изолятором 4. Температурное состояние вставки

измеряется термопарой 5. Для повышения точности измерений в

теплоизолирующий материал между вставкой и лопаткой турбины помещается

дополнительное (“охранное ”) кольцо 3, целесообразность установки которого

обоснована в работе [4].

23

. J_ / 2 / 5 \ 4 \ 1

Рис. 1.2. Калориметрический датчик

Коэффициент теплоотдачи рассчитывался по формуле:

c-G

а = т-----, (1.22)

у F

1ПЦ-1П1Л, । ।

где т =---5----- - темп нагрева вставки; и = t-tz\ избыточная температура

Ат

вставки по сравнению с температурой газа; с, G - удельная теплоемкость и масса

вставки; у - коэффициент неравномерности температурного поля вставки.

Следует отметить, что датчики, основанные на калориметрическом методе,

*

часто используются для градуировки других приборов при работе на

установившихся режимах [1].

Электрометрический метод заключается в том, что через чувствительный

элемент датчика или через нагреватель, вмонтированный в опытный участок,

пропускают электрический ток. Плотность теплового потока q для участка

теплообмена вычисляют по соотношению:

q = (I-\u-Qnom)/F, (1.23)

где 1,&и- сила тока и падение напряжения на участке, Qnom- потери тепла в

элементы конструкции, окружающую среду через изоляцию и т. д., F- площадь

поверхности теплообмена.

Коэффициент теплоотдачи от воздуха к поверхности датчика определяется

по известному уравнению:

а=д/(^-Глов), (1.24)

где tw, tnog - температура воздуха и теплообменной поверхности соответственно.

Вариант конструкции датчика, основанного на электрометрическом методе,

представлен на рис. 1.3 [1]. В центре медного патрона 1 вварен константановый

стержень 2, вокруг которого в изоляционной массе заформован электрический

24

нагреватель 3. Константановый стержень и медный патрон образуют термопару,

которая измеряет температуру поверхности tnoe.

Рис. 1.3. Электрометрический датчик

Рассмотренная схема, реализующая электрометрический метод, позволяет

♦

исследовать интенсивность теплоотдачи, однако с ее помощью нельзя измерить

тепловой поток от постороннего источника. Поэтому подобные датчики называют

альфа-калориметрами. Для измерения теплового потока от постороннего источника

данные электрические устройства применяют в специальных схемах.

Достоинствами метода являются простота регулирования, высокая точность

измерения подводимой энергии. Негативная сторона этого метода в основном

определяется необходимостью надежной изоляции, хорошей стабилизацией

электрического тока. Реализация этих мер усложняет эксперимент, делает

устройство для измерений громоздким.

Данный метод был использован при исследовании теплообмена в

поршневом компрессоре в работе [5]. Определение а между стенками и газом

производилось с помощью специального датчика альфа-калориметра из

вольфрамовой фольги толщиной 0,02 мм, который устанавливался в мертвом

пространстве цилиндра. Датчик разогревался электрическим током до температуры

€олее высокой, чем максимальная температура газа в цилиндре. Из уравнения

теплового баланса фольги:

25

иф-1ф-сфМф £

а=--------,----(1.25)

Рф\ф~^

где Иф - падение напряжения на фольговом датчике; 1ф - сила тока; Сф, Мф, , Рф

- теплоемкость, масса, температура, поверхность теплообмена фольги

соответственно; - температура газа в цилиндре компрессора; т - время.

В методах 2-й группы, основанных на решении прямой задачи

теплопроводности, плотность теплового потока определяется по градиенту

температуры на поверхности тепловоспринимающего тела. Среди методов этой

группы наиболее распространенными являются: метод тонкого диска; метод

вспомогательной стенки; градиентный метод.

Для измерения теплового потока удобно воспользоваться методом тонкого

диска [6, 7], малая инерционность которого позволяет исследовать нестационарные

процессы. Принципиальная схема тонкостенного датчика теплового потока

(датчика Гардона), основанного на этом методе, показана на рис. 1.4 [8]. Тонкий

элемент 1 в форме диска из константановой фольги толщиной 0,05 мм впаян в

медный корпус 2, выполненный в виде цилиндрической втулки с отверстием

диаметром 5 мм. В центре тонкого элемента приварен медный термоэлектрод 3

диаметром 0,05 мм. Внутренняя полость корпуса заполнена тепловым изолятором 5

и закрыта медной заглушкой 6. Корпус датчика изолирован от исследуемого тела

текстолитовой втулкой 7.

3 12

Рис. 1.4. Датчик Гардона

26

Принцип работы датчика состоит в том, что разность температур в центре и

на краю тонкого диска Л/ прямо пропорциональна величине теплового потока,

подводимого к датчику. Медные части датчика: корпус 2, термоэлектрод 3, провод

4, присоединенный к корпусу, и тонкий константановый элемент 1 образуют

дифференциальную термопару со спаями в центре тонкого элемента и на его краю.

Тепловой поток можно определить из выражения:

e = K-q, (1.26)

где е - термо - Э.Д.С. дифференциальной термопары датчика; К - рабочий

коэффициент датчика. Для расчета К в работе [9] рекомендуется следующая

формула:

К = 0,437-Ю’5---, (1.27)

s

где R, s - радиус и толщина чувствительного элемента.

Константановый провод 8 диаметром 0,05 мм, медный корпус 2 и провод 4

образуют цепь для измерения температуры диска на периферии tn. Тогда при

известной температуре газового теплопередающего потока tz можно определить

коэффициент теплоотдачи а из выражения [6]:

а О

(1-28)

где0 = tn - tz; Az = - tn; t4 - температура диска в его центре; 10(т) - функция

--- параметр, характеризующий качество

8 а

датчика; а коэффициент теплоотдачи, г, 5 , 1 - радиус, толщина, коэффициент

теплопроводности диска.

При машинной обработке экспериментальных данных с большим объемом

исследований по режимам и большим числом датчиков без ущерба для точности

достаточно ограничиться тремя членами разложения в ряд функции 10(т). После

соответствующих преобразований, получается выражение:

27

а«3~ /—------------1 . (1.29)

r2 l/ve -дг J

Достоинствами метода являются простота, надежность в работе, малая

инерционность. К недостаткам метода следует отнести необходимость высокой

точности изготовления чувствительного элемента и установки датчика в

исследуемую деталь. Погрешность в определении А/ обусловлена несовпадением

места присоединения центрального термоэлектрода с геометрическим центром

диска, недостаточно надежным электрическим и тепловым контактом диска с

корпусом, а также возможных утечек тепла вдоль центрального термоэлектрода и с

тыльной стороны диска.

Метод использовался при исследовании теплообмена в осевом компрессоре

в работе [2] в качестве контрольного, датчики располагались на поверхностях

корпуса компрессора со стороны проточной части. Для расчета а использовано

выражение (1.29). Метод тонкого диска получил большее распространение в

авиационной технике, где амплитуды колебаний температур поверхностей

теплообмена значительно больше.

Измерение теплового потока методом вспомогательной стенки заключается

в том, что в исследуемую теплообменную поверхность устанавливают

дополнительную стенку и регистрируют перепад ее температуры At на толщине,

по которому можно вычислить плотность теплового потока:

3 .

q = — • At.

Л

(1-30)

Метод вспомогательной стенки реализован в работе [10] при исследовании

теплообмена в роторно-поршневом двигателе. Датчики тепловых потоков

федставляли собой цилиндр диаметром 10 мм и высотой 1,3 мм, на торцы

которого нанесен пленочный термометр сопротивления толщиной 5 мкм. При

радуировке датчиков были получены зависимости сопротивления от температуры

ерморезисторов, напыленных на торцы датчика. Плотность теплового потока

ычислялась по формуле:

28

^1____h

I

(1-31)

где I - высота датчика; и t2 - температуры на торцах датчика.

В работе [25] предлагается конструкция калориметрического датчика,

работающего по принципу метода вспомогательной стенки (рис. 1.5).

Рис. 1.5. Датчик вспомогательной стенки в виде калориметра.

Датчик состоит из цилиндрического калориметра 1, изготовленного из

нержавеющей стали, диаметром 5 мм и высотой, равной толщине

экспериментального участка. Калориметр, теплоизолированный по боковой

поверхности слоем двуокиси алюминия толщиной 0,2 мм, который наносят

плазменным напылением, запрессовывается с натягом в корпус 2. В датчик соосно

помещена двухканальная керамическая трубка 3 диаметром 1 мм, в которой

проложены термоэлектроды 4,5 термопары хромель-алюмель, диаметром 0,1мм.

Спай термопары припаивается к внутреннему торцу калориметра тонким слоем

медного припоя. Вторая термопара хромель-копель с диаметрами электродов 0,1

мм приваривается конденсаторной сваркой к наружному торцу калориметра.

Распределение температуры внутри калориметра находится численным

методом с учетом изменения теплофизических характеристик материала с

температурой. Для решения выбрана явная схема, предложенная А. П. Ваничевым

29

[13]. Зная температурное поле калориметра, тепловой поток можно определить по

градиенту температуры на поверхности теплообмена:

+ (1.32)

Ах

гдеЛ + 2?/]т - теплопроводность материала стенки; tXT,tlx - температура на гранях

элементарного слоя калориметра в момент времени т ; Ах - толщина элементарного

слоя.

Другая модификация датчика, так называемого комбинированного

тепломера [11,12], представлена рис 1.6. Тепломер состоит из чувствительного

элемента 1, отделенного от основания 2 воздушным зазором 3 и изоляционными

прокладками 4. На двух поверхностях чувствительного элемента и внутренней

поверхности основания нанесены терморезисторы 5, служащие для измерения

среднеповерхностных температур. Терморезйстор 6 служит для измерения

среднеобъемной температуры чувствительного элемента.

Чувствительный элемент может быть конструктивно выполнен в двух

вариантах. Первый вариант - тонкая пластинка, температурное поле которой

одномерное. Во втором варианте чувствительный элемент представляет собой

длинную полоску металлической фольги, сложенную и спрессованную

“гармошкой” Размеры секций “гармошки” одинаковы, секции располагаются одна

под другой и электрически изолированы друг от друга. Изготовленный таким

образом чувствительный элемент является одновременно термометром

сопротивления, позволяющим измерять среднеобъемную температуру.

2 3 14

Рис. 1.6. Комбинированный тепломер

30

Нестационарный тепловой поток, поглощенный чувствительным элементом,

вызывает изменение его температуры. При измерении кратковременных тепловых

потоков происходит затухание температурного возмущения в толще

чувствительного элемента, т. е. отсутствует теплообмен тел 1 и 2. Искомый

тепловой поток определяется по формуле [ 11 ]:

= (1.33)

у 7г • а о ат Ji- —х

где Х,а- теплопроводность и температуропроводность материала чувствительного

элемента; tn (т ) - найденная из эксперимента зависимость температуры поверхности

от времени.

В случае действия теплового потока в течение длительного промежутка

времени искомый тепловой поток полностью прогревает чувствительный элемент и

*

рассеивается с его внутренней поверхности. Тепловой поток определяется по

уравнению [11]:

P(r) = 9(r).S = ^-.^ + l[/1,(r)-/2(T)]; т = -^-, (1.34)

m-R ат R RC

где Р(т) - тепловой поток, поглощенный чувствительным элементом; Zlv и tXs -

среднеобъемная и среднеповерхностные температуры чувствительного элемента;

/2 - среднеповерхностная температура основания; R тепловое сопротивление

воздушного зазора; S - площадь поверхности; т - время.

Погрешность измерения зависит от теплового режима тел 1 и 2, параметров

muR, характеризующих конструкцию тепломера, класса точности применяемых

измерительных приборов. В целях упрощения определения зависимости г1у(т)

чувствительный элемент предпочтительнее изготовлять в виде «гармошки».

Однако этому препятствуют технологические трудности, неудовлетворительное

преодоление которых может внести существенные погрешности в определение

температуры.

В градиентном методе [1] исследуемым является не тело датчика,

регистрирующего изменение температуры, а тело всей тепловоспринимающей

31

стенки. Искомая величина теплового потока находится по градиенту температуры

на поверхности теплообмена:

(1-35)

Граничным условием, необходимыми для определения температурного

градиента, является распределение температуры по контуру на поверхностях

стенки, которое можно получить экспериментально.

Температурное поле внутри стенки при известной температуре на ее

границах может быть найдено аналитическим или численным путем.

Аналитическое определение температурного поля в стенке является

затруднительным в силу ряда причин, поэтому более предпочтительным является

численный метод, позволяющий учесть изменение теплофизических свойств

материала и применимый для любых конфигураций стенки. При всем

многообразии схем и расчетных сеток численного анализа наибольшее

распространение получила явная схема, предложенная Ваничевым [13,14],

известная в литературе как метод элементарных балансов.

Градиентный метод нашел применение в работе [15], а так же при

испытании осевого компрессора [2] в качестве основного, наряду с

калориметрическим методом и методом тонкого диска. Локальные и средние

коэффициенты теплоотдачи определялись по выражению:

а =-----!----|Л,| —| • (1-36)

(L-tcJ’X 0 к^А=О

Градиентный метод позволяет проводить измерения локальных значений

геплового потока при произвольном изменении температуры и тепловой нагрузки

вдоль поверхности теплообмена в стационарных и нестационарных условиях. Этот

метод можно использовать для исследования теплоотдачи и в случае, когда в

стенках канала выделяется тепло. Основной недостаток этого метода - большой

объем вычислений при обработке опытных данных - с использованием

современных ЭВМ становится второстепенным.

32

Широкое применение в исследованиях теплообмена в ДВС и поршневых

компрессорах нашел метод 3-й группы. Впервые метод исследования теплообмена

на основе регистрации температурных колебаний стенки рабочей полости с

последующей их математической обработкой был предложен Г Эйхельбергом [16].

Сущность метода заключается в том, что мгновенное значение плотности

теплового потока определяется по известному характеру изменения температуры

теплообменной поверхности. Изменение температуры поверхности представляется

как результат наложения периодических температурных колебаний на

стационарное температурное поле.

В работе [17] при исследовании нестационарного теплообмена в дизеле

предложенный метод реализован путем решения дифференциального уравнения

теплопроводности для твердого тела при одномерном тепловом потоке:

где а - коэффициент температуропроводности.

Интегрирование уравнения (1.37) осуществлено при граничных условиях

первого рода: t = t(x,x). Мгновенная температура на поверхности определялась

экспериментально с помощью малоинерционного термоприемника, ее изменение

во времени аппроксимировано рядом Фурье:

t = tcm+ х[л cQ$k-o)-T + Вк-втЛху-т], (1.38)

к=0

где tcm - стационарная температура стенки на тепловоспринимающей поверхности;

АкиВк- гармонические коэффициенты функции t = t(r, х); к - порядок гармоники;

(о = 2-п!Т - циклическая частота колебаний газа; т- время. Окончательное

уравнение для определения поверхностной плотности теплового потока,

характеризующей теплообмен между рабочим телом и стенками цилиндра, после

решения уравнения (1.37) с учетом (1.38) имеет вид [17]:

Я = Яст —[(А+^)-С08£-бУ-т + (^-Л)-8шЬбУ-т]. (1.39)

A=i V 2 • и

33

Входящий в уравнение стационарный тепловой поток qcm определялся по

температурному полю исследуемой детали. Для регистрации температурных

колебаний поверхности использовалась малоинерционная поверхностная

термопара, чувствительным элементом которой являлась пленка никеля,

нанесенная на торец разрезной железной пробки. Подробно конструкция датчика

описана в работе [18].

Описанная выше методика использована при исследовании теплообмена в

поршневых компрессорах [19, 21]. В работе [21] для регистрации температуры

теплообменной поверхности разработаны тонкопленочные платиновые

термометры сопротивления в виде стеклянного цилиндра с пленкой платины на

торце толщиной не более 0,1 мкм и заваренными в тело цилиндра выводами из

проволоки диаметром 0,2 мм. Постоянная времени такого датчика составляет 10-

15 мкс. Величина теплового потока определялась по уравнению (1.39).

Авторами работы [22] разработан аналогичный метод исследования

теплообмена применительно к поршневому холодильному компрессору. Здесь

приняты следующие допущения: перенос тепла локализован в температурном

пограничном слое на поверхности цилиндра, тепловой поток через пограничный

слой представляется как результат наложения периодических температурных

колебаний на стационарное поле [24]. Таким образом, задача сведена к решению

уравнения теплопроводности вида (1.36) в тепловом пограничном слое. Тепловой

поток определяется по уравнению:

A t I я ' ^pw Pw

q = —-----1- Л /---------x

, 8 \ T (1.40)

00

| 4ке~'Кк [(sin + cos ^) cos (к • ф) + (sin у/к - cos у/к) sin foot ],

i

где Л/ - средняя разность температур между газом и стенкой; Т = 2я7® - период

голебаний; 8 = 2• ^Jvw Т толщина пограничного слоя; цгк = 2• yjk-it Рг

гаэффициент; Рг - число Прандтля; Aw,c,pw,vw- физические константы рабочего

гола. Индекс «и1» означает, что параметры вычислены по температуре стенки.

34

Первый член уравнения (1.40) это средний тепловой поток, а второй член

характеризует тепловой поток за счет периодических колебаний температуры.

Во всех методах вычисление коэффициентов теплоотдачи при измеренном

тепловом потоке невозможно без значений мгновенной температуры газа.

Чувствительный элемент датчика должен находится непосредственно в потоке газа.

Установка датчика должна осуществляться в рабочей полости компрессора, что

является затруднительным для компрессоров всех видов конструкций. В

поршневых компрессорах такой датчик можно установить в мертвом пространстве

цилиндра. Подобным способом регистрировалась мгновенная температура рабочего

тела в большинстве работ, посвященных исследованию теплообмена в поршневых

компрессорах. [5, 20, 21].

Примером устройства регистрации мгновенной температуры сжимаемого

газа служит датчик, разработанный в ЛПИ [38], представляющий собой термометр

сопротивления. Конструкция датчика изображена на рис 1.7.

Рис. 1.7. Датчик измерения температуры газа

Чувствительным элементом термометра является вольфрамовая проволока 1

диаметром 4-8 мкм. Рекомендуемое расстояние между токовводами 2 выбирается

из диапазона 13...20 мм, что обеспечивает достаточную величину начального

омического сопротивления проволоки и минимальную погрешность измерения,

вносимую теплопередачей между проволокой и токовводом. Токовводы

выполняются из стали и подвергают термической обработке. Для получения

35

надежной электроизоляции токоввода измельченный пирофиллит 3 прокаливается

при температуре 250-350°C, уплотняется в коническом отверстии оправкой и

после забивки токоввода защищается от воздействия влаги защитной пастой из

воска и канифоли 4. При испытании датчик располагается в мертвом пространстве

рабочей полости компрессора.

Исходя из анализа проведенного обзора методов и средств исследования

теплообмена, применительно к ШК для определения основных характеристик

теплообмена наиболее приемлемым оказался градиентный метод.

Градиентный метод позволяет проводить измерения локальных

нестационарных величин теплового потока, определение которых позволяет

вычислять локальные мгновенные значения коэффициентов теплоотдачи.

Численное решение задачи нахождения температурного поля внутри стенки при

известных температурах на ее границах, в частности метод элементарных балансов,

позволяет учесть изменение теплофизических свойств материала стенки в

зависимости от температуры. Кроме того, метод позволяет отследить изменение

величины и направления теплового потока в стенке корпуса ШК на протяжении

рабочего процесса.

Необходимое распределение температур на поверхности стенки

определяется из эксперимента. Для этой цели в компрессорной технике

применяются преимущественно термопары и термометры сопротивления. В нашем

случае в качестве термоприемника решено использовать термопарные датчики. Это

связано с тем, что принцип работы термометра сопротивления требует

электрической изоляции чувствительного элемента от исследуемой поверхности.

Поэтому термометр сопротивления необходимо монтировать в исследуемую

поверхность при помощи подложки из диэлектрического материала, которая в

свою очередь вносит искажения в температурное поле внутри стенки и в измерение

температуры поверхности. Учет этих погрешностей требует принятие

дополнительных мер расчетного характера, что усложняет проводимые

исследования и делает их более трудоемким.

! зб

Термопара позволяет с достаточной степенью точности измерять

температуру в отдельной точке поверхности стенки, размеры этой «точки»

определяются величиной рабочего спая термопары. В то же время, размеры

чувствительного элемента малоинерционного термометра сопротивления

несколько больше рабочего спая термопары с аналогичной характеристикой.

Возможно, данный факт не является существенным, однако для получения

достоверной информации о температурном поле стенки на поверхности

теплообмена необходимо расположить достаточное количество термоприемников,

что проще достичь при помощи термопар.

Другими достоинствами термопар является отсутствие необходимости в

постороннем источнике электропитания и возможность их изготовления в условиях

исследовательской лаборатории, в то время как изготовление малоинерционных

термометров сопротивления невозможно без применения специальных технологий

[10,21].

Для регистрации мгновенной температуры газа принято использовать так

же термопарные датчики. Основные погрешности измерения, такие как

инерционность, теплопередача между термопарной проволокой и токовводом,

определяются размерами рабочего спая термопары и при малоинерционном

исполнении становятся минимальными, но их учет является необходимым.

Основная трудность заключается в установке термопарного датчика измерения

температуры газа в рабочей полости ШК.

Таким образом, необходимо разработать методику проведения измерений

температур стенок и газа в ШК, необходимых для определения тепловых потоков и

коэффициентов теплоотдачи градиентным методом.

।

1.3. Постановка задач исследования

Проведенный обзор работ по исследованию теплообменных процессов в

гомпрессорных машинах показал, что теплообмен между стенками и газом

жазывает существенное влияние на рабочий процесс и тем самым на объемные и

(нергетические показатели.

37

В области исследования теплообмена в компрессорах наибольшее

количество работ посвящено поршневым машинам. Достаточно полно изучены

закономерности протекания теплообмена, разработаны методики определения

характеризующих теплообмен параметров, таких как величины тепловых потоков и

коэффициенты теплоотдачи. В литературе имеется много рекомендаций по учету

теплообмена при математическом моделировании рабочих процессов поршневых

компрессоров в форме эмпирических уравнений и критериальных зависимостей.

Следует отметить, что для роторных компрессоров подобная информация

отсутствует. До настоящего времени теплообмен в них не исследовался, при

математическом моделировании рабочих процессов данный фактор необоснованно

игнорировался. Поэтому исследование теплообмена между газом и стенками ШК в

настоящее время является целесообразным и весьма актуальным.

В качестве ориентира при определении основных характеристик

теплообмена в ШК могут послужить аналогичные работы для поршневых

компрессоров и ДВС [5, 10, 17, 18, 19, 20, 21, 22,23].

Таким образом, для изучения теплообмена между газом и стенками в

рабочей полости ШК и оценки влияния теплообмена на результаты

математического моделирования рабочего процесса с последующим обобщением

полученных результатов необходимо решить следующий ряд задач:

1. Разработать расчетно-экспериментальную методику определения

нестационарных тепловых потоков и коэффициента теплоотдачи от газа к стенкам

ШК;

2. Разработать методику проведения замеров мгновенных температур газа

и теплообменных поверхностей корпуса ЩК;

3. Провести экспериментальное исследование теплообмена в ШК на

различных режимах работы. Создать специальный стенд, позволяющий измерять

все необходимые для этого параметры работы компрессора. В целях регистрации

температур стенок рабочей полости и газа изготовить специальные

малоинерционные термопарные датчики с выводом сигналов на измерительную

аппаратуру;

38

4. Получить расчетным путем на основании эксперимента значения

коэффициента теплоотдачи между газом и стенками ШК. Провести анализ влияния

режимных параметров на интенсивность теплоотдачи в рабочей полости ШК.

5. Обобщить результаты проведенных исследований в критериях подобия

для возможности использования данных о теплообмене в математическом

моделировании рабочих процессов компрессоров подобной конструкции.

!

i

i

39

2. Экспериментальное исследование теплообмена между газом и стенками

в компрессоре

2.1. Методика измерения температур газа и теплообменных поверхностей

корпуса компрессора

Для нахождения коэффициента теплоотдачи необходимо экспериментальным

путем определить значения нестационарных температур газа в рабочей полости и

•'•ЮТЛ- ‘ ГГ< r W|-— —WW И I

температур внутренней и наружной стенки ШК. С этой целью разработана

методика регистрации необходимых температур в процессе работы ШК на

различных режимах и изготовлены специальные термопарные датчики.

Измерение температуры газа в рабочей полости связано с определенными

трудностями, которые заключаются в установке чувствительного элемента

термопарного датчика мгновенной температуры газа. Дело в том, что рабочая

полость ШК на протяжении всего рабочего процесса “ометается” роторами, а

радиальный зазор между ротором и статором составляет 0,1 мм. Поэтому, для

возможности установки рабочего спая термопары в рабочую полость на вершине

ротора сделана проточка шириной 1 мм и глубиной 5 мм в плоскости,

перпендикулярной оси ротора (рис. 2.1). Термопарные датчики установлены строго

в одной плоскости и при работе ШК рабочие спаи термопар не повреждаются

лопастью ротора, оставаясь в щели, образованной проточкой.

Конструкция датчика регистрации мгновенной температуры газа изображена

на рис. 2.2 а. Корпус датчика 1 представляет собой стальной конический штифт

диаметром 6 мм и длиной 8 мм. Диаметр хромелевой 2 и копелевой 3 проволоки

чувствительного элемента датчика d = 0,02 мм. Рабочий спай приварен к

выводящим так же хромелевым 4 и копелевым 5 проводам, но диаметром

</ = 0,5лш, выступающим в сторону рабочей полости на 4 мм. Это является

достаточным, так как толщина температурного пограничного слоя не может быть

больше радиального зазора из-за того, что лопасти ротора периодически (дважды

за оборот ротора) “срезают” слой газа в области датчика. Вывод проводов

40

Рис.2.1. Расположение датчиков на продольном разрезе ШК.

осуществлен через продольные отверстия в датчике. Выводящие провода

электрически изолированы от корпуса датчика слоем лака и фиксируются в нем

эпоксидным клеем 6. &s‘~ {-^Ы'***1* ?

Датчик измерения температуры внутренней поверхности стенки (рис. 2.2 б)

аналогичен датчику температуры газа, за исключением того, что рабочий спай

термопары приварен к его торцу. Датчик устанавливается заподлицо с внутренней

поверхностью стенки.

Корпусы датчиков регистрации температуры газа и стенки подвергались

закалке токами высокой частоты с последующей шлифовкой, что позволило

достичь максимальной притирки датчиков в установочных отверстиях корпуса с

целью избежать искажения температурного поля внутри стенки. Для возможности

осуществления демонтажа на противоположной части датчика 7 нарезана резьба

юд гайку Мб. Датчик температуры газа изображен на рис. 2.3.

Сварка термопарных проводов осуществлялась при помощи специально

^готовленного аппарата конденсаторной контактной сварки. Аппарат состоит из

|ыпрямителя постоянного тока ВСА -5 К, служащего для зарядки конденсаторов;

41

Мб

Рис. 2.2. Конструкция датчиков: а - температуры газа, б - температуры

внутренней стенки

Рис. 2.3. Датчик температуры газа

42

набора переключателей; медной пластины и миниатюрного медного стержня,

между которыми находились свариваемые спаи термопар.

Датчики подвергались тарировке в водяном термостате, при этом

градуировочная характеристика термопар оказалась близкой к стандартной для

термопары хромель - копель.

Было сделано допущение, что температура наружной поверхности корпуса

является стационарной, поэтому измерялась хромель - копелевыми термопарами с

диаметром проволоки d = 0,5 мм. Рабочие спаи термопар заделывались в стенку

корпуса на глубину диаметра рабочего спая. Для этого на корпусе были выполнены

сверления 02 мм, в которые помещались спаи и фиксировались эпоксидной

смолой ЭДП.

Схема установки датчиков и термопар наружной поверхности стенки

Доказана на рис. 2.1 и рис. 2.4. Для измерения температуры газа в корпусе ШК

установлены шесть датчиков: по одному на всасывании и нагнетании (1г и 6г),

остальные по расточке корпуса (2г4-5г). Температура внутренней стенки

измерялась так же шестью датчиками (1 вн. ст. 4-6 вн. ст.), установленными

аналогично с газовыми датчиками. Дополнительно были установлены три датчика

в торцевую стенку компрессора(1 тор. вн.-е-З тор. вн.). После установки в отверстия

датчики покрывались заливкой из эпоксидного клея. Температура наружной стенки

вмерялась пятью термопарами (1 нар. ст. 4-5 нар. ст), расположенными

оавномерно по поверхности корпуса, и тремя на торцевой стенке (1 тор. нар. 4- 3

юр. нар.).

Измерение достоверных температур по описанной методике связано с

шределенными трудностями. Дело в том, что при регистрации нестационарного

юкового сигнала происходит наложение на него различных помех (наводок),

вторые существенно искажают сигнал. Кроме того, сигнал с термопар является

относительно «слабым» по сравнению с величиной помех. В практике измерений

ринято устанавливать усилитель измеряемого сигнала, однако при этом

силиваются и величины наводок. Наличие помех обуславливает необходимость

43

Рис. 2.4. Расположение датчиков на поперечном разрезе ШК

рименения дополнительного аппаратного фильтра и программного обеспечения,

азработка и изготовление которых требует специальной подготовки и

[атериальных затрат. Другим способом отделения помех является фильтрация

игнала расчетным путем, основанная на преобразовании Фурье. Этот способ

казался в нашем случае наиболее предпочтительным и был использован при

бработке сигналов.

Так же была выполнена подробная оценка и учет других погрешностей

[етодического характера. Это влияние теплоотвода теплопроводностью через

44

выводящие провода термопары, теплообмен излучением между спаем и

поверхностью рабочей полости, динамическая погрешность спая, условия

обтекания газом спаев термопар. Все вышеуказанные явления были учтены и

описаны в главе № 3.

2. 2. Описание экспериментального стенда и метрологического

оборудования

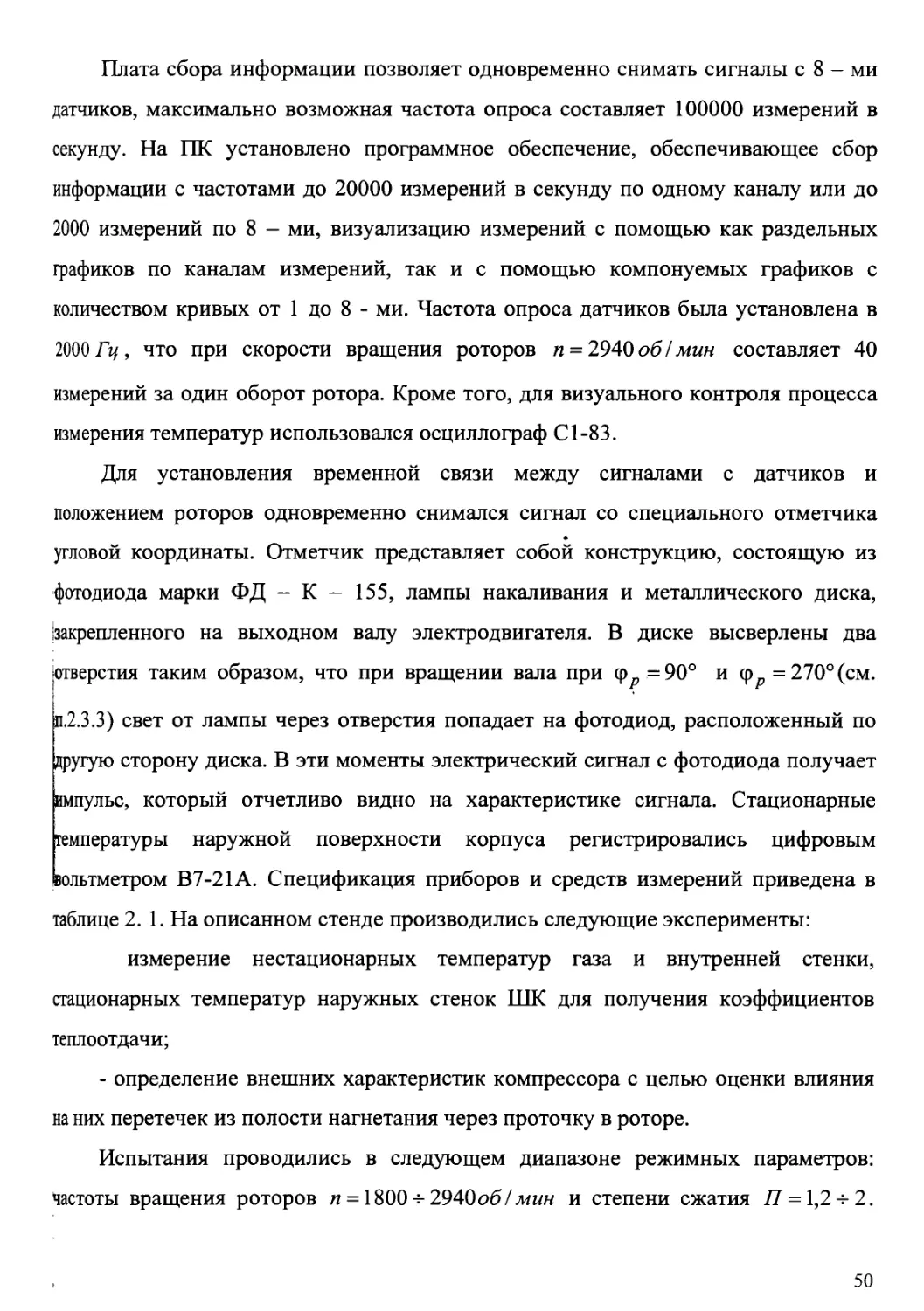

Схема экспериментального стенда представлена на рис. 2.5. Компрессор 1

устанавливается на раму стенда и имеет непосредственный привод через упругую

муфту 7 от балансирного электродвигателя постоянного тока 2 в комплекте с

весовым устройством 3, позволяющим измерять крутящий момент на валу. Для

этого статор электродвигателя подвешен на опорах с помощью подшипников

качения и снабжен рычагом, передающим усилие весовому устройству. Ротор

электродвигателя двухконсольный, на одном конце закреплена полумуфта привода

компрессора, на втором датчик замера частоты вращения ротора. Стенд также

включает автономный генератор постоянного тока и укомплектован штатной

системой автоматики и защиты от перегрузок. Балансирный электродвигатель

позволяет осуществлять плавное регулирование частоты вращения ротора в

диапазоне 0...133 об/с. Максимальная мощность электродвигателя составляет 27

кВт.

i Всасывание воздуха производится из шумозаглушенной камеры 4 с

Перфорированными стенками через аэродинамическое сопло 5, установленное для

замера расхода воздуха. Входная часть сопла, с целью обеспечения плавного входа

и снижения потерь, выполнена по лемнискате. Поэтому полное давление в

минимальном сечении сопла практически равно атмосферному. Задвижка 6

позволяет плавно регулировать давление нагнетания компрессора путем изменения

карактеристики нагнетательной сети. Выброс воздуха производится в атмосферу

1ерез глушитель шума 8 на значительном расстоянии от места всасывания. Общий

зид стенда приведен на рис. 2.6.

г

45

Процесс теплообмена исследовался на шестеренчатом компрессоре внешнего

сжатия 1А11 производства Мелитопольского компрессорного завода. Рабочим

телом являлся воздух. Конструкция компрессора 1А11 приведена на рис. 2.7 - 2.8.

Компрессор имеет два двухлопастных ротора 1, 2, синхронно вращающихся в

противоположные стороны. Синхронизация осуществляется за счет косозубых

шестерен 6, насаженных на консольные участки роторов. Фиксация шестерен на

валах осуществляется при помощи фрикционного механизма, позволяющего

выставлять профильный зазор при сборке машины. В качестве опор роторов

используются подшипники качения. Со стороны фиксированной опоры

установлены сдвоенные шариковые радиально-упорные подшипники 17, со

стороны плавающей опоры - роликовые 16. Смазка синхронизирующих шестерен

и роликовых подшипников осуществляется разбрызгиванием масла, заливаемого в

масляный картер. Обычно применяются мабло "Индустриальное-20" или

"Компрессорное-12м". Шариковые подшипники смазываются консистентной

смазкой ВНИИП-242 или ЦИАТИМ-203, подаваемой через пресс-масленки 26. Для

предотвращения попадания масла из полости подшипников в рабочую полость

компрессора ротора имеют войлочные уплотнения 18. Кроме этого, со стороны

синхронизирующих шестерен на валах установлены отражатели масла 13 в виде

^втулок с винтовыми канавками.

Сигналы с термопарных датчиков регистрации температуры газа и

внутренних стенок выводились на специализированный аппаратный комплекс для

исследования быстропротекающих процессов, разработанный в ЗАО

«НИИтурбокомпрессор».

Комплекс состоит из ПК типа «notebook», платы сбора информации

)AQCard - 1200, распределительной платы, платы гальванических развязок,

коннекторного блока. В комплект оборудования так же входят преобразователь

гока и источник питания гальваноразвязок. Наличие модулей гальваноразвязок

юзволяют подключить к комплексу любые датчики, имеющие потенциальный или

токовый выход.

46

п,об/мин

Ег, Енар.ст,

Евн. ст, мВ

to, Ahc, Ahn,

с мм мм КГС / см

1 Компрессор 1 Al 1

2 Балансирный электро-

двигатель

3 Весовое устройство

4 , 8 Глушитель шума

5 Расходомерное сопло

6 Задвижка

7 Муфта упругая

9 ПК типа "notebook"

10 Система сопряжения

с объектом

мВ

Рис. 2.5. Схема экспериментального стенда

Рис. 2.6. Общий вид стенда

47

00

A

Рис. 2.7. Продольный разрез компрессора 1 Al 1

40

1

A —A

Рис. 2.8. Поперечный разрез компрессора 1 Al 1

24Z7

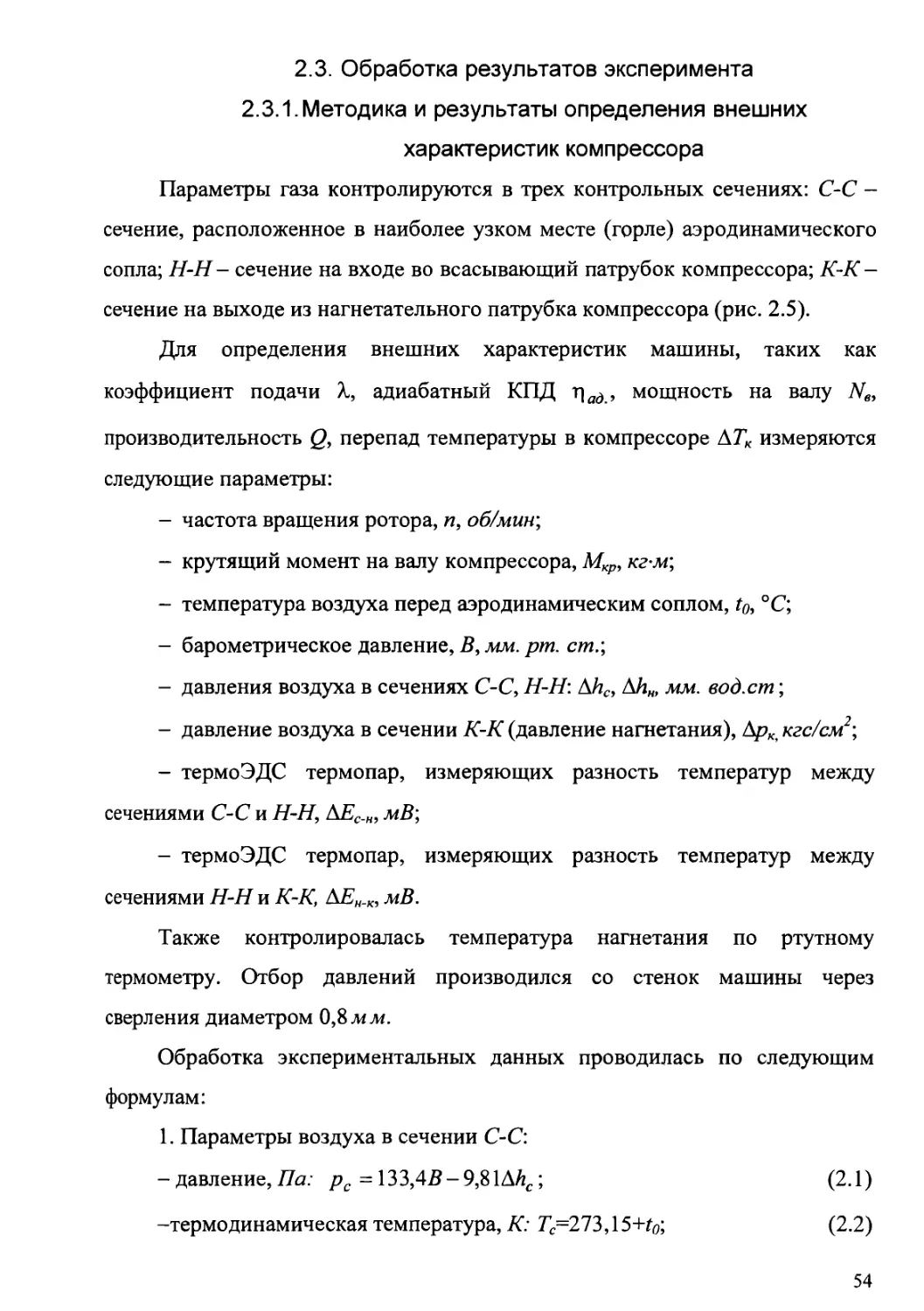

Плата сбора информации позволяет одновременно снимать сигналы с 8 - ми

датчиков, максимально возможная частота опроса составляет 100000 измерений в

секунду. На ПК установлено программное обеспечение, обеспечивающее сбор

информации с частотами до 20000 измерений в секунду по одному каналу или до

2000 измерений по 8 - ми, визуализацию измерений с помощью как раздельных

графиков по каналам измерений, так и с помощью компонуемых графиков с

количеством кривых от 1 до 8 - ми. Частота опроса датчиков была установлена в

2000 Гц, что при скорости вращения роторов л = 2940об/лшн составляет 40

измерений за один оборот ротора. Кроме того, для визуального контроля процесса

измерения температур использовался осциллограф С1-83.

Для установления временной связи между сигналами с датчиков и

положением роторов одновременно снимался сигнал со специального отметчика

угловой координаты. Отметчик представляет собой конструкцию, состоящую из

фотодиода марки ФД - К - 155, лампы накаливания и металлического диска,

Закрепленного на выходном валу электродвигателя. В диске высверлены два

отверстия таким образом, что при вращении вала при фр=90° и фр=270°(см.

п.2.3.3) свет от лампы через отверстия попадает на фотодиод, расположенный по

другую сторону диска. В эти моменты электрический сигнал с фотодиода получает

импульс, который отчетливо видно на характеристике сигнала. Стационарные

температуры наружной поверхности корпуса регистрировались цифровым

вольтметром В7-21А. Спецификация приборов и средств измерений приведена в

таблице 2. 1. На описанном стенде производились следующие эксперименты:

измерение нестационарных температур газа и внутренней стенки,

стационарных температур наружных стенок ШК для получения коэффициентов

теплоотдачи;

- определение внешних характеристик компрессора с целью оценки влияния

на них перетечек из полости нагнетания через проточку в роторе.

Испытания проводились в следующем диапазоне режимных параметров:

частоты вращения роторов п = 1800 -е- 2940об/лшн и степени сжатия П = 1,2-? 2.

50

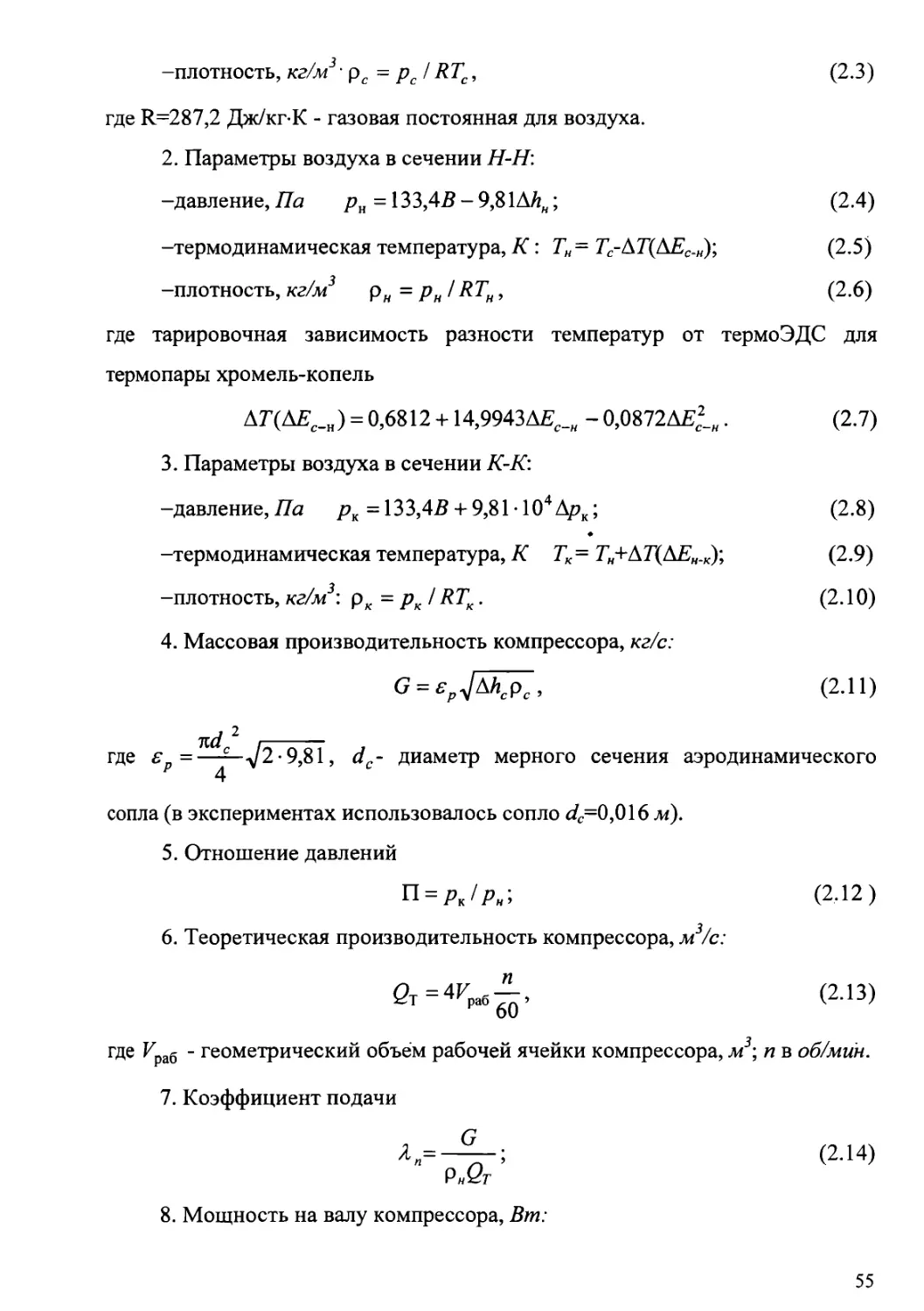

№ на схеме Измеряемая величина Обозначе ние величины Единица измерения Наименование и марка измерительного прибора, диапазон шкалы Класс точности или предельно допускаемая погрешность прибора

1-1 Частота вращения ротора п об / мин Фотоэлектрический датчик ДФ-IV ±2 об/мин

1-2 Тахометр цифровой ТЦ-Зм, Диапазон шкалы: 1004-9999об/мин

2-1 Крутящий момент на валу МКр кг-м Штатные циферблатные весы стенда MS 1713-4, диапазон шкалы 0-J-5 кг-м, цена деления 0,01 кг-м ±0,01 кг-м

3-1 Электрический сигнал с углового отметчика Е мВ Фотодиод ФД - К - 155 0,015 мВ

3-2 Специализированный аппаратный комплекс на базе ПК и платы сбора информации DAQCard-1200

4-1 Термо Э.Д.С. с датчиков температуры газа и внутренней стенки ШК F F л-'г» ^вн.ст мВ Датчик термопарный типа ХК, диаметр провода 0,02 мм Погрешность тарировки ± 0,02 мВ 0,015 мВ

4-2 Специализированный аппаратный комплекс на базе ПК и платы сбора информации DAQCard-1200

продолжение таблицы 2.1.

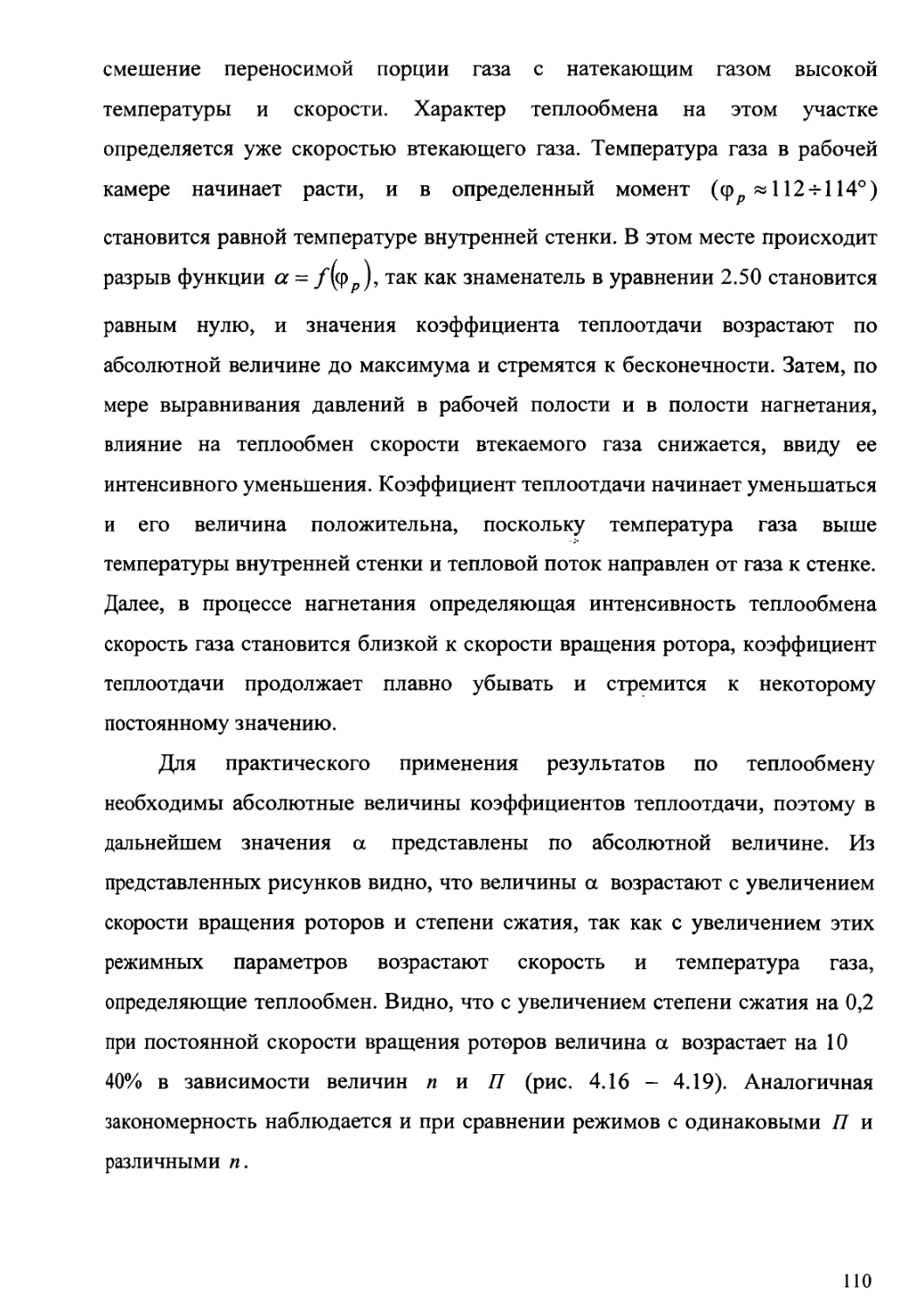

1 2 3 4 5 6