Author: Шестак Г.А.

Tags: строительные конструкции металлические конструкции стальные конструкции

Year: 1968

Text

А Л b Н Ы Е

НСТРУКЦИИ

Изд. 2-е, переработанное и дополненное

Допущено Министерством высшего и среднего специ-

ального образования СССР в качестве учебного посо-

бия для студентов инженерно-строительных вузов и

факультетов

Сканировал и обрабатывал

Лукин А.О.

Учебный фанд КуИСИ

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ

ПО СТРОИТЕЛЬСТВУ

Москва — 1968

Рецензент: кафедра металличеких кон-

струкций Ростовского инженерно-строительного института

Научный редактор: инж. В. Н. Зелятров

Книга посвящена проектированию стальных конструкций. В ней де-

тально рассмотрены следующие вопросы: проектирование балочных клеток,

расчет прокатных и составных балок и центрально нагруженных колонн,

компоновка каркаса, статический расчет поперечной рамы и других элемен-

тов каркаса промышленного здания, учет пространственной работы каркаса,

подбор сечений и проверка несущей способности элементов, устойчивости

и др. Особое внимание уделено проектированию конструкций стального

каркаса одноэтажного промышленного здания.

Приведенные расчеты конструкций выполнены по методу предельных

состояний и в соответствии с нормами проектирования стальных конструк-

ций (СНиП П-В.3-62 «Стальные конструкции»). В приложении даны под-

собные материалы, необходимые для разработки курсового проекта.

Книга является учебным пособием для факультетов промышленного

и гражданского строительства инженерно-строительных вузов и может быть

использована для факультетов ПГС транспортных, политехнических и дру-

гих институтов.

Георгий Андрианович Шестак

СТАЛЬНЫЕ КОНСТРУКЦИИ

(учебное пособие)

* ¥ Ж

Стройиздат

Москва, К.-31, Кузнецкий мост, д. 9

ж * *

Редактор издательства М. С. Зубкова

Технический редактор Т. М. Как

Корректор Л. Д. Спрыгина

Сдано в набор 11/11 1963 г. Подписано к печати 18/VII 1968 г. Т-10740. Бумага 70хЮ8!/1о д. .<.- •(>,5 бум. л.

18,2 усл. печ. л. (уч.-изд. 15,45 л.) Тираж 35 000 экз. Изд. № AI-550. Зак. № 243. Цена 54 к.

Владимирская типография Главполиграфпрома

Комитета по печати при Совете Министров СССР

Гор. Владимир, ул. Победы, д. 18-6

3—2—5

Тп 68—11

ПРЕДИСЛОВИЕ

Перед высшей школой, которая призвана обеспечивать нужды на-

родного хозяйства, и в частности строительства, руководящими и инже-

нерными кадрами высокой квалификации, выдвигаются все новые и но-

вые задачи по повышению качества подготовки специалистов. В этом от-

ношении многое уже сделано. Укреплена связь высшей школы с произ-

водством, пересмотрены учебные планы, оснащаются лаборатории, созда-

ются новые учебники, учебно-методические пособия и т. п. В последнее

время много внимания уделяется вопросам программированного обуче-

ния, научной организации труда преподавателя и студента, рационали-

зации учебного процесса.

В повышении качества усвоения инженерных дисциплин большое

значение имеет курсовое проектирование. В части постановки и организа-

ции курсового проектирования в вузах накоплен значительный опыт. За

истекшие годы были испытаны различные методы организации курсо-

вого проектирования и различные методические и учебные пособия.

Пособия, содержащие краткие методические указания, отвечают

идее самостоятельной работы студента над проектом, но, к сожалению,

они не всегда доступны большинству студентов. Пособия, построенные На

изложении материала в виде сквозного (беспрерывного) числового при-

мера, не дают должного эффекта, лишая студентов самостоятельности

в работе над проектом.

Опыт показал, что лучшим при работе над курсовым проектом явля-

ется учебное пособие, содержащее развитые методические указания и

иллюстрированное в наиболее трудных для усвоения частях типичными,

не очень трудными числовыми примерами.

Настоящее учебное пособие составлено с учетом изложенных сооб-

ражений. В объем первого издания,' вышедшего в 1964 г., был включен

лишь материал, необходимый для разработки курсового проекта. На-

стоящее, второе издание дополнено указаниями и материалами проек-

тирования элементов конструкции балочных клеток и центрально сжатых

колонн, т. е. конструкций, входящих в объем расчетно-графической рабо-

ты. Это расширяет границы использования пособия на все работы го

курсу металлических конструкций на строительном факультете.

Учебное пособие состоит из восьми глав и приложений.

Первая и вторая главы посвящены проектированию элементов ба-

лочных клеток и центрально сжатых колонн. В этих главах подробно рас-

сматриваются вопросы компоновки балочной клетки, расчета стального

настила, прокатных и особенно составных балок, а также центрально на-

груженных колонн. Остальные шесть глав посвящены разработке курсо-

вого проекта.

В третьей главе рассматриваются вопросы выбора конструктивной

формы промышленного здания, компоновки сооружения и его элементов.

В четвертой главе изложены материалы по проектированию подкра-

новой балки, в основном рассмотрены вопросы определения усилий от

I* 3

подвижной нагрузки, подбора и проверки прочности составного сплош-

ного сечения подкрановой балки. Вопросы проверки устойчивости эле-

ментов подкрановой балки, расчета стыков и деталей являются во мно-

гом общими с составными главными балками балочных клеток и поэто-

му рассматриваются как факультативные.

Глава пятая посвящена статическому расчету поперечной рамы

промздания. Подробно рассмотрен вопрос сбора нагрузок и определения

усилий в стойках рамы от различных загружений, а также изложена ра-

бочая методика пространственного расчета каркаса как при жесткой,

так и при нежесткой кровле.

В шестой главе приведены указания по подбору и проверке сечений

сплошной и сквозной внецентренно сжатых колонн, а также по расчету

сопряжения верхней и нижней частей колонны, базы и анкерных болтов.

Глава седьмая освещает вопросы статического расчета, подбора се-

чений и расчета узлов стропильной фермы.

Указаниям по графическому оформлению проекта и составлению по-

яснительной записки отведена восьмая глава.

При разработке курсового проекта могут возникнуть вопросы, выхо-

дящие за его рамки; в этом и других подобных случаях необходимо обра-

щаться к учебникам и соответствующим разделам норм проектирования.

Темы курсового проекта в зависимости от направленности вуза (фа-

культета) могут быть весьма разнообразны; в них может рассматривать-

ся конструктивный комплекс какого-либо достаточно сложного соору-

жения. Наиболее типично для курсового проекта — промышленное

здание.

Курсовой проект разрабатывается на основе выдаваемого руководи-

телем проекта задания. Заданием устанавливаются: тип здания, основ-

ные его размеры (длина, ширина и величина пролетов), отметки головок

рельсовых путей и грузоподъемность кранов, а также указываются рай-

он строительства и некоторые другие данные. Грузоподъемность кранов

рекомендуется ограничивать 150 т.

На основе данных задания разрабатывается конструктивная схема

здания, устанавливаются типы и размеры конструктивных элементов

и материал для них.

Выбор конструктивной схемы здания должен быть обоснован. Ог-

раниченность времени, отводимого программой на выполнение курсово-

го проекта, не позволяет студенту разрабатывать несколько вариантов

схемы здания и вынуждает ограничиваться только изучением материа-

лов учебника и соответствующей литературы, на базе которых и обос-

новывать схему здания.

Разработка схемы здания и его элементов составляет первый этап

работы студента, результаты которого должны быть утверждены руко-

водителем проекта.

После ыбора конструктивной схемы каркаса здания следует пере-

ходить к расчету конструкций.

Конструкции следует рассчитывать по правилам сопротивления ма-

териалов, строительной механики и в соответствии с действующими

нормами.

Выполнение расчета подкрановых балок перед расчетом рамы поз-

воляет уточнить высоту нижней части стойки рамы, а расчет фермы (ри-

геля рамы) после расчета рамы — учесть влияние узловых моментов на

ферму.

Для любого конструктивного элемента может быть рекомендован

следующий порядок расчета:

а) сбор нагрузок;

4

б) определение усилий;

в) подбор сечений;

г) установление в результате подбора сечений и проверки несущей

способности окончательной формы и размеров рассчитываемого конст-

руктивного элемента;

д) проверка отдельных деталей и сопряжений конструкции в соот-

ветствии с требованиями норм и действительной работой конструкции.

Практика курсового проектирования показывает, что студент неред-

ко делает ошибки, являющиеся следствием недостаточного опыта проек-

тирования. В некоторых случаях ошибки возникают из-за излишней уве-

ренности студента в правильности принятых им исходных данных или

результатов, полученных на предыдущих этапах расчета.

Допущенная в одном месте расчета рамы ошибка делает непригод-

ными все последующие расчеты. Поэтому весьма важно любыми спосо-

бами производить промежуточную проверку выполненных вычислений.

Для облегчения проверки рекомендуется результаты расчетов сводить

В таблицы, формы которых наравне с другими приемами контроля при-

ведены в тексте пособия. Также важно расчет конструкций предъявлять

руководителю проекта для проверки по частям.

Параллельно с расчетами рекомендуется заниматься конструктив-

ной разработкой. Результаты разработки должны быть помещены в тек-

сте расчетно-пояснительной записки в виде эскизов.

Следующий этап работы — графическое оформление проекта. Про-

ект должен быть вычерчен на двух листах нормального формата Ль На

первом листе рекомендуется размещать компоновочную часть проекта:

поперечный разрез, схемы связей (планы, поперечные и продольные

разрезы) и схему торцового фахверка, а также поперечную раму цеха

в стадии технического проекта (КМ) и важнейшие узлы.

На втором листе обычно помещают рабочий деталировочный чертеж

отправочного элемента (КМД) с необходимым числом проекций монтаж-

ных узлов и спецификацией.

Пример размещения графического материала проекта на листах

см. на стр. 142—145.

Приступая к графическому оформлению проекта, студент должен

внимательно ознакомиться с восьмой главой настоящего пособия.

ГЛАВА ПЕРВАЯ

БАЛКИ И БАЛОЧНЫЕ КЛЕТКИ

§ 1. ТИПЫ БАЛОК И БАЛОЧНЫХ КЛЕТОК

1. Общая характеристика балок

Балка является весьма распространенным элементом стальных кон-

струкций, работающим на изгиб. Балки применяются в конструкциях

гражданских, общественных и промышленных зданий, в гидротехничес-

ких сооружениях, мостах, подвижных конструкциях и во многих других

сооружениях.

Балки бывают разрезные, неразрезные и консольные; сечения балок

проектируют обычно в виде прокатных или составных двутавров.

2. Типы балочных клеток

Рис. 1.1. Схема балочной

клетки упрощенного типа

Балочная клетка представляет собой конструкцию, состоящую из

одной или нескольких систем балок, расположенных обычно по взаимно

перпендикулярным направлениям; в балочной клетке преимущественно

применяются разрезные балки.

Различают три типа балочных клеток: упрощенный, нормальный и

усложненный.

Упрощенный тип балочной клетки состоит лишь из ба-

лок, уложенных в одном направлении, обычно параллельно меньшему

размеру перекрытия (рис. 1.1). Расстояние

между балками а называется шагом.

Внормальном типе балочной

клетки применяются две системы балок:

главные и вспомогательные (рис. 1.2). Пер-

вые опираются на колонны или стены по

большей стороне ячейки и, как правило,

проектируются составными; вторые — про-

катными, опирающимися на главные балки.

По вспомогательным балкам укладывается

настил.

Усложненный тип балочной

клетки имеет три системы балок: глав-

ные, вспомогательные и балки настила (рис. 1.3). Иногда балки настила

называют продольными вспомогательными балками.

Передача нагрузки в усложненном типе балочной клетки осуществ-

ляется от настила на балки настила, с балок настила — на вспомогатель-

ные балки, затем на главные балки и колонны.

6

Рис. 1.3. Схема балочной клетки усложненного типа

/ — балки настила; 2—вспомогательные балки; 3 — главные балки

Рис. 1.2. Схема балочной

клетки нормального типа

1 — вспомогательные балки;

2 — главные балки

§ 2. КОМПОНОВКА БАЛОЧНОЙ КЛЕТКИ

1. Размеры в плане

К размерам в плане относятся общая длина и ширина перекрытия

или площадки, размеры ячейки (расстояния между колоннами в про-

дольном направлении — шаг колонн В, в поперечном — пролет I), рас-

стояния между вспомогательными балками и расстояния между балка-

ми настила.

Основные размеры площадки и ячейки устанавливаются в увязке

с технологическим процессом, с учетом расстановки оборудования.

В ряде случаев, когда расстановка колонн не связана с размещением

технологического оборудования, расстояния между ними следует уста-

навливать близкими к оптимальным, отвечающим технико-экономиче-

ским требованиям ([1], стр. 258—260). В курсовом проекте основные раз-

меры площадки и ячейки устанавливаются заданием.

Расстояния между вспомогательными балками и балками настила

(шаги) устанавливаются в результате решения технико-экономической

задачи путем сравнения ряда вариантов.

Величина шага а вспомогательных балок нормального типа балоч-

ной клетки (см. рис. 1.2) и балок настила усложненного типа (см. рис. 1.3)

зависит от типа настила и величины нагрузки. При стальном плоском

настиле шаг колеблется примерно от 0,6 до 1,8 м, при железобетонном —

от 1,5 до 3,5 м. Шаг вспомогательных балок усложненного типа балоч-

ной клетки назначается в пределах от 2 до 5 м. Устанавливая шаг вспо-

могательных балок, нужно следить за тем, чтобы пролет главных балок

был кратен ему и соответствовал стандартным размерам плит настила

7

(для курсового проекта это требование не выдерживается). Желательно,

чтобы ни одна из вспомогательных балок не опиралась на середину глав-

ной балки, поскольку в зоне вертикального стыка стенки ставить ребра

жесткости нельзя.

При большой временной нагрузке на площадку (3 т[м2 и более) мо-

жет оказаться, что несущая способность самого большого прокатного

двутавра будет недостаточна. В этом случае следует уменьшить расстоя-

ние между вспомогательными балками (величину шага) с тем, чтобы для

вспомогательных балок применялись лишь прокатные балки.

Наряду с описанны-

ми возможны также и

схемы балочных клеток с

применением крупнораз-

мерных железобетонных

плит пролетом 6 м и бо-

лее. В этом случае плиты

будут опираться непос-

редственно на главные

балки, вспомогательные

балки выпадут, и, таким

образом, нормальный или

даже усложненный тип

балочной клетки будет

Рис. 1.4. Разрез по балочной клетке превращен в упрощен-

ный.

2. Размеры по высоте

Отметка верха габарита под площадкой (рис. 1.4) устанавливается

в увязке с габаритами оборудования, располагаемого под перекрытием

площадки, или в соответствии с другими требованиями. В курсовом про-

екте эта отметка, как и отметка верха площадки, устанавливается за-

данием.

3. Сопряжения балок

Выбирать тип сопряжения вспомогательных балок с главными

нужно одновременно с назначением высоты последних (см. § 5).

Наиболее простым является этажное сопряжение (рис. 1.5,а). При-

менять его следует во всех случаях, когда позволяет строительная высо-

та. Повышенное сопряжение (рис. 1.5,6) и сопряжение в одном уровне

(рис. 1.5, в) рекомендуется применять в случае ограниченной строитель-

Рис. 1.5. Сопряжения балок

а —этажное; б — повышенное; в — в одном уровне; г пониженное

8

ной высоты. Пониженное сопряжение (рис. 1.5, г) применяется только

в усложненном типе балочной клетки.

§ 3. РАСЧЕТ СТАЛЬНОГО НАСТИЛА

Из различных типов настилов, применяемых в рабочих площадках

промышленных зданий, наиболее распространенными являются плоский

стальной и железобетонный настилы.

1. Плоский стальной настил

Для плоского стального настила применяются листы толщиной от 6

до 14 мм. В некоторых случаях могут применяться и более толстые лис-

ты. Листы толщиной 6 мм рекомендуется применять при нагрузке g <

< 1 т/м2, толщиной 8 мм при £=1-4-2 т/м2 и толщиной 10—14 мм при g>

>2 т/м2.

Пролетом настила является шаг балок, на которые он опирается,

точнее, расстояние между кромками балок.

Листы настила, приваренные к закрепленным от смещения в гори-

зонтальном направлении балкам, работают на изгиб и растяжение. Ве-

личины напряжений от изгиба (изгибные напряжения) и от растяжения

(цепные напряжения) и их соотношение зависят от отношения пролета

настила к его толщине /н/б и от величины нагрузки. При отношении

/н/6 <50 цепные напряжения крайне малы, и при расчете настила ими

можно пренебречь, рассчитывая его только на поперечный изгиб; при

/н/6>300 изгибные напряжения будут очень малы, и настил можно рас-

считывать как мембрану, учитывая только цепные напряжения.

Для балочных клеток применяются настилы с промежуточными зна-

чениями /н/6 , и поэтому при расчете должны учитываться как изгибные,

так и цепные напряжения. Рекомендуется применять настилы с отноше-

нием /н/б от 100 до 200.

Настил балочных клеток, как правило, опирается на две стороны (на

параллельные балки), что позволяет рассматривать его как пластинку,

. работающую в условиях цилиндрического изгиба.

Изучением пластинок, работающих в условиях цилиндрического из-

гиба с учетом цепных напряжений, занимались многие ученые. Метод

расчета таких пластинок основан на работах И. Г. Бубнова и П. Ф. Пап-

ковича. Дальнейшее углубление этого метода [2] позволило все элементы

изгиба пластинки выразить в функции общего параметра и составить

таблицы, значительно облегчающие решение различных задач расчета

пластинок.

Листы настила, как правило, свариваются между собой и привари-

ваются к балкам, образуя неразрезную конструкцию с большим числом

пролетов.

Плоский стальной настил рассчитывают по двум предельным состо-

яниям: по прочности и жесткости.

Для расчета настила по первому предельному состоянию, т. е. по

прочности, по данным работы [2] вычислена предельная нагрузка для

различных значений /н/6 и построен график в координатах q и /н/6

(рис. 1.6, пунктирная кривая).

Для расчета по второму предельному состоянию принята расчетная

схема пластинки с упруго закрепленными гранями, вычислена по дан-

ным [2] предельная нагрузка и построены графики для относительных

прогибов 7120, 7150 и 7гоо в координатах q" и ZH/6 (см. рис. 1.6)

9

Полученные кривые позволяют с легкостью определять предельную

нагрузку по заданным отношениям /Дн и /н/6 или получать раз меры нас-

тила (/н или 6) по заданной нагрузке.

Из рис. 1.6 видно, что расчет настила при f/ZH= 1/150 и 1/200 следует

производить по жесткости; при ///„> 1/120— по прочности.

Рис. 1.6. Графики для определения предельной нагрузки или размеров упруго

защемленной пластинки из стали Ст. 3

Пример 1. Определим предельную нагрузку для плоского настила

из стали марки Ст.З при ZH/6 = 120 и относительных прогибах f//H = 1/150

и 1/120.

От значения /н/6 =120 на оси абсцисс (см. рис. 1.6) восстановим

перпендйкуляр до пересечения с кривой f/lH= 1/150, на оси ординат по-

лучим предельную нормативную нагрузку д" = 0,275 кГ!см2 (qH =

= 2750 кГ/м2). Приняв толщину настила 6 = 10 мм, получим пролет /н =

= 1 • 120= 120 см; при 6 = 12 мм 1Я = 1,2 • 120= 144 см.

Для настила с предельным относительным прогибом f/ZH = 1/120 пер-

пендикуляр от значения 120 на оси абсцисс сначала пересечет кривую не-

сущей способности настила по прочности, что указывает на необходи-

10

мость выполнения расчета по первому предельному состоянию. Предель-

ную расчетную нагрузку получим на оси ординат q = nq11 — 0,375 кГ]см2.

При толщине настилай =10 мм получим /н =1 • 120=120 см, при 6 =

= 12 мм /н= 1,2 • 120= 144 см (для нагрузки </=3750 кГ1м2).

Так же легко можно решить обратную задачу — получить размеры

настила по заданной нагрузке.

В случае пониженных требований к жесткости настила, когда по ус-

ловию /Дн> 1/130, для определения размеров настила по прочности мож-

но воспользоваться формулой (1.1) V4? где k = 1+0,4 (1—q)2 изменяется в Таблица 1.1 Толщина железобетонной плиты в см

Расчетный пролет В JK Временная нормативная нагрузка в т/л’

пределах от 1 до 1,4; б —толщина настила в см\ q — расчетная нагрузка в кГ/см2. 2. Железобетонный настил При выполнении расчетно-графи- ческой работы по балочной клетке на- 1,5—2 2,1—2,5 2,6-3 3.1—3.5

1,5—2 2,1—2,5 2,6—3 10 12 14 12 12 14 12 14 16 14 16 18

ряду со стальным настилом может применяться и железобетонная пли-

та. Толщину железобетонной плиты при определении нагрузки рекомен-

дуется принимать по табл. 1.1.

§ 4. РАСЧЕТ ВСПОМОГАТЕЛЬНЫХ БАЛОК

1. Общие сведения

Для вспомогательных балок широко применяются прокатные дву-

тавры и реже — прокатные швеллеры.

Расчет балки выполняется в следующей последовательности: опре-

деляются расчетные усилия, подбирается сечение, затем производится

проверка прочности, жесткости и устойчивости.

При расчете прокатных разрезных балок, воспринимающих стати-

ческую нагрузку и закрепленных от потери устойчивости, нормами рас-

чета ([3], п. 4.15) разрешается производить проверку прочности по пла-

стическому моменту сопротивления Wn, значение которого для двутав-

ров и швеллеров при изгибе в плоскости стенки принимается равным:

№п = 1,121ГЛ

2. Сбор нагрузок и определение расчетных усилий

При расчете балок балочной клетки учитывают постоянные и вре-

менные нагрузки. К постоянным нагрузкам относится собственный вес

конструкций и настила, к временным — вес оборудования, вес лежащих

на площадке материалов, атмосферные нагрузки, крановые нагрузки

и Др.

При определении расчетных нагрузок принимаются следующие зна-

чения коэффициентов перегрузки: для собственного веса п =1,1, для

временных нагрузок в зависимости от характера их м= 1,2-н1,4 (см. [4],

п. 3.1).

Погонная равномерно распределенная нагрузка будет равна:

(1.2)

II

расчетная

q = (npp”+ngg*)a, (1.3)

где рни£н — постоянная и временная нормативные нагрузки в г/лг2;

лрипк — коэффициенты перегрузки для постоянной и временной на-

грузок;

а — шаг балок (см. рис. 1.2).

Максимальные расчетные значения изгибающего момента и попе-

речной силы для разрезной балки (пренебрегая собственным весом бал-

ки) будут:

Л1=-у- (1-4)

и

Q = ^-. (1.5)

По расчетному изгибающему моменту подбирают сечение балки.

3. Подбор сечения и проверка прочности, жесткости

и устойчивости балки

Требуемый момент сопротивления получим по формулам

w тр # ,

Гтр= ,

тр 1,127?

где R— расчетное сопротивление изгибу стали;

1,12 — коэффициент перехода от W к Wn (см. п. 1 этого параграфа).

По полученному U7TP подбирают по сортаменту прокатных профилей

(табл. 25 приложения) ближайший больший номер профиля.

Проверка прочности производится по формулам:

а—— < R или (1.8)

W

о- —— <R. (1.9)

1.12IF

Формулы (1.7)и (1.9) используются в случаях, когда выдержаны

требования норм ([3], п. 4.15).

Нужно стремиться подбирать сечение так, чтобы недонапряжение

не превышало 7—10%. С увеличением номера двутавра градация для

момента сопротивления W увеличивается, и поэтому в отдельных слу-

чаях недонапряжение может быть больше 10%. В подобных случаях

можно избежать перерасхода стали, изменив шаг балок. Перенапряже-

ние не допускается.

Расчет по второму предельному состоянию (проверка жесткости)

сводится к определению относительного прогиба балки и сравнению его

с предельным.

При равномерно распределенной нагрузке относительный прогиб

равен:

(1-7)

балки

5?'Ч3

Здесь

/ 384EJ

qa— нормативная погонная нагрузка в к,Г1пог. см;

Е — модуль упругости стали в кГ!см2;

J— момент инерции балки в см^.

(1.Ю)

12

При ином характере нагрузки относительный прогиб можно опре-

делить по формуле

(1.11)

I 48 EJ

где Л1Н— максимальный изгибающий момент от нормативной нагруз-

ки; если Л4Н раньше не был определен, то приближенно его можно при-

нять: AfH=M/n^ здесь М — максимальный изгибающий момент от рас-

четной нагрузки, ng — принятый коэффициент перегрузки для временной

нагрузки.

Относительный прогиб балок устанавливается в зависимости от

назначения сооружения. В соответствии со СНиП ([3], табл. 41) для вспо-

могательных балок рабочих площадок промышленных зданий и балок

междуэтажных перекрытий принимается f/l< 1/250. При наличии штука-

турки относительный прогиб балок от временной нагрузки не должен

быть более */з5о пролета.

Общую устойчивость вспомогательных балок балочной клетки мож-

но не проверять, если на них по всей длине опирается настил. В случае,

если верхняя полка балок окажется не закрепленной настилом или дру-

гими элементами конструкции и не будет выдержано требование п. 4.17

[3], то напряжение следует проверить по формуле

к, (1.12)

ФбИ?

где фб — коэффициент, определяемый по указаниям СНиП ([3], прило-

жение II).

Указания по расчету неразрезных балок см. [1], стр. 267.

Пример 2. Требуется на основе сравнения нескольких схем балочной

клетки установить наиболее экономичный вариант по следующим дан-

ным: размер ячейки 12X6 м, настил стальной, временная нормативная

нагрузка g* =2,2 т/м2, материал балок и настила — сталь ВМСт.Зкп, от-

носительный прогиб настила f//H = 1/i5o-

При выборе варианта балочной клетки можно ограничиться расче-

том только вспомогательных балок, балок настила и собственно насти-

ла. Изменение веса главных балок при различных схемах вариантов не-

значительно, и поэтому их при выборе варианта можно не рассчитывать.

Рекомендуется рассматривать не менее трех вариантов схем балоч-

ной клетки. Рассмотрим два варианта нормального типа балочной клет-

ки и один — усложненного.

Варианты 1 и 2. По заданной нагрузке =0,22 кГ/см2 по рис. 1.6

определим отношение пролета настила к его толщине ZH/6 =136. При-

няв для варианта 1 толщину настила 6=10 мм, получим его пролет 1а =

= 136 • 1 = 136 см; для варианта 2 примем 6=12 мм и получим ZH = 136 •

•1,2= 163 см.

Полученный размер пролета настила следует округлить до величи-

ны, укладывающейся на пролете главной балки без остатка. Число ша-

гов для варианта 1 при ZH = 136 см будет п= 1200/136=8,8, округлив до 9,

получим 1Н = 1200/9= 133 см; для варианта 2 п= 1200/163 = 7,36, соответ-

ственно получим !я = 1200/7= 172 см. Увеличение пролета настила на

размер до 10 см вполне возможно, так как фактический пролет его

меньше шага вспомогательных балок на ширину полки двутавра.

По табл. 27 приложения определим вес настила на 1 м2 перекрывае-

мой площади: для варианта 1—78,5 кг и для варианта 2—94,2 кг.

Погонную равномерно распределенную нагрузку для вспомогатель-

ных балок (без учета их собственного веса) получим по формулам (1.2)

и (1.3):

13

для варианта 1:

нормативная

^=(0,079+2,2)1,33^3 т/ж;

расчетная

g=( 1,1 • 0,079+1,2 • 2,2) 1,33^3,6 т/м;

для варианта 2:

нормативная

9н=(0,094+2,2) 1,72 = 3,94 т/м;

расчетная

7=(1,1 -0,094+1,2-2,2) 1,72 = 4,7 т/м.

Изгибающие моменты:

М 1= =16,2 тм;

8

Ма = Ш* _21,2 тм.

3 8

Требуемые моменты сопротивления балок:

TV7 16,2* 105 п

Ц7 ----- =686 СМ3;

1>тр 1,12-2100

г _ 21,2-10® =д04 см3

2>тр 1,12-2100

Для варианта 1 по табл. 25 приложения принимаем ближайший

больший двутавр № 36 (Jx = 13 380 см4, вес 1 пог. м 48,6 кг), для вари-

анта 2 — двутавр № 40 (Jx =18 930 см4, вес 1 пог. м 56,1 кг).

Проверку по второму предельному состоянию производим по фор

муле (1.10):

для варианта 1

Л_=5.3°.600»=0 003 = 1 1

I 384-2,1-10®-13 380 333 250

для варианта 2

— - 5 - 39 - 6003 00275= <Г

I 384-2,1-108-18 930 ’ 363 250

Если прогиб балки будет получен больше предельного, необходимо

принять больший номер двутавра.

Расход стали на 1 ж2 перекрываемой площади:

для варианта 1 на настил 79 кг, на вспомогательные балки

48,6/1,33 = 36,5 кг, в сумме 115,5 кг;

для варианта 2 на настил 94 кг, на вспомогательные балки

56,1/1,72 = 32,7 кг, в сумме 126,7 кг.

Вариант 3. Для усложненного типа балочной клетки примем настил

б =10 мм, расчетный пролет (см. предыдущие варианты) /„ =136 см. Ок-

руглим его до величины, чтобы пролет вспомогательной балки (6 ж) был

ей кратен. Это может быть 1\ = 600/4 = 150 см или /2 = 600/5 =120 см. По-

скольку 150—136= 14>10 см, назначим шаг балок настила а = /н =

= 120 см.

Шаг вспомогательных балок b при данном пролете главной балки

(12 ж) также может быть различен, что увеличивает вариантность зада-

чи. Примем его Ь= 12/4 = 3 ж.

14

Погонная нагрузка для балок настила:

+=(0,079+2,2) 1,2 = 2 73 zn/ж;

^=(1,1-0,079+1,2-2,2) 1,2=3,27 т/ж.

Изгибающий момент

3.27-32

М= =3,68 тм,

8

требуемый момент сопротивления

1V7 3,68-105

Mr <ТГ1

тр 1,12-2100

= 157

см3.

Принимаем I № 18 а (Jx =

= 1430 см4, вес 1 пог. м 19,9 кг).

Проверка относительного

прогиба

Д = 5.27,3.300» =0 0032 =

I 384-2,1-108-1430

1 1

“ 312 250

Р Р Р

- 1200+ -1200 — * 1200 +

Рис. 1.7. Расчетная схема вспомогательной

балки

Нагрузка с балок настила будет передаваться на вспомогательные

балки в виде сосредоточенных сил (рис. 1.7). В целях упрощения расче-

та вспомогательных балок допускается замена сосредоточенных сил

равномерно распределенной нагрузкой:

+=(0,079+2,2)3^6,8 т/ж;

<?=(!,1-0,079+1,2-2,2)3 = 8,2 т/м.

Изгибающий момент

8,2-62

7И=——— =37 тм.

8

Требуемый момент сопротивления

-^^- = 1570

1,12-2100

СМ3.

Принимаем I № 50 (Jx =39 290 см4, вес 1 пог. ж 76,8 кг).

Относительный прогиб

f = 5-68-6003 =() 0023__i_

I 384-2,1 -Юв-39 290 ’ 430 ' 250

Расход стали: на настил 79 ка/ж2, на балки настила 19,9/1,2 =

= 16,6 ка/ж2 и на вспомогательные балки 76,8/3 = 25,6 кг/м?, в сумме

121,2 ка/ж2.

Данные расхода стали и другие показатели сведем в таблицу

(табл. 1.2).

Для выбора варианта необходимо произвести анализ данных табл.

1.2. Важнейшим показателем является расход стали. При одинаковом

расходе стали предпочтение следует отдавать варианту с меньшей стои-

мостью или имеющему преимущества в изготовлении и монтаже (с

меньшим числом типоразмеров элементов и числом монтажных единиц).

Для нашего примера наилучшим является вариант 1.

Нужно также иметь в виду, что этажное сопряжение балок яв-

ляется наиболее простым как для изготовления, так и для монтажа,

и поэтому во всех случаях, когда это возможно, следует его принимать.

15

Таблица 1.2

Технико-экономические показатели рассмотренных вариантов

схем ячейки балочной клетки

№ вари- анта Расход стали в кг Расход железо- бетона на настил в м3 Число балок на ячейку Стоимость в руб. на 1 ж*

на 1 л’ на ячейку 1 1 на 1 л’ ___ 1 на ячейку типораз- меров й CS К О S ных еди- ниц I балок и I стально- го насти- ла железо- бетонно* го насти- ла общая , В %

1 2 3 4 5 6 7 8 9 10 11

1 115,5 8330 — — 1 9 •— — — 100

2 126,7 8970 — — 1 7 — — — по

3 121,2 8730 — — 2 8 — — — 105

Примечание. При определении числа монтажных единиц длина балки настила условно

принята равной пролету главной балки, т. е. 12 м.

Однако при ограниченной строительной высоте применение этажного со-

пряжения может привести к заниженной по сравнению с оптимальной

высоте главной балки. Поэтому, принимая вариант с этажным сопря-

жением балок, нужно на следующем этапе разработки проекта, при оп-

ределении оптимальной высоты главной балки, проверить, достаточна

ли заданная строительная высота (разность отметок пола площадки и

низа конструкций) для размещения главных балок, вспомогательных ба-

лок и настила. Если при этом потребуется значительное уменьшение вы-

соты главной балки против оптимальной, следует отказаться от этого

варианта, даже если он лучший по показателям, и принять схему ба-

лочной клетки усложненного типа с пониженным сопряжением вспомо-

гательной балки с главной.

При применении для всех конструктивных элементов балочной клет-

ки (в том числе и для настила) одного материала, например стали Ст.З,

выбор варианта можно производить по расходу стали. В этом случае ко-

лонки 4, 5, 8, 9 и 10 из табл. 1.2 выпадают.

В случае применения железобетонного настила или различных марок

стали необходимо все колонки табл. 1.2 заполнять и вариант выбрать

по стоимости. Стоимость материалов принимается по действующим цен-

никам.

§ 5. ПОДБОР СЕЧЕНИЯ И ПРОВЕРКА ПРОЧНОСТИ СОСТАВНЫХ БАЛОК

1. Общие сведения

Составные балки могут быть сварными или клепаными. В подавля-

ющем большинстве случаев применяются сварные балки, состоящие из

стенки и двух полок (рис. 1.8,а). Полки рекомендуется проектировать из

одного листа. При этом нужно иметь в виду, что при применении толстых

листов (более 40 мм для Ст.З и 32 мм для низколегированной стали) нор-

мами устанавливаются пониженные значения расчетных сопротивлений

([3], табл. 2, примечания 1 и 2).

Пояса клепаных составных балок компонуют из поясных уголков

и поясных листов (см. рис. 1.8,6).

16

В балочной клетке составные балки применяются в качестве глав-

ных балок и в редких случаях (в очень мощных балочных клетках) в

качестве вспомогательных.

Основной сталью для составных балок является Ст.Зпс. Наряду со

сталью марки Ст.З в мощных балках рекомендуется применять низколе-

гированные стали.

2. Определение расчетных усилий в главной балке

Расчетная схема главной балки устанавливается в соответствии

с выбранным типом балочной клетки.

На главную балку нагрузка от вспомогательных балок передается

в виде сосредоточенных сил. При частом расположении воспомогатель-

ных балок (7—8 балок в пролете) сосредоточенные силы без существен-

ного снижения точности расчета можно заменить эквивалентной равно-

р

мерно распределенной нагрузкой где ?— сосредоточенная сила,

равная сумме опорных реакций двух вспомогательных балок; а — шаг

вспомогательных балок. Погонную равномерно распределенную расчет-

ную нагрузку можно также определить по формуле

<7=(«pPH+^gH)B, (113)

где В—шаг главных балок.

Установив расчетную схему балки и собрав нагрузки, определяют

изгибающий момент и поперечную силу.

Максимальные расчетные значения будут:

изгибающего момента

^макс=-^-а, (1Л4)

О

поперечной силы

<ХакС=-^-а. (1.15)

где а — коэффициент, учитывающий собственный вес главной балки

и принимаемый в пределах от 1,02 до 1,06, в зависимости от пролета бал-

ки и нагрузки. Большее значение коэффициента принимается при боль-

ших нагрузках и для больших пролетов.

2 Г. А. Шестах

17

3. Компоновка и подбор сечения составных балок, проверка прочности

В проектировании составных балок следует различать два этапа:

первый — компоновка и подбор сечения и второй — проверка прочности

и устойчивости балки в целом и ее элементов.

Решение задачи на. первом этапе является приближенным, посколь-

ку некоторыми величинами приходится задаваться. На втором этапе по-

лучают лишь одно определенное решение, сравниваемое с нормативны-

ми величинами (расчетными сопротивлениями), в результате чего пред-

ставляется возможным судить о том, насколько удачно назначены раз-

меры сечения.

Компоновку составного двутаврового сечения следует начинать

с установления высоты балки. Высота балки является основным разме-

ром, от которого зависят все остальные размеры сечения, а также вес

и жесткость балки.

Из условия экономичности, соответствующей наименьшему расходу

стали, высоту сечения следует устанавливать близкой к оптимальной,

определяемой по формуле

(1.16)

где №тр — требуемый момент сопротивления, равный МмакС/7?;

дст — толщина стенки; предварительно ее можно определить по

эмпирической формуле ёст = 7 + 3/i, где h — большая из ве-

личин, определяемой по формуле (1.18) или равной /г~7? -s-

-4-710 пролета балки в м, толщина стенки будет получена

в мм;

k—коэффициент, равный для сварных балок постоянного сече-

ния 1,1 и переменного 1; для клепаных балок постоянного се-

чения 1,25 и переменного—1,1.

Поскольку вес балки при отклонении от оптимальной высоты изме-

няется незначительно, рекомендуется высоту ее принимать на 5—10%

меньше полученного значения Аопт, что позволит снизить строительную

высоту конструкции.

Из условия обеспечения жесткости высота балки определяется по

формуле

h _ ?н _ Rl2 дн /1 17

ыин 24E If] ' q 104/] q ’ 1

где R — расчетное сопротивление стали изгибу;

f 1

[fl— предельный прогиб, определяемый из отношения-у- = —;

для главных балок принимается по=40О н- 500 ([3], табл. 41);

q^/q — отношение погонной нормативной нагрузки к расчетной; это

отношение без существенного снижения точности расчета

можно заменить на l/ng.

Если в формуле (1.17) вместо 7? и Е подставить численные значе-

ния 7? = 2100 кГ1см2 и Е = 2,1 • 106 кГ/см2, а предельный прогиб предста-

вить в виде /пред = l/«o, получим более простую формулу для определе-

ния минимальной высоты:

_ 1по

мин 4800

. J.

(1.18)

18

где £—коэффициент, принимаемый для стали марки Ст.З равным

единице, для низколегированных сталей равным отношению расчетно-

го сопротивления принятой стали к расчетному сопротивлению стали

марки Ст.З.

При ограниченной строительно?! высоте перекрытия необходимо вы-

держивать требование

h0<H — (6-4-с+а), (1.19)

где И — разность отметок верха площадки и верха габарита (рис. 1.9);

6—толщина настила;

с—зазор между настилом и верхней полкой балки; при сопряже-

нии вспомогательных балок с главными в одном уровне или

при пониженном сопряжении этот размер равен нулю;

а — зазор между выступающими деталями нижней полки балки

и верхом габарита, принимаемый 30—80 мм, но не менее [Д.

Таким образом, высота балки должна быть близкой к hom (несколь-

ко ниже ее), но не ниже Лмин и не выше h6, полученной из уравнения

(1.19). При применении низколегированных сталей может быть получе-

но /Цин>^опт- При значительном превышении ймин над Лопт (более 100—

150 мм) следует переходить на применение стали марки Ст. 3.

При назначении высоты балки следует также руководствоваться

шириной листов, установленной ГОСТ 82—57 и ГОСТ 5681—57

(см. табл: 27 и 28 приложения), принимая высоту стенки hCT равной ши-

рине листа.

Назначив высоту балки h, следует прежде всего определить мини-

мальную толщину стенки и сравнить ее с величиной, принятой в фор-

муле (1.16). Минимальная толщина стенки из условия среза определяет-

ся по формуле

6, --^макс., (J .20)

ЛСТ /?ср

где k= 1,5 при работе на срез только стенки без учета поясов и k =

= 1,2 — с учетом работы поясов;

7?ср—расчетное сопротивление стали срезу;

йст—высота стенки; йст = (120—150)6СТ (для Ст.З).

Примечание. Для клепаных балок следует принимать только 6 = 1,5.

Во избежание постановки продольных ребер жесткости стенку тоньше Viso^cr

для Ст.З и 'Лзо ^ст для низколегированных сталей применять не рекомендуется.

Толщина стенки до 12 мм назначается кратной 1 мм, выше 12 мм —

кратной 2 мм.

Если окажется, что принятая в формуле (1.16) толщина стенки от-

личается от полученной по формуле (1.20) более чем на 2 мм, следует

в формулу (1.16) подставить полученную из условия среза толщину стен-

ки и вновь определить hQnT.

а) Сварная балка

Установив размеры стенки, определяют момент инерции стенки 7СТ =

<5 А3

=—ст > а затем и момент инерции полок 7П = 7—7СТ, здесь 7 — мо*

h

тр-2

мент инерции всей балки, равный для симметричной балки 1F

2*

19

Приближенное значение момента инерции полок симметричного се-

чения равно также: /п ^2Fn (йп/2)2, отсюда площадь сечения одной

полки

9 г

Fn=~^, (1.21)

где hn—расстояние между центрами тяжести полок (см. рис. 1.8, а),

равное ^п=^ст+$п', толщиной полки можно пренебречь или

принять ее равной 20—40 мм.

Установив площадь сечения полки и назначив ее толщину, получим

ширину bn=Fn/bn. Из условия обеспечения устойчивости ширина пол-

ки должна быть Ьп < 30 6П (для низколегированных и других сталей

Ьп < 30 бп 1/2100//?). Кроме того, ширину полки рекомендуется выдер-

живать в пределах 1/ц—7s высоты балки, так как для более широких по-

лок (6п>7з/1) возрастает неравномерность распределения напряжений

по ширине полки, а балки с узкой полкой (&П<‘М) гибки из своей

плоскости, что ухудшает условия монтажа и их общей устойчивости.

Отношение толщины полки к толщине стенки не должно превышать 3,

т. е. ёп/бст<3.

Для полок рекомендуется применять широкополосную универсаль-

ную сталь (см. табл. 27 приложения).

Проверка прочности балки во всех случаях является необходимой,

так как некоторые величины, как, например, толщина полки 6П и рас-

стояние между центрами тяжести полок hn, при подборе сечения были

предварительно назначены.

Проверку следует начинать с вычисления геометрических характе-

ристик сечения.

Момент инерции составной балки равен:

д // /Л \2

Cj2c—•

Момент сопротивления балки симметричного сечения получим

W= —.

h

Нормальные напряжения определяются по формуле

ф . Ммакс о

~ W

Фактическое напряжение может быть получено выше или ниже рас-

четного сопротивления. При перенапряжении необходимо сечение уве-

личить, так как перенапряжение не допускается; при недонапряжении

нужно установить величину его в процентах ——^факт - 100, и если оно

превышает 5%, сечение следует уменьшить. Изменение сечения реко-

мендуется осуществлять путем изменения ширины полок, принимая по

табл. 27 приложения лист с ближайшим по ширине размером.

Пример 3. Требуется подобрать сечение сварной балки /= 12 м из

стали марки ВМСт.Зпс. Погонная нормативная нагрузка qK=20 т/м,

строительная высота Лстр — 1,5 м.

Коэффициент перегрузки для временной нагрузки примем п =1,2,

тогда q = nq* = 1,2 • 20 = 24 т/м.

20

Определим изгибающий момент и поперечную силу по формулам

(1.14) и (1.15):

.. 24-122.1,04 .сл

Т4макс =---=450 тм-

О

150 т.

Требуемый момент сопротивления

- 45°-103. = 21 400 см3.

тр 2100

Оптимальную высоту определим по формуле (1.16): hom =

. /21 400 . , 1 /Л Л

1 1/ —-—-=147 см, здесь принято: «=1 (балка будет переменного се-

чения) и 6СТ =7 + 3 • 1,2 — 10 мм.

Минимальная высота балки при /пред=™ 1200 = 3 см по формуле

(1.17)

, 2100-12002 20 о.

ймин= --------- • --- = 84 см-

мин 10’.3 24

Если принять Лст = 1400 мм и сопряжение вспомогательных балок

в одном уровне, то при металлическом настиле полную высоту перекры-

тия получим /1ст+2бп+6= 140 + 6+ 1 = 147< 150 см, здесь б = 1 см — тол-

щина стального настила.

Примечание. При устройстве защитного пола необходимо учитывать его

толщину.

Итак, принимаем ЛСт =140 см. Проверим стенку на срез [см. форму-

лу (1.20)]:

с 1,2-150 000 .

мин 140-1300

что соответствует принятой предварительно величине.

Задавшись толщиной полки бп =30 мм, получим

Л=ЛСТ+26П= 140+2-3=146 см, hn= 140+3= 143 см

и момент инерции балки

J-W/TD — - 21 400 — = 1 560 000 см\

т₽ 2 2

требуемы-й момент инерции полок

I.1403

Jn = J — JCT= 1 560 000 — -L~- = 1 332 000 см*.

Требуемая площадь сечения одной полки [формула (1.21)]

г. 2-1 332 000 1ОЛ 2

г,. —----------= 130 см2.

1432

Приняв Ьп =450 мм (что составляет примерно 1l/3,3h и меньше 30 бп),

получим бп= 130/45 = 2,89 см.

Таким образом, принято сечение: стенки — 1400x 10, полок —450Х

ХЗО мм.

Проверим прочность балки. Фактический момент инерции

j—LHP!.+2-45-3 =1 608000

12 \ 2 /

21

момент сопротивления

W= 2-1 608000 -22 000 см3,

146

напряжение

о = 4--105 - 2045 < 2100 кГ [см2.

22000

2100 — 2045 1ПП осо'

Недонапряжение составляет-----------100 = 2,6%.

2100

б) Клепаная балка *

Оптимальная высота сечения клепаной балки будет несколько отли-

чаться от Аопт сварной балки, так как значение коэффициента k, вхо-

дящего в формулу (1.16), для клепаной балки принимается другое. По-

этому для клепаной балки необходимо отдельно определять /гопт. То же

относится и к определению 6МИН по формуле (1.20).

В поясах клепаных балок обычно применяют равнобокие уголки.

Ширину полок уголков для балок средней мощности можно принимать

Ьуг^ (]/ю — */12)^, здесь h — высота балки.

Каждый уголок прокатывают нескольких толщин, так, например,

при ширине полки уголка 125 мм (см. табл. 23 приложения) ее толщи-

на может быть от 8 до 16 мм. Рекомендуется принимать уголки с полка-

ми средних толщин (10—12 мм). Площадь сечения уголков в целях обес-

печения надежной передачи усилий на стенку должна быть не менее

30% всей площади пояса ([3], п. 8.10).

Размеры горизонтальных листов определяются исходя из общей

площади пояса, полученной по формуле (1.21). Ширина листов должна

быть не менее

6п>2дуг+6сг+10. (1.22)

Максимальная ширина определяется по формуле

&п=6ст+2е+2а, (1.23)

где е — наибольшее значение риски (см. табл. 30 приложения);

а — расстояние от центра отверстия до края листа (рис. 1.8, в),

максимальный размер которого при одном листе принимается

равным 15 6Л (бл—толщина листа), при двух и более листах

в пакете — 8дл .

Для поясных листов рекомендуется применять универсальную ши-

рокополосную сталь (табл. 27 приложения).

Полученный ранее момент сопротивления №тр=А4макс /R для кле-

паной балки является моментом сопротивления ослабленного отверстия-

ми для заклепок сечения (нетто).

Определим момент инерции нетто:

j JL

"НТ W НТ 2 ’

где h — полная высота балки, равная /гст4-226л +10 мм, здесь

10 мм — сумма двух зазоров по 5 мм между кромкой стенки

и обушками поясных уголков (рис. 1.8,6);

26л — суммарная толщина поясных листов.

* Подбор сечения клепаной балки выполняется по указанию руководителя проекта.

22

Ослабление сечения балки отверстиями предварительно можно

учесть введением поправочного коэффициента 1,15—1,20:

«Лэр ~ 1.2 7НТ = + (1-24)

отсюда

^п=^бР-(Лт+Аг)> (1-25)

требуемая площадь поясных листов одного пояса

р _ п

%

где /in — расстояние между центрами тяжести пакета поясных листов,

равное: ЛП=Л—6П; предварительно можно принять бп = 20=-

= 24 мм.

Зная площадь сечения и задавшись одним из размеров листа, мож-

но определить другой. Удобнее сначала задаться шириной листов, при-

нимая ее в пределах и оставаясь одновременно в пределах ми-

нимальной и максимальной ширины, установленной по формулам (1.22)

и (1.23), а также соблюдая ГОСТ 82—57 (см. табл. 27 приложения).

Теперь можно получить толщину пакета:

6п=2 6л=ЛА1-

При компоновке пояса из поясных уголков и одного листа толщи-

ну его можно принимать до 16—18 мм\ при применении двух или трех

листов из конструктивных соображений толщину листов рекомендуется

назначать равной или меньше толщины поясных уголков. Если при этом

26л не будет кратна 6Л, следует изменить &п. приняв ближайший раз-

мер по ГОСТ, оставаясь в установленных для ширины листов пределах.

Пример 4. Требуется подобрать сечение, клепаной балки по данным

примера 3.

Оптимальную высоту балки переменного по длине сечения опреде-

лим по формуле (1.16), приняв £=1,1 и бСт = 12 мм\

£ОПт=1,1 1/ ----=147 см.

опт |/ 12

Принимаем высоту стенки £ст =1400 мм и определим по формуле

(1.20) минимальную толщину стенки при QMaKc =150 т (см. пример 3):

бет —

1,5-150 000

140-1300

1,2 СМ.

Приняв предварительно 6П=56Л=28 мм, получим полную высоту

балки:

/1=/гст+22бл4-10=1400-|-2-28+10~ 1470 мм.

Момент инерции сечения брутто:

= 1,2-2! 400.147 _

р 2 2

Определим ширину полки поясных уголков. Задавшись Ьуг = 1/10£ =

= 1470/10 = 147 мм, примем ближайший больший уголок с полками ши-

риной 160 мм и толщиной стенки 12 мм. Выписываем геометрические ха-

рактеристики: Е = 37,4 см2, /х=913 см4, z0^4,4 см.

23

Установив сечение стенки и размеры поясных уголков, определим

моменты инерции:

j 1’2'1403 =274 000 см4;

т 12

/ h \2

= 4 913+37,4

132 \2

2 /

= 655 600 см4,

где Луг=/гст+ 10—2го=1400+10—88—1320 мм.

Момент инерции полок получим по формуле (1.25):

Jn= 1 885 000 — (274 000+655 600) = 955 400 см4,

тогда площадь сечения одной полки

г 2-955 400

гп =-----------

1442

92 см2,

где

hn=h—£йл=1470 — 28 = 1442 мм, или 144 см.

Примем два листа толщиной по 12 мм, тогда ширина полок будет:

п —уу-^ = 38 см, в соответствии с ГОСТ 82—57 принимаем 380 мм.

Проверим условие &мин < ^макс [см. формулы (1.22) и (1.23)]:

&мин = 2-160+12+10^340 мм;

Ьмакс= 12+2-125+2-8-12450 мм.

Сечение клепаной балки подобрано, теперь необходимо проверить ее

прочность. Определим момент инерции принятого сечения с учетом фак-

тического ослабления его отверстиями для заклепок.

Момент инерции брутто

J6p=274 000+655 600+2 • 2,4 • 38 • 71,72 = 1 868 800 см4.

Момент инерции площадей отверстий для заклепок получим по фор-

муле

J° = 7°Т+2(ЛХ+^Ь

где F® — суммарная площадь заклепочных отверстий в горизон-

тальных полках уголков и поясных листов (одного

пояса);

F°2 — суммарная площадь заклепочных отверстий в вертикаль-

ных полках уголков (без учета отверстий в стенке);

У1 и у2—расстояния между нейтральной осью балки и центрами

тяжести отверстий (см. рис. 1.8, в);

7°т — момент инерции площадей заклепочных отверстий

в стенке; он может быть получен как %F°y2 или принят

приближенно 0,15 7СТ .

Вычислим /°, полагая диаметр заклепок d = 23 мм-.

J° = 0,15-274000+2(2-3,6-2,3-71,12+2,4-2,3-64,52) = 254 000 см4.

Момент инерции нетто балки

+т=/бр-/°=1 868 800-254 000=1 614 800 см4,

24

момент сопротивления нетто

21l 6j4 8 00 = 22 200

нт 145,8

Проверим прочность по Л1макС~ 450 тм (см. пример 3):

о = 450 121 =2030 < 2100 кГ;см\

22 200

стенки постоянным.

Рис. 1.9. Сопряжение вспомогатель-

ной балки с главной балкой

4. Изменение сечения сварной балки

В целях экономии стали рекомендуется сечение составных балок,

подбираемое по максимальному изгибающему моменту, изменять

(уменьшать) в соответствии с эпюрой изгибающего момента. Изменяют

обычно сечение поясов, сохраняя сечег

Площадь пояса можно уменьшить,

изменяя либо ширину листа, либо его

толщину. В первом случае проще до-

стигается плавное изменение сечения

полки и сохраняется отметка верха

балки постоянной, что упрощает опи-

рание вспомогательных балок при

этажном сопряжении.

Ширина полки уменьшенного се-

чения Ь'п не должна быть меньше 1/ю^»

или 180 мм. При сопряжениях вспомо-

гательных балок с главной, когда

опорные давления вспомогательных

балок передаются на ребра главной

балки болтами (рис. 1.9), ширина 6П

определится суммой 2&р+6Ст> где Ьр —

ширина ребра жесткости; она зависит

от диаметра болтов, принятых в сопряжении. Кроме того, при назначе-

нии ширины Ьп рекомендуется придерживаться условия bn/bn с 2.

Задачу изменения сечения балки можно решать двумя путями: на-

значив размеры полок уменьшенного сечения и определив момент сопро-

тивления W', находят расстояние от опоры до места изменения сече-

ния х либо, приняв х—(х/5 ч- ’/б)/, определяют изгибающий момент для

сечения на расстоянии х и по нему подбирают сечение.

В первом случае по моменту сопротивления IF7 определяют несу-

щую способность его:

M' = W'R, (1.26)

где R — расчетное сопротивление стали.

Расстояние от опоры балки до места изменения сечения при рав-

номерно распределенной нагрузке можно найти из уравнения

M'=Rax-----q—,

А 2

где Ra — опорная реакция главной балки.

При сосредоточенных грузах следует ориентировочно определить

место изменения сечения х« (‘/5-:- и установить по чертежу

(рис. 1.10), располагается ли оно между опорой и первым грузом на

расстоянии от опоры X] или между первым и вторым грузами на рас-

стоянии х2. В зависимости от этого составляются уравнения изгибаю-

щего момента:

M'=Ra хх или М'—Ra х2 — Р ( х2 — а) .

25

Из приведенных уравнений находят расстояние х. Значение предель-

ного изгибающего момента М' определяют в зависимости от величины

расчетного сопротивления сварного шва стыка полок на растяжение.

Стык полок рекомендуется осуществлять прямым (перпендикулярно рас-

положенным) швом. Для прямого шва встык с выводом его на подклад-

ки и с применением повышенных способов для контроля качества шва

принимают 7?р5 * * В = /?, где R — расчетное сопротивление основного метал-

ла. В противном случае следует применять косой шов или принимать по-

ниженное значение /?рВ (см. табл. 2 приложения).

По принятой величине определяют М' = Ж/?рВ, который затем

подставляют в соответствующую формулу для определения расстоя-

ния х.

Рис. 1.10. Схема загружения главной балки

сосредоточенными грузами

Рис. 1.11. Эпюры нормальных

и касательных напряжений в се-

чении составной двутавровой

балки

В месте изменения сечения балки на уровне поясных швов (рис. 1.11)

действуют высокие нормальные и достаточно высокие касательные на-

пряжения, что определяет необходимость проверки в этом сечении при-

веденных напряжений:

оПр= Vа!4-3т! < R.

(1.27)

Напряжения о и т в формуле (1.27) определяются по формулам:

М' hCT Q' Sn

о =----; т ~-------,

2J' J'6CT

где М' и Q' — изгибающий момент и поперечная сила в месте измене-

ния сечения;

J' и S’ — момент инерции уменьшенного сечения и статический

момент полки.

В случае, если стпр >R, то следует место изменения сечения перене-

сти ближе к опоре, определить для нового сечения М' и Q' и вновь вы-

числить <тпр.

5. Проверка касательных напряжений

В отличие от проверки нормальных напряжений, которая выпол-

няется вслед за подбором сечения, проверка касательных напряжений

может быть выполнена лишь после изменения сечения, т. е. после опре-

деления размеров балки на опоре.

26

Максимальное касательное напряжение определяется по формуле

_ Омаке ^пол.сеч <- П /1 оо\

тмакс = ---Лср.

*/ Ост

Если тмакс>/?ср, то следует увеличить толщину стенки на 1 мм

(после бст =12— на 2 мм), не изменяя сечения всей балки.

6. Расчет поясных швов

Поясные швы рассчитываются на сдвигающее усилие, возникающее

между стенкой и поясами при изгибе балки.

Величина сдвигающего усилия на

1 пог. см балки равна:

где Q, Sn и J' — поперечная сила,

статический момент

полки и момент

инерции рассматри-

ваемого сечения.

Несущая способность двух пояс-

ных швов длиной 1 пог!, см должна

быть больше или равна сдвигающему

усилию:

2Р,„ Т,

откуда

“

2₽Ш^В

Таблица 1.3

Минимальные толщины угловых

швов

Толщина более тол- стого из свариваемых элементов в мм Минимальная толщина /гщ s мм

для угле- родистой стали для низ- колегиро- ванной стали

До Ю 4 6

11—20 6 8

21—30 8 10

31—40 10 12

где Рш— коэффициент, принимаемый при ручной сварке равным 0,7

и при однопроходной автоматической сварке 1;

— расчетное сопротивление углового шва срезу.

При наличии сосредоточенных сил /гш определяется по формуле (4.13).

Поясные швы принимают одинаковой толщины по длине балки. Рас-

чет ведется на максимальную поперечную силу, и поскольку максималь-

ное значение ее будет на опоре, то и геометрические величины сечения

(5'п и J') принимаются для измененного сечения.

Толщина поясных швов должна быть не менее величин, приведен-

ных в табл. 1.3.

§ 6. ПРОВЕРКА ОБЩЕЙ И МЕСТНОЙ УСТОЙЧИВОСТИ СОСТАВНЫХ БАЛОК

1. Проверка общей устойчивости балки

При недостаточно частом закреплении в горизонтальной плоскости

(из плоскости балки) балка может потерять устойчивость раньше, чем

будет исчерпана несущая способность ее по прочности, что и обуслов-

ливает необходимость проверки общей устойчивости балки.

Общую устойчивость следует проверять лишь в случаях, когда рас-

стояние между закрепленными точками (расстояние между вспомога-

тельными балками или узлами горизонтальных связей) превышает ори-

27

ентировочно 16 ширин сжатой полки, т. е. при >166пдля стали марки

Ст.З* при нагрузке, приложенной к верхней полке (см. [3], табл. 13).

Для низколегированной стали это расстояние следует умножить на

V~2100//?.

Проверка общей устойчивости производится по формуле

Фб№

Значение коэффициента фб следует определять по указаниям при-

ложения [3].

При опирании металлического или железобетонного настила непо-

средственно на верхнюю полку балки или при расстановке вспомога-

тельных балок или связей на расстоянии Zj< 16/?п балку следует считать

закрепленной, и в проверке общей устойчивости нет необходимости.

2. Проверка устойчивости поясных листов и стенки

При компоновке сечения рекомендовалось выдерживать условие

Ьп < 30 дп (для стали марки Ст. 3). Если это условие соблюдено, устой*

чивость сжатой полки будет обеспечена. Стенка с отношением hCT/dCT

>70 нуждается в укреплении ее поперечными ребрами жесткости

(рис. 1.12).

Рис. 1.12. Схемы размещения ребер жесткости главной балки

Проверку устойчивости стенки, укрепленной поперечными ребрами

жесткости, следует производить с учетом всех компонентов напряжен-

ного состояния: о—нормальных напряжений, т—касательных напря-

жений и сгм— местных сминающих напряжений.

Проверку устойчивости стенки балки, выполненной из стали марки

Ст.З, нужно выполнять лишь при /iCT/6CT> 110, если сминающие напря-

жения сгм = О и Аст/ёст>80 при (Гм^О-

Для сталей других марок приведенные значения следует умножить

на V 2100/7?.

Ребра жесткости сварных балок выполняются из полос и привари-

ваются с обеих сторон стенки друг против друга, обычно в местах при-

мыкания вспомогательных балок. При редкой расстановке вспомога-

тельных балок ребра могут быть поставлены и между балками, при час-

той — их можно устанавливать не под каждой вспомогательной балкой,

а через одну-две или даже три (см. рис. 1.12, б).

Расстояния между ребрами жесткости могут быть одинаковыми или

неодинаковыми. В последнем случае более частое расположение ребер

рекомендуется делать ближе к опорам балки. Максимальное расстоя-

ние между ребрами при йст/6ст > 100 не должно превышать удвоенной

высоты стенки, при йст/6ст« 100 оно может быть увеличено до 2,5йст-

В некоторых случаях (например, при йст/6ст >160) возникает не-

обходимость в установке продольных ребер жесткости (см. [1], стр. 292).

* Расстояние 1\ может быть и больше 166п (см. [3], табл. 13).

28

Устойчивость стенки нужно проверять в наиболее напряженных се-

чениях балки. Особенно опасной является зона в месте изменения сече-

ния, где нормальные и касательные напряжения имеют высокие значе-

ния. Поэтому в первую очередь устойчивость стенки следует проверять

в месте изменения сечения балки. Если сечение меняется во втором или

третьем отсеке (между первым и вторым или вторым и третьим ребра-

ми) и расстояния между ребрами а одинаковы, проверку устойчивости

стенки следует произвести также и в первом отсеке. При a>h„ наи-

более напряженное сечение в пределах отсека устанавливается по

рис. 1.12, в.

При воздействии больших сосредоточенных сил в зоне, прилегаю-

щей к середине главной балки, появляется необходимость в проверке

устойчивости стенки и в средних отсеках, примыкающих к середине

балки.

В балках симметричного сечения, укрепленных поперечными реб-

рами жесткости, при отсутствии местных напряжений (ам =0) устой-

чивость стенки проверяется по формуле

В этой формуле все напряжения вычисляются по сечению брутто

и для удобства выполнения расчетов — в т!см2.

Нормальное сжимающее напряжение о определяется для краевых

волокон стенки, расположенных на уровне поясных швов, по формуле

miCM^ (1.30)

где у—расстояние от нейтральной оси балки до краевых волокон

стенки (для симметричного сечения т/ = 7гст/2) ;

М— изгибающий момент в сечении, в котором производится про-

верка устойчивости стенки.

Для случая, когда устойчивость стенки проверяется в месте изме-

нения сечения, изгибающий момент уже был определен ранее (см. § 5,

п. 4). В других случаях изгибающий момент вычисляется для середины

отсека, если его ширина не превышает высоты: а < Лст. При а>Аст из-

гибающий момент следует вычислять для середины условного участка со

сторонами a = hCT , выделяемого из наиболее напряженной части отсека

(см. рис. 1.12, б).

В формулу (1.29) входит осредненное касательное напряжение,

определяемое по формуле

т.'см2, (1.31)

/?СТ ^СТ

где Q — поперечная сила в сечении, в котором производится проверка

устойчивости стенки.

Критические напряжения ст0 и т0 определяются по формулам:

где d—меньшая сторона отсека;

р, — отношение большой стороны отсека к меньшей.

29

Коэффициент k0 для сварных балок изменяется в пределах от 6,3

до 7,46. В целях упрощения расчета рекомендуется сначала принять в за-

пас устойчивости меньшее значение й0 = 6,3, определить о0 и по форму-

ле (1.29) произвести проверку устойчивости стенки. Если будет полу-

чен результат больше единицы, то нужно по указаниям СНиП ([3], п. 6.4)

определить значение коэффициента k0 в зависимости от параметра у

и вновь проверить устойчивость стенки. Если и в этом случае результат

будет больше единицы, стенка неустойчива и необходимо принять ме-

ры по обеспечению ее устойчивости. Достичь этого можно проще всего

путем уменьшения расстояний между ребрами жесткости.

В случае, если на бадку передаются сосредоточенные силы в мес-

тах, не укрепленных поперечными ребрами жесткости, т. е. когда о0=/=0,

проверка устойчивости стенки симметричной балки проверяется по фор-

муле

1/(].34)

V \ °0 СТМ0/ \ /

где т — коэффициент условий работы, принимаемый равным 1;

а,т и т0 — напряжения, определяемые по формулам (1.30),

(1.31), (1.33);

ом=—*---местное напряжение смятия в стенке под сосредото-

dCTz

ченным грузом; здесь Р — величина расчетного сосре-

доточенного груза (сумма опорных реакций вспомо-

гательных балок); «1—коэффициент, принимаемый

равным 1; z— условная длина распределения давле-

ния сосредоточенного груза, принимаемая при этаж-

ном опирании балок: г = &+2 6п (Ь—ширина полки

вспомогательной балки, 6П — толщина полки главной

балки);

а0 и <гмо — критические нормальные напряжения, определяемые

отдельно для aih^-" 0,8 и для а/Лст >0,8 по указа-

ниям СНиП [3], п. 6.5.

Сечение, в котором следует проверять устойчивость стенки при о0 =/=

=/=0, расположено под вспомогательной балкой, ближайшей к месту из-

менения сечения главной балки (со стороны опоры), если оно не укреп-

лено ребрами жесткости.

Размеры ребер жесткости устанавливаются по эмпирическим фор-

мулам: ширина ребра i>p=ftcr/30+40 и толщина ребра 6Р = (1/10-4-

-4-1/15)Ьр, где hCT и Ър в мм.

§ 7. ДЕТАЛИ СОСТАВНЫХ БАЛОК

1. Конструкция и расчет опорной части балки

Вертикальная нагрузка (опорная реакция) передается с балки на

колонну опорными ребрами. Наиболее часто применяются решения, при-

веденные на рис. 1.13.

Решающим для опорной части балки является расчет ребер на смя-

тие. Требуемая площадь сечения опорных ребер

30

где А — опорная реакция балки;

^см.т—расчетное сопротивление торцовой поверхности смятию

(см. табл. 1 приложения).

Ширина опорного ребра при решении опорной части балки по

рис. 1.13, а 6р— ст- . Поскольку поясные швы составных балок на-

вариваются до постановки ребер, в торцовой части последних с внут-

ренней стороны должны быть срезаны углы для пропуска поясных швов.

Следовательно, ширина ребра по торцу будет меньше на 10—15 мм. Для

конструкции по рис. 1.13, б ширина опорного ребра принимается обычно

равной ширине нижнего пояса на опоре 6р =Ъа. Зная площадь смятия

и ширину опорных ребер по торцу, находим их толщину бр=Гтр/бр.

6)

Рис. 1.13. Опорная часть главной балки

Ширину ребер следует округлять до 5 мм, а толщину назначать в со-

ответствии с размерами толщин по табл. 27 приложения.

Размер выступающей части ребра а (см. рис. 1.13, б) следует при-

нимать: а<1,5 6р. В противном случае нужно проверять сечение ребра

и на сжатие.

Нижние торцы опорных ребер должны быть обработаны и плотно

пригнаны к нижнему поясу (см. рис. 1.13, а) или, при решении опорной

части балки по рис. 1.13, б, всей поверхностью торца опираться на сто-

лик или оголовок колонны.

В некоторых случаях, например для высоких балок, требуется про-

верять опорную часть балки на устойчивость (см. [1], стр. 294).

2. Конструкция и расчет укрупнительного стыка

а) Стык сварной балки

Укрупнительный стык устраивается обычно в середине пролета бал-

ки, что позволяет получить два одинаковых отправочных элемента и тем

самым уменьшить число типоразмеров конструкции (рис. 1.14, а).

Укрупнительный стык, как правило, является совмещенным стыком,

у которого стенка и полки стыкуются в одном сечении.

Стык стенки осуществляется прямым швом встык. Стык горизонталь-

ных полок можно осуществлять как прямым (нормальным к оси балки),

так и косым швом. Косой шов позволяет получить равнопрочное соеди-

нение, что особенно важно при выполнении стыка на монтаже, посколь-

31

ку на строительной площадке обычно отсутствует возможность исполь-

зования повышенных способов контроля сварных швов, а для растяну-

тых швов при обычных способах контроля нормами принимаются

пониженные расчетные сопротивления. Стык сжатых полок как в завод-

ских условиях, так и на монтаже можно осуществлять прямым швом.

Применение прямого шва, выполняемого на монтаже, возможно

и в растянутой полке в случае, если напряжение в шве не будет превы-

Рис. 1.14. Схемы размещения укрупнительных стыков главной балки

1 — укрупнительный стык

шать установленного нормами расчетного сопротивления для швов, ра-

ботающих на растяжение. Такой случай возможен, например, в балках

больших пролетов, которые могут иметь не один, а два укрупнительных

стыка, расположенных в сечениях с меньшими, чем в середине пролета,

изгибающими моментами (рис. 1.14,6).

Рис. 1.15. Укрупнительный стык сварной балки с накладками

а — в нижней части стенки; б — в нижней полке

При размещении стыка в середине балки снижение напряжений

в нижней растянутой зоне балки можно достичь установкой накладок

в нижней части стенки (рис. 1.15, а) или на нижней полке (рис. 1.15,6).

Однако возможно решение укрупнительного стыка и без усиления

сечения накладками.

Если осуществить стык нижней полки равнопрочным путем приме-

нения косого сварного шва, то не следует опасаться превышения напря-

жений в ограниченной зоне растянутого шва стыка стенки по сравнению

с нормированным расчетным сопротивлением, так как в этом случае

стенка, а следовательно, и сварной шов будут работать в условиях стес-

ненной деформации.

32

б) Стык клепаной балки

Стык стенки клепаной балки перекрывают двумя листовыми наклад-

ками, толщины которых принимаются равными толщине поясных

уголков.

Изгибающий момент, воспринимаемый всем сечением в месте сты-

ка, можно распределить между стенкой и поясами пропорционально

моментам инерции. На стенку приходится

(1.35)

Максимальное усилие в наиболее удаленном от оси балки ряду за-

клепок будет:

A'm.ko=J^44-, (1.36)

2 У*

где уг — расстояние между наиболее удаленными осями горизонталь-

ных рядов заклепок;

Si/2 — сумма квадратов расстояний между осями равноудаленных

рядов заклепок.

Число заклепок в ряду получим

П__________________________-^макс

Л^закл

где М3акл — несущая способность одной заклепки диаметра d, равная

(из условия смятия).

Рекомендуется принимать число заклепок в ряду не более двух. Ес-

ли при расчете число заклепок в ряду будет получено более двух, сле-

дует уменьшить шаг заклепок в стыке стенки или увеличить диаметр за-

клепок. Минимальная величина шага 3d. Заклепки рекомендуется при-

нимать диаметром 20, 23 и 26 мм.

Стык поясных уголков обычно осуществляют накладкой из уголка

того же размера.

Расчетное усилие принимают по площади нетто:

N =FHTo , (1.38)

уг у г уг ’ 4 '

где ОуГ— нормальное напряжение на уровне центра тяжести поясных

уголков, определяемое по формуле <туг——; здесь о—

нормальное напряжение в фибровых волокнах балки, Луг —

расстояние между центрами тяжести поясных уголков

(см. рис. 1.8,6);

—F°r; здесь F°r—площадь ослабления уголка отверстиями,

равная kd&

Число заклепок в

где Мзакл — несущая

пс^ рэакл

4 ^ср ’

ки срезу

iyr (k — число отверстий в сечении),

стыке поясных уголков равно:

Wyr

п= —— ,

N закл

способность одного среза заклепки, равная

здесь /?срКЛ —расчетное сопротивление заклеп-

(см. табл. 3 приложения).

Заклепки располагаются как на горизонтальной, так и на верти-

кальной полке. Диаметр заклепок рекомендуется принимать одинако-

вым с заклепками в стыке стенки.

3 Г. А. Шестак

33

Стык поясных листов удобнее рассчитывать отдельно для каждого

листа на усилие

М =Г«Т о

л л ’

(1-39)

где о — напряжение в фибровых волокнах балки; ; здесь

Необходимое число заклепок для стыка одного горизонтального ли-

ста будет:

^закл

где Nзакл —несущая способность одного среза заклепки.

м и

Рис. 1.16. Укрупнительный стык клепаной балки

1 — уголковая накладка: 2 — прокладка: 3 — накладка

При компоновке стыка не следует забывать, что полученное число

заклепок для каждого элемента должно быть размещено по одну сто-

рону стыка,

Пример конструктивного решения укрупнительного совмещенного

стыка клепаной балки приведен на рис. 1.16.

Пример 5. Требуется рассчитать укрупнительный стык клепаной

балки с изгибающим моментом в сечении стыка М = 450 тм. Сечение со-

стоит из стенки 1400X12 мм, четырех поясных уголков 160X12 мм и че-

тырех поясных листов 380X12 мм. Материал балки — сталь марки

ВМ Ст.Зпс. Момент инерции балки брутто /бр =1 868800 см4, стенки

JCT =274 000 см4. Напряжение в фибровых волокнах о =2030 кГ1см2 (см.

пример 4).

34

Каждый элемент стыка клепаной балки рассчитывается отдельно.

Стык стенки. Стенка перекрывается двумя накладками

(см. рис. 1.16). Изгибающий момент, воспринимаемый стенкой, опреде-

лим по формуле (1.35):

Л4ст = 450

274 000

1 868 800

= 66 тм.

Усилие в наиболее удаленном ряду заклепок стыка стенки найдем,

воспользовавшись формулой (1.36):

»г 66-105-127 г

Л\.акс =-----------=-23 300 кГ,

макс 35 960

где

/ix=127 см- 2 Л2 = 10а (12,72+9,52+7,62-(-5,724-3,82+1,92) = 35 960 см2.

Теперь определим предельное усилие на одну заклепку диаметром

d = 23 мм (из условия смятия):

^узакл =2,3 • 1,2 • 4200= 11 600 кГ.

Число заклепок в ряду получим по формуле (1.37)

п=23 300/11 600^2 шт.

Стык поясных уголков. При двухрядном и шахматном рас-

положении заклепок в уголках в каждом сечении будет по два отверстия.

Расчетное усилие в уголке определим по формуле (1.38):

А\,.г —(37,4-— 2-1,2-2,3) 1830-58 500 кГ,

где

у Г

a/iyr 2030-132 юоп п 2

—-----------------=1830 кГ см2.

h 145,8 '

Число заклепок в

стыке поясного уголка

7Vyr 58 500

п= —=--------------^8 шт.,

Nзакл 7 500

где

N.

3,14-2,3® , плп -7КАА Р

чакл— 1800— 7500 К-1 *

Полученное число заклепок должно быть размещено в обеих полках

одного уголка по одну сторону стыка.

Стык поясного листа. При шахматном расположении по че-

тырем рискам поясных листов (см. рис. 1.16) в каждом сечении будет

два отверстия. Расчетное усилие получим по формуле (1.39):

У, = (45,7 — 2-1,2-2,3)2030=81 700 кГ.

Число заклепок (из условия среза)

п=81 700/7500=10,9,

принимаем 12 шт. (кратно двум).

3. Конструкция и расчет сопряжения вспомогательной балки с главной

Опирание вспомогательных балок на главную может быть различ-

ным (§ 2, п. 3). При этажном опирании расчет сопряжения не произво-

дится. В остальных случаях наиболее часто применяется сопряжение

на болтах нормальной точности, приведенное на рис. 1.17, а. При воз-

3*

35

никновении затруднений в размещении болты нормальной точности мож-

но заменить чистыми болтами, заклепками или высокопрочными болта-

ми. Возможны и другие решения, как, например, при достаточно широ-

ких ребрах жесткости размещение болтов в два ряда, опирание на столик

(рис. 1.17, б) или применение монтажной сварки.

Рис. 1.17. Конструкция сопряжения вспомогательной

балки с главной

а — сопряжение на болтах нормальной точности; б — опирание

на столик; 1 — ребро жесткости

Расчет сопряжения на болтах или заклепках сводится к определе-

нию их числа

где А — опорная реакция вспомогательной балки;

N6— несущая способность одного среза болта, равная ; здесь

—расчетное сопротивление болта срезу (см. табл. 4 прило-

жения) ;

= 1,2 — коэффициент, учитывающий частичное защемление вспо-

могательной балки на опоре и возникновение дополнительных

напряжений в болтах от момента.

ГЛАВА ВТОРАЯ

ЦЕНТРАЛЬНО СЖАТЫЕ КОЛОННЫ

§ 8. ПРОЕКТИРОВАНИЕ СТЕРЖНЯ КОЛОННЫ

1. Общая характеристика колонн

Колонны, воспринимающие только продольную силу, приложенную

по нейтральной оси стержня, называются центрально сжатыми.

Стержень является основным конструктивным элементом колон-

ны. Вверху он заканчивается оголовком, внизу — базой. В за-

висимости от способа соединения базы колонны с фундаментом и ого-

ловка с балками следует рассматривать колонну как защемленную или

шарнирно опертую. Верхняя часть колонны большей частью принимает-

ся шарнирно опертой. Лишь в случае примыкания главных балок

36

к стержню сбоку, осуществления жесткого сопряжения и несмещаемо-

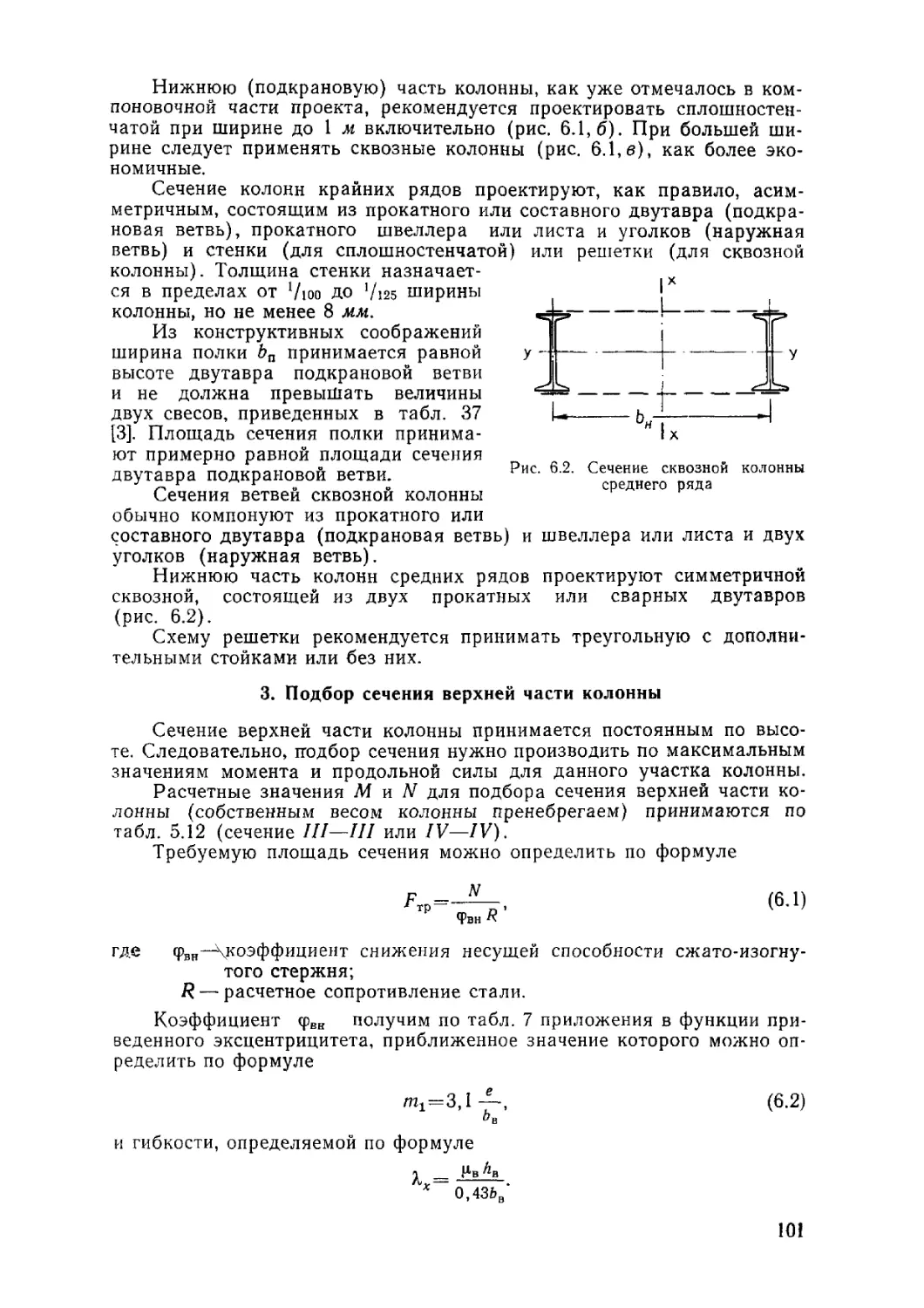

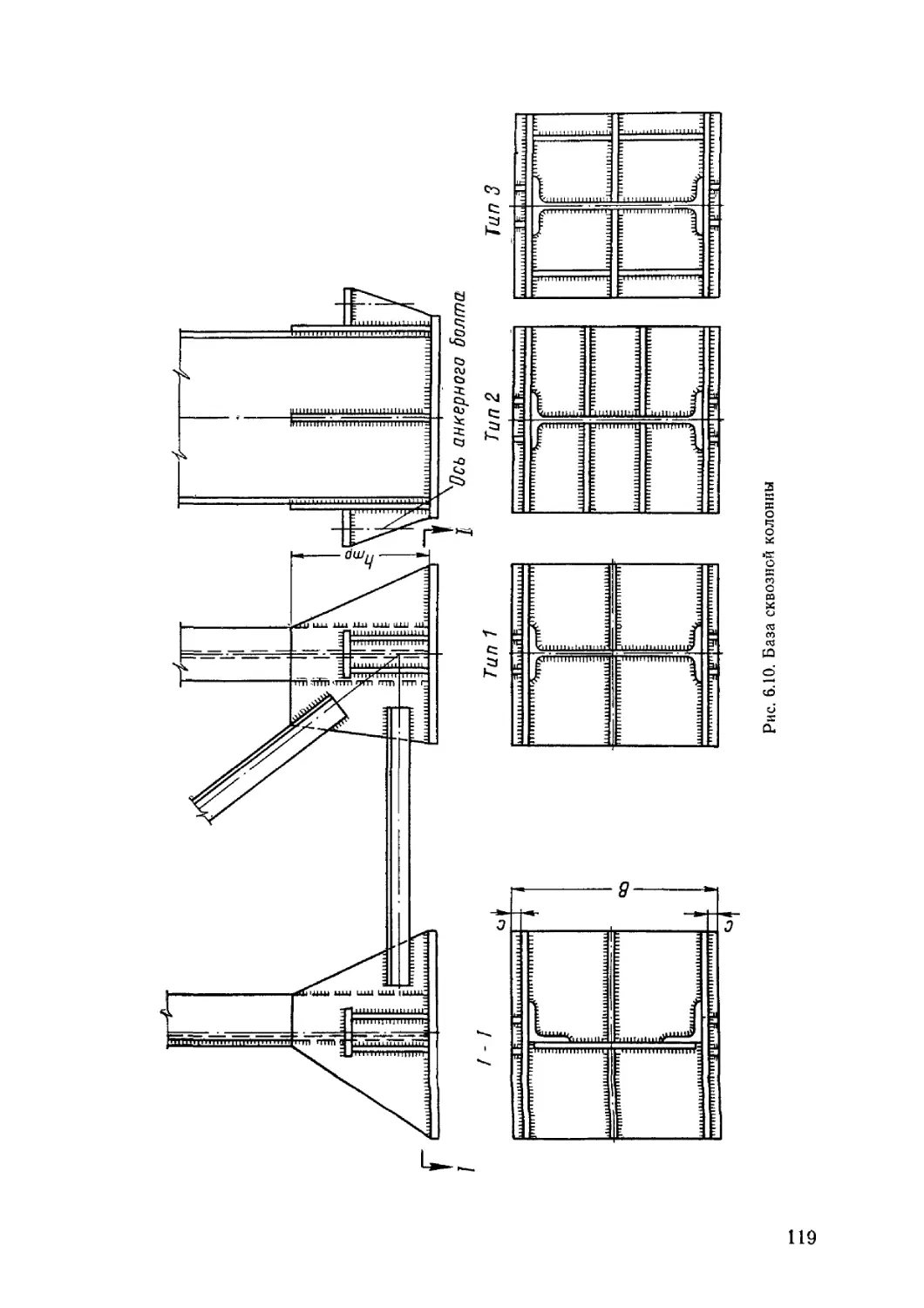

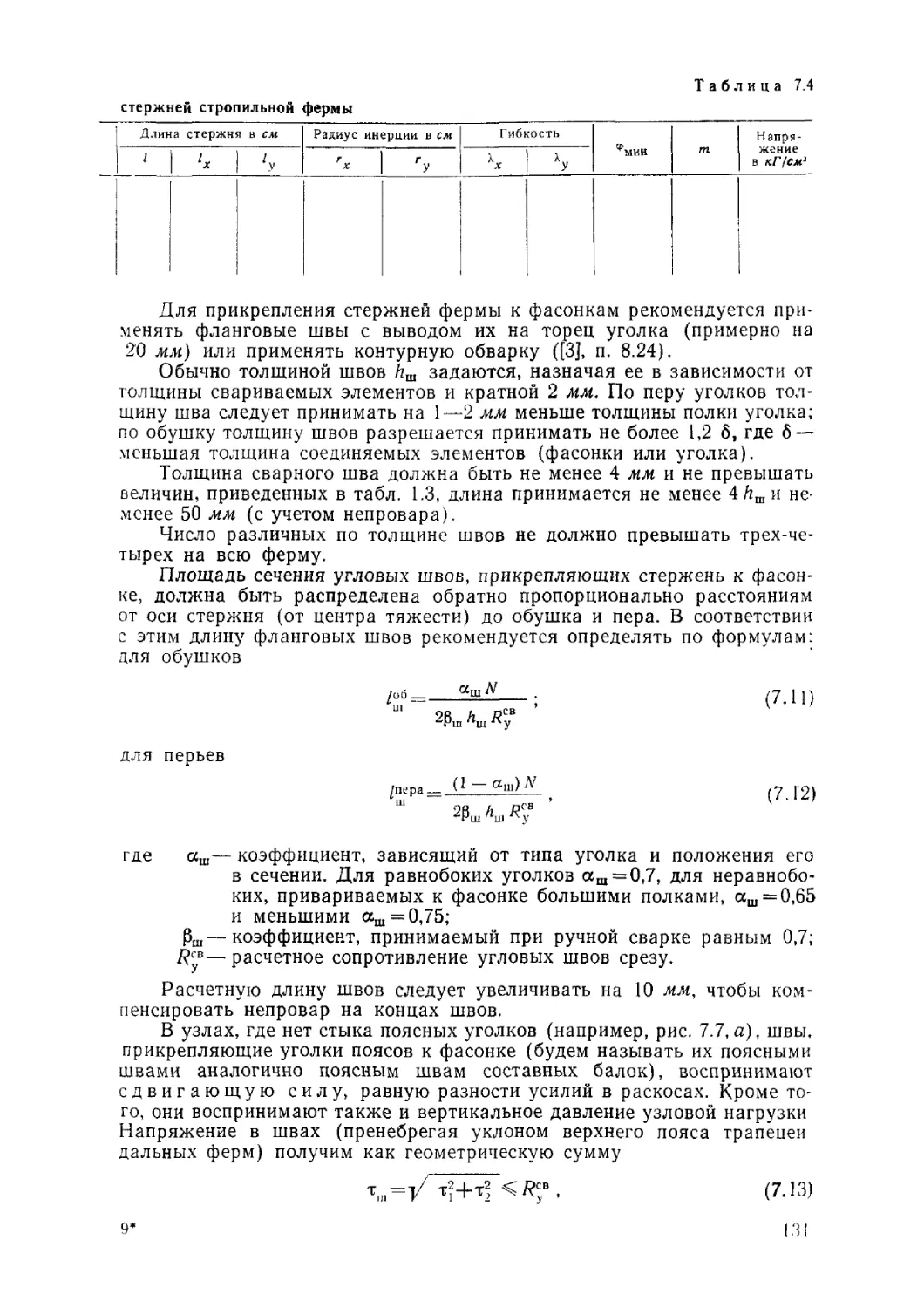

сти верха колонны можно считать верхний конец жестко закрепленным.