Similar

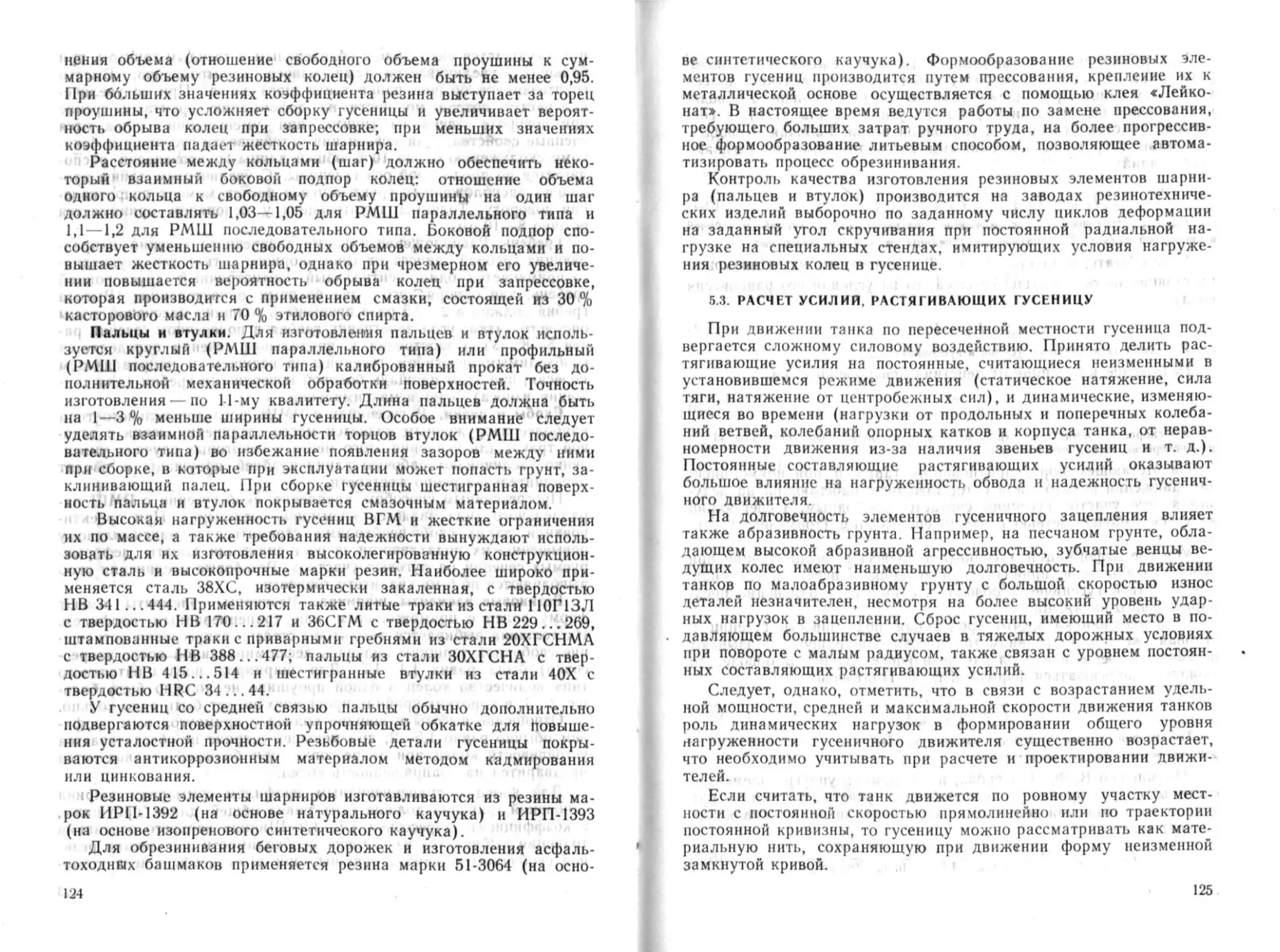

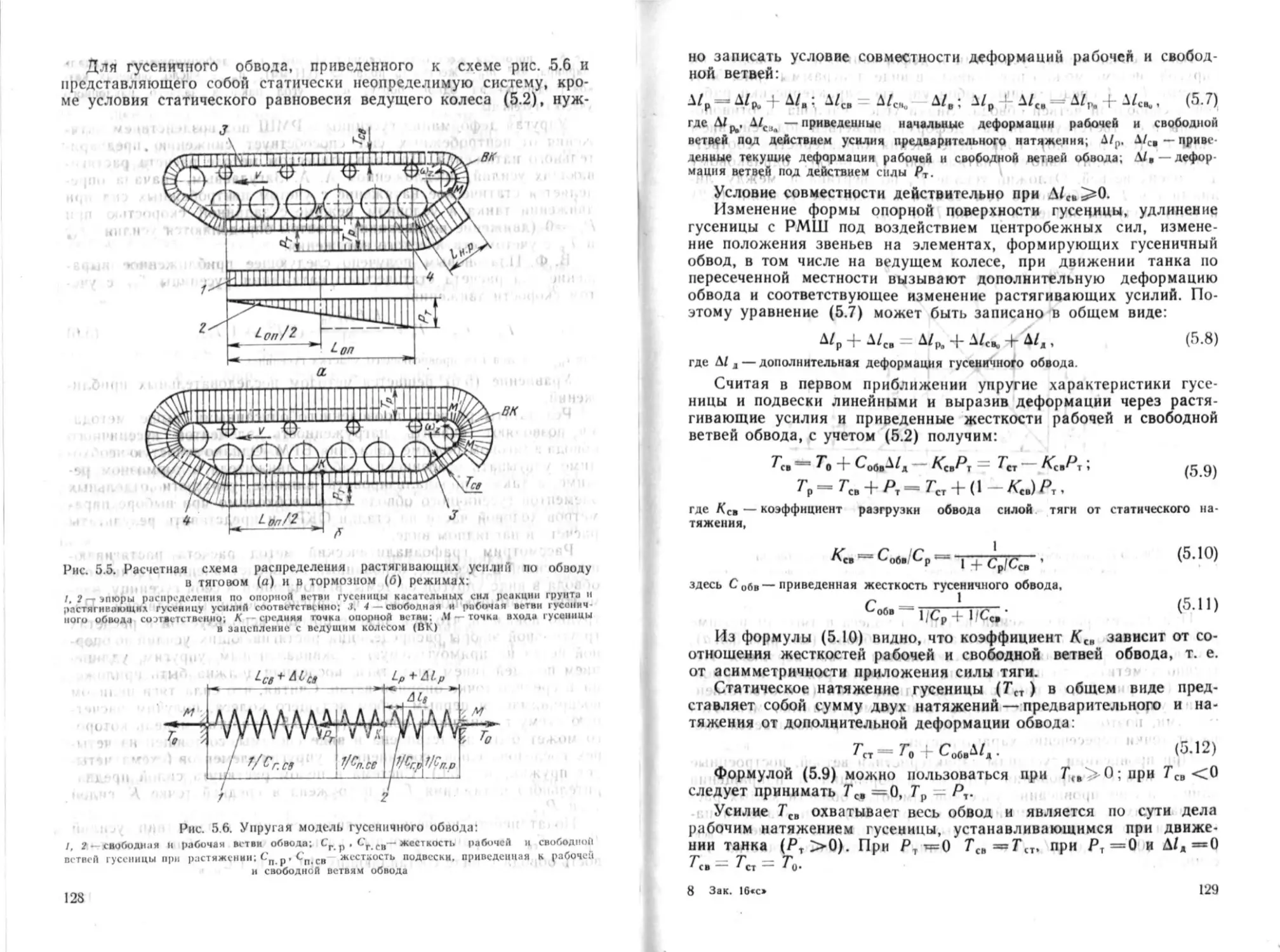

Text

И К0|ТСТРУКШ4Я-

ТАНК А

' ’’

4 ДЕСЯт1иГОМАХ'

JI

Под редакцией

д-ра техн, наук, проф. П. П. ИСАКОВА

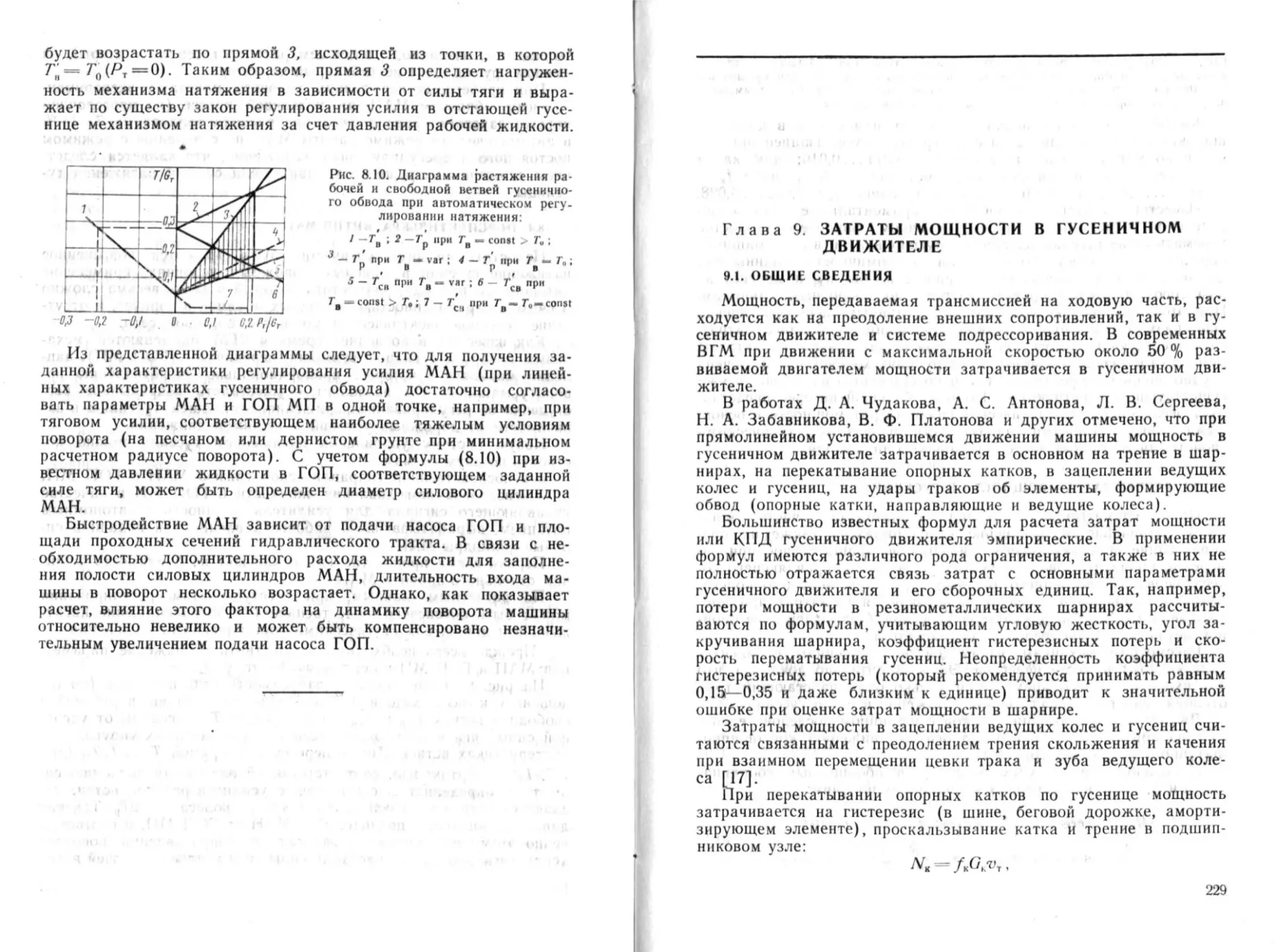

Томб

ВОПРОСЫ ПРОЕКТИРОВАНИЯ

ХОДОВОЙ ЧАСТИ

ВОЕННЫХ ГУСЕНИЧНЫХ МАШИН

Редакторы тома В. А. Иванов,

д-р техн, наук Б. А. Абрамов

Москва «МАШИНОСТРОЕНИЕ» 1985

УДК 623 438.3.001:629.11.012

р'

Теория и конструкция танка. —Т. 6. Вопросы про-

ектирования ходовой части военных гусеничных ма-

шин. М.: Машиностроение, 1985. 244 с.

Книга посвящена вопросам создания и исследования ходовой

части военных гусеничных машин (ВГМ). Рассматриваются кон-

структивные особенности ходовой части современных ВГМ, приво-

дятся методы расчетно-теоретического и экспериментального иссле-

дования их составных частей, обосновываются направления даль-

нейшего развития.

Книга предназначена для научных и инженерно-технических

работников, занимающихся вопросами создания и испытаний ходо-

вой части военных гусеничных машин, а также может быть реко-

мендована в качестве учебного пособия преподавателям, студентам

вузов, слушателям н курсантам военных академий и училищ соот-

ветствующего профиля.

Ил. 174, табл. 18, список лит. 38 назв.

В книге пронумеровано 244 страницы.

ПРЕДИСЛОВИЕ

Ходовая часть военных гусеничных машин предназначена для

поддержания корпуса, осуществления движения машины, смяг-

чения и устранения колебаний корпуса при движении. Конструк-

ция ходовой части, в значительной мере определяющая проходи-

мость и быстроходность ВГМ, должна быть надежной, дешевой

в изготовлении, простой в обслуживании и ремонте, с минималь-

но возможной массой и незначительными потерями мощности при

движении.

Ходовая часть состоит из системы подрессоривания и гусенич-

ного движителя. Система подрессоривания связывает корпус ма-

шины с осями опорных катков, служит для смягчения ударов и

колебаний корпуса при движении. Она включает в себя подвеску,

амортизаторы, буфера. В зависимости от конструктивного испол-

нения к системе подрессоривания может быть отнесен и механизм

управления положением корпуса. От совершенства системы под-

рессоривания зависят скорость движения, меткость огня при

стрельбе с ходу, работоспособность экипажа, долговечность сбо-

рочных единиц и систем. Гусеничный движитель, непосредствен-

но взаимодействующий с внешней средой, обеспечивает создание

тяговой силы, движущей машину. Движитель состоит из гусениц,

опорных и поддерживающих катков, ведущих и направляющих

колес с механизмом натяжения гус.ениц.

Деление ходовой части на систему подрессоривания и гусенич-

ный движитель довольно условно, так как некоторые сборочные

единицы выполняют смежные или общие функции. Так, напри-

мер, гусеница, уменьшая толчки и удары при движении по неров-

ной местности, выполняет функции подвески, а система подрессо-

ривания, изменяя давление под гусеницами, влияет на проходи-

мость ВГМ.

Схема, компоновка и конструкция ходовой части (и ее сбо-

рочных единиц) определяются тактико-техническими требования-

ми к ВГМ в целом. Для изготовления отдельных деталей исполь-

1* 3

зуются конструкционные (углеродистые и легированные) стали,

сплавы алюминия и титана, а также полимерные материалы (ре-

зины и пластмассы).

Одним из требований, предъявляемых к современным танкам,

является повышение их подвижности за счет увеличения скоро-

сти движения по дорогам и местности. Выполнение этого требо-

вания обусловливает необходимость разработки новых конструк-

ций подвесок, новых технических решений по снижению потерь

мощности в гусеничном движителе, а также по повышению на-

дежности ходовой части при существенно возросших динамиче-

ских нагрузках.

Многообразие внешних факторов, воздействующих на машину,

сложность геометрических форм движителя, разнообразие приме-

няемых материалов осложняют проектирование ходовой части и

требуют, помимо расчета, проведения экспериментов на стендах,

а также натурных испытаний машин в различных климатических

условиях. I

В отечественной литературе рассмотрены вопросы расчета,

проектирования и испытаний деталей ходовой части [6, 12, 24, 28],

но многие из описанных конструкций в настоящее время устарели.

Существенное (в 1,5—2 раза) повышение скорости движения ма-

шин по пересеченной местности потребовало создания высокона-

пряженных торсионных валов, энергоемких телескопических и ло-

пастных амортизаторов, гусениц с резинометаллическим шарни-

ром и обрезиненной беговой дорожкой, а также устройств, повы-

шающих устойчивость гусениц на ведущем колесе (ограничитель-

ных дисков, механизмов автоматического натяжения гусениц и

т. д.). Совершенствование ходовой части танков осуществляется

также за, счет применения опорных катков с наружной шиной и

съемными дисками из алюминиевого сплава и механизма управ-

ления положением корпуса танка в зависимости от условий и ре-

жимов движения.

За последние 10 -15 лет накоплен определенный теоретиче-

ский материал по методам расчета функциональных характери-

стик и оценке долговечности сборочных единиц ходовой части

ВГМ, что позволило авторам данной книги более полно рассмот-

реть вопросы расчета и конструирования наиболее важных из

них.

Из-за ограниченного объема в книге рассмотрены лишь сов-

ременные конструкции сборочных единиц ходовой части без ана-

лиза промежуточных вариантов, хотя подобные материалы могли

4

бы быть весьма полезны специалистам, занимающимся вопросами

расчета и проектирования ходовой части. Материалы, касающие-

ся взаимодействия гусеничного движителя с грунтом, а также

вопросы проходимости, будут рассмотрены в последующих томах

монографии.

Данные, приведенные в книге, могут быть использованы при

расчете и конструировании ходовой части нс только ВГМ, но и

некоторых гусеничных тракторов и дорожно-строительных машин

на гусеничном ходу.

Авторами 6-го тома являются Б. А. Абрамов, Ю. И. Брагин,

| Е. В. Вавилов |, В. А. Варчев, Ю. С. Голованов, И. И. Грах,

Ю. Н. Истомин, Е. И. Колков, П. К. Марецкий, В. Б. Проскуря-

ков, В. Л. Решетов, В. М. Соловьев, Г. М. Терещенко, В. Ф. Юдкин.

Глава I РАСЧЕТ СИСТЕМЫ ПОДРЕССОРИВАНИЯ

d JL UI 1 Ml .' ** I Л

1.1. ОБЩИЕ СВЕДЕНИЯ

Одним из главных требований, предъявляемых к системе под-

рессоривания В ГМ, является обеспечение высокой плавности хода,

характеризуемой уровнем динамического воздействия на корпус

и степенью реализации максимальной скорости прямолинейного

движения. Основные показатели плавности хода: скорость пря-

молинейного движения машины по горизонтальной грунтовой до-

роге с неровностями, оказывающими динамическое воздействие на

корпус, средний уровень которого не превышает заданного значе-

ния; проходная высота неровностей; ускорение колебаний (тряски)

корпуса. Проходной называется высота искусственных неровно-

стей, преодолеваемых при испытании ВГМ во всем диапазоне ско-

ростей без пробоя подвески и ударов направляющими, ведущими

колесами или деталями корлуса о дорогу. Высокая плавность хода

характеризуется в основном малыми вертикальными ускорениями,

передаваемыми на корпус машины, быстрым гашением свободных

колебаний корпуса, частотой линейных и угловых колебаний в

пределах, наиболее привычных для человеческого организма.

Основной задачей расчета си-

Рис. 1.!. Характеристика подвески

тельно корпуса машины. В

стемы подрессоривания является

определение характеристик под-

вески и амортизатора при проек-

тировочном расчете и проверка

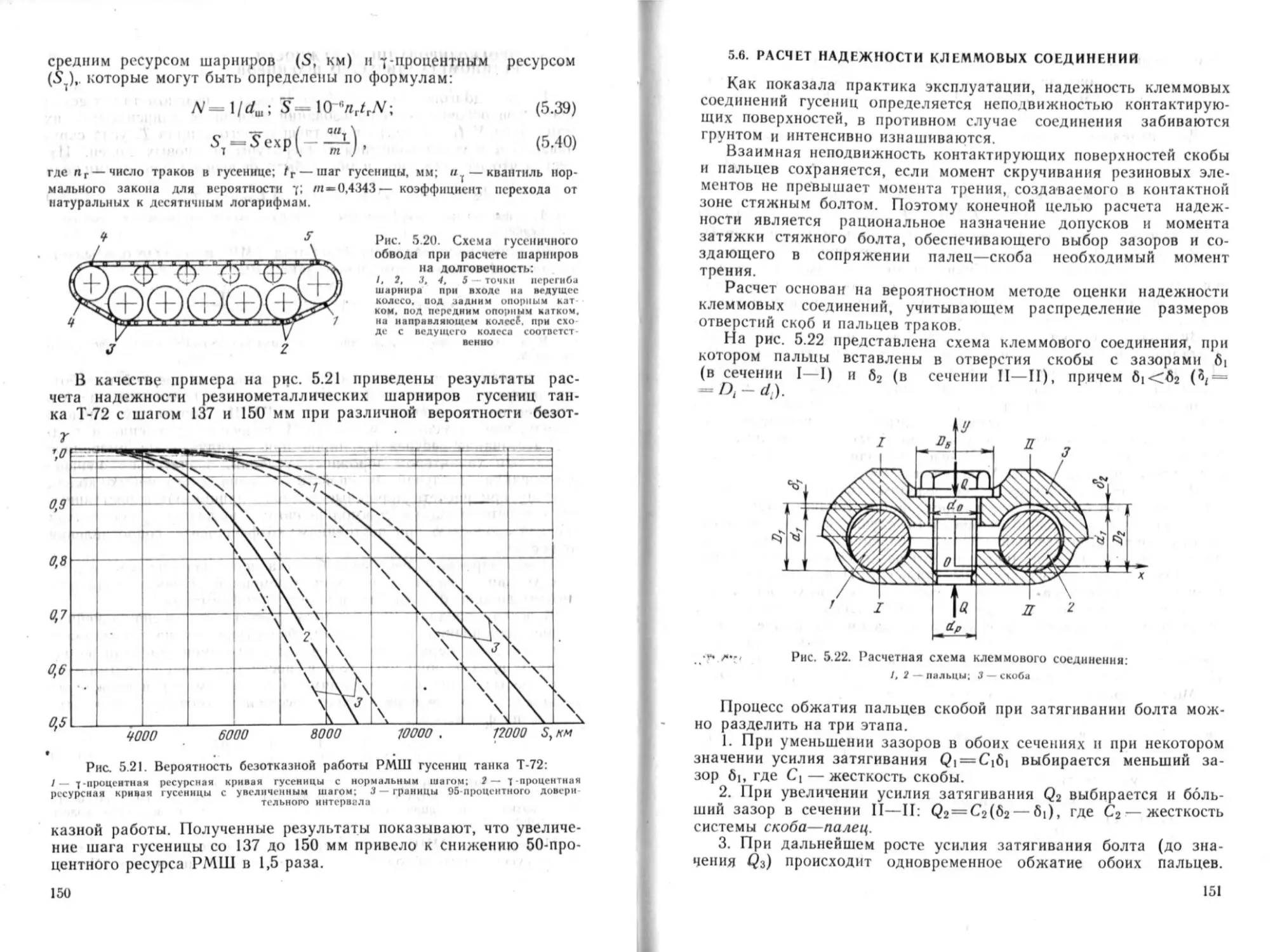

соответствия показателей плав-

ности хода машины заданным

требованиям при поверочном

расчете.

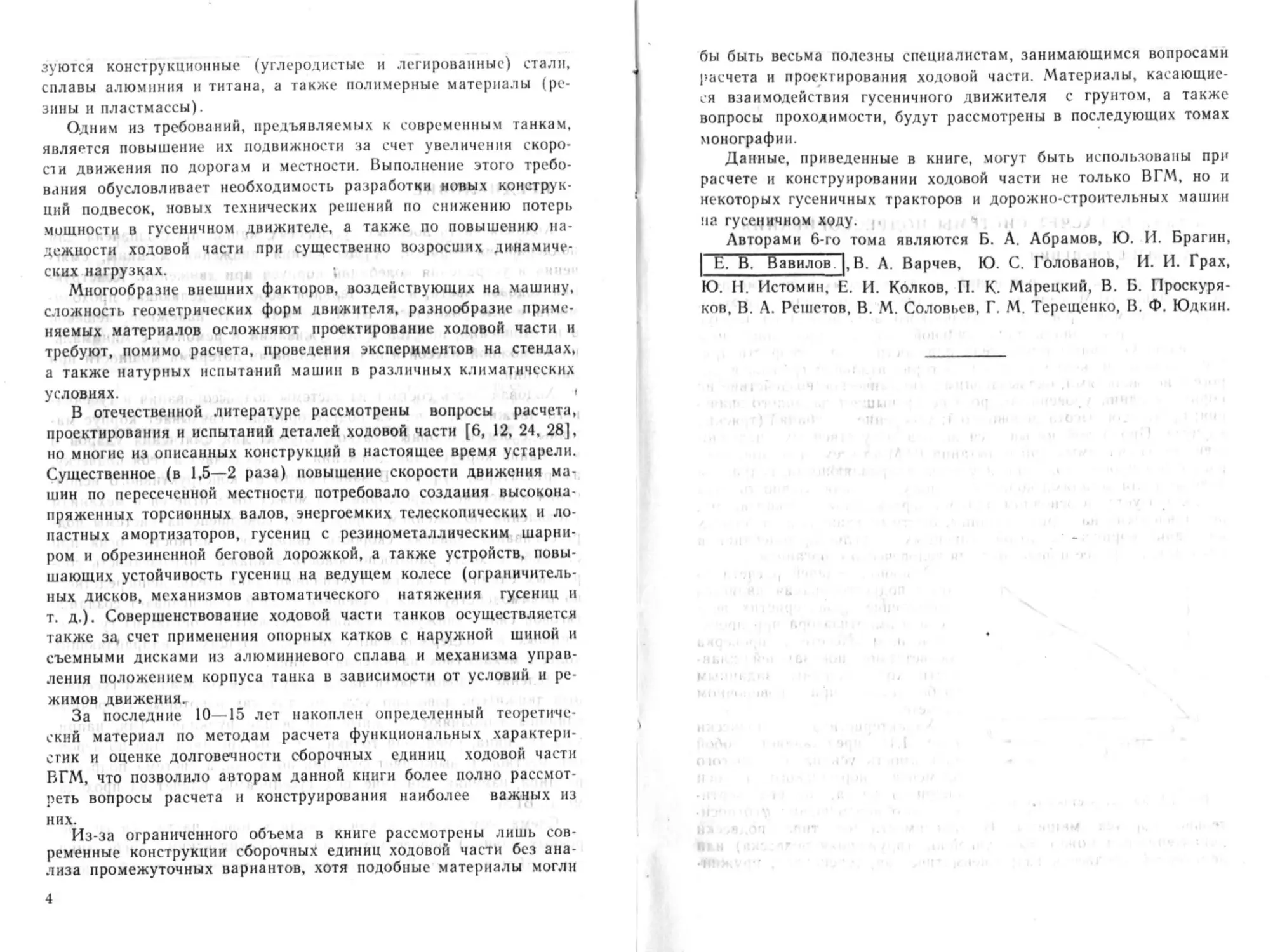

Характеристика подвески

(рис. 1.1) представляет собой

зависимость усилия R упругого

элемента, нормального к оси

опорного катка, от его верти-

кального перемещения у относи-

зависимости от типа подвески

характеристика может быть линейной (пружинная подвеска) или

нелинейной (подвески гидропневматическая, торсионная, пружин-

ная с подрессорником и т. д.). При линейной характеристике

жесткость подвески (значение производной вертикального усилия

по вертикальному перемещению опорного катка) является по-

стоянной. В случае сложного вида характеристики жесткость

подвески определяется приближенно графическим дифференци-

рованием.

Жесткость и кинематика подвески определяют статический ход

опорного катка t/rT —его перемещение по вертикали от устано-

вочного до статического положения. Установочное положение опор-

ного катка определяется упругим элементом, обратным упором

(например, поршнем амортизатора) или гусеницей. Упругое пере-

мещение по вертикали от статического положения до жесткого

упора принято называть динамическим ходом ул. Полный ход

опорного катка уп является суммой статического и динамического

ходов

Уп - Усг 4- У* •

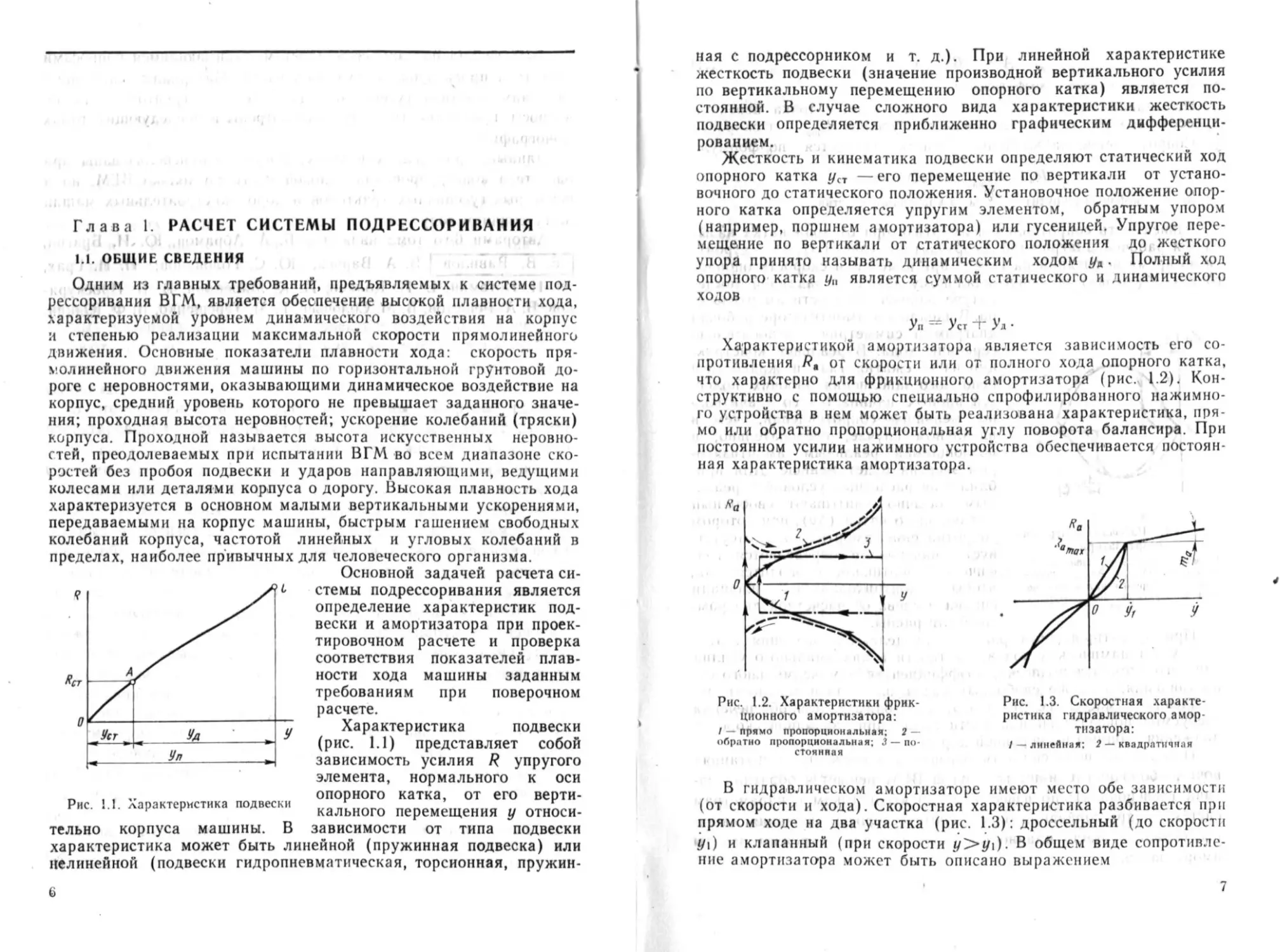

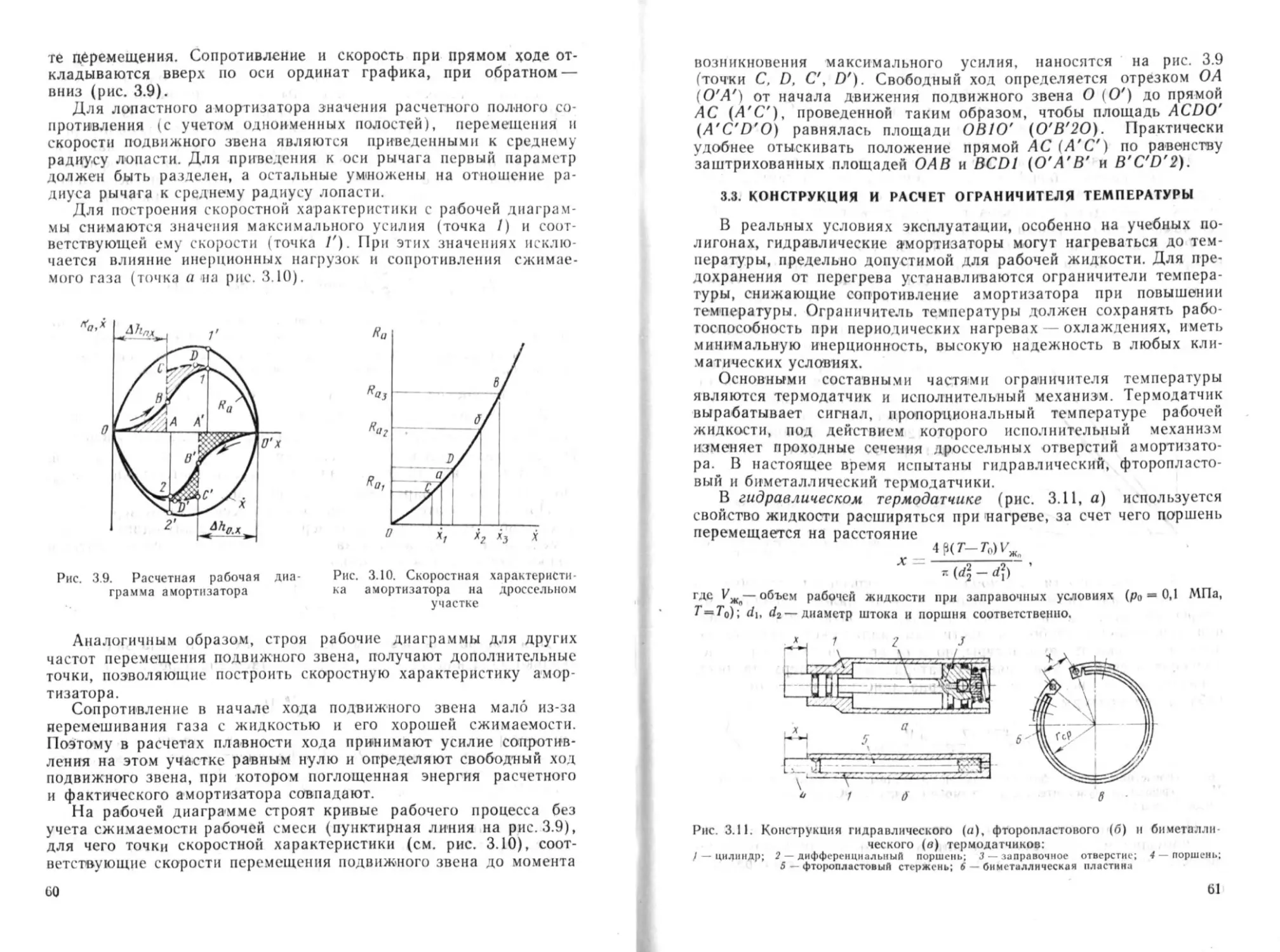

Характеристикой амортизатора является зависимость его со-

противления /?, от скорости или от полного хода опорного катка,

что характерно для фрикционного амортизатора (рис. 1.2). Кон-

структивно с помощью специально спрофилированного нажимно-

го устройства в нем может быть реализована характеристика, пря-

мо или обратно пропорциональная углу поворота балансира. При

постоянном усилии нажимного устройства обеспечивается постоян-

ная характеристика амортизатора.

Рис. 1.3. Скоростная характе

ристика гидравлического амор-

тизатора:

/ — линейная; 2 — квадратичная

Рис. 1.2. Характеристики фрик

ционного амортизатора:

/ — прямо пропорциональная; 2 —

обратно пропорциональная; 3 — по-

стоянная

В гидравлическом амортизаторе имеют место обе зависимости

(от скорости и хода). Скоростная характеристика разбивается при

прямом ходе на два участка (рис. 1.3): дроссельный (до скорости

У\) и клапанный (при скорости у>у\). В общем виде сопротивле-

ние амортизатора может быть описано выражением

7

Рис. 1.4. Рабочая диаграмма

амортизатора;

I — идеальная; 1 *- реальная; Л —

расчетная; АУП.Х» АУо х — свобод-

ный ход опорного катка при пря

мом и обратном ход»; соответст-

венно

При проектировочном

/?а-ДуЧЯу'+С. (1.1)

где А, В, С—постоянные коэффициенты.

На клапанном участке характерной является точка перехода

дроссельного участка в клапанный при усилии ₽• и скорости

yi. Сопротивление на клапанном участке находится по формуле

+ та(у — у,),

где та— коэффициент крутизны подъема клапанного участка.

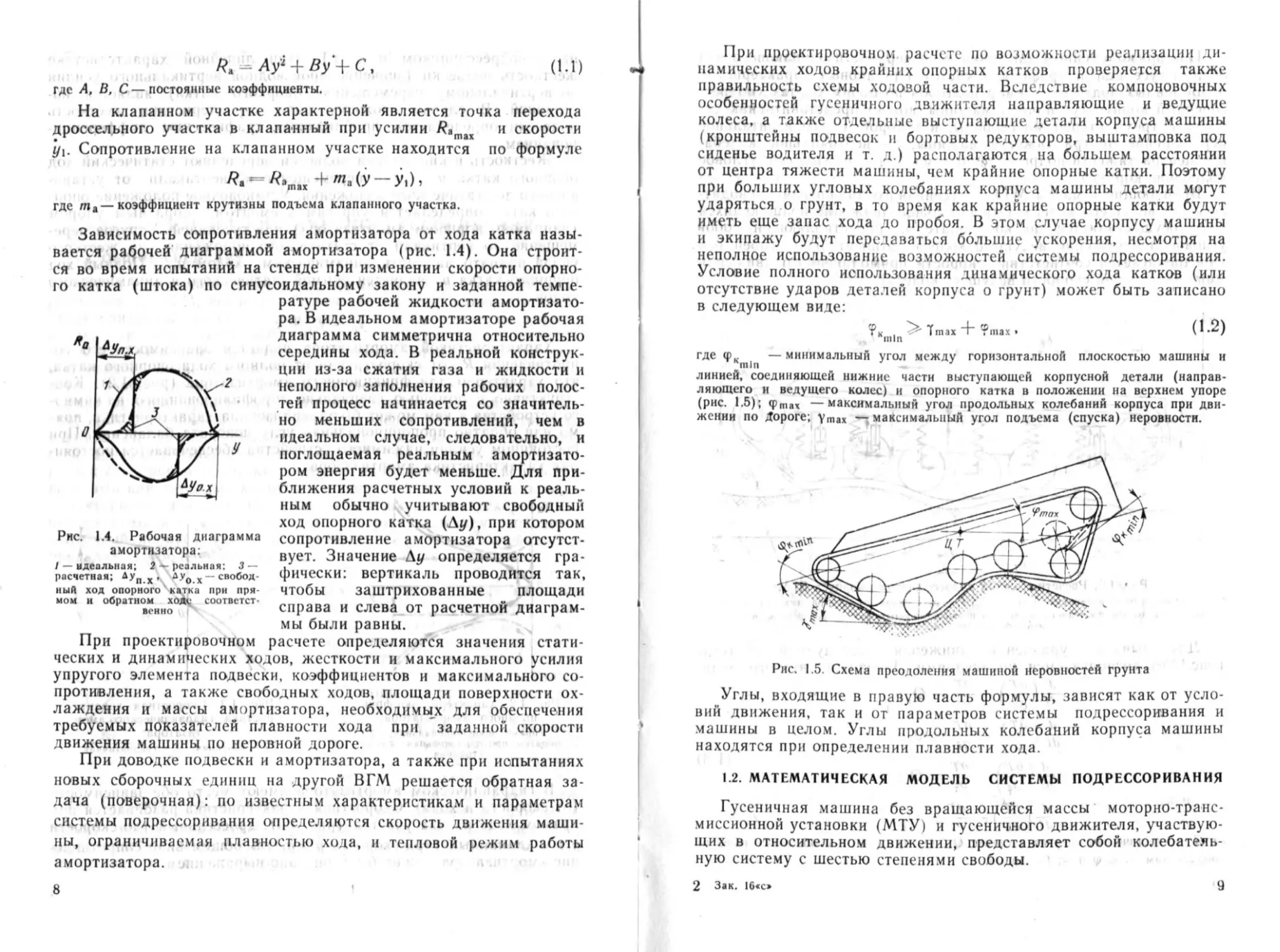

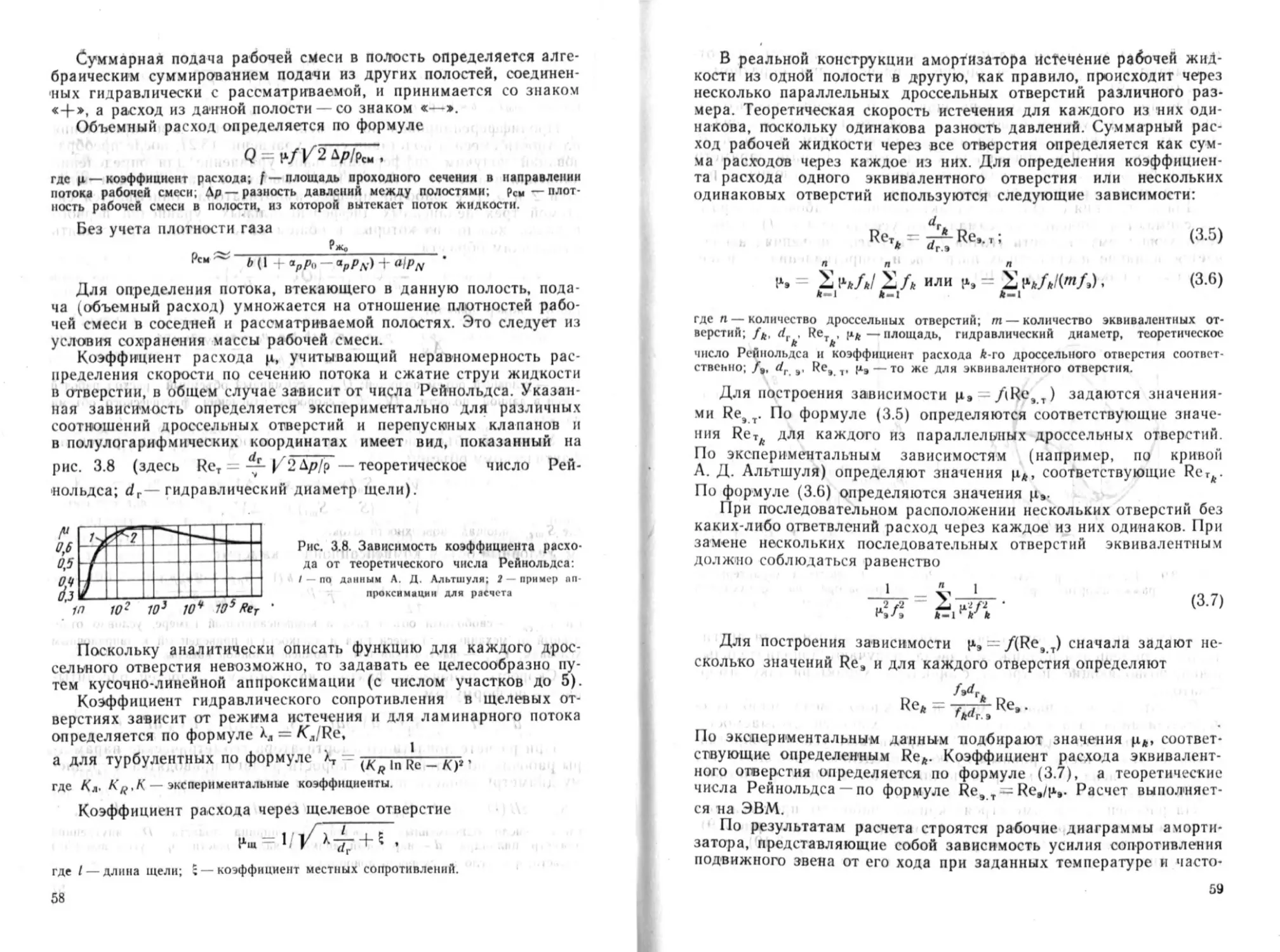

Зависимость сопротивления амортизатора от хода катка назы-

вается рабочей диаграммой амортизатора (рис. 1.4). Она строит-

ся во время испытаний на стенде при изменении скорости опорно-

го катка (штока) по синусоидальному закону и заданной темпе-

ратуре рабочей жидкости амортизато-

ра. В идеальном амортизаторе рабочая

диаграмма симметрична относительно

середины хода. В реальной конструк-

ции из-за сжатия газа и жидкости и

неполного заполнения рабочих полос-

тей процесс начинается со значитель-

но меньших сопротивлений, чем в

идеальном случае, следовательно, и

поглощаемая реальным амортизато-

ром энергия будет меньше. Для при-

ближения расчетных условий к реаль-

ным обычно учитывают свободный

ход опорного катка (Ду), при котором

сопротивление амортизатора отсутст-

вует. Значение Ду определяется гра-

фически: вертикаль проводится так,

чтобы заштрихованные площади

справа и слева от расчетной диаграм-

мы были равны.

расчете определяются значения стати-

ческих и динамических ходов, жесткости и максимального усилия

упругого элемента подвески, коэффициентов и максимального со-

противления, а также свободных ходов, площади поверхности ох-

лаждения и массы амортизатора, необходимых для обеспечения

требуемых показателей плавности хода при заданной скорости

движения машины по неровной дороге.

При доводке подвески и амортизатора, а также при испытаниях

новых сборочных единиц на другой ВГМ решается обратная за-

дача (поверочная): по известным характеристикам и параметрам

системы подрессоривания определяются скорость движения маши-

ны, ограничиваемая плавностью хода, и тепловой режим работы

амортизатора.

При проектировочном расчете по возможности реализации ди-

намических ходов крайних опорных катков проверяется также

правильность схемы ходовой части. Вследствие компоновочных

особенностей гусеничного движителя направляющие и ведущие

колеса, а также отдельные выступающие детали корпуса машины

(кронштейны подвесок и бортовых редукторов, выштамповка под

сиденье водителя и т. д.) располагаются на большем расстоянии

от центра тяжести машины, чем крайние опорные катки. Поэтому

при больших угловых колебаниях корпуса машины детали могут

ударяться о грунт, в то время как крайние опорные катки будут

иметь еще запас хода до пробоя. В этом случае корпусу машины

и экипажу будут передаваться большие ускорения, несмотря на

неполное использование возможностей системы подрессоривания.

Условие полного использования динамического хода катков (или

отсутствие ударов деталей корпуса о грунт) может быть записано

в следующем виде:

Ттах 4“ ?тах • (1-2)

"mln

где Фкт|п —минимальный угол между горизонтальной плоскостью машины и

линией, соединяющей нижние части выступающей корпусной детали (направ-

ляющего и ведущего колес) и опорного катка в положении на верхнем упоре

(рис. 1.5); фтах —максимальный угол продольных колебаний корпуса при дви-

жении по Дороге; ута|( —; максимальный угол подъема (спуска) неровности.

Рис. 1.5. Схема преодоления машиной неровностей грунта

Углы, входящие в правую часть формулы, зависят как от усло-

вий движения, так и от параметров системы подрессоривания и

машины в целом. Углы продольных колебаний корпуса машины

находятся при определении плавности хода.

1.2. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ СИСТЕМЫ ПОДРЕССОРИВАНИЯ

Гусеничная машина без вращающейся массы моторно-транс-

миссионной установки (МТУ) и гусеничного движителя, участвую-

щих в относительном движении, представляет собой колебатель-

ную систему с шестью степенями свободы.

2 Зак. 16<с»

9

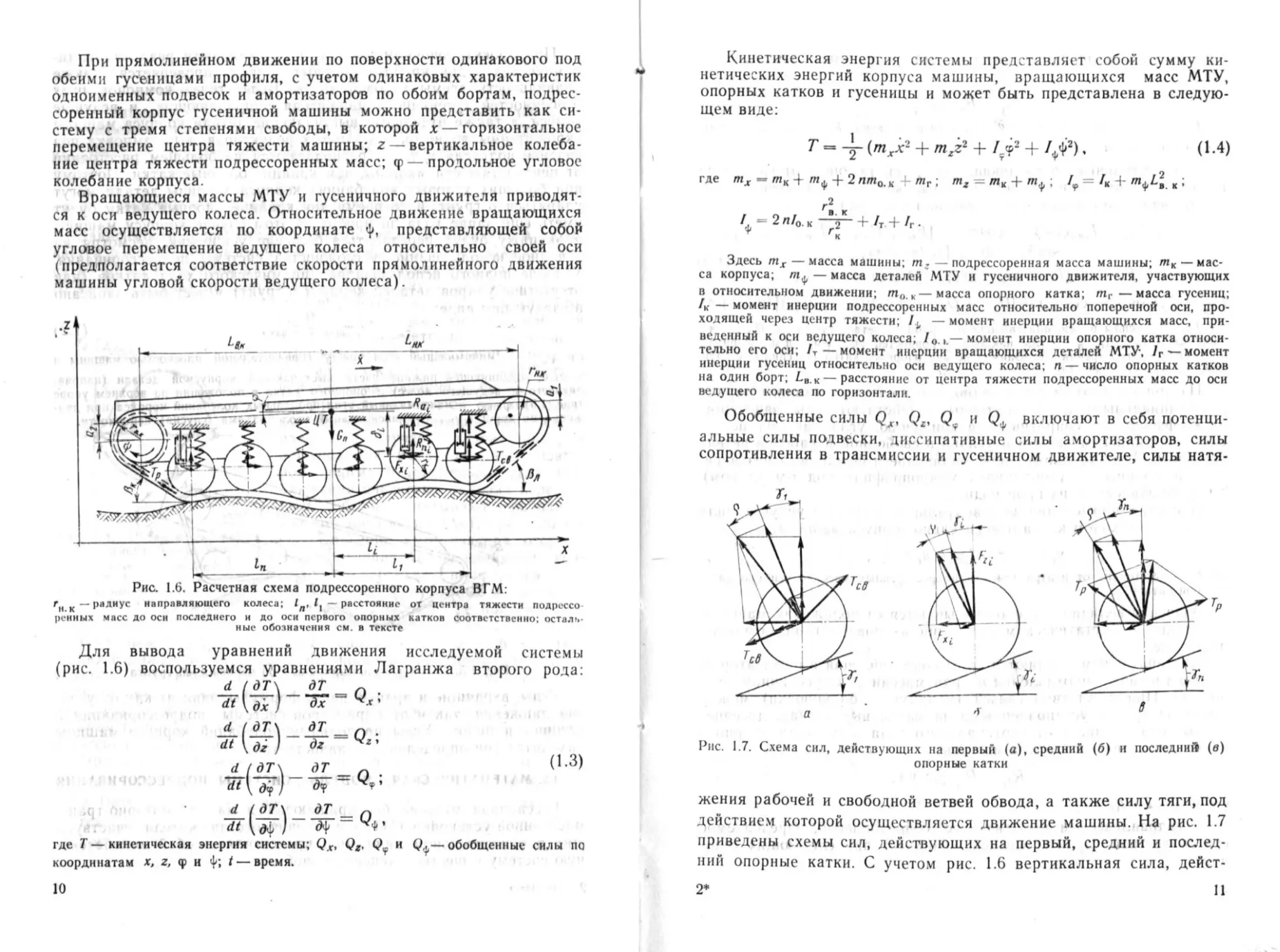

При прямолинейном движении по поверхности одинакового под

обеими гусеницами профиля, с учетом одинаковых характеристик

одноименных подвесок и амортизаторов по обоим бортам, подрес-

соренный корпус гусеничной машины можно представить как си-

стему с тремя степенями свободы, в которой х — горизонтальное

перемещение центра тяжести машины; г — вертикальное колеба-

ние центра тяжести подрессоренных масс; — продольное угловое

колебание корпуса.

Вращающиеся массы МТУ и гусеничного движителя приводят-

ся к оси ведущего колеса. Относительное движение вращающихся

масс осуществляется по координате ф, представляющей собой

угловое перемещение ведущего колеса относительно своей оси

(предполагается соответствие скорости прямолинейного движения

машины угловой скорости ведущего колеса).

Рис. 1.6. Расчетная схема подрессоренного корпуса ВГМ:

радиус направляющего колеса; I*, расстояние от центра тяжести подрессо

ренных масс до оси последнего и до оси первого опорных катков соответственно; осталч

ные обозначения см. в тексте

Для вывода уравнений движения исследуемой системы

(рис. 1.6) воспользуемся уравнениями Лагранжа второго рода:

d (дТ\ дТ п .

d (дГ\ дт -о -

d ( дТ\ дТ ~ О-3)

-L(lL\_dT -п

di \дф ) W

где Т — кинетическая энергия системы; Qx, Qa. и обобщенные силы по

координатам х, г, <р и Ф; i — время.

10

Кинетическая энергия системы представляет собой сумму ки-

нетических энергий корпуса машины, вращающихся масс МТУ,

опорных катков и гусеницы и может быть представлена в следую-

щем виде:

Т - -5- («Й2 + mtz2 + /д2 4- /фф2), (1.4)

где mx — тк 4 т* 4- 2пт0.к 4- тг ; тх тк -4 = 4 + ^в. м •

“ 2 *4. к f2 +.4. + 4 ♦

Здесь /лх — масса машины; м. подрессоренная масса машины; тк — мас-

са корпуса; /n^ — масса деталей МТУ и гусеничного движителя, участвующих

в относительном движении; гпо.»— масса опорного катка; тг — масса гусениц;

4 — момент инерции подрессоренных масс относительно поперечной оси, про-

ходящей через центр тяжести; /v — момент инерции вращающихся масс, при-

веденный к осн ведущего колеса, /0.,.—момент инерции опорного катка относи

тельно его оси; /т — момент инерции вращающихся деталей МТУ-, /г — момент

инерции гусениц относительно оси ведущего колеса; п — число опорных катков

на одни борт; K — расстояние от центра тяжести подрессоренных масс до оси

ведущего колеса по горизонтали.

Обобщенные силы Qx, Qz, и включают в себя потенци-

альные силы подвески, диссипативные силы амортизаторов, силы

сопротивления в трансмиссии и гусеничном движителе, силы натя-

Рис. 1.7. Схема сил, действующих на первый (а), средний (б) и последний (в)

опорные катки

жения рабочей и свободной ветвей обвода, а также силу тяги, под

действием которой осуществляется движение машины. На рис. 1.7

приведены схемы сил, действующих на первый, средний и послед-

ний опорные катки. С учетом рис. 1.6 вертикальная сила, дейст-

2* И

вующая от t-го опорного катка на корпус машины, определяется

зависимостью

F.I = R, + R.I.

где R(— усилие упругого элемента i-ro опорного катка; —усилие аморти-

затора t-го опорного катка.

Горизонтальные составляющие сил, действующих от грунта на

первый, средний и последний опорные катки, передающиеся на

корпус через направляющие подвесок, имеют вид:

Рж, = rc>(cos рл — cos 7,) - 1ГЖ1 + Оо ж - Гс, X

X (sin рл — stn 7i)] tg(7t-f-р); (l 5)

FXi = - 4- Go „) tg (t4 4- p) для n>l> 1;

= Гр (cos - cos 7Я) - ((F,n 4-Go к - 7p(sin p, - sin 7Я)] tgCi, 4-p),

где Гсв. Tp—силы натяжения свободной и рабочей ветвей гусеницы; Go. к—вес

опорного катка; *ц. 7Я —углы наклона неровностей под i-м и л-м опорными

катками; р — угол трения при взаимодействии опорного катка (гусеницы) с грун-

том; зк—см. рис. 1.6; Т|—см. рис. 1.7.

Из приведенных формул видно, что на корпус машины наряду

с потенциальными и диссипативными действуют силы, зависящие

от коэффициента сопротивления движению, угла наклона неров-

ности под каждым катком и усилий в свободной и рабочей ветвях

гусеницы. Потенциальные силы, являющиеся функциями независи-

мых переменных ht (координата микропрофиля под t-м катком),

z и <р, не зависят от их производных.

В случае применения индивидуальной подвески упругая сила

определяется ходом катка относительно корпуса машины:

У( = 4-4-Уст.

где li — расстояние от центра тяжести подрессоренных масс до осн i-ro катка

по горизонтали.

Значения величин z и ф отсчитываются от положения машины,

находящейся в статическом состоянии на ровной горизонтальной

площадке.

Диссипативными являются силы сопротивления амортизаторов,

сухого трения, сопротивления в трансмиссии и в гусеничном дви-

жителе. При отсутствии связей (например, блокировки) между

амортизаторами, установленными на различных катках, диссипа-

тивные силы зависят от вертикального хода и скорости опорного

катка относительно корпуса машины:

= (У Г, У,),

где у< = — it — Iff 4- ht.

В гидравлическом амортизаторе сопротивление, определяемое

его скоростной характеристикой, возникает при следующих усло-

виях:

12

при у > 0 (прямой ход) + дУп.х;

При у <0 (обратный ход) у<уо~ Ьуо х,

где у0—положение опорного катка, соответствующее его нулевой скорости.

Сопротивление вращению трансмиссии /?;, представим в сле-

дующем виде:

/?♦, = ₽,(! + W + О?.. <'-6>

где Рт —горизонтальная сила взаимодействия с грунтом в тяговом режиме

движения (сила тяги); — коэффициент нагрузочных потерь в трансмиссии

и гусеничном обводе; G — вес машины; — коэффициент скоростных потерь

в трансмиссии и гусеничном обводе.

Аналогично определяется сила, вращающая трансмиссию в

тормозном режиме:

«♦.-(Л.-ам/О + Р,). (••?)

где /?г —горизонтальная сила взаимодействия гусениц с грунтом в тормозном

режиме движения (сила торможения).

Силы натяжения рабочих и свободных ветвей гусеничного дви-

жителя можно представить в следующем

Т, = Р, + 2Т„-,

Г„—Рг,+2Г„,

виде:

(1.8)

где Го —сила предварительного натяжения одной гусеницы.

Сила торможения Rr, в тяговом режиме и сила тяги Рт в тормоз-

ном режиме принимаются равными нулю.

В соответствии со схемой сил, действующих на машину при

движении по неровностям, с учетом зависимостей (1.5) — (1.8),

получим следующие выражения для обобщенных сил:

л-1

Qx = Рт cos 7Я - /?г, cos 71 — 2 2 + Ga. к) tg (7/ 4- р) -

- [2(/\-г<70.,)- 7\»(sln рк f slD7.)]tg(7<l-f-p)-|2(F,1-|-C70.K)

- T'c.fsinPx- sin 7,)] tg(7i 4-р); (1.9)

Qz “ 2 2- Ga - 7P sin - 7CB sin ; (1.10)

= 22 Fz/, 2 2‘(F, + Oo. J tg (7, + P) 3/ - |2 (F,. + Go. .) -

r l-l * 1—2 1

- rcB (sin 9Л — sin 7t)l tg (7t -h p) 8, — 7'CB (cos 7t — cos рл) 8t -

- TtB (- at cos ₽л -f- £„ K sin ?л) -12 (f+ Go.M) - Гр(sin +

+ sin 7„)J tg (7„ + p) *„ + T'p (cos 7, - cos ?„) 3„ +

-f- Гр( — a2cosPK — £B. h slnpK) 4- Гргв.ж; (1.11)

13

I MK[)zTp——в тяговом режиме,

ЯфЛ.ж — Мт/тр — <МТ.т — в тормозном режиме.

Здесь 0п—вес подрессоренной части машины; б/ — расстояние от центра

тяжести подрессоренных масс до оси <-го опорного катка, зависящее от его

хода у; а,, аг — расстояние от центра тяжести подрессоренных масс до оси на-

правляющего и ведущего колес по вертикали; L ,,н— расстояние от центра тя-

жести подрессоренных масс до оси направляющего колеса по горизонтали: Л!гр

крутящий момент двигателя; <тр — передаточное отношение трансмиссии; М, —

тормозной момент двигателя; Мг. т— тормозной момент трансмиссии, приведен-

ный к.оси ведущего колеса.

Подставив выражение кинетической энергии (1.4) и обобщен-

ных сил из формул (1.9),— (1.12) в систему (1.3) и проведя соответ-

ствующие преобразования с учетом уравнения связи x = <J*rh lt, по-

лучим следующую систему уравнений движения машины в общем

виде:

х = -^-{[PTcos тл - /?,. cos 7, -2 V (Fz. -f- Go.к)] tg(it +

+ р) — [2 (Ftn -I- Go к) — Гр (sin Зк 4- sin тд)| tg (Tn 4- p) -

- (2 (Л, + Oo.« - r«(sln sin 7Я)| tg (it + p)};

z = (2 £ Tf sin - 7„ sin - G„) ;

? = -^-{2S/x/z-2 S^ + Go.Jtg^+p)^- (1J3)

- [ 2 (Z, 4- Go.k) - Tt9 (sin рл - sin T,)] tg (7, 4- P) 8, -

— Гс, (cos 7, — cos ₽л) 8, — Tce (— at cos ?л 4- Лн.к sin pj —

- [ 2 (F,n 4- Go.K) - Гр(sin 4- sin 7я)| tg (7. 4- p) 4-

4- Гр (cos 7Я - cos ?„) 8Я 4- ГД-n2cos₽K-

— Гв.к sin pn) 4" Гргв и|;

x — 46. к.

Для проектировочно.о расчета система уравнений (1.13) может

быть упрощена, если считать движение равномерным, т. е. не учи-

тывать ускорения по координате х, силы тяги и торможения. Это

приводит к увеличению погрешности расчета, которая по верти-

кальным ускорениям достигает примерно 10 %, а по угловым —

25 % при наиболее распространенных размерах неровностей на

трассах, что допустимо, поскольку результаты проектировочного

расчета используются для определения оптимальной зоны значе-

ний изменяемых параметров. В этом случае система уравнений

принимает вид:

14

(1.14)

При решении уравнений (1.13) или (114) необходимо учиты-

вать одностороннюю связь опорных катков с грунтом, следствием

которой может быть отрыв катка.

Отрыв первого рода происходит при достижении подвеской ее

установочного положения или положения, ограничиваемого ниж-

ним упором или другой деталью, препятствующей перемещению

опорного катка вниз. Например, гусеница не позволяет реализо-

вать статический ход свыше 100—130 мм. Условие начала отрыва

У/ 0, окончания — yt >0. При отрыве первого рода yt является,

как правило, отрицательной величиной и представляет собой рас-

стояние от грунта до ьго опорного катка по вертикали.

Отрыв второго рода начинается при равенстве сил, действую-

щих от подвески и амортизатора, весу опорного катка:

Ri “Ь R»t 4- Go. к = 0 •

(1.15)

Для определения скорости перемещения опорного катка в фор-

мулу (1.15) подставляется выражение (1.1) и рассматривается

несколько частных случаев.

Первый случай: А 0, тогда

-В У В* 4 Л (С - ^-(7о.к)

----------------21

Второй случай: Д=0, В 0,’тогда

У< = (^ + С7о.к-С)/5.

(1.16)

(1.17)

Третий случай: Д=0; fi = 0; С + 0; </=0. Отрыв катка от

грунта прекращается при превышении хода опорного катка, соот-

ветствующего равенству сил по уравнению (1.15).

Перемещение опорного катка при отрыве второго рода (At/0T₽)

определяется интегрированием уравнений (1.16) или (1.17). Окон-

чание отрыва катка от грунта (восстановление кинематического

взаимодействия) определяется условием:

Ун.о - ДУотр = - * - //? + *< + Уст.

где Ун. о положение катка в начале отрыва.

1.3. ХАРАКТЕРИСТИКА ДОРОЖНЫХ УСЛОВИИ

Эксплуатация ВГМ осуществляется в различных дорожных

условиях. Наиболее ограничена скорость движения (по плавности

хода) на наезженных танковых трассах. Статистические характе-

15

ристики полигонных трасс в различных почвенно-климатических

районах СССР, полученные по двум сериям опытов, приведены

в табл. 1.1.

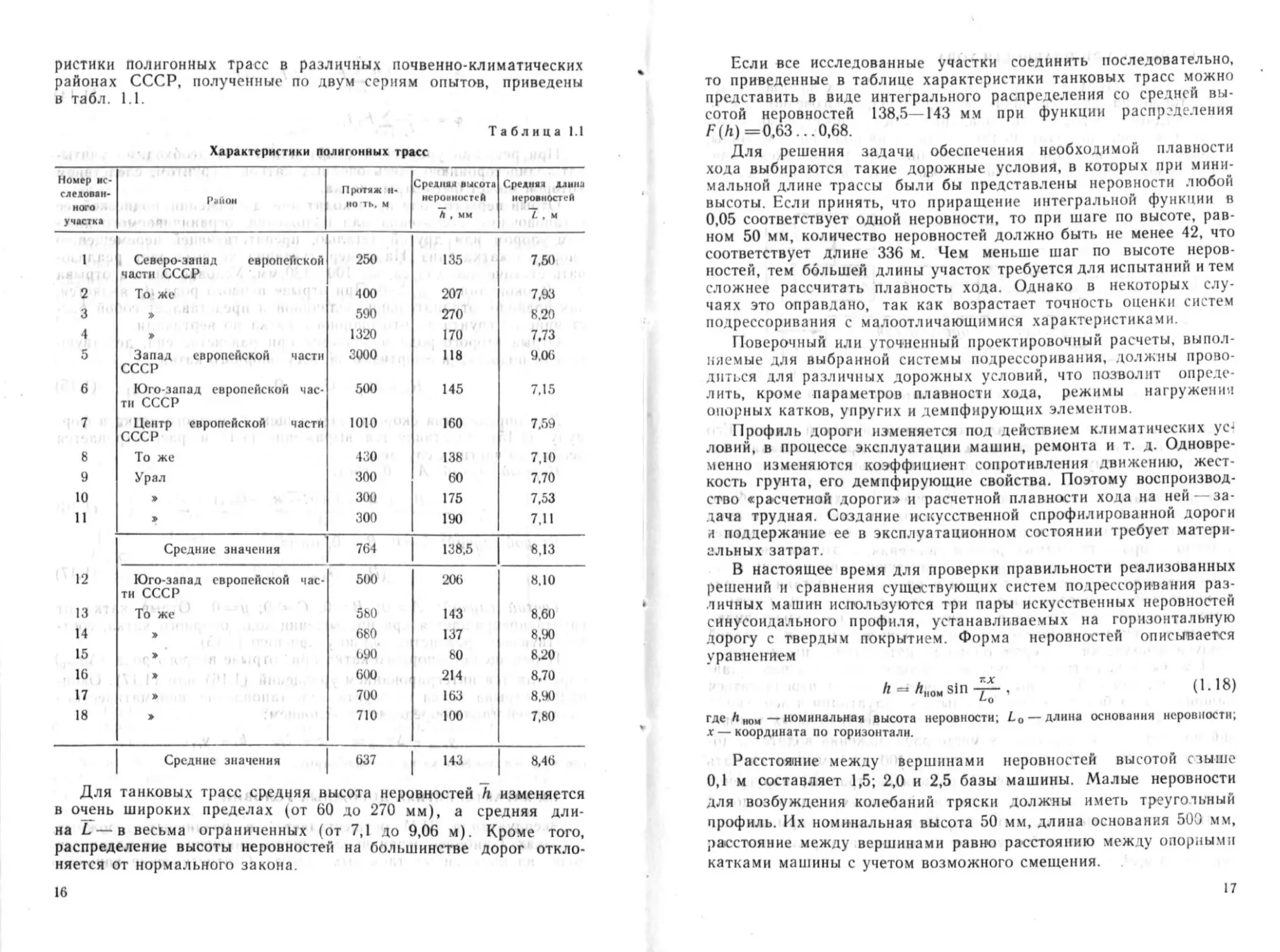

Таблица 1.1

Характеристики полигонных трасс

Номер ис- следован- ного участка Раной Протяж н- ио тк, м Средний высота неровностей Л , мм Средний длина неровностей 7. м

1 Северо-запад европейской 250 135 7,50

части СССР

2 То же 400 207 7,93

3 » 590 270 8.20

4 » 1320 170 7,73

5 Запад европейской части 3000 118 9,06

СССР

6 Юго-запад европейской час- 500 145 7,15

ти СССР

7 Центр европейской части СССР 1010 160 7,59

8 То же 430 138 7,10

9 Урал 300 60 7,70

10 » 300 175 7,53

11 » 300 190 7,11

Средние значения 764 138,5 8.13

12 Юго-запад европейской час- 500 206 8.10

ти СССР

13 То же 5Ы) 143 8,60

14 » 680 137 8,90

15 » 090 80 8,20

16 » 600 214 8,70

17 > 700 163 8,90

18 > 710 100 7,80

Средние значения 637 143 8,46

Для танковых трасс средняя высота неровностей Л изменяется

в очень широких пределах (от 60 до 270 мм), а средняя дли-

на L — в весьма ограниченных (от 7,1 до 9,06 м). Кроме того,

распределение высоты неровностей на большинстве дорог откло-

няется от нормального закона.

16

Если все исследованные участки соединить последовательно,

то приведенные в таблице характеристики танковых трасс можно

представить в виде интегрального распределения со средней вы-

сотой неровностей 138,5—143 мм при функции распределения

F(h) =0,63... 0,68.

Для решения задачи обеспечения необходимой плавности

хода выбираются такие дорожные условия, в которых при мини-

мальной длине трассы были бы представлены неровности любой

высоты. Если принять, что приращение интегральной функции в

0,05 соответствует одной неровности, то при шаге по высоте, рав-

ном 50 мм, количество неровностей должно быть не менее 42, что

соответствует длине 336 м. Чем меньше шаг по высоте неров-

ностей, тем большей длины участок требуется для испытаний и тем

сложнее рассчитать плавность хода. Однако в некоторых слу-

чаях это оправдано, так как возрастает точность оценки систем

подрессоривания с малоотличающимися характеристиками.

Поверочный или уточненный проектировочный расчеты, выпол-

няемые для выбранной системы подрессоривания, должны прово-

диться для различных дорожных условий, что позволит опреде-

лить, кроме параметров плавности хода, режимы нагружения

опорных катков, упругих и демпфирующих элементов.

Профиль дороги изменяется под действием климатических ус-1

ловий, в процессе эксплуатации машин, ремонта и т. д. Одновре-

менно изменяются коэффициент сопротивления движению, жест-

кость грунта, его демпфирующие свойства. Поэтому воспроизвод-

ство «расчетной дороги» и расчетной плавности хода на ней — за-

дача трудная. Создание искусственной спрофилированной дороги

и поддержание ее в эксплуатационном состоянии требует матери-

альных затрат.

В настоящее время для проверки правильности реализованных

решений и сравнения существующих систем подрессоривания раз-

личных машин используются три пары искусственных неровностей

синусоидального профиля, устанавливаемых на горизонтальную

дорогу с твердым покрытием. Форма неровностей описывается

уравнением

й =» Л|10м sin -ц-, (1.18)

где Л нои — номинальная высота неровности; Lo — длина основания неровности;

х—координата по горизонтали.

Расстояние между вершинами неровностей высотой сзыше

0,1 м составляет 1,5; 2,0 и 2,5 базы машины. Малые неровности

для возбуждения колебаний тряски должны иметь треугольный

профиль. Их номинальная высота 50 мм, длина основания 500 мм,

расстояние между вершинами равно расстоянию между опорными

катками машины с учетом возможного смещения.

17

1.4. ПОКАЗАТЕЛИ ПЛАВНОСТИ ХОДА

Колебания ВГМ влияют на водителя и других членов экипа-

жа, а также на функционирование приборов, долговечность сбо-

рочных единиц, вероятность попадания в цель при стрельбе с хо-

ду. В свою очередь водитель также влияет на колебания машины,

задавая режим и направление движения. Примерная схема свя-

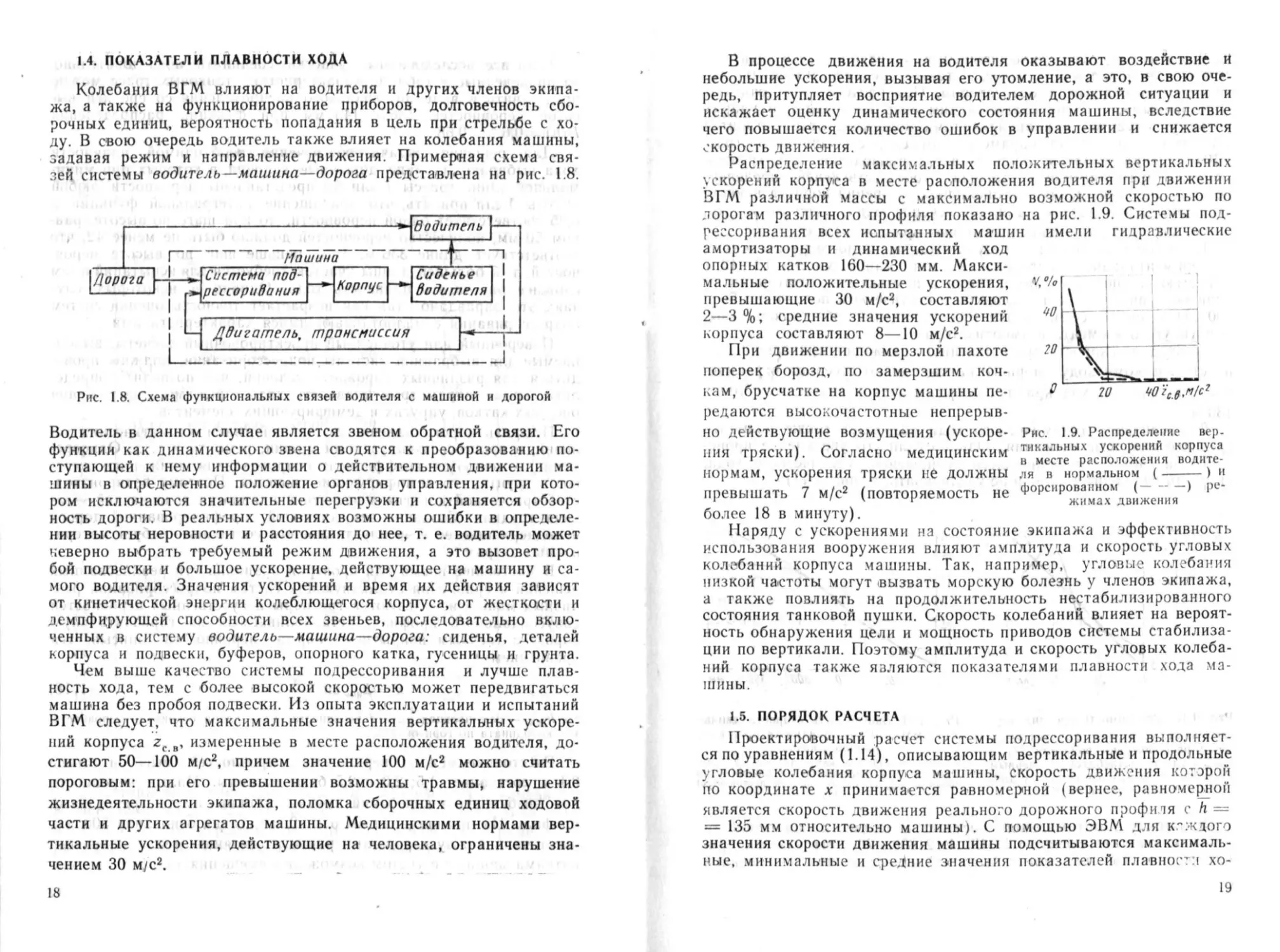

зей системы водитель—машина—дорога представлена на рис. 1.8.

Ряс. 1.8. Схема функциональных связей водителя с машиной и дорогой

Водитель в данном случае является звеном обратной связи. Его

функции как динамического звена сводятся к преобразованию по-

ступающей к нему информации о действительном движении ма-

шины в определенное положение органов управления, при кото-

ром исключаются значительные перегрузки и сохраняется обзор-

ность дороги. В реальных условиях возможны ошибки в определе-

нии высоты неровности и расстояния до нее, т. е. водитель может

неверно выбрать требуемый режим движения, а это вызовет про-

бой подвески и большое ускорение, действующее на машину и са-

мого водителя. Значения ускорений и время их действия зависят

от кинетической энергии колеблющегося корпуса, от жесткости и

демпфирующей способности всех звеньев, последовательно вклю-

ченных в систему водитель—машина—дорога: сиденья, деталей

корпуса и подвески, буферов, опорного катка, гусеницы и грунта.

Чем выше качество системы подрессоривания и лучше плав-

ность хода, тем с более высокой скоростью может передвигаться

машина без пробоя подвески. Из опыта эксплуатации и испытаний

ВГМ следует, что максимальные значения вертикальных ускоре-

ний корпуса ге в, измеренные в месте расположения водителя, до-

стигают 50—100 м/с2, причем значение 100 м/с2 можно считать

пороговым: при его превышении возможны травмы, нарушение

жизнедеятельности экипажа, поломка сборочных единиц ходовой

части и других агрегатов машины. Медицинскими нормами вер-

тикальные ускорения, действующие на человека, ограничены зна-

чением 30 м/с2.

18

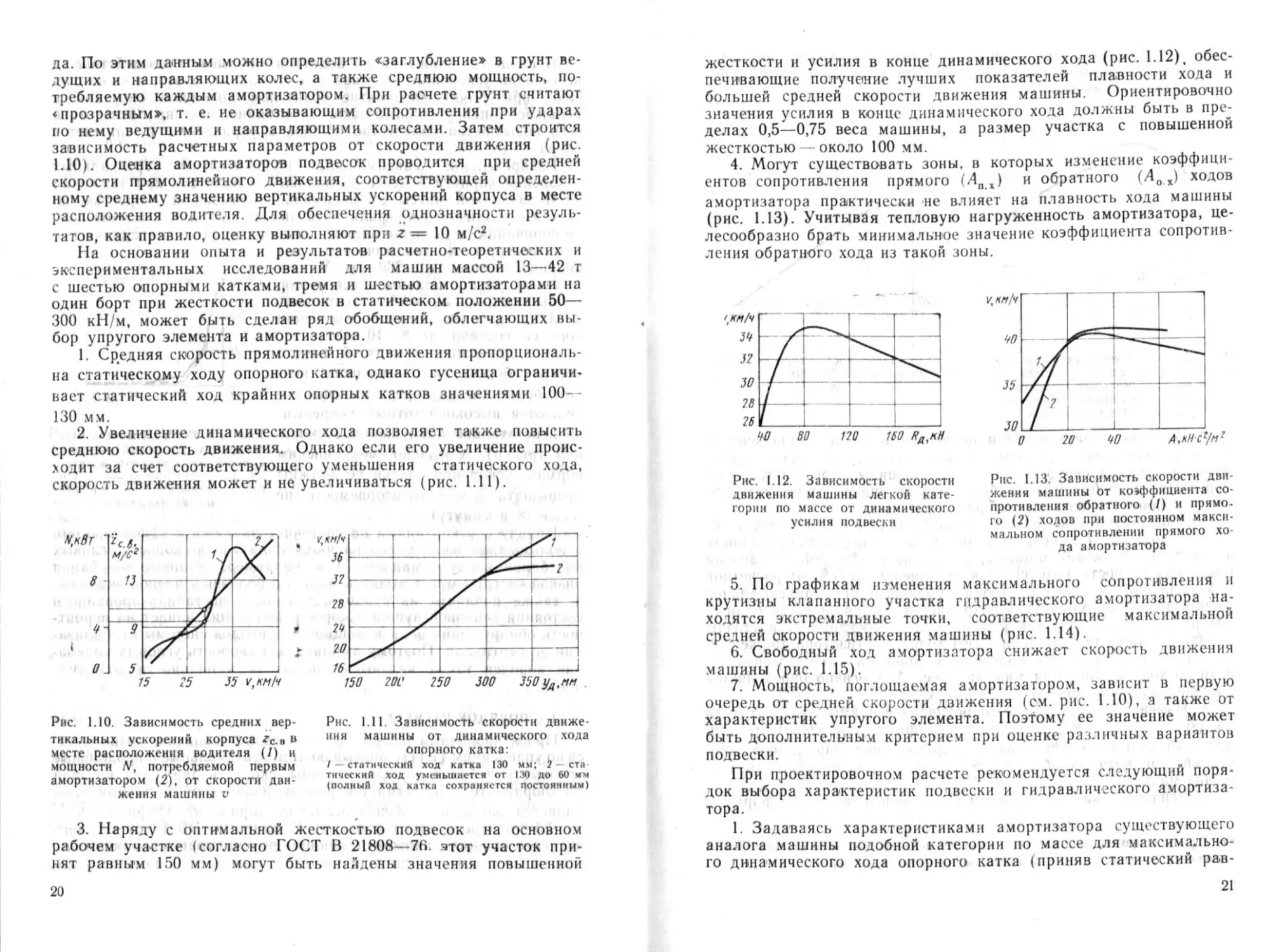

тикальных ускорений корпуса

в месте расположения водите-

ля в нормальном ( -------) и

форсированном (—------) ре-

жимах движения

В процессе движения на водителя оказывают воздействие и

небольшие ускорения, вызывая его утомление, а это, в свою оче-

редь, притупляет восприятие водителем дорожной ситуации и

искажает оценку динамического состояния машины, вследствие

чего повышается количество ошибок в управлении и снижается

скорость движения.

Распределение максимальных положительных вертикальных

ускорений корпуса в месте расположения водителя при движении

ВГМ различной массы с максимально возможной скоростью по

дорогам различного профиля показано на рис. 1.9. Системы под-

рессоривания всех испытанных маш?

амортизаторы и динамический ход

опорных катков 160—230 мм. Макси-

мальные положительные ускорения,

превышающие 30 м/с3, составляют

2—3 %; средние значения ускорений

корпуса составляют 8—10 м/с2.

При движении по мерзлой пахоте

поперек борозд, по замерзшим коч-

кам, брусчатке на корпус машины пе-

редаются высокочастотные непрерыв-

но действующие возмущения (ускоре-

ния тряски). Согласно медицинским

нормам, ускорения тряски не должны

превышать 7 м/с2 (повторяемость не

более 18 в минуту).

Наряду с ускорениями на состояние экипажа и эффективность

использования вооружения влияют амплитуда и скорость угловых

колебаний корпуса машины. Так, например, угловые колебания

низкой частоты могут вызвать морскую болезнь у членов экипажа,

а также повлиять на продолжительность нестабилизированного

состояния танковой пушки. Скорость колебаний влияет на вероят-

ность обнаружения цели и мощность приводов системы стабилиза-

ции по вертикали. Поэтому амплитуда и скорость угловых колеба-

ний корпуса также являются показателями плавности хода ма-

шины.

1.5. ПОРЯДОК РАСЧЕТА

Проектировочный расчет системы подрессоривания выполняет-

ся по уравнениям (1.14), описывающим вертикальные и продольные

угловые колебания корпуса машины, скорость движения которой

по координате х принимается равномерной (вернее, равномерной

является скорость движения реального дорожного профиля с h =

= 135 мм относительно машины). С помощью ЭВМ для к.-ждого

значения скорости движения машины подсчитываются максималь-

ные, минимальные и средние значения показателей плавност:! хо-

19

да. По этим данным можно определить «заглубление» в грунт ве-

дущих и направляющих колес, а также среднюю мощность, по-

требляемую каждым амортизатором. При расчете грунт считают

«прозрачным», т. е. не оказывающим сопротивления при ударах

по нему ведущими и направляющими колесами. Затем строится

зависимость расчетных параметров от скорости движения (рис

1.10). Оценка амортизаторов подвесок проводится при средней

скорости прямолинейного движения, соответствующей определен-

ному среднему значению вертикальных ускорений корпуса в месте

расположения водителя. Для обеспечения однозначности резуль-

татов, как правило, оценку выполняют при г = 10 м/с2.

На основании опыта и результатов расчетно-теоретических и

экспериментальных исследований для машин массой 13—42 т

с шестью опорными катками, тремя и шестью амортизаторами на

один борт при жесткости подвесок в статическом положении 50—

300 кН/м, может быть сделан ряд обобщений, облегчающих вы-

бор упругого элемента и амортизатора.

I. Средняя скорость прямолинейного движения пропорциональ-

на статическому ходу опорного катка, однако гусеница ограничи-

вает статический ход крайних опорных катков значениями 100-

130 .мм.

2. Увеличение динамического хода позволяет также повысить

среднюю скорость движения. Однако если его увеличение проис-

ходит за счет соответствующего уменьшения статического хода,

скорость движения может и не увеличиваться (рис. 1.11).

Рис. 1.10. Зависимость средних вер-

тикальных ускорений корпуса гс в в

месте расположения водителя (/) и

мощности N, потребляемой первым

амортизатором (2). от скорости дви-

жения машины г

Рис. 1.11. Зависимость скорости движе-

ния машины от динамического хода

опорного катка:

/ статический ход катка 130 мм; 2 ста

тнческий ход уменьшается от |:Ю до 60 мм

(полный ход катка сохраняется постоянным)

3. Наряду с оптимальной жесткостью подвесок на основном

рабочем участке (согласно ГОСТ В 21808—76 этот участок при-

нят равным 150 мм) могут быть найдены значения повышенной

20

жесткости и усилия в конце динамического хода (рис. 1.12), обес-

печивающие получение лучших показателей плавности хода и

большей средней скорости движения машины. Ориентировочно

значения усилия в конце динамического хода должны быть в пре-

делах 0,5—0,75 веса машины, а размер участка с повышенной

жесткостью около 100 мм.

4. Могут существовать зоны, в которых изменение коэффици-

ентов сопротивления прямого (ЛП1) и обратного (40х) ходов

амортизатора практически не влияет на плавность хода машины

(рис. 1.13). Учитывая тепловую нагруженность амортизатора, це-

лесообразно брать минимальное значение коэффициента сопротив-

ления обратного хода из такой зоны.

го (2) ходов при постоянном макси-

уенлня подвески

мальмом сопротивлении прямого хо-

да амортизатора

5. По графикам изменения максимального сопротивления и

крутизны клапанного участка гидравлического амортизатора на-

ходятся экстремальные точки, соответствующие максимальной

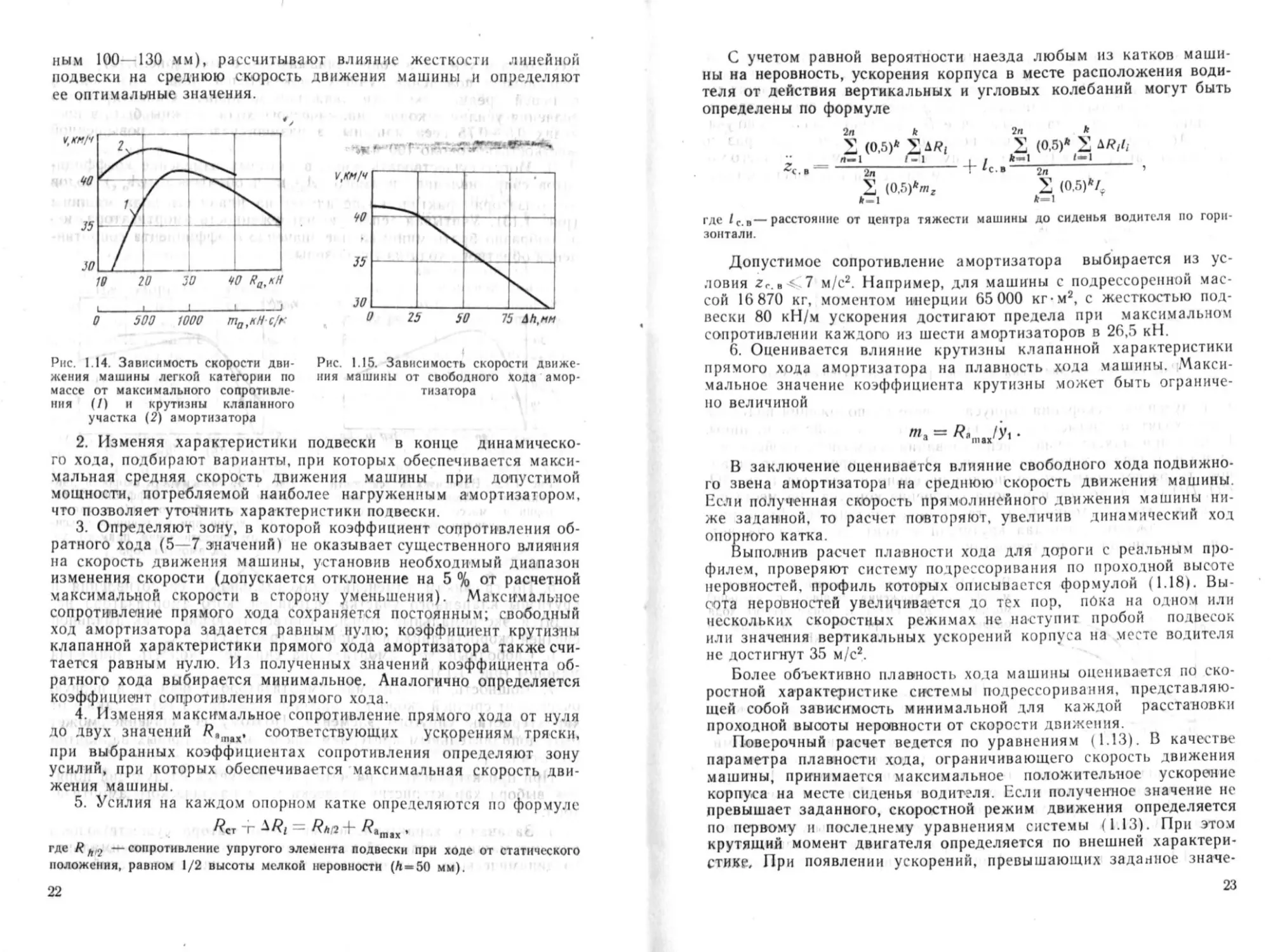

средней скорости движения машины (рис. 1.14).

6. Свободный ход амортизатора снижает скорость движения

машины (рис. 1.15).

7. Мощность, поглощаемая амортизатором, зависит в первую

очередь от средней скорости движения (ем. рис. 1.10), а также от

характеристик упругого элемента. Поэтому ее значение может

быть дополнительным критерием при оценке различных вариантов

подвески.

При проектировочном расчете рекомендуется следующий поря-

док выбора характеристик подвески и гидравлического амортиза-

тора.

1. Задаваясь характеристиками амортизатора существующего

аналога машины подобной категории по массе для максимально-

го динамического хода опорного катка (приняв статический рав-

21

ным 100—130 мм), рассчитывают влияние жесткости линейной

подвески на среднюю скорость движения машины и определяют

ее оптимальные значения.

Рис. 1.15. Зависимость скорости движе-

ния машины от свободного хода амор-

тизатора

Рис. 1.14. Зависимость скорости дни

жения машины легкой категории по

массе от максимального сопротивле-

ния (/) и крутизны клапанного

участка (2) амортизатора

2. Изменяя характеристики подвески в конце динамическо-

го хода, подбирают варианты, при которых обеспечивается макси-

мальная средняя скорость движения машины при допустимой

мощности, потребляемой наиболее нагруженным амортизатором,

что позволяет уточнить характеристики подвески.

3. Определяют зону, в которой коэффициент сопротивления об-

ратного хода (5—7 значений) не оказывает существенного влияния

на скорость движения машины, установив необходимый диапазон

изменения скорости (допускается отклонение на 5 % от расчетной

максимальной скорости в сторону уменьшения). Максимальное

сопротивление прямого хода сохраняется постоянным; свободный

ход амортизатора задается равным нулю; коэффициент крутизны

клапанной характеристики прямого хода амортизатора также счи-

тается равным нулю. Из полученных значений коэффициента об-

ратного хода выбирается минимальное. Аналогично определяется

коэффициент сопротивления прямого хода.

4. Изменяя максимальное сопротивление прямого хода от нуля

до двух значений Я»1Пах. соответствующих ускорениям тряски,

при выбранных коэффициентах сопротивления определяют зону

усилий, при которых обеспечивается максимальная скорость дви-

жения машины.

5. Усилия на каждом опорном катке определяются по формуле

^?ст т Rn 1 »

где R—сопротивление упругого элемента подвески при ходе от статического

положения, равном 1/2 высоты мелкой неровности (Л — 50 мм).

22

С учетом равной вероятности наезда любым из катков маши-

ны на неровность, ускорения корпуса в месте расположения води-

теля от действия вертикальных и угловых колебаний могут быть

определены по формуле

2л * 2л *

S (0.5)* S (0.5)* S Д*Л

*<•.“ ----—-----+1' -— ь ’

S S (05)4

где 1С. в—расстояние от центра тяжести машины до сиденья водителя по гори-

зонтали.

Допустимое сопротивление амортизатора выбирается из ус-

ловия Zc.g $ 7 м/с2. Например, для машины с подрессоренной мас-

сой 16 870 кг, моментом инерции 65 000 кг м2, с жесткостью под-

вески 80 кН/м ускорения достигают предела при максимальном

сопротивлении каждого из шести амортизаторов в 26,5 кН.

6. Оценивается влияние крутизны клапанной характеристики

прямого хода амортизатора на плавность хода машины. Макси-

мальное значение коэффициента крутизны может быть ограниче-

но величиной

т. = /?„ /у..

• '"max'-7’

В заключение оценивается влияние свободного хода подвижно-

го звена амортизатора на среднюю скорость движения машины.

Если полученная скорость прямолинейного движения машины ни-

же заданной, то расчет повторяют, увеличив динамический ход

опорного катка.

Выполнив расчет плавности хода для дороги с реальным про-

филем, проверяют систему подрессоривания по проходной высоте

неровностей, профиль которых описывается формулой (1.18). Вы

сота неровностей увеличивается до тех пор, пока на одном или

нескольких скоростных режимах не наступит пробой подвесок

или значения вертикальных ускорений корпуса на месте водителя

не достигнут 35 м/с2.

Более объективно плавность хода машины оценивается по ско-

ростной характеристике системы подрессоривания. представляю-

щей собой зависимость минимальной для каждой расстановки

проходной высоты неровности от скорости движения.

Поверочный расчет ведется по уравнениям (1.13). В качестве

параметра плавности хода, ограничивающего скорость движения

машины, принимается максимальное положительное ускорение

корпуса на месте сиденья водителя. Если полученное значение не

превышает заданного, скоростной режим движения определяется

по первому и последнему уравнениям системы (1.13). При этом

крутящий момент двигателя определяется по внешней характери-

стике, При появлении ускорений, превышающих заданное значе-

23

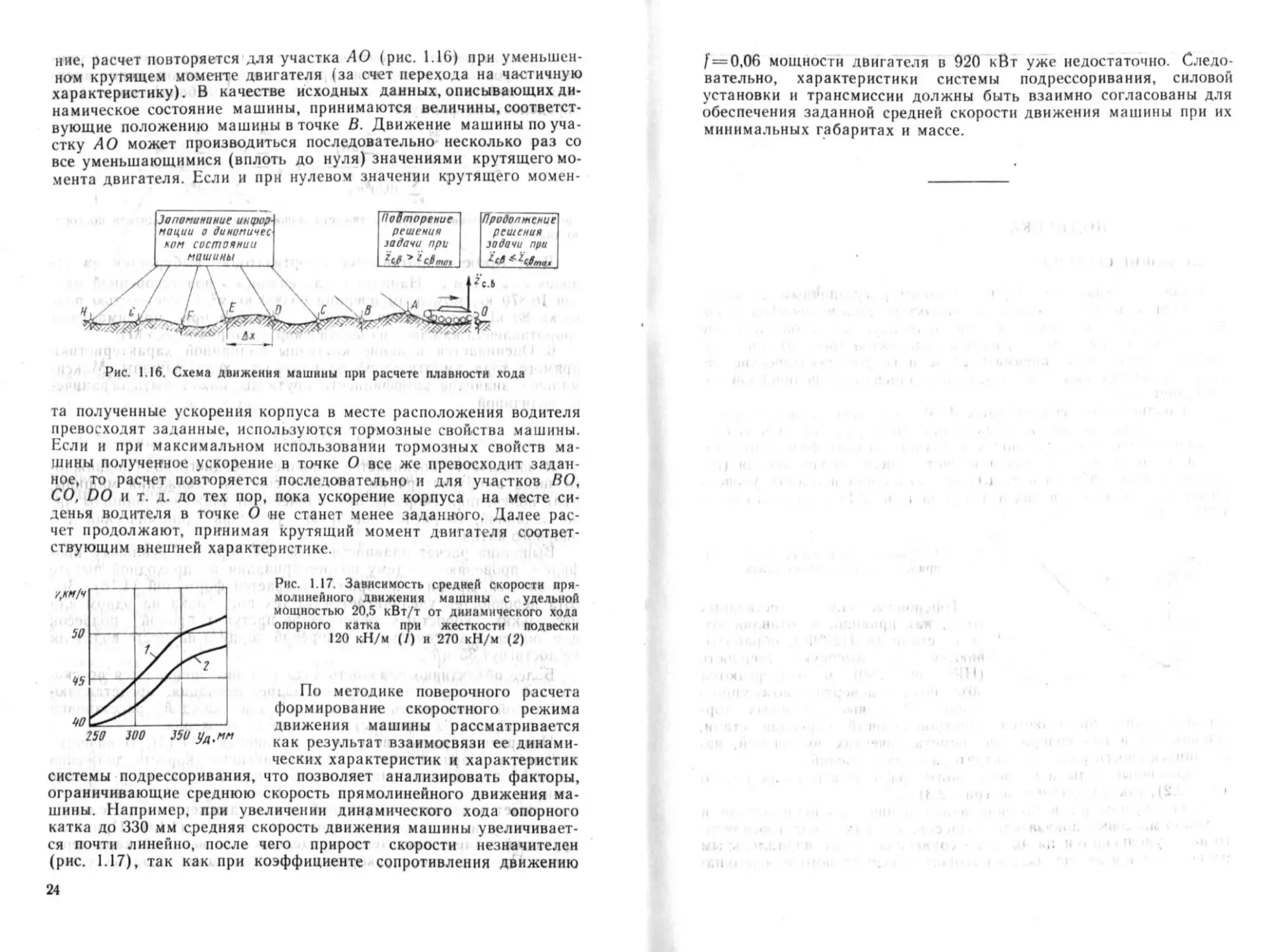

ние, расчет повторяется для участка АО (рис. 1.16) при уменьшен-

ном крутящем моменте двигателя (за счет перехода на частичную

характеристику). В качестве исходных данных, описывающих ди-

намическое состояние машины, принимаются величины, соответст-

вующие положению машины в точке В. Движение машины по уча-

стку АО может производиться последовательно несколько раз со

все уменьшающимися (вплоть до нуля) значениями крутящего мо-

мента двигателя. Если и при нулевом значении крутящего момен-

Повторение

решения

задачи при

ТТродолзкемие

решения

задачи при

Рис. 1.16. Схема движения машины при расчете плавности хода

та полученные ускорения корпуса в месте расположения водителя

превосходят заданные, используются тормозные свойства машины.

Если и при максимальном использовании тормозных свойств ма-

шины полученное ускорение в точке О все же превосходит задан-

ное, то расчет повторяется последовательно и для участков ВО,

СО, DO и т. д. до тех пор, пока ускорение корпуса на месте си-

денья водителя в точке О не станет менее заданного. Далее рас-

чет продолжают, принимая крутящий момент двигателя соответ-

ствующим внешней характеристике.

Рис. 1.17. Зависимость средней скорости пря-

молинейного движения машины с удельной

мощностью 20,5 кВт/т от динамического хода

опорного катка при жесткости подвески

120 кН/м (/) и 270 кН/м (2)

По методике поверочного расчета

формирование скоростного режима

движения машины рассматривается

как результат взаимосвязи ее динами-

ческих характеристик и характеристик

системы подрессоривания, что позволяет анализировать факторы,

ограничивающие среднюю скорость прямолинейного движения ма-

шины. Например, при увеличении динамического хода опорного

катка до 330 мм средняя скорость движения машины увеличивает-

ся почти линейно, после чего прирост скорости незначителен

(рис. 1.17), так как при коэффициенте сопротивления движению

24

f=O,OT> мощности двигателя в 920 кВт уже недостаточно. Следо-

вательно, характеристики системы подрессоривания, силовой

установки и трансмиссии должны быть взаимно согласованы для

обеспечения заданной средней скорости движения машины при их

минимальных габаритах и массе.

Глава 2. ПОДВЕСКА

2.1. ОБЩИЕ СВЕДЕНИЯ

Подвески связывают корпус машины с гусеничным движите-

лем. Они классифицируются по характеру кинематической связи

между катками и корпусом — на индивидуальные, балансирные

и смешанного типа; по типу упругих элементов (рессор) — на тор-

сионные, пружинные, пневматические и гидропневматические; по

виду характеристики на подвески с линейной и нелинейной ха-

рактеристикой.

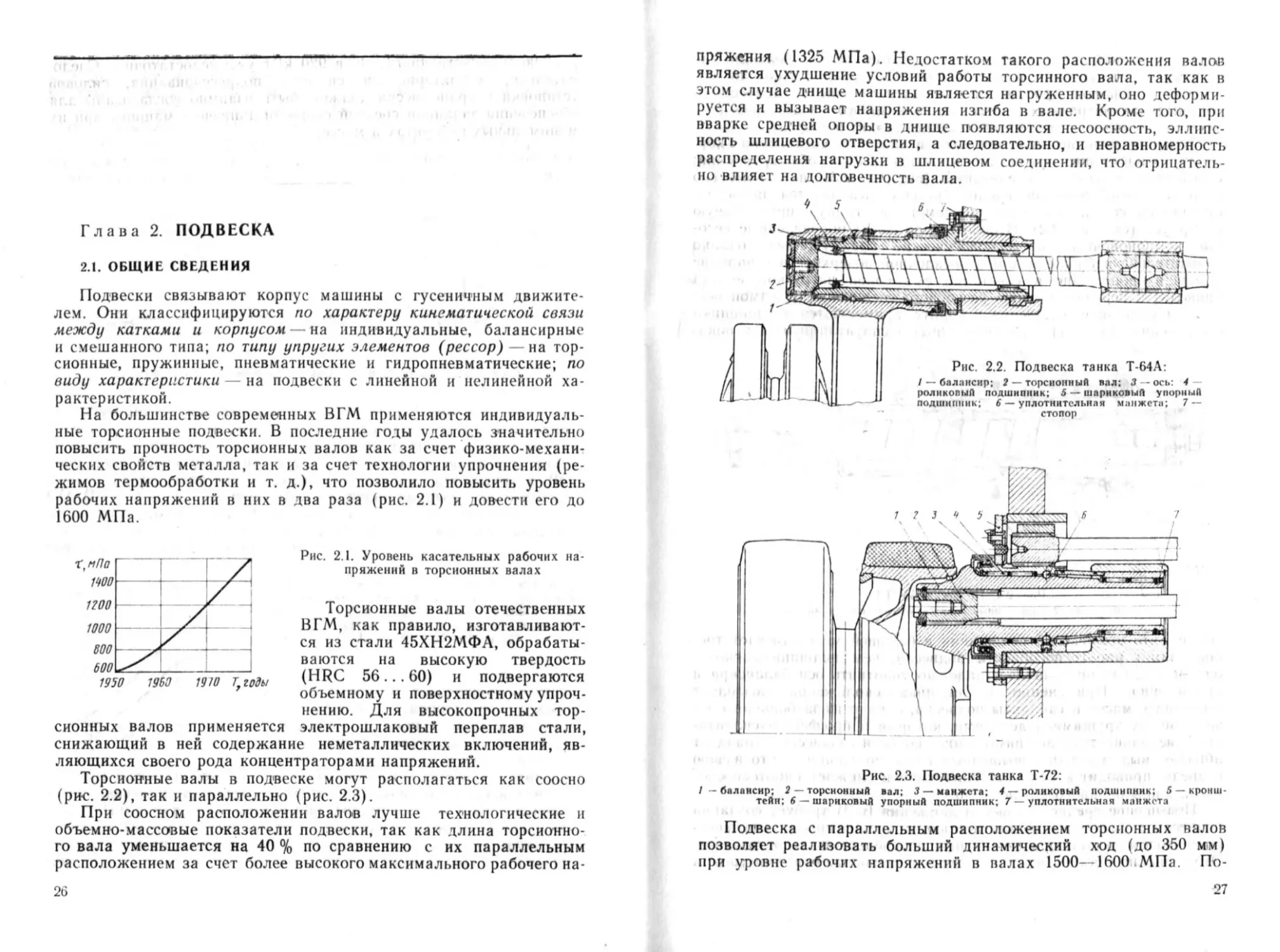

На большинстве современных ВГМ применяются индивидуаль-

ные торсионные подвески. В последние годы удалось значительно

повысить прочность торсионных валов как за счет физико-механи-

ческих свойств металла, так и за счет технологии упрочнения (ре-

жимов термообработки и т. д.), что позволило повысить уровень

рабочих напряжений в них в два раза (рис. 2.1) и довести его до

1600 МПа.

Рис. 2.1. Уровень касательных рабочих на-

пряжений в торсионных валах

Торсионные валы отечественных

ВГМ, как правило, изготавливают-

ся из стали 45ХН2МФА, обрабаты-

ваются на высокую твердость

(HRC 56 ... 60) и подвергаются

объемному и поверхностному упроч-

нению. Для высокопрочных тор-

электрошлаковый переплав стали,

сионных валов применяется

снижающий в ней содержание неметаллических включений, яв-

ляющихся своего рода концентраторами напряжений.

Торсионные валы в подвеске могут располагаться как соосно

(рис. 2.2), так и параллельно (рис. 2.3).

При соосном расположении валов лучше технологические и

объемно-массовые показатели подвески, так как длина торсионно-

го вала уменьшается на 40 % по сравнению с их параллельным

расположением за счет более высокого максимального рабочего на-

26

пряжения (1325 МПа). Недостатком такого расположения валов

является ухудшение условий работы торсинного вала, так как в

этом случае днище машины является нагруженным, оно деформи-

руется и вызывает напряжения изгиба в вале. Кроме того, при

вварке средней опоры в днище появляются несоосность, эллнле-

ность шлицевого отверстия, а следовательно, и неравномерность

распределения нагрузки в шлицевом соединении, что отрицатель-

но влияет на долговечность вала.

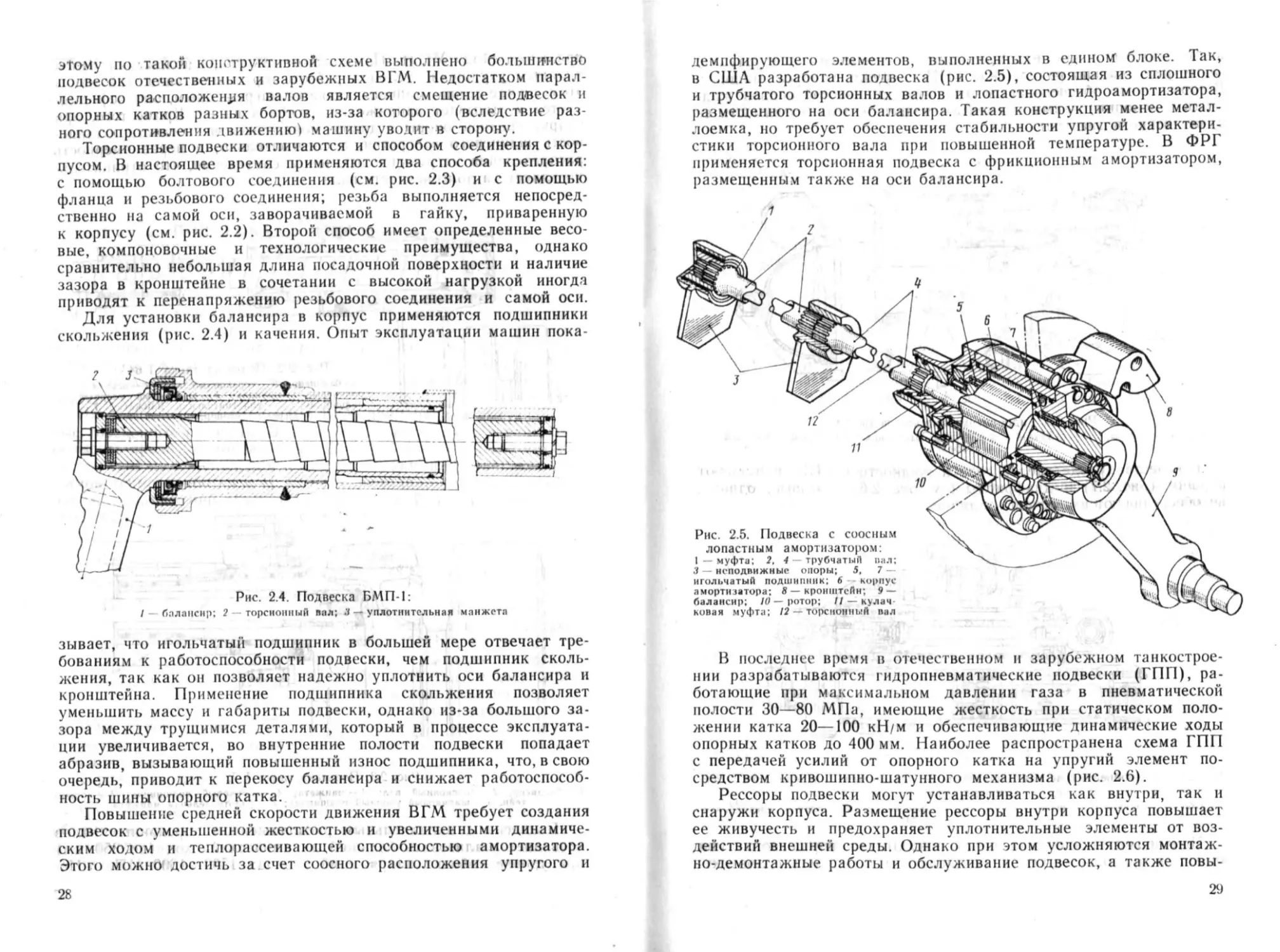

Рис. 2.3. Подвеска танка Т-72:

/- балансир; 3 — торсионный вал; 3— манжета; 4 — роликовый подшипник; 5 —кронш-

тейн; 6 - шариковый упорный подшипник; 7- уплотнительная манжета

Подвеска с параллельным расположением торсионных валов

позволяет реализовать больший динамический ход (до 350 мм)

при уровне рабочих напряжений в валах 1500—-1600 МПа. По-

27

этому по такой конструктивной схеме выполнено большинство

подвесок отечественных и зарубежных ВГМ. Недостатком парал-

лельного расположения валов является смещение подвесок и

опорных катков разных бортов, из-за которого (вследствие раз-

ного сопротивления движению) машину уводит в сторону.

Торсионные подвески отличаются и способом соединения с кор-

пусом. В настоящее время применяются два способа крепления:

с помощью болтового соединения (см. рис. 2.3) и с помощью

фланца и резьбового соединения; резьба выполняется непосред-

ственно на самой оси, заворачиваемой в гайку, приваренную

к корпусу (см. рис. 2.2). Второй способ имеет определенные весо-

вые, компоновочные и технологические преимущества, однако

сравнительно небольшая длина посадочной поверхности и наличие

зазора в кронштейне в сочетании с высокой нагрузкой иногда

приводят к перенапряжению резьбового соединения и самой оси.

Для установки балансира в корпус применяются подшипники

скольжения (рис. 2.4) и качения. Опыт эксплуатации машин пока-

Рнс. 2.4. Подвеска БМП-1:

/ — балансир; 2 торсионный вал; J — уплотнительная манжета

зывает, что игольчатый подшипник в большей мере отвечает тре-

бованиям к работоспособности подвески, чем подшипник сколь-

жения, так как он позволяет надежно уплотнить оси балансира и

кронштейна. Применение подшипника скольжения позволяет

уменьшить массу и габариты подвески, однако из-за большого за-

зора между трущимися деталями, который в процессе эксплуата-

ции увеличивается, во внутренние полости подвески попадает

абразив, вызывающий повышенный износ подшипника, что, в свою

очередь, приводит к перекосу балансира и снижает работоспособ-

ность шины опорного катка.

Повышение средней скорости движения ВГМ требует создания

подвесок с уменьшенной жесткостью и увеличенными динамиче-

ским ходом и теплорассеивающей способностью амортизатора.

Этого можно достичь за счет соосного расположения упругого и

28

демпфирующего элементов, выполненных в едином блоке. Так,

в США разработана подвеска (рис. 2.5), состоящая из сплошного

и трубчатого торсионных валов и лопастного гидроамортизатора,

размещенного на оси балансира. Такая конструкция менее метал-

лоемка, но требует обеспечения стабильности упругой характери-

стики торсионного вала при повышенной температуре. В ФРГ

применяется торсионная подвеска с фрикционным амортизатором,

размещенным также на оси балансира.

В последнее время в отечественном и зарубежном танкострое-

нии разрабатываются гндропневматические подвески (ГПП), ра-

ботающие при максимальном давлении газа в пневматической

полости 30—80 МПа, имеющие жесткость при статическом поло-

жении катка 20—100 кН/м и обеспечивающие динамические ходы

опорных катков до 400 мм. Наиболее распространена схема ГПП

с передачей усилий от опорного катка на упругий элемент по-

средством кривошипно-шатунного механизма (рис. 2.6).

Рессоры подвески могут устанавливаться как внутри, так и

снаружи корпуса. Размещение рессоры внутри корпуса повышает

ее живучесть и предохраняет уплотнительные элементы от воз-

действий внешней среды. Однако при этом усложняются монтаж-

но-демонтажные работы и обслуживание подвесок, а также повы-

29

шается их тепловая напряженность в процессе эксплуатации.

Более рационально размещение ГПП снаружи корпуса машины.

В этом случае обеспечивается относительно простой подвод жид-

кости к исполнительным элементам подвески, хотя уязвимость ее

существенно возрастает.

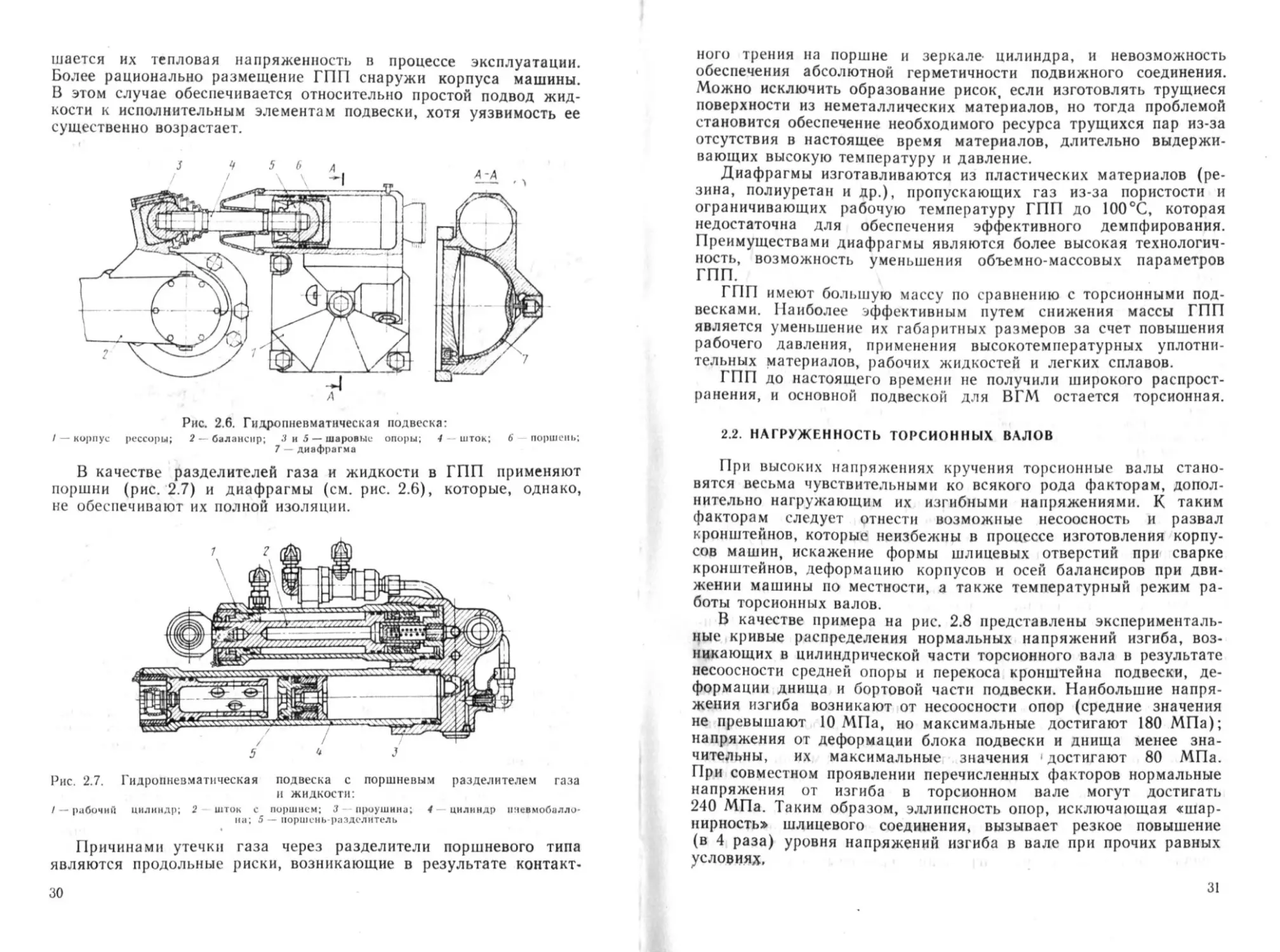

Рис. 2.6. Гндропневматнческая подвеска:

/ — корпус рессоры; 2 — балансир; .4 « J- шаровые опоры; 4 шток; 6 поршень;

7 - диафрагма

В качестве разделителей газа и жидкости в ГПП применяют

поршни (рис. 2.7) и диафрагмы (см. рис. 2.6), которые, однако,

не обеспечивают их полной изоляции.

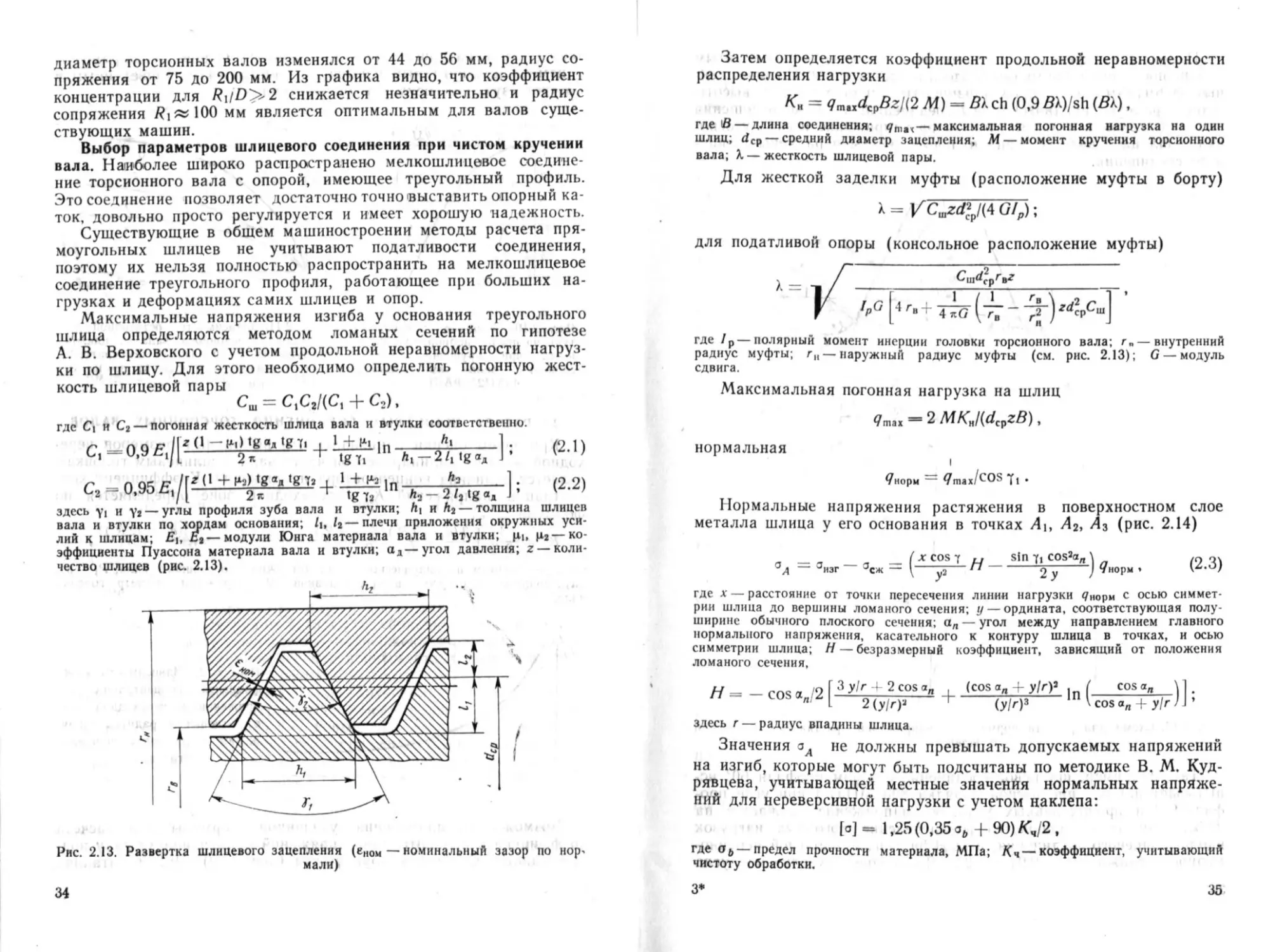

Рис. 2.7. Гндропневматнческая подвеска с поршневым разделителем газа

и жидкости:

/ рабочий цилиндр, 2 - шток с поршнем; J проушина; Г цилиндр ипевмобалло-

нм; 5 — поршень разделитель

Причинами утечки газа через разделители поршневого типа

являются продольные риски, возникающие в результате контакт*

30

ного трения на поршне и зеркале цилиндра, и невозможность

обеспечения абсолютной герметичности подвижного соединения.

Можно исключить образование рисок, если изготовлять трущиеся

поверхности из неметаллических материалов, но тогда проблемой

становится обеспечение необходимого ресурса трущихся пар из-за

отсутствия в настоящее время материалов, длительно выдержи-

вающих высокую температуру и давление.

Диафрагмы изготавливаются из пластических материалов (ре-

зина, полиуретан и др.), пропускающих газ из-за пористости и

ограничивающих рабочую температуру ГПП до 100°С, которая

недостаточна для обеспечения эффективного демпфирования.

Преимуществами диафрагмы являются более высокая технологич-

ность, возможность уменьшения объемно-массовых параметров

ГПП.

ГПП имеют большую массу по сравнению с торсионными под-

весками. Наиболее эффективным путем снижения массы ГПП

является уменьшение их габаритных размеров за счет повышения

рабочего давления, применения высокотемпературных уплотни-

тельных материалов, рабочих жидкостей и легких сплавов.

ГПП до настоящего времени не получили широкого распрост-

ранения, и основной подвеской для ВГМ остается торсионная.

2.2. НАГРУЖЕННОСТЬ ТОРСИОННЫХ ВАЛОВ

При высоких напряжениях кручения торсионные валы стано-

вятся весьма чувствительными ко всякого рода факторам, допол-

нительно нагружающим их изгибнымн напряжениями. К таким

факторам следует отнести возможные несоосность и развал

кронштейнов, которые неизбежны в процессе изготовления корпу-

сов машин, искажение формы шлицевых отверстий при сварке

кронштейнов, деформацию корпусов и осей балансиров при дви-

жении машины но местности, а также температурный режим ра-

боты торсионных валов.

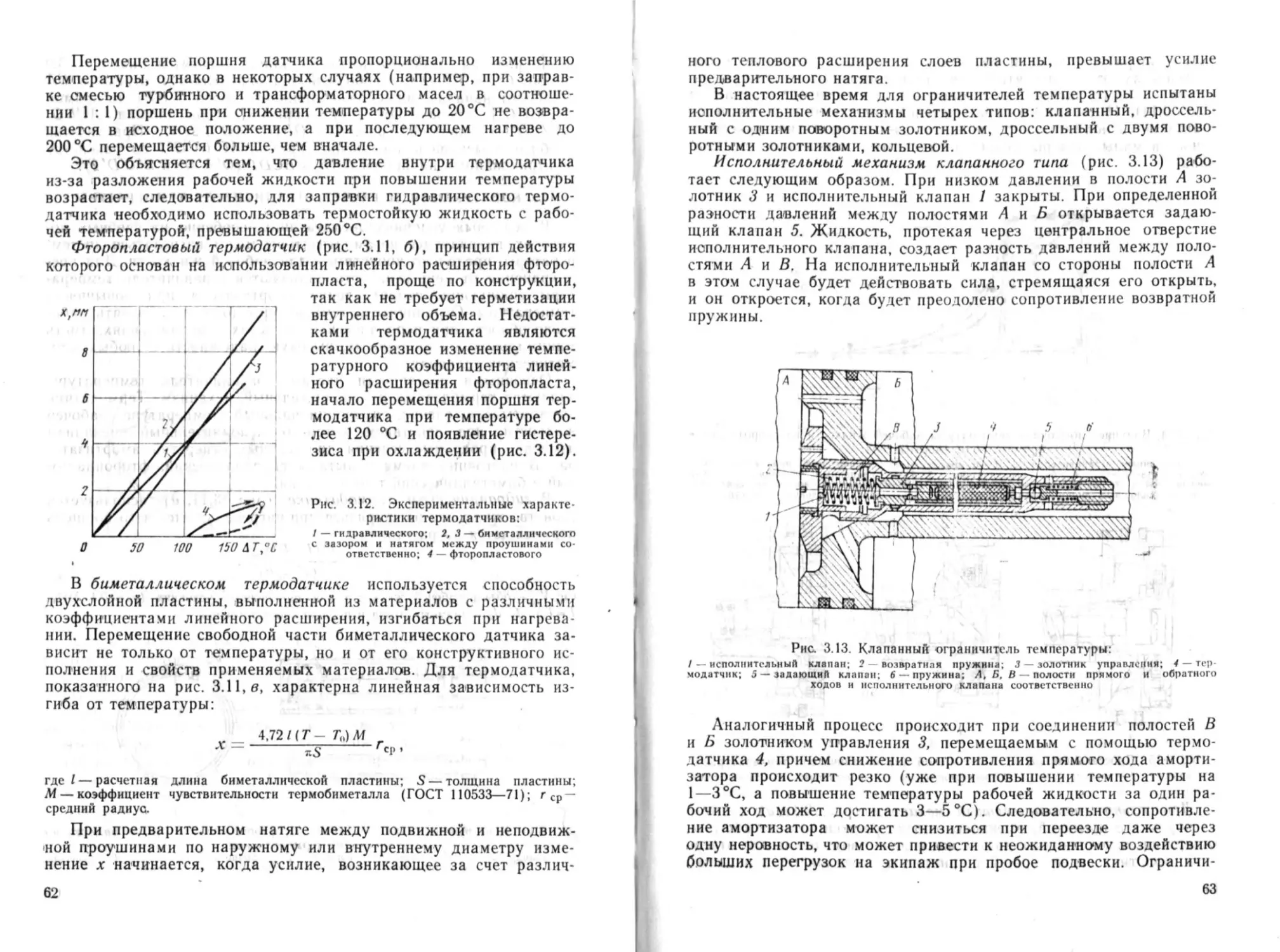

В качестве примера на рис. 2.8 представлены эксперименталь-

ные кривые распределения нормальных напряжений изгиба, воз-

никающих в цилиндрической части торсионного вала в результате

несоосности средней опоры и перекоса кронштейна подвески, де-

формации днища и бортовой части подвески. Наибольшие напря-

жения изгиба возникают от несоосности опор (средние значения

не превышают 10 МПа, но максимальные достигают 180 МПа);

напряжения от деформации блока подвески и днища менее зна-

чительны, их максимальные значения достигают 80 МПа.

При совместном проявлении перечисленных факторов нормальные

напряжения от изгиба в торсионном вале могут достигать

240 МПа. Таким образом, эллипсность опор, исключающая «шар-

нирность» шлицевого соединения, вызывает резкое повышение

(в 4 раза) уровня напряжений изгиба в вале при прочих равных

условиях.

31

В реальных условиях экстремальное сочетание этих факторов

маловероятно. При натурных испытаниях танка Т-64А на грунто-

вой дороге при движении со скоростью 25 км/ч максимальные

напряжения изгиба в торсионном вале пятой подвески составляют

100 МПа, а на бетонной дороге с искусственными неровностями

синусоидального профиля высотой 0,2 м—160 МПа.

Рис. 2.9 Распределение долгопеч

ности торсионных валов танка Т-55,

испытанных со смещением опоры на

10 мм (/) и при чистом круче-

нии (2)

Рис. 2.8 Распределение нормальных

напряжений изгиба в цилиндриче-

ской части торсионного вала в зави-

симости от несоосности (/), разва-

ла (2). перекоса (3), деформации

блока подвески (/) и днища ма-

шины (5)

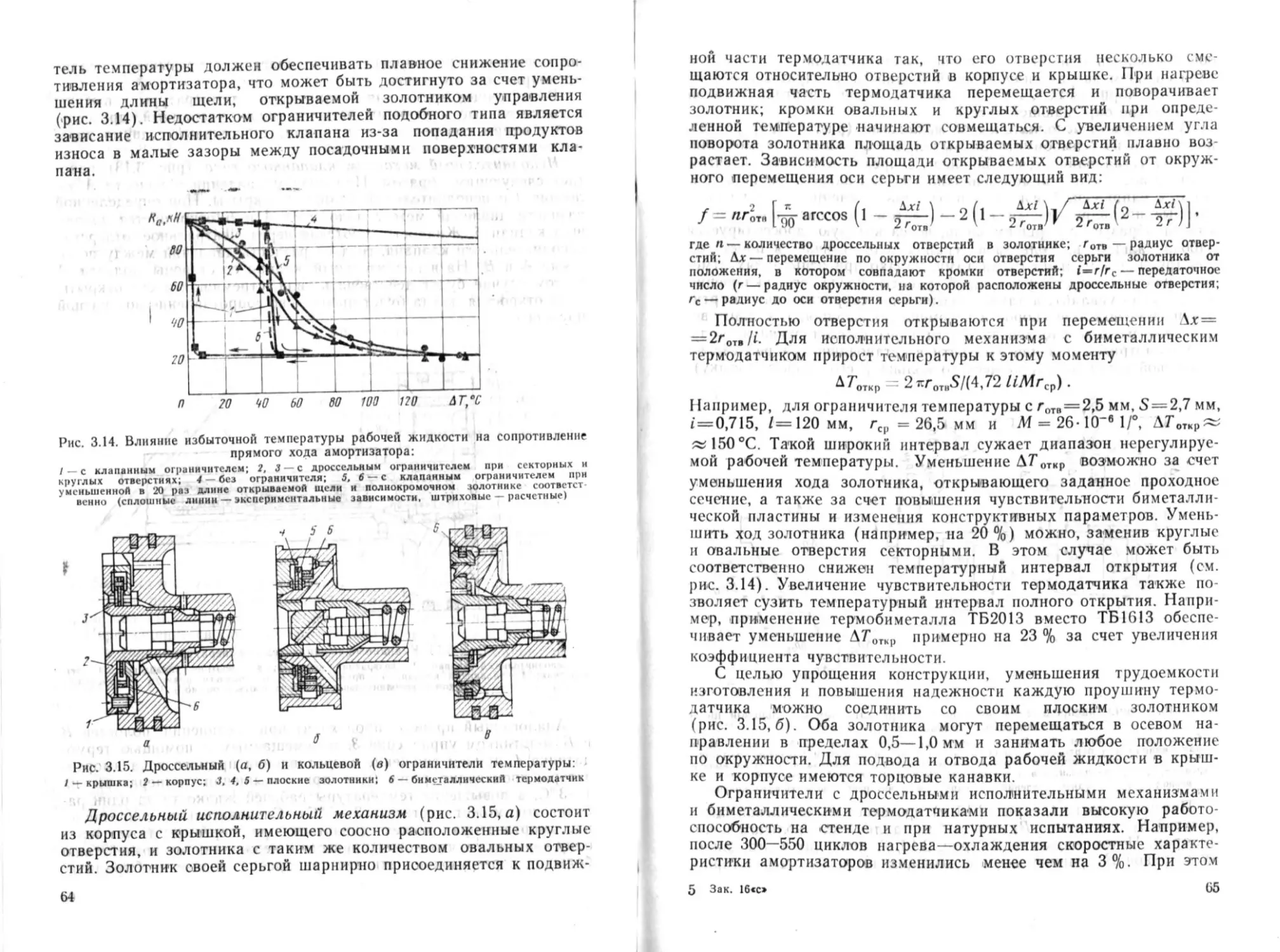

Нормальные напряжения от изгиба снижают усталостную

прочность торсионных валов. Например, средний ресурс валов

танка Т-55, испытанных со смещением опоры на 10 мм (o„sr ~

= 100 МПа), снизился в 2,3 раза (рис. 2.9). При этом разрушение

валов произошло по шлицевым головкам, что свидетельствует об

их перегруженности.

Кроме того, торсионный вал подвергается тепловому воздейст-

вию как за счет гистерезисных потерь в нем, так и за счет нагре-

ва от расположенных рядом деталей и сборочных единиц. Наи-

большему тепловому воздействию подвержены торсионные валы,

находящиеся под моторно-трансмиссионным отделением, где тем-

пература достигает 130°C (403 К).

Предел пропорциональности при кручении торсионного вала

из стали 45ХН2МФАШ остается практически неизменным только

до температуры 60°C (333 К), повышение же рабочей темпера-

туры до 100 °C (373 К) приводит к снижению предела пропорцио-

нальности на 4 % и появлению остаточной деформации торсион-

ного вала порядка 5—6° (рис. 2.10, 2.11), что приводит к умень-

шению динамического хода опорного катка.

Таким образом, при выборе параметров торсионного вала со-

временной машины оценку нагруженности его элементов необхо-

димо проводить с учетом касательных и нормальных напряжений,

неравномерного характера нагружения шлицевых соединений, а

32

также температурного режима работы. Основные параметры

(диаметр и длина) выбираются по номограммам, приведенным в

соответствующем государственном стандарте.

Рис. 2.10. Влияние темпера-

туры на предел пропорциональ-

ности при кручении тор-

сионного вала из стали

45ХН2МФАШ

Рис. 2.11. Зависимость остаточной де-

формации торсионного вала от циклов

нагружения при различной температуре:

I - во °C (S33 К); 2 - 80 С (353 KJ ; л - >00 с

(373 К); ,mln - 380 МПа . .гаи - 1325 МПа

2.3. РАСЧЕТ ШЛИЦЕВЫХ СОЕДИНЕНИИ ТОРСИОННЫХ ВАЛОВ

Критерием оценки рациональности выбранных размеров пере-

ходной зоны от цилиндрической части вала к шлицевым головкам

является величина концентратора напряжения. Коэффициент кон-

центрации напряжений Кт в переходной зоне определяется по

формуле

1 Г 3(rfT + 2/?,)(rfT-r4/?,) , (D-rfT - 2/?,)(rfT-t- 12/?,)]

Af“ 2D L dT + b /?, J’

где dT— диаметр цилиндрической части (стержня) торсионного вала; Ri — ра-

диус сопряжения стержня вала с головкой; D —наружный диаметр головки

вала.

Рис. 2.12. Зависимость коэф-

фициента концентрации на-

пряжений в переходной зоне

от отношения радиуса сопря-

жения к диаметру шлицевой

головки

Возможность применения указанной формулы для расчета

коэффициента концентрации напряжений к торсионному валу под-

тверждается методом фотоупругости (рис. 2.12). При испытаниях

3 Зак. 16«с»

33

диаметр торсионных валов изменялся от 44 до 56 мм, радиус со-

пряжения от 75 до 200 мм. Из графика видно, что коэффициент

концентрации для /?|/О>-2 снижается незначительно и радиус

сопряжения 100 мм является оптимальным для валов суще-

ствующих машин.

Выбор параметров шлицевого соединения при чистом кручении

вала. Наиболее широко распространено мелкошлицевое соедине-

ние торсионного вала с опорой, имеющее треугольный профиль.

Это соединение позволяет достаточно точно выставить опорный ка-

ток, довольно просто регулируется и имеет хорошую надежность.

Существующие в общем машиностроении методы расчета пря-

моугольных шлицев не учитывают податливости соединения,

поэтому их нельзя полностью распространить на мелкошлицевое

соединение треугольного профиля, работающее при больших на-

грузках и деформациях самих шлицев и опор.

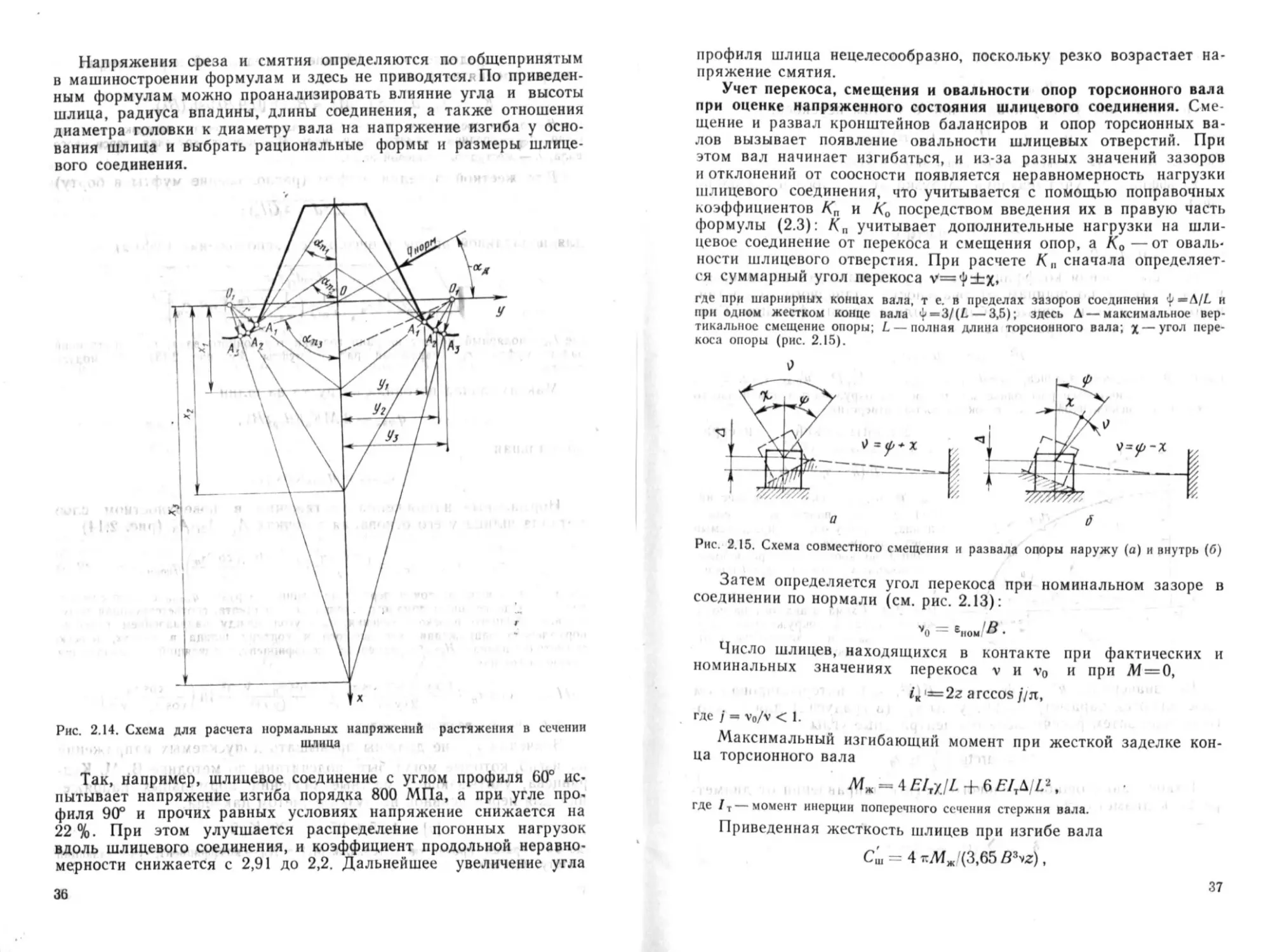

Максимальные напряжения изгиба у основания треугольного

шлица определяются методом ломаных сечений по гипотезе

А. В. Верховского с учетом продольной неравномерности нагруз-

ки по шлицу. Для этого необходимо определить погонную жест-

кость шлицевой пары

сш = с,с,/(с, + с2),

где Ci и Сг — погонная жесткость шлица вала н втулки соответственно.

C,-0,9A/['<|-"^<H. + ffiin ]; (2.1)

с, = 0.95£,/['<'In ; (2.2)

здесь Yi и у» —углы профиля зуба вала и втулки; Л, и Л, —толщина шлицев

вала и втулки по хордам основания; Zi, G—плечи приложения окружных уси-

лий к шлицам; £ь —модули Юнга материала вала и втулки; |хь — ко-

эффициенты Пуассона материала вала и втулки; аа—угол давления, z — коли-

чество шлицев (рис. 2.13).

Рис. 2.13. Развертка шлицевого зацепления (еном — номинальный зазор по нор-

мали) г

34

Затем определяется коэффициент продольной неравномерности

распределения нагрузки

К* = qmnd^z!{2 (0,9 5k)/sh (5k),

где В — длина соединения; максимальная погонная нагрузка на один

шлиц; dcp — средний диаметр зацепления; М — момент кручения торсионного

вала; X — жесткость шлицевой пары.

Для жесткой заделки муфты (расположение муфты в борту)

k=/C^p/(4G/p);

для податливой опоры (консольное расположение муфты)

__

Т ipg |4 r> + T^G (т? “ 7г)

где /р—полярный момент ннерцнн головки торсионного вала; г. — внутренний

радиус муфты; ги — наружный радиус муфты (см. рис. 2.13); G — модуль

сдвига.

Максимальная погонная нагрузка на шлиц

нормальная

<7нори = ^m.x/COS Т, .

Нормальные напряжения растяжения в поверхностном слое

металла шлица у его основания в точках Ль Л2, Лз (рис. 2.14)

„ , — (-«COST о Sin Т, COS’a,! /О Q\

°д = °нзг — Зсж = (-у--П--------

где х —расстояние от точки пересечения линии нагрузки «/норм с осью симмет-

рии шлица до вершины ломаного сечения; у — ордината, соответствующая полу

ширине обычного плоского сечения; ая — угол между направлением главного

нормального напряжения, касательного к контуру шлица в точках, и осью

симметрии шлица; // — безразмерный коэффициент, зависящий от положения

ломаного сечения,

Н - - COSa 12 [Зу/Г ' 2cosa" + (cOSa" гУ,Г}* 1П (_C0Sa* -)]•

C0S I2(y/r)> r (y/r)« 1П 1 cos a„ + ylr) J ’

здесь r— радиус впадины шлица.

Значения зл не должны превышать допускаемых напряжений

на изгиб, которые могут быть подсчитаны по методике В. М. Куд-

рявцева, учитывающей местные значения нормальных напряже-

ний для нереверсивной нагрузки с учетом наклепа:

[а]= 1,25(0,35 ^ 4-90) К,/2.

где аь— предел прочности материала, МПа; Кч — коэффициент, учитывающий

чистоту обработки.

3*

35

Напряжения среза и смятия определяются по общепринятым

в машиностроении формулам и здесь не приводятся. По приведен-

ным формулам можно проанализировать влияние угла и высоты

шлица, радиуса впадины, длины соединения, а также отношения

диаметра головки к диаметру вала на напряжение изгиба у осно-

вания шлица и выбрать рациональные формы и размеры шлице-

вого соединения.

Рис. 2.14. Схема для расчета нормальных напряжений растяжения в сечении

шлица

Так, например, шлицевое соединение с углом профиля 60° ис-

пытывает напряжение изгиба порядка 800 МПа, а при угле про-

филя 90° и прочих равных условиях напряжение снижается на

22%. При этом улучшается распределение погонных нагрузок

вдоль шлицевого соединения, и коэффициент продольной неравно-

мерности снижается с 2,91 до 2,2. Дальнейшее увеличение угла

36

профиля шлица нецелесообразно, поскольку резко возрастает на-

пряжение смятия.

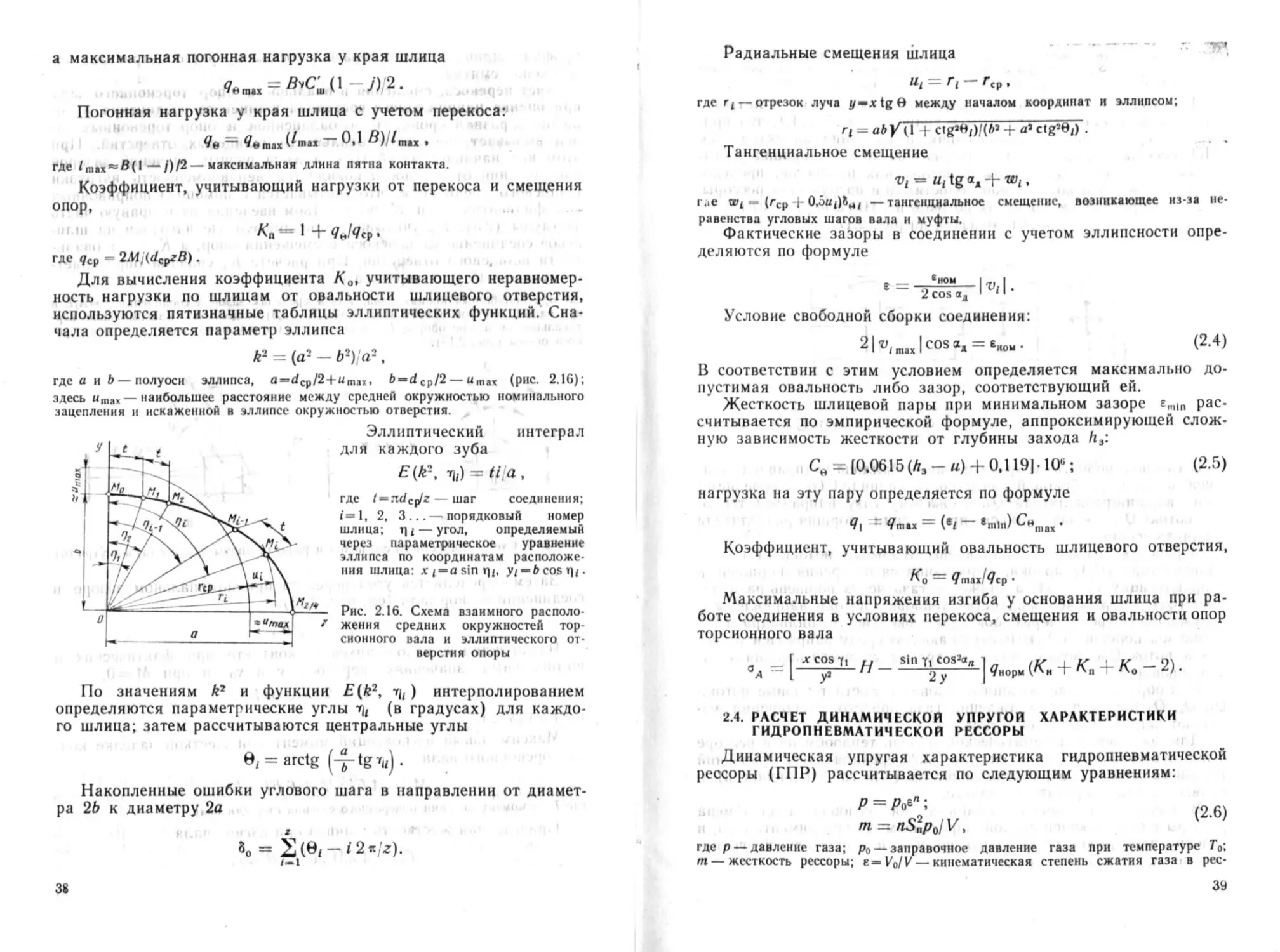

Учет перекоса, смещения и овальности опор торсионного вала

при оценке напряженного состояния шлицевого соединения. Сме-

щение и развал кронштейнов балансиров и опор торсионных ва-

лов вызывает появление овальности шлицевых отверстий. При

этом вал начинает изгибаться, и из-за разных значений зазоров

и отклонений от соосности появляется неравномерность нагрузки

шлицевого соединения, что учитывается с помощью поправочных

коэффициентов Кп и Ко посредством введения их в правую часть

формулы (2.3): Кп учитывает дополнительные нагрузки на шли-

цевое соединение от перекоса и смещения опор, а Ко —от оваль-

ности шлицевого отверстия. При расчете Кп сначала определяет-

ся суммарный угол перекоса v=^±x»

где при шарнирных концах вала, т е. в пределах зазоров соединения | —\IL и

при одном жестком конце вала y-3/(L —3,5); здесь Л — максимальное вер-

тикальное смещение опоры; /. — полная длина торсионного вала; % — угол пере-

коса опоры (рис. 2.15).

Q б

Рис. 2.15. Схема совместного смещения и развала опоры наружу (а) и внутрь (б)

Затем определяется угол перекоса при номинальном зазоре в

соединении по нормали (см. рис. 2.13):

*0 = ьном &

Число шлицев, находящихся в контакте при фактических и

номинальных значениях перекоса v и v0 и при М = 0,

ig '^2z arccos j/n,

где / v0/v < 1.

Максимальный изгибающий момент при жесткой заделке кон-

ца торсионного вала

Мж = 4£/тх/£ + 6£/тД/га.

где !т—момент инерции поперечного сечения стержня вала.

Приведенная жесткость шлицев при изгибе вала

Сш = 4 гМж (3,65 ЯЧг),

37

а максимальная погонная нагрузка у края шлица

Погонная нагрузка у края шлица с учетом перекоса:

7 ц = Фишах ^тах »

где / 1—/)/2 — максимальная длина пятна контакта.

Коэффициент, учитывающий нагрузки от перекоса и смещения

опор,

*«“1 + ФЛР

где 7ср 2ЛЦ</сргВ).

Для вычисления коэффициента Ко, учитывающего неравномер-

ность нагрузки по шлицам от овальности шлицевого отверстия,

используются пятизначные таблицы эллиптических функций. Сна-

чала определяется параметр эллипса

k2 = (а2 — Ь2) а2,

где а н Ь — полуоси эллипса, a—dcp/2 + umii, b-dCp/2 — «тк (рис. 2.16),

здесь umax — наибольшее расстояние между средней окружностью номинального

зацепления и искаженной в эллипсе окружностью отверстия.

Эллиптический интеграл

для каждого зуба

£ (Л2, = Н. а ,

где / —л(/ср/г-шаг соединения;

(-1, 2, 3... —порядковый номер

шлица; q <— угол, определяемый

через параметрическое уравнение

эллипса по координатам расположе

ния шлица: a sin щ, у/ —bcosqz.

Рис. 2.16. Схема взаимного располо-

жения средних окружностей тор-

сионного вала и эллиптического от-

верстия опоры

По значениям k2 и функции E(k2, ) интерполированием

определяются параметрические углы tj, (в градусах) для каждо-

го шлица; затем рассчитываются центральные углы

0z = arctg

Накопленные ошибки углового шага в направлении от диамет-

ра 2Ь к диаметру 2а

». = 2(в(-/2«/г).

/-1

38

Радиальные смещения шлица

ut = ri — rtf,

где rt — отрезок луча </-xtg8 между началом координат и эллипсом;

Q = aby (1 4 4- a»ctg»«,) .

Тангенциальное смещение

vi ~ ui *6 “а + »

Гае Wi«- (гср г О.За4)Ьмt —тангенциальное смещение, возникающее из-за не-

равенства угловых шагов вала и муфты.

Фактические зазоры н соединении с учетом эллипсности опре-

деляются по формуле

Условие свободной сборки соединения:

2|^т„1СО8вД = *«»•*• (2*4>

В соответствии с этим условием определяется максимально до-

пустимая овальность либо зазор, соответствующий ей.

Жесткость шлицевой пары при минимальном зазоре tmm рас-

считывается по эмпирической формуле, аппроксимирующей слож-

ную зависимость жесткости от глубины захода й,:

Сн = (0,0615 (й3 - и) + 0.119| • 10ь; (2.5)

нагрузка на эту пару определяется по формуле

Я\ : Чтлх — (•/ •mln) ’

Коэффициент, учитывающий овальность шлицевого отверстия,

А о = ^тах/^ср •

Максимальные напряжения изгиба у основания шлица при ра-

боте соединения в условиях перекоса, смещения и овальности опор

торсионного вала

°. = [Н- •'"У" ](К. + К. 4 К. - 2).

2.4. РАСЧЕТ ДИНАМИЧЕСКОЙ УПРУГОЙ ХАРАКТЕРИСТИКИ

ГИДРОПНЕВМАТИЧЕСКОЙ РЕССОРЫ

Динамическая упругая характеристика гидропневматической

рессоры (ГПР) рассчитывается по следующим уравнениям:

где р — давление газа; р0 — заправочное давление газа при температуре То;

т — жесткость рессоры; e—Volv— кинематическая степень сжатия газа в рес-

39

cope; Vo—исходный объем газа; Sn — пЛощадь силового поршня гндропневмо-

рессорЫ; V- Vo — 5niy~ текущее значение объема газа; i — передаточное отно-

шение подвески; у — ход опорного катка; п — показатель политропы.

Для упрощения расчетов значение показателя политропы

обычно принимается постоянным в диапазоне 1,25... 1,4, что при-

водит к существенным отклонениям в описании характеристик

ГПП, поскольку при этом не учитывается неустановившийся ха-

рактер теплообменных и термодинамических процессов, происхо-

дящих в газовой и жидкостной полостях при нагружении рессоры.

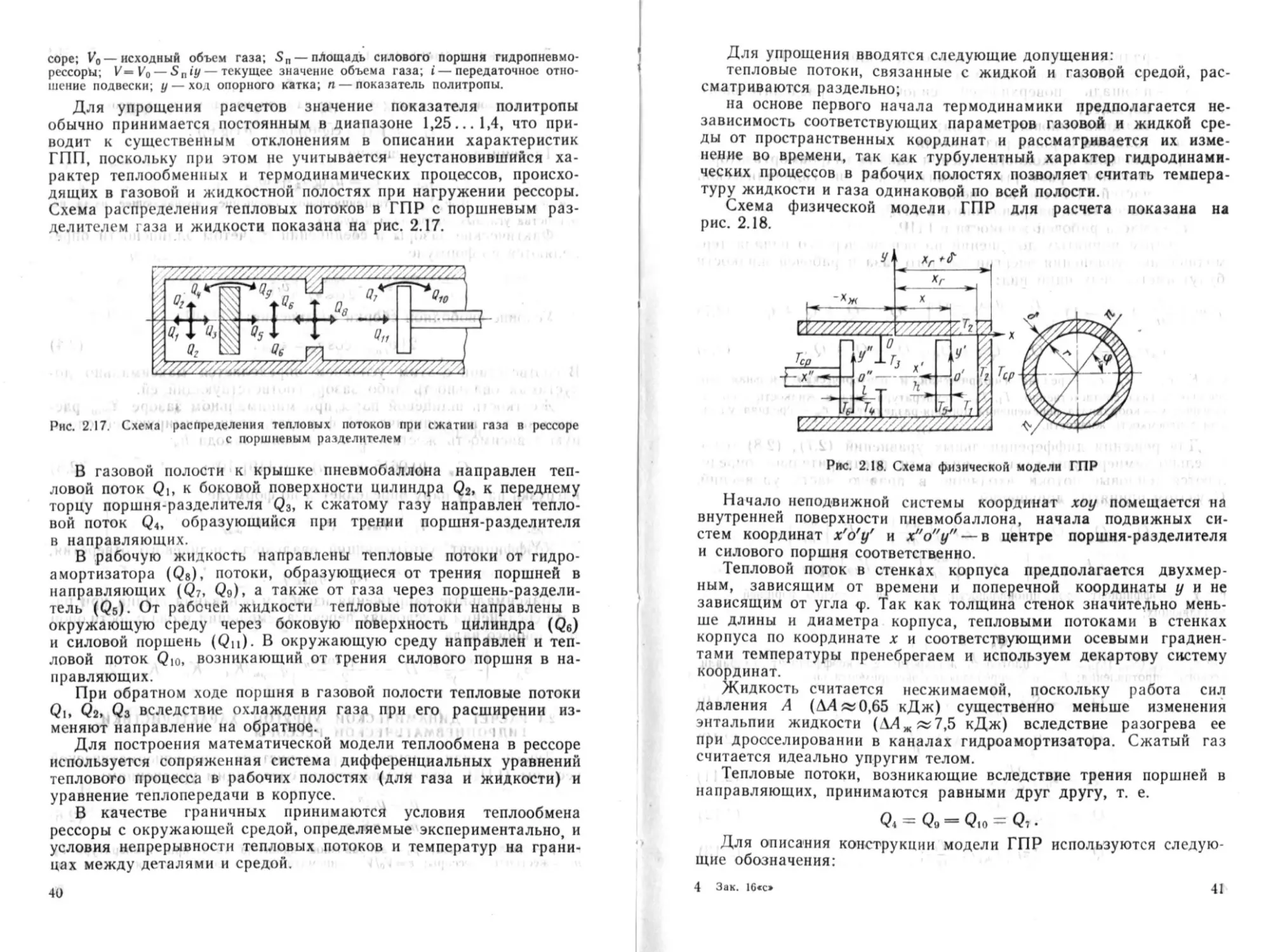

Схема распределения тепловых потоков в ГПР с поршневым раз-

делителем ;аза и жидкости показана на рис. 2.17.

Рис. 2.17. Схема распределения тепловых потоков при сжатии газа в рессоре

с поршневым разделителем

В газовой полости к крышке пневмобаллона направлен теп-

ловой поток Qi, к боковой поверхности цилиндра Q2, к переднему

торцу поршня-разделителя Q3, к сжатому газу направлен тепло-

вой поток Q4, образующийся при трении поршня-разделителя

в направляющих.

В рабочую жидкость направлены тепловые потоки от гидро-

амортизатора (Qi), потоки, образующиеся от трения поршней в

направляющих (Q7. Qv), а также от газа через поршень-раздели-

тель (Qi). От рабочей жидкости тепловые потоки направлены в

окружающую среду через боковую поверхность цилиндра (Q6)

и силовой поршень (Qn). В окружающую среду направлен и теп-

ловой поток Qio, возникающий от трения силового поршня в на-

правляющих.

При обратном ходе поршня в газовой полости тепловые потоки

Qi, Qi, Q3 вследствие охлаждения газа при его расширении из-

меняют направление на обратное.

Для построения математической модели теплообмена в рессоре

используется сопряженная система дифференциальных уравнений

теплового процесса в рабочих полостях (для газа и жидкости) и

уравнение теплопередачи в корпусе.

В качестве граничных принимаются условия теплообмена

рессоры с окружающей средой, определяемые экспериментально, и

условия непрерывности тепловых потоков и температур на грани-

цах между деталями и средой.

40

Для упрощения вводятся следующие допущения:

тепловые потоки, связанные с жидкой и газовой средой, рас-

сматриваются раздельно;

на основе первого начала термодинамики предполагается не-

зависимость соответствующих параметров газовой и жидкой сре-

ды от пространственных координат и рассматривается их изме-

нение во времени, так как турбулентный характер гидродинами-

ческих процессов в рабочих полостях позволяет считать темпера-

туру жидкости и газа одинаковой по всей полости.

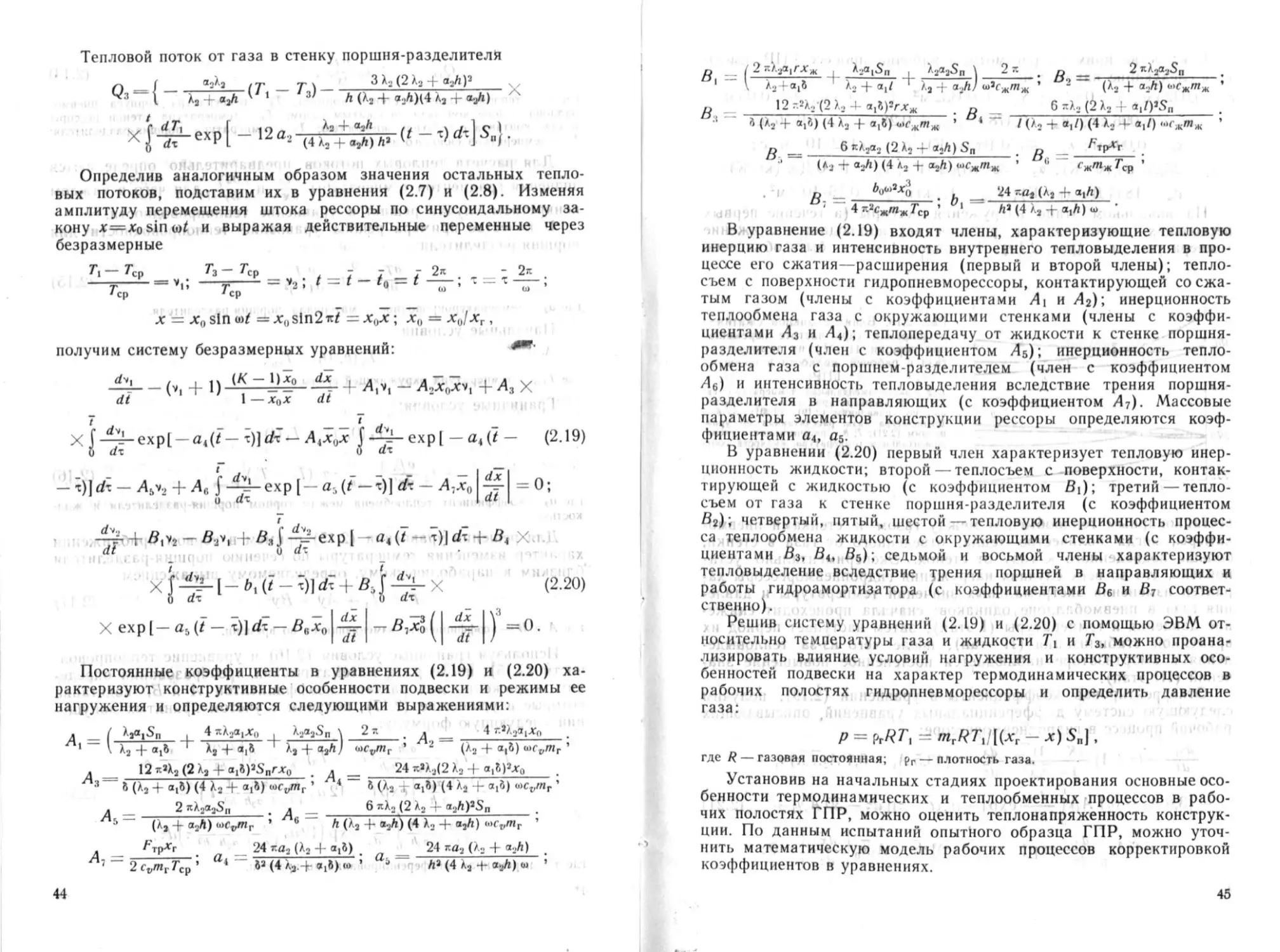

Схема физической модели ГПР для расчета показана на

рис. 2.18.

Рис. 2.18. Схема физической модели ГПР

Начало неподвижной системы координат хоу помещается на

внутренней поверхности пневмобаллона, начала подвижных си-

стем координат х'о'у' и х?'о"у" — в центре поршня-разделителя

и силового поршня соответственно.

Тепловой поток в стенках корпуса предполагается двухмер-

ным, зависящим от времени и поперечной координаты у и не

зависящим от угла <р. Так как толщина стенок значительно мень-

ше длины и диаметра корпуса, тепловыми потоками в стенках

корпуса по координате х и соответствующими осевыми градиен-

тами температуры пренебрегаем и используем декартову систему

координат.

Жидкость считается несжимаемой, поскольку работа сил

давления А (ЛЛ»0,65 кДж) существенно меньше изменения

энтальпии жидкости (ЛЛЖ«7,5 кДж) вследствие разогрева ее

при дросселировании в каналах гидроамортизатора. Сжатый газ

считается идеально упругим телом.

Тепловые потоки, возникающие вследствие трения поршней в

направляющих, принимаются равными друг другу, т. е.

Qi = Qv — Qio ~ Qi •

Для описания конструкции модели ГПР используются следую-

щие обозначения:

4 Зак. 16<с*

41

г — радиус внутренней поверхности цилиндра ГПР;

6 —толщина стенок корпуса;

S„ — площадь поверхностей силового и разделительного

поршней;

/ — толщина силового поршня;

й —толщина поршня-разделителя;

f —площадь проходного сечения канала гидроамортизатора;

хт, д'* —линейные размеры пневматической и гидравлической

частей ГПР соответственно;

тт масса газа, заправленного в ГПР;

/иж—масса рабочей жидкости в ГПР.

С учетом принятых допущений на основе первого начала тер-

модинамики уравнения энергии сжатого газа и рабочей жидкости

будут иметь следующий вид:

Л/Пг[-^г + (У-1) (1 Q.-Qi + Qa+<?.: (2-Л

<•»»<« Q - Q. - Q,. + Q. + Q. + <?, + (2.8)

где К-'ср; ср. ср —средняя изобарическая и изохорическая удельная теп-

лоемкость газа соответственно; Гь — температура газа и жидкости соответ-

ственно; * — координата перемещения поршня-разделителя; сж —средняя удель-

ная теплоемкость жидкости.

Для решения дифференциальных уравнений (2.7), (2.8) отно-

сительно температуры газа и жидкости предварительно опреде-

ляются тепловые потоки, входящие в правую часть уравнений.

С учетом принятых допущений

Q. — Qi =. Q9 — Q10 = Xt^rp | | 7.->^тр | -^7-1 —

/лЛр I I = ХаЛрI -rfr| = “5" FTP l-rf/j,

где x — коэффициент пропорциональности; FTp —сила трения поршней в на

правляющих;

где = ;рж —плотность жидкости; £ — коэффициент гидравли-

ческого сопротивления; FT() и £ определяются экспериментально.

(2.9)

Q,»-2«-(xr-x)i,^-; (2.10)

Q> = SA-j£: (2.11)

Q. = -SA-jp-: (2.12)

0, = -2кг|хж|1.2-^-; (2.13)

42

Qh = -V2.^, (2.14)

где X* — теплопроводность стенки корпуса; Tt — температура корпуса пневмо-

баллона в зоне контакта со сжатым газом; — температура стенки рессоры

в зоне контакта с рабочей жидкостью; 75 — температура поршня разделителя;

Tt — температура силового поршня.

Для расчета тепловых потоков предварительно определяются

значения градиентов температуры-^- и -ду^-,для чего в каждом

конкретном случае решается уравнение теплопроводности.

В качестве примера решим уравнение теплопроводности для

поршня-разделителя:

где аг — температуропроводность материала поршня-разделителя.

Начальные условия:

П(А.0) = Тср,

где Тср — температура окружающей среды.

Граничные условия:

МО, /) = ГЛ);

(216)

где Oi — коэффициент теплообмена между торцом поршня-разделителя и жид-

костью.

Для решения уравнения (2.15) примем в первом приближении

характер изменения температуры по сечению поршня-разделителя

’близким к параболическому, определяемому выражением

Г,= Т, + Ау + Ву!. (2.17)

где А и В — коэффициенты, изменяющиеся во времени.

Используя граничные условия (2.16) и уравнение теплопровод-

ности (2.15), после ряда математических преобразований опреде-

лим выражения для расчета коэффициентов А и В, подставив

которые в уравнение (2.17), получим с учетом принятых допуще-

ний следующую формулу:

X

где т — переменная дифференцирования по времени.

4* 43

Тепловой поток от газа в стенку поршня-разделителя

ХЛ _ / а2^3 {’Г _ Т \____3 Ад (2 Ад 4~ ДдДР

^з-( X,4-«>*U1 /а' Л(Х,+ а3ЛМ4Ха + <чЛ)

* | ~dT~ еХР [ ~ 12 fl» (4 Хэ’+ <чЛ) Л» ~ 5"! •

Определив аналогичным образом значения остальных тепло-

вых потоков, подставим их в уравнения (2.7) и (2.8). Изменяя

амплитуду перемещения штока рессоры по синусоидальному за-

кону x=xosinwf и выражая действительные переменные через

безразмерные

Л — Тср Т3 — Гср - - - 2* - 2-

—-—Л = V-; —=—— = V.,; t = t — /0 = t--; - т---;

Гср ” Гср '* ш « ’

х = х0 sin ш/ = xosln2iJ = х«х; х() = х0/хг,

получим систему безразмерных уравнений:

~j— о, +1) Л,,, - + Л X

dt 1 — xQx dt

X j-^=-exp[ ak(t - - Д4хох j-^=-exp[ — a4(t - (2.19)

- t)] dt - + 4e f exp | а-л (f — x)| rfr - A7x0 I 1 = 0;

и dt I dt |

4> + Вл-B^, + ej^-expl -а,(7~;»Л + Л,х

dr о dt

xf-^-l-MZ-Olrft + fiJ-^-X (2.20)

o dt о dt

X expl-a5(7- т)1Л-5вх0|4г|-тт=0.

Постоянные коэффициенты в уравнениях (2.19) и (2.20) ха-

рактеризуют конструктивные особенности подвески и режимы ее

нагружения и определяются следующими выражениями:

* __ / Х»»|5П . 4 ^Хдя^р ХдЯд£п \ 2 г. д _ 4 г>Аэа1хЛ

1 ~ ' Х3 4- в|4 * Xj + a,6 ' Лдвдй/ шс^Пг ’ 2 (Л, 4- О|&) o>cvmr ’

л 12 я»Хд (2 К, 4- ai»)aSnrx0 Л _ 24 к»Хд(2 Хд 4-а1Ь)’х0

Лз & (А, 4- (4 X, + «iM a.fvwr ’ Л‘ 6 (Ха i в1В) (4 А, И a.i) «>сртг ’

» 2 лАдвд5п * 6 лХд (2 Ад 4- ajA)*Sn

5 (Aj 4" ®аЛ) •‘><’г/иг ’ в ft (Ад 4- *аЛ) (4 X3 -f- вдЛ) <'>ср/иг ’

А Гтрхг 24 код (Ад 4- в1й) 24 ка2 (Аа 4- а2Л)

7~2сг/ПгГср; °4 - (4 Хд.+.>»)«• ; & A»(4Al t-а,Л)ш ;

44

/ 2 "A^rхж ХдДдЗд \ 2 я . _ 2 кАдЯдЗц____.

\ Л2 - я,& <. 4-я,/ ’ л, 4-я/i/ш’гжтж ’ 2 (Аа 4- аЛ) ->ежтж *

12 ~;Aj (2 ?_> • «Л)>гхж . п бя).,(2Ха } «t/)»Sn .

б (Аа 4- (4 А3 4- a,i) <*>гж1Иж ’ * / (Аа 4" «10 0 4* ail) MCxmm *

g e бкАдЯд (2к}-?ягЛ)5д лтр*г

(Ад 4* азЛ) (4 Ла 4* ®jA) ш('ттж ’ '' ^ж^ж^ср '

fr>*»»Xo 24 ка^ (А, 4- «tM

‘ ~~ 4я»сжл|жГСр ’ 1 Л’ (4 Л, 4- ajft) ш

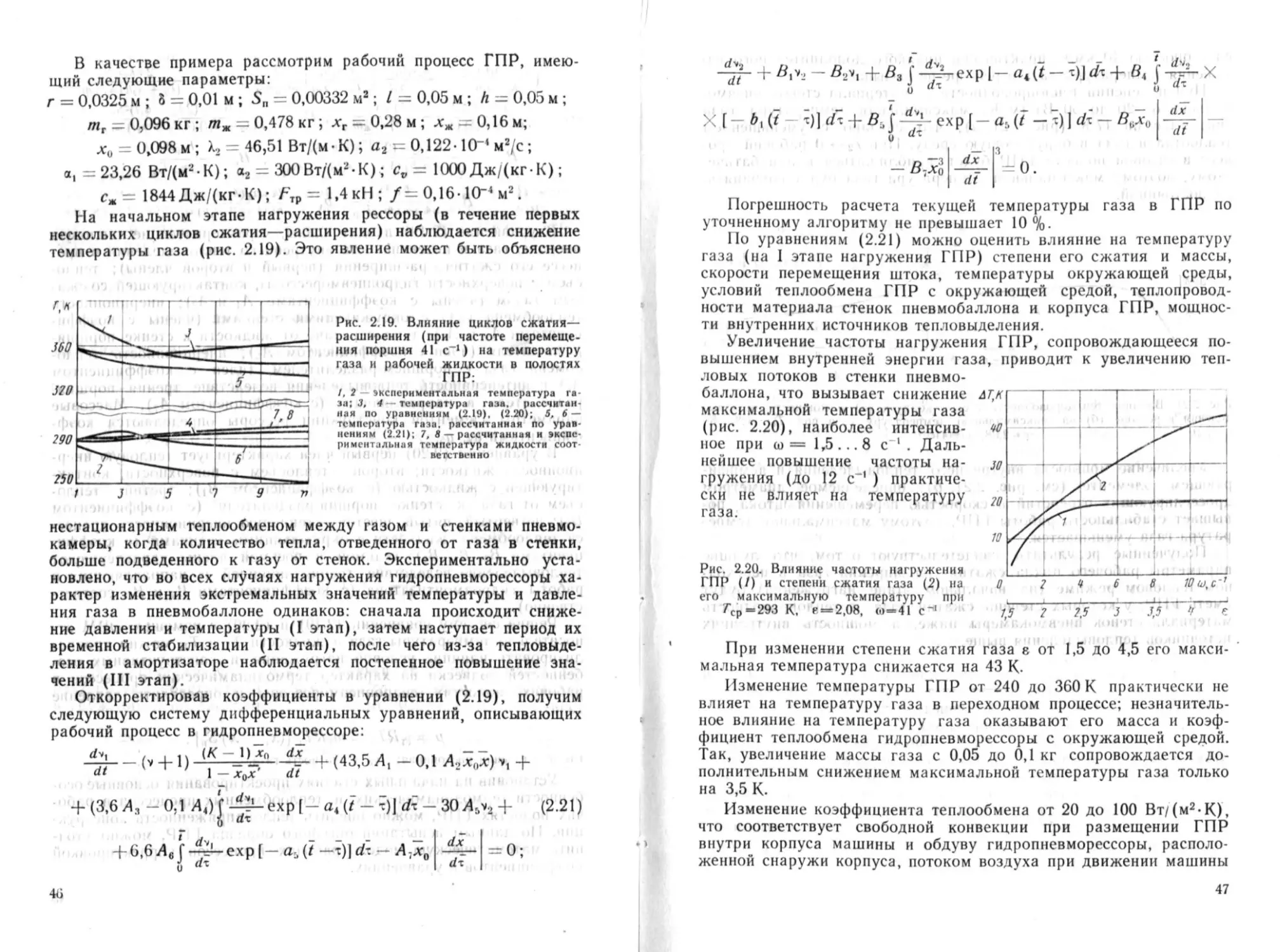

В уравнение (2.19) входят члены, характеризующие тепловую

инерцию газа и интенсивность внутреннего тепловыделения в про-

цессе его сжатия—расширения (первый и второй члены); тепло-

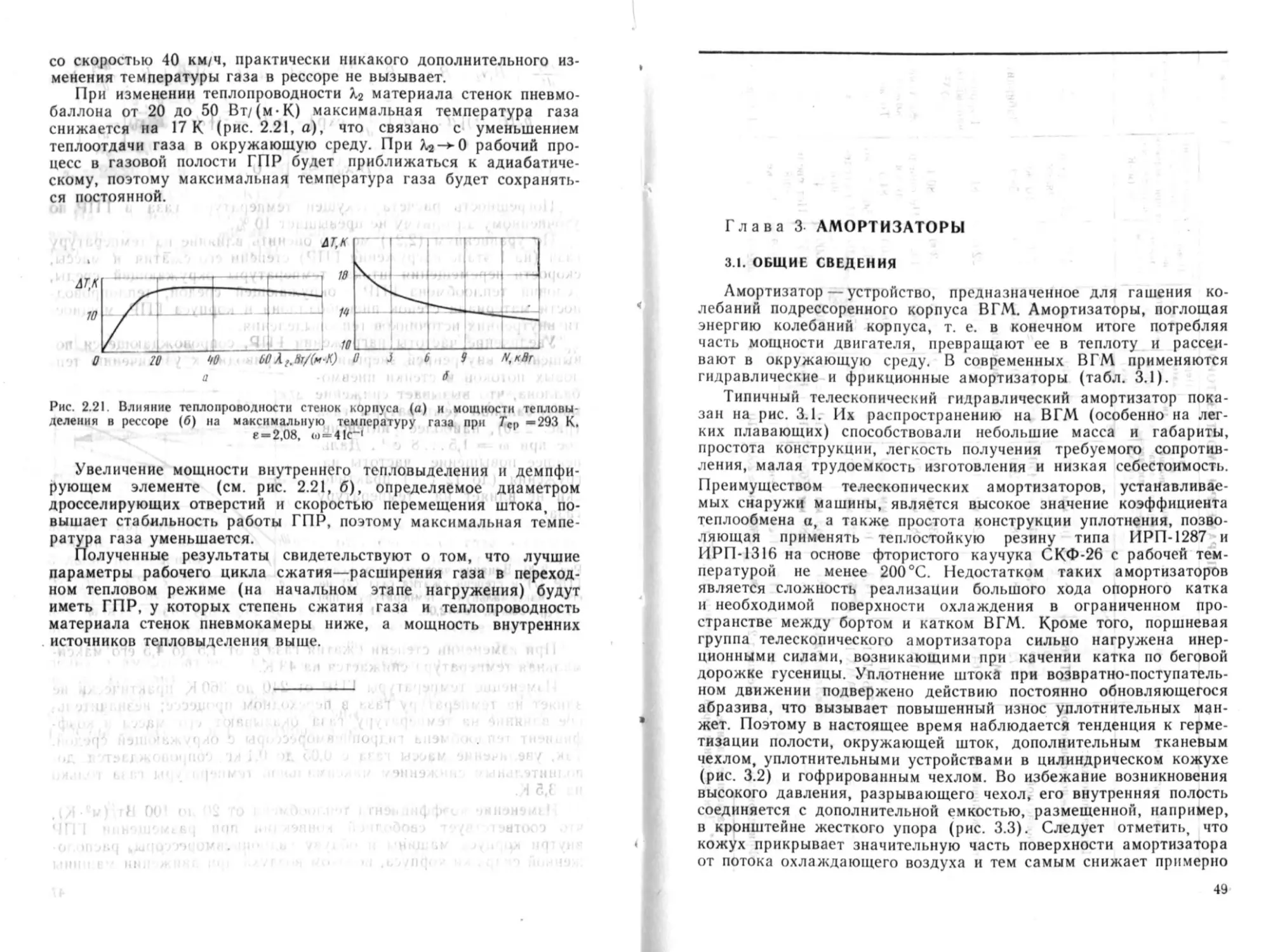

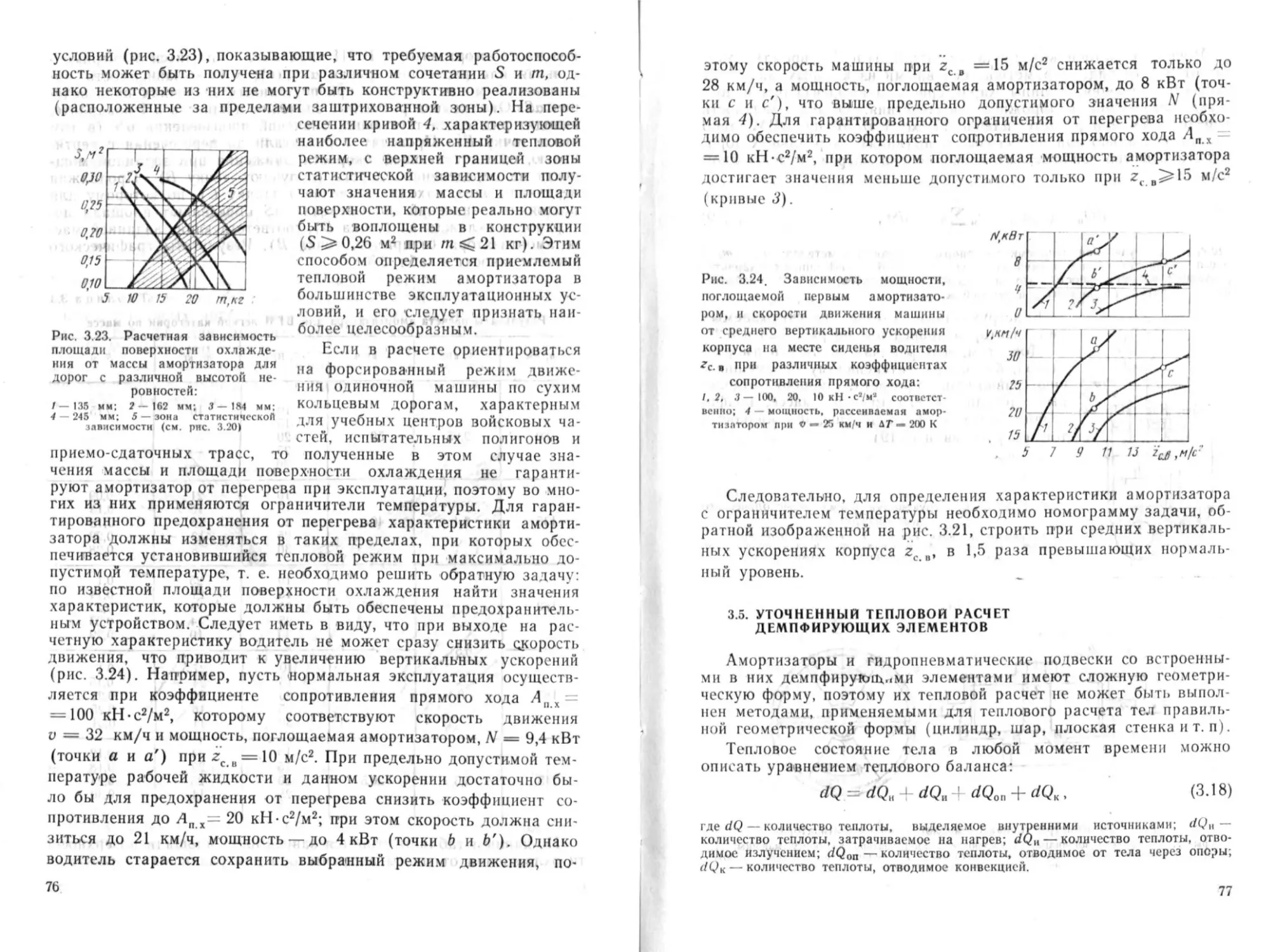

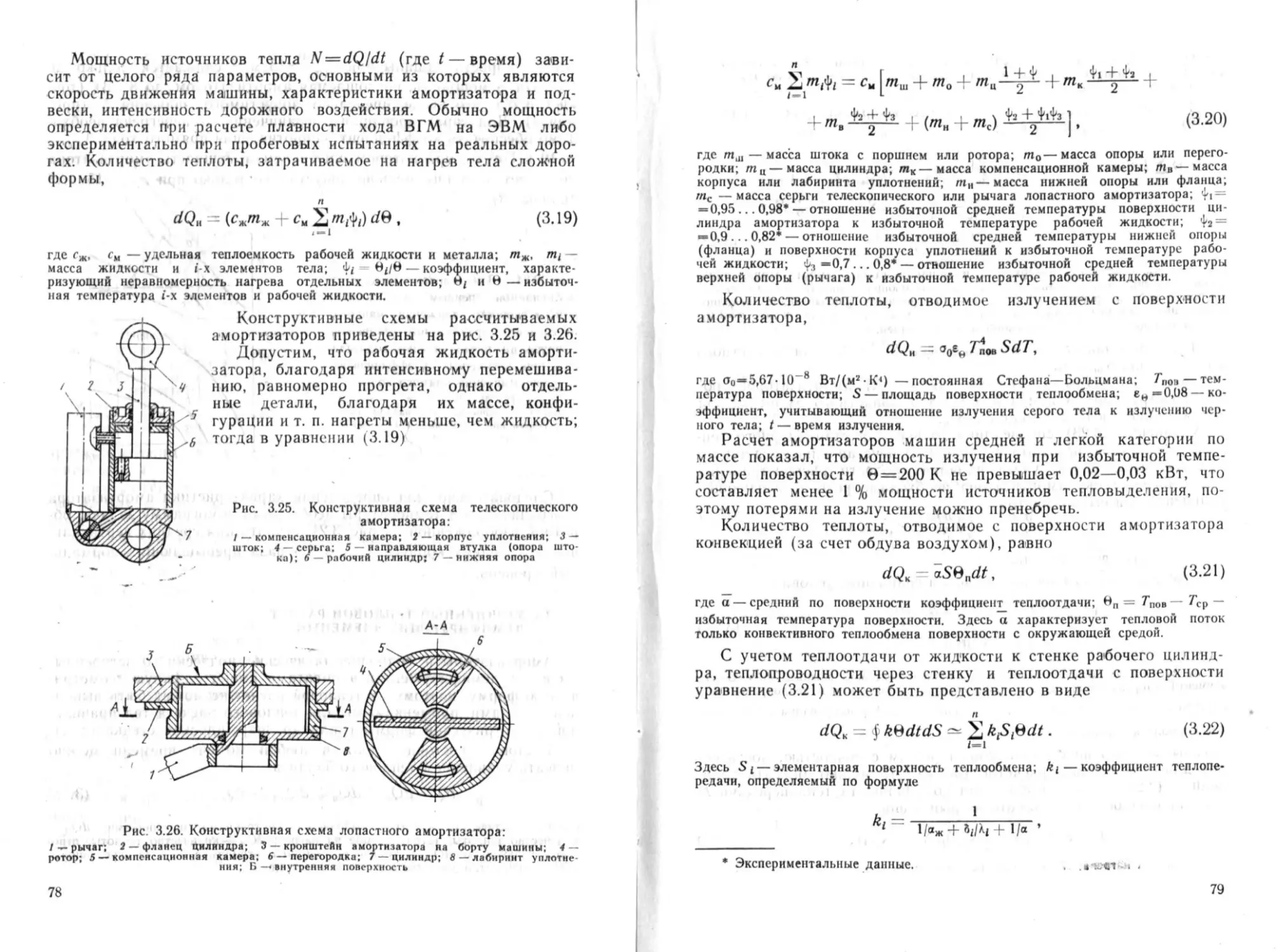

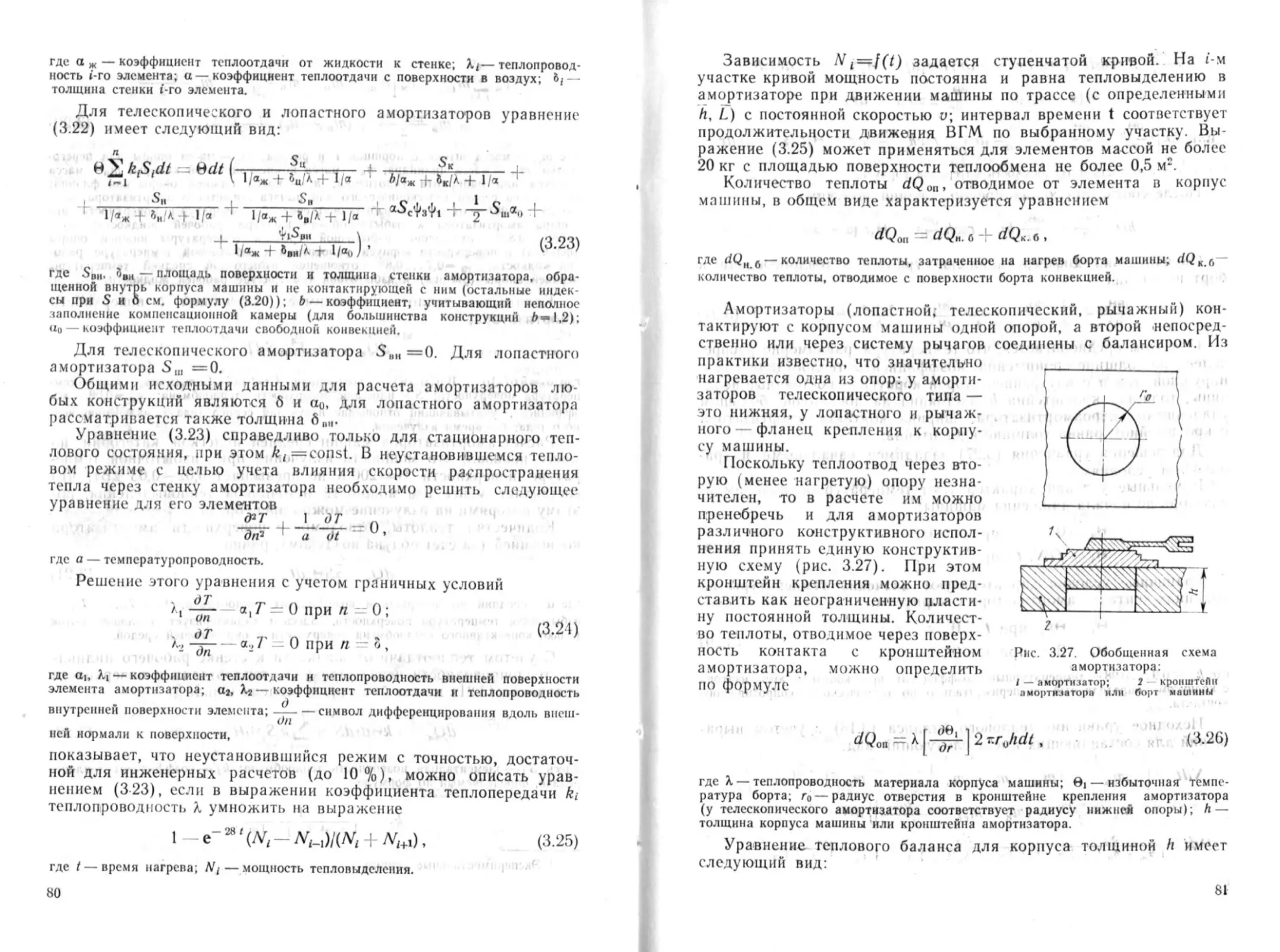

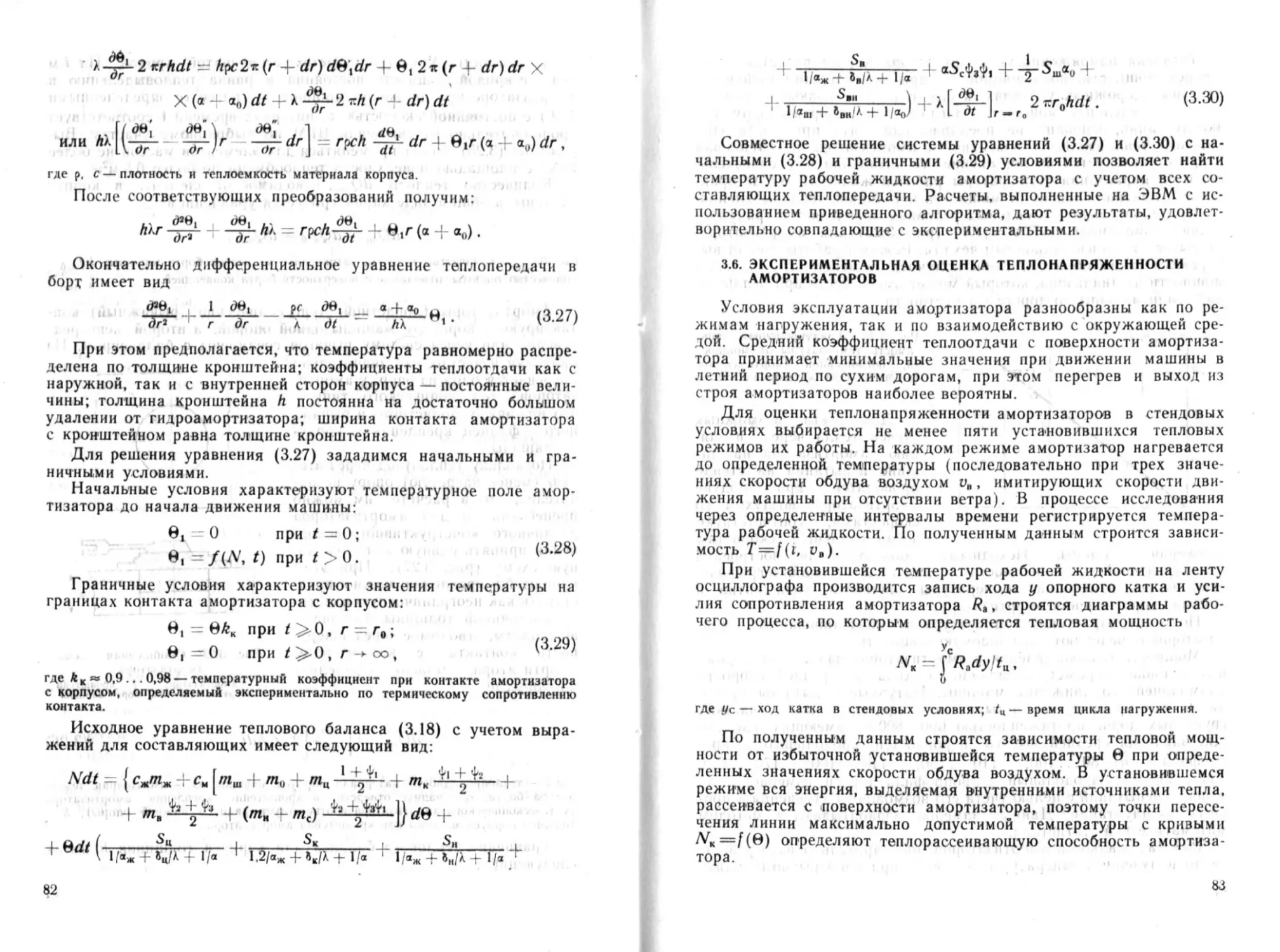

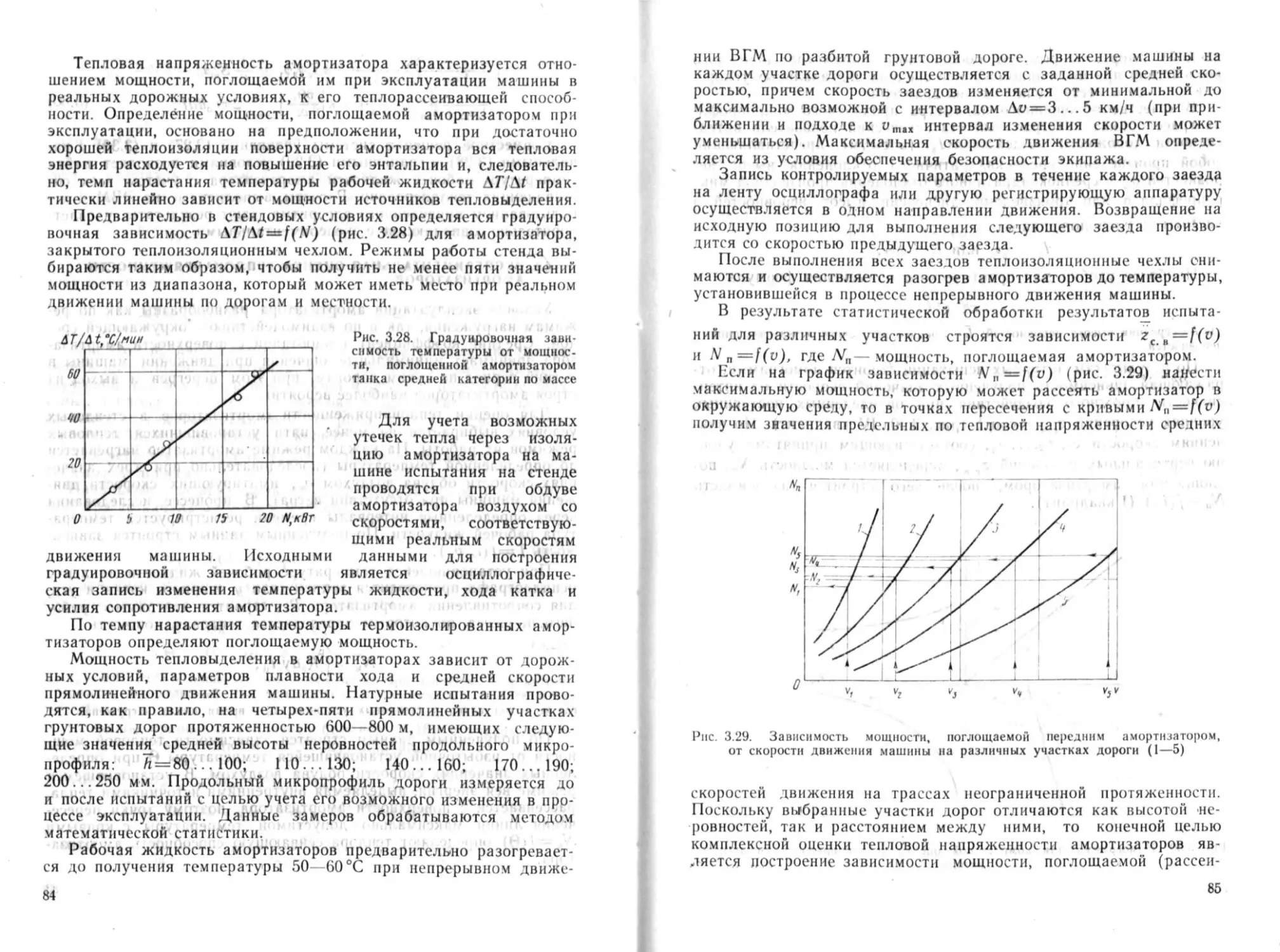

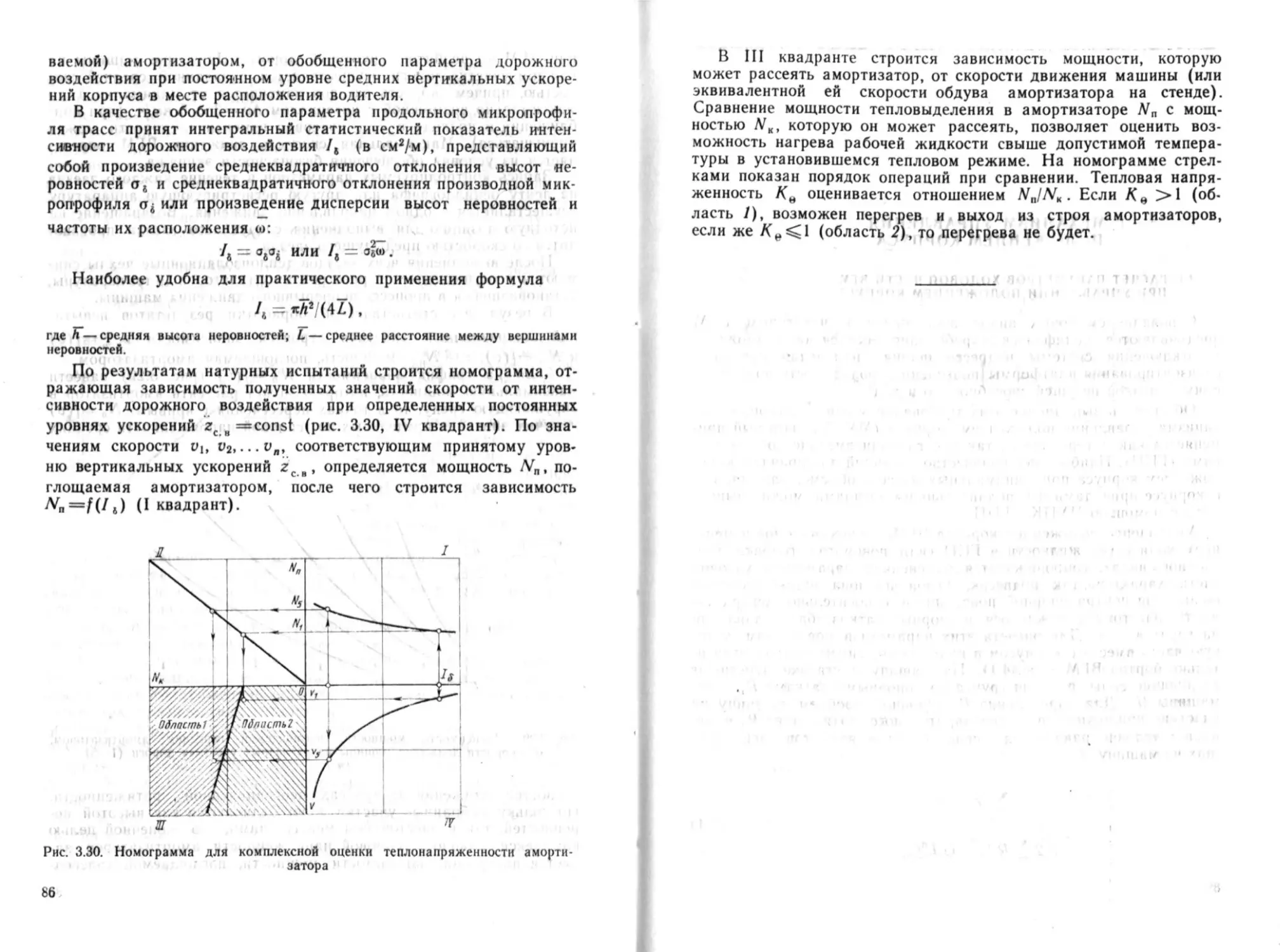

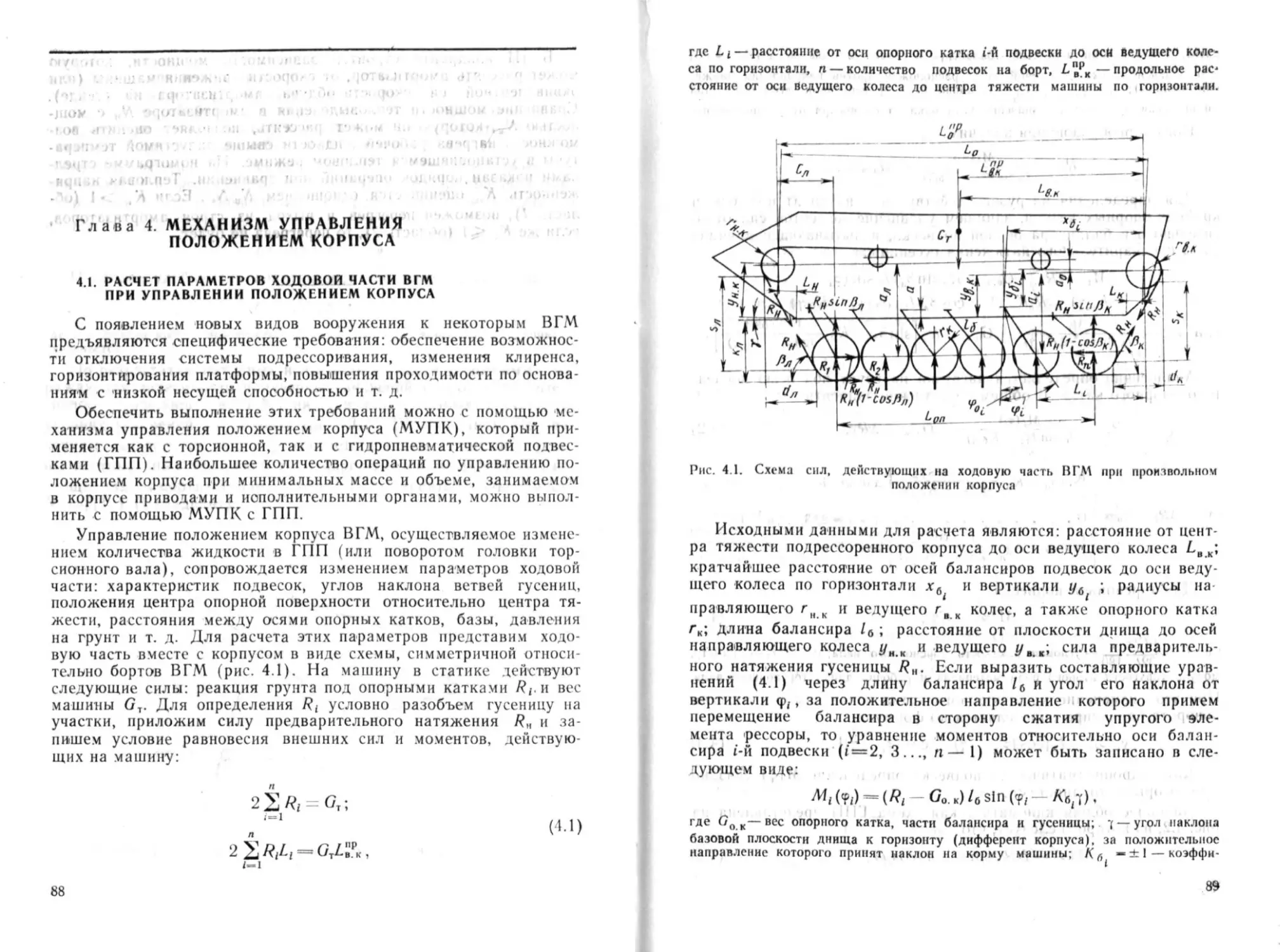

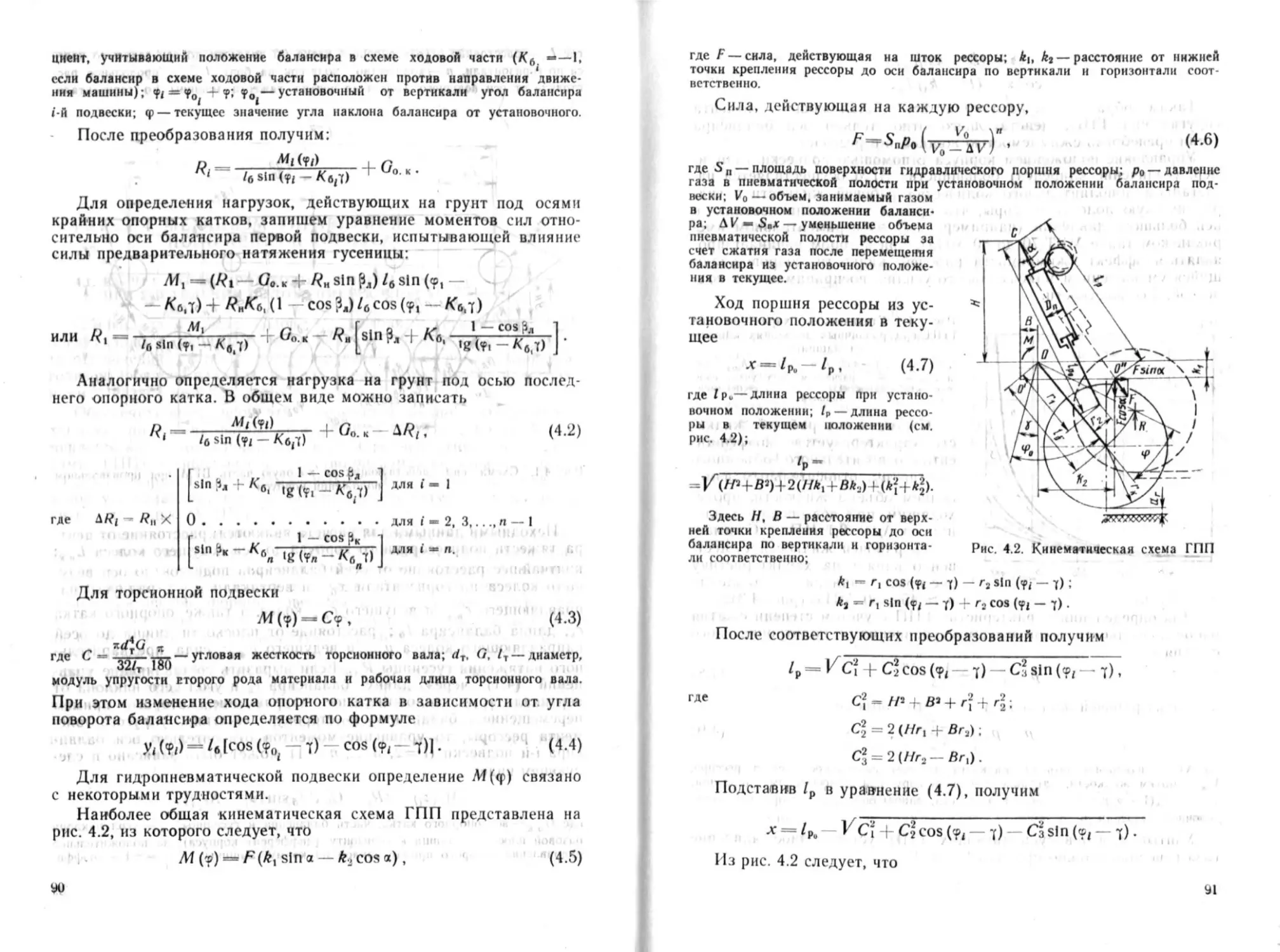

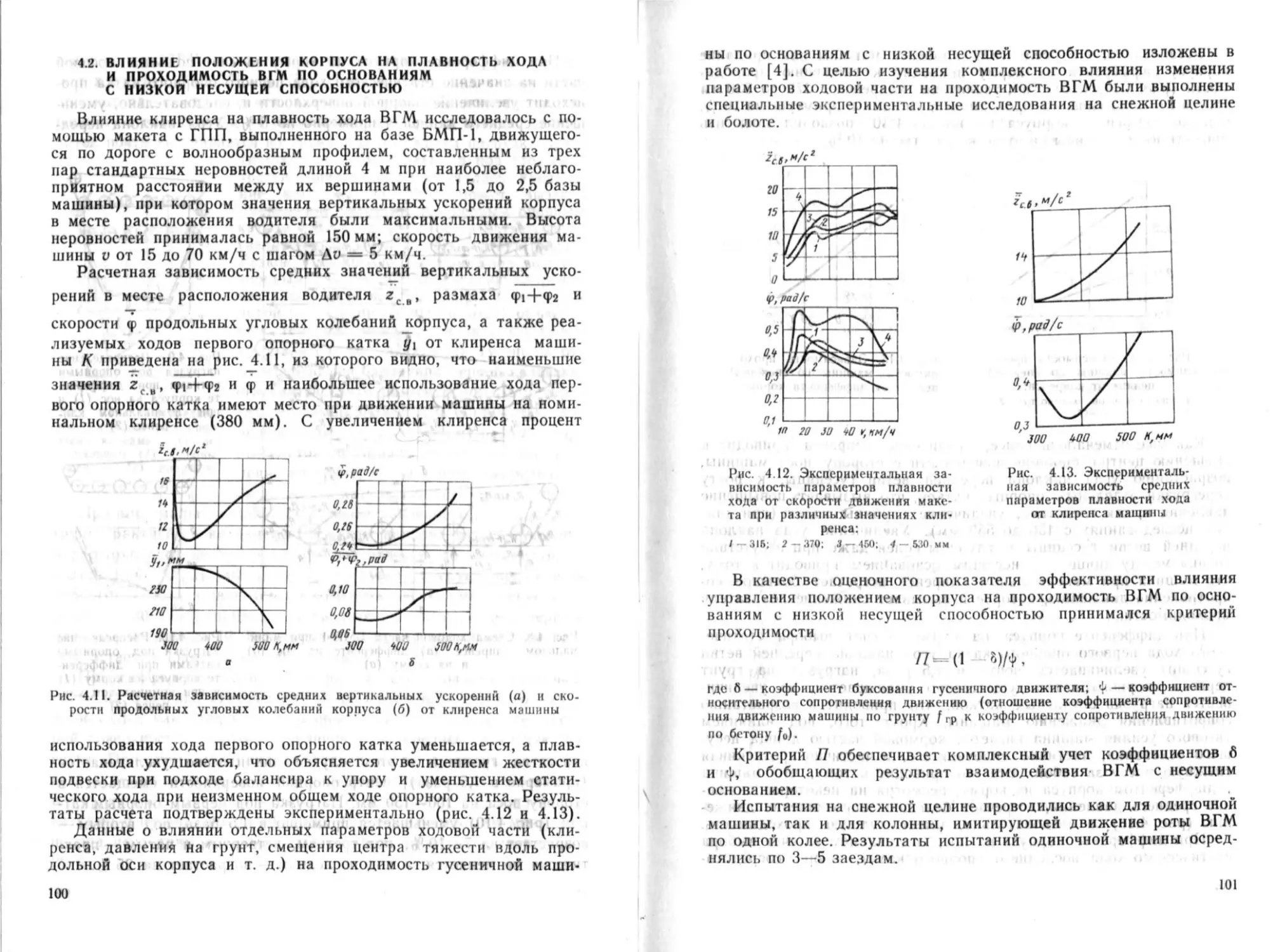

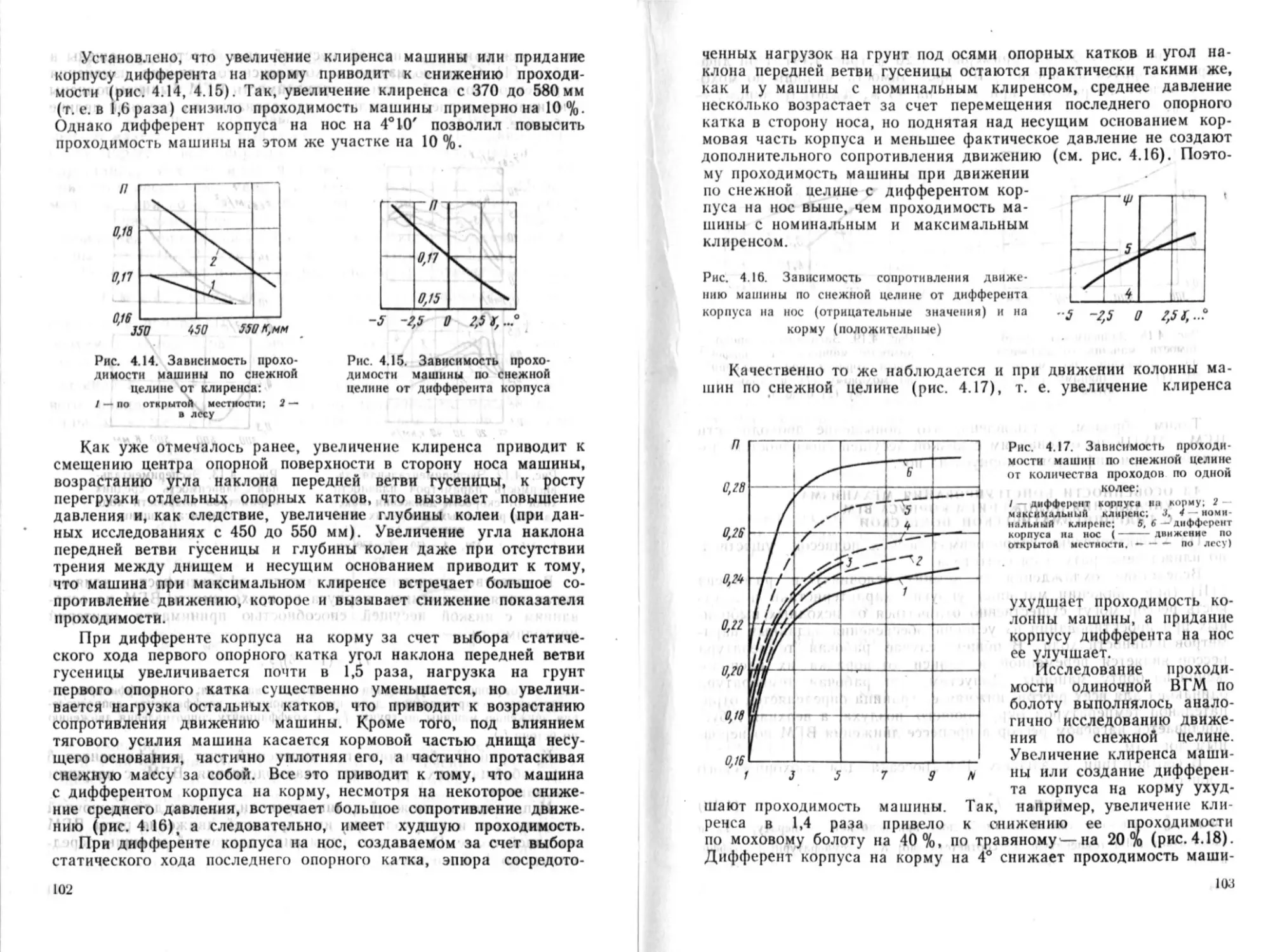

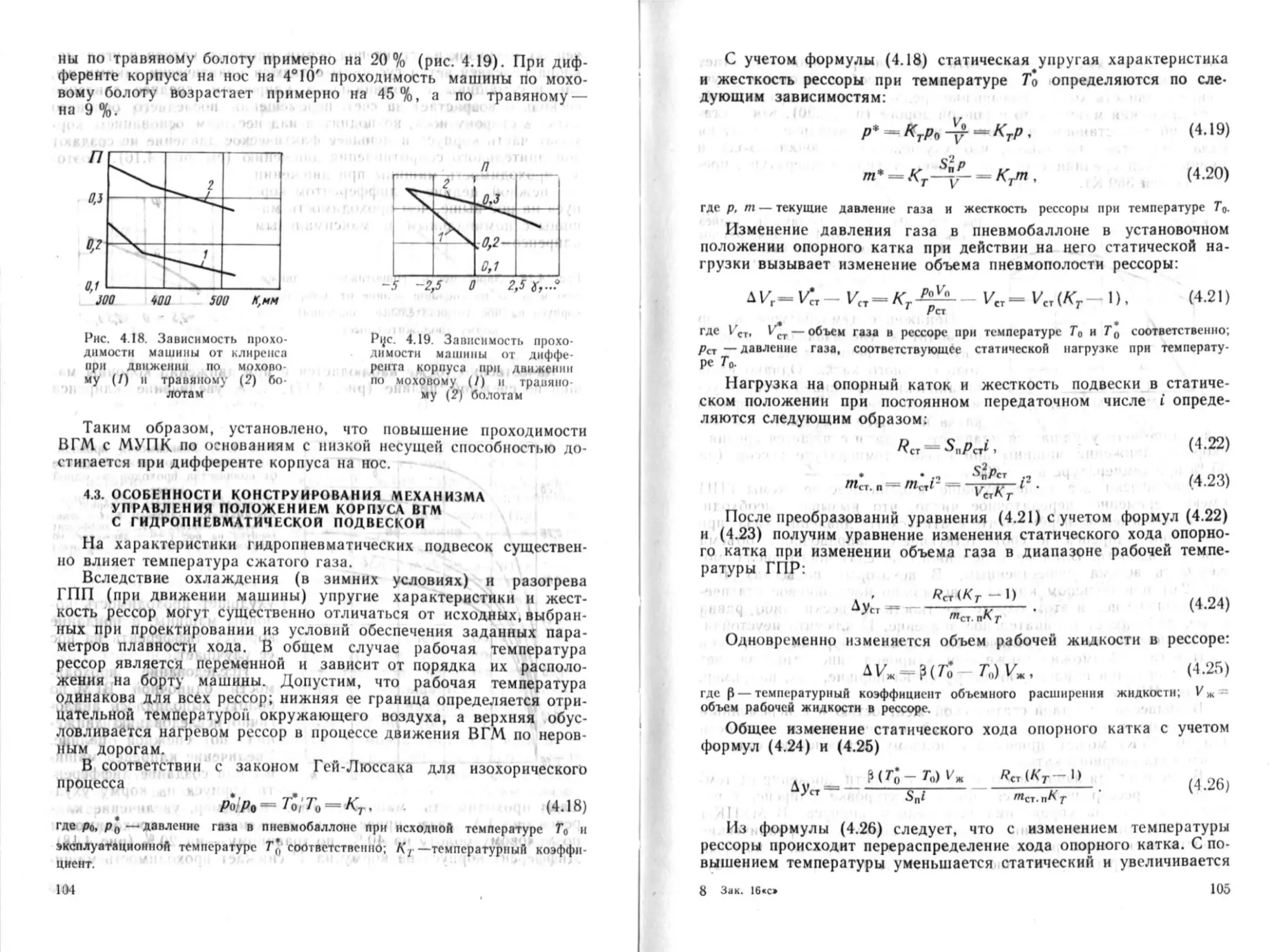

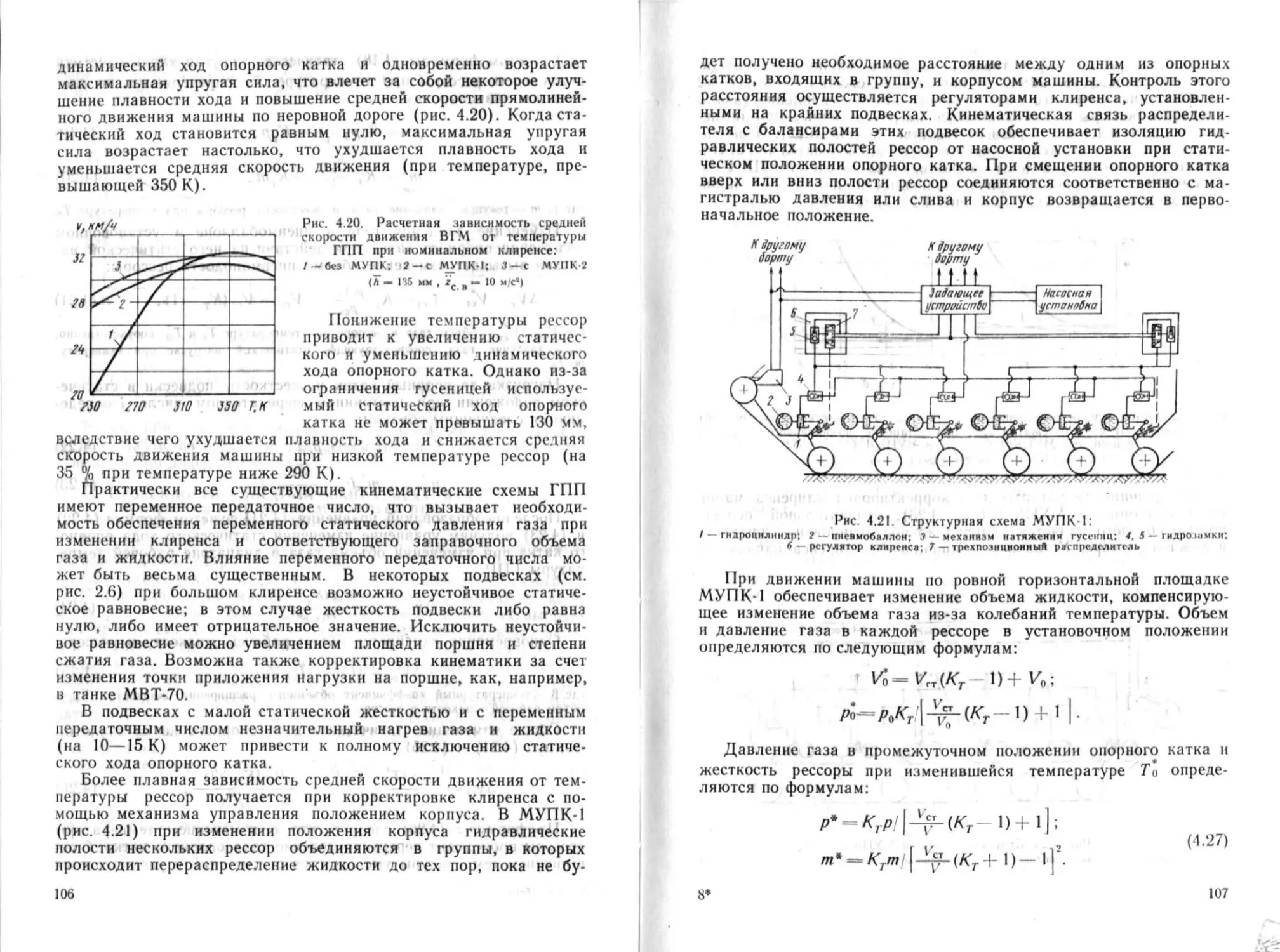

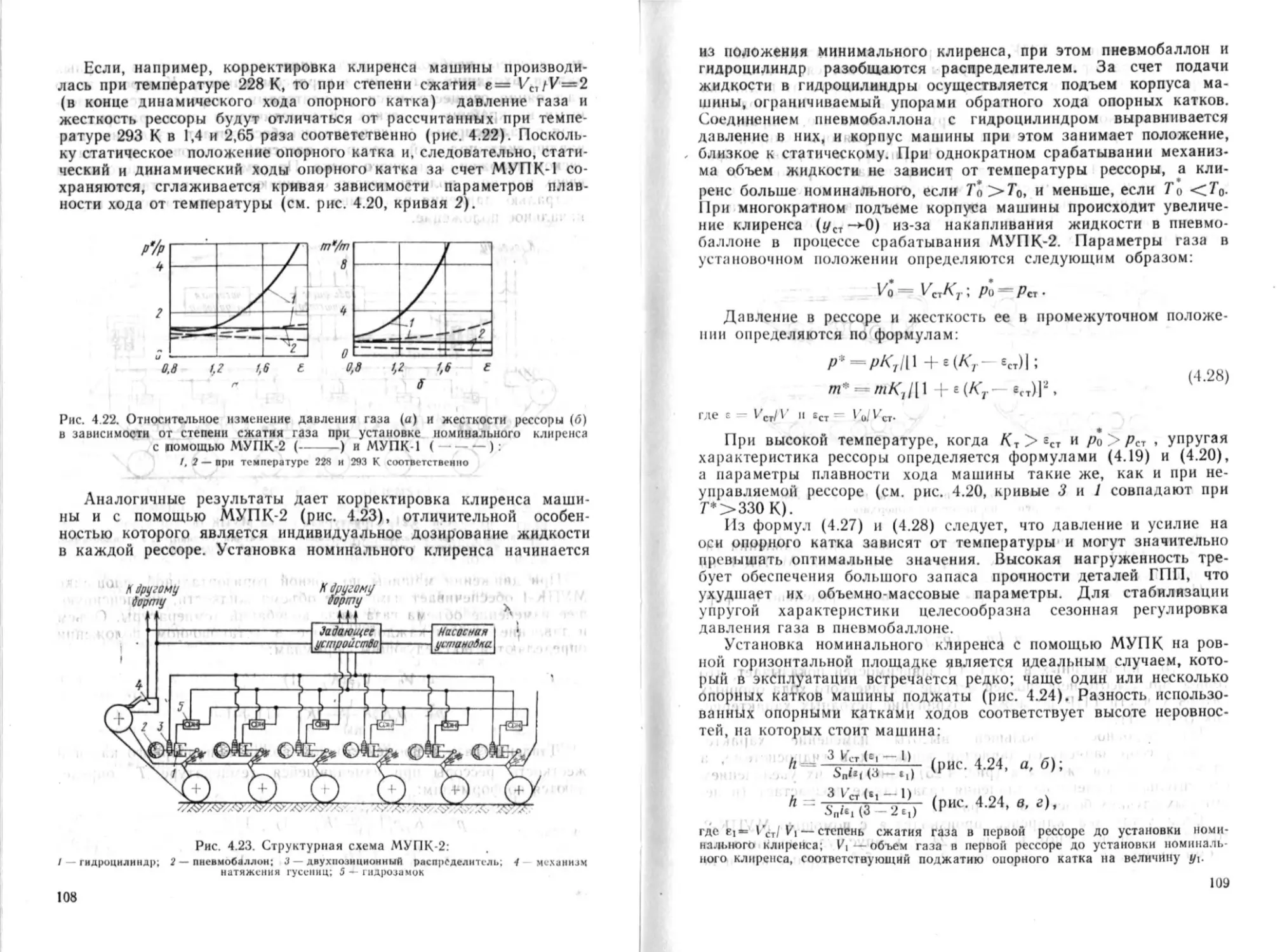

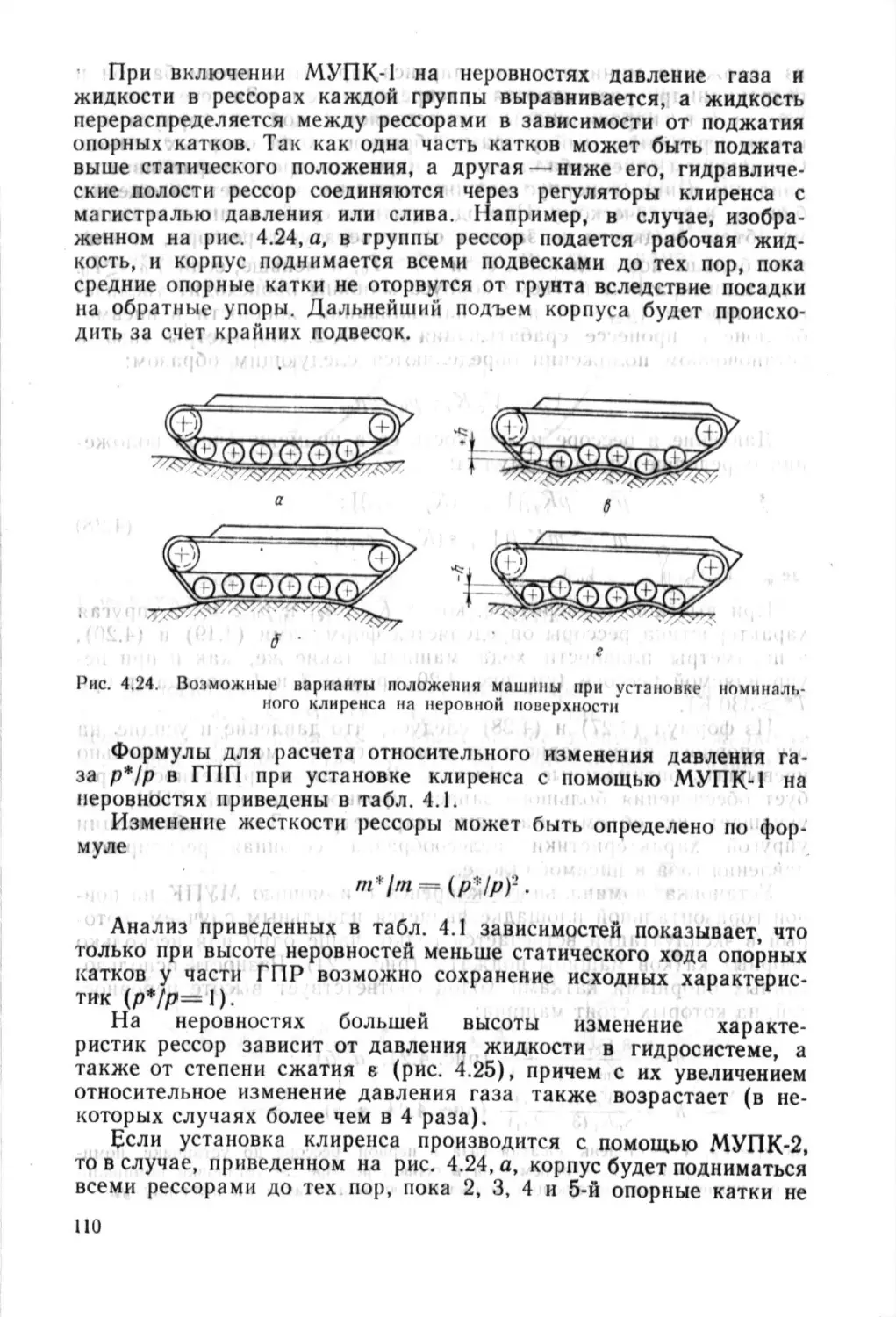

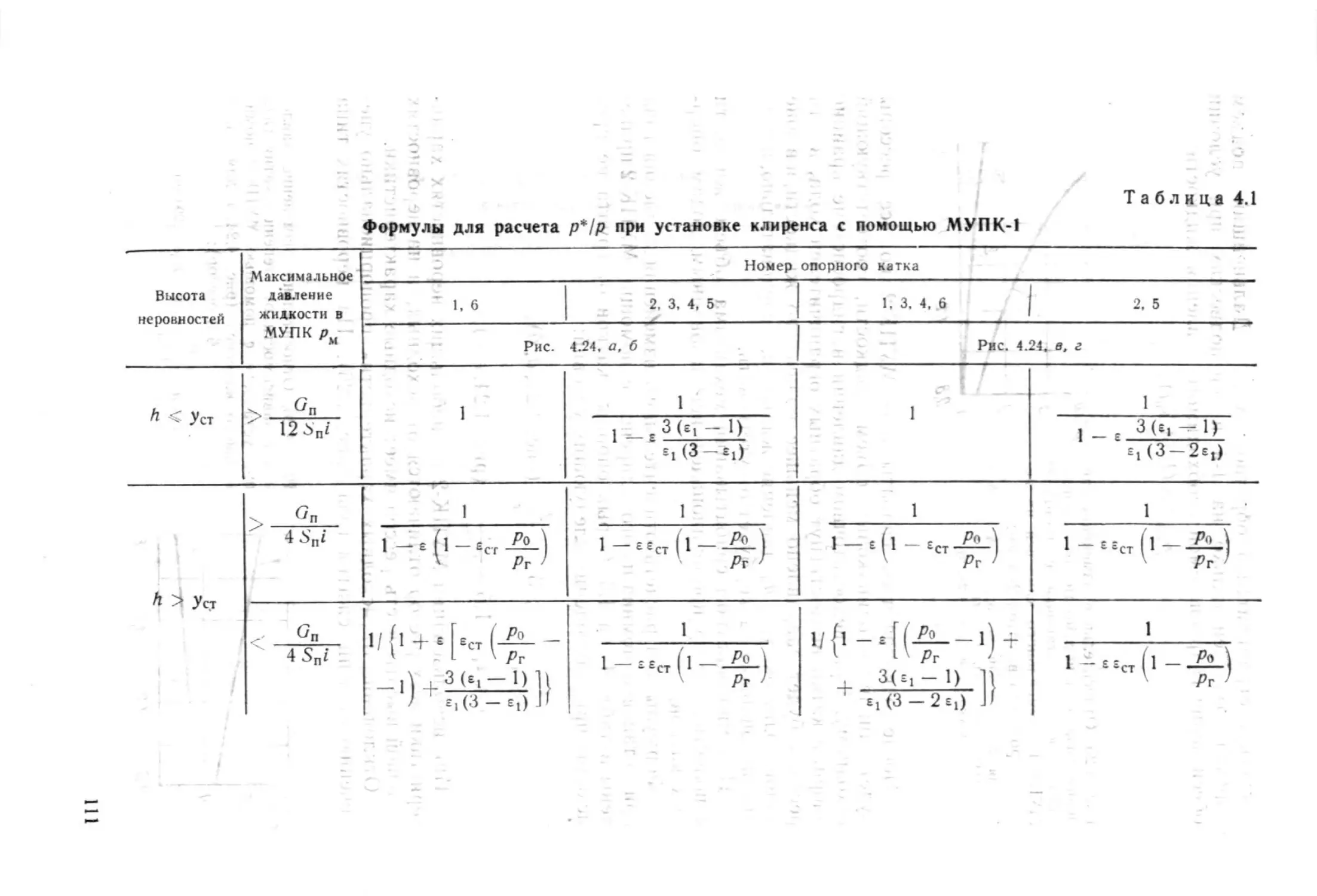

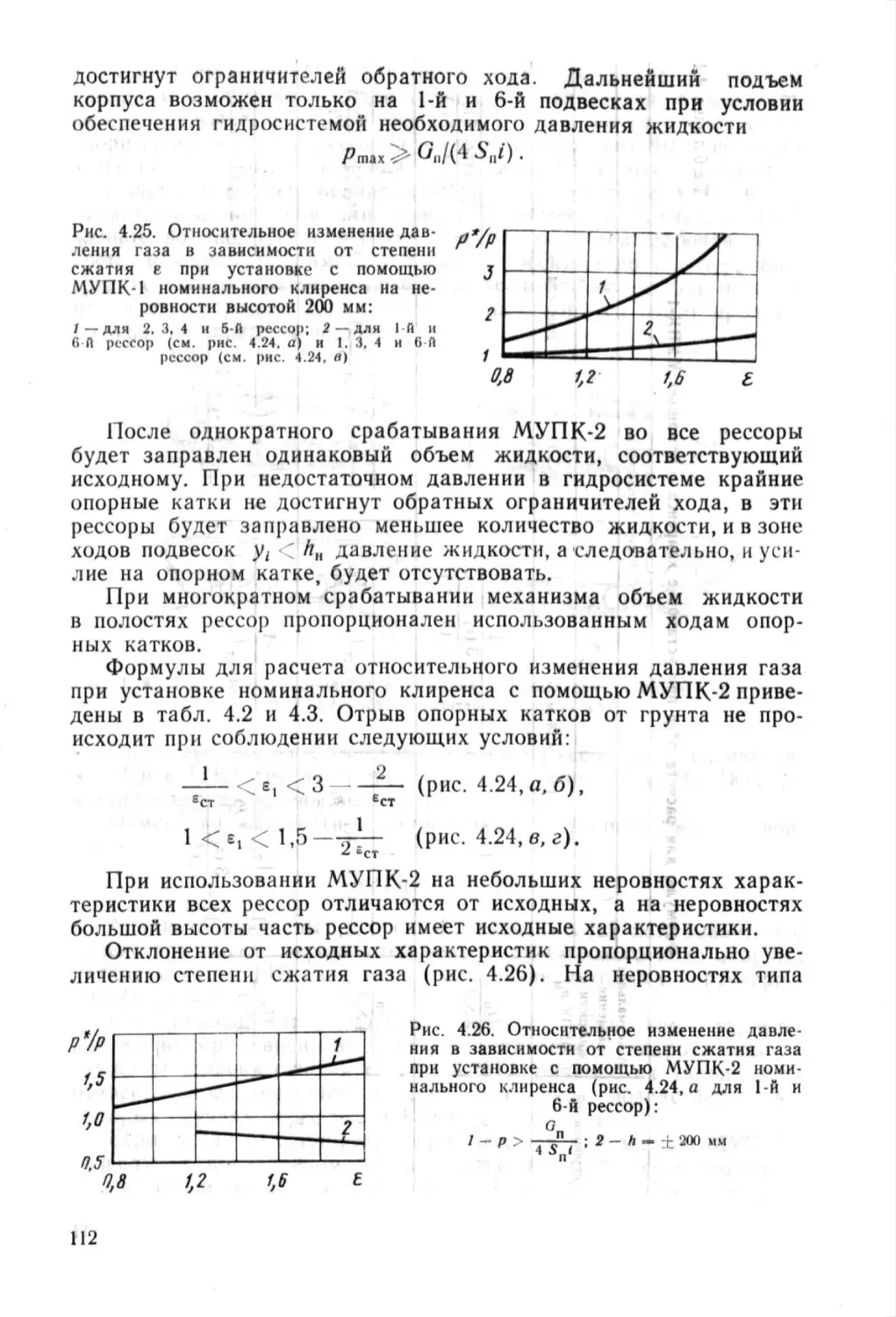

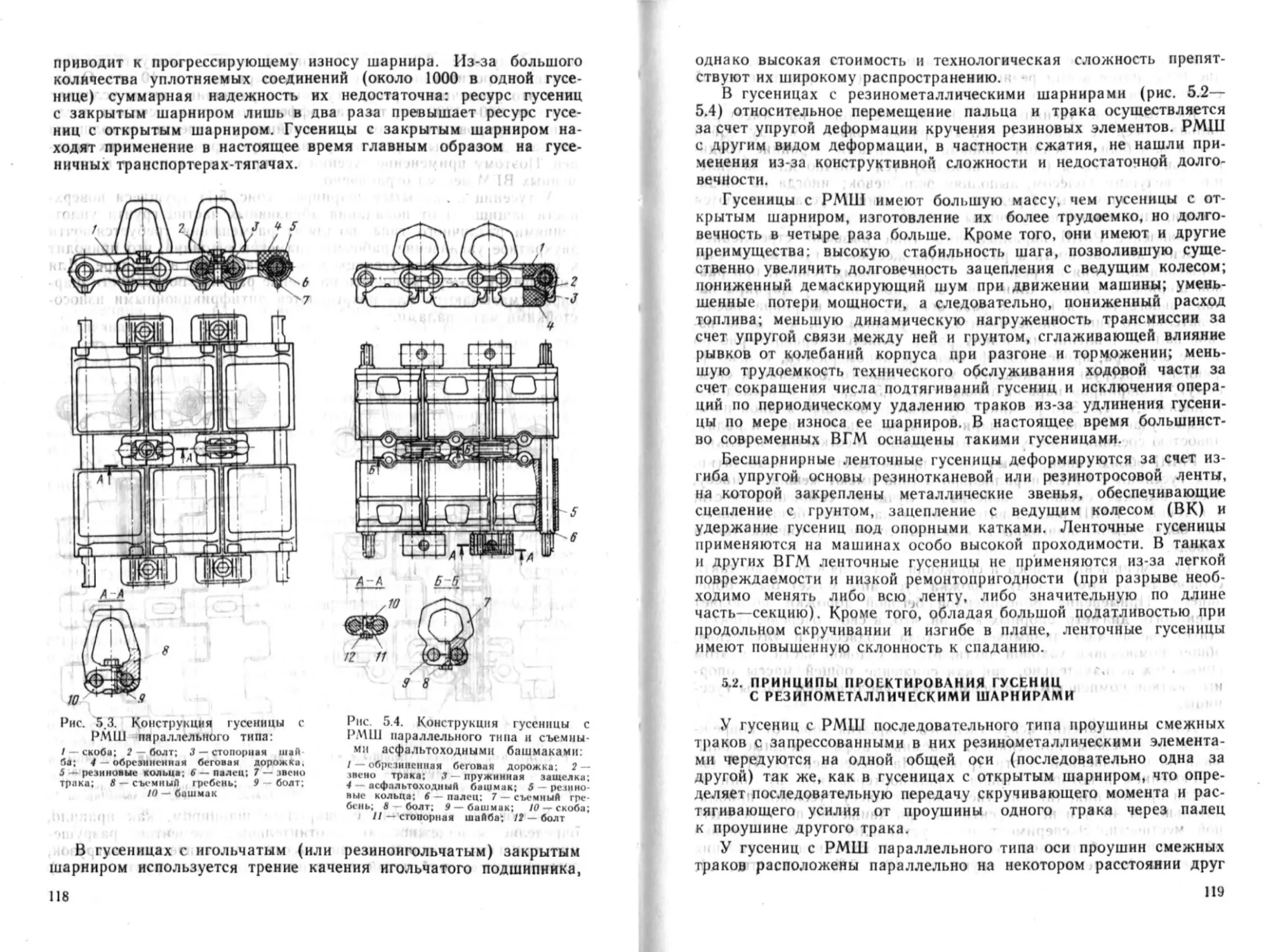

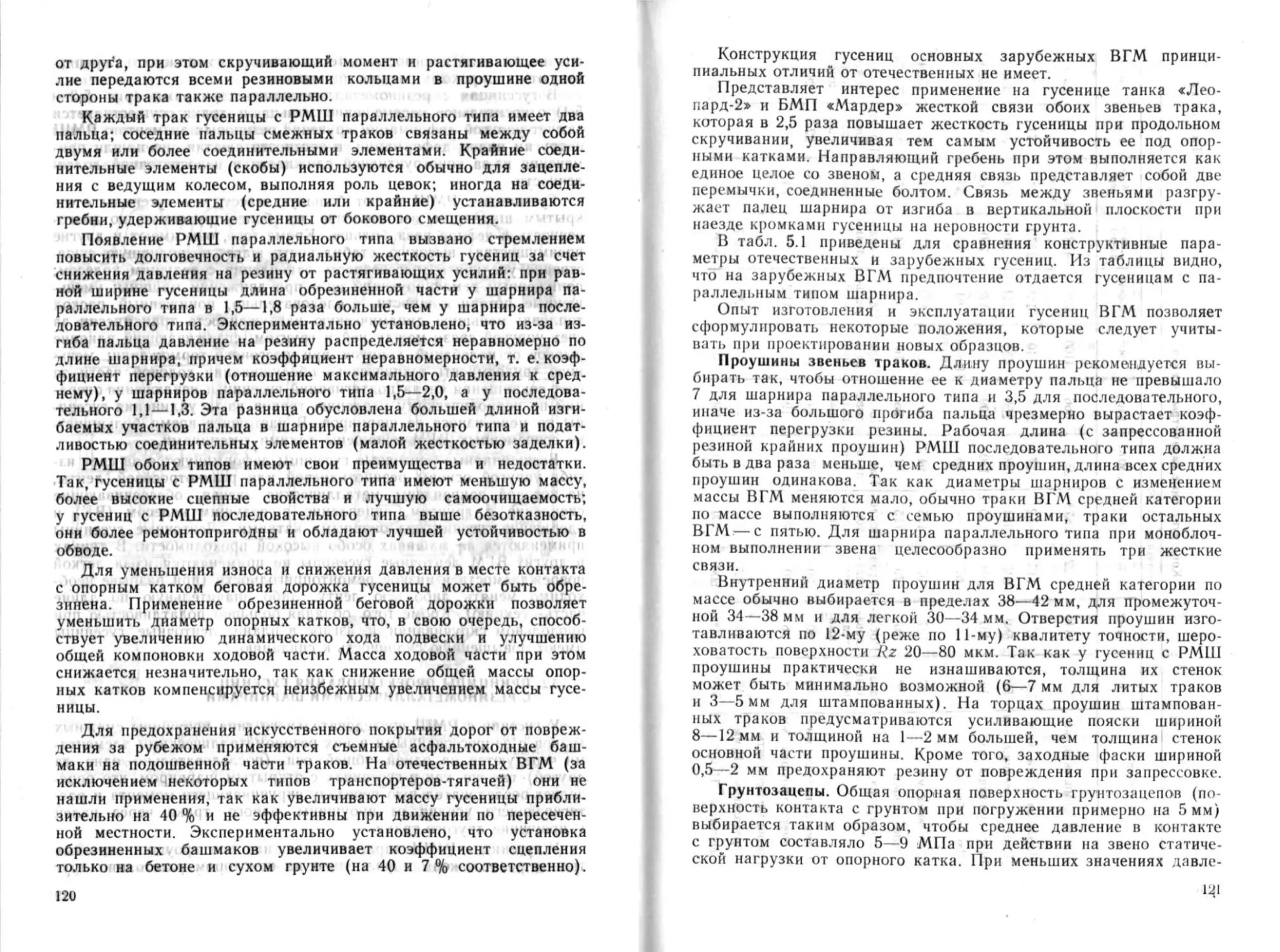

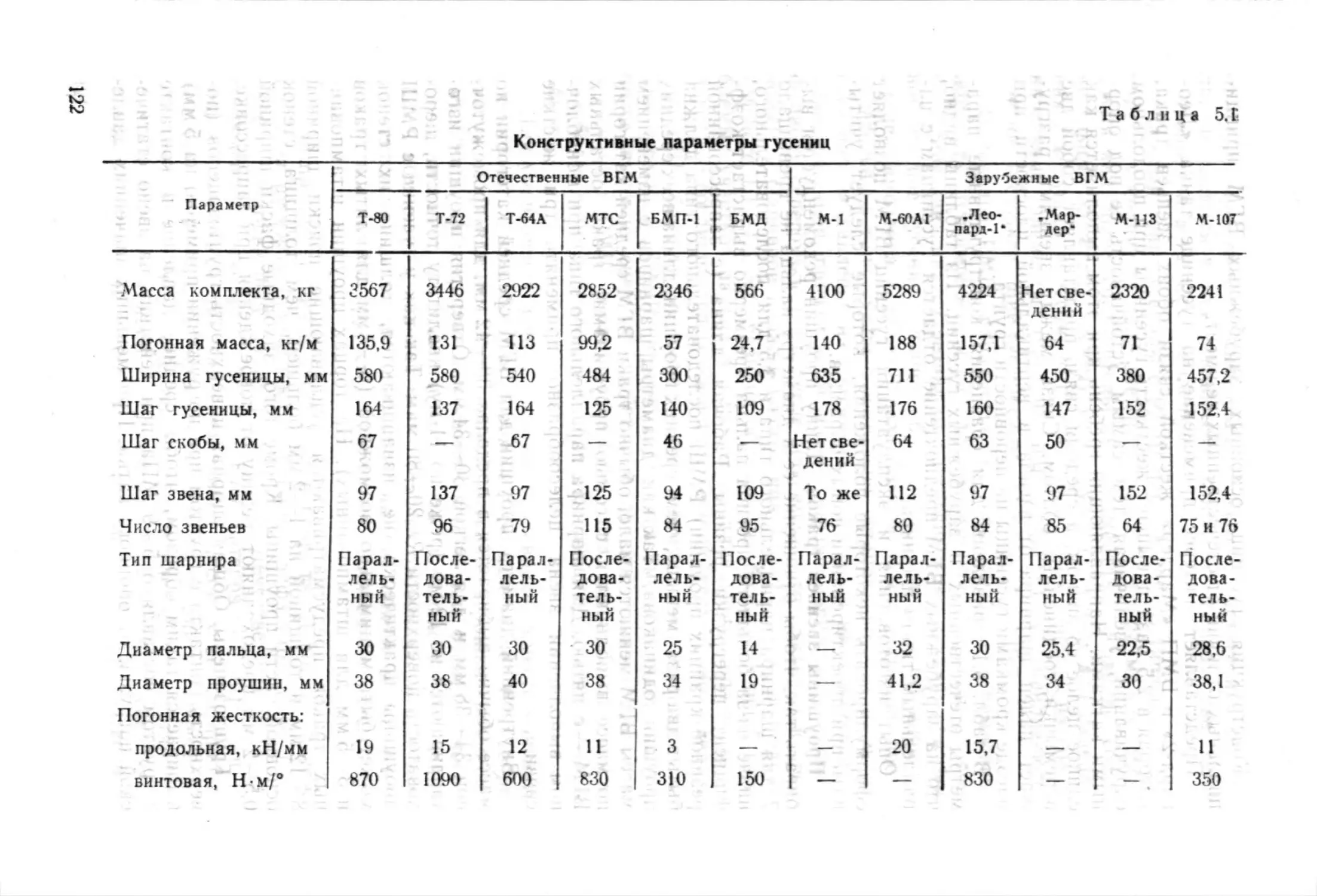

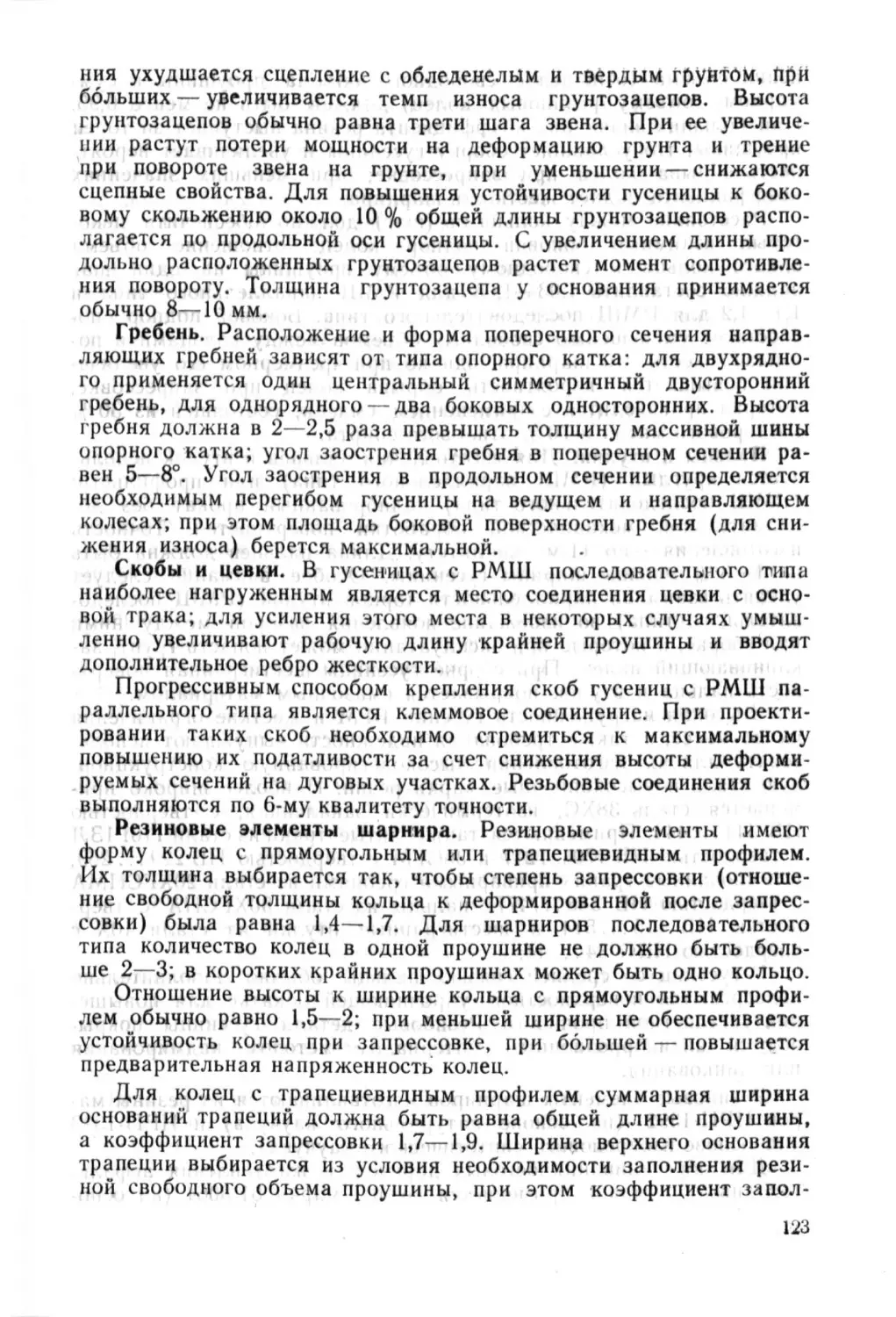

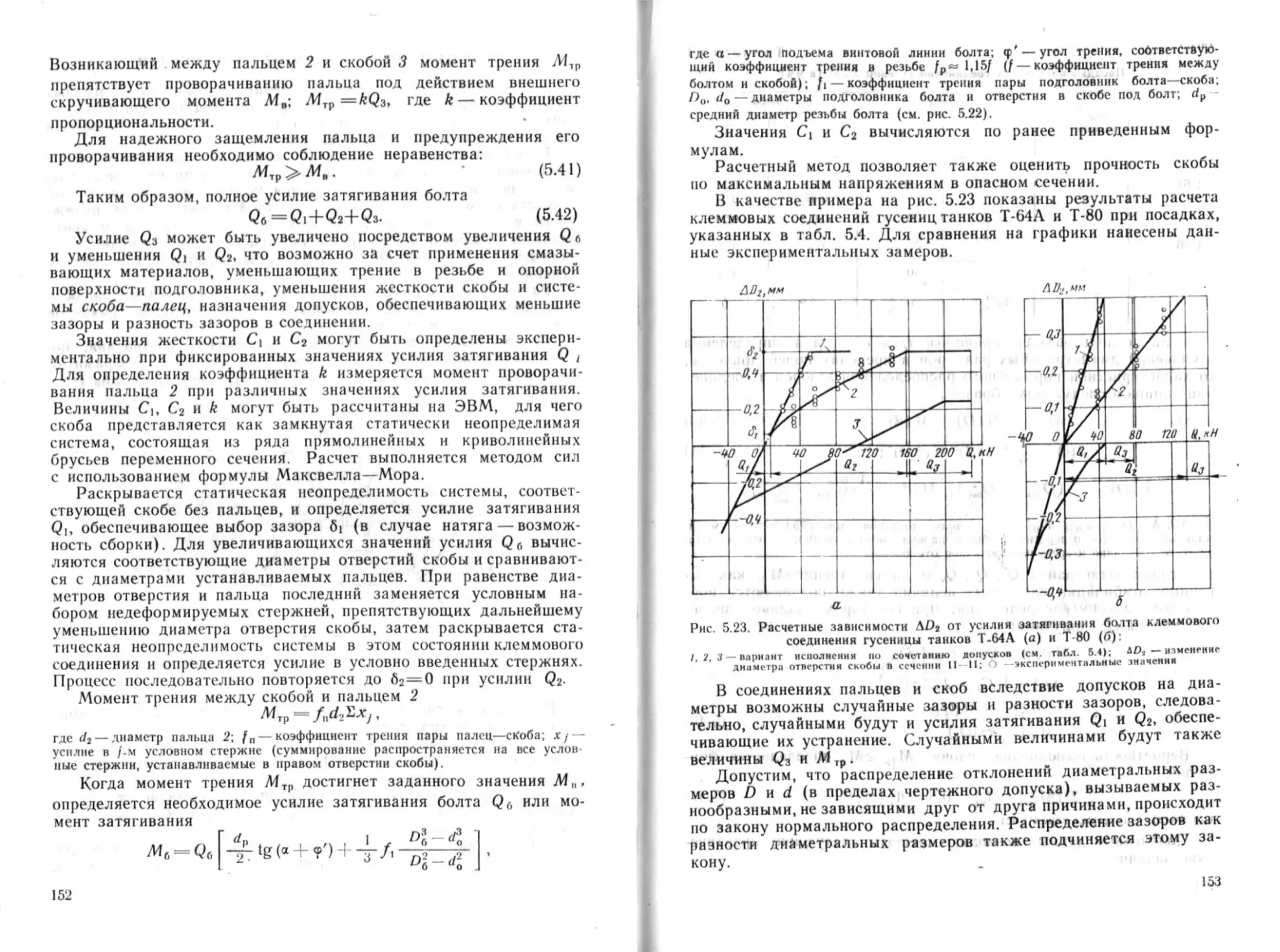

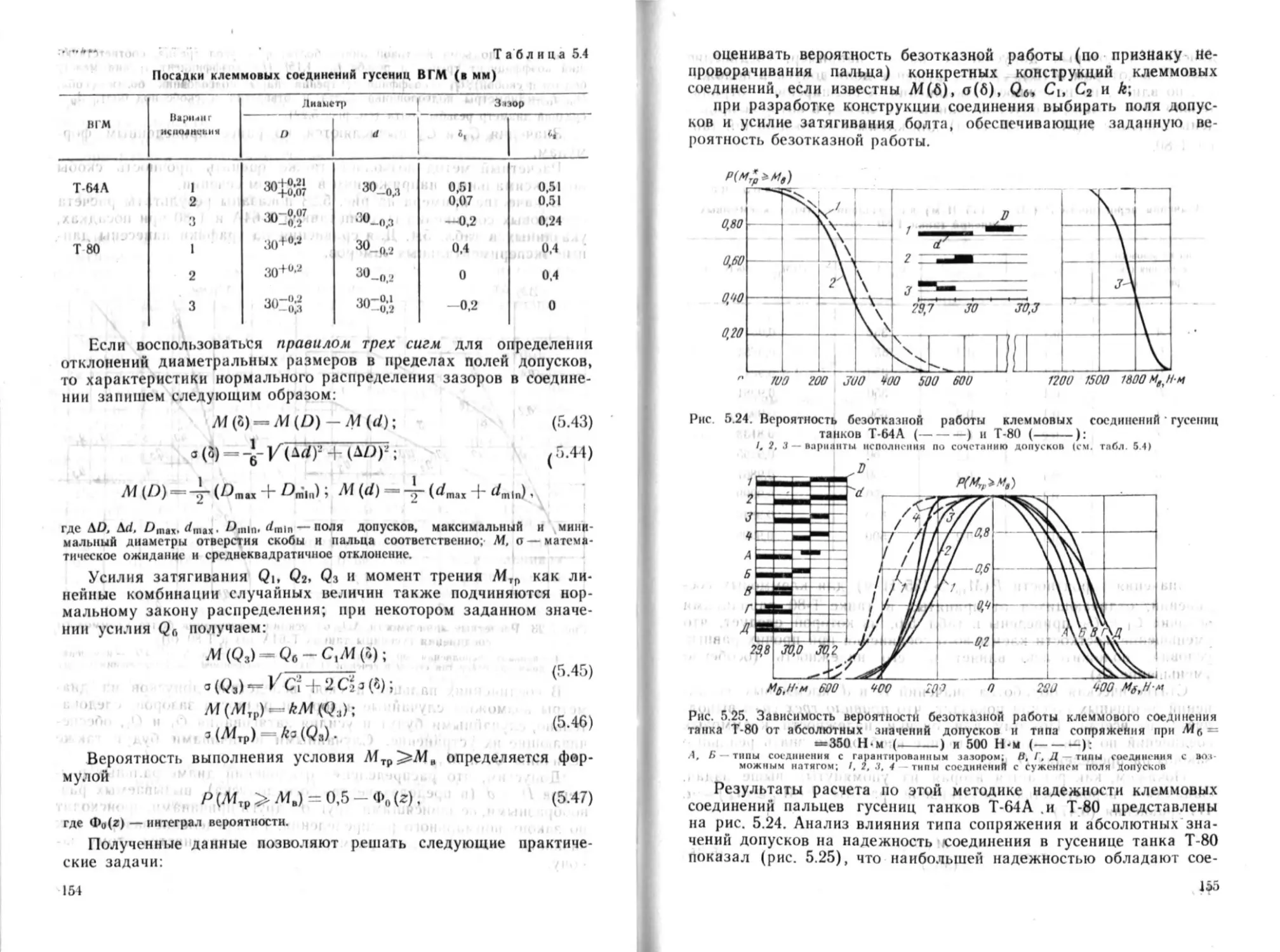

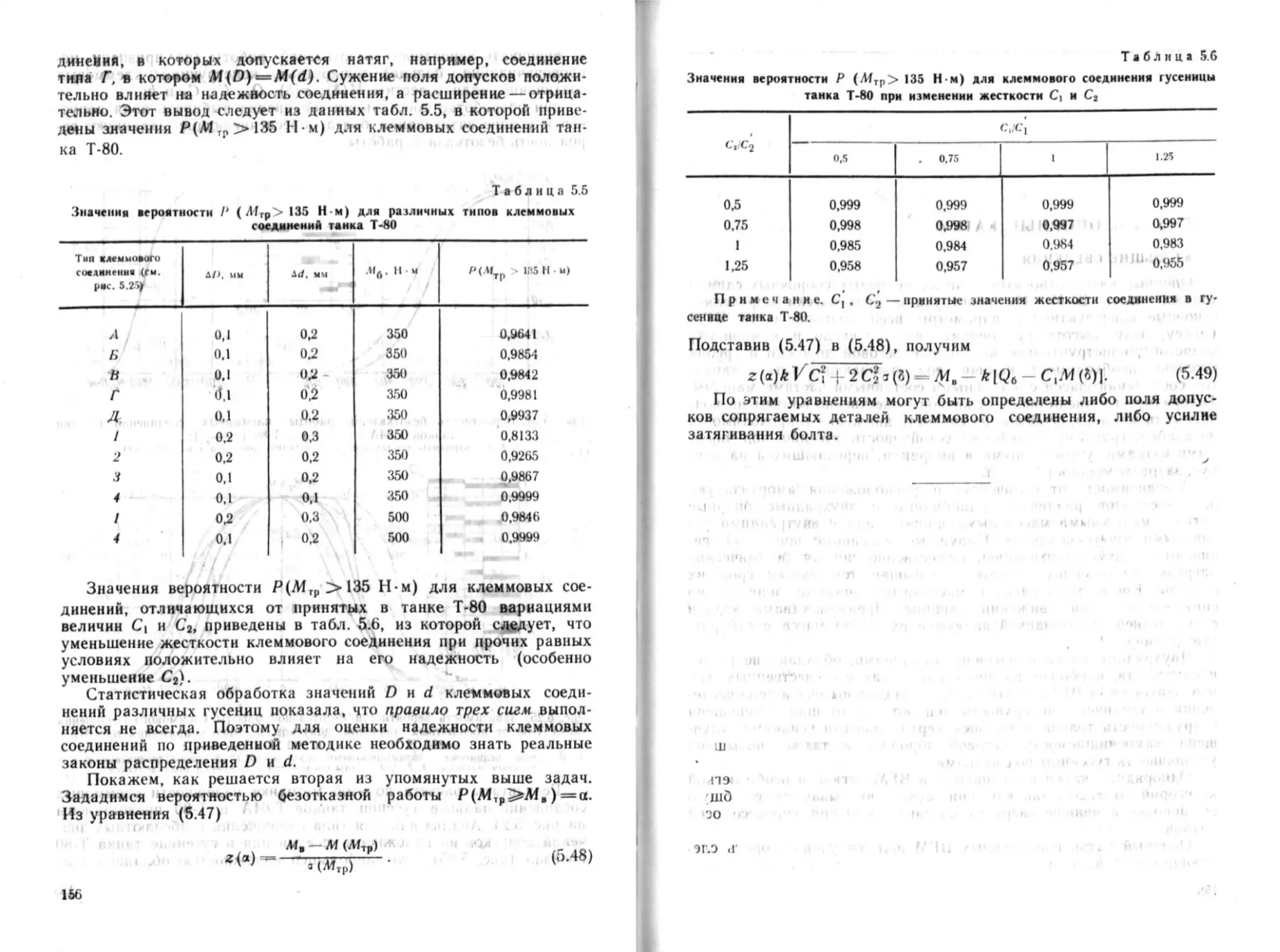

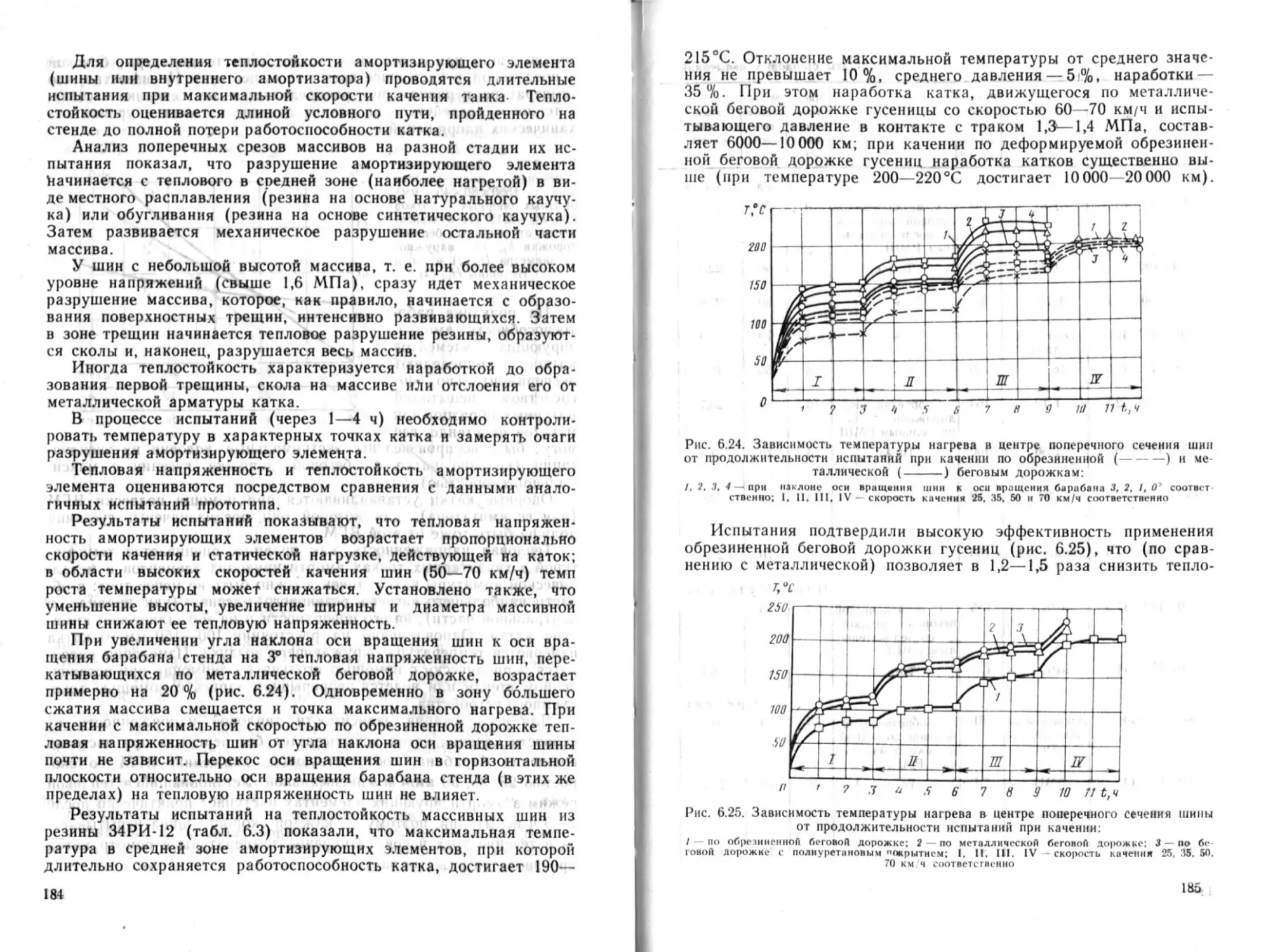

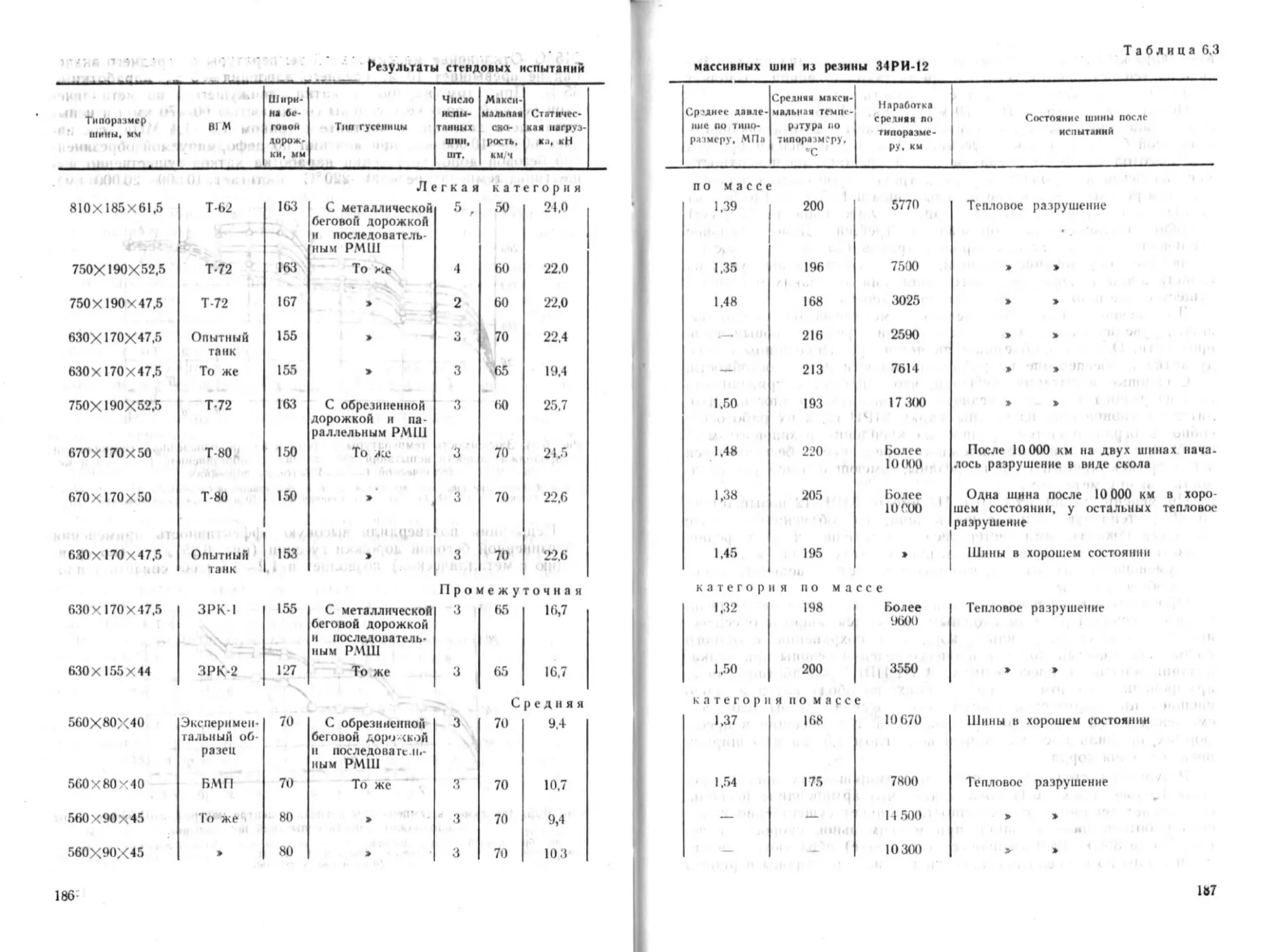

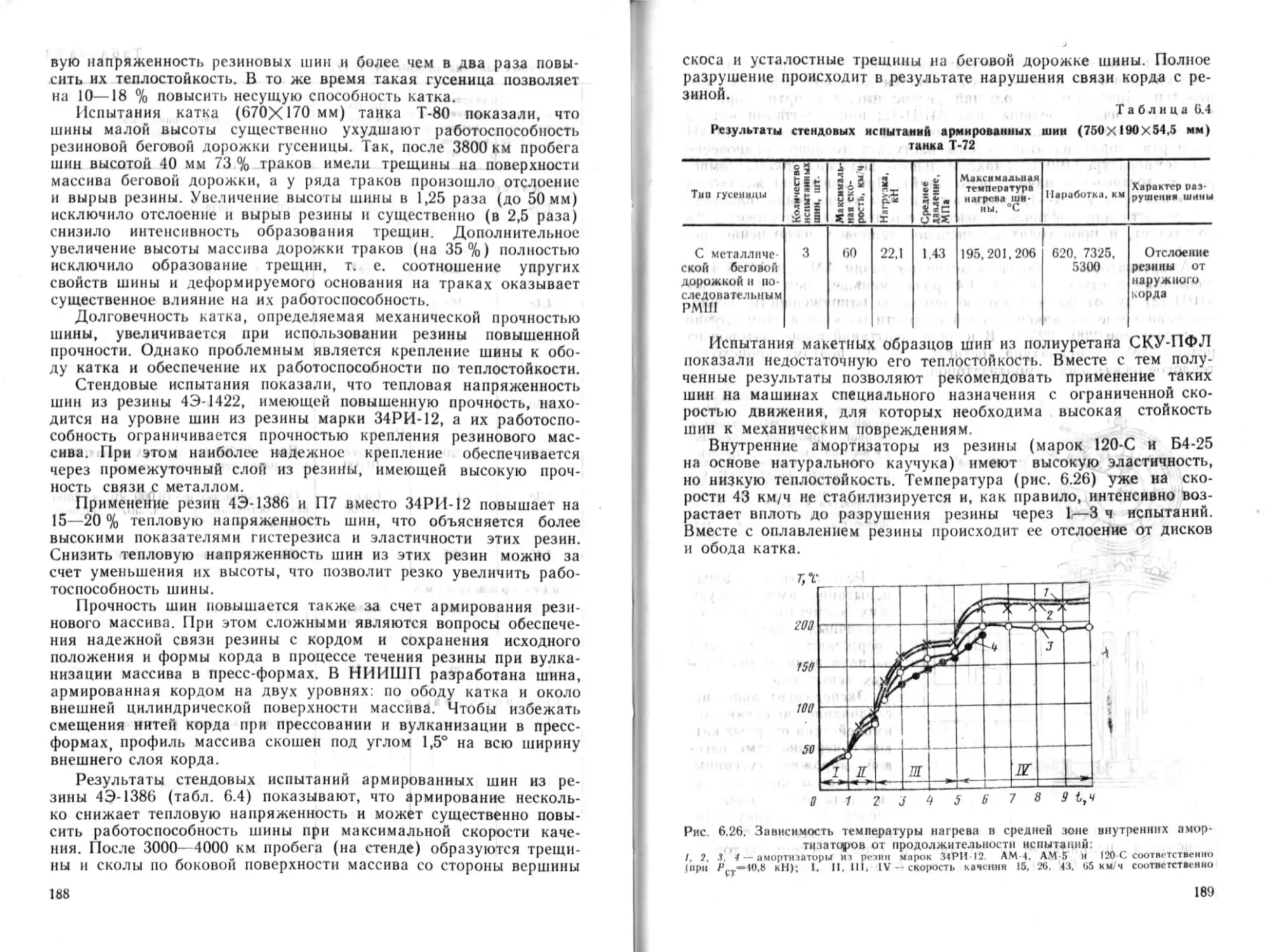

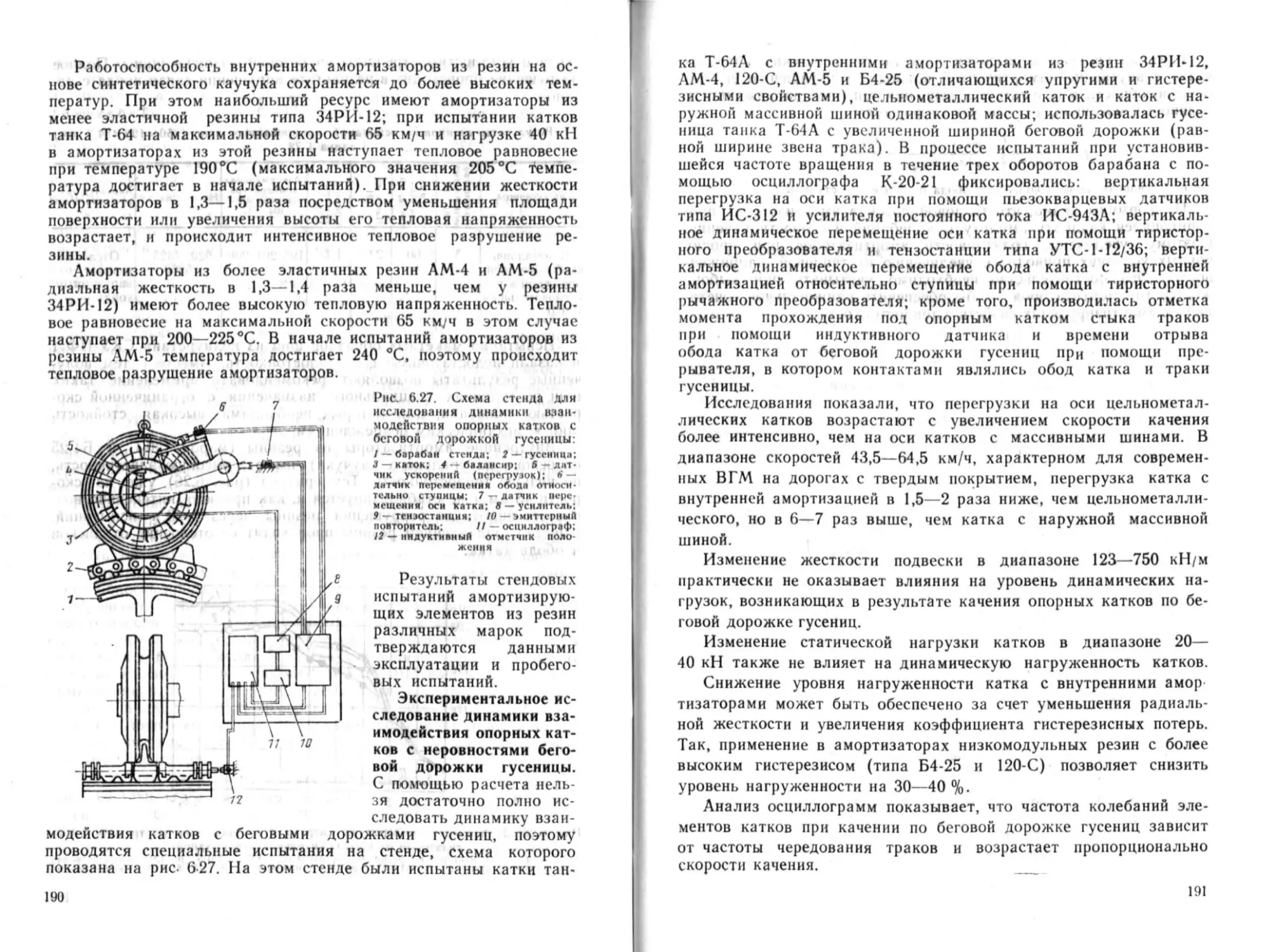

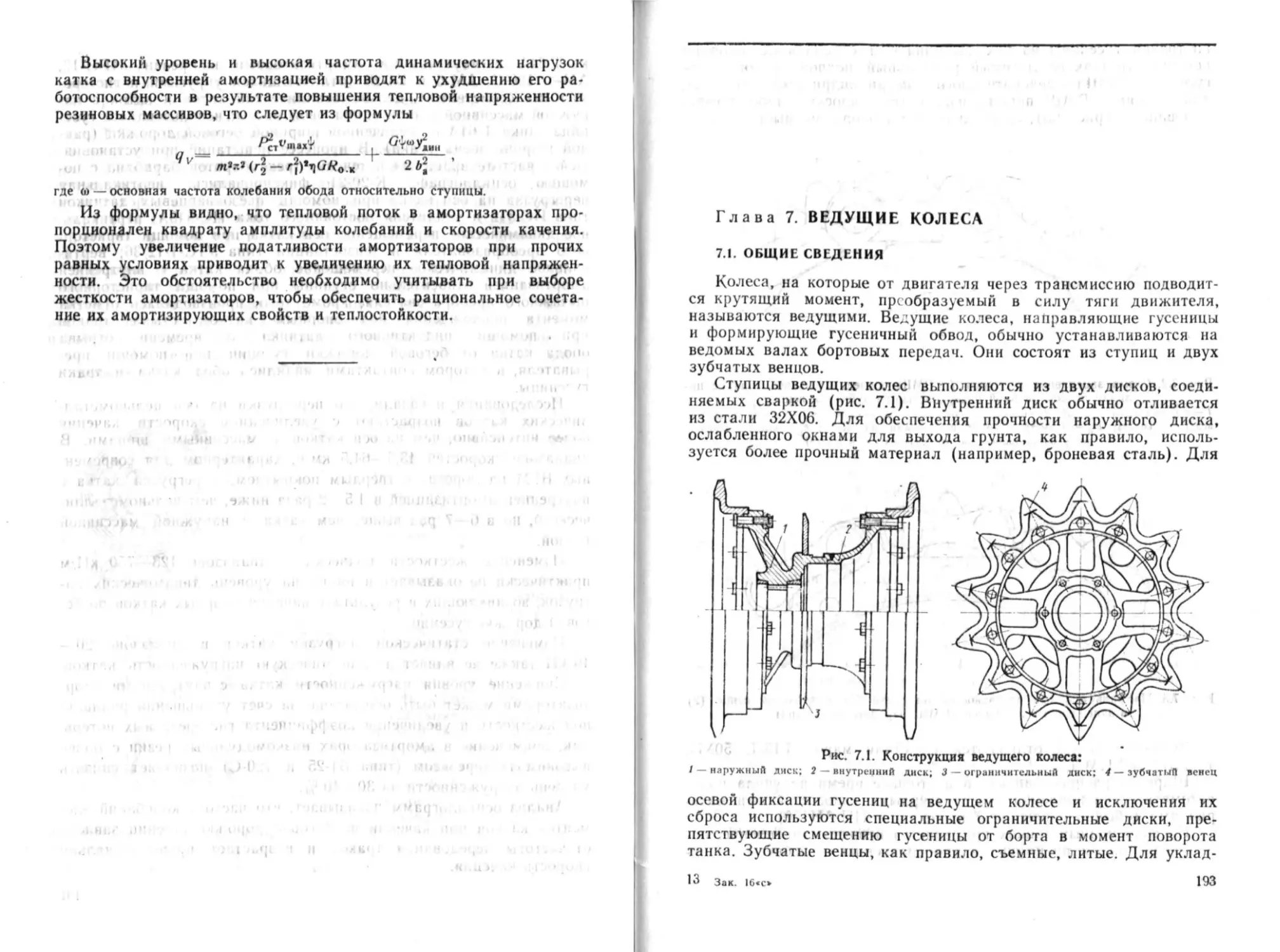

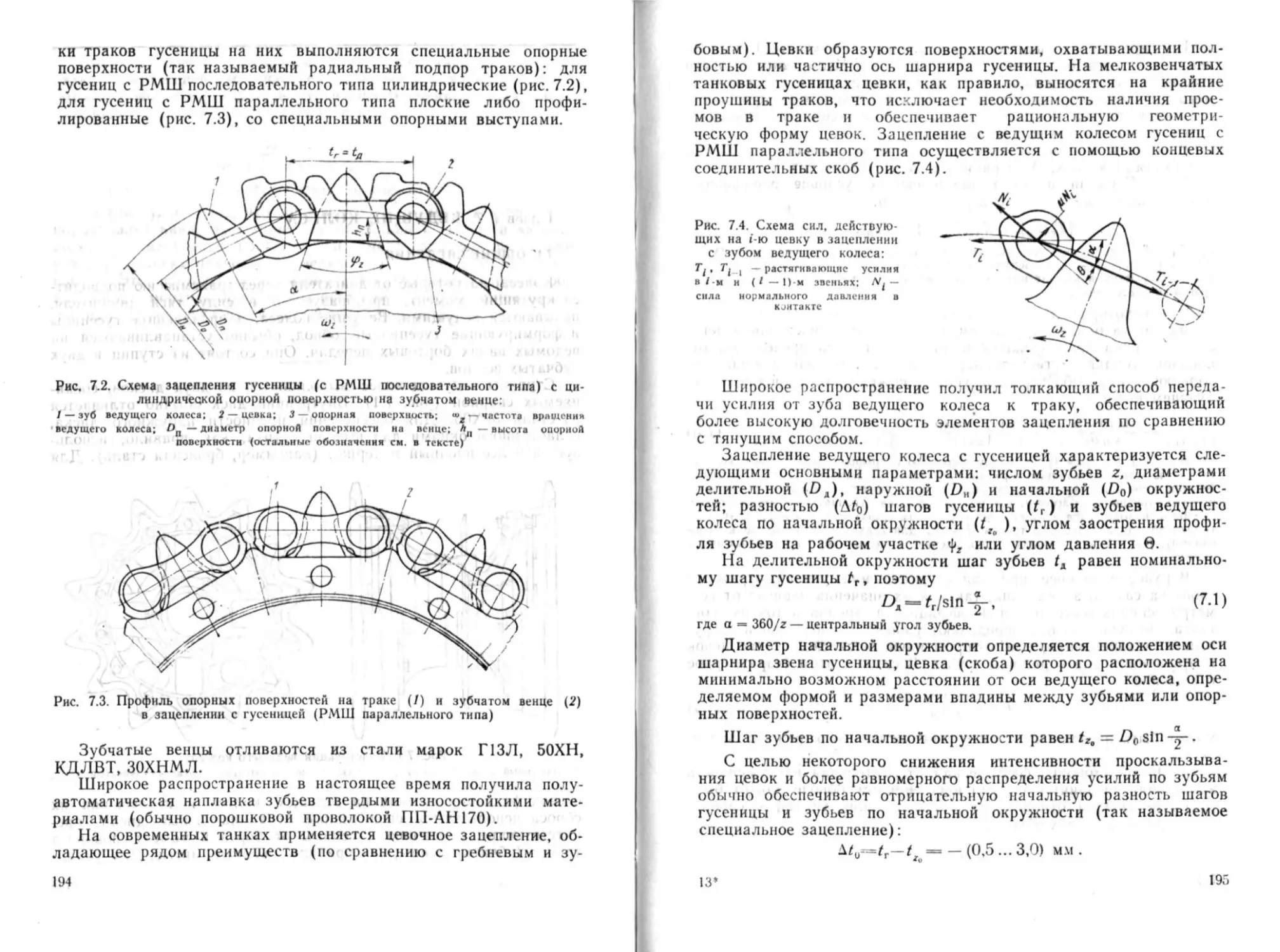

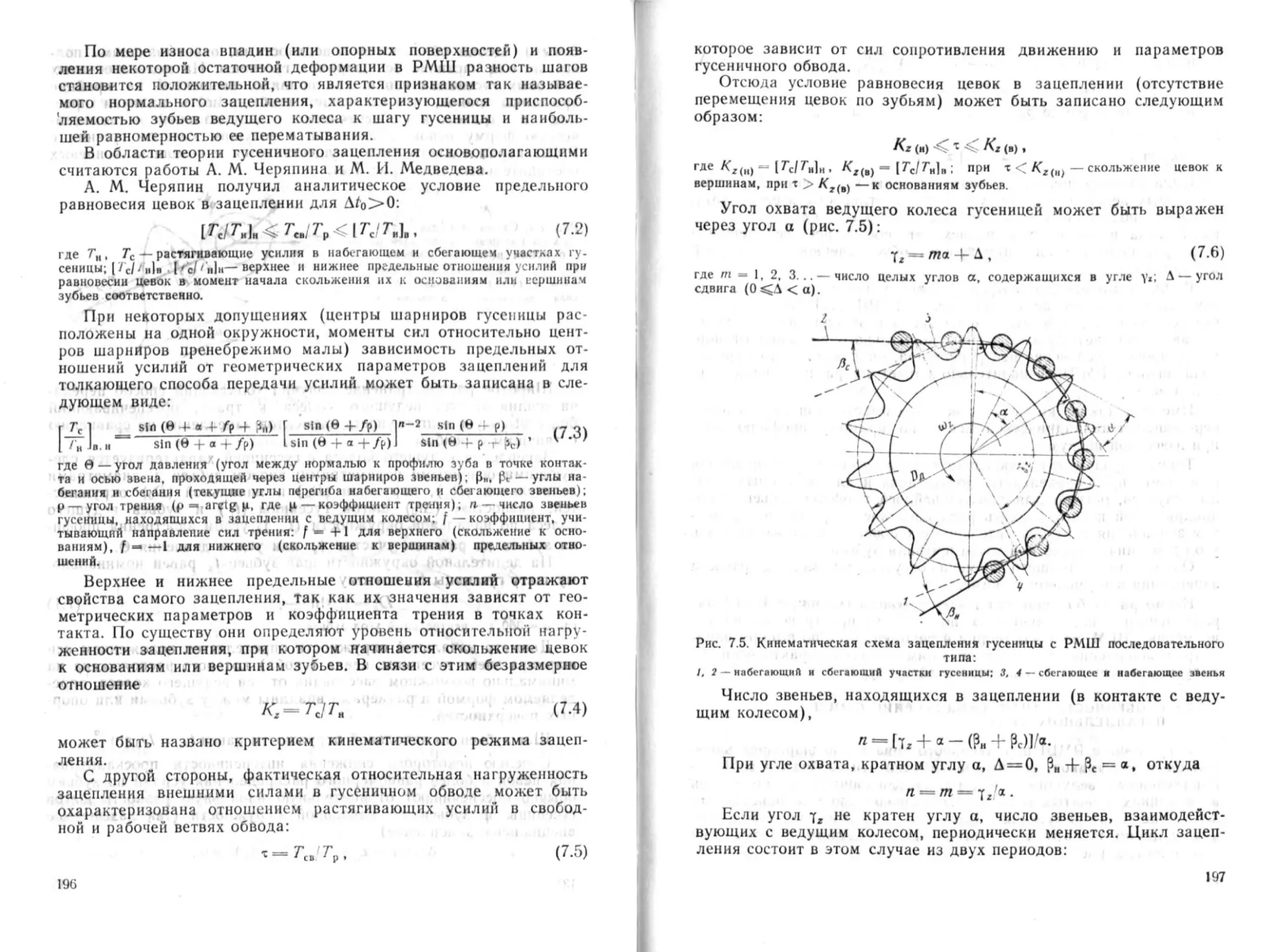

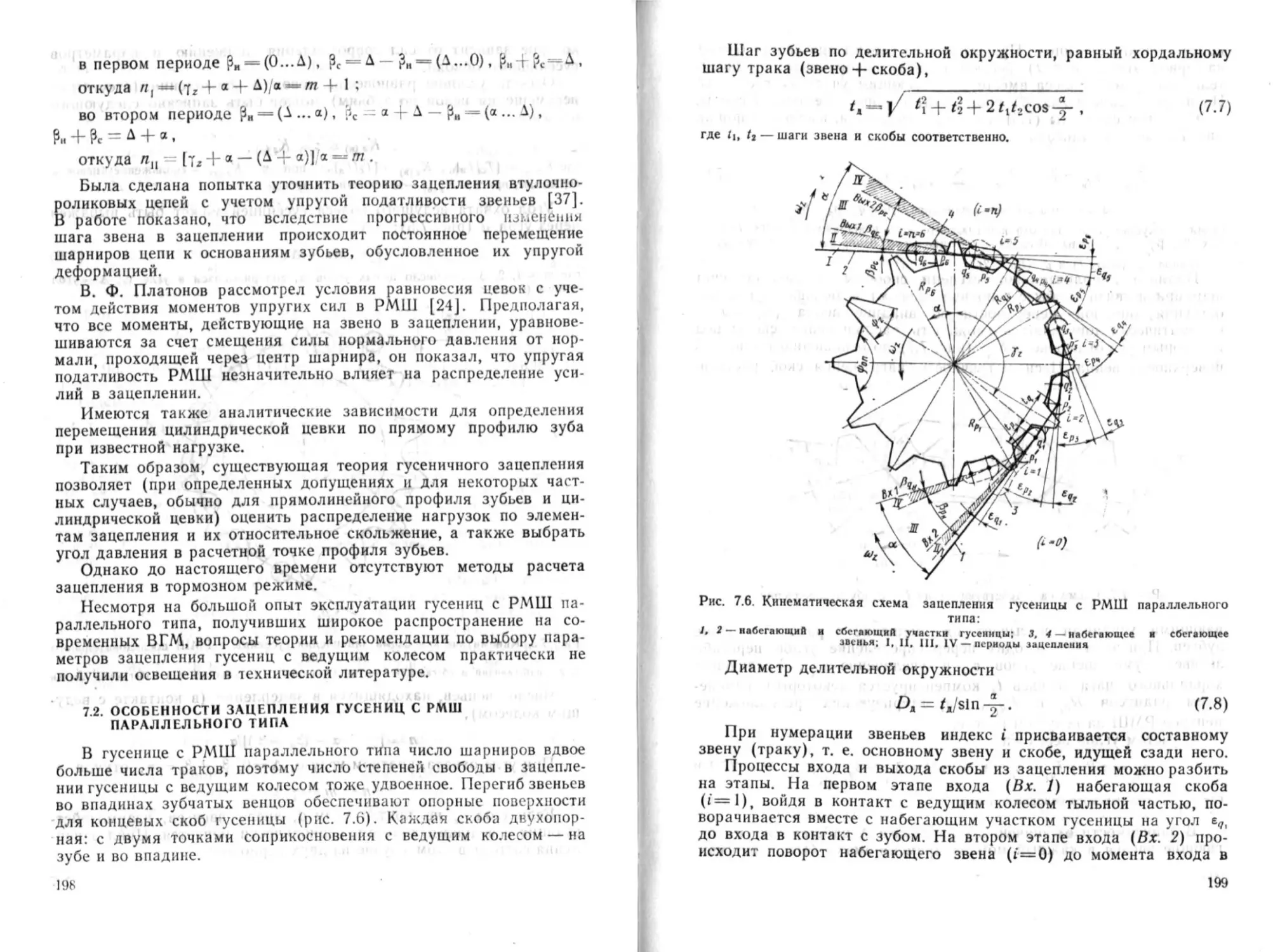

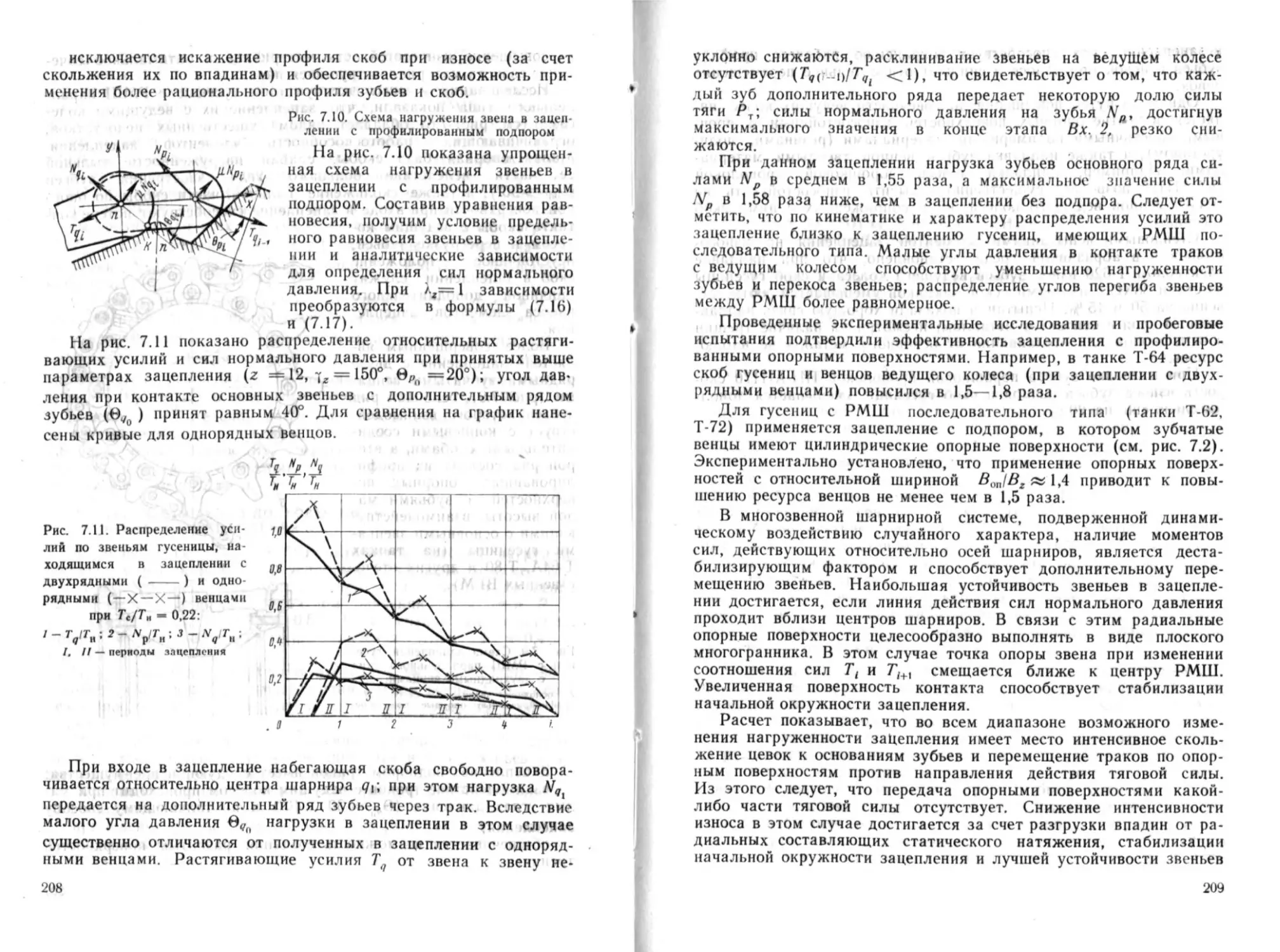

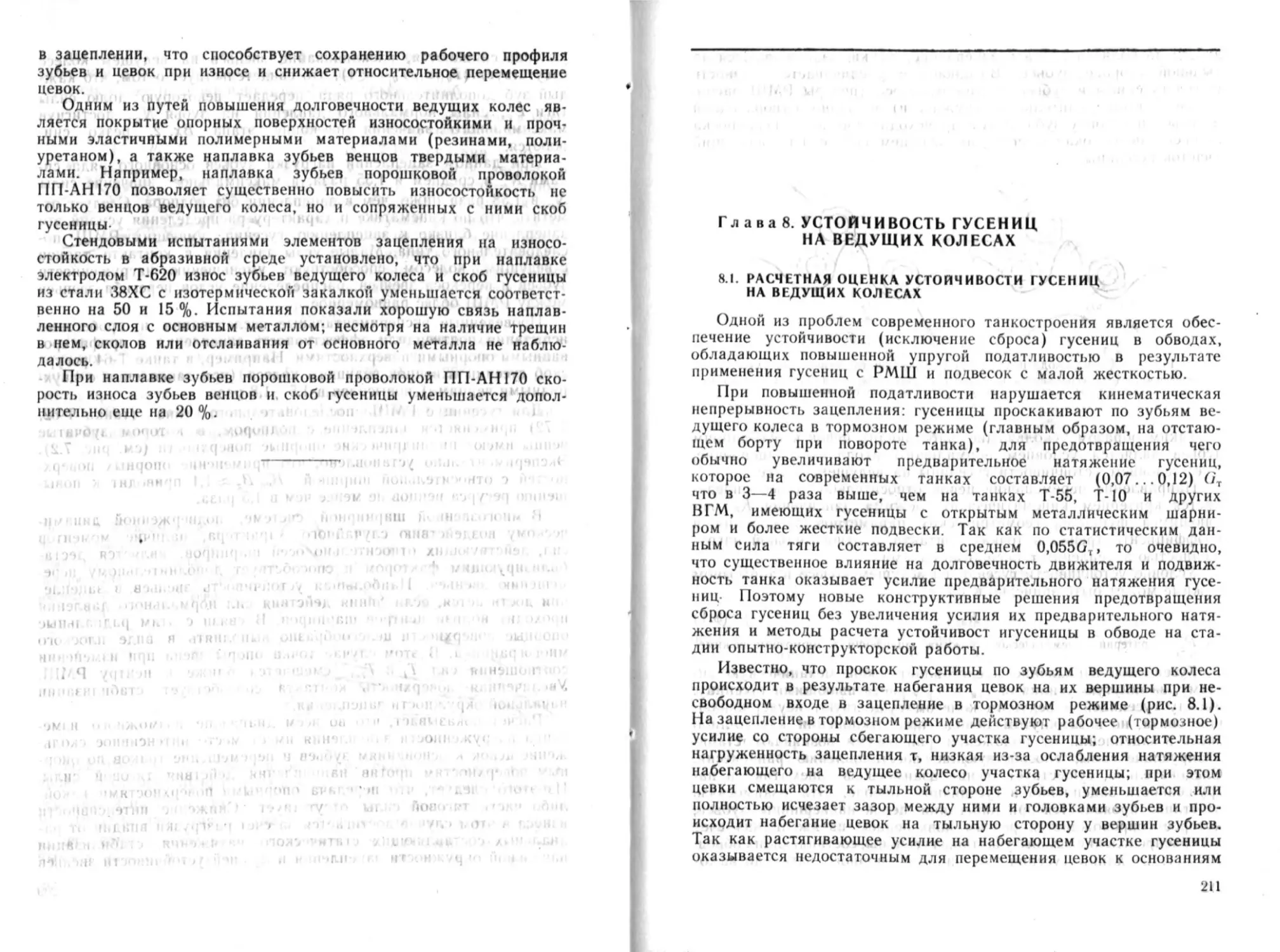

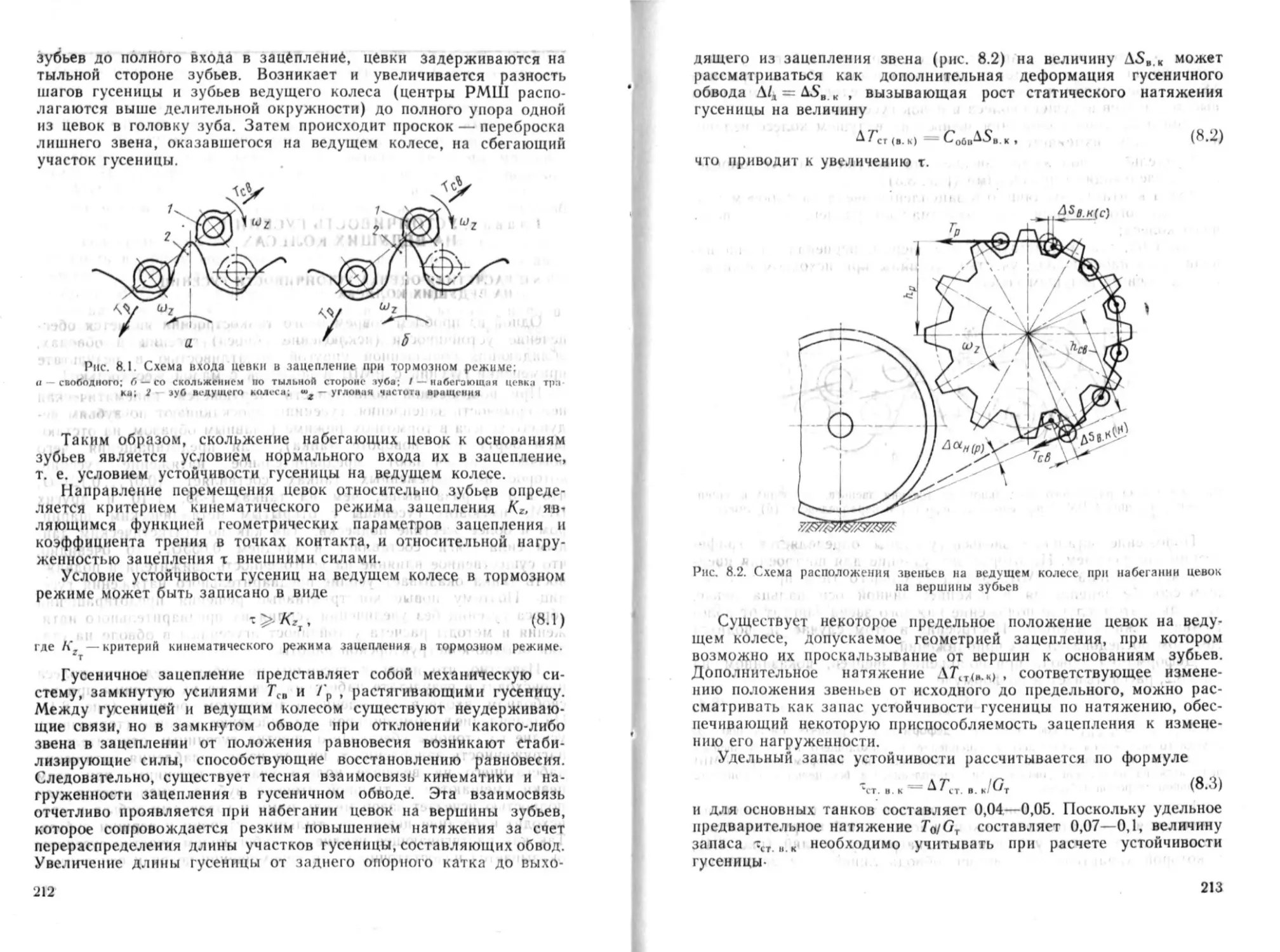

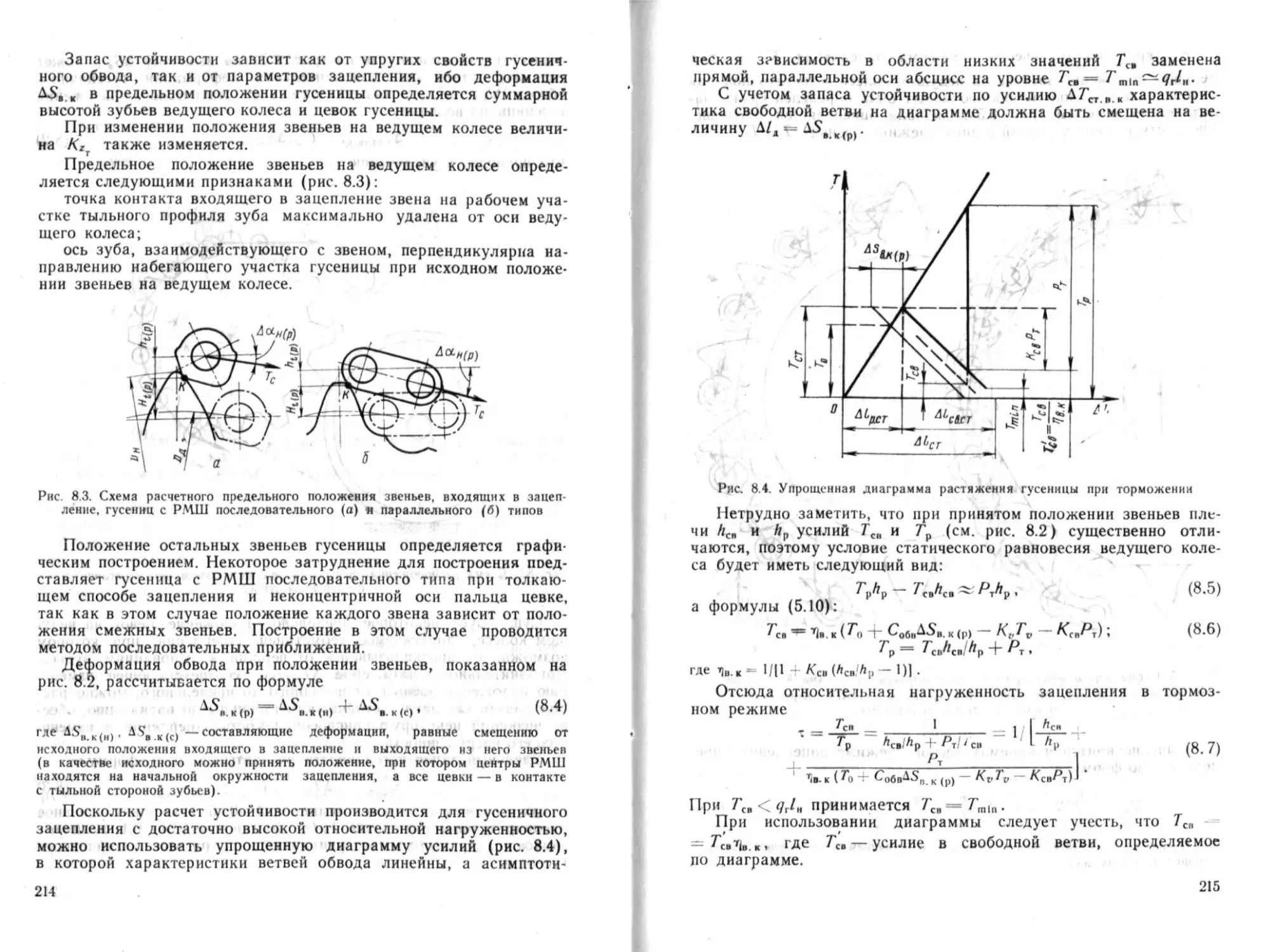

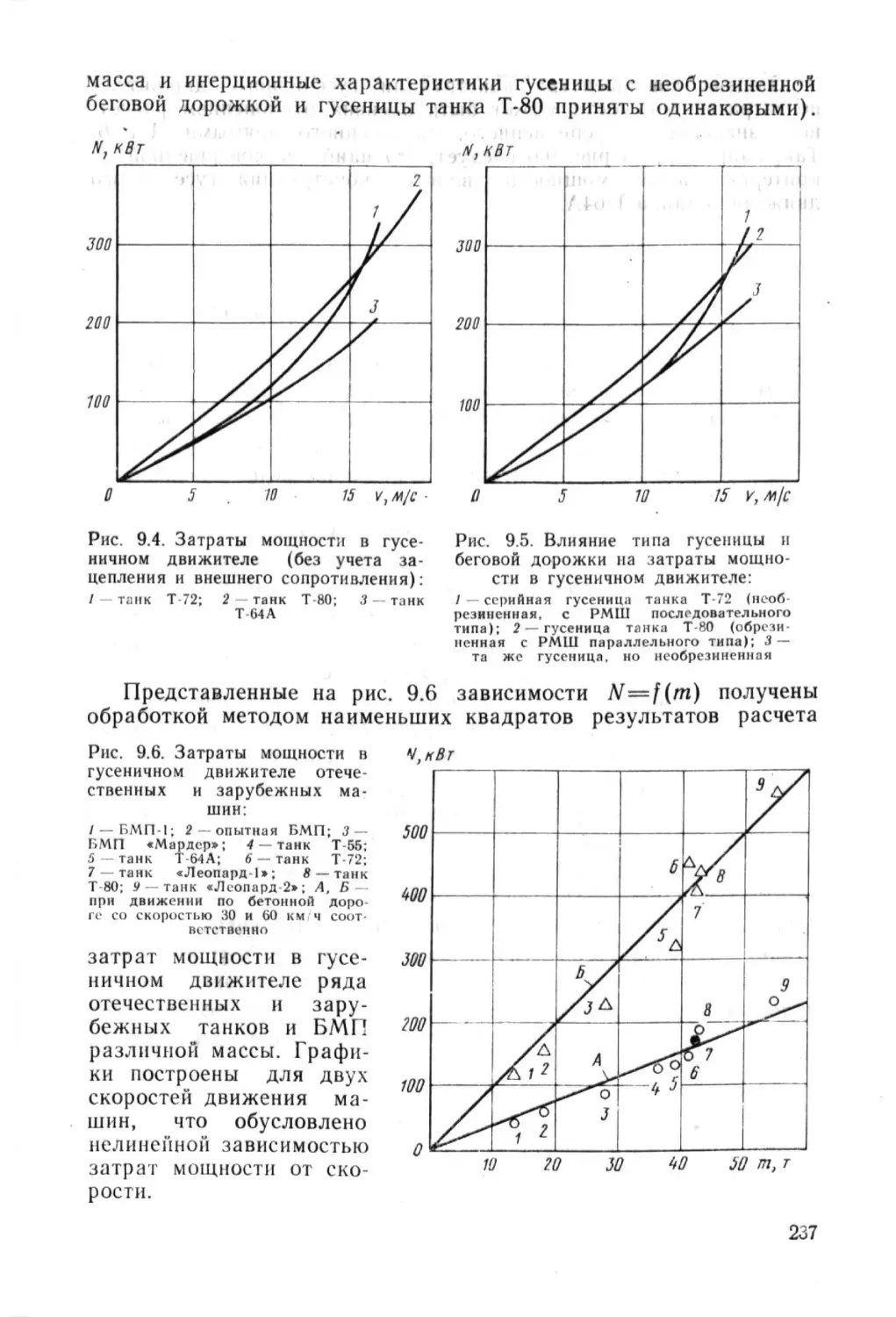

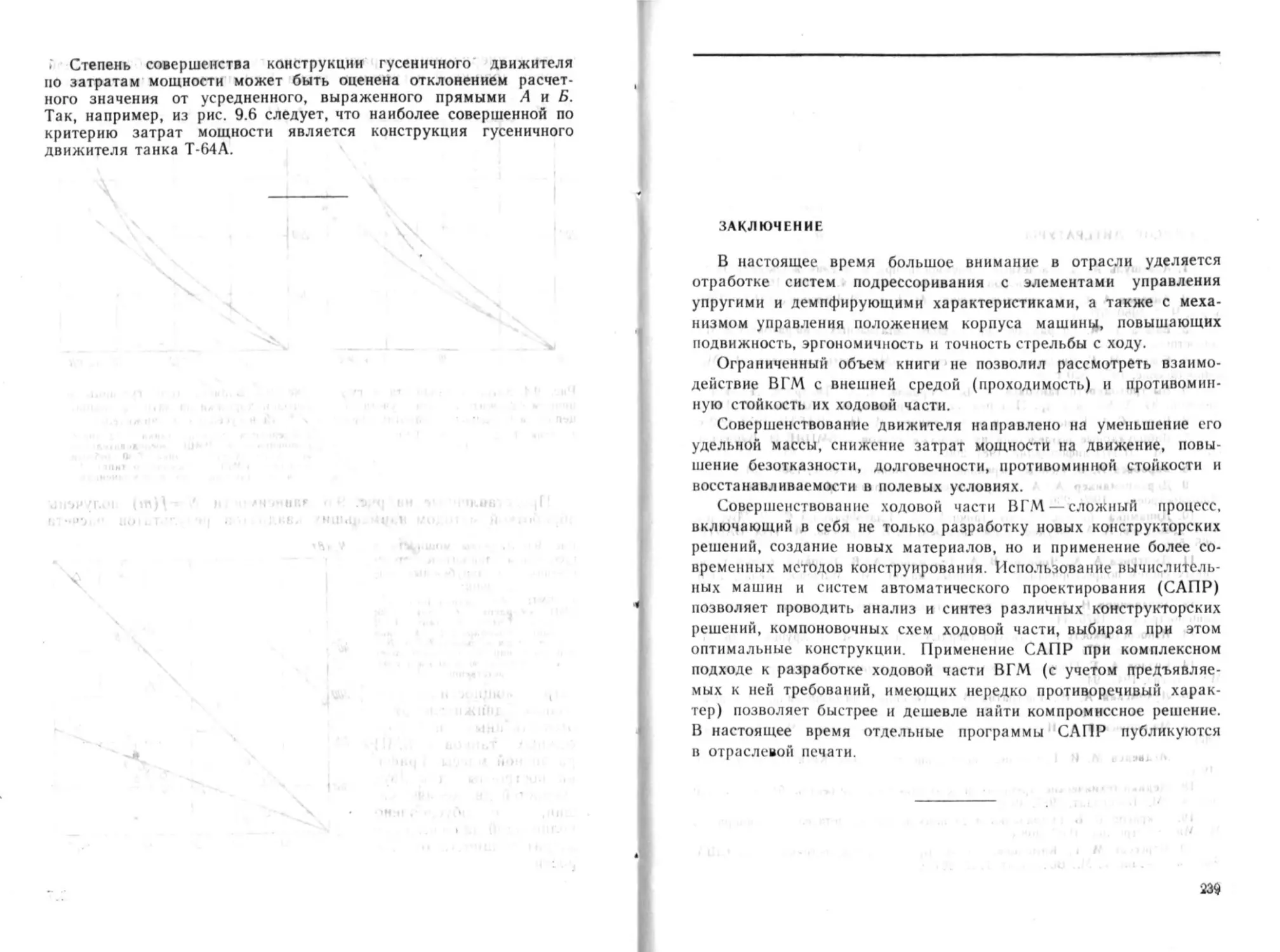

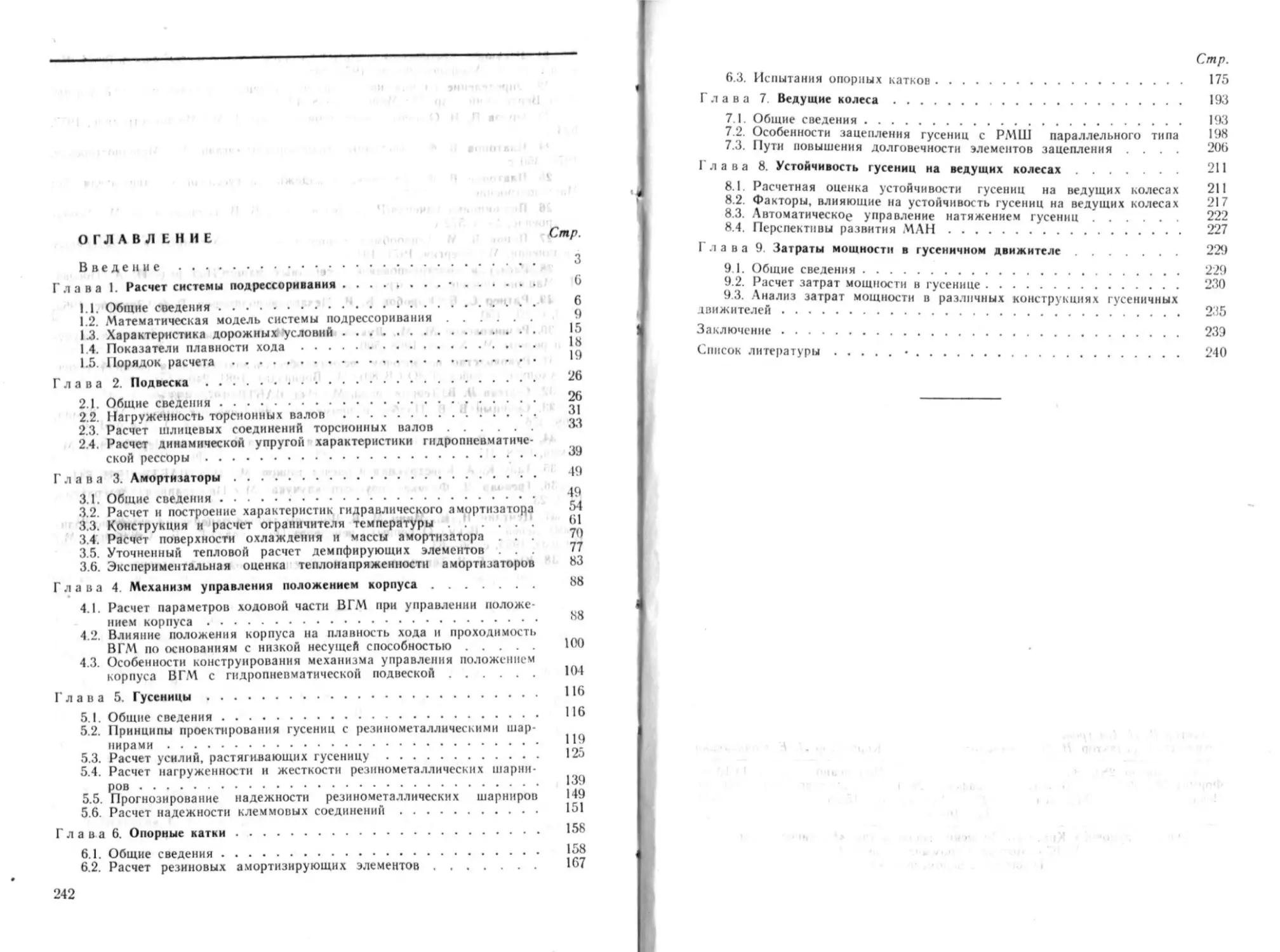

съем с поверхности гидропневморессоры, контактирующей со сжа-