Author: Кузнецов В.А. Александровская Л.Н. Круглов В.И. Кузнецов А.Г. Кутин А.А. Шолом А.М.

Tags: инженерное дело техника в целом воздушный транспорт авиация и воздушные соединения воздушные линии и аэропорты авиация авиационное оборудование

ISBN: 5-94010-145-3

Year: 2003

Теоретические основы

испытаний

и экспериментальная отработка

сложных технических

систем

Теоретические основы

испытаний и экспериментальная

отработка

сложных технических систем

Допущено Министерством образования Российской Федерации

в качестве учебного пособия для студентов высших

учебных заведений, обучающихся по направлению 552000 -

«Эксплуатация авиационной и космической техники» и

специальности 652700 - «Испытания и эксплуатация

авиационной и ракетно-космической техники»

Москва • «Логос» • 2003

УДК 62.001.4

ББК 39.53

ТЗЗ

Рецензенты:

докт. техн, наук, профессор В.А. Васильев (МАТИ)

докт. техн. наук7£3. Аронов (ВНИИС)

канд. техн, наук, доцент О.Б. Андрейчук (МАИ)

канд. техн, наук, доцент М.Я. Гофин (ОАО НПО «Молния»)

Авторы:

Л.Н. Александровская, В.И. Круглов, А.Г. Кузнецов,

В. А. Кузнецов, А. А. Кутин, А.М. Шолом

ТЗЗ Теоретические основы испытаний и экспериментальная отработка

сложных технических систем / Л.Н. Александровская, В.И. Круглов,

А.Г. Кузнецов и др.: Учеб, пособие. - М.: Логос, 2003. - 736 с.: ил.

ISBN 5-94010-145-3

Рассмотрены основы теории и практики испытаний изделий авиационной

и ракетно-космической техники. С позиций системного подхода показаны роль

и место испытаний в процессе создания сложных и наукоемких изделий. Даны

сведения об испытаниях на воздействие естественных и искусственных фак-

торов жизненного цикла изделий. Освещены вопросы планирования и прак-

тические методики формирования результатов определительных, конт-

рольных и повторных испытаний. Видное место отведено методам повыше-

ния точности и достоверности результатов испытаний путем их комплекси-

рования и сближения имитируемых и реальных эксплуатационных условий.

Для студентов вузов, обучающихся по инженерно-техническим направ-

лениям и специальностям. Представляет интерес для широкого круга специ-

алистов, занимающихся испытаниями, сертификацией и производством слож-

ных технических систем.

ББК 39.53

ISBN 5-94010-145-3

© Л.Н. Александровская, В.И. Круглов,

А.Г. Кузнецов, В. А. Кузнецов,

А.А. Кутин, А.М. Шолом, 2003

© «Логос», 2003

ОГЛАВЛЕНИЕ

Введение................................................11

Часть 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ КОНТРОЛЯ

И ИСПЫТАНИЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ.......................17

Глава 1. Роль испытаний в процессе проектирования

и создания ЛА....................................... 19

1.1. Этапы жизненного цикла сложных технических

систем.............................................19

1.2. Задачи и организация экспериментальной

отработки ЛА.......................................22

1.2.1. Этапы создания ЛА.........................22

1.2.2. Задачи и содержание наземной отработки ЛА.27

1.2.3. Задачи и содержание летных испытаний ЛА...32

1.3. Основные принципы построения систем контроля

и испытаний ЛА.....................................34

1.4. Экспериментальная отработка как элемент

системы управления качеством.......................38

1.5. Роль испытаний в процессе создания ЛА.........44

Глава 2. Основные понятия и классификация контроля

и испытаний сложных технических систем................48

2.1. Испытания и контроль. Основные термины

и определения......................................48

2.2. Взаимосвязь измерений, контроля и испытаний...53

2.3. Классификация контроля и испытаний............57

2.3.1. Классификация технического контроля.......57

2.3.2. Классификация испытаний...................60

2.4. Обобщенная схема экспериментальной отработки

сложных технических систем.........................84

2.5. Классификация отказов и дефектов сложных

технических систем.................................87

3

Глава 3. Оптимальное планирование

экспериментальной отработки ЛА.........................92

3.1. Современный подход к организации

комплексных программ испытаний ЛА...................92

3.2. Критерий эффективности испытаний.

Математическая модель испытаний.....................95

3.3. Метод оптимального планирования

экспериментальной отработки ЛА......................108

Глава 4. Испытания сложных технических систем

с использованием моделей..............................120

4.1. Цели и задачи моделирования при создании

сложных технических систем..........................120

4.2. Общие сведения об испытаниях

с использованием моделей............................123

4.3. Испытания на основе физического моделирования ..129

4.3.1. Физическое моделирование

объектов испытаний.............................. 129

4.3.2. Физическое моделирование

воздействий на объект испытаний..................132

4.4. Испытания на основе математического

моделирования......................................133

4.4.1. Математические модели.....................133

4.4.2. Основные принципы построения

математических моделей...........................137

4.4.3. Модификация математических моделей........144

4.4.4. Испытания на основе математического

моделирования объектов испытаний.................146

4.5. Комбинированные и другие виды моделей.........150

4.6. Имитационное моделирование сложных систем......156

4.6.1. Формализация сложной системы..............156

4.6.2. Сущность имитационного моделирования......162

4.6.3. Принципы построения универсальной

автоматизированной имитационной модели...........167

4.6.4. Имитация процесса функционирования

сложной системы..................................170

4.6.5. Состав математического обеспечения пакета

прикладных программ АИМ..........................177

Часть II. ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ

ФАКТОРОВ И УСЛОВИЙ ЖИЗНЕННОГО ЦИКЛА

ИЗДЕЛИЙ АВИАЦИОННОЙ

И РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ...........................181

Глава 5. Характеристика факторов и условий

жизненного цикла изделий авиационной

и ракетно-космической техники........................183

5.1. Классификация эксплуатационных факторов

по источнику их возникновения......................183

5.1.1. Роль информации об эксплуатационных условиях

в создании летательных аппаратов ...............183

5.1.2. Естественные эксплуатационные факторы....184

5.1.3. Искусственные эксплуатационные факторы...203

5.2. Возмущающие факторы реального полета ЛА.......234

5.3. Стимулирующие и дестабилизирующие

эксплуатационные факторы...........................237

Глава 6. Наземная отработка изделий авиационной

и ракетно-космической техники на воздействие

естественных факторов................................239

6.1. Испытания на воздействие

климатических факторов..............................239

6.1.1. Испытания на воздействие повышенной

температуры внешней среды...................... 239

6.1.2. Испытания на воздействие пониженной

температуры внешней среды........................254

6.1.3. Испытания на воздействие изменения

температуры внешней среды........................265

6.1.4. Испытания на воздействие повышенной

влажности.......................................275

6.1.5. Испытания на воздействие солнечного

излучения.......................................293

6.1.6. Испытания на воздействие пониженного

атмосферного давления...........................302

6.1.7. Испытания на статическое и динамическое

воздействие пыли (песка)........................311

6.1.8. Испытания на воздействие воды............316

6.1.9. Испытания на воздействие атмосферы

с коррозионно-активными агентами................324

5

6.2. Испытания на воздействие

космических факторов..................................333

6.2.1. Испытания на воздействие глубокого

вакуума и пониженной температуры...................333

6.2.2. Испытания на воздействие

микрометеоритных потоков...........................337

6.2.3. Испытание на невесомость....................339

6.2.4. Испытания на комбинированное

воздействие факторов космического пространства.....342

Глава 7. Наземные испытания изделий авиационной

и ракетно-космической техники на воздействие

искусственных факторов..................................349

7.1. Испытания на воздействие вибрации................349

7.1.1. Условия испытаний

и применяемое испытательное оборудование...........349

7.1.2. Анализ методов и видов виброиспытаний

изделий............................................370

7.2. Испытания на ударные воздействия.................391

7.2.1. Условия испытаний

и применяемое испытательное оборудование...........391

7.2.2. Методы испытаний на ударные воздействия.....399

7.3. Испытания на воздействие

линейных ускорений....................................409

7.3.1. Условия испытаний

и применяемое испытательное оборудование...........409

7.3.2. Методы испытаний на воздействие

линейных ускорений.................................416

7.4. Испытания на воздействие акустического шума......420

7.4.1. Условия испытаний

и применяемое испытательное оборудование...........420

7.4.2. Методы испытаний на воздействие

акустического шума.................................429

7.5. Комбинированные испытания........................433

7.5.1. Условия испытаний на комбинированное

воздействие внешних факторов и применяемое

испытательное оборудование.........................433

7.5.2. Методы проведения комбинированных

испытаний..........................................442

6

Глава 8. Летные испытания авиационной

и ракетно-космической техники...........................452

8.1. Летные испытания изделий

авиационной техники.................................452

8.1.1. Краткий исторический обзор развития

методов летных испытаний самолетов...............452

8.1.2. Методологические основы

летных испытаний самолетов........................457

8.1.3. Методическая подготовка летных испытаний...471

8.1.4. Организация и планирование летных

испытаний опытного самолета.......................480

8.1.5. Управление летным экспериментом

и автоматизация процесса испытаний

опытного самолета.................................487

8.1.6. Сертификационные летные испытания самолета.493

8.2. Летные испытания изделий

ракетно-космической техники..........................501

8.2.1. Содержание задач баллистико-навигационного

обеспечения управления изделий РКТ на этапах летных

испытаний и применения............................501

8.2.2. Летно-технические характеристики ЛА........506

8.2.3. Общие условия летных испытаний

и особенности задач экспериментальной

баллистики ЛА.....................................509

8.2.4. Измерения характеристик состояния

и геофизических условий целевого применения ЛА...511

8.2.5. Характеристика задач баллистического

обеспечения летных испытаний......................513

Часть III. ФОРМИРОВАНИЕ

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ.....................................517

Глава 9. Точностные характеристики

результатов испытаний...................................519

9.1. Обобщенная структурная схема формирования

результатов испытаний................................519

9.2. Точностные характеристики

результатов испытаний...............................524

7

Глава 10. Формирование результатов

определительных испытаний............................536

10.1. Оценивание одномерных стационарных

детерминированных параметров единичного образца.....536

10.1.1. Основные определения и свойства оценок..536

10.1.2. Определение точности оценок одномерных

стационарных детерминированных параметров.......539

10.1.3. Основные понятия статистических гипотез.548

10.2. Робастное оценивание параметров........«.....552

10.3. Сравнительные характеристики и рекомендации

по использованию различных методов получения

результатов определительных испытаний..............558

10.4. Многомерные задачи оценивания..................561

10.5. Методы определения оценок нестационарных

параметров.........................................565

10.6. Учет объема партии продукции.................571

10.7. Оценивание случайных параметров

в партии продукции.................................572

10.8. Принятие решение по результатам

определительных испытаний......................... 575

10.8.1. Проверка гипотез о параметрах нормального

распределения....................................575

10.8.2. Интервальное задание требований

к параметру................................... 581

10.8.3. Подтверждение требований к случайному

параметру........................................582

10.9. Сравнение объемов выборки при оценивании

и проверке статистических гипотез..................584

Глава 11. Формирование результатов

контрольных испытаний............................... 587

11.1. Допусковый контроль..........................587

11.1.1. Основные понятия допускового контроля...587

11.1.2. Показатели достоверности

результатов контроля............................589

11.1.3. Контроль функциональных параметров......590

11.1.4. Контроль сигнальных параметров

и групповой контроль............................608

8

11.1.5. Оценка эффективности допускового контроля.611

11.2. Методы выборочного контроля....................614

11.2.1. Контроль методом однократной выборки......616

11.2.2. Контроль методом двукратной выборки.....620

11.2.3. Контроль надежности методом

последовательного анализа.........................623

Глава 12. Формирование результатов

повторных испытаний...................................627

12.1. Сравнение результатов двух повторных испытаний.. 627

12.2. Сравнение результатов нескольких повторных

испытаний..........................................636

Глава 13. Формирование результатов

испытаний на надежность...............................642

13.1. Основные показатели безотказности............642

13.2. Оценивание показателей надежности............643

13.3. Подтверждение требований к интенсивности

отказов или среднему времени безотказной работы

при автономных испытаниях..........................650

13.4. Подтверждение требований к интенсивности

отказов или среднему времени безотказной работы

при комплексных испытаниях...........................652

13.5. Выбор плана испытаний на надежность............654

13.6. Подтверждение требований к вероятности

безотказной работы...................................656

13.7. Подтверждение требований к вероятности

безотказной работы партии изделий....................659

Глава 14. Методы повышения точности

результатов испытаний..........,......................664

14.1. Системный подход к планированию объемов

испытаний подсистем................................664

14.2. Использование априорной информации

для сокращения объема испытаний....................668

14.2.1. Байесовский метод оценивания............668

14.2.2. Метод линейного объединения оценок......681

14.2.3. Обобщение байесовской оценки

при учете неоднородности объединяемых данных....684

9

14.2.4. Метод параметрических функций...........687

14.2.5. Метод коррелированных процессов.........689

14.2.6. Выбор комбинированного метода оценивания

и рекомендации по его использованию.............691

14.2.7. Планирование объема испытаний

при использовании байесовского метода...........691

Глава 15. Примеры использования точностных

характеристик испытаний при формировании

результатов сертификационных испытаний самолетов......701

15.1. Сертификация авиационной техники

и ее производства..................................701

15.2. Анализ методов подтверждения соответствия

точностных характеристик систем управления

самолетов нормам летной годности...................704

15.3. Анализ методов проверки адекватности

математической модели возмущенного движения

самолета результатам сертификационных

летных испытаний...................................720

Библиографический список................................730

ВВЕДЕНИЕ

Процессы управления характерны для всех этапов жизненного цикла техни-

ческих систем. Основными этапами этого цикла являются научно-исследова-

тельские работы, опытно-конструкторские работы, серийное производство и

эксплуатация. Очевидным является стремление решать все управленческие

задачи на каждом из указанных этапов оптимальным образом. Но для этого

необходимо иметь определенные научно обоснованные рекомендации, ме-

тоды и методики, учитывающие специфику каждого из этапов жизненного

цикла. Последнее означает, что должны быть созданы методологические

основы и соответствующий теоретический аппарат, на которых могли бы

базироваться конструктивные приемы и решения, принимаемые на этапах

жизненного цикла технической системы.

Более детальный анализ жизненного цикла технической системы пока-

зывает, что среди основных событий цикла важное место занимают испыта-

ния. Испытания (ГОСТ 16504-81) — это экспериментальное определение

количественных и (или) качественных свойств объекта испытаний как ре-

зультата воздействия на него при его функционировании.

В процессе производства авиационной и ракетно-космической техни-

ки проводится большое количество различных по сложности испытаний,

начиная от самых простейших — контрольных, затем лабораторных, стен-

довых и наконец до самых сложных — летных.

По мере повышения требований к характеристикам летательных аппа-

ратов (ЛА) и связанного с этим их технического усложнения роль испыта-

ний в процессе изготовления объектов становится все более значительной.

При разработке современных ЛА из-за невозможности получения адекват-

ного теоретического описания примерно до 40% всех возникающих проблем

решаются при помощи испытаний. При этом большая стоимость испыта-

ний и длительность их проведения становятся определяющими в общих зат-

ратах и сроках, необходимых для создания ЛА. Поэтому решение основной

проблемы сокращения сроков создания и стоимости разработки авиацион-

ной и ракетно-космической техники сводится в основном к рациональной

организации процесса ее экспериментальной отработки. Для решения этой

задачи необходимо провести оптимальное планирование испытаний.

В настоящее время можно с определенной степенью уверенности кон-

статировать, что разработаны и существуют теоретические основы оптималь-

ного проектирования технических систем, позволяющие выбирать наилуч-

шие в определенном смысле конструктивные параметры, законы управления

и другие характеристики систем. Но, к сожалению, еще отсутствует прием-

11

лемая теория испытаний и эксплуатации, позволяющая оптимизировать эти

весьма важные этапы жизненного цикла сложной системы.

Вопрос о создании в ближайшие годы теории испытаний сложных тех-

нических систем является чрезвычайно проблематичным. Испытания в це-

лом представляют собой весьма сложный процесс, характеризующийся ог-

ромной разнородностью решаемых задач, многоуровненностью этапов

испытаний, неоднородностью информационных потоков, циркулирующих

в самой системе испытаний, многообразием оцениваемых характеристик

испытываемых систем, наличием ограниченного числа образцов, выделяе-

мых на проведение испытаний, и т.п.

Различают испытания в широком и узком смыслах. Очевидно, что уз-

кий смысл испытаний определяется теми конкретными задачами, которые

решаются с использованием информации, полученной в процессе проведе-

ния испытаний. Такими задачами могут быть доработка системы, уточне-

ние ее математической модели, сдача системы заказчику, контроль состоя-

ния системы, диагностика, оценка характеристик надежности и т.д. Поэтому

можно говорить об испытаниях, связанных с доработкой системы и уточне-

нием ее математической модели, о приемосдаточных испытаниях, об испы-

таниях в целях контроля и т.д.

Основная цель испытаний в широком смысле заключается в получении

информации о состоянии испытываемого объекта или системы. Эта инфор-

мация в дальнейшем может использоваться для решения самых различных

задач.

В любом испытании можно выделить следующие четыре этапа (фазы):

планирование испытания, его проведение, обработка результатов испыта-

ний, анализ полученных результатов и выработка решения. При испытании

сложных дорогостоящих систем анализ результатов испытаний и выработка

решений могут быть разбиты на два самостоятельных этапа.

Планирование является неотъемлемым важнейшим этапом выполнения

любых работ, любых действий. В результате планирования необходимо по-

лучить ответ на вопрос: что, когда и как делать. Планирование предшеству-

ет организации и проведению работ. Оно заключается в составлении про-

граммы действий в пространстве и во времени. Планирование характерно

для всех целенаправленных действий и связано, по существу, с предвари-

тельным принятием решений.

Планирование начинается с уяснения целей и задач, которые необхо-

димо достигнуть и решить в процессе выполнения данной операции (сово-

купности целенаправленных действий системы). Затем разрабатывается ком-

плекс мероприятий, правило выбора способов действий, направленных на

достижение и решение поставленных перед системой целей и задач. При

этом предусматривается и решение вопросов, связанных с распределением

и использованием материальных, временных, финансовых и людских ре-

сурсов. Естественным является требование, чтобы план функционирования

системы был в каком-то смысле наилучшим, оптимальным.

Система испытаний в общем случае является организационной систе-

мой. Основные ее элементы — люди, испытываемые объекты, испытатель-

ное оборудование с соответствующим математическим обеспечением.

12

На этапе планирования испытаний составляется программа, которая

должна включать в себя цель и задачи испытаний, описание объекта испы-

таний, порядок их проведения и обеспечения, объем, последовательность

и методики испытаний, порядок обработки полученных результатов, форму

и порядок отчетности.

Программа испытаний должна создаваться параллельно с созданием

объекта. Более того, в конструкции объекта, в его компоновке должны

быть учтены требования, выдвигаемые испытаниями. При проектировании

уникальных объектов параллельно должно производиться проектирование и

создание специального испытательного оборудования.

Проведение испытаний связано с реализацией во времени и простран-

стве программы испытаний. При этом вследствие ряда причин возможны

«возмущения» программы. Поэтому испытатели должны быть готовыми к

необходимости выработки и принятия обоснованного оперативного реше-

ния для коррекции программы или компенсации влияния возмущающих

воздействий. Как правило, оптимальность этих мероприятий в значитель-

ной мере определяется наличием временных, людских и материальных ре-

зервов (испытываемые объекты, испытательное оборудование), которые

должны быть предусмотрены на этапе планирования испытаний.

Между этапами обработки и анализа результатов испытаний не всегда

можно провести четкую границу. Порой разделение этих этапов является

весьма условным и во многом определяется характером испытаний и слож-

ностью испытываемого объекта. Общим для обоих этапов является то, что

на них производится преобразование информации. На этапе проведения

испытаний информация получается (добывается), на двух последующих эта-

пах она преобразуется (обрабатывается).

Во многих испытаниях этап обработки полученных результатов можно

увязать с первичной (предварительной) их обработкой, при которой произ-

водится предварительное осреднение данных, исключение из обработки

аномальных измерений и т.д. В общем случае под первичной обработкой

можно понимать процесс получения и представления (интерпретации) ста-

тистических характеристик результатов прямых измерений, получаемых при

испытаниях. Такими характеристиками могут быть математические ожида-

ния, дисперсии, среднеквадратические отклонения (СКО), корреляцион-

ные моменты или функции, законы распределения, показатели, отражаю-

щие свойства точечных и интервальных оценок статистических характеристик

и т.д. Все эти характеристики могут быть представлены в виде массивов

чисел в памяти ЭВМ, таблиц, графиков.

Полученные таким образом результаты первичной обработки использу-

ются на этапе анализа для решения задач вторичной обработки. При вто-

ричной обработке находятся оценки интересующих испытателей характери-

стик и параметров объекта или процесса его функционирования и

вырабатываются решения, рекомендуемые администрации. Обычно эти ха-

рактеристики и показатели связаны с измеряемыми переменными извест-

ными соотношениями. При вторичной обработке эти соотношения исполь-

зуются для нахождения искомых величин. Примерами таких величин могут

быть показатели надежности или эффективности функционирования, струк-

тура и параметры математической модели объекта и т.д.

13

По результатам вторичной обработки с учетом требований, предъявля-

емых к характеристикам объекта, испытатели рекомендуют администрации

те или иные решения.

Иногда испытательный режим объекта совмещается с рабочим. Это

характерно для мелкосерийных или уникальных объектов, например для

искусственных спутников Земли. В этих условиях различают оперативную

(экспресс) и полную обработку информации. Как оперативная, так и пол-

ная обработка включает в себя первичную и вторичную обработки. В этом

случае трудно выделить во времени этапы сбора и анализа результатов испы-

таний. Этап анализа завершается выработкой решения, т.е. обоснованных

предложений руководителям (администрации) испытаний, которые учиты-

вают эти предложения при принятии административных решений.

Теория испытаний изучает закономерности построения и функциони-

рования системы испытаний. Основные научные проблемы этой теории

связаны с разработкой и исследованием моделей объектов, средств и про-

цесса испытаний.

В настоящее время в основу планирования любой операции, как пра-

вило, закладывается принцип оптимальности. Для реализации этого прин-

ципа необходимо иметь показатель эффективности функционирования сис-

темы и модель. При решении задач планирования работы сложных систем,

какой является система испытаний, приходится использовать математичес-

кую модель. В связи с указанным выше на этапе планирования испытаний

следует в первую очередь выбрать и обосновать показатели и критерии эф-

фективности испытаний, а также построить математическую модель испы-

таний. Данная проблема является достаточно сложной, и пока еще должно-

го освещения в научно-технической литературе не получила. Кроме того,

на этом этапе должна быть построена математическая модель и испытывае-

мого объекта.

Модель испытываемого объекта используется для определения и обо-

снования видов, объемов и последовательности испытаний, для выбора

измеряемых и контролируемых переменных и параметров, для обоснования

вида и характеристик тестовых (испытательных) сигналов и т.д.

Методы решения перечисленных задач в значительной мере определя-

ются типом модели и объемом имеющейся априорной информации о харак-

теристиках объекта.

На этапе планирования испытаний, кроме перечисленных, решается

масса других научно-технических, научно-организационных проблем и за-

дач, к числу которых можно отнести: сбор априорной информации и обо-

снование методов ее учета в процессе проведения испытаний и обработки их

результатов; определение форм отчетной документации; предварительный

выбор методов обработки информации, получаемой при испытаниях; под-

готовка вариантов принятия решений при типовых ситуациях.

При проведении испытаний начинается реализация их программы, осу-

ществляется сбор информации об испытываемом объекте и его функциони-

ровании. Вполне естественным является требование получения максимума

информации при затрате ограниченных материальных и временных ресур-

сов. В процессе испытаний в основном решаются организационные вопро-

14

сы. Система испытаний при этом функционирует как некоторая система

управления производственной и организационной деятельностью коллекти-

вов людей. С этих позиций процесс выполнения испытаний может рассмат-

риваться как система организационно-технического управления.

Научная проблематика и теория организационно-технических систем еще

только формируются в рамках общей теории управления. Некоторые подси-

стемы указанной системы могут быть рассмотрены и описаны как системы

массового обслуживания.

Многие научные проблемы, возникающие при исследовании системы

испытаний, связаны с наличием в этой системе людей. Функции людей

при испытаниях могут быть весьма разнообразными (от оператора до руко-

водителя испытаниями). Построение модели поведения каждого человека,

каждой человеко-машинной (эргатической) подсистемы и всей организаци-

онно-технической системы — весьма сложная задача, решение которой не-

возможно без привлечения усилий специалистов различных научных направ-

лений (теории управления, кибернетики, психологии, медицины).

Для испытаний, как правило, характерны динамичность, ограничен-

ность временных ресурсов, оперативность. В то же время, как уже было

отмечено выше, оптимальная запланированная программа испытаний на

практике непрерывно возмущается. В этих условиях эффективной является

та система испытаний, которая вовремя компенсирует влияние возмущаю-

щих воздействий или корректирует программу испытаний за счет выработки

оперативных управленческих решений.

Научные проблемы, решаемые на этапах обработки результатов изме-

рений, связаны с выбором математических моделей объекта испытаний,

тракта передачи и обработки измерительной информации, с обоснованием

оптимальных методов обработки информации, соответствующего математи-

ческого обеспечения вычислительной техники и средств отображения ин-

формации и т.д.

На этапе анализа и выработки решения первостепенными задачами яв-

ляются определение показателей и критериев оценки результатов испыта-

ний, выбор методов идентификации, технической диагностики, методов

прогнозирования технического состояния объекта.

Таким образом, идеальным вариантом книги был бы вариант, в кото-

ром бы последовательно описывались теоретические и организационные ос-

новы всех этапов испытаний. Авторы поставили перед собой более скром-

ную задачу: показать роль испытаний в процессе создания изделий

авиакосмического комплекса, описать две основные группы испытаний —

наземные и летные, предложить математическую модель и сформулировать

понятие эффективности испытаний, наметить пути повышения эффектив-

ности испытаний — оптимальное планирование испытаний и повышение

точности и достоверности их результатов путем комплексирования результа-

тов отдельных вычислительных и физических экспериментов.

Учитывая, что объекты авиационной и ракетно-космической техники и

их системы в процессе разработки проходят ряд различных по сложности

взаимосвязанных испытаний, планирование их должно быть комплексным,

охватывающим полный цикл испытаний, проводящихся на всех этапах из-

15

готовления объекта. Используя такой подход, представляется возможным

определить объем каждого испытания, установить критерий его закончен-

ности и готовности объекта для перехода к последующим испытаниям.

Испытания авиационной и ракетно-космической техники, проводящи-

еся в процессе ее экспериментальной отработки, можно разбить на две ос-

новные группы — наземные и летные. Для каждой из этих групп характерны

свои специфические особенности как организации испытаний, так и мето-

дики их проведения.

В результате комплексного планирования испытаний устанавливаются

необходимые объемы наземной и летной отработки, обеспечивающие полу-

чение требуемой оценки эффективности разрабатываемого объекта при наи-

меньших затратах средств и времени.

Из-за сложности и высокой стоимости авиационной и ракетно-кос-

мической техники изготавливать большие партии объектов для летных ис-

пытаний нецелесообразно. Это обстоятельство ограничивает возможность

определения эффективности объекта путем статистической обработки экс-

периментального материала, полученного только при летных испытаниях,

и требует разработки комбинированных методов, учитывающих информа-

цию об объекте, накопленную в процессе предшествующих испытаний и

теоретических расчетов. От полноты и достоверности этой априорной ин-

формации зависит число летных испытаний, необходимое для определения

требуемого показателя эффективности объекта.

Таким образом, из всего сказанного выше следует, что основной це-

лью книги является изложение основ системного подхода к испытаниям

изделий авиакосмического комплекса.

Данная работа была выполнена в рамках Программы «Научные исследо-

вания высшей школы по приоритетным направлениям науки и техники»

(раздел «Менеджмент качества, безопасность и конкурентоспособность про-

дукции») Министерства образования Российской Федерации при финансо-

вой и научной поддержке Московского института электромеханики и авто-

матики.

ЧАСТЬ I

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

КОНТРОЛЯ И ИСПЫТАНИЙ

ЛЕТАТЕЛЬНЫХ АППАРАТОВ

Глава 1

РОЛЬ ИСПЫТАНИЙ В ПРОЦЕССЕ

ПРОЕКТИРОВАНИЯ И СОЗДАНИЯ ЛА

1.1. Этапы жизненного цикла

сложных технических систем

Создание таких больших и сложных технических систем (СТС), как

изделия авиационной и ракетно-космической техники, неразрывно

связано с совершенствованием и развитием методов обеспечения тре-

буемого уровня их безопасности и надежности, начиная от разработ-

ки тактико-технических требований, технических условий на проек-

тирование и производство и кончая их комплексными испытаниями

и эксплуатацией.

Несмотря на разнообразие назначения, состава и условий ис-

пользования, все сложные технические системы обладают некоторы-

ми основными общими свойствами, позволяющими объединять их в

один класс. К таким общим свойствам относятся целостность, эмер-

джентность, иерархичность и конечность.

Целостность подразумевает целенаправленную работу всех ком-

понентов СТС как единого целого для выполнения системой ее на-

значения.

Эмерджентность определяет появление у СТС свойств, которые

не присущи ее компонентам. Эти свойства вызваны нелинейностью

как характеристик самой системы, так и связей между этими харак-

теристиками и характеристиками ее компонентов.

Иерархичность структуры СТС понимается как возможность пред-

ставления системы как части суперсистемы более высокого уровня

иерархии, а любой ее части — как системы более низкого уровня.

Конечность СТС указывает на конечность потребных для ее созда-

ния ресурсов, т.е. принципиальную ее реализуемость.

Помимо указанных свойств СТС присущи высокая стоимость и

многоцелевой характер. В стоимость СТС включаются затраты на ее

19

создание, производство и эксплуатацию. Многоцелевой характер СТС

приводит к необходимости описывать ее свойства рядом показате-

лей, требования к которым нередко оказываются противоречивыми.

Общий характер свойств СТС определяет универсальность разра-

ботанных в настоящее время методов системного проектирования и

возможность их использования при разработке конкретных систем.

Жизненный цикл СТС протекает в рамках организационной струк-

туры — НИИ, КБ, промышленных предприятий и эксплуатирующих

организаций.

Формирование концепции (общего замысла системы) производит-

ся в НИИ. Основой его является внешняя информация, задаваемая

директивно на основании анализа развития отрасли.

В ходе формирования концепции формулируется назначение

СТС, общая идея возможной ее организации, определяются харак-

теристики среды и необходимые ресурсы, формируется понятие эф-

фективности системы и устанавливаются показатели эффективнос-

ти. Этап заканчивается разработкой технического задания (ТЗ),

являющегося основанием для начала проектирования системы.

Проектирование осуществляется в КБ. Цель проектирования со-

стоит в разработке оптимального варианта организации СТС, техни-

ческой документации, необходимой для производства системы на

предприятиях, в создании опытных образцов подсистем и подготовке

технической документации для серийного производства.

На этапе проектирования определяется возможность реализации

принятых при формировании решений (моделирование, макетирова-

ние и испытания макетов подсистем), а также разрабатывается мето-

дика испытаний и выбирается испытательная аппаратура.

По разработанной технической документации опытное производ-

ство КБ осуществляет выпуск опытной партии. В процессе опытно-

го производства все подсистемы подвергаются тщательным испыта-

ниям как в цехах опытного производства, так и на специальных

испытательных полигонах в условиях, максимально приближенных к

реальным эксплуатационным условиям. Цель этих испытаний — об-

наружение возможных несоответствий СТС технической документа-

ции и экспериментальная отработка как самой системы, так и техни-

ческой документации на соответствие требованиям ТЗ.

Этап серийного производства начинается с внедрения техничес-

кой документации на заводы промышленности. При этом вносятся

изменения, отражающие конкретные особенности серийного завода.

По откорректированной технической документации на серийном

заводе осуществляется выпуск установочной партии. Ее назначение

— проверка качества откорректированной для серийного производ-

ства технической документации и выявление «нестыковки», которая

20

может отразиться на качестве серийных образцов. Выпуск установоч-

ной партии завершается ее испытаниями в условиях испытательного

полигона или эксплуатации. Техническая документация, откоррек-

тированная по результатам испытаний установочной партии, исполь-

зуется для серийного выпуска систем. Серийные системы проходят

цикл лабораторных (стендовых и полигонных) испытаний. При удов-

летворительных результатах испытаний принимается решение о при-

нятии системы в эксплуатацию, после чего она транспортируется к

месту ее эксплуатации.

Основная задача этапа эксплуатации состоит в достижении целей

создания системы, что обеспечивается поддержанием ее параметров

на уровне, определенном технической документацией. В ходе эксп-

луатации проводятся эксплуатационные испытания, текущий ремонт

и модернизация. Информация, получаемая в процессе эксплуата-

ции, поступает в разрабатывающие организации и на серийное про-

изводство, где она используется для создания новых и модернизации

существующих систем с целью улучшения их качества.

Таким образом, функции основных этапов создания новых из-

делий в настоящее время распределяются следующим образом:

• заказчик задает требуемый уровень безопасности и надежности

изделия в тактико-технических требованиях и технических ус-

ловиях на его проектирование;

• конструкторы закладывают требуемый уровень безопасности и

надежности в проектируемое изделие, используя при этом со-

временные принципы и методы рационального конструирова-

ния, методы обеспечения высокого уровня технологичности

проектируемых объектов, а также проводя комплекс наземных

и летных испытаний для экспериментального подтверждения

правильности выбранных технических решений при создании

изделий;

• опытное производство обеспечивает уровень безопасности и на-

дежности, заложенный в конструкцию изделия с использова-

нием современных достижений (в области разработки и реали-

зации технологических процессов изготовления, контроля и

заводских испытаний изделия), повышающих точность и ста-

бильность производства;

• эксплуатация (включая транспортирование, хранение, запуск

и управление полетом) сохраняет заданный заказчиком, зало-

женный конструкторами и обеспеченный в процессе производ-

ства уровень безопасности и надежности изделия, с использо-

ванием современных методов технического эксплуатационного

обслуживания по фактическому состоянию и др.

21

1.2. Задачи и организация

экспериментальной отработки ЛА

1.2.1. Этапы создания ЛА

С появлением новых задач, которые должны решаться с помощью

ЛА, а также ростом технических возможностей промышленности воз-

никает необходимость в создании принципиально новых или модер-

низации старых образцов летательных аппаратов. В связи с возмож-

ностью относительно быстрой реализации достижений

научно-технической революции существенно возрастают требования,

предъявляемые к ЛА рассматриваемого класса, а это в свою очередь

приводит к моральному старению образцов еще до наступления их

физического износа. В связи с этим, при проектировании ЛА ре-

сурс вновь создаваемых образцов обычно не превышает существенно

период морального старения, составляющий примерно десять лет.

Таким образом, раз в десять лет приходится разрабатывать новый

образец каждого типа ЛА. Однако его создание и использование свя-

зано с заменой большого количества оборудования, сооружений,

средств управления и других элементов, составляющих вместе со все-

ми ЛА данного типа сложную систему. В такой системе летательные

аппараты могут быть даже не самой сложной и дорогостоящей частью.

Поэтому при создании системы, способной выполнять новые

задачи, стремятся модернизировать ее основную часть — летатель-

ный аппарат, сохраняя, по возможности, без изменений вспомога-

тельное оборудование, сооружения и технологию эксплуатации. Та-

кой подход позволяет в короткие сроки при сравнительно малых

затратах создавать системы с ЛА, способные решать более сложные

задачи.

Модернизация ЛА обычно производится через несколько лет,

причем для вновь разрабатываемого (базового) образца должна пре-

дусматриваться возможность проведения двух-трех модернизаций.

Процесс создания нового образца техники состоит из следующих

этапов: разработки технического задания; оформления технических пред-

ложений; эскизного проектирования; технического проектирования. Та-

кое деление процесса в основном учитывает специфику производства

изделий крупными сериями. При сложившейся практике разработки

сложных ЛА, выпускаемых мелкими партиями, главными являются

не только вопросы производства, но и опытной отработки первых

образцов, а также введение в эксплуатацию всей системы. В связи с

этим содержание, а следовательно, и названия этапов создания ЛА

несколько изменяются.

22

Так, принято различать периоды разработки, производства и

эксплуатации системы ЛА. Первые два периода часто объединяют

понятием «создание системы ЛА». Процесс разработки состоит из

ряда этапов: тактико-технического задания (ТТЗ); эскизного и техни-

ческого проектирования; наземной и летной отработки. Иногда пер-

вые два этапа называют периодом проектирования образца, а после-

дние два — экспериментальной отработкой.

Совместные исследования и проработки заказывающих и проек-

тирующих организаций позволяют определить круг задач и способы

их решения системами, включающими ЛА определенного типа. Ана-

лиз принципов и условий использования ЛА позволяет определить

требования к характеристикам образца, а также их примерное необ-

ходимое количество.

На этой основе предполагаемая головная организация (как пра-

вило, фирма, разрабатывающая ЛА и всю систему в целом) прово-

дит проектные разработки, оформляемые в виде аванпроекта или тех-

нических предложений. Обычно, если позволяют возможности,

аванпроекгы выполняются двумя-тремя организациями на конкурс-

ных началах. После рассмотрения и экспертизы аванпроекгов окон-

чательно утверждается ТТЗ или тактико-технические ц

назначаются головная и смежные организации, отвечающие за со-

здание нового или модернизируемого образца (системы) в требуемые

сроки при определенных затратах средств и времени.

Систему ЛА, как и всякую сложную систему, можно представить

рядом иерархических уровней. В качестве примера рассмотрим струк-

туру системы ракетных ЛА (рис. 1.1). К первому уровню относят

саму систему в целом или один комплекс системы, включающий сле-

дующие составные части (входящие в состав второго уровня): один

или группу летательных аппаратов; комплекты наземного оборудова-

ния и вспомогательных технических систем; сооружения и средства

управления, необходимые для обслуживания, подготовки и проведе-

ния пусков ЛА. Как правило, при создании системы сначала отраба-

тывают один опытный комплекс, который, кроме перечисленных

выше составных частей, содержит системы телеметрических и внеш-

нетраекторных измерений, необходимые для проведения летных ис-

пытаний.

На третьем уровне располагаются основные элементы, представ-

ляющие системы и агрегаты составных частей комплекса. Основные

элементы могут проектировать и отрабатывать специализированные

фирмы. Так, ракетный летательный аппарат обычно разбивают на

следующие основные элементы: корпус, двигательные установки,

систему управления, полезный груз. К четвертому уровню относят

составляющие элементы, т.е. агрегаты, узлы, приборы, стойки и

Система ЛА (комплекс)

Рис. 1.1. Структура системы ракетных летательных аппаратов

т.п., формирующие основные элементы. Наконец пятый уровень —

это комплектующие элементы, т.е. детали и мелкие сборки, входя-

щие в составляющие элементы.

На этапе эскизного проектирования головная проектная органи-

зация на основе аванпроекта и ТТЗ разрабатывает для смежных фирм

технические задания на составные части системы и основные эле-

менты ЛА. В соответствии с ТЗ проводятся анализ и выбор конст-

руктивных схем, необходимые проектные расчеты. Решения обосно-

вываются в ходе имитации рабочих процессов узлов, агрегатов и систем

в лабораторных условиях, а также математического моделирования

на ЭВМ. Одновременно подготавливается документация на произ-

водство макетов ЛА и опытных образцов двигателей, на системы уп-

равления, отсеки (ступени). На этом заканчивается собственно про-

24

ектирование, т.е. выполнение в основном расчетных работ. Таким

образом, этап эскизного проектирования завершается подготовкой

первых опытных образцов составных частей комплекса для наземной

отработки.

Вся система экспериментальной отработки строится на последо-

вательных испытаниях изделий все более высоких иерархических уров-

ней. Так, после успешной отработки комплектующих и составляю-

щих элементов (например, клапанов двигателей, приборов системы

управления, конструкций отсеков) переходят к испытаниям основ-

ных элементов (двигателей, системы управления, корпуса ступени).

На завершающих этапах испытывают целиком ЛА и опытный комп-

лекс.

В ходе экспериментальной отработки ЛА осуществляется боль-

шое количество испытаний, отличающихся задачами, объектами и

условиями (режимами) проведения. Наземная отработка состоит из

наземных автономных испытаний (НАИ) основных элементов на спе-

циальных стендах, наземных комплексных испытаний (НКИ) летатель-

ного аппарата и наземных полигонных испытаний (НПИ) комплекса.

Летная отработка ЛА, как правило, включает два этапа: летно-кон-

структорские испытания (ЛКИ) и зачетные летные испытания (ЗЛИ).

В процессе экспериментальной отработки изготовление образ-

цов основных элементов ЛА, предназначенных для испытаний, вы-

полняют по документации, разработанной в эскизном проекте. На

основании информации, получаемой в ходе испытаний, конструк-

цию ЛА совершенствуют, что находит отражение и в рабочих черте-

жах опытных образцов. После окончания ЛКИ, по существу, завер-

шается корректировка эскизного проекта. Однако для сокращения

сроков создания нового образца уже в ходе ЛКИ готовится техничес-

кая документация на серийное производство (технического проекта)

всех составных частей комплекса. Одновременно завершается отра-

ботка эксплуатационной документации, разворачивается строитель-

ство сооружений, необходимых для функционирования системы,

проводится подготовка специалистов-эксплуатационщиков.

Результаты ЗЛИ вместе с данными, полученными в ходе ЛКИ,

позволяют решить вопрос о пригодности вновь созданного комплекса

для использования по назначению. Комиссия, проводящая летные

испытания, определяет перечень замечаний, после устранения кото-

рых отработанная система передается в серийное производство.

По завершении летной отработки, как правило, в течение сро-

ка, согласованного заказывающими и проектирующими организаци-

ями, опытный комплекс находится в эксплуатации. Недостатки,

вскрываемые в этот период, устраняются за счет проведения дорабо-

ток конструкции и документации на серийное производство, а также

25

внесения изменений в технологию эксплуатации. Решение о прове-

дении доработок введенных в эксплуатацию комплексов принимают

с учетом целесообразности и возможности выполнения таких работ.

Серийное производство ЛА обычно организуется на заводах,

имеющих значительно большие мощности, чем опытное производ-

ство. Для отладки технологического процесса на серийном заводе

назначается выпуск установочной партии изделий, качество которых

тщательно контролируют. После успешных летных испытаний образ-

цов, отобранных из установочных партий, окончательно отрабатыва-

ют технологию производства И методы контроля серийной продук-

ции, включающие обычно и летные испытания изделий от каждой

партии ЛА.

Серийно выпускаемая продукция вводится в эксплуатацию по

специальным планам, учитывающим необходимость расширения со-

здаваемой системы, а также возможности промышленности по ее

производству.

В процессе эксплуатации системы возможна доработка конст-

рукции и технологии использования комплексов, а также проведе-

ние плановых и внеплановых регламентных работ, направленных на

поддержание или улучшение характеристик изделий. В этих работах

наряду со специалистами по эксплуатации участвуют представители

проектных организаций и заводов-изготовителей продукции.

Рассмотренные выше этапы создания системы ЛА с точки зре-

ния затрат средств и времени далеко не равноценны. Так, если рас-

смотреть расходы, связанные с выполнением программы по созда-

нию и эксплуатации (в течение 5—10 лет) системы ЛА, то на

разработку ТТЗ и эскизное проектирование расходуется не свыше не-

скольких процентов средств, на наземную и летную отработку — до

20—40% и на эксплуатацию — 10—20%. Для некоторых программ,

связанных с созданием нескольких уникальных комплексов, длитель-

ная эксплуатация которых не предусмотрена, расходы на экспери-

ментальную отработку составляют до 90%. Соответственно и дли-

тельность экспериментальной отработки ЛА существенно превышает

продолжительность этапа проектирования.

В методах создания новых образцов сложных ЛА явно наметилась

следующая тенденция. Углубленное исследование физической сущ-

ности процессов, происходящих при работе ЛА, быстрый рост воз-

можностей моделирования и вычисления характеристик этих процес-

сов на ЭВМ, разработка и использование стохастических методов

описания основных физических явлений — все это способствует улуч-

шению качества проектирования и, следовательно, сокращению объе-

мов экспериментальной отработки.

26

Однако практика показывает, что с увеличением сложности об-

разца или системы неуклонно растет доля расходов средств и время

на их экспериментальную отработку, что заставляет более подробно

анализировать процесс экспериментальной отработки, искать его

аналитические или логические модели, определять возможности уп-

равления процессом и на этой основе оптимизировать его ход.

Рассмотрим задачи и содержание экспериментальной (наземной

и летной) отработки на примере ЛА ракетного типа.

1.2.2. Задачи и содержание наземной отработки ЛА

Как указывалось выше, наземная отработка включает в себя: назем-

ные автономные испытания (НАИ) основных элементов; наземные

комплексные испытания (НКИ) летательного аппарата или групп

основных элементов; наземные полигонные испытания комплекса

(НПИ).

Основная задача НАИ — качественная проверка работоспособно-

сти и оценка надежности основных агрегатов и систем ЛА. Успешное

завершение НАИ позволяет считать системы подготовленными к ком-

плексным испытаниям в составе ЛА или его ступени. Автономным

испытаниям подвергаются двигатели, системы управления, конст-

рукции отсеков, системы питания топливом летательных аппаратов с

жидкостными ракетными двигателями (ЖРД), системы разделения

ступеней и т.д. Испытания проводят на натурных опытных образцах,

при этом условия их работы в составе ЛА моделируются неполнос-

тью. Для проведения испытаний

рудуют специальные лаборато-

рии и стенды, представляющие собой иногда уникальные дорогосто-

ящие сооружения. В связи с этим НАИ и НКИ, для проведения

которых также строят специальные стенды, называют стендовыми

испытаниями.

Автономные испытания обычно разделяют на конструкторско-

доводочные (КДИ) и зачетные. В ходе КДИ проводят доработку

конструкции агрегата или системы. Вскрывая и устраняя причины

отказов или неисправностей изделия, добиваются его стабильной

работоспособности за счет изменения конструкции или технологии

изготовления. В этот период, как правило, используют нештатные

опытные натурные образцы (например, двигатели с повышенным за-

пасом прочности конструкции или ресурсом работы, системы управ-

ления с заимствованными или приспособленными приборами и т.д.).

После завершения отработки изделия принимают решение о про-

ведении серии зачетных испытаний, которые носят приемосдаточ-

ный характер. В процессе этих испытаний, как правило, изменения

27

в конструкцию и технологию не вносятся и на испытания допускают-

ся только штатные изделия.

На этапе наземной отработки конструкция ЛА испытывается в

специальных лабораториях на действие статических и динамических

нагрузок. В процессе проектирования проводят большой объем мо-

делирования работы элементов корпуса в различных условиях, что

позволяет выбрать схемы нагружения и определить характеристики

конструкции. Однако только стендовые испытания натурных отсе-

ков, а иногда и всего корпуса ЛА позволяют обеспечить его высокую

надежность.

Задача статических испытаний — определение напряженно-де-

формированного состояния, жесткости конструкции, а также ее не-

сущей способности по различным предельным состояниям. Для оп-

ределения напряженно-деформированного состояния конструкции

проводят измерение ее деформаций, линейных и угловых перемеще-

ний при постепенном нагружении до расчетных значений. В зависи-

мости от типа установки и объекта испытаний нагружение можно

производить непрерывно или ступенчато.

Для определения несущей способности конструкции проводят

нагружение до разрушения с фиксацией разрушающих нагрузок.

Конструкцию, как правило, фотографируют до и после разрушения.

Остановимся на некоторых особенностях испытаний основных

отсеков корпуса ракетного ЛА. Клепаные конструкции хвостовых,

переходных и приборных отсеков летательного аппарата нагружают

сжимающей осевой силой и изгибающим моментом. Топливные от-

секи испытывают на действие внутреннего давления, осевой и пере-

резывающей силы, а также изгибающего момента. Корпус и днища

ракетного двигателя на твердом топливе (РДТТ), сопловые блоки

двигателей и трубопроводы для подачи компонентов топлива нагру-

жают внутренним давлением.

Устойчивость топливных, хвостовых и приборных отсеков прове-

ряют нагружением равномерно распределенным внешним давлени-

ем. Если критическое внешнее давление не превышает одной атмос-

феры, то нагрузку можно имитировать вакуумированием внутренних

полостей. При испытаниях топливных отсеков, корпусов РДТТ и

трубопроводов внутреннее нагружение создают подачей воды под оп-

ределенным давлением. Если топливные отсеки имеют большую дли-

ну, то такие испытания можно проводить по отдельным секциям.

Это позволяет точнее имитировать действие инерционного гидроста-

тического давления при больших перегрузках в полете. Секции гер-

метизируют технологическими днищами. Осевые нагрузки создают

прессами с помощью гидравлических силовозбудителей и прикладыва-

28

ют через соседние отсеки или приспособления, имитирующие жест-

кость этих отсеков.

При пуске и в полете корпус ЛА испытывает воздействие высо-

ких температур, поэтому при статических испытаниях часто создают

равномерный или направленный прогрев конструкции. Такие испы-

тания характерны для определения несущей способности топливных

баков, хвостовых и приборных отсеков.

Динамические испытания проводят для того, чтобы определить

частоты и формы собственных колебаний, коэффициенты демпфи-

рования, а также проверить вибропрочность конструкции. Для про-

ведения испытаний изготавливают специальные макеты корпуса ЛА

или его отсеков. Эксперименты выполняют на специальных динами-

ческих стендах — сложных и дорогостоящих сооружениях.

Частоты и формы собственных колебаний изделия чаще всего

определяют резонансным методом на вибростендах или с помощью

мощных вибраторов, крепящихся на корпусе. Размещенные на кон-

струкции вибропреобразователи позволяют измерить параметры про-

цесса колебаний, установить природу возникновения резонансов. Как

правило, незначительные доработки конструкции (увеличение жес-

ткости, изменение формы некоторых элементов) позволяют суще-

ственно повысить вибронадежность изделия. Например, увеличе-

ние жесткости платы, на которой в приборном отсеке размещают

гироскопические приборы, может заметно улучшить условия работы

системы управления и повысить точность доставки полезного груза.

Для определения вибронадежности ЛА при транспортировке мо-

гут быть использованы специальные стенды, имитирующие подпры-

гивание, галопирование, виляние, боковую качку. Однако более

полно эти нагрузки отрабатываются в ходе натурных транспортиро-

вочных испытаний.

Наземные автономные испытания системы управления полетом

обычно проводятся на специальных стендах, позволяющих имитиро-

вать работу ЛА при пуске и в полете. Часто такие условия полета

имитируют с помощью ЭВМ. При испытаниях, как правило, ис-

пользуются натурные опытные образцы основных приборов системы

управления, приспособленные к условиям стенда. После заверше-

ния конструкторско-доводочных испытаний, в ходе которых уточня-

ют характеристики и дорабатывают схемы основных приборов и под-

систем, проводят несколько ресурсных (до отказа) испытаний штатных

комплектов бортовой аппаратуры. Эти испытания — зачетные и слу-

жат для оценки надежности системы управления.

Наземные комплексные испытания ЛА выполняются с целью

всесторонней проверки совместного действия автономно отработан-

ных агрегатов и систем в условиях, близких к летным. Эти испыта-

29

ния позволяют наиболее полно подготовить новый образец к самому

ответственному, сложному и дорогостоящему этапу эксперименталь-

ной отработки — летным испытаниям.

Программа НКИ во многом определяется назначением летатель-

ного аппарата. Для рассматриваемого класса, например, ракетного

ЛА основным содержанием таких испытаний является проверка на-

дежности совместной работы двигателей, системы управления и кон-

струкции корпуса. Как правило, для испытаний используют ступени

ракеты.

В ходе испытания организуют работу двигателей, системы уп-

равления, систем питания топливом, органов управления в течение

времени, близкого к продолжительности полета. Испытания прово-

дятся на огневом стенде, позволяющем включать двигательную уста-

новку. При этом проверяется работа системы управления с элемен-

тами автоматики двигателя при его запуске и выключении, точность

действия систем опорожнения баков (СОБ) и регулирования кажу-

щейся скорости (РКС), а также работа органов управления по задан-

ной программе. На стенде можно смоделировать условия работы дви-

гателя на большой высоте при низком атмосферном давлении, запуск

двигателя при отсутствии перегрузок и т. п. В ходе испытаний изме-

ряют те параметры, которые обычно контролируют при огневых ис-

пытаниях двигателей и автономных систем. Кроме того, фиксируют

прохождение команд от системы управления, моменты срабатыва-

ния элементов автоматики, угловые перемещения и скорости пово-

рота органов управления, показания датчиков СОБ, РКС, темпера-

туры и давления в топливных баках, деформации конструкций,

частоты и амплитуды колебаний элементов основных отсеков и т.д.

В ряде случаев не представляется возможным или целесообраз-

ным проводить НКИ с запуском двигателей. При этом основное вни-

мание уделяется проверке совместной работы системы управления с

органами управления (проверка устойчивости полета), СОБ, РКС,

автоматикой двигателей. Возмущения, которые могут воздействовать

на эти системы в полете, моделируют на стенде с помощью специ-

альных приспособлений (например, постановкой вибраторов), а также

аналоговыми и цифровыми вычислительными машинами.

После завершения НКИ первые опытные образцы ЛА и других

составных частей комплекса поступают на полигон, где проводится

наземная полигонная отработка комплекса. В подготовленных со-

оружениях практически впервые в процессе создания стыкуют и со-

вместно дорабатывают ЛА, заправочное, проверочно-пусковое,

подъемно-транспортное и другое вспомогательное оборудование, спро-

ектированное разными фирмами.

30

Процесс наземной полигонной отработки заключается в выполне-

нии нескольких циклов подготовки ракетного ЛА к пуску и имитации

пуска, в ходе этого устраняются вскрывающиеся просчеты и неисп-

равности. Попутно корректируют эксплуатационную документацию и

контролируют разработанные ранее графики подготовки изделия к пус-

ку. Заканчиваются испытания заправкой изделия и подготовкой ком-

плекса к первому пуску.

По согласованию заказывающих и проектирующих организаций

могут быть организованы транспортировочные испытания ЛА. Зада-

ча таких испытаний — проверка вибронадежности ЛА и наиболее пол-

ная отработка транспортных средств. Обычно транспортировочные

испытания проводят на железных, шоссейных и грунтовых дорогах.

Режимы и длительность испытаний определяют предполагаемыми

условиями эксплуатации ЛА (например, доставка по железной доро-

ге с завода-изготовителя на базу, перевозка в специальных транспор-

тных средствах от базы до стартовой позиции по шоссейным и грун-

товым дорогам или движение в процесс эксплуатации между группой

стартовых позиций).

В ходе испытаний измеряются деформации, перемещения, час-

тоты и амплитуды колебаний элементов конструкции ЛА и транспор-

тных средств. После завершения испытаний некоторые изделия от-

правляют на завод-изготовитель для разборки и полной дефектации,

а одно-два направляют на полигон и запускают для проверки надеж-

ности в реальных условиях.

Во время проведения летной отработки или после ее заверше-

ния, когда организуется опытная эксплуатация комплекса, могут

проводиться его наземные полигонные испытания с целью определе-

ния возможных сроков эксплуатации и хранения (долговечности и

сохраняемости), а также испытания при предельных метеорологи-

ческих условиях (так называемые климатические испытания).

Цель испытаний на долговечность — оценка надежности ЛА и

всего комплекса в течение полного, гарантированного заводом-изго-

товителем срока его эксплуатации. Проведение таких испытаний по-

зволяет вскрыть ряд недостатков в конструкциях и режимах эксплуа-

тации, устранение которых обеспечивает повышение надежности всей

системы ЛА.

Цель испытаний при предельных метебрологических условиях —

отработка режимов эксплуатации комплекса при низких и высоких

температурах, повышенной влажности воздуха, сильном приземном

ветре, грозе, а также оценка надежности ЛА в этих условиях. Кли-

матические испытания заключаются в проведении при указанных выше

условиях нескольких циклов подготовки ЛА к пуску и его запуске.

31

Пуски ракетных изделий, прошедших транспортировочные и кли-

матические испытания, а также проверку длительным хранением,

осуществляют в ходе их летной отработки.

1.2.3. Задачи и содержание летной отработки ЛА

Летные испытания — наиболее полные и сложные натурные ис-

пытания всего комплекса. В ходе летной отработки проверяют рабо-

тоспособность комплекса в условиях полигона при подготовке ракет-

ного ЛА к пуску, проведении пуска и в полете; вскрывают и устраняют

причины отказов или неисправностей путем доработки конструкций,

технологии производства и эксплуатации составляющих элементов

комплекса; оценивают степень соответствия основных характеристик

комплекса требованиям ТТЗ.

Суть летных испытаний заключается в подготовке и запуске ракет-

ного ЛА В зависимости от конкретных задач, решаемых при пуске,

выбирают условия и программу движения изделия, что также обуслав-

ливает некоторые особенности наземной подготовки комплекса.

Для осуществления перечисленного выше в процессе полета из-

делия необходимо получить опытную информацию о его движении,

работе систем и агрегатов на борту, т.е. провести измерения большо-

го числа параметров. При натурных наземных и в особенности лет-

ных испытаниях невозможна регистрация измеряемых величин в мес-

те измерения. Поэтому процесс получения опытной информации

включает ряд характерных этапов, разделенных во времени и про-

странстве: измерение, передачу сигнала, регистрацию и дешифриро-

вание измеренных значений (так называемую первичную обработку).

Полученную опытную информацию обычно подвергают автоматизи-

рованному анализу. Этот этап часто называют вторичной обработкой

результатов испытаний.

При опытном пуске измерения в полете, как правило, выполня-

ют на активном участке и на нисходящем атмосферном пассивном

участке траектории. Это связано с тем, что при движении на внеат-

мосферном пассивном участке не работают двигатели и бортовая ап-

паратура, а также на ЛА практически не действуют возмущения,

поэтому параметры движения центра масс могут быть с высокой точ-

ностью рассчитаны аналитически.

На активном и атмосферном пассивном участках траектории осу-

ществляются внешнетраекторные измерения (ВТИ), обеспечивающие

контроль параметров движения ракетного ЛА. Это позволяет опреде-

лить траекторию полета, которая интегрально характеризует действие

тяги двигателей, силы земного притяжения, аэродинамических сил

и различных возмущений.

32

Для контроля работы конструкции, агрегатов и бортовой аппара-

туры ЛА организуют систему телеметрических измерений (СТИ). Если

предполагается спасение отработавших ступеней изделия или его по-

лезного груза, то часть информации о работе агрегатов и систем мо-

жет быть зафиксирована бортовыми автономными системами изме-

рения, например, на магнитную ленту и обработана на Земле после

завершения пуска.

Для проведения ВТИ в районе старта ракетного ЛА и падения его

полезного груза создают по два-четыре измерительных пункта, раз-

мещаемых на некотором удалении от предполагаемого пункта пус-

ков. Если район падения расположен в акватории, то измеритель-

ные пункты организуют на кораблях. На пунктах размещают

аппаратуру для определения параметров движения ЛА и приема теле-

метрической информации с борта изделия.

В предполагаемых районах падения полезного груза и отработав-

ших ступеней размещаются специальные подразделения, в задачу

которых входят поиск, осмотр, дефектация остатков конструкций и

сбор информации бортовых измерительных систем.

Для выполнения бортовых и телеметрических измерений на ра-

кетном ЛА устанавливаются датчики, телеметрическая и записываю-

щая аппаратура. Тарировку датчиков и телеметрических каналов, а

также другие измерения, необходимые для анализа характеристик ЛА,

осуществляют при подготовке к пуску. Так, например, для опреде-

ления удельной тяги двигателей и максимальной прицельной дально-

сти пуска можно производить взвешивание доз заправки компонен-

тов топлива или заправленного ЛА, контрольные запуски бортовой

аппаратуры системы управления полетом и т.д.

Для более полного учета возмущений, действующих на ракетный

ЛА в полете, в районах старта и падения проводят метеорологические

зондирования атмосферы. Запуски радиозондов на высоты до 40—80

км позволяют определить давление, температуру и влажность возду-

ха, а также оценить направление и скорость ветра. Обычно парамет-

ры воздуха измеряются с малой погрешностью и позволяют суще-

ственно уточнить действующие в полете аэродинамические силы.

Скорость и направление ветра удается определить с меньшей точнос-

тью, в особенности на больших высотах. К тому же резкие измене-

ния этих параметров во времени существенно затрудняют их учет при

анализе аэродинамических нагрузок, действующих на ЛА в полете.

Таким образом, при каждом опытном пуске измеряется большое

количество характеристик ракетного ЛА в удаленных друг от друга

районах. Для привязки во времени всех этих работ создают службу

единого времени (СЕВ), включающую в себя обычно центральный

пункт, который имеет проводные и радиоканалы связи с измери-

33

тельными пунктами. Часть аппаратуры СЕВ располагают на измери-

тельных пунктах, что позволяет объединять с отметками единого вре-

мени результаты внешнетраекторных и телеметрических измерений.

В качестве основных отсчетов обычно используются сигналы, пере-

даваемые по радиовещательной сети. По этим сигналам контролиру-

ется работа кварцевых генераторов высокой частоты, обеспечиваю-

щих текущие отсчеты времени. На измерительные пункты сигналы

единого времени приходят с центрального пункта СЕВ, который на-

ходится в районе старта. Вся опытная информация по каждому пуску

поступает в вычислительный центр.

Для организации летных испытаний необходимо создание не толь-

ко сложнейших взаимосвязанных систем внешнетраекторных и теле-

метрических измерений, но и мощных автоматизированных систем

обработки этой дорогостоящей информации. Построение таких сис-

тем должно основываться на комплексах алгоритмов и программ,

обеспечивающих определение по опытным данным основных харак-

теристик ЛА.

1.3. Основные принципы построения

систем контроля и испытаний ЛА

Общей целью испытаний и контроля является обеспечение высокой

(заданной) надежности летательного аппарата, т.е. его способности

выполнить в полном объеме заданные функции в течение определен-

ного времени как в наземных условиях (имеющих место при транс-

портировке, подготовке, запуске и т.д.), так и в условиях полета.

Контроль и испытания проводятся на всех этапах создания аппа-

рата. Неограниченное увеличение числа контрольно-испытательных

работ не обеспечивает роста надежности. Во-первых, контроль и ис-

пытания, кроме увеличения стоимости аппарата, сами могут вносить

дополнительные дефекты и повреждения в конструкцию. Во-вторых,

при контроле и испытаниях вырабатывается ресурс работы отдельных

элементов, узлов, аппаратуры, агрегатов, что иногда заставляет вы-

полнять некоторые виды испытаний на моделях и макетах, не под-

вергая этим испытаниям летные образцы аппаратов. Вследствие этого

вся совокупность контроля и испытаний аппарата требует оптимиза-

ции, определения оптимального сочетания видов испытаний, их объе-

ма, количества и места в ходе технологических процессов, исходя из

необходимости обеспечения требуемой надежности, стоимости и дли-

тельности цикла изготовления и других факторов. Таким образом,

контрольные и испытательные работы при создании ЛА составляют

34

взаимосвязанную в своих частях единую систему, требующую опти-

мизации по ряду параметров.

Система контроля и испытаний ЛА строится согласно определен-

ным принципам, учитывающим специфику их конструкции, усло-

вия эксплуатации, условия производства, стоимость и т.д. Сформу-

лируем основные из них.

1. Испытания должны обеспечивать достоверную информацию и

выпуск аппарата с требуемой надежностью.

2. Все испытания должны проводиться на объектах, изготовлен-

ных по принятым для данного аппарата технологиям и операциям

контроля, применяемым и для летных образцов.

3. Контроль и испытания должны быть построены таким обра-

зом, чтобы имеющиеся дефекты выявились на более ранних этапах

изготовления, на более низких уровнях сборки, т.е. операции конт-

роля и испытаний целесообразно проводить по времени как можно

ближе к тем сборочным операциям, при которых возможно возник-

новение ожидаемых дефектов.

4. Программа должна содержать испытания на все виды нагру-

зок, которым аппарат подвергается при наземной подготовке и в по-

лете. Ряд воздействующих факторов создается имитацией (например,

вакуум, радиационное воздействие, невесомость и т.д.). Испытания

могут проводиться при воздействии как одного, так и комбинации

нескольких факторов (например, сочетание вакуума, теплового воз-

действия, излучений и т.д.). Последовательность приложения вне-

шних воздействий при испытаниях должна соответствовать последо-

вательности их приложения при функционировании летного изделия

на земле и в полете.

5. В тех случаях, когда испытания связаны с выработкой ресур-

са или опасностью повреждения испытуемого объекта, параллельно

с летными по той же технологии изготовляются специальные образ-

цы для испытаний. Подобным испытаниям подвергаются как мини-

мум два объекта: один — предельно максимальным, разрушающим

нагрузкам с целью определения запаса по данному типу нагрузки (на-

пример, запаса прочности), а второй — при почти эксплуатацион-

ных нагрузках в длительном режиме (до разрушения) для определе-

ния запаса по ресурсу. Такая методика обеспечивает при наименьших

затратах наибольшую вероятность выпуска изделия с определенными

запасами по ресурсу и прочности.

6. Все летные и испытательные образцы аппаратов проходят кон-

трольно-технологические испытания по программе, составленной для

летных образцов, после чего испытательные образцы испытываются

на предельные нагрузки.

2*

35

7. Уровень испытательных нагрузок (температур, числа термо-

циклов, вибраций, давлений и др.) должен обеспечивать необходи-

мый запас по данному типу воздействия, но не слишком превышать

реальные условия. Отказы при неоправданно жестких, завышенных

условиях испытаний могут привести к ненужным переделкам конст-

рукции, ее утяжелению, к необходимости повторных более широких

испытаний и в конечном счете к неоправданной потере времени и

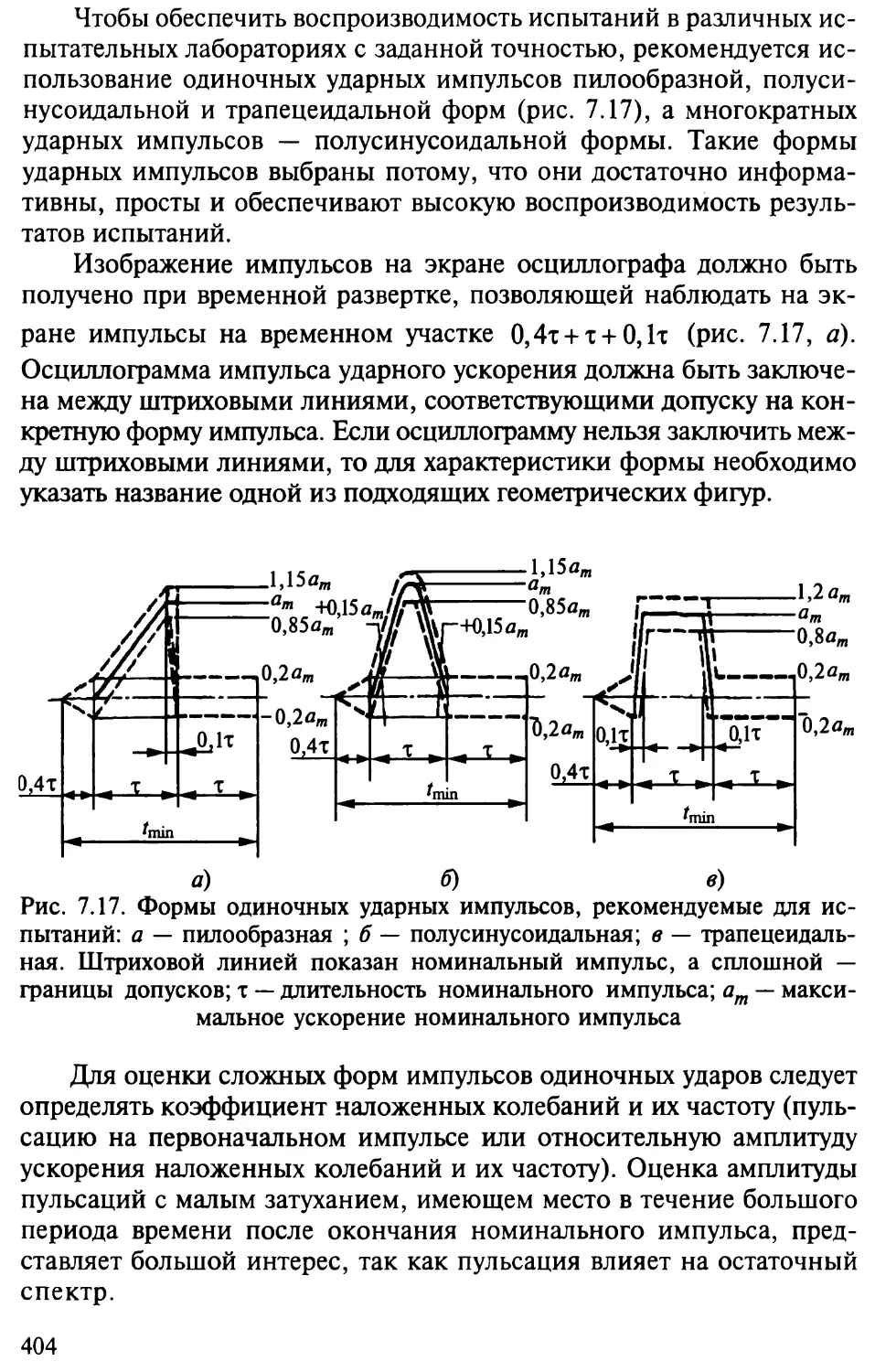

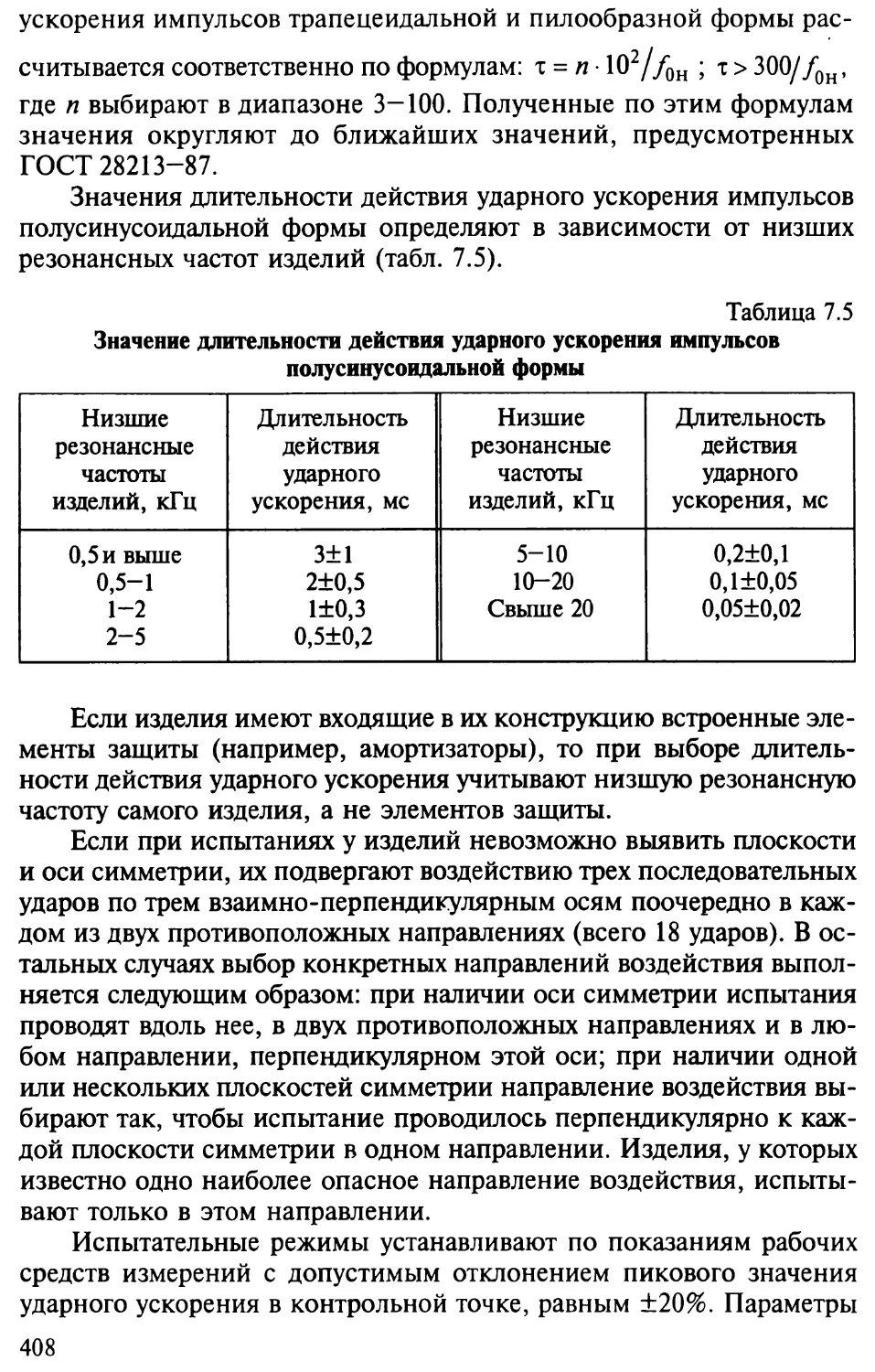

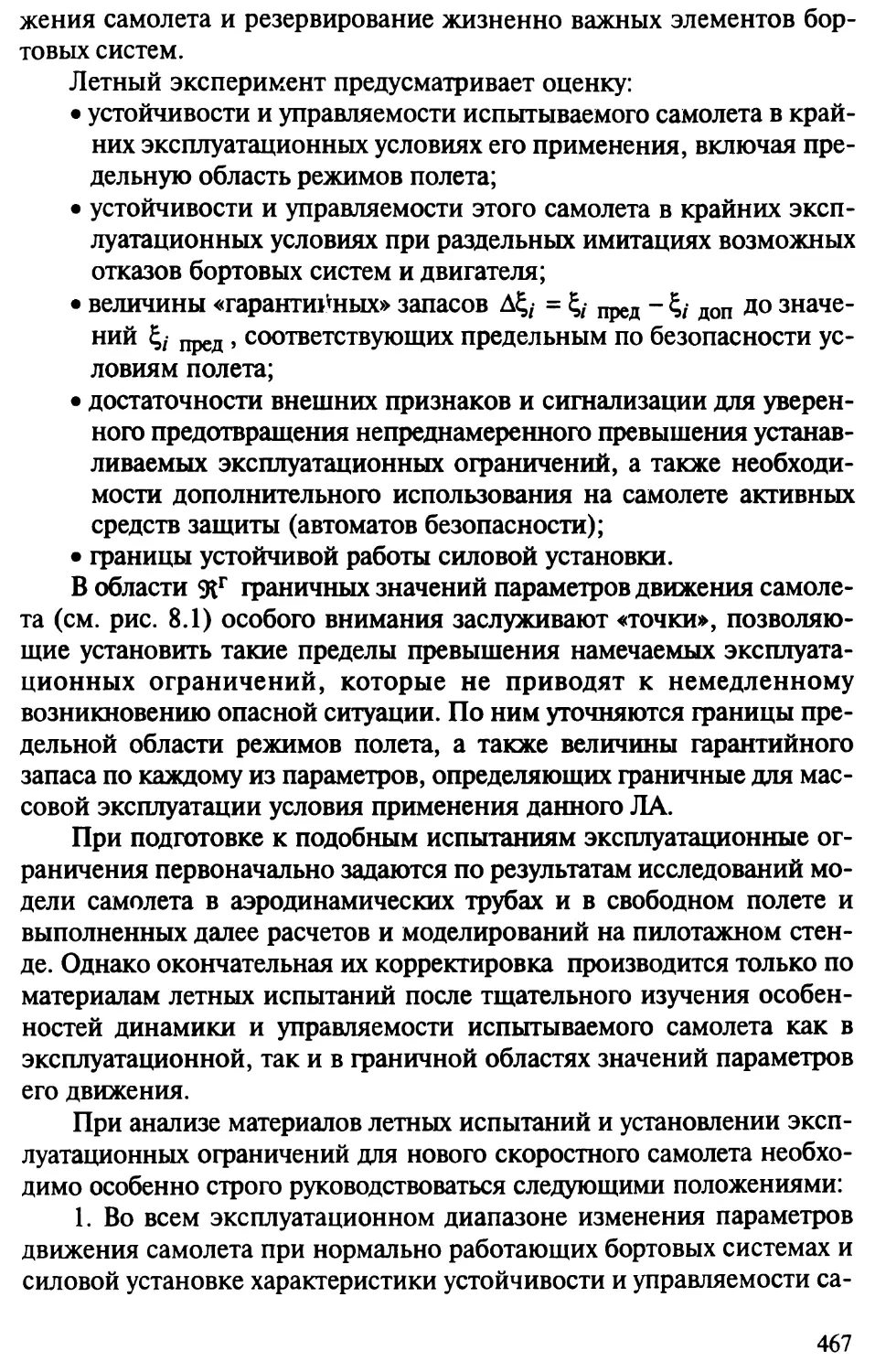

средств.