Text

30}

А. 1И. ИЕРУСАЛИМСКИЙ

ТЕОРИЯ

КОНСТРУКЦИЯ

И РАСЧЕТ

МОТОЦИКЛА

ИГ

МЛШГИЗ 19*7

указанного здесь срока

КНИГА ДОЛЖНА БЫТЬ

ВОЗВРАЩЕНА НЕ ПОЗЖЕ

Колнч. прел, выдач.

Тип «Красное знамя», заказ 1283

A. M. ИЕРУСАЛИМСКИЙ

Теория, конструкция

И РАСЧЕТ МОТОЦИКЛА

ЗАМЕЧЕННЫЕ ОПЕЧАТКИ

Стр. Строка Напечатано Должно быть По чьей вине

25 11 сверху Z_T<35° /-7^35° Авт.

71 10 снизу равен ходу поршня равен диаметру цилиндра «

90 11 сверху при v = км/ч при v = 90 км/ч я

г 1,11 г 1 , IT

11

Q7 3 снизу Рг _ г"1-1 ‘ рх 1 е”1 1

,Рс "2 — 1 /?1—1 _ LPc п2 — 1 П\ — 1

213 12 сверху J 1 п

241 3 снизу На рис. 188 На рис. 189 •

242 6 сверху (рис. 189) (рис. 188) •>

V2 V3

401 18 снизу S = . р S =* Р-ё п

г Г

406 8 сверху = vmax*~— ' к Р ’ Ц) — Р * ^max ’ “Z 7 к 97

Размерность моментов кгм • сек2 •

инерции кг-м/сек2

Размерность „времени

сечения’

мм-/сек мм2-сек -

Зак. 913,

A. M. ИЕРУСАЛИМСКИЙ

Теория, конструкция

И РАСЧЕТ МОТОЦИКЛА

Издание второе

исправленное и дополненное

I

М Т*М .СССР

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА 1947 ЛЕНИНГРАД

Книга содержит необходимые для проектирования

мотоцикла сведения по теории мотоцикла, конструк-

циям основных агрегатов и узлов мотоцикла и расче-

там его легален на прочность. У читателя ее предпо-

лагается наличие общеинженерной подготовки и зна-

комства с устройством мотоцикла.

Ответственный редактор инж. А. А. Иванов

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ МАШГИЗА

Редакция литературы по машиностроению

Главный редактор канд. техн, наук В. С ПОЛЯКОВ

ОТ АВТОРА

Настоящая работа является опытом систематического и обобщенного

изложения вопросов, связанных с проектированием и расчетами мото-

цикла.

Технология производства не входила в план данной работы, теория

же мотоцикла рассмотрена в ней весьма кратко, так как обе эти темы

могут быть развиты с достаточной полнотой только в специальных мо-

нографиях. Ввиду невозможности увеличения объема книги изложение

теории ограничено преимущественно вопросами динамики мотоцикла,

имеющими непосредственную связь с практическим проектированием.

При выборе конкретных примеров исполненных конструкций мото-

циклов и их узлов автор исходил из убеждения, что изучению должны

быть подвергнуты наиболее характерные конструкции, представляющие

принципиальный интерес, независимо от того состоят ли они в данный

момент на производстве, так как понять современные тенденции мото-

циклостроения можно только в их последовательном историческом раз-

витии. С этой точки зрения наряду с новейшими конструкциями могут

быть поучительны даже оставленные в настоящее время конструкции,

так как они нередко оживают в новой, более совершенной, форме и зна-

комство с ними, с их достоинствами и недостатками весьма полезно

конструктору.

ОГЛАВЛЕНИЕ

Часть первая

Мотоцикл как средство транспорта

Глава I. Основные типы мотоциклов .

1. Классификация мотоциклов ...............................

2. Общая компоновка и основные механизмы мотоцикла.......... 13

3. Габаритные размеры мотоцикла.......• -................... 22

4 Распределение нагрузки на переднее и заднее колеса....... 25

5. Центр тяжести мотоцикла....................................—

Глава II. Динамика мотоцикла

6. Определение...............................................28

7. Характеристика двигателя.................................. —

8. Мощность, подводимая к заднему колесу.................... 33

9. Сопротивление качению.................................... 35

10. Сопротивление воздуха................................... 36

И. Рабочий баланс мотоцикла и запас мощности . . •..........39

12. Движение мотоцикла на подъеме.................... . 41

13. Ускорение мотоцикла......................................44

14. Время разгона мотоцикла................................. 46

15. Экспериментальное определение времени разгона и ускорения

мотоцикла................................................. 51

16. Путь разгона мотоцикла.................................. 54

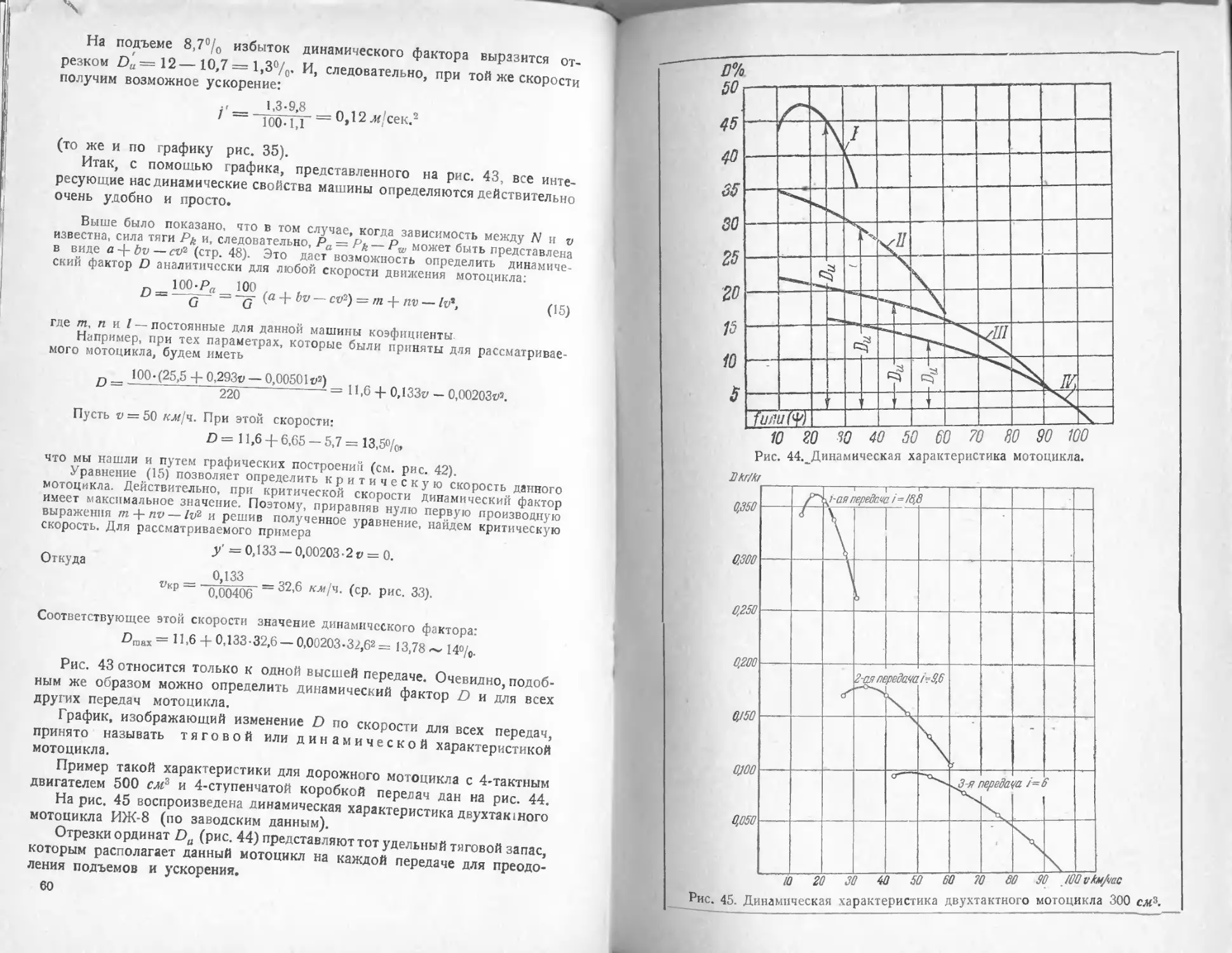

17. Тяговая характеристика мотоцикла........................ 56

18. Предельная сила тяги.................................... 62

19. Выбор мощности двигателя................................ 64

Часть вторая

Двигатель мотоцикла

Глава III. Основные параметры мотоциклетного двигателя

20. Характерные особенности мотоциклетных двигателей.......... 65

21. Конструктивное оформление мотоциклетного двигателя.........66

22. Определение основных размеров двигателя....................81

23. Приспособляемость двигателя к изменению нагрузки ...... 85

24. Выбор числа оборотов двигателя. Коэфициент многооборотности 88

Глава IV Тепловые процессы мотоциклетного двигателя

25. Индикаторные диаграммы мотоциклетных двигателей.......... 90

26. Построение индикаторной диаграммы......................... 95

27. Общие замечания о тепловом расчете . ....................103

28. Примеры тепловых расчетов четырехтактных двигателей .... 105

29. Тепловой расчет двухтактного двигателя...................112

4

Глава V. Конструкция и расчет деталей кривошипного механизма

30. Силы, действующие в кривошипном механизме мотоциклетного

двигателя...................................................117

31. Цилиндры........................................• . . . . 124

32* Охлаждающие ребра цилиндра.............................138

33. Поршни...................................................142

34. Поршневые кольца . . ..................................152

35. Поршневые пальцы.................................... . . 155

36. Шатуны...................................................156

37. Коленчатые валы..........•............................ 164

38. Маховики............................................ . 176

39. Картер двигателя........................................181

Глава VI. Уравновешивание двигателя

40. Силы инерции вращающихся и прямооинейно движущихся частей

кривошипного механизма......................................187

41. Уравновешивание одноцилиндрового двигателя..............191

42. Уравновешивание V-образного двухцилиндрового двигателя . . . 193

43. Уравновешивание двухцилиндрового двигателя с противолежа-

щими цилиндрами . . •.......................................196

44. Уравновешивание двухцилиндрового двигателя с параллельными

цилиндрами..................................................197

Глава VII. Распределительный механизм

45. Конструктивный обзор .... •.............................198

46. Клапаны..................................................206

47. Толкатели, рокеры и коромысла...........................210

48. Фазы распределения......................................213

49. Профили кулачков.............................•..........217

50. Скорости ускорения и силы инерции клапанного механизма . . . 225

51. Клапанные пружины.......................................228

52. Распредел ние двухтактных двигателей. Расчет окон.......234

53. Декомпрессоры.....................................• . . 244

54. Выхлопные трубы и глушители.......................• . . 246

лава VIII. Смазка двигателя

55. Системы смазки..........................................249

56. Масляные насосы ....... .............................. 258

Глава IX. Топливная система

57. Подача топлива........................................ 262

58. Подбор карбюратора......................................263

59. Монтаж карбюратора на мотоцикле ......................• . 266

Глава X. Зажигание и электрооборудование мотоцикла

60. Свечи для мотоциклетных двигателей......................267

61. Системы зажигания и электрооборудования . . •...........270

Часть третья

Силовая передача

Глава XI. Трансмиссия мотоцикла

62. Передача крутящего момента двигателя на заднее колесо .... 277

Детали цепной передачи............................... . 280

Карданная передача и ее детали .................. ...... 289

5

37 руб.

Ленинградское отделение Машгиза

Ленинград, Невский, 68.

Глава ХН. Перемена передач

G5. Классификация и конструктивный обзор коробок передач . . V . 300

66. Крепление коробки передач.........• .... • - . .... 316

67. Механизмы переключения передач (ручные и ножные)........317

68. Стартер.................................................323

69. Расчет передаточных отношений........................... . 325

70. Расчет коробки передач на прочность.....................333

Глава XIII. Сцепление

71. Конструкция механизмов сцепления........................340

72. Расчет дискового сцепления............................ 345

Часть четвертая

Ходовая часть мотоцикла

Глава XIV. Рамы

73. Трубчатые рамы..........................................348

74. Рамы из листовой стали................................. 354

75. Рамы смешанной конструкции.............................

76. Задняя рессорная подвеска рамы ........................ 357

77. Проектирование рамы ......................•............• 358

Глава XV. Передняя вилка и рулевое управление

78. Конструктивный обзор..............• ..................362

79. Кинематика передней вилки...............................370

80. Рулевое управление и кинематика поворота................373

81. Условия равновесия мотоцикла на повороте................379

82. Амортизаторы и демпферы.................................383

83. Проектирование передней вилки ......................... 389

Глава XVI. Колеса

84. Конструкция колес.......................................391

85. Обода.................................................. 392

86. Спицы ..................................................393

87. Ступицы, подшипники и оси...............................394

Глава XVII. Тормоза

88. Типы и конструкции тормозов.............................398

89. Расчет тормозов . ................................... . 403

Глава XVIII. Прицепки к мотоциклам

90. Конструкция колясочных рам и крепление их к мотоциклу . . . 407

91. Влияние прицепки на динамику мотоцикла ................ 412

ЧАСТЬ ПЕРВАЯ

МОТОЦИКЛ КАК СРЕДСТВО ТРАНСПОРТА

ГЛАВА F

ОСНОВНЫЕ ТИПЫ мотоциклов

I. Классификация мотоциклов

В основу классификации современных мотоциклов могут быть поло-

жены разные признаки. С точки зрения конструктора наиболее целесо-

образно подразделить мотоциклы на несколько характерных групп,

исходя из их назначения, так как именно в зависимости от назначения

машины и условий, в которых она будет работать, могут быть пра-

вильно оценены и различные конструктивные особенности механизма.

Сами по себе конструктивные признаки, взятые вне связи с указан-

ными выше условиями, представляются недостаточными, и основанная

на них классификация имела бы чисто формальный характер, лишенный

практического значения. Упуская из виду назначение машины, нельзя

произвести сравнительную оценку различных вариантов конструкции

и выбрать из них наиболее целесообразный. Нельзя, например, утвер-

ждать, что четырехтактный двигатель для мотоцикла лучше двухтактного,

что конструкция двигателя с верхними клапанами во всех случаях дает

лучшие результаты, чем боковое расположение клапанов и т. п.

Только приняв в соображение весь комплекс условий работы проек-

тируемой машины, а также производственные возможности и навыки

завода, можно с достаточным обоснованием высказаться в пользу той

или другой конструкции и должным образом ее оценить.

Поэтому, если мы хотим, чтобы классификация была не просто

кабшетной схемой, но и рабочим орудием в руках проектировщика,

следует в основу ее положить назначение мотоцикла и в зависимо-

сти от него наметить конструктивные признаки. С этой точки зрения

можно разделить мотоциклы на три характерные группы:

1) дорожио-транспортный тип машины, предназначенный

Для нормальной эксплоатации с переменным режимом работы, преиму-

щественно на средних оборотах двигателя, с неполной нагрузкой, и

рассчитанный на продолжительный срок службы без ремонта (touring

model), рис. 1;

2) спортивный тип мотоцикла с повышенной динамикой и проходи-

мостью, рассчитанный на продолжительную напряженную работу, близкую

* полной мощности, но пригодный и для нормальной эксплоатации

(sports model), рис. 2;

Рис. 1. Дорожно-транспортный мотоцикл»

Рис. 2. Спортивны?» мотоцикл.

Рис. 3. Гоночный ’’мотоцикл.

8

,3) мотоциклы специального назначения, т. е. приспособлен-

ие для тех или других особых целей, например гоночные (racing),

вездеходы, пожарные, санитарные и пр. — рис. 3.

Наибольшее практическое значение из перечисленных имеет, конечно,

ый тип который мы называем транспортным или дорожным

Главными конструктивными требованиями, предъявляемыми к этой

ат г)рии машин, являются: простота и надежность конструкции, нетре-

бовательность в отношении ухода и регулировки, максимальная доступ-

ность всех частей машины и удобство их осмотра, демонтажа и монтажа.

С роизводственной стороны мотоциклы этого типа должны удовлетво-

ри требованиям крупно-серийного или массового производства

в целях снижения стоимости и удовлетворения широкого круга потреби-

телей.

Обычно машины этого типа снабжаются двухтактными или четырех-

тактными двигателями, причем в пределах до 250 смА рабочего объема

цилиндра двухтактные двигатели, как более простые и дешевые, явля-

ются преобладающими. Степень сжатия выбирается с расчетом на при-

менение в качестве топлива бензина второго сорта, т. е. в пределах

от 5 до 5,5 для четырехтактных двигателей и от 6 до 6,5 для двух-

тактных, менее склонных к детонации ввиду наличия в цилиндре боль-

шого количества остаточных газов.

Оставляя подробную характеристику двигателей мотоциклов этой

группы до следующей главы, отметим пока, что в современном кон-

структивном оформлении они развивают мощность около 30 л. с. на

1 литр рабочего объема цилиндра при 3500—4500 об мин., что обес-

печивает хорошие динамические качества машины и вполне достаточ-

ные максимальные скорости.

Мотоциклы спортивного типа рассчитаны на более квалифици-

рованный и менее широкий круг потребителей, вследствие чего здесь

вполне допустимо некоторое усложнение конструкции, в частности,

например, применение верхних клапанов, дающих лучший коэфпциент

наполнения цилиндра и повышенную мощность. Машины этой группы

снабжаются по большей части четырехтактными, форсированными дви-

гателями со степенями сжатия 6,5—-7,5, дающими 50—60 л. с. на

1 литр рабочего объема цилиндра при 5000—6000 об мин. В соот-

ветствии с большим запасом мощности повышаются, конечно, динами-

ческие свойства машины и максимально достижимые скорости, но

применяемые высокие степени сжатия требуют топлива с повышенными

антидетонационными свойствами, например бензино-бензольных сме-

сей.

Специально-гоночный тип машин надо считать непригодным

для нормальной эксплоатации, тем не менее он представляет боль-

шой технический и теоретический интерес, так как позволяет судить

о предельных возможностях форсировки двигателя и осветить целый

ряд вопросов, поддающихся только экспериментальному разрешению.

Машины этой группы развивают мощность до 80—90 л. с. на 1 литр

о ъема цилиндра при 6000—7000 об мин., а при наличии нагнетателя —

свыше 100 л. с. Необходимые для этого степени сжатия лежат в пре-

делах от 8®до 12. Подобные двигатели могут работать только на спе-

циальных смесях изготовленных на спиртовой основе.

9

Таковы три основных технических подразделения, которые охваты-

вают все существующие разновидности современных мотоциклов и не-

посредственно касаются проектировщика, так как отнесение машины

к той или иной группе определяет не только характеристику двига-

теля, но и другие существенные элементы конструкции: выбор переда-

точных отношений в коробке передач, тип передней вилки, размеры

колес и шин, расположение и форму органов управления, способ по-

садки водителя и пр.

В рамках каждого из указанных трех подразделений предлагаемой

классификации могут быть намечены дальнейшие группы, объединяю-

щие наиболее характерные конструктивные признаки. С точки зрения

проектировщика и конструктора представляют интерес следующие.

а) Рабочий процесс двигателя. По выполнению рабочего про-

цесса двигателя мотоциклы разделяются на двухтактные и четы-

рехтактные, причем и в том и в другом случае применяется почти исклю-

чительно воздушное охлаждение. Мотоциклетные конструкции с водяным

охлаждением насчитываются единицами и не могут считаться типичными.

Ввиду затруднительности воздушного охлаждения двухтактных двигате-

лей при значительных диаметрах цилиндра и повышенного расхода

горючего, двигатели этого рода строятся преимущественно с рабочим

объемом до 250 слг3 и во всяком случае не свыше 350 см3. Двухтактные

двигатели с большим объемом являются редким исключением. Но в ука-

занных пределах, т. е. до 250 см3, двухтактные двигатели для мото-

циклов занимают господствующее положение. Мотоциклы этого типа

редко применяются для целей спорта, основное их назначение — повсе-

дневные разъезды на небольшие расстояния, и в этих условиях двухтакт-

ный двигатель вполне целесообразен вследствие простоты конструкции,

нетребовательности в отношении ухода, малого веса и сравнительно

низкой производственной стоимости.

С увеличением рабочего объема цилиндра, начиная с 350 см3, двига-

тели мотоциклов выполняются почти исключительно четырехтактными,

которые дают при более значительных размерах цилиндра лучшие пока-

затели.

б) Число цилиндров. Число цилиндров двигателя также

является довольно существенным признаком классификации мотоциклов,

отражающимся на общей компоновке машины, и потому должно быть

сразу же обдумано конструктором. Практика мирового мотостроения

дает в этом отношении следующие указания. На мотоциклах устанавли-

ваются одноцилиндровые, двухцилиндровые и четырехцилиндровые дви-

гатели. Основной и преобладающий тип мотоцикла — одноцилиндро-

вый. К нему относится до 85% всех мотоциклов. При рабочем объеме

свыше 500—600 см3 двигатель выполняют обычно двухцилиндровым,

иногда — четырехцилиндровым. По отношению к общему количеству

двухцилиндровые машины составляют около 14% и четырехцилиндро-

вые около 2% (по данным предвоенного периода).

Не входя здесь в подробную сравнительную оценку каждого из

перечисленных типов (см. об этом в отделе «Двигатель»), отметим

только, что приведенная статистика дает конструктору совершенно опре-

деленное указание: считаясь с основным назначением мотоцикла, как

массового общедоступного транспортного средства, следует выбирать,

10

наиболее простую конструкцию, т. е. по возможности одноцилиндро-

вый двигатель (что всегда возможно, если заданный объем цилиндра не

превышает 600 см3), если нет особых причин для увеличения числа ци-

линдров.

в) рабочий объем цилиндров (РЛ). В целях сравнения между

собой мотоциклов при различных испытаниях принято делить их на

колько классов по рабочему объему цилиндров двигателя, а именно:

75 100, 125, 175, 250, 350, 500, 750 и 1000 см3.

’ Классификация эта, имевшая первоначально только спортивное

значение, отразилась и на конструктивных размерах двигателей, по

крайней мере спортивных мотоциклов, которые строятся, как правило,

с таким расчетом, чтобы рабочий объем цилиндров был возможно ближе

к указанным выше числам. Что касается дорожных мотоциклов, то для

них это требование не имеет значения, и с течением времени нашли

применение промежуточные объемы—150, 200, 300,400 и 600 см3,

а также свыше 1000 см3.

Так как рабочий объем цилиндра определяет собой, при прочих

равных условиях, мощность двигателя, а в связи с этим размеры и вес

всей машины и возможную скорость движения, то, обобщая предыду-

щие сведения, можно подразделить мотоциклы на следующие четыре

группы:

Сверхлегкий тип

Vh ...............................от 75 до 125 см*

Число цилиндров...................1

Двигатель двухтактный

Вес мотоцикла..................... 60—80 кг

Максим, скорость.................. 60—70 км/ч.

Легкий тип

V)t................... от 150 до 230 см®

Число цилиндров......... 1

Вес мотоцикла.................. 120—140 кг

Двигатель преимущественно двухтактный, иногда четырехтактный

Максим, скорость............... 80—90 км/ч.

Средний тип

......................• . . от 350 до 500 сл/3

Число цилиндров................1 (иногда 2)

Двигатель четырехтактный (как исключение—двухтактный)

Вес мотоцикла ................. 150—170 кг

Максим скорость................100—ПО км;ч.

Тяжелый тип

Vh .................. от 600 до 1300 с.ил

Число цилиндров 2 или 4 (для мотоц. 600 см3 — 1 или 2)

Двигатель четырехтактный

Вес мотоцикла.................. 180—250 кг

Максим, скорость...............ПО—130 км 1ч.

(Скорости^указаны для серийных мотоциклов).

Из^ приведенных данных видно, что вес современных мотоциклов

весьма значителен и по мере оснащения мотоцикла всякого рода доба-

вочным оборудованием, имеет тенденцию к дальнейшему росту. Между

11

тем со всех точек зрения — и с эксплоатационной, и с производствен-

ной—желательно, напротив, возможное уменьшение веса, и конструктор

должен всегда иметь это в виду.

Однако снижение веса является очень трудной задачей: вес прихо-

дится убавлять граммами, Экономя по 5—10 г на каждой отдельной

детали. Более значительный эффект дает применение легких металлов.

Каких результатов можно достичь в этом направлении, показывает, на-

пример, работа английского завода „Триумф" над военной моделью

мотоцикла 350 см3. Путем применения ряда деталей из легких сплавов

удалось довести вес этой машины до 104 кг, то есть снизить его на?сЗОи/0.

Рис. 4. Мотоцикл с боковой прицепкой.

г) Мотоциклы- одиночки и с прицепками. Мотоциклы

среднего и тяжелого типов обладают достаточным запасом мощности для

того, чтобы не только нести груз непосредственно на своей раме, но и

тянуть его при помощи специального дополнительного экипажа — при-

цепной тележки того или другого устройства. Такая прицепка крепится

к раме мотоцикла, слева или справа, и превращает его из одноколей-

ного в двухколейный экипаж (рис. 4). В остальном она не вносит

в конструкцию мотоцикла никаких изменений, за исключением понижен-

ного передаточного отношения между двигателем и задним колесом.

Крепление тележки выполняется обычно легкоразъемным, чтобы при

желании она могла быть отнята от мотоцикла. Присоединение к мото-

циклам прицепных тележек значительно расширяет область примене-

ния мотоцикла и его транспортные возможности. Соответственно целям,

для которых они предназначаются, прицепки к мотоциклам отличаются

12

большим разнообразием На рис. 4 показан обыкновенный тип коляски,

^назначенный для перевозки пассажиров. Наряду с этим применяются

оинепки специального назначения, приспособленные для перевозки

всевозможных легких грузов, почты, сельскохозяйственных продуктов,

противопожарных средств и т. п.

2. Общая компоновка и основные механизмы мотоцикла

При проектировании мотоцикла конструктору приходится считаться

с наличием нескольких основных групп механизмов, обязательных для

всякой современной машины и подлежащих размещению в определенных

габаритах и в определенной связи друг с другом. Группы эти следующие:

а) двигатель; б) силовая передача, включающая в себя механизм

сцепления, коробку передач с пусковым приспособлением (стартером) и

трансмиссию, передающую крутящий момент от двигателя к коробке

передач и от коробки передач к заднему колесу; в) ходовая часть,

состоящая из рамы, колес, передней рессорной вилки, вращаемой с по-

мощью руля, седла и подножек для водителя, багажника, инструмен-

тального ящика и грязевых щитов; г) система п ита н и я двигателя,

то есть бак для топлива, емкостью 10 —15 литров, карбюратор и

бензинопровод; д) смазочная система, состоящая из масляного

бака, насоса и маслопроводов; е) система зажигания и электро-

оборудования, включающая в себя магнето или генератор постоян-

ного тока (или то и другое вместе), аккумуляторную батарею, фары,

звуковой сигнал и контрольные приборы; ж) система выпуска отра-

ботавших газов, состоящая из одной или двух выхлопных труб

с общим или отдельными глушителями; и з) механизмы упра-

вления, т е. манетки дросселя, воздушной заслонки и опережения

зажигания, ручной или ножной рычаг для переключения передач, рычаг

или педаль сцепления и тормозы. Общепринятое расположение перечислен-

ных групп механизмов достаточно ясно видно на рис. 1—3 и поясняется

дальнейшими схемами.

Из рассмотрения этих иллюстраций следует, что двигатель устана-

вливается внизу средней части рамы таким образом, чтобы сторона

выхлопа, наиболее горячая, была обращена вперед по движению машины

и, следовательно, подвергалась более интенсивному охлаждению, а кар-

бюратор крепится с противоположной стороны цилиндра. Попытки по-

мещать двигатель другими способами не имели успеха. Последняя из

этих попыток была сделана в 20 х годах германской фирмой Megola,

выпустившей мотоциклы с пятицилиндровым звездообразным двигателем

(640 см ), установленным на ступице переднего колеса, которое таким

образом и было ведущим. Однако мотоциклы этого типа не удержа-

лись в производстве.

Расположение двигателя относительно продольной оси рамы обусло-

влено избранным типом силовой передачи: при цепной передаче — ось

коленчатого вала двигателя для упрощения конструкции должна быть

араллельна оси заднего ведущего колеса, т. е. перпендикулярна

к продольной оси рамы. При этом трансмиссия от двигателя к коробке

п еД ч выполняется также цепной или несколькими цилиндрическими

Шестернями.

13

Рис. 5. Схемы расположения одноцилиндрового дви-

гателя: а) при цепной передаче, б) при карданной

передаче.

Рис. 6. Наклонная установка двигателя.

Рис. 7. Мотоцикл с одноцилиндровым двигателем и карданной передачей.

6}

Рис. 8. Схемы расположения двухцилиндрозых V-образных

и горизонтальных двигателей при цепной и карданной

передачах.

Рис. 9. Схемы расположения двухцилиндрового двигателя с

параллельными цилиндрами при цепной и карданной передачах.

При карданной передаче ось коленчатою вала двигателя целесо

образно располагать параллельно продольной оси рамы, причем враща

ющее усилие сообщается заднему колесу через пару конических шестерен.

Схемы расположения о д н о ц ил и н др о в о го двигателя, в зависи-

мости от типа силовой передачи, представлены на рис. 5. При этом

ось цилиндра устанавливается вертикально, как на рис. 1—3 или

с наклоном вперед, как на рис. 6. Последнее вызывается либо стрем-

лением распределить более равномерно нагрузку между передним и

задним колесами, либо конструктивными соображениями, например, жела-

нием облегчить монтаж головки цилиндра, которая при достаточной

высоте двигателя упирается в бак, обеспечить доступность к клапанам,

увеличить клиренс и т. п. Рис. 7 дает общее представление о компо-

новке мотоцикла с одноцилиндровым двигателем при карданной пере-

даче.

Рис. 10. Мотоцикл с двухцилиндровым горизонтальным двигателем

я цепной передачей.

нести на коробку передач производится от одною из них. Схемы а и б

относятся к первому типу двигателя, схемы в и г— ко второму типу,

при цепной и карданной передачах. Лучшими из них являются схемы а

при цепной передаче и г — при карданной.

Четырех и индровые двигатели, в зависимости от их кон-

струкции, ио ут быть расположены по одной из схем, приведенных на

рис. 12. При обычном линейном расположении цилиндров в один ряд

двигатель раз ещают вдоль оси рамы (схемы а и б) как при цепной,

так и при карданной передаче, причем в случае цепной передачи

привод от двигателя к коробке передач выполняется посредством пары

конических шестерен.

Общ в мотоцикла с четырехцилиндровым линейным двигателем

и цепной передачей представлен

на рис. 13.

Различные схемы расположения двухцилиндровых двигателей

даны на рис. 8 и 9

Рис. 8 изображает схемы V-образных и горизонтальных двигателей

при цепной и карданной передачах. Из них наибольшее распространение

имеют схемы а и г. Схему в, т. е. горизонтальный двигатель при цепной

передаче, иллюстрирует также рис. 10. Эта схема обладает тем недостат-

ком, что требует специальной удлиненной конструкции рамы ввиду

значительной длины двигателя, и ставит задний цилиндр в неблагоприят-

ные условия в смысле охлаждения. Схема г, применяемая при карданной

передаче, лишена этих недостатков, но цилиндры выступают в стороны,

легко забрасываются грязью и плохо защищены на случай падения

(рис. 11).

На рис. 9 представлены четыре возможных схемы расположения

двухцилиндрового двигателя с вертикальными параллельными цилин-

драми. Этот двигатель может быть выполнен с одним коленчатым валом,

на который действуют шатуны обоих цилиндров, или с двумя парал-

лельными валами, соединенными между собой парой зубчатых колес.

В последнем случае валы вращаются в разные стороны, и отбор мош-

16

Основным недостатком такой схемы, помимо удлинения базы мо о-

цикла, является плохое охлаждение задних цилиндров. Этот недостаток

может быть устранен либо устройством искусственного охлажд ния от

вентилятора, либо расположением двигателя поперек рамы, что практи-

чески возможно только при очень малых размерах цилиндров.

Схемы виг иллюстрируют расположение так называемого „квадра

П *\ ного“ четырехцилиндрового двигателя с двумя коленчатыми валами,

0^ связанными парой цилиндрических шестерен (см. стр. 79), схемы д и е

Расположение сдвоенного V-образного двигателя, и последняя схема ж

расположение четырехцилиндрового горизонтального двигателя. Общий

\ вид мотоцикла, выполненного по последней схеме, представлен на фиг. 14.

Коробка передач вместе с муфтой сцепления и стартером,

если она выполняется в виде отдельного агрегата, крепится к раме

s непосредственно позади двигателя или приболчивается к самому двига-

^\телю („полублокированная‘! конструкция). Весьма часто, однако, она

составляет единый блок с двигателем, что с чисто конструктивной сто-

Р°ны можно признать более правильным, но с производственно-эконо-

м ческой не всегда оказывается выгодным, так как при этом отпадает

возможность производства коробок передач- на. специальном заводе,

2 I БFJ J# !"» v' 1 17

А. М. Перусадимикмн 013 .

\ ' hr

• л

Рис. 12. Схемы расположения четырёхцилипдровых двигателей при

цепной и карданной передачах.

Рис. 13. Мотоцикл с четырёхцилиндровым линейным двигателем и цепной

передачей.

Рис. 14. Мотоцикл с четырёхцилиндровым горизонтальным двигателем

и карданной передачей.

15. Пример расположения выхлопных труб V-образпого двигателя.

18

но принципу кооперации. Место над коробкой передач, позади двигателя

используется обыкновенно для помещения аккумуляторной батареи или

масляного бака, или даже того и другого вместе.

При циркуляционной смазке двигателя, получившей в настоящее

время широкое распространение, емкость масляного бака должна быть

довольно значительна (2—4 литра), и потому устройство его в виде

небольшого отделения в бензиновом баке, практиковавшееся раньше,

в настоящее время оставлено, тем более, что оно уменьшает вместимость

топливного бака, усложняет его устройство и вызывает необходимость

в длинных масляных трубках, всегда нежелательных. Таким образом, на

современных машинах масляный бак отделяется от бензинового и поме-

щается обыкновенно так, как показано на рис. 1 и 2. Наиболее ради-

кальным и компактным решением задачи является выполнение масляного

резервуара в общей отливке с картером, причем совершенно отпадает

надобность во внешних маслопроводах.

Расположение и современные формы топливного бака видны

на вышеприведенных иллюстрациях и не нуждаются в комментариях.

Приборы з аж и га н и я и электрооборудования современного

мотоцикла довольно многочисленны, и размещение их требует от кон-

структора серьезного внимания еще до проектировки двигателя. Пло-

щадка для магнето предусматривается на самом картере двигателя,

обычно позади цилиндров. Это же место может быть использовано

для помещения динамо в случае батарейного зажигания, или магдино,

если таковое предполагается. При раздельных системах зажигания и осве-

щения возникает необходимость найти удобное место для динамо. Тако-

вым, повидимому, является передняя часть картера, где может быть

устроено специальное гнездо или лапы для крепления динамо.

Для двухтактных мотоциклов вполне рациональное решение задачи

дает помещение генератора или магнето в маховике двигателя.

Расположение фар не вызывает сомнений и понятно из рисунков;

что касается звукового сигнала, то его помещают самым разнообразным

образом — на передней вилке, на раме, под баком и пр. Интересное

решение можно отметить на мотоциклах Цюндапп (рис. 14), где для

сигнала предусмотрено специальное гнездо в передней части штампован-

ной рамы. Наконец, щиток с контрольными приборами помещается на

верхней части топливного бака, на руле или в корпусе фары.

Выхлопная система мотоцикла, как это видно из прилагаемых

иллюстраций, занимает относительно очень много места, а конфигура-

ция и расположение ее элементов играют немаловажную роль в общей

компоновке и стиле машины. Обыкновенно выхлопная труба напра-

вляется от цилиндра вперед, плавно загибается вниз и далее идет по

прямому направлению, ниже подножек, до глушителя, конец которого

доходит, по крайней мере, до оси заднего колеса. При таком располо-

жении выхлопные трубы меньше всего мешают доступу к остальным

частям машины. На спортивных мотоциклах глушитель нередко подни-

мают выше оси заднего колеса, изгибая соответствующим образом

выхлопную трубу. Это увеличивает проходимость машины по бездо-

рожью, но несколько затрудняет доступ к двигателю. В целях возмож-

ного уменьшения сопротивления выпуску отработавших газов, быстрого

их расширения и бесшумности выхлопа, часто применяют два глушителя

20

дВе выхлопных трубы, проводя их симметрично по обеим сторонам

машины. Такое расположение весьма удобно также при двухцилиндро-

в м горизонтальном двигателе, помещенном поперек рамы (рис. 11).

В случае V-образного двигателя затруднения возникают с выхлопной

трубой заднего цилиндра: трудно придать ей плавные очертания и не

а ра ить одновременно доступ к лежащим за нею агрегатам. Чтобы

избежать резких поворотов струи отходящих газов, в этом случае тоже

нер lko применяют два глушителя, располагая их один выше другого

с правой стороны машины. Другое возможное решение с одним

общим глушителем показано на рис. 15. Оставляя двигатель совер-

шенно открытым, эта конструкция с производственной стороны имеет

еше то преимущество, что отливки обоих цилиндров могут быть

одинаковы.

Переходя, наконец, к последней группе механизмов мотоцикла—

к органам управления,— надо прежде всего отметить, что необ-

ходимость однообразия в этом отношении может считаться очевидной;

отступления от него не только затрудняют переход водителя от одной

машины к другой, но могут быть и прямой причиной аварий, так как

безопасность езды требует автоматизма всех действий водителя, выра-

батываемого привычкой.

Многолетняя зарубежная практика пришла на этот счет к опреде-

ленным правилам, сделавшимся общепринятыми и нашедшими отражение

в соответствующих стандартах*).

Аналогичный стандарт утвержден и для отечественной мотоциклет-

ной промышленности (ГОСТ 3185). Содержание его иллюстрируется

рис. 16 и заключается в следующем.

1) Дроссель карбюратора управляется вращающейся рукояткой, рас-

положенной на правом конце руля. Открытие дросселя производится

поворотом рукоятки „на себя" (т. е. против часовой стрелки, смотря с

правой стороны по ходу мотоцикла).

2) Корректор карбюратора (воздушная заслонка или обогатительная

игла, если тако ые предусмотрены в конструкции карбюратора) откры-

вается манеткой, расположенной на правой стороне руля, поворотом „на

себя".

3) Опережение зажигания управляется манеткой или вращающейся

рукояткой, расположенными на левой стороне руля. Раннее зажигание

получается, вращением рукоятки „на себя" или поворотом манетки

„от себя".

4) Декомпрессор, если таковой предусмотрен в конструкции двигателя,

управляется рычагом, помещенным на левой стороне руля.

5) Передний тормоз управляется рычагом, расположенным на правой

стороне руля.

6) Педаль заднего тормоза помещается возле правой подножки и при-

водится в действие нажимом вниз (носком ноги).

7) Сцепление управляется ручным рычагом на левой стороне руля.

8) Переключение передач производится правым ручным рычагом или

ножной педалью, расположенной с левой стороны мотоцикла. Для пере-

ключения передач с первой на последующие ручной рычаг передвигается

*) См. Мотоциклетный справочник, 2-е изд., стр. 421.

21

вперед, а педаль поднимается носком ноги вверх. Подобное же рас-

положение органов управления было стандартным в германской мото-

циклетной промышленности.

сцепления

декомпрессора

Кнопка сигнала

ЦереключателЬ света

Педаль ноЖного пере-

ключения передач

Pb/чаг ручного пере

ключения передач

Pb/чаг тормоза

переднего колеса

ПедалЬ тормоза

заднего колеса

Монетка воздушного

корректора

Рис. 16. Расположение органов управления по ГОСТ 3185.

РЬ/чаг

РЬ/чаг

Вращающаяся рукоятка

или.

Монетка опережения

Враицающаяся

рукоятка газа

3. Габаритные размеры мотоцикла

Все перечисленные основные механизмы должны быть, как мы сказали,

размещены в определенных габаритных размерах, которые также уста-

новлены практикой.

На рис. 17 отмечены размеры, имеющие для конструктора наиболь-

шее значение при общей компоновке машины.

Размер Z, т. е. расстояние между осями колес, называется базой

мотоцикла и определяет собой общую длину машины. Как увидим

дальше, с удлинением базы увеличивается и радиус поворота мотоцикла

при одном и том же угле отклонения переднего колеса от нейтрального

положения, т. е. машина становится менее поворотливой.

Средние размеры базы у мотоциклов:

Сверхлегкого типа /— 1250 мм

Легкого „ lez 1300 „

Среднего , Z ~ 1400 „

’ Тяжелого „ 7^1500 „

22

Минимальный размер, встречающийся в выполненных конструкциях —

1220 мм> максимальный — у очень длинных и тяжелых машин доходит

дэ 1580 W).

При расположении колес в одной плоскости база очевидно равна

ясстоянию между точками касания колес к поверхности дороги. При

Р в роте переднего колеса обе величины изменяются, и равенство между

Пцми нарушается вследствие того, что ось вращения передней вилки

наклонна. Таким образом при езде база все время изменяется, что,

однако, не имеет практического значения, так как эти изменения не

превосходят нескольких миллиметров. Более серьезны, в смысле нару-

шения устойчивости машины, могут быть изменения базы, вызываемые

к лебаниями рессорной передней вилки. Как увидим в своем месте, это

обстоятельство должно быть учтено в конструкции передней вилки с тем,

ч обы при прогибе пружин или рессор база оставалась по возможности

неизменной.

Рис 17. Габаритные размеры мотоцикла.

Размеры а и Ь, которыми определяется положение средней оси дви-

гателя, в сумме равны очевидно /.

Отношение их -^- = 0,8— 0,9 (в среднем 0,85); при наклонном рас-

положении цилиндра или V-образном двигателе

"=0,9 — 1.

ь

Таким образом вертикальная ось двигателя почти всегда проходит

немного ближе к переднему колесу, чем к заднему.

Высота центра коленчатого вала z«~250 мм у машин всех типов,

с небольшим отклонением от этой средней цифры в обе стороны.

Размер k на схеме характеризует так называемый клиренс, т. е. рас-

стояние низшей точки машины от поверхности дороги в промежутке

ме Ду колесами. Величина k у выполненных машин колеблется в довольно

Широких пределах — от 80 до 200 мм. Имея в виду проходимость

Матины по плохим дорогам, следует принимать k не менее 125 мм

. - ____

СГ1_ Подробные данные по выполненным конструкциям см. Мотоциклетный

--иравочник, изд. 1941 г.

23

с учетом деформации шин под нагрузкой. Надо, впрочем, заметить, что

имеет значение не только абсолютная величина клиренса, но и отноше-

ние его к длине базы I, которое иногда называют коэфициентом прохо-

димости. Для наших дорожных условий желательно, чтобы

Знаком с на рис. 17 обозначен так называемый вылет переднего

колеса мотоцикла, т е. расстояние от точки касания колеса к поверх-

ности дороги до точки пересечения с той же поверхностью оси враще-

ния передней вилки. При движении машины реакция на колесо со стороны

дороги приложена в точке касания, лежащей, как видно из чертежа,

позади оси вращения вилки. Таким образом создается стабилизирующий

момент, стремящийся автоматически вернуть колесо в нейтральное поло-

жение при всяком отклонении его под действием случайных сил, которые

возникают при ударах колеса о неровности дороги

Для мотоциклов дорожного типа обычно с = 50 — 70 мм. В неко-

торых конструкциях передних вилок величина вылета изменяется при

прогибе пружин в очень широких пределах, принимая иногда даже

отрицательные значения. Это нарушает устойчивость машины и ее спо-

собность держать дорогу. Следует поэтому размеры вылета выбирать

так, чтобы он оставался положительным даже при наибольшем прогибе

пружин передней вилки.

Угол наклона оси передней вилки а лежит в пределах от 60 до 70;

хорошим средним значением является а =65 .

Длина вилки tZ = 650— 675 мм.

Радиус колес г =330 — 360 мм, в зависимости от размера приме-

няемых покрышек.

Размеры h, п, et f и g определяют удобство и вид посадки водителя.

Высота седла h выбирается с таким расчетом, чтобы водитель мог сво-

бодно поставить ноги на землю всей ступней. Это требование выпол-

няется при Л = 650 — 720 мм. Следует стремиться к нижнему из ука-

занных пределов, не превосходя по возможности h = 700 мм.

Высота подножек 200 мм.

Показанное на схеме относительное расположение подножек, седла

и руля соответствует посадке, которая в настоящее время считается

наиболее целесообразной. Вес водителя при ней передается главным обра-

зом не на седло, а на подножки, и корпус слегка наклонен вперед-

Тряска при этом значительной мере амортизируется ногами водителя

и не передается на позвоночник.

Для получения такой посадки подножки располагаются приблизи-

тельно на одной вертикальной линии с передним концом седла, или

с небольшим отклонением от нее в обе стороны на величину 50 мм.

Расстояние f от переднего конца седла до середины рукояток руля

равно 320 — 350 мм.

Высота рукояток руля от земли g 850 мм.

Поворот руля ограничивается углом около 45 в каждую сторону

специальными упорами (ограничителями поворота), так как при большем

угле поворота боковые фермы передней вилки упираются в бак и могуг

его повредить, особенно при падении.

24

Наряду с вышеописанной применяется иногда и совершенно прямая

осадка, при которой подножки выносятся вперед так, что середина их

впадает приблизительно с передним краем картера двигателя

( м рис. 13); РУЧКИ РУЛЯ сильно отгибаются назад, и размер / умень-

шается ДО 150 — 200 мм.

Что касается ширины руля р} то она для всех типов машин огра-

ничивается пределами 750 — 850 мм. Следует еще обратить внимание

на величину угла которым определяется возможность наклонять ма-

шину при прохождении виражей. Чтобы избежать зацепления поверх-

ности дороги и возможных ее неровностей выступающими в стороны

част ши машины, необходимо, чтобы Ду <^35 .

4. распределение нагрузки на переднее и заднее колеса

Как собственный, так и общий с водителем вес мотоцикла не является

строго постоянной величиной. Так, например, вес машины в 100 кг мо-

жет при полной заправке горючим и маслом увеличиться до ПО /гг,

т. е. на 10%. Общий вес такого мотоцикла в зависимости от физи-

ческих качеств водителя и степени наполнения баков может колебаться

в пределах от 165 до 195 кг, т. е. почти на 20%. Указанные колеба-

ния веса самой машины и водителя, а также способ его посадки отра-

жаются также и на распределении нагрузки между передним и задним

колесами. Поэтому в дальнейшем можно говорить только о некоторых

средних нормах, справедливых лишь при определенных условиях.

Изучение с этой точки зрения выполненных конструкций машин при-

водит к следующим выводам.

Собственный вес заправленного топливом и смазкой мотоцикла рас-

пределяется приблизительно поровну на оба колеса.

При нормальной посадке водителя нагрузка на заднее колесо не-

сколько превышает нагрузку переднего колеса; в среднем можно при-

нимать: на заднее колесо—55%, на переднее — 45°/0 общего веса.

Что касается веса самого водителя, то около 2/3 его (60 — 65%)

приходится на заднее колесо и около (35—40%) — на переднее*).

Таково распределение нагрузки в статическом состоянии.

При движении оно изменяется, так как реакция крутящего момента,

передаваемого заднему колесу, облегчает передок машины. Это умень-

шение нагрузки переднего колеса достигает максимального значения на

первой передаче и составляет нормально —15%, но при весьма фор-

сированном двигателе или большом передаточном отношении может

быть гораздо больше.

Обратное явление, т. е. увеличение нагрузки переднего колеса за

счет заднего, получается при торможении.

5. Центр тяжести мотоцикла

Положение центра тяжести мотоцикла должно быть, во-первых,

Так во, чтобы удовлетворялось указанное в предыдущем параграфе рас-

пРеделение собственного веса машины приблизительно поровну на оба

*) Цифровой материал см. Мотоциклетный справочник.

25

колеса, или с превышением на несколько процентов в пользу заднего

колеса. Во-вторых, в целях устойчивости машины стремятся получить

возможно более низкое расположение центра тяжести, имея, однако,

в виду сказанное выше относительно клиренса (§3).

В исследованных нами выполненных конструкциях центр тяжести

получался немного ьыше середины горизонтальной прямой, проведенной

через оси колес, т. е. на высоте 350 — 400 мм от земли.

Определить положение центра тяжести исполненного мотоцикла

можно взвешиванием его на десятичных весах согласно схеме на рис. 18,

т. е. в наклонном положении, для чего демпфер руля затягивается до предела

и под ось переднего колеса подводится соответствующая подставка

Предварительно определяются нагрузки на переднее колесо Gx и на

заднее колесо мотоцикла О2.

Разделив базу I в отношении обратно-пропорциональном нагрузкам

G и G , находят место вертикальной прямой, на которой лежит центр

тяжести при расположении колес на горизонтальной плоскости.

Чтобы найти на этой

Рис. 18. Определение центра тяжести взвеши-

ванием.

прямой положение центра

тяжести, достаточно зы-

числить величину h по

формуле

Z(G3-Ga)

п— 0-tg.a ’

где G — полный вес мо-

тоцикла,

G3 — показание весов

при наклонной установке

мотоцикла и

Высота центра тяжести

а — угол наклона.

Н над уровнем дороги:

Н = Л4-гй,

где гд—радиус колеса (с учетом деформации покрышки). Для

уменьшения погрешности измерений следует придавать углу а доста-

точно большую величину. Удобно сделать а = 45°, так как tga=l

Зная длину базы Z, легко определить, что для получения а = 45° необ-

ходимо приподнять ось переднего колеса на величину —-L^.- = по

вертикали.

Для проектируемого мотоцикла предполагаемое положение центра

тяжести может быть определено приближенно по чертежу общего вида,

как показано на рис. 19, т. е. по способу сложения параллельных сил.

При этом достаточно ограничиться нанесением на чертеж лишь векто-

ров Pv Р2, Р3 и пр. для нескольких основных агрегатов, нз принимая

во внимание рамы, колес и др. Сложив графически векторы, получают

направление равнодействующей R и точку ее приложения, т. е. центр

тяжести.

Веса Рх, Р2, Р3 и др. берутся из каталогов или справочников, либо

вычисляются приближенно. Вместо абсолютных весов можно нан сить

26

носительные, сретние значения которых следующие: если принять

от двигателя с магнето или динамо за 100 /0, то вес коробки ско-

ВдСТей с муфтой сцепления и стартером составит ~30°/0, аккуму-

торная батарея или масляный бак—1О°/о, топливный бак (с топ-

ливом) - 35«/0.

Рис. 19. К определению центра тяжести.

Остальные части машины по условиям своего размещения не оказы-

вают заметного влияния на положение центра тяжести, и потому можно

не принимать их во внимание.

При наличии водителя, вес которого всегда составляет значительную

долю собственного веса мотоцикла (в среднем 70 л:г), положение об-

Щего центра тяжести несколько изменяется. Его также можно найти

графически согласно схеме, показанной на рис. 20, если принять, что

Вес водителя G' приложен на высоте около 100 мм над серединой

седла. При этих условиях положение ц. т. получается обычно на высо-

те около 0,4/ от земли (т. е. 500 — 600 мм)} и на расстоянии ~ 0,45/

От оси заднего колеса, где /—база машины.

27

ГЛАВА II

ДИНАМИКА МОТОЦИКЛА

6. Определение

Динамикой мотоцикла называется совокупность ходовых качеств

обусловливающих наибольшую среднюю скорость движения в опре-

деленных дорожных условиях.

Основными показателями, характеризующими динамические качества

машины, являются: 1) максимальная скорость на высшей передаче, воз-

можная на горизонтальном участке дороги; 2) способность брать

подъемы и 3) быстрота разгона, т. е. ускорение поступательного дви-

жения, которое может сооб пить мотоциклу его двигатель.

Перечисленные свойства зависят: а) от эффективной мощности дви-

гателя, б) от коэфициента полезного действия перед >чи, в) от величины

передато iHoro отношения на высшей и промежуточных передачах, г) от

радиуса ведущего колеса. Косвенное влияние на среднюю скорость

движения имеют и другие конструктивные факторы, например устойчи-

вость мотоцикла на скользкой дороге, коэфициент проходимости, наи-

меньший радиус поворота, эффективность тормозов и др. Однако

влияние их менее значительно и, кроме того, не может быть выражено

в точных количественных соотношениях.

Предварительное исследование динамики проектируемого мотоцикла

надо считать обязательным, так как оно дает конструктору указание

на необходимую мощность двигателя, определяет выбор передаточных

отношений и пр.

Методика исследования динамических качеств автомобиля, как она

изложена в известных работах акад. Е. Чудакова, вполне приложима и

к мотоциклу.

Поэтому, не останавливаясь на подробностях, мы отметим в дальней-

шем, главным образом, те специфические особенности, которые должны

быть учтены при тяговых расчетах мотоцикла.

7. Характеристика двигателя

В основу тяговых расчетов можно положить так называемую внеш-

нюю или предельную характеристику двигателя, т. е. кривую,

выражающую изменение эффективной мощности двигателя Ne, в зависи-

мости от числа оборотов, при полном открытии дросселя.

Для выполненного двигателя такая характеристика получается непо-

средственным лабораторным испытанием путем торможения вала двига-

теля тем или иным способом.

Для проектируемого двигателя характеристика неизвестна, поэтому

приходится или воспользоваться характеристиками других существую-

щих двигателей подходящего типа, или построить характеристику теоре-

тически, пользуясь уравнениями полуэмпирического характера. Одним

из первых уравнений такого рода является, например, известная формула

Пуансе (Poincet) для построения характеристики автомобильного дви-

гателя по заданной максимальной мощности 2Vmax и соответствующему

ей числу оборотов пт.

2S

Применительно к мотоциклетным двигателям она дает неудовлетвори-

тельные результаты, отклоняющиеся от действительных на 40 — 50%,

области малых и средних оборотов.

В Проф- Ф» Л- Хлыстов, специально занимавшийся этим вопросом

вывел ряд других уравнений, в которых в достаточной мере учтены

Лакторы, влияющие на протекание кривой мощности, и которые по-

зволяют построить характеристику любого типа проектируемого двигателя

с достаточной для практических целей точностью.

Очень хорошее совпадение теоретической и действительной харак-

теристики мотоциклетных двигателей получается при построении ее по

следующей формуле, предложенной Ф. Л. Хлыстовым:

.. Англах

Л, = -----

е 1 —а

11

пт

3 — 4а

2

а

л

пт

- • (—fl

2 ) J ’

где а = —, т. е. отношению числа оборотов, отвечающего максимуму

пт

крутящего момента («Д к числу оборотов при максимальной мощности.

Рис. 21. Вид кривых мощности и крутящего момента двигателей

разных типов.

Проверка этой формулы на большом экспериментальном материале

позволяет рекомендовать ее, как наиболее удовлетворяющую особенно-

стям многооборотных и в большинстве случаев форсированных мотоци-

клетных двигателей.

При а — 0 указанная формула превращается в формулу Пуансе,

являющуюся, таким образом, частным случаем первой**).

Для оценки средних величин коэфициента а на рис. 21 приведены

три типичные кривые мощности и крутящего момента мотоциклетных

Двигателей, соответствующие различным степеням форсировки.

Фиг. А относится к двигателю нормального дорожного мотоцикла

с низкой степенью сжатия. Максимальный крутящий момент здесь имеет

место при 2000 — 2200 об/мин., а максимальная мощность достигается

пРи 3800 — 4500 об/мин. Коэфициент а = — = 0,50 — 0,55.

пт

—‘. _____

* Ф. Л. Хлыстов, Тяговые расчеты гусеничных и колесных автомашин, 1937.

) Формула Пуансе

кг те Wmax /1

Ne = 1.5-—77— -п 1—

е пт \

ла

О • Л ,

т

29

Кривая Л! здесь значительно поднимается вверх при уменьшении

числа оборотов, вследствие чего двигатель хорошо приспособляется

к изменениям нагрузки и не требует частого переключения передач.

Фиг. В характеризует двигатель спортивного типа с повышенным

сжатием, рассчитанный на работу преимущественно при более высоком

числе оборотов.

Максимум крутящего момента достигается при /г1 = 3000 —

3500 об/мин., а максимум мощности при «/л=5000—5500 об/мин;

следовательно, а = 0,60 — 0,70.

Фиг. С дает представление о характеристике весьма форсированного

двигателя гоночного типа с высоким сжатием, широко раздвинутыми

фазами распределения и /2^ = 5500 — 6000 об/мин. Крутящий момент

достигает максимума лишь при очень высоких оборотах, порядка

4000 — 4500 об/мин., вследствие чего а = 0,70 —0,75. Кривые W и М

Рис. 22. Кривые Ne„ полу-

ченные на сТенде и по-

строенные (BSA — 500 см3 и

BMW —R-71, 750 си3).

Рис. 23. Кривые Ne, полученные

на стенде и построенные (двига-

тель С—1-350 см3 и BSA Special

500 сл«3).

получают обычно в начале характерный изгиб вследствие позднег0

закрытия всасывающего клапана.

При а = 0,7 написанная выше общая формула принимает более

простой вид:

N-[14-7 • —---------5 • (—Y1 .

е 3 пт\_ ' пт \nmJ]

При а = 0,75 первый член выражения, стоящего в прямых скобках

3_____________________________4а

в основной формуле (стр. 29) —— =

С учетом указанных особенностей характеристика двигателя проекти-

руемого мотоцикла может быть построена с достаточным приближе-

нием к действительности и положена в основу динамических расчетов.

О величине допускаемой при этом погрешности можно судить по

рис. 22 и 23, на которых сплошной чертой показаны характеристики

разных типов двигателей, полученные непосредственно на испытатель-

ном стенде, а пунктиром нанесены характеристики, построенные по

вышеприведенной формуле.

30

Если учесть, что при определении мощности быстроходного двига-

теля на стенде также неизбежны некоторые неточности, и принять во

внимание, что совершенно однотипные двигатели серийной сборки обнару-

живают при испытаниях расхождения в мощности на 1О°/0 и более, надо

пиз ать, что построение характеристики аналитическим путем дает кон-

структору вполне надежные данные. Для иллюстрации этого положения

На рис. 22 приведены две кривые мощности двигателя BMW — R-71,

полученные на стенде при двух различных регулировках карбюратора ).

Пои построении кривой, нанесенной пунктиром, было принято

д/ х==25 л. с.; «^ = 4700 об/мин., а = 0,6. Построенная кривая весьма

близка к опытным и можег соответствовать некоторой промежуточной

регулировке карбюратора.

Кривая крутящего момента

строи 1 ся на основании известной

зависимости:

716,2 -?•

’ п

Число оборотов «15 соответствую-

щее максимальному крутящему мо-

менту, весьма просто находится гра-

фически — проведением из начала

координат касательной к кривой Ns:

точка касания и определяет пх

(рис. 24).

При тяговых расчетах кривую

мощности необходимо относить

к числу оборотов двигателя,

кой в км/ч.

Связь между оборотами (я) и

ством:

не

а

к скорости движения, выражен-

скоростью (ф) выражается равен-

-у = А • л,

где А — постоянный для данной машины и данной передачи коэфи-

циент:

2п г 3,6

60-Z

(1)

Здесь rk — радиус колеса с учетом деформации покрышки (в метрах),

1 передаточное отношение. Деформацию шины учитывают, уменьшая

н минальный радиус покрышки на 2—3°/0 для шин высокого давления

и на 5—6°f0 для баллонов)*) **!

*) Лаборатория Ленинградского карбюраторного завода.

,, ') Надо заметить, что номинальный диаметр покрышки не совпадает с её

* нствительным наружным диаметром. Так, например, при номинальном диа-

метре 26" = 660 м и прямобортные мотопокрышки низкого давления имеют

ешний диаметр 671,5±6, а клинчерные высокого и низкого давления 696+6 мм.

Man итсюда видно, что допуски на размеры шин превышают поправку на дефор-

при Ю’ И ПОГОМУ последняя вовсе не имеет того значения, которое ей обычно

31

г

? —t - г ——'

800 Ш 240G 3200 4000 4800о^х

Ш Г— ТЮТ^- iiimMrt- минЕ —Hid------ГМ—"Rjif -uiiinrt

I..- J8?0_____24J¥L 4008 ^°°o^

_. л 40£D, 4800 3000 аЫmw

800 Ш 2400 320020004830 5800 ol/mw

Рис. 25. Примерная характеристика мотоцикла на разных передачах.

Рис. 26. Связь между оборотами и скоростью.

Пример: При передаче 5.1 и поминальном диаметре покрышки 2б'; =*

_= 660 МАГ.

гА = 0,33-0,97 = 0,32 м

А

_ 2л. 0,32-3,6 _

60-5 “

0,0242.

Следовательно.

V

v = 0,0242 -п, или п =----------------- .

На основании найденной зависимости между п и v характеристика

двигателя может быть перестроена в функции от скорости движения,

и притом отдельно для каждой передачи (см. рис 25). Масштабы обо-

ротов, соответствующие каждой передаче, построены параллельно оси

абсцисс, внизу. Пересчет масштабов удобно производить графическим

путем, откладывая на оси абсцисс обороты двигателя, а на оси ординат

скорости в км1ч. и проводя лучи из начала координат, соответству-

ющие той или иной передаче (рис. 26). Для нахождения второй точки,

определяющей направление луча, достаточно вычислить выражение

ф = только один раз для каждой передачи, подставив вместо п про-

извольное число оборотов, например 1000.

8. Мощность, подводимая к заднему колесу (М)

Часть мощности двигателя расходуется на преодоление трения в ме-

ханизмах силовой передачи. Эта потеря оценивается коэфициентом полез-

ного действия трансмиссии—

Таким образом

(2)

Рис. 27. Изменение к}/’ в зависимости от числа оборотов.

Величина г1т зависит от степени совершенства изготовления и сборки

машины, от состояния и смазки частей передачи, а также от числа уча-

ствующих в передаче элементов, поэтому тр будет больше на прямой пере-

даче, нежели на промежуточных. Кроме того, т; зависит от нагрузки

и от числа оборотов и с возрастанием последнего уменьшается, как это

Бидно из рис. 27, представляющего результаты опытов НАТИ, произве-

А. М Иерусалимский 913 33

денных на мотоцикле BSA*). При тяговых расчетах пренебрегают незна,

чительными изменениями т] на разных передачах и принимают его по.

стоянным.

Имея в виду высокое число оборотов мотоциклетных двигателей при

максимальной мощности, следует из осторожности в предварительных

расчетах принимать т;г0,80, хотя в действительности потери в транс.

миссии могут быть и меньше, чем предполагается в этом случае.

Помимо того надо заметить следующее. При непосредственном из.

мерении Nk на беговых барабанах стенда Ридлера полученная кривая

мощности на заднем колесе учитывает уже не только потери в транс.

миссии, но и потери на качение заднего колеса, т. е. расход мощности

на деформацию покрышки.

Значения т1т, представленные на рис. 27, относятся именно к этому

последнему случаю. Если исключить отсюда потерю на качение заднего

колеса и ограничиться только

потерей мощности в самой

трансмиссии, то значения т]?

получились бы приблизи-

тельно на 3°/0 выше, т. е.

изменялись бы в пределах

от 0,87 до 0,81.

Графически, подведенная

к заднему колесу, мощ-

ность Nk выражается кривой,

аналогичной характеристике

двигателя, но лежащей ниже

последней (рис. 28). Раз-

ность ординат обеих кривых

выражает потери в транс-

миссии.

Подведенная к заднему

Рис. 28. Мощность двигателя (Ne) и мощность,

подведенная к заднему колесу (А^).

колесу мощность расходуется

на преодоление различных сопротивлений, возникающих при движе-

нии машины.

Будем обозначать:

N?— мощность, расходуемую на сопротивление качению мотоцикла,

т. е. главным образом на деформацию покрышек и дороги;

N/t — мощность, расходуемую на подъем, при движении мотоцикла

в гору;

Nw— мощность, расходуемую на сопротивление воздуха;

TVy — мощность, расходуемую на ускорение движения при разгоне

мотоцикла.

Тогда в наиболее общем случае движения будем иметь:

№ = ЧгЧ=л^4-^+^+^-. (3)

При установившемся равномерном движении по горизонтальной ДО'

роге Nh и Nj, очевидно, равны нулю. В таком случае:

*) В. И. Ланин, Испытание мотоцикла БСА, Труды НАТИ, вып. 81. 4

34

9. Сопротивление качению

Сопротивление качению слагается главным образом из усилий, затрй-

чи аемых на деформацию шин и дороги; меньшее значение имеет тре-

е в подшипниках колес и в рессорах.

При тяговых расчетах предполагается, что сопротивление качению

не изменяется от скорости движения и зависит только от веса машины,

качества шин и от свойств поверхности дороги, т. е. ее гладкости и твер-

дости*)

Последние два фактора оцениваются так называемым коэфициентом

качения /.

Величины f для дорог разного качества приводятся в справочниках Л

Для хорошего шоссе можно принимать /=0,016 для шин высо-

кого давления и /=0,0 2 для баллонов.

Обозначая через G полный вес машины с водителем, можем написать,

что сопротивление качению:

Рис. 29. Мощность, расходуемая на сопротивление качению.

Такова же будет и та горизонтальная сила тяги, которую надо при-

ложить для передвижения мотоцикла.

Тогда мощность, расходуемая на сопротивление качению, будет про-

порциональна скорости и выражается равенством:

= G'f'V кгм[сек.

Здесь скорость v выражена в метрах в секунду и мощность в кило-

граммо-метрах в секунду.

Чтобы получить выражение мощности в лошадиных силах при ско-

рости, заданной в километрах в час, надо разделить правую часть напи-

санного равенства на 75 и на 3,6.

При этих условиях будем иметь:

G f-v z.x

^ = ~270~ Л' С' <4)

Если требуется определить отдельно мощности, ватрачиваемые на ка-

чение переднего и заднего колес, то место G надо подставить или

g * Это приблизительно верно до скоростей 150—160 км/ч. При очень

гЪ1г,ЬШ°й скорости, порядка 200 км/ч. и выше, пренебрегать изменением коэ-

Ф U?Ta f нельзя.

J См., например, Мотоциклетный справочник, 1941 г.

*

35

Cjv t. e. нагрузку, приходящуюся на то или другое колесо. Графически

Nf изображается прямой, исходящей из начала координат, что весьма

упрощает ее построение: достаточно подсчитать Nf для какой-либо одно}}

произвольной скорости, например 100 аглг/ч., и соединить найденную

точку с началом координат (рис. 29). При построении линии Nj На

рис. 29 принято: /=0,022 и G = 220 кг. Как видим, затрата мощности

на качение мотоцикла по хорошей горизонтальной дороге относительно

очень невелика, даже при больших скоростях движения.

10. Сопротивление воздуха

Сопротивление, оказываемое воздухом движущемуся телу Rw, зависит

от лобовой площади тела, его формы и скорости движения.

Зависимость эта выражается равенством:

Rw = кг,

где F—лобовая площадь в л«2, v—скорость в л//сек. и К—коэфициент

сопротивления воздуха или коэфициент обтекаемости, зависящий от формы

тела и характера его поверхности * *).

Коэфициент К является именованным числом. Он представляет собой

сопротивление воздуха в кг на 1 м~ лобовой поверхности при скорости

движения 1 лг/сек. Если скорость выражена в км)ч, то

Написанное равенство показывает, что сопротивление возрастает про-

порционально квадрату скорости. Сила тяги, необходимая для преодо-

ления этого сопротивления, очевидно, также равна Rw.

Умножая правую часть равенства на v, получим мощность, расходуе*

мую на сопротивление воздуха:

Nw = K‘F‘^ кгм[ сек.

или, выражая скорость в лиг/час и мощность в лошадиных силах:

А. K-F-v3 га

~ 3500 Л‘С’

Для мотоциклов главными факторами, влияющими на К и F, являются

посадка водителя и характер его одежды в отличие от автомобиля, &

величина этих коэфициентов определяется устройством и размерам'1

кузова.

С изменением посадки изменяется в широких пределах не только

щадь Z7, но и коэфициент обтекаемости К, который может быть умеНЬ

шен еще плотно облегающей тело водителя одеждой и специальны

приспособлениями, наподобие показанного на рис. 30.

л. с.

gfO

*) Строго говоря, К зависит также и от плотности воздуха, т. е. о

температуры и давления. Однако вводить соответствующие поправки J

смысла, так как они лежат за пределами точности данных вычислений, ° г

ванных на приближенных допущениях. Поэтому принимают, что массовая

ность воздуха (или масса 1 м3 воздуха) постоянна и равна р = 0,125, т. е.

значению, которое она имеет при 153 С и 760 мм атмосферного давлени

36

р0 опытам ЦАГИ с мотоциклом Харлей-Давидсон тяжелого типа,

е гнутым продувке в аэродинамической трубе, величины К и F та-

ковы

Мотоцикл-одиночка

F

Прямая посадка

Согнутая

0,576 ж2 0,065—0,0675

0,502 „ 0,059—0,060

Мотоцикл с коляской

Прямая посадка (ветровой щиток на ко-

ляске поднят).......................... 1,078 м2

Согнутая посадка (ветровой щиток

опущен, пассажир лежит в коляске) . . . 0,996 ж2

0,079-0,081

0,069

Рис. 30. Гоночный мотоцикл е обтекателем.

По данным автотракторной лаборатории Ленинградского Политехни-

ческого института, полученным на основании дорожных испытаний семи

различных мотоциклов-одиночек, коэфициент сопротивления воздуха

=0,065—0,079, лобовая же площадь, в зависимости от посадки, изме-

н ется от F=0,42 м2 при согнутой посадке до F = 0,80 м2 при пря-

мой посадке.

Надо заметить, что применявшаяся в опытах ЦАГИ согнутая посадка

не является типично гоночной, для получения которой ручки руля изги-

баются вниз, подножки и седло отодвигаются назад и водитель почти

Лежит на баке мотоцикла. При такой посадке лобовая площадь мото-

чикла с водителем может быть меньше 0,5 м2 (от 0,35 до 0,45 м2)

с одновременным уменьшением К.

Инж. Кузнецов, Лобовое

вьщ. 51. J

сопротивление

мотоцикла, Труды

ЦАГИ,

37

Совершенно прямая посадка, примененная в опытах ЦАГИ, в насто-

ящее время также встречается редко. Нормальным типом посадки надо

считать слегка согнутую, при которой подножки располагаются примерно

на одной вертикальной линии с седлом, и корпус водителя немного

наклонен вперед. Для этого типа посадки можно принимать в среднем

F = 0,55 м- и К =0,06.

Лобовую площадь машины и водителя можно с достаточным прибли-

жением определить по чертежу или фотографиям, придав наружным кон-

турам геометрические формы, как показано на рис, 31.

Для практических тяговых расчетов вполне допустим и более простой

способ определения лобовой площади, состоящий в том, что полную высоту

мотоцикла с водителем умножают на расстояние между серединами рукоя-

ток руля и на поправочный коэфициент 0,8.

Очевидно, максимальная скорость может быть достигнута только при

согнутой (гоночной) посадке. Однако такая посадка не свойственна нор-

мальным условиям эксплоатаиии и требует специальных навыков у води-

теля. Имея это в вицу, следует при тяговых расчетах принимать второй

из указанных на фиг. 31 типов посадки. Это несколько снижает макси-

мальную скорость, которой мог бы достичь на данной машине специа-

лист-гонщик, но дает более правильное представление о действительной

динамике мотоцикла при нормальной эксплоатации.

На рис. 32 нанесены кривые мощности Nw, расходуемой на сопро-

тивление воздуха при трех различных типах посадки, вычисленные по

формуле (5).

При этом были приняты следующие данные:

I —прямая посадка F=0,6 л&; /<"=0,065

II—нормальная „ F — 0,55 м^\ К = 0,06

III—гоночная . F=0,4^I 2; К = 0.05

38

Как видим, на больших скоростях движения требуется очень большая

затрата мощности на сопротивление воздуха, при малых же скоростях

еЮ можно пренебречь.

Складывая ординаты Nj (рис. 29) и Nw (рис. 32), можно построить

суммарную кривую Nf+W, которая даст представление о мощности, необ-

ходимой для движения по горизонтальному пути с той или иной ско-

kMft,

Рис 32. Мощность, расходуемая на сопротивление воздуха (A^w)

И. Рабочий баланс мотоцикла и запас мощности

Для исследования динамических свойств мотоцикла строят график,

известный под именем рабочего баланса и изображающий распределение

(рис'^ 33) деигателя по отдельным рассмотренным выше сопротивлениям

Построение его производится следующим образом.

Прежде всего наносят на

которая должна быть известна

в § 7.

чертеж характеристику двигателя

или построена по формуле, указанной

Умножая ее ординаты на т]г, получают кривую Nk — мощность,

видимую к заднему колесу.

с Рис^чо ° кладывают вниз от кривой Nk ординаты кривой"^, взятые

мото ии ’ И олучают КРИВУЮ А/д, т. е. мощность, которой располагает

для по,Л Д7Я пРе°Д°ления сопротивления качению, взятия подъемов и

разгона.

39

Далее, задаваясь тем или другим коэфициентом качения f, наносят Д/

в виде прямой, исходящей из начала координат,

Отрезки ординат, заключенные между кривой Na и прямой N

выражают избыточную мощность Nu, или так называемый запас мощности

который может быть использован на преодоление подъемов или ускорение

движения.

Как видно из чертежа, отрезки Nu неодинаковы при разных скоростях

движения. Своего максимального значения они достигают в данном слу-

чае при скорости около 60 км/ч.

В точке а, где кривые Na и М пересекаются, /Уц = 0. Это значит, что

мотоцикл в данных условиях не располагает никаким запасом мощности и,

следовательно, соответствующая скорость (104 км{ч.) является для

него максимальной.

Рис. 33. Рабочий баланс мотоцикла на высшей передаче.

Зная запас мощности Ntl при любой скорости движения, можно

определить ускорение, которое способен проявить мотоцикл в каком-

либо интервале скоростей, или подъем, который он может преодолеть

(см. дальше §§ 12 и 13).

Для возможности сравнения машин разного веса и типа запас мощ-

ности относят к единице веса, а именно к 1 тонне.

Таким образом получают удельный запас мощности на 1 т:

N' = Mr Ю00

« G

Удельный запас мощности современных мотоциклов дорожного типа

составляет 20—25 л. с.; для гоночных машин с форсированными двига-

телями он достигает 60 л. с. и больше.

Максимальные значения Nu для мотоциклов транспортного типа жела-

тельно иметь при скоростях около 40—50 км/ч.

40

С увеличением сопротивления дороги f прямая Nf поднимается круче,

точка а (пересечение с сдвигается влево и соответствующая ей

максимальная скорость уменьшается. Соответственно уменьшается и запас

мощности Nu.

Предельное сопротивление, которое мотоцикл еще способен преодолеть

на данной передаче, определяется прямой касательной к Na. Движение

при этом возможно только со скоростью, соответствующей точке касания b

и называемой критической скоростью.

Пример построения рабочего баланса. Дано: мотоцикл транс-

портного типа с двигателем 500 см\ развивающим Л/шах = 13,2 л. с. при

я==4б00 об/мин; передача i = 5,3; номинальный диаметр покрышек низкого давле-

ния 26" = 660 леи (внешний со 670 мм), вес машины принимаем 150 кг; вес

водителя — 70 кг; общий вес G — 150 -f- 70 = 220 кг.

Характеристику двигателя предполагаем известной.

Для нанесения ее по скорости движения вычисляем переводной коэфициент

по формуле (1), стр. 31.

2^0,32-3.6

А = 60'.5,3““°’0228’

считая г/г — 0,335-0,95 = 0,32 м.

Таким образом v = 0,0228-п и, следовательно, например, 1000 оборотам

двигателя соответствует v = 22,8 юи/час.

На основании этого соотношения и построены масштабы скоростей и обо-

ротов на рис. 33.

Нанеся кривую Nei умножаем ее ординаты, соответствующие скоростям 30,

40, 60 и т. д. км/ч., на rjT — 0,8. Получаем

при v = 30 40 50 60 70 80 90 100 НО лит/час,

/V . = 3,9 5,2 6,5 7,6 8,6 9,4 10,1 10,5 10,4 л. с.

По этим точкам наносим кривую Nk.

Мощность, теряемую на сопротивление воздуха, берем по кривой II, рис. 32,

т. е. предполагаем нормальную дорожную посадку.

Откладываем эти значения Nw вниз от кривой Nk и получаем кривую Na.

Для построения прямой Nf принимаем коэфициент качения/= 0,022.

Тогда при скорости 100 км/ч., на основании уравнения (4), стр. 35 имеем:

.. 220-0,022-100 1О

Nf =------57»------=1,8л. с.

На основании этого равенства проводим прямую Л'у из начала координат.

Она пересекается с кривой Nn в точке а, которой соответствует скорость

v = 104 км/час.

Это — максимальная скорость, которой может достичь рассматриваемый

мотоцикл на хорошем горизонтальном шоссе.

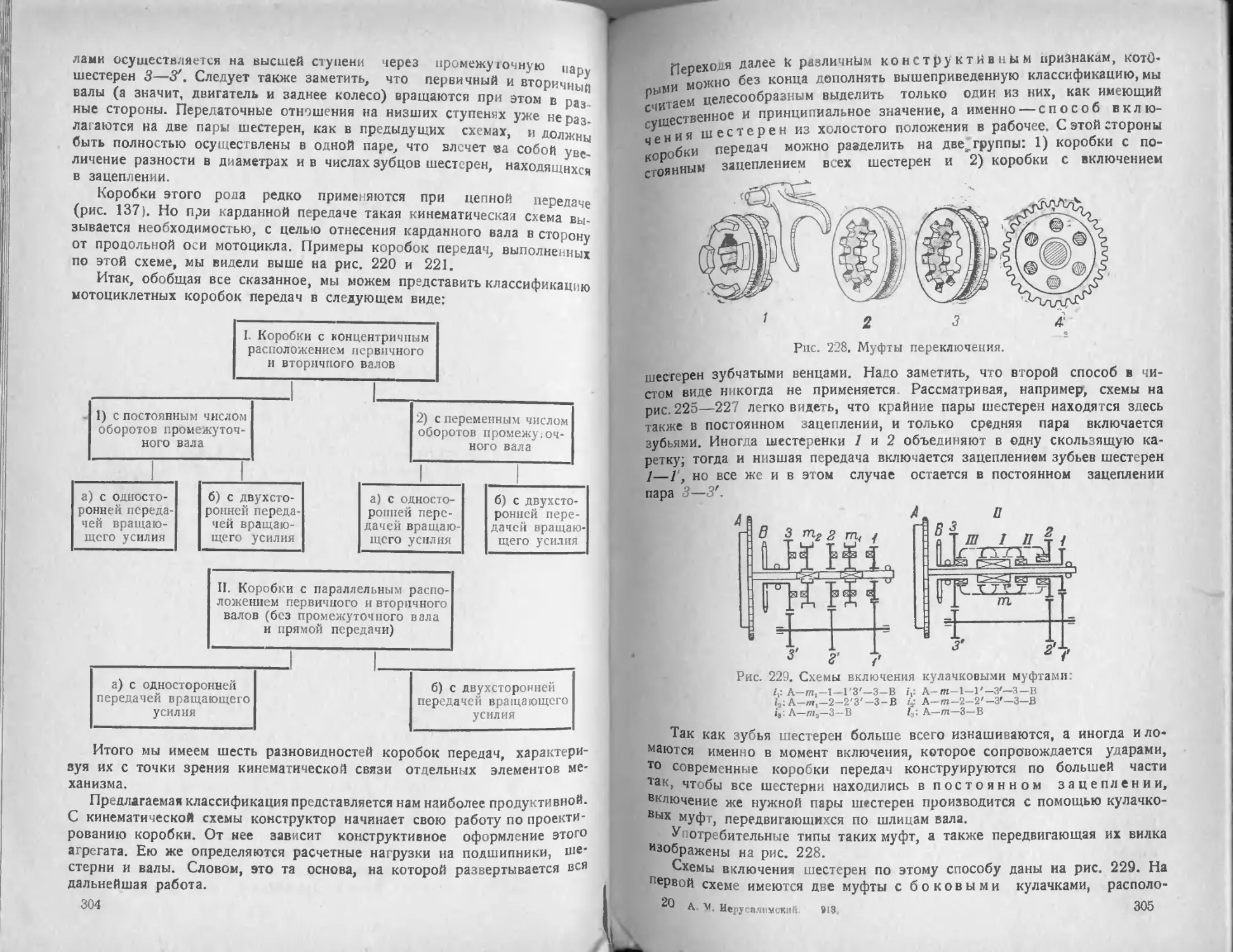

Максимальный запас мощности, выражаемый отрезком Nu, равен 4,8 л. с.