Text

СИПолькин

ОБОГАЩЕНИЕ

РУД И РОССЫПЕЙ

РЕДКИХ

И БЛАГОРОДНЫХ

МЕТАЛЛОВ

ВЫСШЕЕ

ОБРАЗОВАНИЕ

С И. Полькин

ОБОГАЩЕНИЕ

РУД И РОССЫПЕЙ

РЕДКИХ

И БЛАГОРОДНЫХ

МЕТАЛЛОВ

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено

Министерством, высшего и среднего

специального образования СССР

в качестве учебника для студентов вузов, обучающихся

по специальности «Обогащение полезных ископаемых»

МОСКВА «НЕДРА» 1987

УДК [622.7:622.34:622.27/.l](075.8)

Полькин С. И, Обогащение руд и россыпей редких и благородных ме-

таллов: Учебник для вузов. — 2-е изд., перераб. и доп. — М.: Недра, 1987,

428 с,

Изложены сведения о рудах и минералах, содержащих редкие, радио-

активные и благородные металлы. Приведены основные свойства и области

применения этих металлов. Рассмотрены методы и технологические схемы

первичного обогащения и доводки черновых концентратов, полученных при

переработке руд коренных и россыпных месторождений, содержащих литий,

цезий, бериллий, цирконий, гафний, титан, тантал, ниобий, редкоземельные

металлы, уран. Изложены методы обезвреживания растворов и пульп, со-

держащих уран, а также специфические вопросы техники безопасности. Вто-

рое издание (1-е изд. — 1967) переработано и дополнено материалами по

обогащению руд и россыпей благородных металлов.

Для студентов вузов, специализирующихся в области обогащения по-

лезных ископаемых.

Табл. 56, ил. 148, список лит.— 17 назв.

Рецензенты: кафедра обогащения полезных ископаемых Иркутского

политехнического института; И. Ф. Мещеряков, проф., д-р техн, наук (Все-

союзный заочный политехнический институт)

П

2505000000—044

043(01)—87

354—87

© Издательство «Недра, 1987

ПРЕДИСЛОВИЕ

В Основных направлениях экономического и социального раз-

вития СССР на 1986—1990 годы и на период до 2000 года на-

мечено добиться кардинального повышения технического уров-

ня производства, прежде всего, за счет перестройки инвестици-

онной и структурной политики, концентрации ресурсов на важ-

нейших направлениях научно-технического прогресса — разви-

тии электроники, атомной энергетики, комплексной автомати-

зации, технологии производства и обработки новых материа-

лов.

Все это требует резкого увеличения производства редких

металлов, комплексного использования минерального сырья,

внедрения новых более прогрессивных процессов переработки

комплексных и сложных руд с целью более полного извлече-

ния всех ценных компонентов и снижения себестоимости полу-

чения каждого металла.

Совершенствование процессов обогащения руд, являющихся

основным и важнейшим звеном в производстве металлов, мо-

жет обеспечить не только наиболее полное и комплексное из-

влечение цветных, благородных и редких металлов, но и ис-

пользование в народном хозяйстве сопутствующих минералов,

таких, как кварц, полевые шпаты, слюды, флюорит, пирит, став-

ролит, дистен-силлиманит, каолины и др.

Характерная особенность руд редких металлов — низкое

содержание в них ценных элементов при непрерывном ухудше-

нии качества перерабатываемых руд, что требует переработки

до 600—800 т руды для получения 1 т кондиционного концен-

трата. Из комплексных полиметаллических руд часто удается

извлекать лишь некоторые редкие металлы, а другие безвоз-

вратно теряются с отвальными хвостами, причем потери цен-

ных компонентов руды иногда составляют в ценностном выра-

жении 30—50%. Поэтому перед всеми специалистами-обогати-

телями стоит главная задача — непрерывно изыскивать пути

совершенствования технологии комплексного использования

минерального сырья и максимального извлечения ценных ком-

понентов, которая может быть решена путем внедрения наи-

более прогрессивной технологии с учетом необходимости при-

менения комбинированных обогатительно-химико-металлурги-

ческих и бактериально-химических процессов, изучения и при-

менения наиболее эффективных реагентов.

Настоящая книга, предназначенная в качестве учебника для

студентов вузов, обучающихся по специальности «Обогащение

полезных ископаемых», написана в соответствии с програм-

мой курса «Обогащение руд и россыпей редких и благородных

металлов».

3

Глава 1.

ОСНОВНЫЕ СВОЙСТВА МИНЕРАЛОВ, РУД

И ОБЛАСТИ ПРИМЕНЕНИЯ РЕДКИХ

МЕТАЛЛОВ В СОВРЕМЕННОЙ ТЕХНИКЕ

§ 1.1. СВОЙСТВА И КЛАССИФИКАЦИЯ РЕДКИХ МЕТАЛЛОВ

Развитие народного хозяйства СССР связано со все возрастаю-

щим производством редких металлов. В настоящее время ред-

кие металлы в технике (особенно в ядерной) играют исключи-

тельно важную роль. Без них невозможно развитие современ-

ной авиации и ракетостроения, производство сверхтвердых, жа-

ропрочных и жаростойких сплавов, специальных сталей рентге-

новкой аппаратуры, радиотехники, электроники, ядерной тех-

ники и энергетики. Редкие металлы незаменимы при изготовле-

нии приборов и аппаратов для автоматизации производствен-

ных процессов. Все виды современного машиностроения тре-

буют применения редких металлов и их сплавов.

С понятием «редкие металлы» иногда отождествляют и ма-

лую распространенность элементов в земной коре. Как видно

из данных, приведенных в табл. 1.1, в действительности подоб-

Таблица 1.1. Средний химический состав земной коры

(верхний слой земли глубиной 16 км без атмосферы и гидросферы)

(по А. П. Виноградову)

Дека- Да Пределы содержания элемента, % Химические элементы* Содержание элемен- та в декаде, %

первого послед- него

I 50—10 О, Si 47,2 27,6

II 10—1 Al, Fe, Са, Na, К, Mg 8,8 2,1

III 1—0,1 Ti, H, С 0,6 0,1

IV 0,1—0,01 Мп, Р, S, Ba, Cl, Sr, Rb, F, Zr, Cr, V, Cu, N 0,09 0,01

V 10-2—Ю-з Ni, Li, Zn, Ce, Sn, Co, У, Nd La, Pb, Ga, Nb, Gd 0,08 1-Ю-3

VI Ю-З—10-4 Th, Cs, Pr, Sm, Ge, Be, Sc, As, Dy, Er, Yb, U, Tl, Mo, Hf, B, Br, Ho, Eu, W, Lu 8 IO-3 1 • ю-4

VII 10-4-10-5 Ttn, Se, Cd, Sb, J, Bi, Ag, Jn 8-Ю-6 1 • 10-6

VIII IO"5—IO-6 Hg, Os, Pd, Те 7-10-6 1-10-6

IX Ю-6—10-7 Ru, Pt, Au, Rh, Re, Jr 5-10-7 1-10-7

X >10—9 Ac, Ra, Pa, Po, Pu, Rn 6-10-ю 7-10-16

* Химические элементы расположены в каждой декаде в убывающем порядке по их со-

держанию в земной коре. Редкие металлы выделены курсивом.

4

ное представление ошибочно. По существу это те металлы, ко-

торые добывали в недостаточных объемах и редко применяли

в технике.

Содержание элементов в природе, впервые установленное

в 1899 г. американским ученым Ф. У. Кларком, подверглось

в дальнейшем существенному уточнению. Большой вклад в изу-

чение химического состава земной коры внесли советские уче-

ные академики А. Е. Ферсман, В. И. Вернадский, А. П. Вино-

градов, В. Г. Хлопин и др., а также зарубежные ученые X. Ва-

шингтон, В.М. Гольдшмидт и др!

Среднее содержание элементов в земной коре, названное

А. Е. Ферсманом «кларками», определялось различными уче-

ными по-разному. Ф. У. Кларк, X. Вашингтон и А. Е. Ферсман

определяли его в земной коре в целом, т. е. в литосфере и гид-

росфере, а А. П. Виноградов — только в литосфере, т. е. в ка-

менной оболочке земли с глубиной верхнего слоя 16 км.

Для изучения рудного сырья метод подсчета А. П. Виногра-

дова является наиболее приемлемым.

Из табл. 1.1. видно, что распределение элементов в земной

коре весьма неравномерно. На долю двух элементов (кислоро-

да и кремния) I декады приходится 74,8%, на долю первых

восьми элементов — более 99%, а на остальные 83 элемента —

менее 1%. Большинство редких металлов имеет низкое содер-

жание в земной коре; в то же время многие из них значительно

более распространены, чем давно известные и хорошо освоен-

ные в технике металлы.

Редкие металлы цирконий, литий, рубидий, церий, которые

лишь недавно начали применять в технике, в земной коре име-

ют более высокое содержание, чем свинец, олово, серебро,

ртуть, давно распространенные в технике. Титан занимает де-

вятое место в ряду распространенности элементов, содержание

его в земной коре выше, чем содержание меди, никеля и ряда

других металлов.

Некоторые элементы причисляют к редким металлам по их

рассеянности, т. е. неспособности или ограниченной способно-

сти образовывать самостоятельные минералы и месторождения.

Таковы, например, индий, галлий, таллий и германий, которые

встречаются реже, чем ртуть, сурьма, золото и серебро. В дей-

ствительности германия и галлия содержится в земной коре

больше, чем сурьмы, серебра и висмута, а таллия и индия —

больше, чем золота и ртути. Золото, известное с древних вре-

мен, не называют редким, а празеодим, в 20 раз более распро-

страненный, чем золото, отнесен к редким металлам, так как

его совсем недавно стали осваивать в технике. Малая распрост-

раненность в земной коре не является общим признаком всех

редких металлов, хотя и характерна для многих из них.

Наиболее общий признак для всех редких металлов — бо-

лее позднее применение их в технике сравнительно с другими

металлами. Таким образом, выделение самостоятельной группы

5

редких металлов сложилось исторически и не является резуль-

татом какой-либо научно разработанной классификации.

Следовательно, под редкими металлами можно понимать те

металлы, которые до последнего времени применялись редко

и производятся в относительно небольших объемах.

В понятие «редкие металлы» вкладывается историческое

содержание, учитывающее время открытия металла, начало

развития его производства, масштабы производства, а также

в ряде случаев распространенность в земной коре и содержа-

ние его в рассеянном виде или в виде самостоятельных мине-

ралов.

В основу классификации редких металлов положены неко-

торые общие признаки: близость физико-химических свойств,

совместное нахождение их в рудах и минералах, сходство ме-

тодов извлечения из сырья и др. Известно, что такой редкий

металл, как титан, с успехом может быть отнесен к легким ме-

таллам, а молибден и вольфрам — к группе малых цветных

металлов. Однако по физико-химическим свойствам эти элемен-

ты ближе к группе тугоплавких редких металлов. Редкие ме-

таллы обычно разделяют на пять групп (табл. 1.2).

Легкие редкие металлы расположены в I и II группах перио-

дической системы, обладают малой плотностью (литий

0,53 г/см3, бериллий 1,85 г/см3, рубидий 1,55 rzcM3 и цезий

1,87 г/см3). Они отличаются высокой химической активностью.

Аналогично алюминию, магнию, кальцию их получают в основ-

ном электролизом расплавленных солей.

Тугоплавкие редкие металлы относятся к элементам IV —

и VII групп периодической системы. Температура плавления их

составляет от 1600 (для титана) до 3400 °C (для вольфрама).

Все они отличаются очень высокой твердостью и высокими ан-

тикоррозийными свойствами, образуют химически устойчивые

карбиды, нитриды, силициды и бориды, имеющие важное прак-

тическое значение.

Рассеянные редкие металлы обычно не образуют самостоя-

тельных минералов, встречаются в виде изоморфных примесей

в кристаллической решетке. Их обычно извлекают из отходов

производства основных металлов или попутно с ними. Так, гер-

маний часто извлекают из отходов переработки или сжигания

углей, галлий — из отходов алюминиевого производства. Ин-

дий, галлий, таллий и германий часто встречающиеся в цинко-

вых и свинцовых рудах, извлекают из промпродуктов и отходов

цинкового и свинцового производства.

Селен и теллур, рассеянные в различных сульфидных мине-

ралах, извлекают в процессе металлургического или сернокис-

лотного производства. Рений как спутник молибдена извлекают

из молибденового сырья. Гафний, содержащийся в цирконие-

вых минералах, извлекают при производстве циркония или его

соединений.

6

Таблица 1.2. Классификация редких металлов

Группа редких металлов Группа Периоди- ческой системы Элементы Содержание элемента в земной коре, % (по А. П. Виногра- дову)

Легкие I II Литий Рубидий Цезий Бериллий м « 1111 о о о о 1О СО со со"

Тугоплавкие IV V VI VII Титан Цирконий Гафний Ванадий Ниобий Тантал Молибден Вольфрам Рений 6-10-’ 2-10-2 3,2-10"4 1,5-10-2 1-ю-3 2-Ю*4 з-ю-4 1-Ю-4 1-Ю"7

Рассеянные III IV VI VII Галлий Индий Таллий Германий Селен Теллур Рений СО ю -ч* Ю (О ь» 1 1 1 1 1 1 1 О о О о О О о *“* »—ч 1О-И СО ь- со —« —

Редко- земельные III Скандий Иттрий Лантан Лантаниды (14 элементов от церия до лютеция) 6-Ю-4 2,8-10-3 1,8-10-3 От 4-10~3 до 1-ю-4

Радио- активные II III V Радий Актиний и тактиний, элементы) Полоний актиниды (торий, про- уран и заурановые 1 • io-10 8-Ю-4 (торий) З-Ю-4 (уран)

Примечания. 1. Рений — типичный рассеянный элемент, но по свойствам мо-кет

быть отнесен также к группе тугоплавких металлов. 2. Селен и тел чур относятся к группе

металлоидов.

К редкоземельным редким металлам относятся лантаниды

(14 элементов от церия до лютеция). Физико-химические свой-

ства лантанидов исключительно близки, что связано с одина-

ковым строением внешних электронных уровней их атомов.

К ним близко примыкают элементы III группы — лантан, скан-

дий и иттрий, всегда сопутствующие лантанидам в рудном

сырье. Получение отдельных редкоземельных элементов хими-

ко-металлургическими методами представляет собой сложную

задачу, которая в настоящее время в основном решена.

Радиоактивные редкие металлы обладают естественной ра-

диоактивностью, что определяет особенности технологии их про-

7

изводства, приемы работы с ними и область применения. В ру-

дах естественные радиоактивные элементы (уран, торий) встре-

чаются в виде различных самостоятельных минералов, а также

в рассеянном виде в минералах породы и в сланцах.

§ 1.2. СВЕДЕНИЯ О РАЗВИТИИ ПРОИЗВОДСТВА РЕДКИХ

МЕТАЛЛОВ

Производство редких металлов является одной из сравнительно молодых

отраслей техники. Если золото стали добывать за тысячи лет до нашей эры,

а мировое производство железа к 1850 г. достигло примерно 10 млн. т в год,

то редкие металлы начали производить только в начале XX в.

Производство литиевых концентратов в начале текущего столетия было

известно лишь в США. В 1905 г. оно достигло 72 т, в 1915 г. — около 440 т.

В настоящее время ежегодно производят за рубежом 150 тыс. т литиевых

концентратов.

Производство рубидия и цезия стало развиваться лишь во второй поло-

вине XX в. В 1910 г. производство этих металлов в Германии исчислялось

в несколько сот граммов. Мировое производство солей цезия в 1905 г. соста-

вило ориентировочно около 30 т, а рубидия — около 30—50 кг. В настоящее

время ежегодно за рубежом производят десятки тысяч тонн солей рубидия.

Бериллий до 1930 г. почти не имел практического применения, но уже

в 1960 г. производство бериллиевых концентратов достигло примерно 10 тыс. т.

с тенденцией непрерывного роста производства этого металла.

Производство циркониевых концентратов к 1930 г. достигло 5 тыс. т в

год, причем в этот период 85% циркония использовалось непосредственно

в виде цирконовых концентратов для получения огнеупоров, специальных ви-

дов фарфора и др. В настоящее время в связи с использованием циркония и

гафния в ядерной и других новых отраслях техники производство цирконие-

вых концентратов за рубежом составляет примерно 550 тыс. т, оксида

гафния свыше 50 т в год.

Титан применялся в основном для производства белил. В 1929 г. мировая

добыча ильменитовых концентратов достигала 50 тыс. т, а рутиловых —

всего лишь 0,3 тыс. т. В настоящее время она возросла соответственно до

6 млн. т и 700 тыс. т.

Танталовые концентраты в 1905 г. были получены в Австралии в количе-

втве около 70 т, к 1960 г. их производство достигло 200—300 т. Согласно

прогнозам Международного исследовательского центра по танталу, к 1987 г.

потребление тантала возрастет до 1360,8 т по содержанию ТагОз-

Добыча ниобиевого сырья развивалась очень быстрыми темпами. В 1933 г.

Нигерия—основной поставщик ниобиевых концентратов (в ^ом числе колум-

бито-танталитовых)— произвела всего лишь 3 т, в 1935 г. — 460 т. В 1964 г.

производство ниобиевых концентратов в капиталистических странах достигло

6 тыс. т. Согласно данным фирмы «Ниобиум Продукт Компани» (США), ми-

ровое потребление ниобия возрастет к 1990 г. до 25 тыс. т при ежегодном

приросте потребления 8—10 %.

Редкоземельные металлы и торий до 1950 г. производили только из мо-

нацитовых концентратов, получаемых из прибрежных россыпей Индии, Бра-

зилии, отчасти Австралии и Индонезии. В 1950 г. было получено около

3 тыс. т концентратов. В 1962 г. производство возросло за счет переработки

коренных руд, россыпей и попутного извлечения из литиевых, молибденовых

и других типов руд до 16 тыс. т.

Поставки РЗМ на мировой рынок в 1984 г. составили 37 тыс. т (по

содержанию оксидов РЗМ), в том числе, т: США 17300 (только бастнезит),

Австралия 8000, Бразилия 1100, Индия 2200, Малайзия 200, Таиланд 80,

КНР 6000.

Производство урана и его соединений в значительных масштабах начато

40—45 лет назад. Это одна из самых молодых отраслей горной промышлен-

ности. Одним из наиболее старых предприятий, где впервые начата добыча

этого металла, является рудник Эльдорадо (Канада), где добывали, начиная

8

с 1930 г., серебро, радий и уран. Производство уранового сырья очень резко

возросло в ряде стран после 1942—1943 гг. В 1956 г. производство урановых

химических концентратов в пересчете на 1}зО8 достигло 13 тыс. т. к 1960 г. в

капиталистических странах оно достигло примерно 40 тыс. т, а в 1963 г.—

30 тыс. т.

В России до Великой Октябрьской социалистической революции не суще-

ствовало промышленности редких металлов, но были попытки организовать

производство некоторых из них в лабораторном или полупромышленном

масштабе.

Академик В. И. Вернадский в 1916 г. указал, что в России есть сырье

для получения титана, олова, лития, ванадия, урана, лантана, церия, тория,

бора, висмута, кадмия, молибдена, радия, селена, цезия и циркония, которые

в то время не добывались.

После Великой Октябрьской социалистической революции молодое Совет-

ское государство организовало широкие поиски полезных ископаемых.

В 1931 г. был создан Государственный научно-исследовательский и про-

ектный институт редкометаллической промышленности (Гиредмет), который

к настоящему времени вырос в крупнейший научный центр страны по иссле-

дованию сырья и проектированию предприятий перерабатывающих редкие

металлы.

В это же время были организованы первые кафедры по металлургии

редких металлов в Московском институте цветных металлов и золота

им. М. И. Калинина (ныне Московский институт стали и сплавов) и в Мос-

ковском институте тонкой химической технологии им. М. В. Ломоносова,

а также ряд научно-исследовательских лабораторий.

Наиболее быстрых темпов развития достигло производство редких ме-

таллов после Великой Отечественной войны. За последние 40 лет в СССР

была освоена технология производства всех редких металлов, необходимых

для новой техники, для удовлетворения основных потребностей народного

хозяйства нашей страны.

С целью более широкого внедрения редких металлов в технику и увели-

чения производства их необходимо резкое снижение себестоимости этих ме-

таллов, чему более всего способствует комплексное использование перераба--

тываемых руд с максимальным извлечением из них всех ценных компонентов.

Так, в пегматитовых рудах наравне с основными элементами, например

танталом и ниобием, имеется незначительное содержание лития, бериллия,

редкоземельных металлов, олова и др. Извлечение их в соответствующие кон-

центраты резко снижает себестоимость получения каждого из этих металлов,

так как расходы на основные операции при обогащении руд (дробление,

измельчение, классификация, концентрация и др.) остаются почти одинаковы-

ми независимо от числа извлекаемых металлов. Еще большей экономической

эффективности можно добиться за счет использования так называемых мине-

ралов пустой породы путем извлечения их в процессе обогащения руды

в самостоятельные продукты с получением, например, полевошпатового, квар-

цевого и других концентратов.

Таким образом, развитие производства редких металлов требует прежде'

всего применения наиболее развитых технологических схем обогащения, соче-

тания их с химико-металлургическими процессами и обеспечения полноты

извлечения и комплексности использования перерабатываемых руд.

Современный инженер-обогатитель должен в совершенстве овладеть не

только разнообразными методами обогащения, приемами гидро- и пирометал-

лургической обработки, но и хорошо знать рудные минералы, возможности

рационального использования их в народном хозяйстве с учетом технико-

экономической целесообразности.

§ 1.3. ОБЩИЕ СВЕДЕНИЯ О РУДАХ И МИНЕРАЛАХ РЕДКИХ

МЕТАЛЛОВ

Минералы редких металлов обладают той особенностью, что

они являются, как правило, несульфидными соединениями: ок-

O

сидами, силикатами, алюмосиликатами, карбонатами, фосфа-

тами. Это в значительной степени усложняет их отделение от

горных пород, которые принадлежат к тем же минералогичес-

ким группам.

Простыми и сложными оксидами являются минералы тита-

на — ильменит, рутил, ильменорутил, перовскит; минералы тан-

тала и ниобия — танталит, колумбит, пирохлор, микролит, ло-

парит, циркониевый минерал — бадделеит; многие минералы

редких элементов тория, урана.

Силикатами представлены минералы урана и тория—торит,

урано-торит, казолит, ортит. Бериллиевые минералы — берилл,

фенакит, бертрандит. Циркон и эвдиалит относятся к группе

ортосиликатов.

К алюмосиликатам относятся литиевые минералы — споду-

мен, петалит, ряд минералов бериллия.

Известны и другие группы минералов редких металлов.

К ним относятся сульфаты, гидроксиды, арсенаты, фосфаты,

ванадаты, арсенаты.

В рудах редких металлов часто присутствуют минералы по-

роды и цветных металлов, содержащих редкие металлы в рас-

сеянном виде. Наиболее распространенными рудными минера-

лами являются оксиды и гидроксиды железа, алюминия, кар-

бонаты и силикаты кальция, магния, железа и многие другие.

Порода представлена в основном кварцем, флюоритом, поле-

выми шпатами, слюдой, темноцветными минералами и многи-

ми другими.

Рудные месторождения редких металлов обычно классифи-

цируют по их геологическим и поисковым признакам, хотя для

технологических целей наиболее целесообразна классификация

руд и россыпей по обогатимости.

К промышленным типам месторождений редких элементов

относят магматические, пегматитовые, пневматолито-гидротер-

мальные, гидротермальные и экзогенные.

Магматические месторождения занимают обычно большие

площади. Горные породы с небольшим содержанием рудных

минералов обычно представляют малый промышленный инте-

рес, но в отдельных случаях, когда можно выделить на место-

рождении участки, сильно обогащенные ценными минералами,

они имеют большое практическое значение. К ним относятся,

например, лопаритовые руды, содержащие в минерале лопари-

те ниобий, тантал, титан, редкие земли, торий, в той же руде

присутствует циркониевый минерал — эвдиалит. Пустая поро-

да представлена уртитом, луявритом, малиньитом. Лопарито-

вые руды перерабатываются в промышленном масштабе, тогда

как эвдиалит, заключающий в себе громадные запасы цирко-

ния, пока не используют в связи с технологическими трудно-

стями извлечения из него циркония, а также с наличием легко

и экономически выгодно обогащаемых россыпных месторож-

дений, содержащих минерал циркон.

10

Пегматитовые месторождения являются одним из важней-

ших источников редких металлов. Щелочные пегматиты, свя-

занные с нефелиновыми сиенитовыми породами, широко рас-

пространены; они содержат разнообразные минералы редких

металлов (пирохлор, гатчеттолит, ферсмит, эшинит, ильмено-

рутил, циркон и др.).

Щелочные пегматиты имеют невысокое содержание редких

металлов и малый размер рудных тел, что снижает их практи-

ческую ценность.

Пегматиты гранитных магм в отличие от щелочных пегма-

титов представляют большой интерес. Они являются основным

источником литиевых (сподумена, петалита, лепидолита, ам-

блигонита), бериллиевых, цезиевых и танталовых минералов.

Ранее пегматиты были основным промышленным типом место-

рождений редких металлов. Из них вручную извлекали круп-

ные кристаллы берилла, сподумена, поллуцита, танталита.

С развитием процессов обогащения стали использовать и мел-

ковкрапленные руды как пегматитовых, так и других типов

месторождений. Попутно из пегматитов часто добывают уран,

торий, иттрий, скандий.

Пневматолито-гидротермальные месторождения в настоя-

щее время начинают приобретать первостепенное практическое

значение. Они обычно содержат берилл, пирохлор, циркон, ред-

коземельные минералы (фергусонит, эвксенит) в альбитах,

грейзенах, флюорите, а также в кальцитовых карбонатах. Осо-

бенный интерес представляют альбитизированные граниты с

высоким содержанием циннвальдита; они могут содержать 1,5—

2% оксида лития и до 1% оксида рубидия.

К месторождениям этого типа относятся колумбитсодержа-

щие граниты, пирохлоровые карбонатиты.

Гидротермальные месторождения связаны как с гранитными

интрузивами, так и с различными щелочными породами.В гид-

ротермальных гранитах концентрируются рассеянные элемен-

ты, с а гидротермальными щелочными породами связаны ред-

кие земли, торий и в меньшей степени ниобий, цирконий, тан-

тал.

В рудах гидротермальных месторождений встречаются

кварцево-полевошпатовые жилы, содержащие берилл, воль-

фрамит, а также кварцево-полевошпатово-серицитовые жилы

с сульфидами и редкоземельными минералами иттриевой груп-

пы. Известны также карбонатные и фторкарбонатные рудные

тела с минералами редких земель (бастнезит, паризит, мона-

цит, лопарит).

Гидротермальные сульфидные месторождения характерны

содержанием в них рассеянных элементов, они являются основ-

ным сырьем для их извлечения. Кроме сульфидных гидротер-

мальных месторождений, рассеянные элементы содержатся в

других типах месторождений, и в частности в органических ве-

ществах— в углях, в осадочных урановых месторождениях,

11

Таблица 1.3. Рассеянные элементы в минералах-носителях,

содержащихся в сульфидных и гидротермальных месторождениях

Элемент Минералы-носители

Скандий Вольфрамит, касситерит, циннвальдит, берилл Молибденит, борнит, халькопирит

Рений

Индий Сфалерит железистый (марматит), станнин, сульфостаннаты олова (килиндрит, франкеит, тиллит), касситерит, кобальтин, колломорфный сфалерит

Кадмий Сфалерит (клейофан, обогащенный кадмием, пшибрамит и ко- ломорфный сфалерит)

Г аллий Сфалерит, халькопирит, энаргит, германит

Германий Борнит, сфалерит, халькопирит, энаргит, тетраэдрит, теннан- тит, сульванит Галенит, сульфосоли свинца (геокронит, менегенит), колло- морфный пирит, марказит, колломорфный молибденит

Таллий

Селен Халькопирит, пирит, пирротин, галенит, арсенопирит, блеклые руды, молибденит, киноварь

Теллур Самородное золото, висмутин, галенит, халькопирит, пирит

Пр им ечг н и е. Основные минералы-носители даны курсивом.

битуминозных сланцах, известняках, в пегматитовых место-

рождениях (скандий — в ортите, эвксените, бетафите и др., гал-

лий и таллий — в сподумене, лепидолите, берилле) и др.

В табл. 1.3. указаны минералы-носители (концентраторы)

рассеянных элементов, которые содержатся преимущественно

в следующих типах гидротермальных (и экзогенных) месторож-

дений:

в медно-колчеданных— германий, кадмий, селен, таллий,

теллур;

в полиметаллических, медьсодержащих и оловосодержащих

— индий, кадмий, германий, лантан, селен, теллур, таллий;

в медно-молибденовых и молибденовых — рений, селен, гер-

маний; -

в кобальтовых и уран-медно-кобальтовых — селен, теллур,

возможно, германий;

в уран-молибденовых — рений, селен, таллий;

в золоторудных — теллур, селен;

в угольных и осадочных урановых месторождениях (морс-

кого, озерного, речного и болотного происхождения) экзоген-

ного типа — германий, селен, таллий, скандий, редкие земли.

Рассеянные элементы чаще всего извлекают попутно при

эксплуатации месторождений других полезных ископаемых, со-

держащих минералы-носители.

Рассеянные элементы могут находиться в рудах в следую-

щей форме:

изоморфных примесей в рудных и нерудных минералах, на-

пример, рений изоморфно замещает молибден и часто входит

в состав молибденита и т. д. Рассеянные элементы, включен-

ные в минералы породы, практически извлечь невозможно;

12

мельчайших включений собственных минералов (германий,

таллий, селен, теллур), например германиевых минералов рень-

ерита и германита в борнитовых рудах и др.;

сорбированных примесей; коллоидно-дисперсные минералы,

в том числе и сульфиды, могут легко адсорбировать рассеян-

ные элементы (надо учесть их большой ионный радиус). При

дальнейшей кристаллизации коллоидных сульфидов и др. рас-

сеянные элементы выделяют свои собственные минералы, так

как они не могут входить в кристаллические решетки других

минералов.

Экзогенные месторождения отличаются большими размера-

ми и доступны для эксплуатации.

Наибольший интерес представляют россыпные месторожде-

ния, среди них морские россыпи являются основными источни-

ками добычи титана, циркония и монацита. В прибрежной зо-

не морей и океанов эти россыпи имеют протяженность десят-

ков, сотен, а иногда тысяч километров, например в Австралии,

Индии, Бразилии, США, и др. Россыпи образуются также на бе-

регах озер, в устьях рек. В зависимости от условий образова-

ния россыпи называют элювиальными, делювиальными, аллю-

виальными и др. Они являются важными источниками не толь-

ко титана и циркония, но и тантала, ниобия, редких земель,

содержащихся в колумбите, танталите, ксенотиме, эвксените и

ДР-

К экзогенным месторождениям относятся также руды, свя-

занные с корой выветривания, подвергшиеся значительному

изменению и разрушению. Они часто содержат пирохлор, цир-

кон в пегматитовых и карбонатитовых породах и образуют

месторождения крупных резмеров.

Значительный интерес представляют соляные отложения или

рапа высыхающих озер, в которых содержатся соли лития, ру-

бидия, цезия. Классическим примером является высохшее озе-

ро Сирлз в Калифорнии (США).

Осадочные урановые месторождения (морского, озерного,

речного и болотного происхождений) характеризуются связью

урана с органическими веществами. Кроме урана в них содер-

жатся ванадий, молибден, селен, иногда таллий германий и

редкие земли, причем селен имеет собственные минералы,

а германий и редкие земли тесно связаны с органическими ве-

ществами.

Фосфатные осадочные месторождения содержат фосфориты,

редкие земли (в апатите), скандий, цирконий и уран в сорби-

рованном виде или в виде тончайших включений оксидов урана.

В угольных месторождениях часто концентрируются уран,

германий, скандий, редкие земли иттриевой группы, бериллий.

Наибольший интерес представляют угли как источник получе-

ния германия. Германий связан в основном с органической мас-

сой угля (преимущественно с гуминовыми кислотами). Часть

его, очевидно, связана с силикатами и сульфидами, содержания

13

которых незначительны. Считают также, что германий сорби-

руется гелем гумусовых кислот из растворов в торфяной ста-

дии образования углей.

Глава 2.

ОСОБЕННОСТИ ПРОЦЕССОВ ОБОГАЩЕНИЯ

РУД И РОССЫПЕЙ РЕДКИХ МЕТАЛЛОВ

§ 2.1. КЛАССИФИКАЦИЯ РУД И РОССЫПЕЙ

ПО ОБОГАТИМОСТИ

Процессы обогащения руд редких металлов определяются осо-

бенностями рудного сырья, его вещественным составом, а также

требованиями промышленности к готовым концентратам.

Низкое содержание редких металлов в руде, исчисляемое

обычно десятыми и сотыми, а иногда (например, для тантало-

вых или комплексных руд) тысячными долями процентов, и вы-

сокие требования к качеству готовых концентратов редких метал-

лов вызывают необходимость доводить степень обогащения *

до 100—1000 и выше. Как правило, редкометалльные руды яв-

ляются комплексными, содержащими одновременно от двух и

более (иногда до 10—20) редких, редкоземельных и рассеянных

элементов, извлечение которых в отдельные монометаллические

концентраты или в концентраты по группам металлов требует

применения сложных и комбинированных технологических схем

и процессов, сочетающих обогатительные металлургические,

гидрометаллургические и физико-химические методы обработки.

Для получения высококачественных концентратов из бедных

и комплексных руд обогащение обычно осуществляют в две или

три стадии:

первичное обогащение руд с целью получения черновых кон-

центратов с максимальным извлечением в них всех ценных ком-

понентов;

доводка черновых концентратов осуществляется на доводоч-

ных фабриках с целью получения высокосортных отдельных мо-

номинеральных концентратов. Наравне с богатыми иногда по-

лучают бедные некондиционные концентраты (промпродукты),

которые перерабатывают химико-металлургическими процесса-

ми, что обеспечивает высокое суммарное извлечение металлов

в концентраты.

При первичном обогащении и доводке черновых концентра-

тов часто применяют комбинированные методы, включающие

гравитацию, флотацию, магнитную и электрическую сепарацию

и химические или гидрометаллургические процессы.

* Степень обогащения — отношение содержания ценного компонента

в концентрате к содержанию его в исходной руде.

14

Выбор метода обогащения той или иной руды определяется

ее вещественным составом, размером вкрапленности, плотностью

ценных и сопутствующих минералов, их технологическими свой-

ствами и т. п.

Учитывая различные свойства минералов, руд и россыпей

редких металлов и накопившийся опыт промышленного обога-

щения их, рекомендуют классификацию руд и россыпей по их

обогатимости (табл. 2.1). При этом необходимо учитывать сле-

дующее: типов руд настолько много, а характер вещественно-

го состава настолько разнообразен, что практически каждое

месторождение имеет свои специфические особенности. Поэтому

схемы обогащения, основанные на некоторых общих принципах

для руд, близких по вещественному составу, применительно

к каждому конкретному месторождению будут иметь свои от-

личительные особенности.

§ 2.2. ОБРАЗОВАНИЕ И ОСОБЕННОСТИ ОБОГАЩЕНИЯ

РОССЫПНЫХ МЕСТОРОЖДЕНИЙ

В добыче многих редких и редкоземельных металлов россыпи

играют очень важную роль.

Россыпями называют вторичные месторождения, образовав-

шиеся в результате разрушения первичных коренных месторож-

дений и вторичного отложения материала из первичных руд

после передвижения его водными и другими потоками. Разру-

шение коренных месторождений происходит под действием

физических и химических процессов выветривания.

К физическим процессам выветривания можно отнести ме-

ханическое разрушение горных пород — их измельчение. Аген-

тами физического выветривания являются колебание темпера-

туры, расклинивающее действие в капиллярных трещинах гор-

ных пород воды, льда и минеральных солей, кристаллизую-

щихся в трещинах. Важнейшие факторы физического выветри-

вания— речные потоки, ледники, ветер, горные обвалы, морс-

кой прибой, вулканические взрывы, тектонические движения

земной коры, разрушающие горные породы. При этом прочные

породы распадаются по трещинам на глыбы, крупные и мелкие

куски и, наконец, постепенно разрушаясь, превращаются в пе-

сок с освободившимися зернами минералов.

Разрушение и дезинтеграция горных пород особенно энер-

гично протекают в районах с резко континентальным климатом.

На поверхности выветрившихся пород накапливается пласт

рыхлых материалов, называемый элювием.

Физические процессы выветривания как бы подготавлива-

ют более глубокие химические процессы выветривания.

Химическое выветривание сопровождается изменением хи-

мического состава элювиальных образований; оно наиболее

сильно в условиях влажного и теплого климата и обильной рас-

тительности.

15

o’Таблица 2.1. Классификация руд и россыпей редких металлов по обогатимости

Месторождение, тип руды Основные методы первичного обогащения Основные методы доводки черновых концентратов

Россыпи, содержащие минералы титана, цирко- ния, тантала, ниобия, редких земель и тория и др. Гравитационные' процессы (винтовые и струйные сепараторы, иногда в сочетании с отсадочными машинами и концентрационными столами) Магнитная и электрическая сепарация часто в сочетании с концентрацией на столах и флота- цией

Коренные руды легких, редких металлов (лития, бериллия, рубидия и це- зия) Флотация жирными кислотами, их мылами и аналогичными им анионными, а также катионны- ми собирателями. Предварительное обогащение в тяжелых суспензиях; химические процессы обо- гащения руд рубидия и цезия Селективная флотация. Химико-металлургические процессы для переработки некондиционных кон- центратов и комплексных промпродуктов

Коренные руды туго- плавких редких метал- лов (тантала, ниобия, циркония, гафния, тита- на, редких земель и то- рия) Гравитационные процессы часто в сочетании с магнитной сепарацией и флотацией. Флотация (преимущественно) для тонковкрапленных руд титаномагнетитовых, перовскитовых, пирохлоро- вых, редкоземельных, ториевых и др. Магнитная и электрическая сепарация в сочета- нии с гравитацией и флотацией. Химико-метал- лургические процессы для переработки неконди- ционных концентратов и комплексных промпро- дуктов

Урановые руды Гидрометаллургические процессы (сернокислот- ное и содовое выщелачивание) часто с предвари- тельным обогащением руд радиометрической сортировкой, гравитацией или флотацией Извлечение урана из растворов и пульп с по- мощью ионообменных смол, экстракцией органи- ческими растворителями и др.

Руды, минералы, органи- ческие вещества, содер- жащие рассеянные эле- менты (галлий, индий, таллий, германий, рений, скандий, кадмий, селен, теллур) Извлекаются попутно вместе с минералами-носи- телями рассеянных элементов при обогащении медно-колчеданных, полиметаллических, кобаль- товых, литиево-бериллиевых, молибденовых, ура- новых и других руд, а также при переработке битуминозных сланцев, известняков и т. п. Химические методы извлечения из пылей, газов, шлаков металлургических заводов и котельных установок, а также из промпродуктов и отходов переработки сырья, содержащего цветные, ред- кие и радиоактивные металлы

По мере измельчения элювиального материала и увеличения

его дисперсности резко возрастают суммарная поверхность час-

тиц и способность их взаимодействовать с различными хими-

ческими агентами выветривания. Агентами химического вывет-

ривания являются свободный кислород и углекислота атмосфе-

ры и особенно поверхностные почвенные и грунтовые воды, обо-

гащенные растворенными в них кислородом, углекислотой, раз-

личными солями, иногда свободными минеральными кислота-

ми, образующимися при окислении сульфидов, разрушении га-

лоидосодержащих силикатов и других соединений. Важную

роль в этих процессах играют также органические соединения

и кислоты, выделяемые корневой системой растений и микро-

организмами в процессах материального обмена с веществом

почвы, а также гуминовые кислоты, возникающие в результате

сложных биохимических процессов почвообразования. Слабые

водные растворы активно растворяют минеральные частицы

и вступают с ними в химические реакции. Интенсивность этого

воздействия тем больше, чем больше дезинтегрирована поро-

да.

Процессы химического выветривания являются достаточно

сложными, но в конечном счете сводятся к окислению первич-

ных минералов, их гидратации, разложению и карбонатизации

с образованием новых соединений, более устойчивых в услови-

ях коры выветривания. Одни соединения хорошо растворимы

и выщелачиваются из коры выветривания, другие, особенно ок-

сиды, гидроксиды и вторичные водные силикаты, труднораст-

воримы и накапливаются в ней.

Особо важную роль играют процессы окисления и карбо-

натизации. В начальной стадии химического выветривания

удаляются галоиды и сера. Затем при низких температурах и

давлении, господствующих в зоне выветривания, углекислота,

являющаяся более энергичным химическим агентом по сравне-

нию с кремнекислотой, разлагает силикаты, отнимая у них

катионы и образуя карбонаты. При этом в первую очередь из-

влекаются такие крупные малозарядные и сравнительно легко-

гидратируемые катионы, как К+, Na+, Са2+, и менее гидрати-

руемые ионы Mg2+. Они образуют хорошо растворимые кар-

бонаты и бикарбонаты, а также другие растворимые сое-

динения, которые выносятся из коры выветривания.

Частично образующиеся карбонаты закиси железа окисля-

ются, а затем гидролизуются, переходя в труднорастворимые

гидроксиды железа, накапливающиеся в коре выветривания.

Алюминий также накапливается первоначально в виде вторич-

ных листовых силикатов типа гидрослюд, каолина, бадделеита,

монтмориллонита, галлуазита и других, а при дальнейших про-

цессах выветривания — в виде практически нерастворимых гид-

роксидов.

Кварц горных пород является одним из наиболее устойчи-

вых минералов и накапливается в коре выветривания,- но-крем-

2—5308 17

незем, высвобождающийся при разложении различных силика-

тов и алюмосиликатов, частично образует вместе со щелочами

легкогидратируемые и растворимые комплексы.

Большинство остаточных продуктов химического выветри-

вания, такие, как кремнезем, гидроксиды Fe, Мп, А1, водные

силикаты Mg, Al и Ni, образующиеся на разных стадиях про-

цесса, выделяются в виде коллоидных частиц. Тонкодисперс-

ные коллоидные системы обладают огромной внутренней по-

верхностью, в миллионы раз превышающей поверхность обыч-

ных кристаллических частиц. Это чрезвычайно интенсифици-

рует химические реакции и обусловливает широкое распрост-

ранение явлений адсорбции — поглощение коллоидами раз-

личных веществ.

Большинство коллоидных частиц несет тот или иной заряд.

Наиболее распространенные в коре выветривания коллоидные

частицы минералов (водные силикаты Al, Mg и др.) и ряда ги-

дроксидов (Si, Мп и др.) имеют отрицательный заряд и прояв-

ляют свойства анионов. Они способны извлекать из растворов

катионы К, Li, Ва, а также Си, Pb, Zn, Hg и других тяжелых

металлов, улавливают эти элементы из почвенных растворов и

затрудняют их миграцию. Именно этим объясняются накопле-

ние в коре выветривания многих элементов и дефицит их в

океанических водах. Коллоиды в коре выветривания способст-

вуют миграции многих практически нерастворимых соедине-

ний. В виде коллоидов происходит вынос из коры выветрива-

ния гидроксидов Al, Fe, /Мп, Si, а также ряда силикатов и кар-

бонатов.

В процессах химического выветривания происходит глубо-

кая дифференциация вещества элювиального покрова, вынос

одних элементов и соединений и накопление других. Для наи-

более распространенных химических компонентов горных по-

род устанавливается такая последовательность выноса их из

коры выветривания: Cl, S, Са, Na, К, Mg, Fe2+, Mn2+, Si, Fe3+,

Mn4+, Al, Ti. Труднорастворимые соединения этого ряда нака-

пливаются в элювиальном покрове в качестве остаточных про-

дуктов химического выветривания.

В результате воздействия физических и химических процес-

сов рудный материал коренных месторождений разрушается

и транспортируется водными потоками на различные расстоя-

ния. Происходят значительные изменения состава: сульфидные

минералы окисляются и образуют новые соединения, разлага-

ются полевые шпаты и другие минералы, выщелачиваются со-

ли щелочных и щелочноземельных металлов; материал под-

вергается химическому дроблению и истиранию, классифициру-

ется в водных потоках по крупности и плотности.

В результате химических и физических процессов россыпь

обогащается более устройчивыми минералами с более высокой

плотностью. Например, минералы меди, свинца, цинка и ряда

других элементов не встречаются в россыпных месторождени-

18

Таблица 2.2. Относительная устойчивость минералов в процессах

химического выветривания

Неустойчивые Умеренно устойчивые У стойчивые Весьма устойчивые

Пирротин Вольфрамит Альмандин Хромшпинелиды

Сфалерит Шеелит Магнетит Гематит

Халькопирит Апатит Титаномагнетит Лимонит

Арсенопирит Андрадит Колумбит-танта- Топаз

Киноварь Гроссуляр лит Турмалин

Пирит Ортит Сфен Брукит

Оливин Диопсид Силлиманит Анатаз

Эгирин Актинолит Дистен Лейкоксен

Ромбические Циозит Барит Рутил

пироксены Эпидот Торианит Шпинель

Щелочные амфи- Хлоритоид Перовскит Платина

болы Ставролит Ильменит Осмистый иридий

Меланит Ксенотим Золото

Авгит Монацит Циркон

Биотит Касситерит Корунд

Роговая обманка Андалузит Алмаз

Примечание. Устойчивость минералов к выветриванию возрастает в каждом столб-

це сверху вниз.

ях, так как они химически малоустойчивы и выщелачиваются

в процессах выветривания.

Наиболее устойчивы в химическом отношении золото, пла-

тина, циркон, рутил, алмаз, топаз, турмалин, касситерит, мона-

цит, ильменит, колумбит, танталит и ряд других минералов, ко-

торые образуют элювиальные россыпные месторождения, от-

лагающиеся на значительных расстояниях от первичных корен-

ных руд. Относительная устойчивость минералов в процессах

химического выветривания, по данным А. А. Кухаренко, при-

ведена в табл. 2.2.

Группа малоустойчивых минералов, как правило, не встре-

чается в россыпных месторождениях.

Образование промышленных россыпных месторождений

возможно из непромышленных .первичных пород с очень низ-

ким содержанием в них ценных минералов за счет природных

процессов вторичной концентрации.

Россыпи существенно отличаются от коренных руд тем, что

в них рудный материал находится в естественно измельченном

виде, зерна ценных минералов освобождены друг от друга и от

сростков с пустой породой, что исключает дорогостоящие опе-

рации дробления и измельчения россыпей перед их обогаще-

нием, а также повышает эффективность обогатительных про-

цессов.

§ 2.3. ГЕНЕТИЧЕСКАЯ КЛАССИФИКАЦИЯ РОССЫПЕЙ

По генезису, в зависимости от характера агентов разрушения

и перемещения горных пород, учитывая технологию обогаще-

2* 19

Рис. 2.1. Схема расположения россыпей в поперечном сечении речной долины:

Z — аллювиальная; / — русловая; 2 — косовая; 3 — долинная; 4 — террасовая; // — делю-

виальная; /// — элювиальная

ния, россыпи можно разделить на пять больших групп: элюви-

ально-делювиальные; аллювиальные; прибрежные (морские и

озерные); ледниковые; эоловые.

Элювиально-делювиальные россыпи образуются в результа-

те разрушения коренных месторождений под влиянием агентов

выветривания и гравитационных сил (рис. 2.1).

Элювиальные россыпи формируются на небольшом

удалении от источников обломочного материала, а иногда в не-

посредственной близости к материнским породам. Россыпи ха-

рактеризуются несортированным, неравномерным по крупности

неокатанным материалом с глиной. Встречаются сростки мине-

ралов в жильной породе. Состав минералов и форма зерен ма-

ло отличаются от коренного месторождения.

Контуры элювиальных россыпей часто совпадают с очерта-

ниями коренных месторождений, подвергающихся разрушению,

в связи с чем и общий минеральный состав россыпей обычно

соответствует составу исходных пород. Некоторое обогащение

полезными минералами происходит лишь в результате сокра-

щения рыхлой массы элювия вследствие выщелачивания солей

и вымывания атмосферными водами тонких и легких частиц,

а также выдувания их ветром. Примером таких россыпей мо-

гут служить бадделеитовые россыпи Бразилии, россыпи алма-

зов Танганьики, касситеритовые и касситеритово-колумбитовые

россыпи Забайкалья, Малайи, Индонезии и др.

Делювиальные россыпи формируются на некотором

удалении от коренного месторождения на склонах возвышен-

ностей, находящихся в состоянии ~ векового гравитационного

смещения вниз по уклону местности. Содержание в них полез-

ных минералов в среднем значительно меньше, чем в элюви-

альных россыпях, они редко являются предметом промышлен-

ной эксплуатации.

Аллювиальные россыпи образуются среди речных наносов в

результате деятельности рек и ручьев, переносящих материал

элювиально-делювиальных россыпей на различные расстояния.

20

В этой наиболее распространенной и важной в промышлен-

ном отношении группе россыпей основными генетическими ти-

пами являются русловые, косовые, долинные и террасовые.

Русловые россыпи приурочены к современным руслам

рек: расположены ниже порогов, крупных перекатов, в участ-

ках расширения долин. Это весьма подвижные россыпи, обу-

словленные процессами постоянного перемещения и переотло-

жения речных наносов. Особенностью русловых отложений

является повышенное содержание в них глинистого материала,

прочно цементирующего галечные наносы. Мощность русловых

россыпей не превышает 3—5 м.

К русловым россыпям относится подтип косовых россыпей,

залегающих на косах, отмелях, островах. 'Косовые россыпи об-

разуются в период высокого уровня воды и состоят из тонкого

илистого песка. Металлоносный слой имеет малую мощность,

не более 0,3 м.

Долинные россыпи широко распростанены и явля-

ются наиболее важной в экономическом отношении категорией

речных россыпей. Эти россыпи не связаны с современными рус-

лами рек, но приурочены к аллювиальным отложениям речных

пойм, т. е. представляют собой древние русловые россыпи,

сформированные в период блуждания русла в пределах долины.

К долинным россыпям относится также подтип террасовых

россыпей, залегающих в речных террасах — остатках прежней

долины, где водный поток проложил себе более глубокую доли-

ну. Иногда имеется несколько террас, расположенных одна над

другой. Террасовые россыпи, образуясь непосредственно из де-

лювиальных россыпей, переносятся реками, ручьями на значи-

тельные расстояния от делювия.

Долинные россыпи являются наиболее распространенной

окончательной стадией формирования первичной россыпи. Они

имеют большую длину, до нескольких десятков километров, и

ширину до нескольких сот метров. Мощность отложений ко-

леблется от 2 до 20 м. Они характеризуются окатанным и клас-

сифицированным материалом, концентрацией тяжелых мине-

ралов в нижних слоях россыпи, имеют большую промышлен-

ную ценность.

Прибрежные морские и озерные россыпи представляют со-

бой наиболее важную в промышленном отношении категорию

россыпных месторождений. К этой группе относятся россыпи

современных и древних побережий, озер, морей и океанов (на-

иболее крупные месторождения ильменита, рутила, алмазов,

золота, монацита, циркона, касситерита и других ценных ми-

нералов) .

Береговые россыпи имеют форму узких, но достаточ-

но протяженных полос, располагающихся в зоне прибоя. Ши-

рина их обычно не превышает нескольких десятков метров и

определяется крутизной берегового склона, разницей уровня

воды во время прилива и отлива и максимальной высотой при-

21

боя. Протяженность достигает нескольких десятков и даже со-

тен километров.

Береговые россыпи образуются непосредственно в процессе

разрушения берегов из материала, выносимого речными пото-

ками и впоследствии перераспределенного волнами в зоне по-

бережий.

Формирование прибрежных россыпей зависит от деятель-

ности моря в прибрежной полосе. Среди морских течений наи-

более важную роль в транспортировке материала играют дрей-

фовые течения, возникающие под влиянием постоянных или

господствующих ветров и обычно направленные вдоль берегов.

Приливно-отливные течения переносят материал в пределах

узкой прибрежной зоны. Перенос волнами играет исключитель-

но важную роль в общем балансе транспортировки обломоч-

ного материала в районе морских и озерных бассейнов, где

действие волн распространяется на всю толщу воды побе-

режий, захватывая и область дна.

Деятельность моря в прибрежной полосе зависит от крутиз-

ны склона и положения берега относительно основных путей

перемещения осадков. На берегах с крутыми уклонами и проч-

ными породами работа моря направлена на разрушение верх-

ней части берегового склона, перенос продуктов разрушения

в сторону моря и отложение их на нижней поверхности бере-

гового склона. Эта работа совершается прибойными волнами,

обладающими большой ударной силой во время штормов.

Вблизи берегов происходит непрерывное поступательно-воз-

вратное перемещение наносов, находящихся в состоянии посто-

янного переотложения. Происходит сортировка осадочного ма-

териала, которая характерна для прибрежных морских отло-

жений. Результирующая колебательных поступательно-возврат-

ных движений частиц (волнами от берега к морю и от моря

к берегу) всегда направлена в сторону берега. В надводной

части берегового склона важным агентом переноса является

ветер.

В результате постоянного перемещения материала с поло-

гого на крутой склон ранее образовавшиеся подводные валы

медленно смещаются в сторону берега, а на их место в зонах

глубиной 2—5 м возникают новые гряды наносов. Более круп-

ные и тяжелые частицы постепенно остаются и позднее дости-

гают береговой линии в сравнении с более легкими и мелкими

обломочными частицами.

Так осуществляются селективный вынос тонкого и легкого

материала к надводной нарастающей части берегов склона и

концентрация крупных и тяжелых частиц в подв-одной его час-

ти. Более крупные и тяжелые частицы концентрируются на по-

логих склонах волнообразных валиков и в седловинах между

ними. Мелкие и легкие обломочные частицы отлагаются пре-

имущественно близ вершин и на крупных склонах валиков. При

перемещении валиков в сторону берега тяжелый обломочный

22

материал несколько отстает в своем движении и накапливается

в пористой волноприбойной части берега, где происходит раз-

деление материала по плотности частиц, нередко приводящее к

возникновению слоев почти мономинерального состава.

В результате длительной работы моря последовательно уда-

ляются нестойкие компоненты, что резко упрощает минераль-

ный состав отложений. Тяжелые частицы концентрируются в

узкой полосе побережий, примыкающей к границе воды. Имен-

но к этой зоне приурочены наиболее крупные россыпи совре-

менных и древних морских побережий.

Особенности береговых отложений — хорошая сортировка

материала по крупности и плотности частиц, заметная окатан-

ность минеральных зерен, устойчивость содержания полезных

минералов в россыпи вдоль береговой линии при довольно бы-

стром изменении концентрации в поперечном направлении, при-

сутствие в отдельных разрезах прослоек и линз, богатых тя-

желой фракцией и отличающихся простотой минерального со-

става (без ила и шламов).

Примером таких россыпей могут служить россыпи Брази-

лии, Индии, США, Японии, Австралии. Так, ильменито-цирко-

новые россыпи восточного побережья Австралии протяжен-

ностью несколько сот километров содержит ильменит и цир-

кон, рутил, гранат, монацит, касситерит, турмалин.

Ледниковые россыпи образуются при переносе и отложении

обломочного материала движущимся с гор льдом, который ма-

ло благоприятствует сортировке переносимого материала. По-

этому концентрации тяжелых минералов, как правило, не про-

исходит и сколько-нибудь значительные россыпные месторож-

дения здесь не формируются; содержание ценных минералов

в них во много раз ниже, чем в коренных породах. Ледниковые

отложения могут служить исходным материалом для образо-

вания россыпей других генетических типов, например аллюви-

альных, озерных (после промывки остановившихся ледников

талыми водами).

Эоловые россыпи рапространены главным образом в пус-

тынных областях. Они возникают в процессе переноса ветром

обломочного материала элювиальных древних отложений.

Для эоловых россыпей характерны крайняя неравномерность

распределения полезных компонентов; высокая концентрация

тяжелых минералов у самой поверхности слоя наносов; хоро-

шая классификация обломочного материала по крупности и

плотности частиц; заметная окатанность зерен.

Классический пример россыпей эолового типа — алмазные

россыпи района Намиб в Юго-Западной Африке, который ха-

рактеризуется исключительно сухим пустынным климатом и

наличием ветров. При разрушении делювиального материала

возникли остаточные концентрации алмазов, образующих

скопления в поверхностном слое щебней, в ложбинах у высту-

пающих гребней кварцевых жил, пластов кварцита, крупных

23

глыб и других препятствий. Вместе с алмазами здесь концен-

трировались и другие тяжелые зерна золота, ильменита, цир-

кона, магнетита, граната, турмалина и др. Алмазы и другие

минералы частично перемещались ветром в отдельные ложбины

и подвергались сортировке по крупности, плотности в зависи-

мости от препятствий, встречавшихся на их пути.

Известно формирование эоловых россыпей в пустынных рай-

онах Китая и Монголии.

§ 2.4. СТРОЕНИЕ И ХАРАКТЕРИСТИКА РОССЫПЕЙ

В процессе выветривания и переноса изменяется минеральный

состав россыпей. Многократное чередование отложений и раз-

мывов способствует отложению тяжелых минералов на дно по-

тока или в нижних слоях долины, где залегает россыпь. Со-

держание минералов в россыпи изменяется в вертикальном и

в горизонтальном направлениях.

Для долинных россыпей характерно следующее строение по

вертикали: нижний слой — «плотик», состоящий из коренных

пород, подстилающих аллювиальные наносы; над ним находят-

ся пески, содержащие валунно-галечные отложения и основную

часть ценных минералов; далее идут торфа — песчано-галечный

насос, обедненный тяжелыми минералами, и, наконец, илы, со-

держащие песчаные и песчано-глинистые отложения. Верхняя

часть отложений долинной аллювиальной россыпи обычно пред-

ставлена растительным слоем (дерн, мох, иногда торф).

Мощность торфов обычно составляет 1—30 м. Пески содер-

жат ценные минералы главным образом в нижней части слоя.

Мощность песков колеблется от 0,1 до 4 м. Пески, а иногда и

торфа часто цементированы глиной;.

Верхняя часть плотика на глубину 0,3—0,5 м и больше бы-

вает разрушена. В этой части имеется повышенное содержание

ценных минералов или самородных металлов (золота, платины

и др.). Обычно граница песков и плотика является наиболее

богатым слоем россыпи. Плотик имеет неровную поверхность

с уклоном в продольном и поперечном направленях. Продоль-

ный уклон по длине россыпи, например в золотоносных реках,

бывает от 5—6 м (реки Калифорнии) до 20—30 м на 1 Км (ре-

ки Аляски).

Общая мощность отложений в россыпных месторождениях

обычно составляет 1—50 м, а в некоторых случаях доходит до

400 м (глубокие погребенные россыпи). На рис. 2.2 показаны

поперечный разрез долинной аллювиальной россыпи и распре-

деление в ней металла или тяжелых минералов.

В практике разработки россыпей обычно всю толщу россы-

пи разделяют только на две части: на пески, содержащие цен-

ные минералы, и торфа, представляющие пустую породу.

При разработке песков открытым способом торфа удаля-

ются в отвал, а при разработке россыпи подземным способом

24

\Разрушенный

| плотик

{металлоносный)

Рис. 2.2. Поперечный разрез долинной аллювиальной россыпи (а)

и распределение в ней металла или тяжелых минералов по глуби-

не россыпи (б) (по Б. В. Невскому)

в промывку и на обогащение поступают только пески. При ма-

лой мощности пласта (менее 1—1,5 м) пески в процессе раз-

работки могут быть разубожены торфами.

Пески характеризуются гранулометрическим составом, со-

держанием ценных компонентов, промывистостью и степенью

разрыхления.

В зависимости от крупности россыпной материал делят на

валуны (+100 мм, иногда +200 мм), галю (—100+25; —100+

4-6 мм), эфеля (—25+0,2 мм) и илы (шлама) (—0,2 или

—0,1 мм).

К валунам относят куски, которые по своему размеру и

массе могут вызвать повреждение или забивание промывочных

аппаратов.

Галя представляет собой окатанные куски крепкой породы

(гранитов, гранодиоритов, иногда крепких известняков, слан-

цев и др.), не содержащие ценных минералов. В редких случа-

ях в гале встречаются самородки или сростки.

Эфеля содержат основную массу извлекаемых ценных ми-

нералов. Выход эфелей после дезинтеграции и грохочения оп-

ределяет производительность аппаратов первичной обогати-

тельной фабрики.

Шламы состоят главным образом из глины и обычно имеют

незначительное содержание ценных минералов, они повышают

25

вязкость и плотность пульпы, затрудняют извлечение тонких

частиц ценных минералов.

Промывистость (дезинтегрируемость) зависит от содержа-

ния глины и степени сцементированности песков. Обычно по

этому признаку пески делят на легкопромывистые, среднепро-

мывистые (с малой примесью глины), труднопромывистые

(с высоким содержанием глины) и очень труднопромывистые

(с очень высоким содержанием глины) (табл. 2.3).

Таблица 2.3. Классификация россыпей по промывистости

в зависимости от содержания глины

Кате- гория пород Промывистость пород Содержание глины в породах, % Эффектив- ность грохо- чения по клас- су 4—6 мм, % Расход воды, необходимый для дезинте- грации и про- мывки 1 м* песков, м®

I Легкопромывистые <ю >90 3—5

II Среднепромывистые 10 —15 90—70 5—8

III Труднопромывистые 15—30 70-40 6—12

IV Очень труднопромывистые >30 <40 12—20

Степень промывистости песков резко изменяет производи-

тельность обогатительных аппаратов. Производительность обо-

рудования на легкопромывистых песках может быть в несколь-

ко раз выше, чем на труднопромывистых..

Наиболее труднопромывистыми являются вечно мерзлые

пески, которые необходимо перед обогащением оттаивать; они

имеют повышенную крепость пород, что удорожает их добычу.

Коэффициент разрыхления песков необходимо знать для

учета массы песков по объему их в плотной массе (в целике).

Под коэффициентом разрыхления подразумевается отноше-

ние объема разрыхленных песков в объему, который они зани-

мали в естественном состоянии в целике. Коэффициент раз-

рыхления россыпей изменяется от 1,1 (для мелкозернистых

песков) до 1,7 (для крупнозернистых песков).

Плотность песков в естественном состоянии (в целике) из-

меняется от 1,1 до 2 т/м3.

§ 2.5. СПОСОБЫ ДОБЫЧИ ПЕСКОВ

Основной способ разработки россыпных месторождений — от-

крытый, значительно реже — подземный. При открытом способе

применяют драги, гидромониторы, экскаваторы и скреперы.

Наиболее дешевыми способами разработки являются дражный

и гидравлический.

Разработка россыпей обычно сопровождается операциями

разрушения и добычи песков, транспортировки их на обогати-

тельную фабрику, дезинтеграции, промывки и грохочения на

фабрике перед подачей в обогатительные аппараты.

26

Драгами разрабатывают долинные россыпи с малым уклоном,

(до 20—30 м на 1 км). Драга представляет собой агрегат, осу-

ществляющий добычу песков, транспортировку их, первичное

обогащение и разгрузку хвостов в отвал. Добыча песков осуще-

ствляется черпаками, насаженными на бесконечную цепь. Черпа-

ки подают пески на дезинтеграцию и грохочение в барабанный

грохот, установленный на понтоне, плавающем в водном бассей-

не. Галечник в виде надрешетного продукта поступает за корму

драги в отвал, а подрешетный продукт (эфеля) поступает в обо-

гатительные аппараты (шлюзы, винтовые сепараторы, отсадоч-

ные машины и т. п.) на первичное обогащение.

Получаемый черновой коллективный концентрат направля-

ют на береговую доводочную фабрику. Производительность

драги определяется вместимостью черпаков. Драги малой про-

изводительности имеют вместимость каждого черпака до 150 л,

средней— 150—300 л и большой производительности более

300—600 л. На больших драгах перерабатывают за сезон до

3 млн. м3 песков.

Глубина черпания драги (ниже поверхности воды) составляет

до 10 м для драг неглубокого черпания и до 50 м для драг глу-

бокого черпания. В настоящее время применяют драги с чер-

паком вместимостью 600 л и глубиной черпания 50 м.

Дражная добыча песков является наиболее производитель-

ной и экономичной (минимальный расход электроэнергии, рабо-

чей силы и др.).

Гидравлическим способом разрабатывают крутопадающие

долинные (с уклоном более 20—30 м) большие террасовые

россыпи.

Гидравлический способ сводится к тому, что струя воды, по-

даваемая по трубопроводу к месту разработки россыпи под дав-

лением от 0,2 до 2 МПа гидромонитором, с большой скоростью

направляется в забой, где размывает и разрушает породу. Спе-

циальная насадка на мониторе придает струе воды форму, обес-

печивающую наиболее эффективное разрушающее действие.

Разрушенные водой пески в виде пульпы транспортируются

по лоткам или трубам (с помощью землесоса или других подъ-

емных устройств). В зависимости от крупности песков и конси-

стенции пульпы для транспортировки размытых песков скорость

течения воды должна быть от 1,5 до 7 м/с, а для разрушения и

размыва руды в забое 15—90 м/с.

Для гидромеханической установки с естественным напором

необходим расход воды 200—300 л/с и более, а с искусственным

напором 500—600 л/с. Используя оборотную воду, расход ее

можно снизить до 20—50 л/с. Удельный расход свежей воды

колеблется от 2 до 80 м3 на 1 м3 породы. При низком давлении

воды и неблагоприятных условиях расход ее увеличивается до

100—150 м3 на 1 м3 породы, производительность одной землесос-

ной установки изменяется от 500 до 1000 м3/сут породы.

Экскаваторы с плавучими мойками применяют в тех же

27

условиях, что и драги, но при малой глубине напластования (не

более 8—10 м) и на участках с меньшими запасами полезного

ископаемого.

На обводненных россыпях обогатительное оборудование мон-

тируется на плавучем понтоне, а при малом содержании воды —

на сухопутной платформе (мойке), передвигаемой самим экска-

ватором, лебедкой или трактором по мере продвижения экска-

ватора. Торфа экскаватор сваливает в выработанное простран-

ство, а пески подает в бункер фабрики. Галечник и хвосты раз-

гружаются позади мойки на освободившееся пространство.

При разработке россыпей обычно применяют одноковшовые и многоков-

шовые экскаваторы с вместимостью ковша 0,25—3 м3 и более. Применение

экскаваторов с сухопутными мойками позволяет наиболее полно извлекать

пески и ценные элементы при зачистке плотика.

Пески, добываемые экскаватором, подвергают дезинтеграции в скруббере

и обогащают в отсадочных машинах, на шлюзах или на винтовых сепарато-

рах, установленных на плавучей мойке. При производительности мойки

1000—2000 м3/сут песков размеры понтона мойки (в плане) обычно бывают

8+12 ики 104-15 м, а их высота равна 0,7—1,5 м. Понтоны изготовляют

из дерева или стали.

Привод механизмов мойки обычно осуществляется от электродвигателя,

установленного на верхней палубе, где располагаются также ручные лебедки

для перемещения мойки.

При разработке мощных россыпных месторождений редких металлов и

для вскрыши торфов применяют также роторные экскаваторы с ленточными

конвейерами. С помощью системы ленточных конвейеров и перегрузочных

воронок роторный экскаватор подает добытые пески на главный ленточный

конвейер, иногда длиной в несколько сотен метров, или вагоны и автосамо-

свалы для подачи песков на стационарную обогатительную фабрику.

Роторные экскаваторы на гусеничном ходу бывают с выдвижными и

невыдвижными ковшовыми рамами, причем выдвижные рамы обычно уста-

навливают на больших роторных экскаваторах, имеющих высокую производи-

тельность; они сложнее, масса и стоимость их больше на 20—35 %.

Роторные экскаваторы целесообразно применять для разработки безвод-

ных или мелководных россыпей с большими запасами, обеспечивающими

работу предприятия не менее чем на 10 лет.

Техническая характеристика роторного экскаватора

Вместимость ковша, л.......................................... 300—2500

Частота черпаний, мин-1........................................30—48

Максимальная высота черпания, м................................16—20

Максимальная глубина черпания, м...............................2—12

Максимальный радиус черпания, м................................5г 25

Установленная мощность электродвигателя, кВт . ... 4000

Производительность, тыс. м3/сут................................6—60

Расход электроэнергии на 1 м3 песков, кВт-ч....................0,2—0,7

Масса экскаватора, т........................................... 500—4800

К роторным экскаваторам изготовляют шагающие отвалообразователи,

которые обеспечивают наиболее дешевый способ вскрыши с непосредственным

перемещением торфов из забоя в выработанное пространство. Роторные

экскаваторы на россыпях применяют только при комбинированном способе

разработки со вскрышей торфов отвалообразователями и транспортировкой

песков. Бестранспортировочный способ разработки с передвижными мойками

в сочетании с роторными экскаваторами на россыпях не применяют.

Шагающие отвалообразователи имеют длину рамы разгрузочного кон-

вейера от 80 до 180 м, высоту разгрузки (при угле наклона 18°) до 40—60 м,

радиус разгрузки до 180 м. Масса отвалообразователя составляет от 200 до

2000 т, производительность по разрыхленной породе 650—4500 м3/ч.

28

На одном из отечественных карьеров по добыче титано-циркониевых пес-

ков роторный экскаватор работает в сочетании с системой конвейеров, подаю-

щих руду на магистральную галерею с двумя параллельными ветвями, причем

каждая состоит из двух армированных лент шириной 1200 мм и общей дли-

ной 1700 м, и далее на наклонные конвейеры для перегрузки песков с маги-

стральной галереи на стационарную фабрику. Подачу исходного материала

на фабрику осуществляют по безбункерной схеме непосредственно от ротор-

ных экскаваторов. Бункером для фабрики является сам карьер, а питателем—

экскаватор.

При скреперном способе разработки пески добывают трак-

торным скрепером и им же транспортируют их на обогатитель-

ную фабрику. Обогащение песков при экскаваторном и скрепер-

ном способах добычи осуществляется на сухопутных передвиж-

ных мойках или на стационарных обогатительных установках.

При тракторно-скреперной разработке россыпи слой торфа

снимают отдельно и разгружают на борт россыпи, после чего

добывают пески. Этот способ применяют при малой мощности

россыпи и легкоразрабатываемых породах.

§ 2.6. ОСОБЕННОСТИ ОБОГАЩЕНИЯ РОССЫПЕЙ

Наличие свободных частиц минералов в россыпных месторожде-

ниях и отсутствие сростков минералов позволяют исключить

операции предварительного их дробления и измельчения. Ми-

нералы редких металлов в россыпях обычно имеют большую

плотность, чем минералы породы, их сравнительно легко можно

разделить гравитационным обогащением с последующей довод-

кой черновых концентратов магнитной и электрической сепара-

цией (иногда в сочетании с гравитацией и флотацией).

Благодаря этим особенностям, а также учитывая открытый

способ добычи, россыпи, имеющие значительно более низкое со-

держание ценных элементов, чем коренные руды, перерабаты-

вают с большим экономическим эффектом; (с получением высо-

косортных концентратов при более высоком извлечении в них

ценных металлов). Себестоимость россыпных концентратов

обычно значительно ниже себестоимости рудных.

Получение мономинеральных концентратов из россыпей осу-

ществляют в две стадии, включающие первичное обогащение

россыпей и доводку черновых концентратов.

Обогатительные установки для первичного обогащения соору-

жают обычно непосредственно на месте добычи песков. Так, при

разработке россыпи драгами или землесосами обогатительная

аппаратура устанавливается непосредственно на плавучих бар-

жах, понтонах и т. п.

Доводочные фабрики для получения готовых концентратов

устанавливают на берегу вблизи россыпного месторождения.

Доводка черновых концентратов различных месторождений про-

изводится на центральных доводочных фабриках, при строитель-

стве которых учитывают вопросы транспортировки черновых

концентратов или готовой продукции потребителям и другие

географические и технико-экономические факторы.

29

Цель первичного обогащения россыпей — получение коллек-

тивного концентрата с максимально возможным извлечением

в него всех тяжелых минералов плотностью более 2,9 или 4 г/см3

и удалением минералов пустой породы плотностью менее

2,9 г/см3. В результате первичного обогащения россыпей в от-

вальные хвосты удаляют в среднем 50—90% пустой породы

(кварц, глина, галя и др.). Наиболее трудным при первичном

обогащении является удаление из концентрата минералов,

имеющих промежуточную плотность 2,9—3,5 или 3—4 г/см3, ко-

торые при последующем разделении коллективных концентратов

с помощью электромагнитной и электростатической сепарации

будут загрязнять концентраты.

Первичное обогащение россыпей проводят на винтовых се-

параторах, отсадочных машинах, концентрационных столах, на

стационарных и подвижных шлюзах, иногда в тяжелых суспен-

зиях.

В зависимости от типа россыпи, содержания в ней глины, раз-

мера частиц ценных минералов и пустой породы применяют раз-

личное сочетание гравитационных аппаратов и схемы обога-

щения.

Перед обогащением песков речных отложений после промыв-

ки грохочением удаляют валуны — крупную фракцию. Пески

морских отложений являются более равномерным по крупности

материалом, очищенным от илов и шламов. На грохотах удаляют

обычно куски дерева и органические примеси.

Дезинтеграция и грохочение песков являются подготовитель-

ными операциями. Первичное обогащение песков осуществляет-

ся после их дезинтеграции и грохочения. В то же время процесс

грохочения после дезинтеграции выполняет обогатительную

операцию, так как надрешетный продукт обычно удаляют в от-

вал. Дезинтеграция песков разрушает сцементированный мате-

риал и разделяет его на отдельные частицы, чем обеспечивает

освобождение зерен ценных минералов друг от друга и от пустой

породы.

Чем больше в песках глины и мелких частиц, тем, сильнее они

связаны (сцементированы) друг с другом и тем труднее их де-

зинтеграция. Наиболее прочно частицы связаны при их средней

влажности, т. е. когда вода заполняет лишь поры между наибо-

лее уплотненными твердыми частицами. При высыхании этой

воды сцепление частиц уменьшается и порода начинает рассы-

паться. С увеличением влажности увеличивается расстояние

между частицами, материал приобретает большую текучесть и

превращается в пульпу.

При обогащении россыпей применяют мокрую и сухую дез-

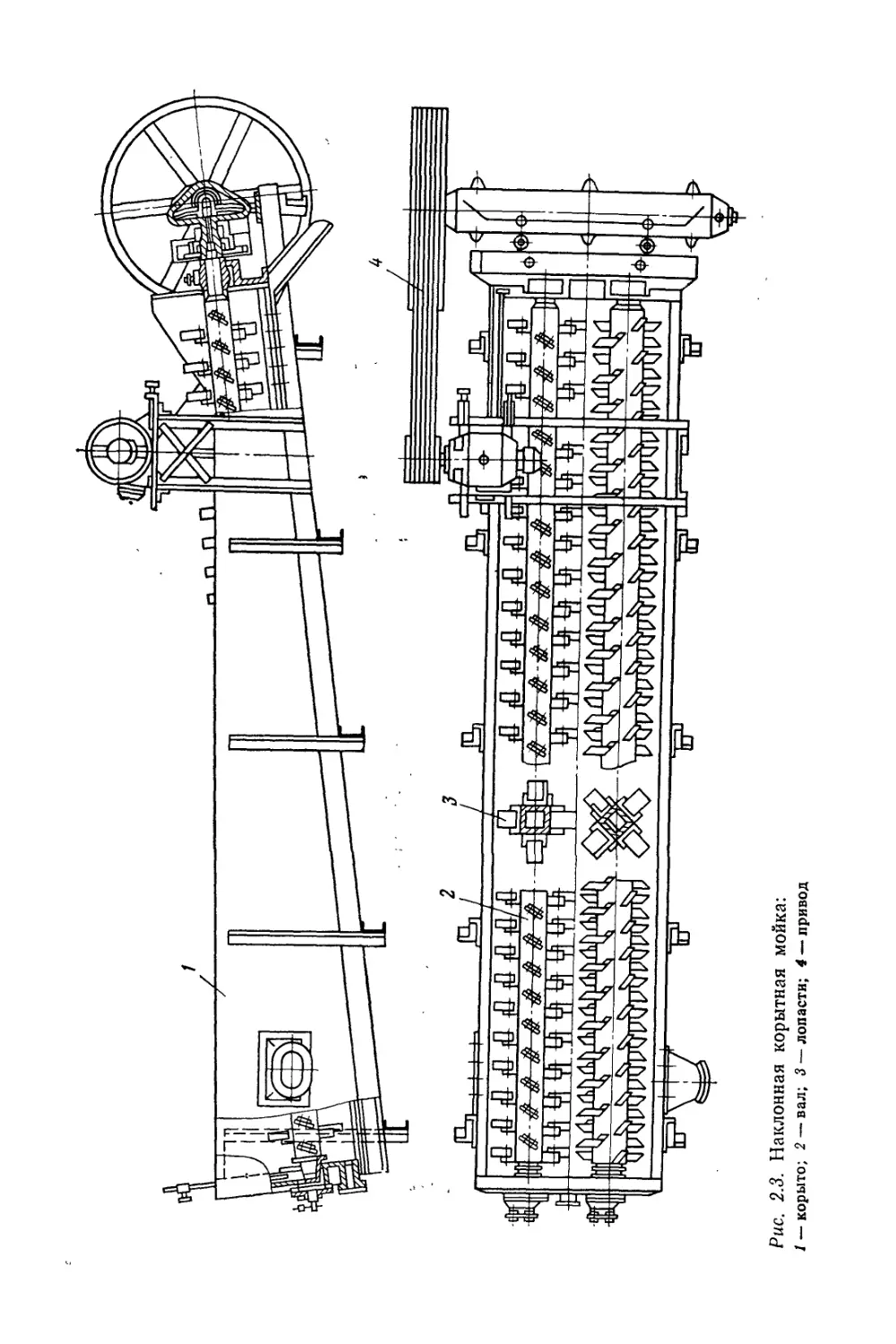

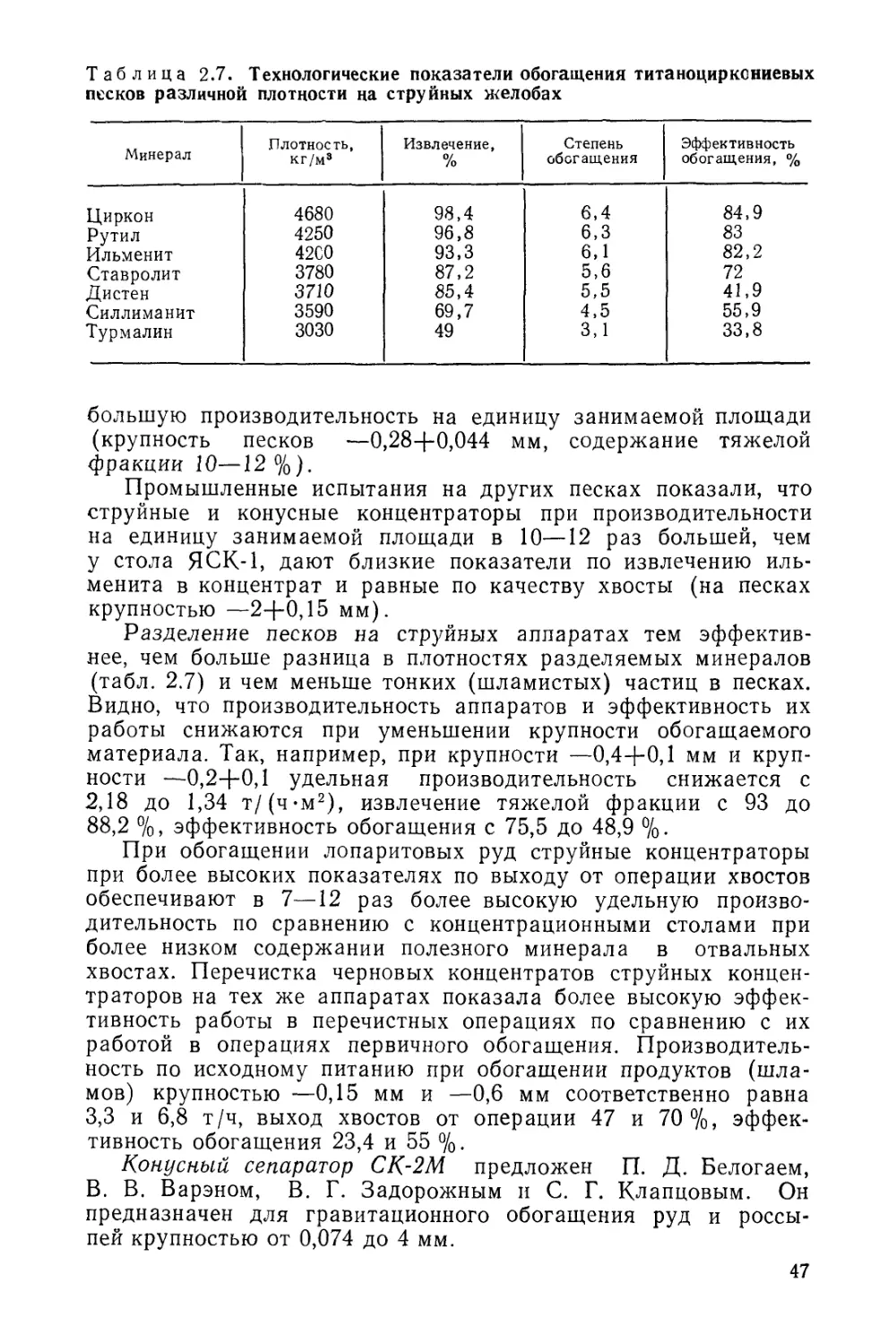

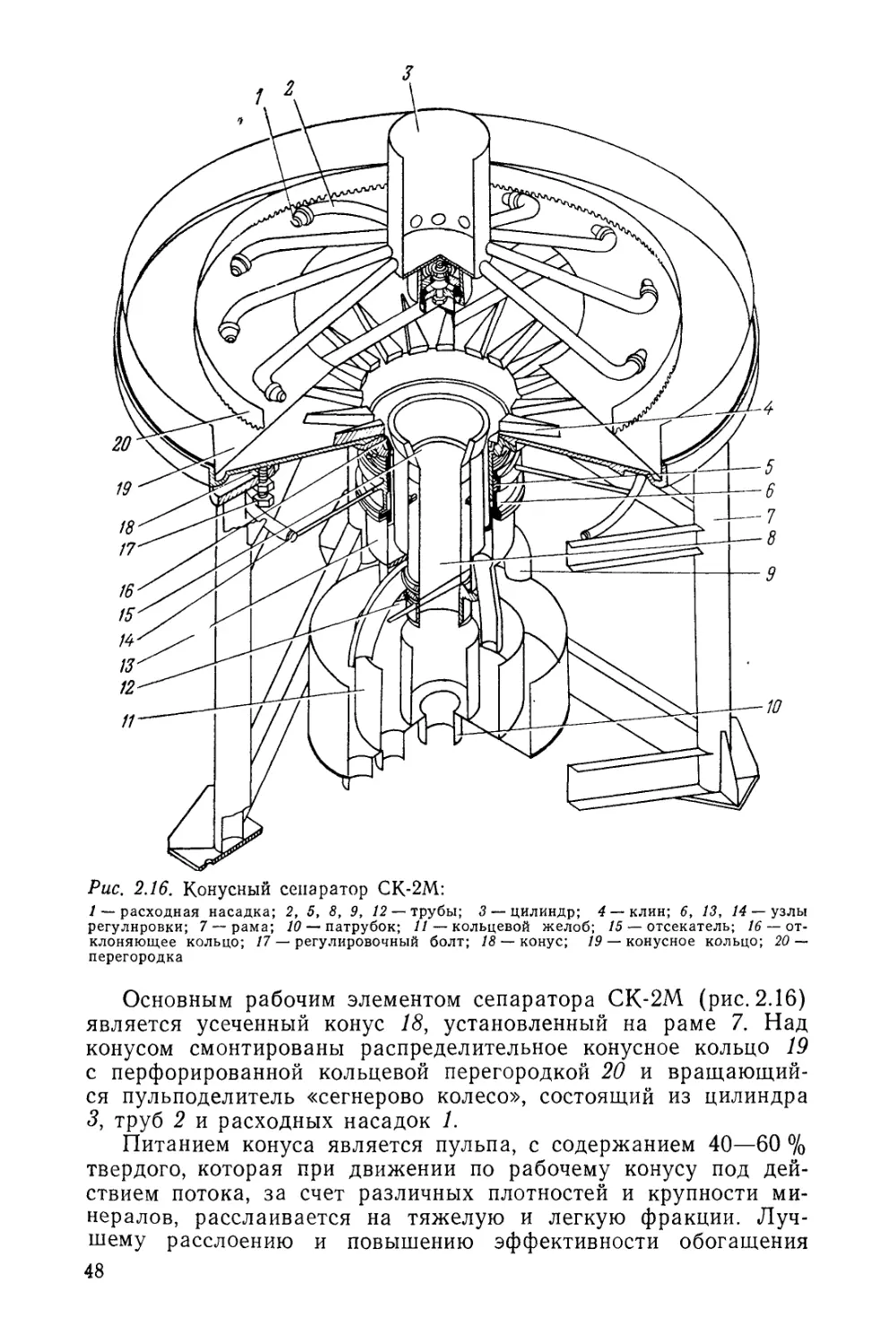

интеграцию. Мокрая дезинтеграция производится во вращаю-