Author: Архаров А.М. Марфенина И.В. Микулин Е.И.

Tags: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование теплоэнергетика теплотехника криогенные системы

ISBN: 5-217-02854-8

Year: 1999

А.МАрхаров, ИААрхаров, В.П.Беляков, ВЛБовдаренко, Е.И.Микулин,

I Ю.В.Никифоров, В.Г.Пронько, Ю.ЕПисарев, М.Ю.Савинов, В.Ю.Семенов,

I А.И.Смородин, Н.В.Филин, В.Ю.Шадрина, Ю-АШевич, Э.Ф.Шургальский

КРИОГЕННЫЕ

СИСТЕМЫ

том 2

Основы проектирования

аппаратов, установок и систем

Издание второе, переработанное и дополненное

Под общей редакцией А.М.Архарова в А.И.Смородина

Рекомендовано Министерством общего и профессионального образования

Российской Федерации в качестве учебника для студента* нывших учебных

заведений, обучающихся по специальностям "Технигт иМисшки- низких

температур" и 'Холодильная, криогенная техника я колоицаопирование"

В

Москва

"Машиностроение” 1999

УДК621.59(075.8)

ББК 31.392

К82

Рецензент — кафедра криогенной техники

Санкт-Петербургской государственной академии

холода и пищевых технологий

Архаров А.М. и др.

К82 Криогенные системы: Учебник для студентов вузов по

специальностям "Техника и физика низких температур" и

"Холодильная, криогенная техника и кондиционирование":

В 2 т. Т.2. Основы проектирования аппаратов, установок и

систем / А.М. Архаров, И.А.Архаров, В.П.Беляков и др.; Под

общ. ред. А.М.Архарова и А.И.Смородина. — 2-е изд., перераб.

и доп. — М.: Машиностроение, 1999. — 720 с.: ил

Во втором издании (1-е изд — "Криогенные системы: Основы

проектирования аппаратов и установок”, 1987 г ) приведены методы расчета

и конструирования наиболее распространенных криогенных систем

Рассмспрены конструкция воздухсрааделительных установок и применяемой

в них тепло- и массообменной аппаратуры, гелиевых и водородных

криогенных систем. Рассмотрены процессы, происходящие в жидкостных

криогенных системах и их конструкции. Даны методы расчета и конст-

руирования теплообменных аппаратов, применяемых в криогенных

системах Описаны конструкции автономных криогенных систем и

микрорефрижераторов.

© А.М. Архаров, И-ААрхаров,

ISBN 5-217-02854-8 (Общ.) ВЛБеляков и др.. 1999

ISBN 5-217-02585-9 (Т.2) © Издательство "Машиностроение", 1987

ОГЛАВЛЕНИЕ

Предисловие..................................................5

Глава 1- Воздухоразделительные установки.....................7

§1.1. Воздух, продукты его разделения, их получение

и использование............................................ 7

§ 1.2. Классификация ВРУ. Общая характеристика, принципы

построения, тенденции развития...............................11

§ 1.3. Технология разделения воздуха. Холодопроизводительность

и ее составляющие для ВРУ различных типов...................45

§ 1.4. Математическое моделирование ВРУ. Разработка и расчет

технологических схем..........................-.............75

§ 1.5 Эффективность ВРУ. Термодинамическая и экономическая

оптимизация, критерии оптимальности........................100

§ 1.6. Регулирование производительности ВРУ. Способы

компенсации неравномерности потребления продуктов

разделения воздуха.........................................111

§ 1.7. Адсорбционные воздухоразделительные установки.......118

§ 1.8. Мембранные газоразделительные установки.............132

Глава 2. Криогенные водородные системы.....................140

§2.1. Водород. Области применения, методы получения,

некоторые свойства.....................................140

§ 2.2. Ожижение водорода методом дросселирования, получение

параводорода.......................................... 153

§2 3. Водородные ожижители................................ 164

§ 2 4. Другие типы водородных криогенных систем........ ... 181

Глава 3. Криогенные гелиевые установки.....................187

§3.1 Гелий: области применения, мировые ресурсы .......... 187

§3.2. Ожижители гелия..................................... 196

§ 3 3. I ел новые рефрижераторы............................220

§ 3.4. Криостаты и рефрижераюры: использование свойств

изотопов гелия...............................................242

§ 3.5. Гелиевые рефрижераторы для криостатирования

сверхпроводящих устройств жидким гелием-П................. 252

Глава 4. Тепло- и массообменные аппараты криогенных систем...271

§ 4.1. Особенности криогенных теплообменников,

их классификация и эффективное.чъ..........................271

§4.2. Расчет теплообменных аппаратов......................283

§4.3. Трубчатые теплообменники............................298

§4.4. Пластинчато-ребристые теплообменники................321

§4.5. Машинные теплообменники.............................340

§4.6. Вюричные эффек1ы в теплообменных аппаратах..........360

§4 7. Аппараты орто-паракон версии, водорода..............373

§4.8. Регенераторы ВРУ....................................385

’*-№6675

§ 4.9. Адсорберы ВРУ. Взрывобезопасность............... 407

§ 4.10. Конденсаторы-испарители ВРУ............ .............. 420

§ 4.11. Ректификационные колонны ВРУ с ситчатыми

тарелками.............................................. 441

§ 4.12. Ректификационные колонны ВРУ с регулярными

насадками.................................................456

§ 4.13. Система азотоводяного охлаждения ВРУ..............472

§ 4.14. Атмосферные испарители-газификаторы ...___________478

Глава 5. Жидкостные криогенные системы_________—..........495

§ 5.1. Основы технологии работы с жидкими криогенными

продуктами.............................................. 495

§ 5.2. Системы заправки жидкими криогенными продуктами

изделий ракетно-космической техники.................... 506

§ 5.3. Криогенные системы термоядерных установок..........516

§ 5.4. Криогенные системы ускорительно-накопительного

комплекса.................................................532

§ 5.5. Процессы, происходящие в емкостях при хранении,

охлаждении и выдаче жидких криогенных продуктов...........545

§ 5.6. Транспортирование жидких криогенных продуктов по

магистралям...............................................562

§ 5.7. Неустановившиеся процессы в жидкостных криогенных

системах................................................. 571

§ 5.8. Начальное охлаждение оборудования криогенных систем.602

§ 5.9. Тепловая защита оборудования криогенных систем.....611

§ 5.10. Емкостное оборудование__________________________ 639

§ 5.11. Магистрали криогенных систем........................657

Глава 6. Автономные криогенные системы

и микрорефрижераторы......................................673

§ 6.1. Дроссельные ммхрокриогенные системы................673

§ 6.2. Адаптирующиеся дроссельные микрокриогенные

системы...................................................680

§ 6 3. Планарные микрорефрижераторы.......................698

§ 6.4. Системы с криогенно-газовыми машинами............ 701

§ 6.5. Системы с использованием теплоты испарения криоагента.707

Список основной литературы..........__..ам.........5......711

Список дпполннтелыюй литературы....—.................. 713

Приложение_______________________________....._____________...... 716

4

ПРЕДИСЛОВИЕ

170-летию Альма-матер —

МГТУ им. Н.Э. Баумана и

нашим учителям посвящается

Второй том двухтомника "Криогенные системы" содержит

техническую и научную информацию о криогенных установках,

системах, аппаратах, реализуемых в них рабочих процессах, об

оборудовании для хранения, транспортирования и использования

жидких криопродуктов и представляет собой логическое продол-

жение первого тома, в котором изложены научные основы

криогеники. Обе книги были задуманы как единый комплекс,

составляющий основу для подготовки специалистов, способных

разрабатывать различные криогенные системы. При написании

второго тома использован опыт ведущих отечественных и зарубеж-

ных фирм (ОАО "Криогенмаш", АО "Гелиймаш", АО "Сибкриотех-

ника", “Air Liquid” (Франция), PRAXAIR (США), “Linde” (США,

Германия), “Air products” и “Petrocafbon” (США, Англия), “British

Oxygen” (Англия), “Kobe Steel” (Япония), “Rivoira” (Италия) и др.),

а также многолетний опыт работы кафедр криогенной техники

МГТУ им. Н.Э.Баумана, МГУИЭ, МЭИ, СПб ГАХПТ. Работая над

учебником, авторы опирались также на труды своего учителя —

профессора СЯ.Герша, двухтомный учебник которого — ’Глубокое

охлаждение" — издавался трижды с 1936 по I960 г.

Первое издание учебника "Криогенные системы: Основы проек-

тирования аппаратов и установок" вышло в 1987 г. К тому времени

отечественная криогенная промышленность уже сформировалась как

самостоятельная подотрасль машиностроения и достигла в своем

развитии весьма высокого уровня. Были решены такие проблемы,

как создание мощных воздухоразделительных установок, крупно-

тоннажных ожижителей водорода и гелия, систем хранения и

заправки для ракетодромов, систем криостатирования и криогенного

обеспечения целого ряда объектов со сверхпроводящими устройст-

вами, криогенных емкостей и трубопроводов, систем новой бортовой

космической и авиационной техники и многие другие. Эти системы,

установки, их основные элементы и особенности рабочих процессов

были описаны в первом издании.

В течение прошедшего после первого издания десятилетия крио-

генное оборудование активно эксплуатировалось, было существенно

5

усовершенствовано и обновлено. Продолжался процесс внедрения

криогеники и основных ее продуктов (промышленных газов) в

новые области науки и техники, начиная со строительной индустрии

и лазерной техники и кончая медициной и биологией. Накапливался

и расширялся опыт использования не только газообразных, но и

жидких криопродуктов. Наряду с развитием классических направ-

лений криогеники в последнем десятилетии как в России, так и в

других странах, создавался научно-технический задел на перспективу.

Однако при всех условиях техника неизбежно устаревает, вместе с

тем практика убеждает нас в том, что существуют достаточно

долговечные технические решения и именно они чаще всего находят

применение в новых областях использования криогеники. В связи

с этим, работая над вторым изданием, авторы учитывали все эти

обстоятельства: многие разделы, опубликованные в первом издании,

были заменены или существенно переработаны. По этим причинам

расширился авторский коллектив второго издания, и возникла

необходимость общего редактирования. В числе авторов появилось

много новых молодых имен. Это символизирует преемственность

поколений и дает основание верить, что и в дальнейшем криогеника

будет развиваться интенсивно. Надеемся, что данное издание будет

тоже этому способствовать.

В написании учебника участвовали: А.М.Архаров — гл. 1-4 и 6;

И.А.Архаров — гл. 4, 6; В.П.Беляков — гл. 1-6; В.Л.Бондаренко —

гл. 1, 3; Е.И.Микулин — гл. 2-4; Ю.В.Никифоров — гл. 1;

В.Г.Пронько — 2; Ю.Г.Писарев — гл. 1; М.Ю.Савинов — гл. 1, 3;

В.Ю.Семенов — гл. 4; А.И.Смородин — гл. 1-5; Н.В.Филин — гл.

5; В.Ю.Шадрина — гл. 1; Ю.А.Шевич — гл. 4; Э.Ф.Шургальский

— гл. 3; материал § 3.5 подготовлен В.А.Шапошниковым, § 6.2 —

Ю.И.Ландой. Большую методологическую помощь в подготовке

рукописи к изданию оказала д-р техн, наук проф. И.В.Марфенина.

По поручению авторского коллектива выражаем благодарность

за содействие в издании этой книги Учебно-научному центру

"Криоконсул" при МГТУ им. Н.Э.Баумана. СП "Айсблик" и МП

"Хром"

Редакторы

А.Архаров

А.Смородин

Глава 1

ВОЗДУХОРАЗДЕЛИТЕЛЬНЫЕ УСТАНОВКИ

§ 1.1. ВОЗДУХ, ПРОДУКТЫ ЕГО РАЗДЕЛЕНИЯ. ИХ

ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ

Атмосферный воздух является сырьем для получения таких

промышленных газов, как кислород, азот, аргон, неон, криптон,

ксенон. Темпы ежегодного прироста производства этих газов в мире

в 1,2 — 1,4 раза превышают прирост любых других видов продук-

ции. Промышленное производство этих газов осуществляется на

воздухоразделительных установках (ВРУ) — сложных технических

системах, включающих: оборудование для сжатия атмосферного

воздуха, его очистки от влаги, двуокиси углерода, взрывоопасных

примесей; теплообменные аппараты для охлаждения воздуха до

криогенных температур и нагрева продуктов разделения; ректифи-

кационные колонны и конденсаторы-испарители; криогенные

насосы и т.п. В состав ВРУ не входят, но комплектуют станцию

(цех) разделения воздуха компрессоры для сжатия кислорода, азота

и подачи их потребителю, ресиверы и криогенные резервуары для

резервирования продуктов разделения воздуха в газообразном и

жидком состояниях и другое оборудование (рис. 1.1).

Состав атмосферного воздуха (табл. 1.1) не постоянен — содержа-

ние компонентов зависит от географической широты, высоты над

поверхностью Земли, солнечной активности и других факторов.

Существенно неодинакова загрязненность воздушного бассейна —

содержание примесей может меняться в течение суток, например,

под влиянием метеорологических условий.

Содержание в атмосферном воздухе водяных паров зависит от

температуры (табл- 1-2) и относительной влажности <р. Последнюю

определяют как отношение массы водяных паров, содержащихся в

воздухе, к массе паров, насыщающих его при данной температуре.

Значения относительной влажности обычно усредняют для опреде-

ленного региона. Например, для средней полосы России <р = 0,7...0,8.

При сжатии воздуха содержание в нем водяного пара уменьшается

и может быть определено графически (рис. 1.2).

7

Рис. 1.1. Общий вид крупной станции разделения воздуха

1.1. Усредненный состав сухого атмосферного воздуха у поверхности

Земли

Компонент Доля компонента в воздухе, % Температура кипения, К

объемная* массовая

Азот N2 78,09 75,52 77,36

Кислород О2 20,95 23,15 90,19

Аргон Аг 0,93 1,28 87,29

Двуокись углерода СО2 0,03 0,05 194,60

Неон Ne 0,18-10"2 1,25-НТ3 27,11

Гелий "’Не 5,24-10* 0,72- ПТ4 4,22

Ацетилен и другие 2,03 10’* 1,28-10* —

высококипящие углеводороды Метан СН4 1,5 -10'* 0,8 • 10* 111,70

Криптон Кг 1,14-10-* 3,3-10-’ 119,80

Водород Н2 0,5 10* 0,035 • 10-* 20,39

Закись азота N2O 0,5 10-“ 0,8-10-* 184,60

Ксенон Хе 0,08 • 10-4 0,36 10’* 165,05

Озон О2 0,1 • 10-5 0,015 10-* 161,25

Радон Rn 6 ю18 4,5 • 10’7 211,35

* В идеальном газовом состоянии значения объемных и молярных долей

равны__________________________________________________________

8

1.2. Содержание влаги в атмосферном воздухе при полном

насыщении в зависимости от температуры

ратура воздуха Влаго- жание. Темпе- ратура воздуха Влаго- ратура воздуха Влаго- Жание, ратура воздуха

"С К "С К °C К г/кг *С К

30 303 25,40 0 273 3,73 -30 243 0,229 -60 213

25 298 19,07 -5 268 1,70 -35 238 0,133 -65 208

20 293 14,17 -10 263 1,59 -40 233 0,077 -70 203

15 288 10,35 -15 258 1,01 -45 228 0,043 -75 198

10 283 7,48 -20 253 0,63 -50 223 0,024 -80 193

5 278 5,31 -25 248 0,39 -55 218 0,013 -90 183

Влаго-

0,00695

0,00286

0,00163

0,00073

0,00032

0,000082

Основными продуктами разделения воздуха в современных ВРУ

являются следующие промышленные газы:

кислород технический, 99,2...99,7 % (1-й сорт — 99,7 %, 2-й —

99,5 %, 3-й — 99,2 %) и технологический, 92—98 % (в среднем 95 %);

азот особой чистоты (не менее 99,996 %), высшего сорта (99,994 %),

1-го сорта (99,6 %), 2-го — (99 %);

аргон высшего сорта (99,993 %), первого сорта (99,987 %); сырой

(86...90 %), содержащий до 4 % О2 и до 10 % N2; технический

(86—88 %) с примесью 12-14% азота;

первичный криптоноксеноновый концентрат (объемная доля крип-

тона и ксенона до 0,5 %);

неоногелиевая смесь (объемная доля неона и гелия до 40...60 %;

возможна до 95—98 %).

Очистку сырого аргона от кислорода осуществляют методом ка-

талитического гидрирования при высоких температурах (720-770 К)

в специальных установках вне блока разделения. После очистки

от кислорода технический аргон возвращается на ректификацию в

блок разделения ВРУ для очистки от азота. При проектировании

ВРУ нового поколения (после 1995 г.) предусматривают очистку

аргона от кислорода методами низкотемпературной ректификации

и адсорбции. При этом весь процесс комплексного разделения воздуха

становится технологически единым и более безопасным в эксплуа-

тации, так как исключается применение водорода для связывания

кислорода при каталитическом гидрировании.

Очистку первичного крипгоноксенонового концентрата от угле-

водородов методами выжигания при 920-950 К и адсорбции при тем-

пературе окружающей среды, а также вторичное концентрирование

крютгоноксеноновой смеси до 99,7 % методом низкотемпературной

9

при полном насыщении от температуры и давления

ректификации смеси

Кг-Хе-О2 при Г® 110К

осуществляют б специаль-

ных установках типа УСК

(установка концентриро-

вания криптона и ксено-

на), которыми обычно

дополнены все крупные

ВРУ. Разделение чистой

(99,7 %) криптонксеноно-

вой смеси с целью полу-

чения криптона и ксено-

на осуществляют метода-

ми фракционированного

испарения, адсорбции или

ректификации в неболь-

ших установках. В Рос-

сии разработан криоген-

ный адсорбционно-рек-

тификационный метод

переработки первичного

криптоноксенонового

концентрата.

Неоногелиевую смесь

подвергают переработке с

целью извлечения неона,

например, методами фрак-

ционированной конден-

сации, вымораживания.

Продукты особой чис-

тоты (с содержанием при-

месей 10’5 % и менее)

получают методами рек-

тификации, криоадсорбционной и химической очистки или их

комбинацией.

Основные продукты разделения воздуха получают в газообразном

состоянии при небольшом давлении (0,105 - 0,12 МПа), в сжатом

газообразном состоянии при давлении 0,2 - 20 МПа (и даже до 40 МПа)

и в жидком состоянии при давлении 0,105 - 0,5 МПа. В жидких

продуктах, как правило, объемная доля основного компонента

превышает 99,5 %. Давление и степень чистоты продуктов разделения

10

Рис-1.3. Динамика повышения требо-

ваний к степени чистоты азота на

рынке промышленных газов

тяпают по соответствующему (на

этот продукт) ГОСТу. В некото-

рых случаях чистота продуктов

может быть при проектировании

ВРУ увеличена исходя из условий

оптимизации технологического

процесса. Так, разработка новых

технологий в электронной про-

мышленности потребовала приме-

нения при изготовлении микросхем азота с содержанием кислорода

не более 10 ppb (1 10 6 %) с перспективой снижения этой цифры к

концу 90-х годов до 1 ррЬ (рис. 1.3).

Спрос на промышленные газы в России постоянно увеличива-

ется, особенно на азот и аргон (табл. 1.3). Стабильно высоким

остается производство кислорода, основным потребителем которого

является черная металлургия. Если до 70-х годов объемы произ-

водства технического и технологического кислорода были примерно

одинаковы, то к 80-м годам вследствие совершенствования техноло-

гии металлургической отрасли промышленности (внедрение кисло-

родно-конвергорного способа выплавки стали) это соотношение

изменилось в сторону увеличения доли технического кислорода

Значительный рост потребления кислорода ожидается в ближайшее

время в связи с переходом целлюлозно-бумажной отрасли на эколо-

гически чистые (бесхлорные) технологии отбеливания целлюлозы

с использованием кислорода и озона, а также с внедрением высоко-

температурной технологии переработки твердых бытовых и промыш-

ленных отходов. Эти прогрессивные технологии позволяют сущест-

венно уменьшить вредные выбросы в атмосферу.

§ 1.2. КЛАССИФИКАЦИЯ ВРУ. ОБЩАЯ ХАРАКТЕРИСТИКА,

ПРИНЦИПЫ ПОСТРОЕНИЯ, ТЕНДЕНЦИИ РАЗВИТИЯ

В период с 1950 по 1995 г. в СССР построено и запущено более

500 крупных ВРУ и более 2500 установок малой и средней произво-

дительности. В настоящее время в России и странах СНГ в эксплуа-

тации находятся ВРУ более 40 наименований (табл. 1.4 и 1.5).

И

1.3. Области применения продуктов разделения воздуха

К0МПО Объемная доля, %. основного компонента Содержание остальных компооплх® Область применения Ориентиро- вочный удельный расход основного компонента

Металлургия: 100-150 м’/т

27-45 доменное производство

99,5—99.7 выплавка конверторной стали 55-60 м3/т

99,5—99,7 электроплавильное производство 15-20 м’/т

95-99.5 выплавка мартеновской стали 35 м3/т

99,2-99,7 прокатное производство (резка и огневая зачистка) 0,1-0,6 м3/кг

99,5—99,7 газопламенная обработка —

30-50 шахтная плавка цветных металлов и сплавов -

99.2—99,7 Остальное Газовая сварка и резка 28-2000 дм3/ч

азот И аргон металлов (в зависимости от мощности горелки)

о2 30-99,2 Аэрация и осветление сточных вод 2—24 м3/м3 (в зависимости от степени загрязнения)

99,2—99,99 Ракетно-космическая техника -

99,2-99,5 Микробиология, медицина Химическая и нефтяная промышленность.

99,2-99,7 производство азотной кислоты 155 м3/т

30-50 газификация угля и торфа в генераторах -

30-99,5 окислительные процессы в химическом произ- водстве

30-50 Энергетика (МГД-генера- торы)

95-99,5 Целлюлозно-бумажная промышленность—для кислородно-щелочной и озонной отбелки целлю- лозы 10-50 м3/т

12

Продолжение табл. 13

компо- Объемная доля,%, основного компонента Содержание остальных комкжентов Область применения Ориентиро- вочный удельный расход основного компонента

02 30—90 Переработка твердых быто- вых и промышленных отходов —

99,5-99,999 — Химическая промышлен- ность: производство аммиака производство этилена, азотных удобрений, пропилена и т.д 1000 м3/т

97-99,99 Нефтеперерабатывающая промышленность—в каче- стве защитной среды в раз- личных процессах; для продувки систем Металлургия—в качестве за- щитной среды в процессах:

94-96 4-6 % Н2, ДО 0,001 % 02 непрерывного горячего цинкования

n2 99,5—99,996 - непрерывного рекристали- зационного отжига холоднокатаной стали в листопрокатных цехах

85 15 % Н2 плазменно-дуговой зачистки -

45 55 % Не Сварка и резка в защитной среде 85-1700 дм3/ч (в зависимости от режима и условий сварки)

99.9 — Народное хозяйство—для увеличения сроков хранения в овощехранилищах

99,5-99,996 Крупномасштабные физико- технические исследования — криогенное обеспечение сверхпроводящих устройств

97,0—99,5 Криобиология и криомедицина—криохи- рургия, ядерно-магнитная томография и т.д.

13

Продолжение табл. 1.3

Осноа- компо- Объемная доля, %, основного компонента Содержание остальных компонентов Область применения Оряевтиро- вочный удельный расход основного компонента

99,9999 и более Радиоэлектроника — в производстве полупроводниковых материалов —

n2 99,5 Экология — для криодроб- ления отработанных авто- мобильных шин и изделий из пластических масс, для криогенной очистки шерсти от растительных примесей

50-75 20 30 25-50 % Не 80 % Не 70 % Не Сварка и резка в плазмо- образующей и защитной среде: импульсно-дуговая, дуговая комбинированная микроплазменная электрошлаковая итд. 10-200 дм3/м (в зависимости от режима сварки, материала и толщины свариваемого металла) 10—50 дм3/м

Аг 99,9995 Химическая промышлен- ность, металлургия, и металлообработка — в качестве инертной среды -

Полупроводниковая промышленность-

77-79 21-23 % О2 выращивание кристаллов, создание пассивирующих покрытий 20 дм3/кг

86-88 12-14 % N2 Ламповая промышленность лампы накаливания -

14

Продолжение табл 1.3

Осиов- компо- Объемная доля, %, основного компонента Содержание остальных компонентов Область применения Ориентиро- вочный удельный

компонента

99,995— 99.998 - импульсные лампы и импульсно-иониза- ционные камеры

Аг 99,998 Хроматография -

98 2 % О- Биология—в качестве среды для проращивания риса, лука, моркови и т.д

Кг 99.88—99,99 Ламповая промышлен- ность — прожекторы, оптические печи и т.д Медицина—ренгено- аппаратура -

Хе 99,96 - 99,996 - Ламповая промышлен- ность — газосветные импульсные лампы -

80 20 % О2 Медицина—в качестве анестезирующего средства

99.985 Ламповая промышлен- ность — газоразрядные лампы; сигнальные лампы телеаппаратуры; электровакуумные приборы

Ne 99,8—99,985 Электронная промыш- ленность

99,8-99.985 Криогенная техника — криостаты; детекторы инфракрасного излучения итд.

15

1.4. Технологические параметры основных ВРУ, находящихся в эксплуатации

Установка Перерабатываемый воздух Производительность ВРУ, м3/ч (по газообразному продукту) или кг/ч (по жидкому продукту)

Расход, Давление, МПа Кислород Авен Аргон жидкий (газосб- разный высокого давления) Кригтгоно- ксеноновый концентрат Неоно- гелиевая

Техноло- гический разный Техни- ческий газооб- разный ческий жидкий Техни- ческий высокого давления Газооб- разный Жидкий

(в пересчете на чистую смесь этих газов)

Кт-70 350 000 0,625

КтА-35 180 000 0,61

КтК-35 180 000 0,61-0.62

КА-32 180 000 0,64-0,65

КАр-30 180 000 0,64—0,66

КААр-32 180 000 0,61

КА-15 85 000 0,62

КААр-15 85 000 0,63

АКт-30 85 000 0,61-0,62

КА-5 31 500 0,60

АКАр-б 32 000 0,61

АК-15П 31 500 0,615

АКАр-13/6 32 000 0,66

АК-7П 14 400 0,61

ААж-6 14 400 0,88

А-8 24 000 0,62

КжАжАрж-б 22 200 3,2

Аж-5 14 400 0.88

Установки большой производительности

66 000 5 050

34 500 — 1 500 22 000

24 200 И 000 670 300

— 30 000 1 130 22 000

— 30 000 (200) 300

— 30 425 1 350 —. 35 530

— 13 500 (700) (700) 16 000

— 15 500 — 16 000

16 500 — — — 30 000

— 5 300 — 150 15 000

— 5 200 — 6 000

— 5 800 — 150 15 000

—• 6 300 — 13 000

— 2 100 — 100 7 000

— — — 160 5 000

— — (120) 100 8 500

— — 6 000 — 13 200

50 0,26 3,82

1900 — —-

50 — 0,143 1,5

730 —

(200) 580 0,15 1,6

— 166 (500) —

(700) — —

— 300 —.

600 —

600 — 0,882

140 — —

—— — —

— (160) —- —

== .—

116 — —

(120) —

1670 290

5100 — —

Установки средней и малой протводителъноста

К-1,4 8900 0,63 1440

К-0,5 3000 7,1 — — (300) (525)

К-0,4 2600 6,4 — — (175) (450)

АК-1,5 2600 7,1 — — (215) (240) 1600 —

К-0,25 1440 6,4 — — (140) (250) —

КА-0,2 1440 6,4 — — (140) (220) 680 —

ААж-0,6 1300 0,88 — — — 500 30 —

К-0,15 960 6,4 — — (90) (170) — — —

АК-0,6 960 6,4 — (S0) (90) 605 — — —

А-0,6 960 5,0 — — — 550 — — —

АжКжКААрж-2 8000 19.6 — 1740 — — 3100 2300 100 — 0,25

85 2200 — 4900 —

КжКАжА-0,5 2300 19,6 — — 500 — 1210 — — —

235 — — 950 480

КжКАж-0.25 1140 19,6 — — (265) (200) — (265) — —

АК-0,135 240 10-20 — — 35 135 — —

АжА-0.04 240 10-20 — — — (60) (43)

КжАж-0,05 240 8-20 — — (50) (44) (60) (50) — — —

СКДС-70М 480 19.0 — (70) (70)

АКДС-70М 70 —

— — 100 —

(/><40

лх. МПа)

^-ОХ^КГМ) 60-65 - - - - - - 52-60 - - -

(температура 293 К, давление 0,1013 МПа)

=.чадем1я холоду

« 1.5. Энергетические характеристики основных ВРУ, находящихся в эксплуатации

Установка Затраты энергии па адинтшу объема (массы) газообраз- ного (жидкого) продукта, кВт - ч/м-1 (кВт-ч/кг) Удельная* работа разделения, Дж/моль Степень термодинами- ческого совершенствл, % Примечание

действительная минимальная

Технологического кислорода (Кт—70, КтА-35. КтК-35, АКт—30 и др) Технического кислорода (КА—32, КААр-32, КАр-30, КААр-15, КА-15, КА-5, АКАр-6, АК-15П, АК-7П и др.) Азотные (А—Я, ААж-6, ААж-0,6) Большой произво- дительности (по жидкому кислороду или сумме жидких продуктов) на цент- робежных компрес- сорах (КжАжАрж-6) 0,38-0,41 0,44-0,48 0,22-0,27 1,38 6900-7100 6800-7000 6700 - 8200 32 000 ВРУ низкого 1150-1350 1050-1150 2100 - 2200 РУ среднего 7600 давления 16,5-19,5 15,0-17.0 26-31 давления 23,5 Цикл низкого давления воздуха с турбодетандером, турбодставдеры регулируемые с поворотными лопатками направляющего аппарата Очистка и осушка воздуха в регенераторах. Предварительное азотоводяное охлаждение. Изоляция — перлитовый порошок. Установки автоматизированы В ВРУ АК—15П и АК—7П очистка и осушка воздуха — адсорбционная на цеолитах, предварительное охлаждение во внешнем цикле холодильной фреоновой установки Цикл среднего давления (3,0 МПа) с турбо- детандером и азотным холодильным циклом среднего давления (3,0 МПа). Очистка и осушка воздуха — адсорбционная на цеоли- тах, предварительное охлаждение во внешнем цикле холодильной фреоновой установки. Изоляция — перлитовый порошок. Установки автоматизированы

Малой и средней производительности на поршневых компрессорах (К-0,5, К-0,4, К-0,25, К-0,15) 1,1 - 1,3 (2,1 -2,9) 15 000-16 000 3200 20 - 21 Цикл среднего давления (6,5 — 7,0 МПа) с турбо детандером и насосом жидкого кислорода Осушка и очистка воздуха — адсорбционная на цеолитах. Изоляция — перлитовый порошок

ВРУ высокого давления

Большой и средней производительности (АжКжКААрж-2, КжКАжА-0,5, КжКАж-0,25) (1,0 - 1,3) 20 500-23 000 4300-5600 21-24 Цикл высокого давления с турбо- детандером, предварительным охлажде- нием воздуха в холодильной фреоно- вой установке Очистка и осушка воз- духа — адсорбционная на цеолитах Изоляция — перлитовый порошок

Малой производи- тельности по жидким кислороду и (или) азоту (АжА-0,04, КжАж-0,05) 1,5 - 1,6 (1,5 - 1,7) 23 000-24 800 2700-3400 1) — 14 Цикл высокого давления с поршневым детандером, предварительным охлажде- нием воздуха в холодильной фреоно- вой установке Очистка и осушка воздуха — адсорбционная на цеолитах. Изоляция — мипора

С внешним холо- дильным циклом (Аж-0,05КГМ) (2,1) 157 000 17 300 И С криогенной газовой машиной КГМ—9000/80—1, работающей по обратному циклу Стирлинга (рабочее тело — гелий), воздух не сжимается Очистка и осушка — методом вымораживания

_ ♦ Отнесенная к количеству перерабатываемого воздуха

Принципы классификации ВРУ и обозначения конкретных уста-

новок отражают их основное назначение и уровень Производитель-

ности-

Обозначения установок составляют из первых букв названии

продуктов: К — кислород технический; Кт — кислород техноло-

гический; Кж — кислород жидкий; А — азот; Аж — азот жидкий;

Ад — азот под давлением; Ар — аргон газообразный: Арж — аргон

жидкий.

Цифра в обозначении установки соответствует уровню часовой

производительности по основному продукту в тысячах кубических

метров для газообразных продуктов или в тысячах килограммов

для жидких продуктов, например: 35 — 35 000 м3/ч; 6 — 6000 кг/ч.

Буква П после цифры в обозначении некоторых установок означает,

что они выполнены на пластинчато-ребристых теплообменниках

(ПРТ)

Такие обозначения ВРУ вполне удовлетворительны для однопро-

дуктовых установок, а также для многопродуктовых, в которых

основной продукт извлекается в наибольшем количестве. В ВРУ.

спроектированных после 1993 г., степени извлечения всех продуктов

существенно повышены: в наибольшем количестве практически

всегда извлекается азот, хотя основным или равным ему по значе-

нию продуктом может быть и кислород. В связи с этим д ля много-

продуктовых ВРУ нового поколения приняты обозначения с

двойным цифровым индексом (через косую дробь), например,

обозначение АКАр-13/6 соответствует ВРУ для получения азота

(13 000 м3/ч), кислорода (6000 м3/ч) и аргона.

Распространена классификация ВРУ по рабочему давлению, или,

в более общем смысле, — по типу холодильного цикла:

I) с объединенными технологическим и холодильным циклами:

а) ВРУ низкого давления (0,6—0,9 МПа) с расходом перерабаты-

ваемого воздуха от 1500 до 360 000 м3/ч, предназначенные для

получения, главным образом, газообразных продуктов и включа-

ющие установки четырех подклассов: технологического кислорода,

технического кислорода, азотные и жидкостные;

б) ВРУ среднего давления, включающие установки двух под-

классов: с малым и средним расходом (до 3000 м3/ч) перерабаты-

ваемого воздуха и рабочим давлением воздуха 5—7 МПа на базе

поршневых компрессоров, предназначенные для получения продук-

тов высокого давления или жидких; со средним и большим расходом

(более 6000 м’/ч) перерабатываемого воздуха и рабочим давлением

воздуха 3—4 МПа на базе центробежных компрессоров, предназна-

ченные для получения жидких продуктов;

20

2) с разъединенными технологическим и холодильным циклами:

а) ВРУ двух давлений (0,6 МПа — в цикле разделения,

3—4 МПа — в цикле холодообразования), предназначенные для

получения жидких продуктов и включающие установки двух

подклассов: специальные и комплексы, состоящие из ВРУ низкого

давления и ожижителя азота (ОА) среднего давления;

б) ВРУ с внешним охлаждением, например, с криогенными

газовыми машинами (КГМ), с использованием холода ожиженного

природного газа, с циркуляционными циклами на смесях различных

хладагентов и т.п. Особенность некоторых из этих установок —

возможность организации технологического процесса без сжатия

воздуха. Кроме того, использование холодного сжиженного природ-

ного газа дает существенную экономию энергии.

ВРУ низкого давления обеспечивают получение более 90 % всех

продуктов разделения воздуха, потребляемых основными отраслями

промышленности. История их разработки весьма характерна.

Несмотря на успешное применение еще в начале 30-х годов турбо-

детандеров активного типа с КПД 55 — 60 % (например, в

установках фирмы “Linde”), построить ВРУ низкого давления не

удавалось: не хватало холодопроизводительности. Установки рабо-

тали по циклу двух давлений с предварительным аммиачным охлаж-

дением. Для работы таких ВРУ необходимы были громоздкие

поршневые компрессоры, детандеры и системы химической очистки

воздуха от двуокиси углерода, что ограничивало производительность

установок. Возможность создания ВРУ низкого давления была

впервые доказана академиком П.Л. Капицей в 1939 г. на основе

применения эффективного реактивного турбодетандера с адиабатным

КПД около 80 %. В 1941-44 гг. коллективом специвлистов под

его руководством были построены и испытаны первые в мировой

практике ВРУ низкого давления ТК-200 и ТК-2000. В настоящее

время принципы создания установок низкого давления, разработан-

ные в нашей стране, используют все крупнейшие фирмы при

проектировании мощных ВРУ.

Установки технологического кислорода (кислорода пониженной

чистоты) широко применяют в цветной и черной металлургии.

Достаточно сказать, что одна из крупнейших в мире ВРУ Кт-70,

построенная в конце 70-х годов и предназначенная для получения

именно технологического (95 % О2) кислорода, имеет производи-

тельность 70 000 м3/ч. В связи со структурной перестройкой метал-

лургической отрасли удельный вес ВРУ этого типа уменьшается,

°Днако в обозримом будущем открываются перспективы для

Применения установок технологического кислорода в экологически

21

чистых производствах (при переработке твердых бытовых и

промышленных отходов, отбеливании целлюлозы и т.д.). Особен-

ность ВРУ технологического кислорода — наличие значительного

резерва холодопроизводительности при высокой степени извлечения

кислорода, поэтому их эффективность может быть существенно

повышена получением части продуктов в жидком виде.

ВРУ технического кислорода находят широкое применение в

металлургической промышленности, обеспечивая кислородом и

аргоном сталеплавильное производство, а азотом — сталепрокатное.

Установки этого типа в последнее десятилетие наиболее активно

совершенствовались. Современные ВРУ этого типа — это установки

комплексного извлечения особо чистых продуктов: кислорода, азота,

аргона, при необходимости — концентрированых смесей криптона

и ксенона, неона и гелия. Оптимальным для крупных ВРУ техни-

ческого кислорода является получение части продуктов в жидком

виде. Для ВРУ низкого давления типа АКАр (рис. 1.4) разработаны

типоразмерные ряды (табл. 1.6).

Новые схемные решения (очистка воздуха на молекулярных

ситах, непосредственное использование энергии детандирования для

повышения рабочего давления воздуха или детандерного потока,

очистка аргона от кислорода низкотемпературной ректификацией),

новые эффективные конструкции оборудования (компактные

Рис. 1.4. Принципиальная технологическая схема ВРУ низкого давления типа АКАр

1 1 & £ggg°°oo 1 1 1

м

1 1 g

J "a |Г1_*~,’*чоооо2 , . I

J = 1 1 1

I в S g 8 8 | I S S i i i

- X -4,0000000 § g ° 1 । 1

£ е о о о о о g о 1 il 1 * СЧ О ‘Л O xfr «Z5 1 1 1 । о о m r- oo , . • - Й

о о о о о о о 1 1 1 1 2 й ё 40 £ £ £ " 2 Б S

ВРУ типа АКАр 1 < МЭ О ГЧ '

Производительность. м5/ч ё Е moOog§g^§

ч _ о О О о о _©ОО©ООООО gOOOOoOOOO

ё! — ОООО©ООО Х^Г-ОООООСсли-, п-1

1 н i Н _ „oeooogg OOOOOOOOOSS оооо-е©ооо^~

. , « S’ g Э g з | « I — <! Г| ’f 'n 'G Г- ОО 2 7~:

23

22

многовальные центробежные компрессоры для сжатия воздуха,

скрубберы оросительного типа для охлаждения горячего воздуха

из компрессора, одно- и двухслойные адсорберы блоков комп-

лексной очистки воздуха с укороченным рабочим циклом, мини-

мальным гидравлическим сопротивлением и умеренной температурой

регенерации, крупногабаритные ПРТ, ректификационные колонны

с регулярной (структурированной) насадкой, имеющие гидравличес-

кое сопротивление в 5 — 7 раз меньше эквивалентных по раздели-

тельной способности колонн с ситчатыми барботажными тарелками,

турбодетавдерно-компрессорные агрегаты с эффективностью адиа-

батного расширения 87 % и более) позволяют повысить степень

извлечения кислорода (до 98 % и более) и аргона (до 80 % и более),

снизить на 20 % и более энергоемкость установок и примерно на

столько же уменьшить их массу.

На рис. 1.5 сопоставлены ВРУ технического кислорода разных

поколений по удельному расходу электроэнергии на получение

продукционного кислорода. Снижение этого показателя при внед-

рении ВРУ нового поколения вместо эксплуатируемых в настоящее

время на 0,1 кВт • ч/м3 при потреблении технического кислорода

Ю млрд, м3 в год даст за этот срок экономию электроэнергии

1,0 млрд. кВт • ч.

Существенный npoipecc достигнут в проектировании азотных

установок типа Ад, производящих чистый газообразный азот под

давлением 0,6 — 0,8 МПа для предприятий химической и нефте-

химической промышленности. Основные усилия разработчиков этих

установок направлены на повышение степени извлечения азота, его

степени чистоты и давления.

При традиционном схемном решении, примененном в эксплуати-

рующихся ВРУ типов ААж-6 и А-8 с одноколонным ректифика-

ционным аппаратом и детандером на

потоке отбросного газа, за счет мак-

симального использования имею-

щихся резервов (уменьшение кон-

центрационных и температурных

градиентов, гидравлических сопро-

Рис.1.5. Зависимость удельного расхода

электроэнергии от производительности ВРУ

низкого давления:

/ — эксплуатируемые ВРУ (выпуска до

1990 г.); 2 — ВРУ спроектированные в

1990-95 гг_; 3 — ВРУ нового поколения

24

тивлений до значений, близких к нулю) можно увеличить выход

сжатого азота не более, чем на 12 — 15 %. Дальнейшее повышение

эффективности азотных ВРУ связано с усложнением технологи-

ческой схемы и применением более сложных конструкций оборудо-

вания. Так, перспективная азотная ВРУ с двухколонным ректи-

фикационным аппаратом и детандером на потоке отбросного газа

(рис. 1.6) позволяет увеличить степень извлечения сжатого азота

до 0,6, т.е. примерно на 50 % в сравнении с традиционной схемой;

примерно настолько же можно уменьшить удельный расход

электроэнергии на производство азота. Реализация этой схемы

требует создания конденсаторов-испарителей, работающих с тем-

пературным напором не более I К. Однако пока азотные ВРУ

проектируют по схеме с двухколонным ректификационным аппа-

ратом и детандером на прямом потоке воздуха. Это — промежу-

точный вариант; его технические характеристики и сопоставление

с традиционным и перспективным решениями, применительно к

ВРУ типа Ак-16, приведены в табл, 1.7. Изменение удельного

расход а энергии для азотных ВРУ разных поколений в зависимости

от производительности по азоту показано на рис. 1.7.

мм^ссия и вреВСаритаоее

отжйтш /озЗцха

Очистка

tosdyza

npoujlsScmla I arwvfBane

хмоЗа казВчха

Чкиификаияч

Воздуха

РисД.б. Принципиальная технологическая схема перспективной азотной ВРУ с

Двухколонным ректификационным аппаратом и детандером на отбросном потоке

25

1.7. Совершенствование азотной ВРУ низкого давления типа Ад

Сопоставдяемые характеристики А-б (1984 г) Ал-16 (1993 г) Ад-19 (проект)

Основное оборудование.

используемое в процессе: предварительного охлаждения Концевой охла- дитель компрес- сора, система азотоводяного охлаждения Оросительный водовоздушныя скруббер, холодильная машина

очистки воздуха Регенераторы Блок адсорбционной комплекс- ной очистки

производства холода Турбодетандер на потоке отбросно- го газа с зг.ектро- генератором Турбоаетандер- но-компрессор- ный агрегат на потоке воздуха Турбодетандер- но-компрессор- ный агрегат на потоке отброс- ного газа

глубокого охлаждения воздуха Регенераторы Пластинчато-ребристые теплообменники

ректификации воздуха Одноступенчатая колонна с ситча- тыми барботаж- ными тарелками Двухступенча- тая колонна с ситчатыми бар- ботажными тарелками Двухступенча- тая колонна с регулярной наездкой

Эффективность воздуш- ного компрессора р(О, % 65 69 71

Перерабатываемый воздух- объемный расход, м3/ч давление, МПа 32 000' 0,9 32 000 0,9 32 000 0,88

Продукционный азот объемный расход, м3/ч давление, МПа степень извлечения 11 600' 0.8 0,36 11 650 0,83 0,52 16 650 0,83 0,61

Удельный расход электро- энергии, кВт-ч/м3 (%) 0,277 (100) 0,194 (70) 0,159 (57,4)

* Значение расхода для двух установок А-6

26

рис.1.7. Зависимость удельного

расхода электроэнергии для

азотных ВРУ разных поколений

от производительности по азоту:

1 — эксплуатируемые ВРУ

(выпуска до 1990 г.); 2 — ВРУ

спроектированные в 1990-95 гт;

3 — ВРУ нового поколения

Жидкостные ВРУ низкого давления — новая номенклатура оте-

чественного криогенного оборудования. Ранее жидкостные ВРУ

строили на основе циклов среднего и высокого давлений. При

традиционной оценке по удельному расходу электроэнергии и удель-

ной металлоемкое™, жидкостные ВРУ низкого давления безусловно

им уступают. Однако уже в течение длительного времени в технике

воздухоразделения наблюдается тенденция к понижению рабочего

давления воздуха, предпочтительно до значений, которые могут быть

обеспечены простыми и надежными винтовыми или центробежными

компрессорами. Простота устройства ВРУ низкого давления, надеж-

ность в эксплуатации во многих случаях компенсируют проигрыш

в расходе энергии. Ведущие криогенные фирмы, такие, как “Air

Liquid” (Франция), “Air products” (США) и др., выпускают стандарт-

ные ВРУ низкого давления для производства жидких продуктов, в

том числе и достаточно крупные (до 3000 м’/ч жидких продуктов).

ВРУ среднего и высокого давлений предназначены для получения

жидких и сжатых (до 20 МПа) продуктов разделения воздуха. Для

компенсации затрат холодопроизводительности при получении

жидких продуктов необходимо ее вырабатывать в установке.

Получение, в ВРУ сжатых продуктов с помощью насосов ожиженных

газов также сопряжено с необходимостью компенсации возника-

ющих при этом дополнительных затрат холодопроизводительности.

Чем выше давление сжатия, тем больше удельная холодопроизво-

дительность ВРУ и тем большая доля продукта может быть отведена

в жидком состоянии. С созданием турбодетавдеров среднего и высо-

кого давлений в значительной мере были решены технические

проблемы регенерации холода в таких установках. При производи-

тельности по жидким продуктам 1000 кг/ч и более, предпочтитель-

нее средние давления, так как при этом для сжатия воздуха можно

27

использовать центробежные компрессоры с конечным давлением

3—4 МПа. Преимущества центробежных компрессоров при этом

имеют решающее значение, несмотря на то, что удельная холодопро-

изводительность установки среднего давления меньше, чем у уста-

новки высокого давления. По схеме цикла среднего давления воз-

духа (3 МПа) в сочетании с азотным циркуляционным циклом того

же давления в начале 80-х годов построена установка КжАжАрж-6

(кислород жидкий — 6000 кг/ч, азот жидкий — 1670 кг/ч, аргон

жидкий — 290 кг/ч). Установка базируется на двух центробежных

компрессорах типа К-390 (один — на воздухе, другой — на азоте).

Ее создание было обусловлено большими потребностями в жидких

продуктах ракетно-космического комплекса, интенсивно развивав-

шегося в те годы.

Аналогично ВРУ среднего давления создаются ОА: тот же крио-

генный цикл, практически то же машинное и теплообменное обору-

дование.

При небольшой производительности по жидким продуктам

(500 м3/ч и менее) установки мотуг быть построены на базе поршне-

вых компрессоров по схеме цикла среднего (до 7 МПа) или высо-

кого (до 20 МПа) давления. При этом выбор ВРУ среднего, а не

высокого давления бывает оправдан упрощением конструкций

аппаратов и машин, а значит, и более высокой эксплуатационной

надежностью ВРУ.

Принципиально новым для современных ВРУ среднего давления

небольшой производительности является получение аргона. Особен-

но важным это становится для установок, создаваемых с целью

эксплуатации в районах, где других производителей аргона нет.

Трудность и нецелесообразность получения аргона на ранее выпус-

кавшихся ВРУ небольшой производительности определялись сущест-

венным усложнением технологической схемы и состава оборудования,

значительным снижением производительности по основному продук-

ту при незначительном количестве производимого аргона. Эти

трудности в установках нового поколения преодолены, во-первых,

реализацией схемы узла получения аргона полностью по методу

низкотемпературной ректификации, во-вторых, применением

герметичного вакуумного кожуха для холодного блока ВРУ или

для оборудования получения аргона (рис. 1.8).

Современные жидкостные установки средней и большой произво-

дительности строят, в основном, по схеме с циклом двух давлений

(0,6 МПа — в технологическом цикле разделения воздуха и 3-4 МПа —

в холодопроизводящем цикле) на базе центробежных компрессоров.

28

Рис-1.8. Принципиальная технологическая схема ВРУ среднего давления типа

КжАр

В классе установок двух давлений выделены три типа, различаю-

щиеся схемами построения холодопроизводящего цикла:

с циркуляционным циклом на азоте;

с циркуляционным пиклом на воздухе;

с автономным ожижительным циклом (чаще азотным) или газо-

вой холодильной машиной (ГХМ).

Для рассматриваемого класса ВРУ характерна высокая степень

унификации применяемого в них оборудования: в цикле разделения

воздуха — с ВРУ низкого давления, в холодопроизводящем цикле

— с ВРУ среднего давления и ожижителями азота. К первым двум

типам относятся жидкостные ВРУ, в которых технологический цикл

разделения воздуха и холодопроизводящий цикл могут функциони-

ровать только совместно, как единое целое. Воздушный холодопро-

изводящий цикл упрощает схему и состав оборудования ВРУ двух

давлений, однако его целесообразно применять при получении,

главным образом, жидкого кислорода; жидкий азот при этом может

быть получен в незначительных количествах. При необходимости

получения жидкого азота в количествах, соизмеримых или превосхо-

дящих количество кислорода, установка должна строиться с приме-

29

нением азотного холодопроизводящего цикла. ВРУ двух давлений

третьего типа — это по существу, соединение двух установок (ВРУ

низкого давления и ОА), каждая из которых может функциониро-

вать и самостоятельно. Естественно, что этот тип ВРУ решает наибо-

лее простым способом проблему организации производства жидких

продуктов на всех ее стадиях (проектирование, изготовление, мон-

таж, эксплуатация), однако, по расходу энергии он на Ю — 15 %

уступает специализированным жидкостным ВРУ. При отсутствии

больших и стабильных потребностей в жидких кислороде и азоте

этот тип установок (ВРУ низкого давления + ОА среднего давления)

может быть более предпочтительным. Это, однако, не исключает

создания высокоэффективных жидкостных ВРУ при наличии соот-

ветствующих потребностей. В ОАО “Криогенмаш” разработана

специализированная ВРУ двух давлений типа КжАжАрж-1,5/1,5

производительностью около 3000 кг/ч жидких продуктов (1500 кг/ч

кислорода, 1500 кг/ч азота, 70 кг/ч аргона) — рис. 1.9, а.

Следует подчеркнуть, что ряд ведущих криогенных фирм выпус-

кает установки двух давлений, значения которых в циркуляционном

цикле {ртч — 0,6 МПа, ркон = 3 ... 4 МПа) являются как бы

продолжением диапазона давлений в технологическом цикле

разделения воздуха (риач = 0,1 МПа, ркон = 0,6 МПа). При этом

центробежный компрессор циркуляционного газа (азота или воздуха)

становится дожимающим (рис. 1.9, б). Соответственно и расширение

циркуляционного газа в турбодетандере осуществляется до давления,

близкого к давлению всасывания для дожимающего компрессора,

т.е. 0,6 МПа. Поскольку в области более высоких давлений коэф-

фициент адиабатного расширения Accs меньше [2, с. 180], то термо-

динамически это решение несколько уступает схеме, приведенной

на рис. 1.9, а, в которой расширение циркуляционного газа происхо-

дит до давления 0,1 МПа. Однако выбор указанных значений двух

давлений в схеме с дожимающим компрессором в циркуляционном

цикле оправдан тем, что машинное оборудование с меньшим отно-

шением давлений является более простым, а значит, и более надеж-

ным в эксплуатации

ВРУ с независимыми холодильными циклами или системами

охлаждения были разработаны в 30-х годах. Однако их серийное

производство было освоено только в конце 50-х годов на основе

использования эффективных ГХМ типа “Стирлинг-Филлипс”. Эти

ВРУ в основном имели малую производительность, например, по

жидкому азоту от 2 до 300 кг/ч. Несколько сложнее подобные

установки для получения жидкого кислорода, так как в этом случае

30

&

Рис. 1.9, Принципиальные технологические схемы ВРУ двух давлений с начальным

Давлением сжатия циркуляционного газа 0,1 МПа (в) и 0,6 МПа (б):

' ~ воздушный турбокомпрессор низкого давления; 2 — блок комплексной

очистки воздуха; 3 — основной теплообменник, 4 и 5 — нижняя и верхняя

Ректификационные колонны; 6 — основной конденсатор; 7, 8 — аргонные

Ректификационные колонны, 9 — азотный циркуляционный компрессор;

~~ блок теплообменников циркуляционного цикла, 11 — теплообменник

внешнего предварительного охлаждения; 12 и 13 — первая и вторая ступени

^бодетандерно-компрессорного агрегата; 14 — детандерный теплообменник,

/5 — азотный компрессор иязкого давления

31

необходимо увеличить тепловую нагрузку змеевика испарителя в

кубе колонны и, следовательно, холодопроизводительность ГХМ.

Образцы таких ВРУ были построены в МГТУ им. Н.Э. Баумана.

Особенность ГХМ типа “Стирлинг-Филлипс” — короткий

рабочий период до отогрева. К подобным установкам относят ВРУ,

работающие на сжиженном природном газе. В связи с активным

развитием систем охлаждения, транспортирования, хранения и

использования природного газа подобные ВРУ весьма перспективны

для регионов с большим потреблением жидкого природного газа

Отечественные ВРУ имеют высокие технико-экономические

показатели и постоянно совершенствуются (см. табл. 1.5). Разрабо-

танные в последние годы ВРУ нового поколения по основным

технико-экономическим показателям находятся на уровне устано-

вок, выпускаемых ведущими криогенными фирмами мира. Тем не

менее проблема сокращения затрат энергии в ВРУ сохраняет свое

первостепенное значение.

Общими тенденциями развития ВРУ являются: снижение расхода

электроэнергии на производство продуктов разделения, материало-

емкости (особенно экономия коррозийно-стойкой стали), повыше-

ние надежности установок, автоматизация процессов управления

ВРУ.

Для повышения эффективности ВРУ ведущие предприятия

отрасли и зарубежные фирмы ведут большую работу по оптимизации

технологических схем установок и их параметров, созданию более

эффективных компрессоров, детандеров, тепло- и массообменной

аппаратуры, изоляции, а также совершенствованию технологии

производства и сборки. Например, по данным отечественных пред-

приятий и зарубежных фирм, средние значения изотермических

КПД компрессоров для крупных ВРУ достигают 0,70 ... 0,75, адиабат-

ные КПД турбодетандеров для этих установок составляют 0,85...0,92.

Использование микропроцессорной техники для управления ВРУ

дает существенную экономию электроэнергии, предотвращая неоп-

равданные выбросы произведенных продуктов в атмосферу при

переменном графике их потребления. Существенное снижение

материалоемкости и экономию коррозийно-стойкой стали обеспечи-

вает применение эффективных теплообменников новых типов,

конденсаторов-испарителей и внедрение новых материалов.

В связи с этим на современном уроане развития криогенной

техники и техники вообще проблему снижения затрат на производ-

ство продуктов разделения воздуха следует рассматривать как

комплексную межотраслевую проблему. Это подтверждает отечест-

32

венный опыт и опыт крупнейших зарубежных фирм, выпускаю-

щих ВРУ: “Air Liquid” (Франция), PRAXAIR (CHIA), “Linde”

(США> Германия), “Air products” и “Petrocarbon” (США, Англия),

“British Oxygen” (Англия), “Kobe Steel” (Япония), “Rivoira” (Италия)

и др-

Важнейшим фактором, определяющим стоимость кислорода и

азота как основных продуктов разделения, является комплексное

разделение воздуха с извлечением возможно большего количества

продуктов (Ar, Кг, Хе, Ne, Не) возможно большей степени чистоты,

естественно, если имеются потребности в этих продуктах. В против-

ном случае усложнение ВРУ будет неоправданным и приведет к

удорожанию основного продукта.

Современный способ получения аргона, который начал внедряться

в промышленность в середине 90-х годов, предполагает осуществ-

ление всех его стадий непосредственно ректификацией в трех

колоннах ВРУ (см. рис. 1$4): верхней — получение аргонной

фракции (до Ю % Аг, около 90 % О2, 0,02 — 0,05 % N2), колонне

технического аргона — очистка от кислорода, колонне чистого

аргона — очистка от азота. Степень очистки от кислорода и азота

должна соответствовать требованиям ГОСТ 10157-79 на продукцион-

ный аргон или требованиям потребителей, которые в некоторых

случаях могут превышать требования стандарта.

В большинстве эксплуатирующихся ВРУ продукционный аргон

получают по комбинированной технологии в четыре стадии:

первая — получение аргонной фракции ректификацией в нижней

секции верхней колонны;

вторая — предварительная очистка аргонной фракции от кисло-

рода ректификацией в колонне сырого аргона с получением сырого

аргона (95-97 % Аг, 2-3 % О2, 1-2 % N2);

третья — окончательная очистка сырого аргона от кислорода

методом каталитического гидрирования при высоких температурах

в специализированной установке типа ХАРТ с получением техничес-

кого аргона (0,0001—0,0005 % О2, 2—3 % N2, 1,0—1,5 % Н2,

остальное — аргон);

четвертая — очистка технического аргона от азота и водорода

низкотемпературной ректификацией в колонне чистого аргона с

получением продукционного аргона (0,0001—0,0005 % О2, 0,0001—

0,0005 % N2, остальное — аргон).

На рис. 1.10 приведена схема части узла ректификации ВРУ,

предназначенной для осуществления первой, второй и четвертой

стадий получения аргона, на рис. 1.П — схема установки типа

3-№б675

33

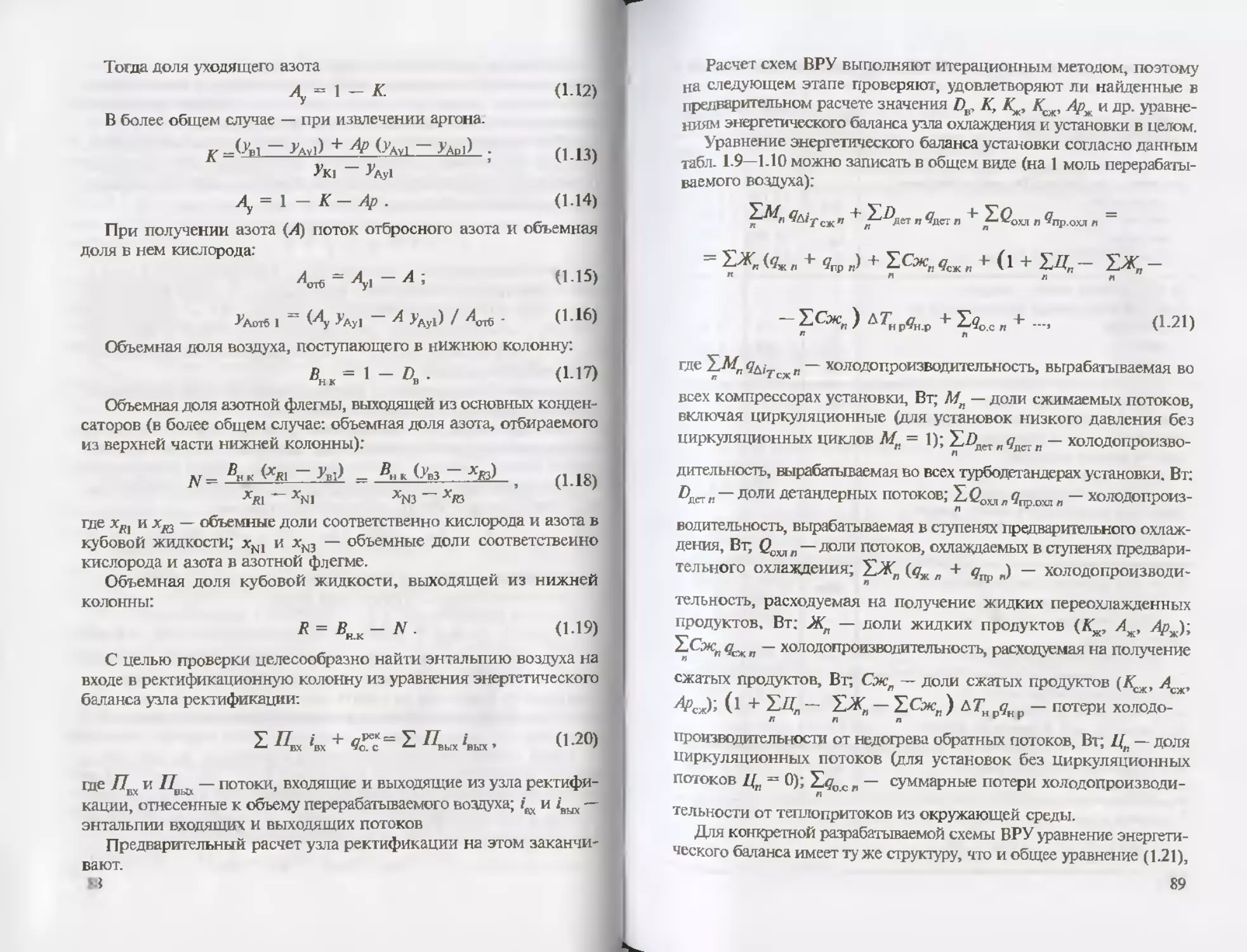

Рис. 1.10- Принципиальная технологическая схема узла получения аргона:

1 — нижняя колонна, 2 — верхняя колонна, 3 — основные конденсаторы;

4 — колонна сырого аргона, 5 — конденсатор сырого аргона, 6 — колонна

чистого аргона, 7 — накопительная емкость; 8, 9 — теплообменники; 10 —

конденсатор технического аргона

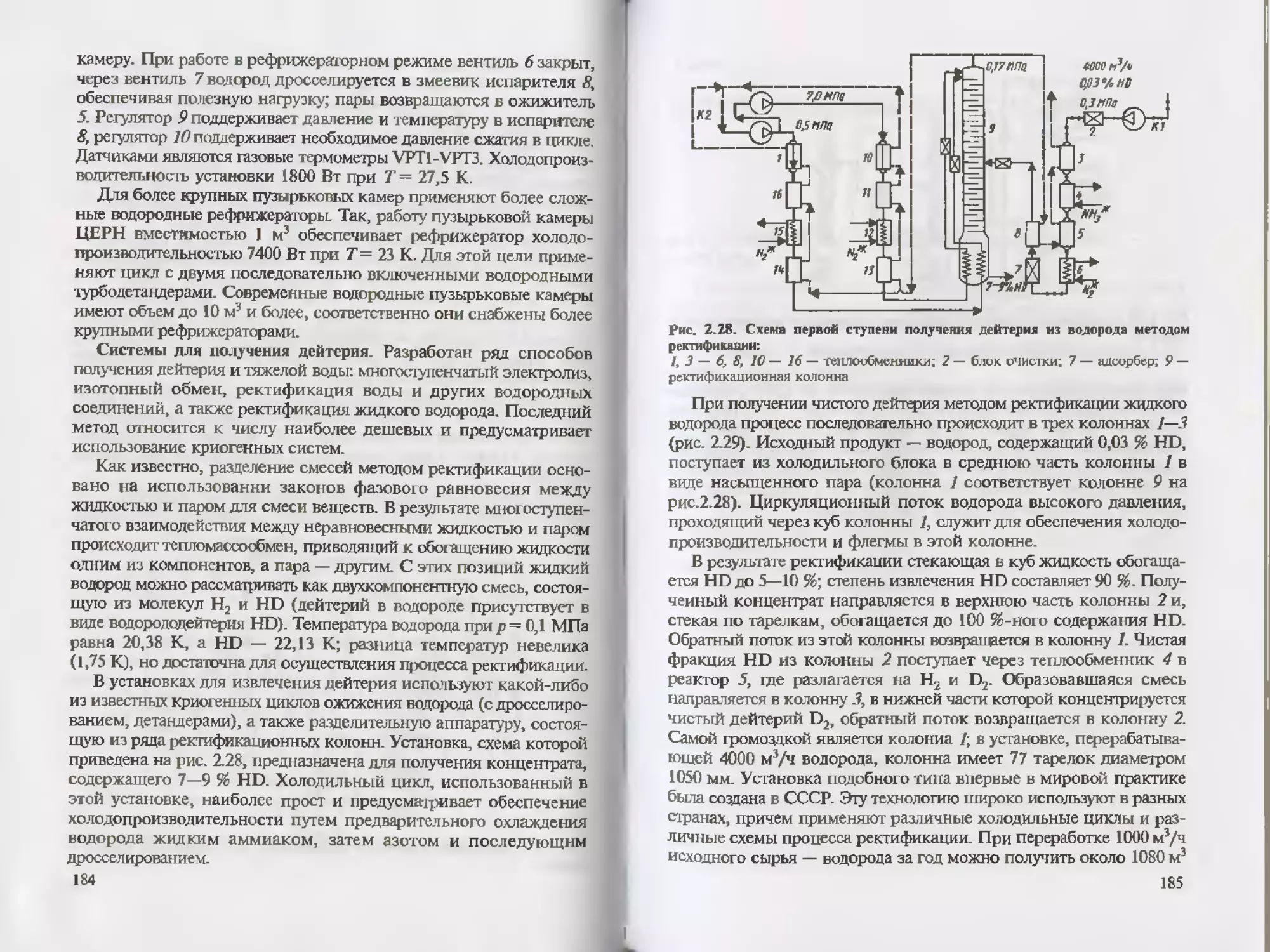

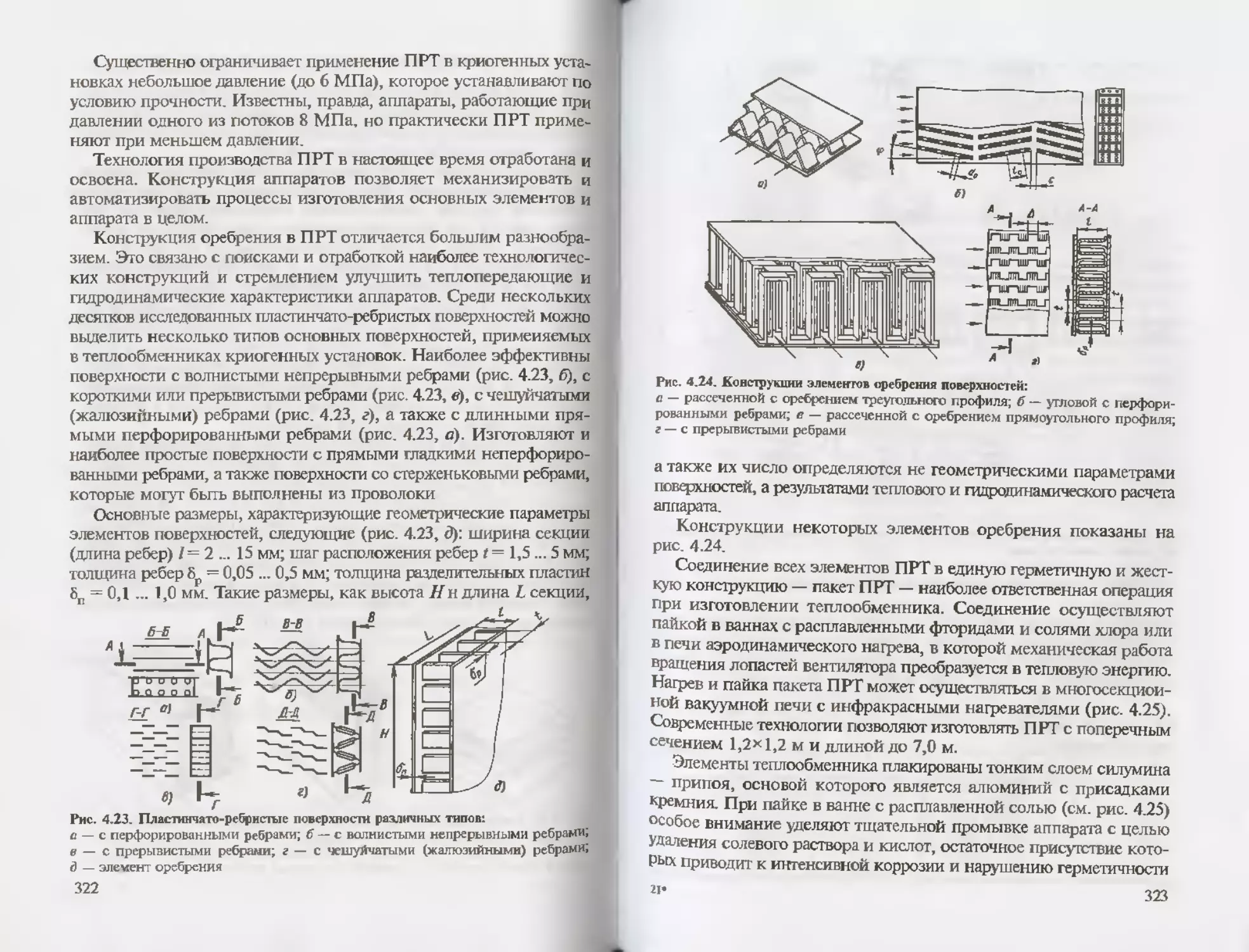

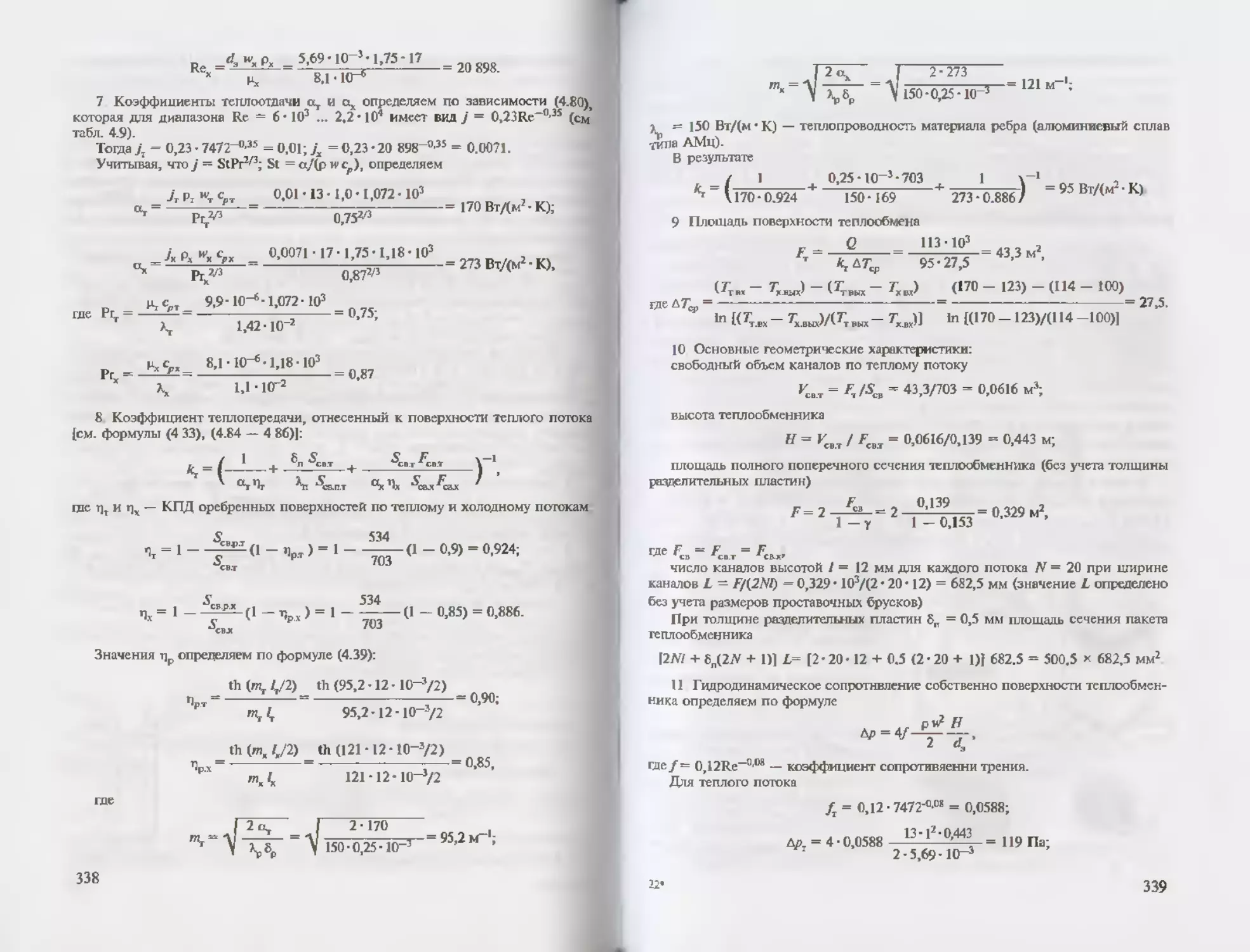

Рис.1.11. Принципиальная технологическая схема установки типа ХАРТ:

I — компрессоры; 2 — газосборники; 3 — реактор; 4 — охладитель;

5 — холодильники, б — теплообменник, 7 — блок осушки; 8 — фильтр,

9 — электронагреватель; 10— влагоотаелитель

ХАРТ, в которой осуществляется третья стадия. Удаление кислорода

из сырого аргона в установке ХАРТ происходит в процессе катали-

тического гидрирования — реакции соединения имеющегося в сыром

аргоне кислорода с подаваемым в установку водородом. Реакция

протекает при высоких температурах (=700 К) на платиновом или

палладиевом катализаторе. Продукт реакции — вода — удаляется

конденсацией при охлаждении и окончательно — осушкой на цео-

лите NaX.

Давление, необходимое для осуществления всех тепло- и массо-

обменных процессов, преодоления гидравлических сопротивлений

на всех четырех стадиях (0,4...0,6 МПа), обеспечивается компрессо-

ром, установленным на потоке сырого аргона в установке ХАРТ

(сплошные линии на рис. 1.10 и 1.11), или испарением жидкого

сырого аргона под давлением столба жидкости в ВРУ (штриховые

линии).

Очистка аргона от кислорода методом каталитического гидриро-

вания, осуществляемая при высоких температурах, методически

находится в противоречии с основной низкотемпературной техноло-

гией разделения воздуха. Кроме того, необходимость использования

водорода требует организации его получения и предъявляет специфи-

ческие требования к установке ХАРТ по взрыво- и пожаробезопас-

ности. В связи с этим актуальной становится задача создания альтер-

нативных низкотемпературных методов очистки аргона от кислорода.

Ранее упоминался ректификационный метод, реализация которого

стала возможной благодаря разработке ректификационных колонн

с регулярной насадкой, имеющих относительное гидравлическое

сопротивление (на высоту единицы переноса массы) в 5 — 7 раз

меньше, чем аналогичные по разделительной способности колонны

тарельчатого типа. В результате снижения гидравлического сопротив-

ления исходное располагаемое давление аргонной фракции (0,13 —

0,14 МПа) стало достаточным для организации всего процесса

ректификационной очистки аргона от кислорода в одной ректифика-

ционной колонне; при этом исключается высокотемпературная

стадия. Следует отметить, что возможно применение регулярной

насадки и для основных ректификационных колонн (нижней и

верхней), что позволит снизить давление сжатия воздуха в компрес-

сорах для ВРУ низкого давления с 0,65...0,67 до 0,58...0,60 МПа и

Уменьшить удельный расход электроэнергии на 5 — 7 %.

Другим методом низкотемпературной очистки аргона от кисло-

рода является адсорбционный, разработанный проф. Г.А. Головко

с сотрудниками. Согласно схеме узла адсорбционной очистки аргона

35

Отдувочный еаз

Рис.1-12- Принципиальная технологическая схема узла очистки аргона от кислорода

адсорбционным методом

от кислорода (рис. 1.12) сырой аргон из конденсатора подается под

давлением около 0,2 МПа в среднюю часть колонны 1, в которой

из смеси O2-Ar-N2 выделяется азот и другие легколетучие примеси

(отдувочный газ). В нижней части колонны концентрируется

аргонокислородная смесь, которая в газообразном виде отбирается

из колонны и направляется в трубное пространство одного из пере-

ключающихся адсорберов 2. При прохождении через слой синтети-

ческого цеолита типа NaA из смеси практически полностью адсор-

бируется кислород (остаточное содержание 0,0005 % и меиее).

Процесс адсорбции осуществляется при температуре 90—100 К,

которая обеспечивается кипением в межтрубном пространстве

адсорбера жидкого кислорода. При испарении кислорода расходуется

холодопроизводительность, необходимая для компенсации тепло-

притоков из окружающей среды к адсорберам и выделяющейся

теплоты адсорбции примесей. Очищенный от кислорода газообраз-

ный аргон конденсируется в конденсаторе 3 за счет испарения

кубовой жидкости и в жидком виде направляется потребителю или

в насос высокого давления и через газификатор закачивается в

баллоны. В схеме предусмотрено три адсорбера 2, которые периоди-

чески (через 24 — 40 ч) переключаются.

В каждый момент времени один из адсорберов участвует в

процессе адсорбции, другой — регенерации, третий — охлаждения.

Регенерация адсорбента осуществляется после слива жидкого кисло-

36

рода азотом, который подогревается в электронагревателе 4 и пропус-

кается через межгрубное пространство. Удаление паров и десорбиру-

ющихся газов из слоя цеолита осуществляется в процессе вакуумиро-

вания (до 0,5 tla и менее) трубного пространства с помощью

вакуумного насоса 5.

Охлаждение адсорбера осуществляется парами кипящего кисло-

рода, отбираемыми из работающего адсорбера, окончательное охлаж-

дение — жидким кислородом.

Получение чистых криптона и ксенона — сложный технологи-

ческий процесс, протекающий в три стадии. Первая из них —

получение пераичного криптоноксенонового концентрата (объемная

доля криптона и ксенона до 0,5 %) — осуществляется в ВРУ

(рис. 1.13), две другие — получение криптоноксеноповой смеси (до

99,7 % криптона и ксенона) и разделение смеси на продукционные

криптон и ксенон — протекают в специальных установках.

При получении первичного криптоноксенонового концентрата

в ВРУ коэффициент извлечения криптона и ксенона во многом

зависит от типа применяемых аппаратов узла охлаждения и очистки

воздуха, схемных решений узла ректификации, необходимости

вывода части кислорода в жидком виде. В установках разделения

воздуха с реверсивными аппаратами узла охлаждения и очистки

воздуха потери 1фиптона и ксенона в этих аппаратах составляют

15 — 20 % от их содержания в атмосферном воздухе. При оснаше-

Рис.1.13. Принципиальная технологическая схема узла получения первичного

криптоноксенонового концентрата в ВРУ

37

нии установок блоками очистки с молекулярными ситами и нере-

версивными ПРТ потери криптона и ксенона в них полностью

исключаются. Криптон и ксенон, содержащиеся в воздухе, с продук-

тами предварительного разделения из колонны 7, а также с частью

воздуха, расширенного в турбодетандере, поступают в верхнюю

колонну 2, где в процессе ректификации эти компоненты концент-

рируются в жидком кислороде. Для снижения потерь криптона н

ксенона с продукционным газообразным кислородом последний

выводится после третьей тарелки снизу. В крупных ВРУ с целью

уменьшения высоты колонны и самой установки эти тарелки

располагают в отдельной колонне с орошением продукционного

газообразного кислорода жидким кислородом с минимальным содер-

жанием криптона и ксенона. Дальнейшее концентрирование крип-

тона и ксенона осуществляется в узле криптоновой колонны 3.

Жидкий кислород с наибольшим содержанием криптона и ксенона

отбирается из узла конденсаторов-испарителей (последнего по тракту

жидкого кислорода) и подается в среднюю часть колонны 3. Пер-

вичный криптоноксеноновый концентрат в жидком вице выводится

из конденсатора-испарителя 4.

Критпоноксеноновую смесь получают из первичного концентрата

с помощью химико-ректификационного метода в установках типа

УСК (рис.1.14). Суть метода: из первичного криптоноксенонового

концентрата выжигаются взрывоопасные примеси (прежде всего

углеводороды), концентрат очищают от продуктов выжигания, а

Рис. 1.14. Принципиальная технологическая схема установки типа УСК

38

затем подвергают ректификационному разделению с получением

чистой криптоноксеноновой смеси и кислорода, возвращаемого в

ВРУ-

Первичный концентрат из ВРУ сжимается в компрессоре 1 до

давления 0,5—0,6 МПа, поступает через теплообменник 2 в печь 3

каталитического окисления, где происходит высокотемпературное

выжигание углеводородов. В качестве катализатора применяют, как

правило, активный глинозем. Адсорбционная очистка концентрата

от продуктов выжигания (СО2 и Н2О) после его охлаждения в тепло-

обменнике 4 происходит в блоке очистки 5. Сорбент — синтетичес-

кий цеолит типа NaX. Степень очистки по ключевому компоненту

(СО2) довольно высока и достигает уровня менее 10'6 % СО2 на

выходе из адсорбера. Такая степень очистки обусловлена более чем

500-кратным обогащением высококипящими компонентами в ректи-

фикационной колонне 6, куда после охлаждения в испарителе

колонны и теплообменнике 8, а также очистки от радиоактивного

радона в адсорбере 7, поступает первичный концентрат. В колонне

6 происходит ректификационное разделение смеси криптона,

ксенона и кислорода с отбором чистой криптоноксеноновой смеси

из нижней части. Подогрев смеси осуществляется в теплообменнике

9. В связи с концентрированием в этой смеси также углеводородов

и двуокиси углерода в схеме предусмотрены аппараты тонкой

очистки от этих примесей: печь 10 для выжигания углеводородов

(катализатор СпО) и патрон 11 для адсорбционной очистки (сорбент

— цеолит NaX). После очистки криптоноксеноновая смесь закачи-

вается в баллоны с помощью газификатора 12 (или мембранного

компрессора).

Разделение криптоноксеноновой смеси на продукционные криптон

и ксенон осуществляют адсорбционным или ректификационным

методом. Наиболее распространен последний, при котором кришоно-

ксеноновая смесь разделяется на чистые продукты в колонне

двукратной ректификации (рис. 1.15). Используют ректификацион-

ные колонны 1 насадочного типа, в качестве хладагента применяют

кислород под давлением или в схему включают дополнительный

Циркуляционный холодильный контур. После очистки получают

криптон и ксенон, отвечающие требованиям стандартов на продукты

иысокой чистоты (ГОСТ 10218-77 — для криптона, ГОСТ 10219-77 —

Для ксенона).

Разработан также принципиально отличный от указанных метод

Переработки первичного криптоноксенонового концентрата —

адсорбционно-ректификационный. В его основе лежат принцип

39

Рис. 1.15. Принципиальная техноло-

гическая схема разделения крипто-

ноксеноновой смеси ректификацион-

ным методом:

1 — ректификационная колонна;

2, 4 — накопительные емкости;

3, 5 — газификаторы

адсорбционного отделения

криптона от ксенона, адсорб-

ционное замещение окисли-

тельной среды на нейтраль-

ную (азотную) с последующей

раздельной очисткой крипто-

новой и ксеноновой фракций.

Согласно этому методу пер-

вичный криптоноксеноновый

концентрат из ВРУ поступает

в теплообменник / (рис. 1.16),

где охлаждается до темпера-

туры 100 К, а затем — в один из двух поочередно работающих

адсорберов 2 ксенона. Здесь концентрат освобождается от ксенона,

а затем, пройдя один из двух поочередно работающих адсорберов

3 криптона, освобождается и от криптона. Оставшийся кислород

поступает в линию продукта из установки разделения воздуха.

Рис. 1.16. Принципиальная технологическая схема установки разделения крипто-

ноксенонового концентрата адсорбционно-ректификационным методом (УАРК)

40

Каждый из поочередно работающих адсорберов 2 и 3, заполнен-

ных силикагелем, имеет индивидуальную систему охлаждения,

позволяющую стабилизировать адсорбционный процесс на уровне

температур 92 — 100 К. После завершения этапа адсорбции адсор-

беры переключаются. В отключенном адсорбере последовательно

происходят процессы адсорбционного обогащения:

замещение — холодный азот замещает ранее адсорбированную

сорбентом кислородную среду;

разделение — с помощью циркуляционного контура, включаю-

щего пароподогреватель 4, газодувку 5, электронагреватель 6, в

адсорберах 2 и 3 создают температурные поля, при движении кото-

рых в циркуляционном газе на выходе этих адсорберов в определен-

ные моменты времени появляются ксенон (адсорбер 2) и криптон

(адсорбер 3). Газовые фракции, содержащие криптон и ксенон,

отбирают из циркуляционного контура. Криптоновую фракцию

подают в дефлегматор 7, в котором она обогащается криптоном,

ожижается и накапливается. Ксеноновую фракцию подают в вымо-

раживатель 11, в котором из фракции вымораживается ксенон, а

азот удаляется;

охлаждение — после окончания десорбции ксенона и криптона

адсорберы 2 и 3 охлаждают до рабочих температур, пропуская через

них холодный азот.

Криптоновая фракция из дефлегматора 7 подается в ректифика-

ционную колонну 8, в которой она разделяется на практически

чистый криптон и азотно-метановую смесь. Криптон проходит

дополнительную очистку в печи 9 для выжигания углеводородов

(катализатор — окись меди СиО) и патроне 10 для адсорбционной

очистки (адсорбент — цеолит NaX), после чего компримируется в

баллоны. Ксенон, отбираемый из вымораживателя 11 в процессе

его отогрева, проходит очистку в печи 12 для выжигания углеводоро-

дов (насадка — металлический кальций) и патроне 13 для очистки

от продуктов выжигания (адсорбент — цеолит NaX), после чего

также компримируется в баллоны.

Радиоактивный радон, в малых количествах содержащийся в

первичном криптоноксеноновом концентрате, практически пол-

ностью задерживается в адсорберах ксенона 2 и, следовательно,

совсем не попадает в криптоновую “ветвь” установки. При этом

период полураспада основной массы этих радиоактивных компонен-

тов не превышает 10 — 15 сут., что в 2 — 3 раза меньше продолжи-

тельности этапа адсорбции в адсорберах 2.

41

В начале 1990-х годов в России ежегодно производилось более

24 000 м3 криптона и 2100 м3 ксенона при мировом производстве

соответственно 40 000 и 3700 м3.

Кроме аргона, криптона и ксенона, перерабатываемый в ВРУ

воздух является источником неона. В принципе возможно получение

и небольших количеств гелия. При рабочих температурах и давле-

ниях в ВРУ неоногелиевая смесь (НГС) является некондесирую-

щимся газом, который необходимо постоянно выводить из ВРУ

для обеспечения ее работоспособности, поэтому на получение НГС

с содержанием неона и гелия от 40 до 60 % не требуется дополни-

тельных затрат. Дальнейшее концентрирование смеси требует созда-

ния специальных устройств, требующих дополнительных затрат

холодопроизводительности. В ВРУ возможно получение НГС с

объемной долей неона и гелия до 98 %. Для этого НГС, выходящую

из дефлегматора верхней колонны, необходимо сжать до давления

15 — 20 МПа, а затем охладить жидким азотом с температурой

78 — 80 К. Если в качестве хладагента использовать жидкий азот

с температурой 65 — 66 К, то тот же результат может был получен

при использовании НГС с давлением 0,55 — 0,60 МПа. Получение

азота с температурой 65 — 66 К можно обеспечить с помощью

вакуумного насоса или двухступенчатого эжектора. В этих условиях

на получение 1 м3 98%-ной неоногелиевой смеси расходуется до

0,02 % перерабатываемого воздуха, при этом степень извлечения

НГС не превышает 40 %.

Увеличение степени извле-

чения НГС до 90 — 93 %

может быть достигнуто

усовершенствованием ВРУ

(рис. 1.17). Для этого в

Рис. 1.17. Принципиальная тех-

нологическая схема узла ректи-

фикации ВРУ с повышенной

степенью извлечения неона и

гелия:

I и 3 — колонны предвари-

тельного и окончательного раз-

деления, 2 — основной кон-

денсатор, 4 — дополнительная

колонна; 5 — конденсатор

колонны чистого аргона; 6 —

конденсатор криптоновой ко-

лонны, 7 — дефлегматор;

5 — теплообменник

Воздух

42

схеМУ ВРУ вводится дополнительная колонна 4, в которой в

процессе ректификации неон и гелий выделяются из жидкого азота,

стекающего из конденсаторов 5—7 и имеющего повышенное

содержание этих компонентов. Газообразный азот, выходящий из

колонны 4, обогащается неоном и гелием. Потери неона и гелия в

этом случае определяются только содержанием этих компонентов

в жидком азоте, поступающем в виде флегмы из колонны 4 в

колонну 3.

Опыт показывает, что создание современных технологий в

химии, машиностроении, радиоэлектронике и других отраслях

невозможно без применения криогенных продуктов с малым содер-

жанием примесей. Так, развитие электронной промышленности в

последние годы поставило задачу получения в больших количествах

газообразного азота, удовлетворяющего очень строгим требованиям

по чистоте. Уровень содержания примеси кислорода в азоте, требу-

емый в настоящее время этой отраслью, — всего несколько ppb', в

недалеком будущем этот уровень должен стать еще ниже (см.

рис. 1.3). Повышение степени чистоты азота возможно только при

увеличении флегмового отношения в ректификационных колоннах,

что можно осуществить, уменьшив отбор продукционного азота или

увеличив тепловой поток в конденсаторе. Использование в азотной

ВРУ цикла повторного сжатия отбросного газа в холодном компрес-

соре (рис. 1.18) позволяет повысить степень извлечения особо

чистого азота. Сжатый в холодном компрессоре отбросной газ

подается в колонну ниже точки ввода основного потока воздуха.

Эго обеспечивает прямое повторное испарение в ректификационной

колонне, наряду с увеличением потока пара, таким образом умень-

шая количество подаваемого

воздуха, необходимого для

получения заданного коли-

чества продукта. Альтерна-

тивный вариант решения

этой задачи показан на

П1с. 1.6.

*"0.1.18. Принципиальная техно-

логическая схема азотной уста-

новки с повторным сжатием от-

бросцого газа:

** основной теплообменник,

— колонна; 3 — конденсатор,

~ холодный компрессор, 5 —

^Рбодетандер

43

Все большее распространение получает метод обеспечения потре-

бителей промышленными газами, доставляемыми в жидком состоя-

нии, поэтому становятся акгувльными вопросы увеличения доли

продуктов разделения, извлекаемых в виде жидкости, а также их

хранения и транспортирования, в том числе и по трубопроводам.

Ряд потребителей требует дополнительной очистки жидких продук-

тов от микропримесей, присутствующих как в твердом, так и в

растворенном состоянии. Все интенсивнее развивается производ-

ство продуктов разделения воздуха в сжатом газообразном состоянии

при давлении 0,5 — 20 и даже 40 МПа. Получение сжатых газов

позволяет отказаться от компрессоров на стадии их использования.

Один из основных продуктов разделения воздуха — кислород —

часто используют разбавленным. Воздух, содержащий 30 — 90 %

кислорода, называют обогащенным (см. табл. 1.3). Метод низкотем-

пературной ректификации, с помощью которого получают кислород,

осуществляется при небольших разностях долей компонентов в

жидкости и паре, поэтому относительно небольшая неравновесность

определяет высокую степень термодинамического совершенства

процессов ректификации воздуха. Однако процесс ректификации

воздуха протекает при низких температурах, поэтому необходима

дополнительная энергия для поддержания этих условий и компенса-

ции различных потерь холодопроизводительности. В саязи с этим

задача получения обогащенного кислородом воздуха (а также азота)

методами, менее эффективными, но не требующими низких темпе-

ратур, стимулируется, главным образом, возможностями создания

более простых установок. В последние годы особенно интенсивно