Text

ЗАЩИТА

ОТ КОРРОЗИИ,

СТАРЕНИЯ

И БИО-

ПОВРЕЖДЕНИЙ

МАШИН,

ОБОРУДОВАНИЯ

И СООРУЖЕНИЙ

СПРАВОЧНИК

том 1

Защита

от коррозии,

старения

и биоповреждений

машин,

оборудования

и сооружений

Москва «Машиностроение» 1987

Б БК 34.66

3-40

УДК 620,197

Авторы: А, А. Герасименко, Я. И. Александров, И. Н. Андреев,

А* К. Баталов, С. М. Белоглазов, А. Ф. Богоявленский,

Н. Н. Валеев, В. В. Герасимова, В. В. Герасимов, А. А. Гоиик,

Н» П« Блинов, Е. М. Крупина, Л. А, Михайлова, Ю. В. Моисеев,

И. П. Озеряиая, В. А. Орлов, О. В, Пономарева,

О, И. Стеклов, М. С. Цирлии, В. В. Чистяков

Оформление и макет Вершиикииа А. С.

Рецензент Шлугер М, А.

3-40 Защита от коррозии, старения и биоповреждений

машин, оборудования и сооружений: Справочник:

В 2 т. Т. I./Под ред. А. А. Герасименко.—Мл

Машиностроение, 1987. — 688 с., ил.

(В пер.); 2 р. 20 к.

Приведены сведения о процессах коррозии. Даны рекомендации

по защите от коррозии и совершенствованию методов защиты.

Для инженерно-технических работников всех отраслей маши*

ностронтельиой промышленности, занимающихся вопросами коррозии.

„ 2704070000-283

3 038 (01)-87 283‘87

ББК 34.66

Справочник

Анатолий Андреевич Герасименко, Яков Исаакович Александров;

Илья Николаевич Андреев и др.

ЗАЩИТА ОТ КОРРОЗИИ, СТАРЕНИЯ И БИОПОВРЕЖДЕНИЙ

МАШИН, ОБОРУДОВАНИЯ И СООРУЖЕНИЙ

Редактор Л. Г. Хороших

Художественный редактор А. С. Вершинкин

Технический редактор Л. А. Макарова

Корректоры О. £. Мишина и А. П. Сизова

ИБ № 4349

Сдано в набор 23.10.86. Подписано в печать 19.03.87. Т-09513.

Формат 84X108/32. Бумага типографская № 2. Гарнитура литературная.

Печать высокая. Усл. печ. л. 36,12. Усл. кр.-отт. 36,12, Уч.-изд. л. 37,57.

Тираж 27 500 экз. Заказ 243. Цена 2 р. 20 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., 4

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г, Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 1987

ОГЛАВЛЕНИЕ

Введение................................................... 10

Часть 1. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССАХ КОРРОЗИИ,

СТАРЕНИЯ И БИОПОВРЕЖДЕНИЙ. СИСТЕМ-

НЫЙ ПОДХОД К ИХ ИССЛЕДОВАНИЮ. МЕТОДЫ

ЗАЩИТЫ. СТАНДАРТИЗАЦИЯ ..................................... И

Глава 1. Процессы коррозии (А. А. Герасименко)............. 11

1.1. Коррозия. Основные понятия и терминология. Влия-

ющие факторы..................................... 11

1.2. Классификация процессов коррозии................ 14

1 3. Общая характеристика проблемы коррозии .... 18

1.4. Методы исследования коррозии металлов........... 19

1.5. Методы защиты от коррозии....................... 26

Глава 2. Процессы старения (А. А. Герасименко, Ю. В. Моисеев)

2.1. Старение. Ос-новиые понятия и терминология. Влия-

ющие факторы......................................... 33

2.2. Классификация процессов, протекающих при старе-

нии полимеров........................................ 36

2.3. Общая характеристика проблемы старения .... 42

2.4. Методы исследования старения полимерных мате-

риалов .............................................. 44

2.5. Методы и средства защиты от старения............ 48

Глава 3. Процессы биоповреждений (А. А. Герасименко,

Н. П. Блинов).............................................. 54

3.1. Биоповреждения. Основные понятия и терминоло-

гия. Влияющие факторы ............................... 54

3.2. Классификация биоповреждений.................... 59

3.3. Общая характеристика проблемы биоповреждений 61

3.4 Методы исследования биоповреждений.............. 63

3.5. Методы защиты от биоповреждений................. 70

Глава 4. Особенности моделирования процессов коррозии, ста-

рения и биоповреждений (А. А. Герасименко, Л. А. Ми-

хайлова) .................................................. 82

4.1. Диагностика процессов коррозии, старения и био-

повреждений ......................................... 82

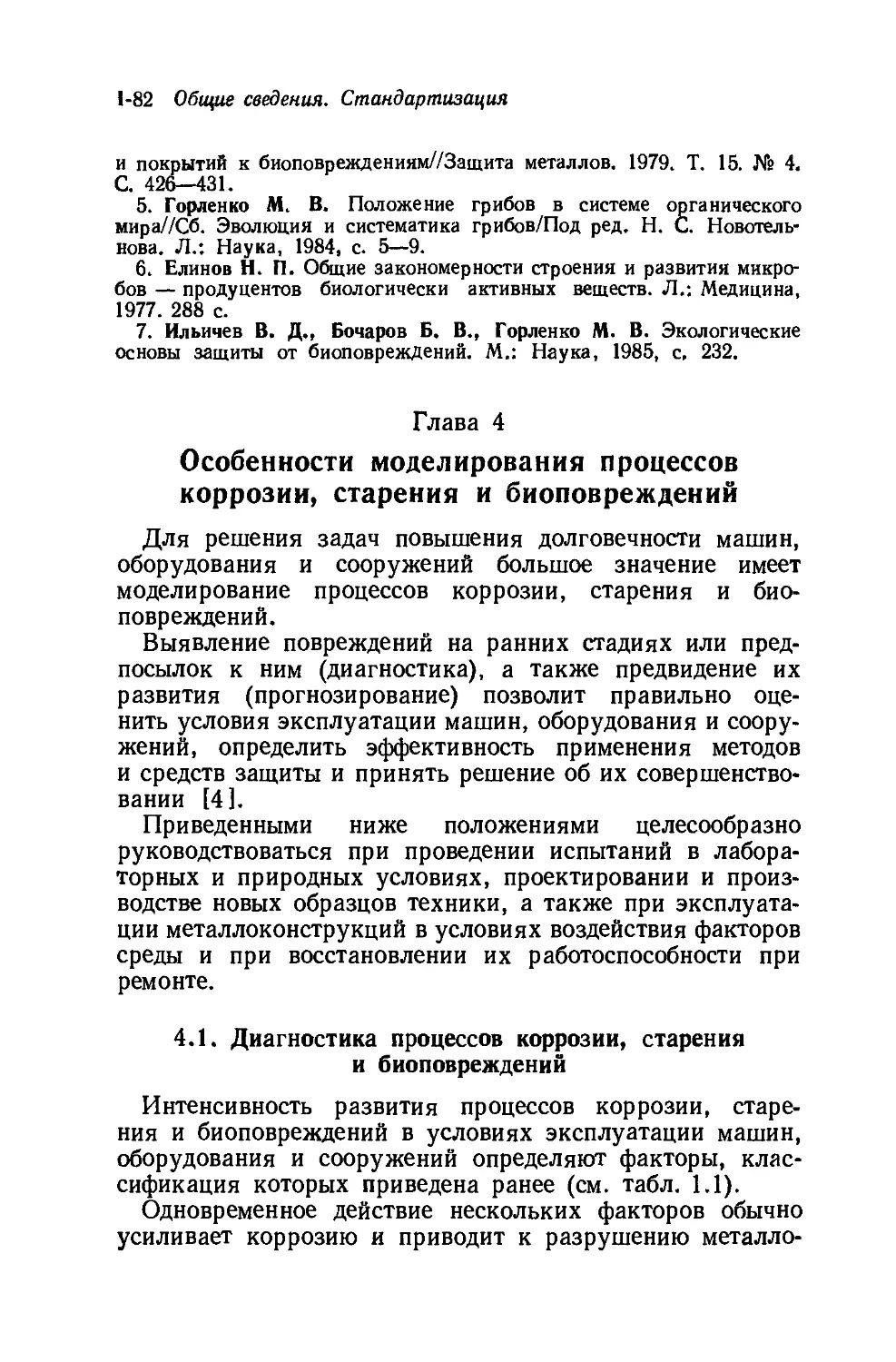

4,2. Классификация методов моделирования............. 88

4.3. Моделирование процессов коррозии, старения и

биоповреждений....................................... 99

4.4. Прогнозирование развития процессов.......... 106

Глава 5. Комплексная защита от коррозии, старения и био-

повреждений (А. А. Герасименко, А. К. Баталов)... 115

5.1. Защита машин, оборудования и сооружений от кор-

розии, старения и биоповреждений воздействием на

среду и объект...................................... 115

5.2. Основные положения системного подхода при реали-

зации мероприятий по комплексной защите. • . . 122

6 Оглавление

Глава 6. Стандартизация. Единая система защиты от корро-

зии, старения и биоповреждений (ЕСЗКС) (А. А. Гера-

сименко) ................................................ 128

6.1. Классификация стандартов в ЕСЗКС............... 128

6.2. Содержание основных стандартов ЕСЗКС.......... 134

Часть II, ЗАЩИТА ОТ КОРРОЗИИ В ЕСТЕСТВЕННЫХ

УСЛОВИЯХ (ПРИРОДНЫХ СРЕДАХ).............................. 135

Глава 7. Защита от коррозии в атмосферных условиях (А. А. Ге-

расименко) ............................................ 135

7.1. Определение. Классификация. Особенности. Меха-

низм коррозии. Факторы. Модели. Прогнозирование

процесса............................................ 135

7.2. Особенности коррозии и защиты в замкнутом про-

странстве и с ограниченным обменом воздуха .... 158

7.3. Методы защиты. Оценка перспектив их применения,

унификации, совершенствования....................... 173

7.4. Защита электрохимическими и конверсионными по-

крытиями ........................................... 174

7.5. Защитная способность покрытий. Принципы кон-

троля и управления качеством защитных покрытий 185

Глава 8. Защита от коррозии в почвах и грунтах (В. В. Чистяков) 196

8.1. Определение. Классификация. Особенности. Меха-

низм. Факторы. Модели. Прогнозирование процесса 196

8.2. Методы защиты. Классификация и основные требо-

вания .............................................. 213

8.3. Электродреиажиая защита........................ 233

8.4. Протекторная защита............................ 240

8.5. Катодная защита внешним током ................ 255

8.6. Аиодиые заземления ............................ 259

Глава 9. Защита от коррозии в водных средах (В. А. Орлов) . . 262

9.1. Определение. Классификация. Особенности. Меха-

низм коррозии. Факторы.............................. 262

9.2. Защита от коррозии лакокрасочными покрытиями 271

9.3. Электрохимическая защита ...................... 281

9.4. Защита от коррозии композиционными покрытиями 285

9.5. Защита от коррозии многослойными покрытиями . . 290

9.6. Защита ингибиторами коррозии................... 291

Глава 10. Защита от коррозии при воздействии микроорганиз-

мов (А. А. Герасименко).................................. 296

10.1. Определение. Классификация. Особенности. Меха-

низм. Воздействующие факторы........................ 296

10.2. Защита металлов от биокоррозии................ 324

Оглавление 7

Часть HI. ЗАЩИТА ОТ КОРРОЗИИ В ИСКУССТВЕННЫХ

УСЛОВИЯХ (СПЕЦИФИЧЕСКИХ СРЕДАХ). . . 334

Глава 11. Защита от коррозии в органических электропроводя-

щих средах (О. В. Пономарева)............................. 334

11.1. Определение. Классификация. Особенности. Меха-

низм. Влияющие факторы. Модели процесса . . . 334

11.2. Методы защиты от коррозии в органических элек-

тропроводящих средах............................ 345

Глава 12. Защита от коррозии в органических неэлектропрово-

дящих средах (А. А. Гоник)............................... 348

12.1. Особенности процесса коррозии в иеводиых средах 348

12.2. Методы защиты от коррозии в органических иеэлек-

тропроводящих средах................................ 353

Глава 13. Защита от коррозии в расплавах солей (И. П. Озеря-

иая) .................................................... 358

13.1. Применение расплавленных солей в технике. Осо-

бенности. Механизм. Кинетика процесса коррозии.

Факторы. Методы защиты .......................... 358

13.2. Защита пассивацией металлов в кислородсодержа-

щих расплавленных солях ........... 367

13,3. Электрохимическая защита металлов в расплавлен-

ных солях................................... 378

13.4. Защита применением коррозионно-стойких сплавов

в расплавленных солях .............................. 381

Глава 14. Защита от коррозии при воздействии высоких темпе-

тур (М. С. Цирлии).........................................388

14.1. Определение. Особенности. Термодинамика. Меха-

низм, кинетика модели. Классификация и пара-

метры процесса .................................. 388

14.2. Газовая коррозия металлов в кислородсодержащих

средах................................................... 406

14.3. Газовая коррозия металлов в водяном паре, азоте,

серосодержащих и галогеисодержащих средах . . . 413

14.4. Методы защиты от газовой коррозии ....... 417

14.5. Защита от коррозии газотурбинных двигателей . . 433

14.6. Защита от высокотемпературной коррозии туго-

плавких металлов......................................... 436

Глава 15. Защита от наводороживания при коррозии и нанесе-

нии металлопокрытий (С. М. Белоглазов).................. 444

15.1. Определение. Механизм. Особенности процесса. . 444

15.2. Защита от наводороживания легированием стали 452

15.3. Защита ингибиторами наводороживания ..... 454

15.4. Ингибирование катодных процессов.............. 459

15.5. Защита от наводороживания ингибиторами ком-

плексного действия ...................................... 461

8 Оглавление

Глава 16. Защита от коррозии в агрессивных средах (А. А. Гера-

сименко, В. В. Герасимов)................................. 469

16.1. Структурная коррозия. Факторы. Механизм. Модели 469

16.2. Защита от межкристаллитной коррозии......... 482

16.3. Защита от избирательной коррозии (графитизация

чугуна)............................................. 485

16.4. Особенности защиты от коррозии в агрессивных

средах.............................................. 489

Глава 17. Защита от коррозии при сварке (О. И. Стеклов) . . . 493

17.1. Особенности коррозионных разрушений сварных

соединений ......................................... 493

17.2. Методы защиты сварных соединений от коррозии 502

17.3. Защита сварных соединений от локальных видов

коррозии .......................................... 510

17.4. Защита сварных соединений от коррозии под напря-

жением ........................................ ... 514

17.5. Моделирование прочностных свойств сварных соеди-

нений ...................................... 528

Глава 18. Защита от коррозии при ионизирующем излучении

(А. А. Герасименко, Л. А. Михайлова)............ 532

18.1. Особенности коррозии при излучении............ 532

18.2. Кинетические характеристики коррозии при излу-

чении .................................... 536

18.3. Мероприятия по защите от коррозии при излучении 539

Глава 19. Защита от коррозии в жидких металлах (А. А. Гера-

сименко) ................................................. 540

19.1. Коррозия в жидких металлах. Особенности. Фак-

торы ............................................... 540

19.2. Стойкость оборудования при контакте с жидкими

металлами......................................... 542

19.3. Охрупчивание металлов конструкций............. 550

19.4. Требования к оборудованию, материалам конструк-

ций и коитактируемым жидким металлам ... . 551

Глава 20. Защита от коррозии при контакте с сыпучими мате-

риалами (Е. М. Крупииа) .................................. 552

20.1. Особенности процесса коррозии в сыпучей среде 552

20.2. Методы защиты от коррозии в сыпучей среде. . . . 563

Глава 21. Защита от коррозии при трении поверхностей

(Е. М. Крупииа) .......................................... 568

21.1. Определение. Особенности. Механизм процесса. . 568

21.2. Методы предотвращения коррозии при трении . . . 573

Глава 22. Защита от коррозии под напряжением (В. В. Ге-

расимов, А. А. Герасименко) .............................. 579

22.1. Коррозия под напряжением. Основные положения.

Факторы .......................................... 579

Оглавление 9

22.2. Механизм и модели процесса коррозии........... 580

22.3. Мероприятия цо предотвращению коррозии под

напряжением ........................................ 595

Глава 23, Защита от местной коррозии (В. В. Герасимова) . . . 599

23.1. Местная коррозия. Факторы. Модели............ 599

23.2. Защита от контактной коррозии ................ 605

23.3. Защита от щелевой коррозии................... 607

23.4. Защита от точечной коррозии................... 610

23.5. Защита от нитевидной коррозии.......«... 612

ПРИЛОЖЕНИЯ

Приложение 1. Сведения о государственных стандартах ЕСЗКС

и стандартах, разработанных в развитие системы 613

Приложение 2, Сведения о стандартах СЭВ по проблемам корро-

зии, старения и биоповреждений............................ 639

Приложение 3. Классификация методов исследования корро-

зионных процессов по аппаратурному оформле-

нию и оценок коррозионных эффектов .... 647

Приложение 4» Классификация и методы определения показа-

телей коррозии............................................ 652

Приложение 5. Шкала коррозионной стойкости металлов и по-

крытий ................................................... 658

Приложение 6. Некоторые особенности нанесения электрохи-

мических покрытий....................................... 662

6.1. О равномерности электрохимических металлопокры-

тий .............................................. 662

6.2. Технологические особенности иаиесеиия электрохи-

мических металлопокрытий иа алюминиевые сплавы 675

6.3. Технологические особейиости анодирования .... 681

6.4. Оптимизация составов электролитов и свойств по-

крытий ............................................. 686

ВВЕДЕНИЕ

В «Основных направлениях экономического и соци-

ального развития СССР на 1986—1990 годы и на период

до 2000 года», принятых XXVII съездом КПСС, указано

на необходимость ускоренного развития производства

экономичных видов металлопродукции, синтетических

и других прогрессивных материалов, расширения и улуч-

шения технико-экономических и повышения прочностных

и противокоррозионных характеристик конструкционных

материалов.

Долговечность и сохраняемость машин, оборудования

и сооружений определяются качеством изготовления де-

талей, узлов и агрегатов, входящих в их состав, а также

характером факторов среды. Эти эксплуатационные свой-

ства во многом зависят от интенсивности развития про-

цессов коррозии металлов, старения полимеров и био-

повреждений материалов конструкций.

Соответствие методов защиты эксплуатационным осо-

бенностям изделий — необходимое условие обеспечения

их долговечности, сохраняемости и работоспособности.

Анализ результатов эксплуатации современных и пред-

шествующих поколений различных машин, оборудования

и сооружений показывает, что это условие выполняется

не в полной мере. Отсутствие единого подхода к обеспе-

чению комплексной долговременной защиты от коррозии,

старения и биоповреждений на стадии разработки кон-

струкций и их эксплуатации приводит к значительным

эффектам повреждений.

Приведенные материалы по защите конструкций от

факторов среды могут быть использованы представите-

лями государственной приемки. При этом справочные

данные для ответственных узлов конструкций должны

получить дополнительное экспериментальное подтверж-

дение. Данные стандартов приведены по состоянию на

1986 год.

Часть

ОБЩИЕ СВЕДЕНИЯ

О ПРОЦЕССАХ КОРРОЗИИ,

СТАРЕНИЯ И БИОПОВРЕЖДЕНИЙ.

СИСТЕМНЫЙ ПОДХОД

К ИХ ИССЛЕДОВАНИЮ.

МЕТОДЫ ЗАЩИТЫ. СТАНДАРТИЗАЦИЯ

Глава 1

Процессы коррозии

1.1. Коррозия. Основные понятия и терминология.

Влияющие факторы

В системе общесоюзной стандартизации (ГОСТ 5272—68)

коррозия металлов определена как разрушение металлов

вследствие химического и электрохимического взаимодей-

ствия их с коррозионной средой. В системе международ-

ной стандартизации (ИСО) это понятие несколько шире;

физико-химическое взаимодействие между металлом и сре-

дой, в результате которого изменяются свойства металла

и часто происходит ухудшение функциональных харак-

теристик металла, среды или включающей их технической

системы.

Объекты воздействия коррозии — металлы, сплавы,

металлопокрытия, металлоконструкции машин, оборудо-

вание и сооружения.

Процесс коррозии представляют как коррозионную

систему, состоящую из металла и коррозионной среды.

Последняя содержит одно или несколько веществ, всту-

пающих в реакцию с металлом. Коррозионная среда мо-

жет быть жидкой и газообразной. Газообразная среда,

окисляющая металл, называется окислительной газовой

средой.

Изменение в любой части коррозионной системы, выз-

ванное коррозией, называется коррозионным эффектом.

Коррозионный эффект, ухудшающий функциональные

характеристики металла, покрытия, среды или включаю-.

1-12 Общие сведения. Стандартизация

щих их технических систем, расценивают как эффект по-

вреждения или как коррозионную порчу (по системе

ИСО).

В результате коррозии образуются новые вещества,

включающие окислы и соли корродирующего металла,

это — продукты коррозии. Видимые продукты атмосфер-

ной коррозии, состоящие в основном из гидратированных

оксидов железа, называют ржавчиной, продукты газовой

коррозии — окалиной.

Количество металла, превращенного в продукты кор-

розии за определенное время, относят к коррозионным

потерям.

Коррозионные потери единицы поверхности металла

в единицу времени характеризуют скорость коррозии.

Эффект повреждений, связанный с потерями механиче-

ской прочности металла, определяют термином — кор-

розионное разрушение, глубину его в единицу времени —

скоростью проникновения коррозии.

Важнейшее понятие — коррозионная стойкость. Она

характеризует способность металла сопротивляться кор-

розионному воздействию среды.

Коррозионную стойкость определяют качественно и

количественно — скоростью коррозии в данных условиях,

группой или баллом стойкости по принятой шкале (см.

прил. 5).

Металлы, обладающие высокой коррозионной стойко-

стью, относят к коррозионно-стойким.

Факторы, влияющие на скорость, вид и распреде-

ление коррозии и связанные с природой металла (со-

став, структура, внутренние напряжения, состояние

поверхности), называют внутренними факторами кор-

розии.

Факторы, влияющие на те же параметры коррозии, но

связанные с составом коррозионной среды и условиями

процесса (температура, влажность, обмен среды, давле-

ние и т. п.) называют внешними факторами корро-

зии.

В ряде случаев факторы коррозии целесообразно де-

лить в соответствии с табл. 1.1, более подробное описание

этих факторов дано в [5].

Выбор значимых факторов для пяти видов коррозии

приведен в гл. 4.

Процессы коррозии ЫЗ

Факторы коррозии

Таблица 1,1

Группа Название Обозна- чение

По со- стоянию металла По кон- струк- тивному испол- нению изделия Техно- логиче- ские Экс- плуата- ционные Термодинамическая устойчивость металла Положение металла в периодической системе Соотношение компонентов в сплаве Структура металла Гетерогенность (неоднородность) поверхности Шероховатость поверхности Внутренние напряжения Контакт разнородных металлов Контакт металла и полимера Характер соединения элементов конструкции Слитность сечения, обтекаемость форм и т. п. Общая компоновка, размещение элементов Концентрация напряжений Доступность восстановления покрытий Возможность дополнительной защиты Химический состав металла Химический состав сплава В состоянии поставки Технологические особенности полуфабрикатов Технологические особенности обработки Технологические особенности защитных покры- тий Особенности дополнительной обработки Технологические особенности соединения Продолжительность эксплуатации Температура и ее изменения Толщина и равномерность водной среды pH раствора Характер загрязнения Наличие стимуляторов (ингибиторов) коррозии Давление сред Солнечная радиация Движение сред Внешние нагрузки Характер контакта с агрессивной средой Воздухообмен Xi х2 Х3 Х4 Х5 Х7 ^9 ^10 Х11 ^12 ^13 %14 -^15 ^18 %19 ^20 ^21 Х2а Х24 Х25 ^26 х2? -^28 ^2b *зо x3i ^32 *зз ^34 ^35

1-14 Общие сведения. Стандартизация

1.2. Классификация процессов коррозии

Классифицировать коррозию принято по механизму,

условиям протекания процесса и характеру разруше-

ния (рис. 1.1). Кроме этого, коррозию можно рассматри-

вать с учетом специфики использования машин, оборудо-

вания и сооружений в промышленности, сельском хо-

зяйстве и на транспорте. В дальнейшем при раскрытии

характера процесса и описании основных методов защиты

от коррозии мы будем придерживаться указанной клас-

сификации.

По механизму протекания коррозионные процессы сог-

ласно ГОСТ 5272—68 подразделяются на два типа: элек-

жении

зая

Рис. 1.1. Классификация процессов коррозии

ц?и мншамне и сыпичин

патериалими 7

оне8одцЬ№\8 оргамчесАЭяектР°-

кая средам [МИГмю/х

Процессы коррозии 1-15

трохимическую и химическую коррозию. К электрохими-

ческой коррозии относят процесс взаимодействия металла

с коррозионной средой, при котором ионизация атомов

металла и восстановление окислительных агентов среды

протекают не в одном акте и зависят от электронного по-

тенциала (наличие проводников второго рода). К химиче-

ской коррозии относят процесс, в котором окисление

металла и восстановление среды представляют единый акт

(отсутствие проводников второго рода).

Особенности типов коррозии будут рассмотрены более

подробно в соответствующих главах справочника при опи-

сании наиболее значимых процессов.

В зависимости от упомянутых выше условий протека-

ния процесса и характера разрушения металла различают

следующие виды коррозии.

Атмосферная коррозия характеризует процесс в усло-

виях влажной воздушной среды. Это наиболее распро-

страненный вид коррозии, так как большинство конструк-

ций эксплуатируют в атмосферных условиях. Ее можно

разделить следующим образом: на открытом воздухе,

с возможностью попадания на поверхность машин осад-

ков или с защитой от них в условиях ограниченного до-

ступа воздуха и в замкнутом воздушном пространстве.

Подземная коррозия — разрушение металла в почвах

и грунтах. Разновидность этой коррозии — электрохими-

ческая коррозия под воздействием блуждающих токов.

Последние возникают в грунте вблизи источников элек-

трического тока (систем передачи электроэнергии, транс-

портных электрифицированных путей и т. д.).

Подводная коррозия — разрушение металлоконструк-

ций, погруженных в воду. По условиям эксплуатации

металлоконструкций этот вид подразделяют на корро-

зию при полном погружении, неполном или переменном.

При неполном погружении может быть рассмотрен про-

цесс коррозии по ватерлинии. Водные среды могут отли-

чаться коррозионной активностью в зависимости от при-

роды растворенных в них веществ (морская, речная вода,

кислотные и щелочные растворы химической промышлен-

ности и т. п.). Подводную коррозию можно рассматри-

вать как частный, но наиболее распространенный вид

жидкостной коррозии (см. рис. 1.1), т. к. возможны про-

цессы коррозии ообрудования в неводных жидких сре-

1-16 Общие сведения. Стандартизация

дах, которые подразделяют на неэлектропроводящие и

электропроводящие. Такие среды специфичны для хими-

ческой, нефтехимической и других отраслей промышлен-

ности.

Как отдельные виды коррозии следует рассматривать

разрушение металлоконструкций в расплавах солей и

в жидких металлах.

Химическая коррозия — это разрушение металлов

в окислительных средах при высоких температурах. В вос-

становительных средах или при проведении электрохими-

ческих процессов обработки металлов происходит на-

водороживание последних с возможным их разрушением»

Механизм процесса наводороживания и защита от него

заслуживают особого рассмотрения, и этой проблеме

посвящена гл. 15 справочника.

Коррозионные процессы при излучении имеют свои

особенности. Коррозия при ионизирующем излучении

характерна для атомной промышленности, а также для

условий эксплуатации металлоконструкций, включающих

фактор проникающей радиации.

В особую группу следует выделить виды коррозии в ус-

ловиях воздействия механических напряжений (механиче-

ская коррозия).

Эта группа включаетз

собственно коррозию под напряжением, характеризуе-

мую разрушением металла при одновременном воздей-

ствии коррозионной среды и постоянных или переменных

механических напряжений;

коррозионное растрескивание — при одновременном

воздействии коррозионной среды и внешних или внутрен-

них механических напряжений растяжения с образова-

нием транскристаллитных трещин.

Различают следующие самостоятельные виды коррозииз

коррозия при трении — разрушение металла, вызывае-

мое одновременным воздействием коррозионной среды и

трения;

фреттинг-коррозия — разрушение при колебательном

перемещении двух поверхностей относительно друг друга

в условиях воздействия коррозионной среды; коррозион-

ная кавитация — разрушение при ударном воздействии

среды, коррозионная эрозия — при истирающем; контакт-

ная коррозия — разрушение одного из двух металлов,

Процессы коррозии 1-17

находящихся в контакте и имеющих разные потенциалы

в данном электролите.

Некоторое оборудование и транспортные средства ра-

ботают в условиях постоянного и переменного контакта

е сыпучими материалами с различной коррозионной актив-

ностью и влажностью и это создает условия для возник-

новения коррозии еще одного вида при контакте с сыпу-

чими материалами.

Как самостоятельный вид коррозии может рассматри-

ваться биокоррозия — разрушение металла, при котором

в качестве значимого выступает биофактор. Биоагенты —

микроорганизмы (грибы, бактерии) являются инициато-

рами или стимуляторами процесса коррозии.

Отдельно рассмотрим группы локальных видов корро-

зии с характерными особенностями развития по месту

и во времени (ГОСТ 5272—68).

Местная коррозия происходит с разрушением отдель-

ных участков поверхности металлов; точечная (питтинг)

коррозия, коррозия пятнами и сквозная коррозия —

разновидности местной коррозии.

Подповерхностная коррозия начинается с поверхности,

но развивается преимущественно под ней таким образом,

что продукты коррозии сосредоточены внутри металла;

ее разновидность — послойная коррозия, распространяю-

щаяся преимущественно в направлении пластической

деформации металла.

Структурная коррозия связана со структурной неодно-

родностью металла; ее разновидность — межкристаллит-

ная коррозия, распространяющаяся по границам кри-

сталлитов (зерен) металла.

Ножевая коррозия — локализованное разрушение ме-

талла в зоне сплавления сварных соединений в жидких

средах с высокой коррозионной активностью. Проб-

леме защиты от коррозии сварных соединений посвящена

гл. 17.

Избирательная коррозия характеризуется разруше-

нием одной структурной составляющей или одного компо-

нента металла в высокоактивных средах; графитизация

чугуна (растворение ферритных или перлитных состав-

ляющих) и обесцинкование (растворение цинковой со-

ставляющей) латуней — разновидности этого вида кор-

розии.

1-18 Общие сведения. Стандартизация

Щелевая коррозия — усиление процесса разрушения

металла в зазорах между двумя металлами или при не-

плотном контакте металла с коррозионно-инертным ма-

териалом.

Сплошная коррозия охватывает всю поверхность ме-

талла, при этом она может быть равномерной или неравно-

мерной.

1.3. Общая характеристика проблемы коррозии

Продлить сроки эксплуатации различных металлокон-

струкций до их морального износа — основная цель ре-

шения многовековой проблемы коррозии металлов. До

настоящего времени она не решена в мировом мас-

штабе.

Металлофонд нашей планеты в виде машин, оборудо-

вания и сооружений составляет шесть миллиардов тонн

[6]. Это лишь 30 % от произведенного за три тысячеле-

тия металла. Остальной металл исчез из обращения, при-

чем основной причиной были процессы коррозии. Челове-

чество непрерывно ведет борьбу за сохранение металло-

конструкций. Однако потери от коррозии уменьшаются

мало. Ущерб, в результате отказов техники, аварий и

катастроф несравним с ущербом, связанным с прямыми

потерями металла. В значительной степени это относится

к сложным конструкциям машин и оборудования. Выше

приведенная классификация процессов коррозии показы-

вает, насколько многообразно проявление коррозионного

разрушения металлов.

Трудность предотвращения коррозии в том, что разру-

шение металлов под влиянием факторов среды — естест-

венный термодинамически выгодный процесс, направлен-

ный на сохранение равновесия в природе. Проблему кор-

розии металлов по количеству факторов, которые нужно

принимать во внимание, относят к глобальным [10].

В табл. 1.1 показаны 35 факторов атмосферной корро-

зии. С помощью общеизвестных методов возможно раз-

деление их на группы значимости и учет последних в экс-

перименте в зависимости от требуемой точности моделей

коррозионных процессов [3]. Для разных видов кор-

розии число учитываемых факторов и их значимость мо-

гут изменяться. Однако принципиальный подход к вы-

Процессы коррозии 1-19

явлению их значимости для включения в модели сохра-

няется. Этот подход целесообразно распространить на

исследования процессов старения и биоповреждений ма-

териалов. Проведение таких исследований в комплексе

с описываемыми тремя процессами представляет значитель-

ную сложность. Принципы системного подхода приведены

в гл. 5.

Так как процессы коррозии, связанные с влиянием фак-

торов среды, необратимы и часто приводят к отказам,

их необходимо обнаруживать на ранних стадиях, класси-

фицировать, давать количественную оценку эффекта пов-

реждения и прогноз опасности развития в случае непри-

нятия мер по усилению защиты. Только установление

причин коррозионного процесса позволяет правильно

выбрать метод совершенствования защиты.

1.4. Методы исследования коррозии металлов

О развитии коррозионных процессов при эксплуатации

техники можно судить, выполняя непосредственные изме-

рения коррозионных эффектов (глубины, площади по-

вреждения, массы продуктов коррозии и т. п.) или фик-

сируя изменения в результате коррозии некоторых ха-

рактеристик металла (механической прочности, электро-

проводности и т. п.), или осуществляя дистанционно-

периодические проверки эксплуатационных факторов

(температурно-влажностного режима, концентрации за-

грязнений в воздухе и т. п.) и работоспособности узлов

и агрегатов (приборов) машин.

При исследовании коррозии условия эксплуатации

можно моделировать на образцах металлов с учетом зна-

чимых факторов (лабораторные испытания), деталях и

узлах на коррозионно-климатических станциях или мико-

логических площадках на опытных образцах техники (ис-

пытания в природных условиях). Испытания могут быть

длительными и ускоренными. Иногда применяют экс-

пресс-методы.

Сведения о методах коррозионных испытаний и крите-

риях оценки коррозионных эффектов приведены в рабо-

тах [8, 9], классификация их показана на рис. 1.2. Кратко

рассмотрим те из них, которые находят применение при

эксплуатации машин, оборудования и сооружений.

1-20 Общие сведения. Стандартизация

Рис. 1.2. Классификация коррозионных испытании

Процессы коррозии 1-21

При эксплуатации машин применяют визуальный ме-

тод, он позволяет установить изменение микрогеометрии

поверхности металла и защитного покрытия, адгезию

последнего (вздутия, растрескивание, отслаивание), вид

коррозионного разрушения. Его используют для оценки

сплошной коррозии и некоторых видов местной корро-

зию пятнами, точечной и др. Местную коррозию оцени-

вают по глубине поражений и занимаемой ими площади

поверхности. Обычно для оценки коррозионного эффекта

используют десятибалльную шкалу коррозионной стой-

кости.

Недостаток разработанных ранее шкал — расхож-

дение в значениях коррозионных баллов. Разработана

универсальная шкала оценки состояния металлокон-

струкций, по которой коррозионное состояние оценивают

соответствующей группой стойкости (0—V) или в бал-

лах (0—10). Элементы конструкции, не подвергающиеся

коррозии в данных условиях эксплуатации, относят

к нулевой группе (совершенно стойкие) и оценивают в 0

баллов. При интенсивном протекании коррозионных про-

цессов разрушения металлов относят к пятой группе

(совершенно нестойкие) и оценивают в 10 баллов.

О начальных стадиях общей коррозии блестящих ме-

таллических поверхностей можно судить по изменению

коэффициента отражения света, замеряя величину фото-

тока с помощью фотоэлектрических блескомеров ФБ-2,

ФМ-58 и др.

Металлографические методы позволяют обнаруживать

начальные стадии структурной коррозии. Их применение

возможно в условиях эксплуатации металлоконструкций

без отбора образцов (см. экспресс-методы).

Химические и электрохимические методы позволяют

идентифицировать состав металла элементов конструк-

ции и продуктов коррозии, определить кислотность среды,

оценить качество покрытий, выявить анодные и катодные

зоны в условиях неравномерной и местной коррозии ме-

таллов, гетерогенные включения в металле, выходящие

на его поверхность, используя капельный способ с при-

менением соответствующего раствора или наложением

влажной индикаторной бумаги.

Методы механических испытаний состоят в сравнение

механических свойств металла до и после коррозии. Они

1-22 Общие сведения. Стандартизация

включают испытания на растяжение, изгиб, ударную

вязкость. В особых случаях определяют другие механи-

ческие свойства металла (предел выносливости, текучести

И др.).

Иногда баки, трубопроводы и т. п. испытывают на

прочность воздухом и водой. При таких испытаниях фик-

сируют предельные значения давления рабочего тела

(воздуха, жидкости), по которым рассчитывают усилия

разрушения конструкции для сравнения со стандарт-

ными.

Испытания позволяют установить влияние условий

эксплуатации и коррозионных процессов на прочностные

и другие физико-механические характеристики элемен-

тов конструкции.

Известны следующие критерии оценки коррозионных

эффектов:

очаговый показатель коррозии kn — число коррозион-

ных очагов, возникающих на единице металлической по-

верхности за определенный промежуток времени в данных

условиях эксплуатации;

глубинный показатель коррозии kv — характеризует

среднюю или максимальную глубину коррозионного раз-

рушения металла за определенное время эксплуатации

изделий, например, мм/год; для измерения питтингов

может быть использован индикатор повышенной чувстви-

тельности [2];

показатель склонности металла к коррозии kG — срок

эксплуатации (испытания) до начала коррозионного про-

цесса, ч (сут). Начало коррозионного процесса определяют

состоянием поверхности металла, при котором коррозион-

ное поражение достигло 1 % площади;

показатель изменения массы металла йт — уменьше-

ние или увеличение массы металла во время эксплуата-

ции (испытания) за счет потерь или роста продуктов кор-

розии, г/(м2-ч);

механический показатель коррозии, например проч-

ностной, характеризующий изменение предела проч-

ности металла за время эксплуатации, %;

электрический показатель коррозии, например токо-

вый, соответствующий скорости коррозионного процесса

мА/см2, или показатель изменения электросопротивления

поверхности металла за время эксплуатации, %.

Процессы коррозии 1-23

Разнообразие факторов коррозионных процессов и ме-

ханизмов их протекания требует индивидуального под-

хода к выбору метода коррозионных испытаний и оценки

коррозионных эффектов.

Методы ускоренных испытаний должны учитывать ус-

ловия эксплуатации, в частности, основные значимые

факторы. Ускорения коррозионного процесса при этом

нельзя достичь за счет изменения его механизма, на-

пример, введением более агрессивного компонента другой

природы. Режим испытания необходимо подобрать таким

образом, чтобы обеспечивалась высокая скорость кор-

розии в течение всего периода испытаний.

Ускорение процесса атмосферной коррозии может быть

достигнуто созданием условий периодической конденса-

ции влаги на поверхности изделий, повышением концен-

трации коррозионного компонента. Ускорение процесса

микробиологической коррозии может быть достигнуто

применением температурного (влажностного) режима, пи-

тательной среды и штаммов микроорганизмов, вызываю-

щих при эксплуатации наиболее интенсивные разруше-

ния.

Использование для ускорения коррозии повышенной

температуры допустимо при учете других факторов. Фак-

тор температуры влияет на время контакта электролита

с металлом, при этом коррозионные эффекты могут быть

низкими в области воздействия высоких температур (Сред-

няя Азия). Поэтому применение температурного фактора

с целью ускорения процесса коррозии возможно с учетом

фактора увлажнения поверхности.

Результаты ускоренных испытаний могут быть исполь-

зованы для прогнозирования реальных коррозионных

процессов только в том случае, если есть адаптированные

модели последних. Следует избегать методов прямой эк-

страполяции по коэффициентам жесткости.

Экспресс-методы исследования коррозионных процес-

сов при эксплуатации и ремонте машин занимают особое

место.

Своевременное обнаружение коррозии металлов, находя-

щихся в контакте с агрессивной средой, в частности оп-

ределение склонности металла к межкристаллитной кор-

розии (МКК) и выявление ее начальных стадий, имеет

большое значение для безаварийной эксплуатации обору-

1-24 Общие сведения. Стандартизация

дования, например, в химической промышленности. Пер-

спективен экспресс-метод коррозионного испытания сталей

типа 12Х18Н9Т на склонность к МКК кипячением в 65 %-

ной азотной кислоте. Склонность к МКК оценивают хи-

мическим путем (фотоколориметрическим или спектрофото-

колориметрическим анализом раствора). Если отношение

перешедших в раствор ионов трехвалентного железа к ио-

нам шестивалентного хрома составляет 1 j 4,5, сталь не

склонна к МКК; если это отношение 1 ; (4,5 ... 20)—

склонна или имеет начальную стадию разрушения по ме-

ханизму МКК, не определяемую визуально. Основное

преимущество метода — возможность использования для

анализа металлической стружки, взятой с поверхности

конструкций вблизи ожидаемых зон разрушения металла.

Разработан метод определения склонности и начальных

стадий МКК металлографическим путем непосредственно

на элементах металлических конструкций, находящихся

в эксплуатации или изъятых из изделий при проведении

технического обслуживания. Шлифы делают в продоль-

ном сечении. После шлифования, обезжиривания и трав-

ления поверхности определяют расположение границ зе-

рен. Замкнутые границы зерен характеризуют склонность

металла к МКК или ее начало.

Для выявления структуры металла на поверхности

элементов конструкций, находящихся в эксплуатации,

разработана специальная ячейка. Устройство выпол-

нено в виде накидной шайбы под объектив микроскопа.

Внутреннее пространство разделено тонкой стеклянной

перегородкой, изолирующей объектив микроскопа от

электролита и имеющей два штуцера для прокачивания

электролита и уплотняющую прокладку, обеспечиваю-

щую плотное прилегание к поверхности испытуемого узла.

Устройство позволяет наблюдать процесс во времени.

Для ускорения процесса травления испытуемый узел

подключают к положительному полюсу источника по-

стоянного тока.

Поверхности коррозионно-стойких сталей полируют

электронатиранием с предварительным нанесением на по-

верхность пленки раствора поверхностно-активного ве-

щества (ПАВ). При интенсивном образовании продуктов

коррозии производят травление электронатиранием кис-

лым и щелочным раствором.

Процессы коррозии 1-25

Рис. 1.3. Блок-схема устройства для

определения влажности твердых по-

верхностей:

J — датчик; 2 — геиератор-датчик; 3 —

УВЧ; 4 — смеситель; 5 — генератор опор-

ный; € — индикатор; 7 — усилитель; 8 >—

блок литания

Для определения коррозионного состояния (диагно-

стики) и своевременного выявления возможных корро-

зионных отказов находящиеся в эксплуатации машины

периодически проверяют. В каждый момент времени со-

стояние конструкции можно характеризовать коррозион-

ным эффектом (КЭ), определяющим стойкость металлов

и покрытий к воздействующим факторам. При этом необ-

ходимо знать, укладывается ли КЭ в пределы допустимых

или выходит из них. Выход фактических значений КЭ

за пределы допустимых значений — признак опасного

коррозионного состояния.

Для дистанционных проверок возможно применение

устройства с датчиком емкостного типа (рис. 1.3), Таким

устройством осуществимы дистанционные замеры влаж-

ности поверхности металла и pH пленки влаги.

Дистанционное определение коррозионного состояния

в перспективе дает возможность проводить ускоренные

испытания с постановкой управляемого эксперимента и

моделирования отдельных стадий процесса коррозии.

Создание и внедрение устройств для автоматических из-

мерений параметров коррозионных процессов позволит

не только решить задачи контроля коррозии, но и шире

внедрить методы защиты от коррозии воздействием на

среду, автоматическое регулирование параметров электро-

химической защиты, дозирование летучих ингибиторов

коррозии и биоцидов и т. п.

К методам автоматического измерения параметров про-

цессов коррозии и устройствам для их реализации предъ-

являют следующие требования:

обеспечение достоверных результатов измерений наи-

более простым путем;

своевременность обнаружения опасного коррозионного

состояния;

возможность строгого учета и контроля факторов, вли-

яющих на воспроизводимость результатов измерений;

1-26 Общие сведения. Стандартизация

избирательность регистрации параметров отдельных ви-

дов коррозии, а в отдельных случаях возможность полу-

чения интегральных оценок коррозионных эффектов;

минимальное влияние измерительной аппаратуры на

ход коррозионного процесса;

возможность автоматизации сбора и обработки инфор-

мации. Рекомендуемые методы коррозионных испытаний

и показатели оценки различных видов коррозии даны

в прил. 3, 4.

1.5. Методы защиты от коррозии

Защита от коррозии представляет комплекс мероприя-

тий, направленных на предотвращение и ингибирование

коррозионных процессов, сохранение и поддержание ра-

ботоспособности узлов и агрегатов машин, оборудования

и сооружений в требуемый период эксплуатации.

Методы защиты металлоконструкций от коррозии ос-

нованы на целенаправленном воздействии, приводящем

к полному или частичному снижению активности факто-

ров, способствующих развитию коррозионных процес-

сов. Методы защиты от коррозии можно условно разде-

лить на методы воздействия на металл и методы воздей-

ствия на среду, а также комбинированные методы. Клас-

сификация методов представлена на рис. 1.4.

Среди первых наибольшее распространение получили

методы нанесения покрытий постоянного действия и

специальной электрохимической и химической обработки

поверхностей металлов, из второй группы — методы пол-

ной или частичной герметизации с использованием погло-

тителей влаги (статическая осушка воздуха, очистка

окружающей атмосферы от загрязнений, поддержание оп-

тимальных температурных режимов).

При отсутствии желаемого эффекта от раздельного при-

менения методов воздействия на металл и среду прибе-

гают к комбинированным методам, основанным на ком-

плексном воздействии на металл с помощью защитных

покрытий и окружающую среду.

Из краткой характеристики методов защиты металлов

от коррозии видно, что защитные покрытия весьма рас-

пространены и заслуживают более подробного рассмо-

трения. Покрытия металлов классифицируют по назна-

Процессы коррозии 1-27

Рнс, 1.4. Классификация методов защиты от коррозии

1-28 Общие сведения. Стандартизация

Рнс. 1.5. Классификация защитных покрытий на металлах

чению, виду, методу нанесения и времени эксплуатации

(рис. 1.5).

По назначению покрытия подразделяют на защитные,

декоративные и специальные. Назначение и существо за-

щитных покрытий вытекает из самого названия — защи-

щать поверхности металлов от агрессивного действия ок-

ружающей среды в реальных условиях эксплуатации ма-

шин, оборудования и сооружений. Декоративные по-

крытия применяют с целью придания изделию соответ-

ствующего внешнего вида, цвета, маскировочных или ин-

формационных свойств.

Специальные покрытия обеспечивают физико-механи-

ческие и другие эксплуатационные свойства поверхно-

Процессы коррозии 1-29

стей (твердость, износоустойчивость, термостойкость,

электропроводность, оптические свойства и т. п.).

Как правило, покрытия выполняют одновременно не-

сколько функций и поэтому деление их носит условный

характер. Так, декоративные покрытия одновременно

выполняют и защитные функции, а специальные покры-

тия почти всегда обладают определенными защитными и

декоративными свойствами.

По виду (исходя из физико-механических свойств и

природы) покрытия делят на неорганические, органиче-

ские и комбинированные.

К неорганическим покрытиям относят металлические

и неметаллические покрытия (конверсионные, стеклоэма-

левые и др.). Металлопокрытия по объему применения

в эксплуатации несколько уступают лакокрасочным по-

крытиям (ЛКП). Благодаря развитию электрохимии соз-

даны металлические покрытия, обеспечивающие высоко-

эффективную долговременную защиту конструкций ма-

шин от коррозии. Наиболее часто используют цинковые,

кадмиевые, никелевые, медные, хромовые, оловянные,

серебряные покрытия, а также покрытия сплавами (олово-

свинец, олово-висмут, цинк-медь, цинк-никель и др.).

Из неметаллических в технике нашли применение конвер-

сионные покрытия (фосфатные, оксидные, оксидифосфат-

ные, хроматные). Основные физико-химические свойства

покрытий и их стойкость в различных условиях приве-

дены в табл. 1.2.

К группе органических покрытий относят все разновид-

ности ЛКП. Толщина их может изменяться от десятков

до сотен микрометров в зависимости от назначения.

ЛКП — наиболее распространенные и достаточно эф-

фективные покрытия, используемые для защиты металло-

конструкций от атмосферной коррозии. Они применяются

как защитно-декоративные и особенно эффективны в ка-

честве внешнего слоя в комбинированных покрытиях.

ЛКП представляет твердую пленку органических веществ,

нанесенную на поверхность металла напылением эмуль-

сии (суспензии) с последующим высушиванием. Основ-

ными компонентами ЛКП являются пленкообразующие

вещества, пигменты и наполнители.

Достоинство ЛКП — приемлемость их для защиты лю-

бых конструкций независимо от размеров и материала ос-

ЬЗО Общие сведения. Стандартизация

Основные характеристики покрытий

Таблица 1.2

Материал или вид покрытия Электро- химиче- ский по- тенциал, В Темпера- тура плавле* ния, °C Плот- ность, г/см® Твердость, Н/см2 Удельное электросо- противление, 10~* Ом/см8

Цинк —0,76 419 7,14 350 5,75

Хром —0,71 1800 6,92 2200 15,25

Кадмий —0,40 321 8,65 200 10,60

Никель —0,25 1455 8,90 700 7,24

Олово —0,13 232 7,30 50 11,50

Медь +0,34 1083 8,95 350 1,65

Серебро +0,79 961 10,53 250 1,50

Золото +1,68 1063 19,28 180 2,00

Фосфат «мм 750 -мм 250—300 -мм

Оксид «мм 350 -мм 3000-4500 -мм

Хромат -мм —— -мм -мм -мм

Эматаль «мм 350 5000—7000 •мм

Силикат 250—400 ' 1 4000—8000 ' 1

Условия эксплуатации

Материал или вид покрытия m О п Увлажнение поверхности Кислые пленки вла- ги Щелочные пленки вла- ги Пары азот- J ной кислоты I Растворы азотной ки- слоты Пары ами- нов Амины Мицелий грибов

Сухой X к

Цинк СЛ СЛ СЛ 1

Хром м н* СЛ М. — н* СЛ

Кадмий м -мм «ММ н* -мм М. — -мм н*

Никель м М. — «ММ «ММ СЛ

Олово М. — -мм -мм -мм -мм -мм СЛ

Медь «мм «мм «ММ мм «ММ «ММ «ММ М. —

Серебро М. М. — М. — М. — -мм М. — -мм М. —

Золото М. М. -М М. — М. М. — М. —

Фосфат М. М. — М. — «ММ «ММ «ММ -мм СЛ

Оксид М. М. — «ММ «ММ «ММ «ММ -мм СЛ

Хромат М. «ММ «ММ «ММ -мм -мм М. —

Эматаль М. — М. — -мм -мм -мм -мм -мм М. —

Силикат м- » •мм J"1 J "

Примечание (+)—стойкие, (—)—нестойкие, СЛ—

слабостойкие

Процессы старения 1-31

новы; возможность механизации и автоматизации про-

цесса нанесения; восстанавливаемость в эксплуатации;

малый расход материала на единицу площади и низкая

стоимость по сравнению с другими видами защитных по-

крытий

Защитные свойства Л КП зависят от сплошности и плот-

ности пленки, изолирующей поверхность металла от ок-

ружающей среды, а также характера взаимодействия ЛКП

с поверхностью металла.

Для защиты металла от коррозии в сильно агрессивных

средах применяют многослойные ЛКП, которые рассмо-

трены в разделе комбинированных покрытий (т. 2) За-

щитные свойства ЛКП могут быть усилены введением в их

состав компонентов, обладающих ингибиторными и фун-

гицидными свойствами.

ЛКП — разновидность более общей группы полимер-

ных покрытий, которые имеют комплексный механизм

защиты (адгезионный, электрохимический, биоцидный

в различных комбинациях). Такие покрытия характери-

зуются большой плотностью, отсутствием пор и капил-

ляров, химической стойкостью, достигаемой за счет под-

бора соответствующего полимерного материала (напри-

мер, фторопласта), долговечностью (замедленный про-

цесс старения), возможностью получения толщин покры-

тия до нескольких миллиметров, технологичностью про-

цесса нанесения покрытия.

По периоду эксплуатации покрытия бывают постоян-

ными, временными и периодически возобновляемыми.

Первые обычно наносят при изготовлении деталей

машин. Временные покрытия применяют для защиты

деталей при межоперационном хранении и на стадии про-

изводства и ремонта. Восстановление покрытий возможно

в период ремонтно-технического обслуживания. Такие

покрытия относят к периодически возобновляемым

По методу нанесения защитные покрытия делят на фи-

зические, электрохимические и химические.

К физическим относят покрытия, полученные методами

конденсации, плакирования, диффузии, механическими,

катодного распыления, металлизации, вжигания, горя-

чей обработки. В производстве металлоконструкций их

используют ограниченно (за исключением методов плаки-

рования и механического). Например, нанесение поли-

1-32 Общие сведения^ Стандартизация

мерных покрытий осуществляют напылением порошков

в вакууме при нагреве деталей в тлеющем разряде, или

в электрическом поле с механическим перемешиванием

порошка, или полимеризацией тетрафторэтилена под дей-

ствием ультрафиолетового облучения в присутствии за-

киси азота.

К электрохимическим относят покрытия электролити-

ческие на катоде, анодного оксидирования (анодирова-

ния). Они получили широкое распространение, хотя имеют

существенные недостатки из-за несовершенства исполь-

зуемых растворов. Самый крупный недостаток катодного

восстановления — неравномерность покрытия по поверх-

ности деталей сложной конфигурации.

Химические методы нанесения покрытий лишены этого

недостатка, однако по производительности уступают элек-

трохимическим. Сведения о применяемой в производстве

технологии и перспективных методах осаждения электро-

химических и химических покрытий приведены в справоч-

никах [1, 4, 7].

Список литературы

1. Гальванические покрытия в машиностроении: Справочник

в 2 т./Под ред. М. А. Шлутера. М.: Машиностроение, 1985, т. I.

240 с.

2 Герасименко А. А. Измерительный индикатор//3ащита металлов.

1971. Т. 7. № 5. С. 626—628

3. Герасименко А. А., Ефимов В. А. Исследование значимости

факторов атмосферной коррозии//3ащита металлов, 1979, т. 15, Xs 5.

С. 592—598

4. Герасименко А. А., Ми к и тюк В. И. Определение параметров

электрохимических процессов осаждения покрытий. М,: Металлур-

гия, 1980. ПО с.

5. Емелин М. И., Герасименко А. А. Защита машин от коррозии

в условиях эксплуатации. М.: Машиностроение, 1980. 224 с.

6. Колотыркнн Я. М. Защита от коррозии//Агитатор. 1980. Xs 10.

С. 9—11.

7. Мельников П. С. Справочник по гальванопокрытиям в маши-

ностроении. М.: Машиностроение, 1979. 296 с.

8. Михайловский Ю. Н. Коррозия металлов в атмосферных усло-

виях//Коррозия и защита от коррозии. М.: ВИНИТИ, 1974, т. 3.

С. 153—205

9. Новые методы исследования коррозии металлов/Под ред. И. Л. Ро-

зенфельда М.: Наука, 1973. 210 с.

10 Теория прогнозирования и принятия решений/Под ред. С, А. Сар-

кисяна. М.: Высшая школа, 1977. 350 с.

Процессы старения 1-33

Глава 2

Процессы старения

2.1. Старение. Основные понятия и терминология.

Влияющие факторы

Старение — совокупность физических и химических

процессов, протекающих в полимерном материале, при-

водящих к изменению его состава и структуры под дей-

ствием влияющих факторов.

Термины и определения приведены в ГОСТ 9.710—84.

Рассеянный свет

Свет

Воздух

Температура

Искусственное

облучение ---

—о Прямой солнечный свет

(ультрафиолетовое облучение)

Ео Кислород

о Озон

о Воздухообмен

Повышенная

о Пониженная

о Перепады

Ео а — лучи

о Д —лучи

о 7 —лучи

Влага (вода)

----о Нейтральная

о Ионизированная

—о Масса раствора

----о Характер действия

Нагрузки

——о Механические (постоянные переменные,

растяжения, сжатия, внутренние. внешние)

——о Давления

----о Истирания

Активные среды

----о Физическое состояние (жидкость, газ)

...о Движение срад

—о pH

-о Характер контакта (постоянный перемен-

ный) окислительн (восстановительн)

----о Наличие ингибиторов, нейтрализующих

веществ в сраде

Микроорганизмы

----о Бактерии

----о Грибы

----о Актиномицеты

----о Наличие биоцидов в сраде

Рис. 2.1. Внешние эксплуатационные факторы

2 П/р Герасименко

1-34 Общие сведения. Стандартизация

Химический состав

Е° Полимер

о Сополимер

о Добавки

Химическое строение

Ео Алифатические цепи

о Наличие ароматических радикалов

О Особенности и количество функциональных

групп

Структура

Ео Взаимное расположение молекул

о Наличие сшивок

о Конформация

Разветвление в цепях

Молекулярная

масса (М,М.) -

----о Равномерность

——о Наличие монометров и (или) полимеров

с низкой молекулярной массой

‘——о Образование надмолекулярных структур

(глобулы, сфаролиты)

Межмолекупярноа

взаимодействие —

—о Ориентационное

—-—о Индукционное

----о Дисперсионное

----о Водородная связь

Фазовое

состояние

— Кристаллическое

—о Аморфное (стеклообразное, высокоэлестич*

ное, вязкотекучее)

—о Гомогенное (гетерогенное)

Фазовый состав

Однофазное

Наличие второй фазы (твердая, жидкая,

газовая)

Деформация

----о Гуковская упругость (а)

—-о Высокоэлестич ность (б)

——-о Вязкое течение (в)

——о Перемещение сегмента (б+в)

Реалогия

—о Переход неравновесного состояния в рав-

новесное

----о Внутреннее вращение молекул

-—-о Гибкость полимерных цепей

Рнс. 2.2. Факторы состояния полимера

Технологические

——о Технологические особенности получения

полимера

—. -о Особенности нанесения полимерных покрытий

----о Возможность восстановления покрытий

----о Возможность дополнительной защиты

Конструктивные

----о Размеры изделий (деталей)

——о форма изделий (деталей)

-о Сопряжение поверхностей

-о Соединение элементов

——О Контакт полимера с металлами

Рис. 2.3. Технологические и конструктивные факторы

Процессы старения 1-35

Плотность

Светостойкость

«Пористость (изолированныепоры,

сквозные пор^, поверхностные поры)

о проницаемость для определенных веществ

• о Цветостойкость

- о Светорассеяние

- о Светопоглощение

- о Светоотражен ие

- о С вето пропускание

- оСтойкость к жестким обучениям (Т, УФ)

Влагостойкость

и стойкость к

другим раствори*

Телям

• о Сплошность

о Набухание

- о Растворимость

"О Гидрофобность

о Маслост ой кость (бензостойкость)

° КислотостоЙкость (щелочестомкость)

* о Сорбционная способность

Теплостой кость

о Термостойкость

о Морозостойкость

« Размягчение

о Отвердение

< Пластификация

Прочность и

другие механи-

ческие свойства

10 Хрупкость

с Износостойкость

с Пластичность

Ползучесть

о Твердость

о Внутренние напряжения и их концентрации

на определенных участках

1 -0 Реакционная способность

Химическая __ стойкость — —о Нейтрализующая способность ——о Ингибиторная способность -"О Стойкость к щелочам, кислотам, окислителям восстановителям, озону и т п. ' Биоцидность

Биостойкость 1 ——о Биостатичность ' —о Биоповреждаемость о Необрастаемость

Электротехни-

ческие свой-

ства

Коррозионная

активность

к металлам

о Электропроводность

о Электросопротивлений

о Через воздух

« При контакте

о Общая (ко всем металлам)

о Избирательная

о При длительном воздействии

Свойства

поверхности

раздела

-о Шероховатость (шпифуемость, блеск,

полируемость)

* о Адсорбцонная способность

° Гидрофильность

о Адгезт

Рис. 2.4, Факторы свойств полимера

2*

1-36 Общие сведения. Стандартизация

Объекты исследования старения — полимеры, поли-

мерные материалы и покрытия, изделия из них, детали

машин, оборудования, сооружений.

Полимеры — высокомолекулярные соединения, моле-

кулы которых состоят из большого числа одинаковых или

чередующихся группировок, соединенных химическими

связями.

Полимерные материалы состоят из полимеров и доба-

вок и характеризуются совокупностью свойств. Полимер-

ные покрытия —пленки из полимерных материалов на

поверхностях изделий. Полимерные изделия —изделия

из полимерных материалов (детали, узлы), имеющие оп-

ределенную форму и способные выполнять необходимые

эксплуатационные функции.

Совокупность факторов, действующих на полимерные

материалы и покрытия объекта, в процессе производства,

хранения и эксплуатации определяет условия старения.

Факторы, влияющие на стабильность полимеров, как

и при исследовании процессов коррозии, можно условно

разделить на внешние (рис. 2.1), эксплуатационные (свя-

занные с влиянием среды и нагрузок) и внутренние

(рис. 2.2) или факторы состояния полимеров (определяе-

мые химическим составом, строением, особенностями

структуры и фазовым состоянием, молекулярной массой,

силами межмолекулярного взаимодействия, деформацион-

ными, реологическими и другими свойствами), а также

конструктивно-технологическими факторами (характе-

ризующими особенности конструктивного и технологи-

ческого изготовления изделий) (рис. 2.3).

Кроме этого, следует учитывать свойства полимера

(плотность, свето-, влаго-, тепло-, биохимическую стой-

кость, прочность), определяющие стойкость его к фак-

торам среды. Ниже приведена классификация факторов

по указанным группам (рис. 2.4).

2.2. Классификация процессов, протекающих

при старении полимеров

Старение полимерных материалов —сложное явление,

сопровождающееся рядом процессов, которые в зависи-

мости от условий эксплуатации конструкций техники и

сооружений и воздействующих факторов среды могут

Процессы старения 1-37

оказывать решающее влияние на прочностные и другие

характеристики деталей.

Деструкция — процесс, протекающий с разрывом хи-

мических связей в основной цепи макромолекул и приво-

дящий к уменьшению молекулярной массы. Это основ-

ной процесс старения, он сопровождается реакцией рас-

пада макромолекул, происходящей с разрывом основных

цепей макромолекул — деполимеризации, последователь-

ного отщепления молекул мономера от концов макро-

молекул.

Структурирование — процесс образования новых свя-

зей между макромолекулами и свободными радикалами,

тоже сопровождается изменением структуры и молеку-

лярной массы полимеров.

Сшивание —образование поперечных химических

связей между макромолекулами; полимераналогичная

реакция — превращение группы атомов макромолекулы

при сохранении исходной степени полимеризации; из-

менение надмолекулярной структуры —перестройка фи-

зической структуры, характеризуемая различными ви-

дами взаимного упорядочения макромолекул.

Кристаллизация — фазовый переход I рода, приводя-

щий к пространственному упорядочению макромолекул

в полимере.

Полиморфное превращение — фазовый переход I рода

одной кристаллической модификации макромолекул поли-

мерного материала в другую.

Аморфизация —фазовый переход I рода, приводящий

к пространственному разупорядочению макромолекул

в полимере. В обобщенном виде эти процессы можно рас-

сматривать как релаксационное явление в полимерах,

т. е. изменение физического состояния объектов старения

во времени, обусловленное установлением термодинами-

ческого равновесия 111, 13].

Сопутствуют старению полимеров процессы сорбции

(поглощение вещества полимером) или десорбции (удале-

ние вещества из полимера).

Различают адсорбцию (поверхностная сорбция) и аб-

сорбцию (объемная сорбция). При старении полимеров

возможны процессы пластификации или стеклования.

Пластификация (повышение эластичности или пластич-

ности полимеров) при образовании или миграции веществ

1-38 Общие сведения. Стандартизация

(пластификаторов) в результате старения. Чаще этот спо-

соб применяют для искусственного изменения упомяну-

тых свойств путем введения добавок-пластификаторов.

Стеклование — переход полимера из высокоэластичного

или вязкотекучего в стеклообразное состояние. Оба про-

цесса связаны с изменением структуры полимеров. Пла-

стификация может сопровождаться набуханием — про-

цессом распределения растворителя между макромолеку-

лами полимера, а затем и растворением — процессом рас-

пределения молекул полимера в среде растворителя.

При наличии внешних или внутренних напряжений

в полимере происходит ориентация, т. е. перестройка

структурных элементов, приводящая к преимуществен-

ному расположению осей макромолекул в направлении

действующих сил. Многократные циклические нагруже-

ния приводят к изменению свойств полимера —явлению,

называемому усталостью. Нарастание деформации во вре-

мени под действием постоянного напряжения может при-

вести к явлению ползучести. 11ри недостаточности пластич-

ности (упругости) происходит нарушение сплошности

полимера в массе или на поверхности, в обоих случаях

наблюдается процесс ообразования трещин. Конечным ре-

зультатом может быть разрушение объекта старения, т. е.

потеря целостности под действием механического напря-

жения.

Продолжительность эксплуатации объекта от момента

нагружения до его разрушения под воздействием термо-

флуктуационного распада, активированного механическим

напряжением, называют механической долговечностью

[2, 14].

По характеру протекания процесса различают три типа

старения:

равномерное, протекающее с одинаковой скоростью

во всем объеме материала;

неравномерное, протекающее с различной скоростью

в различных участках материала;

избирательное, характерное для многокомпонентных

полимерных материалов, где изменения компонентов про-

исходят с различными скоростями.

С учетом влияния среды и эксплуатационных факторов

старение подразделяют на следующие виды: при воздей-

ствии механических нагрузок; радиационное; термине-

Процессы старения 1-39

ское, вызванное действием повышенной температуры;

световое, в результате воздействия света (ультрафиоле-

товой и видимой части спектра); химическое, под дей-

ствием химических реагентов; окислительное, под дей-

ствием кислорода и других окислителей (частный вид

химического старения); биологическое, в результате воз-

действия микроорганизмов и продуктов их жизнедеятель-

ности; электрическое; абляция (при воздействии потоков

газа, твердых частиц и высокой температуры); старение

в космосе, в водной и влажной среде, при контакте с жи-

выми организмами (животными и человеком); в почве и

грунте; в искусственных условиях, имитирующих есте-

ственные, с целью моделирования или ускорения процес-

сов старения; многофакторные. Классификация процес-

сов старения приведена на рис. 2.5.

Старение полимеров при эксплуатации изделий и со-

оружений происходит в основном за счет процессов де-

струкции макромолекулярных цепей, в результате чего

образуется значительное число низкомолекулярных фрак-

ций, снижается средняя молекулярная масса и расши-

ряется спектр молекулярно-массового распределения.

Процесс деструкции можно условно разделить на две

группы: беспорядочная деструкция и цепная деструк-

ция.

Беспорядочная деструкция в результате влияния фак-

торов среды и вследствие концентрации энергии на оп-

ределенной связи, например С—Н, происходит по слу-

чайному закону единичными актами разрыва макромоле-

кул, осколки которых существуют как устойчивые моле-

кулы. Химическая деструкция (гидролиз, ацидолиз, ами-

нолиз гетерогенных полимеров) протекает по этому меха-

низму. Глубина деструкции зависит от количества низко-

молекулярных реагентов и времени воздействия.

Деструкция может остановиться на любой стадии при

снижении температуры, удалении реагента и т. д., либо

может быть доведена до предела, т. е. образования устой-

чивых молекул. Конечными продуктами при кислотной

и температурной деструкции клетчатки, целлюлозы и

крахмала, например, являются моносахара.

Аналогично протекает деструкция полиамидов под дей-

ствием щелочей и полимеров с двойными связями —

С = С — под воздействием озона.

1-40 Общие сведения. Стандартизация

----о Деструкция

Химические

процессы

а

Сшивание

Смешанное

Полимераналоговые

Прав ращении и внутри —

молекулярная циклизация

С Беспорядочная

Цепная

По механизму

—J—

Физические

процессы

г- -о Фазовые превращения

Стеклование

Сорбнцион но-дифуэиониые

процессы

---о релаксация и остаточные

напряжения

——о Изменение надмолекулярной

структуры

По условиям

процесса

Атмосферное

Подземное —

о Подводное

——о Космическое

I" о Окислительное

(оксидо)

Световое

(фото-) —

Термическое

(термо-1----

радиционное

(радио-1----

Климатическое (открытый воздух)

Складское (хранилищ^)

Почвенное

Г рунтовое

Нейтральные воды

Повышенной агрессивности

Светфвое

радиционное

Кислородное

Озонное

Длительное

равномерное

Циклическое

Естественное

Искуственное

Видимы и спектр

Ультрафиолетовое излучение

Рнс. 2.5. Классификация процессов старения

Цепная деструкция в результате влияния факторов

среды включает несколько актов распада цепей. Она мо-

жет проходить по радикальному и ионному механизму.

Стимулирующие факторы процесса — тепло, свет» излу-

чение высоких энергий Примером может быть деструк-

ция полиметилмегакрилага при нагреве.

Наибольший объем занимают процессы атмосферною

старения полимеров в результат^ влияния гаких факто-

ров, как свет, воздух, влага, температура и др Значитель-

ный вклад в эффект повреждаемости вносит фактор света.

В частях V и VI справочника механизм процесса фоюста-

Процессы старения 1-41

Однофак торное

4 Химическое

Кислотное

Щелочное

Специфические

загрязнения

По вкладу

фактора

11

Многофакторное

комбинированное

Биологические

(био-1-------

Механическое

(механо) ——

——-о Электрическое

(электро-) —

Влажностное

(акво)-----

о В эксплуатации

о Имитационное

I——о Специфическое

Ес Грибы

о Бактерии

о Другие микроорганизмы

----о Внешние нагрузки

----о Внутренние нагрузки

---о Ультразвук

- . о Трение

Прямое

Наведание тока

—-о Набухание

о Проннкновенне

——о Гидролиз

о Климатическое

р1 "О Для моделирования

*---о Для интенсификации

оАбляция

Поток газэ

Поток твердых частиц

и высокой температуры

---о Воздействие продуктов коррозии

рения и многофакторного старения рассмотрен достаточно

полно.

При изучении процесса атмосферного старения необхо-

димо учитывать климатические и эксплуатационные фак-

торы (колебание температуры, влажности, светового по-

тока, содержание озона, ограничение обмена ьоздуха,

изолированные пространства и т. п.). Учет этих факторов,

а главное, оценка их значимости и количественного вклада

в процесс старения представляет определенную трудность.

Правильность проведения этого этапа исследования будет

в дальнейшем влиять на результаты оценки эффектов по-

вреждаемости, выбор и оптимизацию методов защиты [7 ].

Принципиально исследования значимости факторов для

учета их в моделях процесса старения полимеров, а также

для оценки повреждаемости аналогичны исследованиям

1-42 Общие сведения. Стандартизация

по проблеме коррозии. Однако проведение эксперимента

специфично. Особенное значение имеют при этом пра-

вильно налаженные испытания в природных условиях.

Должна быть также тщательно разработана методология

исследований, проводимых в реальных условиях эксплуа-

тации конкретных конструкций с системным сбором и

обобщением соответствующей информации о процессах

старения полимеров в узлах и агрегатах и возникающих

эффектах повреждаемости. Лабораторные исследования

целесообразны для предварительной оценки характера

старения перспективных материалов, а ускоренные испы-

тания для сравнения кинетики процесса по математиче-

ским моделям, рекомендуемым в условиях эксплуатации.

2.3. Общая характеристика проблемы старения

Старение полимеров — проблема, возникшая с появле-

нием и применением этих материалов в технике. Номен-

клатура и объем использования их в конструкциях ма-

шин, оборудования и сооружений продолжают расти.

Как показал опыт эксплуатации, на полимерные материалы

оказывают влияние факторы среды, инициируя процессы

деструкции и структурирования молекулярных цепей.

Процессы деструкции, приводящие к распаду молеку-

лярных цепей и образованию продуктов со значительно

пониженной молекулярной массой или низкомолекуляр-

ных веществ, протекают в полимерах под воздействием

тепла, света, излучений высоких энергий, кислорода,

озона, механических напряжений.

Процессы деструкции могут быть использованы в иссле-

довательско-аналитических целях, если протекают до

образования мономеров, характеризуемых определенной

молекулярной массой. Таким путем определяется состав

и строение полимера. Деструкция при воздействии из-

вестных факторов (температура, давление, кислород воз-

духа) используется для производственно-технологических

целей при пластификации полимеров, при получении

блок-сополимеров и привитых сополимеров из смесей

нескольких полимеров или полимеров с мономерами.

В условиях эксплуатации и хранения техники деструк-

ция — процесс нежелательный, ухудшающий физико-ме-

ханические свойства полимеров. Деструкция приводит

Процессы, старения 1-43

к резкому снижению прочностных свойств полимера и

появлению текучести при низких температурах.

При воздействии перечисленных факторов могут также

протекать процессы укрупнения макромолекул за счет

глубокого сшивания молекулярных цепей. Эти процессы

приводят к появлению хрупкости, жесткости, растрески-

вания полимерных материалов и покрытий.

Старение полимеров происходит в результате проте-

кания перечисленных процессов, когда исходная моле-

кулярная структура изменяется до гетерогенной, т. е.

наряду с полимерными цепями определенной массы и

структуры появляются более крупные молекулы, состоя-

щие из беспорядочно сшитых обрывков цепей, а также

полимеры с низкой молекулярной массой и мономеры.

Таким образом, старение полимеров ведет к ухудшению

механических свойств и снижению работоспособности

деталей машин, оборудования и сооружений, необрати-

мым эффектам повреждения конструкций, вызывающим

отказы.

Сложность проблемы старения состоит в том, что хими-

ческая природа полимеров различна, поэтому и механизмы

процессов деструкции и структурирования молекулярных

цепей не идентичны. Различие в природе и химических

свойствах мономерных звеньев полимерных материалов

настолько велико, что влияние факторов среды становится

неоднозначным. Незначительное изменение в струк-

туре, появление новой функциональной группы или

ингредиента может резко изменить стабильность полимера.

Такие же колебания стабильности полимеров возможны

при изменении факторов среды (температуры, влажности,

загрязнения поверхности и т. п.).

Если набор и сочетание факторов определяют характер-

ные особенности (механизм) процесса, то от количествен-

ных выражений их зависит кинетика (интенсивность)

процесса.

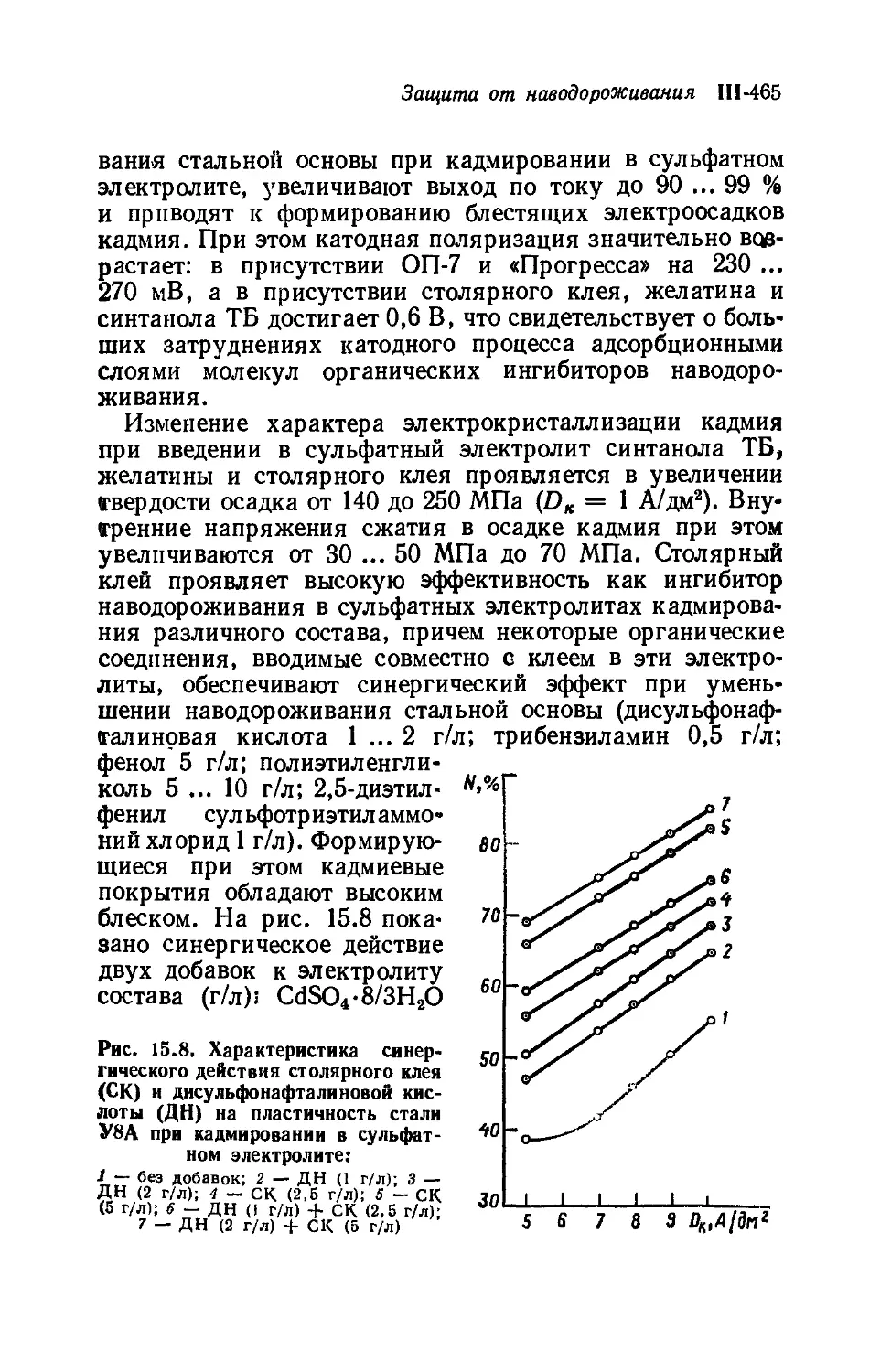

Сложность проблемы старения заключается и в том, что