Text

МЕТАЛЛИЧЕСКИЕ

КОНСТРУКЦИИ

Под общей редакцией д-ра техн. наук, засл. деятеля науки и

техники РСФСР проф. Е. И. Беленя

Издание 6-е, переработанное и дополненное

Допущено Министерством высшего и среднего специального

образования СССР а качестве учебника для студентов

высших учебных заведений, обучающихся по специальности

«Промышленное и гражданское строительство»

МОСКВА

СТРОЙИЗДАТ

ББК 38.54

М 54

УДК 624.014@75.8)

Рецензент' заслуженный деятель науки и техники РСФСР д-р техн. наук, проф.

В. И. Трофимов.

Авторы: д-р техн наук, проф Е. И. Беленя, д-р техн. наук, проф [В. А. Балдин', канд.

техн наук, проф. Г. С. Ведеников, кандидаты техн наук, доценты Б. Н. Кошугин,

Ь. Ю. Уваров, А. Б. Пуховский, Т. Н. Морачевский, Д. Н. Стрелецкий,

Металлические конструкции. Общий курс Учеб-

М 54 чик для вузов/Е. И. Беленя, В. А. Балдин, Г. С Ве-

Ведеников и др.; Под общ. ред. Е. И. Беленя. — 6-е

изд., перераб. и доп. — М.: Стройиздат, 1986» — 560

с, ил.

Рассмотрены вопросы проектирования строительных металличе-

металлических конструкций их работа при различных видах загружений, соеди-

соединения, основы конструирования и расчета элементов каркасов про-

промышленных и гражданских зданий, листовых конструкций, высотных

сооружений Основное внимание обращено на новые материалы и про-

прогрессивные конструкции — высокопрочные стали, алюминиевые сплавы,

предварительно напряженные конструкции, трубчатые из широкопо

лосных двутавров и гнутых профилей, висячие и др

Для студентов строительных вузов, обучающихся по специально-

специальности «Промышленное и гражданское строительство»

3202000000— 576 ло—яг ББК 38-54

047@1)—86 ° 6С4.05

ЕВГЕНИЙ ИВАНОВИЧ ЕЕЛЕНЯ, ВИКТОР АЛЕКСЕЕВИЧ БАЛДИН,

ГЕОРГИИ СТАНИСЛАВОВИЧ ВЕДЕНИКОВ, БОРИС НИКОЛАЕВИЧ КОШУТИН,

ТАРАС НИКОЛАЕВИЧ МОРАЧЕВСКИЙ, АРКАДИИ БОРИСОВИЧ ПУХОВСКИЙ,

ДМИТРИЙ НИКОЛАЕВИЧ СкРЕЛЕЦКИЙ, БОРИС ЮЛЬЕВИЧ УВАРОВ.

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

Редакция литературы по строительным материалам и конструкциям

Зав редакцией П И Филимонов

Редакторы И С Бородина, Е А Волкова, 3 С Шестопалова

Технический редактор Ю. Л. Циханкова

Корректор Д. В, Федина

И Б Ш 3454

Сдано в набор 27 02 85. Подписано в печать 16 09 85 Формат 70X108'/ie Бумага тип № 1 Гарнитура

«Литерахурная>. -Печать высокая. Уел печ л 49 Усл. кр-отт. 49 Уч.-изд. л. 50,ЗЬ. Тираж

ПО 000 B й зав 35001—73000 экз.).Изд № AI-621. Зак. № 143, Цена 2 р. 10 к

Стройнздат, 101442, Москва, Каляевская, 23а

Владимирская типография Союзполиграфпрома при Государственном комитете СССР по делам

издательств, полиграфии и книжной торговли. faOOOOO, г. Владимир, Октябрьский проспект, д. 7

© Стройиздат, 1976

© Стройиздат, 1986, с изменениями

100-ЛЕТИЮ СО ДНЯ РОЖДЕНИЯ

НИКОЛАЯ СТАНИСЛАВОВИЧА СТРЕЛЕЦКОГО

ПОСВЯЩАЮТ АВТОРЫ ЭТУ КНИГУ

ПРЕДИСЛОВИЕ

В шестом издании учебника отражены задачи в области металлостроительства, вы-

выдвинутые XXVI съездом КПСС и последующими пленумами ЦК КПСС.

Принятые в прежних изданиях основные методические положения учебника и его

структура, разработанные под научным руководством Героя Социалистического Труда,

члена-корреспондента АН СССР, доктора технических наук, профессора Н. С. Стрелец-

Стрелецкого, сохранены.

Содержание учебника соответствует программе курса «Металлические конструк-

конструкции», читаемого в строительных вузах по специальности 1202.

При переработке книги учтены требования главы СНиП 11-23-81 «Стальные конст-

конструкции» (с изменением, утвержденным постановлением Госстроя СССР от 25 июля

1984 г.), а также инструктивно-нормативных документов, изданных за последние 10 лет.

В настоящем издании учебника по согласованию с Минвузом СССР сохранена си-

система обозначений индексов буквами русского алфавита, принятая в ГОСТах, спра-

справочной и научно-технической литературе по строительству и в других областях народ-

народного хозяйства. Сохранение этой системы обозначений находится в соответствии с

разъяснениями Госстандарта СССР и Госстроя СССР о том, что СТ СЭВ 1565—79

«Нормативно-техническая документация в строительстве. Буквенные обозначения» не

распространяется на учебную и научно-техническую литературу.

В книге акцентировано внимание на необходимости экономии стали в строительстве:

замене ее, где это экономически целесообразно, другими металлами, применении низко-

низколегированных и высокопрочных сталей, а также на использовании наиболее рациональ-

рациональных конструктивных форм и методов расчета. Вопросы технологичности конструкций

учитываются при рассмотрении возможных конструктивных форм во всех разделах.

Учебник состоит из введения и шести разделов.

Во введении приведена краткая история развития металлических конструкций в

СССР, рассказано о вкладе ученых в эту область исследований; обращено внимание на

особенности металлических конструкций и их применение.

Первый раздел посвящен основам проектирования металлических конструкций.

Описаны применяемые в строительстве марки стали и их свойства, рассмотрены пре-

преимущества низколегированных и высокопрочных сталей. Приведены основные поло-

положения методики расчета по предельным состояниям, акцентируется внимание на ра-

работе конструкций за пределами упругости материала, проблемах устойчивости и хруп-

хрупкого разрушения; освещены методы конструирования и расчета новых эффективных

конструктивных элементов: бистальных, предварительно напряженных и перфорирован-

перфорированных балок, трубобетонных колонн, ферм с использованием широкополочных балок, труб

н гнутых профилей и пр.

Во второй раздел вошли значительно обновленные и приведенные в соответствие

с современными конструктивными и компоновочными решениями сведения по проек-

проектированию стальных каркасов производственных зданий. Введена глава о реконструк-

реконструкции каркасов производственных зданий.

Третий раздел содержит данные о проектировании конструкций больших пролетов

и каркасов многоэтажных зданий, а также пространственных систем покрытий зданий.

Этот раздел обновлен за счет включения сведений о сооружениях Олимпиады-80 и дру-

других уникальных сооружениях, построенных за последние годы.

Четвертый раздел заново систематизирован. Здесь приведены сведения по проек-

проектированию листовых конструкций: резервуаров, газгольдеров и бункеров. Увеличена

расчетная часть.

Пятый раздел также значительно обновлен. В нем содержатся сведения по проек-

проектированию мачт, башен и опор линий электропередачи (ВЛ).

В шестом разделе рассмотрена структура образования стоимости металлических

конструкций и методика определения их трудоемкости и стоимости на стадии проек-

проектирования.

Главы 1, 4, 8, 9, 17, 18, 20 написаны д-ром техн. наук, проф. Е. И. Беленя; гл. 2

и 3 — д-ром техн. иаук, проф. В. А. Балдиным; 5—7 и 19 — канд. техн. наук, проф.

Г. С. Ведениковым; гл. 10, 11, 12 и 16 —канд. техн. наук, доц. Б. Н. Кошутиным;

гл. 13, 14 и 15 —канд. техн. наук, доц. Б. Ю. Уваровым; гл. 21—24 — канд. техн. наук,

доц. А. Б. Пуховским; гл. 25, 26 и 27 — канд. техн. наук, доц. Т. Н. Морачевским;

гл. 28 — канд. техи. наук Д. Н. Стрелецким.

Глава 1. ВВЕДЕНИЕ

§ 1. КРАТКАЯ ИСТОРИЯ РАЗВИТИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИИ

В СССР

Понятие «металлические конструкции» объединяет в себе их конст-

конструктивную форму, технологию изготовления и способы монтажа. Уро-

Уровень развития металлических конструкций определяется, с одной сто-

стороны, потребностями в них народного хозяйства, а с другой — возмож-

возможностями технической базы: развитием металлургии, металлообработки,

строительной науки и техники. Исходя из этих положений история раз-

развития металлических конструкций может быть разделена на пять пе-

периодов.

Первый период (от XII в. до начала XVII в.) характеризуется при-

применением металла в уникальных по тому времени сооружениях (двор-

(дворцах, церквах и т. п.) в виде затяжек и скреп для каменной кладки. За-

Затяжки выковывали из кричного железа и скрепляли через проушины на

штырях. Одной из первых таких конструкций являются затяжки Успен-

Успенского собора во Владимире A158 г.). По зрелости конструктивного

решения выделяется металлическая конструкция, поддерживающая ка-

каменный потолок над коридором между притворами Покровского собо-

собора— храма Василия Блаженного A560 г.) (рис. 1.1). Это первая изве-

известная нам конструкция, состоящая из стержней, работающих на растя-

растяжение, изгиб и сжатие.

Затяжки, поддерживающие потолок в этой конструкции, укреплены

для облегчения работы на изгиб подкосами. Поражает, что уже в те

времена конструктор знал, что для затяжек, работающих на изгиб, на-

надо применять полосу, поставленную на ребро, а подкосы, работающие

ък сжатие, лучше делать квадратного сечения.

Второй период (от начала XVII в. до конца XVIII в.) связан с при-

применением наклонных металлических стропил и пространственных ку-

купольных конструкций («корзинок») глав церквей (рис. 1.2). Стержни

конструкций выполнены из кованых брусков и соединены на замках и

скрепах горновой сваркой. Конструкции такого типа сохранились до

наших дней. Примерами служат перекрытия пролетом 18 м над трапез-

трапезной Троицко-Сергиевского монастыря в Загорске A696—1698 гг.), пе-

перекрытие Большого Кремлевского дворца в Москве A640 г.), каркас

купола колокольни Ивана Великого A603 г.), каркас купола Казанско-

Казанского собора в Ленинграде пролетом 15 м A805 г.) и др.

Третий период (от начала XVIII в. до середины XIX в.) связан с ос-

освоением процесса литья чугунных стержней и деталей. Строятся чугун-

чугунные мосты и конструкции перекрытий гражданских и промышленных

зданий. Соединения чугунных элементов осуществляются на замках или

болтах. Первой чугунной конструкцией в России считается перекрытие

крыльца Невьянской башни па Урале A725 г.). В 1784 г. в Петербурге

был построен первый чугунный мост. Совершенства чугунные конструк-

конструкции в России достигли в середине XIX столетия. Уникальной чугунной

конструкцией 40-х годов XIX в. является купол Исаакиевского собора

(рис. 1.3), собранный из отдельных косяков в виде сплошной оболочки.

Конструкция купола состоит из верхней конической части, поддержива-

поддерживающей каменный барабан, венчающий собор, и нижней, более пологой

части. Наружная оболочка купола с помощью легкого железного кар-

каркаса опирается на чугунную конструкцию.

Чугунная арка пролетом 30 м применена в перекрытии Александрий-

Александрийского театра в Петербурге A827—1832 гг.).

В 50-х годах XIX в. в Петербурге был построен Николаевский мост

с восемью арочными пролетами от 33 до 47 м, являющийся самым круп-

крупным чугунным мостом мира. В этот же период наслонные стропила

**ис 1 1 Конструкция перекрытия коридо-

коридора ь i?t>k?H/3CkCM tuuope (Москва, XVI б )

1*ис 1,2. Металлические кон у

XVII в

и— накло*»»ые стропила, б — каркас купо-

купола, в — узел каркаса

постепенно трансформируются в смешан-

смешанные железочугунные треугольные фермы

(рис. 1.4).

В фермах сначала не было раскосов (см.

рис. 1.4,а), они появились в конце рассмат-

рассматриваемого периода (см. рис. 1.4, б). Сжатые

стержни ферм часто выполняли из чугуна,

а растянутые — из железа. В узлах элемен-

элементы соединялись через проушины на болтах.

Отсутствие в этот период прокатного \\ про-

профильного металла ограничивало конструк-

конструктивную форму железных стержней прямо-

прямоугольным или круглым сечением. Однако

преимущества фасонного профиля уже бы-

были поняты и стержни уголкового или швел-

швеллерного сечения изготовляли гнутьем пли

ковкой нагретых полос.

Четвертый период (с 30-х годов XIX в.

до 20-х годов XX в.) связан с быстрым тех-

техническим прогрессом во всех областях тех-

техники того времени и, в частности, в метал-

металлургии и металлообработке.

В начале XIX в. кричный процесс полу-

получения железа был заменен более совершен-

совершенным—пудлингованием, а в конце 80-х го-

годов— выплавкой железа из чугуна в мар-

мартеновских и конверторных цехах. Наряду с

уральской базой была создана в России

южная база металлургической промышлен-

промышленности. В 30-х годах XIX в. появились закле-

заклепочные соединения, чему способствовало

изобретение дыропробивного пресса; в 40-х

годах был освоен процесс получения про-

профильного металла и прокатного листа.

В течение ста последующих лет все сталь-

стальные конструкции изготовлялись клепаными.

Сталь почти полностью вытеснила из стро-

Рис. 1.3. Купол Исаакиевского со-

собора в Ленинграде DU-e юды

XIX в.»

a)

E

4-

г

I

L

в)

Перекрытие Зимнего дворца в Ленинграде A837 г.)

ительных конструкций

чугун, будучи материа-

материалом более совершенным

по своим свойствам (в

особенности при работе

на растяжение) и лучше

поддающимся контролю

и механической обра-

обработке.

Чугунные конструкции

во второй половине XIX в.

применялись лишь в ко-

колоннах многоэтажных

зданий, перекрытиях вок-

вокзальных дебаркадеров и

т. п., где могла быть пол-

полностью использована хо-

хорошая сопротивляемость

чугуна сжатию.

В России до конца

XIX в. промышленные и

гражданские здания стро-

строились в основном с кир-

кирпичными стенами и не-

небольшими пролетами, для

перекрытия которых ис-

использовались треуголь-

треугольные металлические фер-

фермы (рис. 1.5). Конструк-

Конструктивная форма этих ферм

постепенно совершенст-

совершенствовалась: решетка полу-

получила завершение с появ-

Рис. 1.5. Стропильная ферма G0-е годы XIX в.)

-6 —

Рис 1 6 Перекрытие Киевского вок-

вокзала в Москве A9U—1914 гг.)

Рис. 1 7. Оызранский мост через

р. Волгу A879 г, Н, А. Белеяюб-

ский)

лением раскосов; узловые соединения вместо болтовых на проушинах

стали выполнять заклепочными с помощью фасонок.

В конце прошлого столетия применялись решетчатые каркасы рам-

но-арочной конструкции для перекрытия зданий значительных проле-

тов. Примерами являются покрытия Сенного рынка в Петербурге

A884 г.) пролетом 25 м, Варшавского рынка пролетом 16 м A891 г.),

покрытие Гатчинского вокзала A890 г.) и др.

Наибольшего совершенства рамио-арочная конструкция достигла в

покрытии дебаркадеров Киевского вокзала в Москве (рис. 1.6), постро-

построенного по проекту В. Г. Шухова A913—1914 гг).

В конструкциях этих сооружений хорошо проработаны компоно-

компоновочная схема, опорные закрепления и узловые заклепочные соединения.

Во второй половине XIX в. значительное развитие получило метал-

металлическое мостостроение в связи с ростом сети железных дорог. На

строительстве мостов развивалась конструктивная форма металлических

конструкций, совершенствовалась теория компоновки и расчета, техно-

технология изготовления и монтажа, Принципы проектирования, разрабо-

разработанные в мостостроении, были перенесены затем на промышленные и

гражданские объекты. Основателями русской школы мостостроения яв-

являются известные инженеры и профессора С. В. Кербедз, Н. А. Беле-

любский, Л. Д. Проскуряков.

С. В. Кербедз A810—1899 гг.), инженер-строитель, построил первый

в России железный мост с решетчатыми фермами через р. Лугу

A853 г.). Он же является автором самого крупного чугунного моста в

Петербурге.

Профессор Н. А. Белелюбский A848—1922 гг.), мостостроитель и

ученый, впервые применил раскосную решетку для мостовых ферм (рис.

1.7), разработал первый в России метрический сортамент прокатных

профилей, усовершенствовал методику испытаний строительных мате-

материалов, написал первый систематизированный курс по строительной ме-

механике.

Профессор Л. Д. Проскуряков A858—1926 гг.) ввел в мостовые

фермы треугольную и шпренгельную решетки и разработал теорию о

наивыгоднейшем очертании фермы. За проект моста через Енисей на

Парижской выставке 1900 г. Л. Д. Проскуряков был удостоен золотой

медали.

Большой вклад в дальнейшее развитие, металлостроения в конце

XIX и начале XX в. и распространение опыта, накопленного в мостостро-

мостостроении, на металлические конструкции гражданских и промышленных

зданий внесли Ф. С. Ясинский, В. Г. Шухов и И. П. Прокофьев. В этст

период развитие металлургии, машиностроения и других отраслей про-

промышленности внесло качественное изменение в технологию производст-

производства и потребовало оборудования зданий мостовым!! кранами. Первое

время их устанавливали на эстакадах (рис. 1.8), однако это загромож-

загромождало помещение. С увеличением грузоподъемности мостовых кранов и

насыщенности ими производства, а также с увеличением высоты и

ширины пролетов помещений стало целесообразным строить здания с

металлическим каркасом, поддерживающим как ограждающие конст-

конструкции, так и пути для мостовых кранов. Основным несущим элемен-

элементом каркаса стала поперечная рама (рис. 1.9), включающая в себя

колонны и ригели (стропильные фермы).

Профессор Ф. С. Ясинский A858—1899 гг). первый запроектировал

многопролетное промышленное здание с металлическими колоннами

между пролетами и разработал большепролетные складчатые и кон-

консольные конструкции покрытий. Он же внес значительный вклад в рас-

расчет сжатых стержней на продольный изгиб, работающих в упруго-

пластической зоне деформирования сташ.

Исключительно плодотворной и разносторонней была деятельность

почетного академика В. Г. Шухова A853—2939 гг.). Он первый в ми-

мировой практике разработал и построил пространственные решетчатые

конструкции покрытий и башен различного назначения, использовав

д/-я них линейчатые поверхности (рис. 1.10). В построенных им соору-

сооружениях реализованы идеи предварительного напряжения конструкций

и возведения покрытий в виде висячих систем с эффективным использо-

шзджш

60м

Рис. 1.8. Перекрытие тульских мастерских (80-е годы

XIX в., В. Г. Шухов)

Рис. 1.9. Каркас промышленного здания (начало XIX в.)

ванием работы металла на растяжение (рис. 1.11). Этими проектами

В. Г. Шухов намного опередил своих современников и предугадал буду-

будущие направления в развитии металлических конструкций, закрепив

тем самым приоритет нашей страны.

Особенно значительна его теоретическая и практическая работа в

области резервуаростроения и других листовых конструкций. В. Г. Шу-

Шухов разработал новые конструктивные формы резервуаров, их расчет и

методы нахождения оптпмальных параметров.

Профессор И. П. Прокофьев A877—1958 гг.), используя накоплен-

накопленный опыт, опубликовал первую монографию по изготовлению и монта-

монтажу металлических мостов и запроектировал ряд уникальных по тому

времени большепролетных покрытий (Мурманские и Перовские мастер-

мастерские Московско-Казанской ж. д., Московский почтамт, дебаркадер Ка-

Казанского вокзала в Москве).

Пятый период (послереволюционный) начинается с конца 20-х го-

годов, с первой пятилетки, когда молодое социалистическое государство

приступило к осуществлению широкой программы индустриализации

страны.

К концу 40-х годов клепаные конструкции были почти полностью за-

заменены сварными, более легкими, технологичными и экономичными.

Развитие металлургии уже в 30-х годах позволило применять в ме-

металлических конструкциях вместо обычной малоуглеродистой стали бо-

более прочную нпзколегирсвапную сталь [сталь кремнистую для железно-

дорожного моста через р Ципу (Закавказье) и сталь ДС для Дворца

Советов и москворецких мостов]. В середине столетня номенклатура

применяемых в строительстве низколегированных и высокопрочных ста-

сталей значительно расширилась, что позволило существенно облегчить

вес конструкций и создать сооружения больших размеров Кроме стали

в металлических конструкциях начали использовать алюминиевые спла-

сплавы, плотность которых почти втрое меньше.

В мощную отрасль индустрии выросла производственная база ме-

металлических конструкций. Заводы и специализированные монтажные

организации, оснащенные современным высокопроизводительным обо-

оборудованием, были объединены в одну систему (Главстальконструкция),

выполняющую основной объем строительства металлических конструк-

конструкций. Объем металлических конструкций за этот период A930—1980 гг.)

увеличился более чем в 20 раз (рис 1.12). Чрезвычайно расширились

номенклатура металлических конструкций и разнообразие их конструк-

конструктивных форм. Резкий подъем количе-

количества и качества металлических конст-

конструкций был вызван развитием всех

ведущих отраслей народного хозяйст-

хозяйства, грандиозным размахом промыш-

промышленного и гражданского строитель-

строительства.

Большие и многообразные задачи

по развитию металлических конструк-

конструкций решались усилиями проектных,

научных и производственных коллек-

коллективов. Особенно велика роль проект-

проектных трестов—Проектстальконструкция

и Промстройпроект, научных институ-

институтов—Центрального научного инсти-

института промышленных сооружении

(ЦНИПС), в 50-х годах реорганизо-

реорганизованного в Центральный научно-иссле-

Рис I 10. Башия-маяк Шухова

Рнс 1 П Висячие сетчатые покрытия на

Нижегородской ярмарке A896 г., В Г. Шу-

Шухов)

— 10 —

Млн т

/

V

/

/

/

/

,—

7925 30 35 40 45 5D 55 ВО 65 70 15

80 85

Годы

Рис. 1.12. Рост производства металлических конструкций в СССР

Рис. 1.13. Европейская схема компоновки поперечной рамы производственного здания

•11 —

довательский институт строительных конструкций (ЦНИИСК), а также

вузовских коллективов. Принцип целесообразности совместной работы

проектных и научных коллективов 70-х годах был закреплен преобразо-

преобразованием треста Проектстальконструкция в ЦНИИПроектстальконструк-

цию — ведущую проектно-исследовательскую организацию металличес-

металлических конструкций; Промстальконструкции во ВНИПИПромстальконст-

рукцию—ведущую организацию по проектированию и исследованию

монтажных работ; созданием ВНИКТИСК — ведущей организации по

проектированию и исследованию технологии изготовления металличес-

металлических конструкций.

В начале 30-х годов стала оформляться советская школа проекти-

проектирования металлических конструкций. В связи с развитием металлургии

и машиностроения строилось много промышленных зданий с металли-

металлическим каркасом. Стальные каркасы промышленных зданий оказались

ведущей конструктивной формой металлических конструкций, опреде-

определяющей общее направление их развития. Советская школа постепенно

отходила от европейских схем компоновки поперечных рам каркаса, ха-

характерных стремлением приблизить конструктивную схему к расчет-

расчетным предпосылкам, введением большого количества шарниров, что ус-

усложняло монтаж и изготовление конструкций (рис. 1.13). Такие схемы

но отвечали требованиям эксплуатации в отношении поперечной жест-

кссти зданий в связи с увеличением размеров пролетов, высоты и, глав-

главное, грузоподъемности и интенсивности движения мостовых кранов.

Требованиям эксплуатации и высоких темпов строительства в боль-

большей степени отвечали сложившиеся к тому времени схемы конструи-

конструирования поперечных рам с жестким сопряжением колонн с фундамен-

фундаментами и ригелями. Советские проектировщики взяли за основу эти схемы

и улучшили их путем аналитического определения оптимальных геомет-

геометрических соотношений элементов рамы, схемы решеток и т. п. (рис. 1.14).

Аналитические изыскания оптимальных компоновочных схем и геомет-

геометрических размеров элементов сечений стали характерной чертой разви-

развития всех видов металлических конструкций в Советском Союзе. Такой

подход позволил решать одновременно задачи снижения трудоемкости

изготовления конструкций с экономичным использованием стали и ско-

скоростным монтажом. Принцип комплексного решения задач при изыска-

изыскании оптимальной конструктивной формы металлических конструкций

стал основным для советской школы проектирования.

Характерной чертой развития металлических конструкций стала ти-

типизация конструктивных схем н элементов. Большой объем строитель-

строительства и связанная с ним повторяемость конструкций создали предпосыл-

предпосылки для разработки типовых схем и конструктивных решений каркасов

промышленных зданий.

В 1939 г. Промстройпроектом были разработаны типовые секцчн

одноэтажных промышленных зданий со стальным каркасом. Типовые

секции включали объемно-планировочные решеяия для различных про-

пролетов, типовые конструктивные схемы компоновки каркаса и типовые ре-

решения конструктивных элементов (ферм, колонн, подкрановых балок и

т.п.). Впервые был введен трехметровый модуль пролетов, который за-

затем (в 50-х годах) был заменен шестиметровым; типизированы здания

отдельных видов производств (мартеновские цехи, прокатные и т.п.);

типизация распространилась на пролетные строения мостов, резервуа-

резервуары, газгольдеры, радиобашни, радиомачты. Типизация, а затем унифи-

унификация и стандартизация стали одним из главных направлений развития

металлических конструкций. Это снижало трудоемкость конструкции и

благодаря упорядочению проектирования уменьшало расход стали.

В годы Великой Отечественной войны 1941 — 1945 гг., несмотря на

временную потерю южной металлургической базы и большой расход

металла на нужды войны, в промышленном строительстве и мостострое-

мостостроении на Урале и в Сибири широко использовались металлические кон-

— 12 —

Рис. 1.14. Поперечная рама. Завод «Азовсталь» (начало 30-х годов)

12000

120м

JZ3

Рис. 1.15. Производственное здание пролетом 120 м

струкции, лучше других конструкций отвечавшие основной задаче во-

военного времени — скоростному строительству.

В 50—70-х годах строительство металлических конструкций разви-

развивалось с соблюдением основных принципов советской школы проектиро-

проектирования, установленных еще в довоенный период: экономия стали, упро-

упрощение изготовления, ускорение монтажа. Для этих лет характерным

является широкое применение стали в промышленных сооружениях

больших размеров с тяжелыми технологическими нагрузками. Постро-

Построены такие уникальные промышленные здания, как сборочный цех про-

пролетом 120 м с кранами грузоподъемностью 30 т, подвешенными к стро-

стропильным фермам на отметке 57 м (рис. 1.15), двухпролетное здание с

кранами грузоподъемностью 1200 и 600 т.

Большое развитие получили листовые конструкции (в связи с раз-

развитием нефтяной, газовой, химической и металлургической промышлен-

— 13 —

1 16 I 1 17

Рис. 1.16. Телевизионная башия высотой

392 м (Киев)

Рис. 1.17. Купол выставочного павильона

в Москве (ВДНХ СССР)

Рис. 1.18. Конструкция павильона СССР

ка Всемирной выставке в Брюсселе

A958 г.)

Ребра

25,5

18,5

ности), высотные сооружения связи (рис. 1.16), опоры электропередачи,

а также конструкции общественных зданий (рис. 1.17).

Из общественных сооружений выделяются павильоны Советского

Союза на международных выставках в Брюсселе (рис. 1.18) A958 г.)

и Монреале A967 г.) (рис. 1.19), павильон Космоса на ВДНХ в Моск-

Москве (см. рис. 1.17), перекрытие Дворца спорта в Лужниках (см.

рис. 17.3) и др. Уникальные большепролетные спортивные сооружения

— 14 —

Г

Л'/

Рис. 1.19. Павильон СССР на Международной выставке в Монреале A967 г.)

с несущими металлическими конструкциями разнообразной и ориги-

оригинальной конструктивной формы построены в Москве к Олимпиаде-80.

Наряду с совершенствованием конструктивной формы совершенст-

совершенствовались и методы расчета конструкций. До 1950 г. строительные кон-

конструкции рассчитывали по методу допускаемых напряжений. Такой

расчет недостаточно полно отражал действительную работу конструк-

конструкций под нагрузкой, иногда в недостаточной мере гарантировал их на-

надежность и в ряде случаев приводил к перерасходу материалов; взамен

его был разработан метод расчета конструкций по предельным со-

состояниям.

С 1950 г. в Советском Союзе все виды строительных конструкций

рассчитывают по методу предельных состояний в соответствии с главой

СНиП по строительным конструкциям.

Существенно повышает качество проектирования и ускоряет его

процесс современная вычислительная техника (ЭВМ) с системами ав-

автоматического проектирования (САПР). Применение ЭВМ позволяет

проектировщику в короткие сроки найти оптимальное конструктивное

решение проектируемого сооружения и рассчитать практически любую

сложную систему без значительных упрощений.

Успехи в развитии металлических конструкций за советский период

достигнуты благодаря творческим усилиям коллективов проектных и

научных организаций, возглавляемых ведущими профессорами и инже-

инженерами. Особенно значительны заслуги Героя Социалистического Тру-

Труда, члена-корреспондента АН СССР, профессора Н. С. Стрелецкого

A885—1967 гг.), возглавлявшего в течение 50 лет советскую конструк-

конструкторскую школу металлостроения.

Н. С. Стрелецкий, на первых этапах своей деятельности явившийся

преемником и продолжателем русской школы мостостроителей, в даль-

дальнейшем много сделал для развития строительной науки и высшего

строительного образования в нашей стране. Он впервые применил ста-

статистические методы в расчете конструкций, исследовал работу стати-

статически неопределимых систем за пределом упругости, провел теоретиче-

теоретические исследования и обобщил их данные в области развития конструк-

конструктивной формы. Под его непосредственным руководством

экспериментальное изучение действительной работы металлических

конструкций стало одним из главных методов совершенствования кон-

конструктивной формы и расчетов. Он явился одним из инициаторов пере-

перехода от расчета по допускаемым напряжениям к расчету по предельным

состояниям и внес большой вклад в разработку этого прогрессивного

метода.

Герой Социалистического Труда, действительный член АН УССР

Е. О. Патон A870—1953 гг.), также внесший свой вклад в развитие ме-

металлического мостостроения, имеет исключительные заслуги в области

механизации и автоматизации электродуговой сварки, что явилось

важным техническим достижением советской школы сварщиков.

Е. О. Патон в 1928 г. организовал в Киеве при АН УССР Научно-

исследовательский институт электросварки (ныне ИЭС им. Е. О. Па-

тона).

Значительный вклад в развитие металлических конструкций внес

академик Н. П. Мельников, много лет руководивший ЦНИИПроект-

стальконструкцией.

§ 2. НОМЕНКЛАТУРА И ОБЛАСТЬ ПРИМЕНЕНИЯ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Металлические конструкции применяются сегодня во всех видах зда-

зданий и инженерных сооружений, особенно если необходимы значитель-

значительные пролеты, высота и нагрузки. Потребность в металлических конст-

конструкциях чрезвычайно велика и непрерывно увеличивается (см. рис.

1.12). Базой для удовлетворения этой потребности являются большой

объем производимой в стране стали (в 1982 г. выплавлено 155 млн. т

стали), заводы металлических конструкций и специализированные мон-

монтажные организации, оснащенные современной техникой, специализи-

специализированные проектные организации и научно-исследовательские инсти-

институты.

В зависимости от конструктивной формы и назначения металличе-

металлические конструкции можно разделить на восемь видов.

1. Промышленные здания. Конструкции одноэтажных промышлен-

промышленных зданий выполняются в виде цельнометаллических (рис. 1.20) или

Рис. 1.20. Монтал каркаса промышленного здания

— 16 —

ь"

Рис. 1.21. Конструкции мостов; балочного (вверху), арочного (в центре) и висячего (внизу)

2-143

Рис. 1.22. Конструкции доменного цеха

смешанных каркасов, в кото-

которых по железобетонным ко-

колоннам устанавливаются ме-

металлические конструкции по-

покрытия здания («шатер») и

подкрановые пути. Цельноме-

Цельнометаллические каркасы в основ-

основном применяются в зданиях с

большими пролетами, высотой

и оборудованных мостовыми

кранами большой грузоподъ-

грузоподъемности. Каркасы промышлен-

промышленных зданий являются наиболее

сложными и металлоемкими

конструктивными комплекса-

комплексами.

2. Большепролетные по-

покрытия зданий. Здания обще-

общественного назначения (спор-

(спортивные сооружения, рынки, вы-

выставочные павильоны, см. рис.

1.18), театры и некоторые зда-

здания производственного харак-

характера (ангары, авиасборочные цехи, лаборатории) имеют большие проле-

пролеты (до 100—150 м), перекрывать которые наиболее целесообразно метал-

металлическими конструкциями. Системы и конструктивные формы больше-

большепролетных покрытий очень разнообразны. Здесь возможны балочные,

рамные, арочные, висячие, комбинированные, причем как плоские, так

и пространственные системы. К конструкциям зданий общественного

назначения предъявляются высокие эстетические требования.^

— 18 —

Рис. 1.23. Мачта высотой 1000 м (проект)

Рнс 1 24 Каркас высотно-

высотного здания в Москве

Рис 1 24 Край перегружа-

перегружатель пролетом 76,2 м

19-

Рис. 1.28. Радиотелескоп диаметром 64 м

3. Мосты, эстакады. Мостовые металлические конструкции на же-

железнодорожных и автомобильных магистралях применяются при боль-

больших, а в отдаленных районах и при средних пролетах, а также при сжа-

сжатых сроках возведения.

Как и большепролетные покрытия, мосты имеют разнообразные сис-

системы: балочную, арочную, висячую (см. рис. 1.21), комбинированную.

4. Листовые конструкции в виде резервуаров, газгольдеров, бунке-

— 20-

ров, трубопроводов большого диаметра и различных сооружений домен-

доменного комплекса (рис. 1.22), химического производства и нефтеперера-

нефтепереработки имеют весьма большой объем в связи со значительным развитием

в нашей стране металлургии, нефтяной, газовой и химической промыш-

промышленности.

Листовые конструкции являются тонкостенными оболочками раз-

различной формы и должны быть не только прочными, но и плотными

(непроницаемыми); они часто эксплуатируются в условиях низких или

высоких температур; сталь и алюминиевые сплавы хорошо удовлетво-

удовлетворяют этим условиям работы.

5. Башни и мачты применяются для радио и телевидения (рис.

1.23), в геодезической службе, в опорах линий электропередачи. Сюда

же можно отнести надшахтные копры, нефтяные вышки, дымовые и

вентиляционные трубы и промышленные этажерки. Применение стали

обеспечивает этим конструкциям необходимую легкость, удобство тран-

транспортирования на место строительства и быстроту монтажа.

6. Каркасы многоэтажных зданий. Многоэтажные здания с металли-

металлическим каркасом (рис. 1.24) применяются главным образом в граждан-

гражданском "строительстве, в условиях плотной застройки больших городов и

для некоторых видов промышленных зданий.

7. Крановые и другие подвижные конструкции выполняются из ма-

материала, позволяющего максимально уменьшить их вес. Сюда относятся

всевозможные металлические конструкции мостовых, башенных, козло-

козловых кранов и кранов-перегружателей (рис. 1.25), конструкций крупных

экскаваторов и разнообразных строительных машин, затворы и ворота

гидротехнических сооружений, конструкции отвальных мостов.

8. Прочие конструкции, к которым в первую очередь можно отнести

конструкции промышленности по использованию атомной энергии в

мирных целях, разнообразные конструкции радиотелескопов (рис. 1.26),

надшахтные копры, стационарные платформы для разведки и добычи

газа и нефти в море и многие другие.

§ 3. ОСНОВНЫЕ ОСОБЕННОСТИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИИ

И ПРЕДЪЯВЛЯЕМЫЕ К НИМ ТРЕБОВАНИЯ

В предыдущем параграфе рассмотрена номенклатура металлических

конструкций, которая характеризуется большим разнообразием систем

и конструктивных форм. Однако все эти разнообразные конструкции

объединены двумя основными факторами, позволяющими изучать их

как единый вид.

Во-первых, исходным материалом для всех конструкций является

прокатный металл, выпускаемый по единому стандарту (сортаменту см.

гл. 4) : лист, уголок, швеллер, двутавр, труба и т. п. Из этого материала

компонуются все разнообразные конструктивные формы.

Во-вторых, все конструкции объединены одним технологическим

процессом их изготовления, в основе которого лежат холодная обработ-

обработка металла (резка, гибка, образование отверстий и т. п.) и соединение

деталей в конструктивные элементы и комплексы (сборочно-сварочные

операции).

Металлические конструкции обладают следующими достоинствами,

позволяющими применять их в разнообразных сооружениях.

Надежность металлических конструкций обеспечивается близким

совпадением их действительной работы (распределение напряжений и

деформаций) с расчетными предположениями. Материал металлических

конструкций (сталь, алюминиевые сплавы) обладает большой однород-

однородностью структуры и достаточно близко соответствует расчетным пред-

предпосылкам об упругой или упругопластической работе материала.

Легкость. Из всех изготовляемых в настоящее время несущих конст-

конструкций (железобетонные, каменные, деревянные) металлические конст-

рукции являются наиболее легкими.

Легкость конструкций с определяется отношением плотности мате-

материала р к его расчетному сопротивлению R, 1/м:

c = p/R.

Чем меньше значение с, тем относительно легче конструкция. Бла-

Благодаря высоким значениям расчетных сопротивлений для малоуглеро-

малоуглеродистой стали с = 3,7-10~4 1/м, для стали высокопрочной с=1,7-10~4 1/м,

для дюралюмина марки Д16-Т с=1,Ы0~4 1/м, для бетона марки МЗОО

с=1,85-10~3 1/м, для дерева с = 5,4-10~4 1/м.

Индустриальность. Металлические конструкции в основной своей

массе изготовляются на заводах, оснащенных современным оборудова-

оборудованием, что обеспечивает высокую степень индустриальности их изготов-

изготовления. Монтаж металлических конструкций также производится инду-

индустриальными методами — специализированными организациями с ис-

использованием высокопроизводительной техники.

Непроницаемость. Металлы обладают не только значительной проч-

прочностью, но и высокой плотностью — непроницаемостью для газов т; жид-

жидкостей. Плотность металла и его соединений, осуществляемых с помо-

помощью сварки, является необходимым условием для изготовления газ-

газгольдеров, резервуаров и т. п.

Металлические конструкции имеют и недостатки, ограничивающие

их применение. По нейтрализации этих недостатков необходимы специ-

специальные меры.

Коррозия. Не защищенная от действия влажной атмосферы, а иногда

(что еще хуже) атмосферы, загрязненной агрессивными газами, сталь

корродирует (окисляется), что постепенно приводит к ее полному раз-

разрушению. При неблагоприятных условиях это может произойти через

два-три года. Хотя алюминиевые сплавы обладают значительно большей

стойкостью против коррозии, при неблагоприятных условиях они также

корродируют. Хорошо сопротивляется коррозии чугун.

Повышение коррозионной стойкости металлических конструкций

достигается включением в сталь специальных легирующих элементов,

периодическим покрытием конструкций защитными пленками (лаки,

краски и т. п.), а также выбором рациональной конструктивной формы

элементов (без щелей и пазух, где могут скапливаться влага и пыль),

удобной для очистки и защиты.

Небольшая огнестойкость. У стали при i = 200°C начинает умень-

уменьшаться модуль упругости, а при t = 600°C сталь полностью переходит

в пластическое состояние. Алюминиевые сплавы переходят в пластичес-

пластическое состояние уже при ^ = 300 °С. Поэтому металлические конструкции

зданий, опасных в пожарном отношении (склады с горючими или лег-

легковоспламеняющимися материалами, жилые и общественные здания),

должны быть защищены огнестойкими облицовками (бетон, керамика,

специальные покрытия и т. п.).

При проектировании металлических конструкций должны учитывать-

учитываться следующие основные требования.

Условия эксплуатации. Удовлетворение заданным при проектирова-

проектировании условиям эксплуатации является основным требованием для проек-

проектировщика. Оно в основном определяет систему, конструктивную форму

сооружения и выбор материала для него.

Экономия металла. Требование экономии металла определяется

большой его потребностью во всех отраслях промышленности (машино-

(машиностроение, транспорт и т. д.") и относительно высокой стоимостью.

В строительных конструкциях металл следует применять лишь в тех

случаях, когда замена его другими видами материалов (в первую оче-

очередь железобетоном) нерациональна.

Транспортабельность. В связи с изготовлением металлических кон-

конструкций, как правило, на заводах с последующей перевозкой на место

строительства в проекте должна быть предусмотрена возможность пе-

— 22 —

ревозки их целиком или по частям (отправочными элементами) с при-

применением соответствующих транспортных средств.

Технологичность. Конструкции должны проектироваться с учетом

требований технологии изготовления и монтажа с ориентацией на наи-

наиболее современные и производительные технологические приемы, обес-

обеспечивающие максимальное снижение трудоемкости.

Скоростной монтаж. Конструкция должна соответствовать возмож-

возможностям сборки ее в наименьшие сроки с учетом имеющегося монтажного

оборудования.

Долговечность конструкции определяется сроками ее физического и

морального износа. Физический износ металлических конструкций свя-

связан главным образом с процессами коррозии. Моральный износ связан

с изменением условий эксплуатации.

Эстетичность. Конструкции независимо от их назначения должны

обладать гармоничными формами. Особенно существенно это требова-

требование для общественных зданий и сооружений.

Бее эти требования удовлетворяются конструкторами на основе вы-

выработанных наукой и практикой принципов советской школы проекти-

проектирования и основных направлений ее развития.

Основным принципом советской школы проектирования является до-

достижение трех главных показателей: экономии стали, повышения про-

производительности труда при изготовлении, снижения трудоемкости и сро-

сроков монтажа, которые и определяют стоимость конструкции. Несмотря

на то что эти показатели часто при реализации вступают в противоре-

противоречие (так, например, наиболее экономная по расходу стали конструкция

часто бывает наиболее трудоемкой в изготовлении и монтаже), совет-

советский опыт развития металлических конструкций подтверждает возмож-

возможность реализации этого принципа.

Экономия металла в металлических конструкциях достигается на

основе реализации следующих основных направлений: применения в

строительных конструкциях низколегированных и высокопрочных ста-

сталей, использования наиболее экономичных прокатных и гнутых профи-

профилей, изыскания и внедрения в строительство современных эффективных

конструктивных форм и систем (пространственных, предварительно на-

напряженных, висячих, трубчатых и т.п.), совершенствования методов

расчета и изыскания оптимальных конструктивных решений с исполь-

использованием электронно-вычислительной техники.

По всем этим направлениям в Советском Союзе ведется большая ис-

исследовательская работа, что позволяет систематически уменьшать

удельные затраты металла (на 1 м2 площади здания, на единицу вы-

выпускаемой продукции и т.п.).

Эффективно и комплексно производственные требования удовлетво-

удовлетворяются на основе типизации конструктивных элементов и целых соору-

сооружений.

Типизация металлических конструкций в Советском Союзе получи-

получила весьма широкое развитие. Разработаны типовые решения часто по-

повторяющихся конструктивных элементов — колонн, ферм, подкрановых

балок, оконных и фонарных переплетов. В этих типовых решениях уни-

унифицированы размеры элементов и сопряжений. Для некоторых элемен-

элементов разработаны стандарты.

Разработаны типовые решения таких сооружений, как радиомачты,

башни, опоры линий электропередачи, резервуары, газгольдеры, про-

пролетные строения мостов, некоторые виды промышленных зданий, соору-

сооружений и т. п.

Типовые решения разработаны на основе применения оптимальных

с точки,,зрения затраты материала, размеров элементов, оптимальной

технологии их изготовления и возможностей транспортирования.

Типизация и проводимая на ее основе унификация и стандартизация

обеспечивают большую повторяемость, серийность изготовления конст-

конструктивных элементов и их деталей на заводах и, следовательно, способ-

ствуют повышению производительности труда, сокращению сроков из-

изготовления на основе эффективного использования более совершенного

оборудования и специальных т ехнологических приспособлений (кон-

(кондукторов, копиров, кантователей и т.п.). Типизация, унификация и стан

дартизация создают благоприятные условия для разработки и внедре-

внедрения особенно эффективного поточного метода изготовления и монтажа

металлических конструкций.

Типовые проекты обеспечивают экономию металла, упорядочивают

проектирование, повышают его качество и сокращают сроки строитель-

строительства.

Ведущим принципом скоростного монтажа является сборка конструк-

конструкций в крупные блоки на земле с последующим подъемом их в про-

проектное положение с минимальным количеством монтажных работ

наверху. Типизация создает предпосылки для сокращения сроков мон-

монтажа, снижения его трудоемкости, так как повторяющиеся виды конст-

конструкций и их сопряжений позволяют лучше использовать монтажное

оборудование и совершенствовать процесс монтажа.

§ 4. ОРГАНИЗАЦИЯ ПРОЕКТИРОВАНИЯ

Проектирование зданий и сооружений производится на основании

задания на проектирование, которое составляется на основе утвержден-

утвержденной схемы развития и размещения соответствующей отрасли народного

хозяйства. В задании устанавливаются требования по внедрению новой

техники и передового опыта, показатели по эффективности капитальных

вложений, снижению материалоемкости и трудоемкости строительства.

Проектирование выполняется в одну или две стадии:

в одну стадию — рабочий проект (для предприятий, зданий и соору-

сооружений, строительство которых будет осуществляться по типовым и по-

повторно применяемым проектам, а также технически несложных объ-

объектов) ;

в две стадии — проект и рабочая документация (для других объек-

объектов строительства).

Стадийность разработки проектной документации устанавливается

заказчиком в задании на проектирование.

На стадии проекта дается краткое описание и обоснование основных

архитектурно-строительных решений, целесообразности применения ме-

металлических конструкций, определяется основная конструктивная схе-

схема сооружения и подбираются соответствующие типовые конструкции.

Разрабатываются основные чертежи: планы и разрезы со схематичес-

схематическим изображением основных несущих и ограждающих конструкций.

В состав рабочей документации металлических конструкций входят

рабочие чертежи КМ (конструкции металлические) и деталировочные

чертежи металлических конструкций КМД (конструкции металличес-

металлические деталировочные).

Чертежи КМ выполняются проектной организацией на основании ут-

утвержденного проекта.

В рабочих чертежах КМ решаются все вопросы компоновки метал-

металлических конструкций и увязки их с технологической, транспортной, ар-

архитектурно-строительной и другими частями проекта.

В состав рабочих чертежей КМ входят: пояснительная записка, дан-

данные о нагрузках, статические и в необходимых случаях динамические

расчеты, общие компоновочные чертежи, схемы расположения частей

конструкций с таблицами сечений элементов, расчеты и чертежи наибо-

наиболее важных узлов конструкций и полная спецификация металла по про-

профилям.

По чертежам КМ заказывается металл и разрабатываются детали-

деталировочные чертежи КМД. Чертежи КМД разрабатываются, как правило,

в конструкторском бюро завода — изготовителя металлических конст-

конструкций с учетом технологических особенностей завода (станки, поточ-

поточные линии, сварочное оборудование).

— 24 —

Раздел первый. ЭЛЕМЕНТЫ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ

Глава 2. ОСНОВНЫЕ СВОЙСТВА И РАБОТА МАТЕРИАЛОВ,

ПРИМЕНЯЕМЫХ В СТРОИТЕЛЬНЫХ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЯХ

§ 1. СТАЛИ И АЛЮМИНИЕВЫЕ СПЛАВЫ

1. Стали

Общие сведения. Качество стали, применяемой при изготовлении ме-

металлических конструкций, определяется:

механическими свойствами: сопротивлением статическим воздействи-

воздействиям (временным сопротивлением и пределом текучести при растяжении);

сопротивлением динамическим воздействиям и хрупкому разрушению

(ударной вязкостью при различных температурах); показателями плас-

пластичности (относительным удлинением); сопротивлением расслоению

(изгибом в холодном состоянии). Значения этих показателей устанавли-

устанавливаются государственными стандартами. Кроме того, качество стали оп-

определяется сопротивлением многократному нагружению (усталостью);

свариваемостью, которая гарантируется соответствующим химичес-

химическим составом стали и технологией ее производства;

коррозионной стойкостью.

По механическим свойствам стали делятся на три группы (табл. 2.1):

обычной прочности (малоуглеродистые);

повышенной прочности;

высокой прочности.

Механические свойства стали и ее свариваемость зависят от хими-

химического состава, вида термической обработки и технологии прокатки.

Основу стали составляет феррит. Феррит имеет малую прочность и

очень пластичен, поэтому в чистом виде в строительных конструкциях

не применяется. Прочность его повышают добавками углерода (малоуг-

(малоуглеродистые стали обычной прочности); легированием марганцем, крем-

кремнием, ванадием, хромом и другими элементами (низколегированные ста-

стали повышенной прочности); легированием и термическим упрочнением

(стали высокой прочности, см. табл. 2.1I.

Структура малоуглеродистой стали. Температура плавления чистого железа равна

1535 °С. При охлаждении в процессе кристаллизации образуется так называемое 6-же-

лезо, имеющее кристаллическую решетку объемно-центрированного куба (ОЦК-решет-

ка) (рис. 2.1, а). При 1400 °С, когда железо находится уже в твердом состоянии, в про-

процессе охлаждения происходит новое превращение и из б-железа образуется

у-железо, обладающее гранецентрироваиной кубической решеткой (ГЦК-решетка). При

910 СС кристаллы с граиецентрированной кубической решеткой (у—Fe) вновь при

охлаждении превращаются в объемно-центрированные, и это состояние сохраняется

вплоть до комнатной и отрицательной температур. Последняя модификация железа

называется а-желсзом. При введении углерода в сталь темперапра плавления сни-

снижается. При остывании образуется твердый раствор углерода в у келезе, называемый

аустеиитом, в котором атомы углерода располагаются в центре кубической гранецентрн-

рованной решетки (рис. 2.1,6). При температурах ниже 91С°С из аустенита начинают

вв1деляться кристаллы твердого раствора углерода в а-железе, называемого ферритом;

а-железо в отличие от ужелеза плохо растворяет углерод, н поэтому его в феррите

содержится незначительное количество. По мере выделения феррита из аустенита по-

последний все более обогащается углеродом и при температуре 723 СС превращается в

перлит (рис. 2.2, б) — смесь, состоящую из перемежающихся пластин феррита и кар-

карбида железа Fe3C, называемого цементитом. Таким образом, структура охлажденной до

1 Соколовский П. И. Малоуглеродистые и низколегированные стали. —М: Метал-

Металлургия, 1966; Тылкин М. А., Большаков В. И., Одесский П. Д. Структура и свойства

строительной стали. — М.; Металлургия, 1933. — 216 с.

-25 —

Таблица 2.1. Основные марки Сц''"тельиых сталей и их механические

Группа прочности

Марка стали

Предел

текучести, МПа

Временное сопро-

сопротивление, МПа

Относительное

удлинение, %

Обычной

Повышенной

Высокой

ВСтЗкп; ВСтЗпс-

ВСтЗГпс; ВСтЗсп

ВСтТпс; 09Г2; 09Г2С;

14Г2; 10Г2С1;

15ХСНД; 14Г2АФ;

10ХСНД; 10ХНДП

16Г2АФ; 18Г2АФпс;

15Г2СФ т. о.;

12Г2СМФ т.о.;

12ГН2МФАЮ т. о.

185—285

295—390

Св 440 '

365—390

430—540

Св. 590

25—27

19—20

14—20

комнатной температуры стали состоит нз двух основных фаз — цементита и феррита,

который образует самостоятельные зерна, а также входит в перлит в виде пластинок

(см. рис. 2.2, а: светлые зерна — феррит, темные — перлит.

Феррит весьма пластичен и малопрочен, цементит очень тверд и

хрупок. Перлит обладает свойствами, промежуточными между свойст-

свойствами феррита и цементита.

Зерна феррита и перлита в зависимости от числа очагов кристалли-

кристаллизации получаются различной величины. Величина зерен оказывает су-

существенное влияние на механические свойства стали (чем мельче зер-

зерна, тем выше качество стали).

Структура низколегированных сталей аналогична структуре малоуглеродистой ста-

стали. Низколегированные стали тоже содержат мало углерода, повышение нх прочности

достигается легированием — добавками, которые, как правило, находятся в твердом

растворе с ферритом и этим его упрочняют: некоторые из них образуют карбиды и

нитриды, также упрочняющие ферритовую основу и прослойки между зернами.

Основные химические элементы, применяемые при легировании.1

Углеродистая сталь обыкновенного качества состоит нз железа и углерода с неко-

некоторой добавкой кремния нли алюминия, марганца, меди.

Углерод (У), повышая прочность стали, снижает ее пластичность и ухудшает сва-

свариваемость; поэтому в строительных сталях, которые должны быть достаточно плас-

пластичными и хорошо свариваемыми, углерод допускается в количестве не более 0,22 %.

Кремний (С), находясь в твердом растворе с ферритом, повышает прочность ста-

стали, но ухудшает ее свариваемость и стойкость против коррозии. В малоуглеродистых

сталях кремний применяется как хороший раскислитель; в этом случае в малоуглеро-

малоуглеродистые стали добавляется до 0,3% кремния, в низколегированные — до 1 %.

Алюминий (Ю) входит в сталь в виде твердого раствора феррита и в виде раз-

различных нитридов и карбидов, хорошо раскисляет сталь, нейтрализует вредное влияние

фосфора, повышает ударную вязкость.

Марганец (Г) растворяется как в феррите, так и в цементите, образует тугоплав-

тугоплавкие карбиды, что приводит к повышению прочности и вязкости стали. Марганец слу-

служит хорошим раскислителем, а соединяясь с серой, снижает ее вредное влияние. В ма-

малоуглеродистых сталях марганца содержится до 0,64%, в легированных — до 1,5%;

при содержании марганца более 1,5 % сталь становится хрупкой.

Медь (Д) несколько повышает прочность стали и увеличивает стойкость ее против

коррозии. Избыточное содержание (более 0,7 %) способствует старению стали.

Молибден (М) и бор (Р) обеспечивают высокую устойчивость аустенита при

охлаждении и тем самым облегчают получение закалочных структур (так называемых

бейнита и мартенсита), что очень важно для получения высокопрочного проката боль-

больших толщин. После закалки и высокого отпуска сталь становится мелкозернистой, на-

насыщенной карбидами. Такая сталь обладает высокой прочностью, удовлетворительной

пластичностью и почти не разупрочняется при сварке.

1 При обозначении марки стали каждому химическому элементу присвоена буква

русского алфавита (указана в скобках около каждого элемента), содержание каж-

каждого элемента в процентах с округлением до целых значений указывается после бук-

буквы, обозначающей данный элемент; элемент содержащийся в пределах 1 %, цифрами не

указывается. Поскольку углерод содержится во всех сталях, его обозначение (буква У)

не ставится, а количественное содержание указывается в сотых долях процента в на-

начале обозначения марки. Так, 15Г2СФ означает, что в этой стали среднее содержание

углерода 0,15 %, марганца — в пределах 1—2 %, кремния и ванадия — в пределах 1 %

каждого.

— 26-

характеристики

+20°

0,5—1

Ударная вязкости, МДж/м

—20°

0,3—0,5

—40»

0,3—0,5

0,4—0,5

, при t "С

—70°

0,25—0,35

0,3—0,35

После механического

старения

0,3—0,5

0,3

0,3

Азот (А) в несвязанном состоянии способствует старению стали и делает ее хруп-

хрупкой, особенно при низких температурах. Поэтому его не должно быть более 0,008 %.

В химически связанном состоянии с алюминием, ванадием, титаном или ниобием азот,

образуя нитриды, становится легирующим элементом, способствующим измельчению

структуры и улучшению механиче-

механических свойств; однако ударная вяз-

вязкость стали при низких температурах

получается низкой. Увеличение со-

сопротивления стали хрупкому разру-

разрушению обеспечивается простейшей

термической обработкой — нормализа-

нормализацией.

Повышение механических свойств

низколегированной стали осуществля-

осуществляется присадкой металлов, вступающих

в соединение с углеродом и образую-

образующих карбиды и нитриды, а также,

способных растворяться в феррите и

замещать атомы железа. Такими ле-

легирующими металлами являются мар-

марганец (Г), хром (X), ванадий (Ф),

Рис. 2.1. Атомная решетка

а — железа; б — аустенита; 0 — атом железа; О —

атом углерода

h

К

t

Рис. 2.2. Микроструктура стали

слева — углеродистой стали (X1QQ), справа — зерно перлита (X2000J

вольфрам (В), молибден (М), титан ("П. Прочность низколегированных сталей также

повышается при введении никеля (Н), меди (Д), кремния и алюминия, которые входят в

сталь в виде твердых растворов.

Вольфрам и молибден, значительно повышая твердость, снижают пластические

свойства стали; никель повышает прочность стали и пластические свойства.

Вредные примеси. К ним в первую очередь относятся: фосфор, кото-

который, образуя раствор с ферритом, повышает хрупкость стали, особенно

при пониженных температурах (хладоломкость), и снижает пластичность

при повышенных; сера, делающая сталь красноломкой (склонной к об-

образованию трещин при температуре 800—1000°С) вследствие образова-

образования легкоплавкого сернистого железа. Поэтому содержание серы и фос-

фосфора в стали ограничивается: так, в углеродистой стали СтЗ серы дол-

должно быть не больше 0,05 % и фосфора—0,04 %.

Вредное влияние на механические свойства стали оказывает насы-

насыщение ее газами, которые могут попасть из атмосферы в металл, нахо-

находящийся в расплавленном состоянии. Кислород действует подобно се-

сере, но в более сильной степени и повышает хрупкость стали. Несвязан-

Несвязанный азот также снижает качество стали. Водород хотя и удерживается

в незначительном количестве @,0007%), но, концентрируясь около

включений в межкристаллических областях и располагаясь преимуще-

преимущественно по границам блоков, вызывает в микрообъемах высокие напря-

напряжения, что приводит к снижению сопротивления стали хрупкому разру-

разрушению, снижению временного сопротивления и ухудшению пластических

свойств. Поэтому расплавленную сталь (например, при сварке) необхо-

необходимо защищать от воздействия атмосферы.

Термическая обработка. Значительного повышения прочности, де

формационных и других свойств стали помимо легирования достигают

термической обработкой благодаря тому, что под влиянием температу-

температуры, а также режима нагрева и охлаждения изменяются структура, ве-

величина зерна и растворимость легирующих элементов стали.

Простейшим видом термической обработки является нормализация. Она заключает-

заключается в повторном нагреве проката до температуры образования аустенита и последую-

последующего охлаждения на воздухе. После нормализации структура стали получается более

упорядоченной, снимаются внутренние напряжения, что приводит к улучшению проч-

прочностных и пластических свойств стального проката и его ударной вязкости. Поэтому

нормализация, являясь простейшим видом термического улучшения стали, применяется

довольно часто.

При быстром остываннн стали, нагретой до температуры, превосходящей темпе-

температуру фазового превращения, сталь закаливается. Для закалки необходимо, чтобы

скорость остывания была выше скорости превращения фаз. Из переохлажденного

аустенита, имеющего углерод в твердом растворе, образуется или бейнит, или мар-

мартенсит. Углерода при быстром охлаждении выделяется очень немного, и успевает по-

появиться только первая часть фазового превращения — замена решетки аустенита ре-

решеткой феррита; в результате получается структура феррита, пересыщенная углеро-

углеродом, называемая мартенситом. Такая структура оказывается неустойчивой, причем

углерод стремится выделиться. Структуры, образующиеся после закалки, придают ста-

стали высокую прочность. Однако пластичность ее снижается, а склонность к хрупкому

разрушению повышается. Для регулирования механических свойств закаленной стали

и образования желаемой структуры производится ее отпуск, т. е. нагрев до тем-

температуры, при которой происходит желательное структурное превращение, выдержка

при этой температуре в течение необходимого времени и затем медленное остывание.

По мере нагрева стали при достаточно высоких температурах отпуска F00—680 °С)

образуется структура, представляющая собой мелкозернистую ферритовую основу, в ко-

которой распределены мелкие карбиды. Такая структура называется сорбитом отпуска.

Она обладает оптимальным сочетанием прочностных и пластических характеристик,

высокой стойкостью прочив хрупкого разрушения и минимальным разупрочнением при

сварке. Производить отпуск при температурах, превышающих 723 °С, нет смысла, так

как при этом наступает полная или частичная перекристаллизация стали и эффект тер-

термической обработки снижается.

Старение. При температурах ниже температуры образования ферри-

феррита растворимость углерода ничтожна, но все же в небольшом количест-

количестве он остается. При благоприятных обстоятельствах углерод выделяет-

выделяется и располагается между зернами феррита, а также группируется у

различных дефектов кристаллической решетки. Это приводит к повыше-

повышению предела текучести и временного сопротивления и к уменьшению

— 28 —

пластичности и сопротивления хрупкому разрушению. Наряду с углеро-

углеродом выделяются азот и карбиды других элементов, которые производят

аналогичное действие. Перестройка структуры и изменение прочности и

пластичности происходят в течение достаточно длительного времени, по-

поэтому такое явление называется старением.

Старению способствуют: а) механические воздействия и особенно

развитие пластических деформаций (механическое старение); б) темпе-

температурные колебания, приводящие к изменению растворимости и скоро-

скорости диффузии компонентов и поэтому их выделению (физико-химическое

старение, дисперсионное твердение). Невысоким нагревом (до 150—

200 °С) молено резко усилить процесс старения.

При пластическом деформировании и последующем небольшом на-

нагреве интенсивность старения резко повышается (искусственное старе-

старение). Поскольку старение понижает сопротивление динамическим воз-

воздействиям и хрупкому разрушению, оно рассматривается как явление

отрицательное. Наиболее подвержены старению стали, загрязненные

и насыщенные газами, например кипящая сталь.

Сталь, применяемая в металлических конструкциях, производится

двумя способами: в мартеновских печах и конвертерах с поддувкой кис-

кислородом сверху. Стали мартеновского и кислородно-конвертерного про-

производства по своему качеству и механическим свойствам практически

одинаковы. Однако производство кислородно-конвертерной стали про-

проще и дешевле.

По степени раскисления стали могут быть кипящими, полуспокой-

полуспокойными, спокойными.

Нераскисленные стали кипят при разливке в изложницы вследствие

выделения газов: такая-сталь носит название кипящей и оказывается

более засоренной газами и менее однородной.

Механические свойства несколько изменяются по длине слитка вви-

ввиду неравномерного распределения химических элементов. Особенно это

относится к головной части, которая получается наиболее рыхлой

(вследствие усадки и наибольшего насыщения газами), и в ней проис-

происходит наибольшая ликвация вредных примесей и углерода. Поэтому от

слитка отрезают дефектную головную часть, составляющую примерно

5 % массы слитка. Кипящие стали, имея достаточно хорошие показате-

показатели по пределу текучести и временному сопротивлению, хуже сопротив-

сопротивляются хрупкому разрушению и старению.

Чтобы повысить качество малоуглеродистой стали, ее раскисляют

добавками кремния от 0,12 до 0,3 % или алюминия до 0,1 %; кремний

(или алюминий), соединяясь с растворенным кислородом, уменьшает

его вредное влияние. При соединении с кислородом раскислители обра-

образуют в мелкодисперсной фазе силикаты и алюминаты, которые увели-

увеличивают число очагов кристаллизации и способствуют образованию мел-

мелкозернистой структуры стали, что ведет к повышению ее качества и

механических свойств. Раскисленные стали не кипят при разливке в из-

изложницы, поэтому их называют спокойными. От головной части слитка

спокойной стали отрезают часть, составляющую примерно 15%. Спо-

Спокойная сталь более однородна, лучше сваривается, лучше сопротивля-

сопротивляется динамическим воздействиям и хрупкому разрушению. Спокойные

стали применяются при изготовлении ответственных конструкций, под-

подвергающихся статическим и динамическим воздействиям.

Однако спокойные стали примерно на 12 % дороже кипящих, что за-

заставляет ограничивать их применение и переходить, когда это выгодно

по технико-экономическим соображениям, на изготовление конструкций

из полуспокойной стали.

Полуспокойная сталь по качеству является промежуточной между

кипящей и спокойной. Она раскисляется меньшим количеством крем-

кремния—в размере 0,05—0,15% (редко алюминием). От головной части

слитка отрезается меньшая часть, равная примерно 8 % массы слитка.

По стоимости полуспокойные стали также занимают промежуточное по-

положение,

— 29-

210 230 250270 290 310 3303503706т,МПа

Рис. 2.3. Статистические кривые распреде-

распределения предела текучести стали марки СтЗ

/, 2 — по данным разных заводов; 3 — тео-

.^2/73 5

ретическая кривая Гаусса у= 15,96 "

При прокате происходят обжатие

металла, размельчение зерен и раз-

различное их ориентирование вдоль и по-

поперек проката, что сказывается на ме-

механических свойствах металла. На

свойства металла влияют также тем-

температура прокатки и последующее ос-

остывание. При окончании прокатки при

заниженной температуре металл наклё-

наклёпывается. Это приводит к повышению

временного сопротивления п предела

текучести, но снижает пластические

свойства и ударную вязкость. При уве-

увеличении толщины проката механичес-

механические свойства снижаются, поэтому в

ГОСТ и ТУ на металл они устанавли-

устанавливаются в зависимости от толщины про-

проката.

При столь многообразных фак-

факторах, влияющих на прочность стали,

вполне естественно, что показатели прочности имеют определенное рас-

рассеивание. Представление об изменчивости показателей качества стали

дают статистические кривые распределения (в процентах) различных ее

характеристик. На рис. 2.3 приведены кривые распределения предела

текучести для стали СтЗ, построенные по статистическим данным, и оги-

огибающая теоретическая кривая. Имея достаточно большое число наблю-

наблюдений и пользуясь методами математической статистики, определяют

вероятность появления того или иного значения характеристики (меха-

(механических свойств металла).

На основании полученных статистических данных устанавливаются

браковочные значения механических свойств металла, имеющие обес-

обеспеченность не ниже 95 %, которые принимаются в соответствующих

стандартах и по которым производится отбраковка металла на метал-

металлургических заводах.

Малоуглеродистые стали обычной прочности. Из группы малоугле-

малоуглеродистых сталей обыкновенного качества, производимых металлургиче-

металлургической промышленностью по ГОСТ 380—71, с изм., для строительных ме-

металлоконструкций применяется сталь марок СтЗ и СтЗГпс.

Сталь марки СтЗ производится кипящей, полуспокойной и спокой-

спокойной. Малоуглеродистые стали хорошо свариваются. В зависимости от

назначения сталь поставляется по следующим трем группам:

А — по механическим свойствам;

Б — по химическому составу;

В — по механическим свойствам и химическому составу.

Поскольку для несущих строительных конструкций необходимо обе-

обеспечить прочность и свариваемость, а также надлежащее сопротивление

хрупкому разрушению и динамическим воздействиям, сталь для этих

конструкций заказывается по группе В, т. е. с гарантией механических

свойств и химического состава.

Сталь марки СтЗ содержит углерода 0,14—0,22 %, марганца в кипя-

кипящей стали — 0,3—0,6%, в полуспокойной и спокойной — 0,4—0,65%,

кремния в кипящей стали от следов — до 0,07%, в полуспокойной —

0,05—0,17 %, в спокойной—0,12—0,3 %. Сталь марки СтЗГпс с повышен-

повышенным содержанием марганца имеет углерода 0,14—0,22 %, марганца 0,8—

1,1, %, кремния до 0,15 %¦

В зависимости от вида конструкций и условий их эксплуатации к

стали, из которой они изготавливаются, предъявляются те или другие

требования по ГОСТ 380—71 (с изм.). Углеродистая сталь разделена

на шесть категорий. Для всех категорий стали марок ВСтЗ и ВСтЗГпс

требуется, чтобы при поставке гарантировались химический состав, вре-

«-30 —

Таблица 2.2. Категории стали

в зависимости от ударной вязкости

к

о.

я 2

2

3

4

5

6

Проведение испытаний на

ударную вязкость

при температуре, °С

+20

_[_

—

—20

_1_

—

после ме-

ханическо-

ханического старения

__

j

+

менное сопротивление, предел текучести, относительное удлинение, из-

изгиб в холодном состоянии. Требования ударной вязкости для каждой

категории различны (табл. 2.2).

Кипящая сталь изготовляется по 2-й категории — ВСтЗкп2, полуспо-

полуспокойная— по 6-й категории — ВСтЗпсб, спокойная и полуспокойная с по-

повышенным содержанием марганца — по 5-й категории — ВСтЗспб и

ВСтЗГпс5.

Маркировка стали согласно ГОСТ 380—71 (с изм.): вначале ставит-

ставится соответствующее буквенное обозначение группы поставки, затем мар-

марки, далее степень раскисления и в кон-

конце категория, например обозначение

ВСтЗпсб.

ГОСТ 23570—79 «Прокат из стали

углеродистой свариваемой для строи-

строительных металлических конструкций»

ограничивает содержание азота, мы-

мышьяка, устанавливает более строгий

контроль механических свойств.

В обозначение марки стали по

ГОСТ 23570—79 входят содержание уг-

углерода в сотых долях процента, сте-

степень раскисления и при повышенном

содержании марганца буква Г. Про-

Прокат изготовляют из сталей 18кп, 18пс, 18сп, 18Гпс и 18Гсп. По сравне-

сравнению с ГОСТ 380—71 (с изм.) несколько повышены прочностные харак-

характеристики проката.

Значительная часть проката имеет механические свойства стт, ств вы-

выше установленных ГОСТ 380—71 (с изм.). Институтом электросварки им.

Е. О. Патона в целях экономии металла прокат из углеродистой стали

марок СтЗ, СтЗГпс и низколегированной стали марок 09Г2 и 09Г2С

предложено дифференцировать по прочности на 2 группы с минимальны-

минимальными и повышенными показателями прочности, так, для стали ВСтЗ 1-й

группы принято стт=250—260 МПа, а для 2-й группы от=280—290 МЛа

(см. рис. 2.3), временное сопротивление отрыву ств повышено на 20—

30 МПа. Прокат из такой стали поставляется по ТУ 14-1-3023-80 «Про-

«Прокат листовой, широкополосный универсальный и фасонный из углероди-

углеродистой и низколегированной стали с гарантированным уровнем механиче-

механических свойств, дифференцированным по группам прочности».

Стали повышенной прочности. Сталь повышенной прочности можно

получить как термической обработкой малоуглеродистой стали, так и

легированием.

Малоуглеродистая термически обработанная сталь марки ВстТ по-

поставляется по ГОСТ 14637—79. Эта сталь получается термической обра-

обработкой стали СтЗ кипящих, полуспокойных и спокойных плавок. Для ме-

металлических конструкций рекомендуются стали полуспокойной и

спокойной плавок; стали кипящие как весьма неоднородные не рекомен-

рекомендуются.

Сталь марки ВСтТпс имеет предел текучести 295 МПа, временное

сопротивление 430 МПа. Показатели ударной вязкости этой стали вы-

выше, чем показатели стали СтЗ @,35 МДж/м2 при температуре —40°С).

Повышенная прочность низколегированных сталей получается введе-

введением марганца, кремния, хрома, никеля, меди, ванадия. При этом неко-

некоторые марки стали подвергаются термическому упрочнению. Подбор ле-

легирующих элементов обеспечивает хорошую свариваемость. Прокат из

этих сталей поставляется по ГОСТ 19281—73 «Сталь низколегированная

сортовая и фасонная», по ГОСТ 19282—73 «Сталь низколегированная

толстолистовая и широкополосная универсальная» и различным техни-

техническим условиям.

В зависимости от нормируемых свойств (химического состава, вре-

временного сопротивления, предела текучести, ударной вязкости при раз-

— 31 —

ных температурах и после механического старения) согласно ГОСТу

эти стали подразделяются на 15 категорий.

Основные марки сталей повышенной прочности приведены в табл. 2.1.

За счет более высоких прочностных характеристик применение ста-

сталей повышенной прочности приводит к экономии металла до 20—25 %•

Сталь высокой прочности. Прокат из стали с пределом текучести

440 МПа и временным сопротивлением 590 МПа и выше получают пу-

путем легирования и термической обработки (см. табл. 2.1).

При сварке термообработанных сталей вследствие неравномерного

нагрева и быстрого охлаждения в разных зонах сварного соединения

происходят различные структурные превращения. На одних участках

образуются закалочные структуры, обладающие повышенной прочностью

и хрупкостью (жесткие прослойки), на других металл подвергается вы-

высокому отпуску и имеет пониженную прочность и высокую пластичность

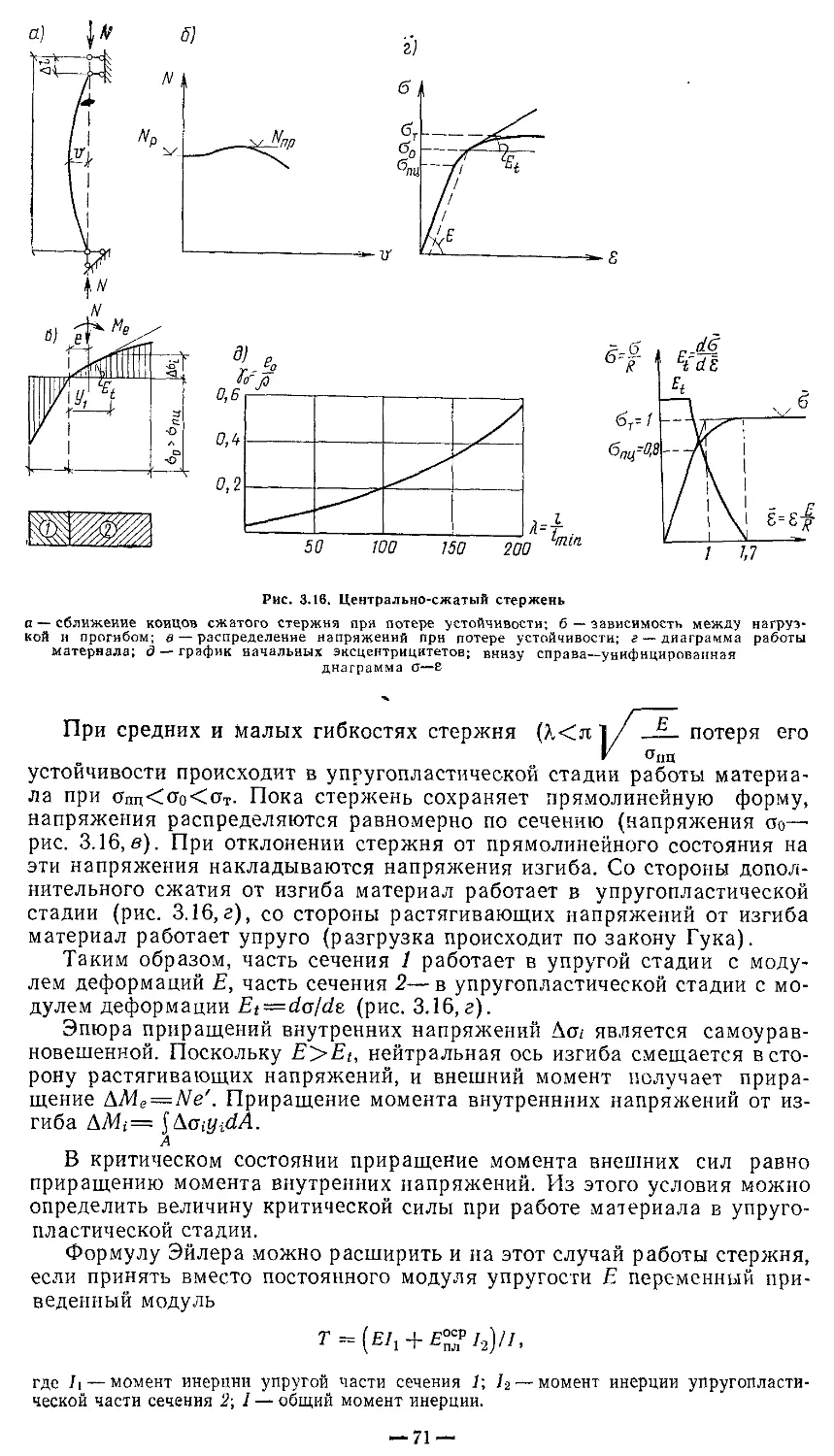

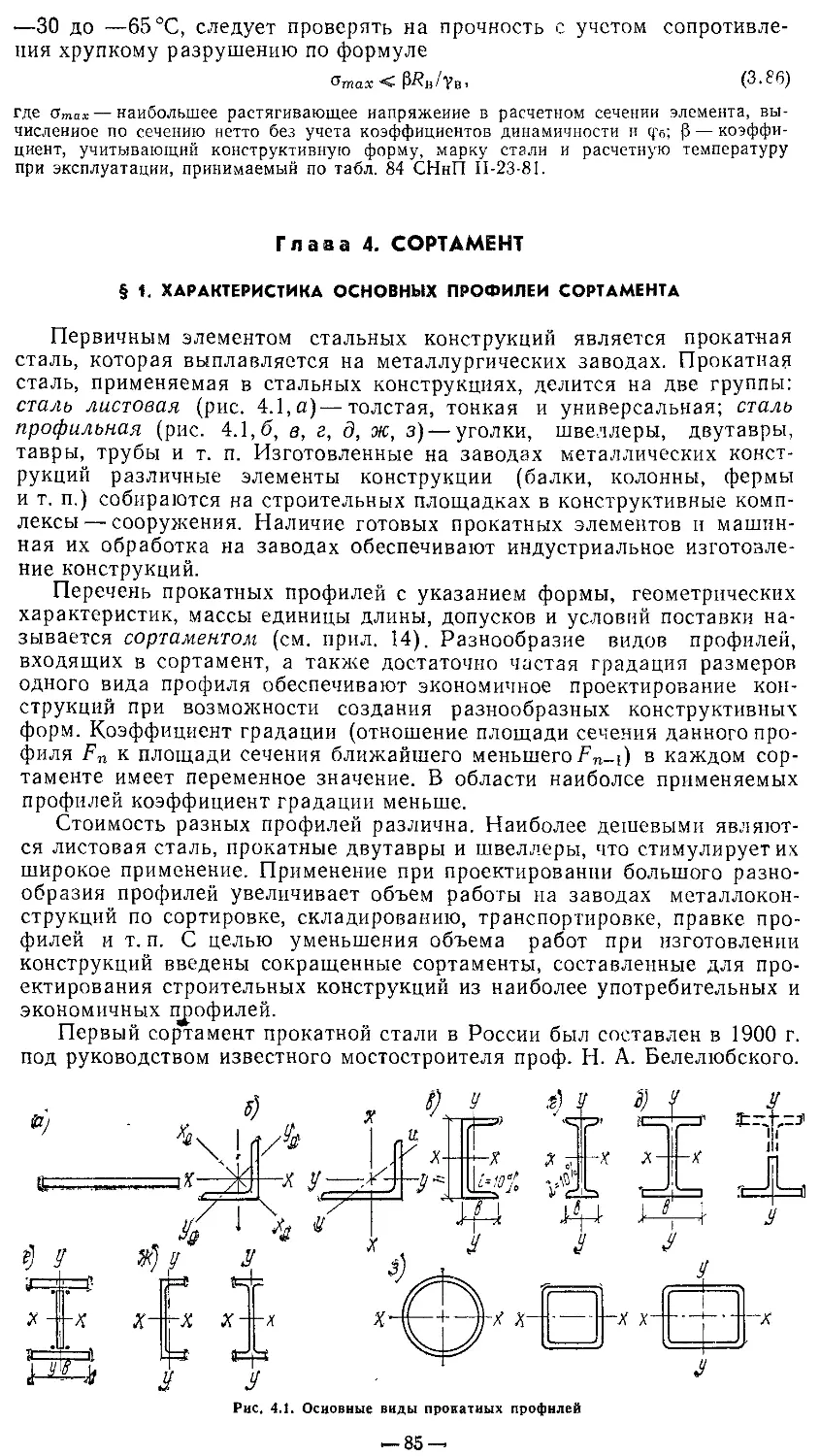

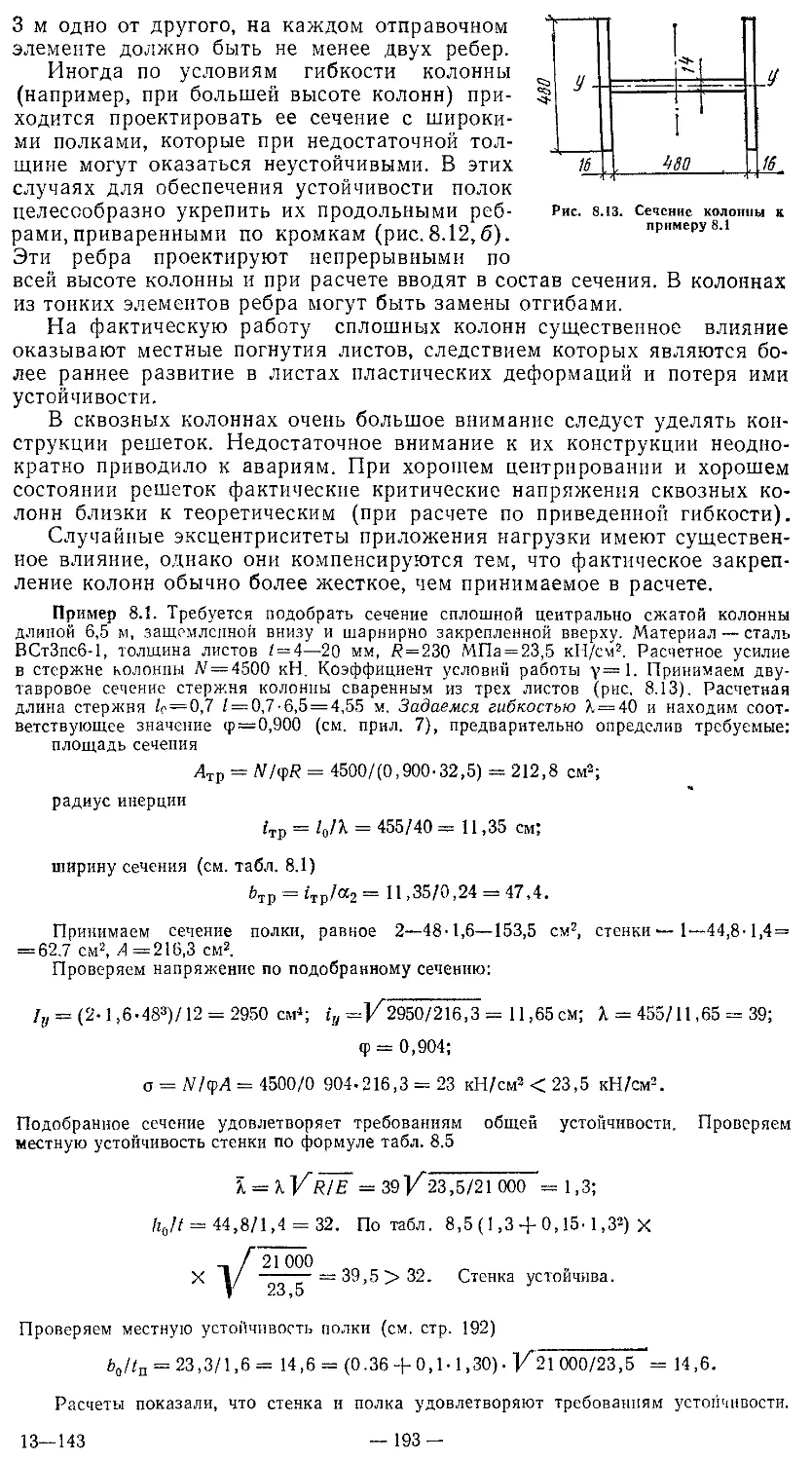

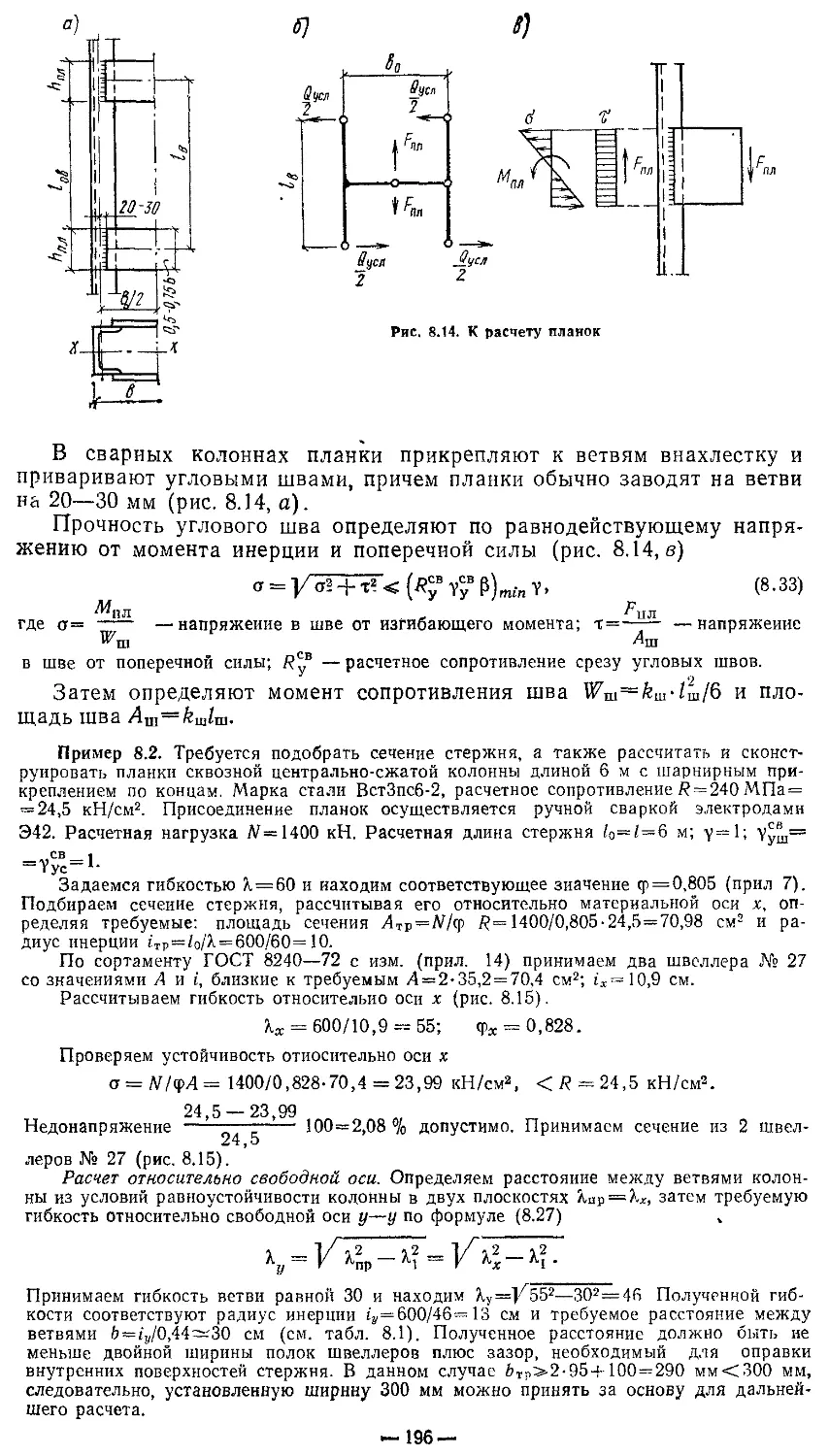

(мягкие прослойки).