Text

В. И. ЩУРОВ

ТЕХНОЛОГИЯ

И ТЕХНИКА

ДОБЫЧИ НЕФТИ

Допущено министерством высшего и среднего специального образования

СССР в качестве учебника для студентов вузов, обучающихся по специ-

альности «Технология и комплексная механизация разработки нефтяных

и газовых месторождений»

МОСКВА «НЕДРА» 1983

УДК 622.32(075.8)

Щуров В. И. Технология и техника добычи нефти. Учебник для вузов. М.,

Недра, 1983, 510 с.

Описаны техника и технология добычи нефти, методы исследования сква-

жин, способы искусственного воздействия на нефтяные пласты с целью интен-

сификации добычи нефти и повышения коэффициента нефтеотдачи. Изложена

теория движения газожидкостных смесей. Рассмотрены способы совместно-

раздельной эксплуатации нефтяных пластов, техника и технология текущего

и капитального ремонта скважин.

Для студентов нефтяных вузов и факультетов.

Табл. 19, ил. 173, список лит.— 12 назв.

Рецензенты:

кафедра эксплуатации нефтяных и газовых месторождений Грозненского неф-

тяного института;

д-р техн, наук Ю. П. Борисов (ВНИИ)

„ 2504030300—203

Щ---------------27—83

043(01)—83

© Издательство «Недра», 1983

Глава I

СОВРЕМЕННОЕ СОСТОЯНИЕ НЕФТЕДОБЫВАЮЩЕЙ

ПРОМЫШЛЕННОСТИ

§ 1. ДОБЫЧА НЕФТИ И ЕЕ РАСПРЕДЕЛЕНИЕ ПО СТРАНАМ МИРА

В настоящее время во всем мире добывают (1981 г.) около

3 млрд, т нефти в год.

Добычу нефти определяют по следующим семи районам.

Это — Северная Америка, Южная Америка и р-н Карибского

моря, Ближний и Средний Восток, Африка, Азия и Дальний

Восток, Западная Европа и социалистические страны (табл. 1.1).

Следует учесть, что разведанность недр далеко не равномерна,

и существуют обширные районы, еще практически не затрону-

тые разведкой. Наиболее изучены недра США, на территории

которых за все время существования нефтедобывающей про-

мышленности пробурено более миллиона скважин. Дебиты

скважин в нефтедобвшающих странах мира различны. Так, на-

пример, в США, крупной нефтедобывающей стране, средние де-

биты скважин очень малы и составляют 2,2 м3/сут (1980 г.),

а в странах Среднего Востока, особенно примыкающих к рай-

ону Персидского залива, дебиты скважин достигают 750—

2000 т/сут. По остальным нефтедобывающим странам средние

дебиты составляют 12—25 т/сут на скважину.

§ 2. РАЗВИТИЕ ДОБЫЧИ НЕФТИ В СССР J

От добычи нефти из колодцев с деревянной крепью, откры-

тых фонтанов, деревянных вышек и ударного бурения отече-

ственная нефтяная промышленность шагнула за послереволю-

ционное время далеко вперед — до современной более чем по-

лумиллиардной добычи нефти с конденсатом в год, к исполь-

зованию ЭВМ на нефтедобывающих предприятиях, к слож-

нейшим техническим сооружениям и технологическим про-

цессам.

Добыча нефти в СССР, начиная примерно с пятидесятых

годов, стала резко увеличиваться, обгоняя по своим темпам

США, и к 1980 г. достигла 603,2 млн. т. вместе с газовым кон-

денсатом.

До Великой Отечественной войны в нашей стране основ-

ными источниками нефти были месторождения Апшеронского

п-ва (район Баку) и Северного Кавказа (Грозный, Кубань).

1* 3

Таблица 1.1

Добыча нефти по странам мира млн. т/г.

Страны 1959 1965 1970 1975 1980

Северная Америка 385,7 440,0 556,4 520,6 607,7

в том числе: США 347,1 384,0 474,2 411,4 427,0

Мексика 13,7 16,8 21,9 41,4 110,0

Канада 24,0 39,3 60,3 67,8 70,7

Южная Америка и район 173,5 222,7 245,9 185,4 187,3

Карибского моря в том числе: Венесуэла 146,6 181,1 193,2 122,1 113,0

Аргентина 6,3 14,0 20,0 20,2 25,0

Тринидад и Тобаго 5,9 6,9 7,2 П,1 и,з

Ближний и Средний Во- 227,7 411,8 692,9 698,9 926,6

СТОК в том числе: Саудовская Аравия 54,2 99,6 176,8 352,0 495,0

Иран 45,6 92,4 191,7 266,7 74,0

Ирак 41,7 64,5 76,6 110,1 138,0

Кувейт 69,5 107,3 137,4 109,8 86,0

Африка 5,6 106,1 295,5 243,3 291,0

в том числе: Ливия 58,8 159,2 72,4 85,6

Нигерия 0,5 13,5 53,4 88,0 101,0

Алжир 1,3 26,0 47,2 45,0 44,8

Азия и Дальний Восток 24,8 32,6 67,1 109,4 142,1

в том числе: Индонезия 18,0 24,1 42,1 65,3 77,5

Австралия — 0,3 8,3 19,3 18,7

Индия 0,4 3,0 6,8 8,1 10,0

Малайзия — — 0,8 4,7 13,1

Западная Европа 12,5 18,4 16,2 24,2 116,7

в том числе: Великобритания 0,1 0,1 0,1 7,5 80,0

Норвегия — — — 9,3 23,7

ФРГ 5,1 7,9 7,5 5,7 4,7

Социалистические страны — — 394,0 591,1 727,7

Всего по странам мира 1503,4 2132,3 2267,0 2642,9 2991,6

•Добыча нефти вместе с газовым конденсатом.

Примечание. Цифры добычи даются с округлением.

4

В послевоенный период начинают разрабатываться месторож-

дения Среднего Поволжья, Татарии, Башкирии и некоторых

других районов.

Существенным для интенсивного развития новых районов

нефтедобычи явилась возможность использования имеющихся

материально-технических ресурсов на новых перспективных

площадях в результате применения на разрабатываемых ме-

сторождениях научно обоснованных способов разработки и

эксплуатации скважин с широким использованием систем под-

держания пластового давления закачкой воды и применения

сравнительно редких сеток скважин. Высвобожденные за счет

этого ресурсы были направлены на разведку и разработку но-

вых нефтяных месторождений в Пермской области, в Урало-

Поволжье, в Западной Сибири и др. Большое значение в этот

период приобретают новые технологические методы крупномас-

штабного воздействия на залежи нефти путем закачки воды

как в законтурную, так и во внутриконтурную части месторож-

дений. Это позволило продлить фонтанный период эксплуата-

ции и использовать более редкие сетки скважин. Масштабы

этих процессов можно охарактеризовать следующими цифрами.

К 1983 г. количество закачиваемой воды в нефтеносные пласты

превысило 1,5 млрд. м3/год (полтора кубических километра),

что более чем в 2 раза превышает объем годовой добычи нефти

с конденсатом. В настоящее время около 90 % общесоюзной

добычи нефти извлекается из месторождений, на которых осу-

ществляется поддержание пластового давления закачкой воды

в пласт. При среднем давлении нагнетания 12 МПа общая мощ-

ность насосных установок по закачке воды составляет 1,12 млн.

кВт. Для сравнения можно указать, что суммарная мощность

силовых установок современного океанского лайнера состав-

ляет 15—25 тыс. кВт.

Освоение новых районов, главным образом в труднодоступ-

ных местах Тюмени, Коми АССР, Пермской области и других

районов, затрудняет обустройство и обслуживание огромного

рассредоточенного промыслового хозяйства. Поэтому в настоя-

щее время около 75 % добычи нефти получают с комплексно

автоматизированных объектов.

В настоящее время фонд действующих скважин составляет

около 100 тыс., в том числе около 15 тыс. нагнетательных. На

смену малоэффективным способам эксплуатации пришли новые,

а именно: погружные центробежные электронасосы, которые

в ряде случаев обеспечивают дебиты более высокие чем те,

которые могли быть получены из тех же скважин при естест-

венном фонтанировании. Для управления, контроля и поддер-

жания в рабочем состоянии этого сложного, энергоемкого

хозяйства необходима очень высокая квалификация современ-

ного инженера, технолога-нефтяника. Часто в его руках сосре-

доточиваются рычаги управления этим многогранным произ-

5

водством, включающим как процессы, происходящие в недрах

земли, процессы самого подъема жидкости на поверхность из

эксплуатационных скважин, так и поверхностный сбор и под-

готовку продукции скважин перед ее транспортировкой на пе-

рерабатывающие заводы.

Достижение запланированной добычи нефти и газового кон-

денсата в размере 620—645 млн. т к 1985 г. потребует больших

усилий, технически грамотного и научно обоснованного подхода

к проблемам нефтедобычи на всех ступенях сложного производ-

ственного процесса.

§ 3. ОСНОВНЫЕ СПОСОБЫ ДОБЫЧИ НЕФТИ

Существует три основных способа добычи нефти: фонтан-

ный, газлифтный и механизированный, включающий два вида

насосной добычи: штанговыми скважинными насосами (ШСН)

и погружными центробежными электронасосами (ПЦЭН).

Наряду с перечисленными основными способами эксплуата-

ции скважин существует и ряд других, которые еще не полу-

чили широкого развития или находятся в стадии промышлен-

ного освоения.

Масштабы применения способов эксплуатации необходимо

оценивать по количеству добываемой продукции из скважин

(нефти или жидкости) и по числу скважин, оборудованных под

тот или иной способ. Фонтанный — самый простой и самый де-

шевый способ эксплуатации. Однако не все скважины могут

фонтанировать. В этом случае их переводят на механизирован-

ные способы добычи нефти, к которым относится насосная экс-

плуатация (ШСН и ПЦЭН). Вместе с тем фонтанный способ

эксплуатации при поддержании на месторождении пластового

давления (ППД), на которое расходуется большое количество

энергии, также можно отнести к механизированному способу

добычи нефти. Нетрудно подсчитать мощность, расходуемую на

закачку воды для ППД, и отнести ее к фонду добывающих

скважин, находящихся на месторождениях, на которых осу-

ществляется ППД. Делая такую грубую оценку, получим удель-

ную дополнительную мощность на 1 скважину в 13,5 кВт. Эта

мощность вполне соизмерима с той, которая затрачивается

в среднем на подъем жидкости из скважины при механизиро-

ванном способе добычи нефти.

Газлифтный способ эксплуатации также относится к меха-

низированному, так как для работы этих скважин необходимо

закачивать сжатый газ, на что расходуется дополнительная

энергия (табл. 1.2).

Как видно из табл. 1.2, насосный способ эксплуатации при-

мерно до 1950 г. обеспечивал около 45 % общесоюзной добычи

нефти, тогда как фонд скважин, оборудованных ШСН, в то

время доходил до 85%. Со временем роль и значение этого

6

Таблица 1.2

Удельное значение способов эксплуатации сквакин по добыче нефти

(% к годовой) и по фонду скважин (% ко всему фонду)

Способ эксплуатации 1950 1955 1960 1965 1970 1975 1980

Фонтанный 32,83 58,34 73,71 64,36 55,17 41,58 51,3

4,0 9,64 18,81 18,75 16,58 13,85 15,08

Газлифтный 21,3 6,49 2,33 1,76 1,89 5,66 3,73

7,8 4,33 3,45 3,00 3,42 4,83 2,87

птгн 45,11 34,01 17,36 18,42 18,77 15,63 13,23

85,4 84,45 74,39 71,10 70,07 67,18 63,0

ПЦЭН 6,14 15,07 24,15 33,90 31,75

2,98 6,48 9,66 14,46 19,08

Примечание. Числитель — удельный вес в % по добыче; знаменатель —

удельный вес в % по фонду скважин.

способа добычи сократились. К 1977 г. добыча составляла

только лишь 16,3 % от общесоюзной, а фонд — 66%. Абсолют-

ное же число штанговых скважин систематически возрастало

и к 1977 г. увеличилось в более чем в 4 раза по сравнению

с 1946 г.

С 1955 г. получают распространение погружные центробеж-

ные электронасосы (ПЦЭН). Добыча нефти этим способом из

года в год росла и к 1977 г. достигла 33,62 % от общесоюзной.

К этому же времени фонд скважин, оборудованных ПЦЭН, до-

стиг 15,36 %. Этот способ эксплуатации обеспечивает получение

больших дебитов из скважин по сравнению с ШСН и, как пра-

вило, используется при необходимости извлечения более

40 м3/сут жидкости. Газлифтный способ эксплуатации, давав-

ший в 1946 г. 37 % общесоюзной добычи, был распространен

главным образом на промыслах объединения Азнефть. Фонд

газлифтных скважин, составлявший в то время 10,8%, в даль-

нейшем сократился вследствие неэкономичности газлифтного

способа эксплуатации. К середине 60-х годов добыча нефти

этим способом достигла 1,8%, а фонд — 3,05%. Низкая эффек-

тивность газлифтного способа эксплуатации, а точнее его раз-

новидности— эрлифта объяснялась необходимостью больших

первоначальных капитальных вложений на его обустройство,

несовершенством применяемой техники и, как следствие, боль-

шими удельными расходами сжатого воздуха (или газа) на

подъем 1 т нефти. В последнее время дальнейшее развитие по-

лучила теория этого сложного процесса, была разработана

7

Таблица 1.3

Средние дебиты по нефти (т/сут) на одну скважину

по способам эксплуатации

Способ 1946 1950 1955 I960 1965 1970 1975 1980

ШСН 2,48 2,74 2,77 2,77 4,17 5,02 4,64 1 4.5s

пцэн — — — 24,49 37,43 46,871 [46,54 36.5 ’

Г аз лифт 17,02 14,15 10,35 8,0 9,44 10,38 26,44 28,9.

Фонтан 49,70 48,50 41,88 46,49 55,30 62,41 72,34 74,4 ।

Средний дебит 4,97 5,18 6,92 11,86 16,11 18,75 21,16 21,52

надежная контрольно-измерительная аппаратура, пусковые и

рабочие клапаны-регуляторы, наладилось использование отрабо-

танного при газлифте газа, что привело к повышению эффек-

тивности этого способа эксплуатации и к расширению масшта-

бов его применения. В настоящее время на долю газлифтного

способа эксплуатации приходится около 5,5 % общесоюзной до-

бычи при фонде скважин, составляющем около 6,0 % от обще-

союзного. Хотя удельная роль этого способа эксплуатации ос-

тается малой, значение газлифта из года в год увеличивается

и будет расти в дальнейшем.

Число действующих фонтанных скважин во времени меня-

ется и находится почти в строгом соответствии с открытием и

освоением новых месторождений. Доля нефти, добытой фонтан-

ным способом, в 1946 г. составила 20,31 % при фонде скважин

2,03 % от общего фонда добывающих скважин, к 1961 г. она

возросла до 74 % при фонде скважин 20,05 % (1962 г.). В даль-

нейшем число фонтанных скважин уменьшилось. Уже в 1976 г.

фонтанным способом получили 45,20 % от общей добычи нефти

при фонде фонтанных скважин лишь 13,33 % (табл. 1.2). Самым

малопроизводительным способом и в то же время самым трудо-

емким является штанговый насосный способ — ШНС. Однако

широкое применение этого способа (около 63 % от всего фонда

скважин) объясняется большим числом малодебитных скважин,

для которых эксплуатация скважин штанговыми насосами ос-

тается технически оправданной и экономичной по сравнению

с другими способами. Наиболее производительный фонтанный

способ. Средний дебит одной фонтанной скважины составил

72,34 т/сут. Однако приведенные здесь цифры характеризуют

средние производительности (по нефти), и это не может слу-

жить оценкой возможностей данного способа. Например, при

определенных условиях с помощью ШСН можно получить до

450 т/сут. Газлифтный способ эксплуатации может обеспечить

дебит до 1800 т/сут, но также при определенных условиях.

8

§ 4. ПЕРСПЕКТИВЫ РАЗВИТИЯ

НЕФТЕДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ

В Основных направлениях экономического и социального

развития СССР на 1981—1985 годы и на период до 1990 года

сказано: «В нефтяной промышленности обеспечить в 1985 году

добычу нефти (с газовым конденсатом) в объеме 620—645 млн.

тонн». Для достижения этих рубежей необходимо и освоение

новых нефтяных месторождений, и совершенствование техники

и технологии добычи нефти.

Основным направлением в технологии добычи нефти оста-

ется применение методов поддержания пластового давления за-

качкой воды. Усовершенствование этого метода будет идти

в направлении улучшения отмывающей способности воды до-

бавками различных химических реагентов, а также наиболее

полным использованием для ППД воды, добываемой вместе

с нефтью. Наряду с этим более широкое применение найдут

тепловые методы и методы закачки различных растворителей

и специальных жидкостей для образования между вытесняе-

мой нефтью и вытесняющей эту нефть водой оторочки, способ-

ствующей более полному извлечению запасов нефти.

Технические средства для осуществления этих процессов,

(в первую очередь высоконапорные кустовые насосные станции,

распределительные и дозирующие устройства) также будут

совершенствоваться в направлении улучшения рабочих парамет-

ров (повышения давления подачи и износостойкости) и в на-

правлении снижения массы, повышения надежности и корро-

зионной стойкости. Система ППД будет полностью автомати-

зирована.

В настоящее время все узлы системы ППД, а также сис-

темы сбора и подготовки нефти и газа на промыслах, в том

числе компрессорные станции, выполняются в виде бесфунда-

ментных моноблоков, изготавливаемых не на промыслах, а в за-

водских условиях и доставляемых к месту постоянной работы

транспортом. Лишь такой подход к освоению новых месторож-

дений может обеспечить их быстрый ввод в разработку с наи-

меньшими затратами, а в случае истощения запасов или не-

обходимости новой дислокации технических средств возмож-

ность быстрой их переброски на новые объекты.

Наряду с этим будут развиваться и усовершенствоваться

тепловые методы воздействия на призабойную зону скважин и

пласты в целом. Это особенно важно и потому, что относи-

тельная доля запасов, содержащих высоковязкие нефти и би-

тумы, увеличивается. Извлечение этих запасов — весьма труд-

ная задача, и в этом отношении тепловое воздействие представ-

ляется единственным технически приемлемым средством их

извлечения.

В области техники и технологии подъема жидкости из сква-

9

жин перечисленные ранее способы очевидно, сохранят свое

доминирующее значение. Однако будут вестись работы по усо-

вершенствованию самого оборудования, повышению его проч-

ностных характеристик, снижению массы, увеличению надеж-

ности и межремонтного периода, при обеспечении автоматизи-

рованного дистанционного контроля и управления. В этом

отношении перспективным является использование безбалан-

сирных гидравлических качалок, гидропоршневых и винтовых

насосов. Дальнейшее развитие получит газлифтный способ экс-

плуатации при замкнутом цикле работы с многократным ис-

пользованием отработанного газа.

Предстоит повысить надежность и эффективность техники

эксплуатации сильно искривленных скважин, число которых из

года в год увеличивается, вследствие освоения заболоченных

территорий.

Непрерывный рост глубины скважин, числа искривленных

скважин и их обводненности, необходимость эффективной экс-

плуатации малодебитных скважин предъявляют особые требо-

вания к надежности всех технических средств для добычи

нефти, сокращения так называемого межремонтного периода

(МРП) и повышения коэффициента эксплуатации. В настоя-

щее время на 1 т добытой нефти приходится в среднем извле-

кать 1 т воды, которая является балластом: на ее подъем тра-

тится энергия, она сокращает МРП, вызывает отложение солей,

способствует коррозии оборудования. Уже сейчас по действую-

щему эксплуатационному фонду скважин отрасли проводится

несколько сот тысяч ремонтных операций в год, на что затра-

чиваются большие технические и трудовые ресурсы. В перспек-

тиве необходимость в ремонтных работах увеличится.

Глава II

ИСТОЧНИКИ ПЛАСТОВОЙ ЭНЕРГИИ

лл

§ 1. ПЛАСТОВЫЕ ДАВЛЕНИЯ

Для правильного понимания всех технологических процес-

сов и явлений, связанных с эксплуатацией нефтяных месторож-

дений и скважин, необходимо уяснить ряд терминов для дав-

лений, которые определяют или влияют на эти технологические

процессы.

Статическое давление на забое скважины

Статическое давление — это давление на забое скважины,

устанавливающееся после достаточно длительной ее остановки.

Оно равно гидростатическому давлению столба жидкости

в скважине высотой (по вертикали), равной расстоянию от

уровня жидкости до глубины, на которой производится изме-

рение. Обычно за такую глубину принимается середина интер-

вала вскрытой толщины пласта. С другой стороны, это давле-

ние равно давлению внутри пласта, вскрытого скважинами, и

поэтому оно называется пластовым давлением.

Статический уровень

Уровень столба жидкости, установившийся в скважине по-

сле ее остановки при условии, что на него действует атмосфер-

ное давление, называется статическим уровнем.

Если устье скважины герметизировано, то обычно в верх-

ней части скважины скапливается газ, создающий некоторое

давление на уровень жидкости. В этом случае уровень жидко-

сти не называется статическим, хотя соответствует статическим

условиям скважины, и давление на забое скважины равно

сумме гидростатического давления столба жидкости и давле-

ния газа.

Динамическое давление на забое скважины

Это давление устанавливается на забое во время отбора

жидкости или газа из скважины или во время закачки жидко-

сти или газа в скважину. Динамическое давление на забое

очень часто называют забойным давлением в отличие от ста-

тического, которое называют пластовым давлением. Однако и

статическое, и динамическое давления в то же время являются

забойными.

11

Динамический уровень жидкости

Уровень жидкости, который устанавливается в работающей

скважине при условии, что на него действует атмосферное дав-

ление (межтрубное пространство открыто), называется дина-

мическим уровнем.

При герметизированном затрубном пространстве динамиче-

ское давление будет равно сумме гидростатического давления

столба жидкости от уровня до забоя и давления газа, действую-

щего на уровень. Высота столба жидкости измеряется по вер-

тикали. Поэтому в наклонных скважинах при вычислении гид-

ростатических давлений должна делаться соответствующая по-

правка на кривизну скважины.

Среднее пластовое давление

По среднему пластовому давлению оценивают общее состоя-

ние пласта и его энергетическую характеристику, обусловли-

вающую способы и возможности эксплуатации скважин. Ста-

тические давления в скважинах, расположенных в различных

частях залежи и характеризующие локальные пластовые дав-

ления, могут быть неодинаковыми вследствие разной степени

выработанности участков пласта, его неоднородности, преры-

вистости и ряда других причин. Поэтому используют понятие

среднего пластового давления. Среднее пластовое давление рср

вычисляют по замерам статических давлений pi в отдельных

скважинах.

Среднее арифметическое давление из иг измерений по от-

дельным скважинам

т

Pw = ------. (И.1)

т

Эта величина неточно характеризует истинное среднеинтег-

ральное пластовое давление и может от него сильно отличаться,

например, при группировке скважин в одной какой-либо части

залежи.

Средневзвешенное по площади пластовое давление

п

Рер = -----, (П.2)

н п

1

где fi — площадь, приходящаяся на i-ю скважину, pi — стати-

ческое давление в i-й скважине, п — число скважин.

12

Это давление полнее характеризует энергетическое состоя-

ние пласта, однако не учитывает того, что толщина пласта на

различных участках различна.

Поэтому вводится понятие о средневзвешенном по объему

пластовом давлении.

Средневзвешенное по объему пласта давление учитывает не

только площадь ft, приходящуюся на каждую скважину, но

и среднюю толщину пласта hi в районе скважины.

Таким образом,

РсР = —п-----• (П.З)

£ /л

1

Среднее пластовое давление определяют по картам изобар

(линий равных давлений). Для этого измеряют планиметром

площадь между каждыми двумя соседними изобарами, рассчи-

тывают среднее пластовое давление на этой площади, как сред-

нее арифметическое из значений давлений двух соседних изо-

бар, и, умножая его на площадь между изобарами, суммируют.

Общую сумму делят на суммарную площадь, в пределах кото-

рой проводится вычисление. Определенное таким образом сред-

нее давление ничем не отличается от того, которое получается

по (П.2), и также является средневзвешенным по площади.

Если на карту изобар наложить карту полей равных толщин,

то среднее пластовое давление можно вычислить как средне-

взвешенное по объему пласта, используя формулу (П.З).

В этом случае fi — часть площади между двумя изобарами

с одинаковыми толщинами hr, pi — среднее давление между

двумя изобарами.

Этот способ дает наиболее объективную оценку среднего

пластового давления.

Пластовое давление в зоне нагнетания

При поддержании пластового давления воду закачивают

в нагнетательные скважины, которые располагают рядами.

В зонах расположения нагнетательных скважин в пласте со-

здается повышенное давление. Для характеристики процесса

нагнетания и контроля за его динамикой пользуются понятием

пластового давления в зоне нагнетания. С этой целью на карте

изобар выделяют район размещения нагнетательных скважин,

окружая их характерной изобарой, имеющей, например, зна-

чение первоначального пластового давления. В пределах этой

изобары и определяют пластовые давления, как средневзвешен-

ные по площади, используя формулу (П.2), или как средне-

взвешенные по объему, используя формулу (П.З) и дополни-

тельно карту полей равных толщин.

13

Пластовое давление в зоне отбора

За пределами площади, ограниченной характерной изоба-

рой, т. е. в районе добывающих скважин, также определяют

среднее пластовое давление одним из трех названных методов

и называют его пластовым давлением в зоне отбора.

Во всех случаях предпочтительнее пластовое давление оп-

ределять как средневзвешенное по объему пласта.

Начальное пластовое давление

Среднее пластовое давление, определенное по группе разве-

дочных скважин в самом начале разработки, называется на-

чальным пластовым давлением.

Текущее пластовое давление

В процессе разработки и эксплуатации пластовое давление

меняется. Динамика пластового давления является важнейшим

источником информации о состоянии объекта эксплуатации.

Поэтому в различные моменты времени определяют среднее

пластовое давление и строят графики изменения этого давле-

ния во времени. Это давление называют текущим пластовым

давлением.

Приведенное давление

Для объективной оценки забойных давлений и возможности

их сравнения вводится понятие приведенного давления. Изме-

ренные или вычисленные забойные давления приводятся (пере-

считываются) к условной горизонтальной плоскости, которой

может быть принята любая плоскость в пределах залежи, аб-

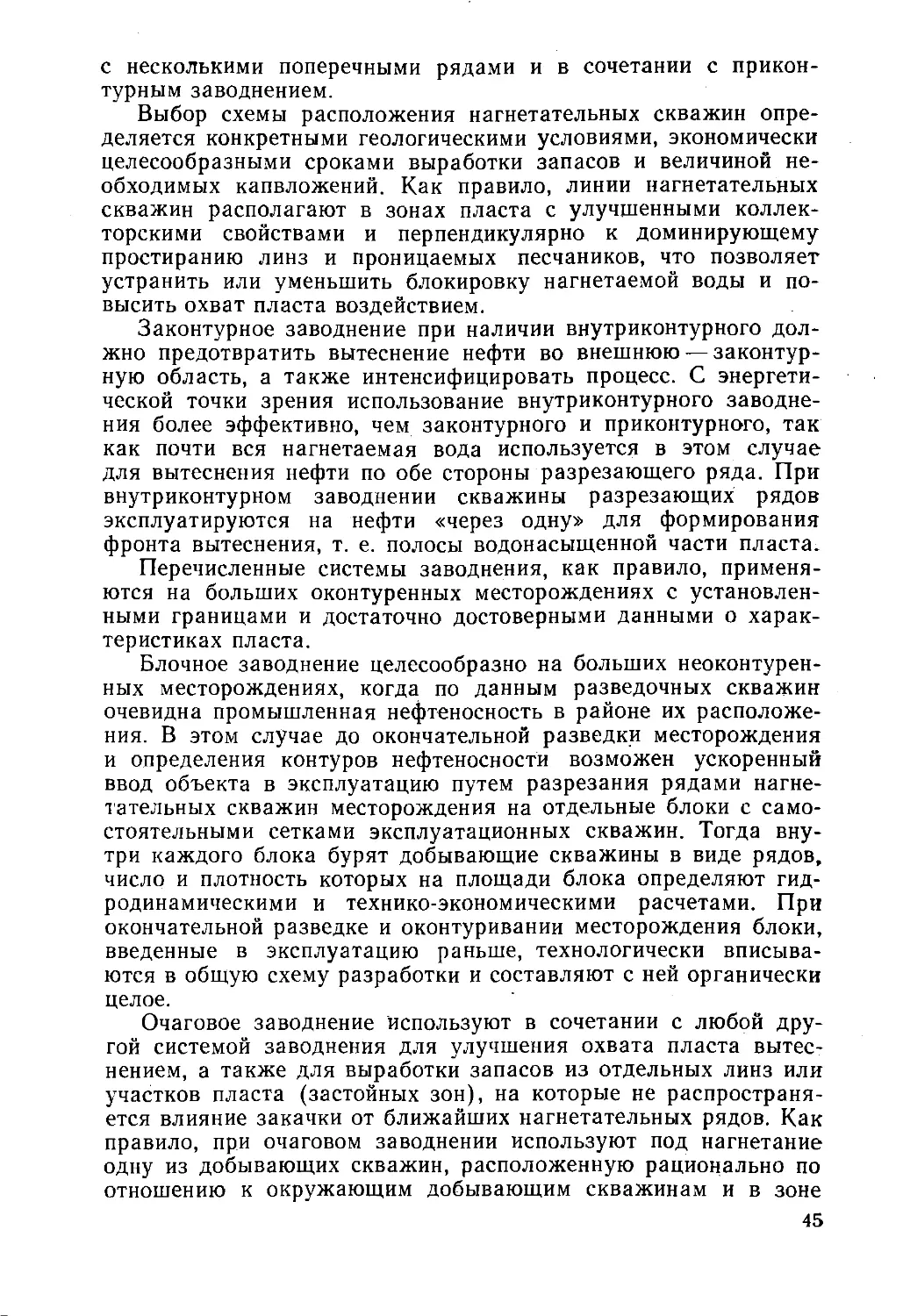

Рис. II.1. Схема наклонного пласта:

/ — водонасыщенная часть пласта; 2 —

первоначальный контакт; 3 — нефте-

насыщенная часть; 4 — плоскость при-

ведения

14

солютная отметка которой из-

вестна.

Обычно за плоскость приве-

дения принимают плоскость,

проходящую через первоначаль-

ный водонефтяной контакт, аб-

солютная отметка которого опре-

деляется при разведке место-

рождения. Если забои скважин

сообщаются через проницаемый

пласт, то в них устанавливаются

одинаковые приведенные стати-

ческие давления.

Приведенное давление (рис.

II.1) в скв. 1

Pi=Pci4-pH^A/ii,

а приведенное давление в скв. 2 будет

P2 = PC2 + PhM^2,

где рн — плотность нефти в пластовых условиях; g — ускорение

силы тяжести; A/ib i\h2 — разности гипсометрических отметок

забоев скв. 1, 2 и плоскости приведения.

Если водонефтяной контакт поднялся на Аг, а плоскость

приведения осталась прежней, то приведенные давления

для скв. 1 Р1 = рС1+Рн^А^ + р^Дг,

для скв. 2 Р2 = Рс2 + РнйА/12+рв^Аг.

Здесь A/ii и A/i2 — разность отметок забоев скважин и те-

кущего положения водонефтяного контакта; рв — плотность

воды в пластовых условиях.

Кроме перечисленных давлений необходимо знать также

давления на линии нагнетания и на линии отбора. Определе-

ние этих понятий будет дано в III главе при изложении мето-

дов поддержания пластового давления.

§ 2. ПРИТОК ЖИДКОСТИ к СКВАЖИНЕ

Приток жидкости, газа, воды или их смесей к скважинам

происходит в результате установления на забое скважин дав-

ления меньшего, чем в продуктивном пласте. Течение жидкости

к скважинам исключительно сложно и не всегда поддается рас-

чету. Лишь при геометрически правильном размещении сква-

жин (линейные или кольцевые ряды скважин и правильные

сетки), а также при ряде допущений (постоянство толщины,

проницаемости и других параметров) удается аналитически

рассчитать дебиты этих скважин при заданных давлениях на

забоях или, наоборот, рассчитать давление при заданных де-

битах. Однако вблизи каждой скважины в однородном пласте

течение жидкости становится близким к радиальному. Это по-

зволяет широко использовать для расчетов радиальную схему

фильтрации.

Скорость фильтрации, согласно закону Дарси, записанному

в дифференциальной форме, определяется следующим образом:

v =---(II. 4)

р, dr

где k — проницаемость пласта; ц— динамическая вязкость;

dp/dr—градиент давления вдоль радиуса (линии тока).

По всем линиям тока течение будет одинаковое. Другими

словами, переменные, которыми являются скорость фильтрации

и градиент давления, при изменении угловой координаты (в слу-

чае однородного пласта) останутся неизмененными, что позво-

ляет оценить объемный расход жидкости q как произведение

15

скорости фильтрации на площадь сечения пласта. В качестве

площади может быть взята площадь сечения цилиндра 2лгН

произвольного радиуса г, проведенного из центра скважины,

где h — действительная толщина пласта, через который проис-

ходит фильтрация.

Тогда

q = 2nrhv =—2nrh -dp-. (П. 5)

[idr

Обозначим -^-=е.

Ц

В общем случае предположим, что е — гидропроводность — из-

меняется вдоль радиуса г, но так, что на одинаковых расстоя-

ниях от оси скважины вдоль любого радиуса величины е оди-

наковые. Это случай так называемой кольцевой неоднородности.

Предположим, что е задано в виде известной функции ра-

диуса, т. е.

Ай

— =8 (Г). (II. 6)

И

Вводя (П.6) в (П.5) и разделяя переменные, получим

-4г=- —dp. (П. 7)

re (г) q

Дифференциальное уравнение (II.7) с разделенными перемен-

ными может быть проинтегрировано, если задана функция

е(г). В частности, если гидропроводность не зависит от радиуса

и постоянна, то (П.7) легко интегрируется в пределах области

фильтрации, т. е. от стенок скважины гс с давлением рс до

внешней окружности RK, называемой контуром питания, на ко-

тором существует постоянное давление рк. Таким образом,

dr

re (г)

₽с

(П.8)

При е = const будем иметь

— (In RK — In rc) = — (рк — pc).

e q

(П.9)

Решая (11.9) относительно q, получим классическую фор-

мулу притока к центральной скважине в круговом однородном

пласте:

2ле(рк —рс)

In (RK/rc)

[(11.10)

16

Если (П.8) проинтегрировать при переменных верхних пре-

делах г и р, то получим формулу для распределения давления

вокруг скважины:

(П.11)

После интегрирования, подстановки пределов и алгебраических

преобразований имеем

-^-1П —= —(р-рс). (П.12)

е rc q

Решая уравнение относительно р(г) и подставляя (11.10)

в (11.12), получим уравнение распределения давления вокруг

скважины:

In —

р(г) = рс + (рк + рс)-• (ПЛЗ)

1

Если в (П.8) в качестве переменных пределов принять не

верхние, а нижние пределы, то выражение для р(г) можно за-

писать в другом виде:

. Як

In-----

Р (г) = Рк — (Рк — Рс)--------

1

In-----

(П.14)

Подставляя в (11.13) или (11.14) вместо переменного ра-

диуса г, получим р(Рк) = рк; при г = гс имеем другое граничное

условие:

P(rJ = Pc

Таким образом, граничные условия выполняются.

Из (11.13) и (11.14) следует, что функция р(г) является ло-

гарифмической, т. е. давление вблизи стенок скважины изме-

няется сильно, а на удаленном расстоянии — слабо. Это объ-

ясняется увеличением скоростей фильтрации при приближении

струек тока к стенкам скважины, на что расходуется больший

перепад давления.

Рассмотрим случай радиального притока в скважину при

произвольно изменяющейся вдоль радиуса гидропроводности.

Проинтегрируем в (II.8) правую часть и перепишем результат

следующим образом:

Я

2л (рк — Рс)

(П.15)

Подынтегральная функция

У (г)

1

ле (г)

(П.16)

может быть построена графически по заданным значениям е

для различных радиусов и проинтегрирована в пределах от гс

до RK любым методом приближенного интегрирования или из-

мерением планиметром площади под кривой у (г) в заданных

пределах.

Представляет определенный интерес случай, когда функция

е(г) линейно изменяется вдоль радиуса, т. е. когда

е(г) = а + йг. (11.17)

Коэффициенты а и b определяются из граничных условий,

для которых значения е известны.

Например, при r = rc е=ес, 1

r = RK Е = ек. J (П.18)

Подставляя (II.18) в (11.17), получим

ес = а+ brc, )

ек = а4-J

Вычитая из второго равенства первое, найдем

£к £с

Из (11.19)

Подставляя а и b в (11.17), получим

е(г) = Ес_^^с_Гс +

°к г с

(П.19)

(11.20)

(П.21)

(II.22)

£к £с

при г = гс е(г) = ес,

при r = RK е(г) = ек.

18

Таким образом, задача сводится к интегрированию выра-

жения

J г (а + Ьг)

гс

Этот интеграл — табличный и его значение равно

( ----!---dx= —* 1-1п^+&х

J х (а + Ьх) а х

Учитывая (11.24) и подставляя пределы, имеем

1 = —Lin-g + fej?K +J-in a + br<- .

a RK a rc

После преобразований

J = 1 in (а + brc) RK

а (а + bRK) гс

Подставляя (11.26) в (11.15), окончательно получим

12л (Рк — Рс)

1 (а + &гс) RK

— In-----------

а (а bRK) гс

Формула (11.27) будет одинаково справедливой как для ек>ес,

так и для Ек<Ес и в частности для ек = ес. Последнее условие

очевидно, выполняется при однородном пласте. Проверим это.

При Ек = £с = е коэффициент b обращается в нуль, а=Ес = е, и

после сокращения (11.27) получим

(П.23)

(11.24)

(П.25)

(11.26)

(П.27)

2л (Рк — Рс) 2nfeft (Рк — Рс)

q 1 Як

— In-------

Е Гс

(11.28)

1 R*

ц In --

Таким образом, формула (11.27) является наиболее общей,

а классическая формула радиального притока (11.28)—част-

ный случай формулы (11.27).

Формула притока может быть получена и для других зако-

нов изменения параметра е и, как было отмечено выше, для

произвольного случая изменения е. Гидропроводность e = khl[i

может изменяться за счет любого параметра, определяющего е,

или любой их комбинации. Однако при изменении толщины

пласта h, например вдоль радиуса, геометрия течения стано-

вится пространственной — трехмерной. Каждый вектор скоро-

сти, направленный наклонно, будет иметь отрицательную или

положительную вертикальную составляющую, которую описан-

ное выше решение не учитывает. Поэтому приведенные фор-

мулы будут строго справедливы, когда этими вертикальными

19

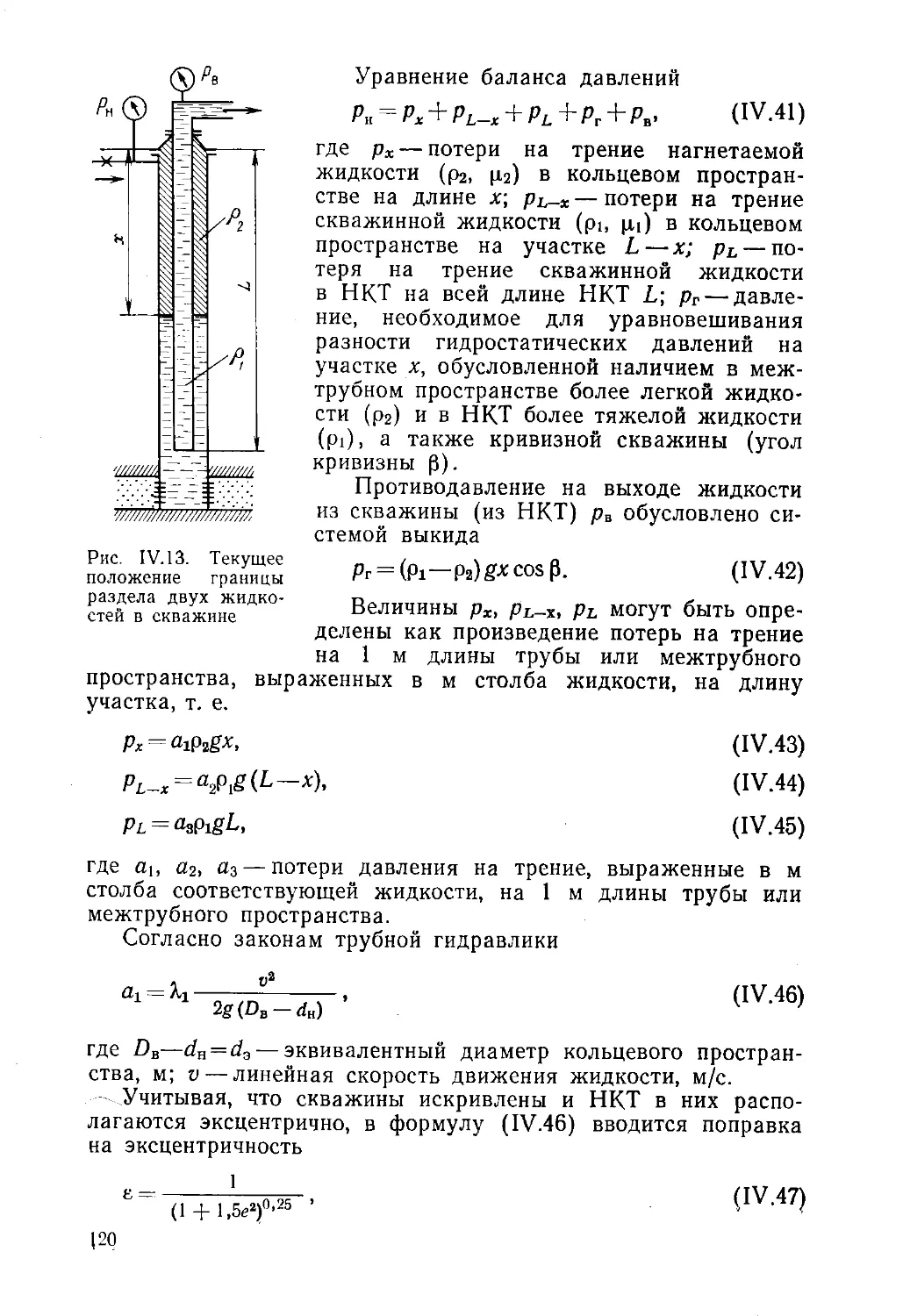

Рис. П.2. Изменение гидропроводности е

вдоль радиуса

составляющими можно

пренебречь. Для возмож-

ных реальных изменений

толщины пласта вокруг

скважины полученные

формулы достаточно точ-

ны. Например, при 10-крат-

ном увеличении толщины

пласта от 1 м на стенке

скважины до 10 м на рас-

стоянии 100 м от оси скважины горизонтальная составляющая

скорости будет равна 0,995 доли действительной скорости

фильтрации и то только у кровли пласта.

По формуле (11.27) для линейно изменяющейся гидропро-

водности можно рассчитать дебит при изменении е(г) вдоль

радиуса в виде ломаной линии, в точках перегибов которой

значения г и е должны быть заданы. Для каждого интервала

линейно изменяющегося значения е применима формула

(11.27). Таким приемом может быть аппроксимировано прак-

тически любое изменение функции е(г).

Пример. Допустим, е(г) задана в виде ломаной линии (рис. II.2). Учиты-

вая, что для участков интегралы Ц, /2, Л и /4 могут быть подсчитаны по

(11.26) и что интеграл суммы равен сумме интегралов, записываем формулу

притока в общем виде:

2л (рк — рс) 2л (рк — Рс)

Л = ------------- = ------------------- .

1 Л + + + Л

При этом

1 1п (Д1 + birc) г, | 1 1п (а2 4- &2П) г2

а1 (а1 + *1Г1) ГС а2 (а2 4* *2Г2) Г1

1 1 Гз 1

— In—-J-

Дэ /"2

, 1 , (й4 4" *4гз) R К

ai (а4 4- *4^к) ГЭ

где

(11.30)

Ед -- В]

а2 = Sj------*----L Н,

— Г1

аэ = е2 = s3 = const,

b2 =

r2 —

йэ = О,

(11.31)

а4 — 83

Ек — 83

Rk гз

8к — 83

Rk гЗ

Ранее было получено уравнение распределения давления

вокруг центральной скважины в круговом однородном пласте

[формулы (11.13), (11.14)]. Интегрируя дифференциальное урав-

нение при переменных, например верхних пределах, получим

уравнение распределения давления для линейного изменения

гидропроводности.

20

Подставляя в (П.8) е(г) =a + br и заменяя верхние пределы

интегрирования переменными г и р, получим

’ dr

) r(a + br)

с

Рс

(11.32)

В результате интегрирования и подстановки пределов получим

выражение, аналогичное формуле (11.26), в которой вместо RK

теперь надо подставлять переменный предел — г. В правой ча-

сти уравнения (11.32) верхним пределом является переменное

давление р.

1 , (а + Ьгс) г 2л , .

- 1П U =---------------------— Рс).

а (а + br) rc q

(П.ЗЗ)

Решая (П.ЗЗ) относительно р(г) и с учетом (11.27), получим

уравнение распределения давления для неоднородного пласта

1п (a + brc)r

р=рс+(рл-р.)—• <п-34>

ln (а + brc) RK

(а + bRK) гс

При ес = ек = е выражение (11.34) также легко преобразуется

в формулу (II.13) распределения давления для однородного

пласта. При этом а = ес = е; Ь = 0. Подставляя эти значения

в (11.34), получим выражение, совпадающее с (11.13). Кроме

того, при подстановке в (П.34) в одном случае г = гс и r = RK,

в другом случае получаем соответственно р(гс) =рс и p(RK) = Рк-

Таким образом, граничные условия также выполняются.

Используя аналогичный прием, можно получить кривую рас-

пределения давления вокруг скважины, для которой гидропро-

водность е(г) задана любой ломаной линией, например, приве-

денной на рис. II.2. Однако вычисление р(г) в этом случае

осложняется. Исходной формулой будет

P(r) = Pc4-(pK—Рс)-у. (П.35)

где интеграл I вычисляется по (11.30), для которой коэффи-

циенты a.i и bi определяются по (11.31). Интеграл 1Т с пере-

менным пределом г подсчитывается для разных значений г

следующим образом.

I этап вычисления: rc'<r<ri (см. рис. II.2).

I = 1 1п ^аг Ь1.гс) г

ai (ai + bifir..

(II.36)

Второе, третье и четвертое слагаемые, соответствующие второй,

третьей и четвертой зонам, в формуле (II.30) отбрасываются,

так как изменение г в этих зонах не происходит.

1

Изменяя аргумент г от гс до rit получим распределение

давления на этом интервале.

II этап: г1<г<г2.

/г = — In .J?i + Vc)4 +J 1п (а2 + Ьг^г

Ш («1 + *iZi) гс а2 (а2 + Ь2г)Г1

Третье и четвертое слагаемые отбрасываются по тем же при-

чинам.

III этап: г2<г<г3.

7Л = — In + ^4- + _L in + + _L 1п Л. (1138)

а-х («1 + гс а2 (а2 + 62r2) г, а3 г2

Четвертое слагаемое отбрасывается.

IV этап: r3<r<RK.

jr = 1 jo (-°1 + ЬхГ^ fl । 1 1п + fc^i) r2

r 01 (01 + Vi) rc ~a2 (a2 + b2r2)ri

+ -L In — In +-fcl'3) r . (11.39)

o3 r2 a4 (o4 + 64r) r3

Подставляя значения г, лежащие в пределах от г3 до RK, и вы-

численные значения интеграла 1Г в (11.35), находим распреде-

ление давления в четвертой зоне.

Легко проверить, что и в этом случае граничные условия

выполняются, т. е. при г = гс из (11.35) следует р = рс', при

r = RK— р = рк- В первом случае числитель (11.35) обращается

в нуль [см. формулу (11.35)], и в последнем случае числитель

и знаменатель в (11.35) сокращаются [см. формулу (11.39)] и

отношение интегралов обращается в единицу.

В некоторых случаях добывающая скважина дренирует од-

новременно несколько пропластков с различными проницаемо-

стями, толщинами, вязкостями нефти, а также пластовыми дав-

лениями. Однако приток в такой сложной системе будет про-

исходить при одинаковом забойном давлении (приведенном).

При этом некоторые пропластки с меньшим пластовым давле-

нием, чем на забое скважины, способны поглощать жидкость.

В любом случае общий приток такого многослойного пласта бу-

дет равен алгебраической сумме притоков из каждого про-

пластка:

<7 = 71+. . 4 7л= (П.40)

!

Формулы радиального притока, вследствие их простоты, ча-

сто используются в инженерных расчетах. При этом погреш-

ности в оценке исходных параметров, таких как k, h, р (рк—рс).

непосредственно влияют на величину q. Что касается величин

RK и гс, то, поскольку они находятся под знаком логарифма,

в отношении их допустимы значительные погрешности.

22

Пример. Допустим истинное значение /?к = 100 м, а в расчете по ошибке

было принято 7?к= 1000 м, т. е. допущена 10-кратная ошибка. Тогда истинный

приток

<?ист

2nkh (рк — рс)

(Н.41>

где гс = 0,1 м.

Расчетный приток

2nkh (рк — рс)

(П.42>

Сравнение производим при прочих равных условиях, деля (11.41) на

(П.42):

<?ист In-10000 4

<7расч In-1000 3

Откуда дРасч = 3/4 <7ист. Т. е. расчетный дебит будет составлять 75 % истин-

ного дебита.

При применении формулы радиального притока для сква-

жины, расположенной среди других добывающих скважин, за

RK принимают половину расстояния до соседних скважин или

средневзвешенную по углу величину этого расстояния. Формула

радиального притока часто используется для определения гид-

ропроводности по известным дебиту и давлениям.

Поскольку формулы описывают радиальную фильтрацию

в пласте, то в них необходимо подставлять значение вязкости

нефти при пластовых условиях, то есть при пластовых темпе-

ратуре и давлении с учетом соответствующего количества рас-

творенного газа. Вычисленный дебит q (объемный расход

жидкости) также получается при пластовых условиях. Для пе-

ревода дебита к нормальным поверхностным условиям необ-

ходимо вычисленный дебит разделить на объемный коэффици-

ент пластовой жидкости.

§ 3. РЕЖИМЫ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ

Фильтрация жидкости по пласту к забоям скважин —

к точкам наиболее низкого давления осуществляется за счет

пластовой энергии. Жидкость под действием пластового дав-

ления находится в сжатом состоянии. В процессе эксплуатации

месторождения, как правило, пластовое давление падает. По-

этому важно извлечь запасы нефти из пласта, до того как дав-

ление снизится и станет невозможно поддерживать необходи-

мые депрессии.

За изменением пластового давления постоянно следят и при

быстром его снижении применяют искусственные методы воз-

действия на залежь и, в частности, методы поддержания пла-

стового давления. Темп снижения пластового давления, харак-

23

теризующего энергетические ресурсы пласта, зависит от темпа

отбора пластовой жидкости: нефти, воды и газа, который обус-

ловлен проектом разработки месторождения, и от того осу-

ществляется или нет поддержание пластового давления. Это

искусственные факторы. С другой стороны, запас пластовой

энергии, величина начального пластового давления и темп его

снижения зависят и от природных — естественных факторов:

наличия газовой шапки, энергия расширения которой ис-

пользуется при разработке месторождения;

запаса упругой энергии в пластовой системе;

содержания растворенного в нефти газа, энергия расшире-

ния которого приводит к перемещению пластовых жидкостей и

газов к забоям скважин;

наличия источника регулярного питания объекта разра-

ботки пластовой законтурной водой и интенсивность замещения

этой водой извлекаемой из пласта нефти;

гравитационного фактора, который эффективно может спо-

собствовать вытеснению нефти в пластах с большими углами

падения.

Перечисленные факторы, определяющиеся природными ус-

ловиями, связаны с процессом формирования месторождения

и не зависят от технолога. Одни из этих факторов могут иметь

определяющую роль в процессах разработки, другие подчи-

ненную роль.

Капиллярно-поверхностные силы особенно существенны

в пористых средах с большой удельной поверхностью способ-

ствуют, а чаще тормозят фильтрацию пластовой жидкости и

поэтому в совокупности с перечисленными факторами опреде-

ляют интенсивность притока жидкости к забоям скважин.

Совокупность всех естественных и искусственных факторов,

определяющих процессы, проявляющиеся в пористом пласте

при его дренировании системой эксплуатационных и нагнета-

тельных скважин, принято называть режимом пласта. Выде-

ляют пять режимов: водонапорный (естественный и искусствен-

ный), упругий, газонапорный (режим газовой шапки), режим

растворенного газа и гравитационный.

От правильной оценки режима дренирования зависят тех-

нологические нормы отбора жидкости из скважин, предельно

допустимые динамические забойные давления, выбор расчетно-

математического аппарата для прогнозирования гидродинами-

ческих показателей разработки, определения объемов добычи

жидкости и газа, расчета процесса обводнения скважин,

а также и тех мероприятий по воздействию на залежь, кото-

рые необходимы при разработке для достижения максимально

возможного конечного коэффициента нефтеотдачи.

Однако определить режим залежи не всегда просто, так как

в ряде случаев многие факторы, определяющие режим, прояв-

ляются одновременно.

24

Рассмотрим идеализированные условия, когда тот или иной

режим проявляется в «чистом виде», т. е. когда изменения

в залежи в процессе ее разработки обусловлены действием

только одного режима, а проявление других режимов либо

отсутствует вовсе, либо столь незначительно, что им возможно

пренебречь.

§ 4. ВОДОНАПОРНЫЙ РЕЖИМ

При этом режиме фильтрация нефти происходит под дейст-

вием давления краевых или законтурных вод, имеющих регу-

лярное питание (пополнение) с поверхности за счет талых или

дождевых вод или за счет непрерывной закачки воды через

систему нагнетательных скважин.

Условие существования водонапорного режима

Рпл Рнас>

где рпл — среднее пластовое давление, рнас — давление насы-

щения.

При этом условии свободного газа в пласте нет и фильтру-

ется только нефть или нефть с водой. Проницаемый пласт 2

(рис. П.З) обеспечивает гидродинамическую связь области от-

бора нефти 1 с областью питания 3, которой может служить

естественный водоем — русло реки. В результате процессов

складкообразования пористый и проницаемый пласты могут

получить выход на дневную поверхность в районе, например,

речного русла 3, из которого происходит непрерывная подпитка

пласта водой при отборе нефти через скважины 4. Пласт-кол-

лектор должен иметь достаточную проницаемость на всем про-

тяжении от залежи до мест поглощения поверхностных вод. Это

и обусловливает активность законтурной воды.

Как правило, пластовое давление в подобных залежах равно

гидростатическому давлению столба воды высотой, равной глу-

бине залегания пласта. Причем давление после некоторого сни-

жения в начальной стадии разработки остается в дальнейшем

практически постоянным при установленных темпах отбора

жидкости (2—8 % от извлекаемых запасов в год).

При водонапорном режиме извлечение нефти сопровожда-

ется ее замещением законтурной или нагнетаемой водой, что

объясняет достаточно стабильные во времени дебиты скважин,

пластовое давление и газовый фактор. Стабильность газового

фактора обусловлено еще и тем, что при рПл>Рнас выделения

газа в пласте не происходит, поэтому с каждой тонной нефти

добывают только то количество газа, которое было в ней рас-

творено при пластовых условиях (рис. II.4). Обводнение сква-

жин происходит относительно быстро. Однако при сильной слои-

стой неоднородности пласта обводнение скважин может

25

Рис. П.З. Схемы геологических условий

существования естественного водонапор-

ного режима

Рис. II.4. Изменение во вре-

мени основных характеристик

водонапорного режима

растягиваться во времени, так как по хорошо проницаемым про-

слоям пластовая вода быстро достигает забоев скважин, а по

плохо проницаемым — медленно. При водонапорном режиме

происходит достаточно эффективное вытеснение нефти и дости-

гаются наиболее высокие коэффициенты нефтеотдачи.

В отличие от естественного водонапорного режима при ис-

кусственном непрерывный напор воды, вытесняющей нефть, со-

здают ее нагнетанием с поверхности через систему нагнетатель-

ных скважин. В таком случае пласт-коллектор не обязательно

должен иметь выход на дневную поверхность для получения

непрерывного питания.

При водонапорном режиме количество отобранной жидкости

из залежи (нефть, вода) всегда равно количеству вторгшейся

в залежь законтурной воды в пластовых термодинамических

условиях.

Перераспределение давления в пласте, которое происходит

при изменении отборов жидкости из скважин, должно при этом

режиме происходить быстро (теоретически мгновенно), по-

этому этот режим еще называют жестким. Депрессионная во-

ронка вокруг скважины устанавливается также мгновенно. Этот

режим теоретически изучен наиболее полно. В настоящее время

более 80 % всей добываемой нефти получается из месторож-

дений, разрабатываемых в условиях водонапорного режима

(главным образом искусственного).

§ 5. УПРУГИЙ РЕЖИМ

При этом режиме вытеснение нефти происходит под дейст-

вием упругого расширения самой нефти, окружающей нефтя-

ную залежь воды и скелета пласта. Обязательным условием

существования этого режима (как и водонапорного) является

превышение пластового давления над давлением насыщения

(Рпл>Рнас). Пласт должен быть замкнутым, но достаточно

большим, чтобы его упругой энергии хватило для извлечения

основных запасов нефти.

26

Объемный коэффициент упругости среды определяется как

доля первоначального объема этой среды, на которую изменя-

ется этот объем при изменении давления на единицу, т. е.

(П.43>

VAp

где ДУ — приращение объема (за счет упругого расширения);

Др — приращение давления (понижение давления); V — перво-

начальный объем среды.

Поскольку отрицательному приращению давления соответ-

ствует положительное приращение объема, то впереди ставится

знак минус.

Твердый скелет пористого пласта при изменении внутрен-

него давления деформируется вследствие изменения объема

самих частиц оседания кровли пласта при уменьшении внутри-

порового давления, что приводит к уменьшению пористости и

к дополнительному вытеснению жидкости. Из эксперименталь-

ных данных известно:

для воды 0В = (2,74-5)’1О-10-^—;

для нефти ₽„ = (? +30) 10-10—!—;

Па

для породы ₽п = (0,3 + 2) 10-10—!—.

Па

Обычно для оценки сжимаемости пласта пользуются приве-

денным коэффициентом сжимаемости, который называют коэф-

фициентом упругости пласта. Это усредненный коэффициент

объемной сжимаемости некоторой фиктивной среды, имеющей

объем, равный объему реального пласта с насыщающими его

жидкостями, совокупное упругое приращение которых равно-

упругому приращению объема фиктивной среды.

Согласно определению можно найти упругие приращения

объемов воды, нефти и породы для единичного элемента объ-

ема пласта

₽*УАр = РвУвДр + рнУнДр^₽пУпДр, (Ц.44>

где V — объем фиктивной среды, равный сумме объемов воды,

нефти и твердого скелета пласта; Vn, VB, — общие объемы

твердого скелета пласта и насыщающих его воды и нефти со-

ответственно; р* — приведенный коэффициент упругости пласта.

Обозначая т, ав, ан соответственно пористость, водо- и нефте-

насыщенность пласта, можем вместо (П.4) записать

Р*УДр = PBVmaBAp + PHVmaHAp-!-PnV(l — т) кр, (II.45>

или

Р* = m(PBaB+ PHaH) + pn (1 -щ). (11.46}

27

Это и будет наиболее общее выражение для приведенного объ-

емного коэффициента упругости пластовой системы.

При экспериментальном определении рп часто упругую де-

формацию породы относят не к истинному объему твердого ске-

лета, а ко всему видимому объему породы V. При этом

в (11.46) множитель (1—т) = 1. Кроме того, полагая, что ав=0,

а ан = аж=1, т. е. что все поры заполнены однородной жидко-

стью с коэффициентом 0 = рж, получим

Р* = трж + рп. (11.47)

В таком виде эта формула и встречается в литературе.

Упругий режим, относящийся к режиму истощения, суще-

ственно неустановившийся. Давление в пласте по мере отбора

жидкости падает. Для него характерны непрерывно разрастаю-

щаяся вокруг скважины воронка депрессии, систематическое

падение дебита во времени при сохранении постоянства депрес-

сии или систематическое увеличение депрессии во времени при

сохранении дебита. Однако во всех случаях при упругом ре-

жиме газовый фактор должен оставаться постоянным ио тем

же причинам, что и при водонапорном режиме. Темп падения

среднего пластового давления может быть различным в зави-

симости от общего запаса упругой энергии в пласте (от разме-

ров окружающего залежь водного бассейна). Формулу (11.43)

можно записать в дифференциальной форме

dV

Vdp '

Разделяя переменные, найдем

p*dp=--^. (11.48)

Интегрируя в пределах от р} до рг и от V! до V2, полагая при

этом, что р* от давления не зависит, найдем

0* (Pi—р2) = — In

У 2

ИЛИ

0*(P!-p2) = ln^. (П.49)

Умножая левую часть на 1пе = 1, перепишем

lne₽‘(P.-P1) =1п±2_.

Vi

28

Опуская логарифмы, получим

е₽* (Р1 — Ра) _ V»

V, ’

(11.50)

где V2, Vi — объемы при давлении р2 и pi соответственно. Число

ех всегда можно представить в виде численного ряда

ех= 1 4- х-\--+ . . .

Разлагая левую часть (11.50) в ряд и пренебрегая членами, со-

держащими х2, за малостью, получим

1 + р*(Р1-р2) = ^.

Откуда

V2 = V1[l + P*(p1—р2)]. (11.51)

Отнимая от обеих частей равенства по Vi, найдем упругое

приращение объема

AV=172-V1 = V1p*(p1_p2). (11.52)

Аналогично, из (11.50) упругое приращение объема будет равно

Д7 = У2—v1 = v1[ep’<₽1-p’) — 1]. (11.53)

Для малых р* приближенная формула (11.52) дает результат

достаточно точный.

Полагая, что р2 в (11.52)—переменное, текущее среднее

пластовое давление рх, решим (11.52) относительно рх

Рх = РнаЧ--^-, (П.54)

где Р1=Рнач — начальное пластовое давление, AV—отобранное

количество жидкости. V — общий объем пласта и насыщающих

его жидкостей, р* — приведенный коэффициент упругости.

Деля (11.54) на рпач, получим относительное падение давле-

ния в пласте в долях единицы

р = -^ = 1-—AV .

Рнач Р*РначУ

(П.55)

Полагая, что годовой отбор q остается постоянным, a W = qt,

получаем

р = 1-------

Р*Рнач^

(II.56)

29

Годовой отбор q можно выразить через так называемый темп

отбора 6, т. е. как годовую добычу в долях от извлекаемых за-

пасов, которые равны произведению коэффициента конечной

нефтеотдачи ц на геологический запас Ун. Тогда из (11.55)

получим

р = 1 _

Р*РначГ

(11.57)

Выразив геологические запасы нефти как долю п от всего объ-

ема упругой системы (пласт + вода + нефть) так, что VH = nVr

и подставив значение Гн в (11.57), получим

-=1--------ттб£ (11.58)

₽*Рнач

Это и будет формула, определяющая падение безразмерного

среднеинтегрального пластового давления р при упругом ре-

жиме во времени t, при постоянном темпе отбора жидкости

(6 = const). Можно получить аналогичную формулу при пере-

менном темпе отбора, когда функция 6(0 задана, например

линейно возрастает или изменяется по любому другому закону.

Общий отбор жидкости АГ к моменту времени t будет равен

t

\V=^q(f)dt. (11.59)

о

Годовой отбор q(t) может быть выражен через темп отбора

6(t), конечный коэффициент нефтеотдачи т] и геологический

запас Гн зависимостью

?(О = б(0УиП. (П.60)

Подставляя (11.60) в (11.59) и далее в (11.55), получим

МнЛ 6 (/) dt

р = 1---------2-------

₽*РначГ

(П.61)

Используя соотношение VH = nV, подставляя его в (11.61) и

сокращая на V, получим

t

nr] § 6 (/) dt

р=1--------°-------. (II.62)

Р*Рнач

При 6 = const формула (11.60) превращается в формулу

(11.58). Таким образом, при </ = const изменение давления р(0

[формула (11.58)] соответствует прямолинейному закону, так как

формула (11.58) — уравнение прямой, не проходящей через на-

30

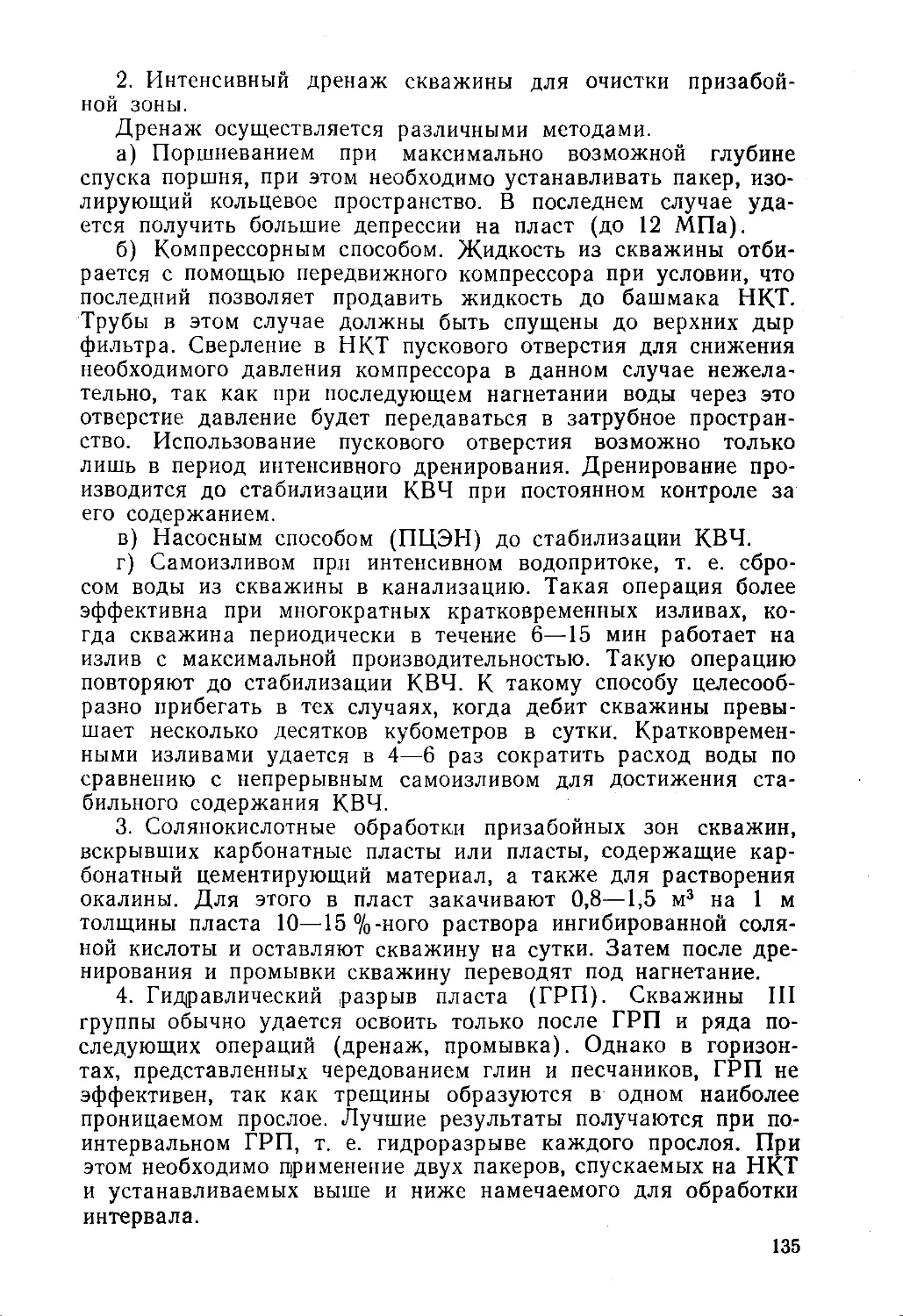

Рис. II.5. Изменение во вре-

мени безразмерного среднеин-

тегрального пластового давле-

ния при упругом режиме

чало координат. При переменном

темпе отбора закон изменения

средкеинтегрального давления в

пласте будет криволинейный.

Из (11.58) следует, что чем

меньше множитель при t, тем мед-

леннее падает пластовое давление

р. Необходимо помнить, что полу-

ченные соотношения справедливы

только до тех пор, пока пластовое давление остается выше дав-

ления насыщения.

Геологическими условиями, благоприятствующими существо-

ванию упругого режима, являются:

залежь закрытая, не имеющая регулярного питания;

обширная водонасыщенная зона, находящаяся за пределами

контура нефтеносности; отсутствие газовой шапки;

наличие эффективной гидродинамической связи нефтенасы-

щенной части пласта с законтурной областью;

превышение пластового давления над давлением насыщения.

Рассмотрим влияние различных факторов на темп падения

давления.

Пример. Исходные данные.

Начальное пластовое давление рнач = 20 МПа; пористость т = 0,2; объем-

ные коэффициенты упругости жидкости и пласта

рж = 5.ю-1о м2/Н и рп = 1 1О-10 м2/Н;

приведенный коэффициент упругости

0* = трж + рп= 0,2-5-10-10+ I-10-1» = 2-Ю-1® м2/Н;

конечный коэффициент нефтеотдачи т) = 0,5; темп отбора 6 = 0,05 1/г; период

разработки £=10 лет; геологические запасы в долях от объема всей упругой

•системы

1

п —------;

200

1 1

400 ’ 800

Определим

ния по всей системе (рис. II.5):

по (11.58) относительное падение среднеинтегрального давле-

1 0,5 0,05-10

при п =-------р = 1 — ——2." ."’“"„ГД— = i — 0, 3125 =

200 200-2-107-2-10~10

= 0,6875 (кривая 3);

1 _

при п = - р = 0,844 (кривая 2);

1 _

при п = —— р = 0,922 (кривая 1).

800

Из графиков видно, что нужно иметь очень большое отношение объема

упругой системы к геологическим запасам нефти, чтобы при приемлемом

снижении среднего давления в пласте (р) за разумные сроки отобрать за-

пасы нефти.

31

При разработке залежи в условиях упругого режима быстрое понижение

давления происходит в пределах самой залежи, а во всей системе, питающей

залежь упругой энергией давления (в законтурной области), снижается мед-

ленно. В формуле (11.58) используют среднее по объему давление всей упру-

гой системы, т. е. среднеинтегральное пластовое давление. Поэтому сильному

падению пластового давления в зоне отбора и особенно в призабойной зоне

отдельных скважин будет соответствовать незначительное падение среднеин-

тегрального давления. _

Предположим, что текущее среднеинтегральное давление р=0,9. Опреде-

лим из (П.58) значения п, при которых будет достигаться р=0,9, если

остальные величины заданы. Из (11.58) имеем

Подставляя в (П.63) принятые ранее значения всех входящих в формулу ве-

личин и принимая /=20 лет, получим

_ (1 — 0,9)2-10~10-2-10? _ 1

0,5-0,05-20 ~ 1250

Это означает, что отбирая ежегодно из залежи по 5 % (6 = 0,05) извлекае-

мого запаса, составляющего 50 % (т]=0,5) от геологического, в течение

20 лет (/ = 20) и допуская при этом снижение среднеинтегрального давления

зо всей упругой системе на 10 % (р=0,9), необходимо, чтобы объем всей

упругой системы в 1/п=1250 раз превышал объем геологического запаса

нефти в залежи. Далее предположим, что залежь нефти и упругая система

имеют круговую форму. Определим, чему должно быть равно соотношение

радиусов упругой системы и залежи, чтобы темпы отбора, падения давления

и сроки разработки соответствовали реальным. По определению n= Va/V, гео-

логический запас

Ун = nr2hma„, (11.64)

а объем упругой системы

V = nR*h, (11.65)

где г — радиус контура нефтеносности; R— радиус внешней границы упругой

системы (водонасыщенной области); h — средняя толщина пласта; т — сред-

няя пористость; ан — коэффициент нефтенасыщенности.

Подставляя (11.64) и (11.65) в (11.63), получим

_ Ун _ лггИтан _ (1 — Р) Р Рнач

" “ ~ nR*h ~ Г|6/

Откуда после сокращения получим

R __ / т]д/гиан

г N (1—р)Р*Рнач

Принимая все величины прежними и ан = 0,85, получим

(II.66)

0,5-0,05-20-0,2-0,85

= 14,58.

— 0,9) 2-10~10-2-10?

R

г

Таким образом, радиус упругой системы или водонасыщенной части пла-

ста R должен ~ в 15 раз превышать радиус залежи нефти г, чтобы за 20 лет

эксплуатации в условиях упругого режима при ежегодном отборе по 5 % от

32

извлекаемых запасов среднеинтегральное давление во всем пласте снизилось

на 10 % (р=0,9). Отсюда видно, что реализация упругого режима для отбора

промышленных запасов нефти возможна только лишь при очень больших

размерах водонасыщенных областей, окружающих нефтяную залежь.

Можно показать, что за счет упругой энергии пласта в пределах контура

нефтеносности можно извлечь лишь примерно 2 % извлекаемого запаса. Для

добычи остальных запасов нужны другие источники энергии, например, за-

качка в пласт воды или переход на другие режимы.

Упругое приращение объема пласта и насыщающих его жидкостей чис-

ленно равно количеству извлеченной жидкости, так что

AV = ₽*VAp. (П.67)

Деля все на геологические запасы нефти, равные произведению всего объема

пласта V на пористость т и коэффициент насыщенности ан, выражая все

в процентах, получим

а% = АУ100% = (Рнач - Р) 100% . (11.68)

Утан Утан

Далее, деля и умножая числитель правой части в (11.68) на рвлч, найдем

Д1/100% Р‘(1~р)рначЮ0%

а % = —-------=--------------------

VmaH тан

Задаваясь прежними числовыми значениями величин и р = 0,5, получим

2- —0,5) 2-Ю7-100% _

Таким образом, только 1,17 % от геологических запасов удается извлечь

за счет использования упругой энергии самого пласта _в пределах контура

нефтеносности при снижении давления в нем на 50 % (р=0,5). Если добытую

нефть отнести к извлекаемым запасам, то при конечном коэффициенте нефте-

отдачи 0,5 эта цифра удвоится и составит 2,34 %.

Однако это не значит, что упругий режим и связанные с ними процессы

играют такую незначительную роль при добыче нефти. При определенных

благоприятных условиях весь запас нефти может быть извлечен за счет

упругого режима (при большей упруго-водонапорной системе). Последний

играет существенную роль при переходных процессах, возникающих в резуль-

тате изменения режимов работы скважин. При этом в пласте происходят

затяжные процессы перераспределения давления, протекающие по законам

упругого режима.

§ 6. РЕЖИМ ГАЗОВОЙ ШАПКИ

Этот режим проявляется в таких геологических условиях,

при которых источником пластовой энергии является упругость

газа, сосредоточенного в газовой шапке. Для этого необходимо,

чтобы залежь была изолирована по периферии непроницае-

мыми породами или тектоническими нарушениями. Законтурная

вода, если она имеется, не должна быть активной. Нефтяная

залежь должна находиться в контакте с газовой шапкой. При

таких условиях начальное пластовое давление будет равно дав-

лению насыщения, так как дренирование залежи происходит

при непрерывном расширении газовой шапки и нефть постоянна

находится в контакте с газом.

2 Заказ № 325 34

Темп изменения среднего пластового давления при разра-

ботке такой залежи может быть различным в зависимости от

темпов разработки и от соотношения объемов газовой шапки

и нефтенасыщенной части залежи.

Будем рассматривать такую залежь как сосуд с жидкостью

и газом, причем отбор жидкости сопровождается расширением

газа.

Введем обозначения: Vi— объем газовой шапки при началь-

ном давлении рнач; Ун — объем нефти в залежи при начальных

пластовых условиях — геологический запас; р — текущее сред-

непластовое давление; V — текущий объем газовой шапки при

текущем давлении р; Ул— объем нефти, добытой к моменту t,

приведенный к пластовым условиям; q— объем годовой добычи

нефти, приведенный к пластовым условиям; ц— предполагаемый

конечный коэффициент нефтеотдачи; 6 — годовой отбор нефти

в долях единицы от извлекаемых запасов.

Полагая отбор нефти постоянным, запишем

Уд = ^ = ИнГ1б/. (П.69)

Текущий объем газовой шапки

v = v1+vA=y1+vHT16;, (П.70)

где Vi — начальный объем газовой шапки. Полагая при этом,

что вторжение законтурной воды не происходит (вода не ак-

тивная) и газ из газовой шапки не извлекается. Согласно за-

конам газового состояния для некоторого количества реального

газа запишем уравнения состояния

У,Р, УрРо У2Р2 УрРр (1171)

T\zt ~ То ’ Т222 То

Индекс 0 соответствует стандартным условиям, индексы 1—со-

стоянию газа (того же количества) в момент tt, а индексы 2 —

то же, в момент Ь.

Поскольку правые части в (П.71) равны, то равны и левые.

Или

ViPi = УаРг (11.72)

т 1^1 Т222

Полагая, что изменения температуры газа в пласте при расши-

рении газовой шапки не происходит, можем в (11.72) Т сокра-

тить. Полагая далее, что в (11.72) 1Л—начальный объем га-

зовой шапки при давлении рпач, а У%=У— текущий объем

газовой шапки при давлении pi = p, можем уравнение (П.72)

переписать

У1Рнач (У1 + УнП&О Р (П.73]

Zi z2

34

Vh

Деля в (11.73) все на рнач и Vi, обозначая ---= п и вводя без-

размерное давление р, можем (11.73) переписать

J = (1 + ПГ]60 pzi

22

Откуда

р =--------------, (П.74)

(1 + ПТ)6/) Z1

где р — безразмерное изменение пластового давления (в долях

единицы) к моменту t, zlt z2 — коэффициенты сжимаемости газа

для начальных условий и для текущего давления р соответст-

венно.

В начальный момент t = 0 z2 = Zi и р=1.

Если предположить, что к моменту t из газовой шапки ото-

бран некоторый объем газа Уг, приведенный к начальным плас-

товым условиям, то это необходимо учесть в уравнении состоя-

ния. Оставшийся газ (за вычетом выпущенного) к моменту t

займет объем У=У1 + УД. Если этот объем газа сжать до на-

чального давления рначу то он будет иметь объем меньше на

величину выпущенного газа Уг. Это означает как бы расшире-

ние газовой шапки, имевшей уменьшенный начальный объем,

равный Vi—Vr. С учетом этого уравнение состояния запишется,

по аналогии с (11.73), так:

(Vi— Уг) Риач (V1 + УнЛ^О Р (JJ 75}

Z1 ?2 ’

Деля все в (11.75) на р„ач и Vi, обозначая VH/Vi = n, р!рвач =

= р и Vr/Vi = m (объем выпущенного газа в долях от первона-

чального объема газовой шапки) и решая относительно р, най-

дем

- = —(1 —m)z2 (JJ 76}

(1 4- ш]6/) г,

Если предположить, что в залежь, в результате снижения дав-

ления, вторглась вода объемом VB, то это равносильно тому, что

из залежи отобрано нефти не Vn = qt, а меньше на объем вторг-

шейся воды, т. е. Уд—VB. Подставляя это в уравнение состоя-

ния (11.75), получим

(Уг — Уг) Рнач (Уг 4- V — У в) Р (1177)

Zi Z2

2*

35

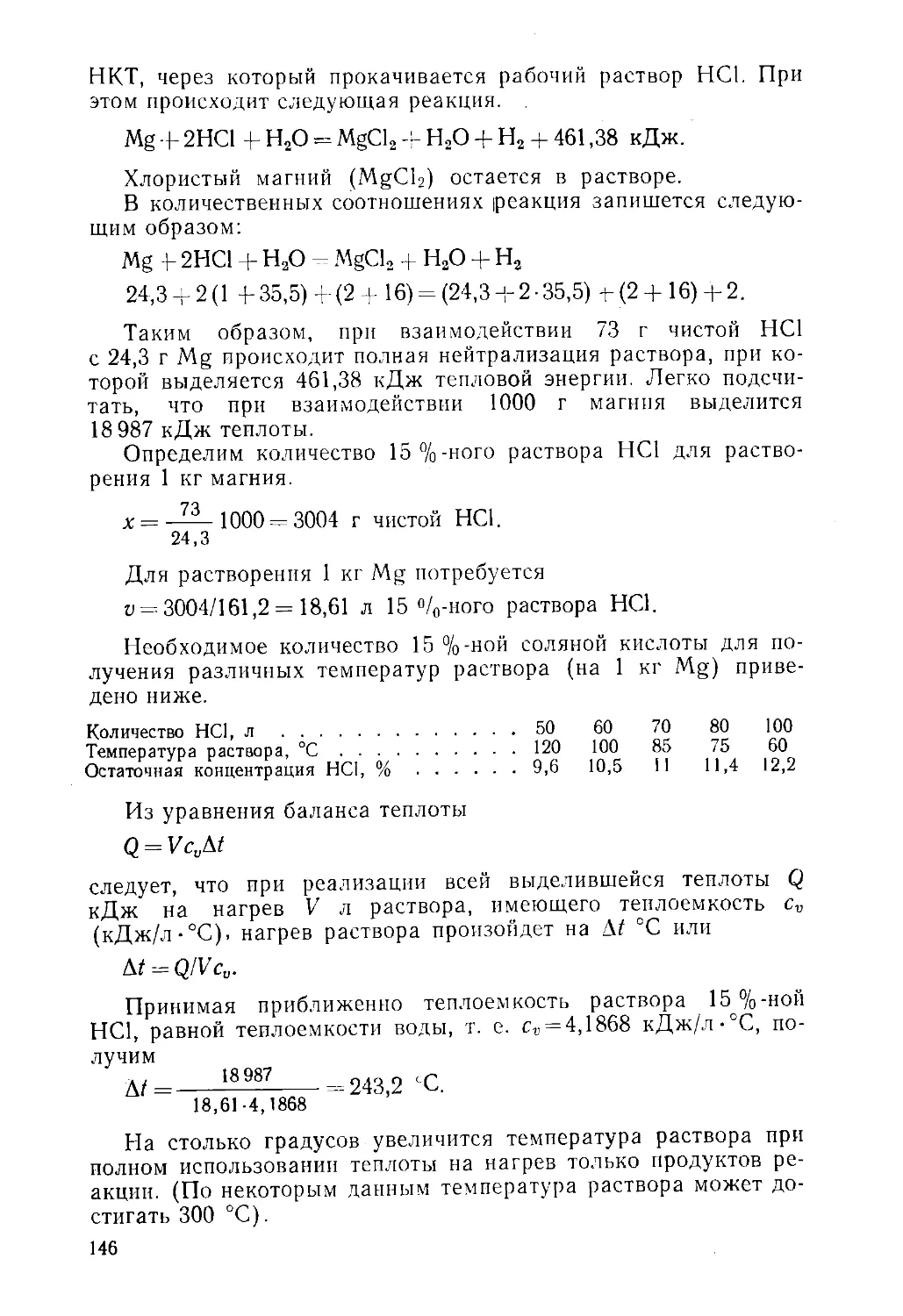

Рис. П.6. Изменение во вре-

мени безразмерного среднеин-

тегрального пластового давле-

ния при разных отношениях

объема нефтяной оторочки и

газовой шапки:

J — л = 0,25; 2 — л = 0,5; 3 — л=1;

4 — п = 2; 5 — п=4, 6 — л=8

Деля все в (11.77) на рнач и

обозначая VB/V = S и используя

ранее введенные обозначения р, т

и п, получим

1 — т _ (1 + пг]6/ — з) р

21 z2

откуда

- =---------------- (П 78)

(1 + — s) ?i

Для количественной оценки

влияния различных факторов (рис.

II.6) вычислим р при следующих

исходных данных: 2i=z2; т) = 0,5;

д = 0,05; п = 0,25; 0,5; 1; 2; 4 и 8 и для

i от 0 до 10 лет, т = 0 и s = 0.

Из рисунка видно, что изменение пластового давления про-

исходит по криволинейному закону и темп падения давления

тем больше, чем меньше объем газовой шапки по отношению

к объему нефтяной части залежи (чем больше п). При объеме

нефти в залежи, в четыре раза превышающем объем началь-

ной газовой шапки, через десять лет давление снизится на 50 %

(р = 0,5). Тогда как при объеме нефти, составляющем 0,25 от

объема газовой шапки, к тому же времени давление снизится

только на 5,8 % (р = 0,942).

Таким образом, разработка месторождения при режиме га-

зовой шапки неизбежно сопровождается падением пластового

давления со всеми вытекающими из этого последствиями

(уменьшение дебитов, сокращение периода фонтанирования, пе-

реход нефтяных скважин на газ и др.). В реальных условиях

разработка такого месторождения может быть осуществлена

в условиях смешанного режима с помощью искусственного под-

держания пластового давления закачкой воды в законтурную

область или закачкой газа в газовую шапку. Конечная нефтеот-

дача в условиях режима газовой шапки не достигает тех вели-

чин, что при режимах вытеснения нефти водой, и не превышает

но приблизительным оценкам 0,4—0,5.

Для этого режима характерен закономерный рост газового

фактора и переход скважин на добычу чистого газа по мере

выработки запасов нефти и расширения газовой шапки. Режим

газовой шапки в общем имеет подчиненное значение и сравни-

тельно небольшое распространение. Продукция скважин, как

правило, безводная.

36

•§ 7. РЕЖИМ РАСТВОРЕННОГО ГАЗА

Дренирование залежи нефти с непрерывным выделением из

нефти газа и переходом его в свободное состояние, увеличением

за счет этого объема газонефтяной смеси и фильтрации этой

смеси к точкам пониженного давления (забои скважин) назы-

вается режимом растворенного газа. Источником пластовой

энергии при этом режиме является упругость газонефтяной

смеси.

Условия существования режима растворенного газа следую-

щие: I

Рпл<Днас (пластовое давление меньше давления насыщения);

отсутствие законтурной воды или наличие неактивной за-

контурной воды;

отсутствие газовой шапки;

геологическая залежь должна быть запечатана. При этих

условиях пластовая энергия равномерно распределена во всем

объеме нефтенасыщенной части пласта. При таком режиме

правомерен принцип равномерного размещения скважин по пло-

щади залежи.

Рассмотрим законы изменения среднего пластового давле-

ния в залежи в условиях режима растворенного газа. Примем

следующие исходные условия:

РнаЧ = Рнас — начальное среднее пластовое давление равно

давлению насыщения (абсолютному);

р— текущее среднепластовое давление (абсолютное); VH —

объем нефти в пластовых условиях, составляющий геологиче-

ский запас; а — среднее значение коэффициента растворимости

таза в интервале изменения давления от рнач до текущего р;

Ро — атмосферное давление (абсолютное); Та — стандартная

температура, К; Т— пластовая температура, К; zp— поправка

на сжимаемость газа в пластовых условиях.

Полагая, что линейный закон растворимости газа Генри при

изменении давления от рнач до р справедлив, можно определить

объем выделившегося газа из объема нефти VH при понижении

давления.

V=a(pHa4-p) V„, (П.79)

где а — коэффициент растворимости, приведенный к стандарт-

ным условиям; V — объем выделившегося газа, также приве-

денный к стандартным условиям.

Приведя этот объем к пластовым текущему давлению р и

температуре Т, будем иметь

у VРоГгр Д (Рнач ~ Р) УнРчТгр /ту

Р? о РТа

Выделившийся свободный газ будет равномерно распределен

в нефти, образуя газонефтяную смесь. Поскольку объем смеси

37

будет больше объема пор пласта, то и ее избыток будет фильт-

роваться к забоям скважин.

Общий текущий объем образующейся смеси будет равен

VCM = VH + Vr = VH [1 + a (?',ач ~p-} P-°T-Zp] . (II.81>

L pTa J

Предположим, что в начальный момент поры пласта запол-

нены только нефтью, так что КПОр = VH (наличие связанной воды

не меняет конечных результатов). Следовательно при снижении

давления из общего объема пор пласта Vпор должнз выделиться

смесь, объем которой Квс будет равен разности

т/ _ т/ т/ ___17 Г1 а(Рнач Р) P«Tzp 1 ,,

Г вс — Г см v пор — г н 1 г _ г н.

L рто J

Этот объем будет состоять из нефти и газа.

Определим долю нефти в смеси, как отношение объема всей

нефти в пласте к объему всей образовавшейся смеси, т. е.

а = Ун = Ун=рТ0____________________________________

Усм V Г, , «(Рнач — Р)РоТгР ] рТ0 г а(р„ач — р) p0Tzp

v Н 1 ' -

L рто

(11.82)

(11.83)

Это среднее содержание жидкой фазы — нефти в смеси. Но не-

обходимо различать: щ— долю жидкой фазы в выделившейся

из пор смеси и долю жидкой фазы в смеси а2, остающейся в по-

рах пласта на данной стадии разработки.

Доля нефти в выделившейся смеси (at) всегда значительно

меньше доли нефти в остающейся смеси (а2)- Это объясняется

следующим:

1. Вязкость газа значительно меньше вязкости нефти, по-

этому, обладая большей подвижностью, он скорее достигает

забоя скважины.

2. В результате дегазации нефти ее вязкость увеличивается,

а следовательно, уменьшается подвижность.

3. С увеличением газонасыщенности пористой среды фазо-

вая проницаемость для газа возрастает, а для нефти уменьша-

ется (согласно кривым фазных или относительных проницае-

мостей).

Перечисленные факторы приводят к уменьшению жидкой

фазы в выделившейся из пор газожидкостной смеси, другими

словами, к росту газового фактора.

Предположим, что

а! = a/k,

т. е. доля нефти в выделившейся смеси в k раз меньше, чем

ее среднее значение. Количество выделившейся нефти Квн (или

добытой нефти) можно определить так:

Квн ~ VВсД1.

38

Подставляя значения ai и VBC, получим

у а (Рнач — Р) РдТ2рУн рТ0

рТ’о [р7"о а (Рнач Р) PoTZp] k

__ а (Рнач — Р) РлТZpVн ц j

[рГ0 + а (Рнач Р) PqTгр] k

Количество добытой нефти VBH можем определить через геоло-

гические запасы Ун, конечный коэффициент нефтеотдачи ц, го-

довой темп отбора 6 и время разработки в годах t следующим

образом:

Vbh = Vh4&. (П.85)

Подставляя (11.85) в (II.84), сокращая на Уи и решая (П.84)

относительно искомого текущего давления р, получим

а (Рнач — Р) Р»Т2р_

k[pTll 'i(ptl

ач — Р)РоТгр] '

откуда

р__ аРоРнач^гр (I feT]6l) zJJ gg\

Тok^t + ap0T2р (1 — ЙТ|6/)

Деля все на рНач т. е. выражая результат в виде безразмерного

пластового давления, найдем

- р = аррТгр (1 —

Рнач Tokt\f>t + ар07’гр(1 — Й46О

(П.87)

По формуле (П.87) произведем численную оценку безразмер-

ного пластового давления р и его изменение во времени при

следующих исходных данных: а = 0,05 МПа-1 — коэффициент