Author: Айзенштейн М.Д.

Tags: химия химическая промышленность центробежные насосы нефтяная промышленность гостоптехиздат

Year: 1957

Text

ПРЕДИСЛОВИЕ

В настоящей книге ставится цель дать исчерпывающий материал по рас-

чету, конструированию и эксплуатации центробежных насосов для всех отрас-

лей нефтяной промышленности на основании опыта автора по созданию цен-

тробежных насосов новейшего типа, применяемых в народном хозяйстве СССР

для воды, нефтепродуктов и различных специальных жидкостей.

Работа ио созданию нормального ряда центробежных насосов для воды

и нефтепродуктов, но конструированию и освоению этих насосов была выпол-

нена под руководством и при непосредственном участии автора на насосном

заводе им. Калинина, в ПКБ при Всесоюзном институте гидромашин «ВПГМ

и в Государственном институте нефтяного машиностроения «Гннроиефтсмаш».

Методика расчетов рабочих органов насосов разработана автором на основе

одноразмерной теории Эйлера и законов моделирования.

С целью облегчения пользованием расчетными формулами в кшие при-

ведены числовые примеры.

Кроме того, в главе 41 приведены другие способы расчета рабе коле,

методы Пфлсйдерера и Степанова.

ВВЕДЕНИЕ

Принцип действия центробежных насосов чрезвычайно прост: рабочее

колесо при вращении захватывает жидкость лопатками и выбрасывает эту

жидкость наружу, придавая ей значительные скорость и давление, дающие

возможность дальнейшему движению жидкости по присоединенному к насосу

трубопроводу.

Несмотря на кажущуюся простоту, вся работа центробежного насоса

в общей сложности заключает в себе весьма большое число незначительных

на первый взгляд моментов, несоблюдение которых приводит к неправильной

и непродуктивной работе всей насосной установки.

Вследствие простоты действия центробежных насосов и связанной с этим

простоты всей насосной установки им отдают предпочтение по сравнению

с насосами поршневыми, а также и других типов.

Поэтому необходимо иметь руководство, в котором были бы изложены

все детали расчета центробежного насоса и в то же время даны исчерпывающие

указания на тс конструктивные особенности деталей этих насосов, которые

могут обеспечить бесперебойную работу во всех ответственных установках,

в которых они применяются.

ГЛАВА I

ТИПЫ НАСОСОВ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К HACOGVM

ДЛЯ НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

Классификация щ сосов

Насосы по характеру действии на жидкость следует разделить на следую-

щие группы:

|—колеса с радиальными -> г -волютныс (спп-

—центробежные—I лопатками — ральныс)

I—колеса с лопатками двоя- I I— с направляю-

кой кривизны щпми аппара-

тами

Насосы —

— пропеллерные пли осевые

—вихревые

непосред-

—ственного

действия

—винтовые

—ротационные— [—шестеренчатые

I—кулачковые

—лопастные пли шиберные

---------- _ПрЯМОдГпСТВуЮ1цие симплекс

(паровые) —дуплекс

—приводные—I симплекс

I—дуплекс

[—триплекс

—мн< гоплунжерные

поршневые

—плунжерные—

—гидравлический таран

—струйные—'|—эжскт0Ры

—инжекторы

-эрлифты

Действие центробежного и пропеллерного насосов является результатом

повышения давления и скорости жидкости вследствие вращения рабочего

колеса.

Вихревой, или регенеративный, иасос является также насосом центробеж-

ного типа. В этом насосе жидкость поступает из первой лоиатки последова-

тельно на каждую следующую лопатку, пока не дойдет (пройдя расстояние

около 360°) до выхода к напорному патрубку. Напор увеличивается постепенно

при прохождении жидкостью каждой следующей лопатки. При одинаковом

диаметре колеса и одинаковом числе оборотов вихревой насос дает напор

в несколько раз больше центробежного.

В насосах непосредственного действия процесс нагнетания осуществляется

либо при помощи поршня, который имеет ьозвратно-поступательное движение

в цилиндре (поршневые и плунжерные насосы), либо выжиманием жидкости

вращающимися зубьями шестерен, кулачков или выбрасывающимися сколь-

зящими пластпнками-лопастями (ротационные насосы).

Гидравлический таран работает на принципе использования гидравли-

ческого удара.

•о

ТИПЫ НАСОСОВ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НАСОСАМ

В струпных насосах используется живая сила потока капельной жидкости,

пара или газа.

В эрлифтах используется энергия сжатого воздуха.

Область применения насосов

В нефтяной промышленности применяются в основном поршневые, плун-

жерные, ротационные и центробежные насосы.

На рис. 1 даны рекомендуемые области применения поршневых, ротацион-

ных, вихревых и центробежных насосов для горячих и холодных нефтепро-

туктов с условной вязкостью (ВУ) менее 3°.

Применение центробежных насосов для малых производительностей

ограничивается:

1) чрезмерно неудобным в габаритном отношении увеличением числа

ступеней в связи с уменьшением производительности нас.оса;

2) сложностью отливки корпуса многоступенчатого насоса с узкими

проточными каналами;

3) низким коэффициентом полезного действия (к. п. д.).

Основные различия между центробежными и поршневыми насосами

следу ющие.

Центробежные насосы

1. Поток не пульсирует,

2. Максимальная величина напора опре-

деляется диаметром рабочего колеса и чис-

лом оборотов вала насоса и не может пре-

во, ходить определенной этими параметрами

величины

3. Небольшие габариты при большой

производительности

4. Требуют заливки перед пуском

5. Идеально приспособлены для непо-

> редственного присоединения к электро-

двигателям и паровым турбинам

6. При производительности менее

.30 м3/час к. и д. сравнительно низок

7. Количество обслуживающего персона-

ла невелико

8. Производительность, папор и всасы-

вающая способность быстро уменьшаются

при увеличении вязкости жидкости

9. Может работать последовательно с дру-

гим насосом, используя давление этого

Hell* оса

Поршневые насосы

1. Поток пульсирует

2. Максимальная величина напора опре-

деляется мощностью двигателя и проч-

ностью насоса

3. Огромные габариты при большой произ-

водительности

4. Не требуют заливки перед пу< ком

5. Требуют сложных передач для присо-

единения к электродвигателям и паровым

турбинам

6. При малой производительности к. п. д.

сравнительно высок

7. Количество квалифицированного обслу-

живающего персонала велико

8. Вязкость жидкости влияет на работу

насоса в меньшей степени

9. Нельзя применять непосредственно для

последовательной работы

Применение вихревых насосов ограничено небольшой производитель-

ностью их вследствие низкого к. п. д.; кроме того, они требуют незагрязнен-

ных жидкостей ввиду необходимости обеспечения малых зазоров между ко-

лесом и стоиками корпуса.

Ротационные насосы применяются для незагрязненных жидкостей в пре-

делах вязкости от 1° до 1000° ВУ, давления до 100 ат и производительности

до 100 мъ!час.

Струйные насосы, эрлифты и гидравлический таран обладают низким

к. п. д., и поэтому их применение вообще ограничено небольшой производи-

тельностью.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА РАБОТУ НАСОСА

7

Рис. 1. Рекомендуемая область применения поршневых, ротационных,

вихревых и центробежных насосов для горячих и холодных нефте-

продуктовое условной вязкостью менее 3° ВУ.

гребс зания, предъявляемые к насосам для нефтяной промышленности

Насосы для нефтяной промышленности должны удовлетворять следующим

требованиям:

1) быть надежными в работе и долговечными;

2) быть экономичными в эксплуатации;

3) быть удобными в монтаже и демонтаже;

4) обладать минимальным количеством деталей и полной их взаимо-

заменяемостью;

5) иметь минимальные вес и габариты

6) допускать изменение характеристик в широком диапазоне вследствие

возможного изменения технологического режима, а также необходимости

переброски оборудования;

7) работать с возможно меньшей величиной подпора.

Факторы, влияющие на работу насоса

Бесперебойная работа насосов зависит от четырех факторов: 1) правиль-

ной конструкции; 2) точности изготовления; 3) качественного монтажа;

4) правильной эксплуатации.

Каждое из этих требований одинаково важно, невыполнение одного из

них влечет за собой аварию всего насосного агрегата.

В период изготовления насоса необходимо производить химический ана-

лиз металла, механические испытания материалов, идущих на изготовление

насоса, и проверять окончательную термообработку деталей.

Сталь имеет различные физические свойства в зависимости от режима

термообработки. Дорогая легированная сталь в сыром виде имеет худшие

механические качества, чем обыкновенная углеродистая сталь. Поэтому при

выборе материалов для деталей насоса необходимо точно указывать термо-

обработку, которой должна подвергаться деталь.

Вследствие этого при изготовлении центробежных нефтяных насосов

необходимо иметь хорошо оборудованный термический цех.

8

ТИПЫ НАСОСОВ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НАСОСАМ

Ввиду того что качественные стали, применяемые в нефтяных насосах,

вязки и тверды, для получения гладкой поверхности с соблюдением допусков,

необходимо обрабатывать детали на прецизионных станках.

Факторы, определяющие конструкции насосов

Основные факторы, определяющие конструкцию центробежного насоса

для нефтеперерабатывающей промышленности, следующие:

1) число ступеней;

2) расположение ступеней;

3) уменьшение утечек между ступенями через зазоры уплотнительных

колец и промежуточных втулок;

4) сведение к минимуму утечек через сальниковые устройства и надежная

работа уплотнения вала насоса;

5) обеспечение герметичности во фланцевых соединеньях;

6) предохранение насоса от перекосов вследствие температурных рас

ширений;

7) учет температурных расширений отдельных частей ротора и корпуса

насоса и их компенсация;

8) обеспечение работы насоса без кавитации;

9) выбор материалов для изготовления насоса с соответствующей термо-

обработкой с учетом коррозионных свойств перекачиваемой среды;

10) надежность в работе и долговечность конструкции;

11) удобство и быстрота монтажа и демонтажа насоса в условиях экс-

плуатации;

12) пожарная безопасность.

Типы насосов

В основном центробежные насосы для нефтеперерабатывающей про-

мышленности можно разделить на следующие группы:

1) холодные — с температурой перекачиваемых нефтепродуктов до

250°;

2) горячие — с температурой перекачиваемых продуктов от 250 до 400°;

3) кислотные и щелочные;

4) для перекачки сжиженных нефтяных газов;

5) для перекачки воды.

Эти группы насосов можно разделить на низконапорные (одноступенча-

тые), средненапорные (двух- и многоступенчатые) и высоконапорные (много-

ступенчатые).

В свою очередь каждая из этих групп подразделяется на насосы малой

производительности (до 100 м3/час) и большой производительности (от 100 м3;час

и выше).

Высокооборотные насосы большой производительности в отличие от насо-

сов малой производительности имеют рабочее колесо первой ступени двойного

всасывания, что вызвано необходимостью улучшить всасывающую способность

центробежного насоса (см. главу III).

Конструкция корпуса центробежного насоса определяется тремя основ-

ными факторами: температурой, давлением и характером перекачиваемой

жидкости.

При температурах выше 250° температурные расширения деталей насоса

и трубопроводов создают условия, при которых трудно обеспечить необходи-

мую плотность соединений насосов с горизонтальным разъемом вдоль оси

корпуса. Вследствие этого при температурах выше 250° следует принят!

конструкции центробежных насосов с фланцевым соединением в вертикальной

сравнение валютных И СЕКЦИОННЫХ НАСОСОВ

&

/40

ч?

J/Z/7

80

§ 60

§ 40

Qj

§ 20

О /00 200 300 400

Температура. °C

Рис. 2. Выбор типа конструкции

насоса в зависимости от темпе-

ратуры и давления.

плоскости с алюмпниевыми, асбоалюминиевыми, из железа армко или отож-

женной легированной стали цилиндрическими прокладками, которые уста-

навливают в пазах фланцев корпуса насоса.

В связи с тем что для центробежных насосов, работающих в условиях

высоких давлений и температур, трудно получить стальные отливки сложной

конфигурации требуемой плотности, для насосов применяют конструкции

с двойными корпусами, а именно: внутренний литой корпус со всеми проточ-

ными каналами, с разъемом в горизонтальной плоскости или собранный из

секций и наружный цилиндрический стальной кованый или литой кожух

с фланцевым разъемом в вертикальной плос-

кости.

На рис. 2 показана зависимость типа

насоса от температуры и давления.

В табл. 1 даны материалы, рекомендуе-

мые для насосов, перекачивающих различ-

ные жидкости при высоких и низких темпе-

ратурах. От характера перекачиваемой жид-

кости и температуры зависят компоновка

сальников, торцевых уплотнений, выбор ма-

териалов и в некоторых случаях выбор числа

оборотов насоса.

Сравнение волютных и секционных насосов

Многоступенчатые центробежные насосы

изготовляются двух типов: волютные (со

спиральным отводом) с горизонтальным

разъемом и секционные (рис. 3 и 4). В пер-

вых обыкновенно применяются спиральные

отводы (улитки), а во вторых — направляю-

щие аппараты.

В советском насосостроении предпочи-

тают конструкции волютного насоса с гори-

1 — чугунный однокорпусный; 2 —

стальной однокорпусный; 3 — стальной

или из модифицированного чугуна, с

горизонтальным разъемом, однонор-

пусный; 4 — стальной, вертикальный

разъем, двухкорпусный или однокор-

пусный; 5 — двухкорпусный стальной

с вертикальным разъемом; 6 — двух-

корпусный стальной с вертикальным

разъемом или стальной однонорпус-

ный с горизонтальным разъемом; 7 —

двухкорпусный с вертикальным разъ-

емом, наружный корпус кованый.

зонтальным разъемом во всех случаях, за исключением вертикальных

насосов для буровых скважин; в последнем случае из практических соображе-

ний применяют секционные насосы с направляющими аппаратами. Кроме того,

многоступенчатые насосы для питания котлов выполняются с направляющими

аппаратами и волютного типа.

Волютный центробежный насос с корпусом, выполненным с горизонталь-

ным разъемом, имеет следующие преимущества по сравнению с секционными

насосами с направляющими аппаратами.

1. В насосе волютного типа осевые силы автоматически уравновешиваются

симметричным попарным расположением рабочих колес с подводом жидкости

к ним с противоположных сторон. Секционные центробежные насосы для

разгрузки осевых сил ротора требуют наличия в конструкции специального

устройства, которое при работе с горячими нефтепродуктами при коксообра-

зованни пли с загрязненными жидкостями является источником частых непо-

ладок и существенно уменьшает надежность и долговечность работы насоса,

а также снижает его к. п. д.

2. В насосе волютного типа ротор после его проверки на биение при дина-

мической балансировке в полностью собранном виде легко и свободно устана-

вливается в нижней половине корпуса. Секционные насосы сложны и неудобны

при сборке и разборке, так как рабочие колеса, вал, секции корпуса и напра-

вляющие аппараты должны быть собраны как одно целое. Разборка такой

сложной части насоса как одного целого узла создает возможность деформации

to

ТИПЫ НАСОСОВ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НАСОСАМ

Спецификация материалов для детален цептро

Вариант ис- полнения по применяе- мым метал- лам Перекачиваемая жидкость, рабочие условия Детали

корпус и крышка рабочие колеса вал

I Сырая нефть, мазут, полумазут, газойль, ли- гроин, стабильный бен- зин, смазочные масла, дизельные топлива при температурах от 10 до 250°. Растворы щелочей и другие некоррозионные продукты при нормаль- ных температурах Чугун марки СЧ 32-52 по ГОСТ 1412-54 Чугун марки СЧ 28-48 по ГОСТ 1412-54 Сталь марки 40Х по ГОСТ 4543-48 (шей- ка вала под подшипники Rc = 45—50)

1а Тс же условия, что и для варианта I, и сжи- жспные газы, но чугун не обеспечивает прочно- сти и надежности работы при заданном давлении Сталь марки 25Л или ЗОЛ группы не ниже II, ГОСТ 977-53 Чугун марки СЧ 28-48 по ГОСТ 1412-54 То же

II Нефтепродукты некор- розионные при 251— 400° С, а также при тем- пературах до —30° Сталь марки 25 Л или ЗОЛ группы не ниже II по ГОСТ 977-53 или поковки из стали марки 25 по ГОСТ 2335-53 Сталь марки 25Л или ЗОЛ по ГОСТ 977-53 То же

III Сернистые коррозион- ные нефтепродукты при 251—400° Сталь марки Х5Т-Л по ТУ 871-53 Сталь марки 2Х13-Л по спец. ТУ Сталь марки 3X13 по ГОСТ 5632-51 (шейка вала под под- шипники,Г?с= =45 — 50)

IV Серная кислота кон- центрации 10%, раство- ры сернокислого алюми- ния (до 30%), растворы подкисленного сернокис- лого алюминия, агрес- сивный нестабильный бензин, содержащий се- роводород, хлористый во- дород и влагу, водо- растворимые низкомоле- кулярные жионые кис- лоты при /<90° Кремнистый чугун марки С15 по ГОСТ 2233-43 Сталь марки 45 по ГОСТ 1050-52 (защи- щен втулками из С15)

Окисленный парафин с температурой 50—80°, жирные кислоты Св—Са0 при температурах до 80°, фракции, полученные при перекачке нефтей, бога- тых нафтеновыми кисло- тами, при температурах 251—400° Сталь марки 1Х18Н9Т-Л по спец. ТУ Сталь марки 40Х по ГОСТ 4543-48 (защи- щен втулками из стали мар- к И1Х18Н9Т-Л)

Va Водорастворимые низ- комолекулярные жирные кислоты Сх—С5 при t <90° и серная кислота концентрации до 75% при 20° То же То же

СРАВНЕНИЕ валютных И СЕКЦИОННЫХ НАСОСОВ 11

Таблица 1

бежпых насосов нефтяной промышленности

насоса

т промежуточные втулки и гильзы (в сальниках) вала уплотнительное кольцо рабочего колеса уплотнительные кольца корпуса промежуточная втулка корпуса (вкладыш) грунд-букса

Сталь марки 15 по ГОСТ 1050-52 с наплавкой наружной поверхности сормайтом № 1 Чугун марки СЧ 32-52 по ГОСТ 1412-54

Сталь марки 15 по ГОСТ 1050-52 с наплавкой наружной поверхности Сормайтом № 1 То же Сталь марки 40Х по ГОСТ 4543-48, 7?с ~ 45

Сталь марки 15 по ГОСТ 1050-52 с наплавкой наружной поверхности сормайтом № 1 Сталь марки 40Х по ГОСТ 4543-48, Rc ~ 45 То же

Сталь марки Х5 (трубы) по ЧМТУ 2968-51 с наплавкой поверхности сор- майтом № 1. Допускается замена ста- ли марки Х5 сталью марки Х5Т-Л Сталь марки 3X13 по ГОСТ 5632-51, Rc ~ 45

Кремнистый чугун G15 по ГОСТ 2233-43 Чугун марки СЧ 32-52 по ГОСТ 1412-54

Все детали насоса, соприкасающиеся со средой, выполняются из стали марки 1Х18Н9Т

по ГОСТ 5632-51 или 1Х18Н9Т-Л по специальным ТУ

12

ТИПЫ НАСОСОВ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НАСОСАМ

Вариант исполнения по применяе- мым металлал Перекачиваемая жидкость» рабочие условия Детали

фонарь сальника втулка сальника

1 Сырая нефть, мазут, полума- зут, газойль, лигроин, стабиль- ный бензин, смазочные масла, дизельные топлива при темпе- ратурах от 10 до 250°. Раство- ры щелочей и другие некорро- зиоыные продукты при нор- мальных температурах Чугун марки СЧ 24-44 и выше по ГОСТ 1412-54 Сталь марки 2Ь по ГОСТ 1050-52 или 25Л или ЗОЛ ГОСТ 977-53

1а Тс же условия, что и для варианта 1, и сжиженные газы, но чугун не обеспечивает проч- ности й надежно! ти работы при заданном давлении Сталь марки 25 Л или ЗОЛ по ГОСТ 977-53 Сталь марки 25Л или ЗОЛ по ГОСТ 977-53 или сталь 20 по ГОСТ 1050-52

11 Нефтепродукты некоррозион- ные при 251—400° С, а также при температурах до —30° Сталь марки 25Л или ЗОЛ по ГОСТ 977-53 То же

III • Сернистые коррозионные нефтепродукты при 251—400° Сталь марки Х5 по ЧИТУ 2968-51 или Х5Т-Л* по ТУ 871-53 Сталь марки Х5Т-Л* по ТУ 871-53

IV Серная кислота концентра- ции 10%, растворы сернокис- лого алюминия (до 30%), рас- творы подкисленного серно- кислого алюминия, агрессив- ный нестабильный бензин, со- держащий сероводород, хло- ристый водород и влагу, водо- растворимые низкомолекуляр- ные жирные кислоты при t < 90°. Чугун марки СЧ 24-44 и выше по ГОСТ 1412-54

V Окисленный парафин с тем- пературой 50—80°, жирные кислоты С6—С20 при темпера- турах до 80°, фракции, полу- ченные при перекачке нефтей, богатых нафтеновыми кислота- ми, при температурах 251—400° Все детали насоса, соприкасающиеся со 1Х18Н9Т по ГОСТ 3632-51 или 1Х18Н9Т-Л

Va Водорастворимые низкомоле- кулярные жирные кислоты Ci—С5 при 1 < 90° и серная кислота концентрации до 75% при 20° Все деталп насоса, соприкасающиеся со 1Х18Н12МЗТ по ГОСТ 5632-51 или 1Х18Н12-

сравнение валютных И СЕКЦИОННЫХ НАСОСОВ

13

Продолжение табл. 1

насоса Примечание

кольцо втулки сальника крепеж, находя- щийся в контакте с перекачиваемой жидкостью крепеж

Сплав анти- фрикционной ЦАМ10-5 по ГОСТ 7177-54 или БрОЦС 6-6-3 по ГОСТ 613-50 Сталь марок 30, 35 по ГОСТ 1050-52 или ЗОХ, 35Х, 38ХА по ГОСТ 4543-48 В интервале температур 150—250° условное давление Ру <40 кР/ м2 Для t > 200° отливки по спе- циа гьным ТУ

То же Сталь марок 30, 35 по ГОСТ 1050-52 или ЗОХ, 35Х, 38ХА по ГОСТ 4543-48 в термообработанном состоянии При двухкорпусной кон- струкции внутренний корпус изготовляется из чугуна марки СЧ 28-48 пли СЧ 32-52 по ГОСТ 1412-54

БрОЦС 6-6-3 по ГОСТ 613-50 Сталь марок ЗОХ, 35Х и 38ХА по ГОСТ 4543-48 в термообработанном состоянии При двухкорпусной кон- струкции внутренний корпус изготовляется из стали марки 25Л или ЗОЛ по ГОСТ 977-53. Допускается в отдельных слу- чаях применение чугуна для внутреннего корпуса по спец. ТУ, для минусовых температур сталь 25Л

То же Сталь марки 2X13 по ГОСТ 5632-51 в термо- обработанном со- стоянии Сталь марок ЗОХ, 35Х или 38ХА по ГОСТ 4543-48 в термообработан- ном состоянии До промышленного опробо- вания насосов, отлитых из ста- ли марки Х5Т-Л, допускается применение стали марки Х5М-Л. При двухкорпусной конструкции наружный корпус изготовляется из стали марки Х5 или Х5Т-Л, а внутренний из стали Х5Т-Л*

Сталь марок 30, 35 по ГОСТ 1050-52

средой, выполняются из стали марки по специальным ТУ Сталь марок ЗОХ, 35Х, 38ХА по ГОСТ 4543-48

средой, выполняются из стали марки МЗТ Л по специальным ТУ То же

Рис. 3. Многоступенчатый насос 8НД-10Х5 волютного типа с торцевыми уплотнениями одинарного типа

ТИПЫ НАСОСОВ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ Н НАСОСАМ

СРАВНЕНИЕ валютных И СЕКЦИОННЫХ НАСОСОВ

15-

вала, в особенности вследствие плот-

ной посадки рабочих колес и кок-

сообразования.

3. В насосе волютного типа рас-

точка всех поверхностей произво-

дится борштангой за одну установку.

Этим гарантируется концентричность

посадочных и центрирующих поверх-

ностей и обеспечиваются необходимые

радиальные зазоры. В насосах сек-

ционного типа достижение правиль-

ной центровки всех секций представ-

ляет большое затруднение как в

изготовлении, так и при монтаже во

время эксплуатации насоса.

4. Насосы волютного типа допус-

кают в широком диапазоне измене-

ние характеристик при постоянном

числе оборотов путем обрезки внеш-

него диаметра рабочих колес до 20%.

В насосах секционного типа с на-

правляющими аппаратами нормаль-

ного типа можно производить незна-

чительную обрезку внешнего диа-

метра рабочих колес, и, следова-

тельно, этот тип насоса не допускает

изменения характеристик в большом

диапазоне.

5. Насосы волютного типа с го-

ризонтальным разъемом корпуса с

нагнетательным и всасывающим

патрубками, расположенными в ниж-

ней части корпуса, легко доступны

для осмотра и требуют немного вре-

мени для сборки и разборки, так

как для этого необходимо лишь

снять верхнюю половину корпуса

насоса. Для осмотра состояния на-

соса секционного типа требуется

большее время, а следовательно, и

продолжительная остановка завода,

так как разборка секционного насоса

представляет трудоемкий процесс

6. В волютных насосах можно

применять колеса с двусторонним

подводом жидкости, что невозможно

в секционных насосах.

7. Недостатком конструкции на-

Рис. 4. Четырнадцатиступенчатый верти-

кальный насос секционного типа; с на-

правляющими аппаратами.

сосов с направляющим аппаратом

является также более круто падающая кривая напора и к. п. д. по сравне-

нию с насосами волютного типа, так как угол входа ’в направляющий аппа-

рат соответствует только одному определенному режиму работы Тнасоса.

Вследствие крутизны характеристик средняя величина к п. д. насосов с

направляющим аппаратом ниже, чем насосов волютного типа.

Недостатками волютных насосов по сравнению с секционными насосами,

16

ТИПЫ НАСОСОВ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НАСОСАМ

снабженными направляющими аппаратами, являются более сложное литье

корпуса, увеличение длины насоса на 10—15% и наличие значительных

радиальных сил, возникающих в нагнетательных спиралях при парциальных

расходах, если только нагнетательные спирали не выполнены в виде двойной

улитки (см. гл. VII) или одинарные спирали не уравновешены путем смещения

улиток на 180°, что оказывает значительное влияние на уменьшение величины

радиальных сил.

ЦЕНТРОБЕЖНЫЕ НАСОСЫ НОРМАЛЬНОГО РЯДА

17

Центробежные насосы нормального ряда

В связи с бурным ростом нефтяной промышленности в СССР потребовалось

создание новой области отечественного машиностроения — центробежные

нефтяные насосы. С целью покрытия требуемого диапазона Q^H с наимень-

шпм количеством типо-размеров насосов был создан рациональным нормаль-

ный ряд центробежных насосов для нефтяной промышленности Н521-50.

В нормальном ряде для нефтяных насосов предусматриваются горизон-

тальные насосы для перекачки горячих и холодных нефтепродуктов и сжижен-

ных нефтяных газов.

Выбор числа оборотов насосов нормального ряда определялся величиной

подпора для бескавитационной работы насоса при перекачке нефтепродуктов,

находящихся в равновесии с парами. Предельной величиной подпора принята

величина 6 м, что вызывается практическими соображениями высотного рас-

положения нефтеаппаратуры.

В основу проекта нормального ряда 1957 г. положен ранее разработанный

нормальный ряд Н521-50, который откорректирован по данным испытаний

и дополнен новыми полями Q—-Н насосов согласно перспективной потребности

ла 1956—’I960 гг. В проект нормального ряда не вошли насосы большой произ-

водительности для магистральных трубопроводов, так как эти насосы рас-

считаны на работу с подпором 10 м и более. Насосы, поля Q—Л которых

показаны пунктиром, а также насосы типа НКЭ подлежат освоению

(рис. 5).

Маркировка насосов нормального ряда: первая цифра — диаметр вса-

сывающего патрубка в мм, уменьшенный в 25 раз и округленный; Н — нефтя-

ной; Г — горячий; Д — первое колесо двустороннего входа; В — вертикаль-

ный; К — консольный; КЭ — консольный, смонтированный на электродви-

гатель. Вторая цифра — коэффициент быстроходности, пли удельная быстро-

ходность, уменьшенная в 10 раз и округленная. Третья цифра — число сту-

пеней; к — кислотный; с — для сжиженных газов.

Примеры обозначения и маркировки насосов: 6НГ-10 х4 — центробеж-

ный насос, диаметр всасывающего патрубка 150 мм, нефтяной, горячий

(температура от 250 до 400°), коэффициент быстроходности 100, число сту-

деней 4.

6Н-10 X 4 —. центробежный насос, диаметр всасывающего патрубка

150 мм, нефтяной (температура < 250°), коэффициент быстроходности 100,

число ступеней 4.

6Н-10 X 4с — центробежный насос, диаметр всасывающего патрубка

1,j0 мм, нефтяной, коэффициент быстроходности 100, число ступеней 4, для

сжиженных газов.

6НК-6 X 1к — центробежный насос, диаметр всасывающего патрубка

150 мм, нефтяной, консольный, коэффициент быстроходности 60, число сту-

пеней 1, кислотный.

Поля Q—H нормального ряда предусматривают работу насоса в пределах

сравнительно высоких к. п. д. Отклонение вправо от поля Q—H для данного

насоса может повлечь работу насоса в кавитационном режиме и потребует

дополнительно повышения напора на всасывании. Отклонение влево от поля

ф—/7 для данного насоса сопряжено с уменьшением к. п. д., увеличением

радиальных нагрузок на вал и осевых нагрузок на упорный подшипник.

При наличии характеристик насоса и расчетных данных допустимо некоторое

отклонение в сторону уменьшения или увеличения подачи против указанных

в нормальном ряде.

2. Заказ 234.

18

УДЕЛЬНАЯ БЫСТРОХОДНОСТЬ И ВЫБОР ЧИСЛА СТУПЕНЕЙ НАСОСА

ГЛАВА II

СДЕЛЬНАЯ БЫСТРОХОДНОСТЬ II ВЫБОР ЧИСЛА СТУПЕНЕЙ НАСОСА

Опреце юн не удельной быстроходности

Удельная быстроходность, которая называется также удельным числом

оборотов и коэффициентом быстроходности, является основной характеристи-

кой, определяющей тип насоса и влияющей на выбор числа ступеней центро-

бежного насоса.

Удельной быстроходностью насоса ns называется то число оборотов,

которое должна иметь модель насоса, геометрически подобная таким размерам,

когда эта модель создает при этом напор Н, равный 1 м, при гидравлической

мощности N = 1 л. с. (число Рейнольдса во внимание не принимается).

Удельная быстроходность для воды определяется по формуле

n„=3,65nX?. (1)

где п — число оборотов в минуту; Q — расход при максима.льном к. п. д.

в м31сек 'для насоса с рабочим колесом двойного всасывания следует при-

нять ; Н — полный напор в м-

Удельная быстроходность является величиной, определяющей для оп-

тимального режима тип подобных насосов независимо от размера пассса

и числа оборотов. Физическое понятие удельной быстроходности не имеет

практического интереса.

При изменении удельного веса перекачиваемой жидкости для данною

насоса при сохранении его числа оборотов постоянным диаграмма скоростей

остается неизменной. Поэтому Q, Н, а следовательно, и его удельная быстро-

ходность, определяемая по формуле (1), не изменяются при перекачивании

жидкостей различного удельного веса.

Часто хдельпую быстроходность рассчитывают по формуле (1а):

где. 2V — гидравлическая мощность в л. с.

Эта формула получается путем подстановки в формулу (1) значения Q

из выражения

75 ’

где у — объемный вес жидкости в кГ!.м? (для воды у = 1000 кГ!м3).

Значение 7V в формуле (1а) для любой жидкости удельного веса у

следует принять равным

_ N 1000

~ у'

Зави< пмость формы и размеров рабочих колес от удельном быстроходности

Три параметра п, Q и Н определяют в сравнительно узких пределах

гидравлические формы центробежного насоса.

Сравнительное уменьшение размеров и изменение типа рабочего колеса

насоса с увеличением удельной быстроходности показаны на рис. бив табл. 2.

ЗАВИСИМОСТЬ ФОРМЫ И РАЗМЕРОВ РАБОЧИХ НОЛЕС ОТ УД. БЫСТРОХОДНОСТИ 19

Увеличение ngсопровождается увеличением площади живого сечения каналов

или уменьшением внешнего диаметра рабочего колеса и соответственно умень-

шением габаритов насоса. Для низких значений ng шеем узкое колесо с боль-

шим внешним диаметром колеса, а для высоких значении ns —• сравнительно

широкое колесо малого диаметра.

Таблица 2

Зависимость основных параметров рабочего колеса для заданных

Q и Н от удельной быстроходности

ns Ун п Л De экв Тип колеса и лопаток

60 1 1 1 1 Радиальные

100 0,60 0,63 0,99 1,39 Пространственные

200 0,30 0,35 0,79 2,18 »

500 0,12 0,20 0,68 2,21 Диагональное

310 0,193 0,452 0,71 — Пропеллерное

48с 0,125 0,216 0,61 -—. »

735 0,082 0,174 0,54 — »

1100 0,054 0,160 0,49 — ft

Рис. 6. Типы рабочих колес различной удельной быстроходности

1 — п = 60, колесо с радиальными лопатками; 2 — п = 100; з — п = 200, колеса с лопатками

двоякой кривизны; 4— по= 500, диагональное'колесо; 5 — п = 1000, пропеллерное или осевое

& ь

колесо.

Из рис. 6 видно, что внешний диаметр рабочего колеса пропеллерного

ft асоса (ng= 1000) для заданных Q и Н в шесть раз меньше диаметра колеса

насоса с радиальными лопатками удельной быстроходности ng= 60.

Представляет интерес изменение формы лопаток рабочих колес для насо-

сов различных удельных быстроходностей.

Из табл. 2 видно, что с повышением ng габариты насоса уменьшаются

в радиальном направлении и увеличиваются немного в аксиальном напра-

влении. Кроме того, мы видим, что при ns = 4804-500 насос пропеллерного

типа не имеет преимуществ в сравнении с центробежным. Следует отметить, что

при ng< 480 диаметр колеса пропеллерного насоса больше, а к. в. д. меньше,

чем центробежного насоса с колесом с пространственными лопатками.

2*

20

УДЕЛЬНАЯ БЫСТРОХОДНОСТЬ II ВЫБОР ЧИСЛА СТУПЕНЕЙ НАСОСА

Удельная быстроходность также влияет на форму' всасывающего подвода

и спирального отвода, как это показано в главах VI и VII. Следует отметить, что

колеса с равным значением ng могут не быгь подобны, однако они в основном

сохраняют сходство геометрических форм.

Зависимость гидравлических, объемных и механических потерь

от удельной быстроходности

Потери в центробежном насосе

1) гидравлических потерь во

нагнетательной спирали или

Рис. 7. Кривая зависимости потерь от

удельной быстроходности для односту-

пенчатых насосов двойного всасывания.

ч — к. п. д. насоса (максимальные промыш-

ленные значения); ч0 — к. п. д. объемный;

чг — к. п д гидравлический; чм — к. п. д.

механически"- (подшипников и сальников);

Гд г — коэффициент потерь дискового трения.

ках п сальниках можно считать не

состоят из:

всасывающей камере, рабочем колесе и

в направляющем аппарате;

2) объемных потерь пли потерь на

утечку в уплотнительных кольцах,

промежуточных втулках, разгрузочном

барабане и т. д.;

3) потерь на трение дисков колеса, -

иногда называемых механическими поте-

рями'

4) механических потерь в сальни-

ках и подшипниках.

На рис. 7 показана зависимость

различных потерь насоса от удельной

быстроходности, а также величина мак-

симального к. п. д. для промышленных

одноступенчатых насосов двойного вса-

сывания.

Из этих графиков видно, что одни

потери увеличиваются с увеличением

удельной быстроходности насоса, а

другие уменьшаются.

В основном потери на трепне диска

и потери на щелевую утечку увели-

чиваются с уменьшением удельной

быстроходности, в то время как гидра-

влические потери увеличиваютс я только

для крайних пределов удельной быстро-

ходности.

Механические потери в подшппни-

;ависпмыми от удельной быстроходно-

сти и увеличивающимися в процентном отношении с уменьшением потреб-

ляемой мощности насоса.

Очевидно, наивысшее значение к. п. д. насоса будет в том случае, когда

сумма всех потерь достигнет минимума. Так как гидравлические потери имеют

минимальное значение для удельной быстроходности ng = 90 4- 300, а потери

на дисковое трение и потери на утечку изменяются незначительно для высоких

значений удельной быстроходности, то и паивы шип к. и. д. насосы имеют

в пределах ng— 90 4- 300.

Отсюда понятно возникновение вопроса, па каком значении удельной

быстроходности следует остан твиться при конструировании центробежного

насоса, а именно: или на значении ns= 90 4- 300 с целью получения наиболее

экономичной работы насоса в результате высокого к. и. д. или на значении

ng= 700 4- 1000 для получения высокооборотного насоса с малыми габари-

тами и соответственно с малым весом, или ng= 60, чтобы получить высокий

напор на колесо и сократить число студеней для высоконапорного насоса

ЗАВИСИМОСТЬ ФОРМЫ ХАРАКТЕРИСТИК ОТ УД. БЫСТРОХОДНОСТИ

21

Однако в этом случае к. п. д. насоса будет меньше, чем для насоса с колесами

более высокой удельной быстроходности.

Применение насоса с высокой удельной быстроходностью лимитируется

допустимой высотой всасывания (см. гл. Ill) или величиной подпора. Кроме

того, при сравнительно высоких напорах для насосов ng= 700 4- 1000 потре-

буется большое число ступеней (колес), что значительно у сложнит конструкцию

насоса.

Таким образом, выбор удельной быстроходности насоса диктуется эконо-

микой и является компромиссом между высоким к. и. д., малыми габаритами

насоса и допустимой высотой всасывания или подпора.

Допустимая высота всасывания, как это показано в главе III, уменьшается

(необходимый подпор увеличивается) с увеличением удельной быстроходности

при заданной производительности и заданном напоре вследствие увеличения

числа оборотов насоса, несмотря па то, что всасывающая способность колеса

улу читаете я.

Зависимость формы характеристик от удельной быстроходности

Иногда выбор удельной быстроходности (см. гл. IV) диктуется необходи-

мостью получения пологой или круто падающей формы кривой Q—Н.

На рис. 8, 9 и 10 показаны типовые характеристики Q—Н, Q—N и Q—T)

при постоянном числе оборотов для насосов различной удельной быстроход-

ности.

напор, % нормального напора

Рис. 8. Типы характеристик Q — Н для

насосов различных удельных быстроходно-

стей.

Рис. 9. Типы характеристик Q — т] для

насосов различных удельных быстроходно-

стей.

Характеристики насоса дают графическую зависимость между напором,

мощностью, к и. д. и подачей насоса при пост ояниим числе оборотов.

В кривой Q—Н напор достигает максимального значения при Q — 0

и постепенно уменьшается до нулевого значения ()макс. С увеличением пв

кривая Q—Н становится более крутопадающей и величина напора при Q =0

увеличивается до 200°о от Н при Q нормальном ((X).

Кривая Q—г) имеет наибольшим диапазон высоких значений к. п. д.

для низких значений ng и «пиковую» характеристику для высоких значений ng.

Что касается зависимости Q—7V, то для низких ng мощность имеет мини-

мальное значение при Q = 0 и увеличивается постепенно с увеличением по-

22

УДЕЛЬНАЯ БЫСТРОХОДНОСТЬ Н ВЫБОР ЧИСЛА СТУПЕНЕЙ НАСОСА

дачи С увеличением ng увеличение мощности прекращается, и, наконец, при

больших значениях ng мощность имеет максимальное значение при Q = О

и постепенно уменьшается с увеличением подачи.

Таким образом, в зависимости от ng насос может иметь пологую или круто-

падающую характеристику. Однако в любом случае характеристики должны

быть представлены в виде плавно изменяющихся кривых.

Из уравнения (1) имеем, что низким значениям удельной быстроходности

соответствуют высокий напор, небольшой расход и малые чпела оборотов.

Однако для создания высокого напора

требуются большие окружные скорости

рабочего колеса. Поэтому уменьшение

числа оборотов насоса должно компен-

сироваться большим диаметром рабочего

колеса. Но при небольших расходах и

большом диаметре колеса необходимо

уменьшить площадь выхода из колеса:

А2 = (лЯ2 — za2) b2,

Q-npou3L~2jmeAbWrrib , % нормальна ' производи-

тельности

Рис. 10. Типы характеристик Q — N

для насосов различных удельных

быстро ходностсй.

где D2 — внешний диаметр колеса; z —

число лопаток; <т2 — толщина лопатки

по окружности; Ь2 — ширина лопатки

у выхода и i колеса.

Уменьшение площади на выходе

из колеса возможно при уменьшении

ширины лопатки Ь2 илп при увеличении

толщины лопатки по окружности а2.

Однако длинные узкие лопатки ведут

к увеличению гидравлических потерь

с соответствующим уменьшением гидрав-

лического к. и. д. Утолщение лопатки

также увеличивает гидравлические по-

тери. Кроме того, при увеличении диа-

метра колеса значительно увеличиваются потери на дисковое трс пне.

13 нормальных конструкциях напор па одно колесо не превышает £•»() .и,

хотя в исключительных случаях и достигает 300 м и выше.

Величина максимального напора на одно колесо лпмитируется также

диаметром вала насоса.

При увеличении папора увеличивается мощность, передаваемая колесом,

что в свою очередь требует увеличения диаметра вала и соответственно втулки

колеса. Увеличение вала во всасывающем отверстии колеса нарушает гидра-

влические пропорции у входа в колесо, с нижает гидравлический к. п. д. и

ухудшает всасывающую способность насоса.

Длинные у зкие лопатки трудно отливать, а каналы между лопатками

невозможно хорошо очистить от пригара и песка.

На рис. И показана зависимость между к. п. д. насоса, удельной быстро-

ходностью и производительностью насоса.

Выбор удетьноп быстроходности и числа ступеней насоса

С точки зрения экономики для заданного расхода и напора следует приме-

нять насос, соотвстств' ющий наибольшей удельной быстроходности, так как

с этим связано уменьшение габаритов и веса насоса.

ВЫБОР УД. БЫСТРОХОДНОСТИ И ЧИСЛА СТУПЕНЕЙ НАСОС 4

23

Рис. 11. Зависимость к. п. д. одноступенчатого насоса от удельной быстроходности и

производительности.

1— Q <6 л/сек; г— Q = 64-12 л/сек; 3 — Q = 124-30 л/сек; 4 — Q = 304-60 л!сек-, 6 — Q —

= 604-100 л/сек; в — Q — 100 4-650 л/сек; 7 — Q > 650 л/сек.

Однако увеличение числа оборотов насоса дли повышения удельной

быстроходности лимитируется на основании изложенного выше явлением

кавитации и увеличением диаметра вала. Кроме того, максимальное число

оборотов центробежного насоса лимитируется числом оборотов двигателя,

приводящего в движение насос.

Так как в основном приводом для центробежных насосов сложит электро-

двигатель, то максимальным числом оборотов является 3000 об]мин при ча-

стоте 50 гц и 3600 обj мин при частоте 60 гц.

Применение зубчатых передач ограничено высокой стоимостью и слож-

ностью их. Однако применение ускорителен широко распространено в США

для центробежных насосов для магистральных трубопроводов.

При непосредственном соединении насоса с паровой турбиной число обо-

ротов насосного турбоагрегата достигает 4000—5000 в минуту. Для питания

котлов имеются установки с 10 000 об]мин.

При применении газовых турбин в качестве привода насоса значительно

уменьшаются вес и габариты всего агрегата. Однако для газовых ту рбин

малой мощности (50—300 л. с.) необходим редуктор вследствие того, что число

оборотов турбин достигает 20 000—40 000 в мину ту.

Газотурбинные установки малой и средней мощности при отсутствии

вспомогательных теплообменных аппаратов, так называемые установки

простой схемы, имеют низкий к. п. д. в пределах 11—18%. При применении

теплообменных аппаратов увеличение веса и габаритов газовых турбин делает

пх нерентабельными в качестве привода для центробежного насоса.

Для насосов, перекачивающих горячие нефтепродукты, удельная быстро-

ходность изменяется в пределах ng = 60 4- 100, а для небольшой произво-

дительности опа снижается до ng = 50 4- 40, чтобы избежать большого числа

ступеней.

Напор, создаваемый колесом, увеличивается с уменьшенном удельной

быстроходности прп заданных производительности и числе оборотов, а следо-

вательно, чем меньше удельная быстроходность, тем меньше требуемое коли-

чество ступеней насоса.

Для насосов, перекачивающих горячие нефтепродукты, не следует приме-

нять колеса с удельной быстроходностью ng< 50, потому что колесо в этом

случае становится чрезмерно узким и каналы его могут быстро закоксоваться

и закупориться.

При большей производительности следует применять насосы со сравни-

тельно высокой удельной быстроходностью для увеличения к. п. д. В этом

24

ДОПУСКАЕМАЯ ВЫСОТА ВСАСЫВАНИЯ ДЛЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

случае насосы потребляют большую мощность, а работа с низким к. п. д.

делает эксплуатацию насоса с низкой удельной быстроходностью (ng =

= 40 4- 50) нерентабельной.

Решая уравнение (1) относительно Н, получаем напор на одну ступень

равным

н = /3,65n]/Q~ \а/з_ (2)

\ nS )

Разделив требуемый полный напор на напор Н, создаваемый одной сту-

пенью, получаем число ступеней насоса.

Следует отметить, что если рабочая точка не находится в зоне максималь-

ного к. п. д. насоса, то удельная быстроходность насоса независимо от выбора

рабочей точки определяется производительностью и напором, соответствую-

щими точке максимального к. п. д.

ГЛАВА III

ДОПУСКАЕМАЯ ВЫСОТА ВСАСЫВАНИЯ ДЛЯ ЦЕНТРОБЕЖНЫХ

НАСОСОВ

Явление кавитации

Большая часть неполадок в центробежных насосах является результатом

несоблюдения требуемых условий входа жидкости в насос.

Согласно уравнению Бернулли в закрытом канале с уменьшением гидро-

статического давления увеличивается скорость жидкости.

Скорость жидкости в закрытом канале достигает определенной предельной

величины в тот момент, когда давление становится равным давлению паров

этой жидкости при данной температуре. Когда предельная величина достиг-

нута, жидкость начинает вскипать пузырьками, образуя в канале воздушные

карманы, которые нарушают плавность потока.

Как только пузырьки попадают в зону повышенного давления, они кон-

денсируются, обращая пар в капельки жидкости, причем конденсация обыч-

но происходит мгновенно. Смыкание поверхности исчезнувшего пузырька

сопровождается звуковым эффектом.

При подобном устремлении массы жидкости с огромным ускорением

в смыкающиеся пустоты и образовании при этом ударов происходит местное

повышение давления в этих точках, достигающее 300 ат, причем эти удары

повторяются десятки тысяч раз в секунду.

Это явление носит название кавитации, которая может возникнуть как

в стационарной, так и в движущейся части насоса.

Явление кавитации в насосе сопровождается вибрацией насоса, шумом,

уменьшением расхода, напора, мощности и к. п. д., а также разрушением сте-

нок каналов рабочего колеса, всасывающего подвода, а в некоторых случаях

также и стенок отвода.

Шум и вибрация насоса являются результатом внезапной конденсации

пузырьков по мере прохождения зоны повышенного давления.

Впуск воздуха во всасывающий трубопровод уменьшает вибрацию и шум,

так как воздух, заполняя пустоты, образуемые внезапной конденсацией

пузырьков, амортизирует удары.

В каналах вращающего колеса насоса давление не сохраняется постоян-

ным, в соответствии с чем и образование пузырьков начинается в зоне пони-

женного давления и прекращается в области повышенного давления.

ЯВЛЕНИЕ КАВИТАЦИИ

25

Параллельно с образованием пузырьков самой жидкости из последней

выделяются газы, причем кислород выделяется быстрее азота. Присутствие

газов увеличивает возможность образования пузырьков, а следовательно,

и кавитации.

Обратное поглощение газов в зоне повышенного давления происходит

медленпее, чем конденсация пузырьков пара.

Таким образом, явление кавитации вызывается переходом жидкости

в парообразную фазу и обратно. Двойная фаза этого явления, усугубленная

сложностью потока в каналах рабочего колеса усложняет методику расчета

величины давления в различных зонах лопаток колеса насоса, что вызывает

необходимость прибегать для определения режима кавитации для насоса

Рис. 12. Характеристика одноступенчатого насоса двойного

всасывания 4НДв на воде при различных высотах всасыва-

ния. п = 2950 об/мин-, D2 = 280 мм.

к опытному пути и затем производить пересчет методом подобия для насосов

больших и меньших размеров против насоса, подвергнутого испытанию.

В центробежном насосе явление кавитации может наступпть, когда да-

вление у входа в рабочее колесо падает ниже определенного значения, если

производительность или число оборотов увеличиваются против нормы или

температура жидкости повышается без соответствующего повышения давле-

ния у входа в рабочее колесо.

При заданной производительности Q и напоре Н относительная скорость

Wy при входе в рабочее колесо увеличивается с увеличением числа оборотов

или удельной быстроходности насоса. Таким образом, увеличение удельной,

быстроходности насоса лимитируется опасностью появления кавитации вслед-

ствие увеличения относительной скорости Wx.

Падение напора, расхода и мощности в режиме кавитации при работе

на воде наступает внезапно для насосов с низкой удельной быстроходностью

(рис. 12) и постепенно для насосов с высокой удельной быстроходностью.

При работе на нефтепродуктах срыв характеристик происходит более плавно

(рис. 13).

В пропеллерных насосах режим кавитации выражается неясно, так как

полного срыва характеристик может и не наступить.

Кавитация в пропеллерном насосе определяется падением к. п. д.

Следует отметить, что чем длиннее и уже лопатки рабочего колеса, -вем

больше каналы колеса заполняются пузырьками паров жидкости и тем

скорее наступает кавитация. Следовательно, чем шире и короче лопатки

рабочих колес и чем меньше лопатки перекрывают друг друга, тем меньше

они подвержены влиянию кавитации.

26 ДОПУСКАЕМАЯ ВЫСОТА ВСАСЫВАНИЯ ДЛЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Центробежные насосы предназначены для перекачивания практически

несжимаемых жидкостей, образование в насосе значительного количества газов

или паров нарушает правильную работу насоса.

Наличие газов в насосе является причиной вибрации, износа, плохой

работы сальников и заедания вращающихся деталей ротора, а также срыва

характеристик насоса.

Присутствие воздуха во всасывающей камере также ускоряет появление

кавитации. Так, например, наличие 1 % по объему воздуха может уменьшить

подачу насоса до 10%, а при просачивании 10% воздуха насос может потерять

всасывающую способность, если он работает на пределе, и наступит срыв.

Q,mj/wc Следует запомнить, что колесо

Рис. 13. Кавитационные характеристики одно-

ступенчатого насоса двойного всасывания

10НД-6Х1, перекачивающего мазут при

197°. у - 0,843, п = 1450 об/мин, Q =

= 340 м3/час, Н = 65 м..

насоса не может воздействовать на

жидкость, пока последняя не

достигнет лопаток рабочего колеса,

а чтобы перекачиваемая жидкость

достигла входной кромки рабочего

колеса, необходима затрата энер-

гии извне.

При испытаниях насосов на

кавитацию замечено некоторое

увеличение напора и к. п. д. на-

соса перед началом кавитацип. Это

происходит вследствие того, что

перед началом кавитации начи-

нается отрыв жидкости от стенок

каналов колеса и сопротивление

на тренпе уменьшается с соот-

ветствующим увеличением И и

к. п. д. насоса.

С одной стороны, при кави-

тации уменьшаются потери на

дисковое трение, а с другой стороны, увеличивается профильное сопротив-

ление. Поэтому в начале кавитации напор и к. п. д. слегка увеличиваются,

а с увеличением кавитации резко падают.

Примем следующие обозначения ( в м ст. жидкости): Нц — давление на

свободную поверхность, равное атмосферному давлению, если жидкость

поступает в насос из открытого сосуда (рис. 14), и давлению в сосуде, если

жидкость поступает в насос из закрытого сосуда (рис. 15); Ht — давление на-

сыщенных паров жидкости при данной температуре; На — давление на сво-

бодную поверхность сверх упругости паров; IIs—эффективная статическая

высота всасывания, отнесенная к горизонтальной оси рабочего колеса. Поло-

жительное значение Hs обозначает вакуум, отрицательное значение — под-

пор:

HS = hS^hl’

* с >

где hs — геодезическая высота всасывания в м\ hf — потерп во всасываю-

щем трубопроводе в м.

Принимаем

колеса

в лс;

^1»

2g

%2

2g

скоростной напор во всасывающем отверстии рабочего

скоростной напор у входа лопатки

рабочего колеса в м;

и Я2 — экспериментальные коэффициенты.

ЯВЛЕНИЕ КАВИТАЦИИ

27

или

Количественное выражение На находим из уравнения

Рис. 14. Схема поступления жидкости в насос из открытого сосуда.

(3)

(4)

т. е. давление на свободную поверхность сверх упругости паров жидкости

является источником энергии для поднятия жидкости на высоту hs, преодо-

ление потерь во всасывающем трубопроводе hf, для создания скоростного

Рис. 15. Схема поступления жидкости в насос из закрытого сосуда.

местного понижения давления, вызываемого разностью давлений между

и>2

задней и передней сторонами лопатки,

1

2g

При вращении лопаток рабочего колеса жидкость должна следовать за

лопаткой со скоростью вращения лопатки.

Воздействие входной части лопатки на жидкость увеличивает давление

на передней ведущей стороне с соответствующим понижением относительной

28 ДОПУСКАЕМАЯ ВЫСОТА ВСАСЫВАНИЯ ДЛЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

скорости и понижением давления, а следовательно, и увеличением относитель-

ной скорости на задней стенке.

Таким образом, на некотором расстоянии от начала лопатки на задней

ее стенке находится зона пониженного давления, величина которой зависит

от скорости w и угла атаки а' потока (см. главу V).

Следует отметить, что увеличение всасывающего отверстия рабочего ко-

леса уменьшает скорость входа се и увеличивает относительную скорость Wj.

Поэтому необходимо рассчитывать входное отверстие в рабочем колесе и угол

входа /51 для данного расхода и данного числа оборотов, при условии чтобы

г2

1 , 1 е

сумма Л1-^ + Я2 2^

была минимумом.

Коэффициент зависит от формы профиля входной кромки, угла атакп

а' и удельной быстроходности насоса.

Согласно различным экспериментальным данным для колес с простран-

ственными лопатками и хорошими условиями входа Я1 = 0,085 и Яг = 1,4

для точек срыва и Я] = 0,23 п Яг = 1,57 для работы без кавитации.

Коэффициент Яг вообще изменяется в пределах 1,2—1,8, т. е. больше

с2

единицы, так как выражение

7'2

включает все потери на входе в колесо,

до того как жидкость приходит в контакт с входными кромками колеса С

Очевидно, что кавитация начнется при

(5)

В этом случае дальнейшее увеличение скоростей се и wv а следова-

тельно, и расхода невозможно. Располагаемый запас энергии На — Hs

, !4Ч2 , о се2

использован на создание напора Яг -к—(-л2-^— : а при увеличении С уве-

^ё ^ё

личиваются се и wt, в то время как На остается неизменным.

Расчет необходимого подпора или допустимой высоты всасывания

для центробежных насосов

Рудневым предлежено следующее уравнение для определения высоты

всасывания для центробежных насосов:

_и \3lt

П1 2 = ; (6)

решая это уравнение относительно^ Hs, получаем

(7)

где Q—расход в м3)сек (для колеса с двусторонним входом Q и ринимается

равным половине расхода); Cvv— коэффициент, зависящий от удельной бы-

строходности насоса и толщины вала, проходящего через всасывающее отвер-

стие колеса.

На основании испытаний насосов на насосном заводе им. М. И. Калинина,

на испытательной станции Гипронефтемаша и на заводах Министерства неф-

тяной промышленности автором определена зависимость между Скр и ng для

одноступенчатых насосов с тонким валом и высоконапорных многоступен-

чатых насосов с толстым валом при работе на воде (см. рис. 16).

Гонгвер Кальвин. Transactions ASME, 63, январь, 1943

РАСЧЕТ НЕОБХОДИМОГО ПОДПОРА ЦЕНТРОБЕЖНЫХ НАСОСОВ

29

Згим графиком следует пользоваться при определении высоты всасывания

насоса. Значение < кр можно также получить из следующих данных

ns 50—70 70—80 80-150 150-220

^'itp 600—750 800 800—1000 1000-1200

Для многоступенчатых насосов с проходным валом большого диаметра

следует применять нижний предел Скр. Винтовые колеса с ns = 800—1000

имеют величину Скр= 1800—1900. Для повышения всасывающей способности

питательных турбонасосов винтовое колесо иногда устанавливают перед

входом колеса первой ступени (см. главу XXVII).

Рис. 16. Зависимость Скр от удельной бы-

строходности (для воды).

1 — одноступенчатые и двухступенчатые насосы с

тонким проходным в ал ом'и консольные насосы; 2—

многоступенчатые насосы с толстым проходным валом.

дител ьности для одноступенчатого

насоса двойного всасывания бНДс.

п = 2950 об/мин\ Dz = 242 мм.

При постоянных числах оборотов насоса Скр увеличивается с уменьшением

производительности. Поэтому, если необходимо уменьшить подпор насоса,

пенекачивающего жидкость, находящуюся в состоянии равновесия с ее парами,

можно применять насос большей производительности, например 120—140%

требуемой производительности. На рис. 12 и 17 построены полученные экс-

периментальным путем значения Скр для насосов 4НДв и бНДс в зависимости

от производительности насоса.

Для насоса 4НДв при (?норм= 50 aJcck Скр= 770, в то время как для Q =

= 0,70,^норм= 35 л!сек Скр = 880. Точно так же для насоса бНДс при (?норм=

= 85 л/сек Скр= 1040, а для Q = 0,70, (?Норм= 59 л/сек, Скр= 1180.

Этим пользуются при конструировании колеса первой ступени много-

ступенчатого насоса для горячих нефтепродуктов. Колесо первой ступени

рассчитывают на производительность, равную 120—140% производительности

колес последующих ступеней, благодаря чему Скр увеличивается на 10—20%.

Кроме того, для повышения величины Скр колесо первой ступени берут боль-

шей удельной быстроходности, чем колеса последующих ступеней. Для дан-

ного насоса Скр уменьшается также и при уменьшении числа оборотов пас оса.

Для трехдюймового четырехступенчатого насоса, работавшего при раз-

личных числах оборотов, получены следующие значения Скр: п = 3550,

Скр= 830; п = 2920, Скр= 720; п = 2420,' Скр= 610.

При испытании насоса 6НМК-2 получены следующие результаты: п =

= 2920, Снр-= 1100; п = 1475, Скр= 970.

30 ДОПУСКАЕМАЯ ВЫСОТА ВСАСЫВАНИЯ ДЛЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Уменьшение величины Скр с уменьшением числа оборотов насоса можно

объяснить тем, что при меньших числах оборотов насос работает при высоком

вакууме, так как срыв в этом случае наступает при высоких значениях 7/ч,-

Вследствие вакуума выделение пузырьков воздуха начинается раньше, чем

запас энергии На—Hs становится равным нулю.

Величина диаметра De отверстия рабочего колеса проверяется так®»

по формуле

К„ = , (8)

где Реэкв—эквивалентный диаметр всасывающего отверстия в м, он равен

| —jD2t, a De — диаметр входного отверстия рабочего колеса в м\

/>пт —диаметр втулки рабочего колеса в м; Q — расход в м31сек\ п — число

оборотов в минуту; Ко — коэффициент; для насосов, перекачивающих хо-

лодные жидкости, Ко изменяется в пределах 3,8—4,5. Для горячих нефтепро-

дуктов, для воды с t = 100° и более и для сжиженных газов Ко изменяется

в пределах 4,0—5,5.

Уравнение (6) можно выразить также в зависимости от п при помощи

следу юшпх преобразований. Удельная бы< троходпость насоса

ns = 3,65 • (9)

Преобразовывая уравнение (9), имеем

— 773/4

и ) Q = -3 55- • (9а)

Р( шая уравнение (6) относительно Скр и подставляя вместо п Q его

значение из уравнения (9а), получаем

'вр-

ио -103/4

£Э

пли

(Ю)

на—нв

Отношение ——= называется

н

чается а. Подставляя в сравнение

коэффициентом кавитации и обозна-

Н a~Hs

(10) вместо---75-- его обозначение

через а, получаем

1,54 По

г — 1_______5

Скр - ,4 -

(И)

В этом виде С’кр выражено через коэффициент Тома о и удельную

быстроходность nq.

РАСЧЕТ НЕОБХОДИМОГО ПОДПОРА ЦЕНТРОБЕЖНЫХ НАСОСОВ

31

Для определения всасывающей способности центробежного насоса урав-

нение (7) следует представить в виде

н — н„=\

а о I z~r

1 \ Скр

4/з

10.

(12)

Чем меньше На —Hs, тем лучше всасывающая способность насоса и тем

больше

1

в

Рис. 18. Кривые упругости паров углеводородов.

— этан; 2 — пропан; 3 — изобутан; 4 — изопентан; 5 — бензин;

— толуол; 7 — экстракт SO2; 3 — керосин; 9 — газойль; то — лег-

кие остатки; 11 — тяжелые остатки.

При перекачке горячих нефтепродуктов жидкость находится’под давле-

нием собственных паров, т. с. в состоянии равновесия с давлением паров,

и, следовательно, Нъ = Ht и Ца = 0.

Уравнение (12) в этом случае принимает такой вид:

(13)

т. о. для4 работы насоса необходим подпор Hs. Учитывая потери во всасы-

вающем трубопроводе, очевидно, будем иметь геодезический подпор, равный

/г„ — — — /г..

О О /

На рис. 18 и 19 даны графики упругости насыщенных паров различ-

ных нефтепродуктов и их зависимость от температуры. Приводим расчеты

высоты всасывания центробежного насоса.

Пушке] ы. 1. Нснссльный нас< с ЗНК подает воду при <=20°,

Q = 20 л/сек, п = 2900 об/мин, ns = 70-

32

ДОПУСКАЕМАЯ ВЫСОТА ВСАСЫВАНИЯ ДЛЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Принимая для насоса ЗНК Скр = 800 и подставляя это значение в урав-

нение (12), получаем

• 10 = 4,1 М СТ. ЖИДКОСТИ.

Принимаем Нь=10 м и Ht = 0,24 м для воды при t = 20°, На = 10 —

—0,24=9,76 м ст. жидкости и Hs = 9,76—4,1 = 5,66 м ст. жидкости.

Геодезическая высота всасывания h„ = 5,66—hf.

13 1

Рис. 19. Кривые упругости паров легких углеводородов.

1 — метан; 2 — этилен; з — этан; i — пропилен; 5 — пропан; 6 — ивобутан;

7 — бутан; 3 — изопентан; 9 — пентан.

2. При перекачке насосом ЗНК бензина удельного Воса у — 0,75 при

t = 40°, Q = 20 л/сек, п - 2900 об/мин

Нь= = 13,3 м ст. жидкости;

X л о IT ОЛЛ « 200 •13’6 о с

по графику рис. 18 = 200 мм рт. ст. или Q= 3,b м ст.

жидкости при t = 4J°; На = 13,9 — 3,6 = 10,3 м ст. жидкости; Hs —

= 10,3—4,1=6,2 м ст. жидкости; hs— 6,2 — hf.

В действительности необходимо несколько уменьшить величину 11 St

гак как при некотором повышении температуры бензина (нагрев летом) может

наступить явление кавитации. Необходимо предусмотреть в расчете маш и-

малыгую температуру во всасывающем трубопроводе.

3. При перекачке насосом ЗНГК горячего нефтепродукта при I = 300°,

Q = 20 л/сек, п = 2900 об/мин принимаем, что жидкость находится в равно-

весии с давлением паров; тогда На = 0, —7fs=-|-4,l и необходимый подпор

для работы насоса

/2S= 4-4,1

Если давление в сосуде больше давления упругости паров нефтепродукта

при рабочей температуре 300°, то подпор теоретически можно еппзпи, на

УМЕНЬШЕНИЕ ВРЕДНОГО ВЛИЯНИЯ НАВИГАЦИИ

33

величину избыточного давления. Однако для горячих нефтепродуктов вели-

чину геодезического подпора не следует принимать менее 2 м ввиду возмож-

ности газообразования в насосе.

Уменьшение вредного влияния кавитации

Если центробежный насос работает продолжительное время вблизи режима

кавитации, то разъедается поверхность лопаток рабочего колеса. Это разъ-

едание является в основном результатом механического воздействия пузырь-

ков конденсирующегося пара. Следует отметить, что химическое воздействие

выделяемых газов под действием ударов жидкости увеличивает разъедание

лопаток.

Различные металлы по-разному противостоят разъеданию Большое

влияние имеют химический состав, лучшие физические свойства (твердость)

и состояние поверхности металла. Чем прочнее и тверже материал, тем лучше

он сопротивляется при одних и тех же условиях действию кавитации. Чем

лучше полирована металлическая поверхность, тем меньше она будет подвер-

гаться разъедающему действию кавитации.

Лучшими материалами для деталей, подверженных кавитации, являются

нержавеющие стали с высоким содержанием хрома и никеля и стеллит.

Опыты показывают, что для каждого материала существует критическое

значение кавитации, при котором начинается разрушение материала. Так,

например, стекло, нержавеющие стали, стеллит и золото разрушаются под

действием кавитации при воздействии чистой воды, когда кавитация дости-

гает своего критического значения для данного материала.

Вообще лучшее сопротивление разъеданию под влиянием кавитации ока-

зывают твердые металлы с высокими механическими показателями на проч-

ность. Исключение составляет резина, которая при хорошей вулканизации

к металлической поверхности не показывает никаких признаков разъедания

или износа. Однако при увеличении степени кавитапии выше критического

значения защитный слой резины разрушается быстро и отпадает от поверх-

ности металла большими кусками, причем в резине были обнаружены высокие

внутренние температуры Ч

Согласно изложенному выше уменьшить влияние кавитации можно

следу ющим образом:

1) в многоступенчатых насосах выполнением колеса первой ступени

более высокой удельной быстроходности, чем колеса последующих сту-

пеней;

2) уменьшением числа оборотов;

3) уменьшением производительности колеса с применением колеса пер-

вой ступени с двусторонним подводом жидкости;

4) смещением рабочей точки колеса первой ступени влево от точки ма-

ксимального к. п. д_, так как Свр увеличивается при уменьшении производи-

тельности колеса;

5) уменьшением потерь во всасывающем трубопроводе до минимума;

б) умепыпеппем высоты всасывания пли увеличением подпора;

7) обеспечением конструкции входного отверстия колеса и выбором

гла атаки на входе, чтобы выражение + Ла равнялось минимуму;

8) приданием заостренной формы входным концам лопатки с небольшим

радпусом закругления п с плавным переходом от тонкой к утолщенной части

лопатки;

9) установкой винтового колеса на входе колеса первой ступени.

1 Р. Г. Кнапп, Mechanical Engineering, 76, N 9, 731, 1954.

3 Заказ 234.

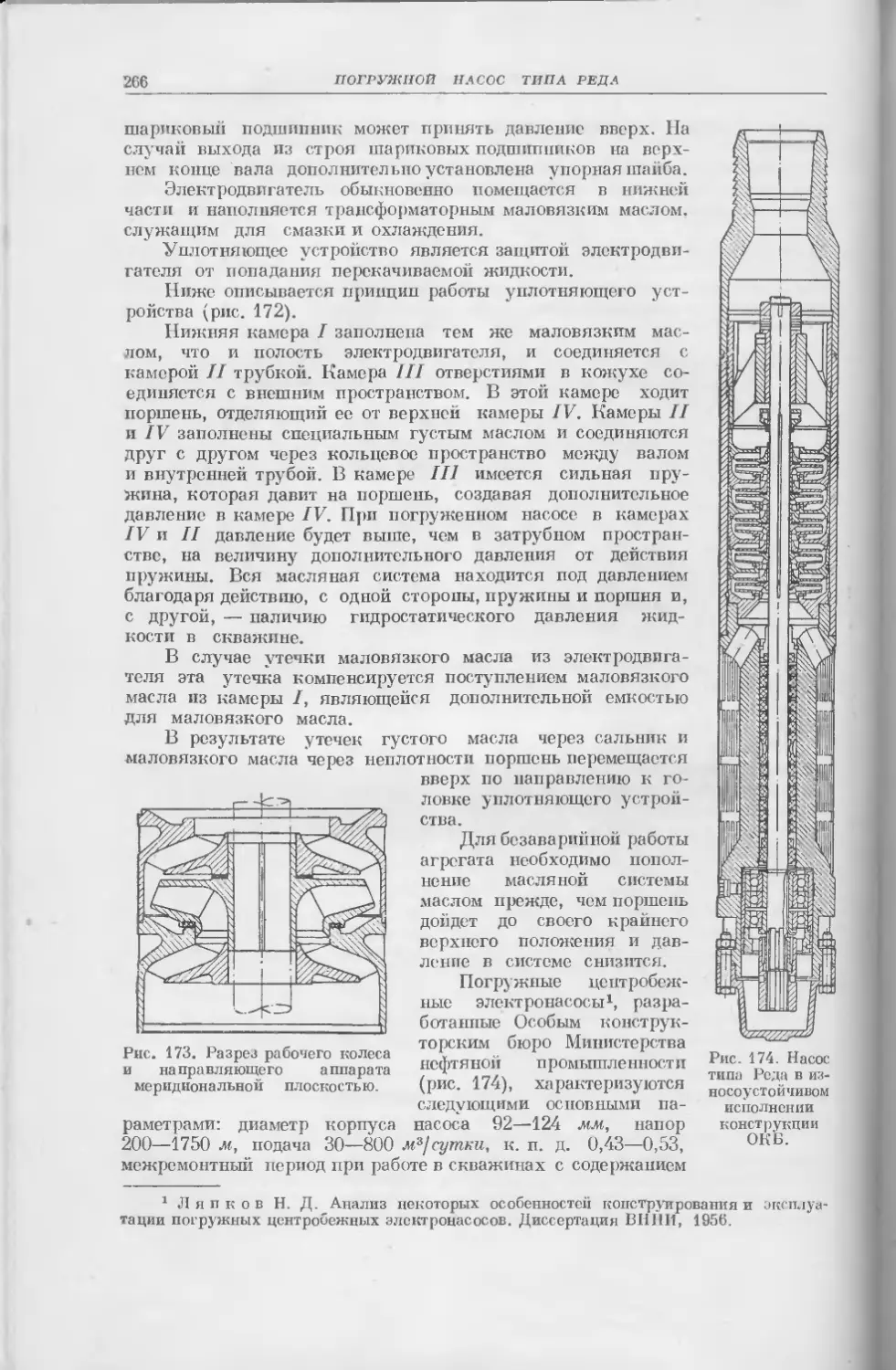

34

ХАРАКТЕРИСТИКИ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Кавитационные качества насосов можно определять с большой точностью

по методу подобия. Для этого необходимо иметь кавитационную характе-

ристику насоса, служащего прототипом, и по методу подобия пересчитать

для модели.

Кавитационные характеристики насосов совершенно новой конструкции

можно определять только приблизительно по формуле

2 С 2

При перекачке нефтепродуктов, обладающих небольшой вязкостью,

срыв характеристик происходит более плавно, чем па воде, вследствие того

что нефтепродукт состоит из различных фракции углеводородов, причем каж-

дая фракция при данной температуре имеет свою точку кипения (см. рис. 13).

Согласно закону Дальтона для парциальных давлений газообразование

легких фракций при дайной температуре будет происходить при более высоком

давлении, чем давление, соответствующее точке газообразования при дан-

ной температуре.

Кроме того, меньший коэффициент теплопередачи нефтепродуктов в срав-

нении с водой также замедляет фазу парообразования и конденсацию с соот-

ветствующим ослаблением кавитации.

Таким образом, явление кавитации зависит также от термодинамических

свойств жидкости — скрытой теплоты, теплоемкости и теплопроводности.

Опыты показали, что количество но растворенных в жидкости примесей также

имеет влияние на воздействие кавитации на разъедание.

ГЛАВА IV

ХАРАКТЕРИСТИКИ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Определение характеристик

Работа центробежного насоса определяется полученными на испытательном

стенде характеристиками.

Характеристиками центробежного насоса называется графическая за-

висимость напора, потребляемой мощности и к. п. д. от производительности

при постоянном числе оборотов (см. рис. 12).

Производительностью, илп расходом, насоса называется объем жидкости,

подаваемой насосом в единицу времени. Производительность насоса изме-

ряется в литрах в секунду (л[сек} или кубических метрах в час (м3/час) и

при больших производительностях — в кубических метрах в секунду (м3/сек).

Высота подъема жидкости, пли давление, создаваемое насосом, называется

напором и измеряется в метрах столба жидкости (м ст. жидкости); она не зави-

сит от удельного веса жидкости.

Мощность насоса увеличивается с увеличением удельного веса жид-

кости.

При измерении напора в м вод. ст., кГ/см2 или ат с увеличением удель-

ного веса жидкости напор увеличивается.

Для построения характеристик Q—Н принимается полный напор, кото-

рый иногда называется дифференциальным, или манометрическим, напором.

Методика подсчета полного напора приведена в главе XXXII.

Коэффициент полезного действия является критерием экономичности

работы насоса и принимает во внимание все потери в насосе.

ХАРАКТЕРИСТИКИ НАСОСА И ТРУБОПРОВОДА

35

Для получения характеристики насоса производительность Q в л]сек

или л«3/чйс откладывается по оси абсцисс. Напор Н в м ст. жидкости, потре-

бляемая мощность N в л. с. и к. п. д. т] в % откладываются по оси ординат.

Иногда на диаграмму наносят также удельную быстроходность ns и ка-

витационный коэффициент Скр или кавитационный запас d/iHon как функции

производительности Q.

Опытные характеристики центробежного насоса определяют путем от-

крытия или закрытия задвижки на нагнетательном трубопроводе, изменяя

таким образом производительность насоса от Q = 0 до (?мак0.

Одновременно с производительностью замеряют создаваемый насосом

напор, потребляемую мощность и число оборотов насоса. Все данные, полу-

ченные во время испытания насоса, приводят к постоянному числу оборотов

двигателя.

Серия показаний при различных открытиях задвижки дает необходимое

количество точек для построения характеристик насоса.

Характеристики насоса и трубопровода

Напор, развиваемый насосом, расходуется на подъем жидкости на вы-

выс оты всасывания и нагнетания (статический напор),

во всасывающем и нагнетательном трубо-

соту, равную разности

на преодоление потерь на трение

проводах и на создание скоро-

сти, с которой жидкость проте-

кает по трубопроводу.

Характеристика нефтепро-

вода изображается графически

(рис. 20) и совмещается с ха-

рактеристикой Q—Н насоса.

Характеристикой трубопро-

вода называется кривая, даю-

щая изменение высоты напора

II в зависимости от производи-

тельности Q. Эта характеристика

не зависит от характеристики

насоса.

Режим работы насоса в

сети определяется точкой пере-

сечения кривой Q—Н насоса с

характеристикой трубопровода,

Рис. 20. Характеристики нефтепровода и насоса.

1 — кривая Q — Н насоса; 2 — характеристика нефте-

провода; -3 — статический напор (подъем); 4 — потери

на трение в трубопроводе.

построенной в тех же координатах.

Типы характеристик

Характеристика Q—Н насоса может быть пологой или крутопадающей

(рис. 21).

Принимаем, что гидравлические потери в насосе равны К' и что

с 2

часть кинетической энергии на выходе из колеса К" преобразовывается

^8

и 2

в энергию давления. Тогда напор Н = К , создаваемый колесом при Q =

= 0 (где К — коэффициент напора, зависящий от конструкции рабочих орга-

нов насоса), при увеличении производительности уменьшится на величину

потерь на трение К' , на величину скоростного напора , необходи-

с 2

мого для протекания жидкости, и увеличится на величину К" -%— .

3*

36

ХАРАКТЕРИСТИКИ ЦЕНТРОБЕЖНЫХ HACUCOP

Исходя из этих положений, полный напор, создаваемый насосом для

заданной производительности, равен

гг____ [г цаа_____zzz _________w22 । jy-n csa

2g 2g 2g + П 2g ’

откуда

н = К - (1 + K') + K” .

2g ' 1 ' 2g ' 2g

(14)

(15)

Следует отметить, что коэффициенты К' и К” являются переменными

величинами.

Анализируя уравнение (15), видим, что еелп величина

/fV>(l + ^')«'22»

то характеристика Q — II

будет пологой. Если вели-

чина

АГ"с32<(1 + ^')«22.

то, начиная от минималь-

ной производительности,

характеристика Q—II бу дот

крутопадающей.

При низких ng, когда

абсолютная скорость с3

сравнительно велика (вви-

ду высоких напоров), а

относительная скорость

мала (ввиду небольшой

производительности насо-

са), кривая Q—Н будет

пологая.

При высоких значениях ng производительность насоса велика, а напор

сравнительно невелик, вследствие чего относительная скорость ш2 увеличи-

вается, а абсолютная скорость с3 уменьшается. Поэтому насосы большой удель-

ной быстроходности имеют крутопадающую характеристику Q—Н.

При небольшом изменении напора пологая кривая Q—Н дает широкий

диапазон производительности, сохраняя высокий к. п. д. Вследствие этого

пологая характеристика желательна при работе насоса с меняющимися на-

грузками, когда напор в основном расходуется на преодоление трения в тру-

бах. Крутопадающая кривая Q—Н дает большое изменение напора при ми-

нимальном изменении производительности и мощности, что желательно при

колебании статического напора.

Следует отмстить, что каждая форма кривой Q—Н соответствует опре-

деленной удельной быстроходности rcg и всякое значительное искусственное

изменение формы кривой Q—H для данного rcg сопровождается снпж( нпем

напора и к. и. д.

На форму' кривой Q—Н влияют также вязкость жидкости и величина

щелевых потерь. Увеличение вязкости перекачиваемой жидкости увеличи-

вает крутизну кривой Q—Н (см. рис. 105), в то время как при увеличении

щелевых уточек кривая Q—Н становится более пологой (см. рис. 72).

Характер изменения кривой мощности в зависимости от производитель-

ности насоса играет важную роль при эксплуатации насоса.

Наиболее благоприятной формой является кривая мощности, достигаю-

щая максимального значения для производительности (?Норм, соответствую-

МЕТОДЫ РАСЧЕТОВ

37

щей максимальному к. п. д., и уменьшающаяся для больших и меньших

значений против (?Норм- В этом случае электродвигатель, выбранный для

нормального режима насоса, не будет перегружаться при режимах, отличных

от нормального режима.

Анализируя характеристики Q—N для насосов различной быстроход-

ности (см. рис. 10), видим, что кривые мощности при ng = 210 удовлетворяют

условиям наиболее благоприятной формы кривой мощности.

При ns = 400 с уменьшением производительности мощность возрастает

и при (?=0 увеличивается на 184% против мощности при (2норм.

Увеличение мощности с ‘увеличением производительности для насосов

cng< 210 может быть ограничено кавитационным режимом работы насоса или

сопротивлением трубопровода.

ГЛАВА V

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ РАБОЧЕГО КОЛЕСА

Методы расчетов

Вследствие несовершенства теории центробежных насосов необходимо

при гидравлических расчетах пользоваться опытными коэффициентами,

полученными при испытаниях i гас особ различной удельной быстроходности.

Значение теории заключается в том, чтобы намечать и указывать, какое

влияние будут иметь те или иные изменения, вносимые в конструкцию про-

веренных опытным путем рабочих колес, всасывающих камер и нагнетатель-

ных отводов.

На рис. 22 и 54 даны кривые коэффициентов, вычисленных автором для

насосов новейших конструкций различной удельной быстроходности. На этих

графиках впервые приводятся все необходимые для расчета насосов коэф-

фициенты, имеющие вполне закономерное изменение для насосов различной

удельной быстроходности; изменение этих коэффициентов происходит в пол-

ном соответствии с теоретическими соображениями.

По этим графикам, как будет показано ниже, можно определить все пара-

метры рабочих органов насоса для различной удельной быстроходности.

Кривые коэффициентов (см. рис. 22 и 54) показывают, что уменьшение

или увеличение удельной быстроходности насоса связано с изменением всех

параметров рабочего колеса, подвода и отвода. Для получения высокого

к. п. д. одностороннее изменение одного или нескольких параметров рабочих

органов насоса допустимо лишь в небольших пределах.

При конструировании центробежных насосов встречаются три возможных

случая расчета:

1) расчет рабочих колес, всасывающей камеры и нагнетательного отвода

насоса новой удельной быстроходности;

2) расчет насоса по методу подобия;

3) расчет новых параметров насоса на базе существующего проверенного

насоса для специальных условий путем модификации одного или нескольких

параметров колеса или нагнетательной спирали.

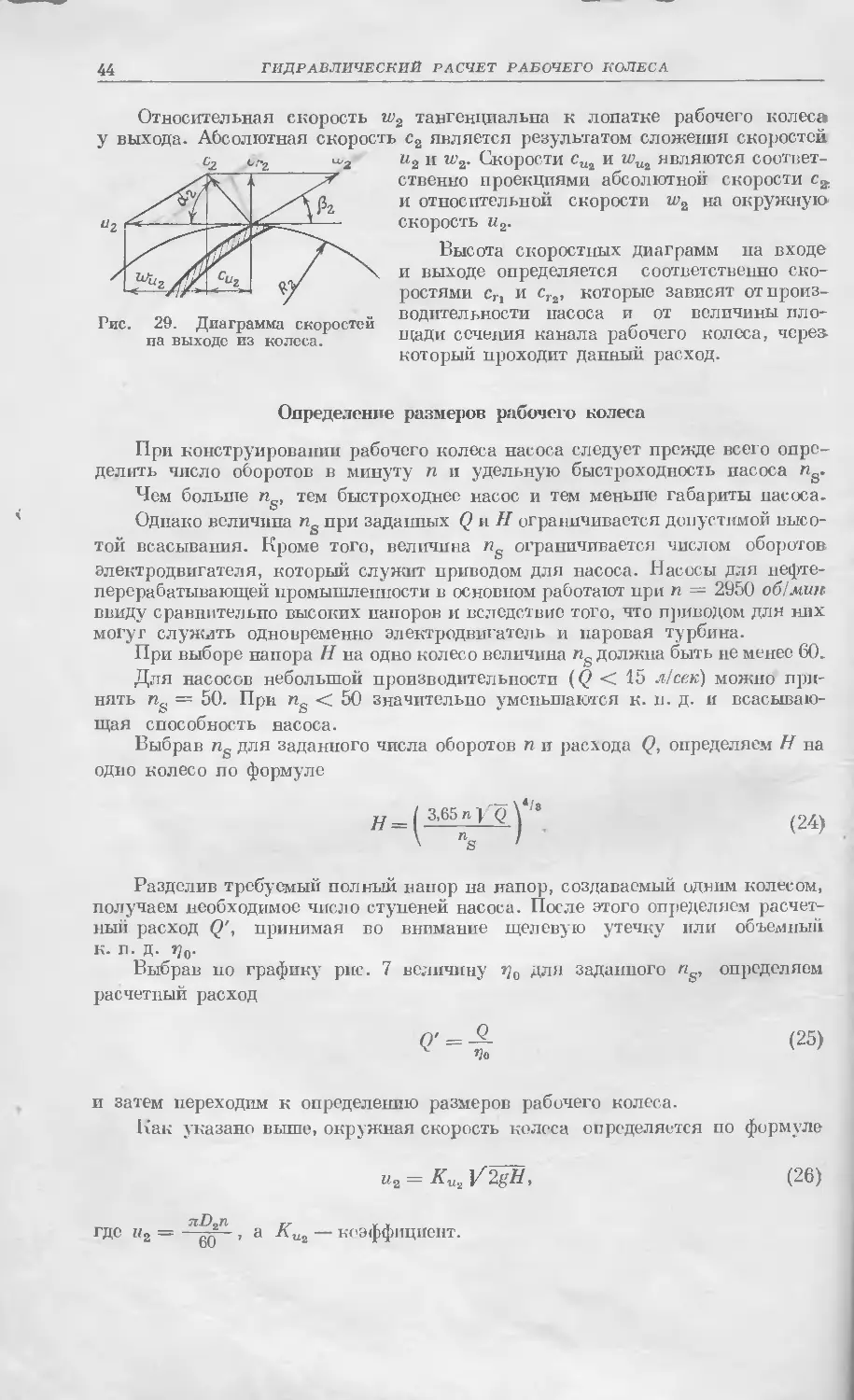

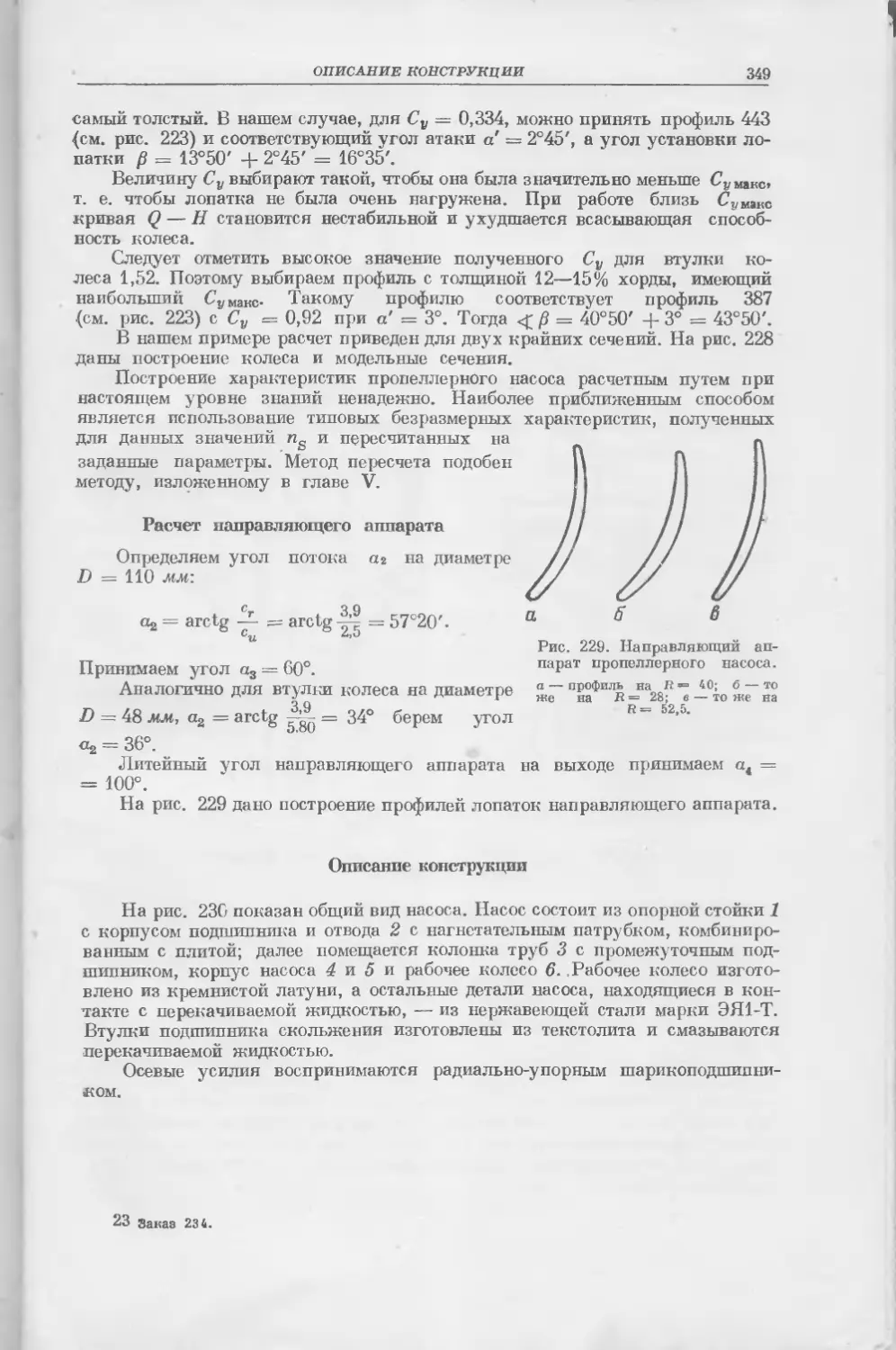

Основное уравнение центробежных насосов