Text

547

Д-66

36-5-3

В книге изложены методы получения новых перспек-

тивных полимерных материалов — полиуретанов. Описаны

их свойства и рассмотрено использование этих материалов

для производства пенопластов, клеев, каучуков, а также

применение их в качестве защитных покрытий. Одна из

глав посвящена переработке полиуретанов в волокна.

Книга рассчитана на инженеров и техников, интересу-

ющихся вопросами производства, переработки и примене-

ния полимерных материалов.

REINHOLD PLASTICS

APPLICATIONS SERIES

POLYURETHANES

by

BERNARD A. DOMBROW

REINHOLD PUBLISHING CORPORATION

NEW YORK, 1957

Б. А. Домброу

ПОЛИУРЕТАНЫ

Редактор А. А. Рогайлина Техн, редактор. В. В. Коган

Подписано к печати 23/VI 1961 г. Бумага 84X1081/32=

2,38 бум. л —7,8 п. л. Уч.-изд. л. 7,4

Цена 60 коп. Зак. 2193 Тираж 9000 эка.

Типография Госхимиздата. Мссква, 88, Угрешская

4

ОТ ИЗДАТЕЛЬСТВА

Книга Б. А. Домброу «Полиуретаны» посвящена в

основном химии и технологии полимеров, образующихся

в результате взаимодействия полиизоцианатов с много-

атомными оксисоединениями, а также применению этого

класса соединений в различных областях промышлен-

ности.

Наибольшее внимание уделено в книге получению

различных типов пенопластов, применяемых для изготов-

ления деталей всевозможных конструкций и для ряда

предметов широкого потребления, а также использова-

нию полиуретанов в качестве защитных покрытий и клеев.

Отдельная глава посвящена производству твердых эла-

стичных полимеров, так называемых уретановых кау-

чуков. Несмотря на недостаточно удачную систематиза-

цию материала внутри отдельных глав, эта книга пред-

ставляет в настоящее время несомненный интерес для

работников промышленности синтетических полимеров

и различных отраслей промышленности, в которых ис-

пользуются пленки, клеи, волокна и др.

Книга дает представление о современном состоянии

и развитии промышленности полиуретанов и полупродук-

тов для их изготовления.

ПРЕДИСЛОВИЕ АВТОРА

Настоящая книга написана с целью ознакомить чита-

теля с перспективами применения полиуретанов в раз-

личных областях промышленности. Автор книги не вда-

вался слишком подробно в различные технические дета-

ли, чтобы иметь возможность познакомить с общими

принципами лиц, мало знакомых с химией, и помочь

им составить понятие о многостороннем значении этих

молодых пластиков.

Автор предназначает эту книгу для работников хими-

ческой промышленности, интересующихся производством

пластических масс, но мало знакомых с техническими дости-

жениями в этой области. Для них так же, как и для техни-

ков-нехимиков, интересно познакомиться с материалами

на основе полиуретанов, их получением и свойствами в

разрезе тех характеристик, которые обусловливают цен-

ные физико-механические свойства этих соединений. По-

этому химия полиуретанов представлена в этой книге

очень упрощенно.

Книга предназначена также для химиков, желающих

познакомиться с общим направлением работ в данной

области, а также для лиц, которые работают в одной из

областей применения полиуретанов и которым необходи-

мо ознакомиться со смежными областями.

Автор надеется, что читатели найдут в этой книге

много интересного. Книга написана очень популярно

и рассчитана на самый разнообразный круг читателей,

поэтому автор не пытался дать полные ссылки на исполь-

зованную им литературу. Для тех, кто желает получить

более подробные сведения, в конце книги помещены ре-

комендуемые статьи и патенты.

1. ВВЕДЕНИЕ

Полиуретанами называют новый класс полимеров,

нашедших в течение последних двадцати лет широкое

промышленное применение. Получение этих полимеров

является первым промышленно важным достижением ор-

ганической химии изоцианатов, исследования в области

которых были начаты около ста лет назад. Полиуретаны

представляют собой полимеры, в которых повторяющимся

звеном является уретановая группа. Обычно работники

промышленности пластических масс мало знакомы с этим

видом полимеров. Уретаны многим химикам известны как

продукты взаимодействия различных оксисоединений с

изоцианатами. Эта реакция широко применяется в анали-

тической химии для идентификации гидроксилсодержащих

соединений, образующих с изоцианатами хорошо кристал-

лизующиеся уретаны с четкой температурой плавления.

Известно также применение этилуретана в медицине.

Прежде чем начать изучение этого класса соединений,

необходимо вспомнить основы химии мочевины и угольной

кислоты. При помощи классической реакции Вёлера

(1828 г.) мочевина может быть получена из изоцианата

аммония. Этим путем впервые из неорганического соеди-

нения был получен органический продукт без вмешатель-

ства так называемой «жизненной силы». Мочевина полу-

чается также дегидратацией карбоната аммония. Проме-

жуточным продуктом реакции является карбамат аммо-

ния. Эта реакция может быть представлена следующим

образом:

/ONIU yNHa

С=О ->- С=О —> С=О

\ONH„ \qNH4 \NH.2

карбонат карбамат мочевина

аммония аммония

Карбаминовая кислота, так же как и угольная кисло"

та, устойчива лишь в форме солей или эфиров, называв"

5

мых «уретанами». Исключением является мочевина, пред-

ставляющая собой! диамид угольной кислоты. Свобод-

ная карбаминовая кислота вследствие своей неустойчиво-

сти разлагается на аммиак и двуокись углерода.

Для уретанов хара ерна следующая группировка

атомов

О—С—N—

выражающая общую формулу амидоэфиров угольной

кислоты. Наиболее известным является этилуретан, обыч-

но называемый просто уретаном (NH2COOC2H5). Следует

отметить, что в зависимости от числа заместителей в

аминогруппе возможны по крайней мере три типа урета-

нов. Ниже рассматривается строение различных типов

полиуретанов, пригодных для промышленного использо-

вания, без учета методов их получения.

При замене одноатомного спирта полиоксисоединения-

ми, например гликолями, и при использовании полифунк-

циональных изоцианатов происходит рост цепи макромо-

лекулы. Простейший линейный полиуретан имеет следую-

щее строение:

---О—R—О—С—N—R'—N—С—О—R—О—С—N—R'—N—С— • •

Полимеры такой структуры имеют много общих свойств

с полиамидами и другими линейными полимерами, что

предопределяет их потенциальные возможности. Материа-

лы, полученные на основе линейных полиуретанов, при-

годны для производства синтетических волокон и щетины,

го# При использовании в качестве исходных продуктов

соединений с функциональностью больше двух образуют-

ся‘полиуретаны пространственного строения. Таким об-

разом, возможно получение полимерных материалов с

различными свойствами—от мягких и эластичных до

жестких и даже хрупких полимеров, приближающихся

к термореактивным пластикам, подобным фенольным.

Путем изменения степени сшивания теоретически можно

получать полимеры с любыми физико-механическими

свойствами, характерными для пластиков от термопла-

стичных до термореактивных. Кроме того, физико-меха-

6

нические свойства этих полимеров можно изменять варьи-

рованием химических групп, находящихся между урета-

новыми звеньями. Это обычно приводит к более тонким

изменениям физико-механических свойств.

-Таким образом, теоретически путем изменения сте-

пени сшивания и комбинирования химических групп,

находящихся между уретановыми звеньями в молекуле

полимера, можно получать пластики любой жесткости,

причем возможности эти по существу неограничены. Даже

в простейших линейных полимерах всегда имеются два

радикала, варьируя которыми можно придать полимерам

различные свойства. Обычно, однако, используют развет-

вленные полимеры, в которых имеется не два, а три, четы-

ре или более различных радикалов. Этим разнообразием

свойств материалов на основе полиуретанов и объясняется

их широкое применение в промышленности в настоящее

время.

Наиболее простым и технически легко осуществимым

промышленным методом получения мономерных урета-

нов является метод, основанный на реакции изоцианат-

ной группы —N=C—О со спиртовыми гидроксилами.

Подробно эта реакция рассматривается в главе 2.

Таким образом, полиуретанами называются полимеры,

получаемые ступенчатой полимеризацией полиизоцианатов

(бифункциональных или более) и полиоксисоединений,

имеющих не менее двух гидроксильных’групп в молекуле

(например, гликоли, простые и сложные полиэфиры и т. п.)У

Этот класс полимеров привлек внимание американских

исследователей после второй мировой войны. В 1945 г.

в журналах Modern Plastics и Chemical and Engineering

News появились обзорная статья Г. Клайна и краткая за-

метка о новом классе полимеров—полиуретанах, а также

краткие сведения о методах их получения, областях при-

менения и технико-экономических показателях. Вскоре

после окончания войны было налажено их промышленное

производство. В настоящее время для производства поли-

уретанов потребляется около 10,9 тыс. т диизоцианатов.

Полиуретаны, оказавшиеся весьма ценным полимерным

материалом, были получены впервые в Германии.

Однако из обзора американской патентной литера-

туры видно, что фирма Du Pont уже в 1939—1940 гг. про-

делала большую работу в области исследования полиуре-

танов. В патентах этой фирмы описаны продукты реакций

7

поли изоцианатов с различными гликолями, алкидными

смолами, полиамидами, полиэфирами, диаминами, поли-

эфироамидами и т. д.

Продукты, получаемые на основе этих реакций, реко-

мендовались для производства волокон, пленок, пласти-

ков и т. п. Эти исследования и положили начало промыш-

ленного применения полиуретанов. Кроме того, в амери-

канской патентной литературе указывается, что в начале

40-х годов проводились большие исследования в направ-

лении применения диизоцианатов как веществ, повышаю-

щих адгезию, особенно при склеивании каучуков с ме-

таллами и волокнистыми материалами. В США диизоциа-

наты были впервые использованы в промышленном

масштабе в начале второй мировой войны.

Так, бифенил метан-4,4'-диизоцианат, который называют

также метилен-бис-(4-фениленизоцианатом), применили для

склеивания натурального каучука и неопрена с материа-

лами из синтетического волокна в производстве перепра-

вочных средств и спасательных поясов. Однако действи-

тельным импульсом к промышленному использованию

полиуретанов послужили плодотворные исследования

немецких ученых и в особенности работы Отто Байера.

Как уже отмечалось, химия полиуретанов является

одним из разделов химии изоцианатов. Еще до 1850 г.

Вюрц и Гоффман синтезировали алифатические и арома-

тические изоцианаты и описали их свойства. Широкое

изучение изоцианатов, получаемых известными тогда

методами, было ограничено малыми выходами этих ве-

ществ. В 1884 г. Хентшель открыл наиболее простой ме-

тод получения изоцианатов с высокими выходами фосге-

нированием первичных аминов, и интерес к этой области

исследований вновь возрос. Но до 1930 г. метод этот не

нашел промышленного применения. Начало современно-

го направления исследований в области полиуретанов бы-

ло положено в 1937 г., когда Отто Байер провел опыты

по получению синтетических волокон из продуктов при-

соединения диизоцианатов. Эти волокна обладали свой-

ствами, аналогичными найлону, или даже превосходили

его, но не были запатентованы фирмой Du Pont. В 1937 г.

Байером и сотрудниками* была открыта реакция поли-

меризации с участием диизоцианатов. В настоящее время

* Герм. пат. 728981, 26/Ш 1937 г.

8

'патентная литература в этой области вместе с упомяну-

тыми выше патентами фирмы Du Pont насчитывает более

400 наименований.

Было установлено, что на основе полимочевин могут

быть получены только неплавкие и сильно гидрофильные

полимеры, непригодные для получения синтетических во-

локон и пластических масс. Более перспективными ока-

зались синтезированные в Германии линейные полиуре-

таны, вследствие чего уже в 1941 г. было налажено про-

мышленное производство двух материалов на основе по-

лиуретанов: один из них, так называемый перлон U, ис-

пользовался для получения волокон и щетины, другой—

игамид U (ультрамид U) в производстве пластических

масс.

В 1941 г. О. Байером был взят патент на установку

производительностью 200 т алифатических и 100 т аро-

матических диизоцианатов, что свидетельствует о том

значении, которое придавали в то время перлону U и

игамиду U. Позже Байером и сотрудниками было найдено

много других областей промышленного применения диизо-

цианатов и получаемых на их основе продуктов. Напри-

мер, была показана техническая возможность использо-

вания полиуретанов для производства клеев, пенопластов

(представляющих особенный интерес для авиационной

промышленности), защитных покрытий, синтетической

кожи и т. д.

В 1945 г. военное ведомство США направило в Герма-

нию группу наблюдателей для изучения технических до-

стижений в области пластических масс.

Эта группа установила, что, кроме линейных полиме-

ров, получаемых из алифатических гликолей и диизо-

цианатов, большое значение при изготовлении пенопла-

стов, покрытий и клеев приобрели материалы, полученные

на основе толуилендиизоцианата и некоторых сложных

полиэфиров. Применение полиуретанов в авиационной

промышленности оказалось наиболее интересным: пенопла-

сты использовались в качестве среднего слоя в трехслой-

ных конструкциях, в которых сочетается малый вес с

высокой прочностью. Опыт применения таких конструк-

ций показал, что пенопласты весьма вибростойки. В ре-

зультате применения полиуретановых покрытий для плос-

костей самолетов заметно увеличилась их скорость. Эти

покрытия обладали хорошей водостойкостью и атмосферо-

9

стойкостью, а также устойчивостью к действию жидкого

топлива.

Во многих опубликованных работах упоминается о

продуктах взаимодействия сложных полиэфиров (дес-

мофены) и диизоцианатов (или их производных).

В табл. 1 приведен состав некоторых сложных поли-

эфиров (десмофенов).

Таблица 1

Состав десмофенов

Номер десмофена Содержание, моли

адипиновая кислота фталевый ангидрид трехатомные спирты* бутилен- гликоль**

200 1,5 1,5 4,0

300*** — 3,0 4,1 —

800 2,5 0,5 4,1 —

800S 2,5 0,5 4,0 —

900 3,0 — 4,0 —

1100 3,0 — 2,0 3,0

1200 3,0 — 1,0 3,0

* В качестве трехатомных спиртов применяются глицерин, триметилолпропан,

гексантриол-1,2,6 (последний обычно используется в десмофенах с более высоким

номером).

** 1,3-Бутиленгликоль применяется в десмофене 1200 и 1,4-бутиленгликоль—

в десмофене 1100.

*** Десмофен 300 может состоять также из 1 части десмофена 900 и 1 части

ксилол-формальдегидной смолы.

Следует отметить, что с увеличением номера продукта

число поперечных связей между отдельными цепями по-

лимера (степень сшивания) уменьшается и, следователь-

но, получаются более мягкие покрытия, более эластич-

ные пенопласты и т. Д.

Диизоцианаты и некоторые их производные (десмо-

дуры), применяемые в композициях десмофен/десмодур,

приведены в табл. 2. Для получения различных пок-

рытий вместо диизоцианатов в основном используются

десмодуры НН и TH.

Ведомство военной авиации, заинтересованное в пено-

пластах, заключило контракт с фирмой Goodyear Aircraft

на разработку жестких алкилизоцианатных пенопластов.

Работа была начата в сентябре 1946 г., ее результаты при-

ведены в главе 3.

10

Таблица 2

Состав десмодуров

Марка десмодура Состав

Н Гексаметилендиизоцианат

НН 1 моль триметилолпропана на 3 моля гексаметилен-

диизоцианата

'Г Толуилеидиизоцианат (65% изомера 2,4 н 35% изо-

TH мера-2,6) 1 моль триметилолпропана на 3 моля десмодура Т

R Три -(п-изоцианатфенил)-метан

15 Нафтилендиизоцианат-1,5

В конце 1947 г. и в начале 1948 г. Lockheed Aircraft

Corporation начала работы в области полиуретановых

пенопластов с целью их использования в качестве материа-

лов для обтекателей и заполнителей в некоторых авиа-

ционных конструкциях. В результате успешного завер-

шения этих исследований были получены двухкомпонент-

ные системы, состоящие из сложных полиэфиров и диизо-

цианатов. Эти компоненты смешиваются при комнатной

температуре и заливаются в изолируемое пространство,

которое должно быть заполнено пенопластом. Эти систе-

мы подробно рассматриваются в главе 3.

В 1950 г. фиРмами Du Pont и Monsanto было органи-

зовано производство в полупромышленном масштабе ис-

ходных материалов для диизоцианатов. Хотя фирмой

Du Pont были опубликованы работы об исследовании

диизоцианатов и методах получения некоторых полиуре-

тановых пенопластов еще в 1946 г., о промышленном

типе полиуретановых пенопластов эта фирма сообщила

лишь в 1953 г. Этот так называемый «форполимер» будет

рассмотрен в главе 4. В результате успешного развития

работ в области пенопластов стало возможным на основе

композиции сложный полиэфир—диизоцианат, получить

пенопласт, затвердевающий в месте применения*, кото-

рый нашел широкое применение в промышленности.

К этому времени в Германии на основе диизоцианатов

была создана мощная промышленность полиуретанов.

Ввиду большого спроса на эластичные полиуретановые

* Иногда эти полиуретаны называют «вспенивающиеся В кон-

струкции».—-Прим. ред.

11

пенопласты потребление ароматических диизоцианатов по

сравнению с алифатическими увеличилось. Производство

этих легких эластичных материалов было настолько усо-

вершенствовано, что они начали широко применяться в

быту и на транспорте. Благодаря успехам, достигнутым

в области промышленного применения различных поли-

уретанов в Германии, интерес к этим материалам в США

значительно возрос.

В 1954 г. США закупили в Германии несколько уста-

новок для производства пенопластов. О. Байер и фирма

Monsanto организовали объединенную компанию по про-

изводству пластических масс (Mobay). Таким образом,

в результате больших успехов, достигнутых в Германии

в области исследований и в промышленном производстве

полиуретанов, оказалось возможным их проникновение в

промышленность пластических масс США.

В последние годы большая работа по исследованию

в области химии и промышленного применения диизо-

цианатов была проведена National Aniline Company.

В настоящее время производство диизоцианатов (главным

образом различных изомеров толуилендиизоцианата) со-

средоточено на предприятиях фирм Du Pont, Mobay,

National Aniline Co. Годовая производственная мощ-

ность по изоцианатам в США на 1957 г. составляла

31,7 тыс. т. Кроме того, Carwin Chemical Company про-

изводит специальные диизоцианаты на основе бензидина

и его гомологов. Большая часть продукции полиуретанов

в США выпускается в виде пенопластов, но в последнее

время проявляется большой интерес и к применению по-

лиуретанов для получения защитных покрытий, клеев

и каучуков.

2. ОСНОВЫ ХИМИИ ПОЛИУРЕТАНОВ

Наиболее важным, но все еще мало изученным классом

химических соединений, применяемых для промышлен-

ного производства полиуретанов, являются полиизоциа-

наты и особенно диизоцианаты. В различных руководствах

по органической химии описано много методов синтеза

изоцианатов. Однако все эти методы (за исключением

одного) с точки зрения применения их в промышленности

не представляют большого интереса. Наиболее полный

обзор по изоцианатам приведен в статье Саундерса и Сло-

комба* .

Принятые в промышленности методы синтеза изоциа-

натов основаны на реакции хлорангидрида угольной кис-

лоты (фосгена) с аминами или их солями; эта реакция

открыта Хентшелем в 1884 г. В патентной литературе

описан ряд методик проведения этой реакции. Аналогич-

но большинству современных процессов химической тех-

нологии, процессы промышленного производства наибо-

лее важных диизоцианатов являются непрерывными.

Ниже рассмотрен один из типичных методов получения

наиболее важного для промышленности диизоцианата—

толуилендиизоцианата.

В обогреваемый реакционный сосуд с двумя штуцерами

для ввода газа и жидкости, снабженный мешалкой, тер-

мометром и конденсатором, загружается хлорированный

полифенил, кипящий в пределах 385—420° (торговая

марка Monsanto Chemical Company Арохлор № 1260).

Процесс проводится при 260°. Через штуцер для подвода

жидкости, расположенный ниже уровня жидкости в сосу-

де, вводится раствор 2,4-толуилендиамина в о-дихлорбен-

золе. Реакционная масса перемешивается; температура

реакционной смеси поддерживается в интервале 255—

265°. Одновременно с этим через газовый патрубок, рас-

* Chem. Rev., 43, 203 (1918).

13

положенный также ниже уровня жидкости в сосуде, в

реакционную смесь с равномерной скоростью подается

фосген. Поскольку температура кипения толуилендиизо

цианата равна 250° (ниже температуры реакционной

смеси), то по мере образования он отгоняется из реакцион-

ной смеси вместе с о-дихлорбензолом. Конденсат соби-

рается в приемнике. Для предотвращения образования

соответствующего карбамилхлорида в приемнике поддер-

живается температура 180—185°. Образующийся в про-

цессе реакции хлористый водород вместе с парами диизо-

цианата и растворителя отводится через дефлегматор,

смонтированный на приемнике. Диизоцианат выделяется

из раствора вакуумной дистилляцией. Выход диизоциа-

ната составляет около 90%. Описанный непрерывный

метод получения толуилендиизоцианата позволяет исклю-

чить нежелательные побочные реакции между непрореа-

гировавшим диамином и образовавшимся диизоцианатом,

в результате которых обычно образуются мочевины и

смолообразные продукты.

Реакция протекает по уравнению:

СН3

kl2

ти-толуилен-

диизоцианат

.м-толуилендиамин фосгеи

В настоящее время многие моно- и диизоцианаты, а

также некоторые триизоцианаты производятся в промыш-

ленном масштабе. В табл. 3 приведены торговые и хими-

ческие названия некоторых наиболее распространенных

полиизоцианатов, производимых различными фирмами.

Такие соединения, как, например, полиизоцианат,

выпускаемый фирмой Du Pont под торговым наименова-

нием TU, представляющий собой продукт присоединения

1 моля воды к 2 молям 2,4-толуилендиизоцианата, в таб-

лице не приводятся. Эти соединения имеют ряд специфи-

ческих особенностей, поэтому они рассматриваются при

обсуждении областей их применения и вопросов, связан-

ных с техникой безопасности. Большинство полиизо-

цианатов, приведенных в табл. 3, применяется в промыш-

ленности в небольших масштабах. Наиболее широко

14

Таблица 3

Полйизоциаиаты и их торговые марки

Полиизоцианат Л 1арка

демосдур (Bayer) хайлен (Du Pont) мондур (Mobay) накконейт (National Aniline)

Толуиленди изоцианат (65% изомера 2,4; 35% изомера 2,6) т ТМ65 TD 65

Толуилендиизоцианат (80% изомера 2,4; 20% изомера 2,6) тм TD80 80

Толуилендиизоцианат (100% изомера 2,4) . . — т TDS 100

3,3'-Битолу и лен-4,4'-д и- изоцианат* — — — 200

Бифенилметан-4,4'-диизо- цианат м м 300

3,З'-Диметилбифенилме- таи-4,4'-диизоцианат . — DMM — 310

.м-Фенилендиизоцианат . — — — 400

Димер 2,4-толуилендиизо- цианата тт то — —

Три-(п-изоцианатфенил)-ме- тан R — тм —.

1ексаметилендиизоцианат Н — — —

* Торговое наименование фирмы Car win ТО DI.

применяется продукт, представляющий собой смесь изо-

меров 2,4- и 2,6-толуилендиизоцианата в различных

соотношениях. Могут быть получены смеси изомеров

2,4- и 2,6-толуилендиизоцианата, соответствующие трем

различным соотношениям. Непрерывный процесс про-

изводства толуилендиизоцианата наиболее эффективен

для соотношения изомеров 2,4- и 2,6-толуилендиизоциа-

ната в конечном продукте, равном 80 : 20. При произ-

водстве толуилендиизоцианата с любым другим соотно-

шением изомеров затрудняется сбыт побочных продуктов.

В настоящее время основным сырьем для производства

полиуретанов является именно продукт с соотношением

изомеров 2,4-толуилендиизоцианата к 2,6-толуиленди-

изоцианату 80 : 20. В случае применения смеси изоме-

ров с соотношением 80 : 20 или 65 : 35 при температу-

ре ниже их точки замерзания смесь необходимо пред-

варительно расплавить и хорошо перемешать.

15

Толуол

I

Нитрование

i

Моиоиитротолуол

(смесь изомере»;)

Кристаллизация

I

о-Нитротолуол

J

Нитрование

I

Динитротолуол

(65% изомера 2,4

и 35% изомера 2,6)

I

Нитрование

Динитротолуол

(80% изомера 2,4

и 20% изомера 2,6)

I

Кристаллизация

i

«-Нитротолуол

!

Нитрование

I

2,4 - Дннитротолуол

Восстановление

Восстановление

Восстановление

Диамины

Фосгеннрование

Диамины

Диамины

Фосгеннрование

Фосгеннрование

Т олуилендиизоцианат

(смесь изомеров 65/35)

Т. пл. 8°

Т олу и лендиизоциа нат

(смесь изомеров 80/20)

Т. пл. 14°

t

Толу илендиизоциа нат

(изомер 2,4)

Т. пл. 22°

Рис. 1. Схема получения изомеров толуилендиизоцианата.

16

На рис. 1 показана схема получения изомеров толу-

ил ендиизоцианата.

На рис. 2 приведена диаграмма плавкости смесей

2,4- и 2,6-толуилендиизоцианатов.

Эвтектическая точка (С) соответствует составу смеси,

состоящей из 40% изомера 2,4 и 60% изомера 2,6, т. е.

25

20

15 —

fs

ОУ

I

йе

Твердый. \

5

Жидкость.

20

15

-5

I

с £

Твердый. ~

изомер 2,0

5:

л

- О'

- Твердые изомеры 2,Ь и 2,6

Кайлен ТМ

о

А

-zoL

о

Кайлен ТМ=65

L________________£

20 В-0 ВО 80 т

Содержание изомера 2,В, %

-10

Рис. 2. Диаграмма плавкости смесей 2,4- и

2,6-толуилендиизоцианатов.

при неполном расплавлении состав расплава будет зна-

чительно отличаться от заданного состава исходной смеси.

Использование в качестве исходного сырья смесей с раз-

личным соотношением изомеров сильно влияет на свойства

конечного полимера (полиуретана). Так, при производ-

стве эластичных пенопластов из смесей с различным со-

отношением изомеров приходится менять технологичес-

кий режим процесса.

Применение других изоцианатов в производстве по-

лиуретанов целесообразно лишь в том случае, если это

дает какие-либо определенные преимущества по сравнению

с использованием смеси изомеров толуилендиизоцианата в

2 Б. Домброу

17

соотношении 80 : 20. Например, В производстве волокон

используется гексаметилендиизоцианат, в__производстве

клеев — бифенилметан-4,4'-диизоцианат и в производстве

уретановых каучуков—1,5-нафтилендиизоцианат.

Диизоцианаты реагируют с любым химическим со-

единением, содержащим активные атомы водорода. На

этой реакции основан метод определения активного водо-

рода в химических соединениях, активных по отношению

к реактиву Гриньяра (CH3MgJ). К таким соединениям от-

носятся вещества, содержащие гидроксильные группы

(вода, спирты и фенолы), аминогруппы (первичные и

вторичные), карбоксильные группы, а также атомы во-

дорода в активных метиленовых группах, как, например,

в ацетоуксусном эфире, малоновом эфире и т. п. Реакция

присоединения изоцианатной группы к монофункцио-

нальному реагенту протекает согласно уравнению:

X

I

R—N=C=O + НХ R—NH—С=О

При реакции полифункциональных соединений обра-

зуются большие полимерные молекулы.

Из всех перечисленных выше соединений с активным

атомом водорода наиболее реакционноспособными по

отношению к изоцианатам являются первичные и вторич-

ные амины, например:

Я' zR'

R—N=C=O + HN< -* R—NH—С—N<

\r- || \R»

О

где вместо R' или R" может стоять Н.

В этом случае образуются замещенные мочевины

(главным образом несимметричные). Реакция может про-

текать и далее с образованием биуретов, так как водород,

стоящий у атома азота мочевины, является достаточно

реакционноспособным, чтобы реагировать с изоцианат-

ной группой

R

R\ |

>N—С—N—G—NH—R

R*z II И

О О

Третичные амины, не содержащие подвижных атомов

водорода, не реагируют с изоцианатами, но являются

катализаторами рассматриваемого процесса.

18

Еще в первых своих работах О. Байер показал,

что полимочевины непригодны для получения пласти-

ков. Поэтому реакция диизоцианатов с моно- и диамина-

ми используется в промышленности в очень незначитель-

ных масштабах. Однако в аналитической химии эта реак-

ция широко применяется для определения изоцианатов

и их производных. В этом случае содержание изоцианат-

ных групп определяется количественно обратным титро-

ванием непрореагировавшего дибутиламина (см. Опреде-

ление аминного эквивалента по методу S. Р. I.* в При-

ложении, данном в конце книги). Наиболее интересной

реакцией диизоцианатов является реакция их с гидр-

оксилсодержащими соединениями, в результате которой

получаются соответствующие уретаны, причем для по-

лучения полимеров применяются гликоли, многоатомные

спирты, гидроксилсодержащие сложные полиэфиры, а

также различные простые полиэфиры. Реакция с мо-

нофункциональными гидроксилсодержащими соединения-

ми протекает по уравнению:

R'—ОН + R—N=C=O -» R—NH—С—OR'

II

О

Это реакция простого присоединения; при участии

в этой реакции полифункциональных соединений не-

посредственно образуются полимерные молекулы. Моле-

кулярные веса и структура получаемых молекул регули-

руются так же, как и’в обычных процессах полимеризации.

Реакция протекает без образования побочных продуктов

и не требует особых условий для получения полимеров

с высоким молекулярным весом (см. применение поли-

уретанов в производстве волокон). Как и при образова-

нии полимочевин, атомы водорода, стоящие у атома азо-

та уретановых группировок, способны реагировать с

большинством изоцианатов с образованием аллофанатов:

К— N--G—OR'

I II

о=с о

R—NH

Это также один из возможных методов получения поли-

уретанов с разветвленной цепью.

* S. Р. I.—Общество промышленности пластических масс.

9*

19

Изучена реакционная способность различных спир-

тов при реакции образования уретанов. Установлено,

что первичные спирты реагируют приблизительно в три

раза быстрее, чем вторичные, в то время как третичные

спирты реагируют очень медленно и склонны к дегидрата-

ции. Реакция образования уретанов катализируется осно-

ваниями, а при применении алифатических спиртов, по-

видимому, до некоторой степени ингибируется кислотами.

Третичные амины являются одними из лучших катали-

заторов, причем сила основания амина—не единственный

критерий его каталитической активности (табл. 4).

Таблица 4

Сила основании и их каталитическая активность

Катализатор Относительная сила основания Относительная величина каталитической активности

N-Метилморфолин . . 1 1

Диметилэтаноламин . 2 2

Триэтиламии .... N,N - Диэтилциклогек- 3 4

силамин 3 3

Стерические эффекты также имеют важное значение.

Так, установлено, что пиридин более каталитически

активен, чем диалкиланилины при той же силе основа-

ния. Последние исследования с использованием толуилен-

диизоцианата и гидроксилсодержащих сложных полиэфи-

ров (диэтиленгликольадипат) качественно подтверждают

это положение.

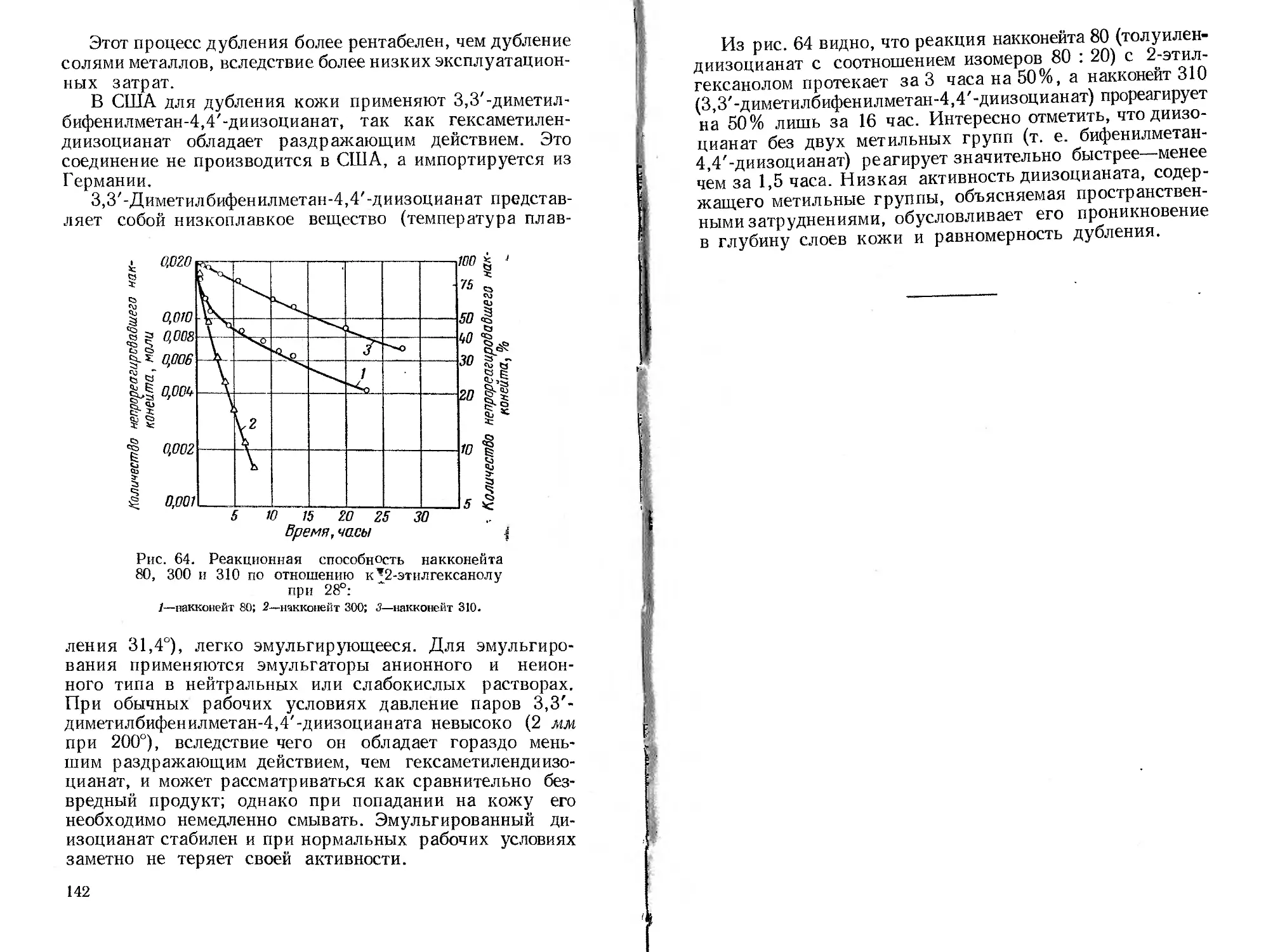

Из рис. 3 видно, что нафтенат кобальта обладает зна-

чительной каталитической активностью.

При изучении влияния кислотности на реакцию обра-

зования уретанов из алифатических гидроксилсодержащих

соединений было установлено, что следы минеральных

кислот действуют как слабые ингибиторы, причем даже

менее 0,1% минеральных кислот влияет на реакцион-

ную способность толуилендиизоцианата по отношению к

гликолям.*jB настоящее время технический толуиленди-

изоцианатдсодержит очень небольшое количество (только

следы) минеральных кислот. Хлористый водород, выде-

20

ляющийся в процессе получения толуилендиизоцианата,

образует некоторое количество карбамилхлорида:

—NH-C<

ХС1

Для определения этой примеси было предложено два

метода. Первый метод основан на гидролизуемости хло-

рида, который содержит, по-видимому, и некоторые дру-

гие примеси. Этот метод принят Обществом промышлен-

Рис. 3. Влияние различных катализаторов

на скорость реакции диизоцианата «накко-

нейта 80» с диэтиленгликольадипатом (тем-

пература 28°, количество добавленного ката-

лизатора равно 5% мол. от количества «нак-

конейта 80», при отношении «накконейта 80»

к диэтиленгликольадипату 1 : 10):

/—без катализатора; 2—N-метилморфолин; ,3—N.N-ди-

метилэтаноламин; 4—N.N—днметилциклогексиламии;

5—триэтиламин; 6—нафтенат кобальта.

ности пластических материалов (S. Р. I.) в качестве стан-

дартного. Второй метод заключается в прямом определе-

нии кислотности. Описание этих методов можно найти в со-

ответствующей литературе.

Для получения уретанов, кроме алифатических спир-

тов, можно использовать также фенолы. В этом случае

выход уретанов даже при нагревании очень незначителен.

Для повышения выходов продуктов следует применять

катализаторы. Получение фенилуретанов представляет

21

значительный интерес, так как они относятся к классу

скрытых изоцианатов, применяемых в защитных покры-

тиях, описанных в главе 8.

Как уже указывалось, наиболее важными изоцианата-

ми являются изомеры толуилендиизоцианата, однако

для получения уретанов могут быть использованы и дру-

100.-------------------

90

Время, мин

Рис. 4. Сравнительная реакционная способ-

ность некоторых диизоцианатов фирмы

Carwin:

/—3,3'-дихлорбифенил-4,4'-диизоцианат (6=2,4- 10“4

•сект*); 2—бифенил-4,4'-динзоциаиат (k= 1,1*

- 10“4); 3—хайлен Т; хайлен ТМ; 5—3,3'-дифенил-

бифенил-4,4'-диизоцнанат (6=2,1 *10~5); 6—3,3'-диме-

тилбифенил-4,4'-диизоцианат (6=1,3*10~5); 7—3,3'-ди-

метоксибифенил-4,4'-диизоцианат (6=6,3* 10“ 6).

гие диизоцианаты. Реакционная способность этих соеди-

нений оценивается путем сравнения ее с реакционной

способностью толуилендиизоцианата.

На рис. 4 показаны результаты определения реакцион-

ной способности некоторых диизоцианатов по отношению

к вторичному бутиловому спирту при 25°. Аналогичные

результаты (рис. 5) были получены при использовании

22

первичного спирта (2-этилгексанола). Таким путем мо-

жет также изменяться скорость образования и состав

уретанов. Следует заметить, что 2,6-толуилендиизоцианат

обладает меньшей реакционной способностью, чем 2,4-то-

луилендиизоцианат; с удалением метильной группы реак-

Рис. 5. Реакционная способность ароматических диизоцианатов по

отношению к 2-этилгексанолу и диэтиленгликольадипату:

1—1-хлорфенил-2,4-диизоцианат; 2—.м-фенилендиизоциаиат; 3—п-феннлендиизоцианат;

4—метилен-бис-(п-фениленизоцианат); 5—2,4-толуилендиизоцианат; 6—толуиленди-

изоцианат (60% изомера 2,4 и 40% изомера 2,6); 7—2,6-толуилендиизоциаиат;

8—3,3'-диметилбифенил-4,4'-диизоциаиат; 9—2,2'-диметилбифенилметан-4,4'-днизоци-

анат; 10—3,3'-диметоксибифеиил-4,4'-диизоцианат; //—2,2', 6,6'-тетраметилбифенил-

4,4'-диизоцианат.

ционная способность толуиленизоцианатов повышается,

при замещении метильной группы хлором реакционная

способность увеличивается еще больше.

При рассмотрении реакционной способности различ-

ных изоцианатов следует уделить особое внимание факто-

ру пространственных затруднений, что главным образом

обусловливает более низкую реакционную способность

2,6-толуилендиизоцианата по сравнению с изомером 2,4.

Полимочевины, полиуретаны и их производные обра-

2S

зуются по реакции присоединения к диизоцианатам без

образования каких-либо побочных продуктов. С другой

стороны, образование полимеров может сопровождаться

выделением побочных продуктов.

Ниже приводятся две реакции, протекающие при по-

лучении полиуретанов и сопровождающиеся выделением

двуокиси углерода. В зависимости от предполагаемого

использования полимера, это обстоятельство можно рас-

сматривать как преимущество или как недостаток. Пер-

вая реакция—это взаимодействие органических кислот с

изоцианатами по схеме:

+ R—N=C=O -*

RNH—С<

ХО

О

||

r'-C-NH—R + f СО2

Эта реакция может протекать и по более сложной схеме,

чем показано выше, но в большинстве случаев именно ука-

занные вещества являются конечными продуктами реак-

ции, Вначале образуется соединение типа ангидрида, ко-

торое при нагревании разлагается с выделением двуокиси

углерода и амида кислоты. Для того чтобы реакция про-

шла до конца, ее следует проводить при нагревании, так

как на холоду при последующем прибавлении спирта или

амина «ангидрид» разлагается с образованием соответст-

вующего уретана или мочевины без выделения газа. Во

многих случаях присутствие органических кислот неже-

лательно. Однако при получении жестких полиуретано-

вых пенопластов для образования газа в раствор специаль-

но добавляется уксусная кислота. Образовавшийся в ре-

зультате реакции амид кислоты может далее реагировать

с изоцианатом с образованием ациламида.

Второй реакцией, протекающей с выделением СО2,

является реакция между водой и изоцианатом, причем

молекула воды присоединяется к изоцианату с образова-

нием N-алкилкарбаминовой кислоты, которая относится

к числу неустойчивых соединений и разлагается на со-

ответствующий амин и двуокись углерода. Амин

24

реагирует со второй изоцианатной группой с образова-

нием симметричной мочевины. Таким образом, молекула

воды эквивалентна двум изоцианатным группам. При ис-

пользовании полиизоцианатов эти реакции протекают

с образованием тугоплавких и нерастворимых полимер-

ных материалов. Монофункциональные изоцианаты реаги-

руют по следующей схеме:

О

II

P-N=C=O + НОН -> R—NH—С—ОН

О

||

R—NH—С-ОН R—NH2 + 1 СО2

О

II

R—NH2 + R—N=C=O -* R—NH—С—NH—R

Атомы водорода, стоящие у уреидных атомов азота,

могут реагировать далее с большинством изоцианатов с

образованием биуретов. Таким образом, при введении

в реакционную смесь воды можно получать разветвленные

полимеры. Описанная реакция применяется в технике

при получении каучуков и пенопластов. Реакция изо-

цианатов с водой должна учитываться при всех прово-

димых процессах: когда следует избегать образования

пузырьков газа и когда выделение газа необходимо для

получения пенопластов. Зачастую не учитывается то об-

стоятельство, что уже небольшое количество воды зна-

чительно влияет на устойчивость при хранении изоци-

анатных форполимеров (смол), являющихся продуктами

частичного превращения изоцианата (например, некоторые

десмодуры). Большинство форполимеров имеет эквива-

лентный вес около 300 или более, и, следовательно, 9 г

воды может прореагировать с 300 г смолы. Таким обра-

зом, для полного протекания реакции с форполимером

требуется только 3% вес. воды и даже влага 'воздуха

вызывает быстрое образование поверхностной ^пленки,

если не будут приняты меры предосторожности. Следует

также учитывать влияние воды во всех исследованиях,

проводимых с изоцианатами.

Из всего изложенного \выше вытекает, что реакции

между сложными полиэфирами и ди изоцианатами весьма

многообразны, особенно при участии в реакции воды.

В этом случае протекает ряд конкурирующих реакций,

25

в которых исходные реагенты и образовавшиеся про-

дукты могут реагировать между собой. Для опреде-

ления реакционной способности различных групп были

проведены специальные исследования. Наиболее ин-

тересным из них ' является исследование Мортона и

Дейца (Научно-исследовательский институт резины при

университете в Акроне). Они определили относительную

скорость реакции фенилизоцианата в растворе диоксана

при 80°.

Данные об относительной скорости реакций фенил-

изоцианата с различными классами соединений, приведен-

ные в табл. 5, не отражают всей полноты картины, так

как возможно деление и внутри этих классов соединений.

Так, например, первичные спирты приблизительно в

три раза более реакционноспособны, чем вторичные,

тогда как третичные спирты совершенно нереакционно-

способны.

Таблица 5

Относительная скорость реакций фенилизоцианата

с соединениями различных классов

Класс соединений Реагент Относительная скорость

Уретаны Амиды Органические кислоты . . Мочевины Вода Спирты Большое влияние н-Бути л фенил карбамат . . . Ацетанилид н-Масляная кислота .... Карбанилид Вода н-Бутанол на скорость реакции фе 1 16 26 80 98 460 нилизоциа-

ната с этими веществами оказывает растворимость изо-

цианата в реагирующем с ним соединении.

Так, вода могла бы служить хорошим средством, обез-

вреживающим токсическое действие изоцианатов, но вслед-

ствие низкой взаимной растворимости воды и изоцианата

дегазация протекает очень медленно. Важным фактором,

влияющим на скорость реакции, является наличие ката-

лизаторов. На основании данных Отто Байера при полу-

чении пенопластов в присутствии определенных катали-

заторов реакционная способность воды в три раза боль-

ше, чем реакционная способность гидроксильных групп.

Кроме того, вопрос о кинетике этой реакции усложняется

еще и тем, что сами продукты реакции являются ката-

26

лизаторами процесса. Таким образом, кинетические за-

кономерности реакции диизоцианатов с полиэфирами весь-

ма сложны.

Реакции присоединения изоцианатов к различным

химическим соединениям, содержащим активный водород,

при нагревании могут протекать в обратном направлении.

Например, даже уретаны, полученные на основе пер-

вичных спиртов, выделяют изоцианат при нагревании

до 250°. Это свойство уретанов используется в промыш-

ленности. В Германии в 1938 г. был начат выпуск

аддуктов, разлагающихся при еще более низкой темпера-

туре. Эти продукты называют «скрытыми изоцианатами»

или «генераторами изоцианатов». Аддукты, полученные

из фенола и изоцианатов, устойчивы при комнатной тем-

пературе, но регенерируют изоцианат при нагревании

до 160°. Выделившиеся изоцианаты могут затем реагиро-

вать с гидроксильными группами, образуя более устойчи-

вые соединения. Примером аддукта такого типа является

продукт мондур S фирмы Mobay. Таким образом, можно

получить однокомпонентную систему, состоящую из слож-

ного полиэфира и «генератора изоцианата», обладающую

достаточно высокой стабильностью. При нагревании плен-

ки на основе такой композиции до 160° выделяется фенол,

и в результате сшивания происходит отверждение. Изве-

стны и другие аддукты с более низкой температурой раз-

ложения, например получаемые из малонового эфира; в

этом случае изоцианат регенерируется уже при нагрева-

нии до 130°. К этой же группе можно отнести и аддукты

на основе ацетоуксусного эфира. Получение «генераторов

изоцианатов» из этих продуктов проводят в суспензии

натриевых производных указанных эфиров в этиловом

эфире с диизоцианатом, взятым в эквимолекулярном со-

отношении. Конечный продукт реакции выделяется из

раствора при подкислении уксусной кислотой.

Примером такого типа «генераторов изоцианатов»

служат также'их димеры,'из которых наилучшим «генерато-

ром» является димер 2,4-толуилендиизоцианата. Под

влиянием пиридина или триэтилфосфина две молекулы

изоцианата димеризуются за счет изоцианатных групп,

находящихся в положении -4, причем две изоцианатные

группы остаются свободными. При нагревании примерно

до 150° димер распадается, давая два эквивалента изо-

цианата.

27

При описании промышленного применения полиуре-

танов эти системы рассматриваются более подробно.

Интересно отметить здесь лишь один случай применения,

описанный в одном из австралийских патентов, в котором

рекомендуется добавлять упомянутый выше «генератор

изоцианата» к смолам со свободными изоцианатными

группами для увеличения стабильности этих смол.

Не следует придерживаться ошибочного положения,

что полиуретаны можно получать только взаимодействием

полиизоцианатов с полиоксисоединениями. Могут быть

использованы и другие реакции.

Простой монофункциональный уретан может быть по-

лучен из основных химических соединений, без промежу-

точной стадии образования изоцианата. Например, при

взаимодействии спиртов и аминов (за исключением тре-

тичных) с фосгеном (хлорангидридом угольной кислоты)

образуется уретан и выделяется хлористый водород. Про-

дукты реакции спиртов с фосгеном—сложные эфиры хлор-

угольной кислоты—реагируют далее с аминами, обра-

зуя уретаны:

Cl—С—С1 + R—ОН (3— С—OR + НС1

II О

О О

X R\

Cl—С—OR + HN< -► >N—C-OR + HC1

II XR" R"z ||

О О

Для получения полимеров в качестве гидроксилсодер-

жащих соединений используют гликоли (образование бис-

эфиров), третичные спирты (образование разветвленных

полимеров) и диамины. Получение из этих соединений про-

дуктов, подобных перлону U, описано в главе 9. Этот ме-

тод уступает по легкости управления процессу ступенча-

той’, полимеризации, но зато*дает возможность избежать

применения диизоцианатов, являющихся более дефицит-

ными продуктами.

3. ЖЕСТКИЕ ПЕНОПЛАСТЫ

Несмотря на то, что в первых работах немецких уче-

ных о получении полиуретанов содержалось мало сведе-

ний о жестких пенопластах, именно в этом направлении

проводились исследования в США в послевоенный период.

По-видимому, это было обусловлено прежде всего не-

большим весом этих материалов и возможностью их полу-

чения непосредственно в месте применения, а также про-

стотой оборудования и технологического процесса.

Известно, что в Германии для производства ячеистого

пластика (мольтопрен) применялись сначала системы

десмофен (сложный полиэфир) и десмодур (диизоцианат).

При этом вспенивание происходит за счет реакции изо-

цианатной группы с карбоксильной группой и водой;

реакция протекает с выделением газа. Сложные поли-

эфиры с кислотным числом не менее 30 обычно со-

держат некоторое количество воды, которая остается

после завершения реакции этерификации и удерживается

в растворе гидроксилсодержащим продуктом. Пенопласт

получается при перемешивании диизоцианата (обычно

лг-толуилендиизоцианата) с вязким раствором сложного

полиэфира до завершения экзотермической реакции об-

разования уретана. В этот момент начинается реакция

газообразования, причем реакционная масса становится

все более вязкой, разбухает, поднимается, подобно тесту,

и постепенно отверждается.

Хотя этот материал и можно формовать в процессе

пенообразования, он быстро затвердевает и становится

неплавким. Такой пенопласт поставляется авиационной

промышленности в виде блоков размером приблизительно

700X700X100 мм. Он используется в качестве заполни-

теля в средних слоях трехслойных конструкций крыла и

хвостового оперения самолетов (облицовочным материа-

лом является металл и фанера), а также применяется в

качестве звукоизоляционного материала в подводных

29

лодках и теплоизоляционного материала—в танках.

Опубликованы некоторые рецептуры пенопластов, полу-

чаемых непосредственно в месте применения, причем от-

мечается возможность получения пенопластов различной

жесткости; обычно чем выше номер исходного десмофена,

тем мягче получаемый пенопласт. В некоторых случаях

для получения пенопластов более низкой плотности добав-

ляется вода.

Наиболее важным результатом предварительных ис-

следований пенопластов явилось определение некоторых

физико-механических свойств этих материалов (табл. 6),

обусловливающих перспективы их применения.

Таблица 6

Предел прочности при сжатии и плотность мольтопренов

Номер мольтопрена Плотность г/смЪ Предел прочности при сжатии кг/смъ Отношение предела прочности при сжатии К ПЛОТНОСТИ

50 0,048 2,53 0,053

60 0,057 4,00 0,070

80 0,076 6,04 0,080

100 0,096 8,00 0,083

120 0,115 11,95 0,104

150 0,143 18,25 0,128

200 0,191 28,10 0,147

250 0,239 40,00 0,167

300 0,287 60,40 0,235

Номер мольтопрена соответствует плотности пено-

пласта, выраженной в кг1м'Л. Из данных табл. 6 видно, что

прочностные характеристики возрастают в большей сте-

пени, чем этого можно было бы ожидать от простого увели-

чения плотности. Так, например, первый и последний

из приведенных в таблице номеров мольтопрена отличают-

ся по плотности в 6 раз, а по величине предела прочности

при сжатии приблизительно в 20 раз.

Наряду с высокими прочностными характеристиками

при комнатной температуре некоторые из этих материалов

обладают значительной прочностью и при температуре

до 140°. По. своим теплоизоляционным свойствам жест-

кие пенопласты вдвое превосходят пробку.

Таким образом, в работах немецких исследователей

сообщалось о больших достоинствах этих материалов,

30

однако в них содержались лишь скудные сведения отно-

сительно технологических методов получения жестких

пенопластов. В этих же работах упоминается о самовспе-

нивающихся системах, которые можно использовать для

получения в месте применения термореактивного пено-

пласта малого объемного веса с хорошими физико-механи-

ческими характеристиками.

В сентябре 1946 г. фирма Goodyear Aircraft Cor-

poration приступила к исследованиям с целью получения

пенопластов пониженной плотности для использования

их в качестве заполнителя в обтекателях самолета. В ре-

зультате этих исследований был получен полиэфир, ко-

торый при взаимодействии с толуилендиизоцианатом обра-

зовывал пенопласт (был разработан и метод вспенивания).

Этот полиэфир имеет следующий состав (в молях):

Глицерин.......... 3,8

Адипиновая кислота . 2,5

Фталевый ангидрид . 0,5

Кислотное число полиэфира около 40 и содержание

воды 1,3—1,8%.

Ниже приводится описание лабораторного метода

получения пенопласта. Исходными компонентами явля-

ются:

Толуилендиизоцианат, а . . 140

Полиэфир, г................ 150

10 % -ный раствор «Аэрозо-

ля ОТ»* в ацетоне, мл [16

Процесс проводят в химическом стакане емкостью

600 мл, закрытом полиэтиленовой [пленкой, закрепленной

при помощи резинового кольца. Пленка должна быть

закреплена достаточно свободно, чтобы не препятствовать

перемешиванию шпателем содержимого стакана. Для

того чтобы при перемешивании температура реакционной

массы не поднялась выше 30°, стакан охлаждают с помощью

ледяной бани. Полиэфир и диизоцианат взвешивают в

химическом стакане и перемешивают шпателем. В про-

цессе перемешивания можно различить четыре стадии:

1. Несовместимость (около 10 мин.)

2. Совместимость (около 12 мин.)

3. Непрозрачность.

4. Постепенное появление желто-белого окрашива-

ния.

«Аэрозоль ОТ» представляет собой диоктилсульфосукцинат.

31

На последней стадии в реакционную массу в течение

1—2 мин. при перемешивании добавляют раствор «Аэро-

золя ОТ». Содержимое стакана при легком перемешива-

нии шпателем (для удаления пузырьков воздуха) выли-

вают в форму, нагретую до 65—71°. После образования

пены массу отверждают в течение одного часа при 65,5°

и двух часов при 115,5°. Из указанного выше количества

исходных компонентов получается 1230 ел:3 пенопласта

плотностью 0,160 г1смя. Предел прочности при сжатии

такого пенопласта составляет 19,3 кг/см2, т. е. такой же,

как и у мольтопренов.

Приведенная выше методика широко применяется в

крупном масштабе с использованием смесителей Хобарта.

Необходимость применения пленки обусловлена затруд-

нениями, создаваемыми влажностью воздуха (особенно

выше 50%) при продолжительном перемешивании. При-

менение пленки и вентиляция предотвращают загрязне-

ние воздуха диизоцианатом.

Были предложены различные видоизменения этой

методики, наиболее интересным из которых является не-

посредственное охлаждение реакционной массы сухим

льдом. Однако в этом случае необходимо принимать спе-

циальные меры предосторожности, чтобы предотвратить

попадание в реакционную массу воды, конденсирующейся

на поверхности сухого льда. Этот метод получения пено-

пластов приемлем только для периодического процесса.

Применение сухого льда для непосредственного охлаж-

дения реакционной массы совсем недавно было использо-

вано для получения термостойкого полиуретана, способ-

ного образовывать пенопласт в месте применения. Дефор-

мационная теплостойкость этого пенопласта при 10 % -ном

избытке диизоцианата (по отношению к теоретическому)

равняется 135°. В литературе указывалось также на воз-

можность получения полиуретанового пенопласта, сохра-

няющего значительную прочность при 204°. Состав ис-

пользуемого при этом полиэфира (в % мол.) приведен

ниже:

Глицерин .... 51,512 Фталевый ангидрид 3,222

Адипиновая кислота 10,304 Триаллилцианурат 8,636

Малеиновый ангид- Диаллилмалеат . . 0,570

рид.............. 25,756

Конденсацию первых четырех компонентов проводят

при температуре 160—170° до получения кислотного чис-

32

ла, равного 65, Полученную смолу охлаждают до 100°,

затем прибавляют два остальных компонента и реакцион-

ную массу перемешивают в течение 30 мин. Для получе-

ния пенопласта из этой смолы используют методику,

описанную ранее.

Около 85 г толуилендиизоцианата смешивают со 100 г

смолы; для достижения температуры ниже 35° в реакцион-

ную массу добавляют сухой лед. Оптимальная темпера-

тура реакции составляет 24—29,5°. В течение 25—

30 мин. происходит полное смешение толуилендиизоциа-

ната со смолой; затем добавляют 2—3% (в расчете на смо-

лу) перекиси /прет-бутила.

В течение 35—40 мин. смесь окрашивается в белый

цвет. По достижении вязкости смеси 1500 пуаз при 29,5°

в массу добавляют 10% (в расчете на смолу) 10%-ного

раствора «Аэрозоля ОТ», перемешивание продолжают до

получения смеси вязкостью 300—500 пуаз. Затем смесь

выливают в форму и отверждают в следующих условиях:

1 час при 65,5—71°; 2 часа при 149°; 3 часа при 204,5°.

Предел прочности при сжатии полученного пенопласта

составляет 10,5 kzIcm*1 при 204,5° и 19 кг1см2 при 24°.

Эти показатели являются достаточно высокими.

Примерно в это же время фирма Lockheed Aircraft

провела исследования по получению твердых полиурета-

новых материалов, способных образовывать пенопласт в

месте применения. В некоторых патентах этой фирмы опи-

сывается несколько иной метод решения этой проблемы.

К смеси алкидной смолы и толуилендиизоцианата

добавляются различные материалы, называемые «пено-

стабилизаторами», «пенорегуляторами» и «поверхностно-

активными веществами». Эти материалы представляют

собой металлические мыла (стеарат цинка, стеарат каль-

ция и т. д.); порошки металлов (полученные при изготов-

лении листового алюминия и других листовых металлов);

высокомолекулярные термопластичные пленкообразующие

полимеры (в том числе этилцеллюлоза, хлорированный

натуральный каучук, поливинилацетат, поливинилхлорид

и т. д.); растворимые в спирте соли металлов (ацетат

натрия, нитрат меди, бромид магния и т. д.); ком-

плексы бентонита с четвертичными аммониевыми ос-

нованиями, получаемые при реакциях обмена бентонита

с органическими основаниями или солями органических

оснований (в этих реакциях происходит обмен кальция,

3 Б. Домброу

33

натрия, калия, магния и других катионов, входящих в

состав бентонита, с катионами органических оснований).

Исследования показали, что при введении перечисленных

выше добавок в смесь диизоцианата с полиэфиром улуч-

шается совместимость исходных компонентов. Кроме то-

го, введение этих соединений регулирует реакцию кон-

денсации, обеспечивая тем самым более эффективное ис-

пользование газа, получаемого при взаимодействии кар-

боксильной группы и воды с изоцианатной группой. При

введении этих добавок достигается также более равно-

мерное распределение мелких ячеек и во многих случаях

увеличивается прочность материала.

В противоположность ранее описанному методу, по

которому требуется длительное перемешивание компонен-

тов и их охлаждение, по методу фирмы Lockheed Aircraft

можно быстро перемешать смесь при комнатной тем-

пературе. Существует несколько рецептур пенопластов

фирмы Lockheed Aircraft.

Ниже в качестве примера описывается методика сме-

шения небольших количеств компонентов. Равные ко-

личества вязкого полиэфира и менее вязкого изоцианата

помещают в химический стакан при комнатной темпера-

туре и перемешивают шпателем. В процессе смешивания

реакционная масса разжижается, становится более про-

зрачной и разогревается. Сразу же после того, как реак-

ционная масса стала прозрачной, ее выливают в форму.

Продолжительность смешения составляет 1—2 мин. и

примерно столько же времени требуется на процесс цено-

образования. Таким образом, в течение нескольких минут

образуется пенопласт, готовый, если это необходимо, для

последующего отверждения.

Для получения пенопластов более гнизкой плотности

весьма важно повысить интенсивность процесса газооб-

разования. Опубликован ряд опытов, проведенных с по-

лиэфиром следующего состава (в молях):

Глицерин ....... 4

Адипиновая кислота . , 2,5

Фталевый ангидрид . . 0,5

Кислотное число этого полиэфира 14 и содержание

воды 0,32%. При получении пенопласта 30 г полиэфира

(содержащего 0,507 г воды) смешиваются с 20 а толуилен-

диизоцианата в присутствии различных добавок,

34

Ниже показано влияние некоторых добавок на харак-

тер получаемого пенопласта:

Объем

пенопласта

см3

Без добавки............................ 140

Алкилфениловый эфир полиэтиленгликоля . . 197

Хлорид марганца ............................. 164

Другие опыты с этим же полиэфиром, но содержащим

0,13% воды, показали, что при добавлении 1 а стеарата

цинка на 30 а полиэфира и 20 а толуилендиизоцианата

объем получаемого пенопласта составляет 162 см3, в то

время как без добавок его объем равен 62 см3. Кроме

более низкой плотности, такой пенопласт обладает более

мелкими ячейками и более равномерным их распределе-

нием.

Получение пенопласта по методу фирмы Lockheed

Aircraft имеет еще одно преимущество по сравнению с ме-

тодом фирмы Goodyear Aircraft: по этому методу возмож-

но непрерывное проведение процесса, в котором компо-

ненты в определенной дозировке пропускаются через каме-

ру смешения и поступают в соответствующие формы для

получения пенопласта.

Ниже рассмотрены факторы, влияющие на плотность

и структуру пенопласта: конструкция и материал формы,

температура, содержание воды, режим отверждения

ит. д. Влияние катализаторов будет рассмотрено позднее.

Некоторые приводимые данные относительно пенопла-

стов типа «локхид» в общем применимы к обоим типам.

Одним из основных факторов, влияющих на свойства

всех типов полиуретановых пенопластов, является мате-

риал и конструкция формы.

Для изготовления форм применяются два типа мате-

риалов: материалы, хорошо проводящие тепло, и мате-

риалы, являющиеся плохими проводниками тепла. В так

называемых формах «изолирующего» типа, изготовляе-

I мых из древесины, древесноволокнистых плит и т. п.,

образуются пенопласты с меньшей плотностью, чем в ме-

1 таллических формах.

Процесс образования полиуретанов является автока-

1 талитическим, т. е. в результате выделения тепла в про-

цессе реакции скорость ее увеличивается, если выделяе-

мое тепло не теряется через стенки формы, эффект вспе-

4 нивания более высок.

3*

25

Таким образом, в формах, не проводящих тепло, об-

разуются пенопласты с меньшей плотностью, и, наоборот,

при потере тепла через металлические стенки формы могут

быть получены пенопласты с более высокой плотностью.

Следующим фактором, зависящим от конструкции

формы, является величина отношения поверхности фор-

мы к ее объему. Чем выше это отношение, тем больше

плотность получаемого пенопласта. Тонкие плиты пено-

пласта имеют более высокую плотность.

Последним фактором, влияющим на характер полу-

чаемого пенопласта и зависящим от конструкции формы,

является степень ограничения расширения пены. В боль-

шинстве установок для получения пенопластов собран-

ная форма помещается в поддерживающее устройство

и закрывается сверху крышкой с отверстиями для за-

полнения формы реакционной массой. Эти отверстия слу-

жат также для удаления избытка массы и воздуха при

вспенивании.

При получении пенопластов по методу фирмы Lockheed

применяются различные полиэфиры, благодаря чему

можно изменять в широком диапазоне вязкость вспени-

вающейся массы. Пенопласты этого типа получаются

в формах с диаметром загрузочных отверстий 6,35 мм

и более. Обычно чем меньше диаметр отверстий и их

общее сечение, тем выше плотность получаемого пе-

нопласта. Если объем вспенивающейся массы в форме

не ограничивать, то получаются пенопласты более низкой

плотности. В некоторых случаях вспенивающуюся реак-

ционную массу наливают в форму, а затем закрывают

форму крышкой с большим числом мелких отверстий

для выхода воздуха. В зависимости от вязкости вспени-

вающейся массы можно подобрать размер отверстий, обе-

спечивающий эффективное задерживание пены за счет

силы трения и в то же самое время не препятствующий

удалению воздуха. Если избыточную пену, вытесняемую

из формы в процессе вспенивания, рассматривать с точки

зрения теплопотерь, то первоначальное утверждение от-

носительно соотношения между потерями тепла и плот-

ностью получаемого пенопласта остается в силе и в этом

случае. Не следует забывать, что когда говорят о плотности

пенопласта данной рецептуры, то имеют в виду образец

пенопласта, полученный в форме данного размера, сде-

ланной из данного материала при заданном количестве

36

вытесняемого при вспенивании избытка реакционной

массы.

В несколько меньшей степени плотность получаемого

пенопласта можно менять путем варьирования коли-

чества реакционной массы, помещаемой в форму. В зави-

симости от квалификации оператора (при периодическом

способе получения пенопласта) для более полного запол-

нения формы берется избыток реакционной массы в коли-

честве от 10 до 30%. При таком избытке плотность пено-

пласта изменяется незначительно. Пенопласт, полученный

непрерывным способом, обычно имеет более низкую плот-

ность, так как, по-видимому, в этом случае газ, выде-

ляемый в процессе реакции диизоцианата с водой, ис-

пользуется более эффективно.

Все эти факты показывают, что плотность получаемого

пенопласта можно изменять не только при помощи

конструкции формы, но и другими методами. Температура

при смешивании ингредиентов заметно влияет на плот-

ность и физическую структуру получаемого пенопласта.

При повышении температуры (выше комнатной) скорость

процесса ценообразования увеличивается, при этом полу-

чается пенопласт более низкой плотности. Повышение

температуры отрицательно влияет на физическую струк-

туру пенопласта, которая становится крупноячеистой и

неравномерной. В меньшей степени это также относится

и к повышению температуры в форме (после заливки

смеси). За исключением ранее упомянутых опытов по

получению пенопластов при низких температурах, про-

веденных фирмой Goodyear, никаких других исследований

в этом направлении не проводилось. Вероятно, приве-

денные выше сведения о влиянии конструкции формы на

свойство пенопласта могут быть дополнены данными о

влиянии температуры самой формы, температуры смеси,

а также метода смешения.

При рассмотрении химии процессов пенообразования,

помимо химического состава и строения алкидных смол

(сложных полиэфиров), следует учитывать и некоторые

другие факторы. Сведения о составе алкидных смол, при-

меняемых для получения пенопластов, содержащиеся в

различных патентах, весьма ограничены. Во многих слу-

чаях свойства получаемого пенопласта определяются

химической структурой применяемых смол. Например, при

использовании модифицированных диизоцианатов при-

37

менение смол с высокой вязкостью, предложенных фирмой

Goodyear, не является обязательным. Однако в условиях

получения пенопластов по методу фирмы Lockheed низко-

вязкие смолы не будут удерживать газ и в результате не

получится пенопласт требуемого качества.

Для получения пенопластов применяются не только

изомеры толуилендиизоцианата, но и их производные.

Так, в патентах фирмы Lockheed сообщается о применении

высокомолекулярных полиизоцианатов, получаемых при

взаимодействии толуилендиизоцианата с гликолями, би-

функциональными металлическими мылами, полифунк-

циональными алифатическими аминоспиртами и т. д.

Вследствие этого при установлении количественных соот-

ношений основных исходных компонентов в рецептурах

пенопластов наиболее удобно исходить из их аминного

эквивалента. Аминный эквивалент любого изоцианата

(незамещенного или его производного) является мерой его

способности реагировать за счет изоцианатных групп, т. е.

это то же самое, что и ’его эквивалентный вес в обычном

смысле. Молекулярный вес толуилендиизоцианата равен

174. Эквивалентный вес толуилендиизоцианата является

его аминным эквивалентом и равняется 87. Для опреде-

ления аминного эквивалента изоцианатов можно воспользо-

ваться методом простого титрования (см. Приложение).

Для расчета количества изоцианата, требуемого

для составления рецептуры обычного пенопласта, необхо-

димо знать количество гидроксильных и карбоксиль-

ных групп, а также содержание воды в исходном по-

лиэфире. Содержание гидроксильных и карбоксильных

групп выражается числом миллиграммов гидроокиси ка-

лия, израсходованной на титрование 1 г вещества. Для

того чтобы рассчитать количество диизоцианата, содержа-

ние гидроксильных и карбоксильных групп следует разде-

лить на эквивалентный вес гидроокиси калия и умножить

на аминный эквивалент (А. Э.) изоцианата:

(ОН + СООН) А. Э.

10 х 56,1 ~

= число граммов изоцианата на 100 г вещества

Для расчета количества изоцианата, необходимого

для реакции с водой, следует учесть, что молекула воды

реагирует с двумя изоцианатными группами; отсюда ее

38

эквивалентный вес равен 9. Расчет производится по

следующей формуле:

Л. Э.

% содержания воды X —g— =

— число граммов изоцианата на 100 г вещества

Эти уравнения используют для расчета теоретическо-

го количества незамещенного изоцианата или его про-

изводного, необходимого для реакции с данным полиэфи-

ром, содержащим определенное количество воды. Обыч-

но берут 5%-ный избыток изоцианата по отношению к

теоретическому его количеству. Приведенный основной

метод расчета можно использовать для составления ре-

цептур так называемых «одноступенчатых» систем, но

при этом следует учитывать содержание гидроксильных,

карбоксильных групп и воды в каждом компоненте, входя-

щем в состав смеси.

Очень важным фактором при составлении рецептур пе-

нопластов является избыток или недостаток изоцианат-

ных групп. Этот фактор детально обсуждается при рас-

смотрении вопроса о влиянии содержания воды на плот-

ность пенопласта.

Для двух рассмотренных систем пенопластов, как пра-

вило, при небольшом избытке изоцианата показатели

деформационной теплостойкости улучшаются, но с уве-

личением избытка изоцианата пенопласт становится бо-

лее хрупким. Большие избытки диизоцианата допустимы

не во всех рецептурах, так как избыточные количества

его действуют как пластификатор, увеличивая плотность

получаемого пенопласта. Однако при этом требуется

более продолжительное время отверждения при высоких

температурах. Максимально возможный избыток ди-

изоцианата зависит от структуры исходного поли-

эфира.

Реакция диизоцианата с водой несомненно является

наиболее эффективным средством для получения газа для

вспенивания полиуретановых смол. Еще больший эффект

может быть достигнут, как показано в одной из работ

французских ученых, при применении уксусной кисло-

ты. В результате взаимодействия карбоксильных групп

полиэфира с изоцианатными группами также образуется

газ, который вспенивает массу, но в этом случае его полу-

чается значительно меньше, чем вследствие реакций с

39

водой. Были проведены опыты по регулированию плот-

ности получаемого пенопласта за счет дозировки воды.

Соотношение между количеством воды в исходной смеси

и плотностью получаемого пенопласта является эмпири-

ческим и зависит от строения полиэфира и других компо-

нентов смеси. Типичная кривая зависимости плотности

пенопласта от содержания влаги показана на рис. 6.

Следует отметить, что для пенопластов более высокой

плотности (низкое содержание воды) зависимость плот-

Рис. 6. Зависимость плотности

пенопласта от содержания во-

ды в исходной смеси.

ности от содержания воды в

исходной смеси очень резкая.

Поэтому трудно получать

пенопласты высокой плотно-

сти в открытых формах и

закрытых негерметичных фор-

мах. Кроме того, при низких

плотностях применение из-

бытка воды оказывается со-

вершенно неэффективным.

При недостатке диизоциа-

ната образуются пенопласты

еще более низкой плотности.

Однако в этом случае обра-

зование пенопласта сопро-

вождается чрезмерной его

усадкой и полученный мате-

риал имеет весьма низкие

характеристики деформаци-

онной теплостойкости. Для

того чтобы получить пенопласт

с плотностью, соответствую-

щей средней части графика

(рис. 6), можно одновременно варьировать избыток изо-

цианата и количество воды. Как сообщается в патентах

фирмы Lockheed и в некоторых других более поздних

исследованиях, для регулирования плотности, главным

образом в области более низких плотностей, можно

использовать модификаторы.

Жесткие полиуретановые пенопласты рекомендуется

получать в месте их применения. При этом адгезия пено-

пласта улучшается, если поверхность материала чиста и

слегка шероховата. Для алюминия и большинства других

металлов достаточна пескоструйная очистка поверхности.

40

Это также справедливо и для слоистых пластиков на ос-

нове полиэфирных смол.

В некоторых случаях для получения более прочных

соединений применяются клеи. При этом перед соединени-

ем склеиваемых поверхностей необходимо убедиться в

том, что пленка клея не содержит растворителя и воды.

Изделия из полиуретановых жестких пенопластов

можно получать также и в формах, применяя спе-

циальные смазки, облегчающие выемку изделий из форм;

при этом поверхность изделия получается плотной и

гладкой.

Для этой цели удобно применять также полиэтилен и

тефлон, которые обеспечивают получение изделий из поли-

уретановых пенопластов с гладкой и твердой поверхностью.

В качестве смазок, облегчающих выемку изделий из

форм, могут применяться силиконовые смолы. Однако

при этом получаются плохие результаты, так как при

вспенивании в форме пенопласт оказывает абразивное

действие на стенки формы, удаляя смазку и сцепляясь со

свежей поверхностью.

Для изготовления литейных форм, кроме металла,

можно применять дерево и алебастр (обожженный гипс).

При использовании форм, изготовленных из этих мате-

риалов, необходимо покрывать внутреннюю поверхность

форм хорошим феноло-формальдегидным лаком для за-

полнения мелких трещин и пор, а затем силиконовой смо-

лой. На поверхности отлитых изделий отпечатываются

все мелкие шероховатости поверхности формы, даже маз-

ки кисти, которые остаются после нанесения смолы. Как

при получении пенопласта в месте применения, так и

при отливке изделий необходимо обеспечить отвод воз-

духа для предотвращения образования раковин и пустот.

Ввиду того что при отливке жестких пенопластов

усадка их незначительна, необходимо предусмотреть спе-

циальные приспособления для извлечения изделий из

форм. Например, пенопласты с плотностью около

0,140 г1см'А вообще не дают никакой заметной усадки.

При использовании форм «изолирующего» типа в резуль-

тате слишком плотного заполнения происходит разруше-

ние формы и возникает статическое электричество.

Наилучшим методом отливки изделий из полиуретанов

является получение жесткого пенопласта непосредствен-

но в месте применения.

41

Известны два метода получения изделий из жестких

полиуретановых пенопластов. По первому методу исполь-

зуется форма, состоящая из двух частей,—наружной и

внутренней. В открытую наружную часть формы нали-

вается пенообразующая масса, после чего в нее опускает-

ся внутренняя часть формы. Хорошей иллюстрацией

этого метода может служить процесс изготовления обте-

кателя, показанный на рис. 7—12.

Наружная (охватывающая) часть формы для изготов-

ления обтекателя помещается под меньшую по размеру

Рис. 8. Заполнение формы ре-

акционной массой через метал-

лическую сетку (видны внут-

ренняя и внешняя части формы).

Рис. 7. Подготовка наружной поверх-

ности формы, предназначенной для из-

готовления обтекателя.

(внутреннюю) часть формы. Внутренняя поверхность охва-

тывающей части и внешняя поверхность внутренней части

формы покрываются слоистым полиэфирным пластиком.

Обе поверхности слегка зачищаются пескоструйным Ме-

тодом для .улучшения адгезии. Исходные компоненты для

изготовления детали из пенопласта смешивают в отдель-

ной емкости и выливают в наружную часть формы. Затем

42

Рис. 9. Процесс отверждения.

Рис. 10. Извлечение из-

делия из формы.

Рис. 11. Контроль точности профиля

полученного изделия.

Рис. 12. Готовый обтека-

тель.

43

внутреннюю часть формы опускают в наружную часть

на глубину, соответствующую заданной толщине стенки

обтекателя. При этом вспенивающаяся реакционная мас-