Author: Монахов Г.А.

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы домашнее хозяйство домоводство коммунально-бытовое хозяйство машиностроение механика теоретическая механика издательство москва производство деталей

Year: 1971

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ

И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

РУКОВОДЯЩИЙ МАТЕРИАЛ

ДЛЯ МАСТЕРА И ТЕХНОЛОГА

МЕХАНИЧЕСКОГО ЦЕХА

РУК03(Й£ЙШЙЕ'МХ1еРИАЛЬ1

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ

И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ГОСУДАРСТВЕННЫЙ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ

И ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ

«ОРГСТАНКИНПРОМ»

РУКОВОДЯЩИЕ МАТЕРИАЛЫ

РУКОВОДЯЩИЙ МАТЕРИАЛ

ДЛЯ МАСТЕРА И ТЕХНОЛОГА

МЕХАНИЧЕСКОГО ЦЕХА

I

11АУЧ110-11ССЛЕД0ВАТЕЛ ЬСКИЙ ИНСТИТУТ И11ФОРМЛ1ИIII

ПО МАШИНОСТРОЕНИЮ

МОСКВА 1971

УДК 621.9.002+64(031)

В руководящем материале даны необходимые для мастера

и технолога сведения по механической обработке металлов

резанием. Приведены допуски и посадки, а также припуски при

различных операциях механической обработки в машинострое-

нии, расчеты основного (технологического) времени по видам

обработки на металлорежущих станках, техническая характе-

ристика основного металлорежущего оборудования, краткие

сведения по управлению производством, в том числе по сбору,

хранению, переработке и передаче информации, средствам

инженерного и управленческого труда и организационным

вопросам.

Руководящий материал составлен на основе ГОСТов,

ОСТов и нормалей машиностроения, справочных материалов,

разработанных различными проектными организациями, а так-

же проектных данных института «Оргстанкинпром».

«Руководящий материал для мастера и технолога механи-

ческого цеха» составили сотрудники института «Оргстанкин-

пром» инженер Радинский И. М. (часть 1-я), канд. эконом,

наук Блувштейн И. М. и канд. эконом, наук Ратнер И. М.-

(часть 2-я).

Под общей редакцией канд. т^хн. наук Монахова Г. А.

Адрес института «Оргстанкинпром»: Москва, И-473,

Садово-Самотечная, 13.

Часть I.

ТЕХНОЛОГИЯ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ

И ВЫБОР ОБОРУДОВАНИЯ

I. ДОПУСКИ И ПОСАДКИ

СИСТЕМА ОТВЕРСТИЯ. 1 КЛАСС ТОЧНОСТИ

Посадки Обозна- чения полей допус- ков Предел Номинальные диаметры, мм

—< со О S св. 3 до 6 св. 6 до 10 св. 10 ДО 18 22 е .00 и Q О св. 30 до 50 св- 50 до 80 св. 80 до 120 св. 120 до 180 св. 180 до 260 св. 260 до 360 св. 360 1 ДО 500

Предельные отклонения, м к

Отклонения отверстия А! Нижн. Верхи. + 0 6 0 8 0 9 0 11 0 13 0 15 0 18 0 21 0 24 0 27 0 30 0 35

Глухая G Верх. + Нижн. + 10 6 13 8 16 9 20 11 24 13 28 16 33 19 38 23 45 26 52 30 58 35 65 40

Тугая Т, Верхи. + Нижн. + 8 4 10 5 12 6 15 7 17 8 20 9 24 10 28 12 32 14 36 16 40 18 45 20

вала Напряженная Н1 Верхи.+ Нижн. + 5 1 6 1 8 2 10 2 12 2 14 2 16 3 19 3 22 4 25 4 28 4 32 5

к S ж О Ж о Плотная Пх Верхи- + Нижн. — 2 2 3 2 4 3 5 3 6 3 7 4 8 5 9 6 10 7 11 8 13 9 15 10

ж О Скользящая С^В, Верхи. Нижи. — 0 4 0 5 0 6 0 8 0 9 0 11 0 13 0 15 0 18 0 20 0 22 0 25

Движения Д1 Верхи. — Нижн. — 3 8 4 9 5 11 6 14 7 16 9 20 10 23 12 27 14 32 16 36 18 40 20 45

Ходовая X, Верхи. — Нижн. — 6 12 10 18 13 22 16 27 20 33 25 41 30 49 36 58 43 68 50 79 56 88 68 108

СИСТЕМА ОТВЕРСТИЯ. 1 КЛАСС ТОЧНОСТИ

ПРЕССОВЫЕ ПОСАДКИ

Номинальные диаметры, мм

11осадки Обозна- чения полей допус- ков Предел о & со со о от 6 до ю ООО о S 00 о — СО о § от 30 до 50 О Ю Ю <£> О & LQO <Х> 00 О & от 80 до 100 от 100 до 120 от 120 до 140 о от 160 1 до 180 1

Предельные отклонен и я , м к

Отклонения А Нижн. 0 0 0 0 0 0 0 0 0 0 0 0 0

отверстия Верхи. -|- 6 8 9 11 13 15 18 18 21 21 21 24 24

к ж ж Прессовая Ilpl, Верхи. | 17 20 25 31 37 45 54 56 66 69 81 83 86

О Ж о 1 -ая Нижн. | 12 15 19 23 28 34 41 43 5J 54 83 65 68

В f? os? 11рессовая П|>2, Верхи. + 20 24 29 36 44 54 66 1 72 86 94 НО 118 126

2-ая Нижн. 15 19 23 28 35 43 53 1 59 71 79 92 100 108

5

9

Отклонения вала Отклонения отверстия Посадки

Легкохо- довая Ходовая Движения Скользя- щая 1 Плотная 1 ввннаж -вёпен 1 | Тугая 1 | Глухая 1

С=В д Д н •-J > Обозначения полей допус- ков

Верхи.— Нижи.— Верхи.— Нижи.— Верхи.— Нижи.— Верхи. Нижи.— Верхи. -|- Нижи.— ++ Верхи. Н- Нижи.-|- ++ Нижи. Верхи-+ Предел

to •— СЛ Ю 00 00 СОСО о о со оо — ^4 4s. О О со о о J Предельные отклонения, лек от 1 До 3 I Номинальные диаметры, мм

17 35 to о t0 4^ ООО 4s. 4s. ~ со СЛ 00 оо ел оо о св. 3 ДО 6

4s. to сл со № — *4 СО СЛ СЛ о о СЛ СЛ bOtO ело о to о 5> о св. 6 До 10

сл со СЛ о Q0>- оо о> ООО to о О О ЬО 4^ **4 5 — to to 4s. оо св. 10 До 18

40 70 20 40 to оо 2 о *4^4 ЬО Д N) 00 00 — co сл о to со о св. 18 До 30

! 50 85 25 50 10 27 -4 О 00 00 ЬО со о со to >— со оо ел to 40 св. 30 ДО 40

ев. 40 ДО 50

65 ; 105 ОСО оо 12 32 ю оо ОО ьо СОСО 30 10 40 20 0 0 30 35 св. 50 ДО 65

св. 65 до 80

IO 00 сл о ело СО *- 00 СЛ КЗ 00 о Гэ to to со О •— 00 to сл 45 23

св. 80 до 100

св. 100 до 120

сл о сл о СО СЛ о о 18 45 ьо *4 О 14 14 со 4s. о 40 13 to ел СЛ ЬО о о

св. 120 ДО 140

св. 140 до 160

св. 160 ДО 180

120 180 60 j 105 22 52 со оо о о со 4s. СЛ ел СЛ ©S ел о

св. 180 до 220

св. 220 до 260

140 210 ЬО *4 СЛ О OtO О О £л о оооо О 50 15 70 35 сл о о св. 260 до 310

св. 310 до 360

to — сл о 80 140 30 70 о о 20 | 20 ел ел to с> о о 80 40 8 о св. 360 до 440

св. 440 до 500

СИСТЕМА ОТВЕРСТИЯ. 2 КЛАСС ТОЧНОСТИ

Широко-

; ходовая

j Тепловая

। ходовая

ш Верхи.— Нижн.— 18 35 25 45 35 60 45 75 60 95 75 115 95 145 120 175 150 210 180 250 210 290 250 340

тх Верхи.— 60 70 80 95 НО 120 1130 140 1150 170 1180 200 I210 I230 260 ,290 330 360 410 |480

Нижн.— 74 88 102 122 143 159 1169 186 1196 224 1234 263 1273 '293 332 >362 411 '441 507 1577

П родолжение

Посадки означения ’ей допус- 1 Предел Номинальные диаметры, мм

от 1 1 ДО з св. 3 ДО 6 св. 6 до 10 св. 10 ДО 18 св. 18 до 30 св. 30 до 40 св. 10 до 50 св. 50 до 65 св. 65 до’80 св. 80 до. 100 св, 100 до 120 св. 120 до 150 св. 150 до 180 св. 180 до 220 св. 220 до 260 св. 260 до 310 св. 310 до 360 св. 360 до 440 св. 440 до 500

88 ° Предельные отклонения, мк

Отклонения А Нижн. 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

отверстия Верхи.+ 10 13 16 19 23 27 27 30 30 35 35 40 40 45 45 50 50 60 60

Откло- Верхи.+ 27 33 39 48 62 77 87 105 120 140 160 190 220 260 300 350 400 475 545

нения Горячая вала Гр Нижн.-j- 17 20 23 29 39 50 60 75 90 105 125 150 180 215 255 300 350 415 485

Огкло-| Верхи.+ 18 23 28 34 42 52 52 65 65 85 95 НО 125 145 165 195 220 260 300

нения | Прессовая вала ! Пр Нижн.-j- 12 15 18 22 28 35 35 45 45 60 70 80 95 115 135 160 185 220 260

•

*! Легкопрессо - ГТ_ Верхи. -4- 16 21 26 32 39 47 47 55 55 70 70 85 85 105 105 135 135 170 170

пения ! вая вала ( 11Л Нижн.-j- 10 13 16 20 25 30 30 35 со СП 45 45 58 58 75 75 100 100 130 130

СИСТЕМА ОТВЕРСТИЯ. КЛАСС ТОЧНОСТИ 2а

Ос

Посадки Обозначе- ния полей допусков Предел Номинальные диаметры, мм

о Я | св. 3 1 | ДО 6 | св. 6 до ю ° 2 Х» и Q в S св. 18 до 24 СО и Q У св. 30 до 40 св. 40 до 50о св. 50 ДО 65 св. 65 до 80 "-св. 80 до 100 св. 100 до 120 св. 120 до 140 е5. 140 до 160 св. 160 до 180 св. 180 до 220 св. 220 до 260 св. 260 до 310 св. 310 до 360 св. 360 до 440 св. 440 до 500

Предельные отклонения, мк

Отклонения отверстия А;а Нижн. Верхи.-j- 0 14 0 18 0 22 0 27 0 33 0 39 0 46 0 54 0 63 0 73 0 84 0 95

1 Прессовая 2-я Пр2.,а Верхи.-т- Нижн.-г 32 18 41 23 50 28 60 33 74 41 81 48 99 60 109 70 133 87 148 102 178 124 198 144 233 170 253 190 273 210 308 236 356 284 431 350 471 390 557 460 637 540

Прессовая I 1'Я ! П р 12а Верхи.-г 1 Нижн.— 24 15 31 19 38 23 46 28 56 35 68 43 83 53 89 55 106 71 114 79 132 92 140 100 148 108 168 122 186 140 222 170 242 190 283 220 315 252

Глухая j Г2а Верхи.4- Нижн.4- 15 6 20 8 25 10 30 12 36 15 42 17 50 20 58 23 67 27 78 31 90 36 102 40

С Тугая , Т,а Верхи. 4- 1 Нижн.4- — 16 4 21 6 25 7 29 8 34 9 41 11 48 13 55 15 64 17 74 20 85 23

Напря- i женная н2а j Верхи.4- | Нижн. + 10 1 13 1 16 1 19 1 23 2 27 2 32 2 38 3 43 3 51 4 58 4 67 5

! Плотная П-23 Верхи. 4- Нижн — 7 2 9 3 10 5 12 6 13 8 15 10 18 12 20 15 22 18 24 23 27 27 31 31

Скользя- щая i с, =в.>э 1 । о ' Верхи. j Нижн.— 0 9 0 12 0 15 0 18 0 21 0 25 0 30 0 35 0 40 0 47 0 54 0 62

। Ходовая Х2а 1 Верхи.— 1 Нижн.— 6 20 10 28 13 35 16 43 20 53 25 64 30 76 36 90 43 106 50 122 56 137 68 165

СИСТЕМА ОТВЕРСТИЯ. 3 КЛАСС ТОЧНОСТИ

<£>

Номинальные диаметры, мм

Г 1осадки Обозначения полей допусков Предел св 1 до 3 св. 3 До 6 св. 6 до 10 св. 10 ДО 18 ’ св. 18 до 30 св. 30 до 50 св. 50 до 80 св 80 до 120 св, 120 до 180 св. 180 до 260 св 260 до 360 св. 360 до 500

Предельные отклонения, мк

Отклонения Аз Нижн. 0 0 0 0 0 0 0 0 0 0 0 0

отверстия

Верхи.+ 20 25 30 _ 35 45 50 60 70 80 90 100 120

Верхи. 0 0 0 0 0 0 0 0 0 0 0 0

Скользящая с.,=в3

i Нижн.— 20 25 30 35 45 50 60 70 80 90 100 120

= Ходовая Х;> Верхи.— 7 11 15 20 25 32 40 50 60 75 90 105

- Нижн.— 32 44 55 70 85 100 120 140 165 195 225 255

Верхи.— 17 25 35 45 60 75 95 120 150 180 210 250

[Широкоходо- | вая ш3 Нижн.— 50 65 85 105 130 160 195 235 285 330 380 440

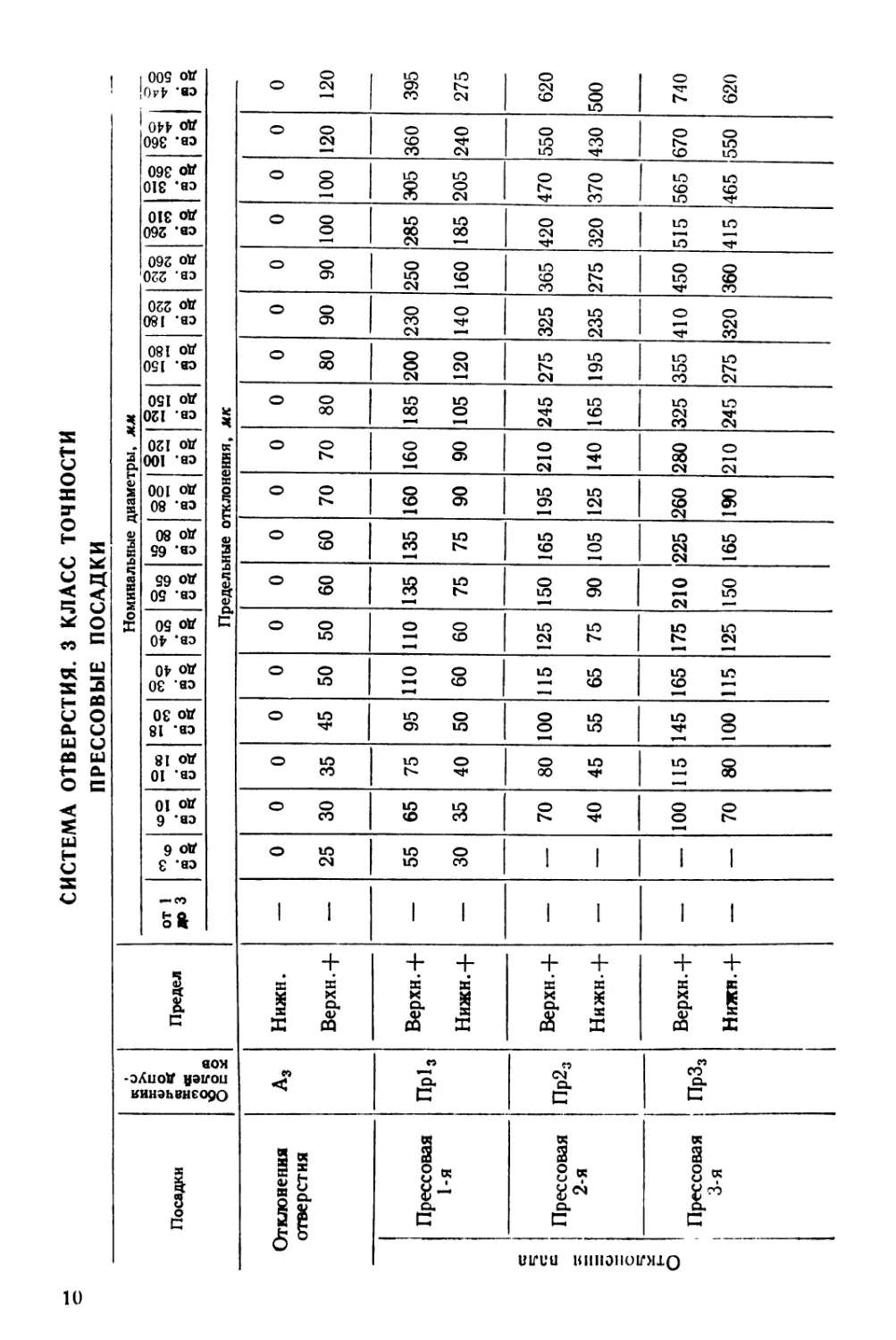

СИСТЕМА ОТВЕРСТИЯ. 3 КЛАСС ТОЧНОСТИ

ПРЕССОВЫЕ ПОСАДКИ

Посадки Обозначения полей допус- ков Предел Номинальные диаметры, мм

от 1 ДО з св. 3 ДО 6 о 8 а св. 10 ДО 18 св. 18 до 30 св. 30 до 40 св. 40 до 50 св. 50 до 65 а о и св. 80 до 100 св. 100 до 120 св. 120 до 150 св. 150 до 180 св. 180 до 220 св. 220 до 260 св. 260 до 310 1 св. 310 до 360 св. 360 1 др 440 । ! св. 440! до 500 1

Предельные отклонения, мк

Отклонения Аз Нижн. — 0 0 0 0

отверстия Верхи.+ — 25 30 35 45

Отклонения пала

Прессовая 1-я Пр13 Верхи.+ Нижн.+ — 55 30 65 35 75 40 95 50

Прессовая Пр23 Верхи.+ — — 70 80 100

2-я Нижн- + — — 40 45 55

Верхи.+ 100 115 145

Прессовая । 3-я Пр33 — 70 80 100

Нижн.+

0 0 0 0 0 0 0 0 0 0 0 0 0 0

50 50 60 60 70 70 80 80 90 90 100 100 120 120

ПО НО 135 135 160 160 185 200 230 250 285 305 360 395

60 60 75 75 90 90 105 120 140 160 185 205 240 275

115 125 150 165 195 210 245 275 325 365 420 470 550 620

65 75 90 105 125 140 165 195 235 275 320 370 430 500

165 175 210 225 260 280 325 355 410 450 515 565 670 740

115 125 150 165 190 210 245 275 320 360 415 465 550 620

СИСТЕМА ОТВЕРСТИЯ. КЛАСС ТОЧНОСТИ За

Посадки Обозначе- ния полей допусков Предел Номинальные диаметры, мм

св. 1 ДО 3 св. 3 ДР 6 св. 6 де ю св. 10 ДО 18 гв. 18 де 30 св. 30 до 50 св. 50 де 80 св. 80 до 120 св. 120 до 180 св. 180 до 260 св. 260 до 360 св. 360 ДО 500

Предельные отклонения, мк

Отклонения отверстия Аза Нижн. Верхи. + 0 40 0 48 0 58 0 70 0 84 0 100 0 120 0 140 0 160 0 185 0 215 0 250

Откло- нения Скользящая вала Сза=Вза Верхи. . Нижн.— 0 40 0 ‘ 48 0 58 0 70 0 84 0 100 0 120 0 140 0 160 0 185 0 215 0 250

СИСТЕМА ОТВЕРСТИЯ. 4 КЛАСС ТОЧНОСТИ

Отклонения отверстия Нижн. Верхи.+ 0 60 0 80 0 100 0 120 0 140 0 170 0 200 0 230 0 260 0 300 0 340 0 380

ез Скользящая с4-в4 Верхи. Нижн-— 0 60 0 80 0 100 0 120 0 140 0 170 0 200 0 230 0 260 0 300 0 340 0 380

е; сс С Ходовая i V Верхи.— 30 40 50 60 70 80 100 120 130 150 170 190

= Х4 Нижн.— 90 120 150 180 210 250 300 350 400 450 500 570

ь ! ! Легкоходо- п Верхи.— 60 80 100 120 140 170 200 230 260 300 340 380

С 1 § ' вая •'Ч Нижн.— 120 160 200 240 280 340 400 460 530 600 680 760

о Широкоходо- Верхи.— 120 160 200 240 280 340 400 460 530 600 680 760

вая ш4 Нижн.— 180 240 300 360 420 500 600 700 800 900 1000 1100

СИСТЕМА ОТВЕРСТИЯ 5 КЛАСС ТОЧНОСТИ

Посадки Обозначе- ния полей допусков Предел Номинальные диаметры, мм

от 1 До 3 св. 3 ДО 6 св. 6 До 10 св. 10 ДО 18 св. 18 до 30 св. 30 до 50 св. 50 до 80 св. 80 до 120 св. 120 до 180 св. 180 до 260 св. 260 до 360 св. 360 до 500

Предельные отклонения, мк.

Нижн. 0 0 0 0 0 0 0 0 0 0 0 0

Отклонения а5

отверстия Верхи.4- 120 160 200 240 280 340 400 460 530 600 680 760

I Верхи. 0 0 0 0 0 0 0 0 0 0 0 0

Скользящая С5=В5

Нижн.— 120 160 200 240 280 340 400 460 530 600 680 760

С/ 1 5 Ходовая Х3 Верхи.— 60 80 100 120 140 170 200 230 260 300 340 380

1 Нижн.— 180 240 300 360 420 500 600 700 800 900 1000 1100

СИСТЕМА ВАЛА. 1 КЛАСС ТОЧНОСТИ

Посадки Обозначе- ния полей допусков Предел Номинальные диаметры, мм

от 1 ДО 3 св. 3 ДО 6 св. 6 до 10 св. 10’ ДО 18 св. 18 до 30 св. 30 до 50 св. 50 до 80 св. 80 до 120 св. 120 до 180 св. 180 до 260 св. 260 до 360 св. 360 до 500

Предельные отклонения, мк.

Отклонения вала В, Верхи. Нижн.— 0 4 0 5 0 6 0 8 0 9 0 11 0 13 0 15 0 18 0 20 0 22 0 25

Отклонения отверстия Глухая Г! Нижн.— Верхи.— 10 4 13 5 16 6 20 8 24 10 28 12 33 14 38 17 45 20 52 23 58 27 65 30

Тугая Т. Нижн.— Верхи.— 8 2 10 2 12 3 15 4 17 4 20 5 24 5 28 6 32 7 36 8 40 9 45 10

Напряжен- ная Н» Нижн.— Верхи. + 5 1 7 1 8 1 10 1 12 2 14 2 16 2 19 3 22 3 25 3 28 4 32 5

Плотная ГК Нижн.— Верхи.+ 2 4 3 5 4 6 5 7 6 8 7 9 8 10 9 12 10 14 11 16 13 18 15 20

Скользящая Ci=Ai Нижн. Верхи.+ 0 6 0 8 0 9 0 11 0 13 0 15 0 18 0 21 0 24 0 27 0 30 0 35

Движения Д1 Нижн. 4- Верхн.+ 3 10 4 12 5 14 6 17 7 20 9 25 10 29 12 34 14 39 16 43 18 48 20 55

Ходовая Xi Нижн. 4- Верхн.-|- 6 16 10 22 13 28 16 34 20 41 25 50 30 60 36 71 43 83 50 96 56 108 68 131

СИСТЕМА ВАЛА. 2 КЛАСС ТОЧНОСТИ

Посадки Обозначе- ния полей допусков Предел Номинальные диаметры, мм

от. 1 до 3 св. 3 До 6 св. 6 до 10 св. 10 до 18 св. 18 до 30 св. 30 до 50 св. 50 ДО 80 св. 80 до 120 св. 120 до 180 св. 180 до 260 св. 260 до 360 св. 360 до 500

Предельные отклонения, мк

Отклонения вала В

Глухая Г

Тугая Т

Отклонения отверстия

| Напряжен- ная Н

Плотная П

Скользящая С-А

Движения д

Ходовая X

Верхи. Нижн.— 0 6 0 8 0 10 0 12 0 14 0 17 0 20 0 23 0 27 0 30 0 35 0 40

Нижн.— 13 16 20 24 30 35 40 45 52 60 70 80

Верхи— 2 3 4 5 6 7 8 10 12 15 18 20

Нижн.— 10 13 16 19 23 27 30 35 40 45 50 60

Верхи. 0 0 0 0 0 0 0 0 0 0 0 0

Нижн.— 7 9 12 14 17 20 23 26 30 35 40 45

Верхи.+ 3 4 4 5 6 7 8 9 10 11 12 15

Нижн. 3 4 5 6 7 8 10 12 14 16 18 20

Верхи. + 7 9 11 13 16 18 20 23 27 30 35 40

Нижн. 0 0 0 0 0 0 0 0 0 0 0 0

Верхи.+ 10 13 16 19 23 27 30 35 40 45 50 60

Нижн.+ 3 4 5 6 8 10 12 15 18 22 26 30

Верхн.+ 13 17 21 25 30 35 42 50 60 70 80 90

Нижн.+ 8 10 13 16 20 25 30 40 50 60 70 80

Верхн.-р 22 27 33 40 50 60 70 90 105 120 140 160

Легкоходо- вая Л Нижн.+ Верхн.+ 12 30 17 40 23 50 30 60 40 80 50 95 65 115 80 140 100 170 120 200 140 230 170 270

! Широкохо- ш Нижн.+ 18 25 35 45 60 75 95 120 150 180 210 250

! Новая 1 Верхн.+ 38 50 65 80 105 125 155 190 230 270 310 17 родо/ 365 гжение

сл

Посадки Обозначе- ния полей допусков Предел Номинальные диаметры, мм

о & 00 о « о о ег св. 6 до 10 св. 10 ДО 18 св. 18 до 30 св. 30 ДО 40 св. 40 до 50 св. 50 до 65 св. 65 до 80 св. 80 до 100 св. 100 до 120 св. 120 до 150 св. 150 до 180 1 св. 180 । до 220 св. 220 до 260 св. 260 до 310 св. 310 до 360 св. 360 до 440 06. 440 до 500

Предельные отклонения, мк

Отклонения вала В Верхи. Нижн.— 0 6 0 8 0 10 0 12 0 14 0 17 1 0 17 0 20 0 20 0 23 0 23 0 27 0 27 0 30 0 30 0 35 0 35 0 40 0 40

1

Огкло-1 нения ’ Горячая отвер- | стия Гр Нижн.— Верхи.— 27 13 33 15 39 17 48 22 62 30 77 40 87 50 105 65 120 80 140 93 160 ИЗ 190 137 220 167 260 200 300 240 350 285 400 335 475 395 545 465

•

Откло- нения Прессовая отвер- стия Пр Нижн.— Верхи.— 18 8 23 10 28 12 34 15 42 19 52 25 52 25 65 35 65 35 85 50 95 60 110 70 125 85 145 100 165 120 195 145 220 170 260 200 300 240

СИСТЕМА ВАЛА. КЛАСС ТОЧНОСТИ 2а

Посадки Обозначе- ния полей допусков Предел Номинальные диаметры, мм

—•СО о Я 8 ч св. 6 до 10 св. 10 до 18 св. 18 ДО 24 св. 24 до 30 св. 30 до 40 св. 40 до 50 св. 50 до 65 св. 65 до 80 св. 80 до 100 св. 100 до 120 св. 1201 до 140 | св. 140 до 160 св. 160 До 18р св. 180 до 220 св. 220 до 260 св. 260 до 310 | св. 310 до 360 св. 360 до 440 св. 440 до 500 1

Предельные отклонения, мк

Отклонения вала ^23 Верхи. Нижн.— 0 9 0 12 0 15 0 18 0 21 0 25 0 30 0 35 0 40 0 47 0 54 0 62

Глухая Г2а Нижн.— Верхи.— 15 1 20 2 25 3 30 3 36 3 42 3 50 4 58 4 67 4 78 5 90 6 102 7

Тугая Т2а Нижн.— Верхи. 4- — 17 1 21 1 25 2 29 4 34 5 41 5 48 6 55 8 64 9 74 10 85 10

9- । Напряженная 1 Н2а Нижн.— Верхи. + 10 4 13 5 16 6 19 8 23 10 27 12 32 14 38 16 43 20 51 22 58 26 67 28

= Плотная П2а Нижн.— Верхи.+ 7 7 9 9 10 12 12 15 13 20 15 24 18 28 20 34 22 41 24 49 27 57 31 64

О гклоп Скользящая С2а = А2а Нижн. Верхи.+ 0 14 0 18 0 22 0 27 0 33 0 39 0 46 1 5< 0 1 0 63 0 73 0 84 0 95

Прессовая Пр22а Нижн.— Верхи.— 32 18 41 23 50 28 60 33 74 41 81 48 99 60 109 70 133 87 148 102 178 124 198 144 233 170 253 190 273 210 308 236 356 284 431 350 471 390 557 460 637 540

СИСТЕМА ВАЛА. 3 КЛАСС ТОЧНОСТИ

Посадки I 1 Обозначе- ния полей допусков Предел Номинальные диаметры, мм

от 1 до 3 св. 3 До 6 св. 6 До 10 св. 1Q До 18 св. 18 до 30 св. 30 до 50 св. 50 до 80 св. 80 до 120 св. 120 до 180 св. 180 до 260 св. 260 до 360 св. 360 до 500

Предельные отклонения, мк

Отклонения вала В3 Верхи. Нижн.— 0 20 0 25 0 30 0 35 0 45 0 50 0 60 0 70 0 80 0 90 0 100 0 120

Отклонения отверстия ; Скользящая Сз=А3 Нижн. Верхи.+ 0 20 0 25 0 30 0 35 0 45 0 50 0 60 0 70 0 80 0 90 0 100 0 120

Ходовая Х3 Нижн.+ Верхн--(- 7 32 11 44 15 55 20 70 25 85 32 100 40 120 50 140 50 165 75 195 90 225 105 255

Широкохо- довая ш3 Нижн-+ Верхн.+ 17 50 25 65 35 85 45 105 60 130 75 160 95 195 120 235 150 285 180 330 210 380 250 440

СИСТЕМА ВАЛА. КЛАСС ТОЧНОСТИ За

Отклонения вала ВЗа Верхи. Нижн.— 0 40 0 48 0 58 0 70 0 84 0 100 0 120 0 140 0 160 0 185 0 215 0 250

Откло-' Нижн. 0 0 0 0 0 0 0 0 0 0 0 0

Скользящая отвер- Сза=Аза Верхи.+ 40 48 58 70 84 100 120 140 160 185 215 250

стия |'

СИСТЕМА ВАЛА. 4 КЛАСС ТОЧНОСТИ

Номинальные диаметры» мм

Посадки Обозначе- ния полей допусков Предел от 1 ДО 3 св. 3 ДО 6 СВ. 6 ДО 10 св. 10 ДО 18 св. 18 до 30 св. 30 до 50 св. 50 ДО 80 св. 80 до 120 св. 120 до 180 св. 180 до 260 св. 260 до 360 св. 360 до 500

Предельные отклонения» мк

Отклонения вала В« Верхи. Нижн.— 0 60 0 80 0 100 0 120 0 140 0 170 0 200 0 230 0 260 0 300 0 340 0 380

к Скользящая С4=А4 Нижн. Верхи.+ 0 60 0 80 0 100 0 120 0 140 0 170 0 200 0 230 0 260 0 300 0 340 0 380

ф S 5 к Ходовая Х« Нижн. 4- Верхн.+ 30 90 40 120 50 150 60 180 70 210 80 250 100 300 120 350 130 400 150 450 170 500 190 570

X С Легкоходо- вая Л, Нижн.+ Верхн.-f- 60 120 80 160 100 200 120 240 140 280 170 340 200 400 230 460 260 530 300 600 340 680 380 760

<5 Широкоходо- вая ш4 Нижн.+ Верхн.-f- 120 180 160 240 200 300 240 360 280 420 340 500 400 600 460 700 530 800 600 900 680 1000 760 1100

СИСТЕМА ВАЛА. 5 КЛАСС ТОЧНОСТИ

Отклонения вала В» Верхи. Нижн.— 0 120 0 160 0 200 0 240 0 280 0 340 0 400 0 460 0 530 0 600 0 680 0 760

!ения стия Скользящая С6=А6 Нижн. Верхи.+ 0 120 0 160 0 200 0 240 0 280 0 340 0 400 0 460 0 530 0 600 0 680 0 760

Откло! отвер Ходовая Х8 Нижн.+ Верхн.+ 60 180 80 240 100 300 120 360 140 420 170 500 200 600 230 700 260 800 300 900 340 1000 380 1100

ДОПУСКИ БОЛЬШИЕ. КЛАССЫ ТОЧНОСТИ 7, 8 и 9

Класс точно- сти Оледенения Обозначе- ния полей допусков Предел Номинальные диаметры, лис

от 1 ДО 3 св. 3 До 6 св. 6 ДО 10 св. 10' ДО 18 св. 18 до 30 св. 30 до 50 св. 50 ДО 80 св. 80 до 120 св. 120 до 180 св. 180 до 260 св, 260 до 360 св. 360 до 500

Предельные отклонения, мк

7 Отверстия А? Нижн. Верхи. + 0 250 0 300 0 360 0 430 0 520 0 620 0 740 0 870 0 1000 0 1150 0 1350 0 1550

Вала В, Верхи. Нижн.— 0 250 0 300 0 360 . 0 430 0 520 0 620 0 740 0 870 0 1000 0 1150 0 1350 0 1550

8 Отверстия Ag Нижн. Верхи. + 0 400 0 480 0 580 0 700 0 840 0 1000 0 1200 0 1400 0 1600 0 1900 0 2200 0 2500

Вала В8 Верхи. Нижн.— 0 400 0 480 0 580 0 700 0 840 0 1000 0 1200 0 1400 0 1600 0 1900 0 2200 0 2500

9 Отверстия а9 Нижн. Верхи. + 0 600 0 750 0 900 0 1100 0 1300 0 1600 0 1900 0 2200 0 2500 0 2900 0 3300 0 3800

Вала В. Верхи. Нижн.— 0 600 0 750 0 900 0 1100 0 1300 0 1600 0 1900 0 2200 0 2500 0 2900 0 3300 0 3800

ДОПУСКИ НА СВОБОДНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ

МЕХАНИЧЕСКИ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ

Номинальный размер, мм Ряд допусков

I 1 ! н | ill

Отклонения, мк

От 0,1 ДО 0,3 ±0,03 — —

Св. 0,3 0,6 ±0,07 — —

» 0,6 1,0 ±0,09 ±0,14 —

1 6 0,3 0,4 —

» 6 18 0,4 0,6 1,0

» 18 50 0,6 0,9 1,5

50 » 120 0,8 1,2 2,0

» 120 260 1,0 2,0 2,5

» 260 » 500 1,5 2,5 3,5

500 800 2,0 3,0 5,0

» 800 » 1250 2,5 4,0 6,0

» 1250 2000 3,0 5,0 7,0

» 2000 » 3150 4,0 6,0 9,0

» 3150 5000 5,0 7,0 11,0

5000 8000 6,0 9,0 15,0

» 8000 » 10000 7,0 12,0 18,0

Примечания: 1. По свободным размерам обрабатываются детали, точ-

ность которых не обусловлена на чертеже цифровым

допуском или буквенным обозначением посадки.

2. Таблица предназначена только для случаев, когда сво-

бодные размеры проверяются универсальным измери-

тельным инструментом с отклонением в ( + ) для отвер-

стий и в (—) для валон.

20

II. МЕЖОПЕРАЦИОННЫЕ ПРИПУСКИ

ПРИПУСКИ НА ЧИСТОВОЕ ОБТАЧИВАНИЕ ВАЛОВ ПОСЛЕ

ЧЕРНОВОГО ОБТАЧИВАНИЯ

^♦т»>г<^жк»ж

L

Диаметр вала d, мм Длина обрабатываемой детали L, мм Допуск в мм (—) на предварительную об* работку по 5 классу (С6)

до 100 св. 100 до 250 св. 250 до 500 св. 500 до 800 св. 800 до 1200 св. 1200 до 2000

Припус к 2а на , диаметр, мм

До 10 0,8 0,9 1,0 — — — —

Св. 10 до 18 0,9 0,9 1,0 1,1 — — 0,24

» 18 > 30 0,9 1,0 1,1 1,3 1,4 — 0,28

» 30 » 50 1,0 1,0 1,1 1,3 1,5 1,7 0,34

» 50 » 80 1,1 1,1 1,2 1,4 1,6 1,8 0,4

» 80 » 120 1,1 1,2 1,2 1,4 1,6 1,9 0,46

> 120 » 180 1,2 1,2 1,3 1,5 1,7 2,0 0,53

» 180 » 260 1,3 1,3 1,4 1,6 1,8 2,0 0,6

» 260 > 360 1,3 1,4 1,5 1,7 1,9 2,1 0,68

» 360 » 500 1,4 1,5 1,5 1,7 1,9 2,2 0,76

Примечание. Для условий мелкосерийного или единичного производства

припуск определяется умножением табличной величины на

коэффициент К=1,3 с округлением до десятых в сторону

увеличения, например 1,1 X 1,3«4,43,— принимаем 1,5. При

этом допуск на предварительную обработку устанавливает-

ся по 7 классу точности В?.

21

ПРИПУСКИ НА ТОНКОЕ (АЛМАЗНОЕ) ОБТАЧИВАНИЕ ВАЛОВ

Обрабатываемый материал Диаметр обрабатываемой детали d, мм Припуск 2а на диаметр, мл

Легкие сплавы До 100 0,3

Св. 100 0,5

Бронза и чугун До 100 0,3

Св. 100 0,4

Сталь До 100 0,2

Св. 100 я 0,3

Примечания: 1. В случае применения двух резцов, чернового и чисто-

вого, на чистовой резец оставляется припуск 0,1 мм,

2. Допуски на предварительную операцию назначаются

по 3 классу точности (С8).

ПРИПУСКИ НА ШЛИФОВАНИЕ ВАЛОВ

тз Длина вала L, мм (-) иь- по

1 Вид шлифования Вал до 100 св. 100 до 250 св. 250 до 500 св. 500 до 800 св. 800 до 1200 св. 1200 д о 2000 Допуск в мм на предварите ную обработку 4 классу (С4)

Припуск 2а на диаметр, мм

До ю Центровое Сырой Закаленный 0,2 0,3 0,2 0,3 0,3 0,4 — — — 0,1

Бесцентровое Сырой Закаленный 0,2 0,3 0,2 0,3 0,2 0,4 — — —

Св. 10 до 18 Центровое Сырой Закаленный 0,2 0,3 0,3 0,3 0,3 0,4 0,3 0,5 — — 0,12

Бесцентровое Сырой Закаленный 0,2 0,3 0,2 0,3 0,2 0,4 0,3 0,5 — —-

Св. 18 Центровое Сырой Закаленный 0,3 0,3 0,3 0,4 0,3 0,4 0,4 0,5 0,4 0,6 — 0,14

До 30 Бесцентровое Сырой Закаленный 0,3 0,3 0,3 0,4 0,3 0,4 0,3 0,5 — —

Св. 30 до 60 Центровое Сырой Закаленный 0,8 0,4 0,3 0,4 0,4 0,5 0,5 0,6 0,6 0,7 0,6 0,7 оТйБЙ

Бесцентровое Сырой Закаленный 0,3 0,4 0,3 0,4 0,3 0,5 0,4 0,5 е (Яр4

23

Продолжение

Диаметр вала d, мм Вид шлифования Вал Длина вала L, мм Допуск в мм (—) на предваритель- ную обработку по 4 классу (С4)

до 100 св. 100 до 250 св. 250 до 500 св. 500 до 800 св. 800 ДО 1200 св. 1200 до 2000

Припуск 2а на диаметр, мм

Св. 50 до 80 Центровое Сырой Закаленный 0,3 0,4 0,4 0,5 0,4 0,5 0,5 0,6 0,6 0,8 0,7 0,9 0,2

Бесцентровое Сырой Закаленный 0,3 0,4 0,3 0,5 0,3 0,5 0,4 0,6 — —

Св. 80 до 120 Центровое Сырой Закаленный 0,4 0,5 0,4 0,5 0,5 0,6 0,5 0,6 0,6 0,8 0,7 0,9 0,23

Бесцентровое Сырой Закаленный 0,4 0,5 0,4 0,5 0,4 0,6 0,5 0,7 — —

Св. 120 до 180 Центровое Сырой Закаленный 0,5 0,5 0,5 0,6 0,6 0,7 0,6 0,8 0,7 0,9 0,8 1,0 0,26

Бесцентровое Сырой Закаленный 0,5 0,5 0,5 0,6 0,5 0,7 0,5 0,8 — —

Св. 180 до 260 Центровое Сырой Закаленный 0,5 0,6 0,6 0,7 0,6 0,7 0,7 0,8 0,8 0,9 0,9 1,1 0,3

Св.260 до 360 Центровое Сырой Закаленный 0,6 0,7 0,6 0,7 0,7 0,8 0,7 0,9 0,8 1,0 0,9 1,1 0,34

Св.360 до 500 Центровое Сырой Закаленный 0,7 0,8 0,7 0,8 0,8 0,9 0,8 0,9 0,9 1,0 1,0 1,2 0,38

Примечание. Для условий мелкосерийного или индивидуального произ-

водства величина припуска определяется умножением

табличной величины на коэффициент К=1,2 с округлением

до десятых в сторону увеличения, например, 0,4Х 1,2=0,48—

принимаем 0,5. При этом допуск на предварительную обра-

бо1ку устанавливается по 4 классу точности (—С<).

24

ПРИПУСКИ НА ЧИСТОВОЕ ПОДРЕЗАНИЕ И ШЛИФОВАНИЕ

ТОРЦОВ

ПРИПУСКИ НА ЧИСТОВОЕ ПОДРЕЗАНИЕ ТОРЦОВ

Общая длина обрабатываемой детали L, мм

Диаметр обрабатываемой св. 18 св. 50 св. ГО св. 260

детали d, мм до 18 до 50 до 120 до 260 до 500 СВ. DUv

Припуск а, мм

До 30 0,5 0,6 0,7 0,8 1,0 1,2

Св. 30 до 50 0,5 0,6 0,7 0,8 1,0 1,2

» 50 » 120 0,7 0,7 0,8 1,0 1,2 1,2

» 120 » 260 0,8 0,8 1,0 1,0 1,2 1,4

» 260 » 500 1,0 1,0 1,2 1,2 1,4 1,5

» 500 1,2 1,2 1,4 1,4 1,5 1,7

Допуск на длину (—), мм

0,2 | 1 | 0,4 | 0,5 | 1 0,6 | | 0,8

ПРИПУСКИ НА ШЛИФОВАНИЕ ТОРЦОВ

Общая длина обрабатываемой детали L, мм

Диаметр обрабатываемой 1 1 св 18 I св 50 I св. 120 I св. 260 I

детали d, мм до 18 1 ДО 50 1 до 120 1 до 260 1 до 500 | св. 500

Припуск а, мм

До 30 0,2 .0,3 0,3 0,4 0,5 0,6

Св. 30 до 50 0,3 0,3 0,4 0,4 0,5 0,6

» 50 » 120 0,3 0,3 0,4 0,5 0,6 0,6

» 120 » 260 0,4 0,4 0,5 0,5 0,6 0,7

» 260 » 500 0,5 0,5 0,5 0,6 0,7 0,7

» 500 0,6 0,6 0,6 0,7 0,8 0,8

Л (опуск на длину (- -), мм

0,12 | 0,17 1 0,23 1 0,3 | 0,4 1 0,5

При м е ч а и и я: 1. При обработке валов с уступами припуск’брать па каж-

дый уступ отдельно, исходя из его диаметра d и общей

длины вала L.

2. Допуски устанавливать на измеряемый размер I.

.25

ОБРАБОТКА ОТВЕРСТИЙ В СПЛОШНОМ МАТЕРИАЛЕ

ПО 2 КЛАССУ ТОЧНОСТИ

Размеры, мм

Диаметр обрабаты- ваемого отверстия Сверла Чистовая расточка Зенкера Развертки для посадки А

1 ряд 2 ряд 3 ряд 1 2 номиналь- ный диа- метр допускае- мое откло- нение по Д4 черно- вая чистовая

3 2,9 — — — — ЗА

4 3,9 — — — — — 4А

5 4,8 — — — — — 5А

6 5,8 — — — — — 6А

7 6,8 — — — — — 7А

8 7,8 — — — — 7,96 8А

9 8,8 — — — [8,96 9А

10 9,8 — — — 9,96 10А

И 10,0 — — — 10,79 10,95 ПА

12 11,0 — — — 11,79 11,95 12А

13 12,0 — — — 12,79 12,95 13А

14 13,0 — — — 13,79 13,95 14А

15 14,0 — — — 14,79 14,95 15А

16 15,0 — — — 15,79 15,95 16А

18 17,0 — — — 17,79 17,94 18А

20 18,0 — 19,8 19,755 19,94 20А

22 20,0 — 21,8 21,755 21,94 22А

24 22,0 — 23,8 +0,14 23,755 23,94 24А

25 23,0 — 24,8 24,755 24,94 25А

26 24,0 *— 25,8 25,755 25,94 26А

28 26,0 — 27,8 27,755 27,94 28А

30 15,0 28 29,8 29,755 29,93 ЗОА

32 15,0 30 31,7 31,71 31,93 32А

34 15,0 32 33,7 33,71 33,93 34А

35 20,0 33 34,7 34,71 34,93 35А

36 20,0 34 35,7 35,71 35,93 36А

37 20,0 35 36,7 +0,17 36,71 36,93 37А

38 20,0 36 37,7 37,71 37,93 38А

4U 42 25,0 38 39,7 39,71 39,93 40А

25,0 40 41,7 41,71 41,93 42А

45 25,0 43 44,7 44,71 44,93 45А

47 25,0 45 46,7 46,71 46,93 47А

48 25,0 46 47,7 47,41 47,93 48А

50 25,0 48 49,7 49,71 49,93 50А

26

ОБРАБОТКА ОТВЕРСТИЙ В СПЛОШНОМ МАТЕРИАЛЕ

ПО 3—5 КЛАССАМ ТОЧНОСТИ

Размеры, мм

Диаметр обрабаты- Обработка отверстий по 3 классу точности Обработка отверстий Обработка от-

по 4 классу точности верстий по 5

ваемого Сверла Чистовая классу точ-

отверстия расточка g ности

Сверла

Й § Я Зенке- ра £ Зенкер или развертка Сверла

S. 2 ряд 3 ряд 1 2 номина. ный ди; метр S g с >>° s § о S * al п и я о CU с 1 2 1 2

3 2,9 — — — — ЗА3 2,9 — за4 ЗА, —

4 3,9 — — — — 4А3 3,9 — 4А4 4А5 —

5 4,8 — — — — 5А3 4,8 — 5А4 5А5 —

6 5,8 — — — — 6А3 5,8 — 6А4 6А5 ——

7 6,8 — — — — 7А3 6,7 — 7А4 7А5 —

8 7,8 — — — — 8А3 7,7 — 8А4 8А5 —

9 . 8,8 — — — — 9А3 8,7 — 9А4 9А5 —

10 9,8 — — — — 10А3 9,7 — юа4 ЮА6 —

11 Ю,о — — — 10,9 ПА3 10,7 — па4 иа5 —

12 11,0 — — — 11,9 12А3 10,7 — 12А4 12А6 —•

13 12,0 — — — 12,9 13А4 11,7 — 13А5 13А5 —

14 13,0 — — — 13,9 14А3 12,7 — 14А< 14А6 ——

15 14,0 — — — 14,9 15А3 13,7 — 15А4 15 А, —

16 15,0 — — — 15,9 16А3 14,25 — 16А4 16А, —

18 17,0 — — — 17,9 18А3 16,25 — 18А4 18АЬ —

20 18,0 — 19,8 19,88 20А3 17,5 — 20А4 20As —

22 20,0 — 21,8 21,88 22А3 19,5 — 22А4 22А6 —-

24 22,0 — 23,8 +0,14 23,88 24А3 21,5 — 24А4 24А5 —

25 23,0 — 24,8 24,88 25А3 22,5 — 25А4 25А, —

26 24,0 — 25,8 25,88 26А3 23,5 —- 26А4 26А, —

28 26,0 — 27,8 27,88 28А3 25,5 —. 28А4 28А5 —

30 15,0 28 29,8 29,88 ЗОА3 20 27,5 зоа4 20 ЗОА»

32 15,0 30 31,7 31,85 32А3 20 29 32А4 20 32А,

34 15,0 32 33,7 33,85 34А3 20 31 34А4 20 34 А,

35 20,0 33 34,7 34,85 35А3 20 32 35А4 20 35АЬ

36 20,0 34 35,7 35,85 36А3 20 33 36А4 20 36А5

37 20,0 35 36,7 36,85 37 А3 20 34 37А4 20 37А,

38 20,0 36 37,7 +0,17 37,85 38А3 20 35 38А4 20 38АЬ

40 25,0 38 39,7 39,85 40А3 20 37 40А4 20 40А,

42 25,0 40 41,7 41,85 42А3 20 39 42А4 20 42А,

45 25,0 43 44,7 44,85 45А3 20 42 45А4 20 45А,

47 25,0 45 46,7 46,85 47А. 20 44 47А4 20 47А5

48 25,0 46 47,7 47,85 48А; 20 45 48А4 20 48А,

50 25,0 48 49,7 49,85 50А3 20 46 50А4 20 50А,

27

ОБРАБОТКА ОТВЕРСТИЙ ПРОШИТЫХ ИЛИ ВЫПОЛНЕННЫХ

ПРИ ОТЛИВКЕ ПО 2—4 КЛАССАМ ТОЧНОСТИ

Размеры, мм

Диаметр обрабаты- ваемого отверстия Отверстия 2 и 3 классов (А; Ал) Отверстия 4 класса (А<)

1 РЯД 2 ряд Черновая расточка Чистовая расточка « eg к (Я Чистовая раз- верстка (доп. откл. А; А3) Черновой зенкер Чистовой зен- кер (доп. откл. Ач)

3 ряд 1 2 номиналь- ный диа- метр допускае- мое откло- нение по а4 Чернов; вертка

30 — 28 29,8 4-0,14 29,93 30 28 30

32 — 30 31,7 31,93 32 30 32

34 — 32 33,7 33,93 34 32 34

35 — 33 34,7 34,93 35 32 35

36 — 34 35,7 35,93 36 34 36

37 — 35 36,7 36,93 37 — —

38 — 36 37,7 4-0Л7 37,93 38 36 38

40 — 38 39,7 39,93 40 38 40

42 — 40 41,7 41,93 42 40 42

45 — 43 44,7 44,93 45 42 45

47 — 45 46,7 46,93 47 — —

48 — 46 47,7 47,93 48 46 48

50 45 48 49,7 49,93 50 48 50

52 47 50 51,5 51,92 52 50 52

55 50 53 54,5 54,92 55 52 55

58 53 56 57,5 57,92 58 55 58

60 55 58 59,5 59,92 60 58 60

62 57 60 61,5 61,92 62 60 62

63 58 61 62,5 62,92 63 — —

65 60 63 64,5 4-0,2 64,92 65 62 65

68 63 66 67,5 67,9 68 65 68

70 65 68 69,5 69,9 70 68 70

72 67 70 71,5 71,9 72 70 72

75 70 73 74,5 74,9 75 72 75

78 73 76 77,5 77,9 78 75 78

80 75 78 79,5 79,9 80 78 80

28

Продолжение

Диаметр обрабаты- Отверстия 2 и 3 классов (А; . Аз) Отверстия 4 класса (А4)

ваемог о отверстия

1 РЯД 2 ряд Черновая расточка Чистовая расточка Черновая развертка Чистовая раз- вертка (доп. откл. А; Аз) о 1 Чистовой зен- кер (доп. откл. А4)

3 ряд 1 2 номиналь- ный диа- метр допускае- мое откло- нение по А4 Чернов, зенкер

85 80 83 84,3 84,85 85 82 85

90 85 88 89,3 +0,23 89,85 90 88 90

95 90 93 94,3 94,85 95 92 95

100 95 98 99,3 99,85 100 98 100

105 100 103 104,3 104,8 105 — —

ПО 105 108 109,3 109,8 ПО — —

115 НО 113 114,3 114,8 115 — —

- 120 115 118 119,3 119,8 120 — —

125 120 123 124,3 124,8 125 — —

130 125 128 129,3 129,8 130 — —

135 130 133 134,3 134,8 135 — —

140 135 138 139,3 139,8 140 — —

145 140 143 144,3 144,8 145 — —

150 145 148 149,3 +0,26 149,8 150 — —

155 150 153 154,3 154,8 155 — —

160 155 158 159,3 159,8 160 — —

165 160 163 164,3 164,8 165 — —

170 165 168 169,3 169,8 170 — —

175 170 173 174,3 174,8 175 — —

180 175 178 179,3 179,8 180 — —

190 185 188 189,3 189,8 190 — —

195 190 193 194,3 +0,3 194,8 195, —

200 194 197 199,3 199,8 200 — —

29

ПРИПУСКИ НА ПОСЛЕДУЮЩУЮ ОБРАБОТКУ ГЛУБОКИХ

ОТВЕРСТИЙ ПОСЛЕ ОДНОСТОРОННЕГО СВЕРЛЕНИЯ

Детали, подвергающиеся термической обработке

Диаметр отверстия D, мм Глубина сверления L, мм — до

1000 2000 3000 5000 7000 10000 15000 20000

Припуск 2а на диаметр, мм

35—100 4 6 8 10 — — — —

101—180 4 6 8 10 12 14 — —

Св. 181 — — — 12 14 16 18 20

30

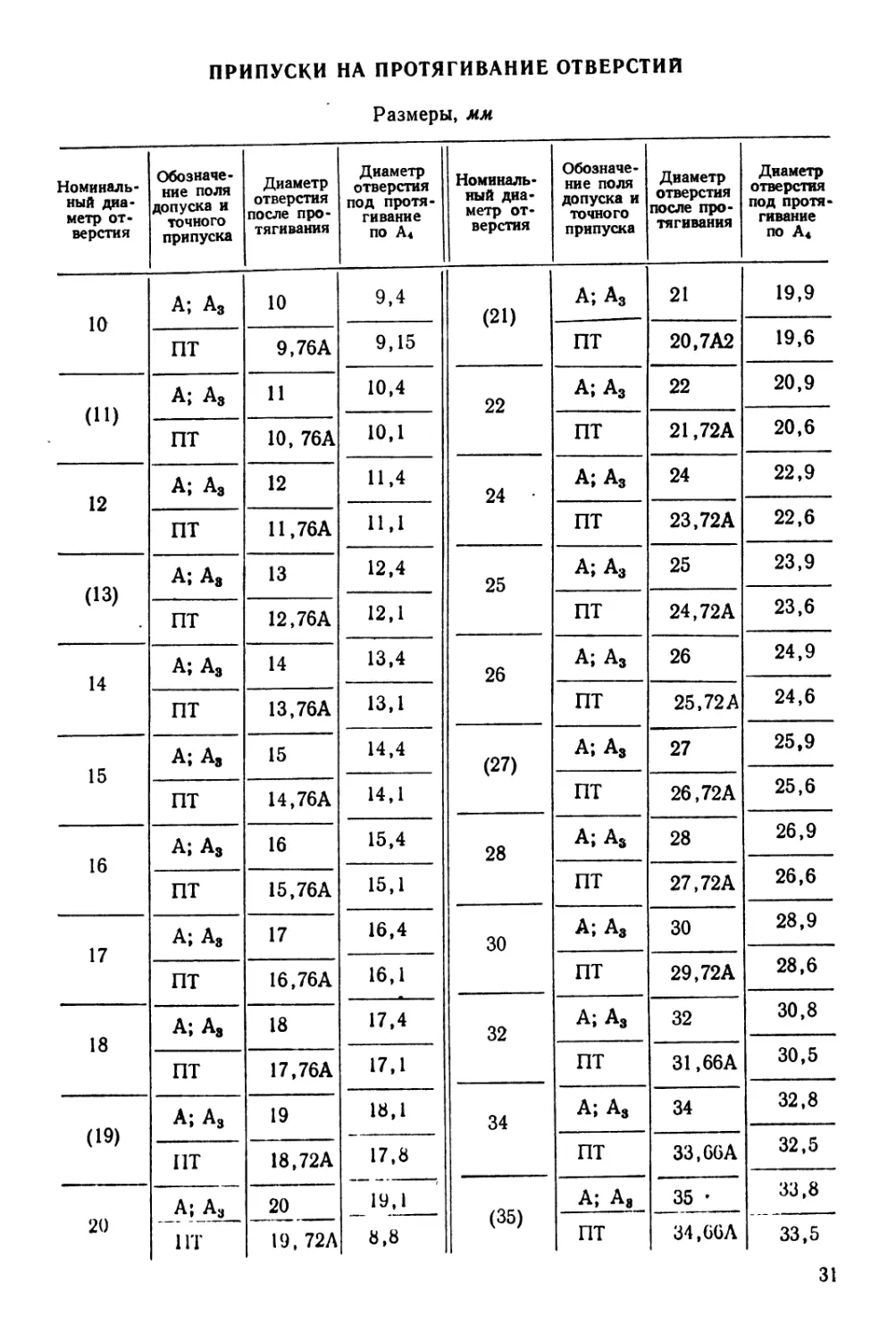

ПРИПУСКИ НА ПРОТЯГИВАНИЕ ОТВЕРСТИЙ

Размеры, мм

Номиналь- ный диа- метр от- верстия Обозначе- ние поля допуска и точного припуска Диаметр отверстия после про- тягивания Диаметр отверстия под протя- гивание по А4 Номиналь- ный диа- метр от- верстия Обозначе- ние поля допуска и точного припуска Диаметр отверстия после про- тягивания Диаметр отверстия под протя- гивание по Д4

10 А; А, 10 9,4 (21) А; Аз 21 19,9

9,15 ПТ 20.7А2 19,6

ПТ 9,76 А

(11) А; А, 11 10,4 22 А; Аз 22 20,9

ПТ 10, 76А 10,1 ПТ 21,72А 20,6

12 А; Аз 12 11,4 24 • А; Аз 24 22,9

ПТ 11.76А 11,1 ПТ 23,72А 22,6

(13) А; А, 13 12,4 25 А; А3 25 23,9

ПТ 12,76А 12,1 ПТ 24,72А 23,6

14 А; Аз 14 13,4 26 А; Аз 26 24,9

ПТ 13.76А 13,1 ПТ 25.72А 24,6

15 А; А, 15 14,4 (27) А; А3 27 25,9

25,6

14,1 ПТ 26.72А

ПТ 14,76А

16 А; А3 16 15,4 28 А; А, 28 26,9

26,6

ПТ 15.76А 15,1 ПТ 27,72А

17 А; А, 17 16,4 30 А; А, 30 28,9

28,6

ПТ 16,76А 16,1 ПТ 29.72А

18 А; А, 18 17,4 32 А; А, 32 30,8

30,5

ПТ 17,76А 17,1 ПТ 31.66А

(19) А; А, 19 18,1 34 А; А, 34 32,8

32,5

ПТ 18.72А 17,8 _19 J ПТ 33.66А

20 А; А3 20 (35) А; А. _35j 33,8

8,8 ПТ 34.66А 33,5

НТ 19,72Л

31

Продолжение

Номиналь- ный диа- метр от- верстия Обозначе- ние поля допуска и точного припуска Диаметр отверстия после про- тягивания Диаметр отверстия под про- тягивание по А< Номиналь- ный диа- метр от- верстия Обозначе- ние поля допуска и точного припуска Диаметр отверстия после про- тягивания Диаметр отверстия под протя- гивание по А4

36 А; А3 36 34,8 (58) А; А3 58 56,6

ПТ 35.66А 34,5 ПТ 57,6 А 56,2

38 А; А3 38 36,8 60 А; А3 60 58,6

ПТ 37,66А 36,5 ПТ 59,6 А 58,2

40 А; А3 40 38,8 63 А; А3 63 61,6

ПТ 39,66А 38,5 ПТ 62,6 А 61,2

42 А; А3 42 40,7 65 А; Аз 65 63,6

ПТ 41,66А 40,4 ПТ 64,6 А 63,2

45 А; Аз 45 43,7 70 А; А, 70 68,6

ПТ 44,66А 43,4 ПТ 69,6 А 68,2

48 А; А3 48 46,7 75 А; Аз 75 73,5

ПТ 47,66А 46,4 ПТ 74,6 А 73,1

50 А; А3 50 48,7 80 А; А3 80 78,5

ПТ 49,66А 48,4 ПТ 79,6 А 78,1

52 А; Аз 52 50,6 85 А; А3 85 83,5

ПТ 51,6А 50,2 ПТ 84,54А 83

55 А; А3 55 53,6 90 А; Аз 90 88,5

ПТ 54,6 А 53,2 ПТ 89,54А 88

Примсч а а и е. Размеры, заключенные в скобки, по возможности не при-

менять.

32

ПРИПУСКИ НА ПРОТЯГИВАНИЕ ШЛИЦЕВЫХ ОТВЕРСТИИ

Центрирование

по наружномудиаметру

Z- число

л шлице8

Центрирование

по внутреннему диаметру

Размеры, мм

Номинальный размер шлицевого отверстия ZxdxD Диаметр отверстия до протягивания Номинальный размер шли- цевого от- верстия ZxdxD Диаметр отверстия до протягивания

центрирование по наружному диаметру центрирование по внутреннему диаметру центрирование по наружному диаметру центрирование по внутреннему диаметру

допускаемое отклонение А7 допускаемое отклонение а4 допускаемое отклонение а7 допускаемое отклонение а4

6x16x20 15,4 15,4 8X42X46 41,4 41,1

6х 18x22 17,4 17,4 8x42x48

6X21X25 20,65 20,2 8x46x50 45,4 45,1

6x23x26 22,65 22,2 8x46x54

6x23x28 8x52x58 51,4 51

6X26x30 25,4 25,2 8x52x60

6x26x32 8x56x62 55,4 55

6x28x32 27,4 27,2 8 X 56 X 65

6x28x34 8x62x68 61,4 61

8X32X36 31,4 31,1 8x62x72

8X32X38 10x72x78 71 ,4 71

8x36x40 35,4 35,1 10x72x82

8x36x42 10x82x88 81 ,4 81

I 2404

33

ПРИПУСКИ ТОЧНЫЕ (ПТ) И ПРИПУСКИ ТОЧНЫЕ

УВЕЛИЧЕННЫЕ (ПТУ) НА ОБРАБОТКУ ОТВЕРСТИЙ

Размеры, мм

Номинальный диаметр отверстия Диаметр от- верстия с при- пуском ПТ после обработ- ки (допуск А) Диаметр от- верстия с при- пуском ПТУ после обра- ботки (допуск А) Номинальный диаметр от- верстия Диаметр от- верстия с при- пуском ПТ после обработ- ки (допуск А) Диаметр от- верстия с при- пуском ПТУ после обработ- киКдопуск А)

10 9,76 9,65 34 33,66 33,5

(11) 10,76 10,65 (35) 34,66 34,5

12 11,76 11,65 36 35,66 35,5

(13) 12,76 12,65 38 37,66 38,5

14 13,76 13,65 40 39.66 39,5

15 14,76 14,65 42 41,66 41,5

16 15,76 15,65 45 44,66 44,5

17 16,76 16,65 48 47,66 47,5

18 17,76 17,65 50 49,66 49,5

(19) 18,72 18,55 52 51,6 51,4

20 19,72 19,55 55 54,6 54,4

21 20,72 20,55 (58) 57,6 57,4

22 21,72 21,55 60 59,6 59,4

24 23,72 23,55 63 62,6 62,4

25 24,72 24,55 65 64,6 64,4

26 25,72 25,55 70 69,6 69,4

(27) • 26,72 26,55 75 74,6 74,4

28 27,72 27,55 80 79,6 79,4

30 29,72 29,55 85 84,54 84,25

32 31,66 31,5 90 89,54 89,25

Примечание. Припуск точный увеличенный (ПТУ) дается для тонко-

ск'нных втулок и других деталей, значительно деформи-

рующихся при термической обработке.

34

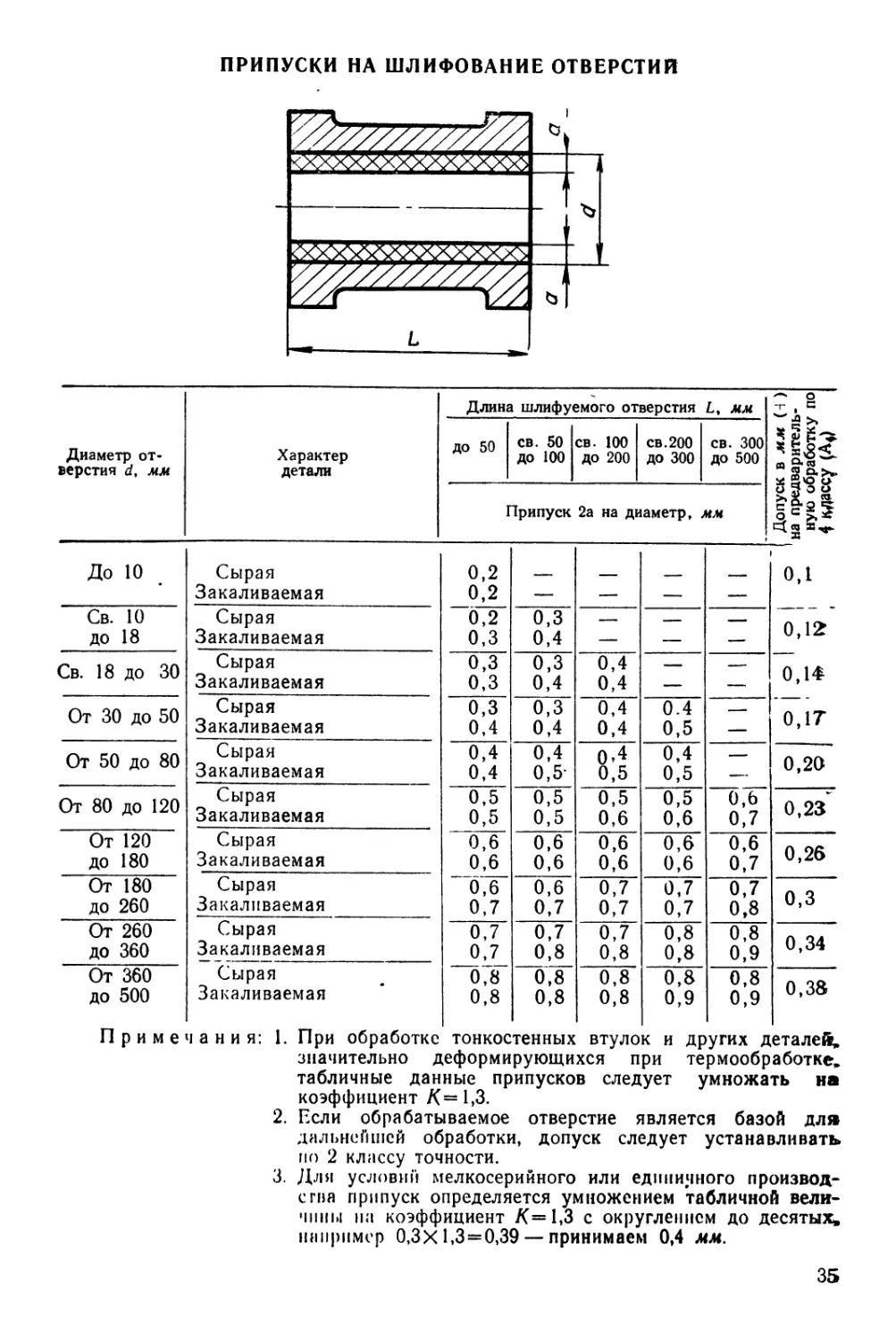

ПРИПУСКИ НА ШЛИФОВАНИЕ ОТВЕРСТИЙ

Диаметр от- верстия d, мм Характер детали Длина шлифуемого отверстия L, мм Допуск в мм (Н ) на предваритель- ную обработку по 4 классу (А,)

до 50 св. 50 < до 100 св. 100 до 200 св.200 до 300 св. 300 до 500

Припуск 2а на диаметр, мм

До 10 Сырая Закаливаемая 0,2 0,2 — 0,1

Св. 10 до 18 Сырая Закаливаемая 0,2 0,3 0,3 0,4 — — — 0,12

Св. 18 до 30 Сырая Закаливаемая 0,3 0,3 0,3 0,4 0,4 0,4 — — 0,14

От 30 до 50 Сырая Закаливаемая 0,3 0,4 0,3 0,4 0,4 0,4 0.4 0,5 — 0,17

От 50 до 80 Сырая Закаливаемая 0,4 0,4 0,4 0,5- оо СЛ 4^ 0,4 0,5 — 0,20

От 80 до 120 Сырая Закаливаемая 0,5 0,5 0,5 0,5 0,5 0,6 0,5 0,6 0,6 0,7 0,23

От 120 до 180 Сырая Закаливаемая 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,6 0,7 0,26

От 180 до 260 Сырая Закаливаемая 0,6 0,7 0,6 0,7 0,7 0,7 0,7 0,7 0,7 0,8 0,3

От 260 до 360 Сырая Закаливаемая 0,7 0,7 0,7 0,8 0,7 0,8 0,8 0,8 0,8 0,9 0,34

От 360 до 500 Сырая Закаливаемая 0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,9 0,8 0,9 0,36

Приме ч а н и я: 1. При обработке значительно ; табличные дан коэффициент Д 2. Если обрабать дальнейшей о( ио 2 классу то1 3. Для условий 5 сгва припуск о чины на коэф4 например 0,ЗХ тонкостенных 1еформирующи !ные припуске = 1,3. лваемое отвер 5работки, доп; шости. 1елкосерийного •пределяется у, )ициент К=1,3 1,3 = 0,39 — npi : втуло хся п •в след >стие 5 /СК СЛ1 > или е множен с окр] чнимае! к и других д ри термообр ^ует умножа является баз< вдует устана! диничного пр шем таблично пленном до д и 0,4 мм. деталей* оботке» ть на эй для вливать оизвод- й вели- десятых»

35

ПРИПУСКИ НА ТОНКОЕ (АЛМАЗНОЕ) РАСТАЧИВАНИЕ

ОТВЕРСТИЙ

Примечание. В случае применения одного растачивания припуск on ре

деляется как сумма припусков на предварительное и окон-

чательное растачивание.

36

ПРИПУСКИ НА ХОНИНГОВАНИЕ ОТВЕРСТИЙ

Диаметр обрабатываемого Припуск 2а на диаметр, мм мм (-}-) на •льную^^Х по 2 классу А)

после тонкого растачивания после чисто- вого разверты- вания после внутрен- него шлифова- ния

отверстия, мм Обрабатываемый материал я g h'JJ’

чугун сталь чугун сталь чугун сталь Допуск предай] обрабо! точное)

До 50 0,09 0,06 0,09 0,07 0,08 10,05 —

Св. 50 до 80 0,10 0,07 0,10 0,08 0,09 0,05 0,03

» 80 » 120 0,11 0,08 0,11 0,09 0,10 0,06 0,035

» 120 » 180 0,12 0,09 0,12 — 0,11 0,07 0,04

» 180 » 260 0,12 0,09 — — 0,12 0,08 0,045

37

ПРИПУСКИ НА ШАБРЕНИЕ ОТВЕРСТИЙ

Диаметр отверстия dt мм Длина отверстия L, мм

до 100 св. 100 до 200 св. 200 до 300 св. 300

Припуск 2а на диаметр, мм

До 80 0,05 0,08 0,12 —

Св. 80 до 180 0,10 0,15 0,20 0,30

» 180 > 360 0,15 0,20 0,25 0,30

> 360 0,20 0,25 0,30 0,35

Примечание. Обработка отверстий под шабрение производится по ко

печным допускам на отверстие детали, но не ючнее

2 класса.

ПРИПУСКИ НА ОБРАБОТКУ ПЛОСКОСТЕЙ

сз,

1

Припуск Длина обра- батываемой поверхности, мм Ширина обрабатываемой поверхности, мм

до 100 св. 100 до 300 св. 300 до 100^

при- пуск а допуск (+) при- пуск а допуск (+) при- пуск а допуск (+)

На чистовое строгание До 300 1,0 0,3 1,5 0,5 2,0 0,7

или фрезерование после черновой обработки Св. 300 до 1000 1,5 0,5 2,0 0,7 2,5 1,0

Св. 1000 до 2000 2,0 0,7 2,5 1,2 3,0 1,2

На шлифование после До 300 0,3 0,10 0,4 0,12 —

чистовой’ обработки при установке детали Св. 300 до 1000 0,4 0,12 0,5 0,15 0,6 0,15

без выверки Св. 1000 до 2000 0,5 0,15 0,6 0,15 0,7 0,15

На шлифование после До 300 0,2 0,10 0,25 0,12 — .

чистовой обработки при установке детали в при- Св. 300 до 1000 0,25 0,12 0,3 0,15 0,4 0,15

способлении или с вы- веркой индикатором Св. 1000 до 2000 0,3 0,15 0,4 0,15 0,4 0,15

До 300 0,15 0,06 0,15 0,06 0,2 0,10

На шабрение Св. 300 до 1000 0,2 0,10 0,2 0,10 0,25 0,12

Св. 1000 до 2000 0,25 0,12 0,25 0,12 0,3 0,15

Примечания: 1. Припуски даны на обработку одной стороны.

2. При обработке одновременно нескольких деталей длину

и ширину считать общими на всю установку вместе

с промежутками между деталями.

3. На окончательный проход при чистовом строгании или

фрезеровании оставлять припуск ^0,5 мм

4. Припуск па шлифование термически обработанных де-

талей определяется путем умножения табличных дан-

ных на коэффициент Х=1,2.

5. Припуски и допуски на шлифование и шабрение преду-

сматривают обработку поверхностей, ограниченных до-

пусками, прочие размеры обрабатываются в соответствии

с допусками на свободные размеры

6. Допуски устанавливаются на измеряемый размер.

39

ПРИПУСКИ НА ЧИСТОВУЮ ОБРАБОТКУ ШЛИЦЕВ

Припуски на чистовое фрезерование шлицев

Номинальный диаметр шлицевого валика, мм Длина шлица шлицевого валика, мм

до 100 | | св. 100 до 200 1 св. 200 до 350 1 св. 350 до 500

Припуск 2а на толщину шлица и на диаметр d. мм

10—18 0,4—0,6 0,5—0,7 —

18—30 0,5—0,7 0.6—0,8 0,7—0,9 —

30—50 0,6—0,8 0,7—0,9 0,8—1,0 —

Св 50 0,7-0,9 0,8—1,0 0,9-1,2 1,2—1,5

Припуски на шлифование шлицев

Номинальный диаметр шлицевого валика, мм Длина шлица шлицевого валика, мм

до 100 | св. 100 до 200 | св. 200 до 350 1 | св. 350 до 500

Припуск 2а на толщину шлица и на диаметр d, мм

10—18 0,1-0,2 0,2-0,3 — —

18—30 0,1-0,2 0,2-0,3 0,2—0,4 —

30—50 0,2—0,3 0,2-0,4 0,3—0,5 —

Св. 50 0,2—0,4 0,3-0,5 0,3-0,5 0,4 0,6

40

ПРИПУСКИ НА ЧИСТОВУЮ ОБРАБОТКУ ЧЕРВЯКОВ

Модуль Припуск 2а на толщину витка» мм

на чистовое нарезание после предварительного фрезеро- вания на шлифование закаленных червяков

До 2 0,7—0,8 0,2—0,3

Св. 2 до 3 1 —1,2 0,3—0,4

» 3 » 5 1,2—1,4 0,4—0,5

» 5 » 7 1,4—1,6 0,5—0,6

» 7 » 10 1,6—1,8 0,6—0,7

» 10 >12 1,8—2,0 0,7—0,8

ПРИПУСКИ НА ОБРАБОТКУ ЦИЛИНДРИЧЕСКИХ

ЗУБЧАТЫХ КОЛЕС

Припуски на чистовое зубофрезерование или зубодолбление

Модуль 2 3 4 5 6 7 8 9 10 11 12

Припуск 2а, мм 0,6 0,75 0,9 1,05 1,2 1,35 1,5 1,7 1,9 2,1 2,2

41

Припуски на шевингование зубьев

Модуль 1,5—2,5 2,75—3,5 3,75—4,25

Припуск 2а, мм 0,12 0,14 0,16

Припуски на зубошлифование

Модуль _2 _3 _4 _5 6 7 8 _9 10

Припуск 2а, мм 0,25 0,3 0,35 0,35 0,4 0,45 0,5 0,55 0,6

Припуски на чистовую обработку зубьев

спиральнозубых и гипоидных зубчатых колес

Модуль 1,25— 1,75 2,0— 2,75 3,0— 4,5 5,0— 7,0 8,0- 11,0 12,0— 19,0 20,0— 30,0

Припуск 2а, мм 0,5 0,6 0,8 1,0 1,2 1,6 2,0

Припуски на чистовую обработку конических зубчатых колес

Модуль 3 _4 J5 J _7 8 J) 10 11 12

Припуск 2а, мм 0,5 0,57 0,65 0,72 0,8 0,87 0,93 1,0 1,07 1,5

Припуски на чистовую обработку червячных колес

Модуль 3 4 J5 J) _7 _8 2 10 11 12

Припуск 2а, мм 1,0 1,2 1,4 1,6 1,8 2,0 2,2 2,4 2,6 3,0

Допуски на припуски, мк,

Диаметр колеса, мм

Последующая обработка До 50 J 1 50—100 | 1 100—200 200—500

Чистовое нарезание 150 180 220 250

Шевингование 40 50 60 70

Шлифование 65 80 100 120

42

ПРИПУСКИ НА ШЛИФОВАНИЕ РЕЗЬБЫ ОДНОНИТОЧНЫМ

КРУГОМ

Шаг шлифу- емой резьбы S, мм Высота про- филя резьбы, мм Шлифование

в одну операцию в две операции

по сплошному металлу по сплошному металлу после предваритель- ной нарезки резьбы

Припуск по высоте профиля на сторону П*, мм

0,5 0,27 0,27 0,17—0,20 0,07—0,10

0,75 0,406 0,406 0,26—0,31 0,10-0,15

1,0 0,541 0,54 0,34—0,44 0,10-0,20

1,25 0,676 0,676 0,47—0,57 0,10—0,20

1,5 0,812 0,812 0,61—0,71 0,10—0,20

2,0 1,082 — 0,88—0,93 0,20-0,25

4,0 2,165 — — 0,25-0,30

6,0 3,246 — — 0,30-0,35

* Меньшие значении припуска для окончательного шлифования принимать

для меньших диаметров и большие — для ббльших диаметров шлифуемой резьбы

43

ПРИПУСКИ НА ШЛИФОВАНИЕ РЕЗЬБЫ МНОГОНИТОЧНЫМ

КРУГОМ

Метод продольной подачи

Нмыевованне операции Шаг резьбы Диаметр резьбы d9t мм — до

6 1 1 9 | 16 1 30 1 1 52 1 120

S, мм Припуск по высоте профиля на сторону, мм

Предварительное шлифование резьбы по сплошному металлу 0,5 0,75 1,0 1,25 1,5 2,0 2,5 0,2 0,31 0,44 0,2 0,31 0,44 0,57 0,17 0,31 0,44 0,47 0,71 0,93 0,17 0,31 0,44 0,66 0,93 1,2 0,25 0,39 0,66 0,88 1,15 0,34 0,61 0,88

Предварительное шлифование после нарезки резьбы 2,5 3,0 4,0 5,0 . 1 6,0 1 1 1 1 1 1 1 1 1 1 — 0,3 0,3 0,35 0,35 0,35 0,4 0,45 0,45 0,45 0,45 0?5

ДИАМЕТРЫ ОТВЕРСТИИ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

МЕТРИЧЕСКОЙ ПО ГОСТ 9150-59

Настоящая таблица распространяется на диаметры отверстий под нарезание

резьбы для металлов и сплавов, не обладающих повышенной вязкостью.

Резьба с крупным шагом

Размеры, мм

Номинальный диаметр резь- бы d Шаг резьбы 5 Диаме1 под к ре номи- наль- ный 'Р отверстия срезание зьбы d0 допускае- мое откло- нение Рекоменду- емый диа- метр свер- ла Номинальный диаметр резь- бы d Шаг резьбы S Диаме! под 1 Ре- номи- наль- ный р отверстия гарезание >ьбы d9 допускае- мое откло- нение Рекоменду- емый диа- метр сверла

1,0 1,1 1,2 0,25 0,75 0,85 0,95 +0,06 0,75 0,85 0,95 12,0 1,75 10,2 +0,17 10,2

14,0 16,0 2,0 11,9 13,9 +0,24 11,9 14,0

1,4 0,3 1,1 1,1 ’ 18,0 15,35 15,4

1.6 1,8 0,35 1,25 1,45 +0,07 1,25 1,45 20,0 22,0 2,5 17,35 19,35 +0,26 17,4 19,5

2,0 0,4 1,60 1,6 24,0 27,0 3,0 20,85 23,85 +0,28 20,9 23,9

2,2 2,5 1,75 2,05

0,45 +0,08 1,75 2,05 30,0 33,0 3,5 26,3 29,3 +0,33 29,5

3,0 3,5 4,0 4,5 5.0 0,5 0,6 0,7 0,75 0,8 2,5 2,9 3,3 3,7 4,2 +0,1 + 0,11 +0,12 +0,17 • 4* 0,1 л 2,5 2,9 3,3 3;7 4,2 36,0 39,0 4,0 31,8 34,8 +0,35 32,0 35,0

42,0 45,6 4,5 37,25 40,25 +0,43 Расточка >

48,6 52,6 42,7 46,7

6,0 7,0 8,0 9,0 1.0 4,95 5,95 6,7 7,7 5,0 6,0 6,7 _7,7 5,0 +0,49 » >

+0.17 56,0 60,0 5,5 50,2 54,2 1 » » J

10,0 11 о 1,5 8,43 9 43 +0.2 8,5 9.5 64,0 । 68.0 6,0 57,7 61.7 +0,50 У

45

Продолжение

Резьба с мелким шагом *

Размеры, мм

Номинальный диаметр резь- бы d Шаг резьбы S Диаметр отверстия под нарезание резьбы dQ Рекомен- дуемый диаметр сверла Номинальный диаметр резь- бы d Шаг резьбы S Диаметр отверстия под нарезание резьбы d0 Рекоменду- емый диаметр сверла

номи- наль- ный допускае- мое откло- нение НОМИ- 1 наль- ный 1 допускае- мое откло- нение

1,0 0,8 0,8 11,0 0,5 10,5 +0.1 10,5

1,1 0,9 0,9 0,75 10,2 +0,17 10,2

1,2 1,4 1,6 1,8 0,2 1,0 +0,048 1,0 1,0 9,95 10,0

1,2 1,4 1,6 1,2 1,4 1,6 0,5 11,5 +0.1 —

0,75 11,2 11,2

12,0 1,0 10,95 +0,17 11,0

2,0 2,2 1,75 1,95 1,75 1,95

0,25 +0,06 1,25 10,7 10,7

— 1,5 10,43 +0,2 10,5

2,5 3,0 3,5 0,35 2,15 +0,07 2,15 0,5 13,5 +0,1 —

2,65 3,15 2,65 3,15 0,75 13,2 13,2

14,0 1,0 12,95 +0,17 13,0

4,0 4,5 5,0 5,5 0,5 3,5 +0,1 3,5 1,25 12,7 12,7

4,0 4,5 5,0 4,0 4,5 5,0 1,5 12,43 +0,2 12,5

15,0 1,0 13,95 +0,17 14,0

1,5 13,43 +0,2 13,5

0,5 0,75 5,5 5.2 +0,1 +0,17 5,5 5,2

6,0 0,5 15,5 +0.1 —

16,0 0,75 15,2 +0,17 15,25

7,0 0,5 6,5 +0,1 6,5 1,0 14,95 15,0

0,75 6.2 +0,17 6,2 1,5 14,43 +0,2 14,5

1,0 15,95 +0,17 16,0

0,5 +0,1 17,0

7.5 7,5 1,5 15,43 +0,2 15,5

8.0 0,75 7.2 +0,17 7,2 0,5 17,5 +0.1 —

1,0 6 95 Н 0,17 7,0 18,0 0,75 17,2 +0,17 —

— _ — 1,0 16,95 17,0

9,0 _0’5 8.5 J0.1 8,5 1,5 16,43 “+0?2~ 16,5

0,75 8,2 +0,17 8"2 2,0 15,9' +0,24 16,0

~1.0~ 7,95 8,0 0,5 19,5 +0.1 —

10,0 0,5 "0,75" 9,5 ' 9,2 И), 1 ' 9,5 “ 9,2 20,0 0,75 1,0 19,2 18,95 +0,17 гэ;сг

1,0 8.95 +0,17 9,6 ' 1.5 18,43 +0,2 18,5

1,25 8,7 2,6 17,9 +0,24 1Й,0

Таблица дана сокращенно

Номинальный

диаметр резь

бы d

Шаг резьбы 3

52,0 50,0 1 ОС О 45,0 42,0 40,0 39,0 38,0 36,0 Номинальный диаметр резь- бы d Продолжение

СО NO — — О О о сл о со to — О О СП 4^00КЭ — — О О О СП о 4^CONO — — О О О СП О 1,0 1,5 2,0 3,0 4,0 СО tO >— О О СЛ 00 NO — — О О Сл О сл со to — — О О СИ о Шаг резьбы S

•U -Ь> 4*> СП СП •>> 00 ОС О О ОС ос Ъ 4^ СО сл со сл 48,43 47,9 46,85 со СП О О 00 00 СО 4* СО СИ со СЛ 1 feww 00 00 СО 4^ СО I СЛ СО СЛ 1 со со СО 4^ 4^ -4 00 СО О О 00 00 СО 4^ СО СЛ СО СЛ 38,43 37,9 36,85 \ со со со со СЛФ^Ч 00 СО 4^ СО СЛ СО СЛ 36,43 СО СО 00 СО № СО Ф» 4^ 00 СО 4^ СО СП СО СЛ номи- наль- ный Диаметр отверстия под нарезание резьбы d0

4—г* 4~ О ООО о Ъ be to to — СЛ ЭС сх -4 1 + 0,2 4-0,24 4-0,28 4—1—1—1- 4" о о о о о СО tO NO tO — СЛ 00 4^ '-J 4—1—Н4-4- о о о о о СО NO bOto"— СЛ 00 4^ *4 4- 4—F4-4- о о о о о C0~bo"tO~to"— СЛ 00 4^ **4 "о 0*0 bolo tO 00 4^ 4—F4-4" О О О О tO tONo"— 00 4^ -Ч +0,2 4—г~1—h о о о о to to "to 00 4^ допускае- мое откло- нение

III!! i 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 Illi 1 Illi Рекоменду- емый диа- метр свер- ла

70,0 48 68,0 65,0 64,0 62,0

o о O obi ►UOOtO — — О О О СЛ О 1,5 2,0 3,0 4,0 u^ooto — — О О О СЛ о 4b. ОО Ю « О О О (

о о о о о ОО Ц10 00 -400 TxTo b о о о о о 00 А. СЛ О CD ОС 00 СО 4ь. То сл оо сл о о ст> о О •— tO О0 00 00 То Ти СЛ ОО Сл Ci СТ> О О со о — to to 00 оо То Tu То СЛ 00 СЛ сл сл сл < •О оо СО < оо ооТо" сл о <

У‘() 4- w‘o 1- вл'о l- 1- г‘о+ 4—1—1—I—И о о о о о оз То То То — СЛ 00 -4 4—1—1—F о о о о оо То То То СЛ 00 4^ 4—1—1—1—F о о о о о "оо То То То"— СЛ 00 4ь. **J 4-4—Н о о о < оо То tol СЛ 00 4^

! I I I II I Illi I I I I I III

ф ; 00 1 СЛ 82, 80

ф 1 ! ’° i 1 ° о

05 4b. 03 tO — i О 4^ 00 to — to O>4b.00tO — —

Ъ ф Ъ Ъ сл О О О О СЛ о "о "о О о "сл "о

оо Ос ос Ос Ос i ос сл о *4 ос ; Ь] 00 00То Ть. • СЛ 00 1 00 00 00 оо 00 О — to СлЭ -'4 00 00 CD 4ь. сл о оо 79,9 Со СЛ О -Tj 0о 00 *4 00 00 То 4Ь. "со сл оо СЛ

4—1—1—1—F о о о о о 4—г-ПН—Н о о о о о 4 о +4—1—F4—F Ф о о о о о

сл оо То То То сл 00 4^ сл "оо То То "to СЛ 00 4b. ,24 "сл ооТоТоТоТ— сл 00 4b. -4

! ; 1 1 1 1 1 1 1 1 1 1 1 1 1 1

60,0 сл 00 о 56,0 55,0 Номинальный диаметркрезь- бы d

ZJ\ 1,0 1,5 2,0 3,0 4,0 4^ 00 tO — О О О Сл 1,0 1,5 2,0 3,0 4,0 1,5 2,0 3,0 4,0 Шаг резьбы S

сл о СП СЛ СЛ СП СЛ сл сл оо оо 00 00 СО 4^ СО СЛ ОО СЛ СЛ СЛ СЛ СЛ ОО 4^ СЛ СЛ 00 оо СО Ф- СЛ 00 СЛ СЛ СЛ СЛ СЛ — ЬО О0 4^ 4^ 00 00 СО 4^ СО СЛ 00 СЛ СЛ СЛ СЛ СЛ о — to оо 00 00 со 4^ СЛ ОО X X X аз О £ Ь 2 »tr s Диаметр отверстия под нарезание резьбы

ь э 4- -1-4—1—h о о о о о оо to ьо "to — СЛ 00 4^ -ч] “1—1—г + О О О О ootoioto СЛ 00 4^ 4—И 4—1—Ь о О О О О 00 ЬО to to — СЛ 00 4*. ''J 4—1—1-4- о о о о оо "to "to to СЛ 00 4^ допускае- мое откло- нение

1 1 1 1 1 1 1111 1 1 1 1 1 1 1 1 1 о х S 2 п> 2 2 ° •р л § 2 Ь н Е а> их? »х

00 о 1 76,0 75,0 72,0 Номинальный диаметр резь- бы d

2,0 1,0 1,5 2,0 3,0 4,0 6,0 1,5 2,0 3,0 4,0 1,0 1,5 2,0 3,0 4,0 6,0 Шаг резьбы S

75,9 СЛ -4 *-J *-J *sj CO — ГО 00 4^. 4^ *4 00 00 CO 4^ CO СЛ ОО СЛ О — ЬО оо Sg 00 00 СО 4^ сл оо О) ФООЧЧ СЛ 00 со о о 00 00 СО 4^ со СЛ 00 сл X X »cr S • 9 Диаметр отверстия под нарезание резьбы de

4" о "to 4- 4—1—1—1—H о о о о о о сл оо to to to — СЛ 00 4^ -ч 4~ 4- 4—Н о о о о ОО to to to СЛ 00 4^ Н—И 4—1—1—h ООФООО сл оо "ьо "to to СЛ 00 4^ ‘'J 1 допускае- мое откло- нение

1 1111 1 1 1 1 1 1 1 1 1 1 1 1 1 2 2 *0 (D 2 (Т> н е х •0 »о 2 п> О Ja <т> X S XX

Продолжение

со

1(Н<’

о о СП о 110,0 105,0 100,0 95,0 Номинальный^ диаметр резь- Продолжение

о ОО tO — о о О О СП а> ф оо to — О О о О СП СП Ф 00 tO *— О ООО СП О> ф оо to — О О О О СП ОФООЬЭ — О О О О СП О> ф 00 to — о о о о СП Шаг резьбы S

сЗ о ч оо *4 оо ос io ф о — — — — 00 О — to оо ч оо ОО О ф СП оо о о о о о 00 СП О -4 00 "*4 00 00 "<О Ф СП оо <0 0 0 0 0 00 о — to 00 -4 00 00 io Ф СП оо со со со со со 00 СП О ^4 00 + 00 00 io Ф СП оо оо со со со со оо о ►— to оо *4 00 00 io Ф СП оо - я я я в» о Z Ь g »<г S Диаметр отверстия под нарезание резбьы d0

т4' + + т о о о о о Ъ1 Ъз to "to го СП 00 Ф + + + + + о о о о о СП 00 tO tO 1О СП ОО Ф + + + + + о о о о о СИ со io to io СП 00 Ф + 4-4-4-4- о о о о о to оо to to to СП 00 Ф 4—1—h + + о о о о о СП оо to to to СП 00 Ф + 4- + + + о о о о о СП оо to "to to СП оо Ф допускае- мое откло- нение

1 1 1 1 1 1 1 1 .1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 Рекоменду- емый диа- метр сверл

СИ О 140,0 135,0 । 130,0 125,0 Номинальный диаметр резьбы d

СП Ф co to —• о О О О СИ СИ Ф ОО tO — О о О о СП СП Ф оо ю — о о О О СП а> ф оо to — О ООО СП о ф оо to — О О О О СП Шаг резьбы S

ОО 4^ ф ф ф 00 О — tO 03 Ч 00 ОО О Ф СП ОО оо оо оо оо оо ОО СП О -4 00 Ч 00 00 О Ф СП ОО ю оо оо оо оо 00 о —* to оо •ч оо 00 "<О Ф СП 00 to to to to to ОО СП о -4 0O -4 00 00 io Ф СП co —* to to to to 00 о to оо -4 00 oo io Ф СП 00 5 = 3 я Диаметр отверстия под нарезание резьбы d0

+ + + + + О О О О О СП оо to to to • СП оо Ф + + + + + о о о о о СП оо to to to СП 00 Ф 4—h 4—I—Н о о о о о СП оо to to to СП 00 Ф + + + + + о о о о о СП Q0 to io to СП 00 Ф 4—h + + + о о о о о СП оо io "to io СП 00 Ф я я ft Ь и о л>

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 Рекоменду- емый диа- метр сверла

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ДЮЙМОВОЙ КОНИЧЕСКОЙ ПО ГОСТ 6111—52, М6Х1 КОНИЧЕСКОЙ

ПО ГОСТ 1303—56*

Настоящая таблица распространяется на диаметры ’ отверстий под нарезание

резьбы для металлов и сплавов, не обладающих повышенной вязкостью.

Без развертывания на конус С развертыванием на конус

Основная плоскость

Размеры, мм

Обозвачение размера резьбы, дюймы М6Х1 кони- ческая 7и 7. 7< г 7а 7s 7« 1 1 7< 1 1/. 2

Число ниток на 1" п 25 27 28 14 11«/,

Шаг резьбы S 1,0 0,941 1,411 1,814 2,209

• ч

Внутренний диаметр резьбы d\ 4,55 6,389 8,766

Диаметр отверстия без развертывания на конус dc номин. 4,4 6,2 8,6

доп. откл. 4-0,12 +0,14

диаметр сверла 4,4 6,2 8,6

г луб. сверла. 1 13 14 15

Диаметр отверстия с раз- вертыванием на конус номин. 4,2 6,0 8,3

доп. откл. +0,16 +0,2

dn номин. 4,55 6,39 8,76

доп. откл. +0,09

Диаметр сверла 4,2 6,0 8,3

Глубина сверления 1 13 14 15

11,314 14,797 18,321 23,666 29,694 38,451 44,52 ; 56,558

11,1 14,6 18,1 23,5 29,4 38,2 44,25 . 56,3

+0,24 4-0,28 +0,34

11,1 14,75 18,25 23,5 29,5 — — —

20 22 28 35 36 37

10,7 14,25 17,5 22,90 28,75 37,43 43,5 55,5

+0,24 +0,28 +0,34 4-0,4

11,31 14,8 18,32 23,66 29,69 38, 45 44,52 56,56

+0,13 +0,17

10,7 14,25 17,5 23,0 28,75 37,5 — —

20 22 28 35 36 37

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ДЮЙМОВОЙ ПО ОСТ НКТП 1260

Настоящая таблица распространяется на диаметры отверстий под нарезание

резьбы для металлов и сплавов, не обладающих повышенной вязкостью.

Размеры, мм

Обозначе- ние раз- мера резь- бы, дюймы Число ниток на Г п Шаг резь- бы S Наружный диаметр резьбы d0 Внутрен- ний диа- метр резь- бы dt Диаметр отверстия под нарезание резьбы Рекомен- дуемый диаметр сверла

номиналь- ный допускае- мое откло- нение

’/1. 24 1,058 4,722 3,408 3,6 4-0,22 3,6

V. 20 1,27 6,35 4,724 4,95 5,0

ь/1в 18 1,411 7,938 6,131 6,4 4-0,25 6,4

% 16 1,588 9,525 7,492 7,8 7,8

Vi. 14 1,814 11,112 8,789 9,1 +0,3 9,1

7г 12 2,117 12,7 9,989 10 +0,25 10,4

71. 14,287 11,577 11,95 12,0

7. 74 7. 1 11 10 9 8 2,309 2,54 2,822 3,175 15,875 19,05 22,225 25,4 12,918 15,798 18,611 21,334 13,3 16,25 19,1 21,9 +0,30 13,3 16,25 19,25 22,0

1 V. 1 7. 7 3,629 28,575 31,75 23,929 27,104 24,6 27,75 24,75 27,75

1 7. 1 7. 6 4,233 34,924 38,1 29,504 32,679 30,25 33,43 +0,35 +0,32 30,25 33,5

1 7. 5 5,08 41,274 34,77 35,7 +0,3 35,75

1 74 44,45 37,945 38,85 +0,35 39,0

1 7. 4 71 5,644 47,624 40,397 41,4 41,5

2 50,8 43,572 44,5 +0,45 44,5

2 74 2 71 4 6,35 57,149 63,499 49,019 55,369 50,2 56,5 + 0,3 +0,35 —

2 74 3 з 7, 7,257 69,849 ”76; 2 60,557 66,907 " 61,8 68 ^2 +0,45 —

з 7« 3 71 з 7« 7,815 82,549 88,898 72,542 78,892 73,9 80,3 +0,4 —

3 •/. 4 3 8,467 95,248 101,6 84,409 90,759 85,9 92,2 +0,45 +0,5 —

62

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ТРУБНОЙ ЦИЛИНДРИЧЕСКОЙ ПО ГОСТ 6357—52

Настоящая таблица распространяется на диаметры отверстий под нарезание

резьбы для металлов и сплавов, не обладающих повышенной вязкостью.

Размеры, мм

Обозначение размера резь* бы, дюймы Число ниток на Г Шаг резьбы S Наружный диаметр резь* бы d0 Внутренний диаметр резь- Диаметр отверстия под нарезание резьбы d0 Рекомендуемые диаметры сверл

Номи- наль- ный допускаемое отлонение

класс 2 класс 3

класс 2 класс 3

*/8 28 0,907 9,729 8,567 8,65 +0,1 +0,2 — 8,7

*/< 19 1,337 13,158 11,446 11,5 +0,14 +0,23 11,5 11,5

% 16,663 14,951 15,0 +0,15 +0,25 15,0 15

*/, 20,956 18,632 18,7 +0,16 +0,27 18,75 18,75

6/8 14 1,814 22,912 20,588 20,7 +0,12 +0,22 — 20,75

’/4 26,442 24,119 24,2 +0,15 +0,25 — 24,25

7. 30,202 27,878 28,0 +0,12 +0,24 — 28,0

1 33,25 30,292 30,43 +0,16 +0,29 — 30,5

1*/8 37,898 34,941 35,0 +0,21 +0,34 35,0 35,0

IV* 41,912 38,954 39,0 +0,23 40,35 39,0 39,0

1’/8 44,325 41,367 41,45 +0,19 +0,32 — 41,5

17s 47,805 44,847 44,9 +0,22 +0,35 — —

17« 11 2,309 53,748 50,791 50,9 +0,2 +0,34 — —

2 2'Л 59,616 65,712 56,659 62,755 56,8 62,9 +0,16 +0,3 — —

2>/.. 75,187 72,23 72,35 +0,18 +0,33 — —

2»/4 81,537 78,58 78,7 +0,22 +0,38 — —

3 87,887 84,93 85,0 +0,26 +0,43 — —

ЗД2 100,334 97,376 97,5 +0,21 +0,38 — —

4 113,034 110,077 110,2 +0,23 -i-0,4 — —

5 6 138.435 163,836 135,478 160,879 135,6 161,0 +0,24 +0,43-

53

ДИАМЕТРЫ ОТВЕРСТИИ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ТРУБНОЙ КОНИЧЕСКОЙ ПО ГОСТ 6211—52

Настоящая таблица распространяется на диаметры отверстий под нарезание резьбы для металлов и сплавов, не обла-

дающих повышенной вязкостью.

Без развертывания на конус

С развертыванием на конус

Размеры, мм

Обозначение размера резьбы, дюймы 7я 74 7. 7< 1 17< 1'/» 2 27я 3 4 5 6

Число ниток на 1" п 28 19 14 11

Шаг резьбы S 0,907 1,337 1,814 2,309

Внутренний диаметр резьбы dx 8,567 11,446 14,951 18,632 24,119 30,292

Диаметр от- верстия без развертыва- ния на конус Номин. 8,30 11,1 14,5 18,2 23,7 29,75

Доп. откл. +0,2 +0,24 +0,28 +0,32

Диам. сверла 8,3 11,1 14,5 18,25 23,75 —

Глуб. сверл. 1 15 20 24 29 31 37

Диаметр отверстия с развер- тыванием на конус ...Я ас Номин. 8,1 10,8 14,25 17,9 23,25 29,25

Доп. откл. +0,2 +0,24 +0,28

do Номин. 8,57 11,45 14,95 18,63 24,12 30,29

Доп. откл.

Диаметр сверла 8,1 10,8 14,25 18,0 23,25 29,25

Глубина сверления 1 15 20 24 29 31 37

38,954 44,847 56,659 72,23 84,93 110,077 135,478 |160,879

38,43 44,3 56,0 — — — — —

+0,34 +0,4 — — — — —

38,5 — 56,0 — — — — —

40 42 44 — — — — —

37,75 43,5 55,0 — — -- — —

+0,34 +0,4 — — — — —

38,29 44,85 56,66 72,23 84,93 110,08 135,48 160,88

4-0.1

— 43,5 55,0 — — — — —

40 42 44 — — — — —

ДИАМЕТРЫ СТЕРЖНЕЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

МЕТРИЧЕСКОЙ ПО ГОСТ 9150—59

Настоящая таблица распространяется на диаметры стержней под нарезание

резьбы для металлов и сплавов, не обладающих повышенной вязкостью.

Размеры, мм

Резьба с крупным шагом

Номинальный диаметр резьбы d Шаг резьбы S Диаметр стержня dCT •а 3 Диаметр стержня JCT

номинальный Класс точности резьбы болта 3 Я 5 8. if сп 3 « 3 Класс точности резьбы болта

1; 2 3 » 8. = ч л X 1; 2 3

допускаемое откло- нение 11 Шаг 1 допускаемое отклонение

1,0 0,25 3,97 —0,04 —0,04 12,0 1,75 11,86 —0,12 —0,24

1,1 1,07 14,0 2,0 13,84 —0,13 —0,25

1,2 1,17 16,0 15,84

1,4 0,3 1,36 18,0 17,84

1,6 0,35 1,55 20,0 2,5 19,84 —0,17 —0,32

1,8 1,75 22,0 21,84

2,0 0,4 1,95 —0,05 —0,05 24,0 3,0 23,84 —0,21 —0,36

2,2 0,45 0,5 2,15 —0,06 —0,06 27,0 26,84

2,5 2,45 30,0 3,5 29,84 —0,24 —0,39

3,0 2,94 33,0 32,84

3,5 0,6 3,44 —0,07 —0,07 36,0 4,0 35,84 —0,26 —0,44

4,0 0,7 3,94 —0,08 —0,08 39,0 38,84

4,5 0,75 4,44 —0,09 —0,09 42,0 4,5 41,84 —0,29 —0,49

5,0 0,8 4,94 —0,1 —0,16 _45,£ 44,84

6,0 7,0 1,0 _5,92 _6,92 —0,17 48,0 52,0 5,0 47,84 _51,84 —0,34 —0,54

8,0 9,0 1,25 7,9 8,9 —0,2 -0,23 56,0_ _60Д)_ 5,5 55,84 59,84 —0,39 —0,59

JL°’£ 11,0 1,50 9,88 10,88 —0,12 61.0 68,0 6,0 63,84 67,84 —0Л4 —0,64

5G

V

Резьба с мелким шагом

Продолжение

Шаг резь- бы 8 Класс точ- ности резьбы болта Диаметр стержня dCT Допускае- мое отклонение Шаг резь- бы 8 Класс точ- ности резь- бы болта Диаметр стержня rfCT Допускае- мое отклонение

0,2 1; 2; 2а;3 Номинал. —0,02 —0,03 1,5 1; 2; 2а 3 Номинал. —0,12 —0,12

—0,23

0,25 1; 2; 2а;3 Номинал. —0,03 —0,04 2,0 1; 2; 2а Номинал. —0,16 —0,13

0,35 1; 2; 2а;3 Номинал. —0,05 3 —0,25

3,0 1; 2; 2а 3 Номинал. —0,16 —0,21

0,5 1; 2; 2а;3 Номинал. / —0,06 —0,06

—0,36

0,75 1; 2; 2а;3 Номинал. —0,06 —0,09 4,0 1; 2; 2а 3 Номинал. —0,16 —0,26

—0,44

1,0 1; 2; 2а 3 Номинал. —0,08 —0,10

6,0 1; 2; 2а 3 Номинал. —0,16 —0,44

—0,17

1,25 1; 2; 2а 3 Номинал. —0,10 —0,10 —0,64

—0,20

ДИАМЕТРЫ СТЕРЖНЕЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ ДЮЙМОВОЙ

ПО ОСТ НКТП 1260 ’

Настоящая таблица распространяется на диаметры стержней под нарезание

резьбы для металлов и сплавов, не обладающих повышенной вязкостью.

Обозначение размера резь- бы, дюймы Число ниток на Г Шаг резьбы, s' Наружный диаметр резь- бы d0 Диаметр стержня t/cr

номинальный допускаемое отклонение

3/1б 24 1,058 4,762 4,58 —0,21

‘/4 20 1,27 6,35 6,14

ь/16 18 1,411 7,938 7,72 —0,24

*/» 16 1,588 9,525 9,3

’/w 14 1,814 11,112 10,87

V, 12 2,117 12,7 12,42

9/1в 14,288 14,0 —0,32

% 11 2,309 15,875 15,57

% 10 2,54 19,05 18,73

Те 9 2,822 22,225 21,87 —0,41

1 8 3,175 25,4 25,02

1’/, 7 3,629 28,575 28,15

1'/Л' 31,75 31,32 —0,5

й/. _2 6 4,233 34,925 34,46

_!*/»_ 38,1 * 37,63

5,08 41,275 40,75 —0,7

__ >”/4 5 44,45 43,92

57

Продолжение

Обозначение размера резьбы, ДЮЙМЫ Число ниток на 1" п Шаг резьбы, S Наружный диаметр резь- бы d0 Диаметр стеРжня ^ст

номинальный | допускаемое отклонение

17, V/, 5,644 47,625 47,05! —0,7

2 50,8 50,22

2‘/4 4 6,35 57,15 56,52 —0,7

21/* 63,5 62,87

28/д зу, 7,257 69,85 69,16

3 76,2 75,51

ЗУ, ЗУ, 7,815 82,55 81,81 —0,8

зу, 88,9 88,16

з*/« 3 8,467 95,25 94,45

4 101,6 100,8

ДИАМЕТРЫ СТЕРЖНЕЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ДЮЙМОВОЙ КОНИЧЕСКОЙ ПО ГОСТ 6111-52 и М6Х1 КОНИЧЕСКОЙ

ПО ГОСТ 1303—56

Настоящая таблица распространяется на диаметры стержней под нарезание

резьбы для металлов и сплавов, не обладающих повышенной вязкостью.

Размеры, мм

Обозначение размера резьбы, дюймы Число ниток на Г п Шаг резьбы, S Наружный диаметр резьбы в основной плоскости d Диаметр стержня в основной плоскости ^ст

номинальный допускаемое отклонение

Ум У. 27 0,941 7,895 10,272 7,85 10,23 —0,09

У* 3/8 18 1,411 13,572 17,055 13,51 17,0 —0,13

У* 74 14 1,814 21,223 26,568 21,15 26,49

1 1*/4 . 1У* 2 И У. 2,209 33,228 41,985 48,054 60,092 33,15 41,91 47,98 60,02 -0,17

М6х1 коническая 25 1,0 6,15 6,1 -0,09

58

ДИАМЕТРЫ СТЕРЖНЕЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ТРУБНОЙ ЦИЛИНДРИЧЕСКОЙ ПО ГОСТ 6357-52

Настоящая таблица распространяется на диаметры стержней под нарезание

резьбы для металлов и сплавов, не обладающих повышенной вязкостью.

Размеры, мм

Обозначение раз- мера резьбы, дюймы Число ниток на 1* п Шаг резьбы S Наружный диаметр резь- бы d о Диаметр стержня d^

номинальный Класс точности резьбы болта

2 3

Допускаемое отклонение

V. 28 0,907 9,729 9,67 —0,23 -0,32

*/* 19 1,337 13,158 13,1 —0,26 —0,34

•/. 16,663 16,6 —0,36

~*/Г 14 1,814 20,956 20,88 —0,28 —0,38

% 22,912 22,84

% 26,442 26,37

30,202 30,13 -0,29 -0,4

1 11 2,309 33,25 33,17 —•,31 —0,44

1‘/8 37,898 37,82

41,912 41,83

44,325 44,24

1’А 47,805 47,72

1*/« 53,748 53,67 —0,34 —0,49

_2 59,616 59,53

2У« 65,712 65,63

21/» 75,187 75,10 —0,36 —0,51

2»/, 81,537 81,45 —0,40 -0,56

3 87,887 87,8

_4 100,334 100,25 —0,42 -0,58

113,034 112,95 —0,43 -0,6

5 138,435 138,35 —0,44 -0,63

6 163,836 163,75

59

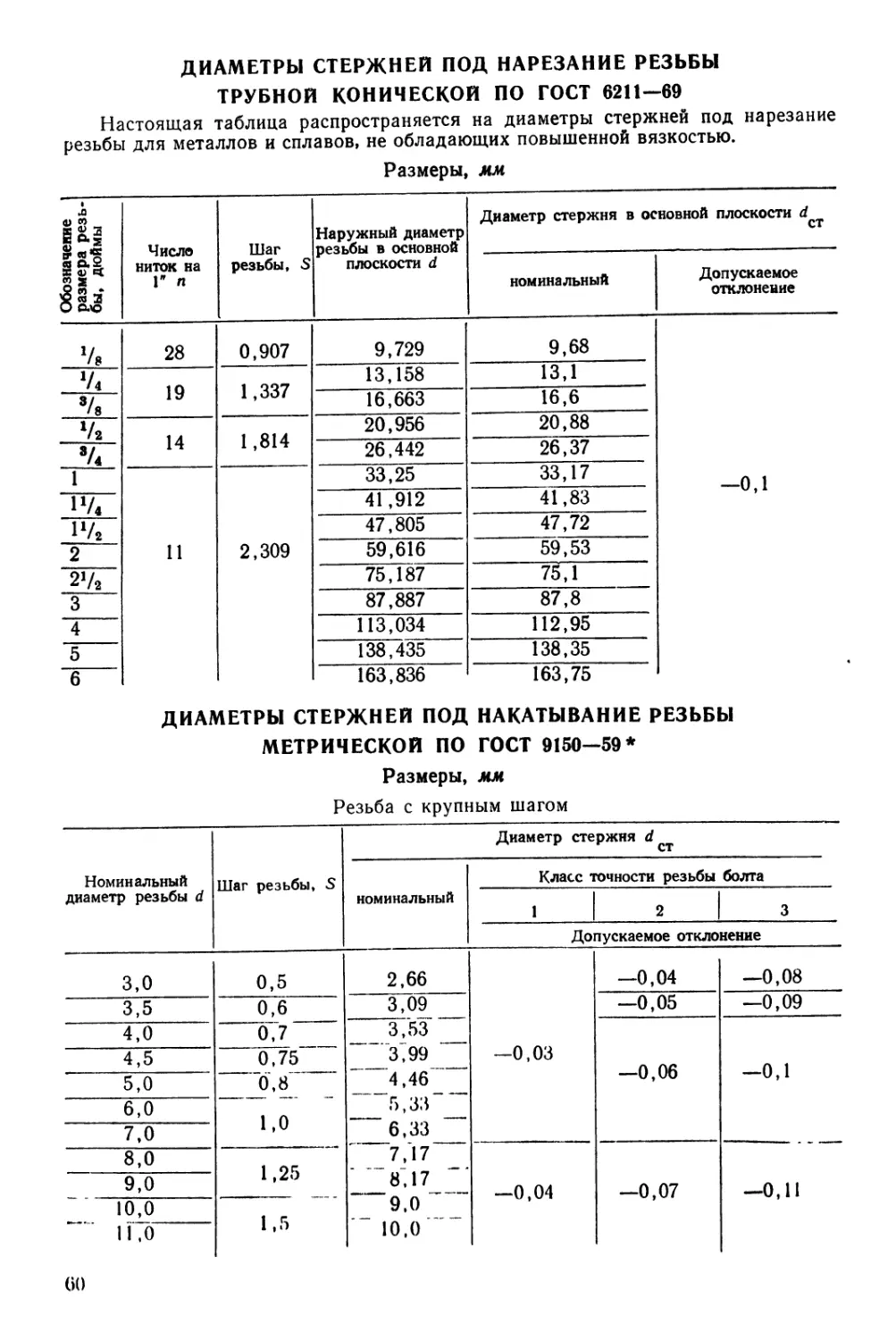

ДИАМЕТРЫ СТЕРЖНЕЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ТРУБНОЙ КОНИЧЕСКОЙ ПО ГОСТ 6211—69

Настоящая таблица распространяется на диаметры стержней под нарезание

резьбы для металлов и сплавов, не обладающих повышенной вязкостью.

Размеры,

Обозначение размера резь- бы, ДЮЙМЫ Число ниток на Г п Шаг резьбы, S Наружный диаметр резьбы в основной плоскости d Диаметр стержня в основной плоскости d

номинальный Допускаемое отклонение

У» 28 0,907 9,729 9,68 —0,1

У« 19 1,337 13,158 13,1

% 16,663 16,6

У, 14 1,814 20,956 20,88

% 26,442 26,37

i 11 2,309 33,25 33,17

41,912 41,83

iy, 47,805 47,72

2 59,616 59,53

2>/, 75,187 75,1

3 87,887 87,8

4 113,034 112,95

5 6 138,435 138,35

163,836 163,75

ДИАМЕТРЫ СТЕРЖНЕЙ ПОД НАКАТЫВАНИЕ РЕЗЬБЫ

МЕТРИЧЕСКОЙ ПО ГОСТ 9150—59*

Размеры, мм

Резьба с крупным шагом

Номинальный диаметр резьбы d Шаг резьбы, S Диаметр стержня d

номинальный Класс точности резьбы болта

1 1 2 3

Допускаемое отклонение

3,0 0,5 2,66 —0,03 —0,04 —0,08

3,5 0,6 3,09 —0,05 —0,09

4,0 0,7 0,75 3,53 3?99 —0,06 —0,1

4,5

5,0 0,8" 4,46

6,0 1,0 5,33 6,33 7,17 8J7 9,0 10,0

7,0

_ 8’° 1,25 —0,04 —0,07 —0,11

9,0

_ 10,0 1,5

11,0

60

Продолжение

Номинальный диаметр резьбы d Шаг резьбы, S Диаметр стержня d

номинальный Класс точности резьбы болта

1 1 2 1 з

Допускаемое отклонение

12,0 1,75 10,84 —0,04 —0,08 —0,13

14,0 2 12,68 —0,05 —0,09 —0,14

16,0 14,68

18,0 2,5 16,35 —0,1 —0,15

20,0 18,35

22,0 20,35

24,0 3 22,02 —0,17

27,0 25,02

30,0 3,5 27,7

—0,11 —0,19

33,0 30,7

36,0 4 33,38 —0,06 —0,12 -0,2

Резьба с мелким шагом

Номиналь- ный диа- метр резь- бы d Шаг резьбы, S Диаметр стержня d

номиналь- ный Класс точности резьбы болта

1 1 2 1 2а | 3

Допускаемое отклонение

3,0 0,35 2,76 — —0,04 —0,05 —0,07

3,5 3,26 —0,06 —0,08

4,0 0,5 3,66 —0,05 —0,07 —0,09

4,5 4,16

5,0 4,66

5,5 5,16

6,0 5,66 —0,06 —0,08 ” —0,09 . 0Д)8_ - 0,09 -0J —0,11 _

~0~75 0,5 ‘ 5,49 —0,03

7,0 8,0 9,0 6,66 — Lil UL J П - 1

0,75 ~ Г,о ' 0,75 1,0 б',49 7,49 7,33 8,49 8,33' —0,03

61

Продолжение

Номиналь- ный диа- метр резь- Шаг резьбы, S Диаметр стержня d ст

номиналь- ный Класс точности резьбы болта

1 1 2 1 2а 1 3

Допускаемое отклонение

10,0 0,75 9,49 —0,04 —0,07 —0,09 —0,12

1,0 9,33 —0,1 -0,11

1,25 9,17

н,о 0,75 10,49 —0,09 —0,12

1,0 10,33 —0,1 —0,11

12,0 11,33

1,25 11,17

1,5 11,0

14,0 1,0 13,33

1,25 13,17

1,5 13,0

15,0 1,0 14,33

1,5 14,0

16,0 1,0 15,33

1,5 15,0

17,0 1,0 16,33

17,0 1,5 16,0 —0,04 —0,07 —0,1 —0,11

18,0 17,0 —0,05 —0,08 —0,11 -0,12

2,0 16,68 —0,06 -0.1 —0,14 —0,15

20,0 1,5 19,0 —0,05 —0,08 —0,11 —0,12

2,0 18,68 -0,06 —0,1 —0,14 —0,15

22,0 1,5 21,0 -0,05 -0,08 —0,11 —0,12

2,0 20,68 —0,06 —0,1 —0,14 —0,15

24,0 1,5 23,0 -0,05 —0,08 —0,11 -0,12

2,0 22,68 -0,06 -0,1 —0,14 —0,15

25,0 1,5 24,0 -0,05 -0,08 —0,11 -0,12

2,0 23,68 -0,06 -0,1 —0,14 —0,15

62

Продолжение

Номиналь- ный диа- метр резь- бы d Шаг резьбы, S Диаметр стержня dcT

номиналь- ный Класс точности резьбы болта

1 1 2 2а 1 3

Допускаемое отклонение

26,0 1,5 25,0 —0,05 —0,08 —0,11 —0,12

27,0

26,0

2,0 25,68 —0,06 —0,1 —0,14 —0,15

28,0 1,5 27,0 —0,05 —0,08 —0,11 —0,12

2,0 26,68 —0,06 —0,1 —0,14 —0,15

30,0 1,5 —0,09 0—0,13 —0,14

29,0

. 2,0 28,68 —0,07 —0,11 —0,15 —0,17

32,0 1,5 31,0 —0,06 —0,09 —0,13 —0,14

2,0 30,68 —0,07 —0,11 -0,15 —0,17

33,0 1,5 32,0 —0,06 —0,09 —0,13 —0,14

2,0 31,68 —0,07 —0,11 —0,15 —0,17

35,0 1,5 34,0 —0,06 —0,09 —0,13 —0,14

36,0

35,0

2,0 34,68 —0,07 -0,11 —0,15 -0,17

39,0 37,68

40,0 38,68

42,0 40,68

45,0 43,68

Класс чистоты цилиндрической поверхности стержня — нс ниже V5.

63

III. ВРЕЗАНИЕ И ПЕРЕБЕГ ИНСТРУМЕНТА

ВЕЛИЧИНА ВРЕЗАНИЯ И ПЕРЕБЕГА ПРИ РАБОТЕ РЕЗЦАМИ

1. Обработка одним резцом.

Главный угол в плане 'у Глубина резания t, мм

1 | 2 4 | 6 1 8 10 12 16

Величина врезания мм

30° 1,7 3,5 6,9 10,4 13,8 17,3 20,8 26,0

45° 1,0 2,0 4,0 6,0 8,0 10,0 12,0 15,0

60° 0,6 1,2 2,3 3,5 4,6 5,8 6,9 8,7

75° 0,3 0,6 1,1 1,6 2,1 2,7 3,2 4,0

90° 0 0 0 0 0 I 0 1 0 0

Величина перебега /2 при работе на проход, мм

Вне за- висимо- сти от угла ср 1 1 2 2 3 3 3 3

64

II. Многорезцовая обработка

0) Срезание радиальное

q) Срезание прямое

S) Среза мае носое

Тип резцов и характер обработки Способ врезания резца № ф. Глубина резания мм

1 1 2 4 6 1 8 1 1 10 1 12 1 16

Угол I I в плм граду< Врезание и перебег lt 1, мм

Резцы проход- ные; поверх- ность заготовки предвари- тельно обрабо- танная или из проката. Точение на проход Прямое и косое при свободном резании 45 60 90 4 4 2,5 5 4 2,5 7 6 2,5 9 7 3 11 8 3 13 9 3 10 3 12 3

к При несво- бодном ре- зании 45—90 6 8 12 17 20 25 30 34

Точение в упор Прямое и косое при свободном резании 45 60 90 2 2 3 2 1 5 4 7 6 9 7 12 8 1,5 ~9 11

Косое при несвободном резании 45 90 4 4 6 5 10 9 15 13 18 16 23 19 28 23 32 28

При обточке отливок, поковок, штамповок добавлять — 1 2 3

Примечание. В случае радиальной подачи инструмента величина врезания

равна /| = /-4-2 л<лс, где t — глубина резания.

2404

65

ВЕЛИЧИНА ВРЕЗАНИЯ И ПЕРЕБЕГА ИНСТРУМЕНТА

ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

Характер обработки Диаметр инструмента, л<лс(до)

3 1ь 1 101 1 15 1 20 1 25 1301 1401 501 I 60 и более

Врезание и перебег мм

Сверление на проход свер- лами с одинарной заточкой 2 2,5 5 6 8 10 12 15 18 23

с двойной заточкой — — 6 8 10 15. 16 18 22 27

Сверление в упор 1,5 2 4 6 7 9 И 14 17 21

Рассверливание Глубина резания /, мм (до) 5 — — V—* 4 4 5 5 5 6 6

10 — — х —А — 7 8 8 8 9 9

15 — — v-A — — — 11 11 12 12

20 14 15 15

30 ‘3 ~3~ ~т “т ”Т 18 5 18

Зенкерование на проход 1 — — — 5

3 — — — 5 5 5 6 6 7 7

5 — — — — 7 ‘7 8 8 9 9

10 — — — — — 12 13 13 14 15

в упор — — — — 2 2 2 3 3 4 4

Развертывание ци- линдрических от- верстий на проход — 8 9 15 18 19 19 24 25 26

в упор — 2 3 3 3 3 4 4 4|

Развертывание конических от- верстий 1 1,5

Центрование отверстий 1-2 2 —

Зенкование коническими зен- ковками 0,5 0,5 1 1 1 1 1 1,5

Зенкование и цекование обли- цовочными инструментами — 0,5 1 1 1 1 1 1,5

Примечание. При сверлении отверстий диаметром 10 мм рекомендуется

применять сверла с двойной заточкой.

66

ВЕЛИЧИНА ВРЕЗАНИЯ И ПЕРЕБЕГА ИНСТРУМЕНТА

Фрезы цилиндрические, дисковые, прорезные, фасонные и концевые

Диаметр фрезы D, мм

10 | 16 20 1 25 32 1 40 1 50 1 63 80 1 100 | 125 | 160 1 200 | 250

Врезание и перебег Zt, мм

Глуби-

на ре-

зания

t, мм

0,5 3 4 4 5 5,5 6,5 7 8 9 10 12 12 14 15

1 4 5 5,5 6,5 7 8,5 9 10 11 13 15 16 18 20

1,5 4,5 5,5 6,5 7,5 8,5 9,5 И 12 13 15 17 19 21 23

2 5 6,5 7 8,5 9,5 11 12 14 15 17 19 21 24 26

3 5,5 7,5 8 9,5 11 13 14 16 18 20 22 25 27 31

4 6 ' 8 9 11 12 14 16 18 20 23 26 29 32 35

5 — 8,5 9,5 12 13 15 17 20 22 25 28 31 35 39

6 — — 10 12 14 16 18 21 24 27 30 34 38 42

7 — — 11 13 15 17 19 22 25 29 32 36 41 45

8 — — —г- 13 15 18 20 24 27 зо. 34 38 43 48

9 — — — — 16 19 21 25 28 32 35 40 46 51

10 — — — — 16 19 22 26 29 33 38 42 48 53

11 — — —• — — 20 23 27 30 34 39 44 50 55

12 — — — — — 20 23 27 31 35 40 46 52 58

13 — —— — — — 21 24 28 32 37 42 47 53 60

14 —— — — — — —- 24 29 з. 38 43 49 55 62

15 — — — — —. — 25 29 34 _М- _44_ 50 57 63

16 —. — — — — 25 30 35 40 45 52 58 65

18 — — —. — — — — 31 36 42 47 54 61 69

20 — — — — — — 32 38 43 50 57 64 72

22 — — — — — — 33 39 44 51 59 67 75

25 40 46 54 62 70 78

28 41 48 56 65 74 83

30 49 57 66 76 85

35 51 60 70 80 91.

40 62 73 84 96

50 78 91 104

60 81 96 111

П рн меча ни е. При чистовой обработке, в целях обеспечения чистой поверх-

ности при выходе фрезы, величину врезания и перебега для

дисковых фрез следует брать вдвое больше приведенной в

карте. . _______

Формула для определения величины врезания и перебега /1 —И/(Р—0 +

4 3—8) мм. ' , <

67

ВЕЛИЧИНА ВРЕЗАНИЯ И ПЕРЕБЕГА ИНСТРУМЕНТА

Фрезы торцовые и концевые (для пазов)

Схема установки фрезы

1. Симметричная

2. Смещенная

Примечание. При чистовом фрезеровании величина врезания и перебега

/| равна диаметру фрезы.

Формула для определения величины врезания и перебега при черновом фрезе*

ровании: ____

/i-0,5(D-K' О’—S’)+ (4+5) лж.

68

Режущий

инструмент

ВЕЛИЧИНА ВРЕЗАНИЯ И ПЕРЕБЕГА РЕЗЬБОНАРЕЗНОГО

ИНСТРУМЕНТА

Характер обработки

Резцы резьбовые На станках с полуавтоматическим циклом

На токарно-винторез- ных станках На проход

В упор

На токарных станках вихревым ме- тодом

Метчики машинные На проход

В упор

Эскиз обработки

Врезание и перебег, мм

(3—4)5

(5—8)5

(3-4)5

(1,5—4)5

Длина заборной части 3—6 ни-

ток + 1—2, калибрующие

нитки

(2,5—3)5

Метчики

гаечные.

На проход

Длина режущей части метчика

I,-Олина режущей части

Режущий

инструмент

Характер обработки

Плашки круглые —

Пляппта танген- циальные — —

Резьбонарез- ные круглые гребенки для винторезных головок —

Фрезы резь- бовые диско- вые Шаг резьбы, мм До 6 До 10 Свыше 10

Продолжение

ВЕЛИЧИНА ВРЕЗАНИЯ И ПЕРЕБЕГА ЧЕРВЯЧНЫХ

МОДУЛЬНЫХ ФРЕЗ ПРИ НАРЕЗАНИИ ЗУБЧАТЫХ ЦИЛИНДРИЧЕСКИХ

КОЛЕС

Модуль нарезае- мого колеса т, мм Диаметр фрезы D, мм Величина врезания и перебега , мм при нарезании зуба

в один проход в два прохода

1-й 2-й

1 63 16 — —

70 17 — «м

1,25—1,5 63 19 —

80 22 — —

1,75—2 70 23 — —

90 25 — —

2,25—2,5 80 27 — ——•

100 29 — —

3—3,5 90 30 26 13

112 32 28 14

4—4,5 100 34 31 14

125 36 34 15

5 112 42 35 15

140 49 38 16

6 125 46 39 16

160 55 43 17

8 140 50 48 18

180 66 55 20

П р и м е ч а н и е. При обработке косозубых шестерен длину врезания и пере-

бега умножать на коэффициенты: для угла наклона он*

вз»!5° /<=1,25; для а = 30° К=1,б; для а — 45° К=2,1.

71

ВЕЛИЧИНА ВРЕЗАНИЯ И ПЕРЕБЕГА ЧЕРВЯЧНЫХ ФРЕЗ

ДЛЯ ШЛИЦЕВЫХ ВАЛОВ

Глубина шли- цев Л мм Диаметр фрезы D, мм

50 55 60 65 70 75 80 85 90 100 ПО 120

Врезание и перебег /t, мм

1,5 12 12 12 13 13 14 14 14 15 15 16 16

2 13 13 14 14 15 15 16 16 16 17 18 18

3 15 16 16 17 17 18 18 19 19 20 21 22

4 17 17 18 19 19 20 20 21 22 23 24 25

5 18 19 20 20 21 22 22 23 24 25 26 27

6 19 20 21 22 23 23 24 25 26 27 28 29

7 20 21 22 23 24 25 26 26 27 29 30 31

8 21 22 23 24 25 26 27 28 28 30 32 33

Примечание. Формула для расчета:

J/ /(D-0+2 (мм).

где D —диаметр фрезы;

t — глубина впадины шлицев.

72

ВЕЛИЧИНА ПЕРЕБЕГА ИНСТРУМЕНТА В НАПРАВЛЕНИИ