Text

АВИАЦИОННЫЕ

ЗУБЧАТЫЕ ПЕРЕДАЧИ

И РЕДУКТОРЫ

Под редакцией

д-ра техн, наук проф. Э. Б. Булгакова

Москва «МАШИНОСТРОЕНИЕ* 1981

ББК 39.55

А20

УДК 629.735.45 : 621.833(031)

Авторы: В. И. Алексеев, В. М. Ананьев, М. М. Булыгина, Э. Б. Булга-

ков, В. В. Голованов, Ю. М. Горегляд, В. В. Горячев, И. Б. Дейчман,

А. Л. Екельчик, Г. П. Калашников, А. И. Кораблев, В. С. Куликов, И. П. Не-

журин, В. Б. Панов, Н. М. Рыжов, М. М. Саверин, В. Г. Селезнев,

И. А. Скотникова, Г. П. Смирнов, А. Н. Уткина, В. И. Цибульский,

Ю. Ю. Черкис, Ю. В. Шехтман, Н. М. Шоломов

Рецензент д-р техн, наук Г. С. Маслов

Л 20 Авиационные зубчатые передачи и редукторы: Спра-

вочник/Под ред. Э. Б. Булгакова. — М.: Машинострое-

ние, 1981. — 374 с., ил.

В шер.: 2 р;.

В книге содержатся сведения по геометрии, кинематике, расчету, конструи-

рованию динамической нагружеиности и прочности авиационных зубчатых пе-

редач и редукторов. Изложены также вопросы механической и химико-терми-

ческой обработки, точности изготовления, испытаний, доводки и технико-эконо-

мических расчетов.

Справочник предназначен для инженеров-расчетчиков, конструкторов

и исследователей, работающих в области машиностроения.

А 31808-199----199-81. 3606000000 ББК^®’55

038(01)-81 6Т5.1

© Издательство «Машиностроение», П981 г.

ПРЕДИСЛОВИЕ

Авиационные зубчатые передачи, привод и редуктор занимают особое мес-

то в силовой установке летательного аппарата. Производство авиационных зуб-

чатых передач, приводов и редукторов — авиационное редукторостроение — су-

щественно отличается от общемашиностроительиого. При высоком уровне на-

дежности, обеспечивающем безопасность полета, в авиационных изделиях зна-

чения удельной массы изделия на один-два порядка меньше, чем в общем ма-

шиностроении.

Все, что было для авиационного редукторостроения нормой вчера, сегодня

должно стать нормой для многих машиностроительных отраслей народного хо-

зяйстваь В этом смысле справочник должен найти читателя среди широкого

круга машиностроителей.

Перед авторским коллективом справочника стояла задача комплексно по-

казать основные проблемы авиационного редукторостроения и его основные тен-

денции. Это, например, поиски в области геометрии зубчатых передач, раз-

витие методов проектирования с помощью ЭВМ, работы в области диагностики

состояния и повышения фактической точности зубчатых передач и редукторов

и т. д.

В Справочнике рассмотрены лишь особенности проектирования, изготовле-

ния и доводки авиационных зубчатых передач и редукторов. Общие задачи про-

ектирования и расчета в области редукторостроения можно найти в известных

работах, например [96, 98, 132].

В книге даны различные конструкторские и технологические задачи в об-

ласти авиационного редукторостроения, конструкции редукторов П. А. Соловье-

ва, С. П. Изотова, М. Л. Миля и др.

Следует иметь в виду, что доводка авиационного редуктора сопровождает-

ся значительным объемом экспериментальных исследований, в которых оцени-

вается при принятой технологии его фактическая напряженность и долговеч-

ность. Испытания вносят коррективы в расчеты, которые всегда рассматривают-

ся как предварительные даже при высоком уровне выполнения.

Первая часть — двенадцать глав справочника — посвящена различным ас-

пектам проектирования, технологии, испытаниям и анализу дефектов авиацион-

ных зубчатых передач. —

В следующих девяти главах, составляющих вторую часть, рассматриваются

основные параметры и конструкция авиационных редукторов, повышение точ-

ности при сборке, испытания и доводка, применяемые масла и, наконец, техни-

ко-экономические расчеты.

Гл. 1 и '2 написал Э. Б. Булгаков, за исключением разд. 2.2, написанного

И. Б. Дейчман; гл. й — Э. Б. Булгаков и В. М. Ананьев, за исключением разд.

3.4, .написанного Ю. В. Шехтманом; гл. 4 — Н. М. Шолсмов; гл. 5 — В. С.

Куликов; гл. 6 —-В. И. Алексеев; гл. 7 — Э. Б. Булгаков и В. М. Ананьев;

гл. й — А. Н. Уткина и Ю. Ю. Черкис; разд. 9.1 и 9.2 — И. П. Нежурин,

разд. 9.3 и 9.4 — Н. М. Рыжов; гл. 110 — И. И. Нежурин; разд. ПЛ и 1,1.2-—

М. М. Саверин, разд. 14.3 — Н. М. Шоломов; разд. 1'1.4 — В. Г. Селезнев;

гл. 12 — А. И. Кораблев; гл. 13 — Э. Б. Булгаков; гл. Г4 — Г. П. Смирнов и

Ю. М. Горегляд; гл. i!5 — В. Б. Панов; гл. 16 — А. Л. Екельчик и В. И. Ци-

бульский; гл. 17 — В. В. Горячев; гл. 18 — Э. Б. Булгаков и В. В. Го-

лованов; гл. 19—Э. Б. Булгаков; гл. 20— Г. П. Калашников; гл. 21—М. М Бу-

лыгина и Н. А. Скотникова.

3

ЧАСТЬ I

АВИАЦИОННЫЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

Глава 1

ОБЩИЕ СВЕДЕНИЯ

Авиационные зубчатые передачи обеспечивают передачу крутящего момен-

та от ротора ТВД к его винту и привод к агрегатам двигателей различного ти-

па, передачу крутящего момента от двигателя к валу несущего и рулевого вин-

та вертолета, осуществляют изменение стреловидности крыльев у самолета

и т. д. Они увеличивают крутящий момент двигателя в десятки раз при высо-

кой надежности работы, малой массе и габаритных размерах, незначительных

потерях на трение.

По назначению авиационные зубчатые передачи составляют четыре боль-

шие группы: 1) зубчатые передачи основной кинематической цепи главных и

промежуточных редукторов вертолетов; 2)— редукторов ТВД; 3)-— приводов

двигателей, самолетных и вертолетных агрегатов, а также 4)— трансмиссий

самолетов и прочие передачи, в том числе кинематические. Первые две и час-

тично третья группа передач являются высоконапряженными, а часть из них

также и высокоскоростными.

Улучшение свойств этих передач — повышение несущей способности, сни-

жение массы и габаритных размеров, увеличение сроков службы и КПД — яв-

ляется непроходящей задачей в области авиационного редукторостроения.

1.1. ИСХОДНЫЙ ПРОИЗВОДЯЩИЙ КОНТУР АВИАЦИОННЫХ

ЗУБЧАТЫХ КОЛЕС

Исходный производящий реечный контур (ИПК) высоконапряженных авиа-

ционных зубчатых колес за редким исключением соответствует стандарту СЭВ

308—76. В большинстве случаев исходный производящий контур принимается в

соответствии с данными табл. 1.1 и рис. 1.1.

Таблица 1.1

Параметры исходных производящих реечных контуров

а, ° л* а % * с а в! cf

25 28 П рим еч ТЫ НОЖКИ, Qa*~ ты скругления 1,0 0,9 а н и е. Здесь -коэффициент 'ОЛОВКИ, Су*—КС 1.0 0,9 ha*—коэффиц >адиуса кривиз! эффициент выс 0,35208 0,34754 иент высоты г 1Ы скругления оты скругления 0,20328 0,18438 ОЛОВКИ, Яу*—к ГОЛОВКИ, Са*—к ИОЖКИ. 0,20328 0,18438 ээффициеит высо- оэффициент высо-

ИПК, параметры которого приведены в табл. 1.1, применяются при изготов-

лении зубчатых колес дю нормам плавности и нормам контакта не грубее 7-й

степени точности ГОСТ 1643—72. При работе зубьев по всей активной части

4

линии зацепления исходный

производящий контур с про-

фильным углом а=25° обеспе-

чивает высокую'контактную и

изгибную прочность, а также

стойкость против заедания по-

верхностей зубьев высоконалря-

женных передач. Дальнейшее

увеличение контактной прочно-

сти и ресурса обеспечивается

применением ИПК с профиль-

ным утлом а=28°.

ИПК « параметрами а—

=25р, /го*=й/*='1,0 применя-

ется в ряде редукторов и при-

водов авиационных двигателей;

ИПК с «=28°,

Рис. 1.1. Простой исходный производящий рееч-

ный контур в долях т, причем шаг р*=л

прошел 'Многолетнее апробирование в зубчатых передачах редукторов ТВД

АИ-20, АИ-24, главном редукторе Р-26 вертолета и др. ИПК определяет в .ре-

зультате огибания заготовки форму и размеры зубьев нарезаемых колес без

поднутрения у основания. Такие ИПК называются простыми.

Зуб такого контура имеет две производящие прямые и скругления на го-

ловке и ножке, является равновысоким и равноделенным [29, 30]. Находят при-

менения ИПК с профильными углами а=22,'5°; 123°; ‘йб° при коэффициенте вы-

соты ИПК fta*=-l,O; а=28°; .30°, у которых ha*= 0,9, а для а=23р еще и

ha* =0,S5.

Простой ИПК используется при изготовлении колес из теплопрочных ста-

лей по специальной технологии, исключающей прижоги и другие дефекты на

поверхностях зубьев. Однако для подавляющего большинства колес простые,

равновысокие и ра®ноделеиные ИПК определяют геометрию и рабочие профили

зубчатых колес эвольвентного зацепления, но ме соответствуют инструменту,

окончательно формирующему зубья. Таким инструментом является шлифоваль-

ный крут (инструмент, в данном случае, реечного типа), параметры которого,

как правило, значительно отличаются от параметров ИПК. В этом случае не

представляется возможным получить переходные поверхности основания зубьев

колес, аналогичные переходным поверхностям, соответствующим ИПК- Кроме

того, зубошлифование вносит неопределенность в величину и в характер рас-

пределения остаточных напряжений у основания зубьев, определяющих их из-

гибную прочность.

Высоконапряженные зубчатые колеса имеют поднутренное основание зубь-

ев, что повышает их прочность и надежность.

Зубчатым колесам с поднутренным основанием зубьев соответствует слож-

ный исходный производящий реечный контур или так называемый производя-

щий контур с протуберанцем [30]. Макрошлиф части колеса с зубьями, втоднут-

Рис. 1.2. Макрошлиф зуба с подиутрен-

вым основанием

репными у основания, показан на рис. ,1.2..

Более подробно об ИПК зубчатых ко-

лес с поднутренными зубьями см. в гл. 2

и 7.

Стандартизация простого ИПК не ис-

ключает возможности стандартизации ИПК

для зубчатых колес с поднутренным осно-

ванием зубьев. Во всяком случае в настоя-

щее время основой для стандартизации па-

раметров такого контура должен служить

стандарт на ИПК, характеризующий рабо-

чие профили зубчатых колес.

Остановимся на некоторых особеннос-

тях применения ИПК с повышенными угла-

ми профиля по сравнению со стандартными

параметрами, характерными для авиацион-

ных зубчатых колес.

5

1. Увеличение профильного угла а ИПК, сопровождаемое увеличением угла

зацепления aw, приводит к уменьшению коэффициента перекрытия еа, т. е. зоны

двухпарного зацепления. Для обеспечения работоспособности более жестких зубь-

ев в зоне двухпарного зацепления необходимо, чтобы погрешности зубчатых

колес были меньше их деформаций.

2. Влияние коэффициента перекрытия ео на несущую способность передачи

проявляется слабее, чем влияние угла зацепления (до определенного момента).

По этой причине важнее обеспечить более мягкий, безударный, вход в зацепле-

ние, более рациональную геометрию вершины головки зуба с учетом радиусов,

фасок и химико-термической обработки, чем изготовление зуба с повышенным

коэффициентом перекрытия (еа <2,0).

3. Увеличение профильного угла а ИПК сопровождается увеличением тол-

щины гидродинамической пленки, ростом контактной прочности зубьев, стой-

кости их поверхностей против заедания и, в большинстве случаев, уменьшени-

ем местных изгибающих напряжений.

4. Изготовление поднутренного основания у зубчатых колес тем легче, чем

больше угол а.

Зубчатые передачи с гарантированным коэффициентом перекрытия еа =2,0

имеют существенно .меньший уровень вибраций и в целом их несущая способ-

ность примерно в 1,5 раза больше, чем у передач высоконапряженных редук-

торов (см. гл. 7 и [35, 129]). Такое достижение стало возможным благодаря

существенному повышению точности изготовления зубчатых передач и в связи

с разработкой их обобщенной теории, которая позволяет получить зубчатые пе-

редачи с гарантированным ео=|2,0 при углах зацепления aw >20° [31, 36]. ИПК,

построенный на основе этой теории, является равно де ленным и неравновысоким,

а его параметры следующие: угол профиля а=Ъ8°, коэффициенты высоты голов-

ки и ножки соответственно Лн*='1,2 и й/*=1,Ю, коэффициенты радиального за-

зора головки и ножки са* =0,12873 и с/*=0,4 соответственно. Применение та-

кого ИПК 'в диапазоне чисел зубьев 25^2^65 обеспечивает получение передач

с ea='2.j06, с равнопрочными при изгибе зубцами (по максималь-

ным напряжениям в граничной точке эвольвентного профиля), имеющими толщи-

ну на окружности вершин Sa=O,4zn. При этом коэффициент смещения х и про-

фильные углы а принимаются из табл. ,1.2 и 1.3, а диаметр окружности, вершин

определяется .по формуле do=sec aadb, где bi, — диаметр основной окружности;.

аа — угол профиля .на окружности вершин зубьев колес.

При применении ИПК с этими параметрами надо учесть следующие обстоя-

тельства: ’11) для обеспечения на всем протяжении линии зацепления двухпарного

контакта необходимо, чтобы зубчатые колеса изготовлялись не грубее 4—5-й сте-

пени точности по нормам плавности .и контакта (ГОСТ Г643—72); 2) при шли-

фовании эвольвентной поверхности зубьев совместно с переходной поверхностью,

не должно быть прижогов и других технологических дефектов.

Рассмотренные ИПК — их обоснование и назначение — отражают истори-

чески сложившийся путь производства зубчатых колес: от ИПК в виде инстру-

мента, от технологии к изделию в виде зубчатого колеса. Он связан с равновы-

соким и равноделенным ИПК, имеющим неизменяющиеся параметры. Улучше-

ние свойств зацепления здесь осуществляется только за счет радиального сме-

щения ИПК- Параметры такого ИПК положены в основу построения геомет-

рических соотношений эвольвентного зацепления и именно поэтому такой кон-

тур называется исходным, от него «все исходит» — все построения, все расчеты.

Поскольку параметры эвольвентного зацепления выражаются через пара-

метры ИПК, постольку анализ зацепления в этих условиях связан с данным.

ИПК и таким образом не является всеобъемлющим. Обосновывать параметры

ИПК, анализируя ему соответствующие параметры зацепления, в настоящее

время нельзя признать целесообразным.

Известен другой путь обоснования производящего, контура, если не свя-

зывать его параметры с параметрами зацепления (31, 36]. Такой контур прежде

всего должен обеспечить формирование зубчатых колес в большей части облас-

ти существования эвольвентного зацепления, в ее рациональной части (крите-

рий площади) при наименьшей концентрации напряжений у основания зубьев,

(критерий прочности и технологичности).

Таблица 1.2

Коэффициенты смещения ИПК с а=18°, обеспечивающего получение зубчатой передачи

при га =2,05

*2 * |*

При Z1

25 26 27 28 29 30 31 32 33 34 .

27 — — 0,178 — — — — — — —

0,178

28 — 0,174 0,180 0,190 0,205 — — — — — —

0,193 0,205

29 0,168 0,181 0,186 0,203 0,217 0,232 — — — — —

0,194 0,206 0,219 0,232

30 0,180 0,194 0,195 0,210 0,215 0,230 0,245 0,261 — — — —

0,222 0,235 0,248 0,261

31 0,192 0,209 0,207 0,222 0,224 0,243 0,257 0,274 0,291 — — —

0,238 0,251 0,265 0,277 0,291

32 0,204 0,225 0,220 0,238 0,236 0,255 0,270 0,287 0,304 0,321 — —

0,251 0,261 0,279 0,294 0,307 0,324

33 0,213 0,240 0,232 0,253 0,249 0,265 0,283 0,309 0,317 0,334 0,351 —

0,266 0,283 0,297 0,311 0,324 0,339 0,351

34 0,225 0,253 0,241 0,266 0,258 0,277 0,296 0,310 0,327 0,348 0,361 0,379

0,283 0,297 0,310 0,324 0,339 0,351 0,365 0,379

35 0,234 0,269 0,253 0,283 0,271 0,287 0,395 0,320 0,341 0,358 0,375 0,393

0,296 0,303 0,329 0,341 0,355 0,369 0,383 0,394

36 0,244 0,283 0,263 0,296 0,280 0,296 0,315 0,333 0,350 0,368 0,389 0,404

0,318 0,328 0,342 0,356 0,370 0,388 0,402 0,413

к 37 0,255 0,297 0,272 0,311 0,292 0,309 0,328 0,346 0,364 0,382 0,400 0,417

0,329 0,343 0,331 0,375 0,390 0,404 0,419 0,433

38 0,264 0,313 0,284 0,328 0,302 0,319 0,338 0,356 0,374 0,392 0,413 0,428

0,342 0,360 0,374 0,388 0,406 0,422 0,432 0,447

39 0,273 0,327 0,293 0,341 0,312 0,328 0,374 0,347 0,366 0,384 0,402 0,420 0,442

0,359 0,392 0,407 0,421 0,440 0,451 0,466

40 0,280 0,342 0,303 0,356 0,321 0,338 0,357 0,376 0,391 0,412 0,431 0,453

0,375 0,390 0,408 0,423 0,438 0,453 0,468 0,483

- 42 0,301 0,369 0,318 0,388 0,337 0,358 0,377 0,398 0,414 0,433 0,455 0,471

0,406 0,422 0,441 0,456 0,472 0,487 0,507 0,518

7

Продолжение табл. 1.2

z2 С - £ £

При Z1

25 26 27 28 29 30 31 32 33 34

45 0,322 0,417 0,343 0,436 0,362 0,452 0,380 0,472 0,400 0,488 0,419 0,508 0,438 0,524 0,460 0,544 0,480 0,560 0,499 0,572

50 0,356 0,493 0,378 0,514 0,398 0,536 0,416 0,560 0,440 0,573 0,460 0,594 0,479 0,611 0,509 0,633 0,522 0,650 0,538 0,666

55 0,385 0,574 0,406 0,596 0,430 0,619 0,449 0,641 0,470 0,663 0,491 0,680 0,514 0,703 0,534 0,724 0,554 0,744 0,574 ЬТб?

60 0,413 0,657 0,435 0,680 0,456 0,704 0,475 0,727 0,496 0,751 0,521 0,775 0,542 0,794 0,562 0,817 0,583 0,836 0,604 0,856

35 при Z1

35 36 с/ 38 ' 39 40 42 45 50 55

0,411 0,411 г-

36 0,422 0,427 0,442 0,442 « *

37 0,433 0,444 ‘ 0,452 0,459 , 0,469 0,469

38 0,447 0,462 ‘ 0,463 0,477 0,481 0,488 0,502 0,502 « •

39 0,458 ' 0,481 ' 0,474 0,497 0,495 0,507 0,514 0,519 0,530 0,530

40 0,4б8 ' 0,498 ' 0,492 6,510 0,506 0,525 0,525 0,536 0,541 О',551 0,563 0,563

42 0,490 0,534 0,507 0,549 0,529 0,561 0,547 0,576 О', 564 0,588 0,587 0,600 0,624 0,624

45 ; 0,519 0,588 0,540 0,604 0,558 0,621 0,575 0,633 0,595 0,645 0,621 0‘,657 0,648 0,686 0,720 0,720

50 0,559 ' 0,684 0,581 0,701 0,600 0,714 0,619 0,732 0,645 0,745 0,672 0,749 0,704 0,784 0,774 0,820 0,877 0,877

55 0,596 ' 0,780 0,618 0,796 0,637 0,812 0,658 0,'831' 0,-680 0,844 0,-703 |о,744 0,861 ]о,«91 0,820 0,923 0,927 0,985 1,037 1,037

60 0,625 0,875 0,648 0,899 0,672 0,914 0,692 0,933 0,715 0,947 0,747 0,975 0,783 0,997 «. . 0,850 1,036

Таблица 1.3

Углы профиля аа на окружности вершин сопряженных колес, образующих передачу

при га =2,05

*2 аа1 аа2

При Zi

25 26 27 28 29 30 31 32 33 „ 34

27 31,12 31,12

28 31,41 30,84 31,17 30,89 30,93 30,93

29 31,70 30,57 31,45 30,61 31,20 30,67 30,98 30,71 30,75 30,75

30 31,75 30,35 31,49 30,40 31,24 30,45 31,02 30,50 30,80 30,55 30,60 30,60

31 31,80 30,16 31,53 30,20 31,30 30,26 31,07 30,31 30,85 30,35 30,64 30,40 30,45 30,45

32 31,85 29,97 31,58 30,02 31,34 30,06 31,12 30,10 30,90 30,16 30,69 39,22 30,50 30,26 33,31 30,31

33 31,88 29,80 31,63 29,84 31,39 28,89 31,16 29,95 30,94 30,00 39,73 30,04 30,54 30,09 30,36 30,13 30,18 30,18

34 31,93 29,62 31,67 29,66 31,42 29,72 31,20 29,77 30,99 29,82 30,77 29,86 30,58 29,92 30,40 29,96 30,22 33,00 39,05 30,05

35 31,96 29,46 31,71 29,51 31,47 29,55 31,24 29,57 31,02 29,60 30,81 29,70 30,62 29,76 30,44 29,80 39,26 29,84 30,10 29,88

36 32,00 29,30 31,75 29,35 31,50 29,41 31,27 29,45 31,06 29,50 30,85 29,55 33,66 28,63 30,47 29,63 30,39 29,70 30,13 29,73

37 32,05 29,15 31,78 29,20 31,55 29,26 31,32 29,30 31,11 29,36 30,90 29,41 30,70 29,45 30,52 29,50 30,34 29,55 30,17 29,59

38 32,08 29,02 31,83 29,06 31,59 29,11 31,35 29,17 31,14 29,21 30,93 29,26 39,74 29,31 39,56 29,35 30,39 29,40 30,21 29,44

39 32,12 28,88 31,87 28,92 31,63 28,98 31,39 29,03 31,17 29,08 30,97 29,13 39,78 29,17 30,59 29,23 30,41 29,27 30,25 29,31

40 32,17 28,75 31,90 31,66 31,42 31,21 31,00 30,80 29,04 30,61 30,44 39,29 29,18

28,79 28,35 28,90 28,95 28,99 29,09 29,14

42 32,26 28,49 31,98 28,55 31,72 28,61 31,49 28,65 31,28 28,71 31,08 28,76 30,88 28,80 30,69 28,85 30,53 28,91 39,35 28,94

9

Продолжение табл. (1..3

*1 KQ1 аа2

при Z\

25 | 26 | 27 | 28 | 29 30 31 32 | 33 34

45 32,30 28,17 32,05 28,23 31,81 28,27 31,58 28,33 31,36 28,37 31,16 28,43 30,96 28,48 30,78 28,53 30,62 28,58 30,44 28,61

50 32,43 27,60 32,18 27,75 31,94 27,80 31,70 27,87 31,50 27,91 31,28 27,96 31,10 38,01 30,96 28,06 30,74 28,11 30,56 28,16

55 32,53 27,30 32,29 27,35 32,05 27,41 31,82 27,47 31,61 27,51 31,40 27,57 31,21 27,62 31,03 27,67 30,85 27,72 30,68 27,77

60 32,64 26,97 32,39 27,02 32,15 27,08 31,91 27,13 31,70 27,19 31,50 27,24 31,31 27,29 31,12 27,34 30,94 27,39 30,77 27,43

35 при zx

35 36 37 38 39 40 42 | 45 50 55

29,94 29,94

36 29,97 29,78 29,83 29,83

37 30,00 29,63 29,86 29,67 29,71 29,71

38 30,05 29,49 29,89 29,53 29,74 29,57 29,61 29,61

39 30,09 29,36 29,93 29,39 29,79 29,44 29,65 29,47 29,51 29,51

40 30,12 29,98 29,26 29,82 29,68 29,54 29,42

29,23 29,31 29,34 29,39 29,42

42 39,19 30,03 29,03 29,89 29,07 29,75 29,61 29,49 29,25

28,99 29,11 29,15 29,18 29,25

45 30,28 28,66 30,13 28,70 29,98 28,75 29,84 28,79 29,70 28,82 29,60 28,85 29,32 28,93 29,02 29,02

50 30,41 28,20 30,26 28,25 30,11 28,28 29,97 28,33 29,84 28,36 29,72 28,39 29,47 28,46 29,15 28,55 28,70 28,70

55 30,52 27,81 39,37 27,86 30,23 27,89 30,08 27,94 29,95 27,97 29,84 28,02 29,59 28,08 29,29 28,16 28,82 28,31 28,43 28,43

60 30,60 30,46 27,53 30,33 30,19 27,61 30,06 27,65 29,93 27,68 29,67 29 37 27,85

27,48 27,57 27,70

10

Здесь параметры зацепления -непосредственно не зависят от производящего

контура и в этом смысле он не является исходным. Наконец, мобильный, не-

статнчный производящий контур с изменяющимися параметрами является иде-

альным производящим контуром, способным реализовать все резервы эвольвент-

ного1 зацепления, отображенные иа области существования (см. также разд. 2.3).

1.2. НАГРУЖЕННОСТЬ И ТОЧНОСТЬ ЗУБЧАТЫХ ПЕРЕДАЧ

Авиационные зубчатые передачи относятся к категории «точных под нагруз-

кой» [122, 80, 23]. Это означает, что у таких передач деформация зубьев под

нагрузкой превышает погрешности изготовления колес, в результате чего осу-

ществляется гарантированный контакт всех сопряженных в данный момент пар

зубьев.

В связи с этим наряду с понятием «точность под нагрузкой» будем пользо-

ваться термином «технологическая точность», т. е. точность колес, получаемая

после их изготовления..

Рис. 1.3. Значения коэффициента фср для зубчатых передач редукторов вертолетов и двига-

телей при различных режимах работы:

------взлетный режим;--------крейсерский режим

Нагруженность можно выразить через безразмерный параметр ф=С,Ао/Гг,,

где С—удельная жесткость зубьев в заданной точке контакта; Др=]/ ^Pbl+^Pw—

наибольшая вероятная разность основных шагов; Рь—нормальная к профилю

нагрузка без учета динамического усиления.

Так, например, если в первом приближении жесткость сопряженных зубьев

при кром-очном контакте принять С=.12,5-10-"-Н/мм2, а при срединном ударе

С—16,5 ФО3 Н/мм-2, то для авиационных передач коэффициент ф будет лежать

соответственно -в следующем диапазоне (рис. '1.3): О.15=^фкр^ 1,30, 0,1^фкР^

<Ю,9.

Наименьшая нагруженность в этой группе (наибольшее значение ф) типич-

на для высокоскоростных зубчатых передач редукторов ТВД (в отдельных слу-

чаях — первых ступеней главных редукторов вертолетов), вырабатывающих за

ресурс 10е—1010 циклов нагружений при окружных скоростях v=40—90 м/с.

Наибольшая нагруженность (наименьшее значение ф) характерна для зубчатых

передач последних ступеней редуктора вертолетов.

С увеличением окружной скорости возрастают требования к технологичес-

кой точности колес. Например, при увеличении окружной скорости с о = 2,5 до

0 =>100 м/с максимальное допустимое биение зубчатого венца, допуски на ос-

новной шаг и на кинематическую точность уменьшаются в три раза. Также в

три раза уменьшается среднеквадратичная высота микронеровностей на рабочей

поверхности зубьев.

Более полно нагруженность можно выразить через коэффициент Ко, имею-

щий размерность напряжений [122]:

Ко =

•2Т\ 1 ± и

dwib «

(1.1)

11

где Tj — номинальный крутящий момент; dwl — диаметр начальной окружности;

b — ширина зубчатого венца; u=Z2/Zi-—передаточное число, знак «плюс» от-

носится к передаче внешнего, а «минус» — к передаче внутреннего зацепления.

Для авиационных зубчатых передач 30=51 Ко =5180.

Зубчатые колеса последних ступеней редуктора вертолета или двигателя

имеют сравнительно невысокие окружные скорости (15 ... 20 и даже 3 м/с) и

их наработка за весь ресурс не превышает 5-107 ... 5-108 циклов нагружений.

Лишь 20% цилиндрических зубчатых колес работают с окружными скоростями

от 20 до 100 м/с и более и около половины применяемых в авиационных изде-

лиях конических зубчатых передач со скоростями от 35 до 100 м/с и более.

Зубчатые передачи стендов для испытания двигателей и его узлов значитель-

но превышают этот уровень скоростей. Например, пара зубчатых колес zt =

=1112, z2=29 с исходным контуром а=28“, /га*='1, смещением ^=0,215,

Хг =0 при ширине зубчатого венца bi=7 см, 62=7,5 см и наибольшей веро-

ятной -разности основных шагов До = 10 мкм работает с контактными напряже-

ниями т=ВДЭ МПа и окружной скоростью и=:2'75 м/с. Частота вращения зуб-

чатого колеса в этом случае составляет 47'С'ЭЭ об/мин. Зубчатые колеса изго-

товляются из цементуемой стали, твердость которой на поверхности зубьев

составляет HRC^63, в сердцевине — HRC 31 ... 41. Для смазки, колес ис-

пользуется масло Б-й'В, подающееся через форсунки под давлением (3 ... 5)Х

Х102 кПа.

Увеличение ресурса передачи осуществляется повышением точности изго-

товления зубчатых колес, которая у высокоресурсных и высоконапряжениых

передач достигает 4-й степени точности по нормам плавности и контакта. На-

пример, при повышении ресурса редуктора ТБД с 1030 до 4000 ч погрешности

основного шага уменьшились более чем в три раза. В этом случае коэффициент

ф нагруженности передачи уменьшается, например, в три-пять раз. В целом

ряде случаев дальнейшее повышение точности при увеличении' ресурса не явля-

ется целесообразным, поскольку высокая нагруженность колес на всех режимах

работы обеспечивает статическое распределение нагрузки между сопряженными

зубьями, приводящее к уменьшению динамического усилия. Здесь прослежива-

ется основной принцип назначения точности авиационных передач — точность

назначается с учетом фактической нагруженности и жесткости сопряженных

зубьев и всей упругой системы в целом. Зубчатые передачи средней нагружен-

ности изготавливаются с точностью, соответствующей степени точности 6-5-5В

или даже 7-6-6В ГОСТ 1643—72.

1.3. КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ И ПРИМЕНЯЕМОСТЬ

АВИАЦИОННЫХ ЗУБЧАТЫХ КОЛЕС

Основной особенностью авиационных зубчатых колес является их малая

относительная масса и ажурность конструкций. В редукторах и приводах авиа-

ционных изделий подавляющее большинство (около 97%) цилиндрических зуб-

чатых передач являются прямозубыми и около половины из применяющихся

комических кощее с круговыми зубьями. Такое незначительное использование

конических зубчатых передач с круговыми зубьями в конструкциях авиационной

техники объясняется специфическими условиями компоновки главной передачи

в ГТД.

Абсолютное большинство высоконапряжениых зубчатых передач имеет угол

зацепления аи!>£0р, получаемый при применении ИПК с параметрами, приве-

денными в табл. 1.1, а также за счет смещения при нарезании.

Обычно в одной ступени привода или редуктора передаточное число не

превышает «=4, причем числа зубьев 2=5120 применяются всего у 5% всех ти-

поразмеров зубчатых колес в авиационных изделиях. Около 50% зубчатых ко-

лес внешнего зацепления имеют 25^z<C45 (zmax=il39 имеет колесо второй

ступени редуктора Р-7); у зубчатых колес внутреннего зацепления 81 <2^ 127.

У высоконапряженных зубчатых передач модуль т—2,25 ... 8 мм, причем

около 40% типоразмеров зубчатых колес имеют 3^/п^б мм.

Конструктивными параметрами зубчатого колеса, оказывающими непосред-

ственное влияние на прочность, являются коэффициенты фа = bwfaw и фд =

= bw/mz = фт/2, где фт = bw/m.

12

Коэффициент фа отражает влияние геометрических параметров на контакт-

ную прочность, а коэффициент фа — на деформацию кручения тела зубчатого

колеса. Эта деформация влияет на неравномерность распределения нагрузки

по длине- контактных линий. С точностью до cos a sec а„ -можно -написать, что

= ~7Г 0 + “) Фою-

На рис. 1.4 показаны результаты статистической обработки сведений о при-

меняемости высокоиапряжеиных цилиндрических колес по параметру

Распределение этого параметра соответствует нормальному закону, причем ме-

диана распределения равна 0,25, среднее квадратичное отклонение о=0,07/,

Рис. 1.4. Кумулятивная кривая применяемости зубчатых колес

по параметру Фа :

w

1—по результатам статистической обработки; 2—в предположе-

нии распределения по нормальному закону

Также весьма близка к нормальному закону распределения применяемость

типоразмеров зубчатых колес по параметру фа, лежащему в пределах от 0,08

до 0,88, медиана равна 0,3.

Наконец, .применяемость зубчатых колес по параметру 6,55 =^фт =£?14,5 так-

же весьма близка к нормальному закону распределения; медиана равна 10.

Таким образом, авиационные цилиндрические зубчатые колеса следует отнести

к категории колес с узким зубчатым венцом. У передач, составленных из таких

колес, неравномерность распределения нагрузки по длине контактных линий,

как правило, не ограничивает несущую способность, как, например, у зубчатых

передач в судовом редукторостроении. Тем не менее всегда учитывают при рас-

четах на прочность деформацию тела колеса в зависимости от места приложен

ния и направления действующих силового потока. В конструкциях авиационных

редукторов и приводов стремятся избегать консольного расположения зубча-

тых, колес. .

13

Так как неравномерность распределения нагрузки по длине контактных ли-

ний связана, в частности, с неравномерной жесткостью обода, то при конструи-

ровании колес стремятся к выравниванию суммарной жесткости — против мест-

ных утоиений на ободе одного из колес располагают утолщенные участки обода

другого колеса.

Для этих же целей при несимметричном размещении зубчатого колеса меж-

ду опорами используют наиболее длинный путь подвода крутящего момента к

колесу. 'При этом осуществляют тщательное центрирование колес или, наоборот,

их самоустановку. Используется также подвод крутящего момента к зубчато-

му колесу с помощью торсионных валиков, причем в этом случае исключается

влияние деформации кручения на неравномерность распределения нагрузки по

длине контактных линий. Неравномерность распределения нагрузки вдоль кон-

тактных линий уменьшают или уничтожают полностью путем продольной мо-

дификации профиля — приданием зубу бочкообразной формы. Эта модификация,

так же как и преднамеренный перекос зуба при смещении его торца со сторо-

ны подводимого момента навстречу передаваемой нагрузке, уточняется в про-

цессе доводки передачи.

Обод и диафрагма при значительных окружных скоростях и размерах зуб-

чатых колес проектируются с учетом частоты собственных колебаний и их фор-

мы. Такое проектирование особенно актуально для конических колес, у кото-

рых имеется постоянный источник возбуждения колебаний — осевая составляю-

щая передаваемой нагрузки. Если же нет особых требований, то всегда следует

стремиться к симметричности конструкции колес. У авиационных цилиндрических

зубчатых передач коэффициент неравномерности распределения нагрузки вдоль

контактных линий Кн «е .превышает 1,3, обычно Кн<1,'1.

Толщина обода зубчатого колеса учитывается коэффициентом фоб = (da—

—d06)/(2/n), где da—диаметр окружности вершин зубчатого колеса; do6 —

внутренний диаметр обода. У высоконапряженных зубчатых колес 2,3<фОб<

<6,8, причем медиана фов=4,5. По американским нормам конструирования

авиационных цилиндрических зубчатых передач AGMA 411.01 ф»4. Чем тонь-

ше обод зубчатого колеса, тем более тщательно он и зубчатый венец обраба-

тываются; применяется пластическое деформирование поверхности, ее тщатель-

ная полировка и т. д.

На жесткость зубчатого венца существенно влияет толщина диафрагмы б,

которую можно выразить через коэффициент ф6=б/Ьш; 0,1 <ф5 <0,5. Пере-

ход от диафрагмы к ступице и к ободу выполняется по радиусу не менее 1,5 мм.

Если L — длина ступицы, а dBan— диаметр посадочного отверстия зубчатого

колеса, то у 70% зубчатых колес фст=АМВал<1- Интервал распределения

0,1<фь<2,3, где параметр фь = &и/£ имеет медиану 0,7. Между коэффициен-

тами фст и фь существует статистическая связь, записываемая в виде уравне-

ния регрессии фст=11,614—1,113фь, а между фь и коэффициентом фшл =

—Ь^/Ьшл, где Ьшл — длина шлицев, уравнение регрессии имеет вид фь=Э,387+

+0,604фш л.

Ширина зубчатого венца у конических колес со спиральными зубьями обыч-

но лежит в диапазоне 0,,37/^Ь ^10,25/, где I — длина образующей делительного

конуса. У этих передач направление спирали должно обеспечивать возникнове-

ние силы, выталкивающей сопряженные колеса из зацепления. Суммарный ко-

эффициент перекрытия конических зубчатых колес со спиральными зубьями

>2,0.

Параметры профильной .модификации устанавливаются конструктором в

процессе доводки изделия и зависят они от нагруженности, точности .изготовле-

ния конструкции колеса и узла в целом. Как правило, профильной модифика-

ции подвергают головку зуба колеса, причем в первом приближении ее глубина

1 F

в мм может быть принята равной Да = — ~— • 10—4, где F — сила, опреде-

ляющая прочность передачи, Н; bw — ширина зубчатого венца, мм. Глубина мо-

дификации ножки составляет примерно Д/=Ю,6ДО [179]. Толщина зубьев ма

окружности вершин Sa~ (0,3 ... Ю,4)/п или в зависимости от глубины цементирован-

ного слоя бт.о составляет Ха<2бт.0+(0,08 ... 'OJllOJ/n. Глубина цементированного

слоя равна примерно бт.о« (0,15 ... 0,3) zn. Согласно AGMA 411.02 глубина

14

цементированного слоя в мм может быть принята при твердости HRC 50 рав-

ной 1,2<(т=8) <1,8; 1,0< (т=6) < 1,5; 0,85< (т=5) < 1,4; 0,7<(т=4)<

<1,2; 0,5 < = 2,15)^13,9.

При малых значениях толщины зуба на окружности вершин цилиндричес-

кую поверхность заготовки перед цементацией подвергают омеднению.

По грани образуемой пересечением профильной поверхностью зуба с ци-

линдрической поверхностью вершин, у авиационных зубчатых колес делается

фаска или скругление. При этом удаляются заусенцы, создаются более благо-

приятные условия для формирования масляного слоя, смягчается или исклю-

чается кромочный контакт зубьев. Фаски также делаются по контуру торцовой

поверхности зубьев, несколько выравнивающие распределение нагрузки у тор-

цов. Иногда при .малых значениях Sa фаски на торце зуба имеют различную

величину — большую на ножке и профиле и меньшую на головке.

1.4. МАТЕРИАЛЫ, ТЕРМИЧЕСКАЯ И МЕХАНИЧЕСКАЯ ОБРАБОТКИ

АВИАЦИОННЫХ ЗУБЧАТЫХ КОЛЕС

Авиационные зубчатые колеса изготавливаются из цементированных высоко-

легированных сталей электрошлакового или вакуумного переплава. Они подвер-

гаются сложной химико-термической обработке (цементация, закалка, обработка

холодом, отпуск и т. д., см. гл. 8), в результате которой имеют на поверхности

твердость не ниже HRC 60 при твердости сердцевины HRC 34—41. При этом

строго1 регламентируются процентное содержание углерода в поверхностном слое,

однородность и мелкозернистость структуры, глубина химико-термического слоя,

механические свойства и их изотропность. Особо оцениваются величина и ха-

рактер распределения остаточных сжимающих напряжений.

В качестве цементируемых сталей применяется 12Х2Н4А-Ш. Из этой стали

изготавливаются не менее 8/4 всех авиационных зубчатых колес и, в частности,

зубчатые колеса главных редукторов вертолетов.

В качестве пементируемых сталей для авиационных зубчатых колес использу-

ются также 14ХГСН2МА, 20ХЗМВФ и др. Эти стали содержат меньше никеля

или являются безникелевымй, более стойки против заеданий, менее чувствитель-

ны к прижогам. Они являются более теплопрочными, чем 12Х2Н4А-Ш.

Незначительное применение находит азотирование зубчатых колес — эпицик-

лов планетарных редукторов. В качестве азотируемой стали применяется

38ХМЮА.

Качество зубчатых колес повышается при их термической обработке в штам-

пах, а также при точном изготовлении перед термической обработкой. Припуск

на шлифование поверхности зубьев должен гарантировать получение требуемой

толщины упрочненного слоя с учетом деформации при цементации. В идеальном

случае он не является равномерным, так как ножка зуба деформируется больше,

чем головка.

Так, несущая способность химико-термически обработанных зубчатых колёс

в значительной мере определяется величиной наведенных остаточных сжимающих

напряжений. Эти напряжения, возникающие в поверхностном слое, уравновешива-

ются относительно небольшими растягивающими напряжениями в сердцевине

зуба, их наибольшая величина .не превосходит о<:1,15от [Й1].

В процессе зубощлифования выводятся неточности зубсфрезерованйя и ос-

новные деформации зубчатых колес, связанные с термической обработкой, а

также снимается поверхностный слой с дефектами термообработки.

В процессе зубошлифоваиия под действием высоких температур происходят

вторичные структурные изменения в материале, влияющие на возникповенйё ос

таточны.х растягивающих напряжеиий. При повышенных режимах шлифования и

неблагоприятном стечении указанных выше обстоятельств величина этих Напря-

жений по абсолютному значению может достигать значений остаточных напряже-

ний после термообработки колес. Происходящие в стали микроструктурные изме-

нения приводят к так называемым прижогам.

Для увеличения надежности и несущей способности зубчатых колес изготав-

ливают зубья с поднутренным нешлифованным основанием, шлифованию под-

вергают лишь эвольвентный профиль зубьев. Такие зубья и им соответствующий

исходный производящий реечный контур проектируется на ЭВМ.

1Э

Не допускается шлифование высоконапряженных зубчатых колес по всему

профилю, за исключением случаев, когда гарантируется отсутствие прижогов.

• Значительная часть авиационных зубчатых колес имеет эвольвентную по-

верхность по 7... 8-му классу шероховатости ГОСТ 2789—73, риски которой име-

ют вид сетки. Такая форма микронеровностей имеет место при шлифовании на

станках фирмы «Мааг» зубчатых колес с углом установки шлифовального круга

равным аш=Г5 или 20°. При этом предполагают, что зубчатые колеса работают

в условиях граничной смазки и ориентированная таким образом шероховатость

способствует удержанию масляного слоя.

В связи с доводкой зубчатых передач на больший ресурс стала заметна тен-

денция перехода на «непрерывное» шлифование, получаемая при нулевой—па-

раллельной— установке рабочих граней шлифовального'круга. В основу этого

метода шлифования, позволяющего повысить шероховатость поверхности до 9-го

класса по ГОСТ 2789—73, положено допущение о существовании гидродинами-

ческой масляной пленки: Опыт доводки авиационных двигателей на большой

ресурс подтверждает высокую работоспособность зубчатых колес с шерохова-

тостью, соответствующей 9 ... 1(0-му классам, лоичем поверхность с 1.0 jm классом

шероховатости получают зубохонингованием. При зубох-онинтоваиии уменьшают

погрешности основного шага при съеме металла в 5... 6 мкм. Шероховатость пе-

реходной поверхности обычно на 1 ... 2 класса ниже, чем шероховатость эволь-

вентой поверхности. Однако при тонких ободах чистота переходной поверхно-

сти достигает 10 ... 11-го класса шероховатости. В этом случае, учитывая влия-

ние чистоты поверхности на сопротивление из1ибной усталости, производят тща-

тельную полировку переходной поверхности.

Иногда в качестве окончательной операции по доводке эвольвентной по-

верхности зуба применяют электрополпрование, позволяющее получить 9-й класс

шероховатости. Недостатки электрополирования компенсируются дробеструйным

наклепом поверхности. Вместо электрополирования в качестве финишной опера-

ции применяют притирку с пастами зубчатых колес графитизированным перлит-

ным чугунным притиром. -При притирке снимается слой 20... 30 мкм и в основ-

ном исправляются погрешности основного шага и направления зуба.

Хонингованием или притиркой снимают тонкий дефектный слой, оставшийся

после термообработки, шлифования, травления зубчатых колес с целью обнару-

жения прижогов. Различные методы пластического деформирования также явля-

ются завершающей операцией по отделке зубчатых .колес.

Глава 2

ГЕОМЕТРИЯ И СИСТЕМЫ ГЕОМЕТРИЧЕСКОГО

РАСЧЕТА ЭВОЛЬВЕНТНЫХ ЦИЛИНДРИЧЕСКИХ

ЗУБЧАТЫХ ПЕРЕДАЧ

Геометрия авиационных эвольвентных цилиндрических зубчатых передач

имеет следующие особенности, отличающие ее от зубчатых передач общемаши-

ностроительного применения: 1) особый исходный контур; 2) особый производя-

щий контур, который в общем случае не совпадает с исходным; 3) модификация

профиля, в результате чего он значительно отличается от номинального.

Эти особенности, а также ряд других вносят значительные коррективы в

традиционное представление о возможных параметрах эвольвентного зацепле-

ния. Их интервал больше, чем у передач общемашиностроительного применения,

а непрерывные потребности в увеличении несущей способности передач застав-

ляют отыскивать новые резервы параметров, ранее неизвестные. К главным па-

раметрам передачи относятся угол зацепления а», коэффициент торцового- и сум-

марного перекрытия, а также параметры и конфигурация основания зуба при

достаточной его толщине на окружности вершин.

В соответствии с задачей проектирования выбор параметров и расчет геомет-

рии зубчатых передач могут осуществляться как скорректированными на ука-

занную специфику традиционными методами, так и наиболее общими методами—

использованием так называемых обобщающих параметров.

16

2.1. ГЕОМЕТРИЧЕСКИЙ РАСЧЕТ ПЕРЕДАЧ ВНЕШНЕГО

ЗАЦЕПЛЕНИЯ ПРИ ИЗВЕСТНЫХ ПАРАМЕТРАХ ИСХОДНОГО

КОНТУРА

При расчете зубчатых передач традиционными методами [29, 30, 42, 95, 105,

149], ГОСТ 46532—70, предполагается, что технология образования зубьез ко-

лес известна. Конфигурация этих зубьев в первую очередь зависит от зуборез-

ного инструмента и его смещения, а также от относительного перемещения ин-

струмента по отношению к заготовке в процессе резания (огибание или деле-

ние). Зуборезный инструмент реечного типа — червячные фрезы и изредка зубо-

резные гребенки — находят наибольшее применение при производстве цилиндри-

ческих колес с внешними зубьями. Внутренние зубья нарезаются зуборезными

долбяками. В основу зуборезного инструмента положен простой исходный кон-

тур (см. гл. 1), который определяет очертания зубьев на -этапе, предшествующем

шлифованию и финишным операциям. В ряде случаев шлифование вносит не-

допустимые изменения в очертание основания зубьев, приводит к возникновению

вредных остаточных растягивающих напряжений, тогда возникает необходимость

В более сложных исходном и -ему соответствующем производящем реечных кон-

турах (ИПРК), образующих зубья с нешлифуемым поднутренным основанием и

шлифуемым активным профилем.

2.1.1. РАСЧЕТ ПЕРЕДАЧ БЕЗ ПОДНУТРЕНИЯ ЗУБЬЕВ

ПРИ ИЗВЕСТНЫХ ПАРАМЕТРАХ ПРОСТОГО ИСХОДНОГО КОНТУРА

Параметры простого исходного контура принимаются (за исключением осо-

бых случаев) по табл. 1.1. Если исходный контур принимается по Ст. СЭВ 308—

76, то геометрический расчет можно производить по ГОСТ 16532—70. Исходные

данные для расчета прямозубых передач представлены в табл. 2.1.

При заполнении табл. 2.1 коэффициенты смешения принимаются из блокиру-

ющих контуров, определяющих для заданной пары чисел зубьев zt;2 колес при

принятом исходном контуре область свободного выбора коэффициентов смеще-

ния х|;2 [30, 50, 149J.

Блокирующие контуры строят при т=1. Конфигурация блокирующего кон-

тура и положение по отношению к осям координат коэффициентов смещения Xi,

Х2 зависят от параметров исходного контура и сочетания чисел зубьев zf и г2

сопряженных зубчатых колес.

Эта область ограничена изолинией предельного значения коэффициента пе-

рекрытия еа=1-,'0, изолинией толщины зубьев на окружности вершин за];2 = 0,

изолиниями интерференций и подреза зубьев в станочном зацеплении. Кроме то-

го, на блокирующий контур наносят первые две изолинии при значениях, отли-

чающихся от граничных, например ea = l,2, sal;2 —0,25. На блокирующий кон-

тур наносят также изолинии углов зацепления, представляющие сетку прямых

линий под углом л/4 к положительному направлению осей координат. Они одно-

временно являются изолиниями межосевых расстояний в долях модуля т. Если

угол профиля а исходного контура равен углу зацепления а„„ то отвечающая

им изолиния проходит через начало координат и делит блокирующий контур на

две части: на область выбора коэффициентов смещения, обеспечивающих au->a,

и на область a,t,<.a. На блокирующем контуре могут быть нанесены также дру-

гие изолинии, например изолиния окружности вершин dai-2> изолинии единич-

ных местных напряжений °м°.2 (или коэффициентов формы зуба) и т. д.

Блокирующий контур с изолиниями коэффициента перекрытия %= 1,2 и тол-

щины зубьев на окружности вершин = 0,25 (.рис. 2.1) образуют внутри блоки-

рующего контура зону предпочтительного выбора коэффициентов смещения.

Конфигурация контуров и в особенности их положение по отношению к осям

координат Xi и Х2 зависят от параметров исходного контура и сочетания чисел

зубьев Z| и z2 сопряженных колес.

На рис. 2.2 показано влияние на блокирующий контур и на его положение

относительно осей Xj, л.2- Более четко это влияние обнаруживается, если отобра-

17

Таблица 2.f

Исходные данные для расчета прямозубых передач

Параметр Обозначе- ние

Число зубьев шестерня

колесо

Модуль т

Исходный контур Угол профиля а

Коэффициент высоты голсвки а *

Коэффициент граничной высоты

Коэффициент радиального Зазора с*

Линия модификации головки —

Коэффициент высоты модификации головки Л) *

Коэффициент глубины модификации головки А*

Коэффициент смещения у шестерни Х1

у колеса Х2

Межосевое расстояние

Примечание. При расчете геометрии зубчатых передач в качестве исходных дан-

ных принимаются либо коэффициенты смещения и х2, либо межосевое расстояние aw.

зить блокирующие контуры в системе координат лу; a.w=*f(xi + X2=Xv) (рис. 2.3).

На рис. 2.4—2.6 показаны экстремальные значения ублов зацепления aw, соот-

ветствующие различным исходным контурам и передаточным числам. Не пред-

ставляется возможным предложить единый рецепт дЛя выбора коэффициентов

смещения из блокирующих контуров. Этот выбор, определяется множеством фак-

торов: режимами работы передачи, ее конструктивиьйии особенностями, свойст-

вами материалов, из которых она изготовлена, параметрами масла, шерохова-

тостью зубьев и т. д. [123]. Для каждого из колес парк увеличение коэффициен-

тов смещения приводит к росту радиусов кривизны рабочего профиля, увеличению

18

'saz = 0,25\

"*=7*l

daz = 39,0

s*az = O,5

= 15

0,5

*2

317°: 26 5

23,72°; 26

=70

25 : 23

—27

awmax 33,15;Q^max~2/^Z

aw= 32,6 °; aw = 26,75

27.5

23.3 : 23.25

ea=1,5

— 2.0

30,73°; 26,25

28,65 ; 23,75

<£=38

Sa,=0,25

Sq3=O

4--------

23.62°: 22.75

a.a,,=36

c« = 42

-rf=O

min — 21,18°;

!' O-wmln ~ 22,35

Рис. 2.1. Блокирующий контур (Z|=12, z2=34, a=25

=0.20328)

толщины зубьев у основания и уменьшению ее на окружности вершин, так что

активный профиль зуба .располагается на более пологой и отдаленной от основ-

ной окружности части эвольвенты. В то же время уменьшаются у переходной

кривой зуба .радиусы кривизны и высота. У пары зубчатых колес увеличение

суммарного смещения сопровождается увеличением угла зацепления аш и меж-

осевого расстояния aw, а также уменьшением коэффициента перекрытия еа и от-

носительных скоростей скольжения профилей зубьев. Эти параметры оказывают

существенное влияние на прочность передач, что необходимо учитывать при вы-

боре коэффициентов смещения зубчатых колес.

Блокирующие контуры, соответствующие исходным контурам по табл. 1.1,

представлены на рис. 2.7—2.8.

Если коэффициенты смещения заданы или приняты из блокирующего конту-

ра, то определяется угол зацепления aw передачи (рис. 2.9—2.11) по номограмме

или табл. 2.2. Если же задано межосевое расстояние, то определяется угол за-

цепления aw, которому отвечает при известном исходном контуре его суммарное

смещение х%. Суммарное смещение х$ разбивается на слагаемые с помощью бло-

кирующих контуров.

В табл. 2.2 приведены также формулы для расчета диаметров ряда окруж-

ностей зубчатых колес. В таблице не включены, как не имеющие иепосредствен-

19

Рис. 2.2. Влияние профильного угла исходного реечного контура и переда-

точного числа на блокирующие контуры и их положение относительно осей

координат:

а—исходный контур по стандарту СЭВ 308 —76; б—исходный контур (а=

=25’. h *=1, с*=0,29328); в—исходный контур с нестандартными парамет-

рами (а=30°. йа*=1Д с*=0,12012)

Рис. 2.3. Блокирующие контуры зубчатых колес Zi = 12, 22=ЗТ

в си:геме координат aw для трех исходных реечных конту-

ров

^У^тах

min ?

Рис. 2.5. Экстремальные значения углов

зацепления для зубчатых колес с ис-

ходным контуром (а=25°; /га*=1,0; с*=

- 0,20328)

гис. 2.4. Экстремальные значения угл<>.

зацепления для зубчатых колес с ис-

ходным контуром по стандарту СЭВ

308—76

2.1

S За©

Я

n n s

22

него отношения к оформлению чертежа, диаметры делительной d=mz и на-

чальной dw=db sec aw окружностей. Диаметр начальной окружности, в част-

ности, используют при разложении силы, действующей в зацеплении, на состав-

ляющие.

Таблица 2.Т

Угол зацепления и основные расчетные диаметры зубчатых колес

Параметр Формула № форму- лы

Угол зацепле- ния CCw если задано сум- марное смещение =Х1+Л2 2хе tg а . luv aw — + inv а г1 + г2 (2.1)

если задано меж- осевое расстояние Ct-w 0,5/я (•?[ + г?) cos — - - cos а Затем, по (2.1) определяется пос- ле чего производится разбивка на Лт И Х2 (2.2).

Межосевое рас- стояние aw если задан угол зацепления (Хи,(хЕ) Из формулы (2.2)

Диаметры основных окружностей rfji-2 = тег,1-2 cos °- (2.3)

Диаметры окружностей впадин dj 12 = т Ogg 2 (Лй + с* — х1;2)] (2-4)

Диаметры ок- ружностей вер- шин по одной из формул при радиальном зазоре в зацепле- нии с*т 1;2 ~ т [*1;2 + (ha— Х2;1) + 1 cos а \1 + С2*! + 2*2) 1 — ill \ cos / J (2.5).

при радиальном зазоре в зацепле- нии, отличающем- ся от с*т =Z X/72C*) d #2;1> x < 1,0 (2-6).

Диаметры окружностей нижних граничных точек ^Zl;2 = Ol#— ^a + + ' + 4 (ha — Xl;2)2 ctS2 а (2.7).

Диаметр ок- ружности ниж- них активных точек шестерни dpi = dbi sec arctg [(1 + a) tg aw + + и tg arccos (<Ш,2)] (2.8)

колеса Г1 + и dP2 — rf*2 secarctg tg aw 4- L и 1 dbi I r tg arccos и dal J (2.9)

Диаметр окружности вершин (по-другому — заготовок) получают в резуль-

тате токарной обработки или штамповки. Ограничением в увеличении диаметра*

2»

Рис. 2.8. Блокирующие контуры (исходный контур а=23°, Да*=0,9; с*=0,18438):

а—zt=20 при z2=20; 50; 100; 150; б—г1=25 при z2i=25; 50; 100; 150; в—Zi=31 при г2=

=31; 50; 100; 150; г—Zi=34 при zj=34; 65; 100; 150; д—г, = 42 при г2=42; 65: 100; 150

•окружное™ вершин является возможность появления интерференции у основа-

ния зубьев и изменение толщины зубьев до недопустимых значений на самой

окружности вершин. Применение формулы (2.5) при расчете освобождает от не-

обходимости осуществлять проверку на выявление интерференции. Расчет по

формуле (’2.6) при и<1Д приводит к увеличению диаметра da и уменьшению

толщины зубьев sa на окружности вершин, а также к росту коэффициента пере-

крытия е •

Диаметр окружности нижней граничной точки определяется по формуле

(2.7). Ему соответствует угол профиля at, который вычисляется по формуле

(рис. 2.12) cos ai=dbldi. В общем случае угол профиля в текущей точке X опре-

деляется при Х=1. Формулы (2.7) и (2.8) можно записать как dp=db sec аР>

где угол профиля в нижних активных точках (рис. 2.ГЗ) определяется:

на шестерне z1 в точке В2 по формуле

tg <М = (• + «) tg aw — и tg ая2; (2. Ю)

на колесе z2 в точке Bt

tg tg aw------— tg ас1, (2. Н )

и и

причем передаточное число K=Z2/zt. __

24

Li------------. I ! I I I I 1 I I I I I I I I I I , I ! I , | I I , к | I I | | , | d

рЩП|1[1|11{1|||р11ф|11|11||р111|111ф1|ф1|ф111|1|11|111|||111||||1|1|1ф111|НН|1111||111|Ш1|ПНрГПу1Г1][ШрЛфШ]ПН|1'Ш|

Vx Qk Cx

<\i Y

-LLlLlI J.L111111 11111111111111111111 U 111 h 11111! 111 M ! h 1111111 c

|iiiipiii|iiii|iiii|iiiqnn|iiii|iiii|iiiipi^iiipiii|iiii|iiii|iiiipiii|iiii|iiii|iiiipiii|iinpiii|Hiipiiip<nr[iiii|iiii|iiii|iiiipiii|

Й N d- bo c\j tx. 4)

. о

SQ <\j

I ll I II II Illi 11 UJjJlhllllllljIililililililililililililihlililijilihlilililililihlililil Й

[HTTpill|mi[inTJT1!l|lllip!ll|llll|lll!|llll|llll|ll!l|lllipn|llll|llll|llll[IHI||||J[|l!|||nipill|llll[IIII|l|tl|IIII|llll|IIH[IIII]ni!]. _ .

J i f i । ' i - i । Y V Y Y Y

I i h I i I i I i I i h И h 1 । 1 i li h 11 I 11 i I i I li. i II, । ij 1 j

|nnpiiip!iipiiipiiipiiipiiipiiipiii|iiiipmpiiipiiipiiipiii|iiiipiiipiii|iiiipiii|nii|i'npiii|iiii|iiii|iiii|iiii|iiii|iiii|iHi|

11111 L I 1111 111 i 11 i 11111111111111111111111111 11 i i I ilj. 111.11

|llll|llll|llll|llll|linpill|lllipill|llll|llll|llll|llll|IIH|llll|lll^

11111111111111! 111111111111111 Hi 1111 li I iltli I ill 11111111 II I i 11 Illi 11 LlLlLlLJ

|iiiipiiijiiii|iiii|iiii|iiiipiii|ii!ipiii|iiiipiiipiiipiii|iiiipiii|iiii[iiii[iiiipiii|iiippi^impiiipiiipiii|iiii|iiii|iiiipiii|

I M i i I i I i i I i 11 11 I 11 111111,1111111II Hi 111111111111 ill 11 i 11Ш1111111Ц1]

pilip!lipil!]niipilipilipilipilip:itpilipilipilipilipilipilipill|lllipilipill|TITIplll|llll]TnT|llll|iiil|llll|llll|llli|liil|llli| •

» i • i ' * । 1 1 Y Y Y Y Y ।

Рис. 2.9. Номограмма для определения угла зацепления а. , Рис. 2.10. Номограмма для определения угла зацепления а.

если в исходно^ контур? а=20° B=lOC0(Xi+*.)/(3i+z!) 4 ес^и " исходном конгуре а-25° B-lOgO^+x^/^+Z;,)

25

6

Ci

s <\i b

11111111111111111 li 111111 III 11111 hl 1111111 i 1111 н । hi 1111

|1П1||||||||1П11|1||111|1111|1111|11Н||11Ц|11||11|||1|11|||11|1111|1111|111ф111|!11||111!|11;1||',''рт1'|"11|||!|||'|1|1^|1'!'||'11|,ППрШ]

| jb ‘O

ь

6

Чэ • 'O

r\j C\J <\1 <\j Q

I н 11111111 iii 111111 lii i и i и 11 hi 111 mil и i hi ii hiiiiindiiiiiiiiiliunJ

iiiii|iiii|iiii|iiii|Tnp|iiii|iiii|iiiqi'M Э

Угол профиля в начале зоны однопарного зацепления на головке зуба шео

терни 21 и колеса z2 соответственно

2л

tg а = —-— + (1 + и) tg а№ — и tg ао2; (2-12>

ci Zx

2л 1 + и 1

tga.9 =------- +--------tg«w —--------1ёа«1- (2.13)»

712 Z2 и и

.4*

Id

'Рь

Оц {

N, &

Ух2

Чг.

а)

О,

а—в зоне одиопарного зацепления;

б—на ножке зуба zt и головке зуба

г2; в—на головке зуба z( и ножке

зуба г2

Схема зацепления при

полюсом зацепления П

Рис. 2.18.

с <2,0 с

а

расположенным:

П/А С В, \Nj

Рь

LPt

ар2

ЕРь

«9

При профильной модификации (фланкировании) головки зубчатого колеса

по параметрам модификации головки исходного контура определяется угол линии

модификации головки исходного контура, а затем соответствующий диаметр ос-

новной окружности (табл. 2.3), где hg*, Д* — коэффициенты высоты и глубины

модификации соответственно). Остальные параметры модификации определяют-

ся по приближенным формулам [1'68].

Для .контроля зубчатых колес (табл. 2.4) определяют радиус кривизны и угол

развернутости эвольвенты в характерных точках. Так, радиус кривизны профиля

зуба на окружности диаметра dx равен (см. рис. 2.13)

qx = 0,5rffc tg ах = 0,5db tg arccos (djjd^, (2. 22}

а ему отвечающий угол развернутости

= (2.23)

Если зубчатые колеса выполнены без профильной модификации и без фаски,

то радиус кривизны его профиля в вершине определяется по формулам (2.19)' и

(2.2'0). Если у зуба имеется фаска, то радиус кривизны эвольвенты уменьшается,

причем в эти формулы вместо dal;2 подставляется диаметр окружности начала

модификации.

Полюс может быть размещен в зоне двухпарного зацепления при еа<2,0 на

головке зуба колеса z2 и ножке зуба шестерни г\ и на головке зуба Zj и ножке

27

Таблица 2.3

Параметры профильной модификации зуба

Параметр Формула № формулы

Диаметр основной окружно- сти эвольвенты модифициро- ванной головки зуба / д* \ rf/м —m^cosarctg^tgci 4- | (214)

Диаметр окружности моди- фицированной головки зуба dg 4т2 [0,5г sin а 4- k + (лс — h*g + х) cosec а12 (2.15)

Нормальная глубина модифи- кации торцового профиля го- ловки л с1ь — ^1к! (1 л2 2dbM И da h№ (2 16)

Радиусы кривизны и углы развернутости эвольвентного профиля

Таблица 2.4

Параметр Формула № формулы

Радиус кривизны активного профиля зуба в начальной точ- ке модификации головки Q<? _ т 1 0,5z sin а 4- 1 \ sin а / (2.17)

Угол развернутости активно- го профиля в начальной точке модификации головки 26g vg~ И db (2.18)

Радиус кривиз- ны активного профиля зуба в нижней актив- ной точке шестерни Qpi = ~ [(1 + «) tg < . db2 — и tg arc cos da<2 *v> — dbi (2.19)

колеса 1 6p2 — 2 1(1 + M) — tg arc cos 1 da\ 1 aw — dbi (2.20)

Угол развернутости активно- го профиля в нижней активной точке 2qp vp~ , db (2.21)

28

зуба z2 соответственно (на рис. 2.13 участки В2А и CBt—эоны двухпарного за-

цепления)

6*.2 = cos а [0,5z 1;2 (tg аа1;2 — tg а№) — л] >0. (2. 24)

Коэффициент б* характеризует расстояние от полюса зацепления до начала

зоны двухпарного зацепления. Шаг по основной окружности равен

л

рь = ------------------------------db = Лт cos a.

(2.25)

Угол давления, или угол между линией зацепления и перпендикуляром к оси

симметрии зуба, в некоторый момент зацепления на окружности диаметра dx

db 0,5л + 2х tg a

Sv = tg arccos ----— inv av —-----------------------

/Г Л э-

(2.26)

Длина общей нормали в зависимости от параметров исходного производящего

контура определяется по формуле

W = [п (zn — 0,5) + z inv a 4- 2x tg a] m cos a,

где zn —округленное до ближайшего целого числа

Z ( X tp CL \

zn =---- I tg ax 4- inv ct —-----—) -ь 0,5;

Л \ z J

z cos a

cos a v —-------— .

x z 4-2x

Если результат по формуле (2.29) больше 1, то zn=i3.

Толщина зуба зубчатого колеса на окружности диаметра

cos a Г л

sv = т------------ —-— 4- 2 х tg а 4- z (inv а — inv a.

Л cos ax I 2 4 *

где ax — arccos (db/dx).

(2. 27)

(2. 28)

(2. 29)

(2. 30)

При определении кинематических показателей в эвольвентнюм зацеплении

обычно учитывают коэффициент удельной скорости скольжения в заданной кон-

тактной точке профиля зуба

где vs-v=0,5(b)14-<o2)(tgax—tgaw)rf* (2.31)

— скорость скольжения, ,

и скорость перемещения общей точки по профилю зуба

Vpx = a>QX. (2. 32)

Коэффициент торцового перекрытия определяется по формуле

\ = zi [tg “al + “ tg ай2 — (1 4- U) tg аа,]/2л. (2.33)

При выборе коэффициентов смещения из блокировочных контуров отпадает

необходимость в проверке отсутствия интерференции в станочном и в рабочем

зацеплении. В противном случае при отсутствии подреза коэффициент наимень-

шего смещения исходного производящего реечного контура

хТО|П = Л* —zsin2a <х, (2.34)

где х—принятый коэффициент смещения.

29

Таблица 2.5»

Координаты профиля зуба и параметры переходной кривой

Параметр Формула № фор- мулы

Координаты эволь- вентного профиля зу- ба X = ~тг cos a sec ах cos [(0,5л + 2 tg а x)/z + + inv а — inv ах]; 1 У — — пг cos a sec ах sin [(0,5л + 2 tg а x)/z-y + inv а — inv (2.36>

Координаты переход- ной кривой X = т [(0,5г? — у0 + Q* sin ф) sin ? + + (0,5г — х0 — Q* cos ф) cos ?]; У = т [(0,5г — хр — cos ф) sin f — — (0,5г? — у0— q* sin ф) cos ?], где x0 = h * — x — e; Уо := 0,25л ha tg a -4- k\ ? = (i/o + Xo tg Ф)/0,5г; 0 < ф <90° — a, причем e и k принимаются из следующей таблицы (2.37) (2.38)

* е k

«н Sc max Q* sin а 0,25л — Л* tg а

Г» * * 0 < е< < е(тах Q* cos а

0 0

Радиус кривизны пе- реходной кривой / х2 \ 1 * 1 в m о,5г cos3 ф + хр cos ф / (2<39)

Угол между нормалью к переходной кривой и перпендикуляром к оси симметрии зуба X = 90° - (у + ф) (2.40)

30

В рабочем зацеплении интерференция профилей отсутствует, если удовлет-

воряется условие

аг < ар. (2.35)

При нарезании колес инструментом реечного типа координаты профиля зу-

ба и параметры переходной кривой определяются по формулам табл. 2.5, причем

центр осей координат расположен в центре колеса, а ось ординат X совпадает

с осью симметрии его зуба.

2Л.2.ОСОБЕННОСТИ ГЕОМЕТРИИ ШЛИФОВАННЫХ ЗУБЧАТЫХ КОЛЕС

В подавляющем большинстве случаев шлифование зубьев зубчатых колес

осуществляется абразивным острозаточенным кругом, диаметральное сечение ко-

торого можно представить как часть исходного производящего реечного контура.

Этот ИПРК имеет следующие параметры: коэффициент радиального зазора

'Сш*==!0, коэффициент радиуса скругления pZ —10, профильный угол ащ, в общем

случае неравный профильному углу а исходного контура, соответствующего

предшествующей операции зубофрезероваиия.

а) 0)

Рис. 2.14. Схема установки инструмента при шлифовании sj6a эвольвентного колеса:

Например, на зубошлифовальных станках фирмы «Мааг» (абразивный та-

рельчатый шлифовальный круг) угол профиля ИПРК может быть аш=0°; 15°;

20°. На некоторых станках, чтобы улучшить геометрические параметры переход-

ной кривой зуба, шлифовальный круг подвергают систематической компенсаци-

онной правке, в том числе дуговой; в этом случае ра¥=0. Однако увеличение ра

приводит к увеличению тепловой напряженности в зоне резания, что способст-

вует возникновению прижогов материала и т. д. (рис. 2.14).

В общем случае при шлифовании с1п[=Ла, и поэтому изменяется диаметр

делительной окружности

cos a cos а

т/ш = d-----------= mz--------------.

cos аш cos аш

(2.41)

Здесь модуль зацепления

тш = т (cos а/cos аш).

(2.42)

31

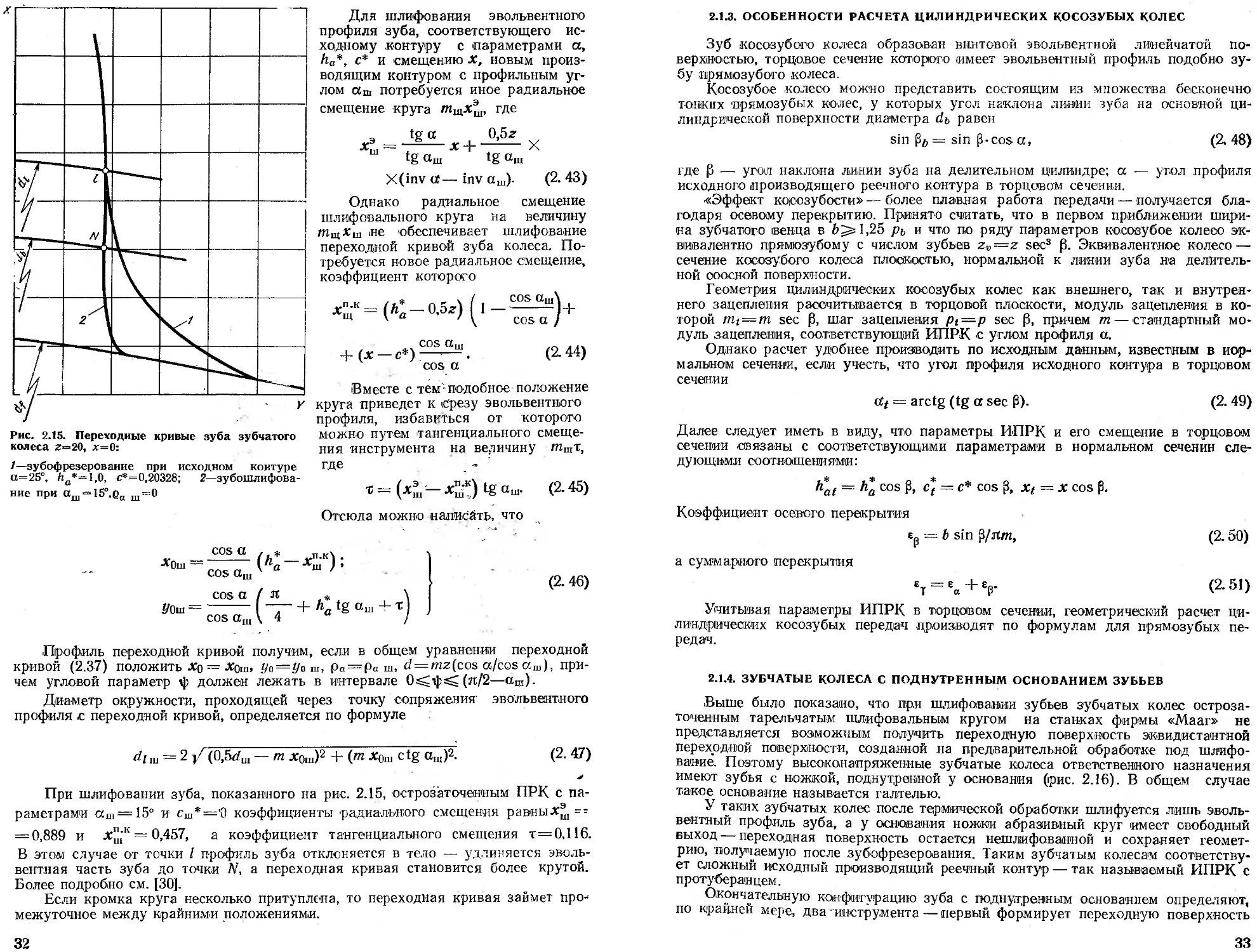

Рис. 2.15. Переходные кривые зуба зубчатого

колеса г=20, х=0:

/—зубофрезерование при исходном контуре

а=25°, ha*—l,0, €*=0,20328; 2—зубошлифова-

ние при ош = 15°,Са ш=0

Для шлифования эвольвентного

профиля зуба, соответствующего ис-

ходному контуру с параметрами а,

ha*, с* и смещению х, новым произ-

водящим контуром с профильным уг-

лом аш потребуется иное радиальное

смещение круга mmx^, где

tg а 0,5 z

= ——х +------

tg аш tg аш

X(inv«—inv а1ц). (2.43)

Однако радиальное смещение

шлифовального круга на величину

тщхш не обеспечивает шлифование

переходной кривой зуба колеса. По-

требуется новое радиальное смещение,

коэффициент которого

,п.к

Щ

( COS

cos а

•Я’Ош

cos а

cos аш

cos аш

+ (х —с*) —~

cos а

(2.44)

Вместе с тем'подобное положение

круга приведет к срезу эвольвентного

профиля, избавиться от которого

можно путем тангенциального смеще-

ния инструмента на величину тП1т,

где _ .

т = (ХШ — хш\) ‘S “Ш- (2- 45)

Отсюда можно написать, что

cos а / л

cos аш \ 4

h*a tg аш + Т

(2. 46)

Профиль переходной кривой получим, если в общем уравнении переходной

кривой (2.37) положить Xq = Xqm, Уо—Уош, Ра = Ра ш, d=znz(cos а/cos аш), при-

чем угловой параметр ф должен лежать в интервале 0^ф< (л/2—аш)-

Диаметр окружности, проходящей через точку сопряжения' эвольвентного

профиля с переходной кривой, определяется по формуле

di ш = 2 /(0,5rfUI — т х0ш)2 + (« хОш с tg аш)2.

(2-47)

При шлифовании зуба, показанного на рис. 2.15, остроз’аточениым ПРК с па-

раметрами аш=15° и сш*='О коэффициенты 'радиального смещения равных^ = =

= 0,889 и х™ = 0,457, а коэффициент тангенциального смещения т=0,116.

В этом случае от точки / профиль зуба отклоняется в тело — удлиняется эволь-

вентная часть зуба до точки N, а переходная кривая становится более крутой.

Более подробно см. [30].

Если кромка круга несколько притуплена, то переходная кривая займет про-

межуточное между крайними положениями.

32

2.1.3. ОСОБЕННОСТИ РАСЧЕТА ЦИЛИНДРИЧЕСКИХ КОСОЗУБЫХ КОЛЕС

Зуб косозубого колеса образован винтовой эвольвентной линейчатой по-

верхностью, торцовое сечение которого имеет эвольвентный профиль подобно зу-

бу прямозубого колеса.

Косозубое .колесо можно представить состоящим из множества бесконечно

тонких прямозубых колес, у которых угол наклона линии зуба па основной ци-

линдрической поверхности диаметра d(, равен

sin ₽/,= sin (Kcosa, (2.48)

где p — угол наклона линии зуба на делительном цилиндре; а — угол профиля

исходного производящего реечного контура в торцовом сечении.

«Эффект косозубости»—более плавная работа передачи — получается бла-

годаря осевому перекрытию. Принято считать, что в первом приближении шири-

на зубчатого венца в 1,25 рь и что по ряду параметров косооубое колесо эк-

вивалентно прямозубому с числом зубьев z„=z sec3 р. Эквивалентное колесо —

сечение косозубого колеса плоскостью, нормальной к линии зуба на делитель-

ной соосной поверхности.

Геометрия цилиндрических косозубых колес как внешнего, так и внутрен-

него зацепления рассчитывается в торцовой плоскости, модуль зацепления в ко-

торой mt=m sec Р, шаг зацепления Pi=p sec Р, причем т— стандартный мо-

дуль зацепления, соответствующий ИПРК с углом профиля а.

Однако расчет удобнее производить по исходным данным, известным в нор-

мальном сечении, если учесть, что угол профиля исходного контура в торцовом

сечении

at — arctg (tg a sec ₽). (2.49)

Далее следует иметь в виду, что параметры ИПРК и его смещение в торцовом

сечении .связаны с соответствующими параметрами в нормальном сечении сле-

дующими соотношениями;

Л’< = h* cos Р, с* = с* cos р, xt = х cos ₽.

Коэффициент осевого перекрытия

= b sin р/Л/я, (2. 50)

а суммарного перекрытия

ет = е« + е₽- (2.5!)

Учитывая параметры ИПРК в торцовом сечении, геометрический расчет ци-

линдрических косозубых передач -производят по формулам для прямозубых пе-

редач.

2.1.4. ЗУБЧАТЫЕ КОЛЕСА С ПОДНУТРЕННЫМ ОСНОВАНИЕМ ЗУБЬЕВ

Выше было показано, что при шлифовании зубьев зубчатых колес остроза-

точенным тарельчатым шлифовальным кругом на станках фирмы «Мааг» не

представляется возможным получить переходную поверхность эквидистантной

переходной поверхности, созданной на предварительной обработке под шлифо-

вание. Поэтому высоко-напряженные зубчатые колеса ответственного назначения

имеют зубья с ножкой, поднутрениой у основания (рис. 2.16). В общем случае

такое основание называется галтелью.

У таких зубчатых колес после термической обработки шлифуется лишь эволь-

вентный профиль зуба, а у основания ножки абразивный круг имеет свободный

выход — переходная поверхность остается нешлифованной и сохраняет геомет-

рию, получаемую после зубофрезерования. Таким зубчатым колесам соответству-

ет сложный исходный производящий реечный контур — так называемый ИПРК с

протуберанцем.

Окончательную конфигурацию зуба с поднутренным основанием определяют,

по крайней мере, два-инструмента—первый формирует переходную поверхность

33

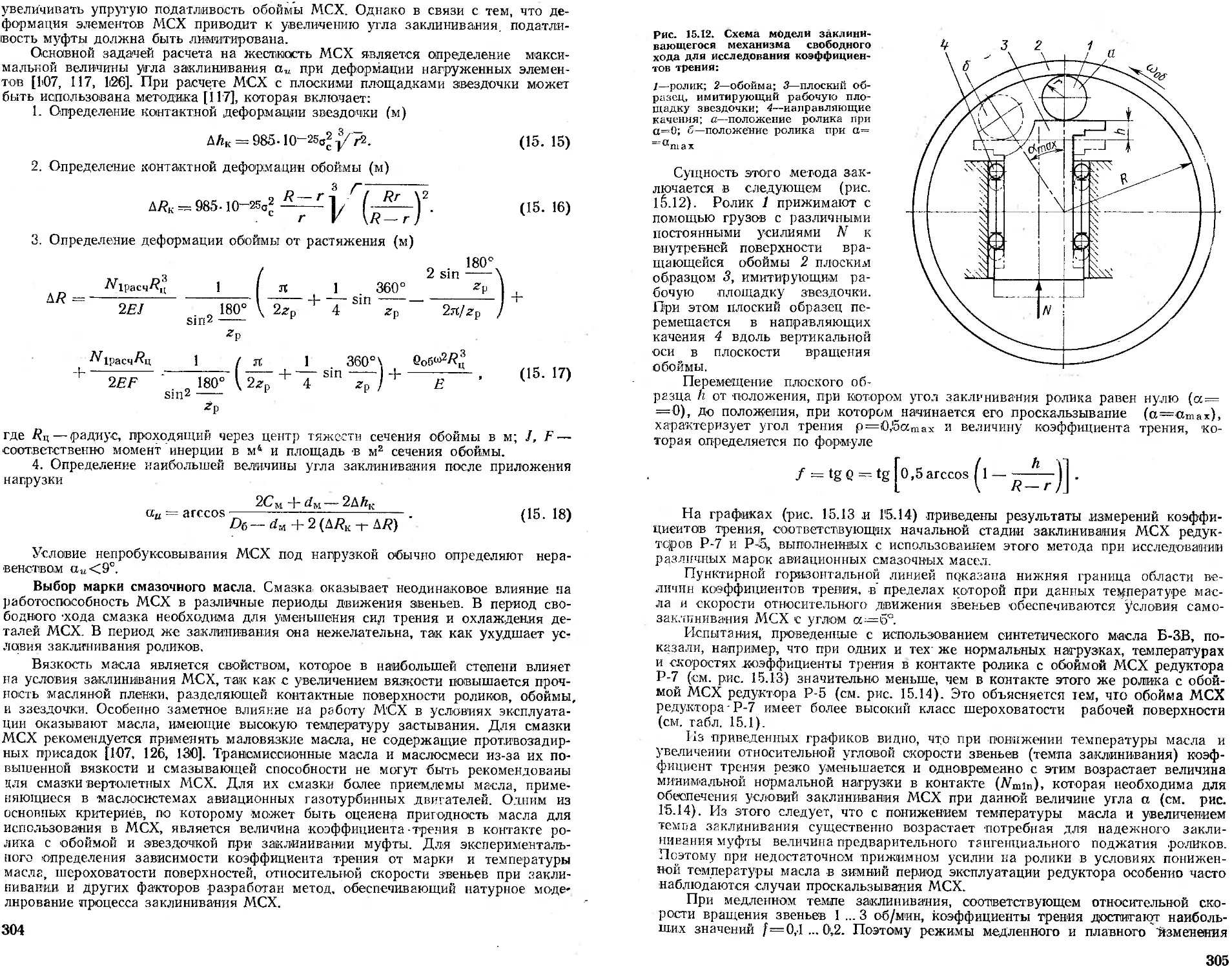

Рис. 2.16. Кривые для галтели зуба с поднутренным осно-

ванием:

/—вспомогательная эвольвента; 2—основная эвольвента; 3—

переходная кривая; 4—переходная кривая, соответствующая

простому ИПК; П—пересечение основной и вспомогательной

эвольвент; 1—точка сопряжения кривых 4 н 2

(а также эвольвентную с припуском под шлифова-

ние), а второй — эвольвентную при шлифовании.

Первый инструмент — червячная фреза с протубе-

ранцем (усиком), второй — абразивный шлифоваль-

ный круг.

В определенных случаях поднутрение ножки зу-

ба позволяет не только избежать дефекты шлифова-

ния, но и снизить концентрацию напряжений у осно-

, ватпвгтгубьевг Поскольку при расчете таких колес

одновременно должен удовлетворяться ряд условий,

то в полной мере он может быть осуществлен толь-

ко на ЭВМ. Если же учесть, что при расчете анали-

зируются результаты вычислений, то его правильнее назвать проектированием

на ЭВМ.

В основу проектирования на ЭВМ зубчатых колес с поднутренным осно-

ванием положены два критерия — геометро-технологический и прочности. В ре-

зультате проектирования получают такой ИПРК, соответствующий зубчатому

колесу на межоперационной стадии — перед шлифованием, которому соответст-

вуют зубчатые колеса с поднутренным основанием зубьев требуемой геометрии

при наименьшей концентрации напряжений у основания.

Геометро-технологический критерий учитывает влияние параметров ставоч-

ного зацепления, допусков и припусков при изготовлении колес с требуемыми

размерами эвольвентного профиля на окружности пересечения галтели с эволь-

вентпым профилем, необходимое для выхода абразивного круга поднутрение ос-

нования, необходимую чистоту поверхности и т. д.

Критерий прочности можно сформулировать следующим образом: из мно-

жества вариантов ИПРК зубчатых колес с поднутренным основанием зубьев,

если для них удовлетворяются геометро-технологические требования, выбирается

такой, зубчатые колеса которого имеют наименьшие местные напряжения изги-

ба (концентрацию напряжений). Эти напряжения должны быть заведомо ниже,

чем у зубчатых колес со шлифованным,

основанием зубьев, и составлять не бо-

лее 1,1Ю ... '1,1'5 от наибольших местных

напряжений изгиба зубьев зубчатых ко-

лес симметричных равноделенных ИПРК

с полностью скругленной впадиной.

В процессе формирования зубьев ко-

лес можно в таких пропорциях менять

модуль зацепления т, профильный угол

а и коэффициент смещениях, чтобы ди-

аметры ОСНОВНОЙ окружности db и

окружности заострения .'д оставались

неизменными. На этом свойстве основа-

но изготовление эвольвентного профиля

Зуба. Однако кроме эвольвенты зуб име-

ет галтель, основание, размеры и поло-

жение которой по отношению к эволь-

венте определяются еще, по крайней ме-

ре, двумя параметрами производящего

контура — радиусом скругления и уста-

новкой ИПРК но отношению к заготовке.

Рис. 2.17. Исходный производящий реечный

контур зубьев колес с поднутренным основани-

ем зубьев при тп-=1:

1—1—средняя линия

34

Именно галтель, ее номинальные размеры и положение относительно профи-

ля нельзя получить неизменной, используя отмеченные .выше свойства эвольвент-

ного зацепления. В то же время, меняя параметры исходного производящего

контура и сохраняя активный профиль зуба, можно воздействовать на галтель

и получить ее с требуемыми качествами.

Рис. 2.18, Схема станочного зацепления при образовании зубьев с поднутрен-

ным основанием

Исходный производящий реечный контур зубчатых колес с подиутренными

основаниями зубьев (рис. 2.L7) можно представить состоящим из двух простых

контуров — наружного и внутреннего . Наружный контур, соответствующий

эвольвентнюму профилю нарезаемого зуба, определяется профильным углом а0,

коэффициентом высоты головки йй0, модулем зацепления т0 = т cos a sec do.

Внутренний — отвечает галтели образуемого зуба и характеризуется профильным

углом ап, коэффициентом высоты головки AflI1, коэффициентом прямолинейной

части головки WV, коэффициентом радиуса скругления Qn*, коэффициентом ра-

диального зазора сп*, коэффициентом vn*, характеризующим фактическую высо-

ту внутреннего контура.

Средние линии этих ИПРК смещены одна по отношению к другой на ве-

личину тао*, где

«о = hao (‘g «о etg ССП — 1) (2.52)

(постоянная ИПРК поднутренных зубьев, определяющая дополнительное смеще-

ние инструмента при нарезании галтели).

Судной из важнейших характеристик производящего контура является сдвиг

в тангенциальном направлении прямолинейной режущей грани некоторого фик-.

тивного третьего контура с профильным углом а0 и радиусом скругления Qn. Эта

величина выражается коэффициентом Дп, который .в значительной мере опоеделя-

ет припуск Am на шлифование зубьев.

35

Если угол а<> меняется в широких пределах и может быть в общем случае

tzo^a, то интервал угла ап является небольшим. Он, с одной стороны, опреде-

ляется возможностью образования задних углов резания на инструменте, а с

другой — возможностью получения подреза эвольвенты зуба в заданной точке

или в заданном .интервале; обычно 6°^ап^12о.

Таблица 2.6

Параметры исходного производящего реечного контура с протуберанцем

Параметр Формула № фор- мулы

Коэффициент высоты головки зуба внутрен- него контура Аап = Аво‘8 “0 etg ап +.vn (2.53)

Коэффициент «высоты зазора внутреннего контура С* = Qn (1 — sin ctn) (2.54)

Коэффициент ради- уса скругления голов- ки зуба -внутреннего контура , 0,25л — /г* 0 tg а0 — vn tg ап Qn= ‘ cos ап (2.55)

Коэффициент прямо- линейной части го- ловки внутреннего контура W7* = 0,5л — 2 (Л*о tg а0 4- vn tg ап + q* cos а„) (2.56)

Тангенциальный сдвиг контура А* = On sec «о [ 1 — cos (а0 — а„)] + + vn(tg а0—tg а„) (2.57)

Коэффициент высоты прямолинейной час- ти внутреннего кон- тура v* = t ди cos а0 cos а„ — (0,25л — Л*о tg а0) X X [1 — cos (а0 — ап)]}/{ sin (а0 — ап) — — tg ап [ 1 — cos (а0 — ап)]} (2.58)

В табл. 2.6 представлены формулы для расчета параметров ИПРК зубьев с

поднутренным основанием.

Обратимся к рис. 2.18, на котором представлена схема станочного зацепле-

ния при образовании зубьев с поднутренным основанием. В процессе станоч-

ного зацепления профиль зуба с поднутренным основанием будет формироваться

на следующих линиях зацепления: активная эвольвента — на линии зацепления

ПЛ7о, вспомогательная эвольвента, определяемая прямолинейной частью vn внут-

реннего контура—ма линии зацепления ПТУп, переходная кривая — на линии за-

цепления E'D (конхоиде Никомеда). Линии зацепления эвольвент проходят че-

рез полюс Л станочного зацепления с делительной окружностью диаметра dn=

=mnz.

Так как профильный угол то диаметр основной окружности и поло-

жение эвольвенты по отношению к оси симметрии не изменятся, если модуль за-

цепления будет вычислен по формуле (2.42), а смещение производящего рееч-

ного контура — по (2.43), принимая аш=.а<).

Отсюда следует, что диаметр основной окружности вспомогательной эволь-

венты

dbn= тиг c°s ан. (2.59)

36

Радиальное смешение ИПРК на величину тпхп обеспечивает получение тре-

буемого главного эвольвентного профиля, в то время как контур, формирующий

вспомогательную эвольвенту, имеет радиальное смещение х„+а0-

Нарезание участка главного эвольвентного профиля между делительной ок-

ружностью и основанием зуба будет происходить на активном участке ПР' ли-

нии зацепления ПЛ'О. Конец этого участка в точке F' определяется пересечением

траектории точки С' с линией зацепления при поступательном перемещении

ИПРК. В момент, когда точка С' сольется с точкой F', формирование главного

эвольвентного профиля завершится. При дальнейшем поступательном движении

производящий контур займет положение, при котором точка С' сольется с точкой

F". Заготовка при этом повернется на угол (а0—Ип) и начнется формирование

вспомогательной эвольвенты. Когда «режущая точка» С совпадает' с точкой Е',

нарезание вспомогательной эвольвенты закончится.

Точка С', одновременно принадлежащая ИПРК с профильными углами Оо

и оп, входит .в соприкосновение с основной эвольвентой «а окружности радиуса

O,5dno, а со вспомогательной эвольвентой — на окружности радиуса ;0,5dn.n.

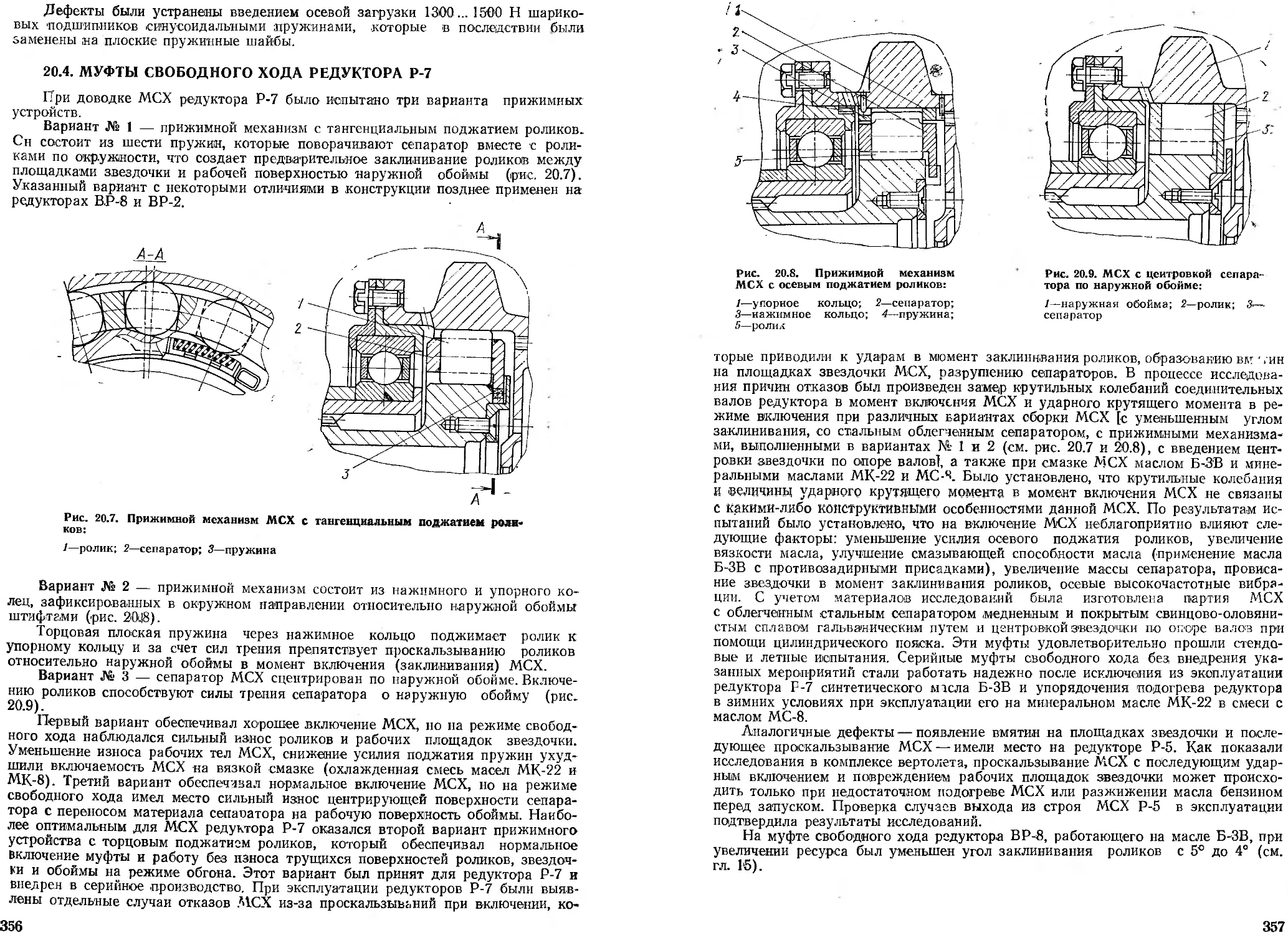

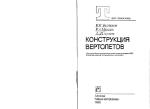

Отсюда точка С' и близкие к ней участки ИПРК не будут принимать участия в