Author: Власов В.А.

Tags: история история науки издательство наука главная редакция восточной литературы история прогресса

Year: 1979

Text

АКАДЕМИЯ НАУК СССР

ИНСТИТУТ ВОСТОКОВЕДЕНИЯ

В. А. ВЛАСОВ

НАУЧНО-

ТЕХНИЧЕСКИЙ

ПРОГРЕСС

И ЕГО

ПОСЛЕДСТВИЯ

Сканирование dmnfffOOO

www.rutracker.org

ИЗДАТЕЛЬСТВО «НАУКА»

ГЛАВНАЯ РЕДАКЦИЯ ВОСТОЧНОЙ ЛИТЕРАТУРЫ

МОСКВА 1979

ззи

В58

Ответственный редактор

Б. Г. САПОЖНИКОВ

В книге рассматриваются сдвиги в японской

промышленности, происшедшие после второй мировой войны под

влиянием научно-технической революции. Раскрываются

последствия НТР в области экономики (изменение структуры

производства, повышение его эффективности, рост прибылей

монополий) и в социальной сфере (обострение противоречий

капиталистического развития, усиление эксплуатации

трудящихся, отравление окружающей среды и т. п.).

и>-79- 0604040000

Главная редакция восточной литературы

издательства «Наука», 1979.

ПРЕДИСЛОВИЕ

Предлагаемая читателю книга — последняя работа известного советского

японоведа-экономиста Виктора Алексеевича Власова. Она является

продолжением его предыдущих работ о промышленном развитии Японии. В ней он

рассматривает ряд важных аспектов научно-технического прогресса.

Безвременная кончина не дала Виктору Алексеевичу завершить работу,

не все вепросы получили в чней достаточно полное освещение, исследование

обрывается, как правило, началом 70-х годов; не успел он написать

введение и заключение. В этой связи представляется целесообразным подчеркнуть

некоторые общие закономерности развития японской промышленности,

порожденные научно-технической революцией, и специфику ее развертывания

в Японии.

Как известно, современная научно-техническая революция,

характеризующаяся прежде всего переворотом в производительных силах, означает пере*

ход от индустриальной системы производительных сил к системе

научно-технической. Она предъявляет новые требования ко всем факторам и стадиям

воспроизводственного процесса, в том числе к системе накопления, к

подготовке и квалификации кадров, к' организации и управлению на всех* у ров*

нях, к реализации продукции и т. п. Она влечет за собой существенные

структурные сдвиги в экономике, сопровождающиеся формированием новой

системы «производство—наука-^образование». Научно-технический прогресс

превратился в ведущий, ^наиболее динамичный фактор экономического роста,

так же как наука — в непосредственно производительную силу. Этот процеес

сопровождался таким новым явлением, как опережающее развитие наук»*

производства знаний, информации по сравнению с материальным

производством.

В условиях капитализма научно-технический прогресс серьезно

лимитирован социальными условиями и формами воспроизводства, поэтому в

капиталистических странах система научно-технических производительных сил,

воплощенная в автоматизированном производстве, представляет собой лишь

надстройку над индустриальной системой. НТР сопровождается развитием

производства, рассчитанного на сверхмассовый выпуск и сбыт продукции,

который значительно ограничивается относительно узкими возможностями

капиталистического рынка. В этом находит свое выражение основное проти-

норсчис капитализма.

НТР сопровождается обострением всего комплекса противоречий'

современного капитализма: усилением экспансии монополистического капитала,

ростом интернационализации мирохозяйственных связей, развитием системы

государственно-монополистического капитализма (ГМК) как в национальных

рамках, так и в международном масштабе. Как показывает опыт, усиление

системы ГМК в конечном счете еще больше обостряет все противоречия

капиталистической системы хозяйства.

В послевоенной Японии научно-технический прогресс происходил в спег

цифических условиях, связанных с необходимостью модернизации

производственного аппарата. Япония существенно отставала от США и других:

империалистических держав по ряду основных качественных показателей, таких,

как уровень производительности труда, развитие науки и техники, степень

концентрации и централизации производства и капитала, структурные

параметры производства и занятости, конкурентоспособность продукции и т. п.

К этому следует добавить кризис прежней системы эксплуатации наемной?

труда в Японии, в которой преобладали методы производства абсолютной

прибавочной стоимости, с одной стороны, и дальнейшее углубление общего

кризиса капитализма, прогрессирующее ослабление позиций империализма

в борьбе двух систем — с другой. В этой обстановке модернизация на

основе НТР выступила как непременное условие укрепления позиций японской

монополистической буржуазии как внутри страны, так и в рамках мирового

капитализма.

Научно-техническая революция означала реконструкцию

производственного аппарата на новой технической основе, ее прямым результатом было

значительное повышение нормы и массы накопления капитала.

Действительно, в конце 60-х — начале 70-х годов норма накопления в Японии достигла

почти 40%' ВНП, т. е. увеличилась вдвое по сравнению с первой половиной

50-х. Главным и решающим фактором такого повышения явилась более

высокая степень эксплуатации наемного труда. (Достаточно сказать, что норма

эксплуатации в Японии примерно вдвое выше, чем в США.) Рост

эксплуатации сопровождался увеличением нормы и массы прибавочной стоимости.

Кроме того, повысился удельный вес амортизационных отчислений в общей

сумме валового накопления в связи с ростом основного капитала и других

амортизируемых активов, сокращением сроков амортизации и т. п. Японское

государство выступило в качестве активного стимулятора процесса

накопления капитала, используя прежде всего перераспределительные

механизмы.

Научно-техническая революция оказала прямое влияние на использование

накопленных капиталов. Японские монополии широко прибегали к импорту

достижений мировой науки и техники, закупая иностранные патенты и

другую техническую документацию по контрактам о технической помощи.

Число таких контрактов к апрелю 1977 г. превысило 32 тыс. Это одна нз

важных специфических черт экономического развития Японии. Интенсивный

импорт технических новинок позволил ей осуществить переход к современной

технике и технологии, минуя промежуточные этапы; в результате она

сэкономила огромные материальные и финансовые ресурсы, равные примерно 28—■

30% суммы валовых инвестиций, и, что не менее важно, выиграла во

времени. Если прежде иностранная техника и технология внедрялись в Японии

без сколько-нибудь значительных изменений, то ныне примерно 9 из 10

патентов подвергаются дальнейшему усовершенствованию и только после этого

внедряются в производство. Вследствие развития собственных научных

исследований и разработок Япония превратилась в экспортера

научно-технических достижений.

В ходе модернизации экономики на основе научно-технической

революции повысилась доля капиталовложений в активные элементы основного

капитала. Оборотной стороной этого процесса явилось отставание

производственной! и особенно социальной инфраструктуры. Это привело к углублению

структурных разрывов в экономике и воплощало в себе перенакопление

основного капитала. В организационной структуре капиталовложений*

доминировали инвестиции в крупные и крупнейшие предприятия, принадлежащие

японским монополиям.

На основе использования современной техники и технологии получили

развитие новые отрасли производства, сама структура его претерпела

значительные изменения, так же как значительно обновился ассортимент

выпускаемых товаров, намного выросла конкурентоспособность японской

промышленной продукции.

Научно-техническая революция повлекла за собой повышение

качественных характеристик применяемого живого труда, заметно возрос уровень

общеобразовательной и профессиональной подготовки занятых. В их структуре

увеличился удельный вес квалифицированного, инженерно-технического,

научного и другого персонала, возросли роль и значение умственного труда за

счет физического.

В ходе модернизации экономики были пересмотрены принципы

управления производством, оно в значительной степени было децентрализовано.

Большое внимание стало уделяться отбору и подготовке

высококвалифицированных специалистов — управляющих, руководителей различных служб и

других администраторов. Периодическая переподготовка административно-

управленческих: кадров стала системой, '' j ' х

s Вместе с тем прогресс производительных сил сопровождался обострением

всего комплекса экономических, и социальных противоречий японского

капитализма, дальнейшим развитием системы .государственно-монополистического

капитализма. Намного возросло участие государства в общественном бое-

производстве, усилилось регулирование и прогнозирование экономики со

стороны государства и монополий. Это сопровождалось заметными изменениями

в механизме производства и цикла, но сколь- бы ни были значительны эти:

сдвиги, система ГМК оказалась не в состоянии избавить капитализм от

органически присущих ему противоречий. Регулирование экономики со стороны

монополий и государства не смогло, в частности, преодолеть Циклический

характер воспроизводства, предотвратить резкие колебания темпов роста,

общую тенденцию к их снижению, обострение противоречий между накопле-,

нием и потреблением, производством и сбытом.

Научно-техническая революция способствовала еще большему обострению

проблемы реализации. Результатом этого явилась хроническая недогрузка

производственных мощностей, которая существенно увеличивалась в период

экономических кризисов. Например, в 1958 г. недогрузка составила 33,5%,

в 1962 г.— 84, в 1965 г.—24, в 1971 г.— 16,1, в 1974 и в 1975 гг.—

соответственно 21,1 и 25,5%. Активные попытки Японии расширить сбыт за счет

внешнеторговой экспансии в известной мере увеличили возможности

реализации, способствовали накоплению значительных инвалютных резервов, но

рост экспорта оказался не в состоянии предотвратить значительное снижение

темпов роста производства в 70-е годы и циклические кризисы.

В условиях капиталистического хозяйства НТР сопровождалась

обострением не только циклических, но и структурных кризисов, особенно болезненно

сказавшихся на Японии, которая сильно зависит от'импорта сырья и

энергоносителей, в частности нефти. Обострение противоречий в системе

«производство—ресурсы», сопутствовавшее развертыванию научно-технической

революции, явилось прямым следствием кризиса социальных форм

воспроизводства, связанных, в частности, с существованием сложившейся еще в эпоху

колониализма системы эксплуатации других народов.

Борьба за перестройку внешнеэкономических связей на равноправной й

взаимовыгодной основе несовместима с корыстными интересами монополий,

которые делают все от них зависящее, чтобы переложить издержки

повышения мировых цен на потребителя.— широкие массы трудящихся., Результатом

явились дальнейшее усиление инфляции и относительное сокращение емкости

рынка, а следовательно, дополнительные трудности экономического роста.

В этом же направлении действовали и кризис валютной системы

капитализма, и острый экологический кризис. Структурные кризисы в свою очередь

способствовали обострению противоречий циклического развития и

значительному снижению темпов роста. Острота циклических кризисов намного возрос-

ли* экономика стала еще более уязвимой и неустойчивой.

Научно-техническая революция сопровождалась усилением

интернационализации мирохозяйственных связей, интеграционных процессов в системе

мирового капиталистического хозяйства прежде всего в форме экспансии

транснациональных корпораций, в том числе в развивающихся странах.

'Путем форсированного вывоза капитала за границу Япония стремится не только*

расширить добычу природных ресурсов в других странах, но

передислоцировать в них ряд «грязных» производств, переместить предприятия по

переработке промышленного сырья к местам^йх добычи и источникам энергии, а

также частично трудоемкие производства. Японии же в рамках этой стратегии

отводится роль производителя по преимуществу капиталоемкой и наукоемкой7

продукции, характеризующейся возможно более низким коэффициентом

материалоемкости. Объем продукции, произведенной на зарубежных предприятиях

японских монополий, растет, хотя по егр отношению к/ товарному экспорту

Япония еще значительно уступает США. Такая политика вызывает обостре-

HHt всего комплекса межимпериалистических противоречий, :равно как и прск

ТНЮрСчий Между Японией и развивающимися странами.

Достижения Японии в области НТР позволили ей перейти от

экстенсивной по преимуществу модели экономического роста к интенсивной.

История развития машинного производства, системы индустриальных

производительных сил есть одновременно история эволюции факторов

экономического роста. Если вначале, после промышленного переворота,

преобладают экстенсивные факторы роста, предполагающие неизменные качественные

характеристики живого и овеществленного труда, то по мере развития роль

интенсивных факторов повышается и на определенном этапе они становятся

господствующими. В промышленно развитых капиталистических странах

„переход от экстенсивных по преимуществу к интенсивным факторам роста

впервые имел место в США в 20-х годах XX в., в дальнейшем удельный вес

интенсивных факторов обнаружил тенденцию к повышению. Это нашло свое

выражение в переходе фондоемкой стадии развития производительных сил

к стадии фондосберегающей. Если трудоемкость и материалоемкость на

протяжении всего периода их развития снижались, то фондоемкость

сначала повышалась и лишь после перехода к интенсивной фазе обнаружили

тенденцию к сокращению. В свою очередь, в условиях интенсивной по

преимуществу фазы роста соотносительная динамика трудоемкости и фондоемкости

общественного производства была неодинакова: на первом этапе снижение

трудоемкости опережало снижение фондоемкости, на втором — фондоемкость

сокращалась быстрее, чем трудоемкость.

Эти сдвиги не могли не сказаться на всех других сторонах — пропорциях

и условиях — воспроизводственного процесса. На фондосберегающей стадии

проявляется тенденция к относительному снижению нормы накопления в связи

е общей тенденцией к повышению эффективности общественного

производства, и это сопровождается сдвигами в соотношении I и II подразделений

общественного производства.

Переход от экстенсивной по преимуществу к интенсивной модели роста

в Японии имел ряд специфических черт. Во-первых, смена моделей произошла

во второй половине 60-х годов, т. е. значительно позже, чем в США. Если

в 1955—1960 гг. на экстенсивные факторы роста в Японии приходилось

примерно 69%', а на интенсивные 31%, то в I960—1965 гг. доля интенсивных

факторов увеличилась до 43%, а в 1965—1970 гг. они стали

преобладающими (54%) и в начале 70-х годов достигли 63%. По прогнозу на 1975—1985 гг.

доля интенсивных факторов роста в Японии должна составить 68%'. : .

Во-вторых, норма накопления капитала хотя и снизилась (с 39,1% в

1970/71 г. до 31,7% в 1976/77 г.), но остается еще на очень высоком уровне,

к тому же в ее снижении большую роль сыграли циклические факторы»

Иначе говоря, переход к интенсивной модели роста, который в Японии только-

только произошел, еще не успел привести к адекватному снижению нормы

накопления капитала.

В-третьих, в Японии не наблюдается опережающего снижения

фондоемкости по сравнению с трудоемкостью. При общем уменьшении трудоемкости

сокращение фондоемкости общественного производства, конечно, пробивает

себе дорогу, но этой тенденции противостоит и искажает ее капиталистический

характер экономики, основное ее противоречие, выражающееся в

периодических кризисах перепроизводства. В 70-х годах оно усугублялось

структурными кризисами капитализма, а также инфляцией, принявшей международный

характер, и синхронизацией цикла во всем капиталистическом мире.

В-чётвертых, в условиях научно-технического прогресса в Японии еще не

наметились сдвиги в структуре общественного производства. Первое

подразделение продолжает лидировать: доля орудий труда и стройматериалов в

общей сумме промышленной продукции составляла в 1970 г. 30,9% и в 1976 г.

30,2%, т. е. оставалась неизменной, а доля товаров личного потребления

несколько увеличилась — с 24,3 до 26,2%, хотя тенденция" к изменению

соотносительной динамики I и II подразделений и в этой стране находит свое

проявление: в 1970/71—1976/77 гг. производство орудий труда увеличилось

на 26,0%, стройматериалов — на 13,1, товаров личного потребления

долговременного пользования — на 53,3 и кратковременного — на 21,9%. Но эта

тенденция еще слабая, к тому же искажаемая под влиянием огромного иерена*

в

копления основного капитала (недогрузка основного капитала в

промышленности в 1975/76 г. составила 25,5%, в 1976/77 г.—-22%), циклическими

колебаниями, несовпадением условий производства и реализации и т. п.

Вместе с тем под влиянием НТР в структуре японской экономики растет

доля отраслей III группы (например, в занятости в 1970—1975 гг.— с 47,5

до 52%), снижается доля I группы (с 17,4 до 12,7%), а удельный вес

отраслей II группы в 70-е годы оставался почти без изменений (35,1 и 35,3%).

Монрполистический капитал узурпирует результаты научно-технического

прогресса в своих узкоклассовых целях, рассматривает достижения науки и

техники как эффективное средство усиления эксплуатации наемного труда,

увеличения нормы прибавочной стоимости. По имеющимся данным, она

повысилась с 271% в 1955 г. до 344% в 1975 г. Неудивительно, что во всех

отраслях экономики на предприятиях юридических лиц масса прибавочной

стоимости, приходящаяся на одного занятого, возросла только за 1965/66—

1976/77 гг. с 840 тыс. до 3550 тыс. иен, или в 4,2 раза. Главным фактором

такого роста явилось повышение фондовооруженности труда: за тот же

период масса основного капитала, приходящаяся на одного занятого,

увеличилась с 1,1 млн. до 3,4 млн. иен, или в 3,1 раза. Иными словами, по темпам

роста производство прибавочной стоимости обгоняло фондовооруженность

труда.

В условиях научно-технической революции существенной перестройке

подвергались традиционные системы оплаты труда, доминирующее положение

в них занял учет количества и качества применяемого живого труда.

Одновременно были приняты меры по интенсификации производства путем

максимального уплотнения рабочего времени, повышения сменности и т. п. Вместе

с тем модернизация не ликвидировала многих противоречий

капиталистической системы оплаты труда, связанных прежде всего с дискриминацией в

зависимости от пола, возраста работающих по найму, размера предприятия

и т. п. Сохраняется еще и система пожизненного найма рабочей силы.

Конечно, динамика нормы эксплуатации не представляет собой

непрерывно повышающейся кривой; в отдельные годы она снижается, но в целом

рост нормы прибавочной стоимости, как результат использования научно-тех-

иичесюих достижений в интересах монополий, несомненен. Что же касается

временных снижений нормы прибавочной стоимости, то они выступали как

один из1 стимулов дальнейшего повышения производительности труда,

увеличения производства относительной прибавочной стоимости на основе

модернизации техники и технологии, форм и методов соединения живого и

овеществленного труда и т. п. Иными словами, на обострение классовой борьбы,

на изменения в отношениях распределения монополистический капитал

отвечает усилением эксплуатации наемного труда.

Высокий уровень концентрации производства и централизации капитала

служит основой господства японских монополий, процесс обогащения которых

значительно ускорился в условиях НТР. Обращает на себя внимание, что

доля крупнейших корпораций в прибылях выше, чем в общей сумме продаж

(1976/77 г., в %):

Корпорации с капиталом от 1 млрд. иен и выше:

доля в продажах . 36,2

доля в прибылях 44,5

Корпорации с капиталом до 100 млн. иен:

доля в продажах 50,1

доля в прибылях 44,1

Это является результатом перераспределения части вновь созданной

стоимости в пользу крупного бизнеса, монополистических объединений,

технический уровень и производительность труда на предприятиях которых

выше, а издержки производства ниже. К тому же монополии широко используют

систему монопольных цен, в том числе в рамках системы группирования и

субподрядов. Характерно, что 0,13% общего числа компаний — крупнейшие

корпорации — получают больше прибыли, чем 99,1% компаний с капиталом

до 100 млн. иен каждая.

7

Техническая реконструкция экономики во многом способствовала

повышению спроса на заемные средства, что повлекло за собой сдвиги в

распределении прибыли на предпринимательский доход и ссудный процент: доля

ссудного процента повысилась за 1952/53— 1974/75 гг. с 39,4 до 67%, а удельный

вес предпринимательской прибыли сократился с 60,6 до 33%.

Если же сопоставить динамику трудовых и эксплуататорских доходов, то,

по имеющимся данным, с 1955/56 по 1973/74 г. сумма зарплаты и жалованья

увеличилась в текущих ценах в 14,5 раз, в то время как доходы от частной

собственности возросли в 23 раза, в том числе в форме ренты — в 21,4 раза

и в форме ссудного процента — в 28,6 раза.

Более высокая норма прибыли на предприятиях крупнейших

монополистов (2,2*% от общей суммы продаж против 1—1,3% на мелких) связана со

значительно более высоким уровнем фондовооруженности и

производительности труда. Так, в 1976/77 г. в расчете на одного занятого сумма

добавленной стоимости составила для крупнейших корпораций (с капиталом от 1 млрд.

иен и выше) 5740 тыс. иен, для мелких компаний (с капиталом до 2 млн. иен)

2570 тыс. иен и для средних (с капиталом от 50 до 100 млн. иен) —3170 тыс.

иен.

Таким образом, модернизация японской экономики на основе НТР вовсе

не означает, что в распределении доходов произошли существенные сдвиги,

как это пытается утверждать буржуазная пропаганда. В ходе технической

реконструкции норма эксплуатации в целом повышается и пропасть между

доходами трудящихся и прибылями эксплуататоров, разумеется, отнюдь не

ликвидируется. Более того, для системы распределения доходов трудящихся

характерны серьезные диспропорции. Достаточно сказать, что не менее 2/з

рабочих и служащих получают заработную плату ниже средней, причем у lU

она составляет менее половины средней. Значительный рост стоимости рабочей

силы в условиях научно-технического прогресса послужил основой для

повышения заработной платы, реальный уровень и динамика ^которой

реализовались в обстановке ожесточенной классовой борьбы. Однако темпы роста

реальной зарплаты снижаются: если в 1964—1970 гг. они составили в

среднем 7,6% в год, то в 1970—1976 гг.—5,4, в том числе в 1975 г.—в 1,8, в

1976 г.— 2,5 и в 1977 г. (по предварительным данным) — 1,6%. Политика

доходов, которая стала проводиться японским государством и монополиями в

последние годы, своим острием направлена против интересов рабочего-класса.

Правящие круги всеми средствами стремятся заморозить или, если это не

удается, максимально сократить темпы прироста заработной платы. В ответ

на это прогрессивные силы Японии требуют введения системы

гарантированного минимума заработной платы с учетом повышения цен на товары.

Общее повышение реальных доходов сопровождалось определенными

изменениями в структуре потребления пролетариата, трудящихся масс.

Однако общие данные об уровне доходов нивелируют большие классовые

различия в этой области. Но дело не только в этом: общее повышение

уровня доходов, как это широко признается в самой Японии, сопровождается

заметным ухудшением «качества жизни». Рост эксплуатации, усиление

интенсификации труда, широкие масштабы производственного травматизма и

профессиональных заболеваний, усиление безработицы, тяжелые жилищные

условия, существенное отставание системы социального страхования и

социального обеспечения, недостаточное развитие социальной инфраструктуры в

целом, значительное ухудшение окружающей среды — все это усиливает

неудовлетворенность существующими порядками, неуверенность в завтрашнем дне.

В условиях научно-технической революции заметно ускорился процесс

пролетаризации японского общества. Рост общественного разделения труда,

повышение его общественного характера, уровня обобществления

производства и обращения в совокупности с изменениями в самом характере труда

имели своим следствием расширение сферы наемного труда, что отражает

интенсификацию классового расслоения японского общества. В этом

отношении 60-е и 70-е годы были для Японии переломными. Если прежде в ее

классовой структуре преобладали неосновные, переходные классы, главным

образом крестьянство, то теперь они уступили место осионным классам — б^р-

8

жуазии и пролетариату (в 1975 г. на рабочий класс приходилось около

2/з самодеятельного населения против 44% в 1955 г.). Костяком

японского рабочего класса продолжает оставаться пролетариат производственной

сферы, прежде всего промышленный, но в ходе структурной перестройки

экономики быстрыми темпами растет число лиц наемного труда, занятых в

торговле, кредитно-страховой сфере, а также в сфере услуг. Следует при этом

отметить, что подавляющая часть крестьянства ныне представлена

полупролетарской массой. Структурные сдвиги в экономике, которыми

сопровождалась ее перестройка в условиях НТР, не могли не сказаться на отраслевой

и профессиональной структуре занятых в целом и армии наемного труда в

частности. В свою очередь, это означает усложнение структуры самого

пролетариата, а также средних слоев.

Поскольку по всем этим показателям Япония еще уступает другим

империалистическим государствам, хотя и вплотную приблизилась к ним, можно

сказать, что ныне процесс модернизации социально-экономической структуры

японского капитализма находится на своей завершающей стадии. Еще

недавно в буржуазной печати преобладали оптимистические оценки результатов

научно-технического прогресса японской экономики, но возросшие

экономические трудности и социальные противоречия 70-х годов заставили наиболее

трезвых наблюдателей признать ее ограниченный и противоречивый характер.

Факты неопровержимо доказывают, что капиталистическая форма

общественного воспроизводства служит жестким ограничителем развития научно-

технической системы производительных сил, которая неспособна обеспечить

их полное преобразование на новой технической основе. Только

революционное устранение всех социальных препятствий на пути экономического и

научно-технического прогресса может поставить его на службу интересам

трудящихся масс. В обстановке дальнейшего развития системы

государственно-монополистического капитализма и усиления господства монополистической

буржуазии расширилась социальная база антимонополистической борьбы,

основной силой и политическим руководителем которой выступает рабочий

класс. Прогрессивные изменения в соотношении сил между двумя социально-

экономическими системами на мировой арене создают благоприятные усло-

ния для успешного развития этой борьбы.

Таковы основные проблемы, связанные с развитием научно-технической

революции в Японии. В последней работе В. А. Власова читатель найдет

постановку и освещение ряда этих проблем, несомненно представляющих

научный и практический интерес.

А. И. Динкевич

Глава первая

СДВИГИ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКОЙ

И НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ БАЗЕ

ПРОМЫШЛЕННОСТИ

Этапы и динамика развития промышленности

после второй мировой войны

Поражение японского империализма во второй мировой

войне и последующий развал военного хозяйства Японии,

оккупация страны американскими войсками, а также изменение

условий производства и реализации выпускаемой продукции

серьезно сказались на состоянии ее промышленности в первые

послевоенные годы. Часть промышленного оборудования была

потеряна. Наибольший ущерб понесла текстильная промышленность,

но известные потери были и в других отраслях

обрабатывающей и добывающей промышленности. Всего Япрния лишилась

7з промышленного оборудования, в том числе до lU

производственных мощностей в станкостроении, автомобилестроении, па-

ровозо- и вагоностроении, производстве меди и алюминия,

около половины — в производстве бумаги и сульфата аммония, до

4/б — в хлопчатобумажной промышленности, 7б — в

сернокислотном производстве и т. д.1.

Несмотря на это, к концу войны Япония располагала

весьма крупными по тому времени производственными мощностями

(особенно в отраслях, выпускавших средства производства),

которые при наличии спроса и обеспеченности сырьем и

топливом могли бы быть сразу пущены в действие2. Лишь в ряде

отраслей, в частности ранее связанных с производством

военной продукции, требовалась полная или частичная реконверсия.

Вот почему Япония смогла относительно быстро достигнуть

довоенного уровня производства.

Правда, и в ходе второй мировой войны имело место

воспроизводство основного капитала, но на старой технической

базе. Достаточно сказать, что только за 5 лет войны (1940—

1944) в оборудование и производственное строительство было

вложено около 20 млрд. иен в ценах 1934—1936 гг., т. е.

столько, сколько за 10 предыдущих лет3.

За годы подготовки ко второй мировой войне и во время

ее в Японии была создана развитая тяжелая и военная

индустрия4. Изношенное оборудование периодически

возмещалось. Амортизационные отчисления составляли в среднем 26%

10

валового годового накопления, что намного превышало их

долю в первое послевоенное пятилетие и почти равнялось уровню

50-х годов5. Однако в целом к моменту окончания войны

производственный аппарат страны значительно устарел в

техническом отношении и сильно износился вследствие

сверхнормативной загрузки мощностей военных предприятий в 1943 г. и

особенно в 1944 г.

Послевоенное развитие японской промышленности можно

разделить на четыре этапа: до 1951 г., 1951—1955 п\, с 1956

до конца 60-х годов и с конца 60-х годов по

настоящее время.

Первый этап — годы оккупации. Его исходным моментом

была хозяйственная разруха, характеризовавшаяся низким

уровнем производства, недоиспользованием производственных

мощностей и т. д. Для подъема производства в данный период

большое значение имело не столько увеличение

капиталовложений в основной капитал, сколько повышение загрузки

имевшихся к тому времени очень значительных производственных

мощностей.

Определенной предпосылкой увеличения производства

явился также высокий уровень концентрации и централизации

производства и капитала. Конечно, война нанесла удар и

японским монополиями Металлургические, химические,

машиностроительные, текстильные и ряд других компаний лишились

весьма крупных заграничных активов в бывших колониальных

и полуколониальных странах.

Так, 10 крупнейших хлопкопрядильных японских компаний

потеряли 76% всего оплаченного капитала6. Определенное

влияние на монополистический капитал Японии в годы

оккупации оказала американская антимонопольная политика

(так называемый роспуск дзайбаду)* хотя; едва успевч провоз-

гласить, США стали отходить от нее. Уже к 1949 г. «большая

пятерка» японских монополий в каждой отрасли сосредоточив

вала в своих руках значительную часть промышленного

производства7.

Тем не менее и после окончания войны производственные

мощности японской промышленности продолжали оставаться

незагруженными. Во-первых, из-за потери колониальных и

полуколониальных владений Япония лишилась источников сырья

н топлива. Во-вторых, она потеряла спрос на продукцию

военной промышленности и рынки сбыта другие товаров в

колониях и полуколониях8. И в-третьих, в результате свертывания

внешней торговли в годы войны и из-за рестрикций

оккупационных властей Япония лишилась рынков других

капиталистических стран.

В создавшихся условиях перевод индустрии на мирные

рельсы проходил весьма болезненно, сопровождался массовым за*

крытием фабрик и заводов; большие резервы рабочей силы

11

не могли быть использованы, росла безработица. По степени

восстановления промышленного производства к началу 50-х п>

дов Япония отставала от всех других развитых

капиталистических стран, в том числе от ФРГ (табл. 1).

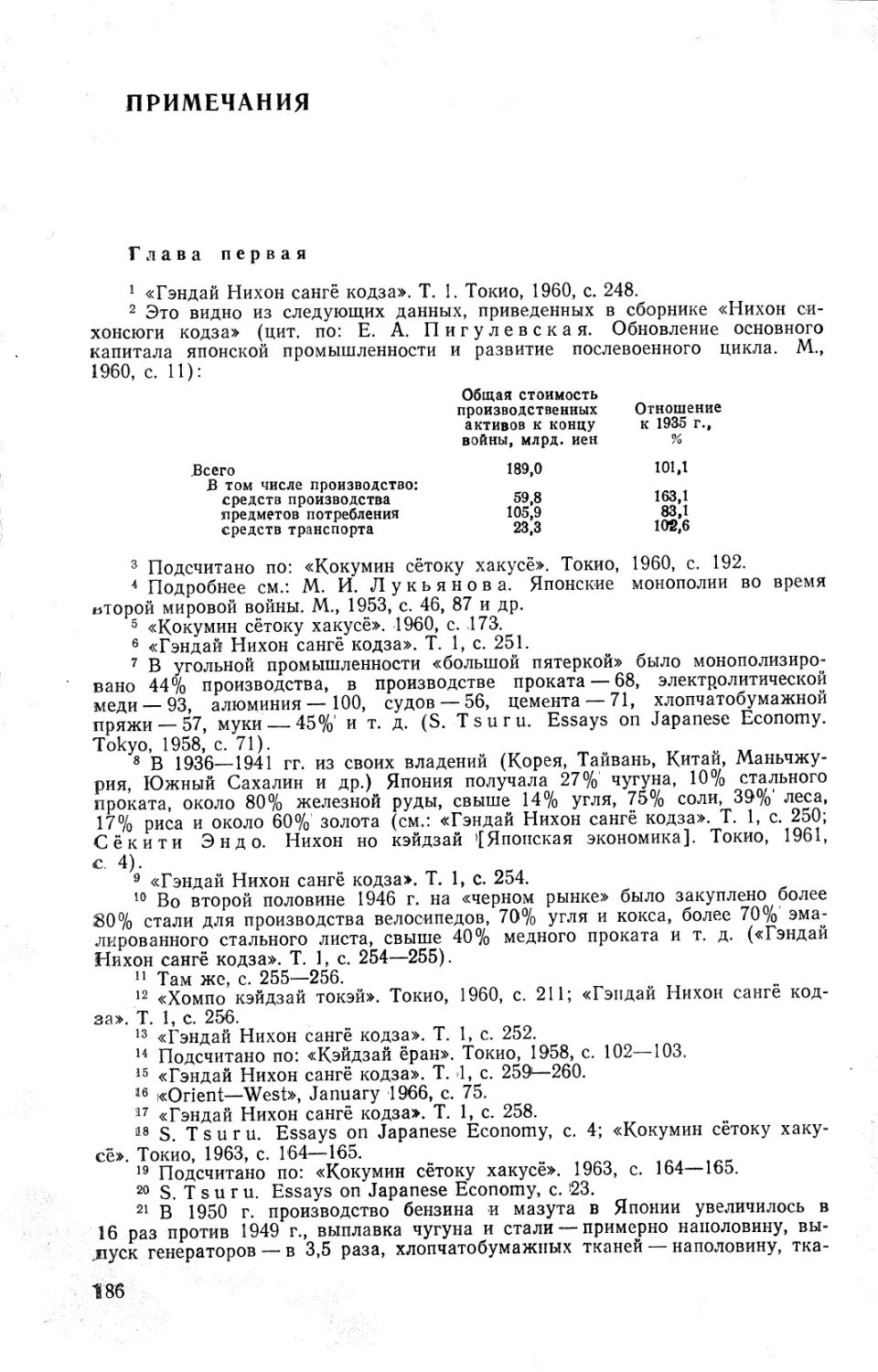

Таблица 1

Индексы промышленного производства"

Год

1937 г. ...

1950 г

Япония

100

69

США

100

183

Англия

100

124

ФРГ

100

114

Франция

100

ИЗ

Италия

100

125

* Подсчитано по: «Кэйдзай ёран». Токио, 1958,

£. 287.

Только в 1951 г. Япония смогла достигнуть довоенного

(1934—1936) уровня по данному показателю. Причины

подобного положения заключались в следующем.

Восстановление 'японской промышленности началось с

отраслей, производящих предметы потребления, а также

искусственные удобрения, необходимые для подъема сельского

хозяйства. Однако «отложенный» спрос населения иа

потребительские товары практически не имел серьезного значения в

условиях острой инфляции. Немалые трудности заключались и в

самом производстве. Например, текстильная промышленность

имела очень незначительные запасы хлопка (в середине

1946 & веет 5% от уровня 1937 г.) *. Некоторый рост

продукции машиностроения был достигнут главным образом за счет

выпуска на старых военных заводах металлической посуды,

сельскохозяйственного инвентаря и т. д. «Проедая» оставшиеся

запасы сырья, материалов и топлива, производство

потребительских товаров тем самым сужало базу для восстановления

производства средств производства и всей промышленности в

целом. Таким образом образовался порочный замкнутый круг.

Недостаток сырья, топлива и материалов привел к расцвету

спекуляции, «черного рынка» 10.

Наиболее остро стоял вопрос о снабжении промышленности

углем и стальными изделиями. Между тем большая часть

предприятий черной металлургии бездействовала: в 1946 г.

эксплуатировалось всего лишь 2,5% производственных мощностей

доменных и 2,8% мощностей мартеновских печей; в связи с

массовыми увольнениями резко сократилось и число рабочих11.

Добыча угля снизилась с 52,9 млн. т в 1944 г. до 20,4 млн. т

в 1946 г.12, вследствие чего были остановлены многие

доменные печи. К сентябрю 1946 г. из 37 доменных печей

действовало всего 3 (на заводах Явата).

К указанным обстоятельствам можно добавить такие, как

12

саботаж руководства промышленных компаний, в частности

из-за репарационной политики. В репарационные списки

американские оккупационные власти включили кроме военных

арсеналов 505 заводов крупнейших японских компаний. Однако

вскоре в связи с усилением «холодной войны» и превращением

Японии «в младшего партнера» США репарационные списки

были существенно сокращены. Если в проекте Поули (декабрь

1945 т.) общая сумма репарационных изъятий составляла

1 млрд. иен, то в проекте Джонсона (июль 1948 г.)—уже

100 млн. иен13. Позднее США практически отказались от этой

политики.

Все это обусловило медленное восстановление японской

индустрии. Хотя темпы роста, например, промышленного

производства в первые послевоенные годы достигали 20—-50% 14, но

при этом надо учитывать низкий уровень общего хозяйствен-

нрго развития, от которого «стартовало» производство.

Основными стимуляторами восстановления промышленности

в Японии в первые послевоенные годы явились рост

капиталовложений в основной капитал и некоторое увеличение личного

потребления. Поскольку в стране имелись значительные

неиспользованные производственные мощности, которые быстро мог-

ли быть введены в эксплуатацию при небольших затратах на

ремонт и реконверсию, рост производства должен был бы

заметно опережать увеличение капиталовложений. Однако из-за

отмеченных особенностей индустриального развития Японии в

первые послевоенные годы этого не произошло. Увеличение

капиталовложений в основной капитал, а также очень быстрое

возрастание инвестиций в запасы сырья, материалов, топлива

в конечном счете привело к тому, что рост общего объема

капиталовложений обгонял расширение промышленного

производства.

Важную роль в восстановлении промышленности сыграло

японское государство. Правда, его возможности были

ограниченными,, поскольку доходы государственного бюджета

складывались преимущественно из налоговых поступлений. Резкое же

увеличение налогового пресса было в то время делом довольно

трудным в связи с крайне низким уровнем жизни японских

трудящихся. Тем не менее государство не только осуществляло

прямое финансирование промышленности, но и ввело в первые

послевоенные годы так называемую систему приоритетных

отраслей, т. е. преимущественного обеспечения сырьем, топливом

и оборудованием компаний в ключевых отраслях (угольная,

металлургическая, машиностроительная и др.).

Созданный в конце 1946 г. Банк финансирования

восстановления выдавал льготные кредиты на приобретение и ремонт

оборудования. В период с начала 1947.до апреля 1949 г. этими

кредитами были покръггы lU валовых капиталовложений и

3Д инвестиций в основной капитал15. Банк кредитовал в основ*'

13

ном электроэнергетические компании, морской транспорт и ряд

отраслей промышленности (угольная, черная металлургия,

производство химических удобрений) 16. Крупные компании в

ключевых отраслях получали от банка немалые суммы и для

пополнения оборотных средств.

Одновременно правительство приняло ряд мер по

обеспечению роста прибылей японских монополий, в том числе путем

введения системы субсидий для покрытия разницы между

рыночными ценами и себестоимостью. Субсидии предоставлялись

монополистическим объединениям из государственного

бюджета за счет широких масс налогоплательщиков. В первые

послевоенные годы субсидии составляли 10—25% всех бюджетных

расходов17.

С 1947 г. началось осуществление правительственных

судостроительных программ, которые явились первым шагом к

восстановлению торгового флота. Наряду с довольно крупными

заказами судостроительные компании получили на льготных

условиях дефицитные стальные материалы, а также кредиты Банка

финансирования восстановления.

В целом политика помощи монополиям привела к

усилению налогового пресса, что, сказываясь на материальном

положении широких масс населения, сдерживало расширение рынка

потребительских товаров. Не случайно в первые послевоенные

годы наблюдался подъем борьбы японских трудящихся за свои

права, за улучшение своего положения. С целью ослабления

этой борьбы и поддержки правящих кругов Японии с 1946 г.

Соединенные Штаты увеличили ей экономическую «помощь» в

виде поставок потребительских товаров (продовольствие,

медикаменты и пр.).

Средства от реализации этих товаров на внутреннем рынке

шли на восстановление промышленности и других отраслей

японской экономики. Основными получателями американской

«помощи» являлись те же монополистические компании. Общая

сумма полученных ими средств в рамках «помощи» ненамного

уступала объему частных капиталовложений в основной

капитал 18.

Взяв курс на превращение Японии в своего «младшего

партнера», в декабре 1947 г. США приняли «программу

стабилизации японской экономики». Уже в 1949 г. был создан так

называемый спецсчет эквивалентного фонда, который

просуществовал до июля 1953 г. До заключения Сан-Францисского мирного

договора он находился под контролем оккупационных властей,

а затем — японского правительства. На этот счет зачислялась

главным образом выручка от реализации товаров,

импортированных из США до 1951 г., в том числе сырья и топлива. За

время действия фонда его доля в сумме частных инвестиций в

основной капитал составила 15%, а в валовых

капиталовложениях1— 8% 19, т. е. была сравнительно невелика. Тем не менее

14

средства фонда явились одним из источников финансирования

экономики.

Второй этап индустриального развития (1951—1955)

характеризовался достижением японской промышленностью своего

довоенного уровня. В этот период завершилась оккупация

страны. Рост производства, как и в годы оккупации, шел не столько

за счет новых капиталовложений в основной капитал, сколько

благодаря постепенному увеличению загрузки мощностей

предприятий.

К концу указанного периода была завершена подготовка к

широкой технической реконструкции японской промышленности.

Началась модернизация угольной промышленности и черной

металлургии, обусловленная растущей потребностью в угле и

стали, а также необходимостью снижения издержек

производства в машиностроении. Правительственные судостроительные

программы и рост мирового спроса на суда стимулировали

развитие судостроения. Военные заводы были переведены на

производство потребительских товаров длительного пользования

(швейные машины, фотоаппараты, мотоциклы и др.), а также

грузовых автомобилей и прочих видов машиностроительной

продукции. Государственные инвестиции направлялись

преимущественно на укрепление производственной базы страны.

В 1951 г. Япония достигла довоенного уровня

промышленного производства, однако его рост не сопровождался

качественным улучшением технической базы. Монополистические

компании благодаря государственным субсидиям и льготным

кредитам и при низкой технике производства и высокой

себестоимости продукции получали немалые прибыли путем увеличения

загрузки производственных мощностей. Система приоритетных

отраслей, способствовавшая количественному росту

производства, не стимулировала изъятия устаревшего оборудования и

внедрения новейшего. В результате сохранялся высокий

уровень издержек производства и низкая производительность

труда. Выработка основных видов промышленной продукции (угля,

чугуна, проката, цемента, сульфата аммония,

хлопчатобумажных тканей и др.) на одного рабочего в 1950 г. составила всего

40—64% от довоенного уровня20.

Внутренние цены на товары были намного выше мировых

цен, главным образом из-за низких эффективности производства

и производительности труда. Между тем с конца 40-х годов,

когда США сняли ограничения, японские монополии начали

восстанавливать и расширять свои связи с внешним миром.

Для этого им было необходимо увеличить

конкурентоспособность своих товаров. А это могло быть достигнуто лишь путе^

массового обновления производственного аппарата и

структурной перестройки промышленности.

Однако начало этого процесса было задержано начавшейся

в июне 1950 г. войной в Корее, которая вызвала повышенный

15

спрос на мировых рынках и тем самым позволила японским

монополиям увеличить производство на старой технической

базе21. Довольно значительная для того времени выручка от

выполнения спецзаказов вооруженных сил США дала

возможность Японии создать крупные валютные фонды, остро

необходимые ей для закупки сырья, топлива и др. Заметно

повысилась загрузка производственных мощностей японской

промышленности: с 53,1 % в марте 1950 г. до 73,2% в марте 1951 г. и

74,3% в марте 1953 г.22.

В конечном счете война в Корее стимулировала

индустриальное развитие Японии и накопление капитала в

промышленности, но в то же время задержала процесс технической

реконструкции различных отраслей промышленности. Поэтому

после окончания войны в Корее перед Японией еще более остро

стал вопрос о необходимости форсировать научно-технический

прогресс.

К этому времени монополии Соединенных Штатов и стран

Западной Европы уже завершили реконверсию своей

промышленности. И чтобы выстоять в конкурентной борьбе с ними,

японские монополии должны были сократить свое отставание

в технической области. К обновлению основного капитала их

толкали также внутренние факторы, и прежде всего

установление 8-часового рабочего дня на основании нового

трудового законодательства. Это ограничило для японских монополий

возможность увеличения объема производства и накопления

капитала за счет абсолютной прибавочной стоимости. Необходимо

было добиваться снижения издержек производства, чему

препятствовала отсталая техническая база японской

промышленности. Японские монополии были вынуждены пс/йти по пути

коренной реконструкции своих предприятий, которая наряду с

другими факторами явилась важной причиной высоких темпов

индустриального развития страны в 50—60-х и начале 70-х

годов.

Таким образом, к началу третьего этапа (1956 г.— конец

60-х годов) появилась объективная необходимость

значительного увеличения инвестиций в основной капитал, без чего стало

невозможно расширение производства. К тому же фактор роста

загрузки производственных мощностей к этому времени

исчерпал себя.

С середины 50-х годов началось массовое обновление и

расширение основного капитала японской промышленности.

Техническая реконструкция старых отраслей (черная металлургия,

нефтепереработка, электроэнергетика, многие отрасли

машиностроения, химической, текстильной и пищевой

промышленности) сопровождалась созданием новых отраслей и производств,

прежде всего радиоэлектроники, нефтехимии, производства

пластмасс, синтетического каучука и волокон. Это повлекло за

собой коренные изменения в сырьевой и энергетической базе,

16

а также в структуре производства машин и оборудования *.

Одновременно расширялись общие производственные мощности

и масштабы производства в большинстве отраслей

промышленности, особенно в новых* В 60-х годах монополии постепенно

приступили к модернизации промышленного оборудования с

целью повышения эффективности производства. С середины

50-х годов до конца 60-х наблюдалось заметное возрастание

доли тяжелой промышленности с разветвленным

производством. Впервые в истории Японии удалось создать

индустриальную структуру по типу передовой капиталистической страны.

Форсированному развитию тяжелой индустрии способствовал

целый ряд факторов. Во-первых, с 1956 г. начался широкий

процесс обновления и расширения основного капитала

промышленности и других отраслей экономики. На финансирование

данного процесса пошли накопленные капиталы промышленных

компаний и заемные средства, полученные от частных

финансовых учреждений. Немаловажное значение имели и

государственные капиталовложения, существенная часть которых

направлялась на развитие производственной инфраструктуры. Прежде

всего государственные средства инвестировались в

строительство и ремонт дорог, портов и гаваней, на подготовку зон

индустриального строительства и т. Д. Одновременно

правительство проводило общее регулирование совокупного спроса на

промышленную продукцию финансовыми, экономическими и

другими средствами.

Во-вторых, возрос спрос населения на потребительские

товары длительного пользования и химикаты. В-третьих,

происходило дальнейшее совершенствование организационной

структуры финансово-промышленных групп Японии, в частности в

рамках таких групп сосредоточивались предприятия различных

отраслей промышленности, и прежде всего тяжелой, В-четвер^

тых, японское правительство ввело строгие ограничения на

сделки с иностранным капиталом и на импортную торговлю в

соответствии с законами об иностранном капитале и валютном

контроле. Эти ограничения создавали «тепличные» условия для

развития тяжелой промышленности, оберегали ее от

иностранной конкуренции и сильно расширяли внутренний рынок для

продукции ее отраслей. В-пятых, японское правительство и

деловые круги страны активно использовали передовую

иностранную технику и технологию прежде всего в отраслях тяжелой

промышленности. т

Техническая реконструкция промышленности и других

отраслей японской экономики стала одним из важнейших

факторов расширения внутреннего рынка; Промышленность

предъявляла огромный, и непрерывно растущий спрос на машины,

оборудование, строительные материалы и прочую продукцию. При

* Подробнее см. главы первую й третью настоящей работы.

2 Зак. 845 jf

этом удельный вес продукции, закупаемой государством и

идущей на экспорт, также оставался на довольно высоком

уровне23. Экспорт был необходим и с точки зрения сбыта

производимой продукции и получения валюты для оплаты огромного

импорта сырья, топлива и прочих товаров, потребляемых

быстро развивающейся японской промышленностью.

Что касается личного потребления промышленных товаров,

то оно также имело ярко выраженную тенденцию к

расширению. Это объяснялось главным образом ростом общего числа

занятых в производстве рабочих, последствиями

осуществленной в конце 40-х годов земельной реформы, ускорившей

развитие капитализма в японской деревне и способствовавшей в

конечном счете увеличению спроса на сельскохозяйственные

машины, химические удобрения и ядохимикаты,

нефтепродукты, потребительские товары, а также результатами реформы

трудового законодательства, положительно сказавшейся на

материальном положении рабочих и служащих.

Росту потребительского спроса на промышленную

продукцию способствовал и еще ряд факторов (увеличение

численности населения в послевоенные годы, распространение с 60-х

годов продаж продукции в кредит и т. д.). Среди этих

факторов, пожалуй, наиболее важным была урбанизация,

проявившаяся в концентрации населения в городах и формировании

крупных городских зон, в «вестернизации», европеизации жизни

японцев. Городское население стало потреблять больше мяса,

молочных продуктов, полуфабрикатов, различных видов одежды

из высококачественных натуральных и синтетических тканей;

в домашний обиход внедрялись такие товары длительного

пользования, как холодильники, стиральные машины, рисоварки,

электровентиляторы, синтетические моющие средства, мебель

европейского типа; более широкое распространение получала

продукция полиграфической промышленности (газеты,

журналы, книги и т. п.), кинопромышленности, спортивного и

туристического инвентаря и пр. Увеличение спроса на товары

потребительского назначения, в свою очередь, способствовало

расширению опроса со стороны отраслей, ©ьшуска-ющих эту

продукцию, на машины, оборудование, сырье и полуфабрикаты.

В реализации промышленной продукции определенную роль

играет экспорт, хотя эта его роль после второй мировой войны

несколько снизилась в связи с увеличением емкости

внутреннего рынка. Однако ^ля многих отраслей обрабатывающей

промышленности значение внешних рынков остается все же

довольно большим, причем для некоторых отраслей (черцая

металлургия, производство легковых автомобилей и ряд других)

к середине 70-х годов даже возросло. С целью повышения

конкурентоспособности промышленной продукции Японии на

мировых рынках монополии добивались уменьшения издержек

производства, в том числе за счет заработной платы трудящихся.

18

Это способствовало снижению экспортных цен на японские

товары. Одновременно повысилось и их качество.

После второй мировой войны, как известно, на мировом

рынке увеличился спрос на продукцию отраслей тяжелой

промышленности. Япония в целом оказалась подготовленной к

этому. Доля этих отраслей в структуре ее промышленности к

концу 60-х годов достигла уровня других развитых

капиталистических стран. Если в 1956 г. доля продукции тяжелой

промышленности в японском экспорте составляла лишь 38%, то в

1969 г.—69, а в 1974 г.—82%24. Новыми экспортными

отраслями стали судостроение, текстильное машиностроение,

производство легковых автомобилей, киноаппаратов, телевизоров,

транзисторных радиоприемников, сульфата аммония,

карбамида, стального проката, тканей из синтетических волокон и т. д.

К концу 60-х годов Япония стала одним из крупнейших

экспортеров самого разнообразного комплектного оборудования25.

Что касается военного спроса, то он после второй мировой

войны не оказывал непосредственного влияния на

индустриальное развитие Японии. Доля военных расходов в общем объеме

бюджетных расходов в 19Б5/66—1974/75 гг. составила 6—8%

(против 45% в 1934—1936 гг.) и в стоимости валового

национального продукта менее 1%26. Небольшой удельный вес

военных расходов способствовал увеличению нормы накопления,

достигшей в Японии очень высокого уровня по сравнению с

другими развитыми капиталистическими странами. А это

обстоятельство послужило важным условием быстрых темпов ее

индустриального развития.

Наконец, нельзя не сказать о протекционистской политике

государства, которая выражалась в различных формах:

кредитование и субсидирование, налоговые и таможенные меры,

антикризисные мероприятия, а также помощь становлению и

быстрому развитию новых отраслей, содействие подготовке

квалифицированных рабочих, форсированному развитию

отечественной науки и техники и т. д.

С конца 60-х годов начался четвертый этап развития

японской промышленности, продолжающийся и поныне. К этому

времени в стране сформировался широкий комплекс отраслей

современной промышленности, а сама Япония заняла второе

(после США) место в капиталистическом мире. Наряду с США

и Западной Европой она стала одним из мировых центров

империалистического соперничества. В стране продолжалась

модернизация промышленности, быстро развивались новые

отрасли. В то же время характерным для данного периода

является и относительное отставание емкости внутреннего рынка,

что остро поставило проблему форсирования экспорта

промышленной продукции. Борьба за рынки сбыта для монополий

Японии приобрела жизненную важность. Правда, в первой

половине 70-х годов появились такие факторы, как ревальвация

2* 19

иены, рост цен на нефть и сырье, которые сдерживающе

действовали на японский экспорт. Сохранялось напряженным

положение на рынке рабочей силы. Серьезной проблемой стали для

Японии инфляция и энергетический кризис.

С 1967 г. под нажимом других развитых капиталистических

стран Япония вынуждена была допустить в свою экономику,

и прежде всего в промышленность, иностранный капитал. Речь

идет о либерализации прямых иностранных капиталовложений.

Наконец, результатом острых противоречий между

производством и возможностями реализации продукции явился серьезный

циклический кризис 1971 г. и особенно кризис 1974—1975 гг.

Краткая характеристика этапов индустриального развития

Японии показывает, что ее промышленное производство после

второй мировой войны значительно возросло. В 1974 г. объем

производства увеличился в 13 раз против 1936 г. и почти в

15 раз против 1951 г. Лишь в 1973—1975 гг. в связи с

экономическим кризисом объем производства уменьшился на 13% 27.

По темпам роста промышленного производства Я'тшния

значительно обогнала другие развитые капиталистические страны28,

став второй индустриальной державой капиталистического мира.

Ускоренному развитию японской промышленности

способствовал не столько рост занятости, сколько быстрое повышение

производительности труда в результате роста фондовборужен-

ности, общеобразовательной и профессиональной подготовки

японских рабочих, внедрения новых методов организации

производства на крупных промышленных предприятиях и т. д.

Важную роль сыграло значительное повышение технического

уровня промышленности в связи с активным привлечением

японскими монополиями передовой иностранной техники и

технологии. Все это и привело к тому, что по объему производства

в целом и выпуску важнейших видов промышленной продукции

Япония достигла значительных результатов ^9.

Техническая реконструкция

производственного аппарата промышленности

и автоматизация производства

Со второй половины 50-х годов в японской

промышленности начался процесс обновления и расширения основного

капитала. Физически и морально устаревшее оборудование

заменялось новой техникой, восполнялись понесенные в годы войны

материальные потери.

Техническая реконструкция промышленности Японии

осуществлялась на базе быстро растущих капиталовложений.

В 1955/56—1967/68 гг. общий объем инвестиций (примерно

20 трлн. иен в ценах 1960 г.) более чем вчетверо превышал

стоимость всего основного капитала промышленности в 1955 г.

20

В последующие годы капиталовложения в промышленность

возросли еще больше. Только за четыре года (1968/69—

1971/72 гг.) они превысили 20 трлн. иен (в ценах 1965 г.)30.

Уже во второй половине 60-х годов по объему промышленных

инвестиций Япония обогнала ФРГ, Англию, Францию и

значительно сократила разрыв с США31.

Темпы и характер технической реконструкции японской

промышленности определялись прежде всего структурой

капиталовложений в основной капитал, соотношением расходов на

возмещение и расширение производственных мощностей, на

оборудование и на объекты инфраструктуры, на тяжелую и легкую

промышленность. *

Большая часть капиталовложений направлялась на

расширение основных фондов промышленных предприятий. Если в

первой половине 50-х годов их доля была относительно невелика

(46—58%), то в 1956—1965 гг. она достигла 75—86% 32. При

этом объем их у всех компаний (юридических лиц) в

обрабатывающей промышленности в 1953—1956 гг. в текущих ценах

вырос со 176 млрд. до 313 млрд. иен, а в 1956—1965 гг.— с

313 млрд. до 1275 млрд. иен. Это и явилось главной причиной

высоких темпов роста основных фондов компаний, которые

составляли в указанный период в среднем 12% в год33. В

результате стоимость основных фондов частных компаний

обрабатывающей промышленности в 1950—1964 гг. выросла в 4,5 раза

(и ценах 1960 г.)34.

Большая часть капиталовложений в основной капитал

японской промышленности шла на расширение производственных

мощностей. При этом в 60-х годах значительно повысилась доля

инвестиций, направляющихся на обновление и модернизацию

машин и оборудования, что усиливало фондовооруженность

труда и повышало его производительность (табл. 2).

Тенденция к росту доли капиталовложений, идущих на

обновление и модернизацию основных промышленных фондов,

как раз и указывает на наличие в производственном аппарате

японской промышленности значительной части устаревшего и

изношенного оборудования. Это замедляло повышение

производительности труда на промышленных предприятиях,

оказывало сдерживающее влияние на рост производства. Поэтому

промышленные компании наряду с новым строительством

встали на путь реконструкции и расширения действующих

предприятий. При этом затраченные средства окупались значительно

быстрее, чем при новом строительстве, а рост

производительности труда и выпуска продукции достигался с гораздо меньшими

материальными и денежными затратами и в более короткие

сроки.

Вместе с тем большая доля капиталовложений направлялась

на строительство новых предприятий в самых различных

отраслях промышлённШти. Это обстоятельство свидетельствует

21

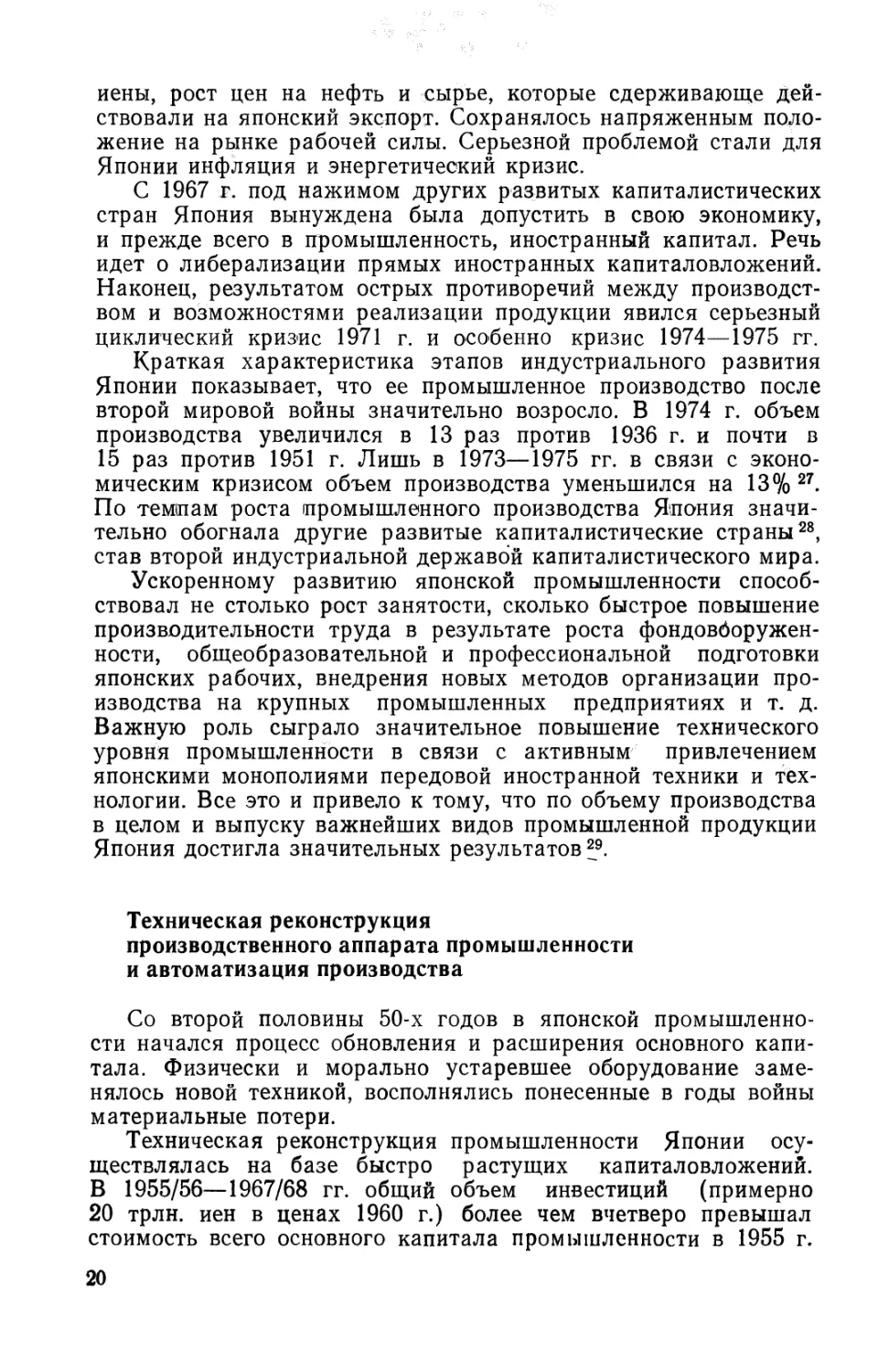

Таблица 2

Структура капиталовложений в основной капитал

обрабатывающей промышленности4"

Отрасль обрабатывающей

промышленности

Все отрасли

В том числе:

черная

металлургия

общее

машиностроение

транспортное

машиностроение

химическая

резинотехническая

целлюлозно-бумажная

полиграфическая

Период**

I

II

I

II

I

II

I

II

I

II

I

II

I

II

I

II

Инвестиции на расширение

производственных мощностей

На создание

дополнительных

рабочих

мест

35.0

8.6

33 Л

11.9

43,6

9.3

25,9

65,4

18.0

0

49,4

19.3

22.5

0

31.1

33,0

На

одновременное

повышение

водительности труда

46.3

44,5

43,9

42.6

43.9

42,6

57,1

15,-9

54,3

62.3

34,5

31,9

50,2

48.0

56.2

41.9

Инвестиции

на обновление

и

модернизацию

оборудования

18.7

46,9

23.0

45,5

12.5

48,1

17.0

18.7

27.7

37.7

16.1

48,8

27,3

52.0

12.7

25,1

* «Кэйдзай хакусё». Ч. I. Токио. 1968, с. 21; Ч. II, с. 69; «Экономи-

суто». 6.VIII.1968. с. ПО.

** Первый период: IV квартал 1959/60 г.—III квартал 1961/62 г.

Второй период: IV квартал 1965/66 г.—III квартал 1967/68 г\

о сохранении экстенсивных форм расширения производства

наряду с прокладывающими себе путь интенсивными его

формами *.

В период с конца 1959 до конца 1961 г. 35% прироста

основных фондов обрабатывающей промышленности Японии

приходилось на оборудование, обеспечивающее создание новых

рабочих мест, и 65%—на оборудование, усилившее

фондовооруженность труда; в 1966—1968 гг.— 1,3 и 98,7% 35. Эта

тенденция проявилась в условиях обнаружившейся в 60-х годах

нехватки квалифицированных рабочих и недостаточного притока

молодых рабочих. В 1965—1970 гг. производство сберегающей

труд техники выросло почти в 7 раз, т. е. гораздо более

значительно, чем общий выпуск машиностроительной продукция.

В результате доля этой техники во всем оборудовании

увеличилась с 4 до 10%. При этом выпуск настольных ЭВМ возрос

в 70 раз, комбайнов — в 40 раз, тяжелых грузовиков — в 34

раза, станков с числовым программным управлением — в 10 раз,

* Подробнее об этом см. главу третью данной монографии.

22

торговых автоматов — в 6,5 раза, кранов, конвейеров и

автопогрузчиков— в 4 раза, упаковочных машин — в 3 раза и т. д.36.

Что же касается технологической структуры промышленных

капиталовложений, то доля инвестиций в активные элементы

основного капитала была весьма велика и при этом

постепенно росла. Так, в 1956—1969 гг. она выросла во всей

промышленности с 58 до 64%, причем в обрабатывающей—,с 63 до

71% 37, Этому способствовали рост удельного веса тяжелой

промышленности, и прежде всего машиностроения, где доля

активных элементов наиболее высока, ускорение морального

износа машин и оборудования и ряд других факторов. Такая

тенденция в целом обусловила эффективность

капиталовложений в основные промышленные фонды. В дальнейшем

необходимость ликвидации отставания производственной

инфраструктуры и развертывания научно-исследовательских и

опытно-конструкторских разработок (НИОКР) вынуждала несколько

замедлить рост инвестиций в активные элементы основного

капитала.

И наконец, на общий процесс технической реконструкции

производственного аппарата японской промышленности

определенное воздействие оказывала отраслевая структура

капиталовложений. Здесь наиболее показательна доля инвестиций,

направляемая в отрасли, выпускающие средства производства.

В 1964—1974 гг., например, доля тяжелой индустрии во всех

инвестициях в обрабатывающую промышленность составляла

примерно 70%. Если же включить сюда нефтепереработку, то

эта доля будет еще больше38.

Рост производственных мощностей во всех отраслях

промышленности создал широкие возможности для производства

самых различных видов машин и оборудования.

Машиностроение стало развиваться темпами, значительно превышавшими

средние темпы роста производства во всех отраслях

обрабатывающей промышленности. Это позволило удовлетворить быстро

растущий спрос на машины и оборудование. К тому же в

структуре японского экспорта заметно выросла доля машин и

оборудования.

Многие отрасли японской промышленности перешли на

новую технологию и на выпуск новых видов продукции.

Например, в черной металлургии был сделан решительный поворот

от мартеновского способа выплавки стали к

кислородно-конверторному, в электротехнической промышленности было освоено

производство ряда важных совершенно новых видов продукции

(ЭВМ, цветные телевизоры и пр.). В судостроении была

внедрена новая технология строительства гигантских танкеров и

сухогрузных судов, в химической промышленности ~ наряду с

освоением производства нефтехимикатов все шире стали

внедряться укрупненные единичные мощности оборудования для

выпуска аммиака, искусственных удобрений и пр. Например, в

23

1966/67—1969/70 гг. доля ЭВМ, интегральных схем и телевизо*

ров выросла с 22,6 до 38,7% общих капиталовложений в радщь

электронную промышленность, оборудования для атомной

промышленности, электродвигателей и кондиционеров — с 38,3 до

57,5% инвестиций в электротехническую промышленность,

этилена— с 16,5 до 20,3% инвестиций в нефтехимию, полиэфирных

волокон —с 29,2 до 43,0% капиталовложений в

промышленность синтетических волокон и т. д.39.

Важным фактором, лимитирующим масштабы капиталовло^

жений, является уровень загрузки производственных мощно*

стей. Степень их загрузки, как известно, наиболее низка в годы

экономических спадов, что сказывается на объеме инвестиций.

В Японии валовые капиталовложения в обрабатывающую про*

мышленность в годы спадов и кризисов были, как правило, ни*

же уровня предыдущего периода40. В фазе подъема загрузка

производственных мощностей в промышленности характеризует*

ся довольно высоким уровнем. Это обстоятельство следует

учитывать при сравнении роста производства и производстЁенных

мощностей41.

Большой объем капиталовложений (в том числе в основной

капитал промышленности) в Японии был достигнут на основе

высокой и притом непрерывно растущей нормы накопления,

которая была выше, чем в других развитых капиталистических

странах42.

Финансирование промышленности производится из

следующих источников: собственные средства компаний

(амортизационные отчисления и прибыль) и заемные средства (кредиты

частных банков и государственных финансовых учреждений,

эмиссия акций и облигаций, а также иностранные

займы) 43. В Японии в 60-х годах доля собственных средств

(самофинансирование) в структуре источников финансирования

крупнейших промышленных компаний составляла немногим более

Уз, а остальное приходилось на заемные средства44. Среди

заемных средств наибольший удельный вес приходился на част4-

ные кредиты (включая иностранные займы). Так, в 1950—

1970 гг. в общей сумме непогашенных ссуд городских

(монополистических) банков на обрабатывающую промышленность

падало 45—54% 45. Подавляющая часть кредитов частных банков

попадала к монополистическим компаниям.

Что же касается государственных финансовых учреждений,

то, например, Банк развития Японии кредитует почти

исключительно крупные компании прежде всего металлургической,

машиностроительной, химической и текстильной промышленности.

Кроме него, кредитованием промышленных компаний

занимаются и такие государственные финансовые учреждения, как

Бюро доверительных фондов. Последнее участвует в

осуществлении ежегодных правительственных программ кредитов и

инвестиций. Значительные бюджетные ассигнования направляются,

24

например, на «общественные работы» (строительство и

ремонт дорог, портовых сооружений и т. д.), доля которых в

бюджете в последние два десятилетия составляла 12—20% 46-

Немалые суммы ассигнуются из бюджета для форсирования

экспорта промышленной продукции. Все это говорит о том, насколько

после войны стала велика роль государства в экономическом

развитии. И хотя доля государства в прямых промышленных

капиталовложениях невелика, оно играет большую роль в

процессе накопления капитала.

Высокая доля заемных средств в источниках

финансирования промышленных компаний отнюдь не означает

ограниченности их собственных средств. Широкое привлечение заемных

средств объясняется их энергичной инвестиционной

деятельностью. При этом инвестирование в основной капитал приняло

настолько огромные масштабы, что стало намного превышать

собственные возможности промышленных компаний.

Как известно, темпы технической реконструкции отражает

норма амортизации. Однако следует иметь в виду, что

амортизационный фонд капиталистических предприятий не показывает

фактического износа элементов основного капитала.

Промышленные компании Японии и других капиталистических стран

искусственно завышают амортизационные отчисления, включая в

них часть своих прибылей, чтобы скрыть от обложения

налогами. В то же время различными способами завышаются нормы

амортизации.

Доля амортизации в стоимости продукции обрабатывающей

промышленности Японии неуклонно росла, увеличившись до

15% в конце 60-х годов против 10% в 1955 г. Норма

амортизации в 1955—1969 гг. выросла наполовину, тогда как в ФРГ

и Англии осталась почти на прежнем уровне (соответственно

примерно 15 и 7%), а в США даже сократилась (с 11,2 до

9,6%) «.

Рост нормы амортизации достигался различными способами.

Прежде всего японские монополии, последовательно

вовлекавшие в сферу производства новое оборудование и несколько

«омолодившие» во второй половине 50-х — начале 60-х годов

свои основные фонды, с середины 60-х замедлили «выбраковку»

устаревшего оборудования. И только в ходе

научно-технического прогресса, когда стал наблюдаться неуклонный рост

удельного веса капиталоемких отраслей и заметно ускорился

износ (особенно моральный) оборудования, а также

обострилась конкуренция на внутреннем и внешнем рынках,

темпы выбытия устаревших фондов повысились. А это потребовало

значительного увеличения средств на возмещение выбывших

основных фондов. Если до 1962 г. доля этих средств в" валовых

капиталовложениях в обрабатывающую промышленность

Японии лишь в отдельные годы (из-за сокращения инвестиций в

периоды спадов при одновременном росте суммы амортизацион-

25

ных отчислений) превышала 30%, то после 1962 г. она стала

постепенно расти, не опускаясь ниже уровня 40% 48.

Сумма амортизационных отчислений зависит от массы

основного капитала, поэтому их увеличению способствовала

пятикратная переоценка в сторону повышения бухгалтерской

стоимости активов крупных компаний главным образом тяжелой

промышленности, проведенная японским правительством в

1950—1957 гг. В результате компании получили возможность

увеличить сумму амортизации, которая не облагается налогом.

Кроме того, с целью стимулирования капиталовложений на

обновление и расширение основного капитала правительство

установило систему специальной ускоренной амортизации на

основании закона о форсировании рационализации деятельности

компаний, принятого в 1952 г. Уже за первые пять лет,

прошедшие после принятия закона, распространявшегося вначале

на крупные предприятия тяжелой промышленности,

наблюдалось около 10 тыс. случаев использования крупными

компаниями данной системы, что ускорило модернизацию оборудования.

С 1961 г. система ускоренной амортизации была

распространена на производство в экономически отсталых районах, а с

1963 г.— на мелкие и средние компании, связанные с

экспортом. С 1952 г. эта система ускоренных списаний стала

применяться в отношении машин и оборудования научных и

экспериментальных лабораторий, а с 1958 г.— машин и

оборудования, связанных с опытным производством. В 1956—1959 гг.

доля Этих списаний в общей сумме амортизационных отчислений

90 крупнейших компаний обрабатывающей промышленности

составляла 11—29% 49.

В начале 70-х годов по системе специальных

амортизационных отчислений списывалось в первый год 50% стоимости

оборудования по очистке промышленных вод и отходных газов и

дыма, 30% стоимости судов, отдельных видов металлорежущих

станков (включая станки с числовым программным

управлением) и электроэнергетического оборудования, 25% стоимости

ЭВМ, атомноэнергетического оборудования и больших

самолетов 50.

Наряду с установлением высоких норм амортизации

японское правительство сократило сроки службы машин и

оборудования и предоставило монополистическим компаниям ряд

других амортизационных льгот51. В результате основные фонды

японской промышленности еще более «омолодились». Если в

середине 50-х годов доля машин и оборудования 3-летиего

возраста составляла 21%, то к началу 70-х годов она возросла

до 44% общей стоимости основных фондов промышленности

(включая строительство)52.

В ходе научно-технического прогресса резко повысились

параметры работы машин и оборудования (скорость,

напряжение, температура, давление, интенсивность химических и метал-

26

лургических процессов и т. д.). Только увеличение скорости и

введение непрерывности производственных процессов, а также

внедрение прогрессивной технологии позволило намного

повысить производительность труда. Значительно увеличились

единичные мощности оборудования, что обеспечило снижение

капитальных затрат на единицу продукции. Так, при возрастании

мощности установки по выпуску этилена со 100 тыс. до

300 тыс. т удельные капиталовложения сократились на 10—

14%. Рост совокупных мощностей сталеплавильных установок

металлургических комбинатов с 2,5 млн. до 5—8 млн. т

способствовал снижению удельных расходов на их строительство

(в расчете на 1 т стали) на 5—10%, а при возрастании

мощностей до 12—13 млн. т — на 15—25% 53. Помимо этого,

увеличение единичной мощности оборудования сделало

оправданным применение автоматизированных систем управления на

базе ЭВМ. Правда, все это достигалось только при стабильной

работе и надежности оборудования, поскольку его ремонт во

много раз дороже, чем менее мощного оборудования.

С конца 50-х до начала 70-х годов максимальный полезный

объем доменных печей в Японии превысил 4000 куб. м, т. е.

увеличился более чем вдвое, а максимальная мощность

цементных печей — с 30 тыс. до 65—70 тыс. т в месяц, установок по

производству аммиака — со 100 до 1000 т в сутки, установок по

рафинированию нефти — с 50 тыс. до 70—80 тыс. баррелей в

сутки, установок по выпуску этилена — со 100 тыс. до 300 тыс. т

и т. д.

В сталеплавильном производстве доминирующим стал

прогрессивный кислородно-конверторный способ выплавки на базе

больших конверторов, а в прокатном — стали широко

использоваться высокопроизводительные станы непрерывного и

полунепрерывного действия. В последние годы активно внедряются

мощные установки непрерывной разливки стали. Уже в

середине 60-х годов по стоимости 1 т стали, выплавляемой на

модернизированных комбинатах, Япония намного опережала ФРГ,

Англию и США. Это произошло, в частности, потому, что

крупнейшие металлургические компании Японии добились более

низких затрат на строительство сталеплавильных цехов — вдвое

меньших в расчете на единицу годовой мощности по

производству стали по сравнению с США и странами Западной

Европы 54.

По средней мощности этиленовых установок Япония уже к

середине 60-х годов значительно опережала все страны

Западной Европы, хотя и уступала США55. В 1968 г. установки

мощностью 300 тыс. т имела только одна нефтехимическая

компания («Мицубиси юка»), а в первой половине 70-х годов — уже