Text

И.А. Ильина

НАУЧНЫЕ ОСНОВЫ ТЕХНОЛОГИИ

МОДИФИЦИРОВАННЫХ ПЕКТИНОВ

Краснодар, 2001

ВВЕДЕНИЕ

Рекомендовано к публикации научно-техническим советом

департамента образования и науки Краснодарского края (Протокол № 2 от

15.06.2000 г.)

Ильина И.А. Научные основы технологии модифицированных пектинов. -

Краснодар, 2001. - 312 с.

Монография посвящена актуальным проблемам создания пектинов с

заданными функциональным составом и физико-химическими свойствами.

Детально исследуются основные механизмы последовательных

превращений пектиновых макромолекул по всему технологическому

циклу пектинового производства.

С помощью системного анализа теоретически и экспериментально

обосновываются технологические приемы производства

модифицированных пектинов. Акцентируются основополагающие

принципы и подходы к созданию единой технологической схемы

пектинового производства с распределенными по технологическому

процессу изменениями функций модификации состава и свойств

пектинов.

Представлены разработанные автором математические модели

каждого этапа технологического процесса пектинового производства с

учетом изменений функционального состава и химических свойств

пектиновых веществ. Описаны студнеобразующие и

комплексообразующие свойства модифицированных пектинов и даны

рекомендации по созданию лечебно-профилактических пектинопродуктов

для населения, проживающего в зонах экологического неблагополучия, в

том числе лиц, подвергшихся внешнему и внутреннему облучению от

инкорпорированных радионуклидов, а также для больных, страдающих

сахарным диабетом.

Книга предназначена для научных работников, аспирантов,

студентов, химиков-технологов и специалистов предприятий пищевой

промышленности.

Табл. 109, ил. 57, библиогр. назв. 273.

Рецензенты: к.т.н., доцент Родионова Л.Я., к.х.н. Миронов В.Л.

© Северо-Кавказский зональный научно-

исследовательский институт садоводства

и виноградарства РАСХН

© Ильина И.А., 2001

Пищевой статус населения является одним из важнейших

факторов, определяющих здоровье нации. В связи с

повсеместным загрязнением окружающей среды проблема

функционального питания по своей остроте и значимости стоит

на одном из первых мест в мире. Исследования последних лет в

области физиологии, биохимии питания и молекулярной

биологии явились основанием для разработки технологических

приемов получения продуктов питания, сохраняющих и

укрепляющих здоровье человека, предупреждающих различные

заболевания.

Концепцией государственной политики в области здорового

питания населения на период до 2005 года, принятой

Правительством Российской Федерации (Постановление № 917

от 10 августа 1998 г.), предусматривается разработка технологий

качественно новых продуктов питания целевого назначения для

улучшения пищевого статуса населения.

Так как пектиновые вещества обладают высокими

протекторными свойствами по отношению к радионуклидам и

тяжелым металлам и могут быть востребованы для организации

лечебного и лечебно-профилактического питания населения,

проживающего в зонах экологического неблагополучия, а так же

лиц, подвергшихся внешнему и внутреннему облучению от

инкорпорированных радионуклидов, производство пектина для

Российской Федерации является актуальной проблемой,

Анализ состояния и тенденций развития современных

технологий производства пектиновых веществ показал, что

ученые и специалисты ведущих фирм при создании технологий

производства различных видов пектинов основное внимание

уделяют разработке технологических приемов, обеспечивающих

экологическую чистоту и безопасность процессов при безусловно

высоком качестве конечного продукта. При этом следует

отметить, что стратегия успеха таких фирм, как «Herbstreith und

Foks» (Германия), «Hercules inc» (США с дочерними фирмами в

Европе и Южной Америке), «Grill und Grossman» заключается в

Научные основы технологии модифицированных пектинов. Введение,

расширении сфер применения пектинов на основе модификации

их свойств в различных отраслях промышленности. Проблема

производства пектина и его модификаций в России далека от

практического решения, несмотря на обилие сырьевых ресурсов.

Сложность технологии получения пектинов с прогнозируемыми

структурой, химическим составом и свойствами объясняется

многообразием пектиносодержащего сырья, требующего

индивидуального подхода при его переработке. Кроме того,

физико-химические свойства пектина и его химический состав

взаимосвязаны и обусловлены те’шологическими параметрами

последующего выделения. В этой связи актуальными и

перспективными являются исследования, направленные на

разработку прогрессивных, научно-обоснованных технологий

производства пектинов с заданными свойствами.

Большой вклад в решение различных аспектов химии и

технологии пектинов внесли своими фундаментальными

исследованиями Л.Б. Сосновский, Г.Б. Аймухамедова, З.Дж.

Ашубаева, М.П. Филиппов, Н.П. Шелухина, Н.С. Карпович, Л.В.

Донченко, О.Г. Архипова, В.Г. Моисеева, Г.М. Зайко, В.Н.

Голубев, А.А. Кочеткова и многие другие. Однако проблема

создания пектинов с прогнозируемым химическим составом и

свойствами далека от решения. Это объясняется практическим

отсутствием теоретических и экспериментальных исследований

по разработке технологии производства пектинов с заданными

свойствами недостаточны. Отсутствует также системное

представление о многоступенчатом пектиновом производстве с

распределенными по технологическим процессам функциями'

модификации структуры и состава пектинов. Исходя из этого,

решаемая в настоящей работе задача развития научных основ

механизмов последовательных превращений пектиновых

макромолекул по всему технологическому циклу и разработка

технологий производства модифицированных пектинов является

актуальной и имеет важное практическое значение особенно в

условиях перехода России к рыночной экономике.

Актуальность этих исследований подтверждена их

включением в виде отдельных научных проектов в

Научные основы технологии модифицированных пектинов. Введение.

4

государственные научно-технические программы: О.Ц.ОЗО.

«Развитие производства биологически полноценных продуктов

на основе комплексного использования сырья и снижения его

потерь» (ЦС 1428. Совершенствование технологии производства

пектина, других пектиносодержащих пищевых продуктов, 1987-

1991 г.), ГНТП «Высокоэффективные процессы в

перерабатывающих отраслях АПК (постановление ГКНТ СССР

№221 от. 5.04.89 г.), научный проект «Пектин» (1990-1995 г.),

«Разработка теоретических основ комплексной технологии и

создание технических средств для получения натуральных

пищевых загустителей на основе физических методов

извлечения, мембранной очистки, концентрирования и

комбинированных теплохладосистем» (ГНТП РАСХН «Научное

обеспечение отраслей АПК», 1996-2000 г.). В 2000 г. проект

«Разработка теоретических основ и экспериментальное

моделирование процессов создания натуральных пролонгаторов

антибиотиков на основе природных полимеров -

низкометоксилированных пектинов» получил грант Российского

фонда фундаментальных исследований (Р-2000юг, № 00-03-

96031).

Теоретической и методологической основой настоящего

исследования стали работы современных отечественных и

зарубежных ученых в области химии и технологии пектинов.

Основополагающим в работе является комплексный подход

к изучению как отдельных процессов пектинового производства,

так и всей технологической схемы в целом.

Проведенные комплексные теоретические и

экспериментальные исследования производства пектиновых

веществ позволили разработать научную концепцию создания

единой технологической схемы многоступенчатого производства

модифицированных пектинов с распределенными по

технологическому процессу функциями модификации состава и

свойств пектиновых веществ. В работе впервые применен

системный анализ и синтез технологических потоков

многоступенчатого производства пектинов. Отработаны на

имитационной модели поэлементные структуры потоков.

Научные основы технологии модифицированных лектинов. Введение.

5

ШШПк

Полученная информация систематизирована в соответствии со

схемой функциональной структуры поиска технического

решения и применена для создания унифицированной линии

производства пектинов с заданными свойствами.

Теоретическое значение работы состоит в научном

обосновании направлений исследований, позволивших

сконцентрировать внимание на основных технологических

процессах пектинового производства, ответственных за

изменения состава, структуры и физико-химических свойств

пектиновых веществ. Выполненные в результате исследования

научные разработки доведены до практической реализации и

прошли производственные испытания.

Разработан и запатентован принципиально новый способ

производства пектина на основе механоактивационной обработки

растительного сырья, позволяющий снизить порог активации

процесса гидролиза протопектина и интенсифицировать процесс

экстрагирования водорастворимого пектина.

Монография содержит ряд конкретных выводов

способствующих решению комплекса проблем по дальнейшему

совершенствованию производства пектиновых веществ

различного целевого назначения. Методологические подходы к

решению многих вопросов, рассматриваемых в этой работе,

могут быть распространены в других подкомплексах

агропромышленного комплекса.

Данная книга является результатом многолетних

исследований в области химии и технологии пектина,

проведенных совместно со специалистами Краснодарского

филиала ВНИИ потребительской кооперации, Краснодарского

НИИ хранения и переработки сельскохозяйственной продукции,

Кубанского государственного технологического университета,

Кубанского государственного университета, Северо-Кавказского

зонального научно-исследовательского института садоводства и

виноградарства.

Автор выражает глубокую признательность и благодарность

за ценные советы, рекомендации и помощь в подготовке книги

моему научному консультанту, академику АИН Украины,

Научные основы технологии модифицированных пектинов. Введение.

6

профессору Л.В. Донченко. Большой благодарность докт. хим.

наук, проф. Зинаиде Джекшеновне Ашубаевой, докт. техн, наук,

профессору Теймуразу Вахтанговичу Мгебришвили, канд. хим.

наук Зинаиде Григорьевне Земсковой за поддержку в

становлении меня, как ученого.

Искренняя благодарность рецензентам канд. техн, наук,

доценту Людмиле Яковлевне Радионовой и канд. хим. наук,

Валерию Леонидовичу Миронову за критические замечания и

редакцию книги.

Светлая память навсегда сохранится в душе о годах работы

с Александром Алексеевичем Суворкиным, истинно верившим и

отдававшим всю свою энергию и силы созданию в России

пектинового производства.

-у

Научные основы технологии модифицированных пектинов. Введение.

Глава 1

СОВРЕМЕННОЕ СОСТОЯНИЕ И ОСНОВНЫЕ

ТЕНДЕНЦИИ РАЗВИТИЯ ТЕХНОЛОГИЙ

ПРОИЗВОДСТВА ПЕКТИНОВ '

1.1. Анализ состояния теории строения пектиновых

веществ и их свойства

Пектиновые вещества представляют собой макромолекулы

гликозидов исключительно растительного происхождения. Эти

вещества также как и их свойства стали известны давно. Однако

только в течение последних десятилетий достигнут существен-

ный прогресс в выяснении их структуры и объяснения их функ-

циональных свойств.

Пектиновые вещества встречаются в тканях наземных рас-

тений и некоторых водорослей, где они присутствуют главным

образом в виде нерастворимого протопектина, в срединных пла-

стинках и матриксе первичных клеточных стенок. При промыш-

ленном получении пектина протопектин переводят в раствори-

мую форму и экстрагируют.

Содержание пектиновых веществ, их состав и свойства ко-

леблются в зависимости от вида растений, метеорологических

условий произрастания, географической зоны, сортовой принад-

лежности, периода развития и возраста растений, а также способа

их выделения [126].

Главным компонентом пектиновых веществ является поли-

галактуроновая кислота, состоящая, в основном, из звеньев a-D-

галактуроновой кислоты в пиранозной форме, соединенных свя-

зями 1—>4 [54, 163, 167, 168, 206]. Неразветвленные полимерные

блоки полигалактуроновой кислоты служат фундаментом макро-

молекул пектина. Наличие в полимере такой полиуронидной ос-

новы является критерием отнесения его к категории пектиновых

веществ. Боковые цепи пектинов, как правило, представлены

арабанами и галактанами [117].

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

8

Пектиновые вещества существует в растениях в форме час-

тично метилированного и нейтрализованного (главным образом

Са2+, Mg2+) производного. Часть карбоксильных групп, в которые

включены атомы С6, этерифицированые метанолом (рис. 2). При

этом полигалактуроновые кислоты, часть карбоксильных групп

которых метоксилирована метиловым спиртом, образуют пекти-

новые кислоты или пектин. Полигалактуроновая кислота частич-

но этерифицирована метоксильными группами, а свободные кар-

боксильные группы могут быть частично или полностью нейтра-

лизованы ионами натрия, калия, аммония.

Рис. 1. Структурная схема пектиновых веществ

Гидроксильные группы С; и С4 остатков D-галактуроновой

кислоты находятся в аксиальном положении, как результат поли-

меризации в транс-1,4 полисахарид. Структура полигалактуроно-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

9

Наличие этерифицированных карбоксильных групп открыл

Фелленберг [159]. Этим он объяснил присутствие метанола в

фруктовых соках и винах. Химическое строение этерифициро-

ванных пектиновых кислот отличается от строения полигалакгу-

роновых кислот лишь различным количеством метоксильных

групп.

От баланса функциональных групп при Сб, а именно: эфир-

ных неионизированных и ионизированных карбоксильных, зави-

сят многие свойства пектина.

Некоторые пектины, например, пектин сахарной свеклы, в

положениях С2 и Сз имеет ацетильные группы (рис. 3). Такое

ацетилирование всегда ограниченное, оно сдерживает или пре-

пятствует гелеобразованию этих веществ.

Рис. 3. Пространственное изображение ацетилированной пектиновой

молекулы

Изучение отечественной и зарубежной литературы показа-

ло, что состав и структуру пектиновых веществ нельзя считать

окончательно установленными [222, 249]. Лучше изучены пекти-

новые вещества цитрусовых и яблок, как соединения, представ-

ляющие традиционный коммерческий интерес в качестве жели-

рующих веществ. Менее исследованы пектиновые вещества са-

харной свеклы. Сложилось представление о пектиновых вещест-

вах, как о галактуронанах, состоящих исключительно из

Гл. 1. Современное состояние н основные тенденции развития технологии пектиновых веществ

10

D-галактуроновой кислоты, сопровождаемых в растениях сопут-

ствующими нейтральными гликанами [191, 204]. Позднее, на ос-

новании наиболее прогрессивных методов исследования, вклю-

чающих электрофорез, хроматографию, спектроскопию, исполь-

зование высокоочищенных ферментов данное представление

было пересмотрено G.O. Aspinall, С.Т. Bishop, S.S. Bhattacharjee и

другими [164, 165, 168, 169, 201, 264, 265].

В результате многочисленных исследований ученые пришли

к выводу, что пектиновые вещества можно рассматривать как

смеси трех полисахаридов: галактуронана, галактана и арабинана

[166], которые экстрагируются в различных количествах при ки-

слотном гидролизе вместе с пектином. Поэтому состав пектино-

вых веществ меняется в зависимости от многих факторов. Авто-

рами [163] установлено, что гидролизаты пектина, экстрагиро-

ванные из корочек апельсина ступенчато с помощью воды, окса-

лата аммония и ЭДТА, содержали частично деструктированные

галактуронаны, D - галактуроновую кислоту, D -галактозу,

L - арабинозу и следы D -ксилозы.

Изучение продуктов частичной деструкции пектиновых ве-

ществ позволило установить, что между блоками галактуроновой

кислоты в основную цепь полиуронида вклиниваются остатки

рамнозы [254, 255]. Высокомолекулярный фрагмент - рамнога-

лактуронан получен при деструкции зоостерина - пектина мор-

ской травы зоостеры. Изучение строения с помощью разнообраз-

ных методов структурной химии углеводов показало, что в поли-

уронидную цепь остатки рамнозы входят с помощью а-1-2 связей

[256]. Включаясь а-1-2 связями в галактуронан а-рамнозильные

звенья оказывают влияние на геометрию макромолекулы пекти-

на, вызывают отклонение порядка 90° от оси пектиновой цепоч-

ки, образуя V-образные точки ветвления. Отсюда происходит на-

именование пектинового «колена». Истинному пространственно-

му отображению пектиновых кислот лучше всего отвечает гексо-

гональная формула, предложенная Хеуорсом (рис. 4).

Гл. ]. Современное состояние и основные тенденции развития технологии пектиновых веществ

И

Рис. 4. Структура мономера полигалактуроновой кислоты по Хеуорсу.

Проведенные исследования показали, что рамноза распре-

деляется в основной цепочке не по случайному закону Имеет ме-

сто чередование участков, состоящих только из галактуроновых

кислот и участков из триозолида.

Принципиальная структурная схема пектиновых веществ по

Телмейду (a-D-галактуроновая кислота 1-2; p-L-рамноза 1-4 га-

лактуроновая кислота) представлена на рис. 5.

Однако не все пектиновые вещества содержат рамнозу.

H.Neukom с соавторами [215], исследуя структуру яблочных пек-

тина и протопектина, выяснили, что в продуктах частичного ки-

слотного гидролиза отсутствуют олигомеры, содержащие рамно-

зу. Обнаружены только олигогалактуроновые кислоты со степе-

нью полимеризации 20-30. По мнению авторов, клетки одного и

того же растения содержат как чистый галактуронан, так и рам-

ногалактуронан.

Исследования, проведенные Biswas А.В. [171], Гориным

А.Г. [50], Оводовым Ю.С. [114], также подтвердили сведения о

том, что пектины, извлеченные из разнообразного сырья, пред-

ставляют собой полидисперсные соединения и являются ком-

плексной группой кислых и нейтральных полисахаридов, которая

содержит три структурные единицы: пектовую кислоту, галактан

и арабинан. Пектиновая кислота, кроме D-галактуроновой кисло-

ты, включает нейтральные сахара: L-арабинозу, D -галактозу,

L-рамнозу, D-ксилозу, D-апиозу, D-метил-ксилозу, D-маннозу,

L-фукозу.

Гл. I. Современное состояние и основные тенденции развития технологии пектиновых веществ

12

Рис. 5. Принципиальная структурная схема пектиновых веществ по Тал-

мейду

Многими авторами [214, 219, 242, 247, 262], с помощью ме-

тодов ацетолиза, энзимолиза и метанолиза, был установлен со-

став пектиновых веществ, имеющий а-(1-*4)-О-галактуроновую

основу, содержащую концевые остатки D-апиофуранозы,

L-арабинофуранозы и D-фукопиранозы, D-ксилопиранозы и

D-галактопиранозы с боковыми цепочками (1—>3), (1->4)-

связанной D-ксилозы и (1->2)-связанной L-рамнозы. При этом

пектиновые вещества обладают цепьевидным скелетом, состоя-

щим из а-(1->4)-О-галактуроновой кислоты, прерывающимся а-

(1->2)-связанными остатками L -рамнозы, имеющими при С4 от-

ветвления в виде линейных цепей из а-(1-»4)-Ь-галактопиранозы

и а-(1->5)-Ь-арабинофуранозы.

Пектиновые вещества фракционируются не только по моле-

кулярной массе, но и по степени кислотности пектиновых фрак-

ций. Авторами [250] исследовано фракционирование кислых по-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

В

лисахаридов и их возможное отделение от нейтральных полиса-

харидов с помощью мелкозернистых анионообменников Dowex

1-х 10, Dowex 1-х в ОН-, борат-, хлорид-, сульфат-формах. Наи-

лучшие результаты получены с очень мелкими анионообменни-

ками (Dowex 1-х в С1- или 8О4-формах). Смеси пектина и глико-

гена можно разделить элюированием 0.1 н Na2SO4.

Структура и химический состав пектиновых веществ опре-

деляют форму их молекул и характер взаимодействия с другими

соединениями [224]. Современными методами аналитической и

биоорганической химии [175, 208, 211, 228, 259, 260, 268] дока-

зано, что пектиновые вещества обладают структурой с ограни-

ченной гибкостью, стабилизируемой водородными и гидрофоб-

ными (между метильными группами) связями. Подобно целлюло-

зе, пектиновые вещества организованы в жесткие и рыхлые об-

ласти.

Одной из основных характеристик пектиновых веществ яв-

ляется степень этерификации (СЭ). Она положена в основу их

классификации и значительно влияет на свойства пектина (рас-

творимость, студнеобразуюшую и комплексообразующую спо-

собность и др.) [157]. В природе чаще всего встречаются высоко-

этерифицированные пектиновые вещества; низкоэтерифициро-

ванные препараты получают в результате деэтерификации (хи-

мической или ферментативной) высокоэтерифицированных

пектинов.

Пектины с небольшим содержанием метоксильных групп

(3 %) плохо растворимы в воде, а не содержащие этих групп или

с замещенными на ионы поливалентных металлов карбоксиль-

ными группами совершенно нерастворимы [146]. Низкоэтерифи-

цированные пектины более стабильны при хранении, т.к. их де-

градация в течение года при комнатной температуре незначи-

тельна.

Высокоэтерифицированные пектины образуют качествен-

ные студни при рН-3.5, содержании сухих веществ свыше 55 % и

находят широкое применение в кондитерской промышленности.

Низкоэтерифицированные пектины образуют студни лишь в

присутствии ионов кальция и используются как студнеобразова-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

14

тели в кондитерских изделиях с фруктовым, а также нейтраль-

ным вкусом. Студнеобразование их не зависит от величины pH и

содержания сухих веществ. За рубежом высоко- и низкоэтерифи-

цированные пектины выпускаются в очень широком ассортимен-

те. Так, швейцарская фирма "Unipektin" получает яблочный вы-

сокоэтерифицированный пектин 12 модификаций и низкоэтери-

фицированный - 8 модификаций. Различные типы цитрусового

пектина вырабатывает также датская фирма "Kopenhagins

Pektinfabrik" и немецкая «Herbstreit und Fox» (более 130 видов).

Кроме степени этерификации, характерным показателем ка-

чества пектина является его молекулярная масса (ММ). Ввиду то-

го, что каждый пектин, как и всякий природный полимер, пред-

ставляет собой смесь молекул с разной длиной цепи, для пекти-

новых веществ, устанавливается только средняя молекулярная

масса. Для определения средней ММ обычно используются вис-

козиметрический, осмотический и метод светорассеивания. Од-

нако применительно к пектину они имеют ряд недостатков и ка-

ждый из них требует усовершенствования. Данные по ММ ос-

новных коммерческих пектинов приведены в табл. 1.

Таблица 1.

Молекулярная масса пектиновых веществ [14].

Вид пектина Молекулярная масса, Да

Яблочный 50000 - 200000 16980-43450 50000 - 75000 50000 - 2000000 25000 - 35000

Цитрусовый 23000-71000 40000 - 50000 23200 90000 - 360000

Свекловичный 24000 - 28000 29400

Различие в молекулярных массах пектинов зависят не толь-

ко от его происхождения, но и от способа получения, вызываю-

щего различную степень деградации молекул.

Значение величины молекулярной массы обусловливает раз-

личие в желирующих свойствах разных пектинов. Известно, что

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

15

что лучшими желирующими свойствами обладают пектины с вы-

сокими молекулярной массой и степенью этерификации (яблоч-

ный, цитрусовый, смородинный). Свекловичный пектин, имею-

щий значительно меньшую молекулярную массу, практически не

желирует без дополнительных технологических приемов. Как и

молекулярная масса, степень этерификация и ацетильная состав-

ляющая пектинов меняется в широких пределах не только в зави-

симости от источника получения, но и в значительной мере от

способа извлечения. Это видно в приведенной ниже табл.2.

Таблица 2.

Содержание метоксильных и ацетильных групп в пектиновых

веществах [14].

Пектин Содержание метоксиль- ных групп, % Содержание ацетиль- ных групп, %

Яблочный 10.0-14.4 -

Яблочный 8.77 - 9.45

Яблочный 5.10-7.50 0.45 - 0.69

Яблочный 7.15-9.20 0.46-0.53

Яблочный 7.90- 11.0 0.30-0.60

Цитрусовый 9.40 - 9.60 0.24

Цитрусовый 6.90 - 9.30 0.50

Свекловичный 3.70-5.50 1.20

Свекловичный 4.17-4.7Г 0.39 - 0.80

В зависимости от происхождения и в значительной мере от

способа извлечения пектиновых веществ варьирует содержание

метоксильных и ацетильных групп, определяющих прочность

студня [141].

Так, пектин, с 5 %-ным содержанием ацетильной состав-

ляющей практически не желирует в течение нескольких дней

[230]. Образцы ПВ с 3,5 %-ным ацетильным содержанием обра-

зовывали очень слабое желе, в то время, как их желирующая спо-

собность восстанавливалась при 2,4 %-ном содержании ацетила.

Содержание ацетильных групп у яблочных и цитрусовых ПВ ни-

же 1%, поэтому они существенно не влияют на желирующую

способность этих пектинов [244]. Низкую желирующую способ-

ность ПВ жома свеклы также объясняют высокой ацетильной со-

ставляющей [30, 172].

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

16

Пектины обладают способностью образовывать желе раз-

личной прочности. Желеобразование своеобразный процесс, обу-

словленный в первую очередь химическим строением желирую-

щего агента.

В процессе желирования нитевидные молекулы пектина, в

присутствии различных добавок (сахар, кислота, ионы кальция),

образуют трехмерный каркас.

Наиболее общепринятой является теория образования студ-

ней предложенная Ольсеном в 1934 г. [17]. Она основывается на

следующих допущениях:

- пектин является гидрофильным коллоидом;

- сахар рассматривается как дегидратирующий агент;

- добавление пищевых кислот вызывает значительное сниже-

ние суммарного отрицательного заряда макромолекул пектина,

что создает условия относительного сближения молекул и воз-

никновения между ними водородных связей;

- процесс дегидратации макромолекул пектина и образование

между ними водородных связей протекает в течение значитель-

ного времени, равно как и процессы в других полимерных систе-

мах;

- скорость дегидратации пектина возрастает по мере увеличе-

ния концентрации водородных ионов;

- максимальная прочность желе отмечается при ионном равно-

весии.

Низкоэтерифицированные и высокоэтерифицированные

пектины образуют желе различных типов. Взаимоотношения ме-

жду степенью этерификации пектина и качеством геля были ис-

следованы Бейкером и др. (1941), а в более поздние годы Доус-

бергом (1950) и Пилником (1964) [229]. Высокоэтерифицирован-

ные пектины (со степенью этерификации более 50%) требуют для

образования желе большого количества сахара и низкой pH, в то

время как низкоэтерифицированные пектины (со степенью эте-

рификации менее 50%) образуют в присутствии двухвалентных

катионов желе с низким содержанием сахара или без него [30,

83]. Студни с низким содержанием сахара очень похожи по

Гл. ]. Современное состояние и основные тенденции развития технологии пектиновых веществ

17

внешнему виду на желе. Однако имеются существенные различия

в составе и механизме студнеобразования этих двух продуктов.

Низкоэтерифицированные пектины обладают способностью

образовывать гели при добавлении поливалентных катионов,

обычно кальция [225]. Высказываются различные точки зрения

относительно механизма и структуры образования геля НМЛ.

Такой пектин взаимодействует с кальцием или другими полива-

лентными ионами, образуя трехмерный остов, внутри которого

удерживается блокированная жидкость [245]. Двухвалентйый

Са2+ образует мостики между молекулами пектина через карбок-

В результате получается гетерополярное желе, связанное по

главным валентностям [199].

Хервей [184] считает, что образование гелей из растворов

полимеров с удлиненной цепью, подобных пектину, происходит

путем поперечного связывания соседних макромолекул, при этом

возникают сетчатые структуры высокой механической прочно-

сти.

Кроме того, он полагает, что тип поперечной связи зависит

от химических характеристик соответствующих групп, располо-

женных вдоль цепей, и от их окружения. Возникшие структуры

могут включать водородные связи, электровалентное взаимодей-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

18

ствие между ионизированными карбоксильными группами и ка-

тионами, образующими мостики, а так же возможно и другие ко-

валентные связи. Ресс [233] установил, что гели препаратов с вы-

соким и с низким содержанием сахара получаются по механизму,

включающему образование трехмерных зон, расположенных од-

на над другой. Для гелей образованных ВМП, участки ассоции-

рующей пектиновой цепи состоят главным образом из этерифи-

цированных звеньев Д-галактуроновой кислоты. Гели, получен-

ные с НИМ, включают расположенные одна над другой зоны, в

которых доминируют ионизированные анионы.

В зависимости от качественных показателей пектиновых

веществ изменяются и механические свойства пектиновых желе.

Ким и др. [258] установили, что при снижении степени этерифи-

кации пектина до 38-42 %, время устойчивости студня составляло

порядка двух минут. Этими же авторами было определено, что

снижение степени этерификации пектина способствует образова-

нию более твердых желе, а увеличение молекулярной массы по-

вышает сжимающее усилие на него. Эта зависимость показана

также в работах Уайлза и Смита (1971 г.), которые установили,

что с уменьшением молекулярной массы упругость желе и его

сопротивляемость излому снижаются. Однако Спайсер и др.

(1976) определили, что молекулярная масса оказывает меньшее

влияние на прочность ионосвязанных студней с низким содержа-

нием сахара, чем на прочность образованного с помощью водо-

родных связей.

Таким образом, анализ литературных данных показал, что

максимальное напряжение желе является одним из основных

факторов, определяющих его сопротивляемость разрушению.

При этом увеличение процентного содержания кислотно-

амидных групп в пектине, за счет ликвидации свободных карбок-

сильных групп, сопровождается повышением прочности желе.

На основании вышеизложенного можно сделать вывод о

том, что изучение специфических областей варьирования анали-

тических характеристик даст возможность производить пектины

с заданными химическими свойствами для получения желе, об-

ладающего требуемыми физическими показателями.

Гл. I. Современное состояние и основные тенденции развития технологии пектиновых веществ

19

Начиная с середины XIX в. рядом исследователей (Бракон-

но, Феленберг, Стейвер, Ольсен) была открыта и эксперимен-

тально подтверждена способность пектина (первоначально яб-

лочного) связывать ионы тяжелых металлов, что позволило ис-

пользовать его в качестве детоксиканта при отравлениях солями

свинца и ртути. Позднее эти свойства пектина были выявлены по

отношению к солям меди, стронция, кобальта и др. [31, 33, 85,

92]. Работы в этой области продолжают развиваться, так как од-

ной из важнейших задач промышленной токсикологии является

изыскание методов обезвреживания токсических веществ, по-

павших в организм человека и быстрого их выведения из него.

Способность пектина связывать ионы тяжелых металлов ис-

следователями характеризуется по разному: реакционная, сорб-

ционная, связывающая, комплексообразующая и др. По мнению

большинства из них [78] более правильным является использова-

ние термина "комплексообразующая" способность пектина, так

как существует известная аналогия в защитном действии пекти-

нов и комплексонов (трилон Б и др.) при интоксикации организма

металлами.

Вопрос комплексообразования пектиновых веществ в хими-

ческом аспекте изучен крайне слабо. Исследования в этом на-

правлении сводились к определению количества связанного пек-

тином металла без изучения механизма их взаимодействия. Од-

нако результаты ряда исследований [43, 101] позволяют описать

этот механизм. Как известно, пектт новый комплекс представляет

собой полимер, основой которого является полигалактуроновая

цепь, отдельные звенья которой этерифицированы метиловым

спиртом. Наличие свободных карбоксильных групп обусловлива-

ет способность пектиновых кислот образовывать соли-пектаты,

довольно устойчивые в кислотной среде. Комплексообразование

возможно через карбоксильные группы посредством основных

(валентных) связей с катионами металлов, а так же за счет коор-

динационных связей ионов металлов с атомами кислорода из

гликозодных связей, кислорода из колец и спиртовых групп

[185].

Способность пектина связывать поливалентные металлы за-

висит от природы, способа получения, степени этерификации

пектина, pH среды, в которой происходит взаимодействие ме-

талл-пектин, соотношения их концентраций, количества ацетиль-

ных, амидированных групп, боковых моносахаридных цепей.

Наиболее высокой комплексообразующей способностью облада-

ют низкоэтерифицированные пектины [100, 101].

j Природными низкоэтерифицированными пектинами явля-

ются свекловичный пектин и пектин, полученный из корзинок

подсолнечника. Пектины, произведенные из других видов пекти-

носодержащего сырья (яблочных выжимок, цитрусовых отжимов

и др.) являются высокоэтерифицированными и для применения в

лечебно-профилактических целях могут быть использованы

только после их деэтерификации.

Деэтерификация - это наиболее доступный способ повыше-

ния комплексообразующей способности пектина, так как степень

этерификации является наиболее важным фактором, обусловли-

вающим связь катионов поливалентных металлов с пектином, по-

скольку определяет так называемую линейную плотность заряда

; макромолекулы, что обуславливает силу и способ связи катионов.

С уменьшением степени этерификации возрастает заряд

макромолекул, что усиливает связь пектина с катионами метал-

лов. При снижении СЭ ниже 40 % происходит изменение кон-

формации макромолекулы с оси симметрии тройной скрутки на

ось двойной скрутки - так называемый "зигзаг". Это изменение

приводит к агрегированию макромолекулы и изменению внутри-

молекулярной электростатистической связи ионов металла на бо-

лее прочную внутримолекулярную хелатную связь. При этом ка-

тионы связаны в пространствах между параллельно расположен-

ными цепочками макромолекул при участии атомов кислорода

гликозидной связи, пираноидного кольца и кислорода гидро-

ксильных групп Д-галактуроновой кислоты. Низкоэтерифициро-

ванные пектины обладают более высокими коэффициентами се-

лективности по отношению к ряду ионов металлов по сравнению

с высокоэтерифицированными. В последние годы установлено,

что поливалентные катионы могут образовывать с пектином как

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

Гл. I. Современное состояние и основные тенденции развития технологии пектиновых веществ

20

21

межмолекулярные, так и внутримолекулярные связи (рис.7 и

рис.8) [83].

Некоторые авторы [84, 96] существенную роль в изменении

комплексообразующей способности, кроме степени этерифика-

ции пектинов, отводят его чистоте и уронидной составляющей.

Увеличение содержания галактуроновой кислоты (уронидной со-

ставляющей - Пг) повышает комплексообразующую способность

пектина. Отмечено, что дополнительная очистка промышленных

образцов пектинов приводит к снижению накопления в длинных

трубчатых костях животных изотопов стронция.

Рис. 7. Внутримолекулярная хелатная связь кальция

в кальций -пектате

Рис. 8. Межмолекулярная хелатная связь кальция в кальций-пектате

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

22

При изучении реакции пектиновой кислоты с алюминием и

железом Фиалковым Я.А. с сотрудниками наблюдалась зависи-

мость характера комплексообразования от pH среды [148]. Сде-

лано предположение, что поливалентные катионы с пектином в

кислой среде образуют многоядерные комплексы, способствую-

щие образованию пектиновой сетки в системе пектин-сахар-

кислота.

Работы Гапоненкова Т.К. и Проценко З.И. [43] по исследо-

ванию систем Fe2+, F3+, Al3+ - галактуроновая кислота подтверди-

ли, что состав полученных комплексов действительно изменяется

в зависимости от pH среды. В кислой и слабокислой среде обна-

ружены многоядерные комплексы, в щелочной - одноядерные.

Нормальные соли по утверждению авторов не образуются.

В ходе исследований комплексных соединений ионов меди,

цинка, кадмия с полиоксикислотами, в частности с полигалакту-

роновой кислотой, обнаружено возрастание устойчивости этих

соединений с ростом pH [81]. При этом в кислой среде диссоциа-

ция оксигрупп затруднена. Поэтому при данных условиях обра-

зуются преимущественно комплексы с участием карбоксильных

групп. Повышение pH приводит к ослаблению связей между во-

дородным и кислородным атомами в оксигруппах и способствует

частичному или полному замещению водорода на ион металла. В

щелочной области обычно получаются соединения, в которых

металл связан уже только с кислородным атомом оксигруппы,

образуя замкнутые пятичленные циклы, более устойчивые, чем

аналогичные с карбоксигруппами.

Ашубаева З.Д. с сотрудниками [24] считает, что состав ком-

плексных соединений пектинов с металлами определяется соот-

ношением [Ме3+]:[СОО‘]. При соотношении 1:4, 3:3, 1:2 наблю-

дали наличие двух- и однозарядных катионных комплексов, при

соотношении 1:5 - электронейтральных и катионных, при соот-

ношении 1:10 - анионных, обусловленных избытком лиганда.

Сам факт возникновения координационной связи авторы объяс-

няют тем, что присутствие электронодефицитного компонента

способствует смешению П-электоонной орбиты карбонила

Гл. 1, Современное состояние и основные тенденции развития технологии пектиновых веществ

23

( > с = 0) и образованию полуторной связи которая при-

водит к возникновению устойчивого карбоксилат-аниона и

упрочению связи с металлом.

Филиппов М.П. [150] рассматривает пектиновые вещества

как природные ионообменники, способные замещать водород

карбоксильной группы на ионы металлов. Методом ИК-

спектроскопии им получены данные, позволяющие определять

степень замещения водорода карбоксильных групп пектовой .ки-

слоты на одновалентные катионы. Установлено, что связь с ще-

лочными и щелочно-земельными металлами ионная, а с серебром

- ковалентная. Сделано предположение о том, что полимерные

кислоты, особенно пектовая, способны образовывать с полива-

лентными катионами смешанные соли типа R - СОО.

Из приведенных выше данных видно, что в настоящее время

не существует общепризнанной теории взаимодействия пектино-

вых веществ с ионами поливалентных металлов, поэтому иссле-

дования в этой области представляют практический и теоретиче-

ский интерес.

\

Z,

Гл. 1. Современное состояние н основные тенденции развития технологии пектиновых веществ

24

1.2. Анализ состояния и современные тенденции

развития технологий пектиновых веществ

Разработкой различных способов получения пектиновых

веществ занималось и продолжает заниматься довольно большое

количество ученых: В.В. Парфененко и соавторы [119, 120], Л.Б.

Сосновский и соавторы [145], А.Н. Нижарадзе и соавторы [134],

Г.Б. Аймухамедова [2, 12, 14, 159], З.Дж. Ашубаева [24], Н.П.

Щелухина [2, 14, 104, 105], Н.С. Карпович и соавторы [40, 58, 79,

115, 123, 125, 138, 139], В.И. Кузубов [77], Л.В. Донченко [5, 23,

39, 71, 72, 111, 112, 124-130, 139], В.В. Нелина [39, 107-110, 116,

118, 122, 155], Г.М. Зайко [33, 43, 62-67, 102, 103, 143, 144, 156],

Р. Коошап [194], R.G. Medina [205], S.A. Black, CJ.B.Smit [173],

L.N. Gentschev, G.H. Wladimirov [183], A.J. Taylor, S. Pritchard

[255], B.C. Черепнин и соавторы [155] и другие [20,35, 47, 49, 86,

190, 223, 267-269, 271]. Предложенные ими способы во многом

зависят от вида растительного материала, желаемых свойств и

выхода целевых продуктов.

В исследованиях наиболее широко используются яблочные

выжимки [74, 174, 253, 273], кожура цитрусовых плодов [176,

181, 182, 186, 218, 221, 248, 251, 261, 266, 279, 272], корзинки

подсолнечника и свекловичный жом.

Одним из основных коммерческих пектинов, используемых

в пищевой промышленности, является цитрусовый. В нашей

стране из-за отсутствия сырьевой базы производство данного ви-

да пектина не налажено. Поэтому он импортируется из стран-

производителей.

По способам получения цитрусового пектина проведено

большое количество исследований. Наиболее распространенным

является следующий способ: апельсиновую кожуру измельчают

на частицы размером до 5 мм, бланшируют в декальцинирован-

ной воде при 95-98 °C в течение 5 мин, отжимают на гидравличе-

ском прессе при 350 атм. и сушат при 60 °C в течение 2 часов.

Обезвоженный полуфабрикат упаковывают в герметичную тару.

Содержание пектина в сухой апельсиновой кожуре достигает до

Гл. 1. Современное состояние н основные тенденции развития технологии пектиновых веществ

25

23,2-44,0 %. При этом в полученном пектине содержится 50-64 %

галактуроновой кислоты и 4.24-7.03 % метоксильных групп [266].

Гидролиз-экстрагирование пектина из цитрусового сырья во

многих случаях проводят в кислой среде при pH 1.6-2.0 с приме-

нением НС1, HNO3, Н3РО4, H2SO4. Отличие состоит в использо-

вании разных температурных режимов, времени экстрагирования

и способов выделения пектинов [52, 187, 226, 231, 237, 238].

Наиболее перспективным методом получения пектина, на

наш взгляд, является ферментативный гидролиз или инкубирова-

ние культур [226, 235, 241]. Его основным достоинством является

то, что пектин, выделенный таким способом, менее деградирован

имеет лучшие качественные показатели, что позволяет использо-

вать его не только в пищевой промышленности, но и рекомендо-

вать в качестве объектов для исследований структуры природ-

ных соединений. Однако дефицит и дороговизна специфичных

ферментов является серьезным тормозом развития данного на-

правления.

В связи с этим поиск новых микроорганизмов, продуци-

рующих ферменты, расщепляющие протопектин является для

нашей страны особенно актуальным. Например, установлено, что

Trichosporon penicillatur, для которого подобраны оптимальные

условия культивирования, достаточно эффективен при гидроли-

зе-экстрагировании цитрусового пектина [209].

В нашей стране основным сырьем для производства пектина

являются вторичные сырьевые русурсы сокового производства -

яблочные выжимки. Проведенный анализ литературных данных

показал, что несмотря на существующие промышленные техно-

логические схемы, вопрос о влиянии физико-химических факто-

ров на основные желирующие свойства пектиновых веществ раз-

работан недостаточно.

Так, подготовка сырья путем экстрагирования воскообраз-

ных веществ из яблочных выжимок привела к сокращению вре-

мени гидролиза протопектина [1]. Очистку от воска производят

при температуре 75-80 °C в соотношении яблочные выжимки и

гексан 1:3. Затем экстракт отделяют фильтрованием, осадок очи-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

щают промывной водой и используют для гидролиза протопек-

тина. Выход воскоподобных веществ составляет 1.2 %.

Скорость диффузии экстрагента в структуру растительного

сырья можно увеличить не только удалением воскового покрова

яблочных выжимок, но и путем повышения клеточной проницае-

мости в результате его специальной механической обработки

[203].

Кроме способа подготовки сырья, значительное влияние на

выход высокожелирующего пектина имеют такие факторы, как

вид применяемой кислоты, pH среды, температура и продолжи-

тельность экстрагирования.

Анализируя литературные данные, можно сделать вывод,

что существует взаимосвязь всех вышеуказанных факторов. Так,

некоторые авторы [3, 160, 180] использовали различные условия

экстракции пектина, изменяя pH среды, температуру и время: pH

среды варьировали в пределах 1.0-2.5, температура реакционной

смеси - от 70 до 100 °C, время гидролиза - от 20 мин до 12 ч. Ус-

тановлено, что с увеличением времени экстрагирования, темпе-

ратуру реакционной среды целесообразно снижать до 70-80 °C.

Однако при температуре выше 50 °C и понижении pH до 1.0 про-

исходит значительный гидролиз гликозидных связей, в результа-

те чего получается пектин с низкой молекулярной массой и худ-

шей желирующей способностью.

Модифицирование общепринятой схемы способа выделения

пектина обусловливает возможность получения высокомолеку-

лярного продукта [3]. Изменения заключаются в том, что гидро-

лиз сухих или свежих яблочных выжимок осуществляется 0.1 н

раствором НС1 в 50 %-ном этаноле. При этом увеличивается вре-

мя гидролиза (3 ч) и снижается температура (40-45 °C). Экстраги-

рование пектина из растительной массы производят 1 %-ным

раствором ацетата натрия при pH 6.0-6.5 в течение 4 ч. Сущест-

венное отличие способа заключается в том, что авторы предпри-

няли попытку разделить процесс гидролиза и экстрагирования,

чтобы избежать отрицательного влияния pH среды на молекулы

полиуронида. Однако такие технологические условия не позво-

лили достигнуть желаемого результата. Положительным в дан-

Гл. 1 Современное состояние и основные тенденции развития технологии пектиновых веществ

26

27

ном способе является выделение пектина в виде его натриевой

соли, что не позволяет частично соосаждаться сопутствующим

полисахаридам, например, крахмалу, который оказывает большое

влияние на качество конечного продукта.

В работе [180] описано влияние крахмала яблок на свойства

пектина из них. Крахмал выделяли из яблок и подвергали меха-

нической деструкции. Приготовленные таким образом материал

добавляли в раствор пектина в различных количествах. После

термостатирования при t - 20 °C и 80 °C пектин осаждали суль-

фатом аммония, а пектинат отделяли фильтрованием. В пектина-

те определяли содержание крахмала. Установлено, что увеличе-

ние концентрации крахмала в растворе повышает содержание его

в осадке пектината.

Количество сопутствующих полисахаридов можно умень-

шить, если выделять пектин при высокой температуре или увели-

чить цикл промывок осадка или поедварительно провести силь-

ную деструкцию крахмала [180].

В работе [180] гидролиз крахмала, содержащегося в неочи-

щенном экстракте яблочной пульпы, проводили с помощью ами-

лазы при pH 3.1-4.0 и температуре 55 °C в течение 30 мин. По-

добная обработка способствует увеличению чистоты полученно-

го пектина на 57-82 %.

Яблочный пектин в основном выделяют из экстракта мето-

дом осаждения этиловым спиртом. Поэтому была исследована

чистота пектина в зависимости от добавляемого растворителя. В

качестве пектиносодержащего экстракта использовали яблочный

сок, обогащенный пектином. Процесс осаждения проводили дву-

мя способами: одноразовым и последовательным. Полноту осаж-

дения определяли корбазоловым методом. В результате было ус-

тановлено, что в первых двух фракциях, где этанол добавляли в

соотношении 1:1 и 1:2, оказалось наибольшее количество пекти-

на. С увеличением растворителя повышалось содержание низко-

молекулярных сопутствующих веществ [75, 257].

В работе [4] предложен способ получения яблочно-

пектиновой пасты из выжимок для нужд кондитерской промыш-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

28

ленности. Однако полученный продукт при изготовлении неко-

торых видов изделий заменить пектин не может.

Одним из ценных видов промышленного сырья для произ-

водства пектинов, особенно медицинского и фармацевтического

назначения, является свекловичный жом. Процесс выделения

свекловичного пектина протекает в более жестких условиях, чем

цитрусового и яблочного пектинов. Это обусловлено наличием в

молекуле свекловичного пектина ацетильных эфирных групп, от-

рицательно влияющих на желирующие свойства. Поэтому свек-

ловичный пектин, полученный в производственных условиях, яв-

ляется низкомолекулярным продуктом. Кроме того, жесткие ус-

ловия гидролиза способствуют деэтерификации не только аце-

тильных групп, но и метоксильных эфиров, благодаря чему свек-

ловичный пектин в основном проявляет желирующие свойства в

присутствии поливалентных металлов.

Способ получения свекловичного пектина из жома разрабо-

тан Сосновским Л.Б. [146]. Другие способы, опубликованные в

последние годы, являются его модификациями этого способа.

Автором [146], одним из немногих, рассмотрен весь процесс по-

лучения пектина от гидролиза-экстрагирования до осаждения.

Проведена оценка влияния технологических режимов на качество

пектина. Отмечено, что лучшим способом сушки сырья является

паровой. Однако, несмотря на комплексный подход, вопросы мо-

дификации состава и структуры пектинов в процессе его произ-

водства не были рассмотрены.

В качестве гидролизующего агента выбран 2 %-ный раствор

НС1. Автором показано, что использование серной кислоты или

гексаметофосфата натрия при гидролизе жома ухудшает качество

пектина.

При испытании растворов солей поливалентных металлов

для осаждения пектина наиболее эффективным оказался хлори-

стый аллюминий. При этом рекомендовано перед осаждением

пектина проводить нейтрализацию гидролизата, желательно рас-

твором аммиака.

При производственном испытании технологической схемы

получения свекловичного пектина на Нальчикской кондитерской

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

29

фабрике выход продукта был несколько ниже: 11.5 % против ла-

бораторного 15 % [146].

В работе [185] приводятся результаты изучения влияния ус-

ловий экстрагирования пектина из свежего, прессованного и су-

хого жома на качество целевого продукта. Показано, что при экс-

трагировании в кислой среде получается препарат с большой мо-

лекулярной массой и более высокой степенью этерификации, чем

в щелочной. Максимальную величину молекулярной массы

(118000 Да) имел препарат, выделенный при pH 3.0.

Аналитический обзор научных публикаций по проблеме

свекловичного пектина показал, что вопросы, касающиеся усло-

вий получения нативного свекловичного пектина, до настоящего

времени остаются открытыми. Рядом исследователей были сде-

ланы попытки снизить температуру гидролиза и увеличить при

этом время обработки [14]. Для этого высушенный жом сахарной

свеклы смешивали в пропорции 1:10 с водой, предварительно на-

i-ретой до 55 °C. К смеси добавляли соляную или серную кислоту

до pH 1.0. Обработку продолжали в течение 16 ч, при этом 9-10 ч

- при температуре 78 °C. Затем экстракт пропускали через порис-

тый фильтр и осаждали ацетоном в соотношении 1.0:1.5.

По Метлицу [14] свекловичный пектин лучше экстрагиро-

вать 5 %-ной серной кислотой при температуре 30-40 °C в тече-

ние одного-двух дней. Однако несмотря на различный режим

гидролиза растительного сырья, получить нативный, высокомо-

лекулярный пектин при вышеприведенных условиях не удалось.

Наиболее эффективным оказался ферментативный гидро-

лиз. Например, авторам [2] удалось получить свекловичный пек-

тин с молекулярной массой 60000-63000 Да и метоксильной со-

ставляющей 6.2-6.3 %. Сущность данного способа заключается в

том, что растительное сырье обрабатывали комплексом фермен-

тов из гриба Cotrichum candidum целлюлотичиского и гемицел-

люлолитического действия освобожденных от пектиназы. В ре-

зультате воздействия этого препарата происходит расщепление

связей пектиновых веществ с целлюлозой и белковыми вещест-

вами и высвобождение нативных пектиновых веществ, которые

экстрагируют из обработанного ферментами растительного сырья

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

30

не в виде продуктов деградации пектиновых молекул, а практи-

чески целиком после их отщепления от клеточных стенок. Тем не

менее дефицит и дороговизна подобных ферментов вынуждают

исследователей возвращаться к методу кислотного гидролиза

растительного сырья.

Свекловичный пектин, как и пектин, полученный из корзи-

нок подсолнечника, считается низкоэтерифицированным пекти-

ном, что относит его к пектинам медицинского и фармацевтиче-

ского назначения. Однако эти виды пектинов имеют довольно

неоднородный состав и структуру и требуют достаточно тонкой

очистки от сопутствующих веществ. Пектины, полученные из

других видов пектиносодержащего сырья (яблочных выжимок,

цитрусовых отжимов и др.), являются высокоэтерифицирован-

ными и для применения в лечебно-профилактических целях мо-

гут быть использованы только после деэтерификации.

Таким образом, проведенный литературный анализ показал,

что исследования ученых разрознены, относятся к пектинам раз-

ной природы и не могут быть систематизированы. Кроме того,

практически весь комплекс исследований сосредоточен в основ-

ном только на одной их операций технологической схемы пекти-

нового производства - процесса гидролиза-экстрагирования. Ос-

тальные процессы изучены крайне слабо. В связи со значитель-

ным влиянием способа и технологических факторов извлечения

пектина на его фракционный и функциональный состав, физико-

химические свойства, исследования в этом направлении весьма

актуальны. Изучение комплексного воздействия основных техно-

логических параметров процессов извлечения и выделения пек-

тина на его качественные характеристики позволит определить

условия получения пектиновых веществ с заданным комплексом

свойств, что позволит регулировать аналитические характеристи-

ки пектиновых веществ и значительно расширит сферы его при-

менения в пищевых целях, в том числе для профилактики и лече-

ния.

, г'

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

31

1.3. Способы получения низкоэтерифицированных

пектинов

Снижение степени этерификации высокометоксилированно-

го пектина достигается путем частичного гидролиза его сложно-

эфирных групп. Полностью метоксилированный (этерифициро-

ванный) пектин содержит 16% метоксильных групп (по массе),

низкометоксилированный пектин содержит 6% (или менее) групп

-СООСН . В качестве катализаторов процесса деэтерификации

используют минеральные кислоты, основания или соли с щелоч-

ной реакцией, ферменты, растворенный в спирте аммиак.

Кислотная обработка приводит к получению пектина, кото-

рый при растворении образует вязкие растворы. Пектины, полу-

ченные с помощью щелочной обработки, - менее вязкие. Обра-

ботка ферментами позволяет получать продукты, образующие

раствор с низкой вязкостью [192]. При проведении кислотной де-

этерификации получают пектины менее чувствительные к при-

сутствию поливалентных ионов, по сравнению с пектинами, по-

лученными обработкой ферментами [146]. В используемых усло-

виях экстрагирования и очистки пектина полное деметоксилиро-

вание практически не достигается.

Низкометоксилированный пектин (НМЛ) содержится в не-

которых растениях, но обычно его вырабатывают из высокоме-

токсилированного (ВЭП) [45]. В частности, НМЛ, как было пока-

зано ранее, может быть получен из свекловичного жома и корзи-

нок подсолнечника. Пектиновые вещества, содержащиеся в цит-

русовом и яблочном сырье, имеют высокую степень этерифика-

ции (более 70%). Для получения из них НМЛ необходимо прово-

дить их деэтерификацию, которая может быть осуществлена при

подготовке сырья к экстрагированию пектиновых веществ, либо

совмещена с процессами гидролиза - экстрагирования, обработ-

кой пектинового экстракта перед выделением пектиновых ве-

ществ (ПВ) и др.

Известно несколько способов понижения СЭ пектина в экс-

тракте или жидком концентрате. Dausa Alexander и др. [45] раз-

работали способ производства среднеэтерифицированного пек-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

32

тина из концентрированных гидролизатов, полученных гидроли-

зом яблочных выжимок лимонной кислотой и содержащих высо-

коэтерифицированный пектин. Гидролизат подвергался деэтери-

фикации соляной кислотой (18 куб.см на 1 л гидролизата) при

температуре 30-70 °C до достижения требуемой степени этери-

фикации (50-70%), после чего деэтерификацию прекращали до-

ведением pH до 2-4 едким натром.

Разработан способ низкометоксилированного пектина [8] из

отходов биологически активных веществ путем их обработки в

течение 3-4 ч. 0.01 М раствором соляной кислоты при комнатной

температуре и последующим экстрагированием 1% раствором

поваренной соли при температуре 45j^5 °C. Полученный пектин

имеет степень этерификации 30-40% и содержит 14-20% чистого

пектина.

Dobias Jaroslav и др.[177] пришли к выводу, что низкоэте-

рифицированные пектины могут быть получены в промышлен-

ных условиях путем обработки экстрактов подкисленным спир-

том.

Известен способ получения низкоэтерифицированного пек-

тина в экстракте путем добавления к нему смеси: этиловый

спирт, вода, соляная кислота в соотношении 30:50:20, позволяю-

щий получать пектин со степенью этерификации 43-64%. Однако

этот метод чрезмерно продолжителен по времени (от 14 до 150

часов) [146]. Выход пектина составляет 39.8%.

Богданов С.А., Вайсберг Р.Ш. и др. [7] предложили способ

получения низкометоксилированного яблочного порошка, позво-

ляющий ускорить процесс деметоксилирования, снизив время

получения пектина до 0.5-4.0 ч. Способ включает кислотную экс-

тракцию яблочных выжимок азотной кислотой, охлаждение экс-

тракта до 15 °C, дополнительную обработку экстракта 25% рас-

твором аммиака в объемном соотношении 20:1, что обеспечивает

pH смеси 10.3-10.5; последующее окисление смеси азотной ки-

слотой и спиртовое осаждение. Способ дает возможность повы-

сить выход пектина до 43.2%.Изменение длительности деметок-

силирования от 0.25 до 6.0 ч. позволяет получать пектин со СЭ от

73% до 34%. Изменение pH от 10.1 до 10.6 при продолжительно-

Тл. 1. Современное состояние н основные тенденции развития технологии пектиновых веществ

33

сти деэтерификации 4 ч. понижает СЭ от 45 до 36%, но при этом

увеличиваются расход аммиака и кислоты на 16-18%. При изме-

нение pH подкислением от 10.4 (т =4 ч.) до 0.5-4.5 возможно по-

лучение пектина со СЭ 37-38%. Выход пектина при этом колеб-

лется в пределах 69-100%, а расход спирта для полного его осаж-

дения пектина увеличивается в 1.6-2.0 раза.

Хенглей [234] на основании результатов многолетних ис-

следований пришел к выводу, что для профилактических целей

целесообразнее использовать модифицированный пектин с 'за-

данными свойствами: цитрусовый или яблочный с пониженной

степенью этерификации (60-65%), полученный методом кислот-

ной деэтерификации. Производимые по его схеме яблочные пек-

тины обладают оптимальными дезинтоксикационными свойства-

ми. Особенностью предложенной схемы является осуществление

процесса деэтерификации параллельно с основным производст-

вом яблочного пектина и регулирование его выработки.

Процесс деэтерификации протекает в реакторе при 40 °C в

течение 2.0-2.5 ч. Продукт отделяется от смеси на саморазгру-

жающейся центрифуге с фактором разделения 3400. Для удале-

ния ионов хлора сырую массу пектина промывают 70% этиловым

спиртом и сушат.

Молдавским научно-исследовательским институтом пище-

вой промышленности разработана технология получения яблоч-

ного пектина медленной садки, по которой снижение степени

этерификации пектина происходит в процессе гидролиза-

этерификации пектина. В отличие от других известных способов

по этой технологии не требуется дополнительное оборудование и

процесс осуществляется на базе имеющихся мощностей по про-

изводству пектина [17].

Гидролиз яблочных выжимок проводят при температуре

75 или 80 °C и pH 1.3-1.4 соответственно. Снижение pH дает воз-

можность вести процесс при более низкой температуре. Продол-

жительность гидролиза зависит от степени этерификации пектина

в исходных выжимках. При гидролизе продолжительностью 210,

270 или 330 мин начальная степень этерификации составляет 74-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

34

76, 77-79, 80-82% соответственно. Указанные условия позволяют

получать пектин со степенью этерификации 63.

Для осуществления процесса деэтерификации при обработ-

ке концентрата оптимальной считается температура 25-60 °C, pH

0.45-0.95 [45]. Нижний предел температуры лимитируется малой

скоростью реакции, а верхний существенным ускорением депо-

лимеризации. Ускорение реакции за счет снижения pH ограничи-

вается большим расходом кислоты, что вносит затруднения при

дальнейшем выделении и очистки пектина.

Для получения низкометоксилированного пектина, пектовой

кислоты, цитрусовую кожуру обрабатывали в кислой среде при

pH 1.0-3.0, затем доводили pH смеси до 10.5-12.5. При этом из

экстракта осаждением этанолом выделяли соль пектовой кислоты

с щелочным металлом (пектат натрия), обладающую высокоже-

лирующими пленкообразующими свойствами [243].

Кислотное деметоксилирование вытесняет балластные ве-

щества примерно с той же активностью, что и метиловые эфир-

ные группы, поэтому пектин, полученный путем кислотного де-

метилирования, должен обладать более высоким содержанием

полигалактуроновой кислоты [7]. Основным недостатком ки-

слотной деэтерификации является низкая скорость ее протекания.

Скорость кислотной деэтерификации может быть увеличена пу-

тем повышения температуры. Однако это вызывает возрастание

скорости деполимеризации пектиновых цепочек и следовательно

оказывает отрицательный эффект на устойчивость геля [178,

246].

Для получения НМЛ в некоторых случаях проводят щелоч-

ное деметоксилирование. В качестве агента щелочной деэтери-

фикации применяют едкий натр или гидроокись аммония. Обра-

ботке подвергают пектиновый концентрат. При использовании

едкого натра поддерживают определенную концентрацию щело-

чи в реакционной смеси путем постоянного дозирования. Реак-

цию проводят при pH 10.8-11.2 и температуре 6-8 °C [17].

Щелочное деметилирование является скоростным процес-

сом, но вытеснение сложных метиловых эфиров сопровождается

Деполимеризацией пектиновых цепочек [191]. При распаде пек-

Сл. 1. Современное состояние и основные тенденции развития технологии пектиновых вешеств

35

тиновых цепочек под действием щелочи активированный водо-

род, входящий в соединение С(5), вытесняется и гликозидные

связи расщепляются с образованием двойных связей между С(4)

и С(5). Однако тщательный контроль температуры и концентра-

ции щелочи показал, что этим способом можно получать высоко-

качественые низкометоксилированные пектины.

НМЛ, деэтерифицированный щелочью или кислотой, осаж-

дается с выходом более 90% в процессе кислотного выделения

при pH 2 и температуре менее 25 °C. При этом метоксильное со-

держание менее 4% [165]. Деэтерифицированный ферментом

пектин получен с выходом 80% и метоксильной составляющей

менее 7%. При снижении метоксильной составляющей процент

осажденного пектина увеличивается в зависимости от метода де-

этерификации. Так, например, при pH 1.4 и концентрации пекти-

на 1% деэтерифицированный щелочью пектин, имеющий меток-

сильное содержание 5.8%, не осаждается, тогда как деэтерифи-

цированный ферментом пектин, имеющий то же самое меток-

сильное содержание, осаждается на 85%.

Технология получения среднеэтерифицированного пектина

методом кислотного деметоксилирования описана авторами

[170]. Экстрагирование яблочных выжимок подкисленной депо-

ляризованной водой с pH 2.0 при 85 °C в течение 1.5-2.0 ч дает

высокий выход пектина, который затем деэтерифицировали при

pH 0.9 и температуре 20 °C в течение 48-95 ч. В результате деме-

тилирования получали пектины с медленным желирующим дей-

ствием, используемые в производстве низкосахаристых джемов.

В работе [220] рассматриваются способы получения НМЛ

из кожуры лимона с помощью различных химических реагентов.

Для получения низкометоксилированного пектина из лимонной

кожуры проводят кислотную деэтерификацию (pH 0.5 ч при 60 °C

и 5 ч при 70 °C), деэтерификацию NaOH (при 5 °C и pH 10.5) при

непрерывном добавлении щелочи в течение 1-2 ч и деэтерифика-

цию аммиаком (при 25 °C и pH 10.5 в течение 2-3 ч или pH 11.7 в

течение 1-2 ч). Такой НМЛ имел 4-5% метоксильных групп и мо-

лекулярную массу 40000-70000 Да. Осаждение при pH 0.5-1.5 по-

Гл. 1. Современное состояние и основные тенденции раз, ития технологии пектиновых веществ

36

еле омыления дает НМЛ с хорошо желирующими характеристи-

ками.

Щелочное деметоксилирование пектина предлагается авто-

рами [225]. НМЛ получали обработкой водного раствора пектина

щелочным реагентом при pH 10-12 и температуре 12-15 °C. Ще-

лочной реагент добавляли к реакционной смеси с такой скоро-

стью, чтобы сохранить pH, и в течение такого времени, чтобы

добавить все количество реагента, для получения низкометокси-

лированного пектина, имеющего метоксильное содержание 2.6-

4.6%. Затем pH реакционной смеси доводили до 3.5-4.5 и низко-

метоксилированный пектин выделяли осаждением спиртом или

другим способом.

Кроме химических реагентов для осуществления деэтери-

фикации пектина используют также ферменты. Известен способ

получения НМЛ из мандариновых отжимов инкубированием

пектинэстеразы [202]. Пектинэстераза мандарина имеет оптимум

pH 7.5 и оптимум температуры 45 °C. Количество пектинэстеразы

увеличивается при созревании плодов и остается на постоянном

уровне при хранении в холодильниках. Мандарины инкубирова-

ли при 45 °C и pH 7.0-7.5 для гидролиза 50% метоксилов пектина.

Затем пектин экстрагировали Na-гексаметофосфатом с получени-

ем НМЛ.

В пищевой промышленности используют низкометоксили-

рованный пектин, экстрагированный пектинэстеразой [189]. Про-

цесс деэтерификации пектина происходит в мягких условиях, по-

бочные деградированные реакции, которые могут наблюдаться

при щелочном омылении эфирных групп, при ферментативной

обработке не происходят. Количество экстрагированного пектина

из альбедо цитрусовых плодов составляет около 12.71-12.89 % на

сухую массу. Обработку пектинэстеразой проводили при pH 8.5 в

течение 10, 20, 30 мин. Количество метоксильных групп снижа-

ется с увеличением времени инкубации. Так, при обработке в те-

чение 10 мин содержание -ОСН3 групп равно 4.27 %, (исходное

содержание -ОСН3 групп - 5.12 %): при 20 мин - 4.17 %, при 30

мин - 1.85 %. Дальнейшее увеличение времени взаимодействия

приводит к ухудшению желирующих свойств пектина. При оп-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

37

тимальных условиях можно получить продукт с содержание ан-

гидроуроновой кислоты в пределах 54.2-94.8 % и ацетильных

групп 0.09-0.12 %.

Получение низкометоксилированного пектина при действии

пектинэстеразы в альбедо мандаринов, их химические, физиче-

ские и желирующие свойства были рассмотрены и в работе [263].

НМЛ получен обработкой мандариновых альбедо 0.25 М Na2CO3

для активации пектинэстеразы (ПЭ). ПЭ затем была инактивиро-

вана нагреванием. Образец отцентрифугировали. НМЛ был по-

лучен в виде осадка при добавлении спирта к собранной надоса-

дочной жидкости. Метоксильная составляющая НМЛ, получен-

ных обработкой альбедо ПЭ при pH 7.5 в течение 10 мин, при pH

3.5 - 10 мин, 20 мин и 30 мин была 5.12; 4.27; 3.08 и 1.85%, соот-

ветственно. Содержание ацетильных групп в препаратах изменя-

лось от 0.09 до 0.12%, что не мешает гелеобразованию. Значения

вязкости и молекулярной массы полученных НМЛ снижались с

увеличением степени действия ПЭ на альбедо. Избыточная обра-

ботка альбедо ПЭ ухудшала желирующие свойства пектинов.

Получить низкоэтерифицированный пектин можно, обраба-

тывая коагулят или порошок пектина. В работах Хорна и Кадер-

мана приведены способы кислотной и щелочной гетерогенной

деэтерификации пектина [153].

Кислотное деметоксилирование порошка пектина заключа-

ется в том, что выделенный из экстракта спиртом пектин после

размола смачивают с небольшим количеством этилового спирта,

добавлением азотной кислоты доводят до pH 1.0 и нагревают до

температуры 60 °C. После достижения требуемой степени этери-

фикации величину pH до 3.5 доводят содой или другими щелоча-

ми, а затем пектин промывают спиртом и сушат.

Щелочное деметоксилирование порошка пектина проводят,

обрабатывая его смоченным этиловым или изопропиловым спир-

том и водным раствором аммиака. Обработку проводят в сосуде с

мешалкой, доводя pH пектина до 10.0-10.5, затем смесь охлаж-

дают до температуры 5-15 °C. После завершения деметоксилиро-

вания pH доводят до 3.5-4.0 соляной кислотой, пектин промыва-

ют спиртом и высушивают.

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

38

Следует отметить, что при выдержке яблочного пектина в

течение 6-24 ч при 30 °C в среде 2.8 %-ного раствора НС1 в 70 %-

ном этаноле происходит деэтерификация эфирных групп пектина

с улучшением его желирующих свойств [132].

В работе [74] предлагается гетерогенная деэтерификация

коагулята и порошка яблочного пектина. Для этого готовят реак-

ционную смесь, состоящую из пектина, 96% этилового спирта,

воды и концентрированной соляной кислоты. Деацетилирование

проводят в реакторе при температуре 45 °C в течение 2.0-2.5 ч.

Затем пектин отделяют от жидкой фазы и промывают 70% этило-

вым спиртом для удаления ионов хлора. Далее влажный пектин

обрабатывают по известной схеме.

Бархатовым Ю.В. было также исследовано изменение каче-

ственных характеристик пектиновых препаратов при спиртово-

кислотной промывке. Ее осуществляли 70% этиловым спиртом,

подкисленным соляной кислотой [29]. Выявлено, что степень ме-

токсилирования пектина уменьшается от промывки к промывке.

После пятикратной промывки общее уменьшение степени этери-

фикации составляло 6.69% (по массе). Содержание зольных эле-

ментов после этого снижается на 64.1%. Значительных измене-

ний молекулярной массы и содержания ацетильных групп не ус-

тановлено.

Технологическая схема производства НМЛ из яблочных

выжимок на предприятиях фирмы "Grill und Grossman" (Австрия)

предусматривает кислотную деэтерификацию пектина на стадии

обработки пектинового концетрата. Однако, в отличие от приме-

няемой схемы на Бендерском, Барском и Калининском пектино-

вых заводах, процесс деэтерификации прерывается не посредст-

вом нейтрализации щелочью, что приводит к повышению себе-

стоимости и снижению качества пектина, а при помощи устрой-

ства для быстрого охлаждения. Большое значение имеет pH де-

этерифицированного пектина, что обеспечивает высокую чистоту

при осаждении.

В отличие от представленных выше схем деэтерификации

обработка в спиртово-водной суспензии гидроокисью аммония

дает своеобразный продукт, в котором наряду со сложноэфирны-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

39

ми и карбоксильными группами содержатся амидогруппы. Такой

НМЛ получил наименование амидированного. Вырабатывается

он как на основе цитрусового, так и яблочного пектина. Наличие

амидогрупп в пектине своеобразно влияет на его желирующие

свойства, роль и механизм которых в образовании пектиновых

гелей еще не выяснена.

При величине СЭ 25-35% степень амидирования находится

в пределах 15-24%. Отличительная особенность амидированного

пектина состоит как в повышенной чувствительности к ионам

кальция при студнеобразовании (по сравнению с НМЛ других

видов), так и в способности образовывать студни в широком диа-

пазоне концентрации этих ионов. В отличие от остальных видов

пектинов, потребление которых не лимитировано, суточная нор-

ма амидированного пектина составляет 25 мг на 1 кг массы чело-

века. Применение его целесообразно, особенно при непрерывном

способе производства низкосахаристой консервной продукции

[П].

Деметоксилирование в спиртовом растворе аммиака описа-

но в заявке на изобретение [322]. Авторами установлено, что

предпочтительными температурами для деметоксилирования яв-

ляются диапазон от -15 °C до + 10 °C, так как проведение процес-

са при таких низких температурах позволяет сохранить молеку-

лярную массу. Спиртовый раствор аммиака состоит из 1% ам-

миака, 39% воды и 60% метилового спирта. Предпочтительное

время проведения процесса 8-12 ч.

Химические и студнеобразующие характеристики демети-

лированого аммонием пектина рассмотрены авторами [236]. Они

выделяли пектин из измельченных головок подсолнечника и сме-

си головок и стеблей (1:1). В начале пятнадцатиминутной про-

мывкой с помощью горячей воды (75 °C) (соотношение сырье :

вода = 1:25) был удален растворимый пектин. Затем нераствори-

мый пектин экстрагировали из промытого сырья 0.75%-ным рас-

твором гексаметофосфата при 75 °C и pH 3.5 за один час (сырье :

раствор = 1:20), раствор отфильтровывали и пектин осаждали при

pH 1.0 , температуре 5 °C в течение 1 ч, осадок отжимали на

прессе и размешивали, промывали и отпрессовывали последова-

Гл. 1. Современное состояние и основные тенденции развития технологии пектиновых веществ

40

тельно в 0.25 н растворе НС1, 60 и 06% этанолом, после чего пек-

тин высушивали вымораживанием. Измельченный пектин, про-

ходящий через сито с отверстиями 0.25 мм, размешивали в эта-

ноле с концентрацией от 0 до 60% и оставляли на ночь при 4 °C.

Деметилирование пектина проводили с помощью охлажденного

раствора NH4OH в спирте этой же концентрации. Содержание

пектина в растворе 1-5%, продолжительность обработки 18-65

мин. Реакцию прекращали нейтрализацией смеси до pH 4 с по-

мощью 6 н раствора НС1. Пектин промывали спиртом, ацетоном

и высушивали. Определена прочность студней. Установлено, что

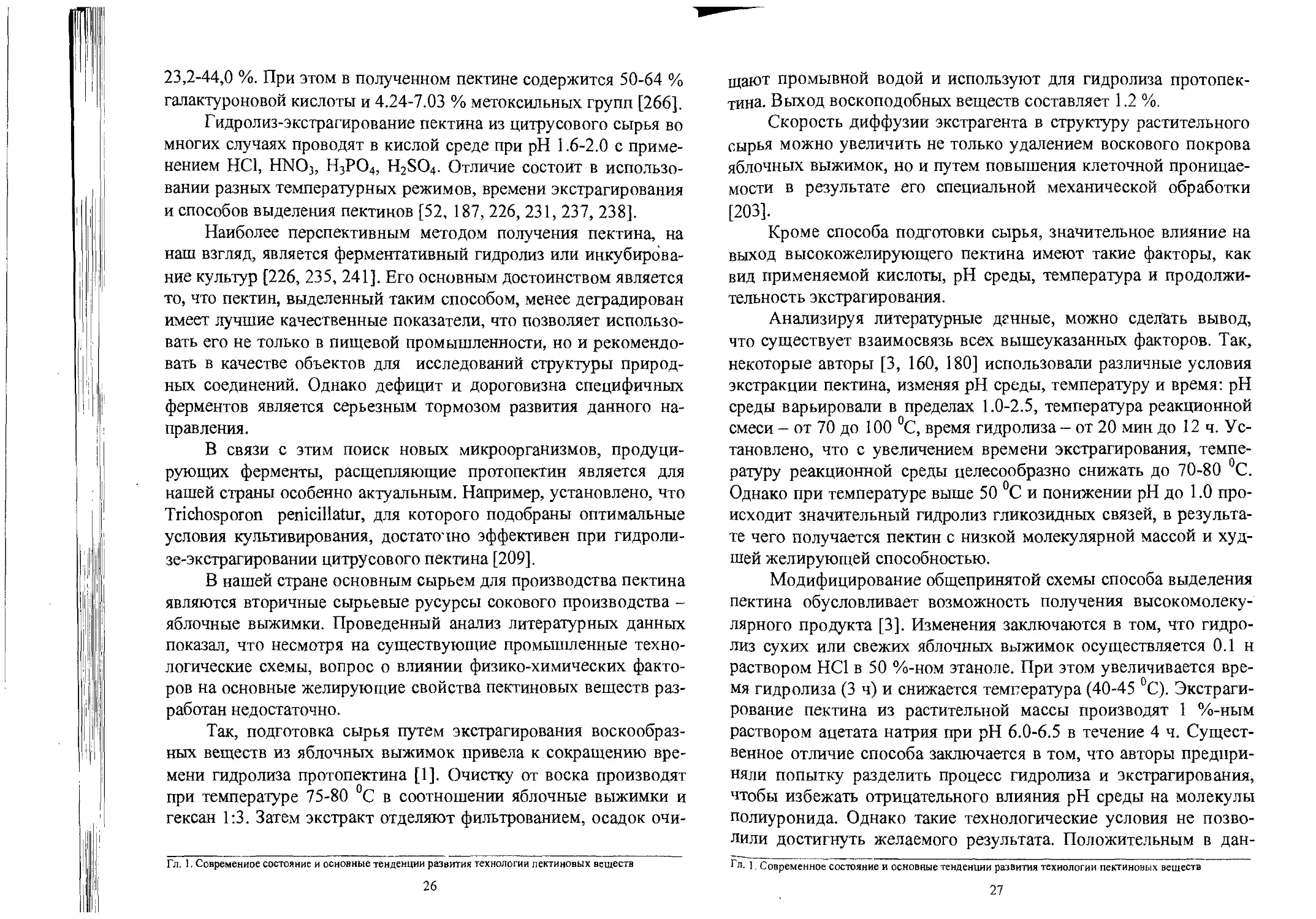

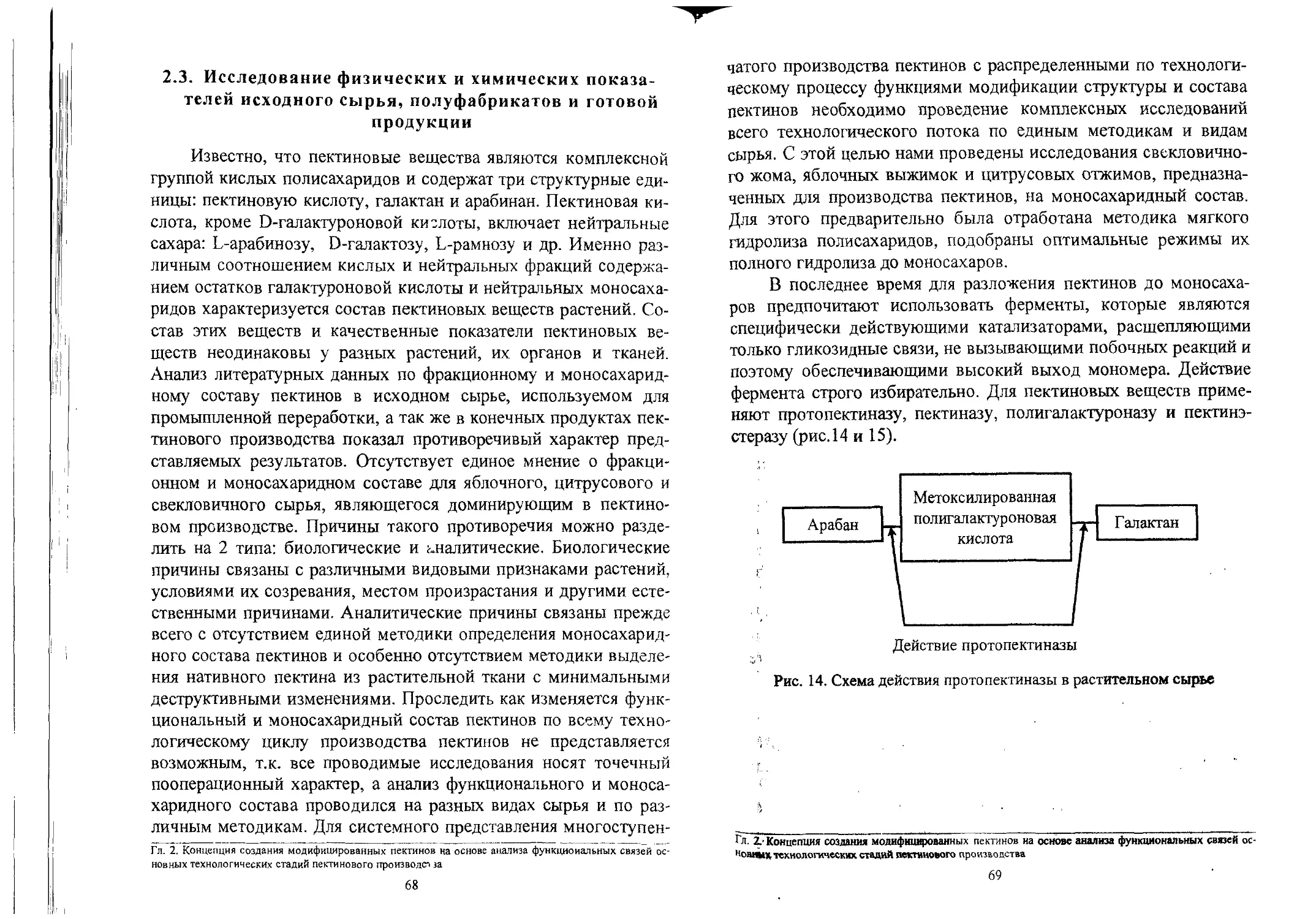

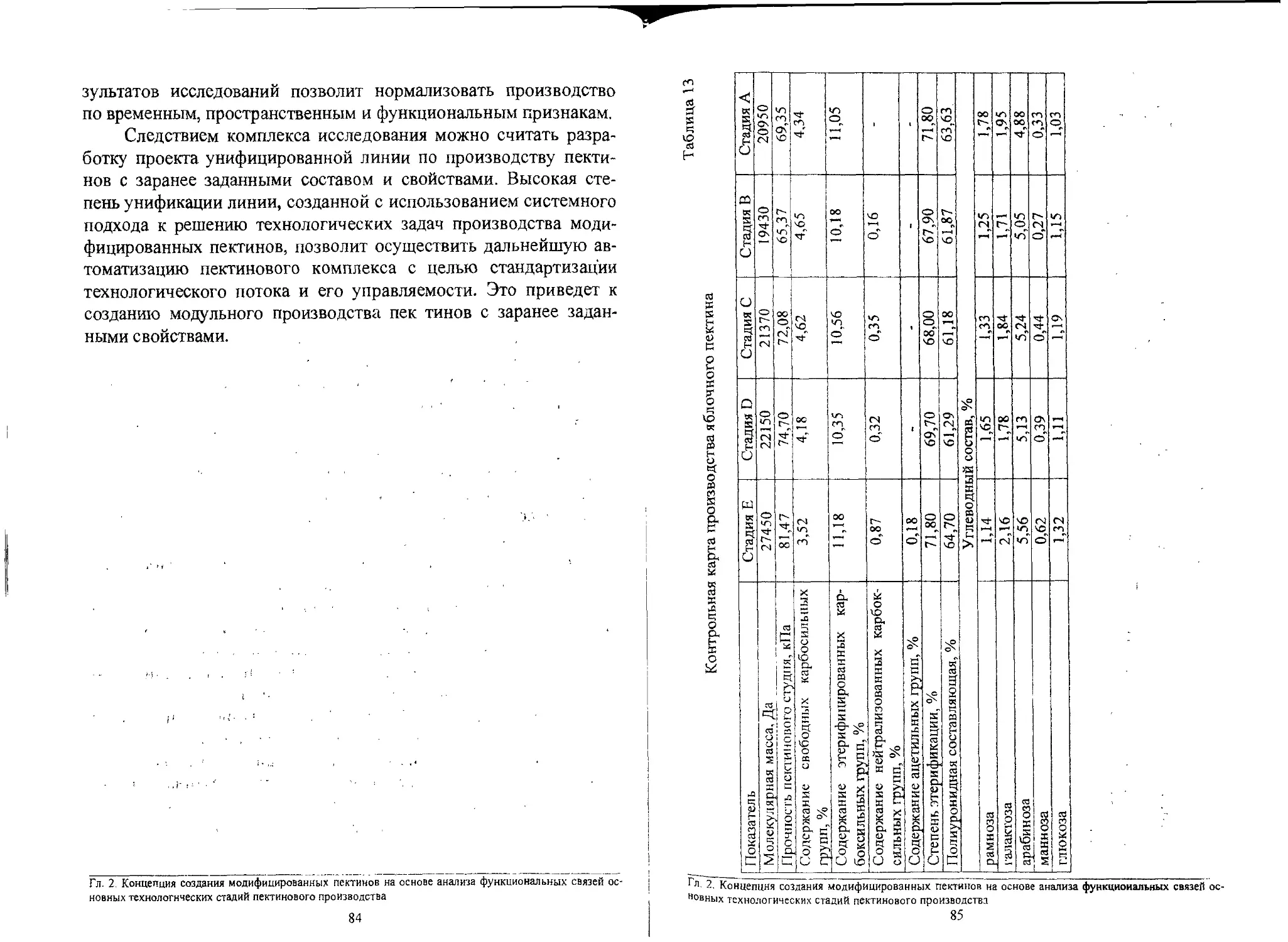

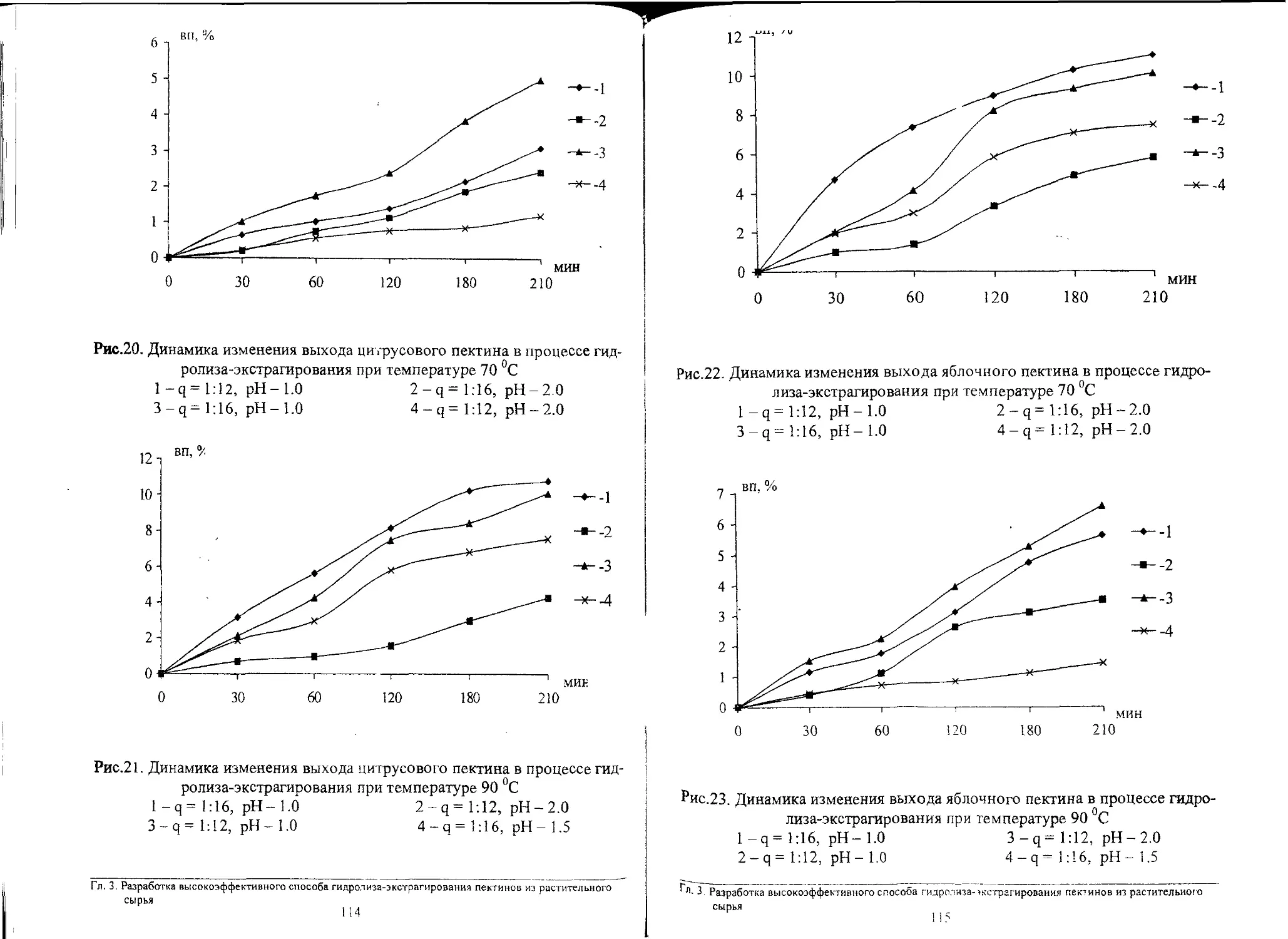

все модифицированные пектины имели повышенную прочность,