Text

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

Н. С. КАЗАКОВ. М. В. КИРПИЧЕВ, Р. М. КОВАН, Ю. П. КОНЮШАЯ, А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, Л. К. МАРТЕНС, Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИНГ

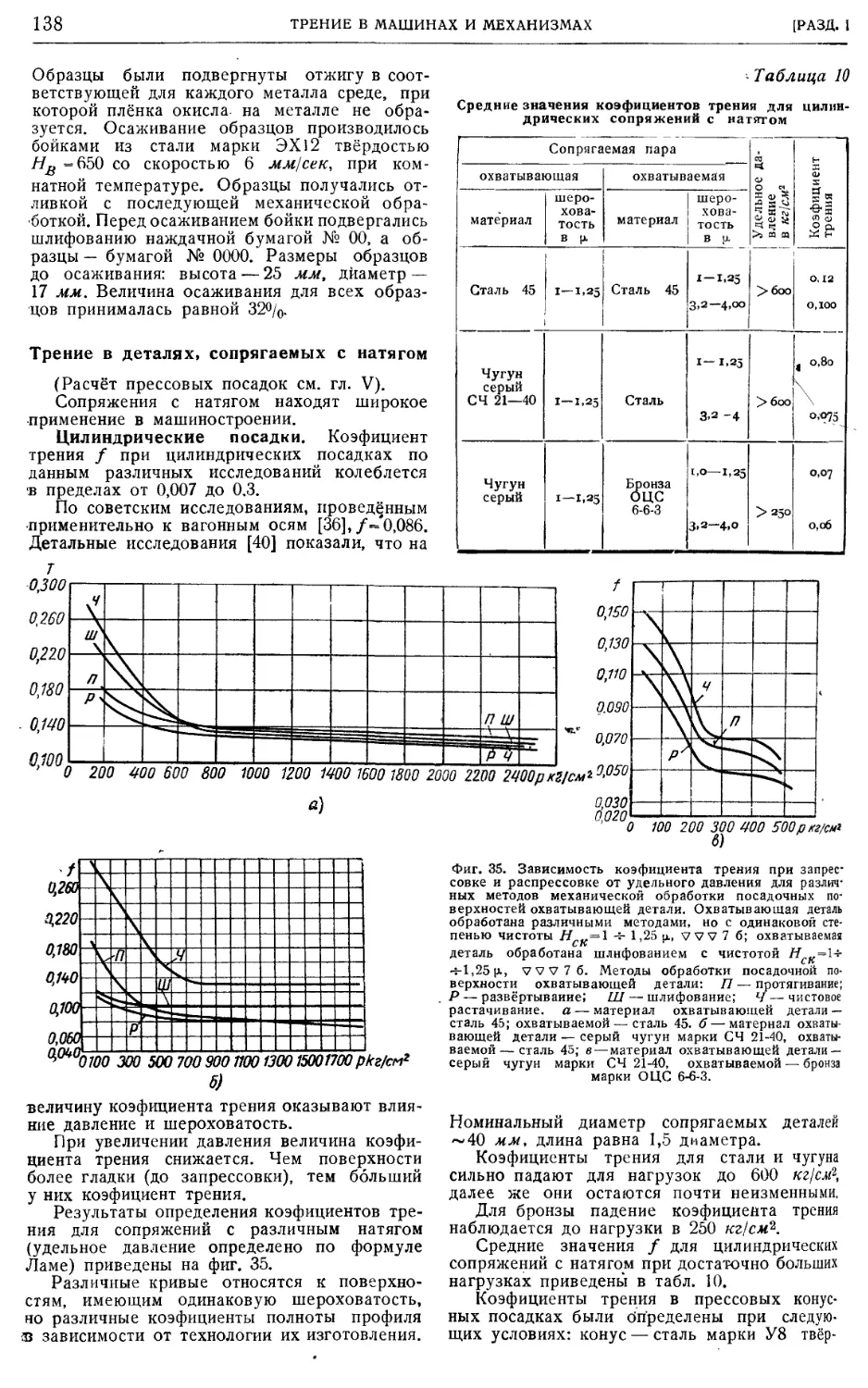

(зам. председателя Редсовета), Е. О. ПАТОН, Л. К. РАМЗИН, Н. Н. РУБЦОВ, М. А. САВЕРИН

зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ,

М. М. ХРУШОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я- ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ПЕРВЫЙ

ИНЖЕНЕРНЫЕ РАСЧЁТЫ

В МАШИНОСТРОЕНИИ

ТОМ 2

Ответственный редактор

проф., д-р техн. наук М. А. САВЕРИН

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА — 1 94 8

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

производственного отдела Машгиза С. А. Соловьев. Зав. производством „Справочника"

Б. С. Раецкий. Техн. редактор Т. Ф. Соколова. Зав. корректорской

С. А. Третьяков. Корректоры Ю. Н. Николаева, В. Г. Матисен,

О. И. Семенова, В. П. Митрич, Н. С. Ширяева. Художник А. Л. Вельский.

Руководитель графического бюро А. И. Эйфель. Графики и ксилографы

А. М. Тетерин, А. Ф. Иваницкая, С. М. Лотохин, Н. И. Корытцев,

Н. М. Владимирова, 3. И. Погудкина.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Н. И. Панин. Гл. инженер О. Я- Басан. Зав. производством

Л. О.Машгиза Я-И. Лебедев. Зав. производством типографии//. С. Кондрат.

Набор и вёрстка произведены под руководством С. А. Павлова и техно-

технолога Э. Я- Потапенко. Печатью руководили М. П. Седов и технолог

С. М. Сундаков. Брошировочно-переплётные работы выполнялись под

руководством И. И. Смирнова. Тиснением руководила Д. Г. Белова.

Матрицы и стереотипы изготовлены под руководством И. М. Беспалова.

Типографская корректура проведена под руководством Е. А. Беляйкина.

Бумага фабрики им. Володарского. Ледерин Щёлковской фабрики. Картон

Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифтолитейных

заводах.

2-й том сдан в производство 19/IV — 22/XI 1947 г. Подписан к печати

20/11 1948 г. А 01711. Заказ № 3165. Бумага 70ХЮ81/,,,. Уч.-изд. листов 124.

Печатных листов 56'/3+1 вклейка. Тираж 50 000. A-й завод 1—15000.

*

Адрес типографии: Ленинград, ул. Моисеенко, д. 10.

АВТОРЫ ТОМА

И. И. АРТОБОЛЕВСКИЙ, академик, В.Н.БЕЛЯЕВ, доц., канд. техн. наук, В. Л. БИ-

ДЕРМАН, канд. техн. наук, Н. Г. БРУЕВИЧ, академик, Б. А. ГЛУХ, ст. научн.

сотр., канд. техн. наук, И. Е. ГОРОДЕЦКИЙ, проф., д-р техн. наук, Б. А. ИВА-

ИВАНОВ, п:оф., д-р техн. наук, А. А. КОЛОМИЙЦЕВ, доц., канд. техн. наук, И. В. КРА-

ГЕЛЬСКИЙ, проф., д-р техн. наук, И. В. МАЗЫРИН, инж., Г. А. НИКОЛАЕВ,

проф., д-р техн. наук, Г. А. ОСТРОУМОВ, инж., А. И. ПЕТРУСЕВИЧ, ст. научн.

сотр., канд. техн. наук, С. Н. ПОЗДНЯКОВ, доц., С. Д. ПОНОМАРЕВ, проф.,

д-р техн. наук, Б. А. ПРОНИН, инж., Д. Н. РЕШЕТОВ, д-р техн. наук, Л. Н. РЕ-

ШЕТОВ, проф., д-р техн. наук, М. А. САВЕРИН, проф., д-р техн. наук.М. С. СЛО-

БОДКИН, инж., Н. А. СПИЦЫН, доц., канд. техн. наук, Б. 3. ЧЕРНЯК, ст. научн.

сотр., канд. техн. наук, В. С. ЩЕДРОВ, доц., канд. техн. наук.

НАУЧНЫЕ РЕДАКТОРЫ

БЛИЗНЯНСКИЙ А. С. (терминология и обозначения), БРОДСКИЙ Г. С, инж. (гл. V, Сварные и за»

клёпочные; соединения, гл. XI и XIV), ЕРЕМЕЕВ Н. В., научн. сотр. (гл. I и IV), СТОЛБИН Г. Б.

доц., канд. техн. наук (гл. VII, Цепные передачи).

*

Редактор графических работ инж. В. Г. КАРГАНОВ

*

Редактор-организатор тома Б. А. ЛАДЫЖЕНСКАЯ

*

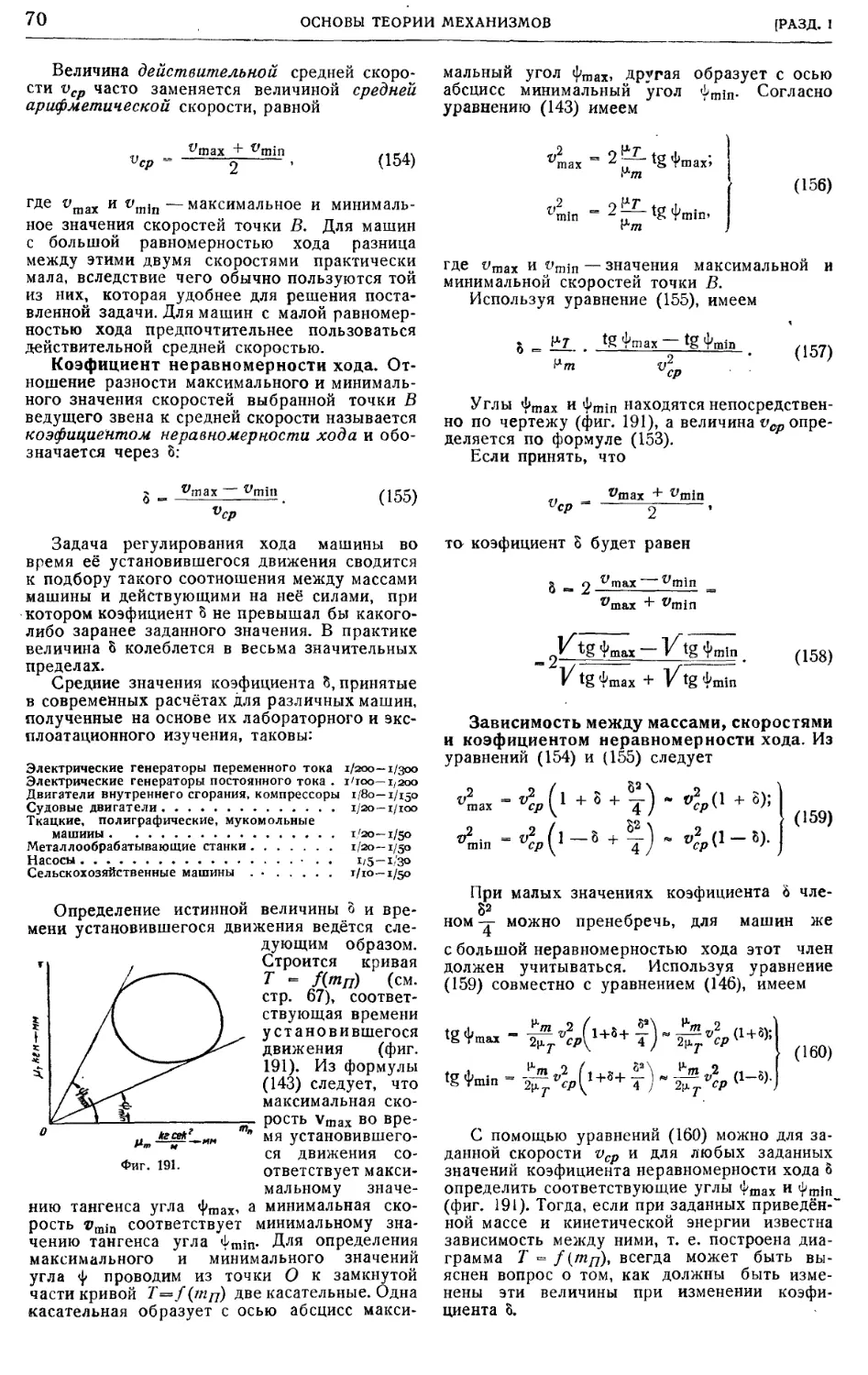

Зав. редакцией В. Н. МАЛЕЦКАЯ

Адрес редакции: Москва, Третьяковский пр., д. 1, Машгиз

Главная редакция энциклопедического справочника .Машиностроение*

СОДЕРЖАНИЕ

От редактора XI

ТЕОРИЯ МЕХАНИЗМОВ

И МАШИН

Глава I. ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ

(акад. И. И. Артоболевский) 1

Структура и классификация

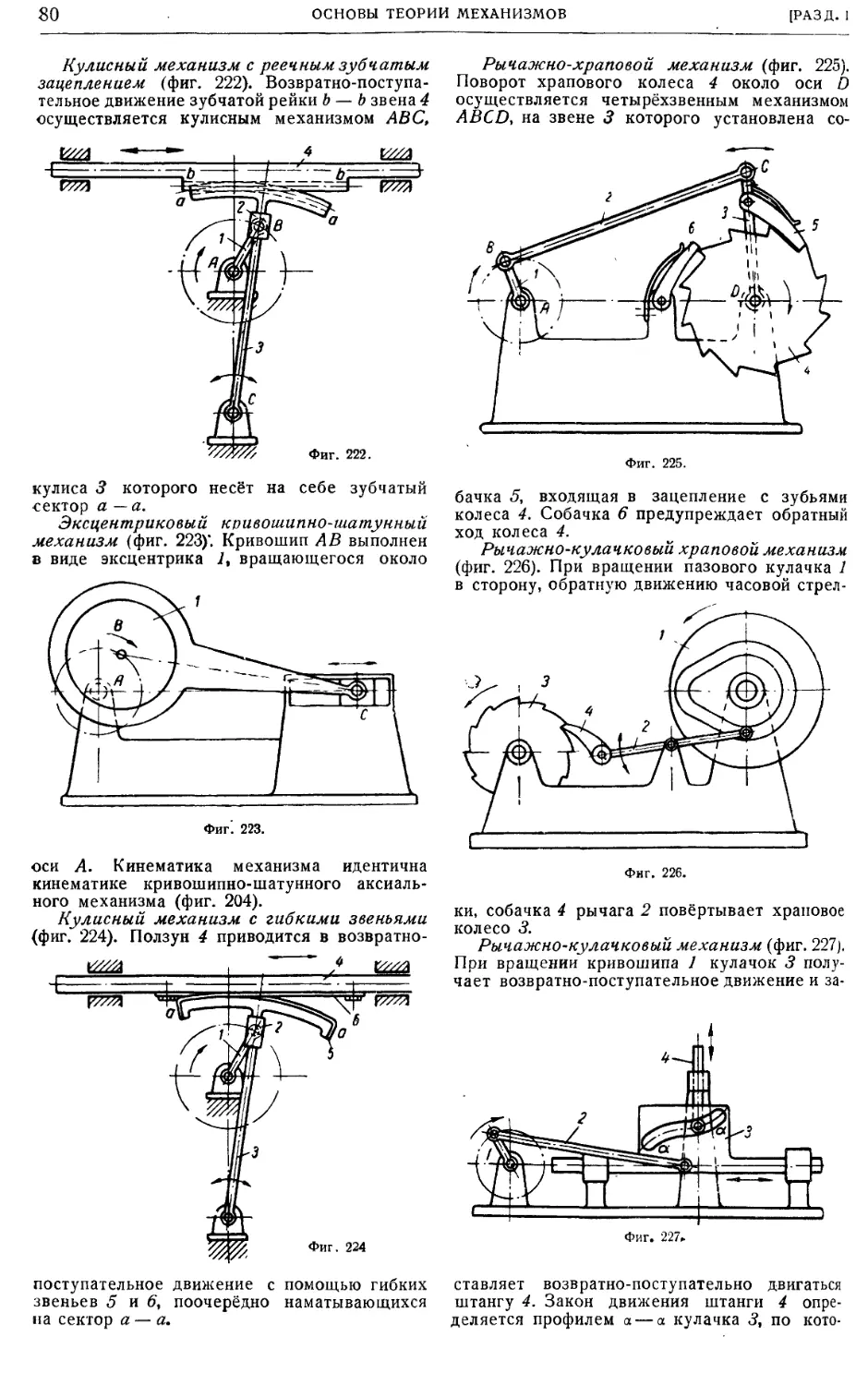

механизмов 1

Связи в кинематических парах 1

Классификация кинематических пар 1

Условные изображения звеньев и кинемати-

кинематических пар 3

Структура механизмов 4

Классификация плоских механизмов 7

Кинематика механизмов И

Механизмы с низшими парами 11

Механизмы с высшими парами 21

Проектирование плоских меха-

механизмов 27

Основы синтеза плоских механизмов 27

Кулачковые механизмы 32

Зубчатые механизмы 40

Четырёхзвенные механизмы с низшими парами 40

Кинетостатика плоских меха-

механизмов 44

Определение сил инерции 44

Определение давлений в кинематических па-

парах 48

Определение сил и моментов 54

•Уравновешивание механизмов 56

Динамика машин 62

Движение машины 62

Регулирование движения машины 69

Справочные данные по некото-

некоторым механизмам 74

Глава II. ПЛАНЕТАРНЫЕ ПЕРЕДАЧИ

(проф., д-р техн. наук Л. Н. Решетов) . . 86

Общие положения 86

Определение передаточного отношения .... 86

Определение к. п. д. по методу смещения сил 87

Простые планетарные передачи 89

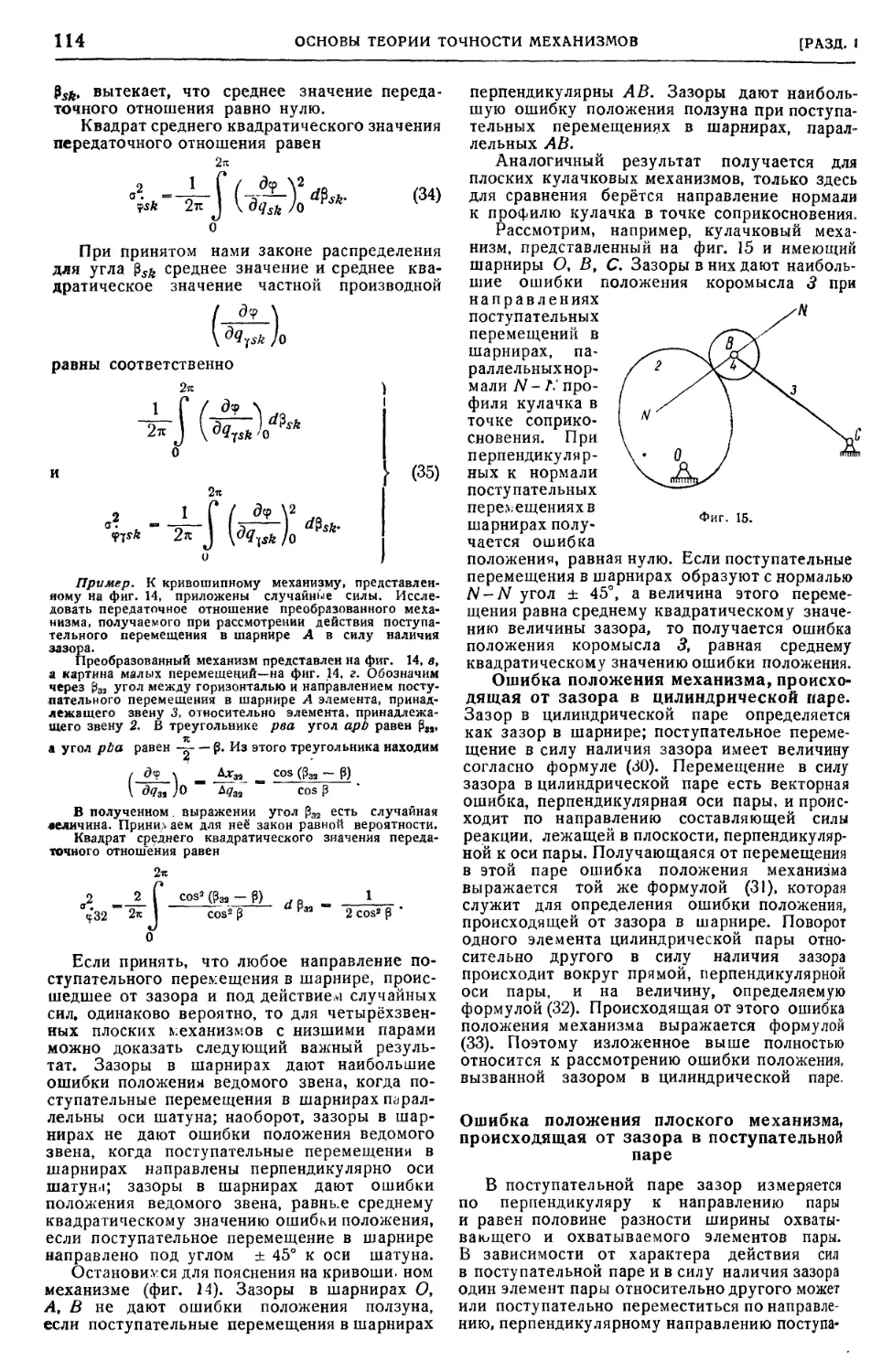

Сложные планетарные передачи для больших

передаточных отношений 91

Многоступенчатые планетарные коробки пере-

передач 92

Особенности расчёта на прочность и долго-

долговечность 94

Глава III. ОСНОВЫ ТЕОРИИ ТОЧНОСТИ

МЕХАНИЗМОВ (акад. Н. Г. Бруевич) . . 95

Введение 95

Основные понятия 95

Законы распределения первичных ошибок . . 98

Зависимость ошибки механизма от первичных

ошибок 100

Ошибка положения механизма, происходящая

от неточности поверхностей кулачков .... 103

Ошибка положения механизма, происходящая

от эксцентриситетов кулачков 105

Ошибка положения кулачкового механизма,

происходящая от перекосов шарниров и по-

поступательных пар 107

Ошибка положения механизма, происходящая

от зазоров в шарнирах и цилиндрических

парах 112

Ошибка положения плоского механизма, про-

происходящая от зазора в поступательной паре 114

Средние значения ошибок положения меха-

механизма 115

Предельные ошибки положения механизма . . 116

Практически предельные ошибки положения

механизма 117

Критерии точности механизма 117

Глава IV. ТРЕНИЕ В МАШИНАХ И МЕХА-

МЕХАНИЗМАХ {проф., д-р техн. наук И. В. Кра-

гелъский) • ... 119

Вводная часть 119

Виды трения 119

Физическая поверхность твёрдого тела . . 120

Трение скольжения 122

Сухое трение 122

Граничное трение 127

Жидкостное трение 128

Механические методы уменьшения силы

трения скольжения в заданном направле-

направлении 134

Трение качения (сопротивление перекатыва-

перекатыванию) 134

Коэфициенты трения 135

Трение в тормозных и фрикционных устрой-

устройствах 135

Трение при пластическом деформировании

металлов 137

Трение в деталях, сопрягаемых с натягом 138

Трение в болтовых соединениях 139»

Трение при качении и скольжении колёс

железнодорожного подвижного состава,

автомобилей, тракторов и прицепов на

полозьях 139

Коэфициенты трения различных материа-

материалов, определённые в лабораторных усло-

условиях 141

VI

СОДЕРЖАНИЕ

ДЕТАЛИ МАШИН

Глава V. НЕРАЗЪЁМНЫЕ СОЕДИНЕНИЯ 144

Заклёпочные соединения (проф.,

д-р техн. наук Г. А. Николаев) 144

Разновидности заклёпок 144

Допускаемые напряжения для прочных заклё-

заклёпочных швов 145

Основные типы прочных заклёпочных швов

и расчёт их прочности 146

Заклёпочно-сварные соединения 150

Примеры расчётов прочности заклёпочных

соединений 151

Сварные соединения (проф., д-р

техн. наук Г. А. Николаев) 152

Допускаемые напряжения 152

Типы сварных соединений и расчёты прочно-

прочности 154

Соединения встык при дуговой электро-

электросварке 154

. Соединения внахлёстку при дуговой элек-

электросварке 155

Соединения втавр и угловые при дуговой

электросварке 156

Соединения прорезные и пробочные .... 156

Соединения накладками при дуговой элек-

электросварке 157

Соединения при газовой и угледуговой

сварке 158

Соединения при контактной сварке .... 158

Расчёт прочности соединений, работающих

на изгиб и сложное сопротивление . . . 159

Примеры расчётов прочности сварных соеди-

соединений 162

Соединение деталей с гаранти-

рованнымнатягом (проф., д-р техн.

наук М. А. Саверин) 163

Введение 163

Соединения группы А 164

Эффект сцепления сопрягаемых деталей и

его оценка 165

Неровности сопрягаемых поверхностей и

прочность соединений 167

Прочность соединений и деформации со-

сопрягаемых деталей 169

Влияние смазки сопрягаемых поверхностей 170

Расчётные зависимости для посадок с га-

гарантированным натягом 171

Конструктивные указания 175

Соединения группы Б 175

Глава VI. РАЗЪЁМНЫЕ СОЕДИНЕНИЯ . . 177

Болтовые и винтовые соедине-

соединения (проф., д-р техн. наук М. А. Саве-

Саверин) 177

Общие сведения 177

Основные виды болтовых соединений 177

Расчётные зависимости для болтовых соеди-

соединений 178

Прочность соединений при статических на-

нагрузках ... 178

Прочность соединений при переменных и

ударных нагрузках 181

Температурные напряжения в болтовых

соединениях 182

Конструктивные формы резьбовых изделий

и их влияние на прочность и долговечность

соединений 184

Расчёт группы болтов 189

Предохранение резьбовых изделий от само-

саморазвинчивания (стопорение) 194

Материалы и технология резьбовых изделий.

Допускаемые напряжения 198-

Шпоночные и шлицев ые соеди-

соединения (доц. С. Н. Поздняков) 202

Шпоночные соединения 20?

Виды шпонок 202

Расчёт шпонок 205

Шлицевые соединения 206

Конструкция шлицевых соединений .... 20&

Расчёт на прочность 207

К л и новые соединения (доц. С. Н. Позд-

Поздняков) 20»

Конструкция клиновых соединений 208.

Силы в клиновом соединении 2091

Расчёт элементов клинового соединения на

прочность '. . . . 210

Штифты 211

Глава VII. ПЕРЕДАЧИ 212

Зубчатые и червячные передачи

(ст. научн. сотр., канд. техн. наук

А. И. Петрусевич) 212

Общие сведения о зубчатых передачах .... 212

Основные понятия 212

Назначение и области применения зубча-

зубчатых передач и редукторов 213-

Сравнение зубчатых передач с другими ви-

видами передач 214

Сравнение различных видов зубчатых пе-

передач 215

Цилиндрические прямозубые, косозубые и

шевронные колёса 215

Обозначения 215>

Термины и определения 217

Геометрический расчёт эвольвентного заце-

зацепления 222

Область применения прямозубых, косозубых

и шевронных колёс 236>

Методы изготовления цилиндрических зубча-

зубчатых колёс 237

Виды разрушения или повреждения зубьев 240»

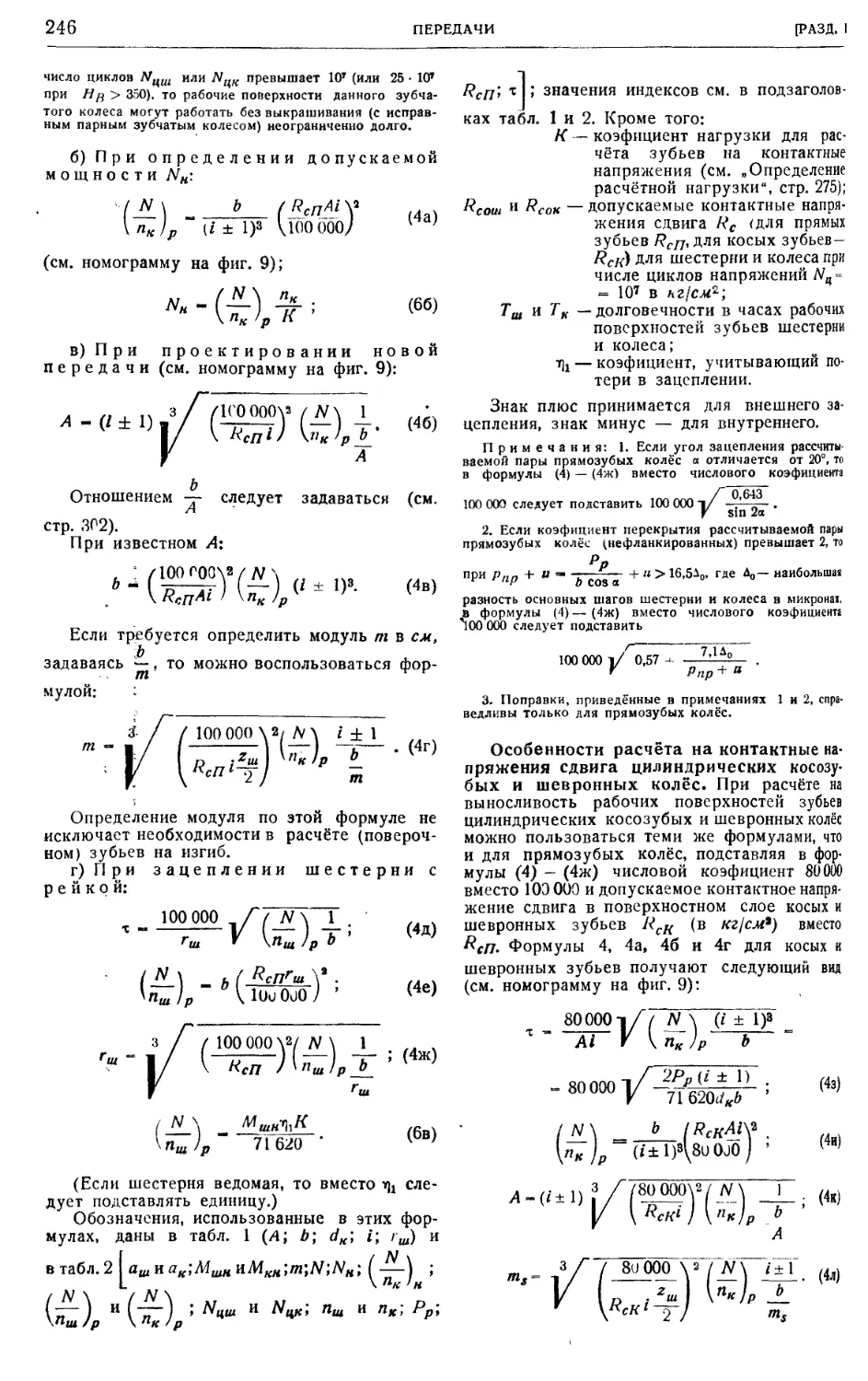

Расчёт рабочих поверхностей зубьев на

выносливость (на долговечность) 243.

Усталость рабочих поверхностей 247

Допускаемые контактные напряжения сдвига 259"

Расчёт стальных зубчатых колёс на заеда-

заедание 264

Расчёт зубьев на выносливость по напря-

напряжениям изгиба 270"

Допускаемые напряжения изгиба 273

Определение расчётной нагрузки 275-

Методические указания по расчёту цилин-

цилиндрических зубчатых колёс на прочность

и долговечность 285

Пример проектировочного расчёта 289>

Точность зубчатых колёс в связи с их

расчётом и эксплоатационными каче-

качествами 291

Трение в зацеплении, нагрев и охлаждение

цилиндрических зубчатых передач .... 294

Смазка цилиндрических зубчатых передач. 296.

Коррекция зацепления 300-

Основные параметры зубчатых колёс и

редукторов 301

Выбор основных параметров цилиндриче-

цилиндрических зубчатых передач 302"

Зубчатые передачи с внутренним заце-

зацеплением 304

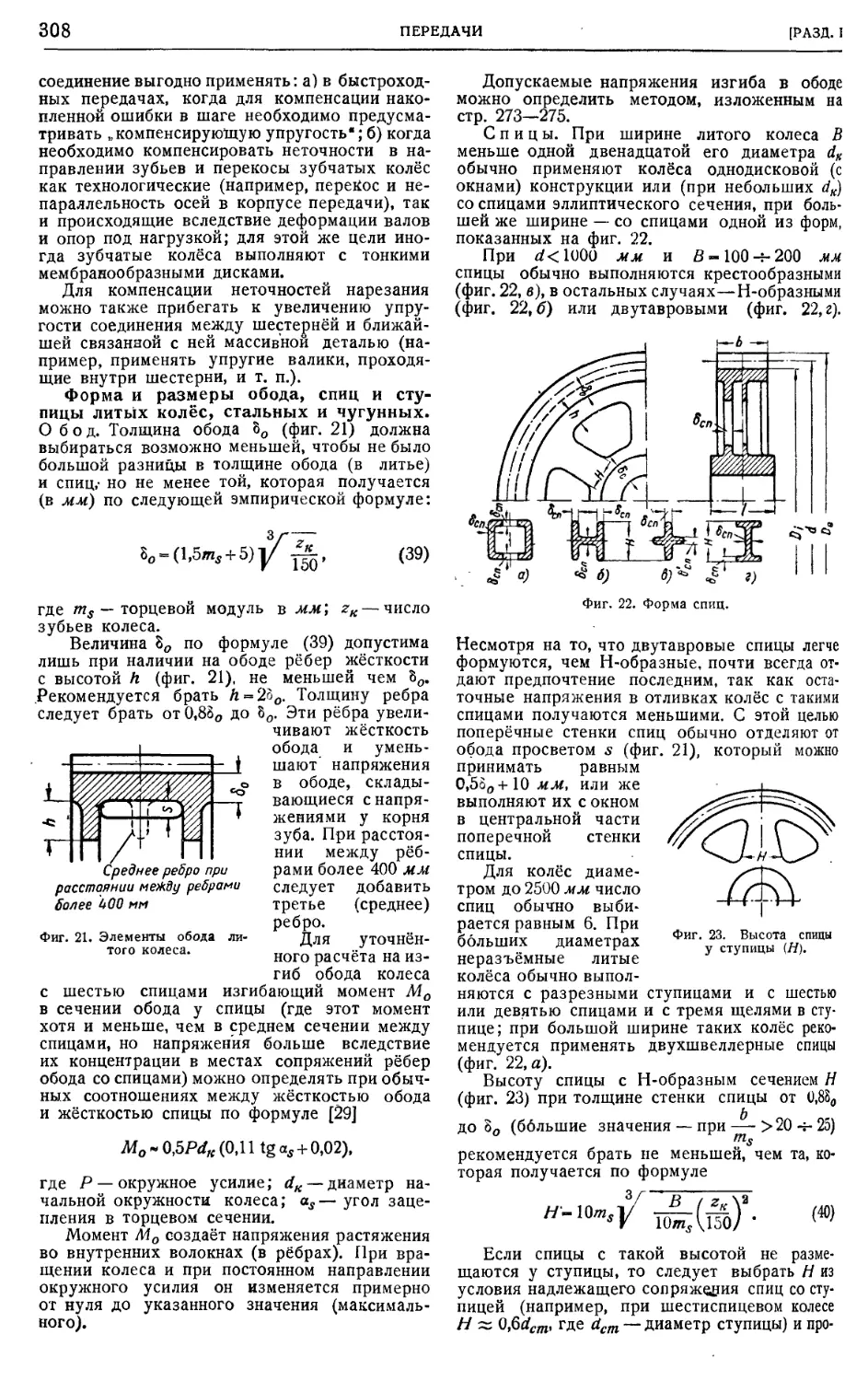

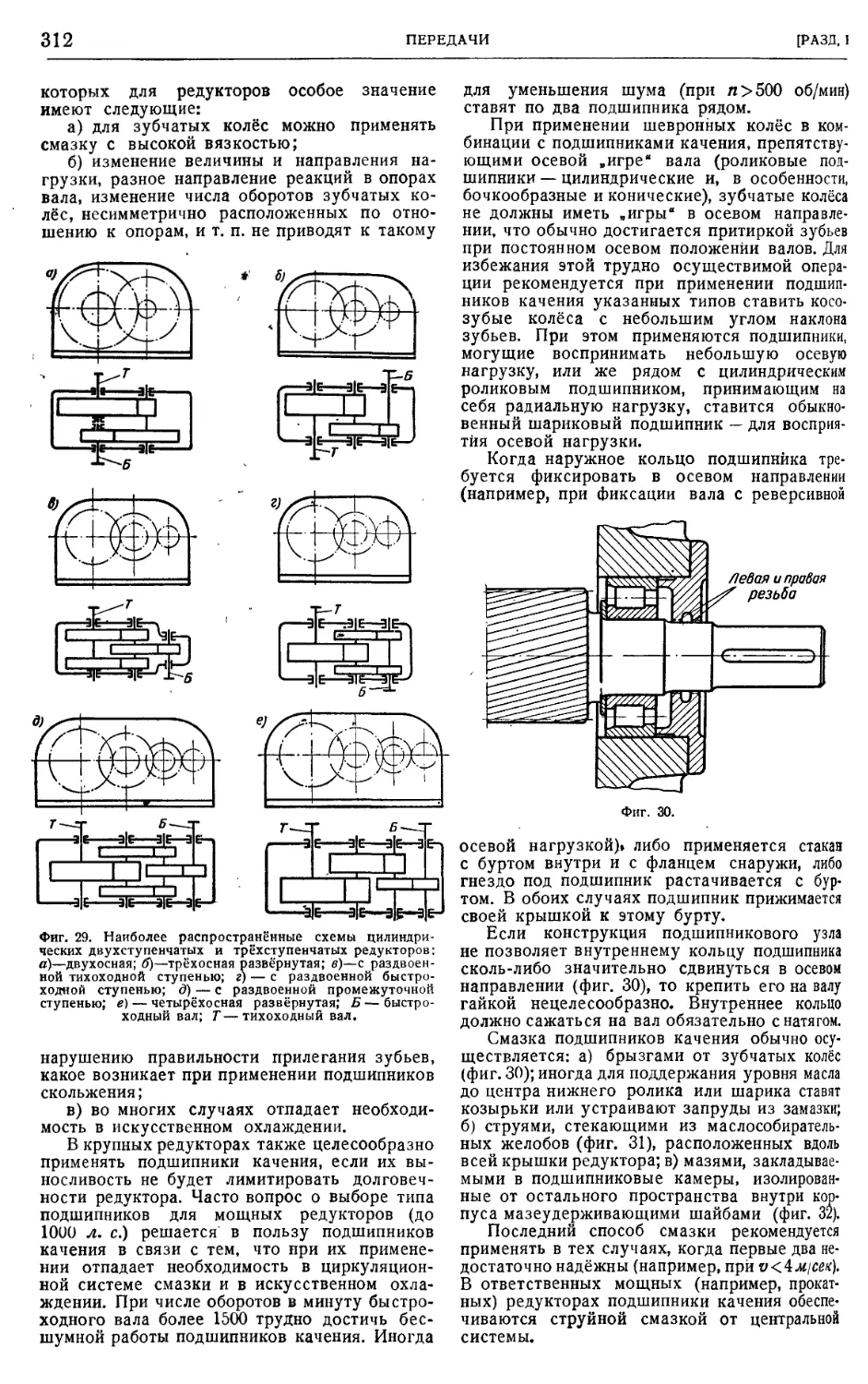

Конструкция зубчатых колёс и редукто-

редукторов 307"

Материалы для зубчатых колёс 31Т

СОДЕРЖАНИЕ

VII

Конические зубчатые колёса 323

Обозначения . 323

Термины и определения 326

Геометрический расчёт зацепления .... 326

Области применения прямозубых, косозу-

бых и криволинейнозубых конических

колёс 332

Методы изготовления конических зубча-

зубчатых колёс 332

Расчёт и конструирование конических зуб-

зубчатых колёс 333

Гипоидные передачи (винтовые кониче-

конические зубчатые передачи) 336

Червячные передачи 337

Обозначения 337

Термины и определения 338

Геометрический расчёт зацепления .... 341

Методы изготовления червяков и червяч-

червячных колёс 341

Расчёт рабочих поверхностей зубьев чер-

червячных колёс на выносливость (на дол-

долговечность) 343

Расчёт зубьев на выносливость по на-

напряжениям изгиба 345

Коэфициент нагрузки 346

Трение в зацеплении и нагрев червячных

передач 347

Конструкция червячных передач и мате-

материалы червяков и червячных колёс. . . 350

Глобоидные червячные передачи 354

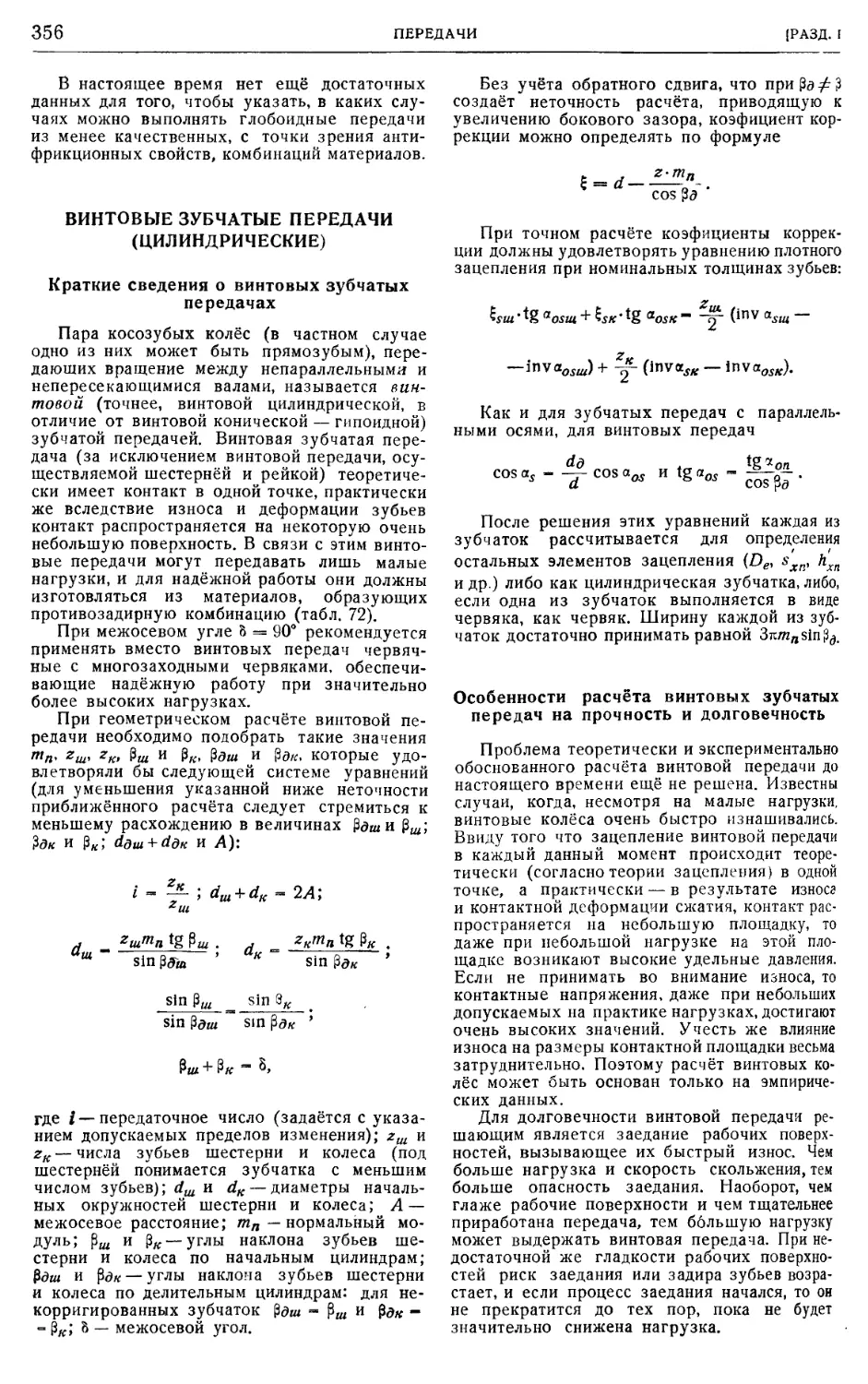

Винтовые зубчатые передачи цилиндриче-

цилиндрические) 356

Краткие сведения о винтовых зубчатых

передачах 356

Особенности расчёта винтовых зубчатых

передач на прочность и долговечность • 356

Цепные передачи 359

Введение 359

Приводные цепи 362

Зубчатые цепи .... • 362

Втулочно-роликовые и втулочные цепи . . 365

Фасоннозвенные цепи 369

Расчёт и конструирование цепных приводов 370

Число зубьев звёздочки 371

Число оборотов звёздочки и скорость . . . 372

Шаг 372

Расчёт и выбор характеристики цепи . . . 373

Передаточное число 378

Расстояние между центрами звёздочек и

длина цепи 378

Положение цепной передачи 380

Динамические нагрузки с81

Проектирование высокоскоростных приво-

приводов 381

Смазка и эксплоатация цепной передачи . . 382

Влияние смазки на работу привода .... 382

Способы смазки 382

Конструкция картера . 383

Смазочные материалы 384

Правила эксплоатации цепных передач . . 385

Допустимое увеличение шага цепи .... 385

Звёздочки для приводных цепей 386

Материал 386

Профиль зубьев 387

Звёздочки для зубчатых цепей 3»7

Звёздочки для втулочно-роликовых и вту-

втулочных цепей 391

Звёздочки для фасоннозвенных и втулоч-

втулочных цепей 394

Грузовые шарнирные цепи 395

Конструкция 395

Расчётные зависимости 395

Требования к изготовлению и приёмка. . 397

Звёздочки 397

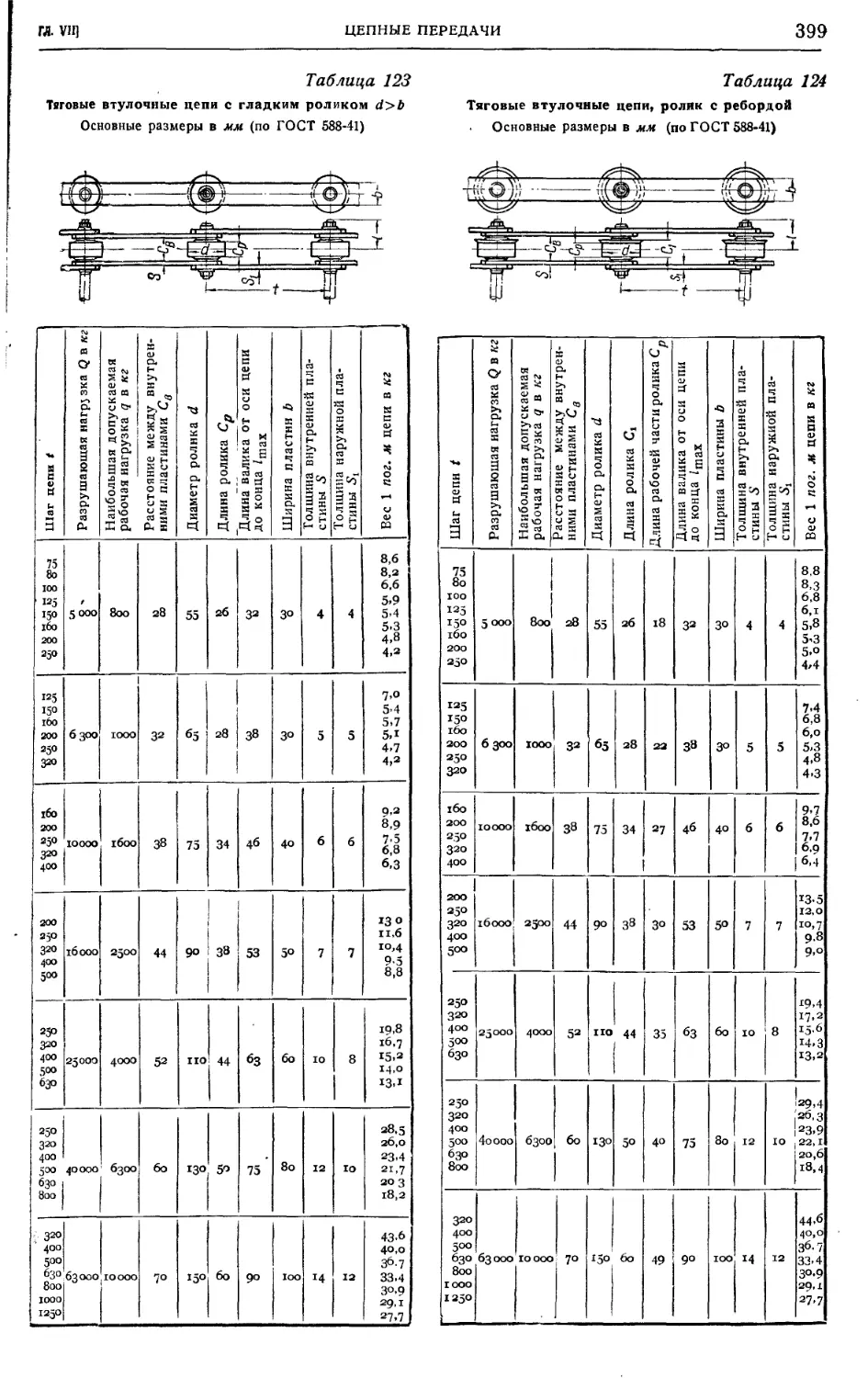

Тяговые цепи 397

Основные данные 397

Требования к изготовлению и приёмка . . 400

Фрикционные передачи и ва-

вариаторы (д-р техн. наук Д. Н. Ре-

гиетов) 401

Введение 401

Основные характеристики и общие положе-

положения конструирования 403

Материалы 404

Фрикционные передачи для постоянного пе-

передаточного отношения ......... 405

Фрикционные бесступенчатые вариаторы. . . 406

Фрикционные муфты 406

Лобовые вариаторы 406

Конусные вариаторы без промежуточного

звена 408

Вариаторы с рабочими телами по форме

сферы и цилиндра, тора или конуса,

регулируемые взаимным наклоном осей 409

Конусные вариаторы с регулированием

осевым перемещением промежуточного

тела 409

Вариаторы с раздвижными конусами . . . 410

Вариаторы с криволинейными образую-

образующими рабочих тел и с регулированием

изменением наклона роликов ...... 415

Расчёты фрикционных передач и вариаторов . 415

Кинематические расчёты 415

Потребная сила прижатия рабочих тел

друг к другу и потребное натяжение

ветвей ремня 417

Проверка долговечности поверхностных

слоев рабочих тел и подшипников каче-

качения 417

Потери во фрикционных передачах и коэ-

коэфициент полезного действия 421

Расчёт механизмов самозатягивания . . . 423

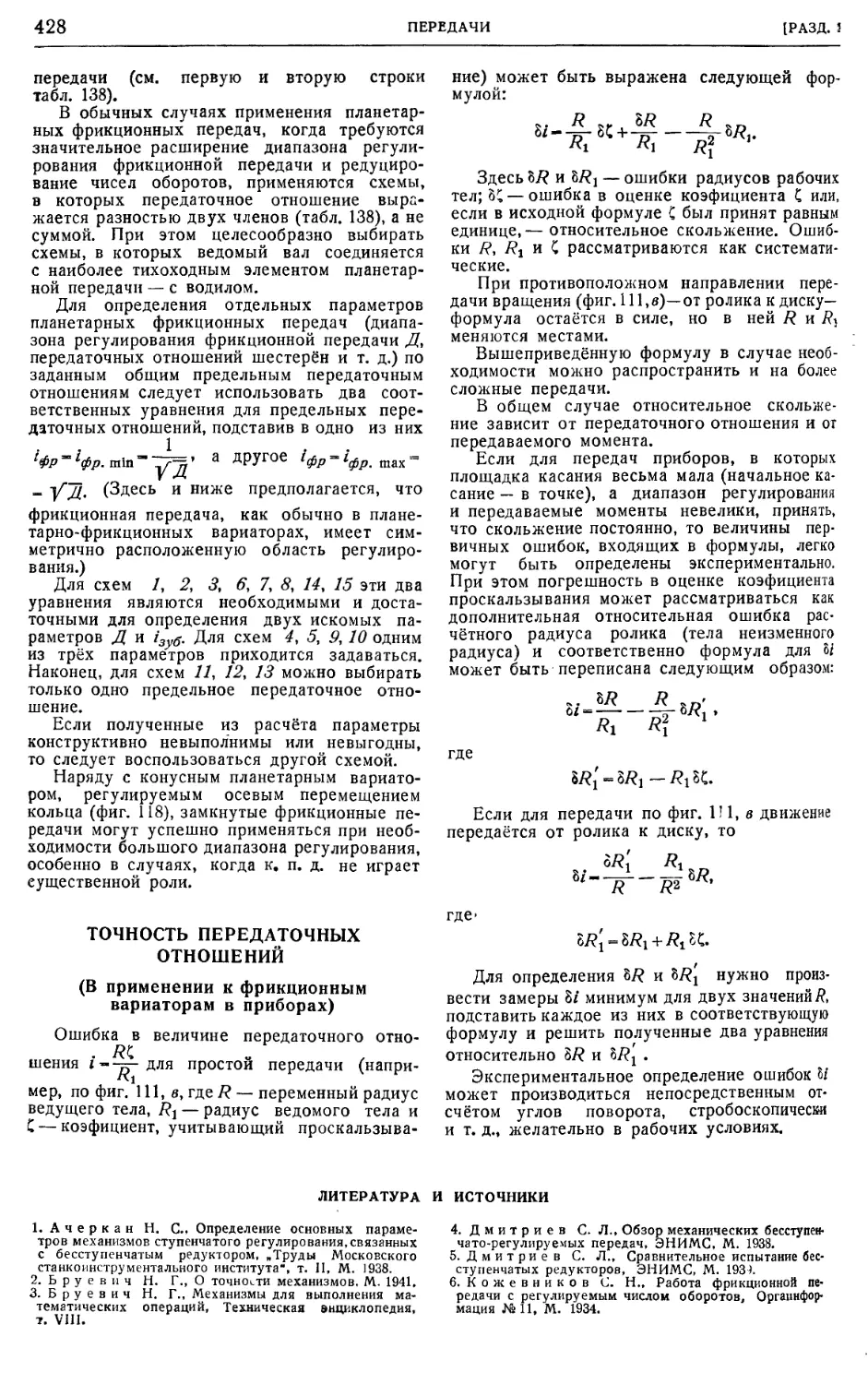

Планетарные фрикционные вариаторы .... 425

Простые планетарные вариаторы 425

Замкнутые планетарные фрикционные ва-

вариаторы 427

Точность передаточных отношений 428

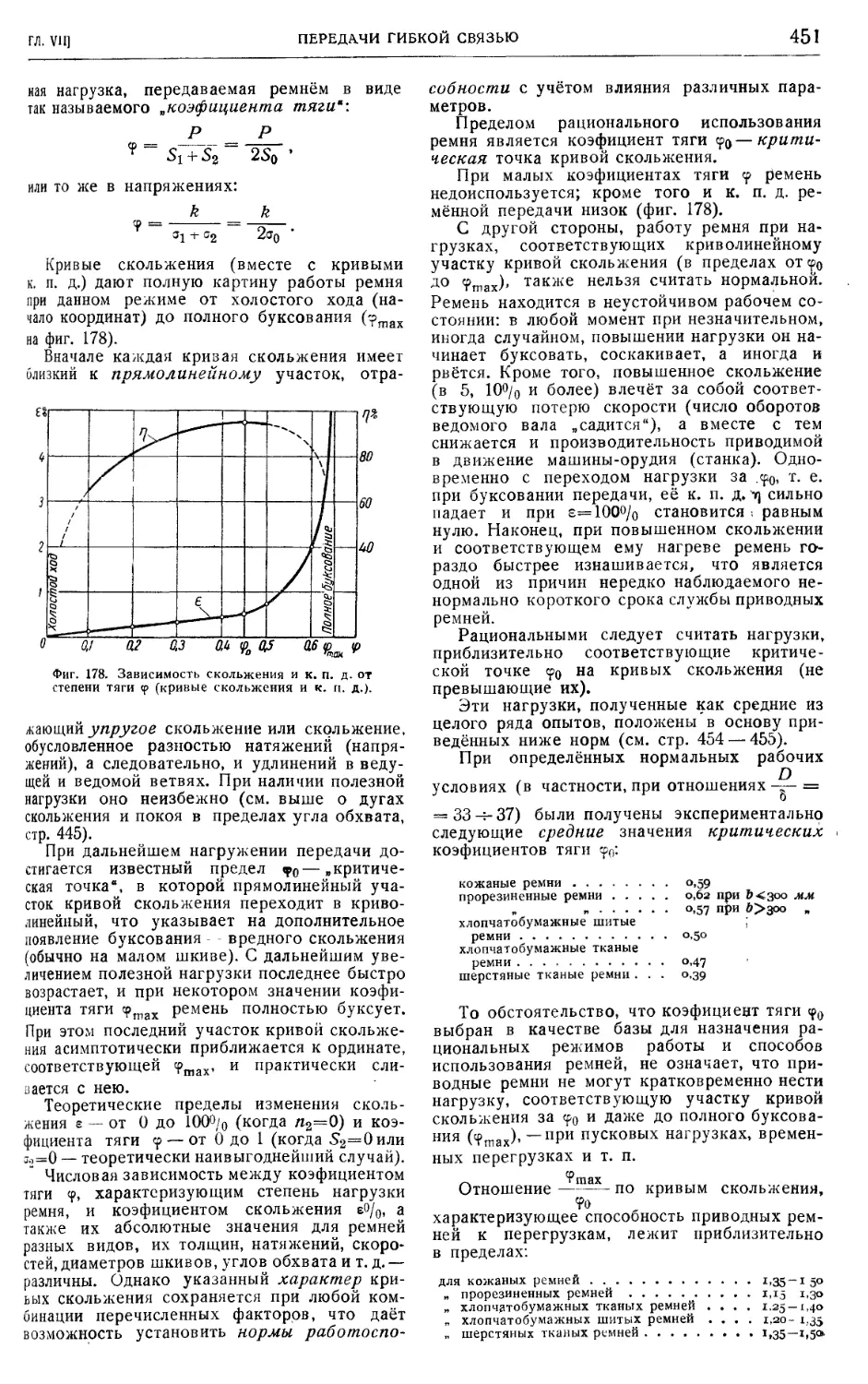

Передачи гибкой связью (ре-

(ремённые) (доц., канд. техн. наук

В. Н. Беляев) 429

Общая часть 429

Общие сведения о ремённых передачах. . 429

Основные характеристики ремённых пере-

передач 430

Способы натяжения ремней 430

Разновидности ремённых передач 431

Обыкновенные приводы 431

Самонатяжные приводы 432

Приводные ремни (плоские) •. . 434

Общие сведения 434

Размеры ремней 437

Механические свойства ремней 438

Предварительная вытяжка ремней .... 439

Соединение концов ремней 440

Основы теории ремённых передач 443

Общие сведения 443

Усилия в ремённой передаче 445

Напряжения в работающем ремне .... 446

Усталость приводных ремней 448

Исходные данные для расчёта плоскоремён-

плоскоремённых передач 450

Кривые скольжения (и кривые к. п. д ) 450

Рекомендуемое натяжение приводных рем-

ремней и его контроль ........... 452

Допускаемое полезное напряжение .... 453

Давление на валы в ремённой передаче . . 4Ь7

Расчёт плоскоремённых передач (обыкновен-

(обыкновенных) 458

Методика расчёта • . . 458

Примеры расчёта 461

Быстроходная плоскоремённая передача . . . 462

Общие сведения 462

Виды ремней 462

Расчёт передачи 463

VIII

СОДЕРЖАНИЕ

Круглоремённая передача 464

Общие сведения 464

Расчёт передачи 465

Передача с натяжным роликом 465

Общие сведения 465

Геометрия передачи 465

Особенности работы передачи 466

Расчёт передачи 467

Давление на ролик и на валы 468

Клиноремённая передача 469

Общие сведения 469

Клиновые ремни 470

Пределы применения передачи 471

Исходные данные для расчёта передачи . . 472

Расчёт передачи 474

Пример расчёта 475

Шкивы ремённых передач 476

Общие сведения 476

Чугунные шкивы 477

Сварные шкивы 479

Сборные шкивы 481

Деревянные шкивы 481

Клиноремённые шкивы 481

Натяжные ролики 482

Направляющие ролики 486

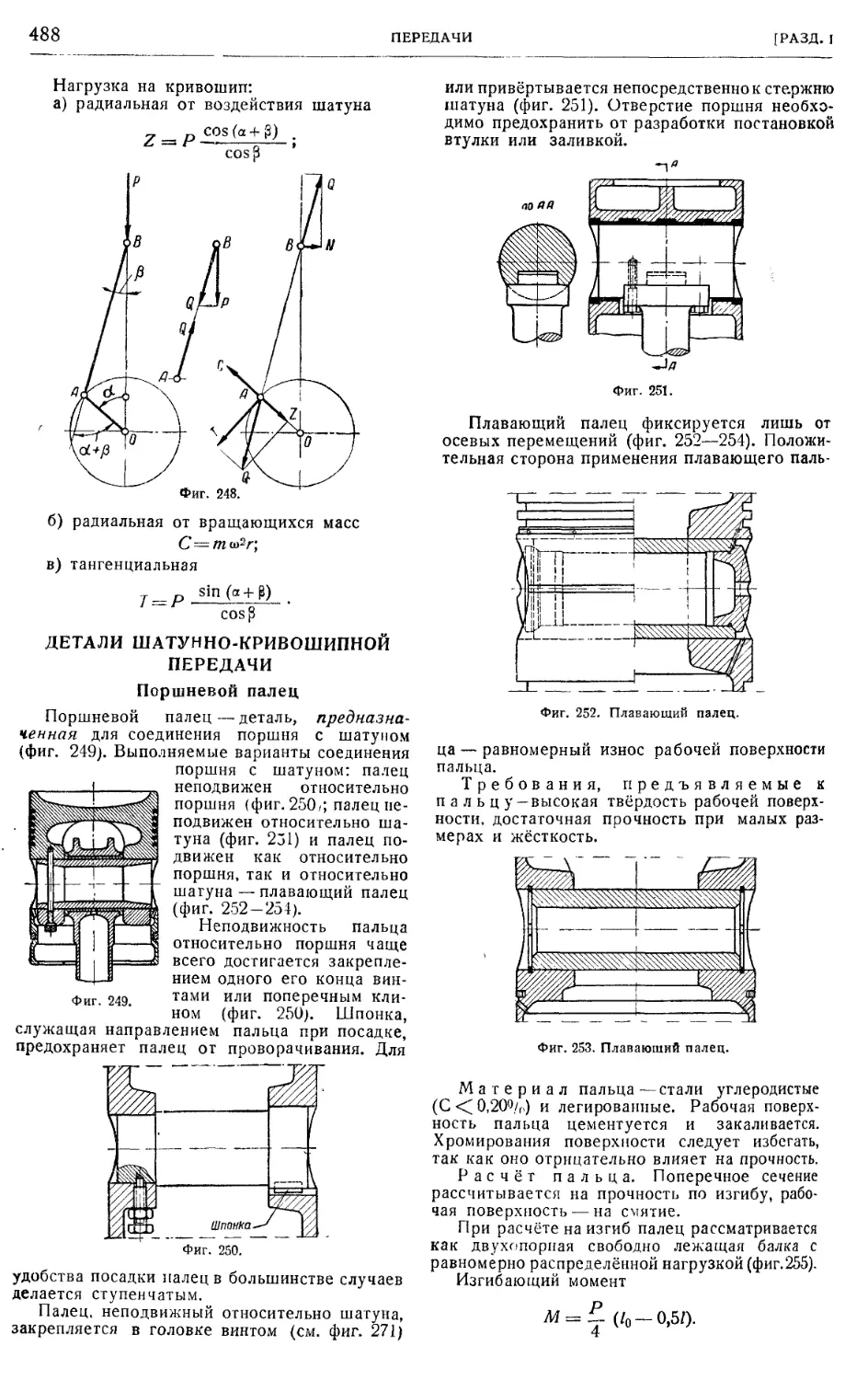

Ш а т у н н о-к ривошипные пере-

передачи (доц. С. Н. Поздняков) .... 487

Определения. Силы в шатунно-кривошипной

передаче 487

Детали шатунно-кривошипной передачи . . . 488

Поршневой палец. . 488

Крейцкопф 489

Крейцкопфный палец 490

Шатун 491

Шатунные болты 498

Коленчатый вал 500

Составные коленчатые валы 502

Кривошип 503

Эксцентрик 505

Глава VIII. ВАЛЫ И ОСИ, ИХ СОЕДИНЕ-

СОЕДИНЕНИЯ И ОПОРЫ 507

Валы и оси {доц., канд. техн. наук

А. А. Коломийцев) 507

Введение 507

Прямые оси и валы 507

Материалы осей и валов 507

Конструкция осей и валов 507

Расчёт на прочность прямых осей и валов . . 509

Приближённый расчёт осей и валов на

прочность 510

Уточнённый расчёт осей и валов 511

Расчёт на прочность с учётом вибраций 516

Расчёт валов на деформацию 519

Деформация изгиба валов 519

Деформация кручения валов ....... 523

Расчёт статически неопределимых осей и ва-

валов 523

Трансмиссионные валы 524

Материал и конструкция трансмиссионных

валов 525

Приближённый расчёт трансмиссионных

валов 526

Кривошипные и коленчатые валы 526

Расчёт коленчатых валов на прочность . . 526

Расчёт коленчатых валов с учётом стати-

статической неопределимости 530

Соединения валов (муфты) (проф.,

д-р техн. наук Б. И. Иванов) 534

Введение 534

Глухие муфты 536

Подвижные (компенсирующие) муфты .... 537

Жёсткие муфты 537

Упругие муфты с металлическим контак-

контактом 542

Упругие муфты с неметаллическим кон-

контактом (изолирующие) 545

Сцепные муфты 547

Кулачковые муфты 547

Фрикционные муфты 548

Предохранительные муфты 561

Постоянно замкнутые муфты 561

Центробежные муфты 562

Муфты свободного хода (обгонные муфты) . 562

Приспособления для включения муфт .... 564

Подшипники качения (доц.,

канд. техн. наук Н. А. Спицын) . . . 565

Типы подшипников качения 565

Кинематика и распределение нагрузки в эле-

элементах подшипников качения 572

Кинематические соотношения двужущихся

элементов в подшипниках 572

Количество повторных нагрузок, восприни-

воспринимаемых желобами колец внутреннего

и наружного 573

Кинематика игольчатого подшипника . . . 573

Распределение воспринимаемой подшипни-

подшипником внешней нагрузки между телами

качения 574

Поле напряжений в кольцах подшипников 574

Статический расчёт подшипников 575

Предпосылки теории контактного расчёта . 575

Определение полуосей эллипса деформа-

деформации двух сжатых тел 575

Определение величины упругой деформа-

деформации двух сжатых тел 576

Определение величины наибольшего на-

напряжения сжатия на площадке взаим-

взаимного касания двух сжатых тел 577

Частные случаи применения формул кон-

контактного расчёта 577

Работоспособность и сроки службы подшип-

подшипников 581

Внутренние зазоры в подшипниках 584

Посадки подшипников 587

Выбор подшипников 595

Выбор подшипников для работы при ста-

статической нагрузке 595

Выбор подшипников по работоспособности

и сроку службы 595

Номограммы для выбора подшипников . . 596

Выбор подшипников по каталогам .... 602

Выбор подшипников для работы при пере-

переменной нагрузке и переменном числе обо-

оборотов 602

Выбор подшипников по степени точности. 602

Выбор шарикоподшипников с предвари-

предварительным натягом 603

Потери на трение 604

Шум в подшипниках 605

Монтаж и демонтаж подшипников 605

Регулировка радиально-упорных и упорных

подшипников 608

Смазка подшипников и уплотнение подшипни-

подшипниковых узлов 610

Конструирование подшипников 614

Основные сведения о производстве подшип-

подшипников 616

Материалы для подшипников 616

Изготовление деталей подшипников . ... 616

Сборка подшипников 617

Применение подшипников качения 618

Подшипники в редукторах 618

Подшипники шпинделей токарных и шли-

шлифовальных станков 620

Подшипники в железнодорожных буксах . 621

Подшипники валиков прокатных станов . . 622

Подшипники трансмиссионных валов . . . 622

Подшипники центробежных насосов .... 623

Подшипники вентиляторов и эксгаустеров 623

Высокоскоростные подшипники 623

Подшипниковые редукторы . 62э

СОДЕРЖАНИЕ

IX

Подшипники скольжения (доц.

С. Н. Поздняков) 626

Общие сведения 626

Подшипниковые материалы 634

Металлические подшипниковые материалы 634

Материалы неметаллических подшипников 636

Сегментные радиальные подшипники 638

Упорные подшипники (подпятники) 639

Смазка подшипников 641

Расчёт радиальных подшипников 643

Расчёт упорных подшипников 647

Глава IX. ПРУЖИНЫ И РЕССОРЫ 649

Пружины (проф., д-р техн. наук

С. Д. Пономарев) 649

Общая часть 649

Материал для пружин 649

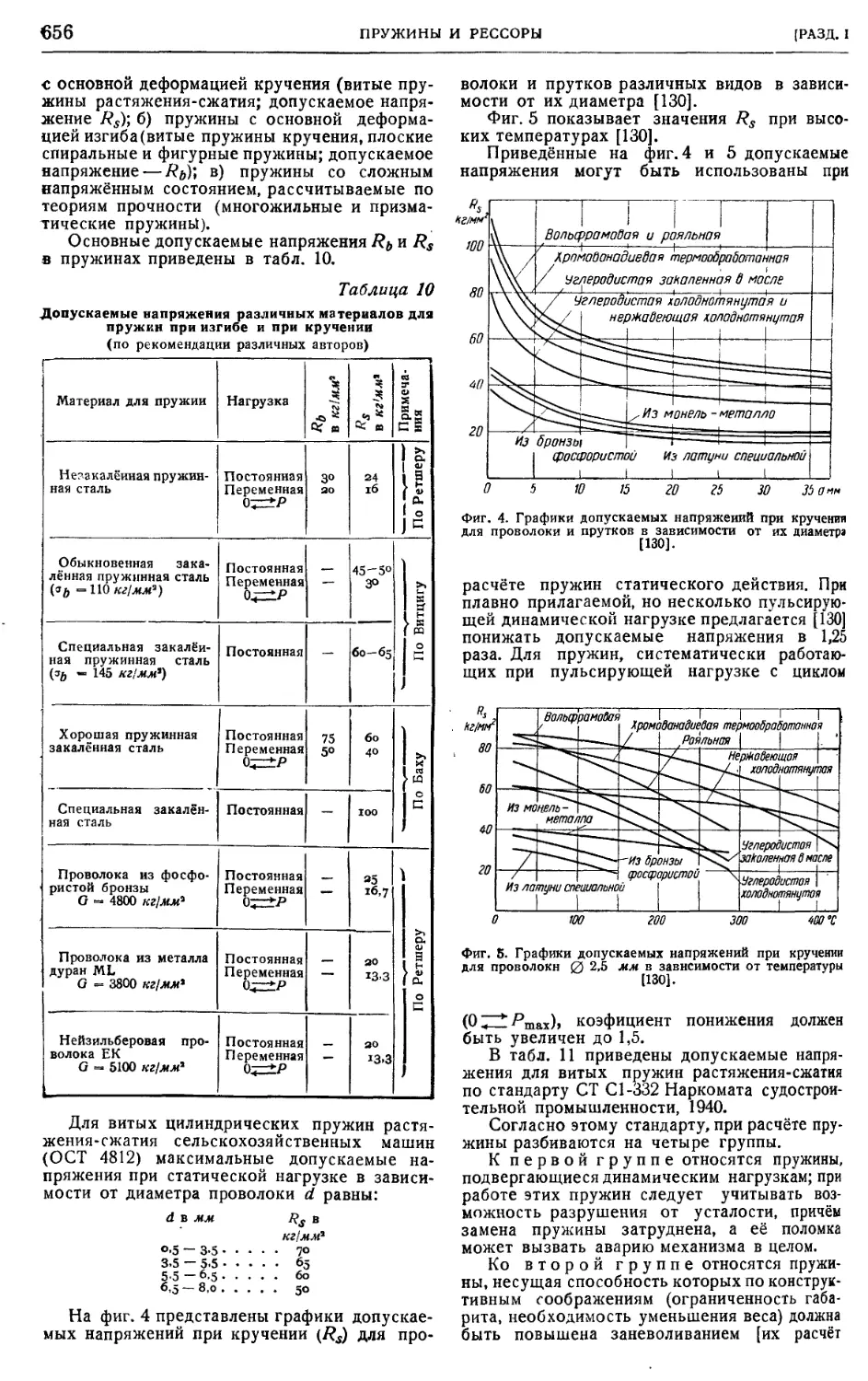

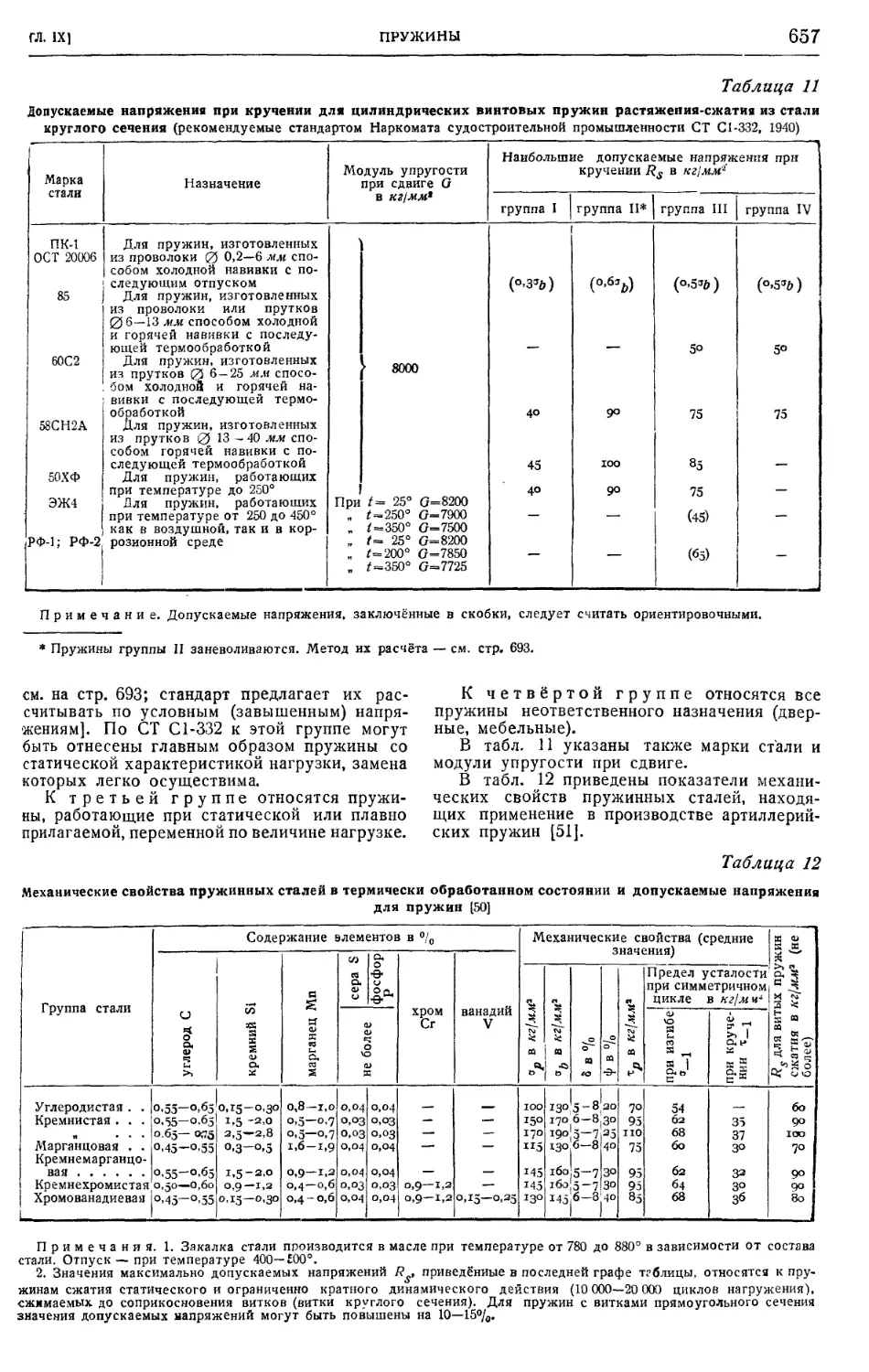

Выбор допускаемых напряжений 655

Витые пружины • 659

Классификация пружин 659

Изготовление пружин 660

Цилиндрические винтовые пружины (ос-

(основные зависимости) 665

Цилиндрические винтовые пружины растя-

растяжения-сжатия 669

Цилиндрические винтовые пружины кру-

кручения 679

Изгиб цилиндрических винтовых пружин 682

Устойчивость цилиндрических винтовых

пружин сжатия и кручения 683

Призматические пружины сжатия специаль-

специального контура 685

Конические и другие фасонные пружины . 685

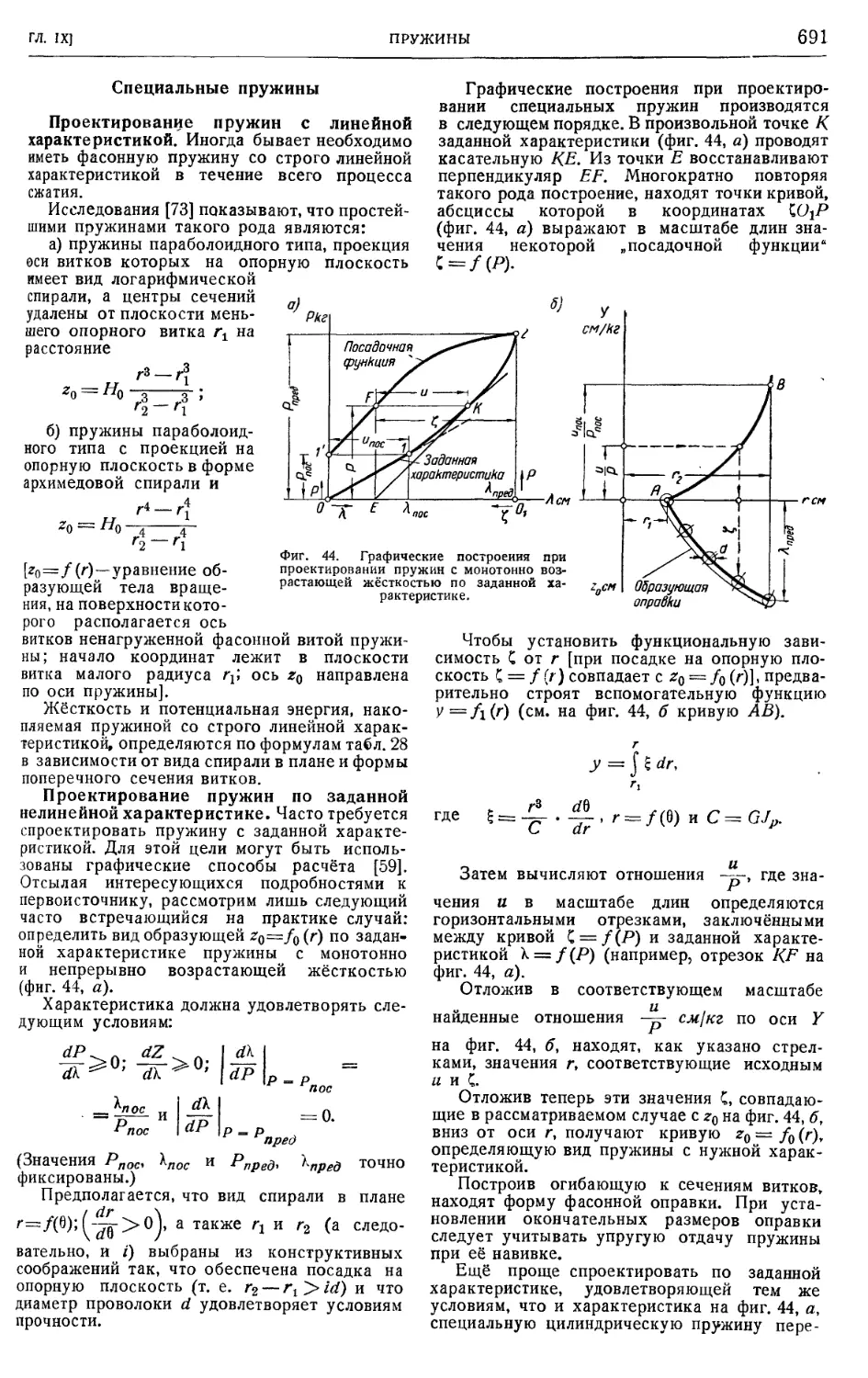

Специальные пружины 691

Заневоливание пружин 693

Расчёт вращающихся пружин 696

Работа деформированных пружин 697

Расчёт пружин при динамической на-

нагрузке 699

Малые колебания пружин 700

Прочность пружин при нагрузках, пере-

переменных во времени (усталостная проч-

прочность пружин) 703

Многожильные винтовые пружины 705

Конструкция, изготовление и назначение

пружин 705

Геометрия многожильных тросов для пру-

пружин 707

Пружины растяжения-сжатия 708

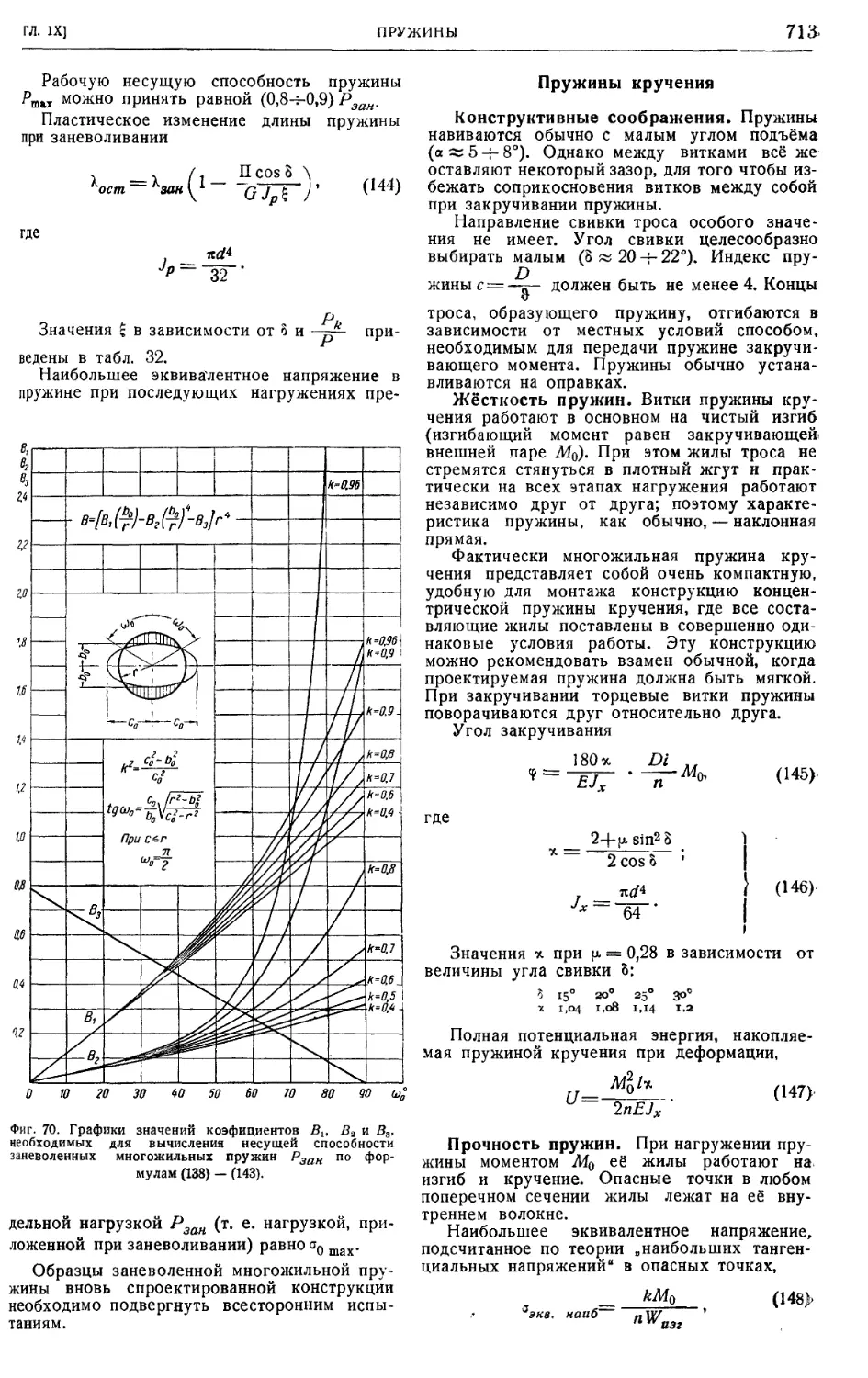

Пружины кручения 713

Колебания нагружённых пружин 714

Плоские спиральные пружины 714

Конструкция, изготовление и назначение

пружин 714

Построение спирали ненагружённой пру-

пружины 714

Напряжения в поперечных сечениях спи-

спиральной пружины 715

Характеристика плоской спиральной пру-

пружины 716

Тарельчатые пружины Бельвилля 717

Конструкция, изготовление и назначение

пружин 717

Расчёт пружин 718

Кольцевые пружины 719

Конструкция, изготовление и назначение

пружин 719

Расчёт пружин 720

Рессоры листовые (канд. техн.

наук Б. И. Глух и канд. техн. наук

В. Л. Бидерман) 723

Общая часть 723

Назначение рессор 723

Типы рессор 723

Материал для рессор 723

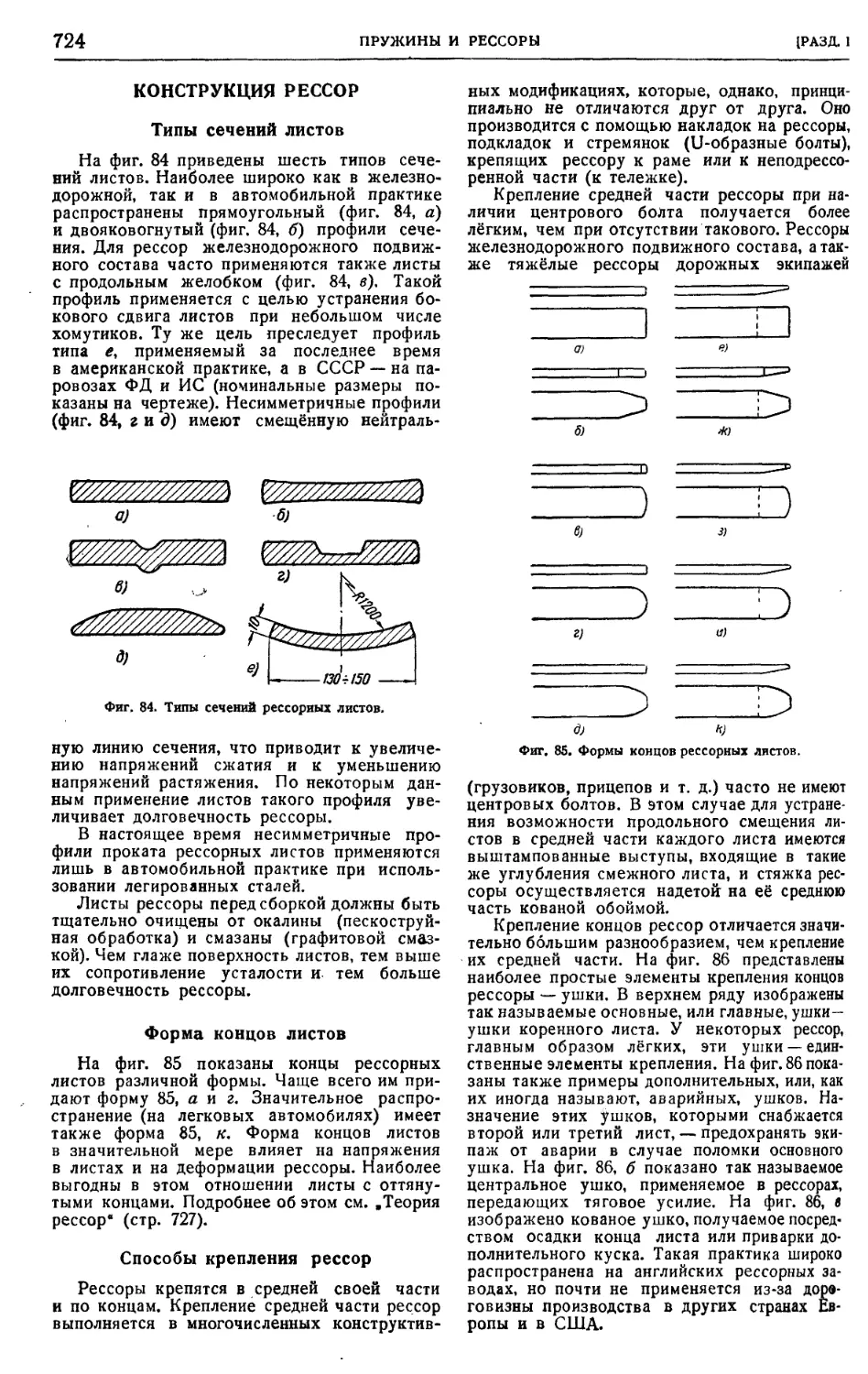

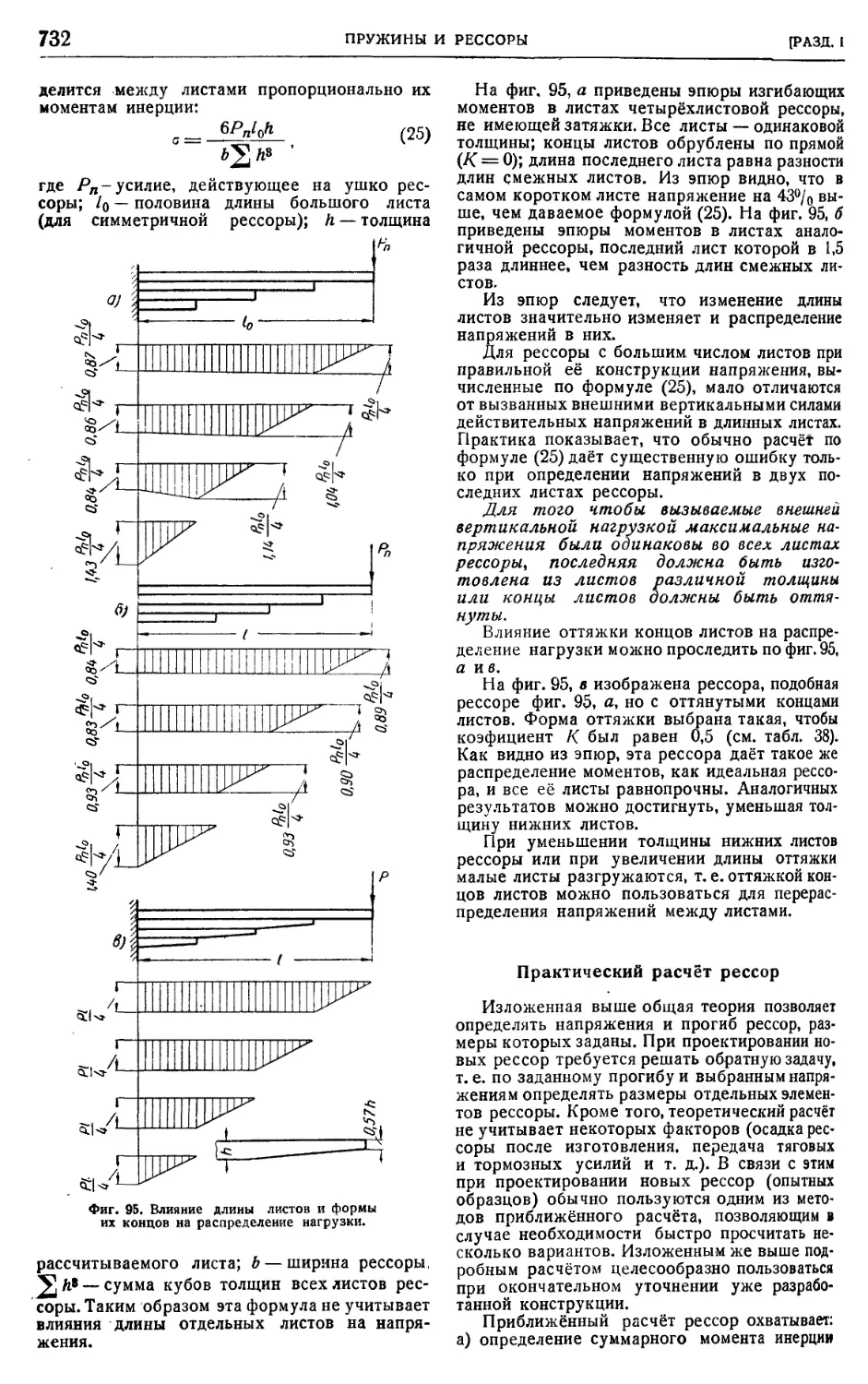

Конструкция рессор 724

Типы сечений листов 724

Формы концов листов 724

Способы крепления рессор 724

Хомутики рессор 726

Испытание рессор 726

Статическое испытание (тарировка).... 726

Испытание на долговечность 726

Расчёт рессор 727

Теория рессор 727

Практический расчёт рессор 732

Учёт сил трения при расчёте рессор . , . 738.

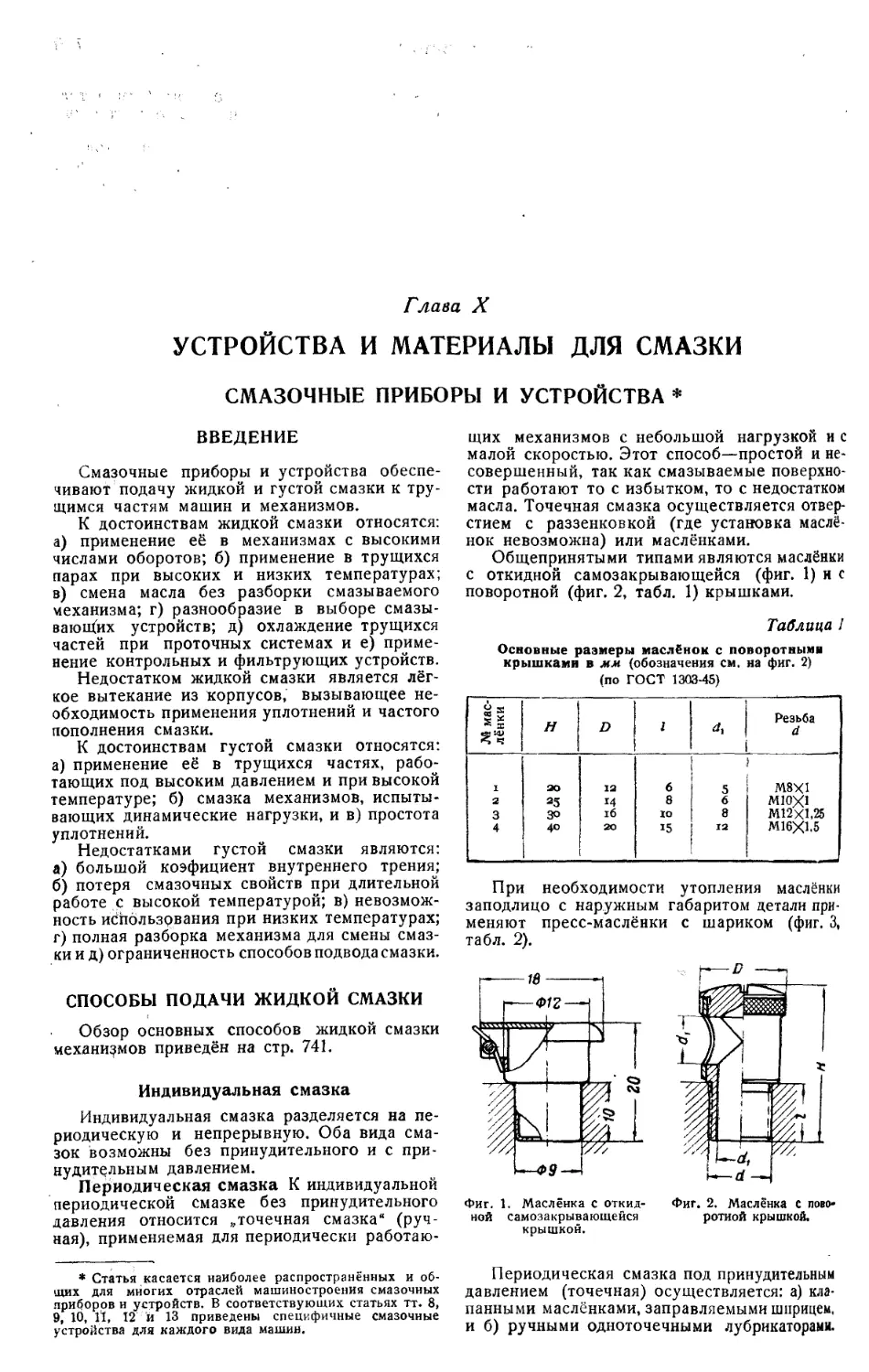

Глава X. УСТРОЙСТВА И МАТЕРИАЛЫ

ДЛЯ СМАЗКИ 74Г>

Смазочные приборы и устрой-

устройства (инж. И. В. Мазырин) 740

Введение 740

Способы подачи жидкой смазки 740

Индивидуальная смазка 740

Централизованная смазка 748

Смазочные устройства для жидкой смазки 753

Контрольные устройства 7*3

Предохранительные устройства 755

Соединительные устройства маслопроводов 756

Распределительные устройства 757

Регулирующие устройства 758

Источники подачи масла 758

Подвод смазки к вращающимся деталям . . . 759

Смазочные канавки 759

Способы подводки смазки 760

Устройства для очистки масел 761

Оборудование смазочных станций 765

Способы подачи густой смазки 765

Индивидуальная смазка 765

Централизованная смазка ....... t . 766

Смазочные устройства для густой смазки . . 767

Контрольные устройства 767

Распределительные устройства 767

Источник подачи 767

Смазочные материалы (инж.

Г. А. Остроумов) 768

Смазочные масла 768.

Получение 768

Основные физико-химические свойства

масел 769

Ассортимент масел 770

Консистентные смазки (антифрикционные) . . 773

Получение смазок и их основные физико-

химические свойства 773

Ассортимент консистентных смазок .... 774

Замена смазочных материалов 775

Масла 775

Консистентные смазки 776

Глава XI. АРМАТУРА И ЭЛЕМЕНТЫ ТРУ-

ТРУБОПРОВОДОВ ОБЩЕГО НАЗНАЧЕНИЯ

(инж. М. С Слободкин) 777

Обзор типов арматуры 777

Материалы для изготовления арматуры об-

общего назначения 779

Материалы для изготовления основных де-

деталей арматуры 780

Материалы для изготовления уплотни-

тельных колец 781

Материалы для шпинделей и втулок . . . 782

Вентили 782

Конструкция вентиля 782

Расчёт вентиля 782

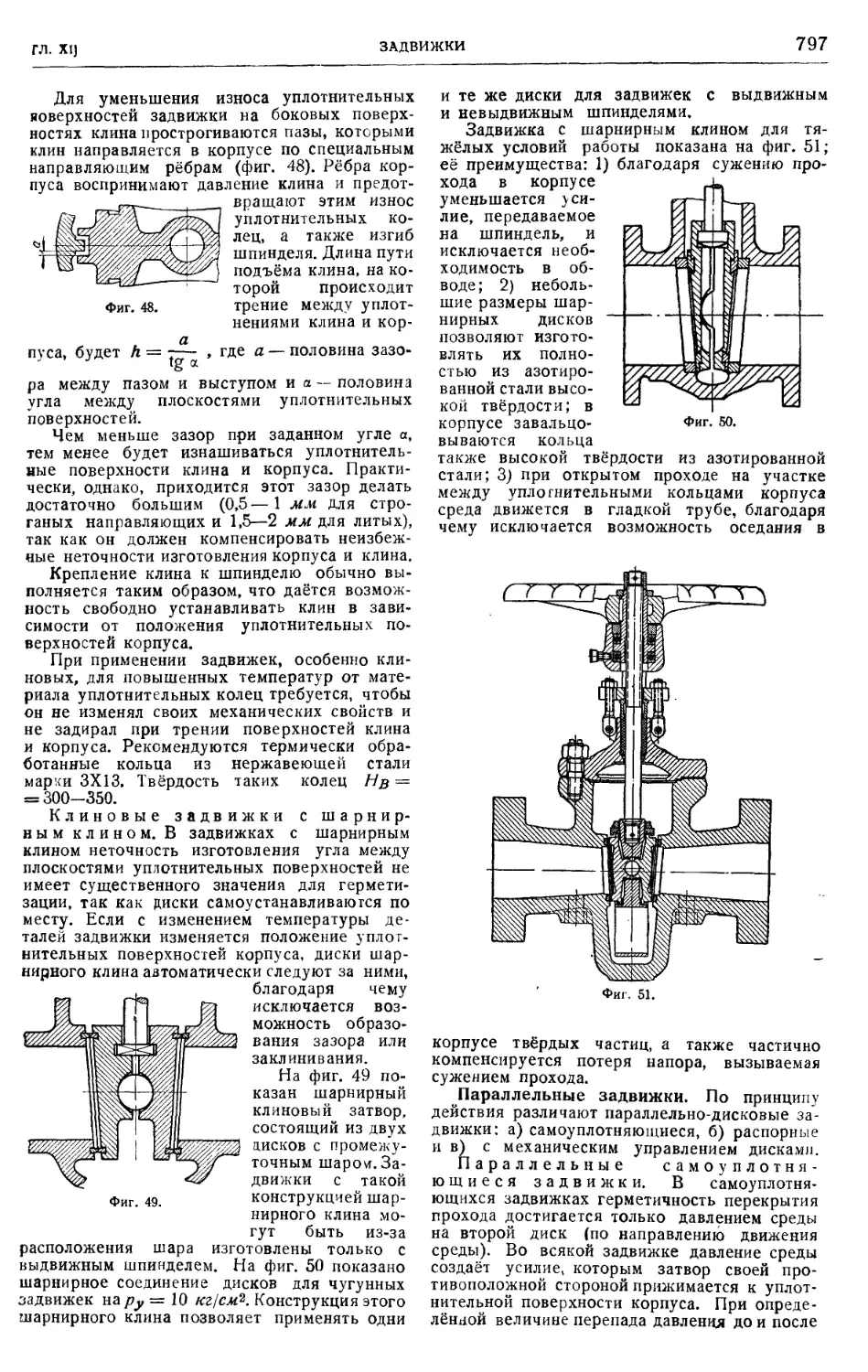

Задвижки 794

Конструкция задвижки ... 794

Расчёт элементов задвижки ........ 799

X

СОДЕРЖАНИЕ

Краны 803

Обратные клапаны 806

Предохранительные клапаны 808

Соединительные части трубопроводов .... 810

Глава XII. САЛЬНИКОВЫЕ И ДРУГИЕ

ВИДЫ УПЛОТНЕНИЙ ОБЩЕГО НАЗНА-

НАЗНАЧЕНИЯ {ст. научн. сотр., канд.

техн. наук Б. 3. Черняк) 818

Выбор способа и конструкции уплотнения . . 818

Утечка через уплотнения «19

Утечка через зазоры в направляющих ци-

цилиндрической формы 819

Утечка через лабиринты 820

Утечка через манжеты, набивки и кольца 821

Уплотнение для поршней 821

Поршневые кольца (общие сведения) . . . 821

Манжеты 824

Набивки 825

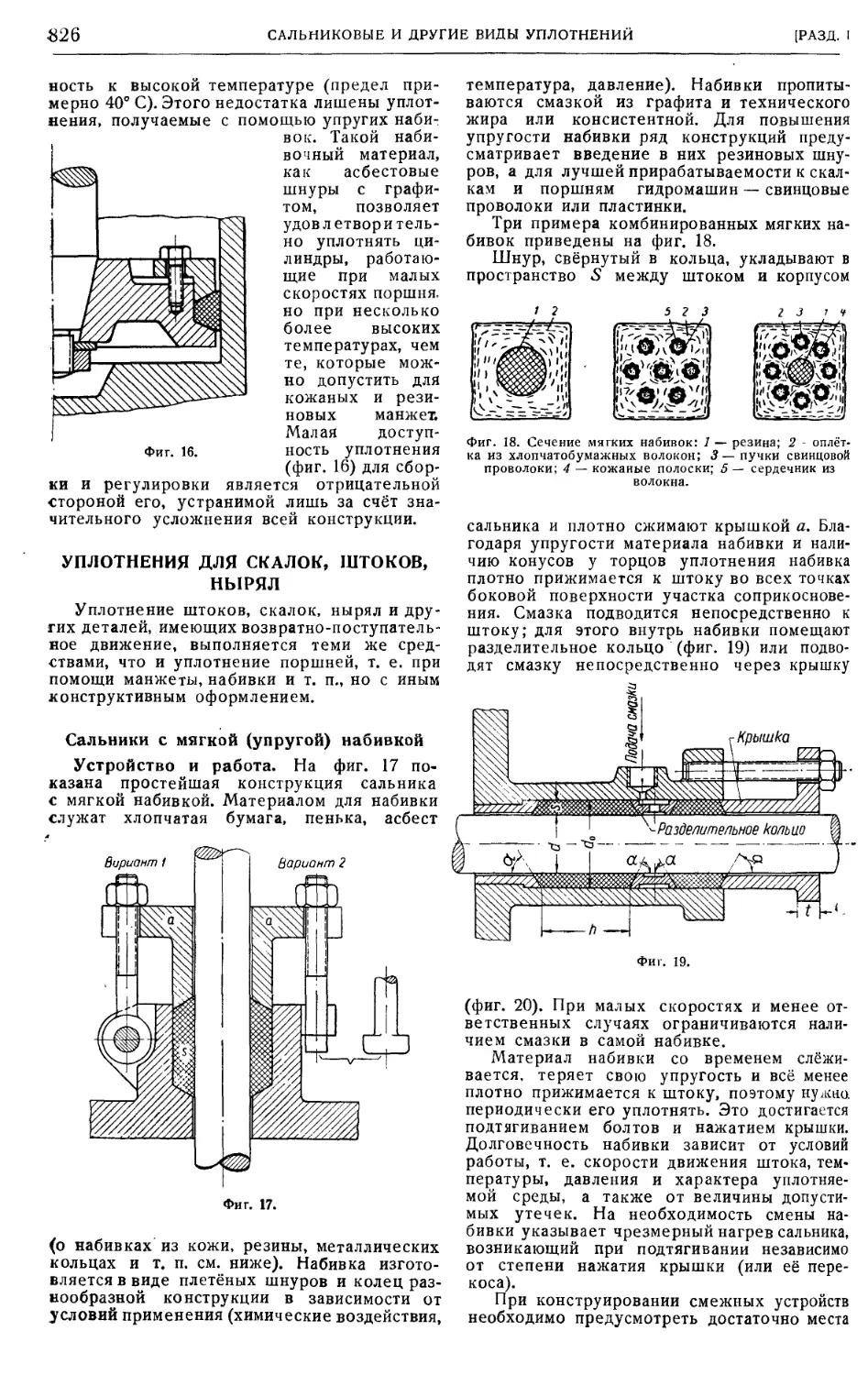

Уплотнения для скалок, штоков, нырял .... 826

Сальники с мягкой (упругой) набивкой . . 826

Сальники с кожаной и резиновой набив-

набивкой 827

Сальники с металлической набивкой . . . 828

Уплотнения для валов 831

Трения в уплотнениях 833

Глава XIII. ОБЩИЕ ЭЛЕМЕНТЫ (НОРМАЛЬ-

(НОРМАЛЬНЫЕ ДИАМЕТРЫ, ЦИЛИНДРИЧЕСКИЕ

РЕЗЬБЫ И ГЛАДКИЕ КОНИЧЕСКИЕ

СОЕДИНЕНИЯ) {проф., д-р техн. наук

И. Е. Городецкий) 835

Нормальные диаметры 835

Цилиндрические резьбы 835

Определение основных элементов резьбы . 835

Основные параметры цилиндрических резьб 836

Гладкие конические соединения 846

ЭЛЕМЕНТЫ МЕТАЛЛОКОНСТРУК-

МЕТАЛЛОКОНСТРУКЦИЙ В МАШИНОСТРОЕНИИ

Глава XIV. ОСНОВЫ ПРОЕКТИРОВАНИЯ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

{проф., д-р техн. наук Г. А. Николаев) . 848

Общие сведения 848

Концентрация напряжений в сварных и

клёпаных соединениях 848

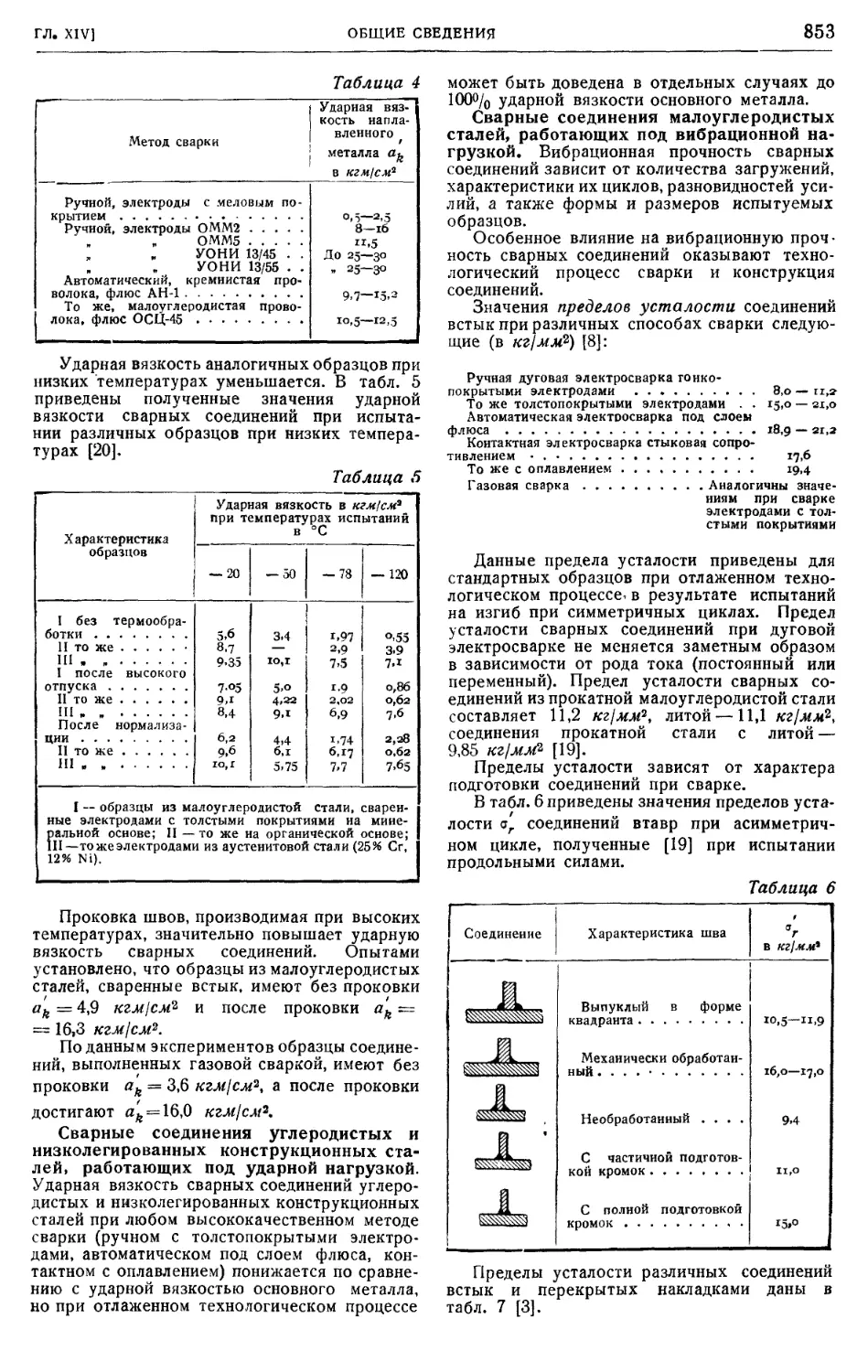

Механические свойства сварных и клёпа-

клёпаных соединений 852

Учёт динамических нагрузок 856

Напряжения и деформации, вызываемые

сваркой 857

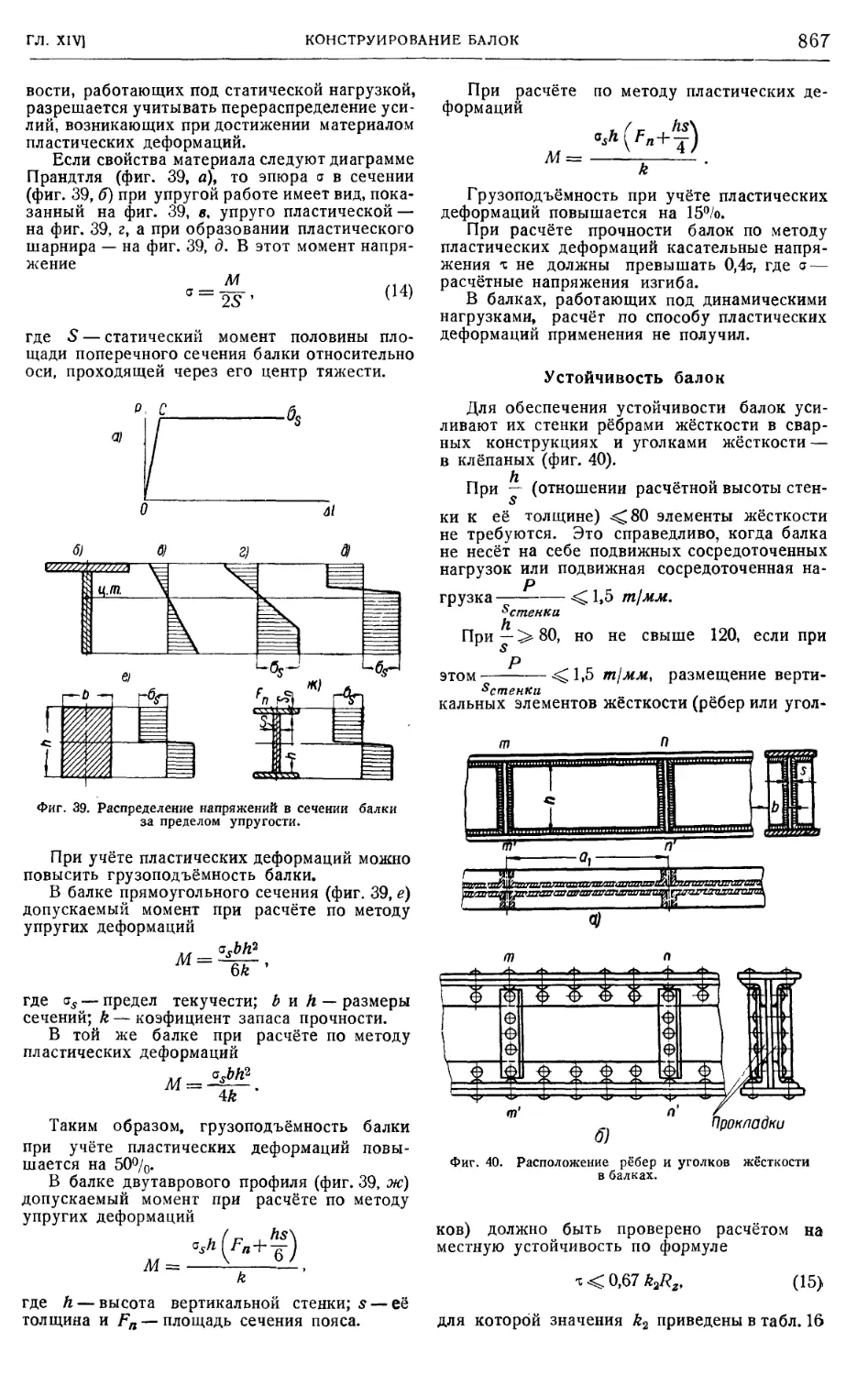

Конструирование балок 862

Разновидности поперечных сечений балок 862

Жёсткость балок 863

Прочность балок 865

Устойчивость балок 867

Соединения 869

Конструирование стоек 871

Разновидности сечений сжатых элементов 871

Элементы, работающие на центральное

сжатие • 872

Элементы, работающие на внецентровое

сжатие 873

Соединительные элементы 874

Базы колонн 875

Конструкции сопряжений 877

Конструирование ферм 880

Поперечные сечения элементов ферм. . . 880

Соединительные элементы 882

Узлы ферм 882

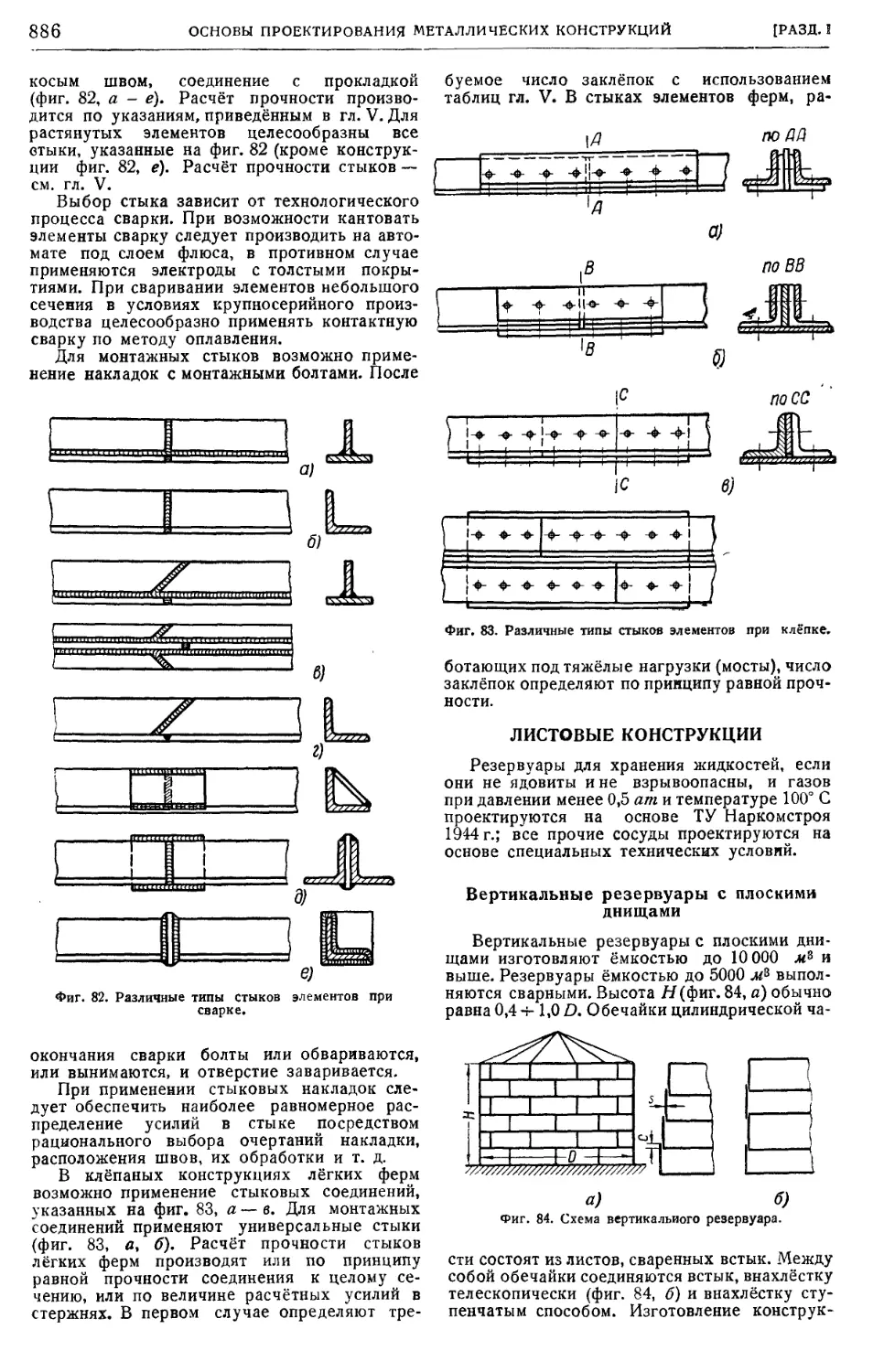

Стыковые соединения . 885

Листовые конструкции 886

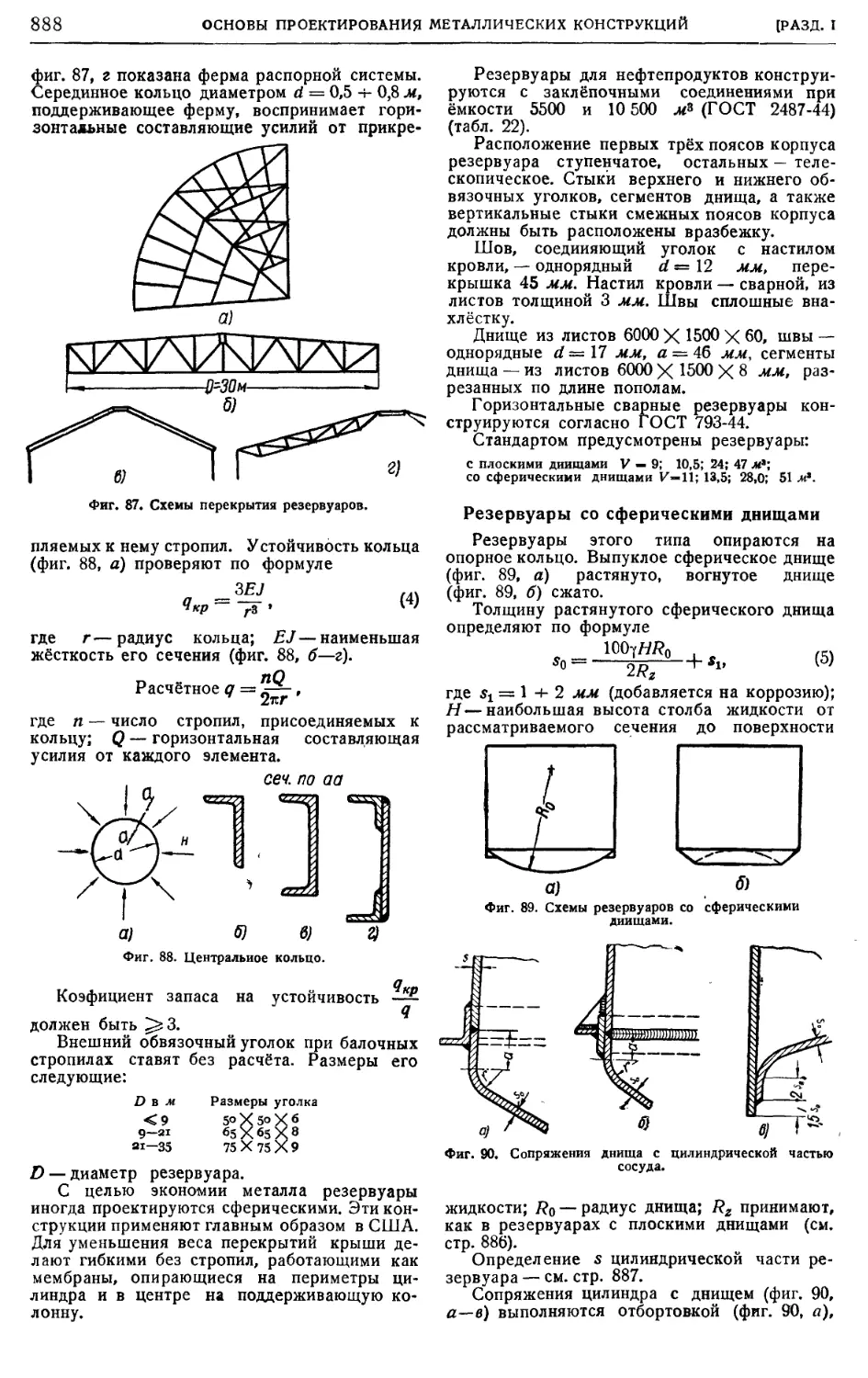

Вертикальные резервуары с плоскими дни-

днищами . . 886

Резервуары со сферическими днищами . . 888

Примеры сварных деталей машин 889

ОТ РЕДАКТОРА

Второй том Энциклопедического справочника „Машиностроение" состоит из

трёх частей, посвященных последовательно теории механизмов и машин, деталям

машин и элементам металлоконструкций в машиностроении.

В первой части значительное внимание уделено общей теории механиз-

механизмов и машин. Сложность кинематических и динамических расчётов многих

современных механизмов (особенно в области автоматических машин) обусловила

необходимость детального изложения вопросов кинематики, кинетостатики и ди-

динамики машин.

В настоящем издании Справочника не приводится подробных материалов по

общей теории зацепления зубчатых колёс; однако все необходимые сведения,

связанные с использованием стандартного эвольвентного зацепления для цилин-

цилиндрических передач, и некоторые данные для других передач помещены во вто-

второй части настоящего тома — в главе, посвященной расчёту и конструированию

зубчатых и червячных передач.

Впервые в справочном издании нашли место сведения 'по теории точ-

точности механизмов. Созданное советской школой учёных учение о точ-

точности механизмов даёт основные руководящие указания как для анализа точ-

точности существующих механизмов, так и для формирования технических заданий

для вновь проектируемых.

Значительно расширена по сравнению с существующей справочной литерату-

литературой глава по трению в машинах. Большое количество работ, выполнен-

выполненных советскими учёными в этой области, позволило включить в неё наиболее

современные сведения как в части теоретических предпосылок,так и непосред-

непосредственно справочного материала.

Во второй части центральное место занимает глава о передачах и связанная

с Ней глава о валах и опорах.Значительное место уделено зубчатым пере-

передачам. В обширном материале этой части главы приведены общие основания

для расчёта зубчатых передач в различных отраслях машиностроения, исходя из

условий долговечности, прочности и других эксплоатационных, а также техноло-

технологических факторов, систематизированы и обобщены многие расчётные и экспе-

экспериментальные сведения. Приведённая здесь методика расчёта оправдана

длительной практикой применения в ряде отраслей советского машиностроения.

По цепным передачам изложен справочный материал ряда советских

и иностранных заводов. Основные размеры цепей приведены не только для. соб-

собственно передач, но и для подъёмно-транспортных устройств.

Часть главы о фрикционных передачах комплексно охватывает кине-

кинематику и прочностные расчёты данного вида передач; эти материалы в литературе

ОТ РЕДАКТОРА

отечественной и иностранной появляются впервые. По передачам гибкой

связью, имеющим широкое применение для привода различных машин при

малых и средних (до 200—300 кет) мощностях, приведены систематизированные

экспериментальные сведения научно-исследовательских организаций и практи-

практические указания для расчёта и конструирования открытых ремённых передач,

а также передач с натяжным роликом.

Глава „Передачи" заканчивается данными по ш а т у н н о-к р и в о ш и п н ы м

передачам. Здесь приведены общие сведения об элементах этих передач,

аналогичных или близких по конструктивным формам, условиям работы и мето-

методам расчёта, для широкого круга кривошипных машин общего машиностроения.

Все специальные вопросы, касающиеся шатунно-кривошипных передач (в боль-

большей или меньшей степени это относится ко всем вообще главам, посвященным

деталям машин, в частности, к главам, содержащим сведения по расчёту валов,

их соединений и опор) найдут дополнительное отражение в томах по конструи-

конструированию отдельных видов машин.

В особую главу выделены сведения, относящиеся к гибким элементам машин—

пружинам и рессорам. Здесь представлен обширный материал, могущий

быть использованным при самых разнообразных по форме и условиям заданиях.

Приведённые в главе оригинальные методы расчёта пружин, базирующиеся на

обширных теоретических и экспериментальных работах, проверены практикой

последних 10 —15 лет.

Заключительные главы второй части тома посвящены наиболее ходовым и

общим для многих отраслей машиностроения — элементам смазочных приборов,

элементам трубопроводов, арматуре и уплотнениям, а также основным стандар-

стандартам машиностроения—-нормальным диаметрам, конусам, резьбам (сведения по

допускам гладких и резьбовых изделий приведены в т. 5).

Третья часть второго тома посвящена элементам металлоконструк-

металлоконструкций в машиностроении. Она преемственно связана с главой „Статика стержне-

стержневых систем" (т. I, кн. 2-я). Специальные сведения по металлоконструкциям рас-

рассматриваются в томах по конструированию машин. •

Значительная помощь авторам и редакции была оказана со стороны лиц, при-

привлечённых для рецензирования отдельных глав и статей, их программ, струк-

структуры и содержания. За ценные советы и указания выражаем благодарность кол-

коллективу кафедры .Теория механизмов и машин" Московского Высшего Техни-

Технического училища им. Баумана во главе с засл. деятелем науки и техники РСФСР,

проф., д-ром техн. наук Смирновым Л. П. и кандидату техн. наук Тайцу Б. А.

(глава I); проф. Хрущову М. М. (глава IV); чл. корр. АН СССР Стрелецкому Н. С.

(гл. V, Заклёпочные и сварные соединения); засл. деятелю науки и техники РСФСР

проф., д-ру техн. наук Тихомирову Е. Н. (глава IX); действ, члену АН УССР

Серенсену С. В. (глава VIII); доц., канд. техн. наук Столбину Ю. Б. (глава VII,

Цепные передачи); канд. техн. наук Кугелю Р. В. (глава VIII); инж. Динабургу Б. И.

(глава XI); инж. Гетье В. А. (глава XII); канд. техн. наук Богуславскому П. Е.

(глава XIV),

Особую признательность редакция выражает проф., д-ру. техн. наук Ачер-

кану Н. С, проф., Д-ру. техн. наук Решетову Д. И. и канд. техн. наук Миша-

Мишарину А. И., давших отзывы и советы по главам, относящимся к деталям машин,

М. Саверин

ТЕОРИЯ МЕХАНИЗМОВ И МАШИН

Глава I

ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ*

СТРУКТУРА И КЛАССИФИКАЦИЯ МЕХАНИЗМОВ

СВЯЗИ В КИНЕМАТИЧЕСКИХ ПАРАХ

Основные определения. Кинематической

парой называется совокупность двух тел,

способ непосредственного соединения которых

обеспечивает движение одного тела относи-

относительно другого. Каждое из двух тел, входящих

в кинематическую пару, называется звеном.

Поверхность, линия или точка звена или их

совокупности, находящиеся или приходящие

в соприкосновение с другим звеном, называ-

называются элементом кинематической пары (эле-

(элементом пары).

На относительное движение каждого звена

кинематической пары накладываются опреде-

определённые ограничения, зависящие от способа со-

соединения звеньев пары. Эти ограничения, на-

наложенные на относительное движение звеньев

кинематической пары, называются условиями

связи в кинематических парах.

Степени свободы и условия связи. Если

звено механизма принять за абсолютно твёрдое

тело, то, так же как и абсолютно твёрдое тело,

звено механизма в общем случае будет обла-

обладать шестью степенями свободы. Движение

такого звена может быть представлено как

совместные вращения около и скольжения

вдоль трёх произвольно выбранных взаимно

перпендикулярных осей л\ у и z, т. е. звено

будет обладать одновременно шестью движе-

движениями: тремя вращениями около осей х, у

и г и тремя поступательными движениями

вдоль тех же осей.

Вхождение звена в кинематическую пару

с другим звеном накладывает на относитель-

относительные движения этих звеньев определённые

условия связи. Число этих условий связи может

быть только целым числом и не должно рав-

равняться или быть большим шести, так как

уже в том случае, когда число условий связи

равняется числу степеней свободы, звенья те-

* В настоящей главе рассмотрены только некоторые

общие вопросы теории механизмов и машин.

Построение кинематических диаграмм методом гра-

графического диференцирования и интегрирования см. т. I,

кн. 2, стр. 1-2 и т. I, кн. 1, стр. 175.

Основы теории точности механизмов см. стр. 95—118.

Расчёт и проектирование зубчатых колёс и редукто-

редукторов — см. стр. 86—94 и 212-358.

Вопросы трения—см. стр. 119—143.

Уравновешивание поршневых машин—см. т. 11 и 12.

Теория регуляторов излагается в разделах, посвящен-

посвященных тем машинам, для регулирования которых они пред-

предназначаются.

ряют относительную подвижность, т. е. кине-

кинематическая пара переходит в жёсткое соеди-

соединение двух звеньев. Точно так же число

условий связи не может быть меньшим еди-

единицы, так как уже в том случае, когда число

условий связи равно нулю, кинематическая

пара перестает существовать, и мы имеем

свободно движущееся в пространстве звено.

Так как число условий связи «S, наложен-

наложенных на относительное движение каждого звена

кинематической пары, изменяется в пределах

от 1 до 5, то, следовательно, число степеней

свободы Н звена кинематической пары равно

Я = 6 — S, A)

где 5 изменяется от 1 до 5. Из уравнения A)

следует, что число степеней свободы Н кине-

кинематической пары может изменяться также от

1 до 5.

Связи, наложенные на относительное дви-

движение звеньев кинематической пары, ограни-

ограничивают те возможные движения, которыми

обладают звенья. В результате этих ограниче-

ограничений некоторые из шести возможных движений

свободно движущегося звена будут для него

невозможными. Так, например, соответствую-

соответствующим подбором соприкасающихся элементов

звеньев можно ограничить одно из вращений

около какой-либо оси, или одно из поступа-

поступательных движений вдоль какой-либо оси, или

одновременно одно вращение и одно поступа-

поступательное движение и т. д.

Оставшиеся возможные движения могут

быть или не зависимы друг от друга, или же

быть друг с другом связаны какими-либо до-

дополнительными условиями, например, усло-

условием, что вращению около одной оси на опре-

определённый угол соответствует вращение около

другой оси также на вполне определённый

угол или вращению около оси на определённый

угол соответствует поступательное переме-

перемещение вдоль этой же оси на определённое

расстояние и т. д.

КЛАССИФИКАЦИЯ КИНЕМАТИЧЕСКИХ

ПАР

Классы пар. Все кинематические пары

разделяются на классы в зависимости от числа

условий связи, накладываемых ими на относи-

относительное движение их звеньев. Так как число

условий связи изменяется от 1 до 5, то и число

ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ

[РАЗД. I

классов пар будет также равно пяти (I — V).

Определение класса кинематической пары

может быть всегда сделано по уравнению

5=6 - Н. B)

Из уравнения B) следует, что число усло-

условий связи 5, накладываемых кинематической

парой, будет всегда равняться шести минус то

число степеней свободы, которым обладает

каждое звено пары в относительном движении.

Примеры пар различных классов. На

фиг. 1 показана кинематическая пара, пред-

представляющая собой шарик А, перекатывающийся

со скольжением по плоскости В. Движение

шарика относительно плоскости может быть

Фиг. 1.

разложено на три вращения около осей х, у

и з и скольжение по плоскости В, которое

может быть представлено как скольжение

вдоль осей х п у. Скольжение шарика вдоль

оси z является невозможным, так как движе-

движение в одну сторону ограничено плоскостью В,

а при движении в обратную сторону нару-

нарушается соприкосновение звеньев и, следова-

следовательно, кинематическая пара перестаёт суще-

существовать. Таким образом движение шарика

может быть представлено как вращение около

трёх осей и скольжение вдоль двух из этих

осей. Число степеней свободы данной кинема-

кинематической пары будет равно пяти, и число

уравнений связи б1 будет равно

5 = 6 —// = 6-5=1.

Таким образом эта пара должна быть от-

отнесена к парам I класса. Примером пары

11 класса может служить пара, показанная на

фиг. 2, представляющая собой цилиндр А,

Фиг. 2.

лежащий на плоскости В. Движение цилиндра А

относительно плоскости В или наоборот сво-

сводится к вращению около осей у и г и сколь-

скольжению вдоль осей хну.

Число степеней свободы Н данной кинема-

кинематической пары равно четырём, а число

условий связи 5 равно

5 = 6— // =* 6 — 4 = 2,

т. е. данная кинематическая пара должна быть

отнесена к парам II класса.

Примером пары III класса может служить

так называемая шаровая пара, показанная на

фиг. 3. Звено А оканчивается шаром, входя

щим в полую шаровую поверхность, принад-

принадлежащую звену В. Движение звена А относи-

z

О

Фиг. 3.

тельно В или наоборот сводится к вращению

около осей х, у и г. Следовательно, число

степеней свободы Нбудет равно трём, а число

условий связи 5 равно

5 = 6 — // = 6-3 = 3,

т. е. пара должна быть отнесена к парам

III класса.

Примером пары IV класса может служить

так называемая цилиндрическая пара, пока-

показанная на фиг. 4. Цилиндр А находится в по-

Фиг. 4.

лом цилиндре В. Движение цилиндра А отно-

относительно цилиндра В сводится к вращению

и скольжению около и вдоль оси у. Число

степеней свободы Н равно двум, а число

условий связи 5 равно

5 = 6 — // = 6-2 = 4,

т. е. пара должна быть отнесена к парам

IV класса.

На фиг. 5 показана кинематическая пара

V класса, представляющая собой цилиндриче-

цилиндрический шип А с упорны-

упорными кольцами, вращаю-

вращающийся в подшипнике В.

Каждое из звеньев пары

обладает только одним

возможным движением,

а именно вращением око-

около оси х. Число // сте-

степеней свободы этой па-

пары равняется единице, Фиг. 5.

а число условий связи 5

в этой кинематической паре равно

5 = 6 — # = 6—1=5.

Таким образом пара должна быть отнесена

к парам V класса. Эта пара носит название

вращательной пары (шарнир).

ГЛ. I]

СТРУКТУРА И КЛАССИФИКАЦИЯ МЕХАНИЗМОВ

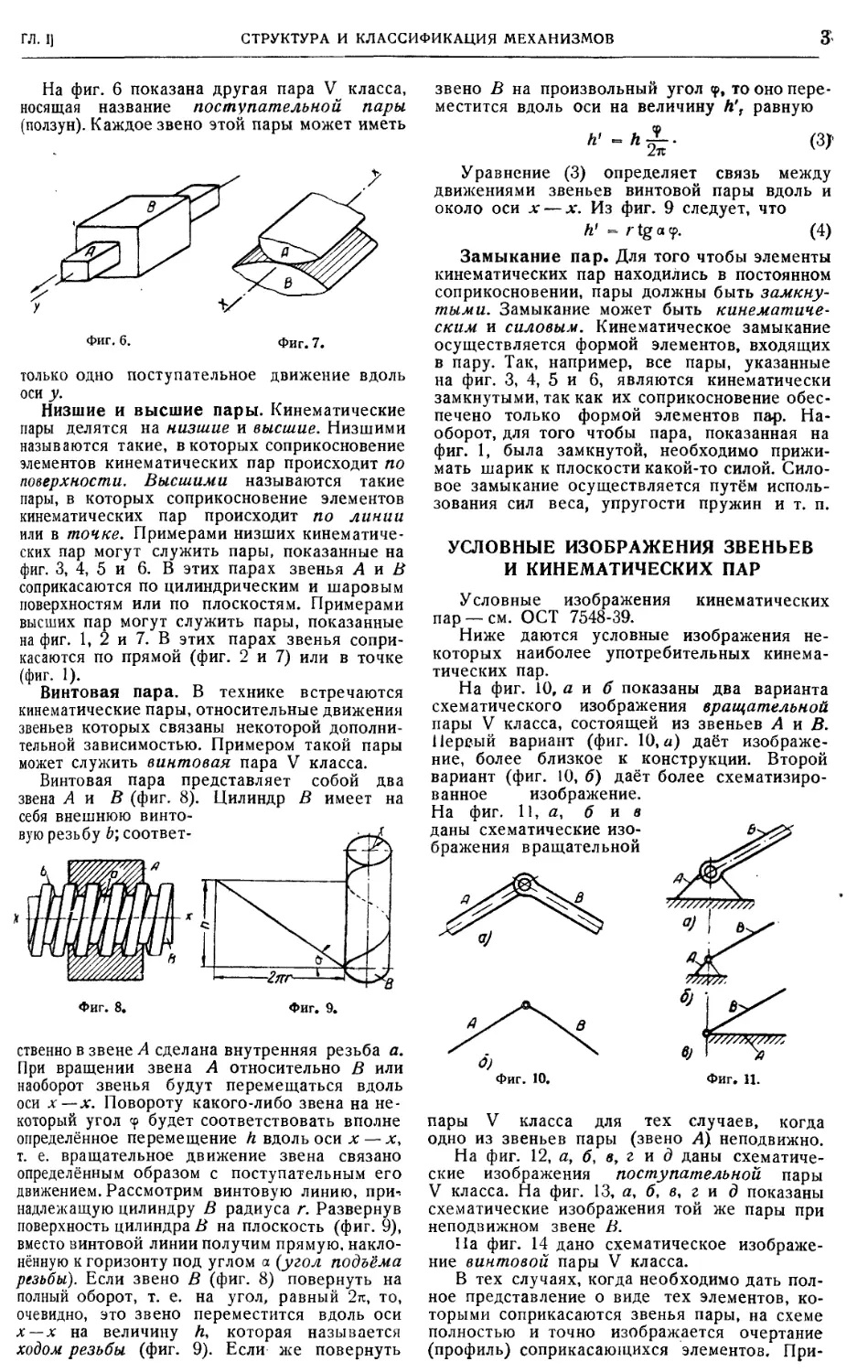

На фиг. 6 показана другая пара V класса,

носящая название поступательной пари

(ползун). Каждое звено этой пары может иметь

звено В на произвольный угол ср, то оно пере-

переместится вдоль оси на величину h't равную

Фиг. 6.

Фиг. 7.

только одно поступательное движение вдоль

оси у.

Низшие и высшие пары. Кинематические

пары делятся на низшие и высшие. Низшими

называются такие, в которых соприкосновение

элементов кинематических пар происходит по

поверхности. Высшими называются такие

пары, в которых соприкосновение элементов

кинематических пар происходит по линии

или в точке. Примерами низших кинематиче-

кинематических пар могут служить пары, показанные на

фиг. 3, 4, 5 и 6. В этих парах звенья А и В

соприкасаются по цилиндрическим и шаровым

поверхностям или по плоскостям. Примерами

высших пар могут служить пары, показанные

на фиг. 1, 2 и 7. В этих парах звенья сопри-

соприкасаются по прямой (фиг. 2 и 7) или в точке

(фиг. 1).

Винтовая пара. В технике встречаются

кинематические пары, относительные движения

звеньев которых связаны некоторой дополни-

дополнительной зависимостью. Примером такой пары

может служить винтовая пара V класса.

Винтовая пара представляет собой два

звена А и В (фиг. 8). Цилиндр В имеет на

себя внешнюю винто-

винтовую резьбу Ь; соответ-

Фиг. 8.

Фиг. 9.

ственно в звене А сделана внутренняя резьба а.

При вращении звена А относительно В или

наоборот звенья будут перемещаться вдоль

оси х—х. Повороту какого-либо звена на не-

некоторый угол ср будет соответствовать вполне

определённое перемещение h вдоль оси х — х,

т. е. вращательное движение звена связано

определённым образом с поступательным его

движением. Рассмотрим винтовую линию, при^

надлежащую цилиндру В радиуса г. Развернув

поверхность цилиндра В на плоскость (фиг. 9),

вместо винтовой линии получим прямую, накло-

наклонённую к горизонту под углом а (угол подъёма

резьбы). Если звено В (фиг. 8) повернуть на

полный оборот, т. е. на угол, равный 2к, то,

очевидно, это звено переместится вдоль оси

х — х на величину п, которая называется

ходом резьбы (фиг. 9). Если же повернуть

Л' - h^-

C)-

Уравнение C) определяет связь между

движениями звеньев винтовой пары вдоль и

около оси л- — л-. Из фиг. 9 следует, что

п' = г tg а у. D)

Замыкание пар. Для того чтобы элементы

кинематических пар находились в постоянном

соприкосновении, пары должны быть замкну-

замкнутыми. Замыкание может быть кинематиче-

кинематическим и силовым. Кинематическое замыкание

осуществляется формой элементов, входящих

в пару. Так, например, все пары, указанные

на фиг. 3, 4, 5 и 6, являются кинематически

замкнутыми, так как их соприкосновение обес-

обеспечено только формой элементов пар. На-

Наоборот, для того чтобы пара, показанная на

фиг. 1, была замкнутой, необходимо прижи-

прижимать шарик к плоскости какой-то силой. Сило-

Силовое замыкание осуществляется путём исполь-

использования сил веса, упругости пружин и т. п.

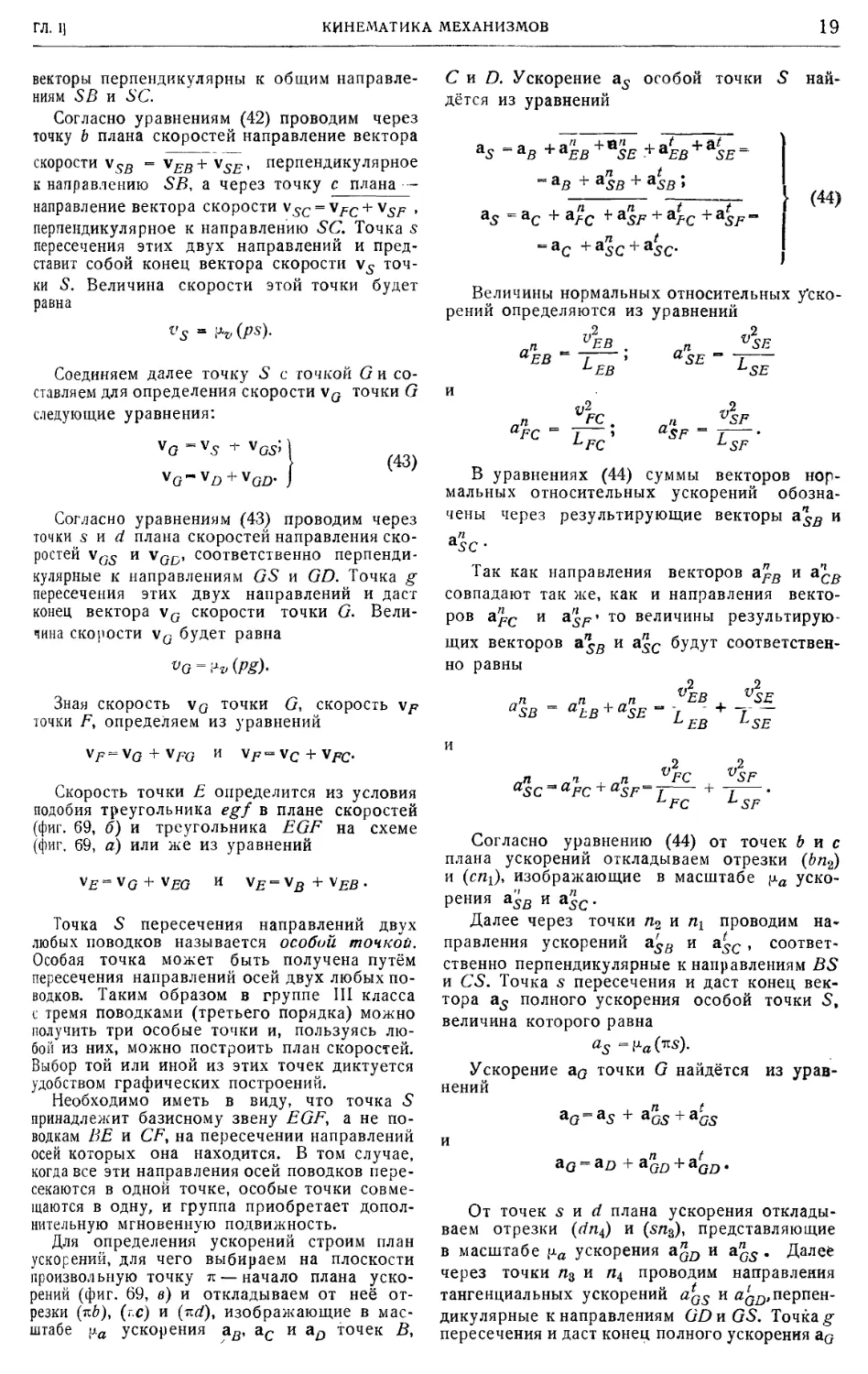

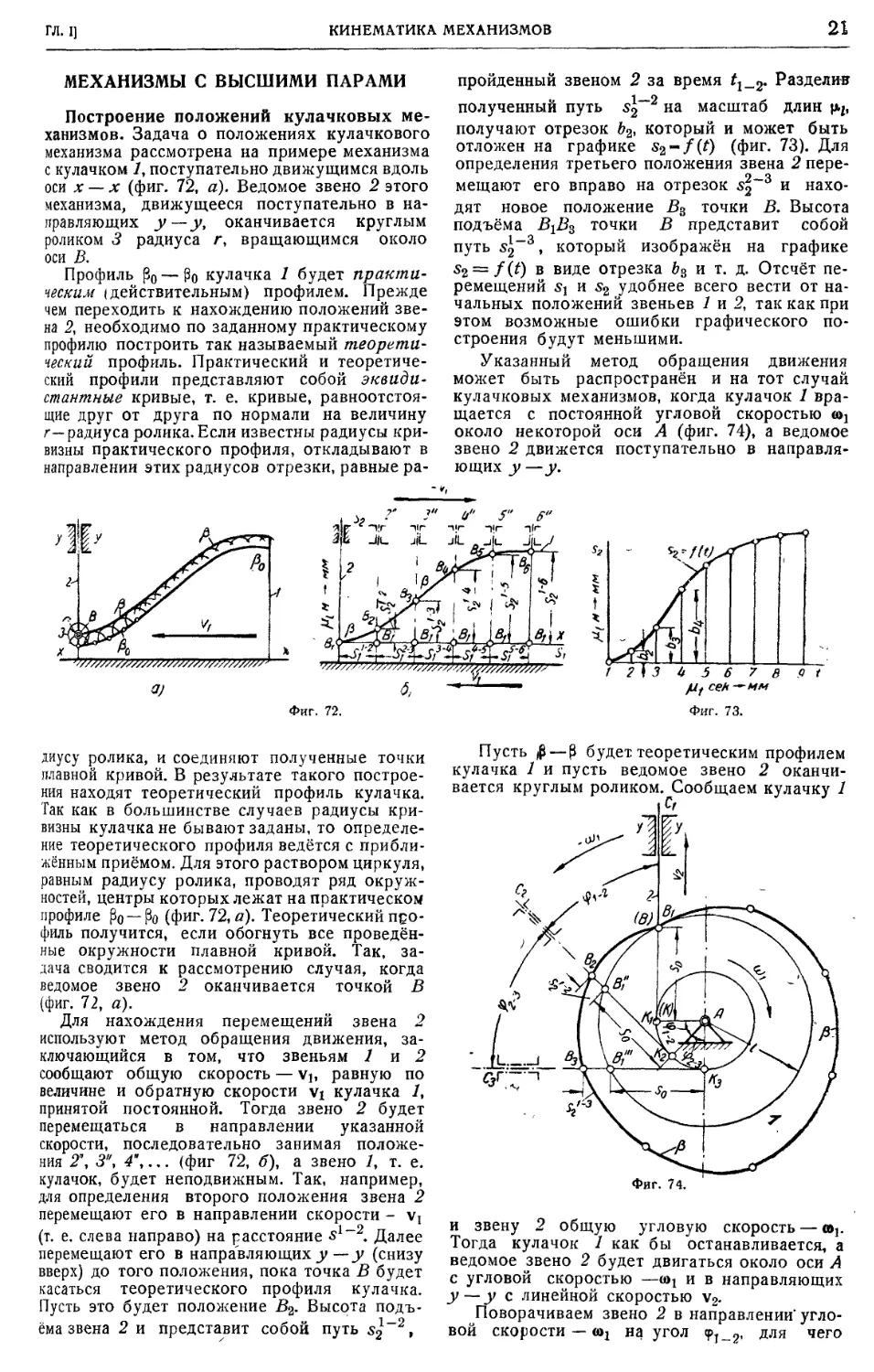

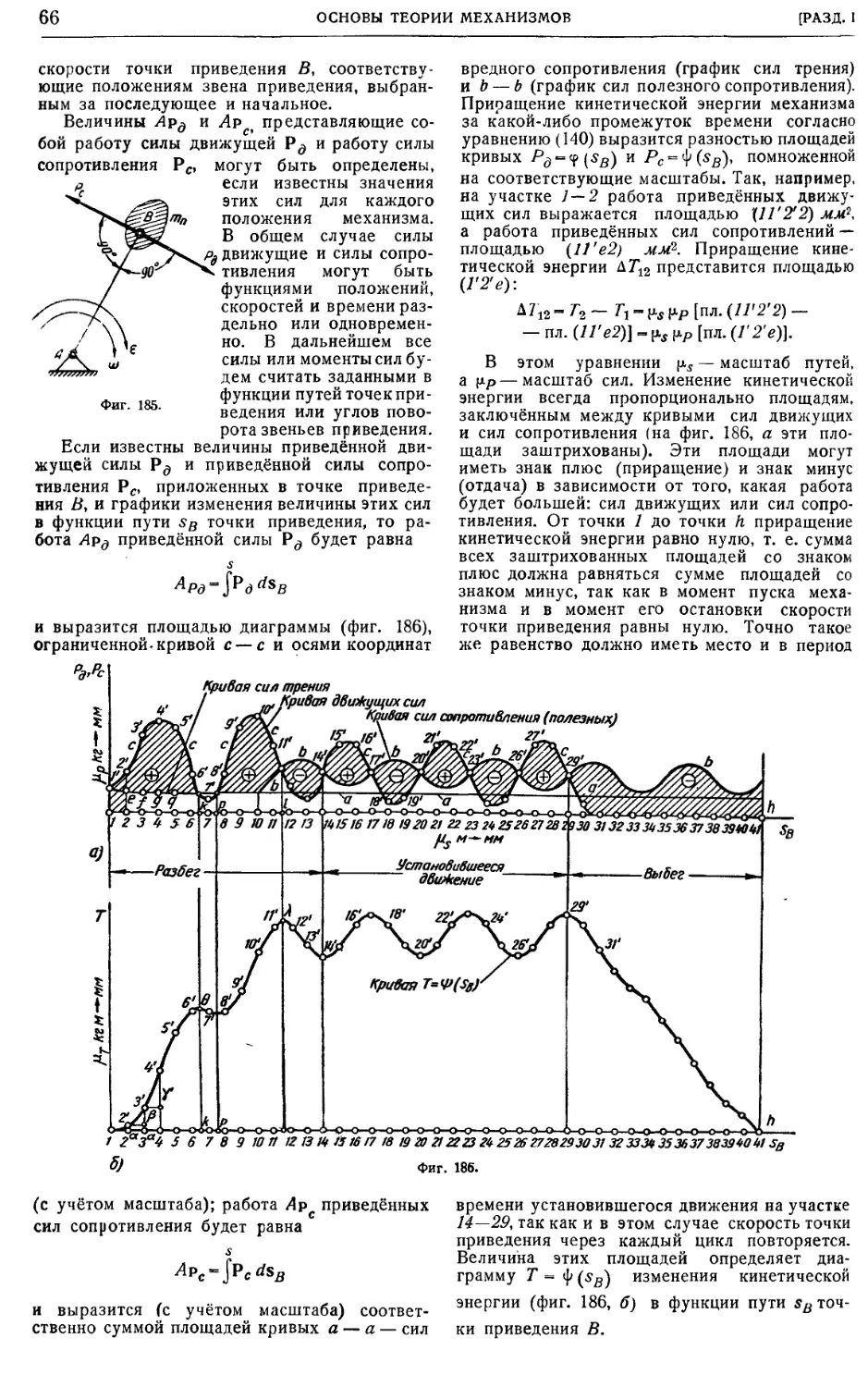

УСЛОВНЫЕ ИЗОБРАЖЕНИЯ ЗВЕНЬЕВ

И КИНЕМАТИЧЕСКИХ ПАР

Условные изображения кинематических

пар —см. ОСТ 7548-39.

Ниже даются условные изображения не-

некоторых наиболее употребительных кинема-

кинематических пар.

На фиг. 10, а и б показаны два варианта

схематического изображения вращательной

пары V класса, состоящей из звеньев А и В.

Персый вариант (фиг. 10, а) даёт изображе-

изображение, более близкое к конструкции. Второй

вариант (фиг. 10, б) даёт более схематизиро-

схематизированное изображение.

На фиг. 11, а, б и в

даны схематические изо-

бражения вращательной

Фиг. 10.

Фиг. И.

пары V класса для тех случаев, когда

одно из звеньев пары (звено А) неподвижно.

На фиг. 12, а, б, в, г и д даны схематиче-

схематические изображения поступательной пары

V класса. На фиг. 13, а, б, в, г и д показаны

схематические изображения той же пары при

неподвижном звене В.

На фиг. 14 дано схематическое изображе-

изображение винтовой пары V класса.

В тех случаях, когда необходимо дать пол-

полное представление о виде тех элементов, ко-

которыми соприкасаются звенья пары, на схеме

полностью и точно изображается очертание

(профиль) соприкасающихся элементов. При-

ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ

[РАЗД. I

меры изображения таких пар показаны на

фиг. 15; я й 6\

Если необходимо изучить движение только

двух точек звена, то схематическое изобра-

изображение такого звена будет представлено в виде,

Кинематические цепи делятся на простые

и сложные. Простой кинематической цепью

называется такая цепь, у которой каждое

звено входит не более, чем в две кинематиче-

кинематические пары. Пример такой простой цепи с вра-

вращательными парами А, В и С—V класса —

показан на фиг. 19. Сложной кинематической

Фиг. 12.

Фиг. 13.

показанном на фиг. 16, а а б. На этой фигуре

представлен тот случай, когда звено входит

в две вращательные пары. На фиг. 17, а, б

ив показаны схема-

схематические изображения

звена, входящего в три

вращательные пары Л,

В и С. Наконец, на

фиг. 18, а и б показано

схематическое изобра-

изображение звена, входящего

в три вращательные пары А, В и С с парал-

параллельными осями вращения, лежащими в одной

плоскости.

gt Фиг. 17.

СТРУКТУРА МЕХАНИЗМОВ

Кинематическая цепь. Кинематической

цепью называется связанная система кине-

кинематических пар (система кинематических

пар).

Фиг. 20.

цепью называется цепь, в которой имеется

хотя бы одно звено, входящее более, чем в

две кинематические пары. Пример такой цепи

с вращательными парами А, В, С. D п Е —:

V класса — дан на фиг. 20.

Простые и сложные кинематические цепи

в свою очередь делятся на замкнутые и не-

незамкнутые. Простой замкнутой кинемати-

кинематической цепью называется простая кинемати-

кинематическая цепь, каждое звено которой входит

в две кинематические пары. Пример такой

плоской цепи с вращательными парами: А, В,

С, D, Е и F — V класса—показан на фиг. 21.

Простой незамкнутой кинематической цепью

называется простая кинематическая цепь, в

которой есть звенья, входящие только в одну

кинематическую пару. Примером такой цепи

может служить цепь, показанная на фиг. 19.

Сложной замкнутой кинематической цепью

называется такая сложная кинематическая

цепь, каждое звено которой входит по край-

крайней мере в две кинематические пары. Пример

такой плоской цепи с вращательными парами

А, В, С, D, В, F и G — V класса — показан

на фиг. 22. Сложной незамкнутой кинемати-

кинематической цепью называет-

называется такая сложная кине-

В а а Г

Фиг. 21.

Фт. 22.

матическая цепь, в которой имеются звенья,

входящие только в одну кинематическую пару.

Примером такой цепи может служить цепь,

показанная на фиг. 20.

Степень подвижности кинематической

цепи. Если на движение звена в простран-

пространстве не наложено никаких условий связи, то

оно обладает шестью степенями свободы.

Тогда, если число звеньев кинематической

цепи равно k, то общее число степеней сво-

свободы, которым обладали k звеньев до их соеди-

соединения в кинематические пары, было равно 6&.

Соединение звеньев в кинематические пары

накладывает различное число связей на отно-

относительное движение звеньев, зависящее от

класса пар (см. стр. 1).

Если число пар I класса, в которые будут

входить звенья рассматриваемой кинематиче-

кинематической цепи, будет раьно рх; число пар II

класса—р2» число пар III класса—/>3; число

ГЛ. I]

СТРУКТУРА И КЛАССИФИКАЦИЯ

пар IV класса — р4 и, наконец, число пар

V класса — р§, то из 6/е числа степеней сво-

свободы, которыми обладали звенья до их вхо-

вхождения в кинематические пары, необходимо

исключить те условия связи, которые накла-

накладываются вхождением звеньев в кинематиче-

кинематические пары. Поэтому число Н степеней свободы,

которым обладает кинематическая цепь, равно

И- 6k — 5ръ — 4р4 — 3/?3 — 2р2 —

E)

В машиностроении обычно рассматри-

рассматриваются такие кинематические цепи, у которых

одно из звеньев принято неподвижным. Это

звено называется стойкой.

Если одно из звеньев кинематической цепи

будет неподвижным, то общее число степе-

степеней свободы всех звеньев цепи уменьшится

на шесть, т. е. число степеней свободы W от-

относительно неподвижного звена (стойки) будет

равно

W-H— 6. F)

Число W степеней свободы кинематической

цепи относительно звена, принятого за непо-

неподвижное, называется степенью подвижности

кинематической цепи (подвижность кинема-

кинематической цепи). С помощью числа всех звеньев

механизма и числа входящих в него кинема-

кинематических пар W может быть выражено так:

W-6n-bp6- 4р4 - 3/;3 - 2р2 — рь (8)

где k — 1 =п (число только подвижных звеньев

кинематической цепи). Формула (8) носит на-

название формулы подвижности или струк-

структурной формулы общего случая кинемати-

кинематической цепи.

Механизм. Механизмом называется такая

кинематическая цепь, в которой при задан-

заданном движении одного или нескольких звеньев

относительно любого из них все остальные

звенья имеют вполне определённые движения.

Звенья механизмов, законы движения которых

приняты заданными, называются ведущими

звеньями. Звенья механизмов, законы движе-

движения которых определяются законами движе-

движения ведущих звеньев, называются ведомыми

звеньями.

Кинематическая схема механизма. Для

изучения движения механизма недостаточно

знать, из каких кинематических пар он обра-

образован. Необходимо также знать размеры от-

отдельных звеньев, их взаимное расположение

и т. д. Поэтому при изучении движения звеньев

механизма обычно составляют так называе-

называемую кинематическую схему механизма.

Кинематическая схема механизма строится

в определённом выбранном масштабе с точ-

точным соблюдением метрических (размерных) со-

соотношений между звеньями, форм кривых и по-

поверхностей, по которым соприкасаются звенья,

и т. д. На кинематической схеме должно быть

указано всё, что необходимо для изучения

движения. Всё лишнее, нехарактерное для дви-

движения, должно быть исключено для того, чтобы

не усложнять чертежа.

На фиг. 23, б построена кинематическая

схема механизма двигателя (фиг. 23, а) в услов-

условных обозначениях, указанных на стр. 3 и 4. Все

размеры отложены в некотором произвольно

выбранном масштабе {хг: ;*/ м —¦ мм, что озна-

означает, что 1 мм чертежа соответствует \ц м

натуры, т. е.

ММ —* [>-1 М.

Фиг. 23.

Степень подвижности механизма. Сте-

Степень подвижности механизма характеризует

число степеней свободы механизма относи-

относительно звена, принятого за неподвижное (за

стойку). Если, например, механизм обладает

одной степейью подвижности (одной степенью

свободы), то одному из звеньев механизма

мы можем предписать относительно стойки ка-

какое-либо одно вполне определённое движение,

например вращательное, поступательное или

винтовое движение с заданными скоростями.

При этом все остальные звенья механизма по-

получат вполне определённые движения, являю-

являющиеся функциями заданного. Если механизм

обладает двумя степенями подвижности, то

необходимо задать одному из звеньев два дви-

движения относительно стойки или двум звеньям

по одному движению относительно стойки

и т. д. •

Структурные формулы механизмов.В об-

щем случае W — степень подвижности : меха-

механизма — может быть определена по его струк-

структурной формуле

W - 6д - Ъръ

— ЗрЛ - 2р2 - рх. (9)

Применение этой формулы возможно только

в том случае, если на движения всех звеньев,

входящих в состав механизма, не наложено ка-

каких-либо общих дополнительных условий свя-

связи. Наличие же таких условий, которые могут

быть весьма разнообразны, существенным об-

образом определяет характер движения меха-

механизма, а соответственно и вид его структурной

формулы.

Например, пусть механизм состоит только

из кинематических вращательных пар V класса

и оси всех этих пар параллельны оси у

(фиг. 24). В этом случае на движения звеньев

механизма наложены следующие общие огра-

ограничения: каждое из звеньев механизма не

ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ

[РАЗД. I

может иметь вращательного движения около

осей х и z и поступательного движения вдоль

оси у, т. е. из шести возможных движений

каждого звена механизма три движения ока-

оказываются невозможными. Поэтому для такого

механизма число степеней свободы будет равно

F — 3)я = 3л. Соответственно вместо 5/?5 усло-

условий связи, накладываемых парами V класса,

в этом механизме пары V класса будут на-

Фиг. 24.

кладывать E — 3) рь = 2ръ условий связи. Струк-

Структурная формула механизма в данном случае

такова:

Г= F - 3) л - E - 3)/?5 - D - 3)/?4 =

= 3я — 2ръ— р4.

В эту формулу пары I, II и III классов вхо-

входить не могут, так как звенья, входящие в эти

пары, обладают или тремя, или большим ко-

количеством возможных относительных движе-

движений. Из рассмотренного примера следует, что

если на движение всех без исключения звеньев

механизма наложены какие-то общие условия

связи, то необходимо такие условия связи из

структурной формулы механизма исключить

путём вычитания их числа как из числа сте-

степеней свободы, так и из числа условий связи,

накладываемых вхождением звеньев меха-

механизма в кинематические пары того или иного

класса.

Семейства механизмов. Все механизмы

делятся на семейства в зависимости от

числа общих условий связи, наложенных на

движение всех звеньев механизма. Номер

семейства определяется количеством этих об-

общих условий связи. Так, если на все звенья

механизма не будет наложено каких-либо об-

общих условий связи, то такой механизм отно-

относится к механизмам нулевого семейства. Струк-

Структурная формула механизмов нулевого семей-

семейства имеет вид:

W-.6n — 5p6-^Pi — Зрг-2рг-рх. A0)

Если на все звенья механизма наложено

одно общее условие связи, то такой механизм

относится к механизмам первого семейства.

Структурная формула механизмов первого се-

семейства такова:

И7=5« -4р5 - Зр4 - 2р3 -рг. A1)

Аналогично имеем для механизмов: вто-

второго семейства

1Г=4п-3Л-2Л-Л, A2)

третьего семейства

W=3n~2p5-p4 A3)

и четвёртого семейства

W- 2п - Рь. A4)

Механизмы пятого семейства будут пред-

представлять собой кинематические пары V класса:

вращательную, поступательную или винтовую.

Если на движение всех звеньев механизма на-

наложено шесть общих условий связи, то меха-

механизм перестаёт существовать и переходит

в жёсткую систему (звено).

Пассивные условия связи и лишние сте-

степени свободы. Кроме степеней свободы и

условий связи, определяющих характер дви-

движения механизма в целом, могут встречаться

степени свободы и условия связи, не оказы-

оказывающие никакого влияния на характер движе-

движения механизма в целом, а определяющие харак-

характер движения только отдельных его звеньев.

Удаление из механизма звеньев и кинемати-

кинематических пар, которым эти свободы и условия

связи принадлежат, может быть поэтому сде-

сделано без изменения характера движения меха-

механизма в целом. Такие степени свободы носят

название лишних степеней свободы, а усло-

условия связи — пассивных условий связи.

Указанные степени свободы и условия

связи не должны учитываться при исследова-

исследовании структуры механизмов с помощью струк-

структурных формул.

В качестве примера рассмотрим механизм, показан-

показанный на фиг. 25. Размеры звеньев этого механизма удо-

удовлетворяют условиям

LAB = LCD и LAD = LBC>

т. е. фигура ABCD — параллелограм, a L^g =LQp,t.z.

фигуры AEFD и EBCF также — параллелограмы. Сле-

Следовательно, расстоя-

расстояния между точками Е

и F будут всегда рав-

равны расстояниям

жду точками А

ме-

и D

или В и С.

Без всякого нару-

нарушения характера дви-

движения механизма в це-

целом можно звено EF

либо звено ВС удалить,

так как совместное

наличие двух этих

звеньев накладывает

на движение механиз-

механизма условие связи, яв-

являющееся пассивным.

Круглый ролик

может проворачивать-

проворачиваться около оси О, не

оказывая этим никакого влияния на движения осталь-

остальных звеньев механизма, что даёт лишнюю степень сво-

свободы. Поэтому, не нарушая характера движения меха-

механизма в целом, ролик можно удалить, а звено CD со

штангой, перемещающейся в направляющих х — х, со-

соединить непосредственно в кинематическую пару IV клас-

класса, осуществляя соприкосновение этих звеньев по прямо-

Фиг. 25.

Фиг. 26.

линейному профилю — прямой KL, параллельной прямой

DCH и проходящей от неё на расстоянии, равном ради-

радиусу ролика. Тогда прямая KL, принадлежащая звену CD,

будет непосредственно воздействовать на точку G штанги.

Можно также ролик заменить ползуном (фиг. 261,

скользящим по прямой KL и входящим в постулате ль-

ГЛ. I)

СТРУКТУРА И КЛАССИФИКАЦИЯ МЕХАНИЗМОВ

ную пару V класса со звеном CD и во вращательную

пару V класса со штангой (шарнир G).

Механизмы, показанные на фиг. 25 и 26, будут вос-

воспроизводить движение одного и того же характера. Но

механизм, показанный на фиг. 26, будет вместе с тем

освобождён от лишних степеней свободы и пассивных

условий связи и поэтому его степень подвижности

может быть определена с помощью структурной фор-

формулы.

В ме санизме (фиг. 26) п = 5, рй = 7, pt = 0. Следо-

Следовательно, по формуле A3) (так как механизм относитея

к третьему семейству) имеем:

W = Ъп - 2р5 - pt = 3 • 5 — 2 • 7 = 1,

т. е. механизм обладает одной степенью подвижности.

КЛАССИФИКАЦИЯ ПЛОСКИХ

МЕХАНИЗМОВ

Структура механизмов. К плоским меха-

механизмам относятся механизмы, звенья которых

могут совершать только плоскопараллельные

движения относительно одной общей плоскости.

Структурная формула плоских механиз-

механизмов третьего семейства [формула Чебышева)

имеет следующий вид:

W = 3n-2pb-Pi. A5)

Такие плоские механизмы могут быть об-

образованы звеньями, входящими только в кине-

кинематические пары IV и V классов. Примерами

пар IV класса в плоских кинематических це-

цепях могут быть: две соприкасающиеся кривые

о —а и р — р, лежащие в одной общей пло-

плоскости (фиг. 27), две круглые цилиндрические

Фиг. 27.

Фиг. 28.

поверхности А и В (фиг.

а 28), соприкасающиеся по

образующим этихповерх-

Фиг. 29. ностей, точка С и пло-

плоская кривая а—а (фиг. 29)

и т. д. Во всех указанных кинематических па-

парах соприкосновение имеет место или в точке,

или по прямой, т. е. эти пары относятся к

высшим парам.

Низшие пары V класса, т. е. пары, в кото-

которых соприкосновение звеньев происходит по

поверхностям, в плоских механизмах могут

быть только либо вращательными (фиг. 5), либо

поступательными (фиг. 6).

Кинематические пары V класса в плоских

механизмах могут быть и высшими. На фиг. 30

Фиг. 30.

показана одна высшая пара V класса, пред-

представляющая собой две жёстко связанные между

собой кривые а — а и р — р, соприкасающиеся

с двумя другими кривыми •/ — 7 и 3 — &.

В зависимости от числа W, стоящего в ле-

левой части уравнения A5), мы можем полу-

получить плоские кинематические цепи с одной,

двумя, тремя и т. д. степенями подвижности.

Так, на фиг. 31 показана кинематическая цепь

с одной степенью подвижности, а на фиг. 32—

цепь с двумя степенями подвижности.

При нулевой степени подвижности кине-

кинематической цепи ни одно из звеньев не может

Фиг. 31.

Фиг. 32.

двигаться относительно неподвижного звена,

т. е. кинематическая цепь превращается в

ферм у.

Для определённости движения всех звеньев

механизма, образованного кинематической

цепью с одной степенью подвижности, необ-

необходимо иметь заданным закон движения одного

из звеньев, например, звена АВ механизма,

показанного на фиг. 31. Для определённости

движения всех звеньев механизма, образован-

образованного кинематической цепью с двумя степенями

подвижности, нужно задаться законами движе-

движения двух каких-либо звеньев, например звеньев

АВ и DE механизма, показанного на фиг. 32.

Замена высших пар кинематическими

цепями с низшими парами. Любая высшая

кинематическая пара, входящая в состав пло-

плоских механизмов, может быть заменена кине-

кинематической цепью, состоящей только из одних

низших пар V класса (вращательных или по-

поступательных). Для того чтобы заменяющие

кинематические цепи, составленные только из

низших пар V класса, образовывали системы»

кинематически эквивалентные высшей кинема-

кинематической паре IV класса, необходимо, во-пер-

во-первых, чтобы эти цепи накладывали на относи-

относительное движение исследуемых звеньев число

условий связи, равное тому числу, которым

обладала заменяемая пара, и, во-вторых, чтобы

характер относительного движения исследуе-

исследуемых звеньев при этом сохранялся. Для соблю-

соблюдения первого условия необходимо, чтобы

число п звеньев заменяющей цепи и число /?5

пар V класса были связаны условием

A6)

Рб г»

Из уравнения A6) следует, что наименьшее

число низших пар V класса у заменяющей цепи

равно двум, и, следовательно, число звеньев

будет равно единице. Таким образом с точки

зрения числа условий связи каждая высшая

пара IV класса в плоских механизмах эквива-

эквивалентна одному звену, входящему в две низшие

кинематические пары V класса (фиг. 33).

Пример. Пусть соприкасающиеся профили /и Я об-

образуют пару IV класса и имеют произвольное очертание

(фиг. 34). В точке С касания профилей проведена к ним

нормаль; точки Ot ri O2 — центры кривизны профилей,

соединённые фиктивным звеном 3, входящим в две низ-

низшие кинематические пары V класса. Мгновенное движе-

движение основного механизма может быть теперь воспроиз-

воспроизведено заменяющим шарнирным ' механизмом ДООв

ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ

[РАЗД.

Вследствие непостоянства радиусов кривизны соприка-

соприкасающихся профилей фиктивное звено 3 и звенья 1 и 2

будут иметь переменные длины.

Если один из соприкасающихся профилей (профиль //)

будет представлять собой прямую (фиг. 35), то центр

кривизны этого профиля будет удалён в бесконечность.

а

Фиктивное звено 3 будет входить в центре кривизны D

профиля / во вращательную пару V класса. Вторая вра-

вращательная пара, в которую должно входить звено 3,

имеет ось вращения

бесконечно удалённой,

г. е. переходит в по-

поступательную пару С

также V класса.

Если один из со-

соприкасающихся про-

профилей превратится в

точку (фиг. 36), то в

этом случае центр кри-

кривизны соприкасающе-

соприкасающегося профиля будет

совпадать с этой точ-

точкой и, следовательно,

фиктивное звено 3 в

точке соприкосновения

С будет входить во

вращательную пару

Фиг. 34.

V класса со звеном 2;

ось второй вращатель-

вращательной пары V класса, в которую входит фиктивное звено 3,

совпадает с центром кривизны D криволинейного про-

профиля /.

Принцип образования механизма. В со-

состав каждого механизма входят: неподвижное

звено (стойка), ведущие з*енья, т. е. звенья,

законы движения которых заданы, и ведомые

звенья, т. е. звенья, законы движения которых

зависят от законов движения ведущих звеньев.

Если ведущими являются звенья или звено,

соединённые в кинематические пары со стой-

стойкой, то такие звенья называют кривошипами.

В подавляющем большинстве существующих

механизмов ведущими являются именно такие

звенья.

Образование механизмов может быть пред-

представлено как последовательное присоединение

ряда кинематических цепей, обладающих опре-

определённой степенью подвижности. Первая из

таких цепей присоединяется к кривошипам и

стойке или к одним кривошипам. Последую-

Последующие цепи могут быть присоединены или к

звеньям уже присоединённой цепи, или же к

звеньям присоединённой цепи и к стойке, или,

наконец, к кривошипам и стойке и т. д. Таким

последовательным наслоением кинематических

цепей могут быть получены механизмы любой

сложности.

Группа и её структурная формула. Груп-

Группой называется кинематическая цепь, кото-

которая после её присоединения крайними эле-

элементами пар к стойке будет обладать ну-

нулевой степенью подвижности. Всякая группа

удовлетворяет условию

IF-О

или [см. уравнение A5)]

Зп — 2р5— Pi-0.

A7)

A8)

Уравнение A8) представляет собой струк-

структурную формулу группы механизма, третьего

семейства. Образование механизмов можно

представить как последовательное присоеди-

присоединение групп. Первая группа присоединяется

к кривошипам и стойке. Вторая группа—или к

звеньям первой, или частично к звеньям пер-

первой и к кривошипам, или к стойке и т. д.

Кривошип и стойка, т. е. пара V класса,

называется механизмом

I класса (фиг. 37—двухзвен-

ный механизм).

Так как кинематические

пары IV класса могут быть

заменены кинематическими

цепями, образованными низ-

низшими парами V класса, то при

рассмотрении вопросов клас-

классификации плоских механиз-

механизмов можно ограничиться рас-

рассмотрением механизмов, образованных только

низшими парами V класса.

Если в группу входят только одни низшие

пары V класса, то её уравнение будет иметь

следующий вид:

откуда

Зп - 2р5 = О,

3

Рь "

п,

A9)

B0)

т. е. число низших пар V класса, входящих в

группу, должно равняться 3/2 числа, входящих

в неё звеньев.

Так как числа звеньев и пар могут быть

только целыми, то, очевидно, условию B0)

могут удовлетворять только следующие соче-

сочетания чисел звеньев'и пар, входящих в группу:

п — 2, 4, 6, 8 и т. д.,

ръ - 3, 6, 9, 12 и т. д.

Группы II класса. Простейшее сочетание

чисел звеньев и пар, когда п = 2 и рь = 3,

может образовать группы только одного един-

единственного вида (фиг. 38). Эта группа может

быть присоединена к двум любим, но разным

звеньям механизма элементами пар В и D.

На фиг. 39 эта группа присоединена эле-

элементом В к кривошипу, а элементом D — к

стойке.

Группа, имеющая два звена и три пары

V класса, называется группой II класса вто-

второго порядки или двухповодковой группой

ГЛ. I]

СТРУКТУРА И КЛАССИФИКАЦИЯ МЕХАНИЗМОВ

(диадой), так как присоединение этой группы

к основному механизму происходит двумя

элементами В и О двух поводков ВС и DC.

Порядок группы определяется количеством

элементов пар, кото-

которыми группа присоеди-

Фиг. 38,

Стоика

Фиг. 39.

няется к основному механизму. Механизмы,

в состав которых будут входить, группы не

выше групп II класса второго порядка, назы-

называются механизмами II класса второго по-

порядка.

Группа, изображённая на фиг. 38, содержит

два звена и три вращательные пары. Заменяя

вращательные пары группы поступательными

парами, получают различные модификации

этой группы.

Группы Ш класса. Следующее возможное

сочетание чисел звеньев и кинематических

иар, образующих группу, будет п=4 и /?5=6.

Для этого сочетания

могут быть получены

два типа кинематиче-

кинематических цепей, струк-

структурные принципы об-

образования которых

различны.

Первая цепь, пока-

показанная на фиг. 40,

состоит из звена

EFG, от которого отходят три поводка:

BE, CG и DF. Эта цепь носит название

группы III класса третьего порядка. Отли-

Отличительной особенностью этой группы является

наличие в ней звена EFG, входящего в три

кинематические пары и образующего некото-

некоторый жёсткий треугольный замкнутый контур,

образованный как бы тремя звеньями EF, FG

и GE, входящими в три кинематические пары.

Звено EFG называется базисным звеном.

К основному механизму группа присоединяется

элементами пар В, С и D (фиг. 41). На фиг. 41

D

Фиг. 40.

Стопка

^Стойко

Фиг. 41.

элементом В она присоединена к кривошипу,

а элементами С и D — к стойке. Механизмы, в

состав которых входят группы не выше групп

III класса третьего порядка, называются меха-

механизмами III класса третьего порядка.

Образование групп III класса можно пред-

представить как процесс последовательного разви-

развития поводков начального контура. Пусть

имеется начальный контур EFG (фиг. 42);

в точках ?, F и G к этому контуру присоеди-

присоединяется по поводку: BE, CG и DF, тогда мы

получаем ранее рассмотренную (фиг. 40)

группу III класса третьего порядка.

Каждый поводок представляет собой звено,

входящее в две кинематические пары (фиг. 43).

Степень подвижности этого звена W равная

W =.— 1, так как

W-Зп-2р5-3. 1—2-2 - —1.

Фиг. 43.

Таким образом его структурное уравнение-

будет

W - Зп - 2/75 1

Зл + 1

Ръ о

B1).

Уравнению B1) удовлетворяют не только

цепи, состоящие из одного звена, входящего-

в две кинематические пары, но и цепи, со-

состоящие из трёх звеньев и пяти пар (фиг. 44),

Фиг. 44.

Фиг. 45.

или цепи, состоящие из пяти звеньев и восьми

пар (фиг. 45), и т. д.

Замена поводка DF в цепи, показанной

на фиг. 40, цепью вида, показанного на фиг. 44,

даёт группу, показанную на фиг. 46, где заме-

Фиг. 47.

няющая цепь показана пунктиром. Замена по-

поводка DF (фиг. 40) цепью вида, указанного

на фиг. 45, даёт группу, показанную на фиг. 47,

и т. д.

10

ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ

[РАЗД.

Группа, показанная на фиг. 46, будет груп-

ттой III класса четвёртого порядка, группа, по-

показанная на фиг. 47, — группой III класса пя-