Text

Б. И. БОНДАРЕНКО, Д. Д. НИКУЛИН, В. П. СУХАНОВ

КАТАЛИТИЧЕСКИЙ

КРЕКИНГ

Допущено Отделом рабочих кадров труда и заработной платы Министерства нефтяной промышленности СССР в качестве учебного пособия для подготовки и повышения квалификации операторов установок каталитического крекинга

НЕФТЯНОЙ И ГОРНО-ТОПЛИВНОЙ ЛИТЕРАТУРЫ

Москва 1956

U—2-2

АННОТАЦИЯ

Книга является учебным пособием для подготовки и повышения квалификации операторов и помощников операторов, обслуживающих установки каталитического крекинга.

В книге рассмотрены схемы современных установок каталитического крекинга, конструкции применяемых аппаратов, условия их эксплуатации, способы регулирования технологического режима, выходы продуктов крекинга п пх качество, подготовка сырья, контроль качества катализатора, техника безопасности и организации труда на установках каталитического крекинга.

ПРЕДИСЛОВИЕ

В пособии основное внимание уделено описанию системы каталитического крекинга с циркулирующим шариковым катализатором. В меньшей степени освещены вопросы, относящиеся к крекинг-установкам, на которых используются пылевидный и микросферический катализаторы, и совсем не рассматриваются системы крекинга со стационарным слоем катализатора и реакторами периодического действия (установки Гудри и др.).

В книге изложены необходимые для оператора сведения о сырье, катализаторах, выходах и качестве продуктов, оборудовании и аппаратах установок каталитического крекинга, а также о протекающих в них процессах и применяемых способах управления ими.

Подробные описания аппаратов и технические детали в пособие не включены, так как оператор, повышающий квалификацию, или учащийся, проходящий производственную практику, находясь на действующей заводской установке, может знакомиться с техническими материалами и руководствоваться производственными инструкциями, разработанными применительно к данной конкретной установке.

В книге рассмотрены основы и особенности процесса каталитического крекинга и эксплуатации реакторной части крекинг-установок. Отмечена взаимосвязь между работой реактора и регенератора и связь установки каталитического крекинга со смежными технологическими установками завода.

Авторы будут считать свою задачу выполненной, если усвоение изложенных ими материалов поможет операторам не только пополнить свои знания в области каталитического крекинга, но и лучше использовать свой опыт для повышения производительности установок, увеличения выработки и снижения себестоимости продукции и улучшения ее качества.

1*

4

Предисловие

Это пособие является результатом совместной работы трех авторов; оно подготовлено на основе многочисленных технических статей, опубликованных в отечественной и зарубежной печати, материалов, собранных при ознакомлении авторов с работой установок каталитического крекинга, и личного опыта по их эксплуатации. Отсутствие твердо установленной терминологии в вопросах нефтепереработки затрудняло подготовку рукописи; выбор был остановлен на тех терминах, которые, по мнению авторов, являлись наиболее удачными пли приемлемыми.

Главы первая и пятая, § 1 и 2 главы второй и § 2, 3, 4 главы третьей написаны Б. И. Бондаренко, главы четвертая, шестая, седьмая, восьмая, девятая, десятая и одиннадцатая и § 1 главы третьей написаны Д. Д. Никулиным и В. П. Сухановым, § 3 главы второй написан В. П. Сухановым и Б. И. Бондаренко, а § 4 той же главы — Б. И. Бондаренко и Д. Д. Никулиным.

Авторы будут благодарны читателям за деловые замечания, которые они сочтут нужным сделать, ознакомившись с этой книгой.

ВВЕДЕНИЕ

Процесс каталитического крекинга применяется в промышленности главным образом для производства из керосиновых и соляровых дестиллатов автомобильного бензина высокого качества. Во многих случаях из бензинов каталитического крекинга получают после их дополнительной обработки основной товарный компонент авиационного бензина — так называемый базовый бензин. ч

Легкие побочные продукты крекинга — бутан-бутиленовая и пропан-пропиленовая фракции — представляют собой ценное сырье для производства как весьма важных компонентов авиационных и автомобильных бензинов, так и нефтехимических продуктов. Бутан-бутиленовая фракция является сырьем для алкилирующих и полимеризационных установок; из бутиленов и изобутана на алкилирующих установках получают авиационный алкилат, входящий в состав высококачественных авиабензинов. Пропан и пропилен перерабатывают в этилен и спирты, а нормальный бутан в бутадиен и т. д.

t При каталитическом крекинге керосино-соляровых дестиллатов получается больше ценных продуктов и лучшего качества, чем при термическом крекинге. Этим объясняется широкое и быстрое распространение каталитического крекинга в нефтеперерабатывающей промышленности. '

За последние десять лет н"а нефтеперерабатывающих заводах построено и введено в действие большое число установок каталитического крекинга разной мощности с пропускной способностью от нескольких сотен тонн сырья в сутки до крупных производственных единиц мощностью в несколько тысяч тонн сырья в сутки. Эти установки имеют продолжительные рабочие пробеги и довольно быстро выводятся на нормальный режим, который легко регулируется при изменении качеств сырья, катализатора, и т. д.

Современные промышленные процессы каталитического крекинга возникли не сразу. При их разработке были преодолены значительные трудности и разрешены многочисленные вопросы. К основным из них относились: подбор активных, стойких и достаточно легко регенерируемых катализаторов; разработка конструкций реакторов для проведения процесса крекинга углеводородов; создание регенераторов для выжига кокса, отлагающегося

6

Введение

при крекинге в порах твердых частив; катализатора; подбор устройств для транспортировки и непрерывной циркуляции катализатора между реактором и регенератором, а также устройств для улавливания катализаторной мелочи, уносимой рабочими потоками; выбор метода и конструкций для отвода больших количеств тепла, выделяющегося при сжигании кокса на катализаторе, и разработка мероприятий по предохранению последнего от перегрева и порчи. Наряду с внедрением в промышленность процесса каталитического крекинга были также разработаны методы массового производства катализаторов для этого процесса и построены катализаторные фабрики.

На первом этапе развития каталитического крекинга на заводах сооружались установки с неподвижным слоем катализатора в реакторах периодического действия. При работе необходимо часто переключать их с одной операции (крекинга) на другую (регенерацию). Такая система получила название крекинга с неподвижным слоем катализатора.

Современные системы крекинга с циркуляцией катализатора по конструктивному оформлению коренным образом отличаются от системы крекинга с неподвижным слоем катализатора . Современные установки с непрерывно действующими реакторами и регенераторами не только дешевле установок прежних конструкций, но и более гибки в эксплуатационном отношении. (На таких установках процессы крекинга углеводородов и регенерации катали-। затора могут проводиться как в мягких, так и в жестких темпера-' турных условиях, а активность поступающего в реактор катали- затора может непрерывно поддерживаться на одном и том же же-1 лателыюм уровне путем ввода в систему свежего катализатора.

ГЛАВА ПЕРВАЯ

УГЛЕВОДОРОДЫ И ИХ КРЕКИНГ

§ 1. УГЛЕВОДОРОДЫ

Нефть, газ и продукты их переработки, как и другие вещества, состоят из молекул.

Молекулы находятся в постоянном движении, и скорость их движения тем больше, чем выше температура.

В жидкостях молекулы расположены более плотно, чем в газах. Вследствие взаимного притяжения молекул и плотного их расположения движение молекул в жидкостях ограничено.

В газах молекулы разделены значительно большими промежутками, чем в жидкостях. Молекулы таза движутся по разным направлениям, сталкиваются с другими летящими молекулами и после удара меняют направление движения. Давление газов или паров в аппарате или в трубопроводе обусловлено непрерывными ударами о внутренние стенки громадного числа движущихся молекул. Чтобы аппарат выдержал это давление, он должен быть достаточно прочным, а все его соединения непроницаемыми во избежание утечки молекул во внешнюю среду.

Движением молекул объясняются, например, такие явления, как испарение жидкостей, насыщение воздуха парами бензина, проникновение молекул жидкостей или газов в поры твердых тел и т. д.

Взаимное притяжение между молекулами твердых тел значительно больше, чем между молекулами жидкостей и газов. Поэтому в противоположность газам и жидкостям твердые тела имеют определенную форму. В твердых кристаллических телах молекулы и их части располагаются правильными рядами, на равных расстояниях друг от друга.

Молекулы в свою очередь состоят из еще более мелких материальных частичек, называемых атомами. Число атомов, входящих в состав одной молекулы, может быть разным.

Атомы и молекулы очень малы. Даже в специальный сильно увеличивающий микроскоп наиболее крупные молекулы видны как отдельные точки. Между тем молекулы имеют довольно сложное строение.

8

Углеводороды и их крекинг

Для нефтепереработчиков особый интерес представляют атомы углерода, водорода, кислорода и серы, так как они входят в состав молекул различных соединений, составляющих нефти. Несернистые светлые дестиллаты и минеральные масла состоят почти целиком из молекул, содержащих только атомы углерода и водорода. Смолистые соединения нефти помимо углерода и водорода содержат также атомы кислорода и серы и в значительно меньших количествах некоторые другие атомы.

Фиг. 1. Модель молекулы этилена.

Вещества, которые состоят только из атомов углерода и водорода, называют углеводородами. Атомы углерода обозначают буквой С, а атомы водорода буквой Н. Молекула самого простого и легкого углеводорода — метана (газ) состоит из одного атома углерода и четырех атомов водорода. Формула метана имеет вид СН4.

Молекулы тяжелых жидких и твердых углеводородов состоят из значительно большего числа атомов углерода и водорода.

Сырье каталитического крекинга — соляровый дестиллат — состоит из большого числа разнообразных углеводородов, молекулы которых содержат от 20 до 26 атомов углерода и от 40 до 50 атомов водорода. Если одна молекула метана состоит всего из 5 атомов, то молекулы углеводородов, входящих в состав соляровых дестиллатов, состоят из 60 и большего числа атомов. Чем больше в молекуле атомов, тем больше вес молекулы.

Строение молекулы можно представить, построив ее модель. На фиг. 1 показана модель молекулы газообразного углеводорода этилена (формула С2Н4), а на фиг. 2 модель молекулы более сложного жидкого углеводорода—циклогексана, состоящего из 6 атомов углерода и 12 атомов водорода (формула СвН12).

Углеводороды

9

Действующие между атомами силы, связывающие атомы в молекулу, на фигурах условно изображены пружинками, а атомы шариками. В действительности атомы располагаются ближе друг К другу.

Молекулы углеводородов, составляющих керосиновые, соляровые и масляные фракции, значительно крупнее и сложнее, чем молекулы показанных на фиг. 1 и 2 соединений. Каждая такая

Фиг. 2. Модель молекулы циклогексана.

молекула состоит из десятков атомов. Но, как сказано выше, общим для всех углеводородов является то, что молекулы их построены только из атомов углерода и водорода.

Известно громадное число углеводородов, отличающихся друг от друга по физическим и химическим свойствам: по температурам кипения, плотности, вязкости, термостойкости и т. д. Различие в свойствах объясняется не только количеством входящих в них атомов углерода и водорода, но и разной структурой молекул, т. е. различным взаимным расположением в них атомов углерода и водорода. Чем больше атомов в молекуле, тем больше может быть различных взаимных положений их в пространстве. Соединения одного и того же химического состава с одинаковыми количествами, но различным взаимным расположением атомов в молекуле называются изомерами.

Первые работы по определению химического состава нефти принадлежат русским ученым: А. М. Бутлерову, В. В. Марков-никову и др. В дальнейшем трудами ученых, в том числе совет

10

Углеводороды и их крекинг

ских академиков — Н. д. Зелинского, С. С. Наметкина, С. В. Лебедева, знания о химическом составе нефтей, о свойствах углеводородов и о реакциях превращения одних углеводородов в другие были значительно расширены.

Нефть представляет сложную смесь углеводородов и других соединений. Получаемые из нефти дестиллаты преимущественно состоят из углеводородов. Различают четыре важнейших ряда углеводородов: парафины (алканы), нафтены (цикланы), олефины (алкены) и ароматические углеводороды.

Парафиновые углеводороды (алканы), нередко называемые также метановым и, или насыщенными, углеводородами, содержатся в больших количествах в нефтях и продуктах их переработки.

Атомы углерода в молекулах парафиновых углеводородов расположены в виде открытых прямых или разветвленных цепочек. Например, в молекулах парафиновых углеводородов, таких как нормальный бутан и нормальный гептан, атомы углерода расположены в виде незамкнутой цепочки — один за другим.

Н Н Н н

। н Нормальный бутан (п-С4Н10).

" I I I I Н Температура кипения минус 0,5°.

н н н н

Н ИНН н н н

I I I I м I Н—С—С—С - -С—с - с—с—н 111'1111 н н н н н н н

Нормальный гептан (п-С7Нц).

Температура кипения 98,4°.

Примером парафинового углеводорода разветвленного строения может служить диметилпентан или изогептан (г-С7Н1в).

Н Н Н Н Н

I I I____I I

И 9 9 9-9 " Диметилпентан. Температура

i нХн i нШнА »“»" «МТ.

I I

н н

Для парафиновых углеводородов, как это видно из формул, характерными являются группы атомов СН2 (метилен) и СН3 (метил).

Н Н

I I

. —С— Метилен. H—С— Метил

Углеводороды

И

Легкие парафиновые углеводороды (метан, этан, пропан, бутан) при обычной температуре и атмосферном давлении — газы; более тяжелые углеводороды — пентан, гексан, гептан и другие — жидкости и начиная с углеводорода цетана (С1еН34) — твердые вещества.

Молекулы парафиновых углеводородов нефтяных дестиллатов содержат следующие количества атомов углерода:

Дести ллат Приблизительные пределы кипения, °C Число атомов углерода в одной молекуле углеводородов, входящих в дестиллаты

Бензин Керосин Соляровый дестиллат . 30—200° 200-320° 320—420° От пяти (С5) до одиннадцатп (Сп) От двенадцати (Ci2) до двадцати (С20) От двадцати (С20) до двадцати пяти (С25)

Нафтеновые углеводороды (цикланы). В молекуле нафтенового углеводорода атомы углерода образуют замкнутую цепь (кольцо). Каждый атом углерода связан здесь с двумя атомами водорода. Иначе говоря, нафтеновый углеводород представляет собой замкнутую цепочку из нескольких метиленовых групп. Поэтому нафтеновые углеводороды часто называют полиметиленовыми (приставка «поли» означает много).

Ниже помещены формулы двух нафтеновых углеводородов — циклопентана (С5Н10) и циклогексана (С6Н12), являющихся представителями большого числа известных углеводородов этого ряда

Циклопентан.

Циклогексан.

Олефиновые углеводороды (алкены) являются ненасыщенными, или непредельными, соединениями. Чтобы показать ненасыщенность углеводорода водородом, введено обозначение «двойная связь» (две параллельные черточки),

12

Углеводороды и их крекинг

которым пользуются при записи формулы. Олефиновыми углеводородами богаты продукты крекинга и пиролиза.

Простейшим представителем олефиновых углеводородов является газ этилен, состоящий из 2 атомов углерода и 4 атомов водорода — С2Н4 — и имеющий структурную формулу

Н—С=С—Н

Олефиновые углеводороды легко вступают в реакции.

Ароматические углеводороды характеризуются кольцеобразным строением. Молекулы ароматических углеводородов имеют бензольное ядро, т. е. кольцо, состоящее из 6 атомов углерода, соединенных между собой попеременно чередующимися одинарными и двойными связями.

Простейшим представителем ароматических углеводородов является бензол С6Н6. Структурная формула его записывается так:

Н I С н—с/'Чс-н Н—C^J'C—н с I н

В молекулах ароматических и нафтеновых углеводородов с кольцом может быть соединена боковая парафиновая цепочка.

Общие формулы для углеводородов различных рядов имеют следующий вид:

парафиновые (алканы) ................ ^nH2n i 2

нафтеновые (цикланы)................. СпН2п

олефиновые (алкены) .................. СпН2п

ароматические.................. . . СпН2п_6

Во всех этих формулах под буквой п понимается число атомов углерода в молекуле.

При наличии в молекуле парафинового углеводорода 7 атомов углерода (п = 7) водородных атомов в ней будет 16 (формула этого углеводорода С7Н16). При том же числе атомов углерода в молекуле ароматического углеводорода будет всего 8 атомов водорода. Такой ароматический углеводород имеет формулу С7Н8 и называется толуолом.

Крекинг углеводородов

13

Наиболее богаты водородом парафиновые углеводороды, наименьшее количество водорода, приходящегося на 1 атом углерода, содержат ароматические углеводороды; нафтеновые и олефиновые (ненасыщенные) углеводороды занимают промежуточное положение.

В каждом углеводородном ряду с увеличением числа атомов углерода в молекуле и, следовательно, общего числа атомов в ней увеличиваются молекулярный вес углеводорода, температура его кипения, а также удельный вес. Упругости паров углеводородов при этом уменьшаются. Величина упругости паров является показателем летучести углеводорода.

•Свойства углеводородов зависят не только от их молекулярного веса и принадлежности к тому или иному ряду, но и от внутреннего строения их молекул.

Подробные сведения о строении и свойствах углеводородов читатель найдет в пособии Б. А. Чернышева «Физика и химия в переработке нефти» (Гостоптехиздат, 1955).

Изучение состава нефтей и нефтяных дестиллатов затрудняется их сложностью и трудностью выделения из смесей многочисленных отдельных (индивидуальных) углеводородов. Помимо углеводородов нефти содержат кислородные и другие соединения, что еще в большей степени усложняет их исследование. Кроме того, при переработке нефтяного сырья образуется много новых углеводородов, не встречающихся в сырых нефтях. Предстоит выполнить еще значительную работу с целью определения строения сложных углеводородов и внесения большей ясности в существующие представления о химических превращениях их.

Научные коллективы совместно с производственниками ведут такие исследования и работают над созданием новых и усовершенствованием известных и используемых на нефтеперерабатывающих заводах производственных процессов.

§ 2. КРЕКИНГ УГЛЕВОДОРОДОВ

Силы связей, удерживающие отдельные атомы или группы атомов в молекуле, могут изменяться. Ослабление связей между атомами может привести к расщеплению молекулы и образованию двух и большего числа молекул меньшего размера. При определенных условиях возможен и обратный процесс — образование из молекул меньшего размера более крупных.

Молекулы углеводородов расщепляются при нагреве их до высоких температур. Силы взаимного притяжения атомов в молекуле противодействуют разрыву. Однако при достаточно высокой температуре связи между атомами в молекулах ослабевают настолько, что под влиянием колебательного движения атомов происходит разрыв связи.

При температурах выше 1000° углеводороды распадаются на водород и углерод. При 700—800° из жидких углеводородов

14

Углеводороды и их крекинг

образуются главным образом легкие газообразные углеводороды и кокс. Даже при менее высоких температурах, например при 500°, слишком длительный нагрев жидких углеводородов приводит к значительному, но не всегда желательному, выходу газов и кокса. Для каждого данного углеводорода устойчивость в отношении разложения уменьшается с повышением температуры.

По мере увеличения температуры кипения углеводородов термостойкость их снижается. В каждом ряду легкие низкокипящие углеводороды расщепляются труднее, чем высококипящие. Так, например, из парафиновых углеводородов метан является наиболее термостойким. Помимо расщепления углеводороды подвергаются и другим изменениям или, как принято говорить, превращениям. Молекулы некоторых углеводородов не расщепляются, а только теряют часть своих водородных атомов. Процесс отщепления водородных атомов от молекул углеводородов называется дегидрогенизацией, а обратный процесс присоединения водорода гидрогенизацией. Часть водорода, получаемого в результате первого процесса, присоединяется к ненасыщенным углеводородам.

В молекулах других углеводородов при их термообработке меняется взаимное расположение атомов углерода и водорода. Кроме того, некоторые молекулы, полученные из более крупных путем расщепления, или дегидрогенизации, могут соединяться друг с другом, образуя укрупненные молекулы.

Весь этот сложный процесс превращения углеводородов при температурах от 440 до 540° получил название крекинг-процесс. Само слово «крекинг» означает расщепление и выбрано потому, что оно подчеркивает главную особенность процесса — расщепление углеводородов. Крекинг — это прежде всего процесс массового расщепления молекул, процесс глубокого качественного изменения крекируемой смеси с образованием новых соединений, отличающихся от первоначальных по температурам кипения, удельному весу .и другим показателям.

Подвергая крекингу мазуты, керосиновые и соляровые дестил-латы, получают бензин, углеводородные газы, кокс, соединения высокого молекулярного веса и некоторое количество фракций, выкипающих в тех же температурных пределах, что и исходное сырье. Процесс крекинга регулируют так, чтобы получать побольше бензина при меньшем выходе кокса и крекинг-газа.

В зависимости от качеств сырья и условий проведения процесса выход автомобильного бензина при крекинге составляет 25—50% на исходное сырье.

Различают два типа крекинга: термический крекинг, или термокрекинг, и каталитический крекинг, проводимый в присутствии катализаторов — твердых частиц пористого вещества определенного химического состава и строения.

Крекинг углеводородов

15

В качестве катализаторов каталитического крекинга применяют преимущественно соединения, называемые алюмосиликатами (см. главу вторую).

Катализаторы значительно ускоряют превращение углеводородов и способствуют образованию желательных продуктов крекинга. Одна и та же порция катализатора используется многократно в течение длительного времени для переработки больших количеств сырья. Реакции, протекающие в присутствии катализатора или, как часто говорят, над катализатором, называют каталитическими.

При контактировании с сырьем воздействие катализатора на углеводороды довольно быстро уменьшается вследствие отложения, кокса в его порах. Для восстановления активности, временно потерянной из-за отложения кокса в порах, катализатор должен быть освобожден от кокса. Сжигая кокс и превращая его в газообразные легко отделяемые от катализатора продукты сгорания, восстанавливают активность катализатора. Процесс восстановления активности катализатора носит название регенерации. Образующиеся при этом газы называют газами регенерации. Они представляют собой в основном смесь нескольких газов — азота, кислорода (не вступившего в соединения), углекислого газа, окиси углерода и водяного пара. В противоположность газам регенерации газы крекинга состоят преимущественно из легких парафиновых и олефиновых углеводородов (метан, этан, этилен, пропан, пропилен и др.).

Кроме временной потери активности в результате отложения кокса, наблюдается также необратимая потеря активности катализатора, объясняемая загрязнением катализатора, перегревом его и другими причинами. Часть катализатора измельчается и уносится потоками продуктов реакции и газов регенерации. На заводских установках для восполнения потерь и поддержания активности катализатора в циркулирующий поток его добавляется свежий катализатор.

Скорость крекинга сильно зависит от температуры. С понижением температуры глубина разложения углеводородов уменьшается. Без катализаторов углеводороды практически не расщепляются при температурах ниже 360°, в присутствии же катализаторов они крекируются и при более низких температурах. Например, по данным А. Ф. Добрянского и Г. Я. Воробьевой твердый парафин в присутствии природной глины гумбрина крекируется при 300° с образованием легких жидких продуктов и газа.

В противоположность углеводородам некоторые содержащиеся в сырье сернистые соединения претерпевают изменения без катализатора при нагреве их даже до 200°. Крекинг сернистых соединений сопровождается выделением сероводорода (Н^).

16

Углеводороды и их крекинг

Как термический крекинг, так и каталитический широко распространены в нефтепереработке.

Основной задачей и термического и каталитического крекингов является производство бензина. Примерно до 1940 г. крекинг-бензин получали на установках термического крекинга, затем появились установки каталитического крекинга. Сырьем установок термического крекинга являются мазуты и реже соляровые дестиллаты. На установках каталитического крекинга перерабатывают обычно соляровые и керосиновые дестиллаты или их смеси.

При каталитическом крекинге протекают следующие основные реакции.

Фиг. За. Реакция расщепления.

1. Расщепление углеводородов с образованием более легких молекул. Например, часть молекул углеводорода парафинового ряда бутана при высокой температуре расщепляется на пропилен и метан. От углеводорода, называемого нормальным бутилбензолом, отщепляется боковая цепочка атомов, как показано на фиг. За, и образуются ароматический углеводород бензол и олефин бутилен (на фиг. За, 36, Зв и Зг черными шариками обозначены атомы углерода, а белыми атомы водорода). При распаде молекул цетана С16Н 34 получаются наряду с другими углеводороды С8Н18 и С8Н16.

С повышением температуры крекинга скорость распада углеводородов сильно возрастает. Зная это, можно регулировать скорость расщепления путем изменения температуры в реакторе. Изучение скоростей протекания реакций крекинга помогает более правильно воздействовать на процесс и направлять его в нужную сторону, чтобы увеличить выход желательных продуктов.

2. Дегидрогенизация. При этой реакции от углеводорода отщепляются только атомы водорода. Примером может служить каталитическая реакция дегидрогенизации нафтенового углеводорода метилциклогексана (С7Н14), от молекулы которого отщепляется 6 атомов водорода и образуется молекула толуола (фиг. 36). Часть

Крекинг углеводородов

17

высвобождающегося водорода присоединяется в процессе каталитического крекинга к олефиновым углеводородам-

Фиг. 36. Реакция дегидрогенизации.

3. Изомеризация — это изменение взаимного расположения атомов внутри молекулы без изменения числа атомов в молекуле. При изомеризации парафиновых углеводородов из соединений с прямой цепочкой получаются углеводороды разветвленного строения. Так, например, при определенных условиях нормальный пентан может быть превращен в изопентан (фиг. Зв). По своим свойствам изопентан отличается от нормального пентана, это объясняется разным строением молекул этих углеводородов.

финовых углеводородов. Отщепляясь от парафиновых йТГафтено-вых углеводородов, атомы водорода могут насыщать соседние молекулы олефиновых углеводородов, образуя насыщенные водородом соединения. Примером может служить следующая реакция: олефиновый углеводород С8Н1в (октилен), присоединяя 2 атома

2 Заказ 215 .

IS

Углеводороды и их крекинг

водорода, превращается в октан (С8Н18). Эта реакция записывается так:

С8Н16 + Н2-эС8Н18.

5. Полимеризация. При этой реакции две или несколько молекул олефиновых углеводородов, соединяясь, образуют одну более крупную молекулу. Например, 2 молекулы этилена (С2Н4) при полимеризации дают вышекипящий углеводород С4Н8 (фиг. Зг).

Все олефиновые углеводороды склонны к реакциям полимеризации. В результате полимеризации из летучих олефиновых углеводородов этилена, пропилена, бутиленов образуются углеводороды со значительно меньшей упругостью паров.

Cj Ч С2 Иц г Сц Н8

Этилен бутилен

Фиг. Зг. Реакция полимеризации.

При крекинге протекают и другие реакции. Они рассмотрены в пособиях, посвященных химии нефти.

Изучение каталитического крекинга парафиновых углеводородов показало, что скорость распада углеводородов парафинового ряда быстро растет с повышением их молекулярного веса.

При обычных температурах каталитического крекинга, т. е. при 450—500°, катализаторы практически не действуют на легкие парафиновые углеводороды — пропан и бутан. Наоборот, высоко-килящие парафиновые углеводороды подвергаются при этом глубоким превращениям.

Так, скорость разложения цетана (формула С16Н34, температура кипения 287°) приблизительно в 13 раз больше скорости крекинга гептана (формула С7Н16, температура кипения 98е).

Для парафиновых углеводородов характерны реакции распада. Жидкие продукты каталитического крекинга высококппящих парафиновых углеводородов содержат значительные количества насыщенных углеводородов разветвленного строения, являющихся ценными компонентами автомобильных и авиационных бензинов. При термическом крекинге образуется мало таких соединений и много ненасыщенных углеводородов.

Образующиеся при распаде нормальных парафиновых углеводородов олефины легко меняют свою структуру — изомеризуются, дальше часть их насыщается водородом и превращается в парафи

Крекинг углеводородов

19

новые углеводороды разветвленной структуры более низкого молекулярного веса, чем исходный нормальный парафиновый углеводород.

В присутствии катализаторов для олефинов характерны реакции распада, изомеризации, полимеризации и присоединения водорода. Кроме того, протекают также такие реакции, которые приводят к образованию из олефинов ароматических углеводородов и высококипящих соединений. Олефины подвергаются каталитическому крекингу значительно легче, чем парафиновые углеводороды.

При одинаковых условиях нафтены крекируются значительно быстрее, чем парафиновые углеводороды того же молекулярного веса, и по сравнению с ними дают больше легких жидких продуктов крекинга и меньше газа. В продуктах крекинга нафтенов содержится довольно много ароматических углеводородов, образующихся за счет отщепления атомов водорода от нафтенов.

Практикой установлено, что богатые нафтенами керосино-соляровые дестиллаты являются ценным сырьем для каталитического крекинга. Из таких дестиллатов получают больше бензина и лучшего качества, чем из тех же (по фракционному составу) дестиллатов, выделенных из парафинистых нефтей.

Бензольные ядра ароматических углеводородов устойчивы и расщепляются при 450—500° в весьма небольшой степени. Напротив, молекулы ароматических углеводородов с боковыми парафиновыми цепочками крекируются легко. У таких соединений разрыв связи происходит главным образом в месте присоединения боковой цепи к бензольному кольцу (фиг. За).

Крекинг протекает во времени. Чтобы получить целевые продукты в требуемых количествах, сырье необходимо выдержать определенное время при выбранной температуре в присутствии катализатора. В связи с этим важно знать не только выходы продуктов крекинга, т. е. количества образующихся из сырья легких углеводородов и кокса, но и скорости превращения углеводородов разных рядов. Проведенными исследованиями установлено, что в условиях каталитического крекинга наиболее устойчивыми являются нормальные парафиновые углеводороды и ароматические углеводороды, молекулы которых не содержат боковых цепей. Углеводороды с тем же числом атомов углерода в молекуле, но других рядов — олефины, нафтены, ароматические углеводороды с длинными боковыми цепями — менее устойчивы и крекируются легко.

Все эти соединения, за исключением олефинов, содержатся в керосино-соляровых дестиллатах прямой гонки. Эти дестиллаты являются обычным сырьем установок каталитического крекинга. Для практики особый интерес представляют условия и результаты

20

Углеводороды и их крекинг

крекинга не индивидуальных углеводородов, а их смесей. Этот вопрос рассмотрен в главе третьей.

С углублением крекинга количество первоначальных молекул сырья убывает, а количество молекул, образующихся в результате крекинга, возрастает. Вследствие усиленного расщепления молекул при их прохождении через слой катализатора объем продуктов реакции значительно отличается от объема поступающих в реактор паров сырья. При часто наблюдающихся глубинах разложения (55—65% считая на свежую загрузку) объем выходящего из реактора углеводородного потока приблизительно в 3 раза больше объема поступающих в реактор паров сырья. Линейная скорость углеводородного потока непрерывно растет по мере продвижения его через слой катализатора.

Крекинг сырья протекает с поглощением тепла, которое называется теплотой реакции крекинга. Это тепло затрачивается на разрыв связей между атомами молекулы. При обычной глубине разложения сырья теплота реакции каталитического крекинга приблизительно равна 50 большим калориям на один килограмм пропускаемого через реактор сырья. Не следует смешивать теплоту реакции крекинга с теплотой, затрачиваемой па испарение сырья и нагрев его до рабочей температуры крекинга. На это расходуется дополнительное количество тепла.

Вследствие затраты тепла на реакции крекинга температура в рабочей зоне реактора с нисходящим сплошным слоем частиц катализатора понижается по ходу движения крекируемого потока. В реакторах, где частицы катализатора находятся в беспорядочном вихревом движении (крекинг в кипящем слое), происходит выравнивание температур. В таких реакторах температуры в разных точках слоя катализатора отличаются мало. Однако и в этом случае крекинг углеводородов протекает с поглощением тепла.

В результате протекающих при крекинге многочисленных и разнообразных реакций получается большое число первоначально не содержавшихся в исходном сырье углеводородов. При глубоком крекинге даже одного углеводорода образуются не два-три новых углеводорода, а по крайней мере десятки их. Приведем два примера.

Первый пример. В результате крекинга олефинового углеводорода октилена (С8Н16), проведенного в слое активированной природной глины при 450° и атмосферном давлении, образуется большое число углеводородов как с числом атомов меньшим, так и большим, чем у октилена. Образовавшаяся смесь состоит не только из олефиновых углеводородов, но пз соединений ароматического и парафинового рядов. Ниже представлен состав продуктов крекинга октилена с указанием их выхода в весовых процентах; за 100% принят исходный углеводород—октилен 1.

По данным Н. И. Шуйкина и Е. А. Тимофеевой.

Крекинг углеводородов

21

Нормальный пен- Парафиновые уг-тан леводороды С8—С8

Изопентан

Газ (водород, метан, этилен, этан, пропан, бутан и др.) и кокс

Олефиновые углеводороды С8—С8

1%

5%

15% 2%

Бензол

39%

Октилен Формула — С8Н18 Температура кипения 123°

Толуол

6%

12%

5% 9%

Ароматические углеводороды — фракция 124—197*

Олефиновые угле- Непредельные уг-водороды Сб леводороды, кипя-

щие выше 124*

Второй пример. При каталитическом крекинге парафинового углеводорода цетана С1вН31 'образуется большое число углеводородов как парафинового, так и других рядов. Это видно из следующей таблички, в которой указаны выходы продуктов крекинга цетана (в % вес.).

Водород, метан, этан п этилен........ 5,0

Пропан и пропилен...................... 23,0

Бутан, изобутап и бутилены............. 33,0

Бензиновые углеводороды................ 36,0

Кокс.................................... 3,0

Итого

100,0

Состав продуктов крекинга керосиновых и соляровых дестил-латов, т. е. смесей весьма большого числа разных углеводородов, еще более сложен. Результаты крекинга углеводородных смесей существенно зависят от условий проведения процесса. Особенно большое влияние оказывают температура, давление и свойства применяемого катализатора.

К важным особенностям каталитического крекинга по сравнению с термическим крекингом относятся следующие.

1. Значительно большая скорость превращения нефтяных фракций и отдельных углеводородов при крекинге их в присутствии катализаторов. Например, из табл. 1 видно, что в практически одинаковых условиях при каталитическом крекинге цетана образуется в 10 раз больше бензина, чем при термическом, а именно 21,4% бензина вместо 2,2%.

22

Углеводороды и их крекинг

Таблица 1

Сравнительные данные по каталитическому и термическому крекингу цетана

(по данным Гринсфельдера и Bore)

Показатели Каталитический крекинг Термический крекинг

Объемная скорость1 . . . .... 2,0 1,89

Температура, °C 500 500

Материальный баланс, % вес. на

сырье:

газ 28,6 1,6

бензин с концом кипения 200° . 21,4 2,2

фракция, кипящая выше 200° . 48,7 95,8

КОКС 1,3 0,2

потери — 0,2

Итого 100,0 100,0

1 Объемная скорость—это отношение объема пропускаемого за единицу времени сырья к объему катализатора в реакцион-' ном пространстве (см. стр. 79).

О съемной скоростью косвенно характеризуют продолжи-тельность крекинга сырья—время пребывания его в зоне крекинга. Чем больше объемная скорость, тем быстрее сырье проходит через эту зону и тем короче время крекинга.

Учитывая это, термический крекинг нефтяных дестиллатов проводят при более высокой температуре, чем их крекинг в присутствии катализатора.

2. Образование бензина, содержащего значительно больше изопарафиновых и ароматических углеводородов, чем бензин термического крекинга, богатый олефиновыми углеводородами.

В автомобильных бензинах каталитического крекинга содержится приблизительно в 2 раза больше ароматических углеводородов (20—30% против 12—14%) и в 3 раза меньше олефиновых углеводородов (10—20% против 40—50%), чем в автомобильных бензинах термического крекинга.

Катализаторы ускоряют такие реакции, которые приводят к образованию больших количеств парафиновых углеводородов разветвленного строения (изопарафинов) и ароматических углеводородов.

Бензины каталитического крекинга являются более ценным моторным топливом, чем бензины термического крекинга. Смеси бензина каталитического крекинга с воздухом выдерживают более высокие степени сжатия в моторах, чем такие же смеси, пригото

Крекинг углеводородов

23

вленные с использованием бензина термического крекинга, что объясняется разным химическим составом этих топлив. При увеличении степени сжатия горючих смесей сокращается расход бензина и повышается мощность двигателя.

3. Образование при каталитическом крекинге кокса обычно в количестве от 3 до 6% вес. на дестиллатное сырье вместо крекинг-остатков, получающихся при термическом крекинге в значительных количествах: около 30% при крекинге соляровых дестиллатов и до 55% при крекинге тяжелых мазутов.

Образование и отложение кокса в порах катализатора являются недостатками процесса каталитического крекинга. Выжиг кокса без спекания и порчи при этом катализатора представляет собой такую же важную операцию, как и каталитический крекинг сырья в реакторе. При эксплуатации установок процессу регенерации катализатора уделяют не меньшее внимание, чем крекингу сырья.

Выходы продуктов, получающихся при каталитическом крекинге керосиновых и соляровых дестиллатов, приведены в главе третьей.

В последующих главах применяется ряд технических терминов, которые следует пояснить.

1. Каталитический газойль—смесь фракций, кипящих выше 250°. Эта смесь, состоящая из высококипятцих продуктов крекинга и непревращенных компонентов свежего сырья, представляет собой продукт, отбираемый из отпарной боковой колонны и снизу ректификационной колонны крекинг-установки.

2. Крекинг с рециркуляцией. Процессом крекинга с рециркуляцией принято называть непрерывный процесс крекинга свежего сырья (исходного дестиллата) в смеси с каталитическим газойлем. Добавляемый к свежему сырью каталитический газойль называют рециркулирующим газойлем.

Количественно рециркуляцию каталитического газойля принято характеризовать коэффициентом рециркуляции (см. стр. 76).

3. Кратностью циркуляции катализатора называют отношение количества (по весу или объему) регенерированного катализатора, вводимого в реактор в течение часа, к количеству (по весу или объему) поступающего в него сырья за этот же промежуток времени. В зависимости от принятой единицы измерения различают весовую или объемную кратность циркуляции.

4. Крекинг в «кипящем» или «псевдоожиженном» слое — крекинг-процесс, проводимый в слое мелких, легкоподвижных и находя-’ щихся в вихревом движении частиц твердого катализатора. «Кипящий» слой создается при пропускании снизу вверх с определенной скоростью потока паров сырья через массу частиц сыпучего материала, например, пылевидного катализатора.

Другие термины или специальные технические выражения поясняются по ходу изложения.

ГЛАВА ВТОРАЯ

СЫРЬЕ И КАТАЛИЗАТОРЫ КАТАЛИТИЧЕСКОГО КРЕКИНГА

§ 1. СЫРЬЕ

Сырьем каталитического крекинга являются:

1) керосиновые и соляровые дестиллаты, получаемые из нефтей при их перегонке;

2) тяжелые соляровые дестиллаты, выделяемые из мазутов при их вакуумной перегонке;

3) керосино-соляровые дестиллаты с установок коксования мазутов и гудронов;

4) некоторые полупродукты масляного производства — парафиновые отеки, нестандартные масляные фракции низкого качества и т. д.

Керосиновые дестиллаты прямой гонки, а также соляровые дестиллаты, выделяемые путем перегонки из нефтей и мазутов, являются широко применяемым и наиболее желательным сырьем для каталитического крекинга. Хорошим сырьем считаются также отходы депарафинизационных масляных установок — легкоплавкие парафины, если они получаются в избытке и не используются для производства других продуктов.

Экстракты, получаемые при очистке масляных дестиллатов избирательными растворителями, — менее ценное сырье для каталитического крекинга, так как содержат большое количество труднокрекируемых ароматических углеводородов. Во избежание высоких выходов кокса экстракты масляного производства обычно крекируют в смеси с прямогонными соляровыми дестиллатами, к которым они добавляются в небольших количествах.

' При каталитическом крекинге керосино-соляровых дестиллатов прямой гонки образуется больше бензина и меньше кокса,чем при крекинге подобных дестиллатов с установок коксования мазутов и гудронов.

При каталитическом крекинге мазутов и других смолистых нефтяных остатков образуется большое количество кокса. Кроме того, содержащиеся в них соли частично отравляют катализатор. Поэтому высокосмолистые мазуты и тем более гудроны не направляют для переработки в реакторы установок каталитического крекинга.

Сырье

25

В большинстве случаев на промышленных установках каталитического крекинга перерабатывают выделенные из нефти и мазута соляровые дестиллаты прямой гонки или их смеси с прямогон-' ними керосиновыми фракциями.

—-—В зависимости от фракционного состава дестиллатное сырье можно отнести к одной из следующих групп.

Первая группа — легкое сырье. К этой группе относятся керосиновые дестиллаты, легкие соляровые фракции или смеси первых со вторыми, перегоняющиеся 1 в пределах 200—360°. Средняя температура кипения дестиллатов первой группы 260—280°, удельный вес 0,830—0,870, средний молекулярный вес 190—220.

Легкие керосино-соляровые дестиллаты прямой гонки являются хорошим сырьем для производства базовых авиационных бензинов, так как дают большие выходы последних при малом коксообразо-вании.

Вторая группа — тяжелое дестиллатное сырье. К этой группе относятся тяжелые соляровые дестиллаты, выкипающие в пределах от 300 до 550° или в несколько более узких пределах. Их средние молекулярные веса приблизительно в полтора раза выше, чем легких видов сырья, а именно 280—330 вместо 190—220.

В противоположность легкому сырью тяжелое дестиллатное сырье перед направлением его в реактор или в узел смешения с горячим катализатором целиком в парообразное состояние не переводится.

Тяжелые соляровые дестиллаты удельного веса от 0,880 до 0,920, как правило, используют для производства автомобильных бензинов.

В табл. 2 приведены разгонки и некоторые характеристики дестиллатов первой и второй групп.

Таблица 2

Характеристика сырья для каталитического крекинга

Показатели Легкие дестиллаты Тяжелые дестиллаты

1 2 1 2

Удельный вес 0,856 0,874 0,894 0,916

Кокс, % вес — — 0,23 0,95

Содержание серы, % вес 0,53 — 0,58 1,77

Фракционный состав, °C:

начало кипения 199 204 316 307

10% перегоняется до 226 238 338 355

50% » » 263 265 421 446

90% » » 318 293 523 555

конец кипения 353 316 543 (95%) —

1 Здесь и дальше указаны пределы выкипания, относящиеся к разгонке дестиллатов на стандартном лабораторном аппарате (разгонка по ГОСТ 2177-48 и ГОСТ 1529-42)

:б

Сырье и катализаторы каталитического крекинга

Третья группа — сырье широкого фракционного состава. Это. сырье может рассматриваться как смесь дестиллатов первой и второй групп; оно содержит как керосиновые, так и высо-кокипящпе соляровые фракции. Температурные пределы выкипания де-стпллатов третьей группы; начало кипения 210—260°, конец кипения 500— 550°.

Четвертая группа — промежуточное де-стиллатное сырье. Под промежуточным дестил-латным сырьем понимается смесь преимущественно тяжелых керосиновых фракций с легкими и средними соляровыми фракциями. Пределы выкипа-

нил такого сырья: начало кипения 250—280°, конец кипения 440—470°. К этой группе можйо отнести также и смеси, перегоняющиеся в более узких от 300 до 430°.

Фиг. 4. Кривые разгонок дестиллатного сырья каталитического крекинга.

1 и 1а — легкие дестиллаты; 2 — тяжелый де-ютиллат; 3 — д'естиллат широкого фракционного состава; 4 — дестиллат промежуточного фракционного состава.

температурных пределах, например

Промежуточное сырье используется как для получения авиационных базовых бензинов, так и автомобильных бензинов.

Характеристика нескольких образцов сырья третьей и четвертой групп приведена в табл. 3. На фиг. 4 изображены кривые раз-

гонок нескольких дестиллатов всех четырех групп.

Необходимо отметить, что присутствие в сырье каталитического крекинга бензиновых фракций, выкипающих до 200, как правило, недопустимо. В условиях каталитического крекинга бензиновые фракции прямой гонки трудно крекируются; при попадании их в малоизмененном виде в крекинг-бензин снижается его октановое число, т. е. детонационная стойкость. Особенно важно иметь это в виду при производстве автомобильных бензинов.

Кроме того, следует учитывать, что стандартная лабораторная разгонка (ГОСТ 2177-48 или ГОСТ 1529-42) не характеризует

Сырье

27

Таблица 3

Характеристика сырья для каталитического крекинга

Показатели Дестиллаты широкого фракционного состава Промежуточные дестиллаты

1 2 1 2

Удельный вес 0,872 0,884 0,874 0,873

Кокс, % вес 0,29 0,20 0,05 0,19

Содержание серы, % вес. 0,75 0,37 1,33 0,54

Фракционный состав, °C:

начало кипения . . . 229 232 — 249

10% перегоняется до . 291 304 285 —

50% » » . 390 399 336 376

90% » » . 500 493 385 —

конец кипения .... 517(95%) 516(95%) 420 489 (95%)

истинного фракционного состава сырья, так как применяемые при этом аппараты не обеспечивают четкого погоноразделения. Для получения более точных данных о фракционном составе сырья

его следует разгонять на аппарате, имеющем ректификационную колонну: на аппарате Гадаскина или других с четким погоно-разделением. На фиг. 5 приведены кривые разго-нок одного и того же де-стиллата на стандартном лабораторном аппарате и на аппарате Гадаскина. Из сопоставления этих кривых видно, что в де-стиллате содержится легких фракций больше, чем их обнаружено при стандартной разгонке.

Важной характеристикой сырья является показатель коксуемости его (образование кокса в % вес.). Коксуемостью

%отгона

Фиг. 5. Кривые разгонок дестиллата.

/ — на ^стандартном аппарате; 2 — на аппарате Гадаскина.

называется свойство нефтяного де-

стиллата или остатка образовывать кокс при перегонке в условиях жесткого нагрева (ГОСТ 5987-51). Замечено, что чем выше коксуемость сырья, тем больше выход кокса при крекинге. Высокий выход кокса при каталитическом крекинге может привести

к перегрузке регенератора и к понижению производительности

28

Сырье и катализаторы каталитического крекинга

установки. Известно, что производительность некоторых заводских установок ограничена не пропускной способностью реактора, а мощностью регенератора, т. е. возможностью сжигания в нем определенного количества кокса при заданном режиме работы.

Обычно в реакторах установок каталитического крекинга перерабатывают сырье с показателем коксуемости до 0,25%. В тех случаях, когда регенератор имеет достаточную мощность по количеству сжигаемого кокса, перерабатывают сырье с показателем коксуемости до 0,7%, а при использовании естественного катализатора с еще более высоким коксовым числом.

Следует иметь в виду, что по мере углубления отбора солярового дестиллата при вакуумной перегонке мазута коксуемость дестиллата увеличивается; кроме того, в нем повышается концентрация соединений, понижающих активность катализатора (соединения железа, никеля, ванадия и меди, содержащиеся, в незначительных количествах в нефтях и в выделяемых из них соляровых дестиллатах). Загрязняя катализатор, эти металлы оказывают неблагоприятное влияние на его свойства. С увеличением загрязнения катализатора примесями уменьшается выход бензина и повышаются выход кокса и количество водорода в газах крекинга.

Соединения, содержащие металлы, попадают в дестиллаты при вакуумной перегонке как за счет заноса в верхнюю часть колонны капелек гудрона, в котором они концентрируются, так и вследствие летучести этих соединений при высоких температурах.

По указанным причинам при подготовке сырья иногда приходится ограничивать конец кипения направляемого на каталитический крекинг солярового дестиллата. Во многих случаях можно предупредить поступление тяжелых фракций в реактор более тщательной регулировкой работы ректификационных колонн или установок, подготавливающих сырье для крекинга. Конец кипения сырья приходится понижать и в тех случаях, когда реактор крекинг-установки не приспособлен к переработке паро-жидкой смеси.

Чтобы получить больше сырья для установок каталитического крекинга, углубляют отбор и расширяют фракционный состав соляровых дестиллатов на атмосферно-вакуумных установках и добавляют к прямогонным дестиллатам фракции близкого фракционного состава, получаемые на установках коксования нефтяных остатков и легкого термического крекинга гудронов.

На установках каталитического крекинга с циркуляцией катализатора перерабатывают не только малосернистые соляровые дестиллаты, но и сернистые дестиллаты с содержанием серы до 2% вес. Аппараты и оборудование установок, на которых перерабатывается сернистое сырье, защищают от коррозии.

С увеличением содержания серы в сырье повышается процентное содержание сернистых соединений в крекинг-бензине, газе и

Сырье

29

других продуктах крекинга. Для переработки сырья с высоким содержанием серы подбирают сероустойчивые катализаторы.

Должны приниматься меры к тому, чтобы на крекинг-установку не поступало обводненное сырье. При переработке такого сырья повышается давление в реакторе, нарушается нормальная циркуляция катализатора, увеличивается скорость паров в ректификационной колонне и ухудшается разделение на фракции продуктов крекинга. Одновременно с этим перегружаются конденсаторы и увеличивается расход воды на конденсацию и охлаждение верхнего потока колонны.

Переработка обводненного сырья ведет к загрязнению солями теплообменников и внутренних поверхностей змеевпков печей, при этом сокращаются рабочие пробеги установки и увеличиваются эксплуатационные расходы.

Поток сырья, часто несущий с собой большее или меньшее количество продуктов коррозии, проходя реактор, фильтруется в слое катализатора и загрязняет его. Вследствие этого активность катализатора падает и расход его увеличивается. Особенно быстро падает активность катализатора при поступлении на крекинг-установку солярового дестиллата, содержащего щелочь после предварительной промывки его водным раствором щелочи и недостаточного отстоя.

Необходимо четко разграничивать понятия «сырье каталитической крекинг-установки» и «сырье реактора» данной установки. В большинстве случаев загружаемое в реактор сырье существенно отличается по качеству и количеству от сырья установки. Это объясняется следующим:

а) в практике промышленного каталитического крекинга дестил-латное сырье установки перед направлением его в реактор обычно смешивают с рециркулирующим каталитическим газойлем; газойль добавляют в разных количествах в зависимости от конкретных условий;

б) при снабжении каталитической крекинг-установки остаточным сырьем смолистую часть его, имеющую наибольшую зольность, отделяют в подготовительной секции и таким образом в реактор направляют только дестиллатную часть; последнюю также часто смешивают с большим или меньшим количеством рециркулирующего каталитического газойля.

В последнее время разработаны процессы непосредственного каталитического крекинга нефтей и легких мазутов без предварительного удаления из них смолистых веществ, но достаточно полно обезвоженных и обессоленных. Непоцредотвенный^нрекинг мазу-тов и пефтей проводят над -относительно недорогими природными катализаторами пониженной активности. Применять дорогие синтетические катализаторы в этом случае не рекомендуется, учитывая высокий расход их, вызываемый, отравляющим,-действиемсодср-

30

Сырье и катализаторы каталитического крекинга

жащихся в сырье солей. Каталитический крекинг мазутов сопровождается значительным выходом кокса (8—12% на сырье). При крекинге остаточного сырья применяют рециркуляцию каталитического газойля и контролируют содержание и степень удаления металлических загрязнений с поверхности гранул катализатора.

§ 2. СПОСОБЫ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА

На установки каталитического крекинга сырье поступает с других установок завода, имеющих иное технологическое назначение.

При каждой крекинг-установке или группе установок имеются резервуары для приема холодного сырья с установок-поставщиков. Общая емкость резервуаров должна быть достаточной для бесперебойного снабжения сырьем крекинг-установки. Некоторые крекинг-установки снабжаются горячим сырьем, подаваемым непосредственно с соседних технологических установок завода, минуя промежуточные резервуары.

На установки каталитического крекинга поступает сырье разного качества, что зависит от конкретных условий работы того пли иного завода. Установки каталитического крекинга, снабжаемые остаточным сырьем, например мазутом, имеют секции для выделения из него дестпллатного сырья.

Основным способом получения дестпллатного сырья из нефтей и мазутов является перегонка. Реже для этого применяют коксование мазутов и еще реже другие способы: процесс деасфальтизации нефтяных остатков пропаном, предварительный легкий термический крекинг мазута с последующей перегонкой продуктов, крекинга.

На атмосферных нефтеперегонных установках получают керосиновые и легкие соляровые дестиллаты, являющиеся хорошим сырьем для производства крекинг-бепзинов высокого качества. Легким соляровым дестпллатом называют продукт, отгоняющийся вслед за керосином и имеющий конец кипения около 380° . Весьма ценным сырьем для крекинга являются керосино-соляровые де-стпллаты, выделяемые из песернистых нефтей нафтенового основания. При каталитической переработке дестиллатов, богатых нафтеновыми углеводородами, получается при одинаковом выходе кокса на 5—8% больше бензина, чем при каталитическом крекинге прямогонных дестиллатов парафинистых нефтей.

На фиг. 6 изображена упрощенная схема одной из атмосферных нефтеперегонных установок двукратного испарения. Задачей перегонки является получение из нефти следующих продуктов: бензина, лигроина, керосина (или взамен его дизельного топлива) и солярового дестиллата. Остатком перегонки является мазут. Бензин отбирается с верха первой ректификационной колонны 4,

Способы получения сырья для каталитического крекинга

3f

а лигроин с верха второй колонны 5. Керосиновые и соляровые дестиллаты выводятся из отпарных колонн 6 и 7.

Поток нефти перед поступлением в первую колонну нагревается в трубчатых теплообменниках 2.

Для ввода в первую колонну дополнительного количества тепла часть отбензиненной нефти циркулирует между этой колонной и трубчатой печью 1. В змеевиках печи отбензиненная нефть

Фиг. 6. Схема атмосферной нефтеперегонной установки двукратного испарения.

нагревается до 340—360°; часть ее возвращается в низ первой колонны, а остальное количество поступает во вторую колонну. Керосин и соляровый дестиллат охлаждаются в холодильниках 3. Мазут отпаривается от легких фракций в отгонной секции второй колонны за счет вводимого в низ этой колонны острого водяного пара. Для регулирования начала кипения керосинового п солярового дестиллатов и выделения из них легких фракций под нижние колпачковые тарелки отпарных колонн 6 и 7 вводится перегретый водяной пар. Суммарный отбор прямогонных дестиллатов зависит прежде всего от потенциального содержания их в перерабатываемой нефти. Во многих случаях при атмосферной перегонке нефти получается до 50% от сырья дестиллатных продуктов, включая 15— 20% керосина и 5—7% легкого солярового дестиллата. Остатком при атмосферной перегонке является мазут, выводимый в жидком виде снизу второй колонны.

Полнота отбора дестиллатов и четкость погоноразделения зависят как от устройства ректификационных колонн и производитель

32

Сырье и катализаторы каталитического крекинга

ности вспомогательного оборудования и аппаратуры, так и от режима работы установки.

Существует большое число схем установок для атмосферной перегонки нефтей. Многие из них близки к схеме, изображенной на фиг. 6. Ограничившись этим, перейдем к рассмотрению атмосферно-вакуумных установок.

Фиг. 7. Схема атмосферно-вакуумной установки.

/ — трубчатая печь атмосферной ступени; 2— теплообменники циркуляционного орошения; з — теплообменники солярового дестиллата атмосферной ступени установки; / — теплообменники вакуумной ступени установки; 5 — предварительная колонна для отбора бензина; 6 — насос для подачи холодной нефти; 7 — горячий насос для подачи отбензиненной нефти в печь атмосферной ступени; 8 — главная ректификационная колонна атмосферной ступени; 9 — горячий мазутный насос; 10 — трубчатая печь вакуумной ступени; 11 — вакуумная колонна; 12 — холодильник; 13 — насос циркуляционного орошения вакуумной колонны; 14 — вакуум-приемник для тяжелого солярового дестиллата; 15 — насос для откачки гудрона; 16 — насос для откачки тяжелого солярового дестиллата; 17 — отпарная колонна для керосинового дестиллата; 18 — холодильник для керосина; 19 — отпарная колонна солярового дестиллата атмосферной ступени; 20 — насос для откачки солярового дестиллата; 21 — насос циркуляционного орошения главной колонны атмосферной ступени.

Глубокая перегонка нефтей осуществляется на атмосферновакуумных трубчатых установках. На таких установках нефть перегоняют не до мазута, а до гудрона или битума. При глубокой перегонке из нефти извлекают не только светлые дестиллаты, но и тяжелые вязкие дестиллаты. Последние используют или для производства минеральных масел, или для получения бензина на установках каталитического крекинга.

Атмосферно-вакуумная установка (фиг. 7) состоит из двух главных частей, или ступеней. В первой ступени отбирают светлые

Способы получения сырья для каталитического крекинга

33

дестиллаты и легкий соляровый дестиллат, а во второй извлекают из мазута вязкие масляные дестиллаты и в остатке получают гудрон. Обе части установки взаимосвязаны в работе: получаемый снизу главной атмосферной колонны 8 горячий мазут непрерывно подается насосом в нагревательные змеевики печи 10 вакуумной ступени: нефть предварительно подогревается горячими дестил-латами атмосферной ступени в теплообменниках 2 и 3 и дестилла-тами вакуумной кол >нны в теплообменниках 4. Мазут в печи 10 нагревается до 410—430°. С целью сокращения времени пребывания мазута в трубах печи, уменьшения разложения мазута и увеличения отбора дестиллатов на некоторых установках в змеевики печи вводят перегретый водяной пар.

Разрежение в вакуумной колонне создается обычно барометрическим конденсатором и паровыми эжекторами, иногда вакуум-насосом. Остаточное давление на верху колонны составляет 20— 60 мм рт. ст., что в среднем в 20 раз меньше атмосферного давления (760 мм рт. ст.). Остаточное давление внизу вакуумной колонны (80—120 мм рт. ст.) зависит главным образом от числа тарелок в колонне, количества выделенных из мазута углеводородных паров, количества подаваемого в колонну водяного пара и состояния колпачковых тарелок.

Отложение кокса на колпачковых тарелках и проникновение воздуха в вакуумную колонну ведут к повышению давления внизу колонны и уменьшению отбора дестиллатов. При понижении температуры мазута на выходе его из печи также снижается отбор масляных дестиллатов. Перегрев мазута в печи приводит к его крекингу, образованию газов, падению вакуума в колонне и получению битума ухудшенных качеств. Для поддержания нормального остаточного давления и устойчивого режима в барометрический конденсатор необходимо вводить достаточное количество холодной воды и питать эжекторы водяным паром постоянного и требуемого давления.

На некоторых установках вместо вакуумной колонны установлены вакуумные испарители — вертикальные цилиндрические аппараты с небольшим числом тарелок или вовсе без них.

На фиг. 8 представлена схема секции одного из вакуумных испарителей. При небольшом числе тарелок остаточное давление в месте ввода мазута в испаритель мало отличается от давления в верху его, что способствует более глубокому отбору от мазута тяжелого солярового дестиллата. Вакуумные испарители широко применяются па тех установках, вакуумные ступени которых предназначены для получения дестиллатного сырья для каталитического крекинга.

При глубоком разрежении в зоне отделения паров от жидкости из мазута удается выделить довольно большое количество дестиллата. Так, например, на одной из зарубежных установок при ва-

3 Заказ 215.

34

Сырье и катализаторы каталитического крекинга

куумной перегонке мазута удельного веса 0,932 сверху испарителя получают 75—77% солярового дестиллата удельного веса 0,904— 0,907 и с содержанием кокса по Конрадсону от 0,14 до 0,53%. Условия, поддерживаемые при этом в зоне ввода сырья в испаритель, таковы: остаточное давление 24—38 мм рт. ст., температура около 370°. На орошение подается приблизительно 3,5% жидкости от количества отбираемого солярового дестиллата. Глубина отбора

Фиг. 8. Схема секции вакуумного испарения.

1 — вакуумный испаритель; 2 — вакуум-приемник; 3 — насос; 4 — теплообменник; 5 — холодильник; в — брызгоотбойиик.

вакуумных установках является

дестиллата снижается с утяжелением перегоняемого мазута и повышением остаточного давления.

Чтобы резко снизить загрязнение солярового дестиллата каплями смолистой жидкости, повышающей выход кокса при крекинге и содержащей портящие катализатор соединения, в испарителях устанавливают брызгоог-бойники. Предпочитают брызгоотбойиики простых конструкций, не создающие большого перепада давления для потока паров и удобные для чистки от кокса и смол.

Вакуумная перегонка мазутов на атмосферно-одним из основных способов

производства дестиллатного сырья для каталитического крекинга.

Наряду с этим дестиллатное сырье довольно часто готовят из мазута или из смеси его с керосино-соляровыми фракциями на самой установке каталитического крекинга. В этом случае сырь? разделяют на самой крекинг-установке на две части: остаточную смолистую (гудрон) и дестпллатную. Схема такой установки приведена на фиг. 9.

Выделенные в первом испарителе 4 из нагретого в теплообменниках 2 и печи 1 сырья дестиллатпые пары направляются непо

средственно в реактор на крекинг, а горячая смолистая жидкость поступает в вакуумный испаритель 5 для отбора дополнительных количеств солярового дестиллата. Пары этого дестиллата конденсируются в конденсаторе 3 и из сборника 6 насосом направляются в жидком виде в реактор. Тяжелый смолистый остаток — битум или гудрон — откачивается снизу вакуумного испарителя, охлаж-

дается и выводится с установки.

Способы получения сырья для каталитического крекинга

35

Преимуществом каталитической крекинг-установки, имеющей испаритель для сырья, является то, что на такой установке можно перерабатывать сырье с высоким содержанием смолистых остаточных продуктов, как, например, нефти и легкие мазуты, и дестиллаты, содержащие примеси мазута или высокосмолистые фракции. Смолистые остатки не загружаются в реактор, а отбираются снизу испарителя и выводятся с установки.

Пары b реактор

Мазут Соляровь/й дестцллат

Фиг. 9. Схема секции с вакуумным испарителем для получения дестпллатного сырья из мазута.

Подготовка сырья перед вводом его в реактор с катализатором заключается не только в удалении из сырья асфальто-смолистых веществ. Направляемые на установки каталитического крекинга дестиллаты необходимо нагреть, смешать с рециркулирующим каталитическим газойлем и перевести по возможности нацело в пары. Тяжелые фракции соляровых дестиллатов не всегда удается полностью испарить при том режиме, который рекомендуется поддерживать в подготовительных секциях крекинг-установок.

На установках каталитического крекинга исходному дестил-латному сырью сообщается тепло на нагрев, испарение и реакцию крекинга. Используют следующие пути для передачи этого тепла.

1. Нагрев сырья в теплообменниках до 200—240° горячими продуктами из ректификационной колонны. Подогрев ведется в жидкостных теплообменниках, а не в пародестиллатных, так как последние при обогреве горячим газо-паровым потоком продуктов реакции, подаваемым в межтрубное пространство, быстро загрязняются коксом и мелким катализатором.

2. Нагрев сырья путем пропуска через него горячих газов регенерации катализатора.

3. Нагрев сырья в трубчатой печи за счет сжигания подводимого извне топлива.

3*

36

Сырье и катализаторы каталитического крекинга

4. Сообщение тепла сырью непосредственным контактированием с горячим катализатором, нагретым в регенераторе до высокой температуры за счет теплоты сгорания кокса.

Чем ниже температура сырья перед смешением его с катализатором, тем больше должна быть кратность циркуляции катализатора между регенератором и реактором для достижения требуемой

газойль

Фиг. 10. Схема секции подготовки сырья без трубчатой печи.

/ — холодильник; 2 — теплообменники; 3 — котсл-утилизатор; 4 — отстойник,- 5— газойль; 6 — водяной пар; / — орошение.

температуры реакции и глубины крекинга. С повышением кратности циркуляции растут потери катализатора, вызываемые более усиленным его истиранием. Ниже рассмотрен ряд схем секций подготовки сырья.

На фиг. 10 изображена схема одной из простых подготовительных секций для нагрева сырья и смешения его с рециркулирующим каталитическим газойлем,

Дестиллатное сырье пропускается через теплообменники и поступает в узел смешения с горячим регенерированным катализатором. По пути к узлу смешения к исходному сырью добавляют горячий каталитический газойль.

Такая схема применяется на некоторых установках, где осуществляется процесс крекинга паров дестиллатного сырья в кипящем слое катализатора (см. главу пятую). К недостаткам схемы

Способы получения сырья для каталитического крекинга

37

относятся ограниченная эксплуатационная гибкость и непригодность ее для переработки сырья, содержащего портящие катализатор примеси.

Сырье нагревается в теплообменниках только примерно до 250°, так как начальная температура теплоносителей — продуктов ректификационной колонны — не превышает 350°.

2ати

Орошение

Водяной пар

Пары из реантора 8 распылитель ' реантора

393

249

48В'

34

0,34 ати 350°

182

280

238'

__ Рецирншшриющии

J наталит, газойль 226°^

наталит, газойль

Бензин и газ

232

3^ , Тракторный, керосин

.догний наталит, газойль

35*

Сырье

и

Фиг. И. Схема секции подготовки сырья с трубчатой печью.

2 — трубчатая печь; 2 — теплообменники; з — холодильники; 4 — главная ректификационная колонна; .5 — отпарная колонна; 6 — кипятильники газофракционирующей установки; 1 — конденсатор.

Вследствие относительно низкой температуры нагрева сырья в теплообменниках процесс крекинга должен проводиться с высокой кратностью циркуляции катализатора. В связи с жестким крекингом углеводородных пленок, покрывающих частицы катализатора в момент смешения их с трудноиспаряющимися фракциями сырья, увеличивается выход кокса.

Отсутствие трубчатой печи приводит к тому, что удлиняется и затрудняется пуск установки, особенно в зимних условиях. Без печи возможно только одностороннее регулирование теплового баланса реактора, а именно за счет тепла, вносимого в него катализатором из регенератора. По указанным причинам некоторые установки такого типа были дооборудованы трубчатыми печами.

На фиг. 11 изображена схема секции подготовки сырья,

38

Сырье и катализаторы каталитического крекинга

отличающаяся от рассмотренной тем, что дестиллатное сырье до контактирования с катализатором пропускается через трубчатую печь, где оно полностью или частично переводится в пары.

На крекинг-установке, имеющей трубчатую печь, тепловой режим реактора можно регулировать не только со стороны регенератора, но и со стороны подготовительной секции. Количество вносимого в рабочую зону реактора тепла можно увеличивать путем повышения как кратности циркуляции катализатора, так и степени парообразования сырья в печи. Недостаточный подвод тепла в реактор регенерированным катализатором (например, в случае уменьшения выхода кокса) легко восполнить более форсированной работой печи подготовительной секции. На фиг. 11 указаны температуры потоков в секциях подготовки и фракционирования на одной из действующих установок. •

Общая загрузка реактора данной установки составляет 989 т/сутки смеси солярового дестиллата прямой гонки (64%) с каталитическим газойлем (36%). В табл. 4 приведены анализы этих дестиллатов.

Таблица 4

Характеристика сырья для каталитического крекинга

Показатели

Соляровый дестиллат прямой гонки

Каталитический газойль

Удельный вес..........

Сера, %................

Температура застыва-

ния, °C.............

Кокс, % . . ....

Разгонка, °C: начало кипения . . 10% ..................

20% ...........

5Оо/о .............

90% ...........

0,884 0,37

2

0,30

200

280

325 .370

0,898

271

303

310

364

На крекинг-установках, снабжаемых горячим соляровым де-стиллатом, например с соседней нефтеперегонной установки, теплообменники в секции подготовки сырья иногда совсем не ставятся и соляровый дестиллат направляется непосредственно в трубчатую печь.

Схема, подобная изображенной на фиг. 11, применима как для установок с циркуляцией шарикового катализатора, так и для установок, где процесс крекинга осуществляется в кипящем слое.

Способы получения сырья для каталитического крекинга

39

На фиг. 12 представлена схема секции одной из установок каталитического крекинга для подготовки дестиллатного сырья с высоким содержанием тяжелых фракций. Здесь сырье предварительно разделяется на пары и жидкость. Насыщенные углеводородные пары отделяются в сепараторе 3 от жидкости, перегреваются во второй трубчатой печи 2 и затем поступают в реактор. Неиспарив-шиеся фракции сырья, несколько охлажденные внизу сепаратора, направляются в реактор насосом через фильтр 5 и распылитель.

4 Сырье установки-тяжелый, соляровый Зестилпат

Ь96° Перегретые пары в реактор Насыщенные пары

1рагт

3

LLa“ Жидкая ™ загрузка

Фиг. 12. Схема секции для подготовки тяжелого солярового дестиллата перед вводом его в реактор.

— первая трубчатая печь; 2 — вторая трубчатая печь; 3 — сепаратор; 4 — насосы; .5 — фильтры; 6 — приемник; 7 — теплообменники; S — холодильник.

Для уменьшения коксоотложения в сепараторе и снижения скорости термического крекинга сырья, при котором образуется относительно низкооктановый бензин, рекомендуется не нагревать сырье в первой печи выше 450°, вводить в радиантные змеевики печи водяной пар и осуществлять непрерывную циркуляцию определенной части остатка через холодильник, чтобы температура жидкости внизу сепаратора не превышала 400°.

Перегретый водяной пар вводят не только в радиантные трубы первой печи 7, но иногда и в передаточный трубопровод,соединяющий верх сепаратора со змеевиком второй печи 2, а также в поток жидкой загрузки реактора.

Общее количество поступающего в реактор вместе с сырьем водяного пара должно быть небольшим во избежание быстрой порчи катализатора и перегрузки реактора, колонны и конденсаторов водяным паром. На усиление парообразования сырья и

40

Сырье и катализаторы каталитического крекинга

состав загрузки реактора путем Выход газов регенерации

| Газы регенерации

Водяной пар

Вода

Тяжелый каталитический газойль из колонны

В узел смешения

Сырье иста новей — соляровый дестиллат

Фиг. 13. Схема предварительного нагрева сырья газами регенерации и улавливания катализаторной пыли.

распыливание жидкой загрузки расходуется 2—5% вес. перегретого водяного пара, считая на направляемую в реактор углеводородную смесь. I

Эта схема применяется на некоторых установках с умеренной циркуляцией катализатора между регенератором и реактором.

На установке, имеющей такую схему, можно регулировать вывода с установки части неиспа-рившихся и дающих много кокса фракций и получать чистую фракцию для реактора из сырья, богатого солями и смолами. Основной недостаток схемы — ее относительная сложность. На,фиг. 12 указан примерный температурный режим секции. Сепараторы работают под давлением до 1,4 ати. В верху сепаратора устанавливают иногда две-три орошаемых газойлем тарелки для освобождения паров от капелек жидкости. Приемник и горячий насос перед печыо не обязательны, однако их исключение привело бы к необходимости повышения давления в теплообменниках и установки более мощного насоса для холодного сырья.

Предварительный нагрев сырья горячими газами регенерации (фиг. 13) применяется, хотя и редко, на крекинг-установках с циркуляцией пылевидного катализатора.

Проходя скруббер 1, жидкое сырье нагревается и улавливает частицы катализатора, увлеченные из регенератора газовым потоком. Скорости газов в скруббере и степень нагрева сырья в нем зависят от режима работы регенератора и следующего за ним котла-утилизатора 2. На каждую тонну сырья приходится 0,6— 0,9 т газов регенерации, содержащих вследствие относительно неустойчивого режима регенератора переменные количества ката-лизаторной пыли и кислорода.

Во избежание нарушения работы горячего насоса 3, откачивающего смесь снизу скруббера, необходимо контролировать и регулировать содержание катализатора в жидкости.

Необходимо поддерживать низкую температуру покидающих скруббер газов: чем она ниже, тем меньше теряется сырья с газами регенерации. Вместе с тем температура выходящих из скруббера

Способы получения сырья для каталитического крекинга

41

газов должна быть выше точки их росы во избежание выпадения из газов конденсата водяного пара.

Эта схема не рациональна для переработки дестиллатов с высоким содержанием легких фракций. Даже при питании установки тяжелыми дестиллатами будет наблюдаться унос в атмосферу углеводородов сырья мощным потоком газов регенерации.

Выбрасываемые из скруббера газы загрязняют атмосферу; аппараты, трубопроводы и территория со временем покрываются тонким слоем углеводородов, выпадающих из охлаждающихся на воздухе газов. Для снижения потерь сырья и уменьшения загрязнения атмосферы на некоторых установках осуществляют промывку газов водой в колонне, расположенной за сырьевым скруббером. В этом случае эмульсию выделяют в отстойнике. Это, однако, усложняет схему и удорожает подготовку сырья.

Кроме описанных схем подготовки дестиллатного сырья для реакторов каталитических крекинг-установок, в промышленности применяются и другие схемы, объединяющие в пределах одной установки два-три технологических процесса. Одной из главных задач таких установок, называемых комбинированными, является подготовка сырья для каталитического крекинга. Ниже рассмотрены схемы двух комбинированных установок.

1. Комбинированная установка для перегонки нефти и каталитического крекинга соляровых дестиллатов. Вместо двух практически мало зависящих друг от друга в работе установок — одной для перегонки нефти и другой для каталитического крекинга солярового дестиллата — может быть сооружена одна комбинированная установка, предназначенная для тех же целей.

Связь между ступенями перегонки нефти и крекинга ее дестиллатов может быть осуществлена по-разному. Не останавливаясь на этом вопросе подробно, рассмотрим схему (фиг. 14) одной из комбинированных установок.

На данной установке предварительно обезвоженная и обессоленная нефть пропускается через атмосферную ступень установки, где из нее извлекаются светлые дестиллаты прямой гонки и легкий соляровый дестиллат. Получаемый снизу атмосферной колонны горячий мазут подается непосредственно в ректификационную колонну ступени каталитического крекинга. В секции каскадных тарелок этой колонны из мазута отпариваются соляровые фракции за счет обработки его мощным горячим потоком продуктов крекинга, газов и водяного пара. Извлеченные из мазута соляровые фракции отбираются в смеси с рециркулирующим каталитическим газойлем с одной из тарелок колонны крекинг-ступени и направляются в реактор. Смолистый остаток, являющийся компонентом котельного топлива, отводится снизу колонны в резервуар. Легкий соляровый дестиллат прямой гонки присоединяется к тяжелым соляровым фракциям перед входом их в реактор. Жидкое дестил-

42

Сырье и катализаторы каталитического крекинга

латное сырье реактора при смешении его с нагретым до высокой температуры (около 550°) катализатором переводится в парообразное состояние. Крекинг осуществляется в реакторе с «кипящим» слоем мелких частиц катализатора.

К преимуществам рассмотренной схемы относятся использование значительного количества избыточного тепла крекпнг-продук-тов (без применения теплообменников) для извлечения из мазута

Фиг. 14. Схема комбинированной установки для перегонки нефти и каталитического крекинга соляровых дестиллатов.

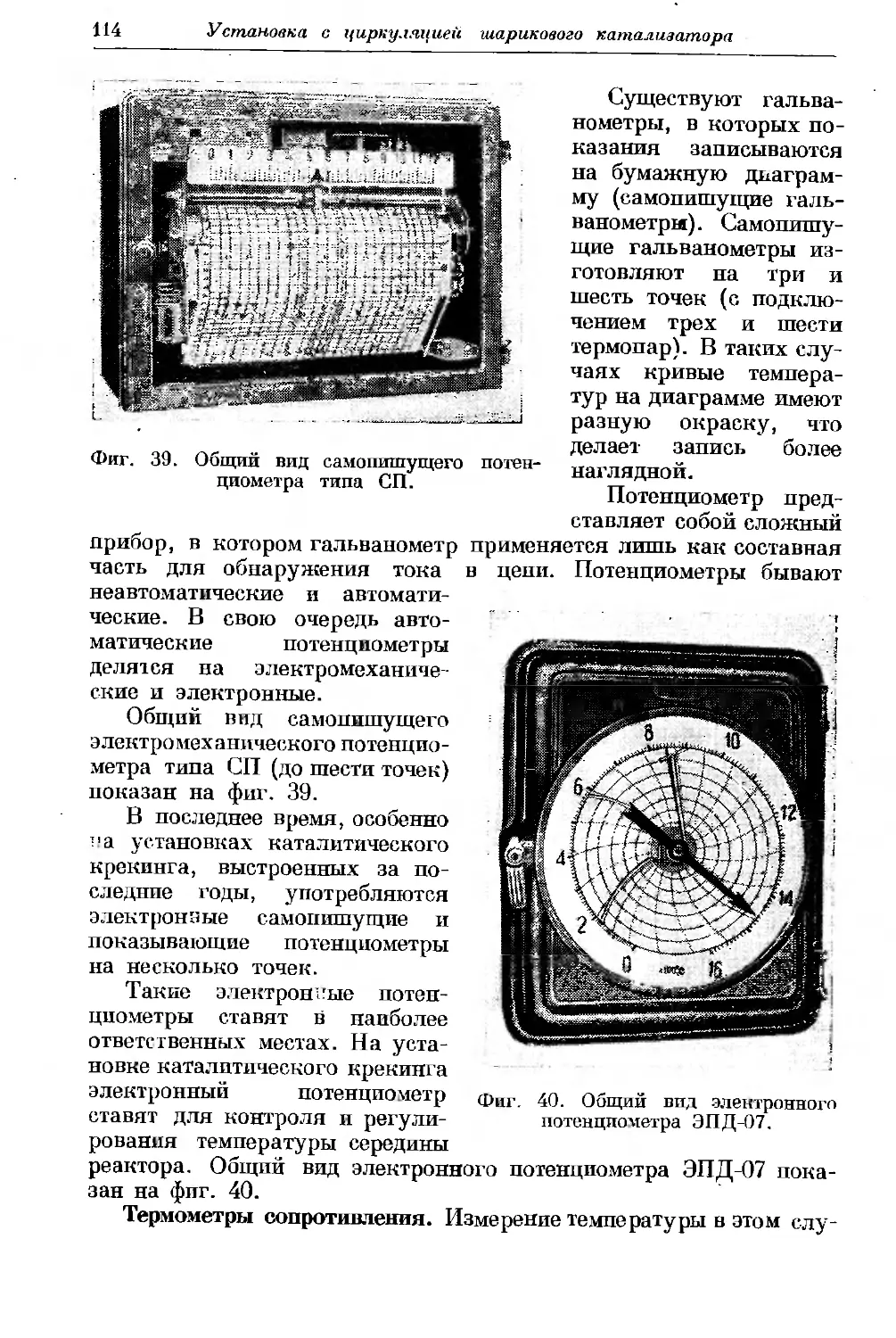

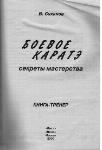

г — колонна нефтеперегонной установки; 2 — колонна для разделения продуктов крекинга; 3 — реактор; i — регенератор.