Text

A 18 (075)

A 229

УДК: 629.7.02.01 (076)

/И 7^

Авхимович Б.М., Павло» Б.А. Сборник задач по конструированию узлов

и деталей летательных аппаратов: Учебное пособие. - М.: Изд-во МАИ,

1991. - 72 с.: ил.

Приведены инженерные методы проектирования силовых элементов

конструкции ЛА.

Рассмотрены оболочки, усиленные шпангоуты корпуса, лонжероны

крыла, разъемные и неразъемные соединения элементов крыла и кор-

пуса, а также узлы кинематической цепи механизмов управления.

Представлены типовые конструкторские задачи.

Сборник задач предназначен для практических занятий со студен-

тами по курсу "Основы устройств и конструирования ЛА".

Рецензенты: Б.Н. Гущин, В.В. Ищенко, О.Н. Левищев,

С.Г. Парафесь

Тем. план 1991, поз. 94

Авхимович Борис Михайлович

Павлов Борис Алексеевич

СБОРНИК ЗАДАЧ ПО КОНСТРУИРОВАНИЮ УЗЛОВ

И ДЕТАЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ

Редактор Т.Б. Моисеева

Техн, редактор Н.Б. Карякина

Корректор Т.Г. Колмакова____________________________________________

Подписано в печать 30.04.91

Бум. офсетная. Формат 60x84 I/I6. Печать офсетная

Усл. печ. л. 4,18. Уч.-изд. л. 4,50. Тираж 500

Зак. 2381 / 2960. Цена 50 к. __________________________

Типография издательства МАИ

I2587I, Москва, Волоколамское шоссе, 4

ISBN 5-70is-0«»s-5 (с) Московский евиециснный институт, 199

ВВЕДЕНИЕ

В сборнике представлен набор задач, решение которых в процес-

се практических занятий должно дать студентам необходимую конструк-

торскую практику перед началом выполнения курсовых проектов по кур-

су "Основы устройств и конструирования ЛА*1. Каждая задача пред-

усматривает проработку одного или нескольких типовых элементов уз-

ла или детали. Студентом разрабатывается, как правило, несколько

вариантов конструктивно-технологического решения (КГР) узла или

детали. Близкие по стоимости множества КГР одного и того же узла

или детали объединяются понятием облика КГР (ОКТР). Комплексным

признаком ОКТР является совокупность типов технологических процес-

сов (ТП) и конструкционных материалов (КМ). Возможные типы КМ:

цветные литейные сплавы, цветные деформируемые сплавы, литейные

стали, деформируемые стели, стеклопластики, углепластики, органо-

пластики и т.д. Возможные типы ТП: крупногабаритное литье, крупно-

габаритная штамповка (или прессование), сварка, клепка и т.д. Ос-

новные характеристики КМ и ТП, применяемых в авиационной технике,

представлены в справочной литературе.

В возможности реализации нескольких вариантов ОКГР выражается

свойство неоднозначности (многовариантности) решений конструктор-

ских задач. Каждый из вариантов имеет свои достоинства и недостат-

ки. Так, например, цельнолитой отсек корпуса имеет сравнительно

низкую стоимость за счет высокой гфоизводительности процесса литья,

но может иметь большую массу за счет технологических ограничений

на минимальные толщины элементов. И, наоборот, наборная конструк-

ция, как за счет большего количества технологических операций, так

и за счет меньших возможностей автоматизации производства при

меньшей массе может иметь большую стоимость. Поетому главным кри-

терием эффективности каждого варианта ОКТР является его масса, ко-

торая остается критерием и при решении предлагаемых в данном сбор-

нике задач. Но при минимизации массы в процессе конструирования

должны выполняться основные требования к конструкции: сохранение

внешних обводов ЛА, нормальное функционирование подвижных элемен-

3

тов, достаточные прочность и жесткость, технологичность, удобство

эксплуатации и высокая надежность.

Первые два условия обеспечиваются графической проработкой кон-

струкции. Расчетная часть процесса конструирования основана на вы-

полнении условия прочности при всех возможных видах нагружений,

которым могут подвергнуться входящие в конструкцию детали. Поэтому

первым шагом для получения алгоритмов определения размеров деталей

является составление полного перечня возможных видов нагружения

всех деталей. Для каждого вида нагружения условие гфочности выра-

жается соотношениями расчетных действующих и разрушающих нормаль-

ных и касательных напряжений в сечениях:

$ 4? ;

Ч Тр *

При одновременном действии в расчетных сечениях нормальных и ка-

сательных напряжений и вычисляются как эквивалентные напря-

жения по соответствующим теориям прочности.

Во всех задачах заданные действующие нагрузки являются расчет-

ными (т.е. эксплуатационные уже умножены на коэффициент безопаснос-

ти).

Сложность зависимостей, описывающих напряженное состояние кон-

струкции в процессе работы и ее несущую способность, не позволяет

построить алгоритм конструирования в замкнутом виде. Поэтому про-

цесс конструирования приходится вести итеративно, т.е. в виде

последовательных приближений к работоспособному и рациональ-

ному варианту. Чтобы такой итеративный процесс был приемлемым по

длительности и трудоемкости, необходимо, уметь получать некоторое

Нулевое приближение. Такое нулевое приближение можно назвать опор-

ным вариантом. Весь процесс можно разделить на два этапа: создание

опорного варианта и его уточнение.

По характеру работы, подходам и применяемым математическим

моделям и методам расчета эти этапы сильно различаются. Первый

.этап требует знания особенностей работы всех возможных силовых

схем, умения в сложных статически неопределенных системах отделять

главные влияющие факторы от второстепенных и соответственно упро-

щать связи между искомыми параметрами (размерами) для их быстрого

определения с приемлемой потерей точности. На этом этапе нецелесо-

образно применять точные расчетные методы из-за их сложности и

трудоемкости, так как по своей идее опорный вариант должен содер-

жать лишь ориентировочные (приближенные) значения размеров, кото-

рые подлежат уточнению на втором втапе.

4

На втором этапе применяются строгие методы прочностных расче-

тов, по результатам которых может проводиться коррекция силовой

схемы, конструктивно-технологического решения и размеров силовых

элементов (или только некоторых из этих факторов).

В настоящее время в конструкторских бюро эти этапы выполняют-

ся раздельно конструкторскими и расчетными подразделениями. В бу-

дущем с широким внедрением автоматизированных систем конструирова-

ния эти подразделения, возможно, сольются в единое, но и в этом

случае двухэтапность процесса в принципе сохранится.

Все излагаемые ниже математические модели и расчетные зависи-

мости носят приближенный характер и целиком относятся к первому

этапу конструирования, т.е. к этапу разработки опорного варианта.

Вопросы расчета на прочность здесь не рассматриваются. Так что тер-

мин ’’конструирование’’ условно отнесен только к первому этапу. Не-

смотря на то что расчеты прочности неразрывно входят по существу

в процесс конструирования, они в настоящее время выделяются в са-

мостоятельную область инженерной деятельности в процессе разработ-

ки ЛА.

I. ОБОДОЧКИ КОРПУСА

Оболочки, входящие в состав конструкции планера ЛА, в зависи-

мости от их места в силовой схеме и условий работы ЛА могут вос-

принимать разные виды -нагрузок в любом их сочетании. Наиболее тех-

нологичными и дешевыми являются простые однослойные оболочки по-

стоянной толщины. В то же время простые оболочки при работе на

сжатие имеют более низкую несущую способность при одной и той же

суммарной массе конструкции, чем оболочки с подкрепляющими елемен-

тами или многослойные.

Простые оболочки, для которых определяющими являются нормаль-

ные напряжения, могут использоваться в так называемых ‘’сухих* от-

секах корпуса, которые в отличие от баковых отсеков не содержат

топлива и поэтому не нагружаются внутренним давлением, которое ока-

зывает существенное влияние на напряженное состояние отсека (напри-

мер, межбаковый отсек, приборный отсек и т.д.).

Определяющими для простых оболочек являются осевая сила К и

изгибающий момент -Мизг , которые при переходе к расчетной схеме

условно заменяются постоянной эквивалентной осевой силой ,

равномерно распределенной по контуру оболочки и вычисляемой из ус-

ловия равенства максимальных нормальных напряжений по формуле

5

(I.I)

(1.2)

К3-Л + 4-д-

где Л и -Л(азг - значения продольной силы и изгибающего момента в

наиболее нагруженном по длине сечении.

Действующее расчетное нормальное напряжение

б' -

°9 F •

где F“%В^off - площадь поперечного сечения оболочки.

Разрушающее напряжение как критическое напряжение потери

устойчивости с учетом работы за пределом пропорциональности при-

ближенно можно определить по формуле

А“ — К ----—- (1.3)

где и/ = - предел прочности материала; - критическое на-

пряжение потери устойчивости в предположении, что материал оболоч-

ки работает в пределах пропорциональности, которое для цилиндричес-

кой оболочки определяется как

в - k k Е-^- (1.4)

где 'xgT? " к°эффициент, учитывающий не-

равномерность распределения сжимающих напряжений по сечению от

- коэффициент, учитывающий влияние начальных тех-

несовершенств оболочки, который приближенно определи-

М-ик 14 # :

«©логических

ется как

k-t,2\ti!*-0.0085^"-^0,D0Z5 .

Из условия равенства действую-

щих и разрушающих напряжений можно

определить потребное значение .

В частности, можно испольвовать гра-

фический метод решения соответствую-

щего уравнения, задав несколько зна-

чений в окрестности ожидаемого

решения [ 3^, 3^ ..., 6^ } . Вычис-

лив для этих значений 6$ и и

построив кривые (6°#^ 6"р (6^ ,

на их пересечении получим потребное

Рис. I.I. К определению рас- расчетное значение (рис.1.1),

четного значения толщины Может 0казаться, кривые ^{8oS)

и f не пересекаются в области

6

заданных значений толщин . В этом случае следует задать еще

одно или несколько значений в направлении области предполагае-

мого пересечения.

Ниже представлены задачи по расчету потребных толщин оболочек

корпуса.

Задача I.I. Определить потребное значение толщины простой ци-

линдрической оболочки 6^ для исходных данных, представленных

в таблице I.I. Конкретные марки конструкционных материалов для

оболочек выбрать самостоятельно исходя из эеданного ОКТР (по спра-

вочной литературе).

Анализ представленных выше зависимостей показывает, что с рос-

том 6^- и уменьшением D разрушающее напряжение для простой оболоч-

ки увеличивается и ассимптотически стремится к 6^ . Очевидно, что

если в данном конкретном случае достаточно близко к 6"в

( ^ > 0,96 6^ ), то имеет смысл данный отсек выполнить в виде

простой неподкрепленной оболочки. Это обычно реализуется при срав-

нительно малых диаметрах корпуса ( S < 300 мм). Если же 6^, сущест-

венно меньше 6^ , то это означает, что прочностные возможности

данного конструкционного материала используются не полностью и име-

ется принципиальная возможность снизить массу конструкции при тех

же действующих нагрузках (или повысить несущую способность при

той же массе).

Реализовать эту возможность можно, переходя к подкрепленным

оболочкам, состоящим из тонкой обшивки и элементов подкрепляющего

каркаса, которые могут изготовляться как одно целое или отдельно

и соединяться сваркой, клеп-

кой или склеиванием. Каркас со-

стоит из продольных элементов-

стрингеров и из поперечных -

нормальных шпангоутов (рис.1.2)

Кроме прессованных профилейпри-

меняют гнутые профили, изготов-

ляемые из тонкого листового ма-

териала. Они технологичны, но

их подкрепляющий эффект ниже

при той же массе, чем прессован-

ных. Стрингеры могут быть откры-

того и закрытого сечения. При

прочих равных условиях закрытые

профили эффективнее открытых, Нис. 1,2. Монстру кции& наб°рной

7

но сложнее в изготовлении. Если определяющей натрувкой на отсек

является изгибающий момент и продольная сила, то основную роль в

подкреплении обшивки играют стрингеры. Поэтому они устанавливаются

более часто, чем нормальные шпангоуты.

Поскольку отсеки из простых оболочек технологичнее и, следо-

вательно, дешевле, то имеет смысл переходить к подкрепленным толь-

ко после того, как будет установлена рациональность такого перехо-

да. Вычисляются и б'р простой оболочки, и по соотношению б'р и

можно принять решение о целесообразности перехода к подкреп-

ленной конструкции.

Для опорного варианта конструкции можно использовать эмпири-

ческое условие целесообразности перехода к подкрепленной оболочке

где 4iacn~ минимальный приемлемый коэффициент использования.

Ниже представлены задачи по расчету подкрепленных оболочек

корпуса.

Задача 1.2. Для исходных данных, представленных в табл. 1.1,

определить потребную толщину обшивки и размеры элементов продоль-

ного подкрепляющего набора открытого профиля, выражения для разру-

шающих нагрувок взять из [12].

Части обшивки между стрингерами (или другими подкрепляющими

элементами) и поперечными шпангоутами образуют так называемые па-

нели, которые под действием сжимающих и сдвигающих нагрузок вбли-

зи нейтральной линии отсека могут терять местную устойчивость. Кри-

тическое состояние такой панели определяется выражением

+ 4-5)

где &р и - разрушающие напряжения при раздельном действии

нормальных и касательных нагрузок.

Разрушающее напряжение &р при сжатии можно приближенно опре-

делить по формуле (1.3), если напряжение , входящее в (1.3) оп-

ределить по формуле

к _ ^еЕ , (Т м

(Ъ/вУ 1 (ь

где первое слагаемое соответствует потере устойчивости панели как

плоской пластины, а второе - учитывает кривизну и равно критичес-

ким напряжениям сжатия цилиндрической оболочки.

Разрушающие напряжения при сдвиге для такой панели без под-

крепляющего набора приближенно можно определить по формуле

8

где

где

кромок.

т .<*1_______ ,

Р В 1 + ’

» 4-В5 + 3.6(|/

(1-7)

ъ р я

-^.0,8Е^> (1.6)

в предположении шарнирного опирания всех

Таблица I.I

Исходные данные

foMej зада- ния 3' Вариант j ОКТР ! | ^5 ' ! ! к-/о* । । л ’Расчетная тем- *-л ’пература кон- // /о | отрукции, °C

Г 3> , мм J> » мм £) , мм , мм

i 1300 400 500 300 400 500 300 400 500 300 400 ’ 500

I Наборная конструк- 50 50 100 НО 55 НО 140 140 280 150 180 175

2 ция из' 60 52 130 120 57 115 130 143 310 150 180 175

3 алюминие- вых листов 70 55 140 130 59 120 200 146 330 150 180 175

4 и профи- лей; ТП- -сварка 80 57 145 140 61 130 230 149 340 150 180 175

5 90 60 125 150 63 125 260 152 300 150 180 175

6 [00 62 150 160 65 ИЗ 290 155 285 150 180 175

7 Конструк- ЕЮ 65 120 170 67 130 320 158 310 150 180 175

8 ция из алюминие- [20 67 135 180 70 120 350 161 315 150 180 175

9 вого сплава; ТП-литье— [30 70 140 190 72 135 381 163 341 150 180 175

10 Наборная 140 52 130 200 57 120 410 143 ЗЮ 350 400 380

II конструк- ция из 150 55 120 210 59’ 115 440 146 300 350 400 380

12 титановых 160 57 ns 220 61 118 470 149 295 350 400 380

13 листов и профилей; 170 60 140 230 63 150 500 152 340 350 400 380

14 180 62 145 240 65 155 530 155 350 350 400 380

15 сварка 190 65 150 250 67 160 560 158 360 350 400 380

16 Кояструк- 200 67 НО 260 70 105 590 161 303 35С 400 380

17 ция из титаново- 210 70 115 270 70 ПО 680 163 320 350 400 380

18 го спла- ва; ТП-литье 220 72 123 280 75 124 650 165 315 35С 400 380

Ниже представлены задачи по определению потребного шага попе-

речных подкрепляющих элементов отсеков корпуса.

Задача 1.3. По результатам решения задачи 1.2 определить по-

требный шаг установки нормальных шпангоутов в отсеке из условия

работоспособности панелей вблизи нейтральной оси отсека при длине

отсека: 500, ТОО и 900 мм.

2. УСИЛЕННЫЕ ШПАНГОУТЫ КОРПУСА

Усиленные шпангоуты воспринимают главным образом сосредото-

ченные нагрузки (силы и моменты) в своей плоскости. Силовая схема

шпангоута (ОС), находящаяся под действием любой комбинации силовых

нагрузок, мржет быть "собрана" из нескольких элементарных силовых

схем. Так, если на шпангоуты в его плоскости действует момент М,

то для его восприятия требуется установка дополнительных силовых

элементов - стоек под силу Р—М/Н , в которую трансформируется

момент на плече И (рис. 2.1). Действующий на шпангоут момент урав-

новешивается круговым постоянным потоком касательных сил

*(₽Ис‘ а Действующие на стойки силы - потоками

’ jL <РИС- 2Л>6)-

Рис. 2.1. Схема уравновешивания шпангоутом нагрузок:

а - момента; б - силы

Форма внутреннего обвода шпангоута определяется требованием

минимальной массы, располагаемым внутренним объемом корпуса, тре-

бованием технологичности. Эти требования, как правило, противоре-

чивы. Так, для обеспечения требования минимальной массы высота

шпангоута и размеры поперечных сечений должны быть переменными,

10

а для обеспечения технологичности их желательно иметь постоянными.

Иногда тот или иной фактор является определяющим в конструкторском

решении. В предлагаемых ниже задачах форма внутреннего обвода бу-

дет считаться заданной.

Опорные потребные площади поперечных сечений и толщины стенок

шпангоута можно определить в зависимости от схемы нагружания и

предполагаемого конструктивно-технологического решения силовых эле-

ментов по приближенным зависимостям. При этом целесообразно исполь-

зовать приведенные в справочной литературе (см. [7]) эпюры внут-

ренних силовых факторов ( и £ ) по сечениям для колец

постоянной жесткости. На основе этих данных методом суперпозиции

можно получить суммарные эпюры практически для любой схемы нагру-

жения. Для примера рассмотрим крыльевой шпангоут для восприятия

изгибающих моментов и перерезывающих сил ±Г от лонжеронов

двух консолей крыла. Схема нагружения такого шпангоута представле-

на на рис. 2.2.а.

Рис. 2.2. Схема нагружения шпангоута (а); принцип сумми-

рования элементарных схем нагружения (б)

Рассмотрение суммарных эпюр внутренних силовых факторов, по-

лученных методом суперпозиции (рис. 2.2), показывает, что для опре-

деления потребных площадей сечений поясов расчетными являются се-

чения 1,2,3 и 4, указанные на рис. 2.2,а. Значения суммарных виут-

II

ренних силовых факторов ( Мизг и # ) в этих сечениях в безраз-

мерном виде представлены в табл. 2.1 (нормальная сила разделена

поровну между наружным и внутренним поясами).

Таблица 2.1

Сечение ми3! /иг N/T

Внутренний пояс Наружный пояс

I 0,5 -0,25 0,25

2 -0,154 0,263 -0,263

3 -0,037 0,252 -0,252

4 0,22 0,397 -0,397

Здесь знаки зависят от того, складываются или вычитаются уси-

лия от момента и от нормальной силы в поясе; суммарная сила в поя-

се (от Л1и<3/.и Ж ) может быть как сжимающей, так и растягивающей

в зависимости от знаков внешних нагрузок М и Т .

Под эти нагрузки нужно подобрать соответствующие рациональные

сечения шпангоута. Для этого на первом этапе конструирования мож-

но применить балочную расчетную схему сечения, в соответствии с ко-

(2.1)

торой распределение нормальных и касательных напряжений в сечении

определяется формулами

т «= - , (2 2)

где / , р - момент инерции и площадь поперечного сечения; $(х) -

статический момент отсеченной части сечения (рис. 2.3,а); % - рас-

стояние от нейтральной оси до рассматриваемой точки; £(%) - шири-

на сечения на расстоянии % -

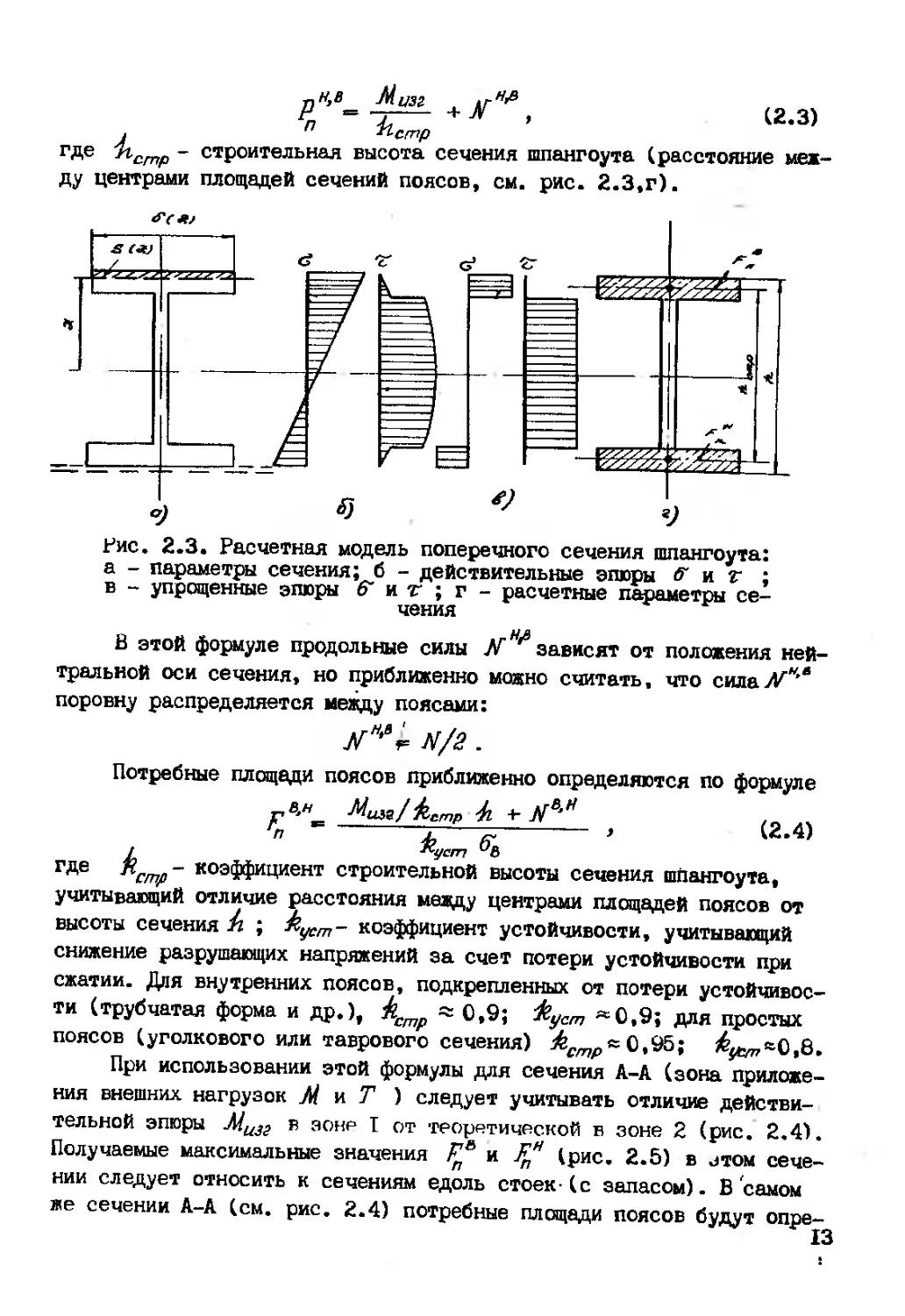

Соответствующие эпюры (Гит представлены на рис. 2.3,6.

Анализ этих эпюр показывает, что в основном изгиб воспринимают по-

яса, а роль стенки невелика, и, наоборот, сдвиг воспринимается

главным образом стенкой при незначительной роли поясов. Поэтому

с допустимой для начального этапа конструирования точностью можно

считать, что пояса воспринимают только -Мизгн У , а стенка - толь-

ко Q . Причем распределение напряжений по этим элементам можно

считать равномерным (рис. 2.3,в). Это оказывается очень удобным

при конструировании, так как позволяет независимо определять по-

требную форму и размеры элементов сечения, пользуясь понятием по-

ясной силы для наружного к внутреннего Рп поясов. Силы нахо-

дятся по формуле

12

, (2.3)

. п стр

где rtcrnp - строительная высота сечения шпангоута (расстояние меж-

ду центрами площадей сечений поясов, см. рис. 2.3,г).

Нис. 2.3. Расчетная модель поперечного сечения шпангоута:

а - параметры сечения; б - действительные эпюры & и г ;

в - упрощенные эпюры б' и т ; г - расчетные параметры се-

чения

В этой формуле продольные силы зависят от положения ней-

тральной оси сечения, но приближенно можно считать, что сила Ж4в

поровну распределяется между поясами:

N/2 .

Потребные площади поясов приближенно определяются по формуле

г’*'* И/ша/‘hemp h +• /о ..

n--------h—й’

у куст ''б

где коэффициент строительной высоты сечения шпангоута,

учитывающий отличие расстояния между центрами площадей поясов от

высоты сечения h ; hycm~ коэффициент устойчивости, учитывающий

снижение разрушающих напряжений за счет потери устойчивости при

сжатии. Для внутренних поясов, подкрепленных от потери устойчивос-

ти (трубчатая форма и др.), Ьстр 0,9; «0,9; для простых

поясов (уголкового или таврового сечения) ^г/77р^0,95; ^tyz?a0,8.

При использовании этой формулы для сечения А-А (зона приложе-

ния внешних нагрузок Л/ и Т ) следует учитывать отличие действи-

тельной эпюры -Мцзз в эоне I от теоретической в зоне 2 (рис. 2.4).

Получаемые максимальные значения и FnH (рис. 2.5) в этом сече-

нии следует относить к сечениям едоль стоек-(с запасом). В самом

же сечении А-А (см. рис. 2.4) потребные площади поясов будут опре-

делиться только нормальной силой X . Площади поясов между расчет-

ными сечениями получаются путем плавного сопряжения графически.

Рис. 2.4. Теоретическая (I) и

фактическая (2) эпюры изгибаю-

щих моментов шпангоута в зоне

узла крепления крыла

Рис. 2.5. К расчету площадей

поясов шпангоута в зоне узла

крепления крыла

Определить потребную (опорную) толщину стенки шпангоута можно

было бы аналогично, т.е. с применением данные по эпюрам перерезыва-

ющих сил Q по сечениям и с учетом предполагаемых конструктивно-

технологических решений. Но потребная толщина стенки влияет на кон-

струкцию шпангоута менее сильно, чем потребные площади сечений поя-

сов, поэтому ее можно будет определить сразу на втором этапе - эта-

пе конструкторской реализации.

В аналогичной последовательности можно действовать при кон-

струировании шпангоутов с любой другой схемой нагружения.

Часто внутренняя компоновка ДА такова, что требуется шпангоут

переменной высоты. Так, например, газовод воздушно-реактивного

двигателя может быть сдвинут вниз по отношению к обводам корпуса,

что дает возможность увеличить строительную высоту килевого шпан-

гоута в зоне крепления киля за счет уменьшения строительной высо-

ты в слабонагруженном сеченйи (рис. 2.6).

В этих случаях в формуле (2.1) для каждого сечения использу-

ется соответствующее значение h .

Уменьшение строительной высоты шпангоута в слабонагруженных

зонах может способствовать уменьшению массы. При таком конструктор-

ском решении целесообразно форму внутреннего обвода шпангоута при-

нять такой, чтобы потребные площади сечений поясов были лочти по-

стоянными или мало менялись по обводу. Приближенно определить по-

требные высоты в I —м сечении можно по формуле

14

т-,тах т п

где г t fa ~ потребные площади пояса в наиболее нагруженном

сечении шпангоута с « const и в Л-м сечении того же шпангоута.

Далее следует Перейти к конструкторской реализации шпангоута.

При этом главной задачей является достижение значений разрушающих

напряжений потери устойчивости ( ftycm'&B )» фигурирующих в фор-

муле (2.4), Первым рассматривается внутренний пояс, так как он на-

ходится в более тяжелых условиях по устойчивости.

Рис. 2.6. Пример рациональ-

ной компоновки двигателя в

See ЛА:

обвод корпуса

ЛА; 2 -’газовод двигателя;

3 - киль; 4 - килевой шпан-

гоут

Рис. 2.7. Расчетная модель внут-

реннего пояса шпангоута при ра-

боте на сжатие

Двутавровая форма поперечных сечений шпангоута (см. рис. 2.3)

наиболее технологична, но наличие свободного края способствует по-

тере устойчивости внутреннего пояса. В этом случае потребное соот-

ношение между шириной и толщиной внутреннего пояса каждого сечения

шпангоута определяется из условия устойчивости при сжатии. Расчет-

ной моделью является пластина, опертая шарнирно по трем сторонам

и с одной стороны свободная (рис. 2.7). Критическое напряжение по-

тери устойчивости для такой пластины

6“ =6'___________

(2.6)

15

где ; £ ж , //ей;~Размер zz в расчетной моде-

I'V/O)

ли при отсутствии поперечных поддерживающих элементов не опреде-

лен, но приближенно можно считать, что в данном случае а/Ь >2 ,

поэтому R « 0,4. Тогда, учитывая связь Fn& « 2-Ь8п • получаем

ft - 01/ -£------, (2.7)

4 (FnB/2Sny

Для рационального спроектированного пояса выполняется условие

$ - екр , (2.8)

где

. (2.9)

Уравнение (2.8) является нелинейным относительно искомой ве-

личины &п и сравнительно просто решается графически путем задания

нескольких значений 8п . Пересечение соответствующих кривых на

графике (рис. 2.8) дает потребное значение &п . При этом для ориен-

тировки в выборе ряда значений 8П можно

учесть, что минимально возможным значе-

нием является то, которое получается из

условия прочности (без потери устойчивос-

ти), т.е.

Рис. 2.8. Графическое

решение уравнения (2.6)

для определения потреб-

ной толщины пластины

У/

Наружный пояс соединен с обшивкой,

которая увеличивает его устойчивость.

Более того, часть обшивки может быть

включена в площадь пояса: по от

шва соединения с обшивкой в обе стороны

(рис. 2.9). Если же шпангоут выполнен

за одно целое с обшивкой корпуса (напри-

включается полностью на ширине пояса и

(2.10)

мер, литьем), то обшивка

по в обе стороны от пояса. В последнем случае пояс не может

терять устойчивости и его размеры определяются в соответствии с по-

лученным ранее значением FnH с учетом включения обшивки и техноло-

гических ограничений.

Если же пояс прикреплен к обшивке точечным швом (например, то-

чечной электросваркой или ваклепками), то для определения потреб-

ных размеров пояса составляется условие работоспособности по устой-

чивости, аналогичное (2.8). При етом продольный размер а опреде-

ляется шагом точечного шва (рис. 2.9).

16

Потребная толщина стенки шпангоута

двутаврового сечения определяется из

условия устойчивости при сдвиге

д ь v ’

где ~ действующее расчетное

ное напряжение в стенке,

Т________£______ ;

$ ^стр ^ст

Ткр - критическое напряжение

устойчивости,

(2.II)

касатель-

(2.12)

потери

к> ъ /.у, у* ’

У ж

Для гладкой неподкрепленной

величина' критического напряжения

боте в упругой эоне

-----------------—-----

где 4,85 +- 3,б/^)2; 4) - всегда

(2.14)

Рис. 2.9. Расчетная мо-

дель наружного пояса шпан-

гоута (А - ширина обшив-

ки, работающей совместно

с поясом)

(2.13)

стенки

при ра-

меньшая сторона расчетной прямоуголь-

ной пластинчатой модели, равная it^p

(рис. 2.10). Большая сторона - это расстояние между подкрепляющи-

ми стойками. Если подкрепляющих стоек нет, то й - 4,85. Решение

уравнения относительно неизвестной 6^ можно получить аналогично

решению уравнения (2.8).

Рис. 2.10. Расчетная модель стенки шпангоута

Более высокими критическими напряжениями потери устойчивости

для внутреннего пояса обладают коробчатые формы поперечного сече-

17

ния шпангоута (рис. 2.II). При определении потребных размеров внут-

реннего пояса используется расчетная модель -пластины, шарнирно

опертой по всем четырем сторонам. В то же время условия работы сте-

нок на сдвиг в таком сечении ухудшаются, так как две стенки поло-

винной толщины имеют меньшую суммарную несущую способность по ус-

тойчивости, чем одна целая стенка. Поэтому в итоге выигрыша в сум-

марной массе шпангоута при переходе на такие формы не получается.

Обычно их использование определяется технологическими преимущест-

Получить же выигрыш в суммарной массе шпангоута позволяют

специальные меры по повышению критических напряжений элементов

шпангоута. Так, эффективны внутренние пояса трубчатого сечения

(рис. 2.12), а стенки шпангоута - гофрированные.

Существенно уменьшить массу гладкой стенки шпангоута можно

также с помощью отверстий в слабонагруженных зонах (рис. 2.13).

Рис. 2.13. Шпангоут с отверстиями для облегчения

стенки

При определении допустимых диаметров отверстий и их располо-

жения можно пользоваться экспериментально подтвержденным принци-

пом: отверстия не влияют на несущую способность стенки при сжатии,

18

если сдвигающие напряжения в оставшихся поперечных и продольных

перемычках не превосходят предела прочности на сдвиг.

Ниже представлены задачи по расчету и конструированию сечений

усиленных шпангоутов.

Задача 2.1. Рассчитать и сконструировать сечение шпангоута

для четырех шарнирных узлов крепления консолей крыла ЛА, выполнен-

ного по схеме (рис. 2.14). Исходные данные представлены в

табл. 2.2 (при k » 30 мм, Л/ « 0 и Т , составляющих 10% от ука-

занных в табл. 2.1).

Рис. 2.14. Нагрузки на

шпангоут от шарнирных уз-

лов крепления консоли кры-

ла ЛА схемы “+•

Рис. 2.15. Нагрузки на

шпангоут от шарнирных уз-

лов крепления консоли кры-

ла ЛА схемы *xw

Задача 2.2. Рассчитать и сконструировать сечение шпангоута

для четырех шарнирных узлов крепления консолей крыла ЛА, выполнен-

ного по схеме "х" (рис. 2,15). Исходные данные представлены в

табл. 2.2 (при Л * 25 мм; » 0 и Т » составляющих 10% от указан-

ных в табл. 2.1).

Задача 2.3. Рассчитать и сконструировать сечение шпангоута

для четырех моментных узлов крепления консолей крыла ЛА, выполнен-

ного по схеме "+“ (рис. 2.16), Исходные данные представлены в

табл. 2.2 (при В » 300 мм it » 30 мм; при В « 400 мм it » 40 мм;

при J9 » 500 мм /г « 50 мм).

19

Таблица 2.2

|Номер задания | Исходные данные

Вариант ОКГР шпангоута Толщина обшивки отсека ““ ^изг 9 Н-Ю“2 Т, НЮ-2 Расчетная тем- пература кон- струкции, °C

л . мм Л , мм 2J , мм

300 400 500 300 400 500 300 400' 500

I Наборная 0,8 50 50 100 55 ПО ПО 175 150 180

2 конструк- ция из алю- 0,8 52 60 130 57 120 115 175 150 180

3 миниевых 0,9 55 70 140 59 130 130 175 150 180

4 листов и профилей; ТП-сварка 0,9 57 80 130 61 140 140 175 150 180

5 0,9 60 90 120 63 150 130 175 150 180

6 Конструк- 1,0 62 100 105 65 160 ИЗ 175 150 180

7 ция из алю- миниевого 1,0 65 НО 120 67 170 130 175 150 180

ь сплава; 1,0 67 120 135 70 180 120 175 150 180

9 ТП-литье 1,0 70 130 150 72 190 140 175 150 180

10 Наборная 1,2 62 140 100 57 200 120 380 350 400

II конструк- ция ИЗ Ти- 1,2 55 150 120 59 210 130 380 350 400

12 тановых 1,2 67 160 115 61 220 118 380 350 400

13 листов и профилей; ГП-сварка 1,2 60 170 140 63 230 150 380 350 400

14 1,3 62 180 145 65 240 155 ЗьО 350 400

15 1,3 65 190 130 67 250 140 380 350 400

16 Конструк- 1,3 67 200 100 70 260 ПО 380 350 400

17 ция из ти- 1,5 70 210 НО 70 270 120 380 350 400

1b сплава; ТП-литье 72 220 123 75 280 124 380 350 400

Рис. 2.16. Нагрузки на шпангоут

от моментных узлов крепления

консоли крыла ЛА схемы

20

Рис. 2.17. Нагрузки на шпангоут

от моментных узлов крепления

консоли крыла ЛА схемы -ях"

Задача 2.4. Рассчитать и сконструировать сечение шпангоута

для четырех моментных узлов крепления консолей крыла ДА, выполнен-

ного по схеме "х" (рис. 2.17). Исходные данные представлены в

табл. 2.2.

3. ЛОНЖЕРОНЫ КРЫЛА

Лонжероны являются главными силовыми элементами, передающими

нагрузку с крыла на корпус.

Для определения нагрузок на лонжероны, так же как и на другие

узлы крыла, требуется знание распределения воздушной нагрузки по

поверхности крыла при различных режимах полета. Как известно, кар-

тина распределения воздушной нагрузки, достаточно близкая к дейст-

вительной, используется при поверочном расчете конструкции на

прочность, что связано со сложной и трудоемкой "нагрузочной" частью

этого расчета. Использование этих сложных моделей нагрузок на на-

чальных этапах конструирования оказывается нецелесообразным. Как

уже отмечалось, отсутствие самой конструкции (которую предстоит

еще создать' исключает возможность учета распределения жесткостей

и, следовательно, точного распределения нагрузки по узлам даже при

использовании этих точных моделей нагрузок. Очевидно, что для скон-

струированных под такие приближенные нагрузки узлов и деталей не-

избежно требуются проверка (расчет) на прочность по уточненным на-

грузкам и соответствующая коррекция размеров силовых элементов,

что и предусмотрено организацией конструкторских разработок в ОКБ.

Могут использоваться несколько приближенных моделей нагрузок

для аэродинамических несущих поверхностей. Заданной считается

суммарная поперечная аэродинамическая нагрузка на консоль крыла

Распределение воздушной нагрузки по консоли принимается равномер-

ным для сверхзвуковой скорости полета (Л^ ? 2), так что центр дав-

ления совпадает с центром площади консоли . ь соответствии с

такими допущениями все компоненты нагрузки ( Q , ^-изг , №кр ) для

любого хордового сечения консоли I-1 можно определить по фор-

мулам Л)

и iSK к Ъ ’ (3.1)

м,ю - изг (з.г)

M(i}~ кр 1 (3.3)

21

где - отсеченная часть площади консоли (рис. 3.1); ,

A Хг- - расстояние центра площади A S(^ соответственно от расчетно-

го сечения i ~i и от его центра жесткости.

Линия центров жесткости консоли на начальной стадии конструи-

рования определяется приближенно в зависимости от силовой схемы

крыла. Для лонжеронной силовой схемы крыла ЛЦШ принимается как Л1Д

лонжеронов (в частности, для однолонжеронного крыла - по оси жест-

кости лонжерона).

Рис. 3.1. К приближенной модели нагружения консоли

крыла для > 2:

I - центр площади отсеченной части консоли; 2 - ли-

ния центров жесткости (ДЦШ) консоли

Для дозвуковой скорости полета (J^o< I) распределение воздуш-

ной нагрузки по размаху принимается также равномерным, а по хорде -

трапецеидальным с центром давления на 0,25 ^ от носка. Гак что

центр давления отсеченной части консоли А^ принимается на 0,25

средней хорды, т.е. хорды, проходящей через центр площади л

(рис. 3.2). В соответствии с этим все компоненты нагрузок для лю-

бого хордового сечения 1--L определяются по тем же формулам (3.1)-

(3.3) с учетом другого расположения центра давления вдоль средней

хорды.

Распределение нагрузок по лонжеронам лонжеронного крыла

(рис. 3.3) приближенно можно принять пропорциональным жесткостям:

Q. -Q

2 Л?

(3.4)

где Q - суммарная перерезывающая сила в рассматриваемом хордовом

сечении крыла; толщина профиля крыла у /-го лонжерона в рас-

сматриваемом хордовом сечении крыла.

Рис. 3.2. К приближенной модели нагружения консоли

крыла ддяЖх I (А - центр площади отсеченной части

00 консоли)

Изгибающий момент по лонжеронам можно распределить в той же

пропорции: @

M-U321 “ Q (3.5)

Эти изгибающие моменты действуют относительно связанной оси

Dx - В стреловидных лонжеронах изгибающие моменты вдоль

лонжерона будут больше:

, 13.6)

где fa* - угол стреловидности -г-го лонжерона.

При лучевой силовой схеме крыла (все лонжероны сходятся в од-

ном узле крепления консоли к корпусу) правильнее распределять на-

грузки, пользуясь приближенной моделью нагрузки для каждого лонже-

рона-луча. В соответствии с этой моделью считается, что на каждый

такой лонжерон передается воздушная нагрузка с зоны, расположенной

между биссектрисами углов, которые образованы соседними лонжерона-

ми (рис. 3.4).

Тогда в каждом i -м сечении луча можно приближенно определить

перерезывающую силу и изгибающий момент по формулам, аналогичным

(3.1) и (3.2):

(3.7)

23

’ (3-b)

где X; - часть площади крыла, образованная двумя биссектрисами;

р - расстояние от центра рассматриваемой части крыла до расчет-

ного сечения i-i .

Рис. 3.4. К распределению нагруз-

ки по лонжеронам при лучевой сило-

вой схеме консоли крыла:

I - биссектрисы углов, образован-

ных соседними лучами; 2 - центр

площади отсеченной части крыла

Рис. 3.3. Конструкция лонжеро-

на крыла:

I - пояс; 2 - стенка; 3-стой-

ка на стенке

Конструирование лонжерона имеет много общего с конструирова-

нием усиленных шпангоутов. Как видим, здесь также определяющими

нагрузками являются- изгибающий момент Мизг и перерезывающая сила

Q . Отсутствует только продольная сила N . Применение балочной

расчетной модели в данном случае является еще более естественным

и обоснованным, чем при конструировании шпангоутов. Поэтому здесь

в полной мере применим принцип разделения функций поясов, которые

считаются воспринимающими только Мизг, и стенки, которая считается

воспринимающей только Q-

Если нагрузки на крыло могут менять знак, то оба пояса лонже-

рона должны быть одинаковыми и их потребная площадь в каждом рас-

четном сечении

г

где Кстр - коэффициент, учитывающий снижение строительной высоты

(3.9)

за счет толщины пояса. По статистике для алюминиевых сплавов

^стр^ 0’9» ™фана и толщина крыла в

сечении лонжерона; - предел прочности материала пояса.

24

После определения потребной площади сечений лонжерона

прорабатывается форма поперечного сечения пояса. При этом главны-

ми целями конструктора являются следующие;

I. Максимальное использование прочности материала по возмож-

ности без потери устойчивости при напряжениях менее 6^ . С этой

точки зрения выгодно иметь / 6М < 10 (рис. 3.5,а).

2. Максимальное использование строительной высоты профиля

крыла. С этой точки зрения выгодно иметь > 1° (рис.3.5,а).

Рис. 3.5. К выбору формы пояса лонжерона

3. Улучшение технологичности конструкции и снижение стоимости

изготовления. С этой точки зрения выгодно перейти от конструкции

пояса (рис. 3.5,в), которая может быть изготовлена штамповкой или

фрезерованием, к конструкции (рис. 3.5,г), которая может быть со-

брана из стандартных профилей и листа (в последнем случае профили

нужно подбирать с толстой широкой полкой и тонкой короткой стенкой).

Процесс выбора формы пояса лонжерона заключается в конструк-

торской проработке ряда вариантов и выборе наиболее приемлемого с

точки зрения компромиссного удовлетворения перечисленным выше тре-

бованиям. Проработка формы пояса начинается с наиболее нагруженно-

го сечения - корневого. Выбранная форма корневого сечения опреде-

ляет и форму других сечений вдоль лонжерона. Изменение формы пояса

к концу лонжерона диктуется уменьшением и одновременно необхо-

димостью сохранения минимально допустимых технологических толщин.

Так, например, фрезерование полки уголка до толщины ниже 1,5 мм не-

технологично. Более технологичным и дешевым является изменение

за счет ширины 4м • Н° при этом нужно обеспечить непрерывное креп-

ление пояса к обшивке крыла. Удовлетворить этим требованиям можно,

изменяя одновременно и ступенчато.

Стенка лонжерона так же, как и в шпангоуте, передает в основ-

ном перерезывающую силу Q (пояса на срез практически не работают),

25

а распределение касательных напряжений по высоте стенки можно при-

нять равномерным. Тогда действующее касательное напряжение в стен-

ке Q

---- <з.ю)

9 лстр ист

Толщина стенки 8^ подбирается из условий, прочности на сдвиг

(с учетом устойчивости):

% - , (З.П)

где Тр - разрушающее напряжение сдвига. Стенка может составлять

единое целое с поясами или крепиться дискретно в точках (сваркой,

заклепками или болтами). В последнем случае в соответствии с зако-

ном парности касательных напряжений срезающая сила, действующая

на точку:

<3-12’

Этой силе должен соответствовать диаметр точки сварки, заклепки

или болта.

В большинстве случаев гладкие стенки лонжеронов работают на

сжатие. Повысить их критические напряжения потери устойчивости

при сдвиге Ткр и тем самым снизить массу можно, применяя подкреп-

ление стенки поперечным или продольным набором. Более эффективным,

но и более дорогим способом повышения Тщ является гофрирование

стенок (рис. 3.6). Для облегчения стенок с очень низкими мож-

ло также применять отбортованные отверстия (рис. 3.7). Можно счи-

тать, что отбортованные отверстия не снижают сдвигающих критичес-

ких напряжений общей устойчивости стенки (так же, как и для шпан-

гоутов) , но при этом повышаются действующие напряжения сдвига в

перемычках Л1/2. и Д? (рис. 3.7). Сдвигающие силы, действующие на

перемычку/£ и , будут-

Q(/i,/2) - Q/2 ; I

J 1злз)

где Q - перерезывающая сила в данном сечении лонжерона.

Диаметр отверстий 30т и их шаг определяются местной проч-

ностью перемычек.

46

Рис. 3.6. Гофрированная стенка Рис. 3.*?. Отбортованные отвер-

из двух половин стия в стенке лонжерона

Лонжеронные крылья, как правило, имеют тонкую обшивку, не

воспринимающую нормальные нагрузки. Поетому на ранних этапах кон-

струирования таких кральев доля присоединенной к площади пояса об-

шивки может не учитываться. Но при некоторых конструктивно-техно-

логических решениях ситуация меняется. Так, например, если консоль

крыла с лучевой силовой схемой изготавливается штамповкой или лить-

ем из двух половин с разъемом по срединной плоскости4 то обшивка

получается сравнительно толстой из-за технологических ограничений

и ее "'вклад” в площади поперечных сечений поясов лрнжеррнов-лучей

может быть настолько большим, что ца некоторых концевых участках

лонжеронов ее одной может хватить для восприятия изгибающего момен-

та без поясов. При определении участков, где не нужны пояса, можно

пользоваться практической рекомендацией, согласно которой в работу

включается ширина, обшивки, равная 30 (по с каждой сторо-

ны от стенки лонжерона). 'На тех участках лонжерона,.где ширина на-

грузочной зоны больше чем 30 , поясов не требуется, и сечение

по лонжерону выгладит так, как показано на рис. З.ь. В,сечениях,

где обшивки не хватает, предусматриваются.пояса.

Другой’особенностью таких консолей является то, что лонжероны

состоят из двух половин, которые должны быть соединены между собой

заклепками (или оолтами) для восприятия сдвига между этими полови-

нами. Ь соответствии с правилом парности касательных напряжений

(потоков сил) в стенке лонжерона сдвигающее усилие на одну заклеп-

ку (болт) приближенно можно определить в предположении, что перере-

зывающая сила постоянна и равна действующей в том сечении, где

установлена рассматриваемая заклепка. Гогда потоки касательных сил

и будут

27

ъ-ъ4 ’ (зЛ4)

где С - толщина крыла в месте установки заклепки.

Поток сил на длине (рис. 3.8) суммируется, и ре-

зультирующая сила

(ЗЛ5)

воздействует на заклепку, которая должна быть подобрана из условия

прочности на срез и смятие.

Рис. 3.8. К особенностям конструкции лонжеронов-лучей

консоли, состоящей из двух половин

Ниже представлены задачи по расчету и конструированию сечений

лонжеронов крыла.

Задача 3.1. Рассчитать и сконструировать сечения 1-1 лонжеро-

нов I I, 2 и-3 (рис. 3.9) для исходных данных, представленных в

табл. 3.1.

Задача 3.2. Рассчитать и сконструировать сечения I-I лонжеро-

на (рис. 3.10) для исходных данных, представленных в табл. 3.1.

Задача 3.3. Рассчитать и сконструировать сечение I-I луча-лон-

жерона (рис. -3.II) для исходных данных, представленных в табл. 3.1.

28

Таблица 3.1

Исходные данные

Номер задания Вариант ОКТР Толщи- Расчетная подъемная Расчетная

крыла на об- шивки сила на консоль З'. , ц.тл-2 темпера- тура кон- струкции,

крыла

Схема крыла

Рис. 3.9 Рис.ЗЛО Рис.3.II

I Наборная конст- 0,8 100 ПО 60 150

2 рукция из алюми- 0,8 125 135 75 150

3 ниевых листов и 0,9 150 160 90 150

4 профилей; 0,9 175 185 105 150

5 ТП-сварка 0,9 200 210 120 150

6 Конструкция из 1.2 225 235 135 160

7 алюминиевого 1,2 250 260 150 160

8 сплава; 1.2 275 265 165 1б0

9 ТП-литье 1,2 300 310 160 160

10 Наборная колет- I.o 325 100 65 350

II рукция из тита- 1,0 350 125 80 350

12 новых листов и 1,0 375 150 У5 350

13 профилей; 1,0 400 175 НО 350

14 ТП-сварка 1,0 425 200 125 350

15 Конструкция из 1,3 450 225 140 370

16 титанового спла- 1,3 475 250 155 370

17 ва; 1,3 500 275 170 370

18 Ш-литье 1,3 525 300 185 370

4. НЕРАЗЪЕМНЫЕ СОВДйНЕНнН

4.1. ЗАКЛЕПОЧНЫЕ СОВДЙНЕНИЯ СИлОШХ ЭЛЕМЕНТОВ ОБОЛОЧЕК

Силовые элементы оболочек воспринимают главным образом распре-

деленные по контуру нагрузки. Наиболее универсальным из известных

типов неразъемных соединений элементов оболочек является заклепоч-

ное соединение в виде шва с малым шагом заклепок по контуру. Такое

соединение характеризуется наибольшей прочностью. Применяется в тех

случаях, когда нагрев соединяемых деталей нежелателен, а также при

30

соединении элементов из разнородных материалов, сварка которых за-

труднена, а склеивание не обеспечивает нужной прочности.

Определяющей формой разрушения для заклепочных соединений яв-

ляется срез заклепок. Обычно в конструкциях ЛА применяют односрез-

ные заклепочные швы.. Следует избегать работы заклепок на отрыв,

так как этот вид нагрузки они воспринимают плохо, особенно заклеп-

ки с потайной головкой. Если избежать существенных отрывающих на-

грузок не удается, то следует переходить на болтовые соединения.

Геометрические размеры заклепоч-

ного шва определяются из условия проч-

ности при всех возможных формах раз-

рушения: срезе заклепок, разрыве лис-

та, срезе листа, смятии листа под за-

клепкой и смятии заклепки под листом.

Каждое из этих условий (кроме первого)

должно выполняться для каждого из двух

соединяемых листов. Если же материалы

обоих листов и заклепки одинаковы по

прочностным характеристикам и толщина

обоих листов одинакова, то шов может

быть сделан равнопрочным по всем видам

разрушения (рис. 4.1). d этом случае

напряжения среза и смятия в каждой за-

клепке под действием силы Р поперек

Рис. 4.1. возможные формы

разрушения заклепочного

соединения:

а - срез заклепок;

листа; в- разрыв

б - срез

листа

шва соответственно

г,-------; 14.1)

п 'ПгГ'-/‘,

& = ------£_____ , (4.2)

см nff а

где <п - количество заклепок, воспринимающих силу Р ; (1 - диаметр

заклепки.

Если принять разрушающее напряжение среза заклепки s 0,76^

а разрушающее смятие 6^ « 1,5 6g , то условие равнопрочности по

этим видам разрушения с учетом (4.1) и (4?2) дает

d - 2,Sd (4.3)

или обратная зависимость: для заклепки с диаметром d требуется

толщина листа

dr--O,f/d, (4.4)

31

Условие равнопрочности на смятие заклепки и срез листа

а = 1,57 d . (4.5)

.Шаг заклепок определяется из условия равнопрочности на смятие

и разрыв листа:

t = 2,5d . (4.6)

Определение размеров заклепочного соединения (при оговоренных

выше предположениях) выполняется в такой последовательности:

а) выбираются диаметр и материал заклепки в соответствии с

имеющимися в справочной литературе нориалями и с учетом условий

производства и эксплуатации, например при ручной клепке наиболее

рационален d» 4 мм;

б) определяется разрушающая сила среза для этой заклепки по

справочнику или по формуле

где Tg - разрушающее напряжение срева материала заклепки ( Tg •

-0,?^ );

в) определяется потребное количество заклепок в шве по форму-

ле

« = Р/Рз.р i (4.8)

г) определяется потребный шаг заклепок по формуле

t =» L/lb , (4.9)

где L - общая длина шва (рис. 4.1);

1 д) по формуле (4.4) определяется потребная толщина листа под

Если эта толщина меньше, чем действительная тол-

щина соединяемых деталей, то это означает,

что соединение будет иметь запас прочности по

смятию, а если больше, то требуются конструк-

тивные мероприятия по утолщению листа в зоне

соединения в виде навариваемой на лист поло-

сы (рис. 4.2,а) или в виде сплошного местного

утолщения (например, выполняемого методом хи-

мического фрезерования листа 1рис. 4.2,6));

е) по формуле (4.6) определяется потреб-

конструктивные реше- ный шаг ваклепок. Если он оказывается большим

НИЯ 3единения?Г° С°~ ^или ₽авным^ чем максимально возможный на ши-

а - с подваркой лис- рине £ , то этот последний и прини-

утолчением^иста4 мается окончательно. При этом, очевидно, по-

является некоторый запас прочности по разры-

ву листа.

32

выбранную заклепку.

ж) по формуле (4.6) определяется потребный размер а •

Если же на ширине соединения L не умещается в один ряд по-

требное количество заклепок с потребным шагом, то следует размещать

эти заклепки в два ряда (в шахматном порядке) (рис. 4.3,а).

Рис. 4.3. возможные формы разрушения двухрядного

заклепочного шва:

а - шов до разрушения; б - разрыв со сдвигом; в -

разрыв

Проектирование двухрядного шва сводится к определению расстоя-

ния между рядами и . Потребное количество заклепок з данном слу-

чае (если не учитывать неравномерность распределения силы Р по эа-

33

клепкам) определяется так же, как и для однорядного шва. Но возмож-

ные формы разрушения листов здесь другие. Разрыв со сдвигом листов

здесь может происходить по пилообразной линии аЪс. (рис. 4.3,6),

а также по линии ас (рис. 4.3,в). Схема нагружения одной секции

'’пилоЪбраэного" элемента представлена на рис. 4.3,6.

ла на элемент 2 раскладывается на нормальные силы

ные Т :

Суммарная си-

N и касатель-

7?

Т = ,

но)

где Л = arctg ~ .

Нормальные и касательные

напряжения на гранях с

учетом ослаб-

ления отверстиями

ff £

’ П (±i~^ ‘

Приведенное напряжение =1/^-2 + 4^ '

(4. II)

(4.12^

Нормальное напряжение на грани ас с учетом ослабления отвер-

стиями

р 4

@ас ~ % ~п (Zt- d)# (4.13)

Условие равнопрочности по линиям cdc и ас получим, приравняв

(4.12) и (4.13). С учетом (4.II) после некоторых преобразований по-

лучим

1

Процедура перехода от однорядного к двухрядному шву, как уже

говорилось, состоит в определении потребного расстояния -й , на

которое нужно сдвинуть половину заклепок внутрь листа. Для этого

по имеющимся уже данным для однорядного Шва вычисляется величина

d/t и из уравнения (4.14) определяется потребная величина /i/t

(любым известным методом решения нелинейных уравнений). После это-

го по известному шагу Ь и величине /i/t определяется размер А .

Для приближенной, но быстрой оценки размеров двухрядного шва,

полагая в уравнении (4.14) d/t^-D , можно получить

1г » fTt . 14.15)

Следует иметь в виду, что при конструировании из технологичес-

ких соображений приходится отступать от расчетных размеров шва

34

(в сторону запаса прочности). Кроме того, диаметр d и шаг закле-

пок корректируются (также в запас прочности) в соответствии с нор-

малями для облегчения механизации и автоматизации процесса клепки.

Это к тому же упрощает подготовку производства (разметку, изготов-

ление шаблонов, кондукторов и т.п.).

Для однорядного заклепочного шва, передающего сдвигающую силу

Т7 (что эквивалентно передаче сдвигающего потока сил ty~P/L ),

напряжения среза и смятия в заклепках определяются по тем же фор-

мулам (4.12) и (4.13), что и для однорядного поперачного шва. По-

этому соотношения между диаметром заклепки и толщиной листа .(при

тех же предположениях) выражаются теми же формулами:

d‘2,5i (4.16)

ИЛИ

6-0,4<L. (4.17)

Срез перемычек между отверстиями в данном случае происходит

не поперек шва, а вдоль и причем односторонне. Поэтому условие рав-

нопрочности заклепок при смятии и срезе определяется по-другому.

Условие прочности заклепки при смятии под действием силы Р3 можно

записать в виде

’ (4.18)

а условие прочности листа при срезе (рис. 4.4)

р

14Л9)

Из условия равнопрочности с учетом (4.18) и (4.19) получаем

(4.20)

Перемычки между отверстием и краем листа (а - J здесь также

работают по-другому, т.е. не на срез, как в поперечном шве, а на

разрыв под действием силы Р^/2 (рис. 4.4). Из условия равнопрочнос-

ти заклепки на смятие и разрыв перемычки ( а- ) получаем

a-l,75d. (4.21)

Процедура определения потребных размеров заклепочного шва,

работающего на сдвиг, может быть построена примерно так же, как и

процедура расчета поперечного шва, но с учетом указанных выше осо-

бенностей работы. Здесь также может возникнуть ситуация, когда по-

требное количество заклепок разместить в один ряд с потребным ша-

гом невозможно. Ограничением в данном случае является срез перемы-

чек между отверстиями. При этом обеспечить прочность шва можно так

же, как и в предыдущем случае, выдвижением половины заклепок во

35 (

Рис. 4.4. Схема работы однорядно-

го заклепочного шва на сдвиг:

I - линия среза перемычки между

отверстиями; 2-линия разрыва пе-

ремычки между отверстиями и кра-

ем листа

второй ряд в шахматном порядке

на расстояние А от первого ря-

да (рис. 4.5,а). Здесь возмож-

ны две формы разрушения листа

по отверстиям: разрыв со сдви-

гом по пилообразной линии aic

(рис. 4.5,6) или срез по линии

ас (рис. 4.5,в). Для первой

формы разрушения суммарная сила

2~ раскладывается на гранях

треугольного элемента на нормаль-

ные // и касательные силы Г :

N ° ~ 9 1

т- j

(4.22)

шва

ДЛЯ

Используя, как и в предыдущем случае, условие равнопрочности

по линиям аЬс и ас , получаем после преобразований уравнение

определения потребного соотношения при известном d/t :

Во многих случаях заклепочные швы воспринимают как нормальную

, так и сдвигающую Р нагрузку одновременно (рис. 4.6). В этих

случаях напряжения в каждой заклепке

Р„

-

(4.24)

V <- Р/'

(4.25)

niff

При тех же допущениях, что и для швов с простым нагружением,

потребные соотношения между диаметром заклепок сЬ и толщиной (Г

листа остаются те же:

d = 2,5 d

(4.26)

ИЛИ

(f = D,4d . (4.27)

Условие же равнопрочности при смятии заклепки и при срезе лис-

та по нормали к шву будет другим. Условие прочности при смятии за-

клепки t.

1,56в “ ndd

(4.26)

36

Рис. 4.5. Возможные формы разрушения двухрядного шва,

работающего на сдвиг:

а - шов до разрушения; б - разрыв со сдвигом; в -

чистый сдвиг

Рис. 4.6. Схема однорядного заклепочного шва,

воспринимающего нормальную и сдвигающую на-

грузки одновременно

37

а условие прочности при срезе перемычки между отверстием и краем

листа р

°’76*= 2n(a-d/Z)J ' (4'г9)

Из условия равнопрочное™ с учетом (4.2b) и (4.29) получим

Потребный шаг заклепок определяется из условия равнопрочности

при смятии под действием силы V Р^ + Р? и разрушения перемычки

между отверстиями под действием срезающей силы Р? и нормальной

силы Pn : _ V# <- .

1tSndff (4 - 31)

Откуда получаем

Процедура определения размеров такого однорядного шва строит-

ся аналогично приведенной выше процедуре для шва, работающего толь-

ко на разрыв, но с учетом последних соотношений для сложного на-

гружения.

Если на ширине соединения L не умещается в один рад потребное

количество заклепок с потребным шагом, то следует переходить на

двухрядный шов в шахматном порядке, выдвигая половину заклепок во

второй ряд на расстоянии А . Для определения размера Р так же,

как и для швов с простым нагружением, используется условие равно-

прочности по линиям abc и ас (см. рис. 4.3 и 4.5), но с одновре-

менным нагружением силами Р^ и Р? . Объединяя обе схемы нагруже-

ния, получаем выражения для нормальных и касательных напряжений на

гранях треугольного элемента соответственно:

Г- (4.33)

РцИпЛ 1-PtCOSJ. (4.34)

Приведенное напряжение на грани ас

Из условия равнопрочности но линиям аьс и ас с учетом

(4.33), (4.34), (4.35) получаем уравнения для определения потреб-

ного соотношения р/t при известных величинах d/t и /Р^ :

Ниже представлены задачи

почных соединений.

Задача 4.1. Рассчитать

и сконструировать заклепоч-

ное соединение стыкового

шпангоута (толщина пояса 6ип^

с обшивкой толщиной вос-

принимающей осевые нагрузки,

которые возникают от из-

гибающего момента ±М а про-

дольной силы ±М(рис. 4.7,а).

Определить потребные разме-

ры ' Д' , , ^шп •

В случае необходимости пере-

хода на двухрядный шов

(рис. 4.7,в) определить так-

же размер и соответствую-

щее значение . Исходные

данные представлены в

табл. 4.1.

Задача 4.2. воспользо-

вавшись решением задачи 3.2,

рассчитать и сконструировать

заклепочное соединение пояса

лонжерона с обшивкой, воспри-

нимающее крутящий момент

Указания: I. При опреде-

лении потока касательных сил

вдоль заклепочного шва счи-

тать контур, воспринимающий

Мкр » однозамкнутым (без

учета передней и зедней сте-

нок консоли).

2. о расчет потока каса-

тельных сил вводить площадь

замкнутого контура сечения по

средней хорде консоли.

по расчету и конструированию закле-

Рис. 4.7. Заклепочное соединение

стыкового шпангоуте корпуса:

а - схема нагружения шпангоута;

О - однорядный шов; в - двухряд-

ный шов

Таблица 4.1

Номер задания Исходные данные

3, ^изг , -У, 7цт , Материал и его Прочность при расчет- ной температуре

ММ Ч'М- <Ог и <0’г ММ ММ Обшивка Шпангоут Заклепки

I 2- 3 4 5 6 300 300 300 300 300 300 50 75 100 125 150 175 250 375 500 625 750 875 2,0 2,2 2,5 2,8 3,0 3,2 1,0 1,5 2,0 2,2 2,5 2,8 Алюминиевый сплав 6 -3SDH/m Алюминиевый сплав 8 -320 Н/мм It Алюминиевый сплав =300 Н/мм

7 8 9 10 II 12 400 400 400 400 400 400 70 105 140 175 210 245 500 750 1000 1250 1500 1750 1.5 1.6 1.8 1.9 2,0 2,5 0,8 1,2 1,5 1,6 1,8 2,0 Титан £ = 800 Н/тг Титан ^850Н/мп1 Титан 8-700 Ут ОТ

13 14 15 те 17 18 500 500 500 500 500 500 100 150 200 250 300 3500 800 1000 1500 1750 2000 2250 2,0 2,3 2,5 2,8 3,0 3,2 0,8 1,1 1,2 1,4 1,5 1,8 Сталь Сталь б^ЮНОХ/нп Сталь -/wW Bt '

3. Считать, что листы обшивки консоли соединяются вдоль лон-

жерона.

4.2. СОЕДИНЕНИЯ С ПОМОЩЬЮ КОНТАКТНОЙ СВАРКИ

Основными видами контактной сварки, применяемыми при произ-

водстве ЛА, являются точечная и роликовая (шовная).

В процессе точечной сварки должны быть обеспечены как сжатие

свариваемых деталей в точке сварки, так и проход тока через эту

точку. Наиболее технологична (и поэтому наиболее распространена)

сварка двумя электродами с двусторонним подводом тока (рис. 4.8).

Для использования этого приема при конструировании необходимо

обеспечить двусторонний подход электродов к точке сварки.

Рис. 4.8. Схема точечной сварки Рис. 4.9. Геометрические характе-

с двусторонним подводом тока ристики точечного сварного шва

Определяемыми размерами сварного шва являются: диаметр лито-

го ядра (диаметр точки) или ширина литой эоны d ; ширина нахлеста

# ; расстояние между Точками в ряду - шаг tr (рис. 4.9). Нахлест

определяют по плоской части сопрягаемых деталей без учета их изги-

ба. Диаметр точки сварки d выбирается в зависимости от материала

свариваемых деталей и их толщин по справочным табличным данным, ко-

торые являются обобщением экспериментальных исследований. Для быст-

рой оценки в процессе конструирования можно воспользоваться ориен-

тировочной зависимостью между величинами d , tr и меньшей толщи-

ной свариваемых деталей:_____________________

А - <4 (Чо.вН* + -DJtT . W.37)

Ширину нахлеста приближенно взять

(4.38)

а соответствующий диаметр электрода d3 выбрать по соотношению

41

d3 ~ ( 1,0... 1,25)d. (4.39)

Разрушающее усилие среза Pf.P> на точку сварки также находит-

ся по справочным данным, но для приближенных оценок его можно оп-

ределить из условия прочности точки сварки на срез;

р">)

<4,40)

где ?в(0) = QrfffofO) - предел прочности конструкционного материа-

ла на срез.

Задача 4.3. Решить задачу 4.1, заменив заклепочное соединение

соединением точечной электросваркой.

задача. 4.4. Решить задачу 4.2, заменив заклепочное соедине-

ние соединением точечной электросваркой.

5. РАЗЪЕМНЫЕ СОЕДИНЕНИЯ

5.1. СОЕДИНЕНИЯ СИЛОШХ ЭЛЕМЕНТОВ ОБШОЧКИ КОРПУСА

Разъемные соединения силовых элементов оболочки обычно исполь-

зуются при наземном обслуживании ЛА для доступа к бортовому обору-

дованию, его монтажа и демонтажа (рис. 5.1). Такое соединение на-

зывается многоточечным. Схема нагружения разъемного соединения

представлена на рис. 5.2.

Рис. 5.1. Бэаимозависи- Рис.

мость габаритов разъем-

ного соединения корпуса

и аппаратуры

5.2. Схема нагружения разъемного

соединения корпуса ЛА

Максимальнуш продольную нагрузку на одну точку от -MU3Z и

(шпильку, болт и т.д.) найдем в предположении, что точки в сжатой

зоне работают так же, как и в растянутой зоне (т.е. без учета при-

жима по контуру). Максимальная нормальная распределенная нагрузка

на обшивку в зоне стыка

42

где W=^J)z'ffog/4 - момент сопротивления обшивки общему изгибу;

F=J№&og- площадь поперечного сечения обшивки отсека корпуса.

Подставляя выражение для W и F в (5.1), получаем

п _ Z Мизе. + .„/С- /5 ох

Ttna-x * $3 1 ’ }

Каждая из точек стыка "обслуживает” свой участок обшивки л/

(рис. 5.2), воспринимая максимальную силу

Р - А I + ~~ (5-3)

т у-тсьх, 3 -пт пт

Сосредоточенные силы Рт нужно передать на обшивку (рис.5.3).

Ь соответствии с правилами передачи сосредоточенных сил на тонкую

оболочку необходим соответствующий набор силовых элементов

(рис. 5.4).

Рис. 5.3. Схема уравновешивания Рис. 5.4. Конструктивная схема

силы Р точечного соединения

Основная роль в передаче силы Р на обшивку принадлежит поя-

су, повтому его потребные размеры в первом приближении можно опре-

делить из условия изолированной работы пояса при передаче силы

на обшивку (рис. Д.5). Примем, что полка нагружена равными силами

Рт и уравновешена постоянной распределенной нагрузкой fy^-Pr '

(рис. 5.6). Принимаем также, что силы Рт приложены в одной точке.

Рис. 5.5. Конструкция рядово-

го сечения стыкового шпангоу-

та с усеченной силовой схемой

Рис. 5.6. Схема нагружения стыко-

вого шпангоута

43

При таком нагружении ~ • Напряжение в полке

от изгиба в своей плоскости

15.4)

где W = 8„1г/ Е .

Из условия равенства действующих и разрушающих напряжений

получаем _________

. ч Д'

где 6"р — пуст 6^ - разрушающее напряжение в поясе с учетом возмож-

ности потери устойчивости между точками крепления к обшивке (по

статистике при а 1,5 м ^^0,7; при 4?" 2,5 м ^.^0,9).

При определении величины / по формуле (3.47) значение 6П мож-

но выбирать из технологических соображений (1,5 т 2,5 мм); шаг t„

помимо прочности стыка должен обеспечивать достаточную жесткость

во избежание разгерметизации при деформациях. По статистическим

данным tT < 200 мм. Если же уменьшение iT приводит к неприемлемо-

му для эксплуатации большому количеству элементов крепления (бол-

тов), то усилить шпангоут можно восстановлением правого шпангоута,

как показано на рис. 5.7. Для этого случая можно воспользоваться

формулой, аналогичной (5.5), с учетом в W площади сечения правого

шпангоута. При этом в левый шпангоут можно включать от стенки та-

куш же площадь.

Уис. 5.7. Силовая схема шнанго- Рис. 5.В. Стыковой шпангоут в мо-

ута с восстановленным правым нолитной конструкции

шпангоутом

з случае монолитной конструкции (литье, штамповка) порядок

расчета такой же. Отличие состоит в том, что в толщину пояса 6п

нужно включать избыточную, обусловленную технологией,толщину об-

шивки (рис. 5.с).

ь случае наборной конструкции необходима заделка пояса шпан-

гоута в обшивке. Заделку можно реализовать в виде непрерывного

44

сварного шва. 6 этом случае прочность шва проверять не нужно. Нуж-

но лишь учесть уменьшение прочности материала оболочки в зоне свар-

ки. При дискретной заделке шпангоута в обшивке (точечная сварка,

заклепки) шаг шва выбирается из условия прочности и отсутствия вы-

пучивания обшивки (хлопунов) между точками крепления. Последнее

условие по статистическим данным выполняется при t3 20 мм

(рис. 5.9). Срезающая сила на точку сварки (заклепку)

(&-6>

Процесс конструирования стенки стыкового шпангоута ведется в

такой последовательности.

Рис. 5.9. Нагружение диск- Рис, 5.10. Сечение стыкового шпангоу-

ретной зеделки стыкового та по шпильке

шпангоута

Определяется потребная высота стенки (рис. 5.10) из

условия обеспечения потребного проходного сечения для установки

грузов (если они устанавливаются через торец отсека) и одновремен-

но из условия обеспечения места для установки элементов: крепления

(шпилек, гаек) и элементов герметизации стыка (рис. 5.II). Высота

при выполнении этих требований должна быть минимально возмож-

ной. Практически это достигается графической проработкой конструк-

ции стыка. Расчетная схема определяется работой шпангоута при пе-

редаче перерезывающей силы Q, действующей на корпус. Эту силу че-

рез стык можно передавать специальным посадочным пояском (для ма-

лых диаметров) или через элементы крепления (болты, шпильки),

в последнем случае две шпильки ставятся без зазора (остальные с

зазором).

Расчетная схема для этого случая показана на рис. 5.12. Ис-

пользуя эту схему, по справочнику можно найти значения всех компо-

нентов нагрузки ( Мизе ,-№,0} по всем сечениям шпангоута. При

проверке сечения шпангоута на прочность учитываем, что передает

силу Q в основном стенка, поэтому в проектировочном расчете учас-

45

тие пояса можно не учитывать и проверить действующие напряжения от

изгиба шпангоута по формуле

(5-”

где W » 8^41%, /8 ; kgcm" коэффициент, учитывающий возможность

потери устойчивости при сжатии свободного края шпангоута (по ста-

тистике при 8ц, » 2 мм Здесь не учитывается нормаль-

ная сила N, так как основную роль играет Мизг • и в сечении

Рис. 5.П. Сечение стыкового шпангоу- Рис. 5.12- Расчетная

та в промежутке между шпильками схема стыкового шпан-

гоута, нагруженного

силой Q в двух точках

Далее следует проверить стенку на сдвиг. Очевидно, что макси-

мальная срезающая сила при схеме нагружения, показанной на

рис. 5.12, будет « Q/4 . Если не удовлетворяется условие

прочности на изгиб, то следует увеличить 8Ш или развить внутрен-

ний пояс шпангоута, что выгоднее по массе. Если не удовлетворяется

условие прочности на срез стенки, то нужно увеличить 8ШП .

Ниже представлены задания по расчету и конструированию разъ-

емных соединений корпуса ДА. Ь этих заданиях используются понятия:

"радовое” сечение стыкового шпангоута (см. рис. 5.5) и "узловое'’

сечение (см. рис. о.10). Под "рядовым" понимается сечение, форма

которого определяется без учета необходимости размещения в нем со-

единительных элементов (шпилек и гаек) с наружным подходом к ним,

а также элементов герметизации. Проработка "рядового" сечения яв-

ляется первым этапом конструирования. Далее на основе этого сече-

ния формируется уже "узловое" сечение для мест установки соедини-

тельных элементов (шпилек и гаек).

Задача 5.1. Рассчитать и сконструировать "рядовые" сечения /

для исходных данных, представленных в табл. I.I.

Задача 5.2. Испольвуя решения задач 5.1 , сконструировать

соответствующие "узловые" сечения.

5.2. СОЕДИНЕНИЯ КОНСОЛЕЙ КРЫЛА С КОРПУСОМ

Увлы соединения консолей с корпусом можно разделить на без-

моментные (шарнирные), воспринимающие только перерезывающую силу

от консоли, и моментные, воспринимающие как перерезывающую силу,

так и момент.

Ушковый моментный узел с наружными крыльевыми проушинами. Схе-

ма нагружения узла одноболтового соединения представлена на

рис. 5.13. Конструкцию узла определяют размеры: Е>к , , Лп , 4^,

Цг ’ • Четыре из этих семи размеров попарно связаны меж-

ду собой. Это площади поперечных сечений перемычек проушин, в ко-

торых возникают нормальные и касательные напряжения. Эти площади

должны относиться между собой, как пределы прочности на разрыв. Со-

ответственно для проушин крыла и корпуса имеем

j 6» .

Tg 9

С в ~

2 Те,

Учитывая соотношение - 0,7, имеем

5К~ 0,7/5 Crf-dg-); 1

0,7/5(tf-d,) . J (5,в>

Таким образом, задача определения размеров стыкового узла

свелась к нахождению пяти неизвестных размеров: , Л* ,

и Для этого используем условия прочности: I) на разрыв про-

ушины крыла; 2) на смятие проушины крыла под болтом; 3) на разрыв

проушины корпуса; 4) на смятие проушины корпуса под болтом; 5) на

сложное нагружение болта.

Считаем, что давление в проушине распределено по закону тре-

угольника. ь соответствии с этим сила в проушине крыла будет

'^'изг

’ С - d-B*

Изгибающий момент в проушине

6 6 ‘

Нормальное напряжение в сечении проушины крыла от действия

силы Рп и момента Мп

Нис. ЬЛЗ. Расчетная схема ушкового моментного узла с наружными крыльевыми

проушинами

-К 6М* Рпк

напряжение смятия в проушине

ff *. 2?" =, ____ЯМцы-_______ .

т AffBK (с- Вк

Условия прочности проушины крыла на разрыв и смятие под бол-

та"- ОМ

iZJVlUiz р*

° ’ 15-9’

(C-^)dd^ (5Л0)

(в гредположении, что < б’в ), где &см- коэффициент увеличения

разрушающего напряжения на смятие по сравнению с dR (для неподвиж-

ных соединений Условия прочности для проушин корпуса

можно получить таким же образом.

Условия прочности для проушин корпуса:

----------—---бТ (5.II)

(с -ZBt-MByM-ds) в ’

________ <5.12)

й условиях прочности учитываем изгиб и срез болта. Максималь-

ные напряжения от изгиба и сдвига возникают в разных сечениях бол-

та (сечение В и fl на рис. 5«13). максимальный изгибающий момент

болта в сечении В г

^тах Л/ f _____-_________ т ______________

Л “7*W |с-4/з^ 3(c-2BK-2/3ty 13(t-2BK-2/3B^

_____2______] д <// С-£>к - В^р 1

с-убв, ~ J <5-13)

Напряжение изгиба болта в сечении В с учетом пластичности

’ = I,d)

0,1 lbJ

Касательные напряжения в сечении fl

.PL

fs (c-i/3BK)3:d^l4

49

Максимальные нормальное и касательное напряжения возникают в

разных сечениях болта. Определяющим для болта в данном случае яв-

ляется максимальное касательное напряжение. Условие прочности бол-

4Л1изг

(с-*/зВк)х£

-0,76-J

(5.15)

Уравнения (5.9) - (5.12) и (5.15) составляют систему, с по-

мощью которой можно определить искомые пять размеров стыкового уз-

ла. Система решается с помощью последовательных подстановок. Из

(5.10) имеем

* Л Лс

°* = (с-Цзв^^б?

Из (5.9) с учетом (5.16)

" аа (с-А/зВк)Вк6кв f °”'

Из (5.12) определяем

(c-zBK)df kcn ,

B4>~ (5.IB)

Если дискриминант оказывается отрицательным, то это свиде-

тельствует о слиянии двух проушин корпуса, а этом случае следует

увеличить количество болтов и начать расчет сначала.

Далее находим

71? = d' +______________

" as- (с-гв^/зВ^б^

Из (5.15) подстановкой (5.16) получаем уравнение для опреде-

ления ;

(5.19)

(5.20)

\Kc^Gs/

Решаем это уравнение относительно методом уточнения Нью-

тона с помощью соотношения

где - уточненное значение решения уравнения $(х)~О ; зсв- при-

ближенное значение корня.

а качестве первого приближенного значения корня примем

(5.21)

50

Уточненное значение , h, „ -.„г

(С (km6-RK-)z

&к(т)" Вк(п)

(5.22)

с 8 К(п) 4 & Вк(п)

вычисления ведутся с помощью последовательного использования

формул (5.13), (5.16), (5.17), (5.1b), (5.19).

Сильно нагруженные моментные стыковые узлы с одним стыковым

болтом могут оказаться перетяжеленными или вообще невыполнимыми

из-за сильного уменьшения строительных высот проушин крыла и осо-

бенно корпуса. В этом случае целесообразно перейти на «-болтовое

соединение (рис. 5.14, 5.15).

Рис. 5.14. Схема однорядного п-болтового стыка

Рис. Ь.15. схема двухрядного п -болтового стыка:

а - « » б - * 3.

Нагружение «-болтовых проушин такое же, как и одноболтовых.

При наружном расположении корпусных проушин увеличивается

строительная высота узла, следовательно, облегчаются условия рабо-

51

ты проушин и уменьшается их масса. В то же время увеличивается

длина болта и, следовательно, его масса, а также возрастает аэро-

динамическое сопротивление ЛА, если проушины выступают в поток

(рис. 5.16,а).

Рис. 5.16. Варианты ушкового соединения с наружными

корпусными проушинами:

а - с выходом в поток; о - без выхода в поток

Для уменьшения аэродинамического сопротивления корпусные про-

ушины делаются утопленными в корпус (рис. 5.16,6’’. Для определения

размеров элементов этого стыка можно составить такой же алгоритм,

как и для предыдущего стыка.

Ниже представлены задачи по расчету и конструированию ушковых

моментных соединений консолей крыла с корпусом.

Задача 5.3. Рассчитать и сконструировать ушковые соединения

крыла и корпуса с наружными крыльевыми проушинами для лонжеронов

№ I, 2 и 3 по исходным данным, представленным на рис. 3.9 и в

табл. 3.1.

Задача 5.4. Решить предыдущую задачу для случая утопленных

корпусных проуюин.

Задача 5.5. Рассчитать и сконструировать ушковое соединение

крыла с корпусом с наружными крыльевыми проушинами для лонжерона

по исходным данным, представленным на рис. 3.10 и в табл. 3.1.

Задача 5.6. Решить предыдущую задачу для случая утопленных

корпусных проушин.

Фланцевый моментный узел. Увеличить строительную высоту узла

крепления и одновременно упростить технологию сборки позволяет

применение фланцевого крепления крыла к корпусу (рис. 5.17). Одна-

52

Рис. b.I7. Расчетная схема фланцевого моментного узла крепления крыла к корпусу

ко в этой конструкции возникают большие местные изгибающие момен-

ты на ушках фланца крыла (см. на рис. 5.17), что обусловли-

вает дополнительную массу фланца. Увеличивается также масса ответ-

ного узла на шпангоуте из-за усложнения его формы при утоплении