Tags: военное оборудование военная техника ремонт стрелкового оружия

Year: 1960

Text

МИНИСТЕРСТВО ОБОРОНЫ СОЮЗА ССР

ЪТ Для служебного

пользована»

Окз. №

4216

РУКОВОДСТВО

ПО РЕМОНТУ

ПУШЕК

Д-44 и СД-44

l vorov AV 63-64@mail.ru для http://www.russianarm ;

КНИГА ВТОРАЯ

РЕМОНТ АГРЕГАТ

ПУШ*

ОВ ХОДОВОЙ 41

СИ. СД-44

!- '-W*

К-ч. *fe?\

/

VCTH

-

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

ЛОСКВА-1960

.МИНИСТЕРСТВО ОБОРОНЫ СОЮЗА ССР

Для служебного

пользования

Экз. Л°

4216

РУКОВОДСТВО

ПО РЕМОНТУ

ПУШЕК

Д-44 и СД-44

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

КНИГА ВТОРАЯ

РЕМОНТ АГРЕГАТОВ ХОДОВОЙ ЧАСТИ

ПУШКИ СД-44

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

МОСКВА —I960

В книге пронумеровано 120 страниц. Кроме того, имеется 8 вклеек:

1) Вклейка № 1, рис. 17, между стр. 32—33.

2) Вклейка № 2, рис. 23, меж чу стр. 36—37.

3) Вклейки № 3—8, черт. 1—6, в конце книги.

Под наблюдением инженер-майора Гудкова К. Е.

и редактора инженер-подполковника Денисопа И. И.

Технический редактор Срибнис Н. В. Корректор Каждан Е. Л.

Сдано в набор 30.12ЗУ Подписано в печать 20.4.60.

Формат бумаги 70 Nl08'/i6—7'/г печ. л. = 10,27 усл. печ. л. + 8 вклеек — З'/г печ. л.=

=4,79 усл. печ. л.

Изд. К° 3/7348дсп Зак. 1367дсп

2

ВВЕДЕНИЕ

Руководство состоит из двух книг. В первой книге даны указания

по ремонту пушек Д-44 и СД-44, во второй книге изложены требования

по ремонту агрегатов ходовой части пушки СД-44 (двигатель, коробка

передач и электрооборудование).

Настоящее Руководство предназначается в качестве основной

ремонтной документации для подвижных ремонтных мастерских (полковой,

дивизионной, армейской и фронтовой).

Необходимые для ремонта сведения (конструкция, устройство и

работа механизмов и узлов, правила разборки и сборки) изложены в

Руководстве службы.

При сборке узлов, которые в процессе устранения неисправностей

подвергались частичной или полной разборке, пользоваться указаниями

Руководства службы и «Дополнительными указаниями по выполнению

разборочно-сборочных работ», изложенными в приложении 1 данной

книги.

Общие вопросы организации ремонта и дефектации механизмов,

узлов и деталей, а также технологические указания по проведению типовых

ремонтных работ изложены в Общем руководстве по ремонту

артиллерийского вооружения и в настоящем Руководстве не

рассматриваются.

Если некоторые работы, изложенные в настоящем Руководстве, не

могут быть выполнены из-за отсутствия в мастерской соответствующего

оборудования, то эти работы необходимо производить, кооперируясь

г другими ремонтными мастерскими или предприятиями.

В ряде случаев в Руководстве рекомендуется несколько способов

восстановления деталей. Наиболее приемлемый способ ремонта следует

выбирать в зависимости от технических возможностей мастерской.

Двигатели и коробки передач пушки СД-44 имеются двух вариантов

Конструктивное отличие их подробно изложено в Руководстве

службы.

Во втором варианте двигателя изменена конструкция улитки,

масляного насоса, сапуна, крепления двигателя на стаиппе, сцепления,

механизма выключения, привода магнето, бензинового насоса и

вентилятора.

У коробки, передач второго варианта тяги переключения скоростей

присоединяются к верхним концам рычагов включения передач, а у

коробки передач первого варианта —■ к нижним концам этих рычагов.

Одни и те же детали двигателя с коробкой передач первого и второго

вариантов имеют разные номера, но являются взаимозаменяемыми, дру

гне детали имеют одинаковые номера, но не взаимозаменяемы. Поэтому

1* Зак. 1367дсп

3

к Руководству приложен «Перечень деталей и узлов первого и второго

вариантов двигателя с коробкой передач с указанием о их

взаимозаменяемости» (приложение 2).

Номера деталей, указанные в скобках, соответствуют первому

варианту чвпгателя, коробки передач, сцепления и тормоза.

Перечень детален и сборок, изготовляемых в ремонтных мастерских

и поставляемых в готовом виде привечены в приложении 3.

Способы ремонта детален, имеющих срыв резьбы, приведены в

приложении 4.

Обмоточные данные реле-регулятора, магнето и генератора

привечены в приложении 5.

Номера четалей с начальными индексами 400 и W1 соответствуют

каталожным номерам деталей автомобиля «Москвич», номера деталей

с начальным индексом 72 (например, 7205330, 7201618) соответствуют

каталожным номерам детален мотоцикла М-72.

Детали, предельные размеры которых допустимы без ремонта,

разрешаются к дальнейшей эксплуатации.

4

глл-зл i

ДЕФЕКТЛЦИЯ

1. ПОДГОТОВКА К ДЕФЕКТАЦИИ И ДЕФЕКТЛЦИЯ

В целях определения технического состояния агрегатов ходовой

части, объема ремонтных работ и решения вопроса о возможности

необходимого ремонта узлы хотовой части должны быть продефектированы.

Если для дсфсктации ходовой часги ее техническое состояние

позволяет произвести проверку в движении, то необходимо подготовить орудие

к движению, запустить двигатель н проверить работу всех агрегатов

хотовой части во время пробега на расстояние 2—3 км, как указано в

Инструкции по проверке агрегатов ходовой части пушки СД-44 после

ремонта (приложение 6).

При этой проверке должны быть выявлены неисправности, которые

обнаруживаются в процессе работы агрегатов и не могут быть выявлены

при дефектацнн внешним осмотром. К таким неисправностям можно

отнести, например, нарушение регулировок.

Возможные неисправности, их признаки и характер, которые могут

быть выявлены в хотовой части при дефектации во время движения,

приведены в Перечне возможных неисправностей в агрегатах ходовой

части пушки, выявляемых при их дефектации во время движения (п. 3).

Независимо от результатов дефектации агрегатов ходовой части

п\шки, выявленных во время движения, необходимо также произвести

тефектацчю двигателя согласно Перечню обязательных проверок,

приведенных в п. 2.

Прежде чем приступить к дефектации, необходимо выполнить

подготовительные работы, которые состоят в следующем:

—■ очистить снаружи агрегаты ходовой части от грязн и пыли н

протереть их сначала ветошью, смоченной в бензине или керосине, а затем

сухой ветошью;

— слить из картера двигателя и коробки перетач масло, после чего

залить в них керосин или бензин и промыть их. провернув двигатель при

помощи пускового механизма на 15—20 оборотов;

— слить бензин из станин и промыть их, продуть насосом все

бензопроводы, очистить фильтр заливных горловин, фильтр и отстойник

бензинового насоса;

—■ установить пушку на место ремонта так, чтобы при установке ее

в боевое положение был обеспечен свободный доступ ко всем се деталям;

— перевести пушку в боевое положение;

— подготовить необходимый для ремонта инструмент,

приспособления и материалы.

5

Дефектацию пушки в собранном виде производить с обязательной

частичной разборкой.

Кривошипный механизм является самым ответственным механизмом

двигателя. Для его разборки, сборки и ремонта требуются специальное

оборудование, приспособления и инструмент. Поэтому если в процессе

дефектацни обнаружены неисправности, для устранения которых

необходимо произвести разборку кривошипного механизма, то двигатель

необходимо отправить в мастерскую капитального ремонта. Отдельные

неисправности кривошипного механизма, для устранения которых разборки

не требуется, разрешается устранять силами войсковой ремонтной

мастерской.

Если несколько неисправностей проявляются внешне одинаково, то

проверку проводить в такой же последовательности, которая изложена

в п. 3.

Разрешается устранение отдельных неисправностей, признаки и

характер которых хорошо известны, без дефектации всех узлов, используя

при"ремонте деталей технические данные, приведенные в соответствующих

разделах Руководства. Этими техническими данными необходимо

пользоваться и в том случае, если дефектации подвергаются все детали

разобранного узла.

После ремонта агрегаты ходовой части окончательно проверить в

полном объеме в соответствии с требованиями Инструкции по проверке

агрегатов ходовой части пушки СД-44 после ремонта (приложение 6).

2. ПЕРЕЧЕНЬ ОБЯЗАТЕЛЬНЫХ ПРОВЕРОК

(Черт. 1 и 2)

Что подлежит проверке

Технические требования

Способ устранения

неисправности

Кривошипно-шатунный механизм

Нет ли трещин и пробоин

d головке цилиндров и нет

ли в прокладке разрывов.

Отсоединить провода от

запальных свечей,

вывинтить впиты крепления и

осторожно снять головку

цилиндров, чтобы не

повредить прокладку.

Очистить головку от

нагара металлической щеткой

или скребком

Нет ли загрязнений

цилиндров и облома ребер

жесткости (см. гл. II, п. 6).

Отсоединить впускной

воздухопровод и выпускную

трубу, снять карбюратор,

крышку клапанной коробки

и улитку, отвинтить гайки

В камере сгорания не

должно быть нагара.

Головка цилиндров не должна

иметь трещин и пробоин.

Прокладка головки

цилиндров не должна иметь

разрывов. Облом ребер жесткости

не должен превышать 25%

их общей площади

Цилиндры должны быть

чистыми.

Облом ребер жесткости не

должен превышать 25%

общей их площади

Трещины и пробонны

заварить, как указано в

приложении 8.

Прокладки с разрывами

заменить, изготовив их по

месту.

Если облом ребер

жесткости не превышает

25% общей их площади,

место облома зачистить;

если облом составляет

более 25%, головку

цилиндров заменить

Если облом ребер не

превышает 25% общей их

площади, места обломов

зачистить; если облом

составляет более 25%,

цилиндры заменить

I

Что подлежит проверке

Технические требования

Способ устранения

неисправности

крепления и осторожно,

чтобы не повредить прокладку,

снять цилиндры; очистить их

от нагара и смазки

деревянным скребком и ветошью,

смоченной бензином

Не погнут ли стержень

клапана и нет ли износа,

выгорания или забоин на

поверхности фасок головки

клапана; не нотеряна ли

упругость пружины.

Измерить стержень

клапана н диаметр

направляющего отверстия, осмотреть

состояние фасок клапана и

клапанного гнезда

Нет ли загрязнения

поршней.

Вынуть стопорные кольца,

выпрессовать поршневые

пальцы из бобышек

поршней и снять поршни

Очистить поршни от

нагара и смазки. Величина

зазора между поршнем и

цилиндром, между поршнем и

поршневыми кольцами,

поршнем и поршневым

пальцем

Нет ли износа поршневых

колец, не потеряна ли их

упругость и нет ли трещин и

обломов.

Измерить высоту колец

микрометром и щупом за-

1 зор в стыке поршневого

' кольца

Величины радиального и

осевого люфтов шатунов

па шейках коленчатого

вала (см. гл. II, п. 4, «б»

и «в»)

Состояние посадки махо-

нпка 'на конусе коленчатого

пала.

Заклинить коленчатый вал

деревянным бруском и

проверить, нет ли качки

маховика

Величина зазора между

втулкой и поршневым

пальцем (см. гл. II, п. 4, «к»)

См. гл. II, п. 21, «б» и «в» и п. 22

Поршни должны быть

чистыми

См. гл. II, п. 1

См. гл. II, п. 2

Люфт должен быть не

более 0,25 мм (осевой) и

0,05 мм (радиальный)

Качка маховика ие

допускается

Зазор должен быть не

более 0,07 мм

Если люфт превышает

допустимый, то

двигатель отправить в

мастерскую капитального

ремонта

См. гл. II, п. 5, «а>

См. гл. II, п. 4, «к»

Что псыежит проверке

Технические требования

Способ устранения

неисправности

ш

Величина зазоров между

стержнями клапанов и

регулировочными болтами

толкателей

У холодного двигателя

зазоры должны быть не

более 0,1 мм

Отрегулировать зазоры

11

12

13

14

16

Не загрязнен ли

ник бензонасоса

отстой-

Иет ли трешин, отколов,

пробоин и выкрошпваннн:

на крышке К37-3 корпуса

карбюратора, ил стенках

смесительной и

поплавковой камер корпуса К37-6,

выходящих H.i резьбовые

отверстия и каналы, на

головке 400-1106018-Б и на

корпусе 400-1106150-А

бензинового насоса, на гнезде

под штуцер К37-18Л

распылителя, на корпусе и на

крышке поплавковой

камеры карбюратора

Прочно ли закреплен

насос

Нет ли трешни на

корпусе бензинового насоса п

исправны ли его детали.

Отсоединить бензопровод

от карбюратора и при

помощи рычага ручной

подкачки проверить работу

бензинового насоса. После

проверки работы насоса

бензопровод установить па место

Прочно ли закреплен

карбюратор

Исправны ли крышка по-

maiiKOHoii камеры, беизо-

нровоты и шланги

Система питания

Отстойник должен быть

чистым

Трещины, отколы и

пробоины на деталях

карбюратора и бензинового насоса,

нарушающие герметичность,

не дотскаются

Насос должен быть

плотно и прочно присоединен и

прикреплен к картеру

Из бензопровода бензин

должен выбрасываться

полной струей. Подтекание

бензина в местах соединения

отстойника н бензопровода

к насосу, а также

подсасывание воздуха через про-

клатку отстойника насоса

не допускаются

Карбюратор должен быть

плотно и надежно закреплен

гайками с шайбами

Подтекание бензина в

соединениях топливопроводов

п шлангов не допускается

Снять отстойник и

промыть .его чистым

бензином. Установить

отстойник на место

Детали карбюратора п

бензинового насоса,

имеющие трещины, отколы п

пробоины, нарушающие

герметичность, заменить

Подтянуть болты

крепления насоса

См. гл. II.

.Заменить прокладку

отстойника

Подтянуть ганки

крепления карбюратора.

См. гл. II.

Что подложит проверке

Технические требовании

Способ зстранения

неисправности

17

Надежно ли прикреплена

коробка передач к картеру

двигателя

Коробка передач

Коробка передач должна

быть надежно закреплена

болтами с обычными и

пружинными шайбами

Затянуть ганки крете-

нпя

18

19

Нет ли трещин и сколов

на зубчатом секторе 37-164,

зубчатом колесе 37-163 и по-

лумуфтс 37-251

Нет ли погнутости, вмятин

и пробнн на крестовине с

кожухом в сборе

Пусковой механизм

Трещины и поломка

зубьев не допускаются.

Допускается выкрошпванпе по

краям зубьев па длине не

более 3 мм

При наличии трещин и

выкрошнвания более

допустимого детали

заменить

Погнутую и имеющую

вмятины крестовину с

кожухом выправить,

пробоины площадью более

25 мм2 заварить

электродом Э42 или наложением

заплаты с креплением

электросваркой пли же

заклепками

20

21

■)■)

23

Надежно ли соединены

тяги с кулисами и

рукоятками и ие погнуты ли они

Состояние оттяжных

пружин

Величина свободного хода

педалей

Величина зазора между

тормозной лентой и

тормозным шкивом

Система управления

Тяги должны быть

надежно закреплены с кулисами и

рычагами. Приводы

управления должны действовать

без заедания

Оттяжные пружины

должны возвращать педали в

первоначальное положение

Свободный ход педалей

должен быть не менее 5 мм

При отпущенной педали

тормоза зазор между

тормозной лептой и шкивом

должен быть в пределах

1—3 мм

Ослабленное крепление

подтянуть. Погнутые

тяги выправить. Устранить

заедание

Пружины, потерявшие

упругость, заменить

Отрегулировать

свободный ход педалей

Отрегулировать зазор

при помощи стяжки 20 и

болтов 2 (см.

Руководство службы, рис. 100).

Допускается рихтовка

тормозных колодок

24

Запальные свечи и провода высокого напряжения

Нет ли нагара на корпусе

и электродах свечи

Нет ли трещин в

изоляторе свечи

Электроды и корпус свечи

должны быть чистыми

Трещины не допускаются

Очистить свечу от

нагара, для чего промыть

ее бензином и протереть

ветошью

Заменить свечу

<)

Что положит проверке

Технические требования

Способ устранения

неисправности

•25

•26

27

28

Величина зазора между

электродами свечи

Наличие искры на

контактах свечи.

Соединить корпус свечи

с массой, надеть наконечник

и проворачивать нал

двигателя рычагом пускового

механизма. При отсутствии

искры снять наконечник и

проверить, нет ли искры

между наконечником и массой.

Наличие искры указывает

на неисправность свечи,

отсутствие искры — на

неисправность магнето

Не замыкают ли провода

высокого напряжения

Нет лн внутреннего

обрыва в проводе высокого

напряжения

Зазор между электродами

свечи должен быть 0,5 —

0,7 мм

Замыкание не допускается

Обрыв не допускается

Отрегулировать зазор

между электродами

свечи (см. гл. IV, п. 1)

Неисправную свечу

заменить

Присоединить провод к

свече и контакту

крышки распределителя. В

случае повреждения

изоляции провода на

поврежденное место надеть

резиновую втулку и

обмотать ее изоляционной

лентой, после чего

наложить бандаж из ниток

и пропитать его

бакелитовым лаком

Провод заменить

новым марки ПВЛ-1

Магнето

■29

30

.'31

32

Нет лн окисления

контактов прерывателя

Величина зазора между

контактами прерывателя

(измерить щупом)

Нет лн замыкания в

конденсаторе (проверить

пробником или мегомметром)

Нет ли трещин в крышке

распределителя

Окисление не допускается

Зазор между максимально]

разомкнутыми контактами

прерывателя должен быть в

пределах 0,25—0,35 мм

Замыкание не допускается

Трещины не допускаются

Зачистить рабочую

поверхность контактов

надфилем

Отрегулировать зазор.

Изношенные контакты

заменить (см. гл. IV, п. 2)

Заменить конденсатор

Крышку заменить.

Разрешается углубить

трещину напильником,

протереть ее ватой,

смоченной спиртом, и запол-

10

Что подлежит проверке

Технические требования

Способ устранения

неисправности

Нет ли выкрошнваиия в

центральном угольном

контакте

Нет ли окисления

контакта крышки распределителя

Нет ли окисления

контактной пластины

трансформатора и наконечника

провода, идущего от

прерывателя к трансформаторной

катушке

Нет ли пробоя изоляции

трансформаторной катушки

Нет ли обрыва в обмотке

трансформаторной катушки.

Проверить пробником

Если исправность катушки

вызывает сомнение, проверить

ее работу на исправном

магнето

Выкрошнванне не

допускается

Окисление и выпадение

контакта не допускается

Окисление не допускается

Пробой не допускается

Обрыи не допускается

нить трещину разогретым

полиэтиленом или

полистиролом

Вставить в гнездо

новый контакт

Зачистить контакт

шкуркой № 220

Зачистить шкуркой

№ 220

Тщательно протереть

место пробоя ветошью,

смоченной спиртом,

удалить все следы нагара и

наложить бандаж из

трех-четырех слоев лако-

ткани с последующим

покрытием ее лаком

№ 462П (БТ—99

ГОСТ 8017—56)

Заменить катушку

Уровень электролита

Плотность электролита

Напряжение на клеммах.

Измерение производить с

помощью нагрузочной вилки

типа АПС нагрузочным

сопротивлением на 12 а

Аккумуляторная батарея

Уровень электролита

должен быть на 10 мм выше

верхнего края пластин

Плотность электролита

должна быть не ниже:

1,190 (летом), 1,245 (зимой)

Напряжение в каждом

аккумуляторе должно быть не

ниже 1,7 в и не должно

падать в течение 5 сек.

Разница между напряжением

аккумуляторов не должна

превышать 0,1 в

См. гл. IV, п. 5, «д»

Скорректировать тот-

иость электролита (см.

гл. IV, п. 5, «д»)

См. гл. IV, п. 5, «е»

Генератор и электропроводка

Состояние щеток

коллектора

Щетки должны быть

чистыми. Отколы,

выкрошнванне и трещины не

допускаются

Негодные щетки

заменить и притереть (см.

гл. IV, п. 3, «ж»)

11

Что подлежит проверке

Технические требования

Способ устранения

неисправности

12

43

Состояние коллектора и

пластин

Состояние изоляции,

соединения и крепления

провою в

Загрязнение коллектора,

шероховатость и окисление

пластин не допускаются

Изоляция проводов не

должна иметь

поврежденных мест.

Соединения проводов и их

крепление должны быть

прочными

Протереть коллектор

мягкой тряпкой,

смоченной в бензине.

Глубокие риски, шери-

хпватости и

неравномерный износ устранять

проточкой (см. гл. IV, п. 3)

Оборванные провода

соединить пайкой,

оголенные места проводки

изолировать установкой

резиновых,

хлорвиниловых и других

изоляционных трубок пли

наложением изоляционной лен-

гы и бандажа из ниток

с последующим

покрытием бакелитовым лаком.

Негодную проводку,

перегоревшие лампочки и

предохранитель заменить

3. ПЕРЕЧЕНЬ ВОЗМОЖНЫХ НЕИСПРАВНОСТЕЙ В АГРЕГАТАХ ХОДОВОЙ

Ч \СТИ ПУШКИ, ВЫЯВЛЯЕМЫХ ПРИ ДЕФЕКТАЦИИ ВО ВРЕМЯ ДВИЖЕНИЯ

Характер неисправностей

Способ определения или

дополнительные признаки

неисправностей

Способ устранении

неисправностей

Двигатель не заводится

Нет подачи бензина в

карбюратор:

а) Засорились воздушные

отверстия пробок заливных

горловин станин, не

работает клапан пробки, закрыт

нептпль пробки

б) Не работают клапаны

бензинового насоса, порвана

диафрагма насоса, подсос

воздуха через прокладку

отстойника

в) Засорен топливопровод

или сетка фильтра

карбюратора

Надавить пальцем на

уплотнитель

карбюратора, одновременно

работая рычагом ручной

подкачки бензинового

насоса. При этом должна

появиться течь бензина из-

под крышки поплавковой

камеры.

Вывинтить пробку и

повторить операции

ручной подкачки бензина

Проверить насос (см.

гл. II)

Отсоединить

топливопровод и продуть.

Отвинтить штуцер

подачи топлива

Прочистить отверстия;

проверить, открывается

ли воздушный клапан

пробки.

Открыть вентиль

пробки, повернув его на тва-

трн оборота

Сиять насос, разобрать

п отремонтировать по

указаниям гл. II

Очистить

топливопровод и сетку фильтра

карбюратора. Промыть сетку

фильтра

12

Характер 11смсп|мш1истей

Способ определения или

дополнительные признаки

генспранностей

Способ устранения

неисправноетен

Избыток горючего в

цилиндрах в результате

многократного неудачного

запуска

Нет искры между

электродами запальных свечей

Засорен карбюратор

Вода в бензине

Отсутствует или очень

слабая компрессия в

цилиндрах двигателя:

а) Неплотное прилегание

клапанов вследствие

наличия нагара

б) Поломались

поршневые кольца

в) Износ поршневых

колец по наружному диаметру

Отдельные вспышки с

обратным ударом. Из

глушителя выходит не-

сгоревшая смесь

Вывинтить свечу,

корпус свечи соединить с

массой, надеть

наконечник провода высокого

напряжения на свечу и при

провертывании вала

двигателя пусковым рычагом

проверить наличие искры

на электродах свечи. Если

искры нет, проверить

элементы

электрооборудования двигателя по

таблице обязательных проверок

При запуске

наблюдаются отдельные вспышки

с хлопками (в

карбюраторе чихание)

То же

Вал двигателя

провертывается за заводную

рукоятку без признаков

сжатия в цилиндрах или

в одном из них

Дать полный газ при

открытой воздушной

заслонке, провернуть вал

двигателя за пусковой

рычаг 5—10 раз, после

чего завести двигатель

обычным способом

Разобрать и

прочистить карбюратор

Сменить бензин в

станинах и прочистить

карбюратор

Очистить от нагара и

притереть клапаны (см.

гл. II)

Заменить кольца

Заменить кольца

Двигатель работает неравномерно, с перебоями; работ

Обеднение смеси или

плохая и неравномерная подача

бензина в карбюратор

Плохое контактирование в

системе зажигания пли

поврежден конденсатор

Обогащение смеси

вследствие переполнения

поплавковой' камеры бензином:

а) Загрязнен и

пропускает бензин игольчатый

клапан поплавка

б) Поплавок имеет течь

Хлопки в карбюраторе

(чихание)

Хлопки в глушителе

Двигатель сильно чы-

мнт, вспышки в пушпте-

ле (двигатель стреляет),

течь бензина через

карбюратор

ает один цилиндр

Проверить работу

бензинового насоса,

плотность соединения

бензопровода н не засорены

ли трубки бензопровода

Восстановить контакты

или заменить

конденсатор

Прочистить клапан

Отремонтировать

плавок (см. гл. II)

13

Характер неисправностей

Способ определения или

дополнительные признаки

неисправностей

Способ устранения

неисправностей

Обогащение смеси:

а) Засорение впускного

трубопровода отложениями

пыли и грязи

б) Засорение воздушного

фильтра

Нарушение или

неправильная регулировка

карбюраторов

Неправильно установлено

газораспределение после

переборки двигателя

Двигатель дымит

Неравномерная работа

цилиндров

Наблюдаются хлопки в

карбюраторе и глушителе

Очистить впускной

трубопровод и воздушный

фильтр

Отрегулировать

карбюраторы в соответствии с

указаниями Руководства

службы

Установить шестерни

распределения по

меткам

Двигатель внезапно остановился

Прекратилась подача

бензина

Повреждение в системе

электрооборудования

двигателя

См. п.

таблицы

См. п.

таблицы

1 настоящей

3 настоящей

При движении на

крутом спуске переключить

кран иа питание из

сошниковой части станины

Большое опережение

зажигания (раннее

зажигание)

Перегружен двигатель в

результате включения

передачи, не соответствующей

скорости и усювням

движения

Перегрев двигателя

Двигатель стучит

Стук пропадает

позднем зажигании

при

Стук пропадает при

включении более низкой

передачи

Появилось калильное

зажигание, при

включенном зажигании двигатель

продолжает работать

Отрегулировать момент

зажигания по указаниям

Руководства службы (см.

гл. II, п. 14)

Включить более

низкую передачу

Остановить пушку,

работать на средних

оборотах до тех пор, пока не

остынет двигатель

Двигатель развивает малую мощность

Установлено позднее

зажигание

Двигатель работает

неравномерно, с перебоями или

работает одни цилиндр

Двигатель перегревается

Пропуск газов под

головкой цилиндра

Мощность

увеличивается при более раннем

зажигании

См. пп. 7—12

настоящей таблицы

См. п. 17

таблицы

настоящей

Наблюдаются

просачивание газов из-под

головки цилиндра и

пониженная компрессия

Отрегулировать момент

зажигания в

соответствии с указаниями

Руководства службы

Подтянуть гайки

крепления головки цилиндров

или заменить прокладку

14

25

26

27

28

Характер неисправностей

Способ определения или

шполнительные признаки

неисправностей

Способ \странения

неисправностей

22

2J

24

Малы зазоры между

клапанами и толкателями

Засорены глушители

отложениями нагара и сажи

Неправильно установлено

газораспределение

Отрегулировать зазоры

между клапанами и

толкателями (см.

Руководство службы)

Очистить глушители от

нагара и сажи с

помощью ершей, смоченных

в керосине

Установить

газораспределение (см.

Руководство службы)

Позднее зажигание

Продолжительная работа

при перегрузке на высших

передачах

Двигатель перегревается

Двигатель слабо

реагирует на попытки

увеличения числа оборотов.

При установке на более

раннее зажигание

двигатель увеличивает

обороты

Излишне

смесь:

обогащенная

а) Переполнение

карбюратора

б) Неправильная

регулировка нглы золотника

карбюратора

Обедненная смесь

а) Неправильная

регулировка карбюратора

б) Подсос воздуха в

соединениях карбюратора с

цилиндром

Двигатель на холостом

ходу плохо развивает

обороты

Проверить, не

переполнена ли поплавковая

камера горючим

Двигатель под

нагрузкой плохо развивает

обороты. Появляются цвета

побежалости на

выпускных трубках

Отрегулировать момент

зажигания в

соответствии с указаниями

Руководства службы

Дать остыть

двигателю, включать передачи,

соответствующие

нагрузке

Очистить поплавковую

камеру и игольчатый

клапан от грязи

Отрегулировать

карбюратор (см. Руководство

службы гл. II, п. 14)

Отрегулировать

карбюратор (см. выше)

Подтянуть гайки

крепления карбюратора или

заменить прокладку

29

Неправильная

регулировка механизмов выключения,

ввиду чего сцепление

полностью не включается

Сцепление пробуксовывает

Проверить, имеется ли

необходимый свободный

ход (1—3 мм) у рычага

выключения сцепления

Отрегулировать

механизмы выключения

сцепления так, чтобы у

рычага выключения сцепления

был свободный ход в

пределах 1—3 мм

15

Хлрактер непспраиностей

Спосоо опретеленпн или

дополнительные признаки

неисправностей

Способ устранения

неисправностей

Замаслены накладки

ведомых дисков

Изношены пли сгорели

накладки ведомых дисков

Ослаблены или поломаны

пружины сцепления

Разобрать сцепление и

осмотреть накладки

То же

Разобрать сцепление и

осмотреть пружины

Промыть накладки

бензином и высушить

Заменить накладки или

диски в сборе (см. гл. III,

п. 1)

Заменить пружины (см.

гл. III, п. 2)

Сцепление полностью не выключается

Неправильно отрегулиро-

нан механизм выключения

сцепления (большой

свободный ход педали)

Покороблены или

поломаны диски

Склеивание дисков

сцепления в зимнее время

вследствие попадания масла на

поверхность дисков

Проверить свободный

ход педали сцепления,

который должен быть не

менее 5 мм

Проверить

осмотром

диски

То же

Отрегулировать

регулировочными гайками на

тяге сцепление так, чтобы

оно полностью

выключалось н имелся небольшой

свободный ход педали

Заменить сломанные

диски, покоробленные —

рихтовать (см. гл. III,

пп. 1, 3, 4 и 5)

Промыть диски

бензином п высушить

Разрушение дисков

Заедание деталей

механизма выключения

сцепления

Резкое включение

Проверить диски

осмотром

Проверить механизм

выключения при

разборке и осмотре

Неисправные диски

заменить (см. гл. III, пп. 1,

3, 4 п 5)

Детали промыть и

смазать

Не переключаются одна или все передачи или переключаются с трудом

Отрегулировать тяги

3S Неправильная

регулировка механизма переключения,

разрегулировались тягн

переключения передач

Плохо

сцепление

отрегулировано

Не совпадают прорези

па рычагах переключения

передач

См. пп. 33 — %

настоящей таблицы

Самопроизвольно выключаются передачи

Сломана пружина

фиксатора

Снять крышку коробки

передач, разобрать п

осмотреть пружины

фиксаторов

Сменить пружины (см.

гл. III, п. 26)

И»

Характер неисправностей

Способ определения inn

исполнительные признаки

неисправностей

Способ устранения

неисправностей

41

42

43

44

Недостаточно масла или

слишком мала его вязкость

Плюс шестерен

Шестерни недостаточно

приработались

Неправильная

регулировка сцепления (сцепление

«ведет»)

45

16

17

18

49

50

51

53

Шум в коробке

Проверить шестерни

(см. гл. Ml. пп. 9—18)

См. п.

таблицы

33 настоящей

Заменить или

пополнить масло

Заменить изношенные

шестерни

(см. гл. 111, пп. 9- 18)

Обкатать коробку под

нагрузкой в течение 7—

rf мото-часов

Перегрев картера коробки передач

Длительная езда на

первой передаче с большой

нагрузкой

Отсутствие или избыток

масла в картере коробки

Проверять па ощупь

Проверить количество

масла

Пополнить пли убавить

количество масла

Гечь масла из картера коробки

Изношены нлн

повреждены сальники или прокладки

крышек картера коробки

Ослаблено крепление

крышек картер;;

Неплотно завинчена нлн

вывинтилась спускная

пробка

Уровень масла в коробке

выше нормального

Разобрать коробку и

осмотреть детали

Проверить затяжку

болтов ключом

Проверить уровень

щупом

Сменить изношенные

нлн поврежденные

сальники и прокладки

Подтянуть болты,

кренящие крышку картера

Плотно завинтить

пробку, проверить уровень

масл.1

Слить лишнее масло

Тормоз не удерживает nyujKj

Неправильно отрегулнро- I Проверить линейкой I

ван свободный ход педали

тормоза

Замаслились или

загрязнились накладки тормозных

лент

11.ПЮС накладок

тормозных лент

свободный ход педали,

который должен быть не

менее 5 .и.и

Если после

регулировки, указанной в

предыдущем пункте, тормоз не

держит, снять тормозные

ленты и осмотреть их

Спять ленты н

осмотреть (см. гл. 111, п. 28)

Отрегулировать

свободный ход педали

Снять тормозные

ленты, промыть бензином н

высушить

Сменить накладки или

тормозные ленты в сборе

(см. гл. III. п. 281

2 Зак. 1367 кп

ОЬМъ

В/ч. 45935

3

Характер неисправностей

Способ определения или

дополнительные признаки

неисправностей

Способ устранения

неисправностей

54 Неправильная

регулировка, отсутствует свободный

ход педали тормоза,

вследствие чего тормозные ленты

все время прижаты к шкиву

55 Ослабли или сломаны

пружины, оттягивающие

тормозные ленты

Тормоз греется

Проверить наличие

зазора (1—3 ни) между

тормозными лентами и

шкивом

Проверить

пружин

состояние

Отрегулировать зазор

между тормозными

лентами и шкивом -и

обеспечить свободный ход

педали не менее 5 мм

Заменить пружины (см.

гл. III. п. 29)

18

ГЛ ABA II

РЕМОНТ ДВИГАТЕЛЯ

РЕМОНТ ДЕТАЛЕЙ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

1. ПОРШЕНЬ 7201237

(Черт. 2)

а) Износ рабочей поверхности юбки.

Если размер поршня менее размера, указанного в приложении 7,

поршень заменить.

При установке поршня ремонтного размера размеры поршневых

колец должны соответствовать ремонтным размерам поршней. В

приложении 7 приведен номинальный размер отверстия под палец, с которым

изготовляется поршень, и первый ремонтный размер отверстия.

б) Износ отверстия под поршневой палец.

Проверять измерением диаметра отверстия индикаторным нугроме-

рсм с пределами измерения 18—35 мм. Номинальный размер отверстия

г> 1—0,009 - -. .-.,• г*

21—0,021 мм, предельно допустимый размер без ремонта 21 мм. Если

отверстие изношено до размера более 21 мм, развернуть его до диаметра

21,15—o,'o2i мм под палец ремонтного размера.

Если диаметр отверстия под поршневой палец более 21,15 мм,

поршень заменить.

в) Износ канавок под

поршневые кольца по

ш и р и и е.

Проверять измерением зазора

uivnoM совместно с новым

поршневым кольцом (рис. 1). Зазор в

сопряжении компрессионных и мас-

тосъемпыч колец с поршнем

должен быть не более 0,1 мм.

Если зазор между кольцом

и канавкой поршня превышает

0,1 мм, снять поршневые кольца

с поршня и измерить ширину

канавок мерной плиткой и набором

щупов.

Рис. 1. Проверка износа канавок под

поршневые кольца

1U»

Поминальный размер канавок пот компрессионные кольца 3+р,'о27 мм,

иод маслосъемпые 5 4o',t2s мм. Предельно допустимып размер без

ремонта для канавок компрессионных колец 3,07 мм, для маслосъемных 5,07 мм.

Если размеры канавок превышают указанные, поршень заменить.

г) Трещины, облом перемычек между канавками

под поршневые кольца и следы выгорания на

днище п о р ш и я.

Трещины и отколы обнаруживаются тщательным внешним осмотром.

Поршень, имеющий трещины, облом перемычек канавок и следы

выгорания днища, заменить.

2 ПОРШНЕВЫЕ КОЛЬЦА 7201218, 7201217 И 7201235

(Черт. 2)

а) Износ кольца по наружной поверхности.

Проверять по зазору в замке поршневого кольца (рис. 2), устаьов-

ленпого в цнлшпр п плоскости, перпендикулярном к его оси, па расстояппи

не более 16 мм от верхнего торца.

Зазор, измеренный щупом, должен

быть не более 0,5 мм.

Если зазор в замке

превышает 0,5 мм, поршневое кольцо

заменить.

б) Износ кольца по

высоте.

Проверять измерением зазора

между поршневым кольцом н

канавкой поршня. Зазор дот жен

быть не более 0,1 мм.

Если зазор превышает 0,1 мм,

снять поршневое кольцо с поршня

и измерить его высоту с

внутренней стороны микрометром в месте

показанном на рис. 3 стрелками. Износ высоты компрессионных колец

допускается до 2,97 мм и маслосъемных колец до 4,97 мм.

В стучае износа колец по высоте до

размеров менее указанных поршневые

кольца заменить.

в) Потеря упругости п о р ш-

н е в ы х к о л с ц.

Упругость поршневых колец может

быть проверена па специальных

приборах, один из которых изображен па рис. 4.

При зазоре в замке 0.25 0.5 мм

усилие сжатия компрессионных колец должно

быть не менее 3 кг, а маслосъемных колец — не менее 2,3 кг. Кольца

потерявшие упругость, заменить.

г) Т р с щ н и ы и о б л о м ы.

Поршневые кольца при наличии трещин и обломов заменить.

Рис. 2. Проверка износа поршневых колеи

Рис. 3. .Место измерения высоты

поршневых колеи

2.)

Рис. 4. Проверка упругости поршневых ьолец

3. ПАЛЕЦ 7201238 ПОРШНЯ

(Черт. 2)

а) И з н о с посадочной поверхности пальца под

бобышки поршня п втулку шатуна.

Зазор между пальцем и втулкой должен быть не более 0,07 мм, эа

зор меж ту пальцем п поршнем не должен превышать 0,02 мм.

Поминальный размер пальца 21Г0>'он мм. При износе пальца до

диаметра, при котором зазоры превышают указанные (0,02 и 0,07 мм),

палец или втулку заменить. Разрешается восстанавливать поршневой

палец хромированием с последующей обработкой под поминальный или

ремонтным размер. При восстановлении пальца до номинального размера

перед хромированием прошлифовать палец до диаметра 20,80 мм. Ш.ти-

W6 остальное

0W-0.035 дегп1

Материал - сталь Ст.З

Острые кромки притупить

Оксидировать

Рис. 5. Оправка для шлифовки поршневых па.миев:

/—оправка; 2 — шл>|фусчын палец; 3 — злжнмной komvc: -J — зажимная гайка

фовать па круглошлпфовальном или па токарном станке с суппортно-

шлпфовалыюп головкой, закрепив палец на оправке (рис 5) в центрах.

Толщина слоя покрытия должна быть не менее 0,15 мм. Для

восстановления пальца до ремонтного размера предварительно прошлифовать его

21

до выведения эллипсности и задиров, затем хромировать до диаметра

21,26 мм и прошлифовать до ремонтного размера 21,I5_0;oi4 мм.

б) Цвета побежалости на рабочей поверхности

паль ц а.

Полировать палец в войлочных жимках с машинным маслом до

удаления цветов побежалости.

После удаления цветов побежалости проверить твердость

поверхности на приборе Роквелла. Если твердость мест с цветами побежалости

больше R- = 58, палец пригоден к дальнейшей эксплуатации, если

меньше, — палец заменить.

4. КРИВОШИПНЫЙ МЕХАНИЗМ С637-156Б (С637-85)

(Черт. 1)

а) Биение коренных шеек.

Для проверки вынуть кривошипный механизм из картера двигателя.

Проверять в центрах для контроля деталей или на токарном станке при

помощи индикатора. Биение допускается не более 0,09 мм. Если биение

превышает 0,09 мм, отправить двигатель в капитальный ремонт.

б) Люфт шатунов на кривошипных пальцах.

Для проверки необходимо снять головки цилиндров (с цилиндрами)

с картера, выпрессовать из поршней поршневые пальцы и снять поршни.

Поставить проверяемый шатун в горизонтальное положение так, чтобы

он опирался на картер в окне для выхода шатуна. Заклинить

деревянными клиньями маховик и распределительную шестерню так, чтобы

коленчатый вал не проворачивался. Через окно другого шатуна, ввинтив

в стержень индикатора удлиненный наконечник, ввести индикатор в

картер до соприкосновения наконечника с наружной поверхностью большой

головки шатуна. Индикатор должен быть поставлен в такое положение,

чтобы ось наконечника н ось шатуна были параллельны. Перемещая

шатун вдоль его оси и одновременно прижимая его к окну, по пнднкатор\

определить люфт шатуна. Люфт шатуна допускается не более 0,05 мм.

Если люфт шатуна превышает 0,05 мм, отправить двигатель в

капитальный ремонт.

в) Осевой люфт шатуна.

Проверять путем измерения щупом зазора между торцом головки

шатуна и плоскостью щеки, не вынимая кривошипный механизм из

картера, через окна для выхода шатунов.

Осевой люфт шатуна допускается не более 0,25 мм. Если люфт

превышает 0,25 мм, отправить двигатель в капитальный ремонт.

г) Износ канавки под шпонку шестерни

газораспределения.

Номинальный размер шпоночной канавки 4-о;оо5 мм, предельно

допустимый размер без ремонта 4,025 мм. Зазор между шпоночной

канавкой п шпонкой при ремонте должен быть не более 0,04 мм. Если размер

шпоночной канавки и зазор между канавкой и шпонкой превышают

указанные, профрезеровать шпоночную канавку до ближайшего ремонтного

/ 1 о-0,015 . . —0,015 ,

размера (4,2_о,ок и 4,4_о,оз5 мм) под ремонтную шпонку.

Номинальный размер шпонки по толщине 4 o.ois мм, первый

ремонтный размер 4,2_o,ci5 мм, второй ремонтный размер 4,4_o,oi5 мм.

Твердость 40—45 R<.

о о

д) Износ шейки под ведущую шестерню

газораспределения.

, , .. .. „л +0.023

Поминальный тнаметр шейки 30 о.оов мм, предельно допустимый

без ремонта 30,0 мм.

Разрешается ремонт шейки хромированием с последующей

шлифовкой под номинальный размер.

е) Износ шеек под коренные шарикоподшипники.

Поминальный диаметр шейки 35 ^0.оiг мм, предельно допустимый

при ремонте 34,97 мм. Если шейки изношены до диаметра менее 34,97 мм,

заменить кривошипный механизм или восстановить хромированием с

последующей шлифовкой под номинальный размер.

ж) Износ конуса.

Для проверки надеть маховик на конус до упора. Если маховик

качается, конус изношен. При наличии контрольного конуса проверять с

помощью конуса. Качание устранить, отремонтировав маховик (см. п. 5, «ахЛ.

з) Износ шпоночной канавки под шпонку

маховика 7201230.

Проверять аналогично проверке износа шпоночной канавки под

шпонку шестерни газораспределения.

Зазор меж ту стенкой канавки и шпонкой допускается не более

0.04 мм.

Размеры шпоночной канавки и шпонки приведены в табл. I.

Т а б лица 1

Размеры шпоночной канавки и шпонки

Номинальные размеры, мм

шпоночной 1

KUHJBKH | ШПОНКИ

.—0.015

—0.055

(i

-0,015

Предельно допустимые

размеры при ремонте, мм

шпоночной 1

канавки | шпонки

1

0.025

Ремонтные размеры, мм

шпоночной

канавки

I.6.2-"-015

-0.О55

11. 6,4 °'М5

' - 0,055

шпонки

6-2_0,015

(5.4

0,015

и) Износ отверстия ш а т \ н а под втулку 7201234

поршневого пальца (черт. 2).

В случае ослабления посадки втулки в головке шатуна износ

проверять индикаторным нутромером с пределами измерения 18 -35 мм.

Номинальный размер отверстия 23,5+0-023 мм, предельно допустимый

размер при ремонте 23,53 мм.

Если отверстие шатуна под втулку изношено до размера более

23,53 мм, отверстие шатуна развернуть до диаметра 23,7 +0-045 мм и

изготовить новую втулку (рис. 6), вытержав натяг в сочленении в пределах

0,027- -0,095 мм'

Эллнпсность и конусность отверстия под втулку поршневого пальца

допускаются lie более 0,02 мм.

к) Износ отверстия втулки 7201234 пот поршневой

палец.

Проверять, измеряя диаметр отверстия индикаторным нутромером

с пределами измерения 18—35 мм, а поршневой палец — микрометром

23

с пределами измерения 0—25 мм. Номинальным размер отверстия

О .+0,005

Zl_i).U07 ММ.

Если зазор между втулкой головки шатуна и пальцем превышает

0,07 мм, втулку заменить. Новую втулку изготовить по чертежу (рис. 6)

и запрессовать в головку шатуна с натягом 0,027—0,095 мм. После

0,5*45

1X45"

Zфаски 0,5x^5°

Окончательная £

обработка И.

в узле

-0,28

Материал: БрОФЮ-г

Твердость по Бринеллю вО+ЮО

Твердость по Роквеллу 55 Рв

Размер

номинальный

Ремонтный

ФИ,

п, +0,006

" "0,007

о, .г «-0.006

"•'"-0,007

**!

по г «-0.095

'•'•''♦o.oso

оо 7 +0,095

"•'♦0.050

Рис. 6. Втулка малом головки шат\нл

запрессовки развернуть втулку под поминальны» пли ремонтный размер

поршневого пальца. Припуск под развертку отверстия должен быть

0,05- 0,06 мм. Зазор в сочленении втулки с поршневым пальнем после

ремонта должен быть не более 0,013 мм.

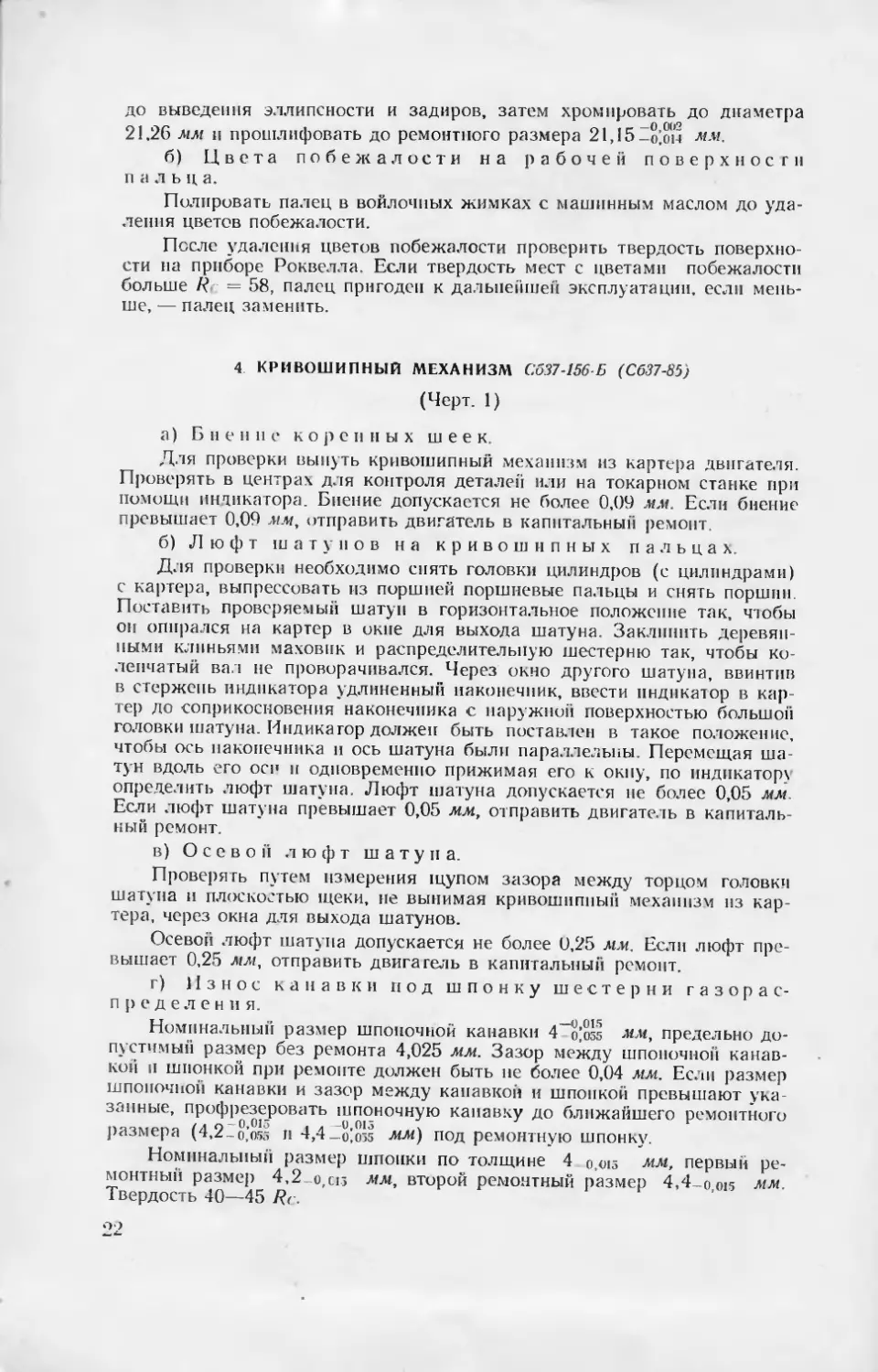

5. МАХОВИК С637-130-Б (С637-84) С ПАЛЬЦАМИ СЦЕПЛЕНИЯ

(Черт. I )

м ст а л л а на

а) Износ, задиры и наволакивание

конусной поверхности отверстия.

Износ отверстия проверять посадкой маховика на конус коленчатого

вала до упора пли контрольным конусом I : 5. Если при проверке

маховик имеет качание, ремонтировать, как указано ниже.

Если задиры и наволакивание металла охватывают поверхность, не

превышающую 10% всей поверхности конуса, зачистить отверстие

шабером. В том случае когда задиры и наволакивание металла охватывают

более 10% всей поверхности отверстия, а также в случае качки па конусе

коленчатого вала, маховик первого варианта ремонтировать следующим

способом:

— расточить на токарном станке маховик / (рис. 7);

— изготовить ступицу 2 и запрессовать ее в маховик;

— по линии сопряжения ступицы с маховиком просверлить шесть

отверстии диаметром 8 мм, нарезать резьбу А\ЮХ1,5 и плотно ввинтить

стопора, изготовленные из стали марки 20—30 (рис. 8);

— установить маховик па токарном станке, торцевать торец ступицы

на глубину 7+0-21 мм;

— приварить ступицу к маховику электродом Э42 прерывисть^г

швом, как показано на рис. 8;

24

При расточке отверстий

08Z и 0ЮЗ биение

указанной плоскости, на радиусе

90мм, не более 0,04мм

от общих показаний,

индикатора

Г73 ОСТЙЛНОЕ

1

1

1 г~

""

в 1

1

t

'TVS

*

~.„

., L "JJ/<

•; ш

. i

i

So

M

l&

_

-

/

RJ/

5*0,Z7

~гг~

-rt-

1

.

\

' "1

*

7

S-

4

§

5

I

§

1

г

О Jo

a

-

Jj^

\l

-«.«■

Si

с

§

*

\i«45'

7*'

21

W£

Z_gme_lMI0*1

/

Материал- сталь в5

Рис. 7. Расточка маховика первого варианта при ремонте ступицы:

/ маховик моею изъяты ступицы рлеючкои; :' стуиши

Рис. 8. Закрепление стлпицы в маховике:

/ — маховик: 2 — ступица: 3—болт (стопор)

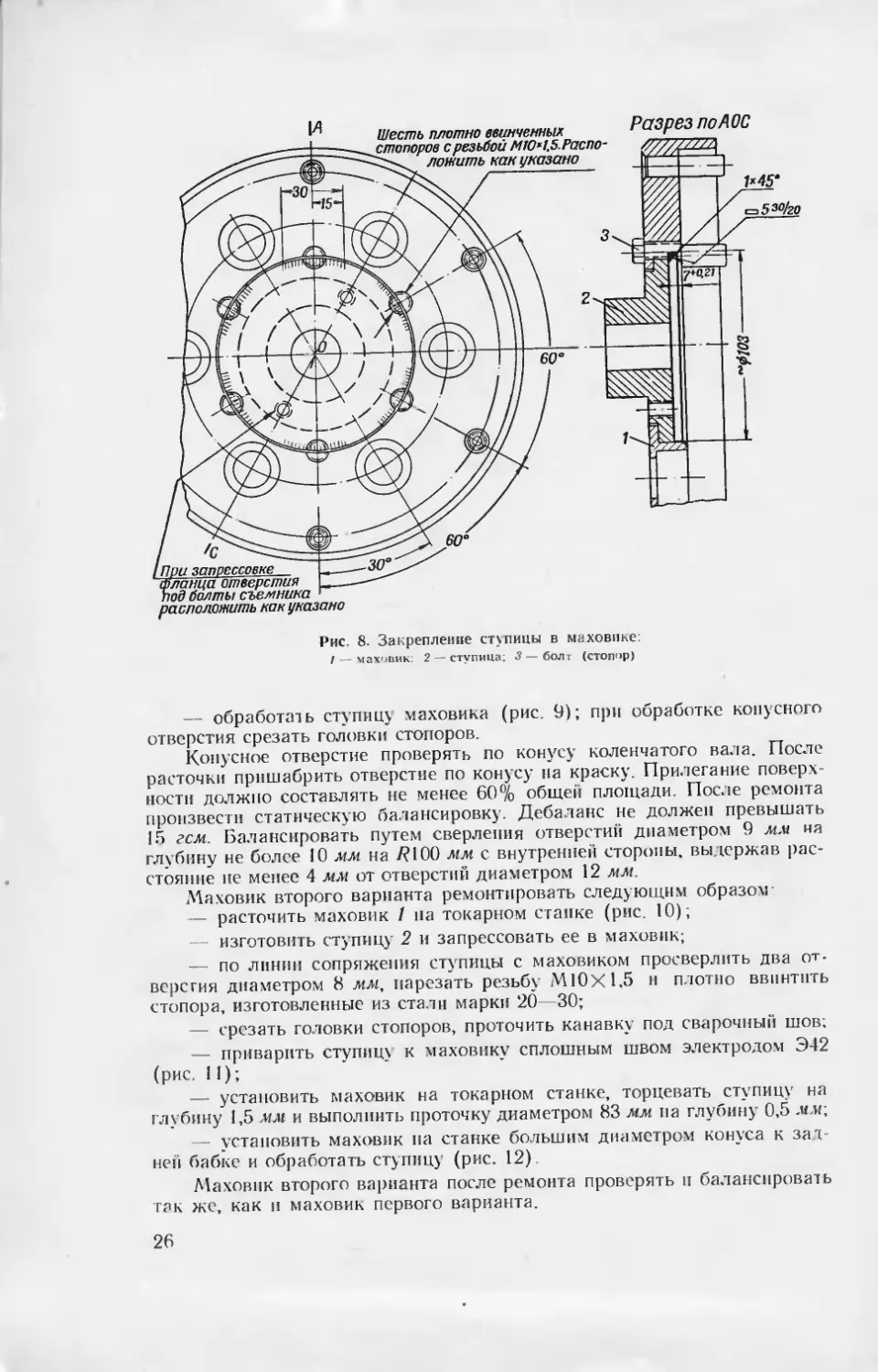

— обработать ступицу маховика (рис. 9); при обработке конусного

отверстия срезать головки стопоров.

Конусное отверстие проверять по конусу коленчатого вала. После

расточки пришабрить отверстие по конусу на краску. Прилегание

поверхности должно составлять не менее 60% общей площади. После ремонта

произвести статическую балансировку. Дебаланс не должен превышать

15 гсм. Балансировать путем сверления отверстии диаметром 9 мм на

глубину не более 10 мм на /?100 мм с внутренней стороны, выдержав

расстояние не менее 4 мм от отверстии диаметром 12 мм.

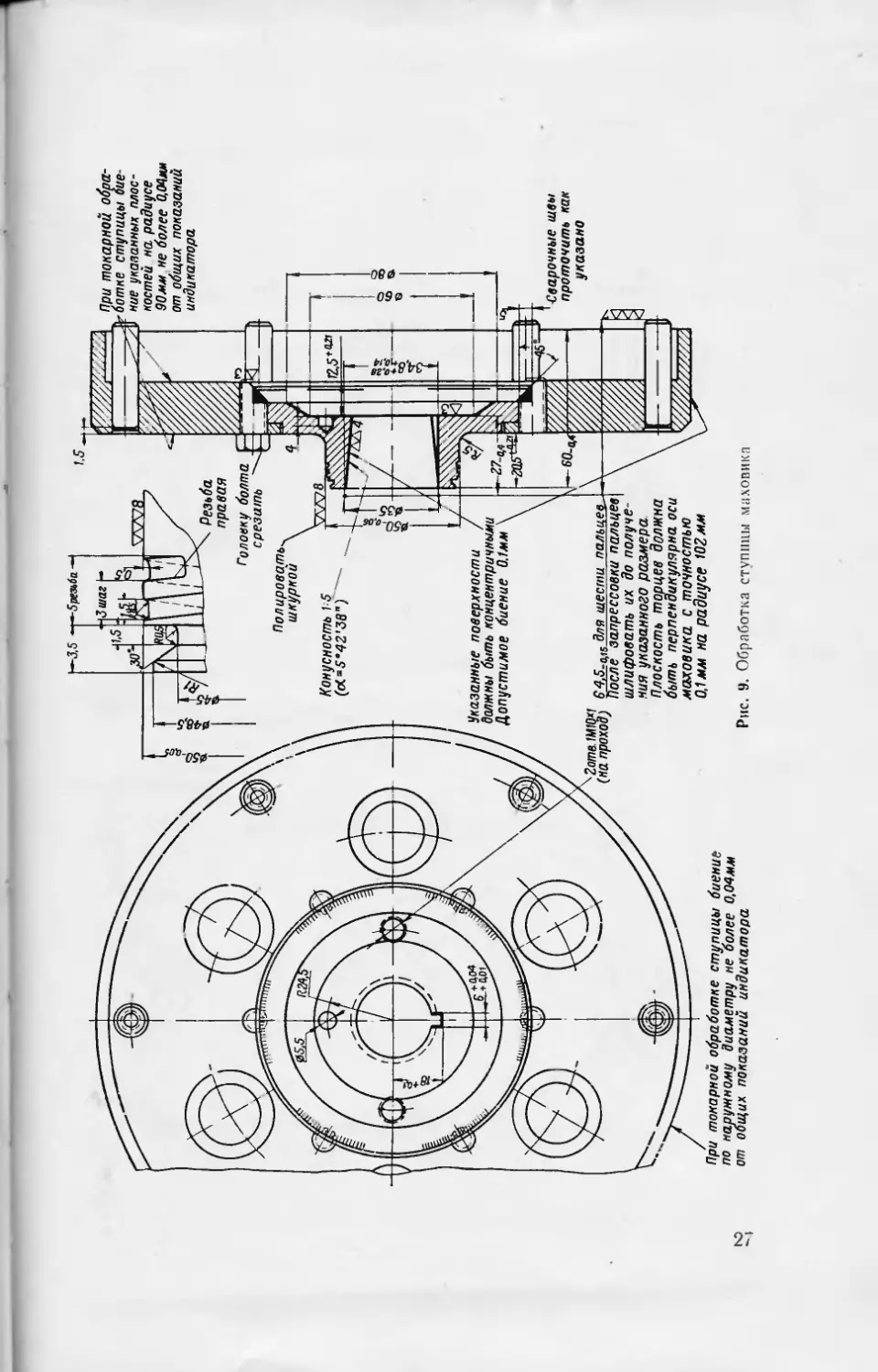

Маховик второго варианта ремонтировать следующим образом-

— расточить маховик / на токарном станке (рнс. 10);

— изготовить ступицу 2 и запрессовать ее в маховик;

— по линии сопряжения ступицы с маховиком просверлить два

отверстия диаметром 8 мм, нарезать резьбу МЮХ1.5 и плотно ввинтить

стопора, изготовленные из стали марки 20—30;

— срезать головки стопоров, проточить канавку под сварочный шов;

— приварить ступиц\ к маховику сплошным швом электродом Э42

(рис. II);

— установить маховик на токарном станке, торцевать ступицу на

глубину 1,5 мм и выполнить проточку диаметром 83 мм па глубину 0,5 мм;

— установить маховик па станке большим диаметром конуса к зат-

неп бабке и обработать ступицу (рис. 12).

Маховик второго варианта после ремонта проверять и балансировать

так же, как и маховик первого варианта.

26

, При токарной обоа-

~Ьр6отне ступицы бие-

23Г ние укапанных

плоскостей на радиусе

90мм не более 0,04мм

от общих показаний

индикатора

-1

При то/гарной обработке ступицы биение

по нарутному диаметру не более 0,04мм

от общих показаний индикатора

Сварочные швы

проточить как

указано

Рис. 9. Обработка ступицы млховикл

п_г">-г~

u

I

I

I

L

I

4^S

Материал стапь35

Рис. 10. Расточка маховика второго париапта при

ремонте ступицы:

/ —Md\ouHK после изъятия ступииы расточкой; 2 — ступица

Разрез по А А

Рис. 11. Закрепление ступицы в маховике второго варианта

28

Допустимое

смещение

шпоночного паза '

с

диаметральной плоское-/

ти не

более 0,1мм

готе.ШЮх1-е

(на проход)

CD

Рис. 12. Обработка ступицы маховика второго варианта

Профиль масляной

канавки (рис 9)

Плоскость торцек

i должна быть пер-

^.пендикулярна оси

маховика с

точностью 0,1мм на

радиусе WZmm

б) Износ отверстия под палец 7201225 сцепления.

Проверить измерением диаметра отверстия индикаторным

нутромером с пределами измерения 10—18 мм при ослаблении посадки пальца

или их замене.

Поминальный диаметр отверстия 12+0,035 мм, предельно допустимый

диаметр при ремонте 12,055 мм.

Если отверстие изношено до размера более 12,055 мм, развернуть его

то ремонтного размера 12,10+о-035 мм под ступенчатый ремонтный палец

(рис. 13). Изготовленный ремонтный палец цементировать па глубину

0,8—1 мм и калить; твердость 54 -58/?г. Резьбу от цементации

предохранять.

$

¥

Я 1,5

АЛЛ7

1М8К1

-ZQ^A

а,ш

222

1—17-А

20-Ч

43

5Z3_.

3.5

#

Материал-сталь 15

Рис. 13. Ремонтный палец сцепления

в) Износ цилиндрической части пальца 7201225

сцепления.

Износ пальца обнаруживается по его ослабленной посадке в

маховике или по вмятинам от дисков.

II •• I..-"-0,080

Поминальны» диаметр пальца 12 иО,045 мм, предельно допустимый

диаметр в сопряжении с дисками сцепления при ремонте 11,5 мм. Палеи,

имеющий значительные вмятины или изношенный до диаметра менее

11,5 мм, а также в случае ослабления посадки к маховике заменить

(рис. 14) пальцем "шаметром А. обеспечивающим натяг 0,01- 0,08 мм.

И 1,5 Ш8*1

Окончательно

обработать в

узле

Материал: стиль 15

Рис. 14. Палец сцепления

Торцы пальцев маховика должны лежать в одной плоскости. При

замене отдельных пальцев припилить пальцы так, чтобы отклонение нх

высоты лежало в пределах 0—0,1 мм.

г) Износ шпоночной канавки маховика.

Зазор между шпонкой и боковой поверхностью шпоночной канавки

должен быть не более 0,08 мм.

30

0,0-1

мм, предельно до-

Поминальная ширина шпоночной канавки о . o.oi

пустнчая при ремонте 6,06 мм.

В случае износа шпоночной канавки по ширине до размера более

6,06 мм, а также если зазор более 0,08 мм, обработать канавку до

ближайшего ремонтного размера 6,2+o,'oi мм пли 6,4to!oi мм. Если

шпоночная канавка изношена до размера более 6,44 мм, профрезеровать нов\ю

шпоночную канавку номинального размера, сместив ее по отношению

к старой на 180".

а) Износ

6. ЦИЛИНДРЫ 7201301 И 7201302

(Черт. 2)

задиры на зеркале цилиндра.

Проверять измерением диаметра цилиндра индикаторным

нутромером с пределами измерения 50—100 мм в двух взаимно-перпендикулярных

плоскостях не менее чем в трех местах по длине цилиндра. Для этого

с помощью микрометра с пределами измерения 75—100 мм установить

измерительную часть индикаторного нутромера на величину 78 мм, а нуль

шкалы индикатора установить против стрелки. После этого ввести

измерительную часть индикаторного нутромера в цилиндр (рис. 15), придать

нутромеру правильное

положение и, слегка покачивая

в плоскости измерительного

стержня, наблюдать за

положением стрелки индикатора.

Сумма размера 78 мм и

минимальной величины

отклонения стрелки от

первоначально установленного

положения дает величину

диаметра цилиндра.

Максимальная разность измерении

диаметра цилиндра в одной

плоскости, перпендикулярной к

его осп, соответствует эл-

липеностп цилиндра, а

максимальная разность

измерений диаметра цилиндра в

очной плоскости,

проходящей через его ось,

соответствует конусности цилиндра.

Эллипсность и конусность

цилингра при эксплуатации

допускаются не более

0,04 мм.

Глубину заднров па

зеркале цилиндров проверять

измерением размера

цилиндра в месте задира

индикаторным нутромером. Для этого

вставить в измерительную

часть индикаторного нутро-

мера остро заточенную встав- Рис 15 Измерение диамстра 1Шлиндра с по-

ку. Измерить размер цплинд- мощью индикаторного нутромера

31

pa в месте затлра, а !атем — где нет задиров. Разность первого и вторло

размеров даст глубину за тира.

Цнлннтр, изношенный до диаметра не более 79,3 мм, а также в

случае задиров на зеркале цилиндра прошлифопать при первом ремонтном

размере или расточить и прошлифовать до ближайшего возможного

ремонтного размера. Размеры цнлинчра приведены в табл. 2.

Т ;i 6 л и ц я '2

Номинальный и ремонтное размеры

цилиндров

Размеры цилиндра

Диаметр, мм

Номинальный

Перпып ремонтным

Втором ремонтный

Tpeniii ремонтным

Ч отпертым ремонтным

Питым ремонтный

Шестом ремонтный

_ +0,03

78,25

78.50

78,75

79,00

79,25

79,50

l0,03

+ 0,03

+ 0,03

+0,03

+ 0,03

+0.03

В случае износа цилиндра до размера более 79,3 мм, а также при

наличии задиров глубиной более 0,6 мм расточить цилиндр до диаметра

Я^"10''' мм и запрессовать гильзу (рис. 16). Внутренний диаметр ппьзы

обработать окончательно под номинальный или ремонтный размер

поршня после запрессовки гильзы в цилииф.

l. 3 ОСТАЛЬНОЕ

0,5*45'

S7W7

IQl

со

■■,'■• '"* "'■' ■••:.. "

J*45°

SSIL—SSSSSS;

wg

7/ОС

'"■'■ '■•?*•""■•■ .•■ ■.■....■■■■■ ' у ;- ■ у^ТТТГ

ад/и

-mjtojs-

160

г,5

со оэ

1 Т "

=ss&

й

Рис. 16. Гильза цилиндра

Цплинтры можно расточить на токарном стайке при помощи

приспособления (рис. 17), закрепляемого в резцедержателе стипка, и борштапги

(рис. 18).

32

■^F

_^a_

c£jb j^^j

/'

z._

4omeM10*lJ5

10 11 12

/_

Разрез по ЛБСД

— ?es+0-9-

Зак 1367дсп

Рис. 17. Приспособление для расточки цилиндров двигателя на гокарпо-вннторезпом

/ — винт M10XI.5; 2 — косынка; 3 — рукоятка; 4 — угольник; 5 — винт MI2X1.3; 6 - гайка MI2XI.5; 7 — гайка о

9 — державка; 10 — винт стопорный М10Х1.5: //— прнварыш; 12— виит Miivl; 13 — планка прижимная: 14 — про

ный; 16— косынка угольника; 17— шпилька MI0XI.5; /« — ходовой вищ (гранен. 10X4); 19— гайка ходовая (

перечный; 21 накладка; 22 — угольник иакладкн; 23 — винт М6Ч1; 2-1 — шпилька М8Х1.25; 25 — плита: 26 — вн

28 — вннт M5XI2

Д \я служебного пользования

Е^^^Щ

Вклейка № 1 к Руководству по ремонту пушек Д-4-! и СД-44,

mi. II, Воениздат, I960 г.

Разрез но Еш

Сечение по ИИ

-щи

2отв M8*1.Z5и4отв MIO*1.5nodwnwv№ 2417

сверлить по цилиндру двигателя

1рнспособленне для расточки цилиндров двигателя на гокарно-винторезном станке 1015;

ынка: 3 — рукоятка; 4 — угольник; 5 — винт MI2XI.S; 6 — гайка MI2X1.5; 7 — гайка опорная M12XI.5; 8 — шинка:

гопорный MI0XI.5; //— прнварыш: 12— винт M6XI: 13 — планка прижимная: 14 — прокладка; 15 — уголок продоль-

ика; П — шпилька М10Х1.5; /« — ходовой винт (трапец. 16X4); 19—гайка ходовая (трапец. 16X4); 20— уголок по-

22 — угольник накладки; 23 — винт MCXI: 24— шпилька MSXI.25; 25 — плита; 26 - виит М12Ч1.75: 27 — кронштейн;

28 — винт М5Х12

OJ

со

СТ)

О

Я

Конусность 1-в

W61 остяльное

со

со

Конусность И я

2 Накатка сетчатая i,8 0CTZ60I7

Сечение, по ДБ

<-7

J*uU8

Материал-сталь Ст.З

Оксидировать

Рис 18. Борштапга для расточки цилиндров двигателя:

/ — борштлнга; 2 — подяпжимй конус: 3 — регулировочиыП винт 1М12Х12; 4 — стопорный ruht MGX20

Установку цилиндра для расточки на токарном станке производить

в следующем порядке:

— установить приспособление в резцедержателе станка, завести и

установить в центрах борштапгу;

— при помощи винтов / (рис. 17) и винтов крепления резца

установить плиту 25 приспособления перпендикулярно к оси центров станка;

проверку перпендикулярности плоскости плиты к оси центров станка

производить при помощи угольника, приставленного к борштанге;

— спять со станка борштангу, установить и закрепить на шпильках

17 и 24 цилиндр на плите;

— вставить в центры борштангу, пропустив ее через цилиндр, н при

помощи винта 18 приспособления и поперечной потачи суппорта

совместить ось цилиндра с осью центров станка, одновременно подтягивая

подвижный конус борштангя и слегка поворачивая винт 18, винт

поперечной подачн суппорта и маховик продольной подачн суппорта до тех

пор, пока цилиндр не будет плотно сидеть на конусах;

— установить па нижние салазки суппорта кронштейн 27 и

закрепить его винтами 26, ввинченными в отверстия для крепления штатива

лампы и подвижного люнета;

— подвинтить опорную ганку 7 дополнительного крепления до

упора в угольник 4 н зажать верхней ганкой 6;

— отвинтить подвижный конус и, сдвинув его, повесить на ппноль

задней бабки;

— вставить в борштангу резец и выдвинуть его па требуемую

величину; измерение выхода резца производить микрометром с пределами

Рис. 19. Измерение выхода ре.ща из борштаигн

измерения 50—75 мм (рис. 19); выход резца (радиус расточки)

определять по формуле D = 2а — d, где D — диаметр цилиндра, а — показание

микрометра, d — диаметр борштанги.

Для получения гладкой поверхности точить цилиндр при

максимально возможном числе оборотов шпинделя п минимальной подаче.

Рекомендуется расточку производить при 1000—1200 об/мин шпинделя. Оба

цилиндра должны иметь один и тот же размер.

Зазор между цилиндром и поршнем после расточки должен быть

в пределах 0,06—0,12 мм в плоскости, перпендикулярной к оси

поршневого пальца.

Пеперпепднкулярность оси цилиндра к фланцу цилиндра допускается

не более 0,03 мм на длине 100 мм.

34

Овальность и конусность цилиндра при его ремонте допускаются не

более 0,015 мм.

б) Износ направляющих отверстий клапанов.

Проверять измерением диаметра отверстия индикаторным

нутромером с пределами измерения 6—10 мм.

Номинальный размер 9+0,ш мм, предельно допустимый размер при

ремонте 9,15 мм. Отверстия, изношенные до размера более 9,15 мм,

рассверлить до диаметра 13^°-гаг> мм, изготовить направляющую втулку

выхлопного клапана (рис. 20) и впускного клапана (рис. 21) и

запрессовать их в отворстия (рис. 22). После запрессовки втулку развернуть до

V3 ОСТвЛЬНОЕ

0д+о.ОЗ'обработать

после запрессовки

■сэсГ

•О

ТЕ*.

1,5x45'

t

Ш?.„...,,„,..~-*у,у:».ъ

,, УТР,,.

,, <.,^,..£у.'.., , ,./,

Wzz —

90

А

т»

»

Материал: чугун Сч. 15-32

Рис. 20. Направляющая ремонтная втулка выхлопного клапана

§S

ОС?

Vl

»

KAJS

из остальное

09+°-озобоаботатпь

RI f5x45* юоеле запрессовки

•г**-:::,-:.:'.'//-/:,-'/:,". >

vyc

- '.-. ■ ■ ■ г - ' <

-.,.,;.', ///,..: ■ ■'/ — ;

г

83 -1

\ ©~о~

♦ Сч.'

■ \

Материал: чугун Сч 15-3Z

Рис. 21. Направляющая ремонтная втулка впускного

клапана

диаметра 9+0,ш мм пли по фактическому размеру стержня клапана,

чтобы зазор в сопряжении стержня с втулкой был в пределах 0,05—

0,10 мм. Припуск под развертку должен быть 0,05—0,06 мм.

в) Выгорание рабочей поверхности седла

клапана, негерметичность клапана.

Проверять наружным осмотром, а также измерением

штангенциркулем с глубиномером просетанпя верхней плоскости клапана

относительной плоскости В (рис. 22). Проседание клапана должно быть не

более 2 мм.

Герметичность клапанов проверять при помощи керосина. Керосин,

залитый под клапан, не должен просачиваться в течение 3 мин.

При наличии выгорания фаски гнезда клапана и негерметнчности

фрезеровать клапанные гнезда вручную при помощи специальных

конических фрез (шарошек), надетых на оправку (рис. 23), хвостовик

которой при фрезеровании гнезда вставляется в направляющую втулку

клапана, центрируя фрезу.

3*

35

ХЛХ+0Л70

Рис. 22. Установка

втулки клапана /

ремонтной направляющей

н ремонтного кольца 2

Прежде чем приступить

к исправлению гнезда клапана,

необходимо проверить,

насколько плотно входит

направляющий стержень оправки фрезы

в направляющее отверстие

клапана. Если диаметр отверстия

втулки окажется больше

диаметра оправки и втулка будет

входить в отверстие с зазором

более 0,3 мм, необходимо

предварительно отремонтировать

отверстие под стержень клапана.

Фрезерование клапанных

гнезд шарошками состоит из

четырех операций.

Первая операция

заключается в обработке гнезда

черновой фрезой с углом скоса

рабочей части, равным 45°. Эта

фреза предназначена для

удаления твердой наклепанной и

пригоревшей поверхности

гнезда.

При работе фрезу

необходимо сначала плотно прижать

к гнезду клапана и медленно

вращать то в одну, то в другую

сторону, пока зубья не

захватят металл. После этого фрезу вращать только в одном направлении —

по ходу часовой стрелки — до полного удаления с клапанного гнезда

твердой наклепанной поверхности и нагара.

Вторая операция заключается в обработке гнезда фрезой

с углом 15°.

Третья операция заключается в обработке гнезда фрезой

с углом 753.

Вторую и третью операции производят для того, чтобы фаска гнезда

клапана располагалась посередине конической поверхности клапана.

Четвертая операция заключается в чистовой обработке

фаски клапанного гнезда. Для этого применяют чистовую фрезу с углом

45°. Ею производят зачистку заусенцев, оставшихся от второй и третьей

операций. При этом необходимо следить за тем, чтобы ширина фаски

была не более 2,4 мм.

Фрезерование допускается до такой глубины, чтобы проседание

клапана было не более 2 мм.

Если клапанное гнездо изношено настолько, что проседание клапана

относительно плоскости В превышает 2 мм, ремонтировать гнездо

установкой ремонтного кольца (рис. 22) следующим способом:

— расточить на сверлильном станке гнездо клапана, используя

оправку с резцом (рис. 24), до диаметра 38+0'05 мм на глубину 8+0-016 мм;

— изготовить на токарном станке кольцо (рис. 22) из чугуна

твердостью 207—235 Яв;

в гнездо клапана

36

Зак. 1367лсп

Рис. 23. Фрезерование клапанного гнезда:

/—цилиндр; 2 — направляющая втулка клапана; 3—фреза: 4— вннт: 5 — шайба; 6 — вороток; 7— ручка

ляющая оправка

Для служебного пользования

Вклейка № 2 к Руководству по ремонту пушек Д-44 и СД-44.

кн. II, Воениздат, 1960 г.

Сечение по ее

Сечение поББ

A5JJJ)

Фреза коническая 45" черновая Z14

Рис. 23. Фрезерование клапанного гнезда:

•фреза: 4 — винт: 5 — шайба; 6 —вороток; 7 —ручка; 8 —стопорный винт; 9 —

направляющая оправка

сечение по СС

О.Щ1У

у//////////-.

Фреза коническая 45" чистовая 215

Сечение по ее

0Л5ЦО

Сечение посС

.qsi-i.o

-г1

Фреза коническая 75" Ъ 20

Материал: сталь VIZ, VIZ A

Rc 62 г 65

GO

I"

0.5'45'

Ю t—

f>3'"mdeml

» W4 1

t}5'45'

Сечение по А А

Материал ■ Сталь У9(резец);сталь СтЗ (оправка)

Вид резца по стрелке В

г

Рис. 24. Оправка с резцом для расточки гнезда клапана под установку ремонтного кольца:

/ — оправка; 2 — штифт

— запрессовать кольцо в расточенное гнездо клапана; при этом

наружная торцовая поверхность кольца должна быть заподлицо с

плоскостью В;

— обработать кольцо коническими фрезами под посадку клапана,

как указано выше.

7. ГОЛОВКИ 7201502 И 7201503 ЦИЛИНДРОВ

Коробление плоскости разъема головки с ц н-

л и н др о м.

Коробление плоскости разъема головки с цилиндром допускается не

более 0,1 мм. Если коробление, измеренное щупом на контрольной плите,

превышает 0,1 мм, плоскость головки пришабрить.

8. КАРТЕР С637-89 СО ВТУЛКАМИ

(Черт. 1 и 2)

а) Т р с ш и н ы, идущие от отверстии под шпильки

и болты, н а фланцах и ребрах жесткости.

Трещины определять при помощи лупы и простукиванием медным

молотком, а также как указано в приложении 5 Общего руководства.

Трещины длимой до 20 мм, идущие от отверстий под шпильки

п болты, а также на фланцах заварить, как указано в Инструкции по

заварке деталей из алюминиевых сплавов (приложение 8).

Картер, имеющий трещины больших размеров п трещины па ребрах

жесткости, заменить.

После заварки трещин проверить картер: пет ли коробления или

новых трещин.

б) Коробление плоскости разъема картера.

Коробление плоскости разъема картера проверять измерением щупом

зазора между плоскостью разъема, установленного па поверочную плиту

картера, и плоскостью плиты. Коробление допускается не более 0,1 мм.

Если коробление превышает 0,1 мм, шабрить плоскость разъема картера

до устранения коробления.

в) Износ отверстия под подшипник 7201404

скольжения распределительного вала.

Если разность диаметров отверстия картера и наружном поверхности

подшипника более 0,055 мм, изготовить подшипник распределительного

вала ремонтного размера, выдержав в сопряжении зазор не более

0,037 мм млн натяг не более 0,027 мм. Подшипник изготовить из бронзы

Бр. ЛЖМц 10-3-1,5.

г) Износ отверстия под втулку 7201107

распределительного вала.

Проверять по зазору между наружной поверхностью втулки п

отверстием картера. Зазор должен быть не более 0,012 мм. Если зазор

превышает 0,012 мм, изготовить втулку (рис. 25), выдержав патяг в

сопряжении в пределах 0,032- 0,100 м.

д) Износ отверстия втулки 7201107 под

распределите л ь п ы п в а л.

Проверять по зазору между inei'iKoii распределительного вала и

отверстием втулки. Зазор должен быть не более 0,17 мм. Если зазор превышает

0,17 мм, изготовить новую втулку (рис. 25). выдержав зазор в

сопряжении вала со втулкой в претелах 0,119—0,080 мм.

38

V3 ОСТЯЛЬНОЕ

0.5мм. не более (след сверла.)

Затупить

Материал:бронза АтМц I0-3-1.S

Эти поверхности должны быть

концентричными. Допустимое биение 0,03мм

Рис 25. Втулка распределительного вала

е) Износ отверстия втулки 7201106 под шестерню

привода масляного насоса.

Проверять по зазору между шейкой шестерни и отверстием втулки.

Зазор не должен превышать 0,095 мм: Если зазор превышает 0,095 мм,

заменить втулку, изготовив ее по чертежу (рис. 26) и пригнав по месту.

Зазор в сопряжении должен быть в пределах 0,052—0,016 мм.

V3 ОСТЯЛЬНОЕ

0W

+0,019

окончательно

обработать в узле

6t-

0,5*45°

ДДЛ7

^'%

0.2*45°

1*45°/ £

<>"

ffifli

JavavJw/

tS

24

43

СЬЮ

соч-

СЬСЭ

Материал? Бр.Аж.Мц. Ю-3-1,5

Твердость не менее 100Ив

Рис. 2G. Втулка шестерни привода масляного насоса

ж) Износ отверстия картера под втулку 7201106

шестерни привода масляного насоса.

Проверять в случае качания втулки в отверстии по зазору между

наружной поверхностью втулки и отверстием картера.

В сопряжении втулки с картером должен быть натяг не менее 0,01 мм.

В случае износа до диаметра более 18,035 мм изготовить новую

втулку (рис. 26). Натяг в сопряжении втулки с картером должен быть

в пределах 0,01—0,08 мм.

з) Трещины и облом плоскостей картера.

Трещины и обломы могут быть в следующих местах картера:

— под пробкой шестерни привода масляного насоса;

— под пробкой маслоналивного отверстия;

39

— Е плоскости крепления картера к раме;

— в приливах под болты, винты и шпильки.

Трещины заварить в соответствии с указаниями приложения 8. После

заварки проверить картер, нет ли коробления.

Если обломы захватывают стенки картера или трещины идут от

резьбовых отверстии под шпильки крепления цилиндров, картер заменить.

и) Износ отверстия в картере под

направляющую втулку 7201409 толкателя.

Проверять по зазору между направляющей втулкой толкателя

и отверстием в картере. Зазор должен быть не более 0,145 мм.

Номинальный размер отверстия 24+0-045 мм, предельно допустимый

при ремонте 24,1 мм.

Если зазор превышает 0,15 мм и диаметр отверстия превышает

24.1 мм, развернуть отверстие до ремонтного размера 24,2+0-045 мм и

установить в него направляющую втулку толкателя ремонтного размера.

9. ПЕРЕДНИЙ КОРПУС 72011-5 (7201136) ПОДШИПНИКА

(Черт. 1)

а) Износ отверстия под подшипник.

Проверять в случае ослабления посадки подшипника в корпусе

измерением диаметра отверстия индикаторным нутромером с пределами

измерения 50—100 мм.

Номинальный размер В (рис. 27) отверстия 72-о.'о2з мм, предельно

допустимый размер при ремонте 72,02 мм. Если размер отверстия более

72.02 мм, корпус заменить, изготовив его по рис. 27.

Разрез по ДОБ

г—23.5-1

W4 ОСТЙЛЬНОС

фЬ,1мм пять ошв

(точность располот 0.1мм)

Зенковать /.30°на глубину

0$мм с двух сторон

Узел 1

Канавка для выхода

камня

материал: сталь ZO

40

Рис. 27. Передний корпус подшипника

I

Зазор в сопряжении корпуса подшипника с подшипником должен

быть не более 0,013 мм и натяг не более 0,027 мм.

б) Трещины корпуса.

При наличии трещин на корпусе подшипника корпус заменить.

10. ЗАДНИЙ КОРПУС 72011-4 (7201141) ПОДШИПНИКА

(Черт. 1)

а) Трещины фланца.

Если трещины фланца не выходят на корпус подшипника, заварить

их прутком из алюминиевого сплава АЛ-25. Сварочный шов на

обработанных поверхностях зачистить заподлицо. После заварки и обработки

проверить концентричность поверхностей и отсутствие коробления.

Корпус подшипника заменить, если трещины выходят на фланец

корпуса.

б) Износ отверстия под подшипник.

Проверять в случае ослабленной посадки подшипника в корпусе

измерением диаметра отверстия индикаторным нутромером с пределами

^ измерения 50—100 мм.

Номинальный размер отверстия 72-о.0з мм, предельно допустимый

при ремонте 72,015 мм. Если размер отверстия более 72,015 мм, заменить

корпус подшипника.

в) Облом гнезда сальника.

Если гнездо сальника обломано на длине не более 0,2 окружности,

обломанный кусок приварить или наварить обломанную часть и

обработать. Наваривать прутком из алюминиевого сплава АЛ-25. После наварки

' обработать наваренное место на токарном станке и проверить отсутствие

коробления.

Если облом гнезда сальника более 0,2 окружности, корпус

подшипника заменить.

11. ПОДДОН 37-598

(Черт. 1)

а) Трещины и пробоины.

Трещины заварить электросваркой прутком из алюминиевого сплава

АЛ-5 (приложение 8).

Пробоины устранять заваркой или наложением заплат, как это

указано в Общем руководстве.

б) Коробление по плоскости разъема с

картером.

Проверять щупом по контрольной плите. Коробление по плоскости

разъема допускается не более 0,2 мм. Коробление плоскости устранять

припиловкой и шабровкой по контрольной плите.

РЕМОНТ ДЕТАЛЕЙ ПУСКОВОГО .МЕХАНИЗМА

12. РЫЧАГ ЗАВОДКИ

а) Износ отверстия под вал пускового

механизма.

Номинальный размер отверстия (квадрат) со стороной 17+0-12 мм,

I предельно допустимый размер без ремонта 17,6 мм.

В случае износа до размера более 17,6 мм втулку осадить в горячем