Author: Михайлов А.М.

Tags: строительство инженерных сооружений металлургия металлические конструкции конструирование

Year: 1976

Text

A. M. МИХАИЛОВ

I

1 МЕТАЛЛИЧЕСКИЕ

КОНСТРУКЦИИ

В ПРИМЕРАХ

Допущено

Главным управлением кадров и учебных заведений

Министерства монтажных и специальных строительных работ СССР

в качестве учебного пособия для техникумов

УДК 624,014(075.3)

Рецензенты: канд. техн, наук доц. Г. С. Д у б и н с к и ft

(кафедра «Металлические конструкции» МИСИ им. В. В. Куй-

бышева), д-р техн, наук проф. А. И. Попов (зав. кафедрой

«Конструкции промышленных зданий» Московского архитек-

турного института).

Михайлов А. М. Металлические конструкции в примерах.

Учеб, пособие для техникумов. М., Стройиздат, 1976, 320 с.

В начале каждого раздела книги приведены краткие тео-

ретические сведения, конструктивные требования и практиче-

ские рекомендации по расчету конструкций рассматриваемо-

го типа. Примеры охватывают расчет соединений элементов

металлических конструкций, расчет и конструирование ба-

лок и центр а ль но-сжатых колонн. Большое внимание уделено

проектированию и расчету конструкций стального каркаса

одноэтажного производственного здания: подкрановых ба-

лок, внецентренно-сжатых колонн .и стропильных ферм. При-

веден также необходимый нормативный и справочный мате-

риал.

Книга предназначена для учащихся техникумов при изу-

чении курса «Металлические конструкции», а также при кур-

совом и дипломном проектировании.

Табл. 33, рис. 158, список лит.: 31 назв.

30205—259 „

----------- 96—76

© Стройиздаг, 1976

047(01)—76

ПРЕДИСЛОВИЕ

В книгу включены примеры двух типов: 1) примеры, иллю-

стрирующие расчеты металлических конструкций и их элемен-

тов, наиболее часто встречающиеся при курсовом и дипломном

проектировании; 2) примеры, которые служат связующим зве-

ном между теорией сопротивления материалов и теорией рас-

чета металлических конструкций.

Разбор примеров проведен по возможности подробно, что-

бы учащиеся могли самостоятельно проследить за ходом реше-

ния. Кроме примеров книга содержит краткие теоретические

сведения по рассматриваемым вопросам и подробные методи-

ческие указания по расчету и конструированию па стадии КМ,

поэтому пособие может быть полезно в равной степени уча-

щимся дневной, вечерней и заочной форм обучения.

По вопросам, не нашедшим отражения в пособии, но не-

посредственно примыкающим к рассматриваемым, в тексте име-

ются ссылки на литературные источники, список которых при-

веден в конце книги.

' Приложения к пособию содержат нормативный и справоч-

ный материал, необходимый учащимся при курсовом и диплом-

ном проектировании.

В книге принята двойная нумерация формул и таблиц. Пер-

вая цифра указывает номер главы, вторая — порядковый но-

мер формулы или таблицы в данной главе. Нумерация пара-

графов, примеров и рисунков — сквозная.

В пособии применена «Международная система единиц»

(СИ) согласно проекту государственного стандарта «Единицы

физических величин». При использовании нормативных доку-

ментов, которые базируются на метрической системе измерений,

следует руководствоваться следующими соотношениями меж-

ду единицами физических величин: 1 кН =1000 Н = 100 кгс =

= 0,1 тс; 1 кН/см2=Ю МПа=100 кгс/см2=1 кгс/мм2.

1* Зак. ,780

3

Глава I. ОБЩИЕ ПРИНЦИПЫ РАСЧЕТА

И ПРОЕКТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

§ 1. ОСНОВНЫЕ ТРЕБОВАНИЯ,

ПРЕДЪЯВЛЯЕМЫЕ К ПРОЕКТИРОВАНИЮ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

До ввода в эксплуатацию конструкции проходят три взаим-

но связанных между собой этапа: проектирование, изготовление

я монтаж.

Проектирование — основной этап по созданию конструкции.

От качества разработанного проекта в большой степени зависит

трудоемкость изготовления, скорость монтажа и соответствие

конструкции эксплуатационным требованиям, поэтому при

проектировании должны учитываться следующие требования:

1) в течение всего срока службы конструкция должна пол-

ностью отвечать своему эксплуатационному назначению в со-

ответствии с требованиями протекающего в сооружении функ-

ционального процесса1 при минимальных затратах на текущее

содержание и ремонт;

2) необходимо соблюдать требования Строительных норм

и правил (СНиП), предъявляемые к прочности, устойчивости,

выносливости и жесткости несущих конструкций. При проекти-

ровании металлических конструкций следует руководствовать-

ся положениями глав СНиП {18, 21, 22]. Прочность и устойчи-

вость должны обеспечиваться не только при эксплуатации,

.но и при транспортировании и монтаже конструкций;

* 3) металлические конструкции следует проектировать с уче-

том требований экономики, стремясь к максимальному исполь-

зованию прочностных свойств металла и разработке рациональ-

ных конструктивных решений. При соответствующем технико-

экономическом обосновании металлические конструкции следу-

ет проектировать с применением эффективных материалов

(высокопрочной стали, алюминиевых сплавов и др.) и конструк-

тивных решений (предварительно-напряженные конструкции,

конструкции из гнутых профилей и др.);

1 Функциональный процесс (от лат. functio— выполнение работы)—про-

цесс, для осуществления которого проектируют то или иное здание или соору-

жение. Это может быть производственный процесс на заводе или фабрике,

связанный с определенной технологией, учебный процесс в учебном заведе-

нии, 1происходящий по определенному распорядку дня, зрелищный процесс в

театрах, кинотеатрах, клубах, диктующий специфическую последовательность

расположения помещений, и др.

4) при проектировании сооружений следует предусматри-

вать максимально возможную унификацию габаритных схем,

рациональную типизацию1 применяемых конструкций, наиболее

совершенную технологию их изготовления и прогрессивные ме-

тоды монтажа с использованием современных средств комплекс-

ной механизации строительного производства;

5) стальные конструкции должны проектироваться преиму-

щественно сварными с широким применением механизирован-

ной сварки, конструкции из алюминиевых сплавов можно про-

ектировать как сварными, так и клепаными;

6) необходимо предусматривать противокоррозионные ме-

роприятия (создание условий для проветривания, очистки и

окраски конструкций и наблюдения за ними);

7) следует предусматривать меры по уменьшению возмож-

ности отрицательного влияния дополнительных местных и внут-

ренних напряжений (сварочных, усадочных и температурных

напряжений, концентрации напряжений в местах резкого изме-

нения геометрии сечения и т. д.), вызывающих склонность к

хрупкому разрушению.

При проектировании необходимо хорошо знать технологию

изготовления и монтажа конструкций проектируемого сооруже-

ния, учитывая оснащенность и производственные возможности

заводов-изготовителей и монтажных организаций. Надо иметь

представление о наличии и характере механического оборудова-

ния, о возможности переноса трудоемких операций сборки и

сварки с монтажной площадки в условия высокомеханизиро-

ванного завода, применения крупноблочного монтажа. Следует

учитывать необходимость создания условий для получения ка-

чественных сварных и болтовых соединений при изготовлении и

монтаже, предусматривать рациональную разбивку конструк-

ций на транспортабельные отправочные элементы и т. п .

Конструкции, удовлетворяющие всем перечисленным требо-

ваниям, могут быть названы технологичными.1 2 Практика, одна-

ко, показывает, что одновременное удовлетворение всех требо-

1 Под типизацией подразумевается разработка и отбор наилучших ко нет-

руктивных решений ряда однородных конструкций и их элементов в целях

достижения наибольшей экономии материала, наименьшей трудоемкости изго-

товления, сокращения сроков монтажа при одновременном удовлетворении

условий эксплуатации, капитальности и .прочности. В настоящее время типи-

зация сопровождается унификацией, т. е. приведением многообразных видов

типовых конструкций к небольшому числу взаимозаменяемых типов, едино-

образных по форме и размерам.

2 Согласно ,[17] техно логичным считается конструктивное решение, обе-

спечивающее наиболее простое, быстрое и экономичное изготовление, транс-

портирование и монтаж, безаварийную и экономичную эксплуатацию при од-

новременном соблюдении условий прочности, устойчивости, выносливости,

жесткости и стойкости против агрессивных воздействий.

5

ваний не всегда возможно из-за их противоречивости (напри-

мер, мероприятия по обеспечению устойчивости увеличивают

трудоемкость изготовления и поэтому находятся в некотором

противоречии с принципом наименьшей трудоемкости). Перед

проектировщиком стоит задача добиться оптимального1 удов-

летворения этих требований. Так как стоимость проектирова-

ния сравнительно невелика (3—5% стоимости возведения со-

оружения), дополнительные затраты на внесение поправок, по-

вышающих технологичность конструктивного решения, в даль-

нейшем многократно окупаются.

§ 2. СТАДИИ ПРОЕКТИРОВАНИЯ И ОФОРМЛЕНИЕ ПРОЕКТОВ

Итак, прежде чем начать строительство, составляют проект

будущего сооружения. Проектирование включает комплекс изы-

скательских, расчетных и конструкторских работ, направлен-

ных на разработку оптимального объемно-планировочного и -

конструктивного решения сооружения. Исходным документом

для проектирования любого предприятия, здания или сооруже-

ния является задание на проектирование, составленное орга-

низацией-заказчиком при непосредственном участии проектной

организации, разрабатывающей проект. В этом задании указы-

вают: наименование предприятия, здания или сооружения, осно-

вание для проектирования (ссылка на соответствующее поста-

новление правительства, министерства или ведомства); район,

пункт и площадку строительства; производственную характе-

ристику и режим работы предприятия; основные требования,

которые должны быть заложены в проект; намечаемые сро-

ки и очередность строительства; стадийность проектирования1 2

и т. п.

В соответствии с заданием на проектирование проектная ор-

ганизация разрабатывает проект предприятия, здания или со-

оружения в две стадии — технический проект и рабочие черте-

жи или в одну стадию3 — техно-рабочий проект (технический

проект, совмещенный с рабочими чертежами).

На стадии технического проекта путем сравнения вариан-

тов выявляют наиболее рациональные объемно-планировочное,

архитектурное и конструктивное решения предприятия, здания

или сооружения; устанавливают номенклатуру строительных

материалов, конструкций и изделий (в частности, целесообраз-

ность применения металлических конструкций); намечают ис-

точники снабжения проектируемого объекта сырьем, энергией,

1 Оптимальный (от лат. optimus — лучший) — наиболее благоприятный.

2 При строительстве промышленных предприятий следует руководство-

ваться инструкцией [5].

3 Одностадийное проектирование осуществляют при строительстве техни-

чески несложных объектов и объектов, возводимых по типовым или повтор-

но применяемым экономичным индивидуальным проектам.

6

водой и другими ресурсами; производят технико-экономическии

анализ предполагаемого строительства и т. п.

Графическая часть технического проекта иосит эскизный ха-

рактер (принципиальное решение конструктивных схем с нане-

сением генеральных размеров), выполняется на основе ориен-

тировочных расчетов и сопровождается пояснительной запис-

кой с кратким изложением содержания проекта, сопоставлени-

ем вариантов, на основе которого приняты проектные решения

и очередность строительства, перечнем объемов работ, сметной

документацией и основными технико-экономическими показате-

лями (стоимость 1 м2, 1 м3 или 1 м конструкции, трудоемкость,

масса конструкции и др.).

После утверждения технического проекта в соответствии со

сводной сметой открывается финансирование строительства и

начинается вторая стадия проектирования — разработка рабо-

чих чертежей и проектной документации, необходимых для

изготовления конструкций.

Рабочие чертежи металлических конструкций делятся на две

группы: а) чертежи КМ (конструкции металлические), состав-

ляемые на основе материалов технического проекта и более точ-

ных расчетов в проектных организациях для последующей

разработки деталировочных чертежей; б) чертежи КМД (кон-

струкции металлические, деталировка), служащие для изготов-

ления отдельных элементов конструкций, а также частично

для монтажа и выполняемые на основе проекта КМ, как прави-

ло, в конструкторских бюро заводов-изготовителей с учетом тех-

нологических возможностей последних и наличия металла.

Проект КМ состоит из общих схематических чертежей кон-

струкций сооружения (планы, продольные и поперечные разре-

зы) с указанием размеров сечений, конструктивных решений

элементов, их сопряжений и спецификации металла на все со-

оружение. На этой стадии производят увязку конструкций с

архитектурно-строительной, технологической, транспортной,

энергетической, санитарно-технической и другими частями про-

екта. Окончательный расчет конструкций оформляют в виде

расчетно-пояснительной записки или расчетных листов, входя-

щих в состав рабочих чертежей. Рабочие чертежи КМ утвер-

ждению не подлежат, и ответственность за качество их выпол-

нения возлагается на проектную организацию.

Проект КМД состоит из чертежей всех металлических кон-

струкций в виде отдельных элементов, отправляемых после

изготовления с заводов на стройку (так называемые отправоч-

ные элементы, или марки), а также монтажных схем отправоч-

ных элементов. Рабочие чертежи отправочных элементов дол-

жны содержать все необходимые для их изготовления на заво-

де размеры и указания, спецификации деталей на каждый от-

правочный элемент, ведомости отправочных элементов, завод-

ских сварных швов и заклепок.

Монтажные схемы предназначены для сборки конструкций

на монтаже и поэтому должны содержать сведения о взаимном

расположении отправочных элементов с размерами и отметка-

ми, необходимыми для выверки конструкций, сводной таблицей

отправочных элементов, монтажных сварных швов, болтов и

заклепок.

Следует иметь в виду, что отмеченная сравнительно невысо-

кая стоимость проектирования металлических конструкций ох-

ватывает только технический проект и чертежи КМ. Стоимость

же чертежей КМД входит в стоимость изготовления конструк-

ций и может достигать 15—20%, т. е. является значительной.

Поэтому проект КМ должен быть разработан так, чтобы в даль-

нейшем максимально облегчить составление деталировочных

чертежей. В то же время в заводских конструкторских бюро

необходимо не только проверять проекты КМ на технологич-

ность, но и повышать ее, поскольку ошибки, допущенные при

разработке чертежей КМД, трудноисправимы и отрицательно

скажутся на изготовлении конструкций и их монтаже.

§ 3. РЕАЛЬНОЕ СООРУЖЕНИЕ И ЕГО РАСЧЕТНЫЕ СХЕМЫ

Проектирование любого сооружения начинают с компонов-

ки, т. е. выбора рациональной конструктивной формы. Компо-

новка— основная и наиболее творческая часть проектирования.

Она непосредственно зависит от условий функционального

процесса, обеспечить который призвано проектируемое соору-

жение. Так, условия производственного процесса требуют опре-

деленных технологических габаритов для размещения станоч-

ного оборудования и пропуска грузовых потоков, что в свою

очередь диктует генеральные размеры всего сооружения и его

отдельных конструкций, которые должны располагаться вне

этих габаритов. Выявление рациональной компоновки и реше-

ние отдельных конструкций производят в техническом проекте

на основании сравнения возможных вариантов.

После выбора конструктивной формы сооружения присту-

пают к его расчету. Расчет сооружения с учетом всех его

свойств, точных геометрических размеров, строгого взаимодей-

ствия элементов является или теоретически невозможным, или

практически неприемлемым по своей сложности. Поэтому необ-

ходимо произвести схематизацию сооружения и отбросить

второстепенные факторы, которые не влияют сколько-нибудь

заметным образом на достоверность и требуемую точность

расчета.

Расчетной схемой сооружения (конструкции) называ-

ется упрощенная, идеализированная схема, которая отражает

8

S)

rmfiif11 птгптт

fit H niii Ai?±i rfViiЖ НЖН

Рис. 1

Рис. 2

наиболее существенные особенности реального сооружения

(конструкции), определяющие его поведение под нагрузкой.

Так, например, при расчете поперечной рамы производственно-

го здания (рис. 1,ц) на ветровую и крановые нагрузки учет

упругих деформаций ригеля мало влияет на расчетные усилия

в стойках. Это позволяет во многих случаях считать ригель

бесконечно жестким (рис. 1,6). Подобное допущение значитель-

но упрощает расчет рамы на указанные нагрузки методом

перемещений: при бесконечно жестком ригеле углы поворота

в узлах его сопряжения со стойками равны нулю и, таким об-

разом, неизвестным является только горизонтальное смещение

ригеля. В расчетной схеме стержневой конструкции стержни

заменяют их продольными осями, реальные опорные устройст-

ва— идеальными опорными связями, а нагрузки с поверхности

стержней переносят на оси.

Выбор расчетной схемы является сложной и ответственной

частью расчета. От него в первую очередь зависит качество

расчета. Расчет по неправильно выбранной расчетной схеме не

может быть достоверным даже при использовании самых точ-

ных методов. Так, .расчет упомянутой поперечной рамы на

вертикальные нагрузки, приложенные к ригелю, по той же

схеме, что и на горизонтальные нагрузки, привел бы к ошибке:

бесконечно жесткий ригель передавал бы на стойки только

осевую сжимающую нагрузку, что для их работы более благо-

приятно, поскольку в действительности стойки работают на

сжатие с изгибом. В этом случае должна учитываться конеч-

ная, т. е. фактическая, жесткость ригеля, что приводит к иной

расчетной схеме (рис. 1,в).

Таким образом, в зависимости от поставленной задачи рас-

четная схема может видоизменяться. Отказываясь от того или

иного упрощения или заменяя его менее грубым, можно полу-

чить более точную расчетную схему. Например, ферму (рис. 2,а)

обычно рассчитывают как шарнирно-стержневую систему, все

элементы которой работают на осевое растяжение-сжатие

(рис. 2,6). Такое допущение, при котором все узлы принима-

ются шарнирными, противоречит действительной конструкции

фермы, но довольно точно отражает действительную работу ее

элементов Ч Можно отказаться от гипотезы идеальной шарнир-

ности узлов и считать взаимное соединение концов стержней

абсолютно жестким (рис. 2,в). Это предположение также не

соответствует действительности, хотя значительно меньше, чем

1 Во второй половине XIX :в. американская строительная техника встала

на глубоко неверный путь приближения конструкции ферм к их расчетной схе-

ме, заменив жесткие узлы болтовыми шарнирами. Такие фермы имели понижен-

ную жесткость и требовали непрерывного наблюдения и ухода, поскольку их

узлы постоянно -расстраивались. Это один из примеров неправильного пони-

мания взаимосвязи между конструкцией -и ее расчетной схемой.

10

гипотеза шарнирности, однако оно значительно усложняет

расчет.

Сравнивая результаты, полученные при использовании обе-

их расчетных схем, можно установить предел допустимости

более простой схемы. Точные расчеты показывают, что расчет-

ная схема фермы как шарнирно-стержневой системы становит-

ся тем менее приемлемой, чем больше жесткость стержней

EJjl, где J — осевой момент инерции поперечного сечения стерж-

ня, а I — его длина. При некотором значении этого отношения,

когда ферма состоит из сравнительно коротких стержней мощ-

ного сечения, гипотеза шарнирности узлов становится чересчур

грубой. Следовательно, для каждой расчетной схемы сущест-

вует граница, за которой она становится неприемлемой.

Так как и сами рассчитываемые сооружения, и условия их

работы разнообразны, определенных рецептов в области со-

ставления расчетных схем не существует. Конструктор прини-

мает схему, соответствующую требованиям расчета, по своему

усмотрению, и на его ответственности лежит решение вопроса

о том, какие условия важны для проводимого расчета, а какие

могут быть оставлены без внимания.

§ 4. МЕТОДИКА РАСЧЕТА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

После выбора расчетной схемы переходят непосредственно

к расчету сооружения и его конструктивных элементов метода-

ми статики сооружений и сопротивления материалов. Назначе-

ние расчета — проверка прочности, жесткости и устойчивости

сооружения по принятой расчетной схеме, позволяющая подо-

брать размеры поперечных сечений элементов сооружения

и обеспечить надежность эксплуатации в сочетании с эконо-

мичностью.

В нашей стране с 1955 г. внедрена в практику методика

расчета строительных конструкций по предельным состояниям,

разработанная под руководством проф. Н. С. Стрелецкого J.

Предельное состояние не является состоянием разрушения

конструкции. Оно характеризуется развитием таких напряжений

или деформаций, которые препятствуют возведению или даль-

нейшей эксплуатации, и может наступить раньше разрушения.

Таким образом, предельное состояние является предельным не

с точки зрения исчерпания несущей способности конструкции,

а с точки зрения потери ее эксплуатационной способности.

Если принять наибольшую нагрузку, которую может выдер-

жать конструкция, не разрушаясь, за предел несущей способпос-

1 Н. С. Стрелецкий (1885—-1967)—выдающийся советский ученый,

возглавлявший в течение 50 лет отечественную конструкторскую школу ме-

тал лостр о ительс тва.

ти, а нагрузку, при превышении которой прекращается эксплу-

атация, за предел эксплуатационной способности, то можно

сказать, что пределом несущей способности конструкции явля-

ется наивысший поедел ее эксплуатационной способности.

Расчет металлических конструкций имеет целью не допус-

тить наступления предельных состояний при эксплуатации в

течение всего срока службы конструкции или сооружения,

а также при их возведении; его производят по двум группам

предельных состояний:

1) по потере несущей способности или непригодности к экс-

плуатации;

2) по непригодности к нормальной эксплуатации1 (по де-

формациям).

Предельные состояния первой группы характеризуют-

ся неравенством

Nмакс Финн» (1*0

где Ломакс — наибольшее возможное за время эксплуатации усилие в рас-

сматриваемом элементе конструкции от силовых воздействий1 2

в самой невыгодной комбинации;

Фмпн — наименьшее возможное предельное усилие, которое может

воспринять элемент.

В главе СНиП [19] установлены нагрузки и воздействия,

отвечающие условиям нормальной эксплуатации конструкции

(сооружения) того или иного типа и называемые соответствен-

но нормативными (см. § 5). Однако определение усилия А'

в неравенстве (1.1) производят не по нормативным, а по так

называемым расчетным нагрузкам (воздействиям):

(1.2)

где Р — расчетная нагрузка;

Рн — нормативная нагрузка;

п— коэффициент перегрузки, учитывающий возможное отклонение фак-

тической нагрузки в неблагоприятную (большую или меньшую)

сторону от нормативного значения вследствие изменчивости нагруз-

ки или отступлений от нормальной эксплуатации (п^1).

Коэффициенты перегрузки зависят от вида нагрузки или

воздействия и устанавливаются той же главой СНиП*. Значе-

ния коэффициентов п приведены в табл. 1 приложения 1.

Изменчивость расчетной несущей способности конструктив-

ного элемента Ф зависит от изменчивости его геометрических

размеров и сопротивления материала. Основным параметром

1 Но-рмальной эксплуатацией считается постоянный процесс бесперебойной

работы конструкции или сооружения, осуществляемый в соответствии с преду-

смотренными в нормах или заданиях на 'проектирование функциональными

условиями.

2 Под силовыми воздействиями понимают как непосредственные воздей-

ствия от нагрузок, так и воздействия от изменения температуры, смещения

опор, усадки и других подобных явлений, вызывающих реактивные силы.

* Нормативные величины и коэффициенты п нагрузок, не регламентируе-

мых указанной главой СНиП, устанавливаются другими нормативными доку-

ментами, утвержденными или согласованными с Государственным комитетом

Совета Министров СССР по делам строительства (Госстроем СССР).

12

Рис. 3

после достижения сталью

сопротивления материала силовым воздействиям является нор-

мативное сопротивление R*, устанавливаемое нормами проек-

тирования строительных конструкций с учетом условий контро-

ля и статистической изменчивости сопротивления.

За нормативное сопротивление растяжению, сжатию и изги-

бу прокатной стали и отливок из углеродистой стали, как

правило, принимают наи-

меньшее значение преде-

ла текучести (рис. 3,а),

установленное соответст-

вующими государствен-

ными стандартами

(ГОСТ) или технически-

ми условиями:

Если эксплуатация

конструкций, работающих

на растяжение, возможна и

текучести (например, трубопроводы, цилиндрические емкости и

другие конструкции, подвергающиеся внутреннему давлению)

за нормативное сопротивление принимают наименьшее значение

предела прочности на разрыв, установленное соответствующими

ГОСТ или техническими условиями:

^пч.мин' О-4)

То же справедливо для высокопрочной стальной проволоки,

применяемой в виде пучков или прядей1, и отливок из серого

чугуна, которые не обладают свойством текучести.

За нормативное сопротивление растяжению, сжатию и из-

гибу деформируемых алюминиевых сплавов принимают мень-

шую из двух величин (рис. 3,6): а) 0,7 Опч.мин; б) о0>2— услов-

ный предел текучести (напряжение, соответствующее относи-

тельному остаточному удлинению 8 = 0,2%).

Возможное отклонение сопротивлений материалов в небла-

гоприятную сторону от нормативных значений учитывают ко-

эффициентом безопасности по материалу k:

R = Ru/k> (1.5)

где R— сопротивление, принимаемое при расчете конструкций и называемое

поэтому расчетным сопротивлением материала.

Численные значения коэффициента k устанавливаются нор-

мами проектирования конструкций в зависимости от свойств

материала, их изменчивости и ряда других факторов. В расче-

тах по несущей способности значения k принимают не менее EL

1 За; нормативное сопротивление растяжению стальных канатов принима-

ют разрывное усилие каната в целом, установленное ГОСТ или заводскими

сертификатами.

Значения расчетных сопротивлений стали установлены в

СНиП {21], алюминиевых сплавов — в [22], Расчетные сопро-

тивления прокатной стали приведены в табл. 2, алюминиевых

сплавов — в табл. 3 приложения 1.

Особенности действительной работы материалов, элементов

и соединений конструкций, а также конструкций и- сооружений

в целом, имеющие систематический характер, но не отражае-

мые в расчетах прямым путем, в необходимых случаях учиты-

вают коэффициентом условий работы т. Значения этого коэф-

фициента для элементов стальных и алюминиевых конструкций,

установленные на основании экспериментальных и теоретиче-

ских данных о действительной работе материалов, конструкций

и сооружений в период эксплуатации и строительства, приве-

дены соответственно в [21 и 22]. В большинстве случаев, при

нормальных условиях работы, коэффициент т=1 и может быть

опущен. Значения коэффициента т, отличные от единицы,

приведены в табл. 4 и 5 приложения 1.

Степень ответственности и капитальности сооружений, не-

достаточную изученность действительной работы и предельных

состояний конструкций, а также значимость последствий на-

ступления тех или иных предельных состояний в необходимых

случаях учитывают коэффициентом надежности Ап. Численные

значения этого коэффициента для стальных и алюминиевых

конструкций и сооружений устанавливают упомянутые выше

главы СНиП и издаваемые в их развитие другие нормативные

документы. Коэффициент kn следует вводить в качестве дели-

теля к значению предельной несущей способности, расчетного

сопротивления, предельной деформации или в качестве мно-

жителя к значению расчетных нагрузок, воздействий и усилий.

Для удобства и упрощения расчетов коэффициенты m и Ая

разрешается вводить в расчетное сопротивление материала.

Тогда формула (1.5) принимает вид:

R = R*/(mkn). (1.5а)

Таким образом, в методике расчета по предельным состоя-

ниям первой группы единый коэффициент запаса, характерный

для известного из сопротивления материалов расчета по допус-

каемым напряжениям, заменяется четырьмя коэффициентами:

гь k> пг и Ан, каждый из которых обеспечивает величину запаса

соответствующего параметра.

К предельным состояниям второй группы относятся

состояния, затрудняющие нормальную эксплуатацию конструк-

ции или снижающие их долговечность вследствие появления

недопустимых прогибов, углов поворота, колебаний, трещин.

Эти предельные состояния характеризуются неравенством

^пред,

(1.6)

где 6 — деформация или перемещение от нормативных нагрузок (зависят

от нагрузок, свойств материала, геометрических размеров и расчет-

ной схемы конструкции);

дпред — предельная деформация или перемещение, ограничивающие нормаль-

ную эксплуатацию (зависят от назначения конструкции).

Предельные деформации металлических конструкций и эле-

ментов устанавливают указанные главы СНиП. Предельные

относительные прогибы изгибаемых элементов металлических

конструкций приведены в табл. 6 приложения 1.

§ 5. КЛАССИФИКАЦИЯ НОРМАТИВНЫХ НАГРУЗОК

И ВОЗДЕЙСТВИЙ. СОЧЕТАНИЯ РАСЧЕТНЫХ НАГРУЗОК

По продолжительности действия нормативные нагрузки

и воздействия, устанавливаемые СНиП [19], делятся на посто-

янные и временные (длительные, кратковременные и особые).

К постоянным нагрузкам и воздействиям относятся собст-

венный вес конструкций, воздействие предварительного напря-

жения и др.

К длительным временным нагрузкам и воздействиям отно-

сятся вес и длительное температурное воздействие стационар-

ного оборудования, давление жидкостей, газов и сыпучих ма-

териалов в емкостях и трубопроводах, нагрузки на перекрытия

складских помещений, холодильников, зерно- и книгохранилищ,

архивов, библиотек и подобных зданий.

К кратковременным относятся нагрузки от подвижного

подъемно-транспортного оборудования (кранов, тельферов и

др.), нагрузки на перекрытия жилых и общественных зданий от

веса людей, мебели и подобного легкого оборудования, нагруз-

ка от веса людей, деталей и ремонтных материалов в зонах

обслуживания оборудования (проходах, проездах и других

свободных от оборудования участках), атмосферные нагрузки

(ветровая, снеговая, гололедная, волновая, ледовая) и воздей-

ствия (температурные, влажностные и т.п.), монтажные и дру-

гие нагрузки и воздействия.

К особым относятся сейсмические воздействия, аварийные

и воздействия от просадок основания вследствие коренного

изменения структуры грунта.

Обычно сооружение подвергается одновременному действию

нескольких различных нагрузок, поэтому в расчете необходимо

учитывать возможные (для отдельных элементов, конструкций

и соединений или всего сооружения в целом) неблагоприятные

сочетания нагрузок и воздействий. В соответствии с ’[19] раз-

личают следующие сочетания нагрузок:

1) основные, включающие постоянные нагрузки, длительные

временные и одну, наиболее существенную, кратковременную

нагрузку (например, снеговую для покрытий, ветровую для

высотных сооружений);

15

1 2) основные, включающие постоянные, длительные времен-

ные и все кратковременные нагрузки, если их две и более;

3) особые, состоящие из постоянных, длительных времен-

ных, возможных кратковременных и одной из особых нагрузок.

Вертикальные и горизонтальные нагрузки от одного или

двух мостовых кранов рассматривают как одну кратковремен-

ную нагрузку. Совместное действие снеговой нагрузки с одним

или двумя мостовыми кранами тяжелого или весьма тяжелого

режимов работы учитывают в первом основном сочетании,

с кранами легкого или среднего режимов — во втором.

Вероятность указанных сочетаний нагрузок учитывают коэф-

фициентами сочетания В первом случае все нагрузки учи-

тывают полностью (пс=1); во втором полностью учитывают

постоянные и длительные временные нагрузки, а для кратко-

временных вводят коэффициент ис=0,9. Особые сочетания со-

ставляют в соответствии с нормами проектирования в сейсми-

ческих районах или специальными указаниями. В этом случае

кратковременные нагрузки имеют пс=0,8. Коэффициенты со-

четания обычно вводят в виде множителя к усилиям от расчет-

ных нагрузок.

По характеру воздействия различают нагрузки статические

и динамические.

К статическим относят нагрузки, не изменяющиеся со време-

нем по значению и направлению (например, собственный вес

конструкции) или меняющиеся настолько медленно, что вызы-

ваемые ими силы инерции пренебрежимо малы (например,

снеговая нагрузка).

Динамические нагрузки в отличие от статических меняют

свое значение, положение или направление в короткие проме-

жутки времени (например, движущаяся нагрузка, ударная на-

грузка, сейсмические воздействия), вызывая значительные силы

инерции. Учет действия динамических нагрузок следует произ-

водить в соответствии с примечаниями 2, 3 и 4 к табл. 1 при-

ложения 1.

Глава П. СВАРНЫЕ СОЕДИНЕНИЯ

§ 6. ОБЩАЯ ХАРАКТЕРИСТИКА СВАРНЫХ СОЕДИНЕНИЙ

Сварка—главный технологический процесс на заводах по

изготовлению металлических конструкций, где примерно 75%

общей затраты труда приходится на сборочно-сварочные работы.

Основным видом сварки, применяемой в стальных конструк-

циях, является электродуговая сварка (ручная, автоматическая

и полуавтоматическая), выполняемая плавящимся электродом

(по методу Н. Г. Славянова !) открытой дугой, под слоем флю-

са2 или в среде защитных газов (аргона, гелия, углекислого

газа и др.). Этот вид сварки практически может быть исполь-

зован для всех типов соединений, он высокопроизводителен

и позволяет наиболее полно механизировать сварочный процесс

при значительной протяженности швов. Соединения, выполнен-

ные дуговой сваркой плавящимся электродом, обладают высо-

кими механическими свойствами.

Ручная электродуговая сварка наиболее трудоемка, поэто-

му ее применяют при наложении коротких швов, разбросанных

по конструкции (главным образом при монтаже). Если швы

имеют значительную протяженность, применяют автоматиче-

скую и полуавтоматическую сварку под флюсом (особенно

в стационарных, заводских условиях изготовления конструкций).

Для соединения вертикальных элементов стальных конст-

рукций толщиной 6^20 мм применяют электрошлаковую свар-

ку, разработанную и внедренную в производство Институтом

электросварки им. Е. О. Патона3 АН УССР. При этом способе

плавление основного и электродного металлов происходит под

воздействием тепла, выделяемого жидким шлаком, расплавлен'

ным электрическим током, который проходит от электрода

к изделию. Электрошлаковая сварка — бездуговой процесс.

В этом ее принципиальное отличие от дуговой сварки под

флюсом.

Наиболее распространенной сваркой элементов конструкций

из алюминиевых сплавов является аргоно-дуговая сварка в

среде инертного газа аргона (препятствующего образованию

тугоплавкой окисной пленки) неплавящимся вольфрамовым

электродом с присадкой из алюминиевой проволоки (вручную

или автоматом) или плавящимся электродом из основного

сплава (полуавтоматом или автоматом).

. По своей конструкции сварные соединения бывают встык

.(рис. 4а б), внахлестку (рис. 4,в—б), комбинированные*

(рис. 4,е) и впритык (рис. 4,ж, з).

1 Н. Г. С л аз я нов (1854—1897)—-русский горный инженер, который

в .1888 г. предложил производить дуговую сварку не угольным, а металличе-

ским электродом. Способ Славянова кроме технологических преимуществ

улучшал качество сварного шва, освобождая его от науглероживания.

2 Флюсом называется сыпучее вещество, под слоем которого изолированна

от атмосферного воздуха горит электрическая дуга при автоматической и по-

луавтоматической сварке (подробнее см., например [й], стр. 95—99).

3 Е. О. Патон (1870—1953)—советский ученый, специалист в области

сварки и мостостроения. Его труды в области электросварки посвящены раз-

работке проблем автоматизации -сварочных 'процессов, созданию способа свар-

ки под флюсом и вопросам прочности сварных соединений.

4 В дальнейшем, вследствие ограниченного применения, комбинированные

-соединения, представляющие сочетание стыкового и угловых швов, не рас-

сматриваются. Понятие о!б их расчете см., например, в пособии [4], стр. 83.

г

ч

J!

е

»

s

17

Рис. 4

Соединение встык производят стыковыми швами путем за-

полнения расплавленньш металлом пространства между соеди-

няемыми элементами, остальные — угловыми (валиковыми)

швами, заполняя угол, образованный поверхностями соединяе-

мых элементов.

Сварные швы, разрушение которых влечет за собой выход

конструкции из строя, называются рабочими (см., например,

рис. 4,и—ж). Они должны быть рассчитаны на прочность по

действующему усилию в соответствии с данными табл. 1—3

приложения 2. Швы, работающие совместно с основным метал-

лом и в большинстве случаев не влияющие на прочность конст-

рукции, называются связующими (см., например, рис. 4,з), их

назначают конструктивно.

§ 7. СОЕДИНЕНИЯ ВСТЫК

Соединение встык является наиболее простым и надежным

сварным соединением. В зависимости от толщины соединяемых

элементов и способа сварки его осуществляют без обработки

кромок или с обработкой по одному из типов, приведенных

в ГОСТ 5264—69 и ГОСТ 8713—70* (так как разделка кромок

не влияет на статическую прочность сварного соединения, этот

вопрос в пособии не рассматривается).

Рассчитывая стыковые швы на действие осевого (по отно-

шению к соединяемым элементам) усилия предполагают, что

напряжения равномерно распределяются по длине шва. При

18

Рис. 6

устройстве прямого шва (рис. 5,а)

формуле

прочность проверяют по

ое

N __ N

<Тщ — — С f

1 ш имин

св

где Сш — нормальное напряжение в рассчитываемом шве, кН/см2;

N — расчетное осевое усилие в соединяемых элементах, кН;

(ПЛ)

19

Fm—площадь продольного сечения шва, см2;

Змин — толщина более тонкого элемента, см;

/ш — расчетная длина шва, равная полной его длине b за вычетом

1 см (0,5 см для учета непровара в начале шва и 0 5 см для

учета кратера в его конце1), см;

/?СБ — расчетное сопротивление стыкового сварного шва растяжению

(/?рВ) или сжатию (£?сж)’ принимаемое по табл. 1—3 прило-

жения 2, кН/см2.

Поскольку при визуальных способах контроля качества

швов, выполненных полуавтоматической или ручной сваркой,

расчетное сопротивление стыкового шва растяжению меньше,

чем у основного металла (ср. табл. 2 приложения 1 и табл. 1

приложения 2), стремятся к увеличению длины шва. С этой

целью применяют соединение встык косым швом (рис. 5,в).

Проверку прочности в этом случае производят как по нормаль-

ным, так и по касательным напряжениям:

N sin а „в

°МИН

(П.2)

(П.З)

N cos а

$мин

где тш — касательное напряжение в рассчитываемом шве, кН/см2;

а — угол наклона косого шва к линии действия усилия;

Лп — расчетная длина шва, равная fr/sin а— 1, см;

^ср—расчетное сопротивление стыкового сварного шва срезу, принимае-

мое по тем же таблицам, что и в формуле (ПЛ). кН/см2

Необходимо иметь в виду, что косые стыки имеют ряд суще-

ственных недостатков: перерасход основного и наплавленного

металла, так как косо срезанные при раскрое концы заготовок

часто идут в металлолом, а объем наплавленного металла зна-

чительно больше, чем при прямом стыке; возникновение после

сварки трудноисправимых винтообразных деформаций. В силу

этого косые стыки являются нетехнологичным видом сварных

соединений, и их следует устраивать только в растянутых зонах

с напряжениями, близкими к расчетному сопротивлению, при

ручной сварке с визуальными способами контроля. В остальных

случаях рекомендуется конструировать прямые стыки.

При действии изгибающего момента (рис. 6,а) стыковой

шов работает на чистый изгиб, и его рассчитывают по извест-

ной из сопротивления материалов формуле

М 6М

— — ‘—-------<7

IF л /2 ' Р

ш Омин

(II.4>

f

! Если шов выводят на подкладках за пределы свариваемых элементов

(рис. 5,6) с -последующим обрубанием /концов, то его расчетную длину прини-

мают равной полной длине, так как шов получается полноценным по веет

протяженности. Такие случаи в проекте ого-варизаются особо.

20

где М— расчетный изгибающий момент в соединяемых элементах, кН-см;

А

°мин

=---------— момент сопротивления продольного сечения шва отно-

6 \\

сительно нейтральной оси х, см3.

Хотя при изгибе возникают напряжения как растяжения,,

так и сжатия, по указанной выше причине прочность стыковых

сварных швов необходимо проверять на растяжение.

При совместном действии изгибающего момента и попереч-

ной силы (рис. 6,6) стыковой шов работает на поперечный из-

гиб. В стальных элементах швы сначала рассчитывают отдель-

но по нормальным и касательным напряжениям. Нормальные

напряжения проверяют по формуле (П.4), касательные — по

формуле Д. И. Журавского

Q

Ац ^мин

(П.5>

где Q — расчетная поперечная сила в соединяемых элементах, кН;

5п1 — статический момент половины, продольного сечения шва относитель-

но нейтральной оси, см3;

— момент инерции всего сечения шва относительно нейтральной

оси, см4.

Учитывая, что для прямоугольного сечения шва

б /2

имин

Q----------—

— о

б /3

иМИН £ш

ПйГ

формулу (II.5) можно записать в упрощенном виде:

Ф^мин^ш’^ 3 Q св

Тш=--------77----= ~ (П.5а>

8 ^мин ^мин мин ш

Кроме того, в стальных сварных швах должны быть прове-

рены приведенные напряжения. При действии нормальных нап-

ряжений в одном направлении

апР = ]/’<4 + 3тТр <1 >15 *рв> <Ik6>

где Пш — нормальное напряжение в шве от изгибающего момента, опреде-

ляемое по формуле (Н.4);

тСр — среднее значение касательного напряжения, получающееся в пред-

положении равномерного распределения касательных напряжений

по длине шва;

1,15 — коэффициент, учитывающий развитие пластических деформаций..

Сварные швы в элементах из алюминиевых сплавов в рас-

сматриваемом случае рассчитывают на совместное действие

нормальных и касательных напряжений по формуле

Омаке =V+4' V аш + 4^р<^рВ- (П-7>

При одновременном действии изгибающего момента и осе-

вого усилия (см. рис. 6,в) стыковой шов работает в условиях

21=

Рис. 7

Рис. S

сложного сопротивления (изгиб с растяжением-сжатием), и

нормальные напряжения от обоих силовых факторов суммиру-

ют с учетом их знаков:

N М N 6 М св

— i— = ---— ±--------— св. (П.8]

6МИН/Ш ^мин^ш

При соединении встык листов различной толщины (или

ширины) необходимо выполнять следующее конструктивное

требование: размеры листов в месте стыка во избежание рез-

кого изменения сечения должны быть одинаковыми, для чего

в более толстом (или широком) листе устраивают скос с укло-

ном не более 1:5 (рис. 7). Стыки без скосов по толщине

в конструкциях из стали классов С 38/23 — С 52/40 допустимы

при разнице толщин 62— 61 не более 4 мм и не более Vs тол-

щины более тонкого листа (см. рис. 5,а).

Пример 1. Проверить прочность соединения встык листов

шириной fe=400 мм и толщиной 61 = 8 мм, 62=12 мм на рас-

четное осевое усилие N=550 кН (см. рис. 5,а). Материал лис-

тов— сталь марки ВСтЗпсб*, сварка ручная с полным проваром

при визуальных способах контроля качества шва.

Решение. Сталь марки СтЗ согласно табл. 2 приложения

1 отвечает классу С 38/23**, поэтому в соответствии с табл. 1

приложения 2 расчетное сопротивление стыкового шва растя-

жению R рВ = 18 кН/см2.

* Согласно ГОСТ 380—71 маркировка малоуглеродистой стали включает

буквенное обозначение группы стали (А — сталь, поставляемая по механиче-

ским свойствам, Б — по химическому составу, В — по механическим свойствам

и химическому составу); собственно марку стали; способ раскисления (юп —

кипящая сталь, сп — спокойная, пс — полуспокойная); категорию в зависимости

от гарантии ударной .вязкости. Поскольку основные расчетные характеристи-

ки прокатной стали не зависят от способа ее выплавки, степени раскисления и

условий поставки, в дальнейшем 'наименование СтЗ («СтальЗ») охватывает

все разновидности данной марки, устанавливаемые указанным ГОСТ (число

3 обозначает условный порядковый номер, зависящий от химического состава

стали и ее свойств).

** По показателям предела прочности и предела текучести строительные

стали разделены на семь классов. Каждому классу 'присвоен индекс «С», в чи-

слителе указывается наименьшее значение предела прочности, в знаменате-

ле— предела текучести в кН/см2. Наиболее употребительные марки стали, со-

ответствующие тому или иному классу, приведены в указанной таблице.

22

Учитывая, что бмин=й1=0,8 см и lja=b— 1 см, по форму-

ле (П.1) находим

N 550

МЬ— 1)” 0,8 (40—1)

кН/см2 </?рВ== 18 кН/см2,

т. е. прочность соединения обеспечена. Вследствие того что

62 —61=12 — 8=4 мм>61/8=8/8=1 мм, более толстый лист

должен иметь скос (см. рис. 7).

Пример 2. Рассчитать и законструировать соединение встык

листов сечением ЬХ6=250ХЮ мм при действии расчетного

осевого усилия zV=700 кН (см. рис. 4,я). Материал листов —

низколегированная сталь марки 15ХСНД*, сварка ручная

с полным проваром при визуальных способах контроля качест-

ва шва.

Решение. Расчет прямого стыка. Сталь марки 15ХСНД

согласно табл. 2 приложения 1 относится к классу С 46/33, по-

этому расчетное сопротивление стыкового шва растяжению по

габл. 1 приложения 2 /?рВ = 25 кН/см2'.

Учитывая, что соединяемые листы имеют одинаковую тол-

щину 6=1 см и длину 1Ш=Ь — 1 см, по формуле (II.1) полу-

чаем

сш = ——--=-------- =29,2 кН/см2>= 25 кн/см2,

ш 6 (b — 1) 0,1 (25 — 1) р

т. е. прочность прямого шва

ство косого стыка.

Расчет косого стыка. На

вают с заложением 2: 1

= arctg 2=63c26z.

Длина косого шва

недостаточна. Необходимо устрой-

практике такой стык часто устран-

ено. 8), что соответствует а=

sin 63° 26' 1 0,894 1 27 СМ

* Обозначение марок низколегированной стали состоит из цифр и букв,

характеризующих ее химический .состав. Число показывает среднее содержа-

ние углерода в сотых долях процента. Буквы обозначают наличие легирующих

элементов (А — азота, Г — марганца, Д — меди, М — молибдена, Н — никеля,

Р — бора, С — кремния, Ф — ванадия, X — хрома). Цифра после буквы указы-

вает примерное содержание соответствующего элемента в целых процентах

(цифра 1 не ставится, содержание легирующего элемента менее 0,3% не ука-

зывается).

23

Нормальные напряжения в шве по формуле (II.2)

;Vsin63326' 700-0,894 „„ т1> , „ п_ Т1 .

а,„ =----------=---------=23,2 кН/см2 < = 2о кН см2.

ш Мш 0,1-27 ’ р

Касательные напряжения по формуле (II.3)

N cos 63° 26' 700-0,447 ,

тш =------------ =-------= 11,6 кН/см2 <" 7Й = 17 кН/см2

ш » > 0,1-27 ср

ш

-(расчетное сопротивление шва срезу R ср принято по табл. 1

приложения 2).

Таким образом, прочность косого стыкового шва обеспече-

на как по нормальным, так и по касательным напряжениям.

Пример 3. Определить значение угла а, при котором косой стыковой

шов, выполненный ручной сваркой с применением визуальных способов

контроля его качества, равнопрочен основному металлу соединяемых сталь-

ных листов, имеющих одинаковую -толщину. Концы шва выведены на под-

кладках за пределы листов.

Решен и-е. Так как в рассматриваемом случае Zni = &/sin а, условие

прочности косого шва по нормальным напряжениям (11.2) можно преобра-

зовать к виду

N sin2 а

= а sin2 а

(1)

Здесь а=Л7(66)—нормальное напряжение в поперечном сечении сваривае-

мых листов, которое не должно превышать расчетное

сопротивление R основного металла.

Аналогично можно записать условие прочности по касательным напря-

жениям (II.3):

/V sin a cos a N sin 2а о sin 2а

Из полученных неравенств нетрудно найти искомое значение угла а.

Предположим, что поперечное сечение свариваемых листов использовано

полностью, т. е. о=/?. Тогда из неравенства (1) следует

о sin2 а = R sin? а R™,

или

/ RCB

sin а = | , (3)

а из неравенства (2)

er sin 2 а sin 2 а св

2 = 2 Rc₽ ’

или

sin 2а < (2^®)//?. (4)

При сварке качественными электродами (типа Э42 * и выше) с полным

проваром в нормах принято R^/R~0,85 и R^/R^Qfi (см. табл. 2 при-

Jr н А

* Числовое обозначение типа электрода характеризует минимальный га-

рантируемый предел прочности на разрыв наплавленного металла в кН/см2-

Если 'гарантируются повышенные пластические свойства металла шва, то до-

полнительно вводится буквенное обозначение «А» (например, Э42А).

24

ложения .1 и табл,

ственно получаем:

и

приложения 2). Поэтому из условий (3) и (4) соответ-

sin а < У 6785 = 0,922 (5>

sin 2 а С 2 -0,6 = 1,2. (6}

Неравенство (5) соблюдается при а =^67° 12', неравенство (6)—при

любых значениях а. Следовательно, если тип электрода соответствует марке

стали свариваемых элементов, то при а ^67° косой стыковой шов не усту-

пает по прочности основному металлу этих элементов и расчету не под-

лежит

Пример 4. Определить предельное осевое усилие N, которое

могут выдержать листы сечением 6X6 = 600X6 мм, соединен-

ные косым швом встык с полным проваром под углом а—60°

(см. рис. 5,в). Материал листов — сталь марки СтЗ, сварка

ручная при визуальных способах контроля качества шва.

Решение. По табл. 2 приложения 1 принимаем расчетное

сопротивление металла листов /? = 21 кН/см2, по табл. 1 при-

ложения 2 — расчетные сопротивления сварного шва

= 18 кН/см2 и /?ср=ЛЗ кН/см2.

Несущая способность листов на растяжение

= 21-0,6*60 = 756 кН.

Несущая

лы (П.2)

Здесь

способность шва на растяжение исходя из форму-

б/щ 0,6-68

---— = 18 ---------= 848

sin 60 0,866

кН.

Ь 60

sin 60° 0,866

« 68 см.

Несущая способность шва на срез исходя из формулы (П.З)

^3 = С

cos 60°

0,6-68

0,5

= 1060 кН.

Предельное осевое усилие, которое может выдержать рас-

сматриваемое сварное соединение, определяется наименьшей

несущей способностью, т. е. несущей способностью самих листов:

N - = 756 кН.

Пример 5. Произвести расчет соединения,

в предыдущем примере, в предположении, что

ны из алюминиевого сплава марки АД31Т1*.

рассмотренного

листы выполне-

Сварка ручная

1 В главе СНиП [21] редакции 1962 г. а ^65°.

* Термически упрочняемые сплавы типа авиаль (на основе алюминий—

магний—кремний) обозначаются буквами АД (или АВ) с цифрами, указыва-

ющими номер сплава. Повышения прочностных характеристик этих сплавов

достигают за счет закалки (быстрое охлаждение после нагревания до темпе-

ратуры 500°С) с последующим естественным (Т) или искусственным (Т1) ста-

рением (изменение свойств металла во времени без -существенного изменения

его микроструктуры).

25

аргоно-дуговая вольфрамовым электродом при физических спо-

собах контроля качества шва.

Решение. По табл. 4 приложения 1 принимаем расчетное

сопротивление основного металла листов /?= 15 кН/см1 2 * * * *, по

табл. 3 приложения 2 —расчетные сопротивления сварного

шва 7?рВ^8 кН/см2 и /?ср =5 кН/см2. Несущую способность лис-

тов и шва определяем, используя результаты предыдущего при-

мера, с учетом изменившихся расчетных сопротивлений:

15

Л\ = 756 ----- = 540 кН;

1 21

8

= 848 — = 377 кН;

2 18

5

N = 1060 — — 408 кН.

3 13

Предельное осевое усилие, которое

ное сварное соединение, определяется

шва:

может выдержать дан-

несущей способностью

/V = = 377 кН.

Несущая же способность самих листов оказывается нереализо-

ванной, поскольку прочность металла соединения составляет

всего 53% прочности основного металла (7?рВ /R=8/15=0,53),

что объясняется возникновением вдоль шва зоны термического

влияния, вызывающего местный отжиг (разупрочнение) терми-

чески упрочненного сплава (см. табл. 4 приложения 2). По этой

причине сварка термически упрочняемых алюминиевых сплавов

не занимает ведущего положения среди прочих видов соедине-

ний, как это имеет место в стальных конструкциях.

В рассматриваемом случае соединение может быть подверг-

нуто повторной термической обработке (после сварки). Тогда

согласно нормам (см. примечание 2 к табл. 3 приложения 2)

=0,97?=0,9-15=13,5 кН/см2, ₽св =0,9-9 = 8,1 кН/см2 и

г г

Д = 377

1 , О *

= 636 кН > 7V, = 540 кН;

8

N- = 408

О

= 661 кН>М

т. е. теперь предельное осевое усилие, как и в примере 4, оп-

ределяется несущей способностью самих листов:

/V" = A/J - 540 кН.

26

Однако повторная термическая обработка является дорогим

и трудоемким мероприятием, поэтому ее применение должно

быть специально обосновано.

Пример 6. Проверить прочность соединения встык листов

сечением ЬХб — 500X8 мм на совместное действие расчетных

изгибающего момента 7И = 50 кН-м и поперечной силы Q —

270 кН (см. рис. 6,6). Материал листов — сталь марки СтЗ,

сварка ручная с полным проваром при визуальных способах

контроля качества шва.

Решение. По табл. 1 приложения 2 принимаем расчетные

сопротивления стыкового шва растяжению Т?рБ =18 кН/см2

и срезу /?ср= 13 кН/см2. Учитывая, что соединяемые листы

имеют одинаковую толщину 6 — 0,8 см и /ш—Ь—1 см, по фор-

муле (II.4) находим

а — -7——-—• = -—_ 15 с кН/см2 < 18 кН/см2,

ш 6(6—I)2 0,8 (50 — 1)2 / р 7

т. е. прочность по нормальным напряжениям обеспечена.

По формуле (II.5а) получаем

Хш == —- ' — ——— = 10,3 кН/см2 < = 13 кН/см3,

ш 2 6(6— 1) 2 0,8 (50 — 1) * ср ‘ ’

т. е. и по касательным напряжениям прочность соединения

обеспечена.

Приведенные напряжения по формуле (II.6)

СТ пр = У Стщ -4- 3 Т^р

= /15,62+ 3-6,892

^19,7 кН/см2 < 1,15 /<рВ—

= 1,15-18 = 20,7 кН/см2,

Таким образом, рассматриваемое сварное соединение удов-

летворяет всем трем условиям прочности.

Пример 7. Какой должна быть ширина листов, рассмотрен-

ных в примере 6, если они выполнены из алюминиевого сплава

марки АМгбМ*? Сварка аргоно-дуговая с присадкой из прово-

локи той же марки при физических способах контроля качест-

ва шва, имеющего расчетные сопротивления растяжению =

=>14 кН/см2 и срезу R™ =8,5 кН/см2.

* Термически неупрочняемый алюминиево-магниевый сплав (магналий),

содержащий 6% магния .и л оставляемый в отожженном, т. е. мягком состоя-

нии (М). Неупрочняемые сплавы могут также поставляться в полунага-рто-

ванном (П) и на га-ртов а ином (Н), т. е. наклепанном, состоянии (см. сноску

на стр. 49). Согласно СНиП [22] применение сплава указанной марки до-

пускается при наличии технико-экономического обоснования.

27

Решение. Поскольку в данном случае предусмотрены фи-

зические способы контроля качества шва, сопротивление срезу

составляет меньшую долю от сопротивления растяжению по

сравнению -со стальными листами:

/?^/Я£в = 8,5/14 « 0,6< 13/18 « 0,7,

поэтому требуемую ширину листов предварительно определяем

из условия прочности на срез (П.5а):

С’тр — 1 3^

270

0,8-8,5

= 59,6 см,

откуда 6тр^59,6+1—60,6 см. Округляя, принимаем 6—62 см,

после чего производим проверку прочности соединения по фор-

муле (П.7):

Омако = ~ + Y К 4 + 4^"р = "V” + у КГО, Р + 4-5,53^ =

= 12,6 кН/см2 < ₽£в = 14 кН/см2,

где согласно формуле (II.4)

6Л4

= 6(6 —I)2

6-5000

0,8 (62 — I)3

= 10,1 кН/см2*

О 270

ср = ——-----=------------ =5,53 кН/см2.

ср 6(6—1) 0,8(62 — 1)

Прочность соединения на совместное действие нормальных

и касательных напряжений обеспечена, поэтому окончательно

принимаем ширину листов 6=62 см.

Пример 8. Определить минимальную толщину, которую мо-

гут иметь соединенные встык листы шириной 6=300 мм, пере-

дающие расчетный изгибающий момент Л4= 10 кН-м и расчет-

ное осевое усилие Л^=60 кН (см. рис. 6,в). Материал листов —

сталь марки СтЗ, сварка ручная с полным проваром при визу-

альных способах контроля качества шва.

Решение. Листы и стыковой шов испытывают сложную

деформацию — изгиб с растяжением (сжатием). Наиболее нап-

ряженными являются верхние волокна, где суммируются нап-

ряжения растяжения от обоих силовых факторов. С учетом

того, что 1Ш=^Ь — 1 см, условие прочности (П.8) примет вид:

_ N , 6М < „св

где 7?рВ=;18 кН/см2 согласно табл. 1 приложения 2.

28

Выразим записанное неравенство относительно требуемой

толщины листов:

^мин

N

Ь— 1

6M

,св

p ’

или после приведения к общему знаменателю

2У(&-1) + 6М

«мин (Ь - 1)* Р ’

откуда

ЛГ(6—1)4-6М 60 (30— 1)+6-1000

т?:>' (Ь —1)2/£8 (30 — 1)48

кг

Округляя, принимаем 6=0,6 см.

§ 8. СОЕДИНЕНИЯ ВНАХЛЕСТКУ

Соединение внахлестку можно производить фланговыми,

лобовыми и косыми угловыми швами. Фланговыми называются

швы, расположенные параллельно действующему усилию (рис.

9), лобовыми — расположенные перпендикулярно усилию (рис.

10). Швы, занимающие промежуточное положение, называются

косыми (см. рис. 4,е).

При соединении фланговыми швами передача усилия с од-

ного элемента на другой происходит неравномерно как по дли-

не шва (см. рис. 9,а), так и по поперечному сечению соедине-

ния (см. рис. 9,6). Однако при статической нагрузке перед раз-

рушением шва напряжения выравниваются за счет пластиче-

ской работы перенапряженных (концевых) участков шва. Это

позволяет сделать допущение о равномерном распределении

напряжений среза по наименьшему, биссекториальному сече-

нию шва ab (см. рис 9,в) и производить проверку прочности

соединения при действии осевого усилия по формуле

N N

тш - у/ < (И.9)

где N — расчетное осевое усилие, действующее в соединении, кН;

ЕЕш —расчетная суммарная площадь среза угловых швов в соединении

без учета наплывов, см2;

Р — коэффициент глубины провара шва, зависящий от способа свар-

ки; при сварке стальных элементов: однопроходной автоматиче-

ской (3 = 1, двух- и трехпроходной автоматической |3=0,9, одно-

проходной полуавтоматической р=0,85, двух- и трехпроходной

полуавтоматической (3=0,8, ручной и многопроходной механизи-

рованной p=cos 45° 0,7 (см. рис. 9,в); при сварке элементов

из алюминиевых сплавов: ручной, полуавтоматической и многопро-

ходной автоматической $ = 0,7, одно- и двухпроходной автоматиче-

ской р = 0,9;

— толщина углового шва (катет равнобедренного прямоугольного

треугольника, вписанного в профиль шва), см;

29

Рис. 10

LZm — расчетная суммарная длина угловых швов в соединении, прини-

маемая так же, как для стыковых швов (см. рис. 5 и рис. 9,а);

—расчетное сопротивление углового сварного шва срезу, принима-

емое по табл. 1—3 приложения 2, кН/см2.

На практике часто приходится определять необходимую

длину швов, задаваясь их толщиной. Для этого неравенств©

(II.9) выражают относительно требуемой расчетной длины

швов:

(11.10)

30

Фактическая (конструктивная) длина каждого шва должна

превышать расчетную на 1 см вследствие возможного непрова-

ра в начале шва и кратера в его конце.

Лобовые швы (рис. 10,а) более равномерно, чем фланговые,

передают усилия по длине (ширине соединения), но крайне

неравномерно — по толщине шва. Вследствие малых попереч-

ных размеров лобового шва при переходе с одного элемента на

другой происходит резкое изменение направления силовых ли-

ний (см. рис. 10,6), в корне шва концентрируются большие

напряжения и соединение хрупко (т. е. внезапно) разрушается

от совместного действия растяжения, изгиба и среза (см.

рис. 10,в).

Сложное напряженное состояние и неравномерное распре-

деление напряжений снижают качество сварного соединения,

поэтому лобовые швы независимо от их фактической работы

условно рассчитывают на наиболее неблагоприятное (с точки

зрения расчетного сопротивления) воздействие — срез по наи-

меньшему, биссекториальному сечению (см. рис. 9,в). Таким

образом, формулы (II.9) и (11.10) справедливы для расчета

фланговых, лобовых швов и для их комбинации (рис. 11).

В упругой стадии работы распределение усилий между отдель-

ными швами комбинированного соединения происходит неоди-

наково. Лобовые швы, будучи более жесткими, чем фланговые,

оказываются перенапряженными, фланговые — недонапряжен-

ными. Но поскольку при развитии пластических деформаций

усилия в швах выравниваются, расчет комбинированных свар-

ных соединений производят по известному из сопротивления

материалов принципу независимости действия сил:

А = Л^л0(5 + А^фл, (11.11)

где N — расчетное осевое усилие, действующее в соединении;

А^лоб — усилие, воспринимаемое лобовыми швами;

А/фл1—усилие, воспринимаемое фланговыми швами.

Расчет угловых швов в соединениях, работающих на чистый

изгиб (рис. 12,я), производят в предположении, что напряже-

ния распределяются по продольному биссекториальному сече-

нию шва с соответствии с эпюрой нормальных напряжений при

изгибе ош (рис. 12,6), и условие прочности имеет вид:

М 6Л4 /тт

аш.макс^ ~ < А?у , (II. )

где М — расчетный изгибающий момент, действующий в соедине-

нии, кН* см;

—----------—момент сопротивления прямоугольного продольного бис-

6

секториального сечения шва относительно нейтральной оси

(рис. 12,в), см3;

= 1 — расчетная длина шва, см.

Остальные обозначения те же, что в формуле (11,9).

31

Рис» 11

но шву, и напряжений тш от

вдоль шва:

В соединениях, работающих

на поперечный изгиб (рис. 13),

угловые швы испытывают одно-

временно изгиб и срез. В этом

случае расчет шва на прочность

производят по результирующим

напряжениям смакс, которые рав-

ны геометрической сумме напря-

жений ош от изгибающего момен-

та, направленных перпендикуляр-

поперечной силы, направленных

(11.13)

Здесь Q —расчетная поперечная сила в соединении, кН.

Остальные обозначения те же, что и в предыдущих формулах.

При одновременном действии изгибающего момента и осевой

силы (рис. 14, а) напряжения от обоих силовых факторов напра-

влены перпендикулярно шву и поэтому суммируются алгебраи-

чески (рис. 14, б). Соответствующее условие прочности согласно

формулам (II.9) и (11.12) принимает вид:

N 6М

Пмакс Тш + макс =- + С Ry (П.14)

Р Лш Р

Конструктивные требования. 1. Минимальную

толщину угловых швов для уменьшения влияния возможных не-

проваров следует принимать равной 4 мм (за исключением швов

з деталях толщиной менее 4 мм). Рекомендуемые минимальные

толщины угловых швов в зависимости от толщины свариваемых

элементов приведены в табл. II. 1.

Рис. 12

32

Таблица II.1

Максимальные толщины Лш угловых швов, мм

Толщина более толстого из свариваемых элементов, мм Значе не в конструкциях из стали класса

С 38/23, С 44/29 1 С 46/33—С 85/75

<10 4 6

11—22 6 8

23—32 8 10

33—50 10 12

>51 12 —

2. Максимальная толщина угловых швов для уменьшения

возможности пережога свариваемых элементов, а также сниже-

ния усадочных напряжений и деформа щй должна быть не более

1,2 бмип, где бмин — толщина более тонкого из свариваемых эле-

ментов. При наложении швов вдоль закругленных кромок про-

катных профилей наибольшую толщину шва устанавливают из

условия, что гипотенуза треугольника, вписанного в профиль

шва, является касательной к дуге закругления (рис., 15). В этом

случае следует руководствоваться данными табл. IL2.

Таблица IL2

Максимальные толщины угловых швов вдоль закругленных кромок

прокатных профилей, мм

Расположение шва Лш

4 6 8 10 12

Вдоль пера уголков при толщине полки 6, мм 6 8 10 12 14

Вдоль полок двутавров До № 14 № 16—27 № 30—40 № 45 № 50—60

Вдоль полок швеллеров До № 12 № 14—27 № 30 № 36—40 1 —,

3. При ручной сварке за один проход может быть выполней

шов толщиной м*м. Более толстые швы получают много-

проходной сваркой. Угло1вые швы толщиной йш>20 мм приме-

нять не следует, так как они имеют большие внутренние напря-

жения.

4. В конструкциях из стали классов С 38/23—С 52/40, под-

вергающихся статической нагрузке, угловые швы должны иметь

отношение катетов поперечного сечения 1 : 1 (см. рис. 9,в). В

2 Зак. 780

33

Рис. 14

Рис. 15

конструкциях, воспринимающих динамическую и вибрационную

нагрузки, в конструкциях, работающих в условиях отрицатель-

ных температур, а также в конструкциях, выполненных из стали

классов С 60/45—С 85/75, для уменьшения концентрации напря-

жений при переходе силового потока через угловой шов лобовые

швы рекомендуется принимать пологими с отношением катетов

1 : 1,5 (рис. 16, а)гПри этом больший катет должен быть распо-

ложен вдоль передаваемого швом усилия,, а за толщину шва

принимают меньший катет.

Более плавного перехода силового потока достигают также

устройством швов вогнутой формы (рис. 16,6) .

5. Минимальная длина фланговых швов /мин должна быть не

менее 4 Лш, или 40 мм, так как на работе более коротких швов

сильно сказывается неучитываемое расчетом влияние эксцентри-

цитета и возникающего по этой причине дополнительного изгиба-

ющего момента (см. рис. 9, а). Это ограничение распространяют

и на лобовые швы.

Таким образом, для швов толщиной мм /млп=40 мм,

а для швов толщиной /гшО 10 ММ /м1П1 — 4

6. Максимальная длина фланговых швов /макс не должна

превышать 60йщ в соединениях стальных элементов и 50/гш—

алюминиевых. В противном случае вследствие неравномерного

распределения фактических напряжений по длине шва (см. рис.

9,а) его концевые участки окажутся перенапряженными, а сред-

ние — иедонапряжеиными. Это ограничение не распространяется

на соединения, где усилие, воспринимаемое швом, возникает на

всем его протяжении (например, поясные швы в балках).

7. Величина нахлеста листов должна быть не менее 5бмГШ

(рис. 17, а). Наличие эксцентрицитета е приводит к образованию

пары сил, стремящейся повернуть соединение в положение, при

котором эксцентрицитет был бы равен нулю (рис. 17,6). При

этом как в соединяемых элементах, так и в самих швах во ши-

кают дополнительные напряжения, которые становятся тем зна-

чительнее, чем больше угол поворота соединения (т. е. чем мень-

ше величина нахлеста). Выполнение указанного ограничения не-

обходимо также для уменьшения влияния сварочных напряже-

ний.

34

Рис. 16

Рис. 17

Рис. 18

Рис. 19

Применение -соединений внахлестку с одним швом не реко-

мендуется.

8. При осуществлении стыков стальных элементов с помощью

-накладок для уменьшения концентрации напряжений фланго-

вые швы должны обрываться на расстоянии Д^25 мм от оси

стыки (см. рис. 11). В стыках алюминиевых элементов выполне-

ние иого грсОо-вапня по обязательно.

9, 11 кемгструкциях из термически упрочняемых алюминиевых

сплавов следует избегать соединений с лобовыми швами, так

как при этом -степень разупрочнения основного металла зоной

термического влияния .выше, чем в -соединениях с фланговыми

нивами.

Пример 9. Рассчитать стык растянутых листов, изображен-

ный на рис. 18, при условии, что накладки приварены вручную.

Расчетное усилие N=420 кН, сечение листов бубл— 180X12 мм,

материал листов и накладок — сталь класса С 38/23.

Решение. Расчет стыка состоит в определении необходи-

мого сечения накладок и их длины, которая зависит от требуе-

мой протяженности фланговых швов. Для возможности наложе-

2* Зя к. 780

35

ния сварных швов накладки должны быть несколько уже соеди-

няемых листов. Принимаем ширину накладки

= Ь —2 а — 180 — 2-20 — 140 мм.

Требуемая площадь сечения одной накладки

тр

V2 N 420

= ——- = Ю см»,

R 2-21

где значение расчетного сопротивления стали принято по табл, 2

приложения 1.

Необходимая толщина накладки

бн — Ftp/ba = 10/14 = 0,71 см.

Округляя, принимаем накладки толщиной бн=8 мм и угловые

ШВЫ ТОЛЩИНОЙ /1пг==бн* Требуемую суммарную длину четырех

фланговых швов с каждой стороны стыка определим по формуле

(11.10):

2/;гр

420

0,7.0,8-15

= 50 см,

N

где значение расчетного сопротивления шва принято по табл. 1

приложения 2.

Расчетная длина одного шва

1Ш = (S^Р)/4 = 50/4 = 12,5 см,

конструктивная длина

/фЛ — + 1 12,5 4“ 1 = 13,5 см,

что больше /мин=4 см и меньше /Макс==.60/гш=60-0,8=48 см

(см. пп. 5 и 6 конструктивных требований).

. Следовательно, необходимая длина каждой накладки с уче-

том п. 8 конструктивных требований составляет

= 2 (/фл + А) - 2 (13,5 +2,5) = 32 см.

Из рассмотренного примера видно, что приварка накладок

только фланговыми швами требует постановки довольно длинных

накладок. Это обстоятельство вызывает значительные отклоне-

ния силовых потоков как по плоскости соприкосновения, так и

по толщине соединяемых листов и накладок, ухудшая работу

такого соединения при воздействии подвижных, вибрационных

и прочих нагрузок, способных вызвать усталостное разрушение1.

Пример 10* Рассчитать стык, рассмотренный в предыдущем

примере, при условии, что накладки приварены к листам посред-

ством лобовых швов (рис. 19).

Решение. В данном случае расчетом должна быть определе-

на толщина сварных швов, так как их длина ограничена шириной

1 Если разрушение является непосредственным результатом действия по-

вторяющегося или циклического напряжения, оно называется усталостным, а

явление, обусловливающее это разрушение, — усталостью.

36

стыкуемых листов. Суммарная длина двух лобовых швов с каж-

дой стороны стыка составляет:

2/ш = 2 (&— 1) = 2 (18 — 1) =34 см.

Тогда согласно формуле (11.10)

420

0,7-34-15

= 1,18 см.

Округляя, принимаем Лт=6н=12 мм. Отсюда напряжение в

накладках

N __ N

Fн 2 b дн

420

———- =9,7 кН/см2 < Я = 21 кН/см2.

2•1о•1,2

Таким образом, хотя приварка накладок лобовыми швами г?

обеспечивает сравнительно малое отклонение силовых потоков

(притом в одном .направлении — по толщине элементов), такое

соединение требует высоких швов и, следовательно, толстых на-

кладок. Последние работают с недонапряжением, что приводит к.

повышенному расходу металла. Чтобы сделать стык более ком-

пактным и одновременно уменьшить неблагоприятное влияние

концентрации напряжений, применяют обварку накладок по кон-

туру.

Пример И. Рассчитать стык, рассмотренный в примерах 9 и

10, при условии, что накладки обварены по контуру (см. рис. 11).

Решение. Согласно примеру 9, необходимое сечение каждой

накладки &иХ6н= 140X8 мм. Назначая толщину всех сварных

швов /гш=8 мм, из формулы (II.9) или (11.10) находим ту часть

усилия N, которая воспринимается двумя лобовыми швами с каж-

дой стороны стыка:

Л^лоб = р/2ш 2 = 0,7-0,8-26-15 « 218 кН,

где

2/^ = 2 (&н— 1) = 2 (14— 1) = 26 см.

Тогда па долю фланговых швов в соответствии с зависимо-

стью (11.11) приходится усилие

Nibll = N — ДГ10б = 420 — 218 = 202 кН.

Дальнейший ход расчета аналогичен принятому в примере 9:

ЛГфл 202

2 рдев = 0,7-0,8-15 = 24 СМ’

/ш = 24/4 = 6 см;

/фл = 6 + 1 = 7 см;

/н = 2 (7 -г 2,5) = 19 см.

Таким образом, обварка по контуру позволила в 1,5 раза

уменьшить толщину накладок по сравнению с соединением лобо-

выми швами (см. пример 10). Однако рассмотренный тип соеди-

Рис. 20

Рис. 21

нения удовлетворительно работает только при статической на-

грузке. При переменных нагрузках такие соединения следует из-

бегать вследствие перенапряжения лобовых швов. Более равно-

мерной передачи силового потока можно достигнуть постановкой

ромбических накладок.

Пример 12. Рассчитать стык, рассмотренный в примере 11, при

условии, что накладки имеют ромбическую форму с притуплен-

ными концами (рис. 20).

Решение. Согласно примеру 9, для передачи усилия Лг=

=420 кН с одного листа на другой стыковые накладки должны

иметь сечение ЬнХбн— 140X8 мм и требуемая расчетная сум-

марная длина угловых швов с одной стороны стыка ^50 см.

Следовательно, на каждую полунакладку приходится длина

: — 50/2 -= 2 о см,

которая распределяется между двумя косыми швами и одним ло-

бовым.

Исходя из п. 5 конструктивных требований, назначаем длину

лобового шва /лОб —50 м:м>/МИп=40 мм. Отсюда конструктивная

длина одного косого шва

А* — 1/2 (^ш —- ^юо) “Г 1 -- 1/2 (25 — 5) -р 1 11 См.

Для уменьшения концентрации напряжений оставляем неза-

варенными участки накладок длиной Д=25 мм по обе стороны

от оси стыка (см. п. 8 конструктивных требований), а косые швы

заводим на 10 мм за углы. Тогда длина накладки

= 2 [V 11s —1/2 (14— 5)2Н-2,5 + 1] -24,9 см.

Округляя, принимаем две стыковые накладки длиной /й=2б см

каждая.

Пример 13. Рассчитать и законструировать стык листов, рас-

смотренных в примерах 9—12, при условии, что они выполнены

из термически упрочненного алюминиевого сплава АД31Т и име-

38

ют толщину 6л=8 мм. Расчетное усилие N=72 кН. Сварка ар-

гоно-дуговая вольфрамовым электродом.

Решение. Согласно п. 9 конструктивных требований, осуще-

ствляем стык по схеме, рассмотренной в примере 9 (см. рис. 18).

Так как при сварке элементов из термически упрочняемых

алюминиевых сплавов :в зоне термического влияния происходит

разупрочнение основного металла, расчетное сопротивление ме-

талла накладок R принимаем по табл. 4 приложения 2.

Требуемая площадь сечения одной накладки

N 72 л 9

Лп > — -- =------- 7,2 см2.

R 2 5

Необходимая толщина накладки

^ = ^/^ = 7,2/14^0,52 см.

Округляя, принимаем накладки толщиной 6Н—6 мм и фланговые

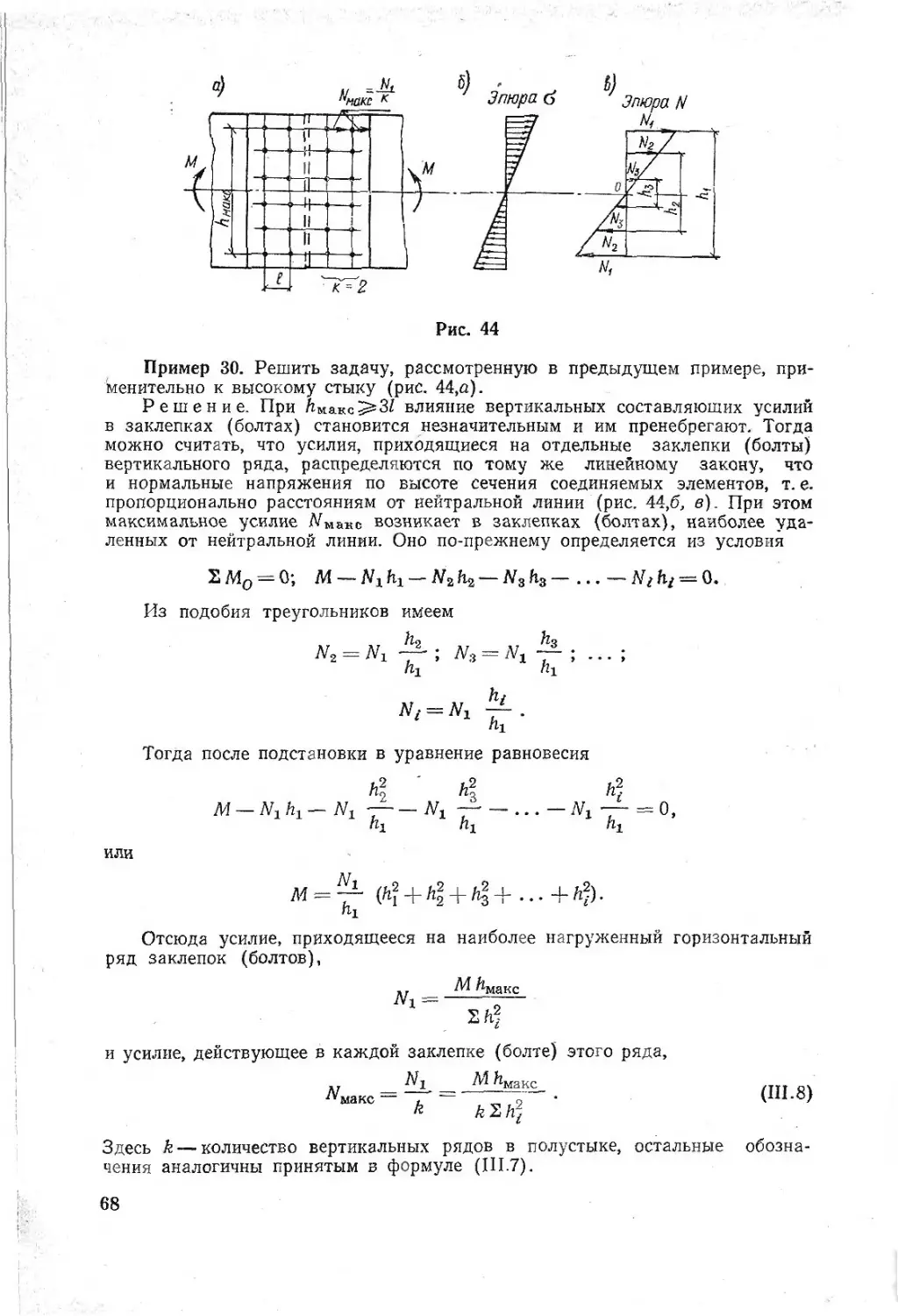

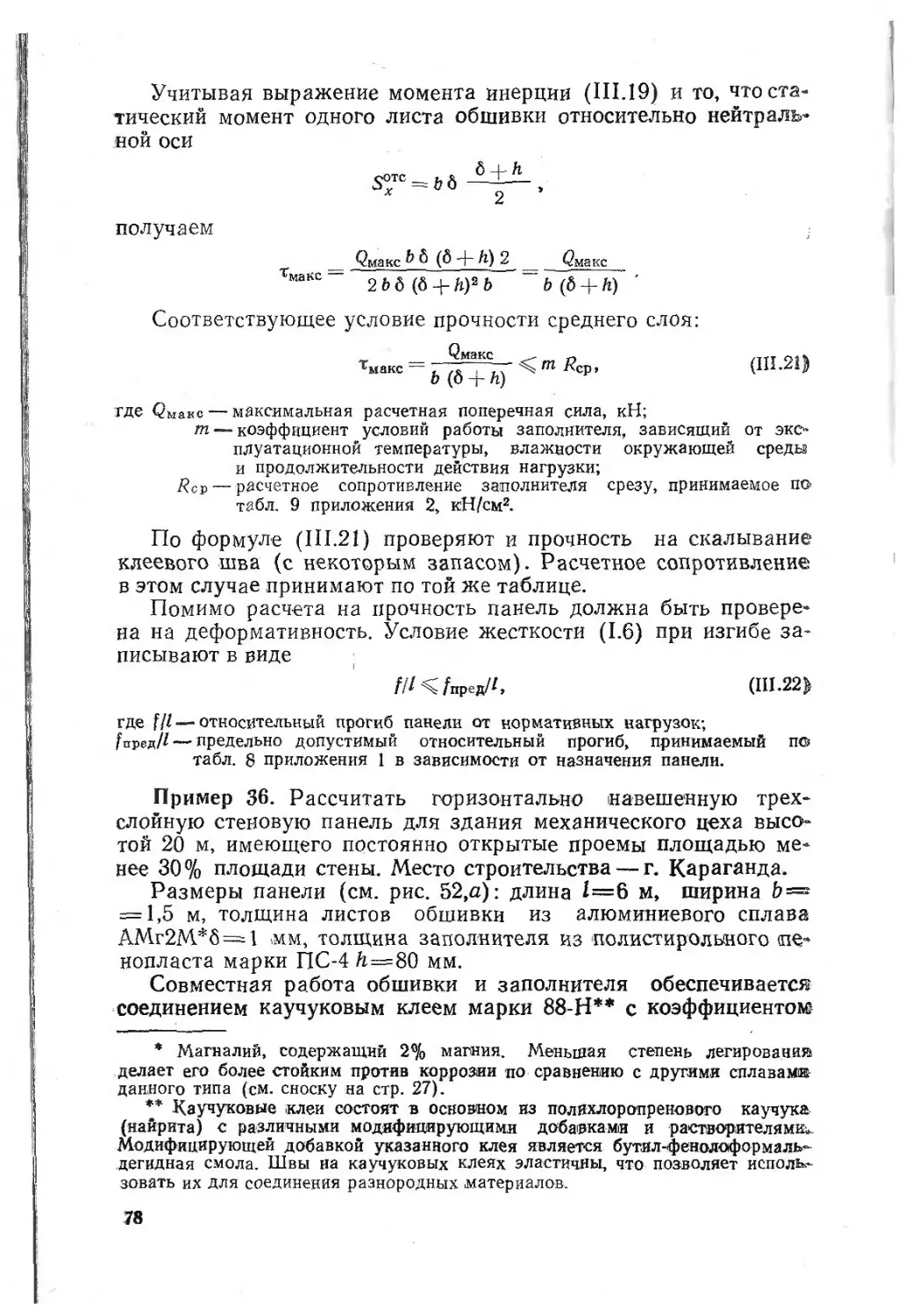

швы толщиной Нш— 6 мм.