Text

В. М. НИКИФОРОВ

ТЕХНОЛОГИЯ

МЕТАЛЛОВ

мЛшгкз-1953

Книга содержит данные о свойствах метал-

лов и их испытаниях, о производстве чугуна,

стали и цветных металлов, основы металлографии,

термической и химико-термической обработки,

сведения о коррозии металлов, литье, обработке

металлов давлением и резанием, а также о сварке

и пайке металлов.

Книга предназначена в качестве учебного

пособия для немашиностроительных техникумов.

Рецензенты: инж. Н. М. ГУДКОВ, доц. Л. Ю. ПОТИНГ

Редакторы: канд. техн, наук А. Н. СОКОЛОВ,

канд. техн, наук А. С. АЗАРОВ

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ МАШГИЗА

Редакция литературы по технологии машиностроения

Заведующий редакцией инж. П. С. НИКИТИН

ВВЕДЕНИЕ

Предмет технологии металлов

В технологии металлов изучаются свойства металлов1, а также

практика и теория их получения и обработки. Составными частями

технологии металлов являются: металлургия, металлография, терми-

ческая обработка металлов, химико-термическая обработка, литей-

ное производство, обработка металлов давлением, сварочное произ-

водство, обработка металлов резанием и электрическая обработка

металлов.

Металлургия является отраслью промышленности, которая про-

изводит переработку руд и отходов в металлы и сплавы.

Термическая обработка объединяет ряд процессов, изменяющих

механические и физические свойства металлов путем применения

различных режимов их нагрева и охлаждения.

Химико-термическая обработка имеет целью насыщение поверх-

ностного слоя металлов различными компонентами (составляю-

щими) для изменения свойств детали на определенную глубину.

Литейное производство есть процесс получения отливок путем

заполнения заранее приготовленных форм жидким металлом.

Обработка металлов давлением (ковка, прокатка) является тех-

нологическим процессом, обеспечивающим получение заготовок или

готовых деталей заданной формы с применением давления.

Сварочное производство и пайка обеспечивают получение не-

разъемных соединений металлических частей.

Обработка металлов резанием заключается в снятии с поверх-

ности заготовки некоторого слоя металла с целью получения

детали заданной формы при соблюдении требуемой чистоты и

точности.

Электрическая обработка непосредственно использует электри-

ческий ток в виде искр для целей обработки металлов.

В процессе развития перечисленных отраслей производства,

в результате накопившихся опыта, знаний и их обобщения, а также

развития смежных наук (физики, химии и др.), каждая из этих

отраслей явилась предметом специальной науки под тем же назва-

нием.

Так, например, металлургия — наука, изучающая способы полу-

чения металлов и сплавов. Термическая обработка — наука об изме-

1 Понятие о металлах и сплавах, см. стр. 4.

4 Введение

нении механических и физических свойств вследствие нагревания

и охлаждения сплавов и т. д.

Самостоятельной наукой является металлография, изучающая

структуру (строение) металлов и зависимость их свойств от струк-

туры.

Металлы, их виды и роль в народном хозяйстве

Металлы представляют вещества, характеризующиеся специфи-

ческим блеском, ковкостью, непрозрачностью, электропроводностью,

теплопроводностью.

Все металлы могут быть разделены на две группы:

1) простые металлы — более или менее чистые химические эле-

менты металлического характера;

2) сложные металлы или сплавы, образованные сочетанием ка-

кого-либо простого металла, как основы, со всевозможными дру-

гими элементами.

Периодическая система элементов Д. И. Менделеева показы-

вает, что около трех четвертей всех существующих в природе

элементов составляют металлы. Однако промышленное применение

имеет значительно меньшее число металлов.

Важнейшим промышленным металлом является железо (Fe),

которое в сплавах с углеродом (С) и другими элементами образует

группу черных металлов: сталь, чугун и ферросплавы1.

Все инженерные сооружения, машины и механизмы имеют де-

тали, изготовленные из черных металлов, а многие из них преиму-

щественно состоят из таких деталей.

Отсюда ясно, почему уровень народного хозяйства страны ха-

рактеризуется количеством выплавляемых в стране черных металлов.

Из цветных металлов весьма важное промышленное зна-

чение имеют медь (Си), алюминий (А1), магний (Mg), свинец (РЬ),

цинк (Zn), олово (Sn). Эти металлы обладают весьма ценными

свойствами. Но стоимость цветных металлов по сравнению с чер-

ными металлами очень высока, поэтому во всех случаях, когда это

допустимо, их стараются заменить черными металлами.

Кроме перечисленных, промышленное применение имеют сле-

дующие цветные металлы: хром (Сг), никель (Ni), марганец (Мп),

молибден (Мо), кобальт (Со), ванадий (V), вольфрам (W), титан (Ti).

Эти металлы употребляются в основном в качестве присадок

(добавок) для улучшения свойств черных металлов; некоторые из

них (W, Ti, Со) служат для получения твердых режущих сплавов.

Все перечисленные металлы можно назвать техническими,

в отличие от благородных (платина, золото, серебро), редкоземель-

ных и др.

Металлы в технике, как правило, применяются в виде сплавов,

так как свойства сплавов обычно лучше свойств составляющих их

Ферро —от латинского названия железа „феррум*.

Введение

5

простых металлов. В связи с теми или иными требованиями, предъ-

являемыми к готовым деталям, изыскивают специальные сплавы,

имеющие необходимые свойства. Часто эти сплавы бывают весьма

сложными по своему составу.

Из простых металлов широкое применение находят лишь медь

и алюминий — в качестве проводников электрического тока.

Развитие производства металлов в нашей стране

Добыча металлов из руд известна человечеству уже несколько

тысячелетий. Имеются данные, указывающие, что медь, олово,

сталь и ртуть добывались еще за 50Э0 лет до нашей эры.

Раскопки русских городов VII—VIII вв. показывают, что в этих

городах работало немало ремесленников, занятых добычей и обра-

боткой металлов. Люди „огненных" работ обеспечивали прекрас-

ным оружиехм Олега, Святослава, Ярослава Мудрого, Владимира

Мономаха, Александра Невского.

Однако до Петра I железоделательные заводы были невелики и

действовали не постоянно.В 1701 г. на Урале начал работать пер-

вый петровский металлургический завод. С этого времени метал-

лургия в России начала быстро развиваться. В 1724 г. в России

было выплавлено 1 165000 пудов чугуна и она заняла первое место

в мире, оставив позади передовую тогда Англию. В 1800 г. вы-

плавка чугуна достигла 9 971 000 пудов. Русская сталь экспортиро-

валась в другие государства, в том числе и в Англию.

Однако дальнейшее развитие металлургии в России тормози-

лось феодально-крепостническим строем. В течение XIX века Россия

в этой области очень отстала от других стран, и, несмотря на то, что

с конца столетия производство чугуна и стали заметно увеличилось,

все же в 1913 г. на душу населения в России приходилось в 18 раз

меньше чугуна и стали, чем в США, в 8 раз меньше, чем в Герма-

нии, в 4 раза меньше, чем во Франции.

Победа Великой Октябрьской социалистической революции при-

вела к созданию в нашей стране нового общественно-экономического

строя. Плановая система народного хозяйства потребовала прежде

всего реконструкции металлургической промышленности страны.

За годы сталинских пятилеток в СССР на новой технической

базе создана мощная черная металлургия.

В годы первой пятилетки, наряду с первой металлургической

базой, находящейся на юге СССР — в Донбассе, в Приднепровье

и в Приазовье, по инициативе товарища И. В. Сталина была со-

здана вторая угольно-металлургическая база на востоке — в Куз-

бассе и на Урале.

В своем докладе на XVIII съезде партии товарищ Сталин ука-

зал, что „...по технике производства и темпам роста нашей промыш-

ленности мы уже догнали и перегнали главные капиталистические

страны" (И. Сталин, Отчетный доклад на XVIII съезде партии

о работе ЦК ВКП (б), Госполитиздат, 1939, стр, 22).

6

Введение

В 1940 г. в СССР было произведено чугуна почти в 4 раза

больше, чем в дореволюционной России в 1913 г. (фиг. 1),

а стали — в 4,5 раза больше.

В четвертой сталинской пятилетке металлургическая промыш-

ленность Юга, полностью разрушенная фашистскими захватчи-

ками во время войны, была восстановлена и в настоящее время

дает металла больше, чем до войны. Следует отметить, что при

восстановлении металлургических заводов Юга особое внимание

было уделено механизации трудоемких и тяжелых работ. Систе-

матически вводится меха-

низация также на дей-

ствующих металлургиче-

ских предприятиях. Это

приводит к росту произ-

водства, экономии рабо-

чей силы и облегчению

труда рабочих.

Рабочие советской ме-

таллургической промыш-

ленности достигли луч-

ших в мире технических

показателей использова-

ния основных агрега-

тов.

Передовые заводы до-

Фиг. 1. Производство чугуна и стали в дорево-

люц ионной России и в СССР в млн. тонн (для

1950 и 1951 гг. округленно).

срочно выполнили зада-

ния четвертого пятилет-

него плана, достигли уже

в 1949 г. установленного

на 1950 г. уровня произ-

водства чугуна, стали, проката. Особенно значительны успехи ме-

таллургов Магнитогорского и Кузнецкого комбинатов и заводов

им. Серова, Верх-Исетского, Лысьвенского, „Серп и молот". Кол-

лектив Магнитогорского комбината дал в 1950 году чугуна на

7,5%, стали на 26,5%, проката на 30% больше, чем предусматри-

валось пятилетним планом.

Для ускорения темпов роста производительности труда боль-

шое значение имеет замечательный почин инженера-новатора

Ф. Л. Ковалева. Ф. Л. Ковалев осуществил на практике система-

тическое изучение, научное обобщение и внедрение в производ-

ство наиболее прогрессивных и производительных способов исполь-

зования стахановцами рабочего времени. Метод Ф. Л. Ковалева,

возникший и внедренный впервые на тонкосуконной фабрике

„Пролетарская победа", с успехом осваивается всеми отраслями

социалистической промышленности, в том числе и металлургиче-

ской и машиностроительной промышленностью. На ряде пред-

приятий применение метода Ф. Л. Ковалева дало повышение

производительности на 20—30% и более.

Введение

7

В 1950 г. производство чугуна по сравнению с довоенным уров-

нем увеличилось на 29%, а выплавка стали — на 49%. В 1951 г.

прирост выплавки чугуна по сравнению с 1950 г. составил

2 млн. 700 тыс. тонн, а стали — около 4 млн. тонн1 (фиг. 1).

Производство цветных металлов — меди, алюминия, никеля,

свинца, цинка и др. — й 1950 г. значительно превысило довоенный

уровень в результате строительства новых рудников, обогати-

тельных фабрик и заводов, а также улучшения работы действую-

щих предприятий.

По пятому пятилетнему плану развития СССР на 1951-—1955 гг.

предусматривается рост выплавки чугуна на 76%, стали — на

62%, производства проката — на 64%. Наряду С новым развитием

черной металлургии в районах Юга, Урала, Сибири, Центра и Се-

веро-Запада намечено дальнейшее развитие металлургической про-

мышленности в районах Закавказья.

Производство цветных металлов в пятой пятилетке возрастет

примерно в следующих размерах: меди рафинированной на 90%,

свинца в 2,7 раза, алюминия не менее чем в 2,6 раза, цинка в 2,5

раза, никеля на 53% и олова на 80%.

В своей исторической речи перед избирателями 9 февраля

1946 г. Иосиф Виссарионович Сталин поставил задачу добиться

годовой выплавки чугуна 50 млн. тонн и стали 60 млн. тонн. Эта

почетная задача успешно выполняется советскими металлургами.

Значение русской и советской науки в области технологии

металлов

Первые теоретические основы металлургии были разработаны

великим русским ученым М. В. Ломоносовым в его книге „Первые

основания металлургии или рудных дел“, вышедшей в 1763 г.

Дальнейшее развитие металлургия получила благодаря трудам

П. П. Аносова (1799—1851), основоположника производства литой

высококачественной стали, и Д. К. Чернова (1839—1921).

Для металлургии Д. К. Чернов является таким же выдающимся

ученым, как Д. И. Менделеев для химии. Он создал металлогра-

фию— новую науку о термической обработке металлов, базирую-

щуюся на законах физики и химии, — вследствие чего термическая

обработка металлов из искусства, основанного на интуиции и прак-

тике, превратилась в процессы, четко и полностью обоснованные.

Кроме того, Д. К. Чернов и его предшественники А. С. Лавров

и Н. В. Калакуцкий создали научную базу для изучения процесса

затвердевания слитков и их строения. Исключительное значение

в теоретической металлургии имеют труды акад. Н. С. Курнакова

(1860—1941) по физико-химическому анализу металлов и сплавов

и по изучению природы химических превращений в металлах.

1 По материалам доклада Л. П. Берия на торжественном заседании Москов-

ского Совета 6 ноября 1951 г.

8

Введение

Труды акад. А. А. Байкова (1870—1946) имеют большое значе-

ние для развития советской металлургии; он разработал оригиналь-

ную теорию металлургических процессов, руководил работами по

решению проблемы рациональной переработки керченских полиме-

таллических руд, внес большой вклад в теорию медеплавильного

производства и пр.

Акад. М. А. Павлову принадлежит заслуга научного обосно-

вания строительства мощных доменных печей с полезным объемом

1000—1300 куб. м. М. А. Павлов доказал несостоятельность

„теорий“ зарубежных ученых о нецелесообразности строительства

доменных печей с полезным объемом выше 700—800 куб. м. Бла-

годаря трудам акад. М. А. Павлова и акад. И. П. Бардина в СССР

разрешена проблема применения кислородного дутья в доменном

и мартеновском производствах, значительно увеличивающего про-

изводительность печей и сокращающего расход горючего.

Приоритет в применении электрической энергии для целей

обработки металлов принадлежит русским ученым. Электрическая

дуга, открытая акад. В. В. Петровым в 1802 г., была использо-

вана для целей сварки и резки металлов русскими инженерами

Н. Н. Бенардосом (1882) и Н. Г. Славяновым (1888). Изобретения

Н. Н. Бенардоса и Н. Г. Славянова произвели переворот в тех-

нологии производства судов, машин и сооружений. Под руковод-

ством акад. Е. О. Патона незадолго до Великой Отечественной

войны был разработан метод автоматической электродуговой

сварки, широко применяющийся в настоящее время.

В 1938 г. Б. Р. и Н. И. Лазаренко открыли способ электро-

искровой обработки металлов. При этом способе электрическая

энергия в виде искр используется для обработки металлов, при-

чем обработке могут подвергаться все металлы, независимо от

их твердости.

Начало машиностроения положено А. К. Нартовым, который

в 1712 г. изобрел механический супорт токарного станка. Даль-

нейшему своему развитию машиностроение обязано прежде всего

тульским механикам (П. В. Захаве и др.), которые создали лучшие

в мире модели станков.

В годы сталинских пятилеток в СССР создана передовая ма-

шиностроительная промышленность. В 1950 г. в СССР работало

26 автоматических станочных линий и один автоматический завод.

В пятой пятилетке предусматриваются высокие темпы развития

машиностроения и увеличение продукции машиностроения и метал-

лообработки за пятилетие примерно в 2 раза.

Первые труды по резанию металлов были выполнены во второй

половине XIX века И. А. Тиме, который поставил и разрешил

основные научные вопросы резания металла и дерева. Исследо-

вания К. А. Зворыкина в конце прошлого века, труды проф.

Т. И. Тихонова и Я- Г- Усачева в начале текущего столетия

выдвинули отечественную науку о резании металлов на первое

место в мире.

Введение 9

Опираясь на передовые достижения физики и общеинженерных

дисциплин, советская наука о резании металлов является ведущей,

прогрессивной. Не случайно поэтому, что именно Советскому

Союзу принадлежит приоритет в вопросах разработки и внедре-

ния методов скоростного резания металлов: резцы с отрицатель-

ными передними углами применялись в СССР уже в 1936 г.,

в то время как в промышленности США подобные резцы начали

применяться лишь в 1944 г.

Нет такой области в технике, в которую русскими и советскими

учеными не был бы внесен большой вклад.

Трудящиеся Советского Союза, люди науки и производства

в тесном содружестве упорно борются за технический прогресс.

Результатом этого является внедрение в производство достижений

передовой научной мысли, оснащение всего народного хозяйства

СССР передовой техникой.

Ежегодно десятки и сотни передовых деятелей науки,техники

и производства удостаиваются высокого звания лауреатов Сталин-

ских премий, среди них большое количество рабочих-стахановцев.

Активное участие стахановцев в рационализации производства,

в создании новых методов, повышающих производительность

труда, является фактором исключительной важности. И. В. Сталин

в своем выступлении на Первом всесоюзном совещании стаханов-

цев сказал: „Разве не ясно, что стахановцы являются новаторами

в нашей промышленности, что стахановское движение представ-

ляет будущность нашей индустрии, что оно содержит в себе

зерно будущего культурно-технического подъема рабочего класса,

что оно открывает нам тот путь, на котором только и можно

добиться тех высших показателей производительности труда,

которые необходимы для перехода от социализма к коммунизму../

(И. Сталин, Вопросы ленинизма, изд. 11-е, ОГИЗ, 1947,

стр. 496).

В 1950 г. по инициативе товарища И. В. Сталина приняты

постановления Совета Министров СССР и ЦК ВКП (б) о строи-

тельстве величественных гидроэлектростанций на реках Волге,

Днепре, Дону и Аму-Дарье, о создании новых строительных и

обводнительных систем в приволжских и донских степях, в ни-

зовьях Аму-Дарьи, Западной Туркмении, пустыне Кара-Кум, южных

районах Украины и северных районах Крыма, а также о строи-

тельстве Волго-Донского судоходного канала, который введен

в эксплуатацию в 1952 г. Указом Президиума Верховного Совета

СССР Волго-Донскому каналу присвоено имя В. И. Ленина.

Великие стройки коммунизма за короткий срок — в течение

5—7 лет — создадут новые оросительные системы на площади

в несколько миллионов гектаров.

Пустыни и степи превратятся в цветущие края земледелия.

Энергия электростанций будет широко использована в сельском

хозяйстве (электропахота, питание водокачек, мельниц и др.),

в промышленности и на транспорте.

10

Введение

На великих стройках работают новейшие мощные механизмы,

изготовленные на заводах Советского Союза, обеспечивающие

высокую производительность труда.

По пятому пятилетнему плану предусматривается ввести в дей-

ствие Куйбышевскую гидроэлектростанцию на 2100 тысяч киловатт,

а также Камскую, Горьковскую, Мингечаурскую, Усть-Каменогор-

скую и другие общей мощностью 1916 тысяч киловатт.

Пятым пятилетним планом обеспечивается дальнейший подъем

всех отраслей народного хозяйства, рост материального и культур-

ного уровня народа. Это обеспечивается, наряду с вводом в дей-

ствие новых предприятий и агрегатов, также увеличением мощно-

стей действующих предприятий за счет их реконструкции, уста-

новки нового оборудования, механизации и интенсификации про-

изводства и улучшения технологических процессов.

Выполнение пятого пятилетнего плана явится крупным шагом

вперед в создании материально-технической базы коммунистиче-

ского общества.

ГЛАВА ПЕРВАЯ

СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ИСПЫТАНИЯ

I. ОСНОВНЫЕ СВОЙСТВА МЕТАЛЛОВ

Свойства металлов делятся на физические, химические, механи-

ческие и технологические.

К физическим свойствам относятся: цвет, удельный вес, плав-

кость, электропроводность, магнитные свойства, теплопроводность,

теплоемкость, расширяемость при нагревании.

К химическим — окисляемость, растворимость и коррозионная

стойкость.

К механическим—-прочность, твердость, упругость, вязкость,

пластичность.

К технологическим — прокаливаемость, жидкотекучесть, ков-

кость, свариваемость, обрабатываемость резанием.

1. Физические и химические свойства

Цвет. Металлы непрозрачны, т. е. не пропускают сквозь себя

свет, но отполированные поверхности металлов хорошо его отра-

жают, и в этом отраженном свете каждый металл имеет свой осо-

бый оттенок—-цвет.

Из технических металлов окрашенными являются только медь

(красная) и ее сплавы. Цвет остальных металлов колеблется от

серо-стального до серебристо-белого. Тончайшие пленки окислов

на поверхности металлических изделий придают им дополнительные

окраски, о чем подробнее будет сказано ниже (стр. 111); эти окра-

ски нельзя считать цветом металлов.

Удельный вес. Вес одного кубического сантиметра вещества,

выраженный в граммах, называется удельным весом.

По величине удельного веса различают легкие металлы (удель-

ный вес ниже 3) и тяжелые металлы. Из технических металлов лег-

чайшим является магний (удельный вес 1,74), наиболее тяжелым —

вольфрам (удельный вес 19,3). Удельный вес металлов в некото-

рой степени зависит от способа их производства и обработки.

Плавкость. Способность при нагревании переходить из твердого

состояния в жидкое является важнейшим свойством металлов.

При нагревании все металлы переходят из твердого состояния в

жидкое, а при охлаждении расплавленного металла — из жидкого

состояния в твердое. Температура плавления технических метал

12

Свойства металлов и методы, их испытания

лов колеблется от Д- 232° (олово) до 3370° (вольфрам). Большин-

ство сплавов имеет не одну определенную температуру плавле-

ния, а интервал температур, иногда весьма значительный (стр. 77).

Электропроводность. Электропроводность заключается в пере-

носе электричества свободными электронами. Электропроводность

металлов в тысячи раз выше электропроводности неметаллических

тел. При повышении температуры электропроводность металлов

падает, и при понижении — возрастает. При приближении к абсо-

лютному нулю (—273°С) электропроводность беспредельно увели-

чивается (сопротивление падает почти до нуля).

Электропроводность сплавов всегда ниже электропроводности

одного из компонентов, составляющих сплав.

Магнитные свойства. Явно магнитными (ферромагнитными) яв-

ляются только три металла: железо, никель и кобальт, а также

некоторые их сплавы. При нагревании до определенных темпера-

тур (стр. 85) эти металлы также теряют магнитные свойства. Ниже

будет показано, что некоторые сплавы железа и при комнатной

температуре не являются ферромагнитными. Все прочие металлы

разделяются на парамагнитные (притягиваются магнитами) и диа-

магнитные (отталкиваются магнитами).

Теплопроводность. Теплопроводностью называется переход

тепла в теле от более нагретого места к менее нагретому без види-

мого перемещения частиц этого тела. Высокая теплопроводность

металлов позволяет быстро и равномерно нагревать их и охлаждать.

Из технических металлов наибольшей теплопроводностью обла-

дает медь. Теплопроводность железа значительно ниже, а тепло-

проводность стали меняется в зависимости от содержания в ней

компонентов. При повышении температуры теплопроводность умень-

шается, при понижении — увеличивается.

Теплоемкость. Теплоемкостью называется количество тепла,

необходимое для повышения температуры тела на 1°.

Удельной теплоемкостью вещества называется то количество

тепла в килограмм-калориях, которое нужно сообщить 1 кг веще-

ства, чтобы повысить его температуру на 1°.

Удельная теплоемкость металлов в сравнении с другими веще-

ствами невелика, что позволяет относительно легко нагревать их

до высоких температур.

Расширяемость при нагревании. Отношение приращения длины

тела при его нагревании на 1° к первоначальной его длине назы-

вается коэффициентом линейного расширения. Для различных

металлов коэффициент линейного расширения колеблется в широ-

ких пределах. Так, например, вольфрам (W) имеет коэффициент

линейного расширения 4,0- 10~6, а свинец (РЬ) 29,5- 10-6.

Коррозионная стойкость. Вопросам коррозии отведена спе-

циальная (восьмая) глава этой книги. Здесь укажем лишь, что

коррозия есть разрушение металла вследствие химического или

электрохимического взаимодействия его с внешней средой. Приме-

ром коррозии является ржавление железа.

Механические свойства

13

Высокое сопротивление коррозии (коррозионная стойкость) яв-

ляется важным природным свойством некоторых металлов: пла-

тины, золота и серебра, которые именно поэтому и получили назва-

ние благородных. Хорошо сопротивляются коррозии также никель

и другие цветные металлы. Черные металлы корродируют сильнее

и быстрее, чем цветные.

2. Механические свойства

Прочность. Прочностью металла называется его способность

сопротивляться действию внешних сил, не разрушаясь.

Твердость. Твердостью называется способность тела противо-

стоять проникновению в него другого, более твердого тела.

Упругость. Упругостью металла называется его свойство вос-

станавливать свою форму после прекращения действия внешних

сил, вызвавших изменение формы (деформацию).

Вязкость. Вязкостью называется способность металла оказывать

сопротивление быстро возрастающим (ударным) внешним силам.

Вязкость — свойство, обратное хрупкости.

Пластичность. Пластичностью называется свойство металла

деформироваться без разрушения под действием внешних сил и

сохранять новую форму после прекращения действия сил. Пластич-

ность^— свойство, обратное упругости.

В табл. 1 приведены свойства технических металлов.

Таблица 1

Свойства технических металлов

Название металла Символ i. Удельный вес (плотность) г/см* Температура : плавления °C Коэффициент ли- нейного расшире- ния а • (10“^) Удельная электро- проводность при 0°С у m/qai • мм* Твердость по Бринелю Hq Предел прочиости (временное сопро- тивление) кг/мм^ Относительное । удлинение <5 о/о i Относительное сужение попереч- ного сечеиия фи/0

Алюминий Al 2,7 658 24,0 37,0 20-37 8-11 40 85

Вольфрам . W 19,3 3370 4,0 18,1 160 НО — —

Железо . . Fe 7,87 1530 11,9 11,0 50 25—33 21—55 68—55

Кобальт . . Co 8,9 1490 12,08 10,2 125 70 3 —

Магний . . Mg 1,74 651 25,7 23,0 25 17-20 15 20

Марганец . Mn 7,44 1242 23,0 22,7 20 хрупкий

Медь.... Cu 8,94 108.3 16,42 64,0 35 22 60 75

Никель . . Ni 8,9 1452 13,7 8,5 60 40-50 40 70

Олово . . . Sn 7,3 232 22,4 8,5 5—10 2-4 40 74

Свинец . . Pb 11,34 327 29,5 4,9 4—6 1,8 50 100

Хром . . . Cr 7,14 1550 8,1 38,4 108 хрупкий

Цинк .... Zn 7,14 419 32,6 17,4 30-42 11,3-15 5-20 —

14 Свойства металлов и методы их испытания

3. Значение свойств металлов для их обработки и применения

Механические свойства. Первое требование, предъявляемое ко

всякому изделию,— это достаточная прочность.

Металлы обладают более высокой прочностью по сравнению

с другими материалами, поэтому нагруженные детали машин, ме-

ханизмов и сооружений обычно изготовляются из металлов.

Многие изделия, кроме общей прочности, должны обладать еще

особыми свойствами, характерными для работы данного изделия.

Так, например, режущие инструменты должны обладать высокой

твердостью. Для изготовления режущих и других инструментов

применяются инструментальные стали и сплавы (стр. 134).

Для изготовления рессор и пружин применяются специальные

стали и сплавы, обладающие высокой упругостью (стр. 131).

Вязкие металлы применяются в тех случаях, когда детали при

работе подвергаются ударной нагрузке.

Пластичность металлов дает возможность производить их обра-

ботку давлением (ковать, прокатывать).

Физические свойства. В авиа-, авто- и вагоностроении вес дета-

лей часто является важнейшей характеристикой, поэтому сплавы

алюминия (А1) и особенно магния (Mg) являются здесь незамени-

мыми. Удельная прочность (отношение предела прочности к удель-

ному весу) для некоторых, например алюминиевых, сплавов выше,

чем для мягкой стали.

Плавкость используется для получения отливок путем за-

ливки расплавленного металла в формы. Легкоплавкие металлы

(например, свинец) используются в качестве закалочной среды для

стали. Некоторые сложные сплавы имеют столь низкую темпера-

туру плавления, что расплавляются в горячей воде. Такие сплавы

применяются для отливки типографских матриц, в приборах, слу-

жащих для предохранения от пожаров, и т. п.

Металлы с высокой электропроводностью (медь, алю-

миний) используются в электромашиностроении, для устройства

линий электропередач, а сплавы с высоким электросопротивле-

нием—-для ламп накаливания, электронагревательных приборов.

Магнитные свойства металлов играют первостепенную

роль в электромашиностроении (динамомашины, моторы, трансфор-

маторы), для приборов связи (телефонные и телеграфные аппа-

раты) и используются во многих других видах машин и приборов.

Теплопроводность металлов дает возможность произ-

водить их термическую обработку и тем самым изменять их меха-

нические и физические свойства. Теплопроводность используется

также при производстве пайки и сварки металлов и т. п.

Некоторые сплавы металлов имеют коэффициент линей-

ного расширения, близкий к нулю; такие сплавы применя-

ются для изготовления точных приборов, радиоламп и пр. Расши-

рение металлов должно приниматься во внимание при постройке

длинных сооружений, например, мостов. Нужно также учитывать,

Современные методы испытания металлов

15

что две детали, изготовленные из металлов с различным коэффи-

циентом расширения и скрепленные между собой, при нагревании

могут дать изгиб и даже разрушение.

Химические свойства. Коррозионная стойкость особенно важна

для изделий, работающих в сильно окислительных средах (колос-

никовые решетки, детали химических машин и приборов). Для

достижения высокой коррозионной стойкости производят специаль-

ные нержавеющие, кислотостойкие и жаропрочные стали, а также

применяют защитные покрытия.

Технологические свойства. Имеют весьма важное значение

при производстве тех или иных технологических операций. От-

дельные технологические свойства рассмотрены в главах, осве-

щающих соответствующие технологические процессы: прока-

ливаемость—-в гл. V (стр. 107), жидкотекучесть — в

гл. IX (стр. 189), ковкость — в гл. X (стр. 207), свари-

ваемость— в гл. XI (стр. 238), обрабатываемость реза-

нием— в гл. XIII (стр. 313).

II. ИСПЫТАНИЯ МЕТАЛЛОВ

4. Современные методы испытания металлов

Современными методами испытания металлов являются: хими-

ческий анализ, спектральный анализ, механические испытания, ме-

таллографический и рентгенографический анализы, технологические

пробы, дефектоскопия. Эти испытания дают возможность получить

представление о природе металлов, их строении, составе и свойствах,

а также определить доброкачественность готовых изделий.

Химический анализ. Является средством контроля химического

состава металлов и сплавов. Различают качественный и количест-

венный химический анализ. Задачей качественного анализа являет-

ся определение того, какие элементы входят в состав исследуемого

металла или сплава. Количественный анализ служит для определе-

ния веса (количества) составных частей, или элементов, в данном

металле или сплаве. Химический анализ является важнейшим мето-

дом испытания металлов. Отклонение от указанного химического

состава на десятые и даже сотые доли процента некоторых эле-

ментов приводит к резкому изменению свойств сплавов.

Спектральный анализ. Применяется наряду с химическим ана-

лизом для определения химического состава металла по спектру,

излучаемому его атомами. Подобно химическим методам анализа,

спектральный анализ подразделяется на качественный и количест-

венный. Наличие в образце тех или иных элементов (качественный

анализ) определяется присутствием в спектре характерных линий

анализируемых элементов, а количественное содержание анализи-

руемых элементов (количественный анализ) определяется путем

измерения интенсивности линий анализируемых элементов. Спект-

ральный анализ имеет преимущество перед химическим анализом

вследствие высокой чувствительности и точности, быстроты прове-

16 Свойства металлов и методы их испытания

дения, дешевизны и т. д. Спектральный анализ при определении

состава металлов получил в СССР широкое распространение. По

методу акад. Г. С. Ландсберга, скоростной спектральный анализ

металлов и сплавов производится с помощью стилоскопов. Первый

стилоскоп был сконструирован Г. С. Ландсбергом и его сотрудни-

ками в 1932—1933 гг. по инициативе Московского автомобильного

завода имени И. В. Сталина.

Механические испытания. Детали машин, механизмов и соору-

жений работают под нагрузками. Нагрузки на детали бывают раз-

личных видов: одни детали нагружены постоянно действующей

в одном направлении силой, другие подвержены ударам, у третьих

силы более или менее часто изменяются по своей величине и на-

правлению. Некоторые детали машин подвергаются нагрузкам при

повышенных температурах, при действии коррозии и т. п.; такие

детали работают в сложных условиях.

В соответствии с этим разработаны различные методы испы-

таний металлов, с помощью которых определяют механические

свойства.

Наиболее распространенными испытаниями являются статиче-

ское растяжение, динамические испытания и испытания на твер-

дость.

Статическими называются такие испытания, при которых

испытуемый металл подвергают воздействию постоянной силы или

силы, возрастающей весьма медленно; динамическими назы-

вают такие испытания, при которых испытуемый металл подвер-

гают воздействию удара или силы, возрастающей весьма быстро.

Кроме того, в ряде случаев производятся также испытания на

усталость, ползучесть и износ, которые дают более глубокое пред-

ставление о свойствах металлов.

Дефектоскопия. Магнитная дефектоскопия и ультразвуковая

дефектоскопия относятся к методам, позволяющим выявлять вну-

тренние пороки изделий без разрушения последних.

Магнитная дефектоскопия применяется для выявле-

ния пороков деталей, подвергающихся высоким переменным напря-

жениям. Такйе пороки, как трещины, волосовины, пузыри, неме-

таллические включения и т. п., в условиях переменной нагрузки

становятся очень опасными, так как понижают динамическую проч

ность деталей.

Испытание происходит быстро, и показания получаются надеж-

ными и чрезвычайно наглядными при условии неглубокого местона-

хождения пороков. Этот метод весьма прогрессивен, так как дает

возможность устанавливать причины брака, гарантирует качество

изделий и обеспечивает надежность и безопасность работы изго

товляемых машин.

Первый промышленный магнитный дефектоскоп был сконструи-

рован и изготовлен акад. Н. С. Акуловььм в 1934 г.

Магнитное испытание слагается из трех основных операций:

1) намагничивания изделий; 2) покрытия намагничениях изде-

Современные методы испытания металлов

17

Фиг. 2. Схема распределения

магнитных силовых линий

на детали с пороком а.

Фиг. 3. Схема ультра-

звукового исследова-

ния детали:

а — зона акустической

тенн.

лий порошком и 3) осмотра поверхности и размагничивания из-

делий.

У намагниченных изделий, имеющих пороки, магнитные силовые

линии, стремясь обогнуть места пороков (ввиду их пониженной

магнитной проницаемости), выходят за пределы поверхности изде-

лия и затем входят в него, образуя неоднородное магнитное поле.

Поэтому при покрытии изделий магнит-

ным порошком частицы последнего рас-

полагаются над пороком, образуя резко

очерченные рисунки (фиг. 2). По харак-

теру этих рисунков судят о величине и

форме пороков металла.

Ультразвуковая дефекто-

скопия создана в СССР. В 1929 г.

проф. С. Я. Соколов опубликовал сооб-

щение об опытах по прозвучиванию здо-

ровых и дефектных металлических цилин-

дров. По простоте и дешевизне этот

метод уступает порошковой магнитной

дефектоскопии, однако он имеет и свои

достоинства, а именно: позволяет испы-

тывать любые металлы (а не только фер-

ромагнитные, как метод магнитной дефектоскопии) и дает возмож-

ность определять пороки, залегающие в толщине металла на значи-

тельной глубине и не поддающиеся контролю магнитным методом.

Для исследования металлов применяются ультразвуковые коле-

бания с частотой от 2 до 10 млн. периодов в секунду (герц). При

такой частоте ультраакустические колебания

распространяются в металле в виде неправиль-

ных лучей, почти не рассеиваясь по сторо-

нам. Такими лучами можно „просвечивать“

металлы на глубину свыше 1 м. Распростра-

няясь в металле, ультраакустические лучи

не проходят, однако, через встречающиеся в

нем пороки — внутренние трещины, раковины,

неметаллические включения и т. п., создавая

таким образом акустическую тень (фиг. 3). На

этом принципе С. Я- Соколов и сконструиро-

вал свой ультраакустический дефектоскоп,

впервые изготовленный и внедренный в произ-

водство в СССР.

Металлографический и рентгенографиче-

ский анализы. Металлографический анализ —

исследование структуры и пороков металлов путем: а) рассмо-

трения образцов невооруженным глазом или при небольших уве-

личениях (макроанализ) и с помощью микроскопа (микроанализ);

б) наблюдения за характером изменений, происходящих при охла-

ждении и нагревании металлов, сплавов и др.

2 В. М. Никифоров

18

Свойства металлов и методы их испытания

Рентгенографический анализ — исследование строения (струк-

туры) металлов и сплавов, а также выявление пороков металличе-

ских изделий путем их просвечивания.

Сведения о методах металлографического и рентгенографиче-

ского анализов изложены на стр. 72—74.

Технологические пробы. Технологические пробы являются

наиболее простыми испытаниями, определяющими возможность

производить те или иные технологические операции с данным ме-

таллом или применять металл в тех или иных условиях (стр. 29).

Ниже рассмотрены наиболее распространенные способы меха-

нических испытаний металлов.

5. Статические испытания

Испытание на растяжение. Статическое испытание на растяже-

ние является весьма распространенным способом механических

испытаний металлов.

Для статических испытаний изготовляются круглые или плоские

образцы испытуемого металла (фиг. 4). В большинстве случаев

используются круглые об-

разцы; образцы плоской фор-

мы обычно применяются при

испытании листовых мате-

Фиг. 4. Образцы для статических испыта-

ний металлов:

1 — круглый; 2 — плоский.

риалов.

Образцы состоят из ра-

бочей части и головок, пред-

назначенных для закрепле-

ния их в захватах разрывной

машины. Рабочая часть об-

разцов /] должна выпол-

няться с высокой точностью

и иметь ровную и гладкую поверхность. Расчетная длина /0 берется

несколько меньше длины рабочей части

Размеры образцов стандартизованы. Диаметр рабочей части

нормального круглого образца равен 20 мм. Образцы других диа-

метров называются пропорциональными. Расчетную длину /0 реко-

мендуется брать равной десяти диаметрам (длинные образцы) или

пяти диаметрам (короткие образцы). Если применяются образцы

других диаметров или плоские образцы, то вычисления следует про-

изводить соответственно по формулам Z0 = ll,3 /Д, (для длинных

образцов) и /0 — 5,65 /Д, (для коротких образцов), где Fo— пло-

щадь поперечного сечения образца в мм.

Для испытаний образец закрепляют в захватах 2 разрывной

машины (фиг. 5).

Основу конструкции разрывной машины составляет система

рычагов (как в десятичных весах). Червячное колесо 5 вращается

с помощью червяка 4, затягивает винт 3 вниз и приводит ма-

шину в рабочее положение. Растягивающее усилие создается гру-

Статические испытания

19

растяжения мягкой стали,

координат. По оси ординат

оси абсцисс — деформация

зом 1 и увеличивается при перемещении последнего влево. Это

усилие создает напряжение в испытуемом образце и вызывает его

удлинение, а когда напряжение превзойдет прочность образца, он

разрывается.

В современных машинах растягивающее усилие создается меха-

низмом.

На фиг. 6, а приведена диаграмма

построенная в системе прямоугольных

отложено разрывающее усилие Р, по

(абсолютное удлинение об-

разца Д/). Эта диаграмма

получается при постепен-

ном увеличении растяги-

вающего усилия вплоть до

разрыва испытуемого об-

разца.

(а), образец до растяжения (б)

жения (в).

Фиг. 5. Схема разрывной ма-

шины.

Фиг. 6. Диаграмма растяжения мягкой стали

' ' . ') и после растя-

Величина напряжения в любой точке диаграммы может быть

высчитана путем деления усилия Р в данной точке на площадь

поперечного сечения Fo образца до испытания. Напряжение обо-

значается греческой буквой а (сигма).

На диаграмме можно отметить несколько характерных точек.

Участок ОР является отрезком прямой и показывает, что до

точки Р удлинение образца пропорционально усилию (нагрузке):

каждому приращению нагрузки соответствует одинаковое увели-

чение деформации. Такая зависимость между удлинением образца

и приложенной нагрузкой называется законом пропорциональности.

Наибольшее напряжение, которое может выдержать образец

без отклонения от закона пропорциональности, называется пре-

делом пропорциональности и подсчитывается по формуле

кг/мм1,

20

Свойства металлов и методы цх испытания

где — предел пропорциональности;

Рв — нагрузка в точке Р;

F,— начальная площадь поперечного сечения образца.

При дальнейшем нагружении образца наблюдается отклонение

от закона пропорциональности; на диаграмме появляется криво-

линейный участок. Точка Е на диаграмме соответствует пределу

упругости. До точки Е деформации образца являются упругими.

Деформация называется упругой, если она полностью исчезает

после разгрузки. Условное напряжение, соответствующее появле-

нию первых признаков остающейся при разгружении образца пла-

стической деформации, называется пределом упругости.

Предел упругости <зе подсчитывается по формуле

р

ае — -Е^- KMjMM1,

где Ре— нагрузка в точке Е.

Точки Р и Е лежат обычно близко друг от друга, поэтому

практически предел упругости ае принимают равным пределу про-

порциональности <зр, для определения которого не требуется раз-

гружать машину.

Точкой S на диаграмме отмечено начало горизонтальной пло-

щадки. Эта площадка показывает, что образец удлиняется без уве-

личения нагрузки; металл как бы течет. Наименьшее напряжение,

при котором без заметного увеличения нагрузки продолжается

деформация испытуемого образца, называется физическим пре-

делом текучести. Предел текучести подсчитывается по

формуле

Ps / 2

<\ = 7г- кг!мм1.

где Ps — нагрузка в точке S. Напряжение, при котором растяги-

ваемый образец получает остаточное удлинение, равное 0,2% своей

начальной длины, называется условным пределом теку-

чести:

% 2

3q,2 = р KZjMM/\

* О

Текучесть характерна только для малоуглеродистых отожженных

сталей. Высокоуглеродистые стали и другие металлы не имеют

площадки текучести на диаграммах растяжения.

Точка В показывает наибольшую нагрузку, которую может вы-

держать образец. Условное напряжение, отвечающее наибольшей

нагрузке, предшествовавшей разрушению образца, называется

пределом прочности при растяжении (временным сопро-

тивлением разрыву) и высчитывается по формуле

— -Л кг/мм*,

* о

где Рь — нагрузка в точке В.

Статические испытания

21

До точки В удлинение (Му 4- AZJ образца и сужение его по-

перечного сечения происходят равномерно по всей длине рабочей

части.

По достижении точки В деформация образца сосредоточи-

вается в месте наименьшего сопротивления, и дальнейшее удлине-

ние (Д/2) образца протекает за счет этого места. Здесь образуется

шейка и происходит разрыв образца при нагрузке Рг.

При разрыве упругая деформация (AZV) исчезает, и абсолютное

остаточное удлинение AZ сложится из удлинения равномерного AZj

и удлинения местного AZ2, т. е. AZ = AZ2.

На фиг. 6, б приведен круглый образец из мягкой стали до раз-

рыва. Расчетная длина образца разделена на 10 равных частей.

На фиг. 6, в приведен тот же образец после разрыва. Риски,

сделанные при разметке, дают возможность видеть, что удлинение

в области шейки значительно больше, чем в других частях расчет-

ной длины.

Для характеристики пластичности металла важно знать относи-

тельное удлинение 8 (дельта) и относительное сужение площади

поперечного сечения 4 (пси) в процентах.

Относительное удлинение (в %) определяется по формуле

8 = ^-4^ • 100,

*0

где Ц— длина образца после разрыва в мм\

1й — расчетная длина образца в мм.

Легко понять, что при удлинении одновременно уменьшается

площадь поперечного сечения образца. В месте разрыва эта пло-

щадь F, будет наименьшей.

Относительное сужение (в %) определяется по формуле

’Р=Ло7Л1 • 100>

где Fo — начальная площадь поперечного сечения образца в мм'--,

Fj — площадь в месте разрыва в мм1.

У хрупких металлов относительное удлинение 2 и относитель-

ное сужение 4 близки к нулю; у пластических металлов они до-

стигают нескольких десятков процентов.

Испытания на сжатие, на изгиб и на кручение. Статические

испытания на сжатие и на изгиб не получили такого широкого

применения, как испытания на растяжение, и производятся лишь

для материалов, которые по условиям работы подвергаются сжа-

тию или изгибу.

Такими материалами являются чугун и антифрикционные

сплавы (стр. 164).

Испытания на кручение производятся на специальных машинах.

Этим испытаниям подвергается в основном сталь, применяемая для

изготовления различных валов.

22

Свойства металлов и методы их испытания

6. Динамические испытания

Если та или иная деталь машины, механизма и т. п. по роду

своей службы испытывает ударные напряжения, то металл, идущий

на изготовление такой детали, кроме статических испытаний,

подвергают еще испытанию динамической нагрузкой, так как не-

которые металлы с достаточно высокими показателями статической

прочности разрушаются при малых ударных нагрузках.

Испытания на изгиб. Ударные испытания на изгиб получили

широкое применение. Эти испытания проводятся над образцами

стандартной формы па приборах.

Фиг. 7. Схема маятникового

копра.

называемых маятниковыми коп-

рами (фиг. 7).

Для испытания образец уста-

навливают на опорах копра

(фиг. 8) надрезом по ходу ра-

бочего движения маятника.

Маятник I весом Q поднимают

Фиг. 8. Установка образца на

опорах копра.

на определенную высоту /7; в этом положении маятник обладает

известным запасом потенциальной энергии. Затем маятник осво-

бождают, и он, свободно падая, ударяет по образцу и разрушает

его; на это расходуется часть энергии. Оставшаяся энергия под-

нимает маятник на некоторую высоту h, которую определяют,

пользуясь шкалой копра.

Работу удара, поглощенную образцом, высчитывают по формуле

Ак — Q(H — /г) кгм.

Сопротивление удару называют ударной вязкостью и высчиты-

вают в килограммометрах на квадратный сантиметр.

Ударная вязкость ак вычисляется по формуле

ак — кгм/см\

где Ак — работа удара, затраченная на излом образца в кгм;

F—площадь поперечного сечения образца в месте надреза

в см?.

Испытания на твердость

23

Прочие динамические испытания. Кроме испытания на изгиб,

в специальных случаях производят еще динамические испытания

на растяжение, сжатие и кручение.

7. Испытания на твердость

Испытания на твердость производятся быстро и не требуют

сложных образцов. Кроме того, данные испытаний на твердость

позволяют судить, на основании установленных соотношений,

о других механических свойствах металлов (например, о пределе

прочности). Поэтому испытания на твердость получили самое ши-

рокое распространение в практике.

Существует два основных принципа испытания на твердость:

1) принцип вдавливания твердого наконечника и

2) принцип упругой отдачи.

На первом принципе основаны методы Бринеля, Польди, Рок-

велла, Виккерса и метод Хрущева и Берковича (испытание на мик-

ротвердость); на втором — метод Шора.

Метод Бринеля. По методу Бринеля стальной закаленный шарик

диаметром (D) 10, 5 или 2,5 мм вдавливается в испытуемый

образец силой Р (3000, 1000, 750 кг или меньше). В результате на

поверхности образца остается отпечаток в форме шарового сег-

мента диаметром d (фиг. 9). Величина отпечатка будет тем меньше

чем тверже металл.

Число твердости по Бринелю Нв вычисляется по формуле

р

Нц— р кг/мм?,

где Р — нагрузка на шарик в кг;

F—величина поверхности отпечатка в мм*.

Величина поверхности сферического отпечатка

вычисляется по

формуле

F=~ — D* — ~d*.

где D — диаметр шарика в мм\

d— диаметр отпечатка в мм.

Отсюда

Практически величина Нв берется из таблиц в зависимости от

диаметра отпечатка.

Толщина металла под отпечатком должна быть не меньше деся-

тикратной глубины отпечатка, а расстояние от центра отпечатка

до среза поверхности — не меньше D, поэтому для малых изделий

применяют шарики меньшего диаметра, при меньших усилиях

вдавливания.

24

Свойства металлов и методы их испытания

Диаметры отпечатков измеряются по двум взаимно перпен-

дикулярным направлениям.

Для испытания твердости по методу Бринеля применяются спе-

циальные прессы.

Широко распространены гидравлические прессы (фиг. 10). Обра-

зец 6 помещается на столик 7 подъемного винта 9. Вращая махо-

вичок 8, поднимают образец до сопри-

косновения с шариком 5, после чего на-

р сосом через отверстие 1 накачивают

масло в рабочий цилиндр, и коромысло 2

с гирями 4 (заданная нагрузка) подни-

мается. Манометр 3 указывает величину

давления. После установленной выдержки

(10—60 сек.) нагрузку снимают, ме-

дленно выпуская масло через отверстие 1.

Кроме гидравлических, в настоящее

Фиг. 9. Схема испытания

по Бринелю.

время широко применяются рычажные

автоматические прессы конструкции Цни-

итмаш *. Скорость нагружения, время

выдержки под нагрузкой и скорость разгружения у этих прес-

сов постоянны, что является их большим преимуществом, так как

при этом обеспечивается однообразие условий испытания.

Как показывают исследования, между пределом прочности ме-

таллов при растяжении а6 и твердостью по Бринелю Нв суще-

ствует зависимость:

Для катанной и кованой стали . а6 = 0,36 Нв-

Для литой стали.........а6 = (0,3 — 0,4) • Нв-

Для серого чугуна.......а6 = 0,1 • Нв и т. д.

По методу Бринеля нельзя испыты-

вать твердые металлы, так как стальной

шарик может при этом деформироваться;

этот метод непригоден также для испы-

таний тонколистового материала.

Метод Польди. Для испытания между

шариком 4 (фиг. И,а) и бойком 1 прибора

помещают эталон 3, который удержи-

вается давлением пружины 2 через боек.

Прибор с эталоном ставят шариком на

поверхность испытуемого металла 5 и по

бойку производят удар молотком (фиг.

Фиг. 10. Схема пресса

Бринеля.

П, б).

В результате этого на эталоне и на поверхности испытуемого

металла остаются отпечатки.

1 Центральный научно-исследовательский институт технологии машино-

строения Министерства тяжелого машиностроения СССР.

Испытания на твердость

25

Твердость образца вычисляется по формуле

г г г г

“Тг ’

ио

где Нв0 и /7дз — величины твердости по Бринелю образца и эталона;

do и do — диаметры отпечатков на образце и эталоне.

Прибор Польди прост и удобен для измерения твердости гро-

моздких изделий, однако этот метод дает значительные ошибки,

что является его большим недостатком.

Фиг. 11. Прибор Польди.

Метод Роквелла. По методу Роквелла испытание на твер-

дость производится путем вдавливания в образец стального

шарика диаметром D = 1,58 мм

(‘/и дюйма) или алмазного конуса

с углом 120°.

Стальной шарик применяется для

испытания мягких металлов (твердость

меньше 220 по шкале Бринеля) при

нагрузке 100 кг; алмазный конус при-

меняется для испытания твердых ме-

таллов при нагрузке 150 кг.

Образец помещают на столик 2

прибора Роквелла (фиг. 12) и враще-

нием маховичка 1 поднимают его до

соприкосновения с алмазным конусом

3 (или стальным шариком). Вращение

маховичка продолжают, пока давление

конуса или шарика на образец станет

равным 10 кг (предварительная на-

грузка), что указывается малой стрел-

кой индикатора 4. Далее включают

Фиг.

12. Прибор Роквелла.

основную нагрузку с помощью рукоятки 5. Вдавливание длится

5—6 сек., затем основная нагрузка снимается обратным поворотом

26

Свойства металлов и методы их испытания

рукоятки 5. После этого большая стрелка индикатора показывает

величину твердости.

Для освобождения образца нужно снять предварительную на-

грузку (10 кг) обратным вращением маховичка 1.

Циферблат индикатора имеет две шкалы: красную В (130 деле-

ний) для испытаний с помощью стального шарика и черную С

(100 делений) для испытаний с помощью алмазного конуса.

Твердость по Роквеллу является величиной условной, характе-

ризующей разность глубин отпечатков.

Число твердости по Роквеллу обозначается HR с добавлением

по которой производилось испытание, например,

Нцв или Hrc. Для испытания очень твердых

материалов применяют алмазный конус при на-

грузке 60 кг. Отсчеты производят по черной

шкале, а число твердости обозначают Hra.

Метод Виккерса. Метод Виккерса позволяет

измерять твердость как мягких, так и очень

твердых металлов и сплавов. Он может быть

использован для определения твердости тонких

поверхностных слоев (например, при химико-

термической обработке).

По этому методу в образец вдавливается четырехгранная алмаз-

ная пирамида с углом при вершине 136°. Нагрузка может приме-

няться от 5 до 120 кг.

Замер отпечатка производится с помощью микроскопа, находя-

щегося при приборе. Для удобства замера поле зрения, не занятое

отпечатком, затемняется шторками (фиг. 13).

Число твердости определяется по формуле

р

Hv = j= кг/мм1,

индекса шкалы,

Фиг. 13. Шторки

микроскопа.

где Р— нагрузка в кг-,

F — площадь пирамидального отпечатка в мм1.

Легко заметить, что формулы для определения твердости по

Виккерсу и Бринелю одинаковы, поэтому и числа твердости, опре-

деляемые этими методами, почти совпадают.

Определение твердости по Виккерсу и подготовка образца тре-

буют значительной затраты времени, что является основным недо-

статком этого метода.

Метод Хрущева и Берковича. Испытание на твердость по этому

методу производится вдавливанием алмазной пирамиды с углом

при вершине 136° под нагрузкой от 2 до 200 г; число твердости

выражается в килограммах на квадратный миллиметр.

Испытание на твердость с применением таких малых нагрузок

получило название испытания на микротвердость, а

приборы, на которых производят эти испытания, называют при-

борами для испытания на микротвердость. По

этому методу может быть определена твердость отдельных струк-

Испытания на твердость

27

турных составляющих сплавов, мелких деталей механизмов часов

и приборов, металлических нитей, очень тонких металлических

лент, тонких слоев покрытий, искусственных окисных пленок, эмалей,

стекол и пр., причем величина твердости испытуемого материала

не ограничивается: испытанию могут быть подвергнуты как самые

мягкие материалы, которые имеют число твердости меньше 1 :г/мм2,

так и самые твердые (например, алмаз) с числом твердости

10000 кг/мм?.

Прибор для измерения микротвердости был разработан в 1943 г.

в Институте машиноведения Академии наук СССР проф. М. М. Хру-

Фиг. 14. Прибор ПМТ-З для испытания на микротвер-

дость:

/—станина; 2— испытуемый предмет; 3 — груз; 4— стойка;

.5— окуляр; 6—окулярный микрометр: 7—тубус микроскопа;

8— рукоятка установки алмазной пирамиды: 9— объектив;

10 — алмазная пирамида: 11— предметный стол.

щевым и канд. техн, наук Е. С. Берковичем. Оригинальный по схеме

действия и по конструкции, прибор значительно лучше иностранных

приборов того же назначения.

Приборы для испытания на микротвердость нашли широкое

распространение в лабораториях заводов, вузов и научно-исследо-

вательских институтов.

На фиг. 14, а представлен прибор ПМТ-З для испытания на

микротвердость. Испытуемый предмет 2 устанавливают на стол 77

под объектив 9 и производят наводку на фокус микроскопа и уста-

новку нитей с помощью окулярного микрометра 6. Затем столик

поворачивают, причем испытуемый предмет попадает под алмазную

пирамиду 10. Далее поворачивают рукоятку 8, при этом алмазная

пирамида опускается и вдавливается действием, груза 3 в испытуе-

мый предмет в течение 5—7 сек. После снятия груза столик пово-

рачивают под тубус микроскопа 7 и производят измерение диаго-

нали d (фиг. 14, б), совмещая пересечение нитей сначала с правым

28

Свойства металлов и методы их испытания

Фиг. 15. Склероскоп

Шора.

углом отпечатка (пунктирные линии), а затем с лезым (сплошные

линии). Отсчет десятых долей миллиметра производят по цифрам,

видным в поле зрения, а сотых и тысячных — по барабану оку-

лярного микрометра 6.

Метод Шора. Для испытаний по методу Шора применяется

ппибор, называемый склероскопом. Мерой твердости является вы-

сота отскока h бойка 1 (фиг. 15) весом 2,5 г,

падающего с постоянной высоты Н на об-

разец 2.

Склероскоп имеет шкалу для оценки

высоты отскока. Отскоку в 100 делений

соответствует твердость закаленной высо-

коуглеродистой стали. Всего 140 делений.

Основным недостатком этого метода яв-

ляется зависимость отскока от упругости

металла и невозможность поэтому испыты-

вать твердость металлов с высокой упру-

гостью. Кроме того, показания прибора не-

устойчивы.

Метод Шора применяется для измерения

твердости больших и тяжелых изделий (на-

пример, валков прокатных станов).

8. Испытания на усталость

Некоторые детали машин (шатуны дви-

гателей, коленчатые валы и др.) в процессе

работы подвергаются нагрузкам, изменяю-

щимся по величине и направлению. При

этих повторно-переменных напряжениях ме-

талл постепенно из вязкого состояния пере-

ходит в хрупкое („устает"). Хрупкое состояние объясняется появ-

лением в слабых местах металла микротрещин, которые посте-

пенно развиваются и ослабляют металл. В результате этого, разру-

шение наступает при напряжениях, меньших предела упругости.

Из сказанного следует, что статическая прочность не может

характеризовать выносливость металла при переменных нагрузках.

Испытания на усталость (выносливость) производятся на раз-

личных машинах, в зависимости от характера службы изделия.

Наиболее распространенными типами машин являются:

1) машины для испытаний изгибом при вращении;

2) машины для испытаний при растяжении — сжатии;

3) машины для испытаний при кручении.

Максимальная амплитуда нагрузок применяемых в настоящее

время машин достигает десятков тонн, а частота 20—50 гц.

Для испытания металлов, работающих в сложных условиях,

машины перечисленных классов снабжаются установками и приспо-

соблениями для испытаний при повышенных и пониженных темпе-

ратурах, при коррозии и в других специальных условиях.

Технологические пробы

29

9. Технологические пробы

Проба на искру. При обработке сталей шлифовальными кру-

гами снимаемая стружка горит на воздухе и образует сноп искр.

Обилие искр, их характер и цвет различны и зависят от хими-

ческого состава стали. Цвет искр колеблется от ослепительно

белого до темнокрасного. Имея известный навык, по искре можно

приблизительно судить о химическом составе стали.

Фиг. 16. Проба на загиб.

Проба на свариваемость. Для определения способности прочно

свариваться два бруска испытуемого металла сваривают и подвер-

гают сравнительным испытаниям с цельным бруском на загиб

(см. ниже) или на растяжение.

При хорошей свариваемости сопротивление разрыву в месте

сварки должно составлять не менее 80% от предела прочности

цельного бруска.

Проба на загиб. Проба на за-

гиб производится в нагретом или

в холодном состоянии и служит

для определения способности ме-

талла принимать заданный по раз-

мерам и форме загиб.

При этом проба может про-

изводиться до определенного угла

(фиг. 16, а), до параллельности

сторон (фиг. 16, б) или до сопри-

косновения сторон (фиг. 16, в).

Пробе на загиб подвергают пла-

стичные металлы при толщине не

более 30 мм. Образцы, выдерживающие пробу, не должны иметь

после загиба надлома, надрывов или трещин.

Проба на осадку. Эта проба производится в холодном состоя-

нии и служит для определения способности металла принимать

заданную форму при сжатии. Образец должен иметь форму ци-

линдра, высота которого равна двум диаметрам.

Образец считается выдержавшим пробу, если при осадке до

заданной высоты hr (фиг. 17) на нем не появляются трещины,

надрывы или излом.

Пробам на осадку подвергаются в основном болтовые и закле-

почные материалы.

30

Свойства металлов и методы их испытания

Проба на перегиб. Эта проба служит для определения спо-

собности металла выдерживать повторный загиб и разгиб и при-

меняется при испытании качества

Фиг. 18. Проба на перегиб.

полосового и листового материала

толщиной до 5 мм, а также

проволоки и прутков.

Проба состоит в загибе и

разгибе образца в плоскости,

перпендикулярной к линии ка-

сания губок прибора, в кото-

ром образец зажимается в вер-

тикальном положении (фиг. 18).

Загиб образца производится

попеременно в правую и левую

сторону на 90° с равномерной

скоростью не более 60 переги-

бов в минуту до определенного

числа перегибов, указанного в

соответствующих технических

условиях.

11роба на перегиб имеет

важное значение для оценки

способности к деформированию проволоки, при испытании ко-

торой на разрыв невозможно определить о и ф.

Проба на выдавливание. Служит для определения способно-

сти тонкого листового металла к холодной штамповке и вытяжке

(стр. 229). Проба состоит в выдавли-

вании лунки сферической головкой 1

пуансона (фиг. 19) до появления пер-

вой трещины в пластинке 2, зажатой

в кольцевой поверхности.

Глубина выдавленной лунки (в мм),

соответствующая появлению первой

трещины, и является характеристиче-

ским числом.

Стандартная головка пуансона

имеет диаметр 20 мм. Для испытаний

применяются образцы в виде квадрат-

ных листов 70 Х 70 мм.

Фиг. 19. Проба на выдавли-

вание.

10. Отечественная аппаратура для испытания металлов

За годы четвертой сталинской пятилетки научно-исследова-

тельскими институтами и заводами СССР решены серьезные за-

дачи в области создания принципиально новых машин и приборов

для испытания металлов. Наша социалистическая промышленность,

научно-исследовательские и учебные институты оснащаются луч-

шими в мире приборами и машинами, позволяющими полно и

точно определять различные свойства металлов.

Отечественная аппаратура для испытания металлов

31

Большая работа проделана в Цниитмаш по созданию машин

для испытания механических свойств металлов, аппаратов и машин

для испытания на коррозию, приборов и

машин для физических испытаний и пр.

В настоящее время заводы СССР

выпускают сотни марок различных ма-

шин, аппаратов и приборов для испы-

тания металлов.

На фиг. 20 приведена машина марки

ИМ-4Р, предназначенная для испыта-

ний на растяжение, сжатие, изгиб и

срез. Специальные приспособления по-

зволяют проводить испытания при вы-

соких температурах. Для всех видов ис-

пытаний может быть автоматически

записана диаграмма „нагрузка-дефор-

мация", позволяющая определить вели-

чину пределов пропорциональности,

текучести и характерные точки про-

цессов деформирования. Нагружение

образца производится механически с

помощью электромотора.

Кроме машины ИМ-4Р, выпуска-

ются разрывные машины РМ-500, РМ-50

для испытания тонкой проволоки, уни-

версальная разрывная машина Р-5 для

испытаний на растяжение и сжатие, а

Фиг. 20. Машина ИМ-4Р

для испытаний металлов.

также специальные машины для испы-

таний на усталость, ползучесть, приборы для определения твер-

дости различными методами.

Изготовляются приборы для исследования микроструктуры при

высоких температурах, различные дефектоскопы, приборы для

исследования жидкотекучести сплавов, приборы для различных

испытаний формовочных материалов, применяемых в литейном про-

изводстве, и многие другие машины и приборы.

ГЛАВА ВТОРАЯ

ПРОИЗВОДСТВО ЧУГУНА

Сплавы железа (черные металлы), как уже отмечалось, имеют

первостепенное значение в народном хозяйстве. Если принять вес

всех металлов, выплавляемых металлургической промышленностью

мира, за 100%, то выплавка черных металлов составляет около

94%, меди — около 2%, свинца—1,57%, цинка—1,52%, алюми-

ния— 0,6% и т. д.

Черные металлы представляют собой сплавы железа с углеро-

дом; кроме того, эти сплавы содержат кремний, марганец, фосфор,

серу и другие элементы.

Элементом, оказывающим главное влияние на свойства этих

сплавов, является углерод, и в зависимости от содержания его

черные металлы делят на сталь и чугун.

Сталью называют железный сплав с содержанием углерода

до 2%, причем если в стали углерода меньше 0,25%, то она на-

зывается низкоуглеродистой, при содержании углерода

0,25—0,6% — среднеуглеродистой, при содержании угле-

рода 0,6—2,0% — высокоуглеродистой.

Чугуном называют железный сплав, содержащий более 2%

углерода.

Химически чистое железо в технике не применяется, так как

механические свойства его невысоки, а получение весьма затруд-

нительно.

Сталь, отличающуюся ковкостью и свариваемостью, прежде

получали непосредственно из руд, сыродутным способом, в не-

больших древесно-угольных плавильных горнах с кожаными ме-

хами для дутья. В этих горнах сталь получалась в тестообразном

состоянии, в виде спекшихся кусочков. При увеличении размеров

горна стал получаться сплав, не обладающий ковкостью и свари-

ваемостью, но зато плавящийся при сравнительно низкой темпе-

ратуре, — чугун.

Позднее были выработаны способы передела чугуна в мягкую

сталь. Оказалось, что производство стали из чугуна гораздо вы-

годнее, чем производство ее непосредственно из руд. Поэтому

сыродутный способ был оставлен, и чугун сделался основным

исходным материалом сталеплавильной промышленности.

В настоящее время в технике применяются три способа произ-

водства чугуна:

Исходные материалы для доменной плавки

83

1) восстановительная плавка железных руд в доменных печах,

в горне которых сжигается топливо для того, чтобы дать нуж-

ное для хода процесса количество тепла, и газы, необходимые

для восстановления руды; кроме того, углерод топлива наугле-

роживает железо до чугуна;

2) восстановительная плавка железных руд в электрических

печах, где необходимая температура развивается путем преобразо-

вания электрической энергии в тепловую, а восстановление ведется

преимущественно за счет твердого углерода топлива;

3) плавление стального лома в электропечи в присутствии угле-

родосодержащих веществ.

Первый способ — доменная плавка — является основным спосо-

бом массового производства дешевого чугуна различных сортов

и марок, применяемых для передела на сталь, для производства

отливок и пр.

Второй способ применяется в странах, не имеющих дешевого,

пригодного для доменной плавки, топлива и располагающих деше-

вой электроэнергией, также запасами руды, богатой железом

(Швеция, Норвегия и Италия).

Последний способ является весьма дорогим и применяется

редко.

11. Исходные материалы для доменной плавки

Исходными материалами для получения чугуна в доменных

печах являются железные руды, топливо и флюсы.

Железные руды. По распространенности в земной коре же-

лезо занимает четвертое место — после кислорода, кремния и алю-

миния. Однако в чистом виде железо в земле не встречается.

Земная кора содержит около 4,2% железа в составе различных

химических соединений. Наиболее распространенными соединениями

железа являются окислы — соединения железа с кислородом, суль-

фиды— соединения железа с серой и шпаты — углекислые соеди-

нения железа.

Для получения сплавов железа употребляют такие соединения

его, которые технически и экономически целесообразно перера-

батывать. Эти соединения называются железными рудами.

Руда представляет собой горную породу, состоящую из смеси

соединений железа с пустой породой. Пустая порода содержит

кремнезем (SiO2), глинозем (А1.2О3), окись кальция (СаО), окись

марганца (МпО), окись фосфора (Р2О8) и др. Чем меньше пустой

породы, тем богаче руда и тем проще и выгоднее ее переработка.

В настоящее время для получения чугуна употребляют сле-

дующие руды:

Магнитный железняк — минерал черного цвета — содер-

жит железо в виде закиси-окиси (Fe3Os), обладает магнитными

свойствами; содержание железа в нем доходит до 72%. Наиболее

богатые месторождения магнитного железняка на Урале — горы

8 В. М. Никифоров

34

Производство чугуна

Магнитная, Высокая, Благодать. Магнитный железняк — плотен и

восстанавливается труднее, чем другие железные руды.

Красный железняк — минерал красного цвета, содержит

до 65% железа в виде окиси железа (Fe2O3). Доменные печи ме-

таллургических заводов на юге СССР работают в основном на крас-

ном железняке Кривого Рога.

Бурый железняк — содержит железо в виде водной окиси

nFe2O3.mH2O; цвет — желто-бурый; содержание железа колеблется

от 30 до 50%. Бурые железняки очень распространены в природе.

В СССР крупными месторождениями являются Бакальское — на

Урале, Керченское, где руды залегают на поверхности и поэтому

легко добываются. В центральном районе СССР находятся Туль-

ское и Липецкое месторождения бурого железняка.

Шпатовый железняк — содержит железо (до 45%)

в виде углекислого соединения FeCO3; является более бедной

рудой. В СССР шпатовые железняки залегают близ Златоуста и

в Омутнинском районе Кировской области.

Подготовка руд к плавке. Для выплавки чугуна руды под-

вергаются предварительной подготовке. Качество подготовки руд

к плавке оказывает большое влияние на ход плавки, расход топ-

лива и качество металла.

Дробление — измельчение крупных кусков руды произво-

дится специальными машинами — дробилками, при этом стараются

получить куски размером 30—100 мм. Мелочь отсеивается при

грохочении, для выплавки непригодна, идет для спекания (см.

ниже).

Промывка руды водой применяется для отделения пустой

породы, которая постепенно отмучивается и уносится водою.

Обжиг руды производится для удаления воды, углекислоты

и выжигания серы, в результате чего руда очищается и обога-

щается. Кроме того, при обжиге руда растрескивается и приобре-

тает пористость — свойство, необходимое для облегчения воздей-

ствия газов на руду во время доменной плавки.

Магнитное обогащение руд применяется с целью отде-

ления от пустой породы части руды, содержащей железо и обла-

дающей магнитными свойствами. Для магнитного обогащения

руда измельчается и поступает на вращающиеся латунные бара-

баны, внутри которых находятся электромагниты. При этом часть

руды, содержащая железо, притягивается к барабанам и отделяется

от немагнитной пустой породы.

Спекание (агломерация) пыли и мелких кусков руды в круп-

ные пористые куски производится на специальных ленточных ма-

шинах. Мелкая руда перемешивается со спекающимся топливом

(мелким коксиком) и проходит через спекательную печь. Под дей-

ствием высокой температуры (около 1000°) происходит спекание

мелочи в пористые, удобные для плавки, куски.

Топливо. Твердое минеральное топливо состоит из остатков

растений. Скапливаясь на дне болот, озер и морей и подвергаясь

Исходные материалы для доменной плавки

35

частичному окислению, эти растения при недостаточном доступе

воздуха и под давлением вышележащих пород проходили различ-

ные стадии обугливания: сначала стадию торфа, затем стадию бу-

рого угля, далее стадию каменного угля и, наконец, антрацита.

Топливо, употребляемое для доменного процесса, должно иметь

высокую теплотворную способность, давать малую зольность, об-

ладать пористостью, прочностью при высоких температурах и со-

держать возможно меньше серы, которая переходит из топлива

в чугун и ухудшает свойства последнего.

В качестве топлива при доменном производстве используются

каменноугольный кокс, древесный уголь, антрацит, термоантрацит

и торфяной кокс.

Основная масса чугуна выплавляется на каменноугольном коксе.

Кокс получается в результате тепловой обработки некоторых

сортов каменного угля при температуре 1000—1100° без доступа

воздуха. Вторым продуктом разложения угля является коксоваль-

ный газ. Коксование производится в течение 12—20 час. в камер-

ных печах емкостью до 20 т, которые нагреваются генераторным

или коксовальным газом.

Кокс — легкое, пористое и достаточно прочное топливо. Для

доменных печей идет крупный кокс — размеры кусков свыше

30 мм. Теплотворная способность кокса — около 6500 ккал! кг,

содержание углерода — до 85%. влаги — до 6%, серы — до 2%,

золы — до 15%.

При сухой перегонке торфа получается торфяной кокс и

другие продукты. Торфяной кокс, наряду с каменноугольным, при-

меняется в качестве топлива для вагранок (стр. 192).

Древесный уголь — продукт сухой перегонки древесины;

получается путем нагрева древесины до 350—600° без доступа

воздуха. Теплотворная способность его около 7300 ккал/кг. В дре-

весном угле почти полностью отсутствует сера, что является его

большим достоинством, так как дает возможность выплавлять

особо чистые сорта чугуна. Однако количество чугуна, выплав-

ляемого на древесном угле, незначительно — ввиду его дорого-

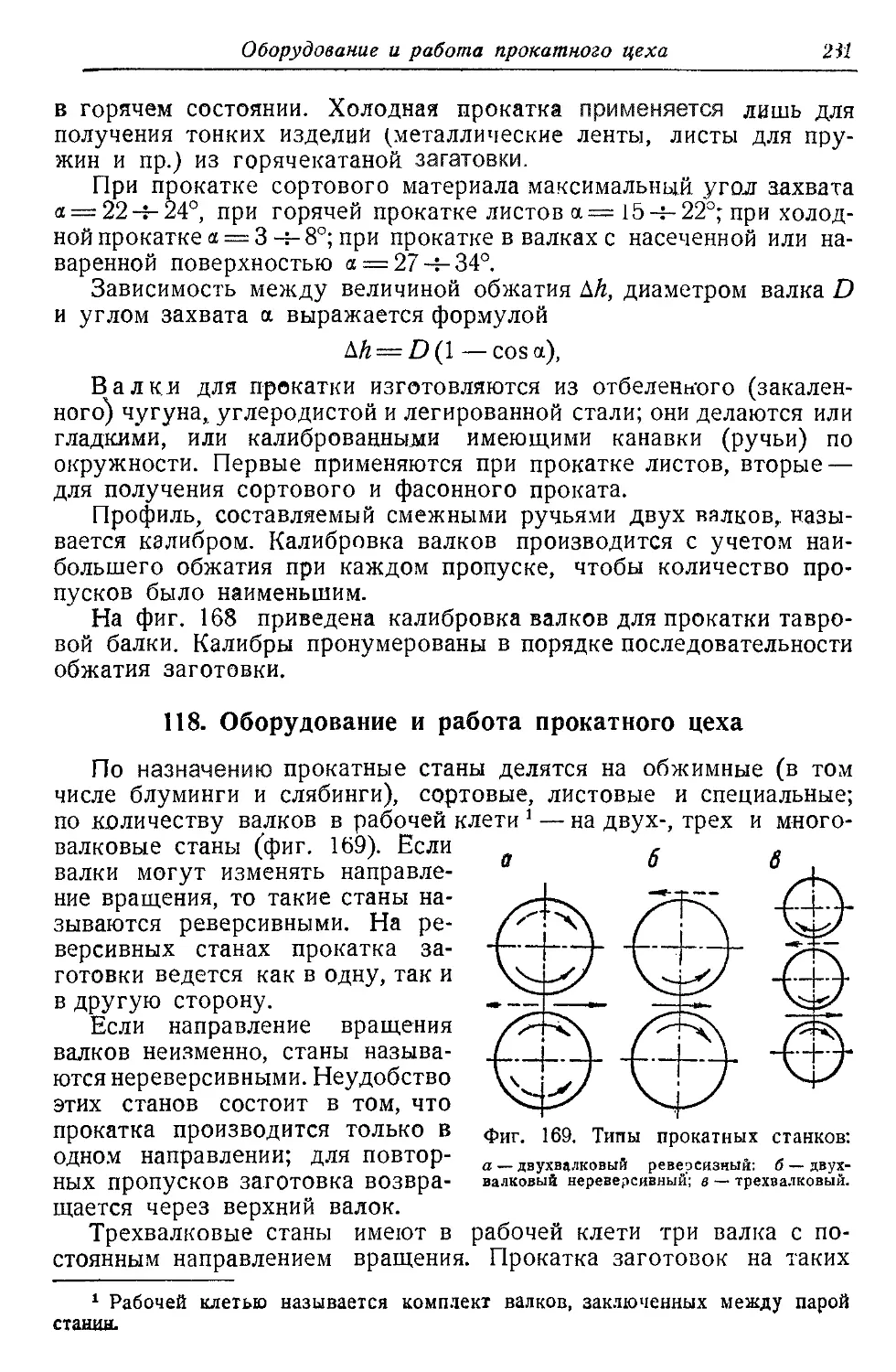

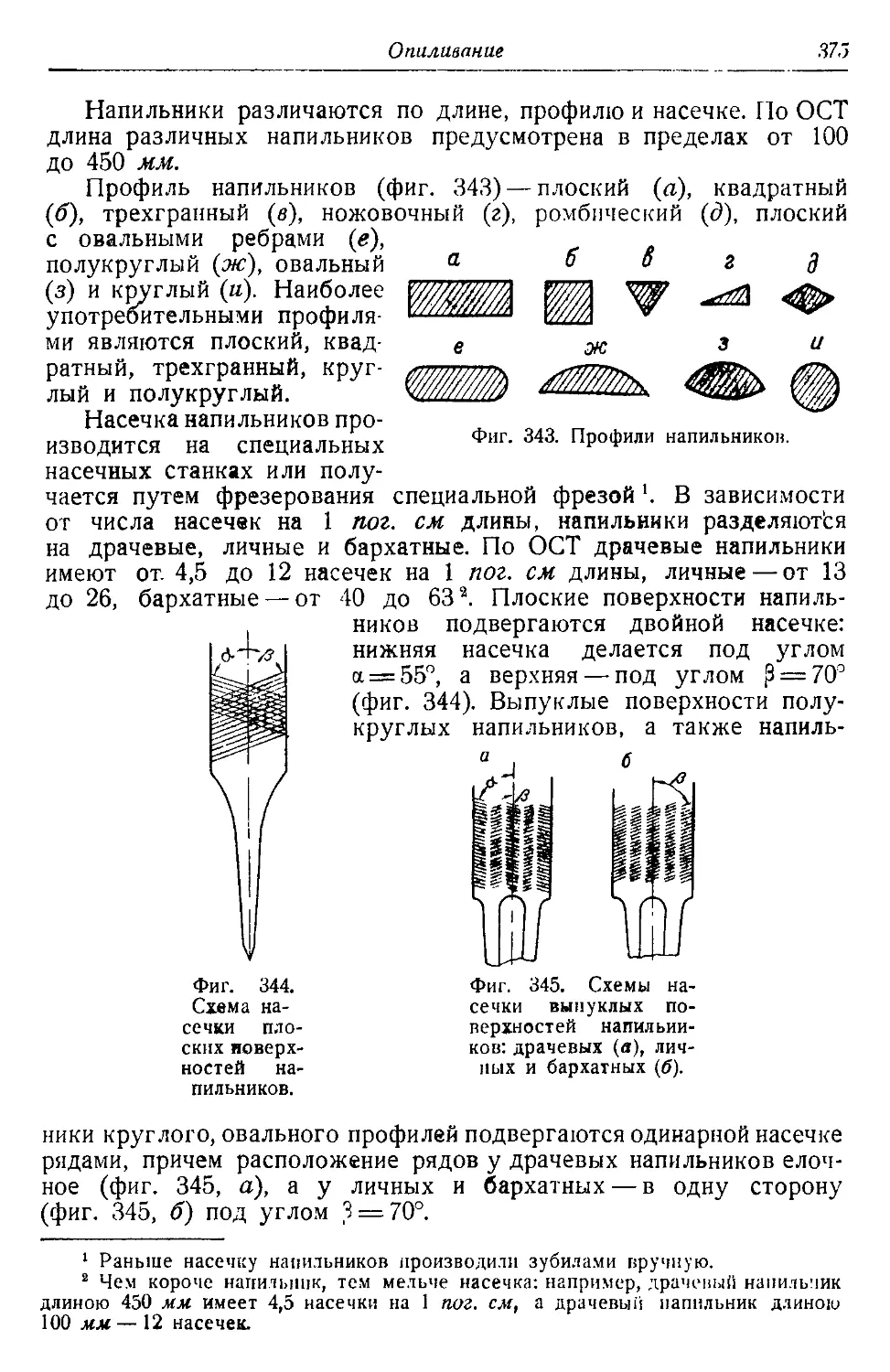

визны ц дефицитности.