Text

А.П.СОКОЛОВСКИЙ

КУРС ТЕХНОЛОГИИ

МАШИНОСТРОЕНИЯ

Проф. А. П'СОКОЛОВСКИЙ

Доктор технических наук

КУРС ТЕХНОЛОГИИ

МАШИНОСТРОЕНИЯ

ЧАСТЬ I

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ

МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Допущено Министерством

высшего образования СССР

в качестве учебника для втузов

ЗАМЕЧЕННЫЕ ОПЕЧАТКИ

Стра- ница Строка Напечатано Должно быть По чьей вине

211 1 1 9 снизу 1 овальность де- тали получится овальность или эксцен- тричность детали получится Авт.

212 17 сверху jC ==500 кг! мм jc — 500 кг/мм Авт.

276 Рис. 124-а Рисунок повернуть на 90° Авт.

302 4 сверху Рис. 135 Рис. 131 Авт.

Со к о л о вс кий. Зак. 1051

дав

МТМ СССР

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА 1947 ЛЕНИНГРАД

ил а. «№м

„Курс технологии машиностроения"—новая книга, в которой

частично использованы материалы труда автора „Основы техноло-

гии машиностроения “, изданного в 1938 — 1939 гг. Она содержит

систематическое изложение учения о технологии машинострое-

ния, причем рассматриваются как тебрия предмета, так и вопросы

практического характера.

Книга издается в двух частях.

Часть 1 посвящена общим вопросам технологии механической

обработки: построению технологического процесса, типизации

технологических процессов, производительности оборудования и

труда рабочего, организационной и экономической целесообразно-

сти процесса, жесткости упругой системы станок — деталь — инстру-

мент, вибрациям при резании, точности и чистоте обработки, бази-

ровке, припускам.

Часть II будет содержать разделы, непосредственно относящиеся

к технологии обработки деталей машин и их элементов: рассмо-

трение методов обработки, отдельных операций и целых техноло-

гических процессов.

Курс предназначен служить учебником для студентов одноимен-

ной специализации политехнических и машиностроительных втузов,

но.представляет интерес также для научных работников, аспиран-

тов и инженеров, работающих в области машиностроительного •

производства.

Отле темненный редактор А. Н. Оглоблин

Л1 IIIIIII РЛЩ К()Р. ОТДЕЛЕНИЕ МАШГИЗА

|*<*iiiihiuiii лнн*|чцуры по металлообработке

Глинный ।i« iни ।<»।» Л»•нмппи нза доц. Л. Н. ОГЛОБЛИН

ПРЕДИСЛОВИЕ

„...Необходимо, чтобы теоретическая

работа не только поспевала за практи-

ческой, но и опережала ее, вооружая

наших практиков в их борьбе за победу

социализма* (И. Сталин „Вопросы лени-

низма*, стр, 275, 11-е изд.).

В общем процессе производства основным является технологический

процесс, отсюда важность роли технолога в промышленности.

Современному технологу недостаточно быть знакомым со станком и

инструментом, от него требуется умение разбираться во всем комплексе

вопросов, связанных с координацией действия различных факторов,

участвующих в общем процессе производства. Поэтому технолог должен

быть инженером, имеющим, кроме солидных практических знаний,

широкое общее образование, следящим за литературой и способным

строить свою работу на основе данных технической науки. Солидная

теоретическая и общетехническая подготовка становятся для технолога

безусловной необходимостью.

В связи с этим исключительно большое значение приобретает пра-

вильная постановка преподавания технологических курсов во втузах,

что, в свою очередь, требует проведения большой работы по формиро-

ванию самих дисциплин. Последнее в особенности справедливо в отно-

шении такой новой дисциплины, как „технология машиностроения

Предлагаемый курс является третьей по счету обобщающей работой

автора, целью который является построение учения о технологии машино-

строения. В первой по времени работе 1 он собрал материал, отража-

ющий опыт советского и иностранного машиностроения; во второй2

привел этот материал в систему, причем в основу систематизации

была положена идея типизации технологических процессов. В предла-

гаемом, третьем, издании автор придает своему труду новое направление.

Он стремится подвести научную базу под технологическое учение и

построить курс в соответствии с методикой преподавания, принятой во

втузах.

1 Сборник, Технология машиностроения, в пяти выпусках, Машметдздат,

1932—1935 гг.

2 Основы технологии машиностроения, в двух томах, Машгиз, 1938—1939 гг.

♦

3

Однако достижение этой цели представляет большие трудности.

Сделан» попытку такого рода оказалось возможным лишь после появле-

нии и течение последних десяти лег ряда серьезных исследований, среди

которых наиболее видное место занимают работы советских ученых.

В снеге этих исследований рассмотрены различные общие вопросы техноло-

гии механической обработки. В некоторых случаях даны готовые расчет-

ные формулы и таблицы, в других установлены лишь общие зависи-

мости качественного характера, помогающие, однако, разобраться в слож-

ных явлениях, с которыми технолог постоянно встречается в своей работе.

Таким образом в технологические разработки вносится система, обосно-

вываются принимаемые решения и указываются пути совершенствования

самой технологии. Вскрываются многие секреты, которыми обычно вла-

деют лишь квалифицированные практики. Проводится четкое размежева-

ние учения о технологии машиностроения со смежными дисциплинами.

При составлении курса возникают затруднения в связи с обилием

материала, предоставляемого современной практикой обработки металлов.

Это заставило автора прежде всего ограничиться машиностроением и ка-

саться других отраслей металлообработки лишь в тех случаях, когда их

опыт может быть полезен для изучения методов производства машин.

Далее, в книге не помещены различные нормативные таблицы, а дан лишь

основной цифровой материал в сжатой форме. Многие такие таблицы в на-

стоящее время уже изданы в форме официальных сборников, другие поме-

щены в доступной для читателя справочной и учебной литературе. До ми-

нимума сокращена описательная часть. Рассмотрение простейших работ,

выполняемых на станках, также не включено в курс. С ними лучше зна-

комиться в мастерской и лаборатории, чем по книге. Такое элементар-

ное знакомство с холодной обработкой металлов предполагается обеспе-

ченным . соответственной постановкой преподавания на младших курсах

института.

При изложении предмета автор стремился к возможной стройности

и научности. Однако необходимо, чтобы теоретическому преподаванию

сопутствовала практика. Учение о технологии родилось в цехе и не

должно порывать с ним связи. Поэтому теоретические выводы двтор

стремится иллюстрировать практическими примерами; Систематическое же

изучение опыта машиностроительной промышленности производится

в связи с рассмотрением технологии обработки деталей различных клас-

сов, что составляет предмет второй части курса.

Автор будет в полной мере удовлетворен, если его труд облегчит

читателю ознакомление со сложной и обширной областью технологии

машиностроения, покажет, что учение о технологии должно стать наукой,

поможет сформулировать задачи дальнейших исследований и направит

молодого инженера на путь изыскания новых прогрессивных средств

Технологии в условиях производства, в котором он работает.

В заключение автор выражает глубокую благодарность обоим рецен-

зентам: доктору техн, наук проф. Н. С. Ачеркан и доктору техн, наук

проф. Б. С. Балакшину, а также редактору этой книги доц. А. Н. Оглоблину

за ценные указания, которые в большой степени помогли при под-

готовке его труда к печати.

Автор

ВВЕДЕНИЕ

УЧЕНИЕ О ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

И ПУТИ ЕГО РАЗВИТИЯ

Каждая отрасль промышленности основывается на использовании ме-

тодов и приемов технического характера, выработанных трудом ряда

поколений работников и составляющих в совокупности технологию

данного производства.

Процесс изготовления машины может быть разделен на три этапа:

получение заготовок, обработка деталей и, наконец, сборка.

В заготовительных цехах (литейном, кузнечном и т. д.) основное

внимание обращается на обеспечение качества металла и его механиче-

ских свойств. Окончательная форма детали придается в процессе ее ме-

ханической обработки. При сборке детали соединяются между собой

таким образом, чтобы получить готовое изделие.

Механическая обработка, по крайней мере в машиностроении, является

основным средством обеспечения высокой точности. В процессе обра-

ботки наиболее четко выявляются индивидуальные свойства деталей и

работа механического цеха непосредственно связана со всеми особен-

ностями конструкции изделия. Учитывая еще трудоемкость и большое

участие затрат на механическую обработку в себестоимости машины,

приходится признать, что в современном машиностроении эта часть об-

щего технологического процесса является центральной, в большой сте-

пени определяющей всю постановку производства на заводе.

Сказанное объясняет, почему учение о технологии машино-

строения начало развиваться именно в направлении исследования про-

цессов механической обработки, хотя с большим основанием можно

поставить вопрос и о создании разделов этого учения, посвященных вопро-

сам горячей обработки и сборки. Необходимо, однако, иметь в виду,

что методика построения этих разделов технологического учения может

оказаться существенно иной, чем методика, принятая для раздела, отно-

сящегося к механической обработке. Например, технология сборки имеет

и себе много отраслевой специфики и пока изучается главным образом

в разрезе отдельных отраслей машиностроения. Горячие цехи выделяются

и обособленные единицы, обслуживаемые специализированным техноло-

гическим персоналом. Резюмируя сказанное, мы определяем изучаемую

ними дисциплину следующим образом.

5

Технология машиностроения, в рамках данного

курса, — это учение об обработке деталей машин и ме-

ханизмов1.

Технологический процесс механической обработки является резуль-

татом воздействия станка, инструмента и труда рабочего на деталь. По-

ни ।не „технологический процесс* относится именно к де-

тали, и она естественно выбирается в качестве основ-

ного объекта рассмотрения при изучении технологии

машиностроения. Такой выбор обосновывается еще и тем, что

только деталь является фактором, постоянно участвующим в процессе,

в то время как другие факторы могут на время выпадать из последнего.

Например, станок-автомат большую часть времени работает без участия

рабочего, слесарные операции выполняются вне станка, при установке

детали на станке режущий инструмент не используется. Наконец, опе-

рация „старения" не требует участия ни станка, ни инструмента, ни

рабочего.

Технолог интересуется прежде всего поведением детали в про-

цессе обработки. Его основная задача — получение детали,

соответствующей чертежу и техническим условиям. Де-

таль ему задается, станок, инструмент и т. д. он должен выбрать сам

при разработке процесса. Однако для того, чтобы изучать технологию

обработки детали, необходимо рассмотреть действие всех факторов:

конструкции детали, станка, инструмента, различных приспособлений и

труда рабочего. Необходимо учесть технологию заготовительных и сбо-

рочных цехов и всю производственную обстановку. Технолог рас-

сматривает процесс комплексно во всей его сложности

и координирует действие всех участвующих в нем фак-

торов.

Резюмируя все вышеизложенное, мы можем сказать, что дисциплина

„технология машиностроения" характеризуется прежде всего следующими

двумя признаками:

1) объектом ее изучения является деталь в процессе механической

обработки;

2) дисциплина носит комплексный характер.

Технология машиностроения как самостоятельное учение офор-

милась сравнительно недавно. Его возникновение было вызвано запросами

растущей машиностроительной промышленности. Работники этой про-

мышленности ежедневно сталкиваются с вопросами, требующими помощи

книги и школы. В Советском Союзе в связи с выполнением сталинских

пятилеток на втузы была возложена задача подготовки большого

количества инженеров-технологов-машиностроителей. Прежние курсы

„технология металлов" и „механическая технология" были разбиты на

части, причем „станки", „инструмент", „учение о резании", „допуски",

„организация производства" выделялись в самостоятельные дисциплины.

Но жизнь требовала организации курса, который непосредственно

отвечал бы на запросы технолога. Около 1930 г. в учебные планы втузов

1 Общее определение дисциплины: технология машиностроения — учение

о технологических процессах отдельных деталей и о процессах сборки де-

талей в изделие.

б

были включены технологические дисциплины. Однако первое время не

только методика преподавания, но и содержание этих дисциплин оста-

вались совершенно неясными. Для того чтобы изменить это положение,

прежде всего было необходимо отмежевать новое учение от смежных

дисциплин, дать ему лицо и имя.

Положив обрабатываемую деталь в центр построения нового учения,

оказалось возможным произвести такое размежевание, так как в курсах

„станки" и „инструмент" в центре внимания естественно находятся ста-

нок и инструмент, а в курсе „организация производства"—произ-

водственный процесс цеха или завода в целом. „Учение о резании"

является дисциплиной, специально изучающей процесс резания, прежде

всего вопросы стружкообразования и стойкости инструмента вместе с вы-

текающими отсюда вопросами определения усилий, возникающих при

резании, режимов резания, расчета потребной мощности и т. д. Выделе-

ние в отдельный предмет курса „допуски и технические измерения"

обосновывается наличием в нем элементов метрологии.

С 1934 г. новая дисциплина занимает прочное место в учебных

плйнах технологических втузов, причем она получила четкое наиме-

нование „технология машиностроения". В отраслевых втузах расплыв-

чатые курсы различных „производств" также постепенно реорганизуются

в более стройные дисциплины, такие как технология автотракторострое-

ния, станкостроения, приборостроения, самолетостроения и т. п.

Формулирование задач дисциплины „технология машиностроения" и

ее размежевание со смежными дисциплинами следует считать первым

этапом на пути развития этого нового учения.

Вторым этапом является сбор и систематизация обширного опыта

советской и мировой машиностроительной промышленности под углом

зрения задач, стоящих перед технологом. Вначале такая систематизация

проводилась по случайным признакам без общего плана. Этот план был

создан на основе идеи о типизации технологических процессов, которая

явилась одной из первых попыток внести элемент научности в техноло-

гическое учение. Обработка материала на основе типизации с выделе-

нием некоторых вопросов общего характера позволила придать учению

необходимую стройность и до некоторой степени определило его границы.

Третий этап развития, на который новая дисциплина вступила

лишь недавно, состоит в подведении научной базы под учение о тех-

нологии машиностроения.

Сравнивая состояние учения о технологии машиностроения с состоя-

нием дисциплин, имеющих своим предметом конструирование самих объек-

тов производства, можно убедиться в существенном различии в харак-

тере и построении этих дисциплин. Технологические дисциплины исполь-

зовали данные современных технических наук в значительно меньшей

степени, чем конструкторские.

Вопрос о создании технологической науки мог встать лишь после

того как машиностроительная промышленность достигла высокого уровня

развития. Конструктор дает ответ на вопрос: „что строить?", тех-

нолог указывает: „как строить?". Поэтому необходимость в кон-

структивных расчетах появилась сразу же после того как объекты произ-

водства стали достаточно сложными. Технологические же расчеты в

условиях ремесленного производства были бесполезны.

7

В настоящее время, когда внедряются новые прогрессивные методы

работы, когда резко повысились требования как к качеству изготовле-

ния машин, так и к экономической эффективности производственных

процессов и когда, наконец, большие масштабы предприятий потребо-

вали использования более совершенных и одновременно сложных форм

организации производства, — создание техноло!ической науки стало

необходимостью.

Ближайшее рассмотрение показывает, однако, что исследования

в этом направлении оказываются далеко не простыми. Для того чтобы

создать стройную технологическую теорию, понадобятся годы серьезной

работы как теоретической, так и экспериментальной.

Прежде всего базовая дисциплина технологии машиностроения —

„учение о резании металлов* — сама еще не может быть названа наукой.

Это учение станет на твердую почву лишь тогда, когда оно будет

основано на физике металлов. Однако, оставляя рассмотрение физи-

ческой стороны явления резания учению о резании металлов, мы,

не дожидаясь завершения исследований в этом направлении, можем

строить науку о технологии машиностроения, основываясь на обшир-

ном опытном материале, собранном многочисленными экспериментато-

рами. Теория технологии механической обработки, понимая последний

термин в более узком смысле слова, основывается главным образом на

законах механики. Механическая база учения о технологии

машиностроения придает теоретическим исследованиям в этой области

вполне определенный характер.

Специфической особенностью большинства технологических расчетов

является то, что технолог не может компенсировать неточность этих

расчетов большими „запасами надежности", ^ак это часто делается

при конструировании. Запроектированные таким образом процессы не

были бы приняты цехами. Расчеты обычно производятся почти без

запасов, причем заранее фиксируется некоторый „процент риска". Это

обстоятельство приводит к широкому использованию выводов теории

вероятностей и математической статистики. Кроме чисто технических

вопросов, технологу приходится сталкиваться с вопросами организацион-

ными и экономическими. В этих случаях необходимо использовать

совершенно другую методику расчетов.

Укажем еще на одно обстоятельство, которое является едва ли не

решающим в отношении возможности использования расчетных методов

в практике работы технолога и которое в наибольшей степени тормо-

зило развитие технологической науки, резко сокращая ее экономическую

базу. Дело в том, что машина обычно состоит из большого числа

разнообразных, но, за исключением изделий тяжелого машиностроения,

сравнительно небольших деталей. Поэтому даже в том случае, когда

годовой выпуск машиностроительного завода значителен, затраты,

падающие на обработку каждой детали, невелики. Стоимость технологи-

ческих исследований и расчетов во многих случаях может оказаться*

выше, чем стоимость $амой обработки. Исследование или расчет опера-

ции, длительность выполнения которой измеряется минутами и часами,

не может продолжаться дни и месяцы. Более благоприятно обстоятель-

ства складываются в массовом производстве, и мы видим, что, напри-

мер, автомобильная промышленность сделала крупные успехи в значи-

b

тельной степени благодаря широким исследованиям, проводимым в области

технологии. Автомобильные и авиационные заводы стали технологиче-

скими лабораториями. Мы полагаем, что в серийном производстве выход

из указанного затруднения имеется лишь один — расчеты должны

строиться как типовые, применимые к большому числу сходных

деталей,-

Перечисленные и многие другие затруднения, возникающие на пути

создания теории технологии механической обработки, не могут нас

удерживать от работы в этом направлении. В настоящее время можно

с удовлетворением констатировать, что такая работа ведется и притом

в большой степени силами советских ученых. Результаты работы про-

фессоров Балакшина, Каширина, Кована, Сатель, Яхина, докт. техн, наук

Бородачева, инженера Вотинова и других, а также исследований автора

позволяют утверждать с уверенностью, что поставленная задача разре-

шима и что первые шаги в направлении создания технологической

науки уже сделаны. В числе первоочередных задач исследований

следует указать на определение точности и чистоты обработки, пере-

смотр методики расчета режимов резания с учетом качества обработки,

расчеты геометрического характера в связи с простановкой операцион-

ных размеров и определением операционных припусков и связанное с ними

учение о базах, исследование жесткости упругой системы станок — де-

таль— инструмент и вибраций при резании. На основе этих данных

можно более обоснованно решать вопросы, связанные с созданием ра-

ционального технологического процесса.

Прогресс технологии, основанный главным образом на опыте массо-

вого производства, весьма велик. За годы Великой Отечественной

войны возникли новые методы обработки: скоростное фрезерование,

электрообработка металлов и т. д., усовершенствованы ранее известные

методы. Большие успехи сделала автоматизация производственных

процессов. Поточные методы проникают не только в массовое, но

и в серийное производство. Получил всеобщее признание принцип

комплексного проектирования технологии: работа технолога и конструк-

тора координируется таким образом, чтобы было обеспечено как пра-

вильное функционирование машины, так и экономичность производства.

Однако внедрение в промышленность новых методов и организаци-

онных форм, при всей важности этих мероприятий, не может заменить

систематической и кропотливой работы над общим совершенствованием

технологии. Наличное оборудование может дать во много раз больше,

чем оно дает в условиях неправильного его использования. Прогрес-

сивное направление всей работы предприятия является

основой успеха. Роль технолога состоит в том, чтобы внедрять

прогрессивную технологию на том участке, который ему поручен.

Даже в условиях установившегося процесса инженер не может

работать по шаблону. Его внимание по необходимости привлечено не

к тем участкам производства, на которых оно течет бесперебойно,

а к тем, где возникают затруднения. Эти затруднения приходится

устранять, используя самые разнообразные средства. Часто „диагноз

болезни" сам по себе требует наличия больших знаний и опыта.

Основательное знакомство с теорией во многих случаях оказывает

весьма существенную помощь технологу, давая возможность правильно

9

наметить направление, в котором необходимо искать решения выдвигае-

мых жизнью задач. Поэтому изучение теории технологии машинострое-

ния должно входить в программу этой дисциплины. Такое изучение

должно сопровождаться рассмотрением технологии обработки реальных

деталей, сложившейся на основе использования опыта передовых

отраслей машиностроения.

В соответствии со всем сказанным нами принято следующее по-

строение курса. Он состоит из двух частей, из которых первая посвя-

щена изложению „общих вопросов технологии механической обработки“.

Совместно с „учением о резании", с курсом „допусков" и с другими

дисциплинами технологического цикла, эта часть образует базу для

изучения „технологии обработки деталей машин и их элементов",

составляющей предмет второй части курса. В первой части материал

сгруппирован в семи главах, в основном в соответствии с его характе-

ром, общностью используемых методов исследования, т. е. по призна-

кам внутренней связанности. В этой части курса дается анализ процесса.

Синтез будет дан во II части, где будет рассмотрена технология

обработки деталей различных классов. Изложение курса мы начнем

с установления некоторых общих понятий и определений.

ГЛАВА ПЕРВАЯ

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС МЕХАНИЧЕСКОЙ ОБРАБОТКИ

И ЕГО ПРОЕКТИРОВАНИЕ

1. СТРУКТУРА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МЕХАНИЧЕСКОЙ

ОБРАБОТКИ

А. Производственный и технологический процессы

Современный машиностроительный завод является сложной хозяй-

ственной организацией, в которой одновременно протекает ряд разно-

родных процессов. Из всех этих процессов выделяется один, являющийся

характерным именно для промышленного предприятия. Это — произ-

водственный процесс, в котором материалы (или заго-

товки) превращаются в готовую заводскую продукцию.

Производственный процесс данного завода почти всегда

является лишь частью всего процесса превращения природного сырья

в готовое изделие. Обычно завод получает материалы, уже переработан-

ные на каком-либо другом заводе, и, в свою очередь, часто выпускает

продукцию, которая до превращения в готовые изделия подлежит еще

той ли иной дополнительной обработке. Таким же образом производ-

ственный процесс данного завода может быть разбит на отдельные

участки, например производственные процессы цехов литейного, кузнеч-

ного, механического и сборочного.

Переходя к анализу какого-либо производственного процесса

(например механического цеха), мы сразу же убеждаемся в большой

его сложности. Легко видеть, что этот процесс включает в себя не

только обработку деталей на различных станках, но также и контроль

качества, транспорт и хранение продукции на складах, организацию

обслуживания рабочих мест энергией, охлаждающими и смазывающими

жидкостями и т. п. Наконец, в производственный процесс входит вся

обширная область подготовки производства.

В нашем труде мы ограничиваемся изучением лишь одной из частей

производственного процесса детали, разбирая его свойства в технологи-

ческом разрезе, т. е. сводя производственный процесс к технологиче-

скому.

Определяя последнее понятие, мы условимся называть технологи-

ческим процессом обрабатываемой детали ту часть

11

производственного процесса, которая связана не

посредственно с изменением формы или физических

свойств этой детали.

Технологические процессы механической обработки сопровождаются

изменением формы. Изменение физических свойств детали происходит

в процессах термической обработки, „старения“ и т. д.

Аналогично сказанному мы называем технологическим процессом

сборки всего изделия или какой-либо сборочной единицы, в него входя-

щей, ту часть производственного процесса сборки, которая непосред-

ственно связана с соединением отдельных деталей в данную сборочную

единицу.

Необходимо оговориться, что выделение „технологического процесса"

из общего процесса производства до некоторой степени условно. Дей-

ствительно, например, во время установки или промера обрабатываемой

детали на станке форма ее не изменяется, но эти элементы работы все же

относят к технологическому процессу, так как они с ним органи-

чески связаны. Снятие детали со станка краном есть также часть

технологического процесса, но транспорт ее тем же краном вдоль

мастерской в технологический процесс не входит, хотя и является

частью производственного процесса. Такое разделение становится

понятным, если учесть, что во время установки и снятия детали станок

и производственный рабочий заняты, а в процессе ее транспортировки

по цеху участвует лишь вспомогательный персонал, причем в это время

станок может исполнять другую работу.

Всестороннее рассмотрение производственного процесса требует,

кроме анализа технологического процесса, также подробного изучения

вопросов организации производства, решения многих задач теплотехники,

электротехники, транспортного, складского дела и т. д.

Заметим еще, что обычно производственный процесс (в противопо-

ложность технологическому) удобнее рассматривать применительно не

к детали или изделию, а к цеху в целом либо к участку цеха, и гово-

рить о производственном процессе цеха или данного его отделения.

В дальнейшем мы будем рассматривать лишь технологический

процесс механической обработки.

Б. Технологическая операция 1

Переходя к разбивке технологического процесса механической

обработки на составные части, приведем некоторые определения,

относящиеся к такому делению.

Операцией называется часть технологического

процесса, выполняемая над определенной деталью

(или над совокупностью нескольких одновременно

обрабатываемых деталей) одним рабочим (или опреде-

1 Понятие „операция" относится не только к технологическому процессу

механической обработки, но и к другим процессам, которые могут быть

выделены из общего производственного процесса. Так, например, говорят

о контрольных, транспортных, складских и т. д. операциях. В дальнейшем под

словом „операция" мы везде будем подразумевать технологическую операцию

мгхлннчсскоЛ обработки.

17

ленной группой рабочих) непрерывно и на одном рабо-

чем месте.

Таким образом операция характеризуется неизменностью объекта об-

работки (детали), оборудования (рабочего места) и рабочих исполнителей.

Дадим некоторые дополнительные пояснения к приведенным определе-

ниям.

Механическая обработка обычно производится на станках, но

в определение операции введен более общий термин „рабочее место",

так как в некоторых случаях рассматриваемые операции могут выпол-

няться не на станках, а на других рабочих местах, например на вер-

стаках, при помощи переносных электрических и пневматических

инструментов или слесарным способом (например, „зачистка").

Непрерывность выполнения работы на данной операции следует

понимать таким образом, что работа эта не чередуется с какой-либо

другой, отдельно планируемой. Если между двумя обработками на

данном станке (например между

черновой и чистовой шлифовками)

помещена какая-либо другая опе-

рация (термическая обработка,

старение и т. п.), то в таком слу-

чае мы обязательно должны эту об-

работку разбить на две опера-

ции.

Приводим пример разбивки на

операции.

На рис. 1 показан валик, вы-

тачиваемый из катаной заготовки.

Рис. 1. Валик и заготовка для него.

Предположив, что он обрабатывается по второму классу точности, мы

приходим к следующему плану операций (табл. 1).

Таблица 1

План операций при механической обработке валика (рис. 1)

№ операций Наименование операций Рабочее место

1 Центровка Центровочный станок

2 3 Обточка Фрезерование шпоночных канавок Токарный „ Фрезерный

4 Шлифование Шлифовальный „

5 Зачистка Верстак

Укажем еще на один признак, определяющий „операцию". Опера-

ция является основной единицей производственного

планирования. Действительно, подсчет загрузки оборудования

(а следовательно, и расчет пропускной способности мастерской), опреде-

ление потребной рабсилы и т. д. почти всегда производятся исходй из

операционных времен. Точно также рабочие листки, контрольные извеще-

ния и тому подобные документы выписываются на операцию. Выписыва-

ние всех подобных документов на несколько операций совместно или на

весь технологический процесс является удобным лишь в исключительных

13

случаях, обычно же такие методы расчетов применяются лишь для грубо

ориентировочных прикидок1.

С другой стороны, раздробление операции на более мелкие части для

целей планирования излишне. Действительно, уже в понятие операции

входит выполнение работы на определенном рабочем месте и определен-

ными рабочими, т. е. соблюдено единство тех факторов, которые и ле-

жат в основе производственного планирования. Планируя, например, все

отдельные установки обрабатываемой детали, входящие в операцию, мы

выписывали бы рабочему несколько рабочих листков на одну и ту же

работу. Эти листки он получал бы одновременно и одновременно же

предъявлял бы их к оплате. Естественно, что при даче расценок на

„установки" листки в мастерской стали бы выписывать сразу на группу

установок, исполняемых данным рабочим непрерывно одна за другой,

т. е. на всю операцию сразу.

Определение операции как единицы, планирования позволяет разо-

браться во многих спорных случаях, когда сразу неясно, следует ли дан-

ный комплекс действий считать за одну или за несколько операций. На-

пример, при токарной обработке партии ступенчатых валиков на одном

станке, организованной таким образом, что сначала у всех валиков об-

тачивается наружная поверхность, затем у всех затачивается одна шейка,

далее вторая и т. д., причем все валики поочередно устанавливаются на

станок и снимаются с него,—работа окажется не непрерывной, если ее

относить к отдельному валику. Поэтому, рассматривая процесс обработки

одной детали, мы имеем здесь несколько отдельных операций, выполняе-

мых на одном рабочем месте. Если на каждую из этих операций выпи-

сывается отдельный рабочий листок и производится отдельная приемка

работы, то и с точки зрения организационной такая работа состоит из

ряда операций. Однако часто рабочему выписывается один листок на

„обточку партии валиков", — в таких случаях перерыв в работе, как

правило, не предусматривается, и приемка производится по окончании

всей токарной обработки. Относя работу не к отдельной детали, а ко

всей партии деталей, мы можем считать ее производимой „непрерывно"

и составляющей одну операцию, выполняемую в несколько „установок".

При пользовании переносными станками в крупном машиностроении

часто на одном рабочем месте (установочной плите) последовательно вы-

полняется ряд обработок различными станками. Эти обработки часто

занимают много времени и выполняются различными рабочими. В таких

случаях обычно оказывается более целесообразным всю работу разбить

на несколько операций, по числу работающих станков, применительно

к рабочим, занятым на данной работе2. Если два переносных станка ра-

ботают одновременно, то возможно одновременное выполнение двух опе-

раций над одной деталью. Объединение этих операций в одну возможно

в том случае, если все станки всегда работают в определенной после-

довательности и обслуживаются одной бригадой рабочих. При таких

условиях планирование ведется на всю бригаду в целом. Переходим

к разбивке самой операции на составные части.

1 Например, при составлении приближенных наметок проектов новых за-

подои (плановые и проектные задания).

,J При этом мы основываемся на высказанном выше положении, что опе-

рации характеризуется неизменностью станка и исполнителя.

14

В. Установка и позиция

Установкой называется часть операции, выполняе-

мая при одном закреплении детали (или нескольких одно-

временно обрабатываемых деталей).

Операция обточки валика, изображенного на рис. 1, требует двух

установок: сначала обтачивается одна половина валика А, затем вто-

рая В. Если бы работа велась на двух станках, причем на первом обта-

чивалась бы только часть А, на втором — В, то мы имели бы две опе-

рации, включающие каждая по одной установке.

При установке детали на станке определяется ее положение относи-

тельно этого станка, именно установка определяет взаимное расположе-

ние различных поверхностей, ограничивающих данную деталь.

Позицией называется каждое из различных поло-

жений детали относительно станка при одном ее за-

креплении1.

Заметим, что изменение положения детали вследствие ее рабочего

движения при этом в расчет не принимается.

Отличие „установки" от „позиции" в том, что при каждой новой уста-

новке изменение расположения детали относительно станка определяется

не только устройствами, относящимися к станку, но и положением де-

тали относительно этих устройств. При перемене „позиции44, наоборот,

расположение обрабатываемой детали зависит только от устройств, свя-

занных со станком.

Рис. 2 изображает операцию фрезерования детали, имеющей форму

куба, на горизонтально-фрезерном станке. Работа выполняется торцевым

фрезером, причем деталь закрепляется на круглом поворотном (вокруг

вертикальной оси) столе, установленном на станке. Легко заметить, что

в течение первой „установки" можно обработать четыре стороны /, 2,

3 и 4 детали, поворачивая стол 3 раза. После этого деталь необходимо

освободить, повернуть на 90° и вновь закрепить на столе. Затем можно

обработать оставшиеся две стороны 5 и 6, опять-таки поворачивая стол.

Сопоставляя все сказанное выше, мы можем заметить, что рассмотренная

нами операция состоит из двух „установок44, из которых первая содер-

жит четыре „позиции44, а вторая—две. В данном примере применение

поворотного стола позволило обработать деталь всего лишь в 2 уста-

новки. Если бы такого стола не было, то потребовалось бы 6 установок.

Другой пример, на котором разница между „установкой44 и „пози-

цией" выступает особенно рельефно, — это работа многошпиндельных

автоматов. Здесь мы обычно имеем обработку в одну „установку" при

количестве „позиций44, равном количеству шпинделей станка.

Легко видеть, что замена „установок44 „позициями", вообще говоря,

дает значительное сбережение времени, z так как всякая выверка и за-

1 Приведенное определение „позиции" относится к обрабатываемой детали.

Тот же термин применяется для обозначения каждого из различных положений

инструмента относительно станка в тех случаях, когда приведение его в рабо-

чее положение производится при помощи некоторых механических средств:

например, говорят о различных позициях револьверной головки. Таким обра-

зом понятие „позиция" связано с механизацией (и часто автоматизацией) уста-

новочных движений детали или инструмента.

15

крепление детали требуют его затраты. Кроме выигрыша во времени, во

многих случаях не менее ценной оказывается возможность уменьшения

влияния личного элемента на правильность достигаемых результатов, что

особенно важно при пользовании рабочей силой низкой квалификации.

Действительно, например, в только что рассмотренном случае перпенди-

кулярность сторон куба /, 2, 3 и 4 зависит от точности механизма по-

Рис. 2. Установками позиция.

ворота стола, а не от степени внимания рабочего при повторных уста-

новках. Вообще замена „установок" „позициями" является одним из на-

правлений по пути механизации технологического процесса и поэтому

должна считаться прогрессивным мероприятием.

Г. Переход и проход

Переходом называется часть операции (установки или

позиции), выполняемая: а) над одним участком (или определенной сово-

купностью участков) поверхности детали; б) одним инструментом (или

набором нескольких одновременно работающих инструментов);

в) при одном режиме резания Ч

1 Точнее, „без воздействия рабочего на органы управления скоростями

и подачами станка*. Режим резания на протяжении перехода может изменяться

автоматически. Например, при неравномерном дрипуске глубина резания не

ос । яс гея постоянной. На некоторых токарных станках имеется устройство, по-

зиолиющсе при торцевой обточке на протяжении всего перехода поддерживать

<1«)|м)Сп» резания неизменной путем непрерывного изменения числа оборотов.

|Н

Соблюдение всех трех условий и характеризует принадлежность со-

вокупности рассматриваемых действий к одному и тому же переходу.

Например (рис. 1), первая установка операции по обточке валика содер-

жит следующие переходы: ободрать 0 60, ободрать 0 35, подрезать

торец А, обточить начисто 0 60, обточить начисто 0 35, подрезать

уступ 0 60/35 и т. д.

Достаточно изменения только одного из перечисленных элементов

(места обработки, инструмента или режима резания), чтобы получить

новый переход.

Например, если бы обе шейки 0 35 мм обтачивались в одну уста-

новку1, то, несмотря на общность применяемого инструмента и режима

резания, мы все же имели бы два раздельных перехода (различные места

обработки). Черновая и чистовая обработки одной и той же шейки

являются разными переходами, так как в этих случаях режимы резания

различны и, кроме того, часто используются разные резцы.

Определяя переход, мы предусмотрели работу не только одним инстру-

ментом, но и одновременно действующими несколькими инструментами

(иногда на различных участках детали). Типичные примеры такого рода

мы имеем при многорезцовой обточке. Здесь в работе одновременно

находятся несколько резцов, причем каждый из них снимает отдельную

стружку: но, очевидно, работа каждого из этих резцов до некоторой

степени зависит от работы остальных. Действительно, как изгибающие,

так и скручивающие усилия в обрабатываемой детали будут различны,

в зависимости от того, работает ли данный резец отдельно или в ком-

плекте с другими резцами. Нагрев детали, подшипников шпинделя, центра

и т. д. обусловлен работой всех резцов, и притом достигаемая темпера-

тура не будет равняться сумме температур, которые имели бы деталь

или станок при раздельной работе этих резцов и т. д. Определяя пере-

ход, при котором в действии находится несколько инструментов, как

сложный переход, в противоположность простому переходу,

соответствующему работе одного инструмента, — мы можем высказать

следующее положение: сложный переход не может во всех случаях рас-

сматриваться как совокупность одновременно выполняемых простых пере-

ходов.

Кроме термина „переход", часто вводится термин „проход44. Про-

ходом называется часть операции, выполняемая при

одном перемещении инструмента (или набора инстру-

ментов) относительно обрабатываемой поверхности,

считая это перемещение в направлении подачи2.

1 Это возможно, если заготовка длиннее вала и последний отрезается от

нее в конце обработки.

2 Менее общее определение прохода следующее: проходом называется

снятие одного слоя металла. Переход, состоящий из нескольких проходов,

можно рассматривать как „сложный переход", состоящий из нескольких про-

стых переходов (проходов), выполняемых последовательно. Сложный переход

ранее рассмотренного типа, как мы видели. та<же состоит из нескольких

простых переходов, но там эти переходы выполняются параллельно (одновре-

менно). Возможны и такие случаи, когда (сложный) переход состоит из не-

скольких сложных проходов, состоящих, в свою giipпедь. из л-достых подходов

(например обточка на многорезцовом станке г| (

2 А. П. Соколовский 2051. 1*Л

Сопоставляя последнее определение с данным выше определением

перехода, можно сказать, что переход состоит из одного или

нескольких одинаковых (или условно принимаемых за

одинаковые) и непосредственно следующих друг за

другом проходов. В таких случаях все эти проходы относят

к одному переходу и говорят, что данный переход состоит из двух, трех

и т. д. проходов.

Необходимо указать, что введение термина „проход" вызвано глав-

ным образом требованием упрощения документации при разработке тех-

нологических процессов и техническом нормировании. Действительно, яри

разработке технологических процессов переход обычно записывается в виде

отдельной строчки в технологической карте. Если каждый проход счи-

тать отдельным переходом, то в карте придется заполнить столько строк,

сколько имеется этих проходов. Легко заметить, что все эти строки

получатся совершенно одинаковыми, поэтому напрашивается желание все

характеристики прохода записать один* раз, пометив в карте, сколько

раз этот проход повторяется. Время пишется суммарно для всех про-

ходов, при этом режим обработки предполагается также одинаковым

для всех проходов.. Строго говоря, это не всегда выполняется. Действи-

тельно, например, при токарной обработке, при неизменном числе обо-

ротов детали, скорость резания при разных проходах одного перехода

получается несколько различной. Глубина резания при разных проходах

также может быть неодинакова. Однако этим обстоятельством обычно

пренебрегают, характеризуя переход наибольшей скоростью резания

и отмечая при желании глубины резания в виде нескольких цифр в

соответственной графе карты. Понятие „проход", заимствованное из

токарных, строгальных, фрезерных и тому подобных обработок, иасто

переносят и на сверлильные, нарезные и /ругие операции. При этом счи-

тают, что, например, сверление нескольких одинаковых отверстий

на радиальносверлильном станке (во фланце и т. п.) составляет один

переход, состоящий из стольких проходов, сколько имеется отверстий.

Сверление тех же отверстий на многошпиндельном станке, очев дно,

образует один сложный переход.

Д. Структура перехода 1

Данное выше формальное определение перехода не характеризует

сущности этого подразделения операции. Существо дела выявляется

лучше, если определить переход как наиболее мелкую состав-

ную часть технологического процесса, сохраняющую

все его свойства.

С точки зрения процесса изменения формы детали переход состоит

из совокупности машинных и ручных действий, необходимых и доста-

точных для выполнения этого изменения и поэтому технологически

неделим.

Раздробляя переход на дальнейшие подразделения, мы получаем части,

которые порознь уже не имеют всех характеристик технологического

1 .Проход* мы рассматриваем как частный случай перехода.

18

процесса1. Действительно, разобьем переход — обточить шейку 0 35,—

выполняемый на обычном токарном станке, на части. Получим следу-

ющие подразделения: „пустить станок", „подвести резец", „установить

резец на стружку", „включить самоход", „пройти шейку по длине",

„отвести резец", „выключить самоход", „возвратить супорт в исходное

положение", „остановить станок", „промерить деталь". Из перечислен-

ных частей перехода только в течение одной — „пройти шейку по

длине"—происходит изменение формы детали в результате взаимо-

действия станка, инструмента и самой обрабатываемой детали. Участие

рабочего при этом пассивное и сводится к наблюдению за ходом про-

цесса. Очевидно, однако, что указанный участок перехода не может ни

начаться, ни окончиться без приложения рабочим активного усилия (вклю-

чение и выключение самохода). Точно также обточка шейки обязательно

должна сопровождаться установкой резца на стружку и проме-

рами.

Поэтому часть перехода „пройти шейку по длине" не может быть

рассматриваема как самостоятельный участок реального технологи-

ческого процесса. Остальные части, на которые разбивается переход,

имеют еще меньшее сходство с законченным участком технологического

процесса. Такие части, как „пустить и остановить станок", „включить

самоход" и т. д. относятся только к станку; участки „подвести и от-

вести резец" относятся к станку и инструменту, а участок „обмерить

обрабатываемую деталь" — к этой детали и измерительному инстру-

менту.

Действия, подобные перечисленным, принято называть при е мам и.

Некоторые приемы относятся не к отдельным переходам, а к целой

„установке" или даже ко всей операции.

Для целей изучения технологического процесса с точки зрения вы-

явления условий воздействия станка и инструмента на деталь разделение

на приемы излишне. Но при учете элемента времени, например при тех-

ническом нормировании, такое подразделение обычно оказывается не-

обходимым.

Реальный технологический процесс можно рассматривать как систему*

нескольких параллельно протекающих и взаимно связанных процессов.

Из них отметим: 1) процесс резания, который является „основным"

процессом при механической обработке2, 2) трудовой процесс, обусло-

вленный участием в технологическом процессе рабочего-исполнителя,

3) процесс обрабатываемой детали, 4) процесс работы станка, 5) про-

цесс работы инструмента и т. д.

Каждый из перечисленных процессов может служить объектом изуче-

ния. Чаще всего изучаются два процесса: основной технологический

процесс и трудовой процесс.

Стремление упростить изучение такого сложного явления, как техно^-

логический процесс механической обработки заставляет прибегать к его

1 Переход является как бы молекулой технологического процесса*

В химии молекула понимается как мельчайшая частица данного вещества.

Раздробляя молекулу на атомы, мы получаем уже другие вещества.

2 В других случаях „основными* ярляются другие процессы: например,

процесс пластической деформации при обработке давлением или электриче-

ской эррозии при электрообработке металлов.

* . 19

схематизации. Изучая вместо реального технологического процесса

условный, а именно его основную часть, мы достигаем цели упрощения

задачи. Однако при этом исчезает возможность оценки производитель-

ности процесса, его экономичности и организационной целесообразности.

Остается изучение поведения станка и инструмента, усилий, действу-

ющих на деталь, различных деформаций, связанной с ними неточности

обработки и т. д.

Рассматривая в таком чисто техническом разрезе переход, мы, оче-

видно, не сможем оценить влияния целого ряда факторов на выполнение

действительного перехода. Например, в работе двух станков одинаковой

точности, мощности и жесткости при таком рассмотрении мы не увидим

никакой разницы, даже если один из них устарелой конструкции со

ступенчатым шкивом и перебором, с неудобным для управления супор-

том и т. д., а второй — во всех отношениях вполне совершенный станок.

В целом процесс оценивается с узко технической точки зрения.

Рассматриваются лишь механические и физические явления, сопутству-

ющие процессу обработки данной детали.

Однако и при таких условиях остается обширное поле для исследо-

ваний, благодаря чему схема условного процесса используется (созна-

тельно и несознательно) очень широко. Заметим в заключение, что,4

пользуясь всеми такими упрощениями, никогда нельзя

упускать из вида основной цели — изучения реального

т ех н о л о ги ч е с к о го процесса1.

2. МЕТОДИКА РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

А. Значение разработки технологических процессов .

Одной из основных задач современной организации производствен-

ного процесса является правильная постановка подготовки произ-

водства.

С момента начала работы над заказом в цехах в дело вовлекается

большое количество рабочих; материал и полуфабрикаты начинают запол-

нять мастерские, загружая производственные площади; оказывается занятым

оборудование как'станочное, так и транспортное и т. д. С другой сто-

роны, необходимость выдержать сроки заставляет заботиться о том,

чтобы обработка деталей и сборка шли без перебоев.

Большое значение имеет наличие четкого плана выполнения всех

операций. Для составления такого плана, а также для обеспечения бес-

1 Невозможность дать полную оценку технологическому процессу без учета

производительности, а также всех факторов организационного и экономиче-

ского порядка заставляет нас отказаться от определения термином „техноло-

гический процесс" лишь .основной части" этого процесса, тем более, что

она может быть выделена из него лишь условно. Выделение технологического

процесса из общего производственного процесса хотя, как мы видели, также

носит в себе элемент условности, все же выполняется значительно легче и

естественнее. Связь между основными и вспомогательными элементами техно-

логического процесса гораздо теснее, чем между элементами технологического

процесса, с одной Стороны, и нетехнологическими элементами производствен-

ного—с другой.

20

перебойного снабжения необходимо произвести целый ряд работ еще

до момента фактического начала выполнения заказа.

Лег^р видеть, что правильная постановка подготовки

производства требует знания технологического про-

цесса. Без этого знания невозможно заказать именно тот материал,

который необходим, нельзя подготовить инструмент, спроектировать и

изготовить приспособление и, наконец, составить четкий календарный

план выполнения всех работ по заказу.

После того как работа в цехах по данному заказу началась, на пер-

вый план выступает требование соблюдения технологической

дисциплины. Современная технология машиностроения основывается

на многолетнем опыте работы передовых заводов и в значительной сте-

пени также на научных данных.

Поэтому обеспечение высоких технических и экономических показа-

телей возможно только в результате упорной работы слаженного коллек-

тива работников. Раз достигнутые, такие показатели могут поддержи-

ваться лишь путем постоянного наблюдения за ходом технологического

процесса в целях устранения всех отклонений от правильного его тече-

ния. Опыт промышленности показывает, что нарушение технологической

дисциплины является одной из основных причин перерасхода материалов

(например вследствие излишних припусков), удорожания обработки и

увеличения брака продукции1.

Требование поддержания технологической дисциплины приводит к

необходимости фиксации принятого технологического процесса, то есть

к созданию ряда документов, в которых указывается его течение и спо-

собы выполнения всех операций.

Таким образом как в процессе подготовки производства, так и при

наблюдении за ходом действующего технологического процесса необхо-

димо создать систему технологической документации, правильное соста-

вление которой требует применения определенной методики.

Лишь в немногих случаях, например при установившемся массовом

производстве, технологические документы (карты) иногда заполняются

„с натуры“ путем фиксации на бумаге того, что уже осуществлено и

проверено в цехе. Обычно же такая работа получает характер „разработки44,

т. е. проектирования процесса.

Заметим, что самое понятие „разработка технологических процессов"

является сравнительно новым. У нас в дореволюционное время лишь на

очень немногих заводах делались попытки постановки этой работы, а

сама методика была случайна и почти всегда крайне несовершенна. За

границей эта методика также была слабо разработана, и иностран-

ная практика не могла в этом деле служить нам надежным руковод-

ством.

Между тем наша промышленность, начавшая быстро прогрессировать

после окончания гражданской войны, потребовала сознания новых

организационных форм постановки производства на заводах. Характер

производства, людской состав, условия снабжения — все оказалось отлич-

ным от прежних, дореволюционных. Существовавшие технические тради-

1 Подробнее о технологической дисциплине см. Сател^ .Технологическая

дисциплина — железный закон производства*, Госпланиздат, Москва, 1944.

21

ции были разрушены, и это толкнуло работников заводов на путь более

сознательного отношения к технологическому процессу. Путем пере-

работки идей о „научной организации производства", а также внося

элементы своего личного творчества, работники нашей промышленности

постепенно вырабатывали методику проектирования технологических про-

цессов, которая обычно рассматривалась как часть методики организа-

ции подготовки производства.

Особенно бурное развитие получило дело разработки технологиче-

ских процессов с момента создания у нас специальных проектных орга^-

низаций (Гипромез, Гилромаш, Орга-металл и многие другие). Имея

задачей проектирование ряда новых заводов, зачастую производящих

изделия, ранее в СССР не изготовлявшиеся и технологический процесс

которых проектантам был неизвестен, эти организации вынуждены были

создавать такой процесс самостоятельно.

В течение ряда последующих лет разработка технологических про-

цессов прочно вошла в практику работы нашей машиностроительной

промышленности и необходимость выполнения этой работы постепенно

была признана всеми. Постановление Правительства от 8 декабря 1940 г.

„О соблюдении технологической дисциплины на машиностроительных

заводах" признало фиксацию установленной технологии обязательной^,

таким образом, сделало разработку технологических процессов необхо-

димой частью работ по подготовке производства.

Опыт Отечественной войны с особенной силой подтвердил значение

технологической дисциплины. Только благодаря наличию такой дисци-

плины оказалось возможным быстрое перебазирование промышленности

на Восток и столь успешное освоение ряда новых сложных оборонных

объектов.

В послевоенный период в плане четвертой пятилетки перед нашей

промышленностью встают новые не менее сложные задачи, которые по-

требуют новых усилий со стороны рабочих, мастеров и инженеров, при-

чем задача о правильной постановке технологии несомненно будет

стоять в центре внимания.

Б. Порядок разработки технологического процесса

Для возможности разработки технологического процесса механиче-

ской обработки технолог должен иметь следующие исходные данные:

1) чертеж готовой детали с указанием материала, допусков и чи-

стоты обработки различных поверхностей.

В тех случаях, когда обработка узла производится в собранном

виде, должен быть дан и чертеж узла с указанием мест обработки;

2) чертеж заготовки (отливки, поковки и т. д.), из которого были

бы видны припуски на обработку и допуски в размерах заготовки;

3) количество деталей, подлежащих изготовлению, причем необхо-

димо знать не только общее задание, но и распределение этого задания

по годам и месяцам, а также размер партии одновременно пускаемых в

обработку деталей (серийность).

Кроме этих основных данных, необходимо еще знать условия работы

цеха, для которого предназначается данный технологический процесс.

Технологический процесс обычно базируется на известном оборудовании

и укладывается в определенную организационную схему.

22

В некоторых случаях задание выдается технологу в окончательно

сформулированном виде; с таким случаем мы встречаемся, например, при

работе заводов в системе кооперации. Однако, согласно современным

взглядам на постановку технологии, правильной признается иная орга-

низация подготовки производства.

Технолог-механик должен привлекаться к выработке конструкции

машины, должен участвовать, совместно с работниками горячих цехов,

в разработке эскизов заготовок и, наконец, к его голосу должны при-

слушиваться при решении организационно-производственных вопросов.

Только при соблюдении этих условий можно рассчитывать, что задание

на разработку процесса будет сформулировано так, что в нем не окажется

требований без необходимости осложняющих и удорожающих изготовле-

ние детали.

Заметим, однако, что вся такая подготовительная работа должна быть

закончена до начала окончательной разработки процесса. Приступая к

таковой технолог прежде всего фиксирует задание по пп. 1, 2, 3, как

это было указано выше.

Уточнив задание, технолог приступает к проектированию процесса,

которое ведется, в основном, в следующем порядке.

1. Установление структуры процесса, т. е. разбивка его

на операции, установки, позиции и переходы. Далее следует выяснение

всех обстоятельств, относящихся к оборудованию, и выбор станков, при-

способлений и инструмента (режущего, мерительного и вспомогательного).

При выполнении этой части работы технолог в настоящее время, в

основном, использует свой личный опыт и лишь отчасти оказавшиеся

в его распоряжении литературные материалы и образцы ранее выполнен-

ных аналогичных разработок 1.

2. Выполнение ряда расчетов по установлению операцион-

ных размеров (припусков и допусков на все операции), по обоснова-

нию соответствия точности обработки заданной, по определению по-

требной квалификации рабочей силы, норм времени и т. д. Эта работа

должна производиться на основ нормативных и аериалов и устано-

вленной методики расчетов.

3. Окончательное (чистовое) оформление процесса

на картах и эскизах. Этим заканчивается собственно разработка

процесса. Часто ее дополняют некоторыми расчетами, связанными с

организацией производства (загрузка оборудования, расход инструмента,

составление календарного плана запуска партий и т. д.). Наконец, может

быть произведена экономическая оценка процесса.

Из данной заготовки можно получить готовую деталь различными

методами. Иными словами, постановка технологического процесса обычно

допускает целый ряд решений. Однако в условиях данной серийности и

реально существующего цеха лишь некоторые из этих решений оказы-

ваются приемлемыми.

Для того чтобы найти правильное решение, технологу часто прихо-

дится разрабатывать несколько вариантов технологического процесса

иногда изменяя самое задание (например заменяя прокатную заготовку

1 Принципиально правильная методика работы технолога в этой части

должна основываться на использовании типовых процессов (см. ниже § 3).

23

штампованной или обратно). Критерием правильности принятого реше

ния чаще всего считается его экономическая целесообразность Необ-

ходимо указать вообще, что выбор рационального техноло-

гического процесса является сложной комплексной

задачей, требующей учета всех условий, в которых

осуществляется производственный процесс в целом.

На практике от приведенной схемы разработки часто отступают,

совмещая во времени отдельные этапы работы. Например, часто начинают

разработку с составления эскизов наиболее ответственных операций,

сопровождая эту работу необходимыми расчетами.

В процессе разработки технологии обычно намечаются схемы при-

способлений, которые в форме эскизов передаются конструктору. После

того как последний запроектировал общую конструкцию приспособления

иногда приходится вносить в процесс коррективы, так как эта конструк-

ция не согласуется с ранее намеченной технологом схемой.

Заметим еще, что разработка технологических процессов может

преследовать различные цели, и поэтому, приступая к такой работе,

необходимо ясно сформулировать эти цели. Прежде всего следует от-

делить проектную разработку от производственной.

Проектные разработки, применяемые в наиболее чистом виде

при проектировании новых заводов и цехов, имеют определенную логи-

ческую схему построения. Сначала проектируются технологические про-

цессы деталей, входящих в изделия, которые предположено изготовлять

на данном заводе. При этом для выполнения каждой операции выби-

рается наиболее подходящее оборудование. Далее подсчитывается за-

грузка этого оборудования и одновременно, на основании запроектиро-

ванного процесса, предварительно намечается группировка этого обору-

дования по отделениям цеха и его расположение. Следующей работой

является укрупнение типоразмеров выбранных станков в соответствии

с полученной загрузкой и намеченным планом производства. Например,

при слабой загрузке двух станков одинакового типа, но различных

размеров можно взять лишь один из них—больший, передав на него

работу меньшего.

С другой стороны, в том случае, когда по ходу процесса эти станки,

должны быть расположены далеко друг от друга и даже в разных отде-

лениях мастерской, во избежание излишнего транспорта деталей и

ломки общего плана организации может быть более целесообразно

отказаться от такого объединения загрузки и пойти по пути упрощения

оборудования и его удешевления, компенсируя этим его меньшую про-

изводительность, не являющуюся необходимой при принятом решении.

И наоборот, результаты подсчета загрузки оборудования могут за-

ставить изменить первоначальные наметки плана организации производства,

а в некоторых случаях и первоначальные задания по цехам. Например,

при малой загрузке дорогих станков естественно возникает мысль о

кооперировании с другими заводами.

Такая обработка результатов часто сопровождается перепроектиро-

ванием технологических процессов или, по крайней мере, внесением кор-

рективов в первоначальные разработки.

1 См. главу II, § 2В.

24

Трудность проектных разработок часто заключается в изменчивости

заданий и в неустойчивости конструкций самих (новых) объектов.

Поэтому система таких разработок должна быть по возможности про-

стой и гибкой, причем иногда можно даже несколько поступиться тре-

бованиями к их точности. Однако при всех упрощениях такие разра-

ботки должны быть принципиально верными.

При проектировании необходимо ориентироваться на новейшие

наиболее производительные методы. Какой смысл имеют различные

уточнения, если, например, вместо обработки протягиванием будет за-

проектировано долбление или „точным" расчетом будет определено

количество токарных станков там, где путем применения чистотянутого

или шлифованного на бесцентровых станках материала окажется воз-

можным совершенно избежать токарной обработки?

Производственная (заводская) разработка технологи-

ческих процессов также может преследовать различные цели. Однако

здесь всегда имеются два обстоятельства, резко меняющие требования,

предъявляемые к этой работе по сравнению с проектными разработками.

Во-первых, требование к точности разработок здесь обычно значи-

тельно выше, так как они служат не только для общих расчетов и

составления годовых планов, но и для выполнения конкретных работ,

связанных с оперативным планированием и определением норм. Во-

вторых, при выполнении таких разработок технолог связан наличным

оборудованием и должен учитывать возможности цеха. Дело осложняется

еще тем, что в цехе обыкновенно обрабатываются детали нескольких

изделий, находящихся в различных стадиях производства. Поэтому не-

достаточно определить, что наличное оборудование может пропустить

данное количество работы в течение, например, года, но, кроме того,

необходимо спланировать работу таким образом, чтобы, с одной сто-

роны, в каждый данный момент по возможности все станки работали,

и с другой, — чтобы детали подолгу не пролеживали. При упущении

этих соображений даже правильно разработанный технологический про-

цесс может оказаться нереальным и будет сломан жизнью. Допустим,

например, что технологический процесс на все детали, находящиеся в

цехе, рассчитан таким образом, что загрузка станков на ближайший

месяц оказывается равномерной и даже имеются некоторые резервы.

Однако по составленному плану большая часть нарядов, спущенных в

цех в начале месяца, требует согласно запроектированному плану опе-

раций, чтобы сначала детали проходили преимущественно токарную

обработку, затем фрезерную и сверлильную. В результате в первых

числах месяца токарные станки не смогут пропустить всю работу, фре-

зерные же и сверлильные будут стоять. В конце месяца, наоборот,,

такая же перегрузка получится на сверлильных станках.

Поэтому проектирование технологических процессов для цеха должно

быть тесно увязано с календарным планированием1. Зная условия за-

1 В действительности часто встречаются случаи, когда технологи разраба-

тывают процессы совершенно не считаясь с условиями загрузки цеха. Не

проверяется даже общая месячная (а иногда и годовая) загрузка. Не прихо-

дится доказывать, что такие разработки получают чисто академический харак-

тер. Иногда достаточно привлечь внимание работников к этому вопросу и посто-

янно наблюдать за ходом всех работ, чтобы значительно улучшить положение.

25

грузки оборудования, можно изменить либо календарный план, либо

самый технологический процесс, переменив порядок и даже характер

операций (например передав часть работы с токарных станков на ка-

русельные или наоборот).

Однако для того чтобы составить календарный план, необходимо

знать технологический процесс и нормы времени. С другой стороны,

вменяя этот план или внося изменения в процесс, мы опять-таки должны

името возможность оценить характер этих изменений.

Поэтому здесь, как и при проектном проектировании, крайне важно

иметь возможность производить разработки быстро и в то же время

достаточно точно.

В тех случаях, когда в условиях завода разработки технологических

процессов должны преследовать цели непосредственного инструктиро-

вания мастеров и рабочих, требования к ним повышаются в высокой

степени.

В. Документация при разработке технологических процессов 1

Методика разработки технологических процессов тесно связывается

с вопросами документации. Поэтому рассмотрим основные формы доку-

ментов.

1 Маршрутная карта2. При пользовании этой формой доку-

ментации на каждую деталь выписывается одна карта (на одном или

нескольких листах).

Каждая строчка в карте соответствует операции. Для

каждой операции указываются мастерская, где она выполняется, станок,

количество одновременно обрабатываемых деталей, расчетная партия,

разряд работы и время обработки (отдельно подготовительно-заключи-

тельное и штучное). Количество одновременно обрабатываемых деталей

^например при сверлении пачками, при установке нескольких деталей

за раз на столе строгального станка и т. д.) связано со временем обра-

ботки, которое исчисляется на одну штуку. Циклическое время опера-

ции будет равно штучному времени, умноженному на количество одно-

временно обрабатываемых деталей.

Расчетная партия указывается для того, чтобы точнее охарактери-

зовать процесс. Каждый технологический процесс может считаться ра-

циональным лишь в том случае, если размер партии лежит в опреде-

ленных границах. При меньших партиях может потребоваться более

простая его организация, а при более крупных окажется необходимым

использование более совершенных, хотя бы и более сложных методов.

1 Более подробные данные о технологической документации см. соответствен-

ные ведомственные руководящие материалы. Некоторые формы карт приведены

в нашей книге „Основы технологии машиностроения", том I.

2 Эти карты называют „маршрутными", так как по ним удобно проследить

маршрут движения деталей по цеху. Другое их название „планово-операцион-

ные карты" оправдывается тем, что они содержат планы операций. Наконец,

их называют „сводными картами" в тех случаях, когда они служат сводкой

сведений, помещаемых в операционных картах

Иногда в маршрутной карте указывается маршрут детали по всем цехам и

складам.

26

Однако действительный размер партии может несколько отличаться

от расчетного. При выписывании наряда время обработки для любой

такой партии легко подсчитать по данным маршрутной ка0ты, так как

подготовительно-заключительное и штучное времена в ней приведены

•отдельно.

В заголовке карты приводятся общие данные, относящиеся к детали,

необходимые при выполнении работ, связанных с подготовкой произ-

водства.

Наилучшим способом обозначения операций является такое их на-

именование, которое кратко характеризует работы, включаемые в эту

операцию. При этом можно ограничиться указанием только наиболее

характерных переходов. Так, например, операция „растачивание централь-

ного канала" может включать в себя, кроме расточных переходов, не-

которые дополнительные переходы, связанные с обработкой выходной

части отверстия, с вытачиванием кольцевых канавок. „Строгание осно-

вания" станины может включать в себя строгальную обработку боковых

площадок и т. д.

Иногда обозначают операции, исходя из характера обработки; по-

вторяющиеся одноименные обработки нумеруют порядковым номером.

Например, встречаются такие наименования операций: „токарная первая",

„токарная вторая", „фрезерная первая", „фрезерная вторая" и т. д.

Такая система проще, но носит несколько обезличенный характер. На-

именование операции в этом случае не связывается с представлениями

о ее содержании.

Чтобы покончить с вопросом относительно наименований операций,

заметим, что они даются в виде имен существительных или прилагатель-

ных к слову „операция".

2. Технологическая карта. Эта форма, разработанная в про-

ектных организациях, получила широкое распространение и на заводах.

Как и маршрутная, технологическая карта составляется на деталь, и в

ней перечисляются все операции. Карта предусматривает переход-

ную разработку процесса. Поэтому в ней указываются не только

операции, но также установки, позиции и переходы.

Нумерация переходов начинается для каждой операции (но не для

каждой установки и позиции). Наименование перехода всегда

является кратким перечислением работ, в него входя-

щих, причем это перечисление дается в виде глагола повелительной

формы: „Проточить 0 80 начерно", „подрезать торец" и т. д.

Независимые рабочие приемы, такие как „установить деталь", „пе-

ревернуть деталь", „снять деталь", — не входящие ни в один из пере-

ходов, — пишутся в строку, как переходы, но не нумеруются. Отнесе-

ние этих работ к первому или последнему переходам является ошибоч-

ным, так как искажает нормирование1.

Обрабатываемая поверхность указывается тем номером, которым она

«обозначена на чертеже или на операционном эскизе. Таким же образом

обозначаются базирующие поверхности.

1 Очень часто для сокращения записей приемы, относящиеся к установке

и снйтию детали, условно соединяют и пишут: „Установить и снять деталь*,

показывая время на оба приема вместе.

• 27

3. Операционная карта1. Эта карта в основном содержит те

же сведения, как и технологическая, но в отличие от последней со-

ставляется не на деталь, а на отдельную операцию. Обычна

операционные карты пишутся значительно более подробно и всегда

снабжаются операционными эскизами, а иногда и переходными.

Для автоматизированных операций операционные карты принимают

особый вид .карт настройки*, на которых приводятся все сведения,

необходимые настройщику при наладке автомата.

Обзор документации был бы неполным, если бы мы не упомянули о

нормировочных и инструментальных картах.

Нормировочные карты служат специально для целей норми-

рования и обычно применяются в тех случаях, когда расчет нормы вре-

мени производится не в технологическом бюро, а в специальном органе

завода.

Инструментальные карты содержат списки приспособлений и

инструмента на отдельные операции. Они ’заполняются на основе техно-

логических или операционных карт и оказываются весьма удобными для

инструментальной кладовой.

Переходим к рассмотрению графических изображений, которыми снаб-

жаются некоторые карты.

Операционные эскизы — это рабочие чертежи, специальна

предназначенные для выполнения по ним одной определенной операций.

На рис. 3 изображен такой эскиз. Здесь приведены только те размеры,

которые необходимы для выполнения данной операции. Мало того, эти

размеры проставлены таким образом, чтобы при пользовании чертежом

избежать каких бы то ни было расчетов. Важным обстоятельством

является согласование размеров и производственных баз. Размеры должны

ставиться в соответствии с выбранными базами. Поэтому операционные

эскизы органически связаны с выбранным технологическим процессом

и при изменении последнего должны быть пересмотрены. Для установле-

ния связи с операционной или технологической картой на операцион-

ном эскизе обрабатываемые и базирующие поверхности обозначаются

номерами, на которые делаются ссылки в карте. При наличии опера-

ционных эскизов обычные рабочие чертежи становятся излишними.

Сравнивая работу по операционным эскизам с работой по обычным

чертежам, мы должны признать принципиальное превосходство первой

системы над второй. Во-первых, операционный эскиз значительно удоб-

нее в обращении, чем чертеж. При небольшом количестве размеров,

проставленных на нем, он может быть выполнен в меньшем масштабе.

Многие линии (различные пунктиры и т. д.) оказываются излишними.

Число проекций и разрезов уменьшается. Самое сокращение числа раз-

меров позволяет сделать эскиз значительно более легким для чтения.

Например, на эскизе, предназначенном для сверловшика, необходимо

привести лишь диаметры отверстий и их расстояния от баз. На обыч-

ных чертежах эти размеры затемняются другими размерами, часто нуж-

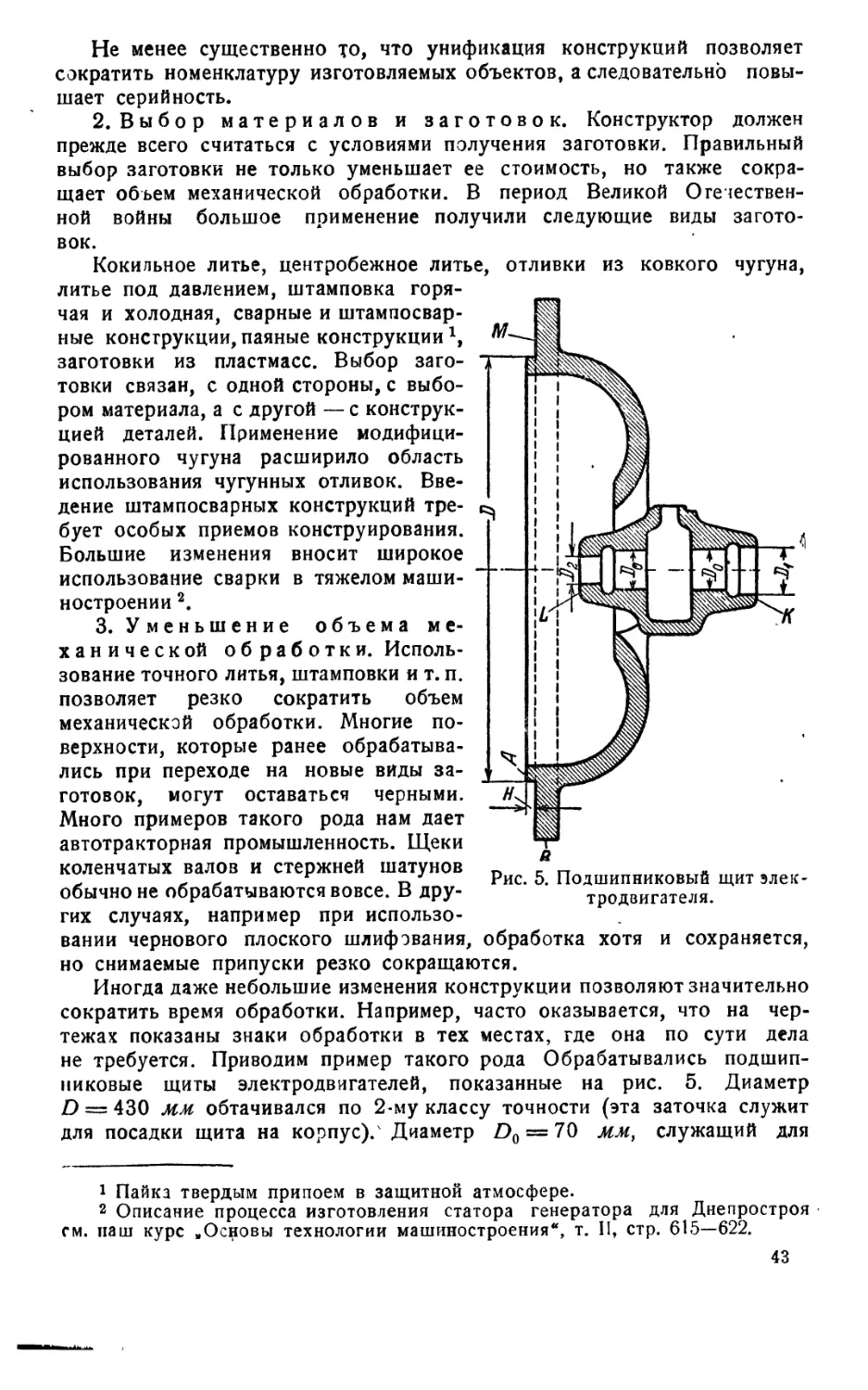

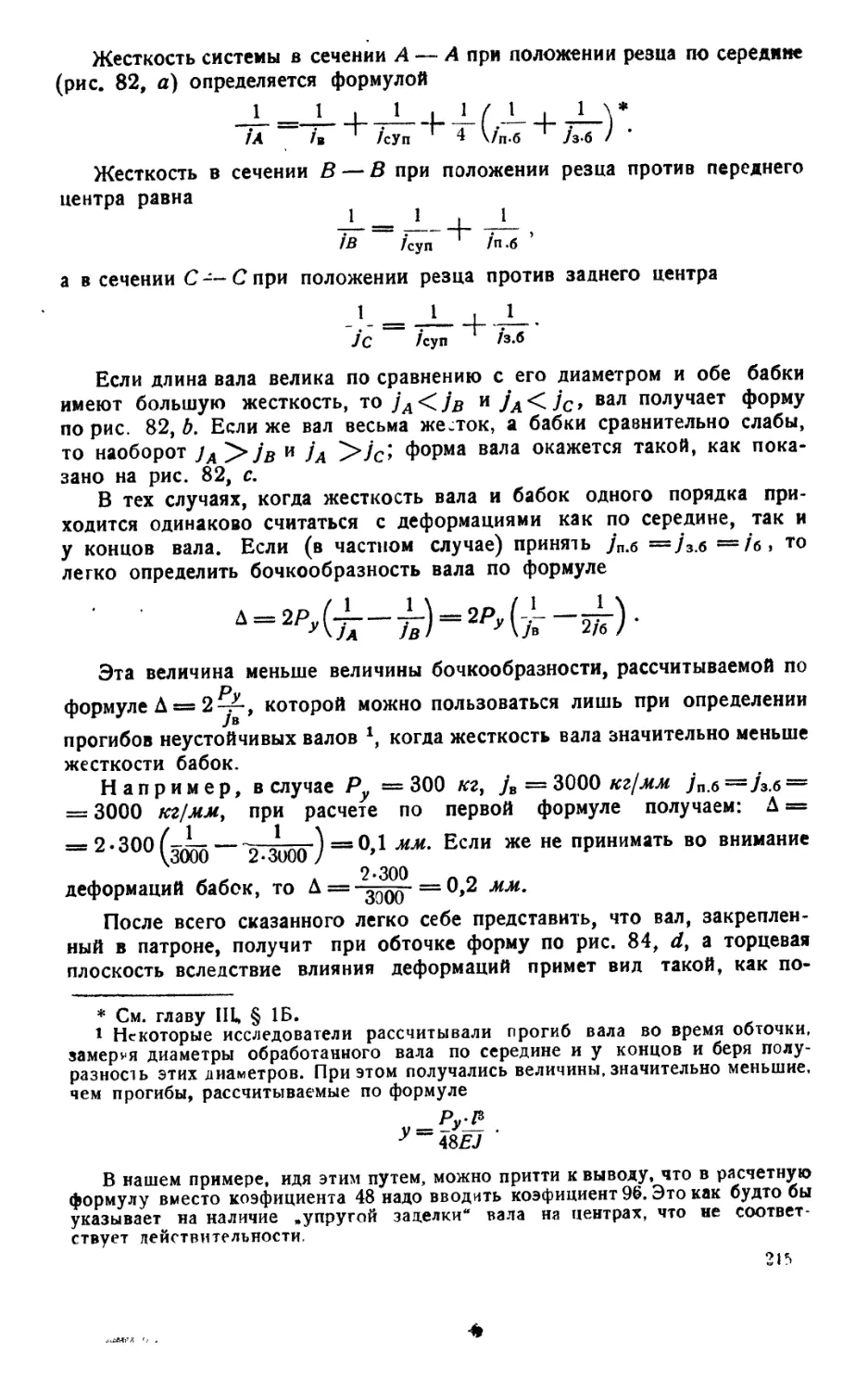

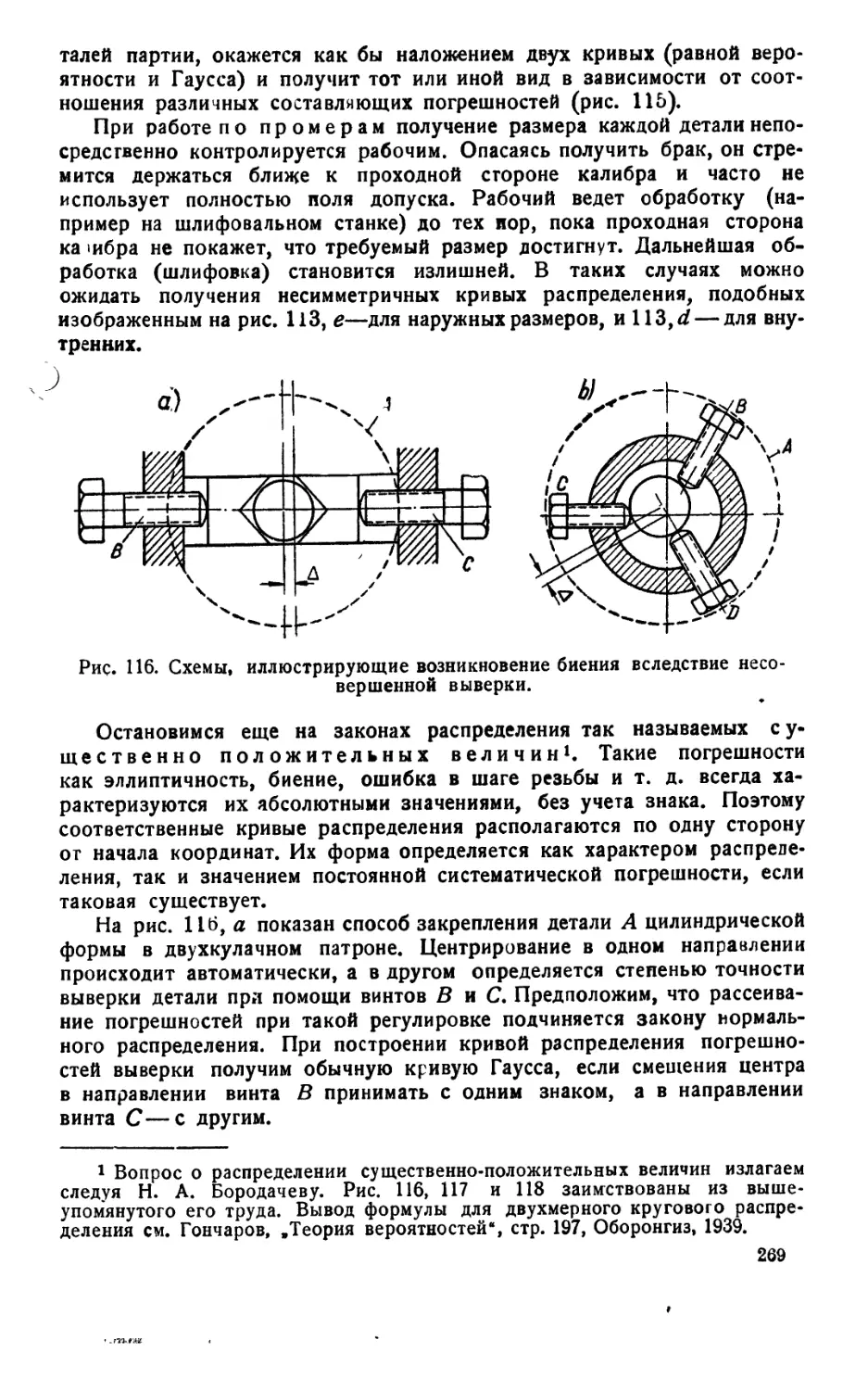

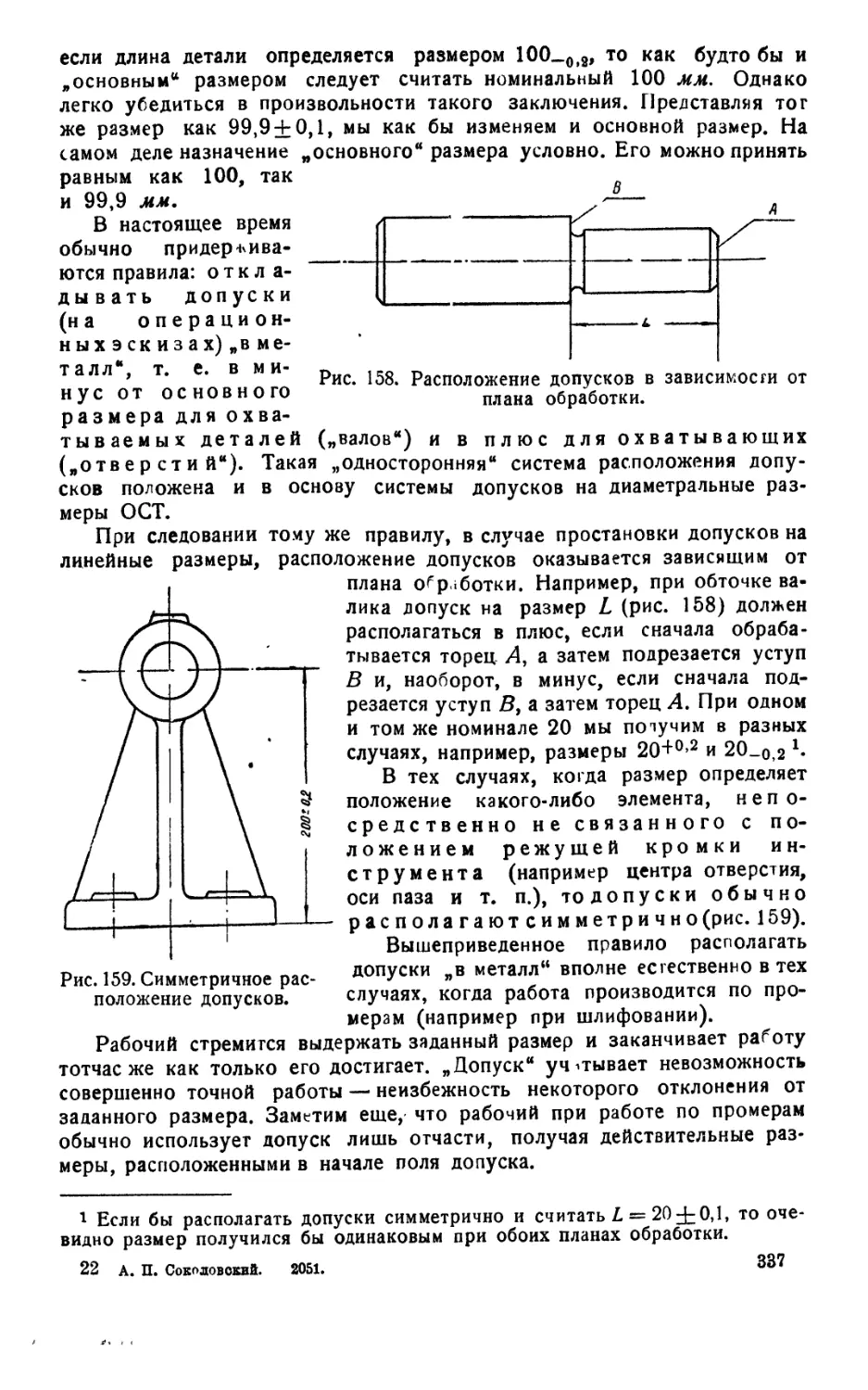

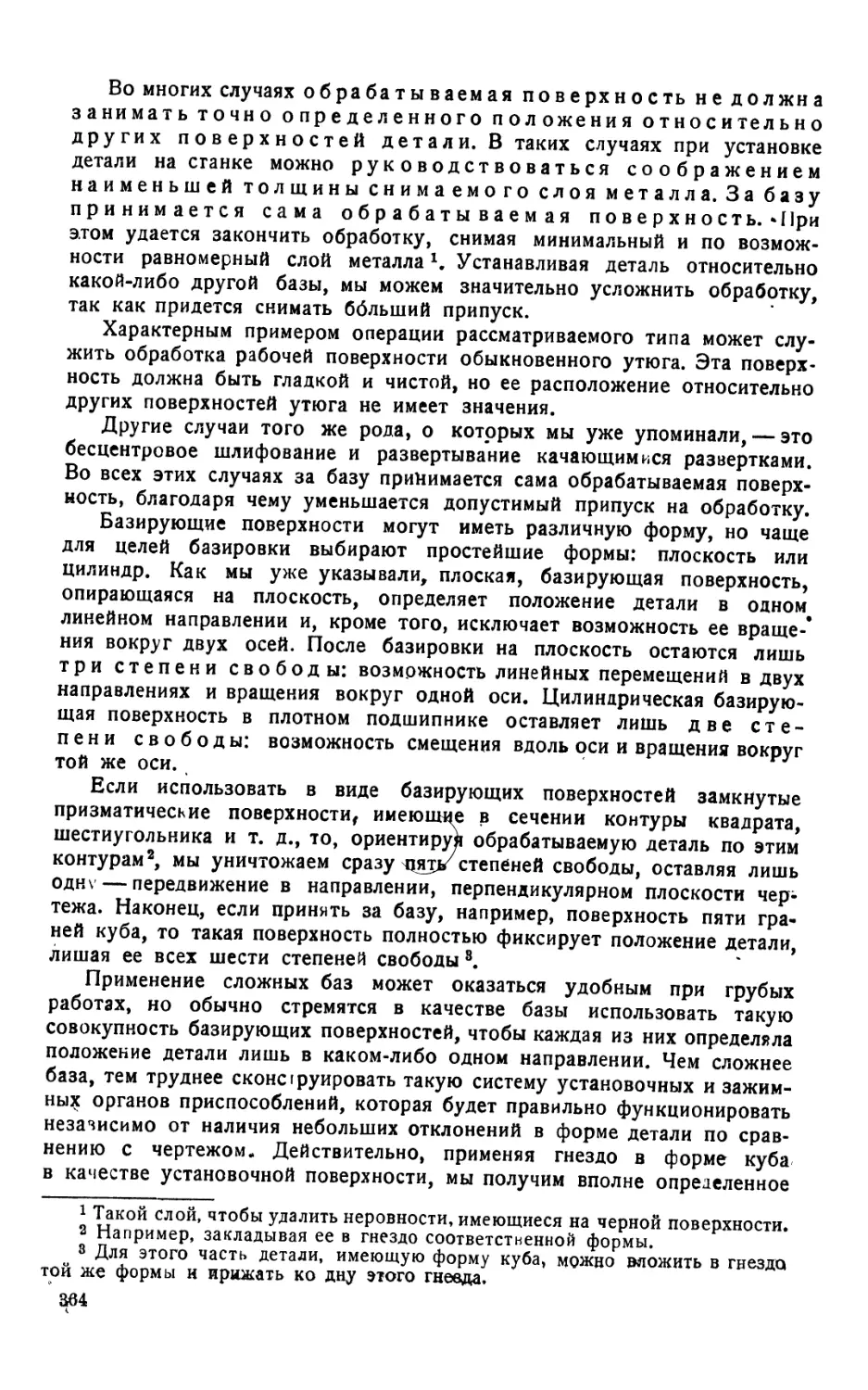

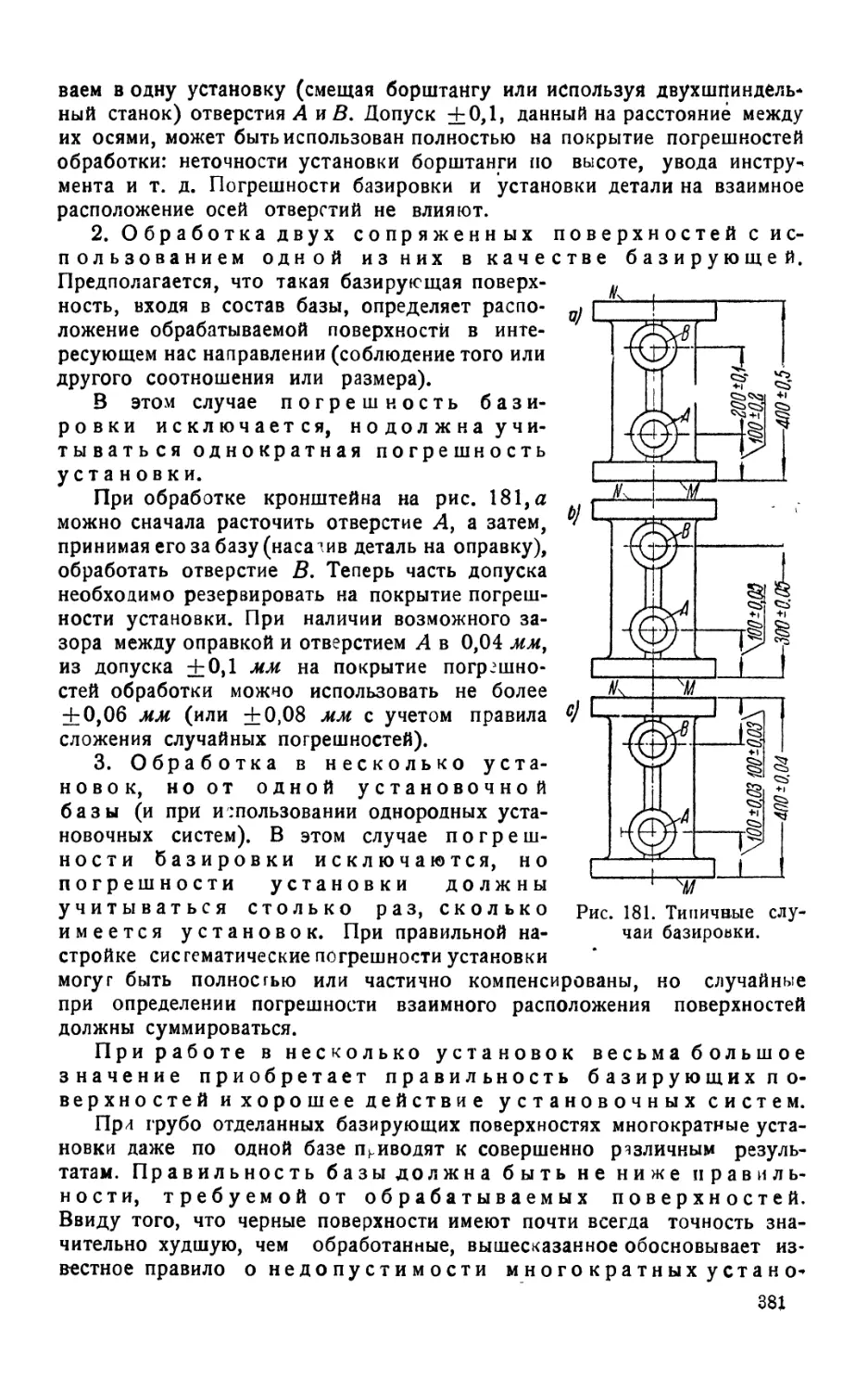

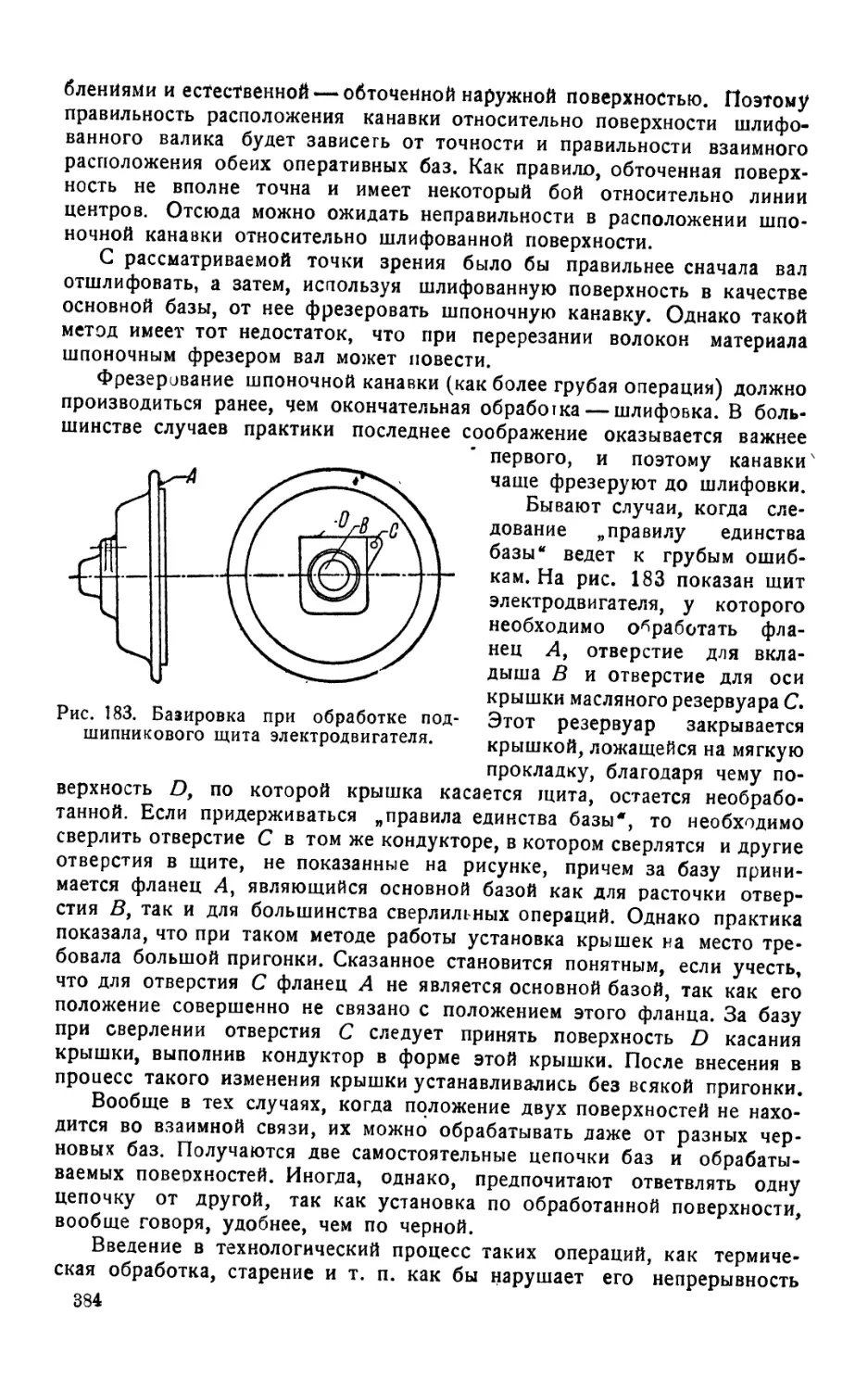

ными, например, только модельщцку (толщина ребер, их расположение