Text

Е. А. ЧУДАКОВ, Я. Э. МАЛАХОВСКИЙ

АТЛАС КОНСТРУКЦИЙ

СОВЕТСКИХ АВТОМОБИЛЕЙ

ЧАСТЬ IV

ШАССИ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА 1951

В четвертую часть „Атласа конструкций советских автомобилей" вошли шасси

легковых автомобилей „Москвич", ГАЗ М-20 „Победа* и ЗИС-110 и грузовых

автомобилей ЗИС-150 и ЯАЗ-200. Шасси представлены чертежами общих видов, агрегатов и

узлов. Посадочные места даны сечениями, на которых приведены номинальные размеры

с допусками и наибольшими отклонениями.

В текстовой части Атласа приведены технические характеристики автомобилей и

данные по металлам, термической обработке и твердости деталей.

Атлас предназначается для конструкторов и технологов заводов, для работников

авторемонтных и автоэксплоатационных предприятий.

t дактпр инж. И. С. Лунев

Редакция каталогов и плакатов

Зав. редакцией, А. И. ЭЙФЕЛЬ

Технический редактор Б. И. Модель Корректор А. С. Новикова

Сдано в гфойзЪ. 24/Х 1950 г. Подпис. к печати 16/ИГ 1951 г.* Тираж 5000 эяз.

Т-00997 Печ. л. 54,12 Бум. л. 16,5'Уч.-изд. л. '67,5 Бумага 84ХЮ81/а 3*к. №2871

1-я тип. Машгиза Ленинград, улица Моисеенко, 10.

ПРЕДИСЛОВИЕ

В четвертую часть „Атласа конструкций советских автомобилей" включены шасси

новых типов транспортных автомобилей первой послевоенной пятилетки; в эту часть

атласа вошли последние модели автомобилей как легковых („Москвич", „Победа",

ЗИС-110), так и грузовых (ЗИС-150 и ЯАЗ-200).

Автомобили ГАЗ-51 и ГАЗ-63 были уже представлены ранее в первой части атласа.

При составлении четвертой части атласа была обращено особое внимание на

наиболее полное освещение тех агрегатов и'оборудования, которые впервые приняты для

отечественного автомобильного транспорта (например, независимых подвесок,

пневматического оборудования и т. п.).

Методика построения графического материала оставлена такой же, как и в

предыдущих частях атласа, в которых были приведены чертежи общих шасси и узлов

отдельных механизмов. На чертежах узлов даны сечения, на которых указаны размеры

сопрягаемых деталей, допуски и наибольшие отклонения, а также основные технические

условия, относящиеся к сборке и регулировке.

Значительно увеличено число габаритных и установочных размеров, приведено

больше данных по отклонениям геометрии деталей (параллельности, перпендикулярности,

соосности и т. п.), контрольным проверкам и техническим условиям на сборку и

регулировку.

На чертежах атласа даны масштабные линейки, построенные в соответствии

с основными проекциями, расположенными на чертеже. Для возможности пользования

этими же линейками для разрезов, приведенных в другом масштабе, под последними

указаны числовые масштабы по отношению к линейкам.

Для удобства распознавания размеров, относящихся к валу и отверстию, размеры

валов имеют стрелки, направленные наружу, а размеры отверстий — стрелки,

направленные внутрь. Сечения, имеющие небольшие, размеры, приведены в увеличенном виде.

Все приведенные в атласе материалы заимствованы из технической документации

заводов по ее состоянию на 1 января 1950 г.

При составлении технических характеристик были использованы данные как из

официальных ведомственных изданий (каталоги, проспекты, инструкции, технические условия),

так и из технической литературы.

Авторы приносят благодарность инж. И. С. Луневу, взявшему на себя

редактирование атласа, инж. Г. А. Гаспарянцу, Ю. Н. Безиковичу и И. А. Щедровицкому,

оказавшим помощь в подборе и оформлении большого количества графического

материала, и инж. А. Д. Абрамовичу за его ценные указания по техническим

характеристикам автомобилей.

АВТОРЫ

I. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ АВТОМОБИЛЕЙ

При составлении „Атласа конструкций советских автомобилей" основными

источниками для технических характеристик служили заводские инструкции, руководства и

чертежи, а также отчеты по испытаниям автомобилей.

При пользовании техническими характеристиками необходимо учесть следующее.

По легковым автомобилям в число мест в кузове включено место водителя.

Вес автомобиля без нагрузки включает вес полной заправки топлива, воды и масла,

а также вес набора шоферского инструмента и запасных колес. Вес водителя и

пассажиров (в кабине или в кузове), а также вес цепей противоскольжения в вес

автомобиля без нагрузки не входят.

Вес автомобиля с полной нагрузкой включает для легковых автомобилей — вес всех

пассажиров и водителя, а для грузовых автомобилей — вес груза (для шоссе) и вес

водителя и пассажиров в кабине (вес одного человека принят равным 75 кг).

Под базой понимается расстояние между передней и задней осями.

Колея передних колес, учитывая их развал, указана для всех автомобилей по земле,

как принято в технических условиях на автомобили, а не по оси колеса.

Колея задних колес указана для автомобилей с односкатными колесами по центру

колес, для автомобилей с двухскатными колесами — как расстояние между серединами

двойных скатов, что соответствует ГОСТ на методы испытаний автомобилей, а также

техническим условиям на отдельные модели автомобилей.

Радиус поворота для всех автомобилей приведен наименьший — по колее переднего

внешнего колеса (по отношению к центру поворота автомобиля).

Просветы под передней осью и задним мостом взяты для автомобилей с полной

нагрузкой и при давлении в шинах, указанном в настоящих технических

характеристиках.

Продольный радиус проходимости приводится для автомобилей с полной нагрузкой

и при давлении в шинах, указанном в настоящих технических характеристиках, причем

под этим параметром понимается радиус цилиндрической поверхности, касательной

к передним и задним колесам автомобиля и проходящей через низшую точку его

подрессоренных частей.

Угол въезда (передний и задний) указан для автомобиля с полной нагрузкой.

Габаритные размеры приведены наибольшие, причем высота по всем автомобилям

приводится без нагрузки.

Наибольшая эффективная мощность двигателя, наибольший крутящий момент и

наименьший удельный расход топлива (на полном дросселе) указаны для двигателей,

снабженных полным комплектом оборудования (воздухоочистителем, водяным насосом,

генератором), но без глушителя и вентилятора.

Вес двигателя приведен сухой (т. е. без воды и масла), с включением веса всего

смонтированного на нем оборудования (системы питания, электрооборудования и пр.).

Фазы газораспределения двигателей указаны при зазорах в клапанах, приведенных

в настоящих технических характеристиках. Зазоры в клапанах по автомобилям ЗИС

и ЯАЗ указаны для прогретого двигателя, а по автомобилям ГАЗ и „Москвич" — для

холодного двигателя.

Размер шин и давление в них приведены по утвержденным нормам.

Нормальное давление масла в системе смазки указано при средних оборотах

прогретого двигателя, работающего под нагрузкой.

Наибольшая скорость приведена для автомобиля с полной нагрузкой,

передвигающегося по горизонтальному участку сухого асфальтированного шоссе на прямой

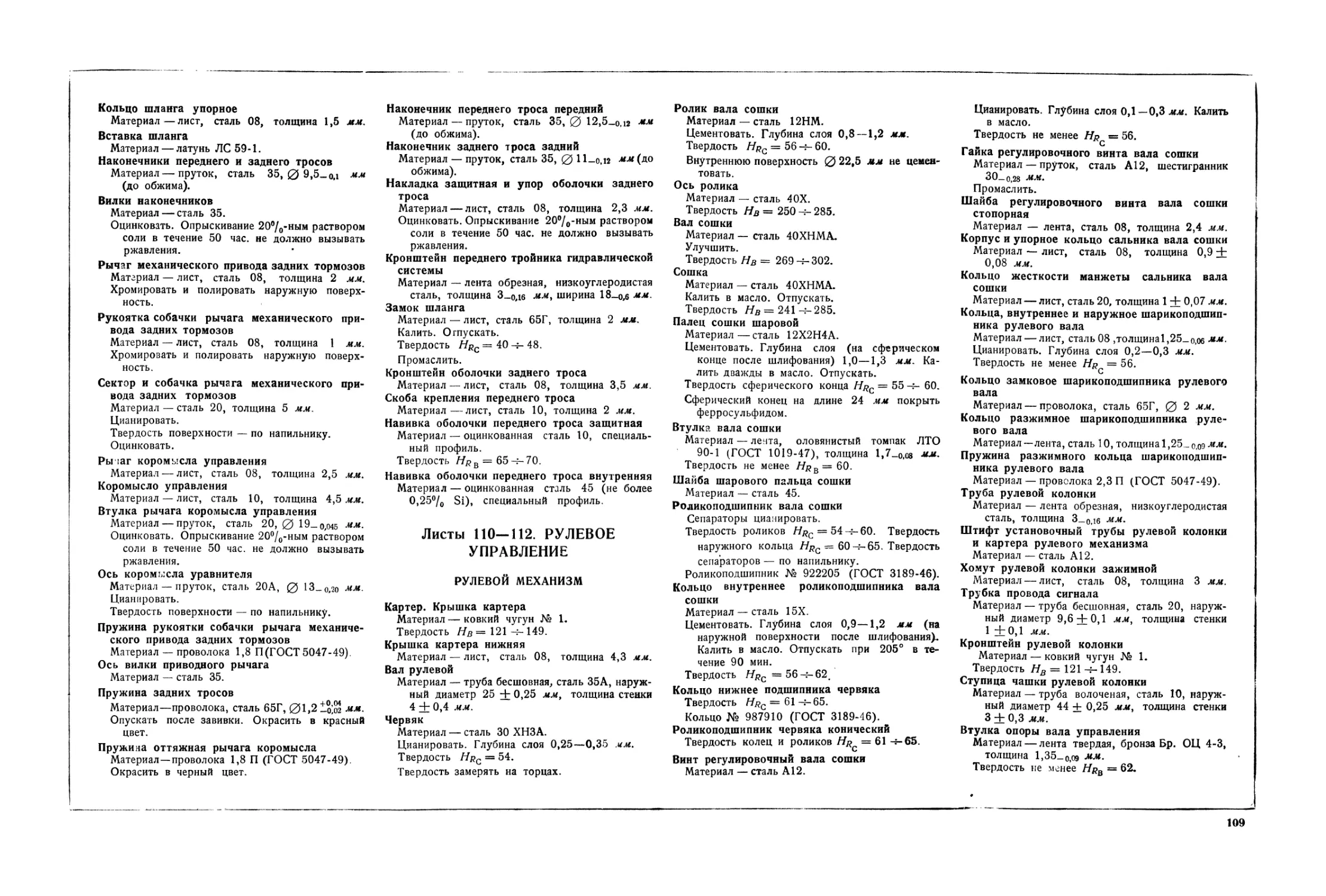

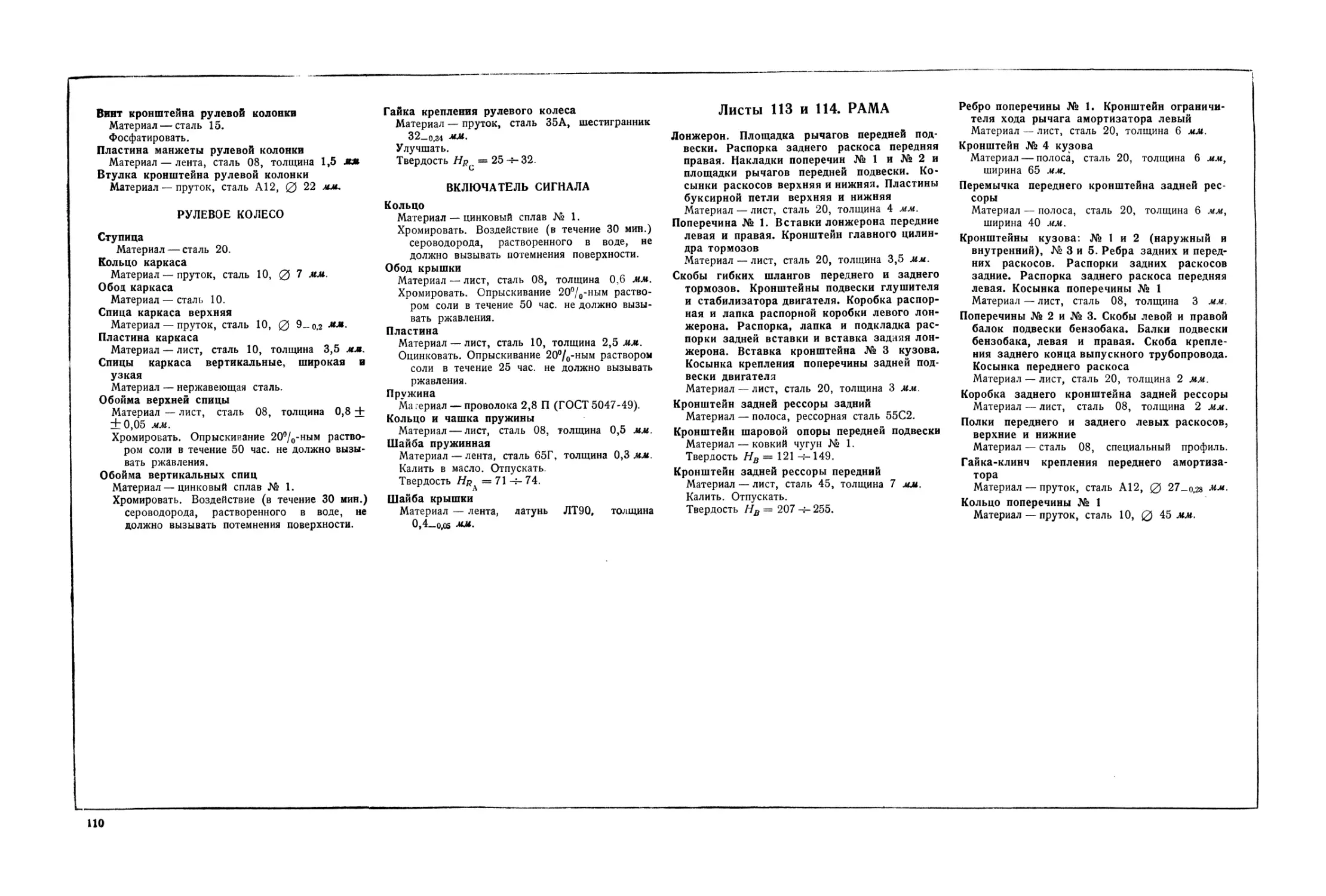

передаче.

Путь торможения приведен, наибольший для автомобиля с полной нагрузкой,

передвигающегося по горизонтальному участку сухого асфальтированного шоссе со

скоростью 30 км/нас, при его торможении ножным (рабочим) тормозом до полной оста^-

новки.

Расход топлива на 100 км пробега с полной нагрузкой по шоссе дан по

техническим условиям, заводским инструкциям или по данным испытаний. Все данные о

расходе топлива при пробеге по шоссе приведены для средних технических скоростей (на

прямой передаче), а именно для грузовых автомобилей 30—40 км/час, для легковых

40—50 км/час.

Помимо расходов топлива по шоссе приводятся также и эксплоатационные нормы

расхода топлива на 100 км пробега, взятые из существующих официальных документов,

регламентирующих нормы.

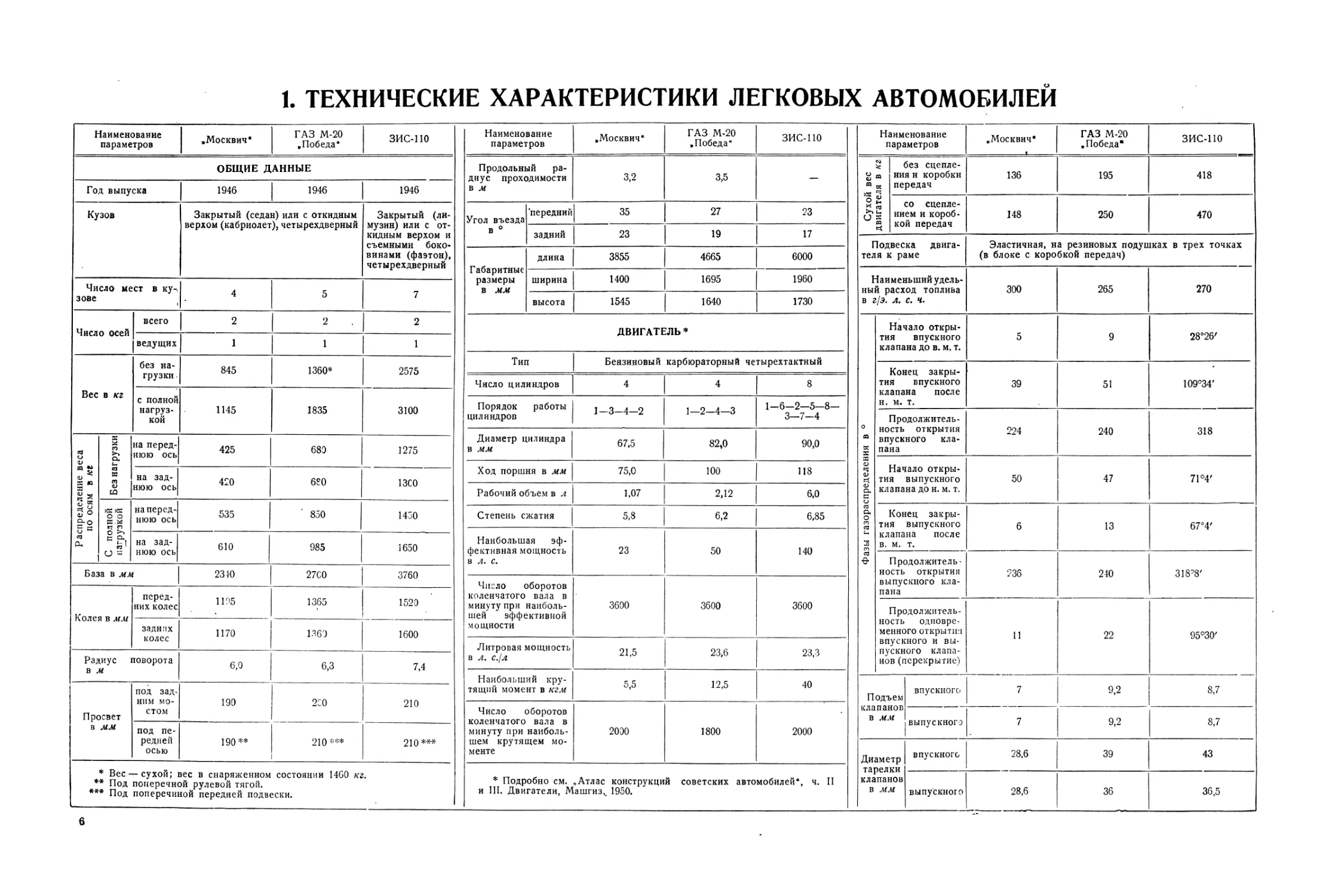

1. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

Наименование

параметров

«Москвич*

ГАЗ М-20

„Победа"

ЗИС-110

ОБЩИЕ ДАННЫЕ

Год выпуска

Кузов

Число мест в ку-.

зове

Число осей

Вес в кг

К

п

в

со

о

СО

О О

K.tt

с; го

О >>

С

а «

всего

ведущих

без

нагрузки

с полной

нагрузкой

на

переднюю ось

на

заднюю ось

1946

1946

Закрытый (седан) или с откидным

верхом (кабриолет), четырехдверный

на

переднюю ось

на

заднюю ось

База в мм

Колея в мм

передних колес

задних

колес

Радиус поворота

в м

Просвет

8 ММ

под зад

ним

мостом

под

передней

осью

845

1145

1360*

1835

425

420

535

610

2340

1105

680

680

850

985

27С0

1365

1170

6,0

190

190 s

1Я6Э

6,3

2С0

1946

Закрытый

(лимузин) или с

откидным верхом и

съемными

боковинами (фаэтон),

четырехдверный

210 :

* Вес—-сухой; вес в снаряженном состоянии 1460 кг.

** Под поперечной рулевой тягой.

*** Под поперечиной передней подвески.

2575

3100

1275

13С0

1450

1650

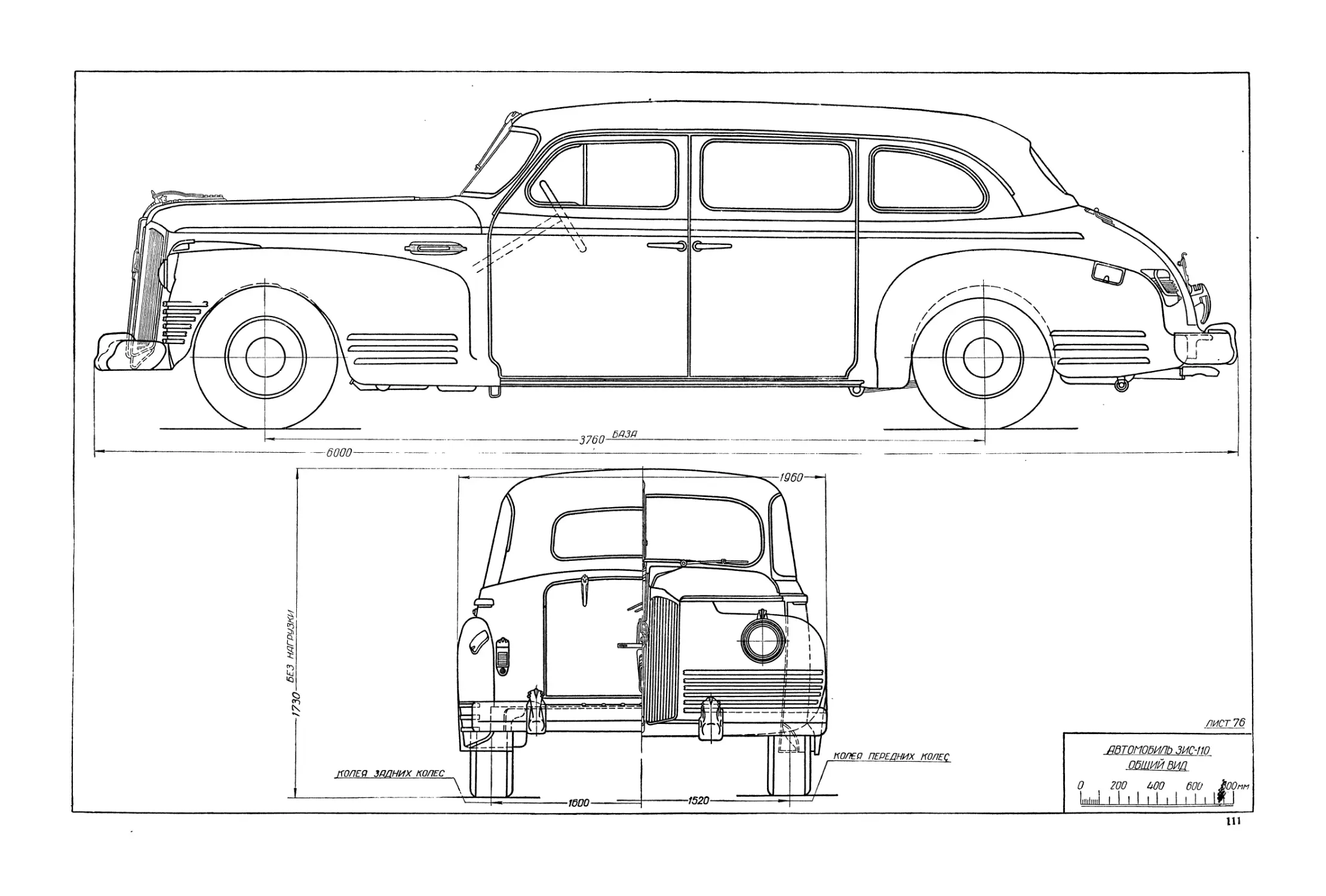

3760

1520

1600

7,4

210

210 ***

Наименование

параметров

Продольный

радиус проходимости

в м

Угол въезда

в °

Габаритные

размеры

в мм

передний

задний

длина

ширина

высота

„Москвич"

3,2

35

23

3855

1400

1545

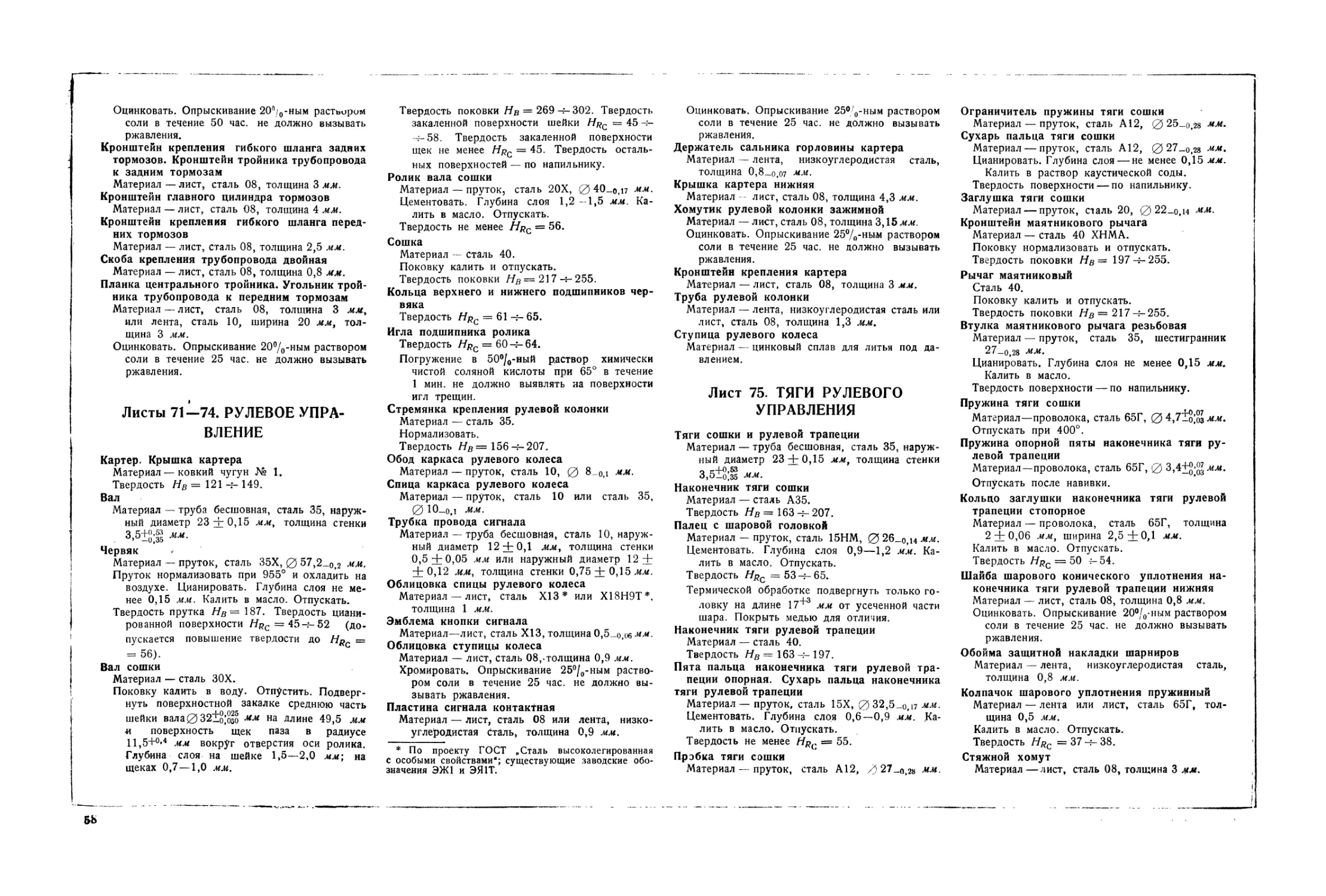

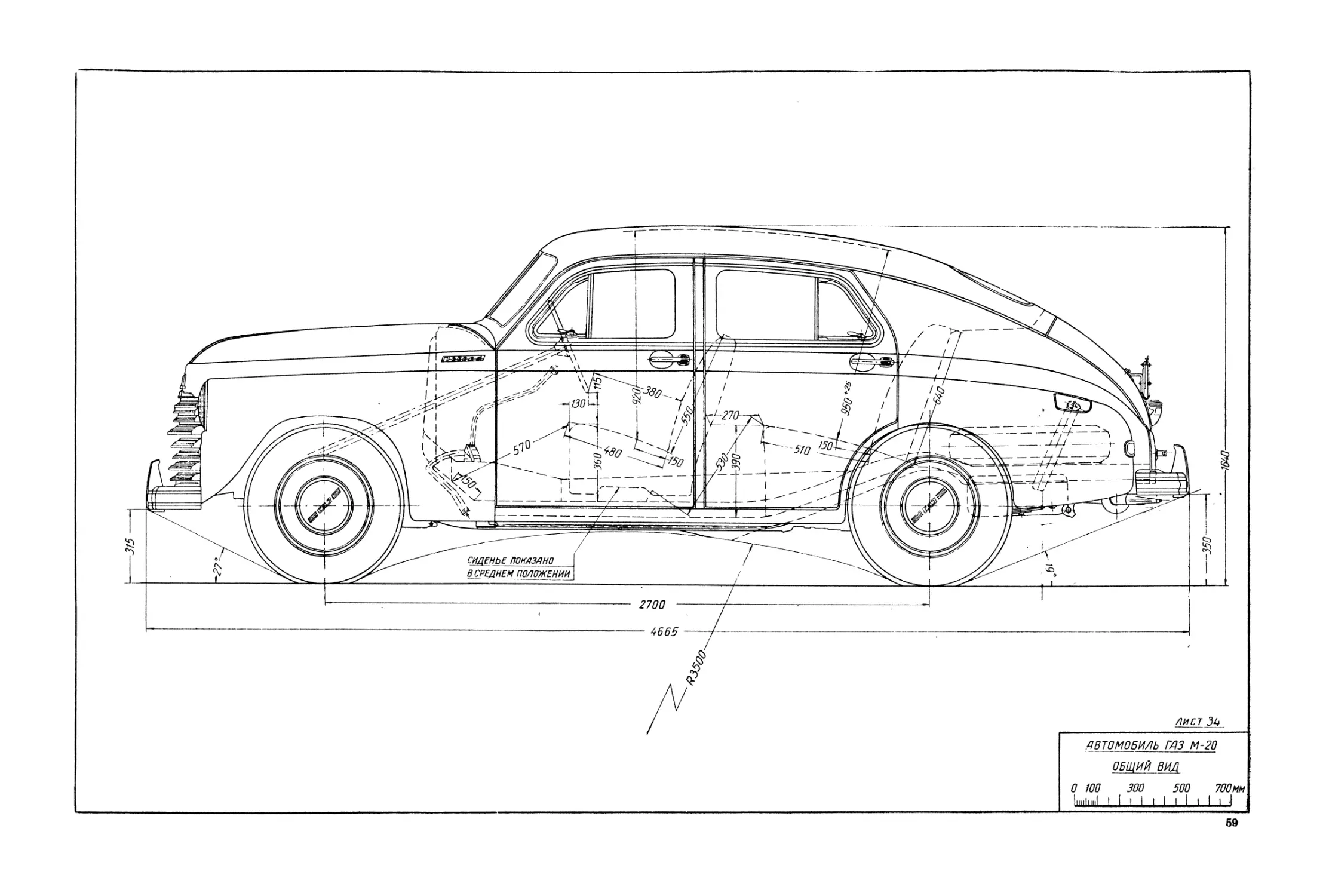

ГАЗ М-20

.Победа"

3,5

27

19

4665

1695

1640

ЗИС-110

23

17

6000

1960

1730

ДВИГАТЕЛЬ *

Тип

Число цилиндров

Порядок работы

цилиндров

Диаметр цилиндра

в мм

Ход поршня в мм

Рабочий объем в л

Степень сжатия

Наибольшая

эффективная мощность

в л. с.

Число оборотов

коленчатого вала в

минуту при

наибольшей эффективной

мощности

Литровая мощность

в л. с.1л

Наибольший

крутящий момент в кгм

Число оборотов

коленчатого вала в

минуту при

наибольшем крутящем

моменте

Бензиновый карбюраторный четырехтактный

1_3_4-2

67,5

75,0

1,07

5,8

23

3600

21,5

5,5

20Э0

1—2—4—3

82,0

100

2,12

6,2

50

3600

23,6

12,5

1800

8

1-6-2—5—8—

3—7-4

90,0

118

6,0

6,85

140

3600

23,3

40

2000

* Подробно см. „Атлас конструкций советских автомобилей", ч. II

и III. Двигатели, Машгиз,, 1950.

Наименование

параметров

* 5

О ti

«й

>> и.

без

сцепления и коробки

передач

со

сцеплением и

коробкой передач

Подвеска

двигателя к раме

Наименьший

удельный расход топлива

в г/э. л, с. ч.

Начало

открытия впускного

клапана до в. м. т.

Конец

закрытия впускного

клапана после

н. м. т.

Продолжительность открытия

впускного

клапана

Начало

открытия выпускного

клапана дон. м. т.

Конец

закрытия выпускного

клапана после

в. м. т.

Продолжительность открытия

выпускного

клапана

Продолжительность

одновременного открытия

впускного и

выпускного

клапанов (перекрытие)

Подъем

клапанов

в мм

впускного

выпускного

Диаметр

тарелки

клапанов

в мм

впускного

выпускного

„Москвич*

136

148

ГАЗ М-20

„Победа"

195

250

ЗИС-110

418

470

Эластичная, на резиновых подушках в трех точках

(в блоке с коробкой передач)

300

39

224

50

236

11

28,6

28,6

265

51

240

47

13

240

22

9,2

9,2

39

36

270

28°26'

109°34'

318

71 °

67°4'

318°8'

95°30'

8,7

8,7

43

36,5

Продолжений

Наименование

параметров

Система смазки

Масляный, иасос

Привод масляного

насоса

Вентиляция

картера двигателя

Масляный фильтр

Указатель уровня

масла в картере

двигателя

Указатель

давления масла в системе

смазки двигателя

Система

охлаждения

Привод водяного

насоса

Вентилятор

Привод

вентилятора

Тип радиатора

.Москвич*

ГАЗ М-20

„Победаш

ЗИС-110

Комбинированная — под давлением при помощи

насоса и разбрызгиванием

Шестеренчатый, расположен'

в нижнем картере

двигателя, с

неподвижным ма-

слоприемником

Шестеренчатый, расположен с

правой внешней стороны блока, с

плавающим маслоприемником

Шестернями от распределительного вала

Естественная,

разрежением при

движении

Тонкой

очистки, со сменным

фильтрующим

элементом,

фильтрующий только

часть масла,

подаваемого

насосом в магистраль

Принудительная; осуществляется

соединением картера со впускной

системой двигателя

Два: грубой очистки

пластинчатый, фильтрующий 100% масла,

подаваемого насосом в магистраль, и

тонкой очистки, со сменным

фильтрующим элементом, фильтрующий

только часть масла

Стержень с метками, опущенный в картер

двигателя

Манометр, расположенный на щитке приборов

Открытая, с

принудительной

циркуляцией

воды от

центробежного насоса,

расположенного с

левой стороны

блока цилиндров.

Термостат гармо-

шечного типа

Закрытая, с принудительной

циркуляцией воды от центробежного

насоса, расположенного на одном

валике с вентилятором. Термостат

гармошечного типа

Ременный, от шкива коленчатого вала двигателя

Двухлопастный

Четырехло-

пастный

Пятилопастный

Ременный, от шкива коленча-ого вала двигателя

Пластинчатый

Трубчатый

трехрядный

Трубчатый пя-

тирядный

Наименование

параметров

Карбюратор

Подача топлива к

карбюратору

Привод топливного

насоса

Расположение

топливного бака

Роздухоочиститель

-Москвич*

Модели К-24,

с падающим

потоком горючей

смеси и двойным

диффузором.

Насос-ускоритель с

механическим

приводом;поплавковая камера

балансирована.

Компенсация

состава горючей

смеси

осуществляется при

помощи

пневматического и

механического

торможения топлива,

вытекающего из

жиклера;

дозирующая игла с

механическим

приводом служит

одновременно и

экономайзером

ГАЗ М-20

„Победа"

Модели К-22А,

с падающим

потоком горючей

смеси и тройным

диффузором

переменного

сечения.

Экономайзер и

насос-ускоритель с

механическим приводом;

поплавковая

камера

балансирована.

Компенсация состава

горючей смеси

осуществляется

путем изменения

разрежения в

диффузоре

переменного сечения

при помощи

раздвижных пластин.

Сечение главного

жиклера

регулируется

дозирующей иглой

ЗИС-110

Модели

МКЗ-ЛЗ, с

падающим потоком

горючей смеси, с

одной

поплавковой и двумя

смесительными

камерами, с [тройным

диффузором в

каждой камере.

Насос-ускоритель

с механическим

приводом.

Компенсация состава

горючей смеси

осуществляется

при помощи

механического

торможения топлива,

вытекающего из

жиклера;

дозирующая игла

переменного

сечения с вакуумным

приводом, служит

одновременно и

экономайзером

Топливным (диафрагменным) насосом

Ог эксцентрика распределительного вала

В задней части кузова, крепится

к основанию пола

В задней части

кузова, укреплен

на раме

С неразборным

фильтрующим

элементом, без

масляного

резервуара, с

глушителем шума

всасывания

Сетчатый, с масляным

резервуаром, с глушителем шума всасывания

Система зажигания

Батарейная

Номинальное

напряжение системы

электрооборудования

в в

Аккумуляторная

батарея

Тип

Емкость

в а-ч

Регулированиеопережения зажигания

З-СТЭ-65

65

Автоматическое,

центробежным

регулятором

12

б-СТЭ-60

60

З-СТЭ-150

150

Автоматическое, центробежным и

вакуумным рекуляторами, ручное -

октан-корректором.

Наименование

параметров

Запальные свечи

Генератор

Стартер

„Москвич*

ТипаНА-11/ЮА

с резьбой вверт-

нрй части

СП.М14Х1.25

Модели Г28, с

третьей щеткой,

17л, мощностью

100 вт, с реле

обратного тока

РС28

ГАЗ М-20

.Победа"

Типа НМ 12/10А

с резьбой вверт-

ной части

1М18Х1,5

Модели Г20,

двухщеточный,

18л, мощностью

220 вт, с

реле-регулятором типа

РР12-А

Модели СТ28,

с

непосредственным

механическим включением

шестерни, имеет

роликовую муфту

свободного хода.

Мощность 0,6 л. с.

Модели СТ20,

с

непосредственным

механическим включением

шестерни, имеет

роликовую муфту

свободного хода.

Мощность 1,7л. с.

ЗИС-110

Типа НТ7/12А'с

резьбой ввертной

части 1М10Х1

Модели Г16,

двухщеточный,

35 а, мощностью

210 вт, с

реле-регулятором типа

РР11

Модели СТ10, '

Сгэлекгромагнит-

ным< реле РС5,

посредством

которого производится

включение

шестерни, имеет

роликовую муфту

свободного хода.

Мощность 1,2 л. с.

ШАССИ

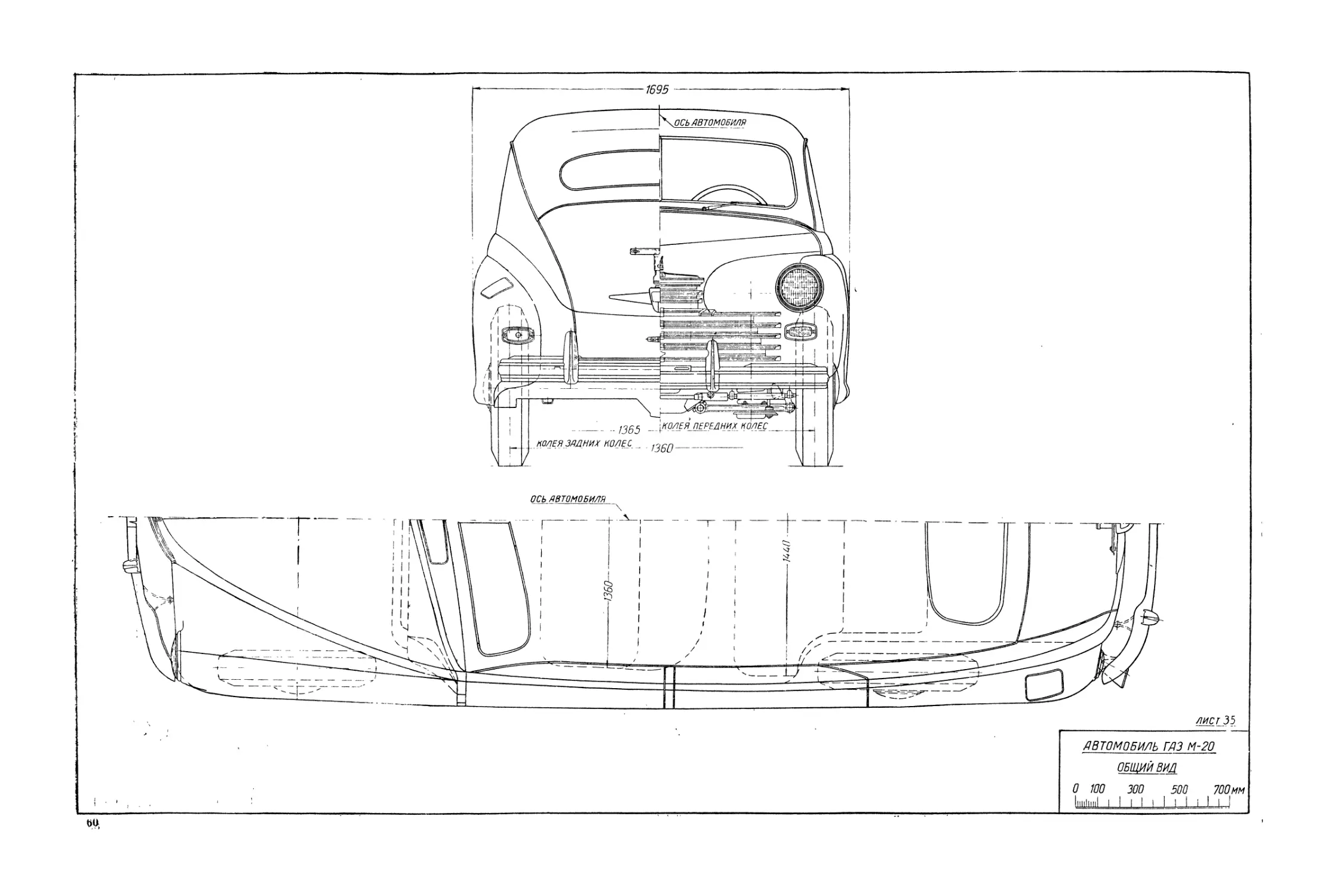

Сцепление

Число ведомых

дисков

Число

поверхностей трения

Крепление

ведомых дисков к ступице

Тип

пружин

нажимных

Число нажимных

пружин

Материал

фрикционной накладки

ведомых дисков

Диаметр

фрикционной накладки

ведомых

дисков в мм

Внутрен

ний

Внешний

Привод

Коробка передач

Передаточные

числа в

коробке

передач

На 1-й

передаче

На 2-й

передаче

На 3-й

передаче

На заднем

ходу

Однодисковое

сухое

Однодисковое сухое

полуцентробежное

Эластичное через пружины

Винтовые цилиндрические, расположены по

окружности нажимного диска

Асбестовая ткань с прослойками из латунной или

медной проволоки

124

181

От, педали без

усилителя

150

225

От педали без

усилителя

164

280

От педали с

пружинным

усилителем

Трехступенчатая, двухходовая; три передачи вперед

и одна назад

3,56

1,73

1,00

4,44

2,82

1.60

1,00

3,38

2,43

1,53

1,00

3,16

Продолжение

Наименование

параметров

Приспособление

для безударного

переключения передач

Расположение

рычага переключения

передач

Карданная

передача

Картер заднего

моста

Главная передача

Передаточное

число главной передачи

Диференциал

Тип полуосей

Передача

толкающего усилия от

заднего моста

Передача

реактивного

(скручивающего) момента >

Передняя ось

Диаметр

поворотных шкворней в мм

„Москвич*

Нет

ГАЗ М-20

„Победа"

Муфта легкого

включения 2-й и

3-й передач

На крышке коробки передач

Один открытый карданный вал

с двумя шарнирами

Штампованная

сварная из двух

частей

Разъемная в

вертикальной

плоскости, состоит

из трех частей

Пара конических шестерен с

винтовыми зубьями

5,14

Прямозубые

конические

шестерни с двумя

сателлитами

Полуразгруженные

5,125*

Прямозубые

конические

шестерни с

четырьмя сателлитами

На 8Д

разгруженные

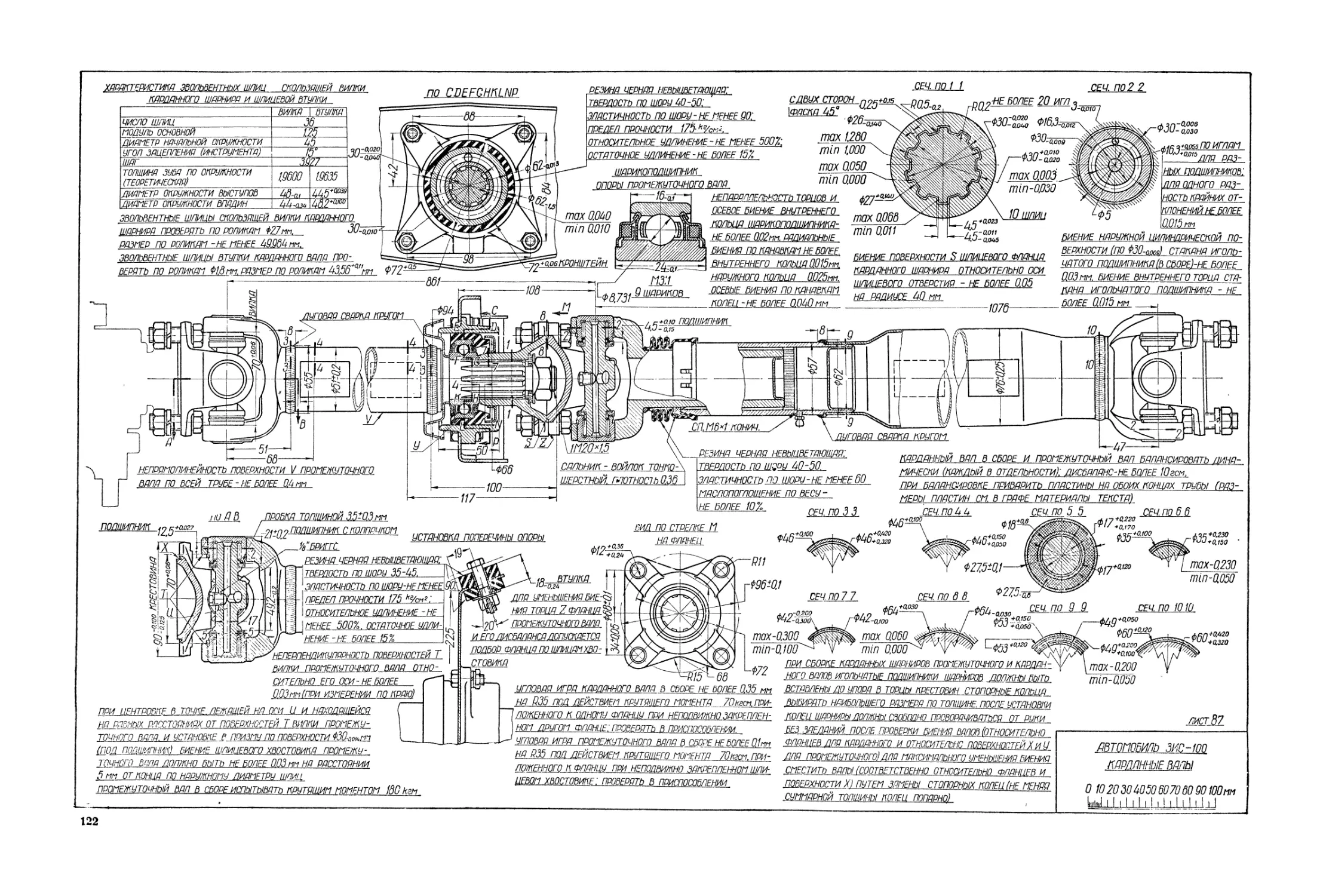

ЗИС-110

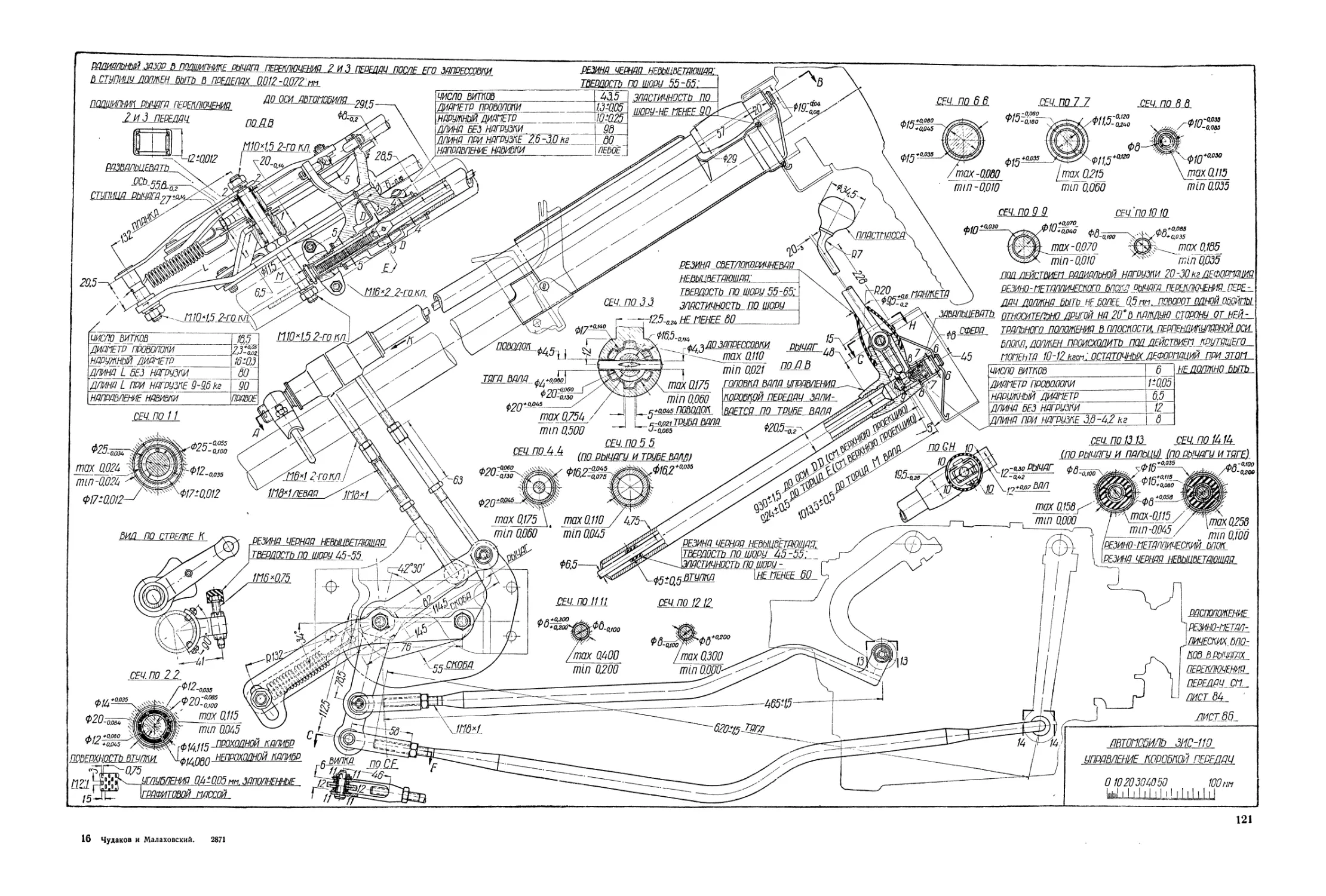

Синхронизатор

включения 2-й и

3-й передач

На рулевой

колонке

Два открытых

карданных вала

(один

промежуточный, один

главный), с тремя

шарнирами, с

промежуточной

опорой в

крестовине рамы

Штампованная,

сварная из двух

частей

Пара

конических шестерен

гипоидного типа

4,36

Прямозубые

конические

шестерни с двумя

i сателлитами

Полуразгруженные

Рессорами

Рессорами

г Разрезная, с

трубчатой

балкой, на которой

смонтирована

независимая

подвеска

20

Разрезная, с поперечиной, на

которой смонтирована независимая

подвеска

25

27

* У автомобилей, выпущенных до второй половины 1948 г., передаточное

число равно 4,7.

8

Наименование

параметров

Схождение

колес в мм

Угол наклона

вертикальной оси

колеса (развал

колес)

Угол

наклона

воротного

шкворня

вбок

вперед

Рулевое

управление

Диаметр рулевого

колеса в мм

Расположение

трапеции рулевого

управления

Рулевые тяги

Рулевой

механизм

Тип

Передаточное число

(среднее)

Рама

Передняя подвеска

.Москвич"

1,5-2,5

042'

ГАЗ М-20

„Победа"

ЗИС-110

1,5-3,0

0-3,0

0°30'

2°30;

Расположено с левой стороны шасси. Рулевое

колесо — металлический каркас, облицованный

пластмассой.

425

Сзади передней

оси

440

Спереди

передней оси

458

Сзади

передней оси

Трубчатые, с шаровыми пальцами

Глобоидальный

червяк и

трехзубый сектор

15

Глобоидальный червяк и двойной

ролик

16,6

Короткая, только в передней части

автомобиля

Независимая

Независимая

20,5

Клепаная с

поперечинами и X-

образным

усилением в средней

части

Независимая

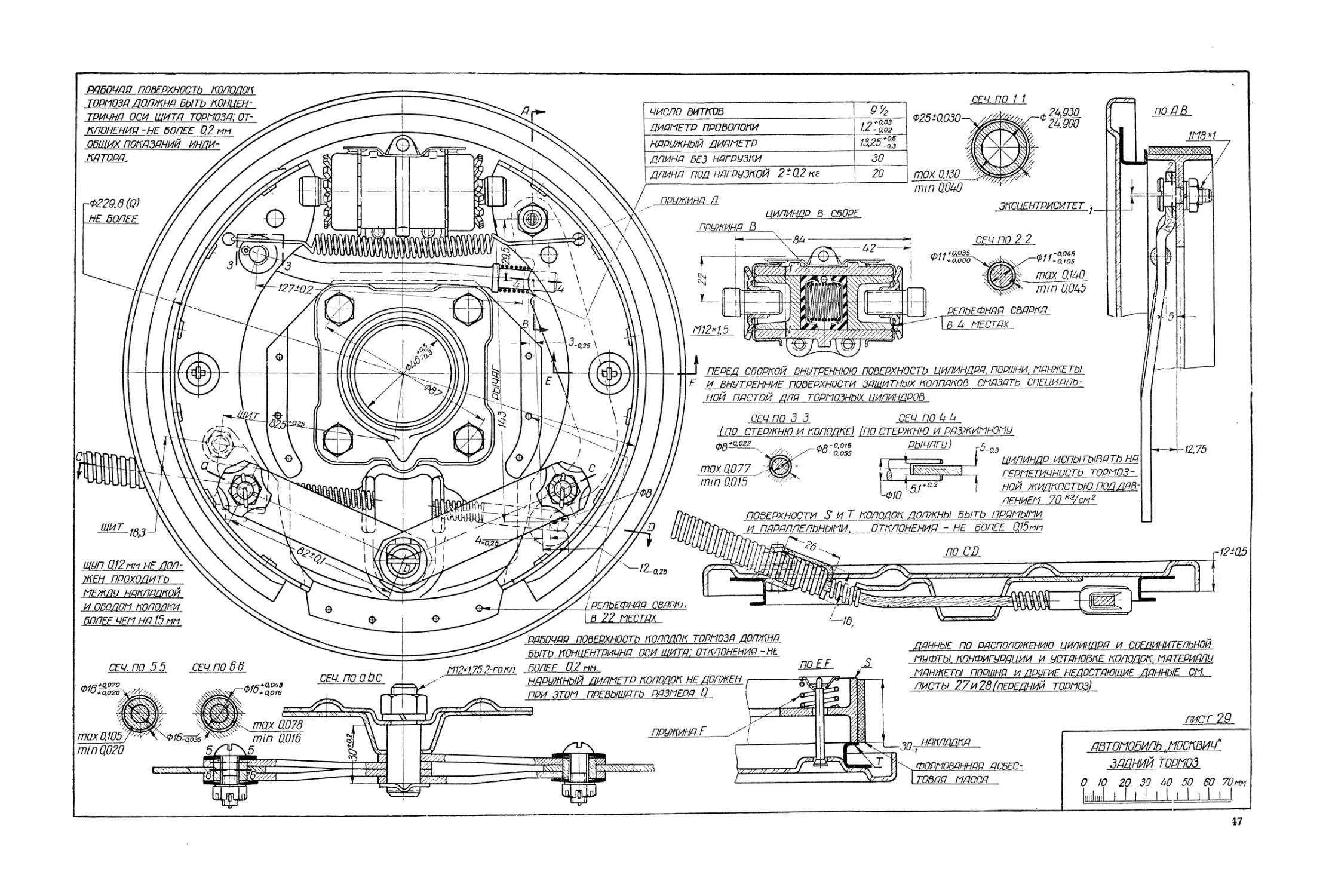

Задняя подвеска

Амортизаторы

Передняя

подвеска

Задняя

подвеска

Ножной

тормоз

Ручной

тормоз

Тип

Привод

Тип

Привод

На двух продольных полуэллиптических рессорах

Гидравлические,

одностороннего действия

Гидравлические,

одностороннего действия

Гидравлические, двухстороннего

действия

Гидравлические, двухстороннего

действия

Колодочный на все колеса

Гидравлический

Колодочный на задние колеса

Механический

Наименование

параметров

Диаметр

тормозных

барабанов

в мм

передних

колес

задних

колес

Материал

тормозных барабанов

„Москвич"

230

230

а) Цельнолитой

барабан-ступица

(чугунный)

б) Составной

барабан-ступица;

барабан и ступица

чугунные

(передние колеса);

барабан чугунный,

ступица стальная

кованая (задние

колеса)

Ширина

фрикционной

накладки колодок

в мм

передних

тормозов

задних

тормозов

Материал

фрикционной накладки

колодок тормозов

Диаметр

тормозных

цилиндров

гидравлического

привода в мм

главного

передних

колес

задних

колес

Колеса

Число скатов

задних колес

Размер шин в

дюймах

Давление

в шинах

в кг/см2

передних

колес

30

30

ГАЗ М-20

„Победа*

280

280

ЗИС-110

304,5

304,5

Стальной диск с чугунным ободом

50

50

Асбестовая ткань с прослойками

из латунной или медной проволоки

26,0

27,0

25.0

32,0

32,0

30,0

64

64

Прессованный

асбест

26,0

27,0

24,0

Дисковые, стальные

4,50—16 или

5,00—16

2,00 или 1,75

задних

колес

Количество

запасных колес на

автомобиле и их

расположение

2,30 или 2,00

1; крепится на

задней панели

кузова

6,00-16

2,00

2,00

7,50—16

2,25

2,50

1; находится в багажнике

ЕМКОСТНЫЕ ДАННЫЕ

Емкость

топливных баков в л

31

Емкость системы

охлаждения

двигателя в л

6,0

55

10,5

80

18,5'

* Включая систему отопления кузова.

Наименование

параметров

Емкость системы

смазки двигателя в л

Емкость картера

коробки передач в л

Емкость картера

заднего моста в л

„Москвич*

2,7*

0,4

0,9

Емкость картера

рулевого механизма

в л

Емкость системы

гидравлического

привода тормозов в л

Емкость

амортизаторов в л

переднего

заднего

Емкость масляного

резервуара

воздухоочистителя в л

0,13

0,5

ГАЗ М-20

„Победа"

6,0 **

1.6

1,1

0,35

0,4

1,0

0,1

Нет

0,24

0,14

0,4

ЗИС-110

7,0

1,3

3,5

0,8

0,4

Около 0,6

(в передний и

задний)

0,5

* Без фильтра. С фильтром 3,3 л.

** Включая Фильтры грубой и тонкой очистки масла.

Наименование

параметров

„Москвич4

ГАЗ М-20

„Победа"

ЗИС-110

РЕГУЛИРОВОЧНЫЕ ДАННЫЕ

зазоры

в клапанах

в мм

впускных

0,15—0,17

выпускных

Зазор между

электродами свечей в мм

Зазор между

контактами прерывателя

в мм

Свободный ход

педали сцепления в мм

Свободный ход

педали тормоза в мм

Нормальное

давление масла в системе

смазки двигателя

в кг/см2

Нормальная

температура воды в

системе охлаждения

двигателя в СС

0,20-0,22

0,60—0,70

0,35—0,45

18-24

0,28

0,30

0,60-0,70

0,35-0,45

35—45

6-12

8-14

2,0-3,5

85—90

2,0-4,0

85-90

Нет зазора

Нет зазора

0,60—0,70

0,35—0,45

40-45

0-13

2,5—3,0

85-90

Продолжение

Наименование

параметров

„Москвич"

ГАЗ М-20

„Победа"

ЭКСПЛОАТАЦИОННЫЕ ДАННЫЕ

Наибольшая

скорость с полной

нагрузкой по шоссе

в км/час

Путь торможения

с полной нагрузкой

по шоссе со

скорости 30 км/час в м

Расход топлива на

100 км пробега с

полной нагрузкой по

шоссе в л

Эксплоатационная

норма расхода

топлива на 100 км

пробега в л

Запас хода с

полной нагрузкой по

шоссе в км

90

105

8,0

9,0

400

11,0

13,5

500

ЗИС-110

140

23,0

27,0

350

2 Чудаков и Малаховский 2871

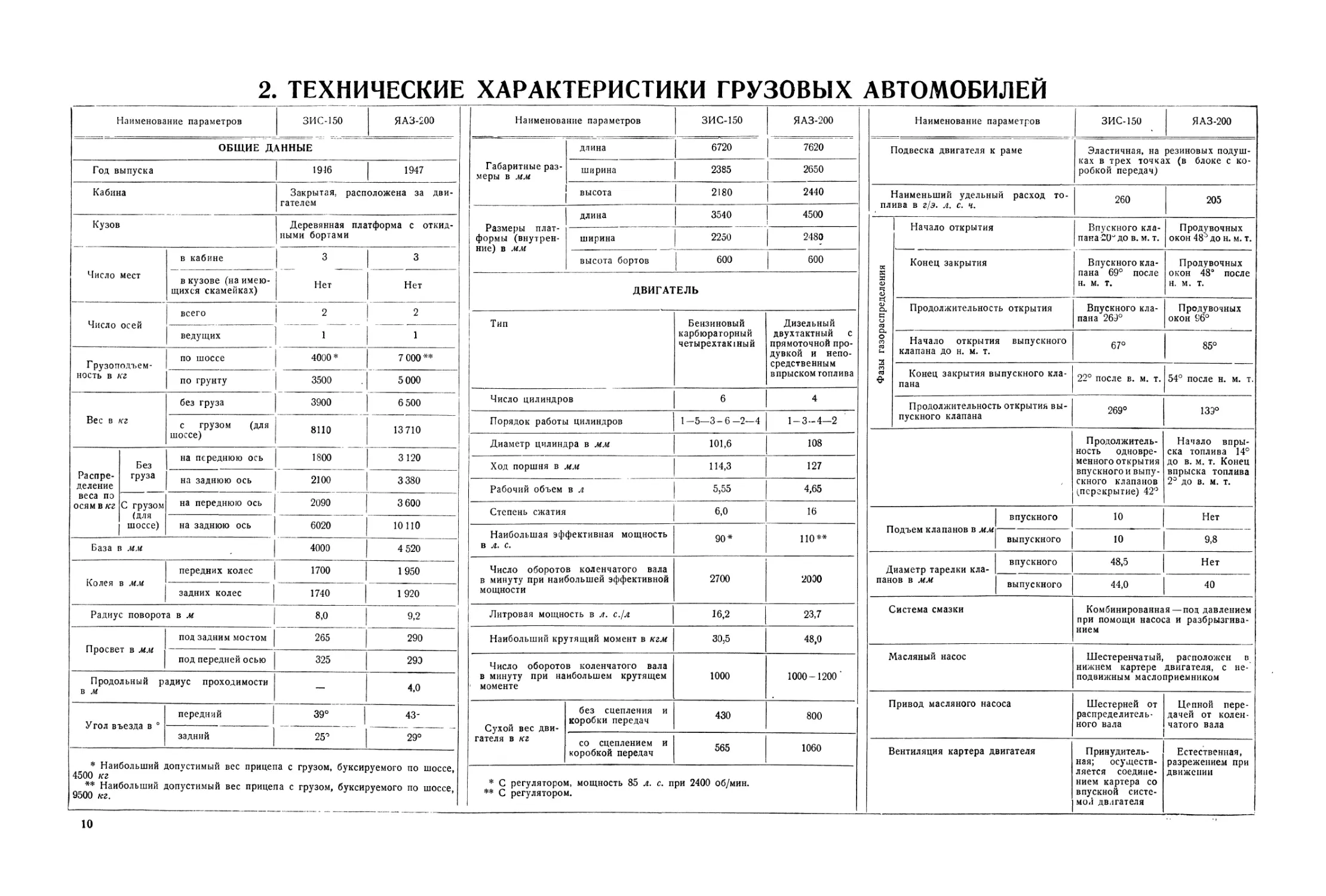

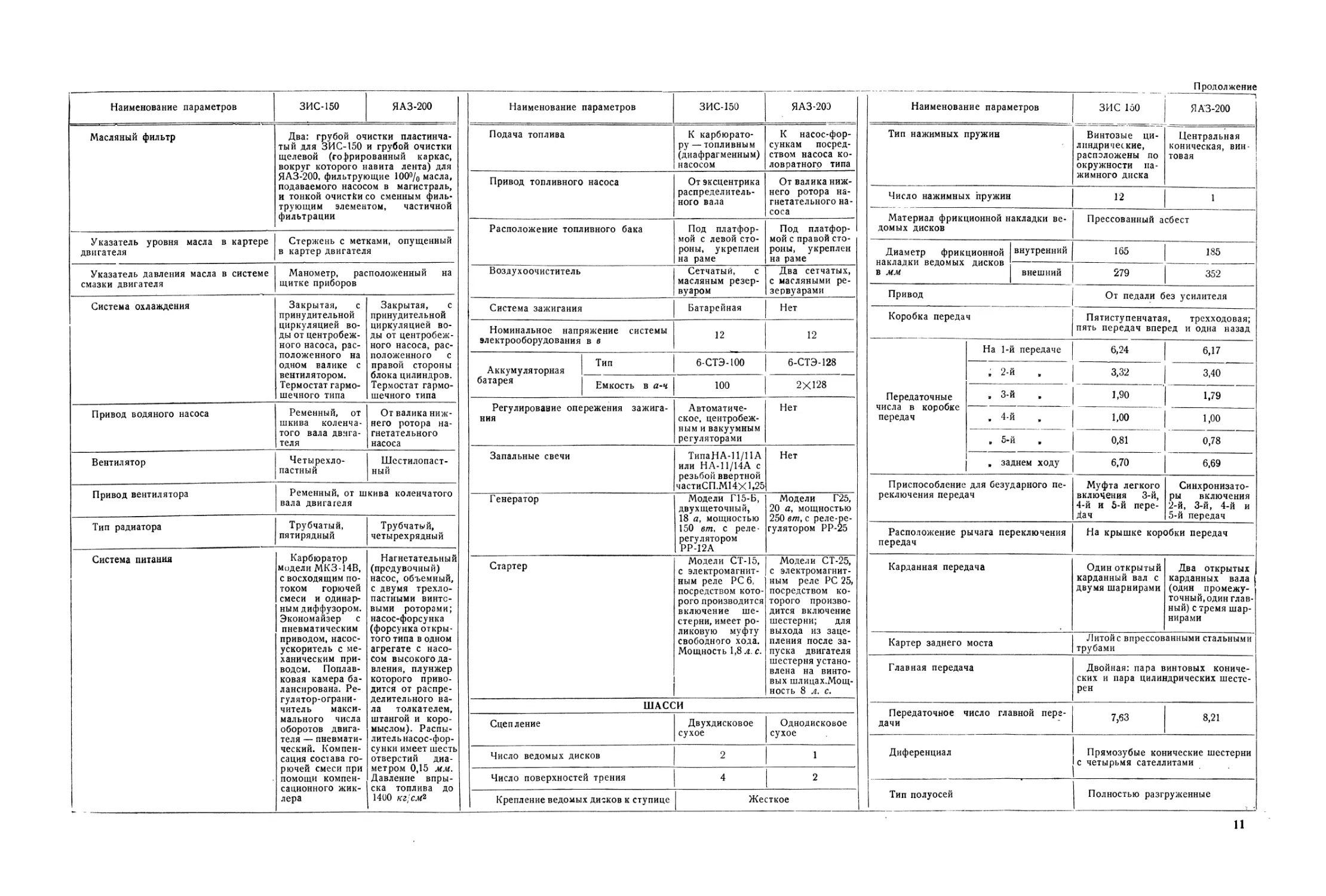

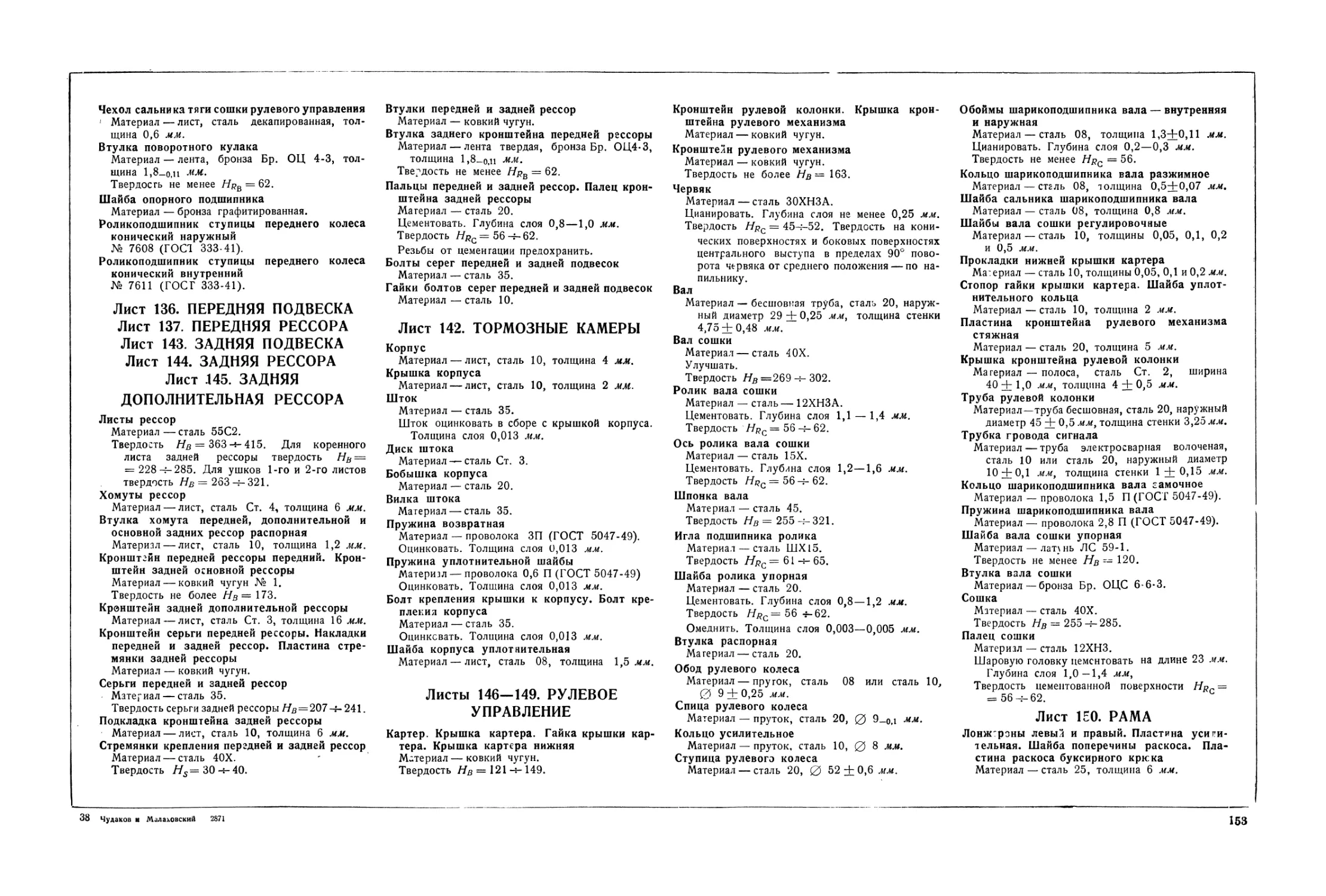

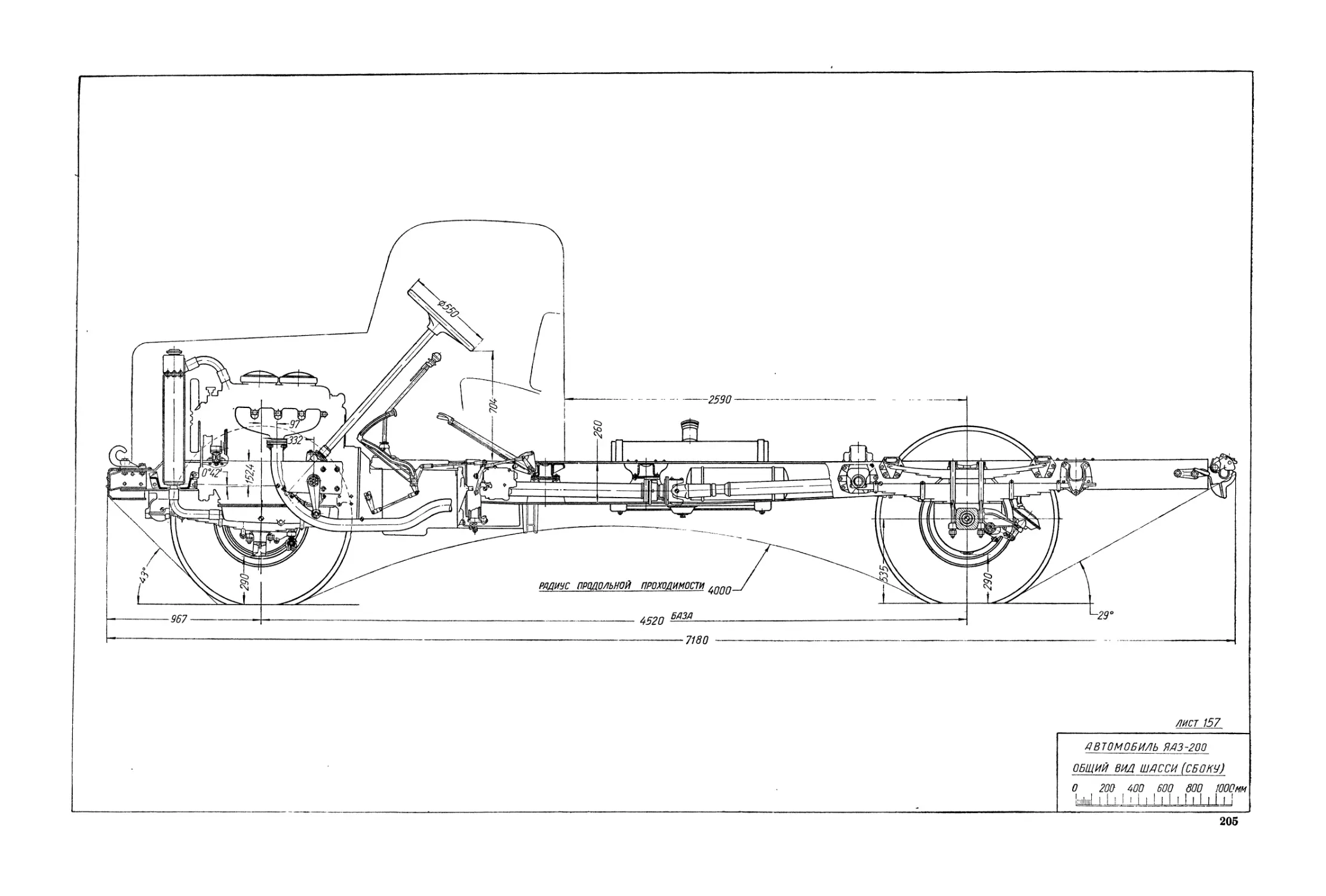

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГРУЗОВЫХ АВТОМОБИЛЕЙ

Наименование параметров

ЗИС-150

ЯАЗ-200

ОБЩИЕ ДАННЫЕ

Год выпуска

Кабина

Кузов

Число мест

Число осей

Грузоподъемность в кг

Вес в кг

Распределение

веса по

осямвлгг

Без

груза

С грузом

(для

шоссе)

в кабине

в кузове (на

имеющихся скамейках)

1946

1947

Закрытая, расположена за

двигателем

Деревянная платформа с

откидными бортами

3

Нет

всего

ведущих

по шоссе

по грунту

без груза

с грузом

шоссе)

(для

на переднюю ось

на заднюю ось

4000*

3500

3900

8110

1800

2100

Нет

2

1

7 000**

5 000

6500

13710

3120

3 380

на переднюю ось

на заднюю ось

База в мм

Колея в мм

передних колес

задних колес

Радиус поворота в м

Просвет в мм

под задним мостом

под передней осью

Продольный радиус проходимости

в м

Угол въезда в

передний

задний

2090

6020

4000

1700

1740

8,0

265

325

3 600

10110

4 520

1950

1920

9,2

290

29Э

4,0

39°

25°

43-

29°

* Наибольший допустимый вес прицепа

4500 кг

** Наибольший допустимый вес прицепа

9500 кг.

10

с грузом, буксируемого по шоссе,

с грузом, буксируемого по шоссе,

Наименование параметров

Габаритные

размеры в мм

длина

ширина

высота

Размеры

платформы

(внутренние) в мм

длина

ширина

высота бортов

ЗИС-150

6720

2385

2180

ЯАЗ-200

7620

2650

2440

3540

4500

2250

600

2480

600

ДВИГАТЕЛЬ

Тип

Число цилиндров

Порядок работы цилиндров

Диаметр цилиндра в мм

Ход поршня в мм

Рабочий объем в л

Степень сжатия

Наибольшая эффективная мощность

в л. с.

Число оборотов коленчатого вала

в минуту при наибольшей эффективной

мощности

Литровая мощность в л. с.1л

Наибольший крутящий момент в кгм

Число оборотов коленчатого вала

в минуту при наибольшем крутящем

моменте

Сухой вес

двигателя в кг

без сцепления и

коробки передач

со сцеплением и

коробкой передач

Бензиновый

карбюраторный

четырехтак!ный

1-5—3-6-2—4

101,6

114,3

5,55

6,0

90-3

Дизельный

двухтактный с

прямоточной

продувкой и

непосредственным

впрыском топлива

1-3-4—2

108

127

4,65

16

ПО**

2700

16,2

30,5

1000

430

565

2000

23,7

48,0

1000-1200'

800

1060

* С регулятором, мощность 85 л. с. при 2400 об/мин.

** С регулятором.

Наименование параметров

Подвеска двигателя к раме

Наименьший удельный расход

топлива в г/э. л. с. к.

Начало открытия

Конец закрытия

Продолжительность открытия

Начало открытия выпускного

клапана до н. м. т.

ЗИС-150

ЯАЗ-200

Эластичная, на резиновых

подушках в трех точках (в блоке с

коробкой передач)

260

Впускного

клапана £0° до в. м. т.

Впускного

клапана 69° после

н. м. т.

Впускного

клапана 269°

67°

Конец закрытия выпускного

клапана

Продолжительность открытия

выпускного клапана

Подъем клапанов в мм

Диаметр тарелки

клапанов в мм

впускного

выпускного

впускного

выпускного

Система смазки

Масляный насос

Привод масляного насоса

Вентиляция картера двигателя

22° после в. м. т.

269°

Продолжительность

одновременного открытия

впускного и

выпускного клапанов

^перекрытие) 42°

10

10

48,5

44,0

205

Продувочных

окон 48° до н. м. т.

Продувочных

окон 48° после

н. м. т.

Продувочных

окон 96°

85°

54° после н. м. т

13Э°

Начало

впрыска топлива 14°

до в. м. т. Конец

впрыска топлива

2° до в. м. т.

Нет

9,8

Нет

40

Комбинированная—под давлением

при помощи насоса и

разбрызгиванием

Шестеренчатый, расположен в

нижнем картере двигателя, с

неподвижным маслоприемником

Шестерней от

распределительного вала

I

Цепной

передачей от

коленчатого вала

Принудительная;

осуществляется

соединением картера со

впускной

системой двлгателя

Естественная,

разрежением при

движении

Наименование параметров

Масляный фильтр

Указатель уровня масла в картере

двигателя

Указатель давления масла в системе

смазки двигателя

Система охлаждения

Привод водяного насоса

Вентилятор

Привод вентилятора

Тип радиатора

Система питания

ЗИС-150

ЯАЗ-200

Два: грубой очистки

пластинчатый для ЗИС-150 и грубой очистки

щелевой (гофрированный каркас,

вокруг которого навита лента) для

ЯАЗ-200, фильтрующие 100% масла,

подаваемого насосом в магистраль,

и тонкой очистки со сменным

фильтрующим элементом, частичной

фильтрации

Стержень с метками, опущенный

в картер двигателя

Манометр, расположенный

щитке приборов

на

Закрытая, с

принудительной

циркуляцией

воды от

центробежного насоса,

расположенного на

одном валике с

вентилятором.

Термостат гармо-

шечного типа

Ременный, от

шкива

коленчатого вала

двигателя

Четырехло-

пастный

Закрытая, с

принудительной

циркуляцией

воды от

центробежного насоса,

расположенного с

правой стороны

блока цилиндров.

Термостат гармо-

шечного типа

От валика

нижнего ротора

нагнетательного

насоса

Шестилопаст-

ный

Ременный, от шкива коленчатого

вала двигателя

Трубчатый,

пятирядный

Карбюратор

модели МКЗ-14В,

с восходящим

потоком горючей

смеси и

одинарным диффузором.

Экономайзер с

пневматическим

приводом, насос-

ускоритель с

механическим

приводом.

Поплавковая камера

балансирована.

гулятор-ограничитель

максимального числа

оборотов

двигателя —

пневматический.

Компенсация состава

горючей смеси при

помощи

компенсационного

жиклера

Трубчатый,

четырехрядный

Нагнетательный

(продувочный)

насос, объемный,

с двумя

трехлопастными

винтовыми роторами;

насос-форсунка

(форсунка

открытого типа в одном

агрегате с

насосом высокого

давления, плунжер

которого

приводится от

распределительного

вала толкателем,

штангой и

коромыслом).

Распылитель

насос-форсунки имеет шесть

отверстий

диаметром 0,15 мм.

Давление

впрыска топлива до

1400 kzIcm*

Наименование параметров

Подача топлива

Привод топливного насоса

Расположение топливного бака

Воздухоочиститель

Система зажигания

Номинальное напряжение системы

электрооборудования в в

Аккумуляторная

батарея

Тип

Емкость в а-ч

Регулирование опережения

ния

зажига-

Запальные свечи

Генератор

Стартер

ЗИС-150

К

карбюратору — топливным

(диафрагменным)

насосом

От эксцентрика

распределительного вала

Под

платформой с левой

стороны, укреплен

на раме

Сетчатый, с

масляным

резервуаром

Батарейная

12

6-СТЭ-ЮО

100

Автоматическое,

центробежным и вакуумным

регуляторами

ТипаНА-11/ПА

или НА-11/14А с

резьбой ввертной

частиСП.М14ХЬ25

Модели Г15-Б,

двухщеточный,

18 я, мощностью

150 вт, с реле-

регулятором

РР-12А

Модели СТ-15,

с

электромагнитным реле PC б,

посредством

которого производится

включение

шестерни, имеет

роликовую муфту

свободного хода.

Мощность 1,8 л. с.

ЯАЗ-20Э

К

насос-форсункам

посредством насоса

коловратного типа

От валика

нижнего ротора

нагнетательного

насоса

Под

платформой с правой

стороны, укреплен

на раме

Два сетчатых,

с масляными

резервуарами

Нет

12

6-СТЭ-128

2X128

Нет

Нет

Модели Г25,

20 д, мощностью

250 вт> с

реле-регулятором РР-25

Модели СТ-25,

с

электромагнитным реле PC 25,

посредством

которого

производится включение

шестерни; для

выхода из

зацепления после

запуска двигателя

шестерня

установлена на

винтовых шлицах.Мощ-

ность 8 л. с.

ШАССИ

Сцепление

Число ведомых дисков

Число поверхностей трения

Крепление ведомых дисков к ступице

Двухдисковое

сухое

Однодисковое

сухое

Жесткое

Наименование параметров

ЗИС 150

Продолжение

ЯАЗ-200

Тип нажимных пружин

Число нажимных пружин

Материал фрикционной накладки

ведомых дисков

Диаметр фрикционной

накладки ведомых дисков

в мм

внутренний

внешний

Привод

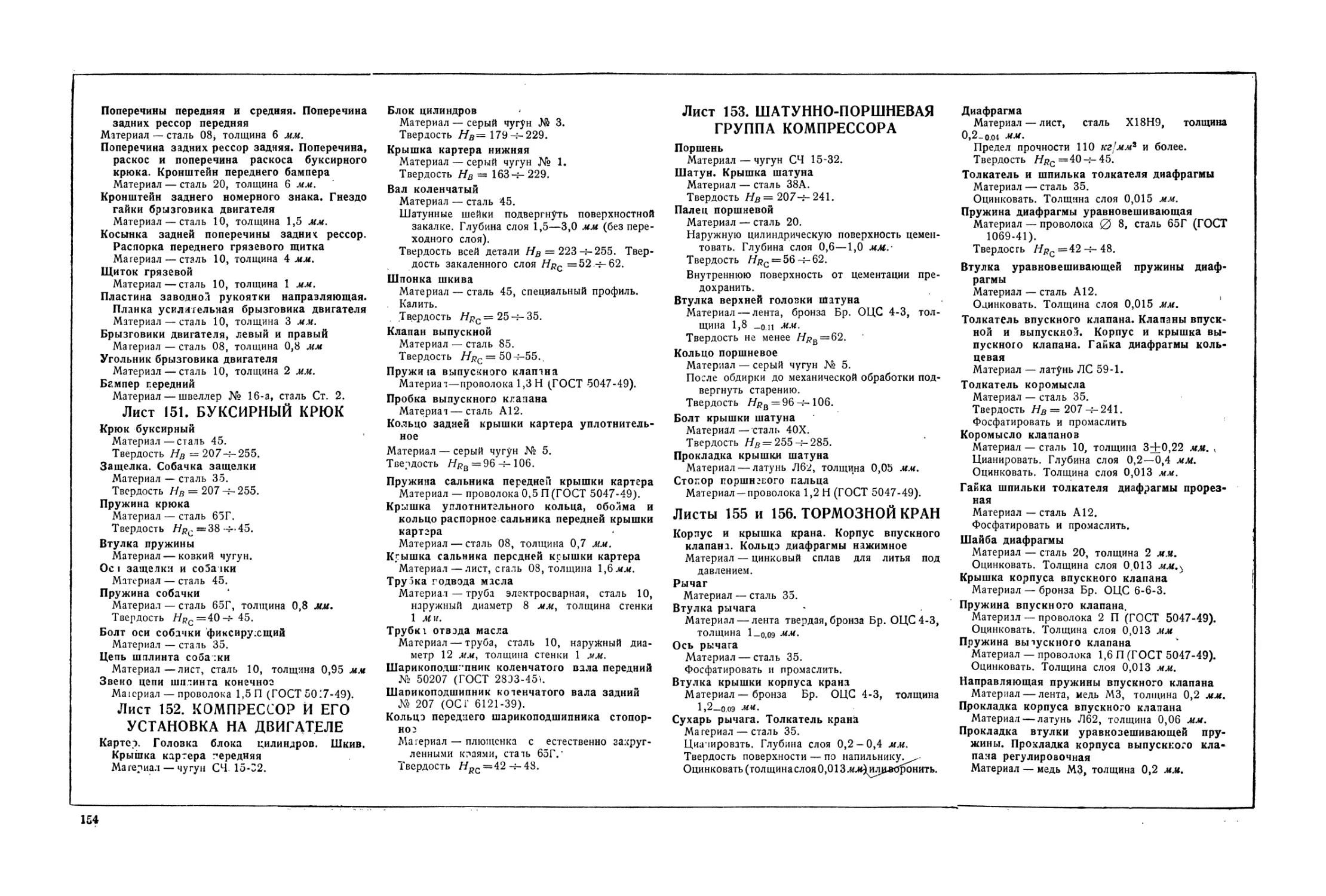

Коробка передач

Передаточные

числа в коробке

передач

На

•

ж

1-й

2-й

3-й

4-й

передаче

•

5-й

заднем ходу

Приспособление для безударного

переключения передач

Расположение рычага переключения

передач

Карданная передача

Картер заднего моста

Главная передача

Передаточное число главной перг

дачи

Диференциал

Винтовые

цилиндрические,

расположены по

окружности

нажимного диска

12

Центральная

коническая,

винтовая

Прессованный асбест

165

185

279

352

От педали без усилителя

Пятиступенчатая, трехходовая;

пять передач вперед и одна назад

6,24

3,32

1,90

1,00

0,81

6,70

Муфта легкого

включения 3-й,

4-й и 5-й

передач

6,17

3,40

1,79

1,00

0,78

6,69

Синхронизаторы включения

2-й, 3-й, 4-й и

5-й передач

На крышке коробки передач

Один открытый

карданный вал с

двумя шарнирами

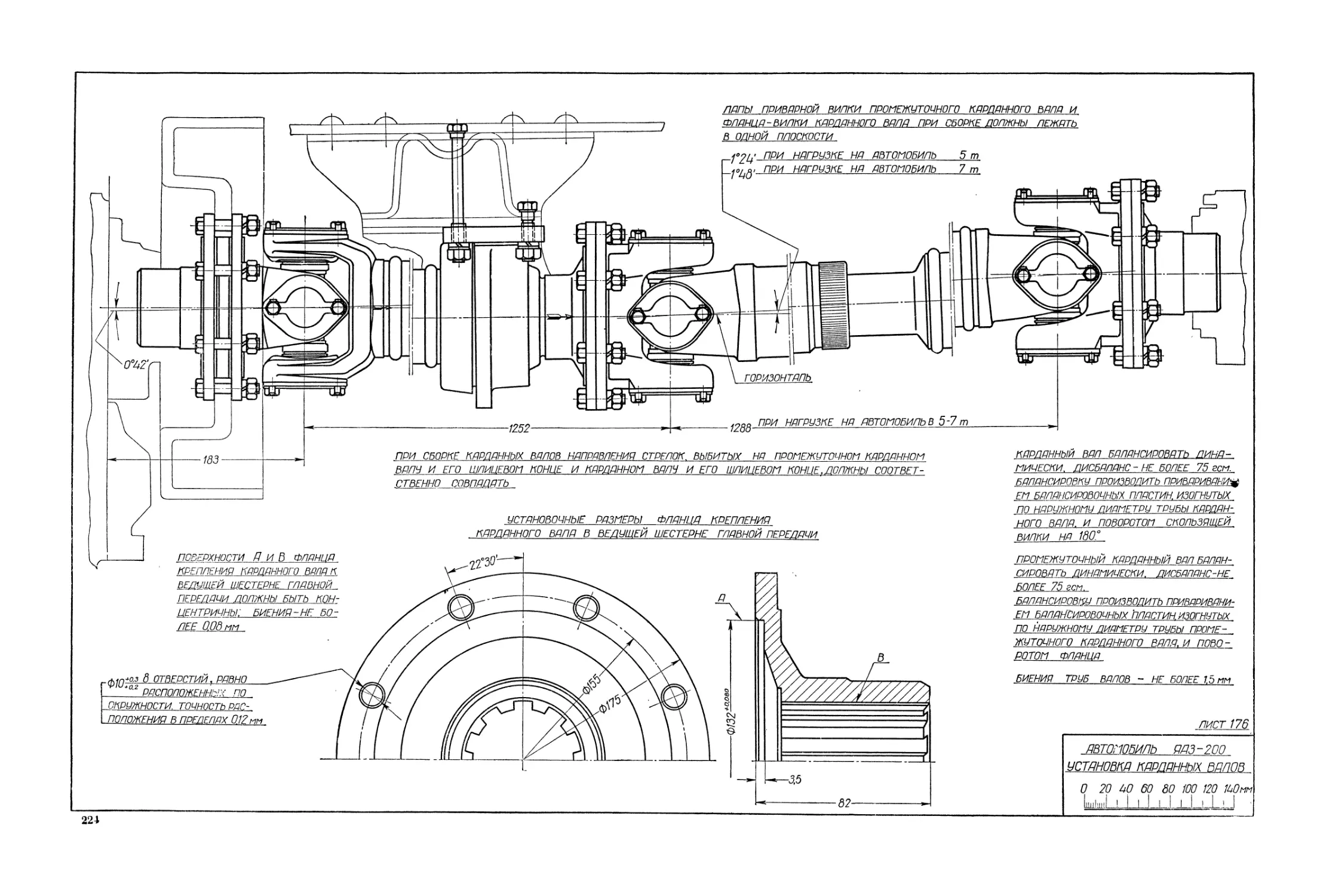

Два открытых

карданных вала

(один

промежуточный, один

главный) с тремя

шарнирами

Литой с впрессованными стальными

трубами

Двойная: пара винтовых

конических и пара цилиндрических

шестерен

7,63

8,21

Прямозубые конические шестерни

с четырьмя сателлитами

Тип полуосей

Полностью разгруженные

11

Наименование параметров

ЗИС-150

ЯАЗ-200

Передача толкающего усилия от

заднего моста

Передача реактивного

(скручивающего) момента

Передняя ось

Диаметр поворотных шкворней в мм

Рессорами

Рессорами

Штампованная неразрезная балка

двутаврового сечения

38

н

<D О

з

м

о х

я к

со я

н

о

Схождение колес в мм

Угол наклона вертикальной оси

колеса (развал колес)

Угол наклона

поворотного шкворня

вбок

вперед

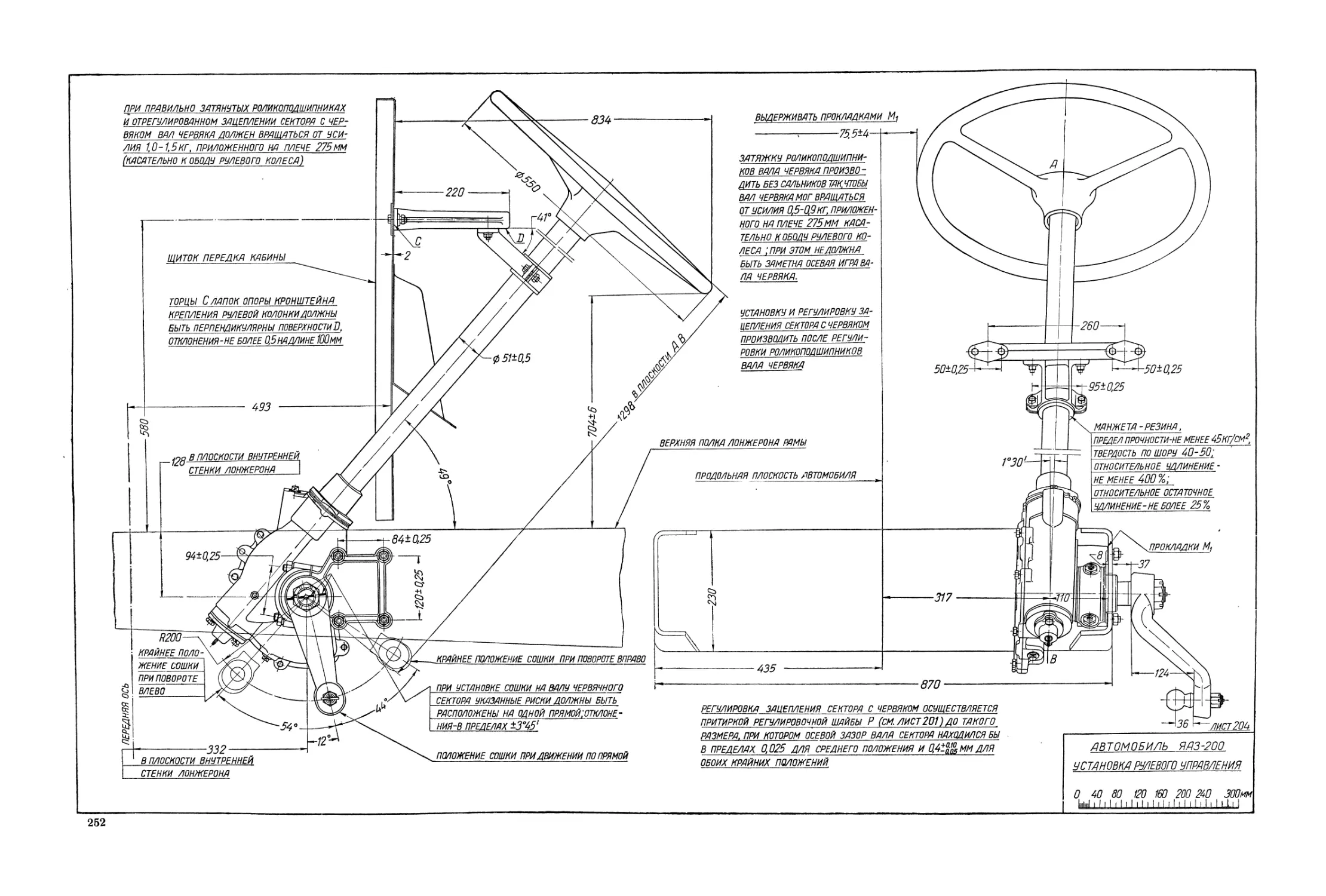

Рулевое управление

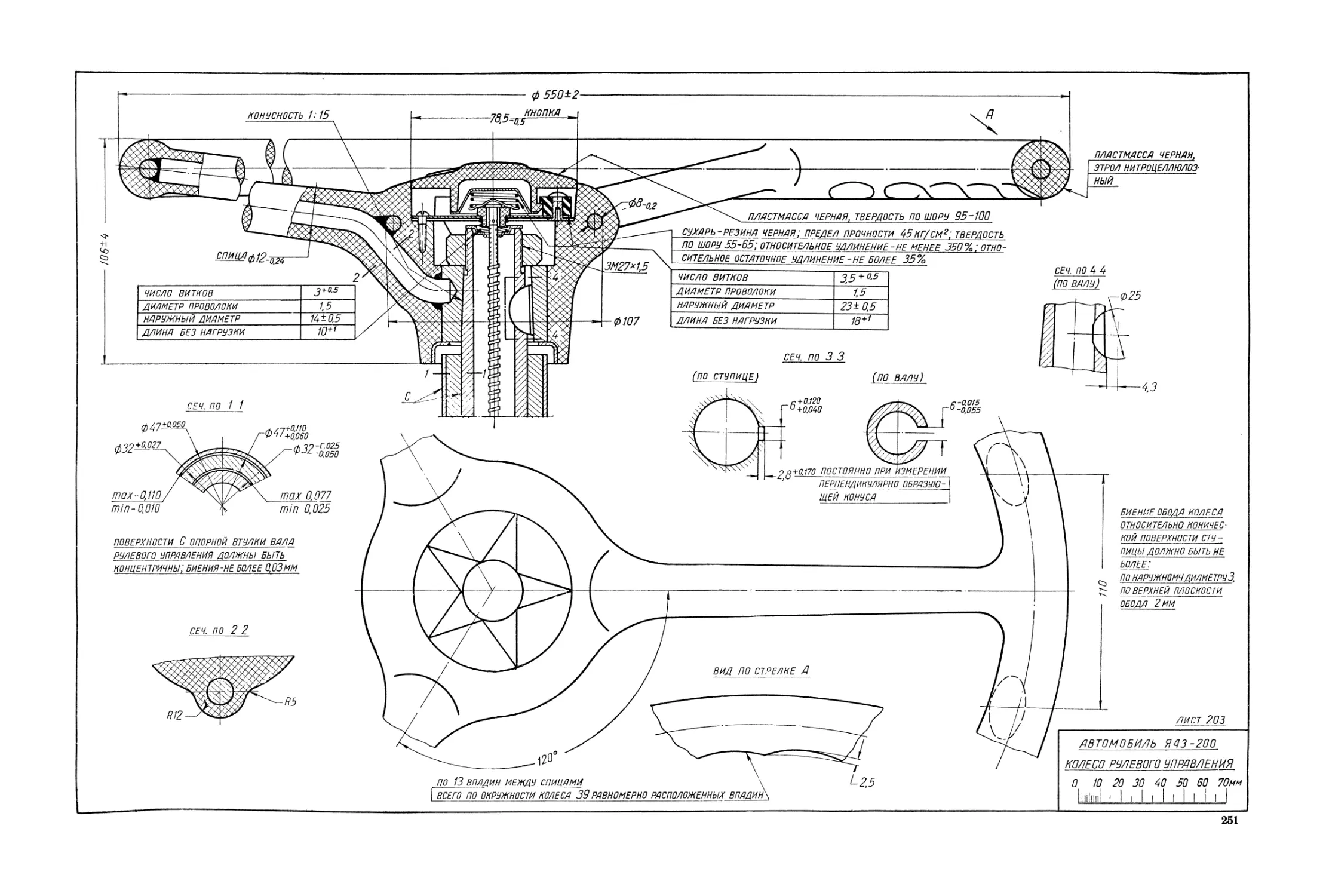

Диаметр рулевого колеса в мм

Расположение трапеции рулевого

управления

Рулевые тяги

Рулевой

механизм

Тип

Передаточное число

(среднее)

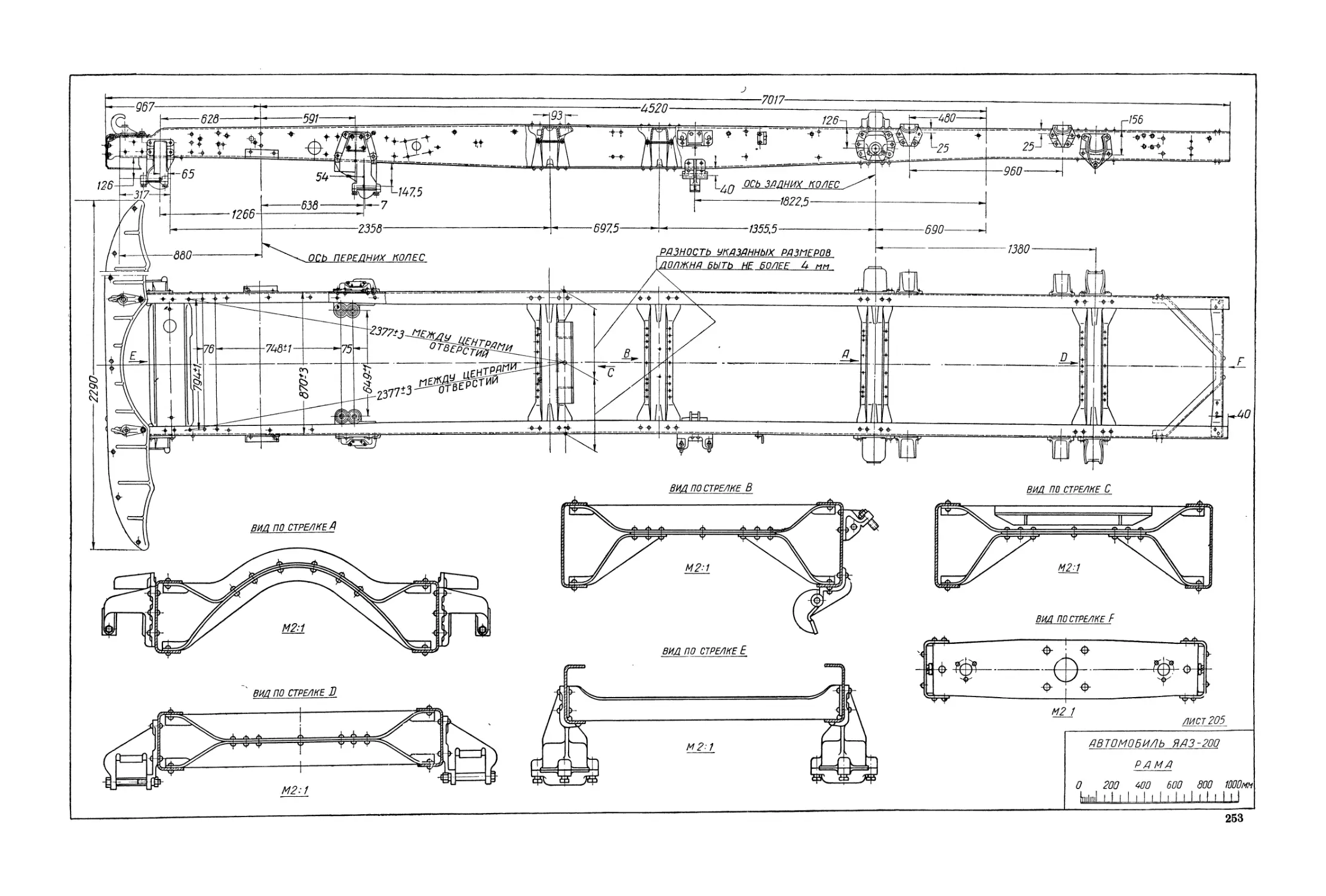

Рама

Передняя подвеска

Задняя подвеска

Амортизаторы

Передняя подвеска

8—12

ГЗО'

Верхний 39

Нижний 50

3—5

2°го'

Расположено с левой стороны

шасси. Рулевое колесо —

металлический каркас, облицованный

пластмассой

480

550

Сзади передней оси

Трубчатые с шаровыми пальцами

Глобоидальный

червяк и

тройной ролик

23,5

Архоидный

червяк и плоский

сектор

21,2

Клепаная с поперечинами

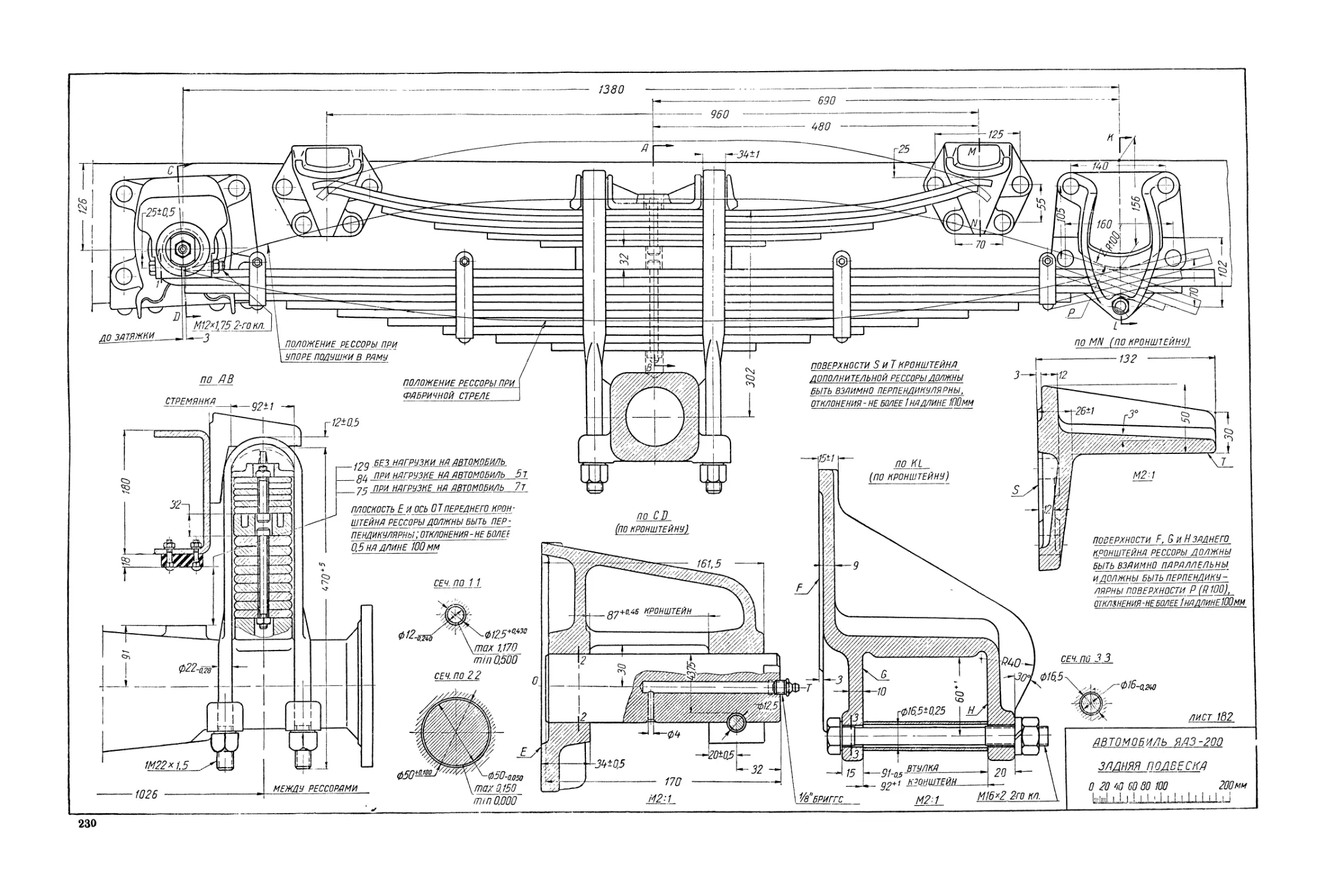

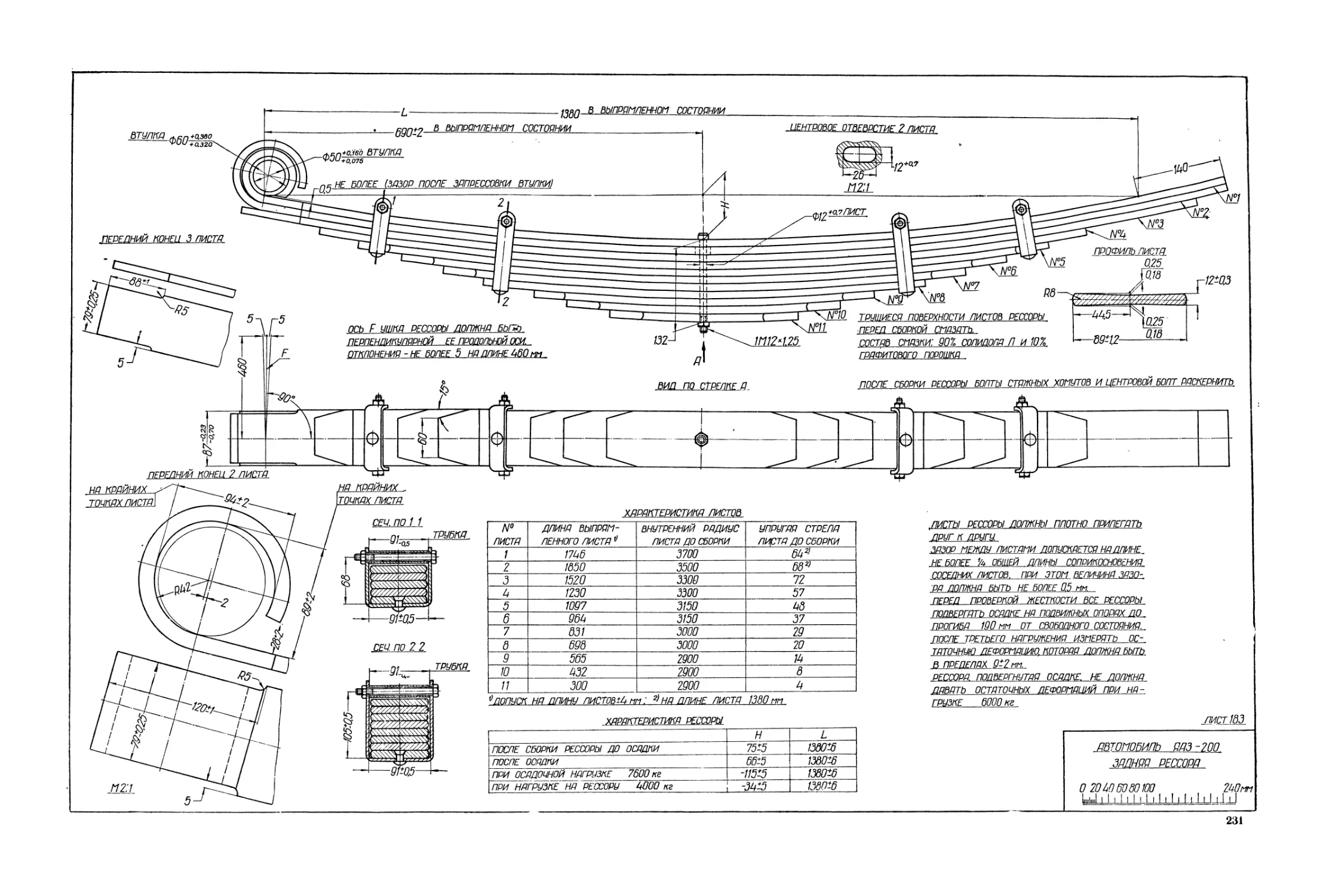

На двух продольных

полуэллиптических рессорах

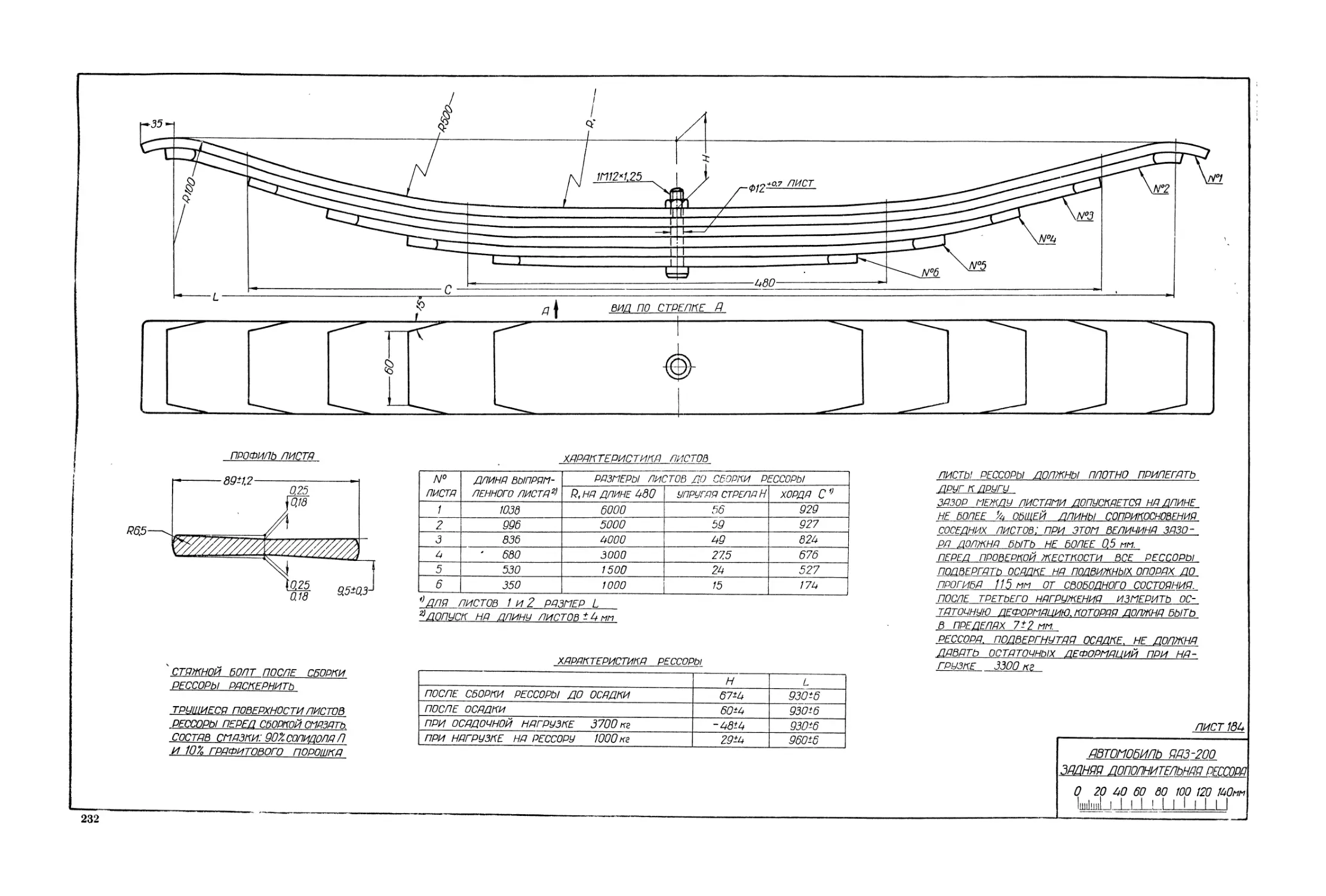

На двух продольных

полуэллиптических рессорах с

дополнительными рессорами

Нет

Задняя подвеска

Нет

Гидравлические

двустороннего

действия

Нет

Наименование параметров

Ножной тормоз

Ручной тормоз

Диаметр

тормозных барабанов

в мм

Тип

Привод

Тип

Привод

передних колес

задних колес

Материал тормозных барабанов

Ширина

фрикционных накладок

колодок в мм

передних тормозов

задних тормозов

Материал фрикционных накладок

колодок тормозов

Колеса

Число скатов задних колес

Размер шин в дюймах

Давление в

шинах в кг/см2

передних колес

задних колес

Количество запасных колес на

автомобиле и их расположение

ЗИС-150

ЯАЗ-20Э

Колодочный на все колеса

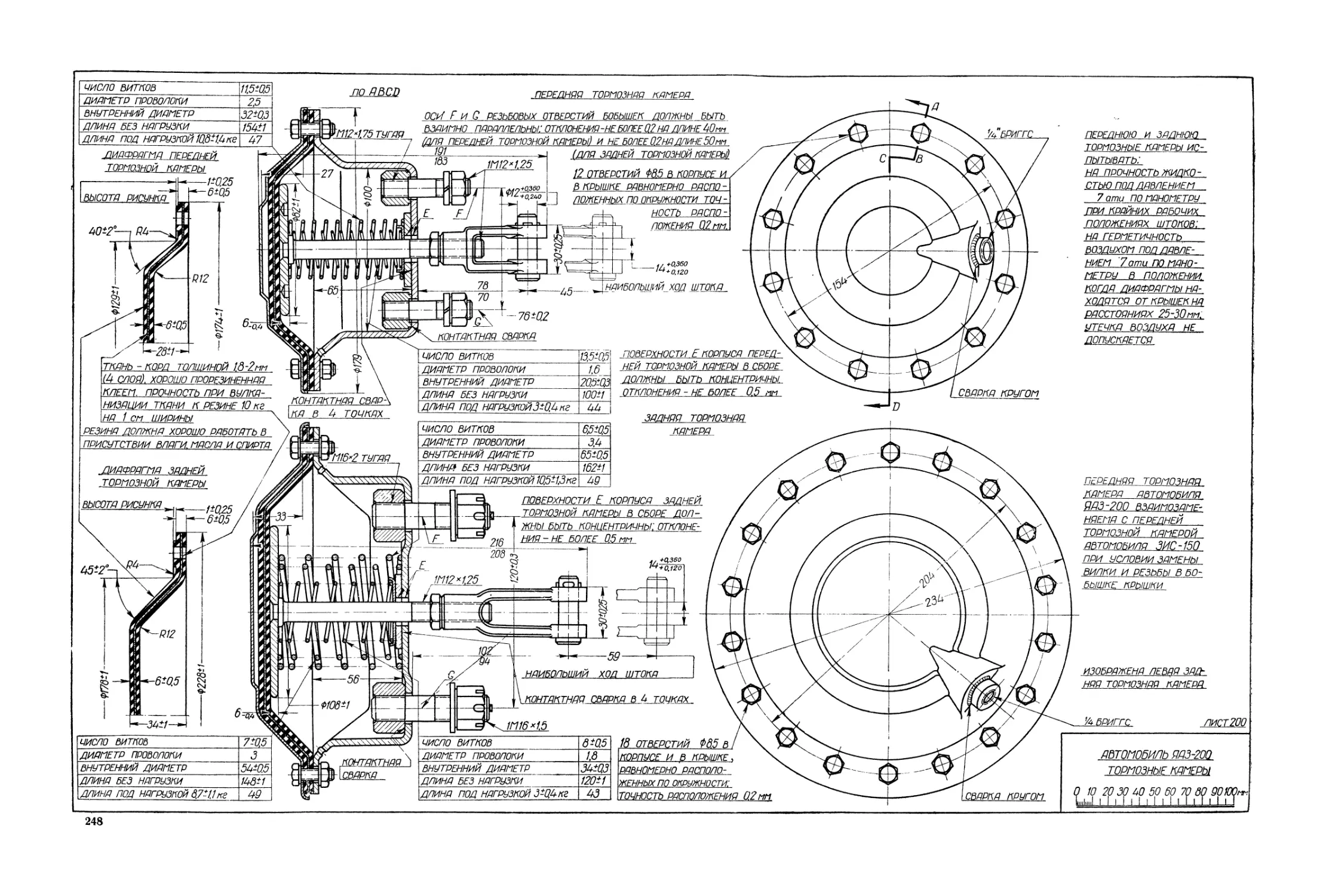

Пневматический

Колодочный на трансмиссию

Механический

420

420

440

440

Чугунные литые

70

100

90

140

Прессованный асбест

Дисковые стальные

9,00-20

3,50

4,25

1, под

платформой с правой

стороны, укреплено

на раме

12,00—20

4,25

5,50

1, под

платформой с левой

стороны, укреплено

на раме

Буксирные

приспособления

спереди

сзади

ЕМКОСТНЫЕ

Емкость топливных баков в л

Емкость системы охлаждения

двигателя В Л

Емкость системы смазки двигателя

в л

Емкость картера коробки передач

в л

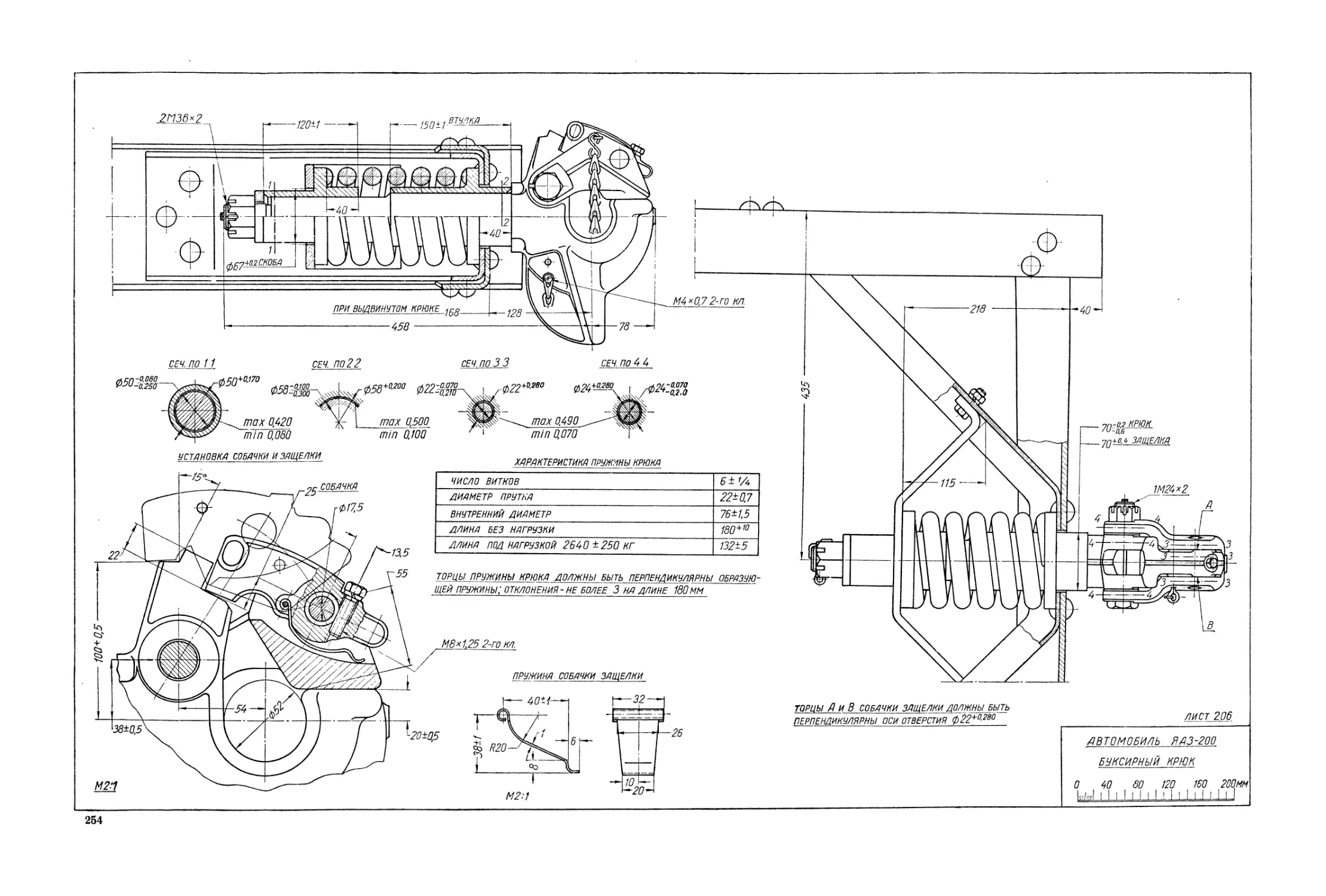

Крюки

Буксирный крюк

ДАННЫЕ

150

21

8,0

7,0

150*

46

15,5

4,5

* По особому требованию емкость топливного бака может быть увеличена

до 225 л.

Наименование параметров

Емкость картера заднего моста в л

Емкость картера рулевого механизма

в л

Емкость

амортизаторов в л

переднего

заднего

Емкость масляного резервуара

воздухоочистителя в л

ЗИС-150

6,0

1,0

Нет

Нет

0,5

РЕГУЛИРОВОЧНЫЕ ДАННЫЕ

Продолжение

ЯАЗ-200

ЭКСПЛОАТАЦИОННЫЕ ДАННЫЕ

Наибольшая скорость с полной

нагрузкой по шоссе в км/час

Путь торможения с полной нагрузкой

по шоссе со скорости 30 км/час в м

Расход топлива на 103 км пробега

с полной нагрузкой по шоссе в л

Эксплоатационная норма расхода

топлива на 100 км пробега в л

Запас хода с полной нагрузкой по

шоссе в км

65 *

10

30

38**

500

* С регулятором.

** Норма расхода топлива временная.

13,5

2,0

0,55

Нет

1,2

Зазор в клапанах

впускных

выпускных

Зазор между электродами свечей

в мм

Зазор между контактами прерывателя

в мм

Свободный ход педали сцепления

в мм

Свободный ход педали тормоза в мм

Нормальное давление масла в

системе смазки двигателя в кг/см2

Нормальная температура воды в

системе охлаждения двигателя в СС

0,20-0,25

0,20—0,25

0,40-0,60

0,35-0,45

20-25

15-20

1,8-2,0

85-90

Нет

0,25—0,30

Нет

Нет

34-42

15-20

1,8-2,0

85-90

65*

10

35

430

12

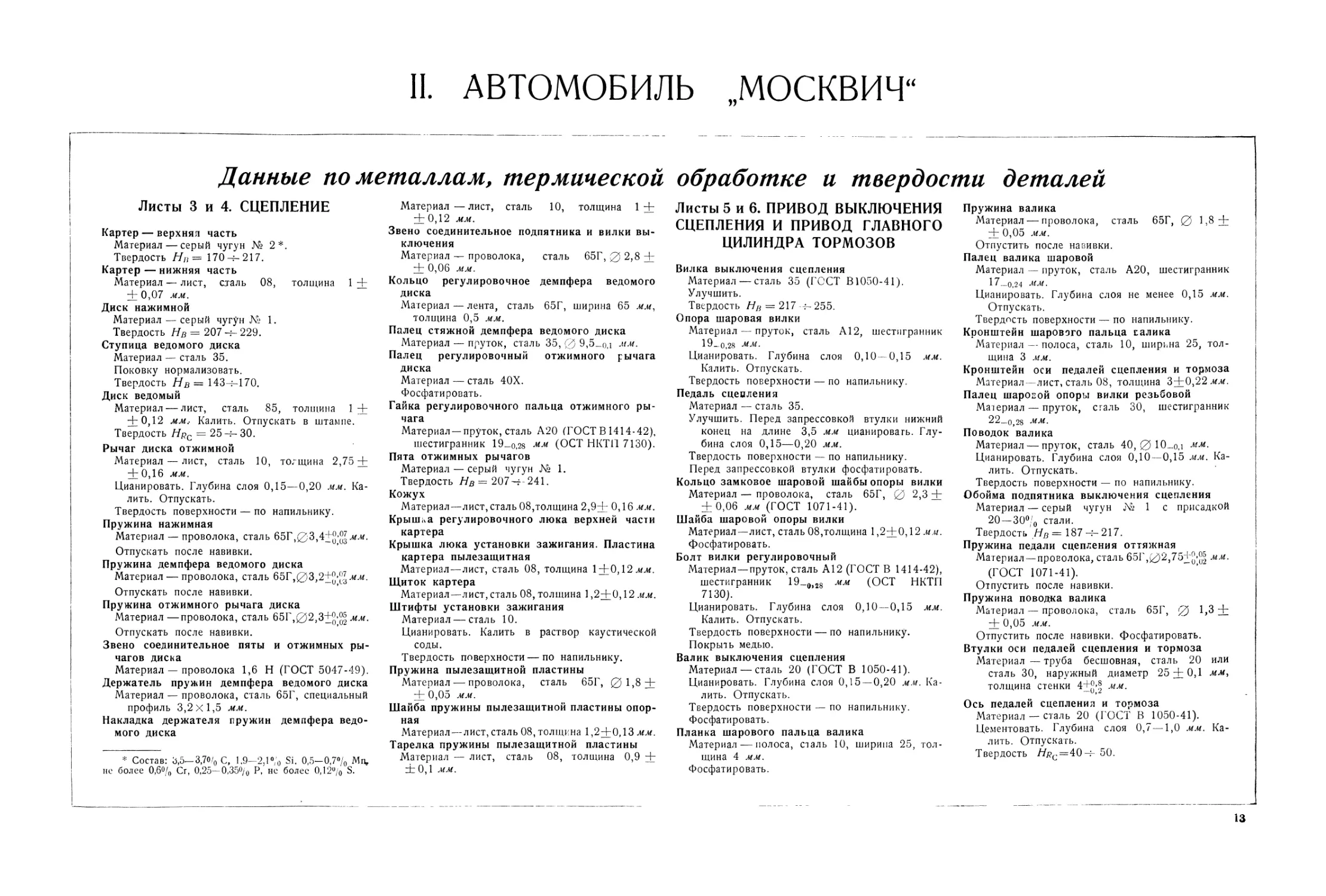

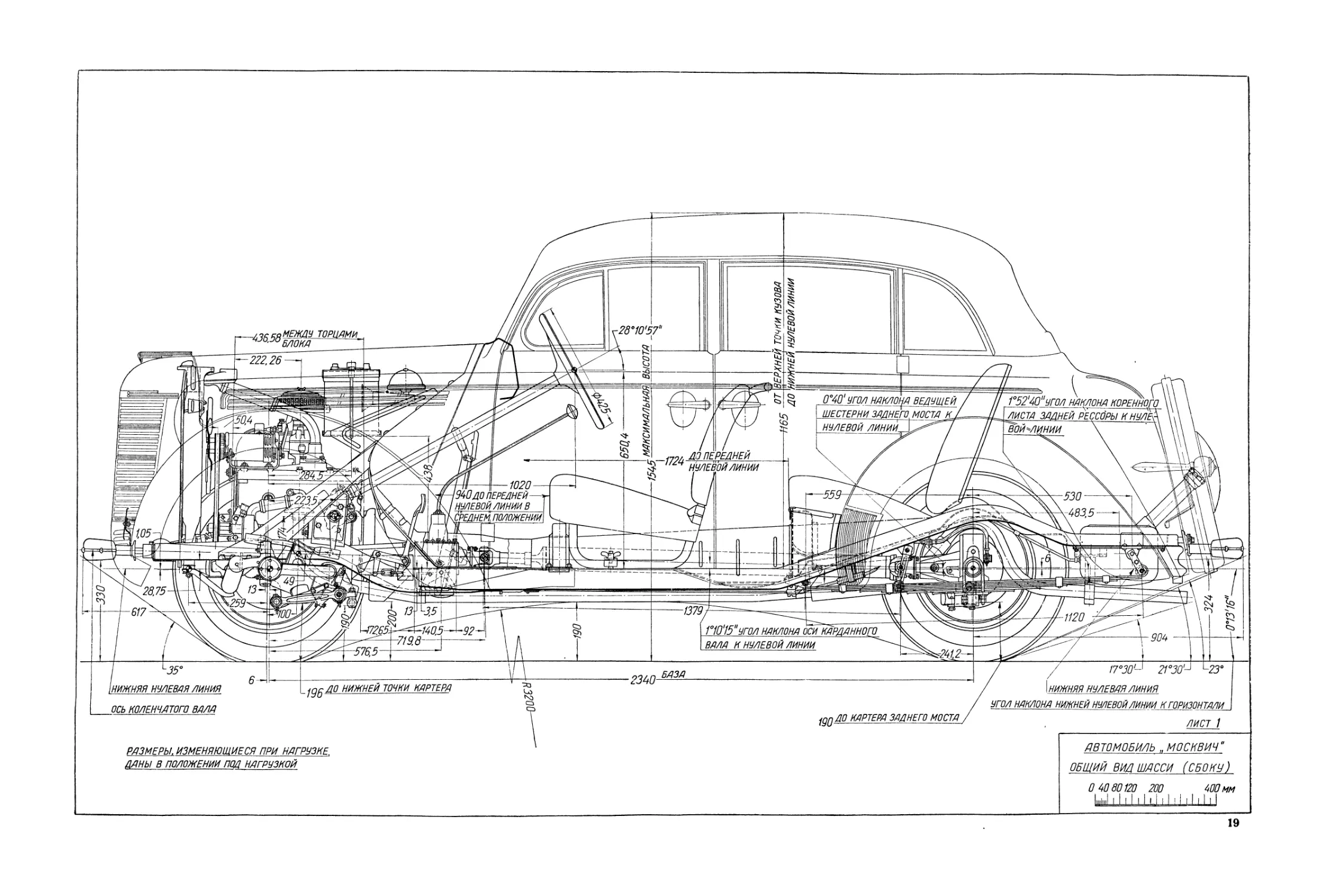

II. АВТОМОБИЛЬ „МОСКВИЧ"

Данные по металлам, термической обработке и твердости деталей

Листы 3 и 4. СЦЕПЛЕНИЕ

Картер — верхняя часть

Материал — серый чугун № 2*.

Твердость Нв= 170 — 217.

Картер — нижняя часть

Материал — лист, сталь 08, толщина 1 +

+ 0,07 мм.

Диск нажимной

Материал — серый чугун № 1.

Твердость Ив = 207 ~ 229.

Ступица ведомого диска

Материал — сталь 35.

Поковку нормализовать.

Твердость Нв = 143—170.

Диск ведомый

Материал — лист, сталь 85, толщина 1 +

+ 0,12 мм. Калить. Отпускать в штампе.

Твердость HRc = 25-f- 30.

Рычаг диска отжимной

Материал — лист, сталь 10, толщина 2,75 +

+ 0,16 мм.

Цианировать. Глубина слоя 0,15—0,20 мм.

Калить. Отпускать.

Твердость поверхности — по напильнику.

Пружина нажимная

Материал — проволока, сталь 65Г,03,4+^мм.

Отпускать после навивки.

Пружина демпфера ведомого диска

Материал — проволока, сталь 65^03,2+^^-^.

Отпускать после навивки.

Пружина отжимного рычага диска

Материал—проволока, сталь 65Г,02,3+^ мм.

Отпускать после навивки.

Звено соединительное пяты и отжимных

рычагов диена

Материал — проволока 1,6 Н (ГОСТ 5047-49).

Держатель пружин демпфера ведомого диска

Материал — проволока, сталь 65Г, специальный

профиль 3,2x1,5 мм.

Накладка держателя пружин демпфера

ведомого диска

* Состав: ^,5—3,7о/о С, 1,9—2,1% Si. 0,5-0,7%

не более 0,6<Y0 Сг, 0,25-0,35% Р, не более 0,12% S.

Материал—лист, сталь 10, толщина 1 +

+ 0,12 мм.

Звено соединительное подпятника и вилки

выключения

Материал — проволока, сталь 65Г, 0 2,8 +

+ 0,06 мм.

Кольцо регулировочное демпфера ведомого

диска

Материал — лента, сталь 65Г, ширина 65 мм,

толщина 0,5 мм.

Палец стяжной демпфера ведомого диска

Материал — пруток, сталь 35, 0 9,5__0,i мм.

Палец регулировочный отжимного рычага

диска

Материал — сталь 40Х.

Фосфатировать.

Гайка регулировочного пальца отжимного

рычага

Материал —пруток, сталь А20 (ГОСТ В 1414-42),

шестигранник 19_0,28 мм (ОСТ НКТП 7130).

Пята отжимных рычагов

Материал — серый чугун № 1.

Твердость /Уя=207-т-241.

Кожух

Материал—лист, сталь 08,толщина 2,9+ 0,16 мм.

Крышка регулировочного люка верхней части

картера

Крышка люка установки зажигания. Пластина

картера пылезащитная

Материал—лист, сталь 08, толщина 1+0,12 мм.

Щиток картера

Материал—лист, сталь 08, толщина 1,2+0,12 мм.

Штифты установки зажигания

Материал — сталь 10.

Цианировать. Калить в раствор каустической

соды.

Твердость поверхности — по напильнику.

Пружина пылезащитной пластины

Материал — проволока, сталь 65Г, 01,8 +

+ 0,05 мм.

Шайба пружины пылезащитной пластины

опорная

Материал—лист, сталь 08, толщина 1,2+0,13 мм.

Тарелка пружины пылезащитной пластины

Материал — лист, сталь 08, толщина 0,9 +

±0,1 мм.

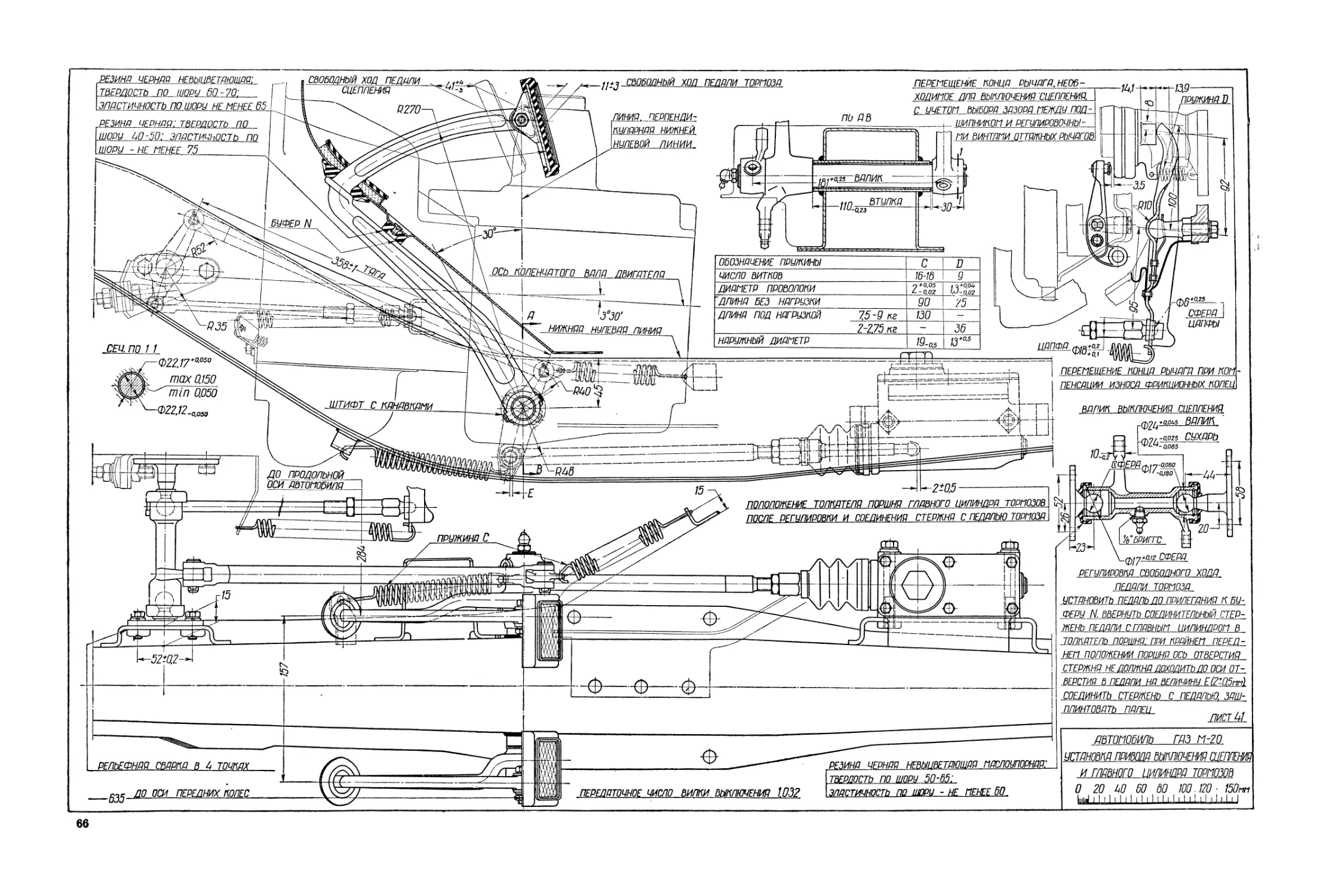

Листы 5 и 6. ПРИВОД ВЫКЛЮЧЕНИЯ

СЦЕПЛЕНИЯ И ПРИВОД ГЛАВНОГО

ЦИЛИНДРА ТОРМОЗОВ

Вилка выключения сцепления

Материал —сталь 35 (ГОСТ В1050-41).

Улучшить.

Твердость Ив = 217—255.

Опора шаровая вилки

Материал — пруток, сталь А12, шестигранник

19_.о,28 ММ.

Цианировать. Глубина слоя 0,10 — 0,15 мм.

Калить. Отпускать.

Твердость поверхности — по напильнику.

Педаль сцеиления

Материал — сталь 35.

Улучшить. Перед запрессовкой втулки нижний

конец на длине 3,5 мм цианировагь.

Глубина слоя 0,15—0,20 мм.

Твердость поверхности — по напильнику.

Перед запрессовкой втулки фосфатировать.

Кольцо замковое шаровой шайбы опоры вилки

Материал — проволока, сталь 65Г, 0 2,3 +

+ 0,06 мм (ГОСТ 1071-41).

Шайба шаровой опоры вилки

Материал—лист, сталь 08,толщина 1,2+0,12 мм.

фосфатировать.

Болт вилки регулировочный

Материал—пруток, сталь А12 (ГОСТ В 1414-42),

шестигранник 19_а>28 мм (ОСТ НКТП

7130).

Цианировать. Глубина слоя 0,10 — 0,15 мм.

Калить. Отпускать.

Твердость поверхности — по напильнику.

Покрыть медью.

Валик выключения сцепления

Материал — сталь 20 (ГОСТ В 1050-41).

Цианировать. Глубина слоя 0,15 — 0,20 мм.

Калить. Отпускать.

Твердость поверхности — по напильнику.

Фосфатировать.

Планка шарового пальца валика

Материал — полоса, сталь 10, ширина 25,

толщина 4 мм.

Фосфатировать.

Пружина валика

Материал — проволока, сталь 65Г, 0 1,8 +

+ 0,05 мм.

Отпустить после навивки.

Палец валика шаровой

Материал — пруток, сталь А20, шестигранник

17_0)24 ММ.

Цианировать. Глубина слоя не менее 0,15 мм.

Отпускать.

Твердость поверхности — по напильнику.

Кронштейн шарового пальца салика

Материал — полоса, сталь 10, ширина 25,

толщина 3 мм.

Кронштейн оси педалей сцепления и тормоза

Материал—лист, сталь 08, толщина 3+0,22 мм.

Палец шаровой опоры вилки резьбовой

Материал — пруток, сгаль 30, шестигранник

22_о,28 ММ.

Поводок валика

Материал — пруток, сталь 40, 0 1O_o,i мм.

Цианировать. Глубина слоя 0,10—0,15 мм.

Калить. Отпускать.

Твердость поверхности — по напильнику.

Обойма подпятника выключения сцепления

Материал — серый чугун № 1 с присадкой

20 —30°/0 стали.

Твердость' Нв = 187 ~ 217.

Пружина педали сцепления оттяжная

Материал —проволока, сталь 65Г,02,75+[}»{5| мм.

(ГОСТ 1071-41).

Отпустить после навивки.

Пружина поводка валика

Материал — проволока, сталь 65Г, 0 1,3 +

+ 0,05 мм.

Отпустить после навивки. Фосфатировать.

Втулки оси педалей сцепления и тормоза

Материал — труба бесшовная, сталь 20 или

сталь 30, наружный диаметр 25 + 0,1 мм,

толщина стенки 4+}*2 мм.

Ось педалей сцепления и тормоза

Материал — сталь 20 (ГОСТ В 1050-41).

Цементовать. Глубина слоя 0,7 — 1,0 мм.

Калить. Отпускать.

Твердость ##с=40~ 50.

13

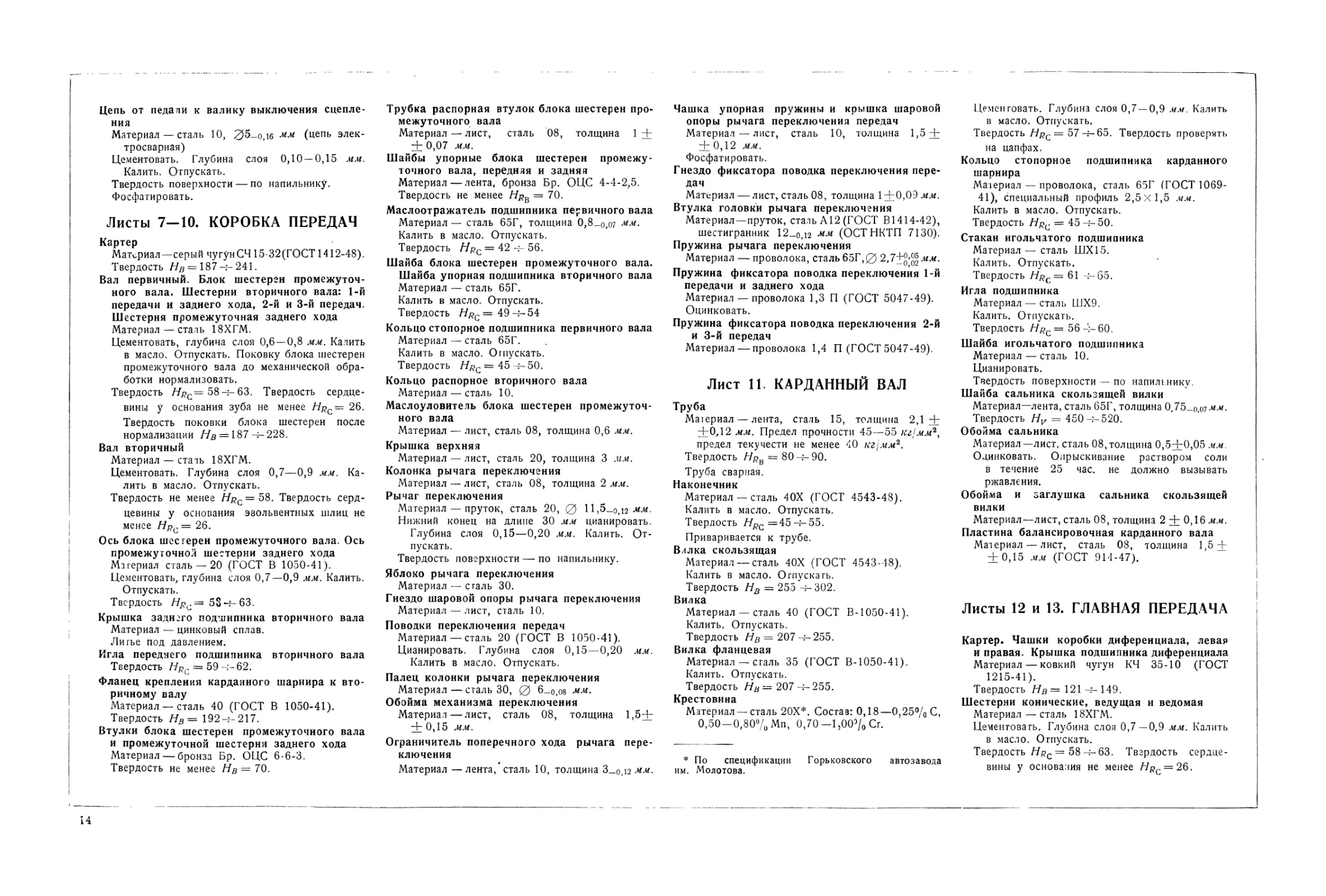

Цепь от педапи к валику выключения

сцепления

Материал — сталь 10, 2J5-o,i6 мм (цепь

электросварная)

Цементовать. Глубина слоя 0,10 — 0,15 мм.

Калить. Отпускать.

Твердость поверхности — по напильнику.

Фосфатировать.

Листы 7-10. КОРОБКА ПЕРЕДАЧ

Картер

Материал—серый чугунСЧ15-32(ГОСТ 1412-48).

Твердость А/д = 187-г-241.

Вал первичный. Блок шестерен

промежуточного вала. Шестерни вторичного вала: 1-й

передачи и заднего хода, 2-й и 3-й передач.

Шестерня промежуточная заднего хода

Материал — сталь 18ХГМ.

Цементовать, глубина слоя 0,6 — 0,8 мм. Калить

в масло. Отпускать. Поковку блока шестерен

промежуточного вала до механической

обработки нормализовать.

Твердость #рс= 58-ь-бЗ. Твердость

сердцевины у основания зуба не менее Нрс = 26.

Твердость поковки блока шестерен после

нормализации //# = 187-^-228.

Вал вторичный

Материал — ста ?ib 18ХГМ.

Цементовать. Глубина слоя 0,7—0,9 мм.

Калить в масло. Отпускать.

Твердость не менее //#с=58. Твердость

сердцевины у основания эзольвентных шлиц не

менее #/?с = 26.

Ось блока шестерен промежуточного вала. Ось

промежуточной шестерни заднего хода

Материал сталь — 20 (ГОСТ В 1050-41).

Цементовать, глубина слоя 0,7—0,9 мм. Калить.

Отпускать.

Твердость Я^с=53-г-63.

Крышка заднего подшипника вторичного вала

Материал — цинковый сплав.

Литье под давлением.

Игла переднего подшипника вторичного вала

Твердость HRc = 59 -:~62.

Фланец крепления карданного шарнира к

вторичному валу

Материал — сталь 40 (ГОСТ В 1050-41).

Твердость Нв = 192-f-217.

Втулки блока шестерен промежуточного вала

и промежуточной шестерни заднего хода

Материал — бронза Бр. ОЦС 6-6-3.

Твердость не менее Нв = 70.

Трубка распорная втулок блока шестерен

промежуточного вала

Материал — лист, сталь 08, толщина 1 +

+ 0,07 мм.

Шайбы упорные блока шестерен

промежуточного вала, передняя и задняя

Материал — лента, бронза Бр. ОЦС 4-4-2,5.

Твердость не менее Нрв = 70.

Маслоотражатель подшипника первичного вала

Материал — сталь 65Г, толщина О,8_о,о7 мм.

Калить в масло. Отпускать.

Твердость Нрс = 42 -~ 56.

Шайба блока шестерен промежуточного вала.

Шайба упорная подшипника вторичного вала

Материал — сталь 65Г.

Калить в масло. Отпускать.

Твердость Нрс = 49-^-54

Кольцо стопорное подшипника первичного вала

Материал — сталь 65Г.

Калить в масло. Отпускать.

Твердость Нрс = 45 -~- 50.

Кольцо распорное вторичного вала

Материал — сталь 10.

Маслоуловитель блока шестерен

промежуточного вала

Материал — лист, сталь 08, толщина 0,6 мм.

Крышка верхняя

Материал — лист, сталь 20, толщина 3 мм.

Колонка рычага переключения

Материал — лист, сталь 08, толщина 2 мм.

Рычаг переключения

Материал — пруток, сталь 20, 0 11,5 0,i2 MM-

Нижний конец на длине 30 мм цианировать.

Глубина слоя 0,15—0,20 мм. Калить.

Отпускать.

Твердость поверхности — по напильнику.

Яблоко рычага переключения

Материал — сталь 30.

Гнездо шаровой опоры рычага переключения

Материал — лист, сталь 10.

Поводки переключения передач

Материал — сталь 20 (ГОСТ В 1050-41).

Цианировать. Глубина слоя 0,15 — 0,20 мм.

Калить в масло. Отпускать.

Палец колонки рычага переключения

Материал — сталь 30, 0 6_о,о8 мм.

Обойма механизма переключения

Материал — лист, сталь 08, толщина 1,5+

+ 0,15 мм.

Ограничитель поперечного хода рычага

переключения

Материал —лента/сталь 10, толщина 3_0>i2 мм.

Чашка упорная пружины и крышка шаровой

опоры рычага переключения передач

Материал — лист, сталь 10, толщина 1,5 +

+ 0,12 мм.

Фосфатировать.

Гнездо фиксатора поводка переключения

передач

Материал — лист, сталь 08, толщина 1 +0,09 мм.

Втулка головки рычага переключения

Материал—пруток, сталь А12 (ГОСТ В1414-42),

шестигранник 12_0,i2 мм (ОСТНКТП 7130).

Пружина рычага переключения

Материал — проволока, сталь 65Г,0 2,7+®>®> мм.

Пружина фиксатора поводка переключения 1-й

передачи и заднего хода

Материал — проволока 1,3 П (ГОСТ 5047-49).

Оцинковать.

Пружина фиксатора поводка переключения 2-й

и 3-й передач

Материал —проволока 1,4 П (ГОСТ 5047-49).

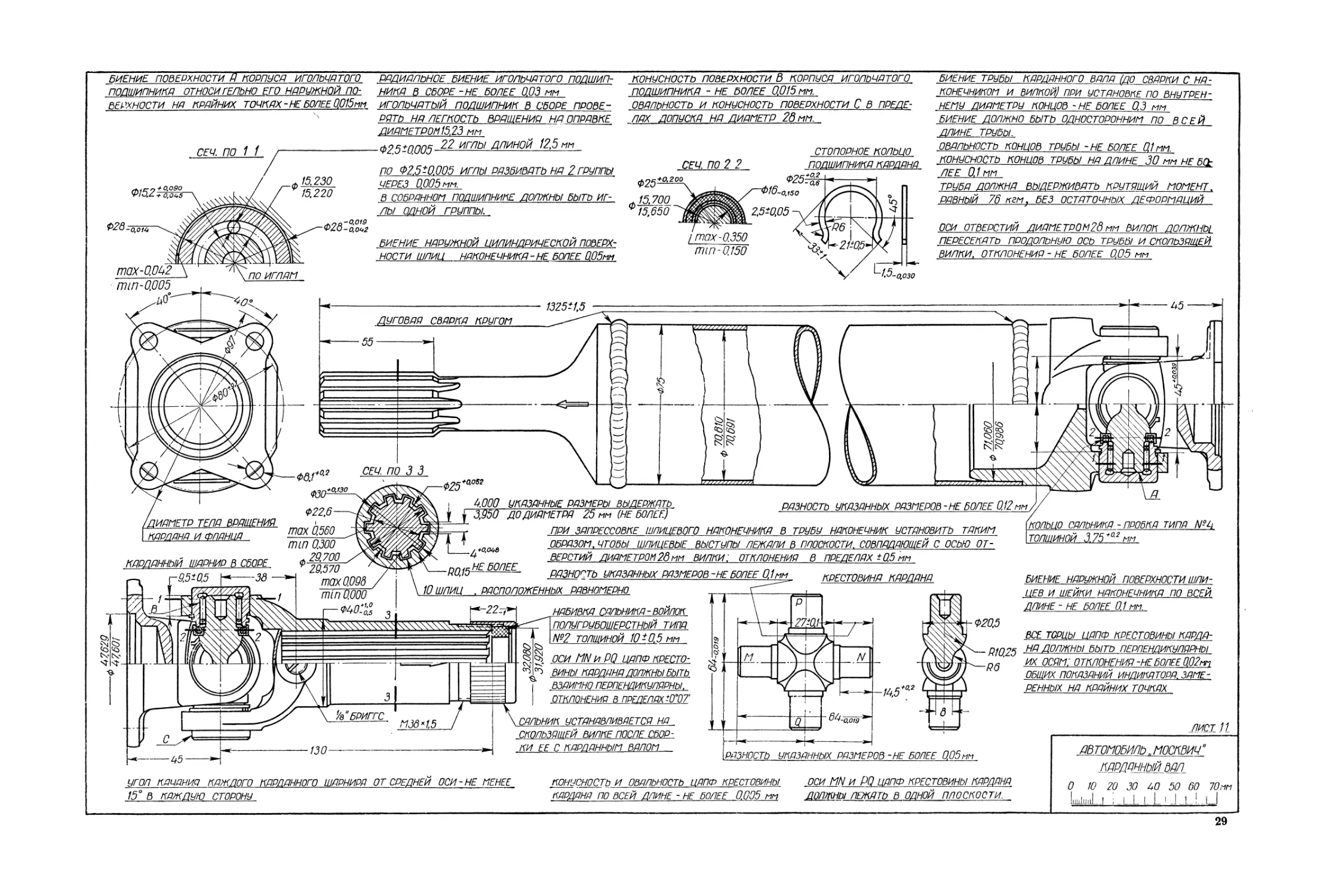

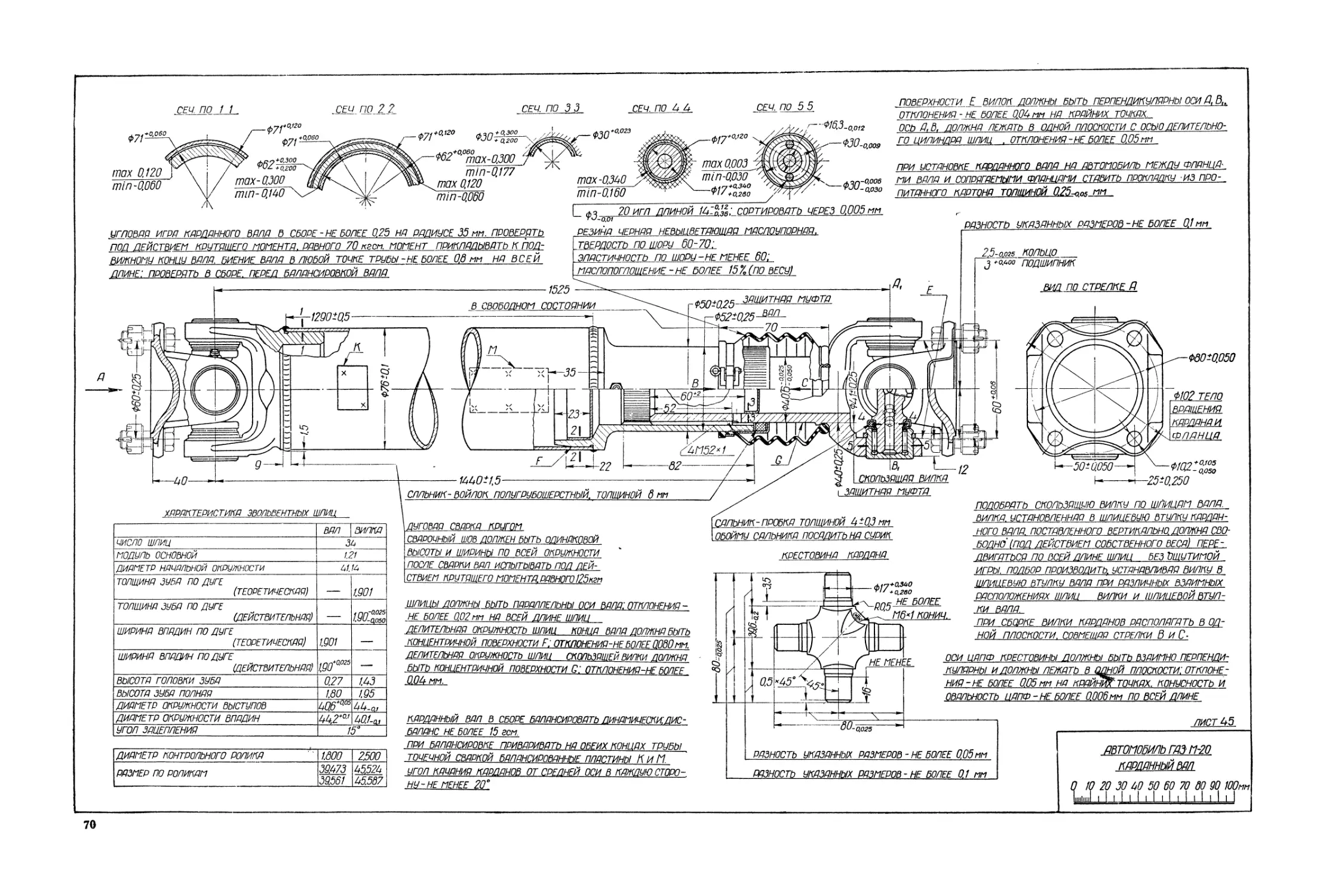

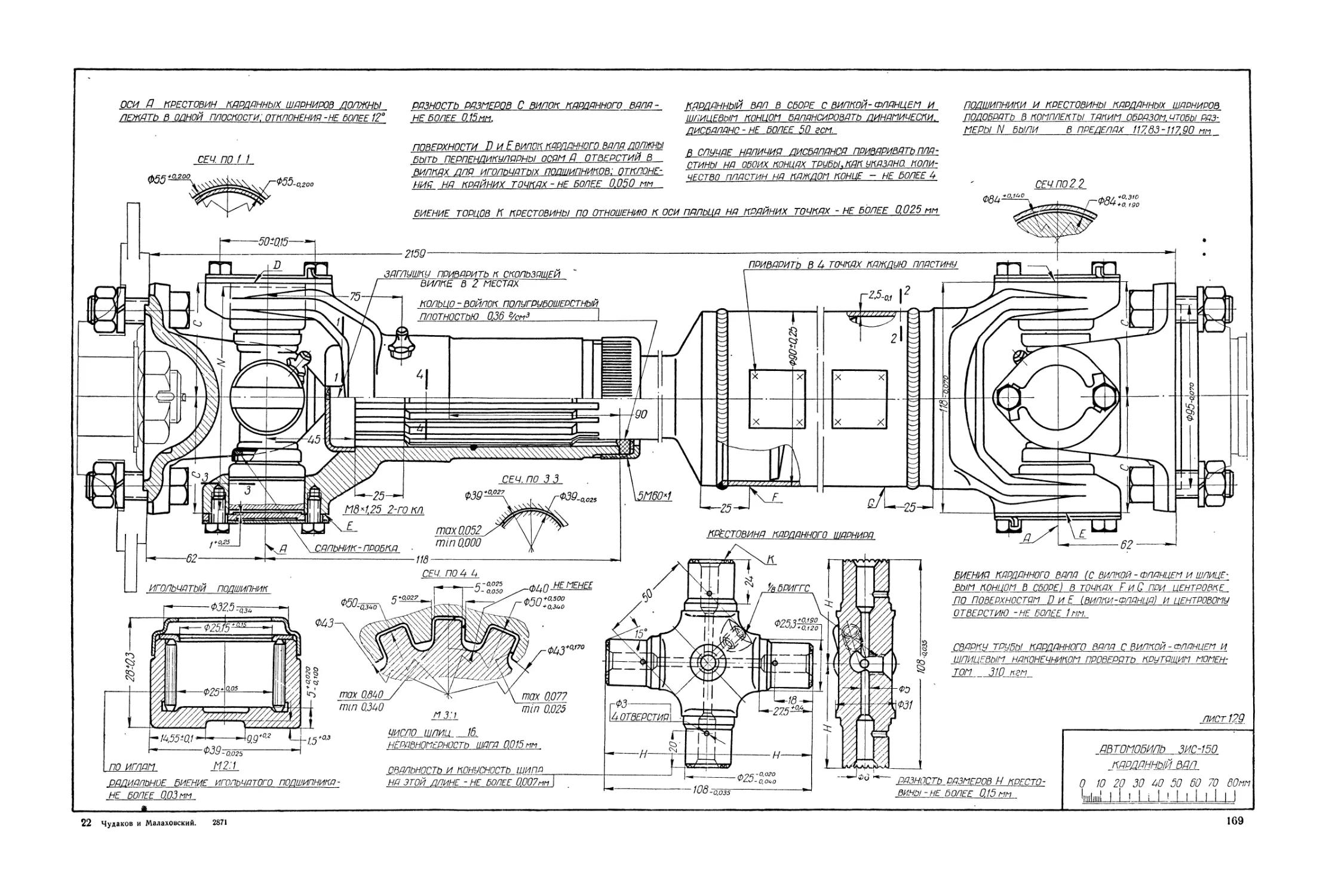

Лист П. КАРДАННЫЙ ВАЛ

Труба

Материал — лента, сталь 15, толщина 2,1 +

+0,12 мм. Предел прочности 45—55 кг/мм2,

предел текучести не менее 40 кг\мм2.

Твердость Нрв = 80ч-90.

Труба сварная.

Наконечник

Материал — сталь 40Х (ГОСТ 4543-48).

Калить в масло. Отпускать.

Твердость НРс=45~-5д.

Приваривается к трубе.

Вллка скользящая

Материал —сталь 40Х (ГОСТ 4543-48).

Калить в масло. Отпускать.

Твердость Нв = 255 4-302.

Вилка

Материал — сталь 40 (ГОСТ В-1050-41).

Калить. Отпускать.

Твердость Ив = 207-^255.

Вилка фланцевая

Материал — сталь 35 (ГОСТ В-1050-41).

Калить. Отпускать.

Твердость Нв =207-^255.

Крестовина

Материал —сталь 20Х*. Состав: 0,18—0,25% С,

0,50-0,80% Мп, 0,70—1500°/0 Сг.

* По спецификации

им. Молотова.

Горьковского автозавода

Цементовать. Глубина слоя 0,7 — 0,9 мм. Калить

в масло. Отпускать.

Твердость Ирс= 57 -f-65. Твердость проверять

на цапфах.

Кольцо стопорное подшипника карданного

шарнира

Материал — проволока, сталь 65Г (ГОСТ 1069-

41), специальный профиль 2,5x1,5 мм.

Калить в масло. Отпускать.

Твердость Нрс = 45-h-50.

Стакан игольчатого подшипника

Материал — сталь ШХ15.

Калить. Отпускать.

Твердость Нрс= 61 -~65.

Игла подшипника

Материал — сталь ШХ9.

Калить. Отпускать.

Твердость Нрс = 56 4- 60.

Шайба игольчатого подшипника

Материал — сталь 10.

Цианировать.

Твердость поверхности — по напильнику.

Шайба сальника скользящей вилки

Материал—лента, сталь 65Г, толщина OJ5^o,o7mm.

Твердость Hv = 450^-520.

Обойма сальника

Материал—лист, сталь 08,толщина 0,5+0,05 мм.

Оцинковать. Опрыскивание pacTBopoivi соли

в течение 25 час. не должно вызывать

ржавления.

Обойма и заглушка сальника скользящей

вилки

Материал—лист, сталь 08, толщина 2 + 0,16 мм.

Пластина балансировочная карданного вала

Материал — лист, сталь 08, толщина 1,5 +

+ 0,15 мм (ГОСТ 914-47).

Листы 12 и 13. ГЛАВНАЯ ПЕРЕДАЧА

Картер. Чашки коробки диференциала, левая

и правая. Крышка подшипника диференциала

Материал — ковкий чугун КЧ 35-10 (ГОСТ

1215-41).

Твердость Нв = 121 ~ 149.

Шестерни конические, ведущая и ведомая

Материал — сталь 18ХГМ.

Цементовать. Глубина слоя 0,7—0,9 мм. Калить

в масло. Отпускать.

Твердость Hrq — 58 — 63. Твердость

сердцевины у основания не менее HpQ=2Q.

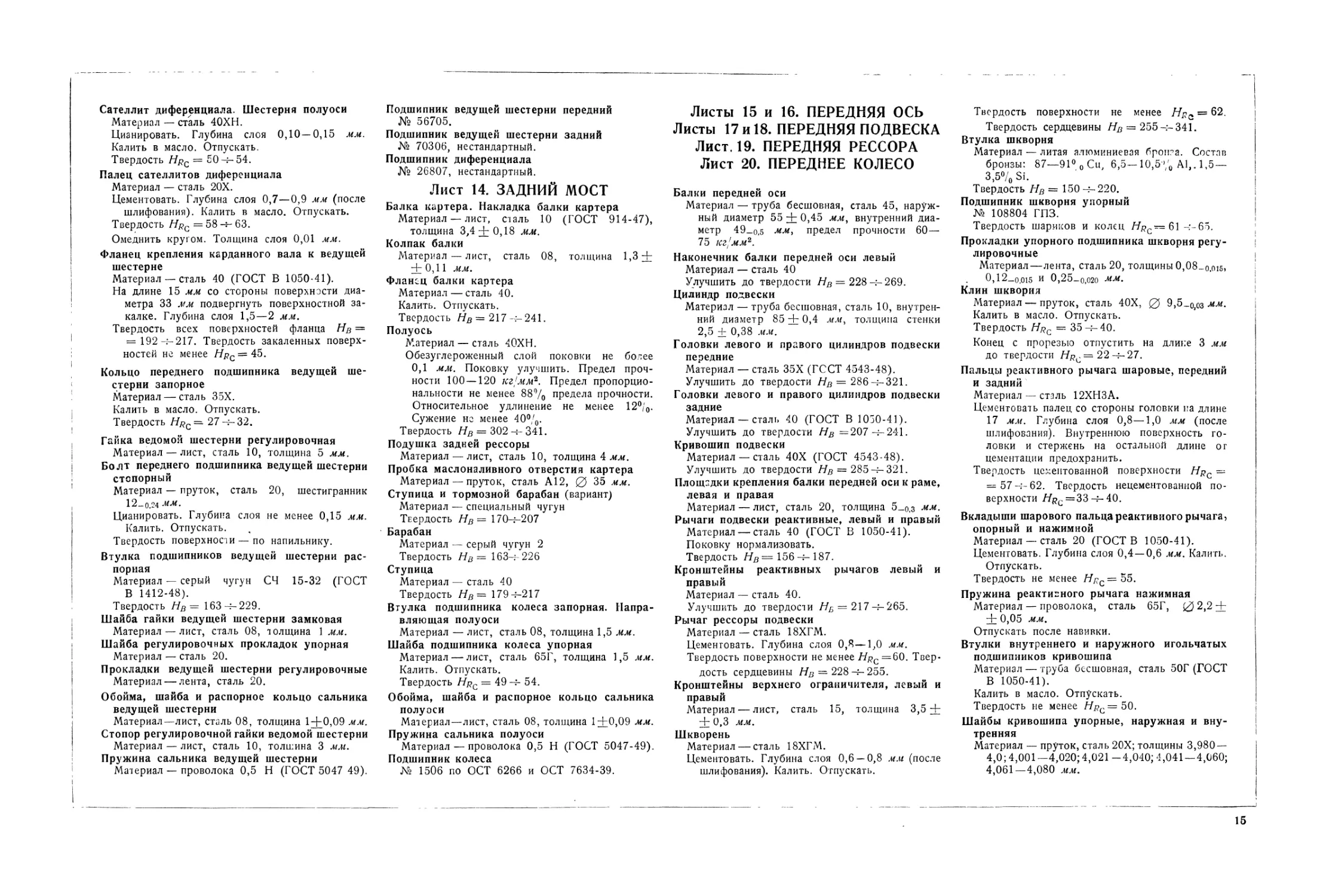

14

Сателлит диференциала. Шестерня полуоси

Материал — сталь 40ХН.

Цианировать. Глубина слоя 0,10—0,15 мм.

Калить в масло. Отпускать.

Твердость Нрс = 50-^54.

Палец сателлитов диференциала

Материал — сталь 20Х.

Цементовать. Глубина слоя 0,7—0,9 мм (после

шлифования). Калить в масло. Отпускать.

Твердость Нрс = 58 -г- 63.

Омеднить кругом. Толщина слоя 0,01 мм.

Фланец крепления карданного вала к ведущей

шестерне

Материал — сталь 40 (ГОСТ В 1050-41).

На длине 15 мм со стороны поверхности

диаметра 33 мм подвергнуть поверхностной

закалке. Глубина слоя 1,5—2 мм.

Твердость всех поверхностей фланца Нв =

= 192-;-217. Твердость закаленных

поверхностей не менее Ярс=45.

Кольцо переднего подшипника ведущей

шестерни запорное

Материал — сталь 35Х.

Калить в масло. Отпускать.

Твердость Hrc=- 27-^-32.

Гайка ведомой шестерни регулировочная

Материал — лист, сталь 10, толщина 5 мм.

Болт переднего подшипника ведущей шестерни

стопорный

Материал — пруток, сталь 20, шестигранник

12_о,24 ММ.

Цианировать. Глубина слоя не менее 0,15 мм.

Калить. Отпускать.

Твердость поверхности — по напильнику.

Втулка подшипников ведущей шестерни

распорная

Материал — серый чугун СЧ 15-32 (ГОСТ

В 1412-48).

Твердость Нв = 163-=-229.

Шайба гайки ведущей шестерни замковая

Материал — лист, сталь 08, толщина 1 мм.

Шайба регулировочных прокладок упорная

Материал — сталь 20.

Прокладки ведущей шестерни регулировочные

Материал — лента, сталь 20.

Обойма, шайба и распорное кольцо сальника

ведущей шестерни

Материал—лист, сталь 08, толщина 1+0,09 мм.

Стопор регулировочной гайки ведомой шестерни

Материал — лист, сталь 10, толшина 3 мм.

Пружина сальника ведущей шестерни

Материал — проволока 0,5 Н (ГОСТ 5047 49).

Подшипник ведущей шестерни передний

№ 56705.

Подшипник ведущей шестерни задний

№ 70306, нестандартный.

Подшипник диференциала

№ 26807, нестандартный.

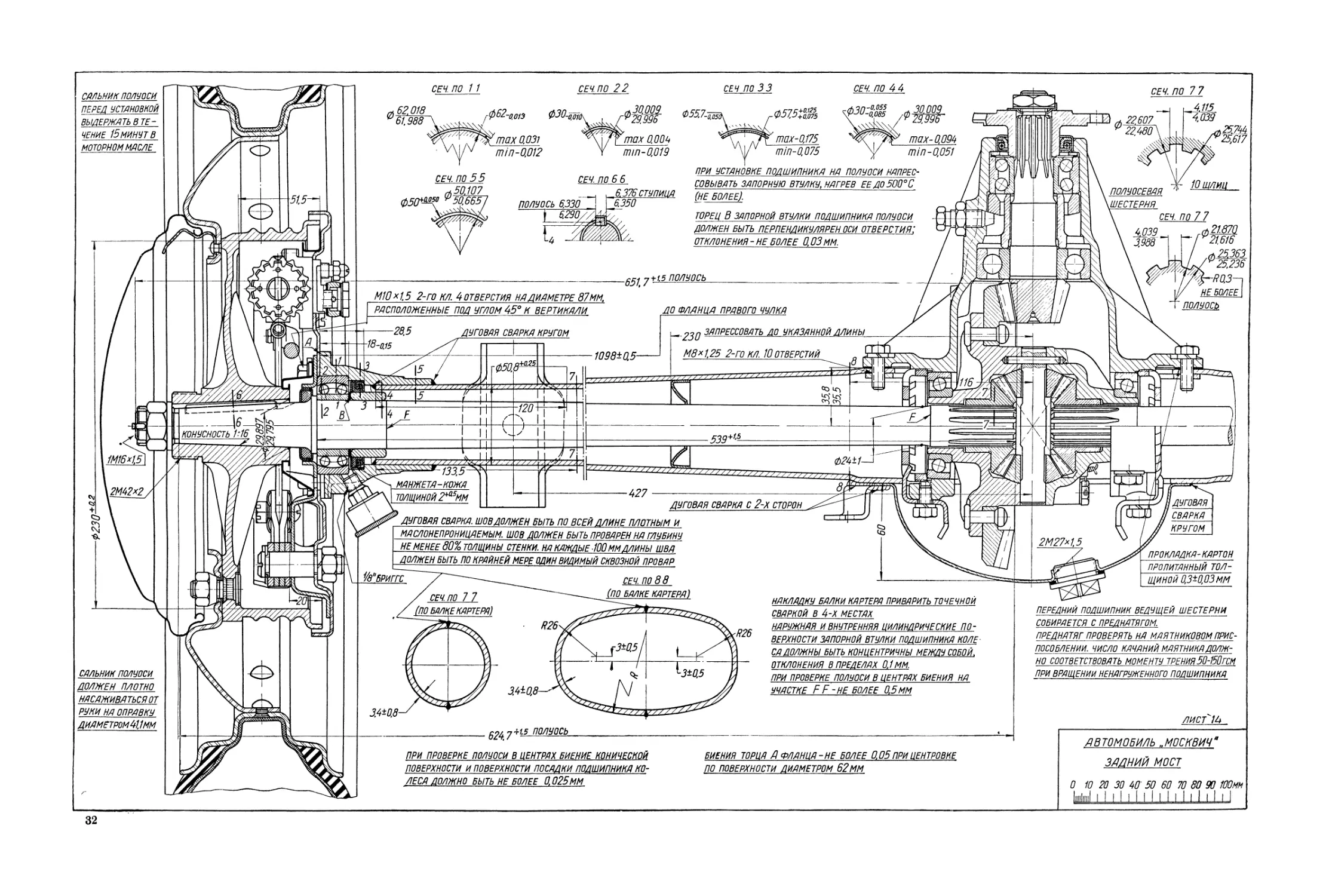

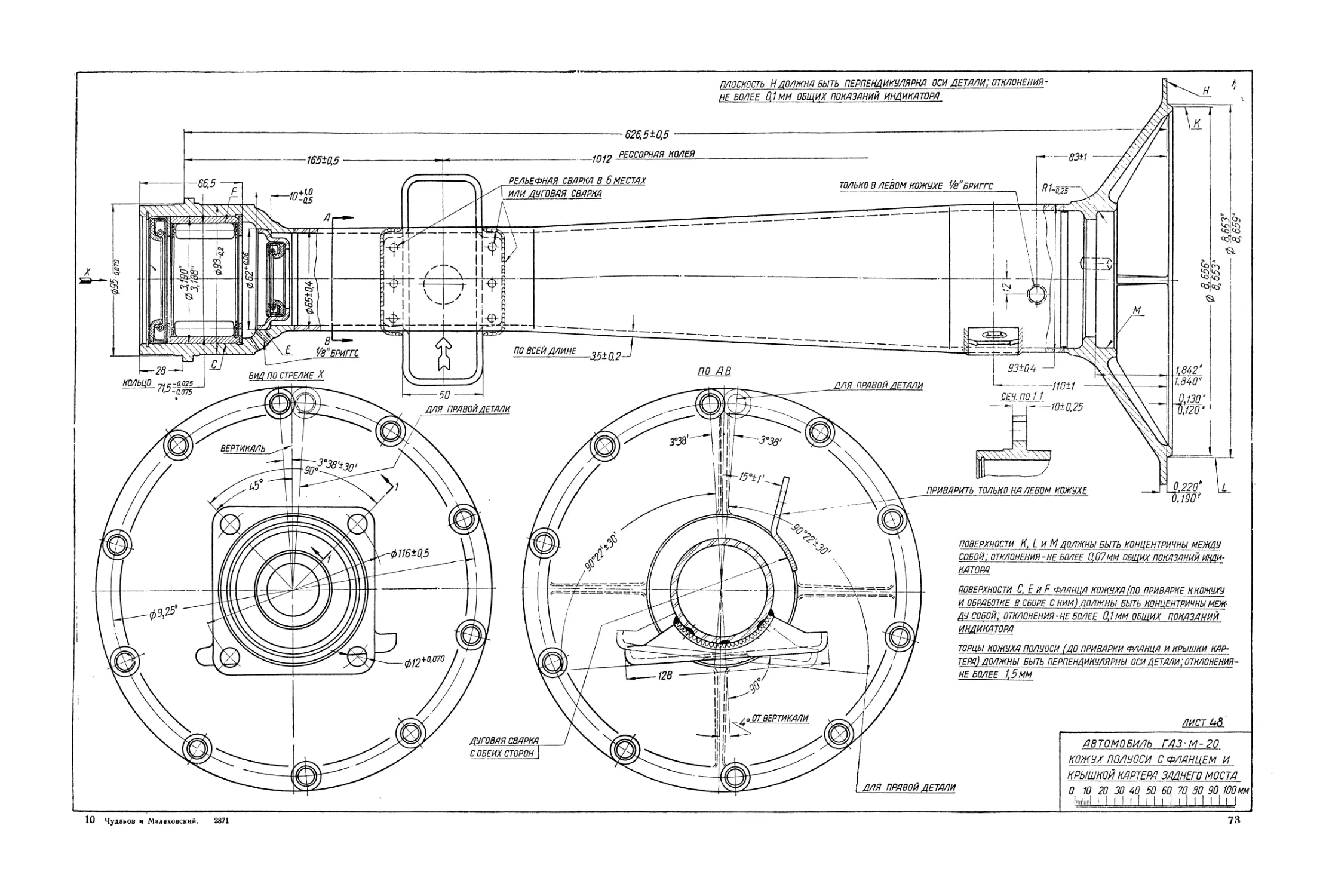

Лист 14. ЗАДНИЙ МОСТ

Балка картера. Накладка балки картера

Материал — лист, сталь 10 (ГОСТ 914-47),

толщина 3,4 + 0,18 мм.

Колпак балки

Материал — лист, сталь 08, толщина 1,3 +

+ 0,11 мм.

Фланец балки картера

Материал — сталь 40.

Калить. Отпускать.

Твердость Нв = 217-ч-241.

Полуось

Материал — сталь 40ХН.

Обезуглероженный слой поковки не более

0,1 мм. Поковку улучшить. Предел

прочности 100 — 120 кг/мм2. Предел

пропорциональности не менее 88% предела прочности.

Относительное удлинение не менее 12°/0.

Сужение не менее 40°/0.

Твердость Нв = 302 ~-341.

Подушка задней рессоры

Материал — лист, сталь 10, толщина 4 мм.

Пробка маслоналивного отверстия картера

Материал — пруток, сталь А12, 0 35 мм.

Ступица и тормозной барабан (вариант)

Материал — специальный чугун

ТЕердость Нв = 170-—207

Барабан

Материал — серый чугун 2

Твердость Нв= 163^-226

Ступица

Материал — сталь 40

Твердость #я= 179-ь217

Втулка подшипника колеса запорная.

Направляющая полуоси

Материал — лист, сталь 08, толщина 1,5 мм.

Шайба подшипника колеса упорная

Материал — лист, сталь 65Г, толщина 1,5 мм.

Калить. Отпускать.

Твердость Нрс = 49-4-54.

Обойма, шайба и распорное кольцо сальника

полуоси

Материал—лист, сталь 08, толщина 1+0,09 мм.

Пружина сальника полуоси

Материал — проволока 0,5 Н (ГОСТ 5047-49).

Подшипник колеса

№ 1506 по ОСТ 6266 и ОСТ 7634-39.

Листы 15 и 16. ПЕРЕДНЯЯ ОСЬ

Листы 17 и 18. ПЕРЕДНЯЯ ПОДВЕСКА

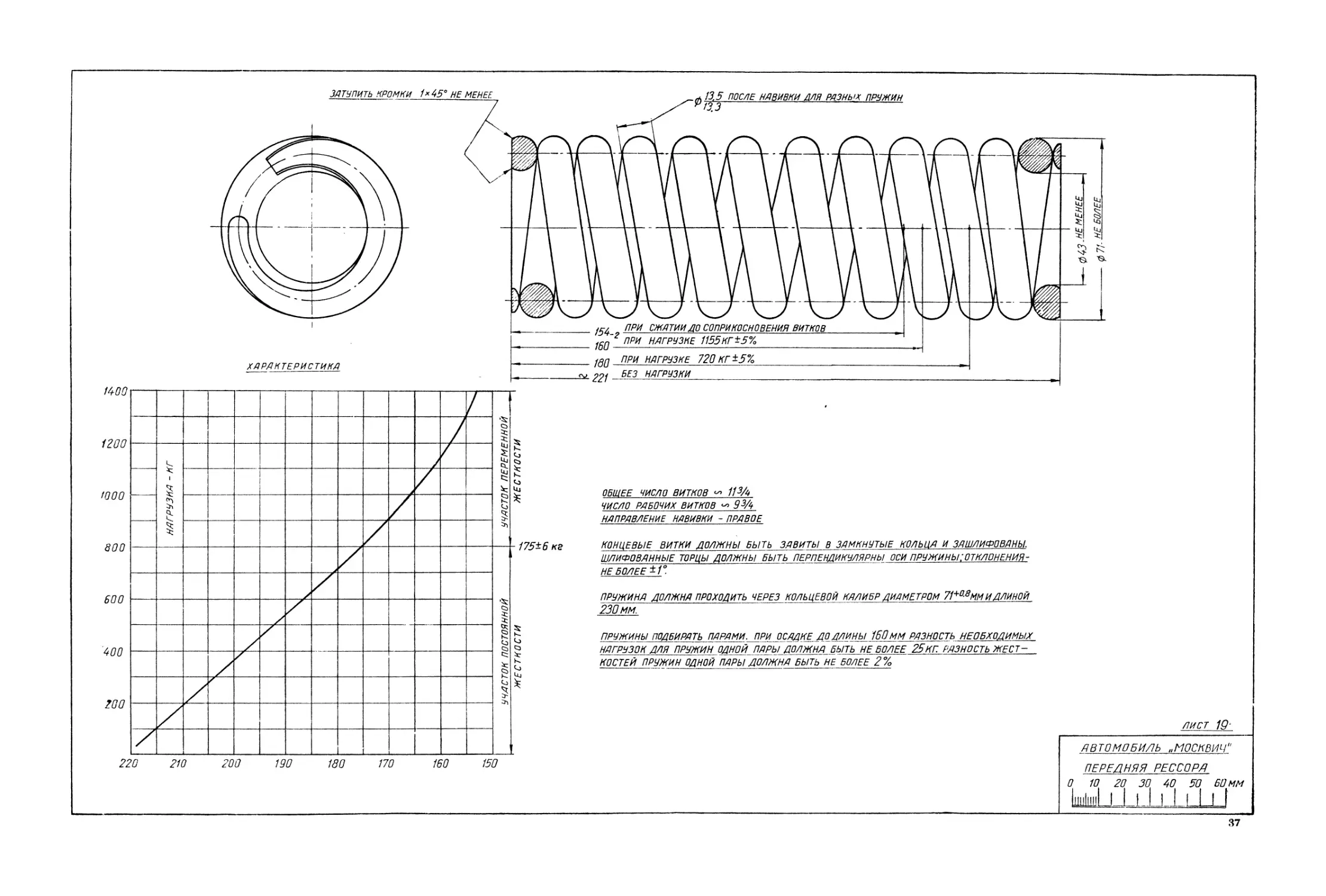

Лист. 19. ПЕРЕДНЯЯ РЕССОРА

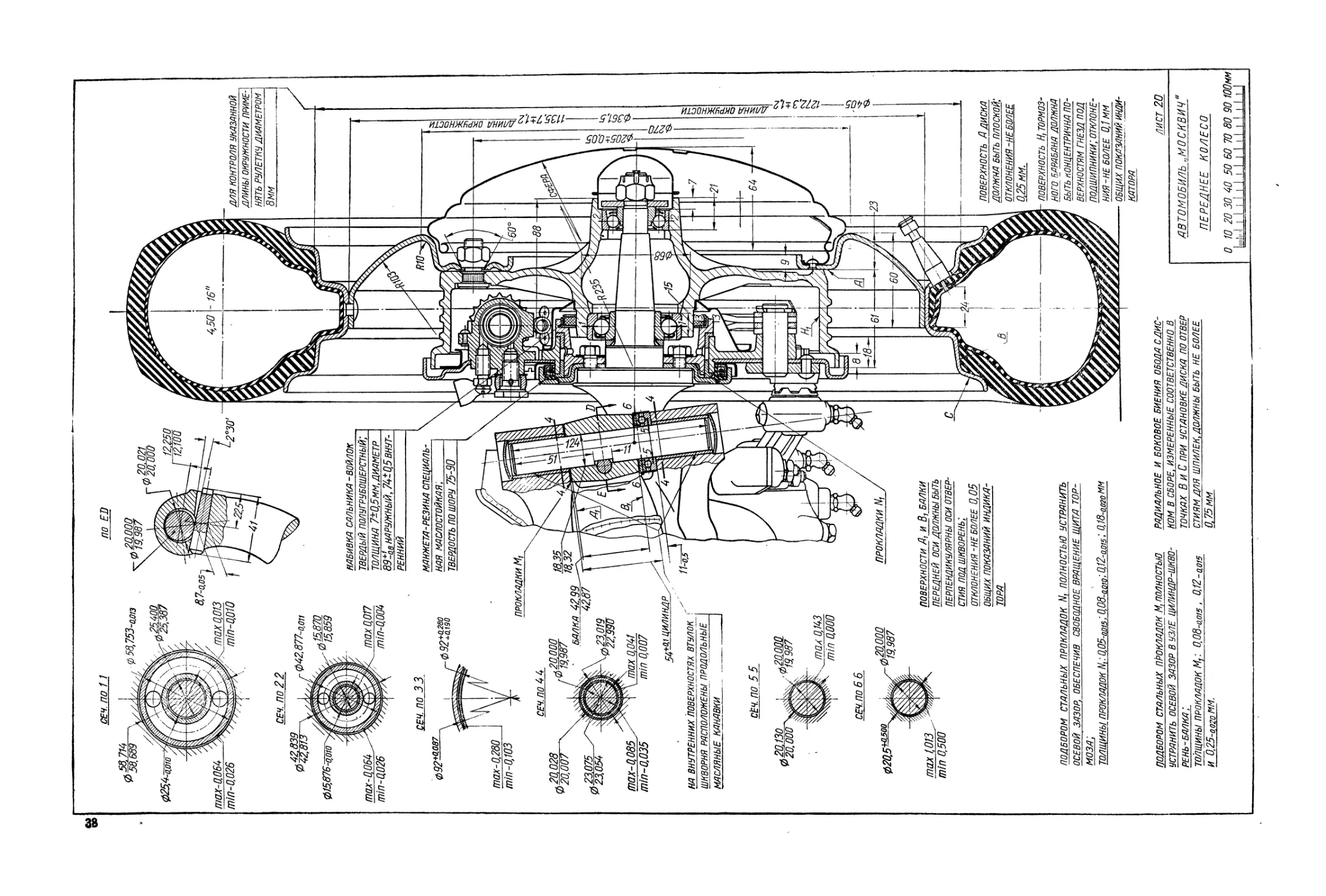

Лист 20. ПЕРЕДНЕЕ КОЛЕСО

Балки передней оси

Материал — труба бесшовная, сталь 45,

наружный диаметр 55 + 0,45 мм, внутренний

диаметр 49_о,5 мм, предел прочности 60—

75 кг/мм2.

Наконечник балки передней оси левый

Материал — сталь 40

Улучшить до твердости Нв = 228 4-269.

Цилиндр подвески

Материал — труба бесшовная, сталь 10,

внутренний диаметр 85 + 0,4 мм, толщина стенки

2,5 + 0,38 мм.

Головки левого и правого цилиндров подвески

передние

Материал — сталь 35Х (ГССТ 4543-48).

Улучшить до твердости Нв = 286-ь-321.

Головки левого и правого цилиндров подвески

задние

Материал — сталь 40 (ГОСТ В 1050-41).

Улучшить до твердости Ив =207-^-241.

Кривошип подвески

Материал — сталь 40Х (ГОСТ 4543-48).

Улучшить до твердости Я^ = 285-^321.

Площадки крепления балки передней оси к раме,

левая и правая

Материал — лист, сталь 20, толщина 5_0,з мм.

Рычаги подвески реактивные, левый и правый

Материал — сталь 40 (ГОСТ В 1050-41).

Поковку нормализовать.

Твердость Нв= 156—-187.

Кронштейны реактивных рычагов левый и

правый

Материал — сталь 40.

Улучшить до твердости НБ = 217-^-265.

Рычаг рессоры подвески

Материал — сталь 18ХГМ.

Цементовать. Глубина слоя 0,Я—1,0 мм.

Твердость поверхности не менее Ирс =60.

Твердость сердцевины Нв — 228 ~- 255.

Кронштейны верхнего ограничителя, левый и

правый

Материал — лист, сталь 15, толщина 3,5 +

+ 0,3 мм.

Шкворень

Материал — сталь 18ХГМ.

Цементовать. Глубина слоя 0,6 — 0,8 мм (после

шлифования). Калить. Отпускать.

Твердость поверхности не менее HpQ = 62.

Твердость сердцевины Яя = 255~-341.

Втулка шкворня

Материал — литая алюминиевая брон?а. Состав

бронзы: 87—91° о Си, 6,5—10,5 >/0 А1,. 1,5 —

3,5% Si.

Твердость Нв = 150 — 220.

Подшипник шкворня упорный

№ 108804 ГПЗ.

Твердость шариков и колец //#c= 61-:-6о.

Прокладки упорного подшипника шкворня

регулировочные

Материал—лента, сталь 20, толщины O,O8_o,oi5>

O,12_o,oi5 и О,25_о,о2о мм.

Клин шкворня

Материал — пруток, сталь 40Х, 0 9,5_о,оз мм.

Калить в масло. Отпускать.

Твердость HRc = 35-^-40.

Конец с прорезью отпустить на длине 3 мм

до твердости Нрс= 22 — 27.

Пальцы реактивного рычага шаровые, передний

и задний

Материал — сталь 12ХНЗА.

Цементовать палец со стороны головки на длине

17 мм. Глубина слоя 0,8—1,0 мм (после

шлифования). Внутреннюю поверхность

головки и стержень на остальной длине о г

цементации предохранить.

Твердость цементованной поверхности Нрс —

= 57~-62. Твердость нецементованиой

поверхности //#с=33-ь40.

Вкладыши шарового пальца реактивного рычага,

опорный и нажимной

Материал — сталь 20 (ГОСТ В 1050-41).

Цементовать. Глубина слоя 0,4 — 0,6 мм. Калить.

Отпускать.

Твердость не менее Я/?с=55.

Пружина реактивного рычага нажимная

Материал — проволока, сталь 65Г, 0 2,2 +

+ 0,05 мм.

Отпускать после навивки.

Втулки внутреннего и наружного игольчатых

подшипников кривошипа

Материал — труба бесшовная, сталь 50Г (ГОСТ

В 1050-41).

Калить в масло. Отпускать.

Твердость не менее Hrc= 50.

Шайбы кривошипа упорные, наружная и

внутренняя

Материал — пруток, сталь 20Х; толщины 3,980 —

4,0; 4,001—4,020; 4,021 -4,040; 4,041 — 4,060;

4,061—4,080 мм.

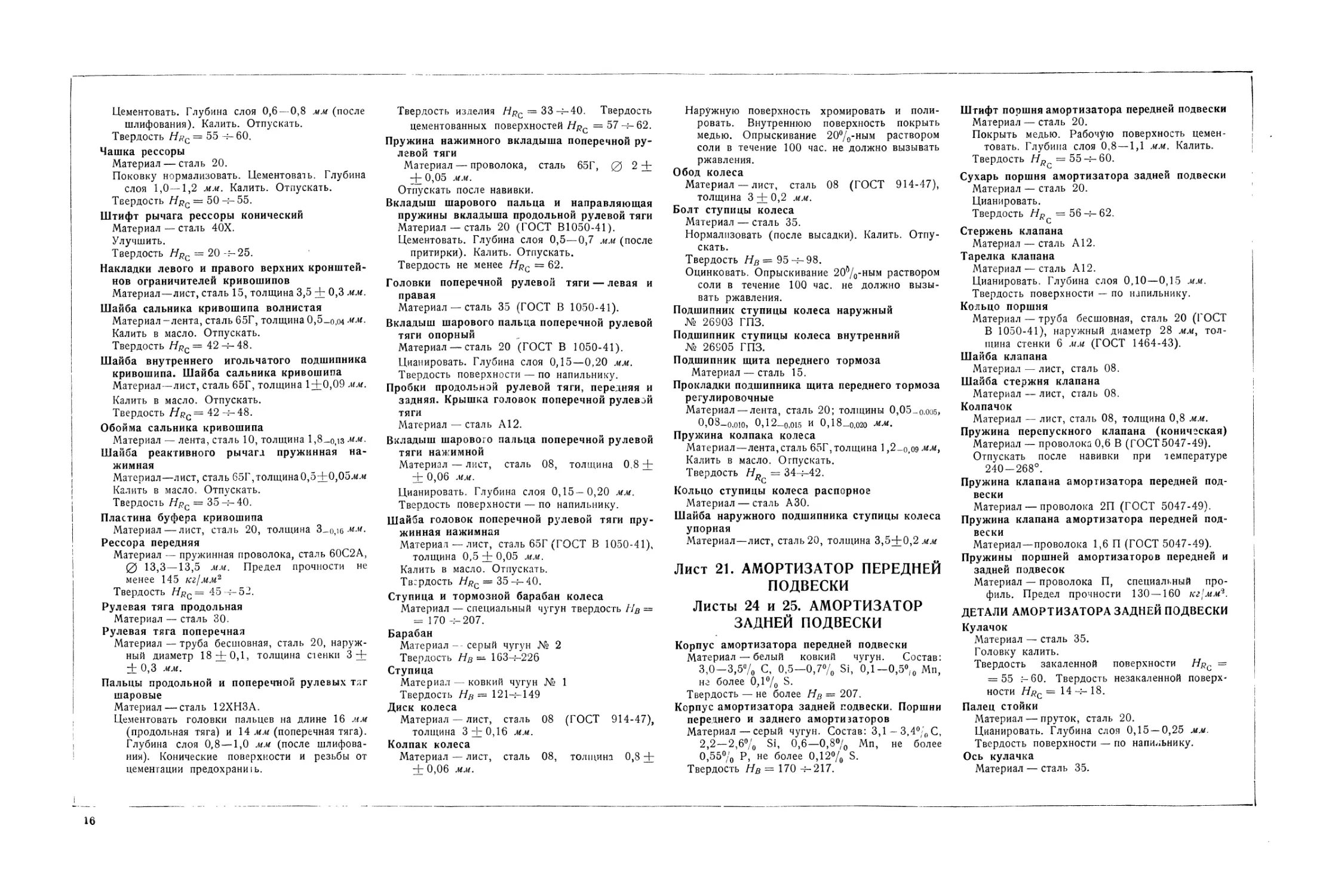

15

Цементовать. Глубина слоя 0,6 — 0,8 мм (после

шлифования). Калить. Отпускать.

Твердость Hrc = 55 -f- 60.

Чашка рессоры

Материал — сталь 20.

Поковку нормализовать. Цементовать. Глубина

слоя 1,0 — 1,2 мм. Калить. Отпускать.

Твердость ##с = 50 -—- 55.

Штифт рычага рессоры конический

Материал — сталь 40Х.

Улучшить.

Твердость Ирс = 20 -—25.

Накладки левого и правого верхних

кронштейнов ограничителей кривошипов

Материал—лист, сталь 15, толщина 3,5 + 0,3 мм.

Шайба сальника кривошипа волнистая

Материал -лента, сталь 65Г, толщина О,5_о,о4 мм.

Калить в масло. Отпускать.

Твердость HRc= 42ч-48.

Шайба внутреннего игольчатого подшипника

кривошипа. Шайба сальника кривошипа

Материал—лист, сталь 65Г, толщина 1+0,09 мм.

Калить в масло. Отпускать.

Твердость Hrc= 42 4-48.

Обойма сальника кривошипа

Материал — лента, сталь 10, толщина l,8__0,i3мм.

Шайба реактивного рычага пружинная

нажимная

Материал—лист, сталь 65Г, толщина 0,5+0,Оомм

Калить в масло. Отпускать.

Твердость Нрс = 35 4-40.

Пластина буфера кривошипа

Материал — лист, сталь 20, толщина 3__o,i6 мм.

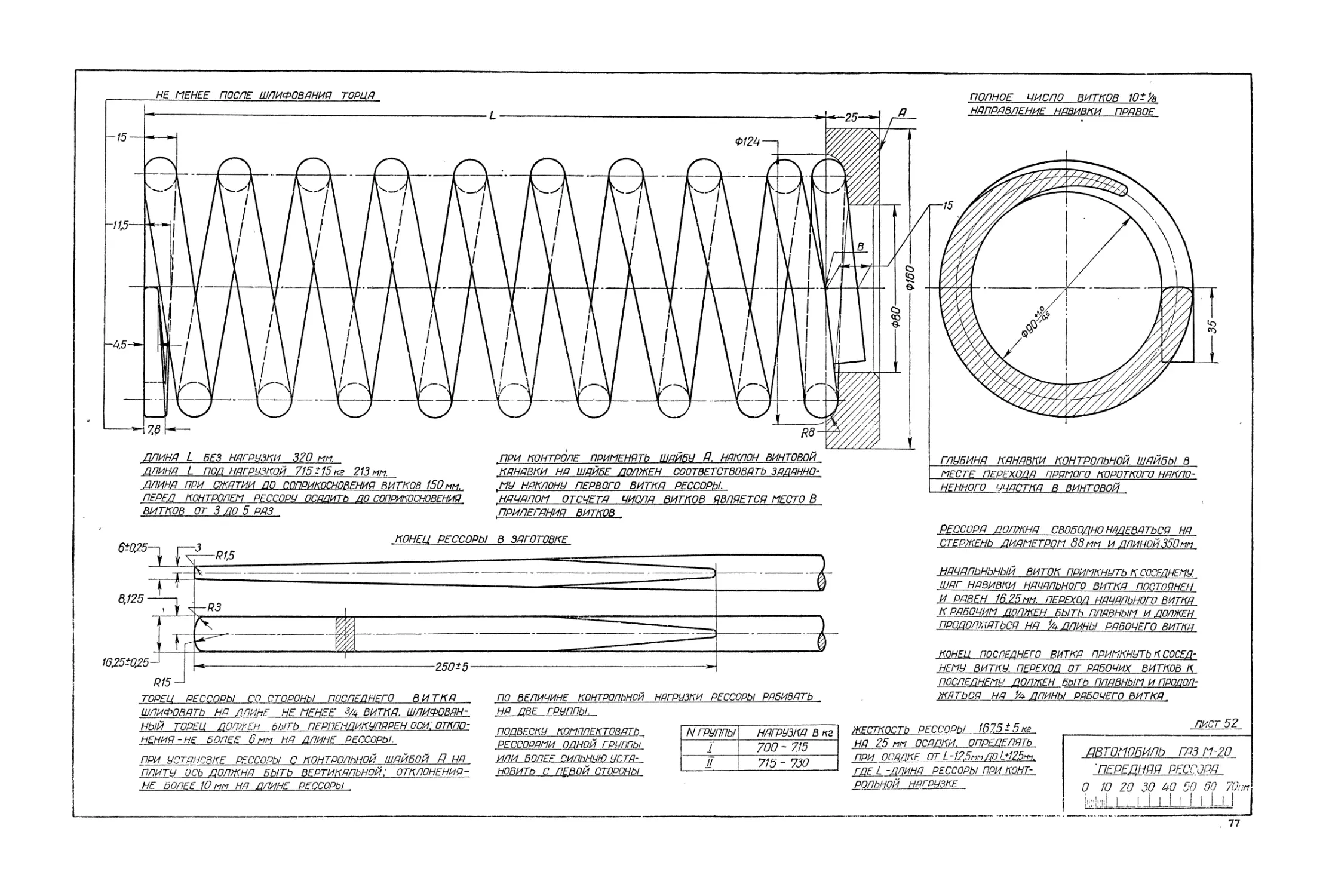

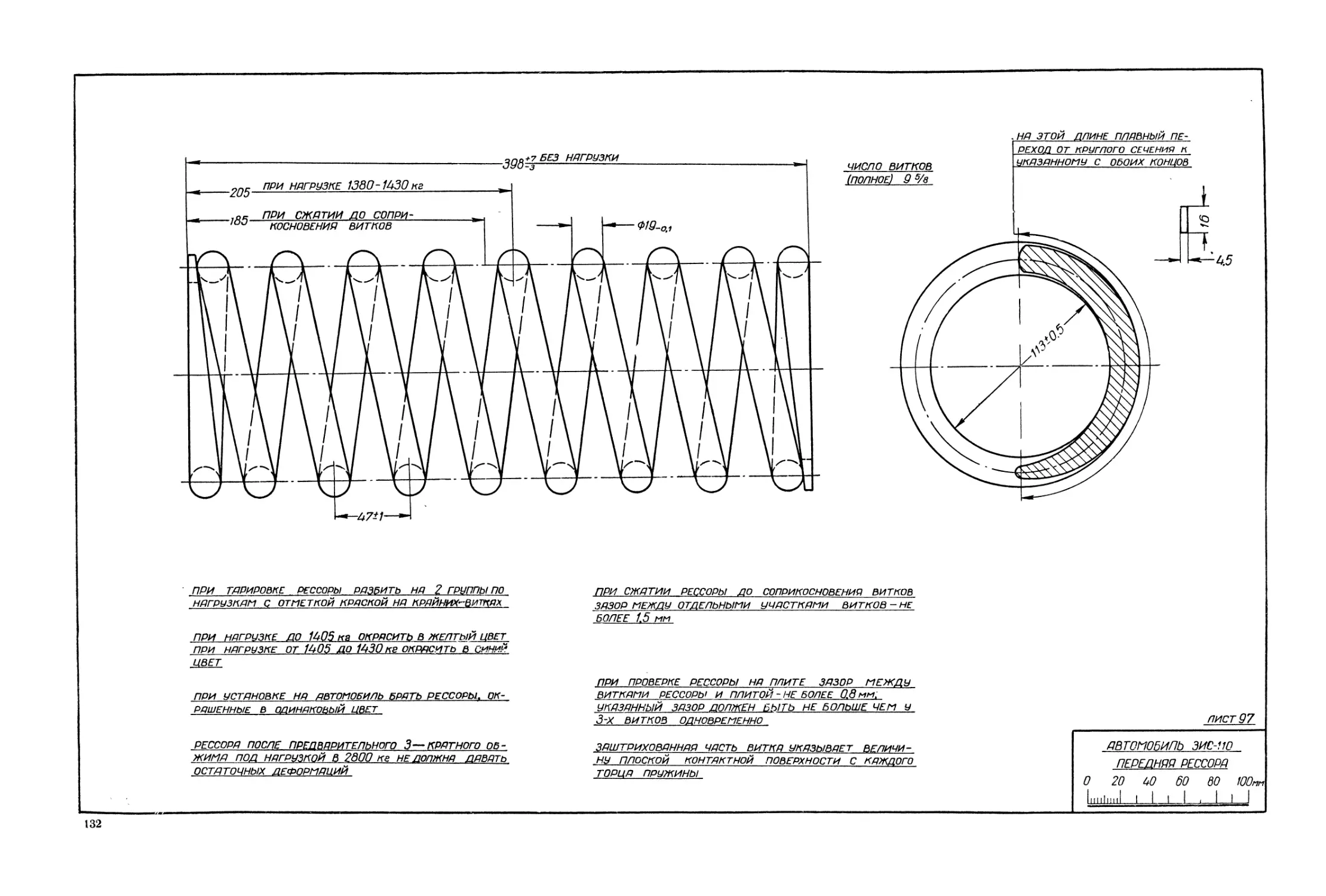

Рессора передняя

Материал — пружинная проволока, сталь 60С2А,

0 13,3 — 13,5 мм. Предел прочности не

менее 145 кг/мм2

Твердость Hrc= 45 4-52.

Рулевая тяга продольная

Материал — сталь 30.

Рулевая тяга поперечная

Материал — труба бесшовная, сталь 20,

наружный диаметр 18 + 0,1, толщина стенки 3 +

+ 0,3 мм.

Пальцы продольной и поперечной рулевых тяг

шаровые

Материал — сталь 12ХНЗА.

Цементовать головки пальцев на длине 16 мм

(продольная тяга) и 14 мм (поперечная тяга).

Глубина слоя 0,8 —1,0 мм (после

шлифования). Конические поверхности и резьбы от

цементации предохраниib.

Твердость изделия Ирс = 33 4-40. Твердость

цементованных поверхностей Нрп =57 4-62.

\j

Пружина нажимного вкладыша поперечной

рулевой тяги

Материал — проволока, сталь 65Г, 0 2 +

+ 0,05 мм.

Отпускать после навивки.

Вкладыш шарового пальца и направляющая

пружины вкладыша продольной рулевой тяги

Материал — сталь 20 (ГОСТ В1050-41).

Цементовать. Глубина слоя 0,5—0,7 мм (после

притирки). Калить. Отпускать.

Твердость не менее #дс = 62.

Головки поперечной рулевой тяги — левая и

правая

Материал — сталь 35 (ГОСТ В 1050-41).

Вкладыш шарового пальца поперечной рулевой

тяги опорный

Материал — сталь 20 (ГОСТ В 1050-41).

Планировать. Глубина слоя 0,15—0,20 мм.

Твердость поверхности — по напильнику.

Пробки продольной рулевой тяги, передняя и

задняя. Крышка головок поперечной рулевзй

тяги

Материал — сталь А12.

Вкладыш шарового пальца поперечной рулевой

тяги нажимной

Материал — лист, сталь 08, толщина 0,8 +

+ 0,06 мм.

Цианировать. Глубина слоя 0,15—0,20 мм.

Твердость поверхности — по напильнику.

Шайба головок поперечной рулевой тяги

пружинная нажимная

Материал — лист, сталь 65Г (ГОСТ В 1050-41),

толщина 0,5 + 0,05 мм.

Калить в масло. Отпускать.

Твердость Я#с = 35 4-40.

Ступица и тормозной барабан колеса

Материал — специальный чугун твердость Нв =

= 170-;-207.

Барабан

Материал — серый чугун № 2

Твердость #я=. 1634-226

Ступица

Материал — ковкий чугун № 1

Твердость Ив=- 1214-149

Диск колеса

Материал — лист, сталь 08 (ГОСТ 914-47),

толщина 3 + 0,16 мм.

Колпак колеса

Материал — лист, сталь 08, толщина 0,8 +

+ 0,06 мм.

Наружную поверхность хромировать и

полировать. Внутреннюю поверхность покрыть

медью. Опрыскивание 20%-ным раствором

соли в течение 100 час. не должно вызывать

ржавления.

Обод колеса

Материал — лист, сталь 08 (ГОСТ 914-47),

толщина 3 + 0,2 мм.

Болт ступицы колеса

Материал — сталь 35.

Нормализовать (после высадки). Калить.

Отпускать.

Твердость Нв = 95 4-98.

Оцинковать. Опрыскивание 20%-ным раствором

соли в течение 100 час. не должно

вызывать ржавления.

Подшипник ступицы колеса наружный

№ 26903 ГПЗ.

Подшипник ступицы колеса внутренний

№ 26905 ГПЗ.

Подшипник щита переднего тормоза

Материал — сталь 15.

Прокладки подшипника щита переднего тормоза

регулировочные

Материал —лента, сталь 20; толщины О,О5_о.оо5,

О,ОЗ_о,ою, 0,12_0,о15 и О,18_О)о2о мм.

Пружина колпака колеса

Материал—лента, сталь 65Г;толщина 1,2_о,о9-^^,

Калить в масло. Отпускать.

Твердость HR = 344-42.

Кольцо ступицы колеса распорное

Материал — сталь АЗО.

Шайба наружного подшипника ступицы колеса

упорная

Материал—лист, сталь 20, толщина 3,5+0,2 мм

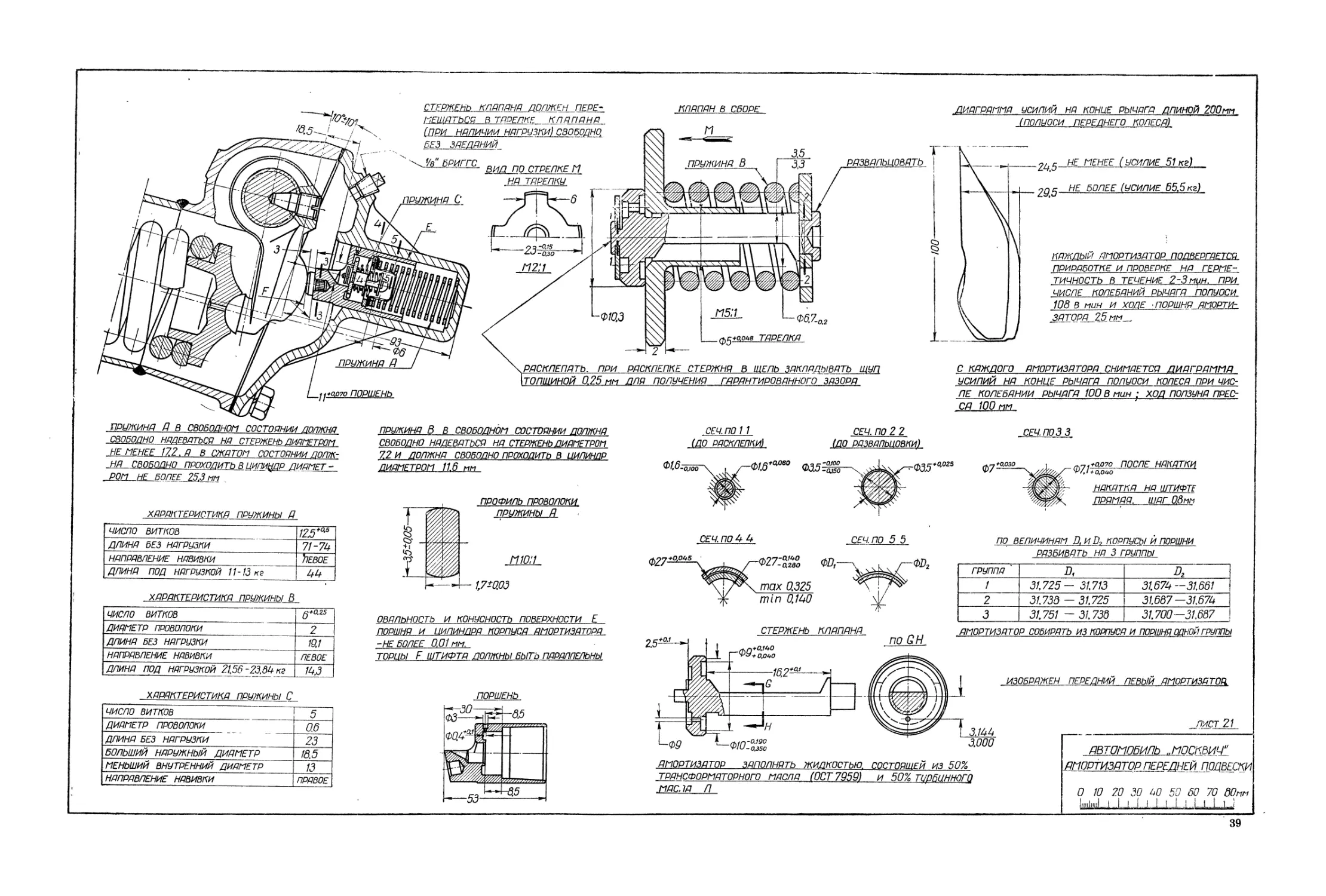

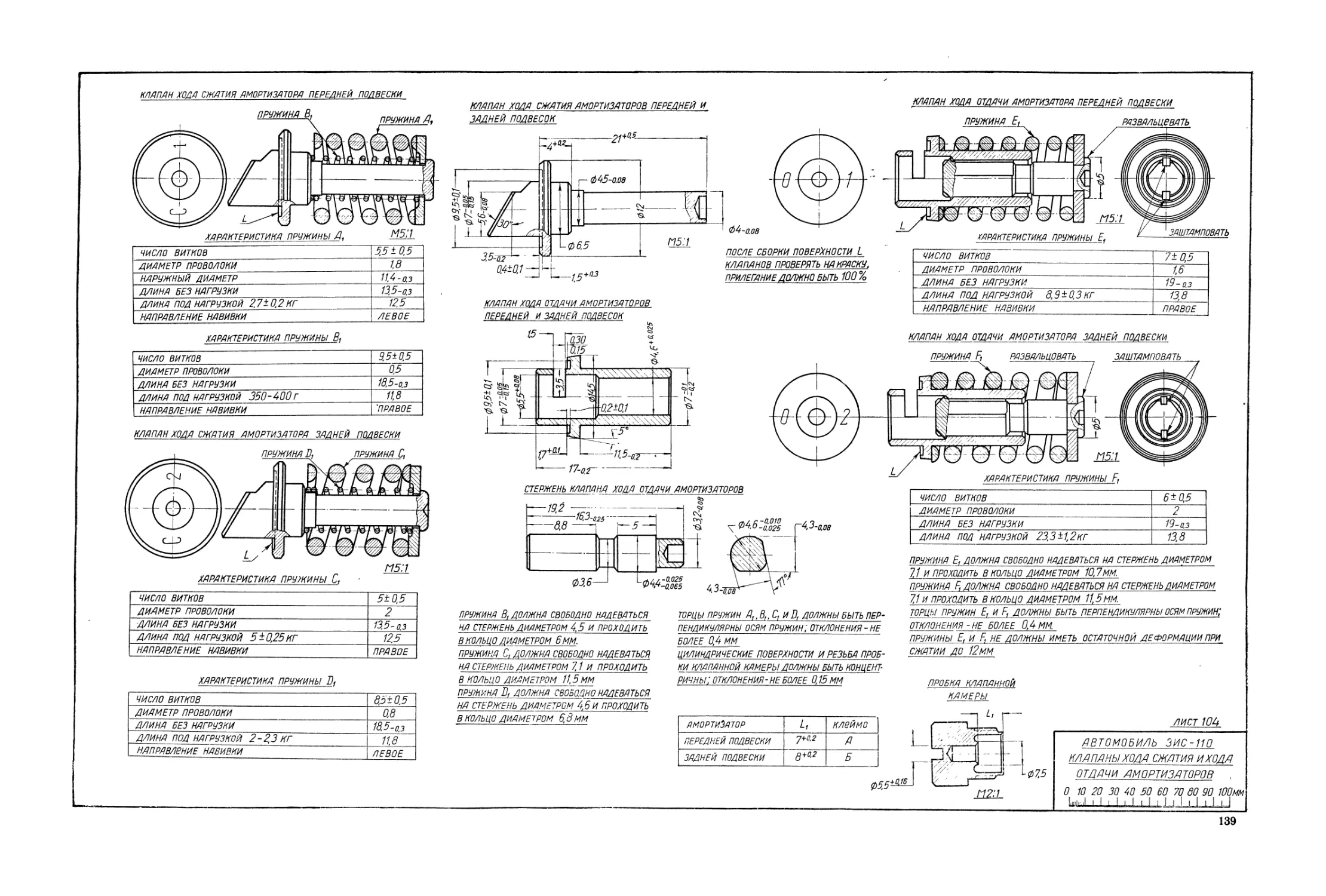

Лист 21. АМОРТИЗАТОР ПЕРЕДНЕЙ

ПОДВЕСКИ

Листы 24 и 25. АМОРТИЗАТОР

ЗАДНЕЙ ПОДВЕСКИ

Корпус амортизатора передней подвески

Материал — белый ковкий чугун. Состав:

3,0-3,5% С, 0f5-0,7% Si, 0,1-0,5% Мп,

не более 0,1% S.

Твердость — не более Нв = 207.

Корпус амортизатора задней подвески. Поршни

переднего и заднего амортизаторов

Материал—серый чугун. Состав: 3,1 - 3,4% С,

2,2—2,6% Si, 0,6—0,8% Мп, не более

0,55% Р, не более 0,12% S.

Твердость Нв = 170 -f-217.

Штифт поршня амортизатора передней подвески

Материал — сталь 20.

Покрыть медью. Рабочую поверхность

цементовать. Глубина слоя 0,8 —1,1 мм. Калить.

Твердость HR =55-f-60.

Сухарь поршня амортизатора задней подвески

Материал — сталь 20.

Цианировать.

Твердость Нр =56-f-62.

с

Стержень клапана

Материал — сталь А12.

Тарелка клапана

Материал — сталь А12.

Цианировать. Глубина слоя 0,10—0,15 мм.

Твердость поверхности — по напильнику.

Кольцо поршня

Материал — труба бесшовная, сталь 20 (ГОСТ

В 1050-41), наружный диаметр 28 мм,

толщина стенки 6 мм (ГОСТ 1464-43).

Шайба клапана

Материал — лист, сталь 08.

Шайба стержня клапана

Материал — лист, сталь 08.

Колпачок

Материал — лист, сталь 08, толщина 0,8 мм.

Пружина перепускного клапана (коническая)

Материал — проволока 0,6 В (ГОСТ 5047-49).

Отпускать после навивки при температуре

240-268°.

Пружина клапана амортизатора передней

подвески

Материал — проволока 2П (ГОСТ 5047-49).

Пружина клапана амортизатора передней

подвески

Материал—проволока 1,6 П (ГОСТ 5047-49).

Пружины поршней амортизаторов передней и

задней подвесок

Материал — проволока П, специальный

профиль. Предел прочности 130 —160 кг\мм*.

ДЕТАЛИ АМОРТИЗАТОРА ЗАДНЕЙ ПОДВЕСКИ

Кулачок

Материал — сталь 35.

Головку калить.

Твердость закаленной поверхности Hrq =

= 55 f-60. Твердость незакаленной

поверхности ##с= 14-4-18.

Палец стойки

Материал — пруток, сталь 20.

Цианировать. Глубина слоя 0,15 — 0,25 мм.

Твердость поверхности — по напильнику.

Ось кулачка

Материал — сталь 35.

16

Подвергнуть поверхностной закалке. Глубина

слоя 1,5—4,5 мм.

Твердость HRc =48-~58.

Рычаг

Материал — сталь 35.

Крышка корпуса

Материал — лист, сталь 08, толщина 2,5 мм.

Щека стойки

Материал — полоса, сталь 08, ширина 30 мм,

толщина 2,5 мм.

Крышка сальника

Материал — лист, сталь 08, толщина 1,7 мм.

Втулка буфера рычага и стойки

Материал — оловянистый томпак; состав: 88—

92% Си, 0,25—0,75% Sn, остальное Zn, "или

латунь ЛКС 65-1,5-3, или латунь ЛС74-3, или

лента, бронза Бр. БЛ2, толщина О,8_о,о5 мм.

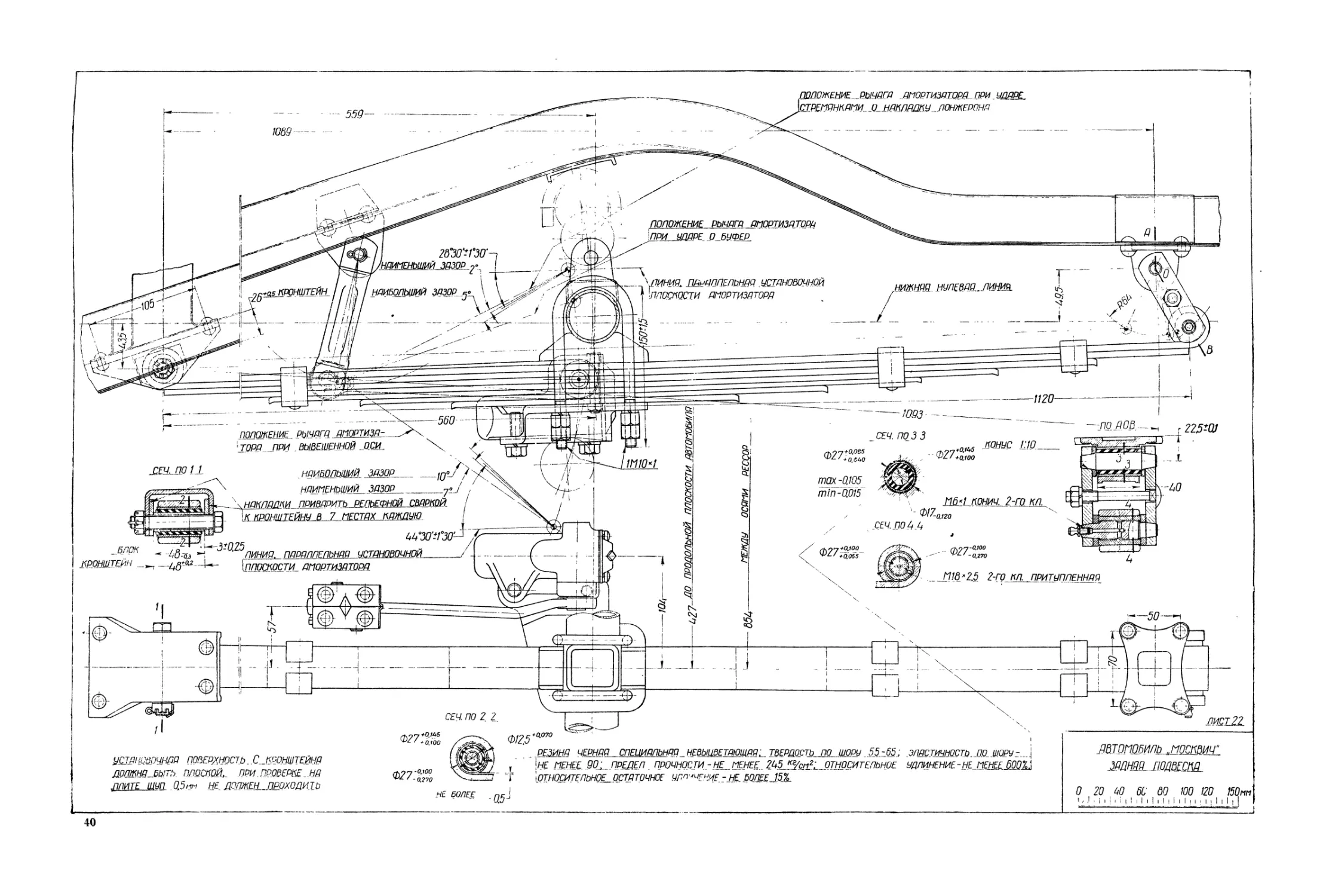

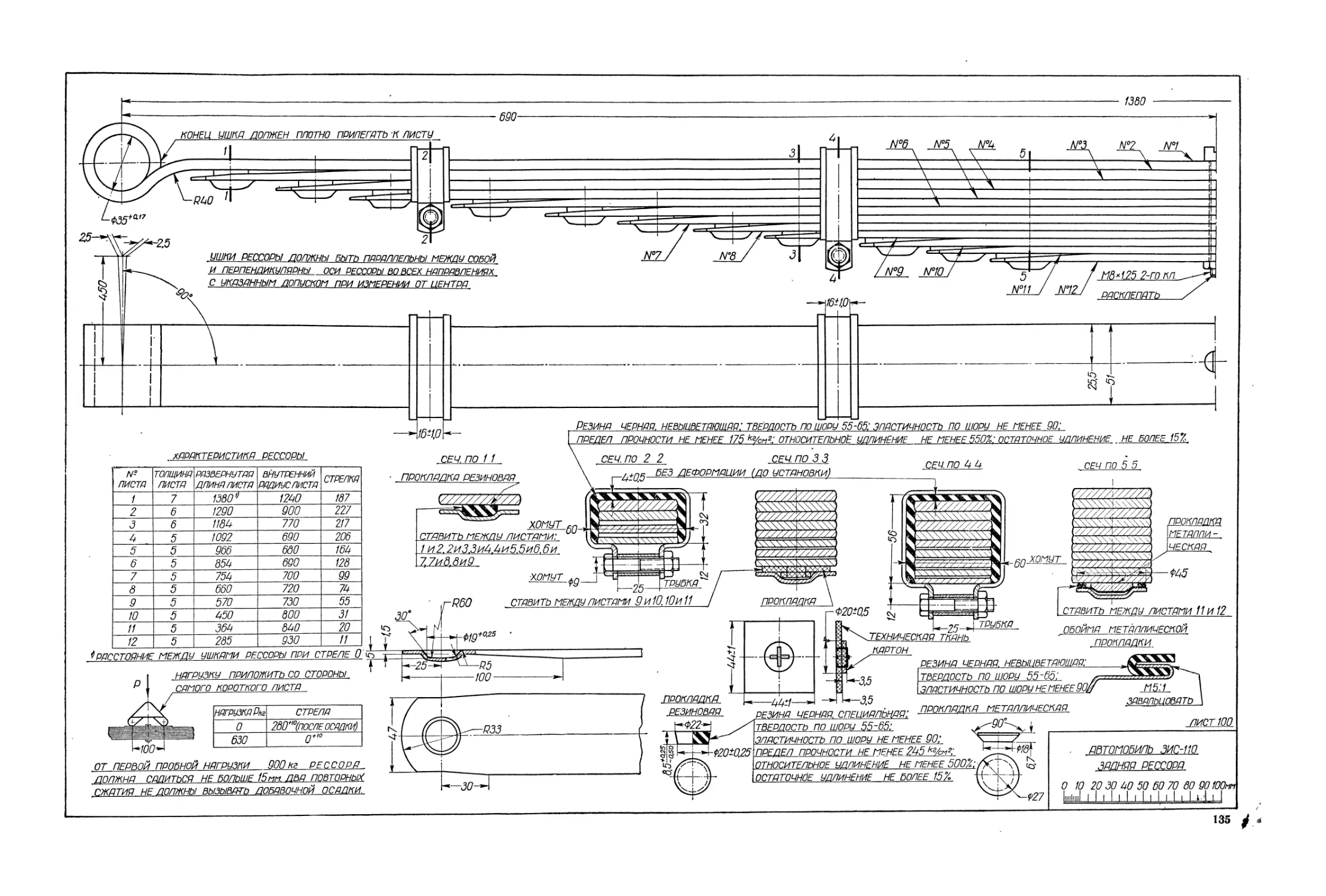

Лист 22. ЗАДНЯЯ ПОДВЕСКА

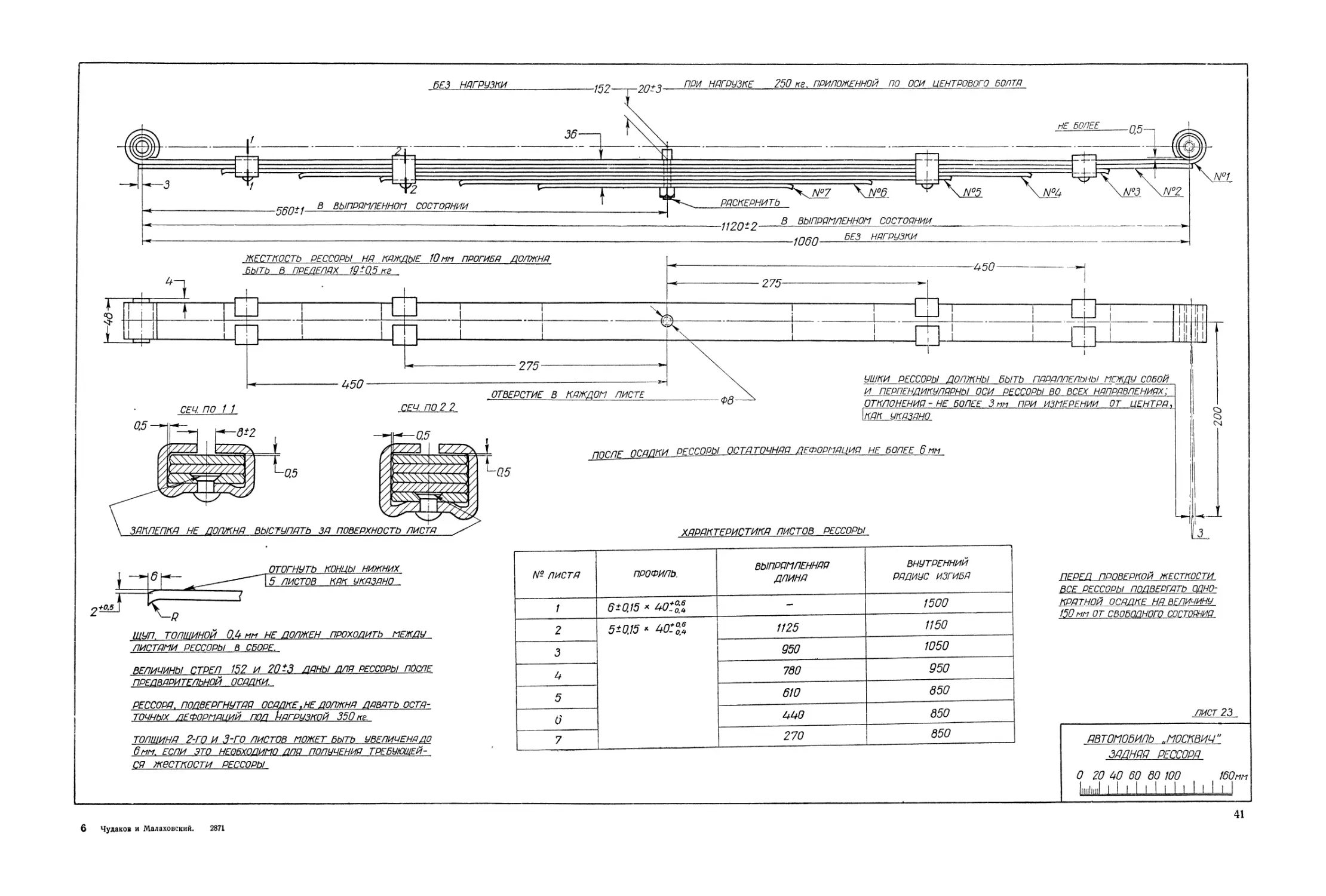

Лист 23. ЗАДНЯЯ РЕССОРА

Лист рессоры

Материал — полоса, сталь 50ХГА.

Калить в масло. Отпускать.

Твердость Нв = 363-ч-418.

Хомут рессоры

Материал — полоса, сталь 08, ширина 25 мм,

Толщина 5 мм.

Стремянка рессоры

Материал—пруток, сталь 35Х (ГОСТВ 1051-41),

01O_o,i мм (ОСТ НКТП 7128).

Калить в масло. Отпускать.

Твердость #дс= 28-f-35.

Промаслить.

Наладка стремянок рессоры

Материал — лист, сталь 10 (ГОСТ В 1050-41),

толщина 7 мм (ОСТ 10019-39).

Кронштейн рессоры передний

Материал—-лист, сталь 10 (ГОСТ В 1030-41),

толщина 4 мм (ОСТ 10019-39).

Кронштейн рессоры задний

Материал — сталь 40 (ГОСТ В 1050-41).

Нормализовать.

Тсердость Нв= 197 ~-217.

Накладка переднего кронштейна рессоры

Материал —лист, сталь 10 (ГОСТ В 1050-41),

толщина 5 мм (ОСТ 10019-39).

Втулка заднего ушка рессоры резьбовая

Материал — пруток, сталь А20 или сталь 20.

Цианировать. Глубина слоя не менее 0,15 мм.

Калить в раствор каустической соды.

Твердость поверхности — по напильнику.

Втулка резино-металлического блока распорная

Материал — труба бесшовная, сталь 15 (ГОСТ

В 1050-41), наружный диаметр 17_o,i2 мм

(ГОСТ 1459-43), толщина стенки 2,5 мм.

Втулка резино-металлического блока наружная

Материал — труба бесшовная, сталь 30.

Наружную поверхность омеднить.

Палец резино-металлического блока

Материал — пруток, сталь 20, 0 17_0,i2 мм.

Омеднить.

Палец рессоры резьбовой

Материал — пруток, сталь 20, 0 16,2_0,i2 мм.

Цементовать. Глубина слоя 0,5—0,7 мм.

Калить. Отпускать.

Твердость поверхности — по напильнику.

Омеднить.

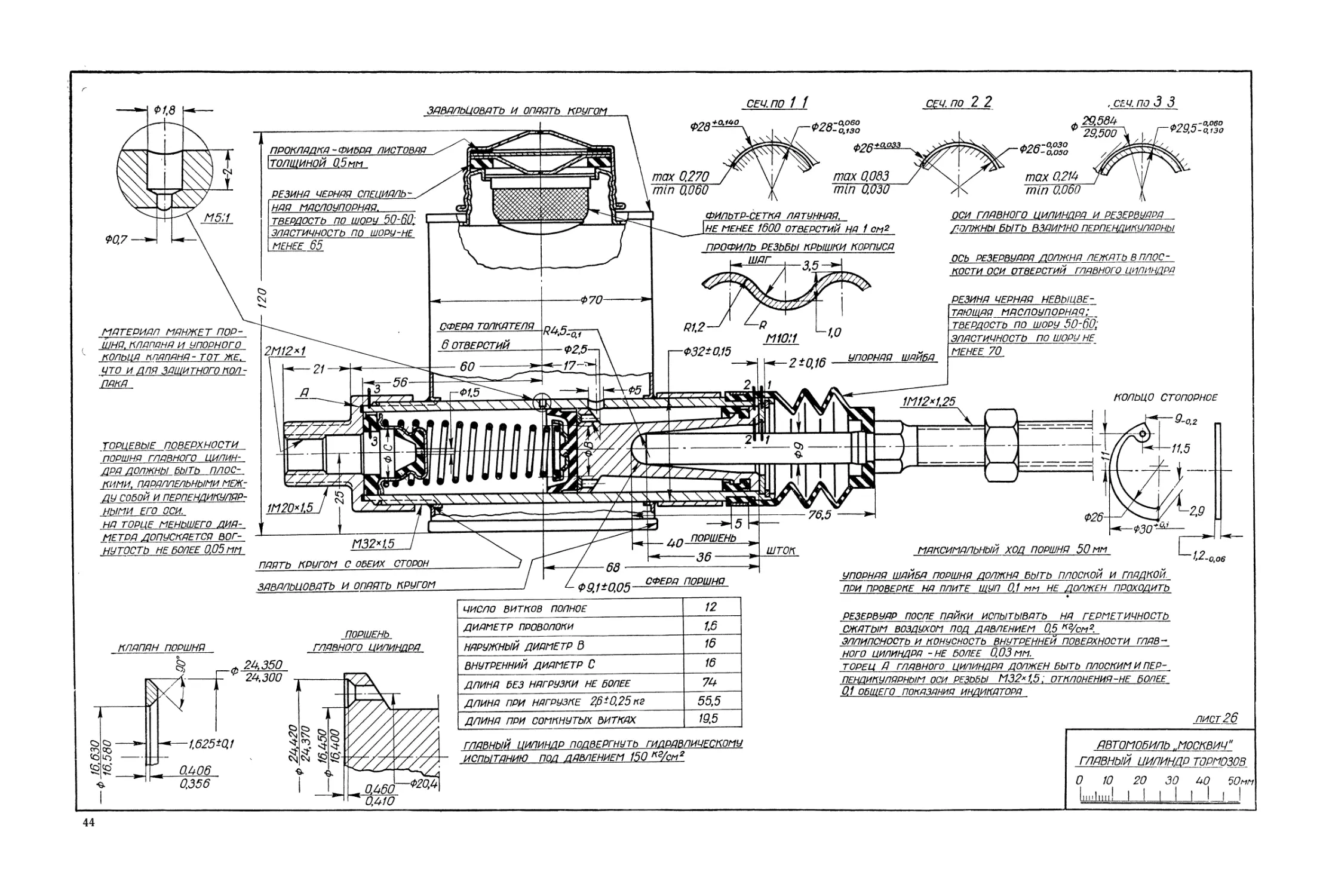

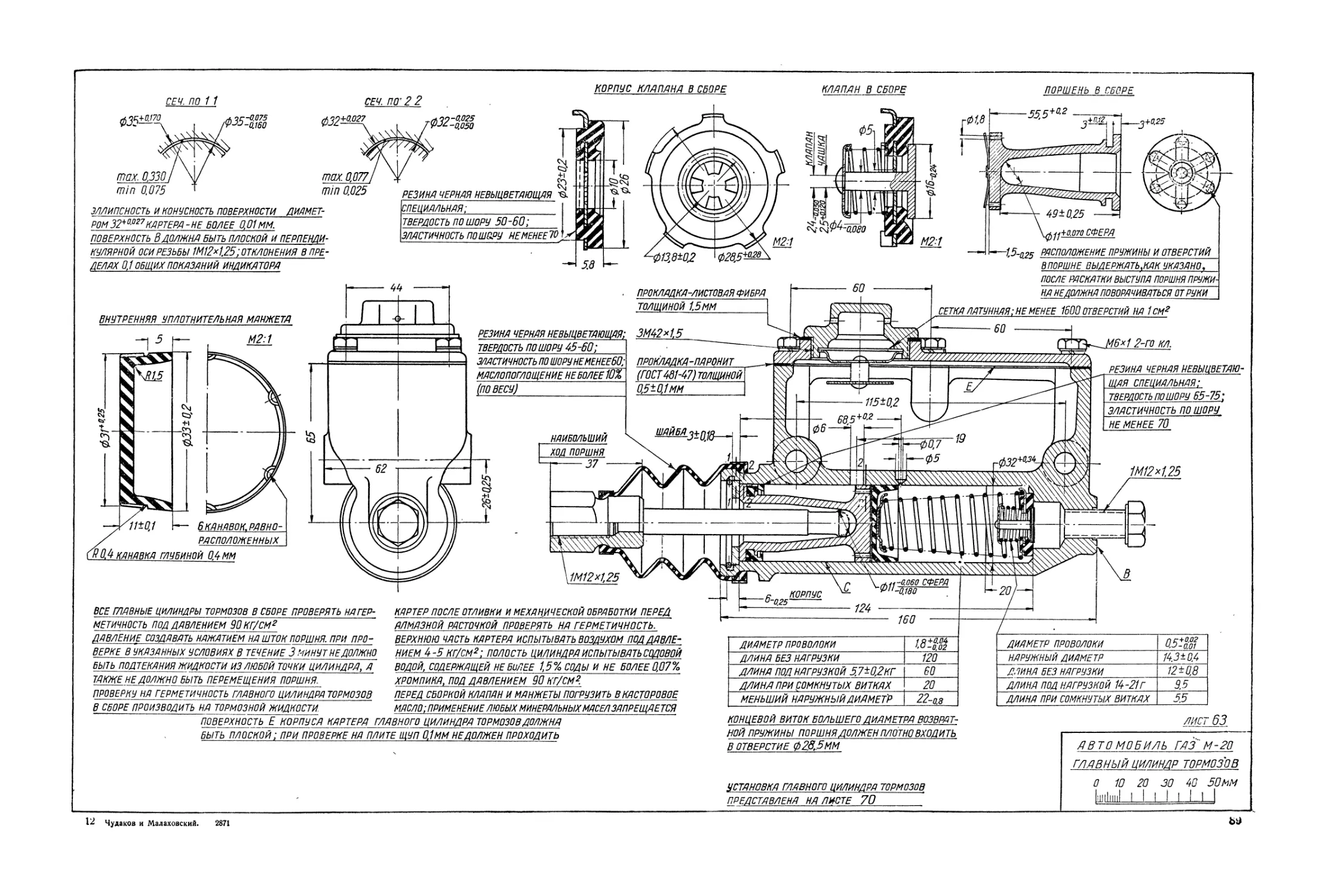

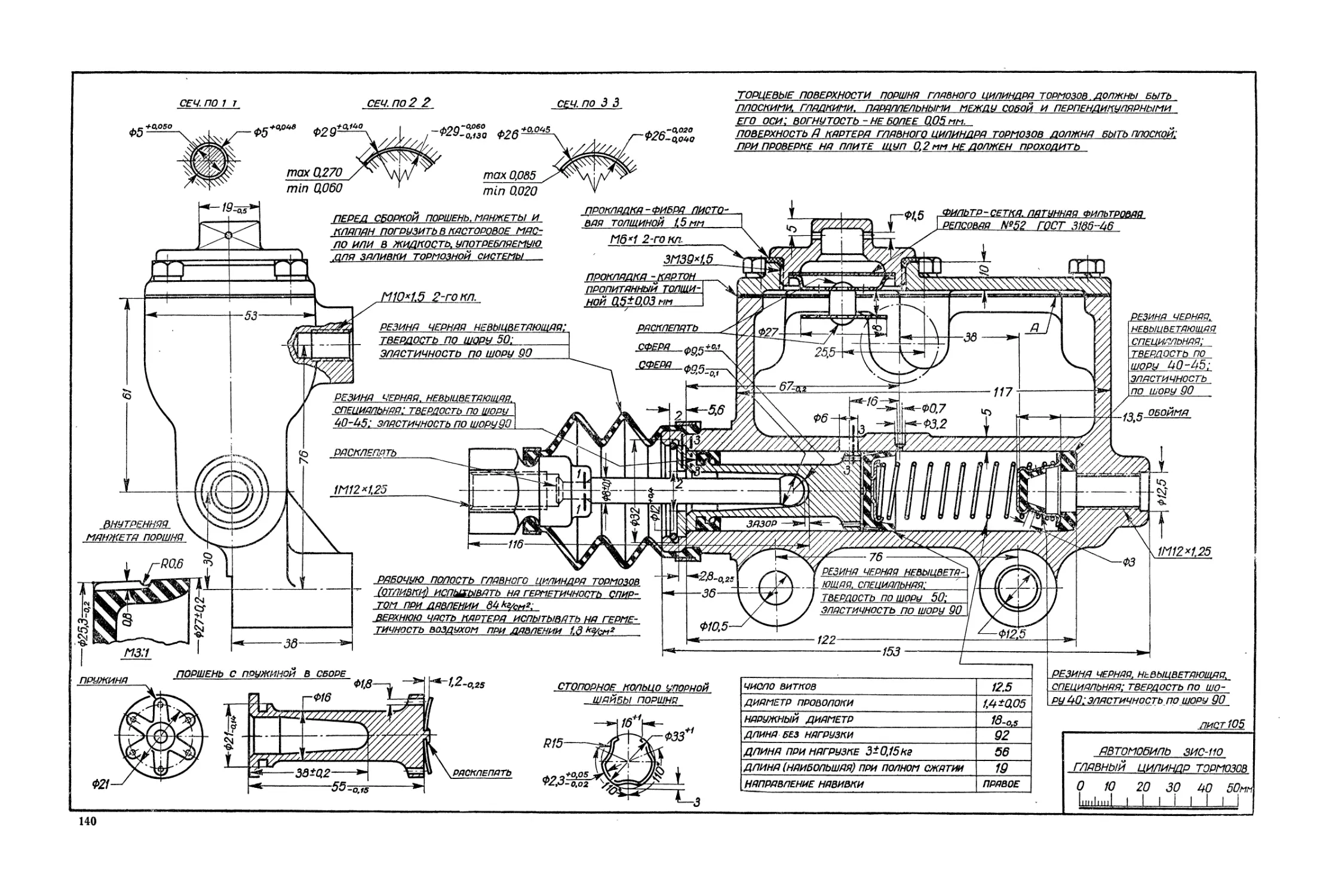

Лист 26. ГЛАВНЫЙ ЦИЛИНДР

ТОРМОЗОВ

Цилиндр главный

Материал — труба бесшовная, сталь 25 (ГОСТ

В 1050-41), наружный диаметр 32 + 0,15 мм,

толщина стенки 3,751о,'з8 мм(ТОСТ 1459-43).

Внутреннюю цилиндрическую поверхность

хонинговать.

Корпус, дно и крышка корпуса. Корпус,

отражатель и диск отражателя пробки корпуса

Материал — жесть белая, толщина 0,3+0,03 мм.

Ободки фильтра резервуара, внутренний и

наружный. Донышко фильтра резервуара

Материал — лист, сталь 08, толщина 0,25+

+ 0,05 мм.

Оцинковать. Опрыскивание 20%-ным

раствором соли в течение 25 час. не должно

вызывать ржавления.

Поршень главного цилиндра. Клапан поршня

Материал — цинковый сплав для литья под

давлением.

Пружина возвратная поршня

Материал — проволока 1,6-В (ГОСТ 5047-49).

Кадмировать. Опрыскивание 20%-ным

раствором соли в течение 25 час. не должно

вызывать ржавления.

Толкатель поршня

Материал — сталь А12 (ГОСТ В 1414-42),

шестигранник 14_0>24 мм (ОСТ НКТП 7130).

Фосфатировать.

Шайба поршня упорная

Материал—лист, сталь 08, толщина 2+0,1(3 мм.

Кадмировать. Опрыскивание 20%-ным

раствором соли в течение 50 час. не должно

вызывать ржавления.

Кольцо стопорное упорной шайбы

Материал — лента, сталь 65Г (ГОСТВ 1050-41),

толщина 1,2_о,об мм (ГОСТ 503-41).

Калить в масло. Отпускать.

Твердость Нрс = 45 ~- 50.

Держатель возвратной пружины

Материал — лента полированная,

низкоуглеродистая сталь, толщина 0,4 мм.

Кадмировать. Опрыскивание 20%-ным

раствором соли в течение 50 час. не должно

вызывать ржавления.

Обойма клапана главного цилиндра

Материал — лента полированная,

низкоуглеродистая сталь, толщина 0,5 мм.

Кадмировать. Опрыскивание 20%-ным

раствором соли в течение 50 час. не должно

вызывать ржавления.

Штуцер главного цилиндра

Материал—пруток, сталь А12 (ГОСТ В 1414-42),

шестигранник Зб_о,з4 мм.

Фосфатировать.

Прокладка штуцера

Материал — лист, отожженный алюминий,

толщина 1,5 мм (ОСТ ЦМ 403-40).

Кольцо стяжное защитного колпака

Материал — лист или лента, сталь 65Г,

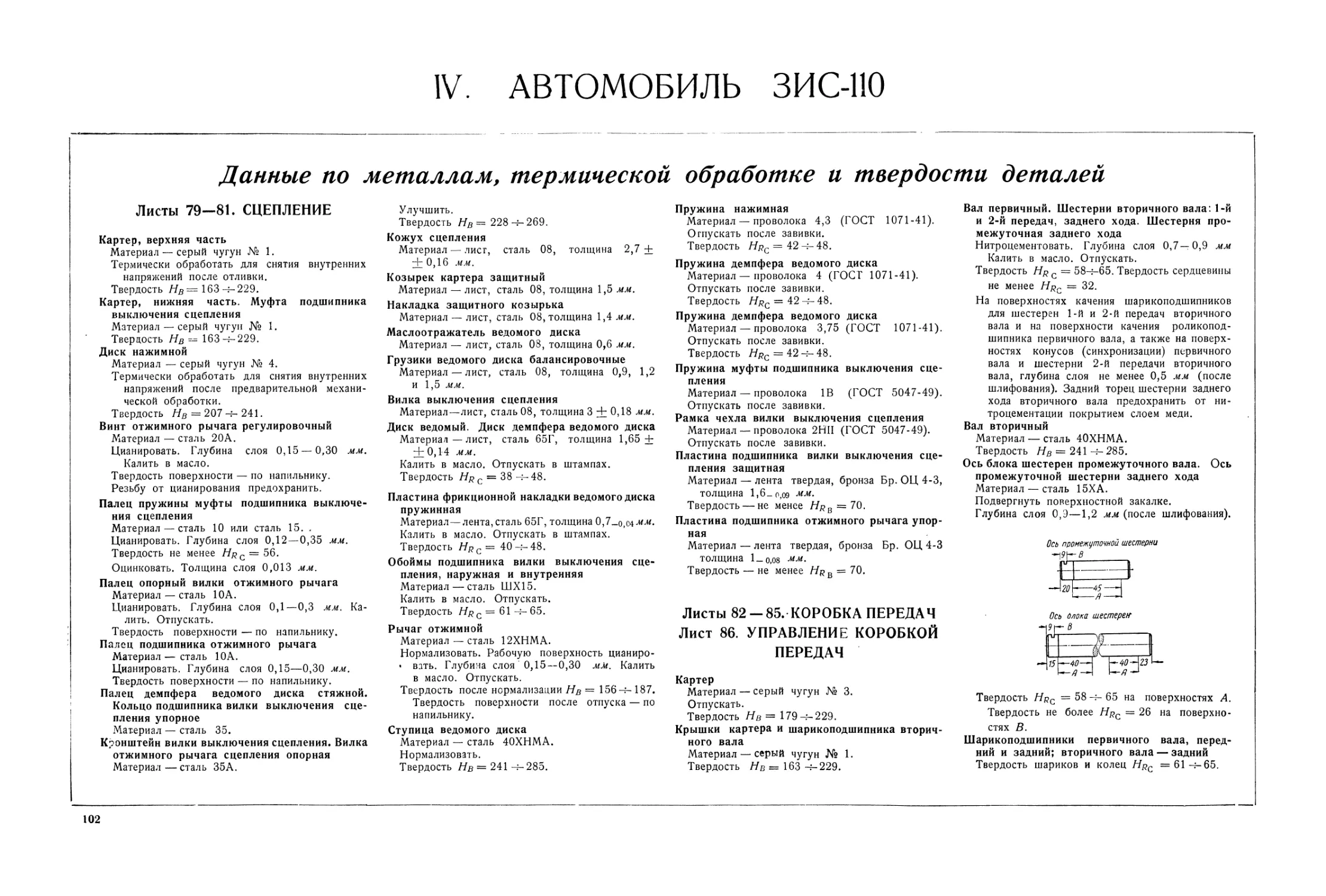

толщина 1 мм.