Author: Константинов А.В. Семенов А.Л. Безъязычный В.Ф. Кожина Т.Д. Непомилуев В.В. Шарова Т.В.

Tags: естественные науки машиностроение авиация авиационное оборудование авиационные двигатели обработка деталей

ISBN: 5—7035—0333—7

Year: 1993

ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ УСЛОВИЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

ББК 27.5.14.4' 060 УДК"62977

Федеральная целевая программа книгоиздания России

Рецензенты: д-р техн, наук А.Г. Суслов, д-р техн, наук Л. А. Хворостухин

060 Оптимизация технологических условий механической обработки деталей авиационных двигателей / В.Ф. Безъязычный, Т.Д. Кожина, А.В. Константинов, В.В. Непомилуев, АЛ. Семенов, Т.В. Шарова, ЮЛ. Чистяков.—М.: Изд-во МАИ, 1993.—184 с.: ил.

ISBN 5—7035—0333—7.

Представлены расчетные зависимости для определения параметров, характеризующих поверхностный слой после обработки, с учетом тепловых и силовых воздействий, обусловленных процессом обработки.

На основе предложенных функциональных зависимостей между характеристиками поверхностного слоя и параметрами процесса обработки приводятся методики управления процессом обработки с целью обеспечения требуемого качества обработки.

Монография предназначена для научных работников и будет полезна инженерно-техническим работникам машиностроительных предприятий, а также аспирантам и студентам.

О

2705140400-56 094 (02)-93

ББК 27.5.14.4

ISBN 5—7035—0333—7

© В.Ф. Безъязычный, Т.Д. Кожина, А.В. Константинов, 1993

ПРЕДИСЛОВИЕ

Повышение качества и надежности машиностроительной продукции может быть достигнуто за счет улучшения эксплуатационных свойств деталей машин, которые в значительной степени зависят от качества поверхностного слоя. Иногда последним в большей степени определяется ресурс эксплуатации деталей, нежели характеристиками точности обработки. Это связано с тем, что за счет дефектов поверхностного слоя в материале детали происходит более быстрое накопление повреждений, приводящее к образованию трещины, ее развитию и разрушению детали. Особенно актуальна эта проблема для авиастроения, космической техники и других отраслей народного хозяйства, где разрушение ответственных деталей может привести к катастрофе.

Применяемые в двигателестроении жаропрочные сплавы, жаропрочные и нержавеющие стали, детали из которых составляют до 85% от массы авиационного двигателя, обладают низкой обрабатываемостью по стойкости инструмента, резко выраженной экстремальностью зависимости «стойкость — скорость резания» и в то же время в их поверхностном слое могут возникать значительное упрочнение, большие остаточные напряжения, в ряде случаев неудовлетворительная шероховатость обработанной поверхности.

При изготовлении многих ответственных деталей ГТД (диски, валы, кольца корпуса компрессора и др.) преобладают операции меха-нической обработки, в частности, обработки лезвийным инструментом. Операции механической обработки составляют свыше 50% от трудоемкости изготовления авиационных двигателей. Окончательная механическая размерная обработка деталей является перспективной для дальнейшего развития технологии машиностроения.

В области авиационной и ракетной техники ежегодно появляется 3—5 новых вида труднообрабатываемых конструкционных материалов. Необходимость быстрого освоения производства новых авиационных изделий требует разработки экспрессных, и в первую очередь теоретических, методов определения технологических условий

обработки,позволяющих на стадии проектирования технологического процесса изготовления закладывать решения, обеспечивающие при минимальных затратах заданные техническими условиями требования к поверхностному слою, точности обработки и, в конечном итоге, заданные эксплуатационные свойства.

Применительно к ответственным деталям современных машин, работающим в сложных условиях (что характерно для многих деталей авиационных двигателей и других изделий отрасли), под качеством поверхностного слоя понимают не только шероховатость обработанной поверхности, но и физико-механические характеристики поверхностного слоя: степень и глубину наклепа, остаточные напряжения, искажения кристаллической решетки, плотность дислокаций, структурно-фазовые превращения, накопленную энергию, изменения химического состава и другие.

Для многих деталей нередко требуется обеспечение заданной величины и глубины залегания остаточных напряжений, глубины наклепа, требуемой шероховатости. Речь идет именно о заданных параметрах точности обработки и качества поверхности, так как установлено, что в ряде случаев чрезмерное уменьшение шероховатости поверхности может оказаться вредным и снижать срок работы изделия.

В зависимости от эксплуатационных условий наклеп поверхностного слоя может или положительно, или отрицательно влиять на работоспособность детали. Для различных условий работы в поверхностном слое целесообразно создавать или остаточные напряжения сжатия, или остаточные напряжения растяжения. Иногда поверхностный слой изделия вообще не должен иметь остаточных напряжений. Методы и технологические условия обработки должны обеспечивать заданные требования. Чтобы минимизировать затраты на изготовление, разработку технологического процесса целесообразно производить на основе учета закономерностей, существующих между заданными требованиями к детали (шероховатость, наклеп, остаточные напряжения, размерная точность и др.) и условиями обработки (режимы резания, геометрия инструмента и др.). Однако до сих пор в технической литературе не представлены обобщенные теоретические зависимости между параметрами поверхностного слоя, точности обработки, эксплуатационными свойствами деталей и параметрами процесса механической обработки.

Результаты исследования поверхностного слоя при механической обработке за период 50—60-х гг. изложены в работах М.О. Якобсона, А.А. Маталина, А.И. Исаева, в которых сформулированы физические основы формирования поверхностного слоя и влияние технологических условий обработки на параметры поверхностного слоя.

Результаты экспериментального исследования параметров поверхностного слоя на основе современных достижений науки изложены в работах АД. Макарова, В.С. Мухина, А.М. Сулимы и М.И. Евстигнеева. Состояние технологического обеспечения эксплуатационных свойств деталей машин освещено в работах Э.В. Рыжова, А.Г. Суслова, Ю.М. Соломенцева, А.М. Дальского, А.М. Сулимы и др.

Вопросы теоретического определения параметров поверхностного слоя во взаимосвязи с технологическими условиями обработки рассмотрены в работах А.В. Подзея, А.В. Кравченко и др. Следует отметить, что решение конечной задачи здесь достигается, исходя из преимущественного влияния либо силового0, либо теплового воздействия на формирование характеристик поверхностного слоя, в то время как в процессе резания они действуют совместно, и только в частном случае может проявляться преимущественное влияние одного из них.

Теоретический подход к определению характеристик поверхностного слоя и управления ими изложен в работах В.К. Старкова. В основу положены энергетические критерии качества, которые являются комплексными характеристиками качества поверхности. Не умаляя значения этого подхода, следует заметить, что в промышленности сейчас очень широко используются такие характеристики поверхностного слоя, как шероховатость, остаточные напряжения, степень и глубина наклепа и др. Такое положение, очевидно, сохранится сравнительно долго.

Расчетное определение технологической погрешности обработки и управление процессом обеспечения заданной точности подробно рассмотрены в работах В.С. Корсакова, А.А. Маталина, А.П. Соколовского, Ю.М. Соломенцева и др. Однако следует подчеркнуть, что вопросам теоретического определения составляющих суммарной погрешности обработки, обусловленных температурной деформацией обрабатываемой детали и инструмента, а также износа инструмента, уделено недостаточно внимания.

Опубликованные результаты получены преимущественно на основе экспериментов для конкретных условий, что затрудняет использование их в общем виде. Известные теоретические зависимости также не учитывают весь комплекс взаимозависимых величин. Они получены, как правило, с учетом преимущественного влияния либо силового, либо теплового факторов, обусловленных процессом резания. Все еще остаются неизученными вопросы комплексного влияния параметров процесса резания на качество поверхностного слоя, точность обработки и эксплуатационные свойства деталей. Управление технологическим обеспечением поверхностного слоя осуществляется главным образом на основе частных, экспериментально установленных зависимостей.

Сложность расчетного определения условий обработки, обеспечивающих требуемые характеристики точности обработки и качества поверхностного слоя, усугубляется тем, что с точки зрения обеспечения наибольшей производительности безразлично, какой из элементов режимов резания изменять: скорость резания или подачу. При выборе режимов резания с учетом стойкости инструмента, требуемой точности и качества обработанной поверхности это условие нарушается, поскольку элементы режимов резания по-разному влияют на температуру и силу резания. Последние в итоге определяют стойкость инструмента, точность обработки и характеристики поверхностного слоя. В связи с этим необходимо назначать сочетания подачи, глубины и скорости резания, обеспечивающие необходимые требования к инструменту и детали. Актуальность и вместе с тем сложность решения задачи по определению технологических условий обработки обусловлены также необходимостью достижения стабильности или изменяемости по желаемым законам характеристик поверхностного слоя, когда отдельные поверхности ответственных деталей ГТД работают в различных температурно-силовых условиях (диски и лопатки ГТД и др.).

Многочисленные варианты выполнения операций механической обработки ответственных деталей авиационных двигателей требуют нахождения общих решений вышеуказанной проблемы, которые не могут быть получены только экспериментальными методами исследования. Поэтому разработка теоретических вопросов и на ее основе широкое применение ЭВМ для управления процессом механической обработки с целью обеспечения требуемых характеристик поверхностного слоя и точности обработки, определяющих эксплуатационные свойства деталей, имеет большое научное и практическое значение для технологии авиадвигателестроения.

В данной работе излагаются расчетные методы определения технологических условий обеспечения качества и эффективности механической обработки, а также эксплуатационных свойств деталей ГТД на основе расчета параметров качества поверхностного слоя и точности обработки с учетом совместного воздействия тепловых и механических явлений процесса резания.

ВВЕДЕНИЕ

КРИТЕРИИ ОПТИМИЗАЦИИ

Определение технологических условий обработки деталей включает решение различных технологических, экономических, конструкторских, организационных задач. Поэтому для оптимизации процессов обработки / в условиях применения гибких автоматизированных производств, систем автоматического управления и регулирования процессом обработки необходим анализ существующих критериев оптимизации, методов достижения требуемых параметров обрабатываемых деталей, методик

назначения режимов резания и т.д.

В качестве критериев оптимизации обычно принимают: критерий минимальной технологической себестоимости выполнения операции, критерий максимальной производительности, обеспечивающий наименьшие затраты

времени на обработку, и критерий точности обработки и параметров качества поверхностного слоя. Режимы резания, обеспечивающие минимальную себестоимость, и режимы, соответствующие максимальной производительности, отличаются в основном скоростью резания и стойкостью инструмента. Скорость резания vMn по критерию максимальной производительности больше, а стойкость инструмента меньше, что обеспечивает большую производитель-

ность, но зато и большие затраты на инструмент. Скорость резания v3, обеспечивающая минимальную себестоимость обработки, больше скорости резания, обеспечивающей минимальный износ инструмента, или оптимальной скорости v0 по критерию точности обработки и параметров качества поверхностного слоя. В общем случае справедливо неравенство v0<v3<vmh (рис. В.1). Однако для условий гибких автоматизированных производств иногда важнее получить меньший износ инструмента и погрешность об

Рис. В.1. Влияние скорости резания на размерную стойкость инструмента Тр, производительность П и себестоимость обработки А

работки при незначительном увеличении себестоимости обработки на данной операции. Это позволит обойтись без введения дополнительных операций и уменьшить общую себестоимость изготовления детали.

Рассмотрим критерии оптимизации более подробно.

Критерий минимальной технологической себестоимости. Технологическая себестоимость выполнения операции, зависящая от режимов резания, определяется по формуле [9]

Огех^ , (В-1)

гдеБс—полная себестоимость 1 мин работы станкам станочника без затрат на режущий инструмент; Ц,—машинное время обработки, мин; tCM — время смены затупившегося инструмента, мин; Ги—затраты, обусловленные эксплуатацией режущего инструмента за период его стойкости между переточками; Т—стойкость инструмента, мин.

Экономический период стойкости инструмента, соответствующий минимальной себестоимости обработки, определяется по формуле

Тэ“-4г(<см+^. (В-2)

ml о 1

Здесь 3 — стоимость 1 мин работы станка; 3 = 8раб + а^, где 8раб — заработная плата рабочего за 1 мин с начислениями; —затраты, связанные с эксплуатацией станка в течение 1 мин его работы; m — показатель степени, характеризующий влияние стойкости инструмента на скорость резания.

Анализ зависимостей (B.l), (В.2) позволяет сделать вывод о целесообразности обработки деталей на экономических скоростях резания уэ, обеспечивающих минимальную себестоимость обработки. Однако при работе на уэ несколько снижается производительность и уменьшается размерная стойкость инструмента.

Критерий максимальной производительности. Для обеспечения максимальной производительности обработку необходимо вести на скорости резания которой соответствует период стойкости инструмента Тмп:

Тмп=&-1км- (В.З)

I m I

Сопоставив формулы (В.2) и (В.З), можно заметить, что ТЭ>ТМП, атак как скорость резания — величина обратно пропорциональная стойкости инструмента, то скорость резания, при которой достигается максимальная производительность, выше экономической скорости резания, т.е. vMn>v3. При работе на повышается производительность, но снижается стойкость инструмента, увеличивается погрешность обработки, ухудшается качество поверхностного слоя, повышается себестоимость к

обработки. Поэтому vMn целесообразно использовать на промежуточных операциях, где нет жестких требований к качеству поверхностного слоя и точности обработки.

Критерий точности обработки и параметров качества поверхностного слоя. При работе на оптимальной скорости резания v0 обеспечивается наибольшая размерная стойкость инструмента Тр и минимальный его износ.

Режимы резания, обеспечивающие заданные параметры поверхностного слоя и точности обработки, определяются следующим образом:

V (0QCT, Рд> V* а b а р> Хет» ®пл>

<*> Y, Ф» Ф1» Г9 рь 6, Лист, Bb Ну Н, £р),

где оост — остаточные напряжения; hc — глубина наклепа; Rz — высота неровностей; v — скорость резания; s — подача; t — глубина резания; £д, хр — предел текучести, модуль упругости и сопротивление обрабатываемого материала пластическому сдвигу соответственно; ₽д — коэффициент температурного линейного расширения обрабатываемого материала; ц, а - коэффициент Пуассона и коэффициент температуропроводности обрабатываемого материала; X и — коэффициенты теплопроводности обрабатываемого и инструментального материалов; 0ПЛ—температура плавления обрабатываемого материала; а и у — задний и передний углы резца; ср и^т- главный и вспомогательный углы в плане; г — радиус при вершине резца в плане; р£ — радиус скругления режущей кромки резца; Bi и Я! — ширина и высота резца; Ц — длина выступающей части резца из суппорта; Я—размер обрабатываемой детали; Тр — технологический допуск на размер обрабатываемой детали; Хст— коэффициент теплопроводности материала державки резца; 04 и Ор — коэффициенты теплоотдачи обрабатываемого материала и материала державки резца; 6 — величина износа резца по задней поверхности; jCIICT —жесткость технологической системы СПИЗ.

Снижение или повышение скорости резания по сравнению с оптимальной приводит к значительному увеличению интенсивности износа и снижению размерной стойкости инструмента, что оказывает влияние на параметры качества поверхностного слоя и точность обработки. Однако в некоторых случаях, а именно в условиях гибких автоматизированных производств и «безлюдных производств*, экономически выгодно работать на скоростях резания v3, обеспечивающих минимальную себестоимость обработки, хотя при этом и снижается размерная стойкость инструмента.

Таким образом, оптимизацию по критерию точности обработки и

параметров качества поверхностного слоя необходимо применять при проектировании новых технологических процессов в действующем производстве как средство технически обоснованного назначения режимов резания.

Рис. В.2. Схема действия плоских источников тепла и распределения температурных полей в поверхностном слое детали

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ. ТЕМПЕРАТУРА В ПОВЕРХНОСТНОМ СЛОЕ ДЕТАЛИ

Температурное поле в поверхностном слое детали, обрабатываемой точением, создается в результате действия двух плоскоограниченных источников тепла АО и AD, возникающих за счет пластических деформаций материала на условной плоскости сдвига и процессов деформации и трения при контакте задней поверхности резца с обрабатываемой поверхностью (рис. В.2). При этом принято, что обрабатываемая деталь является полубесконечным телом, на поверхности которого действуют быс-тродвижущиеся источники тепла. Исходя из анализа приведенной схемы с использованием теории быст-родвижущихся источников тепла получены зависимости для расчета относительной температуры в поверхностном слое детали е/ол, где 0 — температура в рассматриваемой точке поверхностного слоя;

— температура на режущей кромке инструмента.

Для определения влияния температуры, возникающей в поверхностном слое, на образование остаточных напряжений необходимо знать максимальную температуру в каждом слое обрабатываемой поверхности. Получить расчетную формулу для определения максимального значения 0тах/ол в удобном для дальнейшего использования виде, по соотношениям, приведенным в работе [17], не представляется возможным ввиду сложности последних. Поэтому на ЭВМ были выполнены расчеты 0/ол для различных условий:

a = 6,10,15,20’, pj = 10—100 мкм;

у = 0,10,15*; t = 1 мм; r = 0,5 мм; <p = 20‘;

Ф! = 15*; 5 = 0,1, 0,25, 0,5 “Hta; = 1,0—2,38,

al

где у—координата рассматриваемой точки от поверхности; aj — толщина срезаемого слоя.

При этом были приняты следующие значения критериев подобия: va.

Б =-у1 = 10—150; B=lgpi = O,l—1,0;

Pl

Е = —= 0,06—1,25.

*1

После обработки результатов этих расчетов в двойных логарифмических координатах была получена формула для определения соотноше-ния 9тах/0а:

( ^тах \ ой ( У + а1 \ *2 ( Р1 \

— =с0(БВГ —— • — х

\ Й<1 /пл \ ai / \ ai /

х sin°.«-0,04^ а . sin-0»21 у, (В.4)

гдех{ = 0,23 при БВ^ЗО; Xj = 0,47 приБВ>30;

х2 = - (БВ)0’13 при у/а1>1,О5(БВ)°’05;

х2 = - О,8(БВ)О,488приу/а151,О5(БВ)0’05’

х3 = О,1(БВ)0,404 при BBsl6;

х3 - 0,205||в)0’155при БВ> 16;

d = 0,088 при БВ>30 и Pi/a^s ОД;

d = 0,265 при БВ>30 и P[/&i > 0,5;

d = 0 при БВ* 30.

Значения приведены в табл. В.1.

Таблица ВЛ

Значения коэффициента се в зависимости OTy/aj,pi/ai иБВ

y/ai pi/ai BBS 30 30<BBs 70 БВ>70

^>1,О5(БВ)0,05 pl/ai^ ОД 0,7 0,16 0,077

Р1/01>ОД 0,7 0,125 0,06

1,О5(БВ)о,м pi/ais ОД 0,976 0,42 0,42

Р1/а1>0Д 0,976 0,33 0,33

Критерий В определяется по следующей формуле:

п с-бТ Гу( 1-siny)0,73 "

(В.5)

Здесь Г и Д — критерии подобия:

Х.„

Г^.р.е. д.2,

где bj — ширина среза; риг — угол заострения и угол при вершине резца в плане.

Значения коэффициента с приведены в табл. В.2.

Таблица В.2

Значения коэффициента с в зависимости от Б, Г и к

Б к Г*9,5 Г>9,5

Б^бОТ^Д0'11 ks20 0,9 1,35

к>20 0,45Г'°’°9 О,45Г'0’09

Б>баг0’мд<|,и к^20 6,05 6,05

к>20 2£- 2,6

Значениях в формуле (В.5) принимаются следующими:

х = - 0,21г (1- sin у)” 0,3 + т при Bs 0,6Г 0>7Д °’П;

х = 0,31Г( 1-sin у)“ 0,22+ ?п

при 60Г °>05Д °’ua Б > 0,6Г 0>7Д °’п;

х = - 16Г (1- sin у)- 0,22 + т при Б > 60Г 0>05Д 0,п,

где значения т приведены в табл В.З.

Значения т в зависимости от Б и к

Таблица В.З

Б к$20 к >20

Бз 1ОГ°’МД0’11 0,045 0,105

ЮГ0,0^0,1^ Б < бОГ0,05/!0’11 0,03 0,09

Ба бОГ0’0^0’11 -0,055 -0,005

Значенияу и z в формуле (В.5): y=O,HB(l-siny)0,6 при к <20;

y=-0,62B(l-sm у)'0,82 при 20 s X s 110;

y=0,195 при к >110;

z=O,19Br(l-sin7)0’11. -

Формула (B.4) получена для условия, когда в зоне резания действует плоский источник тепла. Однако, как доказано Н.В. Талантовым, в общем случае действует объемный источник тепла. Иными словами, в бесконечном теле быстро, со скоростью v, движется сложный объемный источник xexmaABKNN с переменной интенсивностью вдоль осей х и у

(рис. В.З). Скорость движения источника превышает скорость распространения тепла в твердом теле. Температурное поле в поверхностном слое (на участке AD и ниже его) определяется в движущейся вместе с источником системе координат* Ку, начало которой совпадает с верхней точкой передней границы зоны упругопластических деформаций. Протяженность источника вдоль оси z (вдоль ширины среза) безгранична.

Рис. В.З. Схема действия объемных источников тепла и распределения температурных полей в поверхностном слое детали

Температурное поле в произвольной точке поверхностного слоя определяется суммарным действием трехбыстро движущихся источников тепла (см. рис. В.З):

1) наклонного объемного ABKNA, возникающего в зоне основных пластических деформаций снимаемого припуска металла;

2) объемного расположенного впереди инструмента и воз-

никающего в результате пластических деформаций в поверхностном слое детали;

3) объемного AA?PiD2f возникающего при контакте инструмента с деталью AD2 в результате трения контактирующих поверхностей.

Для расчета температурного поля необходимо знать интенсивность тепловых источников. В работах В. Д. Беспахотного доказано, что интенсивность тепловых источников изменяется так же, как и интенсивность касательных напряжений. Исследованиями установлено:

— касательные напряжения вдоль линии скольжения, параллельных в пределах толщины среза

о можно считать постоянными

Рис. В.4. Зона упругопластических дефор- (1 * .

маций в материале изделия (рИС. В.4);

— при перемещении вдоль траектории И касательные напряжения и пластические деформации растут при движении от точки N вправо; — максимальные деформации развиваются в плоскости сдвига, а максимальные касательные напряжения—чуть правее плоскости АВ, поэтому

условно можно считать, что максимальные касательные напряжения развиваются в плоскости АВ;

—касательные напряжения в поверхностном слое толщиной Л уменьшаются по мере удаления вглубь от поверхности резания ND, а также на участке AD2 (AD2 = Л) при перемещении от А до D2

В связи с этим изменения интенсивностей тепловыделения q вдоль оси* для первого и второго источников тепловыделения приняты по экспоненциальной функции, для третьего источника—по закону треугольника (см. рис. В.З):

% лв ехР

где

TtV , П2Т«УЛ1 „ ТрУ

ЧаВ= VTTb71 q ВД2 : 9лД=лТ;

1хъУ1 — переменные координаты, отсчитываемые соответственно от точек К и N.

В направлении оси у интенсивность тепловыделения принята постоянной. Размеры источников тепла в направлении оси х:

arccos [ l-a9B sin^ ] A

1-^(1-siny)

sin a cos y+Bsiny pi

Д1 = -^; Д2 = -^ (V2( 1+ B2) + 1 ).

Значения коэффициентов a2, x, b2 приведены в табл. B.4.

Таблица В.4

Значения коэффициентов аъхъЪг_________________

Коэффициент ВйОЛ 0,5<Bs0,9 B>0,9

at 0,557 0,44 0,294

X 0,75 0,53 0,445

b2 0,078 0,45 3,4

При действии быстродвижущегося наклонного объемного источника тепла температура в верхней точке (на участке КВ) равна нулю, теплоотвод в верхнюю часть практически отсутствует, т.е. можно предположить, что источник движется в бесконечном теле.

С учетом вышеизложенного для определения температурного поля в поверхностном слое от каждого источника необходимо проинтегрировать следующие выражения:

<?лдехр(-п)

чУ1 = —

2Vit Хс р v

А । + Д 2

г х 1

J ехр(п —)

J х2

Д1

dx

Vx-X2

X

(В.6)

А 2

g '^в exp (-л) f x2 dx2 ®2 = у ------ J exp (n — )• - x

2v^Acpv A2 Vx-x2

A 2

®з=—-===-2Ул Xc p V

Д 2 + A

r ^3

Л1 /exp 0

'Vfr-Уз)2

4a(x-x3)

dy3-

1 q AB &

2y6r kc p v

(B.8)

где Op ©2, O3—температура в поверхностном слое от первого, второго и третьего источников тепла соответственно; ср — удельная объемная теплоемкость. _ _

Задача решена в системе координатору, а затем в окончательном виде записана в системе координат XNY, расположенной непосредственно на поверхности детали, путем параллельного переноса системы хКу по оси / на у = aj и по оси х на х = А р Анализ полученных уравнений показал, что температура на поверхности детали определяется следующими функциональными зависимостями:

ср©1

БВ;Х.А.А М ’Л ’af Д1’А2 ’

(В.9)

СР®2 / fnn.X. Л . х . Д1 'l

V Л aj Aj А2 j

с Р ®з . IЛ1 у h х Д1 А """У 3 I >1 >

Тр I h h Ai Aj Ai

(B.10)

(B.11)

где x,y — значения координат рассматриваемой точки вдоль осей X и Y. На основании расчетов, выполненных на ЭВМ, были построены схемы распределения температурных полей на поверхности от действия каждого объемного источника отдельно и от суммарного их действия (см. рис. В.З). При действии первого источника тепла по мере увеличе-va.

ния критериев БВ = —^-tgPj максимальные значения температуры на поверхности снижаются и смещаются вправо, что связано с увеличением разности между скоростью движения источника тепла и скоростью распространения тепла в твердом теле. При действии второго и третьего источников с увеличением скорости резания повышаются максимальные значения температуры на поверхности. Наибольшее влияние на максимальное значение температуры в поверхностном слое оказывает первый

источник. На долю первого источника приходится около 80% от общего значения максимальной температуры на поверхности, на долю второго и третьего — около 20%. С помощью ЭВМ были построены зависимости максимальной температуры в поверхностном слое для различных условий и критериев подобия:

БВ = 5; 10; 15;... 50; х /^=0,8; 0,9; 1,0;... 5;

htax - 0,2; 0,5; 0,8;... 2;Л7/Л = 0,1; 0,4; 0,7; 1,0;

A/Aj=0,5; 1,0; 1,5; 2,0; Ai /А2=0,3; 0,4; 0,5; 0,6.

После обработки результатов расчетов в двойных логарифмических координатах получена упрощенная формула для (®тах//®л)оБ:

йНд1Нл| |a2J ^л2)

© \ /», Л

=Я(БВ)т-"Д-]| &А /ОБ Н '

Здесь значение R приу/Л ® 0 определяется по формуле 7 .0,123 х 0,466

Л.3А1 А А ,

I Л I I а\ I I Aj I

гдех = 0,07 при — s 0,6 и х = 0,625 при — > 0,6. al а1

Если6<^ 9, то R = 7(БВ)-1,072 при БВз 20 и /? = =О,62(БВ)'0’268 при БВ > 20.

При других значениях^ величина/? выбирается из табл. В.5.

Таблица В5

Значение Л в зависимости о ту/h и БВ

I y/h БВ* 30 БВ>30

0<£s 3 п 1,3(БВ)'0'25’ 3^(БВ)'°’ЯЗ

3<£s 6 h (^(БВ)"0,176 13,5(БВ)'1

Л 0,27 7О(БВ)Ч6М

Значения т в формуле (В. 12) принимают следующими:

/ л Д7 h h

/ Д \ Л 1 Л 1

т = 0,1951 —1 при — ^0,1. Если 0,1, то

1А11 ft п

-0,306 /л\’0’675

m = 0,22— при —s 0,8 и 0,2 — al

при —> 0,8.

«1

Величина Пу определяется следующим образом:

Л t Л h Л. д

7Ц,=0, если0,1,—s 0,5 и —s 1 или —s 0,1, —> ОД у h ’Aj Л Ai

h ti 1 h

0,8 а БВ>30 или ОДс-г1* 0,7, — <0,5 и BBs 30;

ar h «i

Пу=О,ОО36(БВ)1,303, если ys °-5 и

ny=O,38(BB)‘0,73, если у s °’5’^ °’8 и BBs 30;

h i д h

7Ц,=-0,036ВВ, если 0,1, —> 0,5 и —> 0,8;

7 h Ai at

Я i h

nv=-0,14, если 0,1 <-А 0,7,—s 0,5 и БВ >30; h ai

n,,=-O,O25(BB)0’74, если 0,1 < ys 0,7; y> 0,5 и BBs 30;

h i h

^=-0,344, если 0,1 < 0,7, —> 0,5 и БВ >30;

Л aj

hl nv=-0,174, если— >0,7 и БВ* 30; y h

Л1

nv~0,0057БВ, если -rL> 0,7 и БВ >30. Л Л

Значения к пр в формуле (В. 12):

1=-0,052 при БВ* 5;

А:=-0,115(БВ)О,23(у)О’15БВ°’3б4при 5 <BBs 30;

*=-О,2(у)0’8 при БВ>30;

р=0,07(БВ)0,48 при BBs 30;

р=0,36 при БВ>30.

Величинам определяется следующим образом:

Ih X0’061 A

и = 2,4(BB)’0’158|-7L7-1 , если -±> 0,5;

I Л Al J A2

а /ь X0’23 ь

Ai Al Л ।

если—s 0,5, to u = 1,24(БВ) °’ 61 при -г^<0,1

&2 l Л Aj I Л

z. Д194/ь ДЗ . h X 7

h\ (h\ Л1 Л1

и и = — — при — £ 0,1.

Л] л

Анализ расчетных значений температуры для плоского и объемного источников тепла показал, что при скорости резания ниже оптимальной расхождение между значениями температуры, вычисленными по формулам (В.4) и (В.12), существенно (в 3 раза и более), а при оптимальной скорости резания и выше — расхождение незначительно и не превышает 30%.

Для подтверждения правильности расчетов были выполнены эксперименты по определению температуры в поверхностном слое детали при точении. Расчетные и экспериментальные значения температуры для стали 3 резцом из Т15К6 при t =1 мм, к = 10°, <р = 90°, <pj = 10*, у = 15*, г = 1 мм, р{ = 30 мкм приведены в табл. В.6.

Таблица В.6

Расчетные и экспериментальные значения температуры

1 v,m/c s, mW об У/<И Эрасч, ’С ОэКСЦ,*С

0,8 0,2 0,1 52 54

0,408 од 0,3 129 113

1 0,67 ОД 0,32 82 52

Силы резания в зоне обработки. Тангенциальная составляющая силы Р2, действующей на инструмент, определяется двумя слагаемыми:

Pz = Рг +

где Рг — горизонтальная составляющая силы R, приложенной к передней поверхности инструмента; FT — горизонтальная составляющая силы трения, возникающей на задней поверхности инструмента.

Схема к определению силЯг иРт при свободном косоугольном резании представлена на рис. В.5.

В качестве исходного выражения для определения Рг принята формула Л.М. Седокова:

Кг = TpaiZ>i( 1 + £1), (В.13)

Рис. В.5. К расчету силы резания

где q — относительный сдвиг: Ч =с&Р1 +4?(Р1-у).

Так как режущая кромка инструмента имеет радиус скругления рь то в стружку уходит слой металла (aj-h), где h — толщина слоя, остающе-гося на поверхности детали и подвергающегося пластическим и упругим деформациям под действием скругленной части режущей кром

ки [17]: Л = а2 pjB b2^~sin . Тогда выражение (ВДЗ) принимает вид:

/?г = 1- а2 В ~bi{i-sin г)*Е ) [1 + ctg pi + tg ( pr у) ]. (B.14)

Поскольку

<*gPl = | и tg( Pl- Y ) =

получаем

(B.13)

где В = tg

Для определения горизонтальной составляющей силы трения используем формулу, полученную в работе [17]:

FT = 0,48трЛ A cos а .

Здесь b — суммарная длина рабочих частей режущих кромок резца.

Ау

Величина А определяется по формуле: А = р^Р + + 5, где

Ф = arccos ( pi~h) — центральный угол, соответствующий дуге AF; hy — величина упруговосстанавливаемого слоя; 6 — длина фаски износа по задней поверхности.

После математических преобразований получим

-* л-рАО-ЯПу)

Л = Pl arccos (1- -;—г + — ,

sin а (cos у-В sin у) pi

где 02, bj, х — коэффициенты, определяемые в табл. В.4. С учетом Д получаем составляющую силы трения:

Гт = 0,48трЬ pi [ arccos (1-а2В’Й2(1-5Ьу) ’) +

B-h2(l-sin у)"х б

+ т*—;-------7Г-:—7 + — 1 cos Y-

sin а (cos у+В sin у) Pi

a, b. Так как 0,48ТрЬ pi = 0,48тр b pj т-= 0,48^^ ЕМ, где М — крите-

рий подобия, М = окончательно получим ь\

FT = О/ЙТра^ЕМ [arccos (1- 03В -йг(1"siny) ’) +

^-^(l-siny)-* 6

+--------------+ — 1

sina(cosY + Bsiny) pi

(B.16)

Формула (B.16) показывает, что сила трения на задней поверхности инструмента возрастает с увеличением величин тргЬ, pj и критерия В и уменьшается с увеличением заднего угла а. Возрастание FT с увеличением критерия подобия В объясняется ростом длины контакта

Д при уменьшении коэффициента усадки стружки Kd, так как К d = — .

Подставляя формулы (В. 14) и (В. 16) в равенство (В. 10), получаем уравнение для расчета Р2 в следующем виде:

Pz = Tpaifti

+ 0,48ЕМ arccos (1- а2 В^(1- у)

---- -}---------------

sin a (cos у + В sin y) Pi

cos a,

(B.17)

где критерий В может быть определен по формуле (В.5).

Значения aj, ftp b определяются в соответствии с рекомендациями [17] по формулам:

при 2г sin (pi; г ( 1- V1- (s/2r)^ £ I < г (1- costp):

ai =

I / *

(r-r)s + r^arcsin^ + | ’ 1-^j г-1 . /о

arccos---+ arcsin s/2r

2rsin---------------------

r-t . s arccos— + arcsin —

bi = 2rsin-----------------

• IO-3;

. ( r~t • S \

b = r arccos----+ arcsin —

I r 2r

(B.18)

при s s 2r sin qpi; t > r (1- cos <p):

«1-

s_ (r—1) cos <p- r

2 sin <p

-r + t

s_\2 2r

(t-r)s + r\r arcsin —+ -I Zr £

1 • ,2 I2

2

VI s (r~ f) cos <p- T ------------------1---

* 12 sin ф

. (cos <p-1) t ( . s \

Ь = r-—. ------- + — + г ф + arcsin™- ;

sin ф sin ф I 2r I

i-g) ~r + t

(B.19)

при s > 2r sin ; r (1- cos qpj) + s sin cpx (cos qpj-

sin<pi *7^“’1)5 l~ r(1-C0S(P): s sin cpj

t-s bi;

ai

< z r-r , л/ 2r .

b « r (epi + arccos— ) + s (cos <pi - sin ©i) V —;- - 1

r ssmcpi

(B.20)

при t > r (1- cos ф); —------[ 1- cos (<p + <pi) ] s > 2r sin ф1 :

sin ф>1

ts

ai ~ bl ’

(r-t) COS ф- r . 2

-----\T------- r Sin Ф1- S COS Ф1 + S sin Ф1СО8 Ф1Х sin ф--------1 s sin Ф1

9

r (1- COS Ф1)- t + S sin Ф1СО8 Ф1“ S sin ф1Х $

, (cos ср-1) t , \/ 2r л

r X--_r---/ + --- + J cos ф sin У ----------_ |

8Шф Sin ф \ $81Пф!

\

+ г(<р+Ф1).(В.21)

Значения s, t и г подставляются в формулы (В. 18)—(В.21) в метрах.

Сопротивление обрабатываемого материала пластическому

сдвигу определялось экспериментально при одновременном из-

мерении Pz и £а:

ТР=” st

Pz

{\-a2Wb^-^

В) !+|t

B-tgy 1+ В tgy

+ 0,48EMx

arccos (l-aoB 2 )+—------:—7+ —

sin a (cos y+ В sin y) pj

cos a г. (B.22)

Среднее значение xp по результатам пяти экспериментов принималось как постоянная механическая характеристика обрабатываемого сплава. В табл. В.7 приведены физико-механические характеристики обрабатываемых материалов. Коэффициенты теплопроводности инструментальных материалов приведены в табл. В.8.

Таблица В.7

Физико-механические характеристики обрабатываемых материалов

Марка материала <Ъ, МПа аг, МПа V МПа а, WC ь?/с ср, Дж/(м3К) к ВтДн- К)

Мл5 220 80 100 28,7 41,0 1,895 77,5

Ма2-1 270 160 73 26,0 51,0 1,881 96,3

Ал-9 200 110 90 23,0 66,0 2,276 151,0

Д16Т 530 390 130 22,7 53,0 2,282 121,4

Лс59-1 370 140 147 21,0 32,5 зда 105,0

Л62 360 НО 228 20,6 33 3,262 109,0

СтЗ 500 210 460 11,6 8,27 4,93 40,8

10 380 230 525 11,58 13,99 4,52 63,8

20 475 340 525 117 7,7 5,154 40,0

40 570 320 560 11,21 7,604 5,07 38,55

45 570 480 410 11,65 8,0 5,02 40,2

20Х ЛОО 650 520 12,8 9,0- 5,02 45,25

40Х 1000 800 470 12,8 8,35 5,02 41,9

13Х12ВМФА 1000 850 478 12,0 6,25 4,26 26,6

ЭИ617 1140 750 900 12,0 3,6 4,63 16,75

Х23Н18 920 830 765 15,4 8,38 4,24 35,6

ХН62ВМКЮ 950 500 900 11,5 3,66 4,75 17,3

ХН77ТЮР 1000 650 774 17,0 4,1 4,76 19,5

ХН73МБТЮ 1100 720 800 15,0 3,59 4,49 16,1

ЖС6КПА 950 840 795 11,76 3,56 4,44 15,8

ЭП99 1150 785 439 12г3 3,7 4,3 15,9

ЭП109ВД 1050 800 780 12,3 3,32 4,49 14,9

ВТЗ-1 1050 900 470 8,6 4,9 2,74 13,45

ВТ5-1 890 685 330 8,3 4,72 2,7 12,75

ВТ9 1100 370 350 8,1 6,65 2,457 16,3

ВТК) 1040 950 421 8,88 4,1 2,77 11,35

ВТ20 1050 900 405 8,5 4,68 2,82 13,2

Таким образом, по формуле (В. 17) можно рассчитать тангенциальную составляющую силы резания Pz без проведения экспериментов. Однако для надежности проводилась экспериментальная проверка, показавшая, что погрешность определения Pz по формуле (В.17) не превышает 12%.

Рис. В.б. Зависимость Аг от критерия подобия В

Таблица В.З

Значения коэффициента теплопроводности

Инструментальный материал Xp, Вт/(м К) Инструментальный материал Вт/(м- К)

P18 (P9K10) 18,0 Т14К8 33,94

ВКбиВКбОМ 60,8 Т30К4 23,88

BK8 54,47 Алмаз 146,65

T5K10 38,55 Карбид бора 159,22

T15K6 27,24

/ Для упрощения формулы (В.17) были построены в двойных логарифмических координатах графические зависимости Av и от различных критериев, входящих в формулу (В.17) (рис. В.б — В. 10),

гпр Л — ( 1 /7 (1-siny) -J _1_ В— tg у

где Лг-(1-«2В Е) | 1+ в+ BtgY+ 1

a2Bl"ft2< I-*™?)'

+ 0.48ЕМ arccos (1 - a2B~bz(1-sin y)') + ~---zrz—+ —

sma cosy+ Bsiny pj

cosa

Рис. В.8. К расчету силы резания: и/

а—зависимость Ах от критерия подобия Е (М " 1; у -5 е;а 10 *); б—зависимость показателя степени при М от критерия подобия В

Рис. В.9. К расчету силы резания: W

от критерия подобия М (Е * 0,3; у - 5*; а » 10*); б—зависимость показателя степени при М от критерия В

Рис. В. 10. Зависимость Ах от геометрии инструмента (Е - 0,3; М - 1,5)

0,1 М

44 М

В этом случае сила резания

Тогда в упрощенном виде

( j/1 pi I >2= „к. . 0,052 . 0,052 •

IF'sm ’ asm’ у

(B.23)

Здесь Ci = 3,8 при —s 2,3; Ci = 2,0 при — > 2,3; Pl Pl

Xi =О,18В1,оз;у1 = 0,32B1,8;

Z| = 0,09 при 2,3; zj = 0,53 при > 2,3;

k{= 0,78 при Bs 0,4; kf = 0,36 при 0,4 < Bs 0,7;

£]= -0,051 при B>0,7.

Если длина фаски износа по задней поверхности резца равна нулю, т.е. резание осуществляется абсолютно острым резцом, то в формуле (В.23) принимают (6/pj)2^ 1, а коэффициент ct определяют следующим образом:

Cj = 1,707 при Bs 0,4;

Cj = 2,58 при 0,4 < Bs 0,7;

Cj = 3,2 при В>0,7.

Аналогично были получены упрощенные зависимости для других составляющих сил резания Рх и Ру [17]:

/бХ*2

---------гй-----V sm<P;

„к,. 0,85В .1,2В3’08

В ^sm a sin у

(B.24)

/б\г’ c3&№ p

(B.25)

Здесь c2 = 0,88 при 6/pjS 2,3; c2= 0,57 при 6/pj> 2,3;

c3= 0,7 при Bs 0,5; C3 - 3,4 при B>0,5;

x2= 0,4В2 при Bs 0,3; х2 = 0,62В1’6 при В>0,3; х3= 1,1В2’25 при Es 0,05; х3 = 2В2,25 при Е>0,5;

у2 = 1,6В2,25;у3 = 1,7В2’475;

Z2= 0,07 при б/pjs 2,3; Z2 e 0,58 при б/рр 2,3;

Z3 = 0,08 при б/рр 2,3; z$= 0,6 при 6/рр 2,3;

^2= 1Д при 0,4; к2 ~ 0,58 при 0,4< В 0,6;

к2 - -0,87 при В>0,6;

*3 « 1,0 при В * 0,3; ку= Qfil5 при 0,3 < В £ 0,5;

к3 = 1,455 при В>0,5.

Если б = 0, то в формулах (В.24) и (В.25) (б/р^ и (б/р^з принимают равными единице, а коэффициент с2 определяют следующим образом:

С2 == 0,78 при 0,6 < В £ 0,4;

С2 = 1,0 при 0,4 < В s 0,6.

Расчеты по формулам (В.23)—(В.24) проводились при а = 3-25°, у = 3-30°.

Полученные упрощенные зависимости позволяют качественно и количественно оценить влияние тех или иных параметров процесса резания на силыРх, Ру и Pz и сделать следующие выводы:

1. Сила резания Pz возрастает с увеличением прочности обрабатываемого материалатр, толщины и ширины срезадр суммарной длины рабочих частей режущих кромок Ь и радиуса скругления режущей кромки инструмента рр

2. Сила резания Pz уменьшается с увеличением угла наклона поверхности сдвига р (с уменьшением коэффициента усадки стружки к* и заднего угла резца а).

3. Сила резания Pz уменьшается до достижения оптимадьной скорости резания, дальнейшее увеличение скорости резания приводит к стабилизации силы резания или незначительному ее увеличению.

4. Сила Ру уменьшается, а сила Рх возрастает при увеличении главного угла в плане ф.

Таким образом, полученные формулы позволяют создавать методики расчета параметров качества поверхностного слоя, точности обработки и назначать режимы резания, соответствующие выбранным критериям оптимизации.

1. РАСЧЕТ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ДЕТАЛИ

Существуют различные методики расчета остаточных напряжений в поверхностном слое при механической обработке деталей. В одних случаях считают, что на формирование остаточных напряжений влияет силовой фактор, в других случаях — температурный. В общем случае нельзя рассчитывать остаточные напряжения, основываясь на влиянии только одного из указанных факторов.

В данной главе определяются остаточные напряжения в поверхностном слое при обработке жаропрочных сталей и сплавов, когда основной причиной их образования являются деформации поверхностного слоя обрабатываемой детали вследствие выделения теплоты в зоне резания и воздействия сил резания, а влияние структурных и фазовых превращений незначительно и не учитывается. Поскольку остаточные напряжения являются упругими, суммарные остаточные напряжения определяются алгебраическим суммированием тепловых и силовых остаточных напряжений.

Исследования, представленные в работах [1,17], показали, что при теплофизических расчетах, относящихся к процессу резания для условий стационарного теплообмена, а также при расчетах тепловых остаточных напряжений можно не учитывать зависимость теплофизических и физико-механических свойств материалов от температуры резания. В основу расчета были положены средние значения физико-механических свойств материалов в диапазоне между 0° и наибольшей ожидаемой температурой. Однако предлагаемая ниже методика определения остаточных напряжений и других характеристик поверхностного слоя и точности обработки позволяет при необходимости учитывать зависимость свойств материалов от температуры.

1.1. ТОЧЕНИЕ

1.1.1. Тепловые остаточные напряжения

Тепловые остаточные напряжения обусловлены напряжениями,

возникающими в поверхностном слое при нагревании и охлаждении, причем они возникают только в том случае, если напряжения при нагревании превышают предел текучести. Напряжения, действующие в поверхностном слое при охлаждении, могут быть как упругими, так и упругопластическими. Поэтому возможны две схемы образования тепловых остаточных напряжений при охлаждении: 1) в поверхностном слое возникают только упругие деформации; 2) в поверхностном слое возникают упругопластические деформации. При этом расчет тепловых остаточных напряжений может производиться как с учетом, так и без учета упрочнения обрабатываемого материала.

Таким образом, при получе

нии зависимостей для определения тепловых остаточных напряжений приняты следующие условия и допущения:

1. Остаточные напряжения определяются на основании теоремы Генки о разгрузке и равны алгебраической сумме напряжений, возникающих при нагружении и снятии нагрузки [8].

2. Обрабатываемый материал не претерпевает фазовых и структурных превращений.

3. Рассматривается плоское напряженное состояние.

4. Принято линейное упрочнение обрабатываемого материала.

Условие возникновения пластических деформаций определяется на основе анализа

Рис. 1.1. Схема формирования тепловых остаточных напряжений при охлаждении: а—< 2о ; 6 - а > 2а и тп1 т

энергетической теории прочности при плоском напряженном состоянии [8]:

9 2 2

““ °1°2 + °2 = ат

Для напряженного состояния, при условии = " °’ момент наступле-

ния пластического состояния записывается следующим образом: о = (jp т.е. диаграмма деформирования материала как при упругих, так и при пластических деформациях полностью совпадает с диаграммой растяжения.

Для решения поставленной задачи использован метод расчленения тела [1].

При обработке деталей типа дисков тепловые остаточные напряжения формируются по схеме, показанной на рис. 1.1. В общем виде при упругопластических деформациях тепловые напряжения при нагревании

(1.1)

где 6Д — относительное температурное линейное расширение обрабатываемого материала 6Д = |3Д®; уон — граница раздела упругих и пластиче-ских деформаций при нагревании. Для толстостенной детали (Я;* 12a/v) О = <9^-20°.

При определении остаточных напряжений в системе координат, показанной на рис. 1.2, используется формула (В. 12), преобразованная к виду:

где

. d

Ai = СдЭ/БВН ^-1 sin0'05’ <уМ2Чх sin’0'021*4 у. (1.2)

\ а1/

Проинтегрировав (1.1) с учетом (1.2) после преобразований, получим

Х2

Н-у + а^ «1

£

-х—— ч КН + ai-Уон)1 +Хг - (Н + ai)1 ] (1- И) 6Т (Я-уон)

ар (1ц)

^дУон

. (1.3)

Величина уон определяется из условия равенства напряжений на границе раздела упругих и пластических деформаций, т.е

*2

(Я-у0Н + аЛ

----------- +

I а1 )

Еп 0^(1+х2)

КЯ+ ai —у он v +*2- (Н + ] (1- Ц) ат (Я-уон)

^дУон

Формула (1.4) может быть упрощена, если значение

——-------К Я + в! -у он )*+*2 - (Я + аО1 +*2 ]

а?(1+х2)________________________________

Ед Уон ,

.(1.4)

(1.5)

/Н-уон + йЛ 2 принять равным нулю, так как оно не превышает 4% от --- .

k fll / Тогда

у0Н = Я-аг

(1 - Н )

Рд-^1Ед ]

(1.6)

о . Мй

°Т-1 м

Формула для расчета напряжений при нагревании в предположении идеальной упругости обрабатываемого материала с учетом (1.5) в окончательном виде примет вид

Рд^Ед

Я-у + аЛ (1 +х2)а?1____________________

ai I + Я

Формулы для расчета напряжений при охлаждении с учетом возможности вторичных пластических деформаций:

при упругопластических деформациях

О 1-р

*2

(н-У+а1\ al J

— — [(Я+ а1 -Уон)1 +х* - (Н+ ai)1 +ЛЧ + 2 (1- н) ат(Я-у „) а^(1+х2)_______________________________________________

ЕцУоо

□ри упругих деформациях

₽дА1£д а“--ьГ

Рис. 1.2. Система координат, принятая при определении напряжений

; (1.8)

Граница раздела упругих и пластических деформаций}^ при охлаждении определяется йз условия равенства напряжений в этой области удвоенному пределу текучести:

МА

*2

I Я-Уро+аЛ

I а1 /

----[(Я+ ai-y „о)1**2- (Я+ в1)1+* R 2 (1- И) ат(Я-у *,)

Д1Ч1+Х2)__________________________________________________

^дУоо

(1Л0)

Тогда

Уоо ~Н —

'2 (1 - ц) ат ₽д^1^д

(L11)

Остаточные тепловые напряжения в соответствии со схемами, представленными на рис. 1.1, рассчитываются следующим образом:

при у *у он; О0 < 2от max

Г, - п 4-

°ОСТ.Т----°Т + J_

(1.12)

при><уон; а0 = 2ат max

М£д °ОСТ.Т ~ 1

1 р

—J------[(Н + -у он)1 +Л2 + (1 - И) От (Я-у он) ]

а?(1+х2) ___________________

ЕУ он

—--------[а}+х* - (Я + а.)1 J

^2(1+х2) 1 1

(1.13)

приу^; о0 = 2ат max

(1-14)

приу00>у>уон; а0 = 2а1 max

Ml Яд

Оост.т°-От + - ,7

1 — ц

а1

£д

[(Я+ ai-Уоо)1 +х*~ (Н + аО1 +х* ]+ 2 (1- И) от(Я-у 00)

00

;(1-15)

приу<уон; 0О = 2ат max

^ост.т ~

- , - Д [№- ai-Уоо)1**2- (Я+ ai)1+X2 ]+ 2 (1- и) от(Н-ум)

РдА1£д ^(Ьх2)______________

И ЯдУоо

- Д ((я+ ai-Уон)1**2- (я+ а1)1+л* ]+ ат (1- ц) (Н-у он) а?(1+х2)______________________________________________

ЕдУ он

.(1.16)

Последовательность расчета тепловых остаточных напряжений в поверхностном слое без учета упрочнения обрабатываемого материала:

1. Определяется величина А1 и критерий В по формулам (1.2) и (В.5).

2. Проверяется условие возникновения тепловых остаточных напряжений:

I <*н I * °т;

сцА^д °н = ~;-

н 1 -ц

Если это условие не соблюдается, то остаточных напряжений нет, и расчет прекращается. Если условие соблюдается, то определяется граница раздела упругих и пластических деформацийуон по формуле (1.6).

3. Проверяется условие возникновения пластических деформаций на поверхности при охлаждении:

| о0 | ат;

Рис, 13. Определение тепловых остаточных напряжений при точении цилиндрических деталей

аМ1£л f 1 +х2 1-и f +

<4 -(Я + а()

При соблюдении этого условия определяетсяУоо по формуле (1.11).

4. Определяются тепловые остаточные напряжения по формулам (1.12)—(1.16).

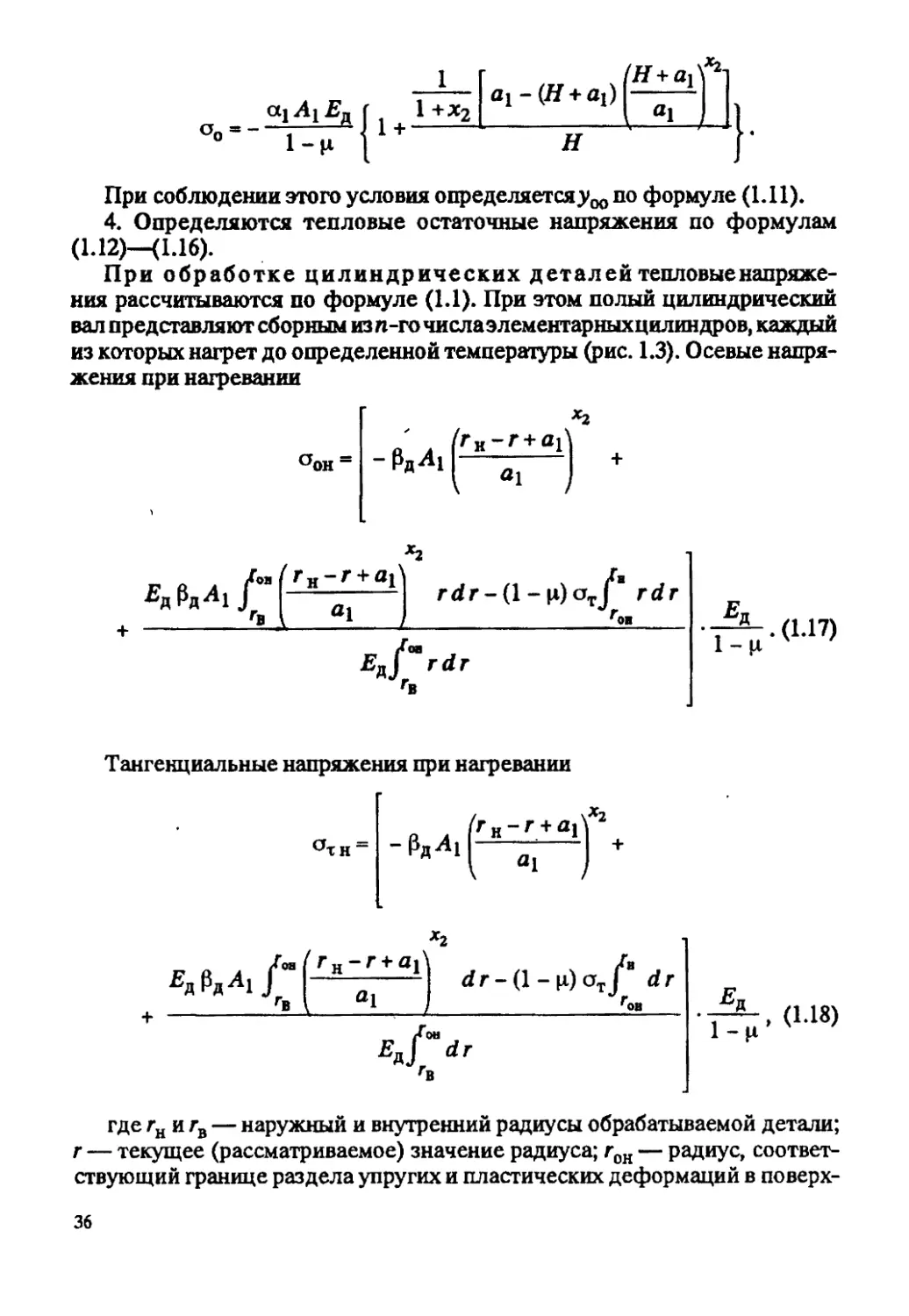

При обработке цилиндрических деталей тепловые напряжения рассчитываются по формуле (L1). При этом полый цилиндрический вал представляют сборным изп-гочислаэлементарныхцилиндров, каждый из которых нагрет до определенной температуры (рис. L3). Осевые напряжения при нагревании

аон ~

Тангенциальные напряжения при нагревании

(1.18)

где гн и гв — наружный и внутренний радиусы обрабатываемой детали; г — текущее (рассматриваемое) значение радиуса; гон — радиус, соответствующий границе раздела упругих и пластических деформаций в поверх-

! костном слое при нагревании.

Проинтегрировав (1.17) и (1.18), после преобразований получим

МЛ °ОН ~ V о? (1 - н)

- (Ги - г + atf2 +-7----Z---X

. ОД (г он “ г в) ^д

х [ Еа (г н - гон + аО1 +х* ( Ги-^Г°Ч-* ^ - + (г н - г в + аО1 +x* х

д \ н °н 1/ 1 2 + х2 1 +х2 I

<Ч + в1 гн~гв + а1\г 0>М2<*т ,2 2>

Х (1+?' 2+х2 ГДГ Рд^1 {я'°^

Рд -^1 Дд а?(1-и)

-(rK-r + alf2 +

77^ «Гн - гон + аО1 +*г- (гн - гв + aj)1 *** ]- (1~^2Л (гн - П>н)

1 _____________________________РдЛ1________

(гон “ гв)

Осевые и тангенциальные напряжения при нагревании в предположении идеальной упругости обрабатываемого материала:

<^н = -

(Гн-г + аЛ +__2__ \ ai ) +^(.г2к-г2в)

rK + ai

1 +х2

2-

^2 + Х2 1г г \2+х2111 Рд-^1^

lip.

-('•H-rB + ai)1+*2

Рд^1£д 1-н

Осевые и тангенциальныенапряжения при охлаждении: в области пластических деформаций

п Рд^1-^д 0.0 ~ г а? (1 - ц)

(Гн-Г + Oif2-

1

0,5 (Г 0.0-г в)£д

£д(гн -

0.0

гн + а1 1 +Х2

+ (',H-rB + al)l+X2x

Рд ^д , -.2

°т о = , . I ~ г + а1) ~

«1(1 -И)

Е„ 1х, 1х, (1 “ н) в!? <^Т

ТТТ- Кги " г0.0 + «1)1 (гн - rB + ai)1 2 ]----------------- (rH - гол)

1 +*2____________________________________________Рдл1______________

0*о.о ~ Гв) ^Д

в области упругих деформаций

0.0 ”

'гн-г + а^*2 + 2

< ai J +^2(Гн-Гв)

Гц + ai 1 +х2

rH-r+ai

Рд^1-£д

1-ц •

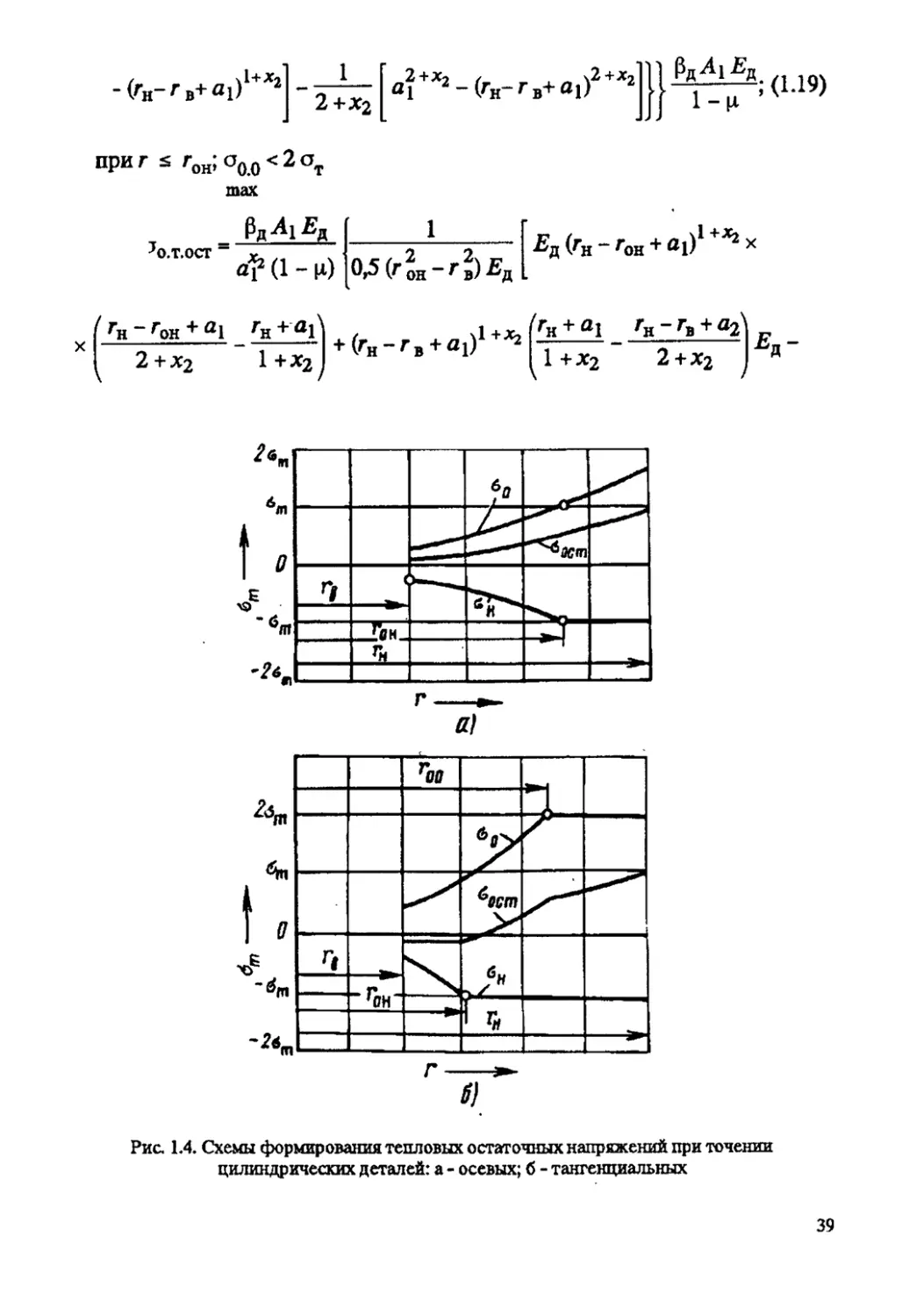

В соответствии со схемами, объясняющими образование остаточных напряжений (рис. 1.4), получим формулы для расчета тепловых осгаточныхнапряжений.

Осевые тепловые остаточные напряжения:

приг>гон;о00<2ат

max

7Н - г 4- аЛ + 2

rK + ai 1 +х2

+х2

aj 2 -

-(Гн-'’в+ai)14'*2

1 2+х2

а2+*2 - (rH-rB+ai)2+X2 <L19)

приг s г0н;°о.О<2ат max

W

JO.T.OCT “ X, /, s a? (1 - |X)

1

0,5 (Г он-'в)Яд

ЯдОн~ rOH + el) **x

Рис L4. Схемы формирования тепловых остаточных напряжений при точении цилиндрических деталей: а - осевых; б - тангенциальных

0,5 (1- |л) а^2 от 2 2

РдЛ! -

2

2 2

г н ~ гь

ai+Xi-(rH~rB + ai)l+X2 -

(r H“ r он) +

1 2+х2

приг>г00;а00 = 2пт max

°о.т.ост ~ °т >

(1.20)

(1-21)

пригон<г<г00; о00 = 2от

max

ЗдДьЕд f _______1______

°от.ост + х, 1 ~Г + Я1Г2 ~ 2 2Х

«Т(1 - И) I 0,5(г^о«Гв)^д

Х Ец (ГН ~ Г0.0

X

( ',н + Я1 X “-------------

0,5 (1 - J1) Л12 ат . 2 2

•&д “

Ml

(Гн-Го.о) ; (1.22)

приг£гон;и00 = 2от max

Рд^1^д 1_____________

°ОТ. ОСТ “у 9 7

а12(1-И) 0,5(ГоН-гв)Ед [

х

£д (гн ~ гон

х

Гн + а2

W+*2 Т^1

-гв + ал 0,5(1 -ц) а^2 ат 2 + х2 д рдЛ!

1

0,5(Го.о-^)£д .

^Д (Гн Г0.0

/Н~ГО.О + а1 ГН + Д1) , \1+Х>

'н-'в + Д!^ 0,5(1-ц)а12аТ/ 2 2 <

2+х2 ₽дЛ! (Гн Гоо)

(1.23)

Тангенциальные тепловые остаточные напряжения: приг>гон; о0х<2ат

max

ат т.ост — ат +

7>н-'+Д1 + 1

\ а1 J (I +х2)ар(гн-г3)

(г а. л I1 + •*гП •

-(Гн-гв + Д1) ,

(124)

приг<гон; 0flt<2ot max

РдЛ1 Дд

иТТ.ОСТ- 1 ,, х

X • Дд (Гн“ rQH* а\) “ Он*" ГВ + л1) 2 (1-ц)ат ~ рдА! (Ги~Гон)

(1+х2)ар

г ' 1 (гон ~ г) Д1+*2-('н-'в + Д1)1+*2|; (1^25)

(1 +x2)oi2(rH-rB)

при г >Гоо; аот<2ат max

при Г0Н<Г <г00; оот = 2«т max

°тт.ост ~ °т»

(1.26)

(Гн-г + а^2-

Дд 1 + *2 (Гн- 'о.о+ «1)1+Он- Гв + «1)1 + (1-ц)аг2аТ/ _ рдА! {Гя~Г°о) ;(1.27)

0.0 *" ^в) д

приг£гон;иет = 2 0т max

г, Рд^1^д

^тт.ост- -

а? (1 “ И)

(Гн“ гон)

(ГОН “ Гв) ^д

При обработке цилиндрических деталей возможны случаи, для которых справедливы следующие условия (рис. 1.5):

а) напряжения при нагревании достигают предела текучести, но ниже предела прочности; при охлаждении ниже предела текучести;

б) напряжения при нагревании достигают предела прочности; при охлаждении меньше предела текучести;

в) напряжения при нагревании достигают предела прочности; при охлаждении превосходят предел текучести, но ниже предела прочности;

г) напряжения при нагревании и охлаждении достигают предела прочности.

Тогда осевые напряжения:

в области упругих деформаций

Рис. 1.5. Формирование тепловых остаточных напряжений с учетом упрочнения обрабатываемого материала: Or s он < 0В; 0О s ав + 0Т; 0Н - 0»; 0^ s ов + ат I он • 0В ; Ов + от < < 2 Ов,

max max max max

a - 0т * Он < ств J tfo * Ов + crT J б - 0н ж Ов + а? ; в - ав - ав + От; Г - + ат < < 2 ав

max max max

в области пластических деформаций

D

1 -и

'РдЛ1 «1

X» /ги-г + аЛ*2 /в (fv-r + aiX1.

Drdr

Гв___\ **1__2_______ «о__\ ^1 /_____

J%flnfr~j^Brdr

(1.30)

Тангенциальные напряжения: в области упругих деформаций

1-Н

-РДЛ

Ед

в области пластических деформаций

п (ч D \ D °т “ - ат| 1 ~ р I + 1 - U ( А Н

« л (гн-', + «1Г

-мИ - +

(1.31)

/ \х2

(гн-г + аг\

«I

< Л

'•н-' + а^ п.

---------- Ddr

О

“1

(1.32)

В формулах (1.29) — (1.32) приняты следующие обозначения: ов — предел прочности обрабатываемого материала; D — модуль упрочнения обрабатываемого материала.

Осевые тепловые остаточные напряжения определяются следующим образом:

ао.т.ост ~ °он + аоо При Г < гон > °т 5 аон < °В J шах

ао.т.ост = °он + °оо ПРИ г г Гон»°оо s °в + стт J О-33)

max

^О.Т.ОСТ + ^0.0 При Г > , аон “ ав 5

°О,Т.ОСТ ~ аон + а0.0 при ** 'оН » _ п Оо.т.ост “ <>0Н + °0.0 при Л>Н < Гвн » max С^О.О ** > max (1-34)

^О.Т.ОСТ = “ QB + <>Q.O при Г & го ,

шах

°O,T.OCT = “ Цв + °0.0 при Гон s г < Гоо, °о.т.ост ® аон + °о.о при Гон Г < Гвн , ^О.Т.ОСТ = °0Н + <^.0 При г < гон; °0Н ~ аВ 9 0В + (Xji < а0 < 2 (1.35)

^О.Т.ОСТ = *** 2 CFjj при Г Гро >

^О.Т.ОСТ = ” GB <^0.0 при Гю > Г > Гвн, аон = °в >

У п ^О.Т.ОСТ ^ОН + °0.0 при Гвн > Г > Го 0 , ^о.т.ост х °он + °0.0 при Го.о > > ^он > ^о.т.ост = + С^.о При Г < Гон . шах <>0.0 = 2 <7В max (1.36)

Тангенциальные тепловые остаточные напряжения определяются также, V П V п

только вместо °он»°оу > ао.о > ао.о и °о.о следует принимать „у уг п _

» °тн » ато » °то > <>то*

Расчет осевых и тангенциальных тепловых остаточныхнапряжений при точении цилиндрических деталей с учетом упрочнения обрабатываемого

материала выполняется в следующей последовательности:

1. Определяются значения^ и по формулам (В.18) и (В.19), критерий подобия В — по формуле (В.5), — по формуле (1.2).

2. Проверяется условие возникновения тепловых остаточных напряжений:

1+(1+х2)(гн-гв)

1-ц

£ 0Т.

Если условие не выполняется, то ост = 0, расчет прекращается. 3. При соблюдении условия 2 определяется гон из уравнения ('он ~ 'в) + # ('н ~ 'он) /

„ _ 1 - ц { D

£«-р=М1°т Ч

/ \Х2

<гн-г + аЛ

•®д (Л>Н гъ) ~^(гн~ Лэн)

(1 +Х2)с%

~ Лэн + ai)1 +Jt2 - (Гн - Лэ + Д1)1 +*2] - " у М+Хг - <Лэ - Лэн + J (1+х2)Д12*-

+ «!)1+Л2

4. Проверяется условие возникновения пластических деформаций при охлаждении

1+(1+х2)(гн-гв)

«1 - (гн - Лэ + Д1)

Рд Al

1 -И

а ат

5. При выполнении условия 4 определяется г00 из уравнения

GB + “

Рд А[ Ея 1 -р

Ец

(1 + х2) 4Z12

- (Л< - г0.0 + «1)1 +*2 + (Л{ - Л> + Д1)1 +*2

^Д (г0.0 “ Гв) + (Гц — Го о)

D (l+x2)ai2

|ai - Он ”ro.o + al) p I 1 ~ £ I Он “ ro.o)

E* Oo.O " Гв) + & 0*H “ ?o.o)

6. Определяются осевые тепловые остаточные напряжения:

^о.т.ост “

,_PV Ml

Яд) 1-и

I al I * 1 - и

(rH-r+ai)1+*2|

ГН* gl\ , \1+Хо(flj ^н~ гв+ fll

l+x2j+ Гн Гв+а* ^1+ х2 2+х2

®д он- г в)

Ед(,’он_/‘в)

(1-и)Ддт/, D\, 2 2ч о д к” F 0,1 7 F

Ml Г £Д/+ 2£Д

•®д (г он ~ г в) (г н _ г в)

(1-37)

если г гон, от й оон < ов ; ^о.о + ^т>

М1*Д ° О. Т. О СТ ” 1 11

1

/ +Х2 ( ГН ДЛ / \

('’н-^он + ар "77x7 +(Гн-Гв + а1)

Мон + 'в)

2D

„1+х21 'Н а1 т

₽ДЛ1

Ед (г он + г в)

Оц>

(1~И)М! р-^'н-'он)

®д О’ он + ' в)

X

2

^(Гн-Гв)Х

Гв+а1)1+^

если г < r0K, от s ион < ов; а0 0 s ав + ат;

так

€СЛИ Г 2: ГВЦ,' Сон — Ов , ^0.0 < + ^Т»

max

Рп ?li Е„

(1.39)

1- р

2D

Огл ч1+Х?ГН+<31]. z Л+х2[гн+а1 гн гв+д1]

VН ^ОН+ 1 . v + VH гв+ aV

42

Ед(г1о + г1)

/1 \ & °т / , & \ / 2 2 х

(1 _ Н) о j I 1 + р I О’ н ~ гон) РдЛ1 \ * ЕЯ1

х

2£д

—х

Гн+ei Г

1+*2

Ея

,(1.40)

если r0H s г < гвн, 0ОН — пв, а0 0 < ^в + ^т» max max

ао.т.ост

М1*д 1-И

2Дд а?

(Гж * гоя + а1)1+*2 [ - Т~) + <гн ~ г» + а.)1 **2 I 1 + Х2 I

~ =. /_2 . _2х Х

(1 - И)

-Т-f 1_Щ(г2_ 2 ,

РДЛЦ Дд)(н он'

Ея он + Г в)

2

если ^он = > ао.о < ав + ат^

max max

lMi£f0(5

/, D\

’о.Т.ОСТ---°В + аТ I 1 “ р I + 1

I Ьд1 1-р.

«1

Ян х. Г°°

l+x2) н в

®д (^ 0.0 ~ в)

'н+£1 rH~r* + al

T ai

Ед (г 0.0 ~ Г в>

4 Mi | Дд)

•^д о.о “ в>

(Г1-Го.о)

(1-42)

если г а г00> аон = ав, ав + ат < о0 0 < 2 ов; max max

если rBH s г < r00, аок = ав, ав + ат < о0 0 < 2 ав; шах шах

/, D\ Ml сто.т.ост — стт *_с> +i

I £д) 1-Н

. , , „ \1+х2( гн+ а1 гн-гв + О1У

+ 0н-'в + а1) 1ТГГ’--TTZ—

Яд (г о.о “ г в)

а\+х*

^н+О!

1 + х2

НГн-Гон»-*!)1**2

'•h+Qi

1 +х2

Яд (г о.о — ' в)

(1- |А)Д.ОТ/ р\ 2 2

°,5—г—:----- 1-— (Гн-^он)

Рд^1 I Дд)_____________

Яд ('0.0-'в)

-Гй

<42

(гн~ Г0.0

I- (Гн - Гв <• а1)1+Чт^ - Гн;Гв +-а1 ]

Яд 0.0 “ г в,

0.0

(1-ц)Рот/ П\ 2 2 ч

R А М"" г V Н“*0Н/

* Рд^1 \ £д/________

(г 0.0 "*г в)

если гон г < гвн, оон = + от < о0 о < 2 0В ;

max max

(1.44)

2 рд Aj Дд иО.Т.ОСТ~ ]

(г«~г«’н + а1) [' 1+Хг]+(гн-»'в + Л1) ^1+Х1

Ед (г он ~ г в)

гк-гв + а} 2+х2

-----------+

(1-И)от/ D_ \ 2 2х

0^ о Л 1” Р V Н Г о.о)

РдЛ1 IЕд/______________

Ед (г он “ г в)

Ед (Г ОН“Гв)

если г < г0Н> оон — gb , <Jjj + u<j» < Oq < 2 Од;

max

max

aO.T.OCT °B»

ССЛИ Г Гво, Фон ~ > °0.0 = Фд >

max max

/ D\ 2^AXD

°О.Т.ОСТ-°B + °Т Р - J7 + !

I 1 ~ И

(1.45)

(1.46)

Ел(г

(г 0.0 в)

(1.47)

если гвн £ г < гв0> 0qh = »ао.о “ 2 ов;

max max

иО.Т.ОСТ ~ In

1 - р.

D i+x, । гн+ al a^[ 1 \1+*2.

/ U+*2 f ГН + Д1\

(rH-r0.0 + ai) |j+JC2J

£д (r он ~ r в)

Ml Ея)_______________

Ед O’ он _ r »)

(1-48)

если rBK<r<rB0,a0H = oB,a00»2aB; max max

x

°O.T.OCT ~ °T

P\ Рд^1 рн-f Ед I+ 1 - |i I Oi

(£д~Р) +

2M1

1---x

1-й

Гн+О1

1+X2

UxJrH+al Ъ-ъ+а!

^д O’ он” r в)

*12

l+Xj/ rH+al\,, J+*2| rH + elV

1 Д’ «1 ] + (Г«-Г°и+О1) ( 1+X2 J

Ед O’ он _ r в)

(i-p)qT^

Л Mi

2_r2 )

H f он/

^Д O’ OH “ Г в)

E„

Oh- '0.0 + 01)

,^1_(Гн.Гв + а1)1+х2^

Ед 0.0 ” f в)

<42

„l+bt гн+а1] z л+х2 [ гн + al

Ед (r 0.0 r B-

Ml Г ЕЯ1

Ец (г о.о ~ г в)

2-r2 )

H ' o.ol

(1-49)

если гОн * r < ro.o> to 0qh 35 oB, ^o.o ~~ 2 oB; max max

2 Рд^1 Дд °O.T.OCT= i x

i — н

£дГ

(Гн- Го + Л1) - + (Гн - rB + ai)

гн“гв + а1

X

Ед (г он ~ Г в)

D

Л+Х, ( rH+ al ai I -TTZ7

Ед (r он r в)

О5(1~И)°Т (l-^-hr2-r2) °»5 РдА! Р £д)(Ги Гои)

Ец (г он — г в)

E,

(r r . a +xj гн+ a\ — (6r ro.o + <*1) 2 i~

1+x2

l+x2 \ - z

Ед (r он r в)

D

(1- И) от

Рд-^1

Ед (г он ~ г в)

(1.50)

если г <г0№ о0К - ав, а0 0 = 2 ав. max max

7. Определяются тангенциальные тепловые остаточные напряжения:

(1+х2)др[_________________________________:

Вд (Гон - ''в) + -О (Гн — Гон)

(1 + Х2) Д^2

а1+Х2-('’н-''он + *1)1+*2

1 D\. .

1 “ р (Гд ~ Гон)

®д ( гон ~ гв) + ( Гк - Гои)

(1+х2)<Ф(гк-г»+*1)

(151)

если г гон> су«у £ Oj и < Gj ; g-^ о £ Gj + ;

max max

о _ 2 Рд итг.ост 1 - р.

(Гн ~rOR

X

Ец (1 +х2)<ф

®д (Гон ~ гв) + D (гн - гон)

D

(1 +Х2)О12

«1+Х2-(гн-гОн + а1)1+Х2

£д ( гон ~ ^в) + ( гп “ *он)

(1 - н) <тт ( D \ .

РДЛ! (1’Едр'Гон) +

Гн-г + дЛ +_________1_______

k а1 J (1+х2)О12(гн-гв)

еслиг<гон, то ат s атн < ав; аг 0 s ав + ит; max max

п _ _ , ДД .. итг.ост — °В + 1 „ х

1 “ н

1

(1 +x2)axf (гн -гв)

О1+Х2-(',и-'в + а1)1+*2

,(1.53)

если г a гон, то атн < ав; ато < ав + от max max

'тг.осг = От (1 - f-1 + 4^7 [Гн~^-—(Бд + D) +

I х-*ду 1 — р I а\ j

£д---------

(1 н-хг)^ ,

(гон “ гв) + & (гн “ гон)

Р2 (1 +х2)с^

р\

ft А " г НГн " ГОН)

Ml I

Ед ( Г0Н ~ Гв) + ( гн гон)

1

(1 +х2)сф(гн-гя)

с2

(1-54)

еслигон <г<тщр 0Тн — ов j от0 < ов + Оф; max max

_ Рд^1£д °тт.ост — 1 - а

X

^д (1 + х2)

Ед (гон — гв) + Ef (гн - гон)

('к - 'вн + О1) +Х2 - ('н - гв + а1) +Хг

D '1 +Xo /« «. \1 O1 2-(rK-rm + al) 2 U-M)oT/ p\ " ₽ДЛ1 £дГн-Гон)

(l+x2)axe

£д ( Г0Н ~ 'в) + & ( ГН - гон)

, А

%-г + аЛ +__________1______

к а1 ) (1 +х2)О12(гн-гв)

если г<гон, ат н = ов ; стх 0 < ав + ит;

max max

^-(Гн-г. + аО1^

/ D\ Mlp

°ТТ.ОСТ-°В + °Т 1 г + 1

I Лд) 1 - Н

-------- (гн - гоо + а1)* +Хг - Он ~гъ + а1)1 +*2 (l+XzW .

®д Оо.о ~ "* D (^н ~ ^о.о)

—а}^_(Гн_Гоо1а1)1-2 (1 +х2)д? ,;

£д ( Г0.0 ~ — ^"о.о)

(1 - и) От ( D \ , х А А 1 " F ГГн Г°'°' РдЛ1 1 ^Д/______________

£д ( Го.о “ ^в) (''и “ ^о.о)

ССЛИ Г S ГО 0, СЦ- ц ~ <Jg , (Jjj + <JT < <JT0 < 2 Og । max max

РдЛ!Р °ТГ.ОСТ----ав + | _ Ц

(1.55)

(1.56)

(1 +x2) <Ф

- (rH - r0.0 + “l)1 +*2 + <rH - rB + ai)1 +x*

^JX (Zo.o o.o)

r[ai+X2-(rH-ro.o

ER(r0Ji-r3)+D(rK

~ ro.o)

(1 - м) Р-г / Рд-^1

~ ro.o)

_____—Ш___________

£Д ( '’o.O “ Гв) + & ( Гн “ o.o)

если гвн<г<Гоо. °т и " °в; ств + °т < °то < 2 °в ! max max

(1.57)

(. D\ Ml (Гн-Гъ + а^ _

°™>ст--от[ 1-£д1+ !-и I ai I (£д Р)+1-рХ

Mi

X

erd (1 +Х2)($ Ец (гОн ~ 1в) + (гн “ I’oh)

('•н-Гвн + «1)

(1 +Х2)^]2

(1- р.) р gT / £>

Ml ~ЕЛ

Ер, ( га.о ~ гв) + & ( гк '’о.о)

р 2 -

------ТУ <fH - го.о + «1)1 +Хг - ('н - гв + *1? +Х2

(1 +Х2)дМ_______________________________________:

£Д (г0.0 ” 'в) + ('’н ” '’о.о)

(Ьц)Еот/ DX

ал I * р РГн '‘о.о,

* PflAi \ £Д1__________

<^Д ( 0.0 “'’в) ( 'll "" '"о.о)

(158)

если гон г < гзд, к « ов ; 0В + от £ <jto < 2 ов $

max

Ml Яд °ТТ.ОСТ " 1 _ н

1 — f*

max

Яд Оон ~ *в) + & (^Н ~ ?он)

D (1 + х2)с&

Л1+^2 (г г л \1+Х2 (1 ( 1 \ (г г \

°1 ~ vh“ гон+ а1) ~ рд Л| I Е I ^н" Г°н

Яд ( Г0Н "'‘в)+^4^ *гон)

(гн - г0.0 + ai)1 +*2 - (Гн - гв + О1)1 +Хг (1+х2)а?[;

(г0.0 “ '‘в) + 0"нон)

( го.о гв) + ( гн - го.о)

еслиг<гон, атн = ав;ов + ат<0то<2ов;

max

max

(1.59)

атт.ост ~ °в> (1.60)

еслиг>гво, Отд ^2ив; шах

/ d\ М1£

°тт.ост= ов + ит 1 _ .

( Яд J 1 " И

(Гн - Гон + «1)1 +*2 + (гн - гв + аО1 +х*

£д (гон ~ Гв) + (^*н ^он)

Mi ГЧгн~г°н)

£д ( ^он ~ *э) + & (“ гон)

(1.61)

еслигвн &г <гво, то ота = 2ов; о0 = 2ав;

max max

РрдЛ1 °ТТ.ОСТ = | _ |

X р

£д Оон ” го) + & (гн ” гон)

£д ( ГОН Гв) + ( гн ~ гон)

----------V - <rH - 'о.о + «1)1 +*2 + (га -гъ + О1)1 +х2

(1"о.О ^в) * (^"н Л>н)

(1+х2)<42

_1 + .*2 (г г л. п ( 1 (г г \

а1 ~ VH ГО.О+ а1' о л ' Р (гя“ ГО.&

______________________ Ml £Д/____________________

Ед(гс.о-гв)+°(гп-^о.о)

если г0 0 £ г < гвН, » 2 ов; ст0 — 2 <jb ’

_м_ (1+х2)а12

Он - гон + «1)1 +Jt2 - (Гн + гв + Я1)1 +Х2

•®д Оон ~гв) +-^ (гн~ гон)

ЬГ J + x, ------- ai *

(l+x2)aM

-(гн_/он+а1)1+Х2

(1- ц)Рат ₽ДЛ1

( гон “ Гв) + & (гн~гон)

г 2

(1 +Х2)*!2

- (rH - ro.o + ai)1 +*2 + (Гн - га + Oj)1 +л2

Яд Оо.О ГВН Он о.о)

(1 + X2)dfi

_1 + Х2 /> »• и. л U+*2 1 П<Г ( 1 Ъг - \

al VH Г0.0+ Л1) R Л М р Он” го.о)

_______________________ РдЛ1 \ 'Ед/_________________

Ед ( ^О.О” в)+ & ( о.о)

если Гфц г < гoqJ g^h — ств, <jto — 2 cig; max max

°тт.ост ”

Рд^1 Дд

1 -н

^д (Гон “ ^в) + (гя ~ гонУ

D (1 +x2)a’i2

- (г,- (1- f) (л„- г»)

_________________________J РдЛ1 £д/_________________

Ед ( Г0Н ~ гв) + (гн ~ гон)

-Он-''о.о + а1)

_^д____

(1+*2)Д1*

Ед Oo.o ” ^в) + Он ~ o.o)

D

(l+x2)

(1-ц)ат/ р\ _

PA I 1 Г* I rO.oJ

ДЛ1 l ЬД)

Ед (о.о в)+ Е (ги-* гQf0)

, (1.64)

если г<гон, птн = qbj qTq — 2 <jb ; max max

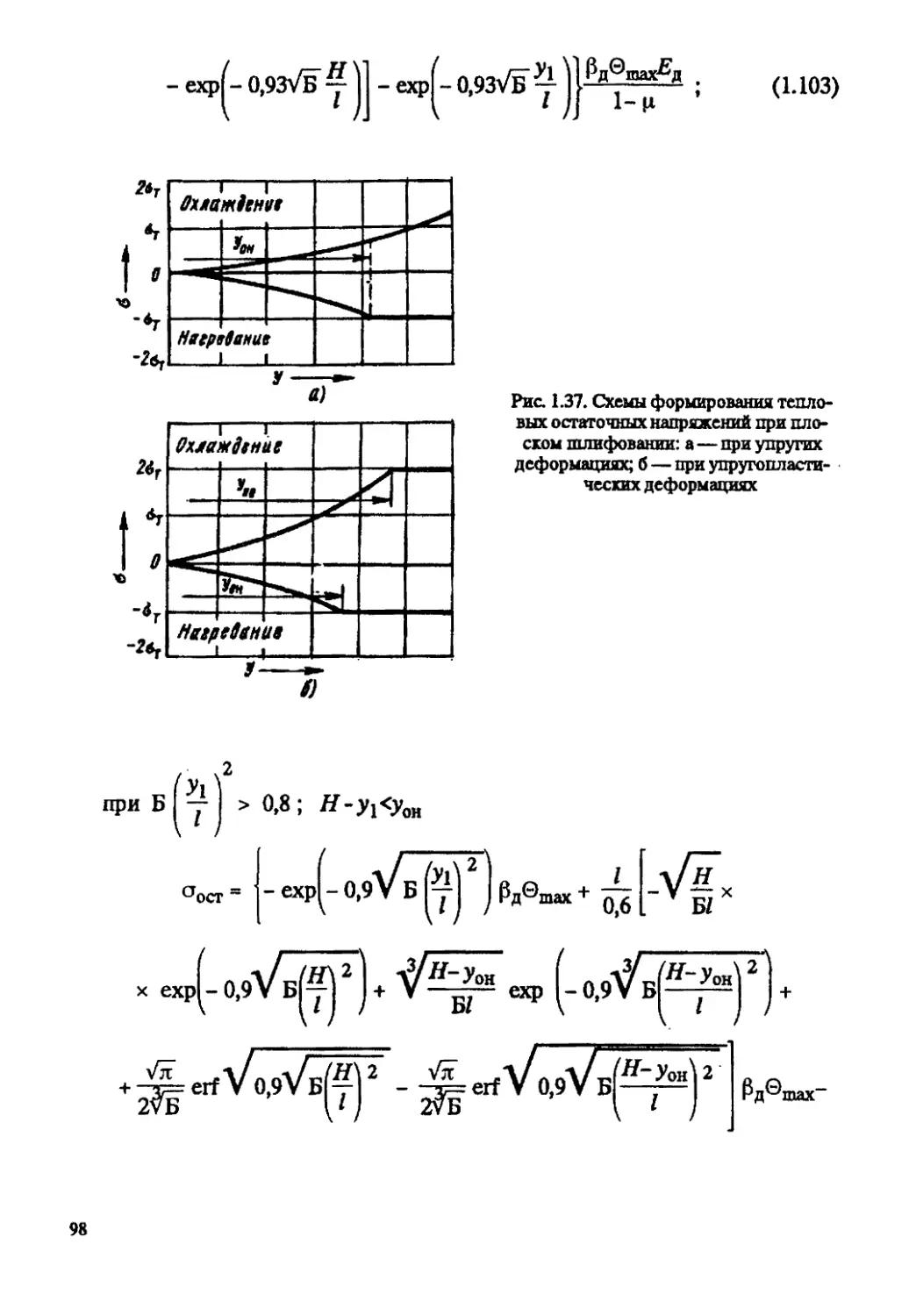

L L2. Анализ влияния технологических факторов на характер изменения тепловых остаточных напряжений

Рис. 1.6. Осевые тепловые остаточные на-пряжения при точении вала из ХН73БМТЮ резцом из ВК8: t" 0,5 мм; а= 12° 10° ;q>- 45° ; <pi - 15°;

г - 1 мм; pi “ 30 мкм

Рис. 1.7. Зависимость остаточных напряжений при точении от скорости резания

По методике, предложенной в разд. 1.1.1, на ЭВМ были рассчитаны тепловые остаточные напряжения в поверхностном слое при точении деталей типа валов и дисков. Анализ расчетов показывает, что с увеличением подачи наблюдается возрастание как величины, так и глубины залегания тепловых остаточных напряжений (рис. 1.6). Это обусловлено увеличением температуры в поверхностном слое детали с увеличением подачи. С возрастанием скорости резания также несколько возрастают остаточные напряжения в связи с увеличением скорости деформации, но вместе с тем уменьшается глубина их залегания. Последнее объясняется увеличением разности между скоростью движения теплового источника и скоростью распространения тепла в поверхностный слой обрабатываемого материала и подтверждается экспериментально (рис. 1.7).

С увеличением глубины резания тепловые остаточные напряжения изменяются несущественно (рис. 1.8), что обусловлено незначительным влиянием глубины резания на температуру в зоне резания (рис. 1.9).

Увеличение радиуса при вершине резца в плане вызывает уменыпе-ние тепловых остаточных напряжений (рис. 1.10), а увеличение главного угла в плане—их возрастание (рис. 1.11). Это объясняет-

ся тем, что в первом случае уменьшается, а во втором увеличивается толщина среза. В свою очередь увеличение толщины среза приводит к повы-

Рис. 1.8. Зависимость осевых тепловых остаточных напряжений при точении вала 13Х12МВФА резцом из Т15К6 от глубины резания:

Vе 1,7Ус;$- 0,1*%в;а- 10°;у- 10е;

Рис. 1.10. Зависимость тепловых остаточных напряжений при точении вала ХН73МБТЮ резцом из ВК8 от радиуса при вершине резца:

$ « 0,3 ; t - 1 мм; v - 0,2 %; г - 1мм;

а- 12°; у - 10°; <р - 45°; <pi - 15°;

pl» ЗОмкм

Рис. 1.9. Зависимость температуры в зоне резания от глубины резания: резец из ВК8; s - 0,1 ; v - 0,3 %; г - 1 мм; а - 12е;

Y - 10е ; ср - 45°; <pi - 15° ; pi * ЗОмкм

Рис 1.11. Зависимость тепловых остаточных напряжений от главного угла в плане: обрабатываемый материал ХН73МБТЮ, резец из ВК8;

V- 0,ЗУс;$- 0,2“%б;Г~ 1мм;а- 12е; Y - 10е; epi - 15°; г =- 1 мм; pi» 30 мкм

Рис. 1.12. Зависимость тепловых остаточных напряжений от радиуса скругления режущей кромки резца: обрабатываемый материал ХН73МБТЮ; резец из ВК8;

V- 03^с;5- 0,2>%б;Г- 1мм;а- 12е; у - 10°; <р - 45е; (pi - 15°; г - 1мм

Рис. 1.13. Зависимость тепловых остаточных напряжений от переднего угла резца: обрабатываемый материал ХН73МБТЮ; резец из ВК8;

у- 03*Гс;5- 0,2*%€;Г- 1мм;а- 12°;

Y- 10”;<р- 45°;qpi- 15°;г- 1мм: pl - ЗОмкм

Рис. 1.14. Зависимость тепловых остаточных напряжений от переднего угла резца: обрабатываемый материал ХН73МБТЮ; резец из ВК8;

v« ;s- 0,2*%6;f- 1мм;

Y - 10°; ф - 45°; (pi - 15”; г • 1 мм: Р1 - ЗОмкм

Рис. 1.15. Зависимость тепловых остаточных напряжений от толщины обрабатываемой детали: обрабатываемый материал 13Х12МВФА; резец из ВК8;

V- 1,7^с;5- 0,2*%(?;Г- 1мм;а- 12е; Y - 10°; ср - 45°; (pi - 15е; г - 1 мм ; pl - ЗОмкм

шению температуры в зоне резания.

. Радиус скругления режущей кромки резца значительно влияет на величину остаточных напряжений. С увеличением радиуса скругления возрастает температура и, как следствие этого, тепловые остаточные напряжения (рис. 1.12).

С увеличением переднего и заднего углов резца тепловые остаточные напряжения уменьшаются незначительно (рис. 1.13 и 1.14).

Для тонкостенных деталей на тепловые остаточные напряжения влияет толщина стенки (рис. 1.15).

1.1.3. Силовые остаточные напряжения

При обработке резанием на поверхностный слой обрабатываемой детали оказывают влияние силовые поля, действующие со стороны передней и задней поверхности резца. Очевидно, что остаточные напряжения от силовых полей, действующих по каждой из этих поверхностей, будут иметь различный характер и величину. В связи с этим целесообразно раздельно определить остаточные напряжения от силы, действующей по передней поверхности, и силы, обусловленной трением между обрабатываемой поверхностью и задней поверхностью резца, а затем, используя принцип суперпозиции, определить суммарные остаточные напряжения как алгебраическую сумму напряжений, возникающих при нагружении (действием вышеуказанных сил) и разгрузке (после прекращения действия этих сил).

Рассмотрим действие сил на обрабатываемую поверхность со стороны передней поверхности резца в виде равномерно распределенной нагрузки (рис. 1.16).

_ Основываясь на положениях теории упругости для системы координат х By при равномерно распределенной нагрузке напряжения в поверхностном слое могут быть определены по формулам, полученным Б. А. Кравченко:

R sin 0i——

<4 = -z—т-----?-----------г?[2(02-e1)-(sm202-sin20.)];

х 2лЬх aj sin[ Pi + (Р2-у) ] 17 2 17 ’

R sin Pi —

“J - - '2 ( °2 - °'’ + (2 °2 * Si" 2 11 ’

R sin Pi —

tL = - 7—Г----•—777—£-----77 tcos 2 02 - COS 2 Oi ].

xy Inbiaisinlh + tfb-y)] 2 1

(1-65)

Углы Gp 02 и их функции определяются следующим образом:

0i“7-(P2-y);

Л / V

+ 2"(Р2"1');

х А h ai

2(b+b£—[2sin2 (pi~ у)- 1]+ sin2(pi - у) |YВ + B I Л ai 1 1

sin 2 0j = v —

i + (b+bJ— I h ai

sin20i =sin2(p2-y); cos2Gi = 0,5sin(P2~у);

cos 2 62 =

b+b£—1 h ai}

sin2(p2-y)

Равнодействующая внешних сил co стороны передней поверхности резца Я может быть выражена через составляющую, которая равна разности суммарной составляющей силы резания и составляющей силы трения по задней поверхности резца FpT.e.

^^-Frcosa cos (Р2 - У) ’

где р2 — угол трения по передней поверхности резца.

Исследования показали, что

Рис. 1.16. Схема к определению силовых напряжений в поверхностном слое от сил, действующих по передней поверхности инструмента при точении

Val*l 1+| + tg(arctgB-Y)

R =

cos(p2-v)

Подставив значение Л в формулы о'х, а'у и

Y Р2

₽1 = 45е- -Ь - — [9], после преобразований получим z Z

xy и учитывая, что

° 'х - “

* 2 л

У~~2л

^Л1-Л <ц !

.z.A’ _

J___

2*

(1.66)

где

4,2 [B’ Л’ o’

I h alJ 1 - p?

1 2’

1 + В + В tg (arctg В - у)

Ч»1 = г-------7^ . [я \ [Л

В cos |— -2 arctg Bl + sin I— -2 arctg Bl cos I— I Z I IZ I I z

X

x

2 arccos

b + bJ—

h a[

+ sin 2 — - 2 arctg В -2 1“ /

i + (в+в£—'l I ftaJ,

2? B + b£—) \ h Qj I

2 sin2| - 2 arctg В [ — 1 I Zi I

1 + |B + bJ— 1

I h al)

sin 2 He

2

2arctgB)[(B + B^—-1 I l Л Uj I

2

i + (b + b£— 1

I h ad

1 + В + В tg (arctg В - у)

В cos Ну - 2 arctg ВI + sin l~ - 2 arctgВ

I2 / 12

cos н- - 2 arctg В I А

2arccos

B + b£ —

h ay

- sin 2 Ну - 2 arctg ВI + I2 I

( у h\2

1+ B + Bf — I h aj I

1 + В + В tg (arctg В - у)

Фз-

В cos (77 - 2 arctg В ] + sin | ~ 2 arctg B^ cos f— 2 arctg В | 1 + f B+ В 7~^~У 12 112 I 12 JI nail

1-

cos 2(77- 2 arctg в)- 2 f В + В ) sin|77- 2 arctg В

12 II it ay I 12

Глубина залегания опережающих пластических деформаций в поверхностном слое от сил, действующих по передней поверхности, может быть определена с использованием положений теории пластичности (рис. 1.17):

ay 1 - sin Bi

Л = ОМ - ai; ОМ = ОА; -т^-; h = —

Sin Pl Sin Pl

Принимая во внимание, что tg Pi = В, после преобразований получаем

Напряжения в поверхностном слое, обусловленные силами, действующими по задней поверхности (рис. 1.18):

сь = - —— cos а . т лЬг

Здесь г — расстояние до рассматриваемого слоя, в котором определяются напряжения; —равнодействующая сила, действующая по задней поверхности:

» тр Р1^ / . , - b2 (1 - siny) *

Ri=—-------- arccos 1-а2д 2 +

Sin Р2

а2й1-^(1-ЬтГ 6

+ sin a (cosy + В sin у)+ pi C°SCt* (1.68)

Значения Ь^х приведены в табл. В.4.

В координатах^ By и . 2 ох «(Jrsin а; п 2

Оу = or cos а ;

= аг sin а cos а ,

где , а? и тх> — осевые и касательные напряжения в поверхностном слое, обусловленные силами, действующими по задней поверхности резца. Для представленной на рис. 1.18 схемы:

1 1 - н2 °- = 2 Д ^р'з [2 (вг- во - (8Й12 02 - sin 0!) ];

1

Л11-Р2 (1.69)

^-L^^[2(^-0>)+(shl2^-sin2e>)1:

i

Я] 1 - ц2

T^=2^i1AcoSp3[COS2 02’COs2011’

где рз — угол трения по задней поверхности инструмента (р3 *» р2) [17].

о

Рис, 1,17. Схема распределения пластических деформаций при точении

Рис. 1.18. Схема к расчету напряжений в поверхностном слое от сил резания, действующих по задней поверхности инструмента при точении

Переходя к декартовой системе координат, после преобразований получаем

о; = tpb ?1 У _ А л;В;дГ:т 1

2 лЬ\ cos а 1-ц

,, ТуЬ ?2 Л 1

= 2 л bi cos а 1 -и

ft ТР* a-N' со >[> 1

Хху = 2 л cos а ?3 1-Л

(1-70)

Функции 51 > 52 и рассчитываются следующим образом:

51 =-----7-----------------г arccos — -— - 1 +

sin 2 - 2 arctg В + у I -* / /'¥д1В'|2

IZ I V 1 +1-------------1

Глубина пластических деформаций в поверхностном слоеЛ j от сил резания, действующих по задней поверхности инструмента, определяется на основании решения Прандтля о том, что длина пластического участка свободной поверхности при вдавливании плоского штампа равна ширине штампа (см. рис. 1.17):

Л1=Ж;^ = 5£ = Д8ш45’=-7=;Л1= ~=.

V2 V2

Расчет остаточных напряжений, обусловленных воздействием на поверхностный слой детали силового фактора, проводится в следующей последовательности:

1. Определяются суммарные силовые напряжения при нагрузке:

°х ~ °х + °х» Оу ~ Оу 4* Оу , тху = Хху + хху •

(1.71)

Значения а'х, ау, ст” , о” , определяются по формулам (1.65) и (1.69).

2. Проверяется условие пластичности по теории Хубера—Мизеса для плоского напряженного состояния (О| = 0) [16]:

+ (02 ~ аз)2 + а3 * ат >

т.е. пластические деформации возникают, когда интенсивность напряжений достигает предела текучести материала при растяжении.

Главные напряжения определяются по формуле

°2,3 =—2"^±V(ax-c^) -4?^.

3. Определяются остаточные напряжения в соответствии с теоремой Генки о разгрузке:

QOCT.T = афикт “ °ист >

где °фикт — фиктивные напряжения (при нагрузке), определяемые по формулам (1.65) и (1.69); аист—истинные напряжения в материале, соответствующие состоянию текучести, определяются по формулам (1.65) и (1.69) в предположении, чтоу - Л иу —/4, так как на этой глубине упругие и пластические напряжения равны (см. рис. 1.17).

1.1.4. Анализ влияния технологических условий обработки на характер изменения силовых остаточных напряжений

Анализ результатов расчета показывает, что с увеличением подачи силовые остаточные напряжения увеличиваются, что объясняется возрастанием сил резания (рис. 1.19). С увеличением скорости резания силовые остаточные напряжения возрастают незначительно, что обусловлено возрастанием скорости деформации.

С увеличением глубины резания величина и глубина залегания остаточных напряжений, обусловленных силовым воздействием, возрастают, что объясняется увеличением сил резания с увеличением глубины резания (рис. 1.20).

При увеличении переднего и заднего углов резца сжимающие остаточные напряжения, обусловленные силовым воздействием на обрабатываемую поверхность (рис. 1.21), а также глубина их залегания уменьшаются.

Увеличение радиуса скругления режущей кромки резца и износ резца по задней поверхности вызывают возрастание как величины, так и глубины залегания остаточныхнапряжений, поскольку силы резания увеличиваются (рис. 1.22 и 1.23).