Text

Изделие 608

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

608.ТО-2

Содержание

Введение................................................8

1. Назначение и общее описание устройства БРЭМ-1........10

2. Боевая и техническая характеристика........:.........14

3. Корпус и его оборудование............................32

3.1. Корпус.............................................32

3.1.1. Крыши корпуса....................................34

3.2. Люки корпуса...................................... 36

3.2.1. Люк механика-водителя............................36

3.2.2. Люк запасного выхода.............................37

3.2.3. Люк под двигателем...............................37

3.2.4. Люк командира....................................37

3.2.5. Люк такелажника..................................38

3.3. Сиденья экипажа....................................38

3.3.1. Сиденье механика-водителя........................38

3.3.2. Сиденье командира................................39

3.3.3. Сиденье такелажника..............................39

3.3.4. Сиденье резервное................................39

4. Зенитно-пулеметная установка.........................40

4.1. Назначение и устройство ЗПУ........................40

4.2. Установка зенитного пулемета.......................41

4.3. Зенитный пулемет 6П50..............................41

4.4. Коллиматорный прицел ВК10-Т........................41

5. Приборы наблюдения и ориентирования..................42

5.1. Приборы наблюдения командира.......................42

5.1.1. Прибор наблюдения ТКН-ЗМК и

прожектор ОУ-ЗГК (ОУ-ЗГКМ)..............................42

5.1.2. Размещение прибора и прожектора в машине.........44

5.1.3. Призменные приборы наблюдения командира..........44

5.2. Призменные приборы наблюдения ТНПО-160 такелажника.... 45

5.3. Приборы наблюдения механика-водителя...............45

5.3.1. Призменный прибор наблюдения ТНПО-168В...........45

5.3.2. Приборы наблюдения ТНПА-65А......................45

5.3.3. Прибор ночного видения ТВН-5.....................45

5.4. Комплект приборов ПНВ-57ЕЛМ........................47

5.5. Гирополукомпас ГПК-59..............................47

6. Система гидропневмоочистки прибора наблюдения

механика-водителя.......................................49

7. Силовая установка....................................50

7.1. Двигатель..........................................50

7.1.1. Основные агрегаты и сборочные единицы двигателя..50

7.1.2. Передаточный механизм............................51

7.1.3. Газораспределительный механизм...................52

7.1.4. Нагнетатель......................................52

7.2. Система питания топливом...........................53

7.2.1. Топливные баки...................................54

28< 3

7.2.2. Оборудование для подключения бочек

к системе питания топливом..............................55

7.2.3. Топливные краны..................................56

7.2.4. Топливные фильтры................................57

7.2.5. Топливоподкачивающие насосы......................58

7.2.6. Топливный насос высокого давления НК-12М.........59

7.2.7. Привод управления рейкой топливного насоса.......61

7.2.8. Форсунка.........................................62

7.2.9. Клапан выпуска воздуха...........................63

7.2.10. Штуцер слива топлива............................63

7.2.11. Топливозаправочный агрегат......................64

7.2.12. Работа системы питания топливом.................64

7.3. Система питания двигателя воздухом и устройство

для выпуска отработавших газов..........................65

7.3.1. Воздухоочиститель................................65

7.3.2. Подвод воздуха к воздухоочистителю...............66

7.3.3. Работа воздухоочистителя.........................66

7.3.4. Сигнализатор давления СДУ 1А-0.12................67

7.3.5. Устройство для выпуска отработавших газов........67

7.4. Система смазки.....................................68

7.4.1. Масляные баки....................................69

7.4.2. Масляный насос двигателя.........................70

7.4.3. Масляный фильтр МАФ..............................71

7.4.4. Масляный центробежный фильтр МЦ-1...............72.

7.4.5. Масляные радиаторы...............................73

7.4.6. Маслозакачивающий насос МЗН-2....................73

7.4.7. Работа системы смазки............................74

7.5. Система охлаждения.................................75

7.5.1. Водяные радиаторы................................76

7.5.2. Расширительный и пополнительный бачки............76

7.5.3. Паровоздушный клапан.............................77

7.5.4. Водяной насос....................................77

7.5.5. Вентилятор.......................................77

7.5.6. Жалюзи...........................................78

7.5.7. Работа системы охлаждения........................78

7.6. Система подогрева..................................79

7.6.1. Подогреватель....................................79

7.6.2. Работа системы подогрева.........................80

7.6.3. Обогреватель отделения управления................81

7.7. Воздушная система..................................81

7.7.1. Устройство элементов воздушной системы...........82

7.7.2. Работа воздушной системы.........................86

7.8. Система ПВВ........................................86

8. Силовая передача.....................................89

8.1. Гитара.............................................89

8.1.1. Привод компрессора...............................90

8.1.2. Привод стартера-генератора.......................90

8.1.3. Привод вентилятора...............................91

8.1.4. Раздаточный редуктор..................:..........92

4

8.1.5. Механизм отбора мощности................................93

8.1.5. 2. Работа механизма отбора мощности.....................94

8.2. Коробки передач...........................................95

8.3. Бортовой редуктор.........................................98

8.4. Работа силовой передачи...................................98

8.5. Приводы управления силовой передачей......................98

8.5.1. Привод выключения коробок передач (привод сцепления)... 99

8.5.2. Привод переключения передач........................99

8.5.3. Блокирующее устройство рычага переключения передач.100

8.5.4. Привод управления поворотом.......................103

8.5.5. Привод остановочного тормоза......................103

8.5.6. Блокировка избирателя передач.....................104

8.5.7. Устройство для подтормаживания....................105

8.5.8. Механизмы распределения...........................106

8.5.9. Работа механизмов распределения...................110

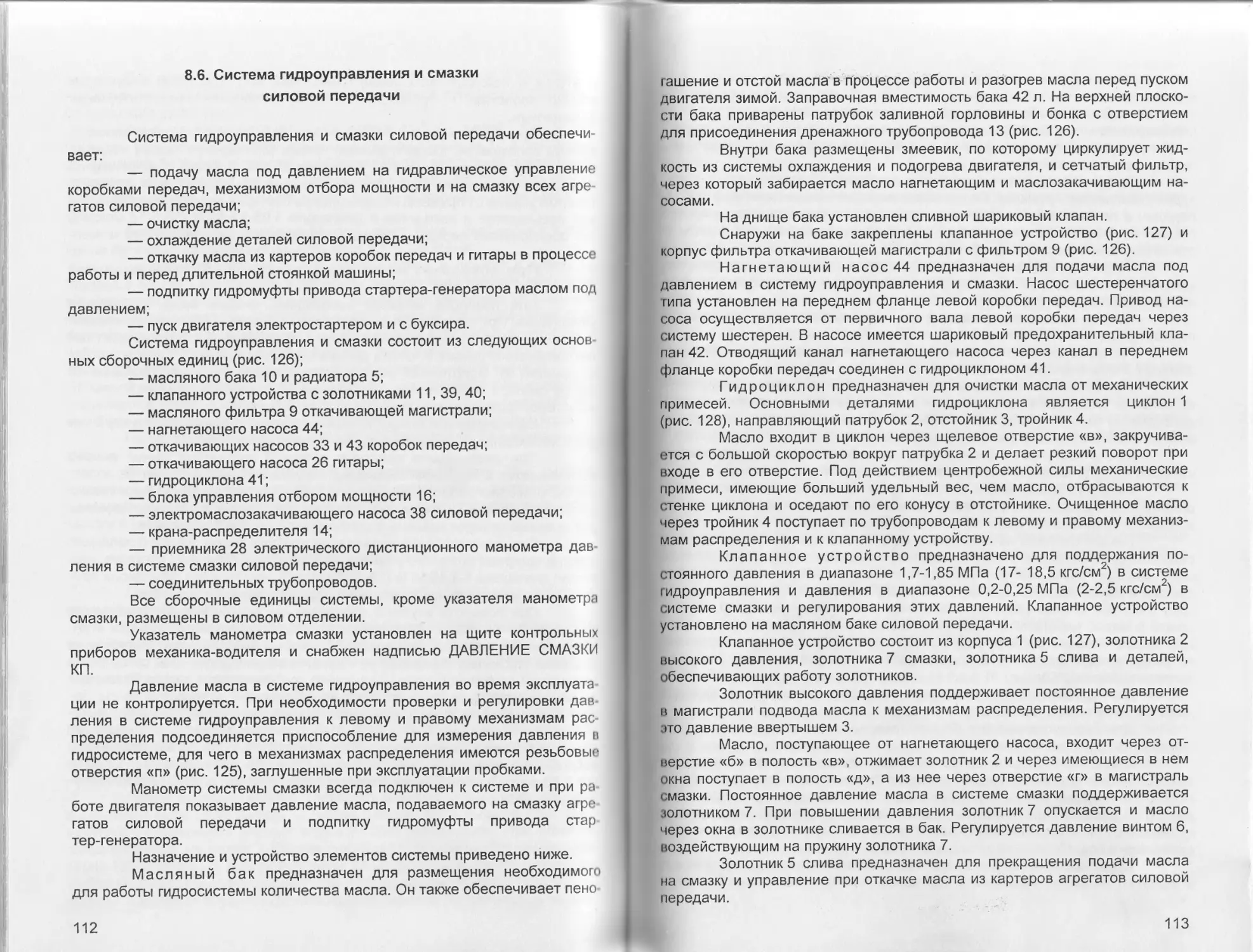

8.6. Система гидроуправления и смазки

силовой передачи.........................................112

8.7. Работа системы гидроуправления

и смазки силовой передачи................................115

9. Ходовая часть.........................................117

9.1. Гусеничный движитель................................117

9.1.1. Гусеница..........................................117

9.1.2. Ведущее колесо....................................117

9.1.3. Опорный каток.................................. 118

9.1.4. Поддерживающий каток..............................119

9.1.5. Направляющее колесо...............................119

9.1.6. Механизм натяжения гусениц........................120

9.1.7. Приводы к датчику спидометра и тахогенератору.....121

9.2. Система подрессоривания.............................122

9.2.1. Торсионный вал....................................122

9.2.2. Балансир в сборе..................................122

9.2.3. Гидравлический амортизатор........................124

10. Электрооборудование.................................126

10.1. Источники электрической энергии....................128

10.1.1. Аккумуляторные батареи...........................128

10.1.2. Стартер-генератор................................129

10.2. Система электрического пуска двигателя, сварки и питания

потребителей электрической энергии..................129

10.2.1. Работа электрической схемы в генераторном режиме..132

10.2.2. Работа электрической схемы при пуске

двигателя стартером......................................133

10.2.3. Пуск двигателя воздухом и комбинированным способом... 134

10.3. Потребители электрической энергии135

10.4. Вспомогательные приборы электрооборудования........136

10.4.1. Щит контрольных приборов механика-водителя.......137

10.4.2. Блок защиты аккумуляторов........................138

10.4.3. Розетка внешнего пуска...................,.......138

10.4.ЗА. Розетка внешнего электропитания...................138

10.4.4. Автоматы защиты сети...............................138

10.4.5. Устройство защиты двигателя от пуска

в обратную сторону и сигнализации критических оборотов.139

10.4.6. Дорожная сигнализация...........................139

10.4.7. Контрольно-измерительные приборы................140

10.5. Электрическая бортовая сеть.......................141

10.6. Сигнальные лампы и звуковой сигнал................141

10.7.1. Подготовка специального оборудования к работе...144

10.8. Система аварийной сигнализации....................146

11. Средства связи......................................148

11.1. Радиостанция Р-163-50У............................148

11.2. Радиоприемник Р-163-УП............................149

11.3. Переговорное устройство Р-174.....................150

12. Система защиты от оружия массового поражения........152

12.1. Прибор радиационной и химической разведки ГО-27...152

12.1.1. Устройство комплекта прибора ГО-27..............153

12.1.2. Измерительный пульт Б-1.........................153

12.1.3. Датчик Б-2.................................... 154

12.1.4. Воздухозаборное устройство......................155

12.2. Аппаратура ЗЭЦ13-1................................155

12.3. Фильтровентиляционная установка...................156

12.4. Подпоромер........................................158

12.5. Исполнительные механизмы системы защиты...........158

12.6. Работа системы защиты.............................159

13. Противопожарное оборудование........................161

13.1. Размещение и устройство ППО.......................161

13.2. Работа системы ППО................................162

14. Система дымопуска...................................165

15. Оборудование для подводного вождения................166

15.1. Съемное оборудование подводного вождения..........166

15.2. Несъемное оборудование подводного вождения........168

15.3. Укладка съемного оборудования на машине...........170

16. Специальное оборудование машины.....................171

16.1. Тяговая лебедка...................................171

16.1.1. Устройство лебедки..............................171

16.1.2. Привод управления лебедкой......................175

16.1.3. Механизм выключения тяговой лебедки.............177

16.2. Механизм выдачи троса вперед......................177

16.3. Механизм выдачи троса назад.......................178

16.4. Вспомогательная лебедка...........................178

16.4.1. Устройство вспомогательной лебедки..............178

16.4.2. Работа вспомогательной лебедки..................179

16.5. Очиститель троса..................................180

16.6. Блоки полиспаста..................................180

16.7. Механизм блокировки подвески......................181

16.8. Грузоподъемный кран...............................181

16.8.1. Устройство крана................................181

16.9. Сошник-бульдозер..................................184

6

16.10. Буксирные средства...............................185

16.11. Грузовая платформа...............................185

16.12. Гидравлический домкрат...........................186

16.13. Электросварочное оборудование....................187

16.14. Гидросистема спецоборудования.....................188

16.14.1. Назначение и общее устройство гидросистемы......188

16.14.2. Назначение, устройство и принцип действия

механизмов системы..................................... 191

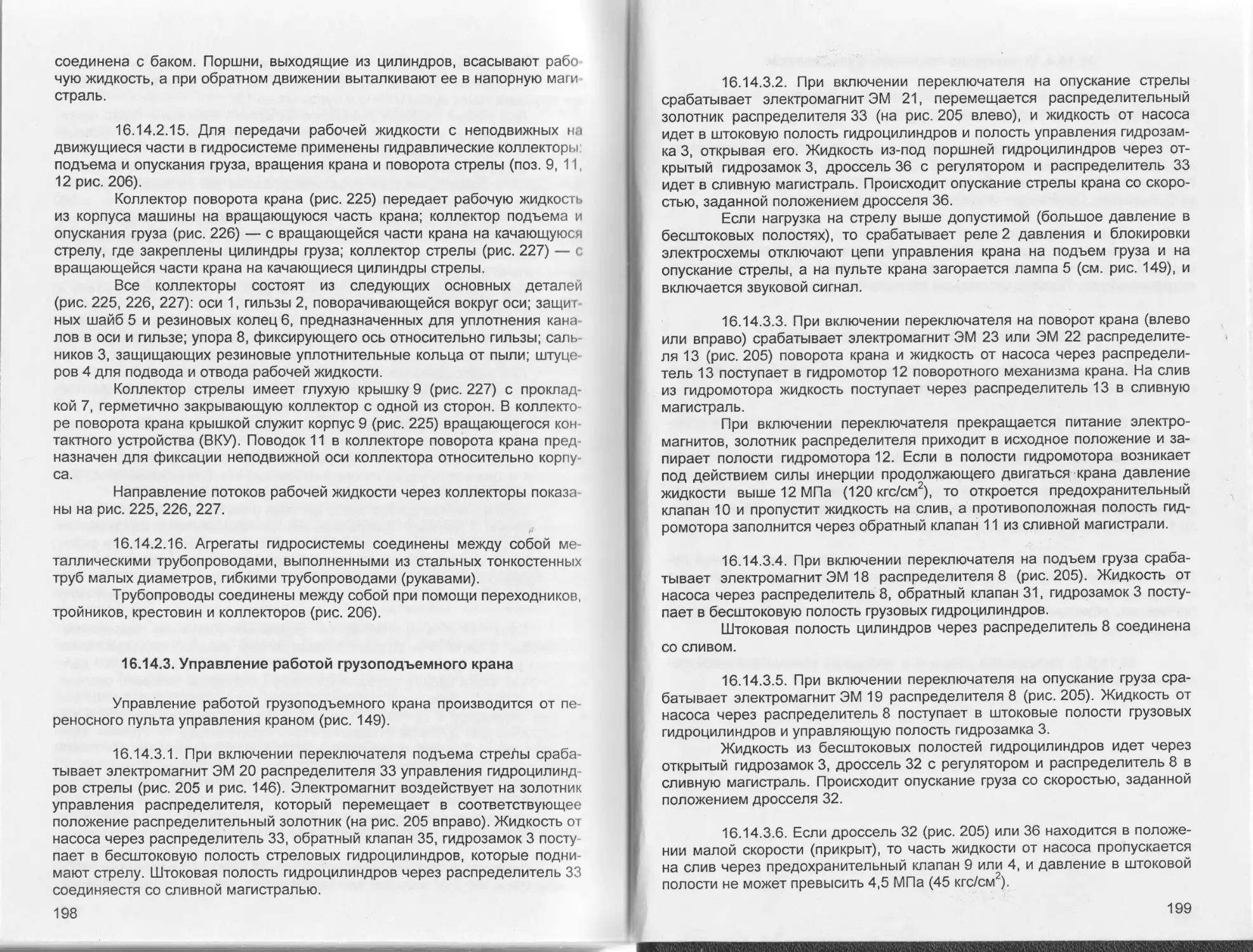

16.14.3. Управление работой грузоподъемного крана.......198

16.14.4. Управление сошником-бульдозером................200

16.14.5. Работа вспомогательной лебедки.................200

7

Введение

Техническое описание предназначено для изучения устройства

изделия 608, а также принципа действия и устройства его агрегатов, сис-

тем и механизмов.

К настоящему Техническому описанию отдельным приложением

издан альбом рисунков.

В процессе эксплуатации наряду с настоящим Техническим опи-

санием необходимо руководствоваться эксплуатационной документацией

на отдельные приборы, аппаратуру и агрегаты, придаваемой к машине, а

также инструкцией по эксплуатации машины. Перечень необходимых экс-

плуатационных документов представлен в ведомости эксплуатационных

документов.

В настоящем Техническом описании приняты следующие основ-

ные сокращения и обозначения:

АДУ - автомат давления

АЗР - автомат защиты электрических цепей

АК-150 -компрессор

БА20-1 С- блок автоматики

БВ34 - прибор командира переговорного устройства Р-174

БВ35 - прибор механика-водителя переговорного

устройства Р-174

БВ37 - прибор сцепщика - такелажника переговорного

устройства Р-174

БОД - блок остановки двигателя

БР - бортовой редуктор

БСП - блок стартерного переключения

БУФ - блок управления факелом

БЦН - бензиновый центробежный насос

ВЗУ - воздухозаборное устройство

ВКУ - вращающееся контактное устройство

ГО-27 - прибор радиационной и химической разведки

ГПК-59 - гирополукомпас

ГПО - гидропневмоочистка

ДС - дорожная сигнализация

Д-20 - датчик

ЗИП - запасные части, инструмент и принадлежности

ЗПУ - зенитно-пулеметная установка

ЗПЧ - заранее подготовленная частота

ИТ - измеритель топлива

КДС - коробка дорожной сигнализации

ВК10-Т - коллиматорный прицел

КП - коробка передач

МАФ - масляный фильтр

МЗА - малогабаритный заправочный агрегат

МЗН - маслозакачивающий насос

МОД - механизм остановки двигателя

МЦ - масляный центробежный фильтр

НК-12 - топливный насос

8

6П50

НТП

ОМП

опв

ОУ-ЗГКМ

ПАС

пвв

ПДФ

ПНВ-57ЕЛМ -

ППО

ПУС

РМШ

РСГ

сг

СДУ

ТВН-5

ТДА

ткн

ТНПА-65

ТНПО-160

ТНПО-168В

ТПУ

ТФК

ФВУ

ФГ

ИЛ611

ЭЗУ

эк

ЭК-48

ЭМ

- зенитный пулемет

- топливоподкачивающий насос

- оружие массового поражения

- оборудование для подводного вождения

- осветитель

- прибор автоматики согласующий

- подогрев впускного воздуха

- противодымный фильтр

- прибор ночного видения

- противопожарное оборудование

- пусковое устройство стартера

- резинометаллический шарнир

- реле стартера-генератора

- стартер-генератор

- сигнализатор давления

- прибор ночного видения механика-водителя

- термодымовая аппаратура

- прибор наблюдения командира

- прибор наблюдения аварийный

- дневной прибор наблюдения командира

- прибор дневного наблюдения

механика - водителя

- танковое переговорное устройство

- топливный фильтр картонный

- фильтровентиляционная установка

- фара

- редуктор

- электронное запоминающее устройство

- эксплуатационный комплект

- электропневмоклапан

- электромагнит

1. Назначение и общее описание

устройства БРЭМ-1

Изделие 608 (бронированная ремонтно-эвакуационная машина

БРЭМ-1*, рис. 1) предназначена для эвакуации аварийных танков из зоны

действия огня противника на сборные пункты поврежденных машин или в

укрытие, эвакуации застрявших объектов и оказания помощи экипажам при

ремонте и техническом обслуживании танков в полевых условиях.

Машина обеспечивает:

- эвакуацию объектов при различных видах застревания, требую-

щих усилия вытаскивания до 100 тс;

- буксирование средних танков и БМП в различных дорожных ус-

ловиях на буксирных тросах или неуправляемых объектов на полужестком

буксирном приспособлении;

- снятие и установку агрегатов и сборочных единиц массой до 12 т;

- земляные работы по отрытию укрытий, расчистке проходов;

- техническую помощь при ремонте и обслуживании танков в по-

левых условиях.

Для выполнения указанных работ машина оборудована лебедкой

с тяговым усилием 25 тс и блоками полиспастов; вспомогательной лебед-

кой с тяговым усилием 530 кгс; полужестким буксирным приспособлением

с внутренней амортизацией; сошником-бульдозером для закрепления ма-

шины при работе тяговой лебедкой и производства земляных работ; стре-

ловым полноповоротным краном; грузовой платформой для размещения

контейнеров с инструментом, приспособлениями и запасными частями;

электросварочной аппаратурой для резки и сварки.

Машина выполнена на базе шасси среднего танка и кроме специ-

ального оборудования включает в себя следующие основные части: бро-

невой корпус, вооружение, силовую установку, силовую передачу, ходовую

часть, электрооборудование, средства связи и наблюдения, системы кол-

лективной защиты и вентиляции, противопожарное оборудование, обогрев,

термическую дымовую аппаратуру, оборудование для преодоления вод-

ных преград по дну.

Экипаж машины состоит из трех человек: механика-водителя, ко-

мандира, сцепщика такелажника.

На машине имеется возимый комплект запасных частей, инстру-

мента и принадлежностей.

Для войскового ремонта танков Т-72 или Т-64 машина комплекту-

ется соответствующими комплектами запасных частей и инструмента,

размещенных в двух контейнерах на грузовой платформе.

По внутреннему расположению механизмов и оборудования ма-

шина разделена на три отделения: управления, машинное и силовое.

Отделение управления расположено в носовой части корпуса

и ограничено в продольном направлении машины средним топливным ба-

ком и машинной перегородкой с встроенной выдвижной крышкой.

* Далее по тексту — машина.

10

В передней части корпуса по оси машины (рис. 2) на специальном

попике размещено сиденье механика-водителя; педали подачи топлива,

остановочного тормоза и сцепления; ручной привод подачи топлива; изби-

||.1толь скоростей; рычаги поворота со встроенными кнопками управления

ошником-бульдозером в правом и кнопкой подтормаживания — в левом

рычаге. ? ;

На верхнем наклонном листе корпуса, впереди сиденья механи-

ка-водителя, установлены: регулятор температуры обогрева стекол прибо-

ра наблюдения механика-водителя; светильник освещения щита контроль-

ных приборов; индивидуальный вентилятор механика-водителя; щиток

управления насосной станцией, вспомогательной лебедкой; щиток управ-

лсния дорожной сигнализацией.

В шахте наклонного листа корпуса установлен прибор наблюдения

м< ‘ханика-водителя.

Слева и справа от полика размещены два баллона для сжатого

иоздуха.

В нише под поликом размещаются: один подсумок с патронами

(1 ?0 шт.) к автомату, один патронташ с патронами (6 шт.) к сигнальному

пи( голету и кобура с сигнальным пистолетом.

Со стороны левого борта (рис. 2, 3) размещены: левый топливный

o.ik, щит контрольных приборов, четыре аккумуляторные батареи (АКБ),

| )пливная аппаратура, фильтровентиляционная установка, пульт управле-

ния краном, подогреватель с калорифером, сиденье сцепщика-

ыкелажника.

Над АКБ установлены: реле-регулятор, фильтр радиопомех, блок

ыртерного переключения, реле переключения стартера-генератора, po-

ll яка внешнего запуска, блок защиты АКБ, выключатель АКБ.

Со стороны правого борта (рис. 2, 4) размещены: правый топлив-

ный бак, пульт управления и сигнализации аппаратуры ППО, приемопере-

д.пощая радиостанция, радиоприемник, прибор переговорного устройства,

< пианизм управления реверсом тяговой лебедки, сиденье командира.

Под сиденьем командира на днище корпуса установлен ящик для

размещения ЗИП и трех патронташей с патронами (18 шт.) к сигнальному

пистолету. Крышка ящика одновременно служит поликом при ведении

стрельбы из пулемета.

Сзади сиденья командира, на среднем топливном баке, установ-

лены: датчик, блок питания и пульт измерительный системы коллективной

мщиты.

Слева от сиденья командира на днище корпуса установлены бачок

дня питьевой воды и дополнительное сиденье для слесаря-ремонтника.

В крыше корпуса, над сиденьями членов экипажа, размещены лю-

и1 с приборами наблюдения и приводами управления, а также ВЗУ аппара-

|уры ГО-27.

На вращающихся погонах командирской башенки установлены зе-

ки I но-пулеметная установка с магазином для патронов и осветитель

< >У-ЗГК (ОУ-ЗГКМ).

На плоскости перегородки, ограждающей средний топливный бак,

рл 1мещаются три автомата и антенна в чехлах.

28

11

Под сиденьем такелажника, в днище корпуса, размещен люк за-

пасного выхода, на крышке которого крепится стеллаж для укладки трех

противогазов и двух подсумков с патронами (240 шт.) для автомата.

Машинное отделение (рис. 5) размещено в средней части

корпуса и ограничено в продольном направлении машины машинной пере-

городкой и перегородкой силового отделения.

В машинном отделении установлены: тяговая лебедка с плане-

тарным и раздаточным редукторами, гидронасос, насосная станция, баки

гидросистемы с аппаратурой, стеллаж для укладки восьми магазинов с

патронами пулемета и девяти сумок с гранатами, быстродействующие

баллоны системы ППО и стеллаж для боевого рациона.

В съемной крыше машинного отделения размещены: механизм

выключения тяговой лебедки, вспомогательная лебедка с гидроаппарату-

рой управления.

Силовое отделение (рис. 6) расположено в кормовой части

корпуса. Компоновка силового отделения выполнена с поперечным распо-

ложением двигателя, смещенным к левому борту.

Между двигателем и перегородкой силового отделения размеще-

ны расширительный и пополнительный бачки системы охлаждения. По-

полнительный бачок расположен под расширительным в районе подмо-

торного фундамента. На балке перегородки силового отделения крепятся

поплавковый клапан и фильтр МАФ.

С левой стороны нагнетателя установлен центробежный фильтр,

который крепится к средней балке силового отделения.

Между правым бортом корпуса и двигателем установлен воздухо-

очиститель.

Вдоль правого борта установлена гитара, передающая крутящий

момент от двигателя к коробкам передач и через раздаточный редуктор к

тяговой лебедке и гидронасосу. Между левым бортом корпуса и двигате-

лем установлено устройство для выпуска отработавших газов из цилинд-

ров двигателя. На отдельном кронштейне фундамента двигателя закреп-

лен стартер-генератор. Конический редуктор привода вентилятора уста-

новлен на кронштейне, закрепленном на днище машины. Под кронштейном

конического редуктора установлены МЗН двигателя и МЗН буксира.

В специальных картерах, вваренных в кормовой части корпуса с

левой и правой стороны, устанавливаются коробки передач в сборе с бор-

товыми редукторами. На каждой КП установлен механизм распределения.

На кормовом листе корпуса расположен вентилятор системы ох-

лаждения. В силовом отделении установлены пополнительный и основной

маслобаки системы смазки двигателя, а также маслобак системы смазки и

гидроуправления силовой передачи.

Со стороны левого борта закреплены два баллона системы ППО.

Силовое отделение закрывается крышей, состоящей из крыши над

двигателем и крыши над силовой передачей. К крыше над силовой пере-

дачей крепится стеллаж, в котором находятся водяные и масляные радиа-

торы.

По днищу корпуса проходят торсионные валы подвески, а по бор-

там — тяги приводов управления.

12

Снаружи машины на носовой части корпуса установлены сош-

ник-бульдозер с гидроцилиндрами управления, механизм выдачи троса

вперед. При необходимости может быть установлен очиститель троса.

На левой стороне корпуса машины установлен стреловой полно-

поворотный кран.

На левой надгусеничной полке установлены: двурогий крюк, два

домкрата, ящик ЗИП, ящик-стеллаж для электросварочной аппаратуры и

принадлежностей сварщика, дополнительный масляный бак, два блока

полиспаста.

На правой надгусеничной полке установлены: полиспаст, салазки

для транспортировки полиспаста с тросом к эвакуируемому объекту, ящик

1И11, труба-лаз ОПВ, наружный топливный бак, включенный в общую сис-

юму питания топливом, шпоры для крепления машины на железнодорож-

ной платформе.

На кормовом листе корпуса машины установлены две топливные

бочки, включенные в общую систему питания топливом; бревно для само-

ньнаскивания; полужесткое буксирное приспособление; механизм выдачи

(роса назад.

На съемной крыше машинного отделения установлена передви-

кпощаяся по роликам грузовая платформа с контейнерами ЗИП и инстру-

ментом для войскового ремонта танков. На переднем борту грузовой

ни (гформы, в ящике, размещаются ленты с патронами (300 шт.) для пуле-

мета.

Снаружи машины размещаются: буксирные тросы, фары, сигнал,

(.лбаритные фонари, розетка для подключения переносной лампы, лом,

•I. точное приспособление, детали буксирного приспособления.

13

2. Боевая и техническая характеристика

Общие данные

Тип ............................................средний

Масса, т:

с грузом на грузовой платформе массой 1,5 т.. 41

с контейнерами ЗИП на грузовой платформе .. 40,13

Экипаж..........................................3 человека

Удельная мощность, л.с./т....................... 20,5—20,9

Среднее удельное давление, кгс/см2..............0,839

Основные размеры

Длина, мм ...................................... 7980

Ширина, мм:

по съемным щиткам...................... 3460

по гусеницам............................ 3370

Высота (с платформой), мм ...................... 2425

Ширина колеи (расстояние между серединами

гусениц), мм................................... 2790

Дорожный просвет, мм:

по выштамповке шестых подвесок .........487

по выштамповке передней части днища.....419

Длина опорной поверхности, мм ..................4211

Эксплуатационные данные

Скорость движения

Расчетная, км/ч, при частоте вращения

коленчатого вала двигателя 2000 об/мин:

на 1-й передаче.................................7,32

на 2-й передаче......................... 13,59

на 3-й передаче.........................17,16

на 4-й передаче.........................21,47

на 5-й передаче.........................29,51

на 6-й передаче.........................40,81

на 7-й передаче.........................60,0

на передаче заднего хода ...............4,18

Средняя, км/ч:

по грунтовой дороге ............................35—45

по шоссе................................до 50

по грунтовой дороге с буксированием

среднего танка на 1 или 2-й передаче:

днем, не более ........................ 12

в условиях ограниченной видимости,

не более................................8

Максимальная по шоссе, км/ч.....................60

14

Расход ГСМ и запас хода

Расход топлива на 100 км пути, л:

по грунтовой дороге без буксируемого

объекта.................................260—450.

по грунтовой дороге с буксируемым

средним танком ......................... 370—1150

по шоссе, без буксируемого объекта .....240

Расход масла на 100 км пути, л: '

по грунтовой дороге без буксируемого

объекта.................................3—10

по грунтовой дороге с буксируемым

средним танком .........................7—25

Запас хода по топливу (с учетом наружных

топливных бочек), км:

по грунтовой дороге без буксируемого

объекта.................................460—650

по грунтовой дороге с буксируемым

средним танком ......................... 150—430

Запас хода по топливу (с учетом наружных

топливных бочек) по шоссе без буксируемого

объекта ........................................700

Преодолеваемые препятствия

Максимальный угол подъема, градус...............30

Максимальный угол крена, градус.................25

Ширина рва, м ..................................2,6—2,8

Высота стенки, м ...............................0,85

Глубина брода (без предварительной подготовки

машины), м ....................................1,2

Водные преграды с ОПВ при скорости течения до 1,5 м/с, м:

ширина ................................до 1000

глубина ................................5

Вооружение

Зенитно-пулеметная установка

Тип.............................................автономная

: " открытая

Управление......................................ручное

Время приведения в боевое положение

из походного, мин...............................1

15

Зенитный пулемет

Марка...........................................6П50

Калибр, мм .................................... 12,7

Предельная дальность стрельбы по целям, м:

воздушным.............................. 1500

наземным............................... 2000

Боевая скорострельность, выстр/мин ............80

Способ производства выстрела ..................ручной

Питание .......................................ленточное

Число патронов в ленте, шт.....................60

Углы обстрела пулемета, градус:

горизонтальный........................360 с обводом

антенны и гру-

зоплатформы

возвышения, не менее..................75

снижения, не менее.....................5

Минимальный угол возвышения пулемета

в районе грузовой платформы, градус, не менее .35

Масса, кг......................................25

Коллиматорный прицел

Марка ......................................... ВК10-Т

Увеличение, кратн.............................. 1

Масса, кг......................................0,4

Автомат

Количество, шт.................................3

Марка .........................................АКС-74

Калибр, мм ....................................5,45

Масса со снаряженным магазином ................3,78

Сигнальный пистолет

Количество, шт................................. 1

Калибр, мм ....................................26

Боекомплект

Патроны к 12,7 мм пулемету, шт.................840

Патроны к автомату, шт.........................360

Патроны к сигнальному пистолету, шт............24

Ручные гранаты Ф-1, шт......................... 18

16

Приборы наблюдения и ориентирования

Дневные приборы наблюдения

Прибор командира и сцепщика-такелажника

Марка ........................................ТНПО-160

Гип...........................................призменный,

обогреваемый,

со встроенным

регулятором

температуры

Количество, шт................................6

(2 - у командира,

4- у такелажника)

Масса, кг ....................................3,4

Прибор механика-водителя

Марка ........................................ТНПО-168В

Гип...........................................призменный,

однократный,

обогреваемый,

с регулятором

температуры

Масса, кг ....................................7,2

Вспомогательный призменный прибор

Марка ........................................ТНПА-65

Количество, шт................................4

(2- у механика-

водителя,

2- у командира)

Масса, кг ....................................0,7

Ночные приборы наблюдения

Прибор командира

Марка .............................ТКН-ЗМК

Тип................................комбинированный,

электронно - оптический,

перископический

17

Увеличение, кратн.:

дневная ветвь....................................5

ночная ветвь.............................3

Поле зрения, градус:

дневная ветвь..............

ночная ветвь........

Дальность видения ночью, м ..

Перископичность, мм.........

Масса, кг...................

Источник инфракрасного света

...........10

...........8

..........300-400

...........200

...........12,5

осветитель ОУ-ЗГК

(ОУ-ЗГКМ) с инфракрасным

светофильтром

Прибор механика-водителя

Марка .......................................ТВН-5

Тип ...............................

Увеличение,кратн.............

Поле зрения градус, не менее

по горизонтали..............

по вертикали.........

Дальность видения, м, не менее:

электронно- оптический,

бинокулярный,

перископический

............ 1

............33

...........26

при подсветке фарой ......................80

при естественной освещенности 5 • 10’3 лк.100

Перископичность, мм...............................200

Масса, кг.........................................5,3

Источник инфракрасного света .....................фараФГ-125

с инфракрас-

ным свето-

фильтром

Индивидуальные приборы ночного видения

Марка........................................... ПНВ-57ЕЛМ

Тип ...........................................бинокулярный

Количество, шт..................................2

Увеличение, кратн............................... 1

Дальность видения, м............................ 100

Источник инфракрасного света ....................фараФГ-127

Прибор ориентирования

Курсоуказатель

гирополуком-

пас ГПК-59

18

Силовая установка

Двигатель

Марка ............................................. В-84МС

Тип .................................. четырехтактный, многотоплив-

ный дизель (дизельное топли-

во, керосин, бензин) с

жидкостным охлаждением и

приводным центробежным

нагнетателем

Число цилиндров, шт............................. 12

Расположение цилиндров..........................V-образное

под углом 60°

Максимальная мощность (п =2000 об/мин)

при работе на дизельном топливе, л.с............840

Максимальный крутящий момент

(п=1300— 1400 об/мин)

при работе на дизельном топливе, кгс • м........340

Максимальная частота вращения коленчатого

нала на холостом ходу, об/мин, не более........ 2300

Минимально-устойчивая частота вращения

коленчатого вала на холостом ходу,

об/мин, не более................................800

Удельный расход топлива на режиме

максимальной мощности, г/(л.с. • ч)............ 182

Удельный расход масла (при п=1800 об/мин)

|/(л.с. • ч), не более..........................8

Масса сухого двигателя с установленными

выпускными коллекторами и центробежным

маслоочистителем МЦ-1, кг, не более............ 1020

Порядок работы цилиндров........................ 1л,6п,5л,2п,

Зл,4п,6л,1п,

2л,5п,4л,3п

Система питания топливом

(Зместимость системы с двумя бочками,

вместимостью 200 л каждая ......................... 1730

I вместимость внутренних топливных баков, л .......1220

Система питания воздухом

I ип воздухоочистителя .............двухступенчатый с эжек-

ционным удалением пыли

из пылесборника (первая

ступень - циклонный аппа-

рат, вторая ступень - кассеты)

Количество кассет, шт..........................3

19

Система смазки

Заправочная вместимость системы, л ............ 78

Заправочная вместимость масляных баков, л:

внутренних...................................... 65

запасного наружного..................... 35

Количество масла в баках, при котором пуск

двигателя запрещен, л........................... 20 и менее

Система охлаждения

9

Тип ................................жидкостная, закрытая с

принудительной циркуля-

цией охлаждающей жидкости

и продувкой воздуха через

радиаторы вентилятором

Заправочная вместимость........................ 90

Вентилятор .........................центробежный

с дисковым фрикционом

Система подогрева

Тип подогревателя ............................. форсуночный

Максимальный расход топлива, л/ч, не более..... 9

Система пуска

Основная............................воздухопуск с зарядкой бал-

лонов от компрессора

Дополнительная .....................электрическая от АКБ

стартером-генератором

СГ-10-1С

Комбинированная....................воздушно-электрическая

Воздушная система

Компрессор:

марка ......................................... АК-150СВ

тип................................. поршневой, трехступенча-

тый, двухцилиндровый,

воздушного охлаждения

Рабочее давление, кгс/см2 ...................... 150

Производительность, м3/ч...................... 2,4

Количество баллонов, шт......................... 2

Вместимость баллона, л.......................... 5

20

.. . Силовая передача

Гип................................. механическая с повышаю-

щим редуктором (гитарой),

двумя бортовыми коробками

передач и соосными борто-

выми редукторами

Гитара

Гип............................... повышающий шестеренча-

тый редуктор с приводами

на компрессор, стартер-ге-

нератор, вентилятор систе-

мы охлаждения и раздаточ-

ный редуктор

Передаточное число на КП.......................0,706

Передаточное число

на раздаточный редуктор .......................0,693

Передаточное число на вентилятор:

на высокой передаче............................0,647

на пониженной передаче .................0,773

11ередаточное число на компрессор..............0,934

Масса, кг .....................................408,3

Коробка передач

I ип...................................механическая (планетарная)

с гидроуправлением

Количество, шт....................................2

11исло передач 11ередаточное число: на 1-й передаче на 2-й передаче на 3-й передаче на 4-й передаче на 5-й передаче на 6-й передаче на 7-й передаче на передаче заднего хода Количество фрикционов в каждой КП: блокировочных тормозных Способ поворота 7 вперед и 1 назад 8,173 4,4 3,485 2,787 2,027 1,467 1 14,35 2 4 ....путем включения понижен- ной передачи в КП со сто- роны отстающей гусеницы

21

Привод управления

гидравлический

с механическим приводом

золотников

Привод тормоза ..................................

Бортовой редуктор................................

Передаточное число...............................

Масса коробки передач

в сборе с бортовым редуктором, кг:

левой ..........................................

правой ..................................

механический

планетарный

5,454

751

741

Система гидроуправления и смазки

Общая вместимость системы, л...................57

Заправочная вместимость бака, л................42

Ходовая часть

Движитель

Тип .................................. гусеничный с задним рас-

положением ведущих колес

Гусеница:

Тип ..................................металлическая с параллель-

ным резино-металлическим

шарниром и цевочным

зацеплением

ширина, мм.......................................580

шаг зацепления, мм.............................. 164

количество траков

в каждой гусенице, шт.............................81

масса одного трака, кг:

сРМШ..............................................16,3

масса одной гусенице, кг:

сРМШ .......................................... 1909

количество гусениц, шт..........................2

Ведущее колесо:

Тип ................................ с двумя съемными венцами

число зубьев венца.............................. 12

масса, кг.......................................240

количество, шт..................................2

Направляющее колесо:

Тип ................................ цельнометаллическое

литое

количество, шт....................................2

масса в сборе с кривошипом, кг................... 197

22

' шорный каток:

I ип ............................... двудисковый с наружной

амортизацией

количество, шт.................................. 12

масса, кг....................................... 182

IЬ ддерживающий каток:

I ип ................

количество, шт.......

масса, кг............

однобандажный с

внутренней амортизацией

..........6

..........31

Система подрессоривания

I ип ............................... индивидуальная, торсион-

ная, с амортизаторами

Амортизаторы ....................... гидравлические

I ’асположение амортизаторов........ на подвесках

1,2 и 6-го опорных катков

Масса

заправленного гидроамортизатора, кг.............66,6

Электрооборудование

Тип ................................ постоянного тока, однопро-

водное (за исключением

аварийных цепей)

11апряжение сети, В............................. 271^

Система защиты сети

Электрофильтр ....

(для стартерной цепи—48 В)

автоматы защиты сети и

плавкие вставки

.............Ф-10

Аккумуляторные батареи

I ип ............................... стартерные

свинцово-кислотные

I (апряжение, В ................................. 24

Марка ............................... 12СТ-85РМ, (или

6СТЭН-140М, 6СТ-140Р

напряжением 12 В)

Количество, шт...................................4

Общая емкость батарей, А ч.......................340

Масса одной батареи с электролитом, кг...........72

23

Стартер-генераторная установка

Стартер-генератор:

Тип...................................постоянного тока, защи-

щенного исполнения, сме-

шанного возбуждения

марка........................................... СГ-10-1С

Масса, кг........................................ 70

Генераторный режим:

мощность, кВт........................... 10

номинальное регулируемое напряжение, В .... 26,5—28,5

Стартерный режим:

мощность, л.с........................... 26

напряжение, В............................ 48

Реле-регулятор:

марка ........................

тип...........................

Блок стартерного переключения .

Реле стартер-генератора.......

Пусковое устройство стартера ....

Прибор автоматики согласующий

.......... Р10ТМУ-1С

бесконтактный, с погодо-

направленной регулировкой

.......... БСП-1М

.......... РСГ-10М1

.......... ПУС-15Р

.......... ПАС-15-2С

Приборы освещения и сигнализации

Фара ............................................ ФГ-125

Фара ............................................ ФГ-126

Фара с насадкой ................................. ФГ-127

Звуковой сигнал:

марка ........................................... С-314Г

количество, шт................................... 2

Коробка дорожной сигнализации .................... КДС1-2С

Табло сигнальное................................. ТС-6

Контрольно-измерительные приборы

Вольтамперметр................................. ВА-540

Спидометр ..................................... СП-110

Тахометр ...................................... ТЭ-4В

Индикатор давления ............................ ИД-1Т-15,

ИД-1 Т-6

Манометр воздушной системы..................... МТ-60УП

Термометр:

марка ........................................ ТУЭ-48-Т

количество, шт......................... 2

24

(Счетчик моточасов:

марка ........................................... 228-ЧП-ПЮ

количество, шт............................1

I опливомер ......................................ТМУ-23

Средства связи

Радиостанция

1ип................................ультракоротковолновая,

приемопередающая, теле-

фонная симплексная с

частотной модуляцией

Марка ..........................................Р-163-50У

Радиус действия радиостанции

при радиосвязи с однотипной радиостанцией

в условиях средне-пересеченной местности,

при работе на двухметровую штыревую антенну

при выключенном подавителе шумов и

отсутствии посторонних радиопомех, не менее, км .20

11отребляемый от бортовой сети ток. А:

в режиме «Передача» ...................10

в режиме «Прием».......................2,3

Радиоприемник

I ип...................................

Марка .........................

11отребляемый от бортовой сети ток

не более, А ...................

ультракоротковолновый с

частотной модуляцией,

обеспечивающий прием

телефонной информации

...........Р-163-УП

...........1,3

Аппаратура внутренней связи и коммутации (ТПУ)

Марка ....................................... Р-174

Количество абонентов............................4

25

Система защиты от оружия массового поражения

Тип ................................коллективная, обеспечи-

вающая защиту экипажа и

внутреннего оборудования

машины от воздействия

ударной волны, радиоактив-

ных и отравляющих веществ,

а также защиту экипажа от

проникающей радиации

ядерного взрыва и гамма-

излучения радиоактивно-

зараженной местности

Датчик системы...................... прибор радиационной и

химической разведки ГО-27

Источник создания избыточного давления

и средства очистки воздуха, поступающего

внутрь машины от пыли, радиоактивных и

отравляющих веществ ................ фильтровентиляционная

установка

Исполнительные устройства системы механические с электриче-

скими и пневматическими

приводами

Аппаратура управления исполнительными

устройствами....................................ЗЭЦ13-1

Способ включения системы............ автоматический и ручной

Противопожарное оборудование

Тип .................................автоматическое, двухкрат-

ного действия

Количество баллонов, шт..........................4

Тип огнегасящей смеси ...........................Хладон

114В2 и13В1

Количество термодатчиков, шт.....................5

Способ включения ..................... автоматический и ручной

Ручной огнетушитель, шт......................... 1

Количество оптических датчиков...................9

26

Средства маскировки

Система дымопуска

1ип...............................термическая

дымовая аппаратура

I (родолжительность

непрерывного действия системы,

мин, не более ...................................10

< редний расход дизельного топлива, л/мин........10

Оборудование для подводного вождения

Способ подготовки машины

к преодолению водной преграды....... герметизация машины с

установкой съемного обо-

рудования

Движение, по дну водной преграды....на 1-й передаче

Средство обеспечения сохранения

заданного направления

при преодолении водной преграды ....радиосвязь, курсоуказатель

Водооткачивающая система:

насос, шт......................................1

Производительность (при противодавлении

4 м вод. ст.), л/мин ..........................100

Специальное оборудование

Раздаточный редуктор

I ип................................ механический с приводом

на гидронасос и редуктор

тяговой лебедки

11ередаточное число:

на гидронасос ............................1

на редуктор тяговой лебедки в режиме

намотка...................................1,555

на редукторе тяговой лебедки в режиме

размотка..................................1

Управление:...............

» ’-* *

реверс тяговой лебедки....

। орможение тяговой лебедки

Масса, кг ................

.......... включение механическое с

гидроуправлением фрикци-

онной муфты гитары

...........механическое, зубчатой

муфтой

..........механическое,

фрикционными дисками

.......................85,9

27

Тяговая лебедка

Тип .............................................механическая

Тяговое усилие, тс...............................25

Длина троса, м:

общая....................................222

рабочая..................................200

Трос:

диаметр, мм.....................................28,5

разрывное усилие, тс.....................42

Скорость размотки троса

(при частоте вращения коленчатого вала

двигателя п=1600 об/мин), м/с....................0,333

Скорость намотки троса

(п=1600 об/мин), м/с ............................0,217

Редуктор лебедки:

тип................................... понижающий, планетарный,

с приводом от раздаточно-

го редуктора

передаточное число ..............................40,6

Масса лебедки с редуктором, кг................... 1752

Механизм выключения тяговой лебедки

Исполнительное устройство .......... электромеханическое

Способ выключения................... автоматический (при уси-

лии на тросе 23—25 тс)

Вспомогательная лебедка

Тип

механическая с приводом

от гидромотора

Тяговое усилие, кгс..............................530

Длина троса, м:

общая....................................425

рабочая..................................400

Диаметр троса, мм................................5

Масса, кг........................................66

Механизм выключения вспомогательной лебедки

Исполнительное устройство..........электромеханическое

Способ выключения..................автоматический (при усилии

на тросе 480—580 кгс)

28

Грузоподъемный кран

Гип.................................стреловой, полноповоротный

I рузоподъемность, тс...........................12

I рузовой трос:

диаметр, мм ............................22,5

длина, м................................29,7±0,3

разрывное усилие, тс....................31

Угол поворота крана, градус:

при грузоподъемности 12 тс ..............360

при грузоподъемности до 12 тс...........90

в сторону носа,

и 60

в сторону кор-

мы от плоскос-

ти, перпенди-

кулярной лево-

му борту

( корость поворота крана, об/мин, не более .....4

Скорость подъема крюка, м/мин:

без груза, не более.....................4,7

с грузом массой 12 т, не более..........3,4

Максимальная скорость опускания крюка,

м/мин..........................................3,4

Время подъема стрелы без груза из походного

положения до минимального вылета крюка, с,

не менее........................................34

I $ремя опускания стрелы, с, не менее...........72

11ри грузоподъемности крана 12 тс:

вылет крюка от оси вращения крана, мм...2970

максимальная высота подъема крюка над

грунтом, мм ............................4360

Максимальный вылет крюка от оси вращения

крана, мм ......................................4400

Максимальная высота подъема крюка над

Фунтом при максимальном его вылете, мм..........2130

11ривод на подъем стрелы

и грузового крюка ..............................гидравлический

/правление......................................дистанционное

Масса крана, кг.................................2320

Механизм поворота крана:

гип ..................................понижающий, планетарный

редуктор с приводом

от гидромотора

передаточное число................................4,57

масса редуктора, кг.............................97

29

Средства закрепления машины на местности

Основное ..........................

Дополнительное ....................

сошник-бульдозер

анкерное устройство

Сошник-бульдозер:

ширина отвала, мм..........................3100

привод.....................................гидравлический

управление ..............................дистанционное

максимальная величина заглубления, мм..............450

масса отвала, кг...................................770

Гидросистема спецоборудования

Тип ................................... открытая, объемная, с

дроссельным регулированием

Рабочее давление, кгс/см2......................... 150 +

Производительность, м3/ч:

шестеренчатого гидронасоса (при частоте

вращения коленчатого вала двигателя

п=2000 об/мин и давлении 150 кгс/см2),

не менее........................................

насосной станции................................

Общая вместимость системы, л....................

Заправочная вместимость гидробака, л ...........

2,1

0,54

171

79

Буксирные средства

Буксирное приспособление:

тип .............................................штанги с

внутренней

амортизацией

длина штанг, мм ......................... 1680

масса штанги, кг.........................70,4

количество штанг, шт.....................2

Буксирные тросы:

количество, шт.............................2

длина, мм................................. 5500

диаметр, мм................................41

Грузовая платформа

Тип ............................... цельнометаллическая,

съемная, с откидными бор-

тами

Грузоподъемность, тс............................ 1.5

Размеры в плане, мм............................. 1706X1400

Масса, кг.......................................351

30

Домкраты

Гип................................. гидравлический с ручным

приводом

Грузоподъемность, тс ............................30

Высота подъема груза, мм ......................180

Минимальная высота домкрата, мм ...............310

Высота вывинчивания винта с головкой, мм.......125

Масса заправленного домкрата

(без рукоятки), кг..............................35

Количество, шт..................................2

Электросварочная аппаратура

IИП...............................................ЭСА-1

Источник питания ....................стартер-генератор СГ-10-1С

Способ регулирования тока ...........путем изменения частоты

вращения коленчатого вала

двигателя

' 1астота вращения коленчатого вала двигателя:

для режима резки, об/мин, не более.........1400

для режима сварки, об/мин.................. 900 -1200

I ’екомендуемые марки электродов....................Э-50А и

Э10Х20Н9Г6С

, . 31

3. Корпус и его оборудование

3.1. Корпус

Броневой корпус предназначен для размещения и защиты от по-

ражения огнем противника экипажа, агрегатов и механизмов машины и

восприятия нагрузок, возникающих при передвижении, преодолении пре-

пятствий и работе рабочего оборудования. Установленные в корпусе дета-

ли подбоя и надбоя обеспечивают противорадиационную защиту экипажа.

Корпус состоит из носовой части, бортов, кормовой части, перед-

ней крыши, съемных крыш, днища, перегородки машинного отделения,

перегородки силового отделения, надгусеничных полок и вентиляторной

перегородки.

Носовая часть корпуса состоит из верхнего 6 (рис. 7) и нижне-

го 12 броневых листов. Листы сварены между собой, а также с листом

крыши, основанием крана, бортами и днищем. К верхнему листу носа при-

варены кронштейны 4, 13 и 14 для установки механизма выдачи троса тя-

говой лебедки вперед, два кронштейна 8 для крепления сошника-

бульдозера по-походному, кронштейны 7 для крепления передних габа-

ритных фонарей, два кронштейна 15 (рис 8) для крепления фар, две труб-

ки 17 для подвода электропроводов к фарам и габаритным фонарям.

К верхнему и нижнему листам носа приварены кронштейны 9

(рис. 7), 10 и 15 для крепления сошника-бульдозера и буксирные крюки 11.

В месте соединения верхнего листа носа с листом крыши вварена шах-

та 25 (рис. 8) для установки прибора наблюдения механика-водителя.

Левый борт состоит из двух броневых листов: верхнего 1

(рис. 9) и нижнего 15. Листы левого борта соединены броневым горизон-

тальным листом 12 (рис. 8) крыши. В сочетании эти три листа образуют

нишу для укладки стрелы крана. К листам левого борта, горизонтальному

листу, верхнему листу носа и листу крыши приварено основание 14 крана.

В передней части корпуса приварены два кронштейна 16 (рис. 7)

кривошипов направляющих колес.

К каждому борту приварено по три кронштейна 20 поддерживаю-

щих катков, два отбойника на правом борту и три отбойника на левом бор-

ту, предохраняющие полки от ударов гусеницами, по одному отбойнику 16

(рис. 9) с каждой стороны для исключения схода гусениц в сторону корпу-

са. Внизу к бортам приварено по одному упору 18 (рис. 7), которые ограни-

чивают поворот балансиров вторых опорных катков и по два кронштей-

на 21 механизма блокировки подвески первых и шестых опорных катков.

В верхней части к бортам приварены надгусеничные полки 1. К

левой надгусеничной полке и к борту приварен патрубок 7 (рис. 8) выхлопа

с фланцем 8, к которому при преодолении водных преград крепятся выпу-

скные клапаны.

В боевых условиях устанавливается экран выхлопного патрубка,

который предназначен для уменьшения теплового излучения. Экран 2

(рис. 10) уложен в специальный ящик и крепится к выпускному патрубку 1 с

помощью откидных болтов 3 с гайками.

32

Внизу на каждом борту приварены по три кронштейна 17 (рис. 7)

мновку гидроамортизаторов опорных катков. Задние кронштейны

hi икшнены совместно с картерами коробок передач.

Кормовая часть корпуса состоит из листа 13 (рис. 9) кормы,

• •и i-ih-io кормового листа 12 и картеров 11 коробок передач.

К кормовой части корпуса приварены: кронштейны 4 крепления

1 |- ini.i для самовытаскивания, кронштейны 7 и 14 крепления полужесткого

Пут ирного приспособления, кронштейны 8 крепления бочки, бонки 10 кре-

ни- ini'.। запасных траков.

В нижней части листа кормы выполнен люк доступа к вентилятору,

• I* pi.niоемый крышкой 5. Слева и справа от кормового листа приварены

|.|||||ц||н?йны 3 задних габаритных фонарей. Выше картеров коробок пере-

iH на кормовом листе приварены буксирные крюки 9 с защелками.

Передний лист крыши (поз. 3, рис. 8) представляет собой

Л| и тированный лист с приваренным к нему горизонтальным листом 12. В

। । < дней части листа крыши расположен люк механика-водителя, закры-

нт»м1.|й крышкой 27. За люком механика-водителя приварены основание 3

(рис 7) люка командира и основание 2 (рис. 9) люка такелажника. Между

• । пинаниями расположено воздухозаборное устройство 4 (рис. 8) системы

•» . / Перед основанием люка такелажника расположены: отверстие для

i-i/UKномера, лючок для наружной колодки переговорного устройства,

•|н1инсц 13 для установки антенны. За основанием люка такелажника рас-

- ппоя ен лючок с заглушкой для вывода провода переносной фары. За ос-

• Н-И.111ИСМ люка командира расположен лючок 29 для заправки топливной

• in t«-мы и приварены бонки крепления механизма блокировки вспомога-

1ПИ1.Н0Й лебедки.

Кроме того, на крыше приварены кронштейны 26, 28 и 30 для ус-

г тонки узлов механизма выдачи троса вспомогательной лебедки вперед

и и. । мд и фланец с двумя отверстиями для установки топливных трубок к

। - к 111и।юраспределительному крану.

На горизонтальном листе 12 расположены лючок 9 выброса воды

••» иодопомпы, лючок 10 для установки фильтра бака гидросистемы, рядом

• ним лючок для заправки бака гидросистемы, воздухозаборный лючок 11

uni н- i.iгеля и лючок для выброса пыли из нагнетателя.

Днище корпуса состоит из трех сваренных между собой броне-

И1.1К нистов: переднего, среднего и заднего. У бортов корпуса в днище с

• 11 дни стороны вварено по шесть кронштейнов осей балансиров опорных

Hill кон.

На заднем листе днища в силовом отделении приварены подмо-

Н1|и||.|й фундамент 2 (рис. 11) для установки двигателя; опора 8 стартера-

• пн1|> нора, кронштейны 3, 4 крепления гитары; кронштейн 7 крепления

pw/iyi юра привода вентилятора. Кроме того, в силовом отделении прива-

I- цы ионки 6 и скобы 5 крепления пополнительного маслобака системы

• мл 1|<и двигателя.

На среднем листе днища и правом борту приварены кронштей-

»ц.| I, 9, 10, 11 и бонки 12 для установки лебедки. На переднем листе дни-

hi । на стойках установлен полик механика-водителя, на котором крепятся

нье механика-водителя и привода управления.

28

33

В днище имеется ряд люков, закрываемых крышками, лючков и

отверстий, закрываемых броневыми пробками, размещение и назначение

которых показано на рис. 17.

К броневым деталям корпуса с внутренней стороны приварены

бонки, кронштейны, скобы, предназначенные для крепления агрегатов,

приводов управления, трубопроводов, электропроводов и т. д.

Перегородка машинного отделения отделяет машинное

отделение от отделения управления.

Перегородка состоит из съемной стойки 1 (рис. 12), которая

прикреплена к корпусу болтами 3 и двух ограждений: бокового 4 и

заднего 5. Ограждения крепятся к стойке и корпусу болтами 2 и 8.

Ограждения состоят из металлических кожухов и установленных

на них деталей подбоя. Для обеспечения доступа в машинное отделение в

ограждении 5 смонтирована крышка 7 с ручкой 9. В закрытом положении

крышка 7 удерживается стопором 6.

Перегородка силового отделения герметична и отделяет

машинное отделение от силового отделения. Перегородка приварена к

поперечной балке 7 (рис. 13), бортам и днищу. Она состоит из сваренных

между собой двух штампованных листов 1, 9 и двух ребер 6, 19.

К перегородке силового отделения приварены направляющие

втулки 2, 3, 13, 15 и 21 для прохода тяг приводов управления КП, поворота,

остановочного тормоза, топливного насоса, сцепления и жалюзи.

На левом листе перегородки выполнен люк для доступа к агрега-

там двигателя, закрытый крышкой 8, состоящей из двух частей. При снятой

крышке обеспечивается доступ к следующим сборочным единицам:

— левому компенсатору;

— левому эжекционному каналу;

— левому выпускному коллектору двигателя;

— болтам крепления двигателя.

На крышке 8 выполнено отверстие с фланцем 12 для крепления

клапана воздухопритока. На левом ребре выполнено отверстие 16 для

трубопроводов топливной системы и лючок 17 для доступа к топливопод-

качивающему насосу.

Вентиляторная перегородка выполнена в виде спирального

кожуха, со съемными передними и боковыми листами, в котором размеща-

ется вентилятор системы охлаждения. __

Вентиляторная перегородка предназначена для направления по-

тока воздуха к выходным жалюзи с целью обеспечения заданного расхода

воздуха через радиаторы системы охлаждения.

3.1.1. Крыши корпуса

Крыши корпуса машины съемные и состоят из крыши машинного

отделения, крыши силовой установки и крыши силовой передачи с вход-

ными и выходными жалюзи.

Крыша машинного отделения представляет собой жесткую,

сварную конструкцию, которая прикреплена к корпусу болтами.

34

Для уплотнения стыка между корпусом и крышей установлена ре-

ипювая прокладка. Крыша состоит из броневого листа 15 (рис. 14), прива-

I • । и юй к нему коробки 23 и крышки 21.

В передней части коробки выполнен лючок с крышкой 19— для

|н.|/(,1чи тросов тяговой и вспомогательной лебедок. В задней части короб-

• и приварены две трубки 6 для укладки штанг крыши. На листе 15 прива-

роны четыре кронштейна 3—для установки грузовой платформы; крон-

швин 10—для установки трубы с пружинами механизма выключения тяго-

|'ои лебедки; ось 17—для установки ролика при выдаче троса тяговой ле-

'•'•дки в сторону кормы; бонка 12—для крепления этого ролика no-

th >ходному; бонки 16 —для установки ограничителей троса тяговой лебед-

• и и три петли 14 — для монтажа и демонтажа крыши.

На крыше выполнен лючок, закрываемый крышкой 13—для соеди-

нения и разъема трасс электрической и гидравлической систем.

Крыша силового отделения состоит из трех основных частей:

крыши 1 (рис. 15) силовой установки, крыши 2 (рис. 8) и балки выходных

I .П1103И.

Крыши над силовой установкой и силовой передачей шарнирно

соединены между собой петлями и прикреплены к корпусу болтами и за-

дрпйками. В стыке между крышами размещена уплотнительная резиновая

прокладка, а под стыком опорная балка, закрепленная болтами к бортам,

in i уплотнения стыка между корпусом и крышей установлены резиновые

прокладки.

Крыша над силовой установкой представляет собой броневой

пн (мпованный лист. В передней части крыши справа расположены жалю-

|и I воздухе притока над воздухоочистителем. Сверху жалюзи закрыты

<чкой. Слева расположен лючок 5 для доступа к расширительному бачку

истемы охлаждения двигателя.

Крыша над силовой передачей представляет собой жесткую кон-

• 1рукцию, сваренную из броневых деталей.

Крыша состоит из следующих основных деталей: переднего

угольника 25 (рис. 15) крыши, заднего листа 27 крыши, двух боковин 11,

ipitx ребер 2, створок входных жалюзи неподвижных верхних 26 и ниж-

ни- 10 и двух рамок с сетками для предохранения от попадания в машину

посторонних предметов.

На переднем угольнике и заднем листе крыши выполнены отвер-

• 1ия для крепления стеллажа 8 радиаторов и крепления крыши к балке

цыходных жалюзи. На заднем листе 27 крыши имеется лючок 23 для дос-

। ,п.1 к заливной горловине радиатора.

Для стопорения крыши над силовой передачей, открытой без

• кгллажа радиаторов, на крыше над силовой установкой смонтирован сто-

th »| > 6.

Балка выходных жалюзи представляет собой жесткую конструк-

цию, сваренную из броневых деталей. Она состоит из листа 18 крыши,

цпух боковин 19, заднего ребра 15, передней планки 28, четырех пла-

н<)| ?9, восьми неподвижных 31 и восьми подвижных 30 створок жалюзи,

г.р.нцение створок осуществляется механизмом привода жалюзи.

На листе 18 крыши выполнен лючок 17 для доступа к заливной

I новине пополнительного бака системы смазки двигателя. Сверху створ-

35

ки жалюзи закрыты двумя рамками 32 с сетками. К заднему ребру 15 при-

варен кронштейн 22 для вывода троса тяговой лебедки назад.

Подъемное устройство (рис. 16) предназначено для поднятия

крыши силовой передачи с установленными радиаторами до фиксирован-

ного положения усилием двух человек.

Подъемное устройство состоит из наружного торсиона 1, распо-

ложенного над стыками крыши силовой установки и силовой передачи;

пальца 5, закрепленного на направляющей планке 7 стеллажа; рычага 4 с

роликом; опор 11, 12 и 14 внутреннего торсиона 13; опорного рычага 3,

нажимного болта 2 и защелки 6.

Ролик 8 рычага 4, вращаясь на оси, при закрывании или открыва-

нии крыши над силовой передачей катится по направляющей планке 7.

В открытом положении крыши подъемный механизм стопорится

защелкой 6, а расстопоривается ударом штанги снизу по этой защелке.

3.2. Люки корпуса

Для доступа к агрегатам и сборочным единицам машины во время

проведения работ по техническому обслуживанию, а также для заправки

машины топливом на корпусе имеются люки. Расположение люков корпуса

показано на рис. 17. Крышки и пробки люков уплотнены резиновыми про-

кладками.

3.2.1. Люк механика-водителя

Люк механика-водителя предназначен для входа и выхода

водителя машины и наблюдения за местностью при вождении машины.

Люк механика-водителя расположен на передней крыше и закры-

вается крышкой 4 (рис. 18) с помощью закрывающего механизма. Крышка в

закрытом положении опирается на опорную поверхность крыши и уплотне-

на резиновым шнуром 3.

Для обеспечения посадки крышки в гнездо люка на крышке прива-

рена планка 30, а на крыше направляющая планка 29. В открытом положе-

нии крышка люка устанавливается на опорную скобу 31, которая приваре-

на на верхнем носовом листе корпуса.

Закрывающий механизм предназначен для открывания и за-

крывания люка как изнутри, так и снаружи машины. В корпус машины вва-

рен наружный стакан 10 закрывающего механизма.

Внутри него установлен поворотный внутренний стакан 11, через

который проходит стержень 9, приваренный к крышке и соединенный с

поворотным стаканом направляющей шпонкой 26. Стержень соединен с

винтом25 подъема резьбой крышки. Винт подъема буртом опирается на

шарики, а опорной шайбой 22 с помощью гайки 18 прижимается к поворот-

ному цилиндру. Винт 25 вращается рукояткой 20, которая стопорится сто-

пором 21.

Поворотный стакан 11 через кронштейн 16 соединен с рукоят-

кой 14 поворота крышки люка. В рукоятке установлен пружинный стопор

для стопорения крышки в открытом положении и в положении крышки над

36

шоком. При повороте рукоятки 14 поворотный стакан через шпонку пово-

рачивает стержень 9 и связанную с ним крышку люка.

3.2.2. Люк запасного выхода

Люк запасного выхода расположен под сиденьем такелажника

и днище корпуса. Крышка 2 (рис. 19) люка открывается наружу. В закрытом

*... она опирается на расточку фланца в днище машины и уплотне-

н,1 прокладкой 3. Крышка люка петлями 9, шпильками 7, осями 8, зажима-

ми 1 установлена на фланце днища и запирается двумя задрайками 6.

пдрайки и зажимы в закрытом положений стопорятся между собой прово-

|ц>м)й. Ручка 5 предназначена для закрывания крышки люка. Упоры 4

предназначены для фиксации задраек.

3.2.3. Люк под двигателем

Люк под двигателем размещен на днище впереди левого кар-

inp.i бортовой передачи. Люк закрывается крышкой, установленной на

ни । пях. Крышка к днищу прикреплена болтами и уплотнена прокладкой.

В крышке люка имеется отверстие для слива воды из системы ох-

ни । дения, которое закрывается резьбовой пробкой со стопорным винтом.

3.2.4. Люк командира

Люк командира служит для посадки и выхода командира из маши-

ны I l.i люке командира установлены приборы наблюдения и ЗПУ.

Командирская башенка состоит из неподвижного погона 1

||»И1 20), среднего погона 3, внутреннего блок-погона4 с крышкой 7, тор-

м< > и среднего погона и шариковых опор.

Неподвижный погон крепится болтами 2 к основанию люка.

Средний погон установлен на шарики, уложенные в беговые до-

|н> 11 и. ЗПУ устанавливается в гнездо «б» среднего погона и крепится стяж-

ным винтом 19. Средний погон может стопориться на неподвижном погоне

( шпором 22 в трех положениях.

Внутренний блок-погон служит для установки на нем приборов на-

ппюдсния и установлен на шарики, уложенные в беговые дорожки.

На среднем погоне и внутреннем блок-погоне выполнены кольце-

tH.ui к.шавки для установки уплотнительных резиновых манжет. В нижней

• н in внутреннего блок-погона установлен резиновый изолятор, в канавках

•ипороге имеются три контактных кольца 16.

Поворот внутреннего блок-погона осуществляется вручную за ру-

•нлнки прибора командира, установленного в окне «а».

Внутренний блок-погон может быть застопорен в одном из пяти

попо ксний стопором 13. Для стопорения внутреннего блок-погона необхо-

• г о потянуть кольцо до полного выхода его из прорези корпуса 14 и, по-

иарнув до входа в другую прорезь, отпустить. При этом кольцо входит в

»нуОокую прорезь, а стопор — в отверстие среднего погона.

На внутреннем блок-погоне на петлях крепится крышка 7 люка,

к"Н1|).1я закрывается с помощью замка 10.

37

Замок состоит из корпуса с рукояткой, фиксатора 11с пуговкой,

пружины и ограничительного винта 8.

Снаружи замок люка открывается специальным ключом, прида-

ваемым к машине.

Для облегчения открывания крышка люка имеет пластинчатый

торсион. В открытом положении крышка люка опирается своими прилива-

ми на два резиновых буфера 5 и удерживается в этом положении стопо-

ром 6.

Тормоз среднего погона состоит из разрезного конусного коль-

ца 17, установленного в расточке нижней части среднего погона, распорно-

го клина 26, соединенного с рукояткой тормоза, расположенной на ЗПУ.

Тормоз служит для удержания ЗПУ от проворачивания по

горизонтали при стрельбе из пулемета.

3.2.5. Люк такелажника

Люк такелажника расположен с левой стороны крыши корпуса и

закрывается крышкой 3 (рис. 21). Крышка имеет резиновое уплотнение 4,

замок 11 для запирания в закрытом положении и стопор 8 для стопорения

в открытом положении.

Устройства замков и стопоров люков командира и такелажника

аналогичны. Для облегчения открывания крышки в ее петлях установлен

пластинчатый торсион 2. В открытом положении крышка люка опирается

на резиновый буфер 1 и удерживается в этом положении стопором 8.

3.3. Сиденья экипажа

3.3.1. Сиденье механика-водителя

Сиденье механика-водителя установлено на кронштейнах, прива-

ренных к полику в отделении управления.

Конструкция сиденья обеспечивает регулировку по высоте и вдоль

корпуса машины, для установки его в удобное для механика-водителя по-

ложение, относительно органов управления машиной. В нижнее положе-

ние сиденье устанавливается при вождении с закрытым люком, в верхнее

и промежуточные — при вождении с открытым люком.

Сиденье состоит из каркаса с подушкой 3 (рис. 22), спинки 1, дуж-

ки 2 и рычажного механизма с торсионом. С двух сторон каркаса приваре-

ны оси 7 для установки дужки. В задней части каркаса находятся два

кронштейна 18, к которым присоединяется спинка. Соединение спинки и

дужки с каркасом шарнирное, быстросъемное. К спинке приварены две

планки, имеющие по три выреза, с помощью этих вырезов и дужки регули-

руется наклон спинки. Снизу к каркасу сиденья приварены две направ-

ляющие планки 11. Направляющие планки сиденья перемещаются в пазах

основания 8. Для предотвращения самопроизвольного перемещения и

регулировки положения сиденья вдоль корпуса машины имеется стопор-

ный рычаг 5. Стопорение подушки обеспечивается в шести положениях

ni >< >резями на правой планке. Каркас сиденья через рамку 6 со встроенным

юрсионом 19 и рычагом 4 торсиона 17 шарнирно соединены с кронштей-

нами попика. Рамка 6 через валик 9 и установленные на его концах кулач-

। ные втулки и фиксаторы 12 опирается на две зубчатые рейки 16.

Стопорение сиденья в верхнем и промежуточных положениях

11 >сспечивается путем прижатия кулачковыми втулками фиксаторов 12 к

ройкам 16.

Для того, чтобы расстопорить сиденья, необходимо отстопорить

рукоятку 14, прижав клавишу 15 к рукоятке 14 и перевести рукоятку назад.

При этом сиденье усилием торсиона 17 и усилием встроенного в рамку 6

юрсиона 19, через рычаги 4 и боковины рамки 6 поднимается, а при нажа-

то на него опускается. При возврате рукоятки в исходное положение си-

денье стопорится в нужном положении. При опускании клавиши стопор 13

надежно фиксирует рукоятку.

Для перемещения подушки сиденья вдоль корпуса машины необ-

кодимо нажать правой рукой на стопорный рычаг 5 и переместить подушку

«перед или назад.

Для повышения удобства работы механика-водителя на сиденье

может быть установлена дополнительная съемная подушка, находящаяся

н ЗИП машины.

3.3.2. Сиденье командира

Сиденье командира расположено в корпусе и установлено на

кронштейне, закрепленном на правом борту.

Конструкция кронштейна 5 (рис. 23), обеспечивает регулировку

< иденья по высоте и откидывание сиденья вперед на полик.

Конструкция сиденья обеспечивает регулировку бокового наклона

и состоит из чаши 1 сиденья с регулировочным винтом 6, съемной спин-

ки 4, дужки 3, стопора 2.

3.3.3. Сиденье такелажника