Text

БЕРИЛЛИЙ

Нод редакцией

ДЛ[У А Й Т А и ДЖ. БЁРКА

Перевод с английского

Под редакцией

канд. хим. наук

М. Б. РЕЙФМАНА

ИЗДАТЕЛЬСТВО

ИНОСТРАННОЙ ЛИТЕРАТУРЫ

Москва 1960

АННОТАЦИЯ

В книге описана роль бериллия в промышленности вообще и отдель-

но — в атомной технике.

Излагается технология получения соединений бериллия, металли-

ческого бериллия и изделий из него.

Приводятся данные о термодинамических свойствах бериллия и его

соединений, а также данные о сплавах и металлографии бериллия и его

коррозионных свойствах.

Весьма подробно рассмотрены причины хрупкости беррилия и дана

теория этого явления.

Разобраны вопросы, связанные с получением огнеупорных изделий

и керметов, содержащих бериллий и его соединения.

Приводятся сведения о токсикологии бериллия и мерах по технике

безопасности при его промышленном производстве, а также сведения по

аналитической химии бериллия.

Книга предназначается как для специалистов в области получения

бериллия, так и для более широкого круга читателей — химиков, техноло-

гов, металлургов, металловедов, металлофизиков, а также специалистов

по обработке металлов давлением и резанием.

Редакция литературы по вопросам техники

ПРЕДИСЛОВИЕ

РЕДАКТОРА РУССКОГО ИЗДАНИЯ

Как и для некоторых других редких элементов, для бериллия характерен

большой разрыв между временем открытия и началом его промышленного

применения. Элемент бериллий был открыт Вокеленом еще в 1798 г., тогда

как начало его промышленного применения в сплавах относится к 30-м

годам текущего столетия.

Первые мелкие лепестки весьма грязного металла были получены в 1828 г.

Вёлером в Германии и Бюсси во Франции, тогда как небольшие образцы

более чистого металла, содержавшие до 99,8% бериллия, были получены

французом Лебо только в 1898 г. при электролизе смеси фторидов калия,

натрия и бериллия.

Причина столь длительного промежутка между датой открытия берил-

лия и его выходом на промышленную арену объясняется исключительными

трудностями, лежащими как на пути выделения соединений этого элемента

из концентрата, так и на пути получения металла из его химических соеди-

нений.

Возможность проведения всех технологических процессов значительно

усложняется малым атомным весом бериллия; по той же причине его содер-

жание в наиболее часто применяемом в качестве сырья минерале—берилле—+

составляет всего около 5%. Если же учесть, что содержание самого берилла

в породах обычно составляет около сотых процента и что удовлетворительных

методов обогащения бериллового сырья до сих пор еще нет, то становятся

очевидными трудность и сложность процесса вскрытия берилла, а также полу-

чения из него исходных соединений бериллия и самого металла.

Значительную дополнительную трудность при вскрытии берилла пред-

ставляет также его устойчивость против воздействия большинства химиче-

ских агентов, в том числе и столь сильного агента, как концентрированная

серная кислота.

Немаловажное значение имеют также большая активность и значитель-

ное сродство бериллия к газам, таким как, например, кислород и азот, весьма

затрудняющие возможность его выделения из соединений и получения сво-

бодного от примесей металла.

Все это, по-видимому, и послужило причиной того, что свое первое про-

мышленное применение бериллий нашел не как металл, а в виде сплавов на

основе меди. Оказалось, что даже сравнительно небольшая добавка к меди

технического бериллия позволяет получать гамму так называемых «бериллие-

вых бронз», обладающих способностью к старению и имеющих в состаренном

состоянии исключительно высокие механические свойства, сохраняемые

ими даже при температурах, лежащих намного ниже нуля стоградусной

шкалы.

За последние 15 лет благодаря своим отличным ядерным характеристик

кам, в первую очередь малому поперечному сечению захвата, бериллий в виде

металла и окиси стал находить все бОлее широкое применение в атомной энер-

гетике для изготовления различных профилированных деталей атомных реак-

6

ПРЕДИСЛОВИЕ

торов, например таких, как отражатели, замедлители и оболочки для ядер-

ного горючего.

К сожалению, даже наиболее чистый литой бериллий не обладает меха-

ническими свойствами и пластичностью, достаточными для изготовления из

него изделий необходимой формы. Поэтому 6 самого начала применения для

этой цели бериллия и до настоящего времени проводится много исследований

с целью нахождения наиболее эффективных способов получения компактных

изделий заданного профиля, обладающих необходимыми прочностными свой-

ствами.

В связи с необходимостью получения листового бериллия и изделий из

него значительное место в общем объеме проводимых в последнее время иссле-

дований занимают работы, связанные с изучением условий обработки берил-

лия давлением с целью получения этим методом листов, труб и других профи-

лированных изделий, а также его пайки и сварки.

Проводятся большие исследования по изучению свойств и поведения

бериллия как конструкционного материала в атомной технике. Здесь уде-

ляется много внимания изучению причин хрупкости бериллия как одного из

основных факторов, затрудняющих, а иногда и препятствующих его приме-

нению в этой области.

В самый последний период к бериллию проявляет заметный интерес

и авиационная промышленность, рассматривающая этот металл и сплавы на

его основе как потенциальный конструкционный материал для самолето-

и ракетостроения.

Широко известны также успешные попытки применения бериллия в каче-

стве модифицирующих добавок к ряду сплавов, в том числе на магниевой

и алюминиевой основах, которым он обычно придает большую прочность

и в которых благодаря большому сродству к кислороду он играет роль актив-

ного раскислителя.

К числу изданных за последние годы в США монографий о редких и цвет-

ных металлах, в первую очередь о тех, которые уже нашли или находят себе

применение в атомной энергетике, относится и книга «Бериллий», изданная

под редакцией Уайта и Бёрка, представляющая собой дополненные и лите-

ратурно обработанные сообщения, сделанные рядом компетентных лиц

на состоявшемся в США симпозиуме, посвященном этому металлу.

Эта монография выгодно отличается от других аналогичных книг тем,

что в ней впервые обобщены не только наиболее интересные из числа ранее

опубликованных материалов, но и содержатся многие сведения, не публико-

вавшиеся прежде по причине их засекречивания Комиссией по атомной энер-

гии США, по заданию которой выполнялся ряд работ, нашедших свое отраже-

ние в книге.

Разделы монографии написаны квалифицированными специалистами,

большинство которых известно по ряду их прежних трудов. Поэтому достовер-

ность и надежность помещенного в монографии материала не вызывает сом-

нений.

Следующая за введением гл. II книги дает читателю довольно подробные

сведения об источниках получения и областях применения бериллия. Боль-

шой интерес представляет разд. В этой главы, где впервые в литературе при-

веден перечень областей промышленного применения бериллия, а также его

соединений и сплавов с указанием распределения объема потребления этого

металла в различных отраслях промышленности США. Сведения о значении

и роли бериллия в получении атомной энергии, приведенные в разд. Б этой

главы, представляют несколько меньший интерес, поскольку часть их была

помещена раньше в журнальных статьях.

В обзоре месторождений и руд бериллия, а также методов их вскрытия

(гл» III) довольно полно перечисляются наиболее известные природные сое-

динения, а также руды бериллия, представляющие промышленную ценность.

ПРЕДИСЛОВИЕ 7

В гл. IV, посвященной вопросам получения из рудных концентратов раз-

личных соединений бериллия (фторидов, хлоридов, сульфатов), а также полу-

чения металла из фторидов и хлоридов бериллия металлотермическим или

электролитическим методами, наибольший интерес представляет впервые

помещаемое в открытой печати подробное описание отдельных деталей техно-

логических процессов и аппаратуры. Весьма полезной является также под-

борка сведений по термодинамике, относящихся к бериллию и его соединениям.

Некоторая часть этих сведений публикуется впервые. Наличие такой под-

борки облегчает пользование необходимыми данными, ранее разбросанными

в ряде источников, а также упрощает оценку возможности проведения тех

или иных реакций, протекающих при осуществлении различных технологи-

ческих процессов, связанных с получением бериллия.

Наибольший интерес в гл. V представляют разд. В и Г, в которых рас-

смотрены обработка бериллия давлением и резанием, а также возможность

сварки этого металла. В этих разделах дано подробное описание технологии

обработки бериллия давлением, указаны наиболее выгодные режимы работы,

а также техника подготовки бериллиевых заготовок к их последующей обра-

ботке давлением. Весьма полезны описания режимов обработки бериллия

резанием, а также сведения о технике сварки этого металла.

В разд. А и Б этой главы, посвященных вопросам получения бериллия

методом порошковой металлургии, интересны только отдельные сведения,

так как часть имеющегося в них материала уже была опубликована ранее

в ряде журнальных статей. То же относится и к сведениям, помещенным

в разд. 3.

Несмотря на то, что в гл. VI имеются некоторые, уже известные ранее

данные, она представляет все же значительный интерес для читателя. Разд. А,

содержащий сводный материал о физических и механических свойствах берил-

лия, полезен не только потому, что он удачно составлен по данным много-

численных источников, но также и благодаря наличию в нем ряда новых,

еще не появившихся в открытой печати сведений, полученных в результате

исследований, проведенных по заданию Комиссии по атомной энергии США

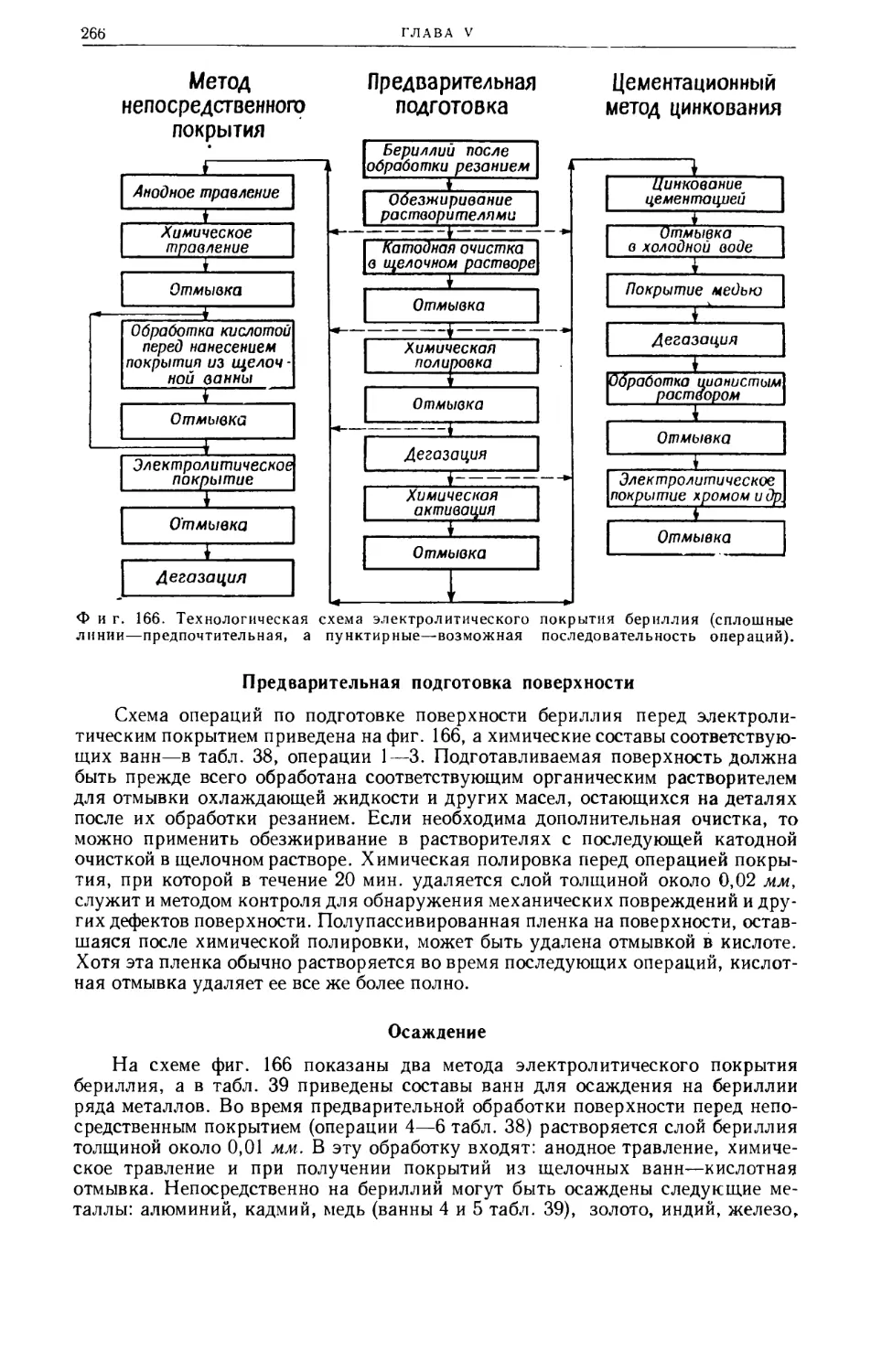

и публиковавшихся в ее закрытых отчетах. В разд. Б приведены весьма пол-

ные сведения о ядерных характеристиках бериллия, охватывающие послед-

ние работы в этой области.

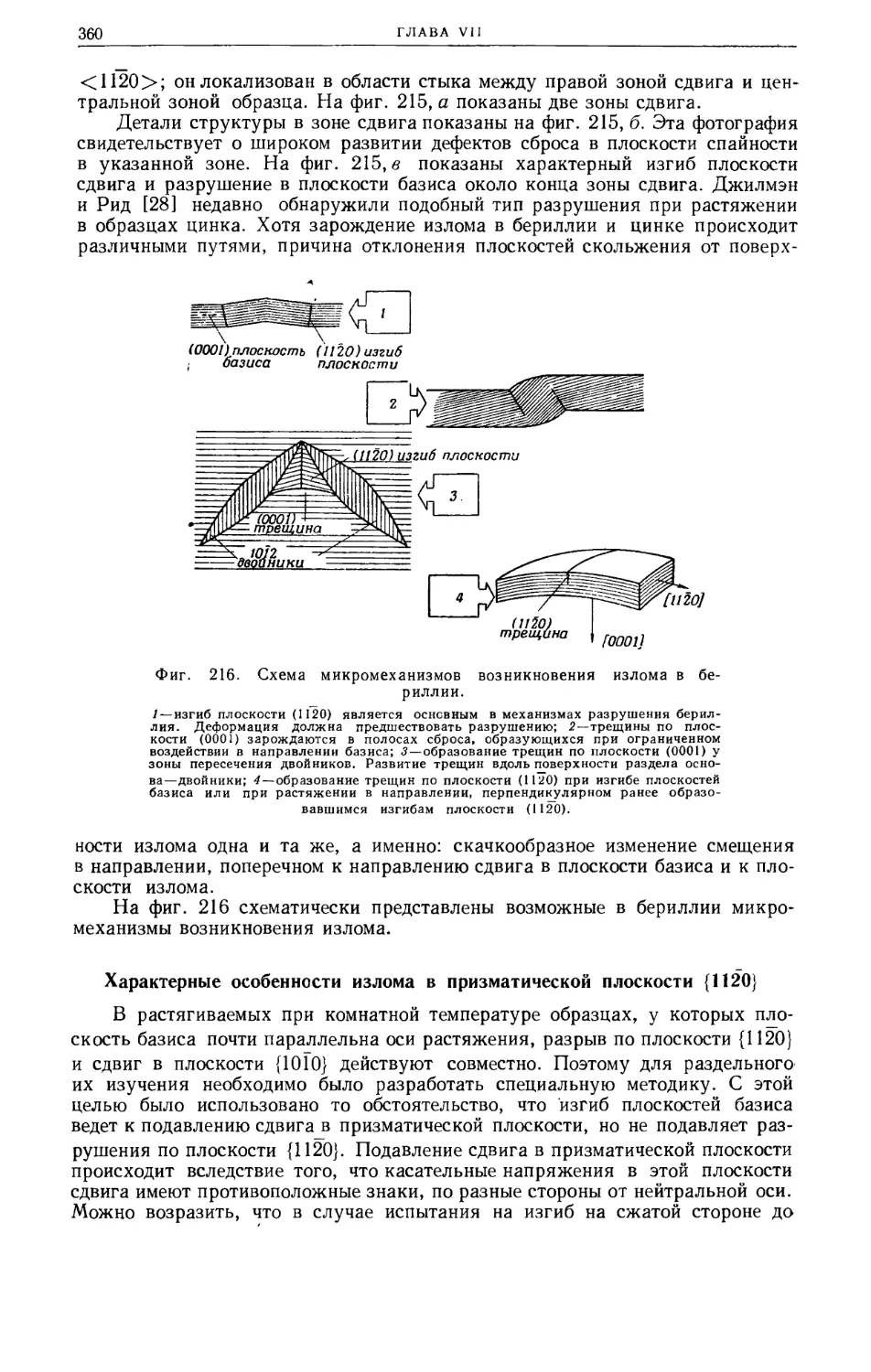

Большой интерес представляет гл. VII, в которой дана подробная трак-

товка особенно важной для бериллия проблемы хрупкости с теоретическим

освещением этого вопроса.

Часть сведений по металлографии бериллия и богатых бериллием спла-

вов, приведенных в гл. VIII, опубликована ранее в ряде источников и поэтому

представляет меньший интерес.

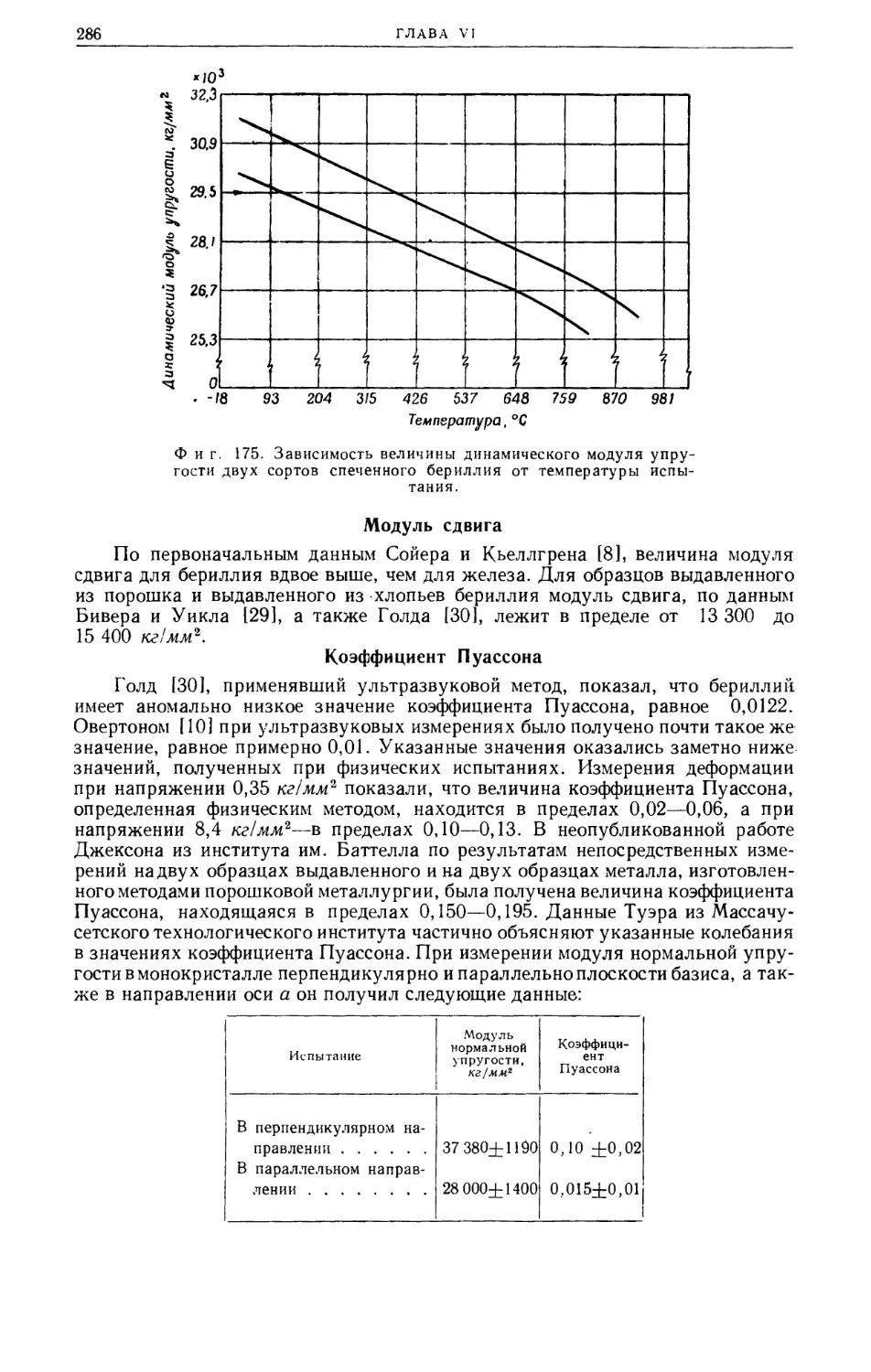

В гл. IX, где собраны данные по коррозии бериллия в различных средах

(на воздухе, в воде и в расплавленных металлах), многие, впервые публикуе-

мые сведения представляют значительный интерес как для технологов, так

и для конструкторов атомно-энергетических установок.

Несмотря на то, что в гл. X монографии приведены только краткие све-

дения о бериллиевых лигатурах, они могут оказаться весьма полезными, тем

более что некоторые диаграммы состояния уточнены и отчасти исправлены

по результатам самых последних работ.

В гл. XI приводятся полезные сведения по технике изготовления и о свой-

ствах керметов, получаемых из окиси и некоторых других соединений бе-

риллия.

В гл. XII по данным уже известных, а также новых, еще не опублико-

ванных материалов сообщается о характере воздействия бериллия и неко-

торых его соединений на человеческий организм. Там же имеются сведения

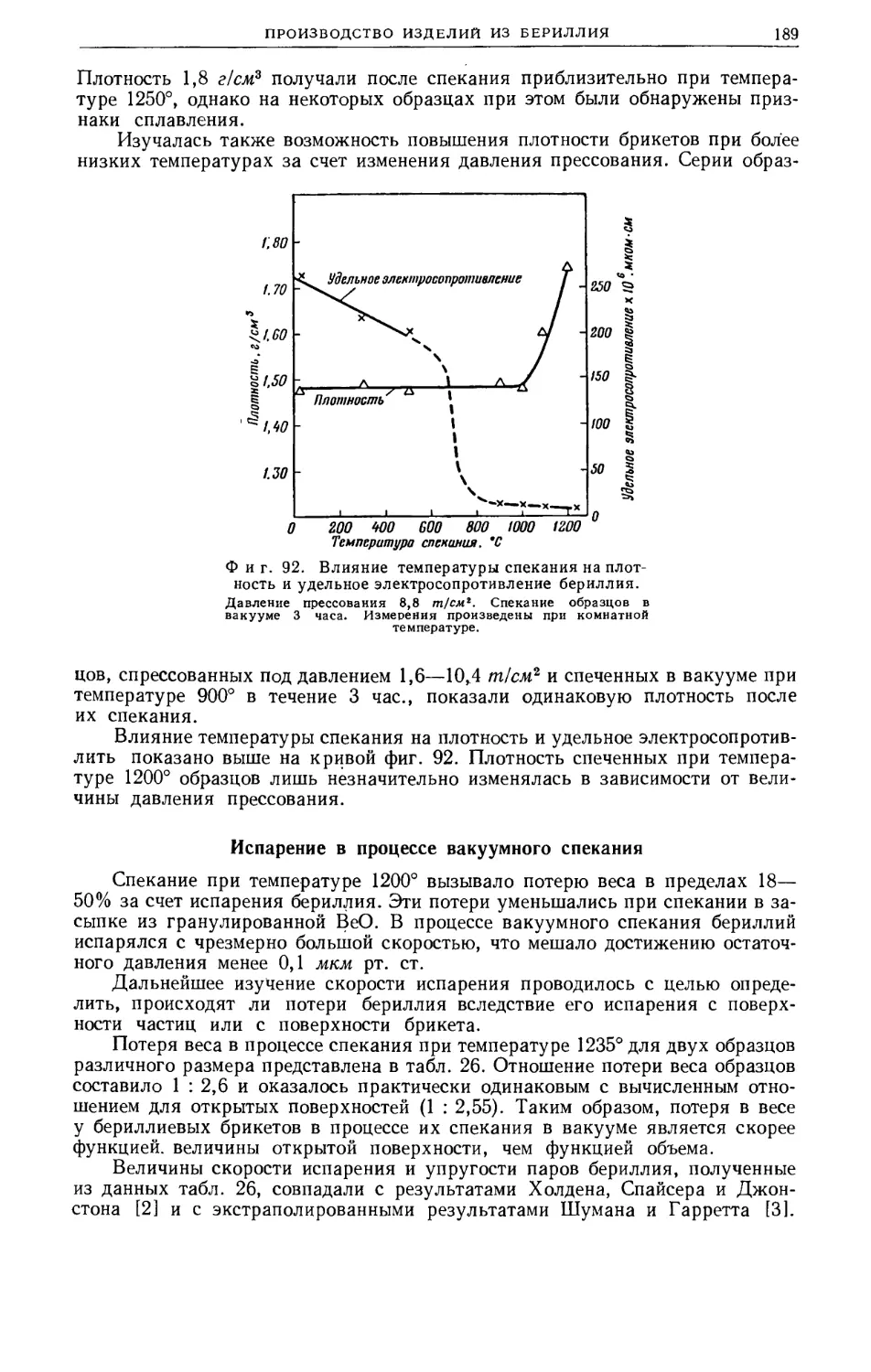

о технике и мерах защиты от врёдного биологического воздействия бериллия.

Эти данные, особенно в части конструкций различных предохранительных

8

ПРЕДИСЛОВИЕ

устройств, могут оказаться полезными при проектировании соответствующего

производства.

Сводка по аналитической химии бериллия сделана в гл. XIII. Она пред-

ставляет тем больший интерес, что содержит описание ряда новых методик

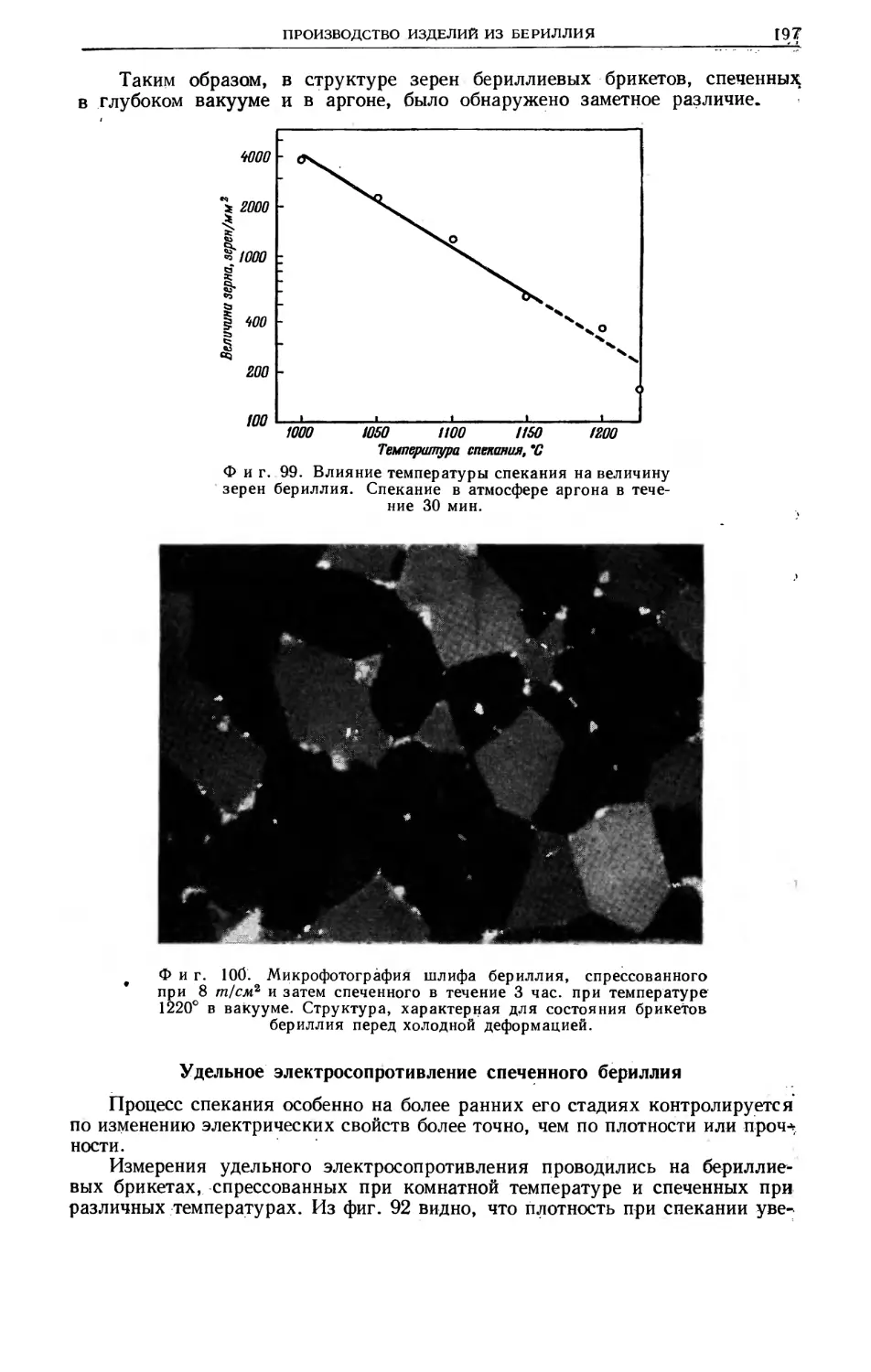

и приемов анализа, еще не публиковавшихся в литературных источниках.

Монография «Бериллий», несмотря на наличие в ней отдельных, уже

известных материалов, представляет значительный интерес не только для

специалистов, работающих в области получения бериллия, но и для более

широкого круга читателей—химиков, технологов, металлургов, металловедов

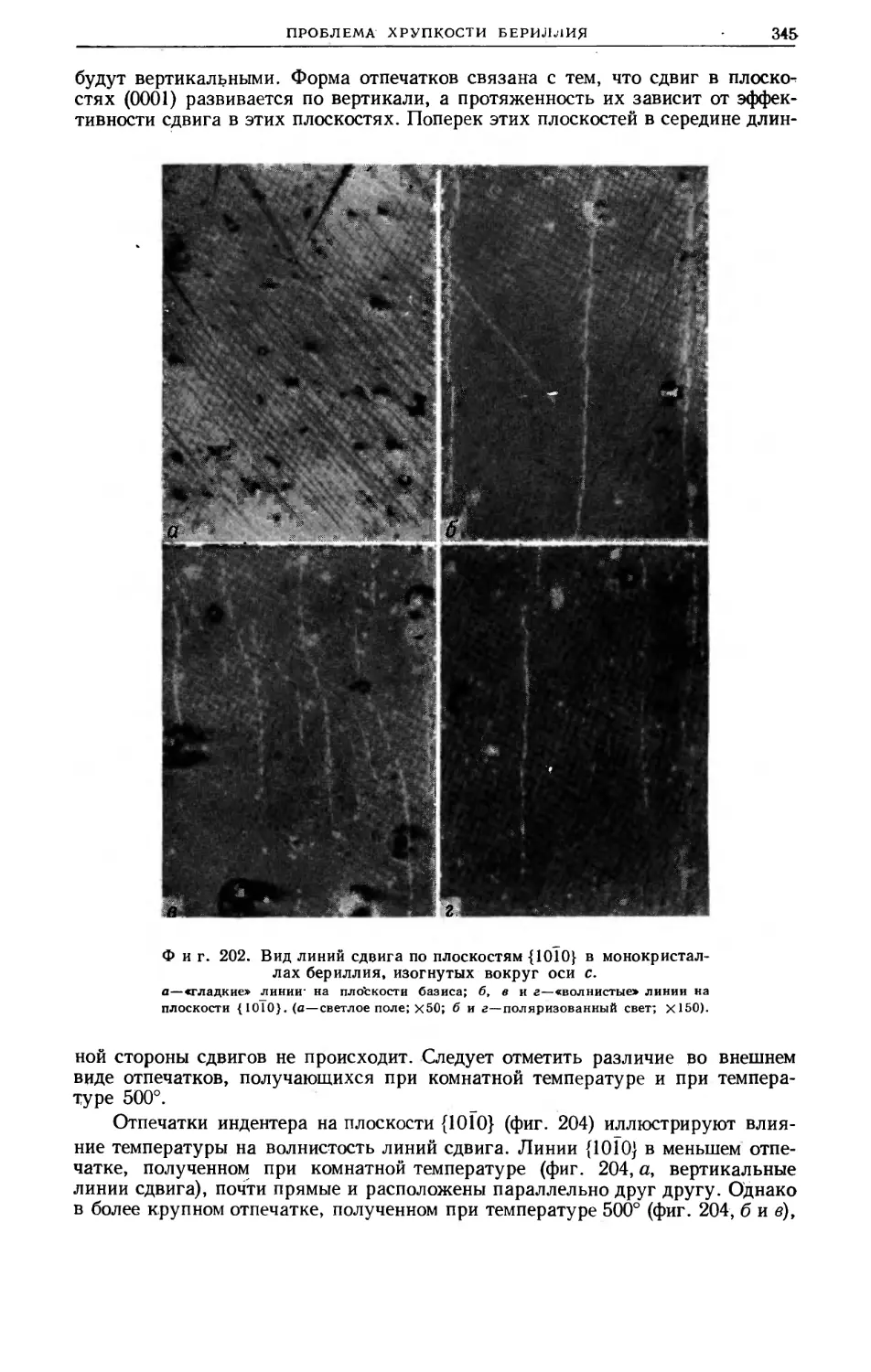

и специалистов по обработке металлов давлением и резанием.

Необходимо также отметить, что такая обширная и весьма полная моно-

графия по бериллию, снабженная очень подробным библиографическим спра-

вочником, впервые появляется в мировой литературе, поскольку имевшиеся

ранее публикации представляли собой преимущественно журнальные статьи

или небольшие, имеющие общий характер разделы в различных справочниках.

Книга переведена коллективом в составе: канд. техн, наук В. П. Аверья-

новой (гл. V), канд. техн, наук А. С. Беренгарда (гл. IV), инж. С. М. Горе-

лика (гл. VI, IX, XI), канд. хим. наук В. Г. Горюшиной (гл. XIII), инж.

В. Н. Дмитриева (гл. XII), канд. геол.-мин. наук Н. Е. Залашковой (гл. III),

канд. техн, наук Т. В. Сергиевской (гл. VII, VIII, X) и канд. техн, наук

Г. В. Серякова (гл. I и II).

Редактор считает своим долгом выразить благодарность инженеру

Б. М. Шадхину за большую помощь, оказанную при редактировании VIII,

X и особенно VII глав данной монографии.

М. Б. Рейфман

ПРЕ ДИСЛОВ ИЕ

РЕДАКТОРОВ АМЕРИКАНСКОГО ИЗДАНИЯ

В начале 1953 г. начальник отдела военно-морских реакторов при Комис-

сии по атомной энергии США адмирал Риковер указал нам на необходимость

выпуска монографии по бериллию с целью более широкой популяризации

этого металла. По мнению Риковера, в монографии особое внимание следовало

уделить работам, начатым недавно под руководством Комиссии по атомной

энергии США. Вскоре после того, как был составлен план будущей книги,

нам стало известно, что при содействии Американского общества по изучению

металлов Е. Е. Там предполагает созвать конференцию по бериллию. Созыв

конференции намечался на начало 1954 г. в г. Бостоне. Ввиду совпадения

тематики книги и конференции в книгу было включено большинство прочи-

танных на конференции докладов, значительно расширенных и дополненных.

Нашей целью было всестороннее освещение технологии бериллия, и поэтому

мы стремились поместить возможно более полные данные по этой теме.

Работая над книгой, мы стремились также к тому, чтобы она предста-

вляла собой материал более связный, нежели сборник отдельных статей.

Однако в книге со столь большим количеством авторов, разумеется, нельзя

избежать повторений и неоднородности в стиле изложения. Наши стремления

были направлены к тому, чтобы незначительной правкой рукописей получить

возможно большую однородность книги. Последняя разделена на главы,

посвященные наиболее важным вопросам. В отдельных случаях главы были

написаны одним автором, однако чаще они состоят из нескольких статей раз-

личных авторов.

Основное внимание в книге уделено в первую очередь металлическому

бериллию, но в ней содержатся также данные и по богатым бериллиевым сое-

динениям, например ВеО. Вопросы же применения бериллия в качестве ком-

понента сплавов, таких, например, как медно-бериллиевый сплав, рассма-

триваются лишь в отдельных частных случаях. По вполне понятным причинам

основной упор сделан на возможности применения бериллия в атомно-энерге-

тических установках, и мы надеемся, что это окажется полезным для всех

работающих в этой области.

Мы полагаем также, что настоящий сборник возбудит интерес к бериллию

у специалистов, работающих и в других областях, в результате чего иссле-

дования будут проводиться более интенсивно, стоимость металла будет сни-

жена, а его свойства улучшены.

Мы выражаем благодарность адмиралу Риковеру за поощрение и под-

держку в подготовке книги к печати и признательность авторам статей за их

работу над книгой. Кроме того, мы считаем себя обязанными редакторам трех

глав: Г. Г. Хиршу из Ноллской атомно-энергетической лаборатории (гл. V,

«Производство изделий из бериллия»), А. Р. Кауфману из «Нюклеар металс

инкорпорейтед» (гл. VII, «Проблема хрупкости бериллия») и Р. Ф. Кенигу

из Ноллской атомно-энергетической лаборатории (гл. IX, «Коррозия»). Счи-

таем также своим долгом выразить признательность сотрудникам Комиссии

по атомной энергии США: В. X. Вильсону (отдел военно-морских реакторов),

10

ПРЕДИСЛОВИЕ

А. Л. Нэшу (служба классификации) и Н. X. Джекобсону (отдел технической

информации).

В заключение нам остается поблагодарить за помощь в издании книги

членов Американского общества по изучению металлов Е. Е. Тама и Р. Т. Бей-

лэсса.

Нью-'Й орк

Ноябрь 1954 г.

Д. У. Уайт

Дж. Е. Бёрк

К АМЕРИКАНСКОМУ ИЗДАНИЮ

В течение многих лет бериллий был широко известен как металл, обра-

зующий с медью и другими цветными металлами сплавы, обладающие ценными

свойствами. Однако бериллий как металл не находил себе практического при-

менения и не производился в США до тех пор, пока он не потребовался Комис-

сии по атомной энергии США в качестве материала для ядерных реакторов.

Вместе с учеными и инженерами, работавшими по заданиям Комиссии, я гор-

жусь успехами, которые привели к выпуску и переработке значительных коли-

честв бериллия по сравнительно низкой цене и позволили определить полнее

и точнее его свойства.

Я надеюсь также, что необычное сочетание в бериллии таких свойств,

как малый удельный вес, коррозионная устойчивость и высокий модуль

упругости, позволит ему найти широкое применение в различных отраслях

промышленности, не связанных с ядерными процессами. Имея в виду, что

обобщение и распространение сведений о бериллии приведет к дальнейшему

развитию его производства и расширению области применения в США, Комис-

сия разрешила опубликовать данные о технологии бериллия и содействовала

подготовке статей для настоящей книги.

Л, Р. Хэфстэд

Директор исследовательского отдела реакторов

Комиссии по атомной энергии США

Вашингтон. Ноябрь 1954 г.

Глава I

ВВЕДЕНИЕ

К. Б. Сойер, Б. Р. Кьеллгрен

В 1919 г. И. С. Негру опубликовал обзор литературы по бериллию под

названием «Глюциний». В заключительной части этого обзора написано сле-

дующее: «Глюциний представляет собой белый металл, который легко куется

и прокатывается в листы при холодной прокатке. Он хорошо полируется, цара-

пает стекло и имеет твердость между 6 и 7. Удельный вес глюциния соста-

вляет 1,64, а атомный вес равен 9,1. Его точка плавления еще точно не опре-

делена... Электропроводность этого металла такая же, как и у серебра, и он

более электропроводен, чем медь. До настоящего времени не имеется почти

никаких данных о величине его прочности на разрыв... Глюциний не обнару-

живает аллотропии... При нагревании в электрической дуге в атмосфере водо-

рода он возгоняется не плавясь».

В первом параграфе этой работы упоминается также о широкой распро-

страненности минералов глюциния в природе. Ценная совокупность свойств

бериллия, по данным обзора Негру, побудила нас приступить к работе над

бериллием. Интересно коротко остановиться на главных факторах, обусло-

вливающих роль бериллия в промышленности.

Вскоре после того, как Негру описал свойства бериллия, многочислен-

ные исследования показали, что этот металл по плотности близок к магнию,

имеет точку плавления, несколько более высокую, чем у марганца, корро-

зионно устойчив на воздухе примерно так же, как алюминий, и не имеет

аллотропических превращений. Впоследствии прямыми измерениями было

установлено, что электропроводность бериллия составляет 40—44% от элек-

тропроводности меди; модуль Юнга для бериллия составляет 140% от модуля

Юнга для железа, вследствие чего скорость звука в нем необычайно высока.

Однако указания на высокую твердость бериллия и на его способность легко

прокатываться в холодном состоянии не получили подтверждения. В дей-

ствительности твердость чистого бериллия примерно такая же, как и у сырой

малоуглеродистой стали, но его способность к прокатке в холодном состоя-

нии обычно мала. В работе Негру не говорится о наличии у бериллия гекса-

гональной решетки, не упоминается о значительной разнице ее постоянных,

а также нет указаний и об относительно малом атомном радиусе бериллия

(применявшееся в то время название «глюциний» было впоследствии изменено).

Из изложенного ясно, что прежние исследователи не смогли более или

менее достоверно определить области применения бериллия. Вначале их при-

влекала мысль о возможности применения чистого бериллия в качестве лег-

кого конструкционного материала. Однако это направление не получило

значительного развития из-за отсутствия достаточной пластичности чистого

бериллия и трудности обработки его сплавов с алюминием. Единственной

важной областью применения чистого бериллия было использование его в ка-

честве замедлителя и отражателя ядерных частиц. С другой стороны, основ-

ное направление, развития современной бериллиевой промышленности обу-

словлено размером атома бериллия—слишком малого для получения твердых

растворов замещения в сплавах с другими металлами и слишком большого для

14

ГЛАВА I

получения в сплавах твердых растворов внедрения. В конечном счете в основе

производства бериллия, историческое развитие которого описано в гл. II,

разд. А, лежит возможность промышленного применения этого металла в ка-

честве легирующей добавки, вызывающей исключительно сильное дисперсион-

ное твердение (старение), особенно в сплавах с медью и никелем, у которых

твердые растворы замещения могут быть получены при повышенных темпе-

ратурах.

Вопрос о токсичности бериллия приобрел значение в период с 1943 по

1946 г. и с тех пор является предметом обширных медицинских исследований,

продолжающихся и до настоящего времени. В результате этих исследований

была установлена возможность организации контроля, необходимого для

развития промышленности бериллия с соблюдением техники безопасности.

Этот вопрос подробно рассматривается в гл. XII.

Высокая температура плавления бериллия затрудняет его получение

электролизом из расплавленных солей при температуре выше точки плавле-

ния металла, в то время как этот метод является обычным для получения алю-

миния или магния. Поэтому электролитический процесс производства ком-

пактного бериллия по методу Сименса—Гальске, протекающий при темпера-

туре около 1300°, вытеснен в настоящее время из промышленной практики

процессом, описанным в разд. В гл. IV. В этом процессе производится вос-

становление избытка фторида бериллия магнием в герметически закрытом

графитовом тигле для защиты расплава от воздействия воздуха. Возможно

также получение бериллия электролизом из смеси расплавленных хлоридов

при температуре ниже точки его плавления (см. разд. Д гл. IV). При этом

бериллий выделяется в виде чешуек (хлопьев), содержащих обычно значи-

тельное количество окиси бериллия и хлоридов. Получение бериллиевой

бронзы по методу Лебо—восстановлением окиси бериллия углеродом в при-

сутствии меди при температуре около 2000°—оказывается дешевле, нежели

получение этого материала непосредственным сплавлением бериллия с медью.

Подобно цинку, магнию и кадмию—элементами этой же II группы перио-

дической системы,—чистый бериллий при затвердевании обладает крупно-

зернистой структурой. У бериллия эти крупные зерна часто переходят в

столбчатую структуру, что увеличивает отмечавшуюся ранее хрупкость.

Поэтому неудивительно, что, когда в 40-х годах текущего столетия была уста-

новлена способность бериллия эффективно снижать скорость нейтронов в упра-

вляемых процессах расщепления ядер, предпринятые усилия изготовить бе-

риллий обычной плавкой, отливкой или прессованием увенчались лишь час-

тичным успехом. Это привело к разработке современных промышленных

методов (см. разд. Б гл. V) получения изделий различных размеров из ком-

пактного бериллия на базе порошковой металлургии. Указанные методы обес-

печивают получение металла с мелкозернистой структурой. Хотя при этом

улучшается пластичность, достигающая иногда в определенном направлении

значительной величины за счет преимущественной ориентации зерен, все же

полученная пластичность бериллия является недостаточной.

В природе найдено более 20 минералов, содержащих бериллий, что под-

тверждает указание Негру о их распространенности, однако лишь один или

два из них имеют промышленное значение. Бериллиевые руды имеются в доста-

точном количестве для удовлетворения потребности промышленности, однако

последняя достигла бы больших успехов в своем развитии, если бы бериллие-

вые минералы, помимо их широкой распространенности в природе, встреча-

лись бы в более значительной концентрации.

Оценка имеющегося в изверженных породах бериллия показала, что его

содержание в пересчете на весовые проценты несколько выше, чем мышьяка,

и составляет только 1/7 содержания олова1). Промышленные залежи оловян-

г) Бериллия в изверженных породах в объемных процентах содержится примерно

вдвое меньше, чем олова.

ВВЕДЕНИЕ

15

ных руд встречаются в природе сравнительно редко и в США практически

отсутствуют. Тем не менее мировое производство олова, считая по его содер-

жанию в перерабатываемых рудах, составляет около 90 000 т в год. Несом-

ненно, что 1/7 этого количества удовлетворит бериллиевую промышленность,

когда последняя будет насчитывать столько же лет своего существования,

сколько существует оловянная промышленность. По мнению Ранкама и Са-

хама, малый диаметр иона бериллия способствует его соединению с сили-

катами других металлов, в результате чего образуются бериллиевые мине-

ралы. Эту тенденцию бериллия следует иметь в виду при рассмотрении воп-

роса о нахождении бериллиевой руды в природе. Большое количество бедных

бериллием руд, открытых при участии Горного бюро США и Геологического

комитета, находится в Шипрок-Маунтинс (шт. Юта) и в литиевых залежах

Кинге-Маунтин (шт. Северная Каролина).

Добыча бериллиевого концентрата ручной рудоразборкой в слабо меха-

низированной горнорудной промышленности бериллия за последние 5 лет

более чем в два раза превысила количество, потребленное бериллиевой про-

мышленностью.

Глава II

ЗНАЧЕНИЕ БЕРИЛЛИЯ

А. ИСТОРИЧЕСКАЯ СПРАВКА ОБ ИСТОЧНИКАХ СЫРЬЯ И ОБЛАСТЯХ

ПРИМЕНЕНИЯ БЕРИЛЛИЯ

Р. Ф. Гриффитс

Бериллий лишь сравнительно недавно занял свое место среди важных

для промышленности металлов, число которых непрерывно увеличивается.

Хотя ценные качества бериллия как компонента сплавов были обнаружены

в 1926 г., его широкое промышленное применение началось лишь с 1941 г.

Основной бериллиевый минерал—берилл—был известен еще за 5000 лет

до открытия бериллия [1] и применялся в качестве драгоценного камня уже

в 1650 г. до н. э. Старейшие из известных его разработок находились в горах

Забара в Египте [2]. Римский ученый Плиний-старший установил в 50 г.

н. э., что берилл и изумруд сходны друг с другом [3]. Изумруд, представляю-

щий собой кристаллическую разновидность берилла зеленого цвета, ценится

в настоящее время дороже алмаза. Другими разновидностями содержащих

бериллий драгоценных камней является аквамарин (голубовато-зеленого

цвета), морганит (розовый) и гелиодор, или золотой берилл. Честь открытия

бериллия принадлежит французскому химику Луи-Николя Вокелену (1763—

1829), который по просьбе французского минералога Гойи попытался в 1798 г.

установить предполагавшуюся общность химического состава берилла и изум-

руда. Исследования Вокелена подтвердили эту общность и привели к откры-

тию нового элемента, названного им сначала «берилловой землей». Редак-

торы журнала, в котором появилась первая публикация о вновь открытом

элементе, предложили для него название «глюциний», вследствие того что

его растворимые соли имели сладкий вкус и напоминали глюкозу. Впослед-

ствии название глюциний и соответствующий ему химический символ G1 были

заменены названием «бериллий» и символом Be.

В 1828 г. Вёлер в Германии и Бюсси во Франции получили небольшие

блестки бериллия взаимодействием калия на хлорид бериллия. В 1898 г.

французским химиком Лебо электролизом смеси расплавленных фторида

натрия или калия и чистого фторида бериллия был впервые получен образец

бериллия 99,5—99,8% чистоты. Этот и подобные ему лабораторные методы,

а также получение незначительного количества бериллия в дисперсном виде

не решили имевшую столетнюю давность задачу промышленного получения

металла.

ИСТОЧНИКИ СЫРЬЯ

Минералы

Несмотря на то, что известно около 30 различных содержащих бериллий

минералов, только берилл является в настоящее время единственным промыш-

ленным сырьем для получения бериллия. Берилл, представляющий собой

алюмосиликат бериллия, теоретически содержит 14% окиси бериллия или

около 5% бериллия. Так как минерал имеет переменный состав и посторон-

ние примеси, содержание окиси бериллия в промышленном концентрате

обычно колеблется от 10 до 12%. Берилл приурочен преимущественно к пег-

матитам, но встречается также в гранитах и в сиенитах. Единственным промыш-

ЗНАЧЕНИЕ БЕРИЛЛИЯ

17

ленным источником добычи берилла являются пегматиты, из которых его добы-

вают большей частью попутно с полевым шпатом, литиевыми минералами,

слюдой, ниобато-танталатом и касситеритом. При наличии же дешевой рабо-

чей силы из залежей можно добывать только берилл.

Берилл не добывается в таких больших количествах, как руды обычных

металлов, например свинца, цинка и меди, по следующим причинам:

а) бериллий концентрируется в значительных количествах лишь в позд-

них стадиях магматической деятельности [4]. Следовательно, местонахожде-

ния бериллиевых минералов носят случайный неустойчивый характер и рас-

положение их залежей трудно предвидеть;

б) до настоящего времени не разработано промышленного механизирован-

ного процесса извлечения берилла. Добыча берилла производится исключи-

тельно ручной рудоразборкой с выходом, не превышающим 30%.

Другим возможным источником получения бериллия является минерал

гельвин, представляющий собой сульфосиликат бериллия, железа и марганца.

Он содержит до 14% ВеО. Большие залежи этого минерала обнаружены

в шт. Нью-Мексико (США). Однако прежде, чем этот источник бериллия может

быть принят во внимание, должны быть разработаны способы вскрытия, обо-

гащения его руд и получения из них металла. Наиболее перспективным потен-

циальным источником сырья для получения бериллия является фенакит—

ортосиликат бериллия, содержащий до 46% ВеО. Хотя промышленных зале-

жей фенакита в настоящее время не обнаружено, возможно, что таковые суще-

ствуют, но приняты за похожие на них месторождения кварца.

Извлечение берилла

Берилл очень мало отличается по плотности от кварца, полевого шпата

и ряда других минералов, не представляющих промышленной ценности. По

этой причине, а также ввиду хрупкости берилла последний не образует рос-

сыпных залежей и к нему не применимы гравитационные методы обогащения.

Некоторого повышения концентрации берилла можно было бы достигнуть

обогащением в тяжелых жидкостях, однако это потребовало бы очень тща-

тельного контроля. Были проведены исследования по обогащению берилла

флотацией, на столах, электростатической сепарацией и другими методами,

не приведшими, однако, к разработке вполне приемлемого промышленного

процесса [5]. Поэтому добыча берилла производится исключительно методом

ручной рудоразборки, вследствие чего кристаллы или куски размером менее

2,5 см редко попадают в отобранный концентрат. По-видимому, извлечение

берилла в концентрат при таком способе не превышает в среднем 30%, хотя

для некоторых руд, где он находится преимущественно в виде крупных вклю-

чений, эта величина может быть и выше. Из Южной Родезии поступили сооб-

щения об усовершенствовании метода ручной рудоразборки. По усовершен-

ствованному методу бериллсодержащий материал промывается, просеивается

через барабанное сито и затем поступает на рудоразборные транспортеры, где

отбираются кусочки берилла размером даже менее 1 см.

Технологами базы Горного бюро в Рапид-Сити (шт. Южная Дакота) раз-

работан метод флотации берилла, исключающий необходимость проведения

дорогостоящего предварительного обогащения руды и позволяющий надеять-

ся на возможность его промышленного применения. Этот процесс в настоящее

время испытывается в опытно-промышленном масштабе. В Таскалусе (шт.

Алабама) в результате работы над сподуменовыми пегматитами из месторожде-

ния в Кинге-Маунтине (шт. Северная Каролина) сотрудниками Горного бюро

была предложена комбинация реагентов, позволяющая отделить сподумеш

от берилла методом флотации. Этот процесс может позволить осуществить

извлечение берилла в качестве побочного продукта крупной горнодобывающей

промышленности сподумена. Содержание берилла в залежах Кингс-Маунтина

2 Бериллий

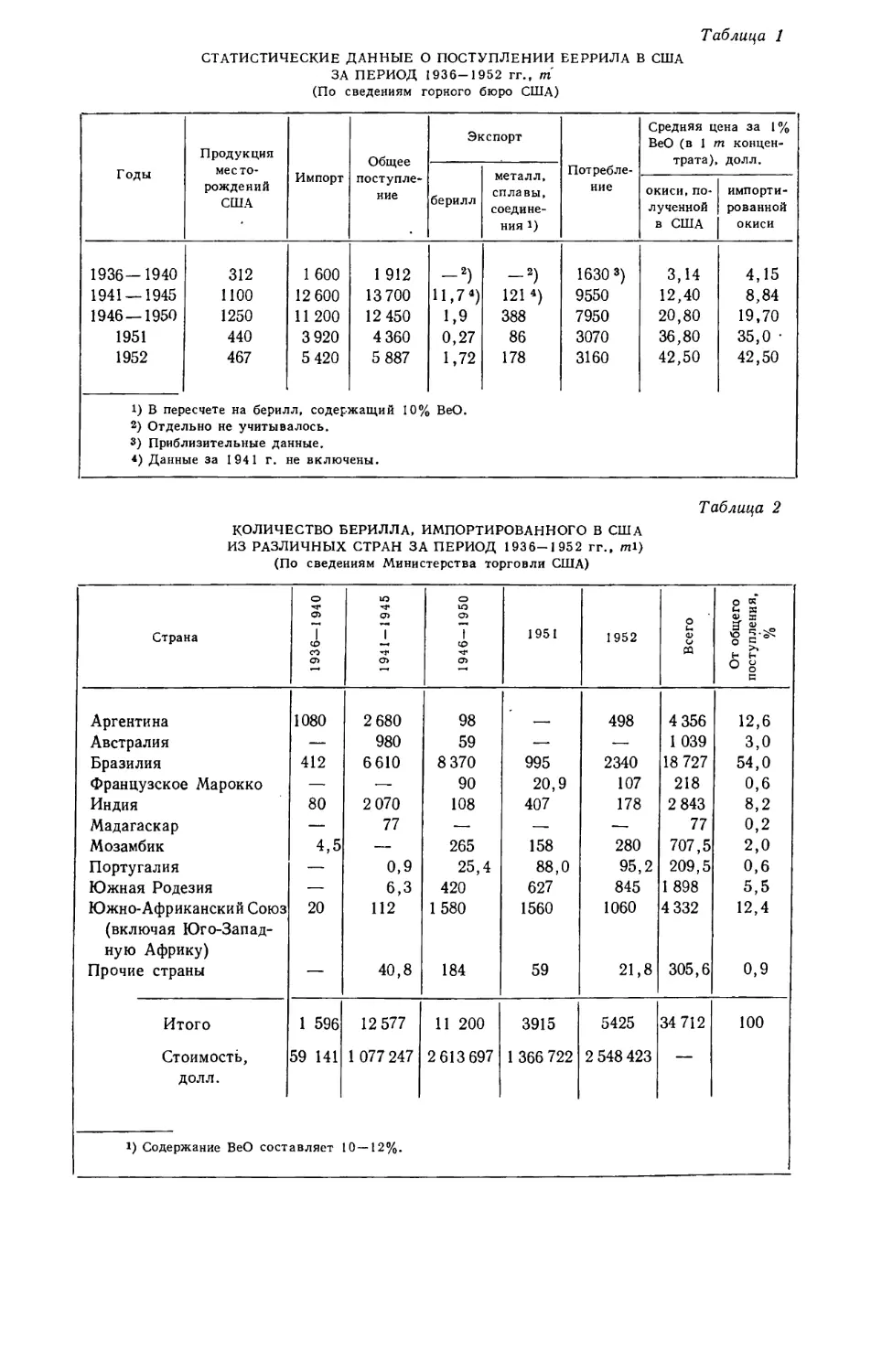

Таблица 1

СТАТИСТИЧЕСКИЕ ДАННЫЕ О ПОСТУПЛЕНИИ ЕЕРРИЛА В США

ЗА ПЕРИОД 1936-1952 гг., т

(По сведениям горного бюро США)

Годы Продукция место- рождений США Импорт Общее поступле- ние Экспорт Потребле- ние Средняя цена за 1% ВеО (в 1 т концен- трата), долл.

берилл металл, сплавы, соедине- ния 1)

окиси, по- лученной в США импорти- рованной окиси

1936—1940 312 1 600 1 912 -2) -3) 1630 3) 3,14 4,15

1941 — 1945 1100 12 600 13 700 11,7*) 121 4) 9550 12,40 8,84

1946 — 1950 1250 11 200 12 450 1,9 388 7950 20,80 19,70

1951 440 3 920 4 360 0,27 86 3070 36,80 35,0 •

1952 1) В пер 2) Отде; 3) npn6j 4) Данн1 467 есчете на бери/ 1ьно не учитыв 1изительные да ые за 1941 г. ] 5 420 1л, содер: алось. иные. не включ 5 887 жащий 10% ены. 1,72 , ВеО. 178 3160 42,50 42,50

Таблица 2

КОЛИЧЕСТВО БЕРИЛЛА, ИМПОРТИРОВАННОГО В США

ИЗ РАЗЛИЧНЫХ СТРАН ЗА ПЕРИОД 1936-1 952 гг.» ml)

(По сведениям Министерства торговли США)

Страна 1936-1940 1941 — 1945 о ю о> 7 со о 1951 1952 Всего 1 От общего поступления, %

Аргентина 1080 2 680 98 —. 498 4 356 12,6

Австралия — 980 59 —• —• 1 039 з,о

Бразилия 412 6610 8 370 995 2340 18 727 54,0

Французское Марокко — •— 90 20,9 107 218 0,6

Индия 80 2 070 108 407 178 2 843 8,2

Мадагаскар — 77 — — — 77 0,2

Мозамбик 4,5 — 265 158 280 707,5 2,0

Португалия — 0,9 25,4 88,0 95,2 209,5 0,6

Южная Родезия — 6,3 420 627 845 1 898 5,5

Южно-Африканский Союз (включая Юго-Запад- ную Африку) 20 112 1580 1560 1060 4 332 12,4

Прочие страны — 40,8 184 59 21,8 305,6 0,9

Итого 1 596 12 577 11 200 3915 5425 34 712 100

Стоимость, ДОЛЛ. 1 1) Содержание ВеО сост 59 141 авляет 1 1 077 247 10-12%. 2 613 697 1 366 722 2 548 423

ЗНАЧЕНИЕ БЕРИЛЛИЯ

19

оценивается в количестве до 300 000 т. Разработка этих залежей позволила

бы утроить современное производство берилла в США [5].

Страны—поставщики сырья

Наиболее существенным выводом, который можно сделать из изучения

распределения поставок берилла различными странами (табл. 1), является

зависимость США от источников добычи берилла в других странах.

Чтобы подчеркнуть указанную зависимость, достаточно сказать, что из-

вестные в США запасы берилла, которые можно разрабатывать при помощи

современных методов, составляют менее 6350 т. Это втрое меньше годового

потребления берилла в США в 1952 г. В период 1936—1952 гг. менее 20% по-

требности США в берилле покрывались за счет отечественных месторождений.

Основным поставщиком берилла, доля которого в общем объеме поставок со-

ставляет 49%, является Бразилия. За ней следуют: Аргентина и Южная

Африка—по 11%, Индия—7%, Южная Родезия—5%, Австралия—3% и Мо-

замбик—2%. До 1936 г. главным поставщиком являлась Индия. Южная Ро-

дезия и Южная Африка стали поставлять берилл в США лишь с 1950 г. По-

ставки берилла этими двумя странами в период с 1950 по 1952 г. составили

43% от общих поступлений его в США. С 1950 г. небольшим по объему,

но постоянным поставщиком берилла стала> Португалия (табл. 2).

В последние годы во Французском Марокко и на Мадагаскаре были до-

быты значительные количества берилла (табл. 3), большая часть которого по-

ступила во Францию.

Таблица 3

ДОБЫЧА БЕРИЛЛА С ПОДРАЗДЕЛЕНИЕМ ПО СТРАНАМ

В ПЕРИОД 1936-1952 гг., ml)

(По данным горного бюро США)

Страна 1936—1940 1941-1945 1946-1950 1951 1952 Итого От общей добычи (при- близит.), %

Аргентина Австралия Бразилия (экспорт) Французское Марокко Индия Мадагаскар Мозамбик Португалия Южная Родезия Уганда Южно-Африканский Союз (включая Юго- Западную Африку) США (отгружено с руд- ников) 2130 8,16 2200 192 5,45 50 -2) 102) 312 4 520 1 000 5 430 2 220 127 2) 19 118 2) 6,35 21,8 2) 212 2) 1 100 1902) 189 9 860 319 112 2) 523 2) 560 79 2) 895 139 2 100 1 250 -2) 114 1 530 84,4 215 529 229 102 1 010 1,82 1345 439 498 90,7 2 520 129 178 395 140 78 1075 2,72 910 466 7 338 1 402 21 540 532,4 2917 1574 953,5 427 2 986 165,3 4 577 3 567 14 3 43 1 6 3 2 1 6 9 7

Общая добыча (приблизи- тельно) 4930 16 490 16 900 5710 6530 50 560

1) Содержание ВеО составляет 10—12%. 2) Сведения имеются не за все гс/ы. rrr6/r:3kT€J ы ые дакгые вк/ючены в итоговою графу.

2*

20

ГЛАВА I Г

Открытие богатых гнездовых залежей берилла и истощение некоторых

его месторождений в различных странах привело к большим колебаниям

масштабов его производства. Так, например, богатые пегматитовые месторож-

дения в Лас-Тапиасе(Аргентина), добыча в которых составляла значительную

часть продукции Аргентины, были истощены после извлечения из них

300 т берилла [6]. Известные в Бразилии запасы берилла и размеры его

добычи в прошлом указывают на то, что эта страна будет продолжать

оставаться главным производителем берилла.

РАЗВИТИЕ БЕРИЛЛИЕВОЙ ПРОМЫШЛЕННОСТИ

В начале XX в. (примерно в 1915 г.) одновременно в США и в Германии

были начаты интенсивные исследования по разработке промышленного способа

получения бериллия, его сплавов и соединений. Эту задачу, имевшую столет-

нюю давность, решали Шток и Гольдшмидт в Германии и Купер в США.

В 1916 г. Купер впервые получил слиток бериллия значительных размеров,

пригодный для промышленного применения, а в 1918 г. он запатентовал сплав

на бериллиево-алюминиевой основе. Большие образцы сплавов, содержащих

до 70% Be были выставлены в виде слитков и листов на собрании Электрохи-

мического общества в Филадельфии в 1924 г. [7].

Способность бериллия в сочетании с небольшими добавками никеля повы-

шать прочность меди при ее старении была обнаружена в 1926 г. металлур-

гом Электрометаллургического отделения «Юнион карбид энд карбон корпо-

рейшн» Корсоном. Корсона больше всего интересовали бериллиево-никелево-

медные сплавы, и поэтому его патент охватывал сплавы, состоявшие лишь

из этих компонентов. Двойные медно-бериллиевые, а также медно-бериллиево-

кобальтовые сплавы были запатентованы его современниками Мазингом и Да-

лем—сотрудниками немецкой фирмы «Сименс и Гальске». Эта фирма провела

много исследований с бериллиевыми сплавами и объяснила причины явления

дисперсионного твердения (старения) применительно к бериллиевой бронзе.

В 1927 г. в Кливленде была организована «Бериллиум корпорейшн».

Работы металлурга Смита, получившего сплавы бериллия с медью, никелем,

золотом и железом, побудили корпорацию к получению ряда патентов. При

этом было обнаружено, что немецкая фирма «Сименс и Гальске» уже раньше

получила аналогичные материалы и передала соответствующие патенты нью-

йоркской фирме «Метал энд термит корпорейшн». Между этими двумя фирмами

был произведен обмен патентами. Первое крупное производство бериллиевой

бронзы было налажено в США в 1932 г. фирмой «Бериллиум корпорейшн»

на ее Мэрисвиллском заводе (шт. Мичиган). Вопрос с патентами еще не был

урегулирован, когда компания «Бериллиум корпорейшн» подписала с немец-

кими фирмами контракт, предусматривавший обмен информацией и патентами,

а также разделение мировых рынков по полушариям.

Основываясь на результатах исследований по бериллию, проводившихся

с 1921 г. в лабораториях фирмы «Браш», в 1932 г. была образована компания

«Браш бериллиум». Эта компания получила свой первый значительный заказ

на бериллиевую бронзу в 1934 г.

Легкие бериллиевые сплавы были введены в промышленную практику

в 1943 г. компанией «Браш бериллиум», производившей алюминиево-берил-

лиевую лигатуру, а также «Алюминиевой компанией» США, применявшей

эту лигатуру при получении алюминиевых сплавов.

Образовавшаяся в 1939 г. компания «Клифтон продакте» в Пейнсвилле

(шт. Огайо) производила окись бериллия высокой чистоты, предназначенную

для использования в люминесцентных лампах (лампах «дневного» света) и из-

готовления огнеупорных изделий. В 1943 г. эта фирма организовала производ-

ство хлопьевидного бериллия1).

г) Получаемого электролизом из смеси расплавленных хлоридов.—Прим. ред.

ЗНАЧЕНИЕ БЕРИЛЛИЯ

21

Возросший во время второй мировой войны спрос на бериллиевую бронзу,

применяемую для военных нужд, привел к увеличению ее выпуска на действу-

ющих предприятиях, в связи с чем были расширены все три завода, выпускав-

шие эту продукцию. В настоящее время в бериллиевой промышленности

наблюдается такое же положение в отношении потребления берилла, его поступ-

ления в США и мирового его производства, какое имело место в годы второй

мировой войны. Сейчас потребление берилла значительно меньше его поступле-

ния, причем большая часть избытка направляется в государственный резерв.

РАЗВИТИЕ ОБЛАСТЕЙ ПРИМЕНЕНИЯ БЕРИЛЛИЯ

До определения свойств бериллиевых сплавов основная часть бериллия

использовалась в виде окиси для изготовления огнеупоров, запальных свечей

и высококачественного фарфора для электроизоляторов, а также в виде нитра-

та бериллия для производства колпачков Вельсбаха газокалильных ламп.

Эти области применения не утратили своего значения и в настоящее время.

Однако лишь с начала 30-х годов усовершенствования, внесенные в метал-

лургию бериллия, вызвали большой спрос на этот металл. Бериллиевая брон-

за с небольшими добавками других металлов была и остается наиболее важным

сплавом, содержащим бериллий.

Промышленность по обработке бериллия зародилась в Уотербери (шт. Кон-

нектикут) в 1932 г., когда компании «Америкэн брасс» удалось прокатать лис-

ты из бериллиевой бронзы [8]. Никелево-хромо-бериллиевые сплавы и нержа-

веющая сталь с присадкой бериллия применялись в Европе в 30-х годах, но

в США распространения не получили [9]. Бериллий получил некоторую из-

вестность в 1932 г. в связи с открытием Чэдвиком нейтрона. Это открытие

явилось прямым следствием замеченного им факта, что металлический берил-

лий при его бомбардировке а-частицами испускает излучение с высокой про-

никающей способностью [10]. За этим открытием последовало применение

бериллия в радиево-бериллиевых источниках нейтронов. К 1936 г. относится

начало применения дисков, спрессованных из бериллиевого порошка, в каче-

стве окон для рентгеновских трубок благодаря хорошей проницаемости бериллия

для мягкого рентгеновского излучения. Помимо возможности использования

бериллия для этих целей, он находит важное применение в области получения

атомной энергии.

Другой значительной, хотя и кратковременной, областью применения

бериллия явилось использование его окиси в качестве люминофора в произ-

водстве люминесцентных ламп. Ввиду возможности отравления работающих

применение окиси бериллия в этой отрасли промышленности в 1949 г. было

прекращено.

Однако, как упоминалось выше, основная масса бериллия идет на приго-

товление медно-бериллиевых сплавов (бериллиевых бронз.) Развитие произ-

водства бериллиевой бронзы обусловлено следующими свойствами этих

сплавов:

а) высоким сопротивлением усталости и износу в сочетании с хорошей

электропроводностью при повышенных температурах;

б) уникальной по сравнению с другими сплавами на медной основе спо-

собностью подвергаться обработке давлением в относительно мягком состоянии

и приобретать затем свойственную им прочность и твердость в результате

низкотемпературной термообработки.

Наличие указанных свойств открыло этим сплавам многообразные области

применения: для изготовления различных электрических контактов и пру-

жин, а также для отливок и поковок деталей, подверженных сильному износу.

Первый медно-бериллиевый сплав, поступивший в продажу в 1931 г. и пред-

назначавшийся главным образом для замены фосфористой бронзы в пружинах

и диафрагмах, вскоре был признан наиболее надежным заменителем фосфо-

22

ГЛАВА II

ристой бронзы, применяемой для изготовления пружин [11]. Однако в пер-

вые годы развития промышленности основная масса производившегося берил-

лия использовалась для изготовления не вызывающих искрения, безопасных

в работе, инструментов. Такие инструменты экспортировались США в боль-

шом количестве во многие страны для использования в нефтяной и других

отраслях промышленности, где применение инструментов из обычной стали

было взрывоопасно из-за возможности образования искр [9].

Преимущества бериллиевой бронзы со всей очевидностью выявились в на-

чале второй мировой войны, приведшей к использованию этого материала и для

военных целей. За период второй мировой войны основная масса бериллиевой

бронзы шла для изготовления пружин и диафрагм в многочисленных разно-

образных приборах и электрических аппаратах. Большая часть бериллиевой

бронзы применялась для изготовления подверженных сильному износу деталей

авиационных двигателей. Применение бериллиевой бронзы для изготовления

мелких деталей часто обусловливалось конструктивными соображениями.

Так, во многих авиаприборах бериллиевая бронза применялась благодаря

тому, что ее свойства позволили уменьшить размеры деталей. О масштабах

применения этого материала можно судить хотя бы по тому, что из него было

изготовлено около 150 деталей армейского полевого телефона. В авиации боль-

шое количество бериллиевой бронзы применялось для изготовления подшип-

ников скольжения, кулачков распределительных валиков, распределитель-

ных шестерен, втулок авиамоторов, а также втулок и подшипников воздушного

винта с изменяемым шагом.

В Германии алюминиево-магниево-бериллиевый сплав с добавками мар-

ганца, титана и кремния под названием «гидроналиум» применялся для изго-

товления головок цилиндров авиамоторов воздушного охлаждения. Бериллие-

вая бронза применялась также для изготовления поршневых колец и втулок

в итальянских авиамоторах фирмы «Фиат».

Со времени второй мировой войны применение бериллиевой бронзы в ави-

ационных двигателях сократилось, и в настоящее время большая часть ее

идет на нужды электротехники и электроники. Металлический бериллий,

использовавшийся ранее лишь в незначительных количествах для изготовления

окон рентгеновских трубок в радиево-бериллиевых источниках нейтронов,

находит все возрастающее применение и в других областях получения атомной

энергии.

Окись бериллия все шире применяется в производстве специальных

высокотемпературных огнеупоров и высококачественных электрических изо-

ляторов. Ценным отличием ее от других керамических материалов является

лучшая теплопроводность при высоких температурах (равная или даже пре-

восходящая теплопроводность многих металлов) в сочетании с отличными

электроизоляционными свойствами. К числу областей, где до настоящего

времени используются соединения бериллия, относятся: применение нитрата

бериллия в производстве колпачков для газокалильных горелок, хлорида

бериллия для диагностики туберкулеза, фторобериллата натрия для изго-

товления стекол с хорошей проницаемостью для ультрафиолетовых лучей,

в качестве флюса в некоторых фарфоровых эмалях, а также в составе обмазки

для специальных сварочных электродов. Иногда непосредственно берилл ис-

пользуется для производства высококачественных изоляционных материалов.

ЗАКЛЮЧЕНИЕ

В 1952—1953 гг. в США в сравнении с прошлыми годами было получено

наибольшее количество берилла, что привело к увеличению производства

бериллиевых полуфабрикатов фирмой «Браш бериллиум». Это в свою очередь

привело к увеличению выпуска конечной бериллиевой продукции.

Таким образом, можно считать, что потребители в США в настоящее

ЗНАЧЕНИЕ БЕРИЛЛИЯ

23

время полностью обеспечены бериллиевой продукцией. В прошлом поступление

в США бериллового концентрата сильно колебалось: периоды перепроизвод-

ства чередовались с периодами резкого спада. Это обстоятельство затрудняло

создание устойчивого рынка в бериллиевой промышленности. Так, например,

в периоды, когда бериллий использовался главным образом для военных

целей, потребителям бериллиевой продукции приходилось подыскивать замени-

тели бериллия. При уменьшении спроса на бериллий для военных целей

потребовалось некоторое время для развития его промышленного применения.

Отсутствие гарантий непрерывного поступления на рынок бериллиевых

полуфабрикатов приводит к замедлению внедрения бериллия в промышлен-

ность, несмотря на то, что его применение позволяет получать изделия более

высокого качества.

При более равномерном поступлении на рынок бериллиевого сырья мож-

но с уверенностью предсказать появление новых областей применения берил-

лиевой продукции и благоприятную перспективу развития бериллиевой про-

мышленности.

ЛИТЕРАТУРА

1. D е М е n t J., Dake Н. С., Rarer Metals, р. 1, Brooklyn , N. Y., 1946.

2. Hosenf el d M., The Occurrence of Beryllium, p. 30, N. Y., 1932.

3. W e e k s M. E., Discovery of the Elements, 5th edition, p. 330, Easton, Pa, 1945.

4. Fleischer M., Cameron E. N., Geochemistry of Beryllium MDDC-643,

June, p. 3, Technical Information Division, Atomic Energy Comission, P. O. Box E.,

Oak Ridge, Tenn, 1946.

5. Clemmons В. H., Browning J Г S., Mining Engineering, 5, p. 786—788

(August 1953).

6. N о r t о n J. J., Beryllium Resourses of the World, Chapter III, p. Ill—125, U. S.

Covt. Printing Office, 1953.

7. Structure of the Industry, Chapter V, p. V—3, U. S. Covt. Printing Office, 1953.

8. Beryllium in War Equipment, The Laboratory, 14, № 3, Fisher Scientifics Co., Pitts-

burgh.

9. Beryllium and Beryllium Alloys, The Iron Age, 136, 28 (March 5, 1936).

10. Oldenberg O., Introduction to Atomic Physics, p. 263, McGraw-Hill Book Co.,

Inc., N. Y., 1949.

11. Stott L., Aero Digest, 39, 189 (September 1941).

Б. РОЛЬ БЕРИЛЛИЯ В РЕАЛИЗАЦИИ ПРОГРАММЫ РАБОТ

ПО АТОМНОЙ ЭНЕРГИИ

Р.Е .Палер

Нейтроны, испускаемые в процессе деления ядер атомного горючего

в реакторе, имеют чрезвычайно большую скорость. Обычно желательно

замедление этих нейтронов до таких скоростей, при которых цепная реакция

может протекать более эффективно. Поэтому в реакторе должен находиться

материал, предназначенный для замедления образовавшихся при делении

нейтронов. Такой материал называется «замедлителем». Наиболее эффектив-

ными замедлителями являются элементы с малым атомным весом, вследствие

того что их масса отличается от массы нейтрона меньше, чем у других эле-

ментов. Замедление нейтронов аналогично поведению движущегося биллиард-

ного шара, который сильнее замедляется от столкновения с другим биллиар-

дным шаром, нежели при столкновении с более тяжелыми кегельными шара-

ми. Чем легче элемент, тем меньше число рассеивающих столкновений, необ-

ходимых для замедления нейтронов до тепловых скоростей. Число указанных

необходимых столкновений обратно пропорционально средней потере энергии

за одно столкновение. В табл. 4 приведены отношения между величиной

средней потери энергии за одно столкновение Е и массой атомов некоторых

элементов. Суммарная замедляющая способность материала выражается как

произведение Е на общее число столкновений в секунду в единице объема.

Ввиду того что последняя величина зависит от числа атомов в единице объема

и вероятности рассеивающего соударения, желательно, чтобы замедлитель

наряду с малым атомным весом имел большую атомную плотность и большое

поперечное сечение рассеяния1). В то же время замедлитель не должен за-

хватывать или поглощать большого количества нейтронов, препятствуя тем

самым возможности продолжения цепной реакции и получения таких ее

продуктов, как, например, плутоний. Поэтому поперечное сечение захвата

замедлителя должно быть небольшим. Обычно для этого необходимо, чтобы

замедлитель содержал строго ограниченные количества примесей, способных

поглощать нейтроны.

Данные для выбора замедлителя помещены в табл. 4, где приведены

характеристики главнейших элементов-замедлителей. Как видно из этой

таблицы, бериллий характеризуется высокими показателями по всем пере-

численным факторам. Кроме того, бериллий является единственным металлом,

обладающим свойствами, необходимыми для замедлителя. Окись бериллия

также может быть использована для замедления нейтронов. В этом случае за-

медление производится не только атомами бериллия, но и атомами кислорода.

х) При прохождении нейтрона через совокупность атомов вероятность его столк-

новения с тем или иным атомом зависит от величины эффективного поперечного сечения

ядра. Эта величина обычно выражается в единицах, называемых барнами (10“24 cju2),

и не имеет ничего общего с размерами атомов, определенными с помощью данных о строении

кристаллов и, сильно отличаясь у различных изотопов одного элемента, несколько

зависит от скорости нейтронов. «Поперечное сечение рассеяния» является мерой веро-

ятности рассеивающего столкновения нейтрона с данным атомом. Аналогично этому

«поперечное сечение захвата» представляет собой меру вероятности столкновения,

приводящего к поглощению или захвату нейтрона атомом.

ХАРАКТЕРИСТИКА НЕКОТОРЫХ СВОЙСТВ РАЗЛИЧНЫХ ЗАМЕДЛИТЕЛЕЙ [1,2]

Таблица 4

Элемент замедлителя Атомный вес логарифм средней потери энергии за одно столкновение Плотность Поперечное сечение рассеяния тепловых нейтронов Поперечное сечение поглощения тепловых нейтронов

?,!смЪ X 1022 атом1смЪ Os, барн/атом EsX 1023 барн/см* Оа, барн/атом £аХ 1020 барн/смъ

Водород 1 1 1,0 (Н2О) 6,7 (Н в Н2О) 38 25,4 (Н в Н2О) 0,33 221 (Н в Н2О)

Дейтерий (тяже- 2 0,720 1,1 (D2O) 6,7 (D в D2O) 15,3(DbD2O) 5,1 (D в D2O) 0,00046 0,3(DbD2O)

лый водород)

Бериллий 9 0,209 1,845 (Be) 12,3 6,9 8,5 0,009 11

3,025(ВеО) 7,3 (Be в ВеО) — 5,0 (Be в ВеО) — 6,6 (Be в ВеО)

Углерод (графит) 12 0,158 1,55-1,90 8,3 4,8 4,0 0,0045 3,7

Кислород 16 0,120 3,3(0 в Н2О) 4,2 1,4 (О в Н2О) < 0,0002 < 0,07(0 в Н2О)

3,3(0 в D2O) — 1,4 (О в D2O) — <0,07 (О в D2O)

7,3(0 в ВеО) 3,1 (О в ВеО) <0,15(0 в ВеО)

26

-ГЛАВА II

Другим возможным применением бериллия в области получения атомной

энергии яляется его использование в качестве отражателя нейтронов. Кри-

тическую массу реактора можно уменьшить, если окружить его активную

зону (зона, в которой помещается ядерное горючее) слоем отражающего ней-

троны вещества, снижающего до минимума их рассеивание. В активной зоне

реактора, не имеющего отражателя, наибольшая плотность нейтронного

потока—числа нейтронов, проходящих через 1 см2 поверхности активной зоны

в 1 сек.,—наблюдается в центре и падает почти до нуля на ее наружной

поверхности. В активной зоне реактора, снабженного отражателем, поток ней-

тронов распределяется более равномерно, как это показано на фиг. 1. Наличие

отражателя не только снижает критическую массу, но и увеличивает мощ-

ность, снимаемую с такого реактора. В качестве отражателя нейтронов может

быть использован ряд материалов, из которых бериллий является одним из

лучших.

ПРИМЕНЕНИЕ БЕРИЛЛИЯ В ЯДЕРНЫХ РЕАКТОРАХ

Возможность использования бериллия в ядерных реакторах ’ впервые

была установлена в 1940 г. В. С. Вильсоном (Чикагский университет) [3],

изучавшего по просьбе А. Г. Комптона возможность получения ядерной энер-

Ф и г. 2. Внешний вид первого ядерного реактора для проведения

саморвзвивающейся цепной реакции. Этот первый атомный котел

4 с графитом в качестве замедлителя был сооружен на Чикагском

опытном полигоне и запущен 2 декабря 1942 г.

ЗНАЧЕНИЕ БЕРИЛЛИЯ

27

Гии. Вильсон высказал мысль о возможности выделения атомной энергии

в устройстве, где бериллий применялся бы совместно с ураном. В феврале

1954 г. С. К. Аллисону было выдано около 9000 долл, на проведение исследо-

вания возможности применения бериллия для получения атомной энергии.

Организованной в Чикагском университете группой был построен показан-

ный на фиг. 2 реактор, пущенный 2 декабря 1942 г. [4].

Однако ввиду того, что в этом реакторе был применен графит, бериллий

стал играть важную роль в реализации программы работ по атомной энергии

лишь в более поздний период. В настоящее время бериллий в основном при-

меняется в реакторе для испытания материалов (MTR) и в реакторе на проме-

жуточных нейтронах, применяемом для установки на подводных лодках

(SIR).

Реактор для испытания материалов

Реактор для испытания материалов [5] (фиг. 3) находится на территории

Национальной станции по испытанию реакторов Комиссии по атомной энер-

гии США в шт. Айдахо. Этот реактор был запроектирован для изучения влия-

ния излучения большой интенсивности на свойства материалов, применяемых

Ф ит. 3. Установка для испытания материалов для реакто-

ростроения в шт. Айдахо. В этой установке облучаются детали,

изготовленные из различных испытуемых материалов.

для изготовления реакторов, и представлял собой тепловой реактор, ядер-

ным горючим в котором является обогащенный уран. В качестве замедлителя

и охлаждающего агента в нем применяется обычная вода, а в качестве отра-

жателя—бериллий. Реактор рассчитан на мощность 30 000 кет и величину

потока тепловых нейтронов в некоторых местах бериллиевого отражателя до

5-1014 нейтрон! см* • сек. По величине нейтронного потока этот реактор являет-

ся наиболее мощным из числа известных, действующих в настоящее время

реакторов. К его проектированию и разработке приступили в декабре 1945 г.,

а в мае 1950 г. была начата основная работа по установке реактора. Реактор

достиг полной проектной мощности 22 мая 1952 г. и с тех пор работает нормаль-

но. Цго эксплуатация по заданию Комиссии по атомной энергии США про-

изводится компанией «Филлипс петролеум».

28

ГЛАВА II

При проектировании и разработке этого реактора пришлось решить

много вопросов, связанных с использованием в нем бериллия, поскольку кор-

розионная стойкость, механические свойства и способность к механической

обработке этого металла не были еще достаточно известны. В тот период

бериллий в промышленном масштабе получался в виде корольков (гранул).

Эти гранулы подвергались вакуумной переплавке, а из отливок выдавлива-

нием получали изделия желаемой формы. Такие изделия плохо поддавались

обработке резанием с необходимой точностью. При обработке резанием наблю-

далось разрушение кристаллов бериллия на поверхности и особенно по углам

изделия.

Технология получения изделий, форма которых удовлетворяла строгим

техническим требованиям, была разработана с применением метода порошко-

вой металлургии. Для этого корольки металла переплавляют в вакууме и из

полученных слитков изготавливают порошок бериллия в две стадии: сначала

слиток превращают в стружку, обтачивая его на токарном станке, а затем

полученную стружку измельчают на дисковом истирателе. Тонко измель-

ченный порошок бериллия превращают в компактную массу прессованием

и при высокой температуре спекают полученные заготовки в течение нес-

кольких часов. Разрезкой больших горячепрессованных заготовок по-

лучали заготовки деталей грубого профиля, подвергавшиеся затем окон-

чательной механической обработке в соответствии с техническими требова-

ниями. Таким путем были получены бериллиевые профилированные изделия,

имевшие размеры 111Х508Х 1625 мм. Изделия такого большого размера в от-

дельных случаях желательно получать вследствие возможности снижения за

счет этого стоимости производства конечной продукции. На фиг. 4 и 5 видны

бериллиевые детали отражателя реактора для испытания материалов.

Вследствие поглощения энергии быстрых нейтронов большими берил-

лиевыми блоками и возникновения у-излучения в реакторе для испытания

материалов имеет место выделение в эти блоки значительного количества теп-

ла. Для непрерывного отвода этого тепла в блоках предусмотрены каналы

для водяного охлаждения. Существовало опасение, что блоки могут рас-

трескаться из-за больших напряжений, вызываемых наличием значительных

температурных градиентов. Для устранения этого каналы водяного охлаж-

дения в блоках были расположены так, чтобы максимальные тепловые напря-

жения в том или ином блоке не превышали предела прочности бериллия.

К предназначенным для постройки опытного реактора изделиям из бериллия

предъявлялись весьма жесткие требования в отношении чистоты материала,

так как присутствие в нем примесей с очень большим поперечным сечением

захвата (оа) было нежелательным. Так, например, содержание в бериллии

1 • 10"4% В (оа—750) эквивалентно содержанию 0,09% Ni (оа=4,5), либо 0,85%

А1 (оа=0,22), либо 0,161% Fe (оа=2,4). Физики стремились к экономии ней-

тронов, учитывая возможность их захвата имеющимися в бериллии примесями,

вследствие чего проектировщики реактора должны были предусмотреть воз-

можность удаления отдельных бериллиевых блоков при проведении исследо-

ваний в занимаемом отражателем пространстве. Возникающая в бериллиевых

блоках большая вторичная (наведенная) активность, обусловленная нали-

чием в металле некоторых примесей, могла бы потребовать специального

оборудования для замены бериллиевых блоков.

Допустимые количества примесей в бериллии, используемом в испыта-

тельном реакторе, определяются десятитысячными долями процента. Однако

есть основание полагать, что в будущем, после накопления опыта по эксплуа-

тации реакторов, физики снизят требования к чистоте бериллия по некоторым

из примесей. В других случаях применение бериллия в реакторах, когда

в удалении блоков нет необходимости, вторичная (наведенная) активность

не вызовет затруднений. В последнем случае решение вопроса определялось

бы сравнением стоимости потери нейтронов и стоимости бериллия.

Ф_и г., 4. Бериллиевые детали перед их сборкой в реакторе для

испытания материалов.

Фиг. 5. Бериллиевые детали, смонтированные в виде отража-

теля реактора для испытания материалов.

30

ГЛАВА II

Реактор для подводной лодки

Реактор на промежуточных нейтронах предназначен для питания энерго-

силовой установки подводной лодки «Морской волк». В настоящее время сухо-

путный прототип этого реактора строится фирмой «Дженерал электрик»

в Западном Милтоне (шт. Нью-Йорк) в Ноллской атомно-энергетической лабо-

ратории по заданию Комиссии по атомной энергии США. Этот реактор спро-

ектирован для работы на промежуточных нейтронах со средними энергиями,

между высокими и тепловыми. В этом реакторе теплопередача активной

зоны к образующей пар воде производится с помощью расплавленного нат-

рия.

Так же как и в реакторе для испытания материалов, здесь применяются

имеющие различный профиль и размеры бериллиевые изделия, полученные

методом порошковой металлургии с последующей механической обработкой.

Однако к бериллию, применяемому в этом реакторе, предъявляются требо-

вания менее строгие, чем в реакторе для испытания материалов, поскольку

наличие примесей создает в тепловых реакторах при их эксплуатации меньшие

затруднения.

РОЛЬ КОМИССИИ ПО АТОМНОЙ ЭНЕРГИИ США

В РАЗВИТИИ БЕРИЛЛИЕВОГО ПРОИЗВОДСТВА

Первые исследования по применению бериллия в реакторах проводились

под руководством Американского общества инженеров округа Манхэттэн.

В то время бериллий и окись бериллия поставляла компания «Браш берил-

лиум», производившая эти материалы наряду с медно-бериллиевой лигатурой

на своем заводе в Лорейне (шт. Огайо). В 1948 г. завод фирмы «Браш берил-

лиум» был уничтожен пожаром. В это время проектировался реактор для испы-

тания материалов и для его постройки, также как и для многих других целей,

требовался бериллий высокой чистоты. В связи с этим были выдвинуты пред-

ложения по усовершенствованию технологического процесса, проектированию,

постройке и эксплуатации нового завода. Фирмой «Браш» был построен завод

по производству металла и окиси бериллия в Люккэйе (шт. Огайо) с произво-

дительностью в несколько тонн гранулированного бериллия в месяц. Указан-

ная фирма начала производить материалы для Комиссии по атомной энергии

в январе 1950 г., располагая еще заводом в Кливленде, также выпускающим

бериллий. В Пейнсвилле (шт. Огайо) работает завод фирмы «Клифтон продакте»

выпускающий для Комиссии по атомной энергии плавленую окись бериллия.

Фирма «Бериллиум корпорейшн оф Америка» на своем заводе в Рединге

(шт. Пенсильвания) производила отливку бериллия в вакууме; однако эта

работа была позднее прекращена. В настоящее время оборудование для про-

ведения этого процесса имеется на заводе в Люккэй.

БУДУЩЕЕ БЕРИЛЛИЯ В ПРОГРАММЕ РАБОТ ПО ПРОИЗВОДСТВУ

АТОМНОЙ ЭНЕРГИИ

По программе работ производства атомной энергии бериллий в основном

предполагается использовать в качестве замедлителя и отражателя нейтронов.

Разумеется, что для некоторых реакторов, рассчитанных для работы на быст-

рых нейтронах, свойства бериллия как замедлителя являются нежелательными.

В реакторах же, предназначенных для работы на промежуточных и тепловых

нейтронах, бериллий может быть использован в качестве конструкционного

материала. Основными причинами, мешающими применению бериллия в боль-

шом масштабе, являются:

1. Хрупкость бериллия, затрудняющая возможность его использования

для армировки ядерного горючего, а также в качестве конструкционного

материала.

ЗНАЧЕНИЕ БЕРИЛЛИЯ

31

2. Высокая цена бериллия, которая должна быть снижена в такой мере,

чтобы затраты на бериллий не составляли существенной части стоимости

реактора.

3. Недостаточное поступление бериллиевых руд.

ХРУПКОСТЬ БЕРИЛЛИЯ

Проблема хрупкости бериллия подробно рассматривается в гл. VII.

Однако следует сказать, что полученный специальными способами бериллий

обладает недостаточной пластичностью при комнатной температуре. Пред-

принимаемые энергичные попытки получить пластичный бериллиевый сплав

[6] до сих пор не дали обнадеживающих результатов (см. гл. X). Если удаст-

ся найти пластичный сплав с высоким содержанием бериллия, то применение

последнего в реакторах значительно возрастет. При этом потеря величины

поперечного сечения, вызванная легированием бериллия, будет компенсирова-

на повышением его пластичности.

СНИЖЕНИЕ СТОИМОСТИ БЕРИЛЛИЯ

Одной из задач, решаемых Комиссией по атомной энергии, является раз-

работка метода получения дешевого бериллия. В настоящее время Комиссия

является основным потребителем бериллия. Некоторое количество этого

металла идет на производство окон рентгеновских трубок в специальных рент-

геновских аппаратах. Небольшое количество бериллия используется для

проведения исследований в промышленности. Однако по сравнению с объемом

ежегодного потребления бериллия Комиссией по атомной энергии масштабы

его потребления в этих областях сравнительно невелики. С другой стороны,

объем ежегодного производства бериллия для Комиссии по атомной энергии

довольно незначителен по сравнению с размерами промышленного производства

и потребления таких металлов, как алюминий, магний, медь и т. п. Стоимость

бериллия была бы ниже, если бы он производился в количествах, сравнимых

с теми, в которых получают перечисленные выше металлы. Однако до

появления большого спроса со стороны промышленности на бериллий

его производство в подобных масштабах невозможно. Задачу повы-

шения спроса можно попытаться разрешить следующим образом. Медно-

бериллиевую лигатуру получают восстановлением окиси бериллия

углем в присутствии расплавленной меди в дуговой печи. При этом

окись бериллия восстанавливается углеродом до металла. Стоимость

бериллия в исходной окиси бериллия составляет 46,5 долл, за 1 кг, а в полу-

ченной лигатуре около 88,5 долл, за 1 кг. Если будет разработан более деше-

вый промышленный метод получения медно-бериллиевой лигатуры с исполь-

зованием в качестве исходного материала вместо окиси бериллия металли-

ческого бериллия, удовлетворяющего условиям его применения в реакторах,

то это будет выгодно как для промышленности, производящей бериллиевые

бронзы, так и для реакторостроения. Увеличение объема производства берил-

лия для нужд обеих вышеуказанных отраслей автоматически приведет к даль-

нейшему снижению его стоимости.

Несмотря на то, что бериллий является наиболее легким металлом, его

использование в самолетостроении исключено ввиду недостаточной пластич-

ности. Прекрасным конструкционным материалом для самолетостроения

является титан. Если удастся получить пластичный бериллий, имеющий вели-

чину прочности на разрыв, близкую к прочности титана, то он будет заслужи-

вать предпочтения перед титаном, поскольку отношение его прочности к весу

будет примерно на 30% выше, чем у титана. Совокупность различных потен-

циальных возможностей применения пластичного бериллия достаточно вели-

ка для обеспечения довольно большого объема его производства.

32

ГЛАВА II

ОБЕСПЕЧЕННОСТЬ СЫРЬЕМ

Берилловый концентрат, используемый в настоящее время в США для

производства бериллия и медно-бериллиевой лигатуры, почти полностью

поступает в США из-за границы. Содержание окиси бериллия в этих импорт-

ных концентратах составляет от 10 до 20%. Отечественные же руды США со-

держат менее 3% окиси бериллия, ввиду чего для промышленного применения

их необходимо обогащать. Высококачественные заграничные концентраты

стоят от 400 до 500 долл, за 1 т. Поэтому стоимость концентрата в сумме за-

трат на 1 кг металла составляет около 22 долл. Рост поступлений бериллово-

го концентрата из-за границы и развитие экономичных методов обогащения

бедных отечественных руд позволили бы удовлетворить потребности крупного

производства в сырье и, вероятно, снизили бы стоимость концентрата.

ЗАКЛЮЧЕНИЕ

Высокая стоимость применяемого в реакторах бериллия является след-

ствием высокой цены бериллового концентрата, низким извлечением из него

бериллия, высокими требованиями к чистоте металла, небольшим объемом

выпуска, трудностью технологического процесса производства, малым коли-

чеством обрабатываемого материала, жесткими техническими условиями на

готовые детали реактора и необходимостью принятия мер контроля по охране

труда на всех стадиях производства бериллия. Правда, было установлено, что

стоимость затрат, связанных с охраной труда на некоторых производственных

операциях, возмещалась количеством дополнительно извлекаемого металла.

Несмотря на достигнутые успехи по снижению стоимости бериллия, предстоит

еще очень много сделать для повышения роли этого металла при получении

атомной энергии. Реакторостроители заинтересованы в выпуске дешевого

бериллия. Увеличение производства бериллия может быть достигнуто про-

мышленностью, которая в состоянии найти другие отрасли применения берил-

лия в более значительных масштабах. Развитие этих отраслей промышлен-

ности займет довольно много времени, и поэтому представляет интерес стои-

мость бериллия, приемлемая в настоящее время для реакторостроения. Хотя

такая оценка и является несколько ориентировочной, однако физики и инже-

неры в области реакторостроения считали бы приемлемой стоимость чернового

бериллия необходимой чистоты ниже 55 долл, за 1 кг.

ЛИТЕРАТУРА

1. S о о d a k Н., Campbell Е. С., Elementary Pile Theory, р. 9, 1950.

2. Glasstone, Edlund, The Elements of Nuclear Reactor Theory, p. 58, 1952.

3. A 1 1 i s о n S. K., University of Chicago Magazine (December 1952).

4. G 1 a s s t о n e, Sourcebook on Atomic Energy, p. 385, 1950.

5. H u f f m a n J. R., Materials Testing Reactor as an Irradiation Facility, IDO-16,

122-PPCo, August 31, 1953.

6. Kaufmann A. R., Gordon P., Lillie D. W., Trans. ASM, 42, 785

(1950).

В. РОЛЬ БЕРИЛЛИЯ в ПРОМЫШЛЕННОСТИ

Н. В. Басс

Несмотря на малый объем выпускаемой продукции, бериллиевая промыш-

ленность имеет большое значение и является важной в стратегическом отно-

шении. Ее роль более значительна, чем этого можно было бы ожидать,

исходя из количества выпускаемой продукции. США бериллиевую продукцию

поставляют для многих гражданских и военных целей. При бурном развитии

бериллиевой промышленности, помимо ряда задач чисто технического характе-

ра, предстояло решить также некоторые другие вопросы. Так, несколько лет

назад возникла необходимость обеспечить непрерывное поступление берилла

для различных областей промышленного применения. При этом возникли

предположения о сокращении поставок руды, недостаточном удовлетворении

спроса на бериллиевую продукцию и даже о доказанной необходимости поис-

ков заменителей бериллия. Однако действительность показала, что эти пред-

положения были лишены основания и что бериллиевая промышленность

способна не только удовлетворить все могущие возникнуть потребности, но и

нуждается в увеличении спроса на нее для обеспечения производства с макси-

мальными экономическими показателями, соответствующими сегодняшним

производственным мощностям и количеству поступающей руды.

Другой проблемой на протяжении последних нескольких лет была про-

блема техники безопасности. Однако опыт, который появился за последние

годы, позволил медицинским работникам сделать вывод, что все стадии обра-

ботки бериллия, за исключением операции тонкого измельчения, по-видимо-

му, не требуют какого-либо особого контроля условий работы.

В настоящее время бериллиевая промышленность, располагая обильным

поступлением сырья и богатыми источниками получения бериллового кон-

центрата, обладает производственной мощностью, намного превышающей

спрос. Поэтому перспективы расширения потребления бериллия и развития

новых областей его применения никогда не были так благоприятны, как в на-

стоящее время. Ожидается, что многие отрасли промышленности, где приме-

нение бериллия в той или иной форме является целесообразным, воспользуют-

ся этой благоприятной ситуацией.

Как и следовало ожидать, бериллий, будучи металлом с весьма своеобраз-

ными свойствами, находит разнообразное применение в промышленности. От-

крытый в 1798 г., он оставался лабораторной редкостью в течение 125 лет.

Затем наступил период интенсивных исследований, начатых немецкой фирмой

«Сименс и Гальске», к которым немного позже присоединились исследователи

США. Конечным итогом этих исследований явилось то, что в наше время

первичную бериллиевую продукцию в промышленных масштабах выпускают

только США, если не считать сравнительно небольшого производства во

Франции и, видимо, незначительного производства в СССР [1].

В 1931 г. США потребили около 2 т бериллового концентрата и выпустили

соответствующее количество окиси бериллия для изготовления керамиче-

ских изделий. Незадолго до этого было начато производство медно-бериллие-

вых сплавов, и промышленное применение бериллия стало быстро расти.

3 Бериллий

34

ГЛАВА II

Особенно быстро развивалось производство бериллиевой бронзы—наиболее

прочного и твердого из сплавов бериллия на медной основе, способных улуч-

шать свои свойства при термообработке. Под влиянием второй мировой войны

резко возрос спрос на медно-бериллиевые сплавы и в 1943 г. потребление берил-

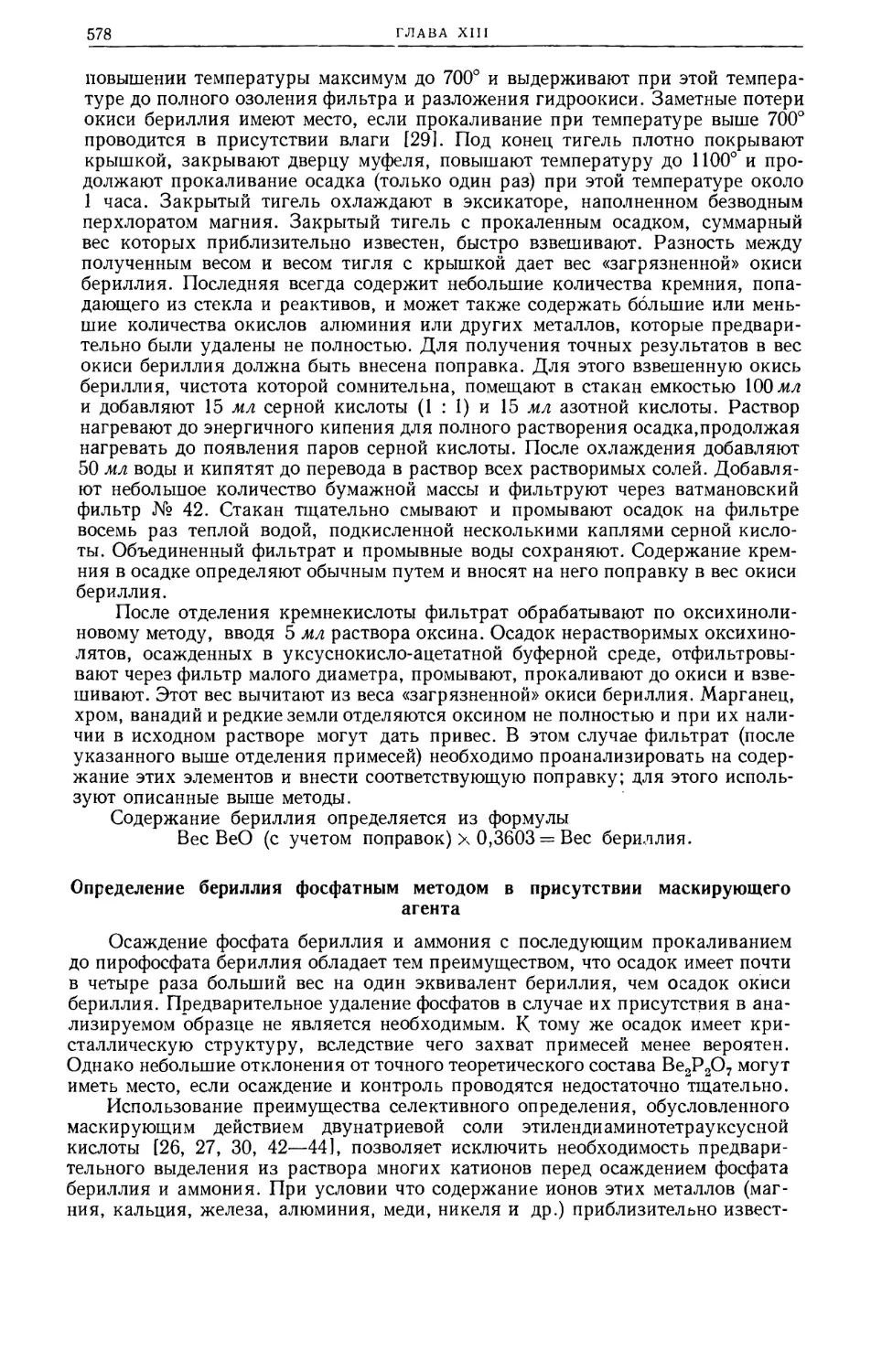

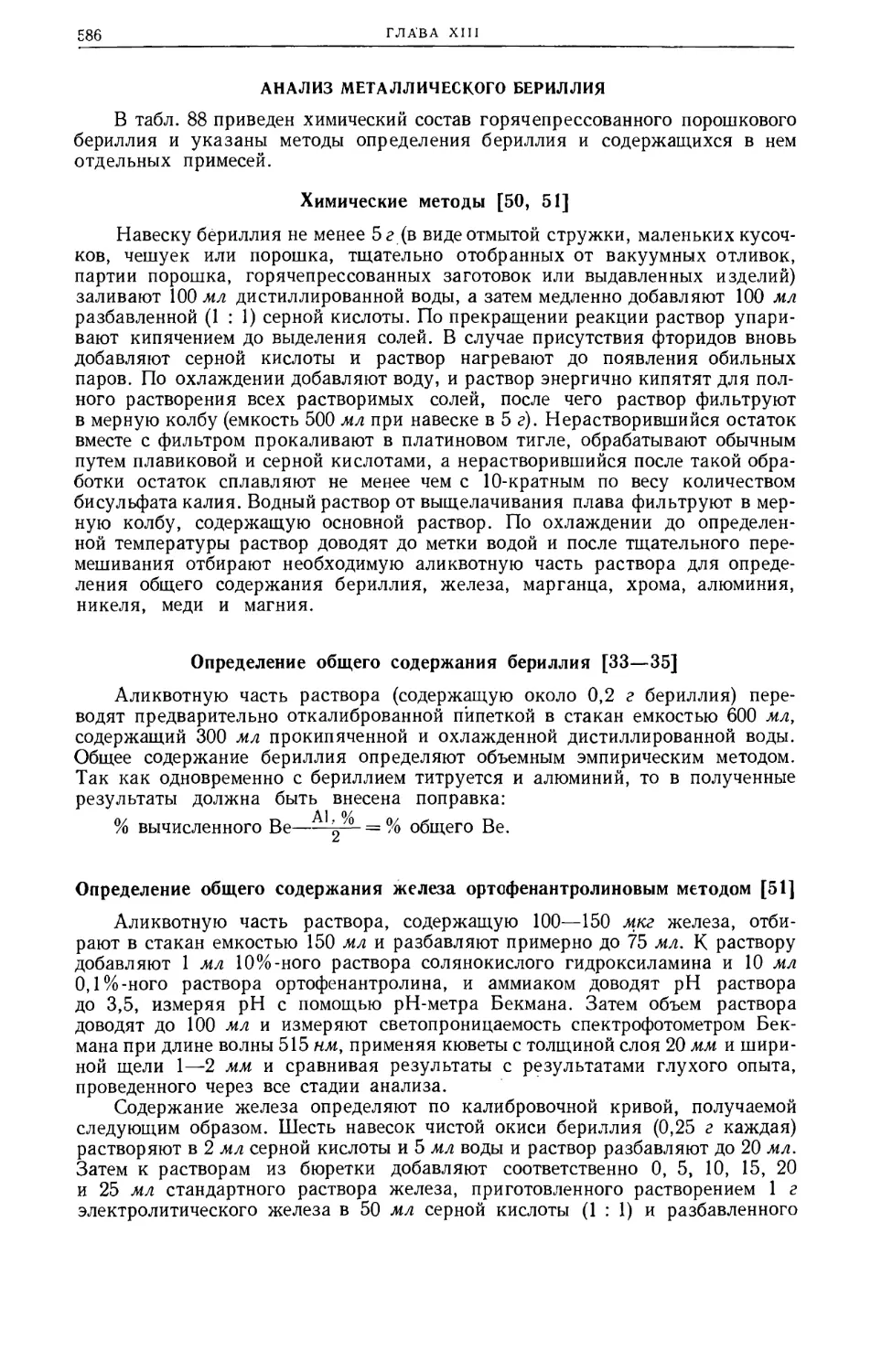

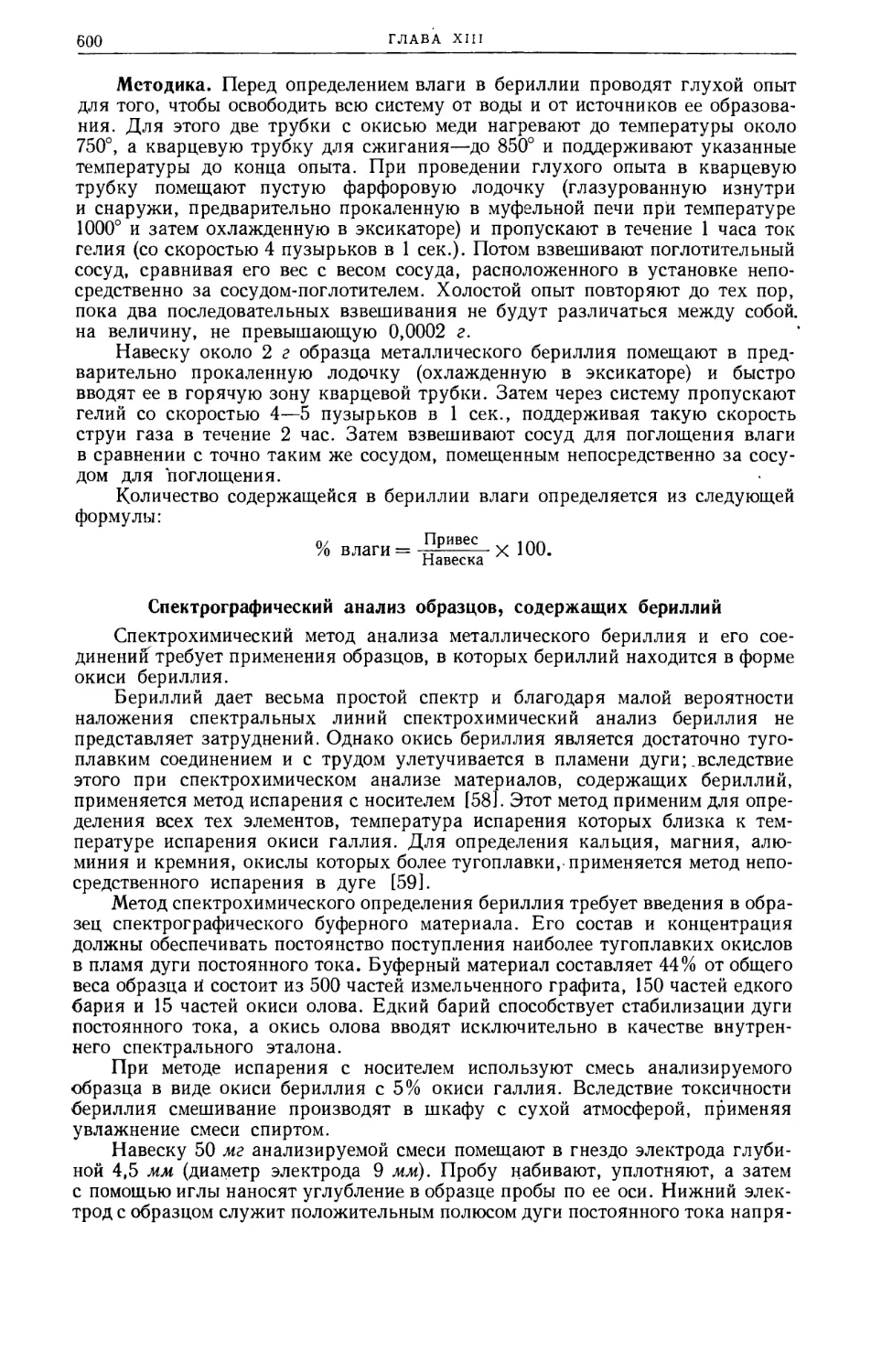

лового концентрата составило 2780 т. Около 90% этого количества пошло