Text

П. И. ВОРОБЬЕВ

ПИРОКСИЛИН

и

БЕЗДЫМНЫЙ ПИРОКСИЛИНОВЫЙ

ПОРОХ

Рекомендовано ГУУЗ НКБ в качестве

учебного пособия для техникумов

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

МОСКВА 19 40

DL Scientific Heritage of Russia

В книге, составленной преподавателем химического техни-

кума П. И. Воробьевым, кратко описано производство основных

видов целлюлозы и получение из нее различных нитроклетчаток,

главным образом пироксилинов N? 1 и № 2. Более подробно

разобраны вопросы производства из пироксилина бездымного

пороха. Описанию технологического процесса получения без-

дымного пороха предшествует изложение физико-химических

основ коллоидных порохов на летучем растворителе (пирокси-

линовых порохов) и характеристика основных материалов, при-

меняемых в их производстве.

Книга предназначается в качестве учебного пособия для тех-

никумов НКБ и может служить также пособием для младшего

технического персонала пироксилиновых и пороховых заводов.

DL Scientific Heritage of Russia

ОГЛАВЛЕНИЕ

Стр.

От автора......................................................... 5

Введение.......................................................... 6

Часть первая

Целлюлоза и нитроцеллюлоза

Глава I. Целлюлоза................................................ 9

Виды целлюлозных материалов................................... —

Физико-химические свойства целлюлозы......................... 13

Спутники целлюлозы........................................... 21

Производство древесной целлюлозы............................. 23

Химическая очистка хлопка.................................... 34

Глаза II. Нитроцеллюлоза......................................... 38

Классификация................................................. —

Нитрация целлюлозы........................................... 40

Условия нитрации............................................. 43

Свойства нитроцеллюлоз ...................................... 49

Применение нитроцеллюлоз .................................... 52

Часть вторая

Производство пироксилина

Глава III. Подготовка исходных материалов........................ 54

Подготовка целлюлозы.......................................... —

Приготовление нитрационных смесей............................ 62

Аппаратура кислотного хозяйства и порядок приготовления нитра-

ционных смесей............................................ 72

Глава IV. Способы нитрации целлюлозы и стабилизация пироксилина . . 80

Способы нитрации целлюлозы и применяемая аппаратура........ —

Стабилизация пироксилина..................................... у1

Глава V. Подготовка пироксилина к сдаче в пороховое производство . . 106

Глава VI. Техника безопасности и охрана труда в пироксилиновом

производстве................................................. 115

Часть третья

Коллоидный порох на летучем растворителе (пироксилиновый порох)

Глава VII. Физико-химические основы пороха.................. 117

Физические основы пороха...................................... —

Химическая основа пороха...................................... 125

Основные материалы, применяемые для изготовления пороха на

летучем растворителе..................................... 130

Глава VIII. Производство пороха на летучем растворителе...........136

Обезвоживание пироксилина..................................... 137

Приготовление пороховой массы.................................143

DL Scientific Heritage of Russia

3

Стр.

Прессование пороховой массы и прессовое оборудование...........149

А. Прессование пороховой массы............................... —

Б. Прессовое оборудование.................................. 151

В. Технологический процесс прессования..................... 167

Резка пороха.................................................. I69

Удаление растворителя из пороха............................... 174

Провяливание пороха........................................... 175

Сортировка (разымка) пороха................................... 176

Вымочка пороха................................................ 181

Сушка пороха.................................................. 185

Увлажнение пороха............................................. 188

Флегматизация пороха...........................................189

Разымка и сушка флегматизированного пороха.....................192

Составление и смешение малых и общих партий пороха.............. —

Развеска и укупорка пороха.................................... 194

Исправление некондиционных и переделка старых порохов......... —

Глава IX. Основные понятия о рекуперации растворителей.............196

Г лапа X. Испытание готовой продукции............................. 199

Физико-химические испытания..................................... —

Балистические испытания........................................205

Глава XI. Склады................................................. 212

Глава XII. Основные меры техники безопасности....................... —

Правила техники безопасности для работающих в пороховом произ-

водстве ............................... 213

Приложение 1. Таблица расчетных формул для дозировки нитра-

ционных смесей кислот .......................

Приложение 2. Таблица для пересчета содержания спирта из

объемных в весовые проценты...............215

Литература...................................219

DL Scientific Heritage of Russia

ОТ АВТОРА

Составление этого труда, предлагаемого в качестве учебника для

техникумов НК Б, представляло некоторые затруднения в том отно-

шении, что технологический процесс производства пироксилина и

бездымного пороха на разных заводах не одинаков. Некоторые за-

труднения представлял также выбор типичной аппаратуры, так как

в производстве до сих пор приняты для одних и тех же операций

аппараты различной конструкции. Поэтому автор считал необходи-

мым изложить только основы технологии пироксилина и бездымного

пороха, полагая, что преподаватель всегда сможет иллюстрировать

лекции по этому курсу конкретными примерами применительно

к условиям какого-либо определенного производства.

Автор будет весьма благодарен за все критические замечания и

пожелания, способствующие улучшению книги.

Автор

DL Scientific Heritage of Russia

ВВЕДЕНИЕ

Впервые пироксилин был получен профессором Базельского уни-

верситета Христианом Шенбейном в 1845 г., хотя прообраз пирокси-

лина — ксилоидин был получен Браконно еще в 1832 г. действием

азотной кислоты на древесные опилки, лен, крахмал и т. д. Ксило-

идин отличался недостаточной химической стойкостью и не нашел

применения. Шенбейн получил пироксилин — продукт, аналогич-

ный ксилоидину, но более стойкий, действуя смесью концентриро-

ванной серной и азотной кислот на вату. Взрывчатые свойства по-

лученного продукта дали основание назвать его пироксилином.

Почти однрвременно с Шенбейном, но несколькими неделями

позже, таким же способом получил пироксилин Бётхер.

Вскоре после открытия пироксилина рядом с пороховыми заво-

дами появились и пироксилиновые — сначала в Фаверманне, за-

тем в Буше и др. Но эти заводы просуществовали недолго- В июне

1847 г. первый завод был разрушен взрывом, при котором погибло

21 человек. Несчастные случаи происходили и на других заво'дах

и вызвали повсеместное прекращение производства пироксилина.

Все же работы по изучению пироксилина не прекратились. Боль-

шую исследовательскую работу провел австрийский офицер Ленк.

Тщательной отмывкой пироксилина от остатков кислот Ленку уда-

лось получить пироксилин сравнительно большой стойкости. Опыты

Ленка послужили толчком к новому подъему развития пироксилино-

вого производства. Пироксилин снова стали изготовлять в больших

количествах. Однако, спустя некоторое время, в 1862 и 1865 гг.,

снова последовал ряд взрывов, причины которых остались невыяснен-

ными. Производство пироксилина в Австрии снова было запрещено,

и, казалось, все работы Ленка таким образом были сведены на-нет.

В других же странах опыты с пироксилином не прекращались.

В 1862 г. в Англии была образована специальная комиссия для про-

ведения опытов с пироксилином, а в 1865 г. профессор Вульвичской

химической лаборатории Абель, продолжая опыты Ленка, устано-

вил, что причиной саморазложения пироксилина является его не-

удовлетворительная промывка.

Абель предложил вести измельчение пироксилина машинами,

применяемыми для измельчения бумажной массы. Одновременно

Абель предложил контролировать по особому методу стойкость пиро-

ксилина. Этот метод, так называемая проба Абеля, давал возмож-

6

DL Scientific Heritage of Russia

ность правильно вести технологический процесс изготовления пиро-

ксилина. Осуществление предложений Абеля дало блестящие ре-

зультаты и вновь вызвало повышенный интерес к пироксилину во

многих странах. Началось строительство пироксилиновых заводов

в Англии, Франции, Германии и др.

В Англии первый пироксилиновый завод был построен в 1865 г.,

во Франции в 1877 г., в Германии в 1881 г. и т. д.

В России пироксилин был принят морским и военным ведом-

ствами в 1875—1876 гг. Первый пироксилиновый завод был построен

в 1891 г.

Изучением пироксилина занимался и Д. И. Менделеев. В 1892 г.

он получил особый вид пироксилина, названный им пироколлодием.

Пироколлодий нашел очень широкое применение в производстве

бездымных порохов, но не в России, а в Америке.

Открытие пироксилина, естественно, выдвинуло вопрос о замене

дымного пороха пироксилином, так как последний был примерно

в 3—4 раза сильнее дымного пороха и сгорал без дыма.

Однако применить пироксилин для стрельбы было невозможно:

.большая скорость его горения вызывала разрушение ствола

оружия.

Чтобы замедлить горение пироксилина, его уплотняли, пропи-

тывали склеивающими веществами, смешивали с хлопком и т. д.,

но все это не приводило к желаемым результатам. Давление газов

оставало'сь слишком большим и являлось причиной разрыва орудий.

В 1864 г. Шульце предложил для стрельбы порох, состоящий

из смеси нитрованной древесины и селитры. Для уменьшения гигро-

скопичности и придания пороху большей плотности Шульце ввел

обработку его'спирто-эфирным растворителем. Этот порох обладал

крупными недостатками. Он действовал неравномерно из-за неоди-

наковой степени нитрования древесины и давал при выстреле лег-

кий дым.

В 1884 г. французский инженер Вьель предложил изготовлять

бездымный порох из пироксилина, обрабатывая его растворителем.

При такой обработке пироксилин превращался в тестообразную

коллоидную массу, из которой вырабатывали затем пороха опре-

деленной формы. Открытие Вьеля произвело полный переворот в по-

роховом деле. Порох Вьеля горел медленнее и прогрессивнее и поз-

волял увеличить начальную скорость пули (снаряда) при меньшей

по сравнению с дымным порохом величине заряда. Увеличение

начальной скорости пули дало возможность заменить старые ружья

большого калибра ружьями малого .калибра.

Изобретение Вьеля французы держали в большом секрете. Были

более или менее известны балистические свойства нового пороха,

а также и то, что он представляет собой коллоидный раствор пиро-

ксилина в летучем растворителе. Неизвестны были форма порохо-

вых элементов и состав пороха. Поэтому в других странах анало-

гичные опыты пришлось проводить самостоятельно. В России этим

вопросов занимался Д. И. Менделеев по поручению военного ведом-

ства. Состав пороха Вьеля он открыл чрезвычайно остроумным

DL Scientific Heritage of Russia

7

образом. Д. И. Менделеев использовал материалы железнодорожной

статистики о количествах различных грузов, направлявшихся к по-

роховым заводам, и по этим данным определил состав изготовляе-

мого пороха.

В 1888 г. Нобель предложил нитроглицериновый порох, назван-

ный им балиститом.

Для изготовления балистита Нобель употреблял растворимый

пироксилин, желатинированный нитроглицерином. В 1889 г. Абель

и Дьюар запатентовали новый тип нитроглицеринового пороха,

который в отличие от балистита изготовлялся из нитроглицерина и

нерастворимого пироксилина путем обработки их ацетоном.

Пироксилиновый порох был принят во Франции и в России,

а нитроглицериновые — в Италии и в других странах.

Заводское приготовление бездымного пороха в России было на-

чато в 1891 г.

В результате работ Д. И. Менделеева, А. В. СухинскогЪ и

С- В. Панпушко технология изготовления пороха в России была

поставлена на более высокую ступень, чем за границей. Так, по пред-

ложению Д. И. Менделеева пироксилин обезвоживали спиртом.

Этот способ затем был принят и в других странах, в частности во

Франции — родине бездымного пироксилинового пороха. А. В. Су-

хинским была введена в технологию пороха операция вымочки,

что значительно сократило длительность процесса его производства.

Дальнейшее усовершенствование шло по линии аппаратурного оформ-

ления и рационализации технологического процесса, а также по

линии повышения коэфициента полезного действия пороха при

выстреле путем введения новых форм пороховых элементов (амери-

канский семиканальный порох).

С момента изобретения бездымного пороха производство дымного

пороха и потребление его для стрельбы сильно сократились.

DL Scientific Heritage of Russia

ЧАСТЬ ПЕРВАЯ

ЦЕЛЛЮЛОЗА И НИТРОЦЕЛЛЮЛОЗА

ГЛАВА I

ЦЕЛЛЮЛОЗА

ВИДЫ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ

Целлюлоза — основной материал, применяемый при производ-

стве пироксилина, — принадлежит к классу углеводов и является

важнейшей составной частью растительной клетки. Растительная

клетка состоит в основном из протоплазмы, клеточного сока и клеточ-

ной оболочки. Протоплазма является жизнедеятельным веществом

и представляет собой светлую полужидкую массу из весьма сложной

смеси белковых и иных веществ. В отживших клетках протоплазмы

нет,—ее место занимают воздух и вода. Клеточный сок представляет

собой раствор различных солей, сахаров, органических кислот ит. д.

При своем развитии клетка окружается тонкой кожицей, которую

выделяет протоплазма. На этой тонкой кожице постепенного мере

развития клетки откладываются все новые и новые слои. Так обра-

зуется клеточная оболочка. Она имеет слоистое строение и состоит в.

основном из целлюлозы, связанной с лигнином, пектинами, гемицел-

люлозой, жирами, смолами, дубильными и красящими веществами.

В клеточных оболочках различных растений состав органиче-

ских веществ и соотношение между ними неодинаковы. Приводим

данные о содержании целлюлозы в различных видах растений (в %):

Хлопок.................................. 80—94

Лубяные растения.........................70—83

Дерево..................................40—58

Солома...................................48—54

Для получения пироксилина применяется целлюлоза, очищен-

ная от примесей. Для этой цели используют, конечно, такие расте-

ния, которые содержат много целлюлозы и которые экономически

выгодны. Наиболее ценными являются: хлопок, древесина, солома

и лен.

Хлопок. Хлопок — растительные волокна, покрывающие се-

мена хлопчатника. Хлопчатник принадлежит к кустарниковым рас-

тениям из семейства мальвовых и имеет около 40 видов.

На хлопкоочистительных заводах специальными машинами —

джинами — волокна хлопка отделяют от семян. В результате полу-

чается длинноволокнистый (20—40 лш), или прядильный, хлопок.

9

DL Scientific Heritage of Russia

После обработки хлопка-сырца на джинах на семенах остаются

мелкие волокна (подпушек) длиной 4—12 мм. Их отделяют специаль-

ными машинами — линтерами. Мелкое волокно, иначе называемое

линтом, снимается с семян в два или три приема. После первого

съема получают хлопковый линт; длина его волокон 10—12 мм.

Второй съем дает маслобойный линт, или делинт, с волокнами длиной

4—6 мм. В общей сложности линтерного волокна получается 2,5—

4% от веса хлопка. Линтерное волокно широко используется для

изготовления дешевых тканей, для выделки ламповых и свечных

фитилей, различных сортов ваты, для фабрикаций искусственного

шелка и производства пироксилина.

Волокно хлопка —одна неделимая клетка. До раскрытия ко-

робочки эта клетка, или волоконце, представляет собой сильно

вытянутую цилиндрическую трубочку. После раскрытия коробочки

волокно быстро теряет влагу, сплющивается и скручивается, приобре-

тая штопорообразный вид. Длина хлопкового волокна достигает до

40 мм> у некоторых сортов и больше. Диаметр его около 20 у.. Тол-

щина оболочки 6—8 рь. Полость внутри волокна наполнена воздухом

или остатком белкового характера. Оболочка представляет собой

почти чистую целлюлозу. Химический состав линта-сырца примерно

такой (в %):

Целлюлозы................................ 80—95

Протеина................................ 1,5

Воды .*...................................около 6

Гемицеллюлозы.............................. » 2

Эфирного экстракта .................... 1

Золы................................... 1,0—1,5

Древесина. Древесина представляет собой такое сырье для полу-

чения целлюлозы, запасы которого в природе очень велики. Дре-

весина состоит из очень большого числа различного рода клеток,

или волокон. В состав клеточных оболочек главнейшими органи-

ческими веществами входят целлюлоза, гемицеллюлоза и лигнин.

Кроме них, древесина содержит смолы, жиры п протеиновые и ду-

бильные вещества. Содержание этих веществ в разных породах дре-

весины различно.

Состав древесины некоторых хвойных и лиственных пород по

данным Швальбе и Беккера приведен в табл. 1. Эти данные пока-

зывают, что древесина хвойных пород содержит целлюлозы больше,

чем древесина лиственных пород.

Длина волокон древесины неодинакова не только у разных пород,,

но и в одном и том же дереве. Волокна хвойных деревьев всегда

длиннее волокон лиственных деревьев. Средняя длина волокон

хвойных деревьев около 3 мм, а лиственных около 1 мм.

В начале развития производства бездымного пороха для изго-

товления пироксилина применяли исключительно длинноволокни-

стый, прядильный хлопок. Однако вскоре его вытеснил более деше-

вый линт. В последнее время в связи с тем, что хлопковую целлю-

лозу в огромных количествах начали использовать для изго-

товления искусственного шелка, кинопленки, лаков, целлулоида

ddDscientific Heritage of Russia

Таблица 1

Состав древесины Ель Сосна Бук 1 Береза Осина

в пересчете на сухой вес, %

( Целлюлоза, содержащая пен-

то щны 63,95 60.54 67,09 1'4 10 02,83

Содержание в ней пентозанов Целлюлоза за вычетом пенто- 9,55 11,27 20,35 2 9,40 24,94

занов 57.84 54.25 53,4G 45.30 47.11

Пентозаны .... 11,30 11.02 24,86 27.07 23.75

Метилпентозаны . 3.00 2.23 1,02 0.84 0,72

Лигнин 28 29 26,35 22,46 19,56 18,24

Фурфурол .... ... 7,49 7,49 14,90 16,08 12,64

Протеины . ... 0,69 0.80 1,05 0.74 0.63

Пектин (по Фолленбергу) . . Уксусная кислота (по Шор- 1,22 1Д1 1,75 1,61 1.82

геру) 1.44 1.40 2,34 4,65 4,17

Метаксильное число Жиры, воск и смолы: 2,3} 2.20 1 2,96 2,77 2,57

Спирго-эфирный экстракт . 2,3 3,45 1.78 1.80 3,16

в том числе:

Эфирный экстракт . . . 0.78 1,92 0,31 0,71 1.08

Спиртовый » ... 1.52 1,53 1,47 1,09 2,08

Спирто-бензольный экстракт 2.34 3.32 1,20 1,68 2,87

Зола 0.77 0,39 1,17 0,39 0,32

ит. д., появилась необходимость изыскать для изготовления пиро-

ксилина другой материал. Таким материалом может служить дре-

весная целлюлоза.

Во время империалистической войны, когда Германия, отрезан-

ная от своих колоний, лишилась хлопковой сырьевой базы, она была

вынуждена применять для изготовления пироксилина древесную

целлюлозу.

Над использованием древесной целлюлозы для нитрации, т. е.

для получения нитроцеллюлозы, еще в 1865 г. работал немецкпй

артиллерист Шюльце, а в 1870—1875 гг. Фолькман. Систематиче-

скую работу в этом направлении проводило Германское военное

ведомство. Поэтому перевод пироксилинового производства с хлоп-

кового сырья на древесное в Германии был осуществлен достаточно

легко.

Попытки в 1914—1918 гг. заменить хлопковую целлюлозу дре-

весной были и во Франции, но там этим вопросом систематически

не занимались, и поэтому удовлетворительных результатов не было

получено.

Использованию для производства пироксилина древесной цел-

люлозы препятствуют ее загрязненность различными примесями и

трудность придания ей структуры, удобной для нитрации. Однако

в последнее время найдены способы обработки древесной целлюлозы,

позволяющие применять ее для производства нитроцеллюлозы, и

древесная целлюлоза постепенно заменяет хлопковую.

11

DL Scientific Heritage of Russia

Солома. Стебель хлебных злаков состоит из полой трубки, раз-

деленной перегородками — узлами — на звенья. Наружный слой

стебля состоит из поверхностных клеток — эпидермы, средний

из луба и внутренний — из паренхимы.

Лубяной слой — наиболее ценный продукт. Длина его клеток

несколько меньше длины клеток хвойной древесины — 0,5—2 мм,

ширина 0,01—0,025 мм-

Все клетки в той или иной степени пронизаны инкрустирующими

веществами.

Химический состав соломы приведен в табл. 2.

Таблица 2

1 Состав соломы Ржаная Пшеничная Ячменная Овсяная

в процентах

Целлюлоза Крахмал, сахар, пектино- вые вещества Вода Зола Азотистые и белковые ве- щества Жировые вещества и ра- стительный воск .... 54,00 25,70 14,30 3,20 1,50 1.30 48,40 28,40 14,30 5,50 2,00 1,40 48,00 28,70 14,30 5,50 • 2,00 1,50 40,00 36,20 14,30 5,00 2,50 2 00

Лен. Волокно лубяных растений — льна, пеньки и других ввиду

высокой стоимости и широкого потребления другими отраслями

промышленности не может служить сырьем для производства пиро-

ксилина. Поэтому ограничимся описанием одного представителя

этой группы растений — льна. В природе существует около 100 ви-

дов льна, но практическое значение имеет лишь обыкновенный лен.

Это однолетнее растение высотой от 30 до 100 см.

Различают лен-долгунец и лен-кудряш. Первый культивируется

для получения волокна, второй — семян.

По данным проф- Рябова *, стебель льна-долгунца содержит

19,5% лубяного волокна, 54,5% древесины и 26,0% эпидермы; сте-

бель льна-кудряша соответственно 15; 60,5 и 24,5%.

Техническое волокно льна в зависимости от методов обработки

и места произрастания, по данным Вимера, может быть длиной от

280 до 960 мм и толщиной от 0,009 до 0,255 мм. Волокно льна состоит

из 20 и более пучков элементарных волокон, представляю

IllVi

х собой

толстостенные клетки с тонко заостренными концами и с весьма

узким внутренним каналом. Длина клеток 30—40 мм и толщина

0,012—0,026 мм.

* «Бумажная промышленность» № 7, 1930.

DLj^ientific Heritage of Russia

Таблица 4

Химический состав льняных волокон указан в табл. 3 и 4.

Таблица 3

Состав волокон льна-кудряша Лубяные волокна Одревеснев- шая часть стебля Весь сте- бель

В П] роцеь 1тах

Целлюлоза . . . Пентозаны (кро- 71,9 57,0 53,8

ме содержа- щихся в цел- люлозе) . . . 3.6 14.2 10,1

Лигнин .... юд 27,9 23,3

Зола 4,7 3,5 36

Состав волокон льна-долгунца 1-й образец 2-й образец

в процен- тах

В ода Целлюлоза Пектиновые межкле- точные вещества . Зола (минеральные вещества) . . . Жиры и воска . . . Водная вытяжка . . 8,65 82,57 2,74 0,70 2,39 3,65 10,70 71,50 9,41 1.32 2,37 6,02

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ЦЕЛЛЮЛОЗЫ

Состав и строение целлюлозы. Независимо от источника полу-

чения целлюлоза имеет следующий элементарный состав: С —44,4%,

Н—6,17%, О —49,39%, что соответствует формуле С6Н10О5.

Целлюлоза, как и все углеводы, характеризуется наличием гидро-

ксильных групп. Количество их в элементарной молекуле целлю-

лозы равно трем, поэтому формулу ее можно представить в виде

С6Н7О2 (ОН)3.

Строение целлюлозы до сих пор не выяснено, хотя изучению этого

вещества посвящено очень много работ. Существующие формулы

не дают исчерпывающего представления о структуре и свойствах

целлюлозы. Современные воззрения на строение целлюлозы бази-

руются на изучении ее химических свойств и на данных рентгено-

скопических исследований.

Строение целлюлозы характеризуют следующие основные хими-

ческие данные: 1) гидролиз целлюлозы по уравнению (СбН10О5)п +

+ пН2О = пС6Н12Об с 100%-ным выходом d-глюкозы; 2) наличие

в элементарной молекуле целлюлозы трех гидроксильных групп;

3) отсутствие карбонильных и карбоксильных групп; 4) образование

2, 3, 6-триметилглюкозы при гидролизе’триметилцеллюлозы.

О строении целлюлозы существуют две» теории: теория малых

элементарных молекул и теория длинных цепей.

Главными представителями первой теории являются К. Гесс

и П. Каррер. Сущность ее заключается в том, что элементарная

молекула состоит из небольшого количества соединенных между

собой остатков глюкозы. Последние в свою очередь за счет побочных

валентностей (сил ассоциации) соединены в агрегаты — мицеллы.

Таким образом формулу целлюлозы можно представить так:

[(CeH10O6)X,

DL Scientific Heritage of Russia

13

где п — коэфициент полимеризации элементарных молекул; т —

коэфициент ассоциации.

По Гессу, целлюлоза представляет собой ассоциацию ангидри-

дов глюкозы, имеющих формулу

I

------С------

I

ОН — с— н

О I I

И—С—ОН о

I I

н-с------!

I

------сн

I

СН20Н

ангидрид глюкозы

По мнению Каррера, мицеллы -(кристаллиты) целлюлозы по-

строены из ангидридов биоз,' связанных молекулярными силами.

Формула строения целлюлозы, по Карреру, изображается так:

— СН---------------------------О

I

о СН(ОН)

I

СН(ОН)

I

—сн

I

СН—он

I

СН2—О—СН—СН(ОН)—СН(ОН)—СН—СН—СН2(ОН)

I------------------о------

Теория длинных цепей имеет большинство сторонников, она ба-

зируется на органико-химических исследованиях Хэуорзса, Фрей-

денбёрга и др., установивших строение глюкозы, на рентгеноско-

пических исследованиях Герцога, Шерера, Спонслера, Мейера и

Марка и на учении В. и Л. Браггов о пространственном расположении

атомов, позволившем определить форму и размер молекулы глюкозы.

По этой теории мицелла целлюлозы состоит из длинных, цепей

глюкозных остатков, глюкозидно связанных кислородными мости-

ками. .Первый углеродный атом одного глюкозного остатка соеди-

няется с четвертым углеродным атомом другого.

DiA^cientif ic Heritage of Russia

По теории Мейера и Марка молекула целлюлозы состоит из 60—

200 остатков глюкозы, соединенных в цепи:

он ОН сН,он

СН-------СН СН________о.

/3 2 \

-О-СН4 .СН-О-СН, jCH-O-

хсн---------0х хн-------------------сн

6 ! I

6СЩОН он он

Эти цепи, притягиваясь друг к другу в силу остаточной валент-

ности, которая обусловливает ассоциацию, образуют мицеллы (кри-

сталлиты). В каждой мицелле 40—60 молекул — цепей; они распо-

лагаются параллельно друг другу. Глюкозные остатки цепи распо-

лагаются винтообразно вокруг прямой линии.

Рентгеноспектрографические исследования позволили устано-

вить, что элементарное тело (наименьший кристаллический эле-

мент) целлюлозы содержит четыре глюкозных остатка. Величина

элементарного тела определяется размерами ребер: по направлению

° о о

волокна 10,2 А, по другим направлениям 7,9 А и 8,7 А.

Цепная теория строения целлюлозы позволяет понимать меха-

низм ее химических превращений. Длинные цепи целлюлозных

молекул содержат много активных гидроксильных групп, которые

могут быть окислены или эфиризованы, и кислородных мостиков,

могущих быть гидролизованными.

Физические свойства целлюлозы. По мицеллярной теории, как

было указано, волокна целлюлозы состоят из мицелл. Мицеллы

настолько малы, что их не видно через самый сильный микроскоп.

Методом рентгеноскопии удалось примерно установить, что их

размеры лежат в пределах 6—11 гои. Мицеллы, группируясь в опре-

деленном порядке, составляют первичные волоконца, называемые

фибриллами, которые образуют волокно целлюлозы. Схема-

тически строение целлюлозного волокна можно представить так:

молекулы целлюлозы, мицеллы, первичное волоконце, волокно-

Целлюлоза — твердый коллоид белого цвета, без вкуса и запаха.

Средний удельный вес ее 1,52. Удельная теплоемкость 0,39—0,40.

В сухом состоянии целлюлоза является плохим проводником

электричества, во влажном, наоборот, очень хорошим*.

Целлюлоза гигроскопична. Данные, приведенные в табл. 5, ха-

рактеризуют гигроскопичность некоторых целлюлозных материалов.

Целлюлоза не растворяется в воде, спирте, эфире, но хорошо

растворяется: а) в аммиачном растворе гидрата окиси меди (реактиве

Швейцера); б) в концентрированных кислотах; в) в солянокислых

растворах хлористых солей—цинка, сурьмы,ртути, висмута и др. При

растворении целлюлоза дает исключительно коллоидные растворы.

* На этом свойстве основан способ определения влажности целлюлозы

по электропроводности.

DL Scientific Heritage of Russia

15

Таблица 5

Материал

Влажность волокна, %

при 65% относительной влажности воздуха и температуре около 20° при 100% влажности воз- духа и температуре около 20°

по Обер- мюллеру по Мюл- леру по Хен игу по Виснеру по Обер- Мюллеру по Хенигу по Виснеру

7,5—8,6

6,6

23,0

30—32

27

Хлопок-

сырец . .

Хлопок бе-

леный . .

20,99

Весьма важным свойством растительных волокон, которое характе-

ризует их коллоидную природу, является способность к набуханию.

Под набуханием понимают явление, сопровождающееся поглоще-

нием каким-либо телом жидкости и увеличением в связи с этим его

объема. Набухание может быть ограниченным, когда тело погло-

щает жидкость до определенных пределов, и неограниченным, когда

тело, поглощая жидкость, переходит постепенно в раствор.

Типичным примером ограниченного набухания служит мерсери-

зованная едким натром целлюлоза, неограниченного — набухание

и растворение целлюлозы в медно-аммиачном растворе.

При набухании связь между мицеллами ослабевает, и’они из

первоначального, однообразно-ориентированного положения пере-

ходят в беспорядочно-хаотическое, почему набухшие целлюлозные

волокна проявляют повышенную реакционную способность.

Химические свойства целлюлозы. В оздухи солнечный

свет почти не влияют на целлюлозу, но длительное их воздействие

вызывает окисление целлюлозы, которое может привести к ее пол-

ному разрушению. При длительном соприкосновении с водой целлю-

лоза набухает. Этот процесс, как предполагают, сводится к проник-

новению молекул воды между мицеллами. Набухание сопровождается

увеличением объема волокон и выделением тепла; на 1 а поглощен-

ной воды выделяется, в зависимости от сорта целлюлозы, 265—

-390 кал- Действие слабых растворов щелочей при концентрации

1—14% вызывает на холоду явление адсорбции, причем структура

целлюлозы не изменяется.

Холодные концентрированные растворы щелочей, действуя на

целлюлозу, вызывают набухание и изменение размеров волокна.

Длина волокна уменьшается, и оно увеличивается в диаметре.

Впервые на явление набухания обратил внимание английский уче-

ный Мерсер (1844 г.), по имени которого этот процесс называется

мерсеризацией. Кроме изменения размеров волокна, во время мер-

серизации происходят параллельно и другие процессы. Например,

Мерсер заметил, что целлюлоза поглощает из раствора некоторое

l^cientific Heritage of Russia

количество едкого натра, повидимому, образуя с ним соединение.

Тип получаемого при этом соединения точно не установлен. Одни

ученые считают, что целлюлоза, взаимодействуя со щелочью, обра-

зует продукт замещения типа алкоголята:

СбН9О4(ОН) + NaOH = C8H9O4(ONa)+H2O.

Другие считают, что при этом образуется продукт присоедине-

ния типа (С8Н10О5)2 • 2NaOH или C8H10O5NaOH, который легко

разлагается в воде и на воздухе.

Так или иначе, вопрос этот остается открытым. Подтвержде-

нием же тдго, что целлюлоза реагирует со щелочью, служит факт

получения ксантогенового производного целлюлозы.

Одновременно с набуханием целлюлозы выделяется некоторое

количество тепла, и целлюлоза частично растворяется. Целлюлоза,

набухшая и поглотившая некоторое количество щелочи, в технике

называется алкалицеллюлозой.

Тщательно промытая алкалицеллюлоза называется мерсеризо-

ванной целлюлозой.

Ранее мерсеризованную целлюлозу называли гидратцеллюлозой.

Предполагалось, что вода химически связывалась с целлюлозой.

В настоящее время такая точка зрения отвергнута. Взамен ошибоч-

ного термина гидратная Швальбе предложил дать название н а-

бухшая целлюлоза.

Эмпирический состав мерсеризованной целлюлозы тот же, что

и неизмененной целлюлозы. Однако свойства ее оказываются иными.

Мерсеризованная целлюлоза очень гигроскопична и легко окраши-

вается. Кроме того, в отличие от обычной она обладает большей

реакционной способностью, например легче гидролизуется. Свойства

мерсеризованной целлюлозы обусловливаются увеличением ее по-

верхности при набухании.

Наряду с мерсеризацией целлюлозы, как уже было отмечено,

происходит ее частичное растворение. Степень этой растворимости

зависит от вида целлюлозы, т. е. от ее происхождения, и от условий

обработки, т. е. концентрации щелочи, температуры обработки и

давления. Установлено, что растворимость целлюлозы увеличи-

вается с повышением концентрации щелочи, давления и темпера-

туры обработки.

Растворение целлюлозы влечет за собой изменение физических

и химических ее свойств. Изменение физических свойств сводится

к деполимеризации, т. е. уменьшению размеров мицелл

целлюлозы. Изменение химических свойств сводится к распаду мо-

лекул целлюлозы и образованию новых продуктов с более низким

молекулярным весом. Обычно этот процесс протекает при нагревании

целлюлозы под давлением- Если действие щелочей на целлюлозу

происходит в присутствии кислорода, то наряду с {упадом целлю-

лозы происходит процесс окисления и образуется продукт, назы-

ваемый оксицеллюлозой.

Кислоты, ^ействуй'на’целдюлозу, подвергают ее частичному или^

полному гХд-п-о'л'изу 'или -образуют сложные эфиры

П. И. Воробьев—1.f4—2 17

DL Scientific Heritage of Russia

целлюлозы. Кислоты, обладающие окислительной способ-

ностью (например, азотная), окисляют целлюлозу.

Сущность гидролиза заключается в том, что целлюлоза, присое-

диняя определенное количество молекул воды, претерпевает пол-

ный или частичный распад. В результате образуются гидроцеллю-

лоза, декстрины, высшие и низшие сахара. Конечный продукт пол-

ного гидролиза целлюлозы — глюкоза.

Реакцию гидролиза схематически можно изобразить так:

(С6Н10О5)л пН2О —> пСвН12Об.

глюкоза

Гидроцеллюлоза в отличие от гидратцеллюлозы представляет

собой сложную смесь, состоящую главным образом из неизмененной

целлюлозы и адсорбированных ею продуктов деструкций. Гидро-

целлюлоза более реакционноспособна, чем целлюлоза, в частности,

она ^обладает повышенной восстанавливающей способностью.

Способность образования сложных эфиров свойственна веществам,

которые имеют спиртовую, или гидроксильную, группу. Целлюлоза,

как и всякий углевод, содержит определенное количество гидро-

ксильных групп, поэтому, реагируя с кислотами, она образует

сложные эфиры.

Серная к и с л о т а в зависимости от ее концентрации и усло-

вий взаимодействия с целлюлозой, может обугливать ее, растворять,

гидролизовать и вступать с ней в химическое взаимодействие. Обычно

обугливает целлюлозу концентрированная кислота крепостью 84%

и выше. Обугливание происходит за счет отнятия концентри-

рованной кислотой молекул воды-от целлюлозы.

Растворяется целлюлоза только при действии концентрирован-

ных кислот крепостью 73—84%. Растворение целлюлозы сопровож-

дается гидролизом. Процесс растворения чрезвычайно сложен и

распадается на несколько стадий. Вначале разрушается волокнистая

структура целлюлозы, затем образуется ряд продуктов распада.

Гидролиз целлюлозы может происходить также и при действии

на нее слабых кислот, но процесс гидролиза при этом будет проте-

кать медленнее и менее глубоко. Гидролитическое действие слабой

кислоты можно ускорить, повысив температуру обработки. Сложные

эфиры целлюлозы и серной кислоты образуются при действии на

целлюлозу в определенных условиях серной кислотой концентра-

цией около 73%.

Реакцию образования эфиров можно представить уравнениями

1. C6H9O4-OH+HO~SO2-OH=C6H9O4-O-SO2-OH + H2O;

моносульфат целлюлозы

/ОН HO-SO2—он

2. CgHgOg. 'Н- =

ХОН HO^-SO2—он

/О—so2—он

=СвН8О3х +2Н2О и т. д.

x0-S02-0H

дисульфат

целлюлозы

DlXScientific Heritage of Russia

В зависимости от того, одна или несколько гидроксильных групп

целлюлозы замещаются остатком серной кислоты, образуются

сульфоэфиры различной степени этерификации целлюлозы. Состав

эфиров зависит также от продолжительности действия кислоты,

температуры и других факторов.

Практического значения сульфоэфиры не имеют. Присутствуя

в нитроцеллюлозе, они из-за своей способности разлагаться с обра-

зованием серной кислоты очень вредно влияют на нитроцеллюлозу,

понижая ее стойкость.

Азотная кислота, подобно серной, действует на целлюлозу

в различных направлениях. Она может подвергать целлюлозу гидро-

лизу, растворять ее и вступать с ней в реакцию, образуя сложные

эфиры. Кроме того, азотная кислота, являясь окислителем, действует

на целлюлозу окпсляюще. Процессы эти протекают параллельно или

последовательно; преобладание того или иного из них зависит от

температуры, концентрации кислоты, продолжительности действия

ее на целлюлозу и других условий.

Установлено, что высококонцентрированная азотная кислота

(95%-ная), действуя на целлюлозу, образует сложные эфиры высших

степеней этерификации, а менее концентрированная (83—94%) —

эфиры низших степеней.

При действии более слабой кислоты (77,3—81%) целлюлоза

набухает и постепенно переходит в раствор. Если разбавить полу-

ченный раствор водой, наблюдается выпадение аморфного осадка,

представляющего собой эфир малой степени этерификации. Схему

образования сложных эфиров азотной кислоты можно изобразить

'уравнениями:

1. С6Н9О4 - ОН + HONO2 = СбН9О4 — О - NO2+ Н2О;

.ОН /O-NO,

2. CeH8O3< + 2HONO2=C6H8O3< + 2Н2О;

ХОН XO-NO.3

/ОН /O-NO2

3. С6Н7О2-ОН + 3HONO2 = СвН7О2—О—NO2 + ЗН2О.

\он xo-no2

Высшей степенью этерификации является тринитрат, что свидетель-

ствует о наличии трех гидроксильных групп в каждой молекуле.

Чтрбы получить продукт высшей степени этерификации, нужно

применять более концентрированные кислоты или пользоваться ве-

ществами, каталитически действующими на ход реакции. Обычно

нитрацию или, правильнее, этерификацию производят смесью сер-

ной и азотной кислот.

Важным свойством целлюлозы является ее способность образо-

вывать сложные эфиры уксусной кислоты, или аце-

тилцеллюлозы. Это свойство подтверждает, что целлюлоза обладает

спиртовым характером и что ее элементарная молекула C6Hi0O5

имеет три гидроксильных группы.

DL Scientific Heritage of Russia

19

Обычно процесс образования сложных эфиров уксусной кислоты

протекает в присутствии катализаторов, например серной кислоты,

хлористого цинка и т. д. В зависимости от условий можно получить

моно-, ди- и триацетаты. Ацетилцеллюлоза имеет большое практи-

ческое значение в производстве пластических масс, шелка и т. д.

Реакцию образования ацетилцеллюлозы можно изобразить урав-

нениями:

СбН9О4—ОН+СН3-СООН=СбН9О -О-СО-СН3+Н2О;

моноацетат целлюлозы

/ОН /О-СО-СН3

СвН8О3< +2СН3—СООН=С6Н8О3< +2Н2О;

ХОН ХО-СО-СН3

диацетат целлюлозы

/ОН /О-СО-СН3

Сбн7о2—ОНН-ЗСН3СООН=С8Н702-0-СО-СН34-ЗН30.

триацетат целлюлозы

Продуктом высшей степени ацетилирования является триацетат.

Соляная кислота, действует на целлюлозу главным об-

разом гидролизующе. Степень гидролиза в этом случае зависит от

концентрации кислоты. Например, 38%-ная соляная кислота рас-

творяет целлюлозу и частично гидролизует ее до глюкозы. Соляная

кислота 40%-ная произврдит полный гидролиз, и целлюлоза осаха^

ривается на 95—96%.

Окислители — кислород, хлор, азотная, хромовая, мар-

ганцевая кислоты и т. д. — окисляют целлюлозу и превращают ее

в продукт, называемый оксицеллюлозой.

Оксицеллюлоза по аналогии с гидроцеллюлозой представляет

собой смесь неизмененной клетчатки с продуктами ее окисления.

Что представляют собой продукты окисления,—точно не установлено.

Известно, что оксицеллюлоза в отличие от целлюлозы обладает

восстановительной способностью, большой растворимостью в щело-

чах и кислым характером.

Эти свойства не все оксицеллюлозы проявляют в одинаковой

степени. Здесь играют роль род окислителя и условия, при которых

происходит окисление. Можно предположить, что окисление целлю-

лозы, аналогично окислению спиртов, сопровождается образованием

альдегидных групп, которые при дальнейшем окислении образуют

кислоты по уравнениям:

С6Н9О4-ОН+О=С6Н7О4-(У +Н2О;

ХН

С5Н7О4-С^° +О=С5Н?О4-С^°

хн хон.

DL Scientific Heritage of Russia

Процесс окисления протекает, конечно, не за счет всех гидроксиль-

ных групп сразу, а идет постепенно, образуя вещества, имеющие

одновременно и спиртовые и альдегидные группы.

Процесс окисления, по мнению проф. Шорыгина, очень сложен

и сопровождается разукрупнением молекул, частичным гидролизом

и окислением.

Альдегидные группы, образуемые при окислении, выявляются

своей восстановительной способностью по Отношению к щелочному

раствору солей окисной меди (фелинговой жидкости). При кипячении

окисленной целлюлозы с фелинговым раствором щелочной раствор

солей окисной меди восстанавливается до закиси меди, которая

пересчитывается на медь. Количество этой меди, пересчитанное на

100 г продукта, дает так называемое медное число.

С увеличением степени разрушения целлюлозы увеличивается

количество продуктов, обладающих восстанавливающей способ-

ностью. Соответственно этому увеличивается медное число. Таким

образом медное число характеризует качество целлюлозы.

СПУТНИКИ ЦЕЛЛЮЛОЗЫ

Природная целлюлоза содержит некоторое количество примесей,

так называемых спутников целлюлозы. К числу их относятся ли-

гнин, пентозаны, гексозаны, дубильные и белковые вещества, жиры,

смолы и т. д. Все эти примеси загрязняют целлюлозу и ухудшают

ее качество, затрудняя получение нитроцеллюлозы.

Целлюлозу, употребляемую для изготовления пироксилина, очи-

щают от этих примесей. Чистота целлюлозы характеризуется коли-

чеством содержащейся в ней а-целлюлозы, или, иначе, целлюлозы,

нерастворимой в 17,5%-ном растворе едкого натра.

Та часть целлюлозы, которая растворяется в 17,5%-ной щелочи,

называется р- и ^-целлюлозой; р-целлюлозу можно выделить из

раствора кислотами в виде осадка, а 7- целлюлоза остается в растворе.

Обычно р- и -[-целлюлозы называют гемицеллюлозами. Эти

продукты не представляют собой химических индивидумов, а явля-

ются смесью продуктов расщепления целлюлозы с пентозанами и

гексозанами.

В хлопковой целлюлозе содержится а-целлюлозы больше, чем в

древесной в целлюлозах других видов.

Лигнин. Нецеллюлозную часть клеточной оболочки Шульце на-

звал лигнином. Однако дальнейшими исследованиями нецеллюлоз-

ной части клеточной стенки установлено, чт.о в ней находятся, кроме

лигнина, углеводы, пектиновые вещества й т. п.

Лигнина в состав клеточных стенок входит несколько меньше,

чем целлюлозы. В древесине лиственных пород лигнина содержится

18—22%, в древесине хвойных 26—29%, в пеньке около 23,3%,

в льне около 23,8%.

Форма связи лигнина с целлюлозой не выяснена, и по этому

вопросу существует несколько мнений. По одним воззрениям, лиг-

нин связан с целлюлозой химически, по другим — механически,

по третьим — абсорбционно.

21

DL Scientific Heritage of Russia

Строение и свойства лигнина изучены мало; выделить его в чи-

стом виде до сих пор не удалось.

Лигнин отличается от целлюлозы несколько большим содержа-

нием углерода и меньшим содержанием кислорода и водорода.

Химическая формула лигнина не установлена. Характерной его

особенностью является наличие в его молекуле метаксильных групп

—О—СН3, которые отщепляются при обработке лигнина кипящим

раствором иодистоводородной кислоты в виде йодистого метила.

Лигнин имеет и гидроксильные группы; о них свидетельствует его

способность давать с кислотами сложные эфиры.

По отношению к большинству химических реагентов, кроме ки-

слот, лигнин менее устойчив, чем целлюлоза. Свойства лигнина по

отношению к различным реагентам таковы. Щелочи растворяют лиг-

нин, образуя растворимые соединения. Разведенные минеральные

кислоты на лигнин не действуют. Галоиды (Cl, Вг, J) легко реагируют

с лигнином, давая вещества, растворимые в ацетоне, спирте, раство-

рах щелочей и сульфита натрия.

Важными свойствами лигнина является реакция его с сернистой

кислотой и сульфитом натрия. Под действием сернистой кислоты и

сульфита натрия лигнин превращается в нерастворимые лигно-

сульфоновые кислоты, которые затем гидролитически распадаются

на углеводы и растворимую лигносульфоновую кислоту *.

Гемицеллюлоза.' Родственные целлюлозе углеводы — пентозаны,

гексозаны и другие относятся к группе гемицеллюлоз.

Пентозаны являются аморфными высокомолекулярными

соединениями, имеющими эмпирическую формулу (С5Н8О4)П. Пенто-

заны растворяются в щелочах, сравнительно легко гидролизуются,

давая простейшие пентозы:

(С5Н8О4)л+пН2О=«С5Н10О5.

Наиболее типичной реакцией пентозанов является реакция их

с 19%-ной соляной кислотой. При кипячении с этой кислотой пенто-

заны переходят в фурфурол по уравнениям:

(С5Н зО4)л-)~пН2О=пС5Н 10О5;

С5Н10О5—ЗН2О=С5Н4О2.

На этом свойстве основано количественное определение пентозанов.

Имея в молекуле две гидроксильных группы, пентозаны, подобно

целлюлозе, способны давать ацетаты и нитраты, т. е. эфиры.

Г ексозаны представляют собой тоже высокомолекуляр-

ные вещества, имеющие формулу (С6Н10О5)п.

Так же, как и пентозаны, они в'отличие от целлюлозы обладают

способностью гидролизоваться слабыми кислотами, например 3%-ной

серной кислотой.

При гидролизе гексозаны дают простейшие сахара —маннозу,

галактозу, имеющие формулу СвН12О6.

* Эти реакции лигнина с сернистой кислотой и сульфитом натрия проис*

ходят при сульфитных варках целлюлозы.

Unscientific Heritage of Russia

Пектиновые вещества. Впервые пектиновые вещества открыл

в 1825 г. Браконно. Природа их изучена недостаточно. К ним относят

своеобразную группу углеводных соединений, обличающихся от

иг/

гемицеллюлозы содержанием кислотных групп и отщепляющих мети-

ловый спирт при омылении холодной щелочью. Пектиновые вещества

содержат также некоторые количества кальция и магния в виде

солей.

Пектиновые вещества содержатся в волокнах льна, пеньки,

хлопка, связывая волокна с инкрустами. Пектиновые вещества имеют

слабокислую реакцию, соединяются с основаниями, восстанавливаю-

щих свойств не имеют, не растворяются в реактиве Швейцера. Пек-

тиновые вещества разлагаются энзиматически, например при мочке

льна, или чисто химическим путем. Пектин легко гидролизуется

горячей водой.

Жиры и воска. Жиры состоят из сложных глицериновых эфиров

кислот пальмитиновой, олеиновой, линолевой и др. Воска — про-

дукты окисления" и высыхания масел (жиров). При действии щело-

чей жиры и воска разрушаются.

ПРОИЗВОДСТВО ДРЕВЕСНОЙ ЦЕЛЛЮЛОЗЫ

Получение древесной целлюлозы основано на различной стой-

кости целлюлозы и нецеллюлозных прцмесей — инкрустов к дей-

ствию некоторых химических веществ. Под действием этих веществ

нецеллюлозные примеси легко разрушаются и переходят в раствор,

а целлюлоза как более стойкая часть древесины остается почти

неизмененной.

Производство целлюлозы распадается на следующие операции:

подготовку дерева к варке; варку древесины; промывку целлюлозы;

отбелку, обезвоживание и сушку.

Выбор и подготовка дерева к варке. Древесную целлюлозу можно

получить из любой породы дерева. Однако, выбирая исходный мате-

риал, надо учитывать качество получаемой из него целлюлозы*, длину

волокна, выход целлюлозы, способность ее к отбелке и чистоту.

Основной породой дерева, применяемой для получения древесной

целлюлозы, является ель. В отличие от других пород ее можно пере-

рабатывать любым из применяющихся в технике способов варки

целлюлозы. Ель дает волокна целлюлозы наибольшей длины и

больший выход.

Сосну из-за большого содержания в ней смолистых веществ можно

перерабатывать на целлюлозу только сульфатным и натронным спо-

собами. Волокна сосновой целлюлозы короче, чем еловой.

Древесину лиственных пород деревьев (тополя, осины) перера-

батывают так же, как и сосновую древесину, сульфатной и натрон-

ной варкой. Волокна древесины этих пород очень коротки (1—1,5л<лс),

поэтому эти породы деревьев очень мало применяют для переработки

на целлюлозу. Целлюлозу лиственных пород деревьев применяют

только как добавку к целлюлозе хвойных пород.

Срубленные для переработки на целлюлозу деревья доставляют

на фабричные склады очищенными от ветвей и распиленными на

23

DL Scientific Heritage of Russia

бревна или чурки длиной около 2 м- На фабрике древесину очищают

от коры вручную так называемым скобелем или на специальных

корообдирочных машинах.

Очищенный от коры баланс измельчают в щепу на рубильных

машинах. Щепу сортируют по размерам, просеивая через сита с от-

верстиями различных диаметров. Отсортированная щепа поступает

на варку.

Различают три способа варки древесины: сульфитный, натронный

и сульфатный. В первом случае гидролиз нецеллюлозных примесей

производят раствором двусернистокисл ой извести с некоторым коли-

чеством свободной сернистой кислоты. Во втором случае этот процесс

осуществляют раствором едкого натра. В третьем случае для варки

применяют смесь едкого натра с сернистым натром, или сульфатом,

почему этот способ и был назван сульфатным. Соответственно этому

и целлюлоза называется сульфитной, натронной и сульфатнцй.

Наиболее широко распространен сульфитный способ. Варка по

этому способу обходится дешевле, чем варка другими способами.

Этим способом варят околю 70% всего мировогб производства целлю-

лозы.

На целлюлозных заводах целлюлозу варят, видоизменяя ука-

занные методы по опыту данного предприятия.

Сульфитная варка целлюлозы. Этот способ варки целлюлозы

в промышленном масштабе был осуществлен немецким профессором

Митчерлихом (1874—1878 гг.).

Измельченную древесину варят в водном растворе кислого сер-

нистокислого кальция Ca(HSO3)2, содержащего около 1,5% свобод-

ной сернистой кислоты, в герметически закрытых котлах, при 130—

145°, под давлением.

Вследствие большой сложности состава древесины химические

процессы, происходящие при сульфитной варке, не вполне выяснены.

В основном они сводятся к следующему. В начальный период варки

кислота проникает в древесину, затем начинается процесс присоеди-

нения сернистой кислоты к лигнину, и образуется лигносульфино-

вая кислота. После этого наступает вторая стадия варки, когда раз-

рушаются нецеллюлозные примеси.

Образовавшееся нерастворимое соединение лигнина с кислотой—

лигносульфоновая кислота — начинает переходить в раствор в виде

кальциевой соли лигносульфоновой кислоты. Одновременно с этим

происходит гидролиз пентозанов и гексозанов по следующей схеме:

(СбНдОД^дНаО -> пС5Н10Об;

(СбН10О5)л+пН2О -> пСбН12О6.

Возможен и дальнейший распад (гидролиз) пентоз до образования

фурфурола:

С5Н10Об-ЗН2О -> С5Н4О2.

Помимо этого, происходят побочные реакции, сопровождающиеся

образованием серной, уксусной, муравьиной и других кислот.

cientific Heritage of Russia

Пентозаны и лигнин не гидролизуются полностью, а остаются

неразрушенными в том или ином количестве, в зависимости от ре-

жима варки.

Сама целлюлоза, хотя она и более устойчива, в процессе варки

также частично гидролизуется и образует промежуточные продукты

распада. Поэтому получить целлюлозу в абсолютно чистом виде

нельзя.

Существует несколько методов получения целлюлозы путем варки

древесины с бисульфитом кальция. Они отличаются составом ва-

рочных кислот, продолжительностью и температурой процесса варки.

Наиболее важными разновидностями этих варок являются: 1) варка

по методу Митчерлиха и 2) варка по методу Риттер-Кельнера.

Первый метод заключается в том, что древесину варят глухим

паром при температуре до 135° и давлении 3,5—4,5 атп. Общее со-

держание SO2 в растворе допускается до 3,5%.

Варка Митчерлиха медленная; заканчивается она при низкой

температуре. Эта варка применяется преимущественно для полу-

чения жесткой целлюлозы.

Второй метод распространен более первого. По этому методу

древесину варят острым паром при температуре до 145°, давлении

4,5—5,5 ат и при общем содержании SO2 в котле до 4,5%. Закан-

чивается варка при 140—145°.

Помимо этих двух способов, существует еще так называемая

быстрая варка. Это — разновидность варки по методу Риттер-Кель-

нера. Отличается она только тем, что ее ведут при более высоких

температурах — от 145 до 160°, при давлении 5—6 ат и общем со-

держании SO2 4,5—6,5%.

Различные условия варки влияют и на выход, и на качество

целлюлозы.

По исследованиям Швальбе и Шр

фа, целлюлоза Митчерлиха

мало пригодна для нитрации. Получаемая из нее нитроцеллюлоза

содержит мало азота, легко растворяется в спирто-эфирной смеси

и мало устойчива. Выход нитроцеллюлозы очень низкий.

Быстрая варка дает целлюлозу, более пригодную для нитрации.

Р. Шварц установил, что при нитрации целлюлозы, варка котоко-

рой производилась по способу Риттер-Кельнера, получается высо-

азо.тная нитроцеллюлоза с очень малым количеством ненитрованного

волокна. Варка Риттер-Кельнера дает и то преимущество, что она

более производительна и экономична.

Древесину варят в больших котлах с кислотоупорной обмуров-

кой внутри для защиты стенок от разъедания.

Варочные котлы — это вертикальные или горизонтальные кле-

паные железные цилиндры емкостью 250—300 м3. Горизонтальные

котлы неудобны (плохая циркуляция, неудобство загрузки) и зани-

мают большую площадь.

В последнее время пользуются исключительно вертикальными

котлами (рис. 1). Для ввода пара, воды, кислотит. д. в котле имеются

штуцеры. Сверху котел закрывается герметически крышкой- Выгру-

жают целлюлозу через специальную горловину, вымывая водой

DL Scientific Heritage of Russia

25

Рис. 1. Вертикальный варочный

котел.

или выдувая паром. Котлы для варки по способу Митчерлиха внутри

снабжены змеевиками.

В процесс варки входят следующие операции: загрузка щепы

в котел, заливка кислоты, варка и опоражнивание котла.

Нарубленную и рассортированную щепу транспортерами и эле-

ваторами подают в силосы, располо-

женные в верхней части варочного

отделения.

Силосы представляют собой де-

ревянные или бетонные хранилища

в форме четырехугольной опроки-

нутой воронки; емкость их рассчи-

тана на две варки. Чтобы обеспе-

чить самотек щепы, стенки силоса

сделаны наклонными под углом 55°.

После подготовки котла откры-

вают задвижку его, и щепа широким

потоком устремляется в котел. Щепа

располагается рыхлым слоем, по-

этому ее приходится уплотнять.

Затем в котел заливают кислоту

через штуцер, расположенный в ниж-

ней части котла. Кислота должна

покрывать всю щепу.

Различают два периода в про-

цессе варки: начальный, или раз-

варку, и конечный, или собственно

варку. В начальном периоде темпе-

ратуру в течение 2—4 час. медленно

поднимают до 105°; в это время щепа

подготавливается к варке, т. е. про-

питывается кислотой. Длительность

второго периода зависит от приме-

няемого метода. При варке по спо-

собу Митчерлиха второй период

длится 18—30 час.; по способу Рит-

тер-Кельнера 10—18 час.

Для правильного протекания процесса варки, а следова-

тельно, и для получения высокого качества целлюлозы очень

важно, чтобы содержимое котла нагревалось равномерно. Для этого

жидкость, находящуюся в котле, заставляют циркулировать. При

отсутствии циркуляции кислота в отдельных пунктах перегреется

или, наоборот, недогреется и поэтому целлюлоза проварится не-

равномерно.

Циркуляцию осуществляют циркуляционным насосом. Его

производительность должна обеспечивать двукратное перекачивание

всей жидкости, заключенной в котле, в течение одного часа.

Выход целлюлозы при сульфитной варке 47,5—48,5%^ от веса

абсолютно сухой древесины.

26

DL Scientific Heritage of Russia

По окончании варки масса или выдувается вместе со щелоком

за счет имеющегося в котле давления, или после спуска щелока

вымывается водой в специальную сцежу.

Получаемые щелоки содержат ценные продукты. Их можно

использовать для получения спирта, дубильных экстрактов, смолы,

применяемой для брикетирования угольной мелочи, опилок и т. д.

Натронная варка целлюлозы. Натронный способ получения цел-

люлозы впервые осуществили в промышленном масштабе Ватт и

Бургесс в 1853—1858 гг. Измельченную древесину по этому способу

варят в растворе едкого натра NaOH при 165—-175° и давлении

8—10 ат. Продолжительность варки 4—6 час. Процесс варки анало-

гичен процессу сульфитной варки.

В процессе варки происходят сложные химические преобразо-

вания. Лигнин, вступая во взаимодействие с едким натром, дает

растворимые натриевые соединения. Часть метаксильных групп

—О—СН3 омыляется, давая метиловый спирт. Ацетильные группы

—СО—СН3, отщепляясь, дают уксусную кислоту, которая, соеди-

няясь с едким натром, образует натровые соли.

Пентозаны и гексозаны древесины, гидролизуясь, распадаются

и образуют кислоты — молочную, муравьиную и т. д. Смолы и жиры

под влиянием щелочи переходят в раствор в виде натриевых солей

их кислот.

В процессе варки целлюлоза под влиянием горячей щелочи также

частично распадается и образует кислоты.

Высокая температура и большое давление, при которых прово-

дят варку по натронному способу, значительно снижают выход цел-

люлозы.

Древесину варят примерно в таких же котлах с принудительной

циркуляцией щелочи, как и при сульфитной варке. Трубчатый по-

догреватель, через который проходит нагнетаемый насосом щелок,

нагревает щелок и поддерживает определенную температуру во вре-

мя варки.

Отработанный щелок регенерируют и снова используют. Регене-

рация щелока заключается в том, что его упаривают и затем прока-

ливают. При прокаливании все органические вещества, извлечен-

ные из древесины, сгорают, а щелочь получается в виде углекислого

натрия. Углекислый натрий обрабатывают едкой известью, и полу-

чается едкий натр и углекислый кальций.

Процесс каустификации можно изобразить уравнением

Na2CO3+Ca(OH)2+CaCO3+2NaOH.

Полученная едкая щелочь снова поступает в производство.

Натронный способ имеет некоторое преимущество перед сульфит-

ным, обеспечивая более полное удаление смол. Это очень важно

при переработке хвойных пород древесины.

Однако натронный способ более дорогой вследствие высокой

стоимости каустика NaOH и меньшего выхода готовой целлюлозы

(всего 42,8%).

27

DL Scientific Heritage of Russia

Сульфатный способ варки целлюлозы. Этот способ является про-

стым видоизменением натронной варки. Отличительной его; осо-

бенностью является то, что потери щелочи здесь возмещаются до-

бавкой не каустика, а сульфата, или сернистого натрия Na2S. Суль-

фатный способ был предложен Далем (Германия) в 80-х годах прош-

лого столетия.

Сульфатная варка протекает в тех же условиях, что и натронная.

Химические процессы, происходящие при сульфатной варке, ничем

не отличаются от процессов натронной варки. Сернистый натрий,

входяг

liffl

в варочный щелок, гидролизуется по уравнению

Na2S+H2O NaOH+NaSH

и действует на древесину так же, как едкий натр. Различные соеди-

нения серы, присутствующие в сульфатном щелоке, реагируя с не-

целлюлозными примесями (инкрустами), образуют летучие органи-

ческие соединения в виде метилсульфита СН3—S—СН3, метилмер-

каптана СН3—SH.

Отработанные щелоки регенерируют так же, как и при натрон-

ном способе. Теряющуюся во время варки и регенерации щелочь

заменяют добавкой сульфата Na2S, отчего этот способ и назван суль-

фатным. Он выгоднее натронного способа. Выход чистой целлю-

лозы здесь примерно на 10% больше; стоимость готового продукта

меньше и качество получаемой целлюлозы несколько лучше, чем

при натронном способе варки.

В табл. 6 приведены основные характеристики древесной цел-

люлозы, полученной различными способами варки.

Таблица 6

Способ варки цел- люлозы Характеристика целлюлозы

Целлю- лоза Зола Жиры и смолы Кислот- ность Медное число

эфирная вытяжка спиртовая вытяжка

в процентах

Митчерлиха .... Риттер-Кельнера . . Натронный 93,13 91,45 95,2 0,38 0,35 0,95 0,91 0,82 0,29 0,65 0,80 0,19 Следы 2,53 3,40 0,50

После варки целлюлозу промывают в больших резервуарах, на- *

зываемых сцежами. Сцежи имеют различную форму; их делают из

кирпича или железобетона и внутри выкладывают кислотоупорными

плитками или деревом. Для удаления щелока и промывной воды

-сцежи снабжены ложным дном с отверстиями.

Scientific Heritage of Russia

Целлюлозу, поступившую из котла в сцежу, освобождают от

образовавшегося при варке щел'ока, а потом промывают для окон-

чательного удаления его чистой водой. Промытая целлюлоза подается

затем в сепараторы.

Сепаратор — деревянный или бетонный ящик с полукруглым

днищем; внутри сепаратора вращается один или два вала с наса-

женными по спирали деревянными билами (рис. 2). Била треплют

и разбивают массу целлюлозы на мелкие пучки и волокна. Если

котлы опоражниваются выдувкой или сцежи разгружаются размыв-

кой целлюлозы струей воды, сепараторов не устанавливают.

Ир. дiln л-Пв нПа

о о о

р иисгтгитг иц и

О •' о

- fП л л Л и.. пВ л. ..лДд и Я д. ,п Д ,р. а ЯЖмЗ

|о о о о о о о о Г

-Ulf и; и U’ оп «Б и" и и wrinru.-Tir

On nfin fl Пл пПп пПл пЛп nIln nlln

о о о о о о о о

Q7T UQO' УЩГиЦЦ up up"(jyu~ U|| U 1

аЛ п nil л

Рис. 2. Сепаратор.

Следующей операцией является отделение сучков и крупного

недовара. Сучки отделяют в особой сортировке — сучкоуловителе;

это — сетчатый барабан, вращающийся в деревянном или бетонном

жолобе. Сильно разбавленную водой массу подают внутрь барабана,

снаружи его орошают сильной струей воды, чтобы сучки и масса

целлюлозы не забивали прорезей. Мелкие волокна массы проходят

через прорези и поступают в песочницу, а щепочки и сучки остаются

внутри и, дойдя до конца барабана, падают в подставленный для них

ящик.

В песочницу масса поступает дополнительно разбавленная во-

дой. Песочница имеет вид длинного жолоба, разгороженного попереч-

ными наклонными перегородками (рис. 3) для отделения из целлю-

лозы тяжелых примесей—песка, извести, мелких сучков и т. п.

При небольшой концентрации массы и малой скорости ее дви-

жения (v < 0,3 Mjce.K) взвешенные в массе тяжелые частички, про-

ходя по жолобу, оседают на дно и задерживаются перегородками,

а чистая целлюлоза, пройдя песочницу, поступает в специальные

аппараты для тонкой сортировки.

29

DL Scientific Heritage of Russia

Для получения высокого качества целлюлозы производят двой-

ную сортировку ее.

Распространена центробежная сортировка Фрйта (рис. 4). Сильно

разбавленная масса через прорезы поступает во внутреннюю ка-

меру — цилиндрический барабан с отверстиями, внутри которого

Рис. 3. Песочница.

с большой скоростью

(250 — 350 об/мин.)

вращается крыльчат-

ка; она подхватывает

массу при выходе из

прорезей жолоба и

с сил ой отбрасывает на

цилиндрическое сито.

Тонкие волокна проходят через отверстия диаметром 1,6—2,2 мм,

а более грубые задерживаются и лопастями крыльчатки по-

двигаются к противоположному концу сита. Здесь эти волокна

попадают под сильную струю воды из спрысков, которая промывает

их и способствует их дальнейшему разделению.

Рис. 4. Центробежная сортировка Фойта.

Отбелка. Полученная после варки целлюлоза содержит много

примесей — неперешедшие в раствор пигменты, лигнин и другие

инкрустирующие вещества.

Для получения более чистой целлюлозы, т. е. для удаления остат-

ков инкрустирующих веществ, ее подвергают отбелке. Отбелку

осуществляют исключительно хлором, который применяют иногда

в свободном состоянии, а иногда в связанном. Беление хлором осно-

вано на его окисляющем действии. Как показывают опыты, сухой

хлор в соприкосновении с сухим отбеливающимся материалом беля-

щей способностью не обладает. Однако достаточно увлажнить или

хлор, или материал, как тотчас же проявляются белящие свойства

хлора. В 1897 г. А. Яковкин установил, что хлор в воде подвергается

гидролизу по уравнению

С12+Н2О=НС1+НС1О.

Образующаяся при гидролизе хлорноватистая кислота разлагается

на свету или в присутствий восстановителей по уравнению

НСЮ -> НС1+О.

30

DL Scientific Heritage of Russia

Это основная реакция восстановления хлорноватистой кислоты

и есть реакция отбелки; при реакции отбелки выделяется большое

количество тепла. Выделяющийся при этом кислород обладает силь-

ной окислительной способностью.

Окисляющая способность хлора действует в первую очередь на

загрязняющие целлюлозу инкрустирующие вещества; окисляя их,

хлор переводит их в растворимое состояние и обесцвечивает.

Типичной реакцией окисления органических соединений является,

окисление спиртовой группы в альдегидную или кетонную по урав-

нениям:

R-CH2-OH+O -> R-C<f +Н,О;

ХН

Rj—СН—OH-R2+O -> Rx—СО—R24-H2O.

Альдегидные и кетонные группы могут окисляться дальше; пер-

вые из них окисляются в карбоксильные, а молекулы, содержащие

кетонные группы, распадаются, образуя одноименные или разно-

именные кислоты.

Наряду с окислением при отбелке может протекать и процесс

хлорирования. Хлор может или замещать водород в органическом

радикале, или присоединяться по месту двойной связи:

RH+G12=R-C1+HC1;

R1^CH=CH-R24-C12 Ri-CHCl—СНС1—R2.

Продукты окисления хорошо растворяются в воде и поэтому легко

удаляются во время промывки беленой целлюлозы. Продукты хло-

рирования в воде растворяются хуже и часто требуют дополнитель-

ого окисления для перевода их в раствор.

Наряду с основной реакцией окисления окрашивающих целлю-

лозу веществ и других инкрустов частично окисляется и целлюлоза.

Поэтому в процессе отбелки необходимо соблюдать некоторые меры

предосторожности, чтобы предохранить целлюлозу от разрушения.

Целлюлозу отбеливают в специальных роллах (рис. 5) — ван-

нах овальной формы. Внутри роллы разделены вертикальными пере-

городками на два или три канала. В одном из каналов находится

«гонялка» — двухходовой винт, заключенный в чугунную или брон-

зовую коробку. Коробка в зависимости от числа каналов имеет

два или три штуцера, которые присоединяют ее к корпусу ролла.

При вращении винта масса с одной стороны коробки засасывается,

а с другой выталкивается, двигаясь по всей длине канала. Кроме

«гонялок» в каналах ролла находятся отливные или отчерпывающие

барабаны W1nW2, которыми пользуются, когда нужно отлить воду

из ролла, чтобы сгустить массу до нужной концентрации.

Для отбелки применяют растворы гипохлорита кальция или

гипохлорита натрия. Процесс отбелки ведут при концентрации

массы 6—8%. Иногда для ускорения процесса массу подогревают

паром, но не выше 40°.

31

DL Scientific Heritage of Russia

По окончании отбелки массу промывают, удаляя остатки неиз-

расходованного хлора и продуктов окисления, перешедших в рас-

твор. Промывать массу можно или в отбельном ролле, используя

отливные барабаны,

I

Рис. 5. Отбельные роллы.

или в специальных про-

мывных роллах. Отбе-

ленную целлюлозу обез-

воживают, а затем су-

шат.

Окончательная от-

делка целлюлозы. Очень

большое значение имеет

окончательная отделка

целлюлозы, т. е. при-

дание ей формы, удоб-

ной для нитрации.

Большинство целлю-

лозных комбинатов вы-

пускают древесную цел-

люлозу в виде папки,

представляющей собой

листы различных раз-

меров и различной плот-

ности. Многочисленные

опыты доказали, что

древесная целлюлоза

в такой форме непри-

годна для нитрации.

Нитроцеллюлоза в этом

случае содержит очень

мало азота и очень

много ненитрованных

волокон; она легко растворяется в спирте и спирто-эфирной смеси.

Поэтому для целей нитрации стали изготовлять древесную цел-

люлозу в виде тонкой гофрированной бумаги весом 15—20 г/м*.

Эта форма целлюлозы очень удобна для нитрации и дает нитро-

целлюлозу хорошего качества. Гофрированная бумага из древесной

целлюлозы широко применяется в производстве порохового пиро-

ксилина, коллоксилина, для изготовления целлулоида, нитролаков,

искусственной кожи, мастик и т. п.

Эту бумагу получают следующим способом. Целлюлозу после

отбелки расчесывают в голландерах с поднятым барабаном. Затем

•ее пропускают через бассейн, где она размешивается; отсюда ее

подают на бумажную машину для формовки листов.

Гофрированная бумага имеет и ряд недостатков. Она чрезмерно

рыхла и, занимая большой объем, уменьшает производительность

аппаратуры. Изготовление такой бумаги обходится очень дорого,

и, кроме того, высокая адсорбционная способность ее вызывает

повышенный расход кислот при нитрации.

ientific Heritage of Russia

В 1930 г. на французском целлюлозном рынке появилась очищен-

ная древесная целлюлоза в виде пушистой массы, состоящей из

рыхлых жгутиков длиной до 10 мм и толщиной 1—4 мм. Способ из-

готовления такой целлюлозы, невидимому, засекречен. Можно лишь

предполагать, что изготовление ее основано или на пульверизации

целлюлозной массы в токе горячего воздуха, или на механическом

дроблении влажной целлюлозы.

Облагораживание целлюлозы. Целлюлоза, предназначенная для

химической переработки, в частности для получения пироксилина,

должна быть возможно более чистой. Полученная тем или иным

способом древесная целлюлоза содержит значительное количество

примесей органического и неорганического происхождения. Поэтому

целлюлозу облагораживают, обрабатывая различными химическими

реагентами. Довести целлюлозу до желаемой степени чистоты ка-

кой-либо одной операцией не удается. Обычно процесс облагора-

живания древесной целлюлозы состоит из нескольких операций,

при которых употребляют различные реагенты. Способов облагора-

живания целлюлозы известно очень много. Большинство из них

сводится к Дополнительной варке целлюлозы в едких щелочах или же

к обработке на холоду перед отбелкой.

При очистке целлюлозы труднее всего удаляются пентозаны.

Их удаляют в большинстве случаев, обрабатывая целлюлозу горя-

чими растворами NaOH или Са(ОН)2разной концентрации при атмо-

сферном давлении.Вместе с пентозанами при этом в раствор пере-

ходят жиры, смолы, продукты распада и окисления целлюлозы,

т. е. оксицеллюлоза, гидроцеллюлоза.

Лигнин удаляют при отбелке целлюлозы, в результате которой

он окисляется с образованием новых веществ, растворимых в воде

и удаляемых промывкой.

Фотиев и Л. Аким в работе «Облагораживание целлюлозы» при-

водят такие данные.

: После обработки беленой сульфитнЬй целлюлозы 0,5%-ным рас-

твором NaOH в течение 2—3 час. при 80—90° и последующей про-

мывки 0,3—0,5%-ным раствором соляной кислоты содержание а-цел-

люлозы повышается с 84—85 до 90—92%, а содержание пентозанов

уменьшается с 4,5„ до 2,5%, содержание смолы уменьшается с 1,3—

1,7 до 0,5—0,3%, золы — с 2,5—3 до 1,5—-2%.

Во многих случаях для отбелки рекомендуется гипохлорит

натрия вместо белильной извести (гипохлорита кальция); гипохло-

рит натрия не дает нерастворимых солей, увеличивающих золь-

. ность целлюлозы.

Многие патенты предлагают заменять соли кальция солями

натрия и во время варочного процесса.

Современная техника облагораживания древесной целлюлозы

позволяет получать целлюлозу с содержанием а-целлюлозы до 98%.

Стоимость такой целлюлозы, безусловно, очень высока, а выход ее

сравнительно небольшой, и получение ее связано с значительными

расходами химических реактивов и тепла.

П. И. Воробьев—114—3

DL Scientific Heritage of Russia

33

ХИМИЧЕСКАЯ ОЧИСТКА ХЛОПКА

Хлопок, получаемый с хлопкоочистительных заводов, содержит

много примесей, которые оказывают огромное влияние и на процесс

нитрации, и на качество нитроцеллюлозы. Поэтому хлопковый

материал подвергают химической очистке. В результате очистки

количество примесей (табл. 7) уменьшается, а относительное коли-

чество ценного продукта — а-целлюлозы повышается.

Таблица 7

Линт-сырец

Константы целлю-

лозы после очистки

Делинт-

сырец

Линт буче-

ный и бе-

леный

Делинт

очищенный

в процентах

Влажность........

а-целлюлоза . . . .

Зола..............

Жиры .............

Гемицеллюлоза . . .

Пентозаны . . . .

Медное число . . .

7,1

80-85

1,5-2,2

Около 1

6-8

98—99.5

0,1-0,2

0,2

0,7

0,6

0,2-0.5

Около 8

97—98

0,2-0,3

0,25

2,5-3

0,1

Химическая очистка хлопка состоит из следующих процессов:

1) очистки от механических примесей; 2) бучения, т. е. обработки

раствором едкого натра; 3) промывки после бучения; 4) отбелки;

5) промывки отбеленного материала; 6) отжимки от воды; 7) раз-

рыхления и 8) сушки.

Механическая очистка хлопка. Механической очисткой отделяют

от хлопка различные механические примеси — песок, пыль, орешек

и т. п. Очищают хлопок машинами, называемыми волчками. Волчки

разрыхляют материал зубьями, или колками, насаженными на вра-

щающиеся барабаны, и освобождают его таким образом от пыли и

других примесей. Разрыхленный материал подают на бучение вруч-

ную или пневмотранспортером. -

Бучение. Эта операция заключается в обработке хлопкового мате-

риала раствором едкой щелочи под давлением и без доступа воздуха.

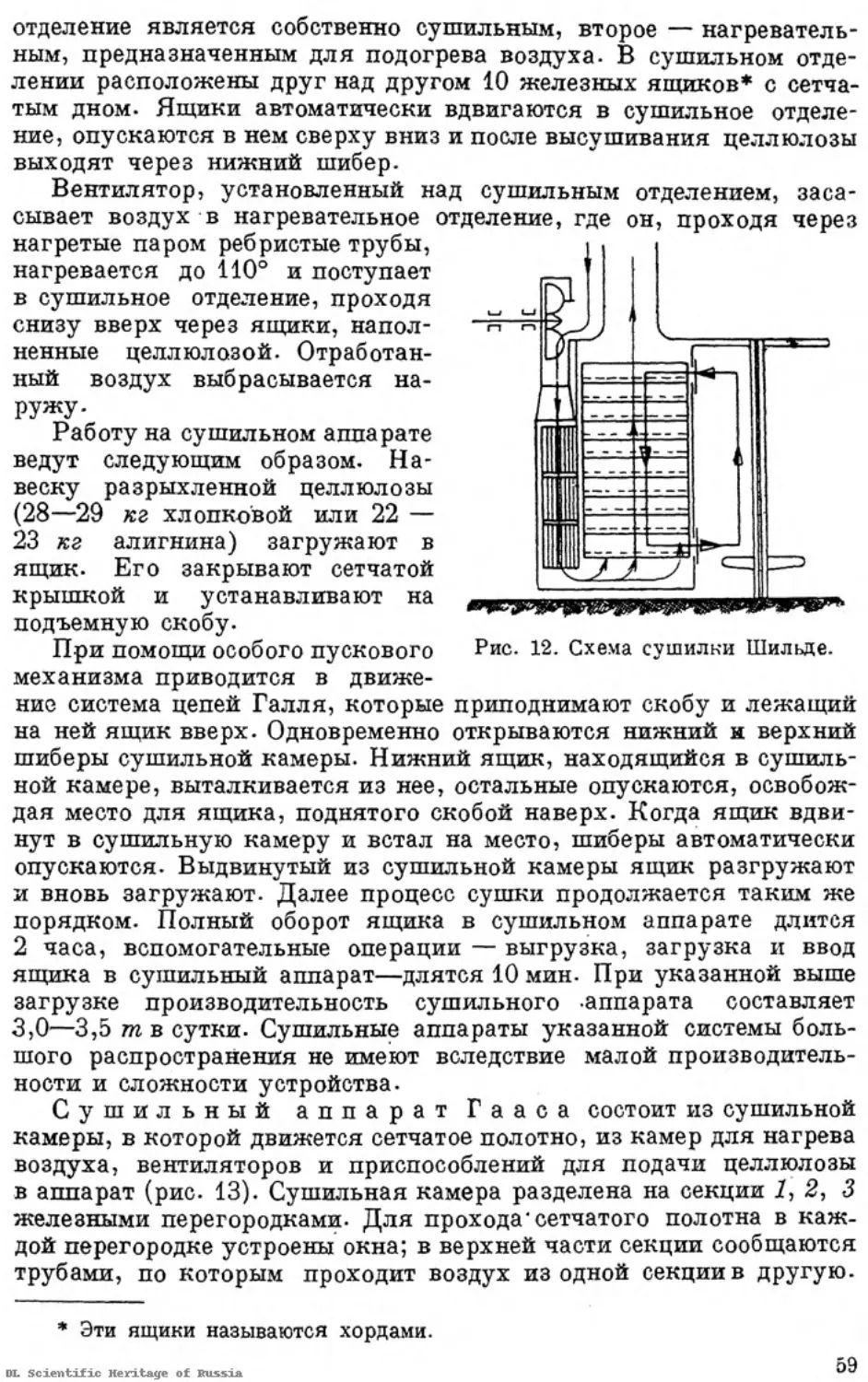

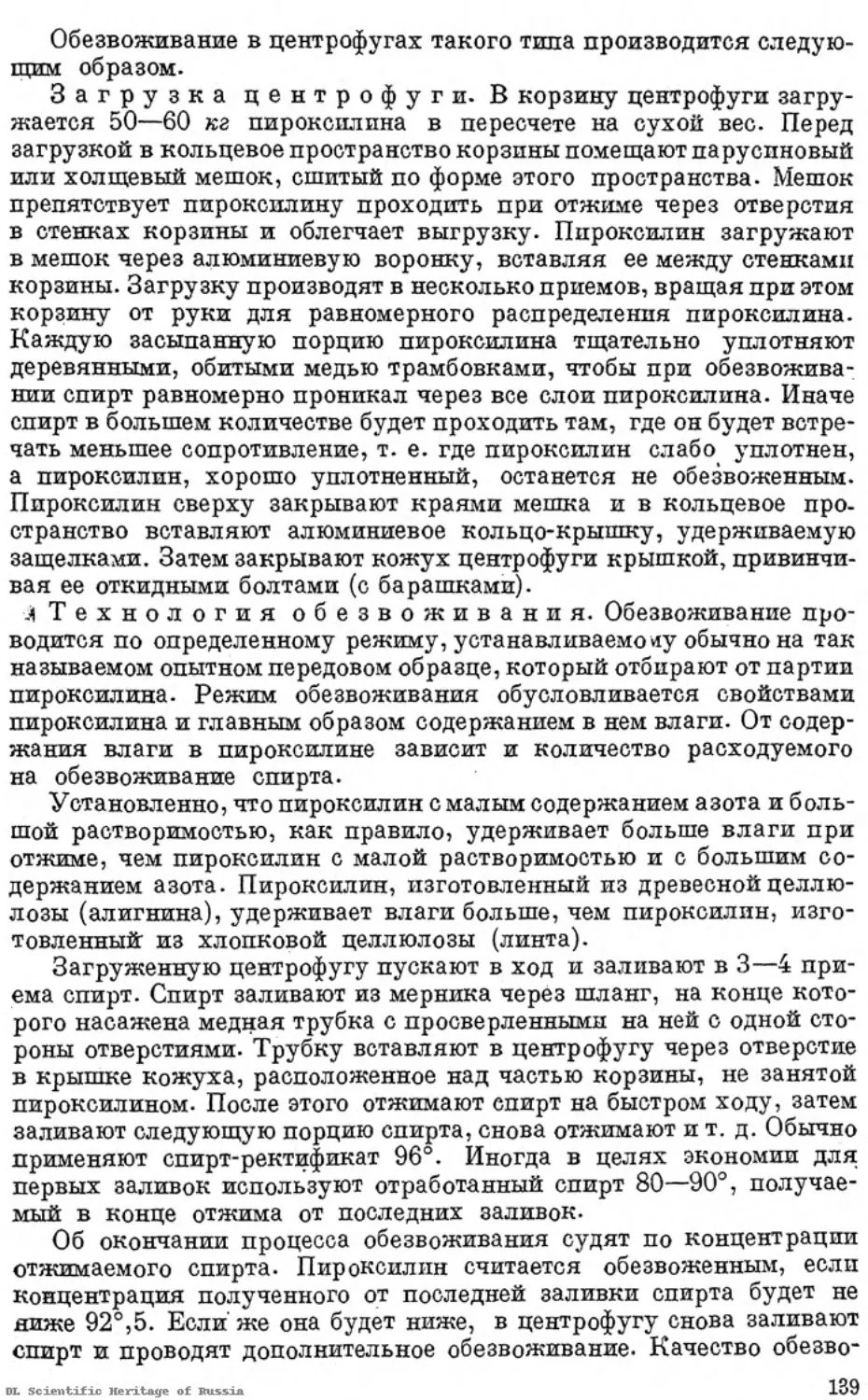

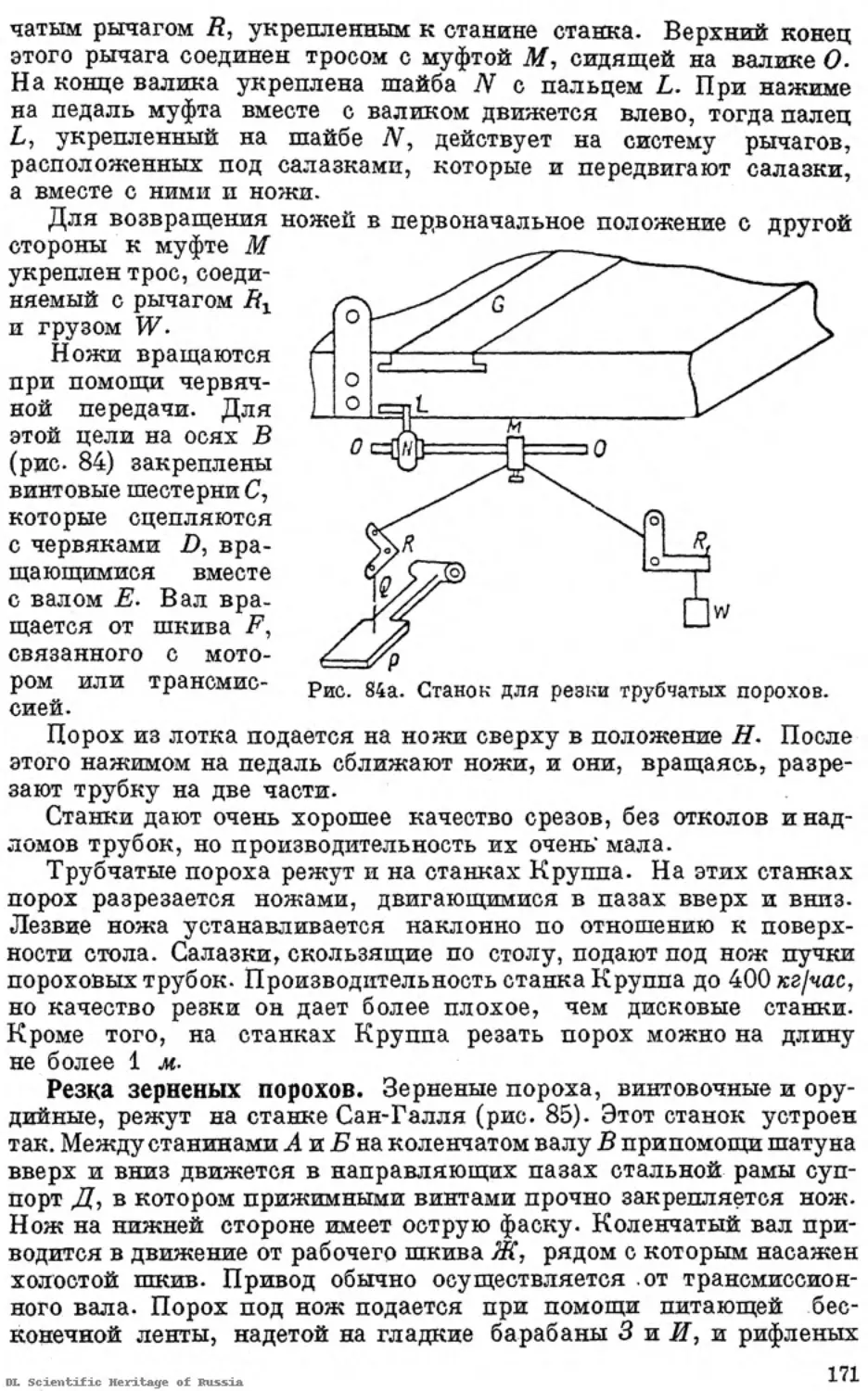

Назначание бучения состоит в омылении жировых примесей хлопка,