Author: Щербань К.

Tags: религии дальнего востока физика механика самолетостроение самолеты советские самолеты издательство физматлит

ISBN: 9785-94052-183-9

Year: 2009

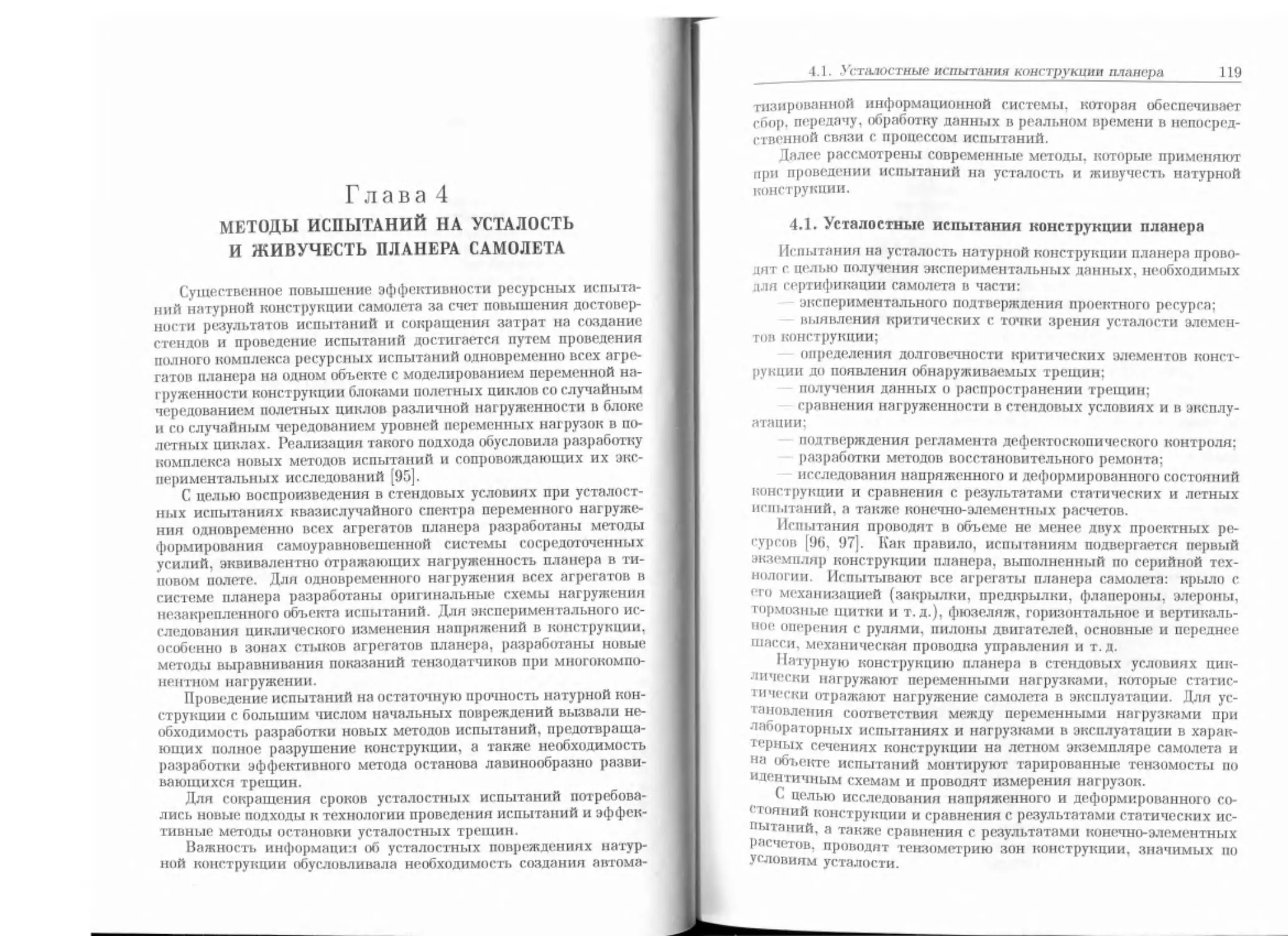

Text

РЕСУРСНЫЕ ИСПЫТАНИЯ

НАТУРНЫХ КОНСТРУКЦИИ

Д111А HP TAR

БГ»К 30.124

Щ 61

УДК 22.4.5

Издание осуществлено при под-

держке Центрального аэрогидроди-

намичсского института (ЦАГ/fl

им. проф. Н.Е. Жуковского

ЩЕРБАНЬ К. С. Ресурсные исдыпния натурных конструкций само-

летов М.: Издательство физико-математической литературы. 2009.

236 с. ISBN 9785-94052-183-9.

Книга охватывает широкий круг научно-методических вопросов, возника-

ющих при подготовке и проведении лабораторных ресурсных испытаний на-

турных конструкций дозвуковых и сверхзвковых самолетов. Изложены методы

испытаний на усталость и живучесть планера самолета, пути ускорения уста-

лостных испытаний, а также испытаний конструкций на остаточную прочность

с предотвращением ее полного разрушения. Приведены примеры ресурсных ис-

пытаний натурных конструкций самолетов.

Для научно-технических работников НИИ и ОКБ авиационной промышлен-

ности. Книга может быть полезна также студентам, аспирантам и преподава-

телям авиационных вузов, специализирующихся в области экспериментальных

методов исследования прочности авпаконструкций.

ISBN 9785-94052-183-9

© К.С. Щербань, 2009

© Физматлит, 2009

ПРЕДИСЛОВИЕ

Литература, посвященная вопросам ресурсных испытаний на-

турных конструкций самолетов, а также их механических систем,

рассеяна по многочисленным техническим журналам. Предлага-

емая книга представляет попытку обобщить и систематизировать

информацию по современным подходам к методике ресурсных ис-

пытаний авиационных конструкций, причем приведенные в ней

данные взяты из широкого круга опубликованных научно-исследо-

вательских работ, а также работ, выполненных в лаборатории

ресурсных испытаний натурных авиаконструкций Центрального

Аэрогидродинамического института им. проф. Н.Е. Жуковского

(ЦАГИ). Данные, приведенные в этой книге, обобщают труд не-

скольких человеческих жизней, труд, выходящий за пределы воз-

можностей одного человека и даже целого института.

Книга охватывает широкий круг научно-методических вопро-

сов, возникающих при подготовке и проведении лабораторных ре-

сурсных испытаний натурных авиаконструкций. Рассматривают-

ся современные подходы к проведению испытаний, а также новые

эффективные методы исследований в части:

усталостных испытаний авиаконструкций в целом виде;

моделирования переменной нагруженности авиационных

конструкций;

формирования многоточечного нагружения одновременно

всех агрегатов в системе планера;

моделирования аэродинамического нагревания конструк-

ции сверхзвукового самолета в сокращенном масштабе времени;

анализа эквивалентности стендовых условий нагружения

эксплуатационным условиям с учетом многокомпонентное™ на-

гружения;

тензометрии конструкции при многокомпонентном нагру-

жении;

останова усталостных трещин, контроля стабильного роста

трещин, а также останова трещин на стадии их лавинообразного

развития;

сокращения длительности усталостных испытаний;

испытаний на остаточную прочность с предотвращением

разрушения испытываемой конструкции;

разработки базы повреждений конструкций, полученных в

процессе испытаний.

4 llpew. i< тис

Проблемам ресурсных испытаний натурных авиаконструкций

большое и постоянное внимание уделяют ведущие отечественные

авиационные институты. ОКБ и заводы. Существенный вклад в

развитие методов и технических средств для проведения испыта-

ний натурных конструкций самолетов внесли специалисты ЦАГИ.

СибНИА. ОАО им. А.Н. Туполева, ОАО им. С.В. Ильюшина, ОАО

им. А.С. Яковлева, МВЗ им. М.Л. Миля. Воронежского авиацион-

ного завода, Казанского авиационного завода, КАИ, МАИ и др.

Этим и многим другим организациям автор глубоко призна-

телен и обязан за информацию и во всех случаях, когда это воз-

можно, он делал ссылки на источники. В заключение отмечу, что

предлагаемая книга является результатом многолетней работы ав-

тора в области ресурсных испытаний натурных авиационных кон-

струкций в стенах ЦАГИ. Но данная книга не является плодом

изолированных авторских усилий. Ее создание стало возможным

благодаря взаимному обмену идеями и информацией и той творче-

ской атмосфере, которая всегда отличала российскую школу проч-

нистов. Поэтому я выражаю благодарность всем своим коллегам

и сотрудникам, учителям и ученикам как невольным соавторам

этой книги.

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

I длина трещины;

а нормальное напряжение;

<та амплитуда цикла напряжений;

ат — среднее напряжение цикла;

£ усталостное повреждение;

т показатель степени кривой усталости:

п пиело циклов;

N — долговечность;

kt - коэффициент концентрации;

<тп max максимальное напряжение цикла перегрузки;

N — относительная долговечность;

R коэффициент ассиметрии цикла;

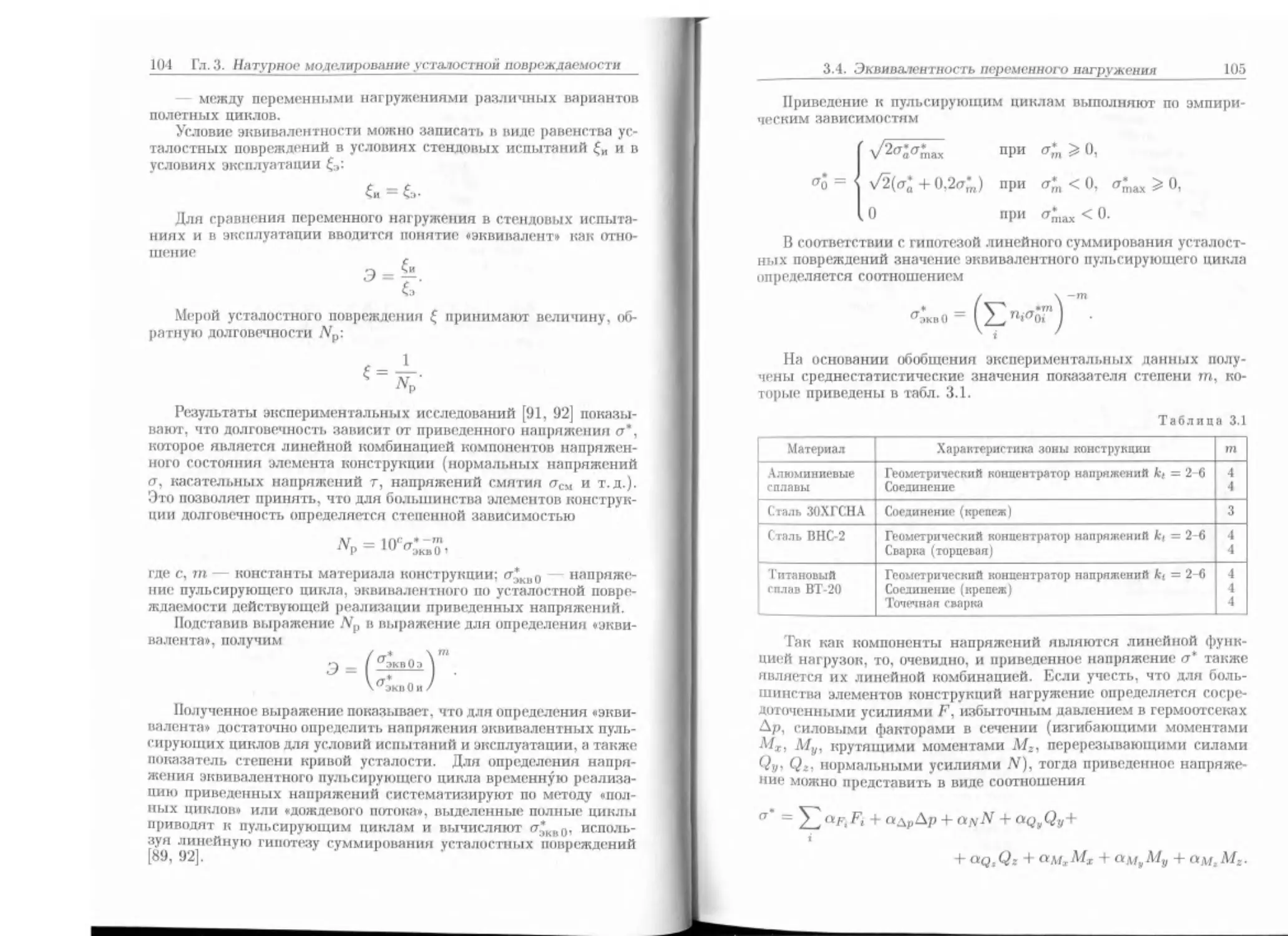

Оу,2 предел текучести материала;

o’max максимальное напряжение цикла;

гу радиус пластической зоны в вершине трещины;

Кп - коэффициент интенсивности напряжений для цикла пе-

регрузки;

С, — поправочный коэффициент;

ЛГтр — длительность развития усталостной трещины;

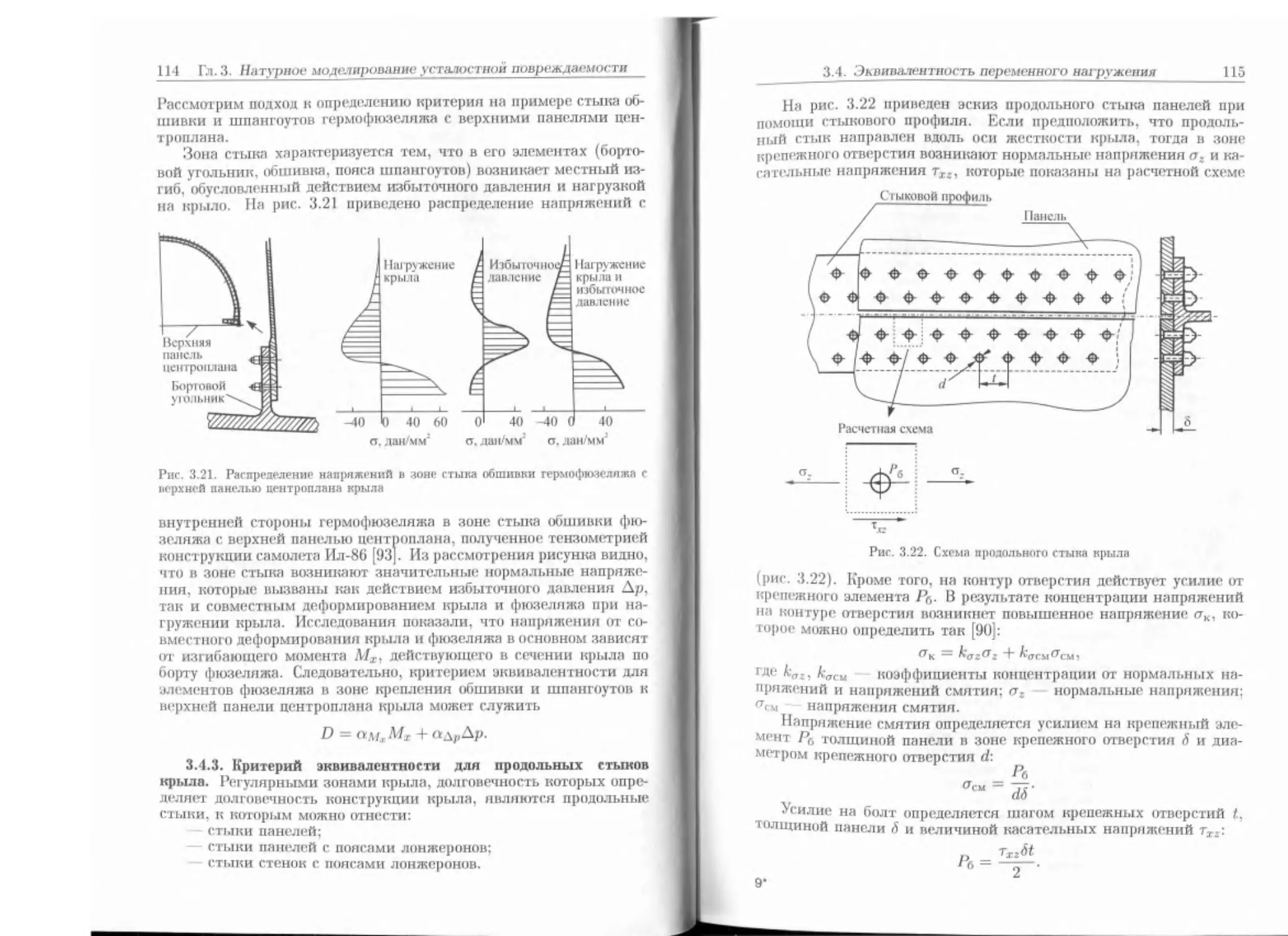

Omin3B3 минимальное напряжение цикла «ЗВЗ»;

ot температурные напряжения;

JVcp среднее значение долговечности;

Q энергия активации;

Т — температура;

г — скорость процесса старения;

t — время;

Ртэ — параметр термоэкспозиции;

Nt — долговечность после выдержки при повышенной темпе-

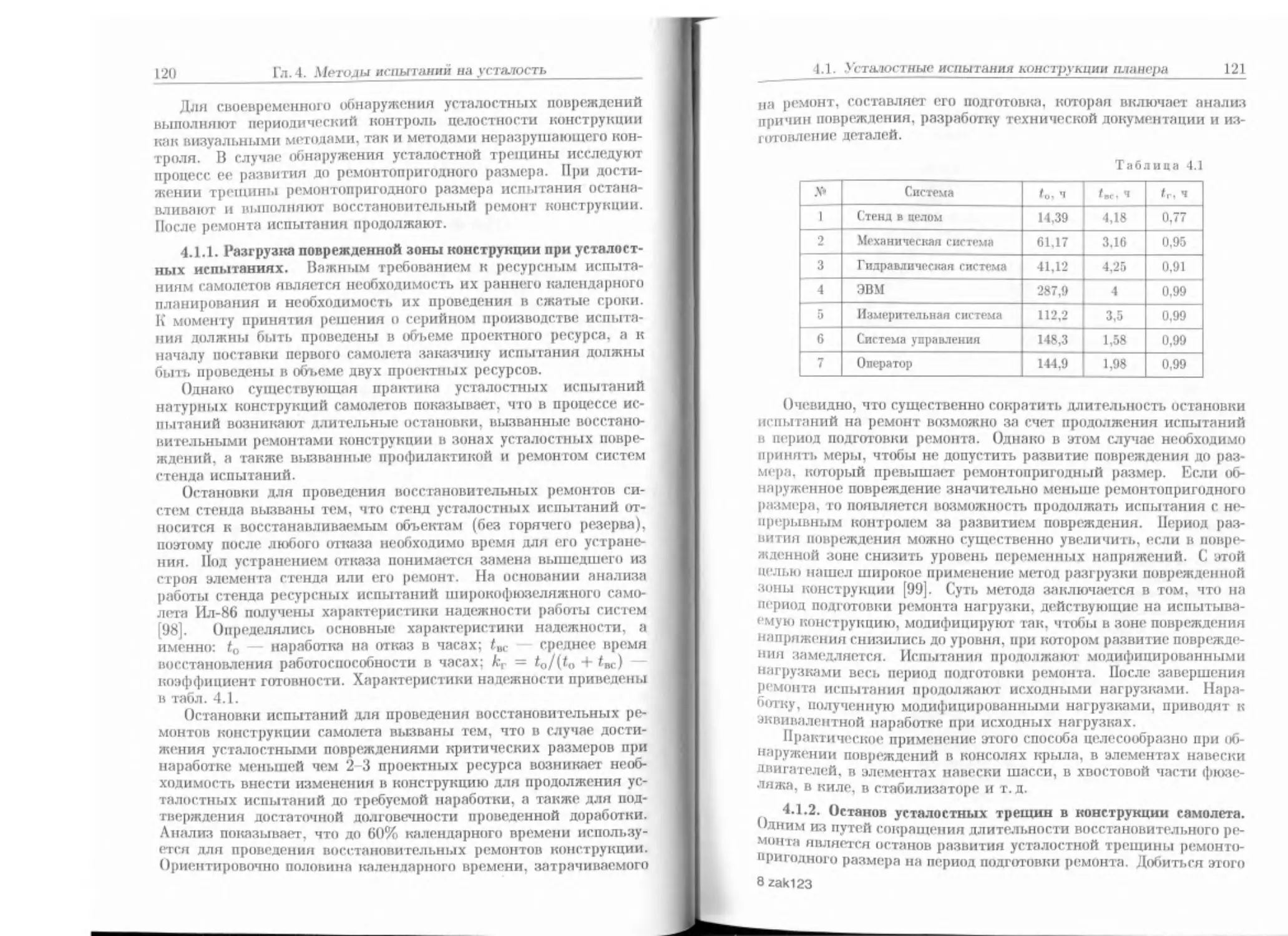

ратуре;

ЛГр долговечность до разрушения:

— время до разрушения при статическом нагружении;

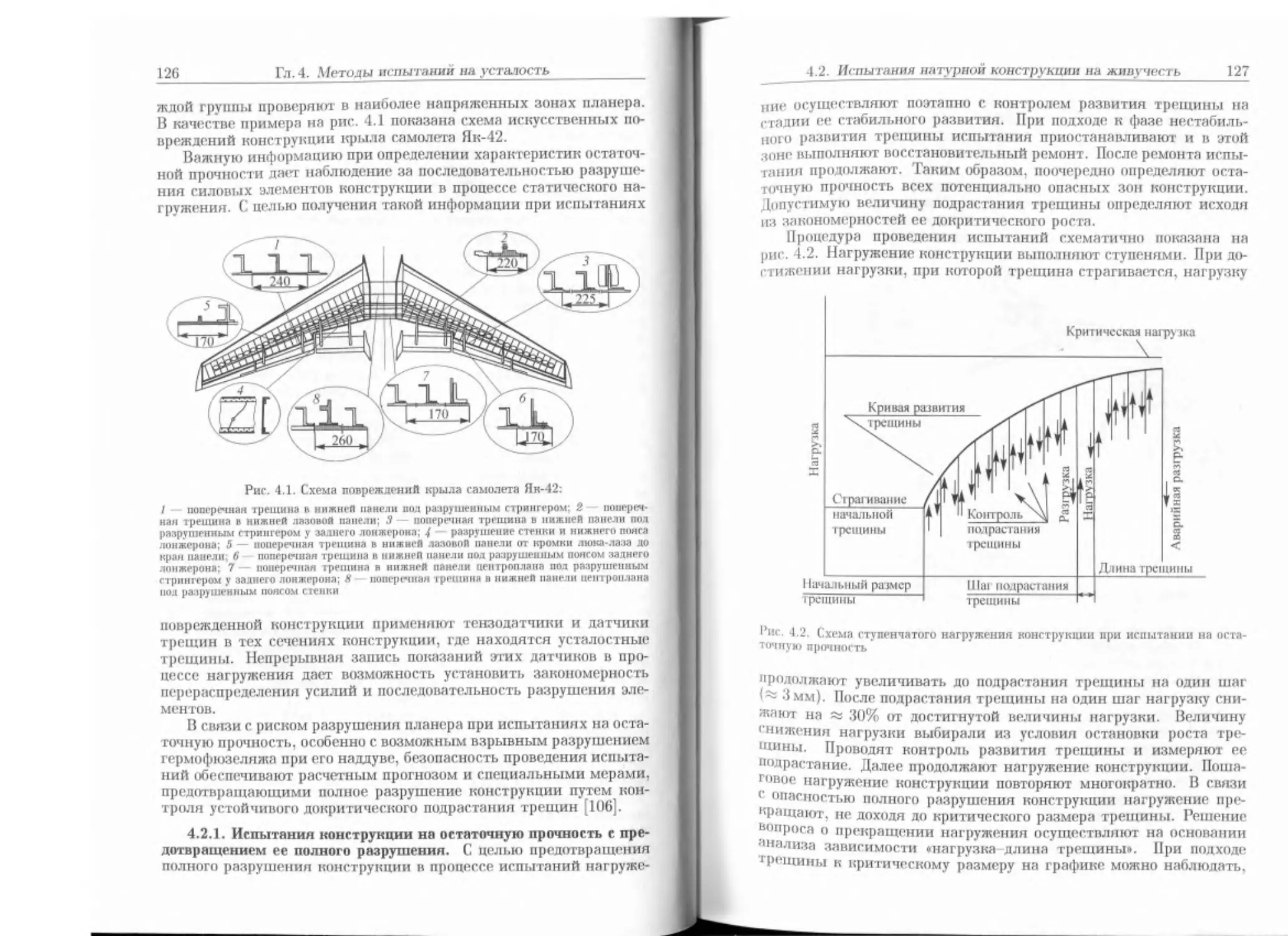

dl/dN — скорость роста трещины;

&Р — избыточное давление;

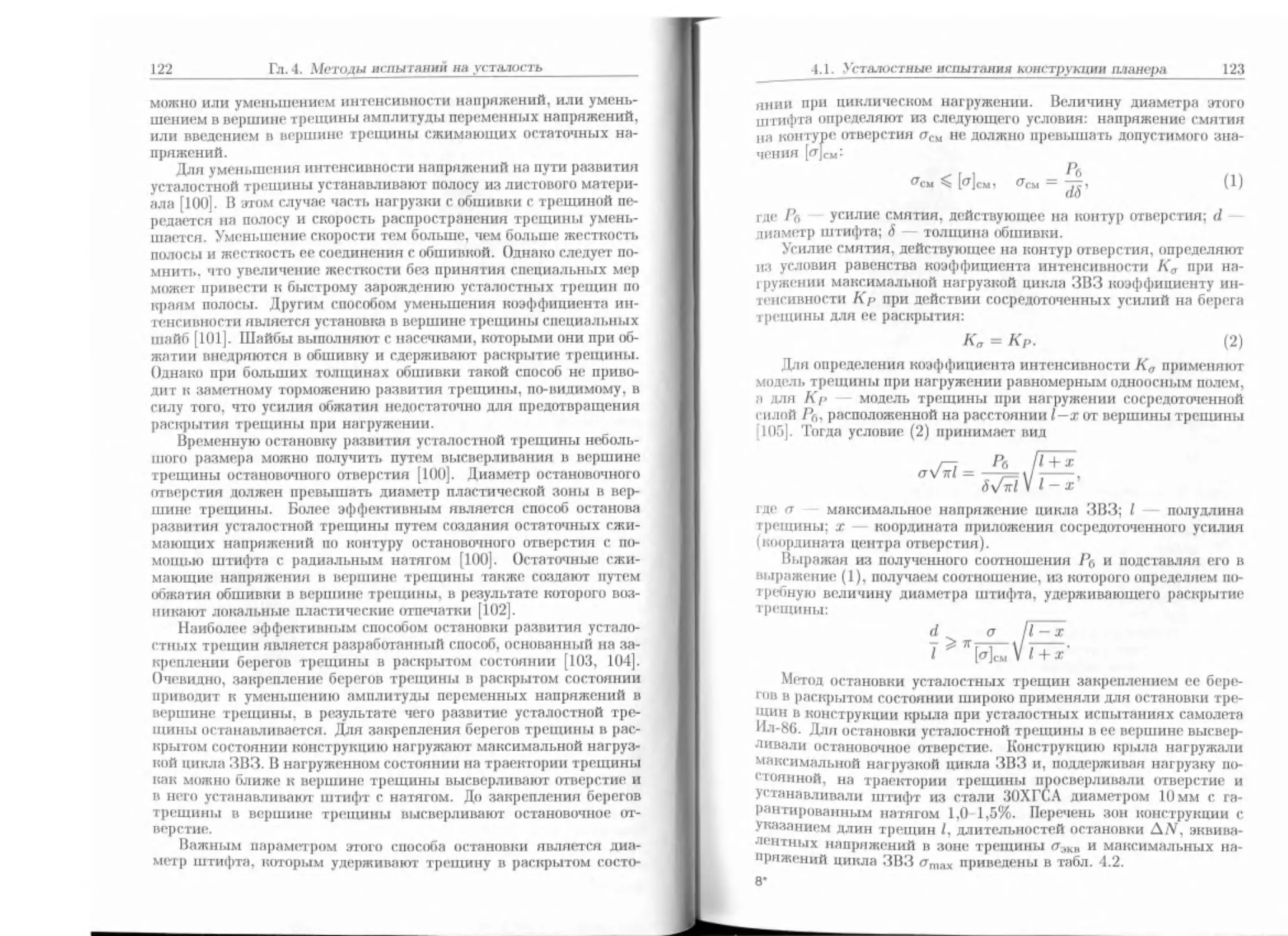

М» — долговечность до образования трещины;

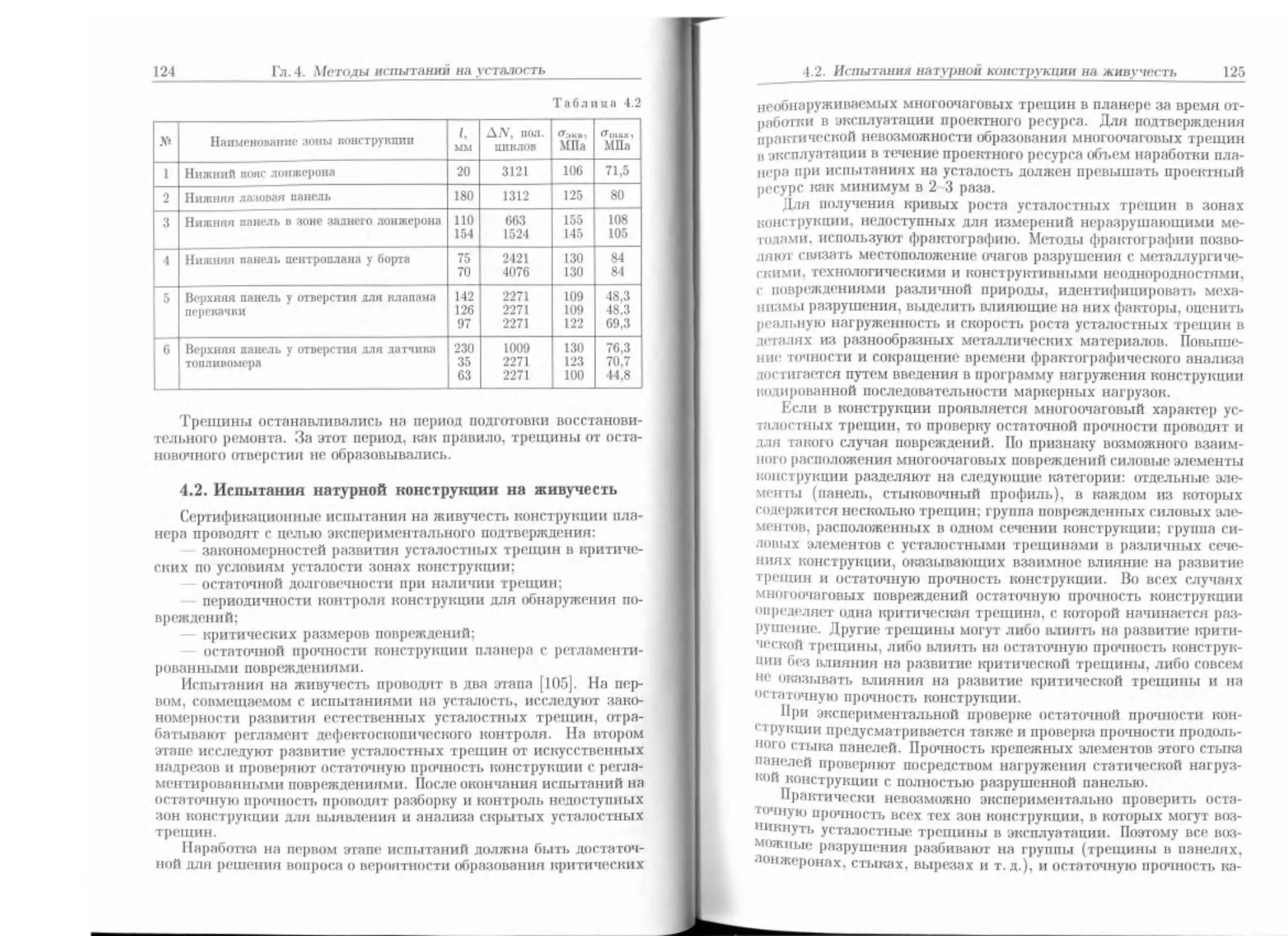

6

/ Принятые обоэна чения

Sn — среднеквадратичное отклонение логарифма долговечно-

стей;

nv — перегрузка в центре тяжести;

ДТр перепад температуры на разгоне;

ДТт перепад температуры на торможении;

а нормальное напряжение горизонтального полета:

стэкв эквивалентный по усталостному повреждению пульси-

рующий цикл;

Э эквивалент переменного нагружения в лабораторных ус-

ловиях по отношению к условиям эксплуатации;

D критерий эквивалентности;

т касательное напряжение;

(7СМ напряжения смятия;

Р обобщенная нагрузка:

F — сосредоточенное усилие;

Мг, Му изгибающие моменты;

Мх крутящий момент;

Q — перерезывающая сила;

N нормальная сила;

— главные напряжения;

<тк напряжение на кромке выреза;

а коэффициент влияния;

Р(у — усилие на крепежный элемент;

d — диаметр отверстия;

5 — толщина панели;

д'ст толщина панели в зоне крепежного отверстия;

а* — приведенное напряжение:

Кэф эффективный коэффициент концентрации;

шаг крепежных отверстий;

тц число крепежных элементов на одном шаге;

сг0 напряжение пульсирующего цикла;

t0 наработка на отказ в часах;

tuc среднее время восстановления работоспособности в ча-

сах;

кГ коэффициент готовности;

Мем — допустимое напряжение смятия;

К коэффициент интенсивности напряжений;

Д/ линейное удлинение:

Е модуль упругости;

G модуль сдвига;

А площадь опоры;

</, погонная нагрузка;

L размах крыла.

ВВЕДЕНИЕ

Усталости авиационных конструкций до статуса зрелой науки

нужно преодолеть примерно ту же дистанцию, которая отделяет ка-

менный топор от физики твердого тела. Однако «признаком науч-

ного мышления как раз и является способность довольствоваться

лишь приближением к истине и продолжать творческую работу,

несмотря на отсутствие окончательных подтверждений» (Зигмунд

Фрейд). И действительно, многие приемы, эмпирически найден-

ные «усталостниками», вполне продуктивны. Среди них ресурс-

ные испытания натурных авиаконструкций, достоверность резуль-

татов которых доказана обширной практикой.

Систематические исследования усталостной прочности натур-

ных конструкций самолетов начались в Австралии, Англии, США

и СССР в послевоенные годы. Проведение этих исследований было

обусловлено тенденцией развития транспортных самолетов и боль-

шим количеством самолетов, «апробированных» на войне. Ис-

следования усталости авиаконструкций связаны с именами совет-

ского ученого Н.И. Марина [1] и немецкого ученого Е. Гаснера [2],

которые показали, что не только вибрационные нагрузки, вызы-

вающие усталостные разрушения элементов конструкции винто-

моторной группы, но и повторяющиеся в каждом полете перемен-

ные нагрузки, возникающие как при движении по аэродрому, так

и в полеге от турбулентности атмосферы и при выполнении ма-

невров, могут вызывать усталостные разрушения основной сило-

вой конструкции, шасси и механических систем самолетов. Для

моделирования в стендовых условиях переменных нагрузок было

разработано специальное экспериментальное оборудование, кото-

рое в дальнейшем послужило основой для создания автоматизи-

рованной электрогидравлической системы нагружения, позволяю-

щей воспроизводить и регулировать в любой последовательности

переменные нагрузки. С целью моделирования эксплуатационного

переменного нагружения в стендовых условиях Р.Д. Эткинсон [3]

ввел определение «среднего полета», на основании которого сфор-

мировал полетный цикл, включающий три группы нагрузок:

нагрузки на стоянке и рулежке, в число которых входили на-

грузки от опробования двигателей, рулежки, загрузки и разгрузки

самолета;

нагрузки на переходных этапах, к которым относятся на-

грузки при взлете и посадке (учитывались также нагрузки, свя-

занные с изменением положения механизации крыла);

8

Введение

нагрузки в основном полете. Изменение нагрузок вызыва-

ется турбулентностью атмосферы и внутренним избыточным да-

влением в фюзеляже.

В настоящее время ресурсным испытаниям отводится опре-

деляющая роль как в отечественной, так и зарубежной практике

отработки ресурса планера, шасси и механических систем самоле-

тов. Это объясняется тем, что, несмотря на резко возрастающий

объем расчетов и лабораторных испытаний элементов конструк-

ции на стадии проектирования, только при испытании натурной

конструкции можно отработать элементы, ресурс которых опреде-

ляется технологией изготовления и сборки конструкции, а также

перераспределением усилий в смежных элементах конструкции

при циклическом нагружении и разрушении ее элементов. Не-

обходимость ресурсных испытаний вызвана также тем, что из-за

большого числа связанных между собой параметров, характеризу-

ющих нагружение в эксплуатации, и исключительной сложности

усталостных процессов невозможно при выборе проектных, тех-

нологических и эксплутационных решений полагаться только на

расчетно-теоретические методы и результаты испытаний образцов

материала, панелей и узлов конструкции.

Существенным преимуществом испытаний натурной конст-

рукции является возможность получения экспериментальных дан-

ных, необходимых для сертификации самолета в части:

выявления критических с точки зрения усталости элемен-

тов конструкции;

определения долговечности критических элементов конст-

рукции до появления обнаруживаемых трещин;

получения данных о распространении трещин;

определения остаточной долговечности при наличии тре-

щин;

определения остаточной прочности поврежденной конструк-

ции;

определения периодичности контроля конструкции для об-

наружения повреждений;

разработки методов восстановительного ремонта.

В последние три десятилетия качественно изменилась роль ре-

сурсных испытаний натурных конструкций самолетов в связи с

необходимостью создания качественно новых самолетов, облада-

ющих большим ресурсом конструкции, что позволяет обеспечить

конкурентоспособность самолета на мировом рынке авиатехники

(АТ). Темпы развития современной АТ диктуют жесткие требова-

ния на сроки и качество проведения ресурсных испытаний кон-

струкции планера. Поэтому при проведении таких испытаний

особое значение приобретает наиболее полное воспроизведение экс-

плуатационных процессов нагружения конструкции и обеспечение

достоверности результатов. Кроме того, испытания необходимо

Введение 9

провести как можно за более короткий период, для того чтобы

иметь возможность внести необходимые изменения в конструкцию

в серийном производстве и до начала регулярной эксплуатации.

Эти требования обуславливают усложнение ресурсных испы-

таний во всех аспектах. Увеличивается количество нагрузок,

которые моделируются при испытаниях, усложняются спектры пе-

ременных нагрузок, повышаются требования к точности их вос-

произведения, повышаются требования к информативности испы-

таний. В свою очередь это приводит к необходимости применения

сложного экспериментального оборудования, а также новых эф-

фективных методов проведения испытаний.

Глава 1

ЛАБОРАТОРНЫЕ РЕСУРСНЫЕ ИСПЫТАНИЯ

В АВИАСТРОЕНИИ

Стендовые лабораторные испытания для определения харак-

теристик ресурса по условиям усталости и износа натурных со-

ставных авиаконструкций и их компонент и механических систем

проводят на всех стадиях жизненного цикла самолета. Проведе-

ние испытаний необходимо для определения характеристик уста-

лости, остаточной прочности, длительности развития усталостных

трещин и износа на стадиях опытно-констукторской разработки,

сертификационных испытаний и эксплуатации. Испытания отно-

сятся к числу наиболее ответственных и трудоемких этапов про-

ектирования, производства и эксплуатации самолетов.

Лабораторные ресурсные испытания авиаконструкций и их

систем проводят с целью определения гарантийного или техни-

ческого ресурса изделия или функциональной системы с одновре-

менным определением количественных и качественных показате-

лей надежности, периодичности и объемов регламентных работ до

выработки проектного ресурса.

В настоящее время сложилась система испытаний, которая

ориентирована на современный уровень разработки, производства

и эксплуатации авиационной техники и отражает' тот объем тре-

бований, который содержится в отраслевой нормативной докумен-

тации.

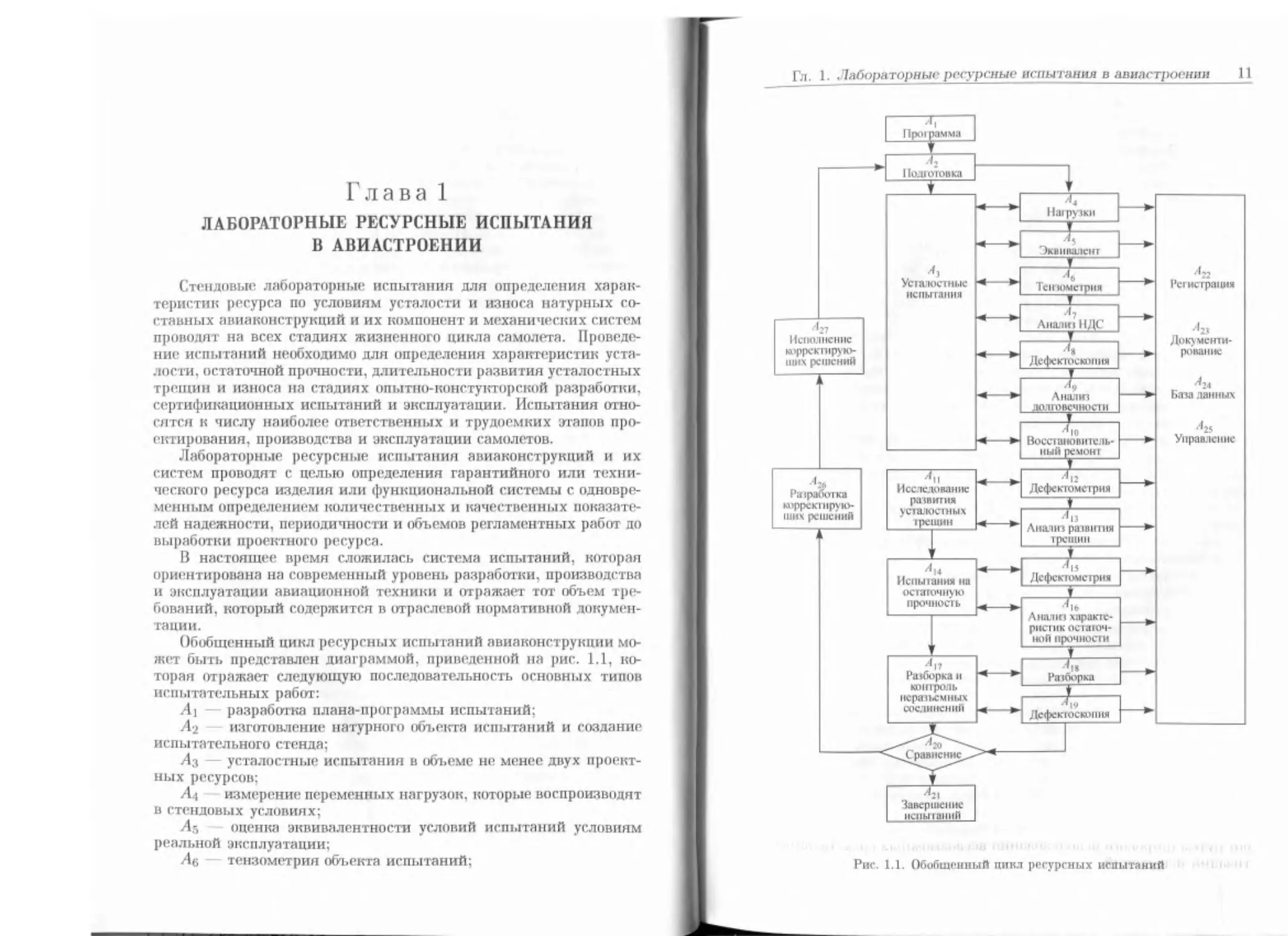

Обобщенный цикл ресурсных испытаний авиаконструкции мо-

жет быть представлен диаграммой, приведенной на рис. 1.1, ко-

торая отражает следующую последовательность основных типов

испытательных работ:

А1 разработка плана-программы испытаний:

Л'2 изготовление натурного объекта испытаний и создание

испытательного стенда;

Аз — усталостные испытания в объеме не менее двух проект-

ных ресурсов;

Ац измерение переменных нагрузок, которые воспроизводят

в стендовых условиях;

А$ оценка эквивалентности условий испытаний условиям

реальной эксплуатации;

Аб тензометрия объекта испытаний;

Гл. 1. Лабораторные ресурсные испытания в авиастроении И

Рис. 1.1. Обобщенный цикл ресурсных испытаний

12 Гл. 1. Лабораторные ресурсные испытания в авиастроении

?17 сравнительный анализ результатов тензометрии и расче-

та напряженно-деформированного состояния объекта испытаний;

Ан — дефектоскопия объекта испытаний:

Ад сравнительный анализ результатов дефектоскопии и рас-

четного прогноза долговечности;

Аю восстановительный ремонт поврежденных зон объекта

испытаний;

Ац — исследования длительности развития усталостных тре-

щин;

А12 дефектометрия зон, поврежденных усталостными тре-

щинами, или с искусственными повреждениями;

Ат — сравнительный анализ длительности развития трещин,

полученных при испытаниях и прогнозируемых по расчету;

А и испытания на остаточную прочность;

A is — дефектометрия зон, поврежденных усталостными тре-

щинами, или с искусственными повреждениями;

А]б сравнительный анализ характеристик остаточной проч-

ности, полученных при испытаниях и прогнозируемых по расчету;

Ап — разборка и дефектоскопия неразъемных соединений;

Aia — разборка неразъемных соединений;

А19 — дефектоскопия неразъемных соединений;

А20 анализ и сравнение оценок параметров и характеристик

с параметрами и характеристиками, предусмотренными програм-

мой испытаний;

А21 завершение испытаний при удовлетворительных ре-

зультатах;

А22 регистрация промежуточных и окончательных резуль-

татов основных этапов испытаний:

А23 документирование результатов испытаний;

А24 — формирование базы данных;

"4'25 управление процессом испытаний;

Аге — выработка корректирующих решений;

А27 — исполнение корректирующих решений.

При проведении всех испытательных работ необходимо учи-

тьгвать ряд противоречивых требований, основными из которых

являются:

максимальное воспроизведение реальных условий эксплу-

атации объекта испытаний путем наиболее полного учета всего

спектра воздействий на объект как со стороны смежных элемен-

тов, узлов, агрегатов, подсистем, так и со стороны внешней среды;

обеспечение максимальной достоверности результатов испы-

таний за счет использования адекватных методов и средств испы-

таний:

— сокращение трудоемкости и стоимости испытательных ра-

бот путем широкого использования всевозможных средств автома-

тизации испытаний.

1.1. Виды лабораторных ресурсных испытании

13

1.1. Виды лабораторных ресурсных испытаний

Сложившаяся практика показывает, что лабораторные ресурс-

ные испытания это процесс, который неразрывно связан с со-

зданием самолета на всех этапах. Испытания проводят, начиная

от формирования технического задания, когда возникает необхо-

димость экспериментальной проверки и исследований новых, не-

изученных научных и технических проблем, и кончал внедрением

в серийное производство и эксплуатацию, а также последующей

модификацией серийных летательных аппаратов. Вид лаборатор-

ных ресурсных испытаний определяется той информацией, кото-

рую необходимо получить на данном этапе разработки, изготовле-

ния или эксплуатации конструкции. Наименования и определе-

ние видов испытаний взяты в соответствии с ГОСТ 16504-81 [5] и

РТМ [11].

1.1.1. Определительные испытания, проводимые на этапе ра-

бочего проектирования. Определительные испытания натурных

образцов проводятся с целью оценки ресурса наиболее важных на-

турных агрегатов, деталей, узлов и соединений, специально изго-

товленных для этой цели с опережением относительно основного

графика изготовления составной конструкции самолета. Основной

задачей таких испытаний является подтверждение характеристик

усталости, трещиностойкости, а также износостойкости тех узлов

и деталей, расчет которых не может быть выполнен с достаточной

степенью точности по результатам исследовательских испытаний,

а изменение конструкции которых влечет за собой значительное

изменение составной конструкции в целом или ее компонент.

В результате определительных испытаний определяются сред-

ние значения долговечности, длительности развития трещин и из-

носостойкости в условиях предполагаемой эксплуатационной на-

груженное™.

1.1.2. Контрольные предварительные испытания, проводимые

на этапе изготовления опытных образцов самолета. Контроль-

ные предварительные испытания опытных экземпляров натурных

агрегатов, механизмов и систем проводятся с целью оценки со-

ответствия технических характеристик (в том числе определяю-

щих безопасность эксплуатации) и параметров качества опытного

образца требованиям технического задания для определения воз-

можности предъявления опытного образца на приемочные испы-

тания. В процессе испытаний решаются следующие основные за-

дачи:

а) исследование остаточной прочности силовой конструкции

планера с регламентированными повреждениями:

б) исследование влияния внешних воздействий на функцио-

нальные характеристики агрегата и долговечность его основных

узлов:

14 Гл. 1. Лабораторные ресурсные испытания в авиастроении

в) исследование влияния внутренних факторов (типа и состо-

яния смазки, кинематических параметров, регулировки и др.) на

функциональные характеристики агрегата или системы и нагру-

женность отдельных деталей агрегата или звеньев системы;

г) доводка функциональных характеристик агрегата или сис-

темы (развиваемого или передаваемого усилия, мощности, усилий

сопротивления, плавности и скорости хода, люфтов, перемещений

и др.) до значений, соответствующих техническому заданию (ТЗ)

на разработку и обеспечивающих нормальную работу агрегата (си-

стемы) в заявленных условиях эксплуатации;

д) уточнения режимов нагружения, необходимых для сертифи-

кационных испытаний.

Предварительные лабораторные испытания могут проводиться

как на специально изготовленных опытных экземплярах натур-

ных агрегатов, механизмов и систем, так и на экземпляре пла-

нера, предназначенного для статических испытаний.

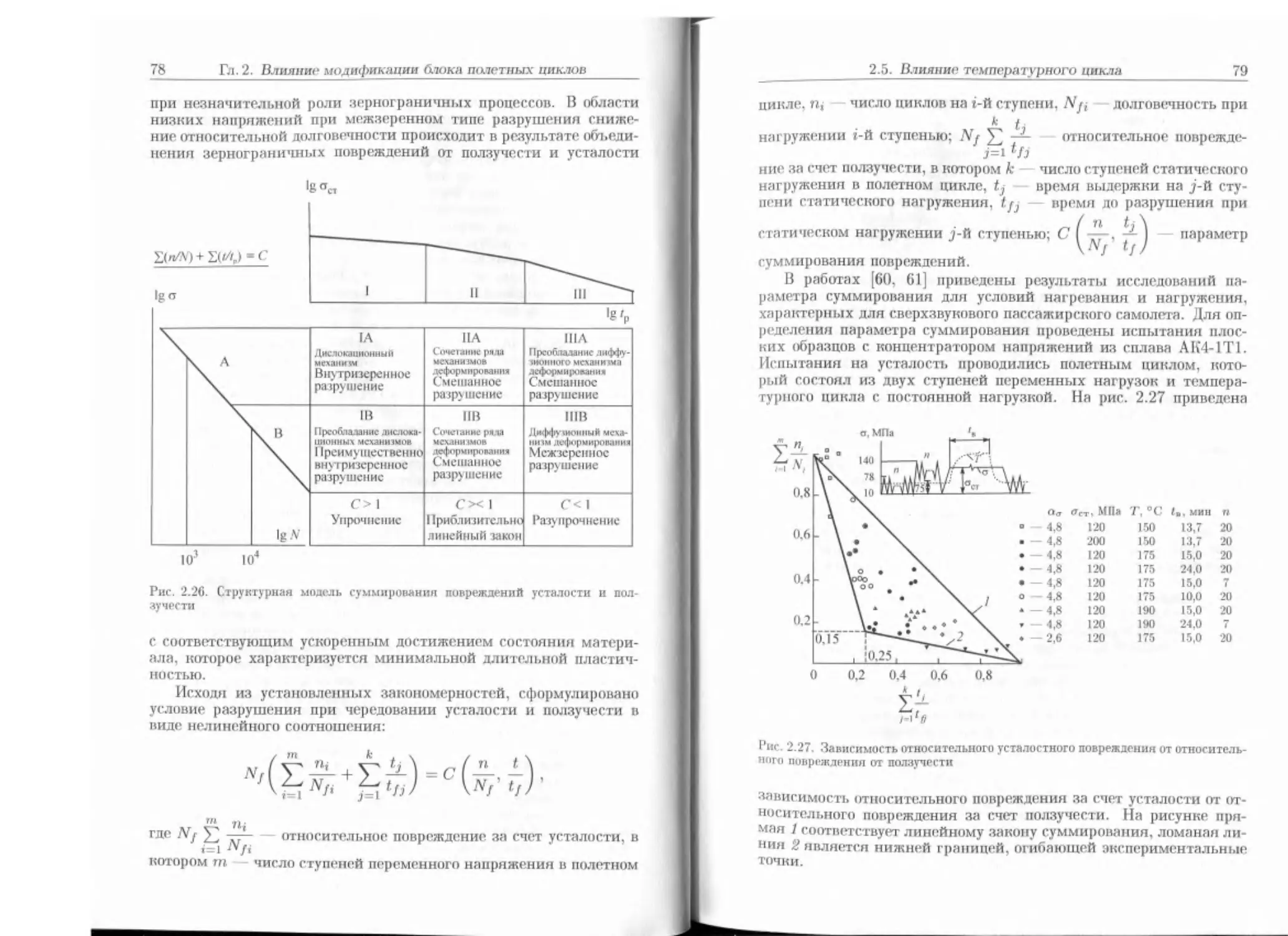

1.1.3. Сертификационные испытания. Сертификационные

это контрольные испытания серийного экземпляра конструкции

или механической системы самолета, проводимые с целью уста-

новления соответствия характеристик ресурса объекта националь-

ным и (или) международным нормативно-техническим докумен-

там.

В результате данных испытаний:

фиксируется предельное состояние объекта на основе кон-

троля параметров объекта, исследования его технического состоя-

ния;

определяются (уточняются) условия отработки ресурса

регламент обслуживания, возможный ремонт и замена отдельных

деталей при наработке в интервале от начального назначенного

ресурса до ресурса до списания агрегата (системы).

Сертификационные испытания АТ проводят в испытатель-

ных лабораториях, которые соответствуют требованиям ГОСТ Р

ИСО/МЭК 17025-2000 [4] и компетентность которых признана со-

ответствующим Органом по аккредитации.

1.1.4. Контрольные периодические и типовые испытания на

этапе серийного производства и регулярной эксплуатации. Конт-

рольные периодические испытания серийных экземпляров конст-

рукций, механических систем, а также наиболее важных деталей

и узлов проводят в соответствии с техническими условиями (ТУ)

на поставку для контроля стабильности технологического процесса

производства данных агрегатов путем оценки его влияния на ре-

сурсные и функциональные характеристики агрегата в пределах

ресурса до списания.

Контрольные типовые испытания серийных экземпляров из-

делий проводят в случае внесения изменений в конструкцию или

1.2. •'Словия проведения лабораторных ресурсных испытаний 15

технологии» производства с целью оценки влияния этих измене-

ний на ресурсные и функциональные характеристики изделия в

пределах ресурса до списания. Контрольные типовые испытания

экземпляров с эксплуатационной наработкой проводят в случае из-

менившихся условий эксплуатации, а также в тех случаях, ко-

гда не все эксплуатационные факторы, влияющие на ресурсные и

функциональные характеристики агрегата (например, повышен-

ная коррозия), были воспроизведены в сертификационных испы-

таниях.

Периодические и типовые испытания АТ проводят в испыта-

тельных лабораториях, которые соответствуют требованиям ГОСТ

I’ ИСО/МЭК 17025-2000 [4] и компетентность которых признана

соответствующим Органом по аккредитации.

1.2. Условия проведения

лабораторных ресурсных испытаний

Каждый из видов испытаний характеризуется специфическими

условиями их проведения. Условия проведения испытаний

это совокупность механических, климатических и прочих воздей-

ствий, которые необходимо воспроизвести в ходе испытаний для

выявления прочностных и функциональных характеристик систе-

мы. а также ряд организационно-технических и технологических

процедур, которые необходимо реализовать в ходе подготовки и

проведения испытаний, чтобы обеспечить возможность использо-

вания их результатов для оформления соответствующей конструк-

торской документации.

1.2.1. Внешние воздействия, влияющие на характеристики ре-

сурса и функционирования составных авиаконструкций и механи-

ческих систем. При лабораторных ресурсных испытаниях состав-

ных конструкций и механических систем учитывают влияние на

долговечность и функциональную способность изделий следующих

видов внешних воздействий:

основных внешних нагрузок, приходящих на силовую кон-

струкцию при движении по аэродрому и в полете;

основных функциональных нагрузок, действующих на ме-

ханические системы при работающем приводе на стационарных

режимах работы;

основных функциональных нагрузок, действующих на ме-

ханические системы на нестационарных режимах работы

включении и остановке привода, срабатывании тормоза и т.д.;

дополнительных внешних нагрузок, возникающих в эле-

ментах механических систем при деформациях основной конст-

рукции;

дополнительных функциональных нагрузок, возникающих

в элементах системы при несинхронной работе исполнительных

16 Гл. 1. Лабораторные ресурсные испытания в авиастроении

органов (бустеров, рулевых агрегатов), изменении регулировочных

параметров и т. д.;

колебательных, вибрационных и ударных нагрузок;

— температуры:

возможного загрязнения смазки на открытых поверхностях

трения, окисления смазки;

других видов атмосферных воздействий в зависимости от

варианта использования основного изделия и степени защищен-

ности от них элементов механической системы.

Значения перечисленных воздействий выбирают исходя из ТЗ

на авиационную технику, стандартов и других нормативных доку-

ментов с учетом результатов измерений в реальной эксплуатации.

Каждый из перечисленных факторов может в различной степени

влиять на ресурс основной конструкции и механических систем.

Те воздействия, влияние которых на ресурс существенно, необхо-

димо включить в типовой блок нагружения программы испыта-

ний. В противном случае это влияние должно быть определено

отдельно и учтено при рассмотрении результатов испытаний и

установлении ресурса.

1.2.2. Типовой блок нагружения. Форсирование нагрузок.

Типовым блоком нагружения называется прикладываемая к ис-

пытываемому объекту упорядоченная совокупность воздействий,

эквивалентная по повреждающей способности (повреждаемости)

реальной совокупности за то время наработки, которое воспро-

изводится данным блоком. Программный блок эквивалентно от-

ражает сложный комплекс переменных нагрузок, вызванных аэ-

родинамическими и инерционными нагрузками в полете и при

движении по аэродрому.

Программные блоки, как правило, составляют для фиксиро-

ванной длительности по наработке или пробегу в эксплуатации.

Если значения и число (время действия) нагрузок, температур и

других факторов в блоке равны их реальным фактическим или

установленным эталонным значениям, то такой блок называется

нефорсированным.

Блоки, в которых значения воздействующих факторов выше, а

число их повторений (время действия) ниже фактических или эта-

лонных значений, называются форсированными и применяются

для сокращения времени испытаний, а также в тех случаях, когда

нагружение нефорсированным блоком не может выявить имею-

щегося в конструкции запаса надежности, например, при числе

нагружений за ресурс свыше 10е циклов и наличии предела уста-

лости (пологой кривой усталости). В случае нагружения агрегата

вибрационным воздействием форсирование может достигаться за

счет увеличения частоты нагружения по сравнению с эксплуатаци-

онным при сохранении или изменении характерного эксплуатаци-

1.2. Условия проведения лабораторных ресурсных испытании 17

онного блока амплитуд нагрузки. При составлении программных

блоков соблюдают следующие основные принципы.

1. В типовой блок (между блоками) обязательно включаются

экстремальные допустимые значения воздействий с той периодич-

ностью. с которой они могут встретиться в реальной эксплуатации.

2. При формировании форсированного программного блока из

диапазона эксплуатационных нагрузок выбираются нагрузки Р

такого уровня, при котором повреждаемость конструкции £ явля-

ется максимальной.

Примечание, а) Для усталостных разрушений пол повреждаемо-

стью конструкции от нагрузки »-го уровня понимается

6 = р;пьн,

где Р, эквивалентная приведенная (к симметричному или пульсирую-

щему циклу) нагрузка i-ro уровня; число повторений этой нагрузки

в единицу времени; m — параметр наклона кривой усталости.

б) Для износа поверхности повреждаемость принимается равной

6 = РГКК),

где Р нагрузка i-ro уровня; 1(Р{) пройденный в единицу времени

путь при нагрузке i-ro уровня; m — показатель, зависящий от типа

грнбосопряженил и диапазона изменения нагрузки.

3. В случае, когда требуется дополнительное форсирование на-

грузки, ее значение может выйти за пределы фактических зна-

чений эксплуатационного диапазона, но при этом она не должна

превышать значения, предельно допустимого для данного мате-

риала, покрытия, контактной пары, а также того значения, при

котором может измениться вид разрушения или контактного вза-

имодействия под действием данной нагрузки. Следует принимать

во внимание, что почти каждый процесс разрушения имеет свою

критическую область, при переходе через которую происходят

качественные изменении. Режимы и методы форсированных ис-

пытаний выбирают так, чтобы эта критическая область не была

достигнута и, следовательно, качественная сторона процесса раз-

рушения осталась неизменной.

1. Эквивалент Э программного блока вычисляется для каж-

дого ответственного и каждого потенциально опасного элемента

конструкции; в качестве эквивалента программы для всего агре-

гата (системы) принимается минимальный из эквивалентов среди

тех элементов, замена которых в эксплуатации невозможна или

по каким-либо соображениям нецелесообразна. Эквивалент про-

граммного блока определяется как отношение суммарной (от на-

грузок всех уровней) повреждаемости за данный блок при испыта-

ниях к суммарной повреждаемости за единицу времени (единицу

3 zakl23

18 Гл. 1. Лабораторные ресурсные испытания в авиастроении

пробега) в эксплуатации:

к

X, Ct С / F X

j| блок / блок \

ч \ полет/

1.2.3. Условия проведения лабораторных ресурсных испыта-

ний на этапах создания и эксплуатации АТ

Условия проведения определительных испыта-

ний. Испытания натурных агрегатов, деталей, узлов и соедине-

ний на данном этапе, как правило, проводят при блочном нагруже-

нии. Определительные испытания проводят при воспроизведении

тех воздействий, изменение которых может оказать существенное

влияние на ресурс детали (соединения). Определительные испы-

тания могут проводиться при фиксированных значениях параме-

тров воздействий в блоке. Испытания проводятся с обязательным

доведением каждой детали или узла до предельного состояния.

Для испытаний на данном этапе следует использовать специ-

альные стенды, конструкция которых позволяет более точно вос-

произвести условия нагружения испытываемой детали или узла.

В процессе испытаний фиксируют те значения внутренних

усилий, напряжений, температур и т.д., которые определяют дол-

говечность детали.

Подвижные соединения перед испытаниями проходят техноло-

ги ческую приработку (обкатку).

Условия проведения контрольных предвари-

тельных испытаний. Контрольные предварительные испы-

тания проводят при блочном нагружении, включающем те виды

воздействий, которых достаточно для установления соответствия

прочностных и функциональных характеристик натурной конст-

рукции заданным значениям в заявленных условиях эксплуата-

ции.

При данных испытаниях проводят в повышенном объеме тен-

зометрирование для определения всех возможных связей между’

внешними воздействиями и внутренними усилиями составной

конструкции или механической системы. Для исследования вли-

яния деформации основной конструкции на нагруженность эле-

ментов механической системы, а также условий самонагружения

многоканальных агрегатов во взаимодействии с конструкцией пла-

нера данные испытания часто проводят на экземпляре планера,

предназначенном для статических испытаний.

На этом же экземпляре планера, как правило, проводят испы-

тания на остаточную прочность конструкции, поврежденной искус-

ственными регламентированными надрезами. При этих испыта-

ниях к конструкции прикладывают эксплуатационные нагрузки.

1.2. Условия проведения лабораторных ресурсных испытании 19

Условия проведения сертификационных, перио-

дических и типовых испытаний. Сертификационные и

контрольные периодические испытания на сопротивление устало-

сти проводят при блочном нагружении, включающем в полном

объеме те виды воздействий, которые соответствуют ожидаемым

(заявленным) условиям эксплуатации в течение ресурса до списа-

ния и влияют на ресурсные и функциональные характеристики

составной конструкции и механических систем. Программный

блок содержит как типовые, так и максимальные допускаемые ре-

жимы нагружения и как можно более полно воспроизводит ти-

повые спектры нагружения в эксплуатации во всех критических

местах с учетом влияния различных режимов и компонент нагру-

жения. а также с учетом сочетания величин переменных нагрузок

и движения подвижных элементов силовой конструкции.

Контрольные типовые испытания на сопротивление усталости

также проводят при блочном нагружении, включающем те виды

воздействий, которые влияют на ресурсные и функциональные ха-

рактеристики изделия в связи с внесенными в ее конструкцию или

технологии» изготовления изменениями.

В процессе испытаний непрерывно осуществляют контроль на-

груженной» конструкции по показаниям тарированных тензомо-

стов и динамометров и для каждого критического места конструк-

ции соответствующим расчетом и/или по результатам испытаний

конструктивных образцов определяют эквиваленты между нагру-

жением при испытаниях и типовыми спектрами нагружения в экс-

плуатации с учетом возможного отличил величины эквивалента на

стадии до возникновения усталостного повреждения от значения

на стадии развития повреждения.

Периодически проводят дефектоскопию испытываемой конст-

рукции визуальными и инструментальными методами. При кон-

троле особое внимание обращают на зоны конструкции с концен-

трацией напряжений, зоны сосредоточенных усилий, а также на

неподвижные и подвижные соединения. Если во время испыта-

ний на сопротивление усталости разрушается или повреждается

какой-либо конструктивный элемент, проводят его замену или ре-

монт поврежденного места, при этом до замены (ремонта) после

обнаружения повреждения проводят нагружение до определенного

приемлемого числа циклов с целью изучения длительности разви-

тия повреждения. Испытания продолжают для определения ре-

сурсных характеристик других критических мест конструкции, в

том числе образовавшихся в связи с проведением зачетного ре-

монта, и для проверки эффективности этого ремонта. При этом

наработка замененного или отремонтированного конструктивного

элемента отсчитывается с начала его испытаний, а всей остальной

конструкции по суммарному объему испытаний.

После испытаний на сопротивление усталости, как правило,

проводят испытания на остаточную прочность. В дополнение к

3’

20 Гл. 1. Лабораторные ресурсные испытания в авиастроении

повреждениям, возникшим в процессе испытаний на сопротивле-

ние усталости, создают искусственные повреждения, в том числе

частичное или полное разрушение отдельных конструктивных эле-

ментов. Места и степень повреждений, создаваемых при испыта-

ниях, определяют в зависимости от конкретного типа конструкции

с учетом ее контролепригодности и надежности средств и мето-

дов обнаружения повреждения в эксплуатации. При частичном

искусственном повреждении обеспечивают надежную имитацию

условий па концах трещин, соответствующих их усталостному

развитию в условиях эксплуатации. В частности, проводят подра-

щивание трещин путем приложения переменных нагрузок. Корро-

зионные повреждения элементов конструкции имитируют механи-

ческими повреждениями. Уровень эквивалентности или степень

консервативности такой замены по величине остаточной прочно-

сти устанавливается на основе инженерного анализа с использова-

нием, в случае необходимости, соответствующих расчетов, а также

результатов испытаний. Поврежденную конструкцию нагружают

эксплуатационной нагрузкой, которая составляет 67% от макси-

мальной расчетной нагрузки. В том случае, когда в конструкции

имеются повреждения, которые не могут быть надежно обнару-

жены при действующей системе контроля технического состояния,

тогда конструкцию нагружают до 100% от максимальных расчет-

ных нагрузок.

По окончании испытаний производят разборку недоступных

для контроля зон конструкции и подвижных соединений для их

дефектации. В сомнительных случаях материал в зоне разруше-

ния подвергают лабораторному исследованию.

1.3. Испытательный стенд

Специализированный испытательный стенд обеспечивает ре-

ализации) необходимых видов воздействий, которые имитируют

влияние окружающей среды, переменных нагрузок, вибраций на

различных режимах движения по аэродрому и полета.

Стенд обеспечивает моделирование воздействий с приемлемой

точностью, стабильность их воспроизведения на каждом режиме,

непрерывную их фиксацию в процессе испытаний, а также пери-

одическую регистрацию параметров, характеризующих нагружен-

ность испытываемой конструкции.

Испытания отдельных агрегатов, систем и узлов составной

конструкции проводят, как правило, на автономных изолирован-

ных стендах на натурном изделии или его фрагменте.

Контрольные сертификационные испытания в обязательном

порядке проводятся только всей составной конструкции или си-

стемы в целом.

Если в результате исследовательских испытаний показано от-

сутствие влияния какого-либо вида воздействия на ресурсные и

1.4. Объект испытании

21

функциональные характеристики в пределах заявленного ресурса

до списания, то при сертификационных испытаниях этот вид воз-

действия может не прикладываться. Для упрощения техники ис-

пытаний отдельные этапы контрольных сертификационных ис-

пытаний могут проводиться и на автономных стендах. Такими

этапами могут являться испытания на те воздействия, которые

оказывают влияние на ресурсные и (функциональные характери-

стики только отдельного узла или агрегата (например, темпера-

тура, вибрация). В этом случае данный узел или агрегат изыма-

ется из основной конструкции и дополнительно подвергается этим

воздействиям на автономном стенде.

1.4. Объект испытаний

Ресурсным испытаниям подвергаются конструкции (составные

конструкции, компоненты конструкции, агрегаты, системы, узлы,

детали и т.п.), которые в эксплуатации подвержены действию пе-

ременных нагрузок, давлению, температуры и т.д.

Примерный перечень основных агрегатов и систем, подлежа-

щих ресурсным испытаниям в системе планера или на изолиро-

ванных стендах включает:

крыло с предкрылками или отклоняемыми носками, с за-

крылками, с элементами механизации, с системой управления

ими, с щитками, с пилонами подвески двигателей и т.д.;

фюзеляж с гермосалоном, с фонарем кабины пилотов, с уз-

лами крепления основных и дополнительных агрегатов, спецобъ-

ектов, спецгрузов, датчиков и т. д.;

горизонтальное оперение, включающее стабилизатор, руль

высоты, триммер, систему управления ими и т.д.;

вертикальное оперение, включающее киль, руль направле-

ния, триммер, систему управления ими и т.д.;

шасси, включающее основные опоры, переднюю опору, си-

стему «уборки выпуска», створки с приводами их «открытия зак-

рытия» и т.д.;

гондолы двигателей, включающие воздухозаборники, створ-

ки. отклоняемые клинья, выдвижные конусы, системы управле-

ния ими и т. д.;

тормозные устройства, например, тормозные щитки, узлы

крепления тормозных парашютов и т.д.;

топливозаправочные штанги, устройства их сцепления и

расцепления и т. д.;

специальные подвески, контейнеры или надстройки для

размещения специальных приборов или оборудования и т.д.;

механические системы управления.

Сертификационным испытаниям, как правило, подвергается

исходная (неповрежденная и не бывшая в эксплуатации) конструк-

22 Гл. 1. Лабораторные ресурсные испытания в авиастроении

пня. Для ускорения получения необходимых данных о сопроти-

влении усталости на стадии роста трещины проводят испытания

конструкции с искусственно нанесенными повреждениями (ини-

циаторами роста усталостных трещин) критических мест. Объек-

тами для испытаний, как правило, являются первые экземпляры,

изготовленные в строгом соответствии с серийной технологией.

Существуют два подхода к проведению ресурсных испытаний.

В зависимости от конкретных условий и возможностей проводят

либо поагрсгатные (отсечные) испытания, либо комплексные ис-

пытания. В первом случае конструкцию планера членят на отсеки

и/или агрегаты и проводят испытания на изолированных стен-

дах. Такой подход упрощает решение задачи ♦уравновешивания»

испытываемой конструкции, сокращает длительность остановок

для проведения восстановительного ремонта конструкции при об-

наружении ее повреждения, уменьшается риск полного разруше-

ния конструкции планера при испытании на остаточную проч-

ность поврежденной конструкции. Однако ему присущи такие

недостатки, как необходимость изготовления сложных дорогосто-

ящих переходных отсеков, необходимых для моделирования нап-

ряженно-деформированного состояния в зонах стыков агрегатов,

а также необходимых для выполнения условий нагружения и за-

крепления, приближающихся к условиям испытаний конструкции

в целом. Эти недостатки можно устранить в случае комплексных

испытаний планера самолета в целом виде. В этом случае испыта-

ниям подвергают конструкции! планера и шасси в собранном виде.

Если испытываемый объект имеет в своем составе механи-

ческие устройства, допускающие регулирование кинематических

звеньев (например, замковые устройства, звенья управления зо-

лотниками, регулируемые тяги и пр.), и от величины этого регули-

рования зависит нагруженность этого или смежного с ним устрой-

ства испытываемого объекта, то такое устройство перед началом

испытаний должно быть отрегулировано в предельное, допускае-

мое чертежом (или другим документом) положение, при котором

нагруженность конструкции будет максимальной. Если параме-

тры регулирования этих устройств в процессе эксплуатации могут

изменяться под воздействием условий, не воспроизводимых при

данных испытаниях либо воспроизводимых неэквивалентным в

этом отношении образом, то в процессе испытаний параметры ре-

гулирования следует дополнительно изменить в тех пределах, в

которых это изменение может быть достигнуто в реальной эксплу-

атации.

Для приложения нагрузок к испытываемой составной конст-

рукции со стороны агрегатов, которые не испытываются в составе

планера (двигатели, колеса шасси и др.), штатные агрегаты заме-

няют их массовыми, геометрическими или жесткостными маке-

тами.

1.5. Объем лабораторных р(чл [)< ных испытании

23

Для моделирования совместного деформирования основной

конструкции, систем и несиловых элементов на испытываемой

конструкции устанавливают все элементы систем (гидравличес-

кой. топливной, кондиционирования, управления и т. д.), а также

аэродинамические обтекатели и зашивки.

В процессе испытаний производят техническое обслуживание

объекта (системы) и регламентные работы в соответствии с дей-

ствующим регламентом технического обслуживания в эксплуата-

ции. В процессе испытаний фиксируют состояние испытываемой

конструкции, а именно: фиксируют появление остаточных дефор-

маций, усталостных трещин, следов фретинга, измеряют функ-

циональные характеристики и параметры механических систем,

свидетельствующие о предотказных состояниях (люфты, усилия

страгивания, и т.п.).

1.5. Объем лабораторных ресурсных испытаний

Объем испытаний определяется номенклатурой, числом и на-

работкой испытанных объектов. Объем испытаний зависит от сле-

дующих факторов:

величины подтверждаемого испытаниями ресурса (с учетом

необходимых значений коэффициентов надежности);

точности нагружения при испытаниях (циклограммы на-

гружения и других факторов, реализуемых в ходе испытаний);

стабильности механических и физических свойств испы-

тываемых объектов, стабильности технологического процесса их

изготовления;

результатов испытаний идентичных объектов или положи-

тельного опыта их эксплуатации.

В целях уменьшения объемов незавершенного производства, а

также сокращения цикла и трудоемкости серийного производства

никл испытаний стараются уменьшать. Для этого используют

возможность параллельного проведения испытаний и их форси-

рования, а также нс проводят те виды испытаний, цикл которых

велик, а факторы, имитируемые при их проведении, не приводят

к внезапному появлению отказов жизненно важных систем в экс-

плуатации.

Число экземпляров составной конструкции ЛТ, требуемое для

проведения определительных и контрольных предварительных

испытаний, связано со степенью новизны изделия и зависит от

объема информации, которую необходимо получить в ходе дан-

ных испытаний. В обычных случаях бывает достаточно одного

опытного экземпляра для проведения испытаний. Если в состав

составной конструкции АТ входят компоненты, содержащие новые

материалы, новые конструктивные или технологические решения,

То для испытаний требуются 5-6 экземпляров таких компонент.

24 Гл. 1. Лабораторные ресурсные испытания в авиастроении

Испытания этих компонент могут проводиться как в составе со-

ставной конструкции, так и автономно на отдельных стендах.

При достаточно полной отработке ресурсных и функциональ-

ных характеристик опытного изделия в определительных и кон-

трольных предварительных испытаниях достаточно одного се-

рийного экземпляра изделия для проведения сертификационных

испытаний.

Контрольные предварительные и сертификационные испыта-

ния проводят до достижения агрегатом предельного состояния

разрушения неизменяемых деталей или полной потери агрегатом

своих функциональных характеристик. Объем лабораторных ис-

пытаний, проведенных с удовлетворительными результатами, к

моменту выдачи сертификата типа соответствует не менее чем од-

нократному (без коэффициентов надежности) проектному ресурсу.

В ряде случаев к моменту сертификации конструкции, объем лабо-

раторных испытаний обеспечивает не менее года безопасной экс-

плуатации.

Общий объем натурных испытаний на сопротивление устало-

сти составляет не менее двух проектных ресурсов. В случае отсут-

ствия необходимого количества данных по росту трещин проводят

дополнительные испытания для исследования длительности раз-

вития трещин в объеме до одного проектного ресурса. Такой об-

щий объем достаточен, чтобы продемонстрировать отсутствие об-

ширных усталостных повреждений (многоочаговых усталостных

трещин) при выполнении следующих условий:

спектр нагружения конструкции квазислучайный или если

показано, что спектр носит более консервативный характер;

конструкция изготовлена по серийной технологии для парка

самолетов;

после испытаний проведена полная разборка (расклепка)

конструкции.

Число экземпляров натурных изделий для периодических ис-

пытаний и период их проведения определяются в зависимости от

числа выпускаемых изделий, их сложности и стабильности техно-

логии производства.

1.6. Краткий обзор ресурсных испытаний

авиационных конструкций за рубежом

Для определения основных тенденций в развитии методики ре-

сурсных испытаний рассмотрены испытания натурных конструк-

ций АТ, которые проведены в последнее время ведущими авиаци-

онными фирмами Европы и США.

1.6.1. Ресурсные испытания дозвуковых пассажирских само-

летов. Рассмотрены испытания на усталость и живучесть следую-

щих натурных конструкций:

1 G. Ресурсные испытания авиационных конструкций за рубежом 25

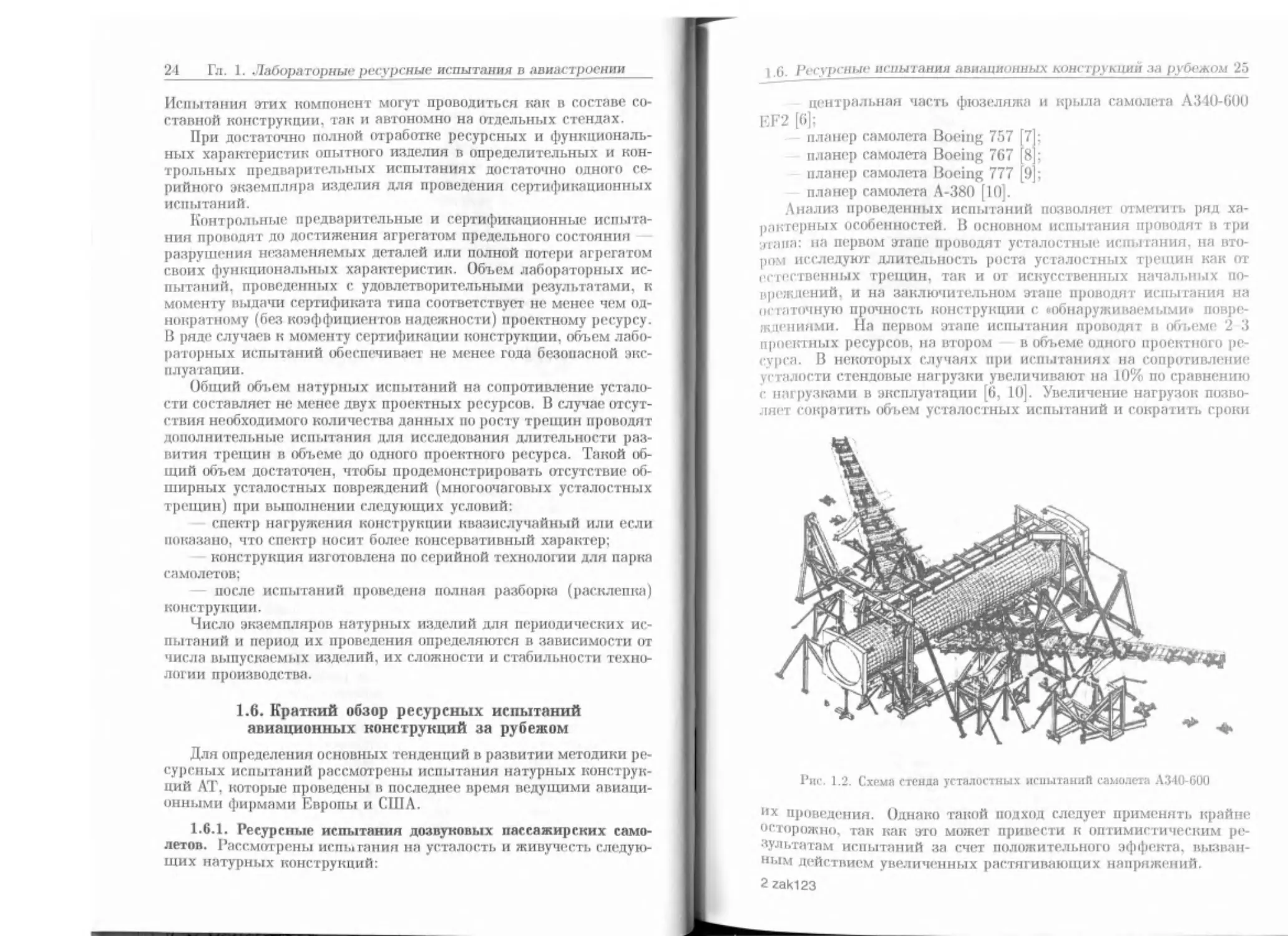

центральная часть фюзеляжа и крыла самолета А340-600

EF2 [6];

планер самолета Boeing 757 [7 ;

планер самолета Boeing 767 [8];

планер самолета Boeing 777 [9J;

планер самолета А-380 [10].

Анализ проведенных испытаний позволяет отметить ряд ха-

рактерных особенностей. В основном испытания проводят в три

этапа: на первом этапе проводят усталостные йены гания, на вто-

ром исследуют длительность роста усталостных трещин как от

естественных трещин, так и от искусственных начальных по-

вреждений, и на заключительном этапе проводят испытания на

остаточную прочность конструкции с «обнаруживаемыми» повре-

ждениями. На первом этапе испытания проводят в объеме 2 3

проектных ресурсов, на втором в объеме одного проектного ре-

сурса. В некоторых случаях при испытаниях на сопротивление

усталости стендовые нагрузки увеличивают на 10% по сравнению

с нагрузками в эксплуатации [6, 10]. Увеличение нагрузок позво-

ляет сократить объем усталостных испытаний и сократить сроки

Рис. 1.2. Схема стенда усталостных испытаний самолета Л340-600

их проведения. Однако такой подход следует применять крайне

осторожно, так как это может привести к оптимистическим ре-

зультатам испытаний за счет положительного эффекта, вызван-

ным действием увеличенных растягивающих напряжений.

2 zak123

26 Гл. 1. Лабораторные ресурсные испытания в авиастроении

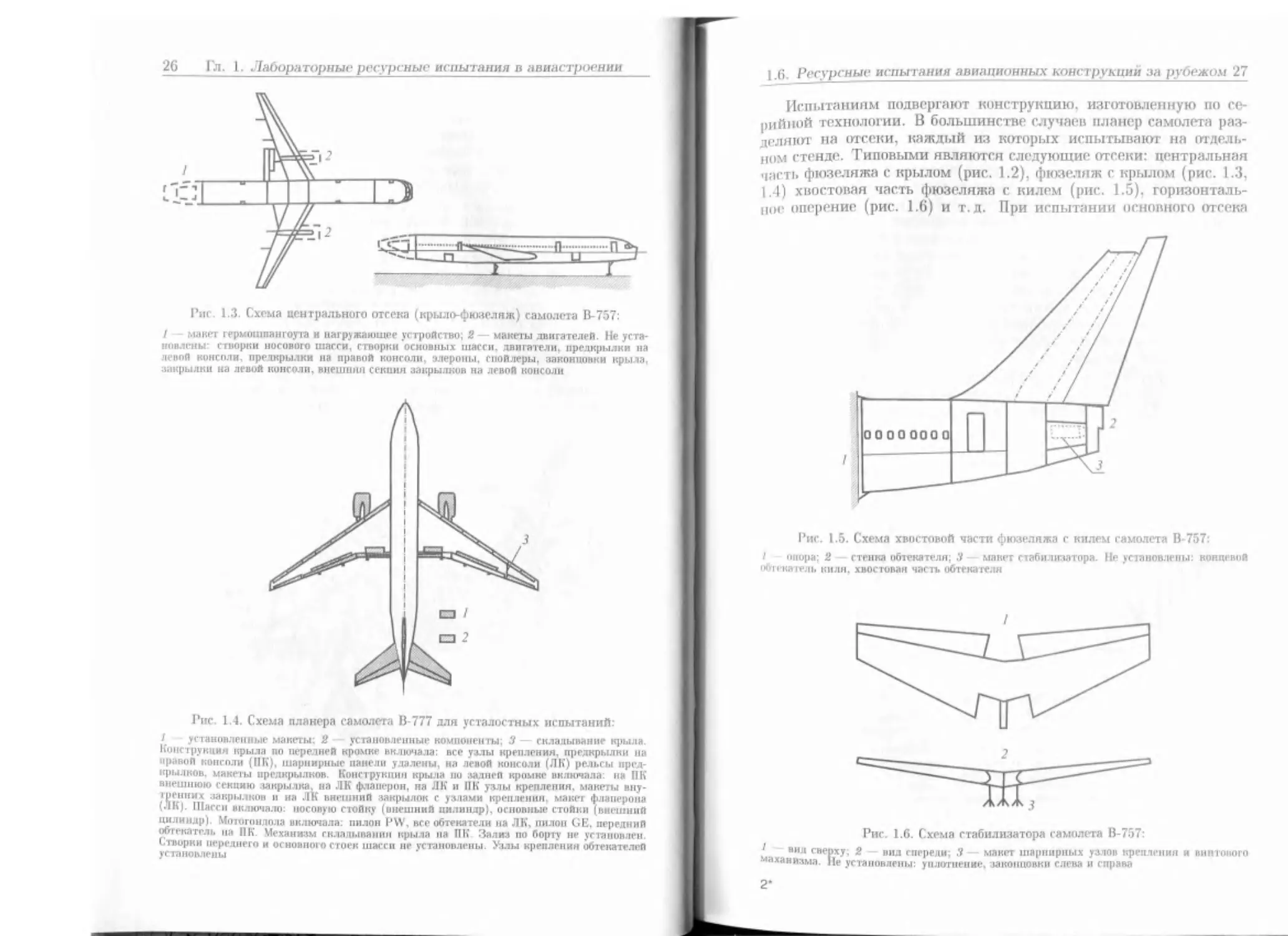

Рис. 1.3. Схема центрального отсека (крыло-фюзеляж) самолета В-757:

I макет гермошпангоутэ и нагружающее устройство; 2 макеты двигателей. Не уста-

новлены: створки носового шасси, створки основных шасси, двигатели, предкрылки на

левой консоли, предкрылки на правой консоли, элероны, спойлеры, закпнпонки крыла,

закрылки на левой консоли, внешний секция закрылков на левой консоли

Рис. 1.4. Схема планера самолета В-777 для усталостных испытаний:

I установленные макеты; 2 — установленные компоненты; 3 — складывание крыла.

Конструкция крыла пп передней кромке включала: все узлы крепления, предкрылки на

правой консоли (ПК), шарнирные панели удалены, на левой консоли (ЛК) рельсы пред-

крылков. макеты предкрылков. Конструкции крыла пи задней кромке включала: ня ПК

внешнюю секцию .закрылка, на ЛК флаперон, на ЛК и ПК узлы крепления, макеты вну-

?RicBHrn •,aKP,J-,K0B I 11 на ЛК внешний закрылок с узлами креплении, макет флаперона

(ЛК). Шасси включало: носовую стойку (внешний цилиндр), основные стойки (внешний

цилиндр). Мотогондола включала: пилон PW, все обтекатели на ЛК. пилон GE, передний

обтекатель на ПК. Механизм складывания крыла па ПК Зализ по борту не установлен.

'тверки переднего и основного стоек шасси не установлены. Узлы крепления обтекателей

установлены

1.6. Ресурсные испытания авиационных конструкции за рубежом 27

Испытаниям подвергают конструкцию, изготовленную по се-

рийной технологии. В большинстве случаев планер самолета раз-

деляют на отсеки, каждый из которых испытывают на отдель-

ном стенде. Типовыми являются следующие отсеки: центральная

часть фюзеляжа с крылом (рис. 1.2), фюзеляж с крылом (рис. 1.3,

1.4) хвостовая часть фюзеляжа с килем (рис. 1.5), горизонталь-

ное оперение (рис. 1.6) и т.д. При испытании основного отсека

Рис. 1.5. Схема хвостовой части фюзеляжа с килем самолета В-757:

I опора: 2 стенка обтекателя; .7 макет стабилизатора. Не установлены: концевой

нбп китель киля, хвостовая часть обтекателя

Рис. 1.6. Схема стабилизатора самолета В-757:

/. вил сверху; 2 вил спереди; 3- макет шарнирных узлов крепления и винтового

лаханизма. Не установлены: уплотнение. законцовки слева и справа

2*

28 Гл. 1. Лабораторные ресурсные испытания в авиастроении

(фюзеляжа с крылом) штатные агрегаты (шасси, стабилизатор,

киль, пилоны двигателей, закрылки, предкрылки), как правило,

заменяют макетными агрегатами. Такой подход, очевидно, позво-

ляет сократить длительность испытаний за счет того, что в слу-

чае обнаружения усталостного повреждения на одном из отсеков,

испытания остальных отсеков продолжаются. После проведения

восстановительного ремонта испытания поврежденного отсека во-

зобновляются. Однако в этом случае возникают большие трудно-

сти моделирования напряженного состояния, а следовательно, и

усталостного повреждения в зонах стыков агрегатов, в которых

возникает, как правило, наибольшее число усталостных повре-

ждений. Кроме того, такой подход приводит к увеличению сто-

имости изготовления объектов испытаний за счет необходимости

изготовления сложных переходных устройств и отсеков, а также

приводит к увеличению затрат на изготовление и эксплуатацию

большого числа стендов.

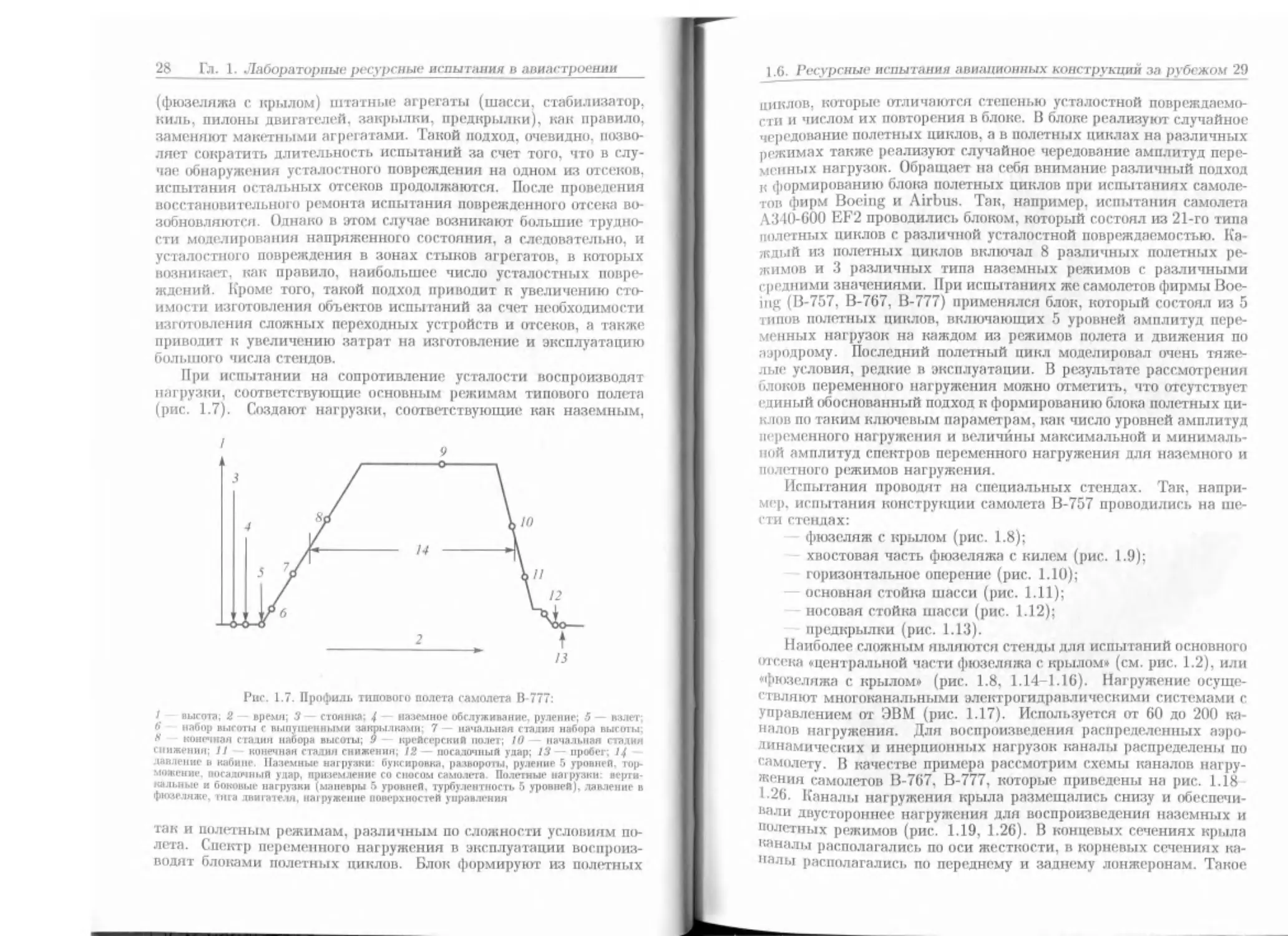

При испытании на сопротивление усталости воспроизводят

нагрузки, соответствующие основным режимам типового полета

(рис. 1.7). Создают нагрузки, соответствующие как наземным,

Рис. 1.7. Профиль типового полета самолета В-777:

I высота; 2 — врехщ; 3 — стоянка: 4 наземное обслуживание, руление; 5 — взлет:

6' набор высоты с выпущенными закрылками; 7 — начальная стадия набора высоты;

S конечная стадии набора высоты; 9 - крейсерский полет; 10 — начальная стадия

снижении; 11 конечная стадия снижения; 12 — посадочный удар; 13 пробег; 14

давление в кабине. Наземные нагрузки: буксировка, развороты, руление 5 уровней, тор-

можение, посадочный удар, приземление со сносом самолета Полетные нагрузки: верти-

кальные и боковые нагрузки (маневры 5 уровней, турбулентность 5 уровней), давление в

фюзеляже. тяга двигателя, нагружение поверхностей управления

так и полетным режимам, различным по сложности условиям по-

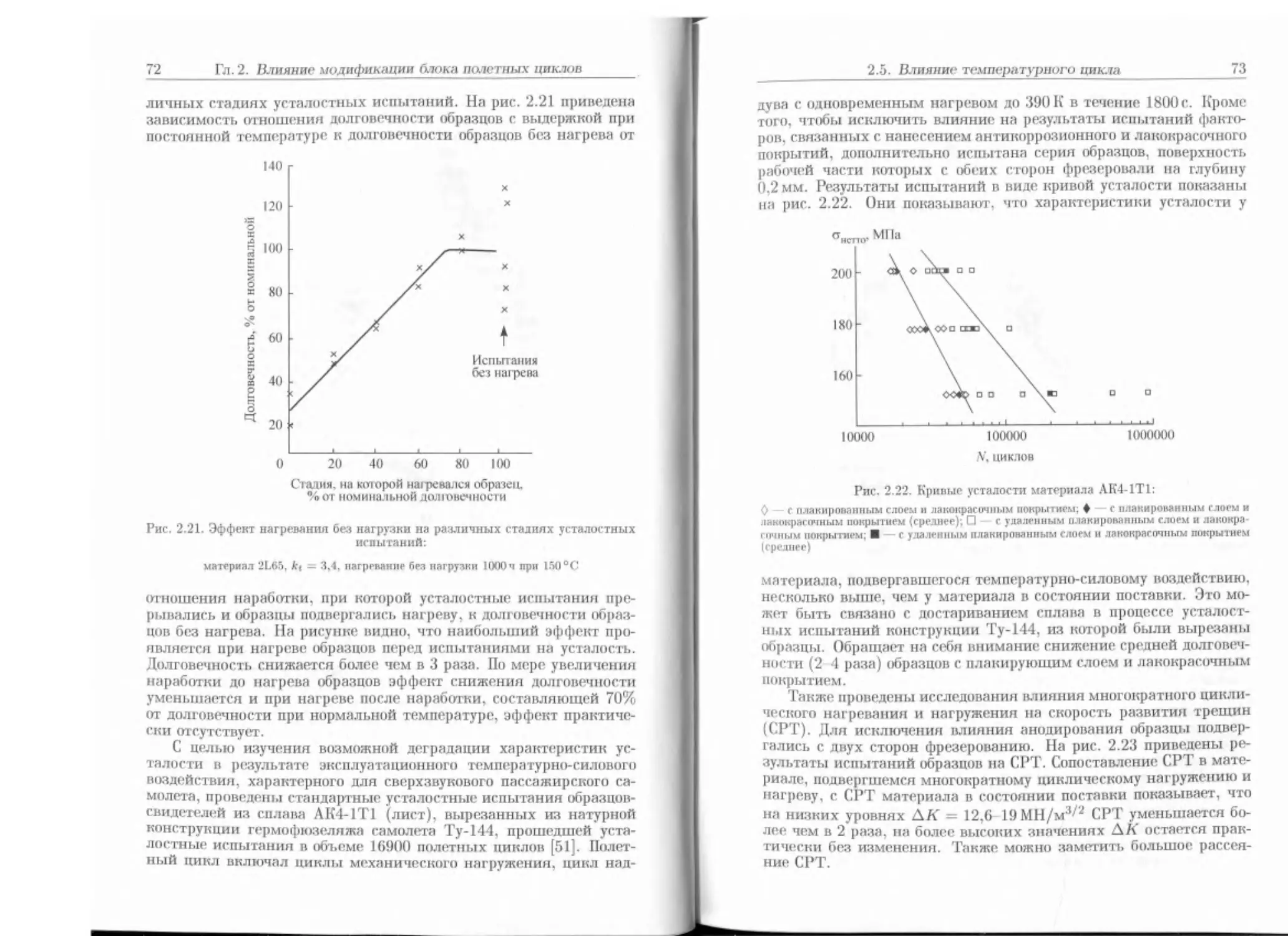

лета. Спектр переменного нагружения в эксплуатации воспроиз-

водят блоками полетных циклов. Блок формируют из полетных

1 6, Ресурсные испытания авиационных конструкций за рубежом 29

циклов, которые отличаются степенью усталостной повреждаемо-

сти и числом их повторения в блоке. В блоке реализуют случайное

чередование полетных циклов, а в полетных циклах на различных

режимах также реализуют случайное чередование амплитуд пере-

менных нагрузок. Обращает на себя внимание различный подход

к формированию блока полетных циклов при испытаниях самоле-

тов фирм Boeing и Airbus. Так, например, испытания самолета

А340-600 EF2 проводились блоком, который состоял из 21-го типа

полетных циклов с различной усталостной повреждаемостью. Ка-

ждый из полетных циклов включал 8 различных полетных ре-

жимов и 3 различных типа наземных режимов с различными

средними значениями. При испытаниях же самолетов фирмы Boe-

ing (В-757, В-767, В-777) применялся блок, который состоял из 5

типов полетных циклов, включающих 5 уровней амплитуд пере-

менных нагрузок на каждом из режимов полета и движения по

аэродрому. Последний полетный цикл моделировал очень тяже-

лые условия, редкие в эксплуатации. В результате рассмотрения

блоков переменного нагружения можно отметить, что отсутствует

единый обоснованный подход к формированию блока полетных ци-

клов по таким ключевым параметрам, как число уровней амплитуд

переменного нагружения и величины максимальной и минималь-

ной амплитуд спектров переменного нагружения для наземного и

полетного режимов нагружения.

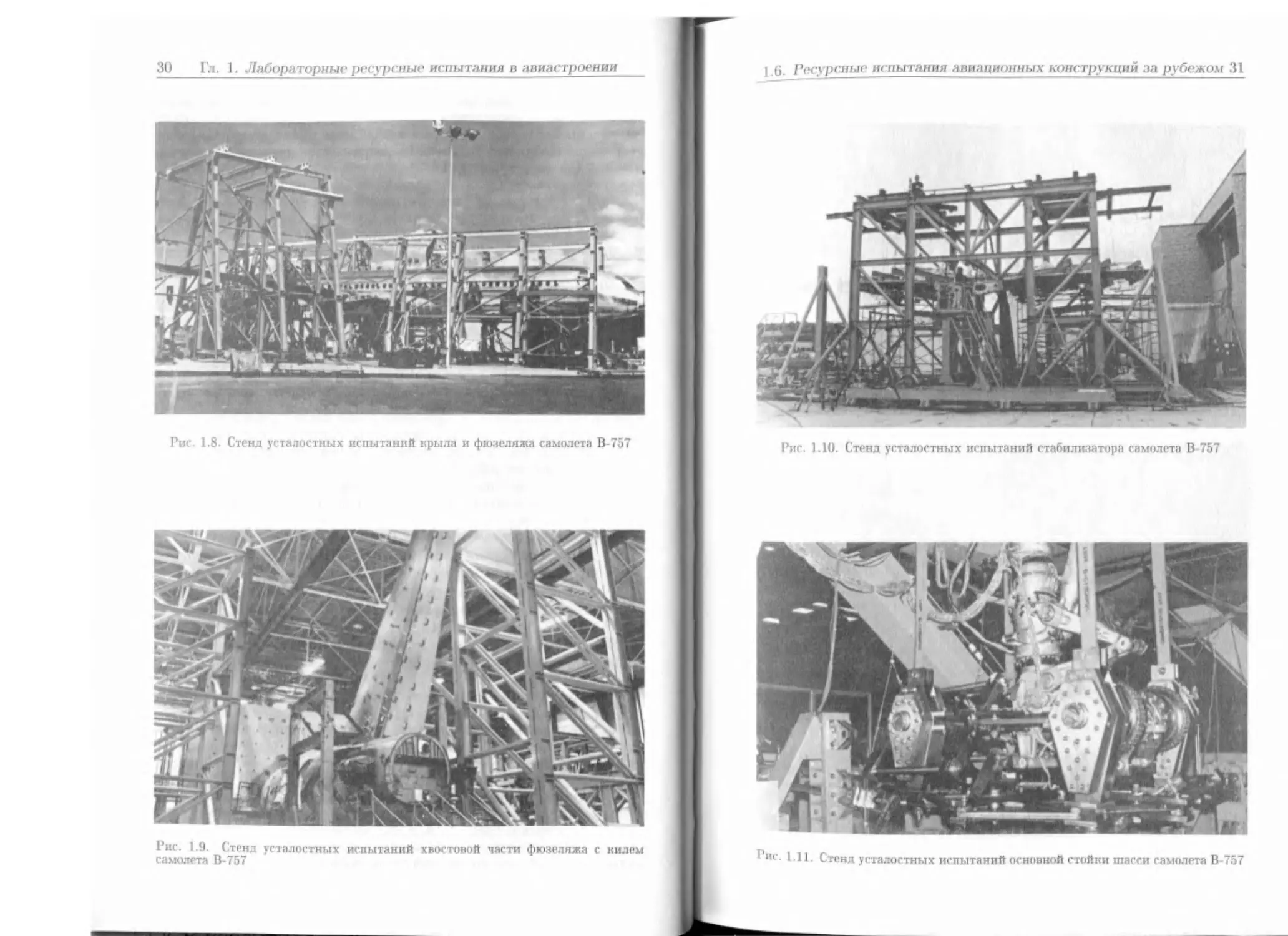

Испытания проводят на специальных стендах. Так, напри-

мер. испытания конструкции самолета В-757 проводились на ше-

сти стендах:

фюзеляж с крылом (рис. 1.8);

хвостовая часть фюзеляжа с килем (рис. 1.9);

горизонтальное оперение (рис. 1.10);

основная стойка шасси (рис. 1.11);

носовая стойка шасси (рис. 1.12);

предкрылки (рис. 1.13).

Наиболее сложным являются стенды для испытаний основного

отсека «центральной части фюзеляжа с крылом» (см. рис. 1.2), или

«фюзеляжа с крылом* (рис. 1.8. 1.14-1.16). Нагружение осуще-

ствляют многоканальными электрогидравлическими системами с

управлением от ЭВМ (рис. 1.17). Используется от 60 до 200 ка-

налов нагружения. Для воспроизведения распределенных аэро-

динамических и инерционных нагрузок каналы распределены по

самолету. В качестве примера рассмотрим схемы каналов нагру-

жения самолетов В-767, В-777, которые приведены на рис. 1.18

126. Каналы нагружения крыла размешались снизу и обеспечи-

вали двустороннее нагружения для воспроизведения наземных и

полетных режимов (рис. 1.19, 1.26). В концевых сечениях крыла

каналы располагались по оси жесткости, в корневых сечениях ка-

налы располагались по переднему и заднему лонжеронам. Такое

30 Гл. 1. Лабораторные ресурсные испытания в авиастроении

Рис. 1.8. Стенд усталостных испытаний крыла и фюзеляжа самолета В-757

Рис. 1.9. Стенд усталостных испытаний хвостовой части фюзеляжа с килем

самолета В-757

1.6. Ресурсные испытания апиационных конструкций за рубежом 31

Рис. 1.10. Стенд усталостных испытаний стабилизатора самолета В-757

1 ис. 1.11, Стенд усталостных испытаний основной стойки шасси самолета В-757

32 Гл. 1. Лабораторные ресурсные испытания в авиастроении

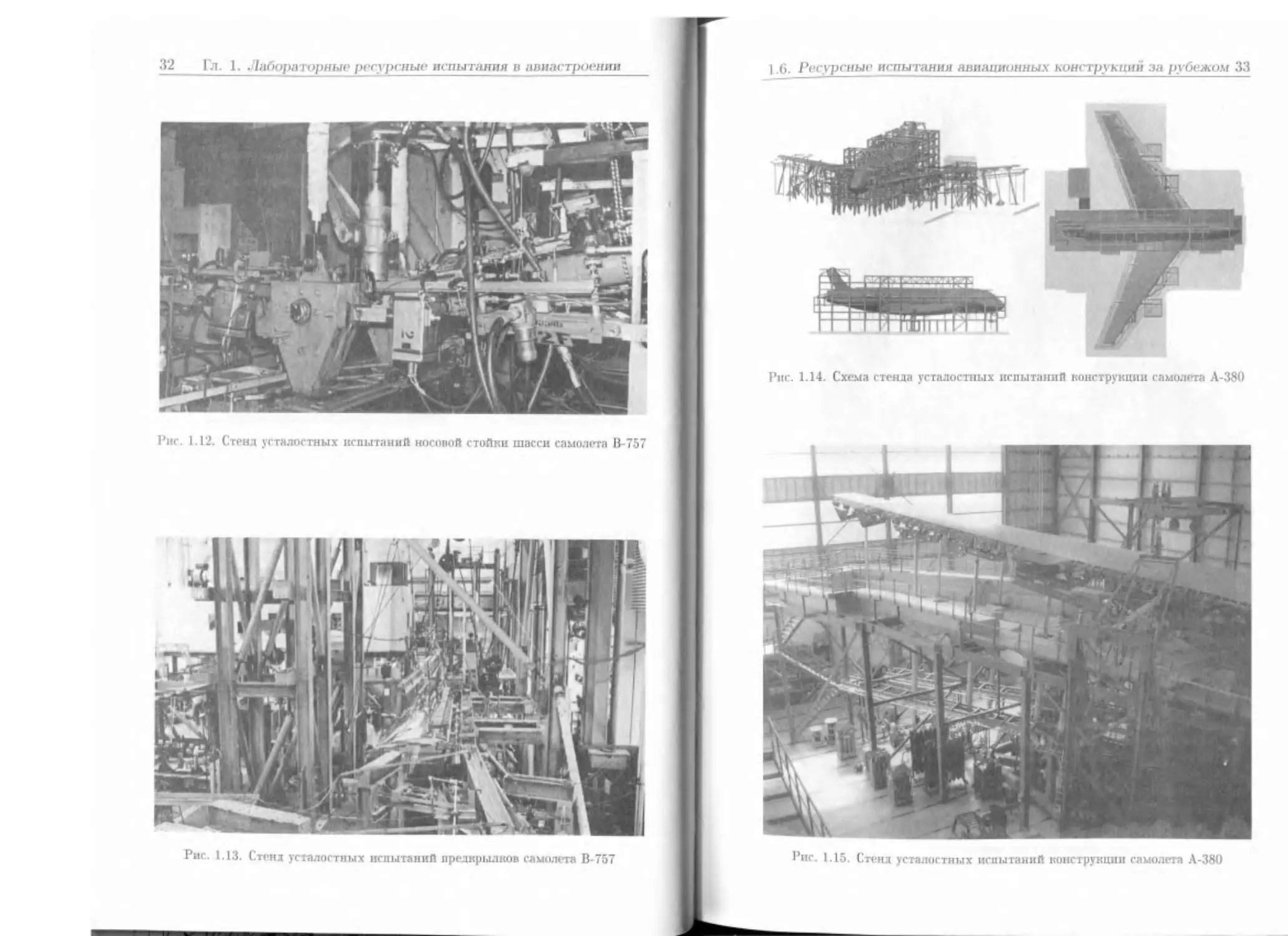

Рис. 1.12. Стенд усталостных испытаний носовой стойки шасси самолета В-757

Рис. 1.13. Стенд усталостных испытаний предкрылков самолета В-757

1.6. Ресурсные испытания авиационных конструкций за рубежом 33

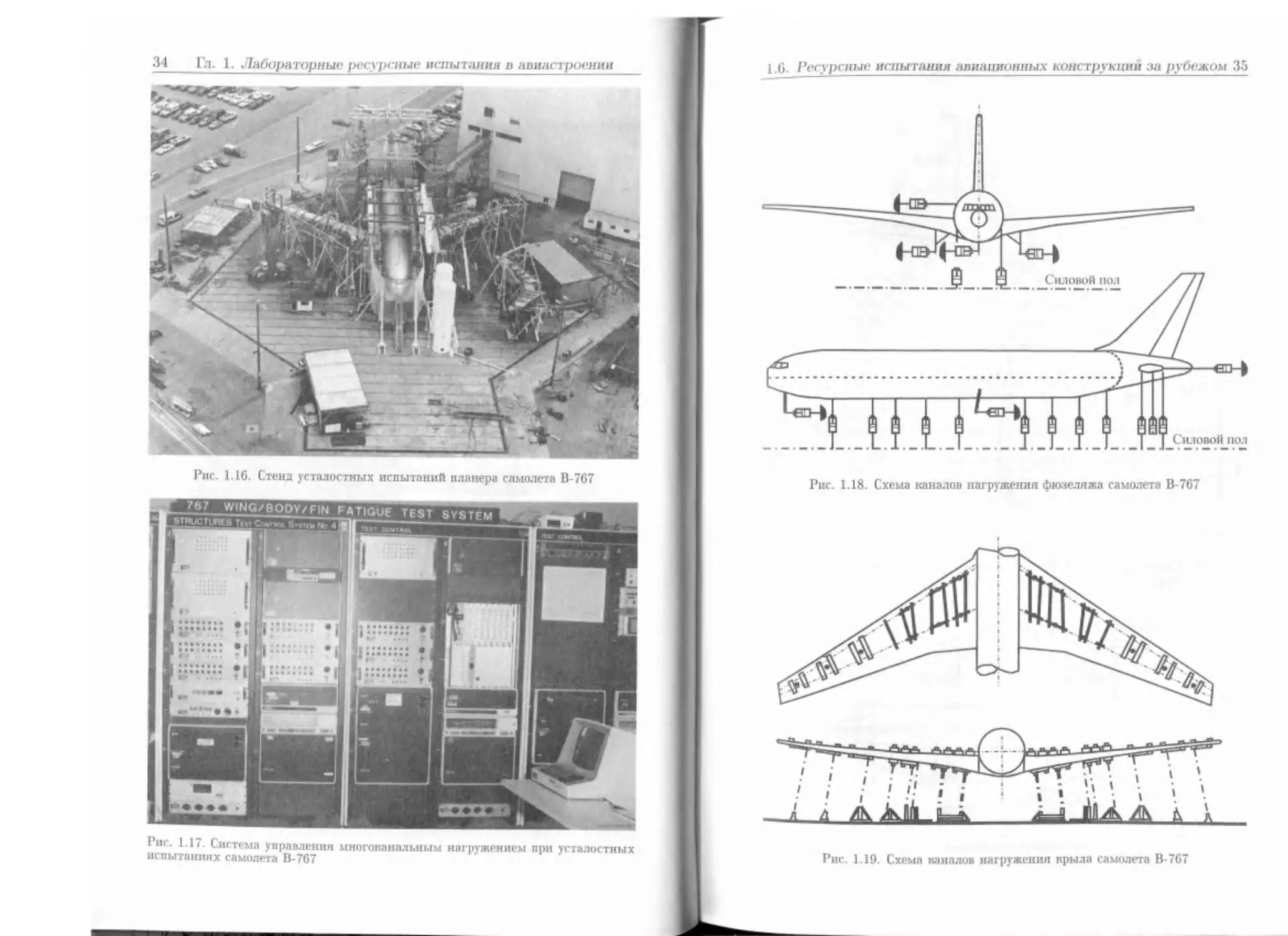

Рис. 1.14. Схема стенда усталостных испытаний конструкции самолета А-380

Рис. 1.15. Стенд усталостных испытаний конструкции самолета А-380

31 Гл. 1. Лабораторные ресурсные испытания в авиастроении

Рис. 1.16. Стенд усталостных испытаний планера самолета В-767

Рис. 1.17- Система управлении многоканальным нагружением при усталостных

испытаниях самолета В-767

1.6. Ресурсные испытания авиационных конструкций за рубежом 35

Рис. 1.18. Схема каналов нагружения фюзеляжа самолета В-767

Рис. 1.19. Схема каналов нагружения крыла самолета В-767

36 Гл. I, Лабораторные ресурсные испытания в авиастроении

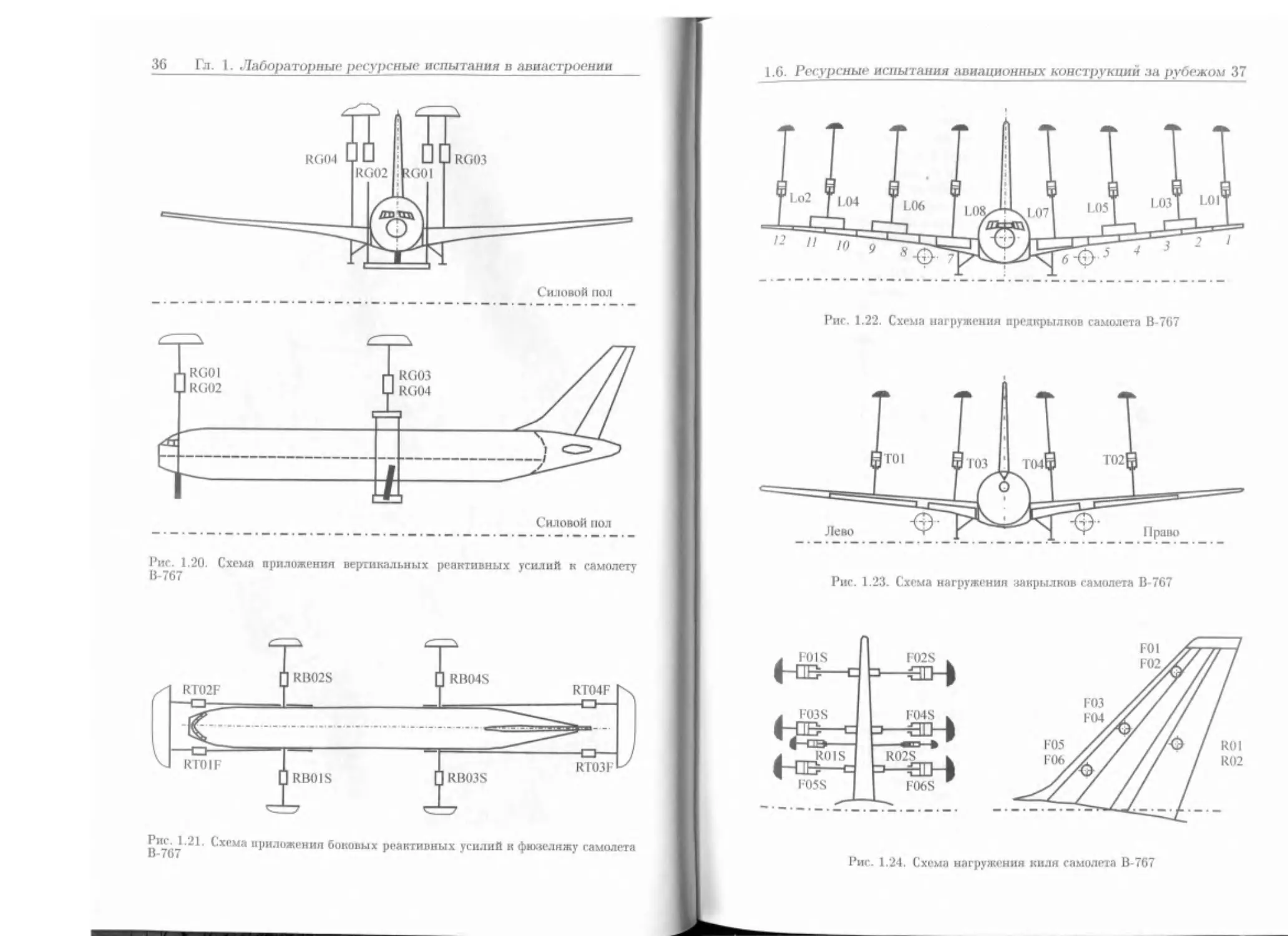

Рис. 1.20. Схема приложения вертикальных реактивных усилий к самолету

Рис. 1.21. Схема

В-767

приложения боковых реактивных усилий к фюзеляжу самолета

1.6. Ресурсные йены талия авиационных конструкций за рубежом 37

Рис. 1.22. Схема нагружения предкрылков самолета В-767

Рис. 1.23. Схема нагружении закрылков самолета В 767

Рис. 1.24. Схема нагружения киля самолета В-767

38 Гл. 1. Лабораторные ресурсные испытания в авиастроении

размещение каналов позволяло воспроизводить несколько распре-

делений нагрузок, соответствующих различным режимам полета.

Усилия от гидроцилиндров передавали на конструкцию через ло-

жементы (рис. 1.19). Рассмотрение схемы нагружения фюзеляжа

(рис. 1.18. 1.26) позволяет отметить, что каналы нагружения рас-

положены по оси симметрии самолета. Такое расположение кана-

лов очевидно позволяет воспроизвести распределения изгибающих

моментов. Для уравновешивания активных нагрузок к фюзеляжу

и шасси в вертикальном, продольном и боковом направлениях при-

кладывали реактивные усилия (рис. 1.20, 1.21, 1.26). Схема на-

гружения подвески двигателей (рис. 1.25, 1.26) предусматривает

N0I

N02

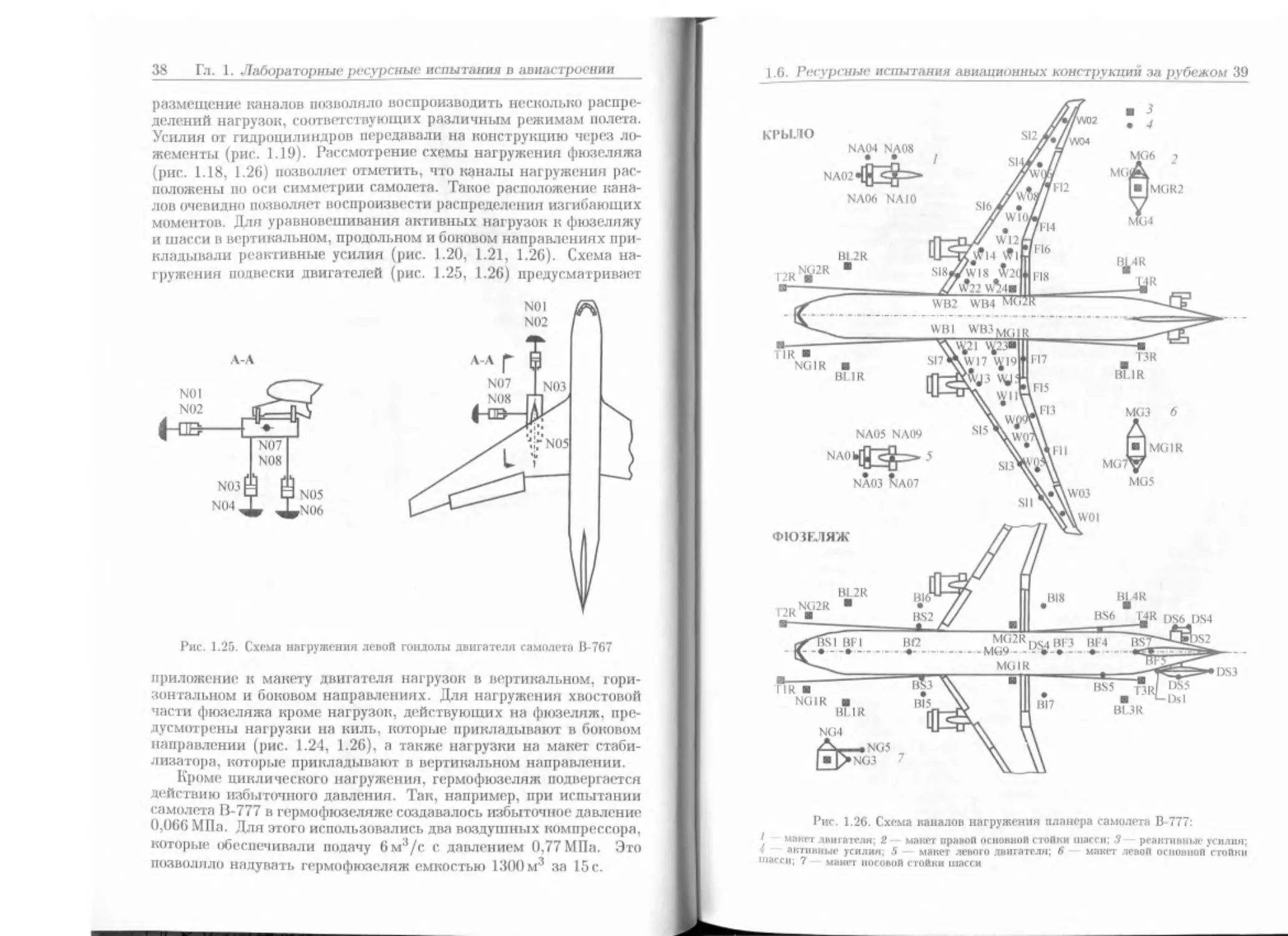

Рис. 1.25. Схема нагружения левой гондолы двигателя самолета В-767

приложение к макету двигателя нагрузок в вертикальном, гори-

зонтальном и боковом направлениях. Для нагружения хвостовой

части фюзеляжа кроме нагрузок, действующих на фюзеляж, пре-

дусмотрены нагрузки на киль, которые прикладывают в боковом

направлении (рис. 1.24, 1.26), а также нагрузки на макет стаби-

лизатора, которые прикладывают в вертикальном направлении.

Кроме циклического нагружения, гермофюзеляж подвергается

действию избыточного давления. Так, например, при испытании

самолета В-777 в гермофюзеляже создавалось избыточное давление

0,066 МПа. Для этого использовались два воздушных компрессора,

которые обеспечивали подачу 6м'*/с с давлением 0,77 МПа. Это

позволило надувать гермофюзеляж емкостью 1300 м3 за 15 с.

1.6. Ресурсные испытания авиационных конструкций за рубежом 39

Рис. 1.26. Схема каналов нагружения планера самолета В-777:

1 макет шигают: 2 макет праной основной стойки шасси; 3 реактивные усилия;

> активные усилия. 5 — макет левого двигателя; 6 макет левой основной стойки

шасси; 7 макет носовой стойки шасси

40 Гл. 1. Лабораторные ресурсные испытания в авиастроении

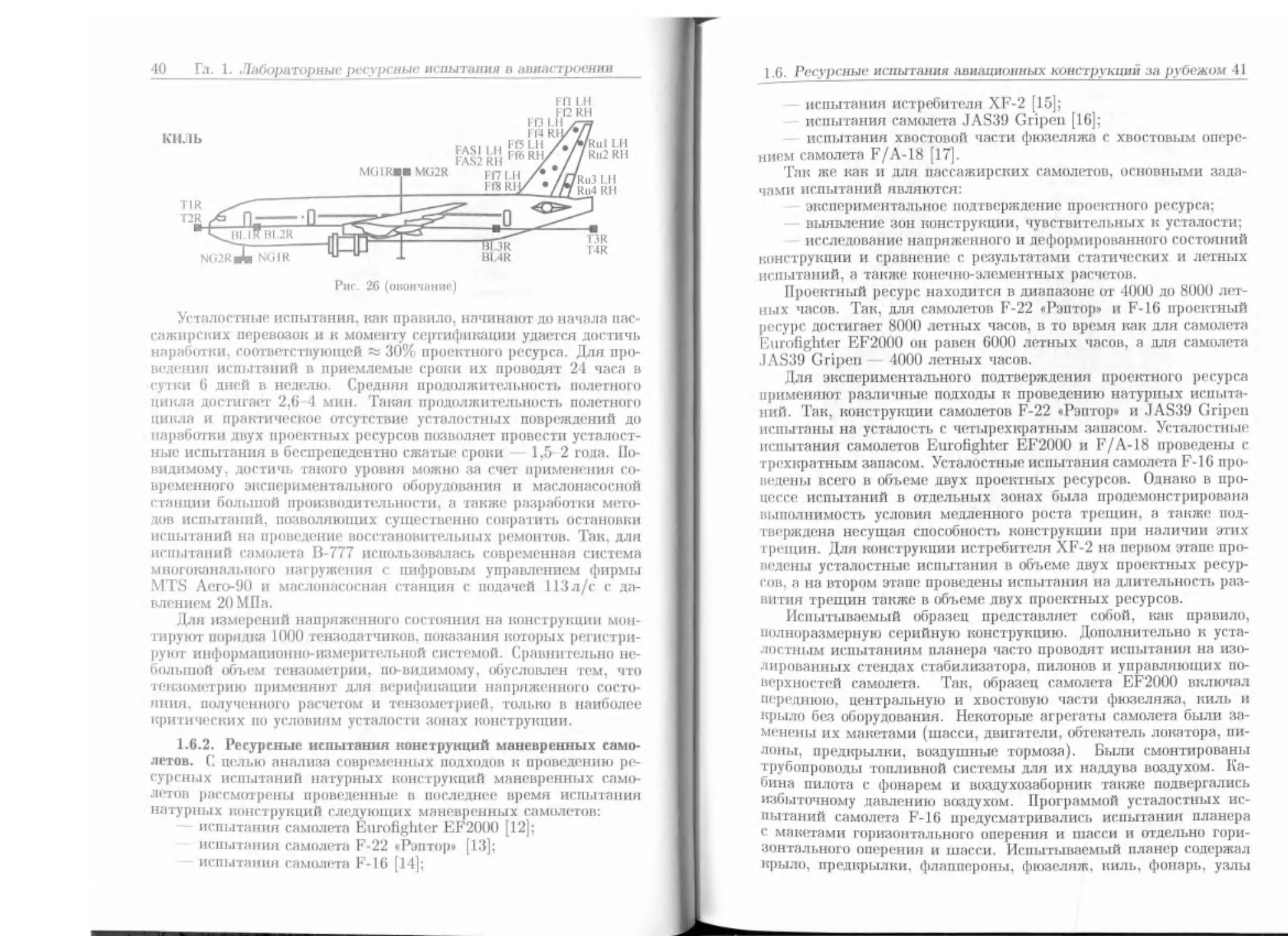

Рис. 26 (окончание)

Усталостные испытания, как правило, начинают до начала пас-

сажирских перевозок и к моменту сертификации удается достичь

наработки, соответствующей ~ 30% проектного ресурса. Для про-

ведения испытаний в приемлемые сроки их проводят 24 часа в

сутки 6 дней в неделю. Средняя продолжительность полетного

цикла достигает 2,6 4 мин. Такая продолжительность полетного

цикла и практическое отсутствие усталостных повреждений до

наработки двух проектных ресурсов позволяет провести усталост-

ные испытания в беспрецедентно сжатые сроки 1,5 2 года. По-

видимому, достичь такого уровня можно за счет применения со-

временного экспериментального оборудования и маслонасосной

станции большой производительности, а также разработки мето-

дов испытаний, позволяющих существенно сократить остановки

испытаний на проведение восстановительных ремонтов. Так, для

испытаний самолета В-777 использовалась современная система

многоканального нагружения с цифровым управлением фирмы

MTS Аего-90 и маслонасосная станция с подачей 113 л/с с да-

влением 20 МПа.

Для измерений напряженного состояния на конструкции мон-

тируют порядка 1000 тензодатчиков, показания которых регистри-

руют информационно-измерительной системой. Сравнительно не-

большой объем тензометрии, по-видимому, обусловлен тем, что

тензометрию применяют для верификации напряженного состо-

яния, полученного расчетом и тензометрией, только в наиболее

критических по условиям усталости зонах конструкции.

1.6.2. Ресурсные испытания конструкций маневренных само-

летов. С целью анализа современных подходов к проведению ре-

сурсных испытаний натурных конструкций маневренных само-

летов рассмотрены проведенные в последнее время испытания

натурных конструкций следующих маневренных самолетов:

испытания самолета Eurofighter EF2000 [12]:

испытания самолета F-22 «Рэптор» [13];

испытания самолета F-16 [14];

1.6. Ресурсные испытания авиационных конструкций за рубежом 41

испытании истребители XF-2 [15];

испытании самолета JAS39 Gripen [16];

испытания хвостовой части фюзеляжа с хвостовым опере-

нием самолета F/A-18 [17].

Так же как и дли пассажирских самолетов, основными зада-

чами испытаний являются:

экспериментальное подтверждение проектного ресурса;

выявление зон конструкции, чувствительных к усталости;

исследование напряженного и деформированного состояний

конструкции и сравнение с результатами статических и летных

испытаний, а также конечно-элементных расчетов.

Проектный ресурс находится в диапазоне от 4000 до 8000 лет-

ных часов. Так, для самолетов F-22 «Рэптор» и F-16 проектный

ресурс достигает 8000 летных часов, в то время как для самолета

Eurofighter EF2000 он равен 6000 летных часов, а для самолета

JAS39 Gripen 4000 летных часов.

Для экспериментального подтверждения проектного ресурса

применяют различные подходы к проведению натурных испыта-

ний. Так, конструкции самолетов F-22 «Рэптор» и JAS39 Gripen

испытаны на усталость с четырехкратным запасом. Усталостные

испытания самолетов Eurofighter EF2000 и F/A-18 проведены с

трехкратным запасом. Усталостные испытания самолета F-16 про-

ведены всего в объеме двух проектных ресурсов. Однако в про-

цессе испытаний в отдельных зонах была продемонстрирована

выполнимость условия медленного роста трещин, а также под-

тверждена несущая способность конструкции при наличии этих

грещин. Для конструкции истребителя XF-2 на первом этапе про-

ведены усталостные испытания в объеме двух проектных ресур-

сов. а на втором этапе проведены испытания на длительность раз-

вития трещин также в объеме двух проектных ресурсов.

Испытываемый образец представляет собой, как правило,

полноразмерную серийную конструкцию. Дополнительно к уста-

лостным испытаниям планера часто проводят испытания на изо-

лированных стендах стабилизатора, пилонов и управляющих по-

верхностей самолета. Так, образец самолета EF2000 включал

переднюю, центральную и хвостовую части фюзеляжа, киль и

крыло без оборудования. Некоторые агрегаты самолета были за-

менены их макетами (шасси, двигатели, обтекатель локатора, пи-

лоны, предкрылки, воздушные тормоза). Были смонтированы

трубопроводы топливной системы для их наддува воздухом. Ка-

бина пилота с фонарем и воздухозаборник также подвергались

избыточному давлению воздухом. Программой усталостных ис-

пытаний самолета F-16 предусматривались испытания планера

с макетами горизонтального оперения и шасси и отдельно гори-

зонтального оперения и шасси. Испытываемый планер содержал

крыло, предкрылки, флаппсроны, фюзеляж, киль, фонарь, узлы

42 Гл. 1. Лабораторные ресурсные испытания в авиастроении

крепления двигателя, макеты двигателя, стабилизатора и шасси.

С испытываемого планера были сняты следующие агрегаты: носо-

вой обтекатель, шасси, пилоны, тормозной крюк, воздушные тор-

мозные щитки, стабилизатор и руль направления.

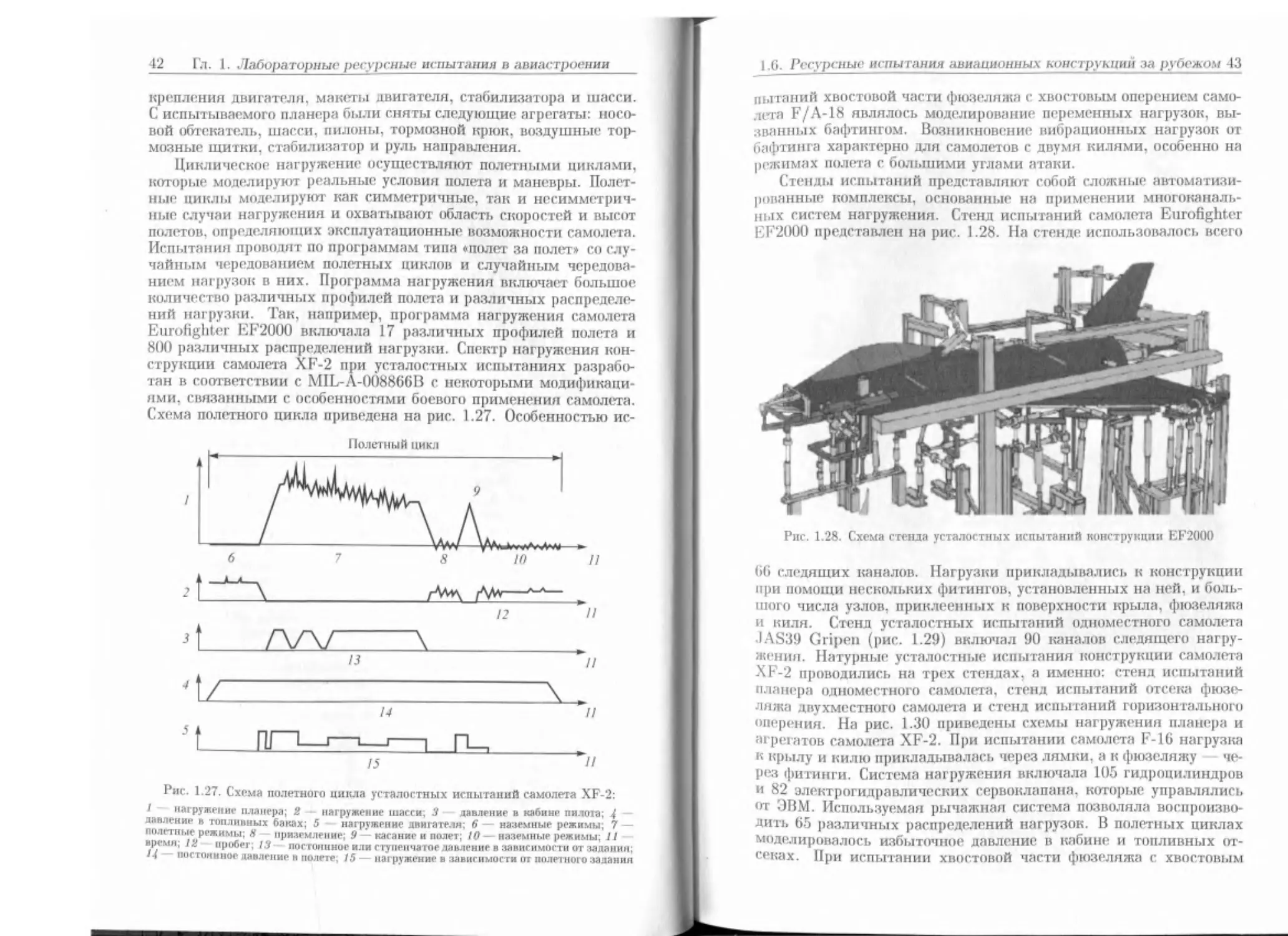

Циклическое нагружение осуществляют полетными циклами,

которые моделируют реальные условия полета и маневры. Полет-

ные циклы моделируют как симметричные, так и несимметрич-

ные случаи нагружения и охватывают область скоростей и высот

полетов, определяющих эксплуатационные возможности самолета.

Испытания проводят по программам типа «полет за полет» со слу-

чайным чередованием полетных циклов и случайным чередова-

нием нагрузок в них. Программа нагружения включает большое

количество различных профилей полета и различных распределе-

ний нагрузки. Так, например, программа нагружения самолета

Eurofighter EF2000 включала 17 различных профилей полета и

800 различных распределений нагрузки. Спектр нагружения кон-

струкции самолета XF-2 при усталостных испытаниях разрабо-

тан в соответствии с MIL-A-008866B с некоторыми модификаци-

ями. связанными с особенностями боевого применения самолета.

Схема полетного цикла приведена на рис. 1.27. Особенностью ис-

Рис. 1.27. Схема полетного цикла усталостных испытаний самолета XF-2:

I нагружение планера; 2 нагружение шасси; 3 давление в кабине пилота; X

давление в топливных баках; 5 нагружение двигателя; 6 — наземные режимы; 7 —

полетные режимы; 8 приземление; 9 — касание и полет; 10 наземные режимы; II

время; IX пробег, 13 постоянное или ступенча тое давление в зависимости от задания;

14 постоянное давление в полете. 15 — наг руление в зависимости от полетного задания

1.6. Р<'сурсные испытания авиационных конструкций за рубежом 43

пытаний хвостовой части фюзеляжа с хвостовым оперением само-

лета F/A-18 являлось моделирование переменных нагрузок, вы-

званных бафтингом. Возникновение вибрационных нагрузок от

бафтинга характерно для самолетов с двумя килями, особенно на

режимах полета с большими углами атаки.

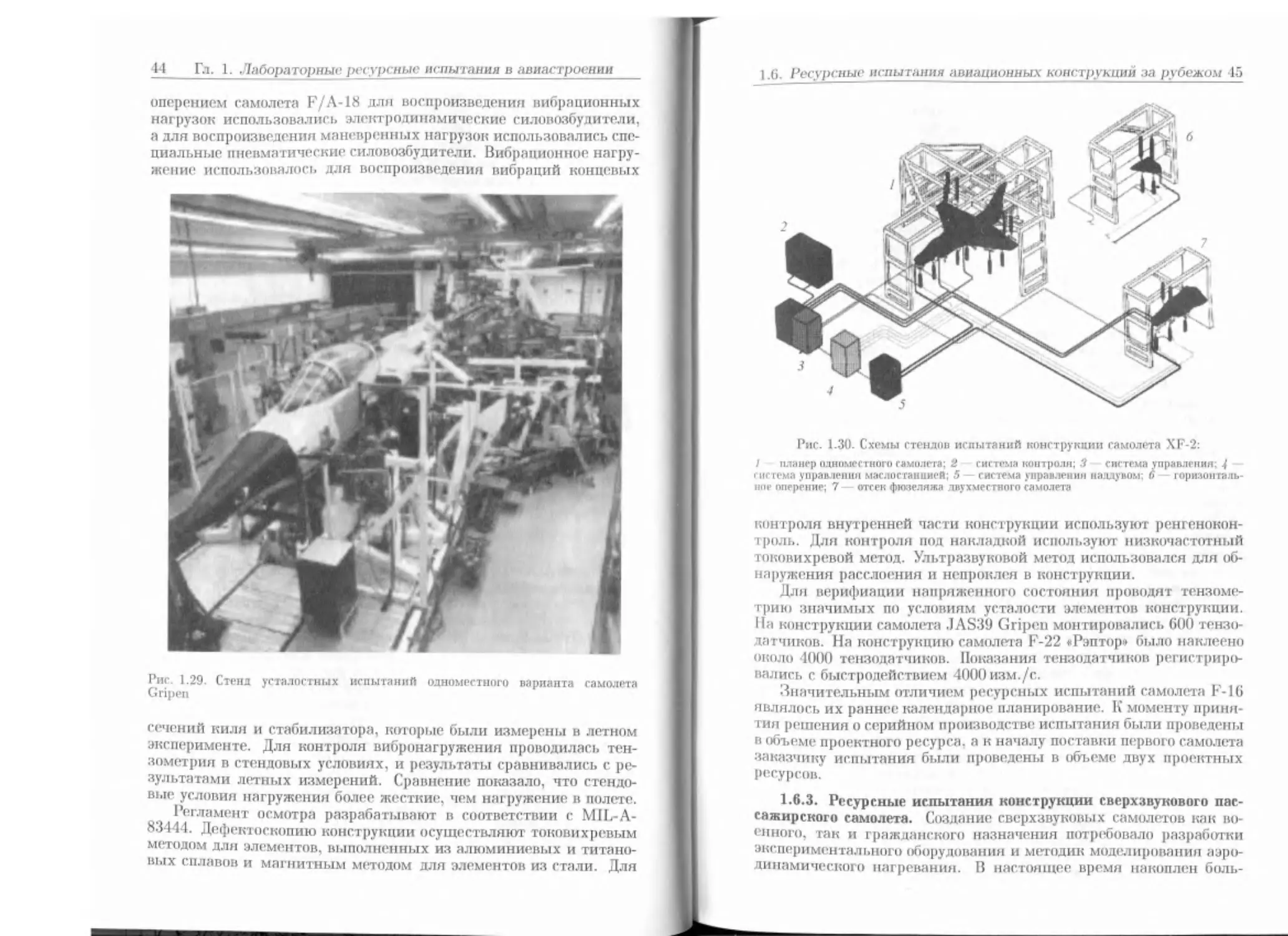

Стенды испытаний представляют собой сложные автоматизи-

рованные комплексы, основанные на применении многоканаль-

ных систем нагружения. Стенд испытаний самолета Eurofighter

EF2000 представлен на рис. 1.28. На стенде использовалось всего

Рис. 1.28. Схема стенда усталостных испытаний конструкции EF2000

66 следящих каналов. Нагрузки прикладывались к конструкции

при помощи нескольких фитингов, установленных на ней, и боль-

шого числа узлов, приклеенных к поверхности крыла, фюзеляжа

и киля. Стенд усталостных испытаний одноместного самолета

IAS39 G ripen (рис. 1.29) включал 90 каналов следящего нагру-

жения. Натурные усталостные испытания конструкции самолета

XF-2 проводились на трех стендах, а именно: стенд испытаний

планера одноместного самолета, стенд испытаний отсека фюзе-

ляжа двухместного самолета и стенд испытаний горизонтального

оперения. На рис. 1.30 приведены схемы нагружения планера и

агрегатов самолета XF-2. При испытании самолета F-16 нагрузка

к крылу и килю прикладывалась через лямки, а к фюзеляжу че-

рез фитинги. Система нагружения включала 105 гидроцилиндров

и 82 электрогидравлических сервоклапана, которые управлялись

от ЭВМ. Используемая рычажная система позволяла воспроизво-

дить 65 различных распределений нагрузок. В полетных циклах

моделировалось избыточное давление в кабине и топливных от-

секах. При испытании хвостовой части фюзеляжа с хвостовым

44 Гл. 1. .Набораторные pet урсные испытания в авиастроении

оперением самолета F/A-18 длл воспроизведения вибрационных

нагрузок использовались электродинамические силовозбудители,

а для воспроизведения маневренных нагрузок использовались спе-

циальные пневматические силовозбудители. Вибрационное нагру-

жение использовалось для воспроизведения вибраций концевых

Рис. 1.29. С тепл усталостных испытаний одноместного варианта самолета

Gripen

сечений киля и стабилизатора, которые были измерены в летном

эксперименте. Для контроля вибронагружения проводилась тен-

зометрия в стендовых условиях, и результаты сравнивались с ре-

зультатами летных измерений. Сравнение показало, что стендо-

вые условия нагружения более жесткие, чем нагружение в полете.

Регламент осмотра разрабатывают в соответствии с MIL-A-

83444. Дефектоскопию конструкции осуществляют токовихревым

методом для элементов, выполненных из алюминиевых и титано-

вых сплавов и магнитным методом для элементов из стали. Для

1.6. Ресурсные испытания авиационных конструкций за рубежом 15

Рис. 1.30. Схемы стендов испытаний конструкции самолета XF-2:

I планер пднпмсстнигп самилгга; 2 система контроля; 3 система управления; J

гиг гема управлении маслосташшей; 5 - система управлении наддувом: 6 горизонталь-

ное оперение; 7 — отсек фккгеляжл двухместного самолета

контроля внутренней части конструкции используют ренгенокон-

троль. Для контроля под накладкой используют низкочастотный

токовихревой метод. Ультразвуковой метод использовался для об-

наружения расслоения и непроклея в конструкции.

Для верифиации напряженного состояния проводят тензоме-

трию значимых по условиям усталости элементов конструкции.

На конструкции самолета JAS39 Gripcn монтировались 600 тензо-

датчиков. На конструкцию самолета F-22 «Рэптор» было наклеено

около 1000 тензодатчиков. Показания тензодатчиков регистриро-

вались с быстродействием 4000 изм./с.

Значительным отличием ресурсных испытаний самолета F-16

являлось их раннее календарное планирование. К моменту приня-

тия решения о серийном производстве испытания были проведены

в объеме проектного ресурса, а к началу поставки первого самолета

заказчику испытания были проведены в объеме двух проектных

ресурсов.

1.6.3. Ресурсные испытания конструкции сверхзвукового пас-

сажирского самолета. Создание сверхзвуковых самолетов как во-

енного, так и гражданского назначения потребовало разработки

экспериментального оборудования и методик моделирования аэро-

динамического нагревания. В настоящее время накоплен боль-

46 Гл. 1. Лабораторные ресурсные испытания в авиастроении

шой опыт проведения статических испытаний при высоких тем-

пературах и автоматизации управления процессом эксперимента,

автоматизации сбора и обработки данных эксперимента [18 20].

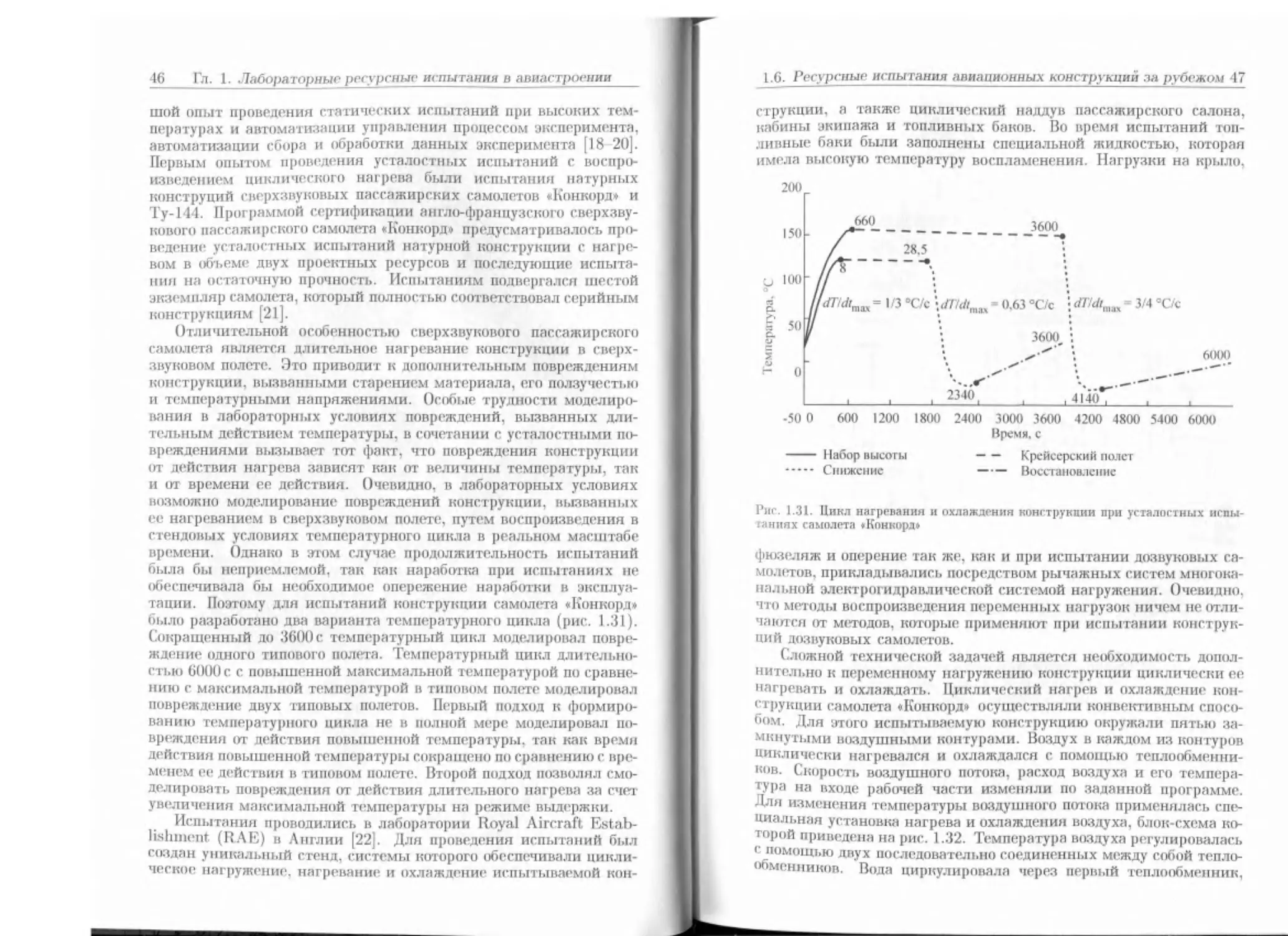

Первым опытом проведения усталостных испытаний с воспро-

изведением циклического нагрева были испытании натурных

конструций сверхзвуковых пассажирских самолетов «Конкорд» и

Ту-144. Программой сертификации англо-французского сверхзву-

кового пассажирского самолета «Конкорд» предусматривалось про-

ведение усталостных испытаний натурной конструкции с нагре-

вом в объеме двух проектных ресурсов и последующие испыта-

ния на остаточную прочность. Испытаниям подвергался шестой

экземпляр самолета, который полностью соответствовал серийным

конструкциям [21].

Отличительной особенностью сверхзвукового пассажирского

самолета является длительное нагревание конструкции в сверх-

звуковом полете. Это приводит к дополнительным повреждениям

конструкции, вызванными старением материала, его ползучестью

и температурными напряжениями. Особые трудности моделиро-

вания в лабораторных условиях повреждений, вызванных дли-

тельным действием температуры, в сочетании с усталостными по-

вреждениями вызывает тот факт, что повреждения конструкции

от действия нагрева зависят как от величины температуры, так

и от времени ее действия. Очевидно, в лабораторных условиях

возможно моделирование повреждений конструкции, вызванных

ее нагреванием в сверхзвуковом полете, путем воспроизведения в

стендовых условиях температурного цикла в реальном масштабе

времени. Однако в этом случае продолжительность испытаний

была бы неприемлемой, так как наработка при испытаниях не

обеспечивала бы необходимое опережение наработки в эксплуа-

тации. Поэтому для испытаний конструкции самолета «Конкорд»

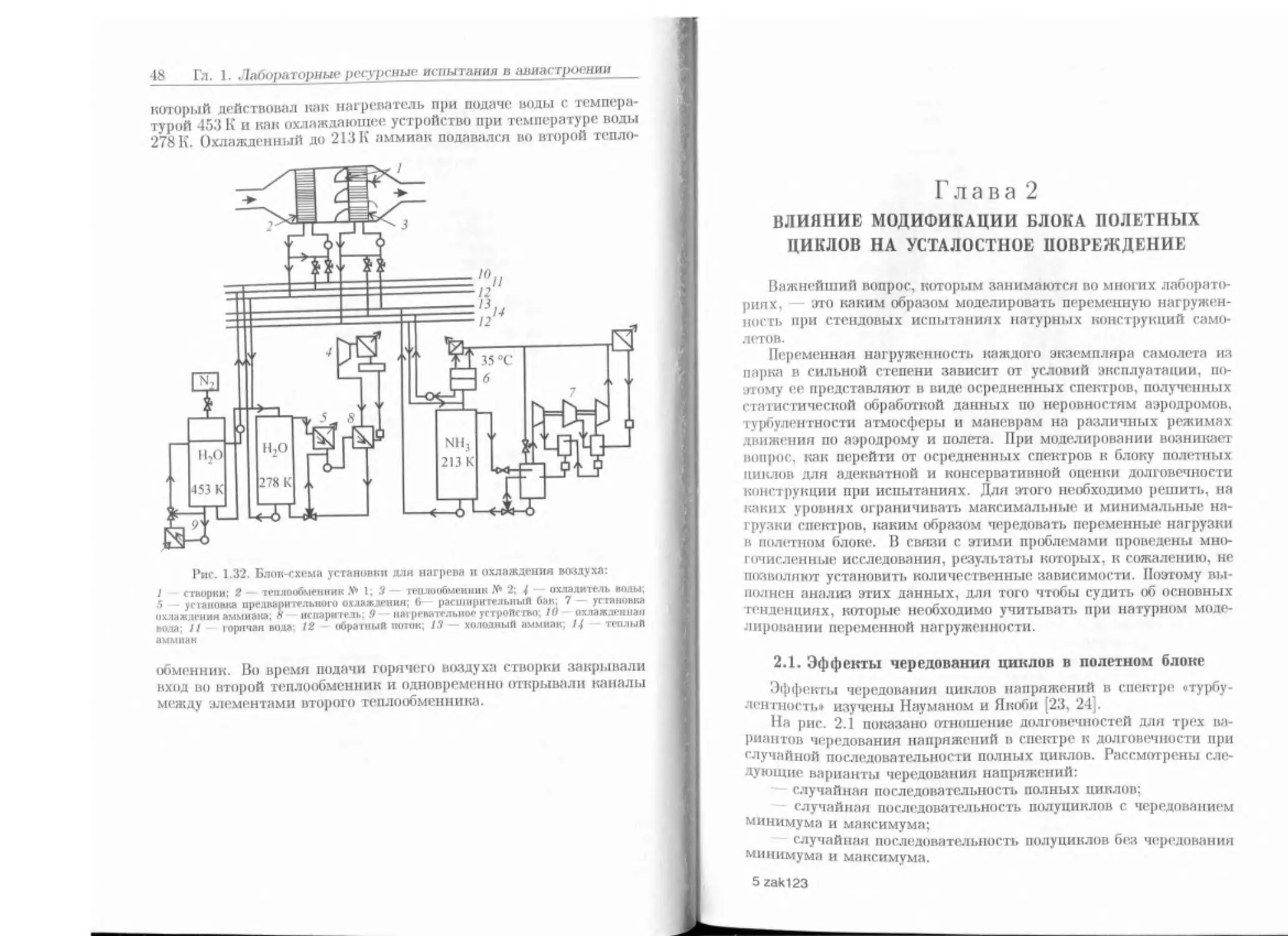

было разработано два варианта температурного цикла (рис. 1.31).

Сокращенный до 36(H)с температурный цикл моделировал повре-

ждение одного типового полета. Температурный цикл длительно-

стью 6000 с с повышенной максимальной температурой по сравне-

нию с максимальной температурой в типовом полете моделировал

повреждение двух типовых полетов. Первый подход к формиро-

ванию температурного цикла не в полной мере моделировал по-

вреждения от действия повышенной температуры, так как время

действия повышенной температуры сокращено по сравнению с вре-

менем ее действия в типовом полете. Второй подход позволял смо-

делировать повреждения от действия длительного нагрева за счет

увеличения максимальной температуры на режиме выдержки.

Испытания проводились в лаборатории Royal Aircraft. Estab-

lishment (RAE) в Англии [22]. Для проведения испытаний был

создан уникальный стенд, системы которого обеспечивали цикли-

ческое нагружение, нагревание и охлаждение испытываемой кон-

1.6. Ресурсные испытания авиационных конструкций ла рубежом 47

струкции, а также циклический наддув пассажирского салона,

кабины экипажа и топливных баков. Во время испытаний топ-

ливные баки были заполнены специальной жидкостью, которая

имела высокую температуру воспламенения. Нагрузки на крыло.

2(Ю

Время, с

---- Набор высоты

••••• Снижение

Крейсерский полет

Восстановление

Рис. 1.31. Цикл нагревания и охлаждения конструкции при усталостных испы-

таниях самолета «Конкорд»

фюзеляж и оперение так же, как и при испытании дозвуковых са-

молетов, прикладывались посредством рычажных систем многока-

нальной электрогидравлической системой нагружения. Очевидно,

что методы воспроизведения переменных нагрузок ничем не отли-

чаются от методов, которые применяют при испытании конструк-

ций дозвуковых самолетов.

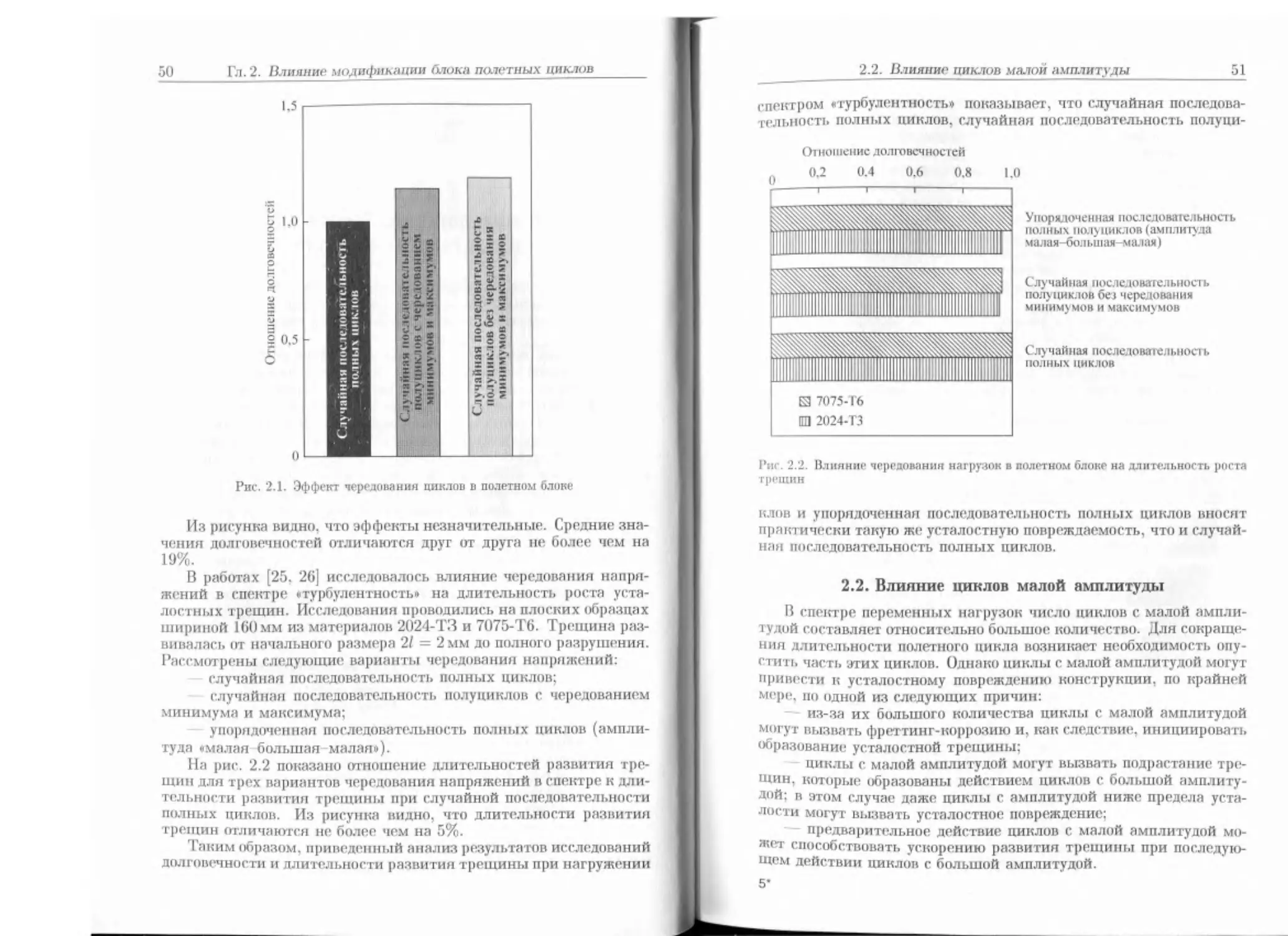

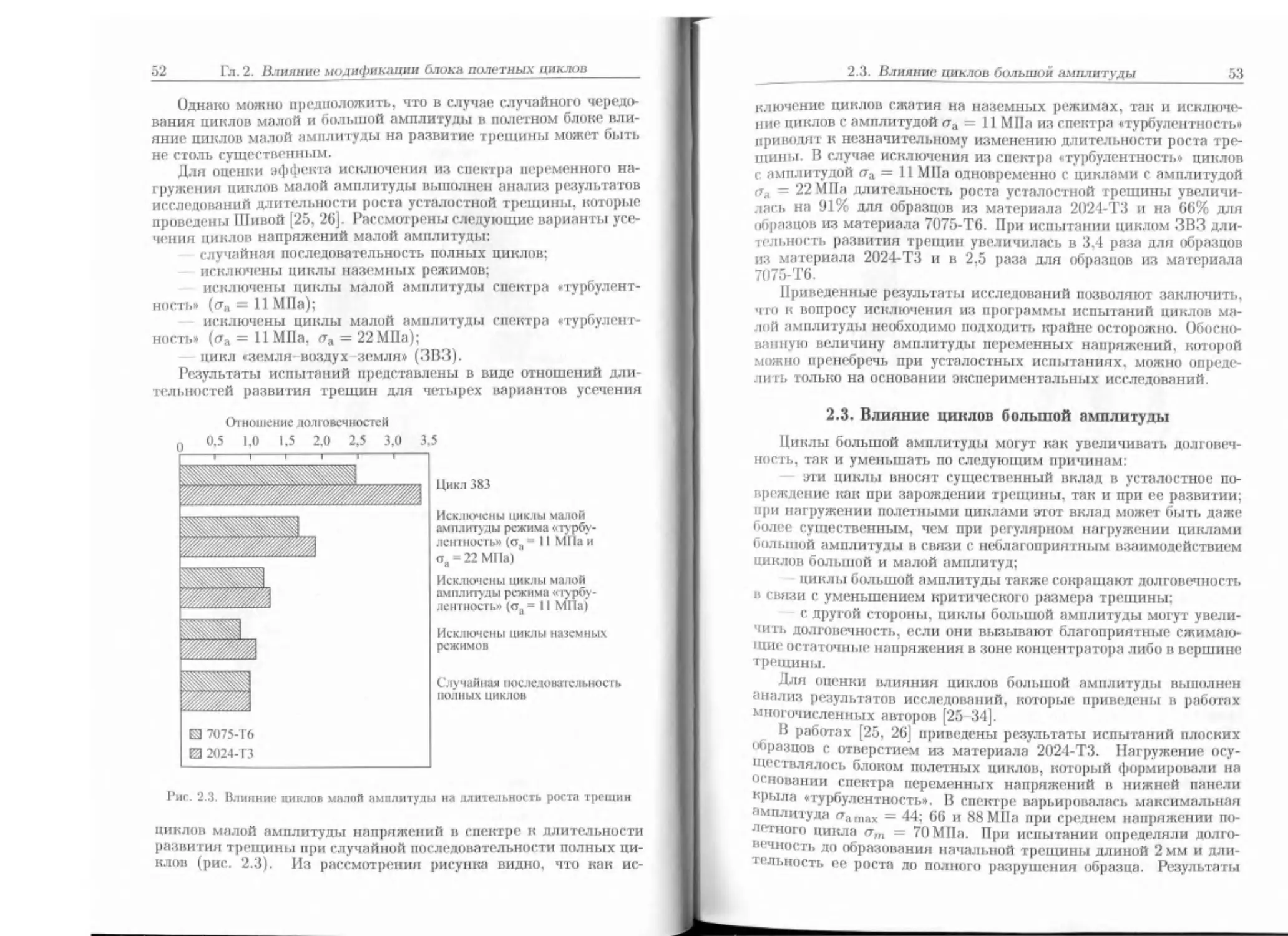

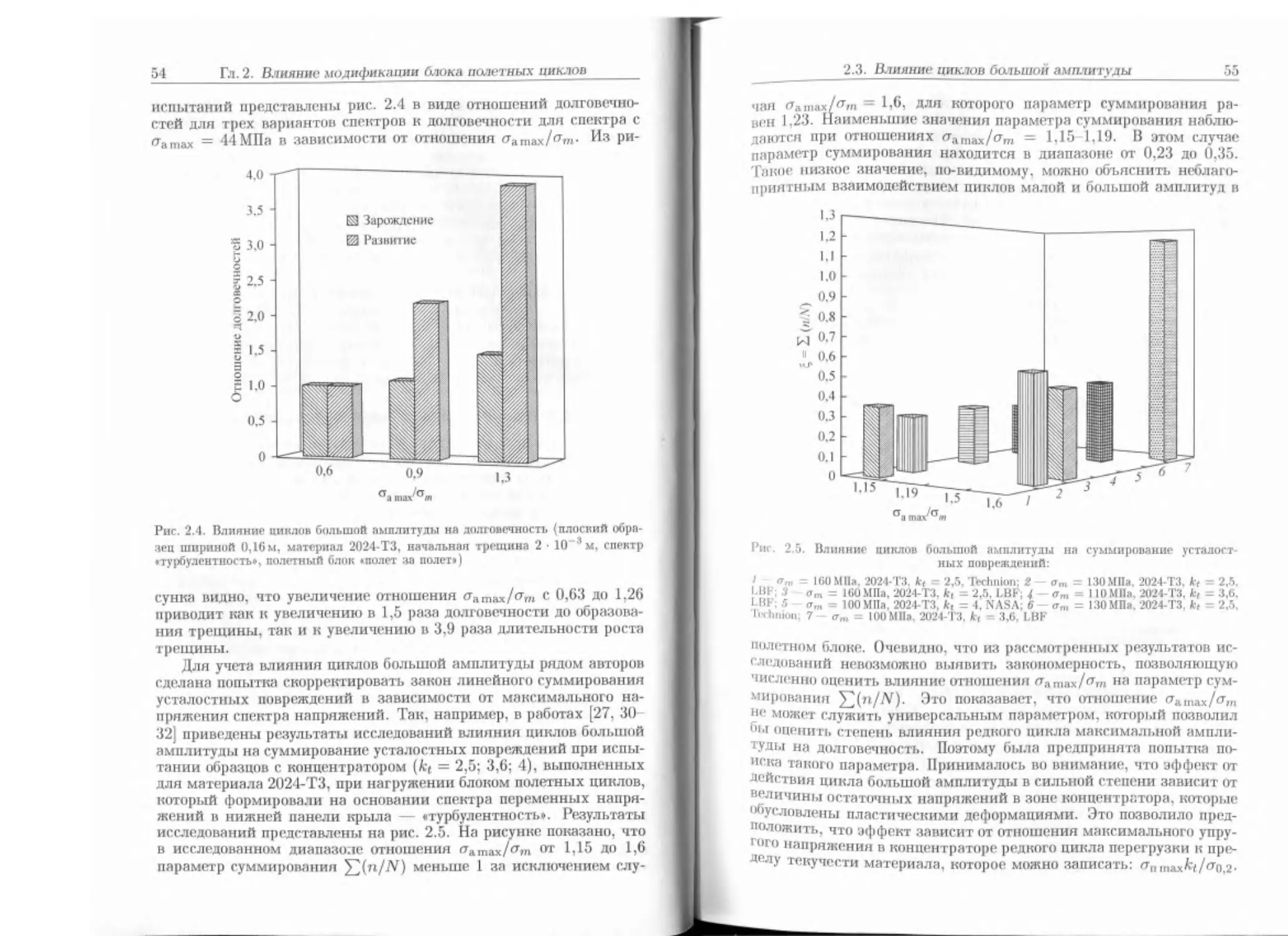

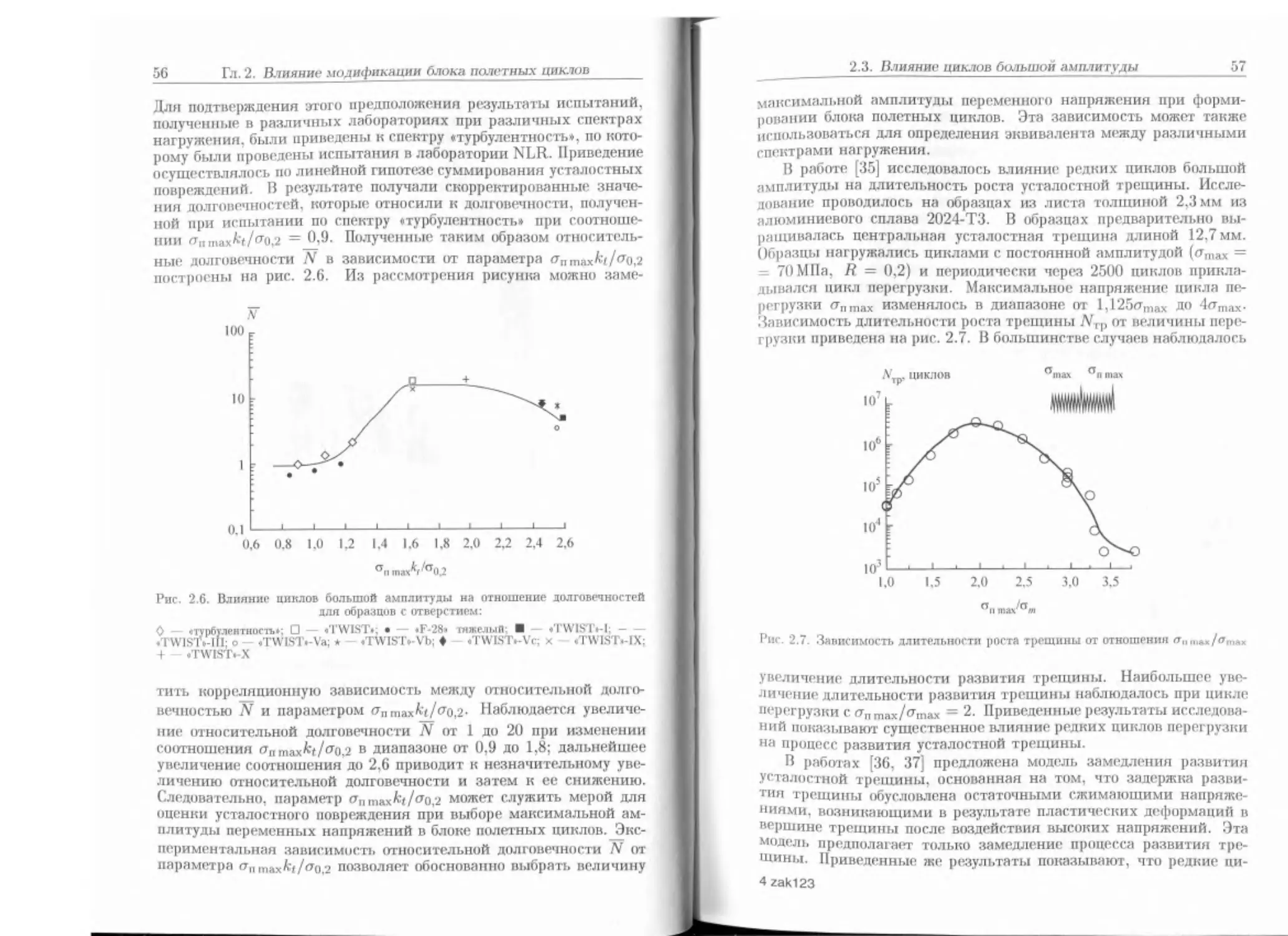

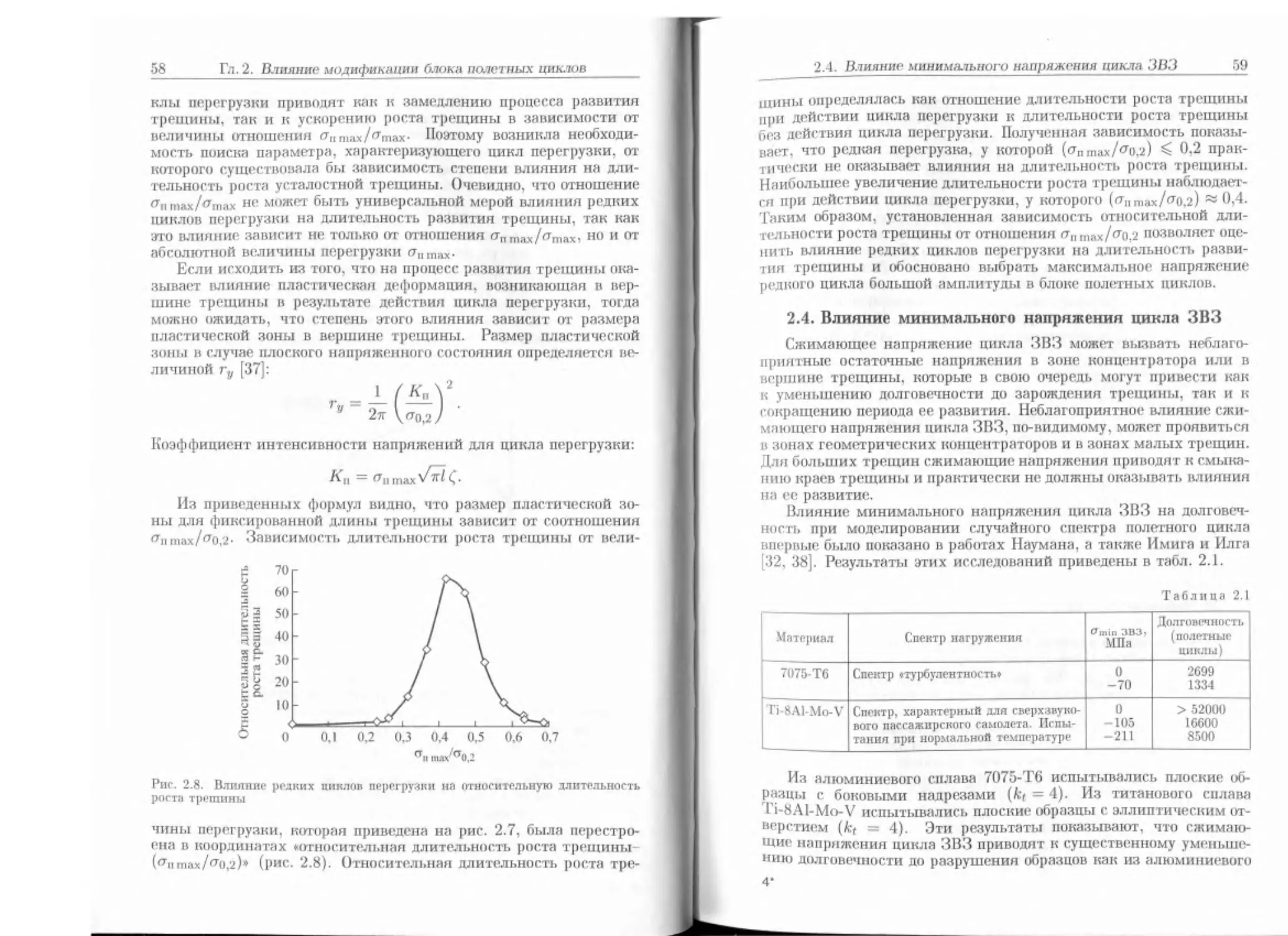

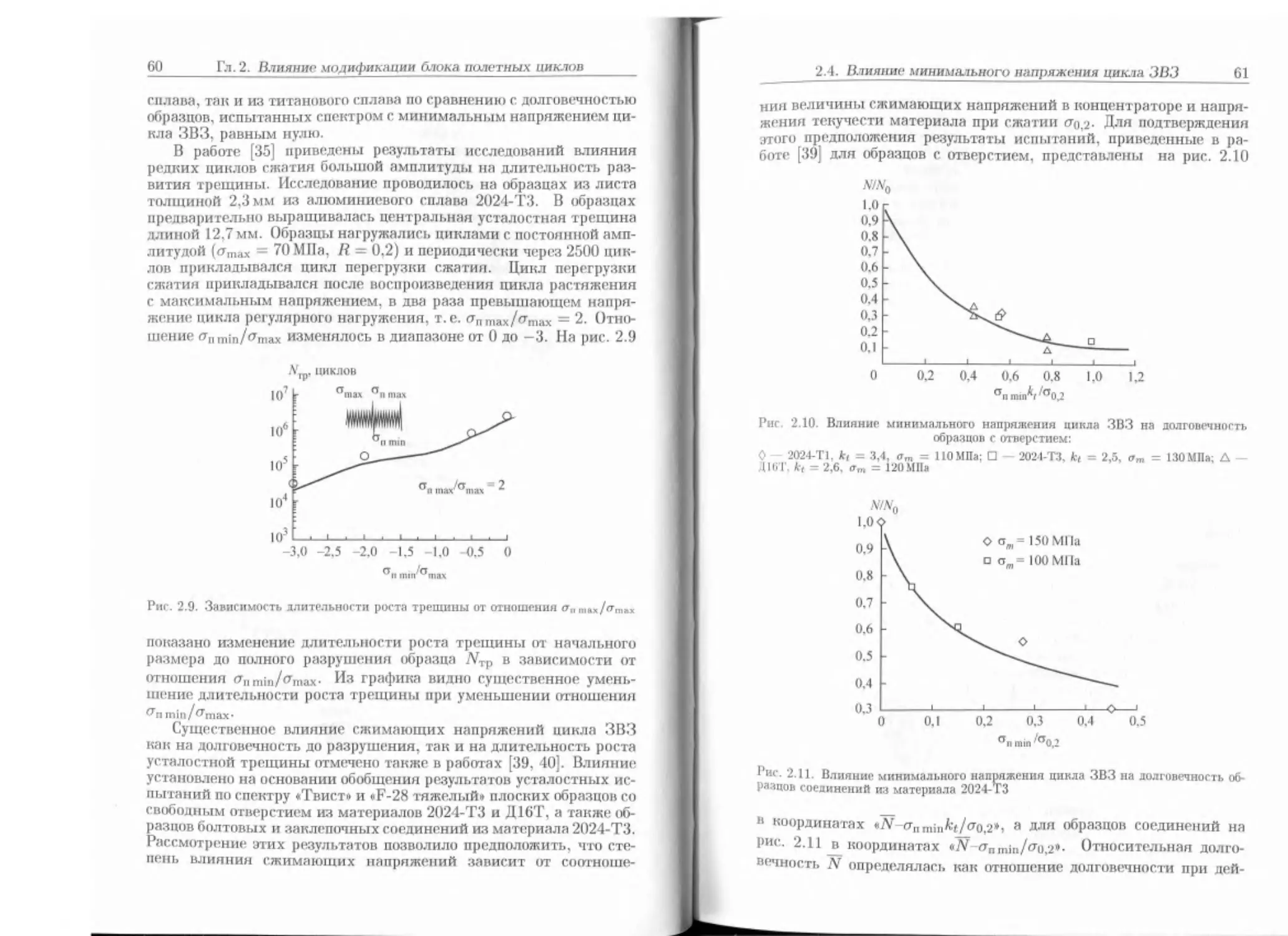

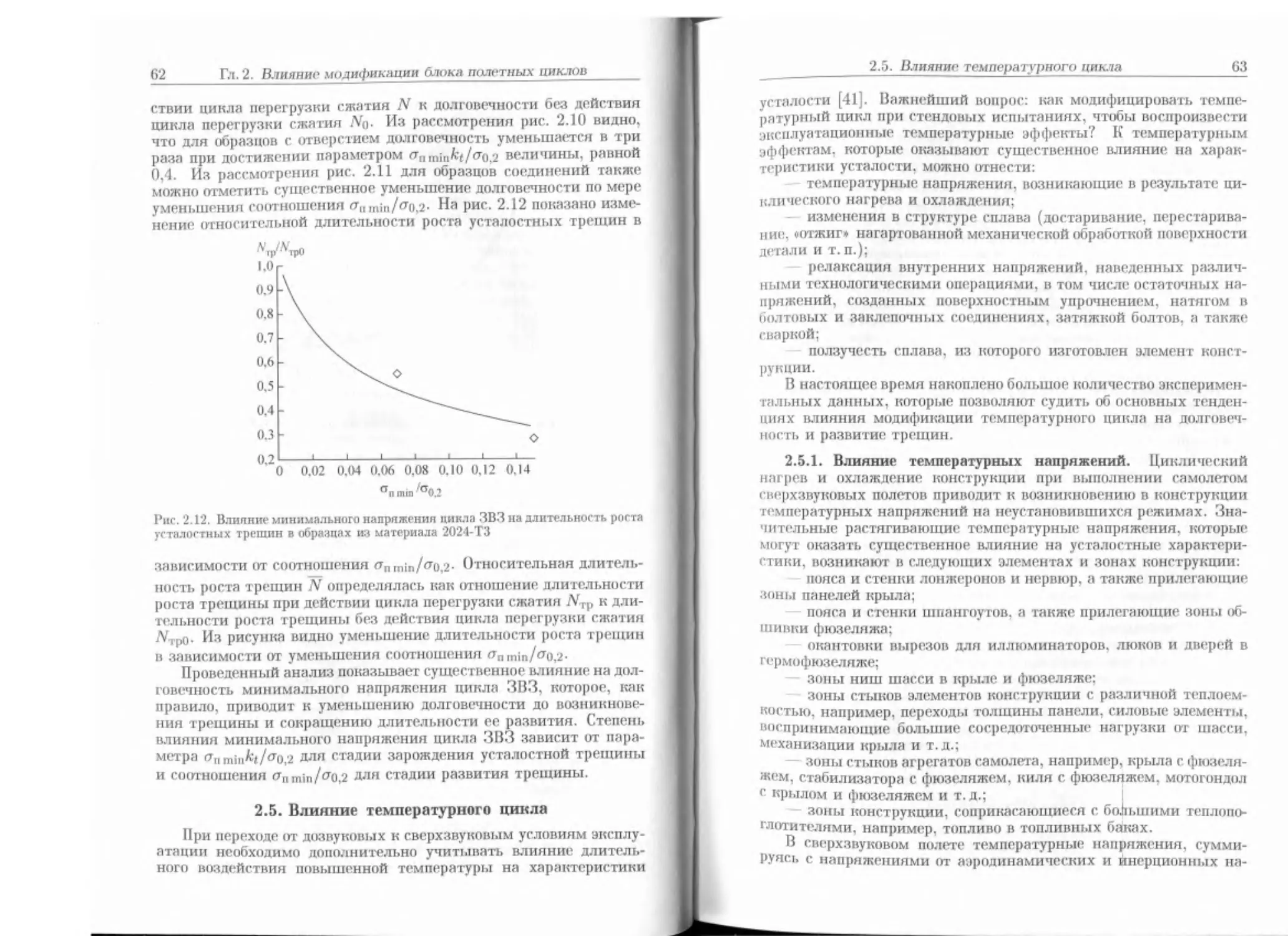

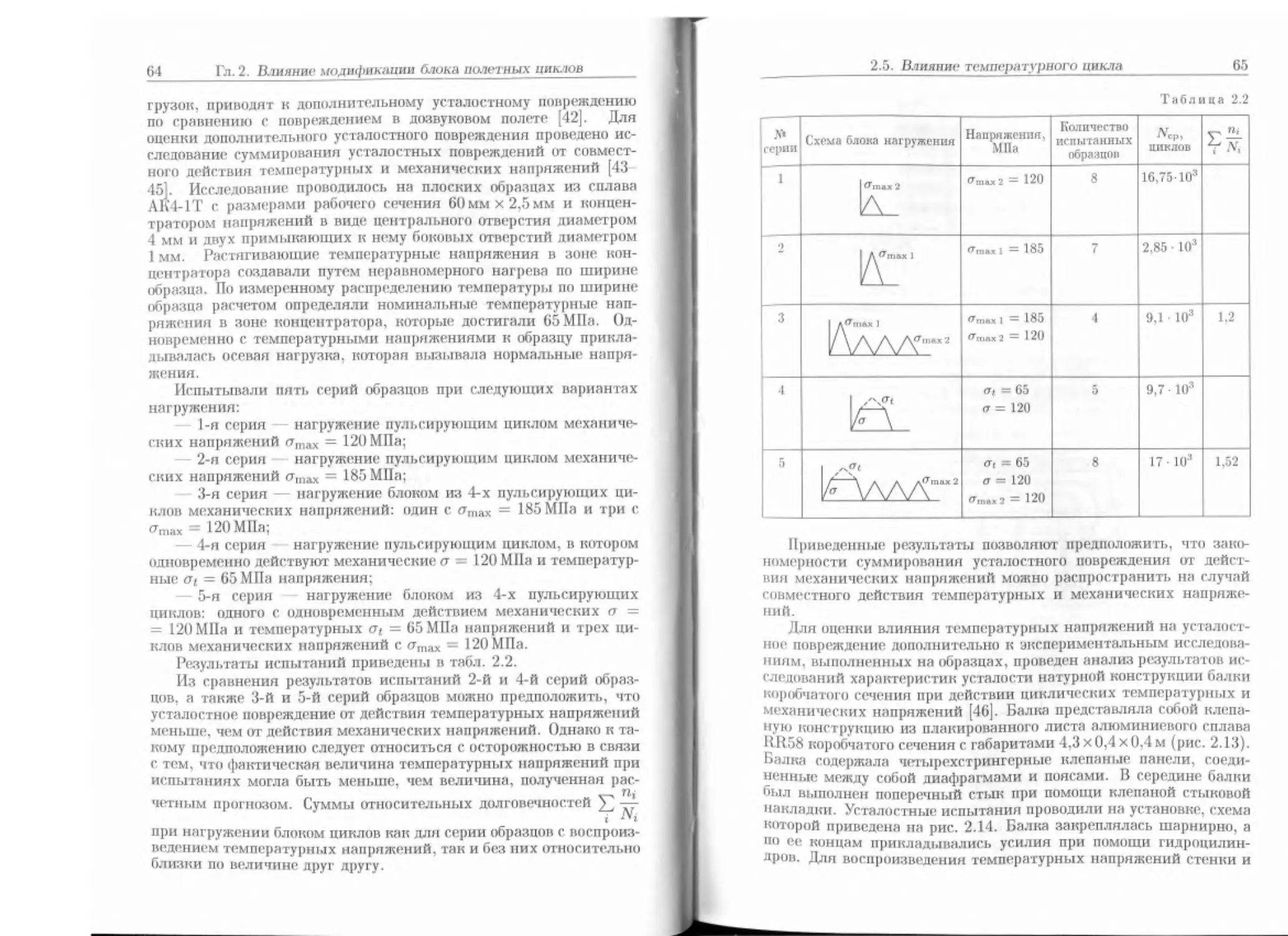

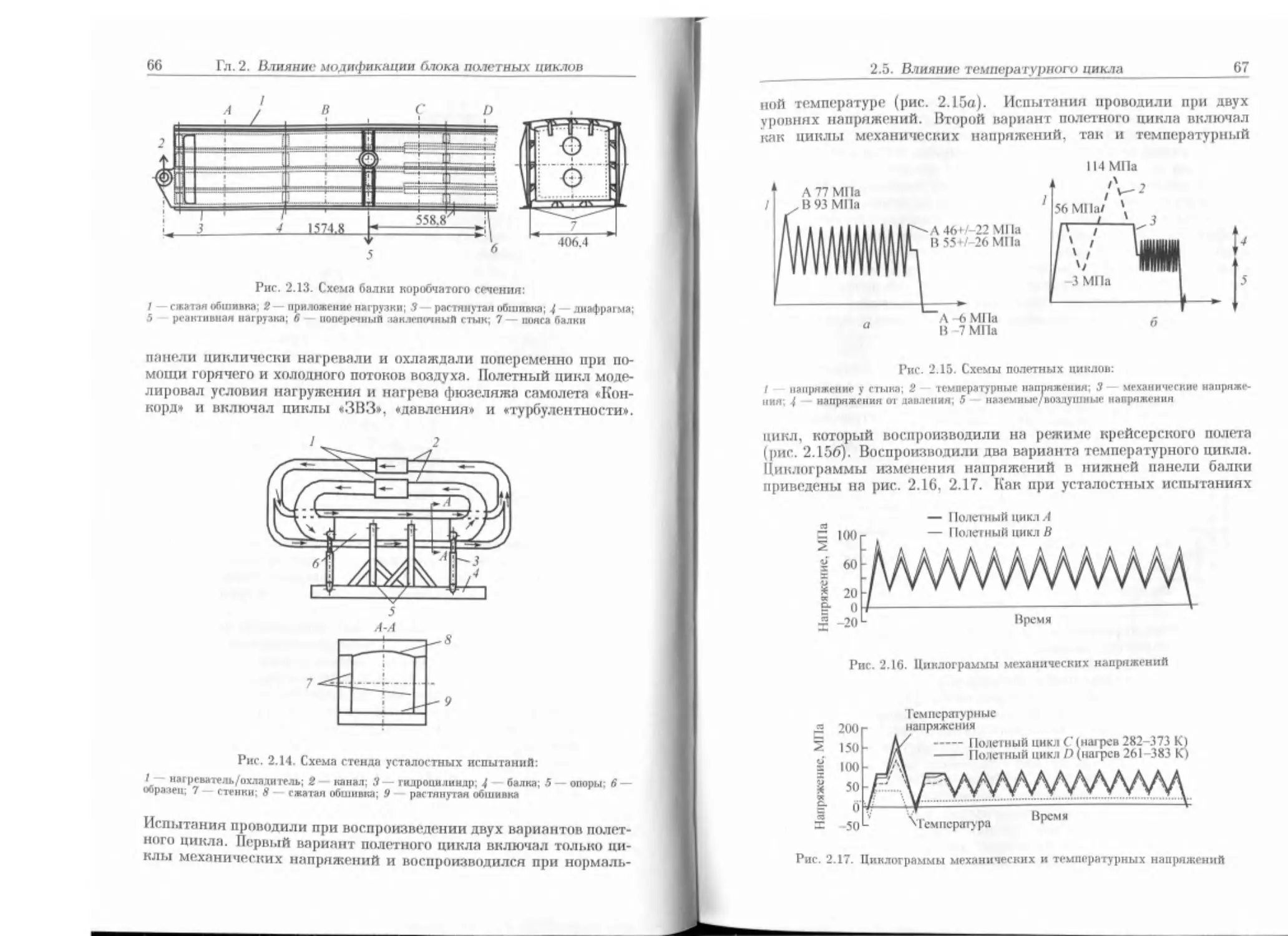

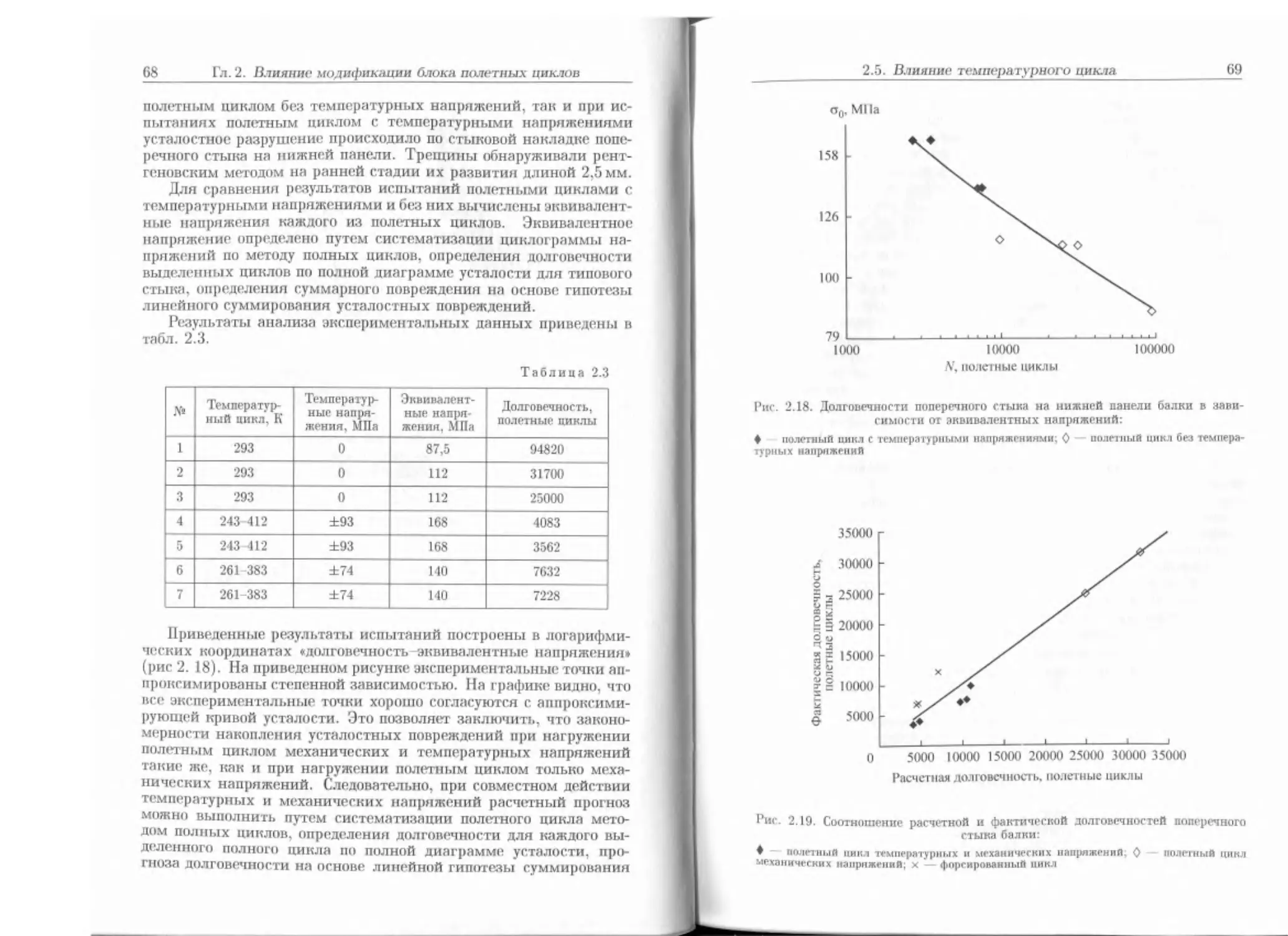

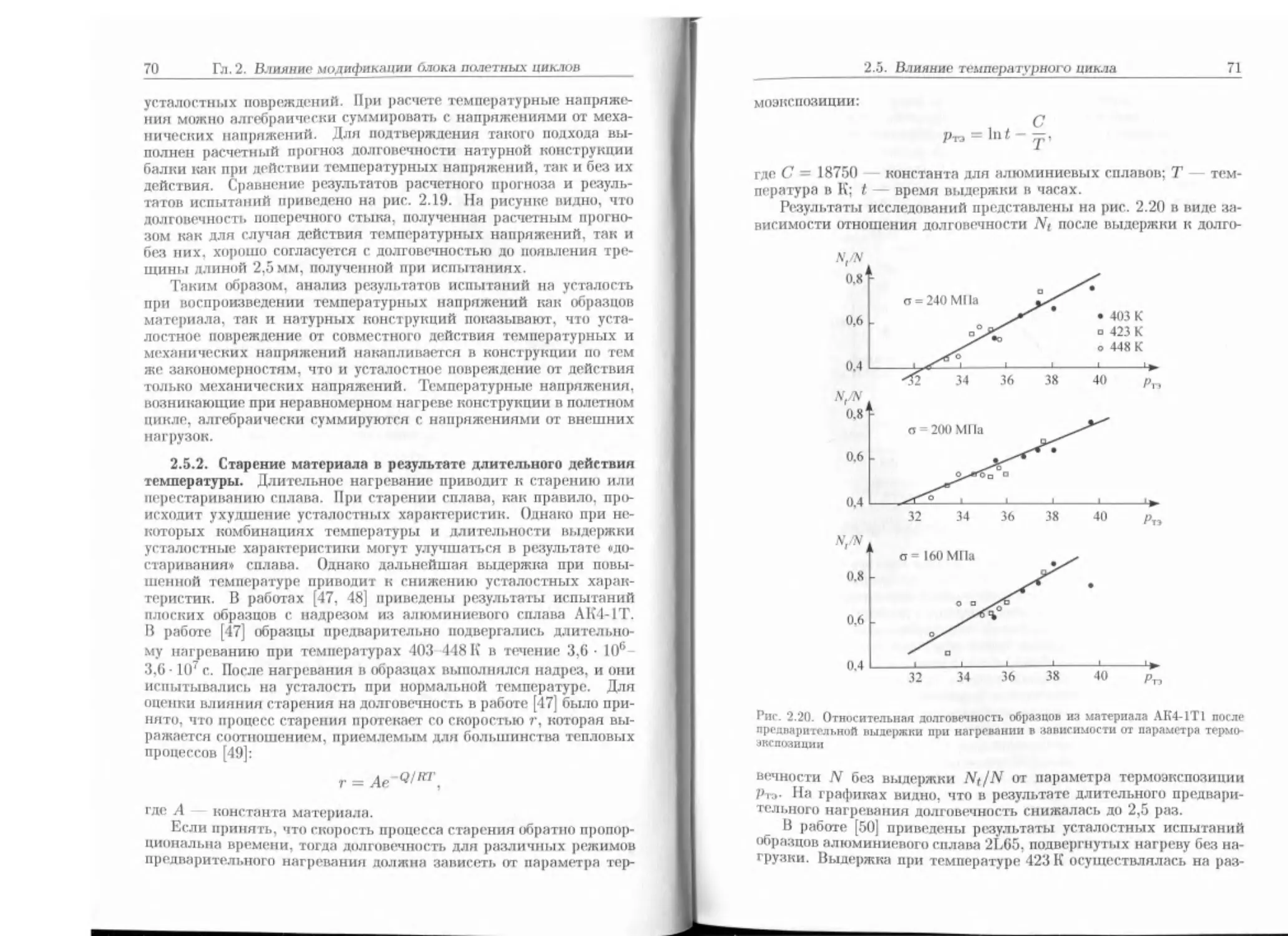

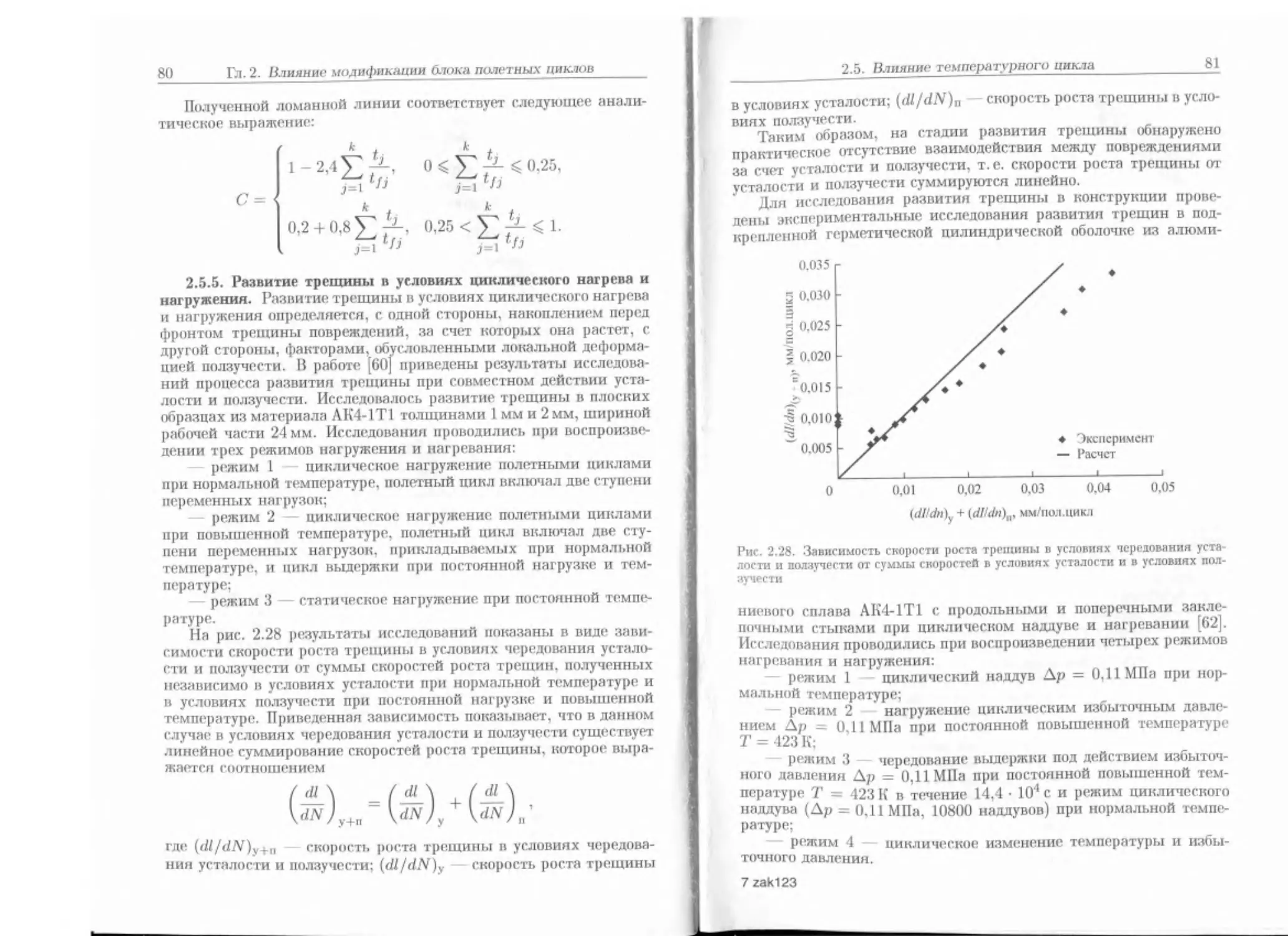

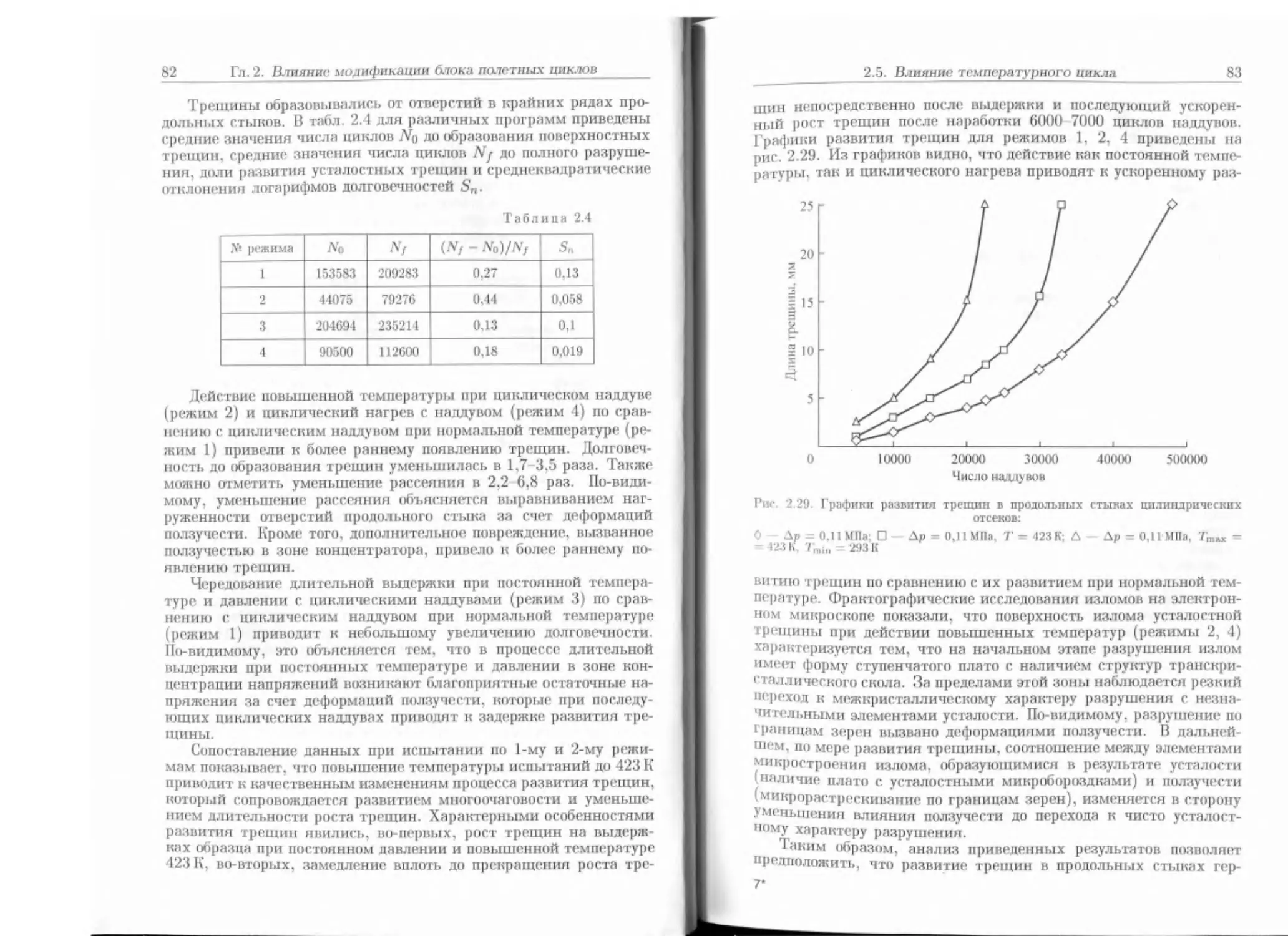

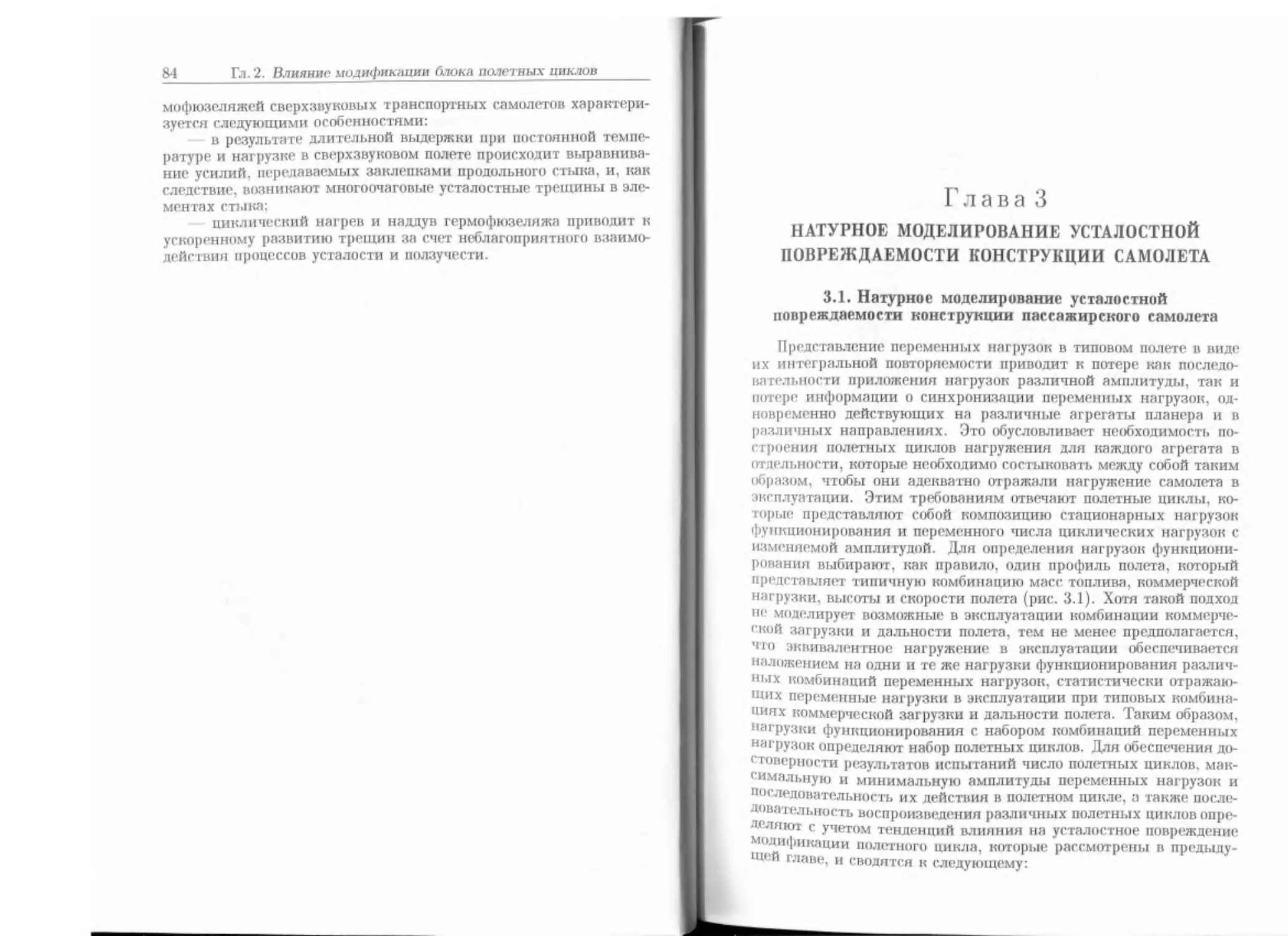

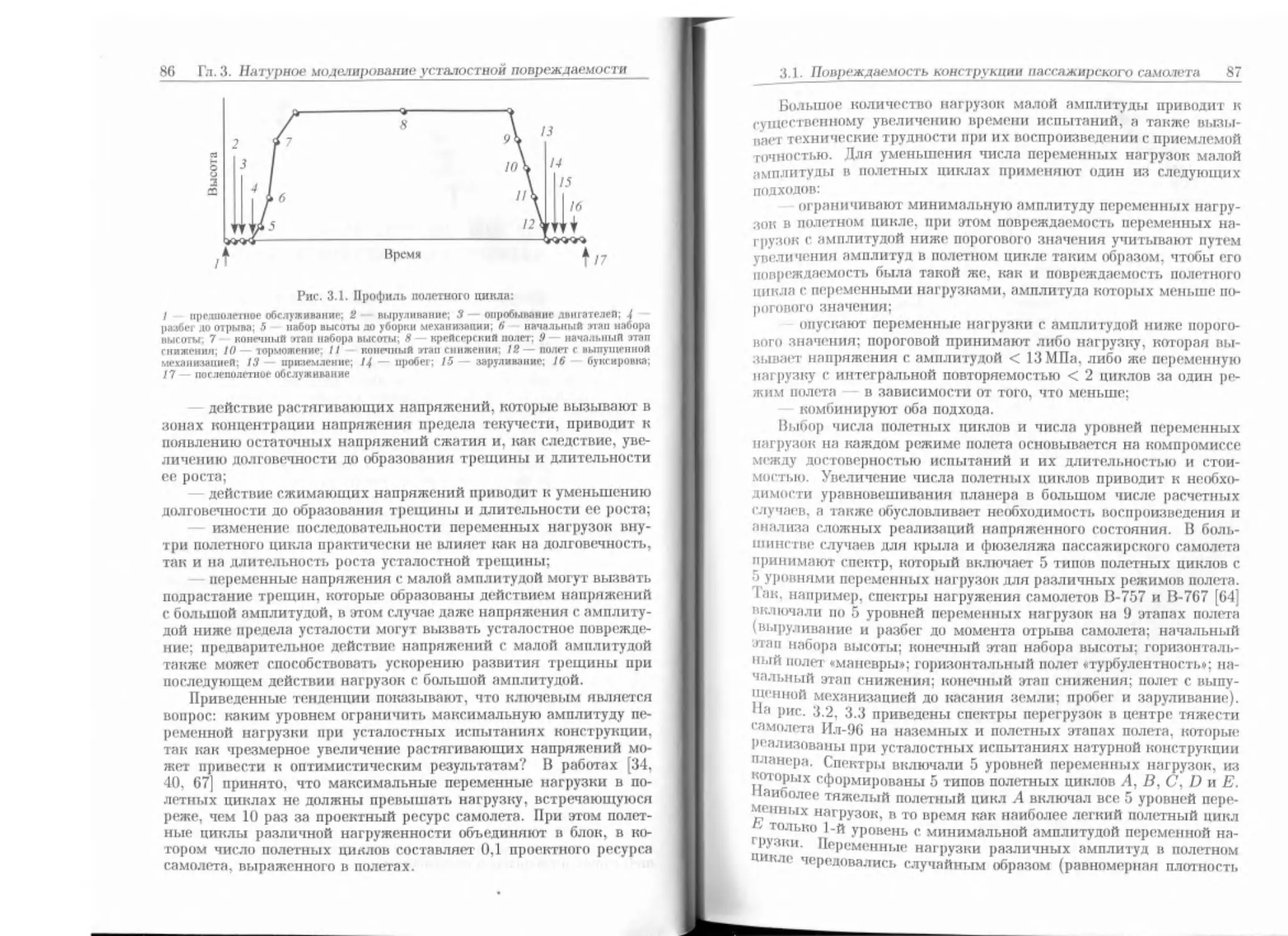

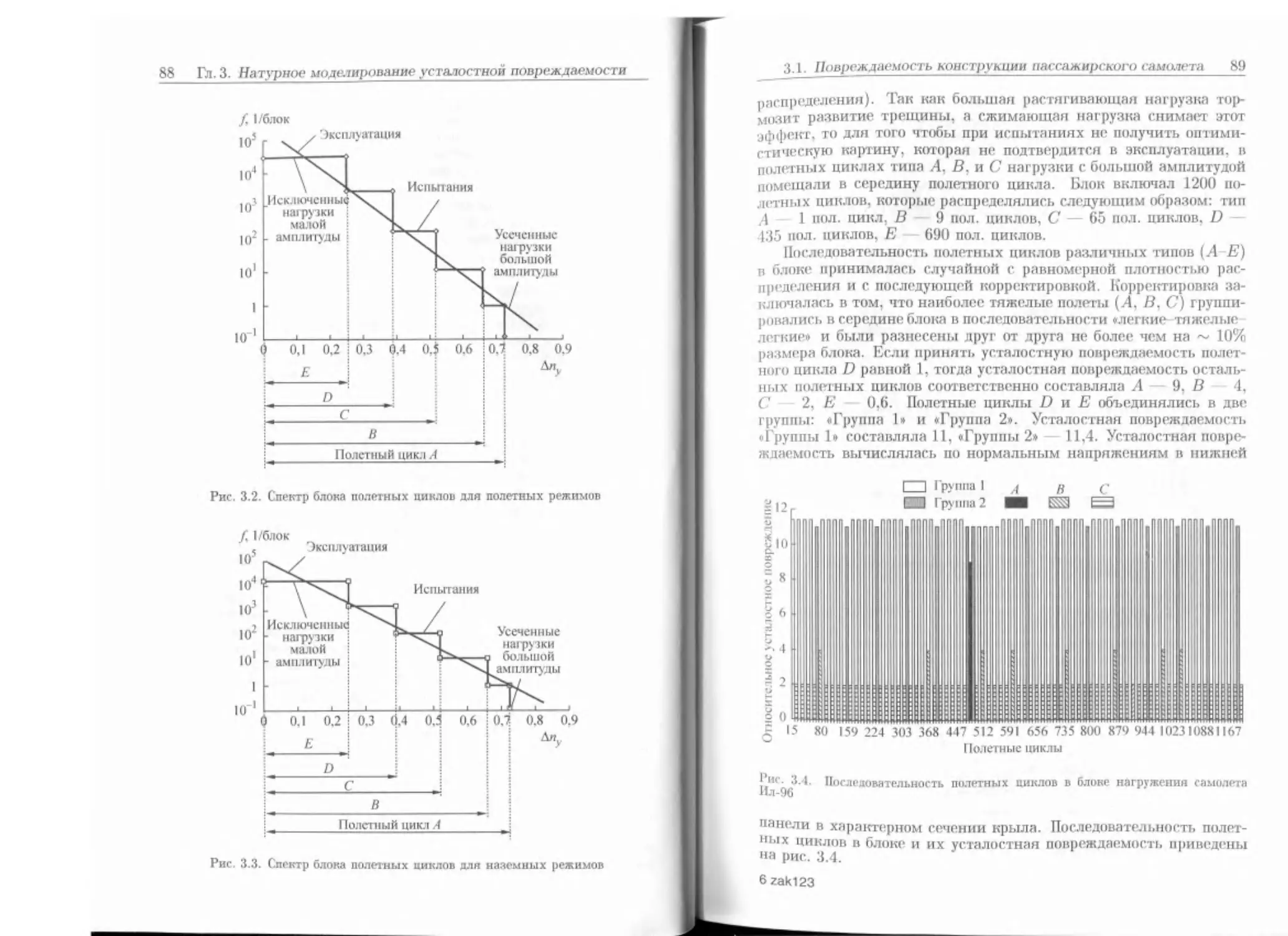

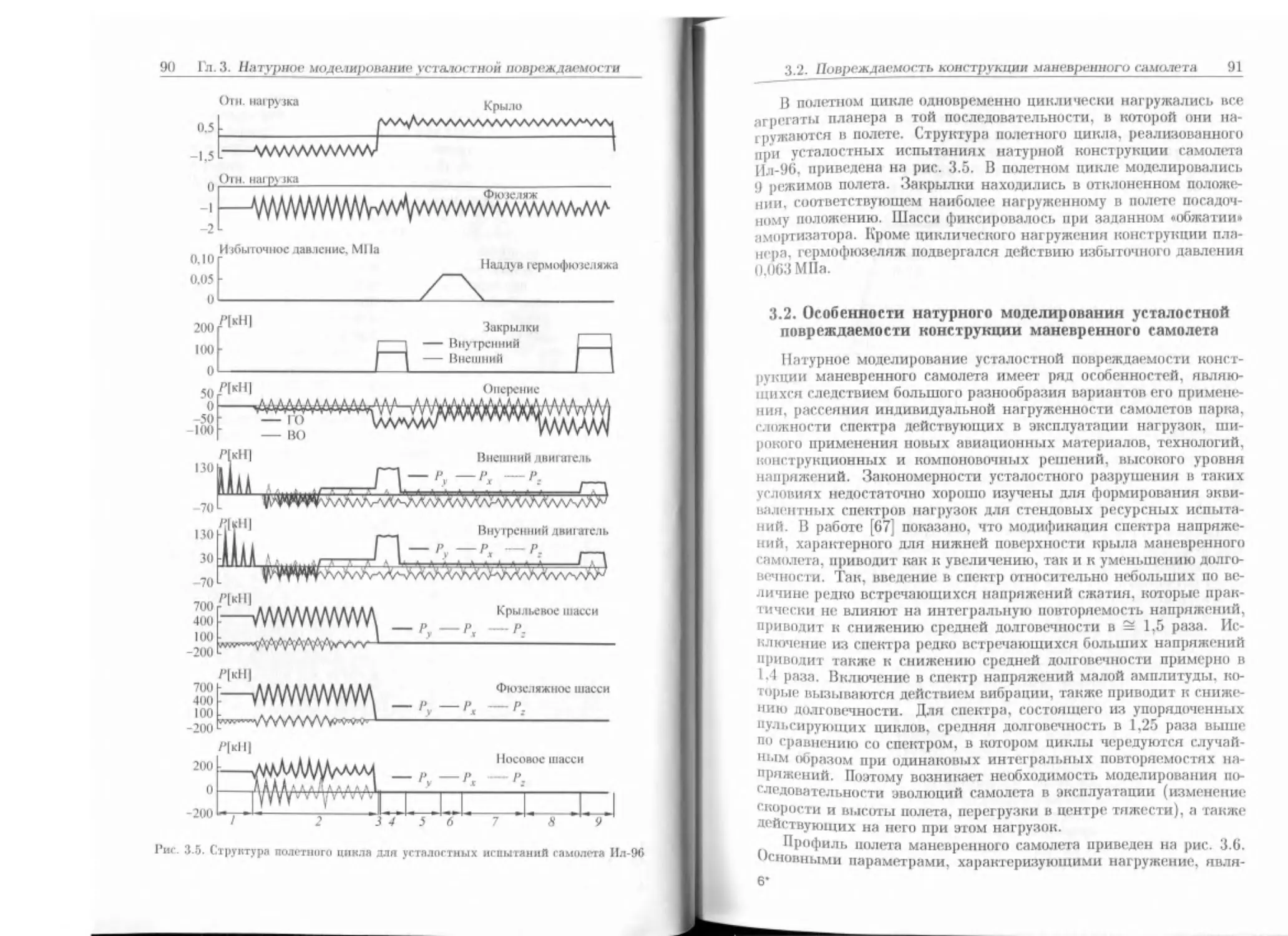

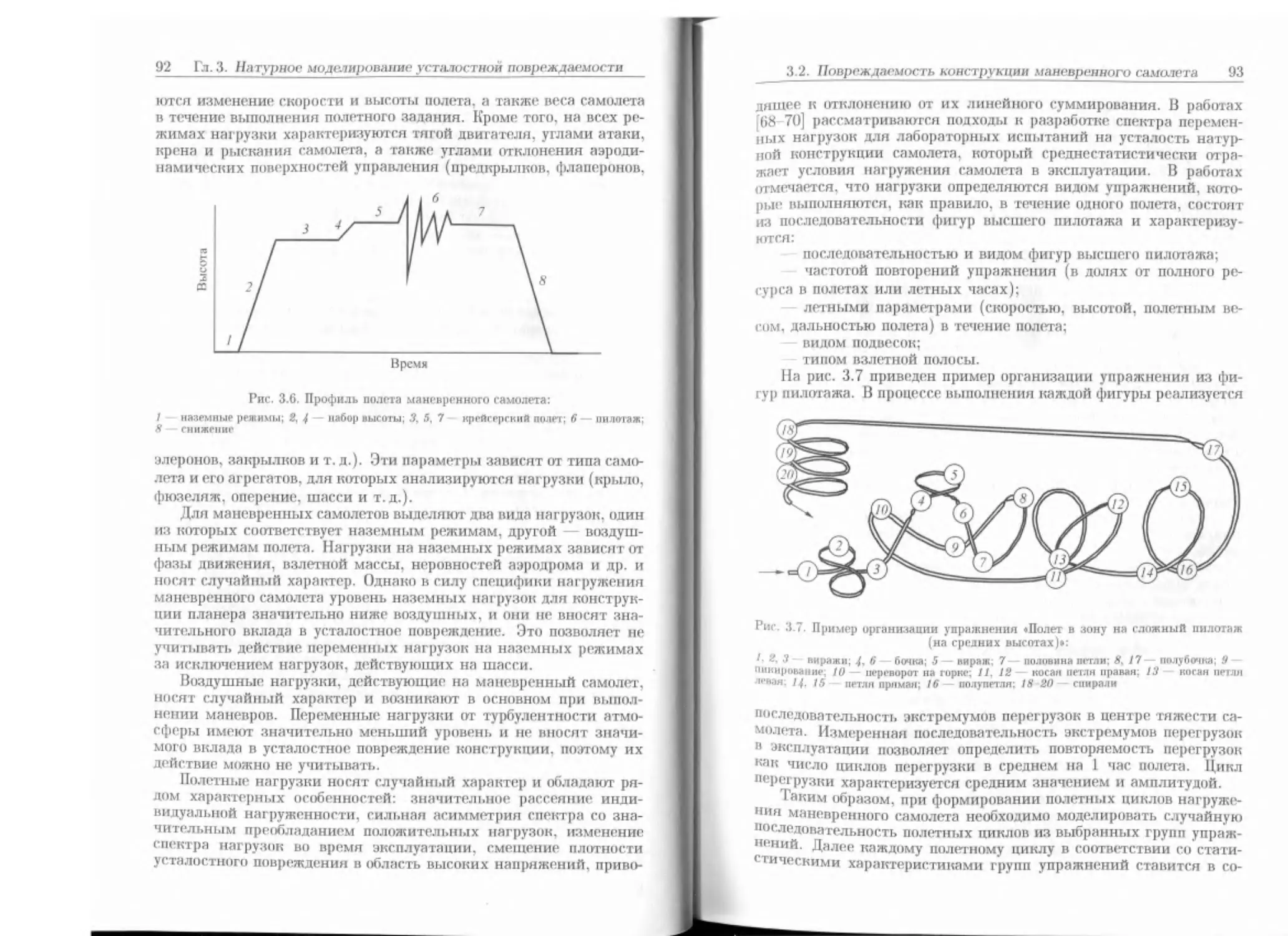

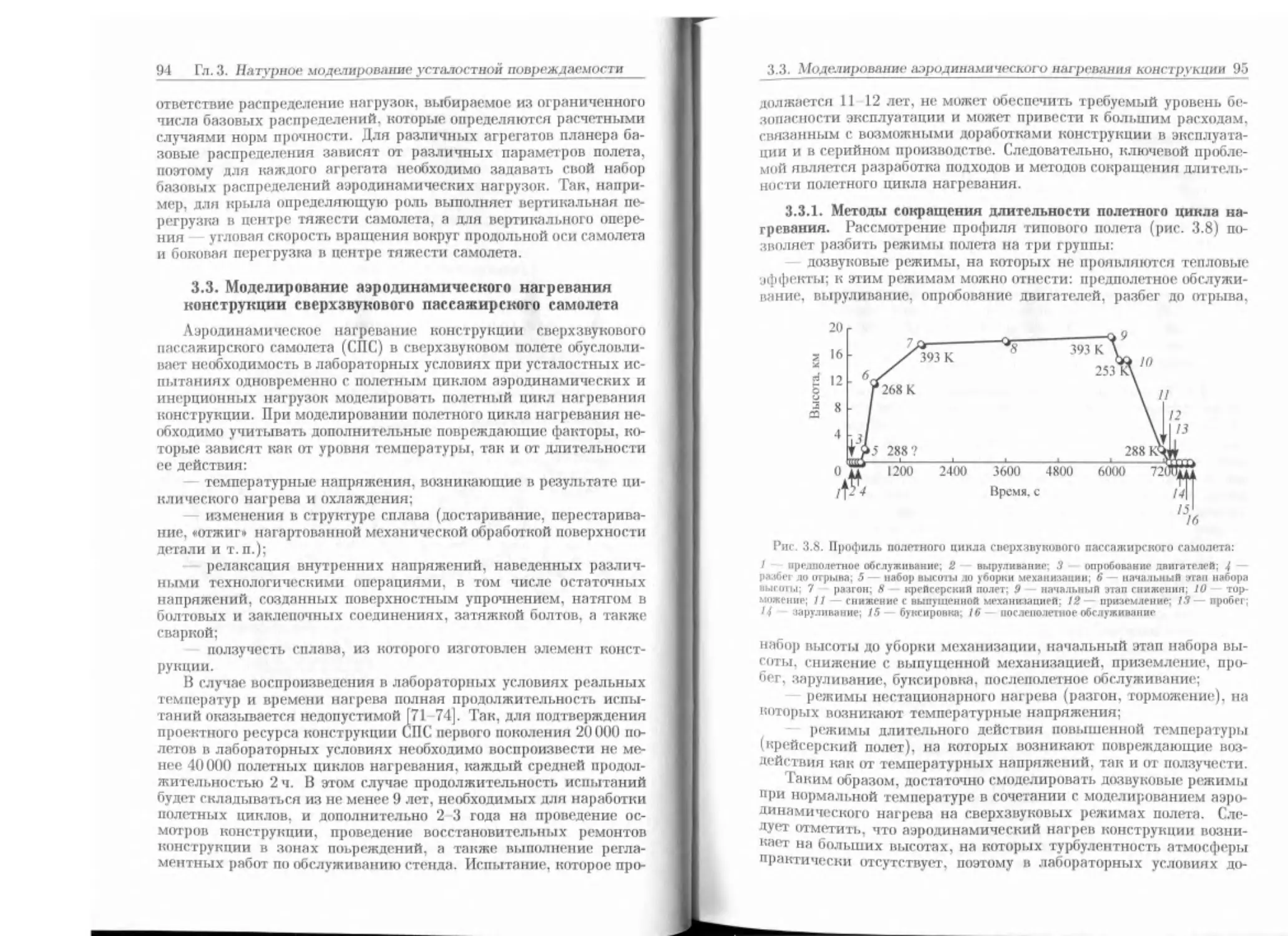

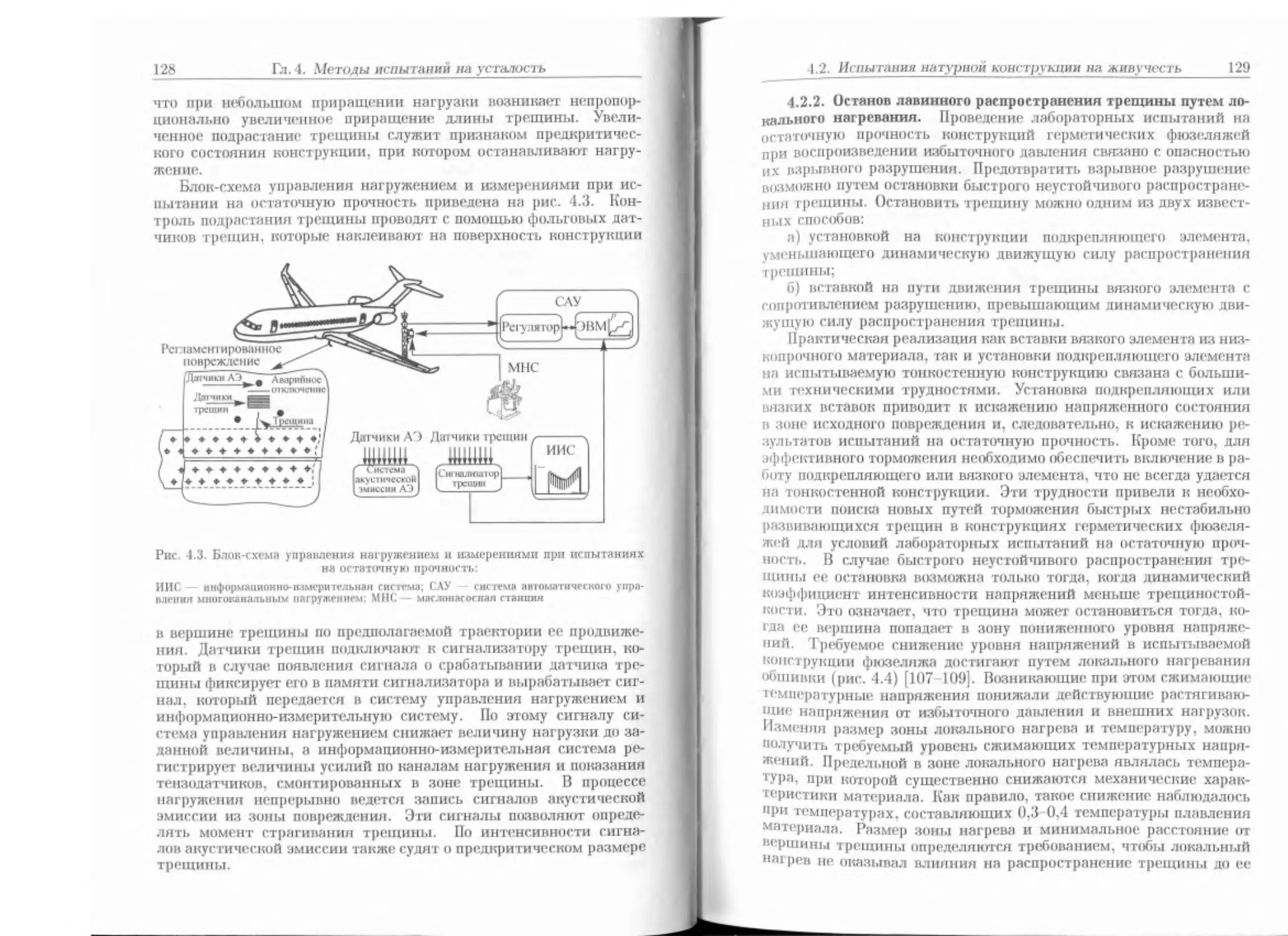

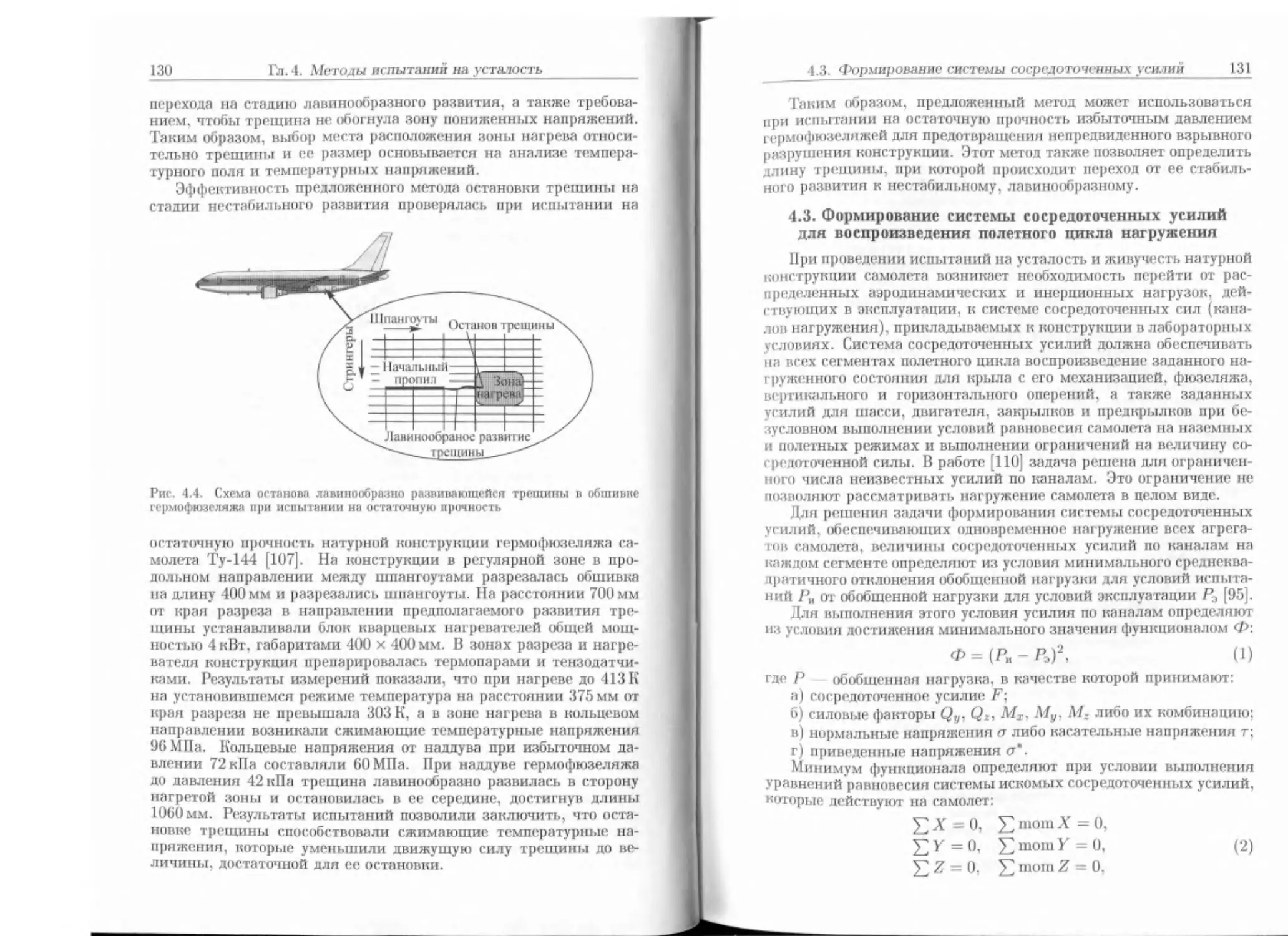

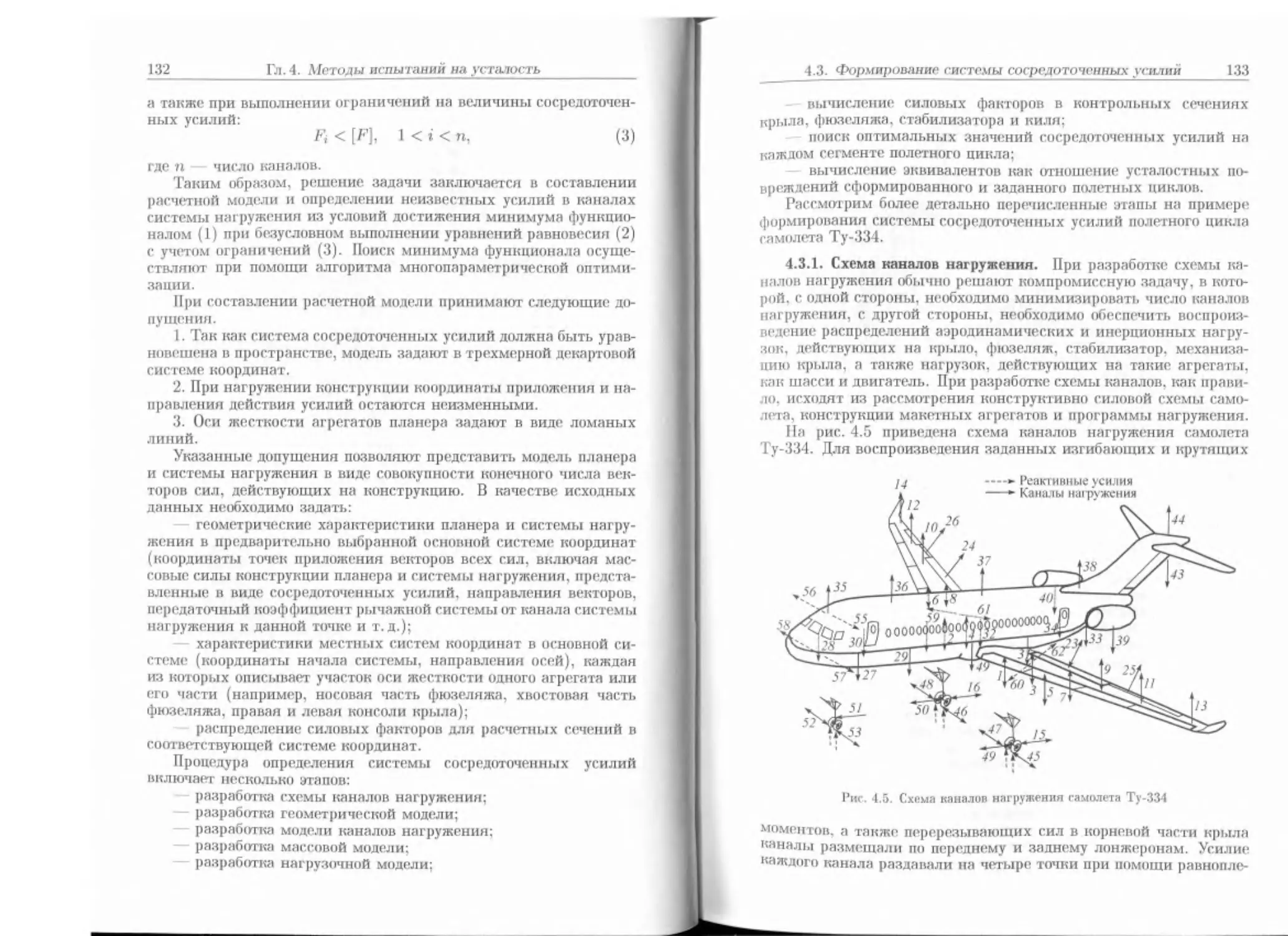

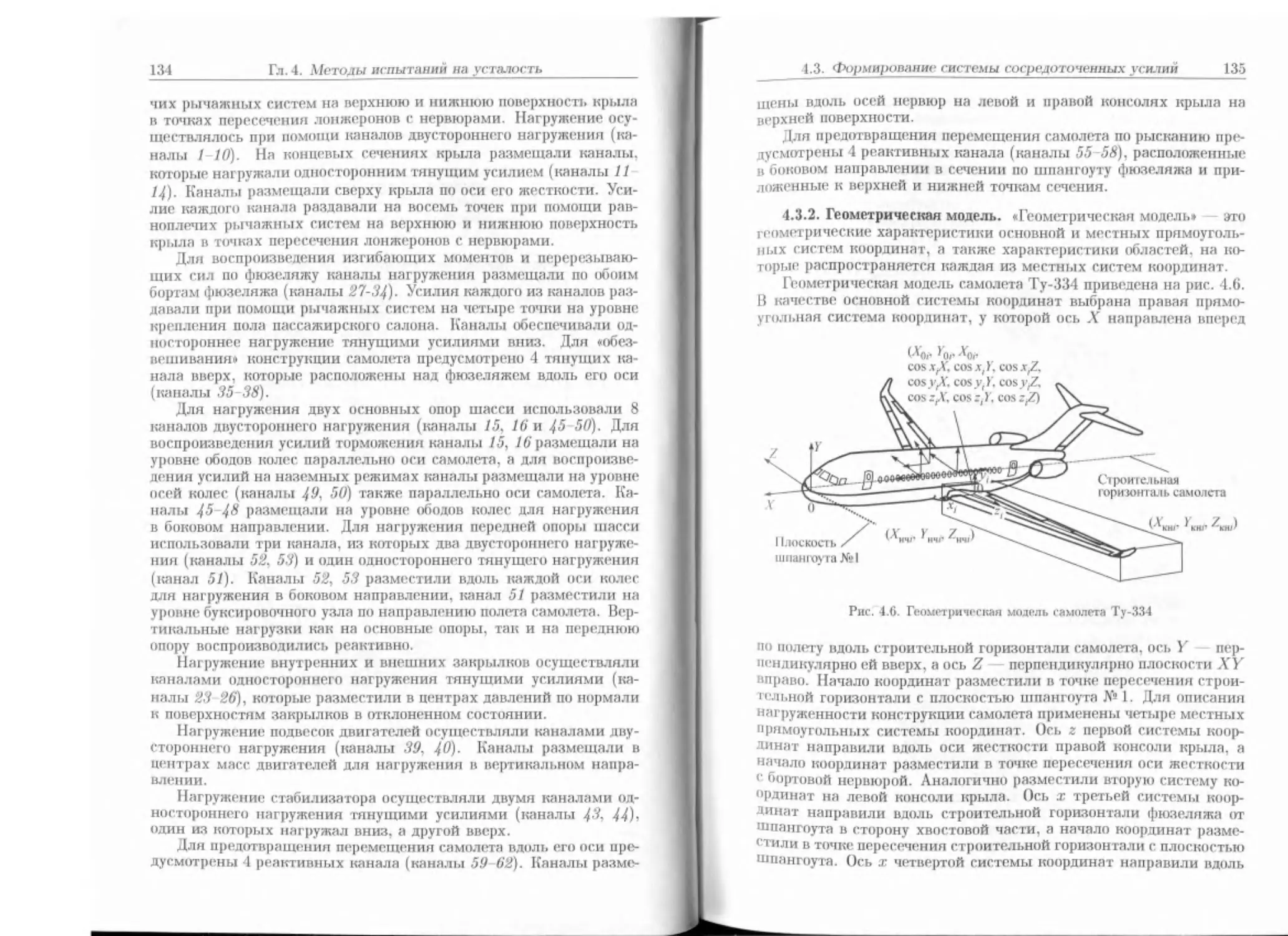

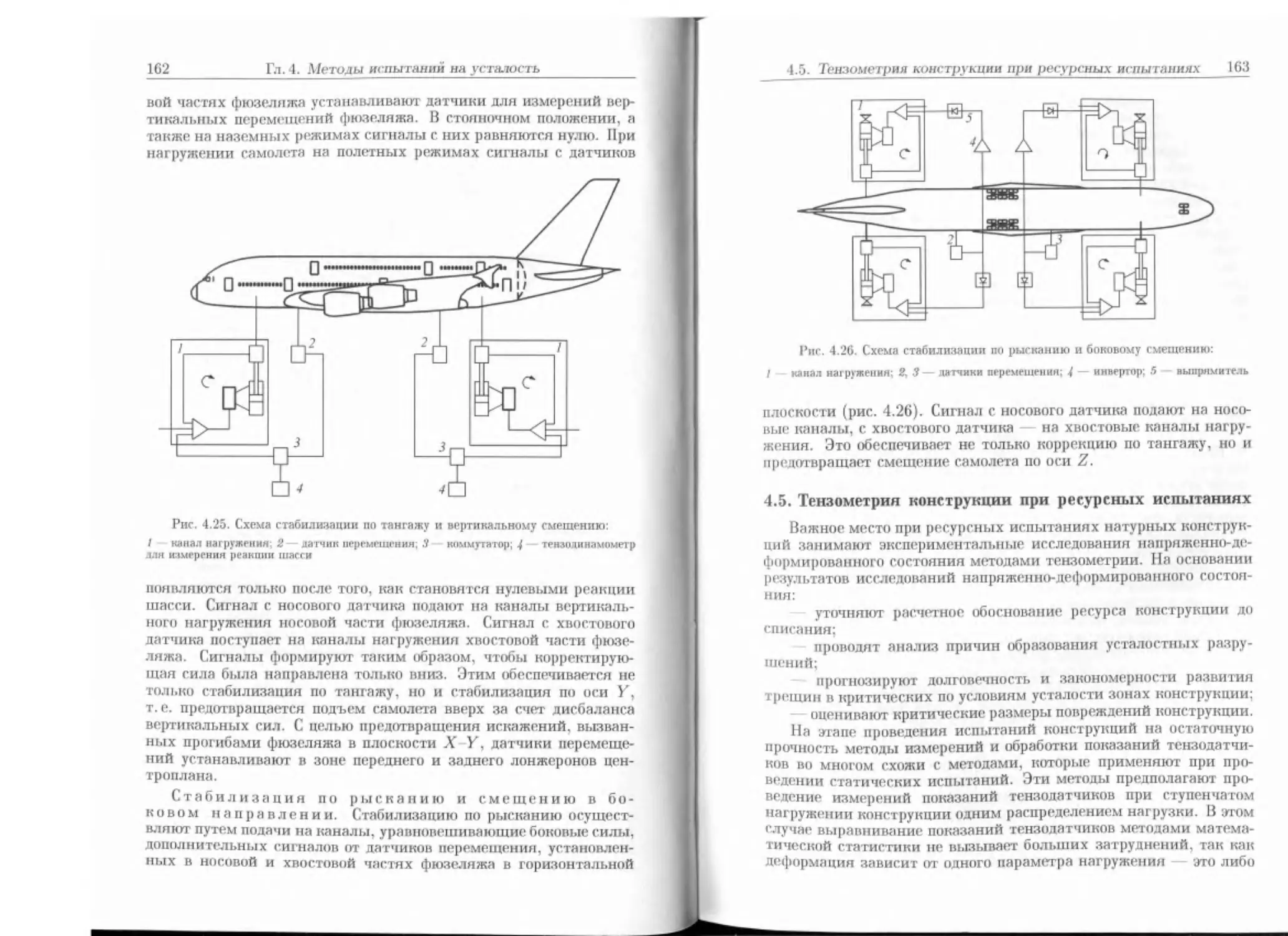

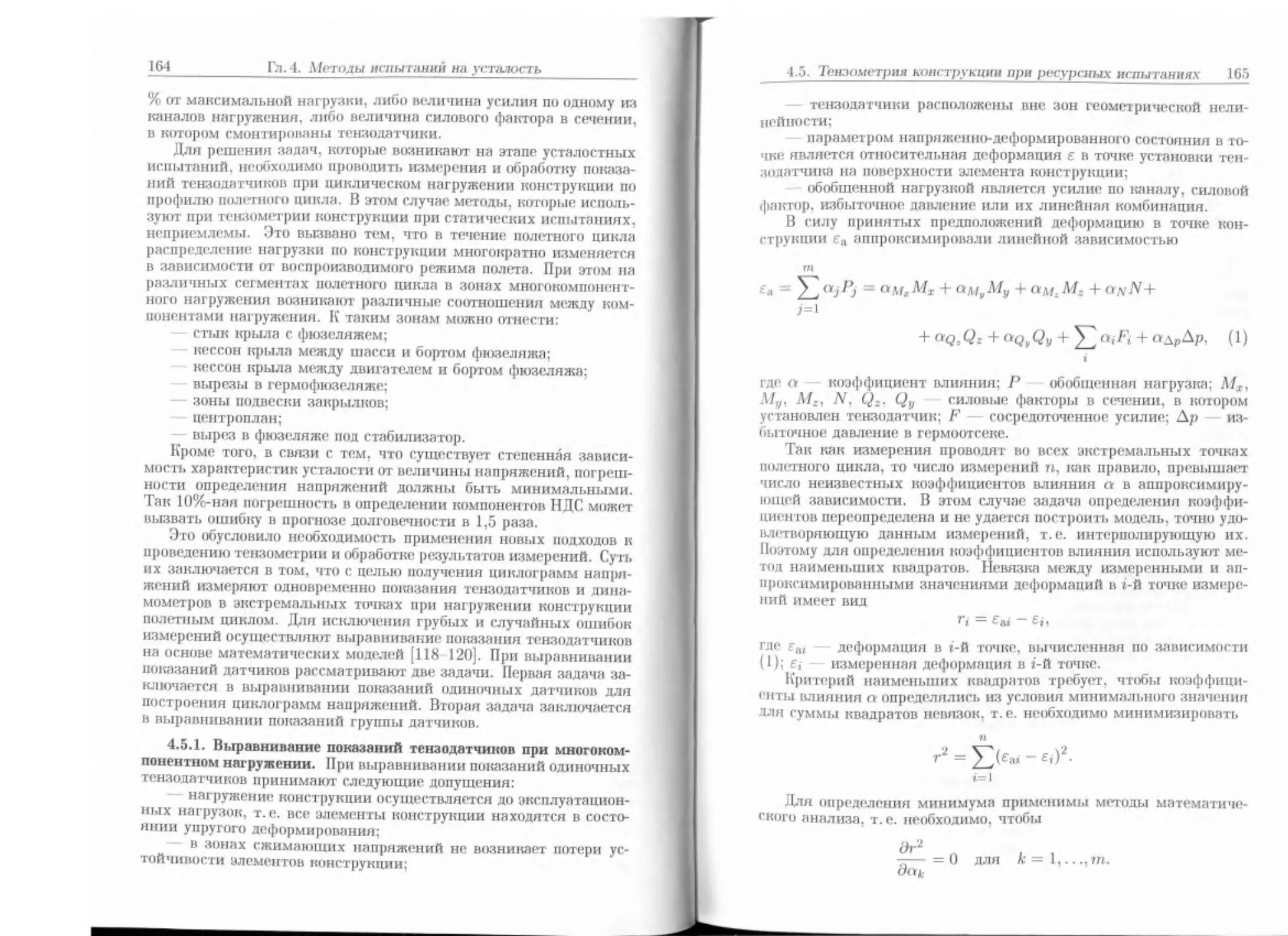

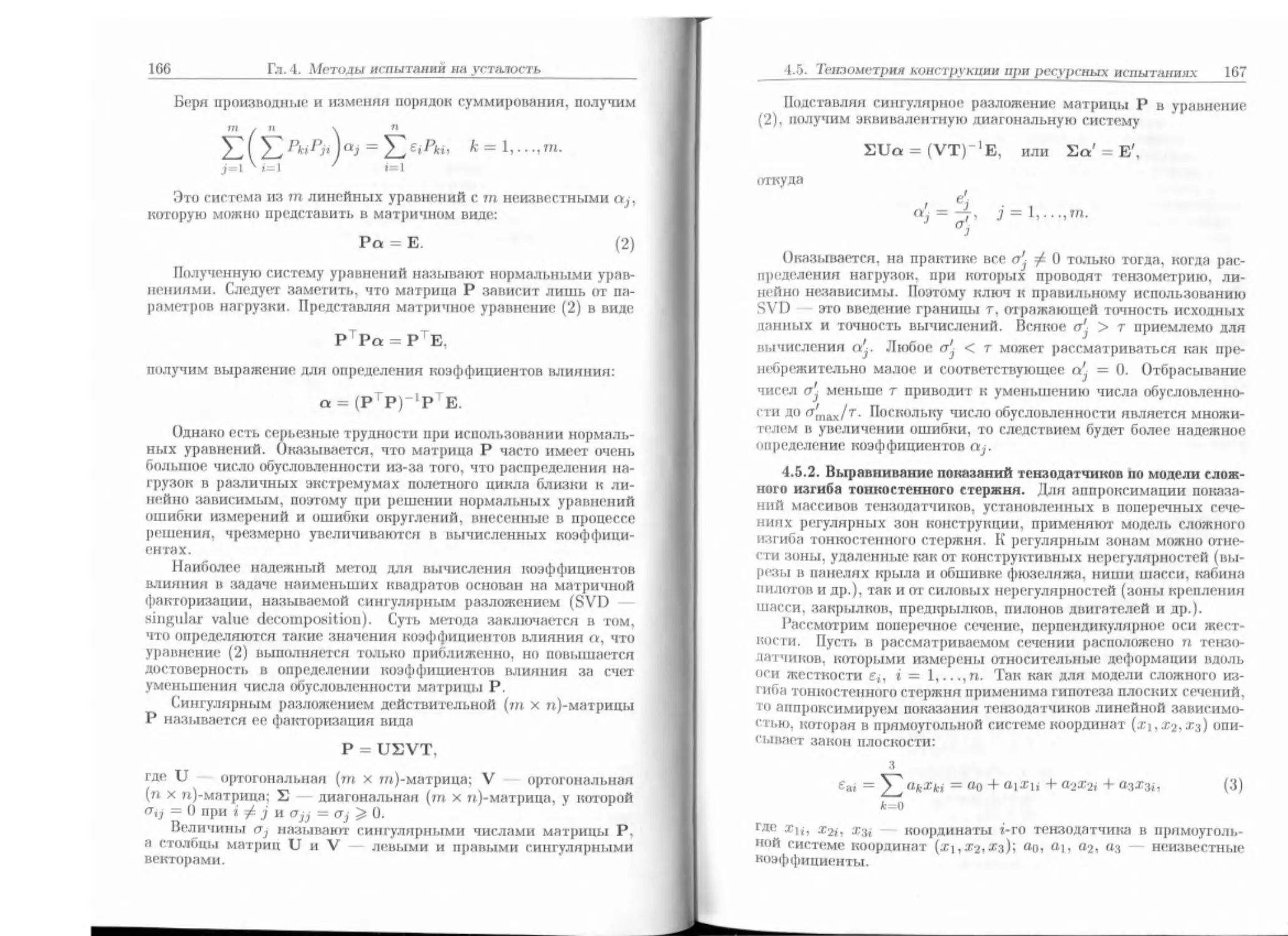

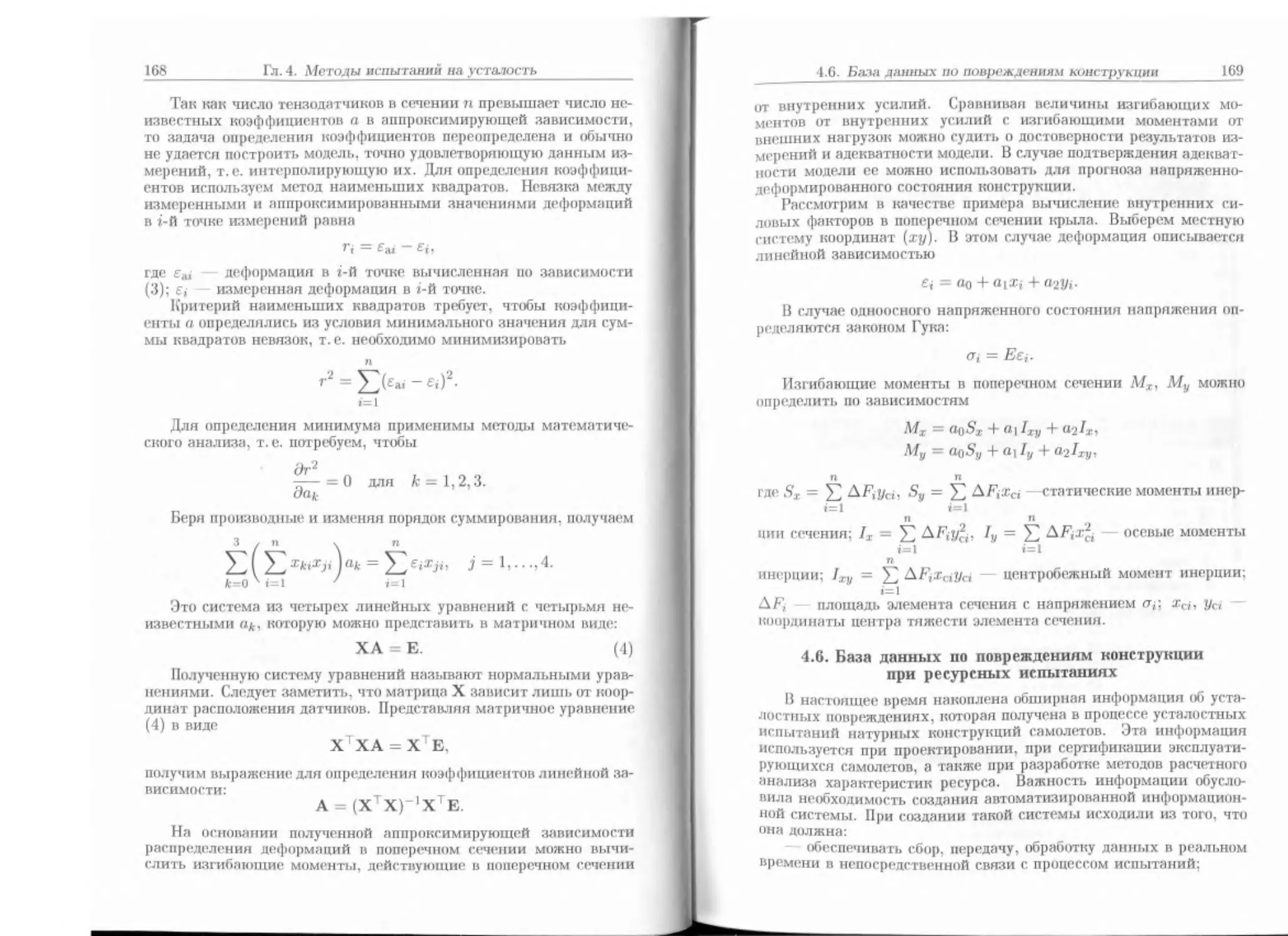

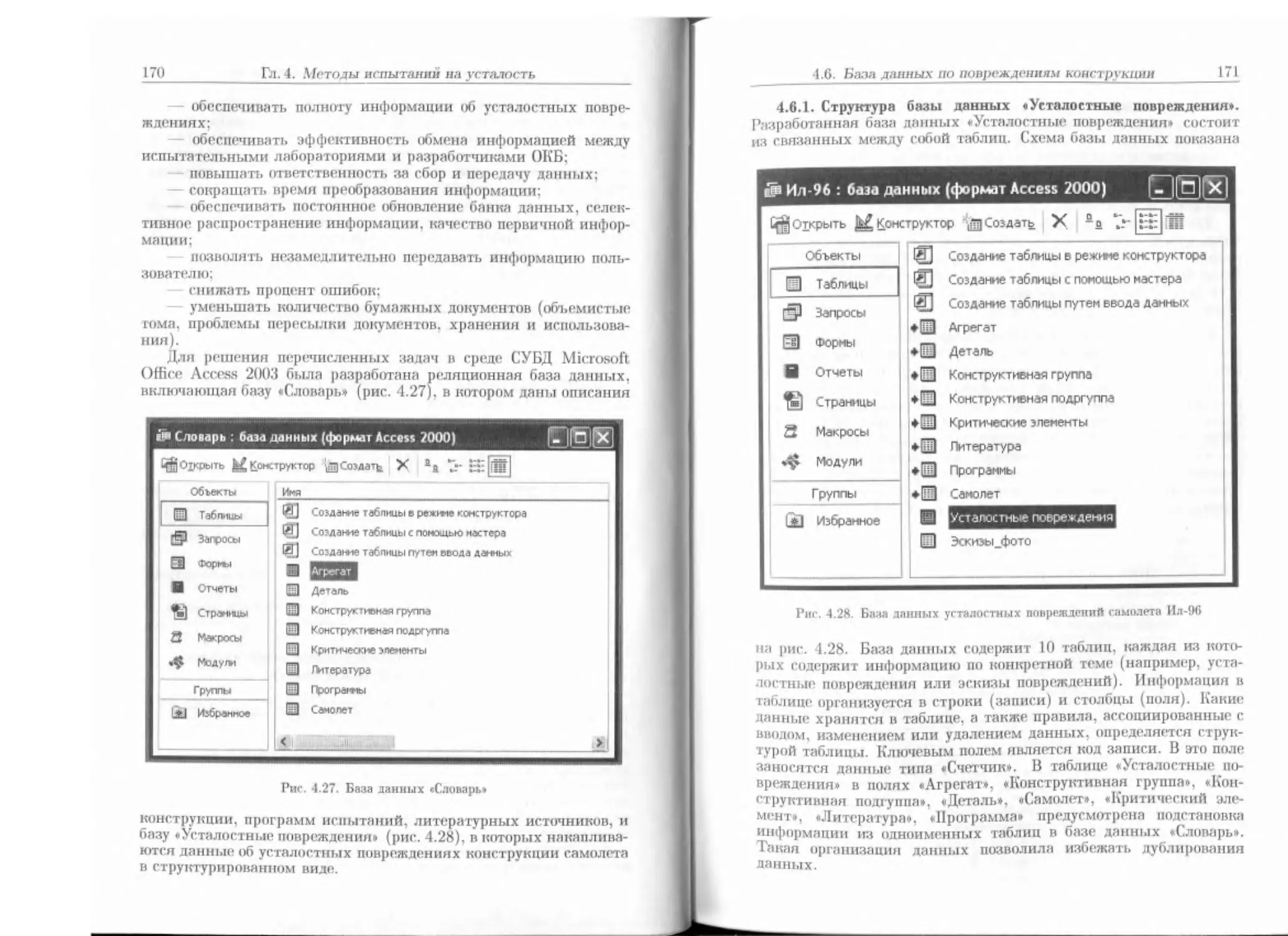

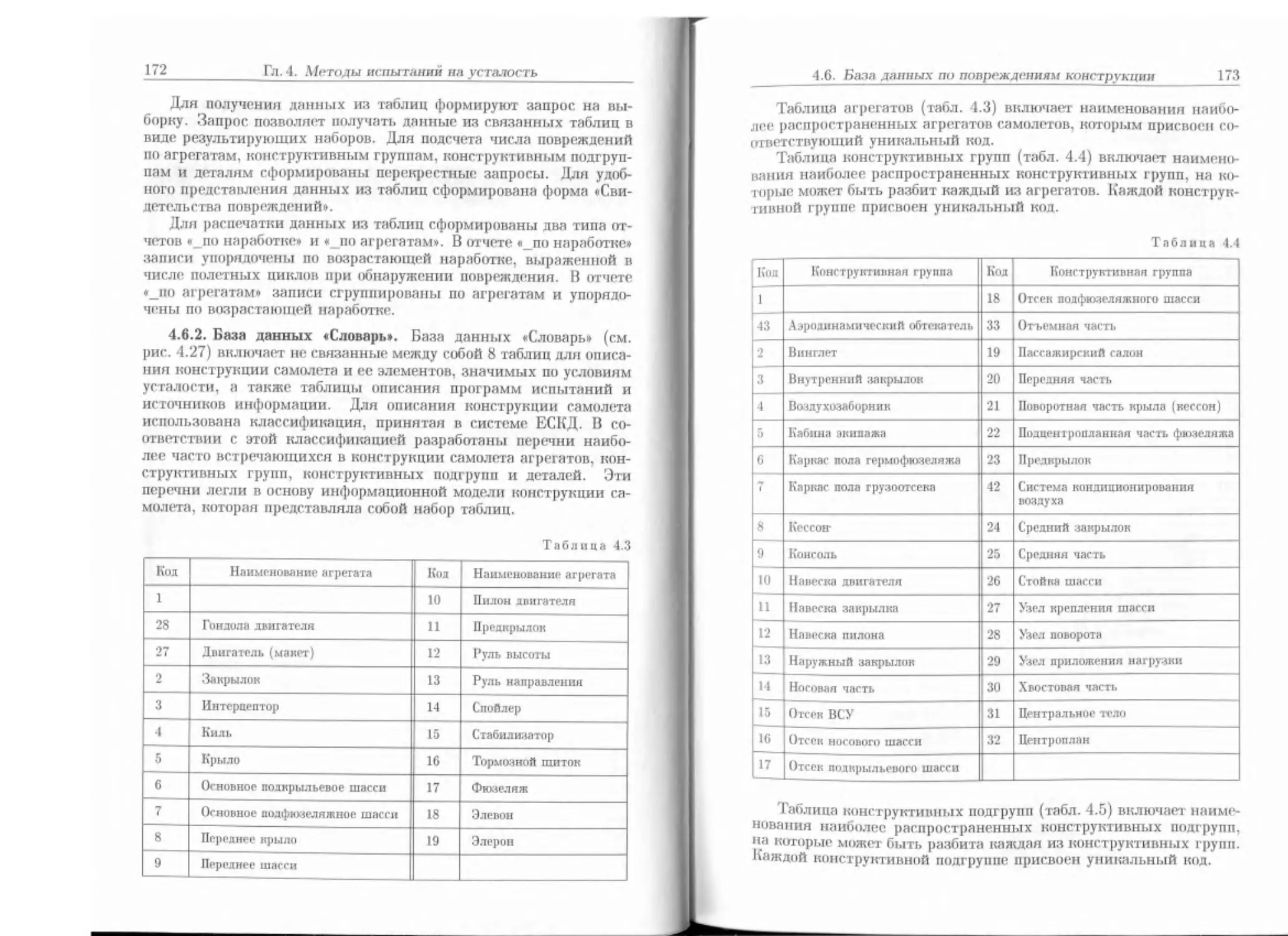

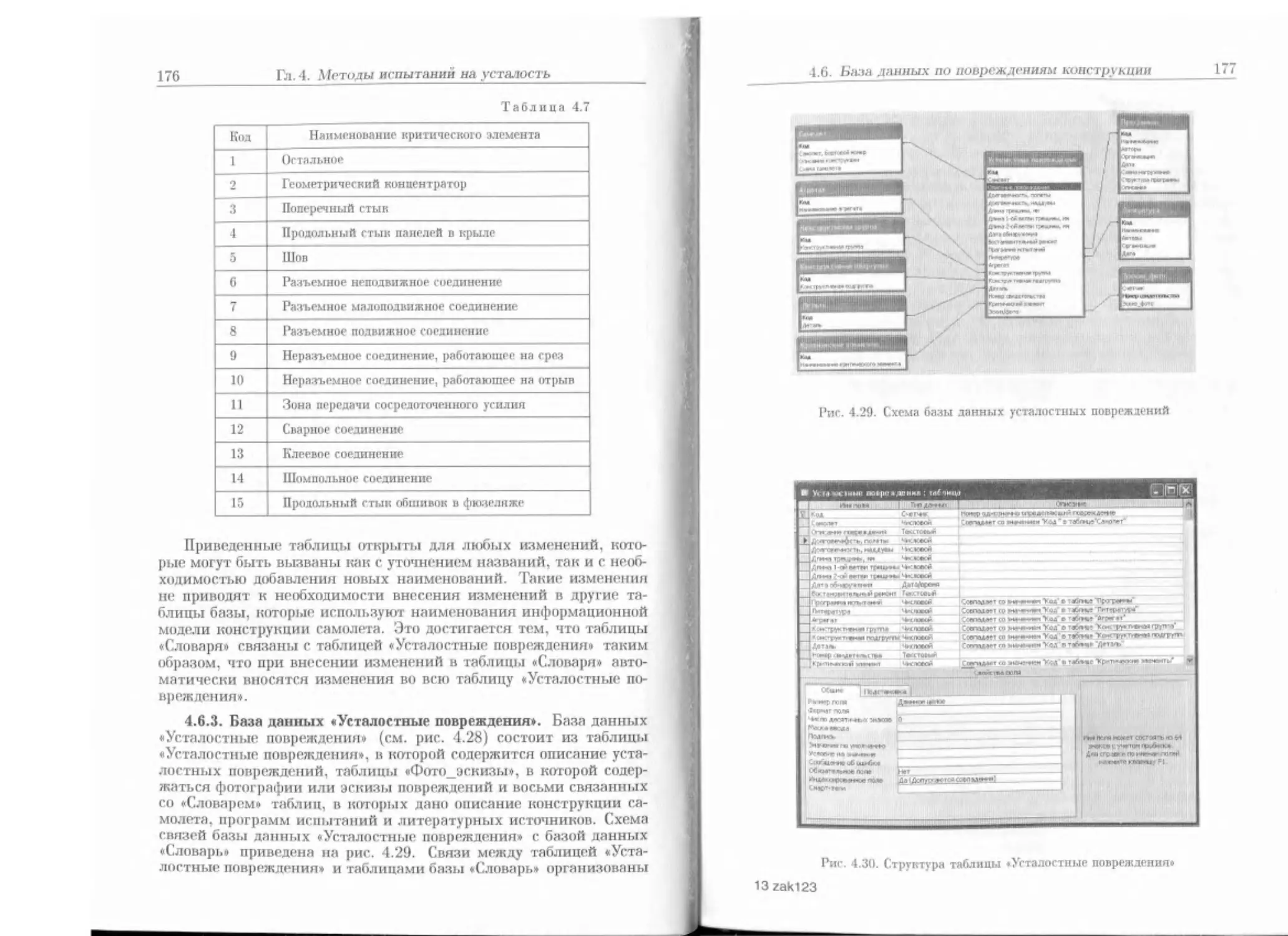

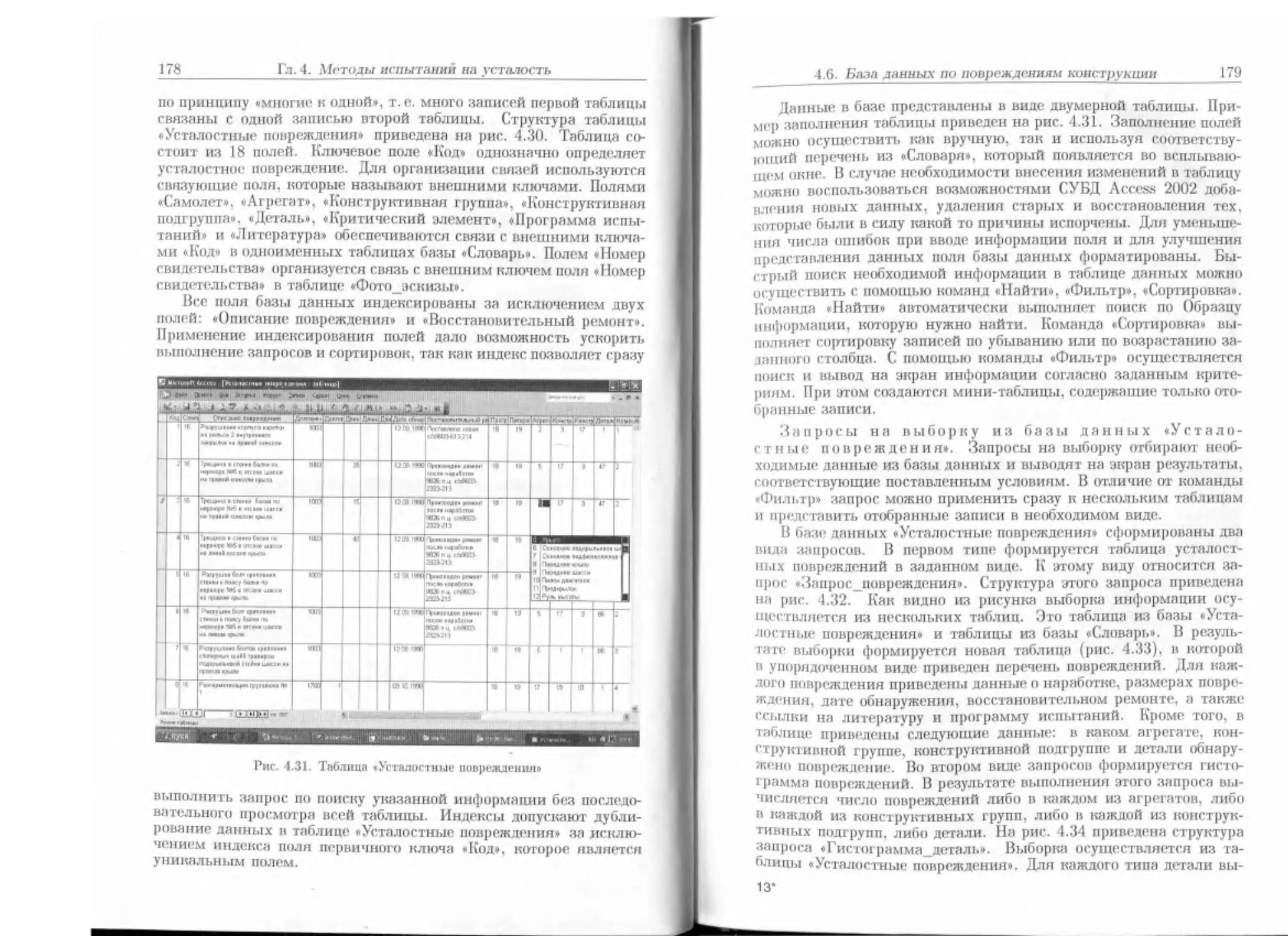

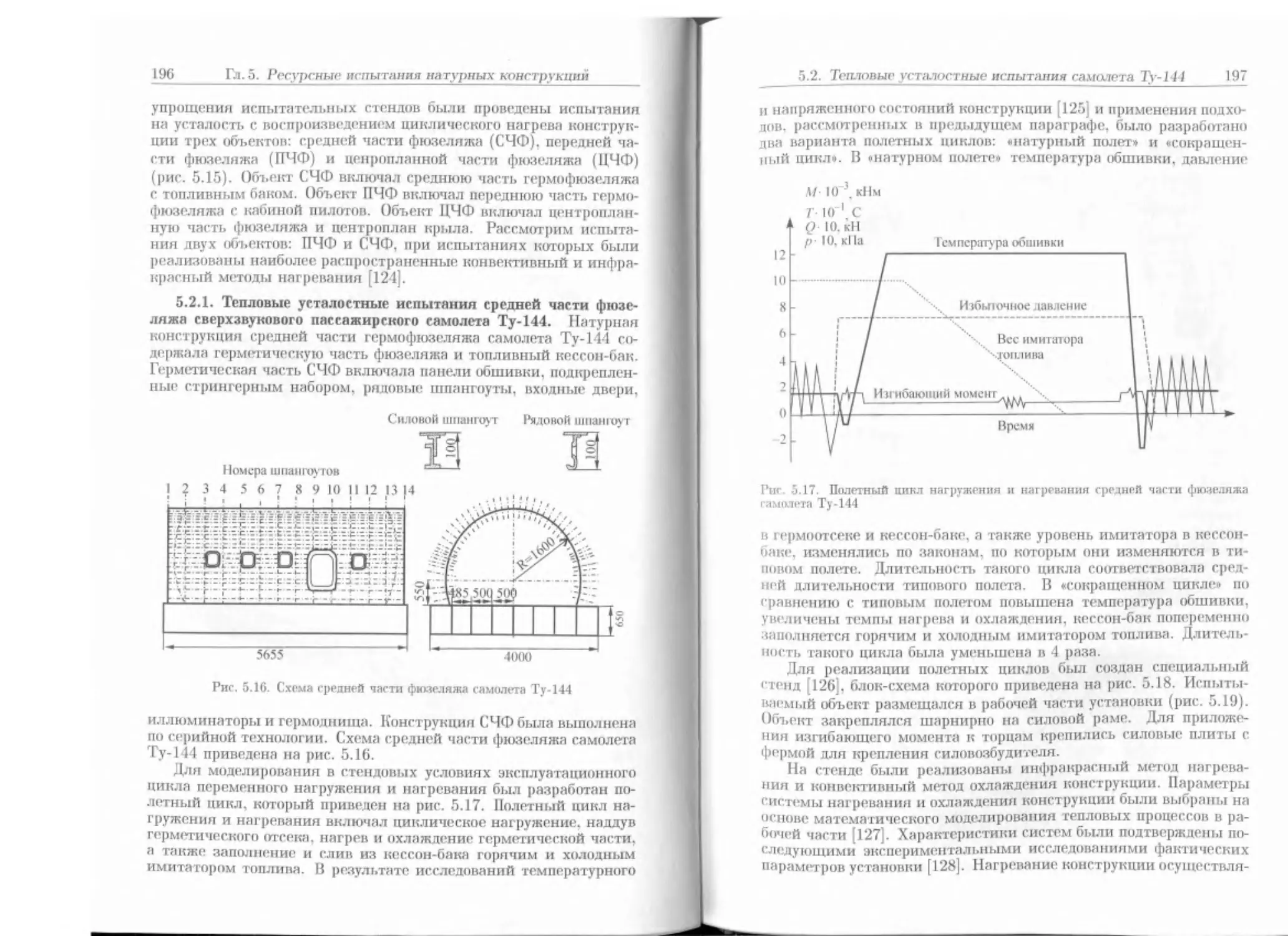

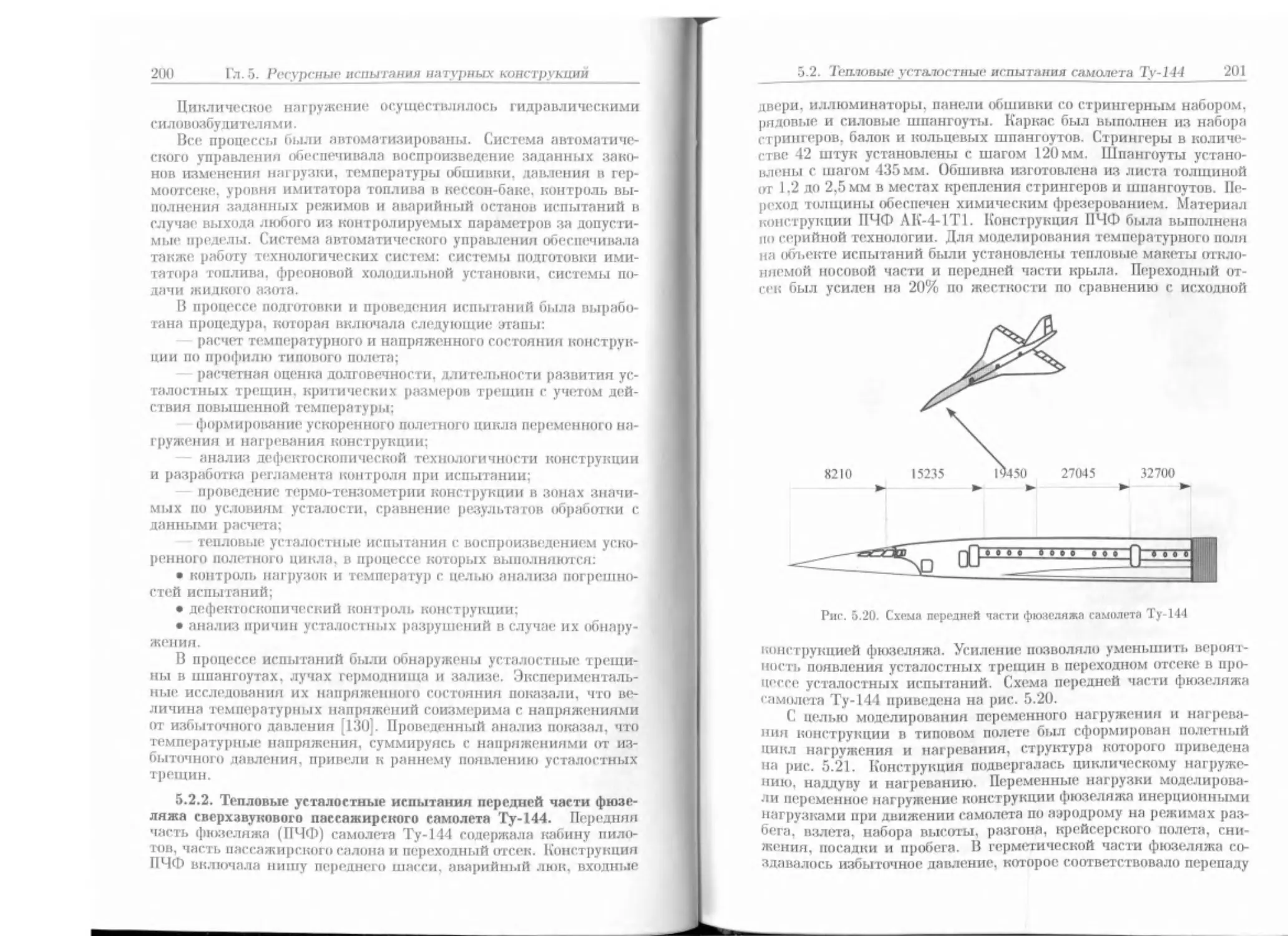

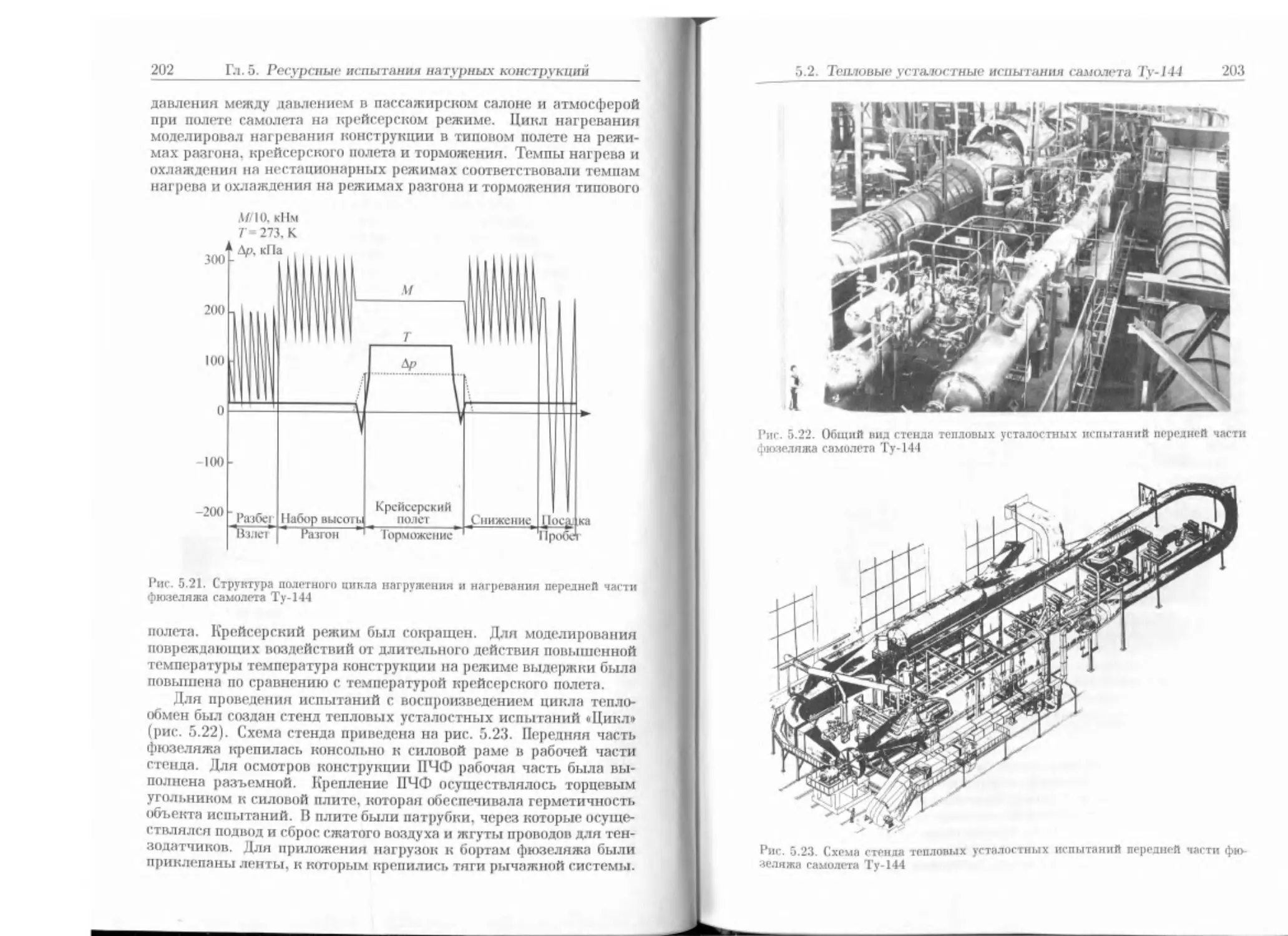

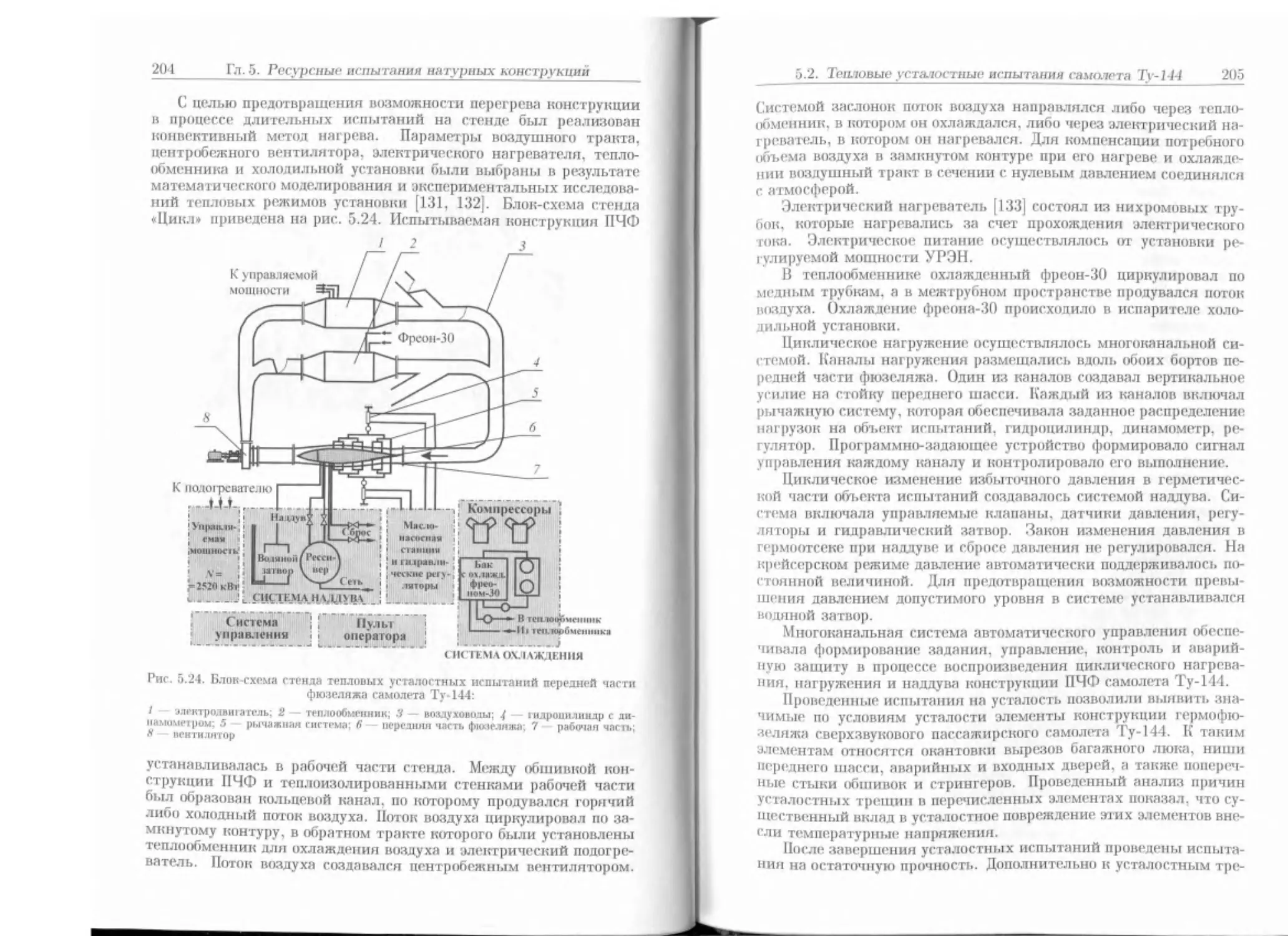

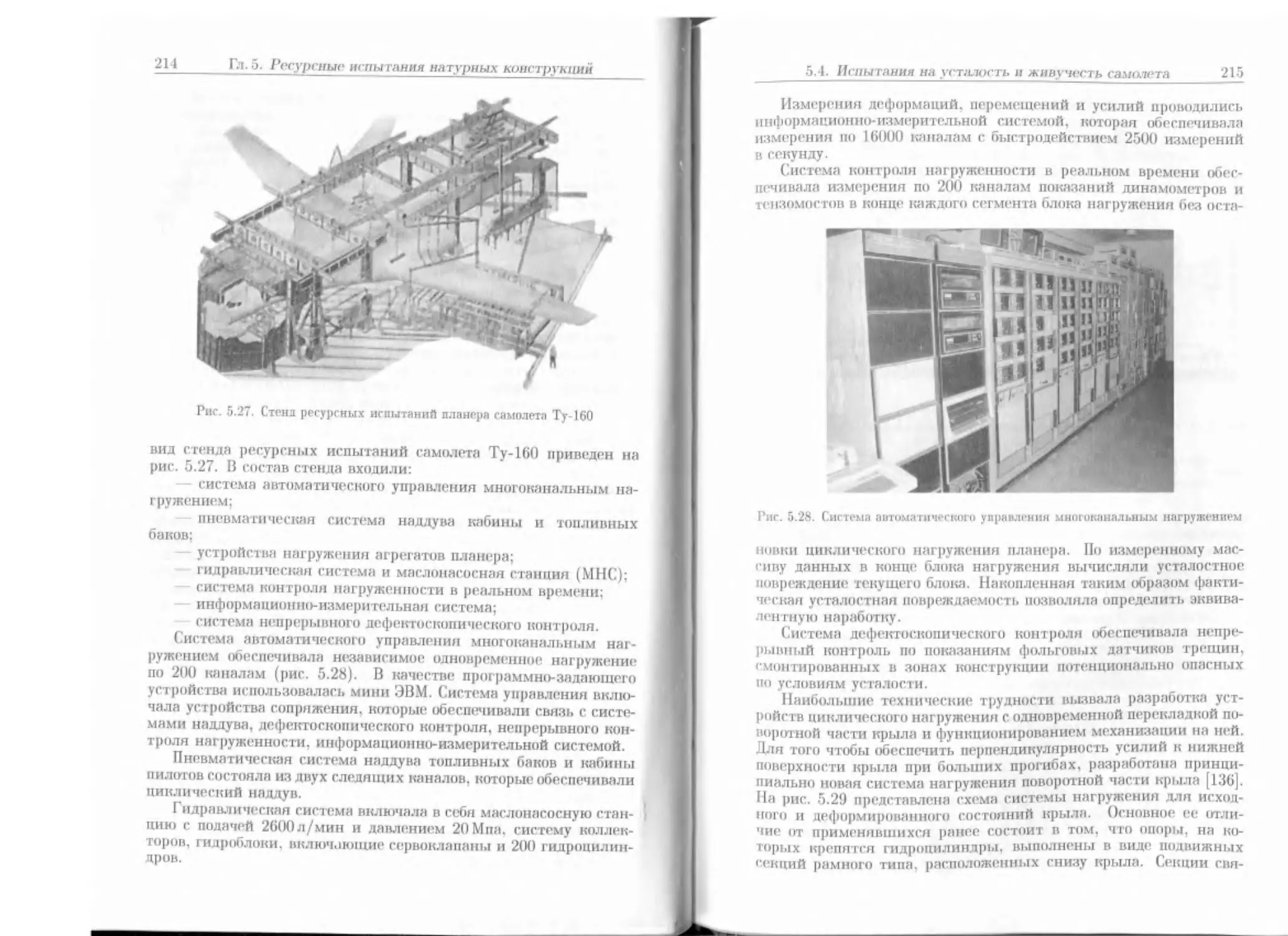

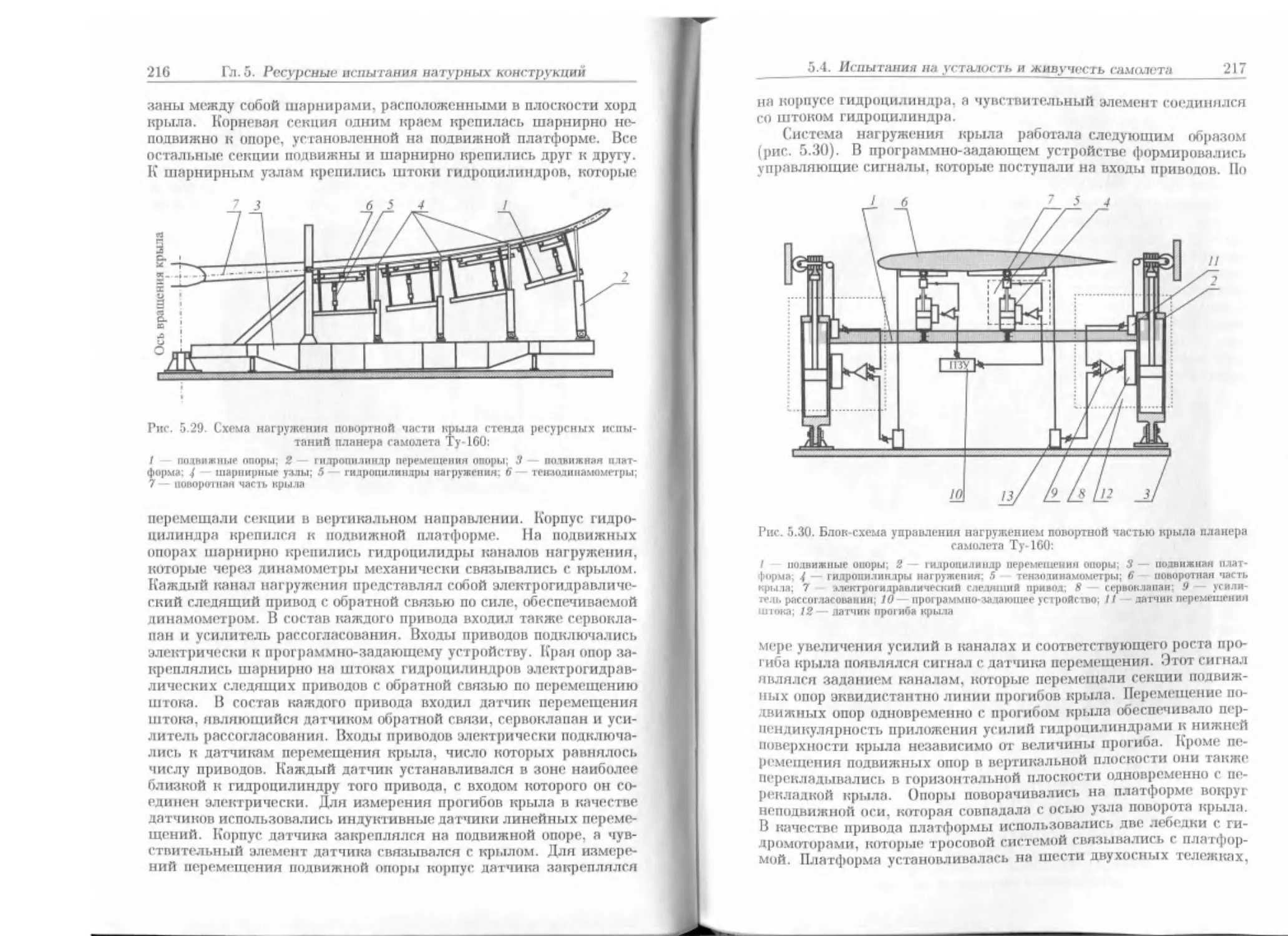

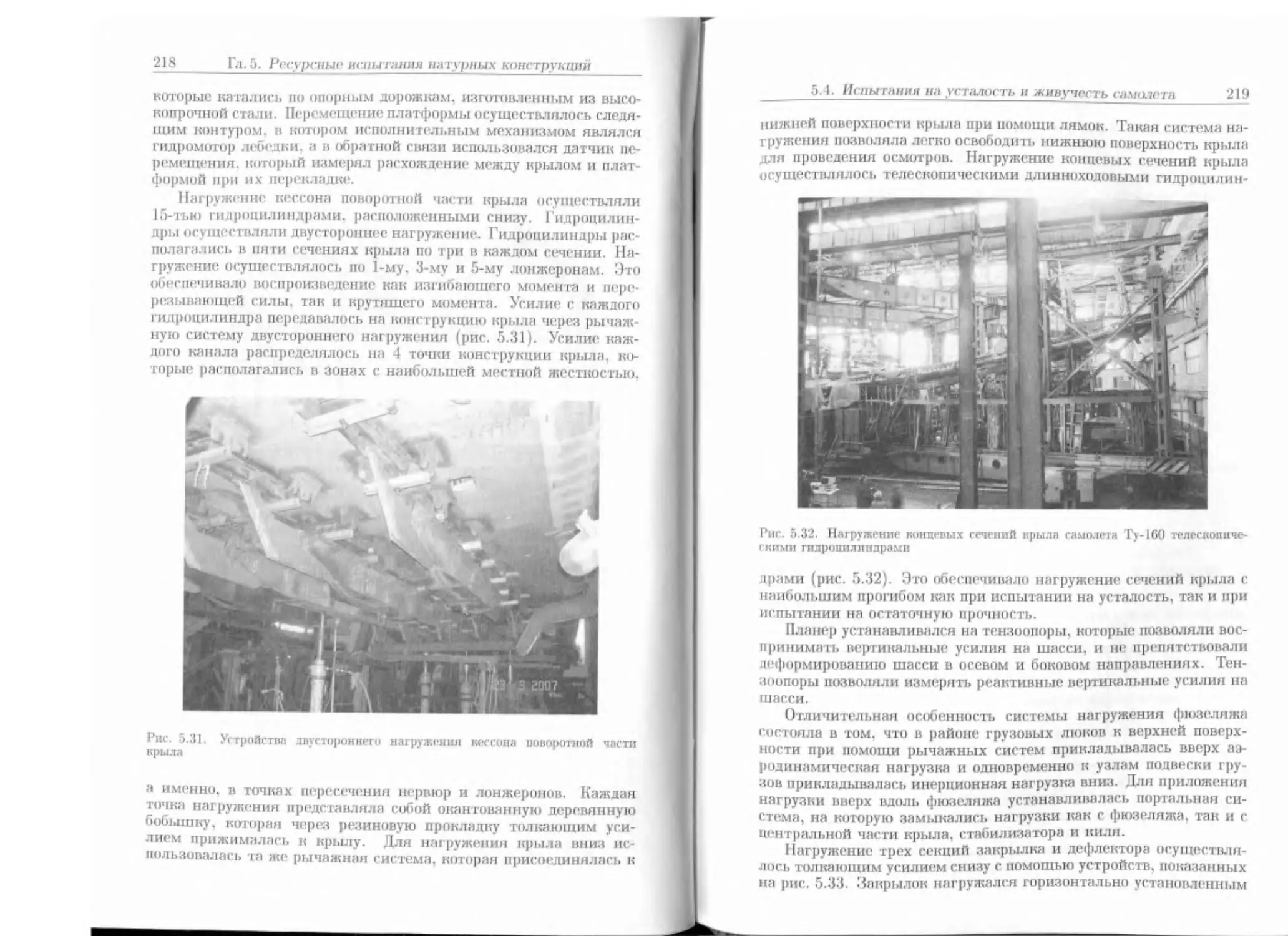

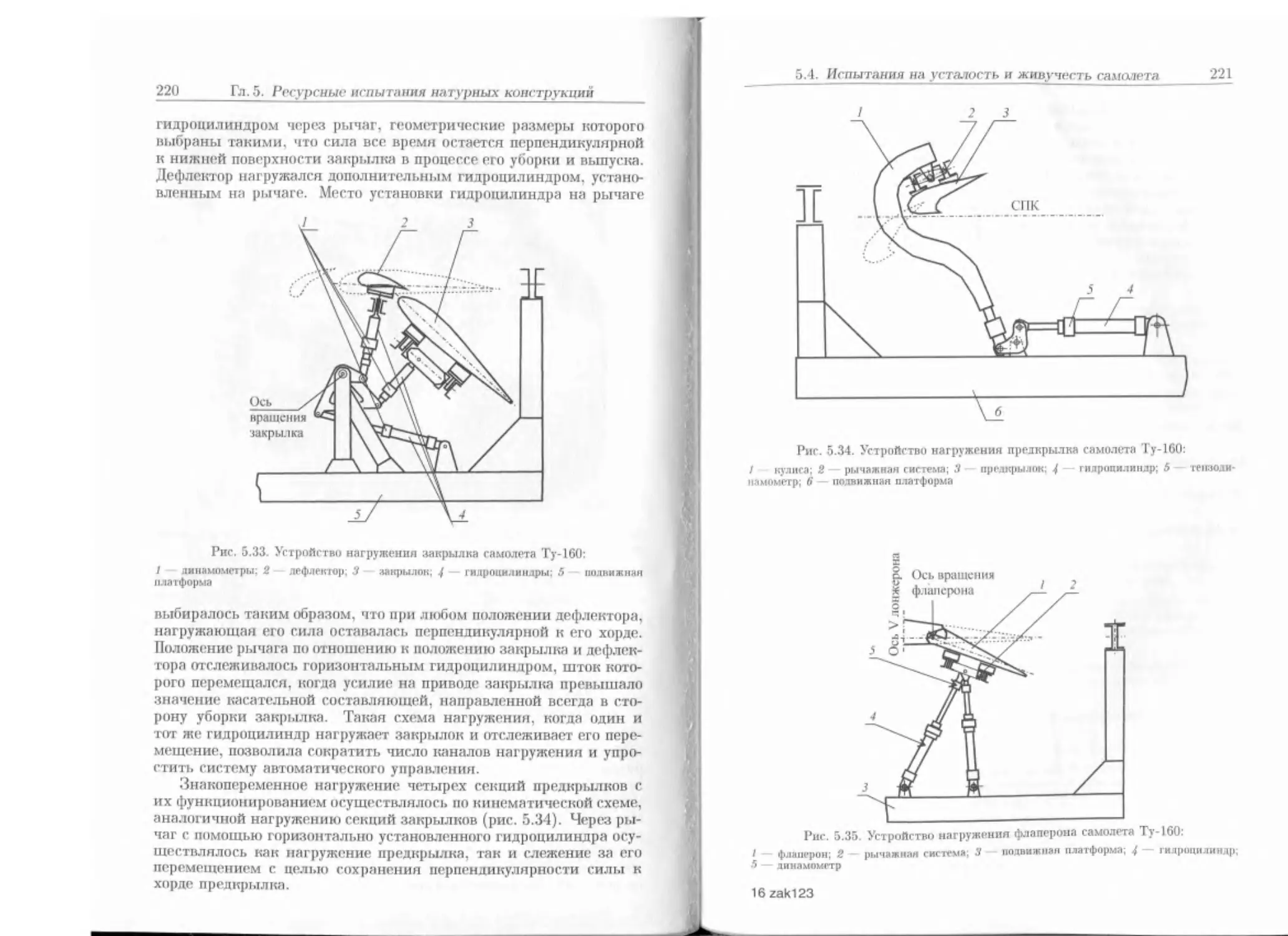

Сложной технической задачей является необходимость допол-