Author: Васечкин В.С.

Tags: химическая промышленность лесная промышленность лесохимическая промышленность

Year: 1953

Text

В. С. ВАСЕЧКИН

ТЕХНОЛОГИЯ

ЭКСТРАКТИВНЫХ ВЕЩЕСТВ

ДЕРЕВА

Допущено Министерством высшего образования СССР

в качестве учебника

для факультетов химической технологии дерева

лесотехнических вузов

5S43

f

I

Гм». „г !t ;

тЛ**?*1 ' 5-’i*Oa t

ГОСЛЕСБУЛ1ИЗДАТ

МОСКВА

1953

ЛЕНИНГРАД

ОФИЦИАЛЬНЫЕ РЕЦЕНЗЕНТЫ

С. Я. НОРОТОВ и А. А. ГАНШИН

ПРЕДИСЛОВИЕ

Лесохимическая промышленность Советского Союза, как и

все народное хозяйство страны, год от году расширяется и совер-

шенствуется. После Великой Октябрьской социалистической ре-

волюции лесохимия из кустарных промыслов превратилась в важ-

нейшую отрасль лесоперерабатывающей промышленности, осна-

щенную современной высокопроизводительной техникой, и сейчас

в основном обеспечивает потребности страны в лесохимикатах.

Весьма большая роль отводится лесохимии решениями

XIX съезда КПСС, требующими дальнейшего всемерного ее раз-

вития в пятой пятилетке.

Из многих лесохимических производств важнейшим является

канифольно-скипидарное производство, дающее канифоль, скипи-

дар, камфору, разные эфиры канифоли, флотационное масло.

Все эти продукты являются весьма ценными. Народное хо-

зяйство нашей страны предъявляет на них все больший спрос как

в отношении количества, так и качества.

Отсюда вытекает необходимость дальнейшего быстрого раз-

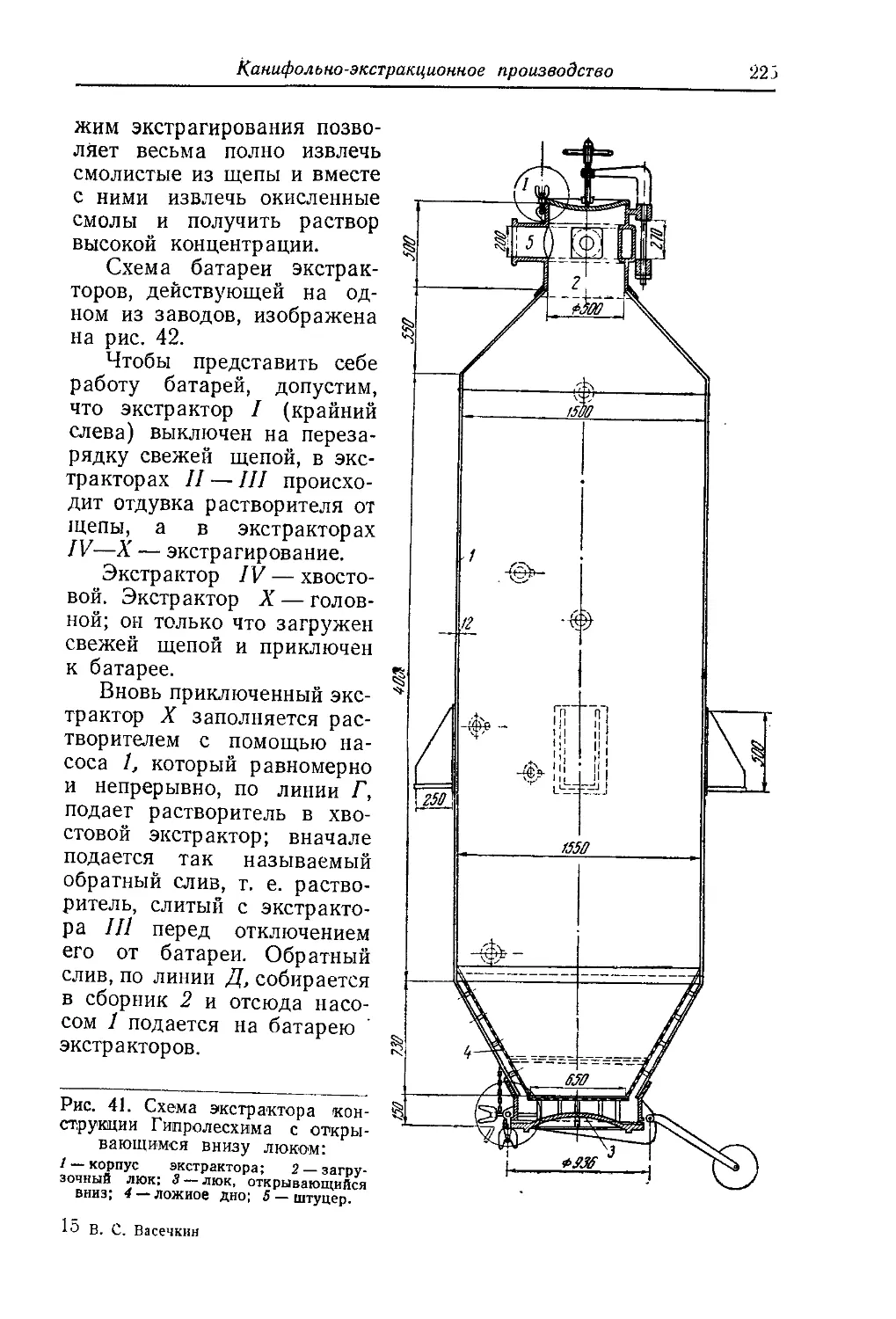

вития канифольно-скипидарного производства и расширения ас-

сортимента вырабатываемой продукции, чему благоприятствуют

имеющиеся в Советском Союзе громадные, буквально неисчер-

паемые источники сырья для выработки канифольно-скипидар-

ных продуктов.

В таком же положении находится другая важная отрасль ле-

сохимической промышленности — производство дубильных экс-

трактов из разных растительных материалов.

Директивами XIX съезда КПСС предлагается предусмотреть

пятилетним планом резкое увеличение поголовья скота, что в свою

очередь резко увеличит количество кожевенного сырья. Отсюда

перед лесохимической промышленностью встает серьезнейшая за-

дача — удовлетворить спрос кожевенно-обувной промышленности

в дубителях из растительного сырья.

1*

4

Предисловие

Так же как и в отношении канифольно-скипидарных продук-

тов, для выработки растительных дубильных экстрактов у нас

в стране имеется неисчерпаемая база, что позволяет в короткий

срок развить и эту отрасль промышленности.

Быстрый рост промышленности по выработке разных экстрак-

тивных веществ (канифольно-скипидарные продукты, дубильные

экстракты и др.) потребует усилить подготовку кадров высоко-

квалифицированных специалистов. Но нужной для этого литера-

туры у нас крайне недостаточно, а часть имеющейся устарела

и не отражает современного состояния промышленности как в от-

ношении развившейся техники, так и улучшения качества и рас-

ширившегося ассортимента выпускаемой продукции.

Предлагаемая книга должна отчасти восполнить недостаток

литературы об этой отрасли промышленности.

Содержание учебника соответствует учебным программам по

технологии производства экстрактивных веществ дерева, утверж-

денным для факультетов химической технологии дерева лесотех-

нических вузов.

В книге отражено современное состояние науки и техники

в вопросах производства разных экстрактивных веществ, описана

технология на действующих предприятиях, намечены пути к уве-

личению производительности предприятий и улучшению качества

выпускаемой продукции, освещены и проанализированы дости-

жения новаторов производства.

ВВЕДЕНИЕ

Среди разнообразной продукции лесохимии, т. е. химической

переработки древесины, большое значение в народном хозяйстве

имеют вещества, носящие общее наименование экстрактивных

веществ дерева.

Экстрактивными веществами называются продукты, извлекае-

мые из разных частей дерева экстрагированием водой или неко-

торыми органическими растворителями, а также отгонкой с водя-

ным паром. Во всех случаях экстрактивные вещества выделяются

без изменения строения и состава самой древесины или других

частей дерева, из которых они извлекаются.

К экстрактивным веществам относятся, прежде всего, смоли-

стые вещества, содержащиеся в древесине, коре, корнях и хвое

многих хвойных деревьев. Эти смолистые вещества при перера-

ботке дают канифоль, скипидар, разные масла и ряд других цен-

ных продуктов.

Экстрактивными веществами являются также дубильные ве-

щества (танниды), содержащиеся в значительных количествах

в древесине и коре многих деревьев. Извлеченные из дерева, эти

вещества, под названием дубильных экстрактов, идут для дубле-

ния кожи.

К группе экстрактивных веществ относятся эфирные масла,

добываемые из коры, хвои, листьев, цветов, плодов многих расте-

ний, а также разные камеди и другие вещества.

В руководстве по технологии экстрактивных веществ дерева

изучаются способы получения, очистки и переработки сырых

экстрактивных веществ в другие производные, более ценные

продукты.

Отсюда вытекают такие цели и задачи курса: а) систематизи-

ровать знания в области теоретических основ производства экс-

трактивных веществ; б) описать технологию и проанализировать

работу предприятий в этой области, с учетом опыта новаторов

6

Введение

производства и стахановцев; в) показать место лесохимии в си-

стеме народного хозяйства страны и указать перспективы ее

дальнейшего развития.

Одним из важнейших экстрактивных продуктов является смо-

листое вещество, называемое живицей или терпентином. Живица

находится в живом дереве хвойных пород в смоляных ходах и

может вытечь из них, если дереву нанести ранение. Будучи пере-

работана, живица даст канифоль и скипидар (терпентинное

масло).

Выход канифоли составляет в среднем около 70—75% и ски-

пидара— около 16—20% от веса живицы.

Возникновение терпентинного промысла в России относится

к началу XVIII в., когда для строительства военного и торгового

морского парусного флота, организованного Петром I, потребова-

лось большое количество смолы. Возросшая потребность в смоле

вызвала возникновение промысла подсочки сосны, имеющего

целью получение, главным образом, просмолившейся древесины.

Такая подсочка, под названием «вельской», существует в се-

верных районах до настоящего времени.

Позднее, в конце XIX и начале XX в. многие русские ученые

химики и лесоводы неоднократно пытались ставить опыты под-

сочки нашей сосны разными методами. Большой интерес к под-

сочке проявил прежде всего великий русский ученый Д. И. Мен-

делеев. Еще в 1883 г. он поддержал проф. С. Ф. Флавицкого,

одним из первых предпринявшего работы по подсочке.

В 1892 г. по совету Д. И. Менделеева В. Е. Тищенко уделил

специальное внимание терпентинному промыслу (подсочке) и

в 1895 г. напечатал книгу «Канифоль и скипидар», являющуюся

и до настоящего времени одной из лучших по глубине и обстоя-

тельности изложения вопроса.

В то время за развитие подсочки в России высказывались и

другие русские ученые: Бутлеров, Костычев, Мёньшуткин, Мор-

ковников, Шкателов, Филийпов и др. Многочисленные опыты ис-

следователей показали полную пригодность нашей сосны для

подсочки. Такими исследователями являются: академик Шкате-

лов, проф. Филиппов, лесовод Волков и др.

Первая империалистическая война приостановила опытные

работы по подсочке и этим задержала развитие подсочного про-

Введение

7

мысла в нашей стране. До революции промышленного размаха

подсочка у нас не получила и потребность страны в канифоли и

скипидаре покрывалась ввозом этих продуктов из-за границы.

Причиной такого положения являлась, с одной стороны, невысо-

кая техника подсочки, дававшая низкие выходы живицы, а с дру-

гой — консерватизм, существовавший в лесном ведомстве доре-

волюционной России. Среди работников лесного ведомства Рос-

сии господствовало мнение, что подсочка вредит лесу и понижает

механические свойства древесины; кроме того, считалось, что

произрастающая у нас сосна, вследствие относительно низких

выходов из нее живицы, вообще непригодна для подсочки.

В 1919 г. опыты по подсочке возобновились. За 1919—1925 гг.

было проведено много работ по изучению подсочки (академик

Е. Ф. Вотчал, проф. В. И. Лебедев, проф. А. Е. Арбузов, проф.

П. С. Пищемуха, проф. И. А. Яхонтов, И. И. Орлов и др.).

В 1925 г. постановлением СТО был организован трест «Рус-

ская смола» (позднее — «Лесохим»), который и приступил к ши-

роким работам по подсочке. Более чем 25-летний промышленный

опыт показал, что подсочка нашей сосны, при надлежащей тех-

нике работ, вполне рентабельна и никакого вреда насаждению

не причиняет; нисколько не страдают также и механические

свойства древесины.

В настоящее время уже нет сомневающихся в возможности и

целесообразности подсочки нашей сосны и на сегодня СССР по

добыче живицы занимает второе место в мире.1

Советские ученые — работники подсочки — немало потруди-

лись, чтобы поднять уровень техники подсочки и повысить рента-

бельность ее, опираясь на опыты, проведенные в нашей стране

до революции. Использовав на первых шагах своего развития

опыт заграницы в части техники производства, подсочка разви-

валась у нас вполне самостоятельно и к настоящему моменту

окрепла и выросла в крупную отрасль лесохимической промыш-

ленности, полностью обеспечивающую народное хозяйство кани-

фольно-скипидарными продуктами. Особенно высоких темпов до-

1 Крупнейший французский специалист в области подсочки Дюпон даже

в 1926 г., когда подсочка в СССР фактически приобрела уже промышлен-

ный характер, доказывал нерентабельность добычи живицы в условиях на-

шей страны.

8

Введение

бычи живицы советские лесохимики достигли в годы после Вели-

кой Отечественной войны.

Подсочкой в СССР занимаются химлесхозы Главлесхима Ми-

нистерства лесной и бумажной промышленности и лесопромыс-

ловая кооперация. Основная масса живицы добывается Главлес -

химом, в ведении которого сосредоточены все наиболее крупные

заводы по переработке живицы.

Смолу можно извлекать не только из живого дерева. Смоли-

стые вещества, содержащиеся в сосновых пнях (осмоле), можно

извлечь из древесины и переработать в канифоль и скипидар.

Идею возможности и целесообразности переработки осмола для

получения канифоли и скипидара впервые высказал Д. И. Мен-

делеев в 1892 г.

В царской России исследования в этом направлении были на-

чаты еще в конце прошлого (XIX) века профессором Петровской

сельскохозяйственной академии Рудневым, который впервые про-

вел опыты извлечения смолистых веществ экстрагированием ски-

пидаром. Но хотя результаты этих работ были положительными,

его метод не вошел в практику.

Позднее, в 1910 г., Н. И. Курганов разработал способ извле-

чения смолистых из осмола экстрагированием их нефтяными по-

гонами. В 1910—1911 гг. на Передельском заводе был осуще-

ствлен метод экстрагирования смолистых из осмола бензином.

В 1913 г. был построен Перекопский (на Ветлуге) канифольно-

экстракционный завод, на котором смолистые из осмола извле-

кали бензином.

В последующее время над вопросами получения канифольно-

скипидарных продуктов из осмола работали Л. П. Ланговой,

Л. Я. Карпов и др.

В 1927 г. был построен Вахтанский завод, являющийся круп-

ным предприятием по переработке смолистой древесины и полу-

чению экстракционной канифоли и скипидара.

Завод резко изменил широко распространенную в то время

на американских заводах технологию, отказавшись от метода

экстрагирования с предварительной отгонкой скипидара от смо-

листой щепы и применив, по предложению В. И. Чудинова, зна-

чительно более эффективный метод — экстрагирование без пред-

варительной отгонки скипидара. На заводе внедрены также дру-

Введение

9

гие ценные предложения советских инженеров и новаторов

производства.

В настоящее время в различных районах нашей страны рабо-

тает и строится несколько канифольно-экстракционных заводов,

оборудованных с учетом последних достижений науки и техники.

Канифоль очень широко применяется при изготовлении бу-

маги и мыла, в больших количествах ее расходует лакокрасочная

промышленность для изготовления лаков и красок; применяется

она также в электротехнической промышленности и целом ряде

других отраслей народного хозяйства.

Скипидар в натуральном виде применяется как растворитель

или служит исходным продуктом для многих синтезов.

Наиболее важным синтезом на основе скипидара является

синтез камфоры. Потребность скипидара для этих целей быстро

возрастает как у нас в Союзе, так и за границей. Применяется

скипидар в незначительных количествах для синтеза некоторых

медицинских или парфюмерных препаратов, как терпингидрат,

терпинеол, а также для синтеза флотационного масла и других

продуктов.

Весьма важным продуктом, относящимся к экстрактивным

веществам, являются танниды. Они представляют собою высоко-

молекулярные органические соединения, растворимые в воде, что

и позволяет легко выделять их из дерева. Сырьем для их полу-

чения служат древесина и кора многих деревьев (дуб, ель, ива,

береза, лиственница и др.). Добытые из дерева танниды, в виде

дубильного экстракта, идут на дубление кожи и до последнего

времени являются основным дубителем кожи.

До революции у нас не было промышленности по выработке

дубильных экстрактов. Все кожевенное сырье обрабатывали при-

возным экстрактом или вывозили для обработки за границу.

В настоящее время кожевенная промышленность полностью

обеспечена отечественными дубильными экстрактами.

Потребность в дубильных веществах огромна. Чрезвычайно

велики и сырьевые запасы для выработки дубильных экстрактов

в СССР. Запасы отдельных видов сырья (например коры ели}

используются в настоящее время не более как на О,5—1%. Дру-

гие сырьевые материалы, например кора лиственницы, качество

Введение

которых очень высоко, а запасы неисчерпаемы, пока что не ис-

пользуются.

Такое положение позволяет широко развернуть промышлен-

ность по производству дубильных экстрактов в СССР из разно-

образнейшего сырья.

К группе экстрактивных веществ относятся еще эфирные

масла хвойных древесных пород, а также камеди. Эти продукты

применяются в разных отраслях промышленности, а также в ме-

дицине и для синтезов.

Вся промышленность экстрактивных веществ в Советском

Союзе является молодой. До революции ее у нас не существовало

вовсе или же она была в зачаточном состоянии; сейчас она

быстро развивается. Перспективы этой отрасли промышленности

очень велики. Они обусловлены неограниченной сырьевой базой

и громадным спросом на продукты этой промышленности со сто-

роны народного хозяйства, бурно развивающегося в период

строительства коммунизма.

ГЛАВА 1

ЖИВИЦА, ЕЕ ДОБЫЧА И СОСТАВ

ДОБЫЧА ЖИВИЦЫ, АНАТОМИЯ СМОЛЯНОГО КАНАЛА,

МЕХАНИЗМ ВЫДЕЛЕНИЯ ЖИВИЦЫ

Основная масса канифоли у нас получается из живицы. На-

нося дереву в определенном порядке систематические ранения,

можно вызвать выделение живицы в значительных количествах

и, собрав ее, переработать в ценные продукты. Эта операция на-

несения дереву ранений и сбор вытекающей живицы называются

подсочкой, а каждое отдельное ранение с целью подновления

раны — подновкой или вздымкой.

В наших условиях промышленной подсочке подвергается

почти исключительно сосна Pinus silvestris (обыкновенная), при-

менительно к которой и будем рассматривать в дальнейшем тех-

нику подсочки.

По химическому составу живица представляет собою раствор

твердых смоляных кислот в смеси терпенов. Жидкая смесь терпе-

нов называется терпентинным маслом или просто живичным ски-

пидаром.

Свежая, только что вытекшая из дерева живица сосны пред-

ставляет прозрачную светлую жидкую довольно подвижную

массу. Содержание терпентинного масла в живице сосны обык-

новенной, находящейся в дереве, по данным разных исследова-

ний достигает 35—38 % На воздухе терпентинное масло легко и

быстро испаряется, растворенные в нем смоляные кислоты вы-

кристаллизовываются вследствие повышения их концентрации

в растворе, а также резкого изменения внешних условий (паде-

ние давления, действие кислорода воздуха и др.), и живица пре-

вращается в белую или желтоватую рыхлую кристаллическую

массу.

В течение трех—шести дней от момента вытекания живицы

до момента ее сбора содержание терпентинного масла в ней сни-

жается наполовину, доходя до 16—20%. При дальнейшем нахож-

дении на воздухе живица еще больше высыхает и превращается

в твердую белого или сероватого цвета массу, содержание ски-

пидара в которой может упасть до 3 5%. Такая засохшая жи-

вица носит название «барраса».

12

Живица, ее добыча и состав

Живица высыхает особенно быстро, когда растекается тон-

кими слоями по большой поверхности, что имеет место, напри-

мер, при уральском способе подсочки.

Основные работы по теоретическим основам подсочки при-

надлежат проф. Л. А. Иванову, обобщившему обширный мате-

риал и давшему стройную и ясную картину смолообразования и

смоловыделения. Разработанные Ивановым теоретические ос-

новы подсочки широко используются в производстве.

Живица в дереве содержится в системе смоляных ходов. Смо-

ляные ходы у хвойных имеются в древесине, хвое и в первичной

коре. При подсочке сосны практическое значение имеют смоля-

ные ходы древесины.

Различают продольные смоляные ходы, идущие вдоль дерева,

и поперечные, идущие по радиусу и располагающиеся в сердце-

винных лучах.

Продольный смоляной ход представляет собой межклетную

полость или так называемый смоляной канал, окруженный па-

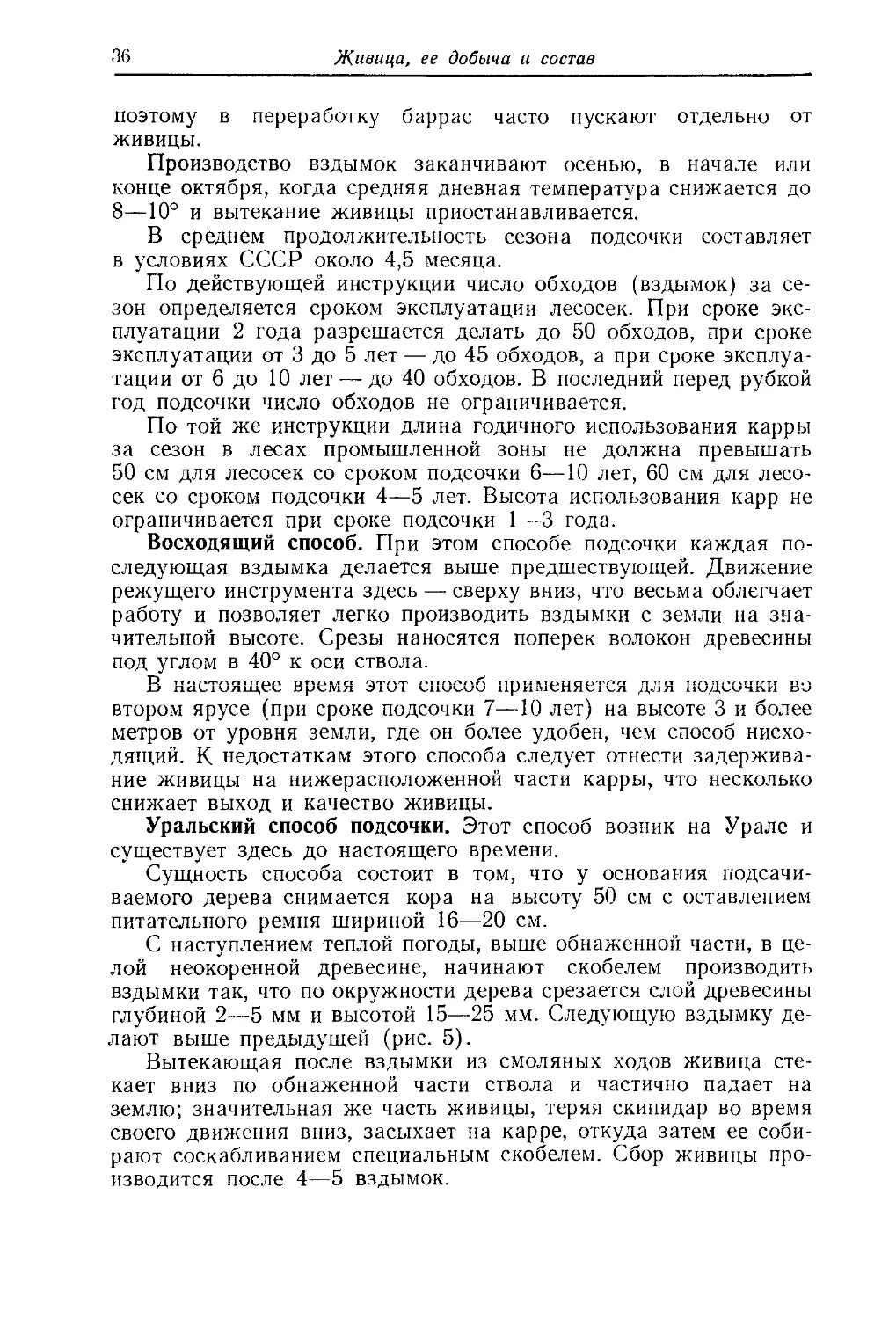

ренхимными клетками. На рис. 1 представлена схема смоляного

канала в разной степени заполнения. В окружающей паренхиме

смоляного хода различаются следующие три слоя: выстилающие

или выделительные клетки а, образующие эпителий смоляного

хода, мертвый слой клеток s и слой живых клеток сопровож-

дающей паренхимы Ь.

Выстилающие клетки эйителия на поперечном разрезе смоля-

ного хода имеют вид тонкостенных пузырей, вдающихся в полость

смоляного канала. Оболочки этих клеток у сосны всегда остаются

целлюлозными и не древеснеют. Боковые стенки соседних клеток

на некотором расстоянии срастаются, чем обеспечивается полная

изоляция смоляного канала от других межклетных полостей.

У ели и лиственницы оболочки выстилающих клеток постепенно

древеснеют, утрачивают эластичность и делаются толстостен-

ными.

Когда в смоляном канале много живицы, выстилающие клетки

располагаются тонким кольцом по периферии канала; когда же

давление живицы в ходе падает, например при вскрытии хода и

вытекании живицы, выстилающие клетки, расправляясь, вдаются

внутрь канала и могут заполнить собой весь канал (см. рис. 1,

1-6).

За слоем выстилающих клеток расположено кольцо мертвых

клеток s; они заполнены обыкновенно воздухом. Оболочка этих

клеток, так же как и выделительных, тонкостенна, но в отличие

от них является одревесневшей.

К мертвому слою примыкает слой живых клеток сопровож-

дающей паренхимы Ь. В них содержится густая плазма с ядром,

капельки масла и зерна крахмала. Обыкновенно их один-два

ряда, но у отдельных сосен может бьпь три-четыре ряда.

Добыча живицы, анатомия смоляного канала

13

Л. А. Иванов считает, что увеличенное число паренхимных кле-

ток способствует повышению продуктивности смоляного канала.

Слой клеток сопровождающей паренхимы вокруг смоляного

хода имеет иногда прорывы; мертвые клетки

прикасаются непосред-

ственно с трахеидами.

За клетками сопрово-

ждающей паренхимы идут

трахеиды I, обычно тол-

стостенные. Между клет-

ками мертвого слоя и в

сторону паренхимы иног-

да образуются межклет-

ные полости I. В сторону

эпителия межклетников

нет.

Диаметр продольных

смоляных ходов меняется

с возрастом дерева. По

данным исследований, в

наружных слоях 85-лет-

ней сосны диаметр смоля-

ных ходов составляет

90—100 и (0,09—0,10 мм),

130-летней сосны — НО—

130 р. В среднем диаметр

смоляных ходов считается

равным 100 р (0,1 мм).

Смолистые вещества, в

случае полного заполне-

ния канала, занимают до

80% диаметра смоляного

хода. Длина продольных

ходов изменяется от 10 до

80 см. Средней длиной

считается 50 см.

Располагаются смоля-

Рис. 1. Поперечный

разрез 'Смоляного хода.

ные ходы почти исключительно в поздней древесине, т. е. обра-

зуются во второй половине лета.

Поперечные смоляные ходы построены так же, как и про-

дольные. Диаметр поперечных ходов в среднем равен 40 р; длина

поперечных ходов зависит от радиуса дерева; поперечные ходы

встречаются только в сердцевинных лучах и удлиняются вместе

с нарастанием слоев древесины и луба. При переходе заболони

в ядро поперечный ход закупоривается выстилающими клетками,

что изолирует смолистые ядра от живицы заболони.

14

Живица, ее добыча и состав

Продольные ходы непосредственную связь между собой имеют

очень редко, поперечные же ходы соединяются с продольными,

наоборот, очень часто. Через поперечные ходы соединяются и

продольные смоляные ходы, расположенные в различных годич-

ных слоях, образуя таким образом единую систему. Число соеди-

нений продольных смоляных ходов с поперечными достигает не-

скольких сот на 1 см3.

Поперечные смоляные ходы располагаются только по радиусу.

В тангентальном направлении (по окружности ствола) попереч-

Рис. 2. График зависимости числа смоля-

ных ходов от ширины годичного кольца.

Наличие соединений продольных и

ных ходов нет; поэтому

сообщение смоляных хо-

дов и перемещение жи-

вицы в этом направлении

очень затруднено. Сооб-

щение здесь возможно

только в результате слия-

ния отдельных продоль-

ных смоляных ходов,

что наблюдается довольно

редко. Это обстоятельство

обусловливает подчас рез-

кие различия в скорости

вытекания и в количестве

вытекающей живицы в

разных местах по окруж-

ности ствола одного и то-

го же дерева.

поперечных смоляных хо-

дов древесины позволяет при вскрытии ходов получать на поверх-

ности ствола живицу из довольно отдаленных слоев заболони

(в радиальном направлении), что при подсочке имеет большое

практическое значение.

Число смоляных ходов на 1 см2 поперечного сечения дерева

неодинаково и зависит от бонитета, ширины годичных колец и

других условий. Чем шире годичные кольца, тем больше ходов

приходится на 1 см окружности годичного кольца, но тем меньше

ходов приходится на 1 см2 площади поперечного сечения дерева.

Это объясняется тем, что чем уже слои, тем относительно меньше

на единицу площади приходится ранней древесины, обычно ли-

шенной смоляных ходов.

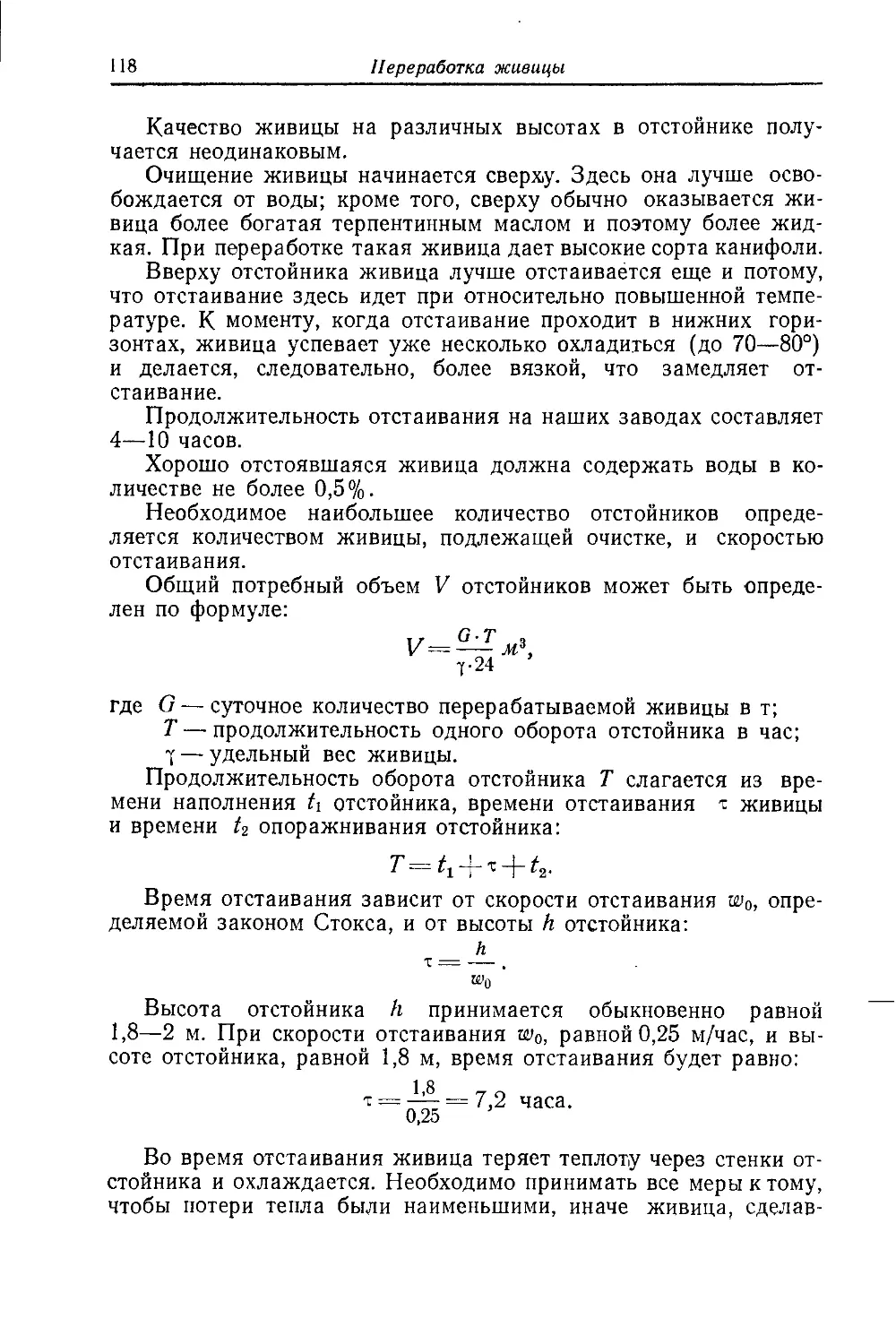

График на рис. 2 показывает зависимость числа смоляных

ходов от ширины годичного кольца. По оси абсцисс отложена

ширина годичного слоя в мм, по оси ординат — число смоляных

ходов. Кривая I дает число смоляных ходов на 1 см окружности

дерева в зависимости от ширины годичного слоя; кривая II пока-

Добыча живицы, анатомия смоляного канала

15

зывает число смоляных ходов на 1 см2 в зависимости от ширины

годичного слоя.

Из графика отчетливо видно, что количество смоляных ходов

на 1 см протяжения слоя увеличивается с увеличением ширины

слоя. Это изменение выражается на графике прямой линией, по-

казывающей, что увеличение числа смоляных ходов на 1 см ок-

ружности ствола прямо пропорционально ширине годичного слоя

и что количество смоляных ходов на 1 см2 поперечного сечения

ствола уменьшается с увеличением ширины годичного слоя.

Число горизонтальных смоляных ходов больше, чем верти-

кальных, но диаметр их меньше. По данным Л. А. Иванова, для

сосны, произрастающей в Ленинградской области, число попереч-

ных ходов составляет 102—111 на 1 см2; но диаметр их оказался

0,035 мм, т. е. приблизительно в 3 раза меньше, чем у ходов про-

дольных.

При подсочке большее значение имеет вскрытие продольных

ходов, как имеющих больший диаметр и дающих большую пло-

щадь вскрытых отверстий ходов.

Кроме того, необходимо иметь в виду, что количество живицы,

вытекающей из поперечных ходов, уменьшается не пропорцио-

нально уменьшению площади сечения хода, а в гораздо большей

степени. По законам истечения жидкости в капиллярных трубках

(закон Пуазейля) скорость вытекания жидкости выражается

следующей формулой:

у__ h-n-R*

~~ 8-7]-/ ’

где V — объем вытекающей жидкости в см3;

й —давление, под которым течет жидкость, в атм.;

R. — радиус капилляра в см;

I — длина капилляра в см;

т] — вязкость в сантипуазах.

Заменив в формуле постоянные величины через К (коэффи-

циент пропорциональности) и R. равным ему —, получим:

V=K-^.

Отсюда следует, что при одинаковом давлении (что имеет

место в системе смоляных ходов) скорость истечения будет про-

порциональна четвертой степени диаметра смоляного канала.

Если принять, в среднем, что диаметр продольных смоляных

каналов равен 0,08 мм, а поперечных — 0,03 мм, то установим,

что скорость истечения живицы из продольного канала будет

больше, чем из поперечного в

0,08< 4096 СА

---=-----50 раз.

0,03‘ 81 н

16

Живица, ее добыча и состав

Если принять далее, что число горизонтальных (поперечных)

ходов на 1 см2 поверхности приблизительно в два раза больше,

чем число продольных, то количество живицы, вытекающей из

поперечных ходов, будет в 50 : 2 = 25 раз меньше, чем из про-

дольных. Отсюда ясно, что при подсочке необходимо стремиться

вскрывать преимущественно продольные смоляные ходы, которые

являются более производительными.

При подсочке (а также и при других ранениях) в ближайшей

к ране части дерева во вновь зарождающихся слоях древесины

происходит образование продольных смоляных ходов в большем

количестве, чем при нормальном развитии. Здесь, наряду с нор-

мальными смоляными ходами, образуются так называемые пато-

логические ходы. Развиваются они, как и нормальные ходы,

в поздней древесине, т. е. в середине лета. По размерам патоло-

гические ходы не отличаются от продольных нормальных ходов,

но число их в области, прилегающей к ране, в несколько раз

больше числа нормальных ходов.

Патологические ходы образуются преимущественно вверху и

внизу раны; в стороны от раны образование их наблюдается

в значительно меньшей степени.

По данным Л. А. Иванова, количество живицы, содержащейся

в патологических ходах в первый год подсочки, составляет всего

1,6% от общего количества ее в дереве. Тем не менее образова-

ние патологических смоляных ходов повышает выход живицы.

Особенно это наблюдается во второй половине лета и на второй

год подсочки. Объясняется это тем, что количество вытекающей

живицы прямо связано с количеством перерезанных смоляных

ходов. По исследованиям А. Н. Шатерниковой, на второй год

подсочки в общем числе перерезанных смоляных ходов на долю

патологических ходов приходится 25—50%. Этим-то обстоятель-

ством, т. е. увеличением числа патологических ходов, и обуслов-

лен повышенный выход живицы при подсочке.

Вся сложная сеть нормальных продольных и поперечных,

а также и патологических смоляных ходов заболони объеди-

няется в одну систему и, при нанесении дереву ранения, в той

или иной мере участвует в смоловыделении.

При подсочке имеет значение не вся заболонь, а наружные

слои ее, в 2, самое большее в 4 см толщины. Объем смолы, за-

ключающейся в смоляных ходах наружного слоя толщиной в 2 см

(среднего дерева диаметром в 32 см), исчисляется в среднем

в 0,46—0,64 л. Если глубину слоя, участвующего в вытекагии

живицы, принять в 4 см и взять в расчет корневую массу, а так-

же объем патологических ходов в дереве (считая ствол, корни и

ветви), то можно принять, что живицы, доступной для извлече-

ния при подсочке, окажется около 1,7 кг.

Добыча живицы, анатомия смоляного канала

17

Между тем, по данным практики, дерево указанных размеров

за один сезон дает 2—2,5 кг живицы, а при подсочке в продол-

жение нескольких лет может дать во много раз больше, чем со-

держится в системе смоляных ходов.

Это обстоятельство неоспоримо доказывает, что в процессе

подсочки происходит новое образование живицы, и при этом

в очень больших количествах. В итоге не только целиком возме-

щается убыль живицы при подсочке, но, при нормальной на-

грузке, древесина дерева, подсачиваемого ряд лет, как правило,

заметно обогащается смолой.

Где и за счет чего образуется живица?

Исследованиями последних лет установлено, что живица, на-

ходящаяся в системе смоляных каналов, образуется в выстилаю-

щих клетках самих смоляных ходов. Существовавшее мнение, что

живица образуется в хвое кроны и отсюда поступает в систему

смоляных ходов дерева, рядом исследователей решительно опро-

вергнуто. Невозможность передачи смолистых веществ из хвои

в систему смоляных ходов древесины доказывается тем, что, как

сейчас твердо установлено, смоляные ходы хвои не сообщаются

со смоляными ходами древесины.

л. Клетки сопровождающей паренхимы также не могут явиться

^местом образования смолистых веществ. Эти клетки дальше от-

стоят от смоляного канала и отделены от него слоем мертвых

С ’ клеток, что делает невозможным перемещение смолистых из этих

'С клеток в смоляной канал. В то же время многое говорит за то,

что местом образования живицы являются именно выстилающие

клетки.

Образование капелек живицы в плазме выстилающих клеток

непосредственно наблюдалось И. М. Орловой.

В обычных условиях, когда смоляные каналы заполнены жи-

вицей, образования ее в выстилающих клетках не происходит, но

как только при перерезании хода та или иная часть ее вытечет,

давление в ходе упадет и в выстилающих клетках начнется уси-

ленное новообразование живицы, которая вновь наполнит смоля-

ной канал.

Вопрос о том, как образуются смолистые вещества и эфирные

масла, до сих пор не разрешен, хотя этому было посвящено много

исследований как русских, так и иностранных ученых.

Проф. Г. В. Пигулевский считает, что эфирные масла и смоли-

стые вещества образуются в результате одного и того же физио-

логического процесса.

Одной из наиболее вероятных гипотез образования смолистых

веществ хвойных является гипотеза Эйлера, по утверждению ко-

торого терпены, как относительно простые химические вещества,

могут образоваться из некоторых промежуточных продуктов

спиртового брожения сахаров. Такими наиболее важными про-

О 1

~ ВС. Васечкин ' 1 • • *• . -

I *•' '

’ 'ем ,0 ч

18

Живица, её добыча и состав

дуктами являются уксусный альдегид и ацетон. При взаимо-

действии уксусный альдегид и ацетон дают р- метилкротоновый

альдегид:

(СН3)2 СО 4-СН3СОН - С5Н8О Н2О.

Две молекулы ₽-метилкротОнового альдегида прй альдоль-

ном уплотнении и восстановлении дают гераниол, который пред-

ставляет собою терпеновый спирт с незамкнутым кольцом:

2С5Н8О 4- 4Н - С10Н17ОН + Н2О.

Гераниол является алифатическим ненасыщенным соедине-

нием следующего строения:

(СН3)2 С = СН-СН2-СН2-С (СН3) = СН-СН2ОН.

Он представляет собою важную составную часть многих эфир-

ных масел (розового, гераниевого и др.). Окислением гераниол

легко может быть переведен в альдегид — цитраль (С10Н16О).

От гераниола легко перейти также к цитронеллолу, цитронел-

лалю и к моноциклическим терпенам (например к дипентену).

Внешним условием, благоприятствующим ходу приведенных

выше реакций, является недостаток кислорода. В смоляных ходах

древесины это условие несомненно обеспечивается, так как до-

ступ кислорода воздуха в тесно сомкнутые паренхимные клетки

смоляных ходов крайне затруднен.

Аскан, развивая сходную с Эйлером гипотезу на образование

эфирных масел и смолистых веществ, исходным веществом при-

нимает также ацетон и уксусный альдегид как побочные про-

дукты спиртового брожения. Но в отличие от Эйлера он считает,

что синтез терпенов идет через изопрен.

Изопрен легко синтетируется из ацетона и уксусного альде-

гида по схеме:

1. (СН3)2СО4-СН3СОН —С5Н10О2,

а затем при восстановлении:

Н2

2. С5Н10О2-»2Н2О + С6Н8

или

,СН3

CHS = СН — СЛ

^сн2

Подобным образом можно представить получение сесквитер-

пена кадинена из трех молекул изопрена.

Добыча живицы, анатомия смоляного канала

1?)

В составе разных биологически важных продуктов в расте-

ниях часто встречается также пировиноградная кислота

о

сн3—с —соон,

являющаяся промежуточным продуктом при спиртовом брожении

сахаров.

При альдольной конденсации пировиноградной кислоты и

уксусного альдегида получается а-винилакриловая кислота. Реак-

ция идет по схеме:

СН3.

1. СН3 — СО — СООН +СН3 —сно—> >сон —сн2—сно,

СООН/

при восстановлении:

СНЗЧ сн3ч

2. ;СОН —СН2 —СНО+2Н— )СОН — СН. — СН,ОН.

СООН/ СООН/

СНЗЧ сн2Ч

3. >СОН — СН2 — СН,ОН —> ^C —СН = СН2 + 2Н,О.

СООН/ соон/

а-винилакриловая кислота

Из трех молекул изопрена и одной молекулы а-винилакрило-

вой кислоты, применяя те же схемы, теоретически можно полу-

чить молекулу смоляной кислоты:

ЗС5Н8 -|- С5Н6О2 ► с20н30о2.

Л. А. Иванов считает гипотезу Аскана, однако, мало вероят-

ной, так как она дает только чисто химические возможности об-

разования смолистых веществ, без увязки его с физиологическими

процессами, протекающими в дереве.

Академик А. Е. Фаворский и А. И. Лебедева получили весьма

важные результаты по синтезу терпенов из ацетона и ацетилена,

образующихся при брожении сахаров и, следовательно, име-

ющихся в достаточном количестве в природе.

По исследованиям Вагнера — Яруса, терпены легко полу-

чаются из изопрена гидратацией его ледяной уксусной кислотой

в присутствии серной кислоты.

Кроме рассмотренных гипотез, существуют и другие, по кото-

рым, в качестве исходного вещества при образовании терпенов,

эфирных масел и смолистых веществ, участвуют белки, тан-

ниды и др.

2*

20

Живица, ее добыча а состав

В последнее время работами русских биохимиков, под руко-

водством Л. А. Иванова, показана возможность участия в обра-

зовании смолистых веществ также жиров. Прямое указание па

участие жиров в процессе образования смолистых веществ дает

процесс образования ядра из заболони.

Согласно новейшим исследованиями, при переходе заболон-

ной древесины в ядровую происходят резкое уменьшение в дре-

весине содержания жирных кислот и увеличение содержания смо-

листых веществ, что может быть объяснено только превращением

жирных кислот в смоляные кислоты при переходе заболони

в ядро.

Целлюлоза клеточных стенок, а также лигнин, как это счи-

тают некоторые исследователи, материалом для выработки смо-

листых веществ являться не могут, так как никогда не замеча-

лось каких-либо признаков растворения оболочек клеток при об-

разовании живицы как в мертвой, так и в живой ткани.

В отношении связи терпенов и смоляных кислот в настоящее

время считается установленным, что смоляные кислоты простым

окислением или изомеризацией терпенов получаться не могут.

Образующаяся при окислении или изомеризации липкая нелету-

чая жидкость, как показали исследования, не содержит смоляных

кислот.

Таким образом, подводя итоги по вопросу образования смо-

листых веществ у хвойных, необходимо отметить следующее.

1. Наука в настоящее время не располагает еще достаточ-

ными опытными данными для подтверждения тех или иных мне-

ний (гипотез) о сущности процесса смолообразования и вопроса,

из каких веществ образуется живица.

2. Смолистые вещества образуются в плазме древесной парен-

химы (выстилающих клеток), а не в смоляных каналах.

3. Основным материалом, идущим на образование терпенов

и смоляных кислот, являются, вероятно, углеводы (сахара),

дающие при брожении ряд промежуточных продуктов,' из кото-

рых могут образоваться терпены и смоляные кислоты.

Целлюлоза, лигнин и танниды материалом для образования

смолистых веществ являться не могут.

4. Смоляные кислоты не могут образовываться в результате

непосредственного окисления терпенов, но возможно, что те и

другие имеют общее происхождение.

5. Образование терпенов и смоляных кислот у разных хвой-

ных идет не одним и тем же путем. Как исходные вещества, так

и конечные продукты, а также сам процесс образования смоли-

стых веществ у разных хвойных неодинаковы. Например, устано-

влено, что у калифорнийской сосны летучая часть смолистых на

95% состоит не из терпенов, а из нормального гептана

Добыча живицы, анатомия смоляного канала

21

СНз(СН2)5СНз. Подтверждением этому является и то, что состав

скипидаров не только у разных видов сосны, но и у отдельных

деревьев неодинаков, что видно, например, из данных И. И. Бар-

дышева.

Механизм выделения живицы при подсочке по распростра-

ненной сейчас теории состоит в следующем.

В нормальной, неповрежденной древесине смоляные ходы на-

полнены живицей, которая, по данным Л. А. Иванова, находится

в них под давлением от 12 до 20 атм. Это давление создают вы-

делительные клетки, выстилающие смоляной канал. Они нахо-

дятся в напряженном состоянии вследствие осмотического давле-

ния в них, создаваемого засасыванием воды протопластом

клеток.

При перерезании смоляных ходов находящаяся в них живица

выдавливается существующим в ходах давлением. При этом вы-

стилающие клетки, наполняясь водой, набухают и постепенно за-

полняют полость канала, чем и достигается выжимание живицы.

Вначале живица вытекает довольно быстро, затем, через не-

сколько часов, истечение ее замедляется и, наконец, через 24—

36 часов прекращается.

В разное время сезона скорость истечения живицы неодина-

кова. По сообщению П. К. Кутузова, относительная скорость ис-

течения живицы в разные месяцы сезона выражается данными,

приведенными в табл. 1.

Таблица 1

Изменения скорости истечения живицы по месяцам

подсочного сезона

Месяцы Вытекает (в'.процентах)

за первые 8 часов после вздымки за первые 24 часа после вздымки за остальное время

Июнь 74,6 93,3 6,7

Июль 90,2 99,3 0,7

Август 75,1 98,7 1,3

Сентябрь 59,9 89,9 10,1

Октябрь 39,5 77,8 22,2

Эти данные относятся к Сибири (Алтайский край). Для дру-

гих географических районов, т. е. при другом климате, скорость

истечения живицы может быть иной, однако характер изменения

скорости истечения табл. 1 выражает довольно правильно.

Основной причиной прекращения истечения живицы считают

закупоривание канала смоляного хода в результате набухания

выстилающих клеток, которые, вдаваясь внутрь канала, умень-

шают его просвет. Истечение задерживается при этом тем силь-

22

Живица, ее добыча и состав

нее, чем больше сужение и чем на большую длину канала смоля-

ного хода оно распространилось.

Наибольшее набухание выстилающих клеток, а следова-

тельно, и сужение канала будут у открытого его конца. В этой

части канала образуется, кроме того, пробочка из затвердевшей

живицы, плотно закрывающая канал.

На вытекание живицы из канала оказывает влияние, кроме

первых двух, еще одна причина, это замедление самого смолооб-

разования и падение давления в смоляных каналах, в результате

чего, даже при вскрытых смоляных каналах, вытекание живицы

замедляется или вовсе прекращается. В практике это явление на-

зывается «утомлением дерева». Такое утомление наблюдается,

например, при слишком частых подновках раны, когда живица

не успевает образоваться в нужном количестве и вытекание ее

замедляется.

Количество живицы в неповрежденной системе смоляных хо-

дов остается более или менее постоянным, но как только через

то или иное ранение живица вытечет из смоляных ходов, она на-

чинает образовываться вновь и количество ее пополняется. Ме-

стом образования живицы является, как указывалось, слой выде-

лительных (выстилающих) клеток смоляных ходов. Отсюда жи-

вица затем и пережимается в смоляной канал.

После того как отверстие канала закрылось, количество жи-

вицы в канале увеличивается за счет передавливания из выдели-

тельных клеток вновь образующейся там живицы; при этом жи-

вица, заполняя канал, сжимает выделительные клетки. Находя-

щаяся в этих клетках вода вытесняется, и клетки снова

уменьшаются в объеме и напрягаются.

Перемещение живицы из выстилающих клеток в смоляной

канал и восстановление давления в ходах приписываются с е -

креторному давлению, которое выталкивает в смоляной

канал живицу, образовавшуюся в выстилающих клетках.

Сущность секреторного давления не исследована. По

Л. А. Иванову, наиболее вероятной причиной возникновения сек-

реторного давления является электроосмос. Частица жи-

вицы, появившаяся в плазме выстилающей клетки, может пере-

двигаться в канал через оболочку действием электрических сил,

возникающих вследствие разницы потенциалов с той и другой

сторон оболочки, соприкасающейся с разными жидкостями (с од-

ной стороны — с плазмой, с другой — с живицей). Когда канал

наполнен живицей, смолообразование прекращается и секретор-

ное давление перестает действовать.

Напряжение, созданное в смоляном ходе секреторным давле-

нием, может оставаться без изменения долгое время. При

вскрытии хода, как уже указывалось, начинает действовать осмо-

тическое давление выстилающих клеток, которое выталкивает

Добыча живицы, анатомия смоляного канала

23

живицу из смоляного канала; при этом выстилающие клетки на-

полняются водой, раздуваясь внутрь канала в виде пузырей и

заполняя полость канала. С момента, когда смоляной ход заку-

порился, начинает действовать секреторное давление и канал

вновь наполняется смолой. Для проявления действия осмотиче-

ского давления клетки нуждаются в воде.

Когда ранения наносятся регулярно, вода, под действием се-

креторного давления, при заполнении канала смолистыми выда-

вливается из выстилающих клеток в клетки мертвого слоя, окру-

жающие ход, и вновь берется из них при вскрытии хода. Если

же вскрытие смоляных ходов производится редко, то может слу-

читься, что вода из мертвого слоя уйдет в трахеиды, вследствие

чего живица будет вытекать медленнее, поскольку будет замед-

лен процесс всасывания воды выстилающими клетками. В этом

случае вода должна быть взята выделительными клетками из

близлежащих трахеид, что значительно сложнее, так как тра-

хеиды непосредственно с выстилающими клетками обычно не

соприкасаются, а отделены от них слоем мертвых, наполненных

воздухом, клеток. Кроме того, вода в трахеидах находится в со-

стоянии натяжения, вызываемого сосущим действием кроны,

в связи с испарением ею воды; это вызывает лишнее сопротивле-

ние, которое также необходимо преодолеть при взятии воды из

трахеид.

Замедление процесса вытекания живицы имеет место в начале

подсочки, когда часто наблюдается, что выход живицы после

первой подновки очень низок и увеличивается лишь через неко-

торое время, необходимое для восстановления водоснабжения.

Это же явление наблюдается, когда в середине сезона подсочки

по каким-либо причинам оказываются большие промежутки вре-

мени между подновками, вследствие чего вода из мертвых клеток

уходит в трахеиды и вытекание живицы, в случае возобновления

подновок на таком дереве, резко йадает.

Таким образом, выдавливание живицы из смоляных ходов

может итти беспрепятственно только при наличии достаточного

поступления воды в выстилающие клетки ходов.

В случае замедления всасывания выстилающими клетками

воды процесс вытекания живицы замедляется.

Гипотеза о секреторном давлении существует уже около двух

десятков лет, однако она не объясняет во всей полноте механизма

выделения живицы. За последние годы раздается все больше го-

лосов против этой гипотезы, как слабо обоснованной.

Ф. Т. Солодкий, много работающий в области теории и прак-

тики подсочки, утверждает, что решающая роль в механизме вы-

деления живицы принадлежит не гипотетическому секреторному

давлению, а вполне реальному фактору — сосущей силе

транспирационного тока.

24

Живица, ее добыча и состав

Еще в середине прошлого века была доказана способность

тонких столбов воды выдерживать растягивающие усилия в не-

сколько десятков и даже в сотни атмосфер за счет сил сцепления.

Проф. В. М. Арциховский экспериментально определяет вели-

чину сосущей силы для ели, пихты и деревьев лиственных пород

до 40 атм. Для сосны сосущая сила должна быть около 40—

50 атм.

Вот эта сосущая сила, по мнению Ф. Т. Солодкого, и оказы-

вает решающее влияние на механизм истечения живицы.

В живом дереве на выстилающие клетки смоляного хода дей-

ствуют две силы:

1) осмотическое давление клеточного сока, насасывающее

воду в клетку, передающую давление на содержимое смоляного

хода;

2) отрицательное давление (натяжение) водного тока, отса-

сывающее воду из клетки.

Если обозначить осмотическое давление через Р и натяжение

через Н, то действующая на живицу в смоляном канале сила q

будет равна:

q = P — H.

Ф. Т. Солодкий считает силу Н активной и основной. В дей-

ствии этой силы, по его мнению, заключается один из источников

энергетического питания растений; испарение воды в кроне претво-

ряется в механическую силу — в силу сосания воды и перемеще-

ния ее по стволу растения. Эта работа используется в растении

для перемещения питательных веществ, а также, вероятно, для

совершения химических процессов.

Когда сила Н больше силы Р, равнодействующая сила стано-

вится отрицательной; в этом случае вначале смоляной ход может

при перерезании выдавить содержащуюся в нем живицу за счет

избыточного давления в ходе, а затем, при закупоривании хода,

высасывать ее из выстилающих клеток. При этом объем высти-

лающих клеток будет уменьшаться, во-первых, за счет отсасыва-

ния воды и, во-вторых, за счет отсасывания смолистых веществ

из клеток в смоляной канал.

Этот процесс возможен при условии, что часть клеточной

стенки, обращенная наружу по отношению к смоляному каналу,

может пропускать только воду, часть же клеточной стенки, обра-

щенная внутрь смоляного канала, может пропускать только смо-

листые вещества. Теоретически это вполне возможно.

Явления избирательной способности очень часто встречаются

в природе и могут быть вызваны искусственно. Так, если один

кусочек фильтровальной бумаги пропитать смолой, а другой —

водой, то первый при фильтровании будет пропускать только

смолу, а второй — только воду.

Добыча живицы, анатомия смоляного канала

25

Избирательно проницаемой может быть не вся поверхность

клеточной стенки, обращенной внутрь смоляного канала или на-

ружу от него, а отдельные участки ее.

На основании теории о сосущей силе транспирационного тока

легко объяснить и прекращение выделения живицы из смоляных

каналов.

При вытекании живицы из вскрытого смоляного канала и под

действием отсасывающей силы Н (натяжение водного тока)

давление в выстилающих клетках, а вслед за тем и в системе

смоляных каналов, прилегающих к ране, быстро падает до атмо-

сферного, и дальнейшее вытекание живицы прекращается.

Возможно предполагать также, что, вследствие неравномер-

ного действия сосущей силы и силы осмотического давления на

разные выстилающие клетки вдоль смоляного канала, в нем имеют

место волнообразные изменения формы канала, что способствует

проталкиванию содержимого смоляного канала к выходу.

Наличие столь разноречивых мнений в вопросе механизма

выделения живицы указывает на недостаточную еще изученность

этого вопроса в целом; теория Л. А. Иванова кажется, однако,

более вероятной.

Процесс истечения живицы будет итти интенсивнее, когда

лучше водоснабжение как дерева в целом, так и непосредственно

участка древесины, прилегающего к ране. Поэтому истечение жи-

вицы лучше при большей влажности воздуха, когда испарение

воды кроной уменьшается и, следовательно, понижается натяже-

ние воды в трахеидах и облегчается поступление ее в выстилаю-

щие клетки. Такое же значение имеет достаточная (но не излиш-

няя) влажность почвы.

Для практики подсочки важно знать время, необходимое для

заполнения смоляных каналов живицей и восстановления давле-

ния в смоляных ходах при нанесении ранений. Этим временем

должна определяться частота наносимых подновок.

Смолистые вещества, образуясь в выстилающих клетках смо-

ляного канала, поступают в смоляной канал, постепенно запол-

няя его. При заполнении смоляного канала выстилающие клетки

сжимаются.

По мере заполнения смоляного канала живицей и сжатия

выстилающих клеток процесс смоловыделения ослабевает, пони-

жается и процесс смолообразования, что подтверждается, между

прочим, тем, что в выделительных клетках в это время не наблю-

дается накопления смолы.

Вероятной причиной прекращения смолообразования Л. А.

Иванов считает усиливающееся механическое давление в высти-

лающих клетках по мере заполнения смоляного канала живицей

и потери воды, которые испытывает протопласт выделительных

клеток при их сжатии.

26

Живица, ее добыча и состав

Помимо этого, причиной прекращения смолообразования мо-

жет явиться и недостаток материала для образования живицы.

По данным практики максимальный выход живицы наблю-

дается при вздымках через два дня в третий. Этим и определяется

частота подновок при подсочке нашей сосны. Нанесение подко-

вок через меньший промежуток значительно ослабляет дерево и

снижает выходы; нанесение же подновок через большие проме-

жутки времени нерационально, так как не используются все воз-

можности дерева.

Отклонения от указанной частоты подновок допускаются при

подсочке с применением химических воздействий.

Многочисленные наблюдения показывают, что количество жи-

вицы, выделяющейся при ранениях, далеко не одинаково для

разных деревьев.

Выход живицы зависит от целого ряда условий; наиболее

важные из них: диаметр ствола дерева, возраст, влажность и

температура воздуха, атмосферное давление, свет и пр.

Диаметр ствола дерева — наиболее важный фактор, влияю-

щий на продуктивность как отдельных деревьев, так и насажде-

ния в целом. Роль диаметра ствола в смолопродуктивности де-

рева вытекает прежде всего из того обстоятельства, что диаметр

(как и высота) повышается при улучшении условий произраста-

ния (повышении бонитета). Чем лучше были условия произра-

стания, тем больше диаметр и высота дерева и тем лучше в таком

дереве протекает процесс смолообразования и выделение живицы

при ранениях.

С увеличением диаметра ствола дерева возрастает число смо-

ляных ходов, а следовательно увеличивается суммарная емкость

смоляных ходов, находящихся вблизи ранения, что обеспечивает

более обильное выделение живицы при подсочке.

В практике нередко наблюдаются случаи, когда два рядом

стоящие дерева, имеющие одинаковый диаметр, дают разные вы-

ходы живицы. Это явление нетрудно понять, если учесть все мно-

гообразие условий, влияющих на процесс развития дерева, а от-

сюда и на процесс смолообразования.

Возраст дерева является показателем степени развитости от-

дельных деревьев, степени их физиологической деятельности.

С повышением возраста увеличиваются диаметр и высота дерева,

следовательно улучшаются и возрастают условия смолообразова-

ния и смоловыделения.

В различных условиях местопроизрастания дерево разви-

вается не одинаково. Например, во Франции в Ландах, в усло-

виях теплого мягкого климата, произрастающая там порода

сосны (Р. maritima) уже к 20—30-летнему возрасту развивается

настолько, что достигает диаметра 16—20 см, и сосну можно на-

чинать подсачивать.

Добыча живицы, анатомия смоляного канала

27

В СССР, в условиях более сурового климата, произрастаю-

щая у нас сосна (Р. silvestris) развивается значительно медлен-

нее. Диаметра 16—20 см она достигает в возрасте 60—80 лет.

Достаточно высокая степень смолообразования и смоловыделе-

ния соответствует примерно этому же возрасту. Поэтому подсочка

сосны в наших условиях становится целесообразной не ранее, чем

дерево достигнет этого же возраста.

Однако в разных районах СССР минимальный возраст, при

котором можно начинать подсочку произрастающей у нас сосны,

далеко не одинаков.

В южных и юго-западных районах страны (Украина, Бело-

руссия), с теплым и влажным климатом, рост сосны более интен-

сивен и она значительно раньше становится пригодной для под-

сочки.

Наоборот, в северных и восточных районах страны (северные

районы европейской части СССР, Урал, Западная и Восточная

Сибирь) сосна растет медленнее и пригодной для подсочки ста-

новится значительно позже.

Максимум смолообразования и смоловыделения соответствует

возрасту спелости дерева.

Перестойные деревья дают хороший выход живицы, если не

ослабла их жизнедеятельность.

Влажность также является важным фактором, влияющим на

смолоистечение. Чем больше влаги в дереве, тем легче идет осмо-

тическое насасывание ее выделительными клетками и энергичнее

вытекает живица из вскрытых смоляных ходов.

Отсюда следует, что повышенная влажность воздуха и опти-

мальная (но не излишняя) влажность почвы являются усло-

виями, благоприятствующими истечению живицы при подсочке.

Практикам хорошо известно, что после дождей в теплую

влажную погоду истечение живицы заметно возрастает. С другой

стороны, избыток влаги в почве (на заболоченных местах) вызы-

вает снижение выходов живицы.

На очень сухих почвах также наблюдается снижение выходов,

но в меньшей степени, чем в случае излишнего увлажнения

почвы.

Температура воздуха, как и ранее рассмотренные условия, су-

щественно влияет на выход живицы. Прежде всего температура

сказывается на физическом состоянии живицы: с повышением

температуры вязкость живицы понижается (живица разжи-

жается) и истечение ее из смоляного канала облегчается, а с по-

нижением температуры вытекание живицы замедляется.

Но, с другой стороны, при повышении температуры энергич-

нее происходит испарение терпенов, живица быстрее затвердевает

и длительность процесса истечения тем самым сокращается.

28

Живица, ее добыча и состав

Вот почему при жаркой сухой погоде истечение живицы пре-

кращается уже в первый же день, тогда как в пасмурные, но

теплые дни живица продолжает выделяться и на вторые сутки,

а в холодные весенние и особенно в осенние дни медленное выте-

кание живицы может продолжаться 4—5 дней.

Кроме того, температура действует и физиологически. Более

высокая температура повышает обмен веществ в клетках, чем

содействует процессу смолообразования; низкая же температура,

наоборот, его задерживает.

От температуры зависят также скорость осмотического заса-

сывания воды выстилающими клетками и сама величина осмоти-

ческого давления внутри выстилающих клеток.

Величина осмотического давления по известному закону Вант-

Гоффа выражается формулой:

P=C-R-T,

где Р — осмотическое давление в атм.;

С—------концентрация раствора, равная числу молей рас-

V

творенного вещества на литр раствора;

R — газовая постоянная; при Р, выраженном в атм., и

объеме в литрах, R равно 82,1 л атм/градус;

Т — абсолютная температура в градусах Кельвина.

Растворенным веществом в данном случае являются сахара

клеточного сока.

Как видно из формулы, осмотическое давление изменяется

прямо пропорционально абсолютной температуре; с повышением

температуры осмотическое давление увеличивается, возрастает,

следовательно, и скорость наполнения выстилающих клеток во-

дой и, как следствие этого, возрастает интенсивность выдавлива-

ния живицы из смоляных каналов.

Свет, атмосферное давление и другие условия менее заметно

влияют на образование и истечение живицы.

Выход живицы не остается постоянным в течение сезона.

В начале сезона выход относительно низкий; постепенно он уве-

личивается и достигает максимума в июле — августе, а затем,

к концу сезона, снова падает. Объясняется это в первую очередь

влиянием средней температуры. В начале сезона температура

воздуха ниже.

Кроме того, весной, в начале подсочки, имеет место временное

расстройство водоснабжения при проведении желобка и первых

усов.

В июле и августе температура воздуха и почвы обычно выше,

чем в начале сезона; кроме того, к этому времени начинается на-

растание поздней древесины, а следовательно происходит обра-

Добыча живицы, анатомия смоляного канала

'29

зование новых смоляных ходов в нарастающем годичном слое,

а также образование патологических ходов.

К концу сезона, т. е. в сентябре — октябре, сильно снижается

температура воздуха; постепенно замирают в дереве вегетацион-

ные процессы и выходы живицы снижаются.

Способы подсочки

Подсочка есть одна из форм прижизненного использования

сосны.

Все ранения, наносимые дереву, располагают на его поверх-

ности в определенном порядке. Та часть поверхности ствола, на

которой располагаются подновки в течение всего сезона под-

сочки, называется каррой.

Высотой или шагом подновки (вздымки) называется протя-

женность вздымки по высоте ствола, а глубиной вздымки — про-

тяженность по радиусу дерева.

Способы подсочки, применяемые в СССР и за границей, до-

вольно разнообразны. Они различаются по видам, размерам и

положению карры на дереве, характером реза, формой прием-

ника и т. д.

Продолжительность периода, в течение которого насаждение

подвергается подсочке, тоже не одинакова. Подсочка может быть

краткосрочной, когда дерево подсачивается в течение 1—10 лет,

и длительной, продолжающейся 15—40 лет.

Во всех случаях сразу по окончании подсочки подсачиваемые

деревья поступают в рубку.

Рассмотрим подробнее некоторые наиболее распространенные

способы подсочки.

Нисходящий способ. При этом способе ранения начинают на-

носить вверху карры и карра при подсочке постепенно удлиняется

книзу. Этот способ у нас наиболее распространен.

Разметка или наметка карр. Наметка карр состоит

в том, что меЛЬм или специальным инструментом на поверхности

дерева намечается место расположения карры. При разметке

карр нужно решить в основном две задачи:

а) в зависимости от диаметра дерева и длительности периода

подсочки наметить для данного дерева число карр или, иначе

говоря, установить нагрузку дерева каррами;

б) наметить верхнюю границу карры и место установки при-

емников.

Наметка карр является очень ответственной работой и произ-

водится мастером или квалифицированным (старшим) рабочим.

Нагрузка деревьев каррами для подсочки в лесах промыш-

ленной зоны определяется нормами, приведенными в табл. 2.

30

Живица, ее добыча и состав

Нормы нагрузки деревьев каррами

Таблица 2

Диаметр

на высоте

груди

в см

I категория—срок эксплуатации 1—2 года * II категория—3—5 лет III категория—6—8 лет

ширина карры

в см

число карр

на дереве

ширина

карры

в см

число

карр

на дереве

ширина

карры

в см

число

карр

на дереве

20

24

28

32

36

40

44

48

52

56

60

64

До 40

2

2

2

2

2

3

3

3

3

4

4

4

20

20

24

24

28

24

24

28

28

28

28

28

1

2

2

2

2

3

3

3

3

3

4

4

20

20

20

20

24

24

24

24

24

24

24

24

1

1

2

2

2

2

2

3

3

3

3

4

1 Ширина живого ремня — не менее 10 см.

В месте расположения карры не должно быть неровностей и

ранений, так как они помешают правильному ведению подсочки

в течение всего периода эксплуатации.

По окружности ствола карры должны быть расположены по

возможности симметрично, чтобы промежутки между каррами

(ремни) имели приблизительно одинаковую ширину.

Несимметричное расположение карр допускается только в слу-

чае неправильной поверхности ствола. Однако во всех случаях

ширина ремня между каррами должна быть не менее 10 см.

Верхняя граница карры и место установки приемника опреде-

ляются в зависимости от намеченного срока подсочки; при этом

учитывается, что за один сезон подсочки используется 40—50 см

длины карры.

При длительности подсочки в 1—3 года расположение карр

на дереве по высоте ствола не регламентируется.

При длительности подсочки в 4—5 лет карры закладывают на

высоте 260 см от земли, а приемник устанавливается на высоте

200 см.

При шестилетней подсочке карра начинается на высоте 280 см

от земли; приемник устанавливается на высоте 220 см от земли.

При сроке эксплуатации 7—8 и более лет подсочку ведут

в два яруса; первые 6 лет — в нижнем ярусе, по описанному нис-

ходящему способу; последние годы — по восходящему способу

(см. ниже).

Добыча живицы, анатомия смоляного канаЛа

31

Подрумянивание. Подрумяниванием, или окорением,

называется удаление поверхностного, грубого, слоя коры до по-

лучения ровной поверхности на месте расположения карры. На-

личие толстой коры затрудняет производство подновок, тупит

подсочный инструмент и увеличивает засоренность живицы.

Окорение выполняют специальным стругом, осторожно, чтобы

при снятии коры не затронуть луб, так как повреждение луба

вызовет отмирание камбия, а вслед за тем — отмирание и подсы-

хание древесины в месте повреждения и, следовательно, прекра-

щение смолообразования.

Толщина мертвой коры после подрумянивания не должна пре-

вышать 0,5 см, и окоренная поверхность должна быть ровной,

гладкой, без трещин. Ширина подрумяненной поверхности

должна быть на 6—8 см больше ширины карры.

При нисходящем способе, как правило, подрумянивание по

длине делается на один год подсочки; с учетом запаса длина

окорения при ежегодной подготовке карры должна составлять

70—80 см.

Проведение продольного желобка и боковых

«у с о в». На подготовленной, т. е. подрумяненной, поверхности

ствола сосны проводят затем продольный, так называемый «на-

правляющий желобок»; по этому желобку живица должна сте-

кать в приемник. Желобок проводят строго по отвесу. Срез же-

лобка должен быть ровным, гладким, без задирин, что дости-

гается применением остро отточенного инструмента. Размеры

желобка таковы: ширина по древесине 2 см, глубина 1,2 см,

длина (с расчетом на 1 год подсочки) около 60 см.

Для проведения желобка применяют специальный инструмент,

носящий название «хак». Режущая часть хака имеет вид полу-

круглой стамески из высококачественной инструментальной стали,

укрепленной на деревянной ручке.

Боковые усы иногда проводят одновременно с желобком,

обычно же несколько позднее, с началом сокодвижения. Усы на-

носят начиная от верхней границы продольного желобка в обе

стороны от него, под углом в 30—35°, т. е. так, чтобы между

собой они образовали угол в 60—70°, направленный вершиной

вниз. Расстояние между верхними точками усов должно соот-

ветствовать установленной ширине карры.

Боковые усы наносят тем же хаком. Если карра заклады-

вается по высоте более 60—100 см, то удобнее пользоваться спе-

циальной стамеской.

Установка приемников. Одновременно с проведе-

нием продольного желобка устанавливают приемники живицы.

В практике подсочных промыслов применяется несколько типов

приемников.

32

Живица, ее Оибыча и состав

Наилучшим приемником является воронка из оцинкованного

железа. Но в связи с недостатком оцинкованного железа широко

применяют и приемники из черного листового железа. Прием-

ники эти сильно темнят живицу в результате окисления ее и об-

разования

живицу с

резинатов железа. В настоящее время, однако, такую

большим успехом осветляют по способу, предложен-

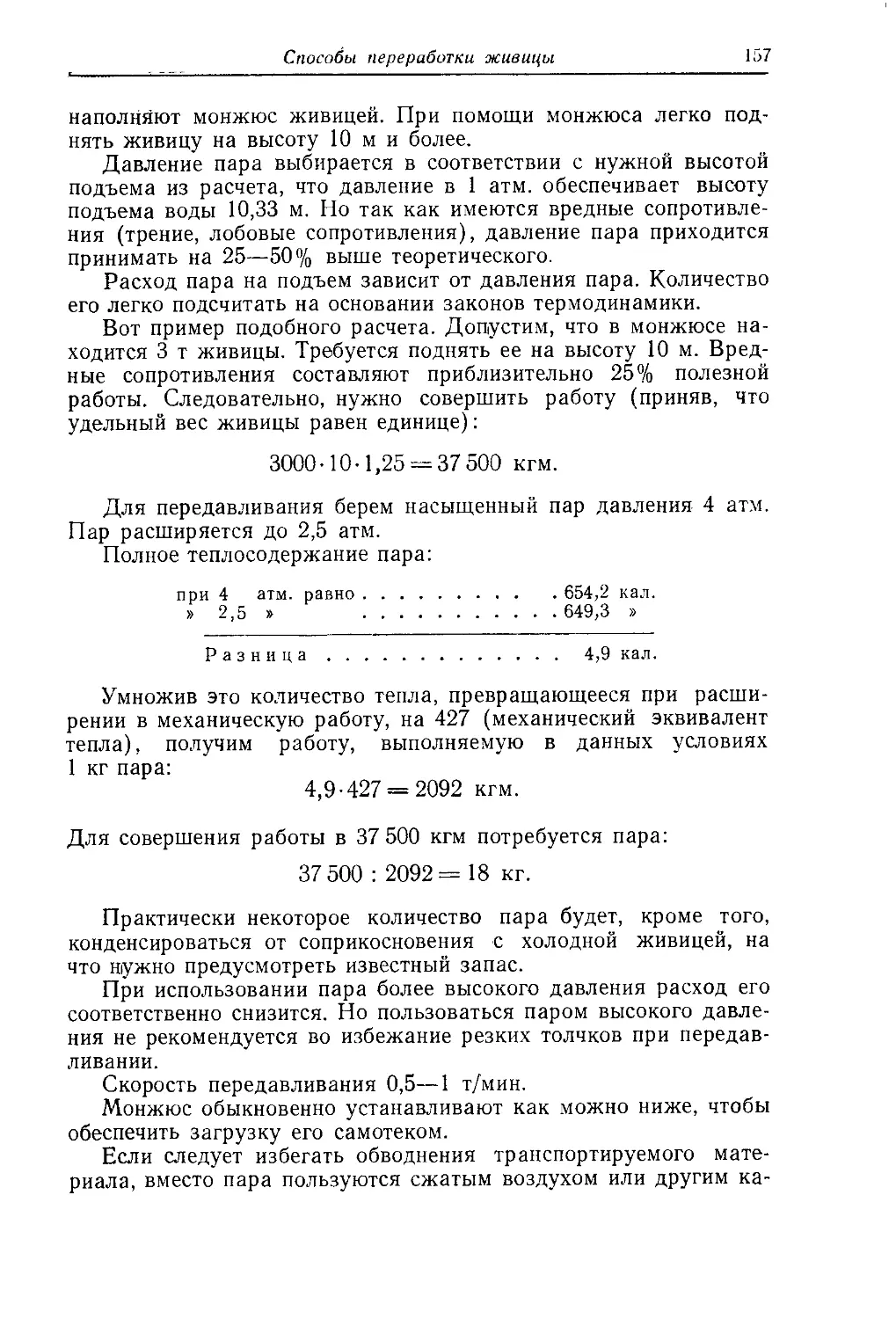

Рис. 3. Вид карры при нисхо-

дящем способе подсочки.

ному Центральным научно-исследо-

вательским лесохимическим институ-

том (ЦНИЛХИ).

Железные приемники (из оцин-

кованного и черного железа) весьма

долговечны. Срок службы их не ме-

нее 5 лет.

Воронку легко укрепить на де-

реве при помощи деревянных держа-

телей — колышков или костылей.

В качестве приемников приме-

няются также стеклянные воронки

и глиняные горшки емкостью на

100—150 г живицы. Приемники эти,

являясь сравнительно простыми и

доступными, однако, очень гро-

моздки и доставка их на места под-

сочки вызывает большие транспорт-

ные расходы. Велик также расход

этих приемников (за счет боя). Срок

службы их не более 1—2 лет.

Берестяные приемники широко

используются в системе промкоопе-

рации, особенно в северных райо-

нах. Такой приемник представляет

коробку из куска бересты, сложенную и скрепленную деревян-

ными зажимами. Берестяный приемник служит в среднем один

сезон.

Для обеспечения стекания живицы в приемник под нижним

концом продольного желобка устанавливают так называемый

крампон, представляющий пластинку из такого же железа, как

и для приемника, согнутую в виде желобка и вбитую в дерево

с наклоном вниз под углом в 45°.

Воронка очень удобна при длительном сроке подсочки, когда

карра начинается высоко и приемник требуется несколько раз

переносить.

Вообще приемники необходимо помещать по возможности

ближе к подновляемой части карры, чтобы сократить путь жи-

вицы до приемника и этим уменьшить высыхание ее. На рис. 3

показана карра при нисходящем способе подсочки.

Добыча живицы, анатомия смоляного канала

33

Описанные выше работы являются подготовительными к соб-

ственно подсочке. По окончании их дерево оставляется некоторое

время на отдых.

Сама подсочка заключается в нанесении дереву систематиче-

ских ранений (подновок или вздымок) с целью вскрыть смоля-

ные ходы и тем вызвать вытекание живицы.

При нисходящем способе подсочки вздымки производят хаком

или стамеской. Инструмент должен быть остро отточенным, чтобы

можно было получить ровный, гладкий срез. Работа тупым ин-

струментом категорически воспрещается, так как он дает рваный

срез, при этом резко снижается выход живицы и падает произ-

водительность труда вздымщика. Каждую следующую вздымку

наносят ниже предыдущей так, что карра нарастает сверху вниз.

Рез начинают от продольного желобка и ведут его в ту и другую

стороны, параллельно боковым усам. Угол между вздымками

таким образом оказывается 60—70°. Длина вздымок делается

такая, чтобы карра получилась ровной полоской, той ширины,

какая по инструкции допускается для данного дерева. Глубина

вздымки, т. е. протяженность ее по радиусу дерева, должна быть

от 0,7 и не более 1 см. При такой глубине перерезанными оказы-

ваются 3—6 годичных слоев, что вполне достаточно для нормаль-

ного смоловыделения. Делать вздымки более глубокими нецеле-

сообразно, так как в этом случае затруднится водоснабжение и

дерево ослабнет; временное увеличение выхода живицы не на-

столько значительно, чтобы компенсировать эти последствия глу-

бокого ранения. Кроме того, глубокая вздымка требует большего

усилия рабочего и вызывает снижение его производительности.

Высота или шаг вздымки, т. е. размеры стружки по высоте

ствола, при сроке эксплуатации в 1—2 года не регламентируются;

при сроке эксплуатации 3—10 лет шаг вздымки должен быть

0,7—1 см.

Цель подновки, как уже говорилось выше,— вскрыть закупо-

рившиеся смоляные ходы. Опыт показывает, что при принятой

у нас паузе между подновками через два дня в третий высота

образовавшейся смоляной пробочки, закупоривающей ход, со-

ставляет 4—6 мм. При высоте стружки 6 мм эта пробочка пол-

ностью срезается, поэтому такая высота вздымки уже достаточна,

но так как тонкую стружку срезать затруднительно, считается

возможным делать вздымки высотой до 1,0 см. Более высокие

вздымки нецелесообразны, так как в этом случае карра слишком

быстро удлинится, что сократит срок подсочки. Кроме того, полу-

чение высоких (так же как и глубоких) вздымок связано с боль-

шими физическими усилиями со стороны рабочего, что снижает

производительность его труда. При подновках необходимо сле-

дить, чтобы ранение не выходило за границы (по окружности

ствола) намеченной карры и карра сохраняла правильную форму.

3 В- С. Васечкин

34

Живица, ее добыча и состав

Отдельные вздымки, выходящие за границы карры, могут су-

щественно ослабить дерево вследствие перерезания нисходящих и

восходящих путей для перемещения питательных веществ в де-

реве. Сам срез, как уже говорилось, должен быть ровным, глад-

ким, без задирин, заусениц и помятостей.

Для облегчения работы по производству вздымок очень удоб-

ным оказался хак с регулятором системы инженера Тимофеева

(рис. 4). Этот хак имеет особую

регулирующую пластинку, на ко-

торой он скользит в момент реза-

ния. Пластинка не позволяет

резцу углубляться дальше уста-

новленного предела, чем обеспе-

чивается ровность среза.

Выделяющаяся после поднов-

_ . „ ки живица стекает по гладкому

* срезу в направляющий желобок и

по нему — в приемник.

Нанесение систематических подновок начинается с наступле-

нием теплой погоды при средней суточной температуре 8—10°

и с возобновлением вегетационной деятельности дерева. Для

разных местностей Союза ССР время начала подсочки разное, но

всегда оно соответствует концу апреля — началу мая. Вздымки,

как правило, производят через два дня в третий. Однако указан-

ная частота вздымок может изменяться в зависимости от геогра-

фического района, погоды и других условий. После двух-трех

вздымок, когда в приемнике соберется достаточно много живицы,

ее собирают.

Собирают живицу в ведро, выскребая ее из приемника лопа-

точкой того или иного устройства, в соответствии с типом при-

емника.

Сборщик доставляет живицу в ведрах на приемный пункт,

расположенный в лесу; здесь ее взвешивают и загружают в бочки

емкостью 160—200 кг.

Поступающая из леса живица всегда содержит в себе неко-

торое количество воды и сора, т. е. разных механических приме-

сей (хвои, кусочков коры, насекомых и др.).

Происхождение воды в живице двоякое. Некоторое количество

воды попадает из самого дерева. При вздымке одновременно со

смоляными каналами перерезаются также трахеиды; двигаю-

щаяся по ним вода при этом вытекает и вместе с живицей попа-

дает в приемник. Перерезаются при вздымке и клетки, содержи-

мое которых также попадает в живицу.

Вторым источником попадания воды в живицу являются ат-

мосферные осадки. Во время дождя капельки воды могут попа-

дать в приемник непосредственно или же вода стечет в приемник

Добыча живицы, анатомия смоляного канала

За

с кроны дерева по стволу и желобку. Количество дождевой воды

при сильном дожде может быть настолько велико, что она, запол-

нив приемник, вытеснит живицу и последняя, попав на землю,

будет потеряна.

Происхождение сора в живице тоже довольно разнообразное.

Значительное количество сора попадает при вздымке, это ку-

сочки коры и древесины. Много попадает в живицу хвои и ку-

сочков коры, сдуваемых ветром; ветром же заносится в приемник

пыль. Загрязняют живицу насекомые, особенно муравьи, запол-

зающие по стволу в приемник.

Для качества живицы весьма важно снизить содержание воды

и сора, так как наличие этих примесей затрудняет последующую

переработку живицы и ухудшает качество получаемых продуктов.

Если живицу собирают после дождя, то предварительно из

приемника удаляют воду и после этого выбирают живицу. От-

стаивающуюся в ведре воду время от времени сливают.

По инструкции крупный сор перед сдачей живицы следует

выбирать вручную на водосливной доске.

При подсочке живица в некотором количестве всегда остается

на карре, не будучи в состоянии стечь в приемник. Эта живица

быстро теряет скипидар и превращается в баррас. В больших

количествах баррас образуется при неправильной вздымке, когда

живица, не попадая в продольный направляющий желобок, сте-

кает отдельными струйками прямо на карру. Здесь она быстро

высыхает, теряет текучесть и остается на карре, не достигая

приемника.

Баррас образуется и в самом продольном направляющем же-

лобке в результате постепенного накопления здесь живицы. Жи-

вица особенно легко засыхает в желобке к концу периода выте-

кания (перед закупориванием смоляных каналов); в этот момент

количество вытекающей живицы невелико и она, стекая тонким

слоем, легко теряет скипидар, подсыхает и остается, таким обра-

зом, в желобке.

Летом, при правильном ведении подсочки, барраса образуется

сравнительно немного. Его регулярно собирают соскабливанием

с карры и из желобка при сборе живицы.

В относительно больших количествах образуется баррас

осенью, к концу сезона подсочки, вследствие повышения вязкости

живицы.

Содержание терпентинного масла в баррасе значительно

ниже, чем в нормальной живице. Кроме того, в результате дли-

тельного соприкосновения с воздухом смоляные кислоты окис-

ляются, что сильно снижает качество получаемой из барраса ка-

нифоли.

Все это делает баррас менее ценным сырьем, чем живица;

3*

36

Живица, ее добыча и состав

поэтому в переработку баррас часто пускают отдельно от

живицы.

Производство вздымок заканчивают осенью, в начале или

конце октября, когда средняя дневная температура снижается до

8—10° и вытекание живицы приостанавливается.

В среднем продолжительность сезона подсочки составляет

в условиях СССР около 4,5 месяца.

По действующей инструкции число обходов (вздымок) за се-

зон определяется сроком эксплуатации лесосек. При сроке экс-

плуатации 2 года разрешается делать до 50 обходов, при сроке

эксплуатации от 3 до 5 лет — до 45 обходов, а при сроке эксплуа-

тации от 6 до 10 лет — до 40 обходов. В последний перед рубкой