Author: Арешкин Г.И.

Tags: транспорт автомобили военное издательство министерства обороны ссср водители автодело

Year: 1963

Text

ЗТоСОБИЕ

для

подготовки

ВОДИТЕЛЯ

АВТОМОБИЛЯ

ВОЕННОЕ ИЗДАТЕЛЬСТВО МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА-1983

АРЕШКИН Г. И., ГОРЯЧЕВ В. Т., ЕВТЮХИН 11 Е.,

КОНСТАНТИНОВ С. Л., ЛАВРОВ О. М., ПЕРЛИН В. С.,

СЕРЕБРЯКОВ Ю. Ф.

ПОСОБИЕ

для ПОДГОТОВКИ

ВОДИТЕЛЯ

АВТОМОБИЛЯ

(ИЗДАНИЕ ВТОРОЕ. ПЕРЕРАБОТАННОЕ)

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

М О С К В А — 1963

seen Th» Stainless Steel Cat

6ТЗ

A8f)

Пособие предназначается для подготовки военных водителей автомобилей.

Оно составлено в соответствии с действующими требованиями к сдающим эк-

замены на право управления автомобилем (шофер 3-го класса).

В Пособии изложены устройство, правила вождения и эксплуатации авто-

мобиля, основы автомобильных перевозок войск и грузов, а также необходимые

сведения по техническому обслуживанию автомобилей.

Учитывая особенности использования автомобиля в армии, в Пособии по-

дробно рассматриваются правила вождения автомобиля по бездорожью, в со-

ставе колонны, а также по буксировке артиллерийских систем и других при-

цепов.

Материал Пособия наложен в основном" применительно к автомобилям по-

вышенной проходимости ГАЗ-69, ГАЗ-63, ЗЙЛ-157К, Урал-375 и КрАЗ-214.

Наряду с этим достаточно подробно освещается устройство базовых моделей

автомобилей, эксплуатируемых в народном хозяйстве, что позволяет использо-

вать Пособие для подготовки водителей в системе ДОСААФ и других граж-

данских организаций.

В Пособии дается также краткое освещение устройства широко эксплуа-

тирующихся в армии и народном хозяйстве автомобилей ЗИЛ-157, ЗИЛ-151,

ЗИЛ-164, ЗИЛ-150 и ГАЗ-51, взамен которых в настоящее время выпускаются

более совершенные однотипные автомобили ЗИЛ-157К, ЗИЛ-164А и ГАЗ-51 А.

При пользовании Пособием следует иметь в виду, что автомобили

КрАЗ-214 и КрАЗ-219 выпускаются Кременчугским автомобильным заводом с

1960 г., до этого аналогичные по устройству и тактико-техническим данным

автомобили производились на Ярославском автомобильном заводе под марками

Я АЗ-214 и ЯАЗ-219 (ЯАЗ-210).

Технические данные по автомобилям приведены в Пособии по состоянию

на 1 января 1963 г.

Пособие написано под общей редакцией ииж. Перлина В. С.

ВВЕДЕНИЕ

До революции автомобили в нашу страну ввозились из-за гра-

ницы, хотя в России были талантливые изобретатели, техники и

инженеры, труды которых значительно способствовали появлению

первых в мире автомобилей. Если не считать Русско-Балтийского

сборочного завода в Риге и кустарных мастерских АМО (Автомо-

бильного Московского Общества) в Москве, где ремонтировали

импортные автомобили, автомобильных предприятий в дореволю-

ционной России не было.

Победа Великой Октябрьской социалистической революции по-

ложила конец зависимости России от иностранного капитала и раб-

скому преклонению перед всем заграничным. По указанию

В. И. Ленина Московский завод АМО приступил к выпуску отече-

ственных автомобилей; первые 10 советских автомобилей АМО-Ф-15

участвовали в параде на Красной площади 7 ноября 1924 г.

Крупнейшими этапами отечественного автомобилестроения

являются: ,

1925 г. — начало производства автомобилей Я-3 Ярославским

заводом;

1931 г. — ввод в строй Московского автомобильного завода, вы-

пускавшего трехтонные автомобили;

1932 г. — вступление в строй Горьковского автомобильного за-

вода, выпускавшего грузовые полуторатонные и легковые автомо-

били.

Особенно бурно развилась автомобильная промышленность в на-

шей стране после победного завершения Великой Отечественной

войны: были введены в строй новые автомобильные заводы в Улья-

новске, Минске, Кутаиси и других городах, которые, как и заводы

довоенной постройки, освоили массовый выпуск современных авто-

мобилей и ведут непрерывную работу по их совершенствованию.

Дальнейшее значительное расширение отечественного автомо-

билестроения предусмотрено Коммунистической партией в величе-

ственной программе семилетнего развития народного хозяйства.

По плану семилетки, успешно претворяемому советским народом

в жизнь, намечается к 1965 г. увеличить выпуск автомобилей до

750—856 тыс. в год, т. е. увеличить выпуск автомобилей ПО сравне-

нию с 1958 г. в 1,5—1,7 раз^.

I* 3

Планом предусматриваются разработка и внедрение в производ-

ство новых, более совершенных автомобилей, в том числе больше-

грузных и многоосных автомобилей повышенной проходимости,

наиболее полно удовлетворяющих потребности нашего социали-

стического народного хозяйства.

Увеличение автомобильного парка и расширение сети шоссейных

и других усовершенствованных дорог обеспечат рост грузооборота

автомобильного транспорта за текущее семилетие почти вдвое.

Задачи, стоящие перед всеми работниками автомобильного

транспорта, велики и почетны. И это понятно, если учесть, что авто-

мобили широко используются для перевозки пассажиров и грузов

к железным дорогам и водным путям, для городских и пригород-

ных сообщений, для междугородних перевозок, а также для произ-

водственных операций на многочисленных стройках нашей Родины.

Массовое использование автомобилей в народном хозяйстве

объясняется тем, что они могут передвигаться по разнообразным

дорогам, а автомобили повышенной проходимости непосредственно

на местности и для их эксплуатации не требуется сооружения до-

рогостоящего рельсового пути, как для железнодорожного транс-

порта.

Эти же преимущества автомобилей определили их широкое рас-

пространение в армии' где они используются не только в качестве

транспортного средства для перевозки войск, подвоза боеприпасов,

горючего, продовольствия и другого военного снаряжения и имуще-

ства, но и как боевые машины, которые оснащены вооружением или

буксируют различную боевую технику и действуют непосредственно

в боевых порядках войск.

Появление оружия массового поражения повысило требования

к подвижности и маневренности войск, и значение автомобилей для

армии как основы ее моторизации в настоящее время исключи-

тельно возросло.

Условия эксплуатации военных автомобилей имеют свои осо-

бенности, заключающиеся в том, что войска действуют вне дорог

и в самых разнообразных условиях. Следовательно, и автомобили

Должны двигаться и обеспечивать действия войск в горах и на рав-

нине, па снежной целине и в сыпучих песках; они должны преодо-

левать болотистую местность, водные преграды и различные инже-

нерные препятствия па поле боя.

Специфика использования-автомобиля в армии требует, чтобы

водитель твердо знал устройство, умел отлично водить, своевре-

менно и качественно обслуживать и содержать свой автомобиль

в постоянной готовности.

В сложных условиях боя водитель должен быть смелым и реши-

тельным, помнить о своей присяге Родине и всейн силами способ-

ствовать успешному выполнению боевых .задач, поставленных

командиром.

РАЗДЕЛ ПЕРВЫЙ

УСТРОЙСТВО АВТОМОБИЛЯ

ГЛАВА .1

ОБЩИЕ СВЕДЕНИЯ ОБ АВТОМОБИЛЕ

I. КЛАССИФИКАЦИЯ АВТОМОБИЛЕЙ'

Автомобили по типу разделяются па легковые, грузовые и спе-

циальные.

Легковые автомобили (рис. 1—4) предназначены для перевозки

пассажиров. Они обладают большой скоростью движения, ком-

фортабельностью и рассчитаны на перевозку не более семи пасса-

жиров.

Грузовые автомобили (рис. 5—12) служат для перевозки войск,

различных грузов и военно-технического имущества, а также для

буксировки прицепов. Автомобили, предназначенные специально

для буксировки артиллерийских систем и другой техники, называ-

ются тягачами; автомобили, предназначенные для буксировки по-

луприцепов,— седельными тягачами.

Специальные автомобили предназначены для установки на них

различных кузовов и оборудования. Это санитарные, штабные и

пассажирские автобусы, подвижные авторемонтные мастерские,

автоцистерны, водомаслозаправщики и т. п.

Каждый тип автомобилей имеет определенную грузоподъем-

ность, измеряемую для легковых автомобилей, санитарных и пасса-

жирских автобусов числом мест, а для грузовых автомобилей —

числом4 тонн полезной нагрузки. Тягачи, кроме того, характери-

зуются допустимым для конкретных дорожных условий общим ве-

сом прицепа (артиллерийской системы), выраженным в тоннах.

По своей способности преодолевать различные дорожные пре-

пятствия автомобили разделяются на две группы:

1. Обычные двухосные или трехосные автомобили с приводом ‘

соответственно па одну или две задние оси, предназначенные для

движения в основном по дорогам с твердым покрытием.

2. Автомобили повышенной проходимости, предназначенные для

движения не только цо дорогам с твердым покрытием, но и по раз-

битым грунтовым дорогам й бездорожью, имеют, как правило, при-

вод па все оси. Колеса'таких автомобилей снабжены шинами боль-

шого профиля с сильно развитыми грунтозацепами.

Рис. 1. Пятиместный автомобиль «Волга»

Рис. 2. Пятиместный автомобиль повышенной проходимости

ГАЗ-69А

Рис. 3. Семнместный автомобиль «Чайка» ГАЗ-13

6

Рис. 4. Семиместный высокого класса. автомобиль «Москва» ЗИЛ-111

Рис. 5. Автомобиль ГАЗ-69 повышенной, проходимости грузо-

подъемностью 0,5 г

Рис. 6. Автомобиль ГАЗ-63Л повышенной проходимости

с лебедкой грузоподъемностью 2,0 т

7

Рис. 7. Санитарный автомобиль УАЗ-450А повышенной про-

ходимости

Рис. 8. Автомобиль ЗИЛ-164А грузоподъемностью по шоссе 4,0 г

8

Рис. 10. Автомобиль Урал-375 повышенной проходимости грузоподъемно-

стью 5 т

Рис. 11. Автомобиль МАЗ-200 грузоподъемностью по шоссе 7,0 т

(по грунтовым дорогам — 5,0 т)

Рис. 12. Автомобиль КрАЗ-214 повышенной проходимости грузоподъ-

емностью 7,0 т

9

2: ОБЩЕЕ УСТРОЙСТВО АВТОМОБИЛЯ

Независимо от назначения и особенностей конструкции в авто-

мобиле различают три основные части: двигатель, шасси и кузов.

Двигатель 1 (рис. 13) является источником механической энер-

гии, приводящей автомобиль в движение. Двигатель обычно уста-

навливается в передней части автомобиля.

В шасси входят агрегаты и механизмы автомобиля, необходи-

мые для передачи усилия от двигателя к ведущим колесам для пе-

редвижения автомобиля и управления им.

Агрегаты и механизмы шасси по своему назначению разделя-

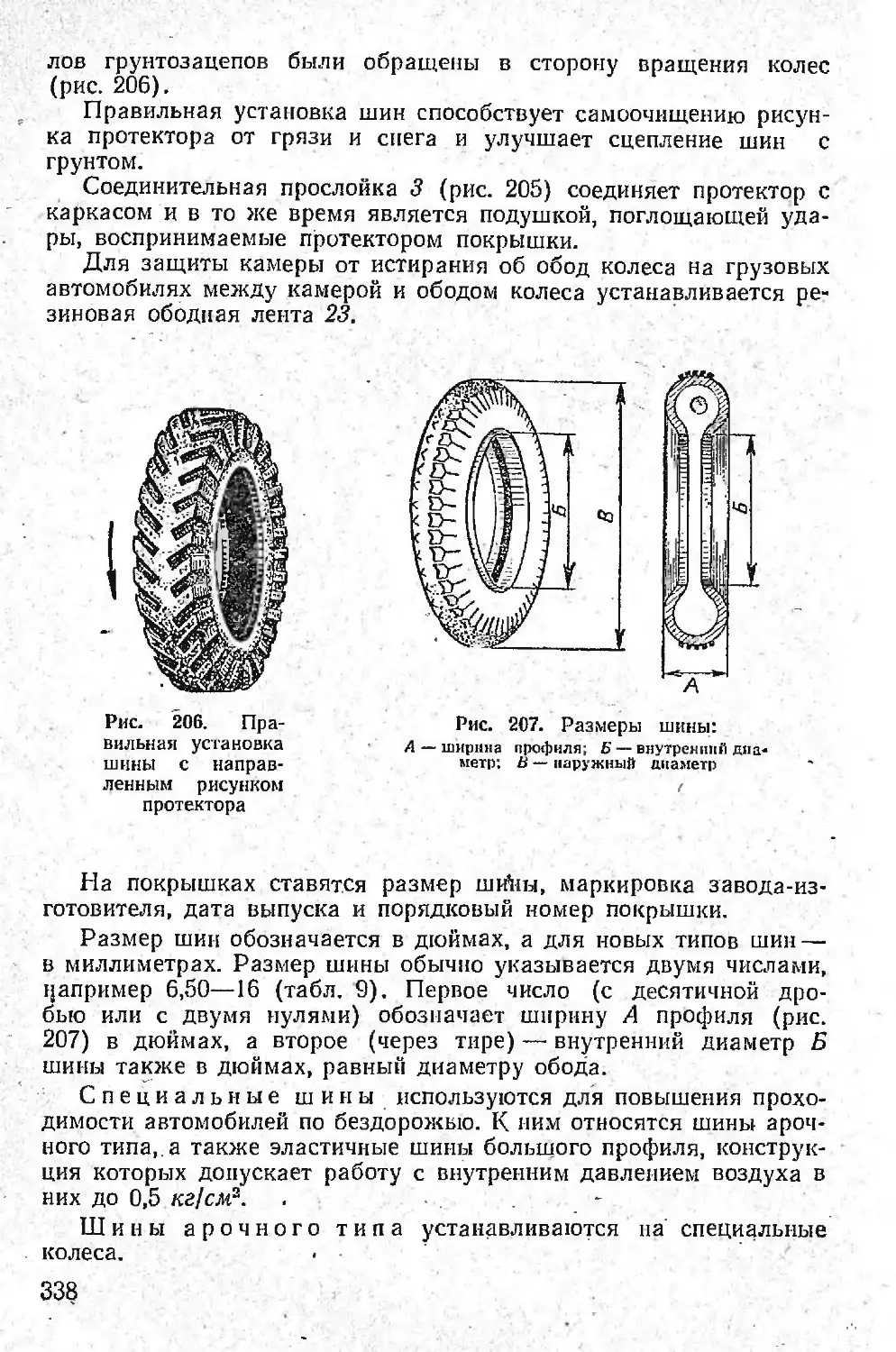

ются на три основные группы: 1) силовая' передача; 2) ходовая

часть; 3) механизмы управления.

В силовую передачу входят сцепление 2, коробка пере-

дач 3, раздаточная коробка 4, карданная передача с карданными

валами 5, ведущие мосты 6 с главными передачами, дифференциа-

лами и полуосями (называемыми также приводными валами) ко-

лес (для управляемых ведущих колес, кроме того,— шарниры рав-

ной угловой скорости).

Сцепление служит для отъединения коленчатого вала двигателя

от коробки передач и соединения вала с коробкой, что необходимо

для плавного трогания автомобиля с места и безударного переклю-

чения передач. -

Коробка передач предназначается для изменения тягового уси-

лия на ведущих колесах при неизменном усилии на коленчатом

валу двигателя путем включения различных пар шестерен, имею-

щих разные передаточные числа. Кроме того, коробка передач обес-

печивает движение автомобиля задним ходом при неизменном на-

правлении вращения коленчатого вала двигателя, а также служит

для разобщения двигателя с ведущими колесами при работе его

на холостом ходу.

Раздаточная коробка предназначается для передачи ведущим

мостам автомобиля усилия от коробки передач, а также для вклю-

чения и отключения переднего ведущего моста.

Карданная передача передает усилие от вала коробки передач

или раздаточной коробки к валу ведущего моста. Она состоит из

валов и шарниров, позволяющих передавать усилия при перемен-

ных углах наклона валов.

Главная передача предназначается для увеличения тягового

усилия на ведущих колесах автомобиля и передачи усилия от кар-

данного вала к полуосям под прямым углом (9.0°). Она состоит из

одной или из двух пар шестерен.

Дифференциал позволяет ведущим колесам вращаться с раз-

личной скоростью, что необходимо, например, при поворотах авто-

мобиля. Механизм дифференциала состоит из "нескольких кониче-

ских шестерен, две из которых жестко соединены с полуосями.

Полуоси служат для передачи усилия ведущим колесам-

10

1 — двигатель;

2 <— сцепление;

Рис. 13. Двигатель

3 — коробка передач;

и дифференциалом; 7

>_Шпа“и автомобиля повышенной проходимости:

4 раздаточная коробка; 5 — клплаипый тп

-рама; 8-рессора; 5 - амор?5з“ «^Гбед^

мосте главной передачей

Главная передача, дифференциал и полуоси обычно заключены

в один корпус и составляют единый агрегат, называемый ведущим

мостом автомобиля.

Шарниры равной угловой скорости соединяют разрезные полу-

оси, устанавливаемые на управляемых ведущих мостах. Они слу-

жат для передачи усилия колесам при изменении плоскости вра-

щения.

Ходовая часть автомобиля состоит из рамы 7, к которой

крепятся передний и 'задний ведущие мосты 6 с рессорами 8, ко-

леса с шинами и амортизаторы 9.

К механизмам управления автомобилем относятся ру-

левое управление и тормоза.

Рулевое управление служит для изменения направления движе-

ния автомобиля. Оно состоит из рулевого колеса с валом, рулевого

механизма, тяг и поворотных рычагов.

Тормоза предназначены для быстрой остановки автомобиля, для

уменьшения в необходимых случаях скорости его движения,

а также для удержания автомобиля па месте,- Их действие осно-

вано на использовании сил трения, возникающих при торможении

между тормозными барабанамй колес или между диском на .кар-

данном валу и тормозными колодками.

В отличие от автомобилей повышенной проходимости обычные

автомобили не имеют переднего ведущего моста и раздаточной ко-

робки.

Кузов автомобиля предназначен для размещения перевозимых

людей и грузов.

3. ДВИЖЕНИЕ АВТОМОБИЛЯ

В результате сгорания горючего в цилиндрах двигателя тепло-

вая энергия преобразуется в механическую энергию вращения ко-

ленчатого вала.

Усилие, развивающееся на коленчатом валу, передается ко-

робке передач через механизм сцепления. В, коробке усилие увели-

чивается или уменьшается в зависимости от выбранной передачи.

От коробки передач усилие передается раздаточной коробке, ко-

торая в свою очередь распределяет («раздает») его через соответ-

ствующие карданные валы между главными передачами ведущих

мостов. Обычно конструкция раздаточной коробки такова, что пе-

редаваемое коробкой усилие несколько увеличивается. В главной

передаче усилие также увеличивается вследствие соответствую-

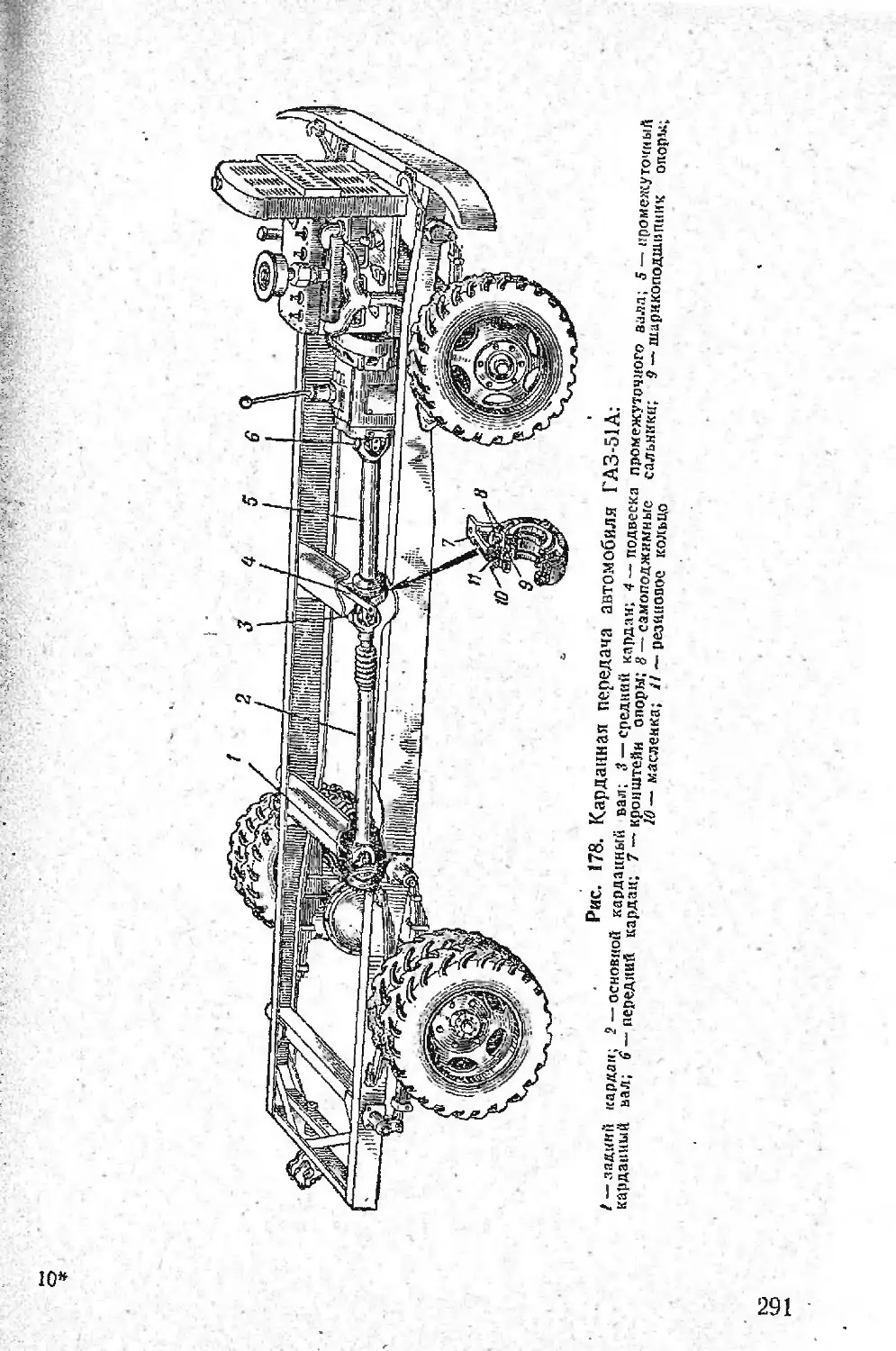

щего передаточного отношения между ведущей и ведомой шестер-

нями. Связанный с главной передачей дифференциал распределяет

усилие между приводными валами, которые и передают его непо-

средственно ведущим колесам автомобиля.

Под действием полученного усилия ведущие колеса, стремясь от-

толкнуться в точке касания от полотна дороги, начинают катиться

. по ней, вызывая перемещение автомобиля. Подводимое от двига-

12

теля усилие, действующее в точке соприкосновения ведущих колее

с дорогой, называется тяговой силой. Величина тяговой силы авто-

мобиля зависит в основном от мощности, развиваемой двигателем,

й включенных передач в коробке передач и раздаточной коробке.

Тяговая сила зависит также от радиуса колеса, величины потерь

на трение в силовой передаче и передаточного отношения главной

передачи.

Чтобы автомобиль мог. двигаться, необходимо соблюдать два

условия: 1) тяговая сила ведущих колес автомобиля должна быть

меньше силы сцепления колес с полотном дороги; 2) тяговая сила

ведущих колес должна быть равна или больше суммы сил сопро-

тивления движению автомобиля.

Сила сцепления ведущих, колес автомобиля имеет решающее

значение для его проходимости: чем она больше, тем j вереннее дви-

жется автомобиль, полностью используя подводимую к ведущим

колесам тяговую силу.

Сила сцепления ведущих колес автомобиля зависит от типа и

состояния дороги, рисунка протектора и внутреннего давления воз-

духа в шинах, от величины сцепного веса автомобиля,-т. е. от той

части полного веса автомобиля, которая приходится на ведущие

колеса. Поэтому у автомобилей повышенной проходимости для уве-

личения их сцепного веса и, следовательно, повышения проходимо-

сти все колеса выполняются ведущими; сцепной вес в этом случае

равен полному весу автомобиля.

На мокрой или скользкой дороге, когда сцепление шин с доро-

гой недостаточно, колеса проскальзывают, т. е. буксуют. Для пре-

кращения буксования нужно подкладывать под ведущие колеса

доски, хворост, камни. Буксование колес тем меньше, чем меньшая

подводится к ним тяговая сила, поэтому необходимо уменьшать

подводимую к колесам тяговую силу, используя для трогания и

движения автомобиля возможно более высокую передачу при

небольшом открытии дроссельной заслонки карбюратора (для ди-

зеля— при малой подаче топлива').

Движению автомобиля противодействуют внешние силы: сопро-

тивление дороги, сопротивление воздуха и сопротивление разгону.

Они носят название сил сопротивления движению. Рассмотрим

подробнее эти силы.

Сила сопротивления дороги слагается из силы сопротивления ка-

чению автомобиля по горизонтальной дороге и силы сопротивления

движению автомобиля на подъем.

Сила сопротивления качению зависит от типа и состояния до-

роги, давления воздуха в шинах и общего веса автомобиля. Чем

тверже и ровнее покрытие дороги, чем больше давление воздуха

в шинах и чем меньше нагрузка автомобиля, тем меньше сила со-

противления качению автомобиля, тем меньшая часть тяговой силы.

затрачивается на качение автомобиля.

1 Здесь и в дальнейшем под "словом «топливо» подразумевается дизельное

топливо.

13

Сила сопротивления движению автомобиля на подъем зависит

от крутизны подъема и нагрузки автомобиля. Чем круче подъем

и чем больше нагрузка автомобиля, тем больше сопротивление

подъему, тем большую тяговую силу нужно подвести к ведущим ко-

лесам, чтобы преодолеть подъем. При движении автомобиля по

горизонтальной дороге сила сопротивления подъему отсутствует.

Сопротивление воздуха движению автомобиля зависит от формы

(обтекаемости) автомобиля и скорости движения. С увеличением

скорости автомобиля сопротивление воздуха его движению резко

возрастает. Поэтому современные автомобили, особенно легковые,

имеют обтекаемую форму.

Сопротивление разгону возникает при ускорении движения ав-

томобиля. Сила сопротивления разгону — это не что иное, как сила

инерции автомобиля, т. е. стремление автомобиля сохранить состоя-

ние прямолинейного и равномерного движения. Эта сила тем

больше, чем быстрее разгоняется автомобиль и чем больше его на-

грузка.

При движении автомобиля с постоянной скоростью по горизон-

тальной дороге тяговая сила ведущих колес затрачивается только

на преодоление сопротивления качению и сопротивления воздуха.

Излишняя тяговая сила, зависящая от мощности двигателя и пере-

даточных чисел коробки передач и раздаточной коробки, в этом

случае может быть использована для разгона автомобиля, на пре-

одоление подъема и на буксировку прицепа.

Если же автомобиль движется по закруглению дороги, на него

дополнительно действует центробежная сила, приложенная к цен-

тру тяжести автомобиля. Эта сила стремится либо опрокинуть ав-

томобиль, либо сдвинуть (занести) его в сторону, противополож-

ную центру поворота.

Центробежная сила тем больше, чем больше скорость движения

автомобиля на повороте и чем круче поворот. Поэтому, чтобы из-

бежать опрокидывания или заноса, перед поворотом следует сни-

жать скорость. Особенно важно это делать на скользкой или влаж-

ной дороге.

4. ЭКСПЛУАТАЦИОННЫЕ КАЧЕСТВА АВТОМОБИЛЯ

Эксплуатационные качества автомобиля характеризуются, сле-

дующими основными показателями: динамичностью, проходимо-

стью, экономичностью, надежностью, маневренностью, устойчиво-

стью, легкостью управления и удобством езды.

Динамичность автомобиля определяет его наибольшую

среднюю техническую скорость движения в данных дорожных

условиях. Динамические качества зависят от мощности двигателя,

способности автомобиля обеспечить высокое "ускорение при раз-

гоне (приемистость автомобиля), быстрое торможение, а также и

от' технического состояния автомобиля.

14

Для автомобилей, работающих па дорогах с твердым покры-

тием, основными факторами, определяющими их динамичность,

являются максимальная скорость движения и интенсивность раз-

гона, особенно на прямой передаче; для автомобилей, работающих

в условиях плохих дорог и бездорожья,— максимальная сила тяги

на первой передаче.

Повышение динамических качеств автомобиля достигается уве-

личением мощности двигателя, снижением собственного веса, при-

менением совершенных силовых передач и улучшением тормозных

систем.

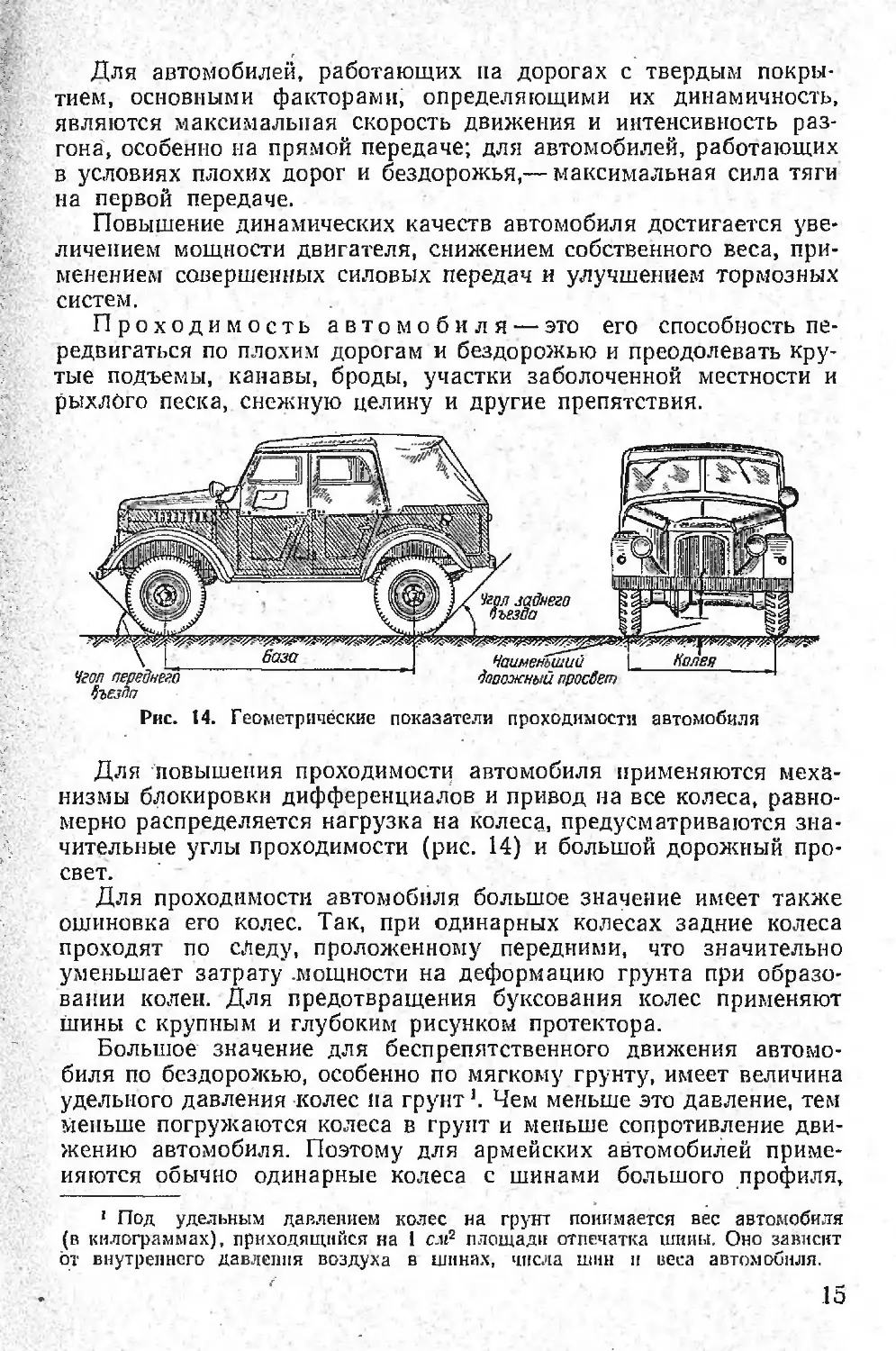

Проходимость автомобиля — это его способность пе-

редвигаться по плохим дорогам и бездорожью и преодолевать кру-

тые подъемы, канавы, броды, участки заболоченной местности и

рыхлого песка, снежную целину и другие препятствия.

Для повышения проходимости автомобиля применяются меха-

низмы блокировки дифференциалов и привод на все колеса, равно-

мерно распределяется нагрузка на колеса, предусматриваются зна-

чительные углы проходимости (рис. 14) и большой дорожный про-

свет.

Для проходимости автомобиля большое значение имеет также

ошиновка его колес. Так, при одинарных колесах задние колеса

проходят по следу, проложенному передними, что значительно

уменьшает затрату .мощности на деформацию грунта при образо-

вании колеи. Для предотвращения буксования колес применяют

шины с крупным и глубоким рисунком протектора.

Большое значение для беспрепятственного движения автомо-

биля по бездорожью, особенно по мягкому грунту, имеет величина

удельного давления колес па грунт ’. Чем меньше это давление, тем

меньше погружаются колеса в грунт и меньше сопротивление дви-

жению автомобиля. Поэтому для армейских автомобилей приме-

няются обычно одинарные колеса с шинами большого профиля,

1 Под удельным давлением колес на грунт понимается вес автомобиля

(в килограммах), приходящийся на 1 с.п1 2 площади отпечатка шины. Оно зависит

от внутреннего давления воздуха в шинах, числа шин и веса автомобиля.

15

имеющими грунтозацепы и небольшое внутреннее давление воз-

духа. Для армейских автомобилей широко применяются также

специальные шины с централизованной регулировкой давления в

них во время движения автомобиля. Внутреннее давление воздуха

в шинах и, следовательно, удельное давление колес на грунт могут

при необходимости изменяться в зависимости от дорожных

условий.

Экономичность автомобиля характеризуется наименьшим

расходом горючего в литрах на 100 км пробега автомобиля.

Экономичность автомобиля достигается совершенствованием

механизмов двигателя и силовой передачи, а также снижением

собственного веса автомобиля.

Экономичность автомобиля во многом зависит как от техниче-

ского состояния автомобиля, так и от опытности водителя. Так, на-

пример, на одном и том же автомобиле при различной регулировке

приборов питания, зажигания и других механизмов расход горю-

чего может значительно колебаться.

Надежность автомобиля характеризуется его'способностью

работать длительное время, не требуя ремонта.

Надежность автомобиля повышается применением более изно-

соустойчивых и прочных материалов, улучшением качества обра-

ботки трущихся поверхностей деталей и их смазки, введением

надежных воздухоочистителей, фильтров, термостатов и других

устройств. Наконец, надежность автомобиля во многом зависит от

своевременного и качественного технического обслуживания и от

умения водителя правильно эксплуатировать автомобиль.

Маневренность автомобиля характеризуется его способ-

ностью быстро изменять направление движения па небольшой пло-

щади.

Маневренность зависит от радиуса поворота и габаритов авто-

мобиля: чем они меньше, тем лучше его маневренность.

Устойчивость автомобиля характеризуется его способно-

стью уверенно двигаться в различных дорожных условиях без за-

носов и опрокидывания. Различают продольную и- поперечную

устойчивость автомобиля. Продольная устойчивость — это способ-

ность автомобиля противостоять опрокидыванию относительно пе-

редней пли задней оси; поперечная устойчивость — способность

противостоять боковому опрокидыванию.

Повышение устойчивости автомобиля достигается снижением

высоты его центра тяжести, увеличением базы (расстояния между

осями) и колен (расстояния между серединами отпечатков правого

и левого колес).

Легкость управления и удобство езды на авто-

мобиле в значительной мере влияют на степень утомляемости во-

дителя и перевозимого личного состава.

Облегчение управления автомобилем достигается удобной по-

садкой водителя и уменьшением физического усилия, которое водгь

тель должен приложить для запуска двигателя, поворота рулевого

16

колеса, переключения передач, торможения и т, д. Поэтому на ав-

томобилях устанавливают надежные стартеры для запуска двига-

теля, применяют синхронизаторы в коробке передач, гидравличе-

ские и пневматические приводы тормозов, вводят автоматические

коробки передач, сервомеханизмы рулевого управления и другие

устройства.

Чтобы повысить удобство езды на. автомобилях, улучшена

обзорность дороги с места водителя, кабина отапливается и венти-

лируется, обогревается ветровое стекло и т. д.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. На какие типы подразделяются автомобили?

2. В чем отличие автомобилей повышенной проходимости от обычных ав-

томобилей?

3. Из каких основных частей состоит автомобиль?

4. Из каких основных агрегатов и механизмов состоит шасси автомобиля?

5. Как передается "усилие от двигателя к ведущим колесам?

6. При соблюдении каких условий возможно движение автомобиля?

7. Какие силы оказывают сопротивление движению автомобиля?

8. Какие силы действуют иа автомобиль при повороте?

9. Каковы основные показатели эксплуатационных качеств автомобиля?

РАЗДЕЛ ВТОРОЙ

ДВИГАТЕЛЬ

ГЛАВА 2

ОБЩЕЕ УСТРОЙСТВО И РАБОТА ПОРШНЕВОГО

ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

1. ТИПЫ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ

В настоящее время, чтобы привести автомобиль в движение,

используются главным образом поршневые двигатели внутреннего

сгорания. В этих двигателях горючее сгорает внутри цилиндров.

Образующиеся при сгорании газы перемещают находящиеся в ци-

линдрах поршни, которые, двигаясь, заставляют вращаться свя-

занный с ними через ряд сопряженных деталей коленчатый вал

двигателя. Таким образом тепловая энергия, образующаяся при

сгорании горючего, превращается в механическую энергию враще-

ния вала двигателя.

Поршневые двигатели внутреннего сгорания, устанавливаемые

на автомобилях, разделяются на карбюраторные двигатели, двига-

тели с воспламенением от сжатия — дизели и газовые двигатели.

Карбюраторный двигатель — двигатель с внешним

смесеобразованием и принудительным зажиганием. В его цилин-

дры поступает горючая смесь, состоящая из парообразного и ча-

стично мелкораспыленного горючего и воздуха и приготовляемая

в особом приборе — карбюраторе. Горючая смесь в цилиндрах

воспламеняется электрической искрой.

Дизель — двигатель с внутренним смесеобразованием и са-

мовоспламенением. В отличие от карбюраторного двигателя в ци-

линдры дизеля поступает не горючая смесь, а воздух. В цилиндрах

поступивший воздух сильно сжимается и в результате этого нагре-

вается до очень высокой температуры. Принудительно впрыскивае-

мое дизельное топливо, соприкасаясь с горячим воздухом, само-

воспламеняется.

Газовый двигатель — двигатель с внешним смесеобразо-

ванием и принудительным зажиганием. В отличие от карбюратор-

ного двигателя в его цилиндры поступает горючая смесь из газа

и воздуха, приготавливаемая не в карбюраторе, а в так называе-

мом смесителе.

18

2. ОСНОВНЫЕ МЕХАНИЗМЫ И СИСТЕМЫ ДВИГАТЕЛЯ

Любой поршневой двигатель состоит из кривошипно-шатунного

и распределительного механизмов, систем охлаждения, смазки и

питания. В карбюраторных и газовых двигателях имеется, кроме

того, система зажигания.

Кривошипно-шатунный механизм служит для пре-

образования прямолинейного поступательного движения поршня,

вызываемого действием газов при сгорании горючего, во враща-

тельное движение коленчатого вала. Основные детали механизма:

цилиндр 25 (рис. 15) с головкой 7 блока цилиндров, поршень 26,

поршневой палец 27, шатун 28, коленчатый вал 36 с маховиком 38

и картер'.

Распределительный механизм карбюраторного и га-

зового двигателей обеспечивает своевременное заполнение цилин-

дров горючей смесью и удаление продуктов сгорания, а распреде-

лительный механизм дизеля — заполнение цилиндров свежим воз-

духом, впрыск дизельного топлива в цилиндры и удаление продук-

тов сгорания.

Распределительный механизм состоит из впускных 29 и выпуск-

ных 30 клапанов с пружинами 32, опорными тарелками 33 и на-

правляющими втулками 31, толкателей 34, распределительного

вала 37 и распределительных шестерен 35.

У распределительных механизмов с верхним расположением

клапанов дополнительно имеются коромысла и штанги.

Система охлаждения предназначается для отвода из-

лишка тепла от чрезмерно нагревающихся стенок цилиндров, го-

ловки блока цилиндров и поршней и для поддержания их темпера-

туры в определенных пределах. Система охлаждения состоит из

рубашек 24 и 23 охлаждения цилиндров и головки блока цилин-

дров, радиатора, вентилятора 10, соединительных шлангов, водя-

ного насоса 9 и термостата.

Система смазки обеспечивает подачу масла ко всем тру-

щимся деталям двигателя для сокращения потерь мощности на тре-

ние, уменьшения износов трущихся поверхностей, охлаждения тру-

щихся деталей, а также для создания уплотнения между поршнями

и цилиндрами, предотвращающего прорыв газов в картер двига-

теля. Система смазки состоит из резервуара (поддона) 12 для

масла, масляного насоса 13, редукционного клапана 14, филь-

тров 16 и 21 и маслопроводов 15.

Система питания карбюраторного двигателя служит для

приготовления горючей смеси необходимого состава, которая по-

дается в цилиндры двигателя. Система питания карбюраторного

двигателя состоит из карбюратора 3, бака для бензина, бензино-

вого насоса 11, бензопроводов 5, фильтра для бензина, воздушного

фильтра 4 и впускного трубопровода 2.

1 Цилиндры и картер представляют собой общую отливку, называемую

блоком цилиндров 8.

19

74 13

Рис. 15. Поршневой двигатель внутреннего сгорания (автомобиля ГАЗ-63):

а — общий вид двигателя со стороны масляного насоса; й —общий вид двигателя со стороны масляных фильтров; в — продольный- раз-

рез, двигателя; 1— выпускной трубопровод; У—впускной трубопровод; 3 — карбюратор; 4— воздушный фильтр; 5 — бензопровод; б — искро-

вые зажигательные свечи; 7 — головка блока цилиндров; 8 — блок цилиндров; 9 —водяной насос; 10 — вентилятор; 11 — бензиновый на-

сос: 12 — резервуар для масла (поддон); 13 — масляный насос; 14 — редукционный клапан; /.5 — маслопровод; 16 — масляный фильтр тон-

кой очистки; П — катушка зажигания; 13 — провода высокого напряжения; 19 — стартер; 20 — распределитель; -21 — масляный фильтр

грубой очистки; 22 — генератор; 23—рубашка охлаждения головки блока цилиндров; 24 — рубашка охлаждения блока цилиндров; 25 —

цилиндр; 26 — поршень; 27 — поршневой палец; 28 — шатун; 29 — впускной клапан; 30 — выпускной клапан; 31 — направляющая втулка

ЬО клапана; 32 — пружина клапана; 33 — опорная тарелка; -W —толкатель клапана; 35 — распределительные шестерил; 86 — коленчатый

—- вал; 37 — распределительный вал; 38 —маховик

В дизеле система'питания обеспечивает подачу воздуха в ци-

линдры и принудительный впрыск мелкораспыленного' дизельного

топлива. В систему питания дизеля входят топливный 'бак, филь-

тры, подкачивающий насос и насос-форсунки или насос высокого

давления с форсунками, воздушный фильтр, впускной трубопровод

и в некоторых случаях нагнетатель воздуха.

С системой питания связана система выпуска отработавших га-

зов, которая служит для отвода отработавших газов из цилиндров

двигателя, для уменьшения шума выталкиваемых газов, а также

для гашения искр от не полностью сгоревших частиц горючего.

Система состоит из выпускного трубопровода, выпускных труб и

глушителя шума отработавших газов.

Система зажигания служит для своевременного воспла-

менения в цилиндрах рабочей 1 смеси электрической искрой. Она со-

стоит из источников тока (аккумуляторной батареи и генератора),

катушки зажигания 17, распределителя 20, искровых зажигатель-

ных свечей 6 и проводов высокого 18 и низкого напряжения.

С системами охлаждения и смазки связано подогревательное

устройство, которое предназначается для подогрева охлаждающей

жидкости и масла (в некоторых двигателях и для подогрева воз-

духа) в зимних условиях эксплуатации, чтобы быстро запустить

двигатель и уменьшить взносы трущихся деталей двигателя при .

запуске. Система подогрева состоит из пускового подогревателя,

трубопроводов, а в дизелях, кроме того,— из подогревателя воз-

духа.

3. ОСНОВНЫЕ ПОНЯТИЯ, СВЯЗАННЫЕ С РАБОТОЙ ДВИГАТЕЛЯ

Во время работы двигателя поршни в его цилиндрах переме-

щаются вверх и вниз, при этом за каждый полный оборот коленча-

того вала двигателя они совершают по одному ходу вверх и вниз.

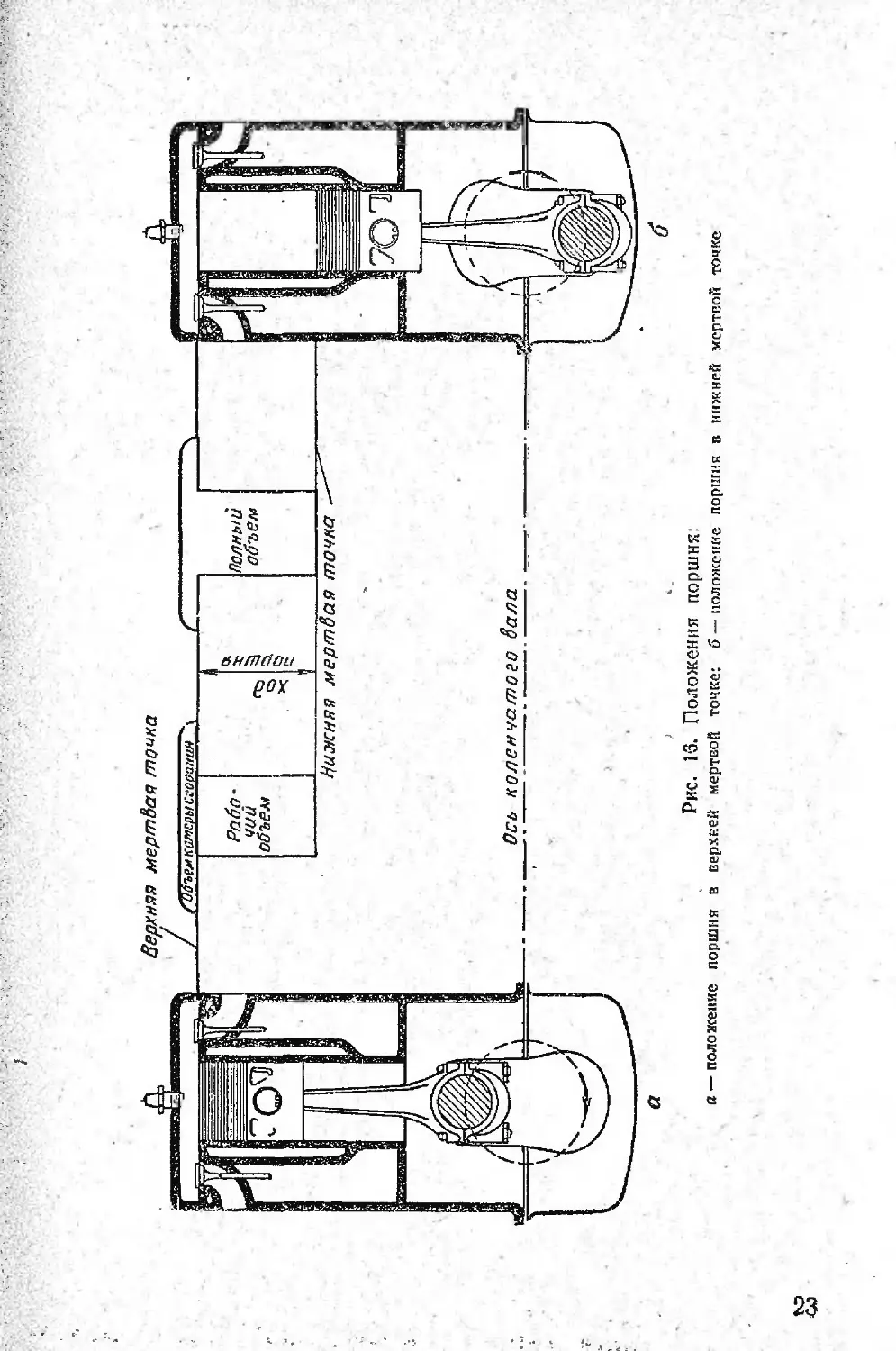

Крайнее верхнее положение поршня в цилиндре называется

верхней м е р тв о й .точ кой (рис. 16, а).

Крайнее нижнее положение поршня в цилиндре называется

нижней мертвой точкой (рис. 16,6).

Пространство в цилиндре над поршнем при положении поршня

в верхней мертвой точке называется объемом камеры сгорания.

Пространство в цилиндре, освобождаемое поршнем при переме-

щении поршня из верхней мертвой точки в нижнюю мертвую точку,

называется рабочим объемом цилиндра.

Сумма объема камеры сгорания и рабочего объема цилиндра

называется полным объемом цилиндра.

Сумма рабочих объемов всех цилиндров двигателя называется

литражом двигателя (она измеряется в литрах).

1 После очередного рабочего цикла в цилиндре остается часть отработавших

газов, называемых остаточными; горючая смесь, смешиваясь с этими газами,

образует рабочую смесь.

22

I

Рис. 16. Положения поршня:

й *—положение поршня в верхней мертвой точке; б — положение поршня в нижней мертвой точке

Отношение полного объема цилиндра к объему камеры сгора-

ния называется степенью сжатия двигателя.

Расстояние между крайними положениями поршня в верхней

и нижней мертвых точках называется ходом поршня.

Периодически повторяющиеся в определенной последователь-

ности процессы, происходящие в каждом цилиндре и вызывающие

превращение тепловой энергии в механическую работу двигателя,

называются рабочим циклом двигателя.

Часть рабочего цикла двигателя, совершаемая за один ход

поршня, называется тактом.

4. РАБОЧИЙ ЦИКЛ КАРБЮРАТОРНОГО ДВИГАТЕЛЯ

Полный рабочий цикл почти у всех карбюраторных двигателей

совершается в каждом цилиндре за два оборота коленчатого вала,

т. е. за четыре такта. Такие двигатели называются четырех-

тактны м п.

Рабочий цикл начинается с такта впуска, затем следуют такт

сжатия, такт расширения (рабочий ход) и такт выпуска.

Такт впуска (рис. 17,а). Во время такта впуска цилиндр

заполняется горючей смесью. Кривошип 5 коленчатого вала 6 по-

ворачивается на пол-оборота, а связанный с ним шатун 4. переме-

щает поршень' 3 от верхней мёртвой точки к нижней. В это время

впускной клапан 2 открыт, а выпускной клапан / закрыт. По мере

перемещения поршня увеличивается объем над поршнем, создается

разрежение и в цилиндр всасывается горючая смесь. После запол-

нения цилиндра горючей смесью впускной клапан закрывается.

Такт сжатия (рис. 17,6). За время такта сжатия кривошип

коленчатого вала совершает следующие пол-оборота, заставляя

поршень перемещаться от нижней мертвой точки к верхней. Оба

клапана остаются закрытыми. При этом рабочая смесь сжимается

и нагревается, распыленные частицы горючего испаряются и в ци-

линдре создаются благоприятные условия для быстрого сгорания

рабочей смеси. В конце этого такта рабочая смесь воспламеняется

электрической искрой.

Такт р а с ш и р е н и-я (рис. 17, в). В начале такта расширения

рабочая смесь быстро сгорает. При сгорании выделяется большое

количество тепла, давление образующихся в цилиндре газов резко

возрастает. Под давлением газов поршень, перемещаясь от верх-

ней мертвой точки к нижней, при помощи шатуна вращает колен-

чатый вал двигателя. Кривошип коленчатого вала совершает оче-

редные пол-оборота. Оба клапана при этом остаются закрытыми.

По мере перемещения поршня объем над поршнем увеличивается,

в результате чего давление й температура газов в цилиндре па-

дают. Во время такта расширения газы совершают полезную ра-

боту, поэтому этот такт называется р а б о ч и'м ходом.

Такт выпуска (рис. 17, г). Во время такта выпуска цилиндр

очищается от продуктов горения. Кривошип коленчатого вала

24

3

цилиндрах четырехтактного карбюраторного двигателя:

— выпускной клапан; 2 — опуск-

холенчатый ’ вал

процессы, происходящие в

Рис. 17, Основные ,

л___такт впуска; б— такт сжатия; в — такт расширения (рабочий ход); г такт выпуска; /

ной клапан; 3—поршень; 4— шатун; 5 — кривошип коленчатого вала; b

совершает последние пол-оборота за данный рабочий цикл, а пор-

шень перемещается от нижней мертвой точки к верхней. В это

время впускной клапан закрыт, а выпускной открыт. По мере пере-

мещения поршня отработавшие газы выталкиваются из цилиндра

в атмосферу через систему выпуска.

На этом один рабочий цикл заканчивается и в той же последо-

вательности начинается новый.

Таким образом, в рабочем цикле четырехтактного двигателя

Только один такт—-такт расширения — является рабочим, осталь-

ные три такта вспомогательные и требуют затраты энергии. В одно;

цилиндровом двигателе вспомогательные такты совершаются за

счет энергии, накапливаемой маховиком во время рабочего хода,

а в многоцилиндровых двигателях — за счет энергии рабочих хо-

дов, происходящих в это время в других цилиндрах.

5; РАБОЧИЙ ЦИКЛ ДИЗЕЛЯ

Рабочий цикл дизеля может совершаться как за четыре такта

(за два оборота коленчатого вала), так и за два такта (за один

оборот коленчатого вала). В первом случае дизель называется че-

тырехтактным, во втором — двухтактным.

Рабочий цикл четырехтактного дизеля состоит из тех же тактов,

что и рабочий цикл карбюраторного двигателя. Однако происходя-

щие во время этих тактов процессы внутри цилиндров у карбюра-

торного двигателя и дизеля не одинаковы.

Во время такта впуска в цилиндр дизеля всасывается не горю-

чая смесь, а воздух. Во время такта сжатия поступивший в ци-

линдр воздух сильно сжимается и вследствие, этого нагревается

до 500—700° С. В конце этого такта в цилиндр впрыскивается под

большим давлением в мелкораспыленном состоянии топливо, кото-

рое, соприкасаясь с раскаленным .воздухом, воспламеняется и

быстро сгорает, образуя большое количество газов и выделяя тепло.

Во время такта расширения под давлением газов поршень переме-

щается. Процессы при этом такте, а также при такте выпуска

аналогичны процессам, происходящим в четырехтактном карбюра-

торном двигателе.

Таким образом, в любом четырехтактном двигателе только один

такт рабочий, а остальные три — вспомогательные.

Рабочий цикл двухтактного дизеля существенно отличается от

рабочего цикла-четырехтактного: оп совершается не за два, 4а за

один оборот коленчатого вала и состоит только из двух тактов.

Первый такт (рис. 18,а и б) происходит при перемещений

поршня от нижней мертвой точки к верхней. Когда порЩень 1 на-

ходится в нижней мертвой точке, свежий, воздух под небольшим

давлением поступает из нагнетателя 2 через ресивер 5 блока и

продувочные окна 4 в цилиндр, вытесняя при этом остатки отрабо-

тавших газов через открытый выпускной клапан 3. Когда поршень,

перемещаясь вверх, перекрывает продувочные окна, а выпускной

26

Рис. 18. Основные процессы, происходящие в цилиндрах двухтактного дизеля:

а — продувка; б —сжатие; в — рабочий ход; г,—выпуск отработавших газов; 1~ поршень;

? — нагнетатель; 3 — выпускной клапан; 4 — продувочные окна; 5 — ресивер блока; 6— ко-

дощатый вал; 7 — насос-форсунка

27

клапан закрывается, продувка цилиндра заканчивается. При даль-

нейшем перемещении поршня воздух в цилиндре сильно сжимается

и нагревается. Когда поршень приближается к верхней мертвой

точке, в цилиндр через насос-форсунку 7 впрыскивается под боль-

шим давлением топливо.

Второй такт (рис. 18,виг). Мелкораспыленное топливо, со-

прикасаясь с раскаленным воздухом, сгорает; при этом выделяется

большое количество- тепла,' температура и давление газов резко

возрастают. Под действием давления газов поршень перемещается

от верхней мертвой точки к нижней, вращая коленчатый вал.

Когда поршень приближается к продувочным окнам, открывается

выпускной клапан и значительная часть отработавших газов вслед-

ствие большого избыточного давления выходит из цилиндра. При

дальнейшем движении поршня открываются продувочные окна, в

цилиндр начинает поступать из ресивера блока чистый воздух, вы-

тесняя через открытый выпускной клапан остатки отработавших

газов.

Рабочий цикл на этом завершается.

Таким образом, в двухтактном двигателе, и это является его

особенностью, рабочий ход поршня совершается при каждом обо-

роте коленчатого вала.

6. РАБОТА МНОГОЦИЛИНДРОВОГО ДВИГАТЕЛЯ

Во время работы двигателя на его механизмы действуют значи-

тельные силы давления газов в цилиндре, силы инерции неравно-

мерно движущихся деталей кривошипно-шатунного механизма,

а также центробежные силы, возникающие вследствие вращения

деталей. Эти силы непостоянны по величине и направлению своего

действия, поэтому они вызывают неравномерную работу двигателя.

При неравномерной работе двигателя его механизмы работают

с переменной нагрузкой, вследствие чего происходит интенсивный

износ деталей. Особенно велика неравномерность работы одноци-

линдрового четырехтактного двигателя.

Для достижения равномерности работы двигателя или уста-

навливают на коленчатом валу тяжелый маховик, или выполняют

его многоцилиндровым.

Маховик накапливает энергию во время рабочего хода и отдает

ее при совершении вспомогательных тактов. Но тяжелый маховик

применяется только для стационарных двигателей, работающих,

как правило, на постоянном режиме. Тяжелый маховик вследствие

значительной инерции не обеспечивает необходимой автомобиль-

ному двигателю приемистости, т. е. способности двигателя быстро

развивать и* уменьшать обороты. Поэтому в автомобильных дви-

гателях равномерность работы достигается не увеличением веса

маховика, а за счет выполнения двигателя многоциллндровым. В

многоцилипдровом двигателе такты рабочего хода.равномерно че-

редуются в отдельных цилиндрах, вследствие чего в значительной

28

мере уравновешиваются силы инерции, возникающие в кривошип-

но-шатунном механизме при работе двигателя.

Для обеспечения наибольшей равномерности работы многоци-

линдрового двигателя необходимо, чтобы такты рабочего хода

в различных цилиндрах чередовались через равные промежутки

времени и в определенной последовательности. Эта последователь,

ность повторения одноименных тактов в различных цилиндрах на-

зывается порядком работ ы цилиндров двигателя.

Полуобо-

роты

колен-

чатого

Вала

Угол по-

борота

каленча -

того Ва-

ла от на-

чального

положения

Положе-

ние

кривом и-

лов

ноленча -

того Вала

Цилиндры

ПерВый

полуоборот

первого

оборота

Второй

попуобороп!

первого

оборота

Первый

полуоборот

Второго

оборота

Второй

полуоборот

Второго

оборота

Рис. 19. Таблица чередования тактов четырехшпиндрового четырехтактного

двигателя с порядком работы цилиндров 1—2—4—3 (цифры в графе «Положе-

ние кривошипов коленчатого вала» обозначают‘порядковые номера цилиндров)

Однако не при любом порядке обеспечивается хорошая работа

двигателя. Необходимо, чтобы очередные такты рабочего' хода сле-

довали в цилиндрах, наиболее удаленных один от другого.' В этом

случае нагрузка на коренные подшипники коленчатого вала будет

распределяться более равномерно; кроме того, отработавшие газы

из цилиндра, в котором начинается выпуск, не будут попадать

через выпускной трубопровод в цилиндр, в котором выпуск еще не

закончился.

Наиболее удобными порядками работы автомобильных двигате-

лей являются: для четырехцилипдрового — 1—2—4—3 и 1—3—

4—2, для шестпцнлпидрового—1—5—3—6—2—4 и для восьмицш

лнпдрового — 1—5—4—2—6—3—7—8.

Порядок работы цилиндров обычно изображается в виде таб-

лицы чередования тактов (рис. 19).

29

Рассмотрим, как происходит работу четырехтактного четырех-

цилиндрового двигателя с порядком работы цилиндров 1—2—4—3.

Так как рабочий цикл четырехтактного двигателя совершается

за два оборота коленчатого вала (720°), а число рабочих ходов,

происходящих за это время, равно четырем, то для правильного

чередования рабочих ходов кривошипы коленчатого вала смещены

один относительно другого на 180° (720°: 4), т. е. на пол-оборота

коленчатого вала, и находятся, таким образом, в одной плос-

кости.

Во время работы двигателя поршни в первом и четвертом ци-

линдрах при первом полуобороте первого оборота коленчатого

вала перемещаются от верхней мертвой точки к нижней, в первом

цилиндре происходит рабочий ход, в четвертом цилиндре—-такт

впуска. Во втором и третьем цилиндрах поршни перемещаются

в это время к верхней мертвой точке, во втором цилиндре проис-

ходит такт сжатия, а в третьем — такт выпуска.

Во время второго полуоборота первого оборота коленчатого

вала поршни в первом и четвертом цилиндрах перемещаются от

нижней мертвой точки к верхней, в первом цилиндре происходит

такт выпуска, а в четвертом — такт сжатия. Поршни второго и

третьего цилиндров в это время перемещаются от верхней мертвой

точки к нижней, во втором цилиндре происходит рабочий ход, в

третьем — такт впуска.

Во время первого полуоборота второго оборота коленчатого

вала поршни в первом и четвертом цилиндрах перемещаются от

верхней мертвой точки к нижней, в первом цилиндре происходит

такт впуска, в четвертом — рабочий ход^ Поршни второго и треть-

его цилиндров в это время перемещаются от нижней мертвой точки

к верхней, во втором цилиндре происходит такт выпуска, в треть-

ем — такт сжатия.

Во время второго полуоборота второго оборота коленчатого

вала поршни в первом и четвертом цилиндрах перемещаются от

нижней мертвой точки- к верхней, в первом цилиндре происходит

такт сжатия, в четвертом —такт выпуска. Поршни во втором и

третьем цилиндрах перемещаются от верхней мертвой точки к ниж-

ней, во втором цилиндре происходит такт впуска, в третьем —

рабочий ход.

Четырехцилиндровый четырехтактный двигатель с порядком ра-

боты цилиндров 1—3—4—2 отличается- от двигателя с порядком

работы 1—2—4—3 лишь конструкцией распределительного меха-

низма, которая, определяет несколько иную последовательность

открытия и закрытия клапанов и чередования тактов.

Оба порядка работы цилиндров, принятые для отечественных

четырехтактных четырехцилиндровых двигателей, полностью рав-

ноценны и по равномерности, и по качеству работы двигателей.

На отечественных автомобилях широко используются шестици-

линдровые двигатели, у которых цилиндры расположены в один

ряд. Такие двигатели называются рядными в отличие от двигате-

30

лей, цилиндры которых расположены в два ряда под некоторым

углом один к другому.

В шестицилиндровом рядном двигателе коленчатый вал имеет

шесть кривошипов. Так как рабочий цикл четырехтактного двига-

теля совершается за два оборота коленчатого вала (720°), а коли-

чество рабочих ходов за это время равно шести, то для правиль-

ного чередования рабочих ходов кривошипы коленчатого вала сме-

щены один относительно другого на 120° (720°: 6), т. е. на одну

треть оборота вала.

Полуобо-

роты

колон

чат ого

бала

Угол пово-

рота ко-

лекчатого

бело от

начального

наложения

Положение

кривошипов

коленчатого

Вала

Первый

полуовар&п

первого

оборота

04720') ~~

-60°--

Впуск

Выпуск

Сжатие

-Впуск —

>2,5

Выпуск

ц и л и н д р ы

4

[Рабочий

2.5

_jlS

1*6

1.6'

-300-—%^

г* j

гл 14

-/20е-

Второй

полуоборот

первого

оборота

-240'

Первый

полуоборот

второго

оборота

3£0‘

— ЬВО'

второй

попусборот

второго

Оборота

540'

-600'

«

3,4

Рабочий-'

Выпуск

г Впуск—

— 660°—

72040°)

ЗЛ </•»»,5

I? 3Т4

'*6 1х

— р---------

г*5

Сжатие

Сжатие

- Впуск—

Выпуск

Рабочий

ход

Выпуск

Сжатие

—Впусн-

'Рабочий

Сжатие

Выпуск

Рабочий

~Впуск-

Выпуск

Сжатие

- Впуск

Рабочий*

Сжатие

3

5

8

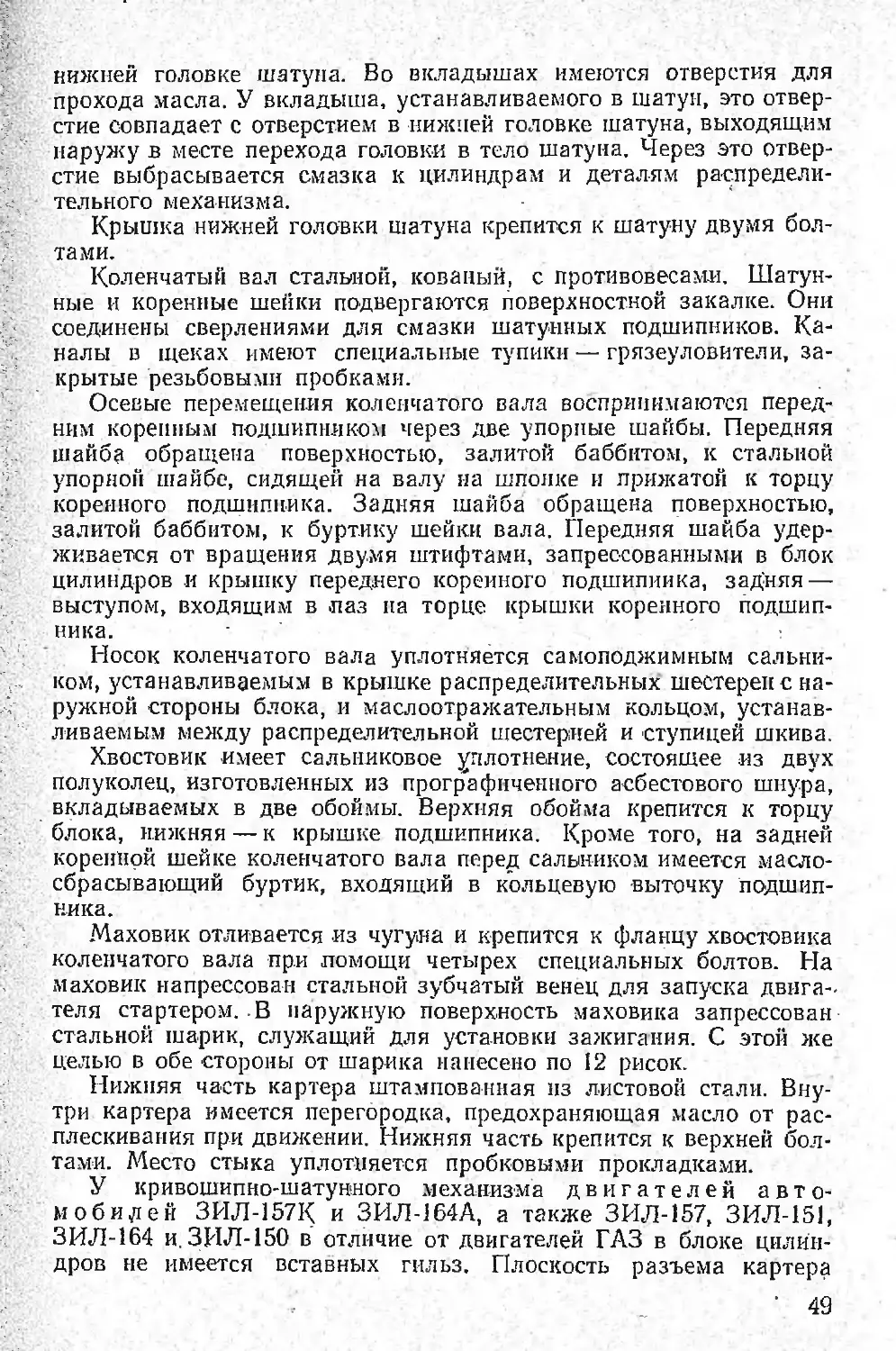

Рис. 20. Таблица чередования тактов шестнцилиндрового четырехтакт-

ного двигателя с порядком работы 1—5—3—6—2—4 (цифры в графе

«Положение кривошипов коленчатого вала» обозначают порядковые

номера цилиндров)

Для однорядных шестицилиндровых двигателей применяется

следующее расположение' кривошипов: 1—6 — вверх, 2—5 —на-

лево, 3—4 — направо, если смотреть со стороны переднего конца

вала (рис. 20).

Прн вращении коленчатого вала поршни в шестицилиндровом

двигателе проходят через мертвые точки не все. одновременно, как

в четырехцилиндровом двигателе, а только попарно. Поэтому и

такты во всех цилиндрах начинаются и кончаются также ие одно-

временно, а смещены в одной паре цилиндров относительно дру-

гой на 60°. .

Перекрытие тактов и порядок чередования рабочих ходов в ше-

стицилиндровом четырехтактном двигателе показаны в таблице

на рис. 20.

31

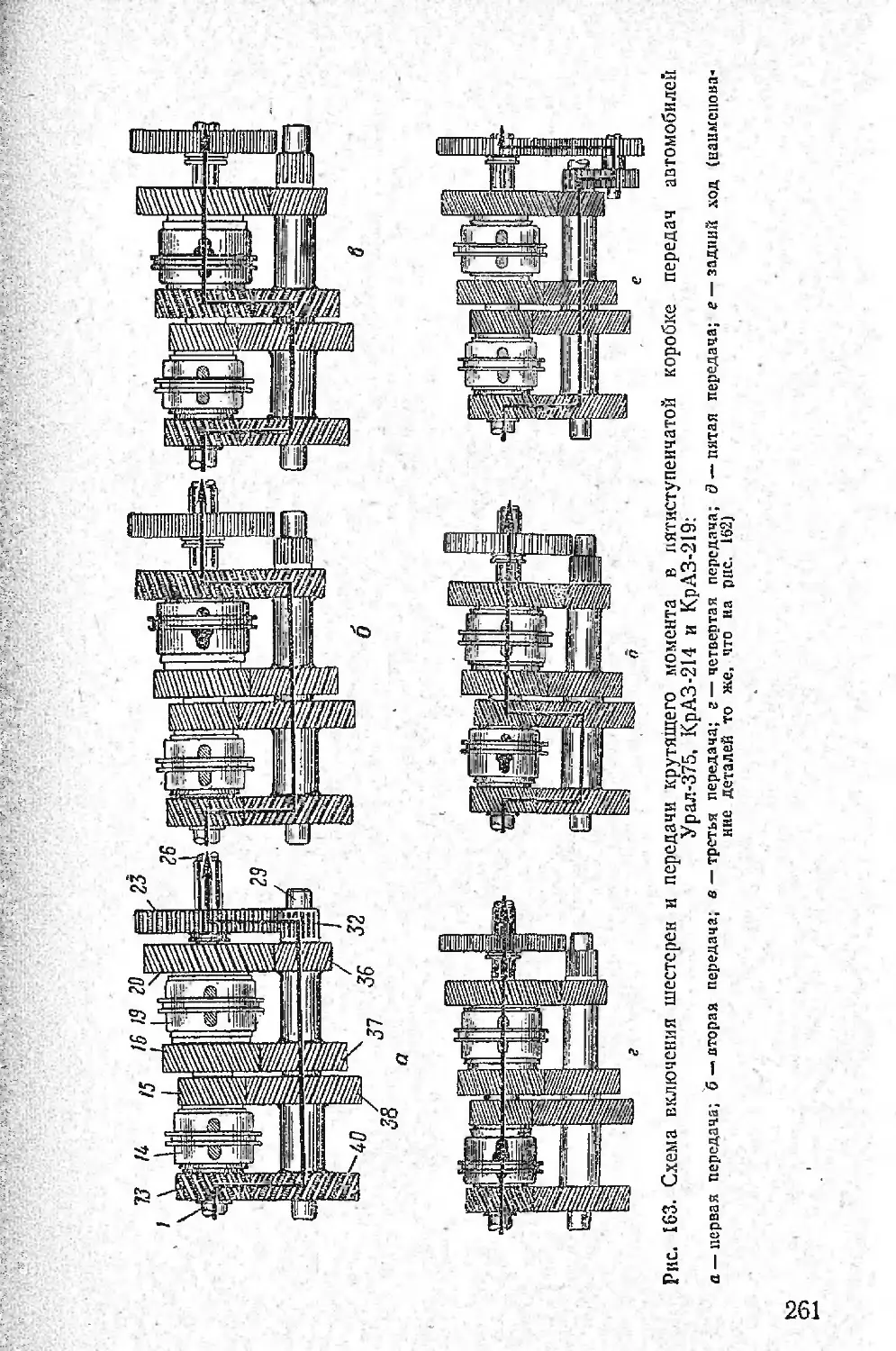

Особенностью двухтактных дизелей является то, что их рабочий

цикл совершается за один оборот коленчатого вала (360°). Поэтому

и взаимное расположение кривошипов коленчатых валов имеет

свои особенности: в четырехцилиндровом двигателе кривошипы

смещены один относительно другого на 90° (360°: 4), в шестици-

линдровом (рис. 21) — па 60° (360°: 6). ’

Уем тяэ-

рота попен

чатого Па-

ло от на

чольнаго

положения

Положение

крибошипоб

ноленчаюога

бола

ЦипандрЪ!

Рис. 21. Таблица чередования тактов шестицплнндрового двухтактного дизеля

с порядком работы 1—5—3—6—2—4 (цифры в графе «Положение кривошипов

коленчатого вала» обозначают порядковые номера цилиндров)

Перекрытие тактов и порядок чередования рабочих ходов в

двухтактном шестицилиндровом дизеле показаны в таблице на

рис. 21.

В настоящее время на автомобилях широкое применение по-

лучили восьмицилиндровые V-образные двигатели. Цилиндры

у этих двигателей располагаются в два ряда, чаще всего под

углом 90°. Коленчатый вал таких двигателей имеет четыре криво-

шипа, смещенных один относительно другого на 90°. На каждую

шейку кривошипа опираются одновременно по два шатуна.

В восьмицилиндровом двигателе за рабочий цикл (720°) со-

вершается восемь рабочих ходов; их чередование,' следовательно,

происходит через 90° (720°: 8). Порядок работы цилиндров и чере-

дование тактов в восьмицилиндровом двигателе показаны в таб-

лице на рис. 22.

32

CJ!

Рис. 22. Таблица чередования тактов врсьмицилпндрового двигателя с порядком работы цилиндров 1—5—

4—2—6—3—7—8 (цифры в графе «Положение кривошипов коленчатого вала» обозначают порядковые

номера цилиндров)

В многоцилиндровых двигателях вследствие непрерывного чере-

дования рабочих ходов и перекрытия их одного другим обеспечи-

вается более плавное п равномерное вращение коленчатого вала.

Многоцилиндровые двигатели работают более устойчиво, без толч-

ков и сотрясений, присущих одноцилиндровым двигателям.

7. ОЦЕНОЧНЫЕ ПАРАМЕТРЫ ДВИГАТЕЛЯ

В цилиндрах автомобильного двигателя во время такта расши-

рения благодаря высокому давлению па поршень газов, образовав-

шихся при сгорании рабочей смеси, создается усилие, которое дей-

ствует через шатун на шейку кривошипа коленчатого вала и за-

ставляет вал вращаться.

На коленчатом валу двигателя создается, таким образом, кру-

тящий момент, который равен произведению силы на длину плеча

кривошипа.

Крутящий момент измеряется в килограммометрах (/сгл() и за-

висит для каждого двигателя от величины усилия, действующего

на кривошип коленчатого вала, которое в свою очередь зависит

от количества поступившего в цилиндры и сгоревшего горючего,

или, как принято говорить, от наполнения цилиндров, горючей

смесью.

Наполнение цилиндров улучшается с увеличением числа оборо-

тов коленчатого вала двигателя, но только до определенных пре-

делов, при дальнейшем увеличении числа оборотов коленчатого

вала наполнение цилиндров горючей смесью ухудшается.

С увеличением числа оборотов возрастают и потери па трение

в механизмах двигателя.

В результате развиваемый двигателем крутящий момент изме-

няется в зависимости от числа оборотов коленчатого вала и при

определенных оборотах достигает максимальной величины.

* Создаваемый на коленчатом валу двигателя крутящий момент

передается через силовую передачу к ведущим колесам автомо-

биля и заставляет их вращаться.

Величина толкающего тягового усилия автомобиля равна кру-

тящему моменту ведущих колес, деленному на радиус качения

колеса. Таким образом, чем .^цыие- подводимый к ведущему

колесу крутящий момент, тем больше тяговое усилие автомо-

биля.

В характеристике двигателя указывается максимальный кру-

тящий момент и соответствующее ему число оборотов коленчатого

вала. Крутящий момент двигателя определяется на тормозном

стенде при испытаниях.

Расширяющиеся при рабочем ходе поршня газы совершают

работу. Величина этой работы равна произведению силы, переме-

щающей поршень, на величину хода поршня и выражается в кило-

граммометрах (кгм).

34

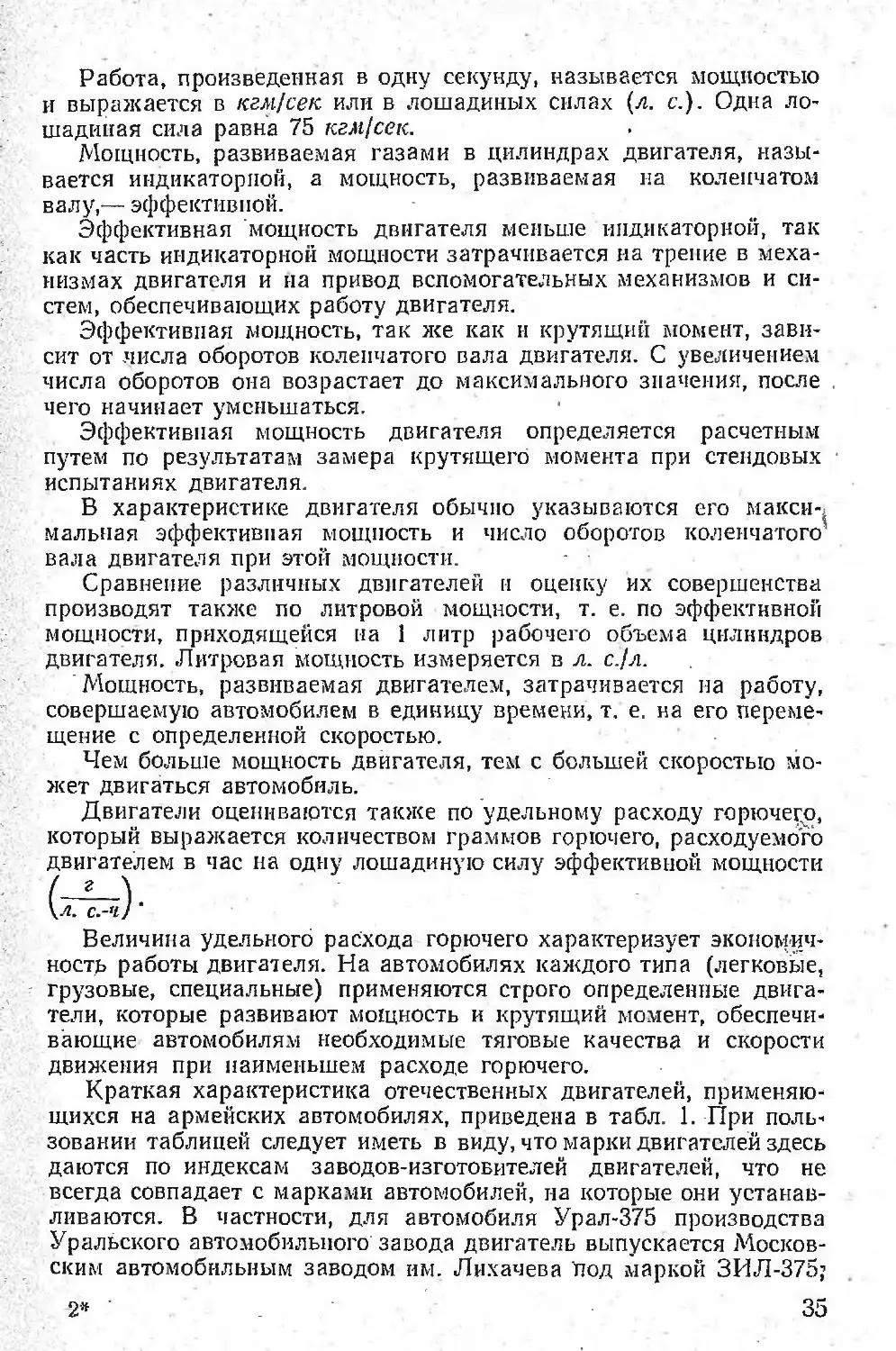

Работа, произведенная в одну секунду, называется мощностью

и выражается в кгм/сек или в лошадиных силах (л. с.). Одна ло-

шадиная сила равна 75 кгм/сек.

Мощность, развиваемая газами в цилиндрах двигателя, назы-

вается индикаторной, а мощность, развиваемая на коленчатом

валу,— эффективной.

Эффективная мощность двигателя меньше индикаторной, так

как часть индикаторной мощности затрачивается на трение в меха-

низмах двигателя и на привод вспомогательных механизмов и си-

стем, обеспечивающих работу двигателя.

Эффективная мощность, так лее как и крутящий момент, зави-

сит от числа оборотов коленчатого вала двигателя. С увеличением

числа оборотов она возрастает до максимального значения, после

чего начинает уменьшаться.

Эффективная мощность двигателя определяется расчетным

путем по результатам замера крутящего момента при стендовых

испытаниях двигателя.

В характеристике двигателя обычно указываются его макси-,

мальная эффективная мощность и число оборотов коленчатого'

вала двигателя при этой мощности.

Сравнение различных двигателей и оценку их совершенства

производят также по литровой мощности, т. е. по эффективной

мощности, приходящейся на 1 литр рабочего объема цилиндров

двигателя. Литровая мощность измеряется в л. с./л.

Мощность, развиваемая двигателем, затрачивается на работу,

совершаемую автомобилем в единицу времени, т. е. на его переме-

щение с определенной скоростью.

Чем больше мощность двигателя, тем с большей скоростью мо-

жет двигаться автомобиль.

Двигатели оцениваются также по удельному расходу горючего,

который выражается количеством граммов горючего, расходуемого

двигателем в час на одну лошадиную силу эффективной мощности

\л. с.-ч)

Величина удельного расхода горючего характеризует экономич-

ности работы двигателя. На автомобилях каждого типа (легковые,

грузовые, специальные) применяются строго определенные двига-

тели, которые развивают мощность и крутящий момент, обеспечи-

вающие автомобилям необходимые тяговые качества и скорости

движения при наименьшем расходе горючего.

Краткая характеристика отечественных двигателей, применяю-

щихся на армейских автомобилях, приведена в табл. 1. При поль-

зовании таблицей следует иметь в виду, что марки двигателей здесь

даются по индексам заводов-изготовителей двигателей, что не

всегда совпадает с марками автомобилей, на которые они устанав-

ливаются. В частности, для автомобиля Урал-375 производства

Уральского автомобильного завода двигатель выпускается Москов-

ским автомобильным заводом нм. Лихачева под маркой ЗИЛ-375;

2» ' 35

для автомобилей КрАЗ-214 и КрАЗ-219 выпуска Кременчугского

автомобильного' завода двигатели под маркой, ЯАЗ-М-206Б изго-

товляет Ярославский моторный завод.

Указанные в таблице двигатели являются основными, каждый

из них имеет ряд модификаций. Так, например, па базе двигателей

ГАЗ-63 выпускаются следующие модификации: ГАЗ-51—для авто-

мобиля ГАЗ-51А, ГАЗ-51Б — для автомобиля ГАЗ-51Б, работаю-

щего па сжатом газе, ГАЗ-51Ж— для автомобиля ГАЗ-51Ж, рабо-

тающего на сжиженном газе, и ряд других.

Таблица 1

Краткая характеристика основных отечественных

автомобильных двигателей

Наименование показателей Марка двигателя

ГАЗ-69 ГАЗ-63 ЗИЛ-157К ЗИЛ-375 ЯАЗ-М-206Б

Тип двигателя Четырехтактный. карбюраторный Двухтакт- ный дизель

Число цилиндров 4 6 6 8 6

Степень сжатия 6,2—6,5 6,2 6,2 6,5 17,0

Порядок работы Максимальная 1—2—4—3 О 1 1 у1 | - М •ч 1—5—3-- 6—2—4 1—5—4— 2—6—3— .7—8 1—5—3— 6—2—4

МОЩНОСТЬ, л. с. Число оборотов в минуту При максимальной 55 70 104 180 205

мощности . . . Максимальный крутящий МО- 3600 2800 2600 3200 2000

мент, кгм . . . Число оборотов в минут}' при максимальном крутящем мо- 12,7 20,5 34,0 47,5 78,0

менте Литровая мощ- 2000—2200 1500—1700 1100—1400 1800 1400-1600

ность, л. с./л Минимальный удельный рас- ход горючего, 25,9 20,1 18,8 25,7 29,5

г/л. с.-ч .... 265 270 25э 240 225

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Каково назначение двигателя’

2. На какие типы подразделяются двигатели, устанавливаемые на авто-

мобилях?

3. В чем заключается основное различие между карбюраторным, газовым-

двигателем и дизелем?

36 •

4. Из каких механизмов и систем состоит автомобильный двигатель?

’ 5. Что называется нижней и верхней мертвыми точками и ходом поршня?

6. Что называется объемом камеры сгорания, рабочим и полным объемом

цилиндра, степенью сжатия и литражом двигателя?

7. Что является основными показателями работы двигателя?

. 8. Что называется мощностью двигателя и в каких единицах она изме-

ряется?

9. Что называется крутящим моментом и в каких единицах он измеряется?

10. Что является причиной воспламенения рабочей смеси в карбюраторном

двигателе и дизеле?

11. Что такое рабочий цикл двигателя и такты?

12. Каков рабочий цикл четырехтактного карбюраторного двигателя?

13. Каков рабочий цикл двухтактного дизеля?

14. Какими преимуществами обчадает многоцнлиидровый двигатель перед

одноцилиндровым?

15. Что такое порядок работы двигателя?

16. Чем обусловливается порядок работы двигателя?

17. Какой порядок работы цилиндров применяется на отечественных четы-

рехцилиидровых двигателях?

18. Каков порядок работы цилиндров шестицилиндрового карбюраторного

двигателя и дизеля?

19. Какие такты происходят во втором, в третьем и четвертом цилиндрах

четырехцилиндрового двигателя, если рабочий ход начинается в первом цилиндре

и порядок работы двигателя 1—3—4—2?

20. Какие такты происходят во втором, в третьем и четвертом цилиндрах

шестицнлиидрового двигателя, если рабочий ход начинается в шестом цилиндре

и порядок работы двигателя 1—5—3—6—2—4?

ГЛАВА 3

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

1. ОБЩЕЕ УСТРОЙСТВО КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

Кривошипно-шатунный механизм состоит из блока цилиндров, .

головки блока цилиндров, поршней с кольцами и пальцами, шату-

v нов, коленчатого вала, подшипников, маховика и картера двига-

•_ теля.

В цилиндрах происходит рабочий процесс двигателя. К прочно-

сти, жесткости и износоустойчивости цилиндров предъявляются

повышенные требования вследствие большого давления и высокой

температуры газов в цилиндрах, а также вследствие большой силы

трения между стенками поршней и цилиндров.

Конструкция цилиндров и материал, из которого они сделаны,

должны также обеспечить интенсивный отвод тепла от их стенок,

:: Чтобы исключить перегрев двигателя, приводящий к ненормальной"

работе его и потере мощности.

Для повышения прочности и износоустойчивости цилиндров их

изготавливают из специальных сортов чугуна или из алюминиевых

сплавов со вставными гильзами из особо прочных материалов (из

, легированного чугуна и.стали), а боковые внутренние поверхности

(зеркало цилиндров) тщательно обрабатывают.

37

Жесткость цилиндров обеспечивается главным образом выпол-

нением всех цилиндров двигателя в виде одной общей отливки,

называемой блоком цилиндров.

Конструкция блока цилиндров во многом зависит от принятого

вида охлаждения — жидкостного или воздушного. При жидкостном

охлаждении цилиндры снабжаются рубашками охлаждения, т. е.

полым пространством, в котором непрерывно циркулирует охлаж-

дающая жидкость вокруг сильно нагревающихся мест цилиндра:

верхней части зеркала цилиндра, поверхности камеры сгорания,

мест установки выпускных клапанов. При воздушном охлаждении

наружные-поверхности цилиндров, чтобы увеличить поверхность нх

охлаждения, снабжаются сильно развитыми ребрами.

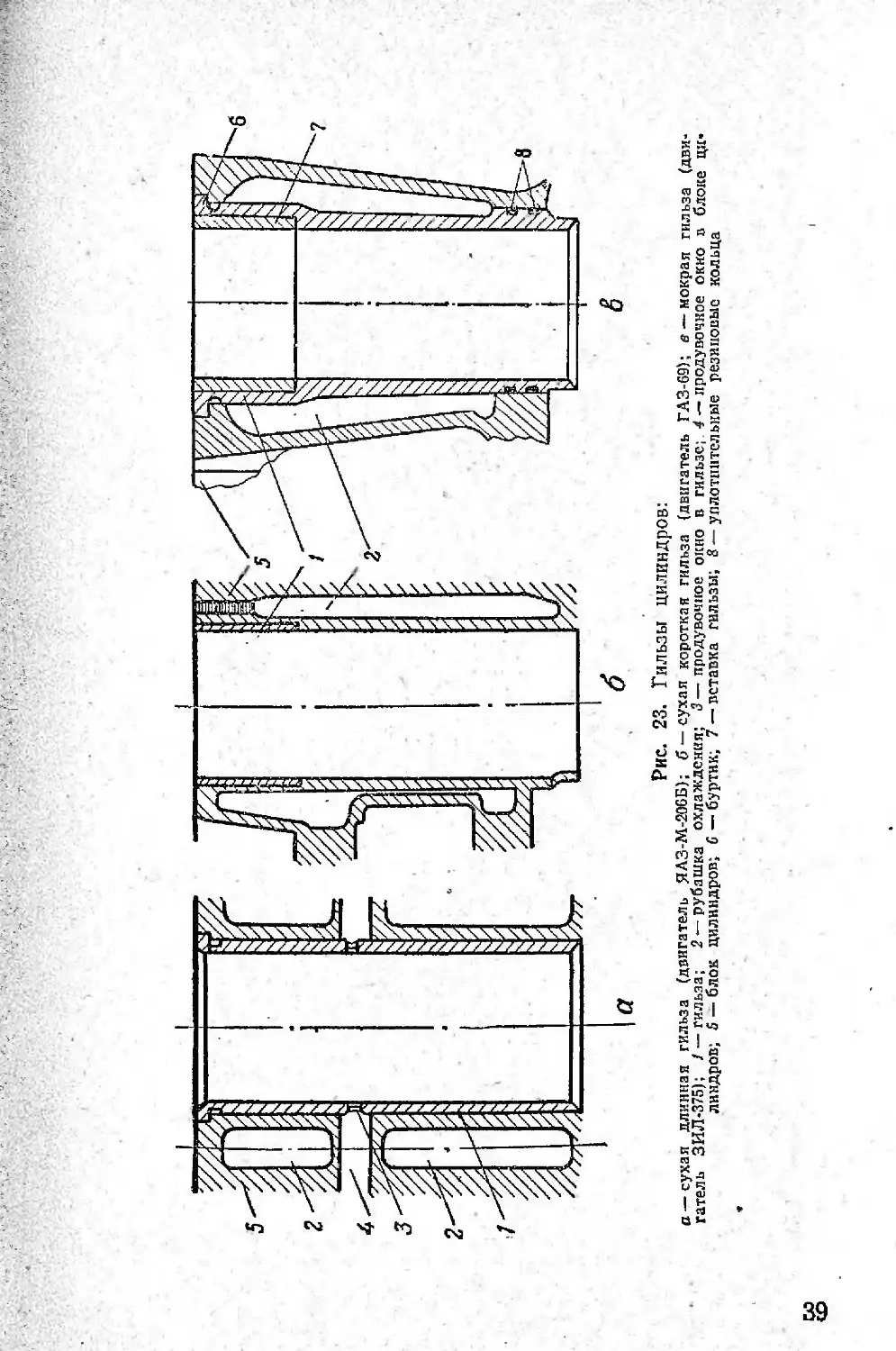

Гильзы, устанавливаемые в цилиндры блока, называются су-

хими (рис. 23,а и б), если гильзы всей поверхностью соприкаса-

ются с блоком и непосредственно охлаждающей жидкостью не

омываются, и мокрыми, если гильзы непосредственно омываются

охлаждающей жидкостью.

Сухие гильзы бывают длинными (рис. 23, а) и короткими

(рис. 23,6). Короткие гильзы устанавливаются лишь в верхней

части цилиндров, подверженной наибольшему износу, длинные

гильзы — на всю длину цилиндра.

Мокрые гильзы (рис. 23,в) устанавливаются в блок цилиндров

так, что они соприкасаются с блоком только, верхним и нижним

кольцевыми поясками. Между стенками блока и гильзы образуется

пространство (рубашка охлаждения), заполняемое 'охлаждающей

жидкостью. Чтобы предупредить проникновение охлаждающей

жидкости из рубашки охлаждения в цилиндры и картер двигателя,

гильзы уплотняются в верхней части буртиком 6, а в нижней — ре-

зиновыми кольцами 8.

Для повышения коррозионной стойкости в верхнюю часть мок-

рой гильзы запрессовывают вставку 7 из специального материала.

Цилиндр сверху закрыт головкой.

Головка цилиндра вместе с боковыми, стенками цилиндра обра-

зует замкнутое пространство, в котором происходит рабочий цикл

двигателя. Со стороны, обращенной к цилиндру, в головке выпол-

няется особой формы полость, образующая камеру сгорания.

Так как цилиндры двигателя отливаются в виде одного блока,

то и их головки изготовляются в виде общей отливки, называемой

головкой блока цилиндров. Материалом для головок

блока цилиндров служит обычно серый чугун или алюминиевые

сплавы. Головка, изготовленная из алюминиевого сплава, обладает

повышенной теплопроводностью. Установка такой головки приво-

дит к снижению температуры рабочей смеси в цилиндрах двига?

теля в конце такта сжатия, позволяет повысить степень сжатия и,

следовательно, мощность двигателя, не нарушая нормального-ре-

жима работы двигателя.

Головка блока цилиндров и блок цилиндров соединяются по-

средством болтов и. шпилек. Между блоком цилиндров и нх

38

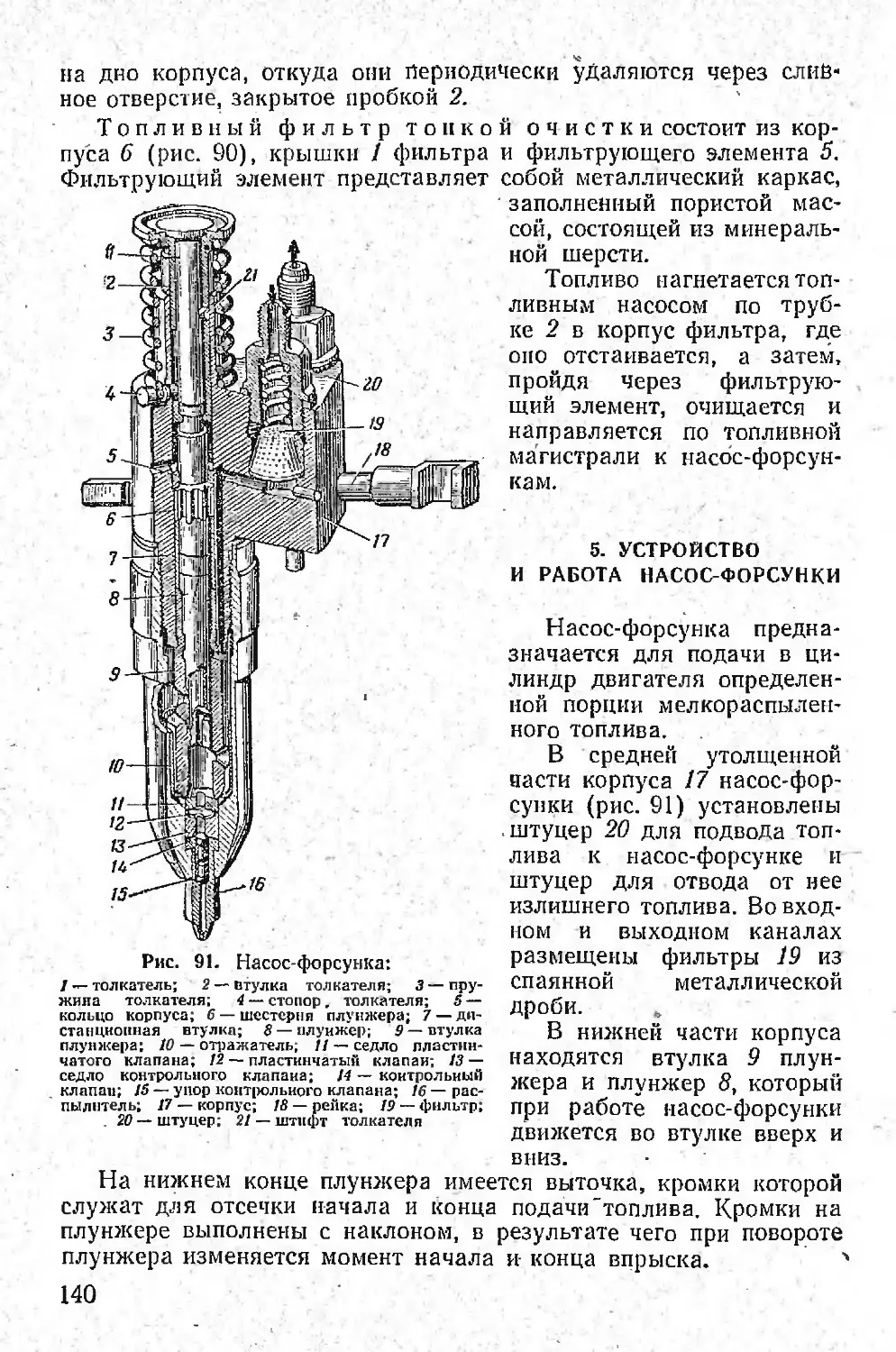

Рис. 23. Гильзы цилиндров:

а —сухая длинная гильза (двигатель ЯАЗ-М-206Б); б — сухая короткая гильза (двигатель ГАЗ-69); в — мокрая гильза (дви-

гатель ЗИЛ-375); / — гильза; 2 —рубашка охлаждения; 3 — продувочное окно в гильзе;. 4 — продувочное окно в блоке ци-

линдров; S — блок цилиндров; 6 — буртик; 7 — вставка гильзы; 8 — уплотнительные резиновые кольца

головкой устанавливается прокладка, предотвращающая пропуск

газов и протекание охлаждающей жидкости в местах стыка.

Конструкция блока цилиндров и головки блока в большой сте-

пени зависит от типа и расположения механизма газораспреде-

ления. Если применяется клапанный механизм газораспределения

с нижним расположением клапанов в блоке цилиндров, то в кон-

а

Рис. 24. Шатун с поршнем в сборе:

а—шатун с поршнем в сборе (двигатель ЯАЗ'М-206Б); б — шатун с порш-

нем в сборе (двигатель ЗИЛ-157К); / — головка поршня; 2 — компрессионное

кольцо; 3 — поршневой палец; '/ — стопорное кольцо; 5 — маслосъемное коль-

цо; 6 — бобышка поршня; 7 — расширитель; в —вкладыши; 9— крышка ша-

туна; 10 — нижняя головка шатуна; 11 —тело шатуна; /2 — капал в теле

шатуна; 13 — верхняя головка шатуна; 14 — юбка поршня; 15 — втулки

струкции блока предусматривается клапанная кбробка с каналами

для подвода горючей смеси и отвода отработавших газов и со свер-

лениями для направляющих втулок клапанов. Если применяется

клапанный механизм с верхним расположением клапанов' (под-

весные клапаны), то клапаны, их направляющие втулки, впускные

и выпускные каналы размещаются в головке блока цилиндров.

Поршень воспринимает при рабочем ходе давление газов и

передает его через палец и шатун коленчатому валу двигателя.

Поршень состоит из головки 1 (рис. 24) и юбки 14. Верхняя

40

плоскость головки (днище) ограничивает -снизу рабочую полость

цилиндра и непосредственно воспринимает давление газов.

В головке поршня имеются канавки для поршневых колец.

Юбка поршня, соприкасаясь со стенками цилиндра, направляет

движение поршня и передает боковое усилие от него стенкам

цилиндра.

На поршень действуют силы давления газов, достигающие боль-

ших величин, силы инерции возвратно-поступательно движущихся

деталей, боковые силы, возникающие при отклонении шатуна от

оси цилиндра, и, наконец, сила трения между поршнем и зеркалом

цилиндра. Поэтому поршень должен обладать достаточной проч-

ностью, жесткостью и износоустойчивостью.

Кроме того, вследствие неблагоприятных условий’ охлаждения

(тепло в основном отводится через поршневые кольца п юбку

поршня к стенкам цилиндра) поршни могут нагреваться до очень

высокой температуры.

Поэтому к конструкции поршня и материалу, из которого он из-

готовляется, предъявляются повышенные требования. Для изготов-

ления поршней применяются алюминиевые сплавы и чугун. Не-

смотря на большую прочность чугунных поршней, в современном

автомобилестроении предпочтение отдается поршням из алюминие-

вых сплавов. Алюминиевые поршни легче чугунных, а это умень-

шает силы инерции и нагрузку на детали двигателя при его работе.

Алюминиевые поршни обладают большой теплопроводностью, сле-

довательно, днища таких поршней имеют более низкую темпера-

туру нагрева, что улучшает наполнение цилиндра свежей горючей

смесью и позволяет увеличить- степень сжатия. Наконец, силы тре-

ния, возникающие между поршнем и стенками цилиндра, у алюми-

ниевых поршней меньше, чем у чугунных.

В алюминиевых поршнях в верхней части головок иногда де-

лаются глубокие узкие канавки, уменьшающие передачу тепла от

днища к поршневым кольцам, чтобы избежать пригорания колец.

В средней части поршня имеются приливы — бобышки б —для

установки поршневого пальца.

Во время работы двигателя поршень и цилиндр расширяются

от нагревания. Но условия охлаждения цилиндра значительно

лучше, чем условия охлаждения поршня, поэтому цилиндр расши-

ряется меньше, чем поршень. Чтобы избежать заклинивания порш-

ня при нагревании, поршень устанавливается в цилиндре с неболь-

шим зазором.

Чтобы уменьшить зазор между поршнем и цилиндром (вызы-

вающий стуки поршня при непрогретом двигателе и утечку газов),

алюминиевые поршни изготавливаются с разрезной и овальной

юбками. Разрезные юбки могут иметь разрез различной длины и

формы (П- и Т-образные).

Поршневые кольца разделяются па компрессионные и

маслосъе'мные. Компрессионные кольца 2 уплотняют поршень в

цилиндре и тем самым предотвращают прорыв газов через за-

41

зор между поршнем и цилиндром. Через эти же кольца отводится

большая часть тепла от поршня к стенкам цилиндра.

Маслосъемные кольца 5 снимают излишки масла со стенок ци-

линдра и препятствуют проникновению масла в камеру сго-

рания.

Чтобы обеспечить хорошее уплотнение поршня в цилиндре, пор-

шневые кольца должны плотно и равномерно прилегать к внутрен-

ним стенкам цилиндров. Поэтому они выполняются разрезными и

имеют форму, приближающуюся к кругу, диаметр которого в сво-

бодном состоянии больше диаметра цилиндра. .Место разреза ко-

лец называется замком. При введении колец в цилиндр они сжима-

ются, принимают круглую форму и вследствие упругости и своей

формы плотно и равномерно прижимаются к стенкам цилиндра.

Обычно в карбюраторных двигателях устанавливается на каж-

дом поршне по два — четыре кольца. В дизелях, где давление во

время сжатия и рабочего хода высокое, на поршень устанавлива-

ются четыре компрессионных кольца.

Маслосъемные кольца имеют более сложную форму попереч-

ного сечения, чем компрессионные кольца: в них имеются радиаль-

ные маслоотводиые отверстия, выполненные так же, как и в ка-

навке поршня.

При движении поршня вверх или вниз масло со стенок цилин-

дра снимается кромкой маслосъемного кольца и отводится в кар-

тер двигателя через маслоотводные отверстия в поршне.

На поршне обычно устанавливаются одно — два маслосъемных

кольца: на головке после компрессионных колец или на нижней

части юбки поршня.

Для повышения упругости поршневых колец между кольцом и

поршнем на двигателях некоторых типов устанавливают пружиня-

щие стальные кольца, называемые расширителями 7. Расширитель

повышает работоспособность кольца при его износе.

Поршневой палец 3 служит для шарнирного соединения

поршня с шатуном. Он представляет собой короткую толстостен-

ную трубку, изготовленную из высококачественной стали и обрабо-

танную так, что при очень твердой наружной поверхности" она

имеет сравнительно мягкую, но прочную сердцевину. Наружная по-

верхность пальца тщательно шлифуется.

Чтобы при работе двигателя палец не мог выдвинуться из

поршня и повредить стенки цилиндра, положение пальца фикси-

руют.

По способу фиксации пальцы разделяются на плавающие и

закрепленные в головке шатуна.

Плавающий палец может поворачиваться и в бобышках пор-

шня, и в головке шатуна. Его осевое перемещение ограничивается

стопорными кольцами 4, устанавливаемыми в проточках бобышек

поршня.

Палец, закрепленный в головке шатуна, может поворачиваться

только в бобышках поршня, в которые, чтобы уменьшить трение,

42

запрессовываются бронзовые втулки. Палец затягивается в этом

случае в верхней разрезной головке шатуна стяжным болтом.

Плавающие пальцы изнашиваются значительно меньше и более

равномерно, чем закрепленные.

Шатун соединяет поршень с коленчатым валом. Он передает

усилия от поршня к коленчатому валу во время рабочего хода и

от коленчатого вала к поршню во время остальных тактов. Вместе

с коленчатым валом шатун преобразовывает возвратно-поступа-

тельное движение поршня во вращательное движение вала.

Шатун изготовляется из стали штамповкой с последующей

механической и термической обработкой. Шатун состоит из трех

основных частей: тела 11, верхней 13 и нижней 10 головок.

Тело шатуна обычно имеет двутавровое сечение, которое посте-

пенно увеличивается от верхней головки к нижней. Такая форма

обеспечивает шатуну прочность и жесткость при минимальном

весе. Если в двигателе предусмотрена принудительная смазка пор-

шневого пальца, то в теле шатуна вдоль его оси просверливается

канал 12.

Верхняя головка шатуна выполняется неразрезной, если при-

меняется плавающий палец, или разрезной, если применяется за-

крепленный палец. В первом случае головку изготовляют большей

ширины. Внутрь такой головки запрессовываются одна или две

бронзовые втулки 15, чтобы уменьшить трение и облегчить ремонт.

Обычно внутренняя поверхность бронзовых втулок гладкая, но в

ряде двигателей для лучшей смазки пальца на поверхности втулок

делаются канавки.

При креплении поршневого пальца стяжным болтом верхняя

головка шатуна изготовляется более узкой, с разрезом и утолще-

нием с одной стороны; в утолщении выполняется отверстие и наре-

зается резьба для стяжного болта.

Нижняя головка шатуна всегда выполняется из двух частей,

соединенных болтами с гайками: верхней, изготовляемой заодно

с телом шатуна, н нижней, называемой крышкой 9. Чтобы избе-

жать ослабления крепления крышки шатуна, гайки шатунных бол-

тов стопорятся при помощи шплинтов или стопорных шайб. В ниж-

ней головке шатуна располагается шатунный подшипник.

Чтобы уменьшить трение и износ шеек коленчатого вала, в со-

временных двигателях применяются тонкостенные вкладыши, изго-

товляемые из стальной ленты толщиной 1—2 мм, залитой тонким

(0,1—0,5 мм) слоем антифрикционного сплава (баббита, свинцо-

вистой бронзы). Так как усадка сплава ничтожна, то шатунные

подшипники с тонкостенными вкладышами не нуждаются в под-

тяжке и не имеют регулировочных прокладок.

Чтобы исключить проворачивание и сдвиг, вкладыши фиксиру-

ются специальными усиками, входящими в пазы головок шатунов.

Для прохода смазки в подшипнике имеются отверстия и канавки.

В нижней головке шатуна у большинства двигателей имеется

отверстие для разбрызгивания масла.

43

Колен ч.а т ы й. вал передает усилия от поршней к агрегатам

и механизмам силовой передачи автомобиля. Коленчатый вал со-

стоит из коренных 4 (рис. 25) и шатунных 3 шеек, щек 2, носка 1,

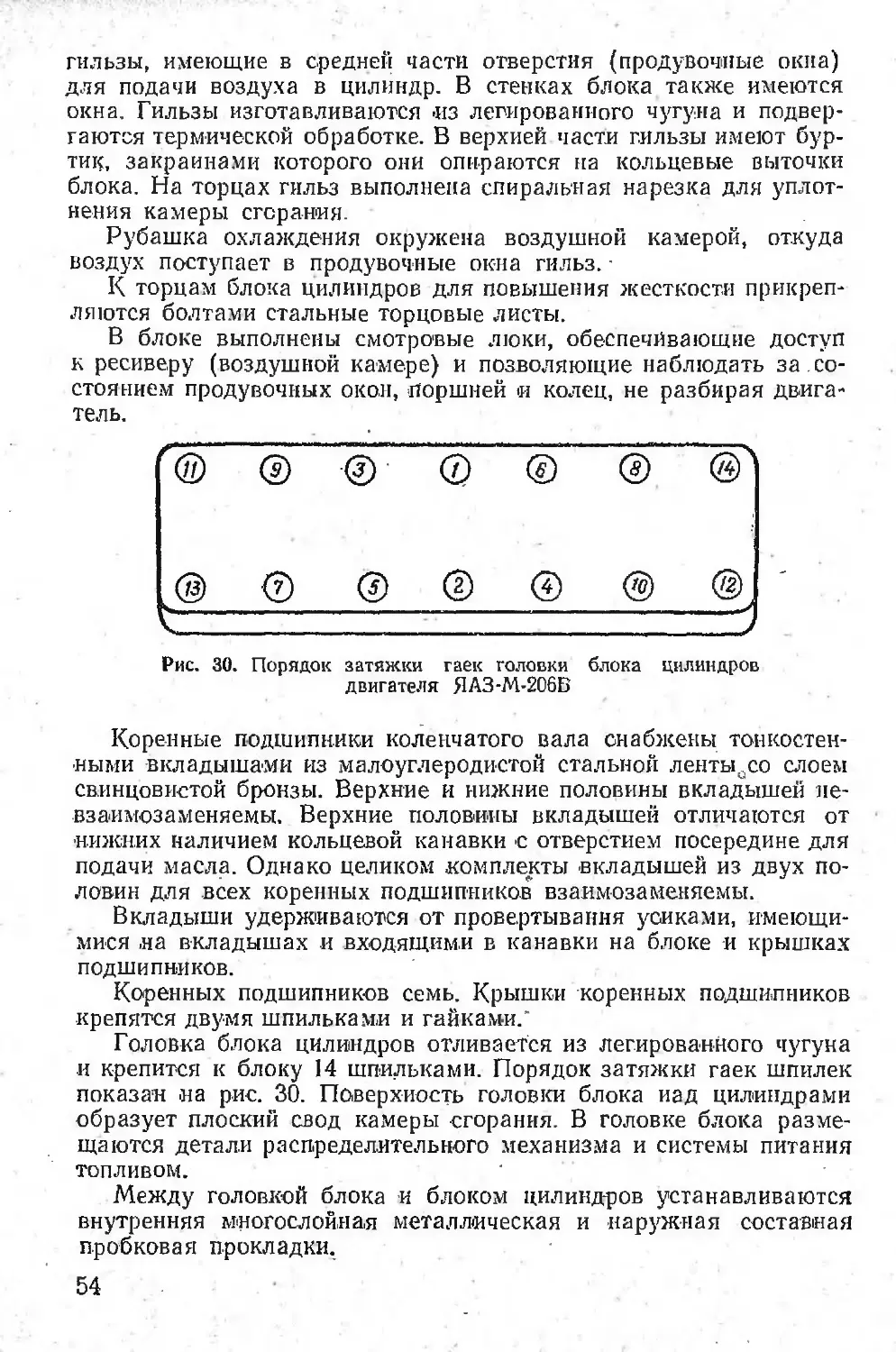

хвостовика 6 и противовесов 5.